Похожие

Текст

chipmaker.ru

ЗАВОД КООРДИНАТНОРАСТОЧНЫХ СТАНКОВ

>822

Chipmaker.ru

СЬтт^епги^^^^Я^^ШЯ

УНИНЕРСААЪНЫЙ

тзыэошлм <|-овл аьн ы

СТАНОК

МОДЕЛЬ

chipmaker.ru

СОВЕТ НАРОДНОГО ХОЗЯЙСТВА

МОСКОВСКОГО (городского) ЭКОНОМИЧЕСКОГО

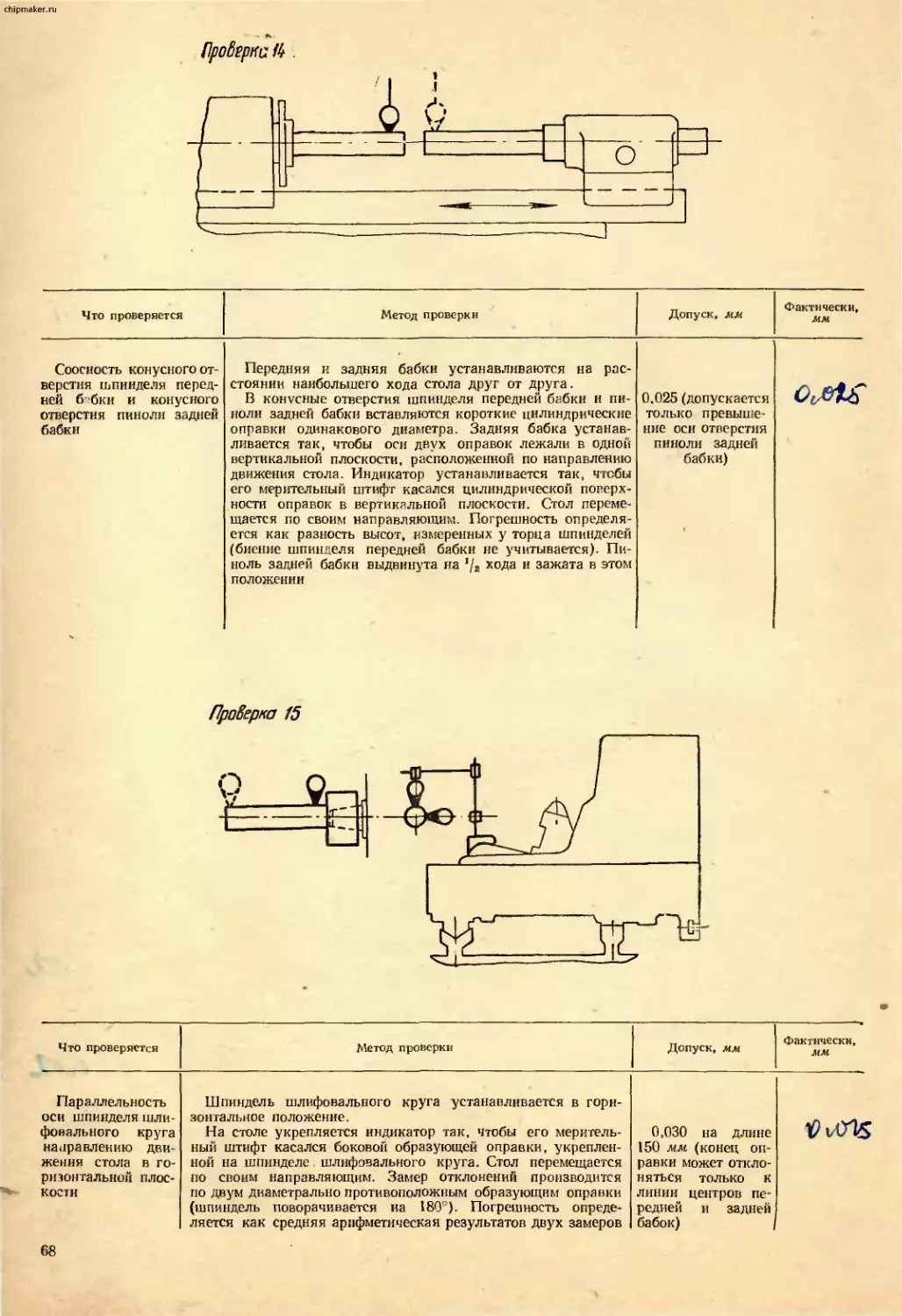

АДМИНИСТРАТИВНОГО РАЙОНА

МОСКОВСКИ!! ЗАВОД

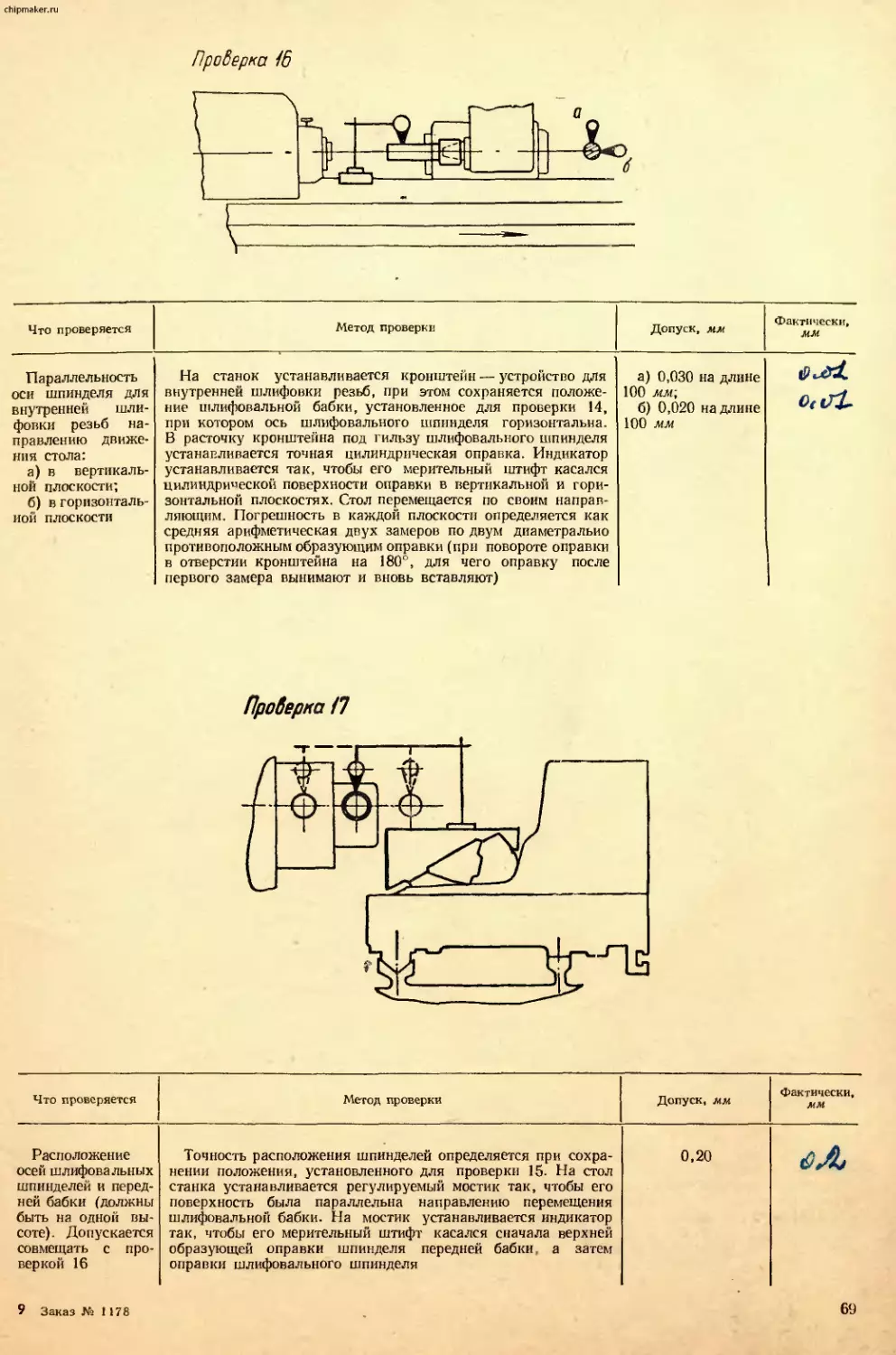

КООРДИНАТНОРАСТОЧНЫХ СТАНКОВ

УНИВЕРСАЛЬНЫЙ

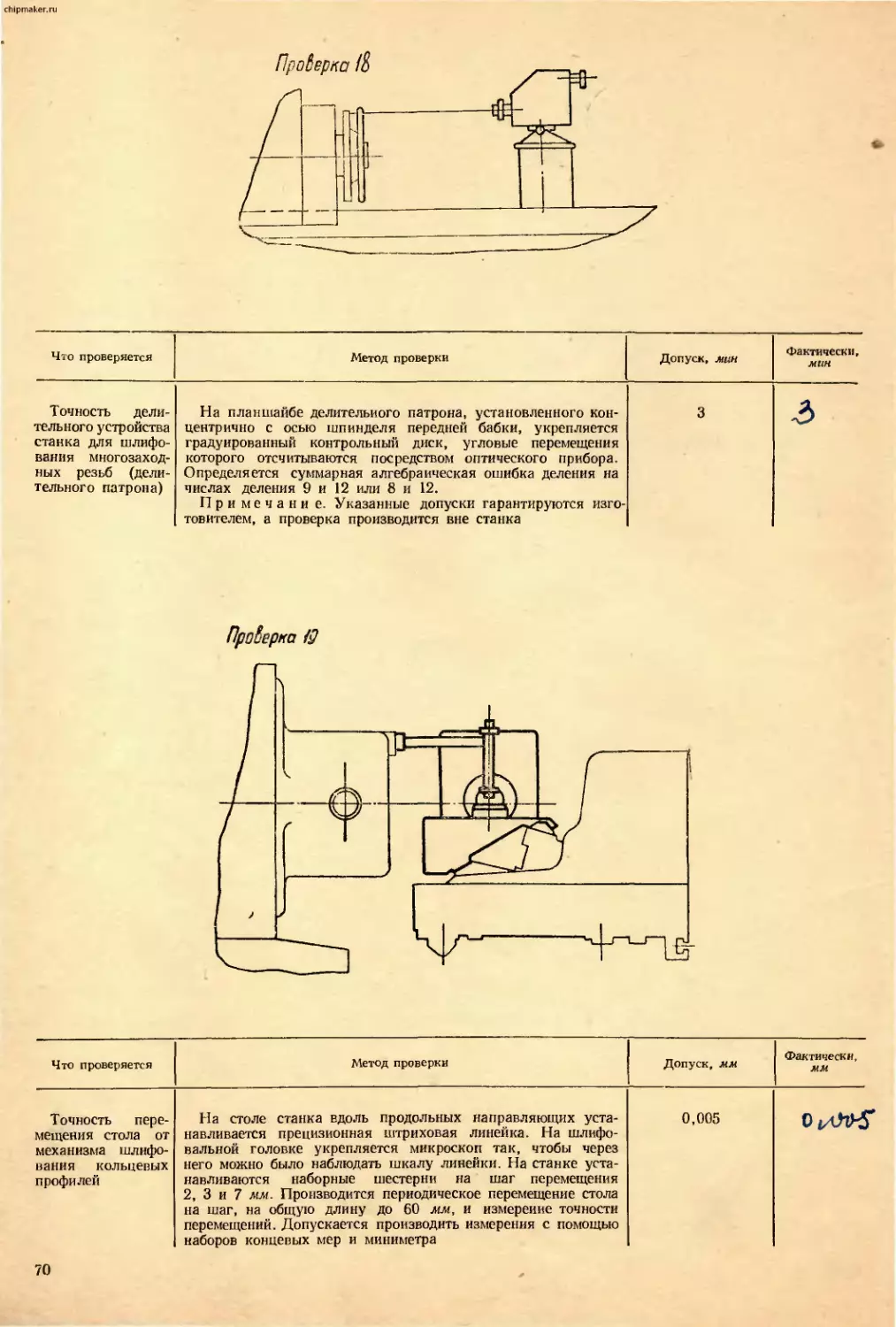

РЕЗЬБОШЛИФОВАЛЬНЫЙ СТАНОК

Модель 5822

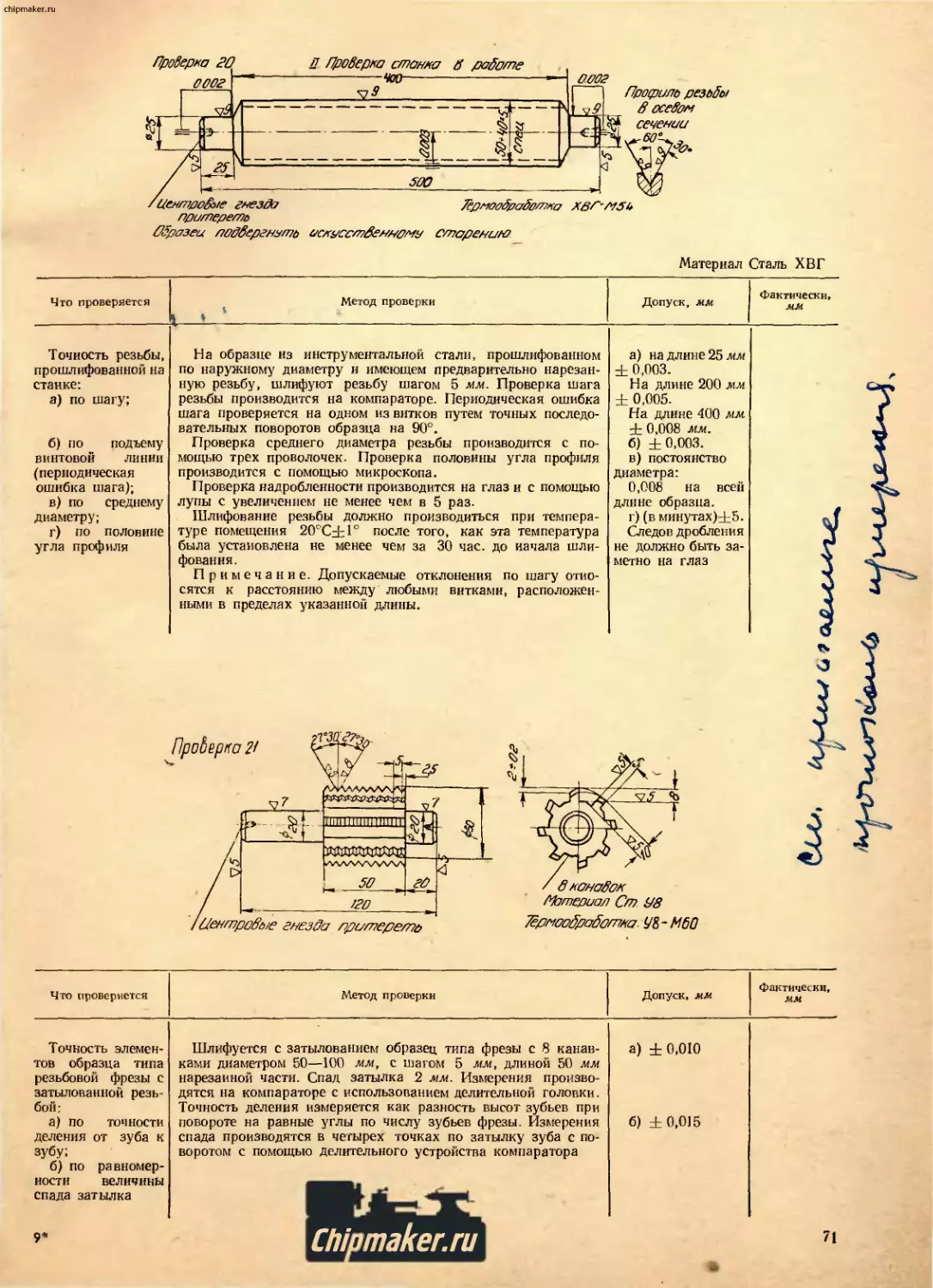

(РУКОВОДСТВО К СТАНКУ)

Chipmaker.ru

ЦЕНТРАЛЬНОЕ БЮРО

ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ

Москва — 1962

1

chipmaker.ru

Составитель И. В. Бит иге

Редактор Б. В. Троицкий

chipmaker.ru

Chipmaker.ru

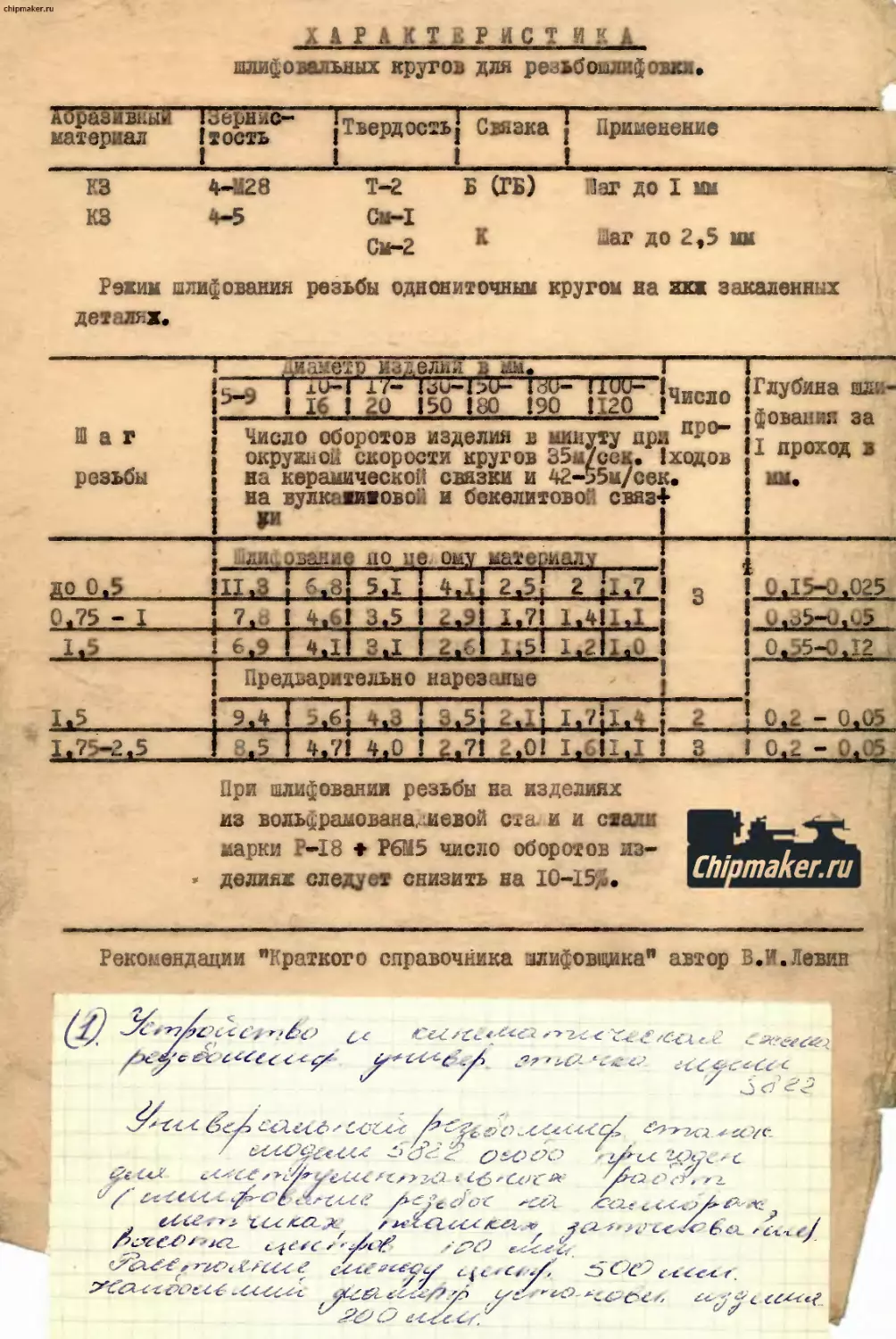

I. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ СТАНКА

Универсальный резьбошлифовальный ста-

нок модели 5822 предназначен для выполнения

основных резьбошлифовальных операций в ин-

струментальных цехах машиностроительных за-

водов: шлифование цилиндрических и конических

резьбовых калибров-пробок и калибров-колец,

точных винтов и червяков; затылование метчи-

ков, мелкомодульных червячных фрез и резь-

бофрез; шлифование роликов для накатывания

многониточных резьбошлифовальных кругов,

круглых резцов-гребенок, дисковых фасонных

резцов, плоских плашек для резьбонарезных го-

ловок, плоских резьбонакатных плашек, точных

зубчатых реек и т. п.

Станок автоматизирован и шлифует одно- и

многониточным кругом, что делает его при-

годным для серийной работы. Наиботьшие диа-

метр и длина устанавливаемого на станок изде-

лия соответственно 200 и 500 мм. Наибольшие

диаметр и длина шлифуемой резьбы соответствен-

но 150 и 400 мм.

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К УСЛОВИЯМ

ЭКСПЛУАТАЦИИ СТАНКА

Завод-изготовитель гарантирует точность ра-

боты станка при соблюдении следующих обяза-

тельных условий эксплуатации:

1) станок необходимо полностью изолировать

от сотрясений и вибраций, создаваемых работа-

ющими станками и машинами, расположенными

поблизости;

2) температура помещения не должна значи

тельно отклоняться от 20°С;

3) станок и помещение следует содержать в

особой чистоте;

4) смазка станка должна производиться в

соответствии с инструкцией.

II. РАСПАКОВКА И ТРАНСПОРТИРОВКА СТАНКА

Выгрузку упакованного станка следует произ-

водить осторожно, без толчков и встряхиваний.

Вес упакованного станка составляет около 5 т.

Транспортировка ящика краном производит-

ся с помощью двух тросов длиной около 12 м

каждый, с захватом за скосы салазок.

При перемещении ящика со станком по нак-

лонной площадке и на катках угол наклона пло-

щадки должен быть не более 15°, а диаметр кат-

ков не более 70 мм.

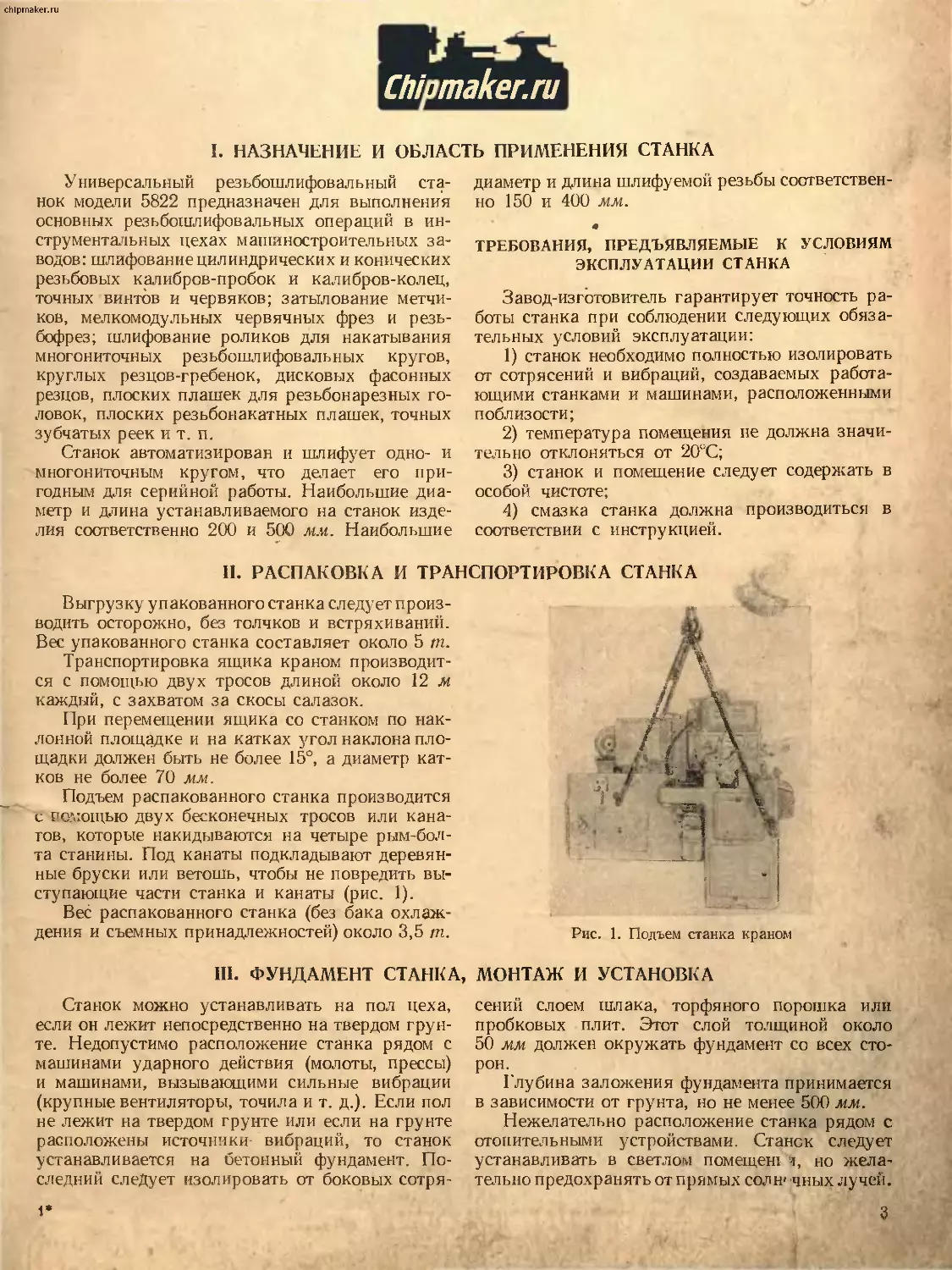

Подъем распакованного станка производится

С помощью двух бесконечных тросов или кана-

тов, которые накидываются на четыре рым-бол-

та станины. Под канаты подкладывают деревян-

ные бруски или ветошь, чтобы не повредить вы-

ступающие части станка и канаты (рис. 1).

Вес распакованного станка (без бака охлаж-

дения и съемных принадлежностей) около 3,5 т.

III. ФУНДАМЕНТ СТАНКА, МОНТАЖ И УСТАНОВКА

Станок можно устанавливать на пол цеха,

если он лежит непосредственно на твердом грун-

те. Недопустимо расположение станка рядом с

машинами ударного действия (молоты, прессы)

и машинами, вызывающими сильные вибрации

(крупные вентиляторы, точила и т. д.). Если пол

не лежит на твердом грунте или если на грунте

расположены источники- вибраций, то станок

устанавливается на бетонный фундамент. По-

следний следует изолировать от боковых сотря-

сений слоем шлака, торфяного порошка или

пробковых плит. Этот слой толщиной около

50 мм должен окружать фундамент со всех сто-

рон.

Глубина заложения фундамента принимается

в зависимости от грунта, но не менее 500 мм.

Нежелательно расположение станка рядом с

отопительными устройствами. Станек следует

устанавливать в светлом помещен! г, но жела-

тельно предохранять от прямых солн< иных лу чей.

1

3

chipmaker.ru

U npux€ctrnj

Со станка снимают кронштейнТлХАкоторыми

стол и шлифовальная бабка неподвижно при-

крепляются к станине на время транспортировки

станка.

В резьбовые отверстия, оставшиеся в станке

после удаления кронштейнов, завинчивают резь-

бовые заглушки, приложенные к станку.

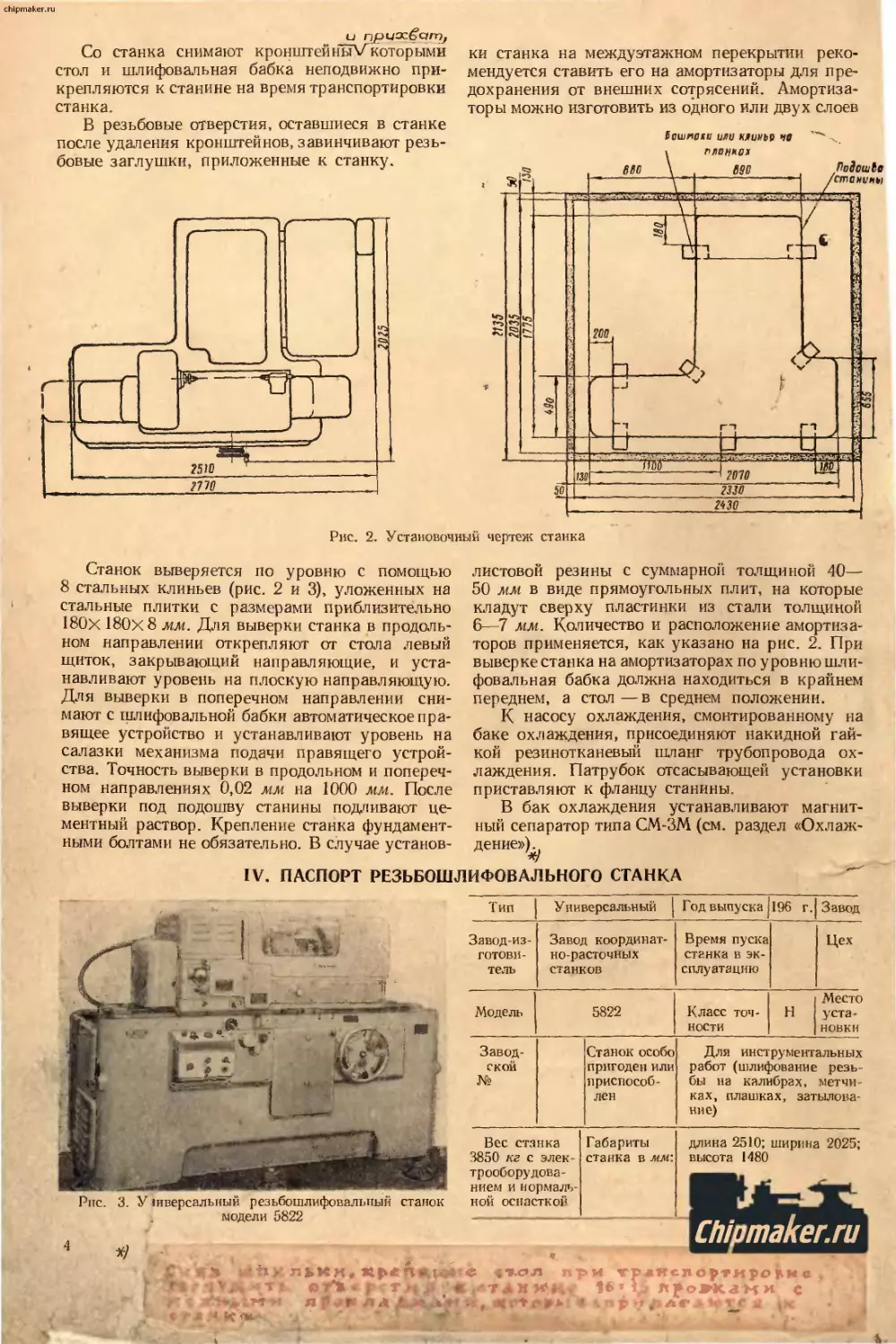

Станок выверяется по уровню с помощью

8 стальных клиньев (рис. 2 и 3), уложенных на

стальные плитки с размерами приблизительно

180Х 180x8 мм. Для выверки станка в продоль-

ном направлении открепляют от стола левый

щиток, закрывающий направляющие, и уста-

навливают уровень на плоскую направляющую.

Для выверки в поперечном направлении сни-

мают с шлифовальной бабки автоматическое пра-

вящее устройство и устанавливают уровень на

салазки механизма подачи правящего устрой-

ства. Точность выверки в продольном и попереч-

ном направлениях 0,02 мм на 1000 мм. После

выверки под подошву станины подливают це-

ментный раствор. Креп пение станка фундамент-

ными болтами не обязательно. В случае установ-

ки станка на междуэтажном перекрытии реко-

мендуется ставить его на амортизаторы для пре-

дохранения от внешних сотрясений. Амортиза-

торы можно изготовить из одного или двух слоев

Рис. 2. Установочный чертеж станка

листовой резины с суммарной толщиной 40—

50 мм в виде прямоугольных плит, на которые

кладут сверху пластинки из стали толщиной

6—7 мм. Количество и расположение амортиза-

торов применяется, как указано на рис. 2. При

выверке станка на амортизаторах по уровню шли-

фовальная бабка должна находиться в крайнем

переднем, а стол—в среднем положении.

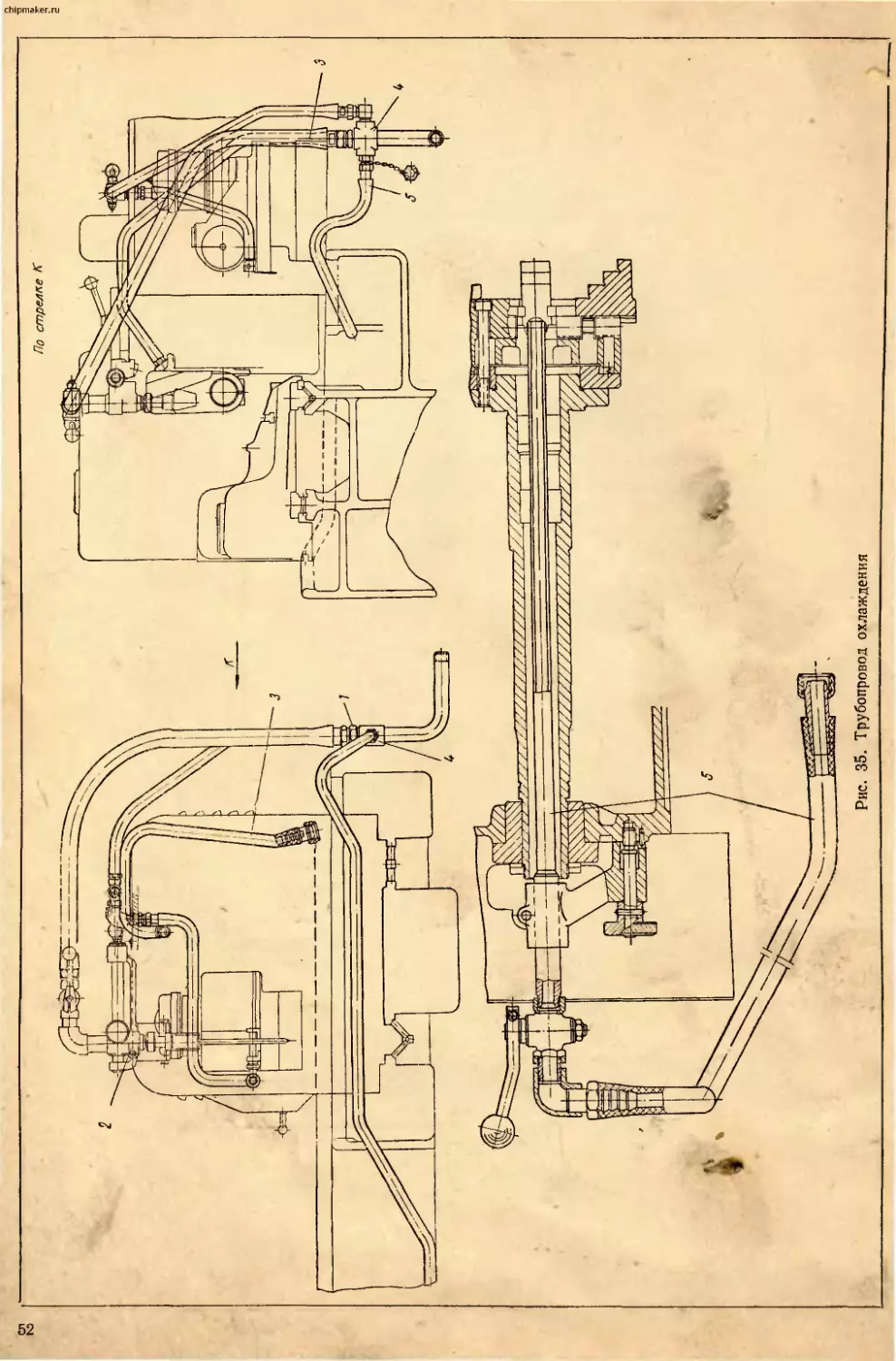

К насосу охлаждения, смонтированному на

баке охлаждения, присоединяют накидной гай-

кой резинотканевый шланг трубопровода ох-

лаждения. Патрубок отсасывающей установки

приставляют к фланцу станины.

В бак охлаждения устанавливают магнит-

ный сепаратор типа СМ-ЗМ (см. раздел «Охлаж-

дение»)

*7

IV. ПАСПОРТ РЕЗЬБОШЛИФОВАЛЬНОГО СТАНКА

Тип Универсальный | Год выну ска 196 г. Завод

Завод-из- готови- тель Завод координат- но-расточных станков Время пуска станка в эк- сплуатацию Цех

Модель 5822 Класс точ- ности Н Место уста- новки

Завод- ской № Станок особо пригоден или приспособ- лен Для инструментальных работ (шлифование резь- бы на калибрах, метчи- ках, плашках, затылова- ние)

Габариты

станка в мм:

длина 2510; ширина 2025;

высота 1480

Вес станка

3850 кг с элек-

трооборудова-

нием и нормаль-

ной оснасткой

' Chipmaker.ru

jfvrjp *!,. ;тол при транспортировке

г .н-'йд-уи © * j тлия'к- с

I г . п г . а ’ - Г. , ♦ р* « .1 р • *,

chipmaker.ru

ОСНОВНЫЕ ДАННЫЕ

Основные размеры Размеры обрабатываемых изделий

Высота центров в мм 100 Высота профиля шлифуемой резьбы в мм Для модульной резьбы с уг- лом при вершине 40° --18

Расстояние между центрами, мм 500

Расстояние между осью шли- фовального круга и линией центров в мм Наим. 150 Наиб. 275 Наибольшая конусность шлифуемой резьбы В градусах Конусность 1“47'24" 1 : 16

Размеры обрабатываемых изделий

Наибольший диаметр устанавливаемого изделия в мм 200 Число заходов шлифуемых резьб 1; 2; 3; 4; 6; 8; 12; 24

Номинальный диаметр шли- фуемой резь- бы в мм Однониточ- ным кругом Наим. Наиб. Возможность затылования инструмента Есть

2 150

Многониточ ным кругом 4 120 Величина затылования в радиаль- ном направлении в мм Наим. 0,03 Наиб. 4

Наибольшая длина шлифуе- мой резьбы в мм Однониточным кру- гом 400 Числа затылуемых канавок изделия 2; 3; 4; 6, 8; 9; 10; 12; 14, 15

Многониточным кру- гом 360 Размеры плоских плашек и зуб- чатых реек в мм Шаг или модуль

Шаг шлифуе- мой резьбы Остро- угольная резьба в мм Однониточ- ным кругом Наим. Наиб.

0,25 24 Остроугольная резьба Одно ниточным кругом Наим. Наиб.

0,5 6

Многониточ- ным кругом 1 4

Дюймовая в нитках на 1" 28 3 Мн огон иточ ны м кругом 0,75 4

Т рапецоидальная 2 24 Модульная резьба Однониточным кругом — 6

Модульная, модуль 0,3 14 Наиб, ширина 150 Наиб, длина 120

Стол и бабки Шлифовальная бабка

Наибольшее про- дольное переме- щение стола в мм От руки 425 Микрометрическая подача в мм Перемещение на одно деление лимба 0,0025

। Механически 415 Перемещение на один оборот лимба 0,04

Наиб, перемещение бабки 125

Скорость быстрого обратного хода стола в м'мин Переменная: наиб. -v 1,2 м/мин

Наибольший угол поворота бабки в вертикальной плоскости в град. ±15°

Конус: система Морзе Передней бабки № 4 Задней бабки № 3 Цена одного деления шкалы поворота в град. 1

Диаметр шлифовального круга в мм Наим. 300 Наиб. 400

Шлифовальная бабка

Ширина шли- фовального круга в мм Однониточного Многониточного 10 20 10 40

Наибольшее поперечное пере- мещение бабки в мм От руки 125 Механически 50

Перемещение на одно деление лимба в мм Перемещение на один оборот лимба в мм 0,005 Предохранение от пере- грузки механизма Главного движения Подач Нет Нет

1 Блокировка механизма подач Стола Шлифовальной бабки Нет Нет

1 и 3* НВ 5

СТСЛ К СТ8НИИв,Нв0бХ0^Г : :у. „

"26,! /С!/о рИ?.4/ F 'Л <

,г12и по cobos4 г:тр^ляз о mop: bzhte »:г

иля ползуна,.

chipmaker.ru

ШЛИФОВАНИЕ ВНУТРЕННЕЙ РЕЗЬБЫ

Основные размеры Размеры обрабатываемых изделий

Расстояние между осью шлифоваль- ного круга и линией центров в мм Нанм Наиб. Наибольший диаметр устанавливаемого изделия в мм 160

0 105

Номинальный диаметр шлифуемой резьбы в мм Наим. Наиб.

Диаметр шлифовального круга в мм 20 100 25 125

Наибольшая ширина шлифоваль- ного круга в мм Одно- ниточн. 6 Много- нпточн 20 Шаг шлифуемой резьбы в мм 0,5 6

Наибольшая длина шлифуемой резь- бы в мм Однониточным кругом 75

Наибольший угол поворота приспособления в вер- тикальной плоскости в град. ±8

Многониточным кругом 55

Наибольшая конусность шлифуемой резьбы В град. 1°47'24"

Конусность 1:16

Chipmaker.ru ПРИНАДЛЕЖНОСТИ И ПРИСПОСОБЛЕНИЯ

Для закрепления изделия Для настройки и обслу живания станка

Патрон ы Тип Диаметр зажатия в мм Приспособление для правки профиля шлифовального круга Однониточного Многониточного Есть Есть

Гр. 861 Четырехкулач- ковый Наим. Наиб.

13 160 Приспособление для шлифования кольцевых ка- навок Есть

Гр 771 Цанговый патрон диаметр в мм: 4; 10; 16; 20 (по особому заказу)

Гр. 871 Делительный ’ — —

Приспособление для балансировки кругов Есть

Для закрепления инструмента

Устройство для температурной коррекции шага шлифуемой резьбы Есть

Сменные фланцы для основных шлифовальных кругов Диаметр шейки в мм 203 203; 203;

Длина шейки в мм 13 6; 16; Линейка для шлифования конусных резьб Есть

Приспособление для шлифования зубчатых реек (по особому заказу) Есть

Микроскоп для проверки шлифуемой резьбы (Но особому заказу) Есть

Для настройки и обслуживания станка

Насос для ох- лаждающей жидкости Тип: цен' робежный Оптическое устройство для шлифования кольцевых канавок и проверки шага резьбы на станке (по особому заказу) Есть

Производительность в л/мин. 90

6 1

chipmaker, ru

Ключи специальные * Патроны для шлифования многозаходных резьб ""«г- Есть

Приспособление для правки круга под шлифование червяков (по особому заказу) Есть

Съемные рукоятки 1) Для поворота корпуса шлифовального шпинделя 2) Для проворачивания шпинделя изделия Люнет Есть

Приспособление для шлифования центра Есть

Сменные зубчатые колеса гитары настройки на шли- фуемый шаг

Сменные зубчатые колеса для настройки продолжитель- ности цикла правки

Модуль 1,25 мм Ширина обода 13 мм Диаметр отверстия 25А! Материал Сч21-40 Модуль 1 мм Ширина обода 8 лои Диаметр отверстия 20А Материал Ст. 45

Числа зубьев: 30; 32; 33; 34; 36; 39; 40; 40; 42; 45; 45; 47; 48; 54. 54; 56; 60; 60; 63; 64; 66; 70; 72; 75, 76; 71 80; 80; 80; 81; 84; 85; 90; 90; 91, 92; 94; .95;* 96; 100; ПО; '20; 127 ’ Числа зубьев:

71; 53; 53, 35

Сменные зубчатые колеса гитары деления при затылова- нии и врезном шлифовании

Модуль 1,25 мм Ширина обода 13 мм Диаметр > отверстия 25А, Материал Сч21-40

Числа зубьев: 30; 30; 36; 45; 60; 64; 70, 72, 75; 78; 80; 80; 84; 90; 96; 120 Перечень материалов (описание, инструкции и т. п.) к станку

Руководство по обслуживанию станка

Механика станка

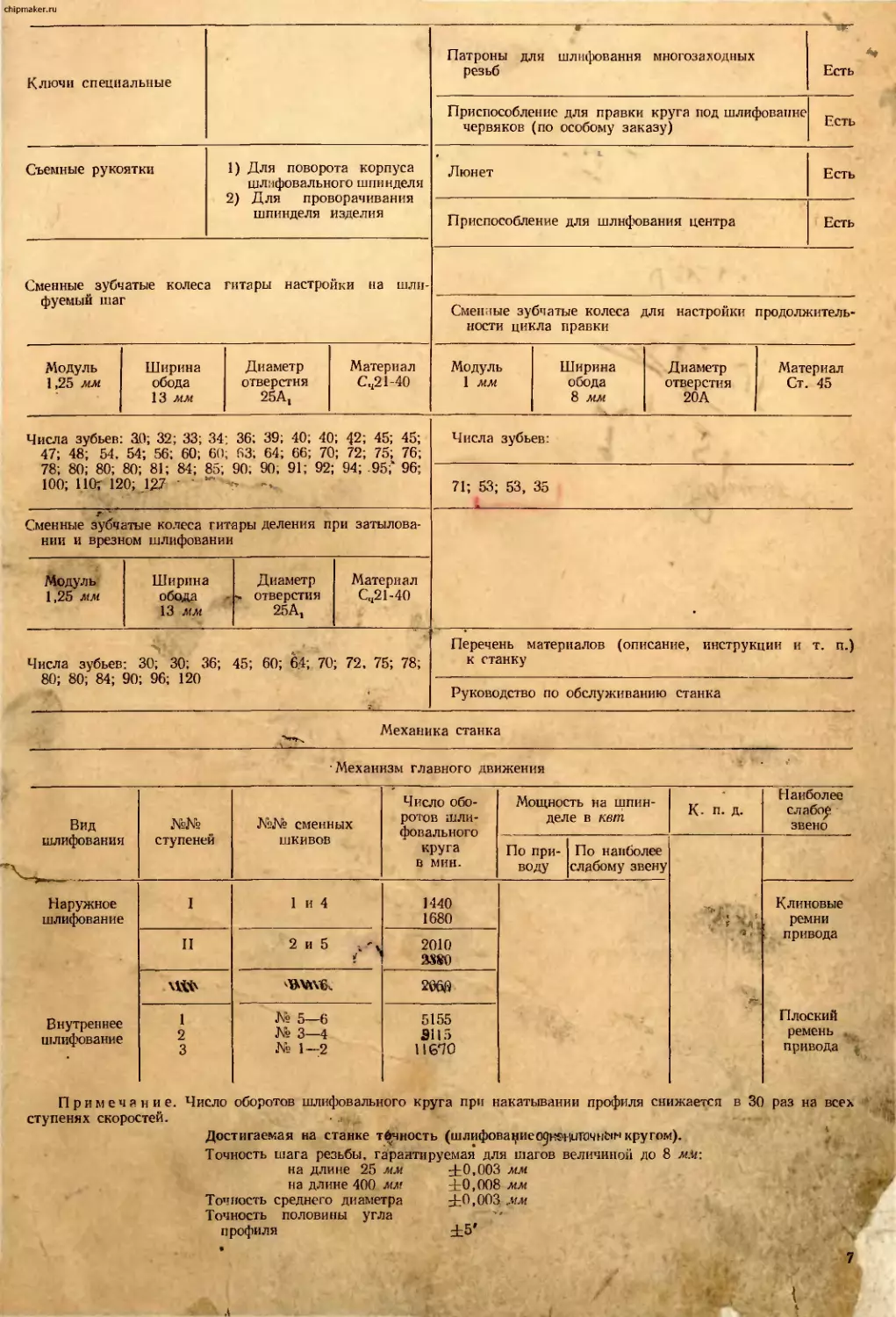

Механизм главного движения

Вид №№ №№ сменных Число обо- ротов шли- Мощность на шпин- деле в кет К- п. д. Наиболее слабор звено

шлифования ступеней шкивов круга В МИН- По при- воду По наиболее слабому звену

Наружное шлифование I 1 и 4 1440 1680 Клиновые ремни

II 2 и 5 2010 3S80 1г привода

УЛЛЧб 296Й

Внутреннее шлифование 1 2 3 № 5—6 № 3—4 № 1—2 5155 31 15 116*70 Плоский ремень привода

оборотов шлифовального круга при накатывании профиля снижается

в 30 раз на всех

Примечание. Число

ступенях скоростей.

Достигаемая на станке тбчность (шлифованиеодгк ниточгйн кругом).

Точность

Точность

Точность

профиля

шага резьбы, гарантируемая для шагов величиной до 8 мм.-.

на длине 25 мм

на длине 400 мм

среднего диаметра

половины угла

±0,003 мм

±0,008 мм

±0,003 .мм

±5'

7

chjpmaker.ru

Механика станка

Механизм подач

Наименование и обозначение ремня Число оборотов изделия в мин. Время одного оборота в мин.

Ремень привода изделия А1000, ГОСТ 1284— 57 Рабочее 0,34-45 Ускоренное 100 3,34-0,022 0,01-

Привод

Род привода Индивидуальный электрический Ремни привода кругов Для наружного шлифования А2000, ГОСТ 1284- 57

Для внутреннего шлифования Цельнотканый 50x2x600; 50 x 2 x650; 50 x 2 x 700; 50 x 2x 750

Электродвигатели и генератор

Назначение Привод ЭМУ (встроен) Электро- машинный усилитель Привод шлифоваль- ного круга Привод шпин- деля изделия Привод насоса охлаж- дения Привод автомати- ческого правящего устройства Привод приспособ- ления для шлифова- ния центра Привод венти- лятора

Число оборотов в мин. 2850 2850 1440 Номин. 1500 2850 1390 2760 2800

Мощность в кет 1,9 1,2 4,5 0,45 0,75 0,05 0,08 0,6

Инвентарный №

Назначение Привод смазки шпин- деля шлифовального круга Привод насоса смазки станка Привод механизма подачи правящих устройств Привод накатывания многониточного круга

Число оборотов в мин. „ 1390 1390 1390 2800

Мощность в кет 0,08 0,08 0,05 0,25

Инвентарный №

Подшипники шпинделя передней бабки Подшипники шпинделя шлифовального круга

У Биметаллические скольжения, прецизионные Биметаллические прецизионные скольжения с керосиновой смазкой

Основные размеры в мм Передний подшип- ник 0 60 x 85 Задний подшипник 045x65 Передний и задний подшипники 0 60x95

Материал 7 Сталь 15; бронза ОЦС^'^'З f Сталь 15 и бронза ОС8-14 йй

chipmaker.ru

Таблица 1

СМЕННЫЕ ШЕСТЕРНИ ДЛЯ НАСТРОЙКИ ШАГА ПРАВЫХ РЕЗЬБ

Метрическая резьба Дюймовая резьба Модульная резьба

бхшаг в мм * бхшаг в мм *ГИТ 4 6л хМ _ В Г ^ГИТ 6л хМ хв ХГ

25,4 _ АхВ ВхГ 25,4x4 АхВ ~ ВхГ число ниток на 1 АхВ БхГ п X47 Х95 25,4 А х м == -=— Б X 25,4х 5x47 4 _ А — £

4x95x4

шаг резь- бы в мм А Б В г шаг рез- бы в мм А Б В Г ЧИСЛО ниток на 1" А Б В г мо- дуль резь- бы А Б в Г мо- дуль резь- бы А Б В Г

0,25 30 120 30 127 28 60 84 36 120 0.3 45 95 47 100 . 3,25 39 95 94 64

0,3 30 120 36 127 27 60 81 36 120 0,4 60 95 47 100 3,5 42 95 94 64

0,35 ' 30 120 42 127 24 40 80 60 120 0,5 75 95 47 100 3,75 45 95 94 64

0,4 30 120 48 127 20 48 80 60 120 0,6 47 95 72 80 4 60 95 94 80

0,45 30 120 54 127 19 48 96 60 95 0,7 42 95 94 80 4,5 54 80 94 76

0,5 48 96 30 127 18 32 8' 1 96 0,8 48 95 94 80 5 60 76 94 80

0,7 42 96 48 127 16 45 70 120 1 60 95 94 80 5,5 66 64 94 95

0,75 45 96 48 127 14 39 8( 1 91 1,25 60 76 94 80 6 54 95 94 48

0,8 48 90 45 127 12 48 8 ) 96 1,5 54- 95 94 48 8 72 95 94 48

1 30 8 4 127 11,5 48 8 3 92 1,75 63 95 94 48 10 90 76 94 60

L25 48 96 75 127 11 80 60 45 НО 2 72 95 94 48 13 94 -76 78 40

1,5 45 7 1 127 10 72 6 3 120 2,25 81 76 94 60 14 84 95 94 32

1,75 75 60 42 127 9 80 6 0 120 2,5 90 76 94 60

2 60 8 0 127 8 60 80 ’80 127 8 54 60 W ' 96 2,75 66 95'" "'^4'

2,25 90 ’80 60 127 7 60 80 70 3 72 95 94 32

2,5 75 6 э 127 10 75 60 60 127 6 80 8 1 80

3 72 60 75 127 12 72 60 75 127 5 72 48 76 95

3,5 75 45 63 127 4,5 80 48 76 95

4 80 48 72 127 16 80 48 72 127 4 96 64 80 80

4,5 90 48 72 127 3,5 90 63 96 80

5 78 39 75 127 20 78 39 75 127 3,25 96 78 72 48

6 84 42 90 S, 127 24 84 42 90 127 3 80 75 90 48 л

2 Заказ № 1178

chipmaker.ru

Левая метрическая резьба Левая дюймовая

бхшаг в мм *ГИ1 6 хшаг в мм 6

г ГИТ “ 25,4 25,4x4 гиг число ниток на Г

шаг веду- I II III шаг веду- I II III ЧИСЛО веду- I

резьб щий вал паз паз паз ВИНТ резьб ЩИЙ вал паз паз паз ВИНТ ниток на 1" ЩИЙ вал паз

*0,25 30 70 120—30 127 28 30 54

*0,3 30 60 , 120—36 127 27 40 56

*0,35 30 56 120—42 127 24 30 60—60 •

*0,40 30 47 120—48 127 20 48 30

0,45 36 40 80—30 127 19 30 56

0,5 36 48 72—30 127 18 32 56

0,7 42 40 72—36 127 16 45 54

0,75 45 40 72—36 127 14 39 60

0,8 30 60—48 54 127 12 48 60

1 30 54 54 127 11,5 48 60

? 1,25 60 47 64—40 127 11 80

1.5 45 54 54 127 10 72 54— —-

1,75 75 45 60—42 127 9 80

2 60 54 • 54 127 8 60 54 54 127 8 54 60—80

2,25 72 42 64—60 127 7 60 54

, 2’5 75 54 54 127 10 75 54 54 127 6 80 60

3 72 45 60—75 127 12 72 45 60—75 127 5 72 48—76

3,5 60 36—63 45 127 4,5 72

4 100 36 60—72 127 16 100 36 60—72 127 4 96

4,5г? 30—45 60 127 3,5 80

б*"-*' ! .'78 39-475 34 127 20 78 39—75 34 127 3,25 96

’А' ve 80 40-4V90 30 127 24 80 40—90 30 127 3 64 56

Примечание. Для

набора шагов со знаком

паразитную шестерню ставить на накладную

планку.

’О

chipmaker.ru

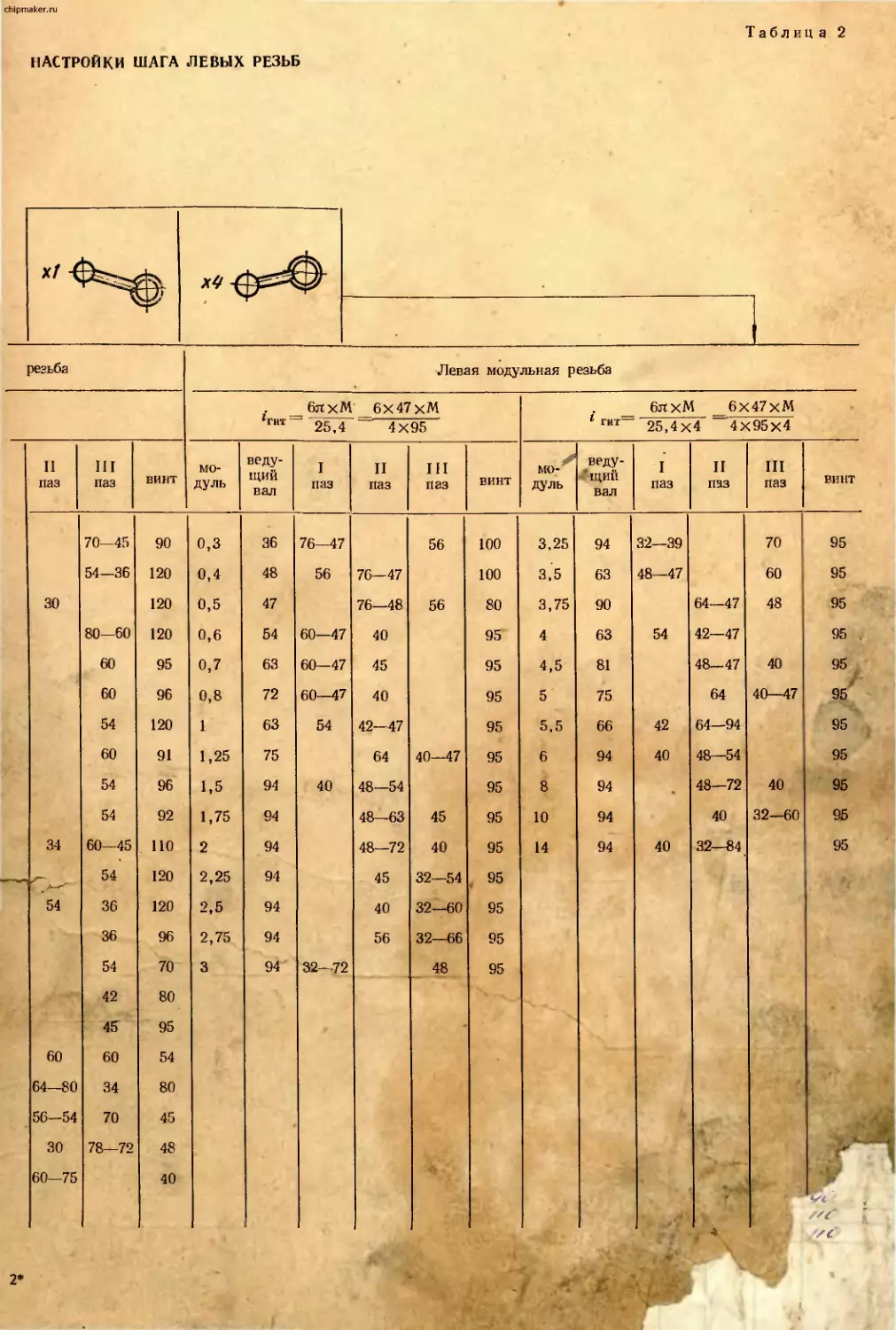

Таблица 2

НАСТРОЙКИ ШАГА ЛЕВЫХ РЕЗЬБ

резьба Левая модульная резьба

*ГИТ “ _ 6л хМ 6x47 хМ 25,4 4X95 1 гит 6ЛХМ 6х47хМ 25,4x4 4x95x4

II паз III паз винт мо- дуль веду- щий вал I паз II паз III паз ВИНТ мо- дуль веду- ‘ щий вал I паз II паз III паз ВИНТ

30 34 54 70—45 54—36 80—60 60 60 54 60 54 54 60—45 54 36 36 54 90 120 120 120 95 96 120 91 96 92 ПО 120 120 96 70 0,3 0,4 0,5 0,6 0,7 0,8 1 1,25 1,5 1,75 2 2,25 2,5 2,75 3 36 48 47 54 63 72 63 75 94 94 94 94 94 94 94 76—47 56 60—47 60—47 60—47 54 40 32—72 76—47 76—48 40 45 40 42—47 64 48—54 48—63 48—72 45 40 56 56 56 40—47 45 40 32—54 32—60 32—66 48 100 100 80 95 95 95 95 95 95 95 95 95 95 95 95 3,25 3,5 3,75 4 4,5 5 5,5 6 8 10 14 94 63 90 63 81 75 66 94 94 94 94 32—39 48—47 54 42 40 40 64—47 42—47 48-47 64 64—94 48—54 48—72 40 32—84 70 60 48 40 40—47 40 32—60 95 95 95 95 , 95 95 95 95 95 95 95

60 64—80 56-54 30 60—75 42 45 60 34 70 78—72 80 95 54 80 45 48 40 • V 1 'Jc *

2* • 'I Г 3* Хм 1

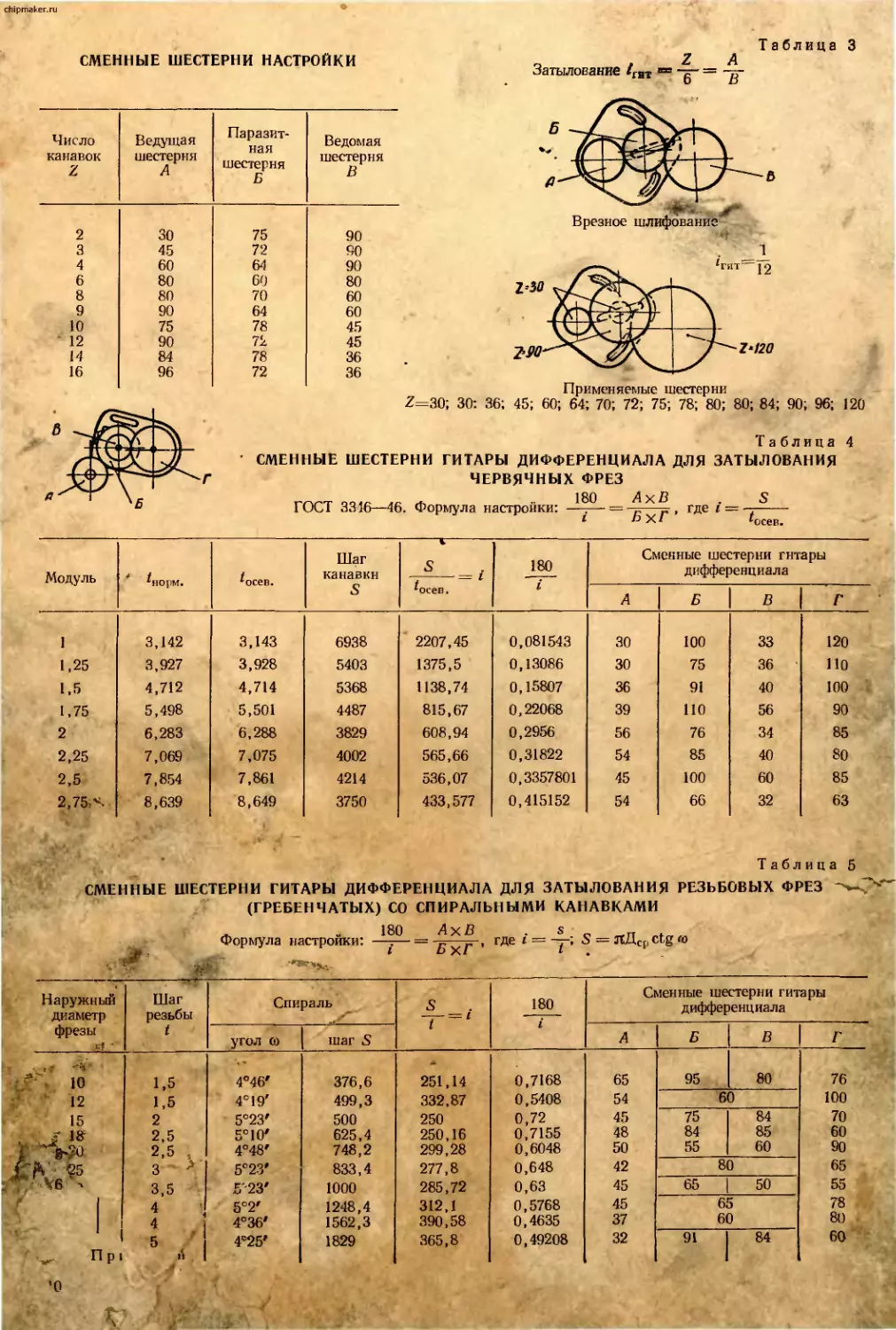

СМЕННЫЕ ШЕСТЕРНИ НАСТРОЙКИ

Таблица 3

о , 1 А

Затылование «гят “ -g- = -g-

Число канавок Z Ведущая шестерня А

2 30

3 45

4 60

6 80

8 80

9 90

10 75

12 90

14 84

16 96

Паразит- ная шестерня Б Ведомая шестерня В

75 90

72 90

64 90

60 80

70 60

64 60

78 45

72 45

78 36

72 36

Применяемые шестерни

2=30; 30: 36; 45; 60; 64; 70, 72; 75; 78; 80; 80; 84; 90; 96;

Таблица

СМЕННЫЕ ШЕСТЕРНИ ГИТАРЫ ДИФФЕРЕНЦИАЛА ДЛЯ ЗАТЫЛОВАНИЯ

ЧЕРВЯЧНЫХ ФРЕЗ

ГОСТ 3316—46. Формула настройки:

180

i

АхВ

БхГ

3

^осев.

120

, где z

4

Модуль ^норм. ^осев. Шаг канавкн S 1 S = 1 180 i Сменные шестерни гитары дифференциала

‘'осев. А Б В Г

1 3,142 3,143 6938 2207,45 0,081543 30 100 33 120

1,25 3,927 3,928 5403 1375,5 0,13086 30 75 36 110

1,5 4,712 4,714 5368 1138,74 0,15807 36 91 40 100

1,75 5,498 5,501 4487 815,67 0,22068 39 НО 56 90

2 6,283 6,288 3829 608,94 0,2956 56 76 34 85

2,25 7,069 7,075 4002 565,66 0,31822 54 85 40 80

2,5 7,854 7,861 4214 536,07 0,3357801 45 100 60 85 •

2,75 ч 8,639 8,649 3750 433,577 0,415152 54 66 32 63

Таблица 5

РЕЗЬБОВЫХ ФРЕЗ

СМЕННЫЕ ШЕСТЕРНИ ГИТАРЫ ДИФФЕРЕНЦИАЛА ДЛЯ ЗАТЫЛОВАНИЯ

(ГРЕБЕНЧАТЫХ) СО СПИРАЛЬНЫМИ КАНАВКАМИ

. „ 180 Ах В • s с ~п

Формула настройки: —— = g , где z = ~; S = 3tHCpCtg to

Наружный диаметр фрезы Cf м Шаг резьбы t Спираль -1“ II 180 i Сменные шестерни гитары дифференциала

угол со шаг S А Б В Г

10 1,5 4° 16' 376,6 251,14 0,7168 65 95 80 76

12 1,5 4° 19' 499,3 332,87 0,5408 54 60 100

15 2 5°23' 500 250 0,72 45 75 84 70

/ 1& 2,5 5° 10' 625,4 250,16 0,7155 48 81 85 60

2,5 4°48' 748,2 299,28 0,6048 50 55 60 90

fV' 25 3 " 5С23' 833,4 277,8 0,648 42 80 65

• V6 -> 3,5 5'23' 1000 285,72 0,63 45 65 50 55

4 5°2' 1248,4 312,1 0,5768 45 6 78

4 4°36' 1562,3 390,58 0,4635 37 6 3 80

5 4°25' 1829 365,8 0,49208 32 91 84 60

П р I X

’0

Таблица 6

СМЕННЫЕ ШЕСТЕРНИ ГИТАРЫ ДИФФЕРЕНЦИАЛА ДЛЯ ЗАТЫЛОВАНИЯ ИЗДЕЛИЙ

СО СПИРАЛЬНЫМИ КАНАВКАМИ

А

Г

i А Б В Г i А 6 В г (— 1 \й '3 •V

30 90 30 80 40 54,6 го 302 Л’' 20

30,8 96 40 95 39 56 SO zr S&2 '622 \8c -CC 28 88 r

31,5 80 42 90 30 58 ОС с/ 53 3C- 05 C'2 VC'

32,5 96 40 90 39 60 гс со Г/ ГС /С 8 7Г ' г'

33,6 100 56 90 30 65,1 ъо вс (25 / L“^ X ^6“ rc

34,5 120 56 95 39 . 63 /'5 1 6

35,5 80 50 95 30 65 с- У 9С ГС 6i Л5

36,5 80 44 95 > 35 67 z' 322 /с 86 2,2 C - C- S St 6C

37,5 80 50 90 30 69 /5 6 /2 > 7 6 c Zs Cc ^0

38,5 80 44 90 35 —i ,JY Об 3S sS 6 O' 2^^ 2c a -* 1

40 80 50 90 32 72?9 '~гс '2 /С

41,2 55 90 30 75 /С 8 JS '3C2 /С 8'3 S' ** '8 6/ •

42,5 80 50 90 34 77,5 'С 32 /ГС 2^ So 1

•13,8 80 50 90 35 80 05 'Z /с 2 C /Г6’ 8c Z 5/

45 80 50 90 36 82,5 •Y 7 т /•? SO /60 6Г ф- 8'

46,2 80 44 90 42 85 Лэ l6o 3c / 5 25s * x5“ sc C-C

47,3 80 50 95 40 „ 87,5 Z?’ QC JS /Ос Cc. c8 os <c

48,6 80 65 90 30 90 । 35 St- Sc 'С/ t. 22 86

50 80 50 90 40 92,6 [ С?с ГС c2 sc Зек 6~C 88 zfS’ 68 "

51,5 80 54 85 36 95,2 •’ 02 Я? 58 1 /22 Л 6Ъ 6/ /0

53 80 50 85 40 97,5 Г ° < О б 33 sc ' >6 62 8c f

185 75 54 56 80 425 1 05 <r »Z” ' t/23 s 2 A

190 75 50 60 95 '• 437,5 УС' C'c 6 • z 8'2 * * 'A*

195 75 60 48 65 450 . 1 c-c '7' ! ZV5 г / £ [

200 45 75 90 60 462 • .*3 ''(^r 2fC SO rS

Ti

chipmaker.ru

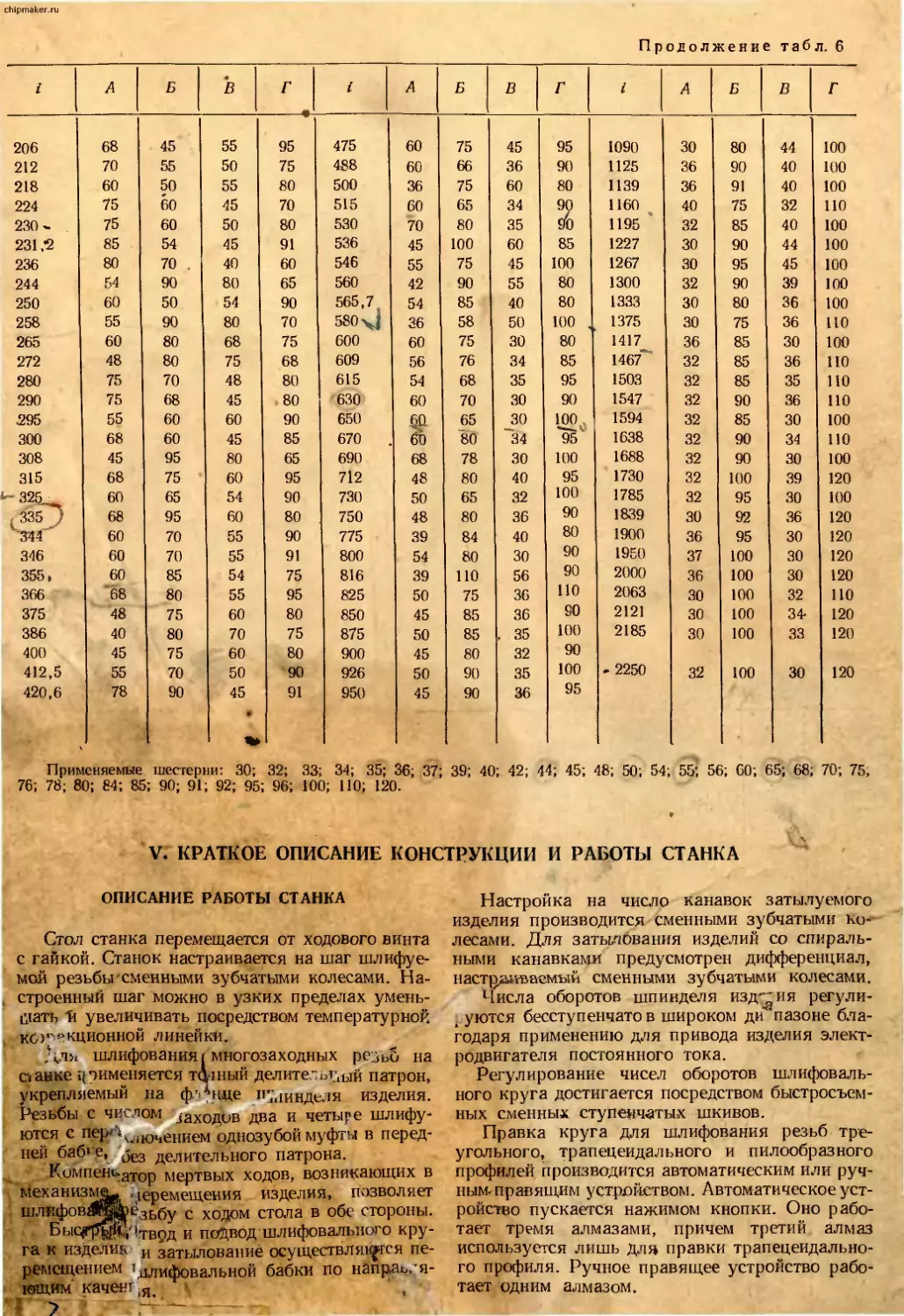

Продолжение табл. 6

i А Б В г ф_ i А Б В Г i А Б В г

206 68 45 55 95 475 60 75 45 95 1090 30 80 44 100

212 70 55 50 75 488 60 66 36 90 1125 36 90 40 100

218 60 50 55 80 500 36 75 60 80 1139 36 91 40 100

224 75 60 45 70 515 60 65 34 90 1160 40 75 32 но

230 - 75 60 50 80 530 70 80 35 90 1195 32 85 40 100

231 .•г 85 54 45 91 536 45 100 60 85 1227 30 90 44 100

236 80 70 40 60 546 55 75 45 100 1267 30 95 45 100

244 54 90 80 65 560 42 90 55 80 1300 32 90 39 100

250 60 50 54 90 565,7 54 85 40 80 1333 30 80 36 100

258 55 90 80 70 580 xJ 36 58 50 100 . 1375 30 75 36 110

265 60 80 68 75 600 60 75 30 80 1417 36 85 30 100

272 48 80 75 68 609 56 76 34 85 1467" 32 85 36 но

280 75 70 48 80 615 54 68 35 95 1503 32 85 35 по

290 75 68 45 80 630 60 70 30 90 1547 32 90 36 но

.295 55 60 60 90 650 Ф 65 30 100 . 1594 32 85 30 100

300 68 60 45 85 670 6b 80 ~34 °95 1638 32 90 34 по

308 45 95 80 65 690 68 78 30 100 1688 32 90 30 100

315 68 75 60 95 712 48 80 40 95 1730 32 100 39 120

325 60 68 65 95 54 60 90 80 730 750 50 48 65 80 32 36 100 90 1785 1839 32 30 95 92 30 36 100 120

344 60 70 55 90 775 39 84 40 80 1900 36 95 30 120

346 60 70 55 91 800 54 80 30 90 1950 37 100 30 120

355, 60 85 54 75 816 39 ПО 56 90 2000 36 100 30 120

366 68 80 55 95 825 50 75 36 110 2063 30 100 32 ПО

375 48 75 60 80 850 45 85 36 90 2121 30 100 34- 120

386 40 80 70 75 875 50 85 , 35 100 2185 30 100 33 120

400 45 75 60 80 900 45 80 32 90

412,5 55 70 50 90 926 50 90 35 100 -2250 32 100 30 120

420,6 78 90 45 • 91 950 45 90 36 95

7ft ?Гй“ sr&ZT&’&S, * * 4ft* 44; * * “* ®65;«70; »

V. КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ И РАБОТЫ СТАНКА

ОПИСАНИЕ РАБОТЫ СТАНКА

СтоЛ” станка перемещается от ходового винта

с гайкой. Станок настраивается на шаг шлифуе-

мой резьбы сменными зубчатыми колесами. На-

строенный шаг можно в узких пределах умень-

шать й увеличивать посредством температурной

посекционной линейки.

,\ля шлифования । многозаходных редьб на

панке применяется тцчный делители’уый патрон,

укрепляемый на флЧще п^1ИНдеЛЯ изделия.

Резьбы с числом заходов два и четыре шлифу-

ются с пер члючением рднозубой муфты в перед-

ней баб’ е, делиТельного патрона.

Еомпеньат0р мертвых ходов, возникающих в

механизме^ шремещения изделия, позволяет

шлифовЖЖезьбу

с ходом стола в обе стороны.

Быс^тТуц'/’твод и подвод шлифовального кру-

га к изделик и затылование осуществляется пе-

ремещением ’шлифовальной бабки по напр,аь,’я-

ющим каченг 1Я

? П Г —--------------

Настройка на число канавок затылуемого

изделия производится сменными зубчатыми ко-

лесами. Для затылования изделий со спираль-

ными канавками предусмотрен дифференциал,

настраиваемый сменными зубчатыми колесами.

Числа оборотов шпинделя изд-угия регули-

£ уются бесступенчато в широком ди вазоне бла-

годаря применению для привода изделия элект-

родвигателя постоянного тока.

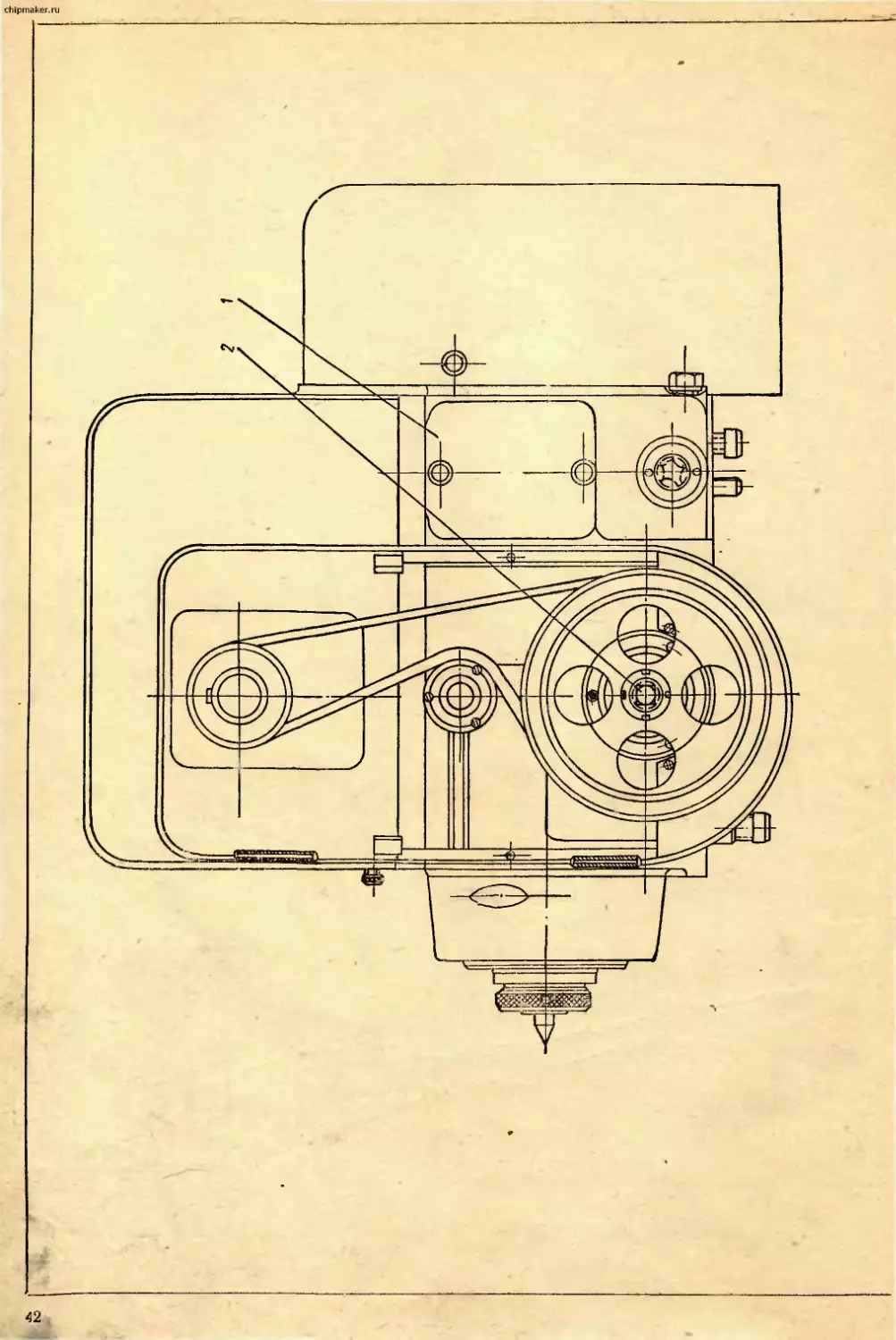

Регулирование чисел оборотов шлифоваль-

ного круга достигается посредством быстросъем-

ных сменных ступенчатых шкивов.

Правка круга для шлифования резьб тре-

угольного, трапецеидального и пилообразного

профилей производится автоматическим или руч-

ным-правящим устройством. Автоматическое уст-

ройство пускается нажимом кнопки. Оно рабо-

тает тремя алмазами, причем третий алмаз

используется лишь Для правки трапецеидально-

го профиля. Ручное правящее устройство рабо-

тает одним алмазом.

chipmaker.ru

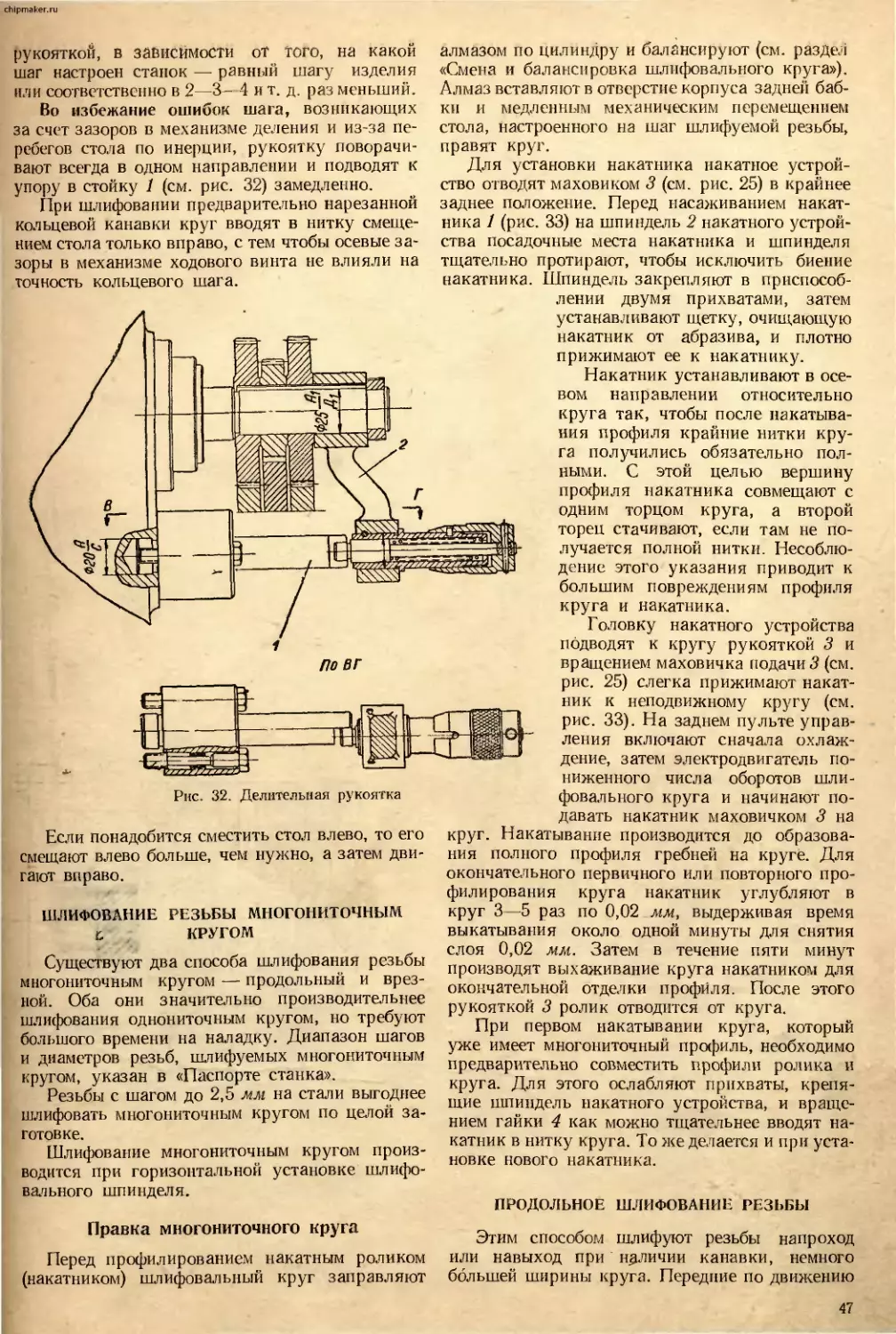

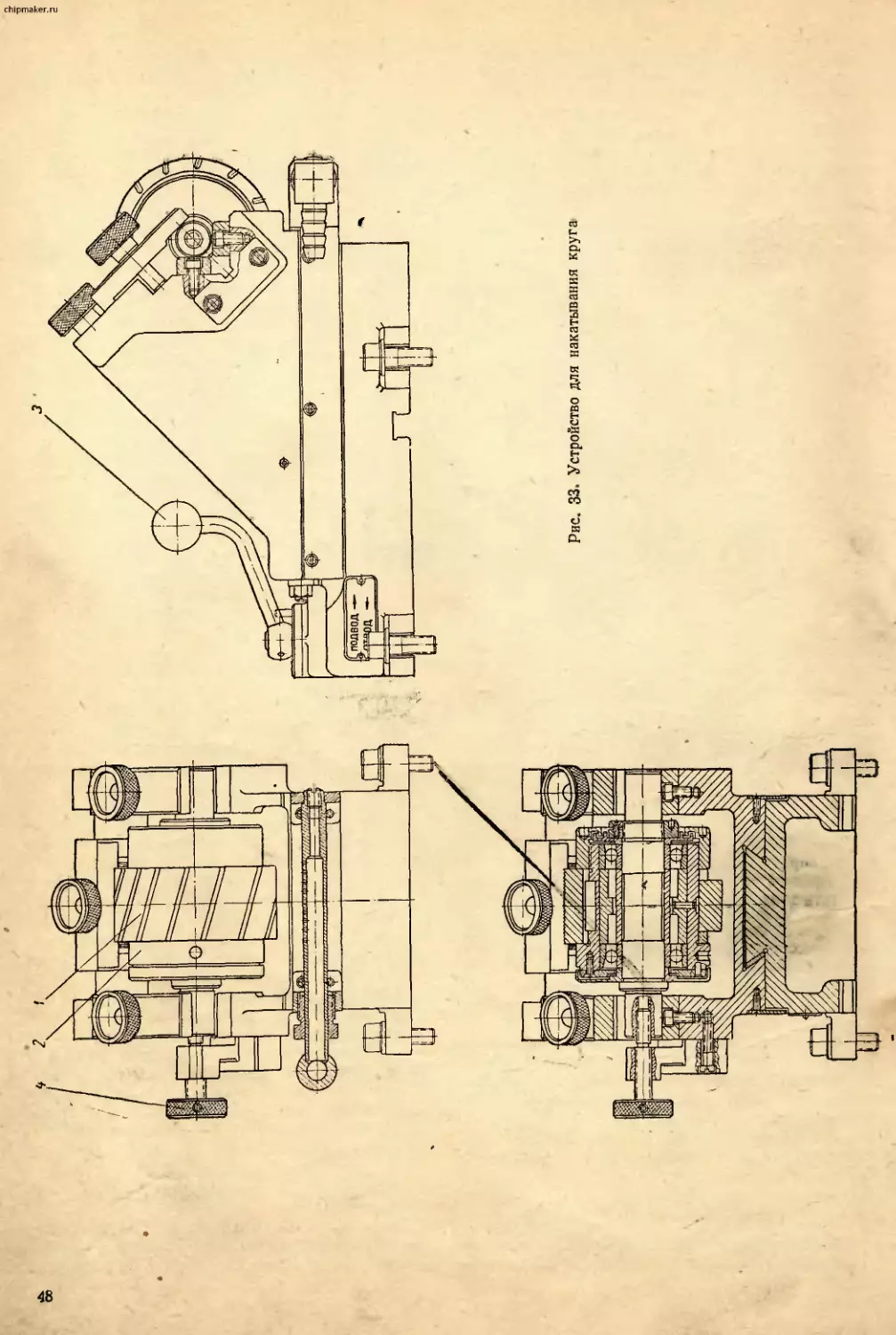

Профилирование широкого (многониточного)

круга производится стальным роликом с помо-

щью накатного устройства. При выполнении

этой операции привод круга осуществляется с

пониженным числом оборотов малым электро-

двигателем через редуктор.

Правка круга для шлифования фасонных про-

филей выполняется с помощью устройства для

фасонной правки. Устройство является копир-

ным, работает алмазной иглой и управляется от

руки. Все правящие устройства сменные.

Подача автоматического правящего устройства

производится автоматически или от руки; пода-

ча других правящих устройств осуществляется

от руки. При правке круга действует компенси-

рующая подача шлифовальной бабки.

Конические резьбы шлифуются за счет сло-

жения двух движений — перемещения шлифо-

вальной бабки, производимого от копира, и пе-

ремещения стола от ходового винта.

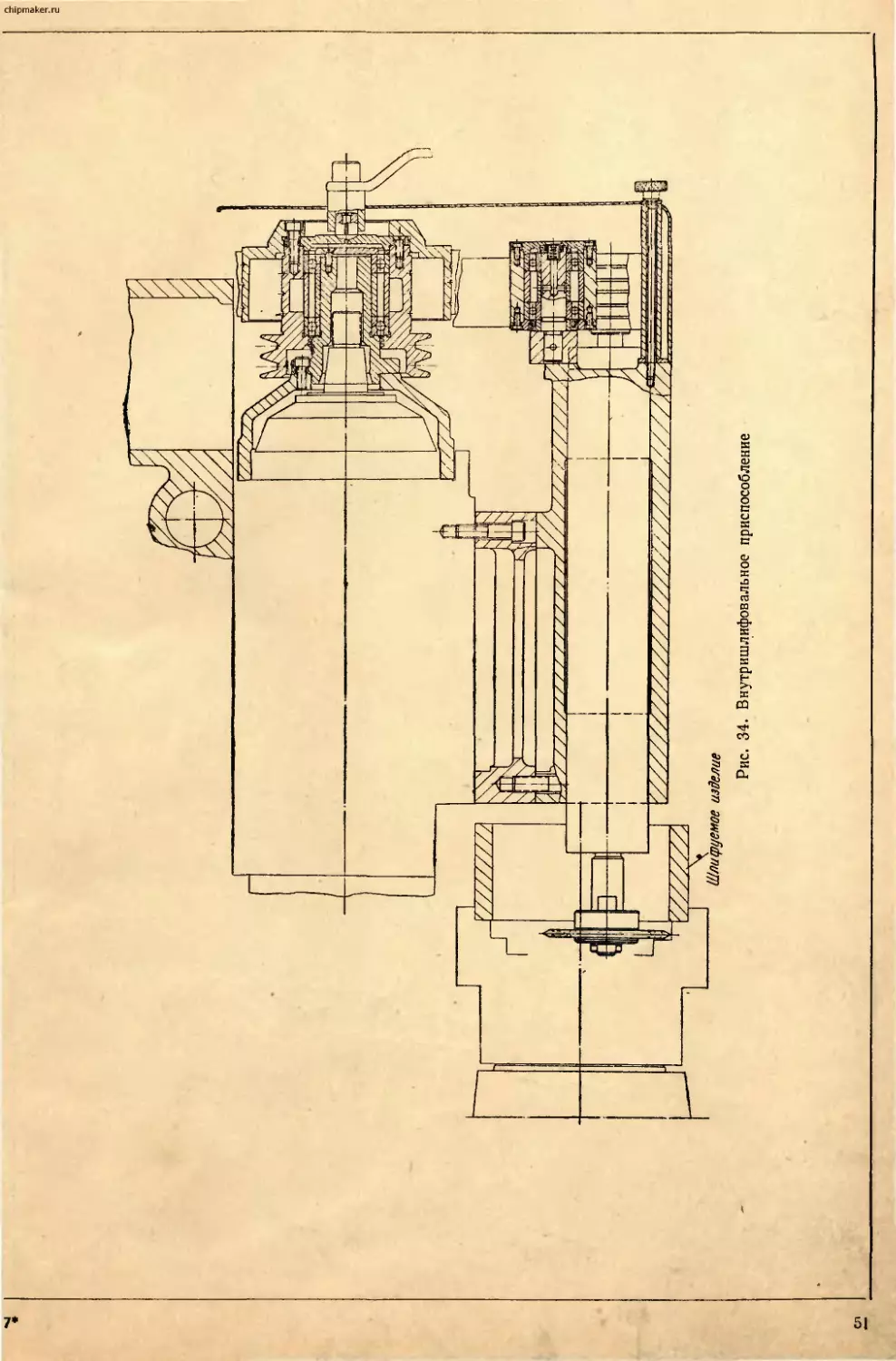

Внутренние резьбы шлифуются с помощью

съемного приспособления с шлифовальной гиль-

зой и сменными устройствами для правки и на-

катывания круга. Привод внутришлифовального

приспособления осуществляется от электродви-

гателя шлифовальной бабки.

Внутришлифовальное приспособление пред-

назначается также для затылования червячных

и резьбовых фрез, у которых осуществлять эту

операцию шлифовальным кругом большого диа-

метра невозможно. При затыловании на центрах

малым (внутришлифовальным) кругом приме-

няется специальная задняя бабка, у которой

опорный центр вынесен в сторону круга.

Др и установке внутришлифовального при-

чособ.гения на клинообразную или. навеши-

аемую на шлифовальную бабку, шпиндель пр- -

-чособления располагается под углом в пл; н <

л изделия. Эта установка использхется д. а

шлифования резьбы пр::к_оуго..ььо. с ггрофифя.

При шлифовании изделий с кольцевыми ка-

навками и изделий типа зубчатых реек стол,

настроенный на шаг, перемещают от руки дели-

тельной рукояткой. Шлифование производится

одно- или многониточным кругом.

Для шлифования точных зубчатых реек,

плоских резьбонакатных плашек и плоских пла-

шек к резьбонарезным головкам применяется

специальное плоскошлифовальное приспособле-

ние. Последнее устанавливается на столе станка,

соединяется со шпинделем изделия и преобразует

вращение шпинделя в возвратно-поступательное

движение своего суппорта.

Изделия с наружной резьбой при шлифовании

устанавливаются на наружные или обратные

центры станка д

naqxwrec

Изделия с внутренней резьбой укрепляются в

четырехкулачковом патроне. лмгол

СЙЙХ.

Для контроля профиля круга и шлифуемой

резьбы и для удобства ввода круга в нитку мел-

ких резьб на станок поставляется съемный

резьбопрофильный микроскоп.

На станке возможно шлифование архимедо-

вых, конволютных и эвольвентных червяков. При

шлифовании конволютных червяков правящее

устройство наклоняют на угол подъема витков

червяка. Устранение искривлений профиля вит-

ка, неизбежных при шлифовании архимедовых

и конволютных червяков с. углом подъема вин-

товых линий более 8—10°, достигается коррек-

цией профиля круга. Для коррекции профиля

круга используется специальное приспособле-

ние, которое устанавливают на центры станка.

При шлифовании эвольвентных червяков правя-

щий алмаз закрепляется в приспособлении выше

линии центров станка (на радиусе основного

цилиндра шлифуемого червяка).

Для проверки шага шлифуемой резьбы не-

посредственно на станке применяется оптическое

делительное устройство, состоящее из прецизион-

ной линейной стеклянной шкалы, спирального

измерительного микроскопа и микронного ин-

дикатора. Мерительный штифт откидного рычаж-

ка, связанного с индикатором, вводится в нит-

ку проверяемой резьбы. При последовательных

перестановах стола на шаг по*оптической шкале

микронный индикатор показывает отклонения

шага проверяемого изделия относительно шка-

лы. Оптическая шкала и микроскоп этого при-

способления могут быть использованы для точ-

ных перестановов стола при шлифовании роли-

ков для профилирования резьбошлифовальных

кругов и изделий типа зубчатых реек.

На станке имеется установка для отсасыва-

ния масляного тумана, образующегося при шли-

фовании. Для фильтрации охлаждающего масла

применяются магнитный сепаратор и фильтр.

Предусмотрены стойка с двум., параллель-

ными "'валиками для статической балансировки

шлифовальных кругов и шкаф для хранения

кругов с фланцами.

Шлифование на станке может выполняться

тремя способами:

1) одно- и многониточным кругом в одну сто-

рону с автоматическим или ручным остановом

стола в конце хода;

2) одно- и многониточным кругом в обе сто-

роны с автоматическим или ручным реверсом

стола в конце каждого хода;

3) многониточным кругом с врезной автомати-

ческой подачей на полную или заданную глубину

резьбы, автоматическим отводом круга от изде-

лия и остановом.

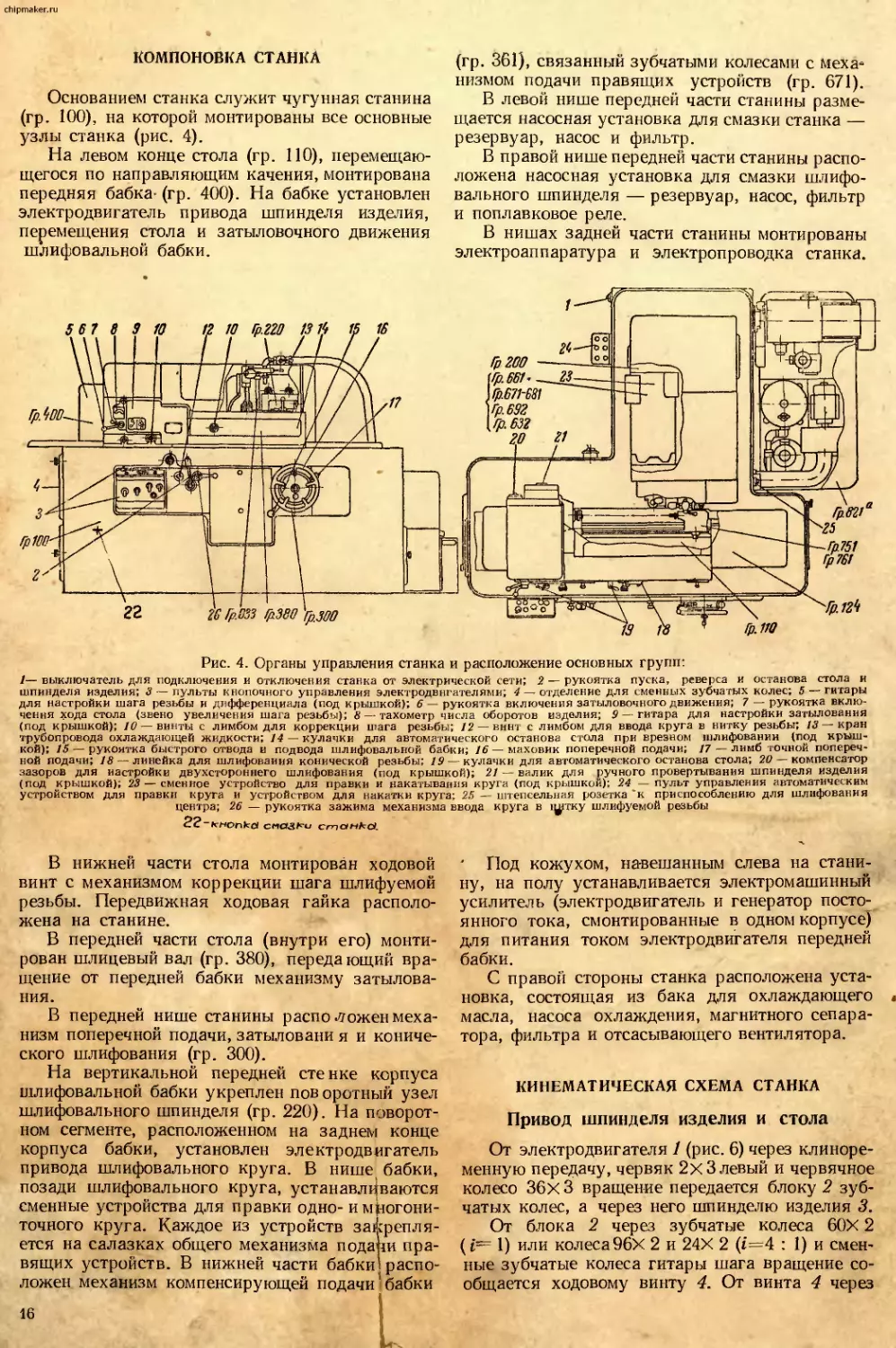

Основные технологические размеры станка ’

приведены на рис. 5.

Примечание. Перечисленные ниже принадлеж-

ности из упоминавшихся в описании поставляются на ста-

нок пс специальному заказу: универсальное (ручное) уст-

ройство для правки Kpyra^f^y^S), устройств< для фасон-

ной правки устройство для накатывания малого

(внутрикплифо! ,льного) круга (РрЛХЗЭДп устройство для

коррекции профиля* круга

вййж~ у. xw « _; «ли О), специальная

задняя бабка.оптиче-

ское делительное устройство (JQ'iXMKSJ.y плоскошлифоваль-

ное приспособление

‘UWfW'fi -358), профильный

микроскоп (ср.

(врХ\8Ю).

15

chipmaker.ru

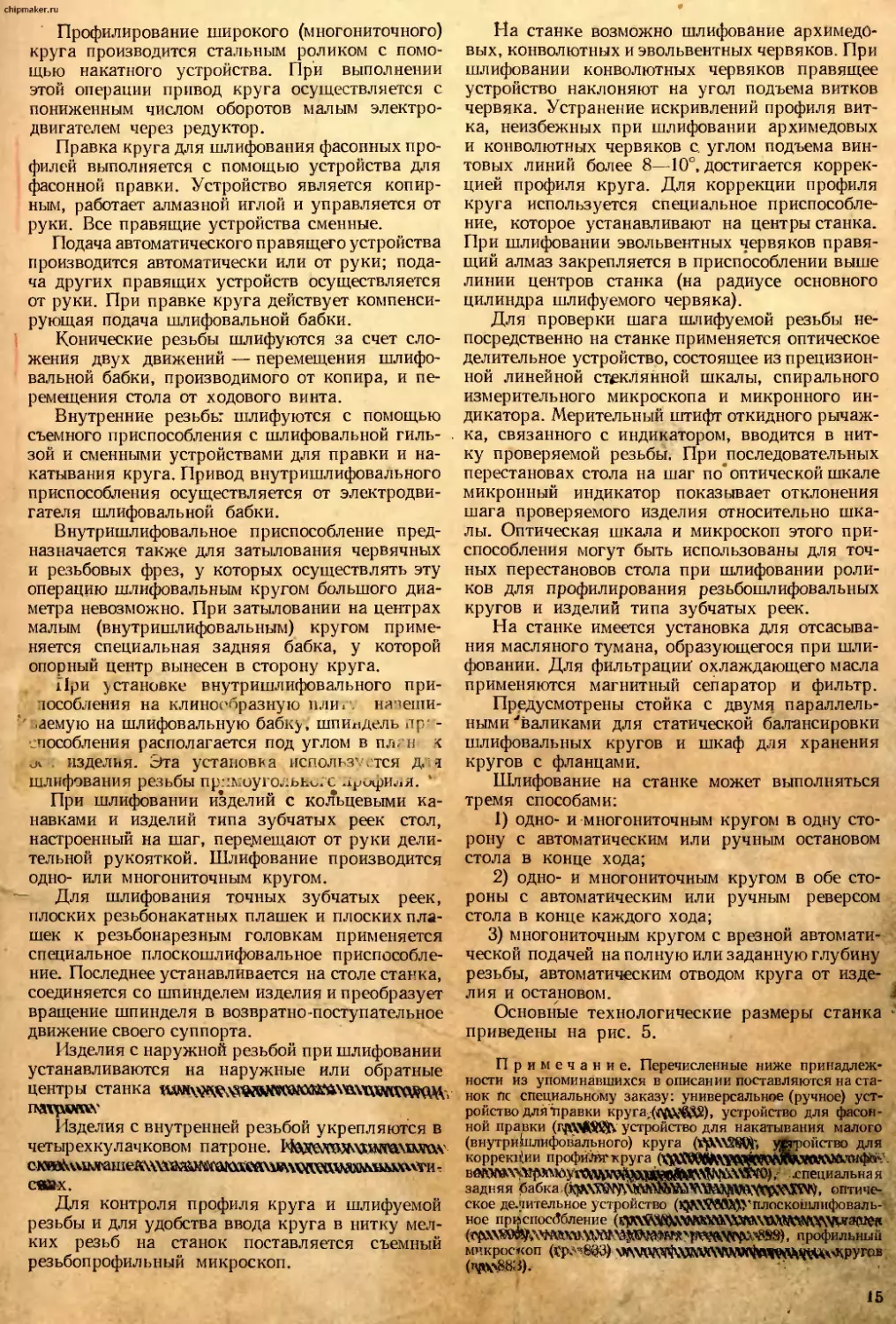

КОМПОНОВКА СТАНКА

Основанием станка служит чугунная станина

(гр. 100), на которой монтированы все основные

узлы станка (рис. 4).

На левом конце стола (гр. ПО), перемещаю-

щегося по направляющим качения, монтирована

передняя бабка- (гр. 400). На бабке установлен

электродвигатель привода шпинделя изделия,

перемещения стола и затыловочного движения

шлифовальной бабки.

(гр. 361), связанный зубчатыми колесами с меха-

низмом подачи правящих устройств (гр. 671).

В левой нише передней части станины разме-

щается насосная установка для смазки станка —

резервуар, насос и фильтр.

В правой нише передней части станины распо-

ложена насосная установка для смазки шлифо-

вального шпинделя — резервуар, насос, фильтр

и поплавковое реле.

В нишах задней части станины монтированы

электроаппаратура и электропроводка станка.

Рис. 4. Органы управления станка и расположение основных групп:

1— выключатель для подключения и отключения станка от электрической сети; 2 — рукоятка пуска, реверса и останова стола и

шпинделя изделия; 3 — пульты кнопочного управления электродвигателями; 4 — отделение для сменных зубчатых колес; 5 — гитары

для настройки шага резьбы и дифференциала (под крышкой); 6— рукоятка включения затыловочного движения; 7 — рукоятка вклю-

чения хода стола (звено увеличения шага резьбы); 8 — тахометр числа оборотов изделия; 9 — гитара для настройки затылования

(под крышкой); 10 — винты с лимбом для коррекции шага резьбы; 12 — винт с лимбом для ввода круга в нитку резьбы; 13— кран

трубопровода охлаждающей жидкости; 14 — кулачки для автоматического останова стола при врезном шлифовании (под крыш-

кой); 15 — рукоятка быстрого отвода и подвода шлифовальной бабки; 16 — маховик поперечной подачи; 17 — лимб точной попереч-

ной подачи; 18 — линейка для шлифования конической резьбы; 19— кулачки для автоматического останова стола; 20— компенсатор

зазоров для настройки двухстороннего шлифования (под крышкой); 21 — валик для ручного провертывания шпинделя изделия

(под крышкой); 23— сменное устройство для правки и накатывания круга (под крышкой); 24 — пульт управления автоматическим

устройством для правки крута и устройством для накатки круга; 25 — штепсельная розетка 'к приспособлению для шлифования

центра; 26 — рукоятка зажима механизма ввода круга в нитку шлифуемой резьбы

2? “Лгнопкс/ стомКо/.

В нижней части стола монтирован ходовой

винт с механизмом коррекции шага шлифуемой

резьбы. Передвижная ходовая гайка располо-

жена на станине.

В передней части стола (внутри его) монти-

рован шлицевый вал (гр. 380), передающий вра-

щение от передней бабки механизму затылова-

ния.

В передней нише станины распо ложен меха-

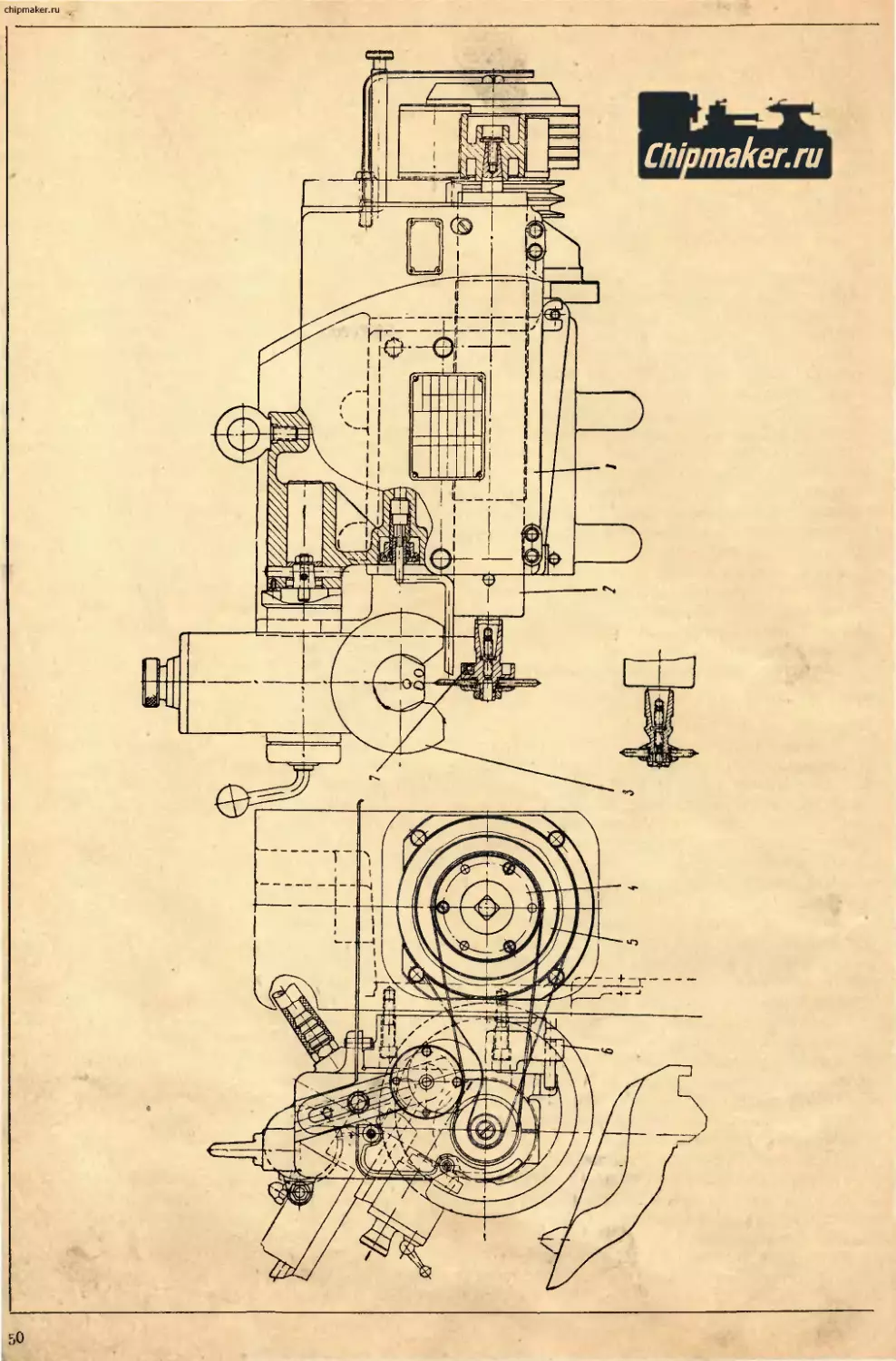

низм поперечной подачи, затыловани я и кониче-

ского шлифования (гр. 300).

На вертикальной передней стенке корпуса

шлифовальной бабки укреплен нов оротный узел

шлифовального шпинделя (гр. 220). На поворот-

ном сегменте, расположенном на заднем конце

корпуса бабки, установлен электродвигатель

привода шлифовального круга. В нише бабки,

позади шлифовального круга, устанавливаются

сменные устройства для правки одно- и мрогони-

точного круга. Каждое из устройств закрепля-

ется на салазках общего механизма подари пра-

вящих устройств. В нижней части бабки'распо-

ложен механизм компенсирующей подачи ’ бабки

Под кожухом, навешанным слева на стани-

ну, на полу устанавливается электромашинный

усилитель (электродвигатель и генератор посто-

янного тока, смонтированные в одном корпусе)

для питания током электродвигателя передней

бабки.

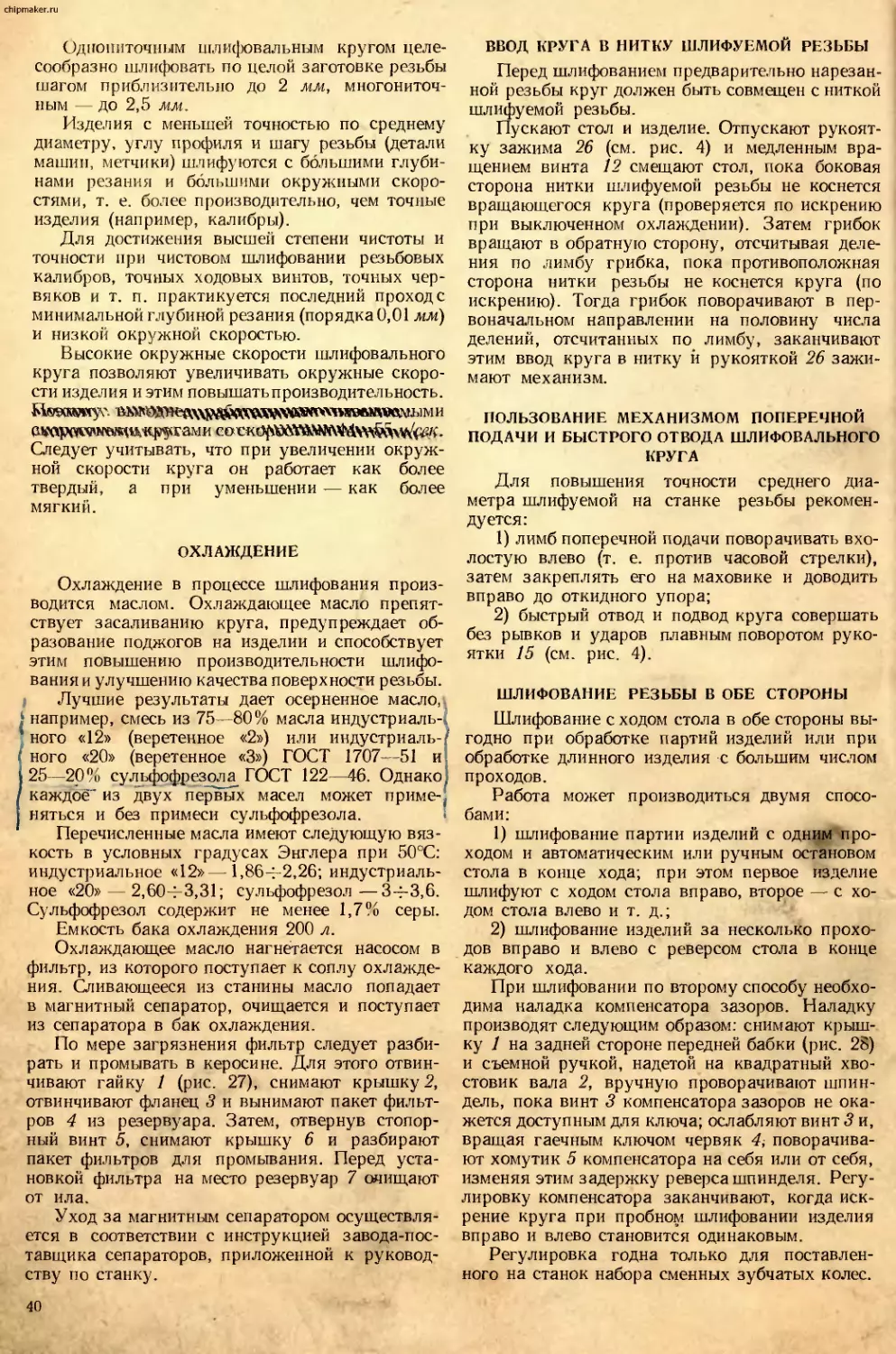

С правой стороны станка расположена уста-

новка, состоящая из бака для охлаждающего

масла, насоса охлаждения, магнитного сепара-

тора, фильтра и отсасывающего вентилятора.

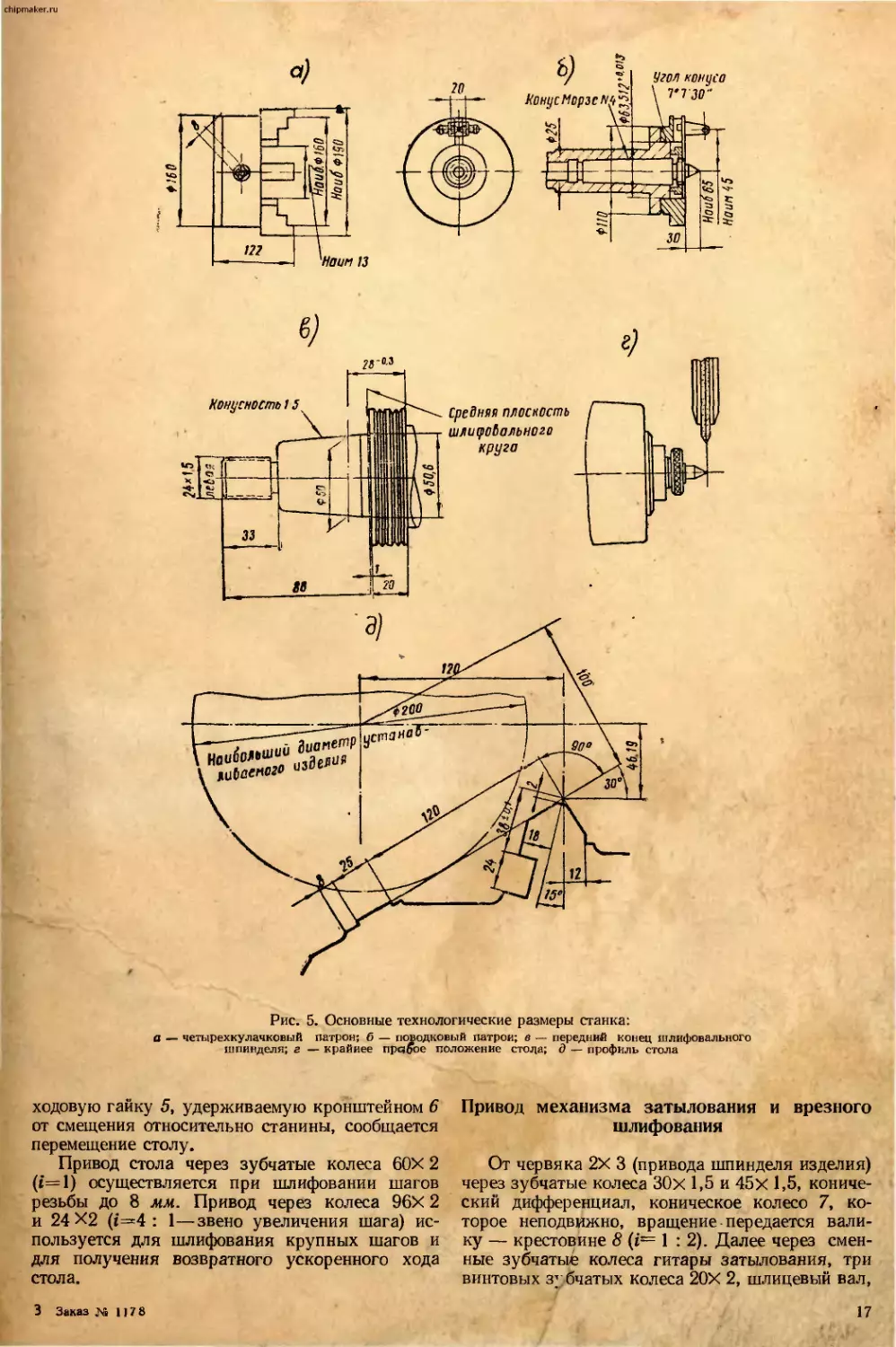

КИНЕМАТИЧЕСКАЯ СХЕМА СТАНКА

Привод шпинделя изделия и стола

От электродвигателя 1 (рис. 6) через клиноре-

менную передачу, червяк 2x3 левый и червячное

колесо 36Х 3 вращение передается блоку 2 зуб-

чатых колес, а через него шпинделю изделия 3.

От блока 2 через зубчатые колеса 60Х 2

(i= 1) или колеса 96Х 2 и 24Х 2 (i—4 : 1) и смен-

ные зубчатые колеса гитары шага вращение со-

общается ходовому винту 4. От винта 4 через

16

chipmaker.ru

Рис. 5. Основные технологические размеры станка:

а — четырехкулачковый патрон; б — поводковый патрон; в — передний конец шлифовального

шпинделя; г — крайнее правое положение стода; д — профиль стола

Средняя плоскость

шлифовального

круга

ходовую гайку 5, удерживаемую кронштейном 6

от смещения относительно станины, сообщается

перемещение столу.

Привод стола через зубчатые колеса 60Х 2

(i=l) осуществляется при шлифовании шагов

резьбы до 8 мм. Привод через колеса 96Х 2

и 24X2 (i=4 : 1—звено увеличения шага) ис-

пользуется для шлифования крупных шагов и

для получения возвратного ускоренного хода

стола.

Привод механизма затылования и врезного

шлифования

От червяка 2Х 3 (привода шпинделя изделия)

через зубчатые колеса ЗОх 1,5 и 45х 1,5, кониче-

ский дифференциал, коническое колесо 7, ко-

торое неподвижно, вращение передается вали-

ку — крестовине 8 (i— 1:2). Далее через смен-

ные зубчатые колеса гитары затылования, три

винтовых зубчатых колеса 20Х 2, шлицевый вал,

3 Заказ Л"» 117 8

17

*

N'0,65 кВт, Пном'1500 ч^нин . ‘

Пмаим'^^/нин

С наиб' W0 °°/мин

Поподон бшо шестерен

floSodnii шпиндем

Компенсатор зазоров

в цепи шпиндель-ыдо-

Вой бинт

Сменные шестерни

Настройки шага

Сменные шестерни

дифференциала

П’!6ЧО. 1600 MtOsifnuv.

ть *131 и не

Ш2. *160

Н‘3, *175

'Ш4.<0136и *125

Н?5. *113

Электродвигатели „

H-- 0 05 к!т: п- 1390 ”7мил

50'1

16'1

лев

-30'2

20'2

Линейка конусного шлшройани

25

30'2

Сменные шестерни

затылованир

Кулак затылова-

ния или врезного

шлифования

Звено 6--кратного увеличения

шага

Рукоятка быстрого

Отвода

22

Микропереключатель

окончония цикла

бинт отключения конусного

шлиробания

26'2

6'1.5

лее

3^100'1,5

Рис. 6. Кинематическая схема станка.

Примечание. Чи?ла оборотов шлифовального шпинделя указаны с учетом /о

chipmaker.ru

Электродвигатель

К‘65к6т, П' 1660 ь'В/мин

35'3

2'3

леб

65'1.5

32'1,5

П'О.З'-ббоЦмин

пуск'ЮО м/мин

ШлисроВальна я байка

Коррекиионная линеика

4=-------

t'{o'1 лев

Микропереключатели

22'1

Храпо6ик2'50

35'2

^^71

Винт поперечной

V подачи

1'1

\71'1

1534

\35'1

53'1

71'1

1'2

Автоматическое правящее устройство

Электродвигатель

Н'О,О5к6т

П--1300 o(/wil

21

62'1

230'2

Ялмазы

Стол

25'2

54'2

скольжения приводных ремней.

chipmaker.ru

Заказ № 1178

chipmaker.ru

chipmaker.ru

коническую пару 35Х 2 и цилиндрическую пару

26Х 2 вращение передается кулаку затылования

нти кулаку врезного шлифования. От кулака

через рычаг 9 качательное движение сообщается

рычагу 10, которое через переднюю гайку пода-

чи 11, винт поперечной подачи и заднюю гайку

подачи 12 передается как возвратно-поступатель-

ное затыловочное движение шлифовальной бабке.

При затыловании изделий со спиральными ка-

навками на гитару дифференциала устанавли-

вают сменные зубчатые колеса, которые через

червяк 13 сообщают вращение коническому ко-

лесу 7 и крестовине 8. Этим достигается необхо-

димое изменение скорости кулака затылования.

Привод механизма шлифования конической

резьбы

Копирная линейка 14, укрепляемая в пазу

стола, при движении последнего нажимает на

толкатель 15, который через коленчатый рычаг

16 и рычаги 9 и 10 сообщает шлифовальной бабке

перемещение, согласованное с ходом стола.

Привод механизма подачи правящих

устройств и компенсирующей подачи

шлифовальной бабки

От электродвигателя 17 через зубчатые коле-

са 18Х 1 и 50Х 1, червяк 1x1, червячное колесо

60x1, кулисный механизм 18, зубчатые колеса

22Х 1 и 36Х 1, храповой механизм 19, зубчатые

колеса (9Х 1,5 и 25Х 1,5 вращение передается

на винт 20 подачи салазок правящих устройств.

Одновременно от винта 20 через зубчатые ко-

леса 20x2, 60X2, 64X2 и 64х 2 вращение пере-

дается на заднюю гайку подачи шлифовальной

бабки, т. е. вместе с подачей салазок правящих

устройств производится компенсирующая пода-

ча шлифовальной бабки.

Привод перемещения алмазов

автоматического правящего устройства

От электродвигателя 21 через сменные зуб-

чатые колеса, червяк IX 1, червячное колесо

45X1, червяк 1X2, червячное колесо 30X2,

кулисный механизм 22 и систему рычагов 23

алмазам сообщается рабочее возвратно-качатель-

ное движение.

ОСНОВНЫЕ УЗЛЫ С ГАНКА

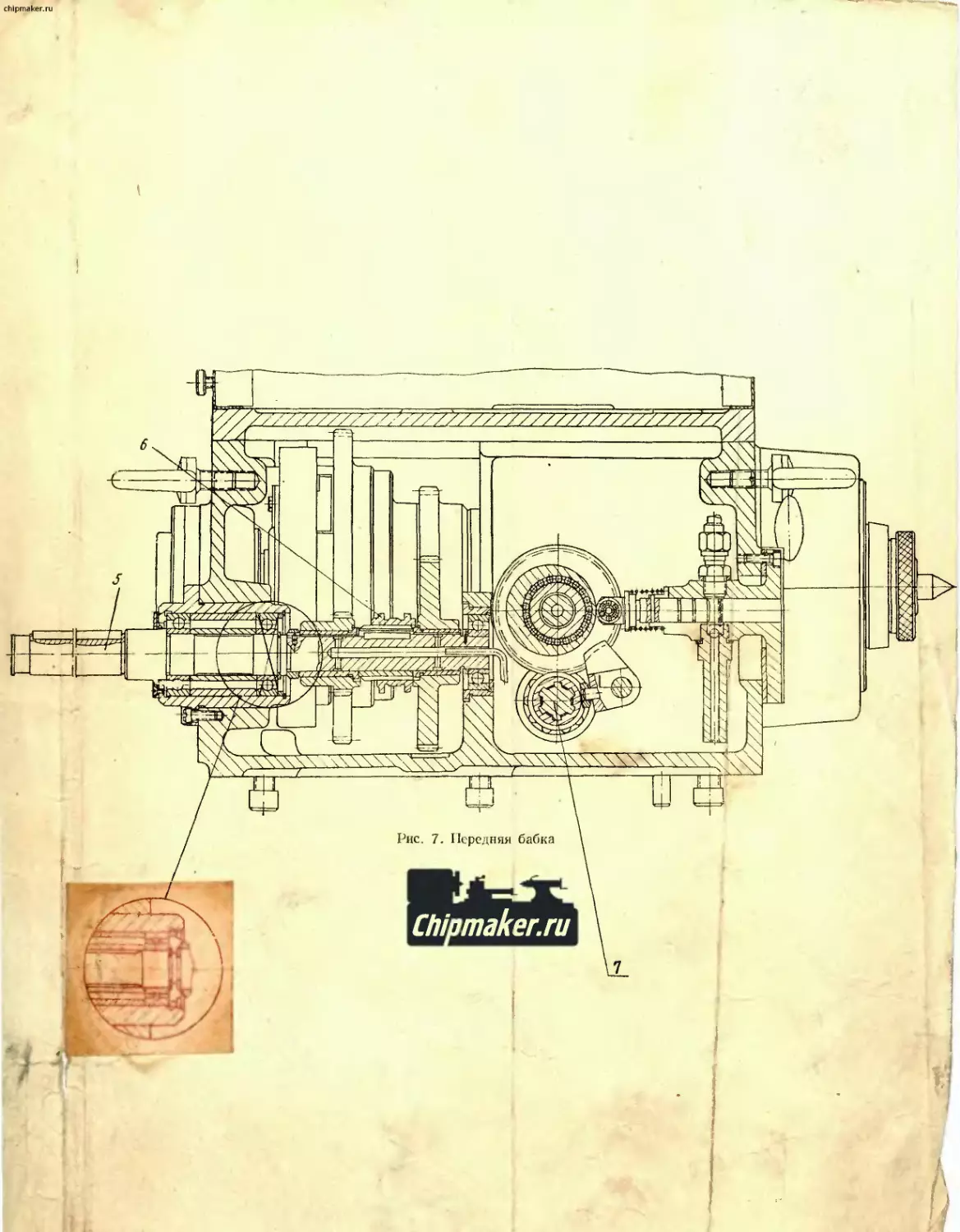

Передняя бабка (гю. 400)

В передней бабке смонтированы червячная

передача привода шпинделя и'зделия и стола,

шпиндель, звено увеличения шага шлифуемой

резьбы, компенсатор мертвых хо дов для шлифо-

вания резьбы в обе стороны, привод затылова-

ния, дифференциал и три гитары — настройки

шага резьбы, настройки числа) канавок при

затыловании и настройки диффе| енциала.

Цементированный и закаленней шпиндель

вращается в двух биметаллических (бронза и

сталь) разрезных подшипниках. Наружной ко-

3* ’•

нусной поверхностью подшипники посажены в

стаканы корпуса бабки. В осевом направлении

шпиндель фиксируется биметаллическим под-

пятником. К последнему борт шпинделя прижи-

мается пружинами, действующими через упор-

ный шарикоподшипник.

Радиальные зазоры в переднем подшипнике

регулируются винтом 1 (рис. 7), расположен-

ным под съемной крышкой у фланца шпинделя.

Зазоры в заднем подшипнике регулируются

круглой гайкой 2, расположенной снаружи у

заднего конца шпинделя.

На шпиндель насажен вхолостую на точных

роликоподшипниках блок шестерен 3. Вращение

от блока передается шпинделю после того, как

поводок блока упрется в один из двух поводков

компенсатора мертвых ходов 4, заклиненного на

шпинделе. Перестановка поводка на компенса-

торе позволяет регулировать угол поворота бло-

ка шестерен вхолостую на шпинделе, достигая

уравнивания мертвых ходов короткой кинемати-

ческой цепи привода шпинделя и длинной кине-

матической цепи привода стола. Ведущий вал 5

гитары шага сцепляется с блоком шестерен

шпинделя с передаточным отношением 1 : 1

или 4 : 1 посредством однозубой муфты 6. Ру-

коятка включения муфты вынесена на переднюю

плоскость бабки (позиция 7 на рис. 4),. Среднее

положение рукоятки и муфты, при котором

ведущий вал отключен от шпинделя, предназна-

чено для шлифования кольцевых канавок.

Ведущий вал 7 (см. рис. 7) гитары затыло-

вания может быть расцеплен и сцеплен с чер-

вяком привода изделия. Рукоятка включения

6 (см. рис. 4) ведущего вала расположена на

передней плоскости бабки.

В описании кинематической схемы станка

разделы «Привод шпинделя изделия и стола» и

«Привод механизма затылования и врезного

шлифования» (стр. 16, 17) относятся к передней

бабке.

Ходовой винт, механизм коррекции шага

(гр. ПО) и механизм для ввода круга

в нитку резьбы (гр. 100)

Стальной закаленный и шлифованный ходо-

вой винт вращается в двух бронзовых втулках.

Осевые усилия, действующие на винт, воспри-

нимаются бортом винта и двумя бронзовыми

подпятниками. Биметаллическая (состоящая из

бронзы и стали) ходовая гайка своей наружной

резьбой ввинчена в корпус 1 (рис. 8), связанный

со станиной. На ходовой гайке укреплен рычаг 2,

конец которого пружиной поджимается к кор-

рекционной линейке 3. Последняя укреплена

над ходовым винтом на столе. При движении сто-

ла, если коррекционная линейка повернута в

положение, не параллельное оси ходового вин-

та, рычаг 2, скользя по линейке, поворачивает

ходовую гайку. Поворачиваясь относительно

резьбы ходового винта и неподвижного корпу-

са 1, гайка сообщает столу дополнительное пере-

мещение, т. е. осуществляет коррекцию шага.

Винты 10 (см. рис. 4) поворота коррекционной

1S

chipmaker.ru

chipmaker.ru

линейки вынесены на переднюю плоскость

стола.

Перемещением корпуса 1 (см. рис. 6) с

ходовой гайкой относительно станины осущест-

вляется ввод шлифовапьного круга в нитку

шлифуемой резьбы. Винт 12 с лимбом (см. рис. 4)

для перемещения корпуса расположен на перед-

ней стороне станины.

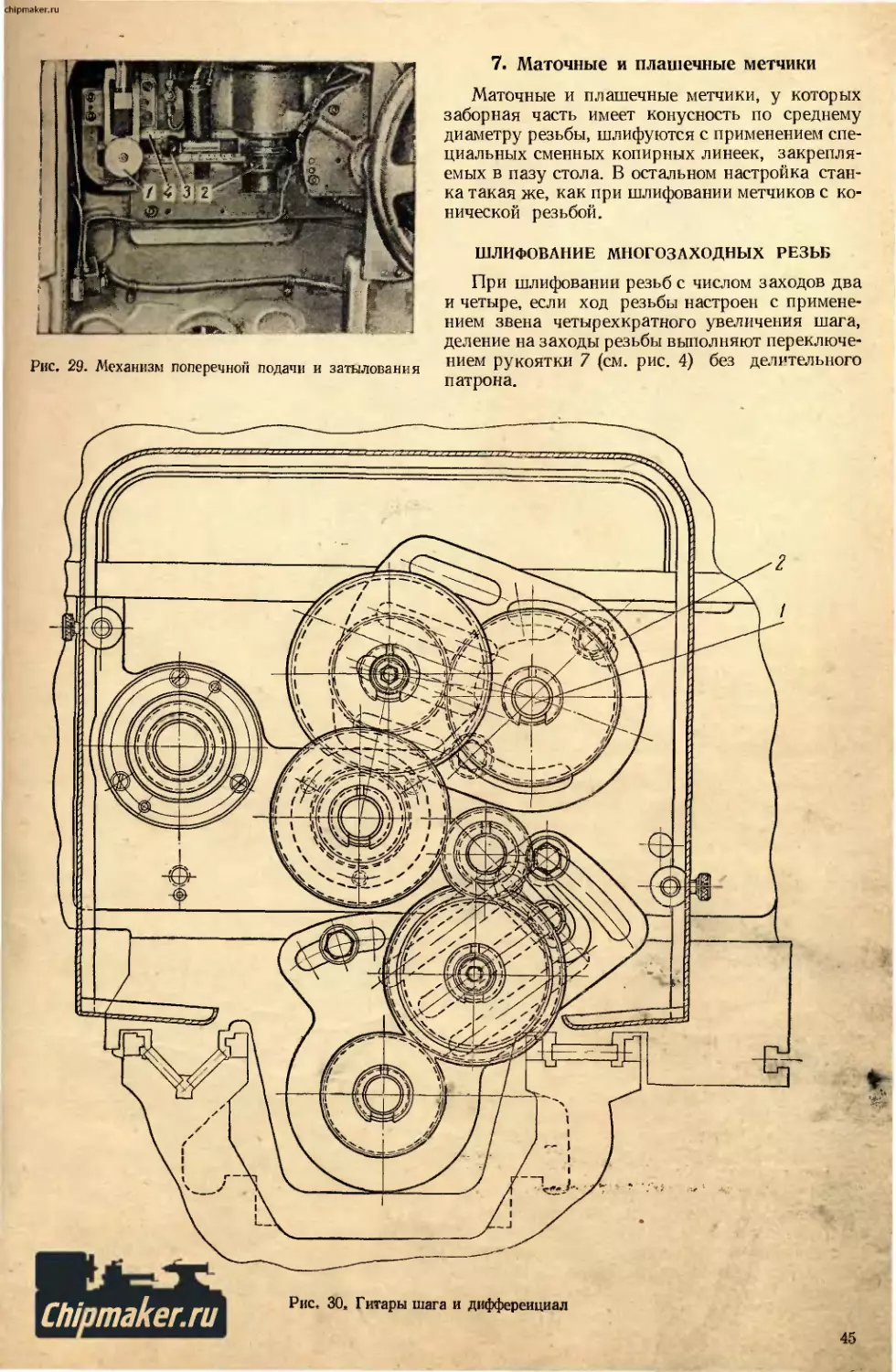

Механизм поперечной подачи и

затылования (гр. 300)

Винт поперечной подачи имеет резьбу на обо-

их концах и две ходовые гайки. Передняя гайка

монтирована в станине, задняя прикреплена к

шлифовальной бабке. Винт удерживается от

вращения, но может перемещаться в осевом на-

правлении. Вращением передней гайки, произ-

водимым через маховик подачи, осуществляется

поперечная подача шлифовальной бабки. Вра-

щением задней гайки, связанной с механизмом

подачи правящих устройств, производится ком-

пенсирующая подача бабки.

Осевым перемещением передней ходовой гай-

ки с винтом подачи осуществляются быстрый

подвод и отвод бабки, затыловочное движение,

врезная автоматическая подача и поперечное

перемещение бабки при шлифовании кониче-

ских резьб.

В описании кинематической схемы станка раз-

делы «Привод механизма затылования и врез-

ного шлифования» и «Привод механизма шлифо-

вания конической резьбы» (стр. 17, 19) относят-

ся к гр. 300.

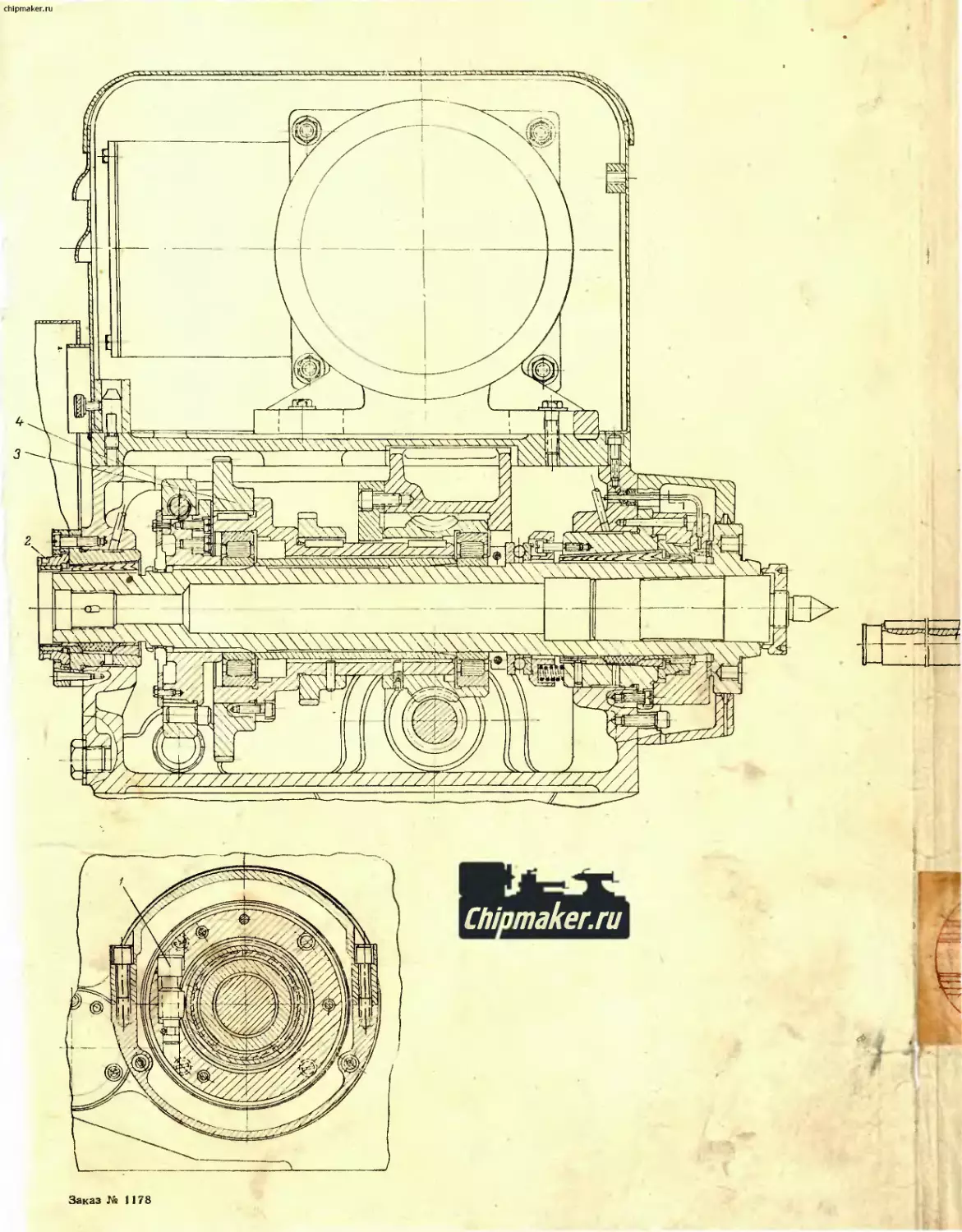

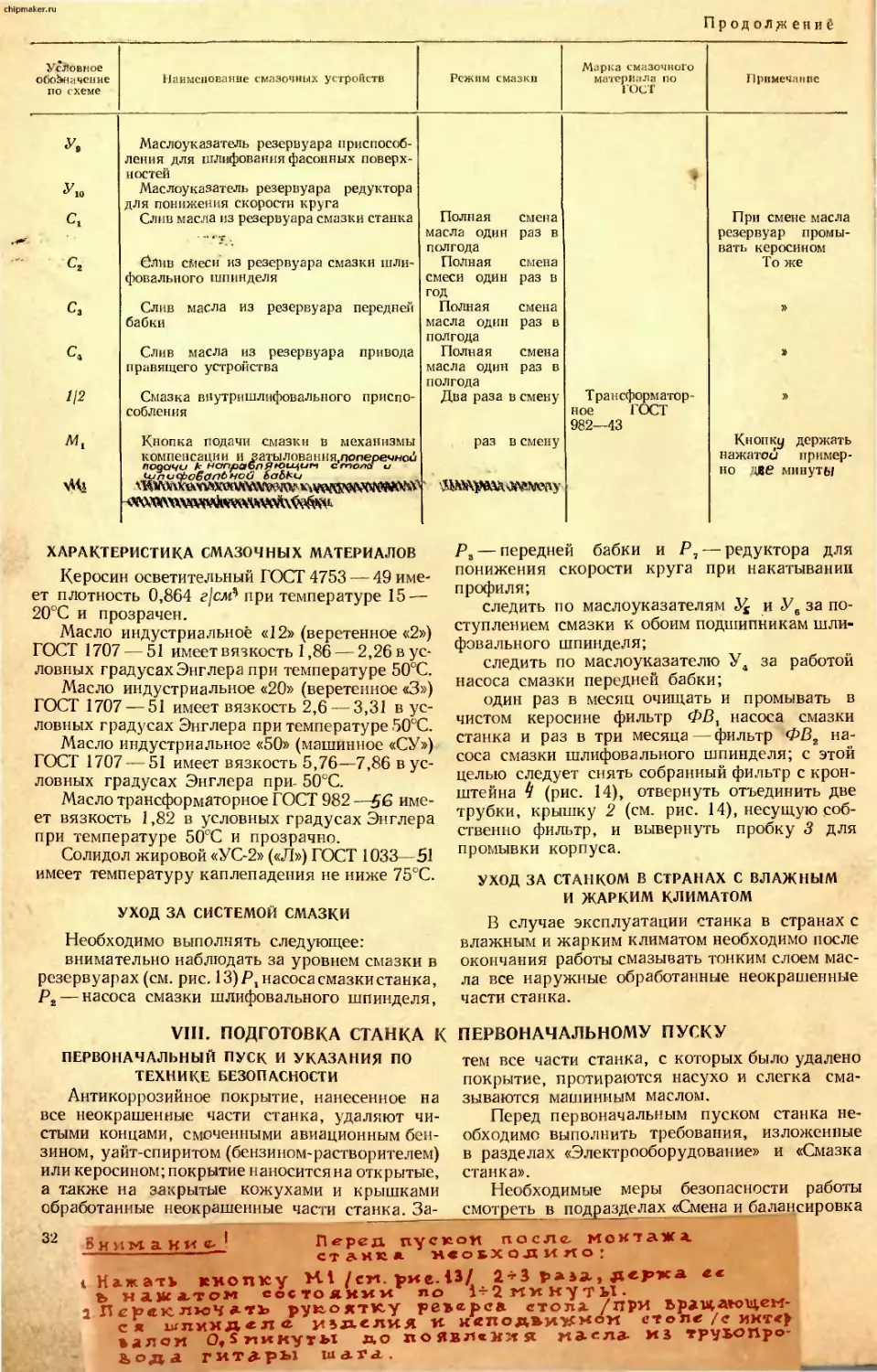

Шлифовальный шпиндель (гр. 220)

Азотированный шлифовальный шпиндель вра-

щается в биметаллических (свинцовистая бронза

и сталь) подшипниках скольжения с керосиновой

смазкой (см. раздел «Смазка станка»). Пологая

конусная поверхность подшипников позволяет

производить с помощью градуированных гаек

тонкую регулировку весьма малых радиальных

зазоров в подшипниках.

В осевом направлении шпиндель фиксируется

бронзовым подпятником, к которому борт шпин-

деля прижимается пружинами, действующими

через шарикоподшипник.

Механизм подачи правящих устройств

(гр. 671)

Основными деталями механизма являются

неподвижное основание 1 (см. рис. 25) и подвиж-

ные салазки 2, на которых укрепляются сменные

правящие устройства. От электродвигателя, ус-

тановленного на основании механизма, через

червячную пару, кулисный и храповой механиз-

мы вращение передается винту подачи салазок.

Подача салазок является дозированной — ко-

нечный выключатель отключает электродвига-

тель после одного двойного хода кулисы и одно-

го рабочего хода собачки храповика. Величина

подачи определяется числом зубьев храповика,

захватываемых собачкой.

Маховичок 3 позволяет производить подачу

вручную и возвращать правящее устройство с

бабкой в исходное положение назад.

Кинематика механизма описана на стр. 19

в разделе «Привод механизма подачи правящих

устройств и компенсирующей подачи шлифо-

вальной бабки».

Автоматическое правящее устройство

(гр. 661)

Основные данные

1. Пределы половины угла заправ-

ляемого профиля шлифовального

круга............................0—30°.

2. Скорость перемещения алмазов при

правке в мм/мин .... 54,6; 27; 13,3.

3. Наибольший ход (качание) алма-

зов в мм........................... 22.

Устройство пускается нажимом кнопки на

главном или вспомогательном пульте управле-

ния станком, и после выполнения одного цикла

правки автоматически выключается микропере-

ключателем, на который воздействует кулиса

правящего устройства. Цикл правки состоит

из одного двойного хода всех алмазов, причем за

первую половину цикла алмазы правят круг, а

за вторую половину — выхаживают.

Скорость перемещения алмазов (при постоян-

ной длине их хода) и длительность цикла правки

регулируется сменными зубчатыми колесами в

соответствии с табличкой, имеющейся на правя-

щем устройстве.

Изменение длины хода боковых алмазов с

наибольшего до наименьшего понижает приве-

денные выше скорости перемещения алмазов

приблизительно на 25%.

Кинематика правящего устройства описана

на стр. 19 в разделе «Привод перемещения алма-

зов автоматического правящего устройства».

* • 4 Г

Рдздел VI. ЭлеКТРОбБОРУДОЬАНЛ;^- J-

станка и электросхемы

- И 3 Ъ Я Т Ы . . I

см. приложение

. ...." - Ч- -— ——-»- ,

chipmaker, ru

Привод передней бабки осуществляется эле-

ктродвигателем постоянного тока, питаемым от

электр< машинного усилителя (ЭМУ) с попереч-

ным полем. Двигатель передней бабки имеет

плавное регулирование оборотов в диапазоне

12— 1S00 об/мин (при постоянном моменте), осу-

ществ1 емое изменением напряжения ЭМУ, и

обороты ускоренного хода (4000 об/мин), полу-

ча 5мые введением в обмотку возбуждения дви-

гатечя ОВ11М сопротивления /СУ, в обмотку

возбуждения тахогенератора — 2СУ.

Обмотки управления ЭМУ 1ОУ и НОУ

включены на выход балансного электронного

усилителя ЭУ; токи и соответственно магнитные

потоки этих обмоток направлены встречно; по-

ток в< .буждения ЭМУ равен их разности. На

в код ектронного усилителя подается разность

напря.. ения задающего сигнала, снимаемого с

регул,. ора оборотов (потенциометра) ПО и на-

пряжения тахогенератора ТГ, пристроенного

к электродвигателю НМ. При возрастании на-

пряж 1 чя задающего сигнала возрастает напря-

жет та входе ЭУ, повышается возбуждение

ЭМУ, растет напряжение ЭМУ и увеличиваются

обороты двигателя НМ.

Эри уменьшении задающего сигнала оборо-

ти двигателя ИМ соответственно снижаются.

При постоянной величине задающего сигнала

стт тжеиие оборотов двигателя НМ (в результате

уш тичения нагрузки.и т. п.) вызывает снижение

напряжения тахогенератора, напряжение на

входе ЭУ увеличивается, возрастает возбужде-

ние и напряжение ЭМУ, обороты двигателя вос-

нав гваются. Отклонение оборотов двигате-

ля эт у> гановленных в сторону увеличения вызы-

вает уг еличение напряжения тахогенератора,

снижение напряжения на ЭУ, снижение возбуж-

ден я и напряжения ЭМУ, уменьшение оборо-

тов двигателя до установленных. Таким образом,

осуществляется поддержание постоянства ско-

рост вращения изделия и перемещения стола.

Включение вращения двигателя в том или дру-

гом .вправлении осуществляется подачей зада-

ющего сигнала соответствующей полярности.

При переходных процессах в цепь электрон-

нс-о усилителя вводится падение напряжения

на * лротивлении СПК, которое действует

встречно задающему сигналу при возрастании

напряжения ЭМУ и согласно ему при сниже-

н ч анряжения. Этим обеспечивается сглажива-

ни. я рсходных процессов, устранение колеба-

ни1 Падение напряжения на сопротивлении

С эзникает за счет протекания тока через

э । ротивление и конденсатор КПК, включен-

н шпряжение ЭМУ, при изменении послед-

и ок через конденсатор пропорционален

6L и изменения напряжения на нем).

выключении пускателей 4КВ и 4КН

с( зление СПК включается на напряжение

Э. оследовательно с сопротивлением СТ,

чт( шечивает лучшее размагничивание оста-

т<1 магнетизма в ЭМУ.

шие обмоток возбуждения двигателя

О’. 1, и тахогенератора ОВТГ и задающего

сг осуществляется через стабилизатор на-

пряжения СП и селеновый выпрямитель ВС

Ток питания возбуждения фильтруется конден-

сатором 1КФ, а задающего сигнала, кроме того,

2КФ. Питание электронного усилителя осуще-

ствляется также стабилизированным напряже-

нием.

На напряжение тахогенератора включен

двухшкальный указатель рабочих оборотов изде-

лия (вольтметр) УО; переключение шкал (допол-

нительного сопротивления ЧСЦ) производится

специальными шинками регулятора оборотов РО.

Электрическая схема управления станка пре-

дусматривает три режима работы станка: 1) руч-

ное управление; 2) автоматизированное управ-

ление; 3) врезное шлифование.

1. Ручное управление. Переключатель 2П

устанавливается в положение «Ручное». При

включении пакетного выключателя В В подается

напряжение на станок, на пульте управления

загорается лампа 1ЛС («Станок под напряже-

нием»).

При первом нажиме кнопки 2КУ («Смазка

круга») включается пускатель 1К, который обес-

печивает самопитание и питание всей схемы уп-

равления, пускает электродвигатель привода

ЭМУ — 2М и вентилятора ЗА4, включает пу-

скатель • 8К электродвигателя насоса смазки

шпинделя круга 4М. Если реле контроля смаз-

ки PC не находится в исходном положении, т. е.

реле 1РП включено, то разомкнуты его контак-

ты в точках 147—55 и пускатели //< и 8К вклю-

читься не могут. Если установлено внутришли-

фовальное приспособление, то нажат конечный

выключатель 13ВК и не включается пускатель 8К-

Когда система смазки шпинделя круга за-

полнится, срабатывает реле PC, включается реле

1РП, замыкаются его контакты в точках 62- (J,.

загорается сигнальная лампа ЗЛС («Смазкй^).

После этого вторым нажатием кнопки 2КУ

включается пускатель ЗК, который обеспечивает

самопитание и пускает электродвигатель кру-

га 1М. Если установлено внутришлифовальное

приспособление, то нормально открытые контак-

ты конечного выключателя 13ВК шунтируют

контакты 1РП в точках 62—В, и пускатель ЗК

включается при первом нажатии кнопки 2КУ.

Выключателем 1В «Охлаждение» на пульте

правки включается и выключается пускатель

2К, который пускает и останавливает электро-

насос охлаждения 6М. Переключатель 1П. («Ох-

лаждение») на переднем пульте в отличие от 1В

имеет еще положение «Автомат», при котором

замкнуты точки 65—59 и пускатель 2К включа-

ется автоматически во время рабочего хода изде-

лия (при замыкании контактов 4КВ) и при

правке (прй замыкании контактов 7К в точках

55- -65).

При работе переключателем 1П выключатель

1Ё должен быть в положении «Выключено».

Если через розетку 2РШ («Охлаждение») под-

ключено приспособление для шлифовки центра,

то двигатель 7М включается аналогично двига-

телю 6А4.

Рукоятка реверса панели управления имеет

два положения: «Вправо» и «Влево», т.е. контакты

:hipmaker.ru

Рис. 13. Схема смазки станка

chipmaker, ru

VII. СМАЗКА СТАНКА

Схема смазки станка показана на рис. 13.

Смазка ответственных трущихся деталей станка

автоматизирована. Смазка большинства тру-

щихся мест станка централизована.

Подшипники шлифовального шпинделя сма-

зываются смесью керосина с маслом от незави-

симой насосной установки. После пуска насоса

смазки смазочная смесь нагнетается из резер-

вуара Р2 через фильтр ФВ2 к подшипникам

Шпинделя.

насосом, смонтированным внутри бабки. Насос

приводится в действие от червяка привода шпин-

деля. Зубчатые колеса бабки смазываются по-

гружением и разбрызгиванием масла, залитого

в бабку.

Подшипники и подпятники ходового винта,

ходовая гайка стола, коррекционная линейка и

сменные зубчатые колеса гитары шага смазыва-

ются автоматически при каждом обратном ходе

стола (когда шпиндель изделия вращается по ча-

Рис. 14. Насосная установка смазки шлифовального шпинделя

Поступление смазки к каждому подшипнику

контролируется наблюдением за фонтанчиком

жидкости в глазках-маслоуказателях <VS и Уе,

расположенных на передней стенке узла шлифо-

вального шпинделя. Сливаясь из подшипников,

смесь заполняет поплавковое реле контроля

смазки 1 (рис. 14), заставляет всплыть поплавок

и замкнуть ртутный переключатель, после чего

может быть включено вращение электродвига-

теля шлифовального шпинделя. В случае пре-

кращения слива смазки из подшипников по-

плавок опускается, и вращение шпинделя авто-

матически выключается.

Подшипники шпинделя изделия и других ва-

лов передней бабки смазываются плунжерным

совой стрелке, если смотреть на фланец шпин-

деля справа). К указанным местам масло нагне-

тается от насосной установки из резервуара Pt

(см. рис. 13) через фильтр ФВ,. От этой же уста-

новки масло подводится к кнопке Му для

ручной централизованной смазки направляющих

стола и шлифовальной бабки, а также механиз-

мов затылования и компенсирующей подачи.

При пользовании смазочной кнопкой Mt

насос смазки пускают

независимо от

вращения шпинделя изделия*^Марки применяе-

мых смазочных материалов и режимы смазки

указаны ниже в спецификации к схеме

смазки.

30

*) Рж всх«иу xeoixdAuN.y’ нажать кнопку и держать ее в

.какали - стоянки аЧоло минутм Перед кач»лом

с» л ед пят* 4-ю переключении <лола

(д* ’ Ч.Дс пггеювалом., 0,5>тмнуты, Что^ьт

с), '«а’ТР. \ се 14 еллитеа мтылеьа-

а •.* yte*.«^индолом..

-f >-ore rxia-pM латы-‘

MNUMWV мала

chipmaker, ru

СПЕЦИФИКАЦИЯ К СХЕМЕ СМАЗКИ СТАНКА

Условное обозначение по схеме Наименование смазочных устройств Режим смазки Марка смазочного материала по ГОСТ Примечание

Р, Резервуар насоса смазки продольных и Пополняется поме- Индустриальное» 12» Масло фильтро-

поперечных направляющих станины, на- правляющих механизма попадания в нит- ку, ходового винта, направляющих гайки перемещения стола, механизма попереч- ной подачи и быстрого подвода и отвода, механизма компенсации, механизма заты- лования, сменных шестерен. Емкость 7 л ре надобности ГОСТ 1707—51 вать

Рг Резервуар насоса смазки шлифоваль- Пополняется по Смесь 90% кероси- Смесь фильтро-

ного шпинделя. Емкость 7 л мере надобности на осветительного ГОСТ 4753—49, 10% масла инду- стриального «20» ГОСТ 1707—51 вать

р> Резервуар насоса смазки передней баб- ки. Емкость 2 л То же Индустриальное «12» ГОСТ 1707—51 Масло фильтро- вать

р. Резервуар автоматического правящего устройства. Емкость 0,5 л » Индустриальное «20» ГОСТ 1707—51 То же

pf Резервуар привода правящего устройства. Емкость 0,02 л То же »

рл Резервуар приспособл. для шлифования фасонных поверхностей Емкость 0,03 л » » »

р, Резервуар редуктора для понижения скорости круга при накатывании профи- » » »

У2 ля. Емкость 0,8 л Маслоуказатель резервуара насоса — — —

У2 смазки Маслоуказатель резервуара насоса смаз- — — ——

1 ки шлифовального шпинделя Смазка натяжного ролика внутришли- фовального приспособления, устройства для правки малого круга, устройства для накатки, универсального устройства правки, автоматического правящего уст- ройства, механизма подачи правящего устройства, устройства для фасонной правки, приспособления для шлифовки фасонных поверхностей, задней бабки, специальной задней бабки, делительного патрона, приспособления для шлифова- ния центров Два раза в смену

зог нш, нш2 ни ФС, ФС2 ФВ, ФВ2 п пк2 У, У. у. у. У-i У. Смазка натяжного ролика передней бабки Насос шестеренный смазки станка Насос шестеренный смазки шлифоваль- ного шпинделя Насос плунжерный смазки передней бабки Фильтр сетчатый резервуара смазки станка Фильтр сетчатый резервуара смазки шлифовальной бабки Фильтр войлочный резервуара смазки станка Фильтр войлочный резервуара смазки шлифовального шпинделя Поплавковое реле контроля подачи смазки шлифовального шпинделя Предохранительный клапан системы смазки станка Предохранительный клапан системы смазки шлифовального шпинделя Маслоуказатель резервуара насоса смаз- ки передней бабки Маслоуказатель подачи смазки к меха- низмам передней бабки Маслоуказатель подачи смазки в левый подшипник шлифовального солинделя Маслоуказатель подачи смазки в правый подшипник шлифовального шпинделя Маслоуказатель резервуара автомати- ческого правящего устройства Маслоуказатель резервуара привода правящего устройства Один раз в 30 дней Отрегулировать на 2 атм То же Солидол жировой «УС-2» ГОСТ 1033—51

*> ПКз ПодпорнЪ/и кпапан системен смазки OmpeZynupoSamb так, umocbi при = 31

Станка. gaSпении ё системе l~l, слоёное отверстие клапана Citner Заперто. Ллапан располагать вертикально.

chipmaker, ru

Продолжение

Условное обозначение по схеме Наименование смазочных устройств Режим смазки Марка смазочного материала по ГОСТ Примечание

у, У1а Маслоуказатель резервуара приспособ- ления для шлифования фасонных поверх- ностей Маслоуказатель резервуара редуктора для понижения скорости крута Полная смена ▼ При смене масла

с2 Слив масла из резервуара смазки станка

" • масла один раз в полгода резервуар промы- вать керосином

с2 Олив сйеси из резервуара смазки шли- фовального шпинделя Полная смена смеси один раз в год То же

С3 Слив масла из резервуара передней бабки Полная смена масла один раз в полгода »

С, Слив масла из резервуара привода правящего устройства Полная смена масла один раз в полгода Трансформатор- ное ГОСТ 982—43 »

112 Смазка внутришлифовального приспо- собления Два раза в смену »

Mt Кнопка подачи смазки в механизмы компенсации и затылования,поперечной лодоче/ к нопраьпрющин cmo/ia и .хе klAW' ~ раз в смену Кнопку держать нажатой пример-

ЛЖУвЛД NWeny но две минуть.

ХАРАКТЕРИСТИКА СМАЗОЧНЫХ МАТЕРИАЛОВ

Керосин осветительный ГОСТ 4753 — 49 име-

ет плотность 0,864 г]см^ при температуре 15 —

20°С и прозрачен.

Масло индустриальное «12» (веретенное «2»)

ГОСТ 1707 — 51 имеет вязкость 1,86— 2,26 в ус-

ловных градусах Энглера при температуре 50°С.

Масло индустриальное «20» (веретенное «3»)

ГОСТ 1707 — 51 имеет вязкость 2,6 — 3,31 в ус-

ловных градусах Энглера при температуре 50°С.

Масло индустриальное «50» (машинное «СУ»)

ГОСТ 1707 — 51 имеет вязкость 5,76—7,86 в ус-

ловных градусах Энглера при- 50°С.

Масло трансформаторное ГОСТ 982 —56 име-

ет вязкость 1,82 в условных градусах Энглера

при температуре 50°С и прозрачно.

Солидол жировой «УС-2» («Л») ГОСТ 1033— 51

имеет температуру каплепадения не ниже 75°С.

УХОД ЗА СИСТЕМОЙ СМАЗКИ

Необходимо выполнять следующее:

внимательно наблюдать за уровнем смазки в

резервуарах (см. рис. 13)Pj насоса смазки станка,

Р2— насоса смазки шлифовального шпинделя,

Р3 — передней бабки и Р, — редуктора для

понижения скорости круга при накатывании

профиля;

следить по маслоуказателям и У, за по-

ступлением смазки к обоим подшипникам шли-

фовального шпинделя;

следить по маслоуказателю У4 за работой

насоса смазки передней бабки;

один раз в месяц очищать и промывать в

чистом керосине фильтр ФВ, насоса смазки

станка и раз в три месяца — фильтр ФВ2 на-

соса смазки шлифовального шпинделя; с этой

целью следует снять собранный фильтр с крон-

штейна # (рис. 14), отвернуть отъединить две

трубки, крышку 2 (см. рис. 14), несущую .соб-

ственно фильтр, и вывернуть пробку 3 для

промывки корпуса.

УХОД ЗА СТАНКОМ В СТРАНАХ С ВЛАЖНЫМ

И ЖАРКИМ КЛИМАТОМ

В случае эксплуатации станка в странах с

влажным и жарким климатом необходимо после

окончания работы смазывать тонким слоем мас-

ла все наружные обработанные неокрашенные

части станка.

VIII. ПОДГОТОВКА СТАНКА К

ПЕРВОНАЧАЛЬНОМУ ПУСКУ

ПЕРВОНАЧАЛЬНЫЙ ПУСК И УКАЗАНИЯ ПО

ТЕХНИКЕ БЕЗОПАСНОСТИ

Антикоррозийное покрытие, нанесенное на

все неокрашенные части станка, удаляют чи-

стыми концами, смоченными авиационным бен-

зином, уайт-спиритом (бензином-растворителем)

или керосином; покрытие наносится на открытые,

а также на закрытые кожухами и крышками

обработанные неокрашенные части станка. За-

тем все части станка, с которых было удалено

покрытие, протираются насухо и слегка сма-

зываются машинным маслом.

Перед первоначальным пуском станка не-

обходимо выполнить требования, изложенные

в разделах «Электрооборудование» и «Смазка

станка».

Необходимые меры безопасности работы

смотреть в подразделах «Смена и балансировка

П^рсд пуском после, мохтажл.

стаик» нсоьхолимо:

32 В Н )' М а Н и

tНажать кнопку МД /си. рие-43/' ******

fe Н 3. ОС Л, Т О М состоянии ЯО 12минуть1.

1 Л £рек люч ятъ рукоятку ргьерса стола, /при

жалом оДмпкуты по гоявл«кхя масла- из труьопро-

а,ода гитары шага.

chipmaker.ru

шлифовального круга», «Указания по монтажу

и обслуживанию электрооборудования».

Необходимо залить (см. схему смазки станка

рис. 13) 7л фильтрованного масла индустриально-

го «12» ГОСТ 1707—51 в резервуар Рг насоса

смазки станка; 7 л фильтрованной смеси из 90 %

(по объему) керосина осветительного ГОСТ

4753- 49 и 10% । масла индустриального «20»

ГОСТ 1707—51 в резервуар Л2смазки шлифоваль-

ного шпинделя; 2 л масла индустриального «12»

в резервуар (корпус) Р3 передней бабки;

0,5 л масла индустриального «20» в резервуар

Р4 механизма подачи правящих устройств; 0,05 л

масла индустриального «20» в резервуар автома-

тического правящего устройства;

0,8 л масла индустриального «12» в резервуар

Р, редуктора понижения числа оборотов круга;

200 л смеси из 75 % масла индустриального

«12» и 25% сульфофрезола ГОСТ 122—59 в бак

охлаждения;

2 л масла трансформаторного ГОСТ 982—56

в селеновый выпрямитель ВС, укрепленный на

левой продольной стенке станины (см. монтаж-

ную схему электрооборудования, рис. 10).

Внимание!

При подключении станка к сети необходимо

выдержать направление вращения ротора ЭМУ

(электромашинного усилителя), указанное стрел-

кой на корпусе последнего.

Порядок пуска основных электродвигателей

станка следующий (см. рис. 4):

1) пакетным выключателем 1 подают на станок

напряжение;

2) нажимом кнопки «Смазка, круг» на глав-

ном пульте 3 включают насос смазки шпинделя;

когда на пульте 3 зажжется зеленая сигнальная

лампа смазки шпинделя, вторым нажимом кноп-

ки включают вращение круга; стенке cmqnunt>irf(

3) нажимом кнопки на передней Vвключают

насос смазки станка

смазывают направляющие станины, механизмы

поперечной и компенсирующей подач;

4) переключатель «Управление» на главном

пульте ставят в положение «Ручное»;

5) настраивают станок на шаг правой резьбы

3—5 мм;

6) переключатель «Резьба» ставят в' положе-

ние «Правая»;

7) переключатель «Шлифование» ставят в

положение «В одну сторону»;

8) поворотом рукоятки 2 вправо и нажимом

кнопки на ней включить ход стола вправо;

поворотом рукоятки влево и нажимом кнопки

на ней включить ход стола влево.

Для ознакомления со станком рекомендуется

проверить действие всех его механизмов и ко-

манд управления на холостом ходу.

IX. НАЛАДКА СТАНКА И УКАЗАНИЯ ПО РЕЖИМАМ РАБОТЫ

ОБЩИЕ УКАЗАНИЯ ПО НАЛАДКЕ СТАНКА НА

ШЛИФОВАНИЕ НОВОГО ИЗДЕЛИЯ

ОДНОНИТОЧНЫМ КРУГОМ

1. Станок смазывают в соответствии с указа-

ниями данного руководства.

2. Настраивают движение стола на шаг резь-

бы. При установке сменных зубчатых колес обес-

печивают зазор 0,1--0,15 мм между зубьями.

3. Переключатель «Резьба» устанавливают в

положение, соответствующее шлифуемой резьбе

(правой или левой). Переключатель «Шлифова-

ние» ставят в соответствии с выбранным спосо-

бом шлифования (в одну сторону или в обе сто-

роны).

4. Подбирают характеристику шлифовально-

го круга в зависимости от шага резьбы, вида

шлифования и материала шлифуемого изделия.

5. Шпиндель шлифовального круга наклоня-

ют на угол подъема шлифуемой резьбы.

6. Налаживают устройство для правки и

производят правку круга.

7. Балансируют шлифовальный круг предва-

рительно до правки и окончательно после правки.

8. Проверяют центры: оба центра должны

быть чистыми, передний центр не должен иметь

биения; последнее устраняется шлифованием

центра в шпинделе.

9. Кулачки стола устанавливаются на длину

хода.

Автоматический останов ускоренного хода

стола от кулачков применяется при настройке

на шаг резьбы не более 5 мм.

Ускоренный ход стола с ручным остановом

и реверсом включать при настройке на шаг

резьбы не более 12 мм.

10. После проверки профиля и шага прошли-

фованного пробного изделия при необходимости

производят подрегулировку устройства для прав-

ки круга и корректировку шага при помощи

коррекционной линейки.

ДОПУСТИМАЯ СКОРОСТЬ КРУГА

Станок позволяет работать с окружной ско-

ростью шлифовального круга до 45 м/сек (при

диаметре круга 400 мм и 2010 об/мин).

Однако скорости свыше 35 м/сек следует допу-

скать на специальных (скоростных) кругах, ру-

ководствуясь имеющимся на них указанием

о допустимой скорости.

ПОДБОР И УСТАНОВКА СМЕННЫХ ЗУБЧАТЫХ

КОЛЕС ДЛЯ НАСТРОЙКИ ШАГА РЕЗЬБЫ

Установка сменных зубчатых колес для на-

стройки шага правых резьб производится сог-

ласно таблице, помещенной на станине, или

табл. 1 раздела «Паспорт станка». Настройка

левых резьб про-изводится но табл. 2 «Паспорта

станка». В таблицах даются формулы настройки.

Табличный набор ставится на гитару в поряд-

ке, указанном на рисунке. Для шагов до 6 мм

рукоятка 7 (см. рис. 4) находится в верхнем по-

ложении, свыше 6 мм — в нижнем.

5 Заказ № 1178

33

chipmaker.ru

Приводим пример расчета сменных зубчатых

колес для специального шага резьбы 3, 832 мм.

Из формулы настройки

iiniT = , где i — передаточное отношение

зубчатых колес, Т — шаг шлифуемой резьбы

в мм, находим:

6x3.832 .

25 4

Воспользуемся табличным набором для шага

4 мм — ближайшего к искомому. Сохранив в -ука-

занном наборе колеса z=80 на ведущем вaлv и

z=127 на ходовом винте, определим требуемое

передаточное отношение остальных зубчатых

колес:

8СХВ 6X3.832

'гиг- —127ХБ~ 25,4. ’

откуда

В _6х3.832х 127_

Б 25,4X80 ’ _

Из комплекта сменных зубчатых колес наи-

более близкое отношение к 1 437 дают шестерни

56 и 39 зубьев:

При установке данных колес в наоор полу-

чится шаг:

80x56x25,4

7 39x127x6 -3-829-

Ошибка шага получилась равной 0,003 мм

на один шаг, или 0,078 на 100 мм и, следователь-

но, может быть исправлена коррекционной ли-

нейкой.

КОРРЕКТИРОВАНИЕ ШАГА РЕЗЬБЫ

Корректирование шага шлифуемой резьбы

применяется:

а) при шлифовании длинных резьб, если на

всей длине резьбы вследствие разницы в темпера-

турах изделия и ходового винта станка возникает

накопленная ошибка шага, выходящая за пре-

делы допуска;

б) при шлифовании изделий со специальным

(нестандартным) шагом, который невозможно

получить точно с помощью сменных зубчатых ко-

лес; к таким изделиям относятся, например, чер-

вячные фрезы для нарезания цилиндрических

зубчатых колес — у этих фрез шаг по оси выра-

жается величиной дробной, зависящей оз угла

подъема резьбы.

chipmaker.ru

Поворачивая коррекционную линейку, один

из винтов 10 (см. рис. 4) отвинчивают, другой

завинчивают, не затягивая сильно, чтобы не

вызвать изгиба линейки. Для определения вели-

чины и направления поворота линейки руковод-

ствуются табличкой, помещенной на станке.

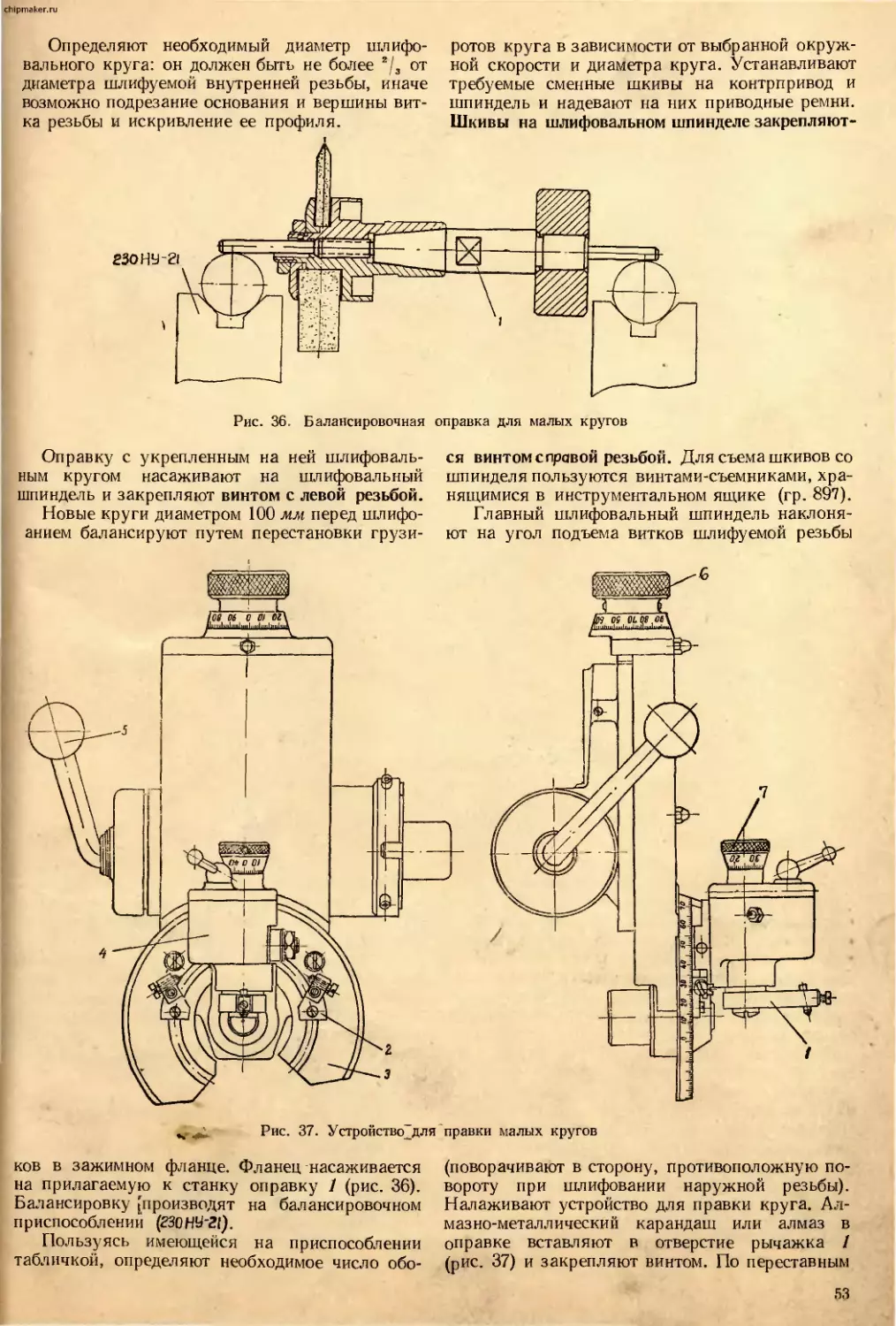

СМЕНА И БАЛАНСИРОВКА ШЛИФОВАЛЬНОГО

КРУГА

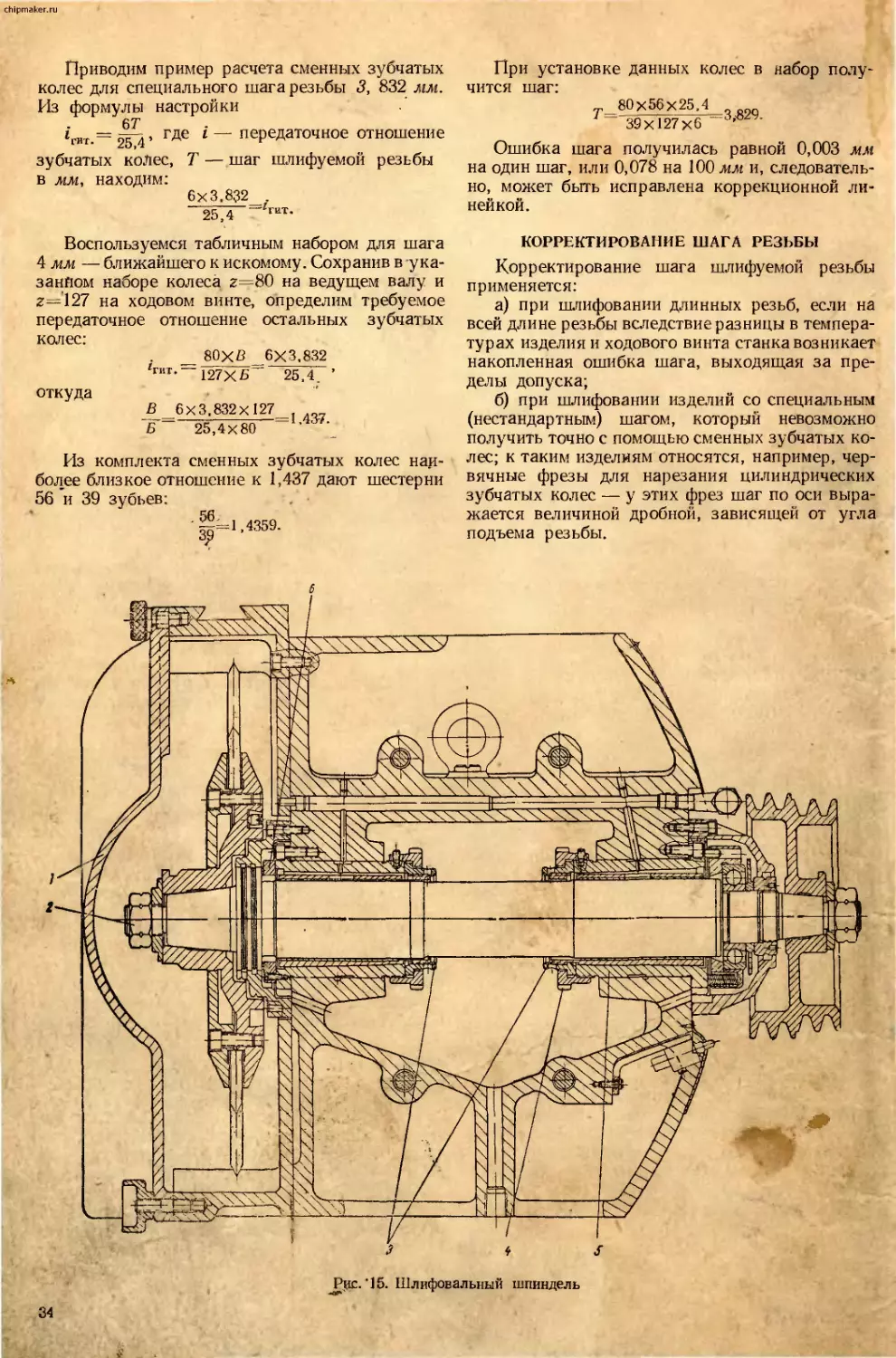

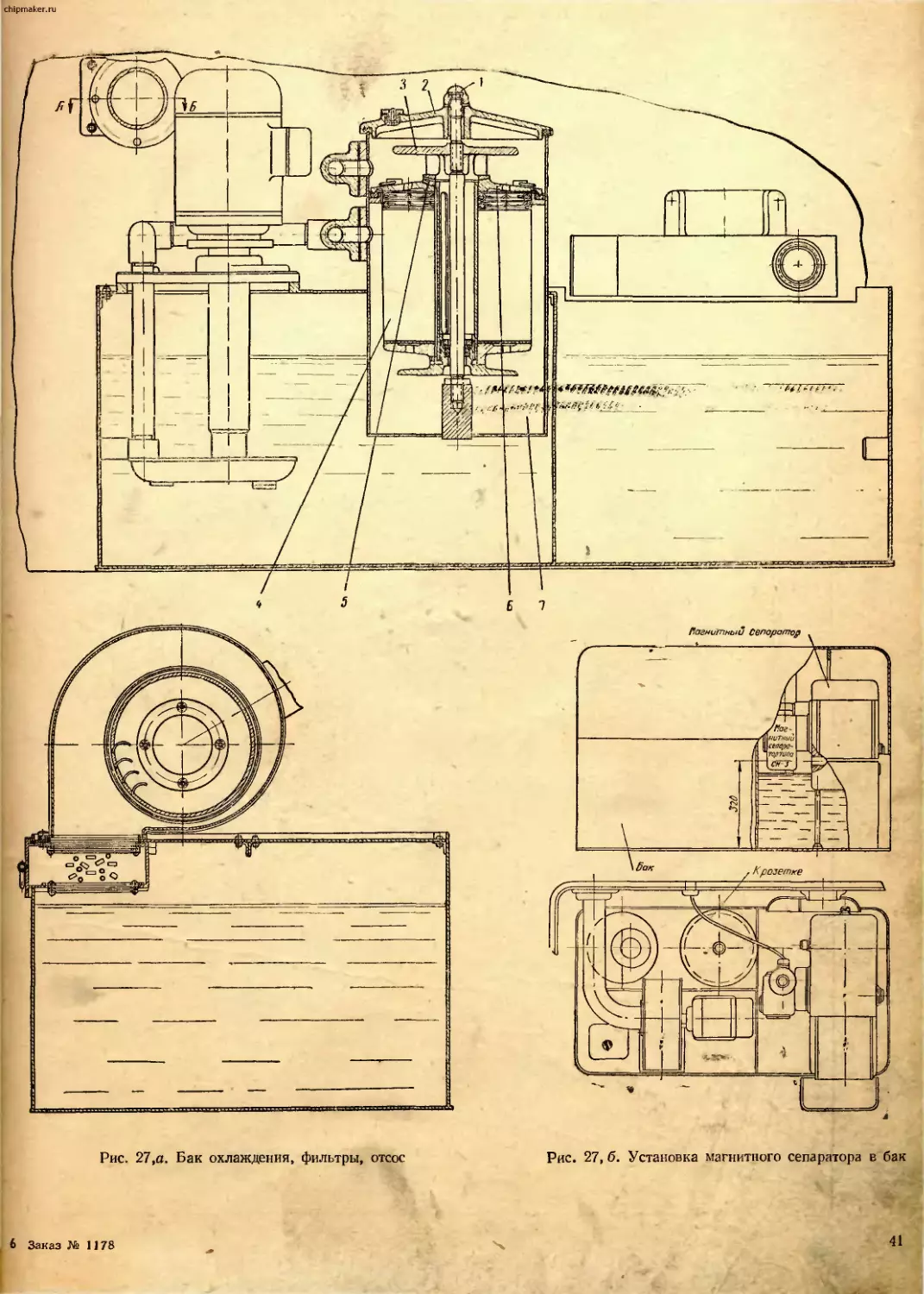

Снимают щит 1, отвинчивают гайку с левой

резьбой 2 и съемником снимают круг со

шпинделя (рис. 15). Между шлифовальным кру-

Рис. 16. Балансировочное при-

способление

гом и стальными фланцами необходимо класть

предусмотренные картонные прокладки. Несоб-

людение этого правила может привести к раз-

давливанию круга при затяжке фланцев и раз-

рыву его при шлифовании. Болты фланцев затя-

гивают постепенно и поочередно.

Новый круг перед правкой необходимо пред-

варительно отбалансировать. Укрепленный во

фланцах круг насаживают на оправку, закреп-

ляют гайкой и кладут оправку на балансировоч-

ное приспособление (рис. 16), установленное

строго горизонтально по уровню. Затем переста-

новкой грузиков во фланцах балансируют круг.

Балансировка считается законченной, когда круг

на приспособлении остается неподвижным в лю-

бом положении.

Оправка и балансировочное приспособление

прилагаются к станку.

По окончании правки кругу дают некоторое

время вращаться, чтобы из него под действием

центробежной силы удалилась ^охлаждающая

жидкость, затем снимают его со шпинделя и как

можно точнее балансируют окончательно.

Работа неотбалансированным кругом недо-

пустима, так как приводит к появлению следов

вибрации (надробленности) на шлифуемой по-

верхности и к разрегулировке подшипников шли-

фовального шпинделя.

Для экономии времени на перестановку и

перезаправку кругов, сокращения расхода аб-

разивов, алмазов и накатников рекомендуется

иметь для круга каждой характеристики отдель-

ные фланцы и снимать его с фланцев только пос-

ле полного износа.

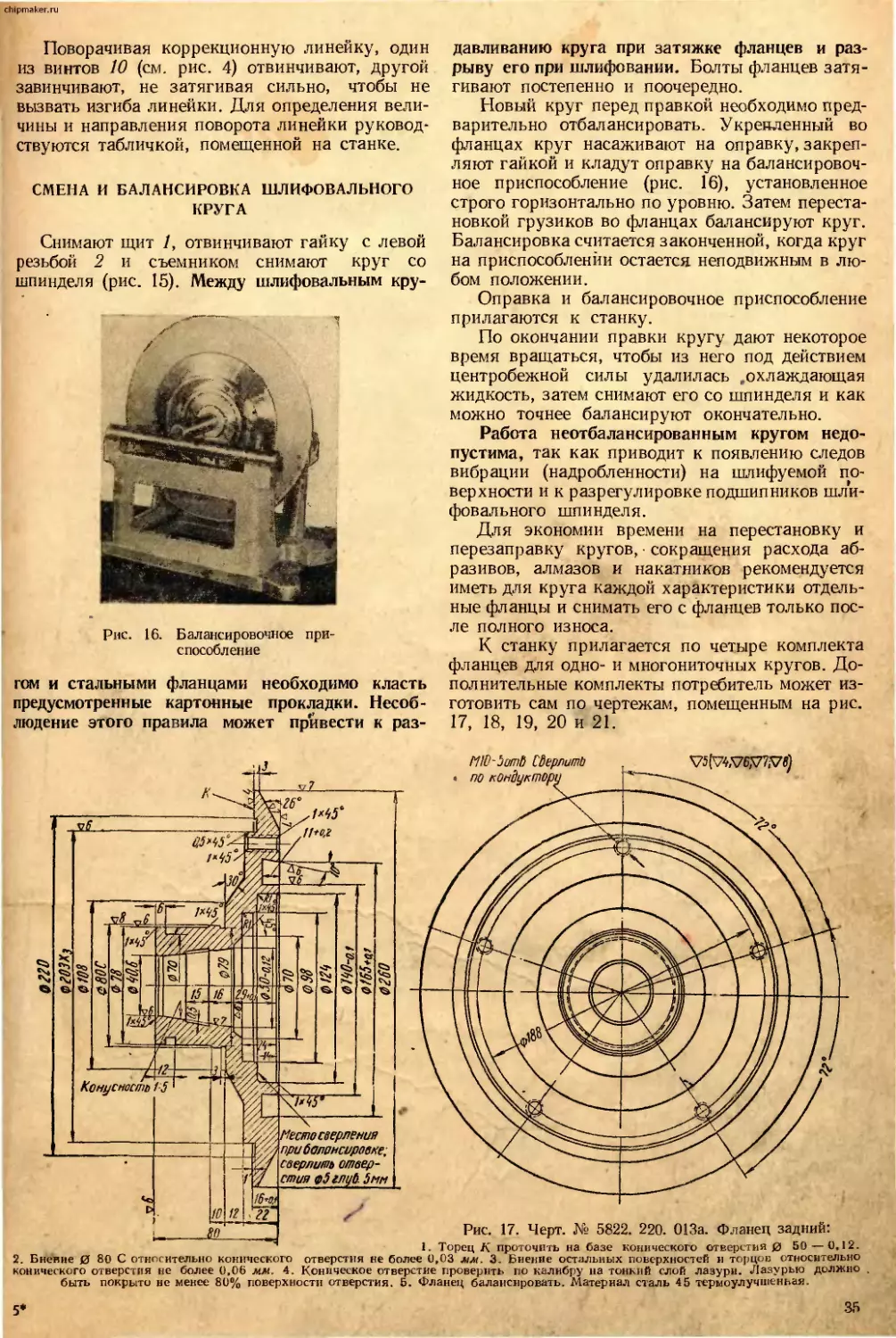

К станку прилагается по четыре комплекта

фланцев для одно- и многониточных кругов. До-

полнительные комплекты потребитель может из-

готовить сам по чертежам, помещенным на рис.

17, 18, 19, 20 и 21.

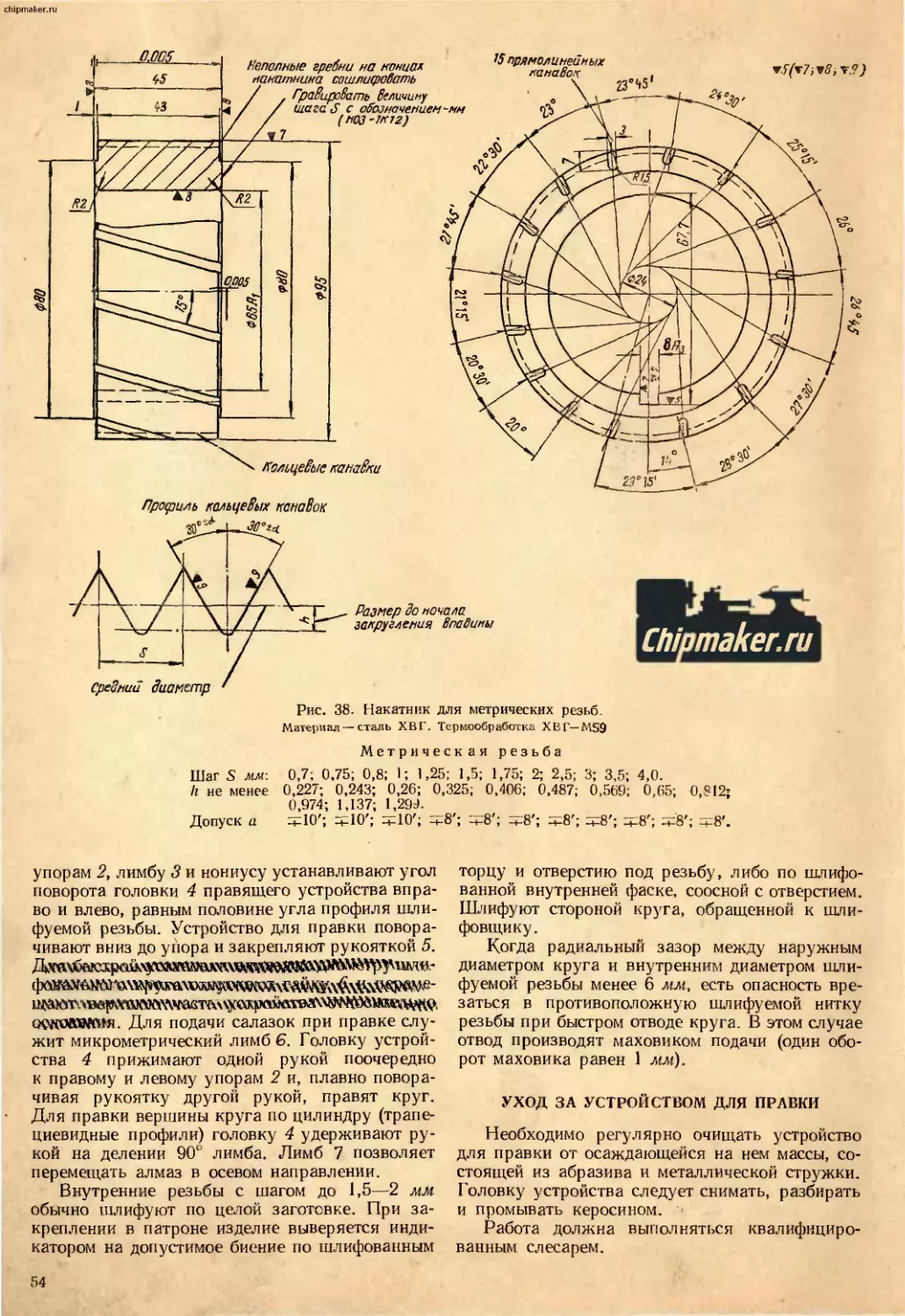

V5(V4,V6X77,Vfl

ВНО-ВотЬ СВерлитЬ

по кондуктор

10

Место сверления

при балансировке;

сверлить отвер-

стия 95 гл у 6.5 мм

65^5

1^5

Рис. 17. Черт. № 5822. 220. 013а. Фланец задний:

1. Торец К проточить на базе конического отверстия 0 0 — 0,12.

2. Бневие 0 80 С относительно конического отверстия не более 0,03 л/л. 3. Биение остальных поверхностей и торцов относительно

конического отверстия не более 0,06 мм. 4. Коническое отверстие проверить по калибру на тонкий слой лазури. Лазурью должно ,

быть покрыто не менее 80% поверхности отверстия. 5. Фла/ зц балансировать. Материал сталь 45 термоулучшеньая.

IS-W

12\ гг"

80__________

Конусность 15

5*

11-ня

35

chipmaker.ru

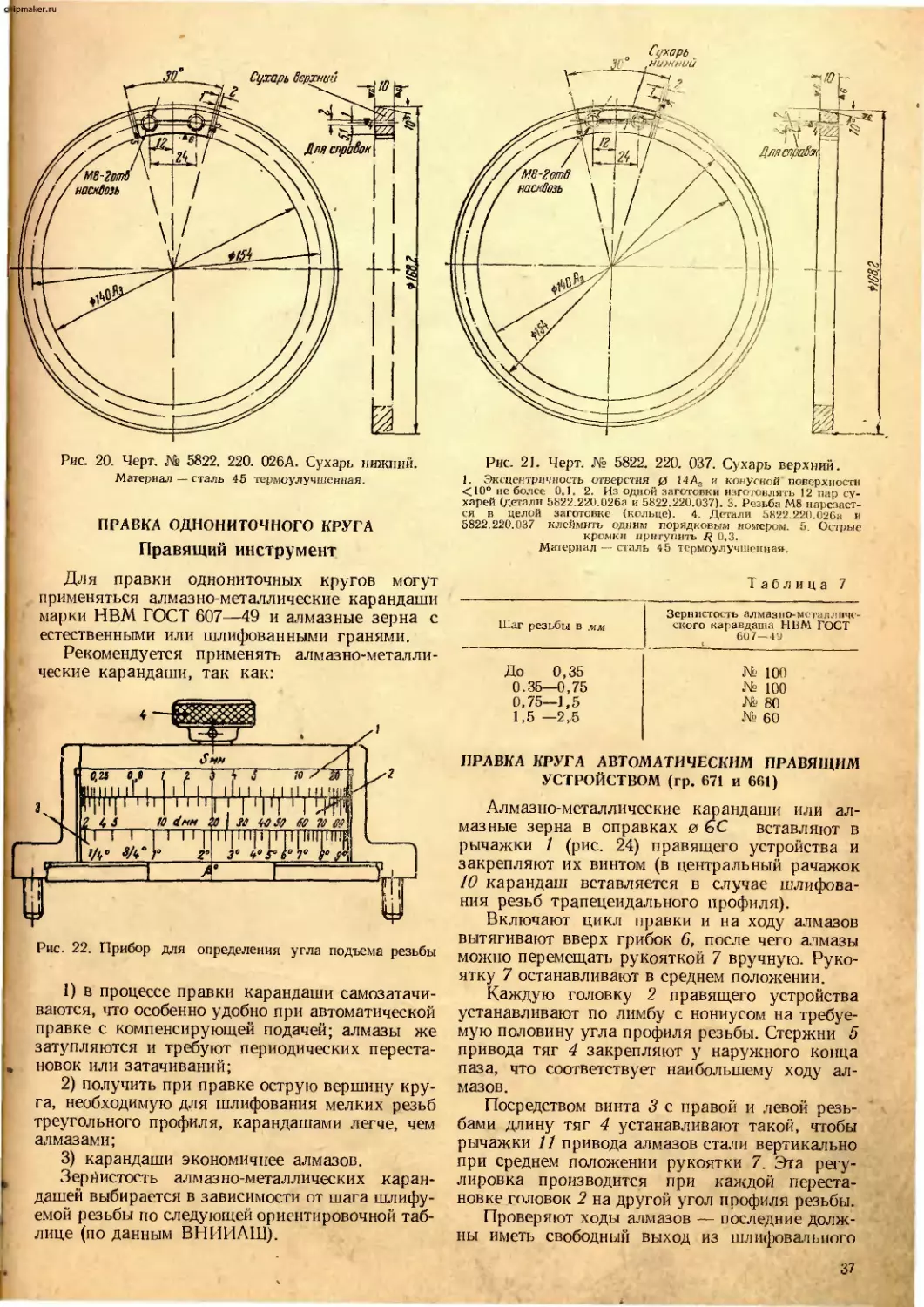

vj/v'/. ^6,^7/

ip-s отв равномерно no окруж-

\ности-сбероить no юьЗу/атру

is

&

05-00°

Э Проточить на вазе торца П,

обеспечив лараппе/ньностб

мембн обеими ториами

vz

Л7

to,

го

1^

УСТАНОВКА ШЛИФОВАЛЬНОГО КРУГА НА

УГОЛ ПОДЪЕМА РЕЗЬБЫ

Шлифовальный круг должен быть наклонен

на угол подъема резьбы.

Угол подъема резьбы определяют по прибору

(рис. 22), установленному на шлифовальной баб-

ке. Прибор состоит из шкалы шага 1, шкалы

» среднего диаметра 2 и шкалы угла подъема 3.

Вращая грибок 4, совмещают по шкалам извест-

ные величины шага и среднего диаметра резьбы

и отсчитывают напротив стрелки искомый угол

подъема. На рис. 22 читаем: шаг резьбы 3 мм,

средний диаметр 19,5 мм и угол подъема 2°50'.

Угол подъема резьбы, который не охвачен

прибором, подсчитывается по формуле:

где S — шаг резьбы в мм, dcp—средний диа-

метр резьбы в мм.

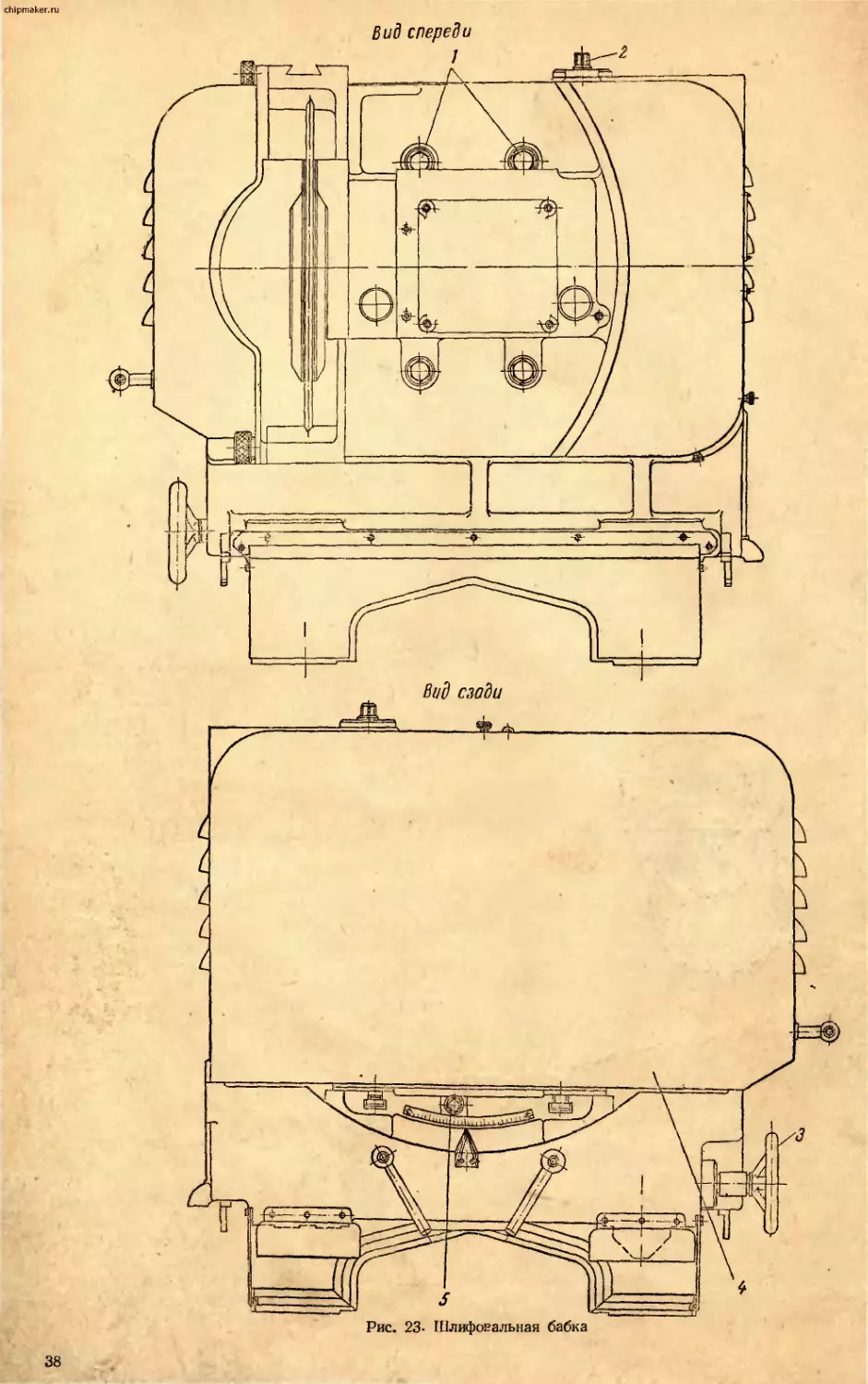

Чтобы наклонить круг, ослабляют гайки 1

(рис. 23) и съемной ручкой вращают квадратный

хвостовик винта 2. Угол наклона отсчитывает-

ся по шкале, помещенной на корпусе шлифоваль-

ного шпинделя.

Электродвигатель шлифовального круга на-

клоняют только при углах подъема резьбы свы-

ше 6°. Для этого отжимают две рукоятки эксцент-

риков на заднем торце шлифовальной бабки и

затем зажимают их вновь.

Натяжение приводных ремней осуществляет-

ся перемещением плиты электродвигателя. Цля

этой цели снимают кожух 4, отпускают гайки

крепления плиты и съемной рукояткой вращают

квадратный хвостовик винта 5.

Vj/ vi V 7, vfi'

Рис. 19. Черт. № 5822. 220. 015а. Фланец задний.

1. Торец К проточить на базе конического отверстия jgr50-0,12. 2. Бие-