Похожие

Текст

chipmaker.ru

УНИВЕРСАЛЬНЫЕ РЕЗЬБОШЛИФОВАЛЬНЫЕ СТАНКИ 5К821В, 5К822В

Chipmaker.ru

Руководство по эксплуатации

508.000.018 ФЭ

СТАНКОИМПОРТ

СССР

МОСКВА

chipmaker.ru

I. ОБЩИЕ СВЕДЕНИЯ О СТАНКАХ

I.I. Назначение и область применения

Универсальные резьбошлифовальные станки 5K82IB, 5К822В (рис.I)предназначены для шлифования различных винтовых поверхностей, а именно:

для шлифования наружных и внутренних, цилиндрических и конических, левых и правых, одно- и мно-гозахоцных резьб различного профиля;

для шлифования’ с затылованием по профилю и периферии.резьбо- и зуборезного инструмента с прямыми и спиральными стружечными канавками;

для шлифования и, при необходимости, затылования изделий с кольцевыми канавками.

Кроме того, на станках можно выполнять следующие работы:

шлифование коротких цилиндрических фасонных поверхностей;

шлифование плоских фасонных поверхностей по профилю (только на станке 5К822В);

шлифование плоских резьб типа резьбонакатных плашек и зубчатых реек (только на станке 5К822В);

затылование цилиндрических фасонных фрез с прямыми стружечными канавками.

Станки предназначены, в основном, для работы в инструментальных цехах, но могут быть использованы также в производственных цехах машиностроительных предприятий.

1.2. Климатическое исполнение станков

По характеру воздействия климатических факторов внешней среды станки изготовляются согласно ГОСТ 15150-69 в исполнении У или Т для условий эксплуатации Л и категории размещения 4.1.

2. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

Chipmaker.ru

Наибольший диаметр устанавливаемого изделия, мм .........................

Наибольшая длина устанавливаемого изделия, мм ...........................

Наибольший диаметр шлифовального круга, мм ..............................

Наибольший угол подъема .интовой линии шлифуемой резьбы,град ............

Величина перемещения шлифовальной бабки от механизма быстрого отвода,мм ...............................................................

Наибольший диаметр конца шлифовального шпинделя по ГОСТ 2323-76 (конусность 1:5), мм .......................................

Конус отверстия в шпинделе передней бабки и пиноли задней бабки по СТ СЭВ 147-75 ........................................................

Наибольшая масса устанавливаемого изделия, кг ...........................

Пределы частот вращения шпинделя изделия, мин-1: рабочих .................................................................

ускоренных (в зависимости от шага) ...................................

Наибольшая частота вращения шпинделя изделия при затыловании мин-'*' .................................................................

Масса станка без принадлежностей, бака охлаждения, баков смазки и электрошкафа, кг ........................................................

Масса принадлежностей, кг ...............................................

Масса злектрошкафа, кг ..................................................

Масса баков смазки, кг ..................................................

Масса бака охлаждения с магнитным сепаратором,кг ........................

Габаритные размеры станка без приставного оборудования, мм: длина ...................................................................

ширина ................................................................

высота ...............................................................

Общая площадь станка в плане с приставным оборудованием, Иг ............

5K82IB 5К822В

125 200

360 500

400 400

+30 +30

6 6

50

Морзе 4

20

(0,3...55)+10% (31 ступень)

(28...100)+10% (4 ступени)

27

4000+10%

65+10%

300 + 10%

50+10%

175+10%

2100+5%

2505+5%

1710+5% 11,86+10%

50

Морзе 4

30

(0,3...55)+10% (31 ступень) (28... ТО0)+Ю% (4 ступени)

27

4500+10%

65+10%

300 + 10%

50+10%

175+10%

2330+5%

2490+5%

1710+5%

11,80+10%

- 3 -

chipmaker.ru

Рис.I. Общий виц станков

- к -

chipmaker.ru

Рис.2. Посадочные и присоединительные базы станков: а - поводковая планшайба; Ъ - передний конец шлифовального шпинделя; с - профиль стола; а - место установки правящих устройств; I - ко-

нус Морзе 4; II - плоскость, проходящая через ось поворота шлифовального шпинделя; Ш - ось шлифовального круга

Chipmaker.ru

Шлифование наружной резьбы

Диаметр шлифуемой резьбы, мм: однониточным кругом .....................................................

многониточным кругом .................................................

Расстояние от вершины переднего центра до конца зоны шлифования,мм ......

Шаг резьбы, шлифуемой однониточным кругом: метрической, мм ..........................;..............................

дюймовой, число ниток на I" ..........................................

модульной, мм ........................................................

Шаг метрической резьбы, шлифуемой многониточным кругом, мм ..............

Наибольшая высота профиля шлифуемой резьбы, мм ..........................

Наибольший ход винтовой линии шлифуемой резьбы, мм ......................

Число заходов шлифуемой многозаходной резьбы ............................

5K82IB

(2...95)+5%

(10...65)+5%

270+5%

0,25...12

28...4,5

0,3JF...4?r

I...4

18

20

2,3,4,6,8,12,24

5К822В

(3...150)+5% (Ю...120)+5% 375+5%

0,25...24

28...3-

0.3Г...8Г

I...4

18

44

2,3,4,6,8,12,

24

Параметры шлифуемой наружной конической резьбы: наибольшая конусность ...................................................

наибольшая длина, мм .................................................

Величина затыловочного перемещения шлифовальной бабки, мм ...............

Число затылуемых зубьев .................................................

Наибольшее число двойных ходов шлифовальной бабки в минуту при наименьшем затыловочном перемещении .....................................

Высота шлифовального друга,мм: однониточного ........................................................

многониточного ....................................................

Половина угла профиля шлифуемой резьбы,град ..........................

Окружная скорость шлифовального круга на диаметре 400 мм, м/с ..................................................................

Число ступеней частоты вращения шлифовального круга ..................

1:16 60 0,023...2,5 2,3,4,6,8,9,10, 12 1:16 60 0,023...2,5 2,3,4,6,8,9 10,12

81 81

10 10

20; 40 20;40

3...30 3...30

(35;50)+5% (35;50)+5%

2 2

- 5 -

5K82IB 5К822В

Шлифование внутренней резьбы

Наибольший диаметр устанавливаемого изделия,мм ......................... 120

Диаметр шлифуемой резьбы, мм ........................................... 30.-.80

Наибольшая длина шлифуемой резьбы при наибольшем ее диаметре,мм: однониточным кругом .................................................... 45

многониточным кругом ................................................ 40

Наибольший угол подъема винтовой линии шлифуемой резьбы,град ........... +6

Шаг резьбы, шлифуемой однониточннм кругом: метрической, мм ........................................................ 0,5...6

дюймовой, число ниток на I" ........................................ 28...4

модульной, мм ....................................................... 0,2ff-..2ff

Шаг метрической резьбы, шлифуемой многониточным кругом,мм .............. I...3

Параметры шлифуемой внутренней конической резьбы: наибольшая конусность ................................................... 1:16

наибольшая длина,мм ................................................. 45

Диаметр шлифовального крута,мм: наименьший ............................................................. 25

наибольший .......................................................... 63

Высота шлифовального круга,им: оцнониточного ........................................................... 6

многониточного ......................................................... 20

Число ступеней частоты вращения шлифовального круга .................... 2

Частота вращения шлифовального круга,мин-^: диаметром более 65 мм .................................................. 6270+5%

диаметром менее 65 мм ............................................... 10160+5%

Наибольшая скорость шлифования, м/с .................................... 35

160

30... 125

75

45

±6

0,5...6

28...4

0,2ff...2ff

I...3

1:16

60

25

100

6

20

2

6270+5%

10160+5%

35

Шлифование плоских плашек и зубчатых реек

Наименьший шлифуемый шаг, мм:

однониточным кругом ................................................

многониточным крутом ...............................................

Наибольший шлифуемый шаг, мм:

однониточннм кругом:

остроугольного профиля ..........................................

профиля зубчатой рейки .................-........................

многониточным кругом:

остроугольного профиля ..........................................

профиля зубчатой рейки ..........................................

Наибольшие размеры плашек-реек, мм:

длина ..............................................................

высота .............................................................

Посадочные и присоединительные базы станков показаны на рис.2.

0,5

1,25

6

2JT

4

Iff

150

120

3. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

Безопасность работы на станках обеспечивается их изготовлением в соответствии с требованиями ГОСТ Т2.2.009-80 и ГОСТ 12.2.049-80.

Правила техники безопасности при эксплуатации станков устанавливаются соответствующими разделами данного руководства и руководством по эксплуатации электрооборудования.

Персонал, допущенный к работе на станках, а также к их наладке и ремонту, доджей:

получить инструктаж по технике безопасности в соответствии с заводскими инструкциями, разработанными на основе типовых инструкций по охране труда;

ознакомиться с общими правилами эксплуатации и ремонта станков и с указаниями мер безопас

ности, которые содержатся в настоящем руководстве, руководстве по эксплуатации электрооборудования и в эксплуатационной документации, прилагаемой к устройствам и комплектующим изделиям, входящим в состав станков.

При монтаже, демонтаже и ремонте для надежного зачаливания и безопасного перемещения станков или их сборочных единиц следует использовать специальные рым-болты, отверстия и другие устройства, предусмотренные конструкцией станков. Грузоподъемные устрой ства необходимо выбирать с учетом массы станков и их составных частей.

При расконсервации станков следует руководствоваться правилами безопасности согласно ГОСТ 9.014-78 "Временная противокоррозионная защита изделий. Общие технические требования".

- 6 -

chipmaker.ru

Рис.З. Расположение составных частей станков

Chlpmaker.ru

При подготовке станков к работе необходимо проверить наличие и исправность кожухов привода шлифовального крута и привода передней бабки. Особое внимание следует обратить на надежность крепления шлифовального крута во фланцах и кожуха круга к шлифовальной бабке.

Не разрешается работать на станках без кожуха шлифовального крута или при открытой крышке этого кожуха.

Необходимо руководствоваться правилами и нормами безопасности работы со< шлифовальными кругами согласно ГОСТ 12.2.001-74 "Инструмент абразивный. Правила и нормы безопасности работы".

Рабочая окружная скорость крута должна соответствовать скорости, указанной в настоящем руководстве.

Круг должен иметь ярлык или отметку краской с указанием об испытании на максимальную прочность.

Испытанный шлифовальный круг должен быть отбалансирован.При балансировке и установке крута необхо димо руководствоваться подразделом 9.2 настоящего руководства.

При обнаружении дисбаланса после первой правки крута необходимо повторить балансировку и правку. Следует иметь в виду, что по мере износа круга его балансировка может нарушаться вследствие неравномерной плотности абразивного материала.

Не допускается снятие фланца с кругом нанесением ударов по фланцу.

Зазор между кругом и предохранительным козырьком должен быть не более 3 мм, что достигается поворотом козырька после остановки круга.

- 7

Правка крута может произвол гться только инструментами, указанными в настоящем руководстве.

При подготовке станков к работе не разрешается:

производить натяжение ремней при включенных электродвигателях привода изделия и привода шлифовального круга;

производить установку или замену правящих устройств при вращающемся шлифовальном круге;

производить настройку правящего устройства при вращавшемся шлифовальном круге;

производить установку и регулировку сменных зубчатых колес гитар шага и затылования при включенном электродвигателе привода изделия;

производить разворот шпинделя шлифовального круга на угол подъема шлифуемой резьбы при вращающемся шлифовальном круге.

Во время работы станков не разрешается снимать какие-либо ограждения, нарушать или каким-либо способом деблокировать предусмотренные конструкцией станков блокировки.

По окончании шлифования с применением смазочно-охлаждающей жидкости не выключайте вращение шпинделя шлифовального крута в течение 2...3 мин, необходимых для просушки круга.

4. СОСТАВ СТАНКОВ

Общий вид станков с обозначением составных частей показан на рис.З.

Перечень составных частей станков приведен в табл.1.

chipmaker.ru

Таблица I

Позиция на рис.З Наименование' Обозначение

I Станина 100

2 Механизм поперечной 300

подачи

3 Стол 150

4 Электрошкаф КУ РШС

5 Передняя бабка 400

6 Шлифовальная бабка 200

7 Правящее устройство 615

8 Задняя бабка 450

9 Кожух станка 106 или 108

10 Пульт управления 130

5. УСТРОЙСТВО И РАБОТА СТАНКОВ И ИХ СОСТАВНЫХ ЧАСТЕЙ

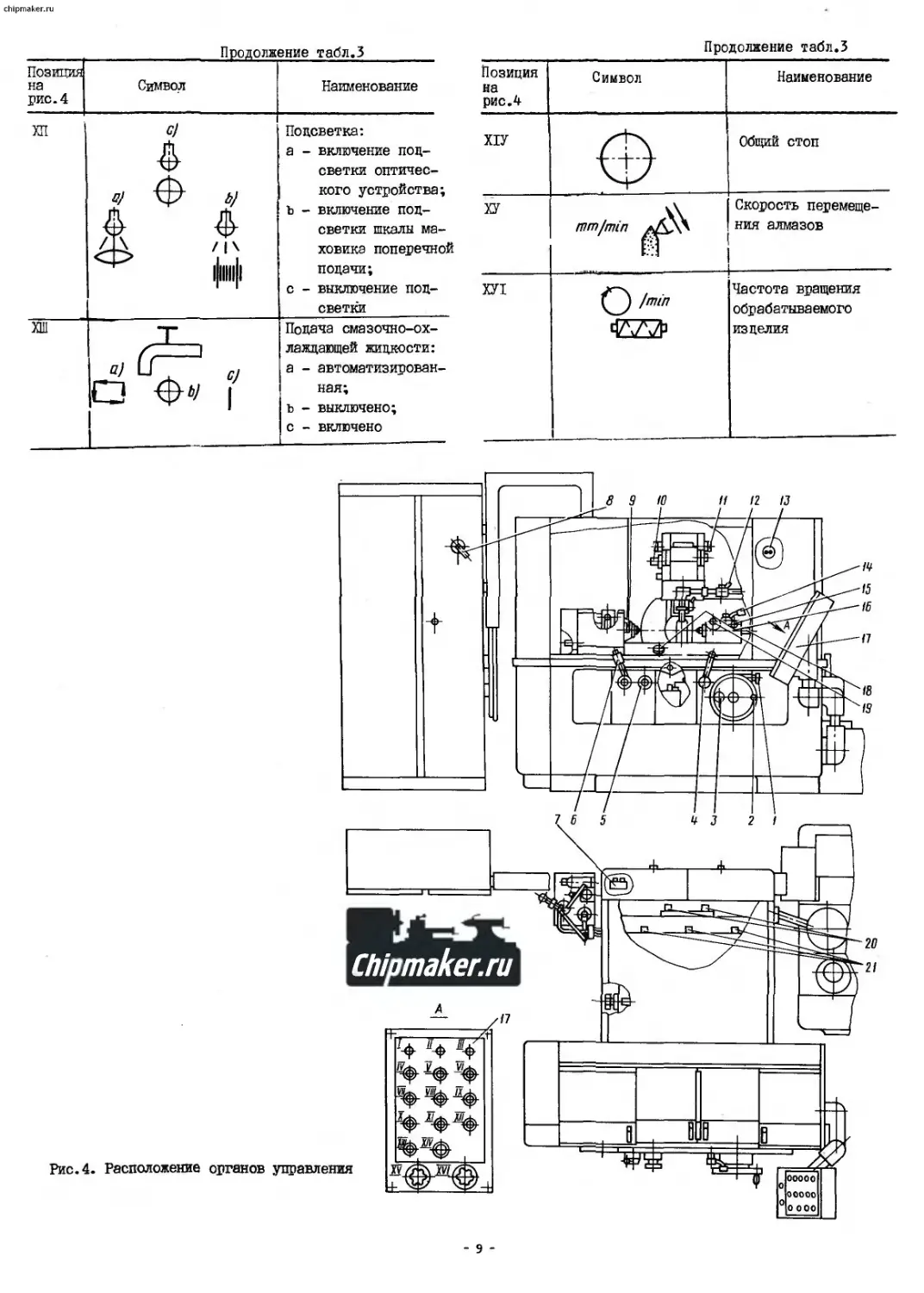

5.1. Общий виц станков с обозначением органов управления показан на рис.4.

5.2. Перечень органов управления приведен в табл.2.

Таблица 2

Позиция на рис.4 Органы управления и их назначение

I Маховик тонкой поперечной подачи

2 Маховик поперечной подачи

3 Винт з эжима лимба поперечной подачи на маховике

4 Рукоятка быстрого подвода и отвода шлифовальной бабки

5 Маховик механизма ввода круга в нитку резьбы (осевая подача)

6 Рукоятка пуска, реверса, останова стола и шпинделя изделия, ускоренного хода стола

7 Пульт управления приводом механизма разворота шлифовального круга на угол подъема резьба

8 Вводной выключатель

9 Маховик включения движения стола (звено увеличения шага резьбы)

10 Ось для рукоятки подъема правящих устройств вручную

II Маховик перемещения алмазов вручную

12 Кран охлаждения

13 Розетка для подключения профильного микроскопа

14 Ручка подвода и отвода заднего центра

15 Лимб регулировки конусности

16 Лимб коррекции шага шлифуемой резьбы

17 Пульт управления станком

18 Лимб регулировки усилия зажима изделия в центрах

19 Лимб регулировки усилия поджима шпинделя шлифовального круга к подпятнику

20 Винты регулировки усилия натяжных пружин

21 Оси зажима шлифовальной бабки

5.3. Перечень графических символов, изображенных на панели пульта управления, приведен в табл.З, перечень графических символов, изображенных на органах управления и табличках - в табл.4.

Таблица 3

Позиция на рис. 4 —t Символ Наименование

I Правка шлифовального круга

И Смазка шлифовального шпинделя

Ш * Станок под напряжением

1У Включение правки шлифовального круга

У Смазка шлифовального шпинделя. При повторном нажатии кнопки (после загорания лампы) происходит включение вращения шлифовального круга

У1 a) b) а - левая резьба; ъ - правая резьба

J

УП t Выключение правки шлифовального крута

УШ j) Выключение вращения шлифовального круга

IX Хоц винтовой линии

3-/2 OS 12-25 25'44 обрабатываемого изделия

X п/ ' ' 1 <1 Накатка шлифовального круга: а - включено; ъ - выключено

XI Т* c) Шлифование: а - двустороннее;

Wv даъ- MFJ ь - одностороннее; с - автоматизированное

' 1 1

chipmaker.ru

Продолжение табл.З

Позиция на рис. 4 Символ Наименование

ХП i Ci А Р/ О bj \ /|\ |||||||| Подсветка: а - включение подсветки оптического устройства; ъ - включение подсветки шкалы маховика поперечной подачи; с - выключение подсветки

хш / У ж с} 3 ф*/ 1 Подача смазочно-охлаждающей жидкости: а - автоматизированная; ъ - выключено; с - включено —

Продолжение табл.З

Позиция на рис. 4 Символ Наименование

Х1У Общий стоп

ХУ mm/min Скорость перемещения алмазов

ХУ1 (2) /min tEZ3 Частота вращения обрабатываемого изделия

- 9 -

chipmaker.ru

Продолжение табл.4

Символ Наименование

Г 1 |Vv Смазка станка

Электродвигатель

1 Пуск (включено)

(2^ Стоп(выключено)

Ш Отсос

—II * Отжим

- *11 Зажим

Смазка шпинделя круга

4 । Контрпривод

Ременная передача

Оправка для круга

тт

^/7 Метрическая резьба

пИ"

'Ш Дюймовая резьба

Ят

Модульная резьба

t-8

Периодичность смазывания

в часах

ю -

chipmaker.ru

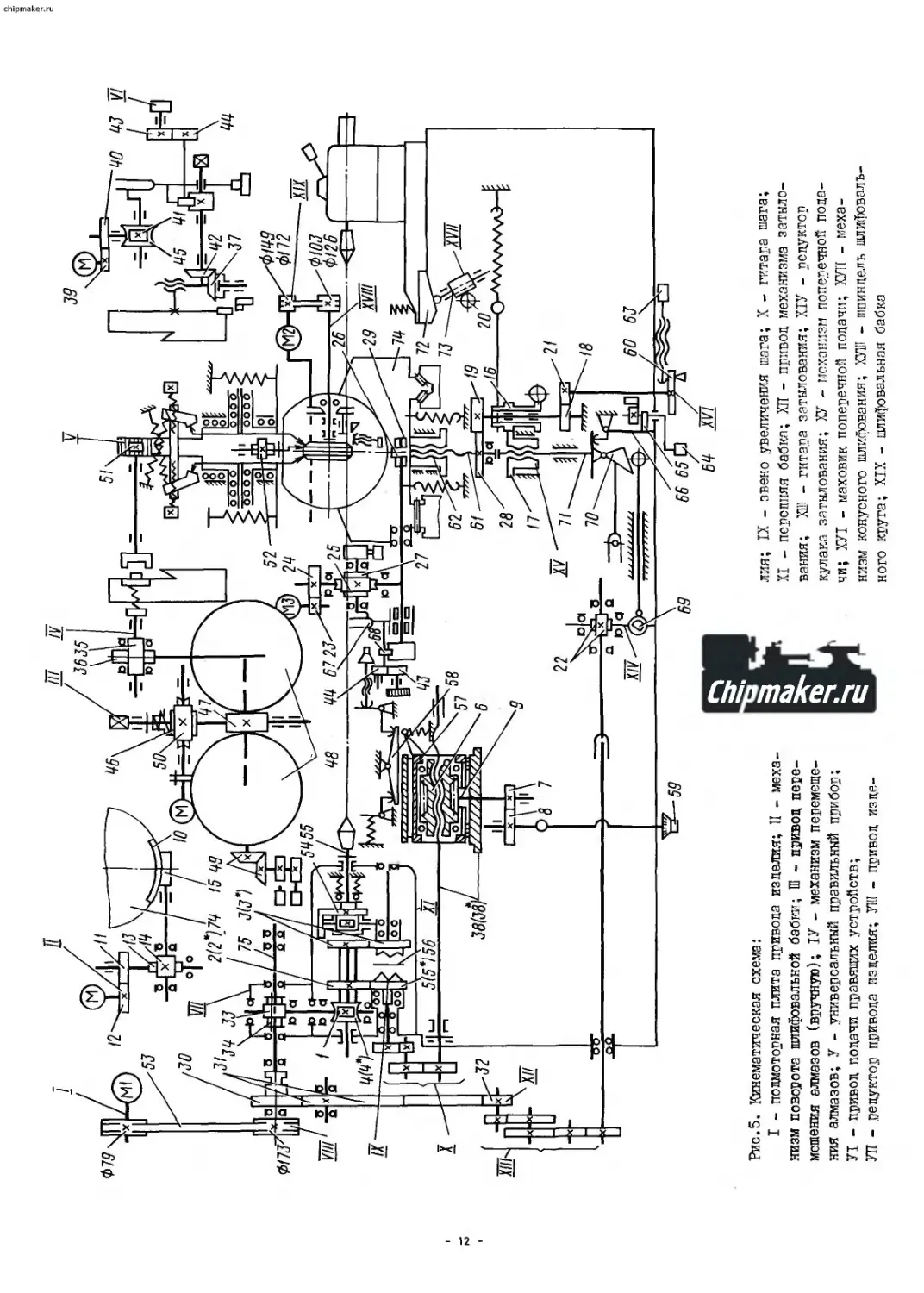

5.4. Кинематическая схема

Кинематическая схема станков показана на рис.5. Перечень к кинематической схеме приведен в табл.5.

5.4.1. Привод изделия

Привод шпинделя изделия 55 осуществляется от электродвигателя Ш постоянного тока через клиноременную передачу 53, косозубую пару 34,33, червячную пару 1,4, блок зубчатых колес 2,3 и механизм выбора люфтов 54.

От блока 2,3 в зависимости от положения муфты 56 вращение передается через гитару шага на ходовой винт 38, который, взаимодействуя с гайкой, неподвижно закрепленной в осевом направлении на станине, сообщает столу и изделию поступательное движение.

Гайка ходового винта смонтирована во втулке на опорах качения и имеет возможность поворота во втулке, заключенной в неподвижный относительно станины корпус.

При вращении гайки происходит перемещение стола с изделием вдоль оси винта, используемое для осевой подачи изделия на шлифовальный крут и для ввода шлифовального круга в нитку шлифуемой резьбы.

Поворот гайки производится от маховика 59. Втулка имеет возможность поворота относительно неподвижной гайки от рычага 57, взаимодействующего с .коррекционной линейкой 58, которая служит для коррекции шага шлифуемой резьбы.

5.4.2. Привод шлифовального круга

Привод шлифовального крута осуществляется от электродвигателя М2 через клиноременную передачу. Изменение частоты вращения шлифовального крута производится перестановкой сменных ШКИВОВ.

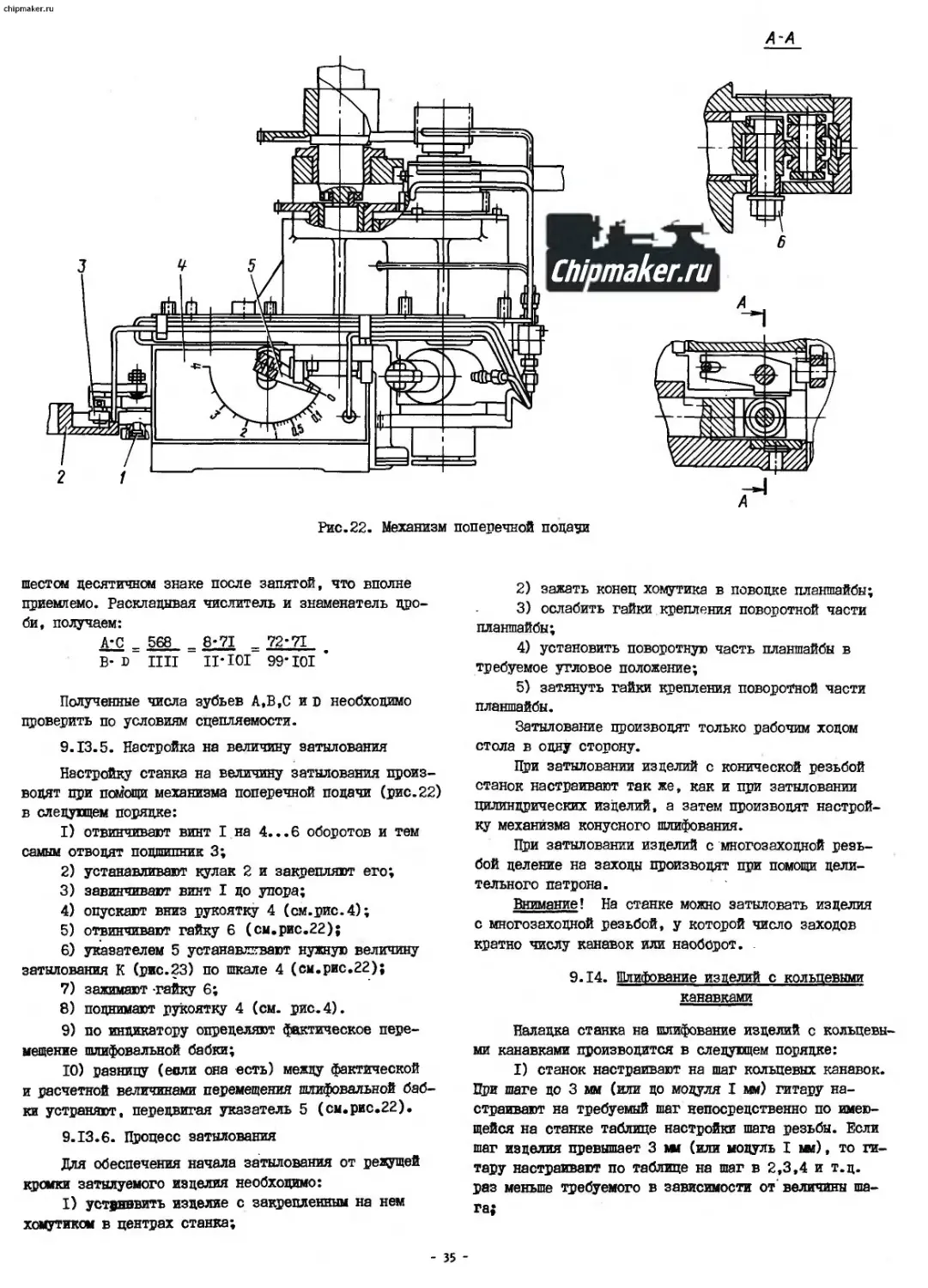

5.4.3. Привод поперечной подачи, быстрый подвод и отвод шлифовальной бабки

Привод поперечной подачи осуществляется от маховика 60 через зубчатые колеса 21, 18, 19,28 на винт 61. Вращение винта 61 относительно гайки 62, неподвижно закрепленной на корпусе шлифоваль

ной бабки 74, преобразуется в поступательное движение шлифовальной бабки. Тонкая подача осуществляется от маховика 63. Быстрый подвод и отвод производятся от рукоятки 64 через эксцентрик 65 и рычаг 66.

5.4.4. Привод механизма компенсирующей подачи

От электродвигателя М3 через зубчатые колеса 23,24 и червячную пару 25,27 вращение сообщается кулисному механизму 67. Вал кулисного механизма делает один оборот, после чего сидящий на нем кулак воздействует на конечный выключатель, который отключает вращение электродвигателя. Кулиса приводит в движение собачку 68 храпового механизма и через зубчатые колеса 26,29 поворачивает гайку 62 винта 61 поперечной подачи. При неподвижном винте 61 гайка 62, поворачиваясь, смещает шлифовальную бабку на величину компенсирующей подачи.

5.4.5. Привод механизма затылования

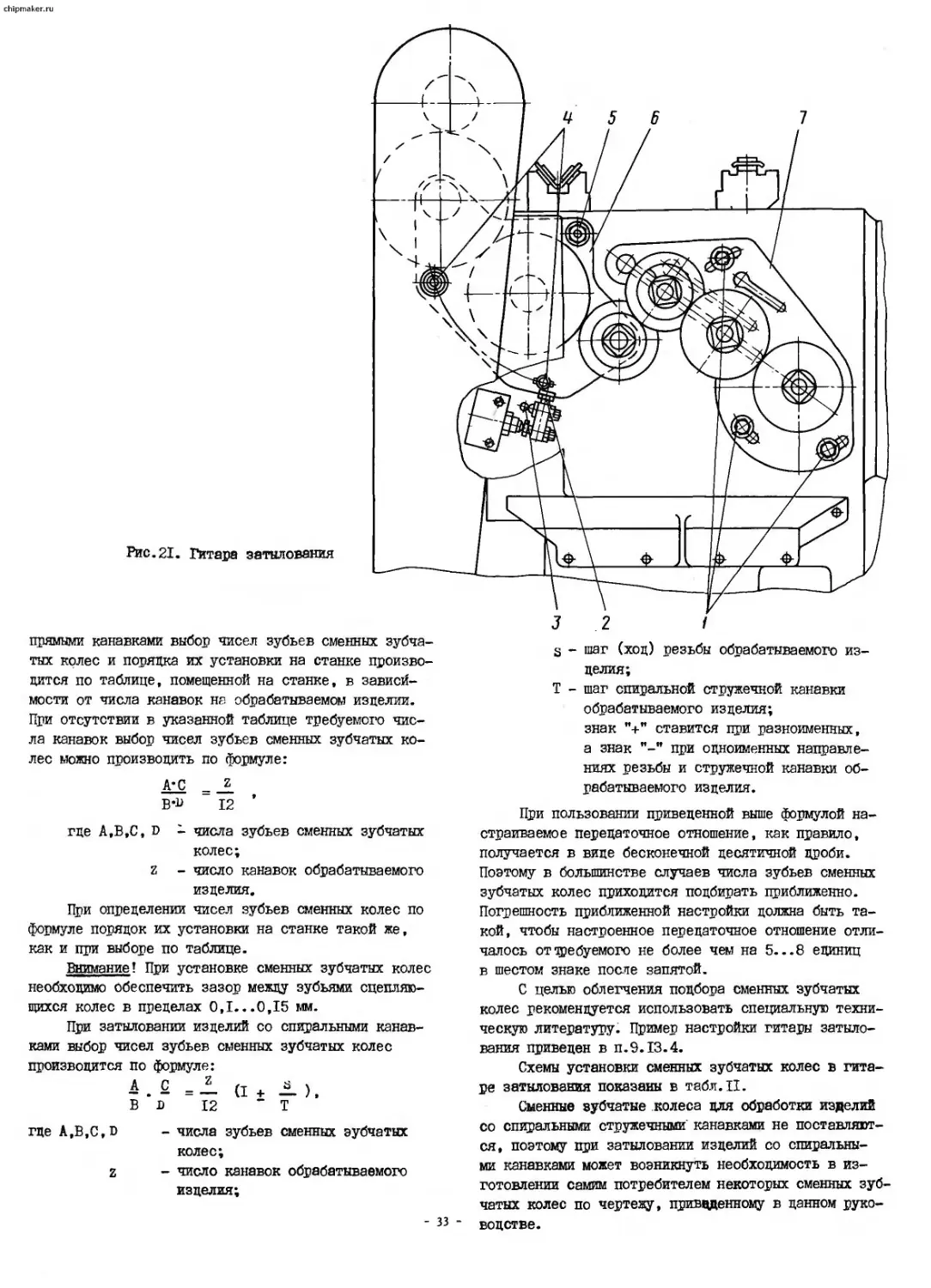

При затыловании изделий вращение от шлицевого вала 75 через зубчатое колесо 30, постоянные колеса 31, 32 и iитару затылования передается на винтовые колеса 22 и затем - на кулак затылования 69. Воздействуя через шток на линейку 70, винты 71 и 61, кулак затылования перемещает шлифовальную бабку по направляющим, осуществляя тем самым затыловочное движение. Если затылование не требуется, то вся затыловочная цепь отключается выведением из зацепления зубчатых колес гитары затылования путем поворота приклона.

5.4.6. Привод механизма шлифования конической резьбы

Копирная линейка 72, укрепленная в пазу стола, при перемещении последнего нажимает на толкатель-рейку 73.который через блок 16 поворачивает гайку 17, имеющую зубчатый венец. Гайка 17, взаимодействуя с винтом 61, преобразует вращательное движение в поступательное перемеще гае шлифовальной бабки 74 по ее направляющим перпендикулярно к оси шлифуемого изделия.

Кинематика остальных вспомогательных движений понятна из схемы и пояснений не требует.

и

ipmaker.ru

Рис.5. Кинематическая схема:

I - подмоторная плита привода изделия; II - механизм поворота шлифовальной бабки; Ш - привод перемещения алмазов (вручную); 1У - механизм перемещения алмазов; У - универсальный правильный прибор;

У1 - привод подачи правящих устройств;

УП - редуктор привода изделия; УШ - привод изде-

WI

лия; IX - звено увеличения шага; X - гитара шага; XI - передняя бабка; ХИ - привод механизма затылования; XI1' - гитара затылования; Х1У - редуктор кулака затылования; ХУ - механизм поперечной подачи; ХУ1 - маховик поперечной подачи; ХУЛ - механизм конусного шлифования; ХУШ - шпиндель шлифовального круга; XIX - шлифовальная бабка

chipmaker.ru

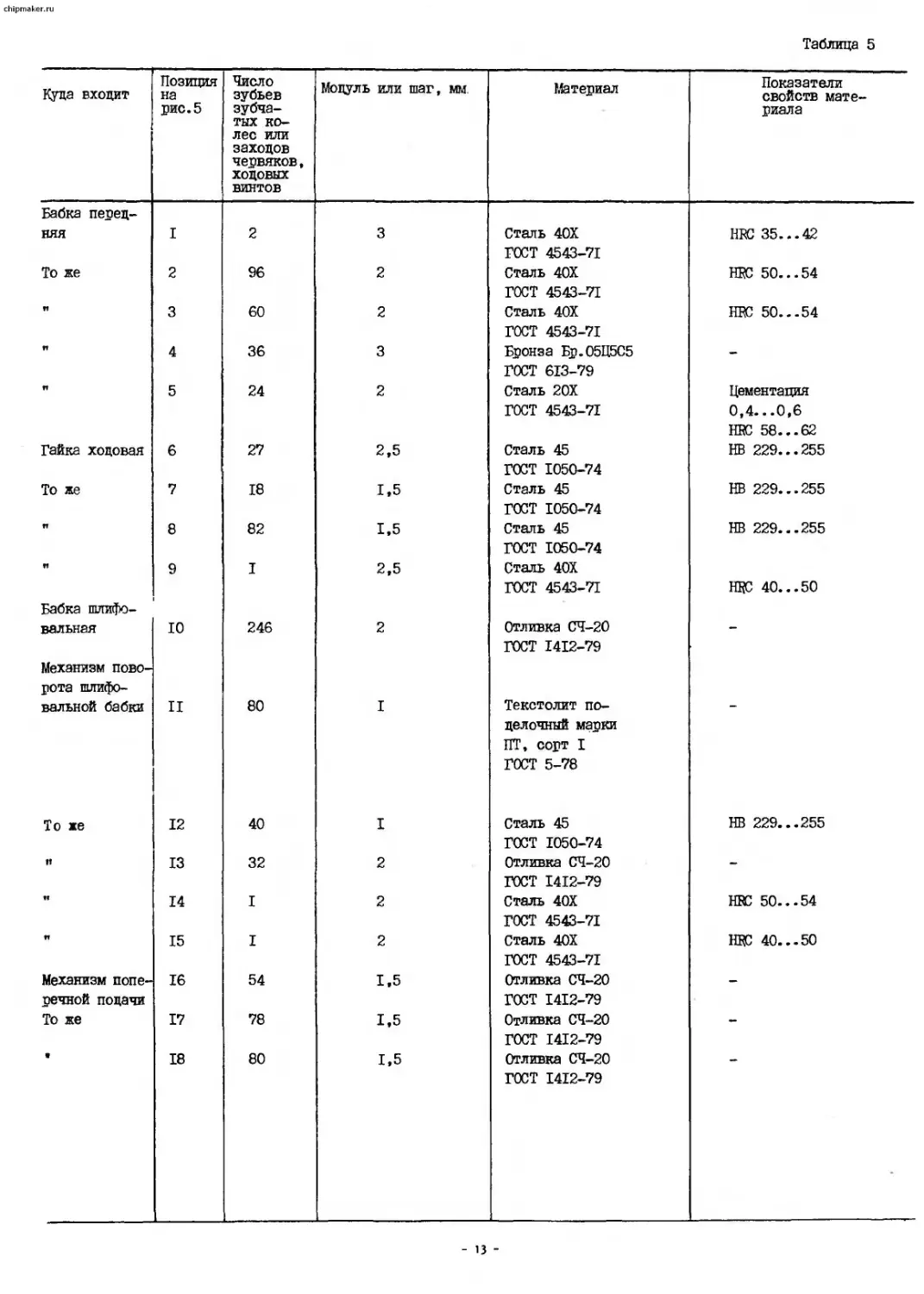

Таблица 5

Куца входит Позиция на рис. 5 Число зубьев зубчатых колес или заходов чепвяков, ходовых винтов Модуль или шаг, мм. Материал Показатели свойств материала

Бабка певец-

няя I 2 3 Сталь 40Х ГОСТ 4543-71 НВС 35...42

То же 2 96 2 Сталь 40Х ГОСТ 4543-71 НЕС 50...54

п 3 60 2 Сталь 40Х ГОСТ 4543-71 НВС 50...54

W 4 36 3 Бронза Бр.05Ц5С5 ГОСТ 613-79 -

W 5 24 2 Сталь 20Х ГОСТ 4543-71 Цементация 0,4...0,6 НВС 58...62

Гайка ходовая 6 27 2,5 Сталь 45 ГОСТ 1050-74 НВ 229...255

То же 7 18 1,5 Сталь 45 ГОСТ 1050-74 НВ 229...255

п 8 82 1.5 Сталь 45 ГОСТ 1050-74 НВ 229...255

п Бабка шлифо- 9 I 2,5 Сталь 40Х ГОСТ 4543-71 Ш?С 40...50

вальная Механизм поворота шлифо- 10 246 2 Отливка СЧ-20 ГОСТ 1412-79

вальной бабки II 80 I Текстолит поделочный марки ПТ, сорт I ГОСТ 5-78

То же 12 40 I Сталь 45 ГОСТ 1050-74 НВ 229...255

и 13 32 2 Отливка СЧ-20 ГОСТ 1412-79 -

п 14 I 2 Сталь 40Х ГОСТ 4543-71 НВС 50...54

W 15 I 2 Сталь 40Х ГОСТ 4543-71 НВС 40...50

Механизм поперечной подачи 16 54 1,5 Отливка СЧ-20 ГОСТ 1412-79 —

То же 17 78 1,5 Отливка СЧ-20 ГОСТ 1412-79 -

18 80 1,5 Отливка СЧ-20 ГОСТ 1412-79

- и -

chipmaker.ru

Продолжение твбл.5

Куда входит Позиция на рис. 5 l Число зубьев зубчатых колес или заходов червяков, ходовых винтов Модуль или шаг,мм Материал Показатели свойств материала

Механизм поперечной подачи 19 33 1,5' Сталь 40Х ГОСТ 4543-71 НРС 48...52

То же Маховик попе- 20 30 1,5 Сталь 40Х ГОСТ 4543-71 ПВО 50...54

речной подачи Редуктор кулака затылова- 21 80 1,5 Отливка СЧ-20 ГОСТ 1412-79

НИЯ Механизм ком- 22 21 2 Сталь 40Х ГОСТ 4543-71 НРС 48...52

пенсирующей подачи 23 20 I Сталь 45 ГОСТ 1050-74 НВ 229...255

То же 24 52 I Текстолит поделочный марки ПТ, сорт I ГОСТ 5-78

И 25 52 I Отливка СЧ-20 ГОСТ 1412-79 -

и 26 27 1,75 Сталь 40Х ГОСТ 4543-71 НРС 50...54

И 27 I I Сталь 45 ГОСТ 1050-74 НРС 48...52 НВ 229...255

Гайка поперечной подачи 28 99 1,5 Сталь 40Х ГОСТ 4543-71 НРС 50...54

То же Привод изде- 29 54 1,75 Сталь 40Х ГОСТ 4543-71 НРС 50...54

ЛИЯ 30 60 1,25 Сталь 40Х ГОСТ 4543-71 НРС 50...54

Привод механизма затылования 31 136 1,25 Сталь 40Х ГОСТ 4543-71 HRC 50...54

То же 32 90 1,25 Сталь 40Х ГОСТ 4543-71 НРС 50...54

Редуктор привода изделия 33 20 2 Бронза Бр.010Ф0,5 —

То же 34 20 2 Сталь 40Х ГОСТ 4543-71 НРС 50. ..54 НВ 229...255

Механизм подачи правящих устройств 35 24 1,5 Сталь 40Х ГОСТ 4543-71 НРС 50...54

То же — 36 24 1,5 Сталь 40Х ГОСТ 4543-71 НРС 50...54 НВ 229...255

и -

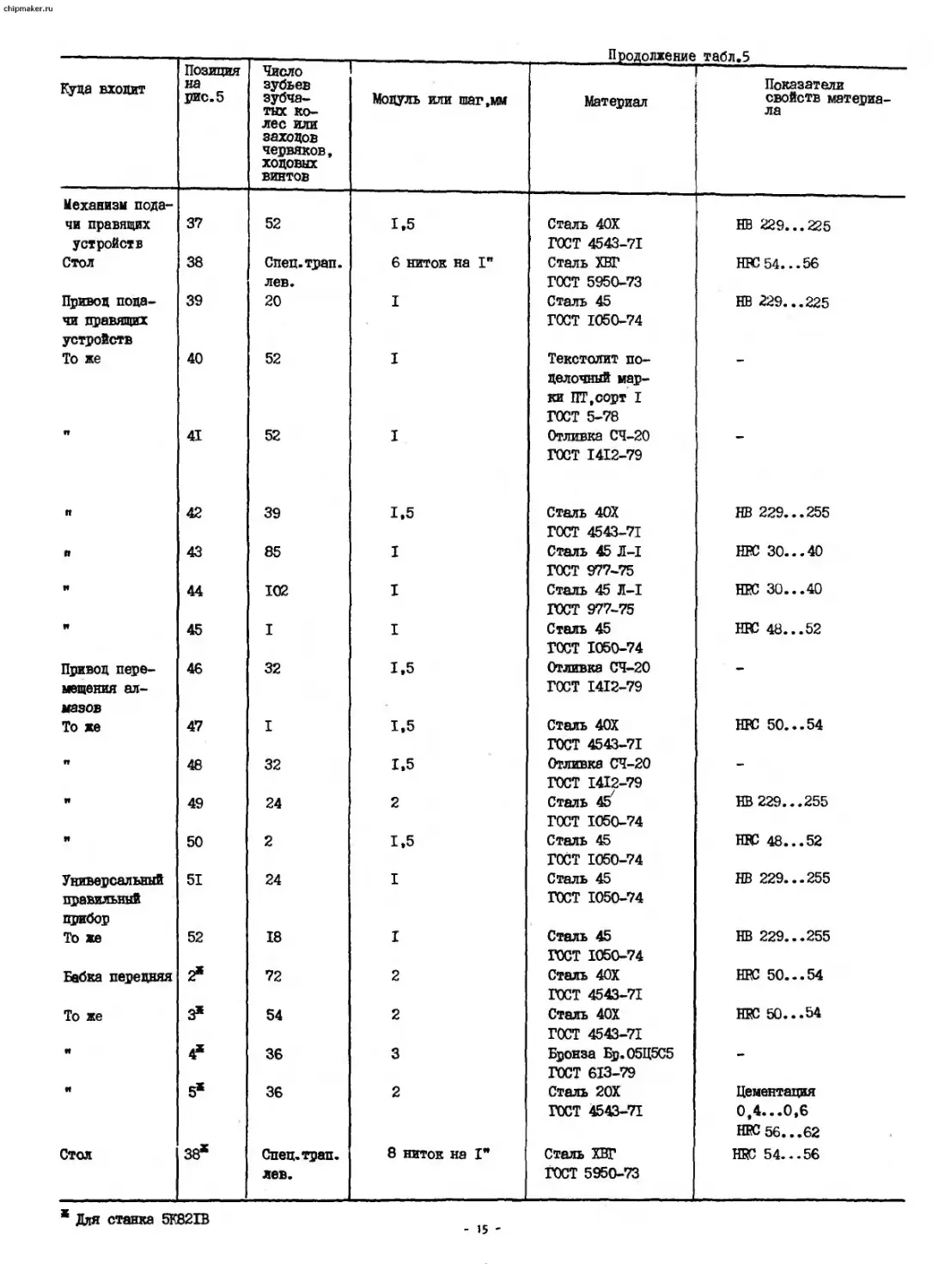

Продолжение табл.5

Позиция Число Показатели свойств материа-

Куца входит на рис. 5 зубьев зубча- Модуль или шаг,мм Материал

тих колес или заходов червяков, ходовых винтов ла

Механизм подачи правящих 37 52 1,5 Сталь 40Х НВ 229...225

устройств ГОСТ 4543-71

Стол 38 Спец.трап. 6 ниток на I" Сталь ХВГ НВС 54...56

лев. ГОСТ 5950-73

Привод пода- 39 20 I Сталь 45 НВ 229...225

чи правящих ГОСТ 1050-74

устройств То же 40 52 I Текстолит поделочный марки ПТ,сорт I ГОСТ 5-78 -

п 41 52 I Отливка СЧ-20 ГОСТ 1412-79

п 42 39 1,5 Сталь 40Х ГОСТ 4543-71 НВ 229...255

п 43 85 I Сталь 45 Л-1 ГОСТ 977-75 НЕС 30...40

п 44 102 I Сталь 45 Л-1 ГОСТ 977-75 НЕС 30...40

г 45 I I Сталь 45 ГОСТ 1050-74 НРС 48...52

Привод пере- 46 32 1,5 Отливка СЧ-20 -

мощения ал- ГОСТ 1412-79

пазов То же 47 I 1,5 Сталь 40Х ГОСТ 4543-71 НРС 50...54

п 48 32 1.5 Отливка СЧ-20 ГОСТ 1412-79 -

и 49 24 2 Сталь 45 ГОСТ 1050-74 НВ 229...255

п 50 2 1,5 Сталь 45 ГОСТ 1050-74 НРС 48...52

Универсальный 51 24 I Сталь 45 НВ 229...255

правильный прибор ГОСТ 1050-74

То же 52 18 I Сталь 45 ГОСТ 1050-74 НВ 229...255

Бабка передняя 2х 72 2 Сталь 40Х ГОСТ 4543-71 НРС 50...54

То же 3х 54 2 Сталь 40Х ГОСТ 4543-71 НЕС 50...54

м 4х 36 3 Бронза Бр.05Ц5С5 ГОСТ 613-79 -

м 5* 36 2 Сталь 20Х Цементация

ГОСТ 4543-71 0,4...0,6 НРС 56.. .62

Стол 38х Спец.трап. 8 ниток на I" Сталь ХВГ НЕС 54...56

лев. ГОСТ 5950-73

* Для станка 5K82IB

chipmaker.ru

5.5. Передняя бабка

В передней бабке смонтированы шпиндель изделия и механизм (звено) увеличения шага шлифуемой резьбы. С целью обеспечения одновременности начала вращения изделия и начала поступательного движения стола, что необходимо при двустороннем шлифовании, предусмотрен механизм уравнивания мертвых ходов в винторезной цепи между точкой присоединения привода (блок 2,3 на рис.5) и шпинделем изделия. Механизм предназначен для уравнивания мертвых ходов участка винторезной цепи от точки присоединения привода до обрабатываемого изделия с мертвыми ходами второй ветви этой цепи -от точки присоединения привода до обрабатываемого изделия, включая гитару шага и ходовой винт с гайкой.

Механизм увеличения шага позволяет, не меняя настройку гитары шага, изменять передаточное отношение винторезной цепи для станка 5К822В в четыре раза и для станка 5K82IB в два раза.

На левели торце бабки расположена гитара настройки станка на шаг шлифуемой резьбы.

Шпиндель смонтирован в прецизионных регулируемых бронзовых подшипниках.

5.6. Шлифовальная бабка

Шлифовальная бабка состоит из двух основных частей: поворотного барабана и салазок.

На барабане смонтированы корпус шлифовального шпинделя, привод шлифовального круга, механизм подачи правящих устройств, механизм компенсирующей подачи и сменные устройства для правки шлифовального круга.

Поворот барабана на угол подъема шлифуемой резьбы осуществляется вокруг горизонтальной оси, пересекающей ось обрабатываемого изделия и располагающейся в плоскости симметрии рабочего профиля однониточного шлифовального круга.

На салазках смонтированы механизм поворота барабана и механизм компенсирующей подачи. Назначение механизма компенсирующей подачи - поддерживать постоянным расположение режущей кромки шлифовального круга относительно оси обрабатываемого изделия при уменьшении диаметра шлифовального круга после каждой правки.

На верхней плоскости барабана смонтированы механизм подачи правящих устройств, механизм привода перемещения алмазов, электродвигатель привода шлифовального круга и редуктор накатки, устанавливаемый по требованию Заказчика за отдельную плату.

Передняя стенка механизма подачи правящих устройств представляет собой подвижную вертикальную плиту, на которой закрепляются съемные правящие устройства.

Редуктор накатки позволяет уменьшать скорость вращения шлифовального круга при профилировании круга с помощью накатного ролика.

5.7. Механизм поперечной подачи

Механизм поперечной подачи смонтирован в передней нише станины.

Механизм позволяет осуществлять следующие перемещения шлифовальной бабки:

перемещения вручную на сравнительно большие расстояния при настройке станков в зависимости от размеров обрабатываемого изделия и шлифовального круга;

точные малые перемещения шлифовального круга для достижения заданного размера обрабатываемого изделия, а также для подачи на глубину резания;

быстрый отвод шлифовального крута от обрабатываемого изделия и быстрое возвращение его в исходное положение;

точное непрерывное перемещение шлифовальной бабки, согласованное с продольным перемещением стола, при шлифовании конических резьб;

возвратно-поступательное затыловочное движение шлифовальной бабки, согласованное с вращением обрабатываемого изделия.

5.8. Задняя бабка

Задняя бабка установлена на верхних направляющих стола и переставляется по ним в зависимости от длины обрабатываемого изделия.

Для удобства установки обрабатываемого изделия в центрах станка пиноль задней бабки автоматически фиксируется в отведенной (нерабочем) положении.

Для тонкой настройки станка при шлифовании конических резьб, а также для компенсации износа шлифовального круга при обработке цилиндрических резьб задний центр можно перемещать в горизонтальной плоскости.

Поджим заднего центра к обрабатываемому изделию производится при помощи пружины с регулируемым усилием. Это позволяет компенсировать тепловые деформации обрабатываемого изделия и предохранять длинные и тонкие изделия от деформации при их установке в центрах станка.

6. СИСТЕМА СМАЗКИ

6.1. Описание работы

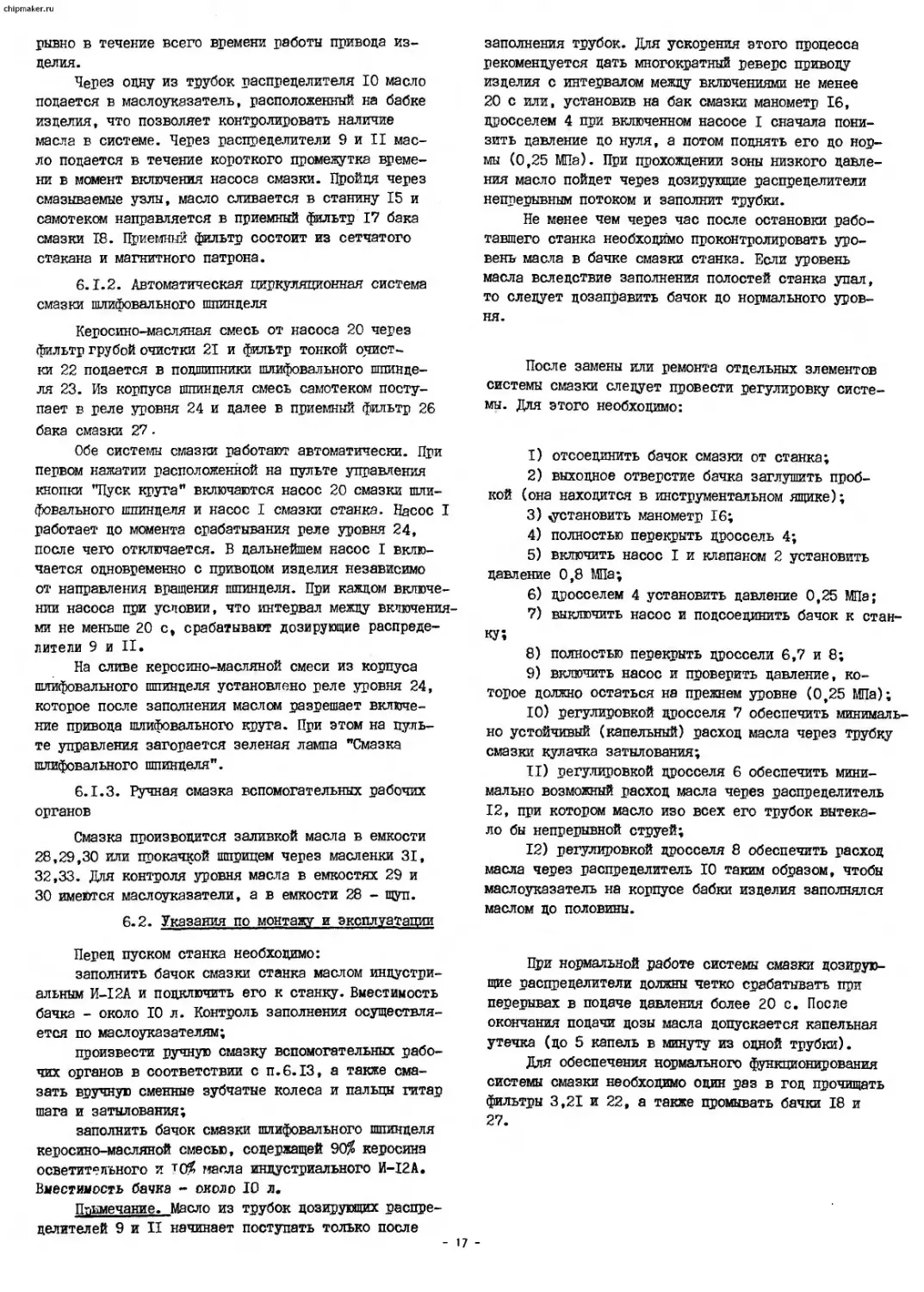

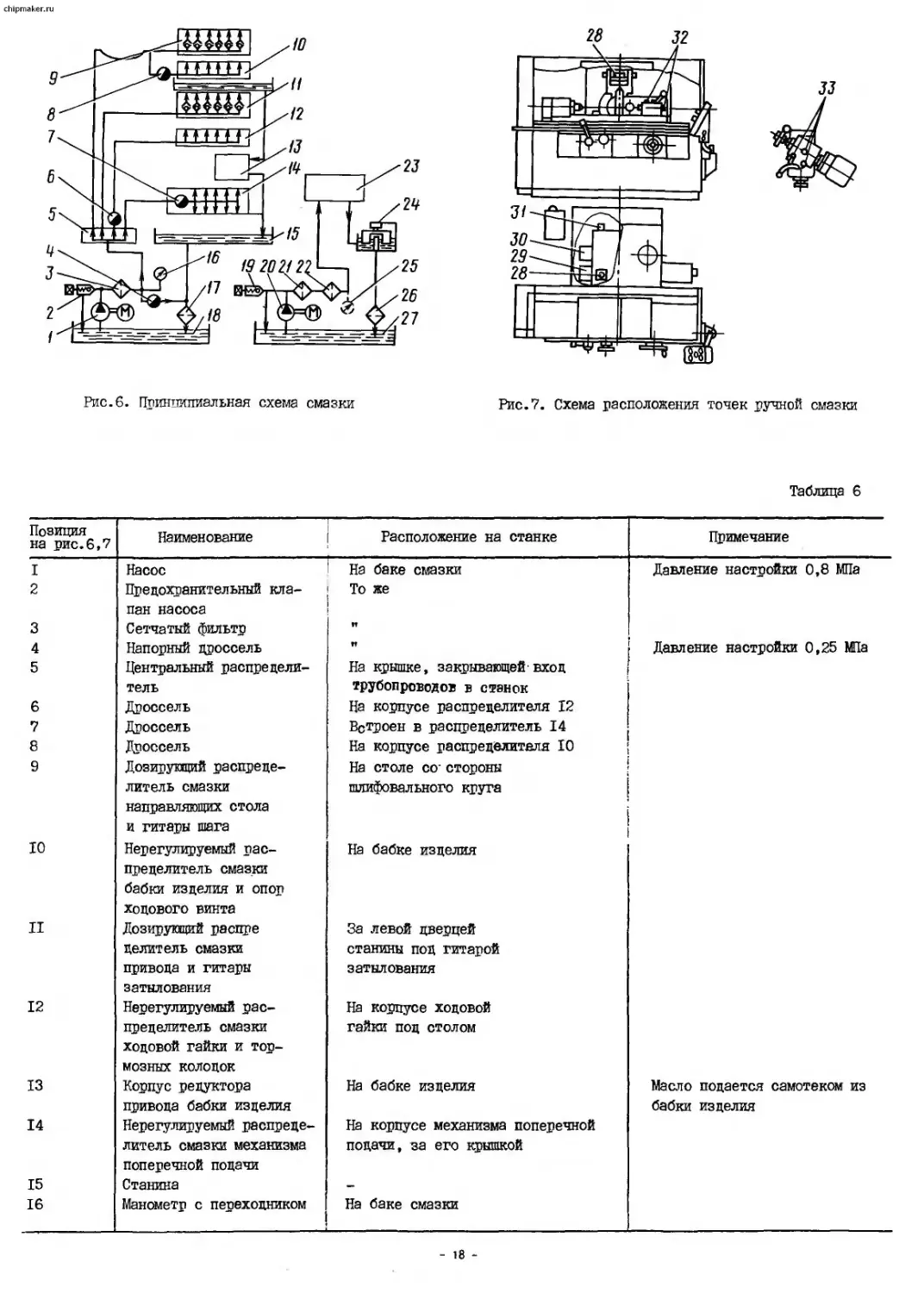

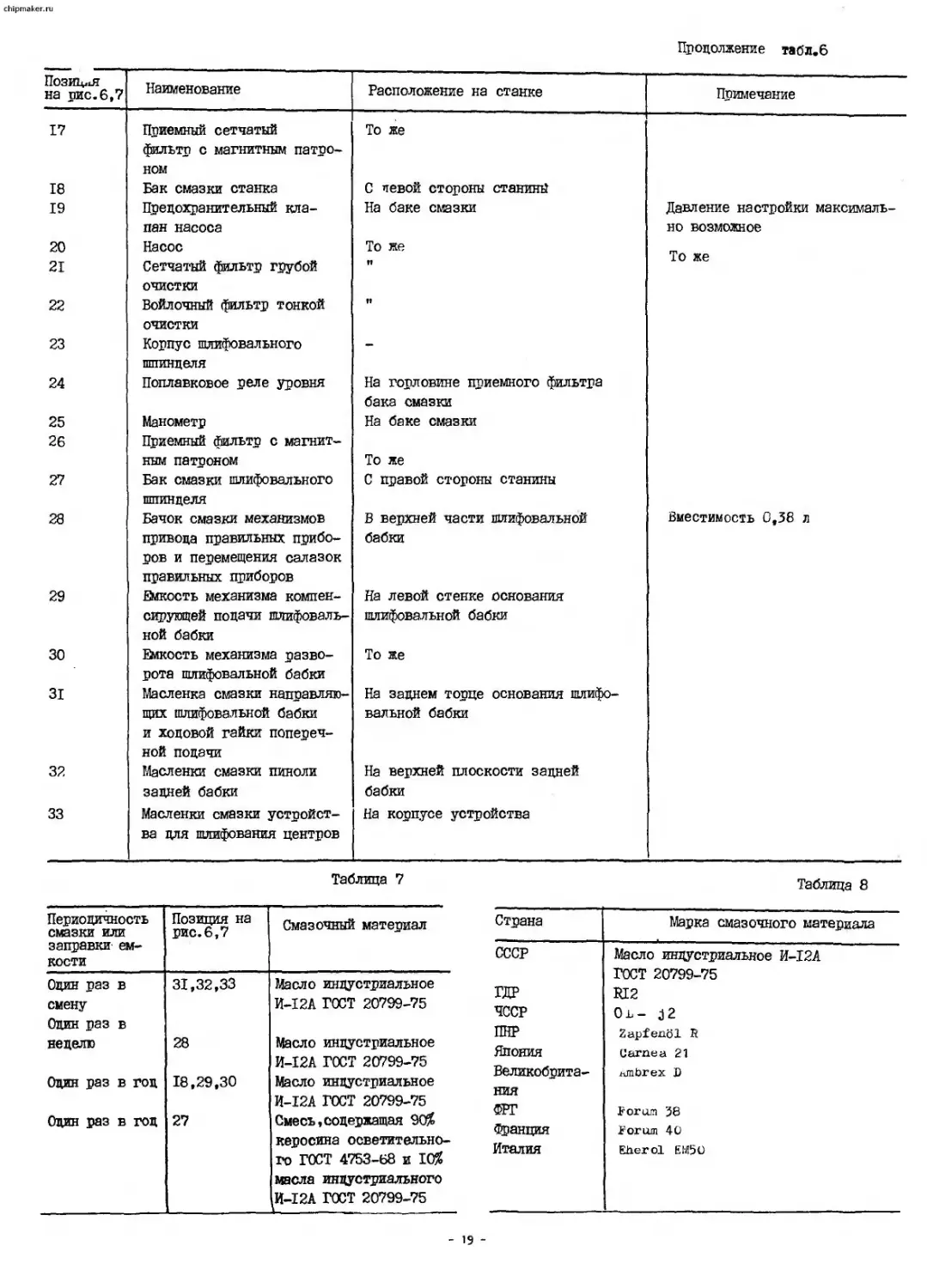

Принципиальная схема смазки показана на рис.6, схема расположения точек ручной смазки -на рис.7.

Перечень элементов системы смазки приведен в табл.6, периодичность обслуживания системы смазки - в табл.7, перечень применяемых смазочных материалов и их аналогов - в табл.8.

Смазка станков обеспечивается несколькими системами.

6.I.I. Автоматическая циркуляционная система смазки основных рабочих органов

Масло от насоса I через фильтр 3 подается в центральный распределитель 5. Дальше деление потока масла обеспечивается при помощи дросселей 6, 7,8 нерегулируемых распределителей 10,12 и 14, а также за счет применения дозирующих распределителей 9 и II, имеющих дозиру пие шариковые клапаны. Распределители 10,12 и 14 подают масло непре-

16 -

chipmaker.ru

рывно в течение всего времени работы привода изделия.

Через одну из трубок распределителя 10 масло подается в маслоуказатель, расположенный на бабке изделия, что позволяет контролировать наличие масла в системе. Через распределители 9 и II масло подается в течение короткого промежутка времени в момент включения насоса смазки. Пройдя через смазываемые узлы, масло сливается в станину 15 и самотеком направляется в приемный фильтр 17 бака смазки 18. Приемный фильтр состоит из сетчатого стакана и магнитного патрона.

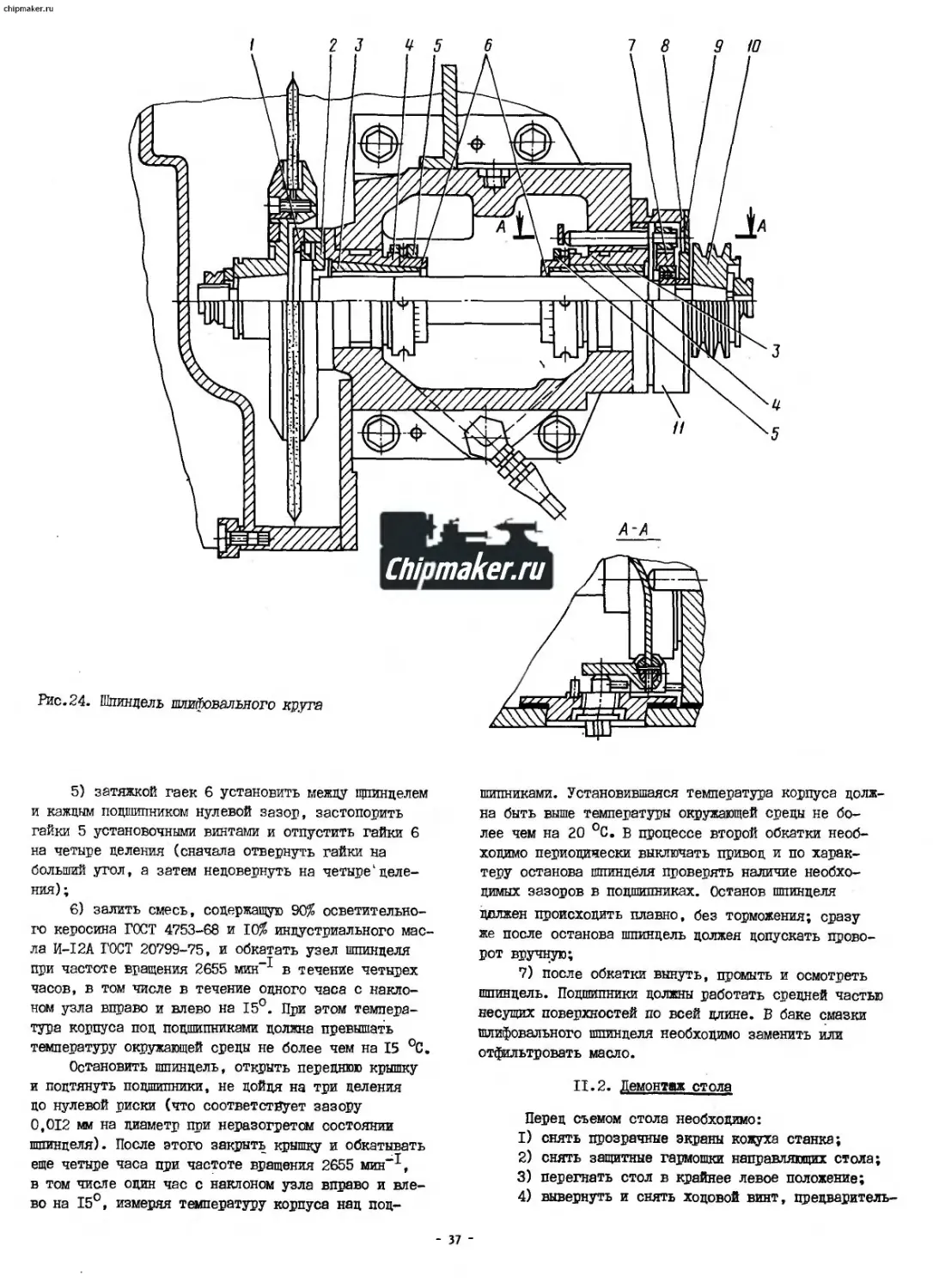

6.1.2. Автоматическая циркуляционная система смазки шлифовального шпинделя

Керосино-масляная смесь от насоса 20 через фильтр грубой очистки 21 и фильтр тонкой очистки 22 подается в подшипники шлифовального шпинделя 23. Из корпуса шпинделя смесь самотеком поступает в реле уровня 24 и далее в приемный фильтр 26 бака смазки 27.

Обе системы смазки работают автоматически. При первом нажатии расположенной на пульте управления кнопки 'Пуск круга" включаются насос 20 смазки шлифовального шпинделя и насос I смазки станка. Насос I работает до момента срабатывания реле уровня 24, после чего отключается. В дальнейшем насос I включается одновременно с приводом изделия независимо от направления вращения шпинделя. При каждом включении насоса при условии, что интервал между включениями не меньше 20 с, срабатывают дозирующие распределители 9 и II.

На сливе керосино-масляной смеси из корпуса шлифовального шпинделя установлено реле уровня 24, которое после заполнения маслом разрешает включение привода шлифовального круга. При этом на пульте управления загорается зеленая лампа "Смазка шлифовального шпинделя".

6.1.3. Ручная смазка вспомогательных рабочих органов

Смазка производится заливкой масла в емкости 28,29,30 или прокачкой шприцем через масленки 31, 32,33. Для контроля уровня масла в емкостях 29 и 30 имеются маслоуказатели, а в емкости 28 - щуп.

6.2. Указания по монтажу и эксплуатации

Перед пуском станка необходимо: заполнить бачок смазки станка маслом индустриальным И-12А и подключить его к станку. Вместимость бачка - около 10 л. Контроль заполнения осуществляется по маслоуказателям;

произвести ручную смазку вспомогательных рабочих органов в соответствии с п.6.13, а также смазать вручную сменные зубчатые колеса и пальцы гитар шага и затылования;

заполнить бачок смазки шлифовального шпинделя керосино-масляной смесью, содержащей 90% керосина осветительного и т0% ггасла индустриального И-12А. Вместимость бачка - около 10 л.

Примечание. Масло из трубок дозирующих распределителей 9 и II начинает поступать только после

заполнения трубок. Для ускорения этого процесса рекомендуется дать многократный реверс приводу изделия с интервалом между включениями не менее 20 с или, установив на бак смазки манометр 16, дросселем 4 при включенном насосе I сначала понизить давление до нуля, а потом поднять его до нормы (0,25 МПа). При прохождении зоны низкого давления масло пойдет через дозирующие распределители непрерывным потоком и заполнит трубки.

Не менее чем через час после остановки работавшего станка необходимо проконтролировать уровень масла в бачке смазки станка. Если уровень масла вследствие заполнения полостей станка упал, то следует дозаправить бачок до нормального уровня.

После замены или ремонта отдельных элементов системы смазки следует провести регулировку системы. Для этого необходимо:

I) отсоединить бачок смазки от станка;

2) выходное отверстие бачка заглушить пробкой (она находится в инструментальном ящике);

3) ^установить манометр 16;

4) полностью перекрыть дроссель 4;

5) включить насос I и клапаном 2 установить давление 0,8 МПа;

6) дросселем 4 установить давление 0,25 МПа;

7) выключить насос и подсоединить бачок к станку;

8) полностью перекрыть дроссели 6,7 и 8;

9) включить насос и проверить давление, которое должно остаться на прежнем уровне (0,25 МПа);

10) регулировкой дросселя 7 обеспечить минимально устойчивый (капельный) расход масла через трубку смазки кулачка затылования;

II) регулировкой дросселя 6 обеспечить минимально возможный расход масла через распределитель 12, при котором масло изо всех его трубок вытекало бы непрерывной струей;

12) регулировкой дросселя 8 обеспечить расход масла через распределитель 10 таким образом, чтобы маслоуказатель на корпусе бабки изделия заполнялся маслом до половины.

При нормальной работе системы смазки дозирующие распределители должны четко срабатывать при перерывах в подаче давления более 20 с. После окончания подачи дозы масла допускается капельная утечка (до 5 капель в минуту из одной трубки).

Для обеспечения нормального функционирования системы смазки необходимо один раз в год прочищать фильтры 3,21 и 22, а также промывать бачки 18 и 27.

17 -

chipmaker.ru

U 32

Рис.7. Схема расположения точек ручной смазки

Рис.6. Принципиальная схема смазки

Таблица 6

Позиция на рис.6,7 Наименование 1 - - - - Расположение на станке Примечание

I Насос На баке смазки Давление настройки 0,8 МПа

2 Предохранительный клапан насоса То же

3 Сетчатый фильтр и

4 Напорный дроссель и Давление настройки 0,25 МПа

5 Центральный распределитель На крышке, закрывающей-вход трубопроводов в станок

6 Дроссель На корпусе распределителя 12

7 Дроссель Встроен в распределитель 14

8 Дроссель На корпусе распределителя 10

9 Дозирующий распределитель смазки направляющих стола и гитары шага На столе со’ стороны шлифовального круга

10 Нерегулируемый распределитель смазки бабки изделия и опор ходового винта На бабке изделия

II Дозирующий распре целитель смазки привода и гитары затылования За левой дверцей станины под гитарой затылования

12 Нерегулируемый распределитель смазки ходовой гайки и тормозных колодок На корпусе ходовой гайки под столом

13 Корпус редуктора привода бабки изделия На бабке изделия Масло подается самотеком из бабки изделия

14 Нерегулируемый распределитель смазки механизма поперечной подачи На корпусе механизма поперечной подачи, за его крышкой

15 Станина -

16 Манометр с переходником На баке смазки

- 18 -

chipmaker, ru

Продолжение табл.6

Позиц,,я на рис.6,7 Наименование Расположение на станке Примечание

17 Приемный сетчатый фильтр с магнитным патроном То же

18 Бак смазки станка С левой стороны станины

19 Предохранительный клапан насоса На баке смазки Давление настройки максимально возможное

20 Насос То же То же

21 Сетчатый фильтр грубой очистки

22 Войлочный фильтр тонкой очистки N

23 Корпус шлифовального шпинделя —

24 Поплавковое реле уровня На горловине приемного фильтра бака смазки

25 26 Манометр Приемный фильтр с магнитным патроном На баке смазки То же

27 Бак смазки шлифовального шпинделя С правой стороны станины

28 Бачок смазки механизмов привода правильных приборов и перемещения салазок правильных приборов В верхней части шлифовальной бабки Вместимость 0,38 л

29 Емкость механизма компен-сирующей подачи шлифовальной бабки На левой стенке основания шлифовальной бабки

30 Емкость механизма разворота шлифовальной бабки То же

31 Масленка смазки направляющих шлифовальной бабки и ходовой гайки поперечной подачи На заднем торце основания шлифовальной бабки

32 Масленки смазки пиноли задней бабки На верхней плоскости задней бабки

33 Масленки смазки устройства для шлифования центров На корпусе устройства

Таблица 7 Таблица 8

Периодичность смазки или заправки емкости Один раз в смену Один раз в неделю Один раз в год Один раз в год Позиция на рис.6,7 31,32,33 28 18,29,30 27 Смазочный материал Масло индустриальное И-12А ГОСТ 20799-75 Масло индустриальное И-12А ГОСТ 20799-75 Масло индустриальное И-12А ГОСТ 20799-75 Смесь,содержащая 90% керосина осветительного ГОСТ 4753-68 и 10% масла индустриального И-12А ГОСТ 20799-75 Страна Марка смазочного материала

СССР ГДР ЧССР ПНР Япония Великобритания ФРГ Франция Италия Масло индустриальное И-12А ГОСТ 20799-75 RL2 Оь- J2 Zapfenol R Сагаеа 21 ambrex D for ал 38 i’orum 40 Enerol ЕМ50

19 -

chipmaker.ru

6.3. Возможные неисправности и методы их устранения

Неисправность

Нормально заполненный бачок смазки станка за короткое время работы оказывается полностью выкачанным. Смазка поступает непрерывным потоком из трубок дозирующих распределителей

Вероятная причина

Упало давление в системе смазки

Не запирается какой-либо канал одного из дозирующих распределителей вследствие попадания грязи в седло запорного шарика

Chipmaker.ru

Смазка не показывается в глазке маслоуказателя передней бабки. Нет слива масла из корпуса передней бабки

Не срабатывает реле уровня. Не запускается шпиндель шлифовального круга

Слишком велик расход масла через какой-либо дроссель

Не хватает масла в бачке смазки

Упало давление в системе смазки

Не хватает масла в бачке смазки Засорены фильтры в нагнетающей магистрали

Упало давление в системе смазки

Неисправно реле уровня

Метод устранения

Установить на бак смазки манометр и отрегулировать давление дросселем 4 (см.рис.6) на 0,25 МПа

Подождать, пока масло не стечет в бак смазки со станка. Затянуть до упора дроссель 4. Дать несколько кратковременных включений насосу смазки I с интервалом 20...30 с. Если это не поможет, то определить неисправный канал дозирующего распределителя, разобрать его и очистить седло шарика в штуцере и корпусе распределителя. После этого восстановить нормальное давление в системе

Отрегулировать расход масла через дроссели (см. раздел 6.2)

Дозаправить бачок

Отрегулировать давление дросселем 4 на 0,25 МПа

Дозаправить бачок Прочистить фильтры

Отсоединить шланг подачи смазки на станок. Поставить манометр и отрегулировать давление клапаном 19

Устранить неисправность

7. СИСТЕМА ПСДАЧИ СМАЗОЧНООХЛАЖДАЮЩЕЙ жидкости

В качестве смазочно-охлаждающей жидкости при резьбошлифовании чаще всего применяют минеральное масло. Лучшие результаты дает смесь, содержащая 75...80$ масла индустриального И-12А ГОСТ 20799-75 и 20...25$ сульфофрезола ГОСТ 122-54.

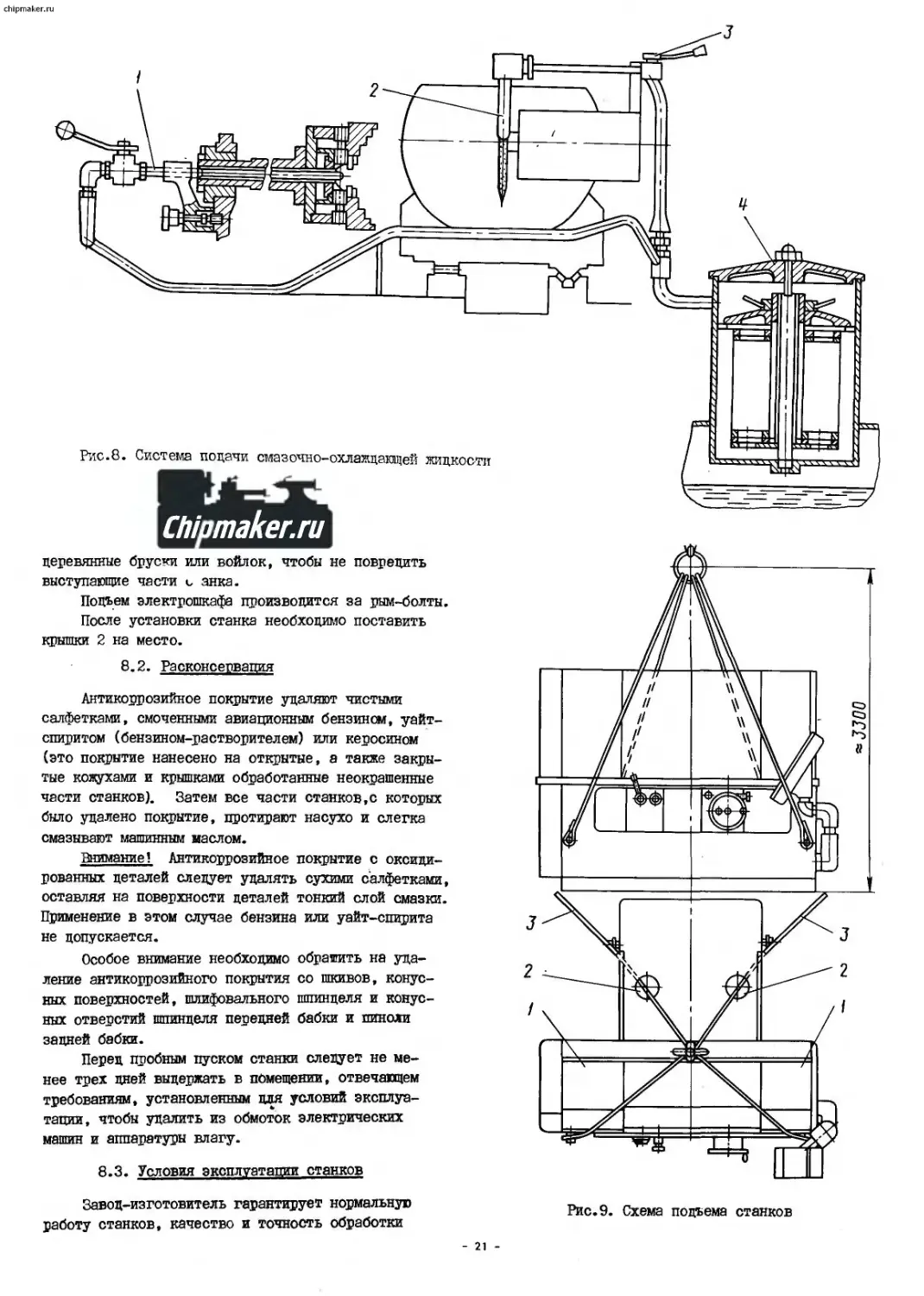

От насоса, расположенного на баке охлаждения, смазочно-охлаждающая жидкость через фильтр 4 (рис.8) подается при наружном шлифовании к крану 3 сопла охлаждения 2, а при внутреннем шлифовании -к шпинделю передней бабки через трубу I.

При установке устройства для накатки шлифовального круга смазочно-охлаждающая жидкость поступает в зону правки.

Сливающаяся из станины жидкость поступает в магнитный сепаратор и далее в бак охлаждения.

При загрязнении фильтра 4 его следует разобрать и промыть в керосине. Бак охлаждения также необходимо очищать, не допуская образования на его дне слоя шлама высотой более 50 мм.

Вместимость бака охлаждения - около 300 л.

8. ПОРЯДОК УСТАНОВКИ

8.1. Распаковка и транспортировка

При вскрытии ящиков следует проверить состояние внутренней упаковки, наличие антикоррозийного покрытия на обработанных неокрашенных поверхностях деталей станков, наличие комплекта принадлежностей, запасных частей и инструмента в соответствии со спецификацией "Комплект поставки".

Внимание! Хранение станков без транспортной тары допускается только в помещении с регулируемыми параметрами окружающей среды (температура 20 °C, влажность не более 60$)

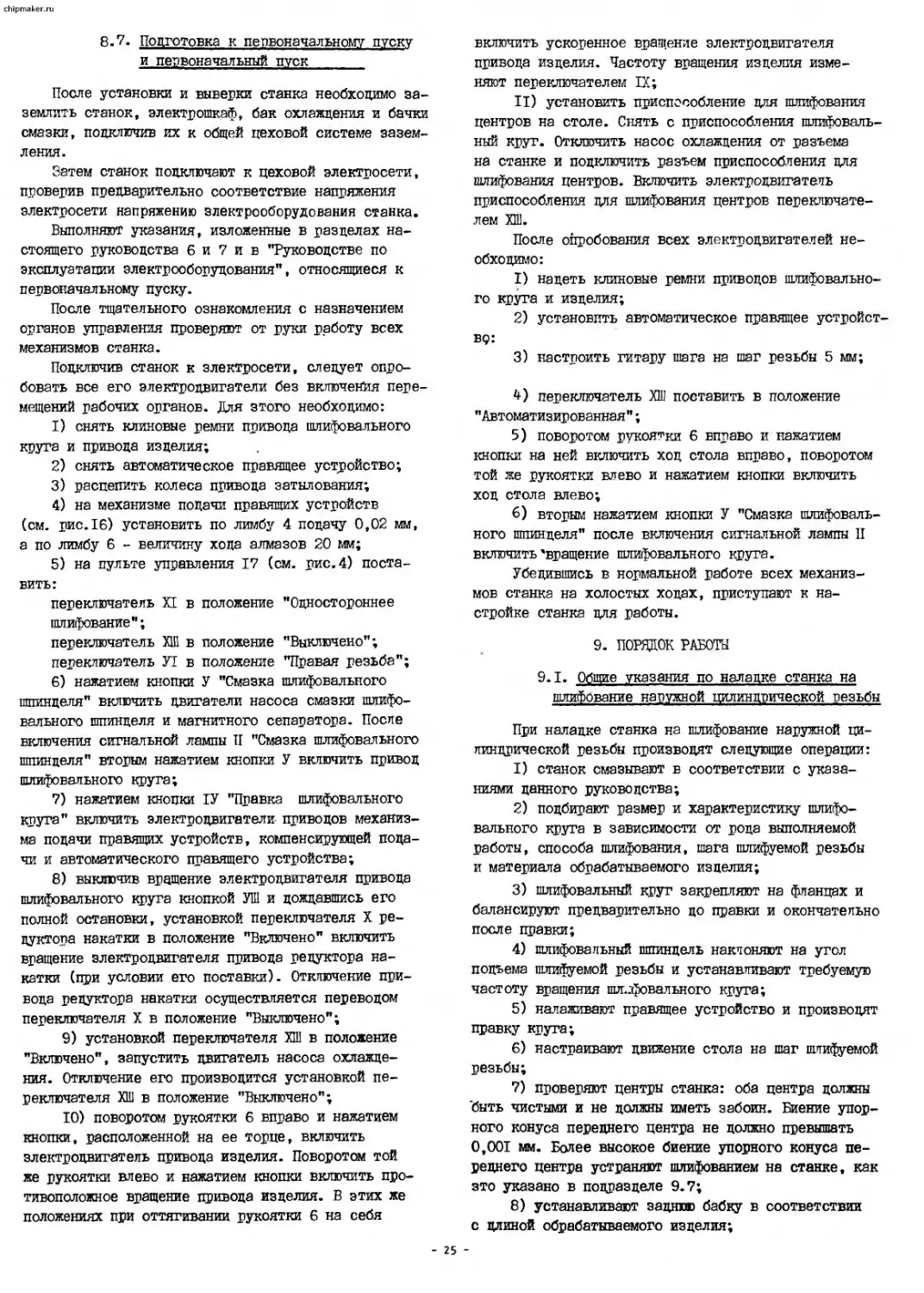

Подъем распакованного станка производится с помощью тросов или канатов (рис.9), которые накидывают на четыре рым-болта станины. Перед подъемом станка необходимо передние крайние экраны I сдвинуть к центру станка, задние боковые дверки 3 открыть, на крыше кожуха снять две круглые крышки 2 и через образовавшиеся окна опустить тросы для задних рым-болтов. Под тросы необходимо подложить

- 20 -

chipmaker.ru

Chipmaker.ru

деревянные бруски или войлок, чтобы не повредить выступающие части с анка.

Подъем электрошкафа производится за рым-болты После установки станка необходимо поставить крышки 2 на место.

8.2. Расконсервация

Антикоррозийное покрытие удаляют чистыми салфетками, смоченными авиационным бензин см, уайт-спиритом (бензином-растворителем) или керосином (это покрытие нанесено на открытые, а также закрытые кожухами и крышками обработанные неокрашенные части станков). Затем все части станков,с которых было :™.алено покрытие, протирают насухо и слегка смазывают машинным маслом.

Внимание! Антикоррозийное покрытие с оксидированных деталей следует удалять сухими салфетками оставляя на поверхности деталей тонкий слой смазки Применение в этом случае бензина или уайт-спирита не допускается.

Особое внимание необходимо обратить на удаление антикоррозийного покрытия со шкивов, конусных поверхностей, шлифовального шпинделя и конусных отверстий шпинделя передней бабки и пиноли задней бабки.

Перед пробным пуском станки следует не менее трех дней выдержать в помещении, отвечающем требованиям, установленным для условий эксплуатации, чтобы удалить из обмоток электрических машин и аппаратуры влагу.

8.3. Условия эксплуатации станков

Рис.9. Схема подъема станков

3300

Завод-изготовитель гарантирует нормальную работу станков, качество и точность обработки

- 21

chipmaker.ru

Рис.10. Схема установки станков:

а - установочный чертеж станка 5K82IB; ъ - установочный чертеж станка Р'822В; с - соединение электрошкафа со станком металлическим коробом; I - станок;

2 - бак смазки станка; 3 - электрошкаф; 4 - агрегат для отсоса аэрозолей жидкости (поставляется по особому заказу); 5 - бак охлаждения; 6 бак смазки шпинделя шлифовального крута; 7 - короб; 8 - шайбы для регулировки положения короба; 9 - металлорукав

только при соблюдении следующих обязательных условий эксплуатации:

I) станки должны устанавливаться в помещении, обеспечивающем условия эксплуатации Л и категорию размещения 4.1 согласно ГОСТ 15150-69;

2) точность установки станков по уровню в продольном и поперечном направлениях должна быть не менее 0,02 мм на длине 1000 мм;

3) станки должны быть изолированы рт сотрясений и вибраций, создаваемых работающими поблизости станками и машинами, а также от вибраций несущих конструкций здания;

4) станки должны быть предохранены от попадания на них прямых солнечных лучей;

5) станки должны быть предохранены от местного нагрева, создаваемого радиаторами отопления и другими отопительными устройствами, посредством теплоизолирующих экранов, устанавливаемых на расстоянии не менее I м от станков;

6) в случае эксплуатации станков в условиях тропического климата до окончании работы необходимо смазывать тонким слоем масла все обработанные наружные и доступные внутренние поверхности станков и принадлежности к ним.

Установочные чертежи станков приведены на рис.10.

8.4. Монтаж

Станки можно устанавливать на пол цеха, если он лежит непосредственно на твердом грунте. Если пол не лежит на твердой грунте или если через грунт возможна передача колебаний от внешних источников вибраций, станки устанавливают на бетонный фундамент (рис.II), который следует изолировать слоем шлака или торфяного порошка. Этот слой (толщиной около 50 мм) должен окружать фундамент со всех сторон. Глубина заложения фундамента выбирается в зависимости от грунта.

Внимание! Подливка подошвы станины цементным раствором недопустима.

По особому заказу станок может быть снабжен поддоном для сбора возможных утечек масла и смазочно-охлаждающей жидкости. В этом случае станок следует установить на поддон. Соединение частей поддона показано на рис.II.

Станок устанавливается на трех стальных клиньях, уложенных на стальные плитки размерами 180x180x8 мм, или на трех башмаках.

При установке станка на межэтажном перекрытии рекомендуется под опоры ставить амортизаторы, обеспечивающие частоту абсолютных колебаний станка

- 22

chipmaker.ru

Модель станка Размеры,мм

А С Е

5K82IB 1930 1850 515

5КВ22В 2320 1930 660

Рис.II. План фундамента для станков:

а - план фундамента для станка 5K82IB; Ъ - план фундамента для станка 5К822В; с - поддон для станка;

I - слой шлака или торфяного порошка; 2 - башмаки или клинья на плитках; 3 - контур подошвы станины;

4 - левый поддон; 5 - задний поддон; 6 - правый поддон

от внешних воздействий (измеренную на линии центров) не более 2,5...6 Гц.

Расположение опор, на которые устанавливают ста нок, показано на рис.II.

После установки станка необходимо демонтировать кронштейны и другие крепежные детали, которыми стол и шлифовальная бабка неподвижно прикреплены к станине на время транспортировки станка (см. рис.12), а также установить шлифовальную бабку на ролики, как это.указано в подразделе 8.5. В резьбовые отверстия, оставшиеся в станке после удаления кронштейнов, завинчивают резьбовые заглушки, поставляемые со станком. Пробки с медными прокладками заворачивают в отверстия для шпилек, которыми стол притянут к станине.

К насосу охлаждения, смонтированному на баке охлаждения, присоединяют накидной гайкой шланг трубопровода охлаждения. Патрубок отсасывающей установки, поставляемой по особому заказу, присоединяют к фланцу кожуха станка. В баке охлаждения устанавливают магнитный сепаратор.

Соединение электрошкафа со станком может быть выполнено на заводе-изготовителе в одном из следующих вариантов:

прокладкой металлорукавов с электрическими проводами по полу. В зтом случае для защиты металлорукавов от механических воздействий со станком поставляется специальный мостик;

прокладкой металлорукавов с электрическими проводами "сверху" в металлическом коробе. Монтаж короба производится согласно рис.10.

8.5. Установка шлифовальной бабки на ролики

Чтобы предотвратить повреждение направляющих шлифовальной бабки при транспортировке станков, с направляющих снимают сепараторы с роликами и вместо них устанавливают пластины 8 (рис.12).

Для установки сепараторов с роликами в направляющие шлифовальной бабки необходимо:

I) демонтировать кронштейны 5 транспортного крепления шлифовальной бабки к станине, снять пластмассовые козырьки, закрывающие концы направляющих, и защитные пластины 7;

2) на поверхность А станины установить опорную колодку 3 так, чтобы паз в колодке совпадал с резьбовым отверстием направляющей 6 станины;

3) винтом 2 через шайбу I слегка закрепить колодку 3 на призматической направляющей 6;

4) на поверхность В колодки 3 установить ролик 4 так, чтобы срезанная поверхность ролика контактировала с поверхностью В;

5) вращением регулировочных винтов 9 сместить колодку 3 для обеспечения надежного контакта наружной поверхности ролика с корпусом шлифовальной бабки;

6) винтом 2 надежно закрепить колодку 3 на призматической направляющей 6;

7) поворотом ролика 4 на 90° с помощью гаечного ключа приподнять шлифовальную бабку. Поворот ролика следует производить в таком направлении.

- 23 -

chipmaker.ru

Рис.12. Крепление шлифовальной бабки и стола при транспортировке:

а - крепление шлифовальной бабки цри транспортировке; ъ - крепление стола при транспортировке (вид

станка сверху без кожуха); с - крепление стола

при транспортировке (поперечный разрез); I - кронштейн; II - брус; Ш - кронштейн; 1У - опора; У - шпилька

чтобы шлифовальная бабка стремилась сместиться в сторону стола станка;

8) извлечь из направляющей пластины 8, протереть ее и вставить сепараторы с роликами так, чтобы все секции сепараторов были сцеплены, а задний край сепаратора находился на расстоянии 70 мм (для станка 5К822В ) или 60 мм (для станка 5K82IB) от пластины, ограничивающей ход сепаратора;

9) плавно повернуть ролик 4 на 90° в обратном направлении таким образом, чтобы шлифовальная бабка опустилась на ролики;

10) вывернуть винт 2 и снять колодку 3;

II) аналогичным способом произвести замену прокладок сепараторами на плоской направляющей;

12) проверить возможность перемещения шлифовальной бабки между ее крайними положениями, установив наименьшее и наибольшее расстояния между осью шлифовального шпинделя и осью изделия. Величина перемещения шлифовальной бабкл для станка 5К822В - 140 мм, для станка 5K82IB - 122 мм;

13) на боковых поверхностях шлифовальной бабки винтами закрепить защитные пластины 7 с уплотнительными прокладками;

14) на заднем торце шлифовальной бабки закрепить пластмассовые козырьки, закрывающие концы направляющих.

8.6. Выверка станков по уровню

Допустимые отклонения при выверке станков по уровню в продольном и поперечном направлениях не должны превышать 0,02 мм на длине 1000 мм.

Для выверки станков в продольном направлении уровень необходимо установить на плоскую направляющую станины, предварительно сняв защиту А (см. рис.З).

Для выверки станков в поперечной направлении используется рамный уровень, который следует прижать к передней плоскости В (см. рис. 13). корпуса шлифовального шпинделя.

- 2k -

chipmaker.ru

8.7. Подготовка к первоначальному пуску и первоначальный пуск

После установки и выверки станка необходимо заземлить станок, электрошкаф, бак охлаждения и бачки смазки, подключив их к общей цеховой системе заземления.

Затем станок подключают к цеховой электросети, проверив предварительно соответствие напряжения электросети напряжению электрооборудования станка.

Выполняют указания, изложенные в разделах настоящего руководства 6 и 7 и в "Руководстве по эксплуатации электрооборудования", относящиеся к первоначальному пуску.

После тщательного ознакомления с назначением органов управления проверяют от руки работу всех механизмов станка.

Подключив станок к электросети, следует опробовать все его электродвигатели без включения перемещений рабочих органов. Для этого необходимо:

I) снять клиновые ремни привода шлифовального крута и привода изделия;

2) снять автоматическое правящее устройство;

3) расцепить колеса привода затылования;

4) на механизме подачи правящих устройств (см. рис.16) установить по лимбу 4 подачу 0,02 мм, а по лимбу 6 - величину хода алмазов 20 мм;

5) на пульте управления 17 (см. рис.4) поставить:

переключатель И в положение "Одностороннее шлифование";

переключатель ХШ в положение "Выключено"; переключатель У1 в положение "Правая резьба";

6) нажатием кнопки У "Смазка шлифовального шпинделя" включить двигатели насоса смазки шлифовального шпинделя и магнитного сепаратора. После включения сигнальной лампы П "Смазка шлифовального шпинделя" вторым нажатием кнопки У включить привод шлифовального круга;

7) нажатием кнопки 1У "Правка шлифовального крута" включить электродвигатели приводов механизма подачи правящих устройств, компенсирующей подачи и автоматического правящего устройства;

8) выключив вращение электродвигателя привода шлифовального круга кнопкой УШ и дождавшись его полной остановки, установкой переключателя X редуктора накатки в положение "Включено" включить вращение электродвигателя привода редуктора накатки (при условии его поставки). Отключение привода редуктора накатки осуществляется переводом переключателя X в положение "Выключено";

9) установкой переключателя ХШ в положение "Включено", запустить двигатель насоса охлаждения. Отключение его производится установкой переключателя ХШ в положение "Выключено";

10) поворотом рукоятки 6 вправо и нажатием кнопки, расположенной на ее торце, включить электродвигатель привода изделия. Поворотом той же рукоятки влево и нажатием кнопки включить противоположное вращение привода изделия. В этих же положениях при оттягивании рукоятки 6 на себя

включить ускоренное вращение электродвигателя привода изделия. Частоту вращения изделия изменяют переключателем IX;

II) установить приспособление для шлифования центров на столе. Снять с приспособления шлифовальный круг. Отключить насос охлаждения от разъема на станке и подключить разъем приспособления для шлифования центров. Включить электродвигатель приспособления для шлифования центров переключателем ХШ.

После опробования всех электродвигателей необходимо:

I) надеть клиновые ремни приводов шлифовального круга и изделия;

2) установить автоматическое правящее устройству

3) настроить гитару шага на шаг резьбы 5 мм;

4) переключатель ХШ поставить в положение "Автоматизированная";

5) поворотом рукоятки 6 вправо и нажатием кнопки на ней включить ход стола вправо, поворотом той же рукоятки влево и нажатием кнопки включить ход стола влево;

6) вторым нажатием кнопки У "Смазка шлифовального шпинделя" после включения сигнальной лампы II включить’вращение шлифовального круга.

Убедившись в нормальной работе всех механизмов станка на холостых ходах, приступают к настройке станка для работы.

9. ПОРЯДОК РАБОТЫ

9.1. Общие указания по наладке станка на шлифование наружной цилиндрической резьбы

При наладке станка на шлифование наружной цилиндрической резьбы производят следующие операции:

I) станок смазывают в соответствии с указаниями данного руководства;

2) подбирают размер и характеристику шлифовального круга в зависимости от рода выполняемой работы, способа шлифования, шага шлифуемой резьбы и материала обрабатываемого изделия;

3) шлифовальный круг закрепляют на фланцах и балансируют предварительно до правки и окончательно после правки;

4) шлифовальный шпиндель наклоняют на угол подъема шлифуемой резьбы и устанавливают требуемую частоту вращения шлифовального круга;

5) налаживают правящее устройство и производят Правку круга;

6) настраивают движение стола на шаг шлифуемой резьбы;

7) проверяют центры станка: оба центра должны ’быть чистыми и не должны иметь забоин. Биение упорного конуса переднего центра не должно превышать 0,001 мм. Более высокое биение упорного конуса переднего центра устраняют шлифованием на станке, как это указано в подразделе 9.7;

8) устанавливают заднюю бабку в соответствии с длиной обрабатываемого изделия;

- 25 -

chipmaker.ru

Рис.13. Шпиндель шлифовального круга

9) кулачки реверса стола устанавливают на требуемую длину хода.

9.2. Установка шлифовального кнута на станок

Внимание! Перед установкой шлифовального крута на станок необходимо проверить:

наличие отметки об испытании;

наличие маркировки о допустимой окружной скорости;

нет ли трещин на круге.

Отсутствие трещин проверяют простукиванием круга в подвешенном состоянии деревянным молоточком массой 200...300 г.

Крепление шлифовального круга на шпинделе осуществляется с помощью фланцев. При установке шлифовального круга на фланцы между торцами круга и прижимной поверхностью фланцев обязательно должны устанавливаться прокладки из эластичного материала толщиной от 0,5 до 1,0 мм (из картона или полихлорвинилового пластиката). Проплатки должны перекрывать всю прижимную поверхность фланцев и равномерно выступать наружу по всей окружности фланцев на I...2 мм. Болты крепления фланцев необходимо затягивать постепенно и поочередно крест-накрест.

Смонтированный на фланцах шлифовальный круг перед установкой на шпиндель должен быть уравновешен. С втой целью фланцы насаживают на специальную оправку, поставляемую со станком, и закрепляют гайкой. Оправку устанавливают на балансировочное приспособление, которое предварительно выставляют строго горизонтально. Допустимые отклонения

установки прспособления по уровню в продольном и поперечном направлениях не должны превышать 0,01 мм/м. Чтобы оправка с фланцами располагалась перпендикулярно к валикам приспособления, ее сначала прижимают к упорам. Затем оправку перекатывают без проскальзывания в средшяо часть приспособления и перестановкой грузиков в пазах фланцев производят балансировку.

Балансировка считается законченной, когда круг остается неподвижным в любом угловом положении. При пользовании другими балансировочными устройствами остаточная неуравновешенность не до’пкна превышать 3...5 Г*см.

Внимание! Работа на станке неотбалансирован-ным кругом не допускается.

Смонтированный нт фланцах крут закрепляют на переднем конце шлифовального шпинделя гайкой, имеющей левую резьбу. Затяжку этой гайки для предотвращения повреждений подшипников шлифовального шпинделя следует производить легкими толчками с помощью специального ключа, поставляемого со станком. После закрепления фланцев на шпинделе (рис.13) необходимо закрепить кожух I и кронштейн 3 и сдвинуть защитные щитки 2 так, чтобы крут и фланцы не задевали за щитки при наименьшем возможной зазоре между ними. Зат<° к опускают козырек 4 так, чтобы зазор между козырьком и крутом был равен 3 мм, и закрепляют его. Сопло охлаждения 5 располагают нац зоной резания и в этом положении закрепляют.

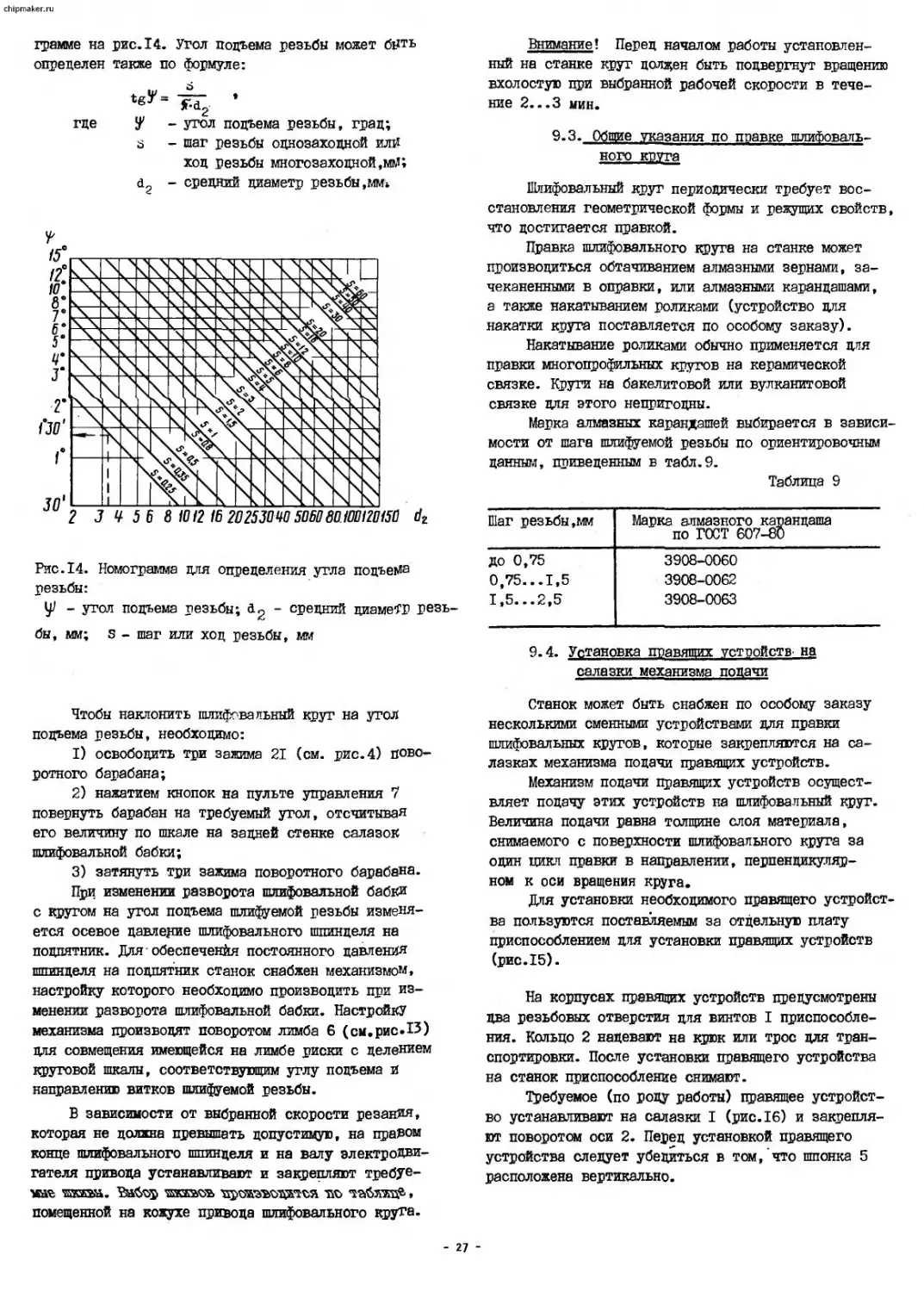

Шлифовальный круг должен быть наклонен на угол подъема резьбы, который определяют по номо

26 -

chipmaker.ru

грамме на рис.14. Угол подъема резьбы может быть определен также по формуле:

где У - угол подъема резьбы, град;

s - шаг резьбы однозаходной илЫ ход резьбы многозаходной.мМ;

аг - средний диаметр резьбы,мм.

Рис.14. Номограмма для определения утла подъема резьбы:

yj - угол подъема резьбы; 4 g - средний циаме'ГР резьбы, мм; S - шаг или ход резьбы, мм

£/г

Чтобы наклонить шлифовальный круг на угол подъема резьбы, необходимо:

I) освободить три зажима 21 (см. рис.4) поворотного барабана;

2) нажатием кнопок на пульте управления 7 повернуть барабан на требуемый угол, отсчитывая его величину по шкале на задней стенке салазок шлифовальной бабки;

3) затянуть три зажима поворотного барабана.

При изменении разворота шлифовальной бабки с кругом на угол подъема шлифуемой резьбы изменяется осевое давление шлифовального шпинделя на подпятник. Для обеспечения постоянного давления шпинделя на подпятник станок снабжен механизмом, настройку которого необходимо производить при изменении разворота шлифовальной бабки. Настройку механизма производят поворотом лимба 6 (см.рис.13) для совмещении имеющейся на лимбе риски с делением круговой шкалы, соответствующим углу подъема и направлению витков шлифуемой резьбы.

В зависимости от выбранной скорости резания, которая не должна превышать допустимую, на праном конце шлифовального шпинделя и на валу электродвигателя привода устанавливают и закрепляют требуемая таксва. ^айя® шеикзь »

помещенной на кожухе привода шлифовального круга.

Внимание! Перед началом работы установленный на станке круг должен быть подвергнут вращению вхолостую при выбранной рабочей скорости в течение 2...3 мин.

9.3. Общие указания по правке шлифовального круга

Шлифовальный круг периодически требует восстановления геометрической формы и режущих свойств, что достигается правкой.

Правка шлифовального крута на станке может производиться обтачиванием алмазными зернами, за-чеканенными в оправки, или алмазными карандашами, а также накатыванием роликами (устройство для накатки круга поставляется по особому заказу).

Накатывание роликами обычно применяется для правки многопрофильных кругов на керамической связке. Круги на бакелитовой или вулканитовой связке для этого непригодны.

Марка алмазных карандашей выбирается в зависимости от шага шлифуемой резьбы по ориентировочным данным, приведенным в табл.9.

Таблица 9

Шаг резьбы,мм Марка алмазного карандаша по ГОСТ 607-80

до 0,75 3908-0060

0,75...1,5 3908-0062

1,5...2,5 3908-0063

9.4. Установка правящих устройств- на салазки механизма подачи

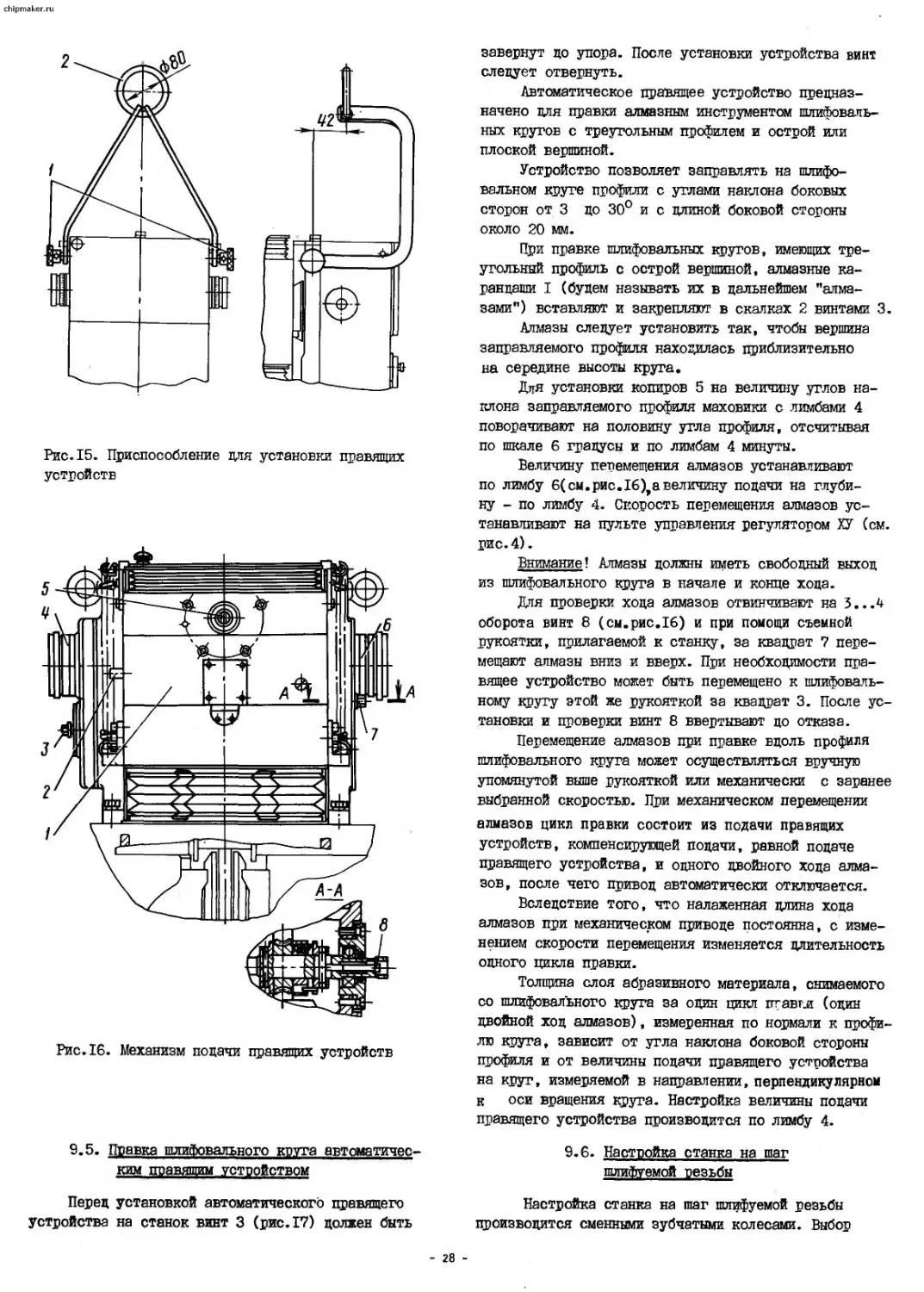

Станок может быть снабжен по особому заказу несколькими сменными устройствами для правки шлифовальных кругов, которые закрепляются на салазках механизма подачи правящих устройств.

Механизм подачи правящих устройств осуществляет подачу этих устройств на шлифовальный крут. Величина подачи равна толщине слоя материала, снимаемого с поверхности шлифовального крута за один цикл правки в направлении, перпендикулярном к оси вращения круга.

Для установки необходимого правящего устройства пользуются поставляемым за отдельную плату приспособлением для установки правящих устройств (рис.15).

На корпусах правящих устройств предусмотрены два резьбовых отверстия для винтов I приспособления. Кольцо 2 надевают на крюк или трос для транспортировки. После установки правящего устройства на станок приспособление снимают.

Требуемое (по роду работы) правящее устройство устанавливают на салазки I (рис.16) и закрепляют поворотом оси 2. Перед установкой правящего устройства следует убедиться в том, что шпонка 5 расположена вертикально.

27 -

chipmaker, ru

Рис.15. Приспособление для установки правящих устройств

Рис.16. Механизм подачи правящих устройств

9.5. Правка шлифовального круга автоматическим правящим устройством

Перец установкой автоматического правящего устройства на станок винт 3 (рис.17) должен быть

завернут до упора. После установки устройства винт следует отвернуть.

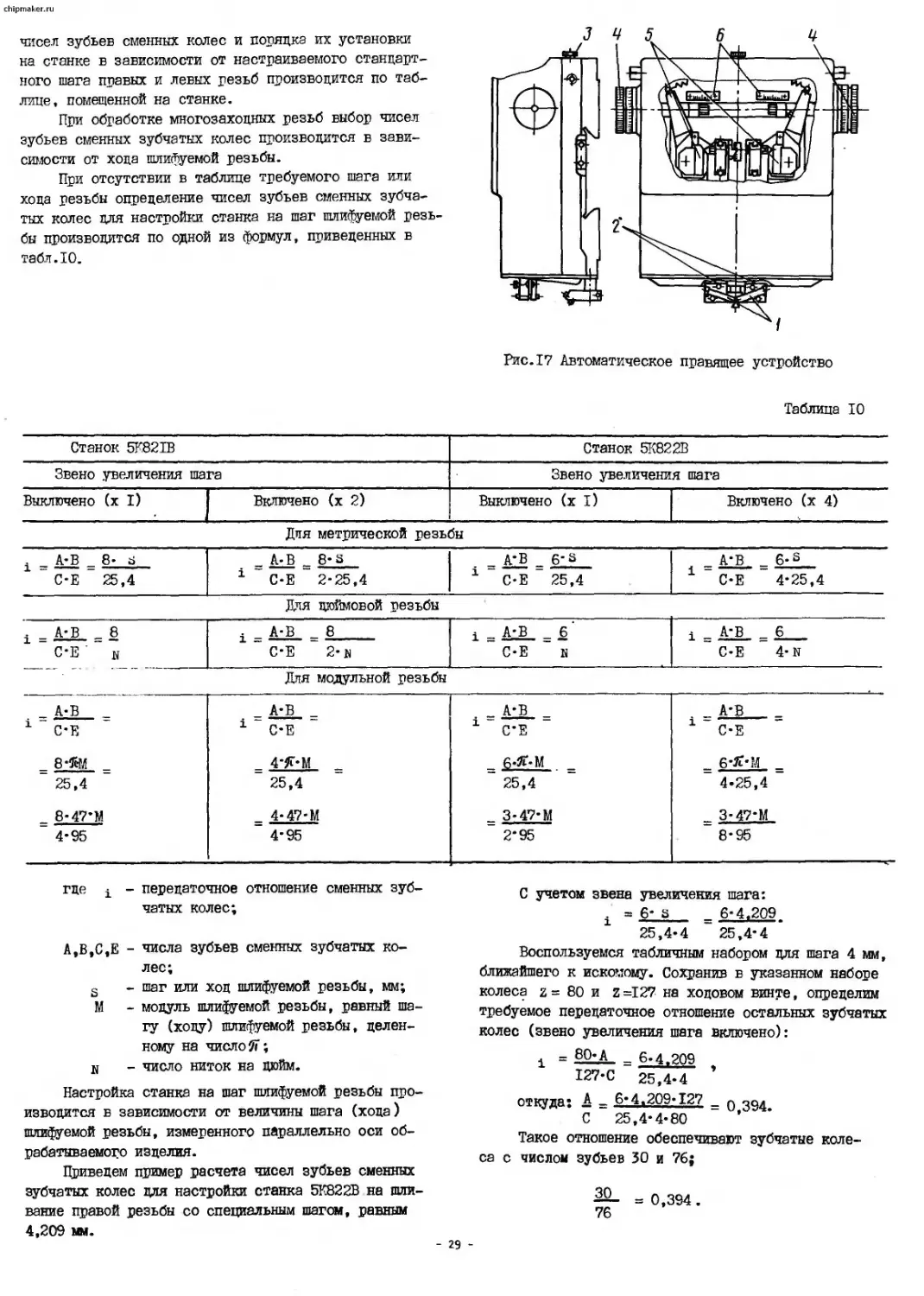

Автоматическое правящее устройство предназначено для правки алмазным инструментом шлифовальных кругов с треугольным профилем и острой или плоской вершиной.

Устройство позволяет заправлять на шлифовальном круге профили с углами наклона боковых сторон от 3 до 30° и с длиной боковой стороны около 20 мм.

При правке шлифовальных кругов, имеющих треугольный профиль с острой вершиной, алмазные карандаши I (будем называть их в дальнейшем "алмазами") вставляют и закрепляют в скалках 2 винтами 3.

Алмазы следует установить так, чтобы вершина заправляемого профиля находилась приблизительно на середине высоты круга.

Для установки копиров 5 на величину углов наклона заправляемого профиля маховики с лимбами 4 поворачивают на половину утла профиля, отсчитывая по шкале 6 градусы и по лимбам 4 минуты.

Величину перемещения алмазов устанавливают по лимбу 6(см.рис.16)>авеличину подачи на глубину - по лимбу 4. Скорость перемещения алмазов устанавливают на пульте управления регулятором ХУ (см. рис. 4).

Внимание! Алмазы должны иметь свободный выход из шлифовального крута в начале и конце хода.

Для проверки хода алмазов отвинчивают на 3...4 оборота винт 8 (см.рис.16) и при помощи съемной рукоятки, прилагаемой к станку, за квадрат 7 перемещают алмазы вниз и вверх. При необходимости правящее устройство может быть перемещено к шлифовальному кругу этой же рукояткой за квадрат 3. После установки и проверки винт 8 ввертывают до отказа.

Перемещение алмазов при правке вдоль профиля шлифовального круга может осуществляться вручную упомянутой выше рукояткой или механически с заранее выбранной скоростью. При механическом перемещении алмазов цикл правки состоит из подачи правящих устройств, компенсирующей подачи, равной подаче правящего устройства, и одного двойного хода алмазов, после чего привод автоматически отключается.

Вследствие того, что налаженная длина хода алмазов при механическом приводе постоянна, с изменением скорости перемещения изменяется длительность одного цикла правки.

Толщина слоя абразивного материала, снимаемого со шлифовального крута за один цикл птавтл (один двойной ход алмазов), измеренная по нормали к профилю круга, зависит от утла наклона боковой стороны профиля и от величины подачи правящего устройства на круг, измеряемой в направлении, перпендикулярном к оси вращения крута. Настройка величины подачи правящего устройства производится по лимбу 4.

9.6- Настройка станка на шаг шлифуемой резьбы

Настройка станка на шаг шлифуемой резьбы производится сменными зубчатыми колесами. Выбор

- 28 -

chipmaker.ru

чисел зубьев сменных колес и порядка их установки на станке в зависимости от настраиваемого стандартного шага правых и левых резьб производится по таблице, помещенной на станке.

При обработке многозаходных резьб выбор чисел зубьев сменных зубчатых колес производится в зависимости от хода шлифуемой резьбы.

При отсутствии в таблице требуемого шага или хода резьбы определение чисел зубьев сменных зубчатых колес для настройки станка на шаг шлифуемой резьбы производится по одной из формул, приведенных в табл.10.

Рис.17 Автоматическое правящее устройство

Таблица 10

Станок 5K82IB Станок 5К822В

Звено увеличения шага Звено увеличения шага

Выключено (х I) Включено (х 2) Выключено (х I) Включено (х 4)

Для метрической резьбы

1 _ А-В 8- 6 А-В _ 8-S А" В 6-S А-В _ 6-S

С-Е 25,4 1 С-Е 2-25,4 1 С-Е 25,4 1 С-Е 4-25,4

Для дюймовой резьбы

i - А^_ _ 8 i = A±- 8 1 _ А-В t _ А: в_ 6

С-Е ' Н С-Е 2-к С-Е к С-Е 4-N

Для модульной резьбы

= А-В = 1 С-Е _ А-В _ 1 С-Е А-В = 1 С-Е А-В = 1 С-Е

8-ЙЛ _ 4-fr-M _ б-А-М = _ 6<-М _

25,4 25,4 25,4 4-25,4

8-47-М 4-47-М 3 47-М _ 3-47-М

4-95 4-95 2-95 8-95

где ± - передаточное отношение сменных зубчатых колес;

А,В,С,Е - числа зубьев сменных зубчатых колес;

s - шаг или ход шлифуемой резьбы, мм;

М - модуль шлифуемой резьбы, равный шагу (ходу) шлифуемой резьбы, деленному на числоИ;

ы - число ниток на дюйм.

Настройка станка на шаг шлифуемой резьбы производится в зависимости от величины шага (хода) шлифуемой резьбы, измеренного параллельно оси обрабатываемого изделия.

Приведем пример расчета чисел зубьев сменных зубчатых колес для настройки станка 5К822В на шли-вание правой резьбы со специальным шагом, равным 4,209 мм.

С учетом звена увеличения шага: i = 6- 8 = 6-4,209

25,4-4 25,4-4 *

Воспользуемся табличным набором для шага 4 мм, ближайшего к искомому. Сохранив в указанном наборе колеса z= 80 и z=I27 на ходовом винте, определим требуемое передаточное отношение остальных зубчатых колес (звено увеличения шага включено):

1 = 80JL = 6.4,209

I27-C 25,4-4 *

откуда; А _ 6-4,209-127 _ q

С 25,4-4-80 “ ’

Такое отношение обеспечивают зубчатые колеса с числом зубьев 30 и 76;

— = 0,394. 76

- 29 -

chipmaker.ru

Рис»18. Приспособление идя шлифования переднего центра:

I - алмаз; 2 - оцравка; 3 - винт; 4 - зажим;

5 - лимб подачи шлифовального крута; 6 - рукоятка

При установке данных колес в набор получим требуемый шаг:

_ 8Q-30'25,4:4_ = 4t209.

76-127-6

Теперь следует проверить, размещаются ли выбранные колеса на приклоне гитары шага. Если колеса не размещаются на приклоне или не сцепляются црут с другом, расчет следует повторить, обеспечив возможность установки и сцепляемость зубчатых колес.

Если предложенный выше способ не позволяет достаточно быстро получить требуемый результат, -то расчет производят непосредственно по формулам. При необходимости корректировки приближенной настройки станка при помощи механизма коррекции следует иметь в виду, что механизмом коррекции может быть исправлена погрешность настройки шага, не превышающая 0,15 мм на длине 100 мм.

При настройке станка на шлифование левых резьб со специальными шагамi необходимо устанавливать на гитару шага "паразитное" колесо.

При шлифовании длинных изделий' вследствие нагрева ста1 ка и изделия в процессе обработки может возникнуть накопленная погрешность шага резьбы, выходящая за пределы допуска.

Для устранения этой погрешности настроенный на станке шаг может быть равномерно удлинен или укорочен при помощи механизма коррекции шага. Корректировку производят поворотом лимба 16 (см. рис.4), расположенного на передней стенке стола.

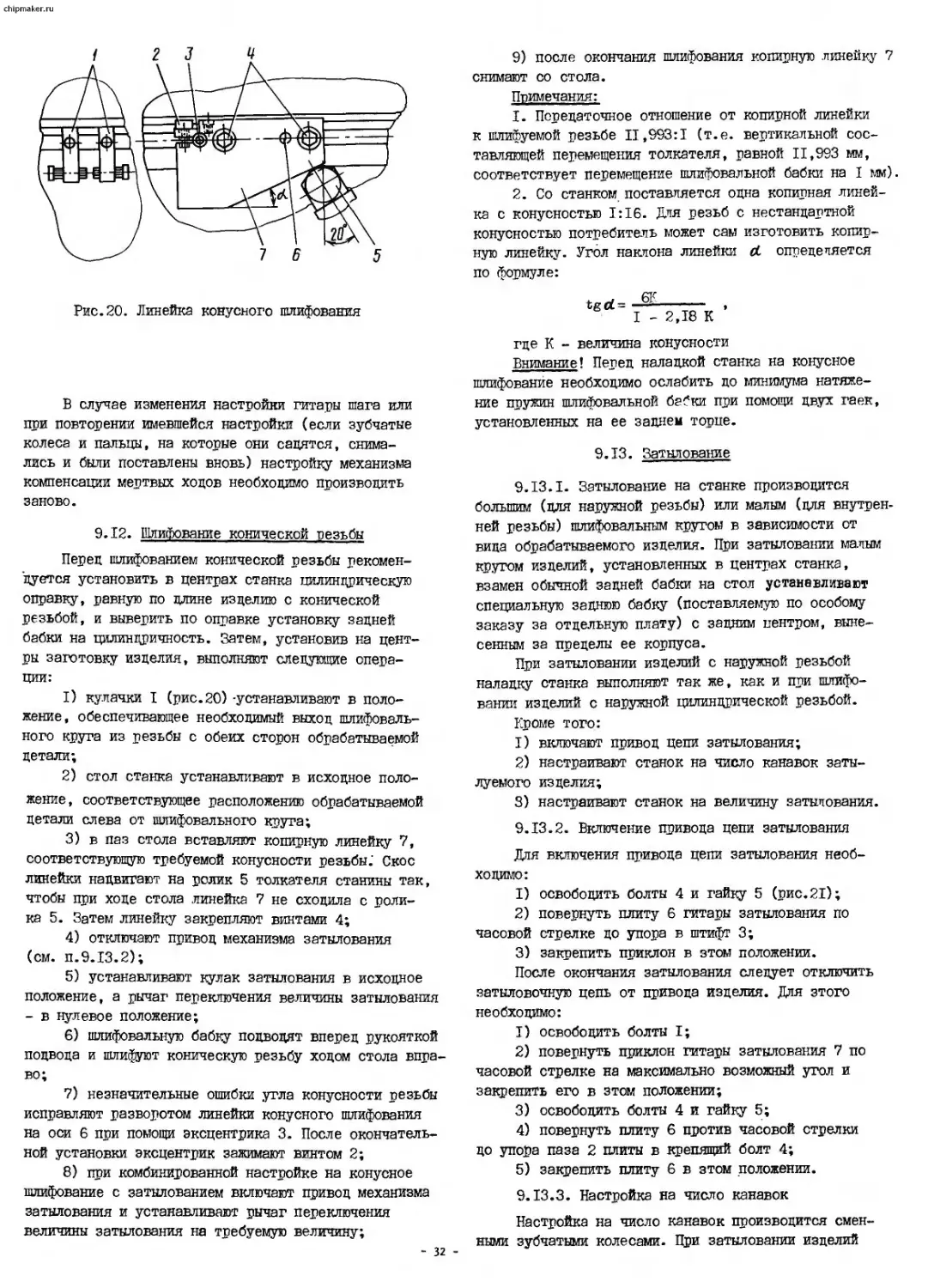

9.7. Шлифование упорного центра передней бабки

Для получения хороших результатов при шлифовании резьбы необходимо обеспечить как можно бо-.

лее полное совпадение оси упорного конуса центра передней бабки с осью вращения шпинделя. С этой целью упорный конус центра передней бабки шлифуют на месте его установки в шпинделе передней бабки при помощи специального приспособления, изображенного на рис.18.

Принцип работы приспособления понятен из рисунка и не требует особых пояснений. Электропитание приспособления производится от розетки, предназначенной для подключения насоса охлаждения.

Качество шлифования упорного конуса проверяют индикатором, закрепленным на столе станка. Показания индикатора не должны превышать 0,001 мм.

9.8. Ввод круга в нитку шлифуемой резьбы

Перед шлифованием предварительно нарезанной резьбы крут должен быть совмещен со впадиной нитки. Д£я этого пускают стол и изделие и вводят крут во впадину нитки, не допуская, чтобы он коснулся изделия. Затем вращением маховика 5 (см. рис.4) смещают стол в одну сторону до тех пор, пока круг не коснется одной из сторон нитки (проверяется по искрению или на слух при выключенном охлаждении). После этого маховик 5 вращают в обратную сторону, отсчитывая деления до тех пор, пока круг не коснется противоположной стороны впадины нитки. Тогда маховик 5 вращают в первоначальном направлении на половину отсчитанного числа делений. Этим заканчивается ввод круга в нитку.

9.9. Использование механизма поперечной подачи и быстрого подвода шлифовального круга

Для устранения влияния зазоров в звеньях механизма поперечной подачи на точность совпадения отсчета подачи по лимбам с фактической ее величиной рекомендуется:

при осуществлении ряда последовательных подан шлифовального крута производить эти подачи в продолжении всего цикла обработки одного изделия, только в одном направлении маховиком поперечной подачи 2 или тонкой подачи I (см. рис.4);

в случае необходимости уменьшить количество снимаемого металла, т.е. несколько отвести шлифовальный крут от изделия. Для этого вначале отводят круг на расстояние большее, чем требуется, а затем подводят его к изделию, не доходя до первоначального положения на заданное расстояние.

При шлифовании партии одинаковых деталей для обеспечения постоянства среднего диаметра резьбы на механизме поперечной подачи предусмотрены жесткие упоры.

Быстрый подвод и отвод круга следует производить рукояткой 4 плавно, не допуская рывков и ударов.

9.10. Общие указания по выбору метода и режимов шлифования

Шлифование резьбы на станках производится методом продольного шлифования, который может применяться в двух вариантах.

- зо -

chipmaker.ru

В первом варианте шлифование производится с большой глубиной резания (0,5...1,5 мм) и малой окружной скоростью обрабатываемого изделия (200...700 мм/мин) - глубинное шлифование. Этот способ дает возможность за I...3 прохода прошлифовать из "целого" (без предварительной прорезки) резьбу небольшого шага. Применение глубинного шлифования выгодно и при предварительной прорезке резьб с крупным шагай.

Во втором варианте продольное шлифование резьбы производится с малой глубиной резания (до 0,3 мм) и большой окружной скоростью обрабатываемого изделия (2000...5000 мм/мин). Этот способ предусматривает шлифование резьбы с большим числом проходов и выгоден при малых съемах металла (шлифование резьбы на изделиях из быстрорежущей стали, шлифование предварительно прорезанных резьб и чистовое шлифование).

Шлифование резьбы методой продольного шлифования может выполняться как однониточными, так и многониточными шлифовальными кругами. Приспособление для накатки многониточного круга поставляется по особому заказу. Производительность процесса шлифования при использовании многониточного крута резко повышается, так как работа по съему металла может быть распределена между несколькими нитками; появляется возможность сократить количество проходов. Для более равномерного распределения нагрузки на режущие нитки круга заборную часть многониточного круга следует выполнять в виде конуса.

Шлифование резьб высокой точности и резьб с большой высотой профиля, а также затылование изделий со спиральными канавками производятся исключительно однониточными кругами.

У резьб с небольшой высотой профиля (3,5... ...4,5 мм) шлифуют одновременно обе боковые стороны впадины профиля. У резьб с большой высотой профиля каждую из боковых сторон впадины шлифуют отдельно.

. При шлифовании резьб особо высокой точности на деталях с отношением наружного диаметра резьбы к длине резьбы более 10 рекомендуется при чистовом шлифовании обрабатывать только боковые стороны впадины резьбы, не касаясь шлифовальным кругом дна впадины во избежание чрезмерной деформации обраба- . тываемого изделия.

Шлифование резьбы методой продольного шлифования может осуществляться с рабочим ходом стола в одну или в обе стороны. При шлифовании с рабочим ходом стола в обе стороны необходимо производить наладку механизма компенсации мертвых ходов в винторезной цепи.

Для получения резьб наивысшей точности рекомендуется производить их шлифование с рабочим ходом стола в одну сторону при относительном движении шлифовального круга от заднего центра к переднему и направлении осевого усилия резания, которое воспринимается шлифовальным крутом, от переднего конца шлифовального шпинделя к заднему.

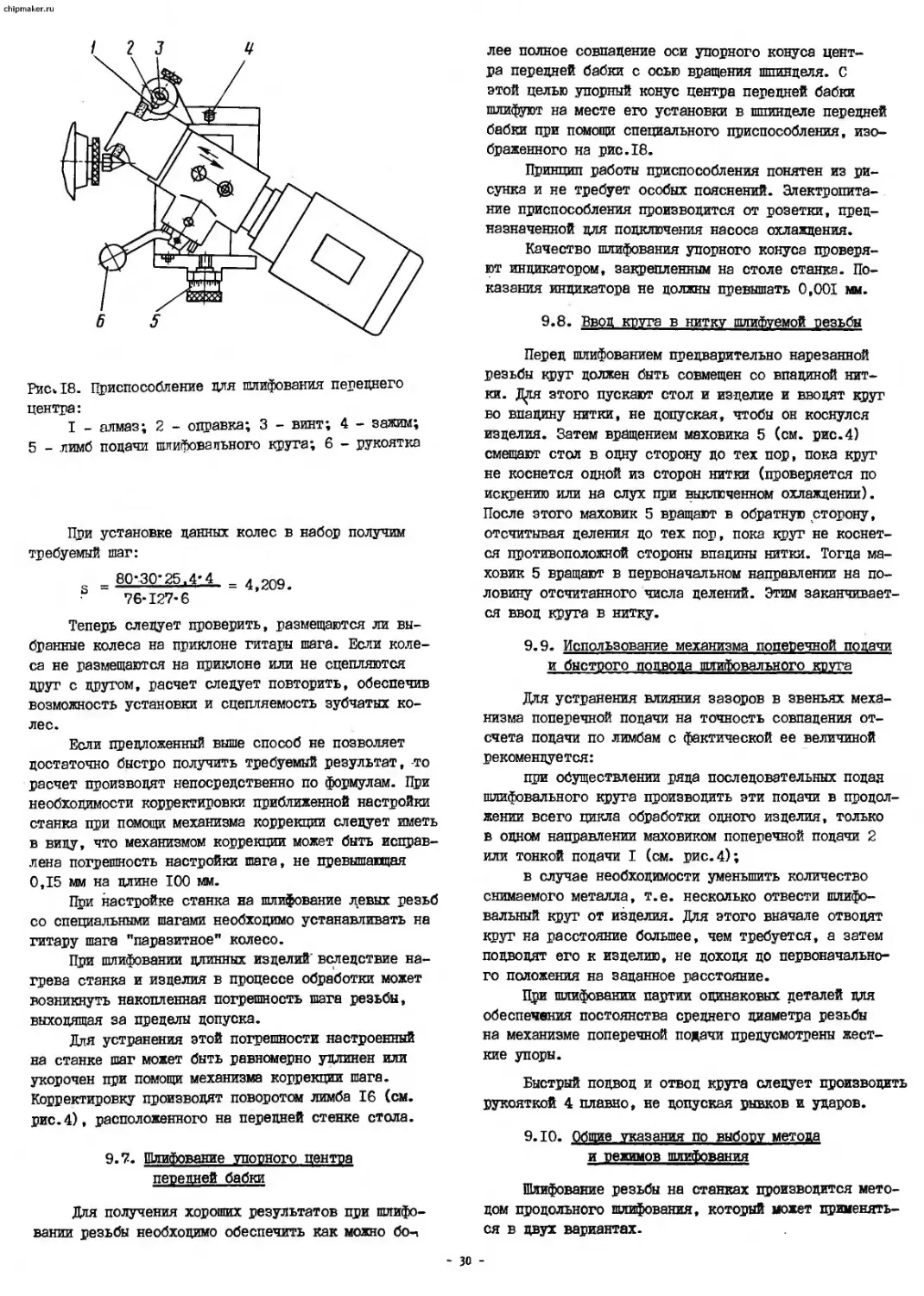

Рис.19. Передняя бабка

9.II. Настройка механизма компенсации мертвых ходов в винторезной цепи

При шлифовании резьб с рабочим ходом стола в обе стороны или при шлифовании в одну сторону, когда круг не выходит полностью при реверсе из впадины шлифуемой резьбы, необходимо производить настройку механизма компенсации мертвых ходов во избежание повреждения Изделия и крута при реверсе стола.

Для настройки механизма с верхней части передней бабки снимают крышку I (рис.19) и сообщают шпинделю изделия минимальную скорость вращения. Шпиндель останавливают в положении, обеспечивающем доступ к винту 2. С помощью ключа винт 2 ослабляют и, вращая тем кс ключом червяк 3, поворачивают хомутик с поводком для изменения момента начала реверса шпинделя. Регулировкой необходимо обеспечить одинаковое искрение между деталью и крутом при пробном шлифовании в обе стороны. После завершения настройки необходимо затянуть винт 2 и поставить на место крышку I.

Настройку можно производить и другим способом при помощи индикатора, установленного на шлифовальной бабке (его мерительный штифт должен упираться в одну из сторон впадины резьбы).

Внимание!, Настройка механизма компенсации мертвых ходов верна только для установленного на станке набора сменных зубчатых колес гитары шага’.

- л -

chipmaker.ru

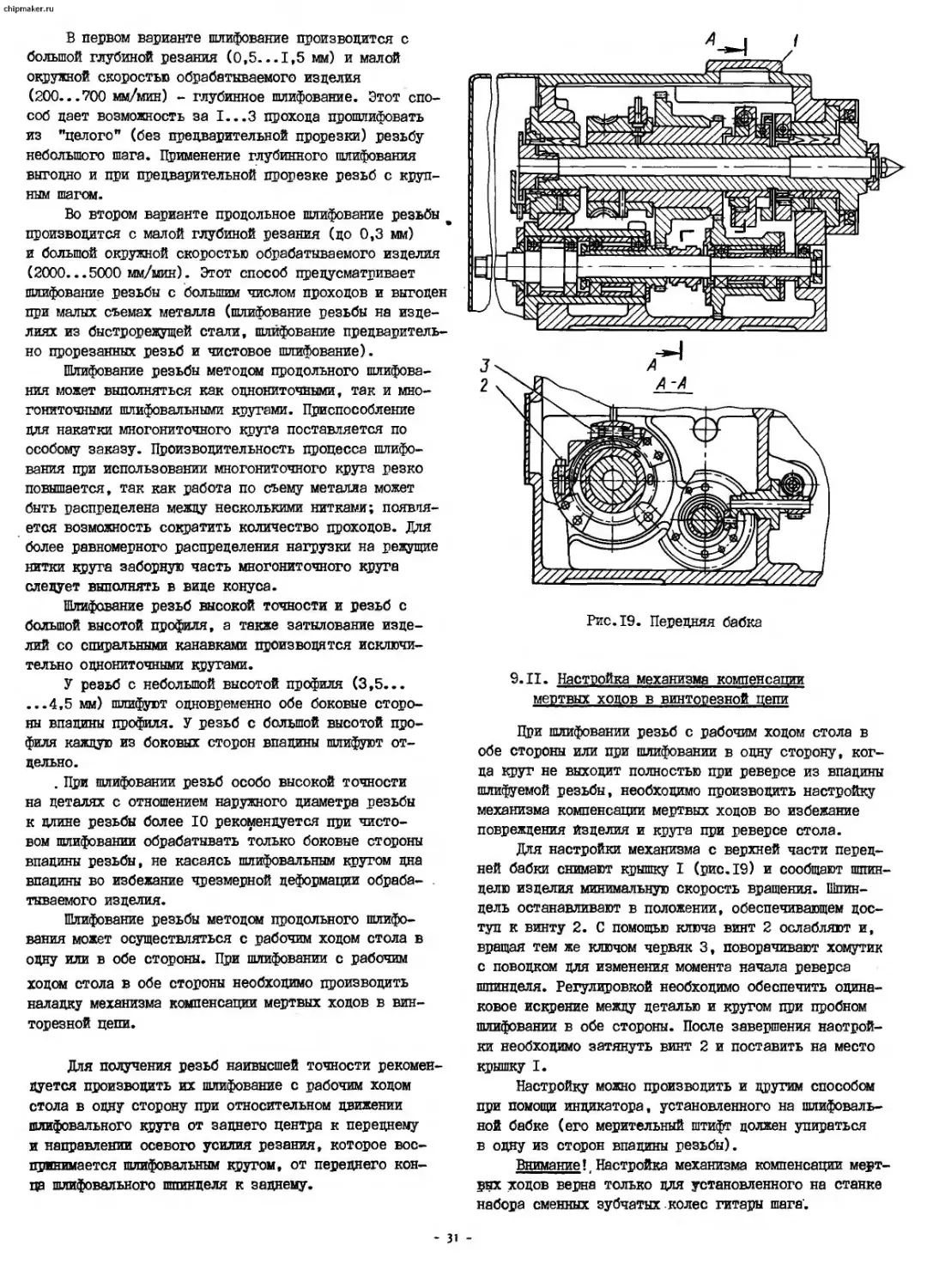

Рис.20. Линейка конусного шлифования

9) после окончания шлифования копирную линейку 7 снимают со стола.

Примечания:

I. Передаточное отношение от копирной линейки к шлифуемой резьбе 11,993:1 (т.е. вертикальной составляющей перемещения толкателя, равной 11,993 мм, соответствует перемещение шлифовальной бабки на I мм).

2. Со станком поставляется одна копирная линейка с конусностью 1:16. Для резьб с нестандартной конусностью потребитель может сам изготовить копирную линейку. Угол наклона линейки Л определяется по формуле:

В случае изменения настройки гитары шага или при повторении имевшейся настройки (если зубчатые колеса и пальцы, на которые они садятся, снимались и были поставлены вновь) настройку механизма компенсации мертвых ходов необходимо производить заново.

9.12. Шлифование конической резьбы

Перец шлифованием конической резьбы рекомендуется установить в центрах станка цилиндрическую оправку, равную по длине изделию с конической резьбой, и выверить по оправке установку задней бабки на цилиндричность. Затем, установив на центры заготовку изделия, выполняют следующие операции:

I) кулачки I (рис.20) -устанавливают в положение, обеспечивающее необходимый выход шлифовального крута из резьбы с обеих сторон обрабатываемой детали;

2) стол станка устанавливают в исходное положение, соответствующее расположению обрабатываемой детали слева от шлифовального крута;

3) в паз стола вставляют копирную линейку 7, соответствующую требуемой конусности резьбы.' Скос линейки надвигают на ролик 5 толкателя станины так, чтобы при ходе стола линейка 7 не сходила с ролика 5. Затем линейку закрепляют винтами 4;

4) отключают привод механизма затылования (см. п.9.13.2);

5) устанавливают кулак затылования в исходное положение, а рычаг переключения величины затылования - в нулевое положение;