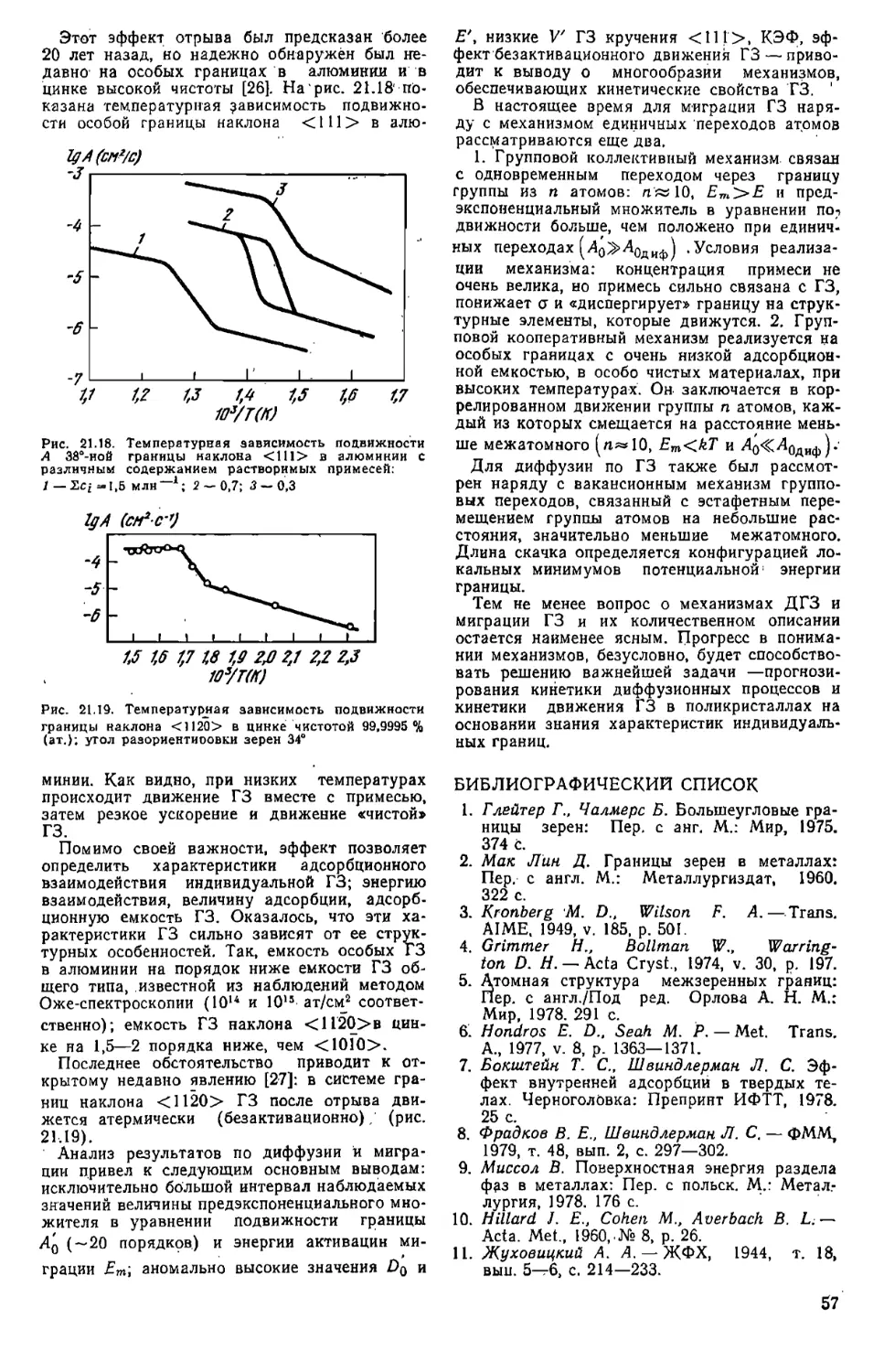

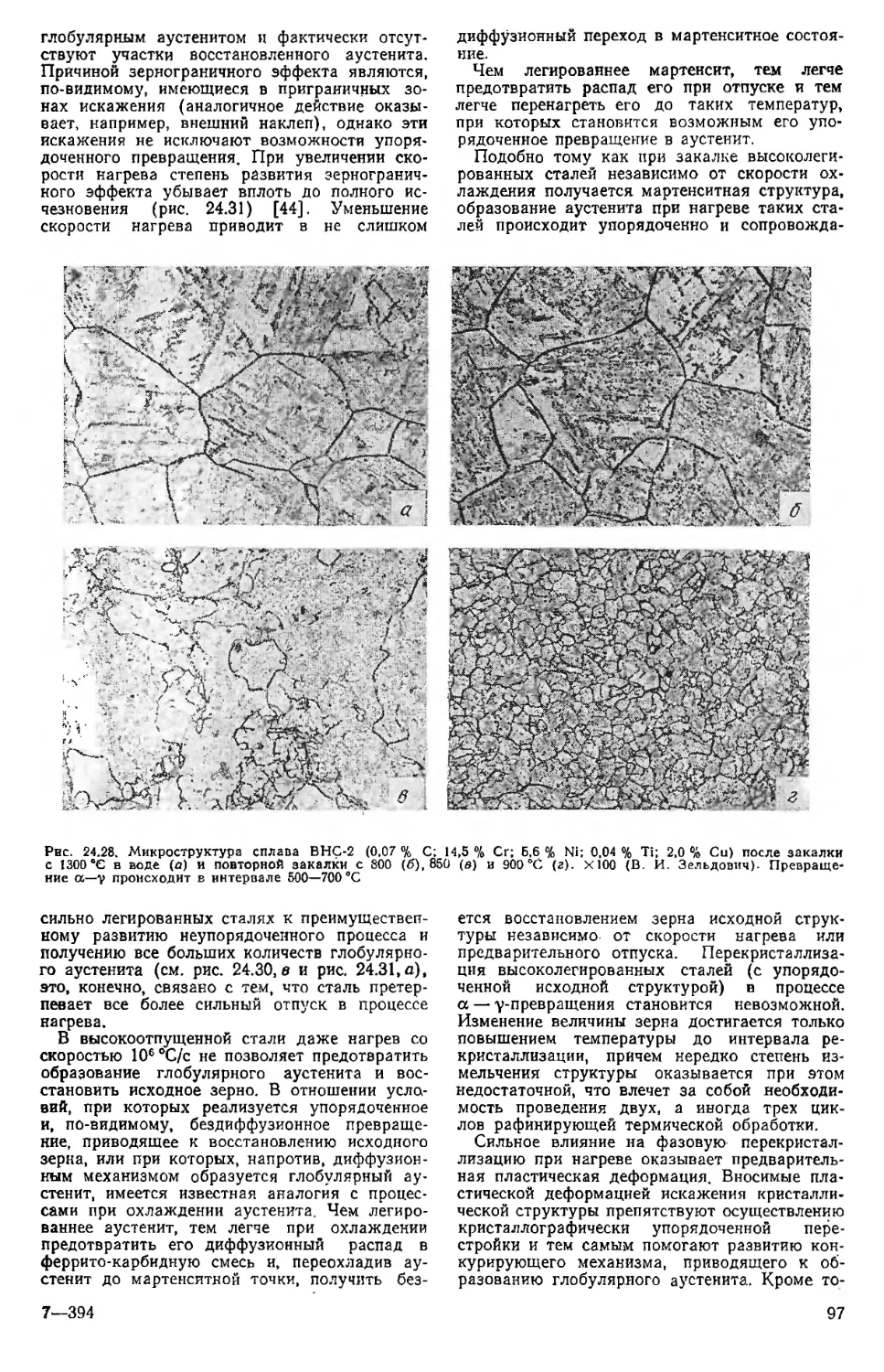

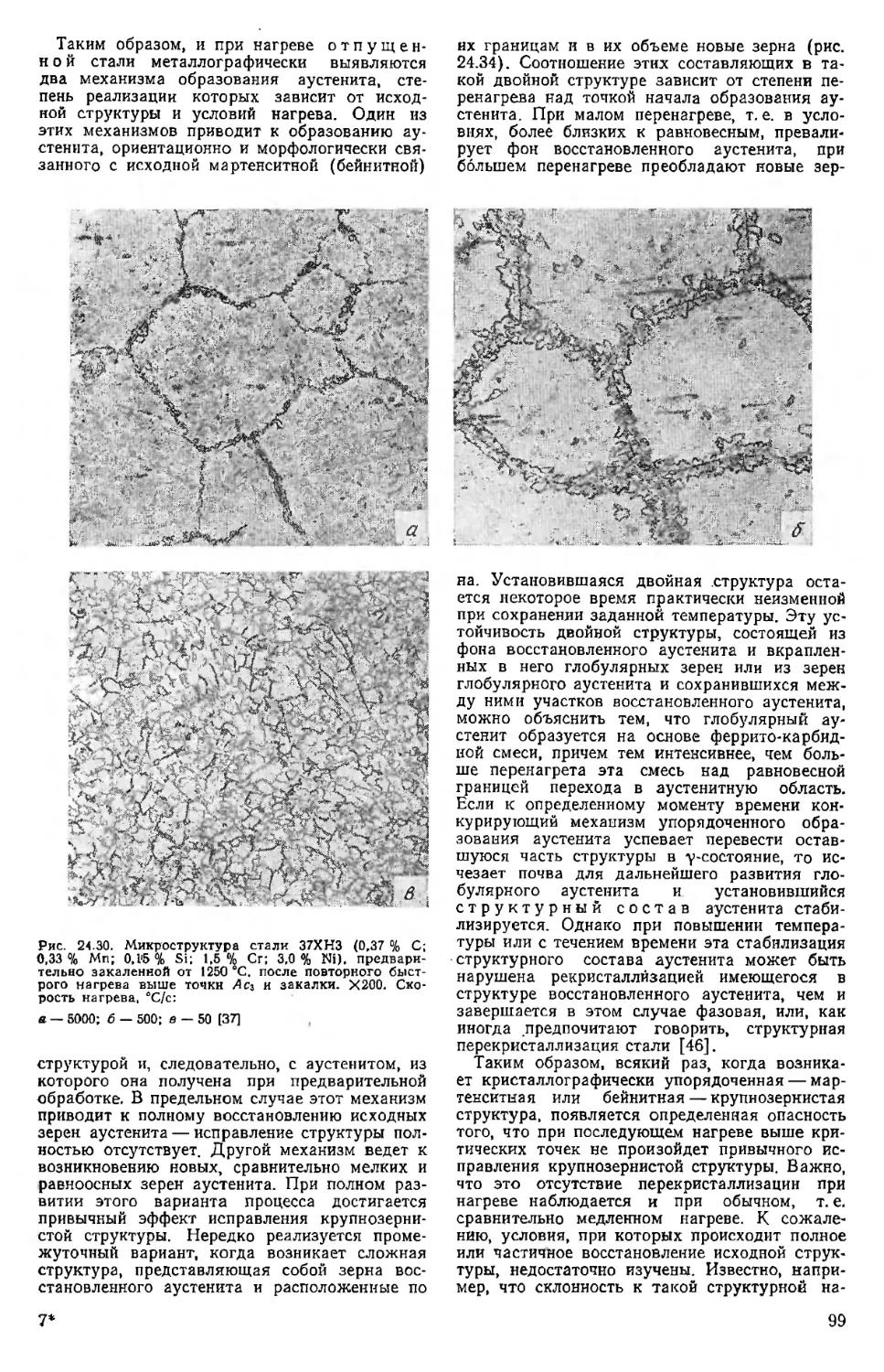

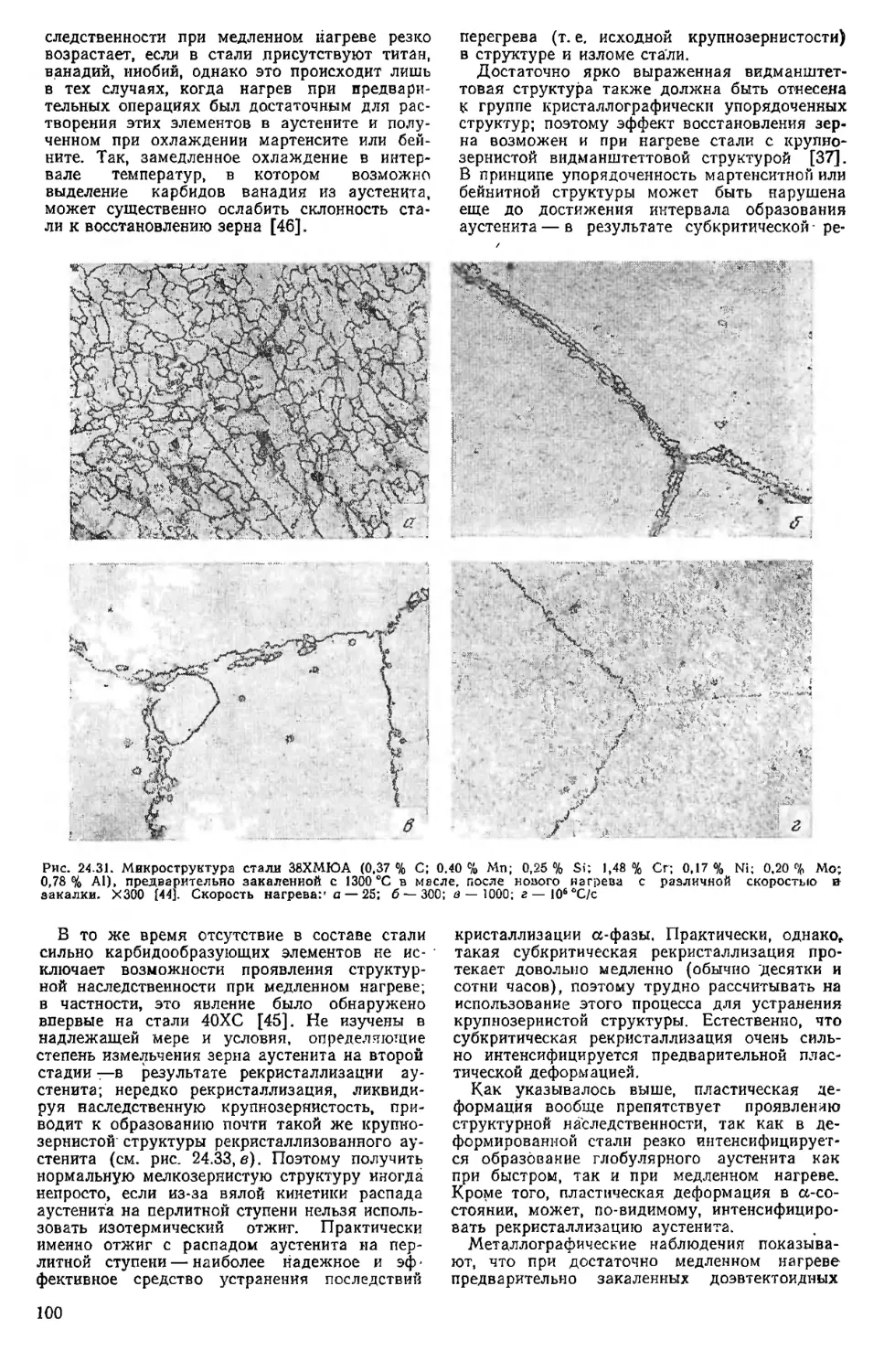

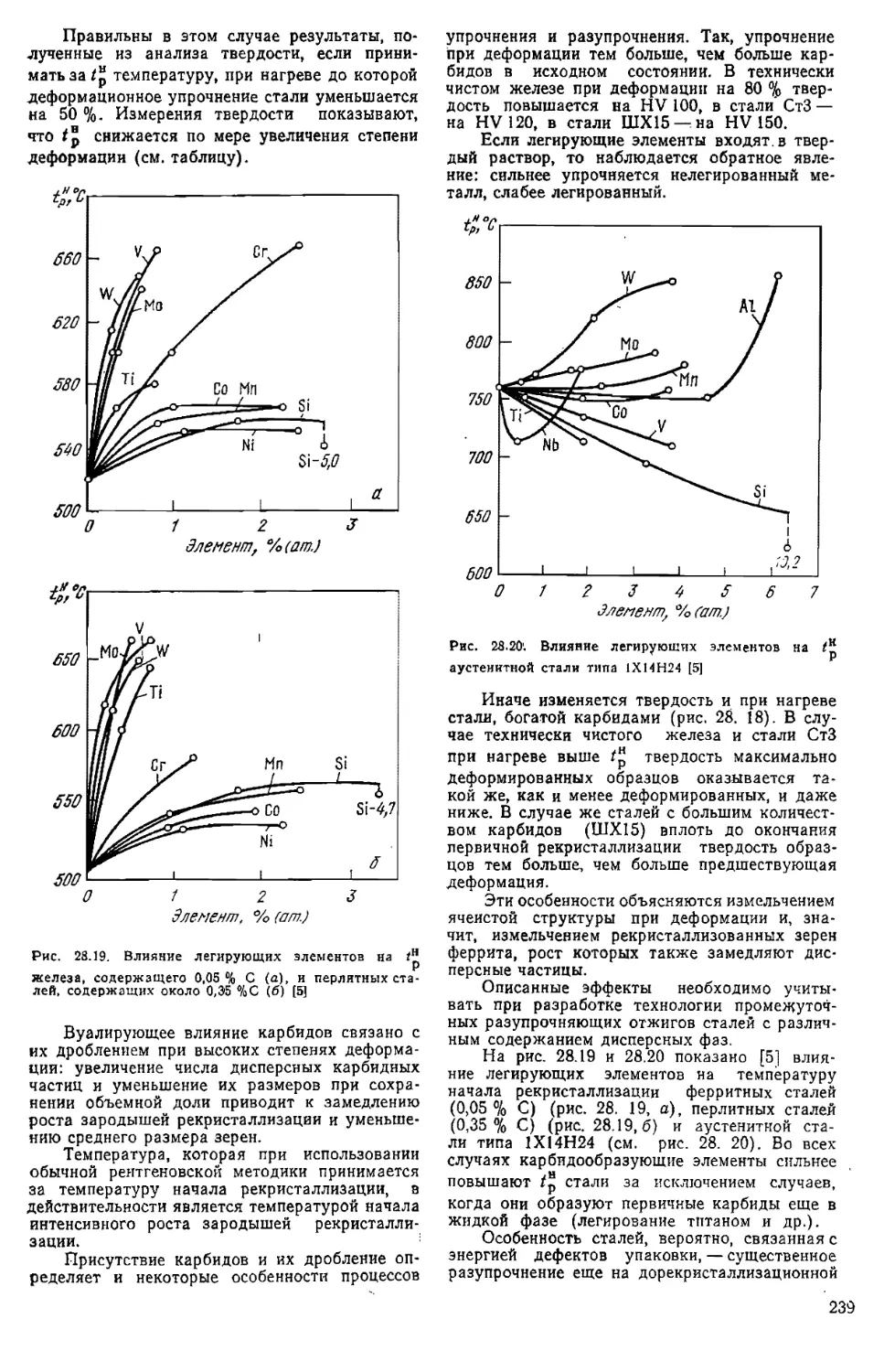

Текст

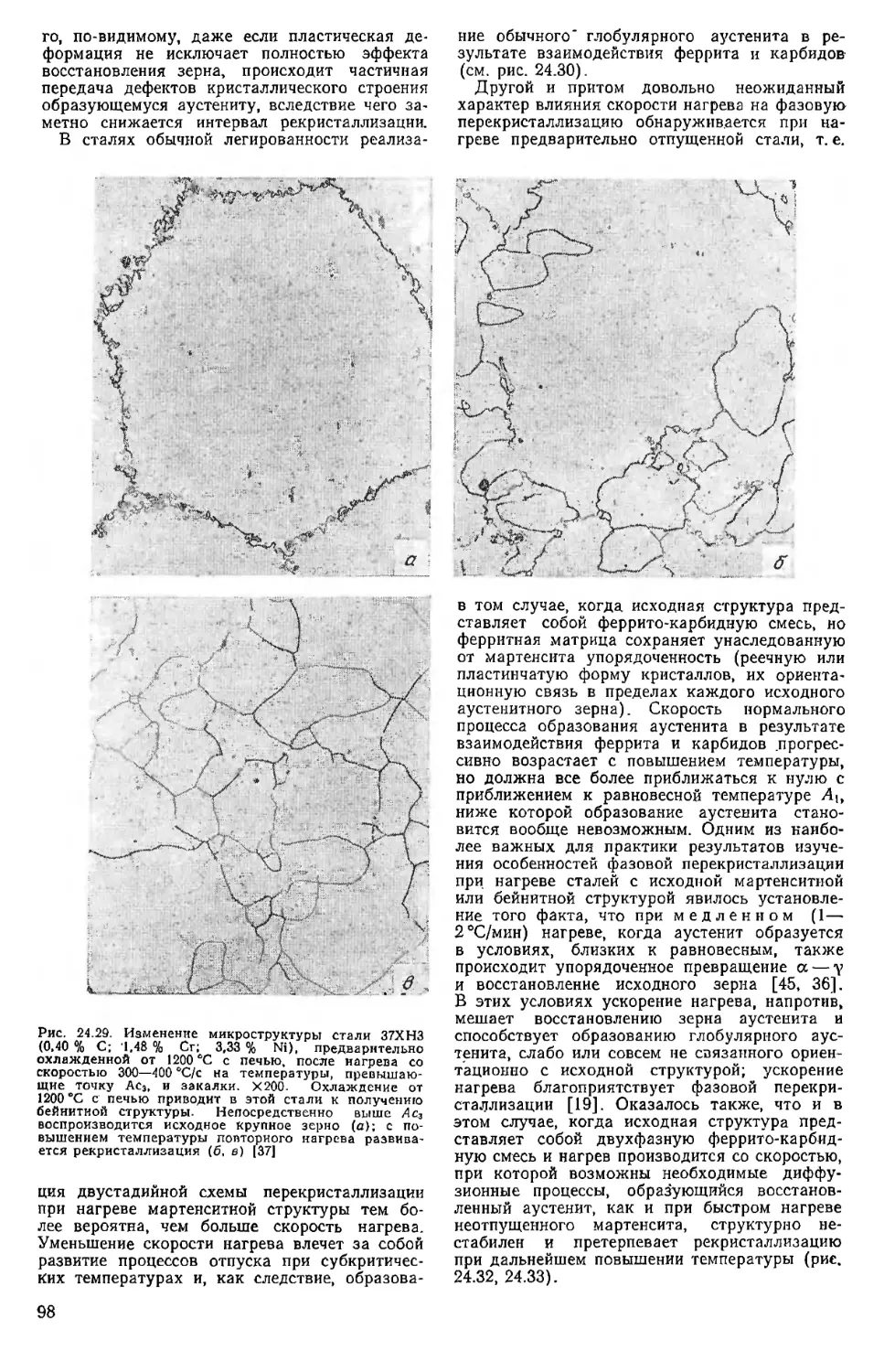

МЕТАЛЛОВЕДЕНИЕ

И ТЕРМИЧЕСКАЯ

ОБРАБОТКА

СТАЛИ

. иив

В ТРЕХ ТОМАХ

Издание третье,

переработанное и дополненное

Под редакцией

М.Л.Бернштейна и АТ.Рахштадта

ТОМ II

Основы

термической

обработки

МОСКВА ’’МЕТАЛЛУРГИЯ” 1983

УДК 669. 14: 620. 18+539.2+621. 78 (083)

Авторы второго тома

Докт. техн, наук Af. Л. БЕРНШТЕЙН, докт. физ.-мат. наук Б. С. БОКШТЕИН, докт.

техн, наук С. 3. БОКШТЕИН, докт. техн, наук С. С. ГОРЕЛИК, пл.-кор. АН СССР

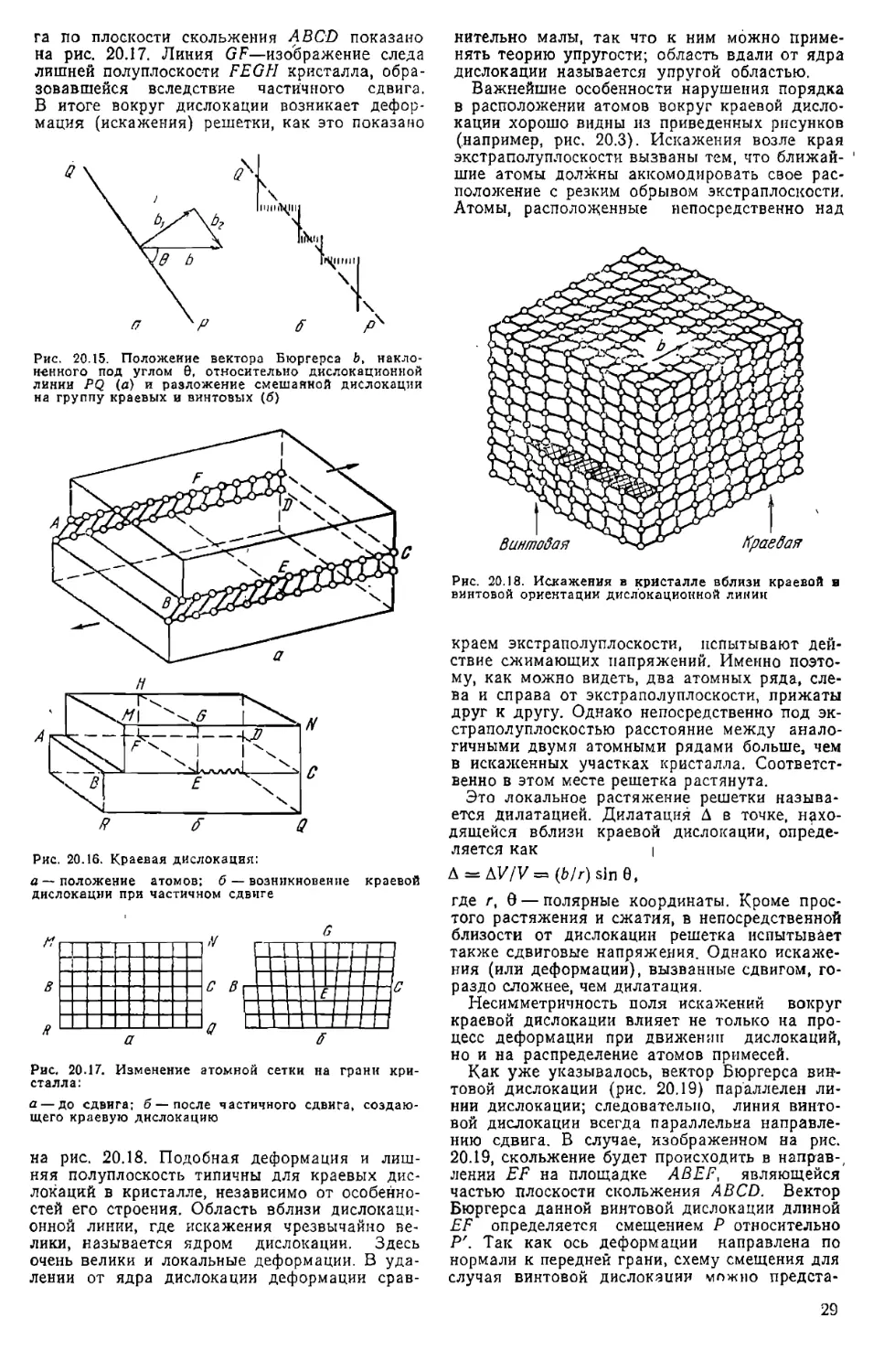

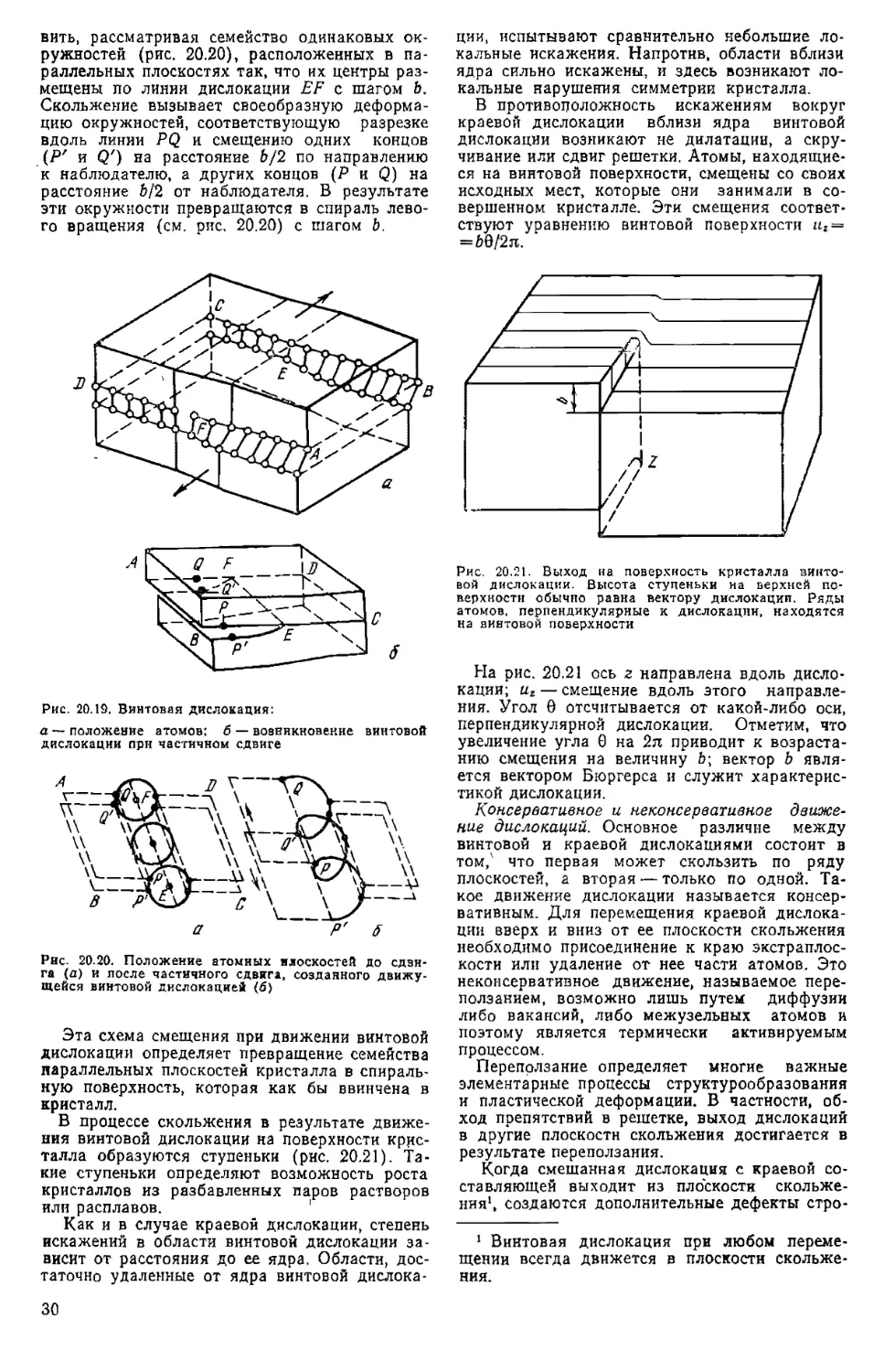

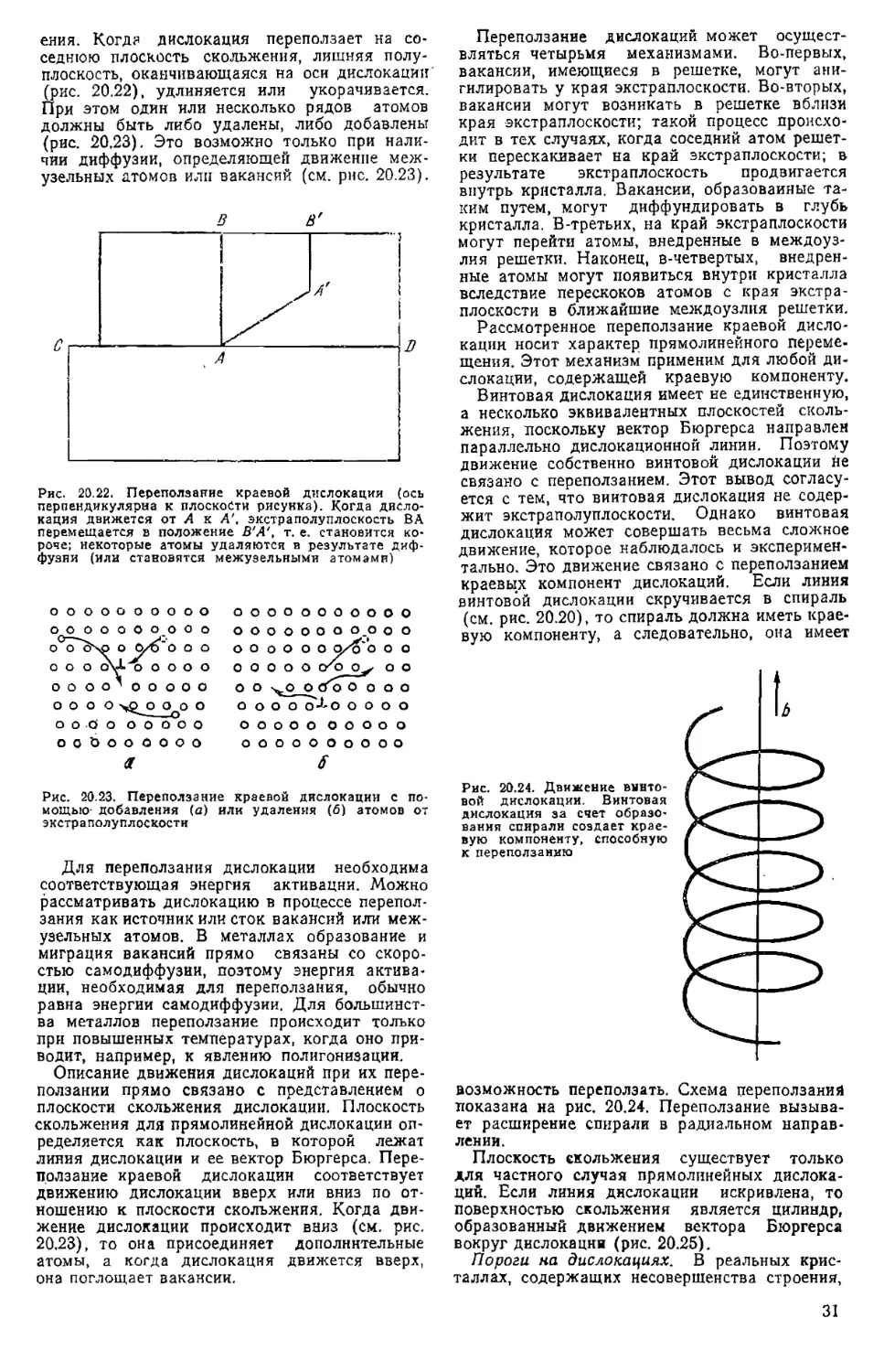

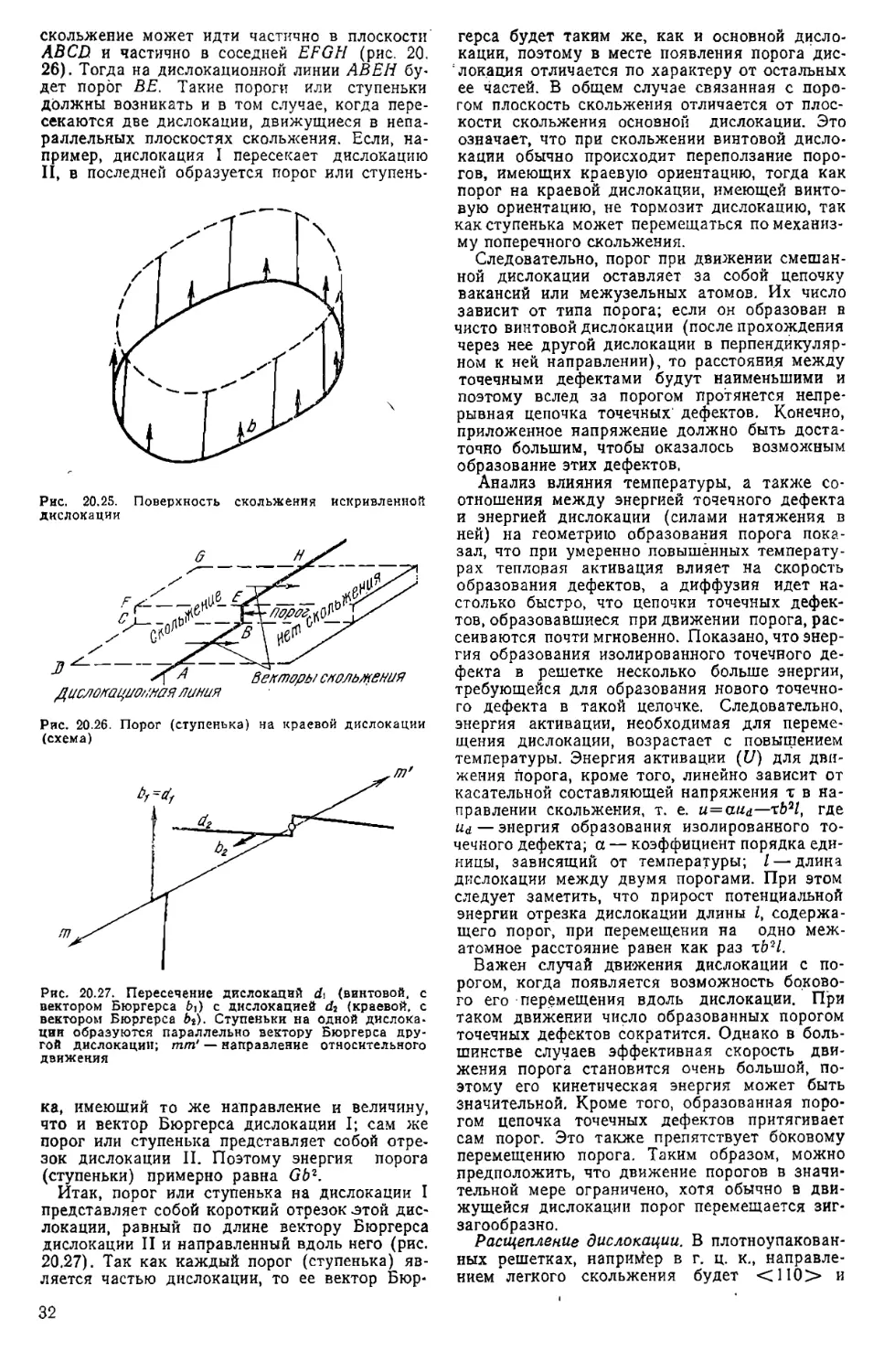

Ч. В. КОПЕНКИ И, докт. техн, наук Л. С. КРЕМНЕВ, академик Г. В. КУРДЮМОВ,

докт. техн, наук Ю. М. ЛАХТИН, докт. техн. наук. Л. С. ЛИВШИЦ, докт. техн, на-

ук С. Б. МАСЛЕНКОВ, докт. техн, наук И. И. НОВИКОВ, докт. техн, наук Ж. Л. Па-

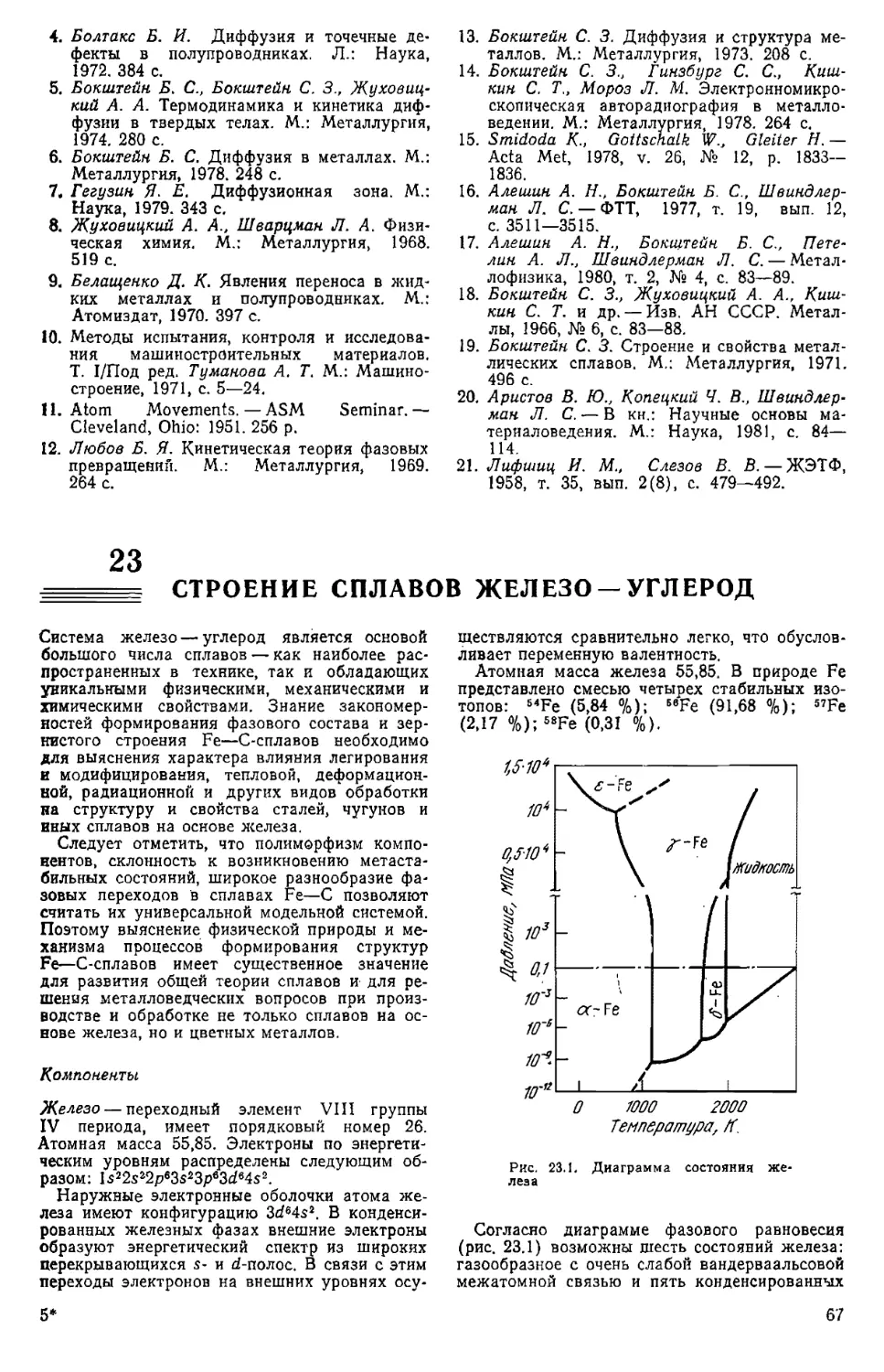

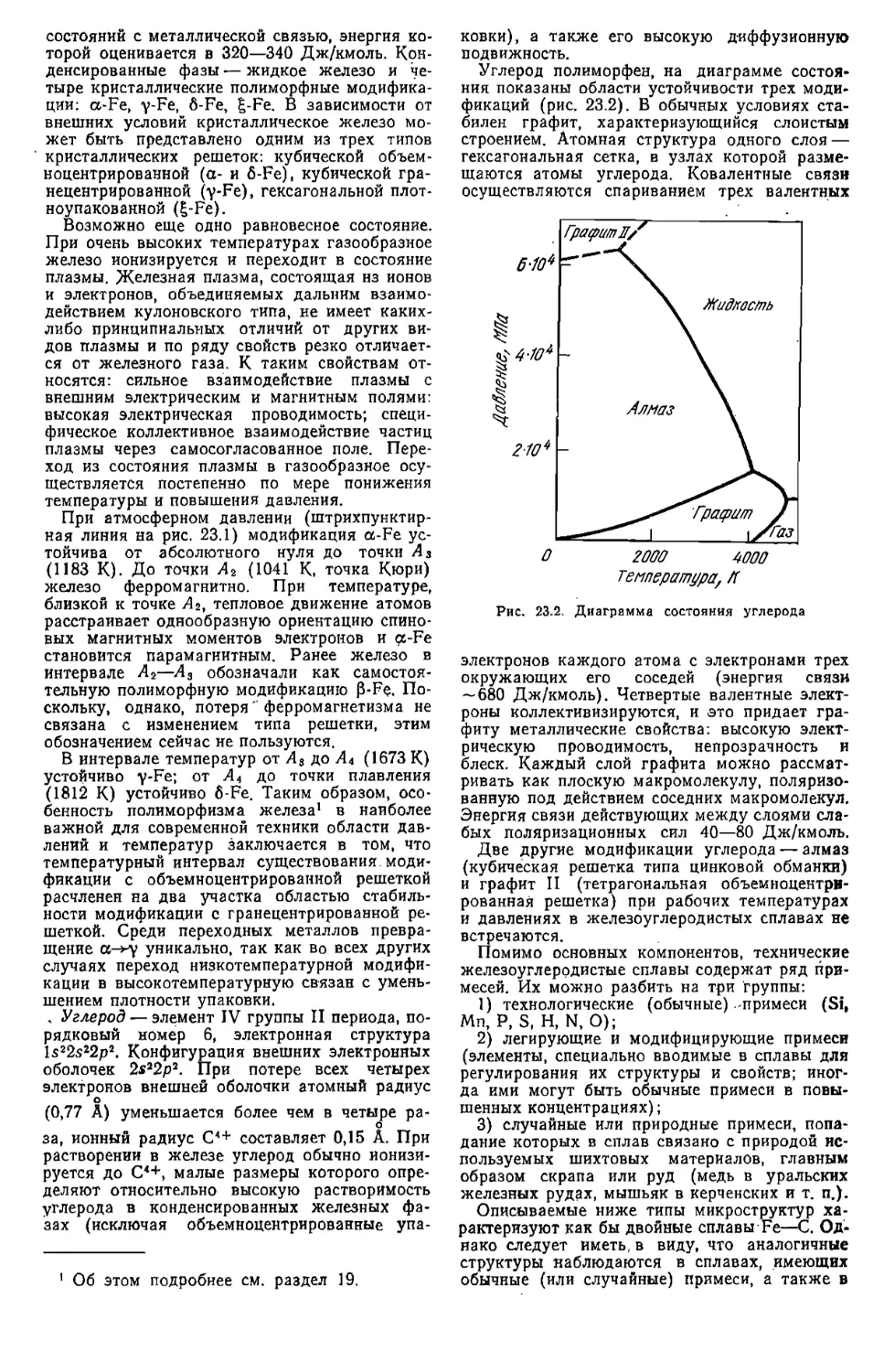

стухова, канд. техн, наук В. К. ПОРТНОЙ, докт. техн, наук Л. Г. РАХШТАДТ, ака-

демик В. Д. САДОВСКИИ, докт. техн, наук Ю. А. СКАКОВ, чл.-кор. АН УССР

Ю. Н. ТАРАН, докт. техн, наук Е. Л. УЛЬЯНИН, докт. техн, наук )л, АГ. УТЕВСКИИ>[,

докт. техн, наук Л. С. ШВИНДЛЕРМАН, докт. техн, наук Р. И. ЭНТИН.

УДК 669. 14: 620. 18+539. 2+621. 78 (083)

Металловедение и термическая обработка стали: Справ, изд. — 3-е изд., перераб.

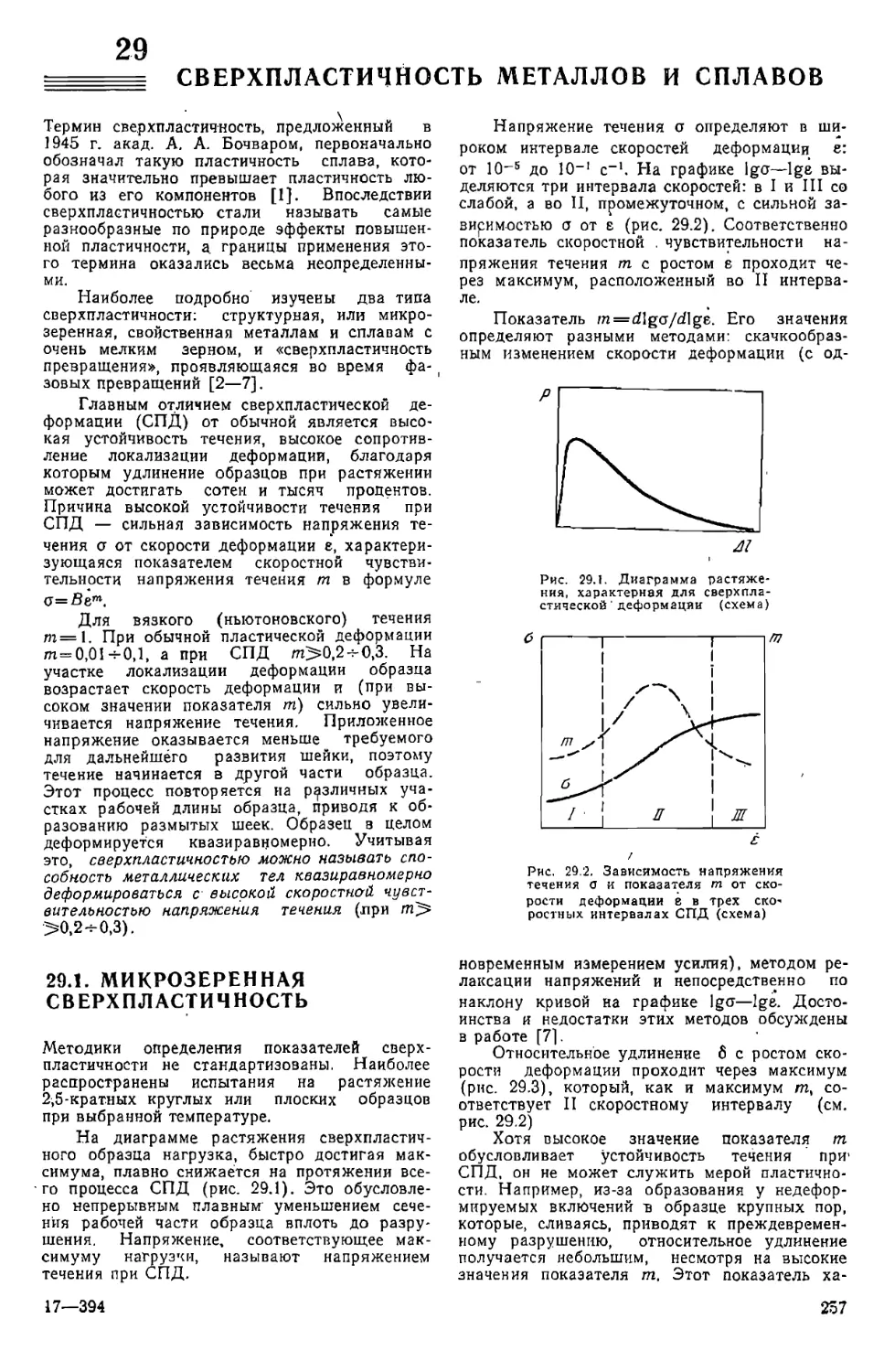

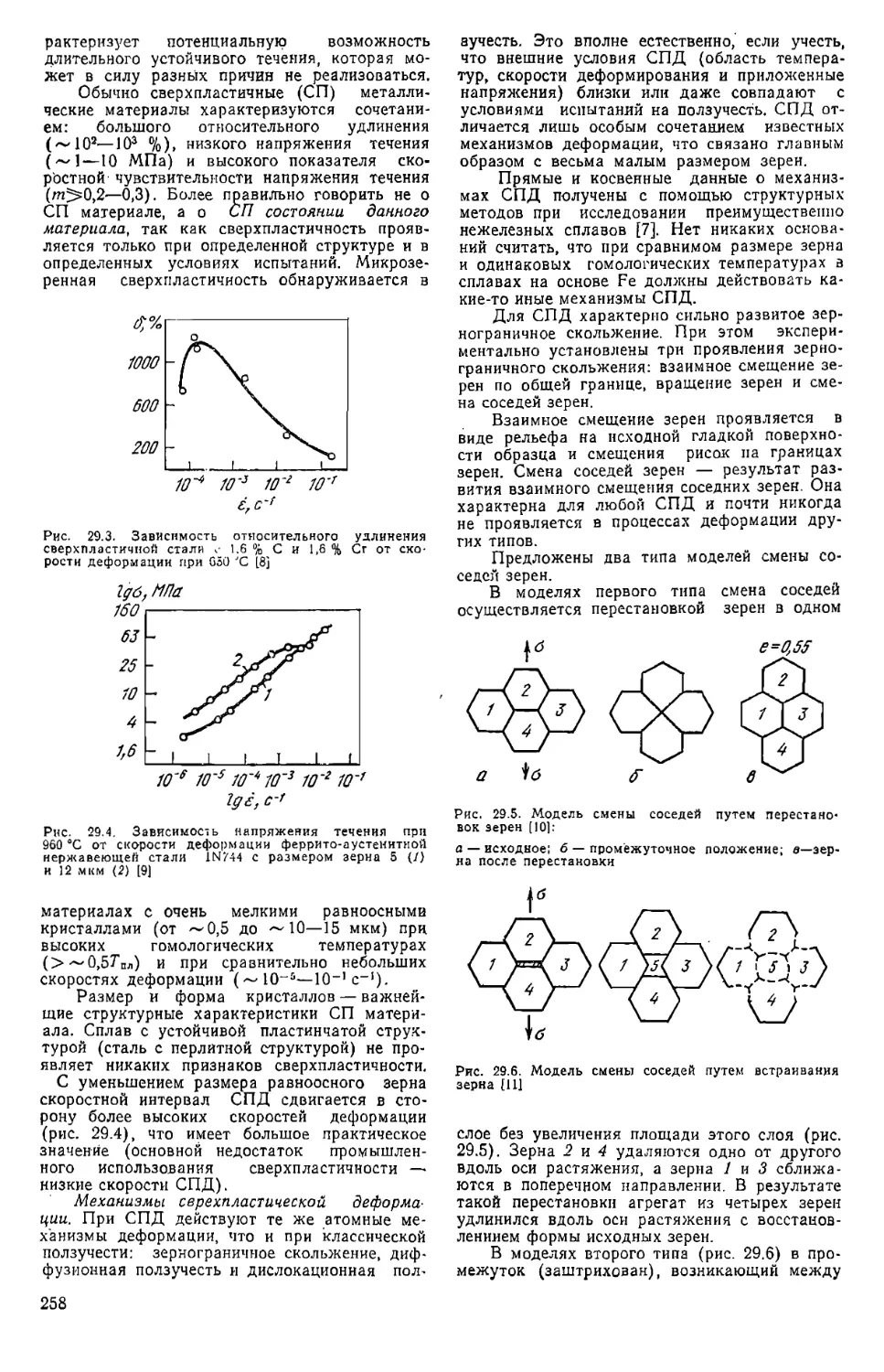

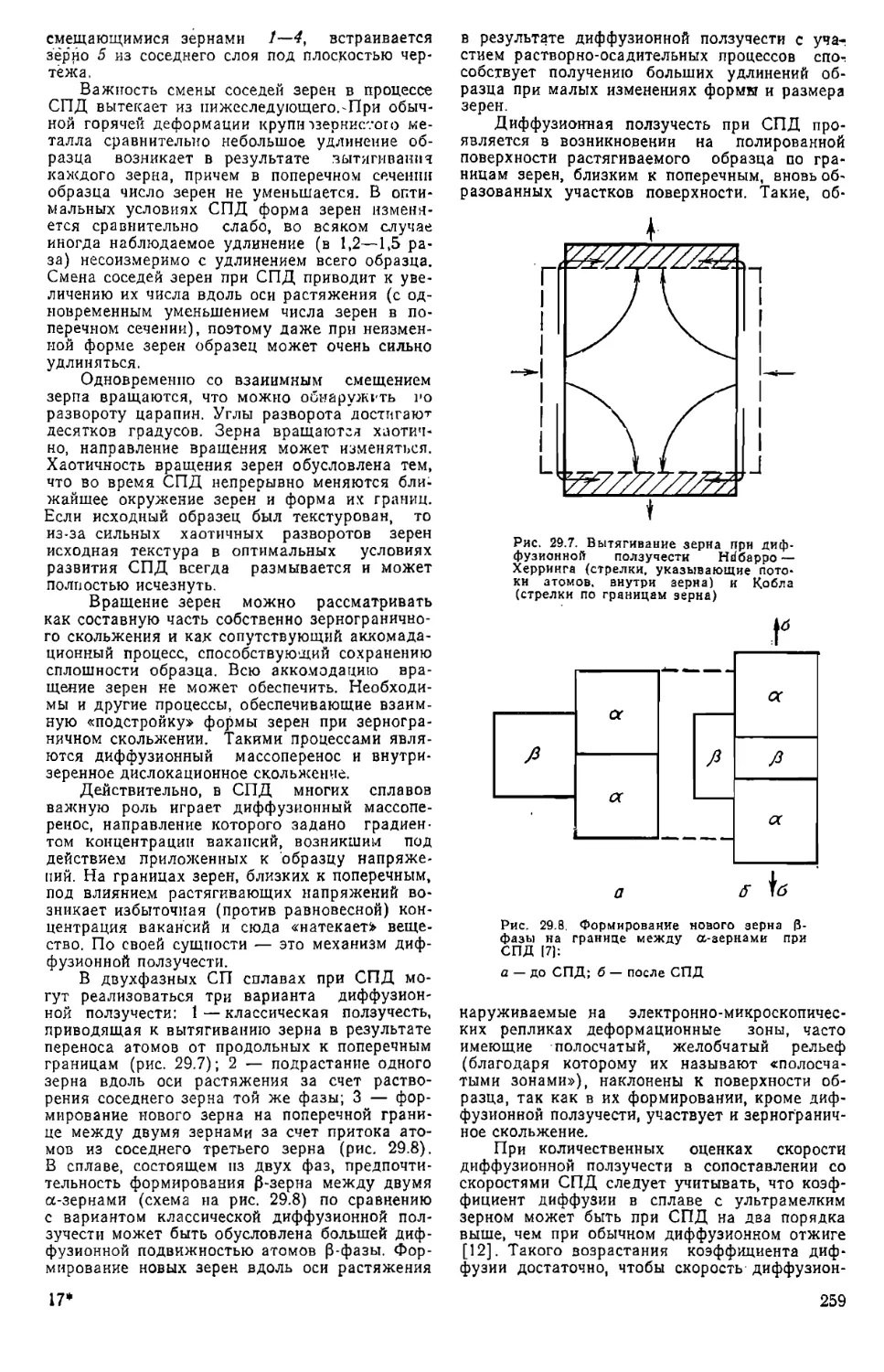

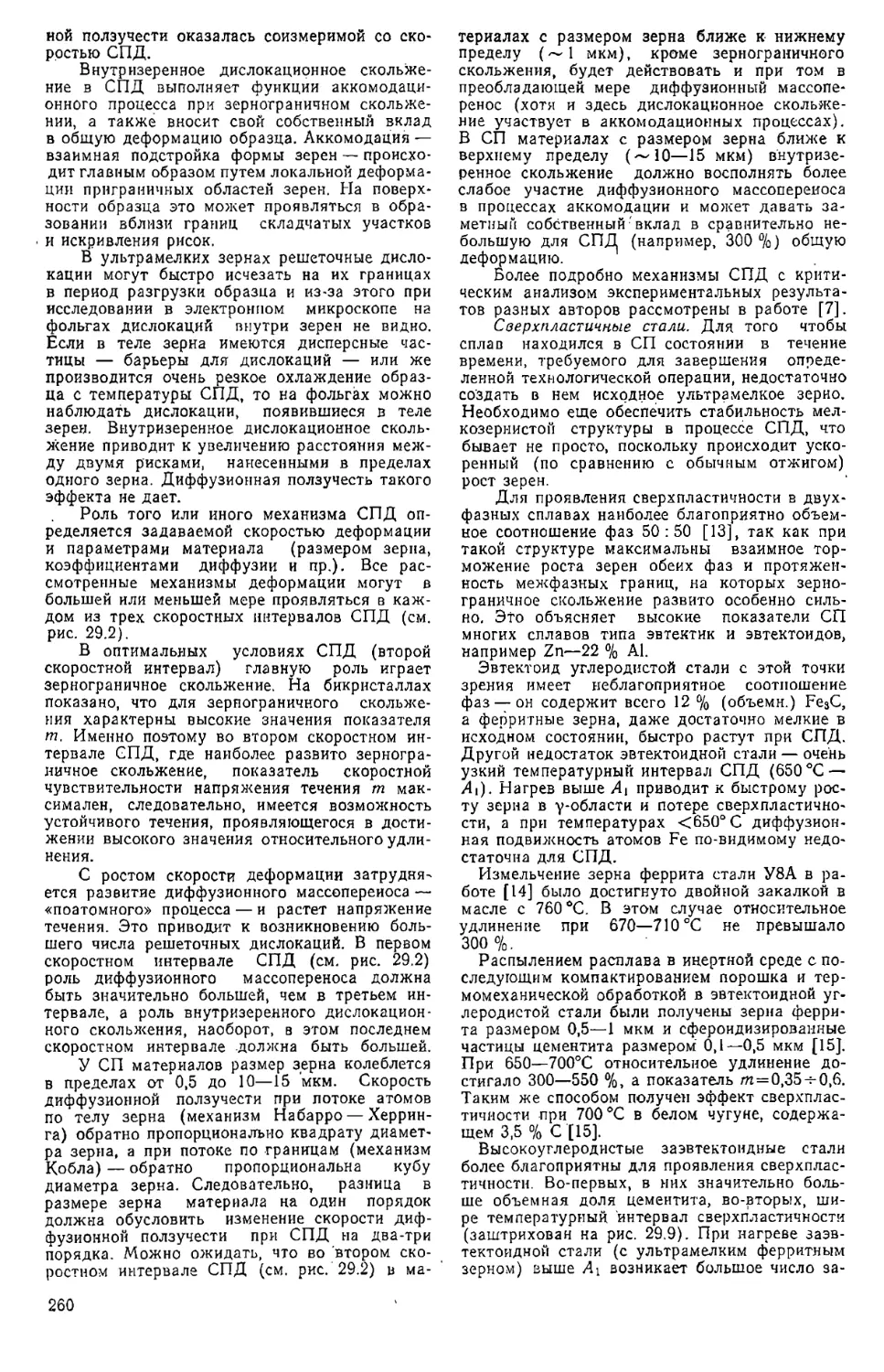

и доп. В 3-х т. Т. II. Основы термической обработки/Под ред. Бернштейна М. Л.,

Рахштадта А. Г. М.: Металлургия, 1983. 368 с.

Во втором томе рассмотрены структурные превращения при нагреве и охлаждении

стали, теория закалки и отпуска, влияние деформации, возврата, полигонизации и ре-

кристаллизации па структуру и свойства стали и др. Приведены данный о легировании

и термической обработке сталей основных классов (конструкционных, пружинных, жа-

ропрочных и др.).

Для инженерно-технических и научных работников предприятий, лабораторий и

научно-исследовательских организаций различных отраслей промышленности. Ил. 437.

Табл. 71. Библиогр. список: 510 назв.

^2605000000—149

040(01)—83

33—83

© Издательство «Металлургия», 1983 г.

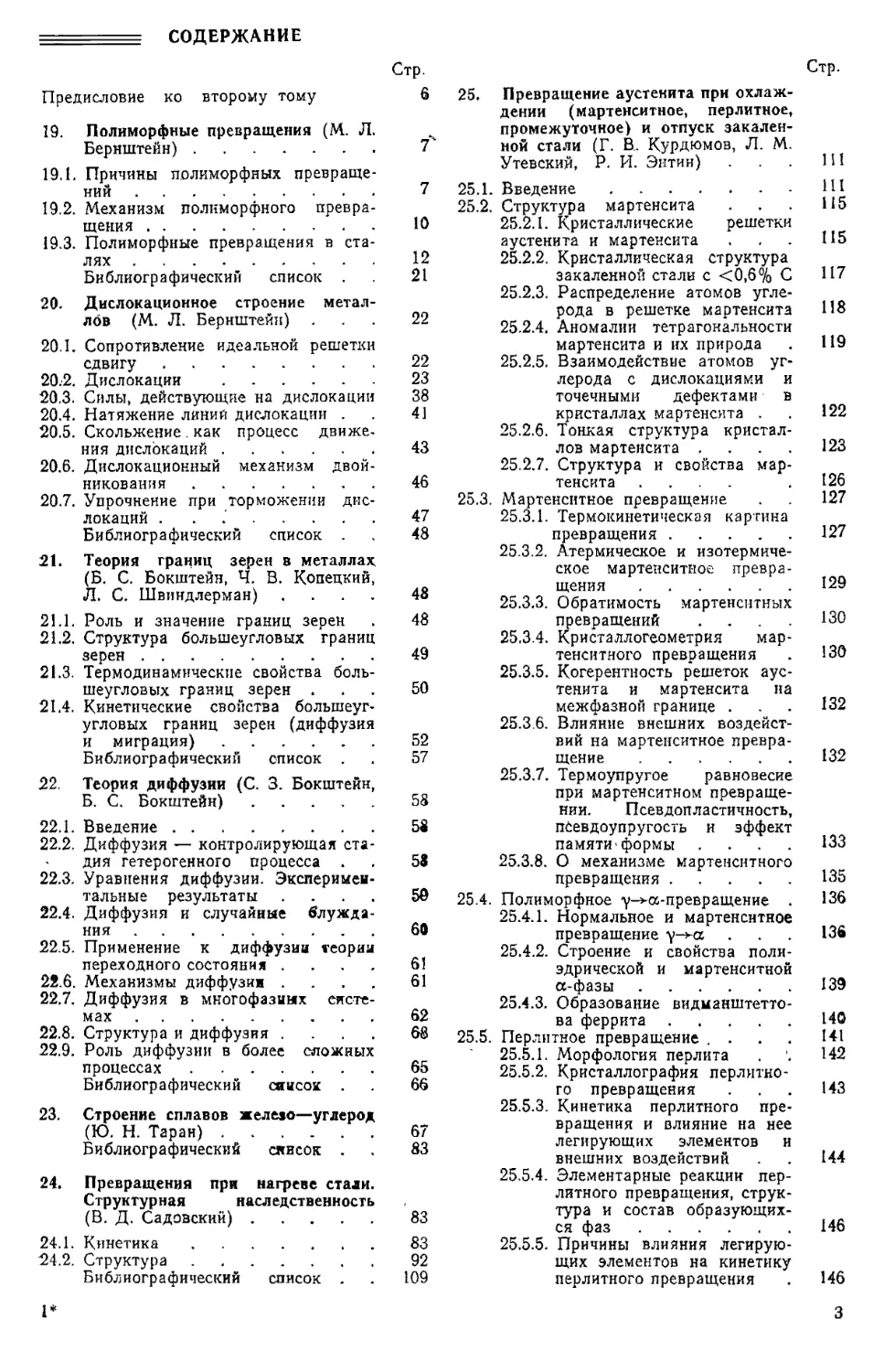

Стр.

СОДЕРЖАНИЕ

Предисловие ко второму тому 6

19. Полиморфные превращения (М. Л.

Бернштейн)...................... 7*

19.1. Причины полиморфных превраще-

ний ............................... 7

19.2. Механизм полиморфного превра-

щения ............................... 10

19.3. Полиморфные превращения в ста-

лях ..................................12

Библиографический список . 21

20. Дислокационное строение метал-

лов (М. Л. Бернштейн) ... 22

20.1. Сопротивление идеальной решетки

сдвигу................................22

20.2. Дислокации .....................23

20,3. Силы, действующие на дислокации 38

20.4. Натяжение линий дислокации . . 41

20.5. Скольжение . как процесс движе-

ния дислокаций........................43

20.6. Дислокационный механизм двой-

никования ............................46

20.7. Упрочнение при торможении дис-

локаций . 47

Библиографический список . , 48

21. Теория границ зерен в металлах

(Б. С. Бокштейн, Ч. В. Копецкий,

Л. С. Швиндлерман) .... 48

21.1. Роль и значение границ зерен . 48

21.2, Структура большеугловых границ

зерен.................................49

21.3. Термодинамические свойства болъ-

шеугловых границ зерен ... 50

21,4. Кинетические свойства большеуг-

угловых границ зерен (диффузия

и миграция).......................52

Библиографический список . . 57

22. Теория диффузии (С. 3. Бокштейн,

Б. С, Бокштейн)..............58

22.1. Введение....................58

22.2. Диффузия — контролирующая ста-

дия гетерогенного процесса . . 58

22.3, Уравнения диффузии. Эксперимен-

тальные результаты .... 50

22.4. Диффузия и случайные блужда-

ния ..................................60

22.5. Применение к диффузии теории

переходного состояния .... 6!

22.6. Механизмы диффузия .... 61

22.7. Диффузия в многофазных систе-

мах ..................................62

22.8. Структура и диффузия .... 68

22.9. Роль диффузии в более сложных

процессах.......................65

Библиографический список . . 66

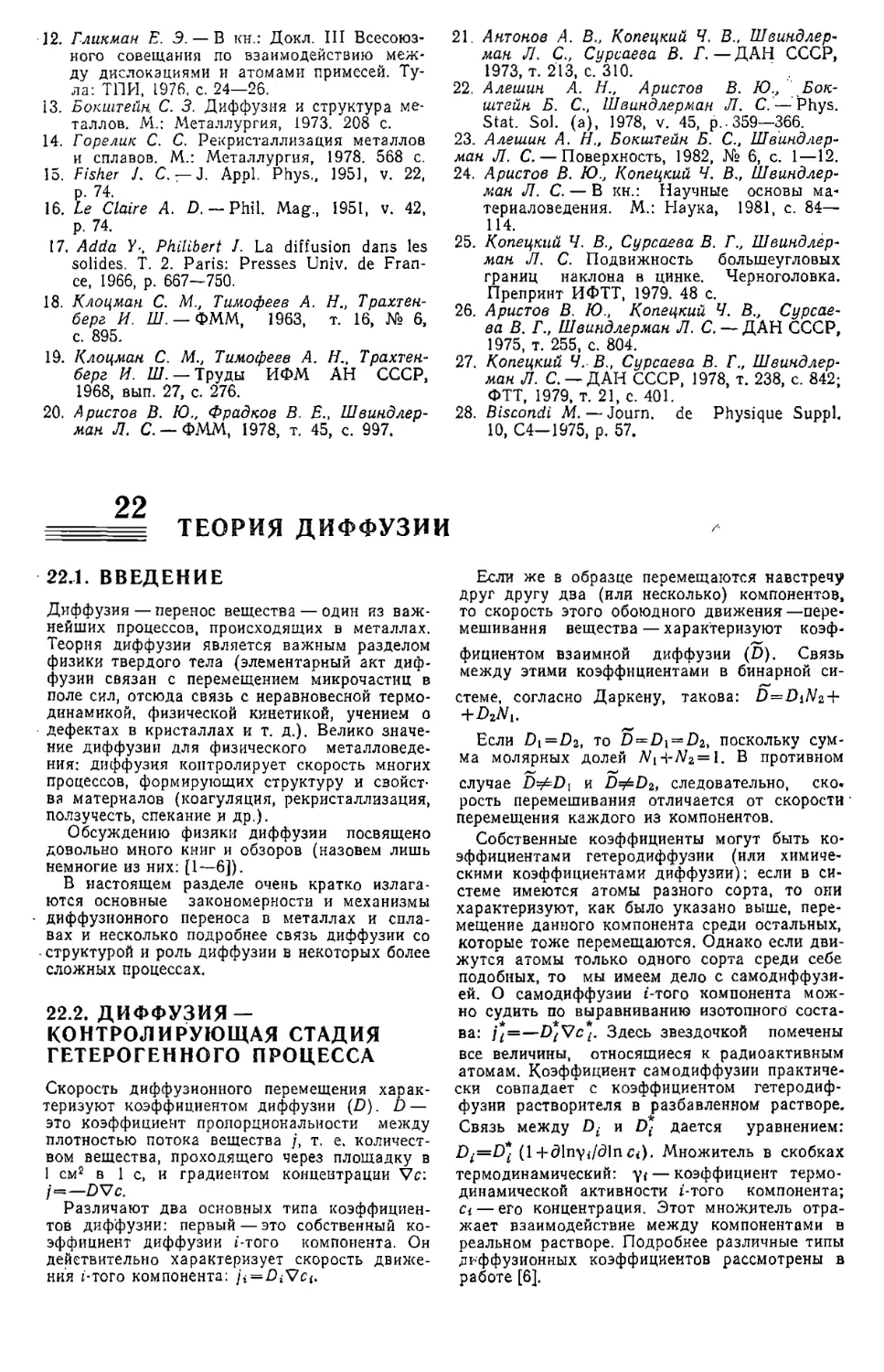

23. Строение сплавов ж ел ею—углерод

(Ю. Н. Таран)...............67

Библиографический список . . 83

24. Превращения при нагреве стали.

Структурная наследственность

(В. Д. Садовский)...........83

24.1. Кинетика...................83

24.2. Структура..................92

Библиографический список . . 109

Стр.

25. Превращение аустенита при охлаж-

дении (мартенситное, перлитное»

промежуточное) и отпуск закален-

ной стали (Г. В. Курдюмов, Л. М.

Утевский, Р. И. Энтин) . . 1И

25.1. Введение...........................Ш

25.2. Структура мартенсита . . . 115

25.2.1. Кристаллические решетки

аустенита и мартенсита . . . 115

25.2.2. Кристаллическая структура

закаленной стали с <0,6% С 117

25.2.3. Распределение атомов угле-

рода в решетке мартенсита 118

25.2.4. Аномалии тетрагональности

мартенсита и их природа . 119

25.2.5, Взаимодействие атомов уг-

лерода с дислокациями и

точечными дефектами в

кристаллах мартенсита . . 122

25.2.6. Тонкая структура кристал-

лов мартенсита .... 123

25.2,7. Структура и свойства мар-

тенсита .... .126

25.3. Мартенситное превращение . 127

25.3.1. Термокинетическая картина

превращения..................127

25.3.2. Атермическое и изотермиче-

ское мартенситное превра-

щения ............................129

25.3.3. Обратимость мартенситных

превращений .... 130

25.3.4. Кристаллогеометрия мар-

тенситного превращения . 130

25.3.5. Когерентность решеток аус-

тенита и мартенсита па

межфазной границе . . . 132

25.3.6. Влияние внешних воздейст-

вий на мартенситное превра-

щение ............................132

25.3.7. Термоупругое равновесие

при мартенситном превраще-

нии. Псевдопластичность,

псевдоупругость и эффект

памяти формы .... 133

25.3,8 . О механизме мартенситного

превращения.......................135

25.4. Полиморфное у-хх-превращение . 136

25.4.1. Нормальное и мартенситное

превращение у->а . . . 136

25,4.2. Строение и свойства поли-

эдрической и мартенситной

а-фазы...........................139

25.4.3. Образование видманштетто-

ва феррита........................140

25.5. Перлитное превращение . . . ♦ 141

25.5.1. Морфология перлита . 142

25.5.2. Кристаллография перлитно-

го превращения ... 143

25.5.3. Кинетика перлитного пре-

вращения и влияние на нее

легирующих элементов и

внешних воздействий . 144

25.5.4. Элементарные реакции пер-

литного превращения, струк-

тура и состав образующих-

ся фаз...........................146

25,5.5. Причины влияния легирую-

щих элементов на кинетику

перлитного превращения . 146

1*

3

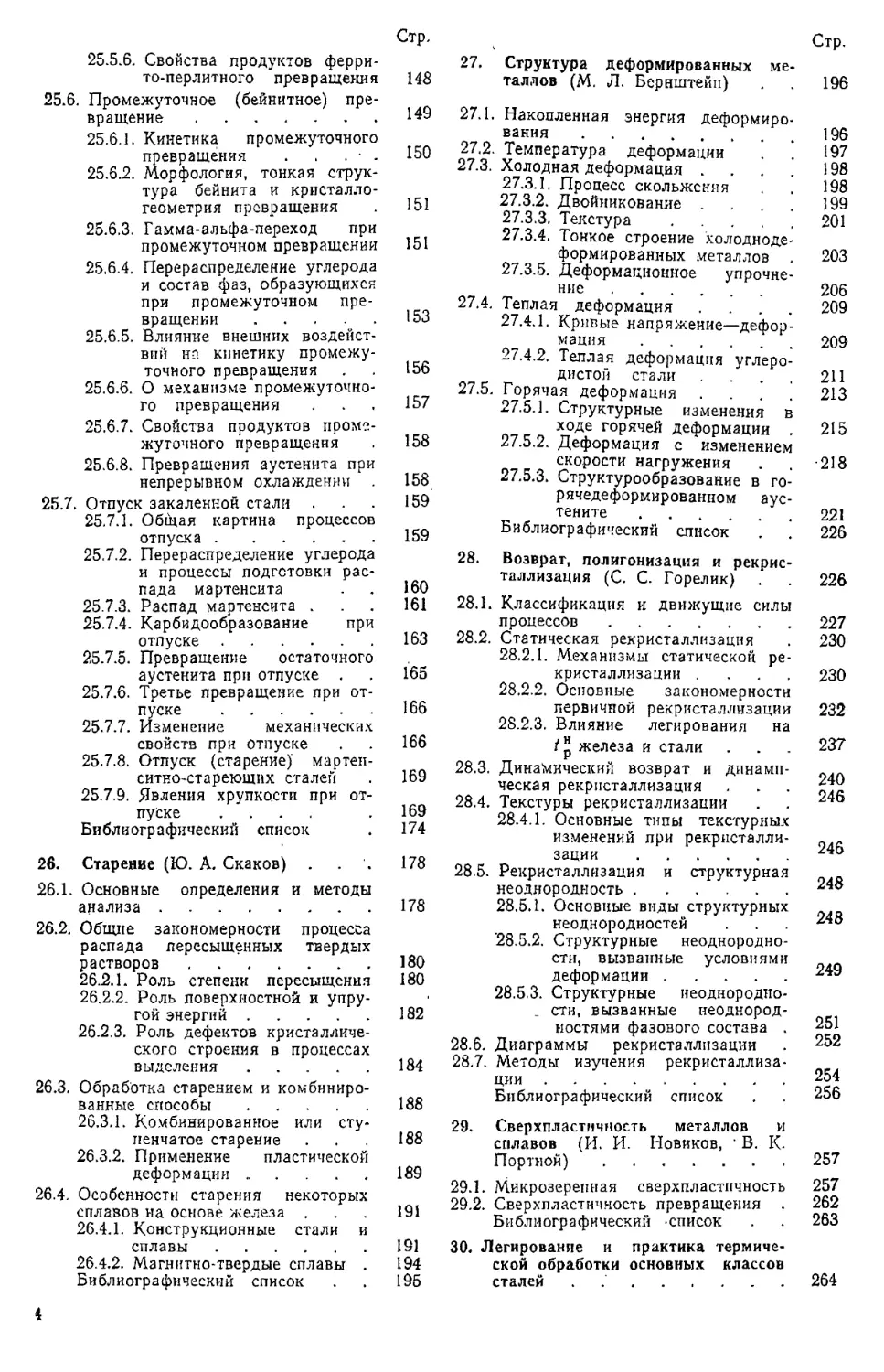

Стр.

196

Стр,

25.5.6 , Свойства продуктов ферри-

то-перлитного превращения 148

25.6 . Промежуточное (бейнитное) пре-

вращение ..............................149

25.6.1 . Кинетика промежуточного

превращения . . . • - 150

25.6.2 . Морфология, тонкая струк-

тура бейнита и кристалло-

геометрия превращения . 151

25.6.3 . Гамма-альфа-переход при

промежуточном превращении 151

25.6.4 . Перераспределение углерода

и состав фаз, образующихся

при промежуточном пре-

вращении ........................153

25.6.5 . Влияние внешних воздейст-

вий на кинетику промежу-

точного превращения . . 156

25.6.6 . О механизме промежуточно-

го превращения . . . 157

25.6.7 . Свойства продуктов проме-

жуточного превращения . 158

25.6.8 . Превращения аустенита при

непрерывном охлаждении . 158

25.7 . Отпуск закаленной стали ... 159

25.7.1 . Общая картина процессов

отпуска.....................159

25.7.2 . Перераспределение углерода

и процессы подготовки рас-

пада мартенсита , 160

25.7.3 . Распад мартенсита ... 161

25.7.4 . Карбидообразование при

отпуске..........................163

25.7.5 . Превращение остаточного

аустенита при отпуске . . 165

25.7.6 . Третье превращение при от-

пуске ...........................166

25.7.7 . Изменение механических

свойств при отпуске . . 166

25.7.8 . Отпуск (старение) мартеп-

ситно-стареющнх сталей . 169

25.7.9 . Явления хрупкости при от-

пуске .... . 169

Библиографический список . 174

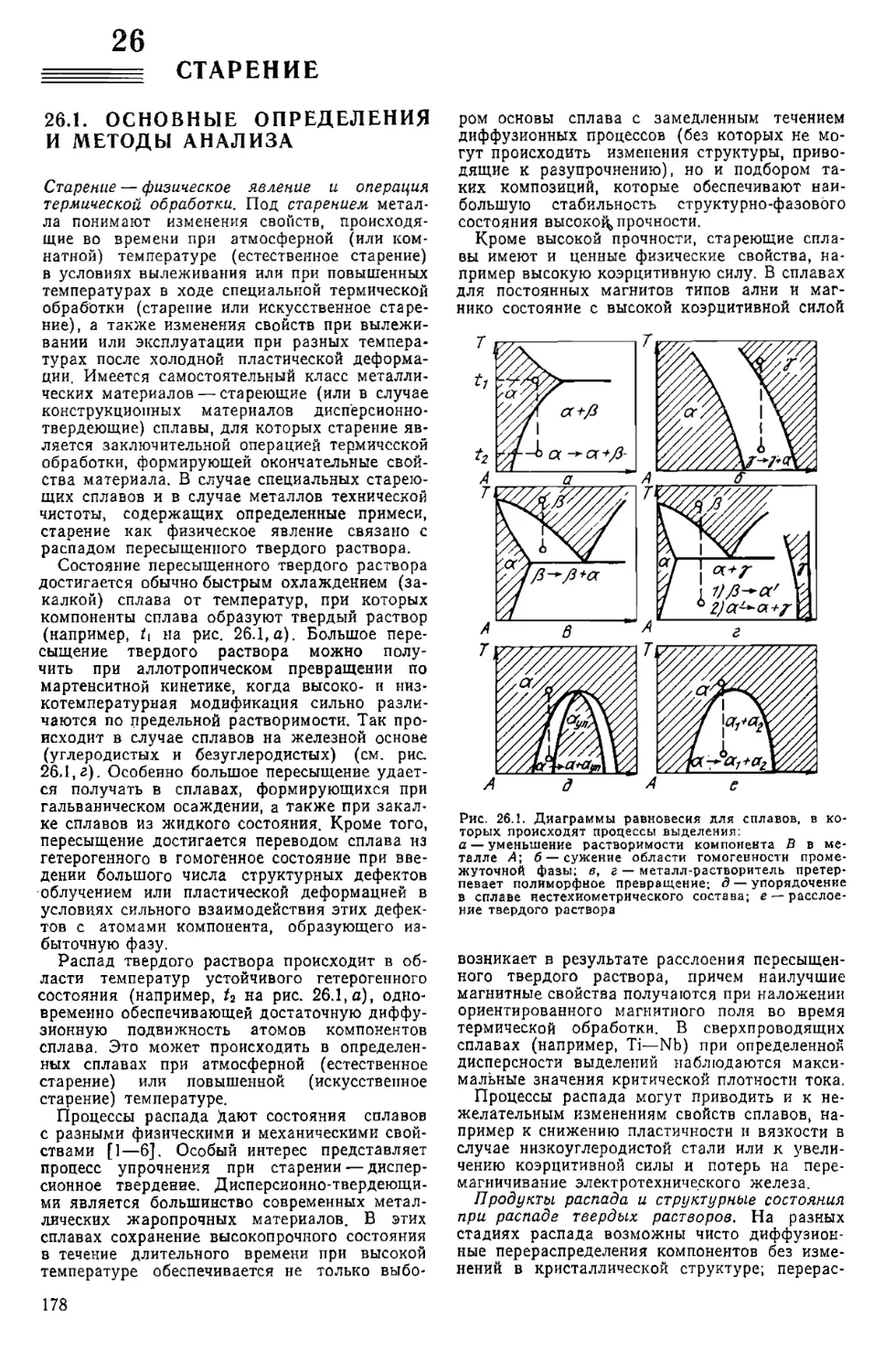

26. Старение (Ю. А. Скаков) . . 178

26.1. Основные определения и методы

анализа............................178

26.2. Общие закономерности процесса

распада пересыщенных твердых

растворов..........................160

26.2.1. Роль степени пересыщения 180

26.2.2. Роль поверхностной и упру-

гой энергий.................182

26.2.3. Роль дефектов кристалличе-

ского строения в процессах

выделения........................184

26.3. Обработка старением и комбиниро-

ванные способы.........................188

26.3.1. Комбинированное или сту-

пенчатое старение . . 188

26.3.2. Применение пластической

деформации.......................189

26.4. Особенности старения некоторых

сплавов на основе железа ... 191

26.4.1. Конструкционные стали и

сплавы...........................191

26.4.2. Магнитно-твердые сплавы . 194

Библиографический список . . 195

27. Структура деформированных ме-

таллов (М. Л. Бернштейн)

27.1. Накопленная энергия деформиро-

вания ..............................

27.2. Температура деформации

27.3. Холодная деформация .

27.3.1, Процесс скольжения

27.3.2. Двойникование . . . .

27.3.3. Текстура...............

27.3.4. Тонкое строение холодноде-

формированных металлов .

27.3.5. Деформационное упрочне-

ние ........................

27.4. Теплая деформация . . . .

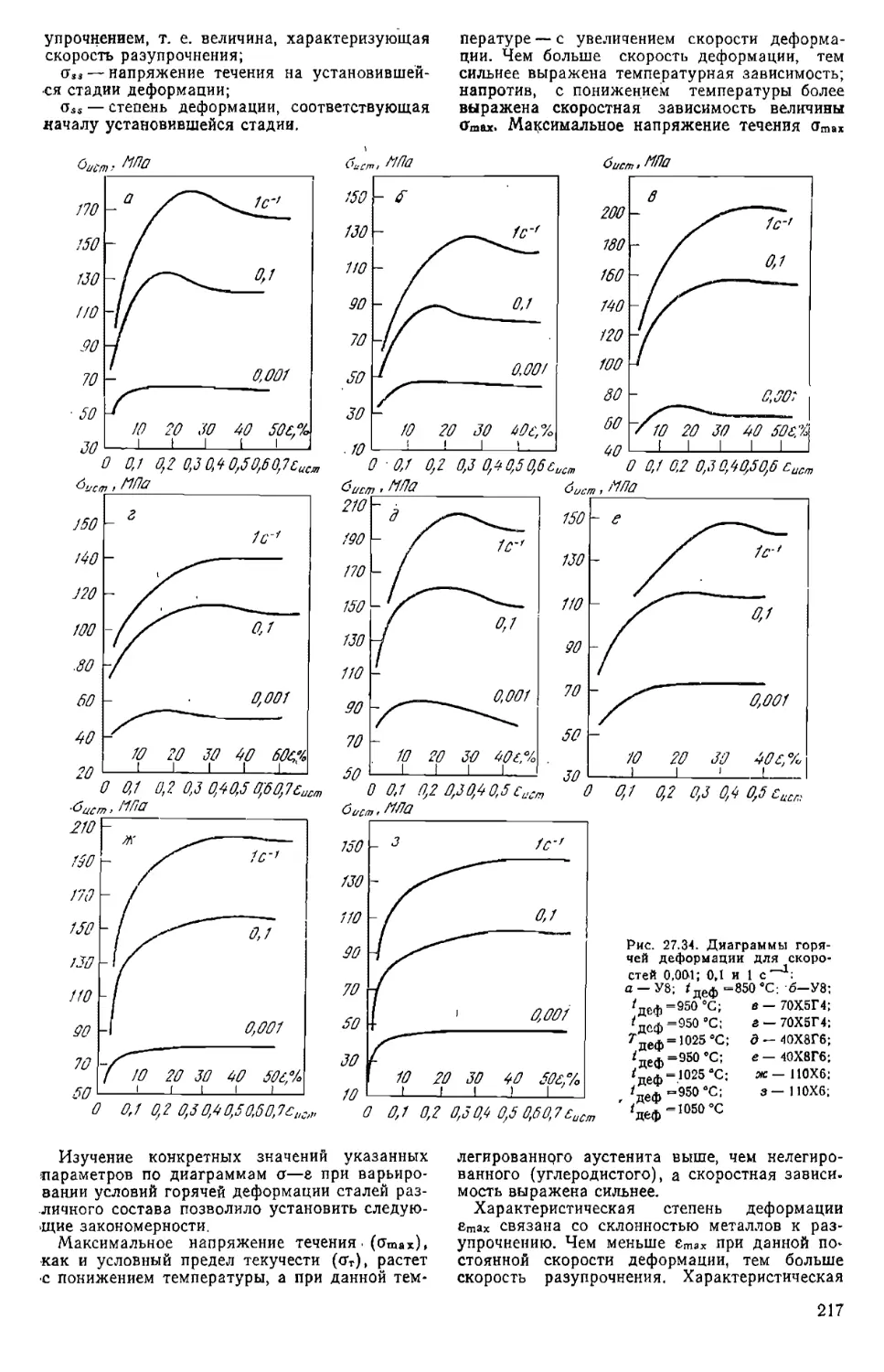

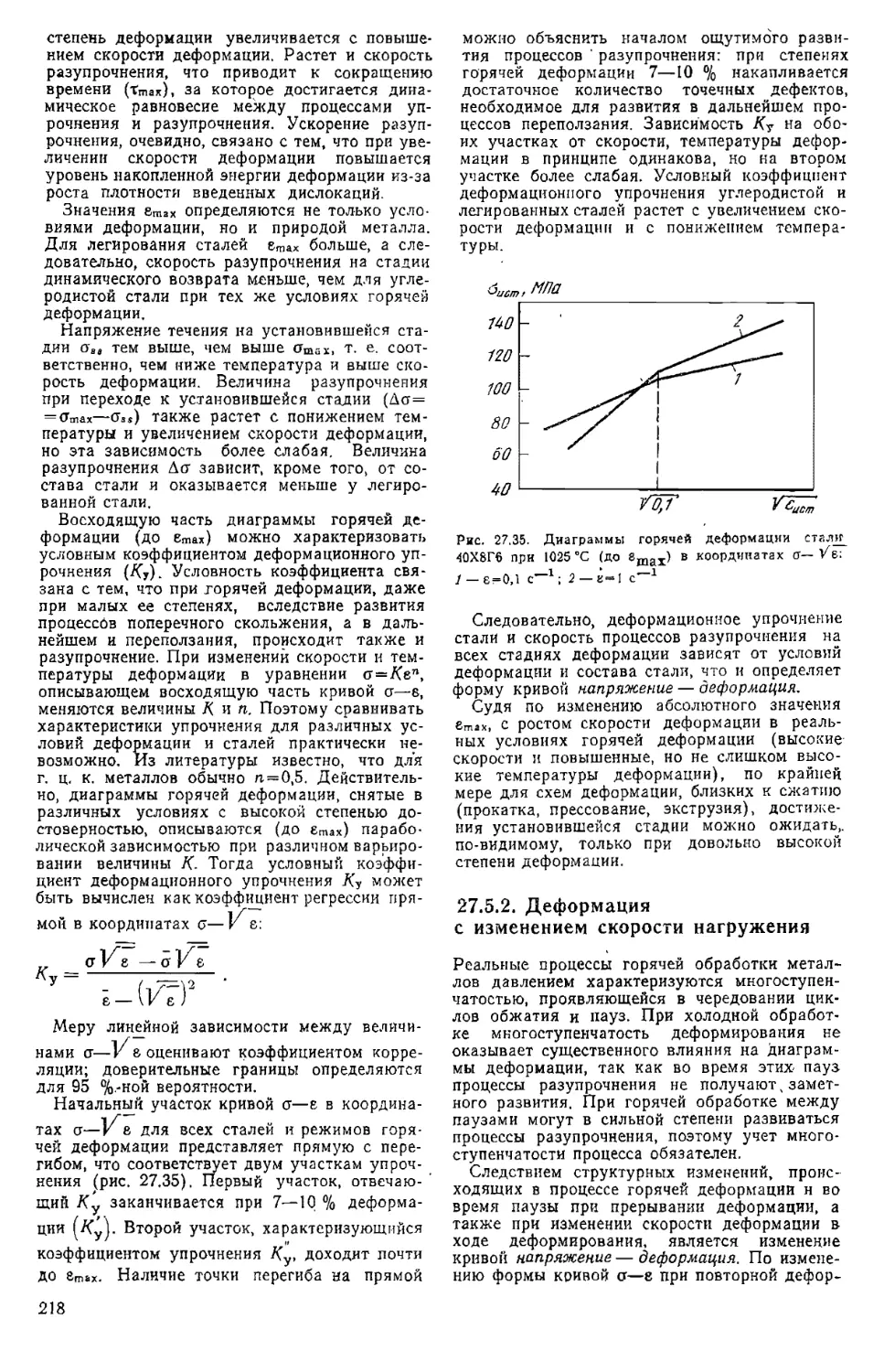

27.4.1. Кривые напряжение—дефор-

мация .........................

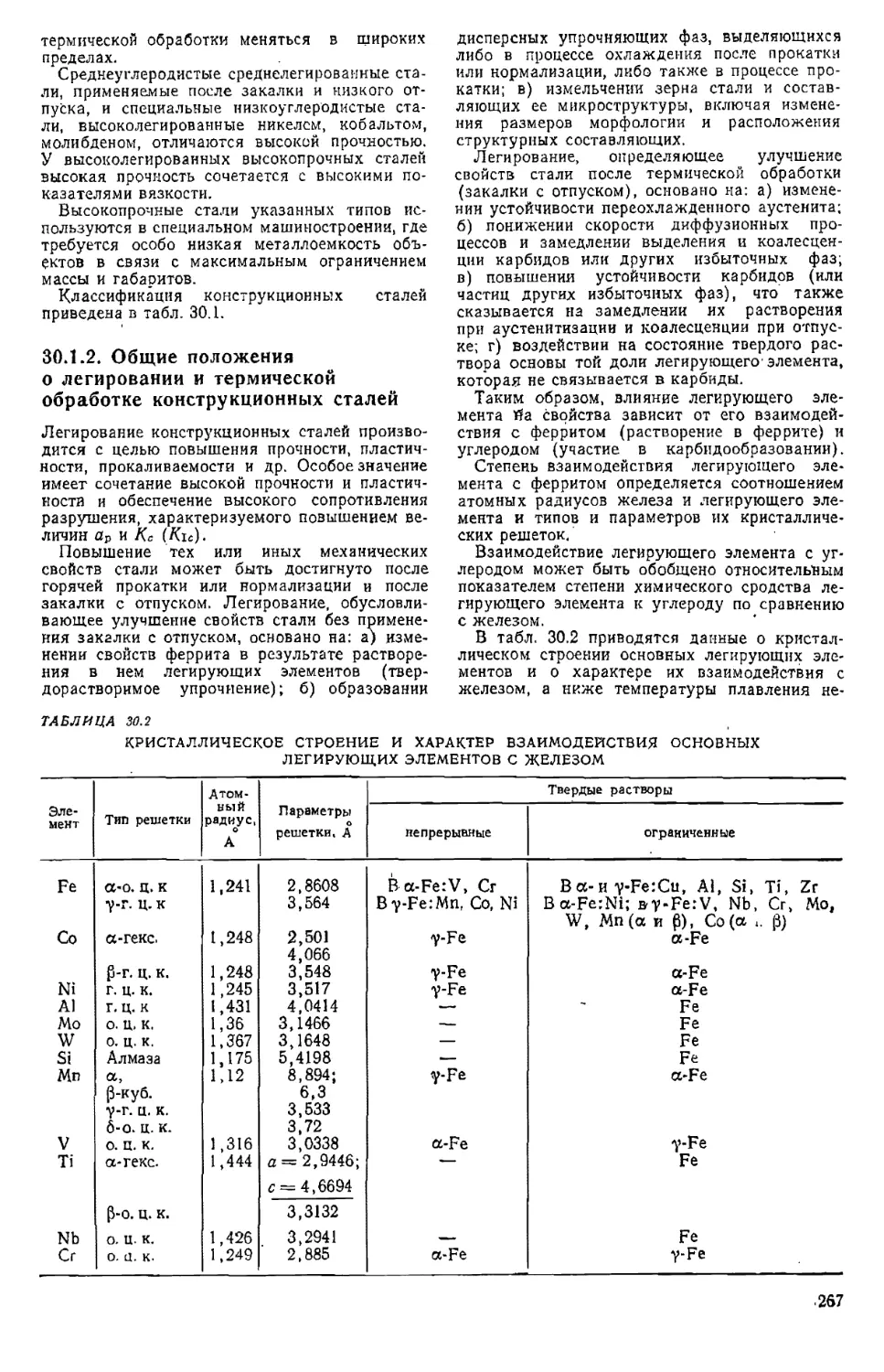

27.4.2. Теплая деформация углеро-

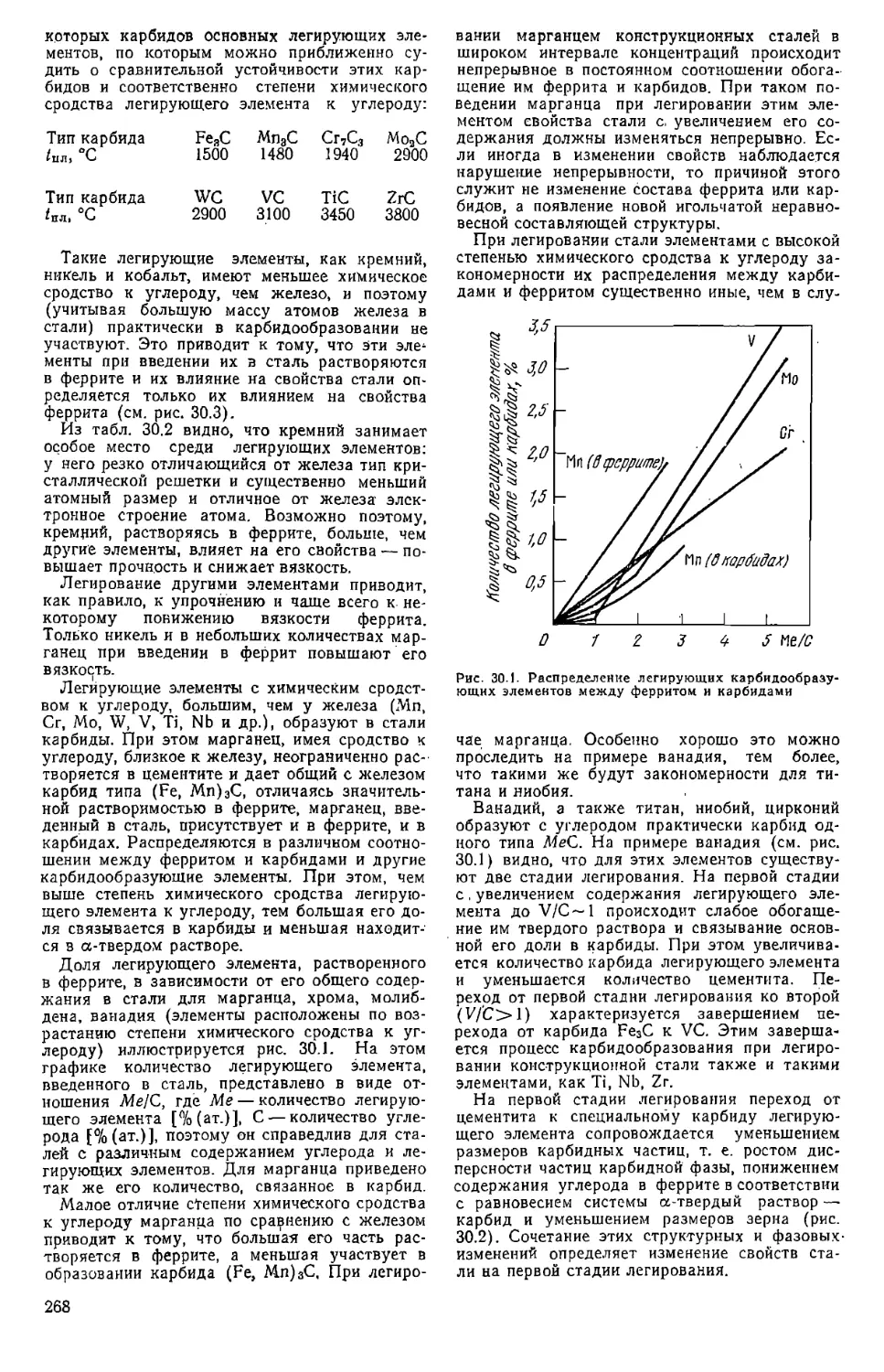

дистой стали .

27.5. Горячая деформация . . . .

27.5.1. Структурные вменения в

ходе горячей деформации .

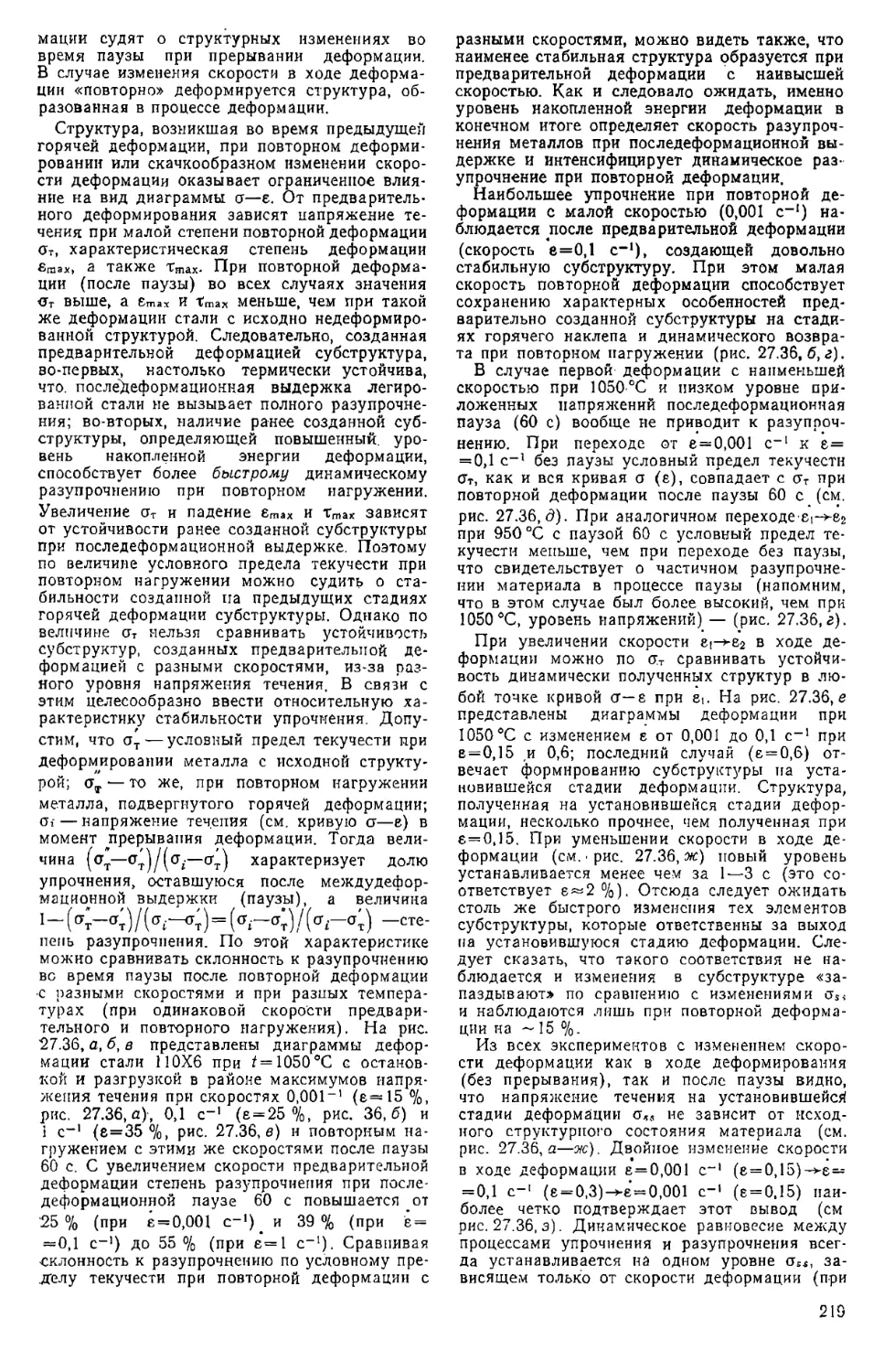

27.5.2. Деформация с изменением

скорости нагружения

27.5.3» Структурообразование в го-

рячедеформированном аус-

тените ........................

Библиографический список

28. Возврат, полигонизация и рекрис-

таллизация (С. С. Горелик)

28.1. Классификация и движущие силы

процессов ..........................

28.2. Статическая рекристаллизация

28.2.1. Механизмы статической ре-

кристаллизации . . . .

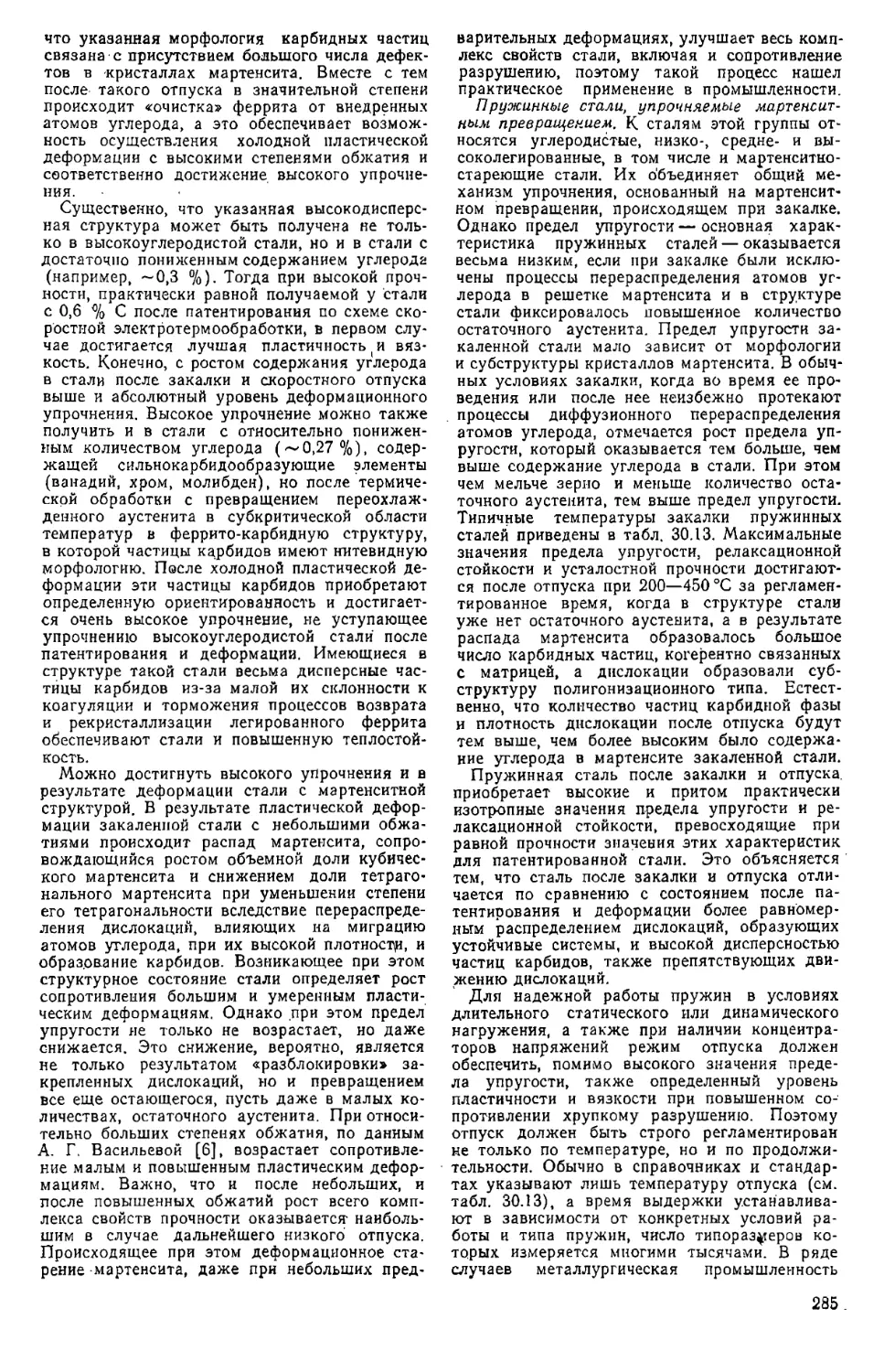

28.2.2. Основные закономерности

первичной рекристаллизации

28.2.3. Влияние легирования на

железа и стали

28.3. Динамический возврат и динами-

ческая рекристаллизация

28.4. Текстуры рекристаллизации

28.4.1. Основные типы текстурных

изменений при рекристалли-

зации .........................

28.5. Рекристаллизация и структурная

неоднородность .....................

28.5.1. Основные виды структурных

неоднородностей

'28.5.2. Структурные неоднородно-

сти, вызванные условиями

деформации.....................

28.5.3. Структурные неоднородно-

сти, вызванные неоднород-

ностями фазового состава .

28.6. Диаграммы рекристаллизации

28.7. Методы изучения рекристаллиза-

ции ................................

Библиографический список

29. Сверхпластнчность металлов и

сплавов (И. И. Новиков, ’ В. К-

Портной)............................

29.1. Микрозерепная сверхпластнчность

29,2. Сверхлластичность превращения

Библиографический -список

196

197

198

198

199

201

203

206

209

209

211

213

215

•218

221

226

226

227

230

230

232

237

240

246

246

248

248

249

251

252

254

256

257

257

262

263

30, Легирование и практика термиче-

ской обработки основных классов

сталей . ....................264

4

Стр.

т-

30.1. Легирование и термическая обра-

ботка конструкционных сталей

(Л. С. Лившиц)...................264

30.1.1. Классификация конструкци-

онных сталей .... 264

30.1.2. Общие положения о легиро-

вании и термической обра-

ботке конструкционных ста-

лей .............................267

30.1.3. Углеродистые конструкци-

'онные стали ... . 271

30.1.4. Низколегированные конст-

рукционные стали . . . 273

30.1.5. Среднелегированные конст-

рукционные стали . . . 277

Библиографический список . 280

30.2. Легирование и термическая обра-

ботка пружинных сталей и сплавов

(А. Г. Рахштадт, Ж. П, Пастухова) 280

30.2.1. Общие сведения . . 280

30.2.2. Классификация . ... 281

Библиографический список . . 298

30.3. Легирование и термическая обра-

ботка инструментальных сталей и

сплавов (Л, С. Кремнев) . . 298

30.3.1. Классификация. Основные

и технологические свойства 298

30.3.2. Особенности упрочнения . 301

30.3.3. Основы легирования . . 304

30.3.4. Термическая обработка,

структура и свойства . > 310

Библиографический список . . 318

30.4. Легирование и термическая обра-

ботка коррозионностойких сталей

(Е. А. Ульянин).......................318

30.4.1. Ферритные, мартенситные и

мартенсито-ферритные хро-

мистые стали . . . 318

30.4.2. Аустенитные стали . . 320

30.4.3. Аустенито-ферритные стали 324

30.4.4. Высокопрочные коррозион-

ностойкие стали . . . 325

30.4.5. Коррозионностойкие сплавы

на основе никеля . . 327

Библиографический список . 329

30.5. Легирование и термическая обра-

ботка жаропрочных сталей и спла-

вов (С. Б. Масленков) . . . 329

30.5. L Общие сведения .... 329

30.5,2. Жаропрочные стали с а^у-

превращением .... 329

30-5.3. Аустенитные стали с кар-

бидным упрочнением . . 333

30.5.4. Аустенитные стали и сплавы

с карбидно-интерметаллид-

ным упрочнением . . 335

30.5.5. Жаропрочные сплавы на ос-

нове никеля......................337

30,5.6. Жаростойкие стали и спла-

вы на основе железа и ни-

келя ............................339

30.6. Поверхностное легирование стали

(химико-термическая обработка)-

(IO. М. Лахтин).......................341

30.6.1. Общие сведения ... 341

30.6.2. Поверхностное легирование

неметаллами ..... 343

30.6.3. Поверхностное легирование

металлами (диффузионная

металлизация) .... 356

30.6.4. Многокомпонентное поверх-

ностное легирование . . 360

Библиографический список . . . 361

Предметный указатель . . . 361

ПРЕДИСЛОВИЕ ко ВТОРОМУ ТОМУ

В предлагаемом читателю втором томе справочника «Металловеде-

ние и термическая обработка стали» рассматриваются основные вопро-

сы теории фазовых и структурных превращений при термической обра-

ботке стали. Изложить эти вопросы в ограниченном объеме одной кни-

ги— задача весьма сложная и решить ее удалось лишь потому, что

разделы, связанные с основными закономерностями структурообразова-

ния при обработке стали, написаны высококвалифицированными спе-

циалистами.

Понимание истинных связей между структурой и свойствами метал-

лических сплавов на современной стадии физического1 металловедения

предусматривает включение в понятие «структура», едва ли не в первую

очередь, представлений об особенностях тонкого кристаллического стро-

ения. Поэтому естественно, что в справочнике уделено необходимое вни-

мание элементам дислокационного1 строения реальных металлов и

сплавов. С позиций теории дислокаций излагаются и явления, лежащие

в основе процессов структурообразования, таких, как полиморфизм,

закалка и отпуск стали, возврат, полигонизация и рекристаллизация в

деформированных металлах, старение, диффузия в твердой анизотроп-

ной среде и др.; такое изложение составляет важную особенность дан-

ного издания справочника. Авторский коллектив стремился при этом к

такому построению книги, при котором были бы органически связаны

теория тонкого строения и влияние дефектов кристаллической структу-

ры реальных сплавов на процессы структурообразования при осущест-

влении реальных процессов термической обработки. Это должно спо-

собствовать более глубокому пониманию читателем главного вопроса

металловедения — связи структуры с основными (структурно-чувстви-

тельными) свойствами.

В понятие «структура» входят, естественно', и обычные представле-

ния о микроструктуре стали, изучаемой методами световой микроско-

пии, При этом имеются в виду размер и форма зерен, структурные со-

ставляющие, их относительная доля, характер распределения в объеме

и другие особенности структуры, с которыми приходится иметь дело

при металлографических исследованиях. Было бы неверно не учиты-

вать влияния этих структурных особенностей на свойства стали. В та-

ких фундаментальных статьях, как «Строение сплавов железо — угле-

род», «Превращения при нагреве стали. Структурная наследствен-

ность», «Строение деформированных металлов», и в ряде других пока-

зано, как может быть расширена полезная информация о; возможном

изменении свойств при обработке стали, если рассматривать совместно

изменения и микроструктуры, и тонкого строения, вызванные этой об-

работкой.

В последней главе второго тома дается общая характеристика ос-

новных классов стали: конструкционных (строительных, рессорнотПру-

жинных и др.), инструментальных, нержавеющих, жаропрочных и не-

которых других. Следует подчеркнуть, что каждый из этих классов за-

служивает того, чтобы ему был посвящен отдельный справочник. Эту

работу и проводит издательство «Металлургия». Однако при создании

настоящего справочника были учтены пожелания читателей, считав-

ших, что для полноты картины и удобства пользования необходимо' и в

этом издании привести оценочные сведения для основных классов

стали.

М. Л. Бернштейн

А. Г. Рахштадт

19

ПОЛИМОРФНЫЕ ПРЕВРАЩЕНИЯ

Полиморфизм, т. е. способность иметь при

различных температурах различную кристал-

лическую структуру (кристаллическую решет-

ку), наблюдается у многих элементов: Мп, Fe,

Se, Ро, Ст, Со, Са, S, Li, Na. Cs, Sr, La, Tl,

C, Sn, Ti, Zr, Hf, U, Pu, P (Ni?) и ряда других.

Особенно сильно проявляется полиморфизм у

металлов переходной группы.

Полиморфные превращения, представляющие

собой обратимые фазовые превращения в од-

нокомпонентной системе, должны происходить

при определенных температурах, называемых

критическими точками. При этих строго фик-

сированных температурах полиморфные пре-

вращения могут развиваться изотермически L

На практике при нагреве и охлаждении с ко-

нечными скоростями полиморфные превраще-

ния в металлах происходят при разных тем-

пературах, причем перенагрев относительно

критической точки обычно всегда меньше пе?

реохлаждения. Разность температур превра-

щения при нагреве и охлаждении, называемая

гистерезисом превращения, тем больше, чем

ниже точка равновесия высокотемпературной

и низкотемпературной модификаций. Величи-

на гистерезиса находится в прямой зависимо-

сти также и от скорости нагрева или охлаж-

дения. При полиморфном превращении проис-

ходит поглощение * тепловой энергии при

нагреве и выделение тепла, если превращение

протекает при охлаждении.

19Л. ПРИЧИНЫ ПОЛИМОРФНЫХ

ПРЕВРАЩЕНИЙ

Если ' металл (или какое-нибудь другое ве-

щество) может существовать в двух различ-

ных кристаллических модификациях, то при

данных условиях температуры и давления бо-

лее устойчива та фаза, кристаллическое строе-

ние которой определяет более низкий уровень

свободной энергии. Свободная энергия при

постоянных температуре и объеме (или сво-

бодная энергия Гельмгольца) равна F=E—

—TS, где Е — внутренняя энергия системы,

S —энтропия.

Свободная энергия при постоянных темпе-

ратуре и давлении, иначе свободная энергия

Гиббса: G^=E—TS+РУ. Так как в большин-

стве полиморфных превращений, протекающих

в твердом состоянии, изменения объема отно-

сительно малы (особенно по сравнению с теп-

ловыми изменениями), а возникающие давле-

ния невелики, то величиной РУ обычно пре-

небрегают в рассматривают изменения сво-

бодной энергив Гельмгольца F. Однако для

ряда металлов, например олова, у которых

изменения объема велики (~20 %), следует

1 Полиморфные превращения, имеющие,

как будет показано дальше, много общего с

мартенситными (особенно по их механизму),

отличаются от последних. Видимо, разница в

полноте превращения определяется тем, что

полиморфные превращения развиваются в

направлении образования стабильной фазы, а

мартенситные — метастабильной.

учитывать изменения свободной энергии

Гиббса.

При абсолютном нуле нет разницы меж-

ду свободной и внутренней энергиями: Е0 = Е^

В этих условиях стабильна та кристалличе-

ская модификация, которая обладает меньшей

внутренней энергией (или просто энергией).

Такой кристаллической модификацией может

быть не обязательно решетка с упаковкой

атомов самой плотной из всех возможных; не-

обходимо учитывать взаимодействие атомов

(ионов) в решетке — величину сил притяже-

ния и сил отталкивания, меняющихся в зави-

симости от расстояния г между атомами

(ионами) по уравнению Ф(г) =—а/г^-гд/г”,

где Ф(г)—потенциальная энергия двух взаи-

модействующих атомов (ионов); т, п—посто-

янные, причем Первый член уравнения

характеризует силы Притяжения, второй — си-

лы отталкивания.

Уравнение можно рассматривать лишь как

первое (и достаточно грубое) приближение.

В действительности силы притяжения и оттал-

кивания в решетке меняются в зависимости от

расстояния между атомами по весьма слож-

ному закону.

Однако анализ даже такого приближен-

ного уравнения позволяет сделать ряд выво-

дов о возможном строении решетки. Для

ионной решетки т= 1 (кулоновы силы) и та-

ково же примерно его значение для щелочных

металлов; для молекулярных решеток (силы

Ван-дер-Ваальса) т^б. Труднее теоретически

предсказать значение п: в первом приближе-

нии его можно принять равным 9 для реше-

ток ионных кристаллов и ~2 для решеток

щелочных металлов.

Таким образом, значения тип определяют

тип решетки, которая для данных атомов и

при заданных условиях соответствует мини-

мальному значению энергии, но не обязатель-

но имеет самую плотную упаковку.

При повышении температуры устойчива та

решетка, у которой ниже свободная энергия F

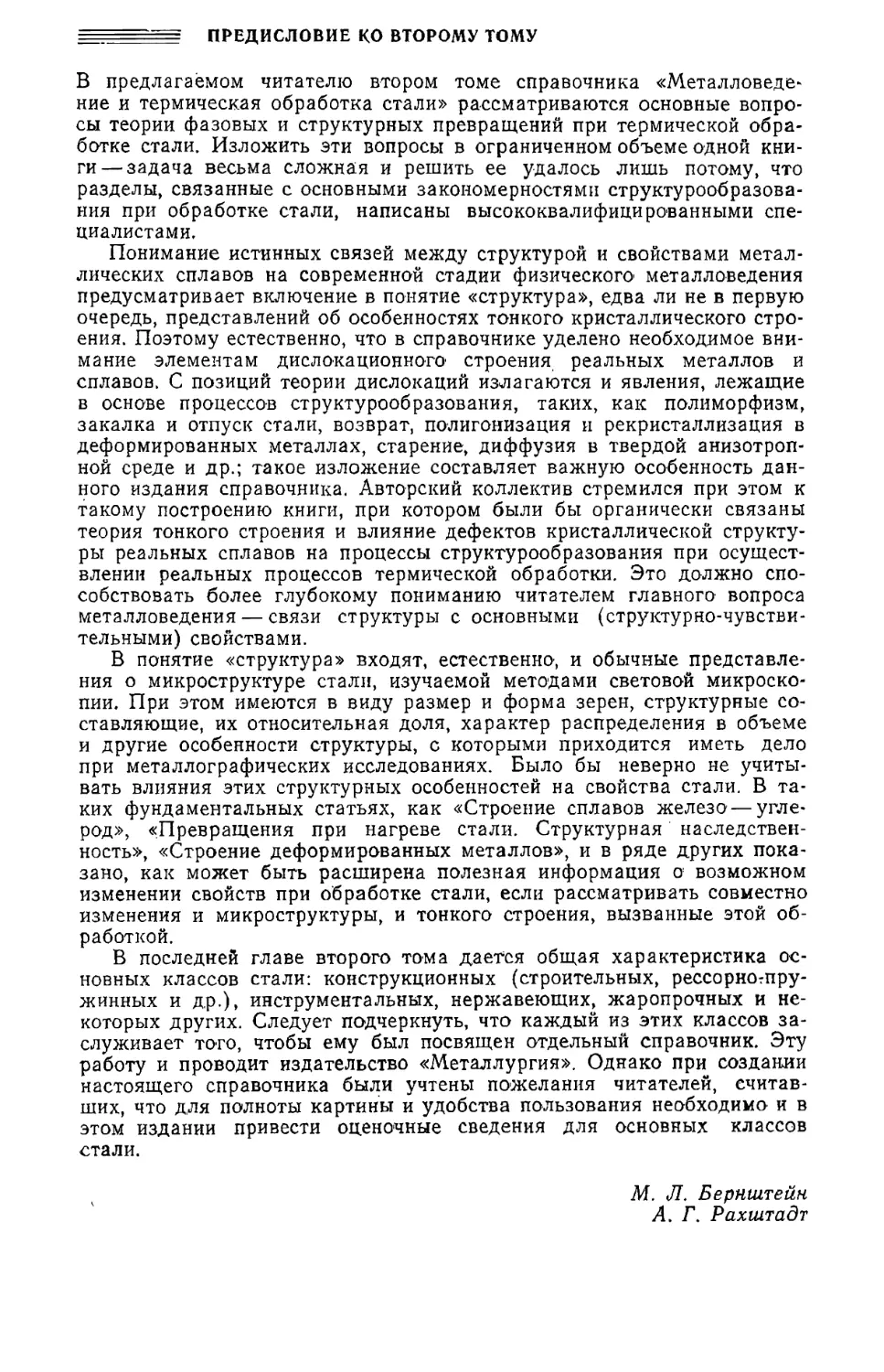

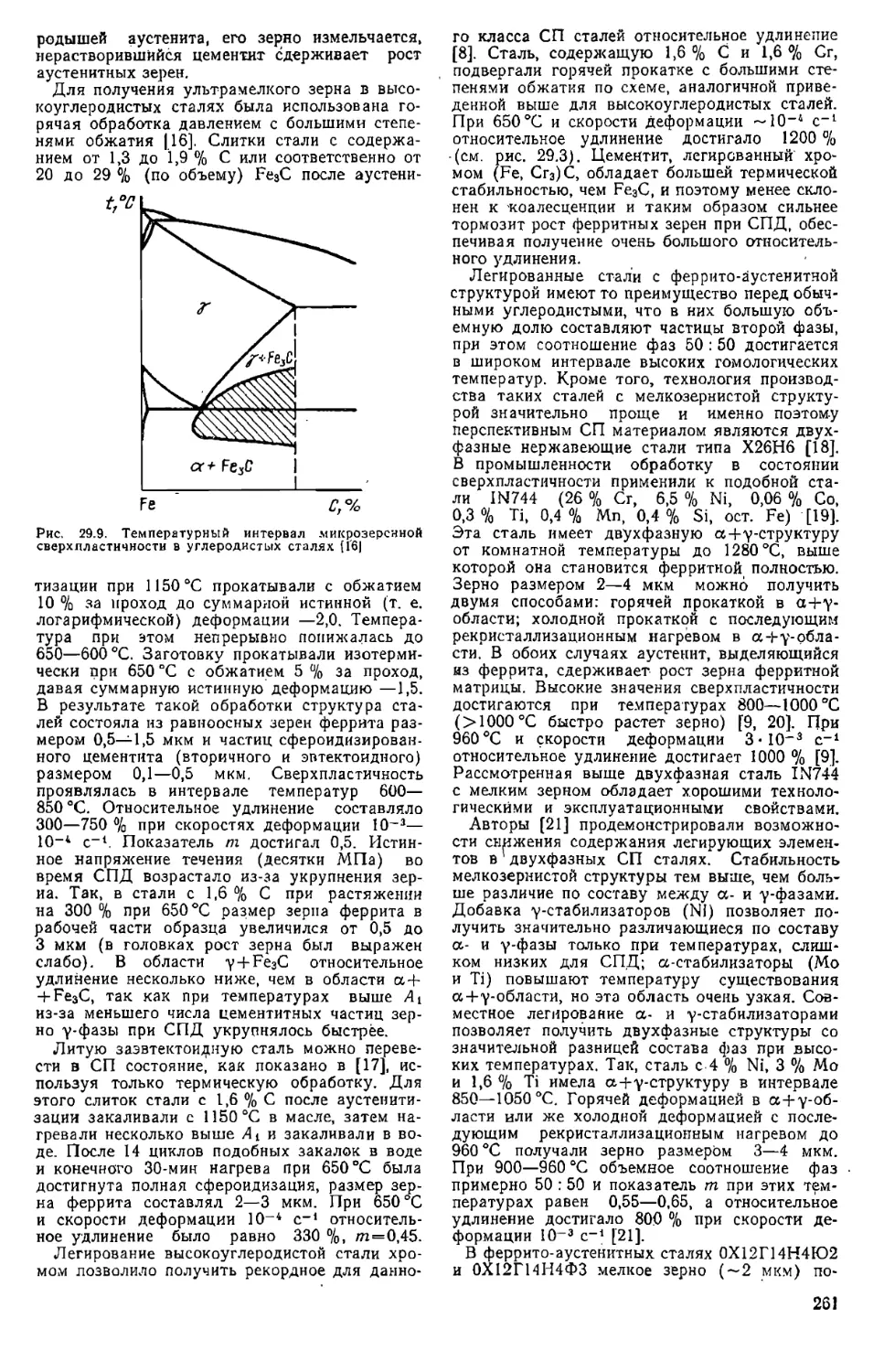

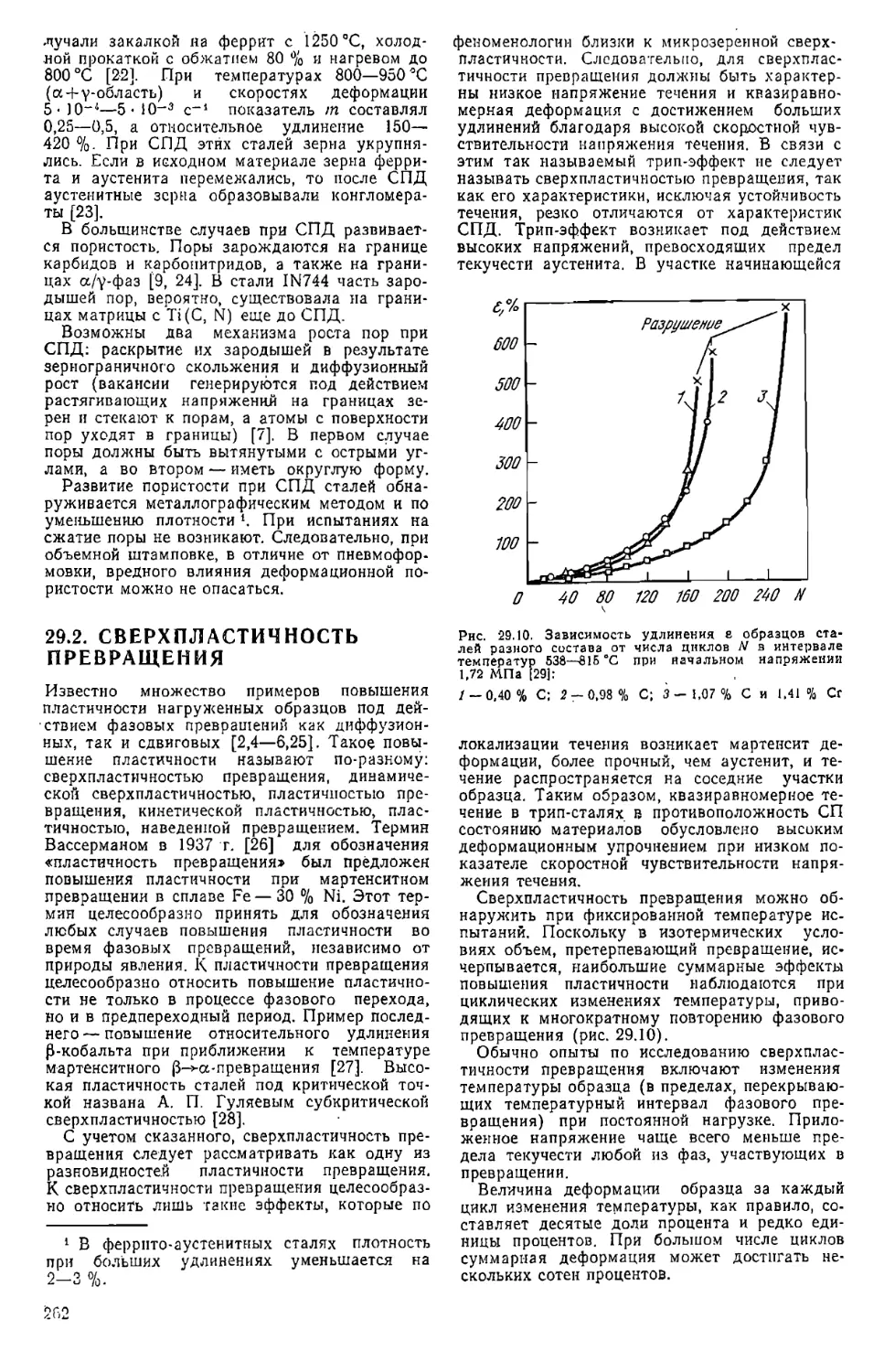

(см. схему на рис. 19.1).

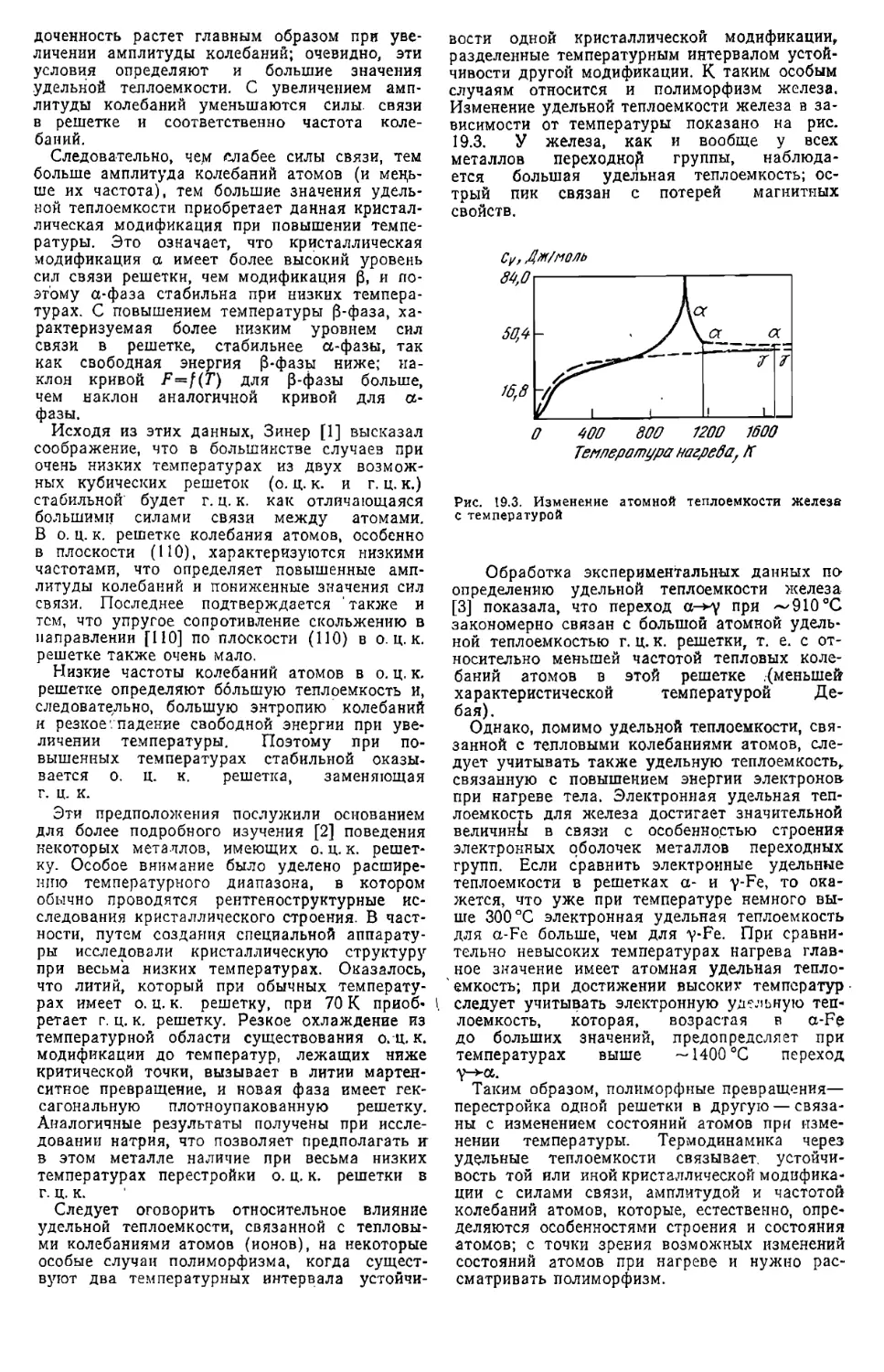

Рис. 19.1. Изменение свободной энергии различных

кристаллических модификаций (а и V) с температу-

рой (схема)

Разность между свободной энергией на

1 моль одной и другой кристаллических моди-

фикаций при данной температуре Т:. ДР=

= ДЕ—ТД5, или в более общем случае: Д6 =

7

=—VAfv + so + ke,, где V—объем превращен-

ного металла (из одной модификации в дру-

гую) ; Afv — удельное изменение свободной

энергии (на единицу объема); s — поверхность

новой фазы; а — удельная поверхностная энер-

гия; Ае — изменение упругой энергии (в част-

ности, вследствие разности удельных объемов

фаз). Устойчивые зародыши новой фазы мо-

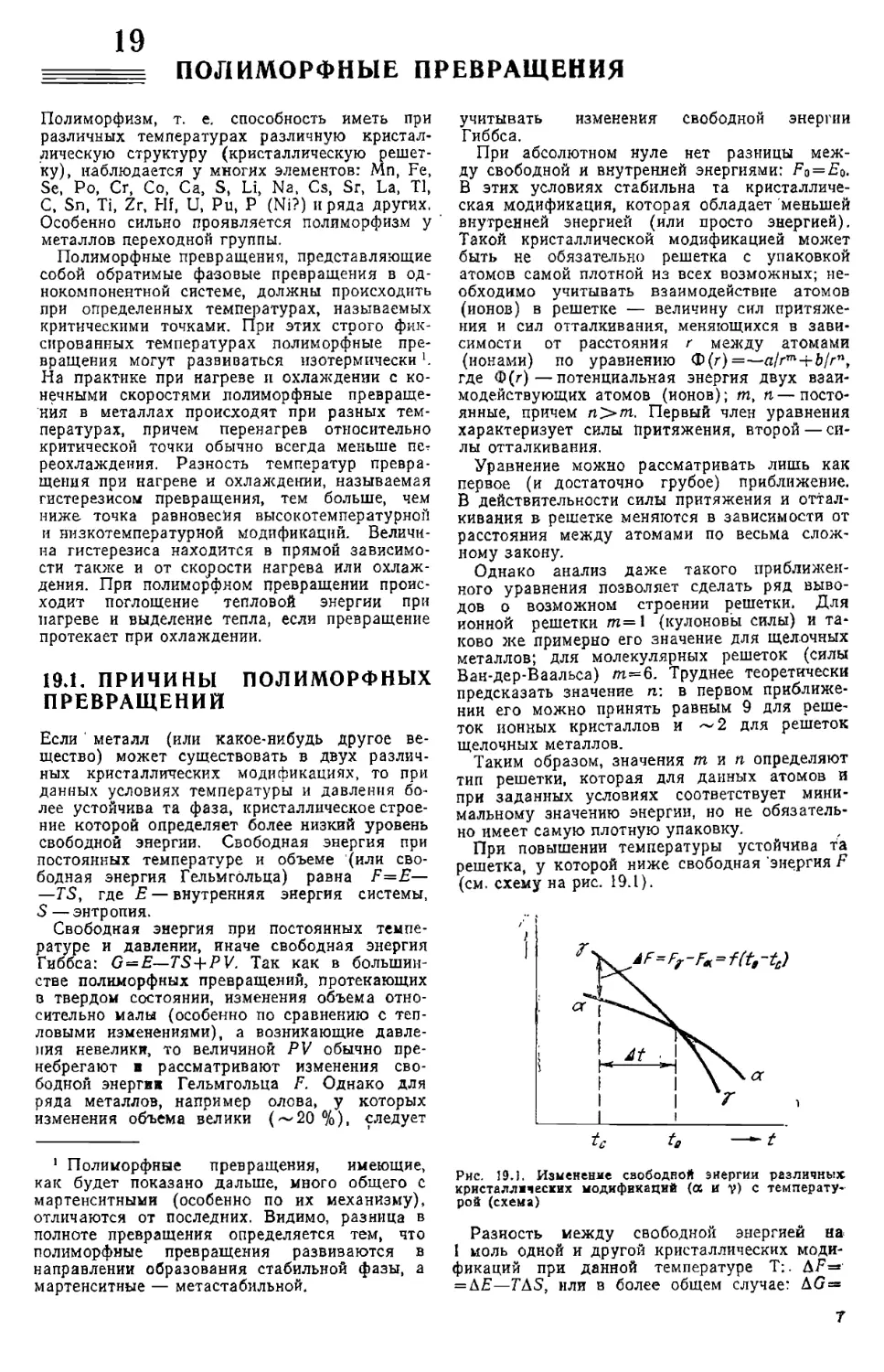

Рис. 19.2. Изменение разности свободных энергий

V-Fe и a-Fe (AF=F^— Га) в зависимости от темпе-

ратуры

гут возникать при условии, что величина VA/V

будет компенсировать (или превышать) сумму

поверхностной и упругой энергий (scr-b Де).

Отсюда ясна необходимость значительного пе-

реохлаждения (или перенагрева) АГ (ДГ=

«=^о—tc, см. схему на рис. 19.1), которое при

полиморфном превращении больше, чем при

таком изменении агрегатного состояния, как

кристаллизация из жидкости.

Тепловой эффект полиморфного превраще-

ния L в случае малых объемных изменений

(исключение составляет олово) можно отнес-

ти почти полностью на счет изменения • внут-

ренней энергии. Тогда, учитывая, что 5=

=—dF/dT, им еем L=А Е=Af—[Td (AF) /А Т].

Равновесие между двумя модификациями

будет осуществляться при такой температуре

Т, когда AF=0. Схема изменения (по Зинеру)

свободной энергии каждой из кристаллических

модификаций в зависимости от температуры

для железа приведена на рис. 19.2; точки пе-

ресечения кривой с ординатой AF==0 отвечают

критическим точкам.

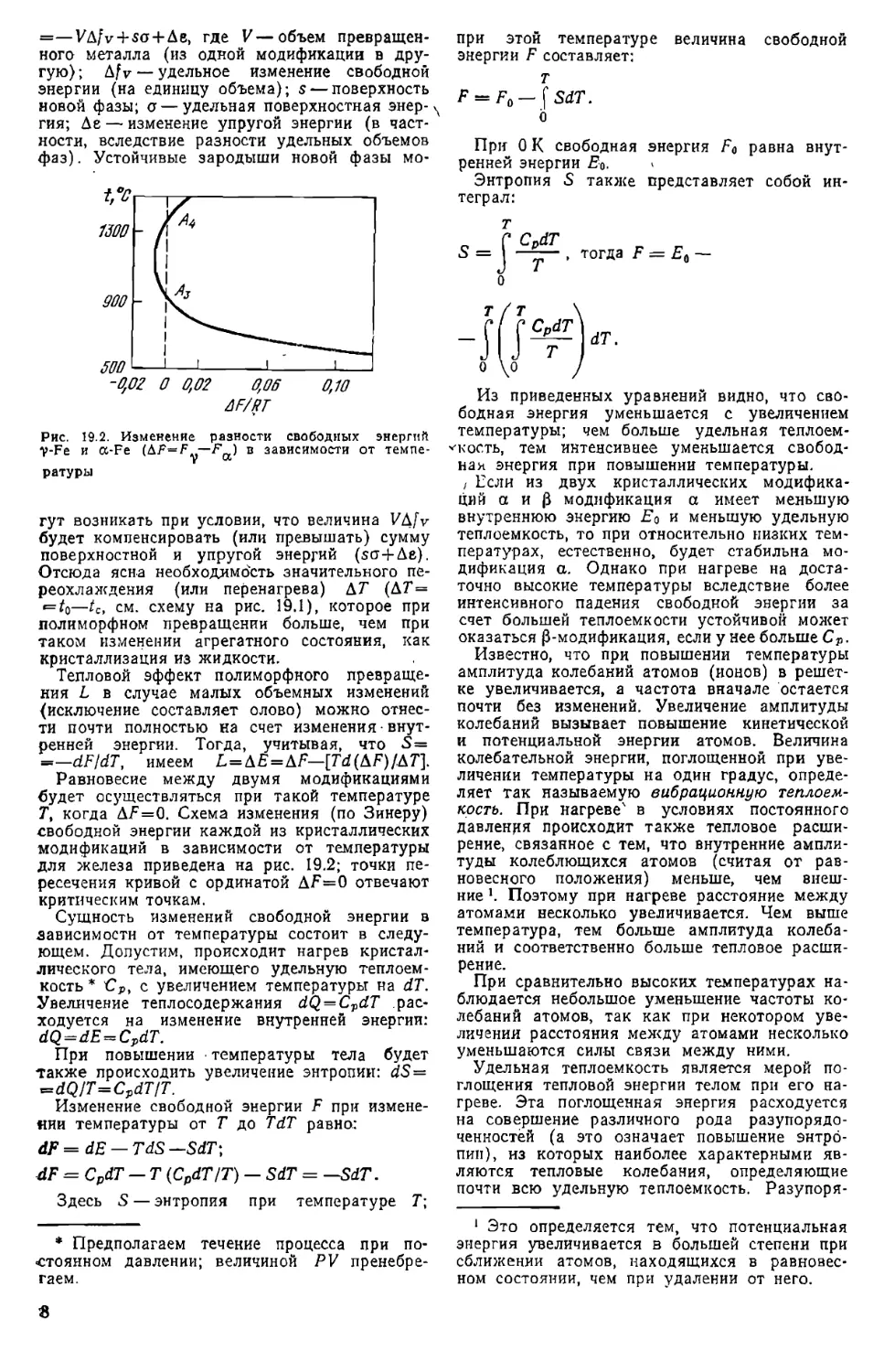

Сущность изменений свободной энергии в

зависимости от температуры состоит в следу-

ющем. Допустим, происходит нагрев кристал-

лического тела, имеющего удельную теплоем-

кость * с увеличением температуры на dT.

Увеличение теплосодержания dQ = CpdT рас-

ходуется на изменение внутренней энергии:

dQ — dE — CpdT.

При повышении температуры тела будет

также происходить увеличение энтропии: dS—

=d(HT=C?dTIT.

Изменение свободной энергии F при измене-

нии температуры от Т до TdT равно.:

dF = dE — TdS — SdT\

dF = CpdT — T (CpdT/T) — SdT = —SdT.

Здесь S — энтропия при температуре T;

♦ Предполагаем течение процесса при по-

стоянном давлении; величиной PV пренебре-

гаем.

при этой температуре величина свободной

энергии F составляет:

т

F = Fo— f SdT.

о

При О К свободная энергия Fo равна внут-

ренней энергии Eq.

Энтропия S также представляет собой ин-

теграл:

С CpdT

S = I —— , тогда F = Ей —

о

Из приведенных уравнений видно, что сво-

бодная энергия уменьшается с увеличением

температуры; чем больше удельная теллоем-

v к ость, тем интенсивнее уменьшается свобод-

ная энергия при повышении температуры.

/ Если из двух кристаллических модифика-

ций а и р модификация а имеет меньшую

внутреннюю энергию Eq и меньшую удельную

теплоемкость, то при относительно низких тем-

пературах, естественно, будет стабильна мо-

дификация а. Однако при нагреве на доста-

точно высокие температуры вследствие более

интенсивного падения свободной энергии за

счет большей теплоемкости устойчивой может

оказаться ^-модификация, если у нее больше СР.

Известно, что при повышении температуры

амплитуда колебаний атомов (ионов) в решет-

ке увеличивается, а частота вначале остается

почти без изменений. Увеличение амплитуды

колебаний вызывает повышение кинетической

и потенциальной энергии атомов. Величина

колебательной энергии, поглощенной при уве-

личении температуры на один градус, опреде-

ляет так называемую вибрационную теплоем-

кость. При нагреве' в условиях постоянного

давления происходит также тепловое расши-

рение, связанное с тем, что внутренние ампли-

туды колеблющихся атомов (считая от рав-

новесного положения) меньше, чем внеш-

ние Поэтому при нагреве расстояние между

атомами несколько увеличивается. Чем выше

температура, тем больше амплитуда колеба-

ний и соответственно больше тепловое расши-

рение.

При сравнительно высоких температурах на-

блюдается небольшое уменьшение частоты ко-

лебаний атомов, так как при некотором уве-

личении расстояния между атомами несколько

уменьшаются силы связи между ними.

Удельная теплоемкость является мерой по-

глощения тепловой энергии телом при его на-

греве. Эта поглощенная энергия расходуется

на совершение различного рода разупорядо-

ченностей (а это означает повышение энтро-

пии), из которых наиболее характерными яв-

ляются тепловые колебания, определяющие

почти всю удельную теплоемкость. Разупоря-

1 Это определяется тем, что потенциальная

энергия увеличивается в большей степени при

сближении атомов, находящихся в равновес-

ном состоянии, чем при удалении от него.

3

доченность растет главным образом при уве-

личении амплитуды колебаний; очевидно, эти

условия определяют и большие значения

удельной теплоемкости. С увеличением амп-

литуды колебаний уменьшаются силы, связи

в решетке и соответственно частота коле-

баний.

Следовательно, чем слабее силы связи, тем

больше амплитуда колебаний атомов (и мень-

ше их частота), тем большие значения удель-

ной теплоемкости приобретает данная кристал-

лическая модификация при повышении темпе-

ратуры. Это означает, что кристаллическая

модификация а имеет более высокий уровень

сил связи решетки, чем модификация 0, и по-

этому a-фаза стабильна при низких темпера-

турах. С повышением температуры 0-фаза, ха-

рактеризуемая более низким уровнем сил

связи в решетке, стабильнее a-фазы, так

как свободная энергия 0-фазы ниже; на-

клон кривой F=f(T) для 0-фазы больше,

чем наклон аналогичной кривой для а-

фазы.

Исходя из этих данных, Зинер [1] высказал

соображение, что в большинстве случаев при

очень низких температурах из двух возмож-

ных кубических решеток (о. ц. к. и г. ц. к.)

стабильной будет г. ц. к. как отличающаяся

большими силами связи между атомами.

В о. ц. к. решетке колебания атомов, особенно

в плоскости (НО), характеризуются низкими

частотами, что определяет повышенные амп-

литуды колебаний и пониженные значения сил

связи. Последнее подтверждается ' также и

тем, что упругое сопротивление скольжению в

направлении [ПО] по плоскости (110) в о. ц. к.

решетке также очень мало.

Низкие частоты колебаний атомов в о. ц. к.

решетке определяют большую теплоемкость и,

следовательно, большую энтропию колебаний

и резкое'падение свободной энергии при уве-

личении температуры. Поэтому при по-

вышенных температурах стабильной оказы-

вается о. ц. к. решетка, заменяющая

г. ц. к.

Эти предположения послужили основанием

для более подробного изучения [2] поведения

некоторых металлов, имеющих о. ц. к. решет-

ку. Особое внимание было уделено расшире-

нию температурного диапазона, в котором

обычно проводятся рентгеноструктурные ис-

следования кристаллического строения. В част-

ности, путем создания специальной аппарату-

ры исследовали кристаллическую структуру

при весьма низких температурах. Оказалось,

что литий, который при обычных температу-

рах имеет о. ц. к. решетку, при 70 К приоб-

ретает г. ц. к. решетку. Резкое охлаждение из

температурной области существования о. ц. к.

модификации до температур, лежащих ниже

критической точки, вызывает в литии мартен-

ситное превращение, и новая фаза имеет гек-

сагональную плотноупакованную решетку.

Аналогичные результаты получены при иссле-

довании натрия, что позволяет предполагать и

в этом металле наличие при весьма низких

температурах перестройки о. ц. к. решетки в

г. ц. к.

Следует оговорить относительное влияние

удельной теплоемкости, связанной с тепловы-

ми колебаниями атомов (ионов), на некоторые

особые случаи полиморфизма, когда сущест-

вуют два температурных интервала устойчи-

вости одной кристаллической модификации,

разделенные температурным интервалом устой-

чивости другой модификации. К таким особым

случаям относится и полиморфизм железа.

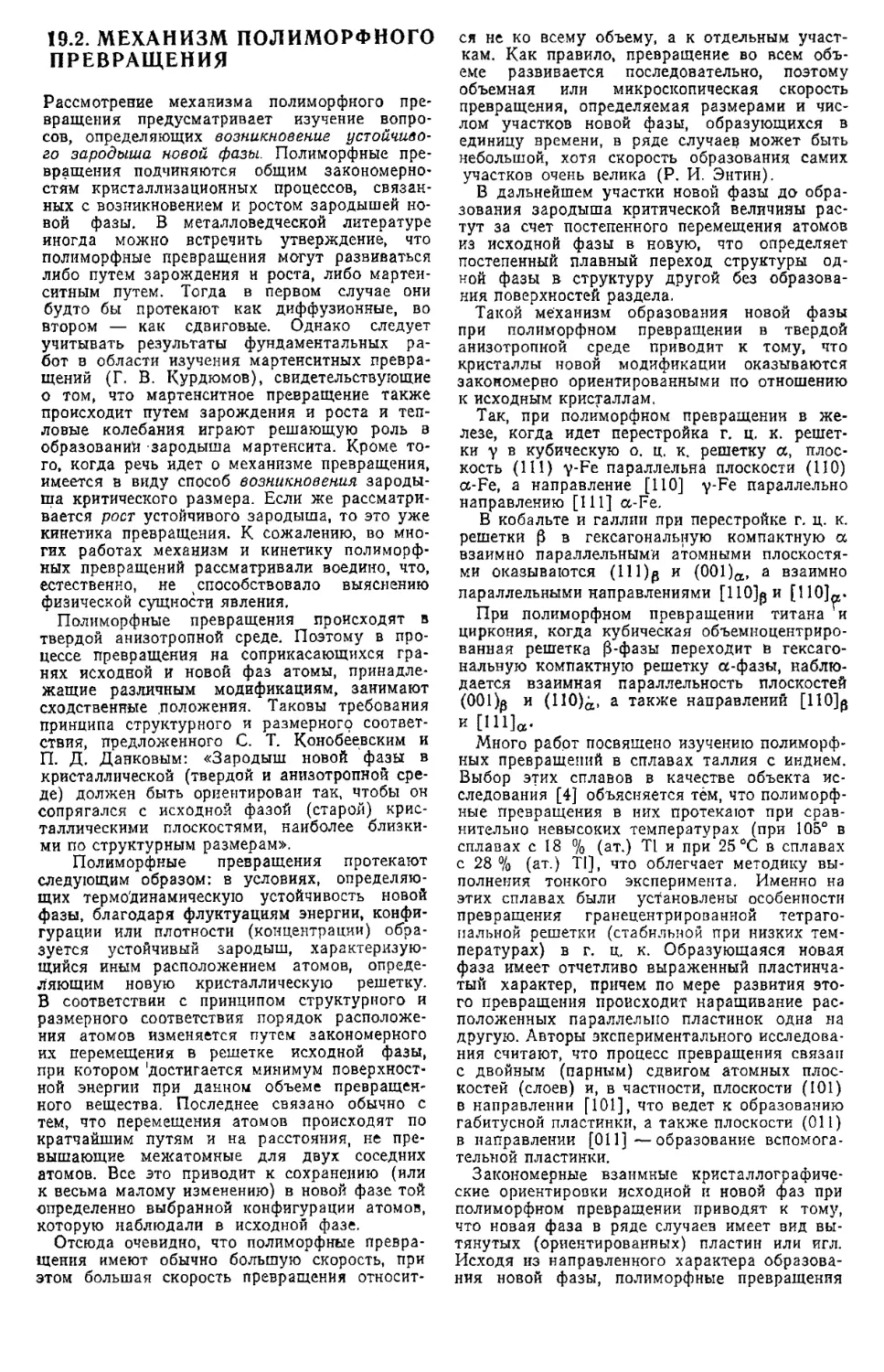

Изменение удельной теплоемкости железа в за-

висимости от температуры показано на рис.

19.3. У железа, как и вообще у всех

металлов переходно^ группы, наблюда-

ется большая удельная теплоемкость; ос-

трый пик связан с потерей магнитных

свойств.

Рис. 19.3. Изменение атомной теплоемкости железа

с температурой

Обработка экспериментальных данных no-

on ределению удельной теплоемкости железа

[3] показала, что переход а->у при ~910 °C

закономерно связан с большой атомной удель-

ной теплоемкостью г. ц. к. решетки, т. е. с от-

носительно меньшей частотой тепловых коле-

баний атомов в этой решетке .(меньшей

характеристической температурой Де-

бая).

Однако, помимо удельной теплоемкости, свя-

занной с тепловыми колебаниями атомов, сле-

дует учитывать также удельную теплоемкость,

связанную с повышением энергии электронов

при нагреве тела. Электронная удельная теп-

лоемкость для железа достигает значительной

величин^ в связи с особенностью строения

электронных оболочек металлов переходных

групп. Если сравнить электронные удельные

теплоемкости в решетках а- и y-Fe, то ока-

жется, что уже при температуре немного вы-

ше 300 °C электронная удельная теплоемкость

для a-Fe больше, чем для y-Fe. При сравни-

тельно невысоких температурах нагрева глав-

ное значение имеет атомная удельная тепло-

емкость; при достижении высоких температур

следует учитывать электронную удельную теп-

лоемкость, которая, возрастая в a-Fe

до больших значений, предопределяет при

температурах выше —1400 °C переход

у->а.

Таким образом, полиморфные превращения—

перестройка одной решетки в другую — связа-

ны с изменением состояний атомов при изме-

нении температуры. Термодинамика через

удельные теплоемкости связывает, устойчи-

вость той или иной кристаллической модифика-

ции с силами связи, амплитудой и частотой

колебаний атомов, которые, естественно, опре-

деляются особенностями строения и состояния

атомов; с точки зрения возможных изменений

состояний атомов при нагреве и нужно рас-

сматривать полиморфизм.

19.2. МЕХАНИЗМ ПОЛИМОРФНОГО

ПРЕВРАЩЕНИЯ

Рассмотрение механизма полиморфного пре-

вращения предусматривает изучение вопро-

сов, определяющих возникновение устойчиво-

го зародыша новой фазы. Полиморфные пре-

вращения подчиняются общим закономерно-

стям кристаллизационных процессов, связан-

ных с возникновением и ростом зародышей но-

вой фазы. В металловедческой литературе

иногда можно встречить утверждение, что

полиморфные превращения могут развиваться

либо путем зарождения и роста, либо мартен-

ситным путем. Тогда в первом случае они

будто бы протекают как диффузионные, во

втором — как сдвиговые. Однако следует

учитывать результаты фундаментальных ра-

бот в области изучения мартенситных превра-

щений (Г. В. Курдюмов), свидетельствующие

о том, что мартенситное превращение также

происходит путем зарождения и роста и теп-

ловые колебания играют решающую роль в

образований -зародыша мартенсита. Кроме то-

го, когда речь идет о механизме превращения,

имеется в виду способ возникновения зароды-

ша критического размера. Если же рассматри-

вается рост устойчивого зародыша, то это уже

кинетика превращения. К сожалению, во мно-

гих работах механизм и кинетику полиморф-

ных превращений рассматривали воедино, что,

естественно, не способствовало выяснению

физической сущности явления.

Полиморфные превращения происходят в

твердой анизотропной среде. Поэтому в про-

цессе превращения на соприкасающихся гра-

нях исходной и новой фаз атомы, принадле-

жащие различным модификациям, занимают

сходственные положения. Таковы требования

принципа структурного и размерного соответ-

ствия, предложенного С. Т. Конобеевским и

П. Д. Данковым: «Зародыш новой фазы в

кристаллической (твердой и анизотропной сре-

де) должен быть ориентирован так, чтобы он

сопрягался с исходной фазой (старой) крис-

таллическими плоскостями, наиболее близки-

ми по структурным размерам».

Полиморфные превращения протекают

следующим образом: в условиях, определяю-

щих термодинамическую устойчивость новой

фазы, благодаря флуктуациям энергии, конфи-

гурации или плотности (концентрации) обра-

зуется устойчивый зародыш, характеризую-

щийся иным расположением атомов, опреде-

ляющим новую кристаллическую решетку.

В соответствии с принципом структурного и

размерного соответствия порядок расположе-

ния атомов изменяется путем закономерного

их перемещения в решетке исходной фазы,

при котором 'достигается минимум поверхност-

ной энергии при данном объеме превращен-

ного вещества. Последнее связано обычно с

тем, что перемещения атомов происходят по

кратчайшим путям и на расстояния, не пре-

вышающие межатомные для двух соседних

атомов. Все это приводит к сохранению (или

к весьма малому изменению) в новой фазе той

определенно выбранной конфигурации атомов,

которую наблюдали в исходной фазе.

Отсюда очевидно, что полиморфные превра-

щения имеют обычно большую скорость, при

этом большая скорость превращения относит-

ся не ко всему объему, а к отдельным участ-

кам. Как правило, превращение во всем объ-

еме развивается последовательно, поэтому

объемная или микроскопическая скорость

превращения, определяемая размерами и чис-

лом участков новой фазы, образующихся в

единицу времени, в ряде случаев может быть

небольшой, хотя скорость образования самих

участков очень велика (Р, И. Энтин).

В дальнейшем участки новой фазы до обра-

зования зародыша критической величины рас-

тут за счет постепенного перемещения атомов

из исходной фазы в новую, что определяет

постепенный плавный переход структуры од-

ной фазы в структуру другой без образова-

ния поверхностей раздела.

Такой механизм образования новой фазы

при полиморфном превращении в твердой

анизотропной среде приводит к тому, что

кристаллы новой модификации оказываются

закономерно ориентированными по отношению

к исходным кристаллам.

Так, при полиморфном превращении в же-

лезе, когда идет перестройка г. ц. к. решет-

ки у в кубическую о. ц. к. решетку а, плос-

кость (Ш) у-Fe параллельна плоскости (ПО)

a-Fe, а направление [110] y-Fe параллельно

направлению [111] a-Fe.

В кобальте и галлии при перестройке г. ц. к.

решетки (3 в гексагональную компактную a

взаимно параллельными атомными плоскостя-

ми оказываются (111)р и (001)а, а взаимно

параллельными направлениями [110]р и [110]«.

При полиморфном превращении титана ги

циркония, когда кубическая объемноцентриро-

ванная решетка |3-фазы переходит в гексаго-

нальную компактную решетку a-фазы, наблю-

дается взаимная параллельность плоскостей

(001)р и (1Ю)д, а также направлений [110]^

и [1П]а.

Много работ посвящено изучению полиморф-

ных превращений в сплавах таллия с индием.

Выбор этих сплавов в качестве объекта ис-

следования [4] объясняется тем, что полиморф-

ные превращения в них протекают при срав-

нительно невысоких температурах (при 105° в

сплавах с 18 % (ат.) Т1 и при 25 °C в сплавах

с 28 % (ат.) Т1], что облегчает методику вы-

полнения тонкого эксперимента. Именно на

этих сплавах были установлены особенности

превращения гранецентрированной тетраго-

нальной решетки (стабильной при низких тем-

пературах) в г. ц. к. Образующаяся новая

фаза имеет отчетливо выраженный пластинча-

тый характер, причем по мере развития это-

го превращения происходит наращивание рас-

положенных параллельно пластинок одна на

другую. Авторы экспериментального исследова-

ния считают, что процесс превращения связан

с двойным (парным) сдвигом атомных плос-

костей (слоев) и, в частности, плоскости (101)

в направлении [101], что ведет к образованию

габитусной пластинки, а также плоскости (011)

в направлении [011] —образование вспомога-

тельной пластинки.

Закономерные взаимные кристаллографиче-

ские ориентировки исходной и новой фаз при

полиморфном превращении приводят к тому,

что новая фаза в ряде случаев имеет вид вы-

тянутых (ориентированных) пластин или игл.

Исходя из направленного характера образова-

ния новой фазы, полиморфные превращения

часто объединяют с мартенситными. Это можно

делать, базируясь на кристаллогеометриче-

ских особенностях превращения, связанного с

образованием ориентированных частиц новой

фазы и идущего без изменения состава, а так-

же, как правило, с большой скоростью в от-

дельных участках. Однако следует иметь в ви-

ду и принципиальное отличие полиморфного

превращения, направленного в сторону обра-

зования стабильных фаз, от мартенситного, в

результате которого образуется метастабиль-

ная фаза. Во многих промышленно используе-

мых металлах и сплавах (в том числе и желез-

ных) полиморфные превращения связаны с об-

разованием фаз, резко различающихся по

удельным объемам. В этих случаях превраще-

ния сопровождаются значительным фазовым

наклепом. Так как полиморфные превращения

обычно происходят при нагреве, одновременно

с фазовым наклепом проходит рекристаллиза-

ция обработки, в результате которой образу-

ются мелкие равноосные зерна новой фазы, по-

терявшей свой игольчатый характер, а вместе

с ним и кристаллографическую ориентировку

по отношению к исходной фазе (подробнее см.

раздел 24).

Закономерность кристаллографических ориен-

тировок исходной и новой фаз приводит в ря-

де случаев (например, при полиморфном пре-

вращении чистого металла, при отсутствии по-

бочных явлений) к так называемой кристалло-

графической обратимости, когда после полного

цикла превращения и возвращения в исходное

состояние сохраняется кристаллографическая

ориентировка зерен. Так, при нагреве моно-

кристалла до температур выше критической

образуется несколько закономерно ориентиро-

ванных зерен новой фазы; при последующем ох-

лаждении происходит обратное превращение,

и хотя образуется не исходный монокристалл, а

несколько зерен (так как превращение также

начиналось из нескольких зерен), тем не менее

все эти зерна имеют одну и ту же кристалло-

графическую ориентировку и при рентгено-

структурных исследованиях в совокупности ве-

дут себя как монокристалл.

При полиморфном превращении изменяется

микроструктура металла, что связано с образо-

ванием зерен новой фазы, отличающихся по

форме и размерам от зерен исходной фазы.

Таким образом, в результате полиморфного

превращения происходит фазовая перекристал-

лизация в металле. Число (размеры) зерен

новой фазы, образующихся при полиморфном

превращении, определяется числом и скоростью

роста центров зарождения новой фазы или

центров перекристаллизации. В общем случае

число центров перекристаллизации и скорость

их роста зависят в основном от температуры

нагрева (степени перегрева) или охлаждения

(степени переохлаждения) относительно тем-

пературы полиморфного превращения (крити-

ческой точки) и от присутствия включений, по-

верхностей раздела и других особенностей

структуры, облегчающих образование центров

кристаллизации.

Кристаллогеометрические особенности поли-

морфных превращений, связанные со взаимной

атомной ориентировкой и плавным переходом

одной структуры в другую, предопределяют

обычно большое число и бурный рост центров

перекристаллизации. Это означает, что в ре-

зультате превращения будет возникать мно-

жество очень мелких зерен новой фазы. Такое

изменение микроструктуры при полиморфном

превращении используется в ряде практических

случаев термической обработки1.

В результате полиморфного превращения

при переходе вещества из одного кристалли-

ческого состояния в другое скачкообразно из-

меняются все его свойства: тепловые, объем-

ные, электрические, химические, механические

и др. Скачок в изменении свойств при поли-

морфных превращениях используется для экс-

периментального изучения этих процессов.

Наиболее известный метод изучения превра-

щений в металлах — термический анализ; кро-

ме того, как уже было сказано, можно исполь-

зовать магнитный, дилатометрический или ре-

зистометрический методы анализа. Однако кри-

тические точки в железе — наиболее важном и

распространенном в промышленности метал-

ле— были открыты Д. К. Черновым еще в

1868 г., когда ни один из названных методов

анализа еще не существовал. Д. К, Чернов

связал видимое невооруженным глазом явление

рекалесценции (вспышки свечения) при охлаж-

дении нагретых стальных болванок с измене-

нием внутриатомного строения. Так были от-

крыты первые две кристаллические точки для

стали, обозначенные Д. К. Черновым буквами

а и Ь. Это открытие послужило началом раз-

вития науки о строении и свойствах металла.

Работы, начатые Д. К. Черновым, были

продолжены многими учеными в различных

странах мира. Наиболее доступным методом

изучения превращений в металлах первона-

чально оказался упомянутый выше термиче-

ский анализ. Применение его для изучения пре-

вращений в железе и стали наряду с исполь-

зованием магнитного анализа позволило найти:

у первого три критические точки, характери-

зующие превращение в твердом состоянии

(точки Ла, Аз, А4), у второй пять1 2: Ао,Аз, Ajf.

А3, А4. При изменении либо внешнего давле-

ния, либо состава стали (легировании), либо

скорости нагрева или охлаждения положение

критических точек ‘ по температурной шкале

меняется. В случае чистого железа точка Аа

не изменяется, тогда как точки А3 и А4 имеют

разное значение в зависимости от того, произ-

водят нагрев или охлаждение; кроме того, на

их положение влияет и скорость нагрева и ох-

лаждения. Точка Аг является точкой Кюри же-

леза (феррита), а точка Ао — точкой Кюри це-

ментита; поэтому последняя наблюдается толь-

ко в стали. Критическая точка А3 связана с

полиморфным превращением о. ц. к. решетки

a-Fe в г, ц. к. решетку y-Fe, а точка А4— с

обратным переходом г. ц. к. решетки y-Fe в

о. ц. к. решетку a-Fe.

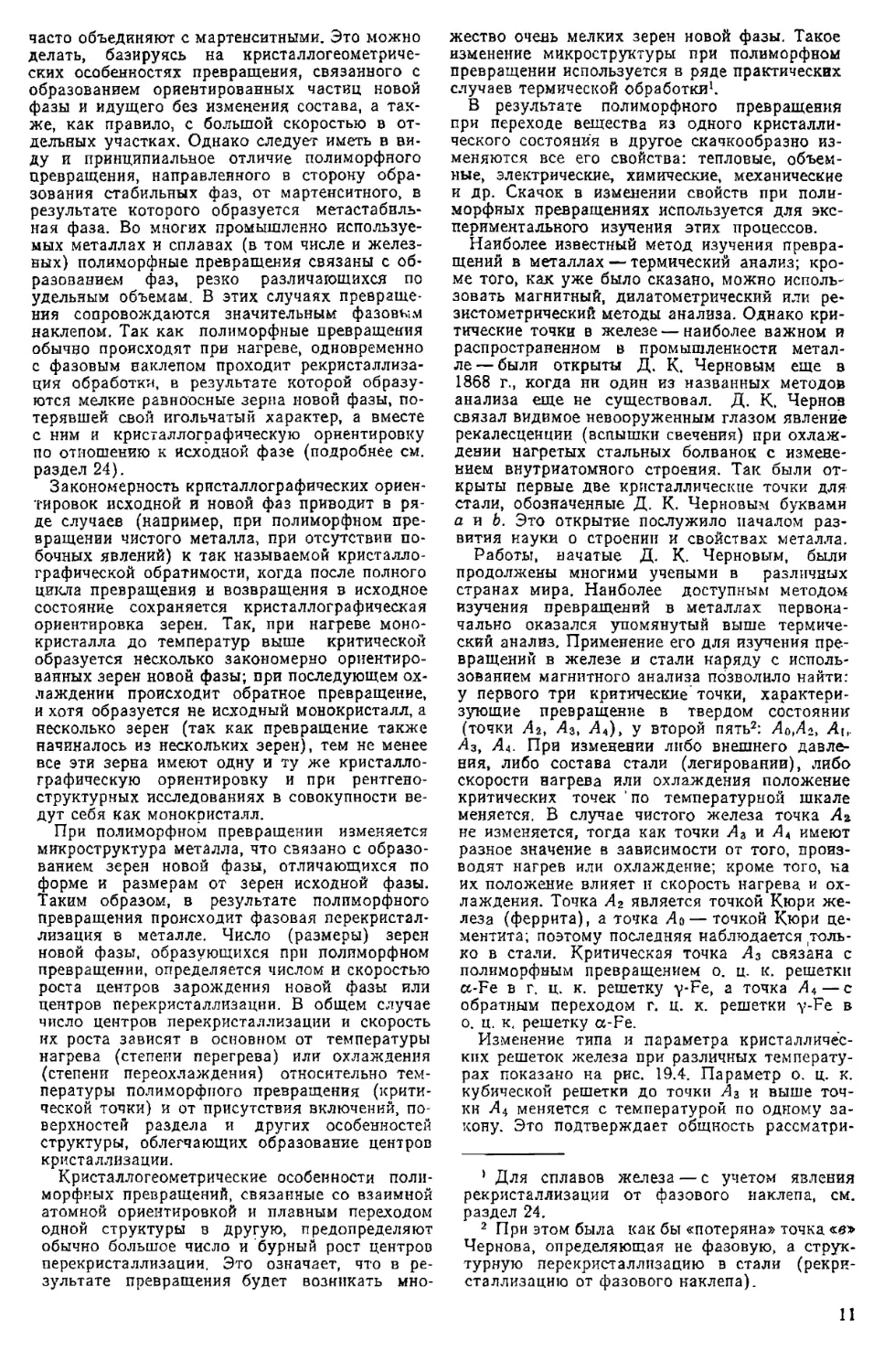

Изменение типа и параметра кристалличес-

ких решеток железа при различных температу-

рах показано на рис. 19.4. Параметр о. ц. к.

кубической решетки до точки А3 и выше точ-

ки А4 меняется с температурой по одному за-

кону. Это подтверждает общность рассматри-

1 Для сплавов железа — с учетом явления

рекристаллизации от фазового наклепа, см.

раздел 24.

2 При этом была как бы «потеряна» точка «в»

Чернова, определяющая не фазовую, а струк-

турную перекристаллизацию в стали (рекри-

сталлизацию от фазового наклепа).

И

ваемых фаз, о чем свидетельствует и измене-

ние теплосодержания1 (рис. 19.5). Встречаю-

щееся в литературе обозначение б-Fe связано

не с возникновением новой фазы, а с желани-

ем идентифицировать низко- и высокотемпера-

турную форму одной и той же фазы железа,

имеющей о. ц. к. решетку.

Рис. 19.4. Схема изменения кристаллической структу-

ры железа при нагреве (значения параметра решет-

ив даны для 20 °C)

Рас. 19.5. Теплосодержание железа в зависимости от

температуры (схема)

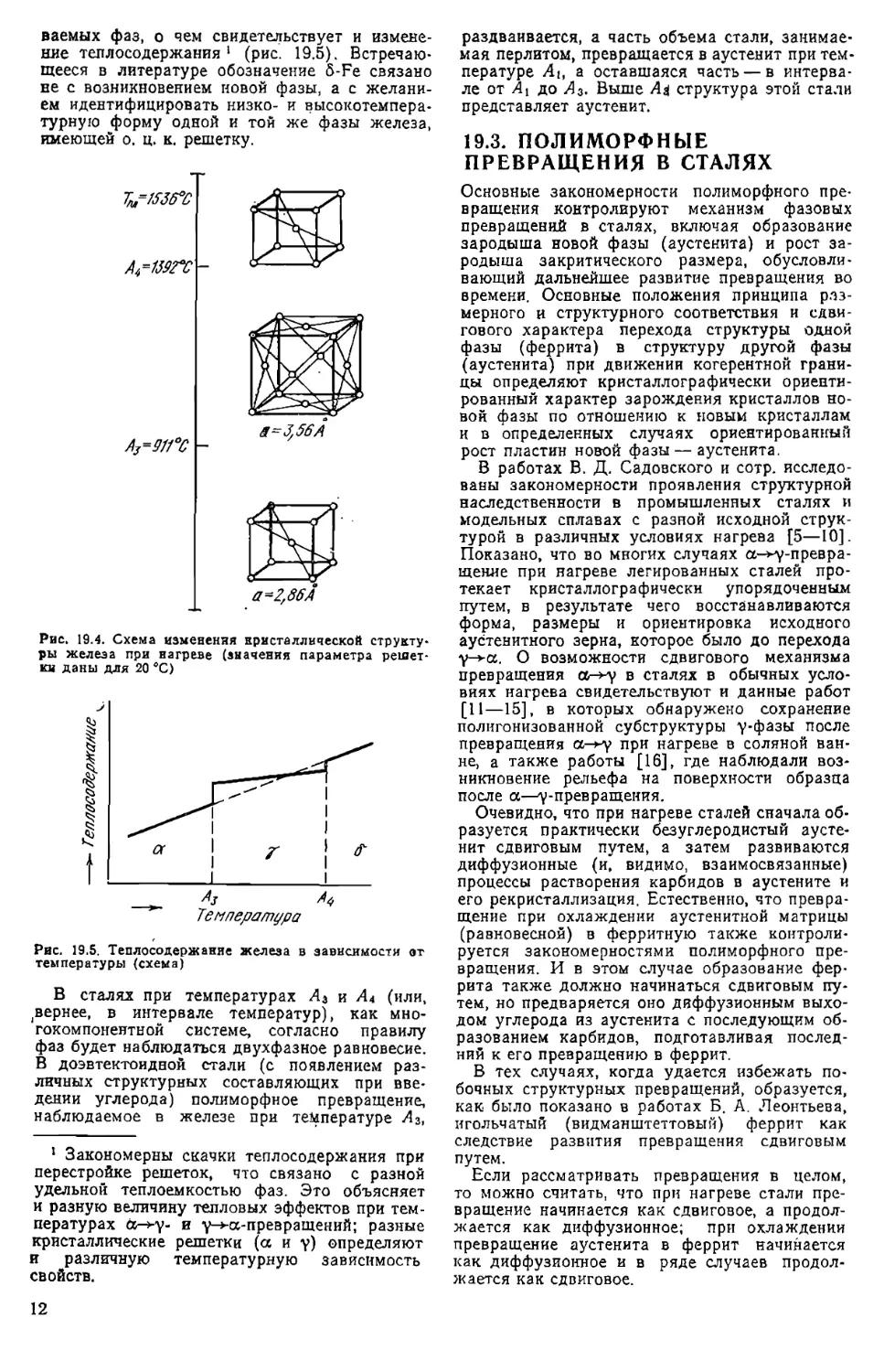

В сталях при температурах А3 и А4 (или,

^ернее, в интервале температур), как мно-

гокомпонентной системе, согласно правилу

фаз будет наблюдаться двухфазное равновесие.

В доэвтектоидной стали (с появлением раз-

личных структурных составляющих при вве-

дении углерода) полиморфное превращение,

наблюдаемое в железе при температуре А3,

1 Закономерны скачки теплосодержания при

перестройке решеток, что связано с разной

удельной теплоемкостью фаз. Это объясняет

и разную величину тепловых эффектов при тем-

пературах а->у- и у->-а-превращений; разные

кристаллические решетки (а и у) определяют

и различную температурную зависимость

свойств.

раздваивается, а часть объема стали, занимае-

мая перлитом, превращается в аустенит при тем-

пературе Aif а оставшаяся часть — в интерва-

ле от А1 до Аз. Выше А# структура этой стали

представляет аустенит.

19.3. ПОЛИМОРФНЫЕ

ПРЕВРАЩЕНИЯ В СТАЛЯХ

Основные закономерности полиморфного пре-

вращения контролируют механизм фазовых

превращений в сталях, включая образование

зародыша новой фазы (аустенита) и рост за-

родыша закритического размера, обусловли-

вающий дальнейшее развитие превращения во

времени. Основные положения принципа раз-

мерного и структурного соответствия и сдви-

гового характера перехода структуры одной

фазы (феррита) в структуру другой фазы

(аустенита) при движении когерентной грани-

цы определяют кристаллографически ориенти-

рованный характер зарождения кристаллов но-

вой фазы по отношению к новым кристаллам

и в определенных случаях ориентированный

рост пластин новой фазы — аустенита.

В работах В. Д. Садовского и сотр. исследо-

ваны закономерности проявления структурной

наследственности в промышленных сталях и

модельных сплавах с разной исходной струк-

турой в различных условиях нагрева [5—10].

Показано, что во многих случаях а->у-превра-

щение при нагреве легированных сталей про-

текает кристаллографически упорядоченным

путем, в результате чего восстанавливаются

форма, размеры и ориентировка исходного

аустенитного зерна, которое было до перехода

у->а. О возможности сдвигового механизма

превращения cw-y в сталях в обычных усло-

виях нагрева свидетельствуют и данные работ

[11—15], в которых обнаружено сохранение

полигонизованной субструктуры у-фазы после

превращения а->-у при нагреве в соляной ван-

не, а также работы [16], где наблюдали воз-

никновение рельефа на поверхности образца

после а—у-превращения.

Очевидно, что при нагреве сталей сначала об-

разуется практически безуглеродистый аусте-

нит сдвиговым путем, а затем развиваются

диффузионные (и, видимо, взаимосвязанные)

процессы растворения карбидов в аустените и

его рекристаллизация. Естественно, что превра-

щение при охлаждении аустенитной матрицы

(равновесной) в ферритную также контроли-

руется закономерностями полиморфного пре-

вращения. И в этом случае образование фер-

рита также должно начинаться сдвиговым пу-

тем, но предваряется оно диффузионным выхо-

дом углерода из аустенита с последующим об-

разованием карбидов, подготавливая послед-

ний к его превращению в феррит.

В тех случаях, когда удается избежать по-

бочных структурных превращений, образуется,

как было показано в работах Б. А. Леонтьева,

игольчатый (видманштеттовым) феррит как

следствие развития превращения сдвиговым

путем.

Если рассматривать превращения в целом,

то можно считать, что при нагреве стали пре-

вращение начинается как сдвиговое, а продол-

жается как диффузионное; при охлаждении

превращение аустенита в феррит начинается

как диффузионное и в ряде случаев продол-

жается как сдвиговое.

12

Растворение карбидов в практически безуг-

леродистом аустените в процессе превращения

при нагреве стали, как и всякий контролируе-

мый диффузией процесс, протекает со ско-

ростью, зависящей от степени легированности -

стали. Отсюда возникает следующая возмож-

ность. Если растворение карбидов заторможе-

но, то циклирование превращения при

регулированном * по температуре и скорости

нагреве и охлаждении может приводить со-

гласно закономерностям полиморфного пре-

вращения к кристаллографической обратимо-

сти, обусловленной закономерностью кристал-

лографической ориентировки исходной и новой

фаз. Феррит при нагреве стали должен сдвиго-

вым путем переходить в практически безугле-

род истый аустенит, а если карбиды в мем не

растворились, то при охлаждении безуглероди-

стый аустенит должен перейти в феррит при

сохранении закономерной кристаллографиче-

ской связи феррита и безуглеродистого аусте-

нита при многократном циклировании, пока

удается сохранить карбиды не растворивши-

мися в аустените в цикле нагрева.

С наибольшей надежностью и полнотой су- х

днть о правильности высказанных выше поло-

жений, касающихся последовательности струк-

турных изменений при образовании аустенита,

можно, наблюдая их непосредственно в элект-

ронном микроскопе [17, 18]. Такое наблюде-

ние позволяет также уточнить конкретный ме-

ханизм а—у-превращения, о котором до сих

пор судили в основном по «статическим» изо-

бражениям структуры «второго» (т. е. получен-

ного в результате а->у-превращения) аусте-

нита, зафиксированной охлаждением по окон-

чании «-^-превращения. В частности, если

«второй» аустенит в сталях с низкой темпера-

турой начала образования аустенита (Та) мор-

фологически подобен исходному пакетному

мартенситу и это позволяет считать аналогич-

ными механизмы их образования, то механизм

а->у-превращен и я «кристалл в кристалл», на-

блюдаемый в сталях с высокой ТА н пластин-

чатым мартенситом [II—15J, можно иденти-

фицировать лишь при непосредственном на-

блюдении превращения на субмикроскопиче-

ском уровне. Наконец, прямое электронно-

микроскопическое исследование дает единст-

венную возможность изучить механизм а->у-

превращения в реальных промышленных ста-

лях с полностью мартенситной структурой при

комнатной температуре..

Изменение структуры в процессе повторной

аустенитизации непосредственно при нагреве в

колонне электронного микроскопа тонких фолы,

вырезанных из закаленных сталей, целесооб-

разно исследовать на объектах, в которых реа-

лизовано получение при закалке типичных мор-

фологических разновидностей мартенсита, а

также разных уровней Та при нагреве. Такими

сочетаниями типа морфологии исходного мар-

тенсита и уровня Та являются: а) пакетный

мартенсит, низкая Та (сталь Н25); б) пла-

стинчатый мартенсит, низкая Та (сталь

60Н20); в) пакетный мартенсит, высокая Тл

(сталь 38ХС); г) пластинчатый мартенсит, вы-

сокая Та (сталь 120X6); д) смешанный (пла-

стинчатый +пакетный) мартенсит, высокая Та

(стали У8, 80X5).

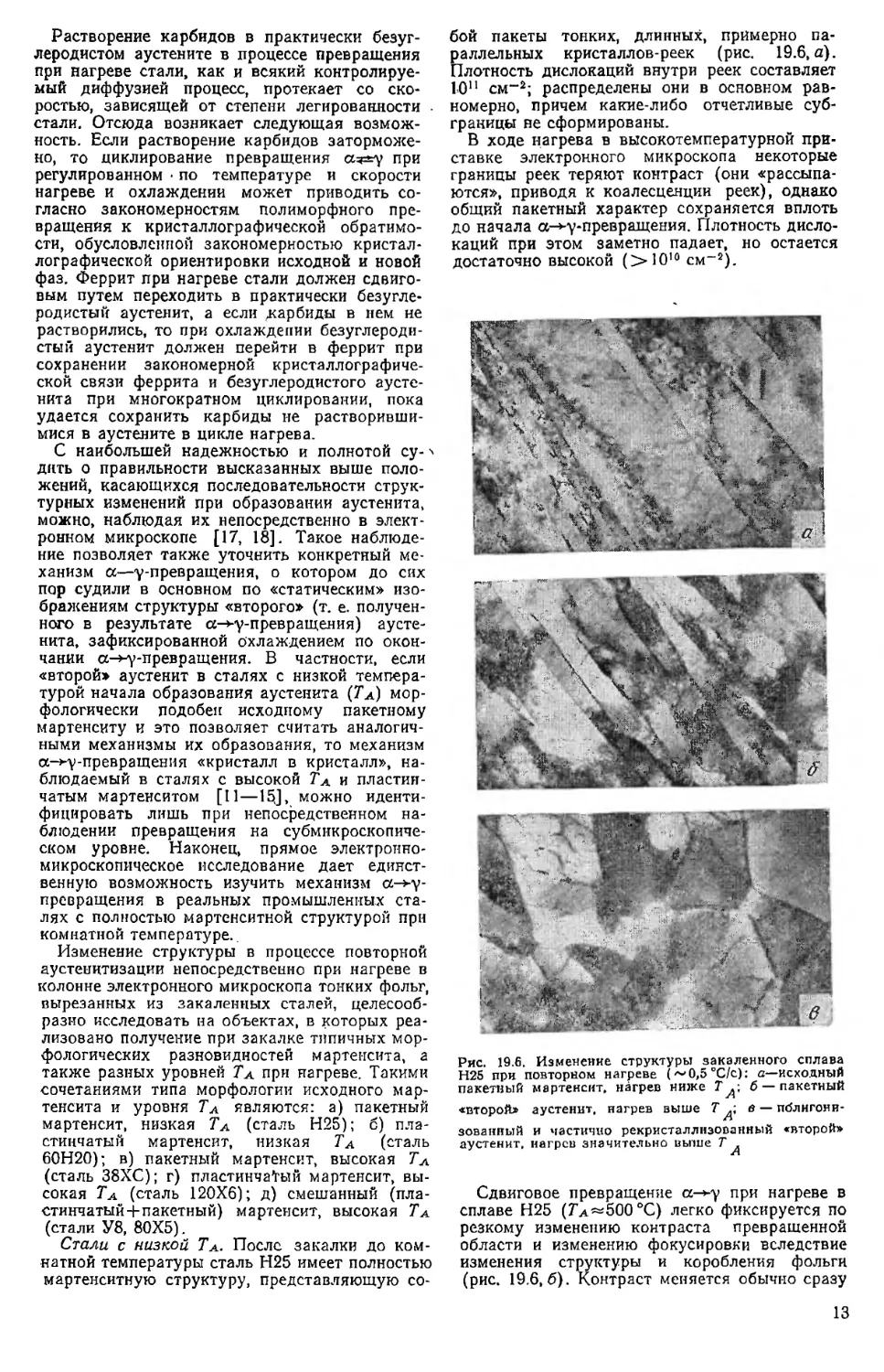

Стали с низкой Та. После закалки до ком-

натной температуры сталь Н25 имеет полностью

мартенситную структуру, представляющую со-

бой пакеты тонких, длинных, примерно па-

раллельных кристаллов-реек (рис. 19.6, а).

Плотность дислокаций внутри реек составляет

10й см“2; распределены они в основном рав-

номерно, причем какие-либо отчетливые суб-

границы не сформированы.

В ходе нагрева в высокотемпературной при-

ставке электронного микроскопа некоторые

границы реек теряют контраст (они «рассыпа-

ются», приводя к коалесценции реек), однако

общий пакетный характер сохраняется вплоть

до начала а-^у-превращения. Плотность дисло-

каций при этом заметно падает, но остается

достаточно высокой (>1010 см~2).

Рис. 19.6. Изменение структуры закаленного сплава

Н25 при повторном нагреве (^0,5°С/с): а—исходный

пакетный мартенсит, нагрев ниже Тд, б — пакетный

«второй» аустенит, нагрев выше Т в — пблнгони-

зованный и частично рекристаллизованный «второй»

аустенит, нагрев значительно выше Т

Сдвиговое превращение «—при нагреве в

сплаве Н25 (Та—500 °C) легко фиксируется по

резкому изменению контраста превращенной

области и изменению фокусировки вследствие

изменения структуры и коробления фольги

(рис. 19.6,6). Контраст меняется обычно сразу

13

в пределах одной рейки исходной a-фазы, т. е.

превращение а->у идет «рейка в рейку». Ха-

рактер внутренней дислокационной субструк-

туры реек аустенита сразу после превращения

примерно соответствует наблюдавшемуся в

a-фазе к моменту «-^-превращения с пример-

но такой же (-1010 см-2) плотностью дислока-

ций. Границы реек «второго» аустенита оказа-

лись малоугловыми (азимутальная разориен-

тировка ~1—3°), причем их разориентировка

на большом расстоянии не накапливается, а

компенсируется. Ориентировка «второго» аусте-

нита в пределах одного или нескольких паке-

тов кристаллов (а именно, в пределах исход-

ного аустенитного зерна) оказывается одина-

ковой. При охлаждении фольги в колонне ми-

кроскопа у—а мартенситное превращение идет

«рейка в рейку» без образования новых по-

верхностей раздела. При многократном повто-

рении цикла сх^у-п рев ращения в отсутствие

значительного перегрева относительно Та не

только сохраняется структура пакета, но и вос-

станавливается ориентировка кристаллов а- и

у-фаз.

Дальнейший нагрев по завершении а->у-пе-

рехода приводит к полигонизации «второго»

аустенита. Формируются равноосные полигоны

(субзерна) размером- меньше 1 мкм, причем с

малоугловой разориентировкой. По мере повы-

шения температуры субзерна растут, и рост их

происходит (в большинстве своем) путем ми-

грации субграниц, а не коалесценции субзерен.

Плотность дислокаций внутри субзерен мала и

при их росте не увеличивается — мигрирующие

субграницы «сметают» неподвижные субграни-

цы и дислокации, включая их в свою структу-

ру, в отличие от случая коалесценции субзерен,

когда внутри коалесцирующего комплекса со-

храняются остатки распавшихся субграниц.

В результате роста субзерен образуются цент-

ры рекристаллизации (рис. 19.6, в) и постепен-

но рекристаллизованные зерна размером в не-

сколько микрометров занимают всю площадь

фольги.

Мартенситные кристаллы, образующиеся при

охлаждении «второго» аустенита с равноосно

полигонизованной субструктурой, наследуют

субграницы полигонов, но пакеты реек уже не

имеют привязки к исходной структуре «второ-

го» аустенита и их размеры иные, а ориенти-

ровки реек в них по отношению к бывшим па-

кетам произвольны. При охлаждении рекри-

сталлизованного «второго» аустенита пакеты

мартенситных кристаллов образуются в преде-

лах рекристаллизованных зерен.

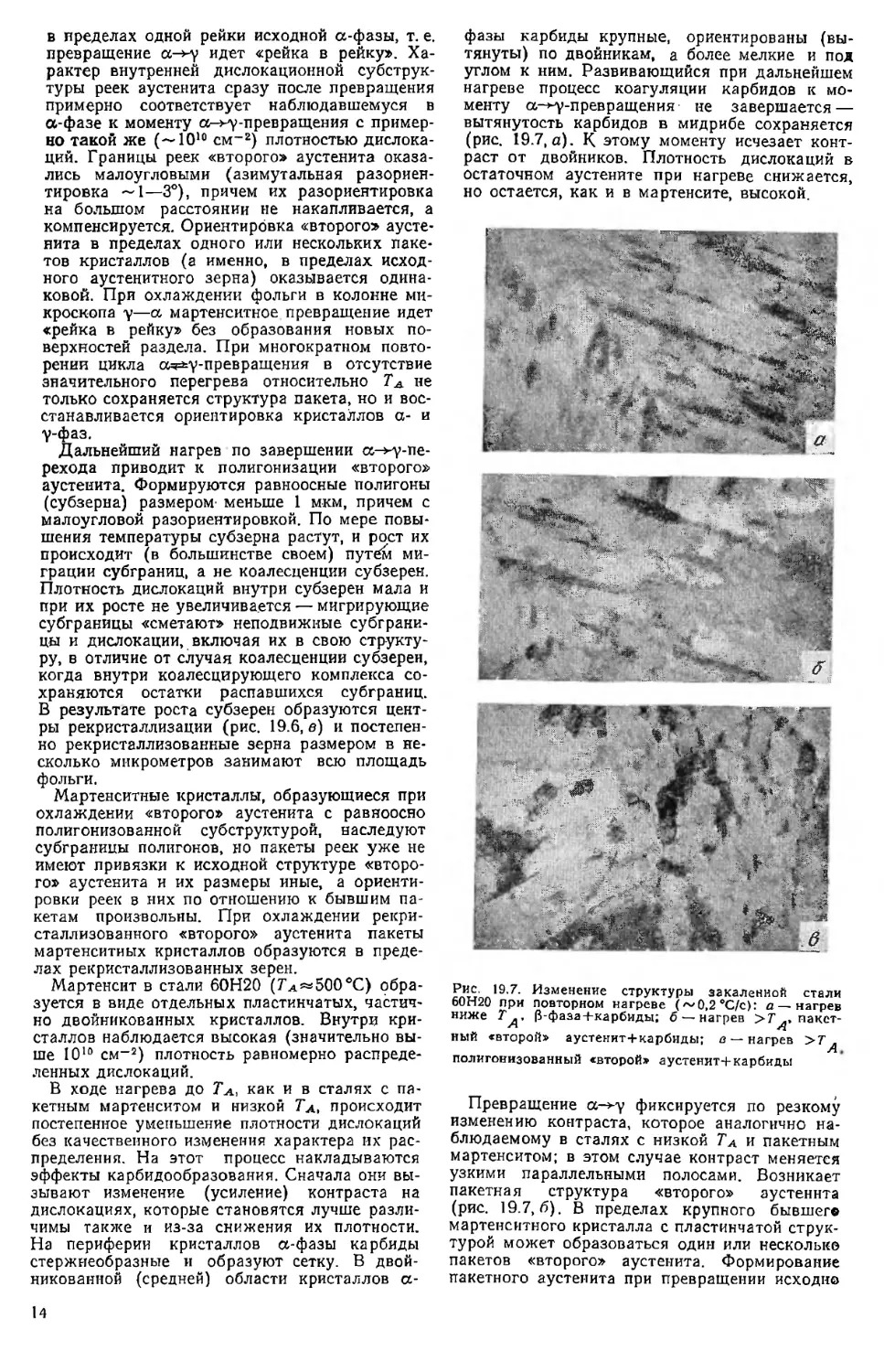

Мартенсит в стали 60Н20 (ТА~500°С) обра-

зуется в виде отдельных пластинчатых, частич-

но двойникованных кристаллов. Внутри кри-

сталлов наблюдается высокая (значительно вы-

ше 1010 см-2) плотность равномерно распреде-

ленных дислокаций.

В ходе нагрева до Та, как и в сталях с па-

кетным мартенситом и низкой Та. происходит

постепенное уменьшение плотности дислокаций

без качественного изменения характера их рас-

пределения. На этот процесс накладываются

эффекты карбидообразования. Сначала они вы-

зывают изменение (усиление) контраста на

дислокациях, которые становятся лучше разли-

чимы также и из-за снижения их плотности.

На периферии кристаллов a-фазы карбиды

стержнеобразные и образуют сетку. В двой-

никованной (средней) области кристаллов а-

фазы карбиды крупные, ориентированы (вы-

тянуты) по двойникам, а более мелкие и под

углом к ним. Развивающийся при дальнейшем

нагреве процесс коагуляции карбидов к мо-

менту а->у-п рев ращения не завершается —

вытянутость карбидов в мидрибе сохраняется

(рис. 19.7, а). К этому моменту исчезает конт-

раст от двойников. Плотность дислокаций в

остаточном аустените при нагреве снижается,

но остается, как и в мартенсите, высокой.

Рис. 19.7. Изменение структуры закаленной стали

60Н20 при повторном нагреве (~0,2°С/с): а — нагрев

ниже Т , fl-фаза-f-карбиды; б — нагрев >Т пакет-

ный «второй» аустенит+карбиды; в — нагрев

полигоыизованный «второй» аустенит-1-карбиды

А

Превращение фиксируется по резкому

изменению контраста, которое аналогично на-

блюдаемому в сталях с низкой Та и пакетным

мартенситом; в этом случае контраст меняется

узкими параллельными полосами. Возникает

пакетная структура «второго» аустенита

(рис. 19.7,6). В пределах крупного бывшего

мартенситного кристалла с пластинчатой струк-

турой может образоваться один или несколько

пакетов «второго» аустенита. Формирование

пакетного аустенита при превращении исходно

14

двойникованных кристаллов a-фазы обуслов-

лено протеканием перехода по механизму

сдвига. Плотность дислокаций внутри реек вы-

сока (> 10В * 10 см“2). Размеры реек «второго»

аустенита и их направленность чувствительны

к расстоянию между карбидными частицами и

ориентированности карбидных строчек. Шири-

на реек обычно ограничена направленными

карбидными выделениями и составляет 0,05-«

0,1 мкм и даже меньше.

ной ориентировкой, оказалась одинаковой и

совпадала с ориентировкой остаточного аусте-

нита.

Повышение температуры после завершения

а—^-превращения приводит сначала к полной

полигонизации «второго» аустенита. Плотность

дислокаций при полигонизации «второго»

аустенита резко уменьшается. Размеры и фор-

ма карбидных частиц при этом заметно не ме-

няются; эти частицы оказывают сдерживающее

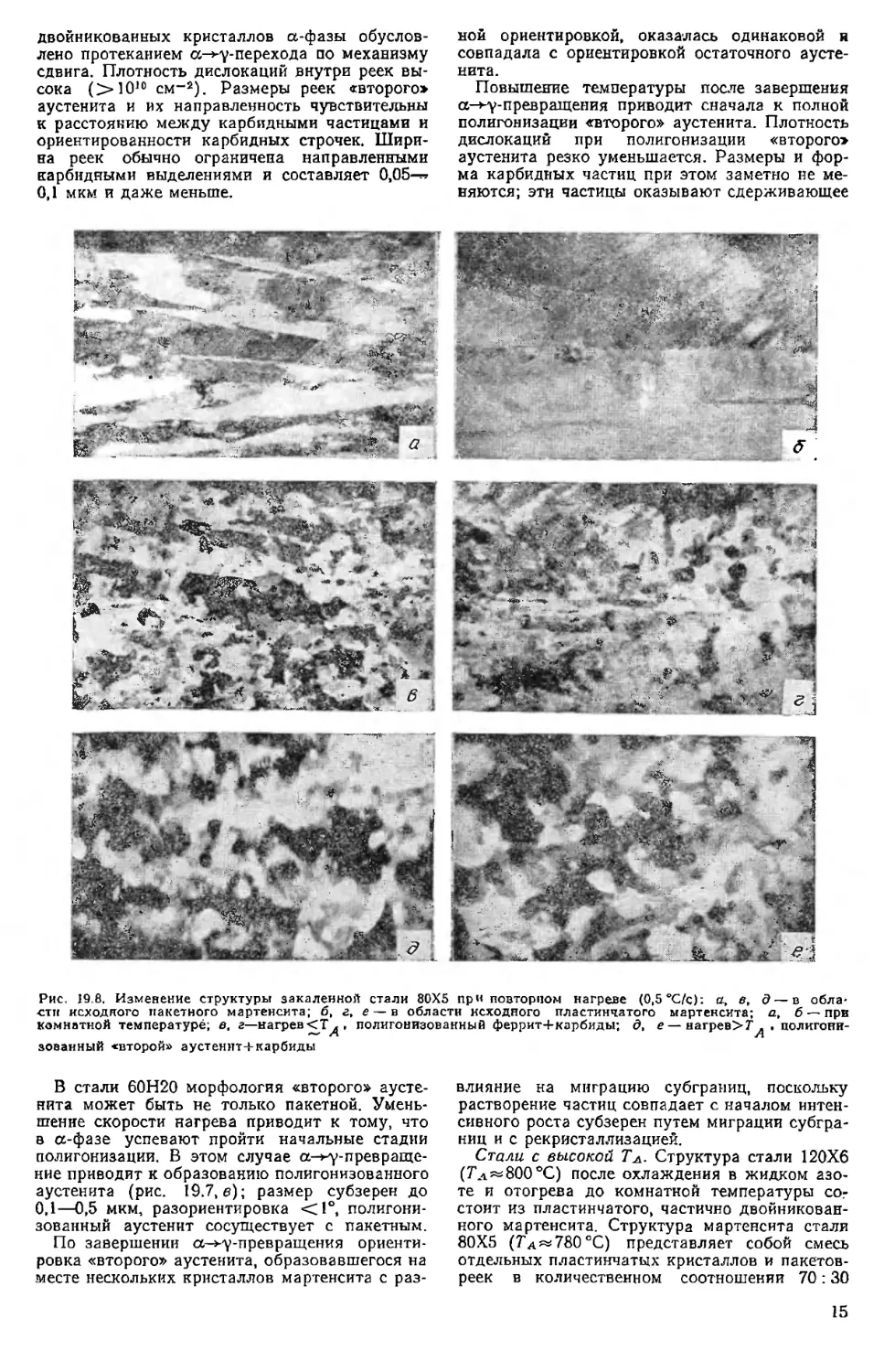

Рис. 19.8. Изменение структуры закаленной стали 80X5 при повторном нагреве (0,5°С/с): а, в, д — в обла-

сти исходного пакетного мартенсита; б, г, е — в области исходного пластинчатого мартенсита; а, б — при

комнатной температуре; в. г—нагрев<Т^, полигонизованный феррит+карбиды; д, е — нагрев>Т^ . нолкгони-

зованный «второй» аустенит-}-карбиды

В стали 60Н20 морфология «второго» аусте-

нита может быть не только пакетной. Умень-

шение скорости нагрева приводит к тому, что

в сс-фазе успевают пройти начальные стадии

полигонизации. В этом случае а-ну-прев раще-

ние приводит к образованию полигонизованного

аустенита (рис. 19.7, в); размер субзерен до

0,1—0,5 мкм, разориентировка <1°, полигони-

зованный аустенит сосуществует с пакетным.

По завершении а->у-превращения ориенти-

ровка «второго» аустенита, образовавшегося на

месте нескольких кристаллов мартенсита с раз-

влияние на миграцию субграмиц, поскольку

растворение частиц совпадает с началом интен-

сивного роста субзерен путем миграции субгра-

ниц и с рекристаллизацией.

Стали с высокой ТЛ. Структура стали 120X6

(Та«800°С) после охлаждения в жидком азо-

те и отогрева до комнатной температуры сог

стоит из пластинчатого, частично двойникован-

ного мартенсита. Структура мартенсита стали

80X5 (Гд «780 °C) представляет собой смесь

отдельных пластинчатых кристаллов и пакетов-

реек в количественном соотношении 70 : 30

15

(рис. 19.8, ау б). Мартенсит в стали 38ХС (Т А ~

«750 °C) почти полностью пакетный.

Начальные стадии процессов изменения суб-

структуры и карбидообразования при нагреве

в сталях с высокой Тл протекают так же, как

и в стали 60Н20. Однако к моменту начала

а->у-превращения в связи с гораздо более вы-

сокой Та структура этих сталей претерпевает

значительные изменения. При использованных

скоростях нагрева до начала а->-у-перехода ус-

певает пройти сфероидизация карбидных час-

тиц. В пределах бывших мартенситных кри-

сталлов развивается полигонизация, причем по-

лигонизация пластинчатого и пакетного мар-

тенсита (феррита) в стали 80X5 протекает

практически одновременно (рис. 19.8, в, а).

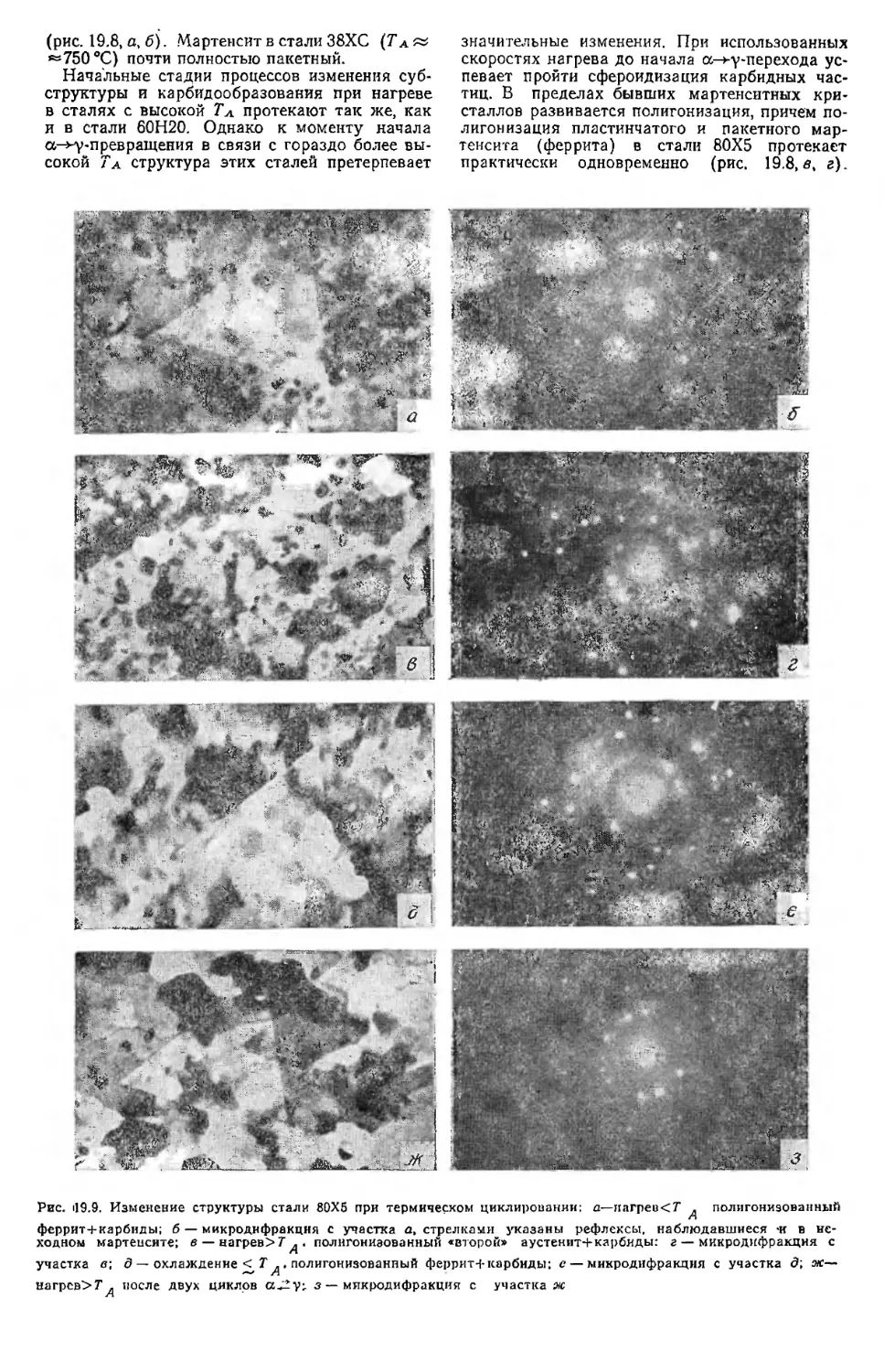

Рис. 119.9. Изменение структуры стали 80X5 при термическом циклировании: а—пагревСТ полигониэованный

ферритч-карбнды; б — микродифракция с участка а, стрелками указаны рефлексы, наблюдавшиеся -и в ис-

ходном мартенсите; в — нагрев>Тд. полигониаованный «второй» аустенит+карбиды: г — микродифракция с

участка в\ д — охлаждение < Т д. полигонизованный феррит-1- карбиды; е — микроднфракция с участка <5; ж—

нагрев>7’^ после двух циклов аЛуг з — микродифракция с участка ж

Субзерна» возникшие в результате полигониза-

ции a-фазы, имеют равноосную форму и раз-

мер 0,1—0,3 мкм; по величине они достаточно

однородны. На начальной стадии образования

субзерен их разориентировка малоугловая, а

средняя ориентировка выбранной площадки

a-фазы такая же, как и до полигонизации.

исходной ориентировки, рефлексы которой мо-

гут также присутствовать (рис. 19.9, а; 19.10, д).

Это, очевидно, является результатом частич-

ной рекристаллизации.

Протекание а-^у-превращенпя в сталях с вы-

сокой Тл так же, как и в сталях с низкой Та,

регистрируется в большинстве случаев по рез-

Рис. 19.10. Изменение структуры стали 38ХС при термическом циклировании: а — нагрев<7 , полигонизо-

панпый феррит-t-карбиды; б — микродифракция с участка а; в — нагрев>7'^, полигонизованный «второй»

аустенит-гкарбиды; г — микродифракция с участка в; д — охлаждение < Тд, полигонизованный феррнт+кар-

биды; е — мвкродифракция с участка д

Вплоть до начала а->у-превращения полиго-

низованная субструктура феррита совершен-

ствуется, субзерна подрастают (путем мигра-

ции их границ), а плотность дислокаций в них

падает.

Размер полигонов при этом обычно не пре-

вышает 0,5 мкм, а дифракционная картина,

особенно при наиболее медленном нагреве, су-

щественно изменяется: в пределах выбранной

площадки (области сс-фазы, соответствующей

бывшему мартенситному кристаллу) возника-

ют новые ориентировки решетки, отличающие-

ся уже на большие углы друг от друга и от

кому изменению контраста. Однако следы «па-

кетной» структуры встречаются редко. В ста-

лях с пакетной структурой a-фазы перед а->у-

переходом при низкой Та каждая ее рейка пре-

вращается в рейку аустенита («рейка в рейку»).

В сталях же с высокой Та и полигонизован-

ным ферритом основная масса полигонизован-

ной a-фазы превращается по типу «полигон в

полигон» или «зерно в зерно» — внешне это вы-

глядит как резкое (0,1—1 с) изменение конт-

раста полигонов в «шахматном» порядке при

отсутствии миграции их границ в момент пре-

вращения. что свидетельствует в пользу сдви-

2—394

17

гового механизма а-^у-п рев ращения. В резуль-

тате новых границ в у-фазе не образуется и

вид полигоннзованной субструктуры во «вто-.

ром» аустените не меняется (см. рис. 19.8, дуе).

Внутренние объемы субзерен (зерен), которые

до превращения были практически свободны от

дислокаций, в результате превращения новы-

ми дислокациями не насыщаются. По заверше-

последующей стабилизации температуры на

микроэлектронограмме наблюдаются одновре-

менно рефлексы обеих фаз. Когда скорость

нагрева была достаточно высока и размноже-

ние ориентировок на выбранной площадке

структуры в результате рекристаллизации по-

лигонизованного феррита до начала а—>-у-пре-

вращения не успело произойти, было зафикси-

Рис. 19.11. Кристаллографическое соответствие решеток

а- и 7-фаз при термическом циклировании стали 38ХС:

а — нагрев^<7^; б — микродифракция с участка а\ ось зоны <1II>^:в — нагрев > Т&;г — микродифракция

с участка о; ось зоны <110>^, ориентационное соотношение решеток айв: (110) а||(111) [1111^1(110]^:

охлаждение^ Т ; е—микродифракция с участка б, ось аоны<001>а. ориентационное соотношение реше-

ток в и д: (110)^11(111) [lU]al![011]

нии превращения происходит миграция границ

полигонов (зерен) на небольшое расстояние.

В некоторых областях превращение вызывает

такое же коробление фольги, как и в сталях с

реечной морфологией «второго» аустенита.

Однако и в этом случае формирование новых

границ незаметно, и полигонизованная суб-

структура, существовавшая в a-фазе, сохра-

няет свой вид и во «втором» аустените. В до-

эвтектоидной стали 38ХС, где согласно равно-

весной диаграмме состояния существует двух-

•фазная область а+у, при нагреве выше ТА и

ровано существование кристаллографически

закономерной связи ориентировок решеток ис-

ходной сс-фазы и образовавшегося «второго»

аустенита (рис. 19.11), что является резуль-

татом сдвигового механизма превращения. Сле-

довательно, реализуются разные варианты

ориентационного соотношения и ориентировки

«второго» аустенита в пределах зерна исход-

ного аустенита могут быть неодинаковы. Этот

вывод тем более относится к случаю, когда в

полигонизованном феррите уже до превраще-

ния на месте одного бывшего мартенситного

18

кристалла наблюдали большеугловые разори-

ентировки (см. рис. 19.9, б и 19.10,6).

Если само а-^-у-прев ращение имеет явно

сдвиговой характер, то иногда развитие пре-

вращения может продолжаться диффузионным

путем. Наблюдали постепенное продвижение в

a-фазу фронта, за которым оставалась у-фа-

за, свободная от дефектов решетки, присущих

При нагреве закаленной простой углеро-

дистой стали У8 происходят те же превраще-

ния, что и в легированных сталях с высокой

Та, однако развиваются они гораздо быстрее.

Превращение а->у также протекает сдвиго-

вым путем по механизму «полигон в полигон»

или «зерно в зерно», и немедленно по завер-

шении а->у-пр ев ращения (~1 с) происходит

Рис. 19.12. Кристаллографическое соответствие реше-

ток а- и v-фаз в случае распространения у-фаэы

диффузионным фронтом (сталь 120X6):

а — нагрев феррит-1-карбиды; б—микродифрак-

ция с участка а\ в — нагрев аустенит на ме-

сте а, видна граница, по которой столкнулись два

диффузионных фронта у-фазы, распространявшихся

с двух противоположных сторон; г — микродифрак-

ция с участка слева от границы в\ д — микродифрак-

ция с участка справа от границы в. Ориентационные

соотношения: междуб иг: (111)^11(101)а, [110]^|Ц1И]а1

между б и б: (1Г1) ?И(ОН)а. [И0]?Ц[ПЛа

а-фазе, но содержащая крупные двойники.

Такое распространение у-фазы — следствие

диффузионного роста кристалла у-фазы, об-

разовавшегося (зародившегося) сдвиговым пу-

тем. В пользу последнего утверждения сви-

детельствует наличие кристаллографической

связи ориентировок образовавшейся таким пу-

тем у-фазы и существовавшего на этом месте

феррита (рис. 19.12): решетки двух зерен

«второго» аустенита принадлежат к двум раз-

ным вариантам ориентационного отношения

Курдюмова — Закса с решеткой бывшего

большого кристалла a-фазы, на месте которо-

го они образовались.

Дальнейший нагрев по завершении

а->у-преврашения сопровождается ростом

субзерен и рекристаллизацией. Эти процессы

контролируются присутствием нерастворенных

частиц карбидов и резко ускоряются при их

растворении.

рекристаллизация аустенита и растворение

карбидов. Следовательно, и в углеродистых

сталях механизм а->у-прев ращения на началь-

ных стадиях сдвиговой; однако соответствую-

щее структурное состояние не всегда может

быть зафиксировано в условиях нагрева и ох-

лаждения массивного образца из-за слишком

малого температурно-временного интервала

его существования.

Особо важно отметить то обстоятельство,

что сдвиговое превращение полигонизованного

феррита в полигонизованный аустенит во всех

исследованных сталях происходит при отсутст-

вии растворения карбидных частиц. В момент

а->у-превращения, а также в течение некото-

рого периода после его завершения все кар-

бидные частицы как в доэвтектоидных, так и

в заэвтектоидных сталях не меняют формы и

размера (рис. 19.13, а, 6). Этот процесс раз-

вивается позже и сопровождается ростом суб-

2*

19

зерен и рекристаллизацией аустенита. Это по'

ложение хорошо иллюстрируется результата-

ми циклирования a^ty-превращения вблизи

Та: при последующем охлаждении ниже тем-

пературы превращения полигонизованный ау-

стенит с нерастворенными карбидными части-

цами (рис. 19.13,6) переходит в полигонизо-

ванный феррит (рис. 19.13, в); при втором на-

греве происходит обратимое превращение

полигонизованного феррита в полигонизован-

ный аустенит (рис. 19.13, г). Такое циклиро-

вание а^у, в ходе которого отсутствует рас-

творение карбидов, при небольших по темпе*

ратуре и времени перегревах и переохлажде-

у-фазе в момент а->у-превращеиия и в тече-

ние некоторого периода после него одинаково

с его содержанием в исходном феррите, т. е.

близко к нулю.

Кристаллографическое соответствие реше-

ток при а<=*у-переходах (в отсутствие раство-

рения карбидов в у-решетке) во всех трех ис-

следованных сталях с высокой Та отмечается

всегда, причем вариант ориентационного со-

отношения а- и у-фаз выбирается случайно.

Это наглядно видно в случае существования

одной ориентировки на выбранной площадке

исходного полигонизованного феррита (см.

рис. 19.11).

Рис. 19.13. Поведение карбидной фазы при термическом циклировании стали 80X5:

а — нагрев феррит+карбиды; б — нагрев >Т д.безуглеродистый аустенит+карбиды; в —охлаждение

<JTд, феррит-гкарбиды; а — нагрев после трех циклов az^V-превращения, безуглероднстый аустенит+

+карбнды; д— охлаждение <7 д после частичного растворения карбидов: феррит+перлит-гкарбмды

ниях может быть повторено многократно.

Только после того, как более высокий нагрев

привел к частичному растворению карбидов в

аустените, при последующем охлаждении об-

ратимости превращения не наблюдали, а про-

исходило формирование перлитной структуры

(рис. 19.13,6). В доэвтектоидной стали 38ХС

наблюдали такие же особенности поведения

карбидной фазы, что и в заэвтектоидиых, но

в случае частичного растворения карбидов в

у-фазе при последующем охлаждении образо-

ванию перлита предшествовало выделение

структурно-свободного феррита.

Таким образом, содержание углерода в

Было проверено, соответствуют ли особен-

ности механизма а-^у-превращения, наблю-

даемые при нагреве тонких (толщиной 1500—

2000 А) фолы в колонне электронного мик-

роскопа, процессам, протекающим при по-

вторной аустенизации закаленных массивных

образцов. С этой целью образцы размером

4Х^Х30 мм закаленных сталей 120X6, 60Н20,

а также стали 08Х15Н8Д2 (с пакетным мар-

тенситом, Мл нимбе 0 °C и Та, близкой к Та

сплава Н25) нагревали со скоростью —10° С/с

до температур соответственно 1000, 650 и

750 °C в течение 3 мин и закаливали из аусте-

нитной области в воде. При исследовании та-

20

ких фольг, вырезанных из закаленных после

повторной аустенитизации массивных образ-

цов, наблюдали те же структурные проявле-

ния особенностей сдвиговых а^у-превраще-

ний, что и при нагреве и охлаждении тонких

фольг. Так, в стали 08Х15Н8Д2 (рис. 19.14, а)

субструктура «второго» аустенита представля-

ет собой пакеты разных кристаллов с высокой

плотностью дислокаций внутри. В стали

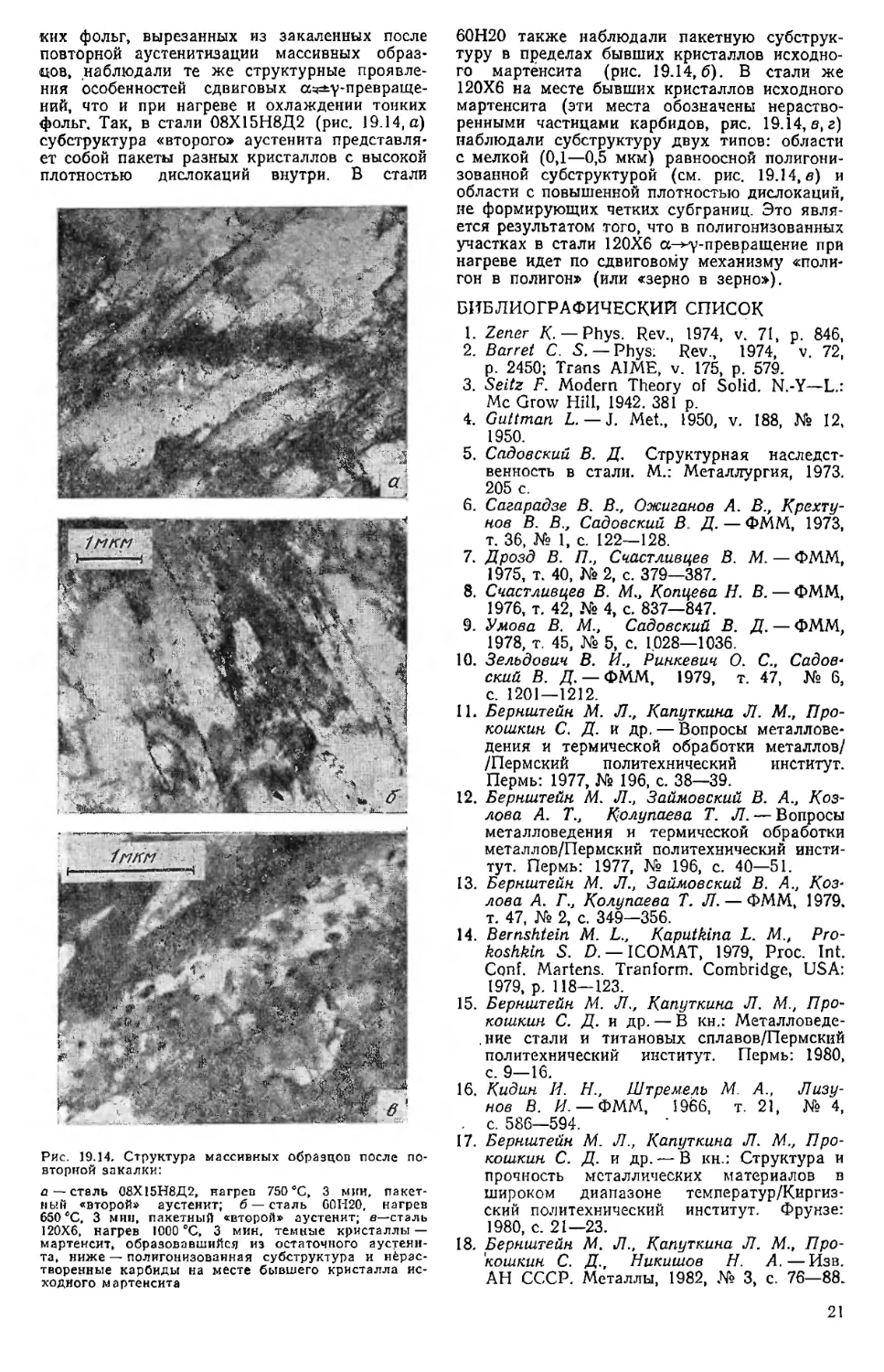

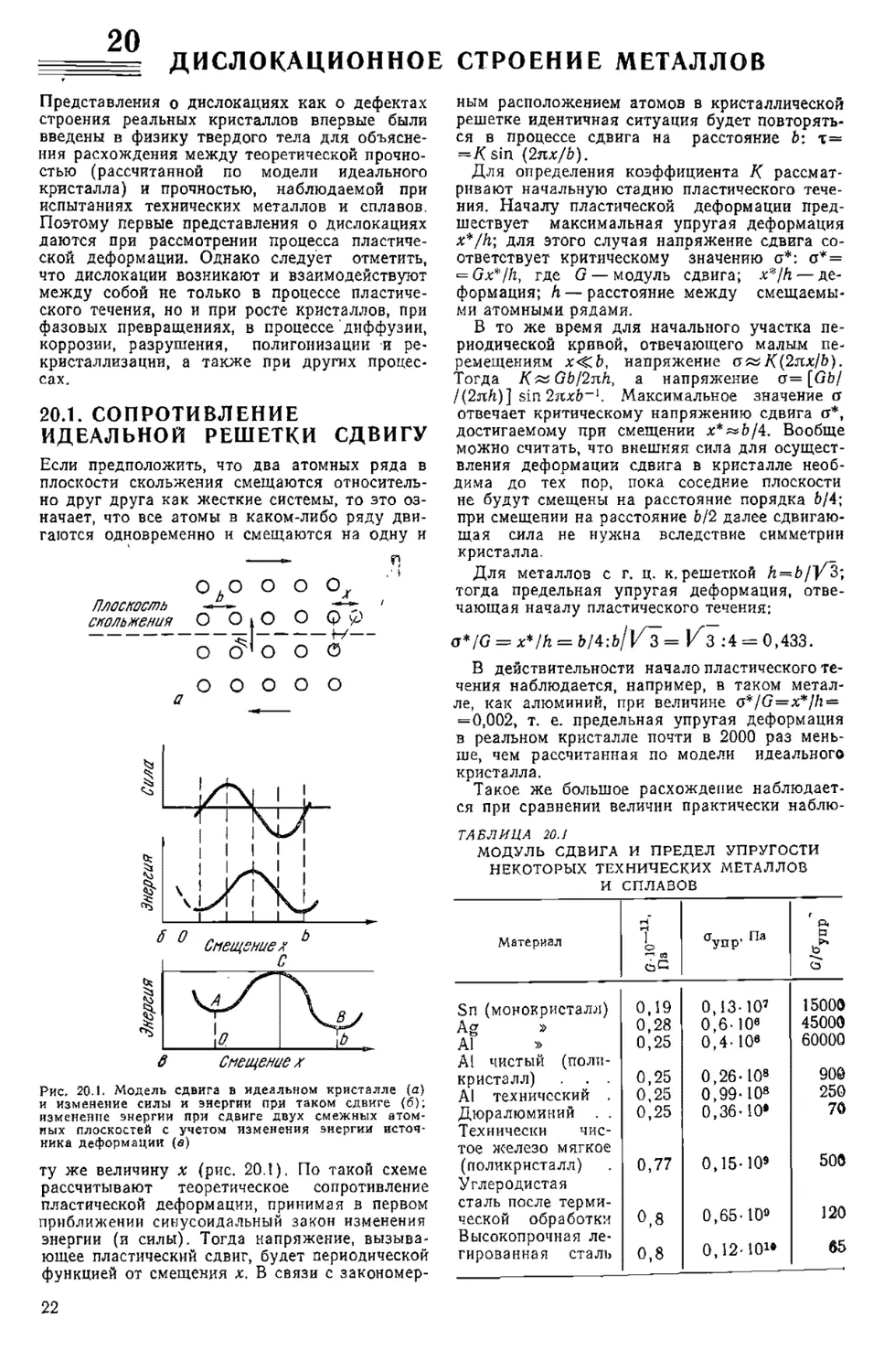

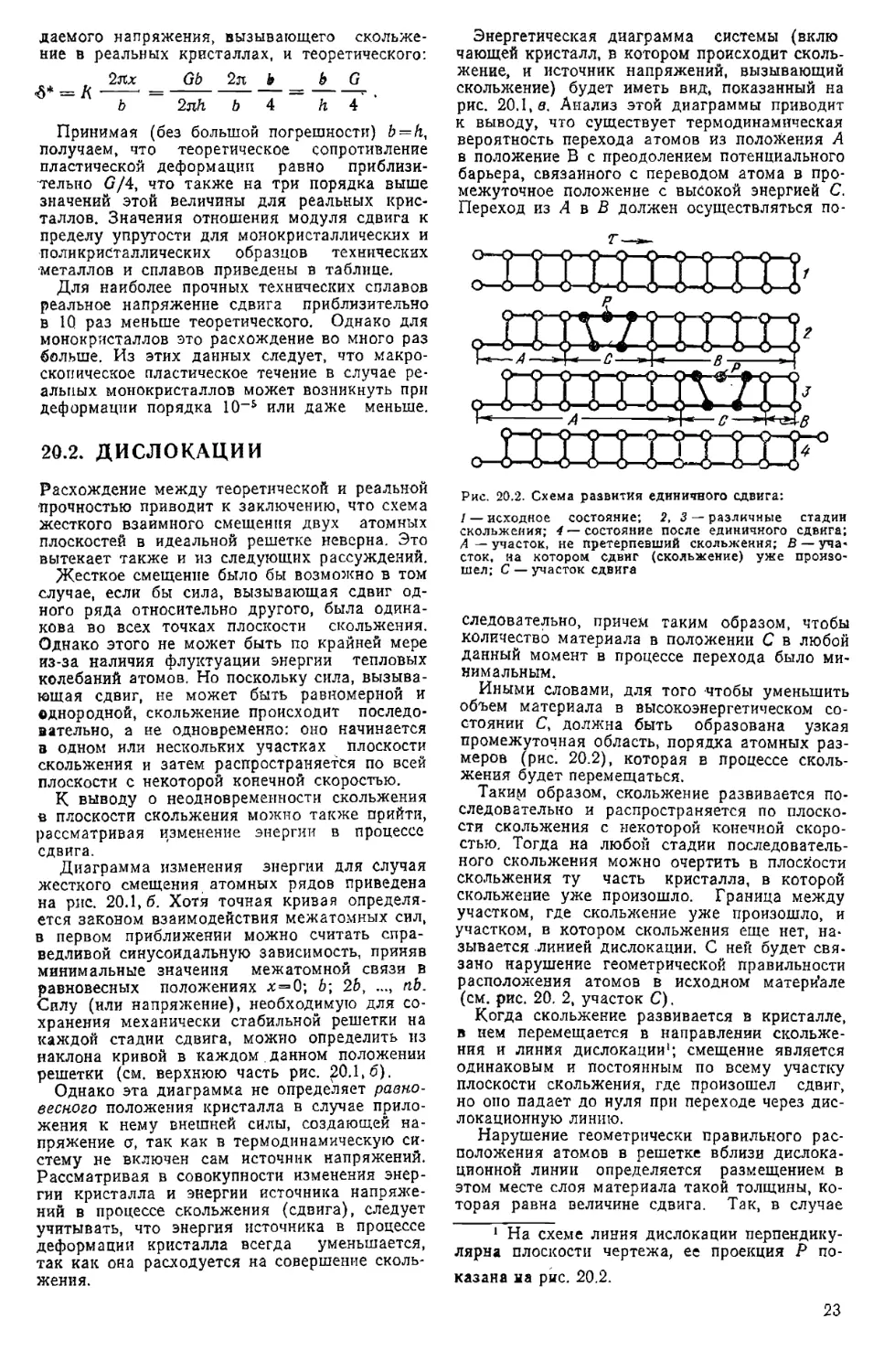

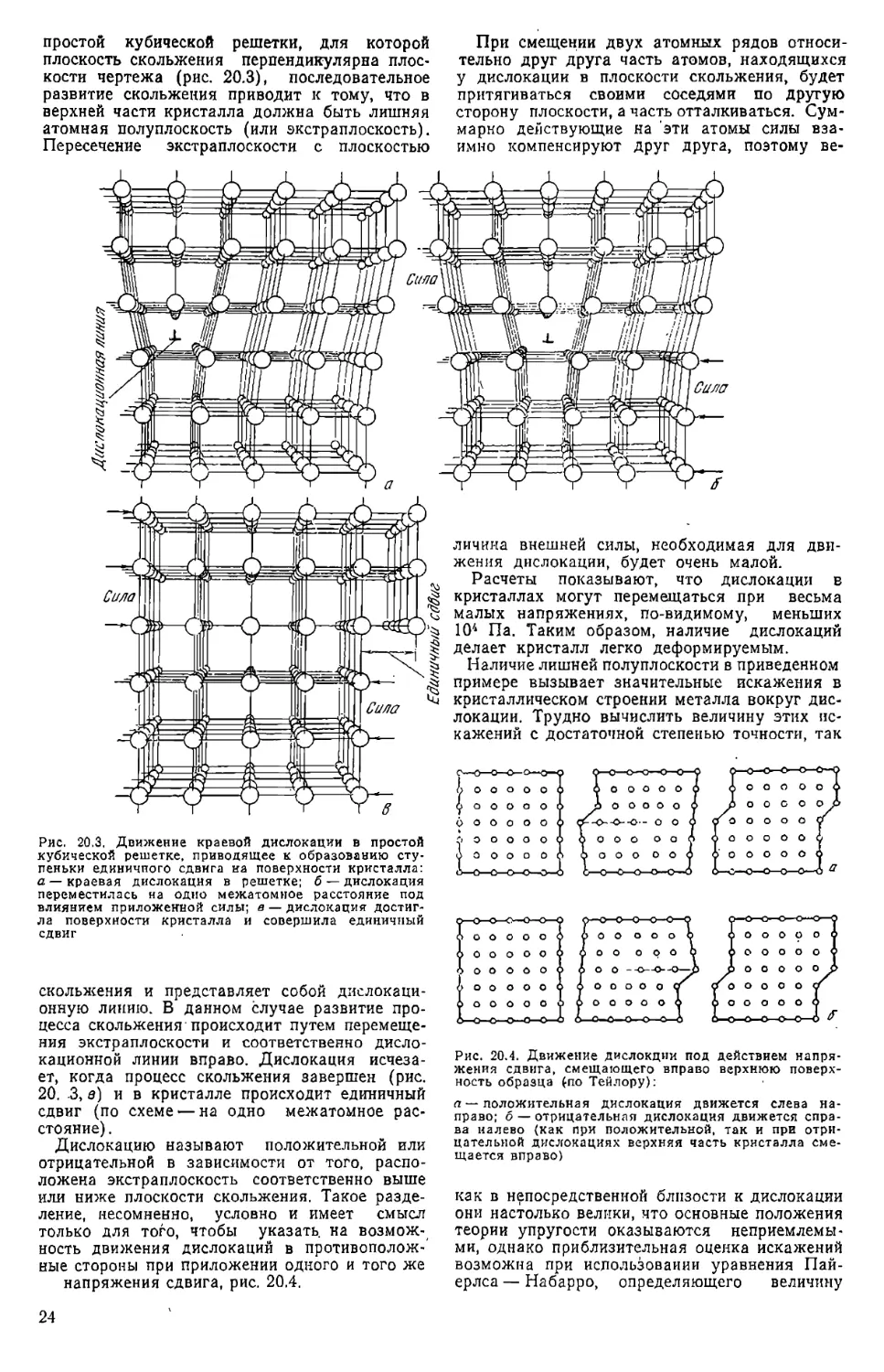

Рис. 19.14. Структура массивных образцов после по-

вторной закалки:

а — сталь 08Х15Н8Д2, нагрев 750 °C, 3 мин, пакет-

ный «второй» аустенит; б — сталь G0H2O, нагрев

850 6С, 3 мни, пакетный «второй» аустенит; в—сталь

120X6, нагрев 1000 °C, 3 мин. темные кристаллы —

мартенсит, образовавшийся из остаточного аустени-

та, ниже — полигонизоваиная субструктура и нёрас-

творенные карбиды на месте бывшего кристалла ис-

ходного мартенсита

60Н20 также наблюдали пакетную субструк-

туру в пределах бывших кристаллов исходно-

го мартенсита (рис. 19.14,6). В стали же

120X6 на месте бывших кристаллов исходного

мартенсита (эти места обозначены нераство-

ренными частицами карбидов, рис. 19.14, е, г)

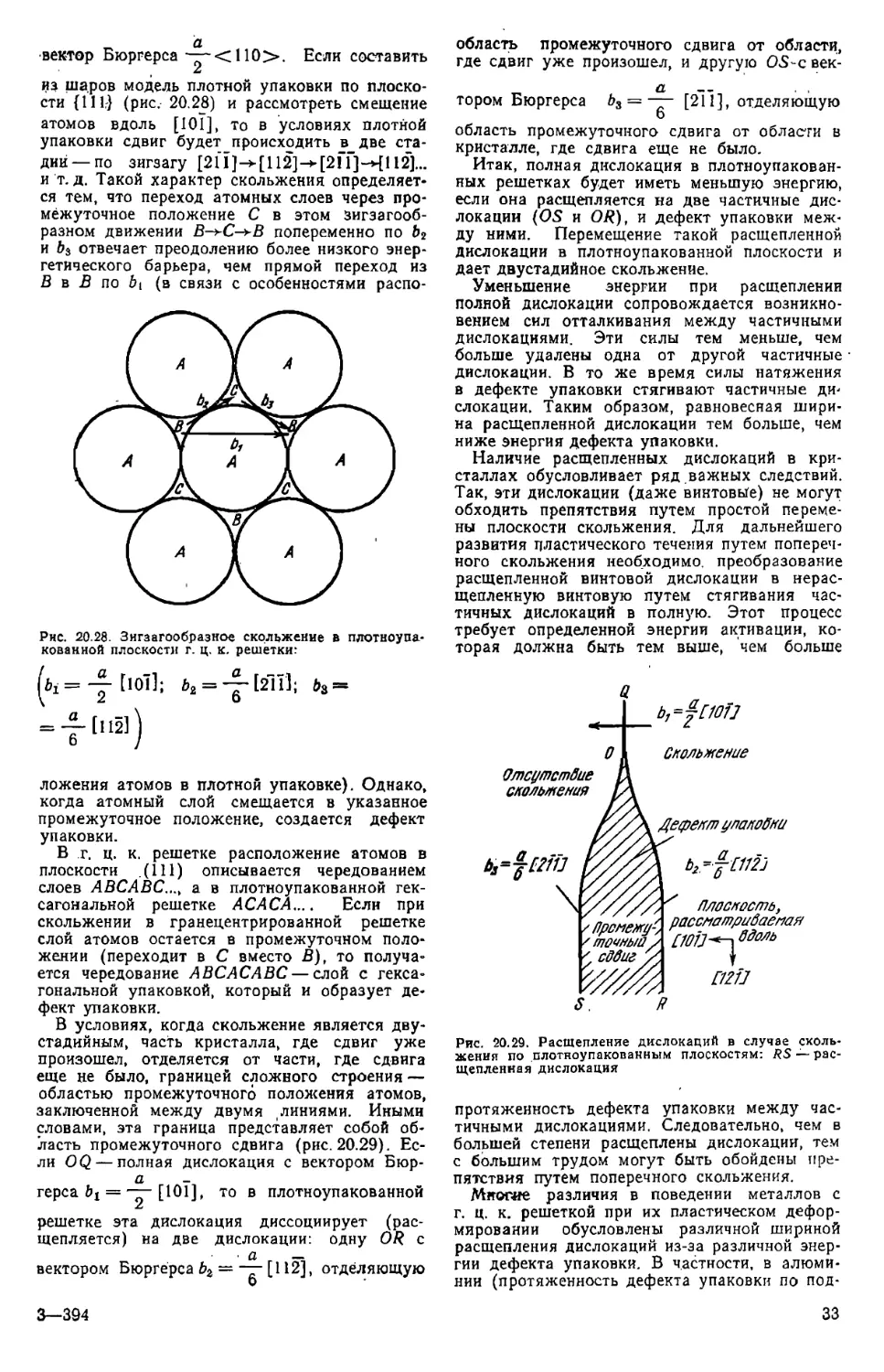

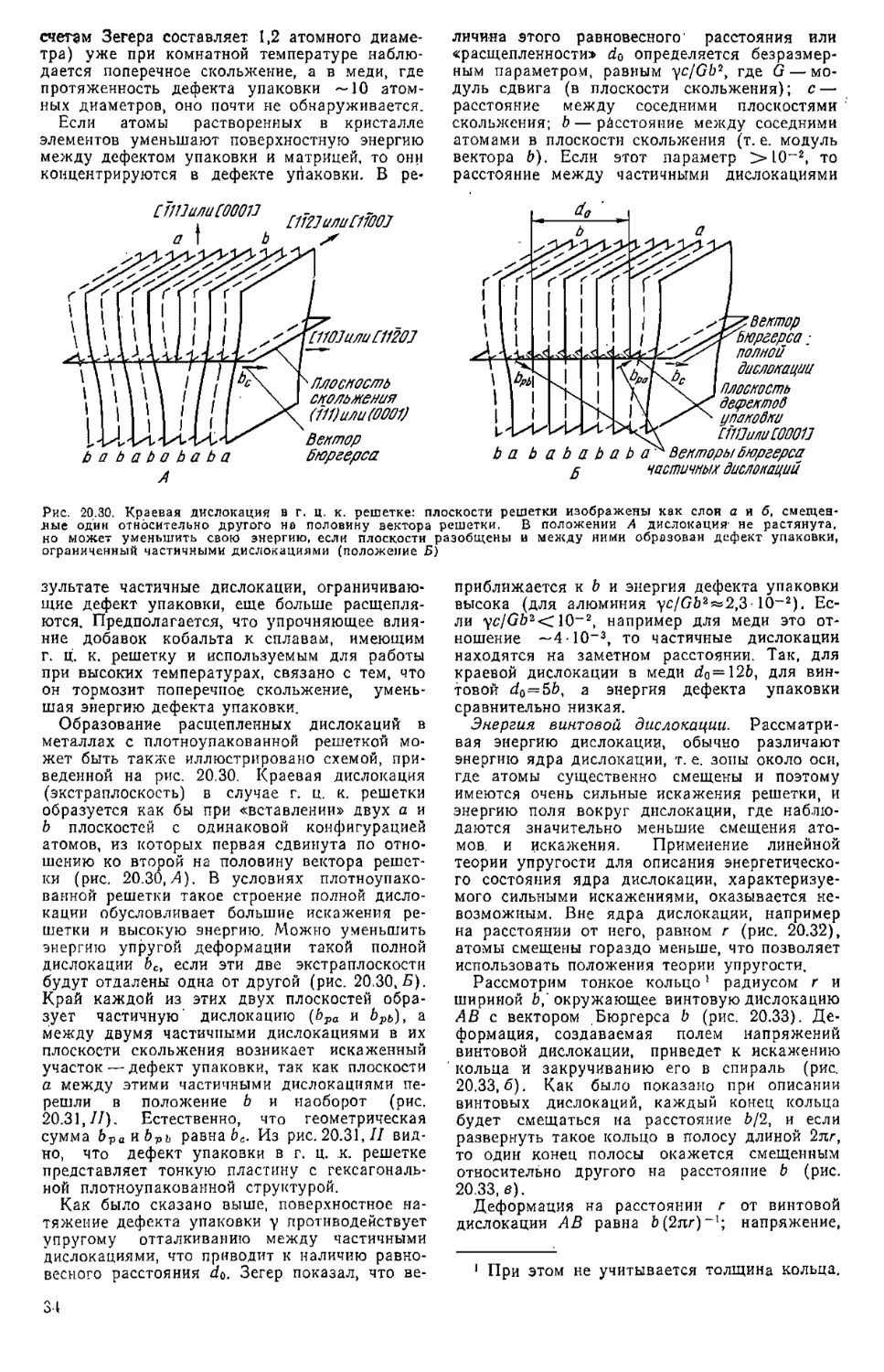

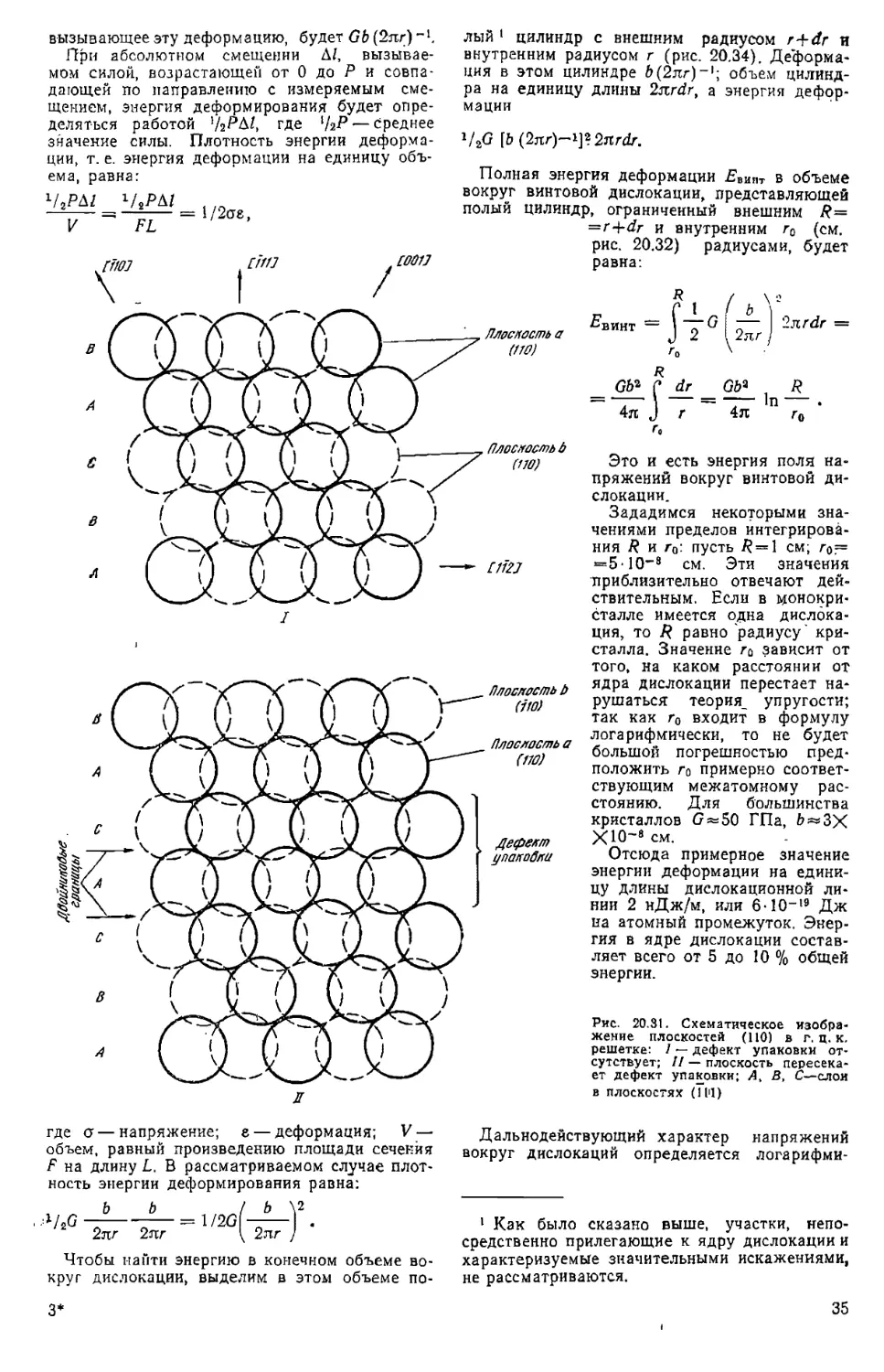

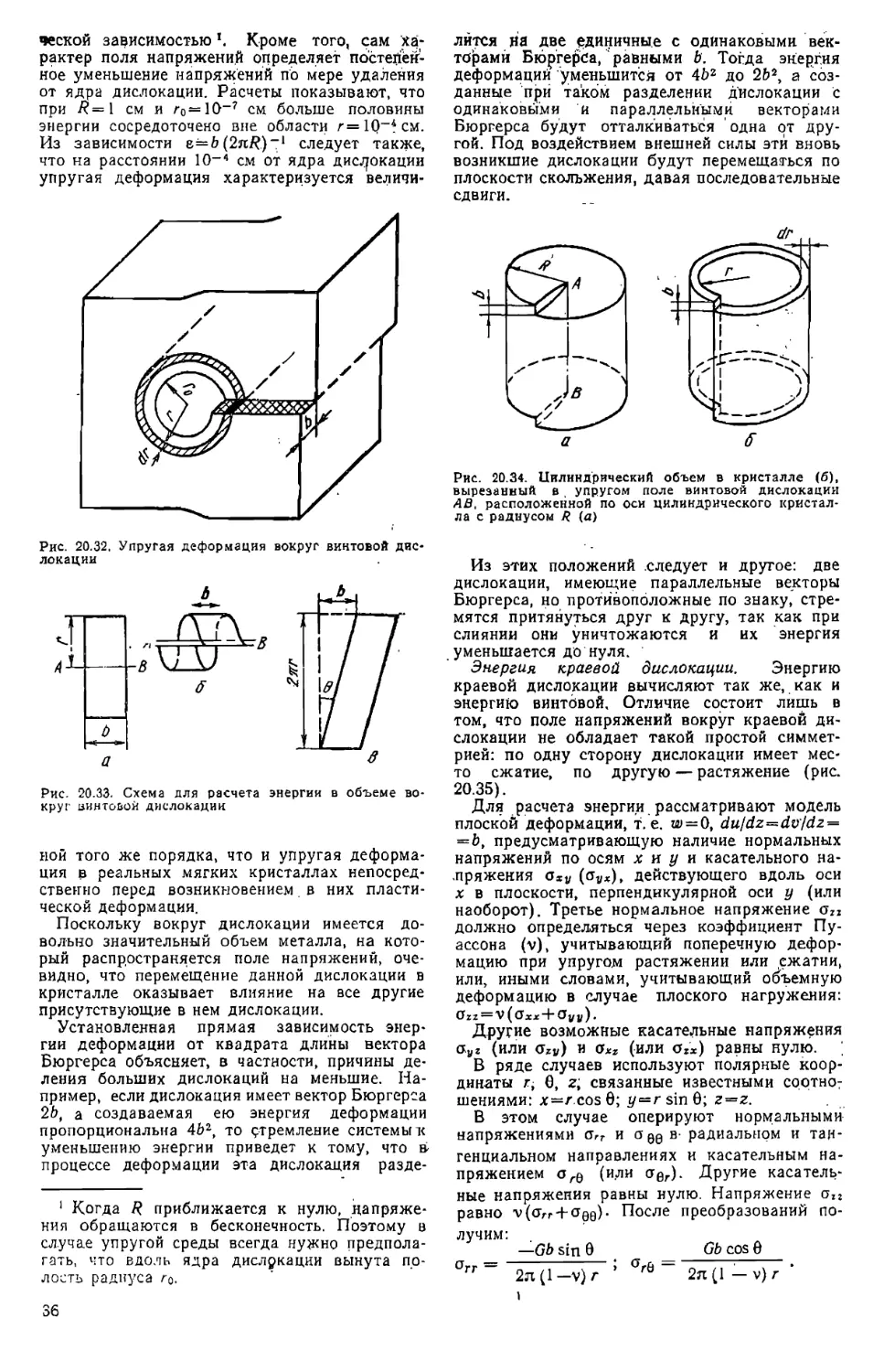

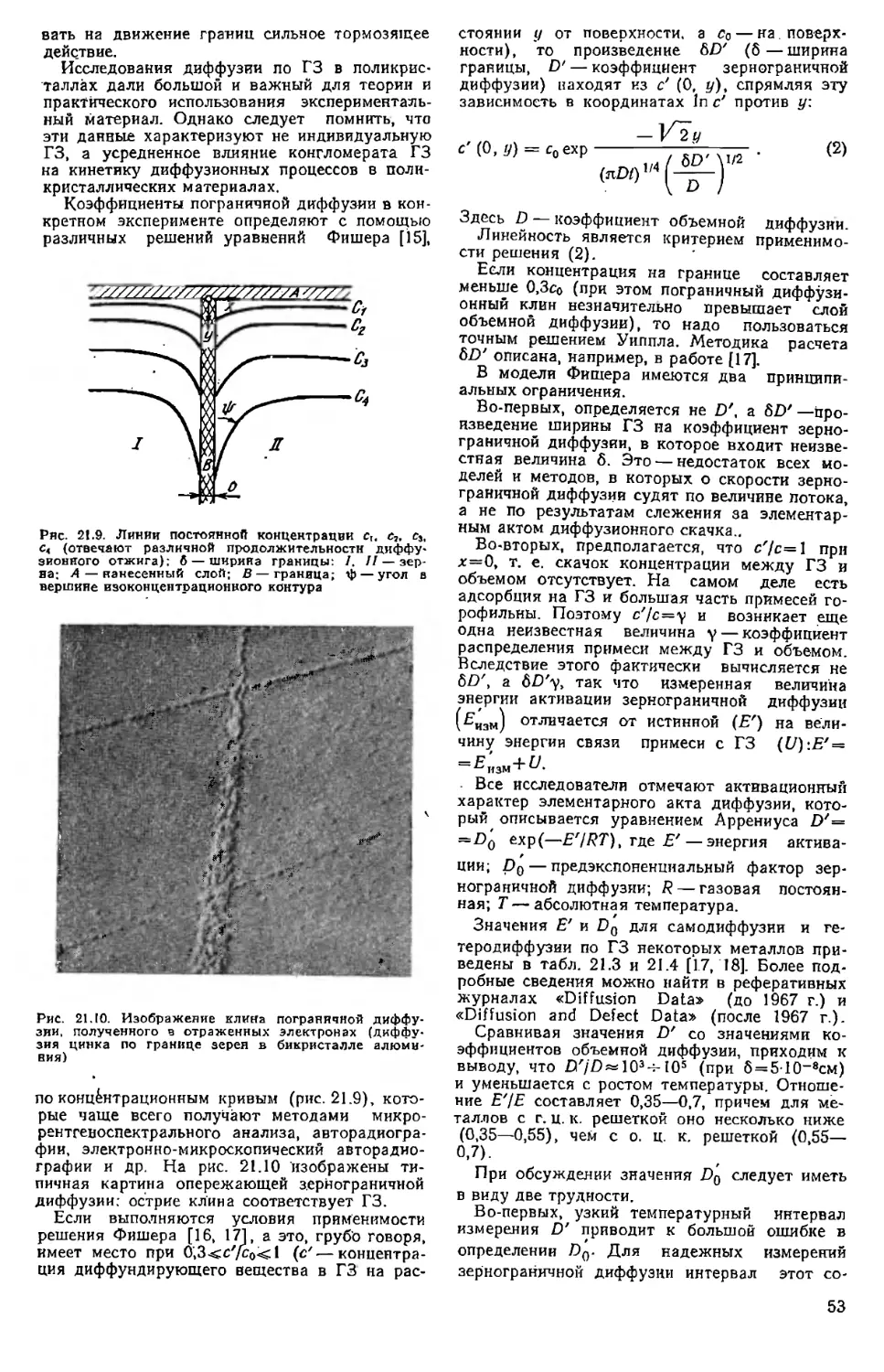

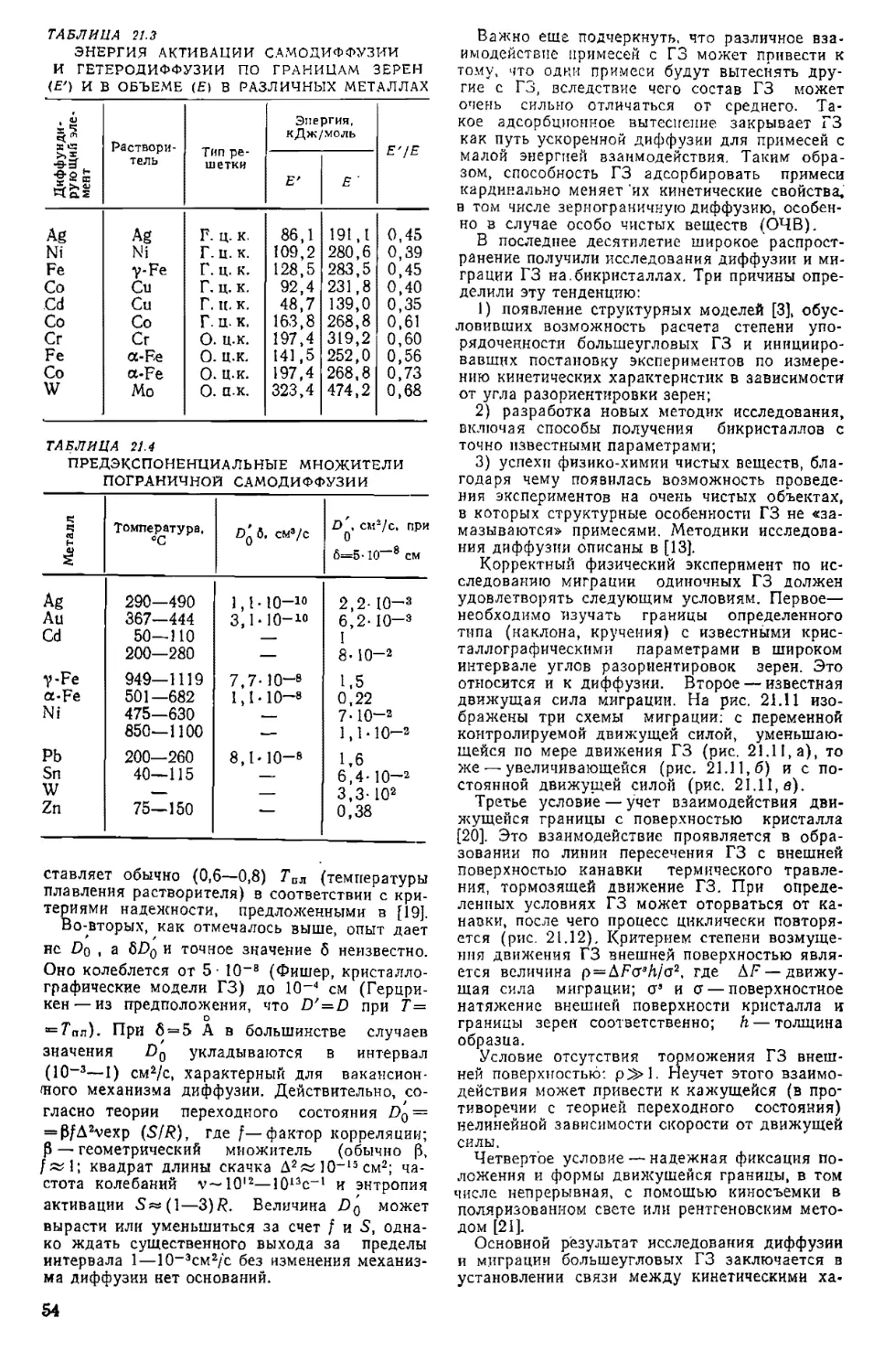

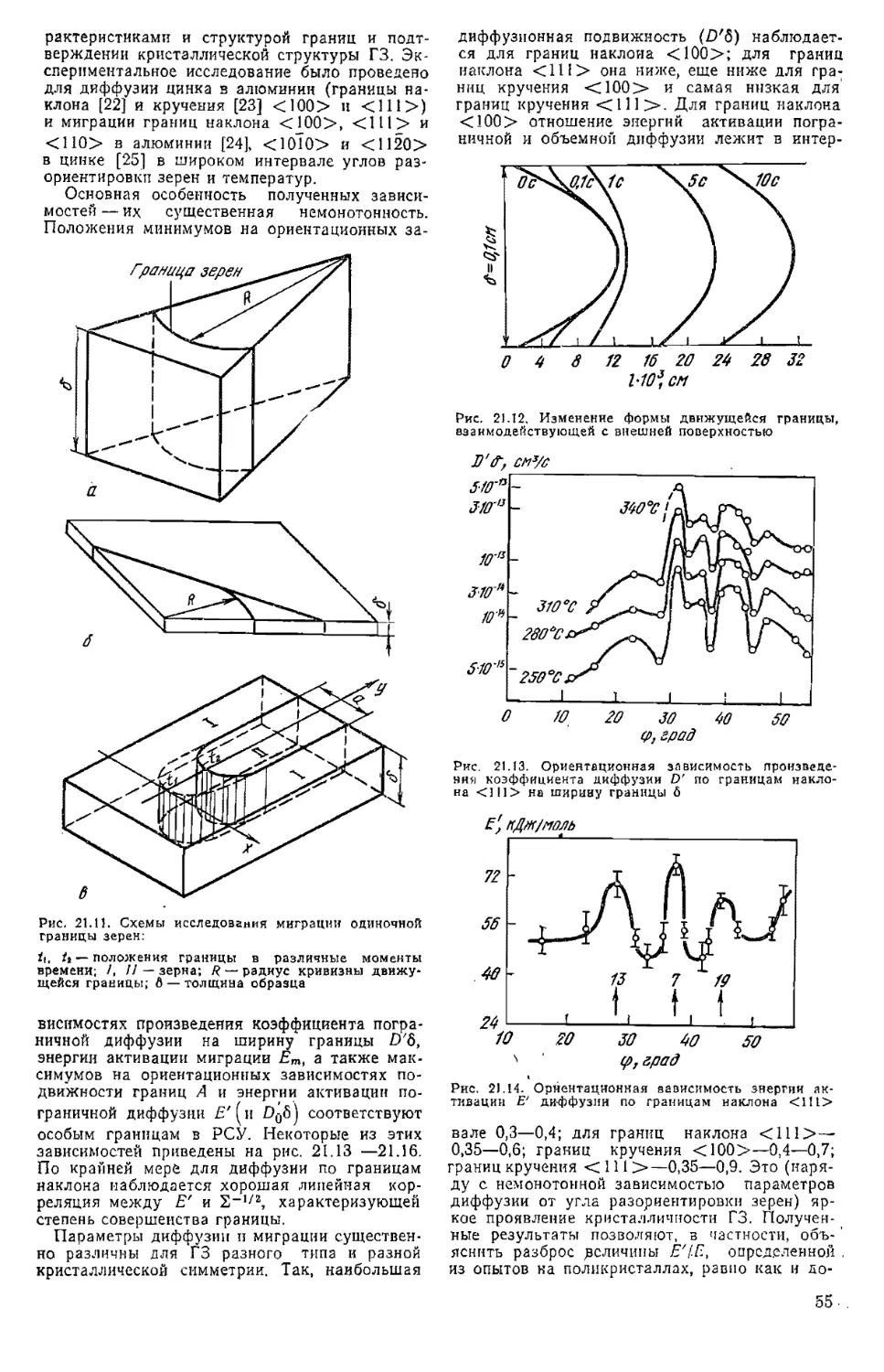

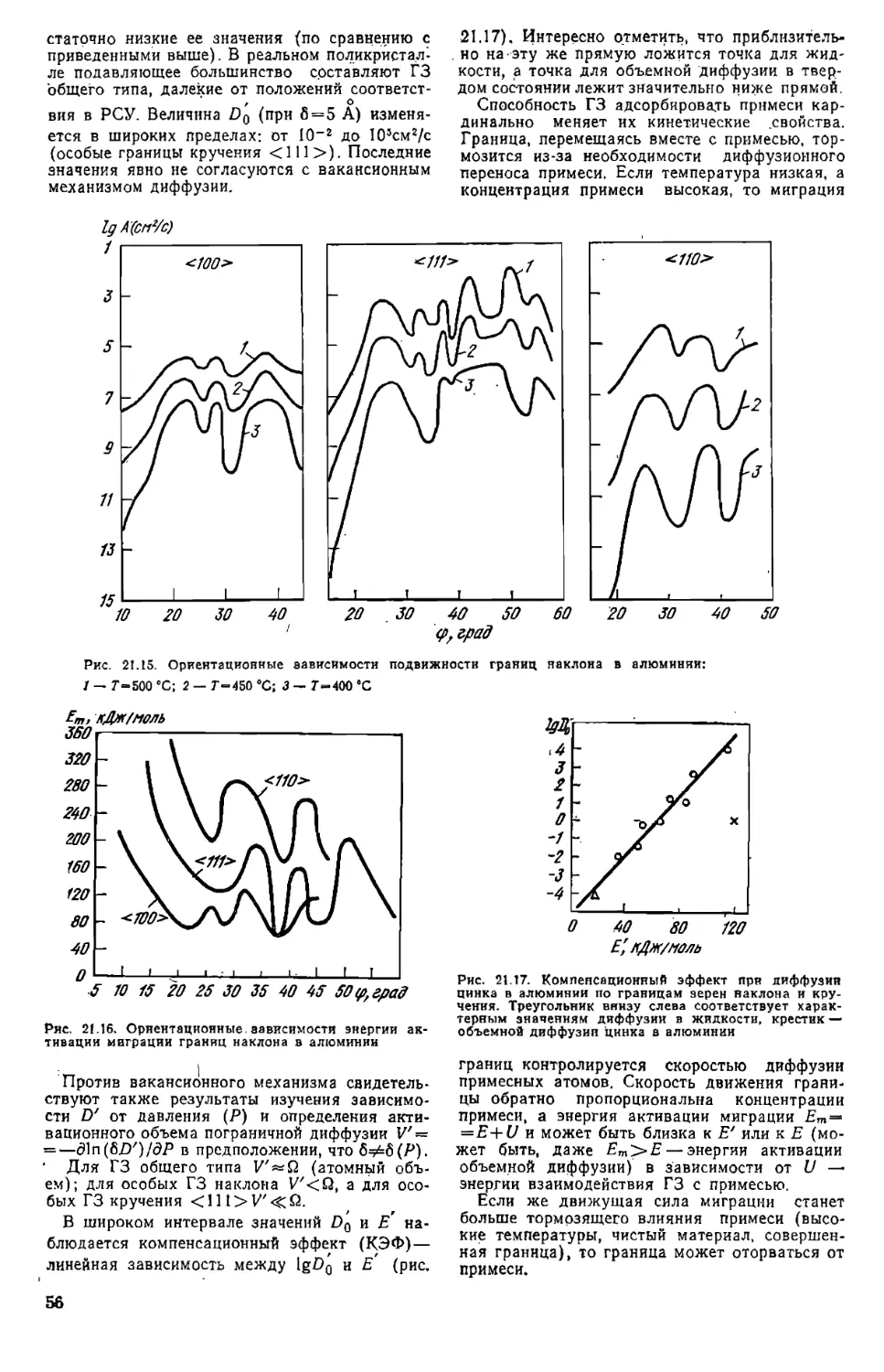

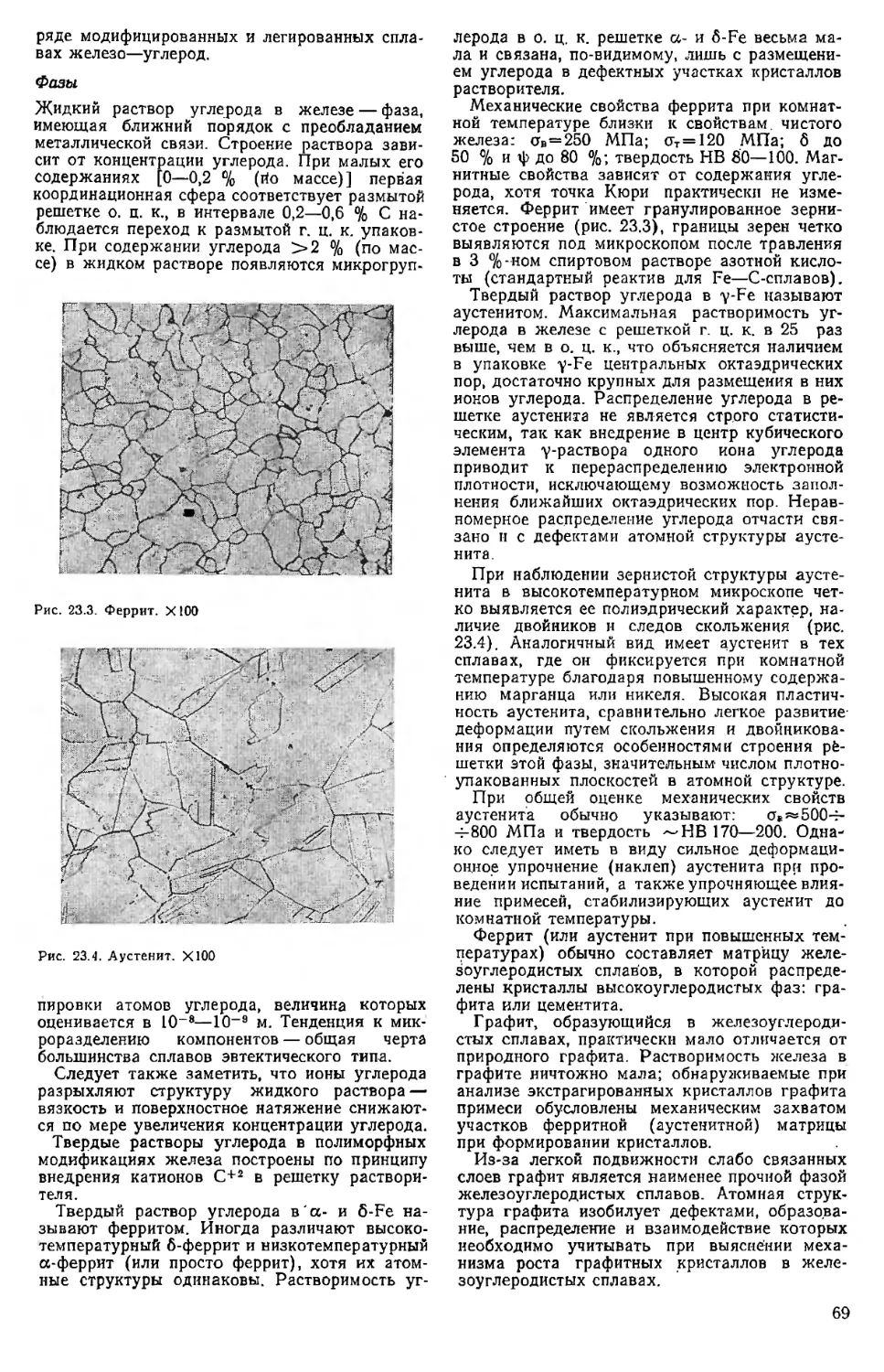

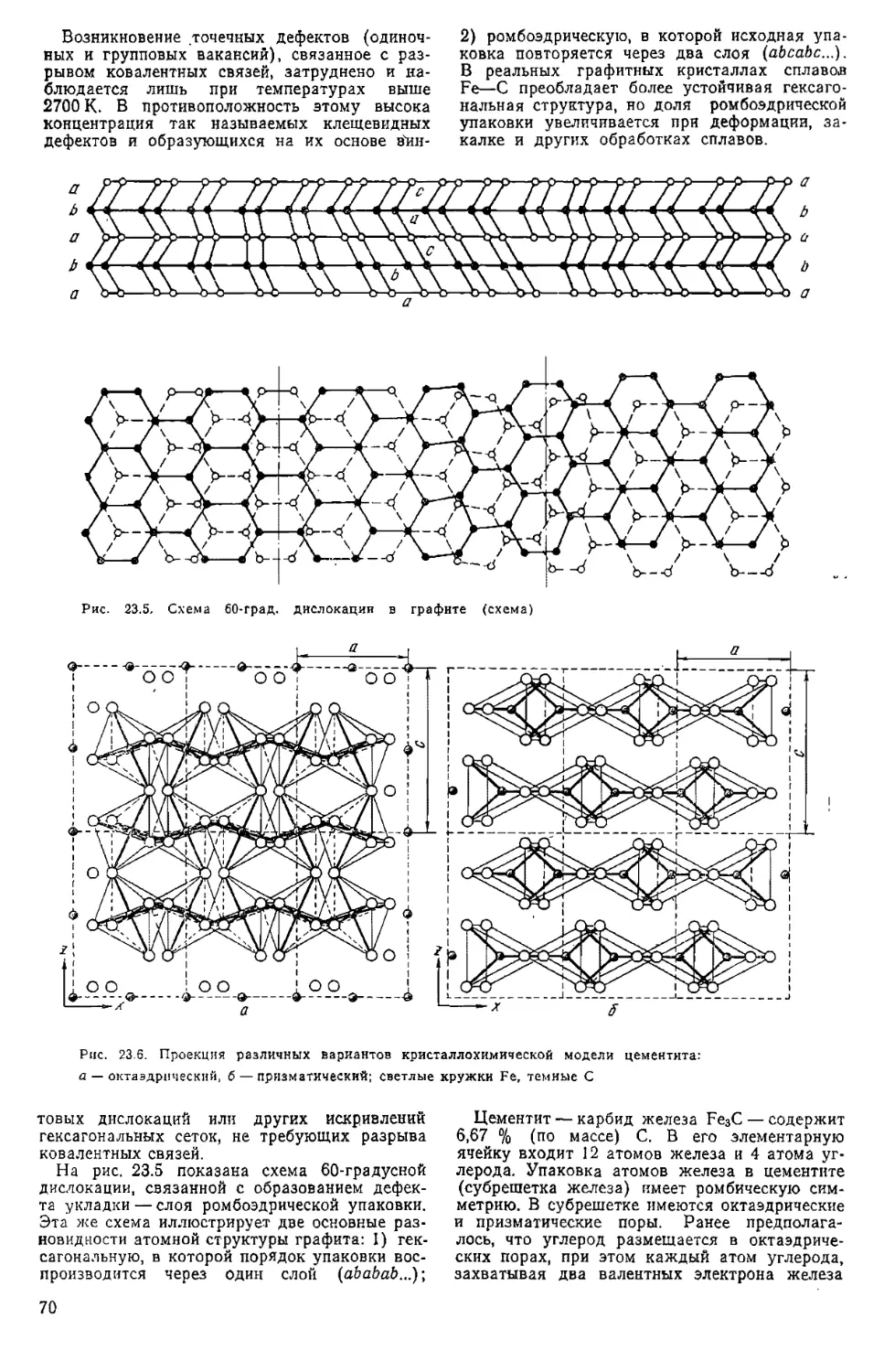

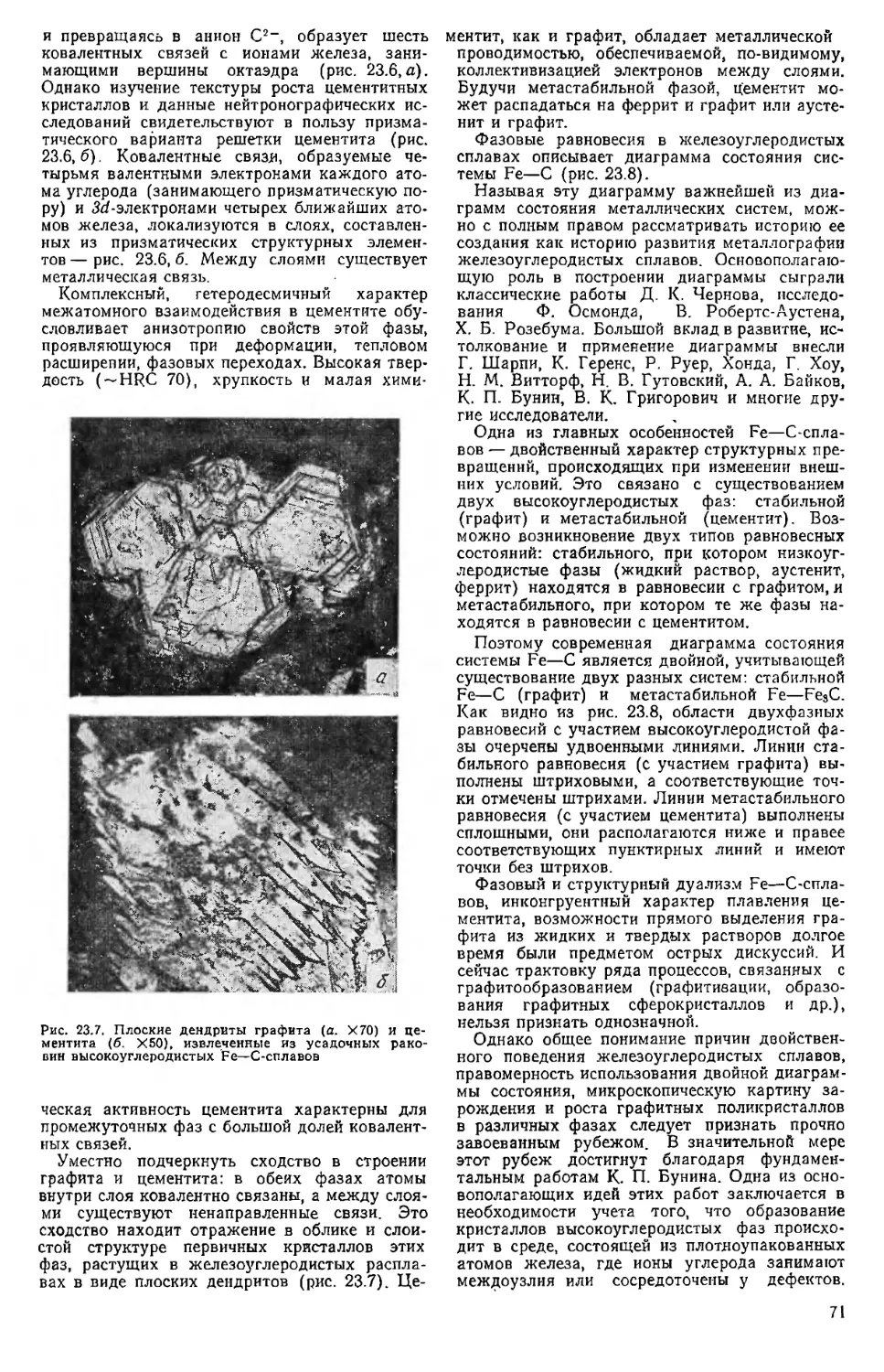

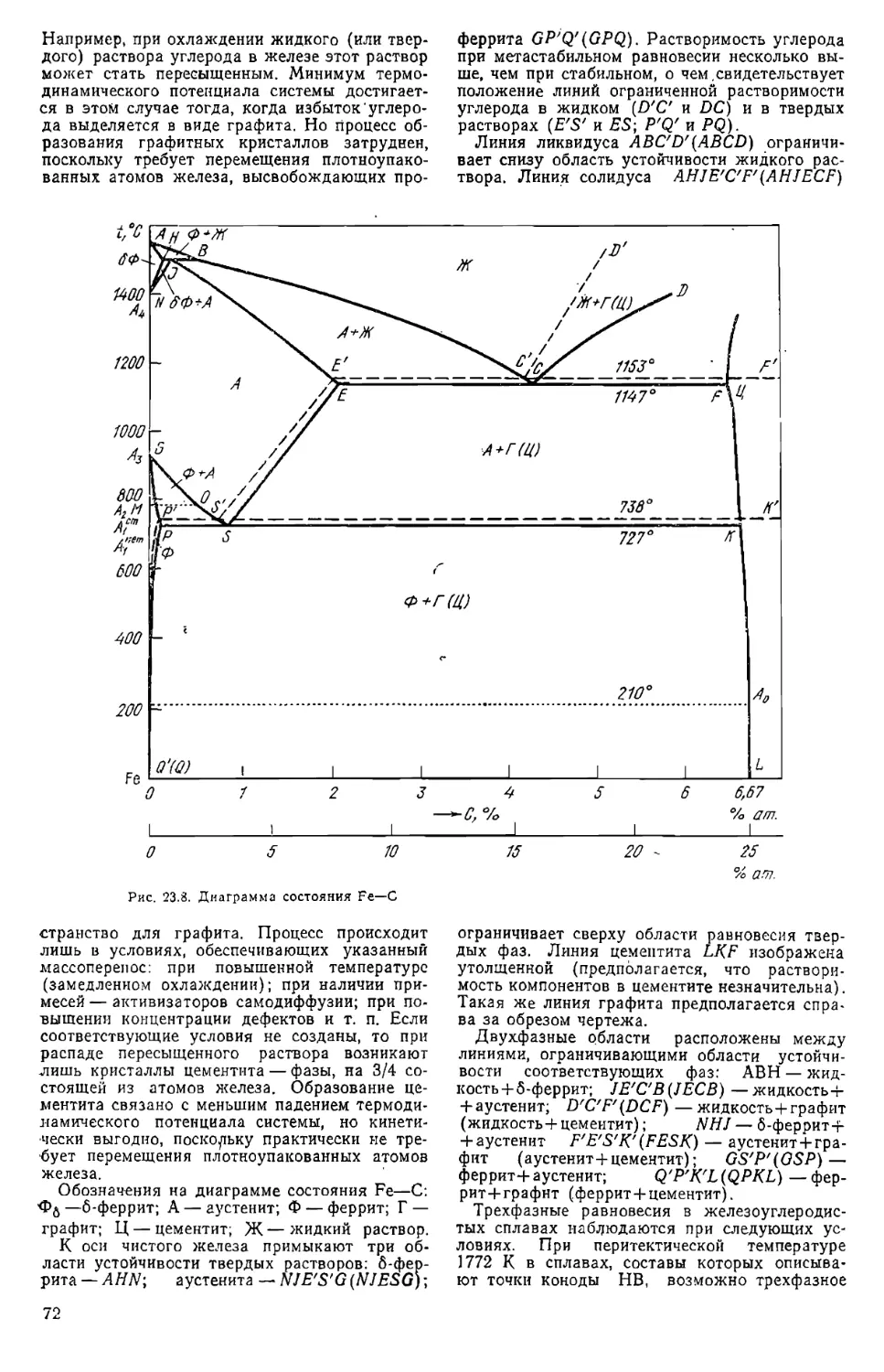

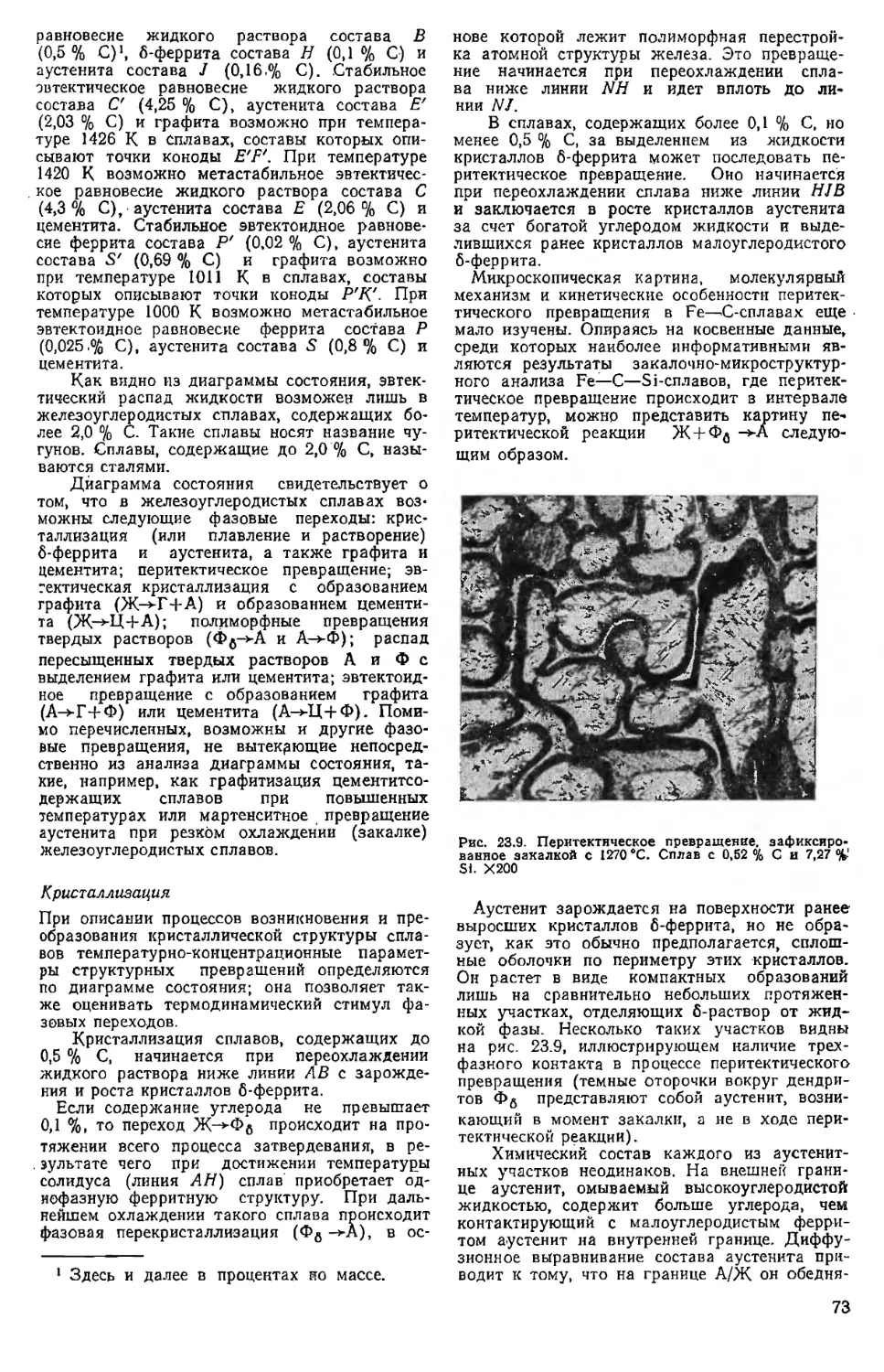

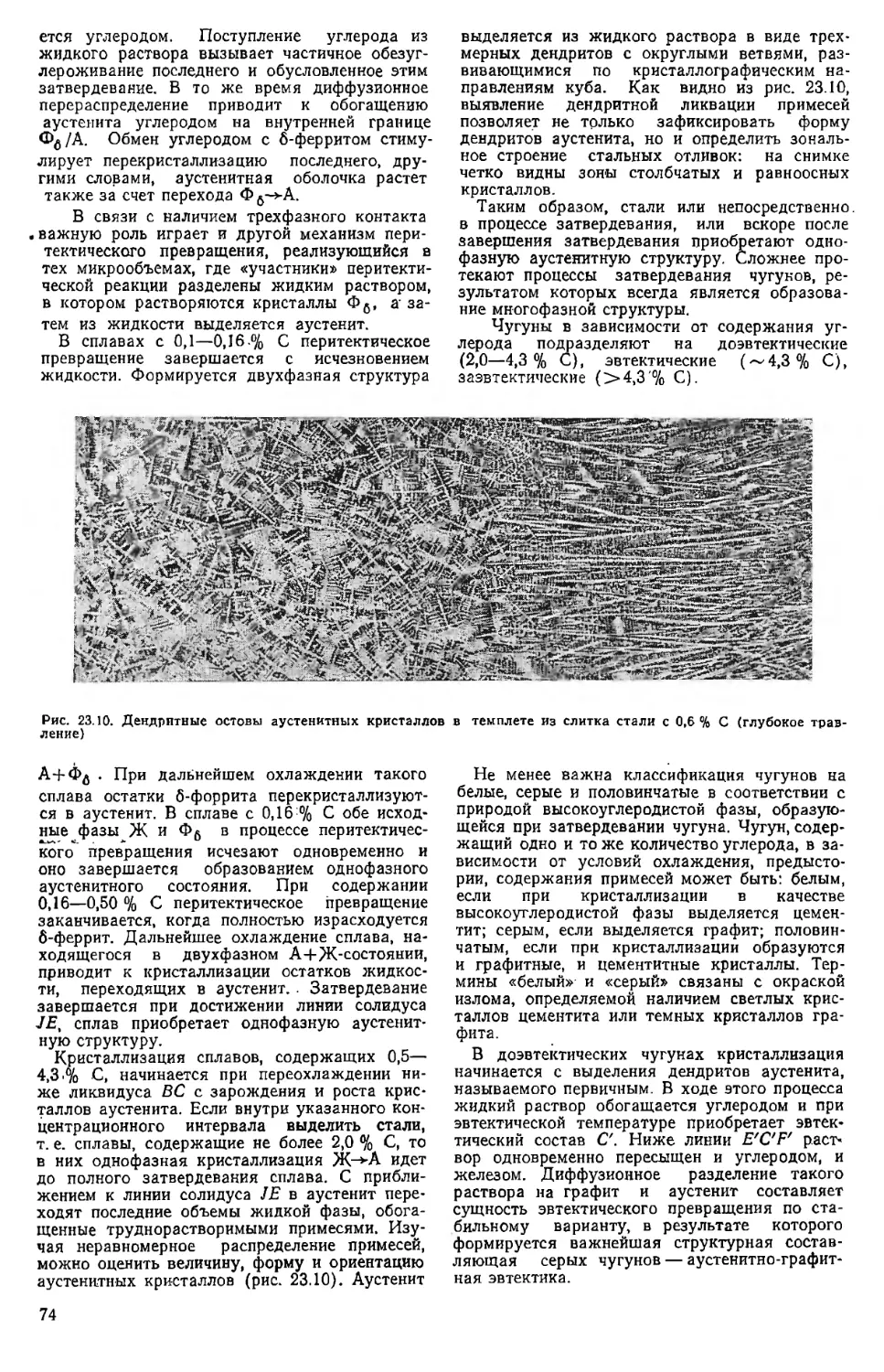

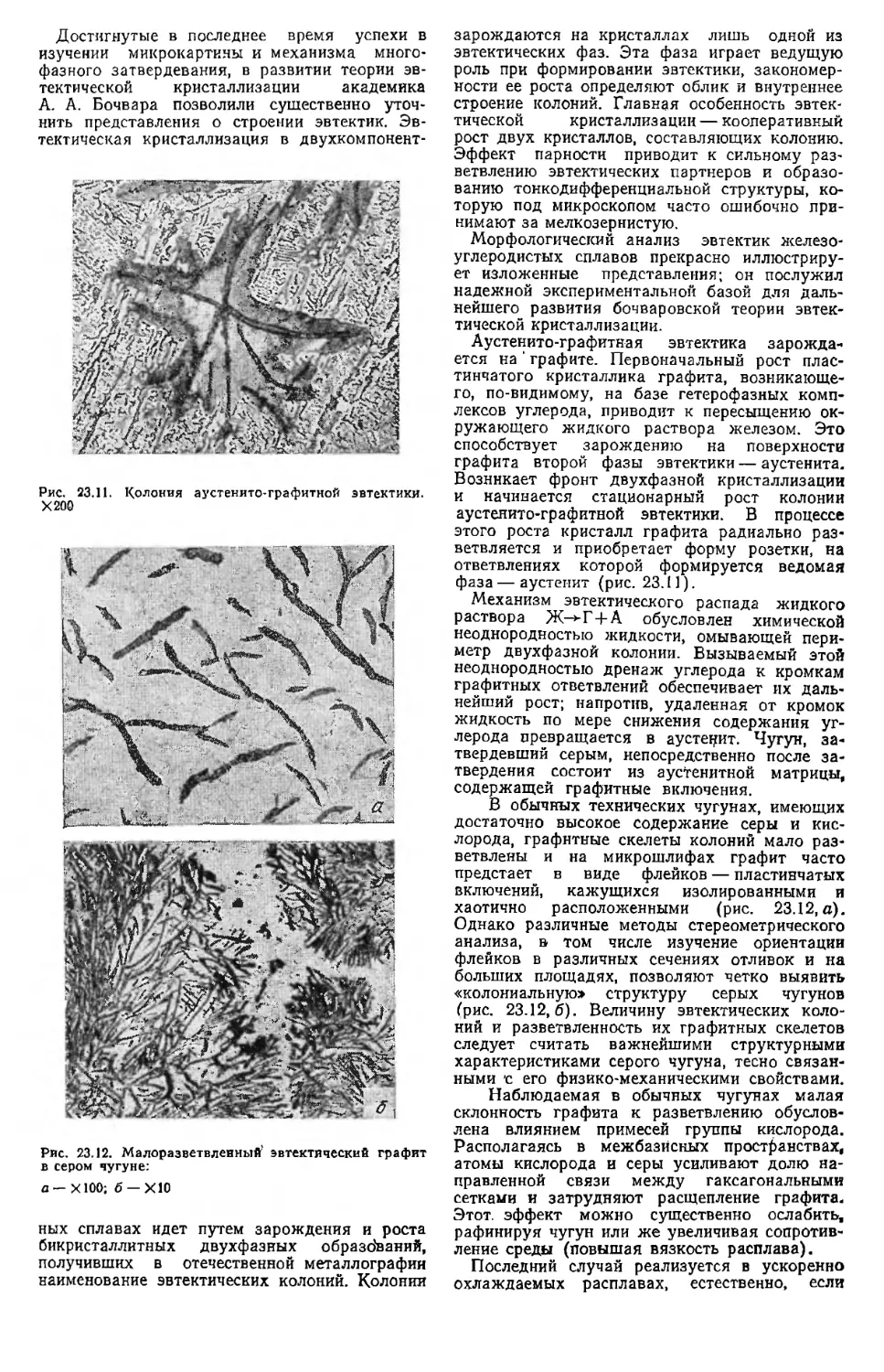

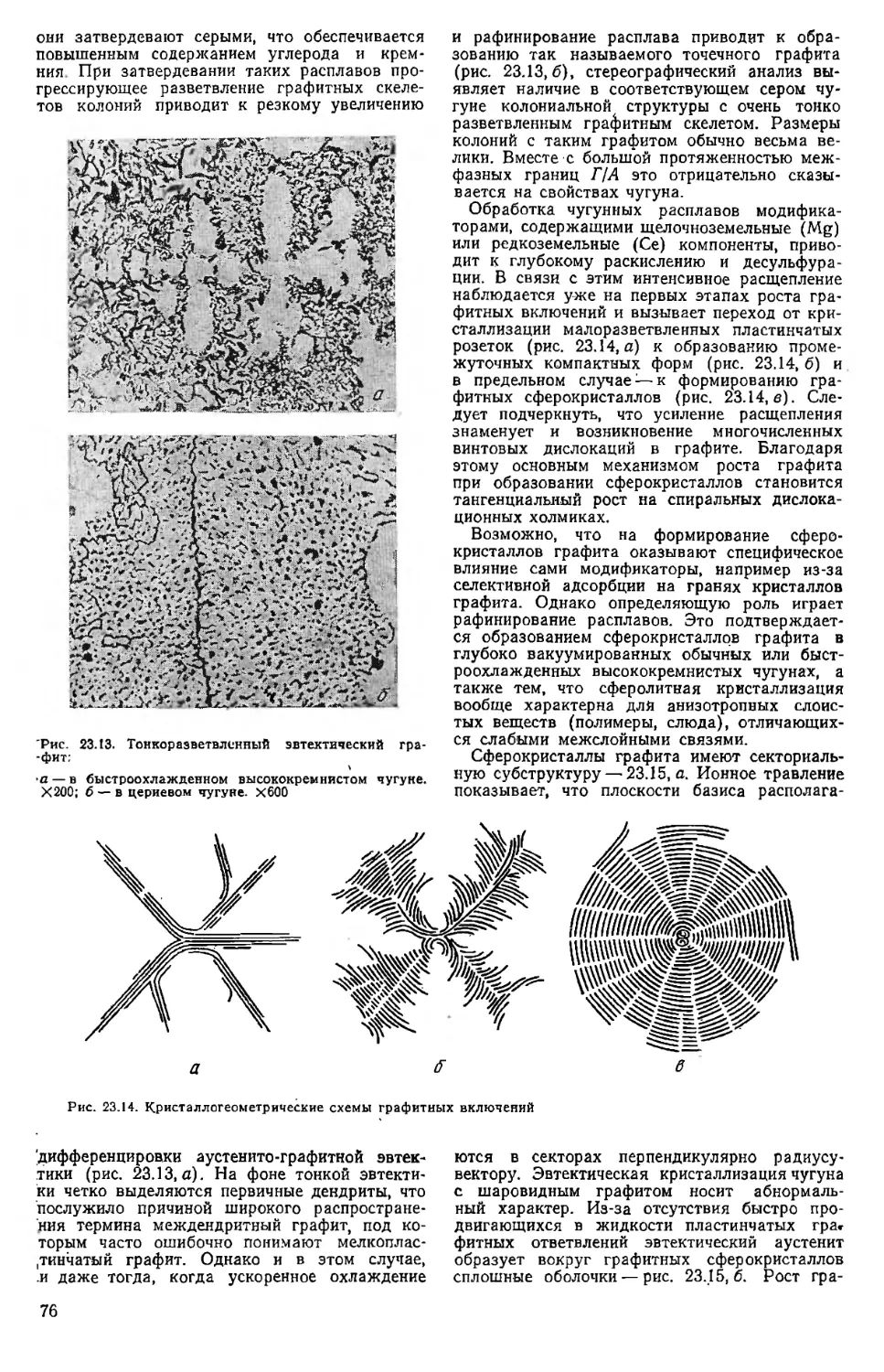

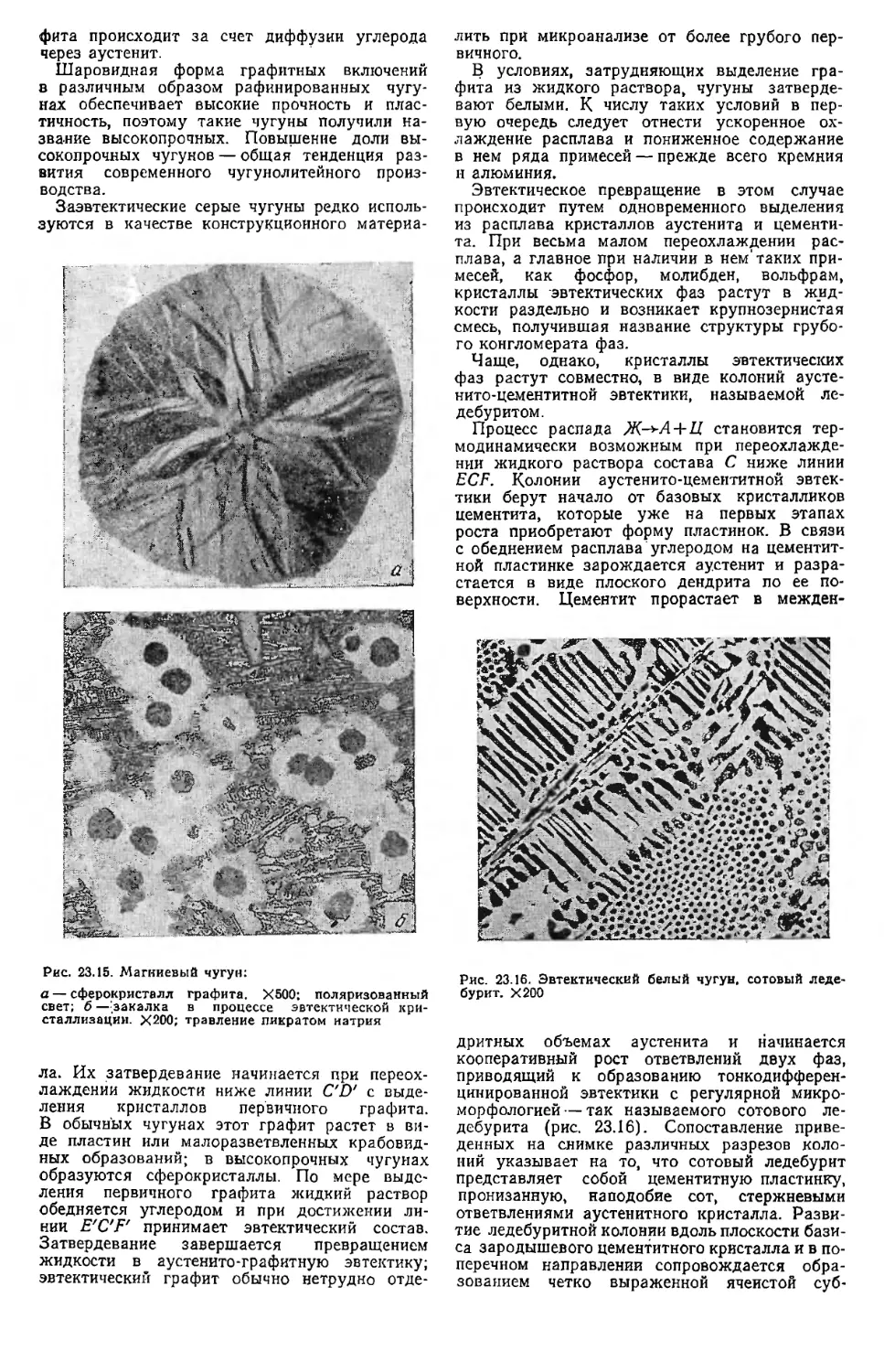

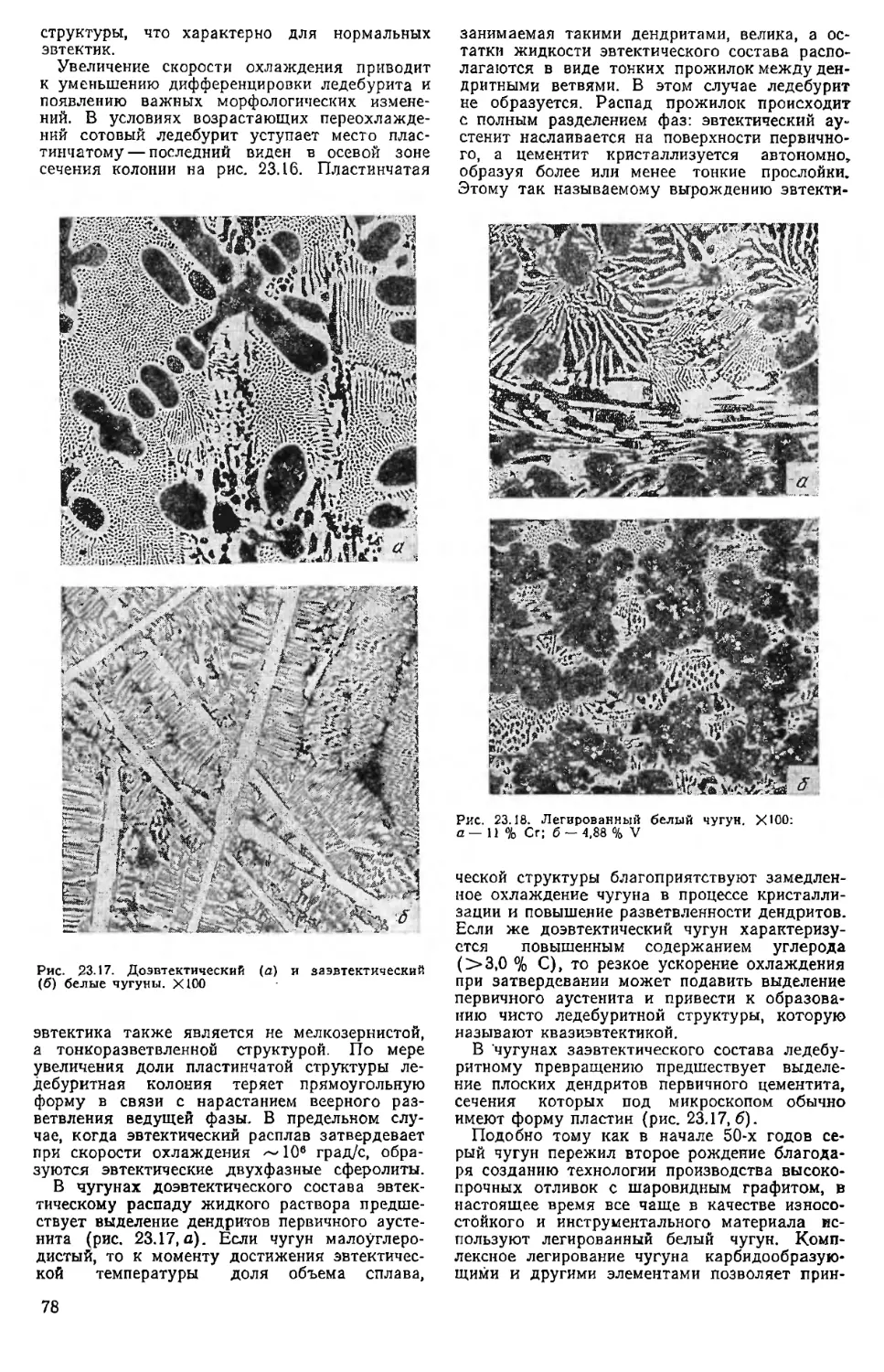

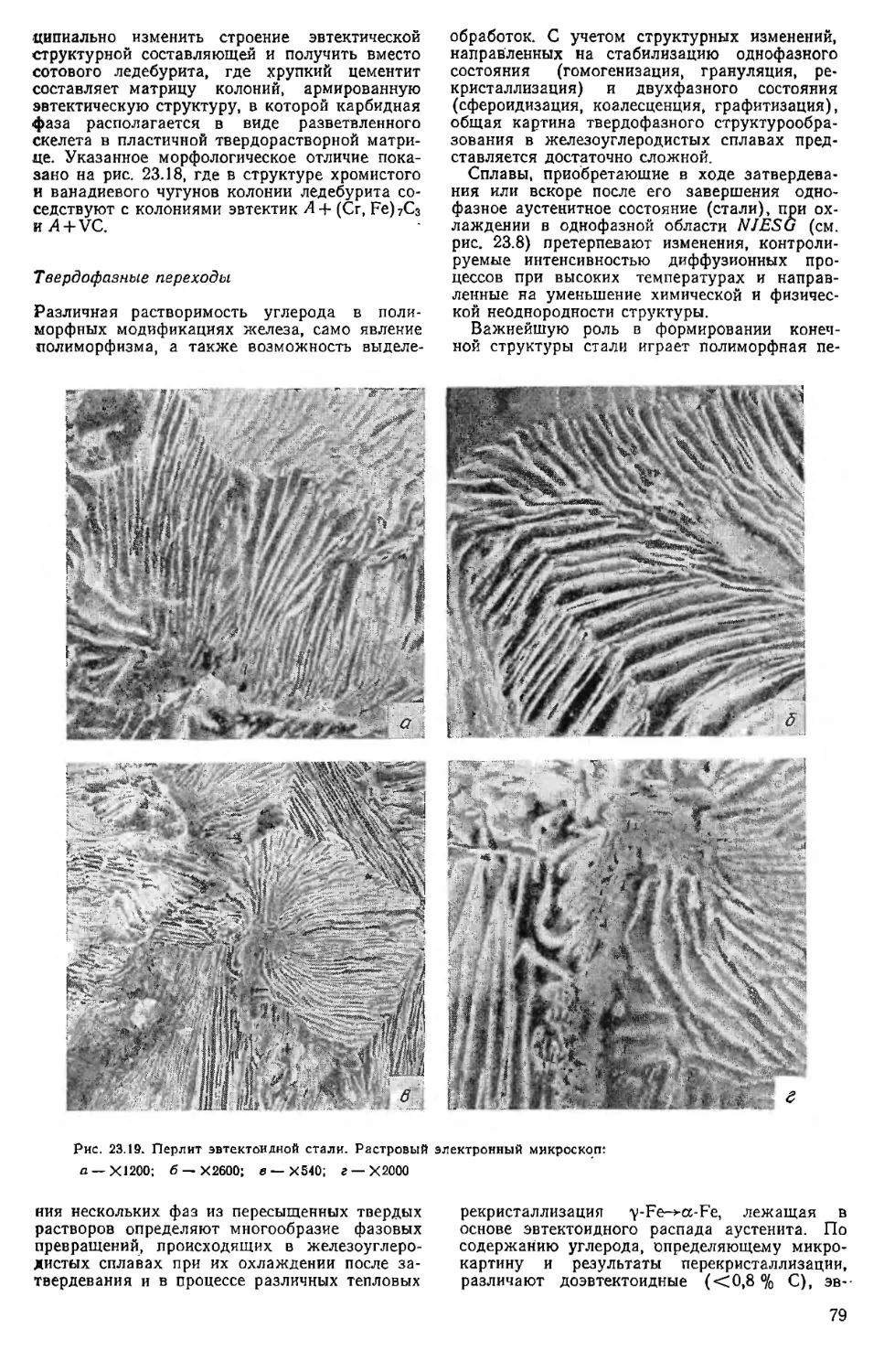

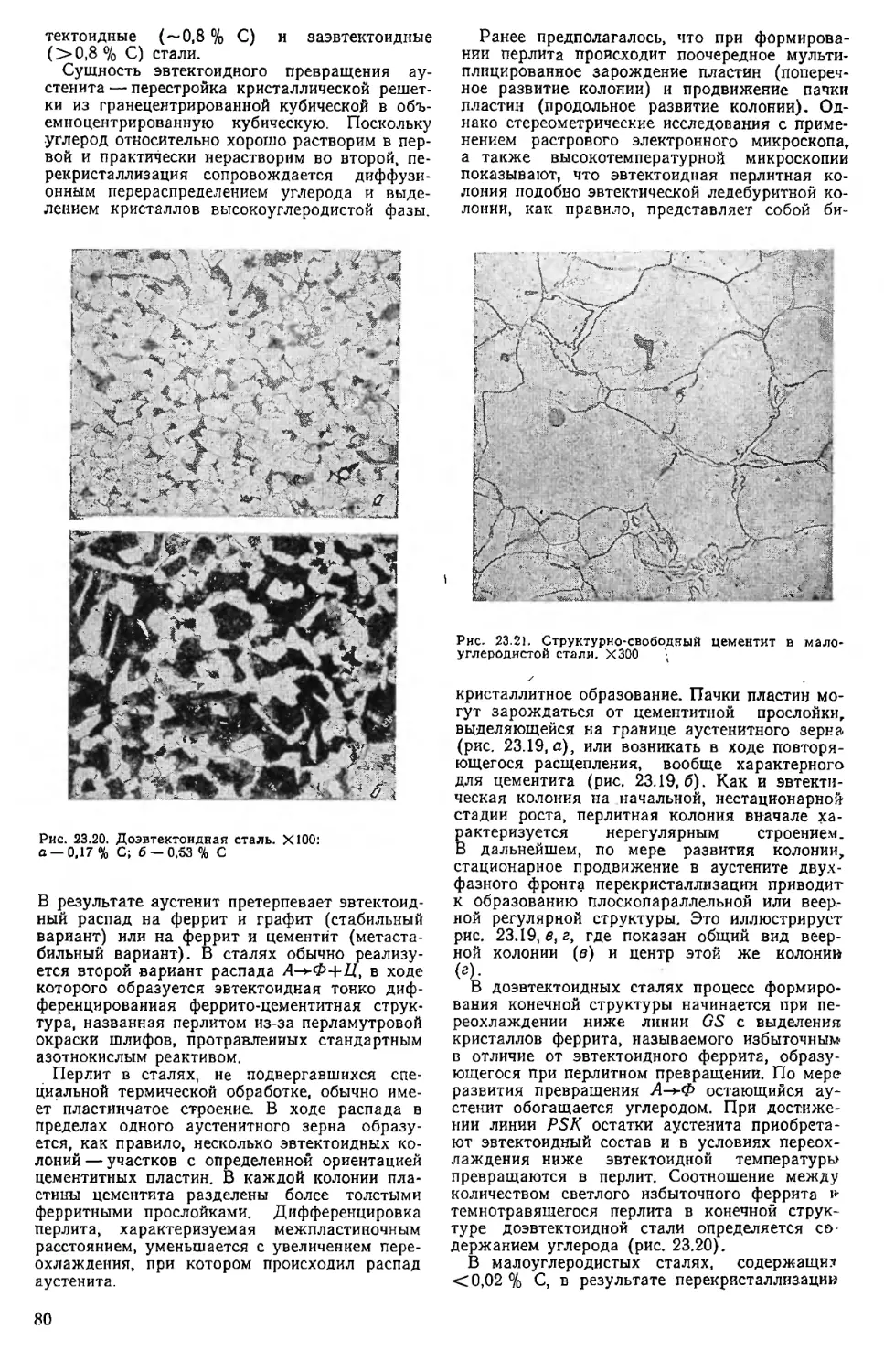

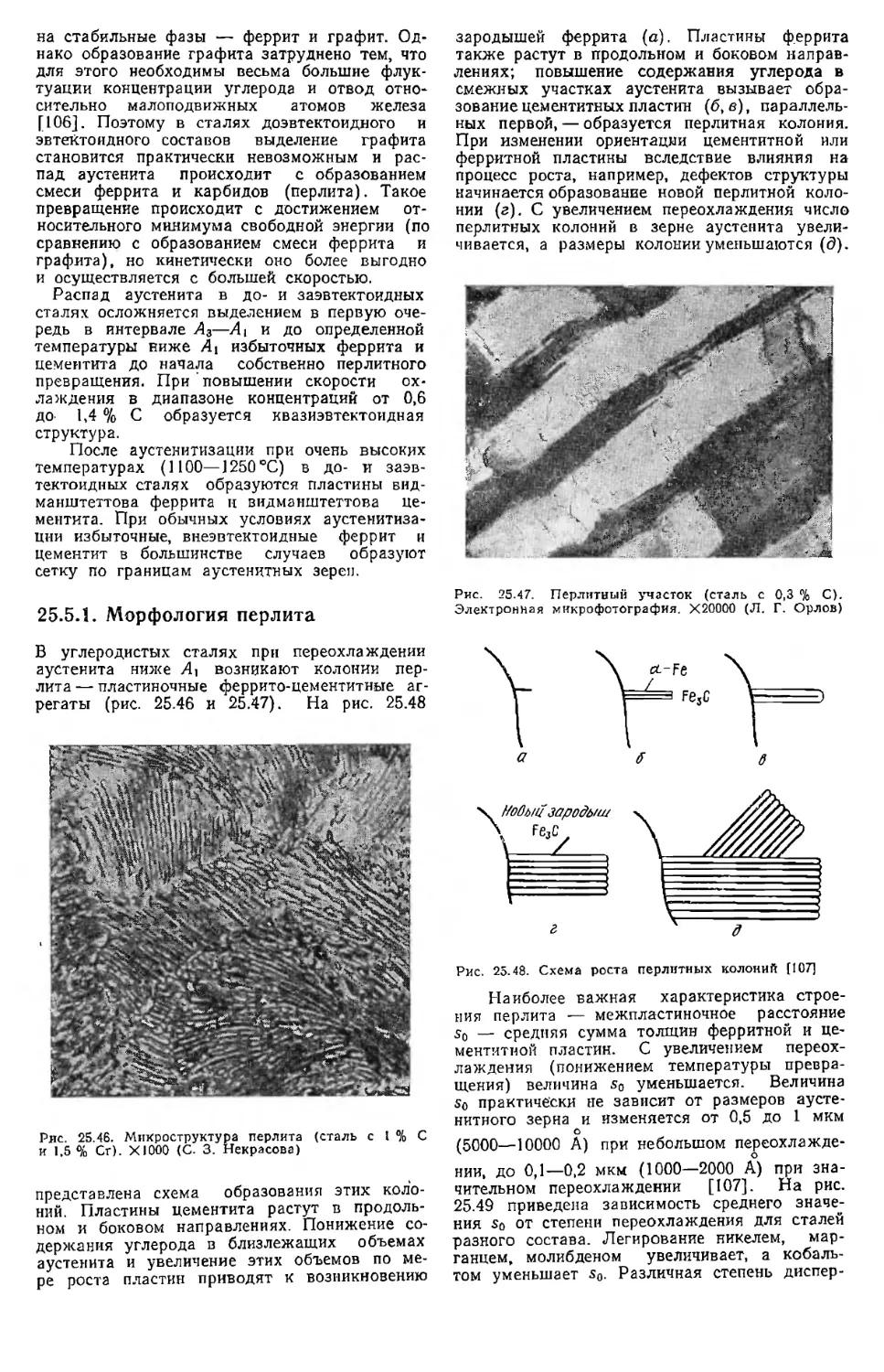

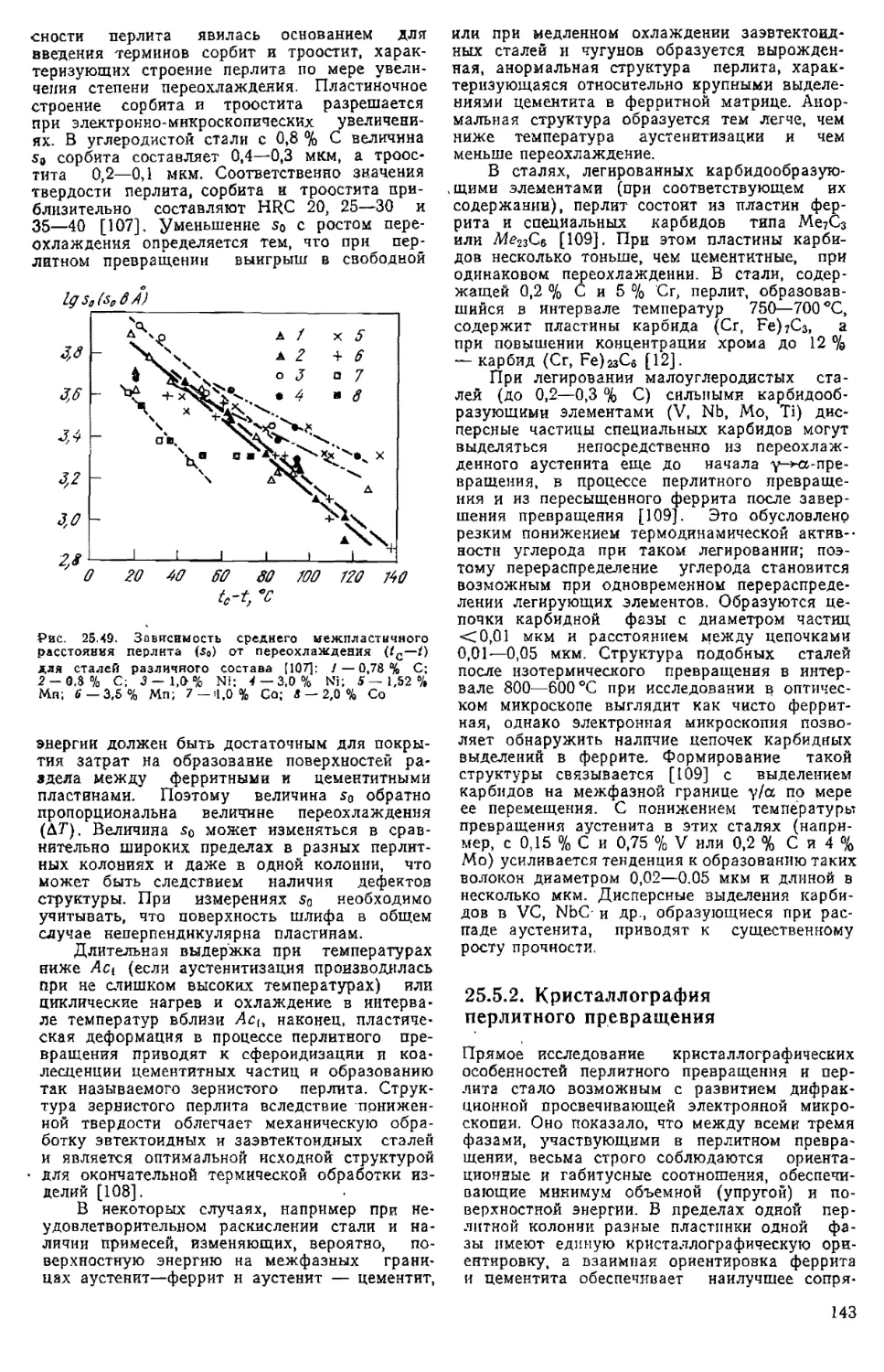

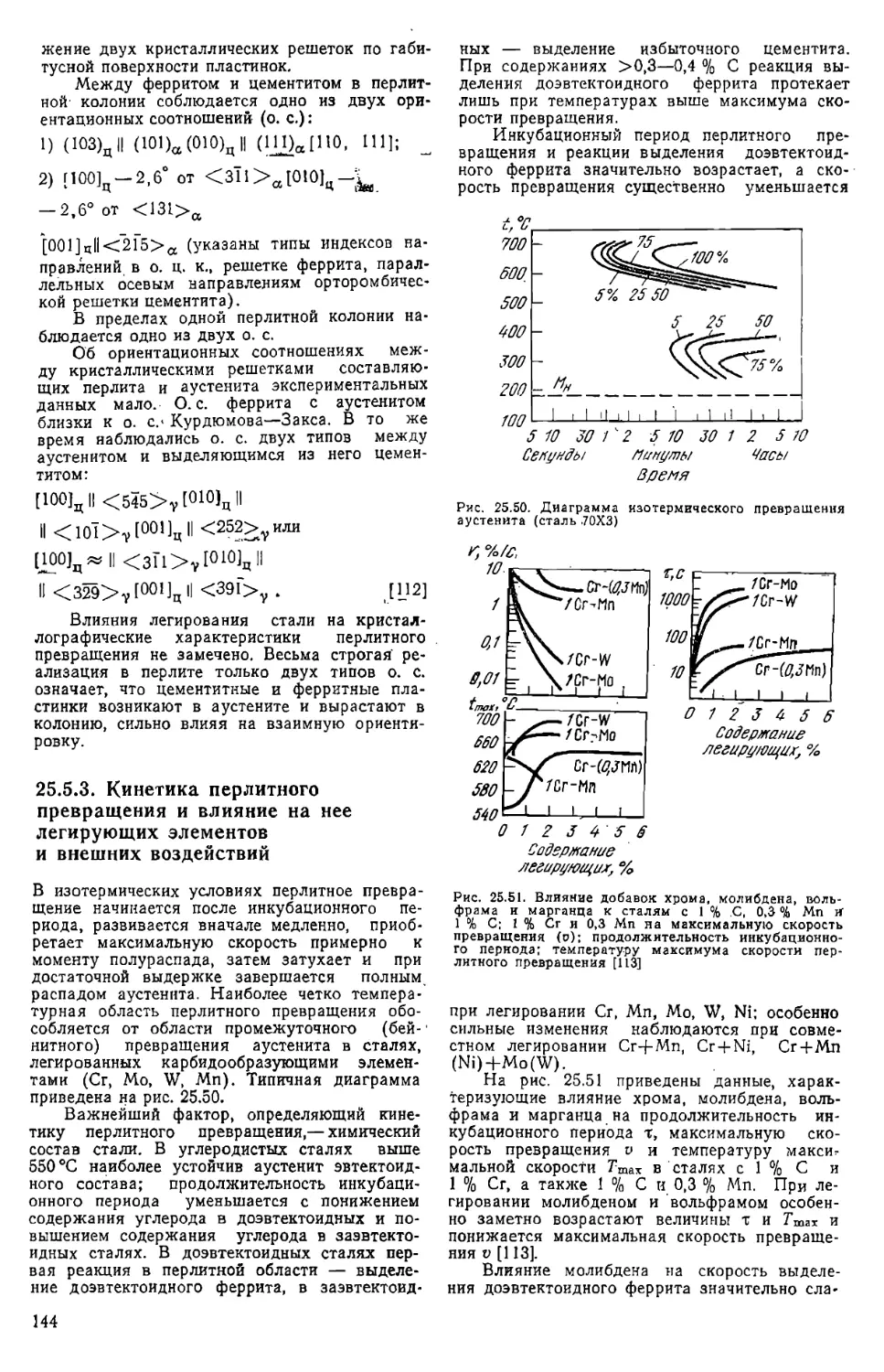

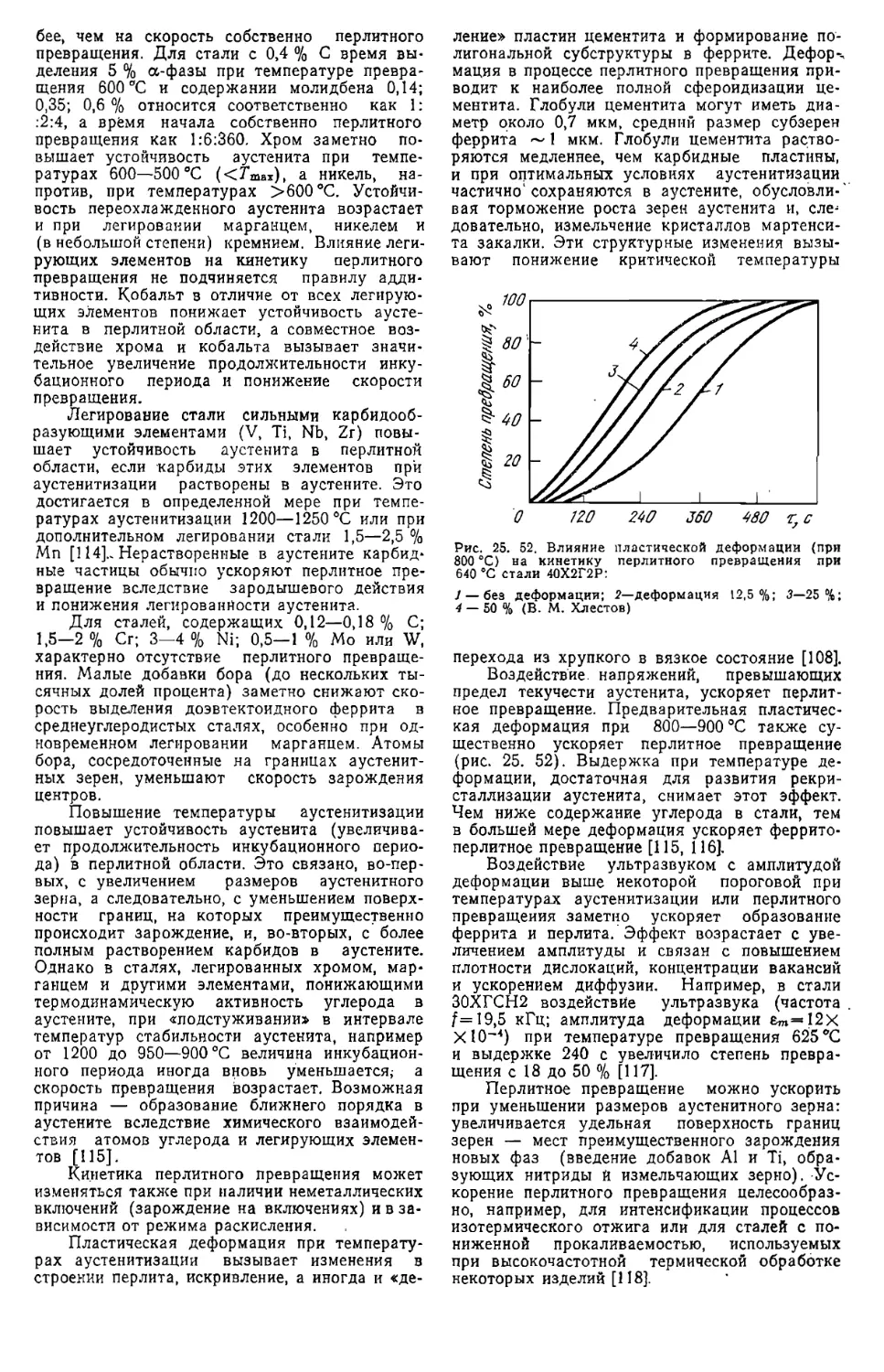

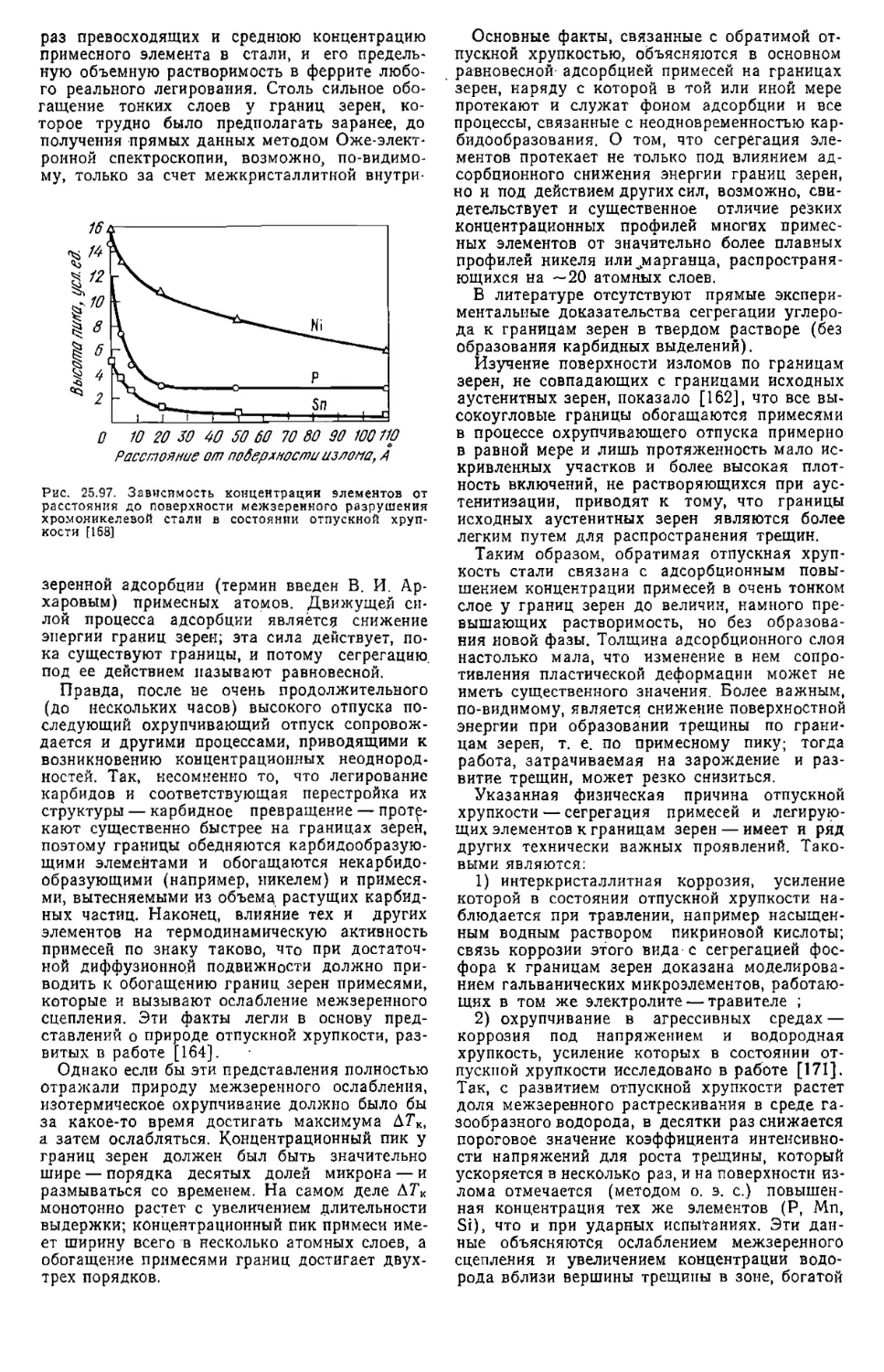

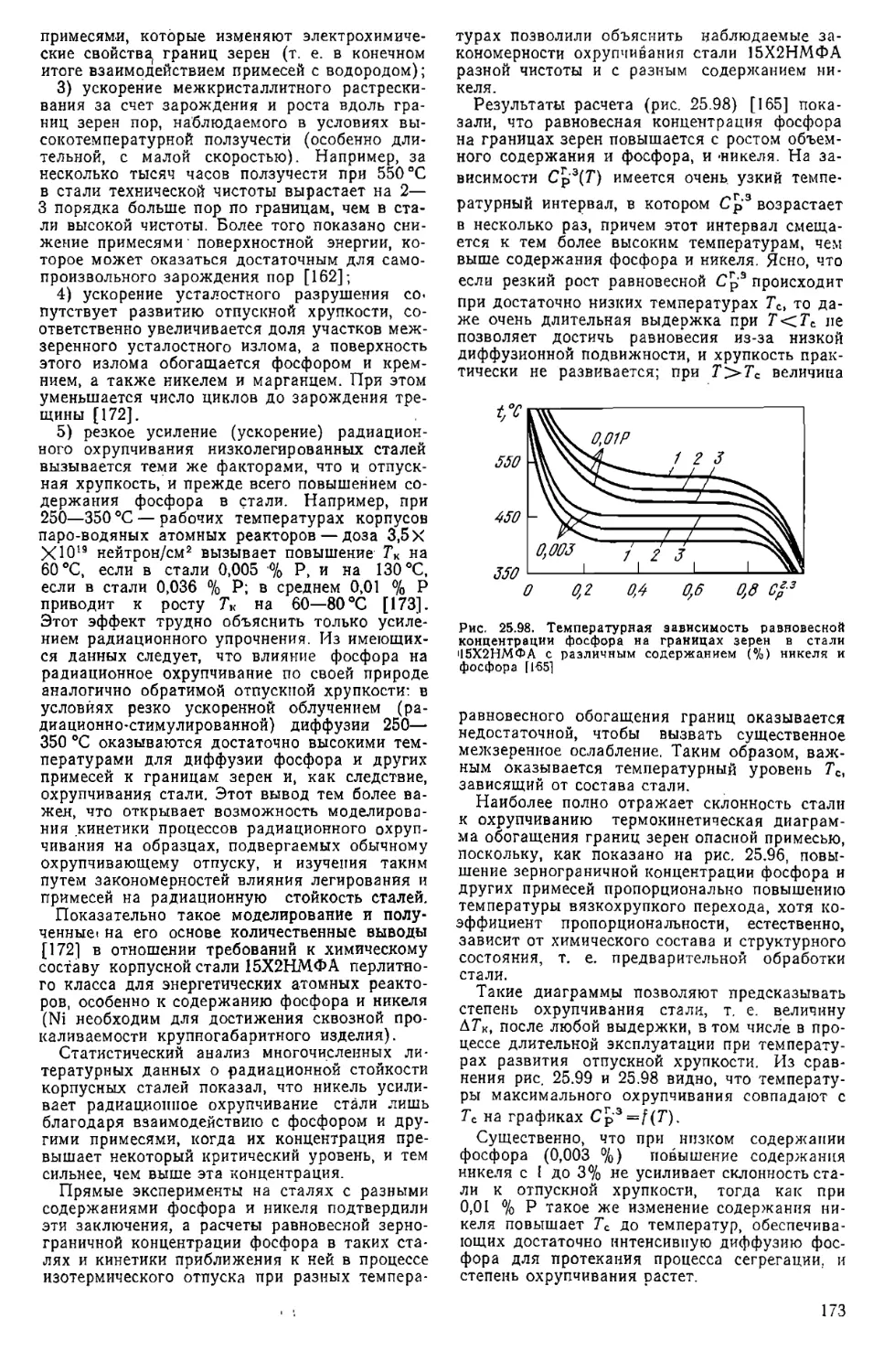

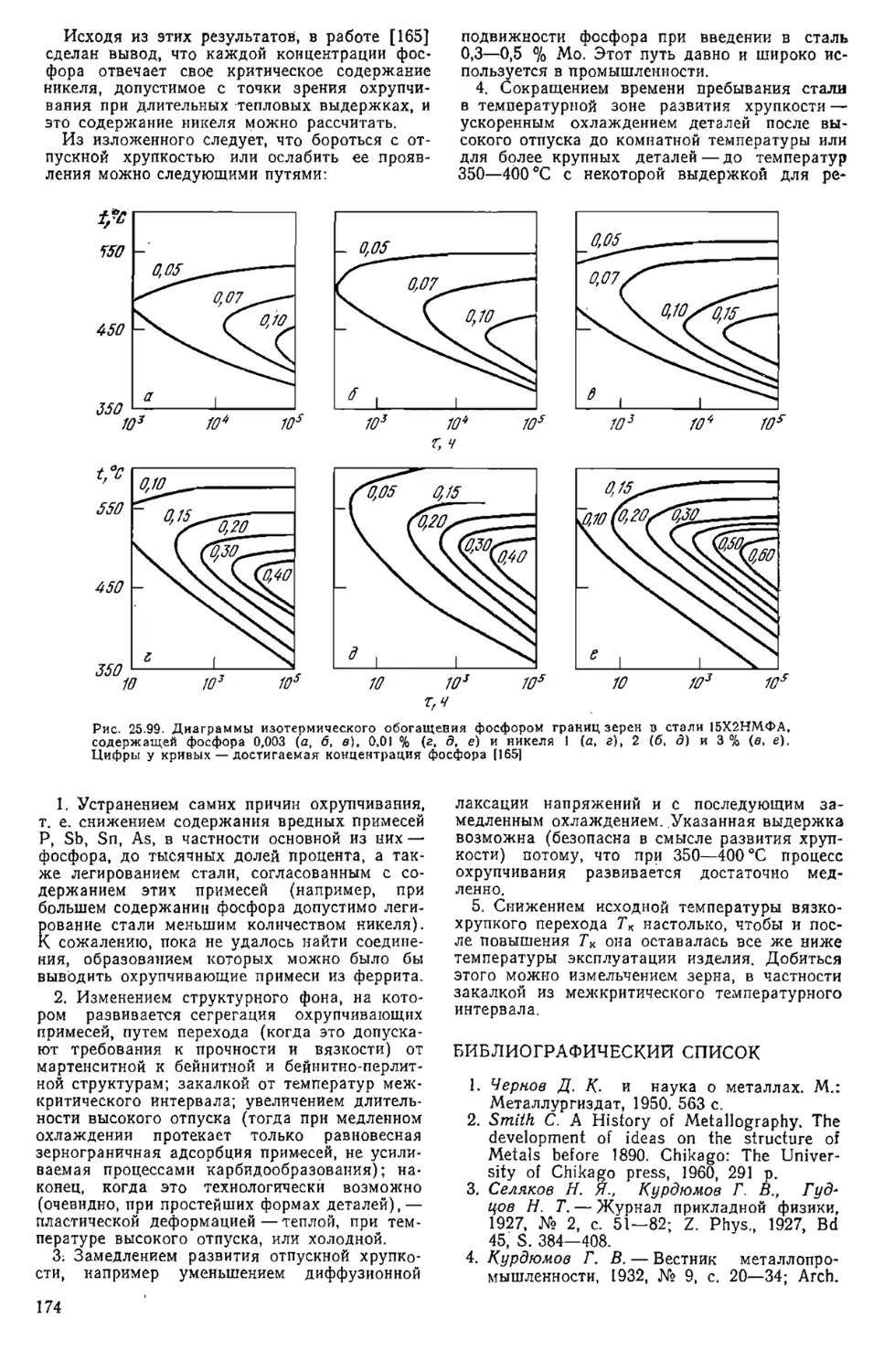

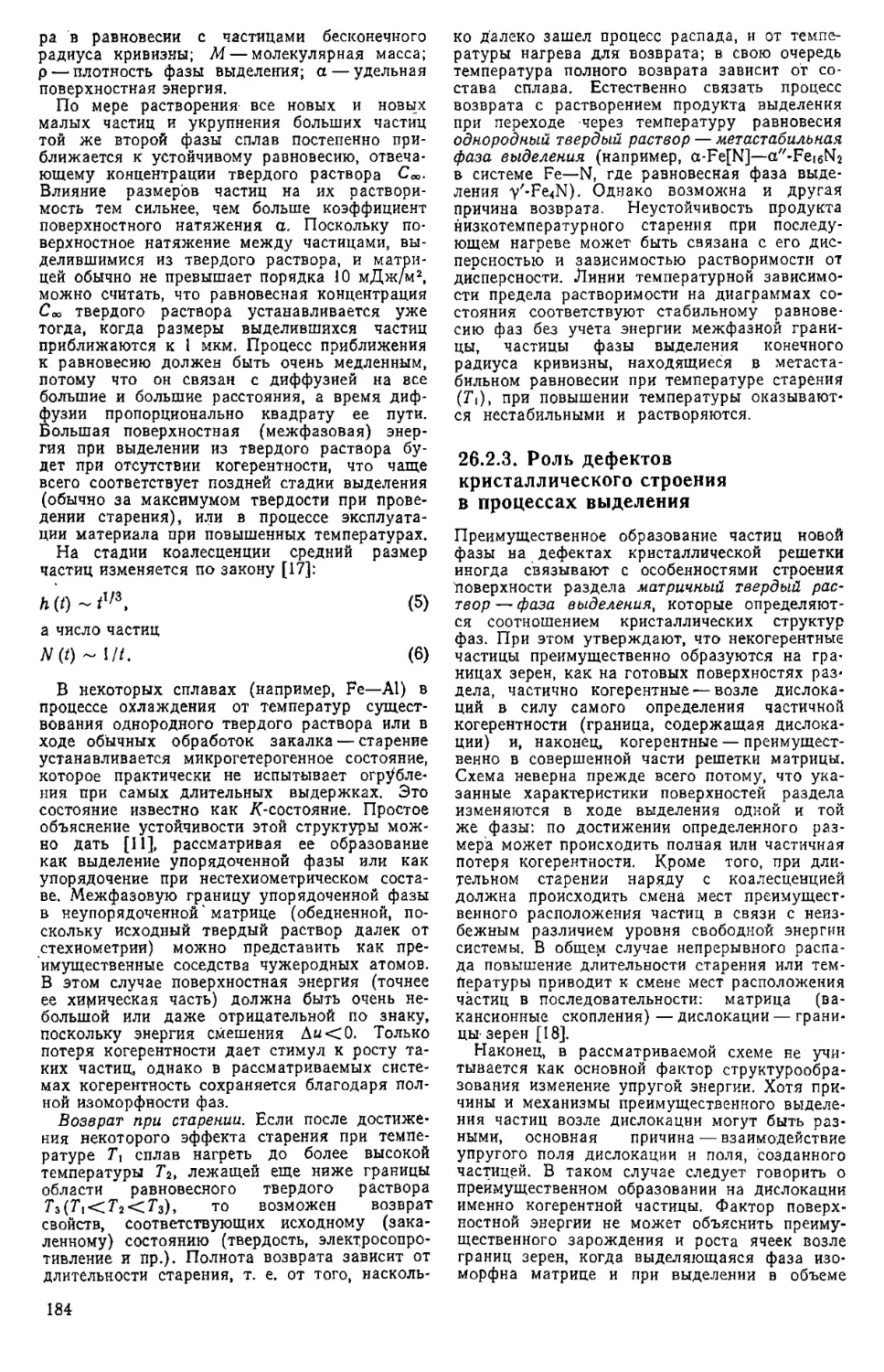

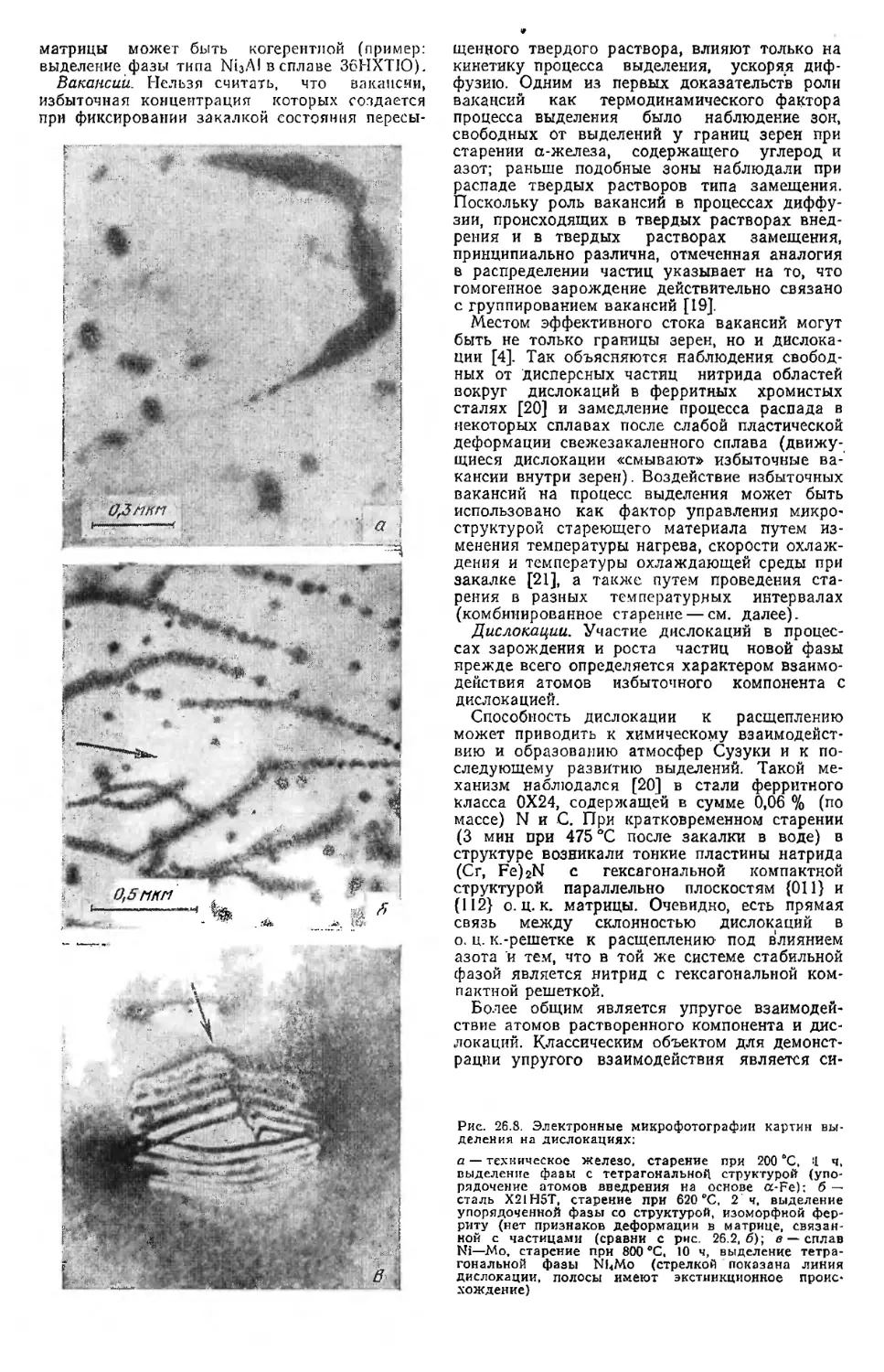

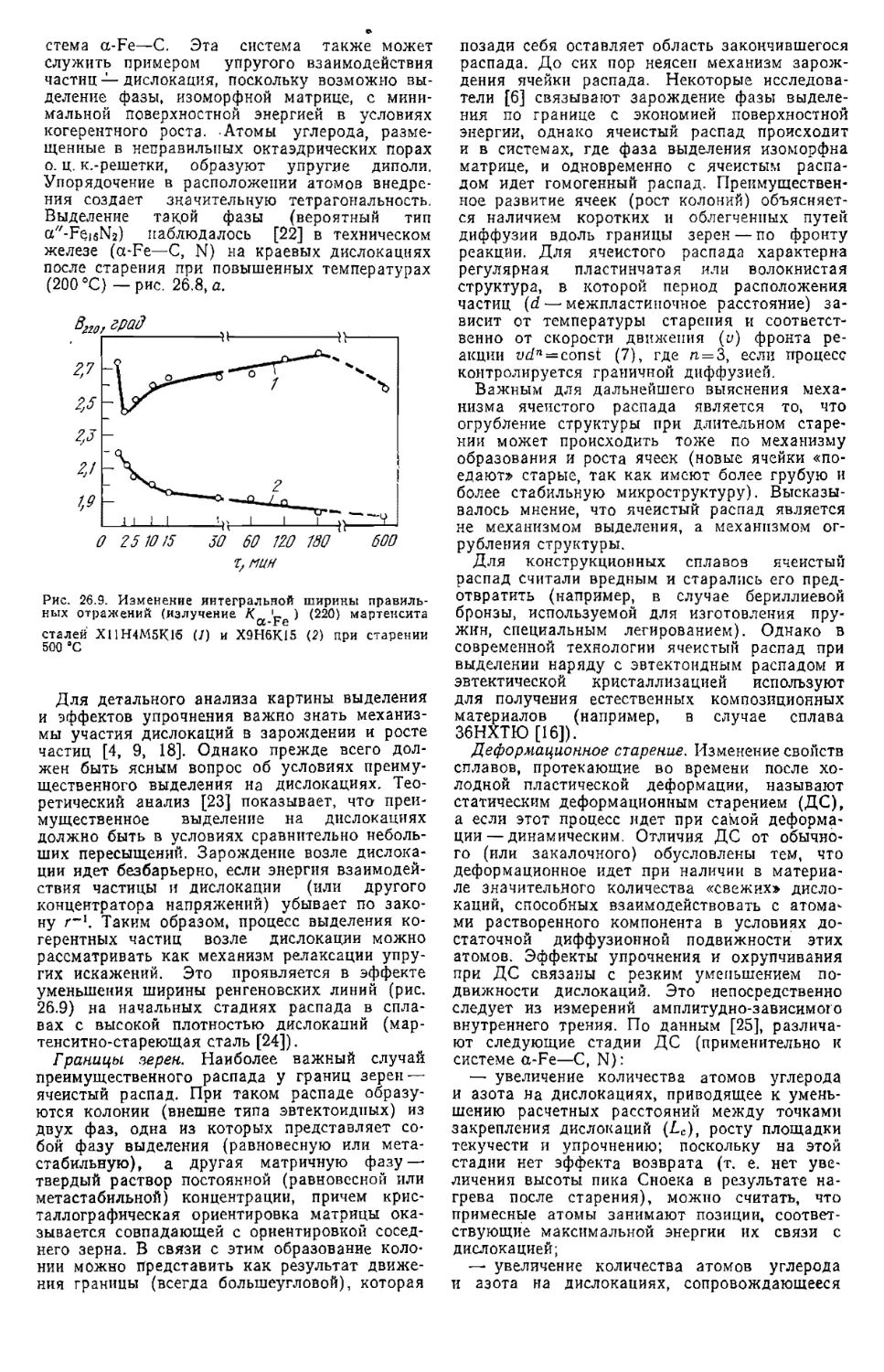

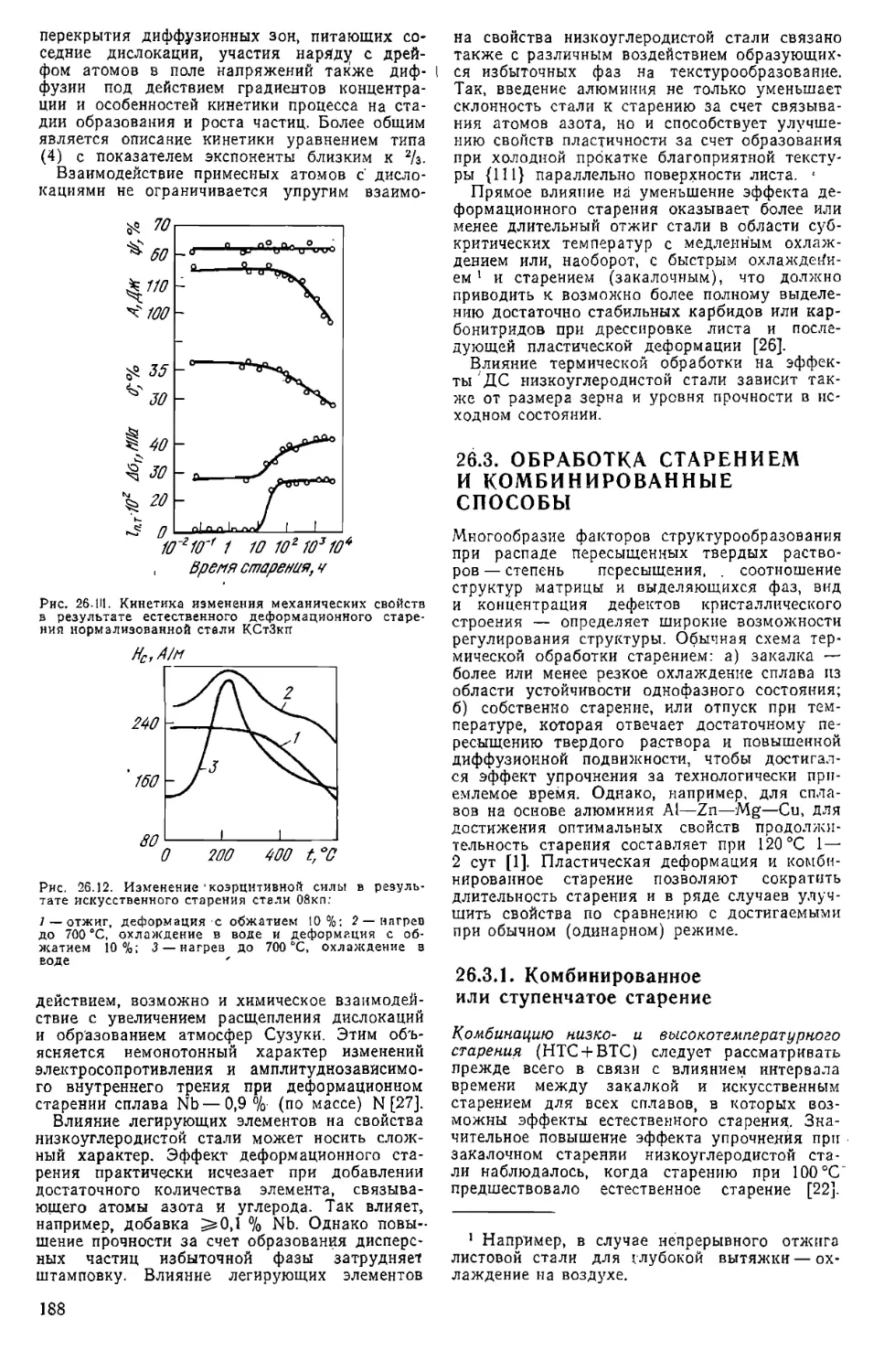

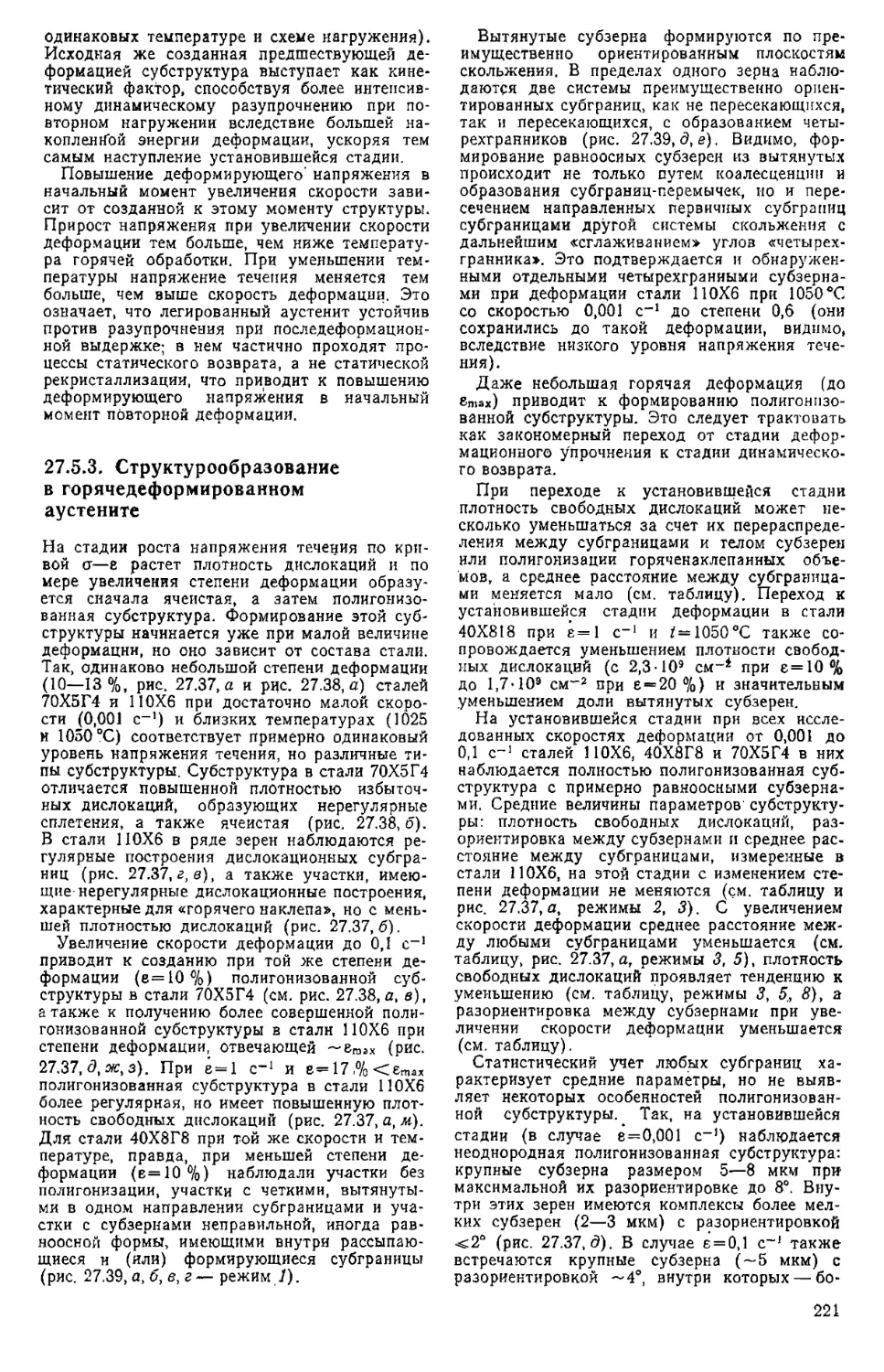

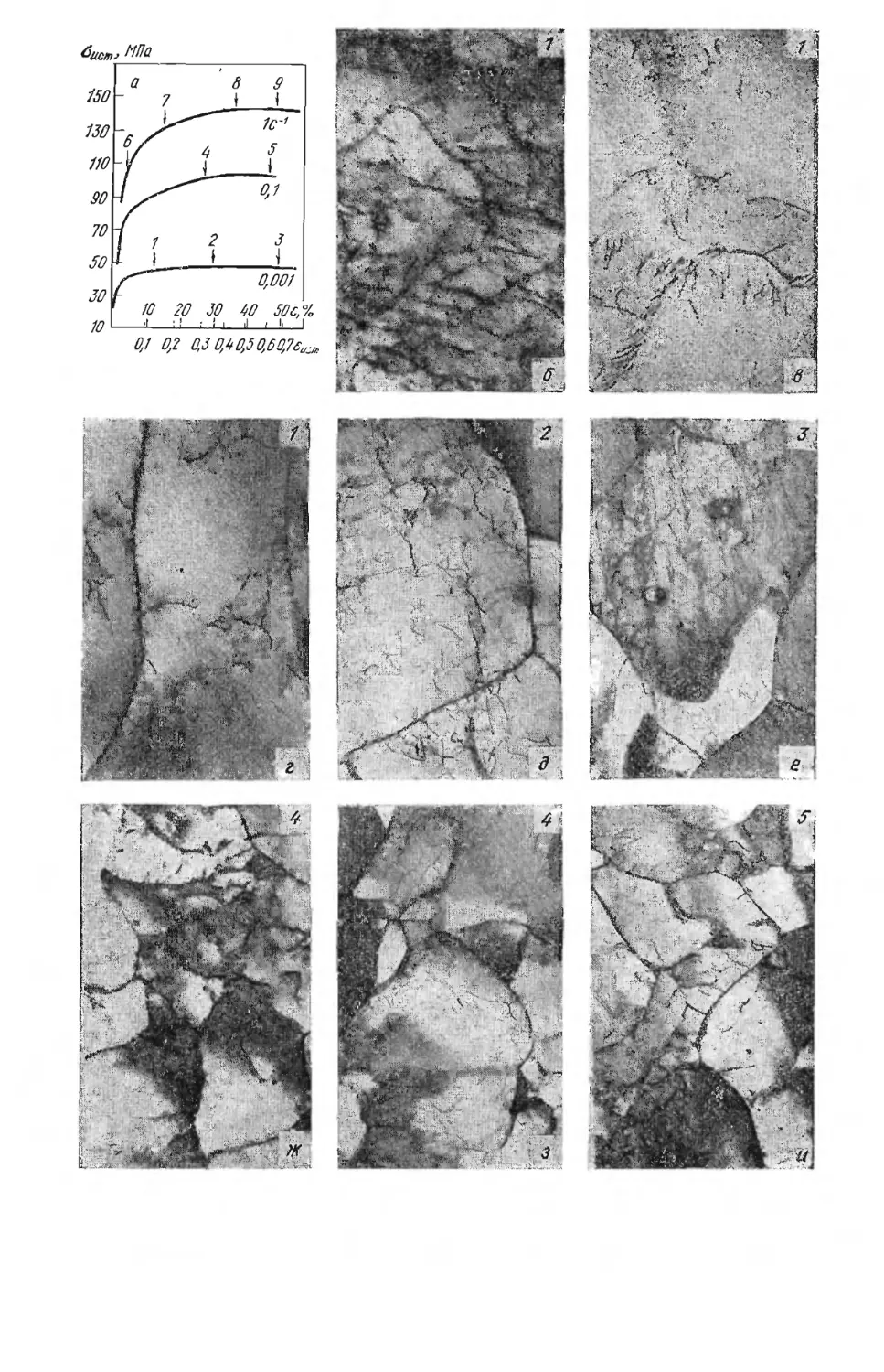

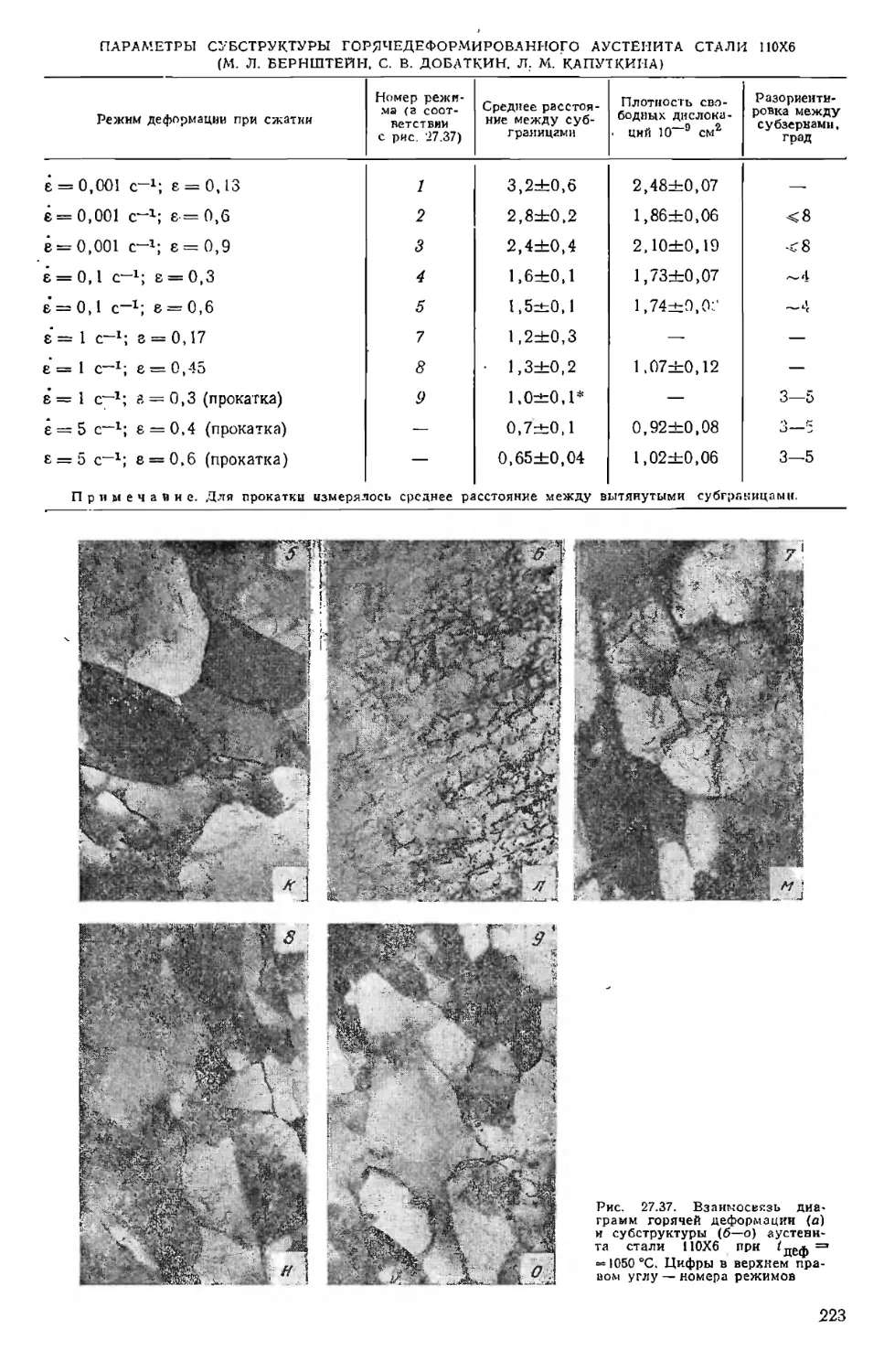

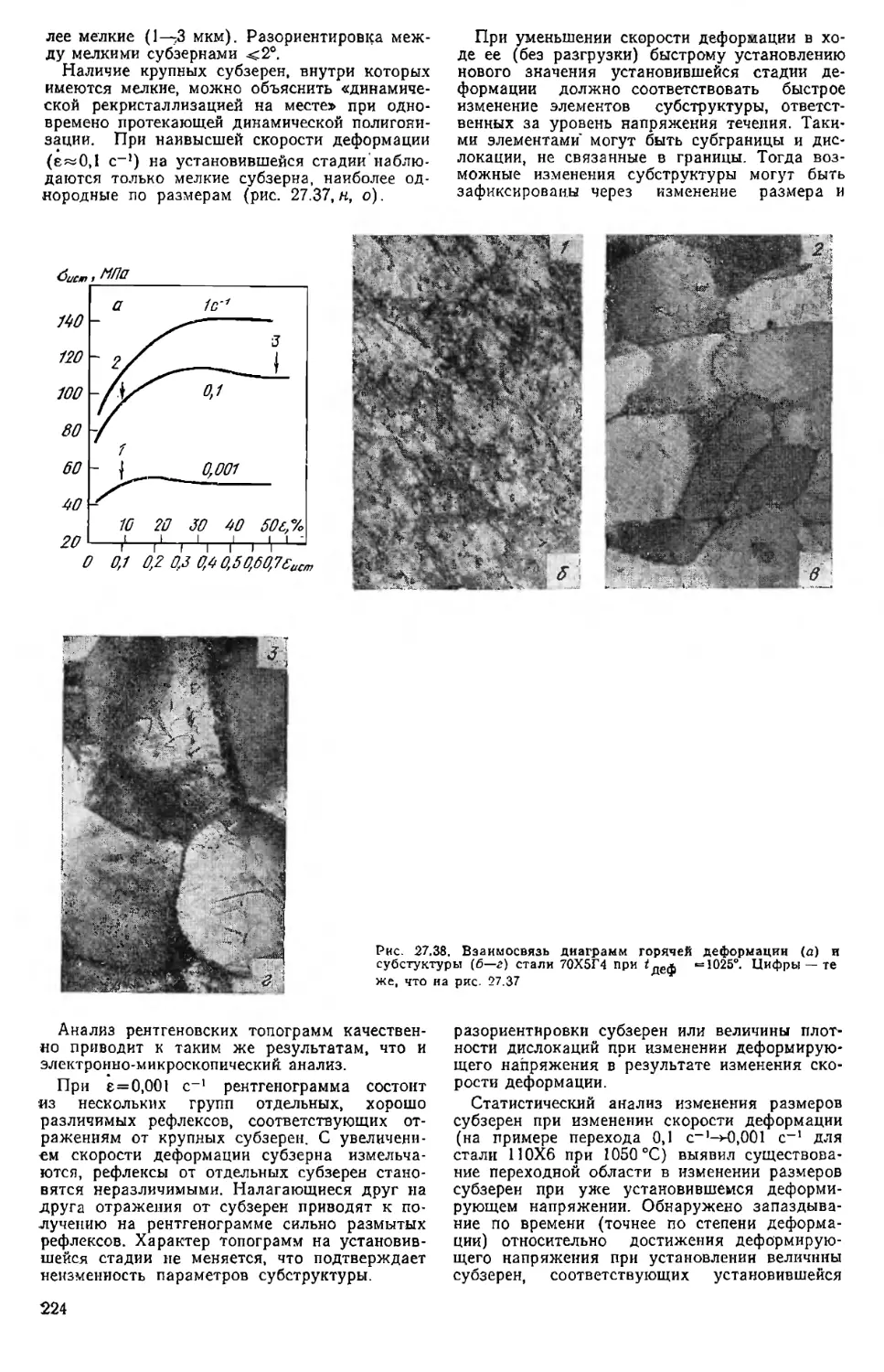

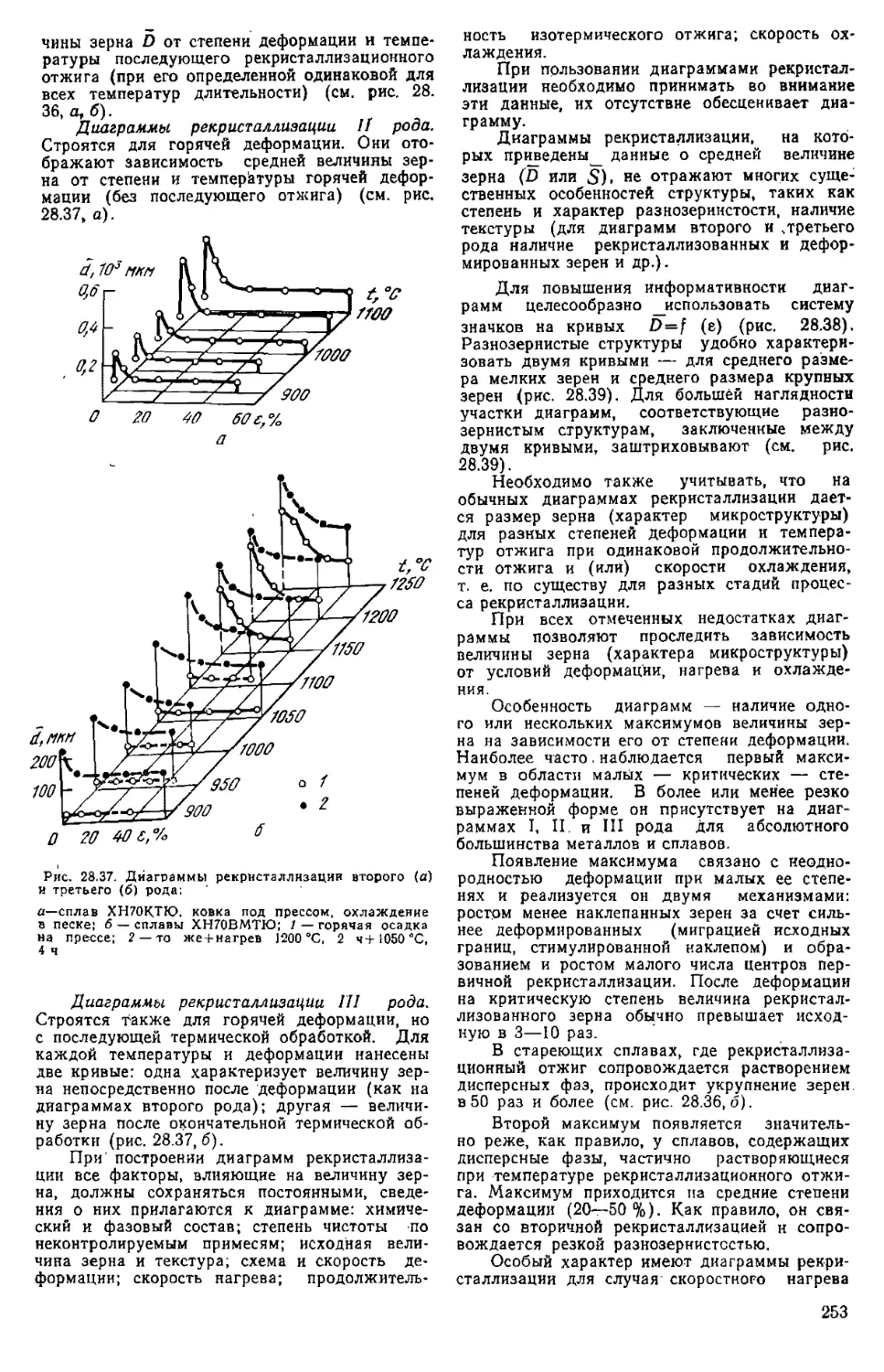

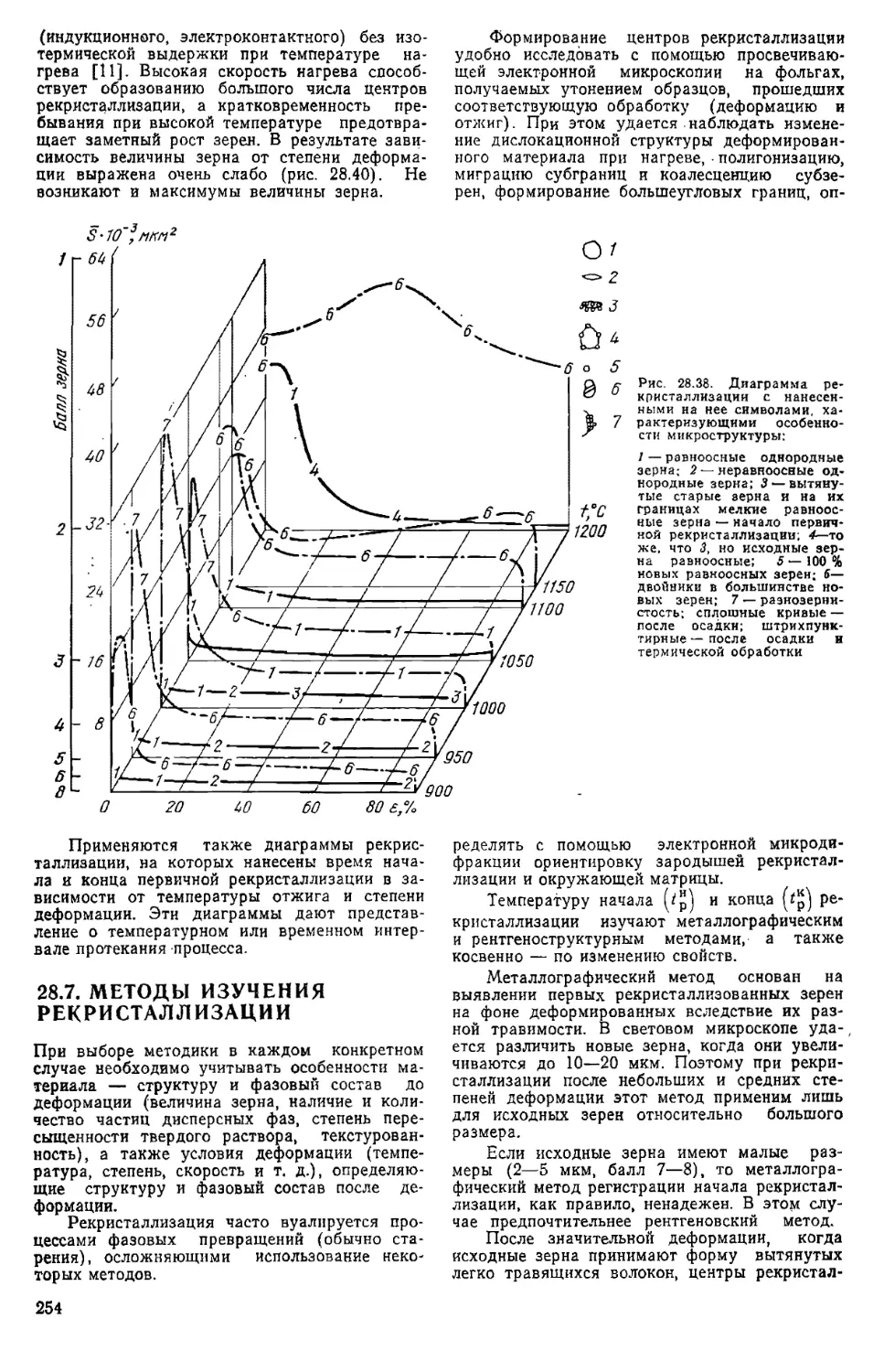

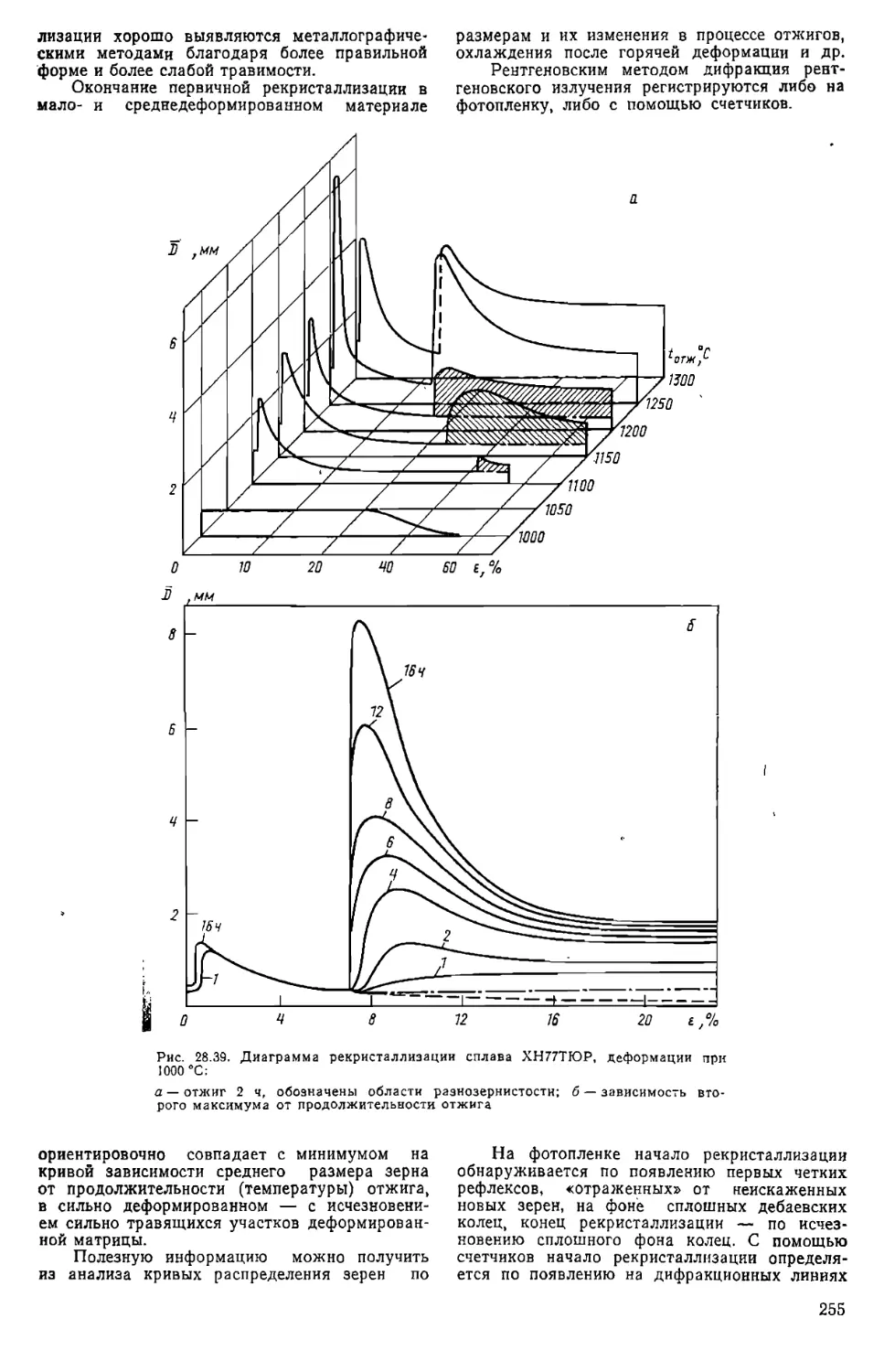

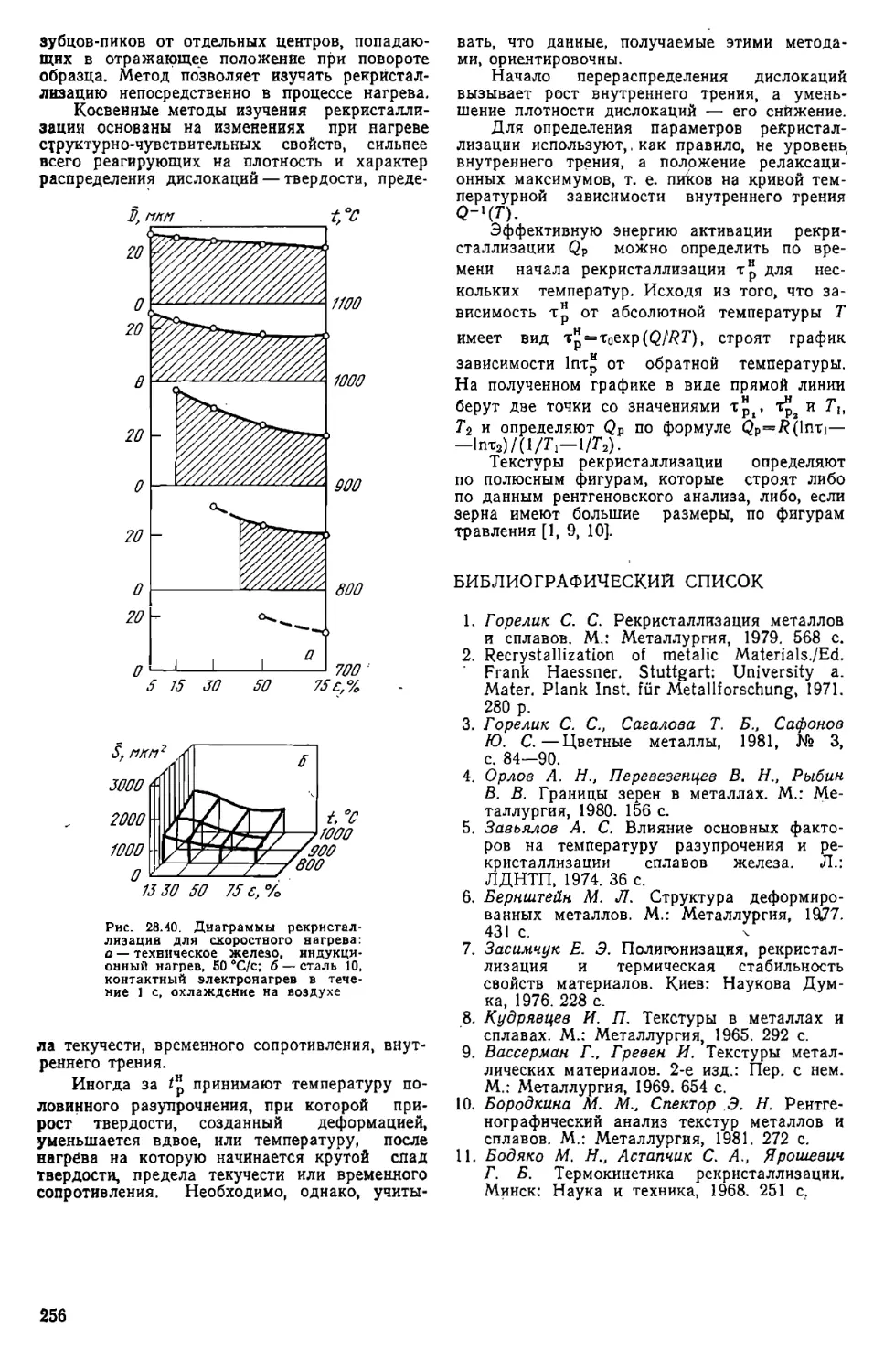

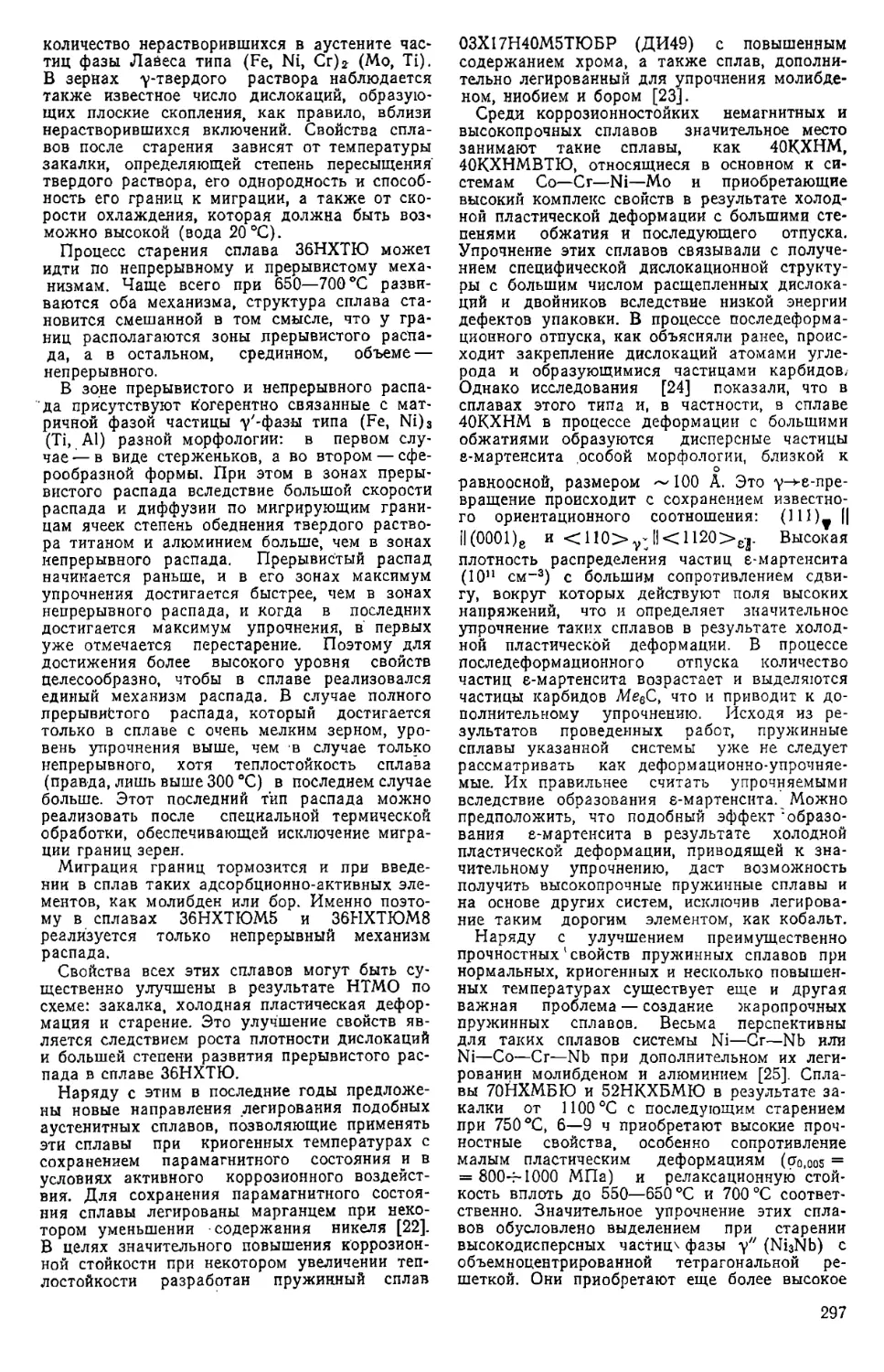

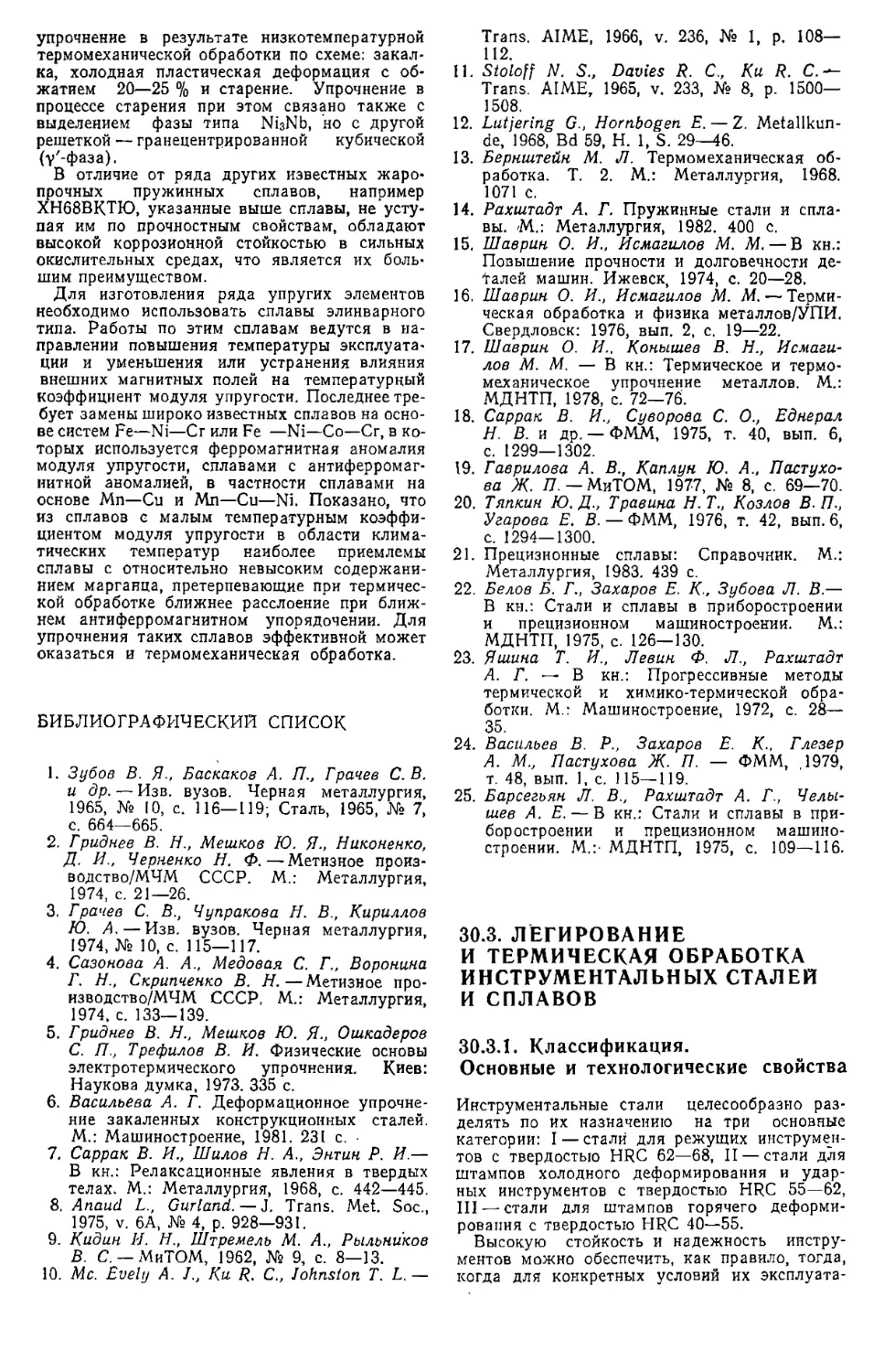

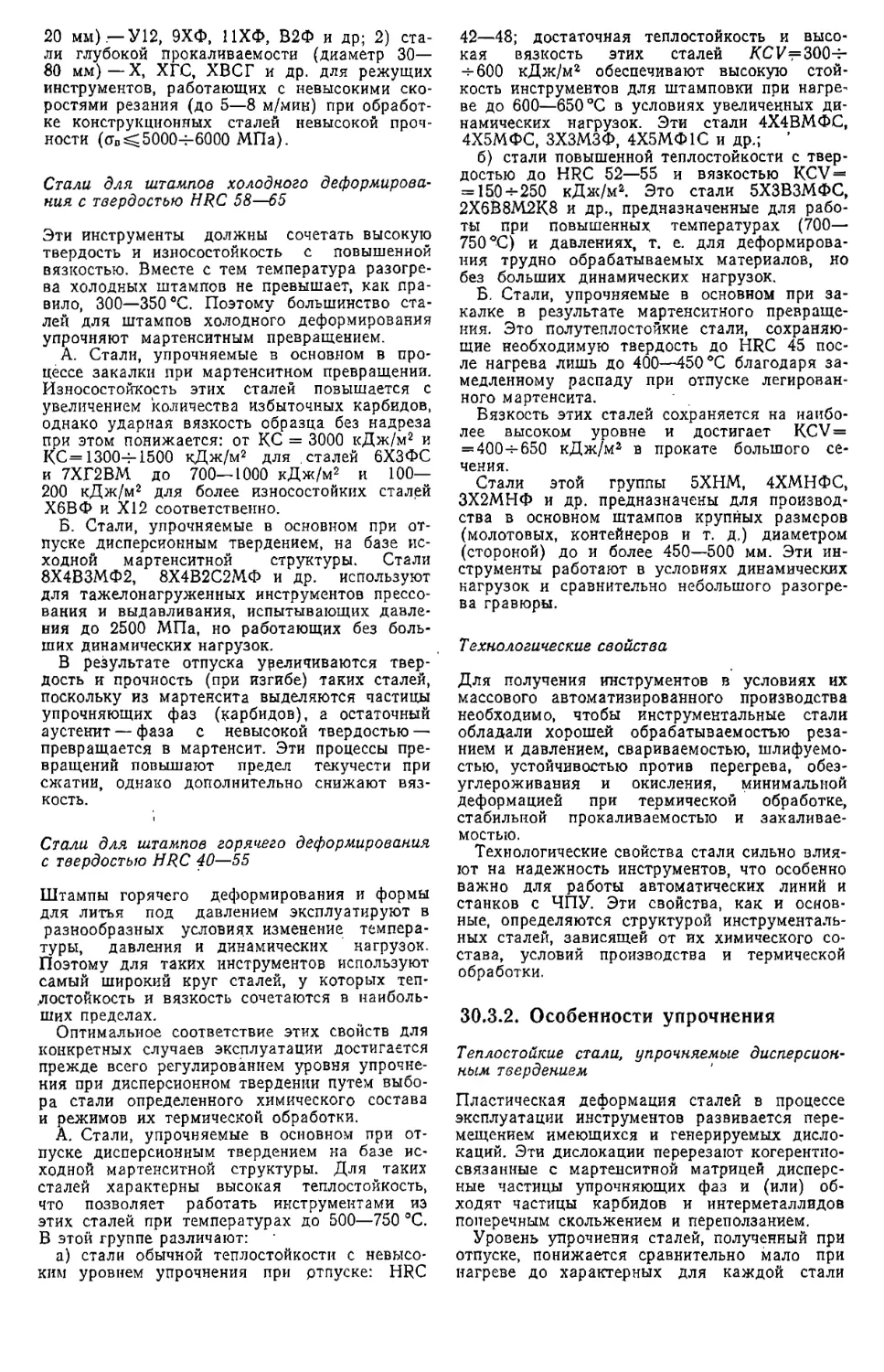

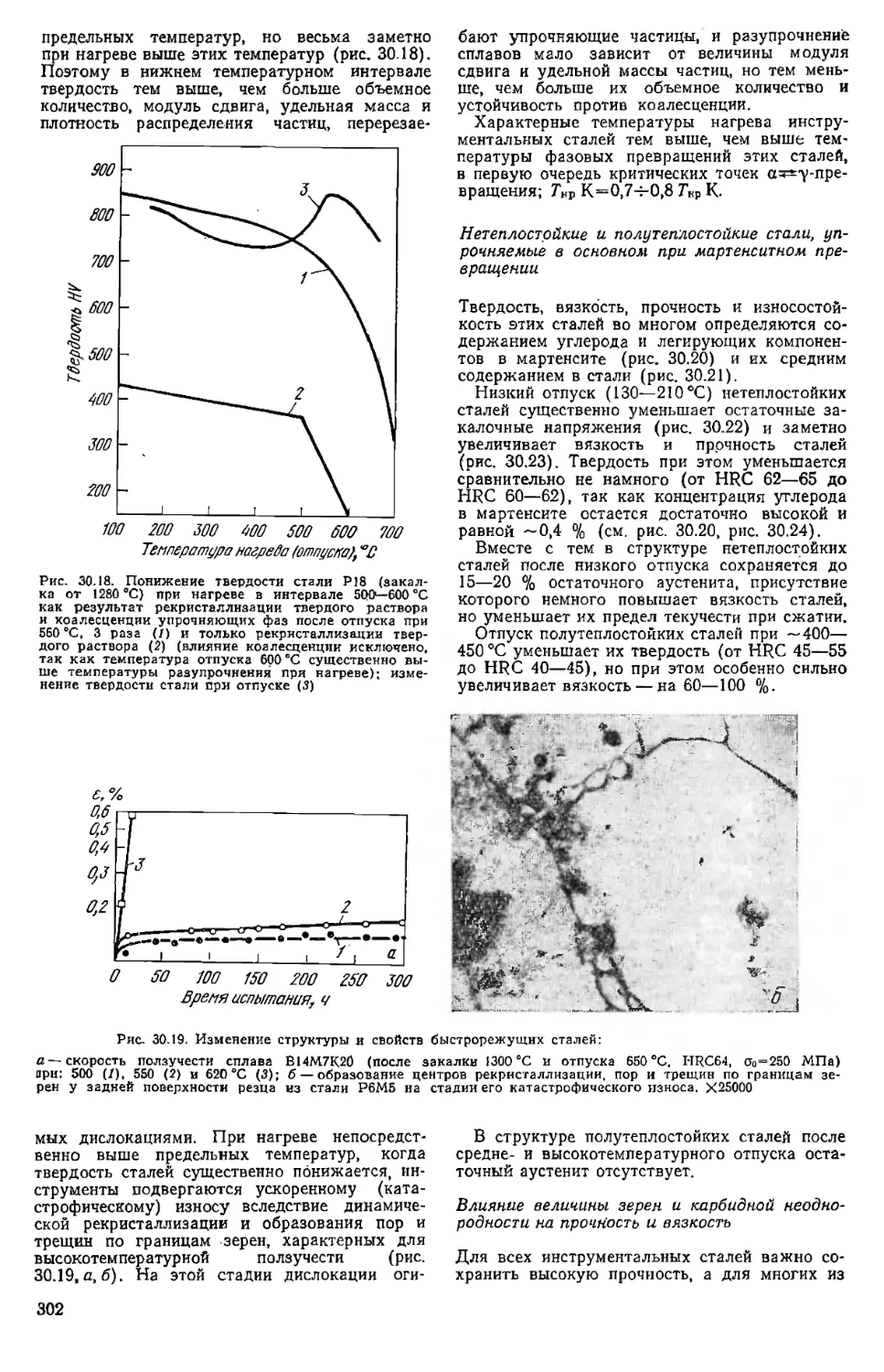

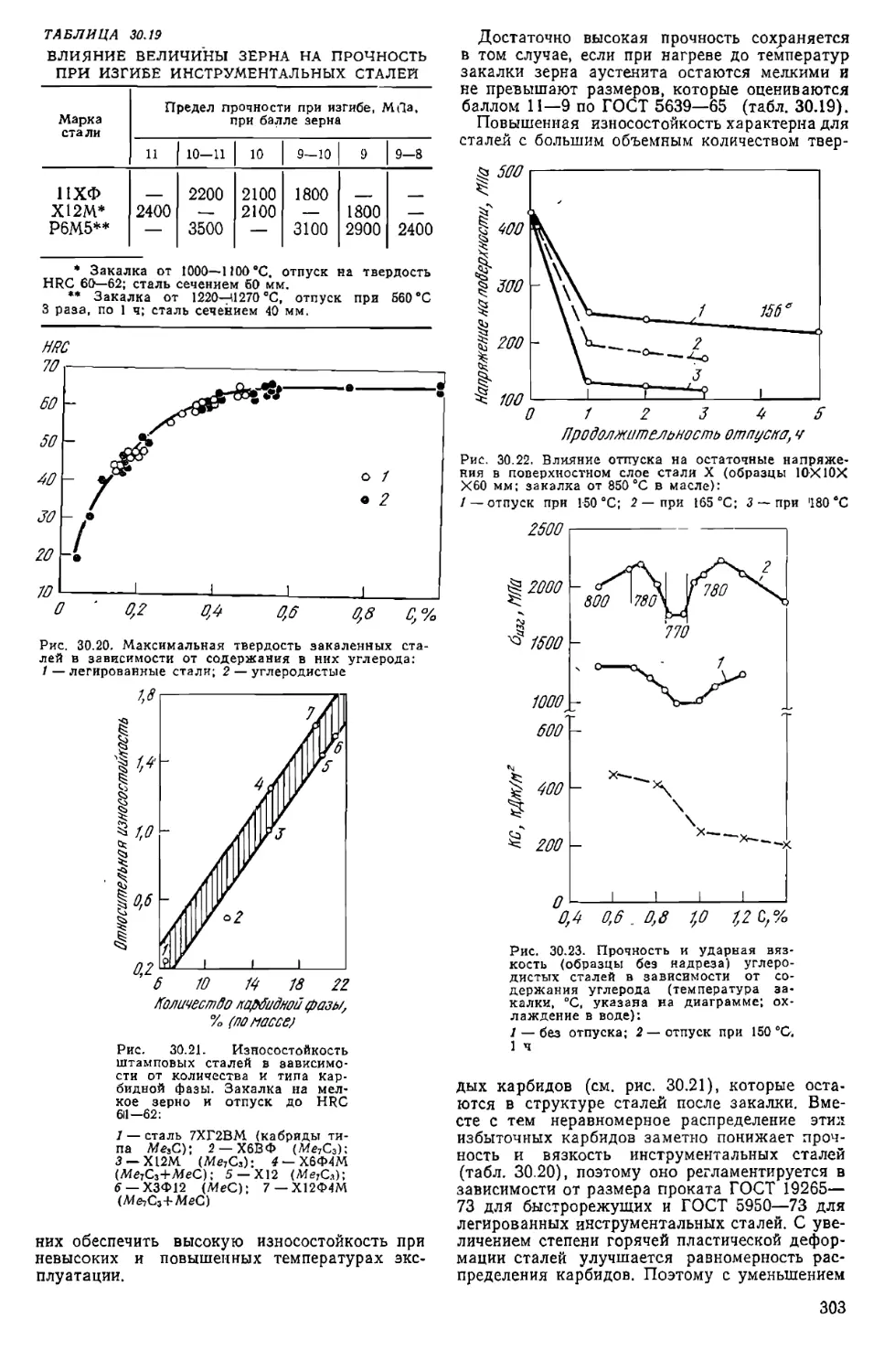

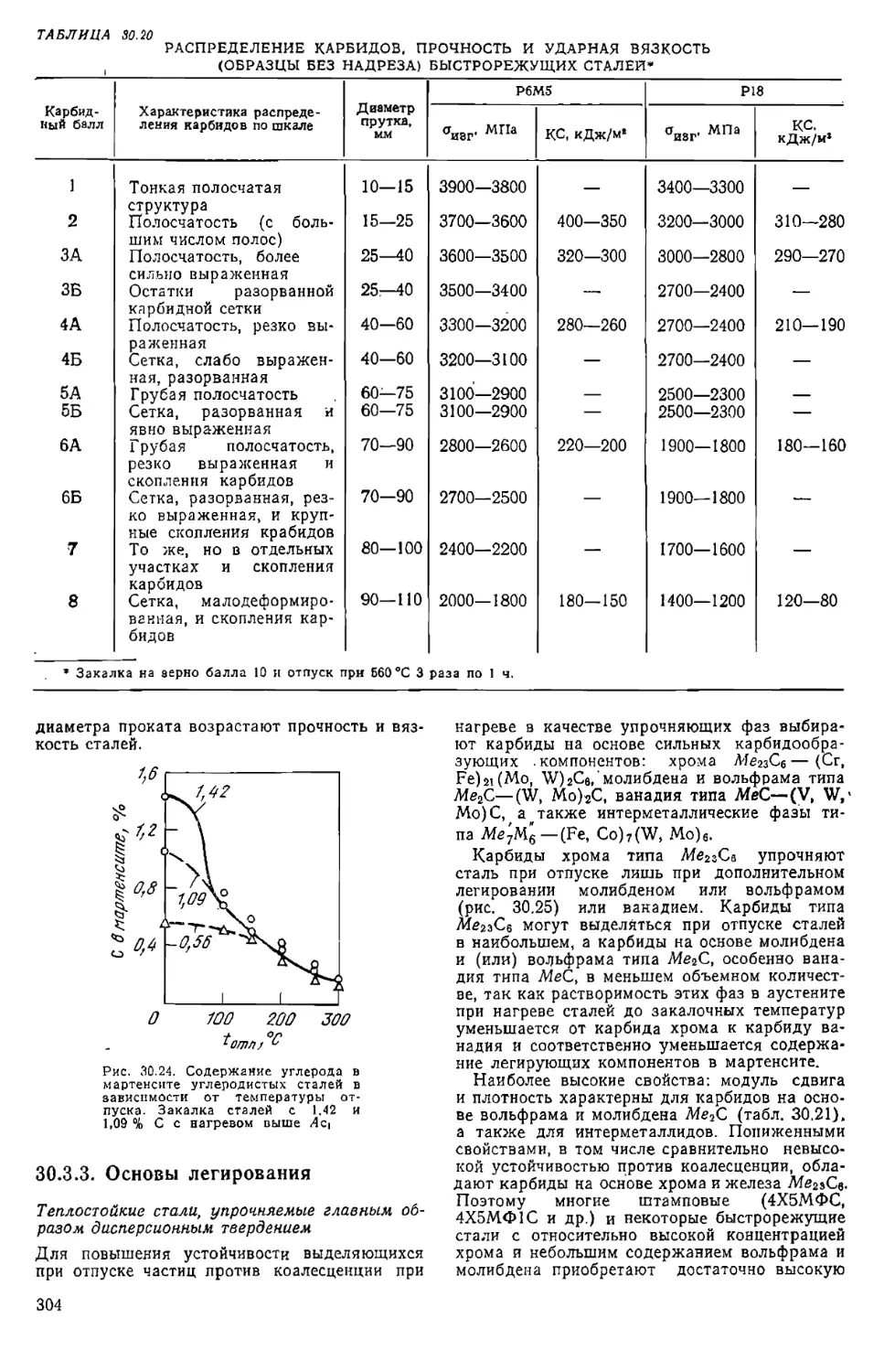

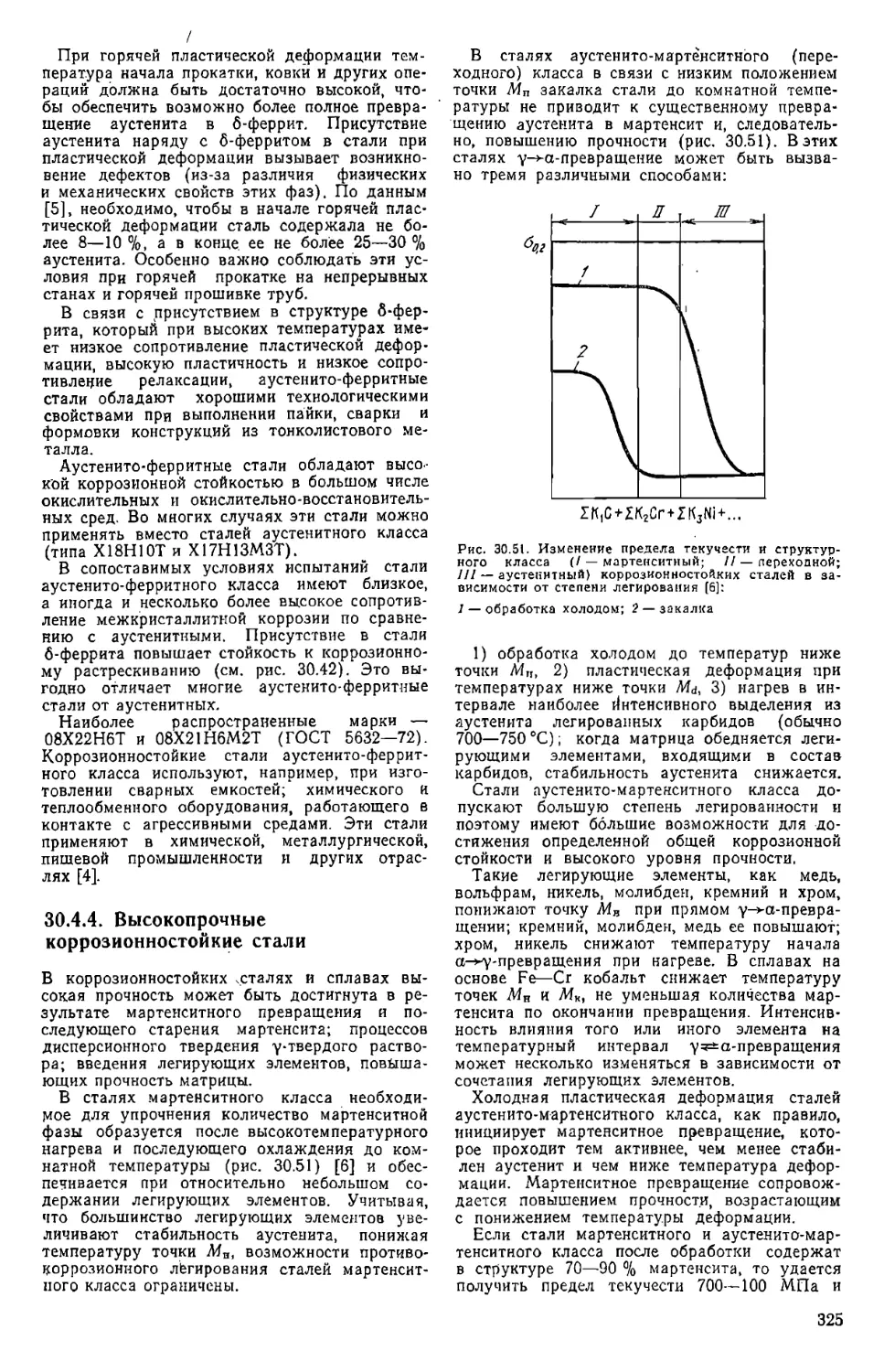

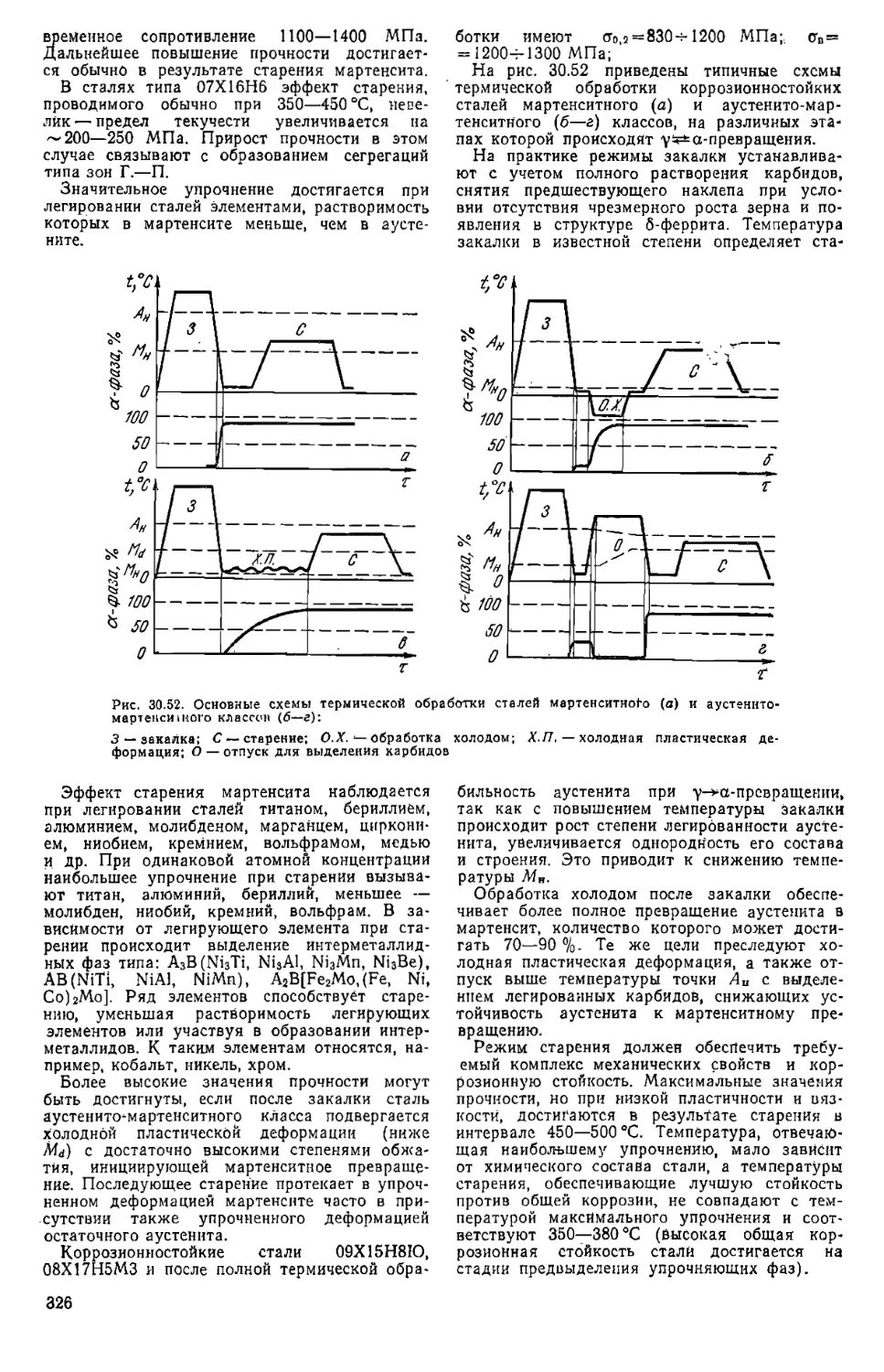

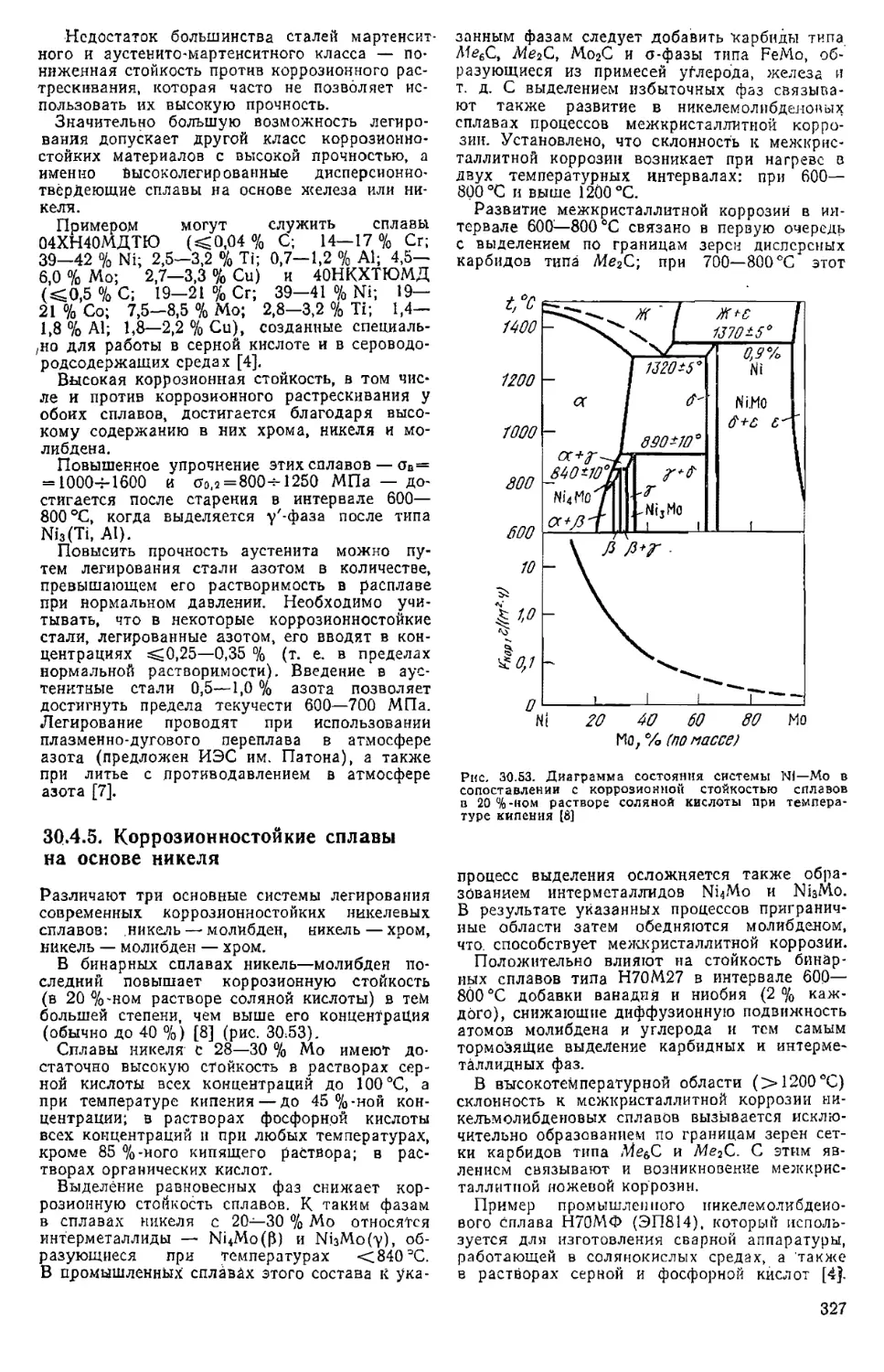

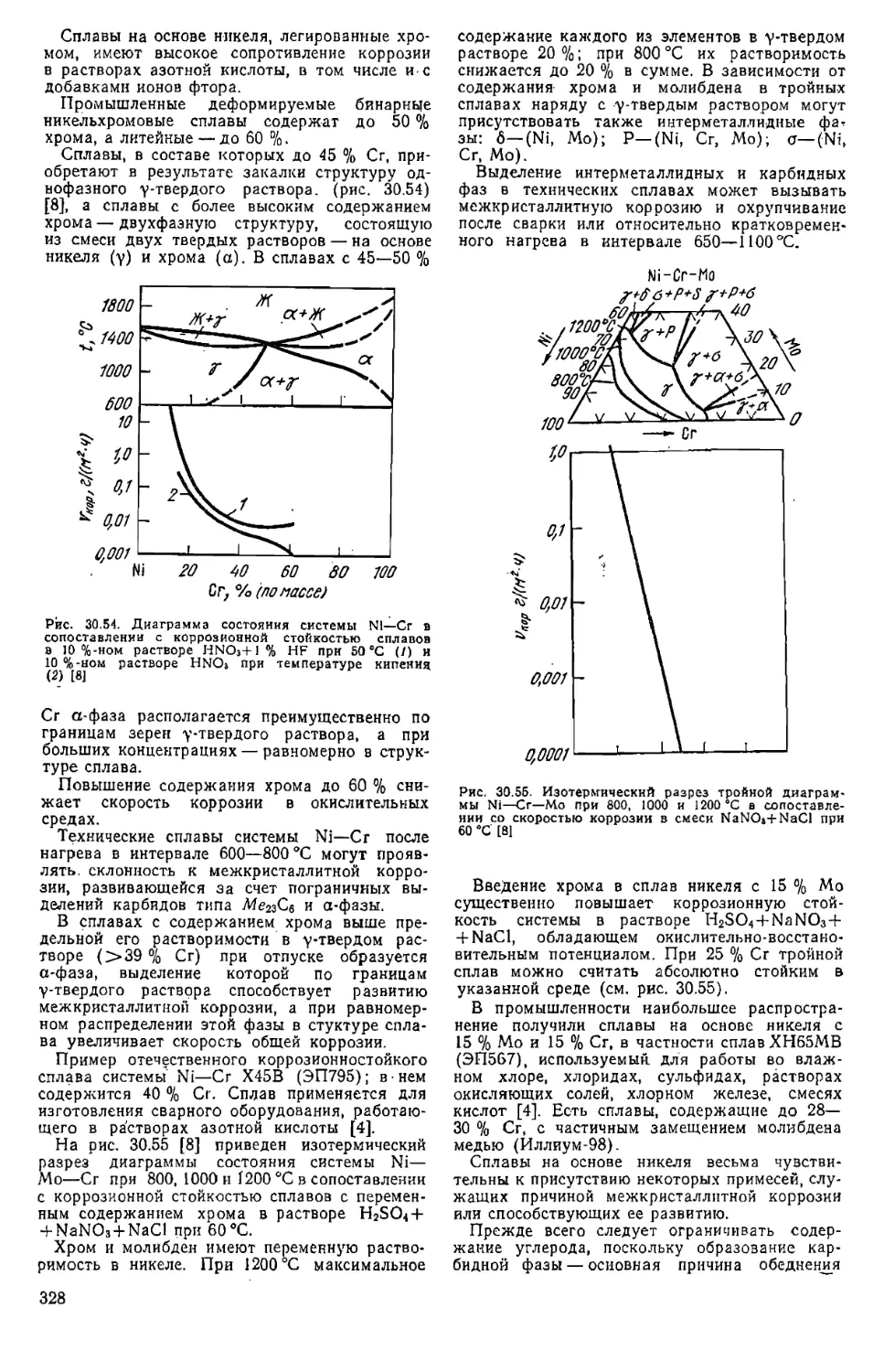

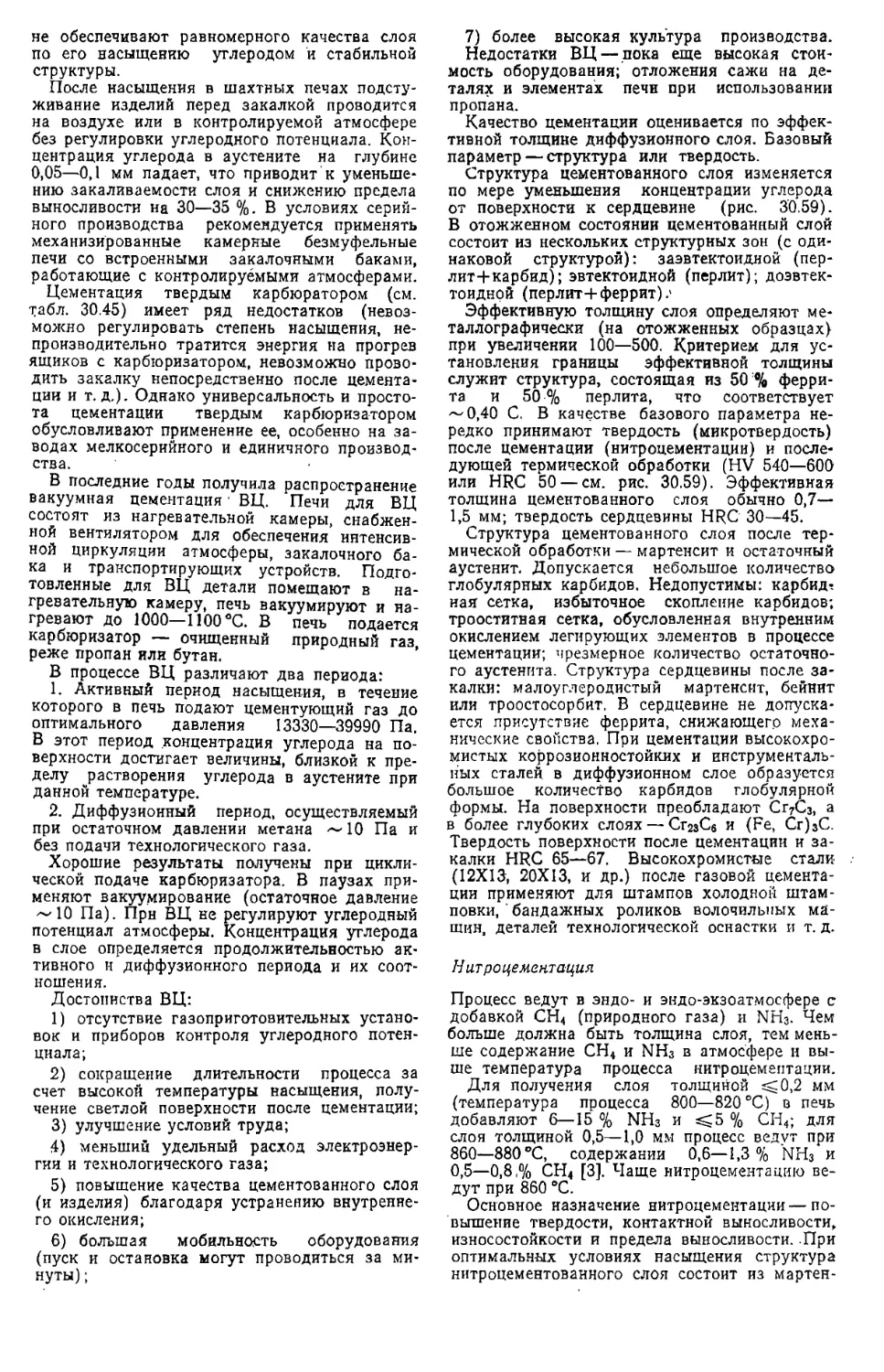

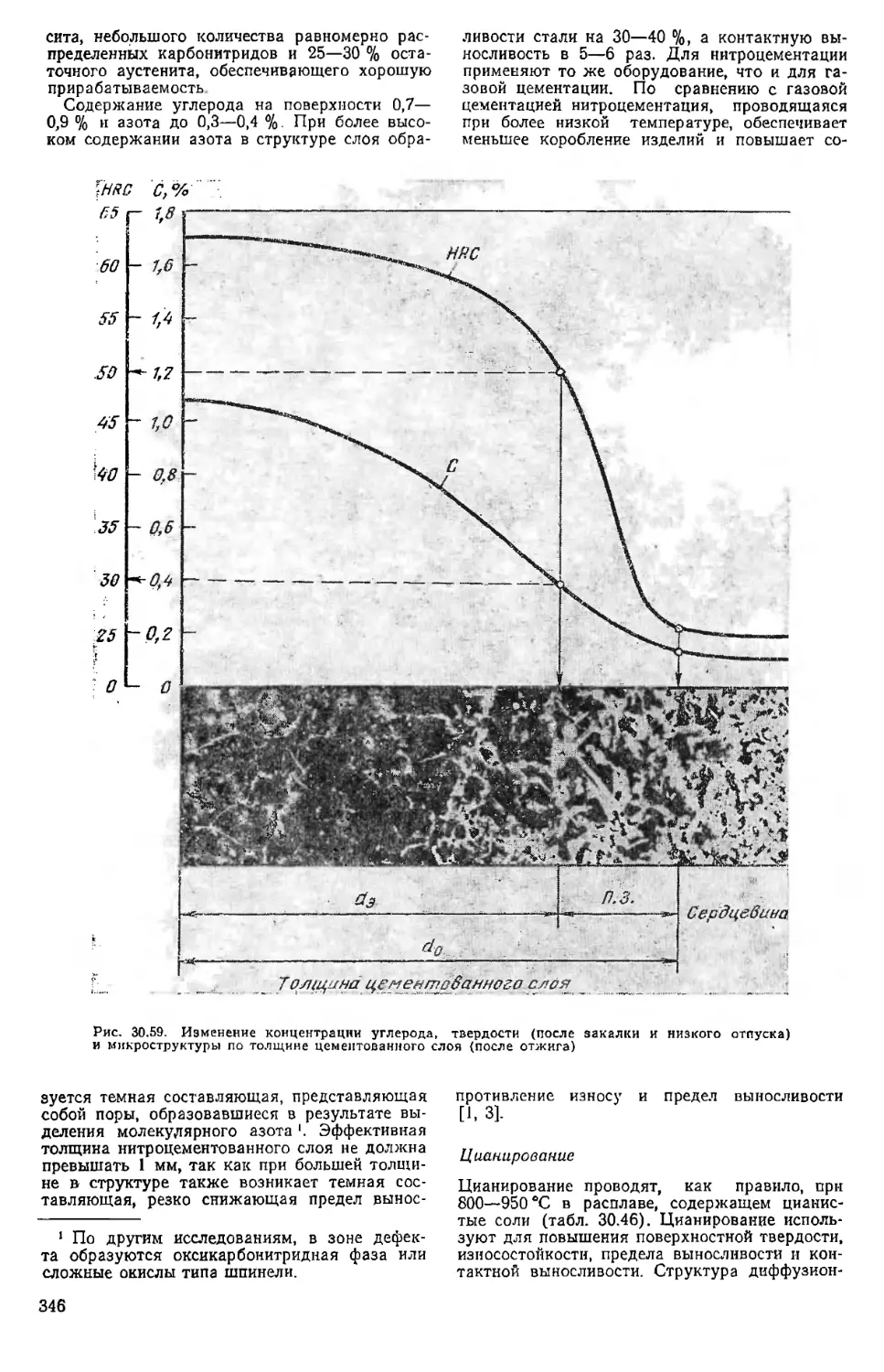

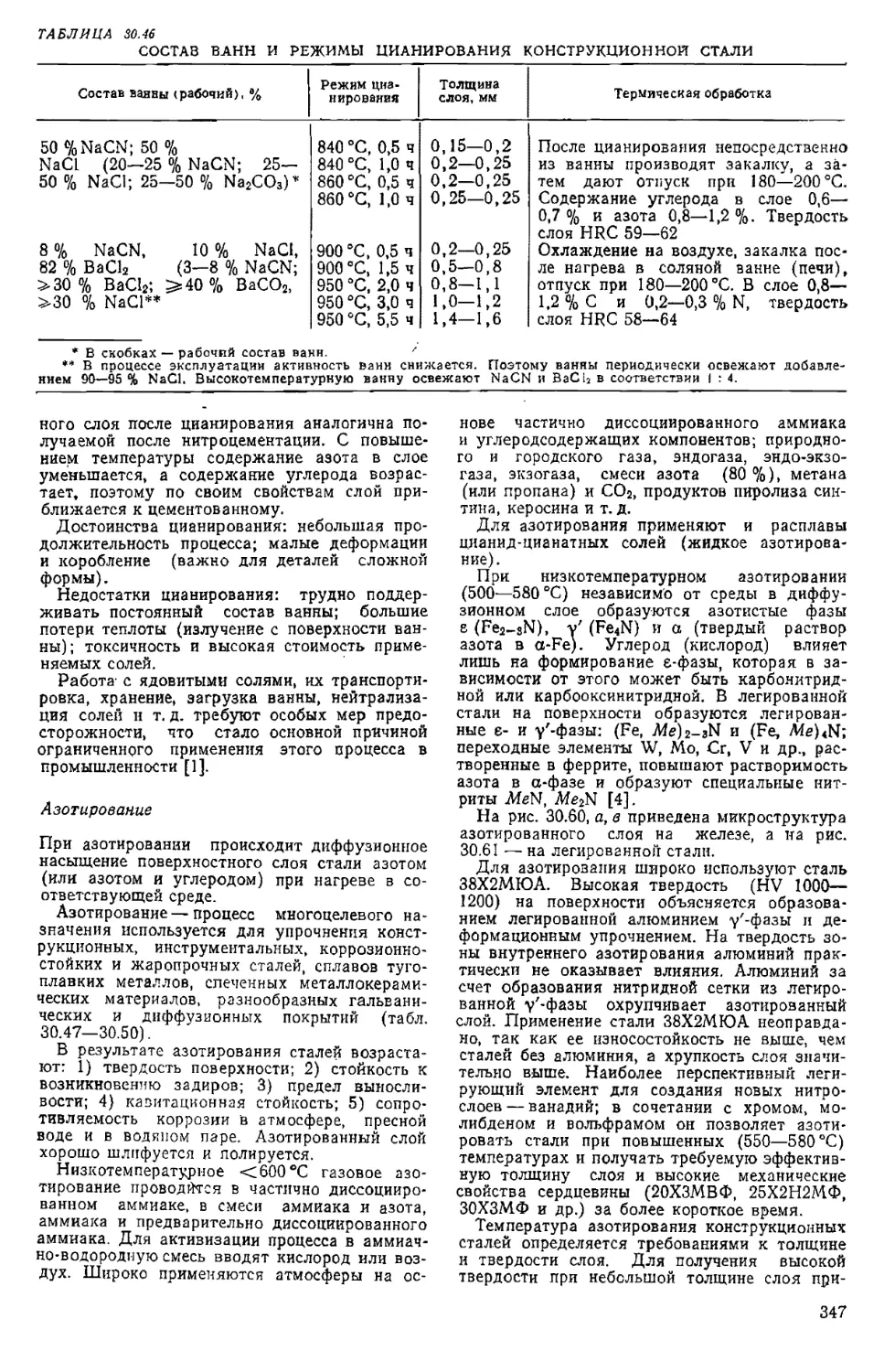

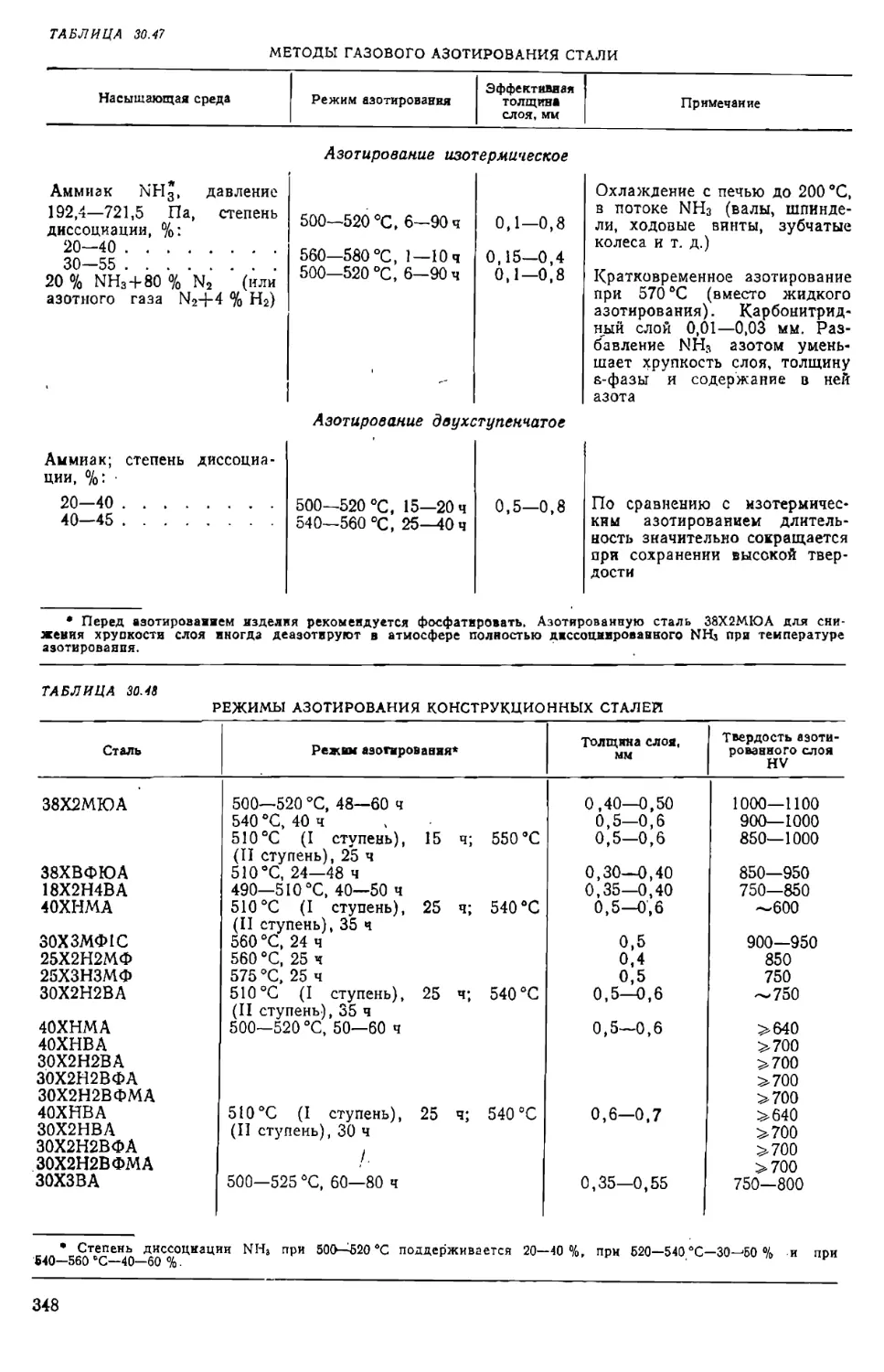

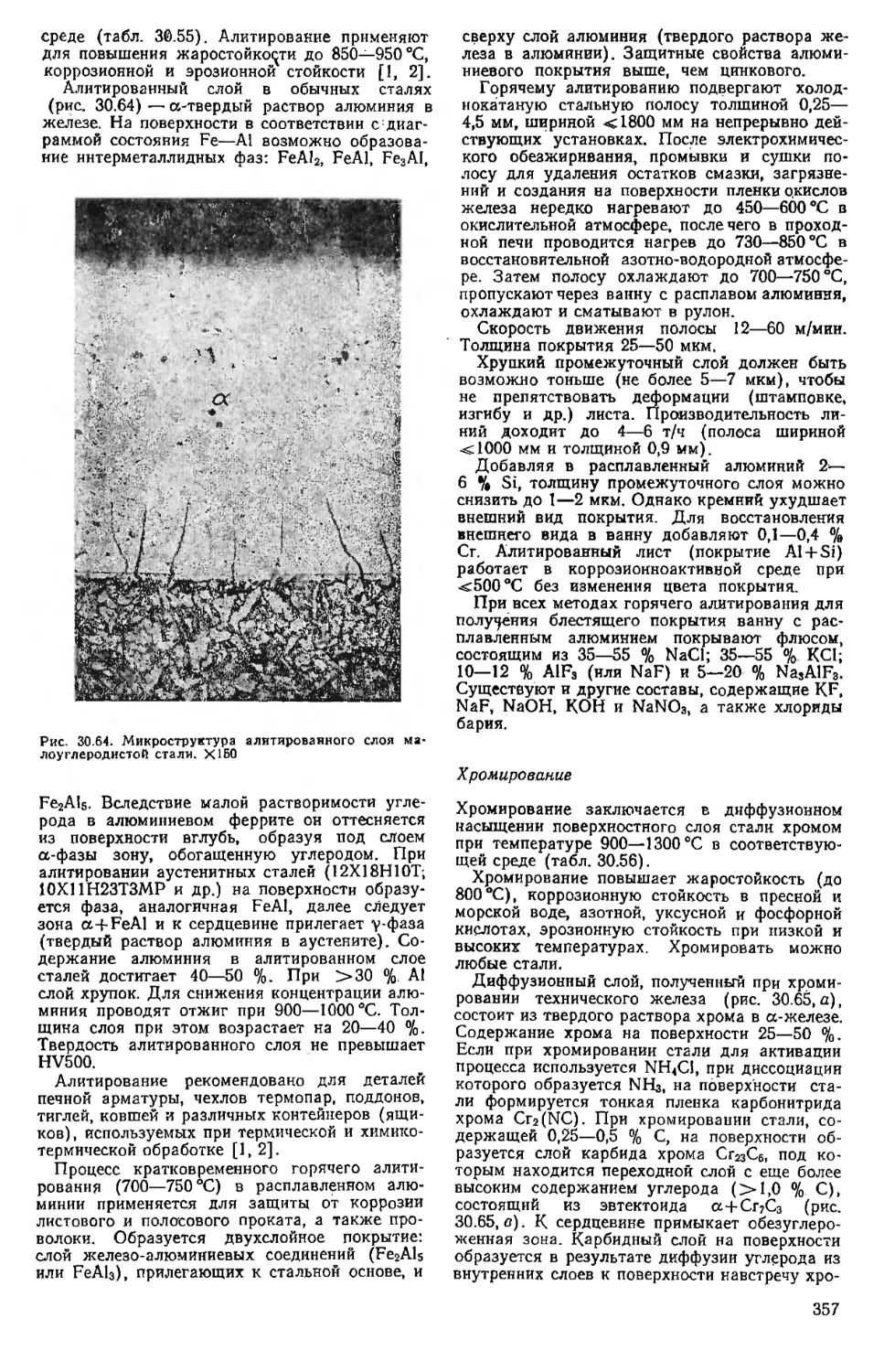

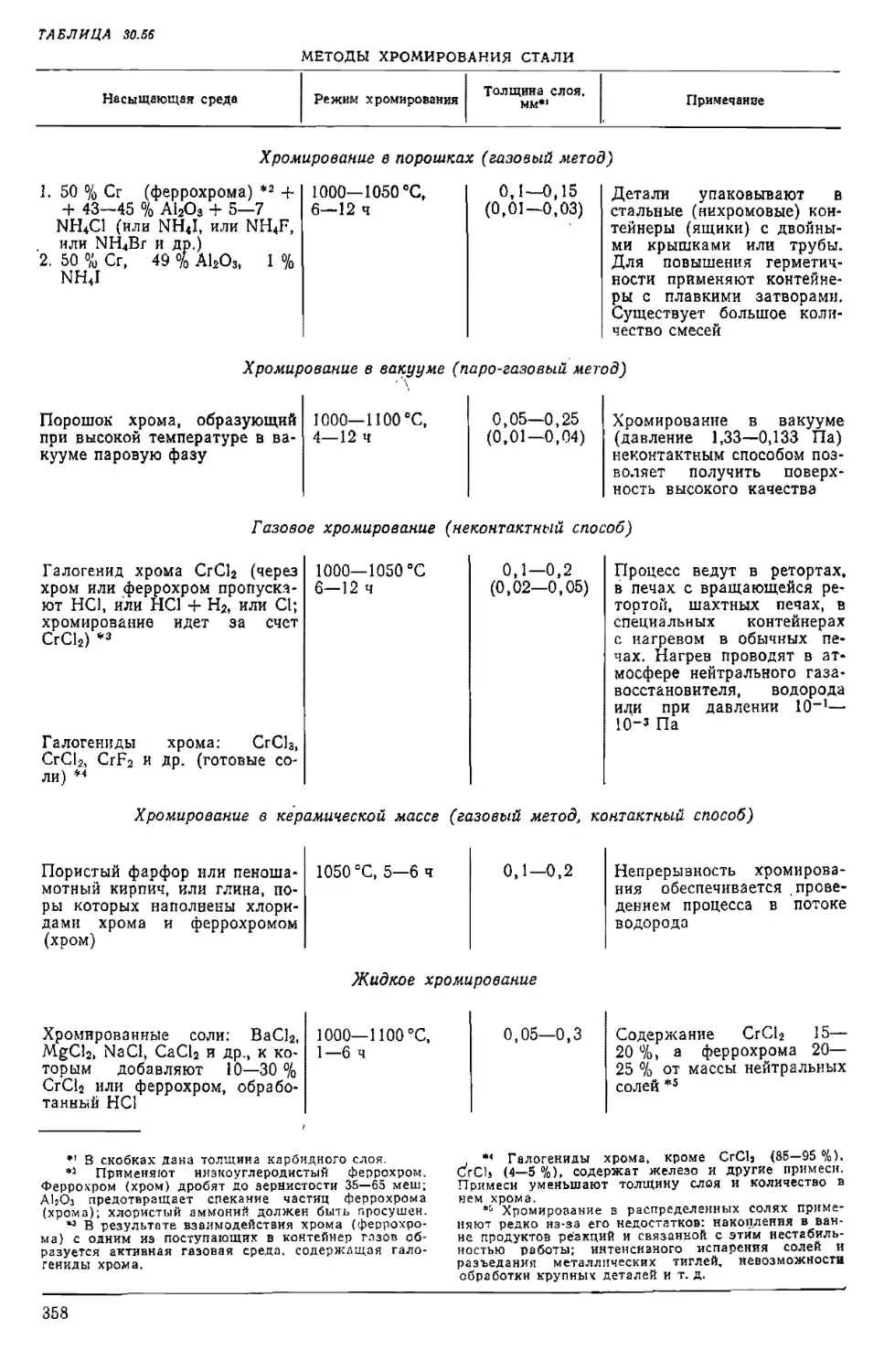

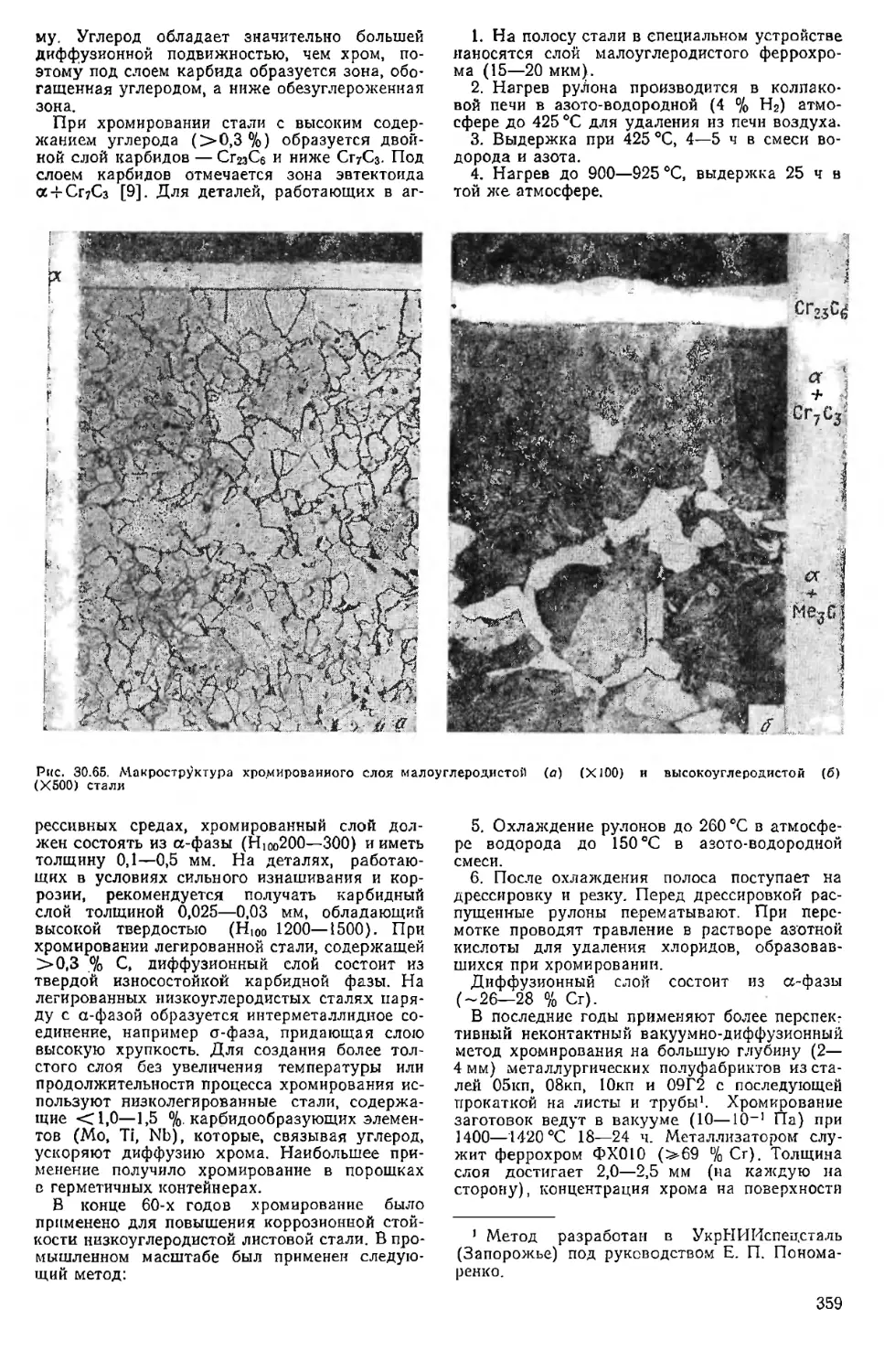

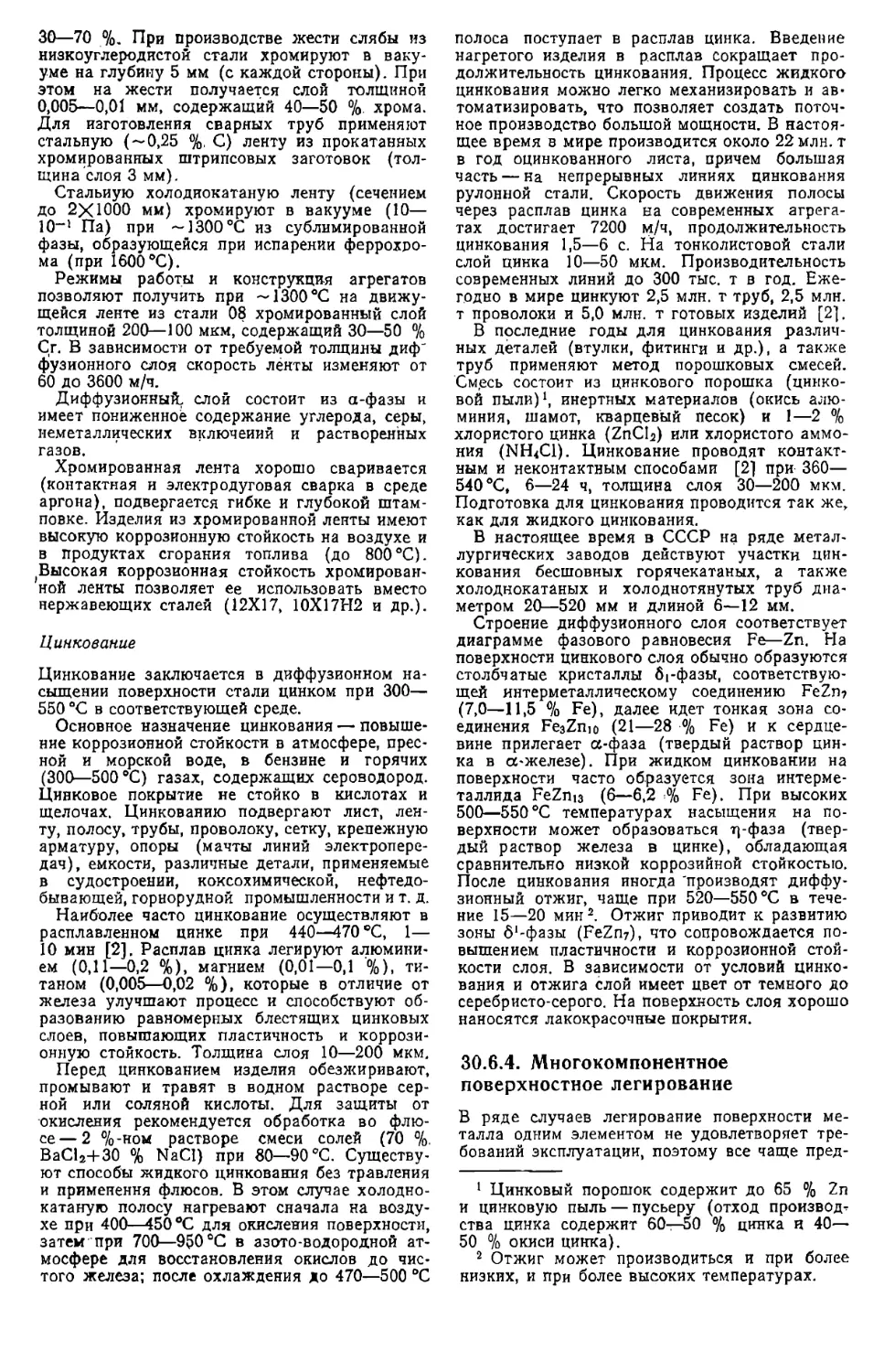

наблюдали субструктуру двух типов: области