Текст

Справочник

нормировщика

—.--— j ,,. — I I I ~

СПРАВОЧНИК

НОРМИРОВЩИКА

Под общей редакцией

д-ра экон, наук проф. А. В. АХУМОВА

ЛЕНИНГРАД

„МАШИНОСТРОЕНИЕ"

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1987

ББК 65.9 (2) 242я2

С74

УДК 658.53 (031)

А. В. Ахумов, Б. М. Генкин, Н. Ю. Иванов, Л. В. Игнатьев,

Н. И. Карпова, Р. Б. Копылов, В. В. Медведев, К^ А. Пашкевич,

В. В. Сниткин, В. Г. Сёмин, В. Б. Фраймович, С. А. Харченко,

А. М. Цыганкова, Д. И. Эпштейн, М. И. Бухалков, А. А. Круп ан ин,

В. В. Латонин

Рецензент Ю. Ф. Гаранин

Справочник нормировщика/А. В. Ахумов, Б. ЛА. Ген-

С74 кин, Н. Ю. Иванов и др.; Под общ. ред. А. В. Аху-

мова.—Л.: ЛАашиностроение, Ленингр. отд-ние,

1987’ — 458 с., ил.

В пер.: 1 р. 70 к

В справочнике изложены методические и нормативные материалы

Расчета технически обоснованных норм труда для рабочих и служащих,

сражены особенности нормирования труда по всем основным техноло-

гическим процессам машиностроения с учетом типа производства, требо-

ваний научной организации коллективного труда, психофизиологических

факторов и условий труда, а также передового опьпа. Приведены мате-

риалы, необходимые для совершенствования организации и управления

техническим нормированием труда в современных условиях.

Справочник предназначен для технологов, нормировщиков, эконо-

мистов и мастеров машиностроительных предприятий.

_ 2701010000- 033 оа ББК 65.9 (2) 242я2

С 038 (01)-8 7 8 33.05 <083)

© Издательство «Машиностроение», 1986 г.

ПРЕДИСЛОВИЕ

Программой КПСС, принятой XXVII съездом КПСС,

поставлена задача «... добиться значительного повышения

производительности труда, без чего, как учил В. И. Ленин,

окончательный переход к коммунизму невозможен. В каче-

стве важного рубежа на пути к высшей производительности

труда в предстоящем пятнадцатилетии намечается увели-

чить ее в 2,3—2,5 раза. В каждом объединении, на каждом

предприятии и на каждом рабочем месте надо максимально

использовать резервы роста производительности труда. Необ-

ходимо обеспечить снижение трудоемкости изделий, сокра-

щение потерь рабочего времени, ... совершенствование нор-

мирования, широкое применение прогрессивных форм науч-

ной организации труда, рост культуры производства, ста-

бильность трудовых коллективов...».

В Политическом докладе ЦК КПСС XXVII съезду КПСС

указывается на недопустимость искажения основного прин-

ципа социализма: «От каждого — по способностям, каж-

дому — по труду, в котором заключена суть социальной

справедливости нового общественного строя. Надо, чтобы

и политика государства в области заработной платы обеспе-

чивала строгую зависимость зарплаты от количества и каче-

ства труда».

Решение задач, поставленных КПСС в области совершен-

ствования организации, нормирования, планирования и

стимулирования труда во всех сферах народного хозяйства,

требует значительного повышения качества управления,

знаний каждого специалиста вопросов экономики.

Труд как основа дальнейшего укрепления развитого

социалистического общества в условиях научно-технического

прогресса приобретает все большее значение; его количе-

ственные и качественные характеристики, изменяющиеся

под влиянием технических и социально-экономических фак-

торов, затрагивают общественно-производственную сторону

жизни каждого советского труженика.

1* 3

Социалистический принцип оплаты по труду в зависи-

мости от его количества, качества, конечных результатов

предполагает необходимость установления меры труда

каждого работника с учетом конкретных производственных

условий. В ряде работ и указаний В. И. Ленина четко

сформулированы основные принципы нормирования и оплаты

труда в условиях социализма, сущность которых реали-

зуется КПСС на всех этапах строительства социалистического

общества.

Ленинские идеи в области труда, его нормирования и

оплаты лежат в основе действующего в рамках планового

хозяйства механизма управления организацией, нормирова-

нием и оплатой труда для успешного претворения в жизнь

планов социально-экономического развития и повышения

благосостояния трудящихся.

В 1985 г. принято специальное Постановление СМ СССР

и ВЦСПС о мерах по улучшению нормирования труда в на-

родном хозяйстве. Нормирование труда приобретает все

большее значение в решении экономических и социальных

задач как средство эффективного использования трудового

потенциала, повышения действенности хозяйственного меха-

низма, доведения его принципов до первичных ячеек произ-

водства, каждого рабочего места, обеспечения соответствия

заработной платы трудовому вкладу работников.

В целях дальнейшего совершенствования нормирования

труда и усиления его роли в мобилизации резервов роста

производительности, повышения эффективности производ-

ства, последовательного осуществления принципа распре-

деления по труду поставлена задача коренного улучше-

ния нормирования труда во всех отраслях народного хо-

зяйства.

Система нормирования труда призвана способствовать

активному внедрению достижений науки и техники, про-

грессивной технологии, улучшению организации производ-

ства, развитию коллективных форм труда, снижению трудо-

емкости продукции, обеспечению экономически обоснован-

ных соотношений между ростом производительности труда

и заработной платы.

Установление норм труда рабочим и служащим следует

производить на основе единых и типовых норм или норм,

рассчитанных по межотраслевым и отраслевым нормативам

трудовых затрат. Применение поправочных коэффициентов,

ослабляющих напряженность единых и типовых норм,

а также норм, рассчитанных по межотраслевым или отрасле-

4

вым нормативам, разрешается только с согласия вышесто-

ящей по подчиненности организации и соответствующего

профсоюзного комитета, а также в других случаях, пред-

усмотренных трудовым законодательством.

Планомерную проверку всех действующих норм трудовых

затрат необходимо проводить в общей системе аттестации

рабочих мест, она является важнейшей составной частью

аттестации. Оценку качества норм проводят одновременно

с аттестацией рабочих мест.

Применение рабочим, служащим или бригадой по соб-

ственной инициативе новых приемов труда и передового

опыта, совершенствование своими силами рабочих мест,

повышение своего профессионального мастерства и дости-

жение на этой основе высокого уровня выработки в период

между аттестациями рабочих мест не являются основанием

для пересмотра норм по решению администрации. Пересмотр

норм в этих случаях можно производить по инициативе

трудящихся, за что они поощряются в установленном по-

рядке. Срок действия централизованно разрабатываемых

норм и нормативов трудовых затрат не может превышать

пяти лет.

По мере совершенствования техники и технологии, орга-

низации производства и труда в нормы и нормативы вносятся

соответствующие изменения, а по истечении срока их дей-

ствия они подлежат обязательной проверке и при необходи-

мости замене на новые.

Значительно повышается роль показателя трудоемкости

(работ) в планировании производства и труда, формировании

средств на его оплату. Устанавливают предельные экономи-

чески допустимые уровни затрат труда на производство

проектируемой продукции и технологические процессы, тех-

нические проекты на продукцию новых видов без показателя

трудоемкости их производства утверждению не подлежат.

В целях усиления заинтересованности рабочих во внедре-

нии технически обоснованных норм труда расширены права

и самостоятельность предприятий в применении повышенных

расценок.

Издание настоящего справочника вызвано стремлением

помочь широкому кругу специалистов машиностроительных

отраслей, в той или иной степени связанных с нормирова-

нием, регламентацией и стимулированием труда, в деле более

полного и качественного использования трудовых ресурсов,

рабочего времени, создания условий для высокопроизводи-

тельного и эффективного труда каждого работника.

5

Справочник занимает определенное место среди другой

справочной литературы, что обусловлено самим характером

технического нормирования труда — научной дисциплины,

с одной стороны, базирующейся на технико-технологическом

фундаменте машиностроения, а с другой — на научной орга-

низации труда, социально-экономических и плановых поло-

жениях в области труда. Он не заменяет собой ни технические

справочники (например, справочник технолога, механика

и т. п.), ни справочники в области экономики, организации

и планирования машиностроительного производства (напри-

мер, справочники по НОТ, справочник экономиста по труду,

мастера, бригадира машиностроительного завода и др.).

Специалисту, решившему воспользоваться настоящим спра-

вочником, необходимо иметь как минимум начальные знания

техники, технологии и организации труда в машино-

строении.

Справочник построен по схеме от простого — к сложному

и содержит как основные понятия, категории и принципы

технического нормирования труда, так и конкретный норма-

тивный материал (как правило, типовой), что позволяет

его применять на практике для нормирования работ в усло-

виях главным образом серийного, мелкосерийного и единич-

ного производств.

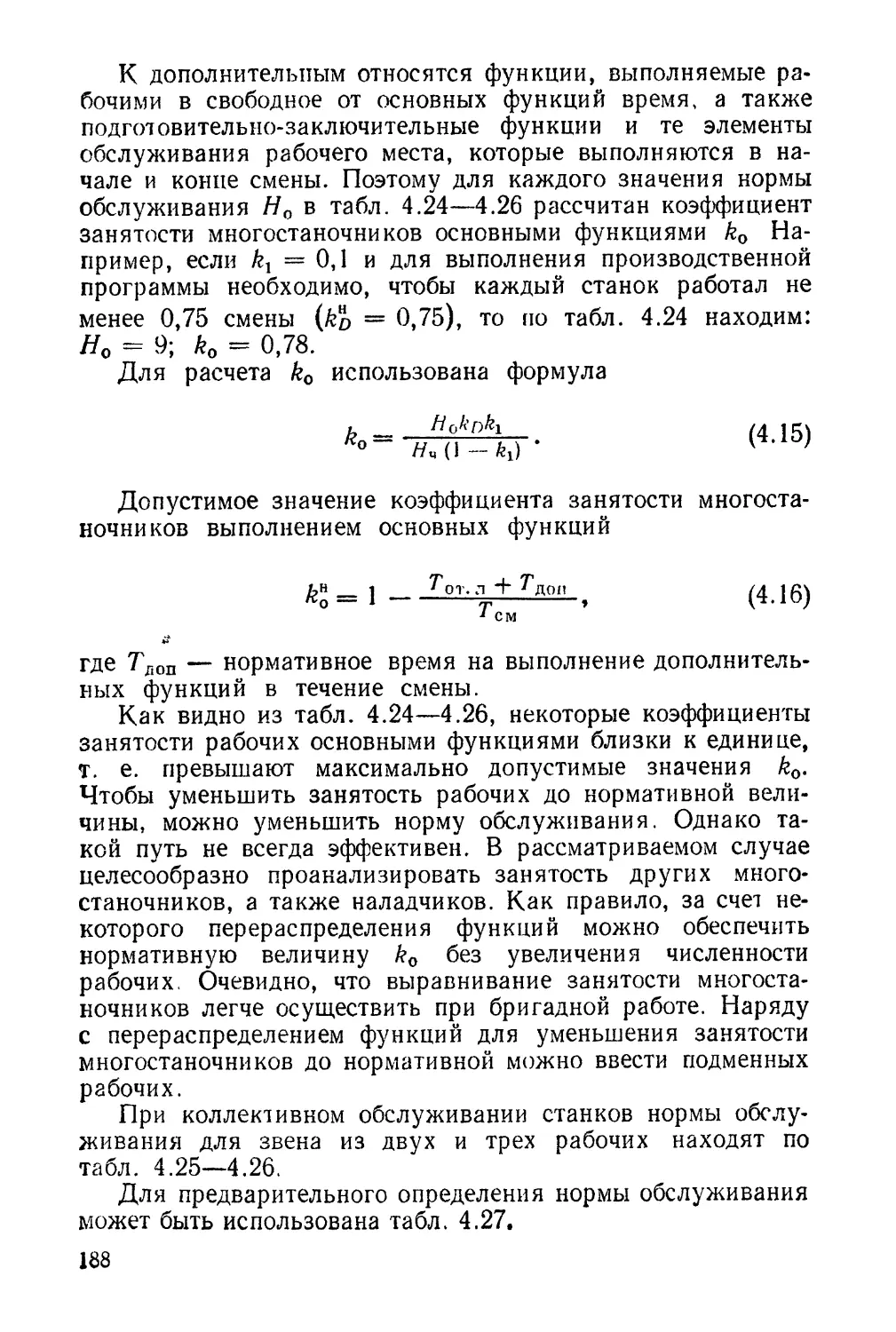

При использовании конкретных норм справочника необ-

ходимо убедиться в том, что организационно-технические

условия данного производства (цеха, участка, бригады,

рабочего места) соответствуют условиям, для которых раз-

работаны эти нормы. Важным условием применения мате-

риалов справочника является повышение организационно-

технического уровня производства до требуемых параметров.

Введение поправочных коэффициентов на нормативы и нормы

справочника (помимо тех, которые в нем имеются) должно

быть строго обосновано с экономической, социальной и пси-

хофизиологической сторон.

Следует иметь в виду, что приведенные нормы и норма-

тивы характеризуют организационно-технический уровень

в большинстве машиностроительных отраслей на конец

11-й пятилетки. Поэтому по мере повышения этого уровня,

технического перевооружения отраслей, развития бригадных

форм организации труда, внедрения базовой системы микро-

элементных нормативов, новых систем материального стиму-

лирования приведенные нормативы и нормы должны быть

объективно ужесточены в 12-й пятилетке не менее чем на

18—20 %. Конкретные размеры изменения устанавливаются

6

отраслевыми органами управления и дифференцируются

по видам работ, цехам, участкам и другими органами,

ведающими на предприятиях организацией и нормированием

труда.

В справочнике достаточное внимание уделено таким во-

просам, как психофизиологические условия труда, органи-

зация нормировочной работы, применение вычислительной

техники в нормировании, оплата труда.

Особого внимания заслуживают вопросы, связанные

с нормированием труда в условиях бригадных форм его

организации. По существу, все разделы справочника могут

быть использованы при нормировании и регламентации

бригадного труда; главным условием применения данных

справочника в условиях бригадного труда является положе-

ние о том, что бригадная норма труда не является механи-

ческой суммой норм труда отдельных операций и работ,

выполняемых бригадой. Конкретные размеры ужесточения

бригадной нормы, рассчитанной на основе дифференциаль-

ных нормативов, зависят от степени развития бригадных

форм и определяются на основе практики и опыта передовых

бригад данного производства. Большое внимание в справоч-

нике в этой связи уделено укрупненному нормированию

труда, представляющему важное направление нормирования

бригадного труда.

Технологическая основа нормирования труда в справоч-

нике охватывает все наиболее распространенные производ-

ственные процессы машино-, приборостроения заготовитель-

ной, обработочной и сборочной стадий производства, вклю-

чая ряд современных прогрессивных направлений техни-

ческого развития — применение станков с ЧПУ, электро-

физических, электрохимических и других процессов

обработки. Следует отметить, что развитие автоматизации

и роботизации производства приводит к расширению сферы

повременно-премиальной оплаты труда на основе расчета

и выдачи нормированных заданий рабочим-повременщикам.

Новейшие технологические процессы (например, об-

работка лучом лазера, методом взрыва и др.) отличаются

высокой скоростью непосредственно обработки (формообра-

зования), поэтому главное внимание при нормировании таких

процессов следует уделить подготовительно-заключительным

операциям и приемам, обслуживанию оборудования.

По нормированию этих элементов труда пользователь

найдет в справочнике необходимые материалы по аналогии

со схожими по характеру технологическими процессами.

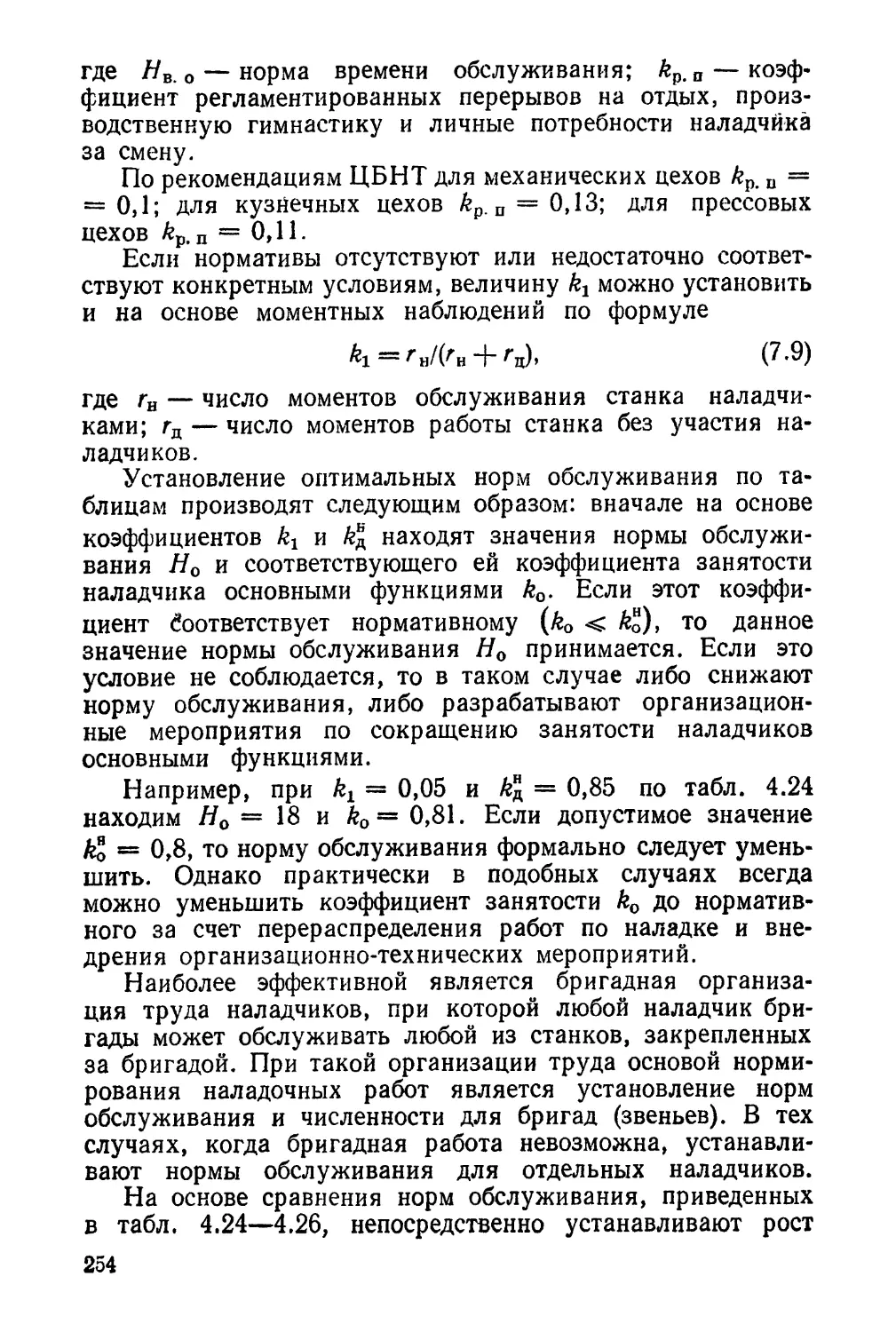

7

Составители справочника отдают отчет в том, что совре-

менные методы формирования, хранения, обработки и вы-

дачи информации полностью применимы к нормативному

материалу по труду. Поэтому они предполагают, что в не-

далеком будущем материалы данного справочника будут

использоваться на машинных носителях информации с при-

менением ЭВМ; на предприятиях, объединениях и в отраслях

создаются справочно-информационные фонды, банки данных

и т. д. Можно предполагать, что в дальнейшем форма и со-

держание такого рода справочников претерпят существенные

изменения.

Материалы справочника основаны на документах, норма-

тивных данных, литературных источниках, отраслевых и

заводских данных, научных разработках авторов и др.

Основополагающими являются методические указания

Госкомтруда СССР, материалы НИИтруда, Центрального

бюро нормативов по труду.

В составлении справочника приняли участие: д-р экон,

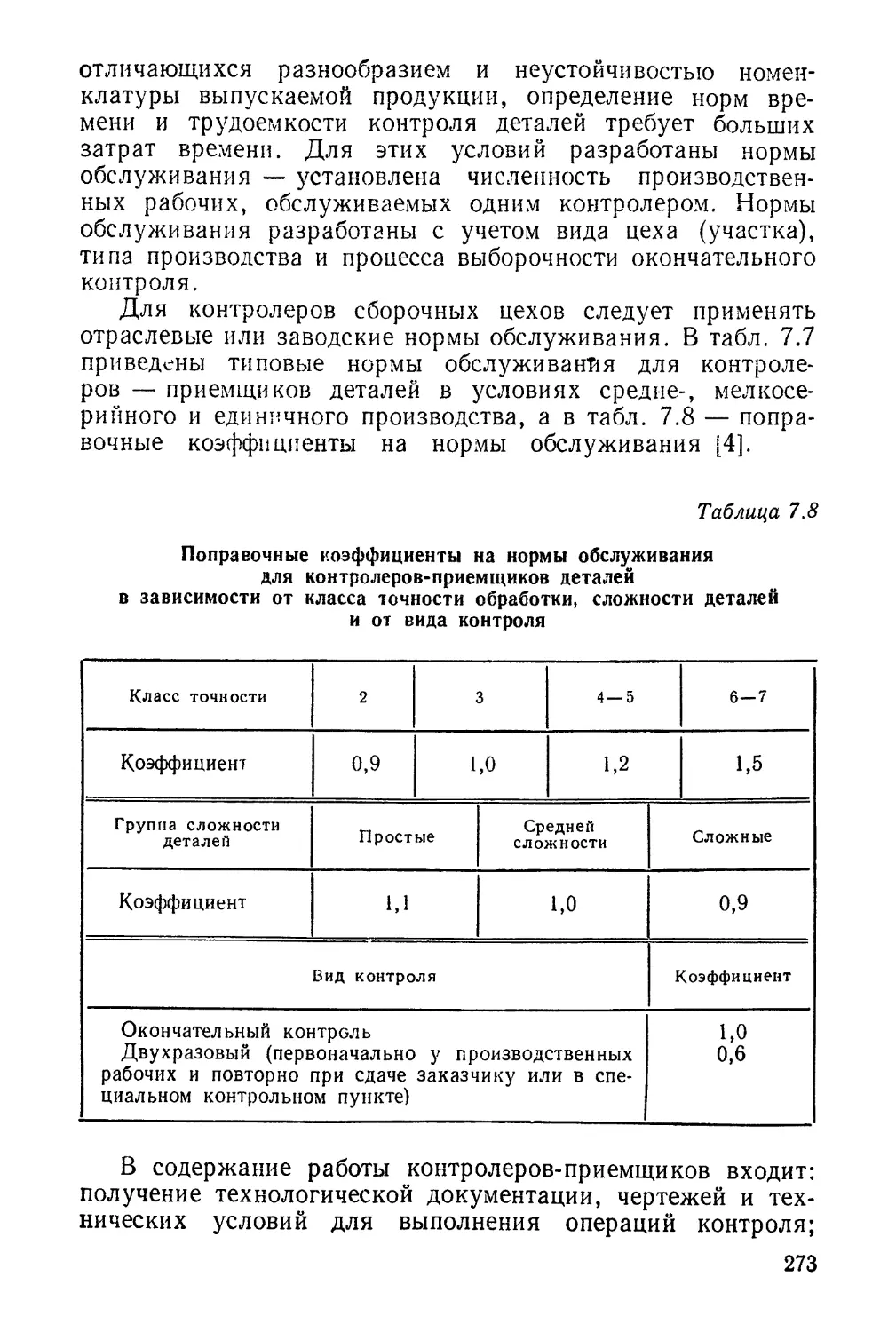

наук, проф. А. В. Ахумов (предисловие, гл. 7, п. 6, 7, 8;

гл. 11; гл. 13 совместно с канд. экон, наук Л. В. Игнатье-

вым); д-р экон, наук, проф. М. И. Бухалков (гл. 1, п. 7, 10);

д-р экон, наук, проф. Б. М. Генкин (гл. 4, п. 4 совместно с

А. М. Цыганковой; гл. 7, п. 1, 2, 3, 4); канд. биол. наук,

доц. Н. Ю. Иванов (гл. 10, п. 2); д-р медиц. наук, проф.

Н. И. Карпова (гл. 10, п. 1, 3, 4); канд. техн. наук. доц.

Р. Б. Копылов (гл. 4, п. 1; гл. 6, п. 1); канд. техн, наук,

доц. А. А. Крупанин (гл. 12 совместно с К. А. Пашкеви-

чем); инж. В. В. Латонин (гл. 9, п. 3 совместно с В. В. Снит-

киным); канд. техн, наук, доц. В. В. Медведев (гл. 5; гл. 9,

п. 2 совместно с В. В. Сниткиным); канд. техн, наук, доц.

В. Г. Сёмин (гл. 4, п. 2); канд. техн, наук В. В. Снит-

кин (гл, 3; гл. 4, п. 3; гл. 6, п. 2, 3; гл. 9, п. 1, 2 совместно

с В. В. Медведевым, п. 3 совместно с В. В. Латониным,

п. 4); канд. экон, наук, доц. В. Б. Фраймович (гл. 8);

канд. техн, наук, доц. С. А. Харченко (гл. 1, п. 8, 9 со-

вместно с А. М, Цыганковой, п. И); канд. техн, наук, доц.

А. М. Цыганкова (гл. 1, п. 1, 2, 3, 4); канд. техн наук,

доц. Д. И, Эпштейн (гл. 2). В предварительной подготовке

материалов справочника участвовала инж. В. Г. Алексеева.

Все замечания и предложения по улучшению справочника

следует направлять по адресу: 191055, Ленинград, ул. Дзер-

жинского, 10, ЛО изд-ва «Машиностроение».

Глава 1

ОСНОВЫ НОРМИРОВАНИЯ ТРУДА

1.1. Сущность и задачи нормирования труда

Основными направлениями экономического и социаль-

ного развития СССР на 1986—1990 годы и на период до

2000 года, утвержденными XXVII съездом КПСС, предусма-

тривается значительно улучшить нормирование труда, обес-

печивая его тесную увязку с проводимой работой по совер-

шенствованию форм организации и оплаты труда, аттеста-

ции рабочих мест; расширить применение технически обос-

нованных норм и нормативов, систематически пересматри-

вать их с учетом внедрения новой техники, передовой тех-

нологии и организации труда.

В системе прогрессивных технико-экономических норм

и нормативов, создание которой предусмотрено в соответ-

ствии с Постановлением ЦК КПСС и СМ СССР от 12 июля

1979 г. № 695 «Об улучшении планирования и усилении

воздействия хозяйственного механизма на повышение эф-

фективности производства и качества работы», значительнее

место отводится нормам и нормативам затрат труда и заработ-

ной платы. Важнейшей задачей нормирования труда яв-

ляется определение всесторонне обоснованных норм затрат

труда по каждой категории работающих.

С развитием производительных сил общества меняются

требования, предъявляемые к нормированию труда и прежде

всего к обоснованности норм затрат труда. В современных

условиях норму следует рассматривать как многоаспектную

категорию, при установлении которой учитывают организа-

ционно-технические, экономические, социальные и психо-

физиологические факторы. Норму необходимо устанавливать

с учетом всех основных факторов, влияющих на ее значение,

так как только правильно рассчитанная норма может сти-

мулировать повышение производительности труда. Нормы

9

затрат труда лежат в основе определения потребной числен-

ности, профессионального и квалификационного составов

работающих.

Большое значение нормирование труда имеет для орга-

низации оперативного планирования. Расчет загрузки обо-

рудования, производственной мощности оборудования, каж-

дого рабочего места, участка, цеха, предприятия осуще-

ствляют на основе норм затрат труда.

Нормирование труда является неотъемлемой частью орга-

низации его оплаты. Сдельная заработная плата рабочих

непосредственно связывает размер денежной оплаты с коли-

чеством и качеством труда, достигнутым уровнем произво-

дительности. Не менее важное значение нормирование имеет

и при организации и оплате труда других групп работающих

(рабочих-повременщиков, служащих). С учетом дальней-

шего расширения сферы нормирования труда различных

категорий работающих возрастает и его роль в организации

их оплаты. Определяя размер заработной платы, норма в то

же время обусловливает и уровень производительности,

являясь заданием для исполнителя. Перед работниками

производства в данном случае встает вопрос: как лучше и

с меньшими затратами выполнить необходимые операции.

Главными условиями выполнения задания рабочими яв-

ляются бесперебойное наличие работы на каждом рабочем

месте и улучшение обслуживания рабочих мест. Рабочий

должен выполнять работу в соответствии со своей квалифи-

кацией и использовать рациональные трудовые приемы.

Таким образом, особое место нормирование занимает в работе

по совершенствованию организации труда. Выбор и осуще-

ствление рациональных решений практически по всем напра-

влениям НОТ требует использования обоснованных норм

затрат труда.

Уровень выполнения норм является основой оценки ра-

боты каждого рабочего и используется в качестве одного

из основных показателей социалистического соревнования.

Недостатки в нормировании труда нередко приводят к на-

рушению одного из принципов соревнования — сравнимости

результатов.

Дальнейшее совершенствование нормирования, внедрение

обоснованных норм имеет важное экономическое и социаль-

ное значение, позволяет полнее использовать резервы роста

производительности труда и повышения эффективности про-

изводства, последовательно осуществлять социалистичес-

кий принцип оплаты по труду.

10

1.2. Производственный процесс и его структура

Целью производственного процесса на машиностро-

ительном предприятии является выпуск готовой продукции

с учетом установленных требований по ее объему, качеству

и себестоимости. В составе производственного процесса

выделяют основные и вспомогательные процессы. К основным

процессам относят процессы, в которых происходят измене-

ние вида, формы, состояния материалов, обработка и пре-

вращение материалов в готовую продукцию. Вспомогатель-

ные процессы предназначены для поддержания и организации

основных процессов (транспортировка, хранение, кон-

троль и др.). Осуществление технологического процесса

предполагает выполнение в определенной последовательности

ряда технологических операций. Технологическая операция

является частью технологического процесса, осуществляемой

над определенным предметом труда одним рабочим (или одно-

временно группой рабочих) на одном рабочем месте. При-

знаком окончания операции является передача предмета

труда с одного рабочего места на другое, регламентируемая

в условиях цеха нарядом на работу. Операция является

основным объектом нормирования труда.

Осуществление технологической операции предпола-

гает участие исполнителя и выполнение им конкретных

необходимых для данной операции трудовых приемов и

действий. Это требует при установлении обоснованных норм

времени выделения в операции наряду с технологическими

также и трудовых элементов. Трудовые элементы операции

включают трудовые движения, действия, приемы.

Трудовое движение — простейший элемент трудового

процесса — представляет собой однократное перемещение

рабочего органа человека (сделать шаг, протянуть руку,

захватить деталь). Трудовое действие — это сочетание не-

скольких последовательно выполняемых трудовых движе-

ний, являющееся простейшей целенаправленной частью

операции (включить станок, взять деталь). Трудовой прием —

совокупность трудовых действий, являющаяся законченной

частью операции (установить деталь в приспособлении,

закрепить деталь).

В целях упрощения расчетов по определению норм вре-

мени отдельные трудовые приемы объединяют в комплексы.

Обычно в комплексы включают приемы, выполняемые после-

довательно во времени, а также приемы, имеющие общие

факторы продолжительности.

11

1.3. Классификация затрат рабочего времени

В течение рабочей смены рабочий тратит свое время на

выполнение производственного задания, отдых и потери

по различным причинам. В целях изучения и анализа всего

многообразия затрат рабочего времени предусмотрена единая

классификация затрат рабочего времени, в соответствии

с которой все рабочее время делят на нормируемое и не-

нормируемое. Нормируемое время состоит из подготовитель-

но-заключительного времени, времени оперативной pa-

fl в оо то пн по

Рис. 1.1. Классификация рабочего времени*

ПЗ — подготовительно-заключиз’сльное время: ОП — оперативное время; ОМ —>

время обслуживания рабочего места; ОТЛ — время перерывов на отдых и личные

надобности рабочего; ПТ — время перерывов по организационно-техническим

причинам; О — основное (технологическое) время; В — вспомогательное время;

ОО — время организационного обслуживания рабочего места; ТО — время тех-

нического обслуживания рабочего места; ПН — время непроизводительной

работы; ПО — потери времени по организационно-техническим причинам

боты, времени обслуживания рабочего места, перерывов на

отдых и личные надобности и перерывов по организационно-

техническим причинам. Ненормируемое время получают

из потерь времени на выполнение рабочим непроизводитель-

ной работы, потерь по организационно-техническим причи-

нам и вине рабочего (рис. 1.1).

Подготовительно-заключительное ПЗ время затрачи-

вается рабочим на подготовку к выполнению заданной работы

и на выполнение действий, связанных с ее окончанием (полу-

чение технической документации, ознакомление с техно-

логическим процессом и чертежом, получение заготовок

и необходимой оснастки и т. д.). Оперативное время ОВ

используют на непосредственное выполнение заданной ра-

боты. Оно состоит из основного (технологического) и вспомо-

12

гательного времени. Основное (технологическое) время Q

представляет собой время, в течение которого достигается

непосредственная цель данной технологической операции:

изменение формы, размеров, внешнего вида предметов труда,

взаимного их расположения и т. д. Основное время может

быть машинным, машинно-ручным и ручным. К вспомога-

тельному времени В относится время, которое затрачивается

на приемы рабочего, без которых невозможен ход основного

(технологического) процесса: установка и снятие детали,

управление станком, подвод и отвод инструмента, измере-

ние обрабатываемого предмета и т. д.

Время обслуживания рабочего места ОМ используется

рабочим на уход за своим рабочим местом и поддержание его

в рабочем состоянии на протяжении смены. Это время под-

разделяют на время организационного и технического об-

служивания рабочего места. Время организационного об-

служивания 00 не связано с выполняемой работой и имеет

место два раза в смену: в начале смены (осмотр и опробова-

ние оборудования, раскладка инструмента и других пред-

метов постоянного пользования) и в конце смены (уборка

рабочего места, смазывание оборудования, передача рабочего

места сменщику и т. д.).

Время технического обслуживания ТО связано с выпол-

няемой операцией. К этому времени относится время, за-

трачиваемое на подналадку оборудования и приспособления

в процессе работы, смену затупившегося инструмента, уборку

стружек и т. д. Время перерывов по организационно-техни-

ческим причинам ПТ — перерывы, связанные с ремонтом

механизмов по графику, ожиданием обслуживания при

многостаночном обслуживании из-за совпадения занятости

рабочего на одном станке с необходимостью обслуживать

другие и т. д.

Все затраты времени на хождение и поиски (материала,

заготовок, инструмента, мастера, наладчика и т. п.) отно-

сятся к потерям на непроизводительную работу ПН. К ним

относят также затраты времени на изготовление продукции,

забракованной не по вине рабочего. Все ожидания (работы,

заготовок, инструмента, ремонта станка, мастера и т. п.) —

это потери по организационно-техническим причинам 077.

Под потерями рабочего времени по вине рабочего ПР

понимают перерывы в работе вследствие нарушения им тру-

довой дисциплины и распорядка дня (опоздание на работу

и после обеда, преждевременный уход на обед, посторонние

разговоры и т. п.).

13

1.4. Нормы труда и их виды

Основными видами норм труда являются нормы времени,

выработки, численности, обслуживания и нормированные

задания.

Норма времени (трудоемкость операции) определяет необ-

ходимые затраты времени одного или группы рабочих на

выполнение производственной операции или единицы работы

в данных организационно-технических условиях. Норму

времени измеряют в человеко-часах (человеко-минутах).

Норму времени следует отличать от нормы длительности.

Последняя представляет собой время, в течение которого

выполняется единица работы при обслуживании рабочим

одного станка (агрегата), и измеряется в нормо-часах. Норма

времени может быть больше, меньше или равна норме дли-

тельности . операции. При обслуживании рабочим одного

станка, на котором обрабатывается одна деталь, норма

времени равна норме длительности.

При многостаночном обслуживании или в условиях,

когда выполнение операции требует одновременного участия

нескольких рабочих, норма времени будет соответственно

меньше или больше нормы длительности и определяется

с учетом числа обслуживаемых станков и численности рабо-

чих (см. гл. 4). Разновидностью нормы времени является

норма времени обслуживания, которая представляет собой

необходимое время, установленное для обслуживания еди-

ницы оборудования, производственных площадей и объектов.

Норму времени обслуживания широко используют при

нормировании труда вспомогательных рабочих.

На основании нормы времени рассчитывают норму вы-

работки, под которой подразумевают число единиц работы

(операций, изделий), которое должно быть выполнено в еди-

ницу времени (час, смену и т. д.). Норма выработки НВЫ})

обратно пропорциональна норме времени Нвр

^выр ~ р//У Вр,

где Тр — продолжительность периода времени, на который

задана норма выработки.

Таким образом, норму выработки можно рассматривать

как задание в натуральных единицах рабочему-сдельщику

на определенный период (как правило, рабочую смену).

Норма численности определяет численность работников,

необходимую для выполнения определенного объема работ.

Норма обслуживания представляет собой число производ-

14

ственных объектов (станков, рабочих мест, квадратных

метров производственной площади и др.), закрепляемых

за одним рабочим или бригадой, и определяет рабочие зоны

вспомогательных рабочих, выполняющих функции обслужи-

вания, а также операторов-многостаночников. Широко ис-

пользуют и такой вид норм труда как нормированное зада-

ние — совокупность работ, которые должны быть выполнены

за установленный период (смену, месяц).

1.5. Методы изучения затрат рабочего времени

Основными методами изучения затрат рабочего времени

являются фотография рабочего времени и хронометраж.

Фотография рабочего времени изучает и фиксирует все за-

траты рабочего времени, которые возникают на рабочем

месте в течение смены или части смены. Объектом хрономе-

тража являются затраты оперативного времени.

Основные этапы изучения затрат рабочего времени за-

ключаются в подготовке к наблюдению, наблюдении с фикса-

цией затрат, обработке и анализе результатов наблюдения,

разработке мероприятий по устранению (частично или пол-

ностью) выявленных потерь. Фотография рабочего времени

может быть индивидуальной, групповой и самофотографией.

1.5.1. Индивидуальная фотография рабочего времени

При проведении индивидуальной фотографии наблюдение

ведут за отдельным исполнителем. В этих условиях имеется

возможность достаточно полно изучить затраты рабочего

времени, установить количество выработанной продукции

(деталеопераций) в период наблюдения, а также определить

в случае необходимости загруженность (степень использо-

вания) оборудования. В наблюдательный лист с момента

начала наблюдения наблюдателем записываются содержание

затрат, время их окончания и число изделий (операций),

произведенных за определенные отрезки оперативного вре-

мени, которые прерываются по каким-либо причинам. Время

начала наблюдения наблюдатель отмечает в заглавной части

наблюдательного листа. Все затраты должны быть дифферен-

цированы в соответствии с принятой классификацией затрат

рабочего времени (см. п. 1.3) и в целях проведения наблю-

дения.

Обработка результатов наблюдения включает определе-

ние продолжительностей по каждой затрате рабочего

15

времени, индексацию затрат, т. е. отнесение их к соответ-

ствующей категории, составление фактического и проекти-

руемого балансов и определение характеристик использо-

вания рабочего времени. Данные наблюдения и обработки

фотографии рабочего времени приводят в специальных

бланках, которые являются типовыми для всех пред-

приятий.

Составление баланса рабочего времени (форма 1.1) поз-

воляет выявить потери (затраты), подлежащие сокращению.

Фактический баланс рабочего времени устанавливают по

материалам наблюдения. Он фиксирует явные потери рабо-

чего времени (потери по вине рабочего, организационно-

техническим причинам, на непроизводительную работу).

Продолжительности проектируемого (нормативного) ба-

ланса определяют по соответствующим нормативам времени,

что позволяет выявить скрытые потери, т. е. излишние

затраты по нормируемым категориям (подготовительно-за-

ключительное время, время обслуживания рабочего места

и время на отдых и личные надобности).

Форма 1.1

Фактический и проектируемый балансы рабочего времени

Индекс затрат Категория затрат рабо- чего времени Фактический баланс Проектируемый баланс Возможное сокращение затрат, мин

Продол- житель- ность, мин % Продол- житель- ность, мин %

Итого 100 100

Обработку индивидуальной фотографии рабочего вре-

мени завершают разработкой организационно-технических

мероприятий по устранению потерь рабочего времени и

расчетом влияния мероприятий на повышение производи-

тельности труда (табл. 1.1).

16

Таблица 1.1

Характеристика использования рабочего времени

Показатель Расчетная формула

Процент оперативного вре- мени Процент потерь по органи- зационно-техническим причи- нам и на непроизводительную работу Процент потерь по вине ра- бочего Возможное повышение произ- водительности труда П: за счет устранения по- терь по организационно- техническим причинам и на непроизводительную работу за счет устранения по- терь по вине рабочего общий возможный про- цент повышения произво- дительности труда kt = 100 ki = Гп° + Гп-« 100 Гп.р — Тот, Л п k3 = т 100 п Тпо+_7\н 100 1-7’п.з + 2г’оп + 7’обс + 7’от,л т Л-'Г л? Л-Т 1 п-з 1 оп 7 обе 1 от. л Мо — -|- Alg

Примечание. Т — общая продолжительность наблюдения; TQn, Тп.3, Т’обс» Гог. л» ?'п. н» гп. р—’ соответственно оперативное, подгото- вительно-заключительное время, время на обслуживание рабочего места, отдых и личные надобности, потери на непроизводительную работу и по вине рабочего.

1.5.2. Групповая фотография рабочего времени

При групповой (моментной) фотографии рабочего времени

наблюдение ведут одновременно за группой рабочих. Раз-

личают два вида групповых фотографий: моментную фотогра-

фию регулярного наблюдения (ее чаще называют просто

групповой фотографией) и моментную фотографию методом

внезапных наблюдений. Моментная фотография регуляр-

ного наблюдения, как правило, охватывает от 6 до 12 объек-

тов. Моментной фотографией внезапных наблюдений может

быть охвачено наблюдением еще большее число исполни-

телей. —

17

Форма 1.2

Наблюдательный лист регулярной групповой фотографии

рабочего дня

Интервал времени Что наблюдалось (индексы затрат рабочего времени) на рабочих местах

1 2 3 4 5 п

При проведении регулярной групповой фотографии за-

траты времени фиксируют укрупненными индексами, поз-

воляющими различать оперативную работу (ОП), подготови-

тельно-заключительную работу (ПЗ), обслуживание рабо-

чего места (ОБС), отдых и личные надобности (ОТЛ), потери

организационные (ПО), на непроизводительную работу (ПН)

и по вине исполнителя (ПР). Точность измерения при группо-

вой регулярной фотографии зависит от числа наблюдаемых

объектов. Повторение цикла наблюдения производят с опре-

деленным, заранее устанавливаемым интервалом времени.

При числе объектов до 6 интервал принимают равным 1 мин,

до 12 — 2 мин. В течение интервала наблюдатель в наблюда-

тельном листе (форма 1.2) производит запись индексами

о видах затрат на каждом рабочем месте. Таким образом,

наблюдатель фиксирует вид затрат на данный момент сначала

на одном рабочем месте, затем на другом и т. д.

Обычно в наблюдательном листе время наблюдения раз-

бивают на интервалы заранее. В результате, например, при

интервале 1 мин и 6 объектах наблюдения в течение смены

в наблюдательном листе будет 492 строки и 2952 индекса

(492 х 6).

В некоторых случаях наблюдатель не выбирает интер-

вала, ведет запись в наблюдательном листе непрерывно и не

ждет окончания интервала, а после записи по последнему

объекту сразу переходит к первому и т. д. Это позволяет

повысить точность результатов наблюдения. В этом случае

интервал определяют по окончании наблюдения. Так, при

наблюдении получено 600 строк, тогда интервал будет равен

0,82 мин (492 : 600). Обработку результатов наблюдения

групповой фотографии рабочего времени начинают с соста-

18

». к 4

вления сводки одноименных затрат по каждому рабочему

отдельно. Для того чтобы получить продолжительности по

каждой категории, число случаев той или иной категории

умножают на интервал. Затем составляют сводку одноимен-

ных затрат по всей группе объектов и выводят сумму средних

затрат (общую сумму затрат по каждой категории делят на

число объектов) независимо, встречалась ли данная катего-

рия у всех объектов. Остальные расчеты (характеристика

использования рабочего времени и т. д.) производят так же,

как и при индивидуальной фотографии.

Результатом фотографии методом внезапных наблюдений

являются не затраты времени, а число случаев изучаемой

категории затрат. Запись в наблюдательном листе (форма 1.3)

дается индексами в случайные моменты времени, которые

определяют либо лотерейным способом, либо по таблице

случайных чисел.

Форма 1.3

Наблюдательный лист фотографии методом внезапных наблюдений

(1-й вариант)

Время начала обхода (случайные моменты) Номер по порядку рабочих (станков)

1 2 3 4 ... п

Час Мин Индекс затрат

В целях упрощения обработки результатов наблюдения

на практике используют запись с помощью точек и линий:

нее выделяют изучаемые категории затрат (форма 1.4).

19

Форма 1.4

Наблюдательный лист фотографии методом внезапных наблюдений

(2-й вариант)

Интервал времени» ч Категории затрат рабочего времени

ОП ПЗ ПО ОБС ОТЛ ПН ПР

Число случаев

Интервал времени в этом случае обычно принимают равным

1 ч, в течение которого наблюдатель (также и в случайные

моменты времени) может совершить несколько обходов

рабочих мест.

Существуют рекомендации по определению необходимого

числа наблюдений М, обеспечивающего требуемую точность

результатов исследования:

для условий массового и крупносерийного производства

м . 2(1 —К) юо» .

для условий серийного и мелкосерийного производства

м ... 3(1 —К)100»

1 ~ Кр* ’

где К — удельный вес изучаемой категории затрат для

данного участка (вероятность застать рабочего за выполне-

нием данной работы); р — допустимый процент относитель-

ной ошибки результатов наблюдения.

1.5.3. Самофотография

На предприятиях широко распространена самофотогра-

фия рабочего времени. При определенной предварительной

подготовке этот метод позволяет охватить наблюдением

практически все предприятие и за короткий срок (два-три дня

с обработкой данных) получить информацию об основных

потерях рабочего времени. Пользуясь этим методом, рабочий

(работник), не отвлекаясь от основной работы, отмечает

20

Форма 1.5

Карта самофотографии

Цех Участок Смена Дата Начало наблюдения Конец наблюдения Операция

Фамилия Табельный номер Профессия Разряд Тип оборудования Выполнение норм в день самофото- графии

Номер Причины потерь рабочего времени Время перерывов Продолжи- тельность, мин Часто ли встречаются данные по- тери рабоче- го времени

Начало Конец

в специальном бланке (форма 1.5) начало, конец и причину

простоя. На обратной стороне бланка рабочий может напи-

сать свои предложения по устранению потерь. Главное

преимущество самофотографии — ее массовость и, что немало-

важно, активное участие самих исполнителей во вскрытии

недостатков и разработке предложений по улучшению работы

производственного подразделения.

Карточки самофотографии раздает и по окончании наблю-

дения собирает специальный инструктор, который объясняет

рабочим цели и порядок проведения самофотографии, что

позволяет повысить качество получаемых результатов. Само-

фотографии обрабатываются работниками по нормированию

труда цехов и ОТЗ. Все результаты окончательно сводят по

предприятию (цеху, участку) для разработки мероприятий

по устранению выявленных потерь, связанных с недостат-

ками в организации производства.

1.5.4. Бригадная фотография

и фотография рабочего времени многостаночника

При постоянном расширении использования прогрессив-

ных форм расстановки кадров возникает необходимость

изучения затрат рабочего времени при бригадной организа-

ции труда и многостаночном обслуживании. Если в бригаде

существует четкое разделение труда и закрепление за каж-

21

дым рабочим конкретных операций, то для изучения затрат

рабочего времени используют моментную групповую фото-

графию. Если бригада занята выполнением одной общей

работы на одном рабочем млеете (обслуживание кузнечного

молота, сборка крупных изделий), то целью исследования

может быть не только получение данных о загруженности

рабочих в течение смены, но и информации о загрузке каж-

дого рабочего теми или иными работами в сочетании с рабо-

той других членов бригады.

В этом случае в наблюдательном листе (форма 1.6) за-

траты времени записывают по мере их появления с выделе-

нием подготовительно-заключительной, оперативной ра-

боты, обслуживания рабочего места и перерывов в работе;

время фиксируют по каждому исполнителю в графе «Текущее

время». Если отмеченный в наблюдательном листе вид затрат

у какого-то рабочего не встречается, то в графе «Текущее

время» ставят прочерк. Последующую обработку результа-

тов наблюдений (определение продолжительности, индекса-

ция затрат и т. д.) выполняют в том же порядке, как это

предусмотрено для индивидуальной фотографии.

Форма 1.6

Наблюдательный лист бригадной фотографии

рабочего времени

Затраты Порядковый номер рабочего

1 2

Текущее время Продол- житель- ность, мин Ин- декс Текущее время Продол- житель- ность, мин Ин- декс

час мин час | мин

Анализ затрат рабочего времени при многостаночном об-

служивании можно проводить по принципу индивидуальной

фотографии, когда в наблюдательном листе записано все,

что произошло на рабочем месте многостаночника

(форма 1.7). При наблюдении дополнительно фиксируется

станок, на котором имеют место те или иные затраты испол-

нителя. При обработке данных сводки затрат составляют

отдельно для исполнителя и оборудования (по станкам).

22

Форма 1.7

Наблюдательный лист фотографии рабочего времени многостаночников

Кроме обычных для индивидуальной фотографии индексов

затрат используют дополнительные индексы для характе-

ристики работы и причин простоев оборудования: Р — ста-

нок работает (основная работа); X — холостой ход; 01 —

простой станка из-за выполнения рабочими подготовительно-

заключительной работы; 02 — то же вспомогательных

приемов; 03 — то же обслуживания рабочего места; П1 —

простой станка по организационно-техническим причинам;

П2 — то же по вине рабочего; С — то же из-за занятости

рабочего обслуживанием других станков.

Форма 1.8

Наблюдательный лист фотографии рабочего времени многостаночника

(по принципу групповой фотографии)

Интервал времени Индекс затрат

рабочего по оборудованию (станкам) номер

1 2 п

23

Для упрощения наблюдения и обработки данных при

изучении затрат времени многостаночника может быть ис-

пользован принцип групповой регулярной фотографии

(форма 1.8). При этом запись в графе «Рабочий» производят

обычными индексами, а в графах, соответствующих станкам

многостаночного комплекта, — индексами затрат загрузки

оборудования.

L5.5. Хронометраж

При проведении хронометража используют различные

способы. Наибольшее распространение в практике получили

сплошной хронометраж, при котором исследуют и фиксируют

по текущему времени затраты всех приемов, входящих

в операцию, и выборочный хронометраж, при котором из-

учают отдельные трудовые приемы вне связи с другими

элементами операции. Надежность сведений, полученных

в результате хронометража, зависит от подготовки к наблю-

дению. Наблюдатель должен совместно с мастером участка

рассмотреть технологический процесс и соответствие ис-

пользуемых инструментов и приспособлений, запроектиро-

ванных по технологии, обеспечить бесперебойность процесса

обработки деталей (выполнения операций) во время наблю-

дения, определить цель хронометража (установление нормы,

изучение трудовых приемов и т. д.), затем с учетом этих

требований произвести выбор объекта наблюдения.

На лицевой стороне хронокарты заполняют графы, ха-

рактеризующие рабочего, оборудование, планировку рабо-

чего места и порядок его обслуживания. Затем в зависимости

от типа производства и цели наблюдения операцию расчле-

няют на составные части (комплексы приемов, приемы или

движения) и устанавливают фиксажные точки на каждый

элемент операции. Они должны однозначно определять

границы каждого элемента операции, поэтому в качестве

фиксажных точек выбирают четкие внешние признаки,

определяющие конец и начало элемента. Например, за

фиксажные точки могут быть приняты моменты прикоснове-

ния руки (или снятия) к маховику, детали, т. е. признаки,

которые можно установить зрительным, а иногда и слуховым

восприятием (характерный звук врезания инструмента в де-

таль). Элементы операции и фиксажные точки вносят в хроно-

карту (форма 1.9).

При проведении сплошного наблюдения по текущему

времени конечная фиксажная точка предыдущего элемента

24

Форма 1.9

Хронокарта

является начальной для последующего. Например, по окон-

чании операции рабочий отложил деталь на тумбочку.

Фиксажной конечной точкой будет снятие руки с детали.

Эта же фиксажная точка будет начальной фиксажной точкой

взятия очередной детали для обработки, поэтому при сплош-

ном хронометраже устанавливают только конечные фиксаж-

ные точки. При выборочном хронометраже определяют как

начальные, так и конечные фиксажные точки.

Для определения числа наблюдаемых операций исполь-

зуют данные, приведенные в табл. 1.2.

Таблица 1.2

Число наблюдений при проведении хронометража

Тип производства Длительность операции или элемента, мйн

До 0,1 0,1 — 0,25 0,25—0,5 0,5—1 1 — 2 2 — 5 5—10 1 о Св. 20

Массовое 125 80 50 35 25 20 15 12

Крупносерийное — — 35 25 20 15 12 10 —

Среднесерийное — — — — 15 12 10 8 6

Мелкосерийное — — — — — 10 8 6 5

25

Рабочий заранее должен знать о проведении и цели хроно-

метража. При хронометрировании методом отдельных от-

счетов (выборочный хронометраж) в хронокарте получают

продолжительности каждого из исследуемых элементов, по

которым уже в процессе хронометрирования можно судить

об устойчивости хронорядов.

На практике широкое применение нашел способ хроно-

метрирования по текущему времени (сплошной хрономет-

раж), при котором по каждому элементу операции в хроно-

карте две строки: одна для записи при наблюдении текущего

времени, другая для определяемых при обработке продол-

жительностей.

Таким образом, наблюдатель в строке «Текущее время»

с учетом установленных фиксажных точек записывает время

окончания каждого элемента. Для проведения хронометража

по текущему времени удобнее двухстрелочный секундомер,

который позволяет более точно фиксировать окончание каж-

дого элемента.

Обработка результатов наблюдения при сплошном хроно-

метраже сводится к следующему: 1) определяют продолжи-

тельности каждого элемента, в результате чего образуются

хроноряды; 2) из хронорядов исключают дефектные замеры,

зафиксированные при наблюдении; 3) рассчитывают устой-

чивость хронорядов как отношение наибольшей продолжи-

тельности хроноряда к наименьшей (коэффициент устойчи-

вости)

= Anax/^mln>

4) фактический коэффициент устойчивости сравнивают с нор-

мативным (в табл. 1.3 приведены значения нормального

коэффициента устойчивости хроноряда); 5) определяют

среднюю продолжительность каждого хроноряда; сумма

средних по всем элементам дает среднее оперативное время

операции.

Существует несколько способов определения средних

продолжительностей хронорядов. Одним из наиболее

распространенных является среднеарифметический способ,

когда все продолжительности хроноряда суммируют и делят

на их число. На практике применяют и другие способы

определения средних значений хроноряда: 1) улучшенная

средняя — определяют значение средней арифметической,

а все значения хроноряда выше и ниже средней арифмети-

ческой на 30 % исключают из хроноряда; из оставшихся

значений рассчитывают новое значение средней арифмети-

26

ческой, которое и называют улучшенной средней; 2) двойная

средняя — определяют значение средней арифметической,

все значения, превышающие ее, исключают, по оставшимся

значениям снова рассчитывают значения средней арифмети-

ческой. Улучшенную и двойную средние значения опре-

деляют при условии, если фактический коэффициент устой-

чивости больше нормативного.

Таблица 1.3

Нормальные коэффициенты устойчивости хроноряда

Тип производства Продолжительность элемента операции, с

до 3 4—6 7—18 св. 18

Вид работ

Машин- ные Ручные Машин- ные 1 Ручные Машин- ные 1 Ручные Машин- ные Ручные

Массовое Крупносерийное Среднесерийное Мелкосерийное 1,8 2,2 2,5 2,8 1,5 1,8 2,0 2,5 2,0 2,5 2,8 3,0 1,3 1,5 1,8 2,0 1,7 2,0 2,5 2,8 1,2 1,3 1,5 1,8 1,5 1,7 2,0 2,5

Примечание. Для элементов операции основного машинного времени £уСТ не должен превышать 1,1 для всех типов производства.

Кроме того, для характеристики хронорядов используют

и такие показатели, как мода и медиана. Мода — значение,

которое повторялось большее число раз в хроноряде. Модой

можно пользоваться в том случае, если хроноряд достаточно

велик (в условиях массового производства) и это значение

имеет предпочтение перед остальными. Медиана — значение,

соответствующее середине вариационного ряда продолжи-

тельностей. Вариационный ряд получают из хроноряда

в возрастающей последовательности продолжительностей

элемента с указанием частоты (числа повторений) данной

продолжительности в хроноряде.

На некоторых предприятиях, в частности на Волжском

автозаводе, применяют хронометраж, при котором учиты-

вают не только время, затрачиваемое исполнителем на ра-

боту, но и темп ее выполнения [9].

27

1.5.6. Фотохронометраж

В условиях единичного и мелкосерийного производства,

когда обработке подвергают партии небольших размеров

и наблюдатель не имеет возможности предварительно из-

учить операцию обработки, целесообразно проводить фото-

хронометраж.

Фотохронометраж — соединение индивидуальной фото-

графии и хронометража. Наблюдение ведут методом инди-

видуальной фотографии, но в течение некоторого времени

производят дифференцированные замеры по элементам опе-

ративного времени. Обработку этой части наблюдения вы-

полняют так же, как при хронометраже, для чего по всем

одноименным элементам оперативной работы строят хроно-

ряды.

Для других типов производства также может возникнуть

необходимость проведения фотохронометража, например для

выявления влияния размера партии деталей на продолжи-

тельность обработки.

1.6. Методы установления норм труда

При нормировании труда используют аналитический

метод установления норм, основанный на изучении и анализе

методов и приемов выполнения нормируемой работы, орга-

низации и условий труда на рабочем месте, уровня механи-

зации и эффективности использования оборудования в целях

выявления резервов сокращения затрат труда и повышения

его производительности. На основании такого анализа разра»

батывают рациональные порядок и организационно-техничес-

кие условия выполнения работ, более совершенную организа-

цию труда, сучетом которых проектируют нормы затрат труда.

При аналитическом методе норму времени на операцию

устанавливают в следующем порядке: операцию расчленяют

на составляющие ее элементы; по каждому элементу опре-

деляют факторы, влияющие на время их выполнения; раз-

рабатывают рациональный состав операции, последователь-

ность трудовых и технологических элементов и необходимые

условия их выполнения, а также организационно-техни-

ческие мероприятия, обеспечивающие внедрение запроекти-

рованных режимов работы оборудования, приемов работы

и условий труда на рабочем месте; определяют продолжи-

тельность отдельных элементов и операции в целом.

Аналитический метод имеет две разновидности — анали-

тически-исследовательский и аналитически-расчетный, —

28

различие которых состоит в способе определения затрат

времени. При аналитически-исследовательском методе за-

траты времени на операцию определяют на основе измерения

затрат времени путем наблюдения непосредственно на рабо-

чих местах. При аналитически-расчетном методе затраты

времени рассчитывают по нормативам режимов работы

оборудования и времени, а также по формулам зависимости

времени от факторов продолжительности. Аналитически-

расчетный метод позволяет сократить трудоемкость устано-

вления норм, так как отпадает необходимость в наблюде-

ниях, однако точность норм для конкретного рабочего места

снижается. Для повышения точности расчетов в нормативах

предусмотрены поправочные коэффициенты, позволяющие

учесть влияние размера партии изготавливаемой продукции

на затраты времени и другие условия.

С изменением типа производства меняются требования

к точности норм времени, а следовательно, и методы ее

определения. В условиях массового и крупносерийного

производства нормы времени устанавливают методом расчета

по нормативам в сочетании с широким использованием экспе-

риментальных исследований на рабочих местах. В условиях

серийного производства нормы определяют в основном по

нормативам режимов работы оборудования и времени. Ана-

литически-исследовательский метод используют при отсут-

ствии нормативных данных. В условиях единичного

и мелкосерийного производств при нормировании операций

экономически целесообразно проводить их исследование

на уровне укрупненных трудовых приемов или операций

в целом. В этом случае широко применяют методы укруп-

ненного нормирования, которые являются разновидностью

аналитического метода.

Кроме аналитического распространен и опытно-стати-

стический метод установления норм, заключающийся в опре-

делении норм на основе опыта нормирования аналогичных

деталей и данных о фактических затратах на их изготовление.

Очевидно, что этот метод не позволяет выявить имеющиеся

резервы производства и не способствует повышению произ-

водительности труда рабочих.

Тип производства в известной мере определяет и порядок

нормирования отдельных составляющих нормы времени.

Норма штучно-калькуляционного времени включает сле-

дующие элементы затрат:

Тш-к = То + Ув + Уобс + Уот. л + Упт + Уп-3>

29

где То — основное время; Тв — вспомогательное время;

Тобс — время обслуживания рабочего места; 70т. л —

время на отдых и личные надобности исполнителя; Тат —

время перерывов по организационно-техническим причинам;

Тп-з — время подготовительно-заключительной работы.

Норму штучно-калькуляционного времени рассчитывают

на единицу работы (штуку).

Основное время рассчитывают по формулам на основе

режимов работы оборудования или заранее установленным

нормативным данным о затратах.

Вспомогательное время

Тв — /уст /Пер -|- /контр*

Здесь /уст — время на установку и снятие детали; /№р —

время, связанное с выполнением технологического перехода

(управление оборудованием, механизмами, инструментом);

/КОнтр — время на выполнение контрольных измерений. За-

траты по отдельным составляющим вспомогательного вре-

мени определяют по соответствующим нормативам времени

с учетом уровня укрупнения используемых нормативных

материалов, вида работ и организационно-технических усло-

вий их выполнения.

Время обслуживания рабочего места состоит из затрат

на организационное и техническое обслуживание. Время

организационного обслуживания рассчитывают в процентах

от оперативного времени. Время технического обслуживания

в условиях массового и крупносерийного производства

устанавливают в процентах от основного времени, а в усло-

виях серийного и единичного производства — в процентах

от оперативного времени.

При определении времени на отдых и личные надобности

в основном используют метод, при котором время на отдых

рассчитывают в процентах от оперативного времени в зави-

симости от вида работ и удельного веса машинно-автомати-

ческой работы в общей длительности операций. Данный

метод предусмотрен действующими общемашиностроитель-

ными нормативами.

Время подготовительно-заключительной работы в усло-

виях серийного и единичного производства устанавливают

по нормативам в абсолютных единицах на партию деталей

(изделий); оно не зависит от размера партии. В условиях

массового и крупносерийного производства, а также при

нормировании слесарных, слесарно-сборочных, электромон-

30

тажиых и некоторых других видов работ время подготови-

тельно-заключительной работы определяют в процентах от

оперативного времени.

1.7. Методы разработки нормированных заданий

В машиностроении нормированные задания по своему

содержанию характеризуют производственную программу

трудового коллектива на соответствующий рабочий период,

как правило, в пределах 1 мес. Этот вид норхМ труда предусмо-

трен как для основных, так и для вспомогательных рабочих

с учетом действующих типов и форм организации производ-

ства, выполняемых видов работ, функций обслуживания

и других факторов. Нормированные задания можно уста-

навливать также для всех категорий ИТР и служащих.

В условиях бригадной организации труда нормированные

задания являются по существу так называемой комплекс-

ной нормой, определяющей плановый объем производства

продукции на месяц в натуральных, трудовых и прочих

измерителях. Предусмотренный нормированным заданием

общий объем работ на принятый плановый период должен

соответствовать по номенклатуре и трудоемкости совокуп-

ному фонду рабочего времени производственной бригады.

При установлении нормированных заданий в конкретных

производственных условиях используют прогрессивные

нормы трудовых затрат на единицу выпускаемой продукции,

нормативы численности рабочих в бригадах, плановые фонды

рабочего времени и другие нормативные данные. В машино-

строении основой установления нормированных заданий

являются рациональные трудовые и технологические

процессы, содержащие состав передовых приемов и методов

труда, прогрессивное оборудование и оснастку, совершенные

системы организации и обслуживания рабочего места и др.

Поэтому проектирование коллективного трудового процесса

служит надежной предпосылкой установления нормирован-

ного задания производственным бригадам [6].

Нормированные производственные задания разрабаты-

вают расчетно-аналитическими методами. В общем случае

нормированное задание производственной бригады (нормо-ч)

Н — __________Р

60£в

31

где п — номенклатура изделий, планируемых бригаде

на данный месяц, шт.; Nt — месячный объем выпуска изде-

лий i-ro наименования, шт.; Лв — средний коэффициент

выполнения нормированных заданий бригадой; FM — плано-

вый фонд времени работы бригады за месяц, ч.

Нормированное задание в натуральных измерителях рас-

считывают отношением планового фонда времени работы

бригады к прогрессивной трудоемкости одного изделия или

единицы работы. Выбор того или иного натурального изме-

рителя, определяющего объем нормированного задания,

зависит от категории работников и выполняемых ими функ-

ций. Для основных рабочих этот показатель устанавливает

месячный объем выпуска изделий соответствующей номенкла-

туры, для вспомогательных — общий объем работ по обслу-

живанию производства. Например, для транспортных

рабочих — это масса перевозимых грузов в тоннах, для

контролеров — это объем контроля выпускаемых изделий

в штуках и т. п.

Устанавливаемые производственным бригадам нормиро-

ванные задания следует своевременно доводить до исполни-

телей. В соответствии с календарно-плановыми нормативами

выпуска изделий месячные нормированные задания распре-

деляют по декадам, пятидневкам, суткам и сменам. Выпол-

нение нормированных заданий учитывают обычно по числу

или трудоемкости годных изделий, прошедших конечную

технологическую операцию. На предприятиях машиностро-

ения учет выполнения нормированных заданий целесооб-

разно осуществлять ежедневно нарастающим итогом. Сте-

пень выполнения нормированного задания при нормативной

численности бригады означает соответствующее выполнение

производственного плана по объему выпуска продукции.

Расчет уровня выполнения нормированного задания ве-

дут на основе строгого учета фактически отработанного

времени всеми членами бригады. Процент выполнения ме-

сячного нормированного задания

Ун.з = 7^ ЮО,

где Тв — нормированная трудоемкость работ, выполнен-

ных бригадой за месяц, нормо-ч; 7\ — трудоемкость до-

полнительных работ в связи с отклонением от запроектиро-

ванных условий, нормо-ч; £пр — время работы бригады на

прочих работах, не связанных с выполнением нормирован-

ного задания, ч.

32

Широкое внедрение нормированных заданий в прак-

тику машиностроительных предприятий с различными ти-

пами и формами Организации производства будет способ-

ствовать росту производительности труда и повышению

эффективности работы. Работа по нормированным заданияхМ

должна предусматривать использование соответствующих

форм и систем стимулирования за достижение высоких

конечных результатов коллективного труда.

1.8. Нормативные материалы

для нормирования труда

1.8.1. Определение и классификация

Нормативные материалы для нормирования труда—это

регламентированные параметры режимов работы оборудова-

ния, затрат труда и времени перерывов в работе, установлен-

ные в зависимости от различных производственных факторов

и предназначенные для многократного использования при

проектировании конкретных норм труда на производственные

работы.

Нормативные материалы по труду классифицируют по

содержанию, степени директивности, сфере применения,

категориям работников, форме представления.

По содержанию регламентируемых величин различают

нормативы режимов работы оборудования, времени, числен-

ности, обслуживания, численности подчиненных работай

ков, соотношений численности различных категорий работ-

ников.

Нормативы режимов работы оборудования содержат рег-

ламентированные величины, по которым устанавливают

оптимальные режимы работы оборудования. По ним рассчи-

тывают время основной работы.

Нормативы времени устанавливают необходимые затраты

времени на выполнение отдельных элементов технологи-

ческого и трудового процессов. Объектами разработки нор-

мативов времени являются элементы трудового и техно-

логического процессов, а также виды (категории) затрат

рабочего времени.

По степени укрупнения нормативы времени делят на

дифференцированные и укрупненные. К дифференцирован-

ным относят нормативы времени, разработанные на выпол-

нение отдельных трудовых движений, действий и приемов.

Дифференцированные нормативы времени на выполнение

2 П/р А. В. Ахумова

33

трудовых движений называют также микроэлементными

нормативами. Дифференцированные нормативы времени

используют для проектирования норм в условиях массового,

крупносерийного и среднесерийного производства, а также

для разработки укрупненных нормативов времени.

К укрупненным относят нормативы времени, разрабо-

танные на выполнение комплекса технологических или

организационно связанных между собой трудовых приемов.

Они предназначены для установления норм в условиях

среднесерийного, мелкосерийного и единичного производ-

ства. Степень укрупнения нормативов времени определяют

как числом входящих в них трудовых элементов, так и чис-

лом включенных в них категорий затрат рабочего времени.

Нормативы времени, содержащие все виды нормируемых

(необходимых) затрат рабочего времени, носят название

нормативов трудоемкости.

Нормативы численности устанавливают регламентиро-

ванную численность работников определенного професси-

онально-квалификационного состава, необходимую для

выполнения установленного объема работ. Нормативы об-

служивания определяют численность работников, число

единиц оборудования или других производственных объек-

тов, которые должны обслуживаться одним работником (или

бригадой) в определенных организационно-технических

условиях выполнения работ.

По нормативам численности подчиненных устанавливают

регламентированную численность работников, которыми

в определенных организационно-технических условиях

должен управлять один руководитель. Такие нормативы

предусмотрены для нормирования и организации труда

линейных и функциональных руководителей в зависимости

от масштаба подразделения, сложности выполняемых работ,

наличия заместителей руководителя и др. Нормативы соот-

ношений численности по категориям работающих устана-

вливают регламентированные соотношения работников

по их отдельным категориям и основаны на рациональном

разделении труда.

По степени директивности нормативные материалы по

труду подразделяют на обязательные и рекомендуемые

к применению. К обязательным относят единые нормы вре-

мени (выработки, обслуживания), а также нормативные

материалы, включаемые ежегодно министерством в перечень

нормативных материалов, обязательных для применения

на предприятиях данной отрасли. К рекомендуемым относят

34

все остальные нормативные материалы, в том числе типовые

нормы.

Едиными принято называть нормы затрат труда, которые

разрабатывают на однородные работы, выполняемые во всех

производствах по одинаковой или сходной технологии. Они

учитывают передовой уровень техники и организации труда,

который в короткий срок может быть достигнут на соответ-

ствующих работах большинством предприятий, и пред-

назначены для обязательного применения всеми предпри-

ятиями, где производят эти работы.

Типовыми являются нормы затрат труда, разрабатыва-

емые на однородные работы и выполняемые по типовой тех-

нологии. Они учитывают передовой уровень техники и орга-

низации труда, который уже достигнут на части предпри-

ятий, и предназначены для применения на этих предпри-

ятиях. Для тех предприятий, где уровень техники и орга-

низации труда, на которые рассчитаны типовые нормы,

еще не достигнут, они рекомендуются в качестве эталона,

который должен быть достигнут по мере осуществления

организационно-технических мероприятий.

По сфере применения нормативные материалы классифи-

цируют на межотраслевые, отраслевые и местные.

По категориям работников нормативные материалы диф-

ференцируют в соответствии с классификацией рабочих

и служащих машиностроительного завода, а также в соот-

ветствии с применяемыми при этом методами нормирования

труда. Так, для рабочих основных и вспомогательных цехов,

непосредственно участвующих в выпуске продукции этих

цехов, применяют прямой метод нормирования на основе

нормативов времени. Для рабочих, занятых обслуживанием

оборудования и рабочих мест (слесарей-ремонтников, кла-

довщиков, крановщиков и др.), применяют косвенный метод

нормирования на основе разработки и использования норма-

тивов обслуживания и численности.

По форме представления нормативные материалы под-

разделяют на аналитические, графические и табличные.

Аналитическая (в виде математических зависимостей) форма

является наиболее компактной и удобной при использовании

электронно-вычислительной техники. Табличная форма

является более распространенной, хотя и наиболее гро-

моздкой формой представления нормативов. Преимуще-

ством ее является доступность для понимания расчета

норм не только специалистами по нормированию, но и

рабочими.

2*

85

1.8.2. Требования к нормативным материалам

Нормативные материалы должны быть прогрессивными,

научно обоснованными, обеспечивать необходимый уровень

точности рассчитанных по ним норм, позволять устанавли-

вать нормы применительно к различным организационно-

техническим условиям выполнения нормируемых работ,

а также удобными для использования при расчете норм.

Прогрессивность нормативных материалов обеспечи-

вается при их разработке учетом современных и наиболее

распространенных в машиностроении техники, технологии

и организации производства, передовых методов труда.

Научное обоснование нормативных материалов предполагает

учет при их разработке всех производственных факторов

(технических, организационных, экономических, психо-

физиологических), влияющих на затраты труда, оптими-

зацию организационно-технических условий и методов

выполнения работы на основе проектирования рациональных

трудовых процессов. Это создает основу для проектирования

научно обоснованных норм труда.

Точность нормативных материалов характеризуется сред-

ним отклонением установленных по ним норм от фактических

затрат труда. Допустимое отклонение составляет в условиях

массового производства ±5, крупносерийного — ±7, средне-

серийного— ±10, мелкосерийного — ±15, единичного —

±20 %. Точность нормативов определяется численным зна-

чением систематических и случайных погрешностей, которые

возникают в процессе сбора и математической обработки

исходных данных, построения и применения нормативных

таблиц (графиков).

Нормативные материалы должны наиболее полно охва-

тывать различные варианты организационно-технических

условий выполнения работы в производственных условиях,

для которых они предназначены. Этого достигают путем вы-

явления и учета всех факторов, существенно влияющих на

затраты труда, что повышает универсальность нормативных

материалов и расширяет область их применения.

Нормативные материалы должны быть простыми и удоб-

ными для пользования ими, обеспечивать незначительные

затраты времени на расчет норм и исключать возможность

различного толкования влияния факторов на продолжитель-

ность нормируемого элемента.

Нормативные материалы должны содержать описание

организационно-технических условий, для которых они

36

разработаны, описание содержания нормируемых элементов

трудового и технологического процесса, выражение анали-

тической (математической) зависимости, по которой рас-

считаны нормативные величины (для графической и таблич-

ной форм представления нормативных материалов).

Нормативные материалы следует систематически, не реже

одного раза в 3—5 лет, пересматривать в целях постоянного

поддержания необходимого уровня прогрессивности и отра-

жения в них происходящих улучшений организационно-

технических и санитарно-гигиенических условий выполне-

ния работ, а также роста профессионального мастерства

и производственных навыков исполнителей.

1.9. Разработка нормативных материалов

для нормирования труда

1.9.1. Общий порядок разработки

нормат и в н ых материалов

Разработка нормативов состоит из следующих основных

этапов работ: 1) подготовительный; 2) накопление исходных

данных; 3) разработка проекта нормативов; 4) проверка

проекта нормативов в производственных условиях; 5) кор-

ректировка нормативов с учетом проверки их в производ-

ственных условиях и утверждение.

Подготовительный этап разработки нормативов вклю-

чает: уточнение вида работ и их элементов, на которые пред-

стоит разработать нормативы, а также вида нормативов и

степени их укрупнения; определение числа и перечня пред-

приятий (при разработке отраслевых и межотраслевых

нормативов) или цехов (при разработке местных нормативов)

для исследования трудовых процессов и связанных с ними

затрат рабочего времени; выбор рабочих мест для исследо-

вания трудовых процессов и затрат рабочего времени; подбор

действующих методических и нормативных материалов,

ГОСТов, ОСТов, стандартов предприятия, паспортов обору-

дования, характеристик применяемой технологической

оснастки, обрабатываемого сырья, материалов, заготовок,

режимов работы оборудования, описаний содержания тех

нологического процесса, передовых методов труда; изучение

организационно-технических условий и методов выполне-

ния работы на рабочих местах; проведение выборочных

замеров рабочего времени и установление факторов продол-

37

жительности работы; разработку макетов нормативных

таблиц и сборника нормативов; проектирование рациональ-

ного трудового процесса, выбор исполнителей, трудовой

процесс которых предстоит изучить; производительность их

труда должна соответствовать среднепрогрессивному уровню

для данной группы рабочих.

Второй этап разработки нормативов предполагает на-

копление исходных данных о необходимых затратах времени

на осуществление спроектированного трудового процесса.

Объем исходных данных, необходимый для нахождения мате-

матической зависимости нормативного времени от факторов

продолжительности т, зависит от числа значений каждого

фактора г, для которых должны быть получены данные

о необходимых затратах времени, числа наблюдений с,

которое следует провести при одном значении фактора,

и числа этих факторов п, т. е.

/=1 /=,1

где Фтах и Фт1п — соответственно максимальное и мини-

мальное значения фактора продолжительности.

Необходимые исходные данные могут быть получены

одним из следующих способов: путем нормирования по име-

ющимся прогрессивным дифференцированным нормативам

времени (например, по микроэлементным нормативам) или

путем непосредственного изучения трудовых процессов и

измерения затрат рабочего времени в производственных или

лабораторных условиях (хронометражом, фотохронометра-

жом, фотографией рабочего процесса, киносъемкой и др.).

На 3-м этапе разработки проекта нормативов проводят:

систематизацию данных о необходимых затратах рабочего

времени, полученных на различных предприятиях (цехах,

рабочих местах); составление сводных балансов затрат рабо-

чего времени по данным фотографий рабочего времени; ана-

лиз выявленных вариантов выполнения работы и сопоставле-

ние их с предварительно спроектированным трудовым про-

цессом; уточнение содержания трудового процесса, методов

выполнения и факторов продолжительности его; обработку

результатов наблюдений и вывод математических зависи-

мостей времени выполнения работы от выявленных факторов;

уточнение макетов таблиц и заполнение их нормативными

значениями, рассчитанными по установленным математи-

38

ческим зависимостям; разработку методических указаний

по применению нормативов.

Проверка проекта нормативов в производственных усло-

виях (4-й этап) позволяет выявить соответствие между сло-

жившимися организационно-техническими условиями и

предусмотренными в проекте нормативов, что дает возмож-

ность предприятиям (при разработке межотраслевых и отрас-

левых нормативов) и цехам (при разработке местных норма-

тивов) заблаговременно разрабатывать организационно-

технические мероприятия, обеспечивающие успешное

внедрение нормативов. В результате проверки выявляют

также характер возможных изменений и дополнений, под-