Текст

призмы и

линзы

—

под редакцией ииж. А. А, Грубе

I

1932

5

А. МЕДВЕДЕВ

Рабочий завода «Геофизика»

Йан изготовить

[оптические линзы

Бипризмы

S

ПОД РЕДАКЦИЕЙ ИНЖ. ГРУБЕ

а о

СО

i

X 2

£ ®

7 = /

© . <

х

У

/Г

о н т и нктп сс

Г О СМ А Ш М ЕТ ИЗД АТ 1932

с

I

Редактор А. Виноградов Техн, редактор Н. П ар а мю н>о в а-

Сдано в набор 21/1П-32г. Подписано к печати 14/VI Издат. № 189

Тираж 3300 Кол. печ. л. 5‘/2. Формат бумаги 82X1Ю/32.

Уполн. Глаелита Б—21182 Заказ №5060

Фабрика книги «Красный пролетарий». Москва, Краснопр летарская, 16».

С УДЕРЖАНИЕ

Стр.

Предисловие.................................................... 4

Введение................................;....................... 5

Глава I

ИЗГОТОВЛЕНИЕ ПРОСТЫХ ЛИНЗ

Резка и обломка стекла...............................'.......... 8

Склейка и кругление............................................ 11

Обдирка....................................................... 13

Отмучивание наждака..................*........................ 17

Наклейка линз на шалы..........................' ... . 18

Шлифовка...................................................... 20

Полировка.................................................... . 23

Промывка............................................... ’.•... 25

Вогнутые линзы........."...................................... 27

Глава II

ЛИНЗЫ СРЕДНЕЙ ТОЧНОСТИ

Изготовление оптического стекла.............................. 28

Контроль....................................................... 31

Резка стекла и кругление................- . ................. 32

Полировка...................................'................. 34

Гипсовка....................................................... 38

Чистка, шлифовка, полировка и контроль......................... 40

Глава III

ТОЧНАЯ ОПТИКА

Ножные станки и подготовительные операции...................... 42

Измерительные приборы.......................................... 44

Подготовка к пробным стеклам................................... 47

Сферометр и шлифовка пробных стекол............................ 49

Интерференция.................................................. 51

Полировка пробных стекол.................'..................... 55

Изготовление .пробных стекол под микрометр..................... 63

Изготовление точных оптических линз........................... 63

Центрироька линз.............................................. 75

Склейка линз................................................... 78

Глава IV

ОЧКИ

Изготовление очковых линз.............. . '.................. 79

ПРЕДИСЛОВИЕ

Оптическое производство, совершенно новое в СССР и

в то же время имеющее чрезвычайно большое значение для

дальнейшего промышленного и культурного развития страны,

нуждается в настоящий момент в новых кадрах рабочих.

Подготовка этих кадров сильно тормозится из-за полного

отсутствия на русском языке технической литературы по ош

тическому производству.

Настоящая книга т. А. Медведева, написанная простым,

вполне понятным для малоподготовленного читателя языком,

является ценным вкладом в оптическую техническую лите-

ратуру.

Автор т. А. Медведев, сам работник от станка, описывает

производственные циклы, начиная с самого начала появле-

ния стекла в цеху и кончая выпуском готовых линз. Попутно

он касается изготовления оптического стекла и вспомогатель-

ных инструментов, и изготовления пробных стекол; это хотя

и не является звеньями технических процессов изготовления

линзы и призм, но зато дает полную картину оптического

производства в целом.

Книжка т. Медведева найдет широкое применение среди

начинающих оптиков-учеников, изучающих физику, и лиц,

желающих ознакомиться с оптическим производством.

Завод точной м .’хачики

«Геофизика».

Инженер Грубе.

ОТ АВТОРА

При составлении предлагаемой книжки автор имел целью

рассказать читателю, как изготовляются линзы, которые

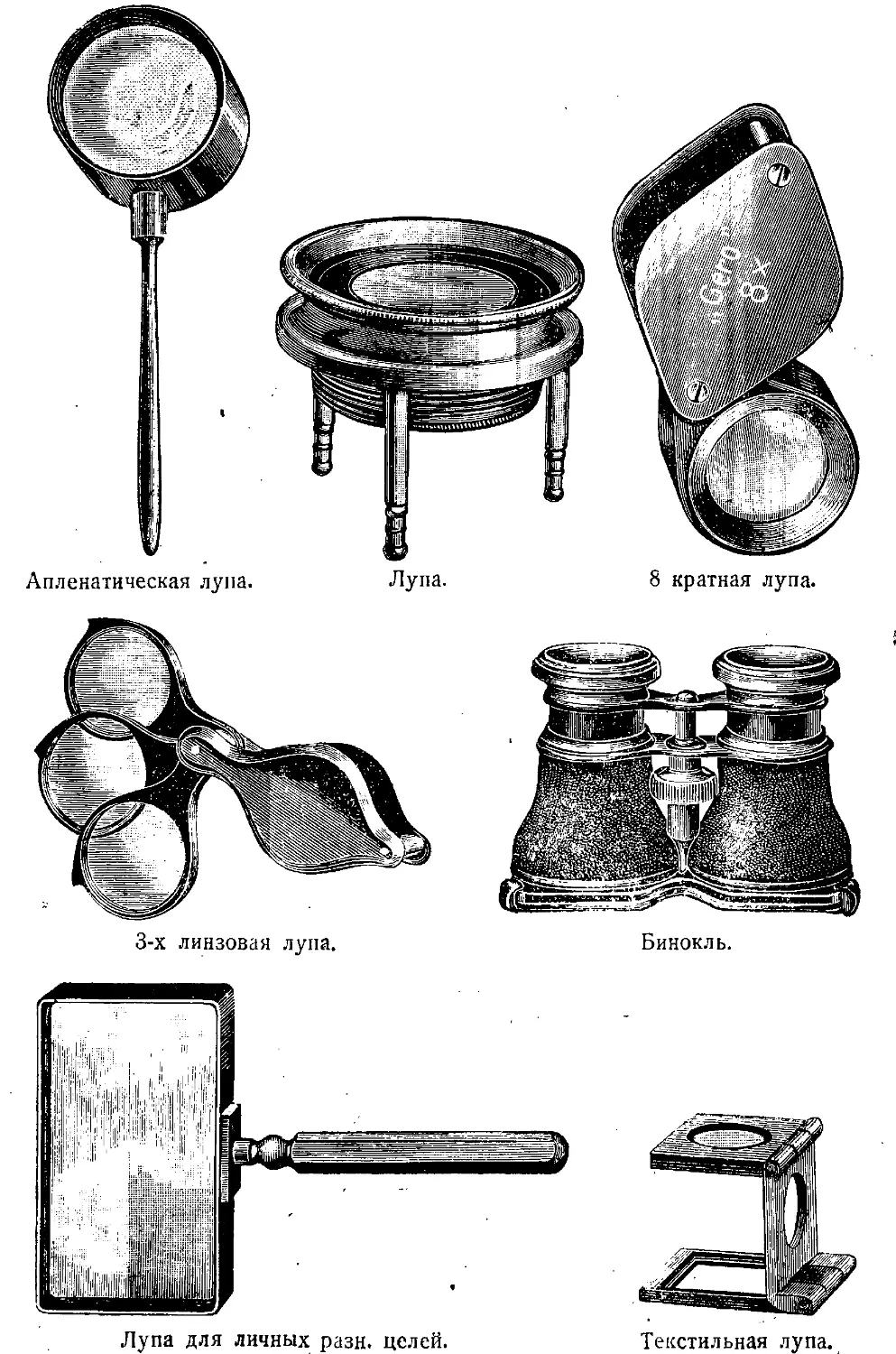

встречаются в очках, лупах, биноклях и т. д. Автор полагает,

что знакомство с настоящей книжкой будет полезно не только

ра'бочим-оптикам, но и школьным преподавателям физики,

которые подчас знают об этом только из теории, не говоря

уже об учащихся политехнической школы, изучающих в фи-

зике отдел оптики. Я старался показать читателю, что изго-

товление оптических линз требует не специальных знаний, а

практических навыков. Эта брошюра также даст начинающим

оптикам те знания, которые помогут им разобраться в оптиче-

ском производстве.

4

ВВЕДЕНИЕ

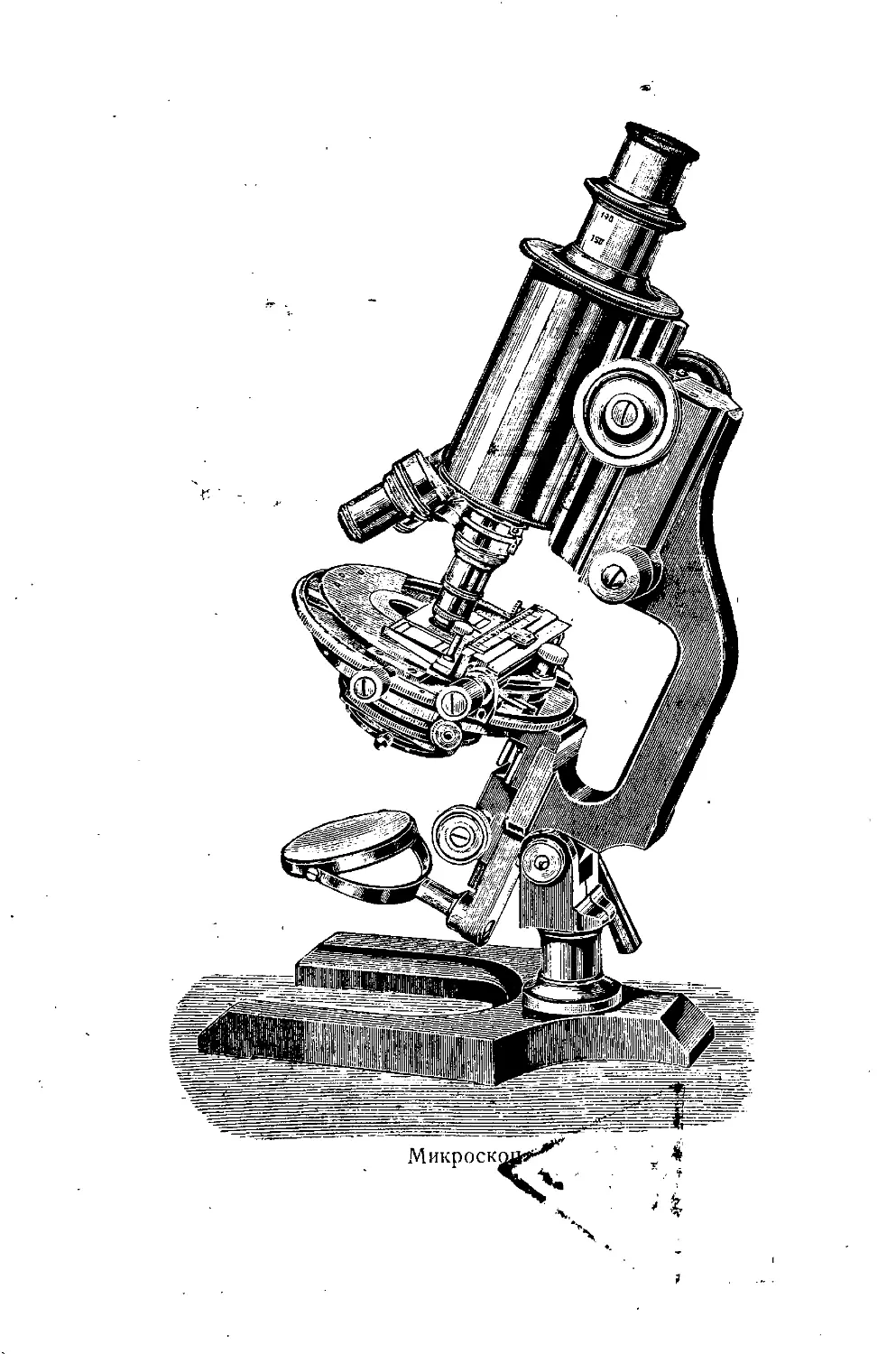

Каждый из нас слышал о таких вещах как телескоп,

микроскоп, бинокль, лупа, очки. Многие, быть может, не-

однократно пользовались этими предметами, но что пред-

ставляют собой приборы, об этом: знает далеко не каждый.

Многим известно, что свойства этих «оптических приборов»,

как их называют, зависят от особых свойств стекла, формы и

их расположения в приборе; но как изготовляются эти при-

боры, как вырабатываются те особые стекла, которые играют

главную роль в этих приборах, большинство не знает.

В настоящей брошюре я задался целью, не вдаваясь в

теоретические рассуждения, познакомить с оптическим произ-

водством широкие массы трудящихся и рассеять неверные

представления, которые существуют в массах об оптике.

Мы часто на вывеске видим: «часовщик-оптик» или «юве-

лир-оптик». Но оптики ли люди, заявляющие о том на своих

вывесках? Нет. Они, может быть, хорошие часовщики или

ювелиры, но уж никак не оптики. Умение вставить стекло

в оправу очков и в ободок крышки часов,—это еще не

оптика, не оптическое производство.

С другой стороны, часто при слове «оптик» мы склонны

представлять себе человека, чуть ли не профессорской ква-

лификации, владеющего тайнами, недоступными обыкновен-

ным смертным.

Вот эти-то ложные мнения об оптике и нужно рассеять.

Ознакомившись с этой брошюрой, вы убедитесь, что оптик—

это обыкновенный рабочий, имеющий определенную квали-

фикацию, подчас, правда, весьма высокую, резко отличающую

его от «оптика-часовщика» или «оптика-ювелира».

К выпуску настоящей брошюры меня также побудило

полное отсутствие на книжном рынке популярных описаний

оптического производства, есть, правда, книги и оришюры,

как например: проф. В. И. Лебедева «Оптика и стекло»;

Н. И. Кислова, «Теория оптических инструментов»; Тро-

цевича, «Изготовление объективов для телескопов, микро-

скопов и фотоаппаратов»; Э. Э д с е н, «Оптика»; М у р а л и н а,

Майзеля, Милька и Мерца «Офталмологическая оп-

тика^. Но все эти труды излагают вопрос по большей части

исторически и перегружены теоретическим материалом. Са-

мой- техники производства авторы трудов или совсем, или

почти совсем не касаются. В настоящее же время, когда

партией и правительством взят твердый курс на индустриали-

зацию страны, на массовое распространение технических

знаний, знакомство с техникой оптического производства не-

обходимо.

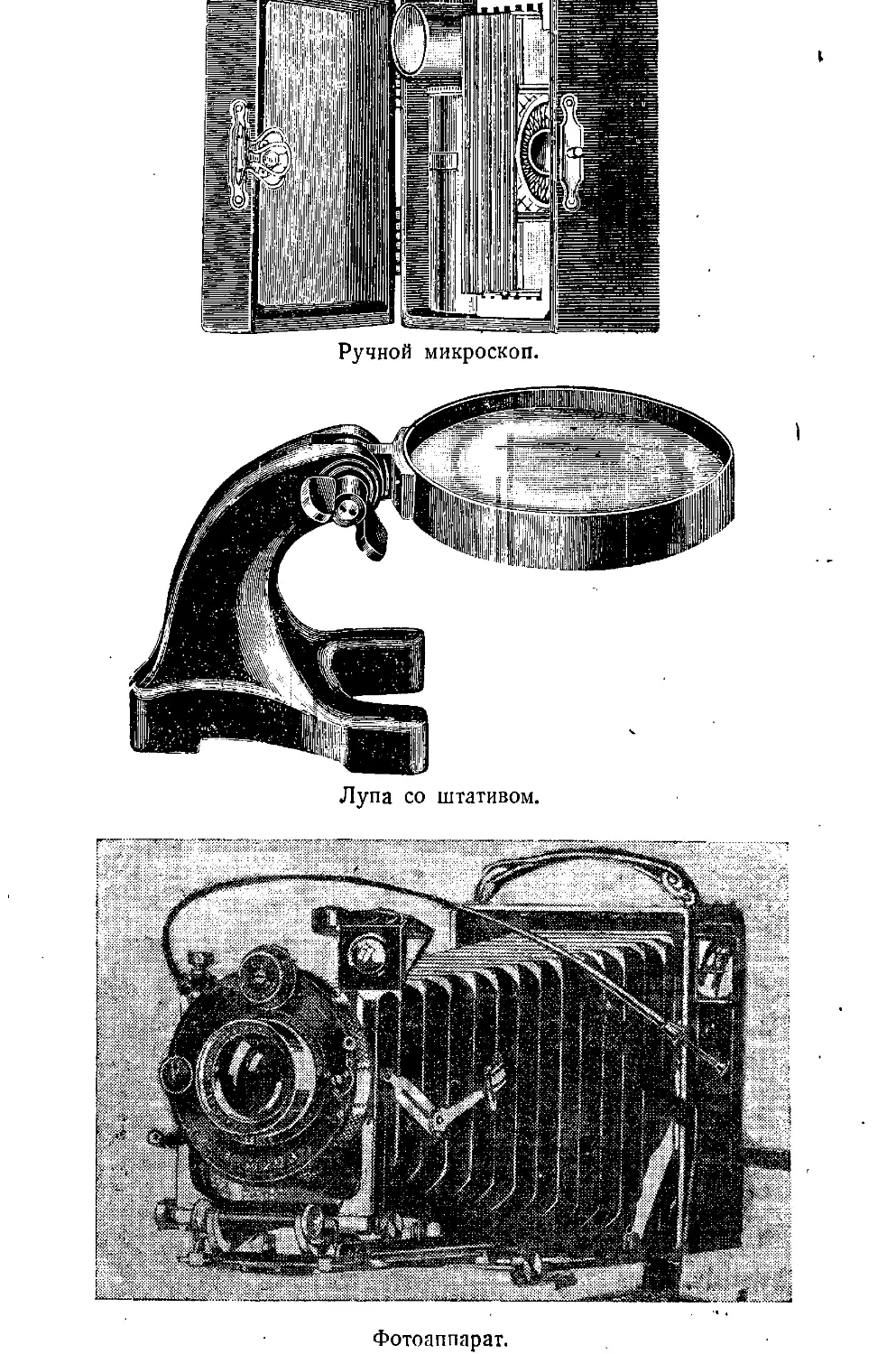

Фиг. 1. Общий вид оптического отдела средней точности.

ГЛАВА I

ИЗГОТОВЛЕНИЕ ПРОСТЫХ ЛИНЗ

Чтобы ознакомиться с производством оптических при-

боров, давайте совершим экскурсию в оптический цех з-да

«Геофизика». Я постараюсь просто, не употребляя иностран-

ных выражений, объяснить сущность оптического производ-

ства.

Мы с вами в коридоре оптического цеха и направляемся

в отделение по изготовлению простых линз. Уже в коридоре

вы чувствуете какой-то особенный специфический запах. Этот

запах происходит от перетертого о стекло и медь песка, от

спирта, денатурата, эфира, бальзама, газа, крокуса (поли-

ровочный состав в оптике) и от растопленной смолы. Каждый

в отдельности состав почти не имеет никакого запаха, но

вместе, соединяясь между собой, они дают этот неприятный

запах. Мы с вами привыкнем к этому запаху, когда побольше

побудем в цехе; он не так уж силен и, например, рабочие

этого цеха настолько к нему привыкают, что даже не чув-

ствуют его.

7

Резка и обломка стекла

Мы с вами в самом оптическом цехе, в комнате № i

(будем условно нумеровать комнаты по операциям). Здесь

начало оптического производства—резка стекла. Перед нами

Фиг. 2. Алмазный ка-

рандаш

начинает развертываться процесс изго-

товления двояковыпуклых линз диамет-

ром в 10 см. Мы видим большие плоско-

параллельные зеркальные стекла пло-

щадью в 1 .и2 и толщиной в 18—20 мм.

Рабочий берет такое стекло, кладет его

на ровный стол и при помощи линейки

и алмазного карандаша размечает стекло

на квадраты. На фиг. 2 изображен такой

алмазный карандаш для разметки стекла

на квадраты.

Предположим, что нужно нарезать

квадраты по 11,5 см. Сделав осторожно

разметку по линейке, рабочий каранда-

шом делает через каждые 11,5 см точки

Фиг. 3. Алмаз

для резки стекла

или черточки. Когда все

стекло размечено, рабо-

чий берет ролик для рез-

ки толстых стекол. Вы

спрашиваете, почему стек-

ло не режут алмазом? —

Алмазупотребляется лишь

для тонкого стекла, так

как он прорезает стекла

толщиной не более 12—

15 мм (и то только хоро-

ший алмаз), более же тол-

стые стекла лучше и удоб-

нее резать роликом.

Ролик представляет со-

бой маленькое колесико

из закаленной стали диа-

метром в 10 мм с отвер-

стием в середине и с ос-

трыми краями; колесико

насажено на железный

стержень так, что может

свободно вращаться на своей оси. Вот этим-то роликом ра-

бочий и водит с нажимом по размеченному стеклу. После

прохода роликом по стеклу на нем остается след в виде

резкой царапины, похожей на алмазный прорез. Затем ра-

8

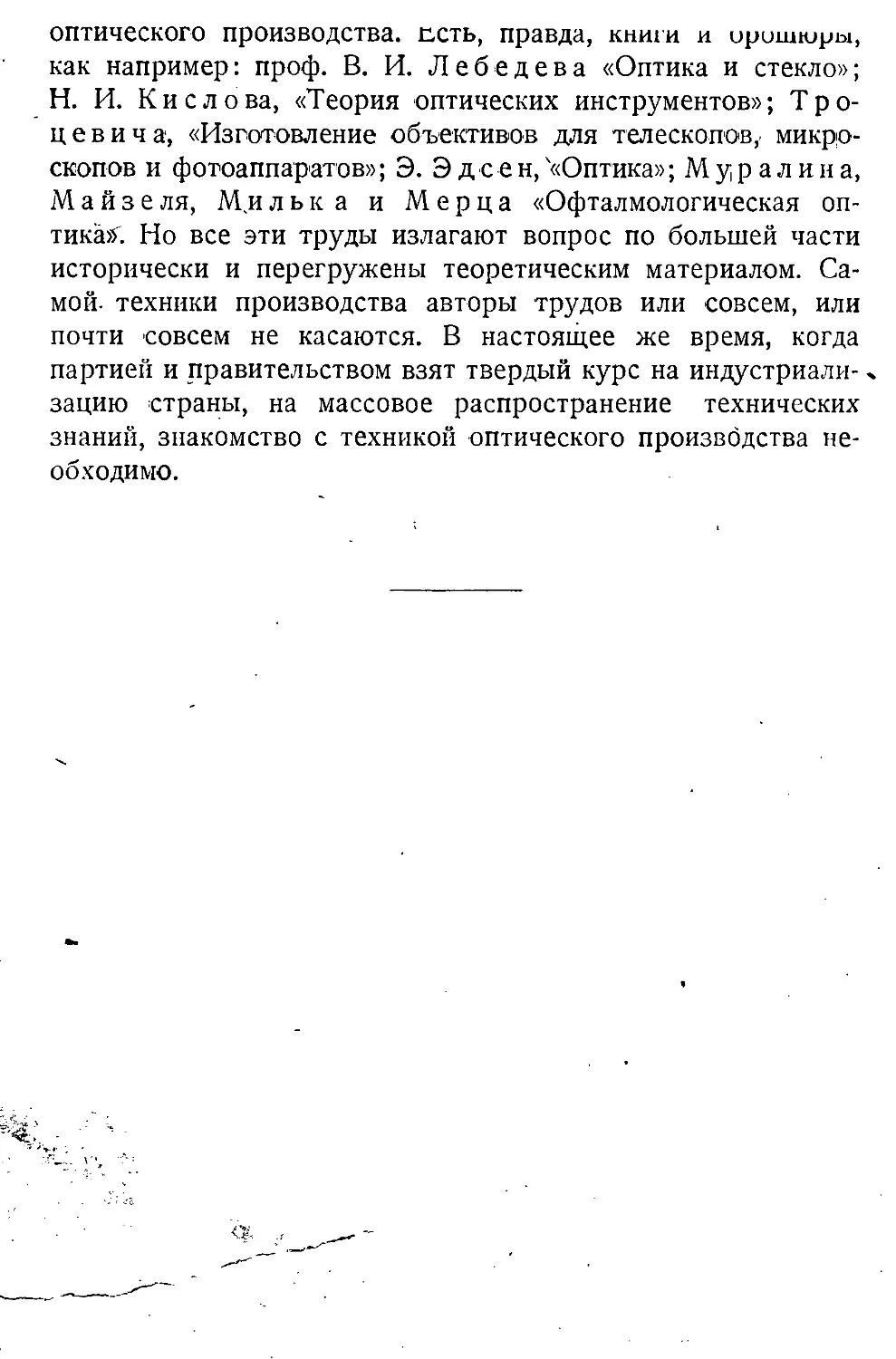

Фиг. 4. Прорезка стекла роликом.

бочий откладывает ролик, берет маленький молоточек

(фиг. 5) и, повернув стекло царапинами вниз, начинает

ударять молоточком по царапинам с обратной стороны.

Фиг. 5. Молоточек для ударов по прорези стекла.

От ударов стекло трескается ровно по намеченной прорези,

и стеклянные полосы отделяются от целого листа стекла.

Затем полосы разрезают поперек на квадраты, которые скла-

дываются в стопку.

, Теперь перейдем в комнату № 2, где происходит обломка

стекла.

В этой комнате работница берет стопку квадратов, по-

ступающих из комнаты № 1, контролирует каждый квад-

ратик,—нет ли внутри стекла какой-нибудь грязи, больших

воздушных пузырей или волн, так называемых шлир. Квад-

ратик с упомянутыми дефектами в работу дальше не идет

и откладывается как брак.

Просмотрев все квадраты, работница приступает к на-

метке круга на квадрате. Для этого служит специальная

машинка (фиг. 6). Машинка эта очень проста. Так же, как

и циркулем, ею можно очерчивать окружность. Отличается

9

ОНа ОТ ооыкновенного циркули ч ем, 4iu lid кипце jjjoiiai а

вместо грифельного карандаша вставлен карандаш алмазный,

которым можно чертить окружность на стекле. Итак, мы

втТдим, как алмаз четко и ровно очерчивает окружность,

диаметр которой равен 11 см. Вам, вероятно, уже кажется,

что стоит только постучать молоточком с обратной стороны

и из квадрата выпадет ровное, круглое, плоско-параллель-

ное стекло. Но это совсем не такЛ и операция здесь более

сложна.

Когда на всех квадратах уже очерчена окружность,

работница плоскогубцами продолжает дальнейшую обделку

стекла. Беря в левую руку квадратик, а в правую плоско-

губцы, она крепко сжимает ими угол квадратика и делает

плоскогубцами четверть оборота в правую сторону, держа

квадратик левой рукой в одном положении. Угол квадратика

с треском обламыва-

ется, и на пол пада-

ют мелкие осколки и

стеклянная пыль. Ча-

сто при обломке сте-

кол плоскогубцы

Фиг. 6. Машинка для черчения окружности. Фиг. 7. Алмаз для машины

заменяют небольшими слесарными тисками, прикрепленными

к столу. Работа при помощи тисков производится следующим

образом: край или угол стекла, который должен бытй об-

ломан, зажимается в тиски и на стекло делается нажим

таким образом, что угол, который был зажат в тисках, так

и остается зажатым, а в руках остается квадрат стекла с

обломанным углом. Обломка стекол в тисках применяется

и считается удобной для толстых стекол. Эта—операция 2.

(Оговорюсь, что одной операцией я часто описываю несколь-

ко, например в описанную операцию 1 входят: разметка

стекла, нарезка его и намечение кругов—всего три; я же

объединил их в одну, так как они производятся в одной

комнате и для того, чтобы читателя не запутать в 'большом

количестве операций). Эта операция—немного опасная ра-

бота, так как осколки и стеклянная пыль разлетаются в

разные стороны. Поэтому работницы обязательно надевают

халаты и очки. Бывают при этой операции и повреждения-

порезы рук, правда не частые и не столь уже серьезные.

10

Из комнаты № 2 выходят стекла уже с обломанными

углами. Правда, после обломки они еще не совсем круглые

и имеют вид, как будто со всех сторон обгрызли мыши,

но следующая операция 3 делает стекла совершенно круг-

лыми.

Склейка и кругление

Итак, обломанные стекла попали в комнату № 3. Здесь

рабочий берет стекла и (тряпкой с денатурированным спиртом

протирает стекло, очищая от стеклянной пыли. Затем берет

таган (треножник), ставит его на столл на таган кладет чу-

гунную пластинку толщиной в 10 мм, на пластинку—два листа

газетной бумаги, на которую раскладывают обломанные стек-

ла, а под чугунную пластинку ставит газовую зажженную

горелку. Газ, выходя из горелки, горит желто-синим огнем

и постепенно подогревает чугунную пластинку, которая, в

свою очередь, передает тепло лежащим на ней стеклам. Через

некоторое время, минут через 10, стекла нагреваются, и

рабочий начинает намазывать поверхность стекла воском или

особым сургучом-клеем, имеющим свойство расплавляться от

соприкосновения .с горячим предметом. Когда поверхность

всех стекол намазана клеем, рабочий начинает складывать

все стекла в одну стопку, причем каждый раз, кладя в стопку

новое стекло, он нажимает на него, отчего лишний клей

выдавливается и выходит на края. Чем тоньше слой клея

между стеклами, тем прочнее будет держаться склейка в

круглении. ,

Когда стекла склеены (в стопку входят 15—20 стекол, в

и

зависимости от их размера и толщины), стопку выравнивают,

катая по плоскости, чтобы стекла были параллельны друг

другу; затем на один конец ее наклеивается, опять-таки в

горячем виде, ’Специальная формочка с резьбой на конце.

Формочка в описываемом мной случае имеет диаметр 9 см,

т. е. на 1 см меньше, чем готовые округленные стекла. Это

делается для того, чтобы при круглении вместе со стеклами

не круглилась 'формочка. Теперь стекла склеены, формочка

приклеена к стопке стекла, стопка снимается с чугунной

пластинки, и охлаждается. Полуостывшие стекла концом, на'

котором наклеена форма, ввертываются в патрон круглиль-

ного станка, который представляет собой обыкновенный то-

карный станок, с весьма незначительным изменением.

Когда форма привернута к станку, стеклянная стопка как

бы висит в воздухе в горизонтальном положении. Рабочий

одной рукой вертит шпиндель, а1 другой выравнивает между

собой по оси шпинделя еще теплые стекла, чтобы стопка'

не «била» при вращении шпинделя.-

После выравнивания и окончательного охлаждения сте-

клянного столбика можно смело приступить к дальнейшей

обработке стекла, а именно’ к круглению, не боясь, что

стекла распадутся, так как в холодном состоянии клей, склей- .

вающий стекла, плотно держит их. Рабочий берет речной

белый песок, просеивает его через сито, кладет его в банку

или миску, заливает водой, и состав для кругленцд стекол

готов. Обработка стекла песком, наждаком или карборундом

средней зернистости производится с прибавлением воды до

кашеобразного состояния. Затем рабочий берет кусок листо-

вого железа толщиной около 1 мм, сгибает его по окружности

стекол и простое приспособление для кругления готово. Ра-

бочий накрывает стекла крышкой, 'для того чтобы песок не

разлетался в разные стороны, и включает мотор.

Мотор начинает быстро вращаться, передавая свое вра-

щение и стеклам. Теперь рабочий железом, имеющим профиль

круглой скобы с отогнутыми краями, на ходу опоясывает

вращающиеся стекла, бросает мокрый песок в щель между

отогнутыми краями железной скобы и сжимают скобу. Полу-

чается резкий, довольно сильный, неприятный шум от одно-

временного трения песка1, железа и стекла друг о друга.

Подбрасывание мокрого песка надо повторять очень часто,

приблизительно раз 12 в минуту, потому что песок быстро

перетирается. Рабочий, подбрасывая песок, водит согнутое

железо горизонтально взад и вперед вдоль столбика стекол

или от одного конца ,к другому в течение полутора часа.

Вы спрашиваете, почему он делает железом движение от

одного конца столбика до другого?—Дело здесь вот в чем.

12'

Стопка стеклянных стекол имеет длину приблизительно

300 мм, а согнутое железо-100 мм. Поэтому если рабочий

будет держать железо в одной стороне, то только эта сто-

рона и будет круглиться, а если он водит железом вдоль

стопки, то кругление идет равномерно по всей длине стопки.

Отчего же получаются из обломанных стекол круглые?—

Вы уже знаете, что когда стекла сильно вертятся вправо,

между железом и стеклами помещается слой песка; этот-то

песок и дает трение, от которого' округляются края стекла и

железа. Я повторяю, что только через полтора часа после

начала кругления нам удастся увидеть совершенно круглый

с матовыми стенками столбик стекол. Почему именно с мато-

выми?—А потому, что, когда песок трется о стекло, он ос-

тавляет на нем большое количество пе-

ресекающихся царапин, и мелких ямок,

которые и дают матовую поверхность.

«Мат», как в цехе называют матовую

поверхность, можно часто’видеть, напри,

мер, на оконных стеклах.

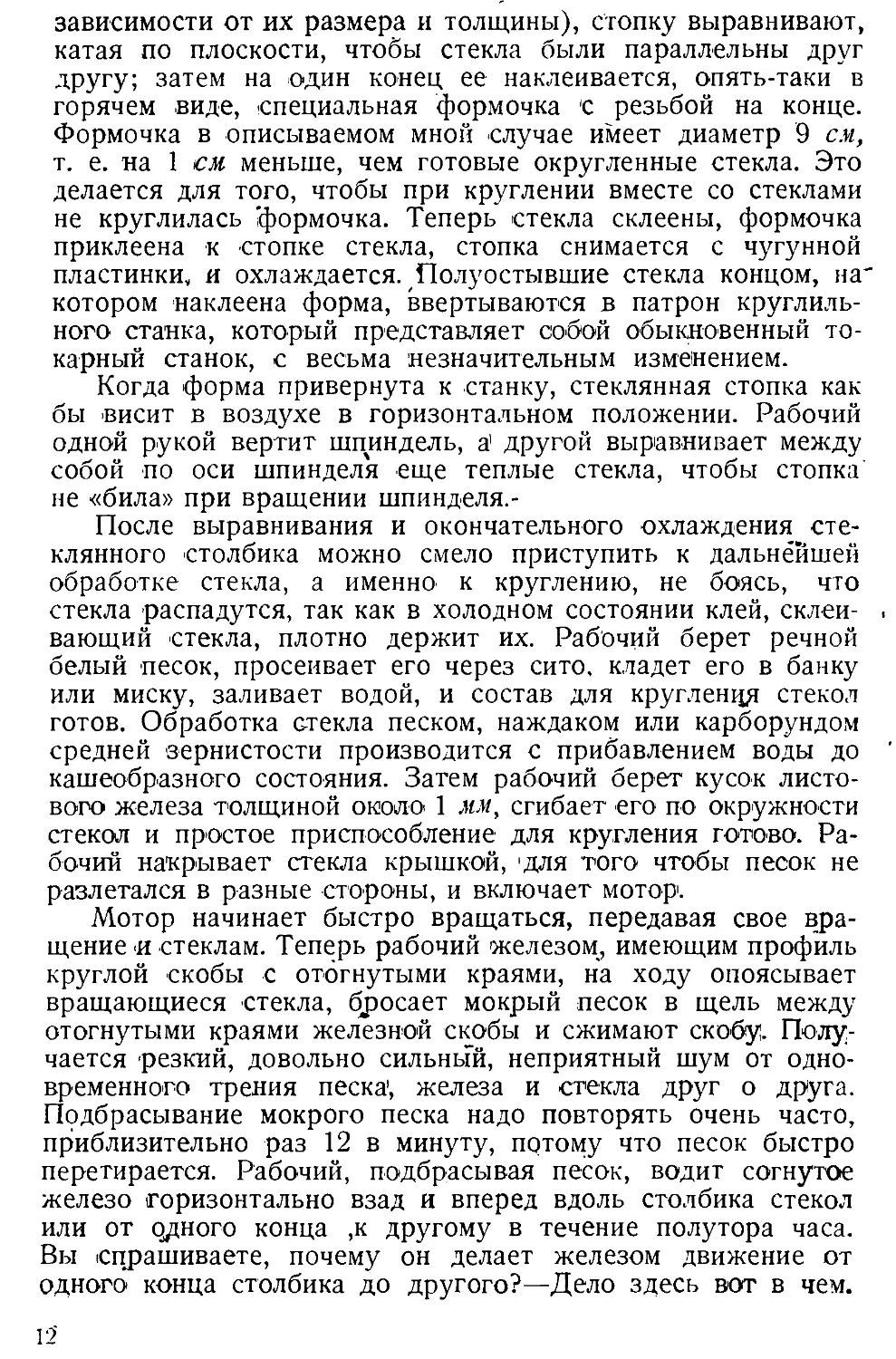

Вернемся, однако, к описываемой опе-

рации. Теперь столбик стекла округлен

и рабочий, проверив диаметр столбика

Фиг. 9. Округленное

плоско - параллельное

стекло.

штангенциркулем, вывертывает его из шпинделя, промывает

водой, чтобы смыть перетертый песок, вытирает насухо

тряпкой и кладет на чугунную плиту, которую опять подо-

гревает.

От подогревания стекла расклеиваются, ш их после охлаж-

дения кладут в ванну с бензином, где с них смывается клей;

после этого опять протирают стекла тряпкой, и на фиг. 9

вы видите совершенно1 круглые и чистые стекла.

Операция 3 закончена. Теперь на. этих стеклах при

последующих операциях можно получить выпуклые или во-

гнутые поверхности линзы, или, как вы, может быть, слы-

шали, их часто называют, собирательными или рассеиваю-

щими линзами. После кругления стекла попадают в комнату

№ 4, в отделение обдирки, где мы будем" получать нужные,

нам поверхности.

Обдирка

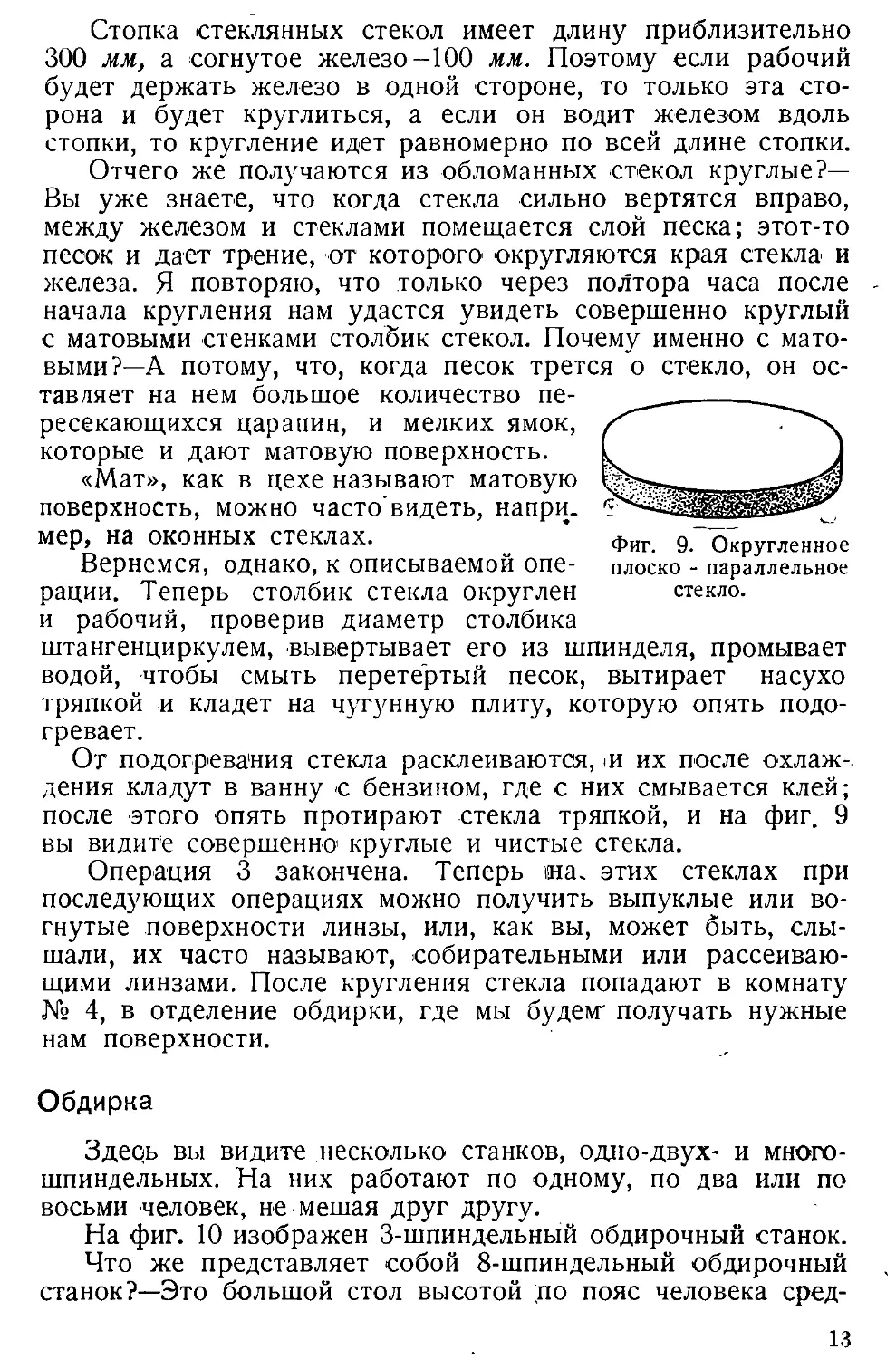

Здесь вы видите несколько станков, одно-двух- и много-

шпиндельных. На них работают по одному, по два или по

восьми человек, не мешая друг другу.

На фиг. 10 изображен 3-шпиндельный обдирочный станок.

Что же представляет собой 8-шпиндельный обдирочный

станок?—Это большой стол высотой по пояс человека сред-

13

него роста. В крышке стола вырезано восемь больших от-

верстий диаметром в 500—600 лш каждое, в которые встав-

лены большие медные тазы. На дне таза, как раз в центре,

имеется отверстие, через которое проходит вертикальная ось

(шпиндель) ,с винтовой нарезкой на конце. Ось эта вра-

щается ,в правую сторону. На эту вращающуюся ось навин-

чивается патрон, на конец которого в имеющуюся внутрен-

нюю винтовую нарезку навинчивается оптическая форма, так

называемая «шала». Шала представляет собой чугунную или

медную чашку, у которой с одной стороны выточен стержень

с нарезкой для ввинчивания шалы в патрон, а с другой сто-

роны,—сферическая поверхность с заранее намеченным нуж-

ным нам радиусом.

Шалы бывают двух видов. У одних вытачиваюся вогнутые

сферические поверхности, у других—выпуклые. ТВ первом

Фиг. 10. 3-х шпиндельный обдпрэчный станок.

случае шалы бывают похожи на чашу, а во втором—на гриб.

Если мы будем обделывать стекла на шале, похожей на чашу,

то получим стекла с выпуклой поверхностью, а если—на

шале, похожей на гриб, то получим стекла с вогнутой по-

верхностью.

Что же делают работницы комнаты № 4?—Они берут пат-

рон, привинчивают его к шпинделю, в патрон ввинчивают

шалу, похожую на чашу, затем опять берут мокрый просеян-

ный речной песок, подбрасывают его в вертящуюся в правую

сторону шалу и прижимают к ней круглое стекло, плоской

поверхностью к шале. Операция 4 началась.

Между шалой и стеклом опять создается трение, бла-

годаря лежащему слою песка.

Шала имеет вид чаши, а стекло—плоско-параллельные по-

верхности. Поэтому при первом же соприкосновении стекла

14

с шалой, стекло начинает стираться с краев. Подбрасыванием

песка на вращающуюся чугунную шалу и нажиманием стекла

на нее стекло постепенно сошлифовывается от краев к се-

редине и принимает с одной стороны выпуклую (сфери-

ческую) поверхность с точно таким же радиусом, какой имеет

чугунная щала.,

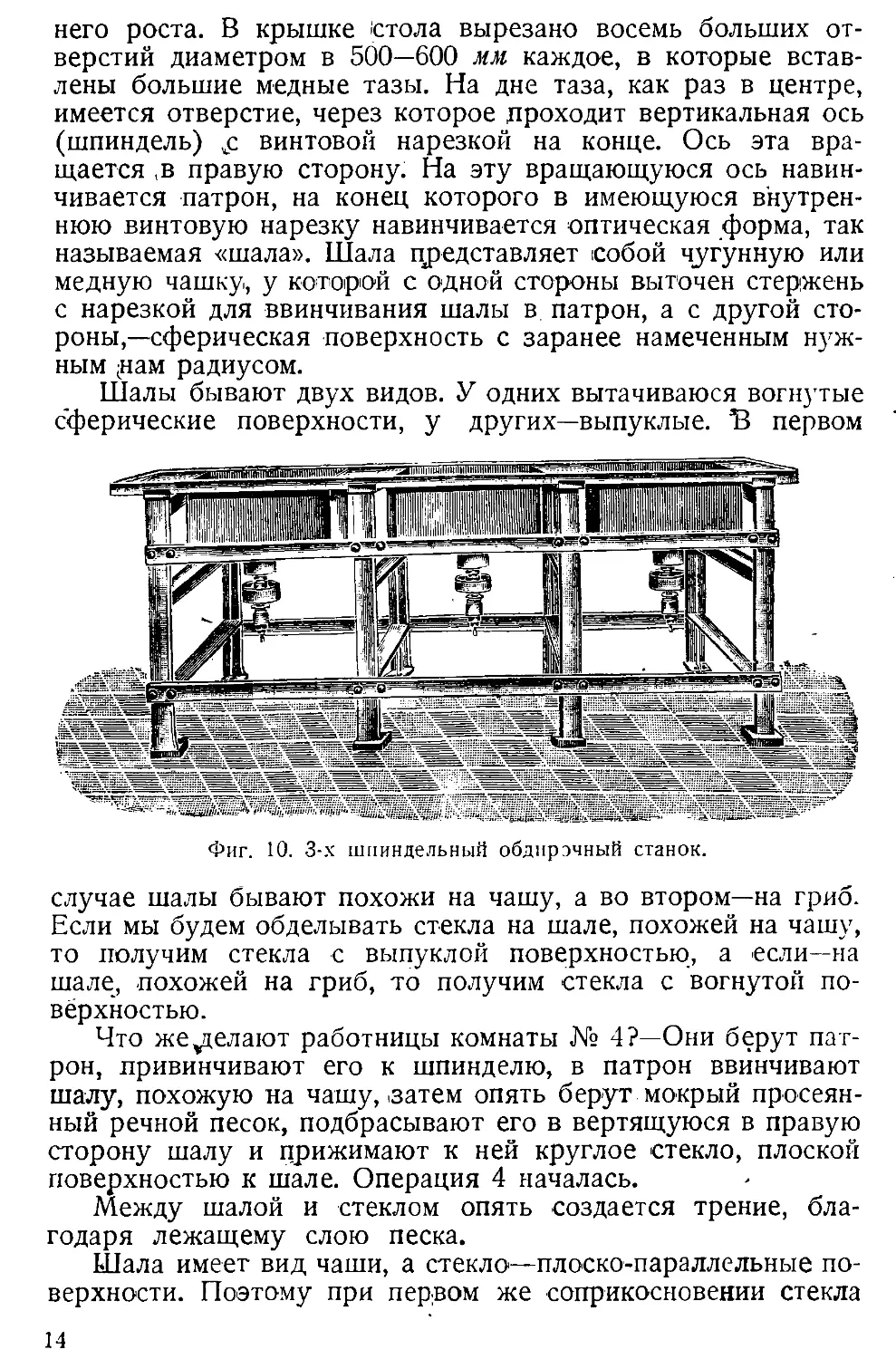

Когда одна сторона стекла получит нужную нам выпуклую

поверхность, или, как мы, рабочие-оптики, говорим, будет

«иметь радиус», работница пере-

вертывает стекло на другую сто-

рону и повторяет всю операцию

снова, для того чтобы придать

такой же радиус, т. е. выпук-

лость и другой стороне.

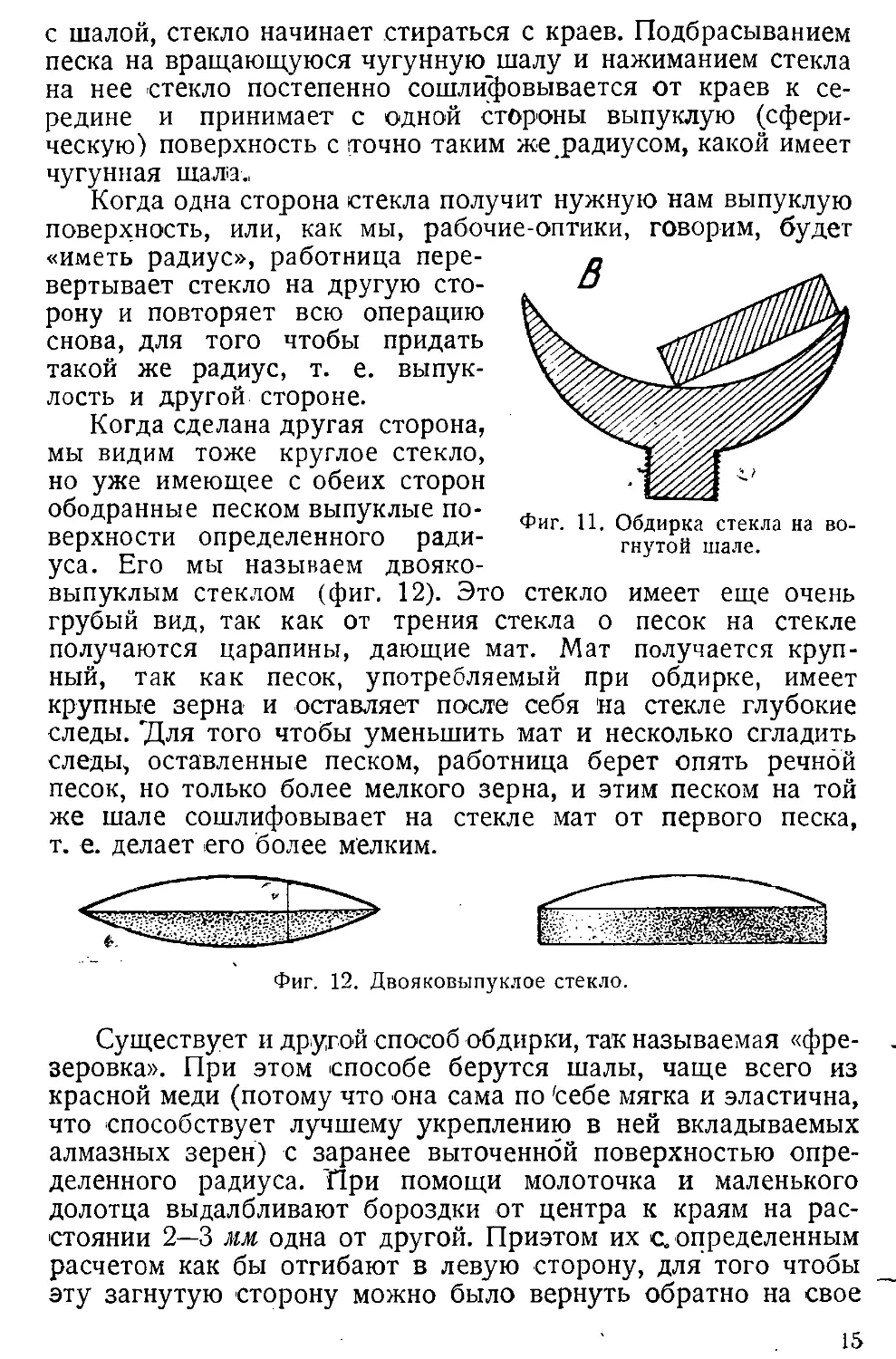

Когда сделана другая сторона,

мы видим тоже круглое стекло,

но уже имеющее с обеих сторон

ободранные песком выпуклые по-

верхности определенного ради-

уса. Его мы называем двояко-

выпуклым стеклом (фиг. 12). Это

Фиг. 11. Обдирка стекла на во-

гнутой шале.

стекло имеет еще очень

грубый вид, так как от трения стекла о песок на стекле

получаются царапины, дающие мат. Мат получается круп-

ный, так как песок, употребляемый при обдирке, имеет

крупные зерна и оставляет после себя на стекле глубокие

следы. "Для того чтобы уменьшить мат и несколько сгладить

следы, оставленные песком, работница берет опять речной

песок, но только более мелкого зерна, и этим песком на той

же шале сошлифовывает на стекле мат от первого песка,

т. е. делает его более мелким.

Фиг. 12. Двояковыпуклое стекло.

Существует и другой способ обдирки, так называемая «фре-

зеровка». При этом способе берутся шалы, чаще всего из

красной меди (потому что она сама по 'себе мягка и эластична,

что способствует лучшему укреплению в ней вкладываемых

алмазных зерен) с заранее выточенной поверхностью опре-

деленного радиуса. При помощи молоточка и маленького

долотца выдалбливают бороздки от центра к краям на рас-

стоянии 2—3 мм одна от другой. Приэтом их с. определенным

расчетом как бы отгибают в левую сторону, для того чтобы

эту загнутую сторону можно было вернуть обратно на свое

15

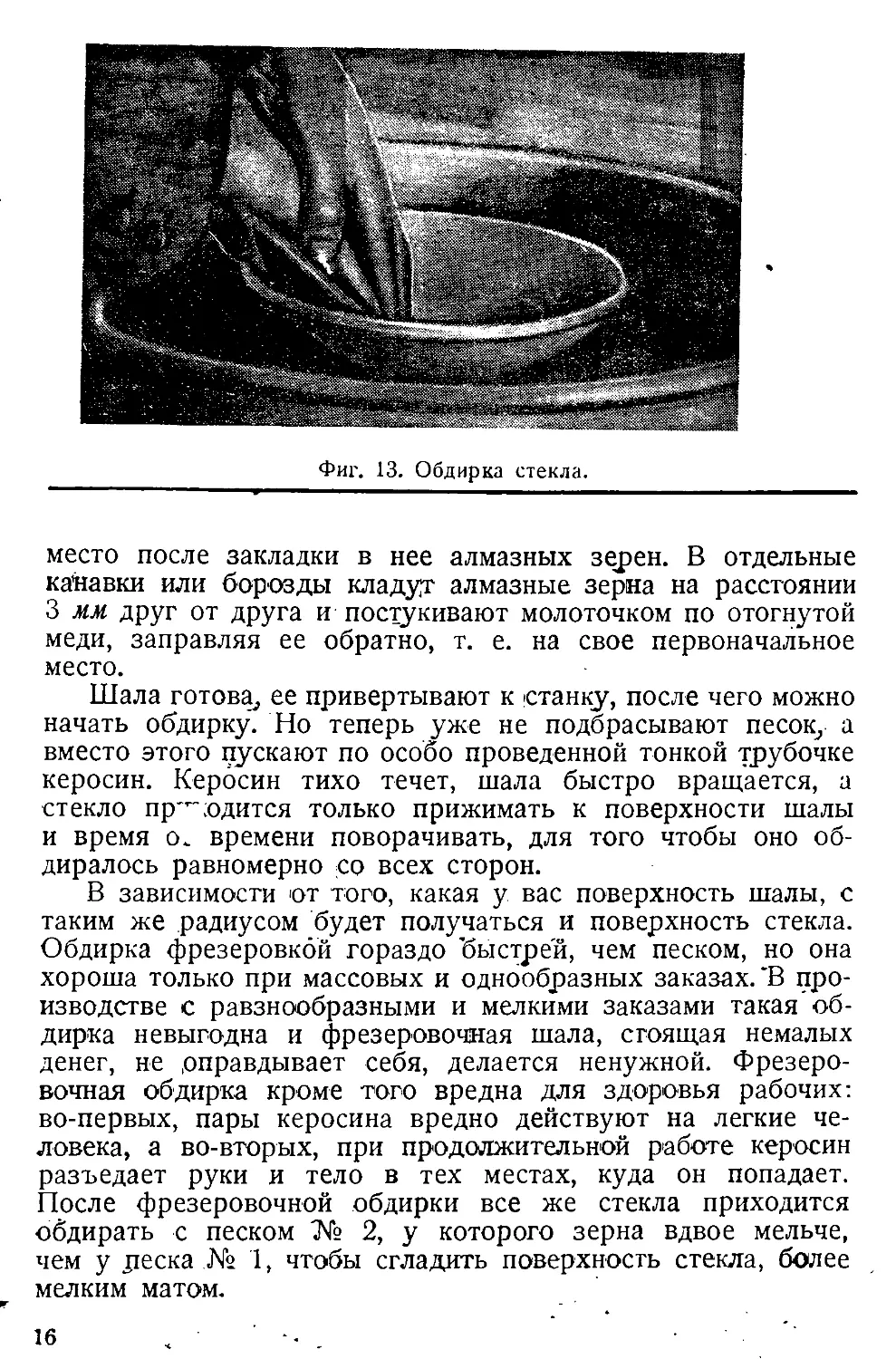

Фиг. 13. Обдирка стекла.

место после закладки в нее алмазных зерен. В отдельные

канавки или борозды кладут алмазные зерна на расстоянии

3 мм друг от друга и постукивают молоточком по отогнутой

меди, заправляя ее обратно, т. е. на свое первоначальное

место.

Шала готова, ее привертывают к станку, после чего можно

начать обдирку. Но теперь уже не подбрасывают песок, а

вместо этого пускают по особо проведенной тонкой трубочке

керосин. Керосин тихо течет, шала быстро вращается, а

стекло пр'^юдится только прижимать к поверхности шалы

и время о. времени поворачивать, для того чтобы оно об-

диралось равномерно со всех сторон.

В зависимости от того, какая у вас поверхность шалы, с

таким же радиусом будет получаться и поверхность стекла.

Обдирка фрезеровкой гораздо быстрей, чем песком, но она

хороша только при массовых и однообразных заказах. *В про-

изводстве с равзнообразными и мелкими заказами такая об-

дирка невыгодна и фрезеровочная шала, стоящая немалых

денег, не оправдывает себя, делается ненужной. Фрезеро-

вочная обдирка кроме того вредна для здоровья рабочих:

во-первых, пары керосина вредно действуют на легкие че-

ловека, а во-вторых, при продолжительной работе керосин

разъедает руки и тело в тех местах, куда он попадает.

После фрезеровочной обдирки все же стекла приходится

обдирать с песком № 2, у которого зерна вдвое мельче,

чем у песка № 1, чтобы сгладить поверхность стекла, более

мелким матом.

16

Отмучивание наждана

'Теперь отойдем немного от основной темы и познакомимся

с сортировкой наждаков.

Шлифовочный материал бывает натуральный—корунд, яв-

ляющийся материалом естественным, относящимся, к неруд-

г ным ископаемым, и искусственный, например карборунд, из-

готовляемый в электрических печах при высокой темпера-

туре. Как первый, так и второй, пропущенные через дро-

билку, попадают на сита, через которые отсеиваются по

размерам зерен. Таким образом мы получаем, например, кар-

борунд № 50, № 80 и т. д.; это—наждак, прошедший через

сито о 50 отверстиями в дюйме или с 80 отверстиями и

застрявший в следующем сите с большим числом отверстий

в дюйме. Но те наждаки, которые вы видите сейчас в цехе,

очень мелкие: они проходят даже через самые мелкие сита,

поэтому для их сортировки пользуются более тонким спо-

собом-отмучиванием.

Сортировка отмучиванием производится следующим об-

• разом. В бак с водой кладут наждак и взбалтывают его—

«взмучивают»; после этого наждак начинает опускаться на

дно, причем сперва осаждаются крупные зерна наждака, за-

тем все мельче и мельче и самый мелкий наждак осаждается

последним. Этим приемом и пользуются для сортировки мел-

ких наждаков, прошедших через самое мелкое сито с наи-

большим числом отверстий в дюйме. Мерилом для сортировки

мелких наждаков является время в минутах, потребное для

падения наждака на дно бака с водой; поэтому такие

наждаки называются «минутниками». Чем больше минут про-

шло от начала отмучивания данного наждака до оседания

его на дно, тем наждак мельче, и наоборот, чем мельче

зерна наждака, тем больше времени—минут—потребуется,

чтобы он осел на дно бака. Наждаки-«минутники» бывают

1-, 3-, 5-, 10-, 15-, 30- и 60-минутные.

Теперь возьмем 15-минутный наждак, взболтаем его в

стакане с водой и посмотрим, через сколько' минут он осядет.

Будем отсчитывать время секундомером и что же мы за-

метим? Наждак осел через 1 м. и 12 с. Где же эти указанные

15 мин.? Попробуем теперь взять бак в 2 м глубиной и

увидим, что 15-минутный наждак осел через 30 мин. Это

говорит о том, что высота столба воды или глубина бака

- играет определенную роль. Если >мы возьмем бак глубиной в

1 м, то увидим, что 15-минутный наждак в нем осядет на

дно ровно через 15 мин. Теперь ясно^почему ’15-минутный

наждак называется «15-минутным»: он п^^рдит-етолб воды

. в I м высоты в течение 15 мин. . '

1 а я __ | J7

При отмучивании наждаков берут бак, имеющий кран

на расстоянии 10 см от верха, шестую часть его засыпают

наждаком, и доверху доливают водой. Взбалтывают воду,

пока весь наждак не подымется со дна и затем через минуту,

когда 10-минутные и крупные наждаки прошли верхний

столб воды в 10 см, открывают кран и сливают верхнюю воду

в другой такой же бак. Когда второй бак наполнится, со-

держимое взбалтывают и через полторы минуты открывают

кран и верхнюю мутную воду сливают в третий бак. Про-

делав эту процедуру несколько раз, мы через полторы ми-

нуты получим в верхней части второго бака чистую, немут-

ную воду. Значит, во втором баке у нас остался наждак

только 15-минутный. Теперь вам ясно, как сортируются наж-

даки, идущие в оптическое производство, и почему они на-

зываются 5-, 15-, 30-минутными и т. д. Перейдем к прерван-

ному изложению.

Наклейка линз на шалы

Операция № 4 закончена, и стекла поступают в комнату •

№ 5 в наклейку. Здесь работница берет матовые двояковы-

пуклые стекла, протирает их тряпкой и кладет на чугунную

плитку, которая, нагреваясь горячим газом, нагревает, в

свою очередь, и стекла. На подогретые стекла кладут подо-

гретую смолу; это не что иное, как сургуч с сажей или вар,

сваренный с мелом или золой. Сажа подбавляется в сургуч,

для того чтобы сургуч принял черный цвет; для чего это

надо, вы узнаете потом.

Вар сам по себе мягкий, поэтому и подбавляют к нему

золу или мел для получения большой твердости клея. Смола

будет служить нам клеем. В разогретой виде и тот и другой

клей бывает мягким; такая мягкая разогретая смола кладется

на подогретые стекла. Смола, соприкасаясь с горячим стек-

лом, прилипает к нему. Тогда работница снимает стекло со

смолой с плитки и ровно разминает рукой смолу по стеклу в

виде лепешки. Разравняв смолу по стеклу, она откладывает

его для остывания, и продолжает в это время проделывать

подобную операцию по очереди с другими стеклами. Теперь

стекло с одной стороны имеет выпуклую поверхность, но

оно уже кажется не серым, а черным, так как на другой

стороне стекла наложена в виде лепешки черная масса смолы.

Стекла уже ободраны, сургуч на них наклеен, казалось ’бы,

что можно брать их по одному и обделывать.

Но это не так. Сургуч наклеивается на стекло для того,

чтобы в дальнейшем стекла можно было обрабатывать не

по одному, что является. совершенно невыгодным, а по. не-

' ‘ -- --------------------------------------- -< •

18 ' '.

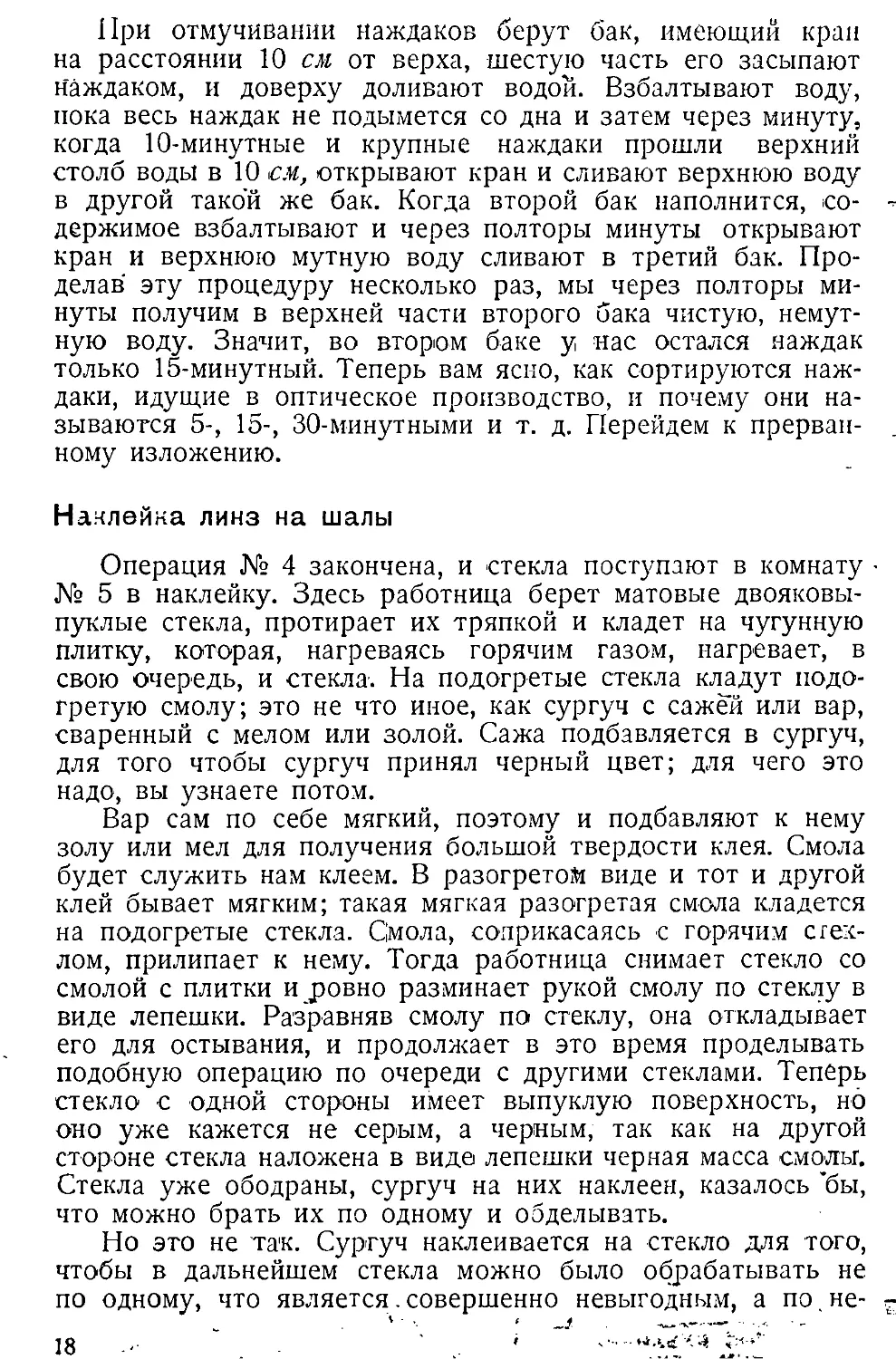

Фиг. 14. Наклейка стекол на шалы.

скольку штук—от 3 до 40 сразу, в зависимости от! диаметра

стекла и радиуса сферической поверхности; это сокращает

время обработки и повышает производительность. На фиг. 14

показаны линзы, наклеееные на шалы для массовой обра-

ботки.

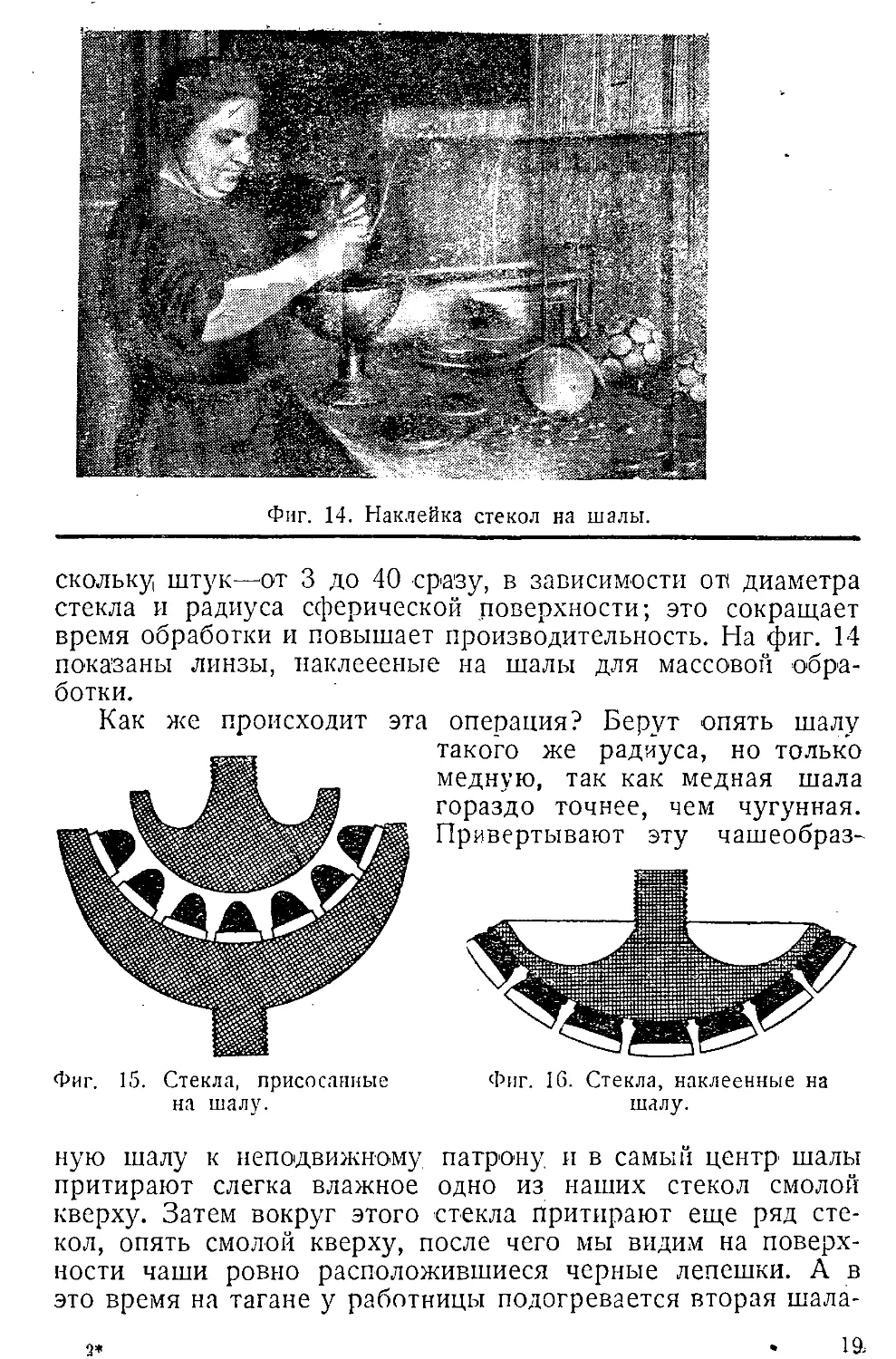

Как же происходит эта

Фиг. 15. Стекла, присосанные

на шалу.

операция? Берут опять шалу

такого же радиуса, но только

медную, так как медная шала

гораздо точнее, чем чугунная.

Привертывают эту чашеобраз-

Фиг. 16. Стекла, наклеенные на

шалу.

ную шалу к неподвижному патрону и в самый центр шалы

притирают слегка влажное одно из наших стекол смолой

кверху. Затем вокруг этого стекла притирают еще ряд сте-

кол, опять смолой кверху, после чего мы видим на поверх-

ности чаши ровно расположившиеся черные лепешки. А в

это время на тагане у работницы подогревается вторая шала-

з*

ia

гриб, чтобы, как только шала-гриб нагреется, оиустйть еС

в чашеобразную шалу выпуклостью вниз (фиг. 15). Опу-

щенный в чашу горячий гриб соприкасается со смолой на

стеклах, расплавляет ее и прилипает к ней.

Когда работница видит, что гриб достаточно глубоко по-

грузился в смолу, она начинает лить на гриб холодную воду,

чтобы поскорее остудить его, после чего навертывает на

обратную сторону гриба ручку, за которую удобнее держать

шалу, и осторожно вынимает гриб вместе со стеклами из

чашеобразной шалы (фиг. 16).

Теперь стекла, ранее ровно лежавшие на чашеобразной

шале, также ровно лежат на грибообразной шале, но уже в

обратном порядке, т. е. кверху не сургучом, а грубо шлифо-

ванной стороной.

Шлифовка

В таком виде наклеенные на гриб стекла попадают в ком-

нату № 6, где происходят шлифовка и полировка. Здесь

работник берет гриб с наклеенными стеклами (фиг. 16) и

привертывает его на шпиндель многошпиндельного шлифо-

вального станка. Этот станок такой же, как и в обдирочном

отделении, только немного повыше. Он имеет такие же мед-

ные тазы с отверстием! в центре для шпинедля, на который

навинчивается патрон. В этот патрон рабочий ввертывает

гриб со стеклами. На шлифовальном станке ход гораздо

медленнее, чем на обдирочном.

Когда гриб привернут к патрону, рабочий берет третью

медную чашеобразную шалу, намазывает ее влажным 5-ми-

нутным наждаком, у которого зерна гораздо мельче, чем

у песка № 2, и накладывает эту шалу на гриб. Теперь чаше-

образная шала покрывает гриб вместе с наклеенными стек-

лами. 'Рабочий опускает рычаг, который служит для движения

верхней шалы, кладет на рычаг свинцовый груз и пускает

в ход шпиндель. Гриб начинает медленно вертеться в правую

сторону, а верхняя чашеобразная шала посредством рычага

ровно переваливается по грибу то вправо, то влево. А так

как нижняя шала вертится в правую сторону, то и верхняя

вогнутая шала от трения увлекается во вращение вправо,

правда, с меньшей скоростью. >

По истечении некоторого времени, минут через 20, стекла

уже отшлифованы. 5-минутный наждак сошлифовал все точки

песка № 2, и, в свою очередь, на месте последних оставил

собственные точки, только гораздо мельче, а следовательно,

и мат стал мельче. Вы спрашиваете, как рабочий узнает,

что стекла уже отшлифованы?—Делается это так. Поставив

20

шлифоваться стекла с 5-минутным наждаком, рабочий минут

через 15 снимает чашеобразную шалу, отвертывает гриб от

патрона, смывает наждак со стекол и гриба водой, вытирает

насухо тряпкой и просматривает в лупу, не осталось ли точек

от'песка № 2. Если точки имеются, то шлифовка с 5-минут-

ным наждаком продолжается еще минут 5—10. Еслшже точек

от песка нет и на стеклах находятся точки только от 5-минут-

ного наждака, тогда шлифовка продолжается уже с 15-ми-

иутным наждаком, у которого зерна мельче, чем 'у 5-минут-

ного.

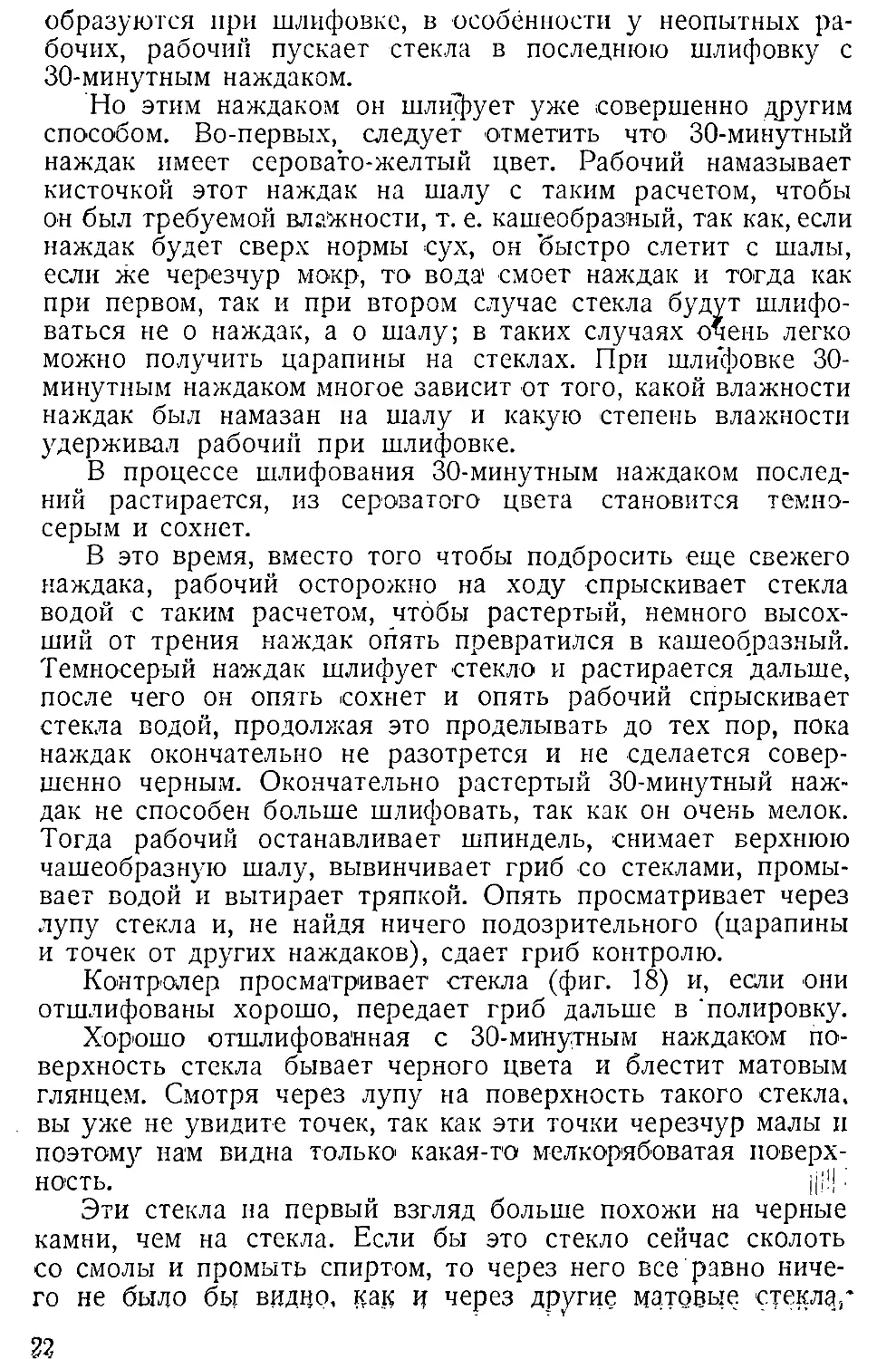

Фиг. 17. Шти-рэвочтый и полировочный ш^стиштиндельный авгомагич;ск11 й

станок.

Шлифовка с 15-минутным наждаком происходит точно так

же, как и с 5-минутным.

Все наждаки в процессе операции растираются и дела-

ются мельче, чем вначале.'Если же 15-минутный наждак рас-

терся, а по времени рабочий знает, что стекла еще не от-

шлифовались, тогда он осторожно, находу, кисточкой под-

брасывает тот же мокрый наждак на стекла и шлифовка

продолжается так же, как и вначале.

Но, вот, наконец, стекла отшлифовались с 15-минутным

наждаком. Тогда рабочий смывает водой наждак со стекол

и шалы, вытирает то и. другое насухо тряпкой и просма-

тривает через' лупу (стекло с выпуклыми поверхностями,

увеличивающее рассматриваемые через него предметы).

Просмотрев через лупу и не найдя на стеклах точек от

- другого наждака, а также царапин, которые очень .часто

образуются при шлифовке, в особенности у неопытных ра-

бочих, рабочий пускает стекла в последнюю шлифовку с

30-минутным наждаком.

Но этим наждаком он шлифует уже совершенно другим

способом. Во-первых, следует отметить что 30-минутный

наждак имеет серовато-желтый цвет. Рабочий намазывает

кисточкой этот наждак на шалу с таким расчетом, чтобы

он был требуемой влажности, т. е. кашеобразный, так как, если

наждак будет сверх нормы сух, он ’быстро слетит с шалы,

если же черезчур мокр, то вода смоет наждак и тогда как

при первом, так и при втором случае стекла будут шлифо-

ваться не о наждак, а о шалу; в таких случаях очень легко

можно получить царапины на стеклах. При шлифовке 30-

минутным наждаком многое зависит от того, какой влажности

наждак был намазан на шалу и какую степень влажности

удерживал рабочий при шлифовке.

В процессе шлифования 30-минутным наждаком послед-

ний растирается, из сероватого1 цвета становится темно-

серым и сохнет.

В это время, вместо того чтобы подбросить еще свежего

наждака, рабочий осторожно на ходу спрыскивает стекла

водой с таким расчетом, чтобы растертый, немного высох-

ший от трения наждак опять превратился в кашеобразный.

Темносерый наждак шлифует стекло и растирается дальше,

после чего он опять сохнет и опять рабочий спрыскивает

стекла водой, продолжая это проделывать до тех пор, пока

наждак окончательно не разотрется и не сделается совер-

шенно черным. Окончательно растертый 30-минутный наж-

дак не способен больше шлифовать, так как он очень мелок.

Тогда рабочий останавливает шпиндель, снимает верхнюю

чашеобразную шалу, вывинчивает гриб со стеклами, промы-

вает водой и вытирает тряпкой. Опять просматривает через

лупу стекла и, не найдя ничего подозрительного (царапины

и точек от других наждаков), сдает гриб контролю.

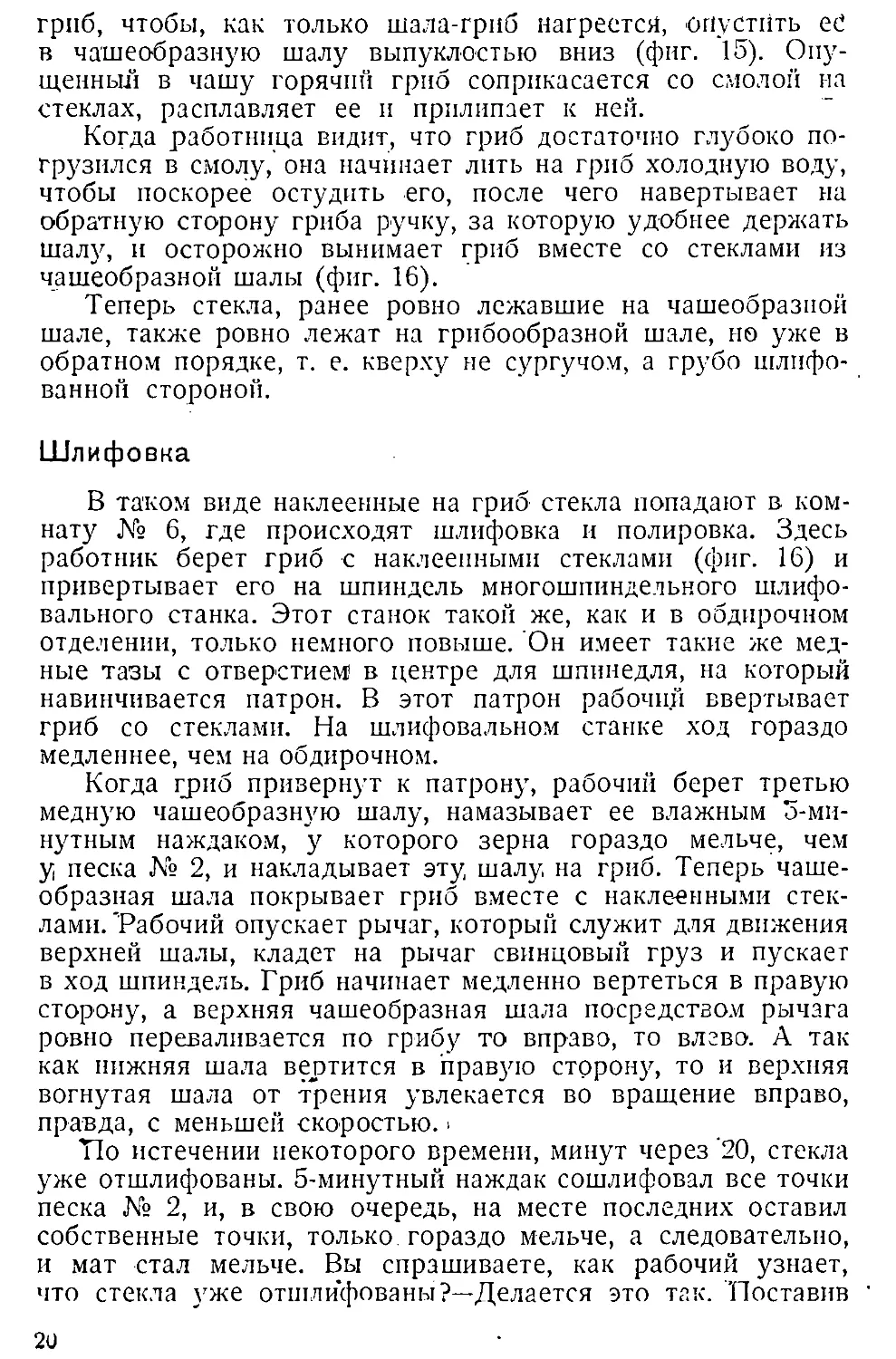

Контролер просматривает стекла (фиг. 18) и, если они

отшлифованы хорошо, передает гриб дальше в ’полировку.

Хорошо отшлифованная с 30-минутным наждаком по-

верхность стекла бывает черного цвета и блестит матовым

глянцем. Смотря через лупу на поверхность такого стекла,

вы уже не увидите точек, так как эти точки черезчур малы и

поэтому нам видна только' какая-то мелкорябоватая поверх-

ность. j|i'|

Эти стекла на первый взгляд больше похожи на черные

камни, чем на стекла. Если бы это стекло сейчас сколоть

со смолы и промыть спиртом, то через него все равно ниче-

го не было бы видно, как и через другие матовые стекла/

нык линз.

Теперь гриб с наклеенными на него стеклами отправ-

ляется в комнату № 7, в полировочный отдел.

Полировка

В полировочном отделе вы видите точно такие же станки,

как и в комнате № 6, но только те станки предназначены

были для шлифовки, а эти для полировки.

Здесь напрашивается вопрос: нельзя ли полировать стек-

ла на шлифовочном станке? Зачем тратить лишнее время

на переноску шал с одного станка на другой?

Делается это вот почему: при шлифовке наждак, хотя

и мокрый, все-таки набивается в разные щелочки и уступы

и остается там. Представьте теперь, что вы на этом же

станке станете полировать. Ясно, что лежащий наждак бу-

дет понемногу осыпаться на полировочную шалу, отчего

все стекла покроются глубокими царапинами и, вместо того

чтобы продолжать полировку, вам надо будет вновь пере-

шлифовывать стекла с 5-минутным наждаком.

Поэтому на станках для шлифовки только шлифуют, а

для полировки» применяются специальные станки.

В комнате № 7 гриб со шлифованными стеклами привер-

тывают также к патрону вертикально вращающегося шпин-

деля, затем берут четвертую чашеобразную шалу, кладут-ее

на таган и нагревают посредством горящего1 газа1.

Нагретую шалу намазывают шеллаком, т. е. та!ким креп-

ким высокосортным клеем, который расходится при нагре-

вании или в соприкосновении с горячим предметом. Шель

лак расходится по шале и образует на ней сдой жидкого

Кдея ркодо ] ж толщиной,

Теперь берут сукно (чаще всего употребляется шинель-

ное сукно), вырезают из него круг диаметром немного

больше, чем площадь гриба с наклеенными стеклами, и на-

кладывают этот круг на шалу, или, вернее, на лежащий на

шале слой клея. Затем берут грибовидную шалу точно такого

же диаметра и накладывают на сукно сверху. Гриб своей тя-

жестью давит на сукно, а сукно растягивается по шале, и,

в свою очередь, давит на клей, к которому и прилипает.

Как только рабочий увидит, что сукно приклеилось к

чашеобразной шале без всяких морщинок и складок, он

начинает холодной водой охлаждать шалу. Но вот шала

остыла и начинается полировка. Напоминаю, что гриб с

наклеенными на него стеклами уже привернут к шпинделю.

Рабочий берет чистую баночку и идет за крокусом. Кро-

кус (особый полировочный состав) приготовляется следую-

щим образом. Взятые для этого щавелевая кислота и желез-

ный купорос разводятся в разных сосудах и на горящем газе

доводятся до кипения. Затем обе жидкости смешиваются вме-

сте и опять доводятся до кипения, после чего получается

реакция и на дне посуды образуется густой желтый

осадок. Этот осадок промывается в нескольких водах

до исчезновения кислот, после чего вода сливается, а

желтая масса калится на Протвине до1 тех пор, пока

из желтого цвета она не перейдет в темнокоричневый,

чем достигается определенная крепость крокуса. Все это про-

делывается при тщательной чистоте, так как каждая соринка,

попавшая в крокус, портит работу.

Рабочий приносит баночку с темнокоричневым порошком.

Это и есть тот крокус, о котором мы только что говорили.

В крокус льют немного воды, чтобы он стал влажным

и не распылялся во время работы. Кисточкой берут из ба-

ночки крокус и намазывают его на сукно, наклеенное на шалу.

Затем шалой с сукном покрывают шлифованные стекла, пу-

скают шпиндель, и начинаются опять, так же как и при

шлифовке, плавное покачивание верхней чашеобразной шалы

в разные стороны и медленное нижнее вращение в правую

сторону гриба со стеклами.

Для чего же употребляют крокус? Вы уже знаете, что

при шлифовке стекла наждаком последний оставляет на сте-

кле свой след—точки, отчего1 получается мат; при этом чем

мельче наждак, тем мельче точки. След оставляет после себя

даже самый мелкий 30-минутный наждак. Крокус же, наобо-

рот, никаких точек, никаких следов после себя не оставляет,

а совместно с сукном, воздействуя на стекло, отполировывает

его и уничтожает следы/ оставленные наждаком при шли-

фовке. Теперь в’а'м понятно, почему] р'р'едно, если в крокус

24

или на полировочное сукно попадет наждачное зерно- или

какая-нибудь соринка. Ясно, что после себя она будет оста-

влять след и в результате все стекла будут поцарапаны.

В процессе полировки приходится часто прибавлять на

стекла мокрый крокус, так как крокус подобно наждаку спо-

собен растираться, а растертый крокус не может сполировать

точки. Крокус также подбавляется на шалу в тех случаях,

'если сукно высыхает или чересчур разогревается от трения.

Приблизительно часа через четыре после начала операции

(в иных случаях на 2—3 часа) рабочий снимает верхнюю

шалу, на которой наклеено сукно и вы видите, чго поверх-

ность стекла из матовой превратилась в совершенно глян-

цевую. Тогда рабочий отвертывает гриб и несет его конт-

ролеру, который при сильном электрическом свете просма-

тривает через лупу, не осталось ли на стеклах точек от

30-минутного наждака (фиг. 18). Если следов нет, значит

стекла готовы: если следы есть, полировка продолжается

до окончательного- их исчезновения.

Предположим, что стекла готовы. Тогда работник зама-

зывает стекла лаком, предохраняющим их от царапин, и

сдает опять в комнату № 5.

Здесь гриб ставят на таган и подогревают. Сургуч от

подогревания расплывается, и стекла с частью сургуча от-

деляются от гриба. Отделенные стекла откладываются для

охлаждения, после чего- берут в правую руку деревянный

молоток, а в левую стекло и ударяют молотком по сургучу.

После двух-трех ударов сургуч отделяется и падает на-стол,

а в левой руке у работницы остается готовое с одной сто*

роны чистое стекло.

Чтобы получить совершенно готовое стекло, нужно об-

работать обратную сторону. Нужно стекло- подвергнуть снова

всем вышеописанным операциям.

На замазанную лаком сторону стекла вновь наклеива-

ется сургуч, стекла опять присасываются к чашеобразной

шале, разогревается тот же гриб и происходят те же опе-

рации: наклейка на гриб, шлифовка, полировка й контроль.

Промывка

Что же делают со стеклами, отполированными с двух

сторон? Предположим, что контроль нашел, что вторая сто-

рона готова; тогда стекла снова' попадают в комнату № 5.

Здесь опять подогревают гриб, скалывают сургуч и кладут

стекла в ванну с денатурированным спиртом иди бензином,

который часа через два растворяет остатки не отлетевшего

во время сколки сургуча/ ” ’

Фиг. 19. Контроль готовых линз.

После 2-часового пребывания стекол в ванне с бензином,

работница комнаты № 8 (промывка) берет чистую тряпку

и осторожно, чтобы не поцарапать стекол, начисто их вы-

тирает.

Когда стекла промыты, они контролируются в четвертый

раз: ’контролер через лупу просматривает стекло на свет

Фиг. 20. Лупа в оправе.

(фиг. 19),. нет ли в стекле чего-либо подозрительного!—-ца-

рапин и точек, оставшихся от шлифовки или полировки. Если

дефекты находятся, стекло возвращается в цех и идет в

переделку, если же стекло- совершенно чистое, у него под-

чищают края пемзовртм порошком, после чего- вставляют ierp

в оправу с'ручкой,

26

Вот каким путем, произведя ряд операций, мы получили

двояковыпуклое стекло, иначе называемое «лупой». Эта лупа

в оправе завертывается в бумагу, упаковывается и идет

через склад в магазин, и через некоторое время вы можете

увидеть эту лупу в руках ботаника, часовщика;, ювелира

и т. д. Точно такими же приемами делаются лупы меньших

диаметров. Разница только в том, что описанных луп поме-

щалось на шалах семь, а маленьких луп поместится больше.

Способ же обработки остается один и тот же.

Вогнутые линзы

Теперь посмотрим, как изготовляются уменьшительные

стекла с вогнутой поверхностью. Обрабатываются они точно

так же, как и увеличительные, но- только для обдирки их

берется не чашеобразйая шала, а грибообразная, и если у

первых при обдирке начинали обдирать края, то здесь сна-

чала обдирают середину. Таким образом вместо выпуклого

стекла1 получится вогнутое.

Даклейка сургуча на стекло производится так же. На-

клейка же на1 шалу будет другая. Если линзы' в первом случае

вы наклеивали на гриб, то теперь придется наклеивать их на

чашеобразную ^шалу, так как

стекла эти будут вогнутые и шли-

фовать с наждаком нужно уже

на грибообразной шале.

Наоборот производится и даль-

нейшая операция: при полировке,

вместо того чтобы сукно накле-

ить на чашеобразную шалу, оно

наклеивается на гриб. Если в пер-

вом случае гриб с наклеенными

Фиг. 21. Обдирка стекла на вы-

пуклой шале.

стеклами вращался внизу, а по

нему ходила чашеобразная шала, то в данном случае внизу

остается гриб, а по нему ходит чашеобразная шала с накле-

енными на нее стеклами.

Фиг. 22. Ободранные вогнутые стекла.

'Дальнейшие операции, как обдирка, мелкая шлифовка и

полировка, сколка-сургуча и промывка, остаются те же, что

и при изготовлении выпуклых стекол.

Теперь вы имеете представление, получаются врр

цуклые и вогнутые ртекда. Запомните твердо, что стекла,

имеющие выпуклую поверхность, увеличивают, а стекла, име-

ющие вогнутую поверхность, уменьшают. В первом случае

стекла называются «собирательными», а во втором—«рассеи-

вающими». Почему же происходит так?

Лучи света, проходя через первую линзу (линзами назы-

ваются прозрачные стекла, ограниченные .двумя кривыми,

большей частью сферическими, поверхностями), преломля- ’

ются и собираются в одной точке. Вы не раз, вероятно,

видели, как через увеличительное стекло от солнечных лучей

закуривают папиросу или зажига'ют бумагу. Эго оттого, что

лучи солнца, проходя через увеличительное стекло, прелом-

ляются и концетрируюгся (собираются) в одной точке.

Проходя же через уменьшительную линзу, луч света пре-

ломляется и рассеивается в разные стороны. С таким стеклом

вы можете просидеть весь день под самыми палящими лучами 1

солнца и вам ничего не удастся прожечь.

ГЛАВА Ji

ЛИНЗЫ СРЕДНЕЙ ТОЧНОСТИ

Изготовление оптического стекла

Мы с вами просмотрели ряд операций, необходимых для

изготовления оптических стекол. Но* мы совершили прогулку

лишь по цеху, где производят оптические работы низшей

квалификации. Давайте пройдем дальше, и посмотрим ра-

боты средней квалификации. Под этим подразумевается такая

же работа, с какой мы только- что познакомились, но только

исполняется она с определенной повышенной точностью. В

этом отделе делаются оптические линзы из особо- сварен-

ного так называемого оптического стекла.

В СССР и за границей имеются специальные заводы для

варки оптического стекла. Для этого сконструированы осо-

бые печи, в которых температура доводится до очень высоких

пределов. Подобные печи раньше отапливались дровами, но

дрова вскоре заменила нефть, а затем на смену нефти при-

шел газ и электричество.

Варка стекла происходит в специально для этого сделан-

ных горшках. Эти горшки приготовляются из огнеупорной

глины, но-не из простой, из которой, как мы знаем, делаются

огнеупорные кирпичи, а из специальной глины, которую при-

возят, главным образом, tH3 Австрии. Эта глина не содержит

в себе особых вредных для стекла примесей химических

составов и имеется также и у нас в Союзе. Привезя глину

на завод, ее химияески очищают и начинают лепить горшки, {

Затем горшкам дают высохнуть и отстояться. Чем дольше

горшок сохнет^ тем он прочнее и тем лучшего качества' можно

получить сваренное в нем стекло.

Готовые выстоявшиеся горшки тщательно1 промывают и

ставят в печь, постепенно повышая температуру и засыпая

в горшок часть шихты—состав, из которого варится стекло1.

^Состав этот состоит из химически чистого1 речного песка,

поташа, окиси, свинца, бария и ряда других веществ.

Засыпав часть шихты в горшок через особо сделанные

рабочие окна, печь продолжают нагревать, постепенно1 полу-

чая температуру, нужную для плавки стекла. При 700° С со-

став, лежащий в горшке, начинает расплавляться, и мы по-

лучаем жидкую расплавленную массу. В эту массу постепенно

подбавляют другие химические вещества, время от времени

все это помешивая через особые окна, для того чтобы вновь

жположенный состав размешивался сверху и снизу равномерно.

Помешивание расплавленной массы производится особыми

мешалками, сделанными из такой же химически чистой глины.

От умения помешивать также зависит качество стекла, а

именно его чистота.

Вы знаете, что1 при нагревании некоторые химические со-

ставы способны быстро1 испаряться. И при варке стекла может

получиться такая картина, что1 мы засыпаем какой-нибудь

. состав в расплавленную массу, а1 он быстро испарится; по-

этому такие составы засыпают в последнюю очередь. За-

сыпав же в горшок быстро испаряющийся состав, определен-

ная порция которого1 должна находиться в стекле, тут же за-

канчивают варку. Этот состав, растворяясь в массе, начинает

подниматься вверх, но испариться уже не может, так как

плавка прекращена и стекло уже застывает. Из этого можно

заключить, что1 засыпка в горшок химических веществ про-

изводится в строжайшей очереди, через определенные про-

межутки времени и по точнейшему весу. Если же мы засыпем

быстро испаряющиеся вещества с самого1 начала плавки; то

эти вещества у нас испарятся и стекло будет уже не того

сорта, какой мы хотели бы иметь. Может получиться картина

еще хуже. Засыпав состав в неустановленном порядке, мы

ж вызовем неправильную химическую реакцию, и, вместо того

чтобы получить постепенное соединение нескольких соста-

вов, у (нас один состав быстро поглотит другой. В результате

получается «зарухание» стекла, т. е. стекло- свернется, как

молоко1 плохого1 качества. При «зарухании» мы, вместо1 того

чтобы получить почти однородное бесцветное прозрачное

стекло, получаем стекло- с каким-то- нефтяным оттенком, не-

пригодное для обработки. Поэтому, повторяю, при варке сте-

рла необходимо соблюдать следующие правила:

29

1) строжайшую точность в весе Материалов;

2) закладку материалов производить по- порядку и ПО

времени;

3) выдерживать определенное время варки и температуру;

4) правильно перемешивать стекло.

При соблюдении эт^х правил мы выплавляем нужный

нам сорт стекла. /

Когда стекло готово', печь прекращают топить, горшки

с расплавленным стеклом вынимают из печи и перевозят в

специальное помещение для охлаждения. Медленное равно-

мерное охлаждение стекла играет большую роль и продол-

жается 1—2 недели и больше.

Когда стекло совершенно остыло, его вынимают из печи

и разбивают горшок, в котором находится остывшая стеклян-

ная масса. Разбив горшок, мы получаем куски стеклянной

массы различной величины. Подобный кусок стекла тут же

контролируется, не имеется ли в стекле «свилей», т. е.

полос, образующихся от плохого промешивания. Места с

подобными дефектами отбиваются молотком, а хорошие куски

идут в молирование. Мелированием называется 'Следующий

процесс: стеклянный кусок кладут в 4-угольную шамотовую

форму и ставят его в ту же печь, доводя температуру до

500—800е С. При этой температуре стекло1 размягчается и ров-

но заполняет форму. Затем формы переносят в отжигательные

печи, где стекло медленно' остывает в течение 4—6 недель.

После мелирования шлифуют и полируют две противопо-

ложные боковые стороны получившейся стеклянной пласти-

ны, которую контролируют еще раз на свили, пузыри и дру-

гие дефекты, затем на каждом куске ставится' номер плавки.

Куски, не имеющие дефектов, если надо, прессуют в формы

определенных размеров, для чего их пропускают на конвейер-

ной ленте через печь, где стекло в третий раз размягчается.

При выходе из печи мягкое стекло прямо с конвейерной

ленты попадает под воздушный пресс, который прессует

этот кусок стекла, обычно в форму прямоугольного бруска.

После подобной прессовки стекло стынег и его в третий раз

контролируют на качество, формы поверхности и ПО' размерам.

По преломляющей способности и химическому составу

оптическое стекло делится на1 флинт—с высоким показате-

лем преломления и на крон—с низким показателем. К первым

относятся тяжелые стекла1, содержащие окись свинца, а ко

вторым—все остальные. Причем как крон, так и флинт раз-

деляются, в свою очередь, на несколько' сортов, которые

обозначаются особой маркой или номером сорта, например

516/640, 630/336 или Cl, С43 и т. д. На фиг. 23—24 изобра-

жены готовые куски стекла.

Фиг. 23. Готовые куски стекла.

Контроль

Поступившее на наш оптический завод стекло' приходит

под особым номером с точным указанием оптических свойств,

на основании которых специалисты занимаются расчетом оп-

тических приборов, т. е. определени-

ем, с каким радиусом нужно выпус-

тить те или иные оптические стекла

для нужных нам приборов. Для при-

мера возьмем стекло обьектива для

нивеллира. Берется кусок оптического

стекла, смотрится его номер, прове-

ряется по таблице, а иногда испыта-

нием, коэфициент его преломления и

другие свойства и математически рас-

считывается упомянутый объектив.

Затем по полученным математическим

рассчетам стекло сдается в работу в

цех, но делают не весь имеющийся

заказ объективов, а только 1—2 ш у-

ки на пробу. Когда объектив готов, его

дают на испытание, и если при провер-

. ке окажется, что он отвечает указан-

ным в заказе требованиям, то пускают

в работу всю нужную партию.

11ри изготовлении оптических линз,

в особенности при массовом изготовлении их, необходимо стро-

го следить за тем, чтобы не перепутать сорт стекол,в особенно-

сти крон с флинтом, что бывает чревато очень плохими послед-

ствиями. Вот перед вами два куска стекла—крон и флинт; на пер-

Фиг.1242Готлвые куски

стекла.

31

вый взгляд они одинаковые—стекло как стекло. Между тем но

оптическим свойствам стекла совершенно различны: одно—

флинт, как я уже сказал, сильно преломляет лучи света, а другое

крон—преломляет слабо. Но* этого по внешнему виду вы за-

метить не можете. При взвешивании же на руке вы можете;

сказать, что флинт тяжелее крона, а при обработке, в осо-

бенности при полировке, более мягкий флинт будет полиро-

ваться дольше крона; наклеенные же вместе в столбики, и ок-

ругленные они будут показывать различную поверхность:

флинт более матовую, а крон более гладкую и поэтому бо. ее

темную.

Вот все, что вы можете заметить во время обработки, а

этого совершенно недостаточно.

Что же получится, если спутать сорта стекол? Во-пер-

вых, ошибку мы заметим только много времени спустя, в

совершенно готовой линзе, когда линза пройдет весь про-

цесс обработки и поступит на окончательный контроль. Толь-

ко в этот момент при поверке оптических качеств линзы мы

заметим, что фокусное расстояние не соответствует требу-

емому и получаемое изображение, нерезко1 очерченное по

краям, сильно окрашено*. Такая линза является браком, и если

таких линз в партии много, то вы можете судить, к чему это

приводит: работа целого месяца у рабочего* пропадает даром.

Резка стекла и кругление

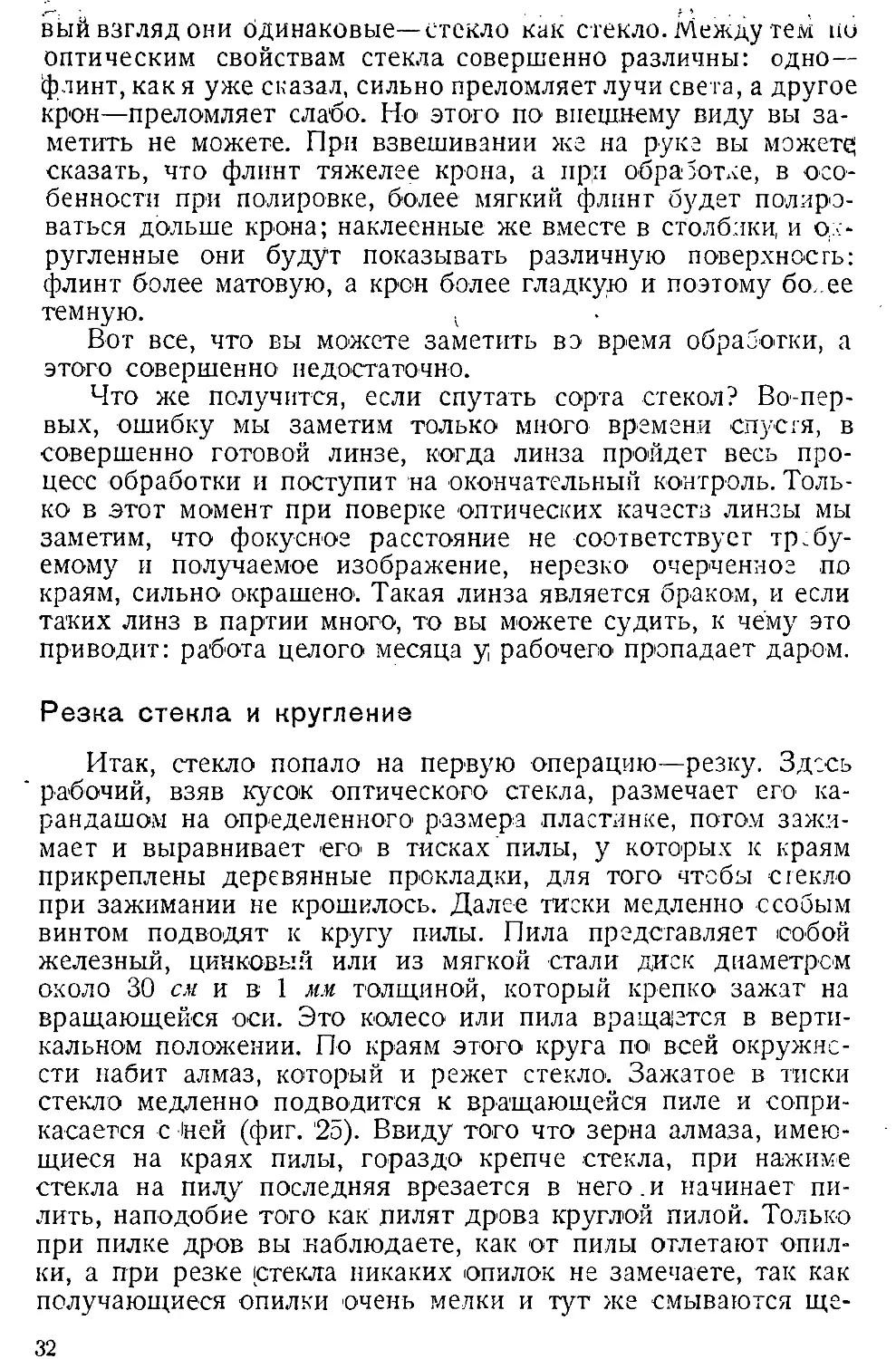

Итак, стекло попало на первую операцию—резку. Здесь

рабочий, взяв кусок оптического стекла, размечает его* ка-

рандашо.м на определенного* размера пластинке, потом зажи-

мает и выравнивает -его* в тисках пилы, у которых к краям

прикреплены деревянные прокладки, для того чтобы стекло

при зажимании не крошилось. Далее тиски медленно особым

винтом подводят к кругу пилы. Пила представляет собой

железный, цинковый или из мягкой стали диск диаметром

около 30 см и в 1 мм толщиной, который крепко* зажат на

вращающейся оси. Это колесо* или пила вращается в верти-

кальном положении. По краям этого круга по всей окружно-

сти набит алмаз, который и режет стекло*. Зажатое в тиски

стекло медленно подводится к вращающейся пиле и сопри-

касается с Ней (фиг. '25). Ввиду того что зерна алмаза, имею-

щиеся на краях пилы, гораздо крепче стекла, при нажиме

стекла на пилу последняя врезается в него.и начинает пи-

лить, наподобие того как пилят дрова круглой пилой. Только

при пилке дров вы наблюдаете, как от пилы отлетают опил-

ки, а при резке стекла никаких опилок не замечаете, так как

получающиеся опилки очень мелки и тут же смываются ще-

32

Фиг. 25. Тиски пилы с куском стекла.

.точной водой, с которой все время соприкасается нижний

край пилы. Щелочная вода специально варится и применя-

ется для того, чтобы пила не нагревалась и не заедала (не

застревала), так кц'к при работе пилы получается очень боль-

шое трение. В результате этой операции мы получаем из

куска оптического стекла несколько ровных отрезанных пла-

стинок нужной нам толщины.

После распиловки стекла передаются на операцию 2. Ра-

бочие, взяв пластинки, начинают шлифовать песком первую

сторону так, чтобы она стала совершенно плоской; затем

тряпкой вытирают пластинку насухо и нагревают плоскую

шалу (в мастерской она называется «планом»).

На горячий план нама.зыЕают воск и на него плотно на-

клеивают пластинки шлифованной стороной к поверхности

плана. Затем план остывает, и вторые стороны пластинок все

сразу шлифуются также с песком на плане до определенной

толщины.

Когда рабочий дошлифовал пластинки до нужной ему

толщины, он опять нагревает план, снимает с него' отшлифо-

ванные пластинки и кладет их в ванну с. бензином. Бензин

растворяет воск, пластинки промываются и получаются пло-

ско-параллельные стекла требуемой толщины.

3 Медведе в А. М.

33

Затем пластинки поступают в резку на квадрати и, потсм

в обломку, в кругление, на обдирку и шлифовку. Все эти

операции производятся так же, как описывалось выше, и

только в полировке будут некоторые изменения в работе.

Следует отметить, что здесь шлифовочные шалы выточены

гораздо точнее и точность шал проверяется очень часто, ибо

шалы способны в работе быстро изменять правильность по-

верхности и ее размер, как мы говорили,--«радиус».

Полировка

Я уже сказал, что в полировке объективов есть измене-

ния. Во-первых, объективы пелируются не'на1 сукне, ка< уве-

личительные стекла1, а вместо сукна на гриб наклеивается смо-

ла', особо сваренная. В смолу входит вар или древесная смола

и канифсль. Эти два вещества берутся чистыми и поел: сме-

шивания их в жидком виде процеживаются через вдвое сло-

женную марлю. После охлаждения смолы ее наклеивают на

гриб или чашеобразную шалу. Опытным путем выяснено,

что смола пртг полировке не только заменяет сукно, но даже

превосходит его в несколько раз по точности и удобству в

работе, так как при полировке на сукне очень трудно не отой-

ти ст точного радиуса стекол и кроме того очень часто на по-

верхности получаются полировочные «лассы» (неровности),

что на таких стеклах, как объективы, совершенно недопусти-

мо. При полировке же на смоле таких дефектоз не получа-

ется. Но что выигрывается в качестве, то проигрывается в

рабочем времени: при полировке на смоле стекла полиру-

ются несколько дольше, чем на1 сукне. Конечно, туг со вре-

менем считаться не приходится, потому что там, где можн а

полировать сукном, мы полируем им, а уж где нельзя, тут

приходится мириться и с потерей времени.

Во-вторых, при полировке на сукне мы не обращало вни-

мание на то, как у нас полируется поверхность; быть мо-

жет у нас настолько сильно сполировались края, чгО| поверх-

ность приобрела уже несколько иной радиус. Но при поли-

ровке объективов нужно следить за точностью радиуса.

Чтобы дать вам понятие о степени точности полировки,

расскажу, как при полировке объективов рабочий о гень ча,-

сто особым стеклом проверяет правильность поверхности

объективов. Стекло это называется пробным и делается

уже в отделе точной оптики, где работают рабочие высшей

квалификации. Рабочий это пробное стекло чисто промывает

спиртом, вытирает насухо чистой тряпкой.. То же самое делает

и с тем объективом, который он хочет проверить; затем с

обоих стекол чистой кисточкой смахивает пыль и пробное

34

стекло накладывает на объектив. Если линзы делаются вы-

пуклые, то пробное стекло1 бывает вогнутым, а если линзы

вогнутые, то пробное стекло выпуклое.

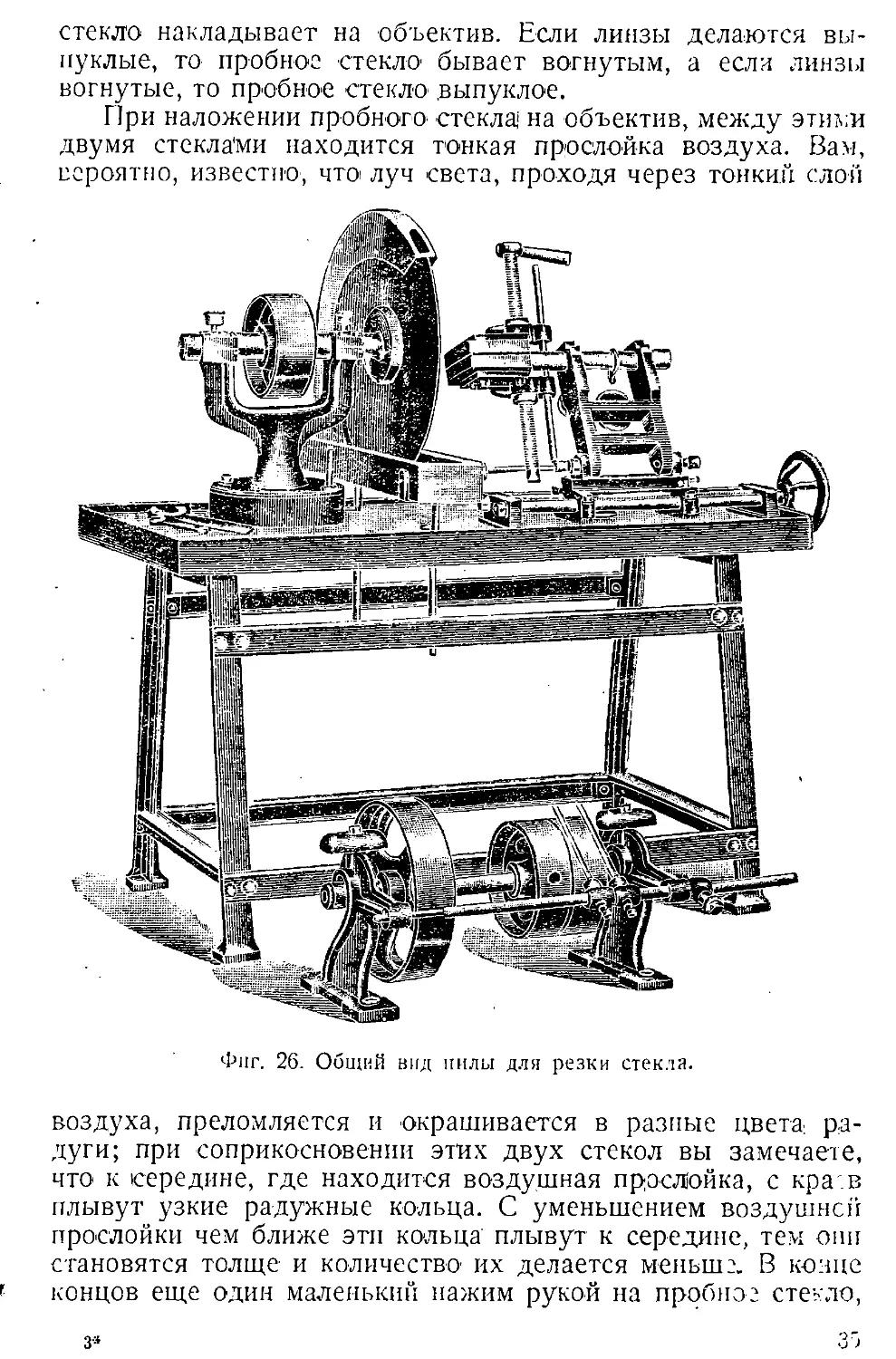

При наложении пробного стекла; на объектив, между этими

двумя стекла'ми находится тонкая прослойка воздуха. Вам,

вероятно, известно, что луч света, проходя через тонкий слой

Фиг. 26. Общий вид пилы для резки стекла.

воздуха, преломляется и окрашивается в разные цвета, ра-

дуги; при соприкосновении этих двух стекол вы замечаете,

что к середине, где находится воздушная прослойка, с кра в

плывут узкие радужные кольца. С уменьшением воздушней

прослойки чем ближе эти кольца плывут к середине, тем они

становятся толще и количество' их делается меиьшт. В конце

f концов еще один маленький нажим рукой на пробное стекло,

35

з*

Фиг. 27—28. Полировка объективов.

и кольца уплыли в середину и исчезли и по всему стеклу

разливается приятный светложелтый цвет. Получается впечат-

ление, как будто они выдавились и скрылись неизвестно куда,

(такой цвет оптики называют соломенным). Это обозначает,

что находившийся между этими стеклами воздух вы равно-

мерно выдавили, что этот объектив точно такого же радиу-

са, как и пробное стекло, которое, j<aK я уже сказал, делается

очень точно при помощи сферометра (описание сферометр!

будет дано ниже).

О преломлении лучей света и окраске его в спектральные

цвета я расскажу ниже. Сейчас же вы запомните, что наблю

деннем радужных колец мы имеем возможность определить

ту большую точность, с которой приходится изготовлять

некоторые линзы.

Объективы отполированы; теперь происходят—замазка их

лаком, отколка и наклейка сургуча' для обработки второй

стороны. Не буду об этом говорить, потому что отделка вто-

рой стороны происходит точно так же, как и отделка первой.

Спустя еще несколько часов готова и вторая сторона. Объ-

ективы начисто промываются денатурированным спиртом,

контролируются, и те из них, которые не имеют никаких, де-

фектов, идут в центрировку (что такое центрировка, я объяс-

ню несколько позже).

Теперь вы знаете, как делаются объективы. Объективы

такой обработки идут для разных целый, например для теодо-

литов, нивеллиров, биноклей, подзорных труб, фотоаппара-

тов и других подобных приборов.

Давайте теперь посмотрим, как делаются З-граиные приз-

мы, которые имеются в призматических биноклях.

Такой же кусок стекла, о котором я уже говорил вам

35

раньше, попадает в разрезку на пилу. Рабочий, взяв кусок,

карандашом размечает на стекле направление резки, затем

зажимает стекло в тиски пилы и начинает пилить. Распилив

этот кусок, он получает несколько длинных трехугольных

палочек, немного напоминающих 3-гранные призмы. Каждую

такую длинную призму он разрезает пополам, полученную

половинку режет еще раз пополам, чтак что из одной длинной

призмы он получает несколько коротких. Разрезав все стекла,

заготовляемые для призм, он сдает их контролеру. Кон-

тролер просматривает их и годные для дальнейшей обработки

призмы сдает другому рабочему, который прошлифовывает

песком на плоской шале одну, из боковых сторон призмы

так, чтобы эта сторона была плоской. Затем он берет круглое

плоское стекло с заранее вымеренной толщиной, нагревает

его на тагане, намазывает воском и приклеивает призмы

шлифованной стороной к стеклу. Стекло остывает, и ра-

бочий на такой же плоской шале шлифует вторые боковые

стороны призм, но уже не по одной, а все.сразу. Такая шли-

фовка называется «шлифовкой на параллельность». Правда,

название немного неудачное, потому что рабочий после такой

шлифовки получает не только параллельные призмы, но и

определенной нужной ему толщины. При шлифовке на тол-

щину рабочий измеряет призмы вместе ,СО' стеклом, но прини-

мает во внимание также толщину стекла. Например, толщина

призм должна быть в 20 лж, а толщина стекла, на! которое

наклеены призмы, равняется 10 мм. Следовательно, рабочий

шлифует до тех пор, пока призмы вместе со стеклом не будут

иметь 30 мм. Толщина проверяется штангенциркулем или

винтовым микрометром.

Когда призмы отшлифованы на толщину, их отклеива-

ют от стекла, промывают в бензине и кладут опять на горя-

чую плиту, для того чтобы склеить их по нескольку штук

шлифованными сторонами друг к другу или склеить в такую

же палочку, какая была до первоначальной распилки.

Склейка делается для того, чтобы дальнейшая шлифов: а

трех гранней делалась не|у бднои, а сразу! У! нескольких штук.

При такой склейке зорко следят за тем, чтобы клей, нахо-

дящийся между призмами, лежал ровным слоем, иначе ребра

призм не будут перпендикулярны их боковым сторонам.

Склеив эти неровные призмы с готовыми боковыми сто-

ронами в одну палочку, их начинают шлифовать на плоском

диске следующим образом. Первой шлифуется грань, про-

ходящая через гипотенузу основания призмы; она подго-

няется песком по возможности точнее под угольник в 90 ,

так чтобы, когда угольник одной стороной плотно прижи-

мался к основанию призмы, вторая сторона, угольника

также плотно, без малейшего просвета, проходила под шли-

фуемую грань (гипотенузу).

Потом шлифуется грань, проходящая через один из ка-

тетов, так чтобы с основанием призмы она образовала угол

в 90', а с гранью, проходящей через гипотенузу, угол в 45°.

Затем' шлифуют третью грань, проходящую через второй

катет, под теми же углами, что, и вторую.

После обработки всех палочек песком их пришлифовы-

вают сначала 15-минутным наждаком, затем более мелким,

после этого отшлифовывают немного края, фацетируют, сни-

мают с граней фаски, чтобы они были тупые, иначе они

свободно могут откалываться.

Теперь перед нами ровные 3-гранные призмочки, пока

еще не прозрачные, а матовые, которые, следовательно,

должны еще итти в дальнейшую обработку.

Г ипсовка

Отшлифованные призмы идут в гипсовку. Рабочий бе-

рет точный плоский план, нагревает его, намазывает пара-

фином и на парафин кладет призмы гранями, проходящими

через катеты к плоскости шалы. Когда призмы нагреваются

от шалы, рабочий нажимает ^руками на призмы, благодаря

чему поверхности призм очень плотно соприкасаются с по-

верхностью плана. После этого на план с края с четырех сто-

рон кладут по маленькой полоске бемского стекла. Эти четыре

полоски стекла будут играть немалую роль при гипсовке.

Наклеенным на план призмам дают остыть, после чего

они крепко сидят на плане, а затем сверху в интер-

валы призм набивают слой воска толщиной около 2 мм, для

того чтобы после не надо было, вычищать интервал от гипса,

а можно было просто бензином вычистить воск. Это важно,

для того чтобы в гипс не проникла вода.

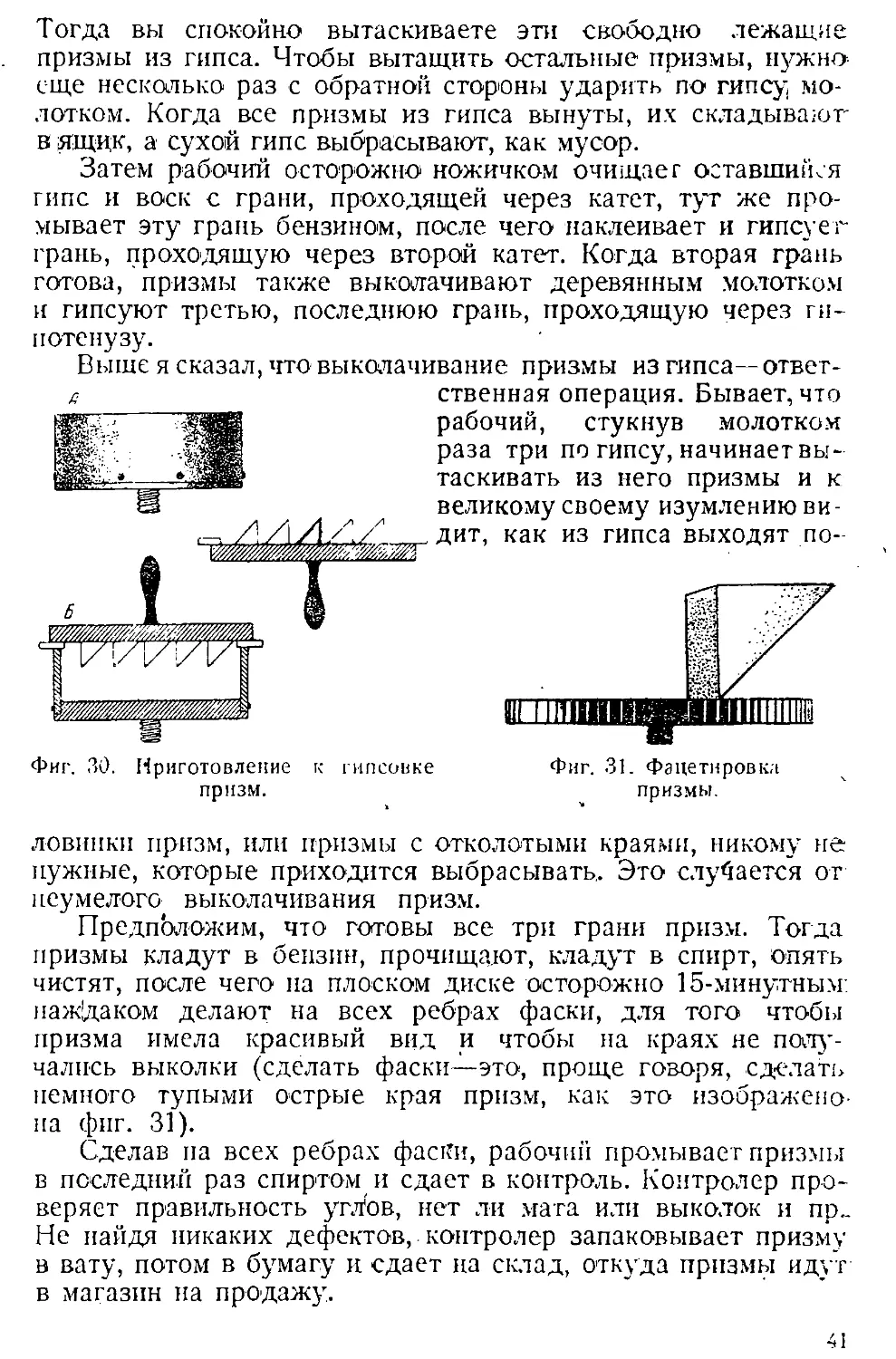

Когда план с наклеенным на него> призмами (фиг. 30)

совершенно остынет, берут корпус для гипса. Корпус—это

тот же плоский диск, имеющий в диаметре 30 см, только к

краям его привинчивается на винтах круглый медный обод.

С привинченным ободом корпус имеет вид большой чайной

полоскательницы с плоским дном. Этот корпус с обратной

стороны также имеет выступ с винтовкой резьбой, который

ввинчивают в патрон. Потом в другую медную или стек-

лянную посуду насыпают гипс, разводят его, водой, тща-

тельно размешивают и выливают гипсовую массу в корпус

до краев; затем берут план с призмами и опускают в гипс

корпуса. Так как наклеенный план больше корпуса, то призмы

входят в гипс, а план лежит на ребрах корпуса.

38

Теперь мы представим такую картину: приклеенные к

план}' призмы (фиг. 30) висят, в гипсе, но опуститься, не

могут, так как они крепко приклеены к плану. В таком по-

ложении призмы висят ДО' тех пор, пока гипс не застынет.

-Вернемся немного назад. Дело в том, что, когда гипс

разведен, рабочий старается как можно быстрее окончить

I ипсовку, так как разведенный гипс очень быстро засты-

вает. Если рабочий замешкается и гипс в это время успеет

хотя бы немного застыть, то нужно' уже употребить физи-

ческую силу, чтобы всунуть призмы в гипс, а раз была при

гипсовке применена сила, то можно заранее сказать, что такая

гипсовка никуда не годится. При такой гипсовке призмы мо-

гут отклеиться от плана, разъехаться или покоробиться, и

застывший гипс не сумеет плотно охватить вложенную в него

призму. Эта операция одна из тех, которые требуют от рабо-

чего особой ловкости.

Сл'едует отметить, что хотя гипс и быстро застывает,

но продолжать следующую операцию еще нельзя: нужно

подождать от 6 до 12—14 часов (время зависит от качества

гипса), чтобы гипс не только застыл, но и окаменел.

Прошло 12 часов. Вы подходите к гипсовке, но к вашему

удивлению, план не отделяется от корпуса и вы оказывае-

тесь бессильными оторвать план от корпуса. Тогда гипсовка

вывертывается из патрона, перевертывается планом вниз, а

корпусом кверху и все вместе ставится на таган. План слегкз

подогревается горящим газом настолько, чтобы парафин мог

расплавиться, после чего корпус с застывшим гипсом и приз-

мами в нем очень легко отделяется от плана.

39

Теперь вы спросите, какую роль здесь сыграли четыре

кусочка бемского стекла, приклеенные по краям?

Если бы мы не приклеили эти стерла и стали бы гяпсо-

ьоть без них, то плоская шала плана соприкоснулась бы с

медным ободом, поверхности призм загипсовались бы на од-

ном уровне с ободом и благодаря этому при дальнейшей

шлифовке медный обод стал бы шлифоваться вместе с по-

верхностями призм. При таком положении нам никогда не

удалось бы отшлифовать призмы; поэтому нужно было! сде-

лать так, чтобы призмы были немного выше обода. Вот для

этого то мы и подложили четыре куска1 стекла с четырех сто-

рон, которые при опускании призм) в гипс соприкоснулись с

ободом вместо плана, благодаря ,этому призмы оказались

выше обода' на толщину бемских стекол. Теперь рабочий спо-

койно счищает ножом лишний гипс из интервалов между

призмами, оголенные места замазывает воском, чтобы не по-

пала в гипс вода, 'размягчающая последний и, наконец, тряп-

кой, пропитаннной бензином, счищает немного воск, чтобы он

не находился на одном уровне с поверхностью призм.

Чистна, шлифовка, полировка и контроль

Очистка от воска производится для того, чтобы он нс

мешал шлифовке и полировке. Дальнейшие операции про-

исходят так же, как и при изготовлении объективов, только

шлифовка и полировка призм происходят на плоском плане,

а для проверки поверхности берут плоское пробное стекло,

очень точно приготовленное в отделе точной оптики.

Отполировав одну сторону призм, рабочий замазывает

полированную поверхность лаком, вывинчивает из патрона

корпус, отверткой отвинчивает винты, которыми прикреп-

лен обод к плоскому диску, и обод вместе с загипсованными

призмами отделяется от диска.

Теперь находящийся у вас в руках предмет имеет следу-

ющий вид: сверху, как ягоды, расположены замазанные ла-

ком призмы, сбоку идет медный обод, а снизу—окаменелый

гипс. Как же теперь извлечь призмы из окаменелого пипса?

Операция эта хотя и простая, но производится ие без риска

испортить призмы.

Делают это так. Берут в правую руку деревянный моло-

ток, а в левую—обод с призмами г переворачивают сбод на

обратную сторону, где находится гипс, и молотком с силой

несколько1 раз ударяют по гипсу. После 3—4 ударов не чув-

ствуете, что на вашей левой руке как будто что-то шевелится.

Перевернув корпус призмами кверху, вы видите, что гипс

треснул и часть призм лежит в нем совершенно свободно.

40

Тогда вы спокойно вытаскиваете эти свободно лежащие

призмы из гипса. Чтобы вытащить остальные призмы, нужно

еще несколько раз с обратной стороны ударить по гипсу, мо-

лотком. Когда все призмы из гипса вынуты, их складывают

в ящик, а сухой гипс выбрасывают, как мусор.

Затем рабочий осторожно ножичком очищает оставшийся

гипс и воск с грани, проходящей через катет, тут же про-

мывает эту грань бензином, после чего наклеивает и гипсует

грань, проходящую через второй катет. Когда вторая грань

готова, призмы также выколачивают деревянным молотком

и гипсуют третью, последнюю грань, проходящую через ги-

потенузу.

Выше я сказал, что выколачивание призмы из гипса—ответ-

ственная операция. Бывает, что

рабочий, стукнув молотком

раза три по гипсу,начинает вы-

таскивать из него призмы и к

великому своему изумлению ви-

дит, как из гипса выходят по-

Фиг. 31. Фацетнровкл

призмы.

фиг. 30. Приготовление к гипсовке

призм.

ловипки призм, или призмы с отколотыми краями, никому не

нужные, которые приходится выбрасывать. Это случается от

неумелого выколачивания призм.

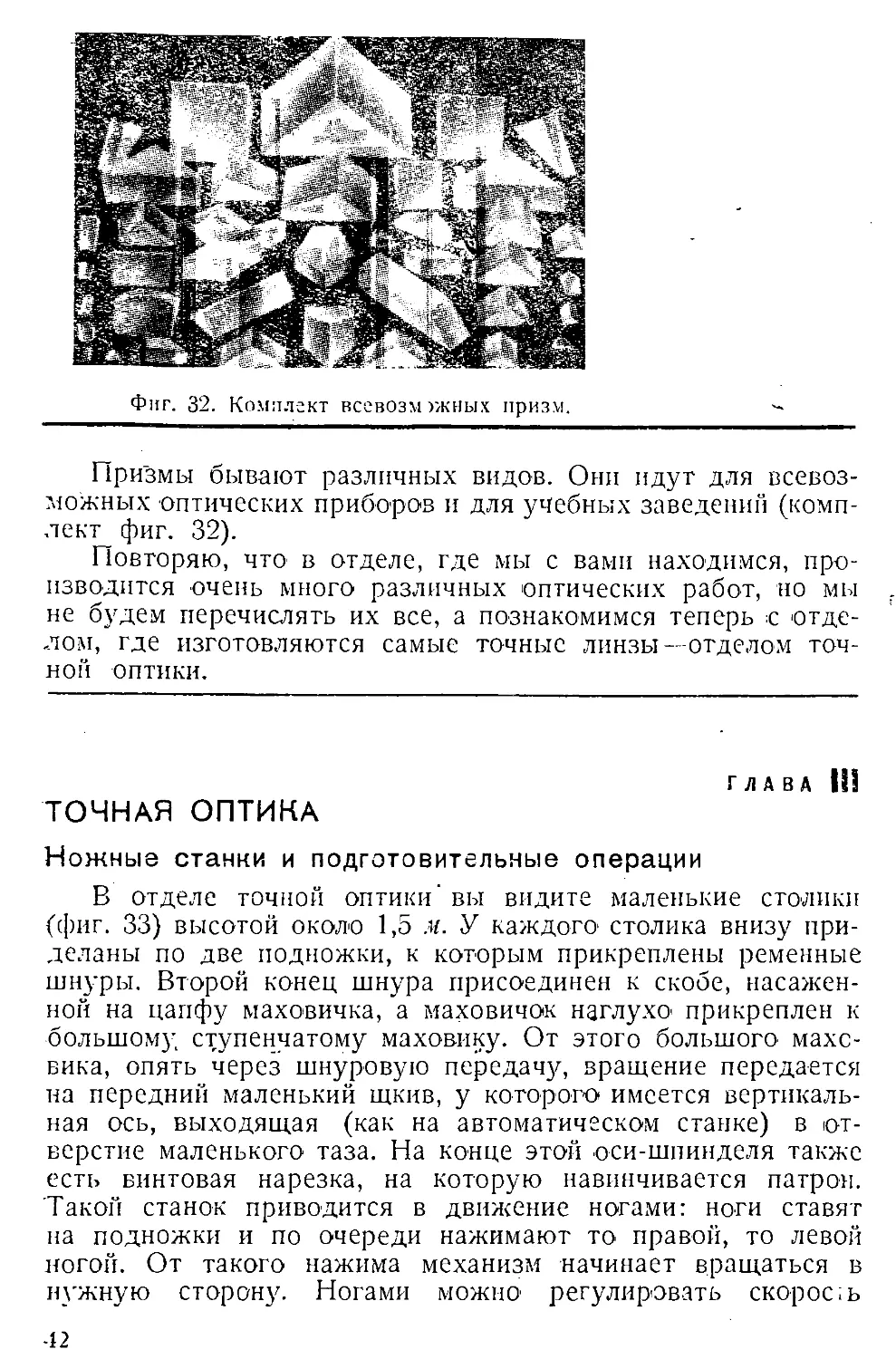

Предположим, что готовы все три грани призм. Тогда

призмы кладут в бензин, прочищают, кладут в спирт, опять

чистят, после чего на плоском диске осторожно 15-минутным:

наж!даком делают на всех ребрах фаски, для того чтобы

призма имела красивый вид и чтобы на краях не полу-

чались выколки (сделать фаски—это, проще говоря, сделать

немного тупыми острые края призм, как это изображено-

на фиг. 31).

Сделав па всех ребрах фаски, рабочий промывает призмы

в последний раз спиртом и сдает в контроль. Контролер про-

веряет правильность углов, нет ли мага или выколок и пр„

Не найдя никаких дефектов, контролер запаковывает призму

в вату, потом в бумагу и сдает на склад, откуда призмы идут

в магазин на продажу.

Фиг. 32. Комплект всевозможных призм.

Призмы бывают различных видов. Они идут для всевоз-

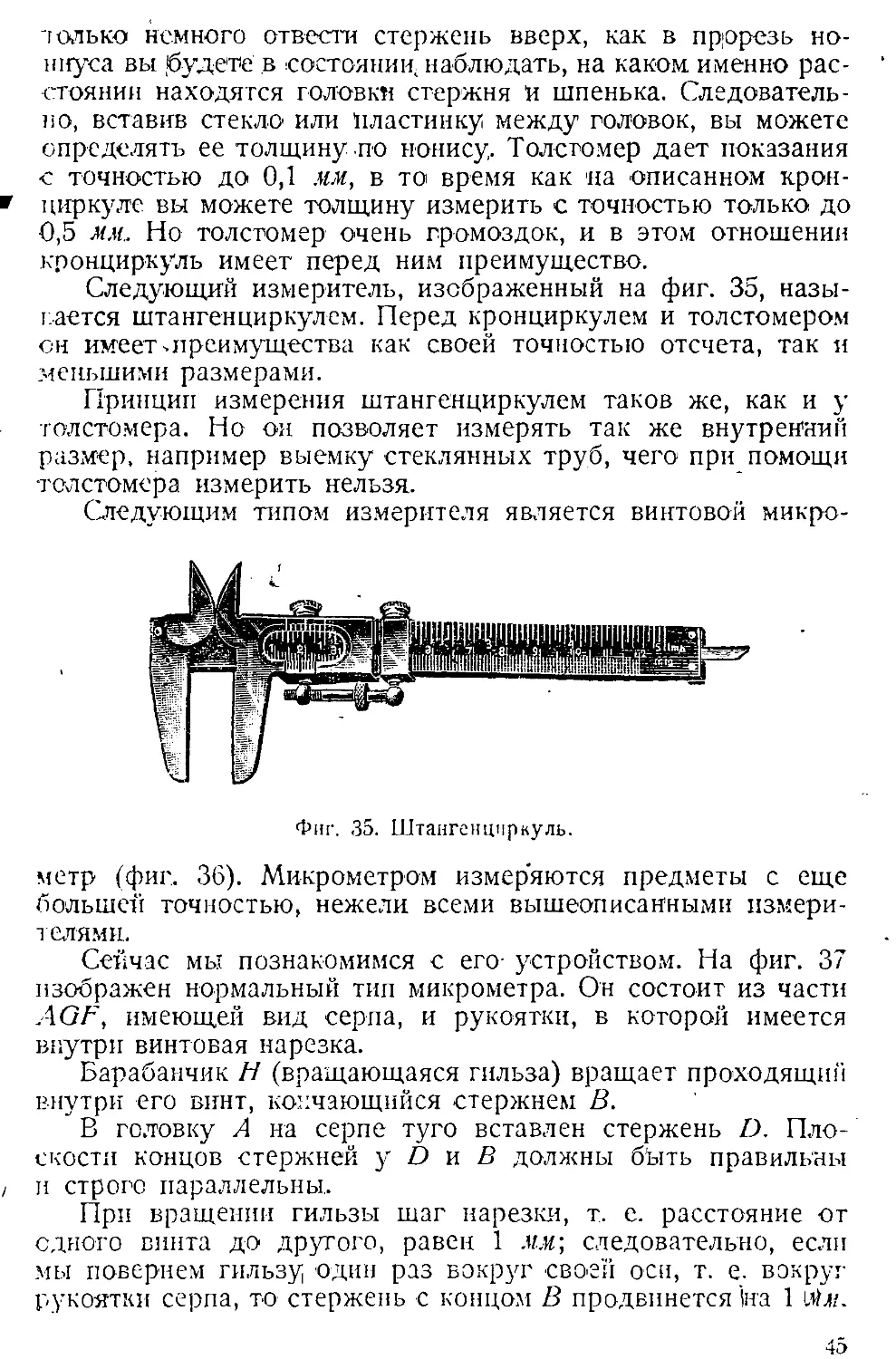

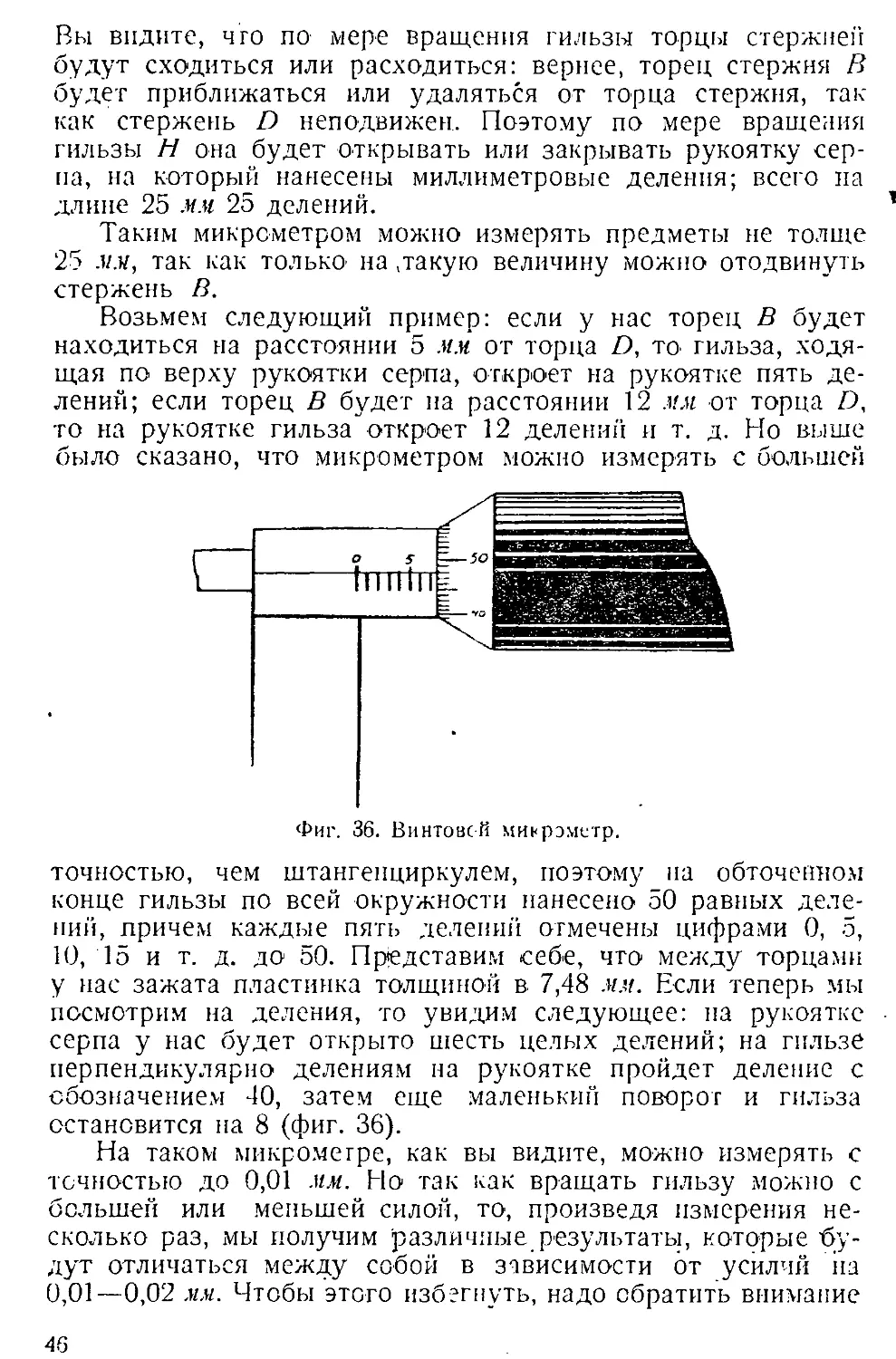

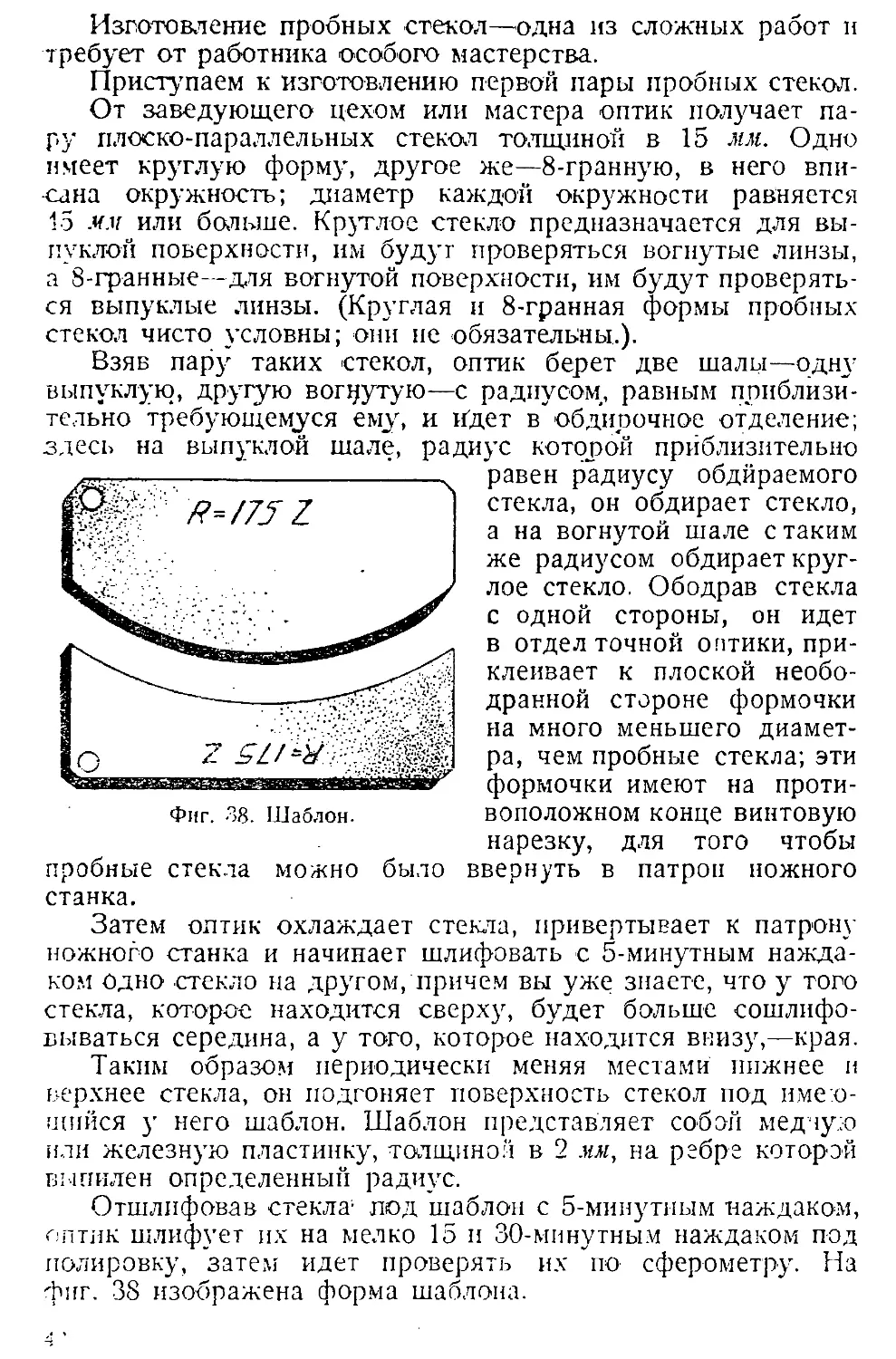

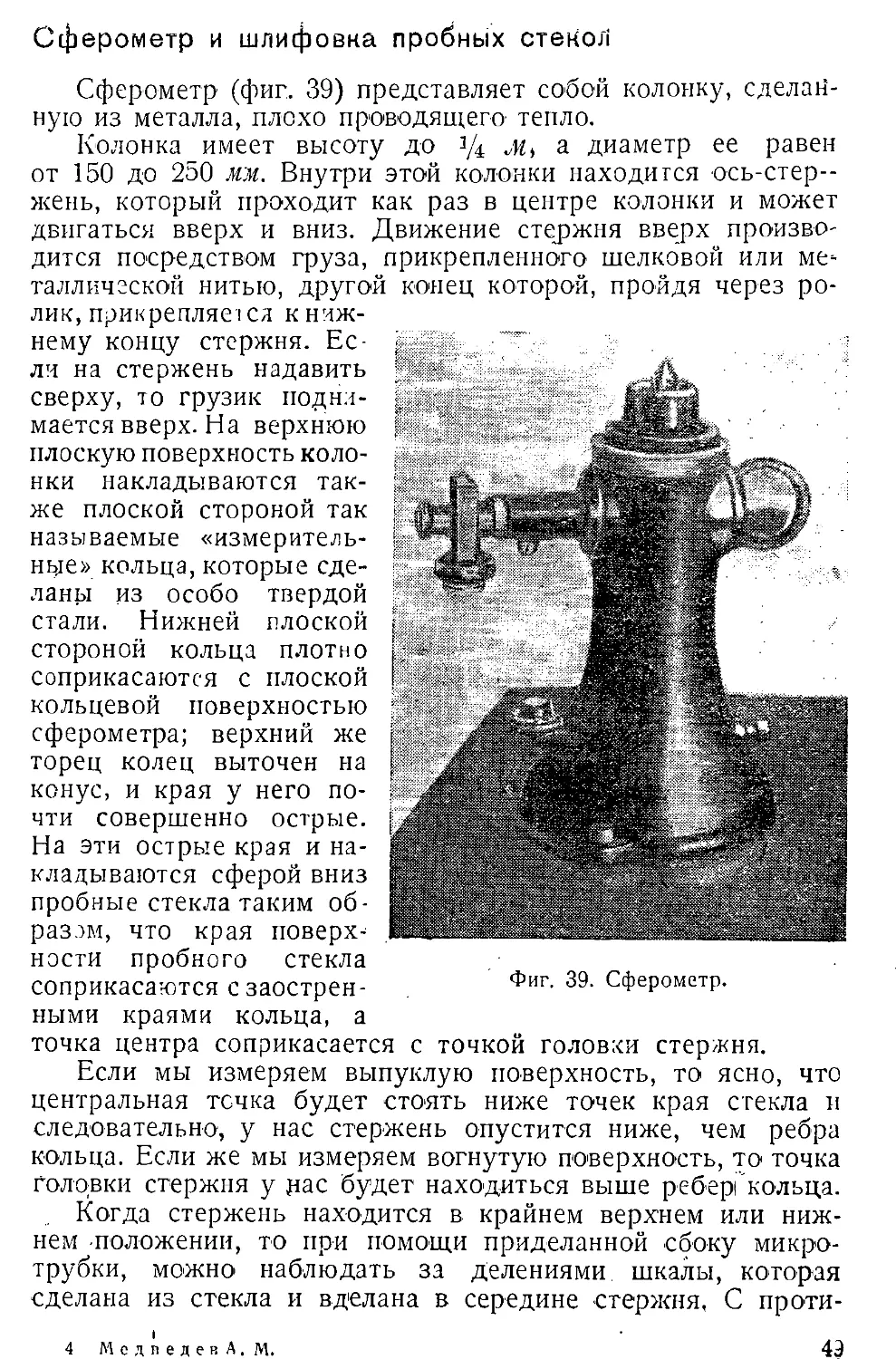

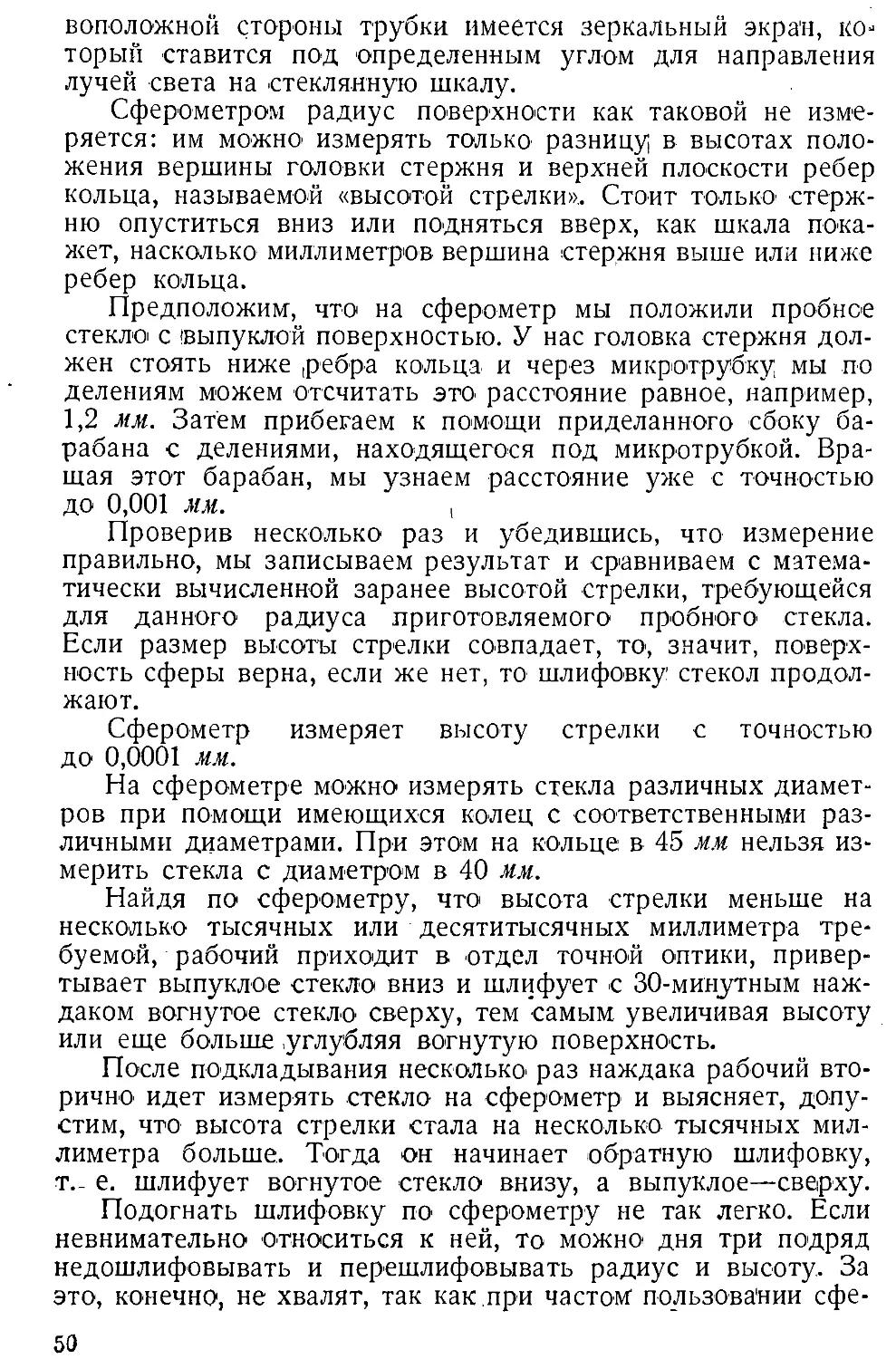

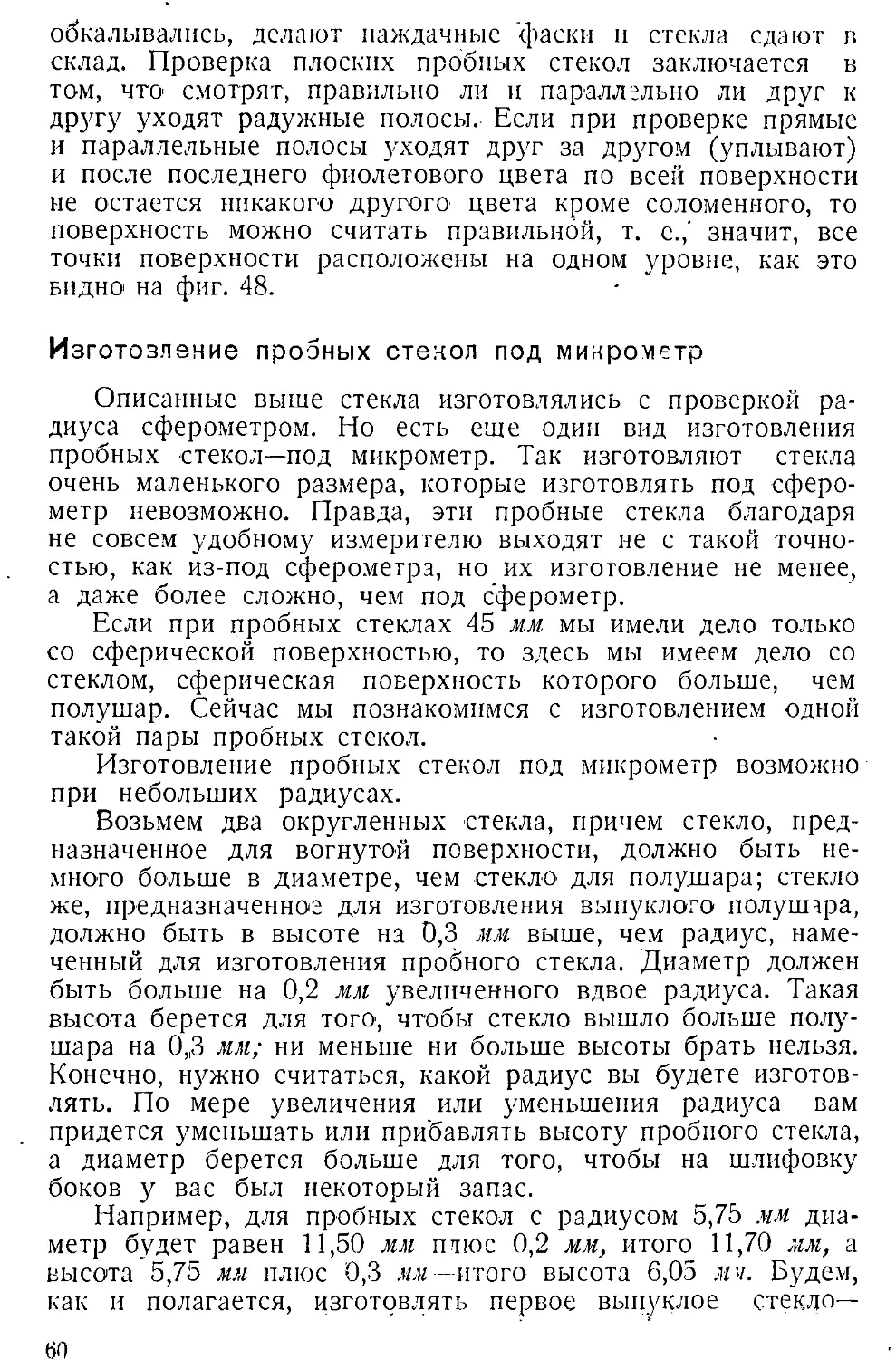

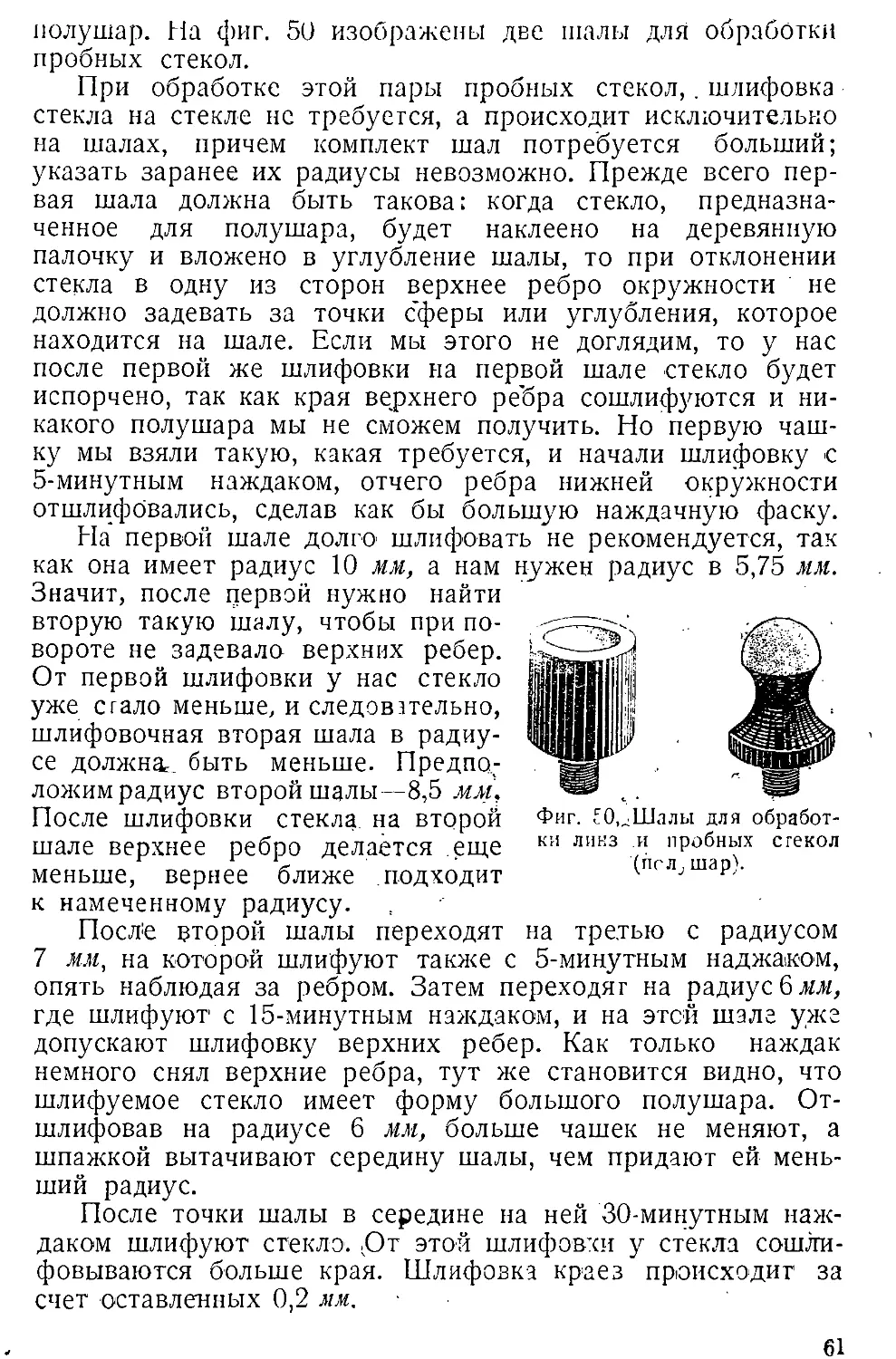

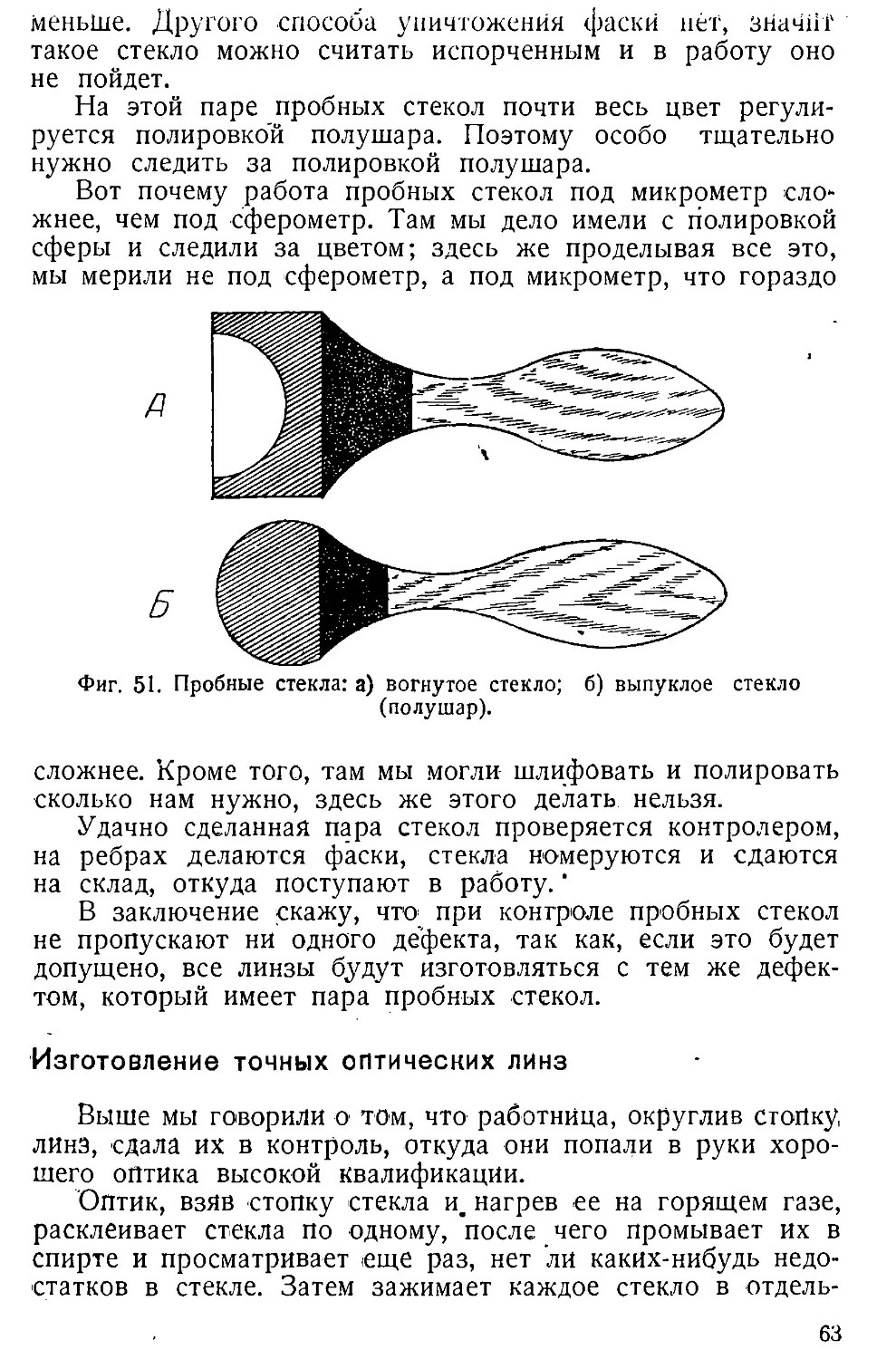

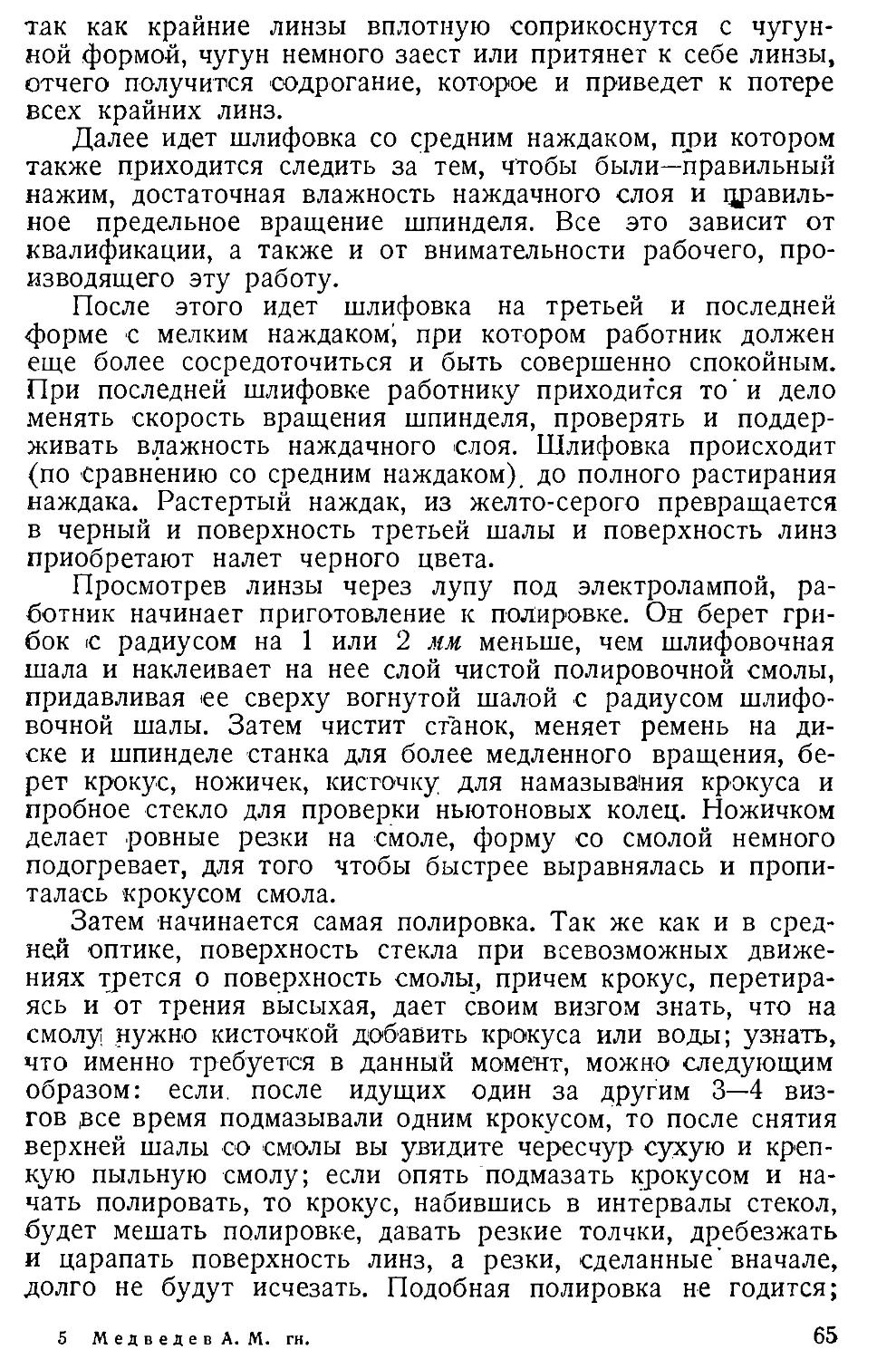

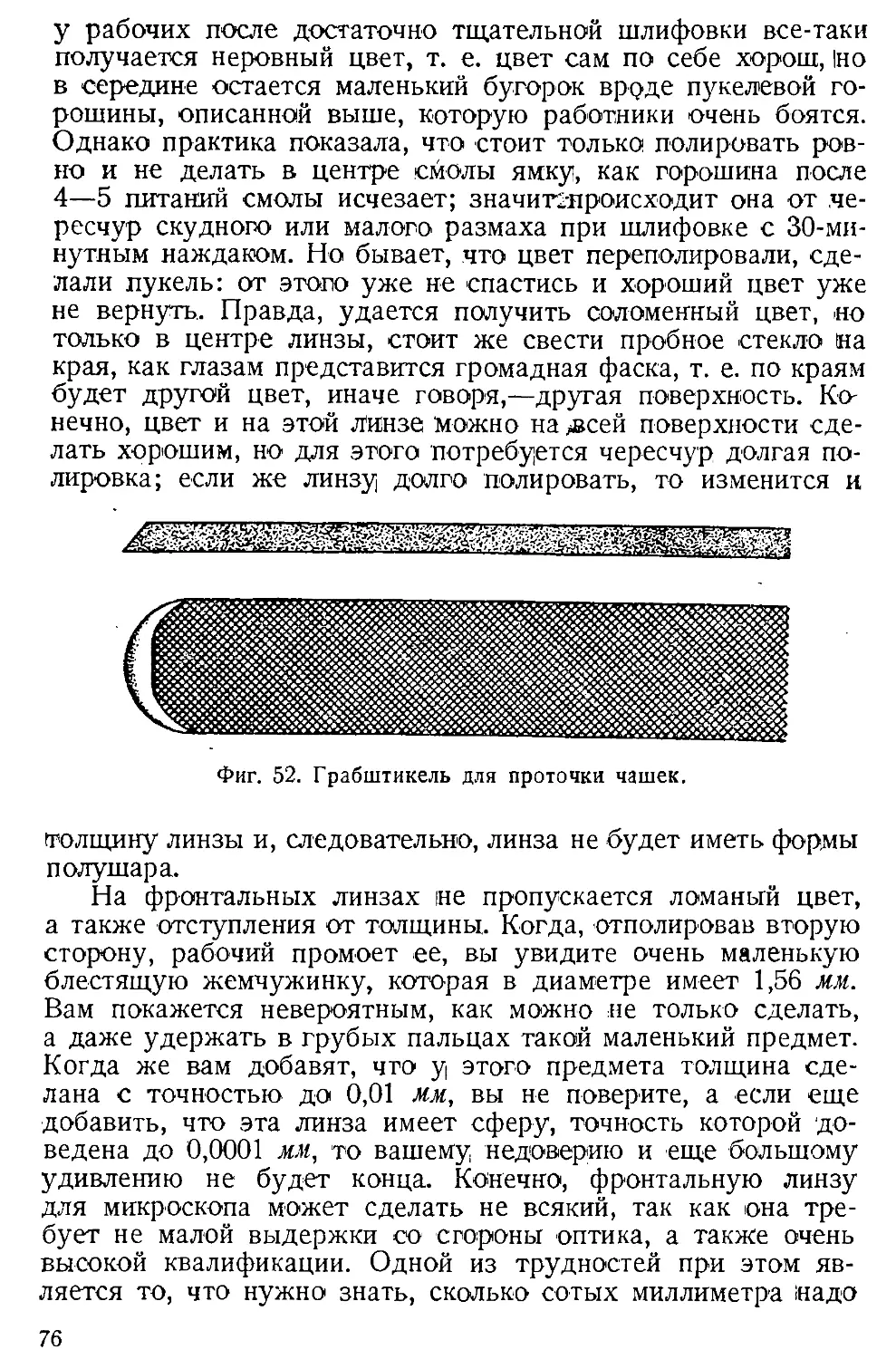

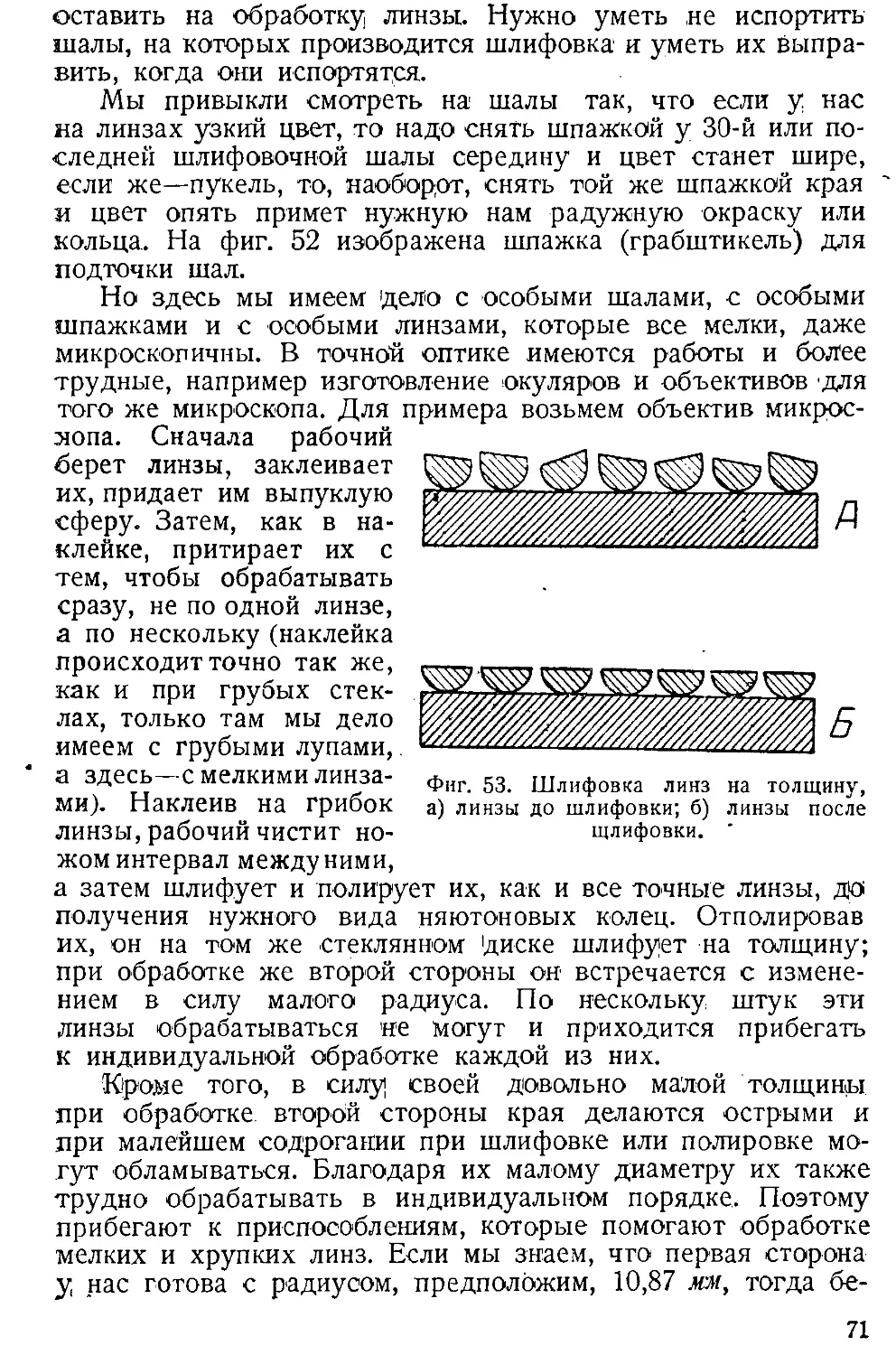

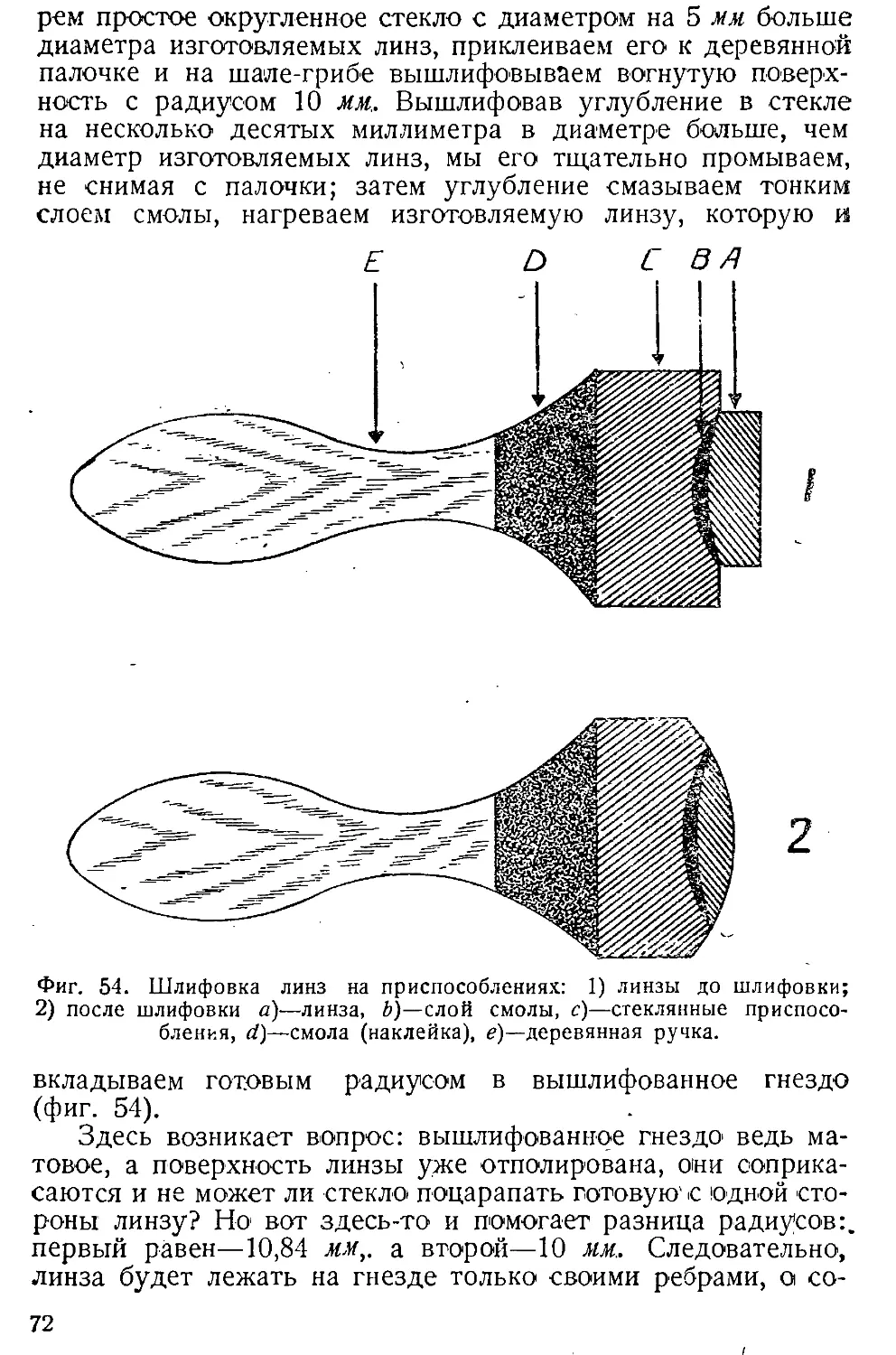

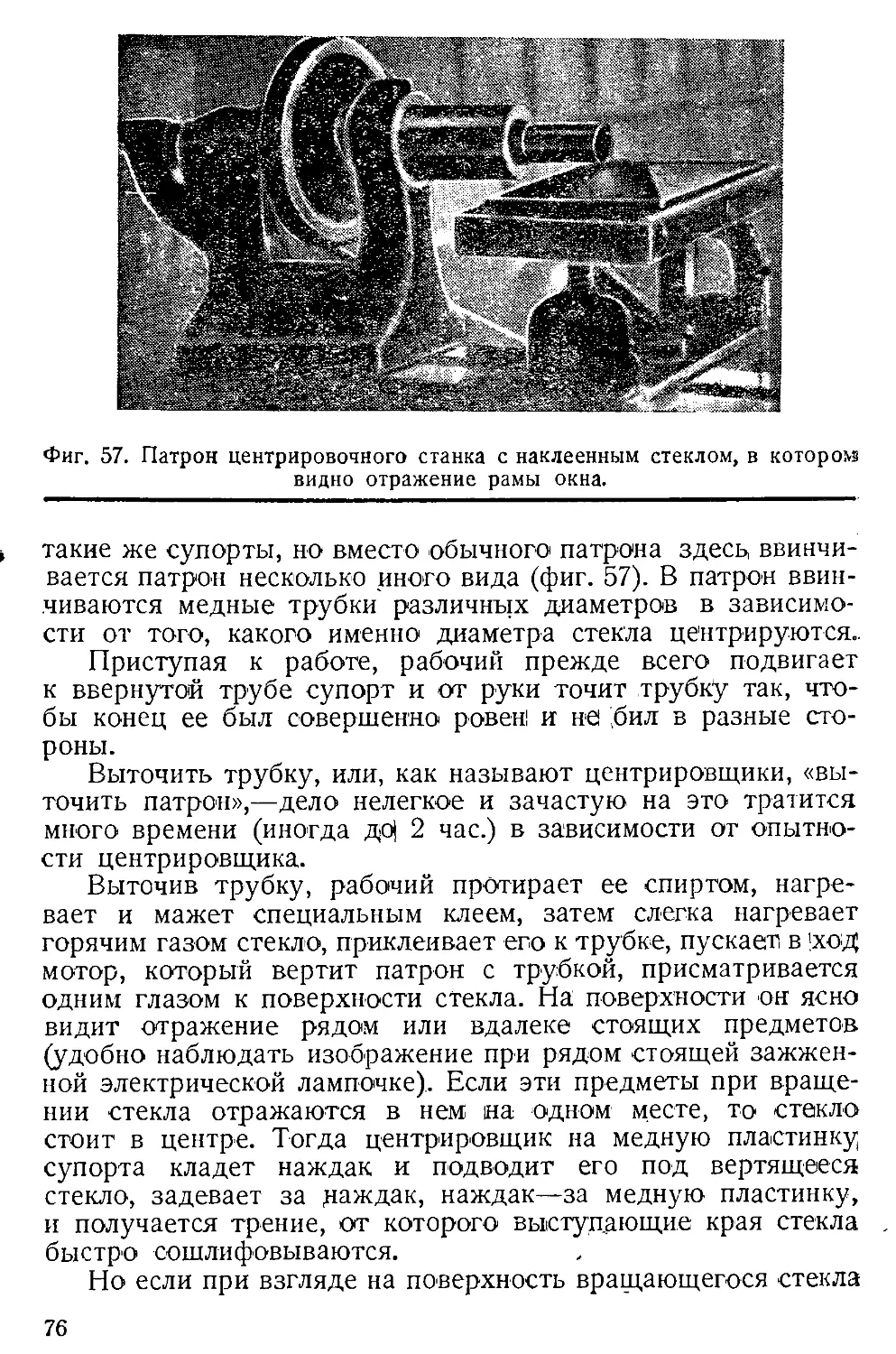

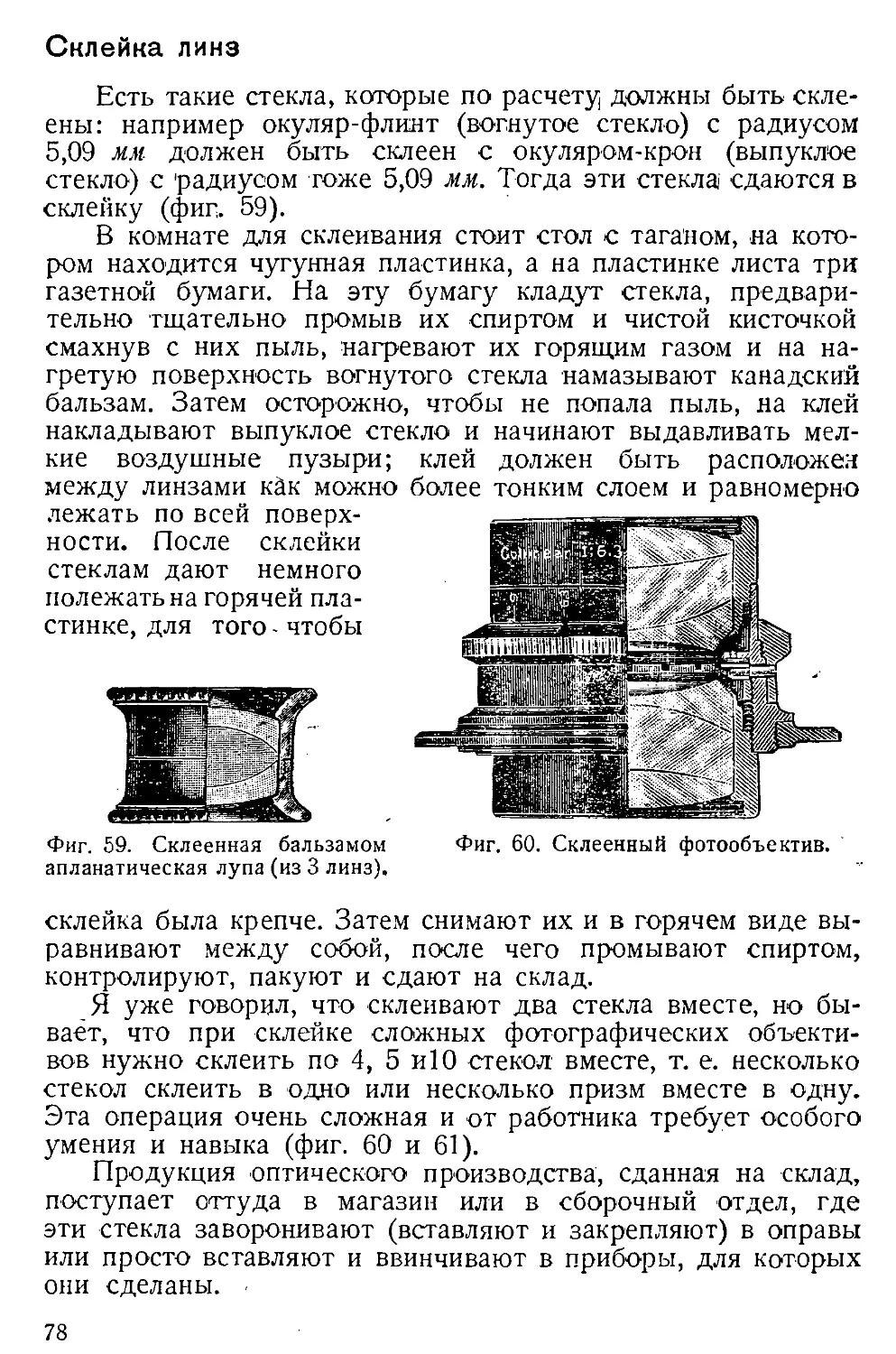

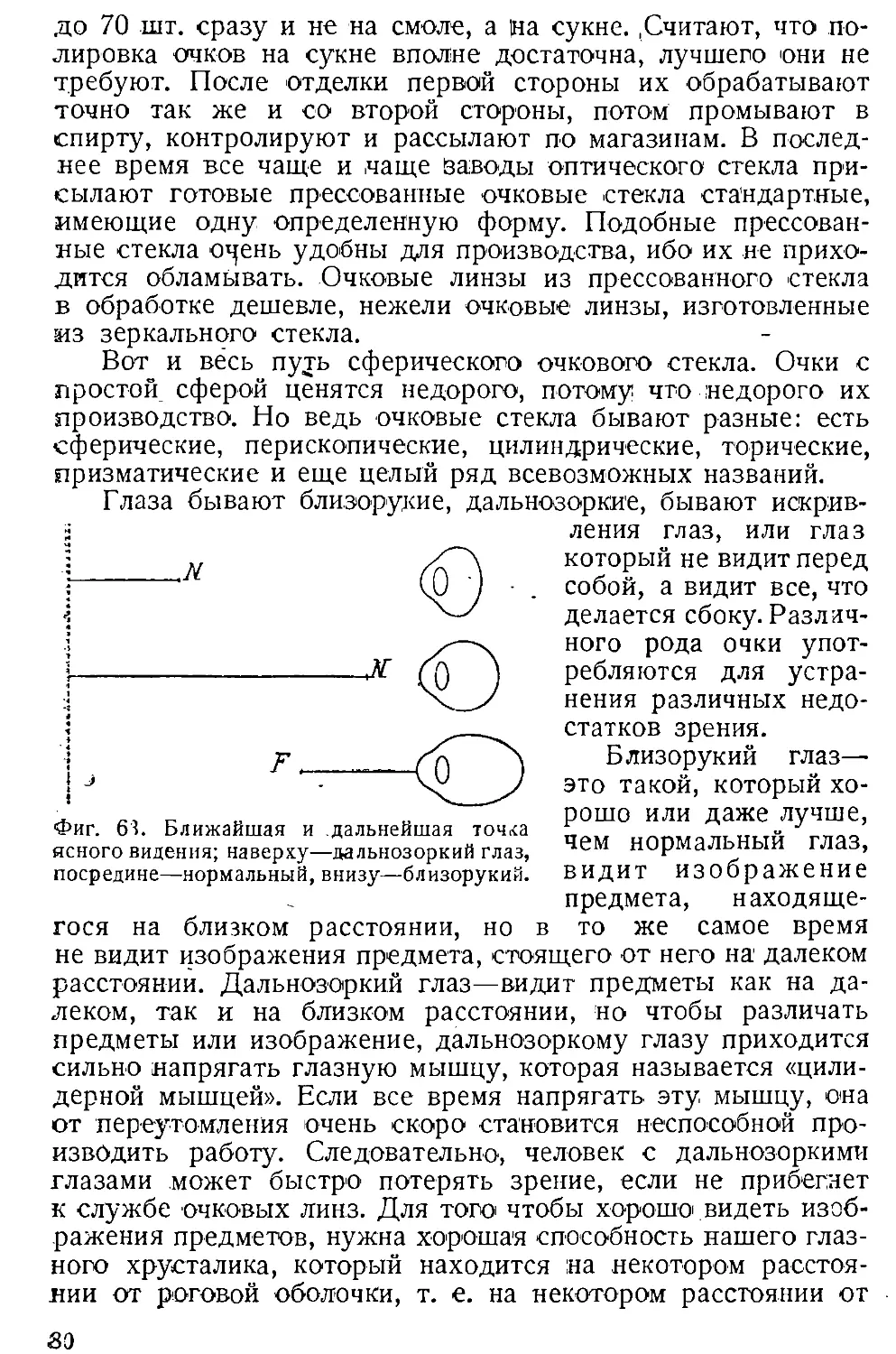

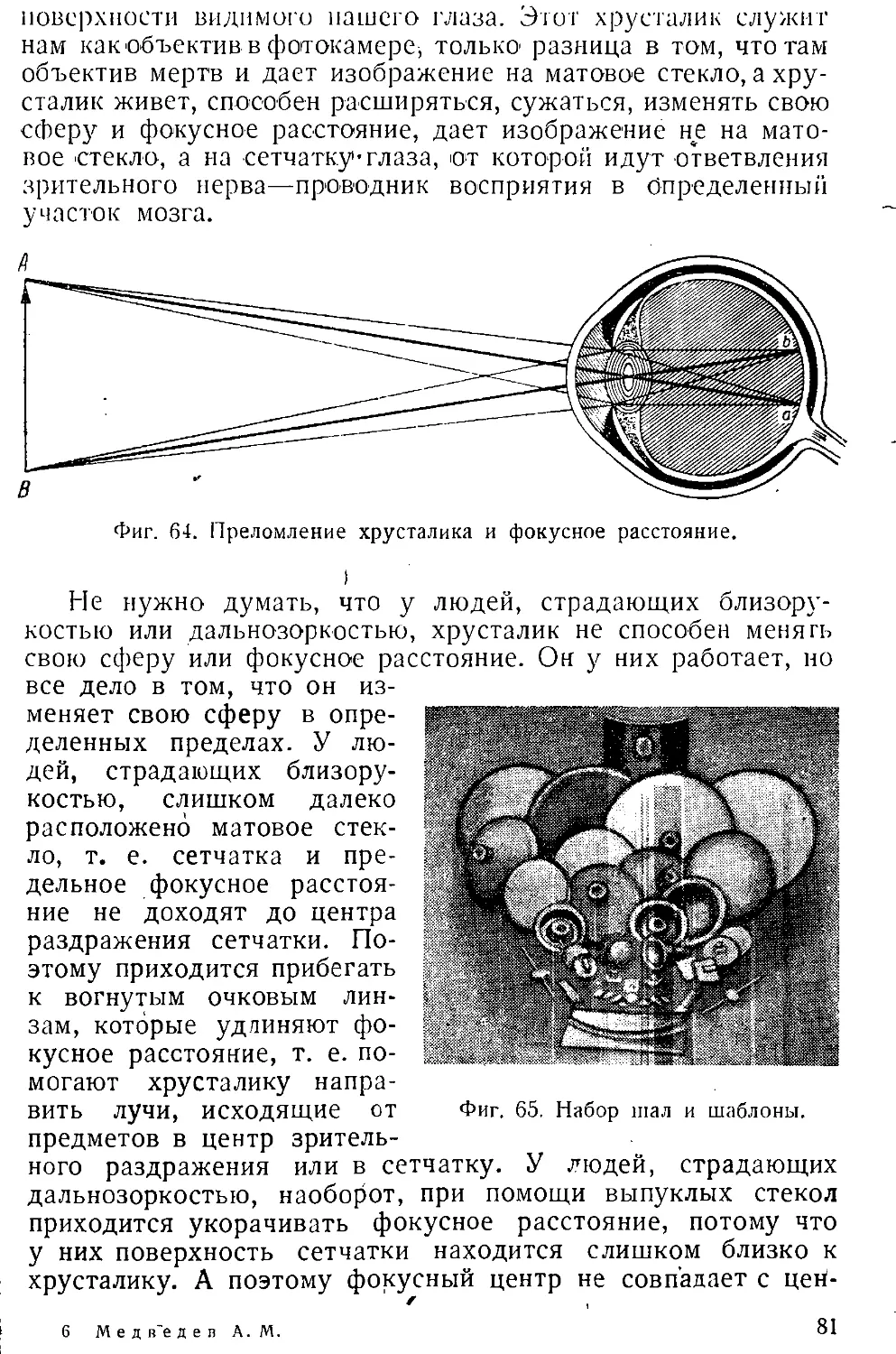

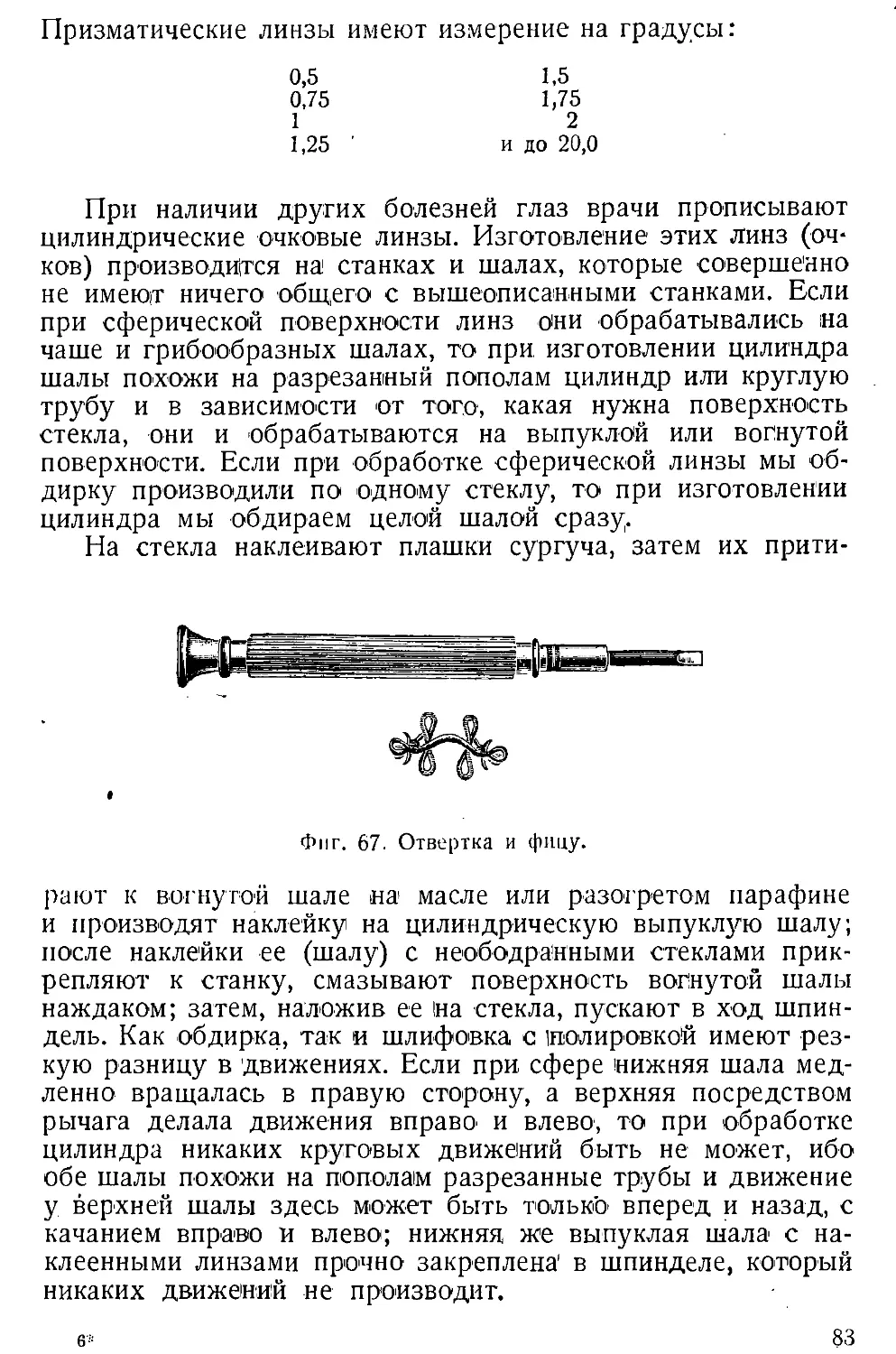

можных оптических приборов и для учебных заведений (комп-