Автор: Болбас М.М.

Теги: машиностроение автомобили

Текст

Содержание

Введение------------------------------------------------------------ 8

РАЗДЕЛ 1. ПРОЕКТИРОВАНИЕ АВТОТРАНСПОРТНЫХ

ПРЕДПРИЯТИЙ, СТАНЦИЙ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

И АВТОЗАПРАВОЧНЫХ СТАНЦИЙ------------------------------------- 11

1. Порядок проектирования автотранспортных предприятий

и технико-экономическое обоснование исходных данных

для проектирования-------------------------------------------- 12

1.1. Порядок проектирования автотранспортных предприятий--------- 12

1.2. Технико-экономическое обоснование исходных данных

для проектирования автотранспортных предприятий------------ 16

1.2.1. Методы обоснования исходных данных--------------- 16

1.2.2. Расчет объема перевозок грузов и пассажиров------------20

1.2.3. Выбор подвижного состава -------------------------26

1.2.4. Обоснование потребного количества единиц подвижного

состава и места размещения автотранспортного

предприятия----------------------------------------------- 32

1.2.5. Определение количества автомобилей,

обслуживаемых на БЦТО и СТО------------------------------- 37

1.2.6. Оптимизация кооперированного технического

обслуживания и текущего ремонта автомобилей

в агропромышленном производстве------------------------- 39

2. Технологический расчет автотранспортного предприятия--------47

2.1. Расчет производственной программы, объема работ

и численности работающих-------------------------------------47

2.1.1. Выбор исходных данных для расчета

производственной программы и объема работ---------------------47

2.1.2. Расчет производственной программы

по техническому обслуживанию------------------------------ 56

2.1.3. Расчет годового объема работ по техническому обслуживанию

и текущему ремонту и вспомогательных работ----------------61

2.1.4. Распределение работ по техническому обслуживанию,

текущему ремонту и вспомогательных по месту

выполнения---------------------------------------------- 65

2.1.5. Определение численности производственных рабочих------- 66

2.1.6. Определение численности вспомогательных рабочих,

водителей, инженерно-технических работников и служащих----67

2.2. Расчет количества постов и поточных линий------------- 72

2.2.1. Расчет количества постов и поточных линий ЕО----- 72

2.2.2. Расчет количества постов и линий ТО и диагностирования-77

2.2.3. Расчет количества постов текущего ремонта-------- 78

2.2.4. Расчет числа мест ожидания перед техническим

обслуживанием и текущим ремонтом и мест хранения

подвижного состава--------------------------------------- 80

2.2.5. Расчет количества постов контрольно-пропускного пункта—80

2.3. Определение потребности в технологическом оборудовании----81

2.4. Оценка механизации производственных процессов

технического обслуживания и текущего ремонта----------------83

2.5. Расчет площадей помещений---------------------------------86

2.5.1. Расчет площадей производственных помещений----------86

2.5.2. Расчет площадей складских помещений-----------------90

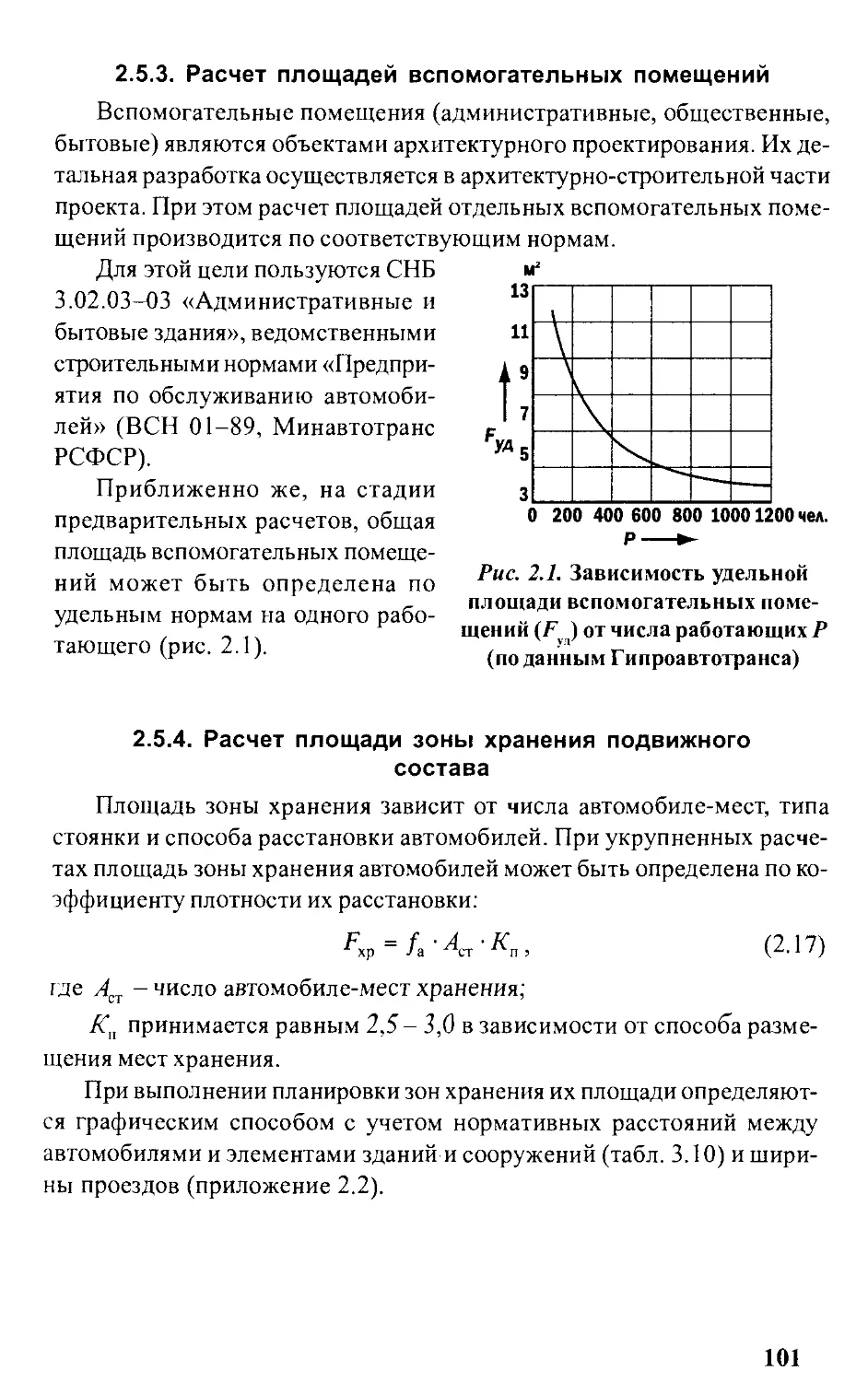

2.5.3. Расчет площадей вспомогательных помещений--------101

2.5.4. Расчет площади зоны хранения подвижного состава--101

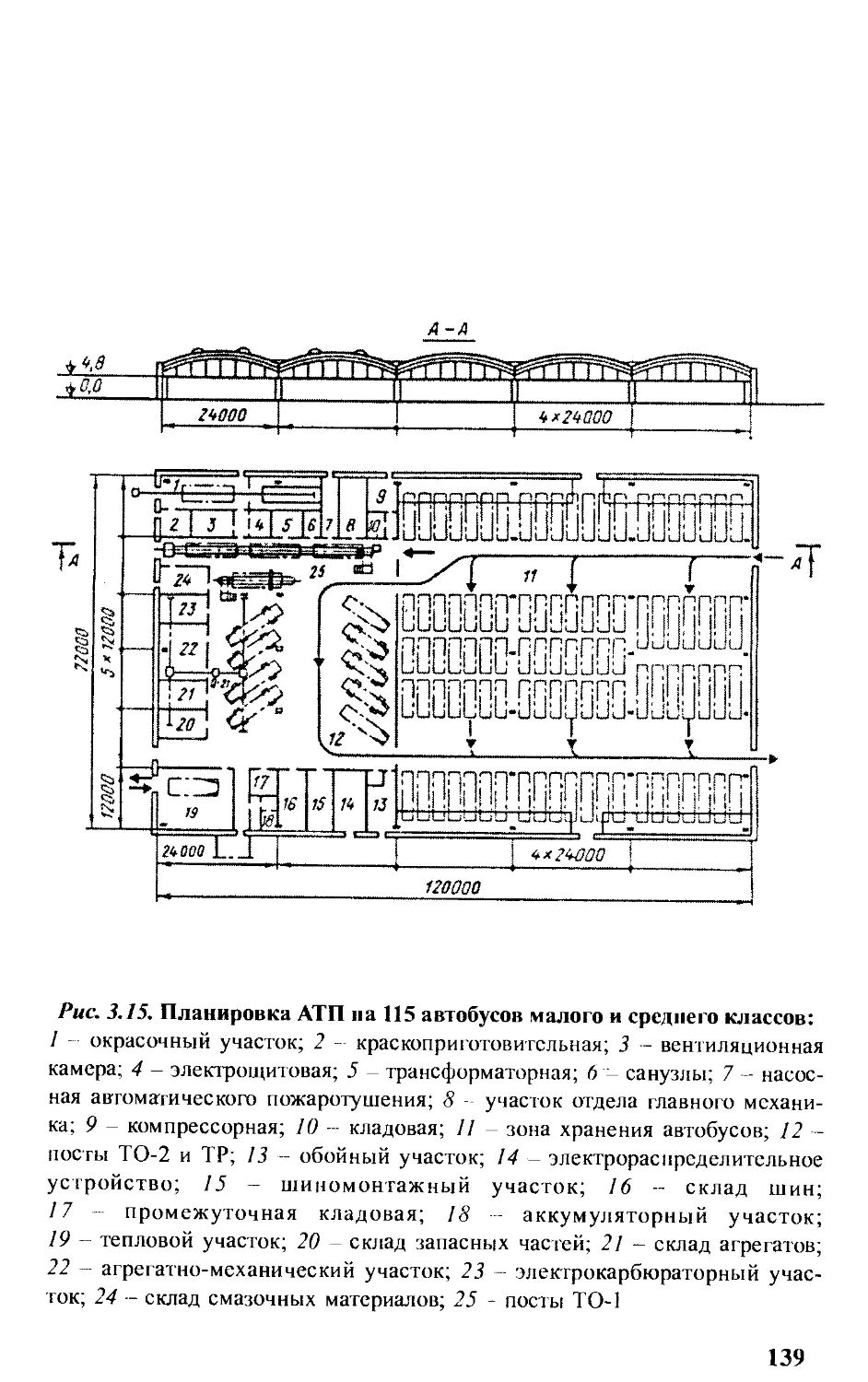

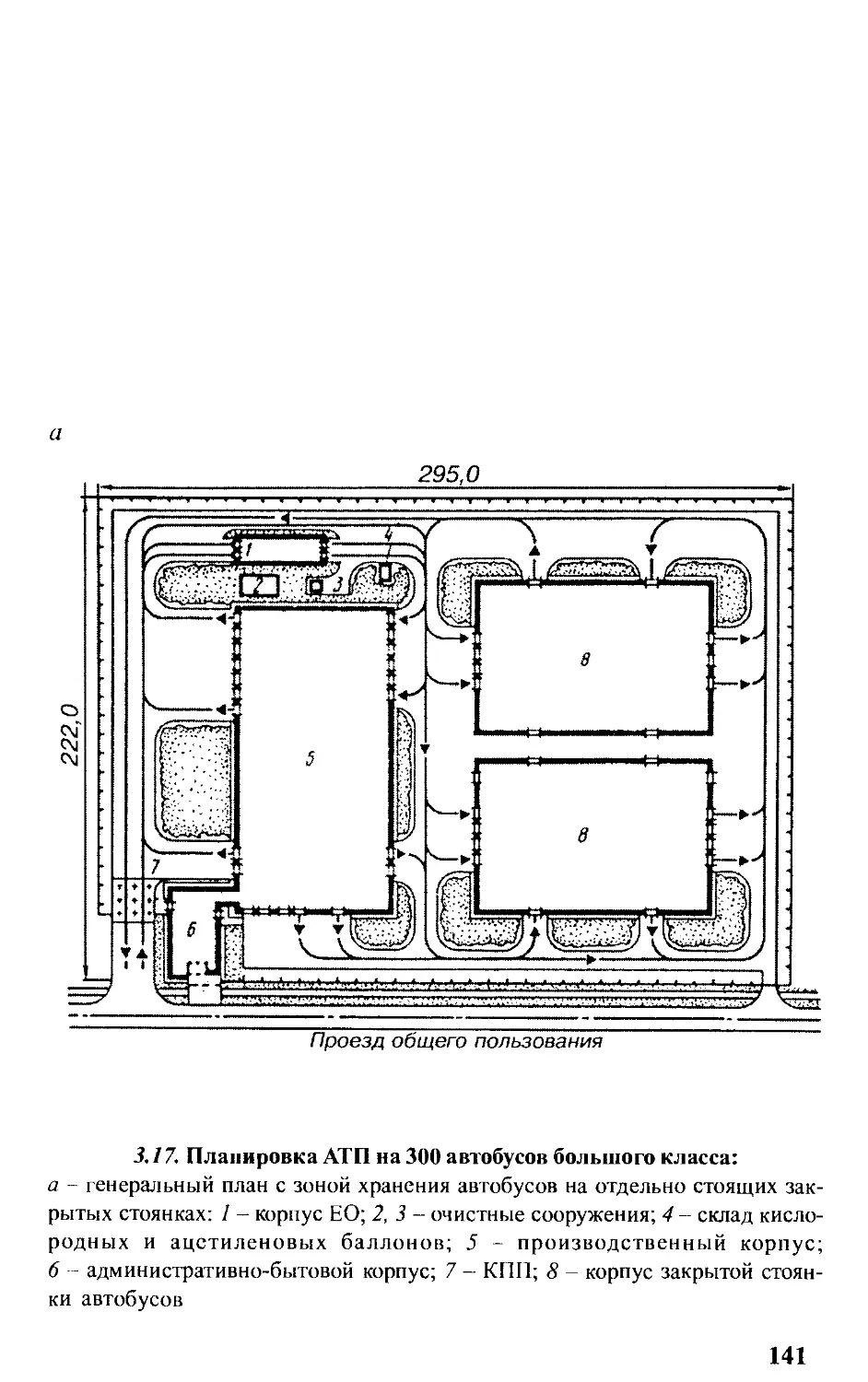

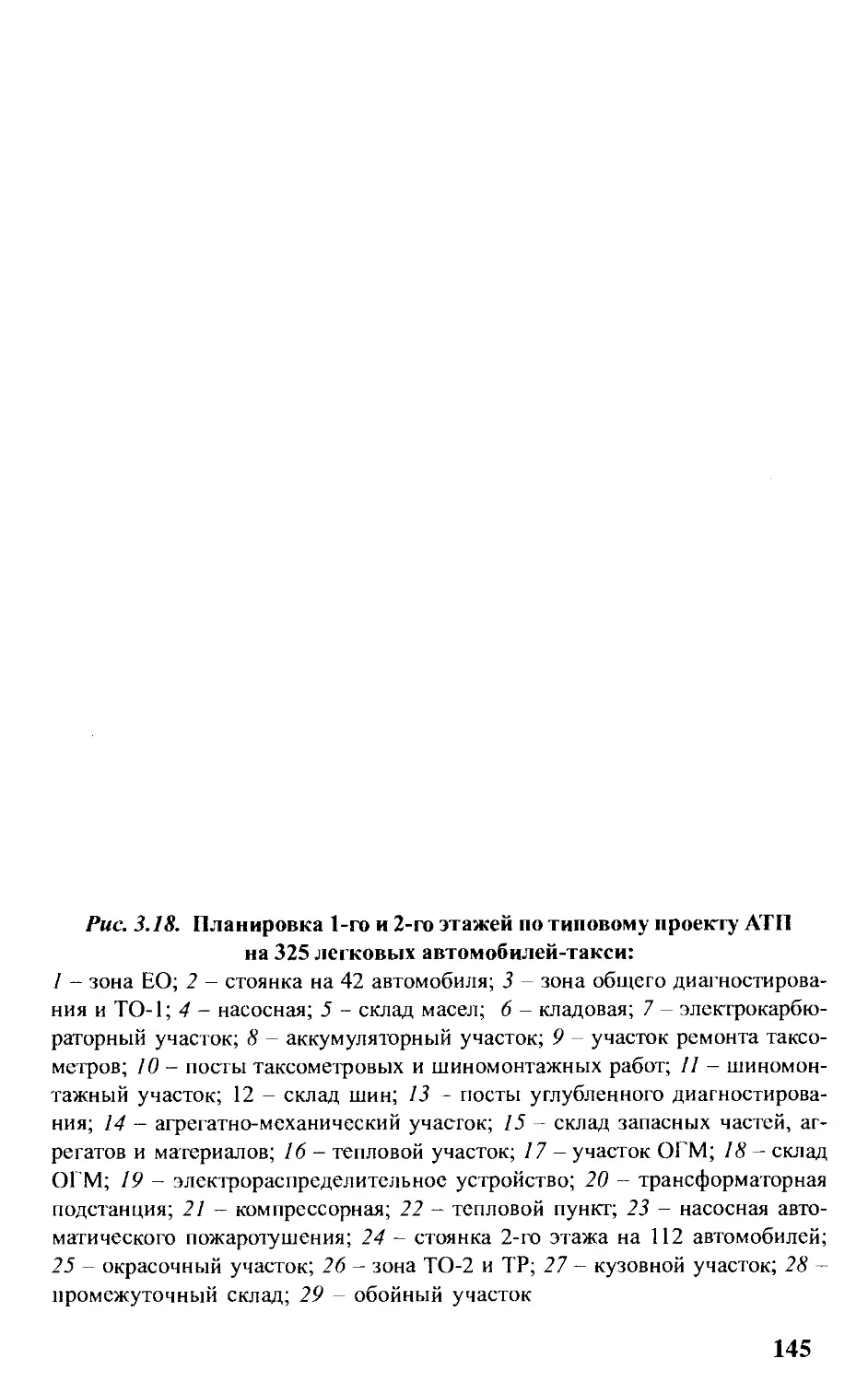

3. Генеральный план и планировка автотранспортного предприятия --102

3.1. Основные требования к планировке----------------------102

3.2. Генеральный план автотранспортного предприятия--------102

3.3. Объемно-планировочные решения зданий АТП--------------117

3.4. Планировка участков-----------------------------------148

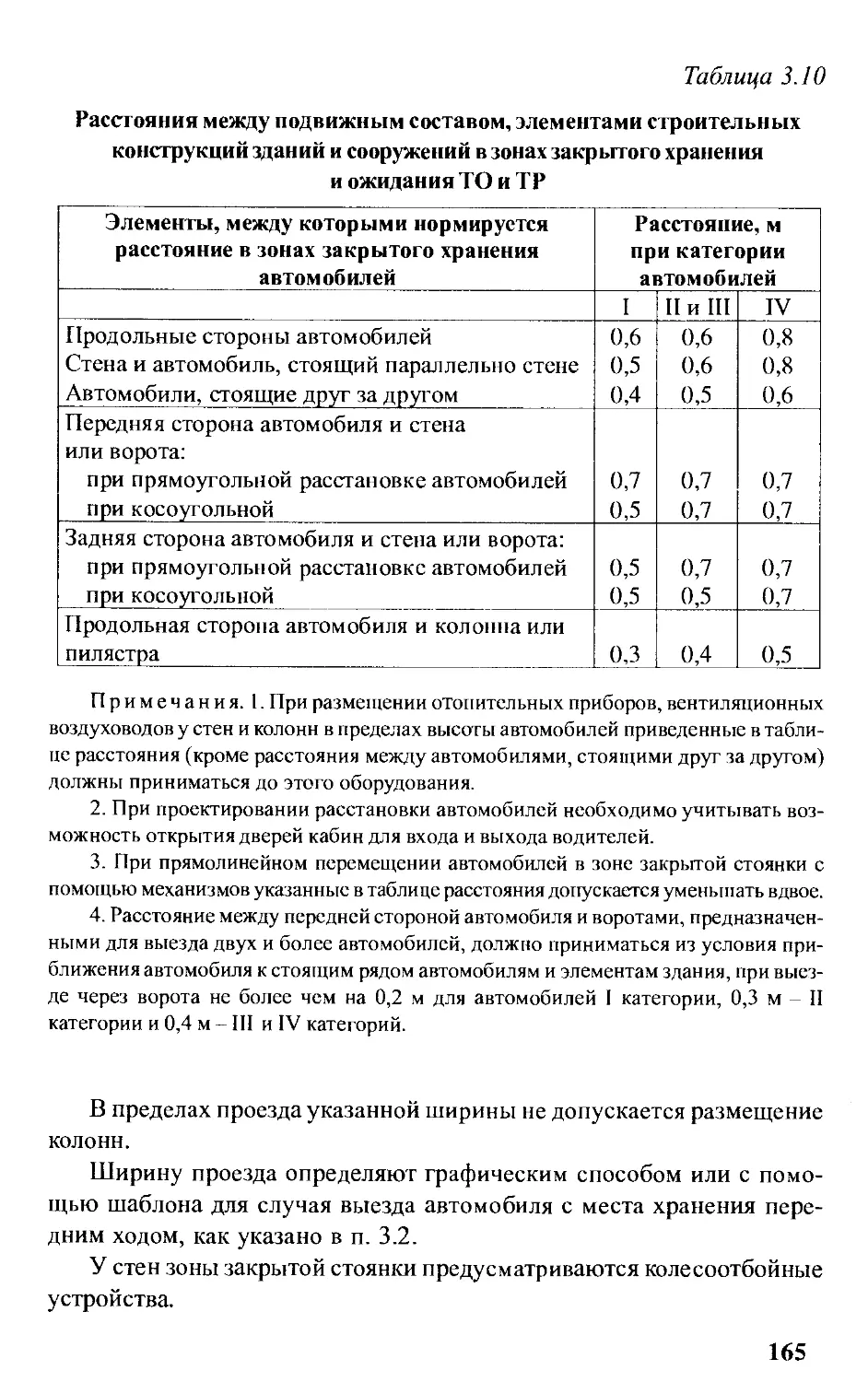

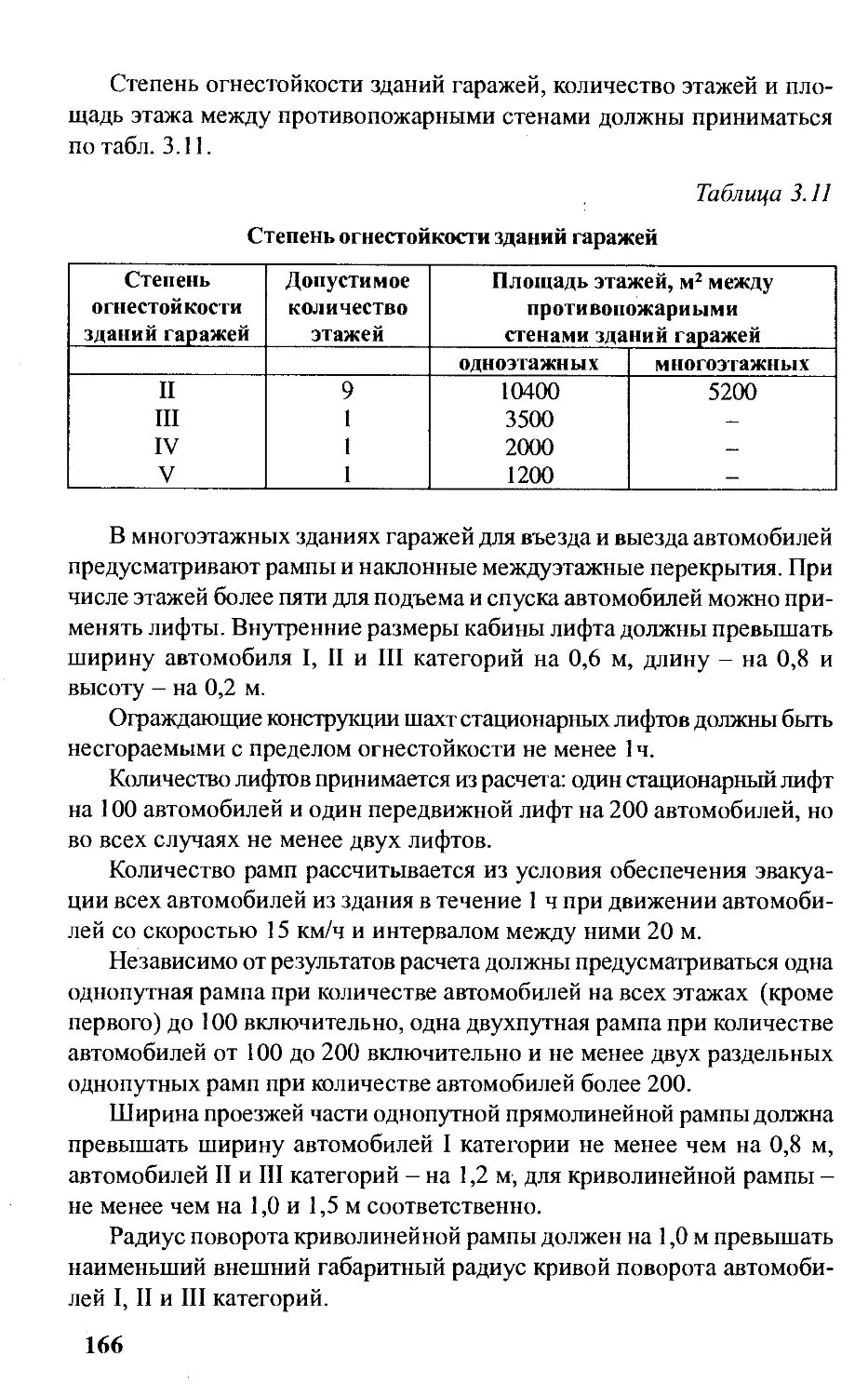

3.5. Проектирование закрытых стоянок автомобилей-----------162

3.6. Проектирование вспомогательных помещений--------------167

4. Охрана труда и окружающей среды-----------------------------168

4.1. Пожарная безопасность --------------------------------168

4.2. Санитарно-гигиенические требования--------------------176

4.3. Мероприятия по защите окружающей среды----------------184

4.4. Техническая эстетика----------------------------------185

4.5. Специальные требования к проектированию предприятий по

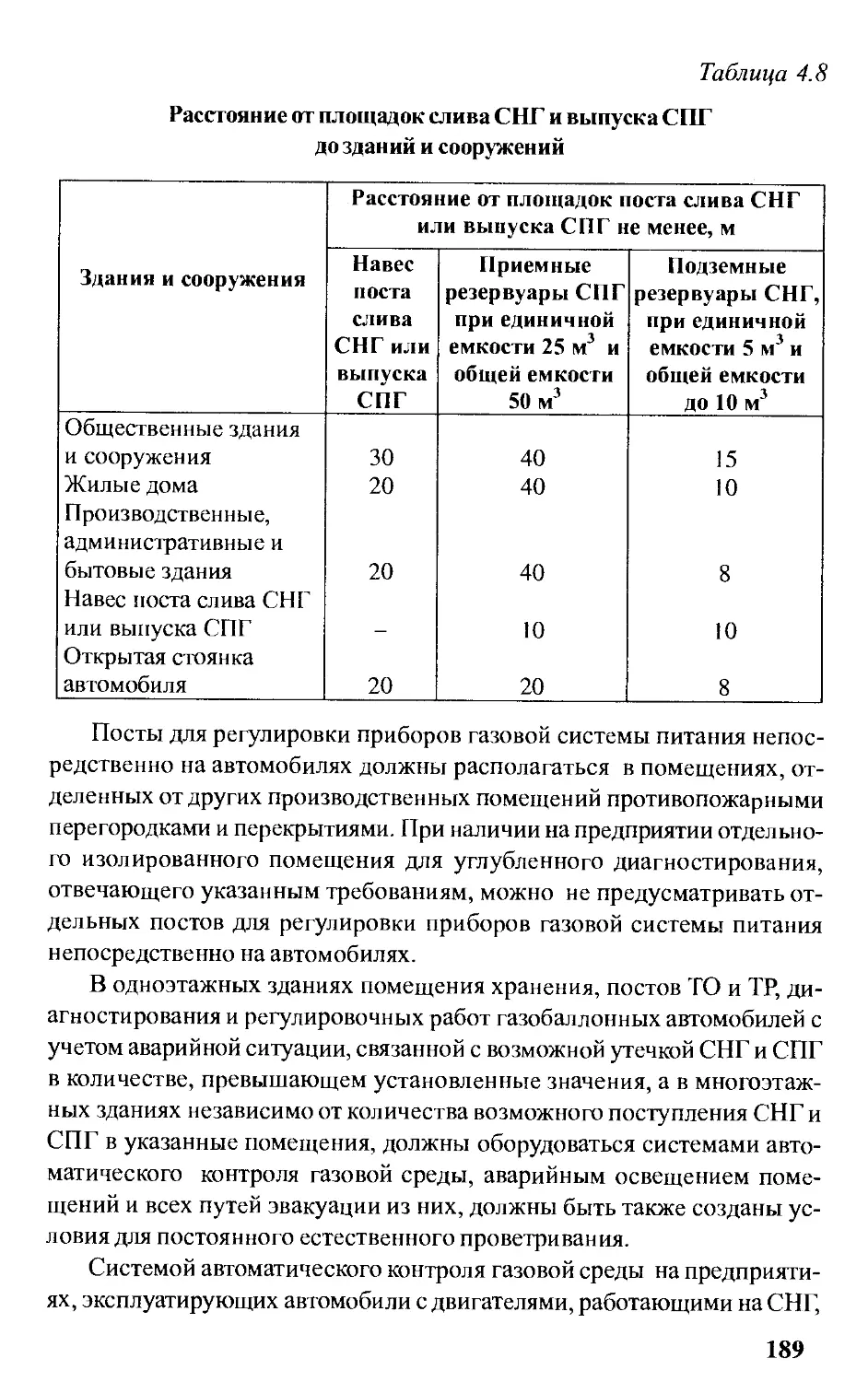

обслуживанию газобаллонных автомобилей --------------------187

5. Технико-экономическая оценка проекта автотранспортного

предприятия----------------------------------------------------192

6. Технологическое проектирование станций технического

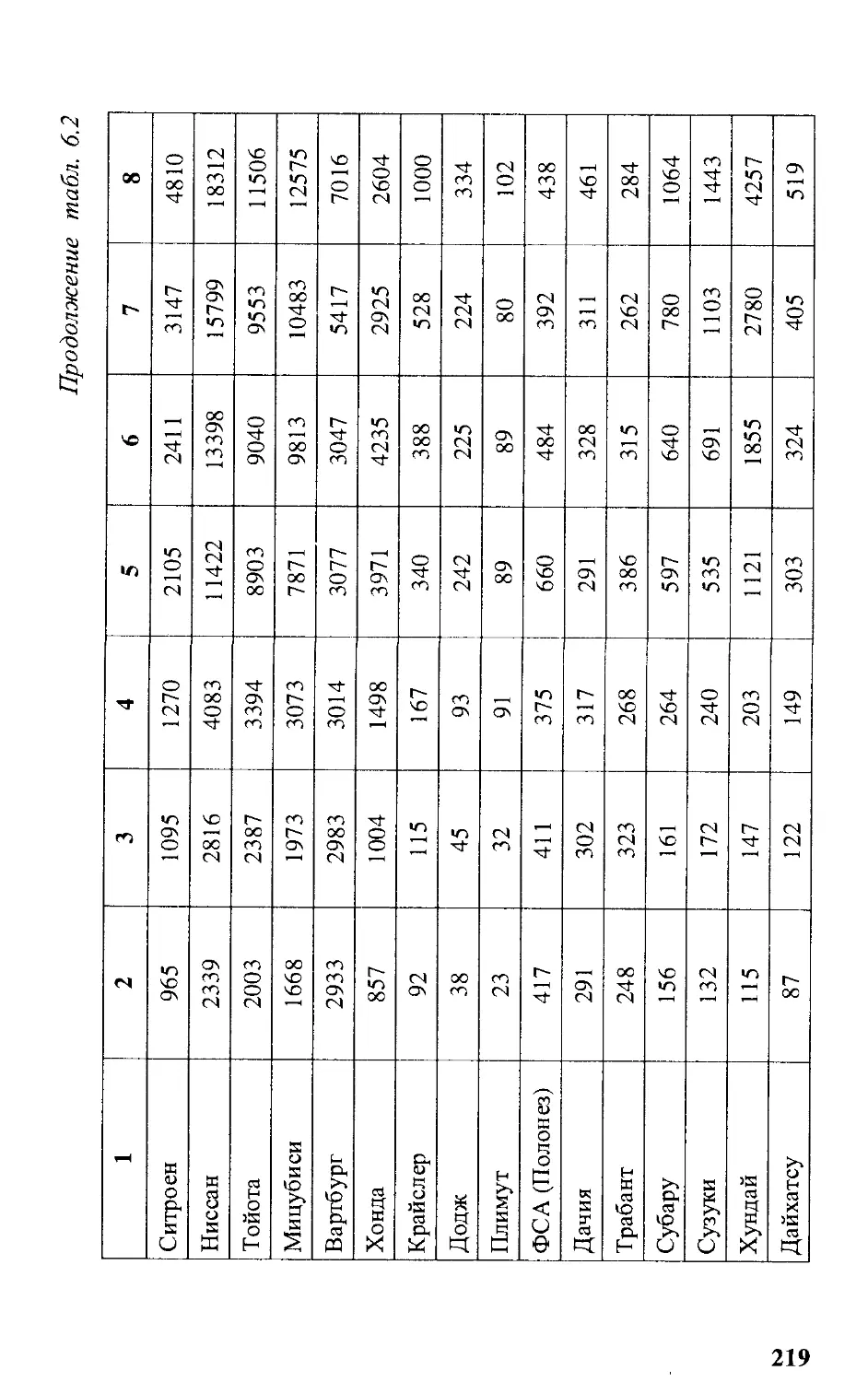

обслуживания автомобилей--------------------------------------215

6.1. Парк легковых автомобилей, принадлежащих гражданам,

и особенности их эксплуатации -----------------------------215

6.2. Система и организация технического обслуживания

и ремонта автомобилей, принадлежащих гражданам-------------221

6,3. Функции и классификация станций технического обслуживания-223

6.4. Схема производственного процесса и структура

станции технического обслуживания автомобилей --------------224

6.5. Исходные данные для проектирования станций

технического обслуживания автомобилей-----------------------229

6.6. Обоснование типа и мощности городских и дорожных

станций технического обслуживания автомобилей --------------230

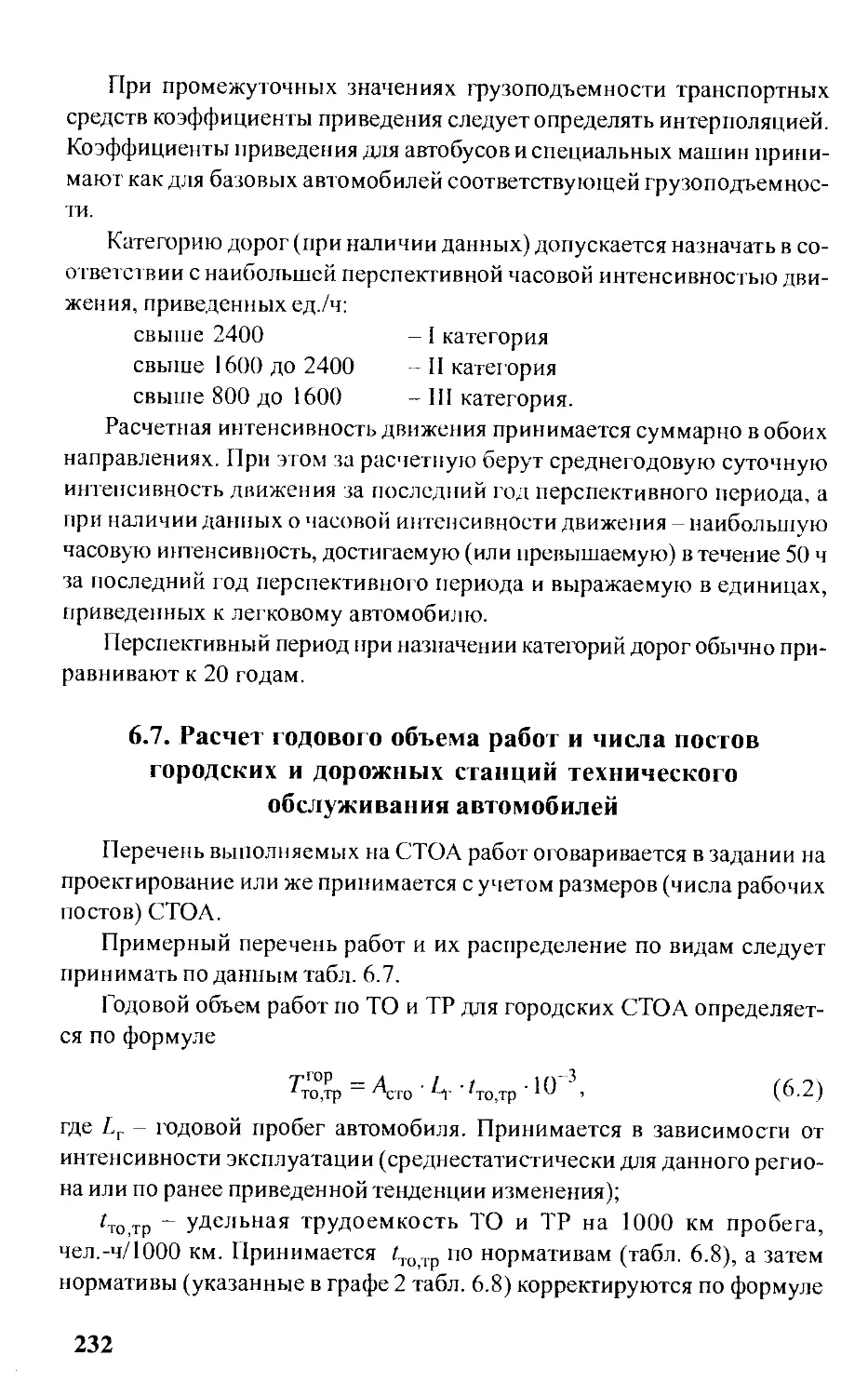

6.7. Расчет годового объема работ и числа постов городских и

дорожных станций технического обслуживания автомобилей — 232

6.8. Расчет численности работающих и площадей производственных,

складских и вспомогательных помещений станций технического

обслуживания автомобилей--------------------------------------243

4

6.9. Основные требования и рекомендации

к планировочным решениям при проектировании станций

технического обслуживания автомобилей-----------------248

6.10. Расчет площадей административных и бытовых помещений — 270

6.11. Основные показатели и оценка проектных решений

станций технического обслуживания автомобилей--------279

7. Основы проектирования автозаправочных станций ------------284

7.1. Роль и классификация автозаправочных станций----------284

7.2. Основные требования к проектированию автозаправочных

станций---------------------------------------------------291

7.3. Расчет и планировочные решения автозаправочных станций — 304

РАЗДЕЛ II. ПРОЕКТИРОВАНИЕ АВТОРЕМОНТНЫХ

ПРЕДПРИЯТИЙ--------------------------------------------------313

8. Общие положения проектирования авторемонтных предприятий — 314

8.1. Современное состояние и технико-экономическое значение

развития авторемонтного производства-----------------------314

8.2. Задачи, решаемые при проектировании

авторемонтных предприятий---------------------------------316

9. Последовательность проектирования. Состав проекта

авторемонтного предприятия--------------------------------- 319

9.1. Состав и содержание документов проектирования АРП-----319

9.2. Стадии проектирования и состав проекта----------------320

10. Прогнозирование развития авторемонтных предприятий-------322

10.1. Методы инженерного прогнозирования------------------322

10.2. Прогнозирование потребности в капитальных

ремонтах автомобилей и их составных частей ----------322

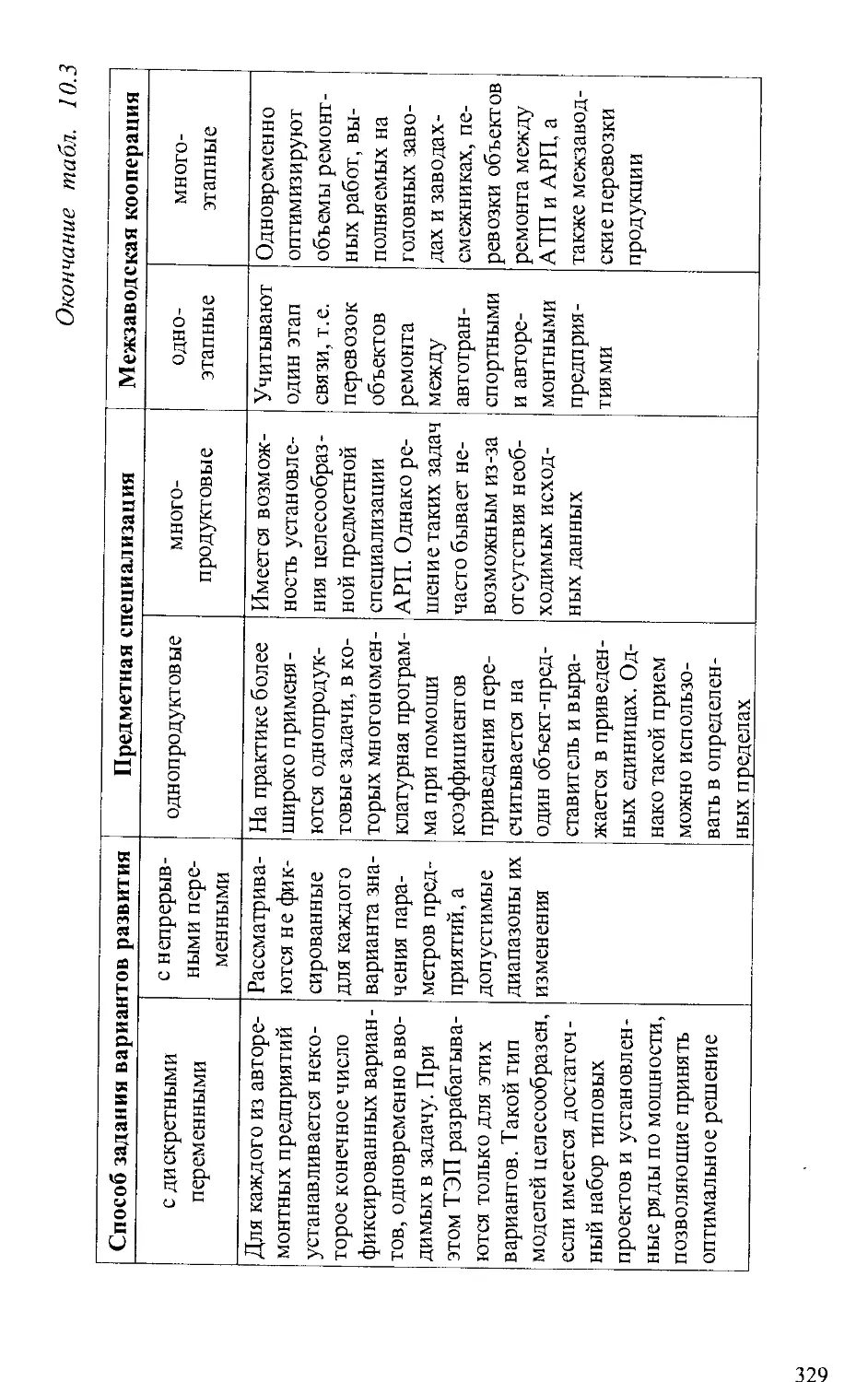

10.3. Моделирование системы авторемонтного производства---327

10.3.1 Общие понятия о моделировании системы

авторемонтного производства---------------------327

10.3.2. Моделирование системы авторемонтных

предприятий одинаковой специализации------------330

11. Содержание и последовательность разработки

технологической части проекта ------------------------------333

11.1. Методы и порядок проектирования АРП-----------------333

11.2. Структура предприятия и методы организации

технологического процесса---------------------------------334

11.3. Режим работы и расчет годовых фондов времени

рабочих, оборудования и рабочих постов ---------------336

11.4. Определение годовой производственной программы

авторемонтного предприятия--------------------------------338

11.5. Расчет трудоемкости ремонтируемого объекта----------343

11.6. Определение годового объема работ-------------------347

11.7. Определение количества работающих на предприятии ---348

12. Методика расчета технологического оборудования-------------353

12.1. Классификация технологического оборудования АРП-------353

12.2. Расчет количества оборудования и рабочих постов

производственных участков основного производства...........— 354

12.2.1. Методы расчета количества оборудования---------354

12.2.2. Расчет количества оборудования по трудоемкости

(станкоемкости) объектов ремонта-----------------------354

12.2.3. Расчет количества оборудования по физическим

параметрам объектов ремонта----------------------------357

12.2.4. Определение количества технологического оборудования

по продолжительности технологических операций----------371

12.3. Расчет поточных линий--------------------------------373

12.4. Расчет площадей производственных участков------------375

13. Объемно-планировочные решения производственных участков

основного производства----------------------------------------379

13.1. Технологические требования к планировочным решениям

производственных участков ---------------------------------379

13.2. Планировочные решения участков разборочно-моечного

и сборочного цехов-----------------------------------------380

13.2.1. Разборочно-моечный участок---------------------380

13.2.2. Участок сборки и испытания агрегатов-----------385

13.2.3. Участок сборки автомобилей---------------------386

13.2.4. Участок испытания и доукомплектования двигателей — 387

13.3. Планировочные решения производственных участков цеха

ремонта кузовов--------------------------------------------392

13.4. Планировочные решения производственных участков цеха

восстановления и изготовления деталей----------------------393

13.4.1. Участок восстановления базовых и основных деталей

силовых агрегатов--------------------------------------393

13.4.2. Сварочно-наплавочный участок-------------------394

13.4.3. Гальванический участок-------------------------394

13.4.4. Кузнечно-рессорный участок---------------------395

14. Проектирование участков вспомогател ьного производства----398

14.1 Проектирование инструментального участка-------------398

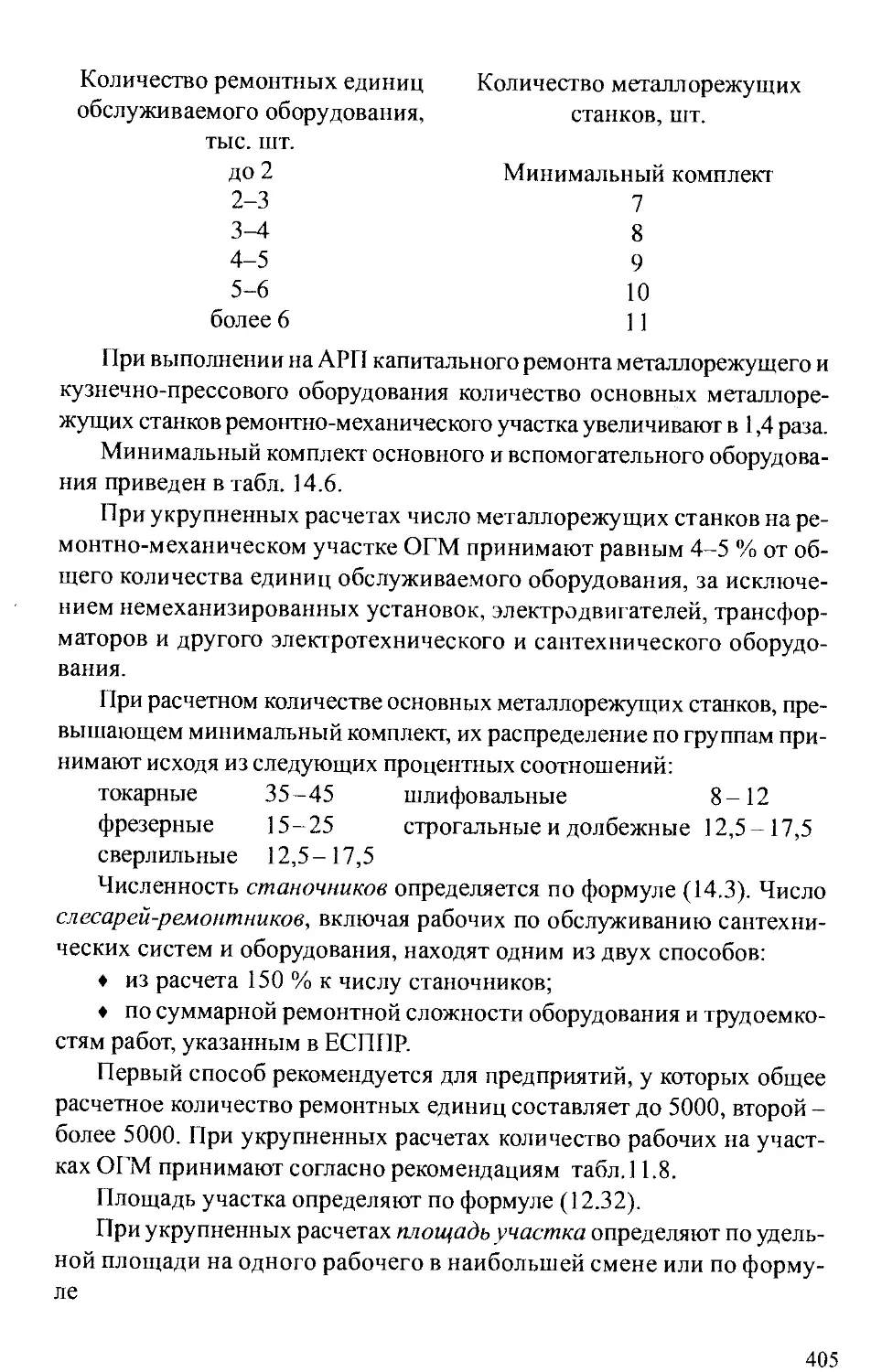

14.2. Проектирование участков главного механика -----------403

14.3. Проектирование лабораторий и заводоуправления--------408

14.4. Расчет площадей административно-бытовых помещений----411

15. Проектирование системы внутризаводского транспорта---------412

15.1. Классификация и характеристика средств внутризаводского

транспорта ------------------------------------------------412

15.2. Характеристика транспортного оборудования------------412

15.3. Характеристика подъемно-транспортного оборудования—...417

15.4. Выбор типа и расчет количества средств

внутризаводского транспорта--------------------------------419

6

16. Проектирование складов-------------------------------------423

16.1. Состав и характеристика складов авторемонтного предприятия — 423

16.2. Расчет площадей складских помещений-------------------425

17. Объемно-планировочные решения авторемонтных

предприятий----------------------------------------------------431

17.1. Разработка компоновочного плана производственного

корпуса------------------------------------------------------431

17.2. Разработка генерального плана авторемонтного предприятия -434

17.3. Строительные требования к объемно-планировочным

решениям----------------------------------------------------437

17.4. Противопожарные и санитарные требования

к проектированию зданий АРП-------------------------------- 439

18. Расчет потребности предприятия в энегоресурсах-------------444

18.1. Определение потребности АРП в электроэнергии --------444

18.2. Определение необходимого количества сжатого воздуха--446

18.3. Определение необходимого количества

производственного пара--------------------------------------449

18.4. Расчет потребности в ацетилене, кислороде и природном газе — 449

18.5. Организация водоснабжения и определение расхода воды--451

19. Технико-экономическая оценка проекта ---------------------456

19.1. Расчет капитальных вложений на строительство

или реконструкцию предприятия-------------------------------456

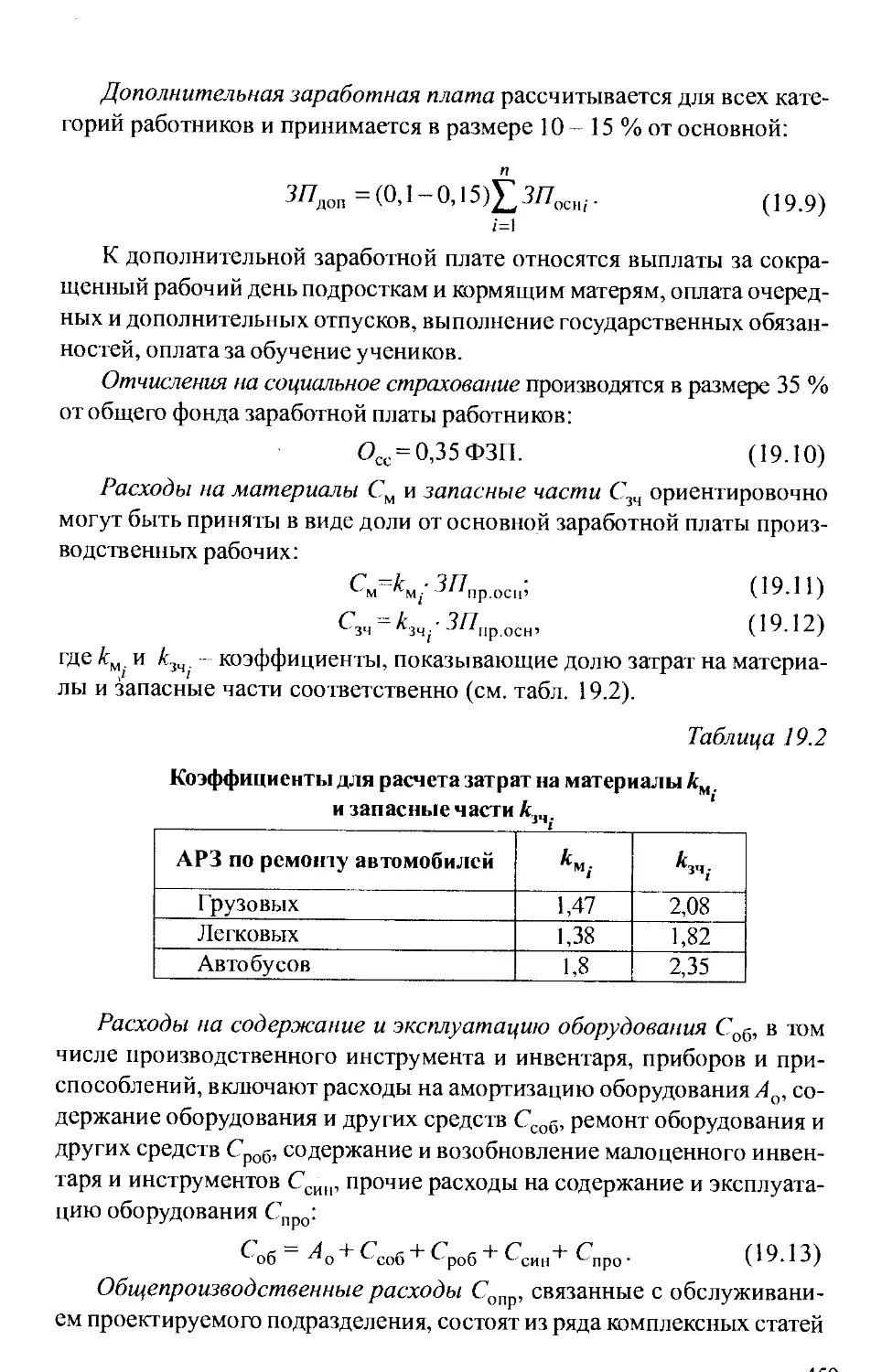

19.2. Расчет издержек производства-------------------- --458

19.3. Определение размера дохода подразделения -------------460

19.4. Расчет экономической эффективности

проектируемого подразделения--------------------------------461

19.5. Определение экономической эффективности реконструкции

подразделений авторемонтного предприятия--------------------462

19.6. Технико-экономические показатели авторемонтного предприятия — 463

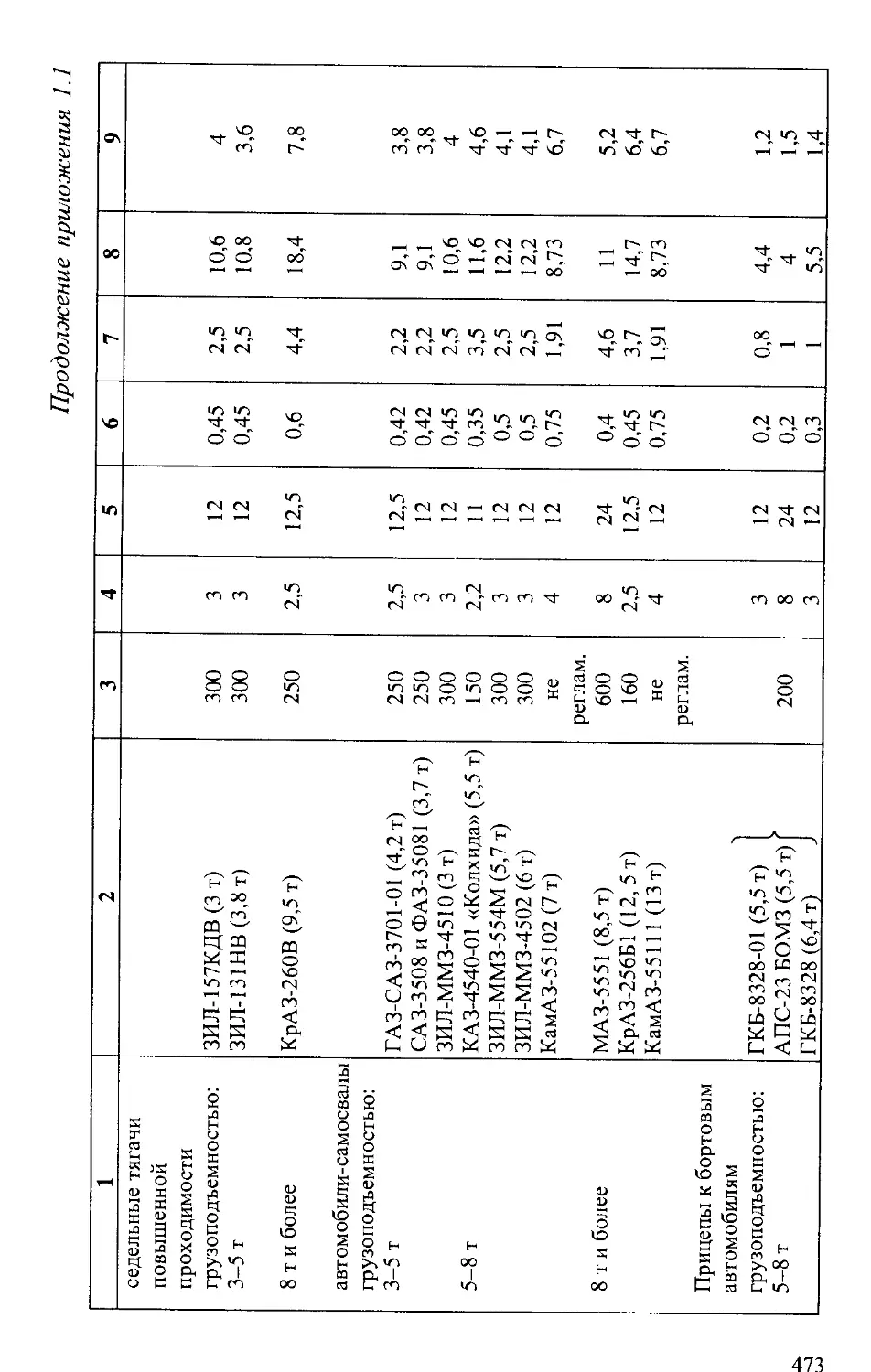

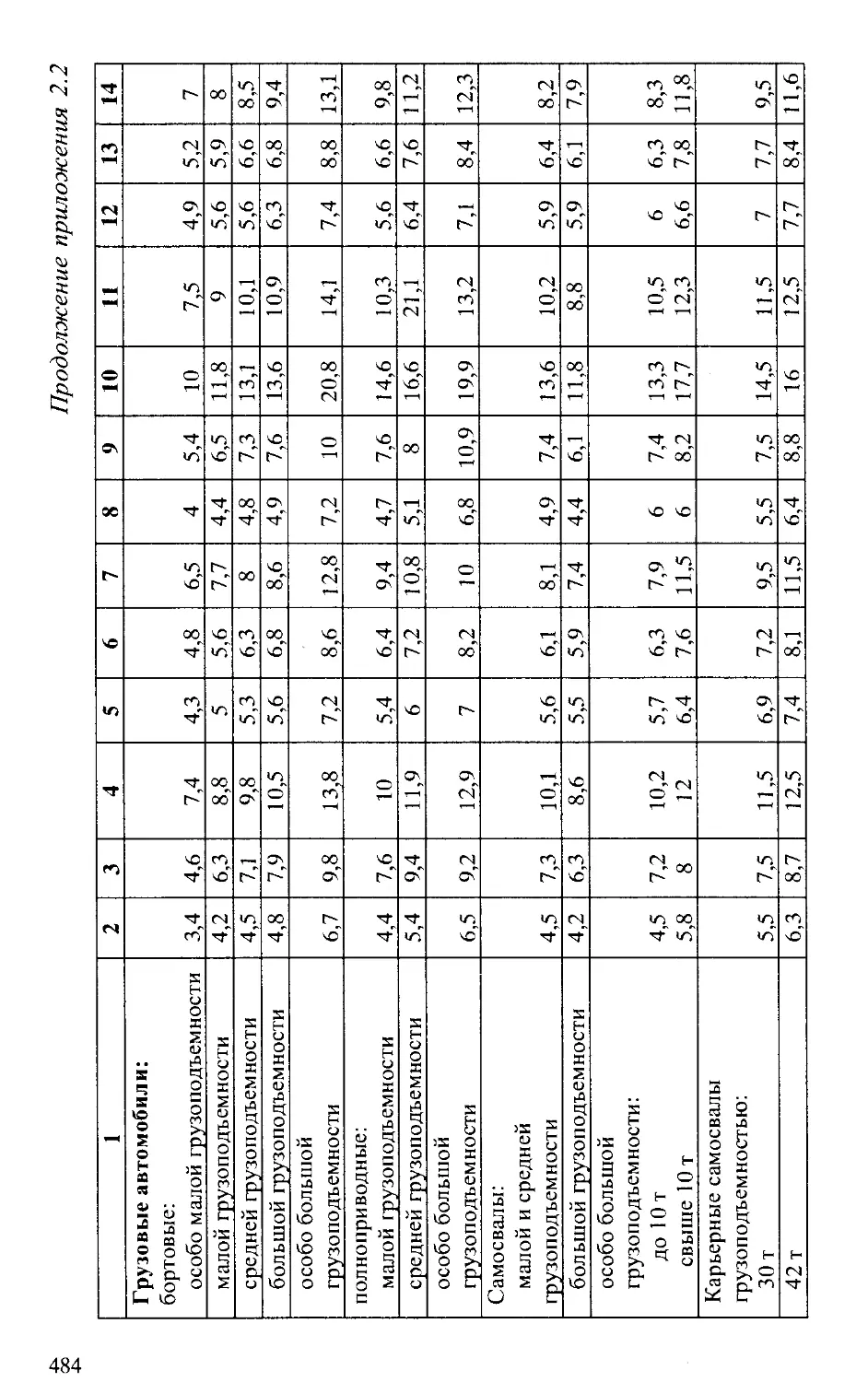

Приложение 7. Нормативы ТО и ТР подвижного состава

и коэффициенты их коректирования---------------------------469

Приложение 2. Нормативная ширина внутригаражного проезда в зонах

технического обслуживания, ремонта и хранения автомобилей--480

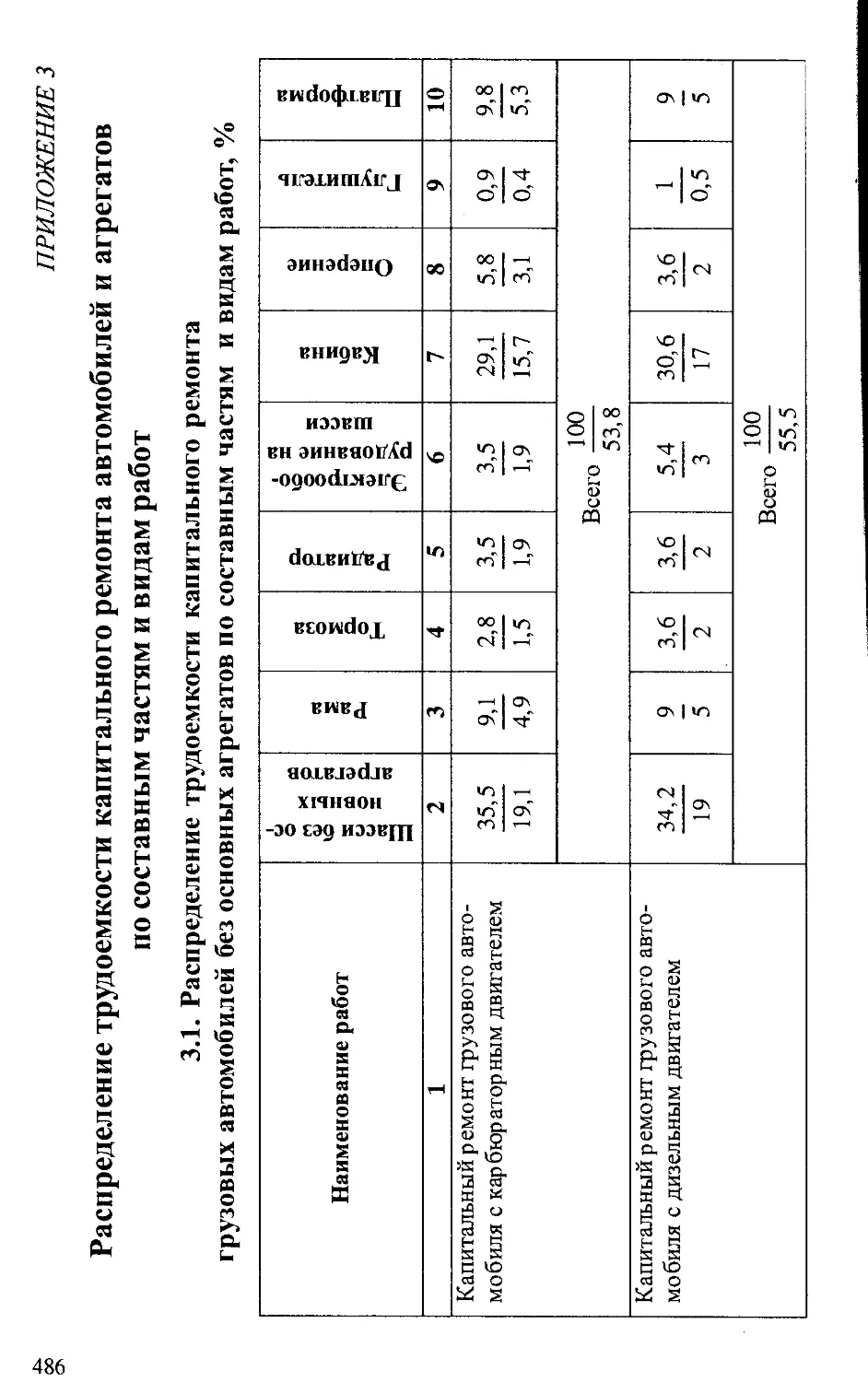

Приложение 3. Распределение трудоемкости капитального ремонта

автомобилей и агрегатов по составным частям и видам работ-486

Приложение 4. Условные изображения элементов зданий,

сооружений и конструкций (по ГОСТ 21.107-78)---------------498

Приложение 5. Удельные показатели на один капитальный ремонт

автомобилей и агрегатов -----------------------------------509

Приложение 6. Нормы расхода запасных частей и материалов

на капитальный ремонт автомобилей и агрегатов--------------516

Приложение 7. Нормы размещения оборудования

на производственных участках-------------------------------519

Литература----------------------------------------------------525

7

Введение

Эффективность использования подвижного состава автомобильно-

го транспорта во многом зависит от степени развития и условий функ-

ционирования производственно-технической базы (ПТБ) предприятий

автомобильного транспорта, которая должна обеспечивать требуемый

уровень технической готовности подвижного состава. Уровень разви-

тия ПТБ существенно влияет на такие показатели работы автотранспор-

тных предприятий (ДТП), как коэффициент технической готовности, рас-

ходы на техническое обслуживание и текущий ремонт автомобилей на

единицу пробега.

Анализ состояния ПТБ предприятий автомобильного транспорта

Беларуси показывает, что оно во многих случаях не соответствует нор-

мативному уровню: недостаточно производственных площадей, низок

уровень механизации технологических процессов технического обслу-

живания и ремонта. ПТБ автотранспортных предприятий в своем разви-

тии отстает от требований, обуславливаемых изменениями в структуре

парка подвижного состава (массовый выпуск крупнотоннажных авто-

мобилей и автопоездов).

Серьезным недостатком, характерным для автомобильного транс-

порта, является, наряду с отставанием в развитии, и невысокая степень

использования имеющейся ПТБ.

Основные причины низкого уровня развития и использования ПТБ:

наличие в системе автомобильного транспорта большого количе-

ства мелких комплексных ДТП, ПТБ которых, как правило, неприспо-

соблена для широкого применения современных технологических про-

цессов и оборудования;

значительный удельный вес смешанных ДТП, а также большая раз-

номарочность подвижного состава.

Интенсивный рост числа легковых автомобилей индивидуального

пользования в последние годы привел к тому, что потребность в услу-

гах автосервиса этой категории подвижного состава не удовлетворяет-

8

ся в полной мере. Для поддержания парка легковых автомобилей инди-

видуальных владельцев в технически исправном состоянии необходи-

мо совершенствовать и развивать ПТБ станций технического обслужи-

вания (СТО), автозаправочных станций (АЗС) и т.д,.

В развитии авторемонтного производства страны важную роль сыг-

рала целенаправленная работа заводов-изготовителей по повышению ре-

сурса рам, кабин и кузовов, что способствовало резкому снижению

объемов капитального ремонта полнокомплектных автомобилей. Эта тен-

денция вызывает изменение функций авторемонтных предприятий (АРП),

которые становятся преимущественно предприятиями по капитальному

ремонту агрегатов.

Наряду с развитием традиционных ведомственных АРП, производ-

ственные объединения автомобильной промышленности внедряют фир-

менные системы обслуживания и ремонта новых моделей.

В соответствии с такими тенденциями в сфере авторемонтного про-

изводства основными задачами его дальнейшего развития и совершен-

ствования являются:

- повышение технического уровня действующих АРП, углубление

их специализации и развитие производственных связей по кооперации;

- увеличение объемов ремонта в связи с ростом производства ав-

томобилей;

- освоение ремонта автомобилей (составных частей ) новых моде-

лей;

- внедрение новых прогрессивных технологических процессов и

оборудования.

Развитие авторемонтного производства предусматривает строитель-

ство новых, реконструкцию и техническое перевооружение действую-

щих АРП.

Развитие и совершенствование ПТБ предприятий автомобильного

транспорта должны отвечать современным требованиям научно-техни-

ческого прогресса, условиям перехода экономики на рыночные отно-

шения. При этом следует учитывать, что такие формы развития ПТБ,

как расширение, реконструкция, техническое перевооружение, обеспе-

чивают наращивание мощностей в более короткие сроки и при мень-

ших капвложениях, чем при новом строительстве.

Для улучшения ПТБ, приведения ее в соответствие с потребностя-

ми динамично развивающегося автомобильного транспорта очень важ-

но совершенствовать проектирование предприятий. При этом должны

обеспечиваться высокий технический уровень и высокая экономичес-

кая эффективность проектируемых объектов не только на сегодняшний

9

день, но и на перспективу, ко времени ввода их в действие. Кроме

того, важными аспектами являются современные градостроительные

и архитектурные решения, рациональное использование земель, охра-

на окружающей среды, взрыво- и пожаробезопасность объектов.

Необходимые условия высокого качества проектных решений сле-

дующие:

надлежащее обоснование назначения, мощности и местоположе-

ния предприятия;

кооперация проектируемого предприятия с другими предприятия-

ми, централизация производственных процессов;

унификация объемно-планировочных решений зданий с примене-

нием наиболее экономичных сборных конструкций, типовых деталей

промышленного изготовления, современных строительных материа-

лов;

широкое применение типовых проектов;

реализация в проектах достижений науки и техники, использова-

ние передового отечественного и зарубежного опыта.

Важнейшая часть проектирования предприятий автомобильного

транспорта-технологическое проектирование, включающее следую-

щие основные этапы:

выбор и обоснование исходных данных для расчета производствен-

ной программы;

расчет производственной программы, объемов работ и численно-

сти работающих;

технологический расчет производственных зон, участков, скла-

дов;

разработка планировочных решений;

технико-экономическая оценка разработанного технологического

проектного решения.

10

С" —1_____________________________। I

РАЗДЕЛ I

Проектирование автотранспортных

предприятий,

станций технического обслуживания

и автозаправочных станций

п

Порядок проектирования

автотранспортных

предприятий и технико-

экономическое обоснование

исходных данных

для проектирования

1.1. Порядок проектирования автотранспортных

предприятий

Проектирование автотранспортных предприятий осуществляется по

общим правилам проектирования промышленно-производственных пред-

приятий.

Проектирование ведется на основе утвержденных схем развития и

размещения производственных сил и предприятий автомобильного

транспорта по экономическим регионам. Заказчиками проектов АТП или

их зданий, сооружений являются министерства, ведомства, предприя-

тия различных форм собственности, эксплуатирующие автомобильный

подвижной состав.

Типовые проекты предприятий автомобильного транспорта, пред-

назначенные для массового строительства, разрабатываются Институ-

том по проектированию авторемонтных и автотранспортных предприя-

тий и сооружений (Гипроавтотранс, г. Москва) и его филиалами. Инди-

видуальные проекты автотранспортных предприятий и отдельных зда-

ний, привязку проектов могут выполнять различные проектные органи-

зации.

Технико-экономическое обоснование проекта и задание

на проектирование

Процессу проектирования предшествует разработка технико-эконо-

мического обоснования проекта, которая предусматривает:

- обоснование мощности и состава предприятия;

- краткую экономико-географическую и демографическую харак-

теристику района предполагаемого строительства;

- выбор участка для строительства;

- специализацию, кооперацию и централизацию производства ТО

и ремонта подвижного состава;

12

- выбор способа хранения подвижного состава;

- принципы объемно-планировочного решения зданий и сооруже-

ний;

- основные положения организации энергоснабжения, водоснаб-

жения, очистки сточных вод, охраны окружающей среды;

- возможность применения типовых проектов.

На основании утвержденного технико-экономического обоснова-

ния и требований Положения об оценке качества проектно-сметной

документации для строительства составляется задание на проектиро-

вание.

Задание на проектирование содержит следующие сведения:

- основание для проектирования - решения соответствующего орга-

на;

- назначение и функции предприятия;

- место строительства;

- сроки, очередность и стоимость строительства;

- источники энерго-, водоснабжения и др.;

- основные технико-экономические показатели, которые должны

быть достигнуты.

Степень детализации сведений, содержащихся в задании, может быть

различной: от указания о назначении предприятия до подробной его харак-

теристики. Например, задание на проектирование грузового автотранс-

портного предприятия может содержать: в одном случае - только све-

дения о местных отраслях народного хозяйства, транспортное обслу-

живание которых возлагается на проектируемое АТП; в другом - све-

дения о грузообороте, подлежащем освоению проектируемым АТП; в

третьем - подробную характеристику проектируемого АТП с указанием

численности, типа и режима работы подвижного состава, производствен-

ных возможностей, кооперации и т. д. Объем проекта для каждого кон-

кретного случая будет различным. Необходимая детализация сведений

для проектирования возлагается на проектную организацию и входит в

состав проекта.

Задание на проектирование выдается органом, утвердившим техни-

ко-экономическое обоснование проекта.

Вместе с заданием на проектирование заказчик выдает проектной

организации предпроектные материалы, состав которых зависит от вида

строительства (новое или реконструкция). При новом строительстве

составляется строительный паспорт участка, содержащий: ситуацион-

ный план участка застройки, технические условия на подсоединение к

существующим или перспективным инженерным коммуникациям, тре-

13

бования к этажности зданий, ориентацию фасадов зданий и др. При ре-

конструкции выдается генеральный план, планы и разрезы существую-

щих зданий и сооружений, сведения об их техническом состоянии,

данные по инженерным коммуникациям, оснащенность оборудовани-

ем.

Стадии проектирования, их содержание

Проектирование предприятий может осуществляться в одну или

две стадии. В одну стадию ведется проектирование предприятий, стро-

иться которые будут по типовым или повторно применяемым проектам

технически несложных объектов, при реконструкции, расширении или

техническом перевооружении предприятий. Проектирование в две ста-

дии применяется для объектов с новой неосвоенной технологией, вклю-

чающих сложные архитектурно-строительные сооружения, а также при

сложных условиях строительства. Автотранспортные предприятия про-

ектируют, как правило, в одну стадию.

При проектировании в одну стадию разрабатывается рабочий про-

ект, который состоит из расчетно-пояснительной записки и чертежей.

Расчетно-пояснительная записка включает следующие разделы:

- общие сведения (исходные данные для проектирования, характе-

ристика и назначение предприятия, потребность в энерго- и трудовых

ресурсах, технико-экономические показатели и т.д.);

- генеральный план (краткая характеристика участка для строитель-

ства, показатели по генеральному плану, основные планировочные ре-

шения и т.д.);

- технологические решения (описание схемы управления предпри-

ятием, производственными процессами, расчет производственной про-

граммы и объема производства, численности работающих, оборудова-

ния, площадей помещений);

- научная организация труда;

- охрана окружающей среды;

- организация строительства и строительные решения;

- сметная документация;

- паспорт проекта.

Чертежи рабочего проекта включают:

- ситуационный план размещения предприятия в районе застройки;

- генеральный план;

- принципиальную схему технологического процесса;

- технологическую планировку с указанием расположения основ-

ного стационарного оборудования;

14

- принципиальные схемы энергоснабжения, теплоснабжения, дру-

гих коммуникаций;

- строительные чертежи (планы, разрезы, фасады);

- трассы инженерных коммуникаций (планы, схемы).

При проектировании в две стадии вначале разрабатывается проект, а

затем, на основании утвержденного проекта, рабочая документация.

Проект по своему содержанию аналогичен (с меньшей степенью

детализации) рабочему проекту. Рабочая документация включает рабо-

чие чертежи (планы производственных и складских помещений с рас-

становкой в них оборудования, разрезы помещений, чертежи отдель-

ных деталей, приспособлений, устройств, необходимых для монтажа

оборудования и др.).

Технологическое проектирование,

основные этапы

Из всех частей проекта (технологическая, строительная, сантехни-

ческая, электротехническая, технико-экономическая и т. д.) особую роль

играет технологическая. Результаты технологического проектирования

служат основой для разработки других частей проекта, во многом оп-

ределяют качество проекта в целом. Конечным результатом технологи-

ческого проектирования является разработка генерального плана и

объемно-планировочного решения предприятия, обеспечивающих вы-

полнение ТО и ТР, а также хранение подвижного состава в соответ-

ствии с производственным процессом при надлежащем уровне техни-

ко-экономических показателей проекта.

Технологическое проектирование включает следующие основные

этапы (приведены для автономного АТП):

выбор исходных данных. К ним относятся: тип, количество под-

вижного состава, среднесуточный (среднегодовой) пробег его; катего-

рия условий эксплуатации; климатические условия; режим работы под-

вижного состава; режимы ТО и ремонта;

~ расчет производственной программы, объемов работ ТО и

ТР, численности работающих. Включает:

- периодичность ТО по видам, пробег до КР или ресурс до списа-

ния автомобиля, трудоемкость ТО и ТР для проектируемого АТП с уче-

том конкретных условий эксплуатации подвижного состава;

- годовую и суточную производственные программы по ТО;

- годовой объем работ по ТО, ТР и самообслуживанию предприя-

тия с распределением их по зонам, производственным участкам;

- численность производственного персонала, вспомогательных

15

рабочих, эксплуатационного, административно-управленческого, инже-

нерно-технического, младшего обслуживающего персонала, а также

персонала пожарно-сторожевой охраны;

- технологический расчет производственных зон, участков,

складов. Этот этап включает:

- выбор и обоснование режима работы зон и участков;

- выбор методов организации ТО и диагностирования;

- расчет числа постов и линий ТО, диагностирования и ТР;

- определение потребности в технологическом оборудовании;

- расчет уровня механизации производственных процессов ТО и

ремонта;

- определение состава и расчет площадей производственных, склад-

ских, административно-бытовых помещений, площадей зон хранения

подвижного состава;

- разработка планировочных решений: генерального плана АТП,

объемно-планировочных решений зданий, технологических планировок

зон, участков;

- оценка результатов проектирования. Включает определение

расчетных технико-экономических показателей разработанного проекта

и сравнение их с нормативными;

- подготовка технологических заданий, которые необходимы для

разработки других частей проекта (строительной, сантехнической, эко-

номической и др.).

1.2. Технико-экономическое обоснование

исходных данных для проектирования

автотранспортных предприятий

1.2.1. Методы обоснования исходных данных

Необходимым условием выполнения реального проекта является

правильное обоснование исходных данных, которое проводится в сле-

дующей последовательности: устанавливаются объем перевозок гру-

зов (пассажиров), грузо- и пассажирооборот с учетом перспективы их

изменения; выбираются рациональная модель и тип подвижного соста-

ва; определяется количество единиц транспортных средств.

К наиболее разработанным методам выявления размеров перевозок на

перспективу относятся: метод прямого учета, балансовый метод, метод

нормативных показателей, метод аналогии и метод экспертных оценок.

Метод прямого учета основан на непосредственном сплошном об-

следовании грузообразующих и грузопоглощающих пунктов исследу-

16

емого региона или города путем заполнения специально разработанных

для этих целей карточек грузооборота или анализа товарно-транспорт-

ных документов. При этом по каждому обследуемому объекту выясня-

ют объем и структуру перевозимых грузов, повторность перевозок,

распределение перевозимых грузов по периодам года и типы использу-

емого подвижного состава.

Балансовый метод заключается в определении объема перевозок и

грузооборота по данным о производстве и потреблении продукции в

конкретном регионе с учетом географического размещения ресурсов.

С его помощью устанавливают общие размеры отправления и прибытия

продукции по району, ее вывоза и ввоза, а также распределение пере-

возок между различными видами транспорта. Балансовый метод при

наличии данных о производстве и потреблении позволяет довольно точ-

но определить объем перевозок по видам грузов, разработать на этой

основе схемы доставки грузов в пределах экономического района с

выделением меж- и внутрирайонных грузопотоков.

Метод нормативных показателей основан на установлении зависи-

мости между показателями производства и объемом перевозок. В прак-

тике используются две разновидности этого метода. Первая базируется

на зависимости между оцениваемой в денежном выражении валовой

продукцией отдельных отраслей народного хозяйства и соответствую-

щим объемом перевозок в весовом выражении (количество тонн груза

на 1 млн. руб. валовой продукции). Вторая основана на использовании

частных нормативов, оценивающих количество потребных материалов

на единицу выпускаемой продукции в натуральном или денежном ис-

числении применительно к конкретным условиям производства или стро-

ительства. Так, в строительстве широко применяются нормативные дан-

ные о потребности материалов на сооружение типовых зданий опреде-

ленного назначения и установленных размеров (школа на 1200 учащих-

ся, больница на 200 коек и т. д.). Наличие сведений о номенклатуре гру-

зов и размещении поставщиков позволяет определить грузопотоки.

Метод аналогии заключается в том, что объем перевозок грузов

автомобильным транспортом в исследуемом регионе принимается ана-

логичным уже определенному объему перевозок другого региона, сход-

ного в экономическом отношении. Равные по размерам и структуре

посевные площади двух районов, одинаковый товарооборот и т.д.

позволяют предположить, что и объем перевозок соответствующих гру-

зов будет одинаков в сравниваемых районах. Метод аналогии дает при-

ближенные результаты и применяется для предварительной оценки объема

перевозок грузов автомобильным транспортом в исследуемом районе.

Метод экспертных оценок основан на использовании свойств ди-

намического ряда: по данным темпов роста объема перевозок за про-

шедший период определяют объем перевозок на перспективу. Этот ме-

тод является комплексным, использующим метод экстраполяции, мате-

матические модели и опыт экспертов, и относится к статистическим

методам. Он во многих случаях оказывается предпочтительным и мо-

жет применяться для прогнозирования объема перевозок на достаточно

длительный период времени.

В практике прогнозирования объемов перевозок, кроме указанных

методов, находят все более широкое распространение методы матема-

тической статистики и различные экстраполяционные методы (корреля-

ционные и регрессионные модели и т. п.), основанные на соответствую-

щем математическом аппарате.

Долгосрочное прогнозирование исходит из распространения зако-

номерностей, действовавших в прошлом, на будущее. Наиболее про-

стым является метод экстраполяции тенденции (тренда) динамического

ряда за прошедший период. Для того чтобы прогноз был достоверным

и надежным, необходимо иметь полную и систематизированную исход-

ную информацию об объекте прогнозирования. Ее получают путем сбо-

ра статистических данных непосредственно на реконструируемом пред-

приятии или в районе предполагаемого строительства нового предпри-

ятия. Исходные данные должны быть однородными и необходимого объе-

ма. При этом временные динамические ряды должны отражать доста-

точно большой промежуток времени (5-8 лет) для повышения надеж-

ности прогнозирования.

Прогнозирование состоит из следующих этапов: сбор и предвари-

тельная обработка информации; выбор общей тенденции изменения объе-

мов перевозок и других показателей; определение эмпирических пара-

метров прогнозирующей функции; расчет оценочных критериев и вы-

бор указанной функции; нахождение прогнозируемых значений пока-

зателя; расчет их доверительных интервалов.

Наиболее ответственная часть построения прогноза - выбор про-

гнозирующей функции. Обычно используют линейную функцию

y=bQ + bx-t (1.1)

или степенную

у = ь0 + ь{- ,

где Z>Q - начальное значение изучаемого показателя;

Ь\ и 62 - коэффициенты, определяющие интенсивность и характер

изменения изучаемого показателя;

18

t- время (условный год) изучения и прогнозирования показателя.

Например, если начальный год изучения показателя 1996, ему при-

сваивается условный номер t = 1, 1997 году -1 = 2 и т.д. Если необхо-

димо спрогнозировать значение изучаемого показателя на 2005 г., то

его условный номер будет t ~ 10, и это значение необходимо подстав-

лять в выбранную математическую модель в качестве аргумента. Такой

метод называется кодированием информации, в частности аргумента.

Каждая из этих функций является наиболее простой моделью изме-

нения прогнозируемого показателя во времени (г).

После выбора кривой, наиболее пригодной для экстраполяции, сле-

дует определить эмпирические параметры. Так как результирующий

показатель является выборкой из генеральной совокупности, нельзя

точно определить значения эмпирических параметров, а можно найти

только их Оценки. Для этого наиболее удобно использовать метод наи-

меньших квадратов, который обеспечивает достаточную точность рас-

четов и прост в применении.

Для нахождения математической функции, описывающей измене-

ние показателя, необходимо: построить корреляционное поле; по харак-

теру расположения статистических значений исследуемого показателя

на корреляционном поле выбрать общий вид функции регрессии; пост-

роить корреляционную таблицу; оценить значения параметров Z>0, и Ь2

методом наименьших квадратов; зафиксировать эмпирическое уравне-

ние регрессии; определить коэффициент корреляции для линейной фун-

кции регрессии или корреляционное отношение для нелинейной функ-

ции регрессии; установить адекватность математической модели дина-

мике изменения интересующего нас показателя.

Методы математической статистики применимы и тогда, когда про-

гнозируются следующие обязательные при проектировании исходные

показатели:

а) для грузовых автомобилей и автопоездов - коэффициент исполь-

зования грузоподъемности, среднесуточный пробег автомобилей и их

техническое состояние, коэффициент использования пробега, средняя

эксплуатационная скорость, продолжительность пребывания в наряде,

коэффициент использования автомобиля за год, коэффициент простоя

его под загрузкой и разгрузкой за одну поездку;

б) для автобусов - коэффициент наполнения автобуса, коэффициент

использования времени пребывания автобуса в наряде, коэффициент

использования пробега, средняя эксплуатационная (маршрутная) ско-

рость, продолжительность пребывания в наряде, коэффициент исполь-

зования автобуса за год;

19

в) для легковых автомобилей - количество пассажиро-мест, коэф-

фициент наполнения, коэффициент платного пробега, средняя эксплуа-

тационная скорость, продолжительность пребывания в наряде, коэффи-

циент использования автомобиля за год.

При этом набор и степень полноты исходных показателен могут быть

различными. Так, при реконструкции или расширении действующих

АТП, когда известны типы и количество автомобилей, многие данные

могут быть определены опытным путем или взяты из бизнес-плана. Если

же известен годовой объем перевозок грузов или пассажиров, виды

грузов и численность населения в данном регионе, обосновываются

тип и количество подвижного состава.

1.2.2. Расчет объема перевозок грузов и пассажиров

Для обоснования объема перевозок на перспективу проектирова-

ния необходимо провести их статистический анализ по реконструируе-

мому предприятию за последние 5-8 лет. На основании итоговых годо-

вых данных устанавливается общая тенденция изменения годовых объе-

мов перевозок (в тонно-километрах или пассажиро-километрах). Дан-

ные для наглядности рекомендуется представить в виде графика, где по

оси абсцисс откладывается очередной анализируемый год, а по оси

ординат - соответствующий объем перевозок. По возможности такой

анализ необходимо провести по каждому виду перевозимого груза и раз-

новидности пассажирских перевозок. Например, грузы, перевозимые

самосвалами, бортовыми автомобилями, тягачами; объем перевозок пас-

сажиров на городских маршрутах, пригородных, междугородных.

Возможны три варианта общей тенденции изменения годовых объе-

мов перевозок: показатели с небольшими колебаниями остаются прак-

тически постоянными; наблюдается рост объема перевозок: показатели,

начиная с некоторого периода, постоянно снижаются. В настоящий пе-

риод перехода от плановой к рыночной экономике характерен общий

спад производства во всех сферах. В этой связи для АТП более харак-

терен третий вариант. Однако, как показывает мировой опыт, спад про-

изводства после становления реформ сменяется периодом стабилиза-

ции, а затем и подъемом производства в новых экономических услови-

ях. Поэтому в качестве показателя объема перевозок на перспективу

проектирования рекомендуется принимать наибольшее его значение за

анализируемый период. Если имеется резкий, нехарактерный скачок

показателя объема перевозок за один какой-либо год, то в этом случае

можно принять на перспективу реконструкции среднее значение всех

показателей за анализируемый период.

20

Как правило, на проектируемом предприятии производится статис-

тический учет только суммарных (итоговых) годовых объемов перево-

зок 2(?год- В этих случаях необходимо расчетным путем ориентиро-

вочно определить объемы перевозок HQi гоц по основным разновидно-

стям: грузовые (перевозки самосвалами, бортовыми автомобилями, тя-

гачами) и пассажирские (городские, пригородные, междугородные).

Для решения данной задачи рекомендуется следующая последова-

тельность.

Определить за анализируемый период среднее значение годовых

объемов перевозок ср

Из списка подвижного состава выделить группы, например, само-

свалов, тягачей, фургонов и т.д. (или автобусов: городских, пригород-

ных и т. д.), определить их количество, грузоподъемность (номиналь-

ную вместимость автобуса) и рассчитать средневзвешенные значения

грузоподъемности (номинальной вместимости) одного условного са-

мосвала, тягача и т. д. (городского и др. автобусов). Например, в 1998 г.

в АТП находились в эксплуатации 24 автомобиля ГАЗ-53А грузоподъ-

емностью 6/^4 т, 32 автомобиля ЗИЛ-130 (q = 6 т) и 19 автомобилей

MA3-5337 (q = 8 т). Средневзвешенная грузоподъемность одного ус-

ловного автомобиля составляет:

^ср.взв

24-4 + 32-6 + 19-8

24 + 32 + 19

= 5,87 т.

Среднее число бортовых автомобилей равно Ли борт - 75 ед.

Рассчитать среднюю годовую производительность бортовых авто-

мобилей-самосвалов, тягачей (для пассажирских АТП - городских ав-

тобусов, пригородных, междугородных) по формуле

год = <7 ’ г Р /се

(1.3)

где q - соответственно грузоподъемность автомобиля, номинальная вмес-

тимость (число мест) автобуса, количество пассажирских мест в такси;

7 - соответственно коэффициент использования грузоподъемности,

коэффициент наполнения автобуса, легкового автомобиля;

(3 - коэффициент использования пробега соответственно грузового

автомобиля, автобуса и коэффициент платного пробега легкового авто-

мобиля (такси);

/сс - среднесуточный пробег транспортного средства;

ав - коэффициент выпуска соответственно грузового автомобиля,

автобуса и такси за год;

21

Dp r - продолжительность работы подвижного состава на линии в

течение года, день.

Показатели, входящие в формулу (1.3), рассчитываем как средние

значения за анализируемый период. Вместо q подставляем расчетное

<7Ср взв. Динамику изменения показателей по годам рекомендуется пред-

ставить в графической форме. Если в проектируемом АТП производит-

ся статистический учет коэффициентов использования автомобиля (гру-

зового, автобуса, такси) за год (аи), то формула (1.3) примет вид:

^,ГОД = '7-?-Р-/сс’З65'аи- (1-4)

Определить средний годовой объем перевозок за анализируемый пе-

риод по каждому виду грузовых (пассажирских) перевозок по формуле

год = И7гол’Ли.г П-5)

Если в АТП осуществляются другие виды перевозок, кроме рас-

смотренных выше (например, автомобилями-цистернами, фургонами и

т. п.), то разница между SQr01 и суммой объемов рассмотренных видов

перевозок 2 (S£)/ год) будет также ориентировочным объемом прочих

перевозок.

Незначительные отличия между общим средним объемом перево-

зок ££?год и суммой рассчитанных объемов по видам перевозок свиде-

тельствуют о приближенной оценке с использованием годовых показа-

телей. Для более точной оценки необходимо определить среднесписоч-

ное количество автомобилей (автобусов) каждого вида Ли • за год с

учетом списания старых и поступления новых автомобилей.

Далее определяем долю (можно в процентах) каждого вида перево-

зок по отношению к общему среднему объему ££?год. Данное соотно-

шение можно распространить и на общий объем перевозок, принятый к

расчету на перспективу проектирования предприятия. Например, если в

общем объеме перевозок грузов за анализируемый период 62% со-

ставляют перевозки бортовыми автомобилями, то и на перспективу ре-

конструкции можно принять такое же процентное соотношение. При этом

подразумевается, что в регионе, который обслуживает проектируемое

предприятие, сложились устойчивые грузо- и пассажиропотоки. Для

более точной оценки и установления закономерностей изменения объе-

мов перевозок по их видам приведенный выше анализ необходимо про-

вести по каждому году анализируемого периода. Кроме этого, необхо-

димо в каждом конкретном случае учитывать характер и тенденцию раз-

вития данного региона, перспективу строительства и развития предпри-

ятий ит. п.

22

Технико-экономическое обоснование показателей работы автобус-

ных парков можно проводить на основании специфики объема перево-

зок пассажиров. В этом случае основным показателем проектных раз-

работок должна быть численность населения в исследуемом районе,

его подвижность, территориальная рассредоточенность жилья и мест

приложения труда. При этом проектируемые перевозки должны обеспе-

чить регулярность движения, высокую скорость сообщения, комфорт

для пассажиров во время поездки.

Под подвижностью населения понимают количество передвижений,

приходящихся на одного человека из рассматриваемой группы людей

за тот или иной расчетный промежуток времени. Для обоснования объе-

мов перевозок пассажиров на перспективу пользуются нормативом

транспортной подвижности. Транспортная подвижность населения рас-

считывается по формуле

(1.6)

где Z/7T - число поездок населения города за год, определяемое по

нормативам или путем опроса;

Н~ численность населения города, чел.

Численность населения определяют по статистическим данным с

учетом его перспективного естественного изменения. В случае значи-

тельного развития народного хозяйства в данном регионе учитывают

также связанный с этим дополнительный рост населения.

В общем случае

=ГЦ+П2+П3 (1.7)

где 77 { - количество поездок постоянного населения города;

П2 - то же для жителей пригорода;

П3 - то же для временно проживающих в городе.

Транспортная подвижность постоянного населения города опреде-

ляется по формуле

Пх = HR. (77рар + 77уау)7?д-7?к_б-7?в-7?п , (1.8)

где R. - коэффициент, учитывающий количество людей, пользующихся

пассажирским транспортом;

77р - годовое число поездок одного работающего к месту работы;

Пу ~ годовое число поездок одного учащегося к месту учебы;

ар, ау - удельный вес соответственно работающих и учащихся в

общей численности населения города;

коэффициент, учитывающий деловые поездки населения;

/?к-б _ то же, культурно-бытовые;

23

/?в - то же, возвратные поездки;

/?п- коэффициент, учитывающий число пересадок в процессе поез-

дки.

Величины, входящие в выражение (1.3), могут быть определены по

данным обследования или приближенно.

Коэффициент/?т, учитывающий, что часть населения не пользуется

общественным транспортом, можетбыть принят равным 0,75-0,8.

Количество передвижений населения к местам работы 77р и уче-

бы 77v можетбыть определено из условия, что каждым работающим

или учащимся ежедневно совершаются два передвижения (туда и

обратно):

/7р (Яу)- 2(365 -Дв-Дп-Д0-Дн), (1.9)

где Дв - количество выходных дней в году;

Дп - количество праздничных дней в году (8дией);

До- продолжительность отпуска;

Дн - количество дней невыхода на работу по болезни и другим при-

чинам (в среднем 3-5 дней в году).

При этом учитывается продолжительность рабочей недели и соот-

ветственно принимается количество выходных дней. Так, при шести-

дневной неделеДв = 52, а при пятидневнойДв = 104 (два выходных в

неделю). Продолжительность отпуска До следует принимать такой, ка-

кая установлена для трудящихся соответствующих профессий. В сред-

нем До можно принимать равной 15-24 дням. Для студентов вузов и

техникумов До = 70 дней, а с учетом этого Дв = 42 и Дн = 5-7 дней.

Таким образом, при шестидневной рабочей неделе /70 = 2(365 -

-52 - 8 - 15 — 3) = 574, а при пятидневной рабочей неделе /7р снижается

до 472 передвижений в год. Для студентов вузов и техникумов Пу =

2(365 - 42 - 70 - 8 -7) = 476. Трудящиеся, занятые в сельском хозяй-

стве, обычно не пользуются общественным транспортом для передви-

жений с производственными целями.

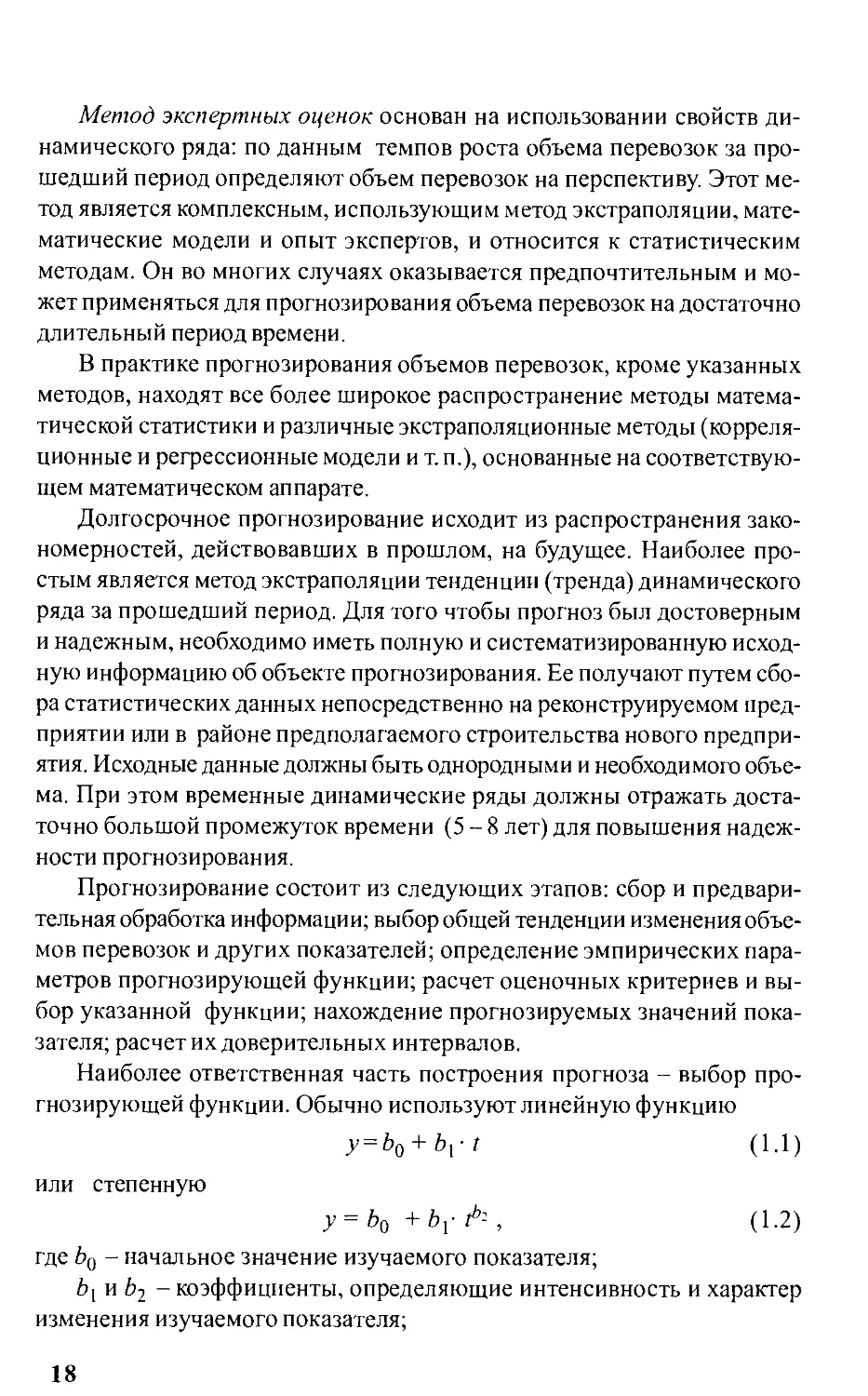

Коэффициенты ари otv могут быть приняты по табл. 1.1.

Более сложную задачу представляет расчет потребности населения

в передвижении с культурно-бытовыми целями. Многообразие факто-

ров, влияющих на ее уровень, затрудняет расчеты. В связи с этим по-

тенциальная потребность населения в передвижении с такими целями

может быть исчислена только путем экспертной оценки, опирающейся

на нормативы, полученные обработкой статистических материалов. Зна-

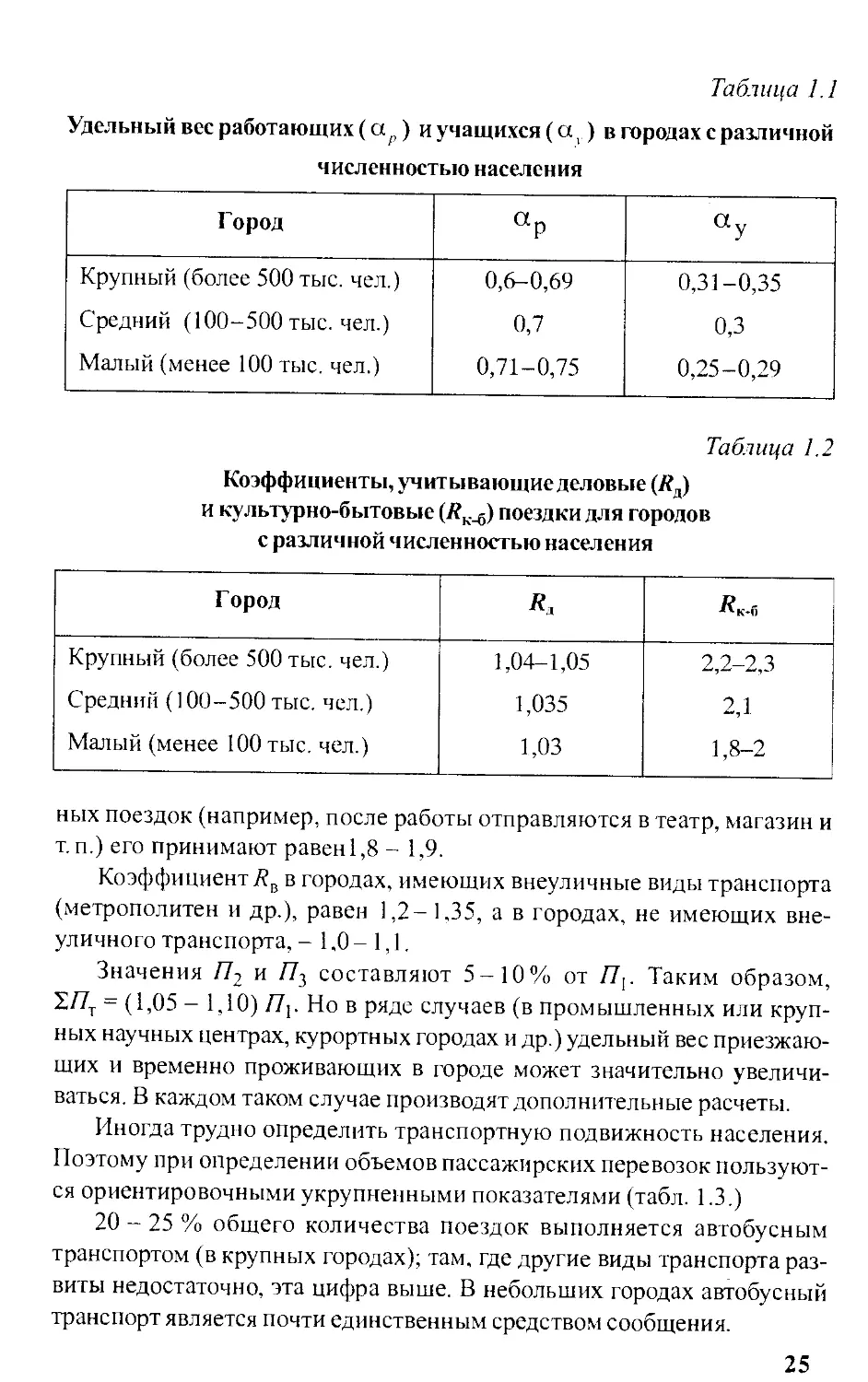

чения коэффициентов /?л и /?к_б приведены в табл. 1.2.

Коэффициент /?в. учитывающий возвратные поездки, должен был

бы составлять 2, но с учетом возможного совмещения разнохарактер-

24

Таблица 1.1

Удельный вес работающих (а ) и учащихся (а г) в городах с различной

численностью населения

Город Otp Оу

Крупный (более 500 тыс. чел.) Средний (100-500 тыс. чел.) Малый (менее 100 тыс. чел.) 0,6-0,69 0,7 0,71-0,75 0,31-0,35 0,3 0,25-0,29

Коэффициенты, учитывающие деловые (7?л)

Таблица 1.2

и культурно-бытовые (Як_б) поездки для городов

с различной численностью населения

Город R, ^К-б

Крупный (более 500 тыс. чел.) Средний (100-500 тыс. чел.) Малый (менее 100 тыс. чел.) 1,04-1,05 1,035 1,03 2,2-2,3 2,1 1,8-2

ных поездок (например, после работы отправляются в театр, магазин и

т. п.) его принимают равен 1,8-1,9.

Коэффициент 7?в в городах, имеющих внеуличные виды транспорта

(метрополитен и др.), равен 1,2— 1,35, а в городах, не имеющих вне-

уличного транспорта, - 1,0 - 1,1.

Значения 772 и П3 составляют 5-10% от П\. Таким образом,

2/7г = (1,05 - 1,10) П[. Но в ряде случаев (в промышленных или круп-

ных научных центрах, курортных городах и др.) удельный вес приезжаю-

щих и временно проживающих в городе может значительно увеличи-

ваться. В каждом таком случае производят дополнительные расчеты.

Иногда трудно определить транспортную подвижность населения.

Поэтому при определении объемов пассажирских перевозок пользуют-

ся ориентировочными укрупненными показателями (табл. 1.3.)

20 - 25 % общего количества поездок выполняется автобусным

транспортом (в крупных городах); там, где другие виды транспорта раз-

виты недостаточно, эта цифра выше. В небольших городах автобусный

транспорт является почти единственным средством сообщения.

25

Таблица 1.3

Транспортная подвижность населения в городах с различной

численностью жителей

Наименование показателей Показатели

Численность жителей, тыс. чел. До 50 51-100 101-300 301-500 501-1000 1001-10 000

Транспортная подвижность населения 100-200 201-300 301-500 501-600 601-700 701-950

При расчете необходимого количества автомобилей-такси опреде-

ляют общую подвижность населения, а затем находят ее долю, которая

приходится на автомобили-такси, в зависимости от численности насе-

ления города (табл 1.4.)

Таблица 1.4

Доля пассажиров, пользующихся такси, и число таксомоторов

в зависимости от численности населения города

Город с населением Доля пассажиров, перевозимых в автомобилях- такси, % Г' " Количество автомобилей-такси, приходящихся на 1000 жителей

Более 1000 тыс. чел. Более 300 и до 1000 тыс. чел. Более 100 и до 300 тыс. чел. 50-100 тыс. чел. Менее 50 тыс. чел. 6 7-8 9-10 12 15 1 L/1 СЛ W -U СЛ Ч» У* СЛ О СЛ СЛ ОО 1 1 1 1 1 СЛ СЛ СЛ J 'J 1Л О) о оо о i

1.2.3. Выбор подвижного состава

Проблема выбора подвижного состава автомобильного транспорта

может решаться в двух самостоятельных направлениях: как задача про-

гнозирования развития конструкций автомобилей, прицепов и полу-

прицепов и определение перспективной структуры парка народного хо-

зяйства в целом; в более узкой постановке - как задача выбора эконо-

мически целесообразного типа подвижного состава для обеспечения

предполагаемого объема перевозок пассажиров или грузов в опреде-

ленной местности с учетом выпускаемых в данный момент автомобиль-

26

ной промышленностью, а также приобретаемых за рубежом типов и

моделей автомобилей.

От применяемого подвижного состава зависит качество и полнота

выполнения автотранспортным предприятием своих задач (своевремен-

ность, срочность и сохранность доставки грузов, безопасность, ско-

рость и комфортабельность перевозок пассажиров, удовлетворение нужд

обслуживаемого района в перевозках при минимальных затратах мате-

риальных и денежных средств).

К основным вопросам выбора подвижного состава при технико-

экономическом проектировании грузовых АТП относятся: тип подвиж-

ного состава для конкретной номенклатуры грузов, оптимальная грузо-

подъемность автомобиля для заданных условий перевозки груза, обо-

рудование автомобиля специализированным кузовом.

При обосновании типа подвижного состава необходимо учитывать

объем, характер и структуру грузооборота, условия и методы организа-

ции перевозок, род перевозимых грузов, способы производства погру-

зочно-разгрузочных работ, дорожные и климатические условия. При

реконструкции предприятий следует учитывать также типы уже исполь-

зуемых автомобилей.

В зависимости от характера и вида груза рекомендуется использо-

вать следующий подвижной состав: автомобили-самосвалы - для нава-

лочных грузов (земля, песок, гравий, щебень); автомобили с прицепа-

ми-роспусками - для длинномерных грузов (древесина, трубы, сорто-

вой прокат); автомобили-цистерны - для наливных грузов (бензин, мас-

ла, вода); автомобили-рефрижераторы - для скоропортящихся грузов

(фрукты, мясо) и т.д.

Очень важно при технико-экономическом обосновании найти опти-

мальную грузоподъемность автомобиля внутри выбранного типа подвиж-

ного состава. Такой выбор определяется различными факторами.

При мощных грузовых потоках наиболее эффективны автомобили

большой грузоподъемности. Использование автомобилей средней и

большой грузоподъемности для перевозок мелких партий ведет к сни-

жению производительности подвижного состава вследствие низкого ко-

эффициента использования грузоподъемности и больших простоев при

погрузочно-разгрузочных операциях.

Существенное влияние на выбор наиболее целесообразной грузо-

подъемности подвижного состава при различном объеме перевозок

оказывает степень механизации погрузочно-разгрузочных работ и даль-

ность перевозки грузов.

С увеличением расстояния перевозки грузов уменьшается влияние

27

времени простоя автомобиля во время погрузочно-разгрузочных работ

на производительность автомобиля. Это объясняется тем, что с увели-

чением расстояния перевозки уменьшается время, затрачиваемое на

простои под погрузкой и разгрузкой. И увеличивается время нахожде-

ния автомобиля в движении. Поэтому для автомобилей и автопоездов,

задействованных в междугородных перевозках, большое значение имеют

скоростные свойства. Для автомобилей, используемых на коротких рас-

стояниях, важна приспособленность к погрузке и разгрузке, определя-

ющая их простои. Так, самосвалы и другие автомобили, оборудован-

ные механизмами, сокращающими простои при погрузочно-разгрузоч-

ных операциях, наиболее эффективны при перевозках на короткие рас-

стояния. Тогда уменьшение грузоподъемности за счет массы погрузоч-

но-разгрузочных механизмов и увеличения собственной массы автомо-

билей и их стоимости является оправданным.

При перевозках на дальние расстояния целесообразно применять ав-

тотранспортные средства возможно большей грузоподъемности с наи-

меньшей собственной массой. Использование автомобилей малой гру-

зоподъемности для перевозок на дальние расстояния нерационально.

Иногда существенное значение приобретают срочность доставки и

стоимость груза. Для таких перевозок необходим подвижной состав с

хорошими скоростными свойствами и высокой надежностью.

Выбор автомобиля оптимальной грузоподъемности тесно взаимо-

связан с решением вопроса о его специализации. Преимущества спе-

циализированного подвижного состава по сравнению с универсальным

заключаются в высокой степени механизации погрузочно-разгрузоч-

ных работ, большей сохранности грузов, возможности перевозки спе-

цифических грузов, снижении затрат на тару и упаковку.

Выбор пассажирских автотранспортных средств имеет свою специ-

фику. При значительных пассажиропотоках предпочтительно использо-

вать автобусы большой вместимости. Однако если интервалы движения

будут чрезмерно велики, возникнут неудобства у пассажиров, обуслов-

ленные излишними затратами времени. Поэтому более эффективными

могут оказаться автобусы меньшей вместимости. Наряду с улучшением

обслуживания населения такое решение положительно отразится на до-

ходах АТП и создаст предпосылки роста пассажиропотоков. В каждом

конкретном случае одни факторы способствуют эффективному приме-

нению подвижного состава определенного типа, тогда как другие ему

противодействуют. Поэтому выбор подвижного состава для конкрет-

ных перевозок требует технико-экономического обоснования, при кото-

ром следует учитывать следующие факторы:

28

• для транспортных средств любого типа и назначения - тип и мощ-

ность двигателя (приемистость); характеристика трансмиссии; скорост-

ные качества (средние скорости движения на различных дорогах); про-

ходимость (габаритные размеры, осевая нагрузка, приспособленность

к движению по бездорожью); безопасность движения (устойчивость,

эффективность торможения); вид топлива и его расход на единицу транс-

портной работы или пробега; запас хода; легкость управления; приспо-

собленность к техническому обслуживанию и ремонту (легкость досту-

па к отдельным узлам, трудоемкость операций техобслуживания и ре-

монта); долговечность автомобиля;

• для автобусов - их тип (городской, пригородный, междугород-

ный, туристский и т. п.); номинальная вместимость (число мест для си-

дения и проезда стоя); ширина дверей, высота подножек над уровнем

дороги; наличие и размеры накопительных площадок (для городских

условий); комфортабельность (внутренняя планировка салона, отопле-

ние, вентиляция, для междугородных автобусов - также наличие мяг-

ких мест). Аналогичные требования могут быть предъявлены и к легко-

вым автомобилям.

Существенное значение имеет экономическая оценка качества под-

вижного состава. Показателями, характеризующими его, являются про-

изводительность, оцениваемая массой (объемом) или количеством пе-

ревозимых в единицу времени грузов или пассажиров, а также количе-

ство пассажире- или тонно-километров; себестоимость единицы транс-

портной продукции (пассажире- или тонно-километров), прибыль, на-

роднохозяйственные издержки. Эти показатели определяют примени-

тельно к конкретным условиям эксплуатации автомобиля.

Годовая производительность единицы подвижного состава опреде-

ляется по формулам (1.3), (1.4).

Из этих формул видно, что производительность автомобилей зави-

сит от ряда факторов, определяющих качество использования подвиж-

ного состава. Это относится и к себестоимости его использования. По-

этому сравнение автомобилей различных моделей только по произво-

дительности еще не гарантирует правильности вывода об их экономич-

ности. Но производительность транспортных средств учитывается при

их сопоставительном анализе, так как связана с производительностью

труда на транспорте.

Себестоимость перевозок является важным обобщающим показа-

телем работы транспортных предприятий. Для определения себестоимо-

сти перевозок 5 необходимо суммарные расходы С, связанные с вы-

полнением перевозок за определенный период времени, разделить на соот-

29

ветствующую производительность Wавтомобиля за то же время.

Так, себестоимость грузовых перевозок может быть определена по

формуле

(1.10)

где Сг - затраты на перевозку грузов за определенный период времени,

руб.;

lVr - производительность автомобилей за то же время, т.-км.;

а себестоимость пассажирских перевозок - по формуле

где Са - затраты на перевозку пассажиров за определенный период вре-

мени, руб.;

- производительность автобусов за то же время, пас.-км.;

себестоимость же таксомоторных перевозок - по формуле

(1.12)

WT

где Ст - затраты на перевозку пассажиров за определенный период вре-

мени, руб.;

- производительность такси за то же время (в платных километ-

рах).

Таким образом, выбор типа транспортного средства заключается в

том, чтобы удельные затраты на перевозку сделать минимальными, т. е.

Cv=------>min. (1.13)

уд /

В условиях рыночной экономики комплексным показателем при

оценке выбора рационального типа подвижного состава является при-

быль, получаемая за рассматриваемый период от оказания транспорт-

ных услуг каждым из сравниваемых автомобилей.

Себестоимость (S) или затраты на перевозку (С) выражают только

текущие затраты. Между тем в организацию автотранспортного произ-

водства единовременно вносятся средства на приобретение подвижно-

го состава и создание стационарной материально-технической базы.

Кроме того, выделяют оборотные средства.

Поэтому приведенные расходы на содержание автомобиля при вы-

полнении им заданного объема работ выразятся суммой в рублях за

год:

30

3 = С + КЕп, (1.14)

где А- единовременные капиталовложения, руб.;

Ен - коэффициент эффективности инвестиций.

Однако ни себестоимость перевозок, ни приведенные годовые рас-

ходы не дают полноценной характеристики экономичности подвижного

состава при эксплуатации его в конкретных условиях. Эти оценки ос-

нованы на учете затрат лишь автотранспортного предприятия и не затра-

гивают расходов, которые несут грузовладельцы, пассажиры и народ-

ное хозяйство в целом. Поэтому они допустимы только в ограниченных

пределах. Ими можно пользоваться в оперативных и плановых расче-

тах с уже сложившимся парком, стационарной материально-техничес-

кой базой и сформировавшимся объемом перевозок при решении час-

тных задач.

Народнохозяйственные издержки при перевозках не ограничивают-

ся расходами транспортных предприятий. Круг их охватывает большой

комплекс явных и скрытых затрат, возникающих в связи с необходимо-

стью перемещения грузов и пассажиров. На их уровень влияют конст-

руктивные и технико-экономические свойства подвижного состава, а

также способы его использования.

В общем виде приведенные издержки народного хозяйства на вы-

полнение заданного объема перевозок грузов в сопоставимых услови-

ях могут быть представлены выражением

где Са - эксплуатационные расходы подвижного состава автотранспор-

тного предприятия за год,руб;

Ка - капитальные вложения в подвижной состав и материально-тех-

ническую базу, руб.;

Сг - эксплуатационные расходы грузовладельцев в год, руб.;

Кг~ капиталовложения грузовладельцев, руб.;

Ц3 - стоимость конверсируемых складских запасов грузов, руб.;

Цг - стоимость перевозимых грузов в ценностном выражении, руб.;

Цп ~ стоимость потерь груза при перевозке за год, руб.;

Сд - расходы на эксплуатацию дорог за год, руб.;

Ад - капитальные вложения в дорожное строительство, руб.

Как видно из формул (1.3) и (1.4), при выборе типа транспортного

средства необходимо учитывать его грузоподъемность (пассажировме-

стимость) и коэффициент использования грузоподъемности. Чем выше

грузоподъемность транспортного средства, тем больше его производи-

тельность. Применение прицепов способствует повышению производи-

31

тельности автомобиля за счет увеличения коэффициента использования

его грузоподъемности. Оба эти показателя оказывают влияние на себе-

стоимость перевозок. Выбор типа транспортного средства только по

грузоподъемности, как отмечалось выше, может производиться лишь в

первом приближении. Окончательный его выбор должен осуществляться

по минимальным удельным затратам (себестоимости перевозок), при-

были, народнохозяйственным издержкам.

При технико-экономическом обосновании проектов новых или про-

ектов реконструкции действующих АТП необходимо учитывать, что их

укрупнение невозможно без специализации автотранспортных средств.

Поэтому, в частном случае, предпочтителен специализированный авто-

мобиль (хотя грузоподъемность его меньше), а не бортовой, если себе-

стоимость перевозок последним больше.

При выборе типа или модели автобуса для освоения заданного пас-

сажирооборота необходимо предварительно изучить распределение пас-

сажиропотоков по намечаемой маршрутной сети, выяснить дорожные и

другие условия. Исходя из этого намечают типы и модели автобусов,

наиболее отвечающие условиям перевозок. Затем определяют произво-

дительность автобусов каждого типа, себестоимость перевозок и выби-

рают наиболее экономичные транспортные средства.

Выбор автотранспортных средств производят для конкретных усло-

вий перевозок. Для других эксплуатационных условий решение может

быть совершенно противоположным.. Поэтому нельзя делать одинако-

вые выводы по всем возможным вариантам использования автотранс-

портного средства данного типа или модели.

1.2.4. Обоснование потребного количества единиц

подвижного состава и места размещения автотранспортного

предприятия

При определении необходимого количества единиц автотранспорт-

ных средств необходимо исходить из заданного или спрогнозиро-

ванного объема перевозок 2-0(ГОД за год по каждому их виду (для грузо-

вых перевозок: бортовыми автомобилями, самосвалами, тягачами; для пас-

сажирских: городские, пригородные или междугородные перевозки).

Годовая производительность единицы подвижного состава опреде-

ляется по формуле (1.3) или (1.4).

Для обоснования на перспективу проектирования показателей, вхо-

дящих в формулу (1.3), необходимо провести анализ их значений за

предыдущие 5-8 лет работы реконструируемого предприятия по ос-

новным видам перевозок и представить в графической форме (п. 1.1). В

32

связи с переходом к новым экономическим отношениям может наблю-

даться снижение их значений (как и объема перевозок). Вместе с тем

в расчет проекта АТП должны быть заложены прогрессивные, опти-

мальные исходные данные. В этой связи рекомендуется принимать сле-

дующие показатели.

Для грузовых АТП:

автомобили-самосвалы: у = 0,9-0,95; (3 = 0,45-0,49;

бортовые автомобили и автомобили-тягачи при использовании в

условиях города и пригорода: у - 0,75-0,85; (3 = 0,61-0,65;

при использовании на междугородных перевозках: у = 0,63-0,68;

3 - 0,9-0,95.

Для пассажирских АТП:

городские пассажирские перевозки: у = 0,8-0,9; ссв = 0,90-0,94;

время в наряде Ти = 12,2 ч;

пригородные перевозки: у = 0,58-0,62; ссв = 0,76-0,80; Гн = 11 ч;

междугородные перевозки: у = 0,68 -0,73; ссв = 0,83 -0,87;

Гн = 13 ч.

Коэффициент использования пробега для всех видов пассажирских

перевозок (3 - 0,97 - 0,98.

Максимальные значения показателей рекомендуется принимать для

обоснования проектов крупных АТП, расположенных в больших горо-

дах и промышленно развитых районах. Для обоснования на перспекти-

ву реконструкции значений коэффициентов выпуска otB или использо-

вания сси по каждому принятому типу и модели подвижного состава

необходимо рассчитать ожидаемое значение коэффициента технической

готовности ат по этим моделям автомобилей по методике, приведен-

ной в гл. 2.

Учитывая, что при планировании значений ссв простой подвижного

состава по организационным причинам считается недопустимым, для

расчета сси используем формулу

°рг

«И — 1/Г а'« • (116)

30?

Так как коэффициент выпуска ссв характеризует степень использо-

вания парка за рабочее время, а коэффициент использования подвиж-

ного состава сси характеризует степень использования парка за весь

календарный период (год), включая и нерабочие дни, то значение ссв

рассчитываем по выражению

(1.17)

2 Ба-чмс М. М.

33

По формулам (1.16 и 1.17) рекомендуется рассчитывать значения

сси и ав для грузовых АТП и уточнять их для пассажирских АТП.

При этом обязательно необходимо выделить значение /сс по основ-

ным видам перевозок, т. е. самосвальные перевозки, бортовые, средне-

суточный пробег автомобилей-тягачей, а также по видам пассажирских

перевозок: городские, пригородные, междугородные. Принятие для каж-

дого вида перевозок общего среднего значения /сс для АТП в целом

приведет к значительным погрешностям в расчете годовой производи-

тельности подвижного состава каждого типа и, следовательно, в опре-

делении их потребного количества на перспективу проектирования.

Продолжительность работы подвижного состава на линии в течение

года Dp г рекомендуется принимать: для пассажирских АТП и таксомо-

торных парков - 365 дней; для грузовых АТП при шестидневной рабо-

чей неделе - 302 дня, при пятидневной рабочей неделе - 252 дня. При

этом учитываются праздничные дни, установленные в Республике Бе-

ларусь.

После расчета годовой производительности ГТ7 год по каждой моде-

ли подвижного состава, принятого на перспективу проектирования, оп-

ределяем их необходимое количество по выражению

Л ^ЛГОД (1 ,]8)

^.год

Как правило, в АТП некоторое количество подвижного состава ра-

ботает на условиях почасовой оплаты. Для определения их количества

на перспективу проектирования также можно исходить из анализа их

среднесписочного количества за анализируемый период времени.

Для пассажирских АТП потребное количество автобусов рассчиты-

вают различными способами.

Если имеется маршрутная схема, потребность в автобусах рассчи-

тывают для каждого маршрута с учетом интервала движения. Зная дли-

ну маршрута £м и задав эксплуатационную скорость движения v3 можно

определить интервал движения:

о

(1-19)

где t0 - время оборота автобуса на маршруте в одном направлении,

60LM

мин, tn =----;

Ам - количество автобусов на маршруте.

34

Из формулы (1.8) можно вывести зависимость для определения

количества автобусов на маршруте:

м

60Л,

___м

о

(1.20)

При движении на маршруте в обоих направлениях

120LM

м

м

(1-21)

Суммированием по всем маршрутам определяют общее количество

автобусов в парке.

При отсутствии маршрутной схемы потребность в автобусах (их

списочное количество Лс) определяют для периода максимальной их

нагрузки с учетом соответствующих коэффициентов неравномерности

пассажирооборота:

7 f " W

365<Ja уа 1 н^э^и.а

(1.22)

где Q количество пассажиров, перевозимых за год;

/с ~ средняя дальность поездки одного пассажира, км;

Лн Лн Ли “Коэффициент неравномерности пассажирооборота со-

ответственно по месяцам года, часам суток, направлениям;

<7а - средняя вместимость автобуса;

уа- коэффициент наполнения автобуса;

Т.л - время пребывания автобуса в наряде, ч;

v3 - эксплуатационная скорость автобуса, км/ч;

сси а - коэффициент использования автобусов.

Для крупных городов коэффициент неравномерности пассажиро-

оборота по месяцам года 1,1 - 1,2; часам суток 1,5 - 2,0; направлениям

1,2- 1,5.

Если проект выполняется для широкого применения и соответству-

ющих данных получить нельзя, то рекомендуется, чтобы соотношение

новых автомобилей и автомобилей, прошедших капитальный ремонт,

было 1:1. Единственным случаем, когда в составе парка все автомоби-

ли можно считать новыми, является расчет годовой производственной

программы на первый год работы предприятия.

При проектировании АТП, занятых таксомоторными перевозками,

необходимо учитывать их специфические особенности. Таксомоторные

перевозки дополняют маршрутизированные перевозки городского транс-

порта. Они используются главным образом для срочных поездок пас-

35

сажиров с багажом там, где нет маршрутного городского транспорта,

или в такое время суток, когда этот транспорт не работает.

Особенностью таксомоторов является большая продолжительность

нахождения на линии (до 14 часов в сутки), пробеги в 200-300 км в

напряженных условиях движения.

Чтобы найти потребное количество автомобилей-такси, необходимо

рассчитать количество пассажиров, которые будут ими пользоваться.

Исходя из пассажирооборота необходимое количество автомобилей-такси

можно определить по формуле

Ат = Qn 1с Пн / Тн »э ₽п ( 1 -23)

где Qn - количество пассажиров, перевозимых за сутки; /с - средняя

длина поездки, км; г|н - коэффициент неравномерности пассажиропото-

ка (может достигать 3-4); Тн - время пребывания такси в наряде, ч;

цэ - эксплуатационная скорость движения, км/ч;. |3П - коэффициент

платного пробега; гут - количество пассажирских мест в автомобиле;

ут - коэффициент наполнения автомобиля. Коэффициент т|н определяет-

ся на основе исследования пассажиропотоков.

Как отмечалось в п. 1.2.2, расчет необходимого количества авто-

мобилей-такси может быть выполнен с учетом общей подвижности на-

селения по формуле

AT = aZI7T, (1.24)

где а - доля пассажиров, перевозимых в автомобилях-такси (табл. 1.4).

При ориентировочном расчете парк автомобилей-такси можно

определять непосредственно по их количеству на 1000 жителей

(табл. 1.4).

Место возможного размещения проектируемых АТП рекомендует-

ся выбирать следующим образом: проанализировать все районы изыс-

каний с точки зрения наличия в них площадки, пригодной для строи-

тельства; исключить из отобранных районов те, в которых по архитек-

турным соображениям или санитарно-техническим условиям невозмож-

но строительство АТП.

Кроме того, оценивают затраты на нулевые пробеги автомобилей.

Однако во многих случаях не только они определяют выбор места раз-

мещения АТП. Поэтому в качестве критерия такого выбора рекоменду-

ется принимать увеличение порожнего пробега между пунктами первой

загрузки и последней разгрузки автомобилей по сравнению с суммар-

ным нулевым порожним пробегом:

А-Б + ^А-В ^А-Б-ЕЬ

(1.25)

36

где /д-б “ расстояние от АТП до пункта первой загрузки автомобилей

Б, км;

/д.в~ расстояние от последнего пункта их разгрузки В до АТП, км;

/д-б-в ~ расстояние между указанными пунктами, км.

Чем меньше оценочный показатель, тем меньше прирост порожне-

го пробега.

Затем для новых и реконструируемых предприятий осуществляется

дополнительный технико-экономический анализ условий строитель-

ства при обязательном исследовании характеристик участка нового стро-

ительства или расширения предприятия с учетом предъявляемых к пло-

щадкам застройки требований (границы участка, его площадь и т. д.);

обосновании способа хранения автомобилей и методов запуска двига-

телей автомобилей в зимнее время; анализе вариантов застройки с уче-

том требований к производственно-складским и административным

зданиям при реконструкции; изучении условий обеспечения предприя-

тия электроэнергией, водой, топливом с учетом перспектив развития

района.

Важнейшим условием качественного технико-экономического обо-

снования проекта является комплексный анализ всех факторов, влия-

ющих на прогнозируемые показатели новых или реконструируемых АТП.

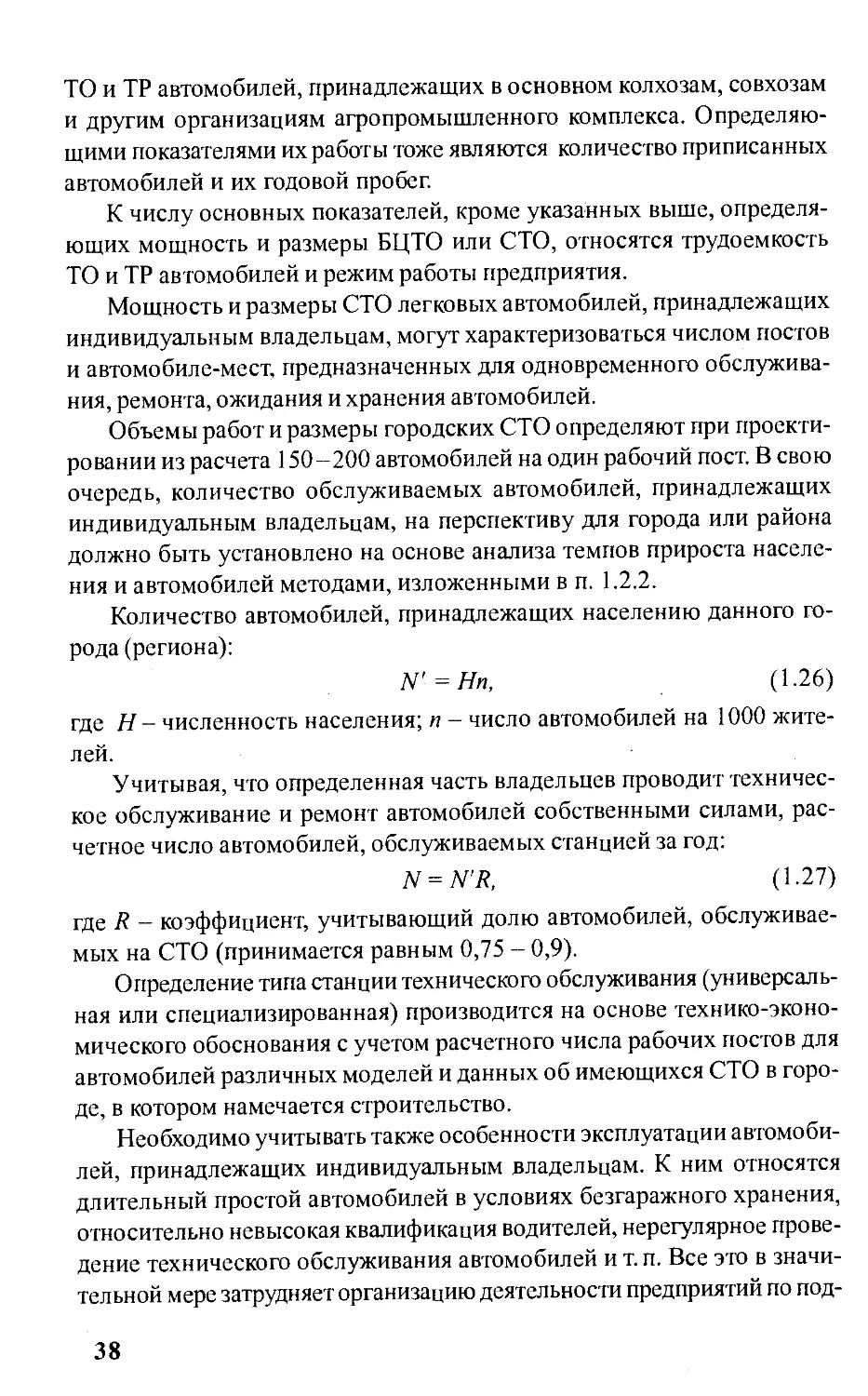

1.2.5. Определение количества автомобилей,

обслуживаемых на БЦТО и СТО

Базы централизованного технического обслуживания (БЦТО) -

самостоятельные предприятия, выполняющие на договорных началах

наиболее трудоемкие виды технического обслуживания и текущего ре-