Текст

издательство "Феникс"

АВТОМОБИЛЕЙ. ТЕОРЕТИЧЕСКИЙ КУРС

ш I I l ->r.

БИБЛИОТЕКА АВТОЛ1ОБИЛИСТА Txft

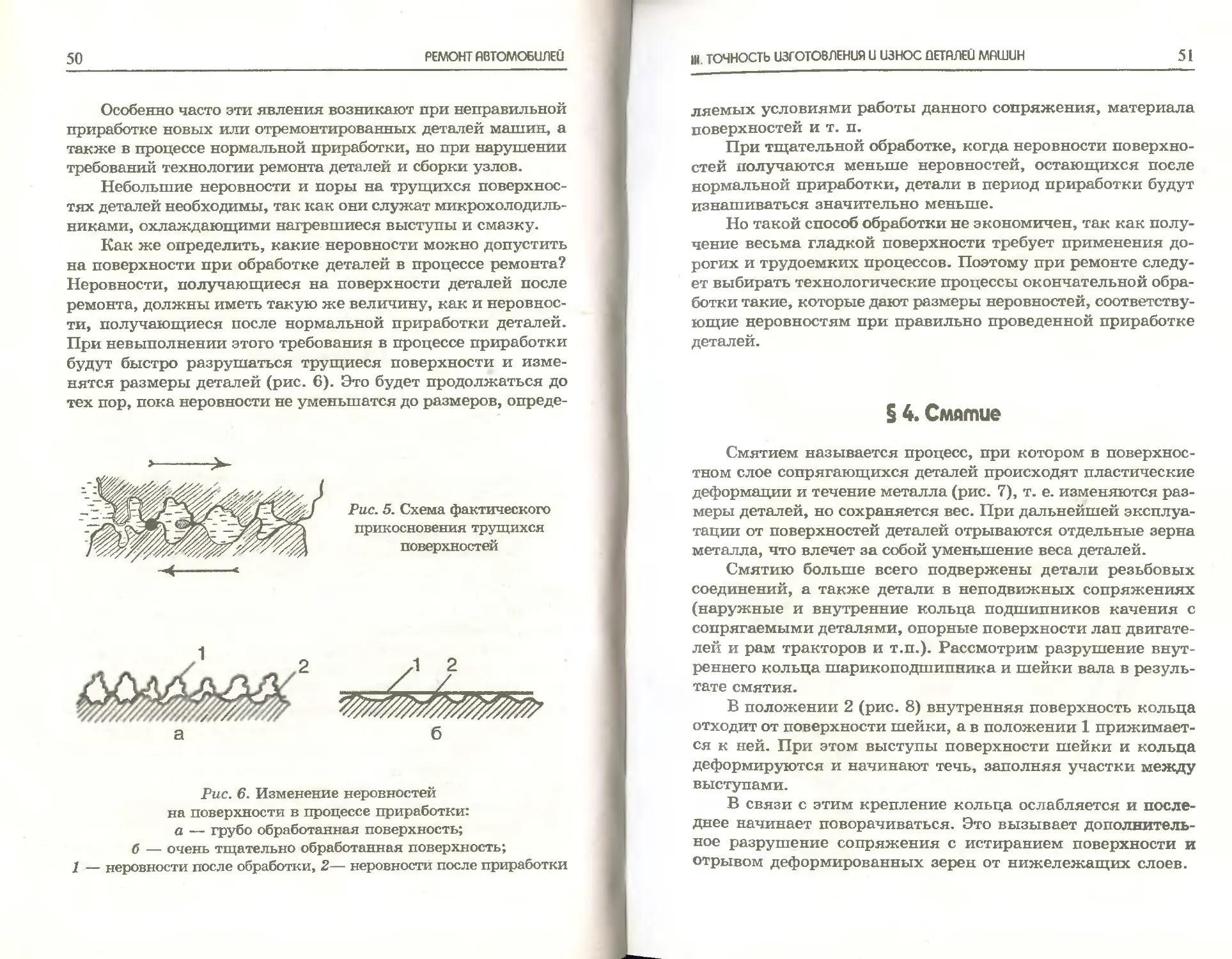

РЕМОНТ

АВТОМОБИЛЕЙ

ТЕОРЕТИЧЕСКИЙ

КУРС .

43.^08^7^

к-

Серия «Библиотека автомобилиста»

А. В. Коробейник

.8

РЕМОНТ АВТОМОбиЛЕй

гг - 4

Георетическии курс

8

0

Допущено Министерством образования РФ 5

в качестве учебного пособия

для студентов образовательных учреждений

среднего профессионального образовнаия

Издание второе ‘

£

Е

Ростов-на-Дону

Ф>еникс

2004

ББК 30.82

К 68

Коробейник А.В.

К 68 Ремонт автомобилей / Серия «Библиотека автомо-

билиста». Ростов н/Д: «Феникс», 2004. — 288 с.

Учебник «Общая теория ремонта автомобилей» является пер-

вой частью и в нем изложены общие понятия и положения о

ремонте и восстановлении автотракторной техники и их узлов и

агрегатов, подробно освещены причины, вызывающие их приход в

неисправность, и изложены основные принципы этапов производ-

ства ремонта: мойка, разборка и т.д.

Учебник написан в соответствии с программой подготовки

специалистов для авторемонтных предприятий по специальнос-

тям «Ремонт и эксплуатация автотранспортных средств», «Авто-

мобили и автомобильное хозяйство», «Техническое обслуживание

и эксплуатация транспортных средств» и др.

ISBN 5-222-02;

ВIБ Л 10 Г Е Ж А

75-5 30.82

© Коробейник А.В.. 2003

© «Фенике», оформлен;», 2003

CODEPMAHUE

Введение

8

I. РЕМОНТ АВТОМОБИЛЕЙ.

ОБЩЕТЕОРЕТИЧЕСКИЙ ПОДХОД

§1. Процессы, происходящие с транспортными

средствами и их составными частями

в процессе эксплуатации.................. 14

§ 2. Надежность.

Элементы, определяющие надежность............18

§ 3. Система ремонта автомобилей

и их составных частей ................... 20

§ 4. Основные понятия производственного,

технологического процесса и его элементы.....25

И. КАПИТАЛЬНЫЙ РЕМОНТ АВТОМОБИЛЕЙ.

ОСНОВЫ ОРГАНИЗАЦИИ РЕМОНТНОГО

ПРОЦЕССА

§ 1. Направление и приемка в ремонт автомобилей

и их составных частей ................... 27

§ 2. Авторемонтные предприятия.

Основные типы АРП и понятия .................29

§ 3. Производственный процесс.

Основы организации. Базовые понятия..........31

§ 4. Рабочее место на АРП. Особенность организации .. 33

§ 5. Капитальный ремонт. Схемы технологических

процессов ремонта автомобилей и их составных

частей ......................................34

§ 6. Централизованный ремонт

по техническому состоянию. Схема процесса.....36

III. ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ

И ИЗНОС ДЕТАЛЕЙ МАШИН

§ 1. Точность изготовления деталей машин......41

4 РЕМОНТ ABTOMObllAEU

§ 2. Причины и характер износа деталей машин....,.. 48

§ 3. Истирание................................ 49

§ 4. Смятие ............................ 51

§ 5. Точечный износ........................... 53

§ 6. Царапанье..... ........................ 53

§ 7. Усталость металлов ...................... 54

§ 8. Образование усталостных раковин ......... 55

§ 9. Химические и электрохимические процессы

разрушения деталей (коррозия) ................... 58

§10. Меры предупреждения износа

деталей машин ...................... .......... 59

IV. ПРИЕМКА В РЕМОНТ И НАРУЖНАЯ МОЙКА

АВТОМОБИЛЕЙ И АГРЕГАТОВ

§ 1. Приемка и хранение автомобилей

и агрегатов, поступающих в ремонт .......... 65

§ 2. Наружная мойка автомобиля и агрегатов...... 70

V. ТЕХНОЛОГИЧЕСКИЕ ПРИЕМЫ

ПРОЦЕССА РЕМОНТНОГО ПРОИЗВОДСТВА

§ 1. Восстановление посадок

за счет увеличения вала и отверстия ............. 79

§ 2. Восстановление посадок

за счет уменьшения вала и отверстия ............. 80

§ 3. Восстановление посадок

за счет увеличения вала

и уменьшения отверстия .................... 81

§ 4. Восстановление формы, состояния поверхности и

других свойств.............................. 82

§ 5. Обработка резцами ...................... 82

§ 6. Абразивная обработка...................... 84

VI. СВАРКА

И ЕЕ ПРИМЕНЕНИЕ ПРК РЕМОНТЕ

§ 1. Электродугсвая сварка и ее применение ..... 85

§ 2. Выбор материала электрода..... ......... ............... 86

§ 3. Электроды для чугунных деталей ......... 89

СОДЕРЖАНЬЕ

5

§ 4. Электродуговая сварка деталей

из алюминиевых сплавов....................... 91

§ 5. Схемы дуговой электросварки,

которые можно применять

в ремонтных предприятиях .................... 92

§ 6. Газовая сварка

и ее применение при ремонте машин............. 92

§ 7. Объемные изменения

при ремонте деталей сваркой....................97

§ 8. Выбор вида сварки

при ремонте деталей ...........................98

§ 9. Другие процессы,

выполняемые при ремонте машин

с помощью ацетилено-кислородного пламени .... 99

VII. МЕТАЛЛИЗАЦИЯ И ОБРАБОТКА

§ 1. Электродуговая металлизация...............102

§ 2. Применение токов высокой частоты

при ремонте машин............................ 113

§ 3. Анодно-механическая обработка.............118

§ 4. Электроискровая обработка

металлов................................... 119

§ 5. Электроэрозионный контактный

способ наращивания деталей....................121

§ 6. Электромеханическая

обработка деталей.............................122

VIII. ЭЛЕКТРОЛИТИЧЕСКИЕ ПОКРЫТИЯ

И ИХ ПРИМЕНЕНИЕ ПРИ РЕМОНТЕ МАШИН

§ 1. Подготовка деталей к хромированию ........126

§ 2. Хромирование .......... .................129

§ 3. Обработка деталей после хромирования..... 131

§ 4. Недостатки хромовых покрытий............ 131

§ 5. Осталивание ..............................132

§ 6. Никелирование ....................... 133

§ 7. Меднение .......................... 133

§ 8. Цинкование ..............................134

§ 9. Лужение...................................134

6

ремонт ветомоеилЕй

IX. РАЗБОРОЧНЫЕ РАБОТЫ

§ 1. Разборочные работы. Основы организации...... 136

§ 2. Резьбовые соединения. Особенности разборки..142

§ 3. Соединения с натягом. Особенности разборки .145

§ 4. Рабочее место.

Особенности организации и ТБ............... 151

§ 5. Техника безопасности и основные

требования ТБ во время разборки ........... 153

X. МОЙКА И ОЧИСТКА ДЕТАЛЕЙ

АВТОТРАНСПОРТНЫХ СРЕДСТВ

§ 1. Загрязнения транспортных средств....... 155

§ 2. Моющие средства .................... 163

§ 3. Механизм действия моющих средств....... 170

§ 4. Очистка деталей от продуктов преобразования

ГСМ, накипи и лакокрасочных покрытий......... 173

§ 5. Установки для мойки и очистки.......... 177

§ 6. Моечно-очистные работы..................188

§ 7. Техника безопасности

при эксплуатации моечного оборудования

и применении моющих средств............ 189

§ 8. Сточные воды. Проблемы очистки ........ 191

XI. ТЕХНИЧЕСКОЕ СОСТОЯНИЕ

МАШИН И АГРЕГАТОВ.

ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

§ 1. Дефекты. Виды и характеристика дефектов.....194

§ 2. Дефектация деталей .................. .198

§ 3. Диагностирование

составных частей двигателей ................234

XII КОМПЛЕКТОВАНИЕ ДЕТАЛЕЙ

И СБОРКА АГРЕГАТОВ

§ 1. Комплектование деталей................ 239

§ 2. Точность сборки.

Методы обеспечения точности сборки...........241

§ 3. Сборка.......................... ....244

COflEPWRHUE

7

§ 4. Технология сборки соединений разных видов . 245

§ 5. Балансировка деталей и сборочных единиц ... 251

§ 6. Качество сборки.

Контроль качества сборки .....................256

§ 7. Составные части автотранспортных средств.

Технологические процессы сборки ............. 257

§ 8. Механизация и автоматизация

процессов сборки...........-............... 262

ХШ. ПРИРАБОТКА И ИСПЫТАНИЕ

СОСТАВНЫХ ЧАСТЕЙ МАШИН.

ОБЩАЯ СБОРКА, ИСПЫТАНИЕ

И ВЫДАЧА МАШИН ИЗ РЕМОНТА

§ 1. Испытания.

Задачи и классификация испытаний ............ 267

§ 2. Отремонтированные детали.

Испытание деталей........................... 269

§ 3. Отремонтированные агрегаты.

Испытания отремонтированных агрегатов........ 272

§4. Сборка машин.

Способы организации сборки .................. 277

§ 5. Механизация сборочных работ ............... 278

§ 6. Испытание и выдача

автомобилей из ремонта....................... 280

Список использованной

и рекомендуемой литературы________________... 283

ВВЕДЕНИЕ

Наша страна так или иначе выходит из состояния глу-

бокого кризиса. Однако говорить о том, что все сразу стано-

вится замечательно, еще слишком рано. Промышленность

и сельское хозяйство находятся в бедственном состоянии:

огромный износ материально-технической части производ-

ственной базы и транспортной техники свойственен пред-

приятиям практически всех отраслей промышленности не-

зависимо от форм собственности. Такая ситуация предъяв-

ляет повышенный спрос к наличию большого количества

специалистов, которые могли бы заниматься ремонтом и

восстановлением имеющейся техники и производственной

базы, так как пока на приобретение новой у нынешнего про-

изводителя как правило нет средств. Цифры сухи и жесто-

ки: новой техники приобретается всего 1,5% от общего чис-

ла автопарков, а износ имеющихся транспортных средств

составляет 75—90 % в зависимости от регионов. Отметим

еще отсутствие денежных средств для приобретения каче-

ственной импортной техники, низкое качество новой отече-

ственной техники. Все это указывает на то, что всем видам

техники и новой, и старой в процессе эксплуатации очень

часто приходится попадать на ремонт.

В нашей стране организации ремонта автомобилей все-

гда уделялось огромное внимание. И это не удивительно. В

после революционное время в Советской России не произво-

дили своей авто- и тракторной техники. В первые годы со-

ветской власти автомобильный парк в нашей стране состо-

ял всего из нескольких тысяч автомобилей, преимуществен-

но иностранного производства. Чтобы наладить производ-

ство автомобилей и тракторов в молодой Советской респуб-

лике не было ни материальной базы, ни опыта, ни подготов-

ленных кадров. Удивительно, но развитие авторемонтного

производства исторически опередило развитие отечествен-

ного автомобилестроения.

BBEDEHUE

9

Совет Народных Комиссаров в мае 1918 г. принял дек-

рет об организации автомобильного транспорта. В нем так

же ставилась задача решения вопросов организации ремон-

та автомобилей. Ответственность за этот сектор возлагалась

на Высший совет народного хозяйства (ВСНХ).

Наркомат продовольствия в 1921 г. запускает в действие

Миусский авторемонтный завод (Москва). В 1929 г. сдается

в эксплуатацию завод АРЕМЗ-1. АРЕМЗ-1 по сей день пред-

ставляет собой один из наиболее крупных и передовых ре-

монтных заводов в нашей стране.

Далее начала появляться тенденция в выравнивании

позиций авторемонтных предприятий и предприятий, про-

изводящих автомобильную и тракторную технику. Исто-

рия развития авторемонтного производства стала самым

тесным образом связана с историей развития отечествен-

ного автомобилестроения. В 1932-1933 гг. в Горьком, Мос-

кве и Ярославле были построены и сданы в эксплуатацию

первые заводы массового производства автомобилей. В 1932

г. был пущен авторемонтный завод МАРЗ-1 в Москве. Че-

рез несколько лет такие же заводы создали в Ленинграде,

Харькове, Киеве, Иркутске, Хабаровске и других городах

страны.

Немаловажную роль в обеспечении Советской Армии

автомобильной техникой и поддержании боеспособности

ее моторизованных подразделений сыграло авторемонтное

производство в годы Великой Отечественной войны. Стра-

не требовалось много исправной боевой техники. В тылу

на базе некоторых предприятий создавались новые и но-

вые ремонтные заводы; были организованы подвижные ре-

монтные части для текущего и капитального ремонта бое-

вой техники, автомобилей и их составных частей в поле-

вых условиях.

Одновременно с развитием автомобилестроения после

войны динамично развивалось и авторемонтное производ-

ство. Однако практика директивного уменьшения нормати-

вов трудоемкости ремонта без надлежащего повышения уров-

ня механизации и автоматизации технологических процес-

сов привела к снижению объемов восстановления деталей, а

порой и к полному отказу от ряда технологических опера-

ций, без которых нельзя выполнять качественный ремонт.

10

ремонт оетомобилЕй

Это негативно сказалось на развитии ремонтных предприя-

тий и привело к росту затрат потребителей на поддержание

работоспособности автомобилей, прошедших ремонт с недо-

статочным или несоответствующим уровнем качества, и в

результате — к снижению спроса на централизованный ре-

монт.

В целом для практики свойственно многообразие форм

ремонта машин, но, пожалуй, стоит выделить три основных

формы организации:

• ремонтные работы всех видов выполняются предпри-

ятиями или объединениями, непосредственно эксплуатиру-

ющими технику;

• ремонтные работы производятся предприятиями или

организациями, которые не производят и не эксплуатируют

технику;

• ремонтные работы обеспечивают крупные машиностро-

ительные предприятия.

Для нашей страны, по крайней мере до конца 70-х го-

дов было свойственно развитие авторемонтного производ-

ства первого направления. Всевозможные министерства и

ведомства, так или иначе использующие автомобили и трак-

торную технику, организовывали свои структурные сети

АРП, в которых преимущественное положение занимали

предприятия по КР полнокомплектных автомобилей. Та-

кая ситуация, в результате которой получил развитие этот

вид ремонта шла в ущерб другим его видам, к примеру,

ремонту по техническому состоянию, который позволял со-

кращать объемы ремонтных воздействий за счет преиму-

щественного использования остаточных ресурсов деталей

и сопряжений.

Во время капитального ремонта полнокомплектных ав-

томобилей основным минусом было то, что они на длитель-

ный срок изымались из эксплуатации. Чтобы попытаться

сократить простои автомобилей в ремонте, была принята

практика строительства АРП в местах повышенной концен-

трации автомобильного парка, это делалось с целью макси-

мально приблизить АРП к поставщикам ремонтного фонда.

При строительстве большинства крупных промышленных и

энергетических объектов рядом приходилось создавать и

ремонтные заводы для обслуживания автомобилей и трак-

BSEflEHUE

11

торной техники, которые работали на строительстве. Нужно

согласиться, что потери времени и затраты средств на их

транспортировку в ремонт при этом невелики, однако полу-

чаемый от этого эффект целиком поглощался, а иногда и

приводил к «минусам» высокой себестоимостью и слишком

низким качеством ремонта на универсальном предприя-

тии с сокращенной или небольшой производственной про-

граммой.

Прогрессивным направлением в отечественной прак-

тике ремонтного дела стало практически повсеместное рас-

пространение агрегатного метода при техническом ремон-

те автомобилей. Данный метод заключается в том, что осу-

ществляется плановая замена неработоспособных агрега-

тов новыми или заранее отремонтированными, взятыми из

оборотного фонда. При таком способе ремонта автомоби-

лей агрегаты в зависимости от их технического состояния

проходят ТР или КР. Плюс агрегатного метода заключает-

ся в том, что он отделяет процессы индустриального ремон-

та агрегатов от необходимости работ по их демонтажу и

монтажу в эксплуатационных условиях и тем самым обес-

печивает значительное снижение количества часов просто-

ев автомобилей в ремонте, позволяет производить центра-

лизованно работы как по капитальному, так и по текущему

ремонту агрегатов.

К резкому сокращению области применения КР полно-

комплектных автомобилей привела целенаправленная рабо-

та заводов-изготовителей по значительному увеличению ре-

сурса рам и кабин, стремление довести его до срока службы

автомобиля. Как результат, ситуация, в которой в последнее

время КР постоянно снижается, а для грузовых автомобилей

наиболее перспективных отечественных моделей (КамАЗ,

MA3-5335, ВИЛ-4331) он предусматривается только для аг-

регатов. Такое направление интенсивного развития авторе

монтного производства приводит к трансформации функций

авторемонтных заводов, которые теперь являются преиму-

щественно предприятиями по КР агрегатов.

В последние годы организационно-техническая пере-

стройка АРП развивается значительно интенсивнее по при-

чине изменения социально-экономических условий хозяй-

ствования в нашей стране. Вместе с развитием упомянутых

12 РЕМОНТ АВТОМОБиЛЕй

выше традиционных ведомственных и самостоятельных АРП

развиваются фирменные структурные системы по обслужи-

ванию и ремонту автомобилей новых моделей, производствен-

ных объединений автомобильной промышленности. КамАЗ

— лидер в данном сегменте рынка, так как обладает самой

развитой в нашей стране системой фирменных сервисных

центров. Это более 200 автоцентров и 4 крупных завода по

ремонту агрегатов КамАЗ (двигателей, коробок передач и

задних мостов).

В зоне своего действия автоцентры обеспечивают пред-

приятия запасными частями; выполняют сбор и доставку

ремонтного фонда и отремонтированных изделий; в зависи-

мости от производственных возможностей осуществляют

централизованное техническое обслуживание и текущий

ремонт автомобилей КамАЗ, сложные виды текущих ремон-

тов агрегатов и систем; производят техническую помощь

транзитным автомобилям, контрольно-диагностические, ин-

женерно-коммерческие и другие услуги.

Современное качественное развитие АРП основывается

на принципах и идеях, которые формируются процессами

объединения заводов-изготовителей новой техники с пред-

приятиями, которые выполняют услуги по централизован-

ному ТО и ремонту этой техники.

Огромное внимание в нашей стране уделяется подготов-

ке специалистов по ремонту автомобилей. В настоящее вре-

мя функционирует большое количество автотранспортных

и автодорожных колледжей и техникумов, которые выпус-

кают специалистов по техническому обслуживанию и ре-

монту автомобилей, высших учебных заведений, готовящих

молодые инженерные кадры высшей кваллификации.

В 1930 г. был организован Московский автомобильно-

дорожный институт, с кафедрой производства и ремонта ав-

томобилей. На сегодняшний день высшие учебные заведе-

ния во всех концах России готовят специалистов для рабо-

ты в данной области промышленности. Из ряда наиболее

образованных и увлеченных студентов создана большая ар-

мия аспирантов, которые постоянно пополняют научный по-

тенциал нашей страны, становясь кандидатами в доктора тех-

нических наук и докторами технических наук. Потребность

в систематизации и углублении знаний о ремонте автомоби-

BBEDEHUE 13

лей значительно повышает роль научных исследований в

этой области.

Замечательно еще и то, что престиж технического обра-

зования в нашей стране продолжает расти. А это говорит о

том, что потребность в технических специалистах уже сегод-

ня высока.

I. РЕМОНТ ЙВТОМОБОЛЕй.

ОБЩЕТЕОРЕТИЧЕСКОЙ ПОДКОП

51. Процессы, происходящие с транспортными

средствами и их составными частями

В процессе эксплуатации

Старением транспортного средства и его составных ча-

стей принято называть процесс необратимого изменения их

состояния и свойств, обусловленный структурными и хими-

ческими изменениями в материалах, из которых изготовле-

ны детали, а также систематического и постоянного накоп-

ления в элементах конструкции автомобиля повреждений

микро- и макро- уровня в процессе эксплуатации.

Физическое изнашивание деталей, потеря усталостной

прочности материала — достаточно естественное явление при

эксплуатации автомобиля. Изменения, связанные с коррози-

ей, потерей жесткости, структурные изменения и химичес-

кие превращения в металлах, потеря некоторых свойств (на-

пример, упругости, пластичности и др.) происходят как при

эксплуатации автомобиля, так и при его хранении. Процес-

сы старения всегда связаны со временем.

По этой причине для решения задач ремонта нужно знать

законы старения, определяющие зависимость повреждений

от времени. К примеру, остаточного прогиба при деформа-

ции детали, толщины изношенного слоя, площади или глу-

бины поврежденного коррозией слоя в зависимости от нара-

ботки. Применение знания этих закономерностей позволяет

прогнозировать потерю работоспособного состояния автомо-

билем и его составными частями.

| РЕМОНТ Автомобилей obuieteopetuheckuu попкоп

15

Процесс старения механизма обусловливается процесса-

ми старения всех составляющих его деталей и нарушением

их взаимного расположения. Старение детали происходит

вследствие воздействия ряда разрушительных процессов и

является следствием большого числа факторов.

Изнашивание — процесс отделения материала с поверх-

ности твердого тела и (или) повышения его остаточной де-

формации при трении, обнаруживающийся в постепенной

трансформации размеров и (или) формы тела. Износ являет-

ся итогом процесса изнашивания и определяется в приня-

тых единицах (толщины слоя, объема, массы).

Изнашивание, как правило, происходит в три стадии. На

стадии I (рис. 1) идет приработка сопряженных поверхнос-

тей деталей, охватывающая непродолжительный отрезок

времени tn. Однако надо отметить, что износ h изменяется

отнюдь не линейно, теки изнашивания высокий, но тем не

менее постепенно спадает. Стадия II представляет собой

наиболее продолжительную фазу и характеризуется неиз-

менностью процесса. Изнашивание в этом случае незначи-

тельное, но постоянное. Ускоренное изнашивание — стадия

III, характеризуется резким возрастанием скорости процесса

изнашивания. Основная причина — изменение условий тре-

ния из-за трансформации размеров и формы трущихся по-

верхностей.

Деформация детали может быть необратимой, т.е. оста-

точной, и обратимой (упругой). Деформация появляется при

Рис. 1. Зависимость износа h и скорости dh/dt изнашивания

от времени работы

16

РЕМОНТ АВТОМОБИЛЕМ

I РЕМОНТ АЗТОМОБИЛЕй.ОБШЕТЕОРЕТиЧТСШй ПОЛИОЛ

17

возникновении напряжений в материале детали. Если воз-

никающие напряжения в материале детали меньше предела

его упругости, то будет иметь место главным образом упру-

гая деформация. Упругая деформация может сопровождаться

и остаточной деформацией, например, при повышенных тем-

пературах. Остаточная деформация видоизменяет размеры

и форму детали. Например, у такой сложной детали, как блок

цилиндров двигателя, изменяется положение осей посадоч-

ных отверстий под гильзы, под вкладыши коренных под-

шипников коленчатого вала, а также появляется коробле-

ние и нарушается положение обработанных поверхностей

относительно технологических баз, что приводит к сниже-

нию долговечности двигателя в целом.

Разрушение приводит к нарушению целостности детали.

Разрушения бывают вязкими, хрупкими и усталостными.

• Вязкое разрушение образуется от касательных напря-

жений по причине сильной пластической деформации. Плос-

кость разрушений находится под углом к направлению при-

ложения нагрузки и идентична направлению действия ка-

сательных напряжений.

• Хрупкое разрушение совершается под действием нор-

мальных напряжений. Ему предшествует небольшая плас-

тическая деформация, и плоскость разрушения оказывается

перпендикулярной направлению приложения нагрузки.

Процесс разрушения включает в себя две стадии: в первой

происходит образование зарождения трещины, а во второй

— ее формирование через все сечение детали.

• Усталостное разрушение деталей является результа-

том неоднократного применения нагрузок и происходит при

напряжениях, существенно меньших, чем в случае разового

нагружения. Трещина при усталостном разрушении возни-

кает в поверхностных слоях, где воздействуют максималь-

ные растягивающие напряжения.

По мере ослабления сечения темп формирования тре-

щины ускоряется и усиливается, а при определенном оста-

точном сечении возникает ситуация полного разрушения

детали.

Коррозия выступает как механизм разрушения метал-

лов по причине химического или электрохимического взаи-

модействия их с агрессивной (коррозионной) средой.

Эрозия и кавитация появляются при действии на ме-

талл потока жидкости, движущейся с огромной скоростью.

На поверхностях деталей, подвергающихся жидкостной эро-

зии, формируются пятна, полосы, вымоины. Таким повреж-

дениям подвергаются детали системы охлаждения двигате-

ля, крылья кузова, находящиеся под воздействием потоков

воды, песка и мелких камней со стороны колес. Кавитацион-

ное повреждение металла совершается тогда, когда расстра-

ивается непрерывность потока жидкости и образуются ка-

витационные пузыри. Кавитационные пузыри, которые есть

у поверхности детали, уменьшаются в объеме с большой ско-

ростью, что приводит к гидравлическому удару жидкости о

поверхность металла. Концентрация в одном месте на по-

верхности металла огромного количества таких ударов и по-

рождает образование кавитационных разрушений в виде

каверн диаметром 0,2—1,2 мм. Такому разрушению зачас-

тую подвергаются детали системы охлаждения двигателя,

гильзы цилиндров, посадочные пояски блоков цилиндров под

гильзу, патрубки и др.

По прошествии времени или по мере роста наработки в

состоянии автомобиля или его составных частей устанавли-

вается предел, после которого эксплуатация автомобиля ока-

зывается нецелесообразной: автомобиль (агрегат) достиг пре-

дельного состояния.

Предельным состоянием автомобиля и его составных

частей называется состояние, при котором их пос пе дующее

применение по назначению недопустимо или нецелесообразно

либо восстановление их нереально или нецелесообразно. Так,

например, необходимость смены масла в картерах агрегатов

связана с достижением маслами предельного состояния при

трансформировании их смазывающих свойств; выполнение

регулировочных работ обусловливается достижением пре-

дельных зазоров в сопряжениях; замена или ремонт детали

определяется износом хотя бы одной ее рабочей поверхнос-

ти до предельного размера. Количественные значения пока-

зателей предельного состояния вводятся нормативно-техн и-

ческой документацией.

о inn

18

РЕМОНТ ЙВТОМОбиЛЕИ

§2. Надежность.

Элементы, определяющие надежность

Надежность — свойство объекта сохранять во времени в

определенных пределах значения всех параметров, характе-

ризующих способность реализовывать требуемые функции в

заданных режимах и условиях использования, технического

обслуживания, ремонтов, хранения и транспортирования.

Под параметром устанавливается отдельная выходная

характеристика детали, сопряжения, сборочной единицы или

автомобиля в пелом, в качестве которой принимается один

или несколько технологических показателей качества. Вы-

ход значения параметра за границы предельного значения

определяется как отказ, если при этом происходит наруше-

ние работоспособного состояния объекта, т.е. такого состоя-

ния, при котором значения всех параметров, определяющих

его способность качественно исполнять заданные функции,

соответствуют требованиям нормативно-технической и (или)

конструкторской документации.

Отказы, как правило, делят на внезапные и постепен-

ные. Внезапные отказы определяются скачкообразным из-

менением значений одного или ряда параметров объекта.

Они происходят в случайные моменты времени, которые на-

верняка прогнозировать невозможно, а можно лишь конста-

тировать вероятность наступления или не наступления это-

го события с долей установленной вероятности. Постепен-

ный отказ характеризуется постепенным видоизменением

одною или нескольких параметров объекта. Например, од-

нообразное возрастание износа деталей цилиндропоршневой

группы двигателя, понижение топливной экономичности, и

мощности. Деление отказов на постепенные и внезапные

носит условный характер. Например, постепенное изнаши-

вание рабочих поверхностей деталей коробки передач уве-

личивает величины зазоров и приводит к неожиданному

самовыключению передачи.

Конструкционные части автомобилей делятся на ремон-

тируемые и перемонтируемые. Для первых в нормативно-тех-

нической и (или) конструк!орской документации предусмот-

рено проведение ремонтов, а для вторых не предусмотрено.

| РЕМОНТ АВТОМОбиЛЕН O6U1ETEOPETU4ECKUU ПОПКОЙ

19

Еще комплекс из качественных элементов, определяющих

надежность изделий, обусловливается их безотказностью, дол-

говечностью, ремонтопригодностью и сохраняемостью.

Безотказность — свойство объекта постоянно сохранять

работоспособное состояние в течение определенного време-

ни или наработки. Главными показателями безотказности

являются: возможность безотказной работы (вероятность того,

что в пределах заданной наработки отказ объекта не возни-

кает); средняя наработка на отказ (отношение наработки вос-

станавливаемого объекта к среднему значению числа его

отказов в течение этой наработки); параметр потока отказов

(отношение среднего числа отказов восстанавливаемого

объекта за любую малую его наработку к показателю этой

наработки).

Долговечность — свойство объекта сохранять работос-

пособное состояние до наступления максимального значе-

ния при принятой системе технического обслуживания и

ремонта. К основным показателям долговечности относят-

ся: средний ресурс (например, средняя наработка до капи-

тального ремонта, средняя наработка от капитального ремонта

до списания); гамма-процентный ресурс (наработка, в тече-

ние которой объект не достигнет предельного состояния с

заданной вероятностью, выраженной в процентах) и другие

показатели.

Ремонтопригодность — свойство объекта, содержащее-

ся в приспособленности к предупреждению и обнаружению

причин возникновения отказов, повреждений; поддержанию

и восстановлению работоспособного состояния путем прове-

дения технического обслуживания и ремонта. Это свойство

включает достаточно широкий круг требований к конструк-

ции автомобиля, в том числе требование ремонтной техно-

логичности. 11од ремонтной технологичностью принято по-

нимать такую конструктивную и технологическую органи-

зацию автомобиля, при которой учтена необходимость обес-

печения минимальных затрат труда и средств на ремонт при

обеспечении определенного ресурса за срок его службы.

Сохраняемость — способность объекта обеспечивать со-

хранность значения показателей безотказности, долговечно-

сти и ремонтопригодности в течение и после хранения и (или)

транспортирования.

20

РЕМОНТ RBTOMO6UTIEU

§ 3. Система ремонта автомобилей

и их составных частей

Основной политикой в области обеспечения работоспо-

собности автомобилей является планово-предупредительная

система технического обслуживания и ремонта.

Плановый характер системы включает в себя плановое

проведение ТО, что обеспечивает предупреждение непредви-

денного (аварийного) отказа автомобиля и регулярное полу-

чение информации о его техническом состоянии, а также

предполагает планируемые наработки агрегатов и автомо-

билей до вывода их в ремонт, а также объемы работ при

ремонте, что оказывает содействие увеличению ритмичности

работы ремонтных предприятий и оптимизации условий их

обеспечения материалами, запасными частями и другими

видами ресурсов.

Предупредительный характер системы заключается в том,

что она позволяет производить проведение ремонта состав-

ных частей и автомобиля в целом до наступления периода

форсированного изнашивания базовых и основных деталей.

Дальнейшее применение базовых и основных деталей, дос-

тигших этой стадии изнашивания, связано напрямую с опас-

ностью аварий и неминуемо приводит к увеличению объе-

мов, сложности и стоимости ремонта.

Система ремонта автомобилей — совокупность взаимо-

действующих средств ремонта, исполнителей, стратегии, тех-

нологии и нормативно-технической документации, обеспе-

чивающих работоспособное состояние подвижного состава.

Средства ремонта объединяют производственно-техни-

ческую базу (здания, сооружения, оборудование), расположен-

ную на автотранспортных и специализированных предпри-

ятиях по ремонту подвижного состава. Средства ремонта оп-

ределяются производственной и организационной структу-

рами ремонтных предприятий. Производственная структу-

ра средств ремонта как системы авторемонтных предприя-

тий (АРП) отражает их функции, размеры, специализацию и

производственные связи с потребителями продукции и меж-

ду собой. Производственная структура предприятия, взятого

отдел ьно, а пе в комплексе, отражает характер, функции, раз-

| РЕМОНТ ABTOMO6UPEU O6U1ETEOPETU4ECKUU ПОПНОП

21

меры и взаимосвязи производственно-складских подразде-

лений. Организационная структура средств ремонта предус-

матривает взаимодействие предприятий и производственных

подразделений в соответствии с закрепленными за ними

функциями, способы оценки выполнения функций и права,

обеспечивающие возможность их выполнения.

Исполнители — разделяются на основных производ-

ственных и вспомогательных рабочих, инженерно-техничес-

ких работников, счетно-конторский, младший обслуживаю-

щий персонал и пожарно-сторожевую охрану.

Стратегия ремонта — это система правил, жестко опре-

деляющих выбор решения о содержании, месте и времени

выполнения ремонтных работ или о способе списания авто-

мобиля либо его составной части.

Технология ремонта — это все методы изменения тех-

нического состояния автомобилей и их составных частей в

процессе ремонта.

Нормативно-техническая документация — содержит

принципы, определения, методы и нормы, призванные мак-

симально эффективно решать задачи поддержания работос-

пособности подвижного состава автомобильного транспорта.

Различают две основные разновидности стратегий ре-

монта:

• но наработке, когда объем разборки изделия и дефек-

тации его составных частей определяется единым для пар-

ка однотипных изделий в зависимости от наработки с нача-

ла эксплуатации или после капитального (среднего) ремон-

та, а перечень операций восстановления вырабатывается с

учетом результатов дефектации составных частей изделия;

• по техническому состоянию, когда перечень опера-

ций, в том числе разборки, вырабатывается по результатам

диагностирования изделия перед ремонтом (предремонтно-

го диагностирования), а также по данным о надежности это-

го изделия и однотипных изделий.

Опыт ремонта автомобилей демонстрирует, что замена

их элементов по наработке не обеспечивает высокой надеж-

ности и минимальных затрат на поддержание работоспособ-

ности подвижного состава из-за большой вариации нарабо-

ток элементов до отказа. Замена по наработке в зависимос-

ти от назначенной периодичности замены может привести

22

РЕМОНТ АВТОМОБОЛЕй

либо к существенному недоиспользованию ресурса элемен-

та, либо к его неожиданному отказу. Избежать этого позво-

ляет стратегия ремонта по техническому состоянию.

По назначению, характеру и объему работ различают

текущий, средний и капитальный ремонты.

Текущий ремонт (ТР) призван обеспечить работоспособ-

ное состояние подвижного состава с ремонтом или заменой

отдельных его агрегатов, узлов и деталей (кроме базовых),

находящихся в предельном состоянии. ТР обеспечивает бе-

зотказную работу отремонтированных агрегатов, узлов и де-

талей на пробеге, не меньшем, чем до ближайшего ТО—2.

Снижение времени простоя автомобиля достигается посред-

ством применения агрегатного метода ремонта, при кото-

ром производится замена неисправных или нуждающихся

в капитальном ремонте агрегатов и узлов на исправные, взя-

тые из оборотного фонда. Оборотный фонд составных частей

автомобиля возможно создать как непосредственно на АТП,

так и в обменных пунктах, при региональных центральных

мастерских и ремонтных заводах.

Средний ремонт (СР) автомобилей чаще всего применя-

ется для случаев их эксплуатации в тяжелых дорожных

условиях; осуществляется с периодичностью более одного

года. Во время СР выполняются следующие ремонтные ра-

боты: замена двигателя, достигшего предельного состояния

и требующего капитального ремонта, устранение неисправ-

ностей других агрегатов с заменой или ремонтом деталей,

окраска кузова и другие работы, которые бы создали усло-

вия восстановления исправного состояния автомобиля.

Капитальный ремонт (КР) автомобилей, агрегатов и уз-

лов применяется для обеспечения определенного ресурса

автомобиля и его составных элементов путем восстановле-

ния их работоспособности и приближенного к полному (не

менее 80% доремонтного) восстановлению ресурса и обеспе-

чения иных нормируемо-определяемых свойств. При капи-

тальном ремонте восстановлению или замене могут быть

подвержены любые узлы и детали, в том числе базовые.

Автомобили и агрегаты могут быть поставлены, как правило,

не более чем один раз на капитальный ремонт.

Нами использовано такое понятие, как «базовая часть»

Стоит верно себе представлять, что для разных транспорт-

I РЕМОНТ АВТОМОбИЛЕй.ОБШЕТЕОРЕТиЧЕСКий OOQHOQ

23

ных средств это понятие неодинаково. Так, к примеру, базо-

вой частью легкового,автомобиля и автобуса является кузов,

грузового автомобиля — рама. Но мы можем говорить и о

«базовых деталях агрегатов», которые для каждого агрегата

автомобиля также индивидуальны. К базовым деталям аг-

регатов относятся: в двигателе — блок цилиндров; в короб-

ке передач, заднем мосту, рулевом механизме — картер; в

переднем мосту — балка переднего моста или поперечина

независимой подвески; в кузове или кабине — корпус; в

раме — продольные балки.

Капитальный ремонт полнокомплектных грузовых авто-

мобилей, проводящийся централизованно в условиях специа-

лизированного авторемонтного предприятия, оказывается не-

достаточно эффективен в связи с тем, что из-за незначитель-

ных производственных программ и универсального характе-

ра производства значительно возрастают транспортные зат-

раты на доставку ремонтного фонда и продукции, уже про-

шедшей ремонт, автомобили на длительное время выбывают

из сферы эксплуатации. В связи с этим КР полнокомплект-

ных автомобилей следует производить главным образом для

тех из них, которые работают в наиболее тяжелых дорожных

условиях при усиленной и напряженной эксплуатации. При

этом КР и СР автомобилей должен быть максимально при-

ближен к АТП и делаться с использованием готовых агрега-

тов, узлов и деталей, поступающих в авторемонтную мастерс-

кую с соответствующих ремонтных заводов, находящихся с

данной мастерской в сотруднических отношениях.

Бывают ситуации, когда капитальный ремонт произво-

дить не надо. Если базовая часть не требует ремонта в тече-

ние назначенного срока службы автомобиля (агрегата) до

списания, то ресурс обеспечивается путем замены комплек-

тов неисправных агрегатов и узлов на исправные за счет

оборотного фонда.

Различают плановый и неплановый ремонты. Такое раз-

деление возникает из характера постановки на ремонт.

Плановый — ремонт, постановка на который произво-

дится в соответствии с требованиями нормативно-техничес-

кой документации.

Неплановый — ремонт, постановка на который произ-

водится без предварительного назначения. Необходимость

24

РЕМОНТ ПвТОМОбИЛЕй

во внеплановом ремонте возникает с целью устранения по-

следствий отказов.

По уровню регламентации производства ремонта пре-

дусматриваются следующие виды ремонта: регламентиро-

ванный и по техническому состоянию.

Регламентированный ремонт — плановый ремонт, осуще-

ствляемый с периодичностью и в объеме, определенном в экс-

плуатационной документации, без конкретной зависимости от

технического состояния изделия в момент начала ремонта.

Ремонт по техническому состоянию — плановый ремонт,

при котором контроль технического состояния выполняется

с периодичностью и объемом, определенным в нормативно-

технической документации, а объем и момент начала работы

регламентируются техническим состоянием изделия.

Метод ремонта по признаку сохранения принадлежнос-

ти составных частей к ремонтируемому изделию бывает нео-

безличенный и обезличенный.

Необезличенный метод — при этом методе сохраняет-

ся взаимная приработанность деталей, их первоначальная

взаимосвязь, так как это метод ремонта, при котором сохра-

няется принадлежность восстановленных составных частей

к определенному экземпляру, т. е. к тому экземпляру, к ко-

торому они принадлежали до ремонта. Благодаря этому ка-

чество ремонта оказывается более высоким, чем при обезли-

ченном методе. Недостатки необезличенного метода ремон-

та состоят в том, что при нем существенно усложняется орга-

низация ремонтных работ и как следствие увеличивается

время нахождения изделия в ремонте.

Обезличенный метод — при этом методе ремонта при-

надлежность восстановленных составных частей к определен-

ному экземпляру не сохраняется. Снятые с автомобилей агре-

гаты и узлы заменяются, а неисправные агрегаты и узлы под-

вергаются ремонту и идут на комплектование оборотного фон-

да. Таким образом, упрощается организация ремонтных работ

и значимо уменьшается продолжительность пребывания авто-

мобилей и их составных частей в ремонте. За счет того, что

объекты ремонта не ожидают, пока будут отремонтированы

снятые с них агрегаты и узлы, достигается экономия времени.

Агрегатный метод — вариант обезличенного метода те-

кущего ремонта. Вышедшие из строя агрегаты заменяются

I РЕМОНТ RBTOMO6UflEU.O6WETEOPETU4ECKUU ПОПНОП

25

новыми или заранее отремонтированными. Замена агрега-

тов возможна после отказа изделия или по плану.

§ 4. Основные понятия производственного,

технологического процесса и его элементы

Производственным процессом называют все действия

людей и орудий производства, требуемые на данном пред-

приятии для производства или ремонта изделий. В него вхо-

дят не только процессы, непосредственно связанные с транс-

формацией исходных материалов для получения автомоби-

лей и их составных частей (основные процессы), но и вспо-

могательные, такие как изготовление инструмента и при-

способлений, ремонт оборудования, а также обслуживающие

процессы (внутризаводская транспортировка материалов и

деталей, складские операции, контроль и др.), обеспечиваю-

щие возможность изготовления изделий.

Технологический процесс — часть производственного

процесса, включающая действия по изменению и дальней-

шему установлению состояния предмета производства. На

авторемонтном предприятии используется большое количе-

ство технологических процессов: разборка, мойка, обработка

давлением, механическая обработка резанием, термическая

обработка, сборка, окраска и др. Составной единицей техно-

логического процесса является операция.

Технологическая операция — часть технологического

процесса, определяемая своей завершенностью, выполняемая

на одном рабочем месте. Операция — основная расчетная

единица при техническом нормировании процесса, проекти-

ровании производственных участков, определении себестои-

мости технологического процесса.

При выполнении операции выполняют несколько уста-

новов детали, т. е. устанавливают и закрепляют деталь не-

сколько раз.

У станов — часть технологической операции, исполняе-

мая при неизменном фиксации закреплением детали (заго-

товки) или собираемой сборочной единицы, с которой плани-

руется производить работу.

26

РЕМОНТА TOMO5U Й

По иция — фиксированное положение, принимаемое

обрабатываемой деталью или собираемым изделием вместе

с подвижной частью приспособления по отношению к инст-

рументу или станку в процессе выполнения операции. Де-

таль или сборочная единица, с которыми производятся опе-

рации по обработке, закрепленные в приспособлении, могут

заним ть несколько последовательных положений относи-

тельно инструмента, т. е. позиций.

Технологический переход — часть технологической

операции, характеризуемая законченностью, постоянством

используемого инструмента и поверхностей, создающихся

обработкой или соединяемых при сборке.

Технологический переход — составная часть технологи-

ческой опера ии. К примеру, при обработке точного отвер-

стия его последовательно подвергают сверлению, зенкерова-

нию и развертыванию. Каждый из перечисленных видов

обработки является частью сверлильной операции и пред-

ставляет собой технологические переходы.

Рабочий ход — законченная часть перехода, однократное

перемещение инструмента по отношению к брабатываемой

детали, сопровождаемое изменением формы, размеров, шеро-

ховатости поверхности или свойств материала ;етали. Рабо-

чий ход — составляющая часть технологического терехода.

Всп могательный переход — это часть технологичес-

кой операции, заключающаяся в действии человека или обо-

р дования, характеризующаяся своей законченностью, кото-

рая не сопровождается изменением формы, размеров и ше-

роховатости поверхностей, но необходима для выполнения

технологического перехода. К вспомогательным переходам

имеют отношение такие элементы как установка и снятие

детали со станка, замена инструмента и т. п. Вспомогатель-

ный переход — часть операции^

Вспомогательный ход — это часть технологического

перехода, характеризующаяся законченностью, состоящая из

разового перемещения инструмента относительно заготовки

(детали), которая не сопровождается изменением формы,

размеров, шероховатости поверхности или свойств детали, но

бывает технологически необходим; для в полнения рабоче-

го хода Вспомогательный ход — часть технического пере-

хода.

II. ОСНОВЫ OPrflHIBfiUUU РЕМОНТНОГО ПРОЦЕССА,

капитальный ремонт автомобилей

§ I. Направление и приемка В ремонт автомобилей

и их < о тавных частей

Капитальный ремонт (КР) автомобилей и их составных

частей осуществляется на ремонтных предприятиях, для

которых ремонт является профилирующей специализацией,

чаще всего обезли енным методом, включающ м полную

разборку объекта ремонта, дефектацию, восстановление или

замену комплектующих или составных частей, сборку, регу-

лировку и последнее — испытание.

Автомобили и их составные части в КР направляются

на основании результатов анализа их технического состоя-

ния с использованием средств контроля (диагностирования)

и с учетом пробега, произ (еденного с момента начала эксп-

луатации или после КР, норм пробега до капитального ре-

монта, суммарной стоимости израсходованных запасных ча-

стей с момента начала эксплуатации и других затрат на те-

кущие ремонты.

Легковые автомобили и автобусы должны поступать в

КР при прямой необходимости капитального ремонта кузо-

ва. Грузовые автомобили направляются в КР при наличии

требования капитального ремонта рамы, кабины, а также не

менее трех других агрегатов в любом их сочетании.

Агрегатам необходим КР, если: базовая и основные де-

тали (табл. 1) нуждаются в ремонте с полной разборкой аг-

регата; возможность эксплуатации агрегата не может быть

восстановлена или ее восстановление путем осуществления

текущего ремонта экономически неэффективно и нецелесо-

образно.

28

РЕМОНТ АВТОМОБ11ЛЕ11

Таблица 1

Базовые и основные детали агрегатов автомобиля

Aiрега г Базовая деталь Основная деталь

Двигатель с картером сцепления в сборе Блок цилиндров Головка цилиндров, коленчатый вал, маховик, распределитель- ный вал. картер сцепления

Коробка передач Картер коробки передач Крышка картера верхняя, удли- нитель коробки передач, пер- вичный, вторичный и промежу- точный валы

Гйдромеханическая передача Картер механического ре- дуктора Корпус двойного фрикциона, первичный, вторичный и про- межуточный валы, турбинное и насосное колеса, реактор

Карданная передача Труба (трубы) карданного вала Фланец-вилка, вилка скользя- щая

Задний мост Картер заднего моста Кожух полуоси, картер редукто- ра, стакан подшипников, чашки дифференциала, ступица колеса, тормозной барабан или диск, водило колесного редуктора

Передняя ось Балка передней осп или поперечина при независимой подвес- ке Поворотная цапфа, ступица колеса, шкворень, тормозной барабан или диск

Рулевое управление Картер рулевого механизма, картер золотника гидроуси- лителя, корпус насо- са гидроусилителя Вал сошки, червяк, рейка- поршень. винт шариковой гай- ки, крышка корпуса насоса гид- роусилителя, статор и ротор насоса гидроусилителя

Кабина грузового и кузов легкового автомобилей Каркас кабины или кузова Дверь, крыло, облицовка радиа- тора. капот, крышка багажника

Кузов автобуса Каркас основания Кожух пола, шпангоуты

Платформа грузо- вого автомобиля Основание платформы Поперечины, балки

Рама Лонжероны Поперечины, кронштейны рес- сор

II ОСНОВЫ ОРГАНОЗАЦии РЕМОНТНОГО ПРОЦЕССА

29

Автомобили и их составные части, поступающие в ре-

монт, называют ремонтным фондом. Приемка ремонтного

фонда осуществляется официальным представителем ремон-

тного предприятия, наделенным соответствующими полно-

мочиями, который выполняет проверку базовой комплект-

ности и соответствие необходимым техническим требова-

ниям.

§ 2. Авторемонтные предприятия.

ОсноВнь.е типы АРП и понятия

Автомобили и их составные части ремонтируются раз-

личными АРП, которые в зависимости от объема производ-

ства, назначения (специализации) и типа производства мо-

гут быть систематизированы следующим образом.

АРП по масштабу производства могут быть разделены

на две группы: ремонтные заводы и ремонтные мастерские.

По назначению, с учетом специализации, АРП разделены на

виды, каждый из которых обусловливается номенклатурой

товарной продукции. Нормами технологического проекти-

рования АРП, применяемыми при разработке вариантов ре-

конструкции, технического перевооружения и нового строи-

тельства, предусмотрены предприятия, осуществляющие ре-

монт:

• силовых агрегатов автобусов и грузовых автомоби-

лей;

• прочих основных агрегатов грузовых автомобилей и

автобусов;

• силовых и прочих агрегатов легковых автомобилей;

• автобусов на базе получаемых агрегатов по линии ко-

операции.

Предприятия по ремонту полнокомплектных грузовых

и легковых автомобилей и комплектов их агрегатов в нор-

мах технологического проектирования не предусмотрены.

Однако современная действительность авторемонтного про-

изводства в реальных практических экономических услови-

ях показывает, что такие предприятия имеют такое же пра-

во на существование, как и перечисленные выше.

30

РЕМОНТ ABTOMOEU/IFU

Из-за трудностей стабильного обеспечения ремонтным

фондом предприятия по централизованному восстановлению

деталей и ремонту отдельных сборочных единиц оказались

нежизнеспособными. При достижении достаточно крупных

производственных программ предприятий по ремонту агре-

гатов на них эффективно восстановление отдельных деталей

и сборочных единиц.

Классификационная категория производства — тип про-

изводства, выделяемый по признакам широты номенклату-

ры, регулярности, стабильности и объема выпуска продук-

ции. Подразделяется на единичное, серийное, массовое про-

изводство. Одной из базовых характеристик типа производ-

ства является коэффициент закрепления операций, количе-

ственно выраженный в отношении числа всех различных

операций, выполняемых в течение месяца, к числу рабочих

мест.

• Единичное производство обусловлено малым объе-

мом выпуска одинаковых изделий, что свойственно для ре-

монтных мастерских, где автомобили и агрегаты ремонтиру-

ются, чаще всего, необезличенным методом. Используемое

оборудование и инструмент имеют, как правило, универсаль-

ное назначение, уровень механизации процессов отсутствует

или низкий, квалификация рабочего персонала очень высо-

кая и широкопрофильная.

• Серийное производство характеризуется производ-

ством или ремонтом изделий периодически повторяющи-

мися партиями. От количества изделий в партии или серии

и значения коэффициента закрепления операций выделяют

мелко-, средне- и крупносерийное производства.

Коэффициент закрепления операций для

мелкосерийного производства — 20—40,

среднесерийного — 10—20,

крупносерийного — 1-10.

Для серийного производства свойственно использование

до максимума универсального оборудования со-специальны-

ми механизмами (устройствами) и инструментом. В средне-

и крупносерийном производствах очень часто применяется

поточный метод ремонта. Степень квалификации рабочих

колеблется в широких пределах и с увеличением показате-

ля серийности снижается.

II ОСНОВЫ ОРГPHU3PUUU РЕМОНТНОГО ПРОЦЕССА

31

• Массовое производство определяется высоким объе-

мом выпуска изделий, постоянно и непрерывно изготовля-

емых или ремонтируемых длительное время, в течение ко-

торого на большинстве рабочих мест производится одна ра-

бочая операция. Коэффициент закрепления операций для

массового производства равен 1. Закрепление для каждого

рабочего места одной технологической операции позволяет

использовать конвейеры, широко применять специальное

оборудование, механизировать и автоматизировать трудо-

емкие процессы. Требования к уровню квалификации ра-

бочих при таком способе производства значительно сни-

жаются.

На принципиальной основе единичного производства

производится ремонт большегрузных автомобилей и разно-

марочных автобусов в авторемонтных мастерских, а также

ремонт и производство прицепного состава на заводах и в

мастерских. Серийное изготовление характерно для ремон-

та основных типов автомобилей и агрегатов на ремонтных

заводах. Ремонт двигателей и других агрегатов и сборочных

единиц на специализированных ремонтных заводах со зна-

чительным установившимся объемом выпуска продукции

приближается к условиям массового производства.

§ 3. Производственной процесс.

OchoBui организации. BajoBoe понятия

На авторемонтном предприятии (АРП) возможно исполь-

зование разных организационных форм осуществления ре-

монтных работ: ремонт на специализированных рабочих

местах; ремонт на универсальных рабочих местах; поточ-

ный ремонт автомобилей и агрегатов.

На универсальных рабочих местах ремонт выполняет-

ся в том случае, если производственная программа по дан-

ному типу изделий незначительная, а их конструкция не

может допустить обезличивания составных частей. Такая

форма организации ремонта используется, как правило, в

условиях малых и небольших мастерских. Весь ремонт про

изводится одной бригадой рабочих, которая выполняет все

32

РЕМОНТ ЙВТОМОБИЛЕй

работы от начала до конца. Детали, нуждающиеся для про-

цесса восстановления в специальном оборудовании, которо-

го нет на универсальных рабочих местах, отправляются на

предприятия, которые оснащены соответствующими участ-

ками. Отрицательными чертами такой формы являются дли-

тельный простой объекта в ремонте, необходимость наличия

высококвалифицированной рабочей силы и неадекватно

высокая стоимость ремонта. Ее положительной стороной

принято считать сравнительную простоту организации ра-

бот и конкретную определенность исполнителя, отвечающе-

го за качество производимых работ.

На специализированных рабочих местах ремонт орга-

низуется при значительной производственной программе. При

такой организации работ на каждом рабочем месте произ-

водится ремонт одного узла или определенный набор зара-

нее установленных технологических операций, что дает воз-

можность повысить производительность труда, снизить тре-

бования к уровню квалификации рабочих и за счет этого

стоимость ремонта. Такая форма организации работ исполь-

зуется на ремонтных заводах и в крупных мастерских.

Поточное производство — наиболее прогрессивная фор-

мой организации производства, характеризуется расположе-

нием технологического оборудования, необходимого для про-

изводства работ, в последовательности выполнения операций

технологического процесса и определенным интервалом вы-

пуска изделий. При этой форме технологические операции

закрепляются за рабочими местами, размещенными в после-

довательном порядке в соответствии с технологическим про-

цессом ремонта. Перемещение объектов производится ме-

ханизированным способом постоянно или с интервалами

через некоторые промежутки времени, которые определяют-

ся в соответствии с тактом выпуска продукции. Поточное

производство определяется обязательной ритмичной синх-

ронной работой всех рабочих мест, четким и бесперебойным

функционированием всех производственных подразделений

предприятия, обеспечивающих поточные линии. Поточная

форма организации работ позволяет создать условия для наи-

высшей производительности труда, не требует применения

высококвалифицированных рабочих и, следовательно, сни-

жает стоимость ремонта.

II ОСНОВЫ OPfAHLI3AUUU РЕМОНТНОГО ПРОЦЕССА

33

Такт выпуска — временной промежуток, через который

периодически производится выпуск изделий или заготовок

конкретного наименования, типоразмера и исполнения.

§ 4. Рабочее место на АРП.

Особенность организации

Рабочее место — основное звено структурной организа-

ции предприятия, где расположены исполнители работы, тех-

нологическое оборудование, оснастка и предметы труда.

Организация рабочего места должна учитывать в своей

основе четкое определение объема и характера исполняе-

мых на нем работ, необходимое оснащение, целесообразную

планировку, регулярное обслуживание, благоприятные и бе-

зопасные условия труда.

Оснащение рабочего места выполняется по утвержден-

ной технической документации на проведение работ и со-

держит организационную и технологическую оснастку.

Организационная оснастка — устройства для хранения

и размещения при работе инструмента, приспособлений, тех-

нической документации и предметов ухода за рабочим мес-

том (верстаки, инструментальные шкафы); устройства для

предварительного и временного размещения на рабочем

месте заготовок, деталей, узлов и агрегатов (стеллажи, под-

ставки, специальная тара), устройства для создания наибо-

лее удобной рабочей позы работника и безопасных условий

труда (подъемно-поворотные стулья, решетки под ноги, упо-

ры для ног и подлокотники, щитки, защитные экраны и очки,

крючки для снятия стружки и т.д.); средства для поддержа-

ния чистоты на рабочем месте, порядка и обеспечения наи-

более благоприятных условий труда (щетки, совки, урны для

отходов, короба для стружки); светильники для местного

освещения, местные вентиляционные и пылеотсасывающие

устройства и пр.

Технологическая оснастка — ее количество и номенк-

латура средств на рабочем месте обусловливаются работами

по принятому технологическому процессу. Оно включает в

себя оборудование и оснастку, измерительный, режущий, мон-

2. Зак 200

34

ремонт Автомобилей

тажный и вспомогательный инструмент, а также техничес-

кую документацию. На рабочем месте средства технологи-

ческого оснащения должны располагаться в определенном,

удобном для работы порядке.

§ 5. Капитальный ремонт.

Схемы технологических процессов ремонта

аВтомобилей и их составных частей

Работы, указанные на рис. 2, составляют технологичес-

кий процесс капитального ремонта полнокомплектного гру-

зового автомобиля. С поступившего в ремонт автомобиля

снимают аккумуляторную батарею, приборы систем пита-

ния, электрооборудования и после этого направляют его на

склад ремонтного фонда откуда, по мере необходимости, ав-

томобили передают в разборочно-моечный цех. Буксиром

или при помощи тяговой цепи автомобиль ставят на кон-

вейер, по которому он проходит рабочее место наружной

мойки, а затем предварительной разборки, где с него снима-

ют платформу, колеса, кабину и топливные баки. Ремонт сня-

тых при этом деталей осуществляют на соответствующих

производственных участках.

Шасси автомобиля вторично моют и в специальные ре-

зервуары сливают масло из картеров двигателя, коробки

передач, ведущих мостов, механизмов управления. Затем

шасси переводят по конвейеру на рабочие места полной раз-

борки, на которых производится снятие с него механизмов

управления, силового агрегата, карданных валов, переднего

и заднего мостов, частей подвески и тормозного привода.

Перед направлением для ремонта на соответствующие уча-

стки снятые механизмы и раму автомобиля моют.

Снятые с автомобиля или поступающие в КР как товар-

ная продукция агрегаты подвергаются наружной мойке и

поступают на разборку. Наружные и внутренние поверхнос-

ти деталей после разборки агрегатов моют и очищают от

нагара, накипи, старой краски, продуктов коррозии, коксо-

вых и смолистых отложений. Во время дефектации детали

распределяют на три группы: утильные (восстановление

и. основы Оргннизяиии РЕМОНТНОГО ПРО11ЕССР

35

2‘

Рис. 2. Схема технологического процесса капитального ремонта

грузового автомобиля и агрегатов

36

ремонт Автомобилей

невозможно или экономически нецелесообразно), годные без

ремонта (уровень износа которых не превысил допустимого

значения, определенного техническими условиями) и нуж-

дающиеся в восстановлении. Детали третьей группы восста-

навливают разными способами. Их обязательно тщательно

контролируют, после чего передают на комплектование, где

их подбирают в комплекты и передают на сборку агрегатов.

На поточных линиях, как правило, собирают двигатели,

другие агрегаты — на специализированных рабочих местах.

Собранные агрегаты испытывают и после ликвидации вы-

явленных дефектов окрашивают. Принятые отделом техни-

ческого контроля (ОТК) агрегаты отправляются на конвей-

ерную линию для дальнейшей сборки автомобилей или на

склад готовой продукции, откуда они выдаются заказчикам.

После общей сборки автомобиль заправляют топливом

и испытывают пробегом или на стенде с беговыми барабана-

ми. Во время испытаний производится регулирование меха-

низмов и устраняются выявленные неполадки и неисправ-

ности. При наличии надобности автомобиль моют, если есть

необходимость подкрашивают, после чего сдают заказчику.

§ 6. Централизованный ремонт

по техническому состоянию. Схема процесса

На автотранспортном предприятии (АТП) и централи-

зованном специализированном производстве (ЦСП) может

выполняться ремонт по техническому состоянию. Для пер-

вого случая перечень технологических операций ремонта

обусловливается для каждого отдельно взятого агрегата, т. е.

ремонт производится в условиях единичного производства

по единичным технологиям. Во втором случае аналогичная

организация производства не подходит, так как является

неоправданной из-за того, что при механическом переносе

принципов организации ремонта по техническому состоя-

нию из АТП в ЦСП централизованно разрешает значитель-

но увеличить вовлеченность в процесс производства техно-

логического оборудования и исполнителей, однако можно

сказать, что на практике не добавляет в технологический

II. ОСНОВЫ O₽rfiHU3RUUU РЕМОНТНОГО ПРОЦЕССА

37

процесс ремонта каких-либо изменений, которые бы его, как

бы то ни было, качественно улучшили. При авторемонтном

заводе ЦСП следует организовывать как самостоятельное

предприятие.

Централизованный ремонт по техническому состоянию

(ЦРТС) основывается на серийном производстве и обуслов-

ливается широким использованием типовых технологичес-

ких процессов. Его суть состоит в том, что для каждого агре-

гата по итогам предремонтного диагностирования, которое

осуществляется на этапе перед отправкой агрегата в ремонт

либо при его приемке в ремонт, назначается один из ранее

разработанных технологических маршрутов типового техно-

логического процесса ремонта. Такая организация связана с

определенным увеличением объемов разборочно-сборочных

работ ввиду частичного или неполного соответствия, с одной

стороны, существующих сочетаний дефектов агрегатов, марш-

рутизируемых по соответствующему технологическому мар-

шруту, а с другой — сочетанием дефектов и неисправностей,

устранение которых определено данным маршрутом. Тем не

менее, это увеличение будет возмещено уменьшением объема

контрольно-диагностических операций, потому что при этом

не требуется определения и диагностики всех дефектов агре-

гата, а достаточно всего лишь только установить наличие или

отсутствие тех дефектов, которые определяют распределение

агрегатов по технологическим маршрутам.

Эффективность и качество централизованного ремонта по

техническому состоянию (ЦРТС) в огромной степени зависят

от применяемых методов и средств технического диагности-

рования. Тем не менее, необходимо отметить, что при предре-

монтном диагностировании закономерны существенные по

величине ошибки 1-го и 2-го рода типа «ложная неисправ-

ность» и «пропуск неисправности» соответственно. Повысить

гарантированный уровень верности распознавания техничес-

кого состояния ремонтируемого агрегата и оптимальную пра-

вильность назначения технологического маршрута ремонта

возможно путем введения добавочных контрольно-диагнос-

тических операций прямо в процесс разборки агрегата (опе-

рационного контроля разборочного процесса).

Помимо этого, при операционном контроле возникает

возможность выделения ряда неисправностей, которые прак-

38

РЕМОНТ fiWOMOBLUlEO

Сочетание дефектов агрегатов

Разборка агрегатов

Отправка

снятых де-

талей на де-

фектацию

Поставка

ремонтных

комплектов

Приемочный контроль

Технологические маршруты ремонта

Операционный контроль

(предремонтное диагностирование)

Сборка агрегатов

Специализированные рабочие места

Да

| Выдача готовой продукции +—

Устранение дефектов

Все дефекты

устранены?

Можно

устранить дефекты

на участке испытании

доукомплектов ания

и доводки?

Рис. 3. Схема технологического процесса централизованного

ремонта автомобильных агрегатов по техническому состоянию

II. ОСНОВЫ OPfRHU3AUUU РЕМОНТНОГО ПРОЦЕССА

39

тически не могут быть выявлены при предремонтном диаг-

ностировании. Дополнительное определение технического

состояния не полностью или частично разобранного агрега-

та дает возможность устранить искажающие влияния на

устанавливаемый диагностический параметр некоторых

структурных параметров. К примеру, утечка сжатого возду-

ха, определяемая с помощью пневмотестера при снятой го-

ловке цилиндров, будет определяться только зазорами меж-

ду гильзами цилиндров и юбками поршней, между компрес-

сионными кольцами и стенками канавок поршней. Если

осуществлять пневмотестирование двигателя в сборе, прак-

тически всегда появляется влияние на измеряемый диагно-

стический параметр неплотностей клапанов и дефектов про-

кладки головки цилиндров.

На рис. 3 продемонстрирована схема технологического

процесса централизованного ремонта автомобильных агре-

гатов по техническому состоянию. Каждый поступающий в

ЦРТС агрегат определяется присутствующим у него q-м

сочетанием дефектов из множества Q (q = 1,..., Q) сочета-

ний дефектов, которые будут исправлены на данном пред-

приятии. По итогам осуществляемого диагностирования

агрегату с q-м сочетанием дефектов назначается fe-й техно-

логический маршрут ремонта из некоего множества К (k =

1,- ..., К) технологических маршрутов, осуществляемых на

предприятии, причем К < Q, и поэтому в один маршрут мо-

гут быть объединены агрегаты со сходными или подобными

сочетаниями дефектов.

Агрегаты с определенными им технологическими мар-

шрутами распределяются по специализированным рабочим

местам, множество которых R (г = 1, ..., R) достаточно для

производства годового объема работ, и при этом на одном

рабочем месте могут происходить один или несколько тех-

нологических маршрутов практически одновременно. В ходе

разборки агрегатов производится операционный контроль,

результаты которого могут подтвердить или доказать невер-

ность определенного технологического маршрута. В первом

случае осуществляется весь ряд разборочно-сборочных ра-

бот, включаемых в технологический маршрут, затем агрегат

поступает на обкатку и испытания (приемочный контроль).

При ошибочном назначении технологического маршрута по

40

РЕМОНТ АВТОМОбиЛЕО

итогам операционного контроля агрегату определяется дру-

гой маршрут, производимый на этом же (штриховая линия)

или другом рабочем месте (штрихпунктирная линия).

Детали, снятые в соответствии с осуществляемым тех-

нологическим маршрутом, посылаются на дефектацию, а на

рабочие места выдаются ремонтные комплекты (комплекты

деталей, необходимые и достаточные для производства ре-

монта по определенному технологическому маршруту). Вос-

становление деталей осуществляется на специализирован-

ных участках АРП.

При выявлении дефектов уже прошедших ремонт агре-

гатов при приемочном контроле эти дефекты либо ликвиди-

руются на участке испытания, доукомплектования и довод-

ки агрегатов, либо, если это технически невозможно или эко-

номически нецелесообразно по причине значительного объема

дополнительных работ, агрегат отправляется в повторный

ремонт. Отвечающий техническим условиям на приемку

агрегат попадает на склад готовой продукции или передает-

ся заказчику.

ill. точность изготовления

и износ ПЕТАЛЕй MAU1UH

§ I. Точность изготовлений детолей машин

Детали машин в процессе изготовления и ремонта дол-

жны быть обработаны с точностью, определяемой условиями

эксплуатации. Точность обработки деталей при одном и том

же размере характеризуется величиной допуска на обработ-

ку. Таким образом, под точностью изготовления детали сле-

дует понимать величину допуска, установленного для дан-

ной детали.

Выдержать точно заданный размер детали трудно и эко-

номически нецелесообразно. Поэтому при изготовлении и

ремонте деталей указывают наибольший и наименьший раз-

меры, при соблюдении которых деталь будет удовлетворять

условиям эксплуатации. Так, например, при изготовлении

гильз цилиндров трактора ДТ-54 наибольший внутренний

диаметр гильзы равен 125,09 мм, а наименьший 125,01 мм.

Действительный размер годной детали должен находиться в

пределах указанных размеров.

Наибольший и наименьший допускаемые размеры дета-

лей носят название предельных размеров.

Разность между наибольшим и наименьшим предель-

ными размерами детали называется допуском на обработку.

Для приведенного случая величина допуска равна

125,09—125,01=0,08 мм, а точность обработки — 0,08 мм.

На чертежах предельные размеры обычно не пишут в

абсолютном выражении. Удобнее записывать один, так на-

зываемый номинальный размер (основной — расчетный), и

при нем цифрами (предельными отклонениями) указать

отличие предельных размеров от номинального.

42

РЕМОНТ АВТОМОбиЛ Ей

Для приведенного выше примера на чертеже будет на-

писан размер, как указано на рисунке 4. При этом размер

125 мм является номинальным размером (или просто но-

миналом), +0,09 мм — верхним отклонением и —1—0,01

мм — нижним отклонением.

Предельное отклонение представляет собой разность

предельного и номинального размеров; разность между наи-

большим предельным размером и номинальным называ-

ется верхним отклонением, а разность между наименьшим

предельным размером и номинальным — нижним откло-

нением. Если предельный размер больше номинального (раз-

ность положительна), отклонение имеет знак плюс.

Если предельный размер равен номинальному (разность

равна нулю), отклонение равно нулю, кот рое обычно на чер-

теже не указывается.

Если же предельный размер меньше номинального (раз-

ность отрицательна), отклонение имеет знак минус.

При ремонте н м нальныи размер не всегда округляют

до целых миллиметров. Если износы деталей незначитель-

ны, принимают переходы между ремонтными размерами

менее 1 мм. Например, переход между ремонтными разме-

рами поршневых пальцев двигателя КДМ—46 равен 0,3 мм.

Номинальный размер увеличенного пальца равен 60,3 мм, а

уменьшенного 59,7 мм (диаметр пальца нормального раз-

мера равен 6О-°>008).

Предельные отклонения, а следовательно, и допуски у

обрабатываемых под ремонтный размер деталей сохраняют-

ся; изменяются же номинальный и предельные размеры.

Рис. 4. Обозначение размеров на чертежах

Ill точность изготовления и износ ПЕТАЛЕй млшин

43

Если при номинале записано только одно отклонение и

при этом со знаком «+», то это означает, что с номиналом

совпадает наименьший предельный размер (нижнее откло-

нение = О).

Если при номинале будет только одно отклонение, но со

знаком «—», то это значит, что наибольший предельный раз-

мер равен номинальному.

В соединении одна деталь сопрягается с другой. Напри-

мер, шатунная шейка коленчатого вала сопрягается с под-

шипником, шейка распределительного вала со втулкой, втулка

с гнездом блока и т. д. Сопрягаемая деталь называется «ва-

лом», если ее охватывает вторая деталь, называемая «отвер-

стием». Например, в сопряжении поршневой палец — втул-

ка верхней головки шатуна палец будет являться валом, а

втулка — отверстием; втулка в сопряжении с верхней го-

ловкой шатуна будет являться валом, а верхняя головка

шатуна — отверстием.

При соединении вала с отверстием, имеющим больший

размер, чем размер вала, между ними остается промежуток,

называемый зазором. Зазором называется положительная

разность между диаметром отверстия и диаметром вала.

Зная предельные размеры отверстия и вала, можно за-

ранее определить и предельные зазоры (наибольший и наи-

меныпи").

Наибольший зазор равен разности между наиб льшим

предельным размером отверстия и наш еныпим предель-

ным размером вала.

Наименьший зазор равен разности между наименьшим

предельным размером отверстия и наибольшим предель-

ным размером вала.