Автор: Шишаков Н.А. Вол Ю.Ц. Козлова Ю.А. Соколова В.А.

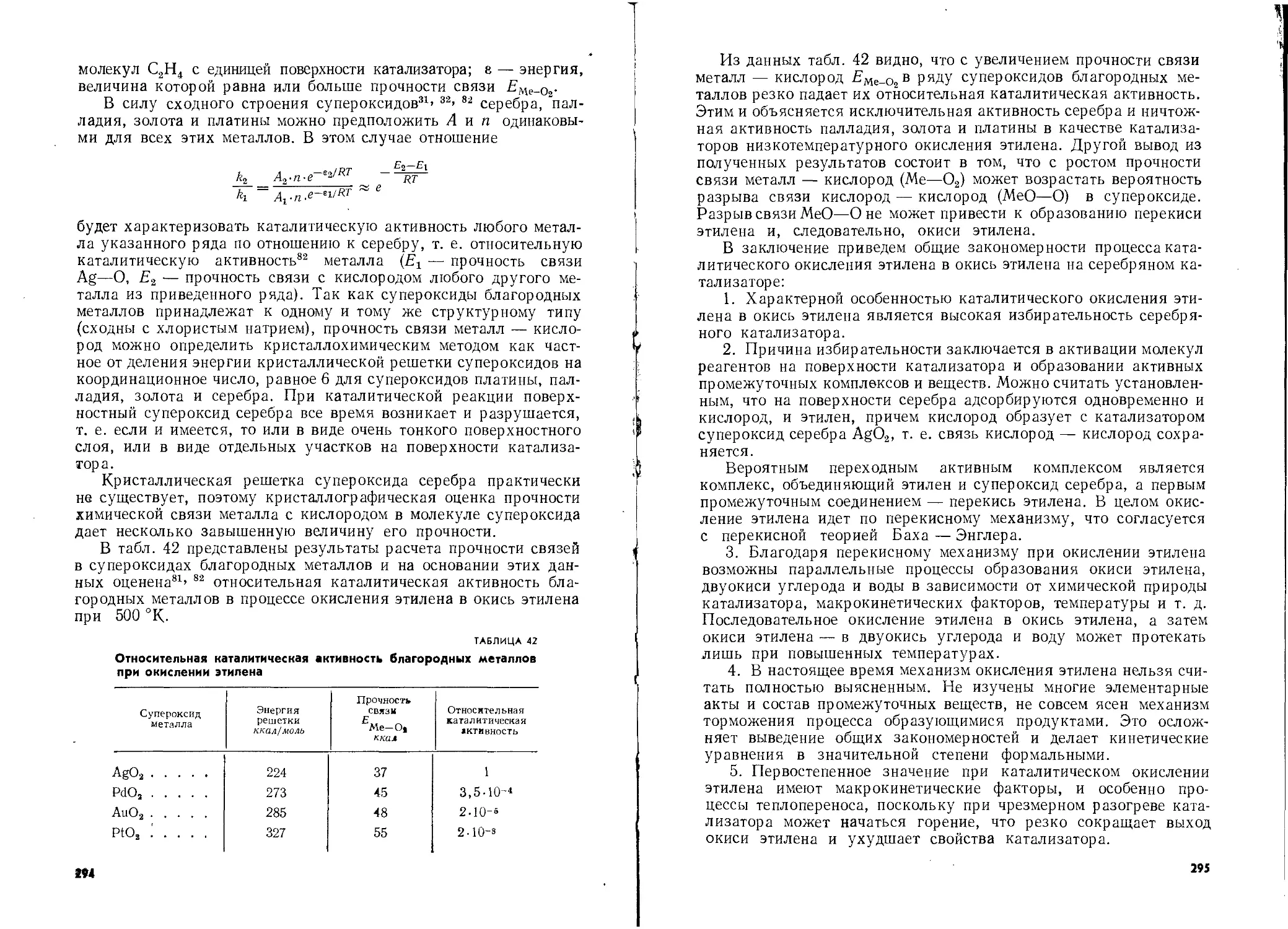

Теги: органическая химия химия монография химические процессы издательство химия

Год: 1867

Текст

плена

ИЗДАТЕЛЬСТВО «ХИМИЯ»

Москва 1967

УДК 547.422.22-31

3 62

П. В. ЗИМАКОВ, О. Н. ДЫМЕНТ, Н. А. БОГОСЛОВСКИЙ,

Ф. И. ВАЙСБЕРГ, Ю. Н. СТЕПАНОВ, Н. А. КОЛЧИНА,

Р. Ш. КАЗАРНОВСКАЯ, В. А. СОКОЛОВА,

Ю. А. КОЗЛОВА, Ю. Ц. ВОЛ, j Н. А. ШИШАКОВ

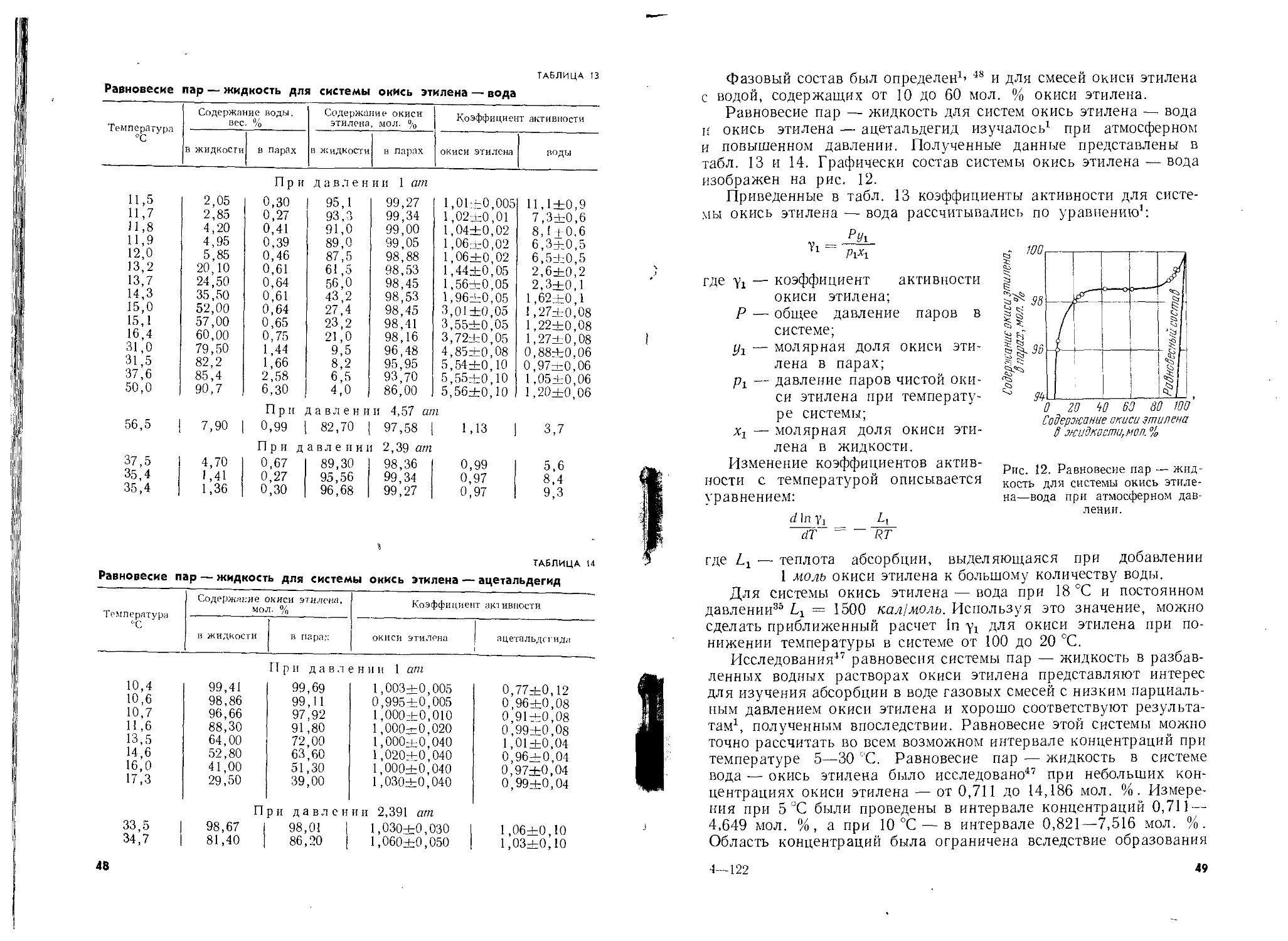

Под редакцией проф. П. В. ЗИМАКОВА

и канд. техн, наук О. Н. ДЫМЕНТА

ОКИСЬ ЭТИЛЕНА

Книга является монографией, предназна-

ченной для широкого круга работников заводских

и научно-исследовательских лабораторий. Она может

служить техническим и библиографическим справоч-

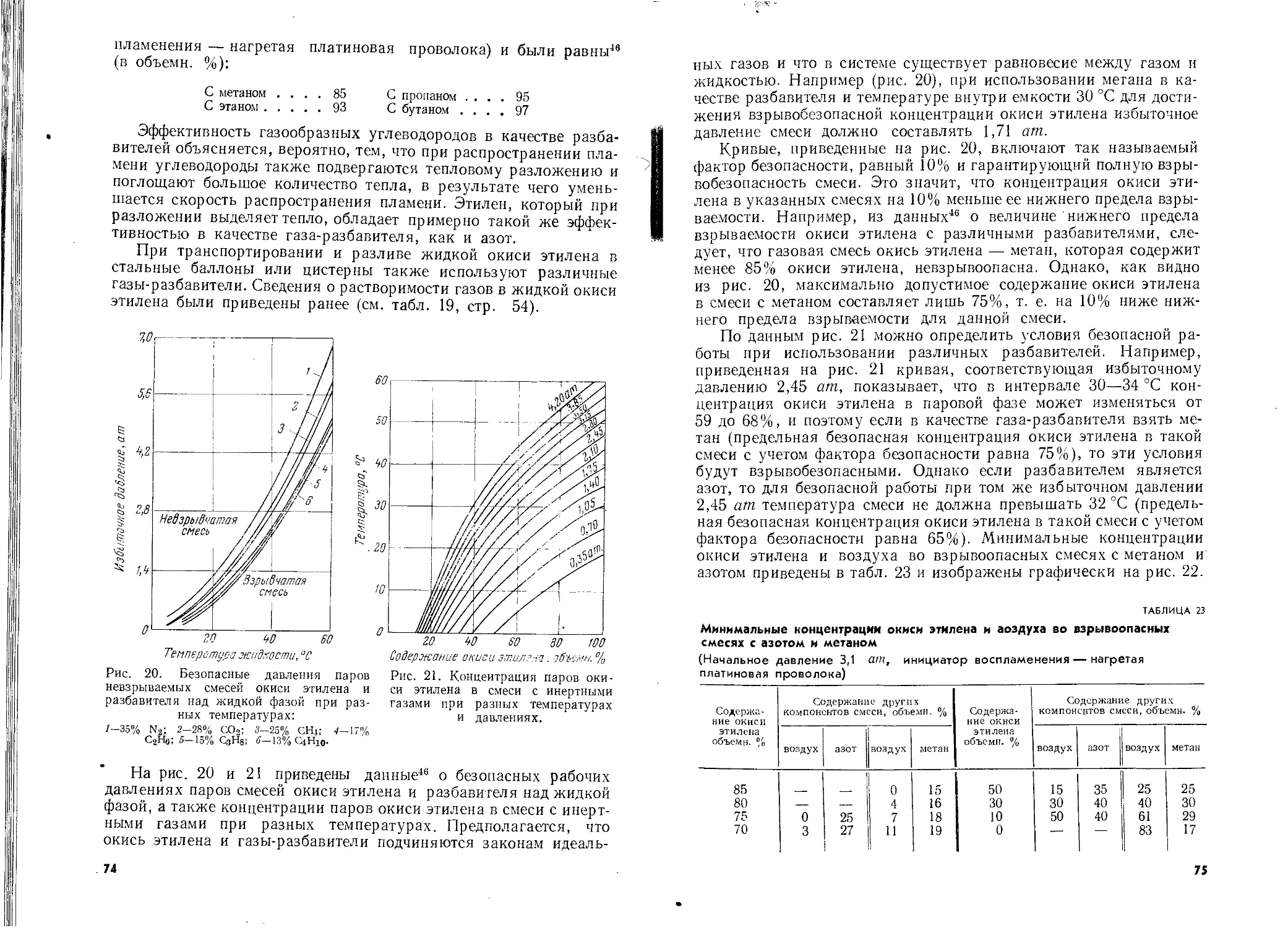

ником. по окиси этилена, а также учебным пособием

для студентов химических специальностей вузов.

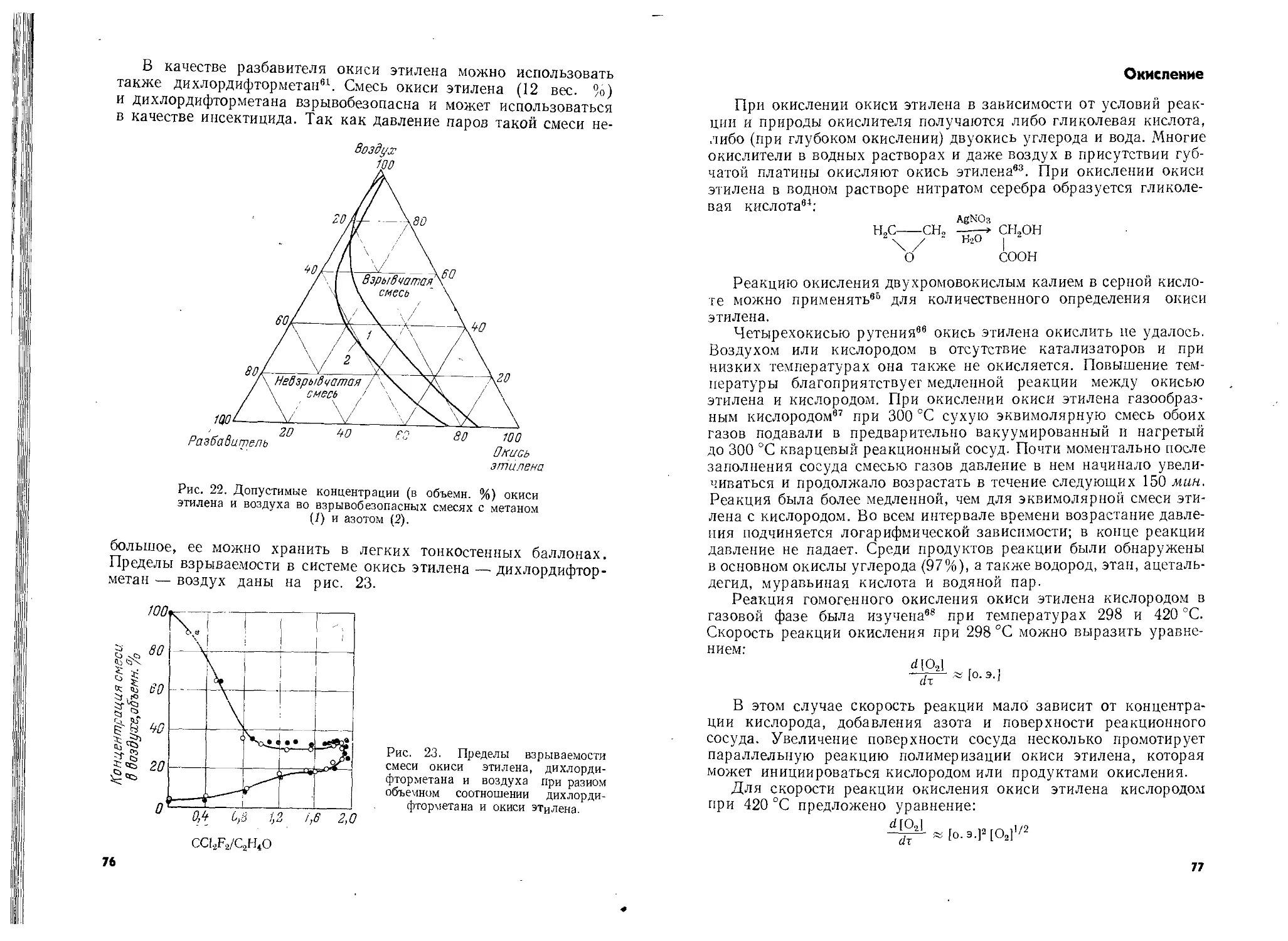

В книге излагаются физические и химические

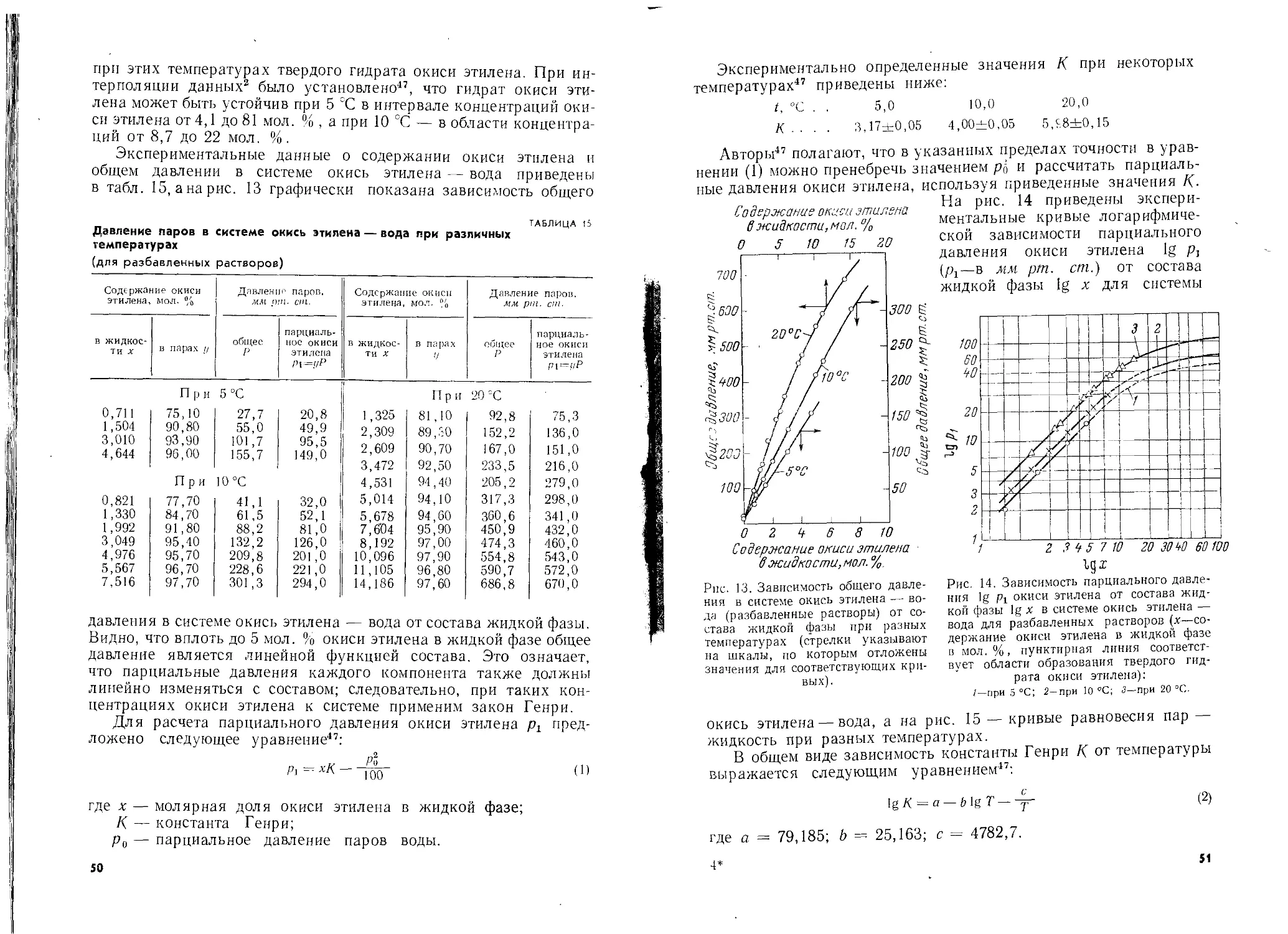

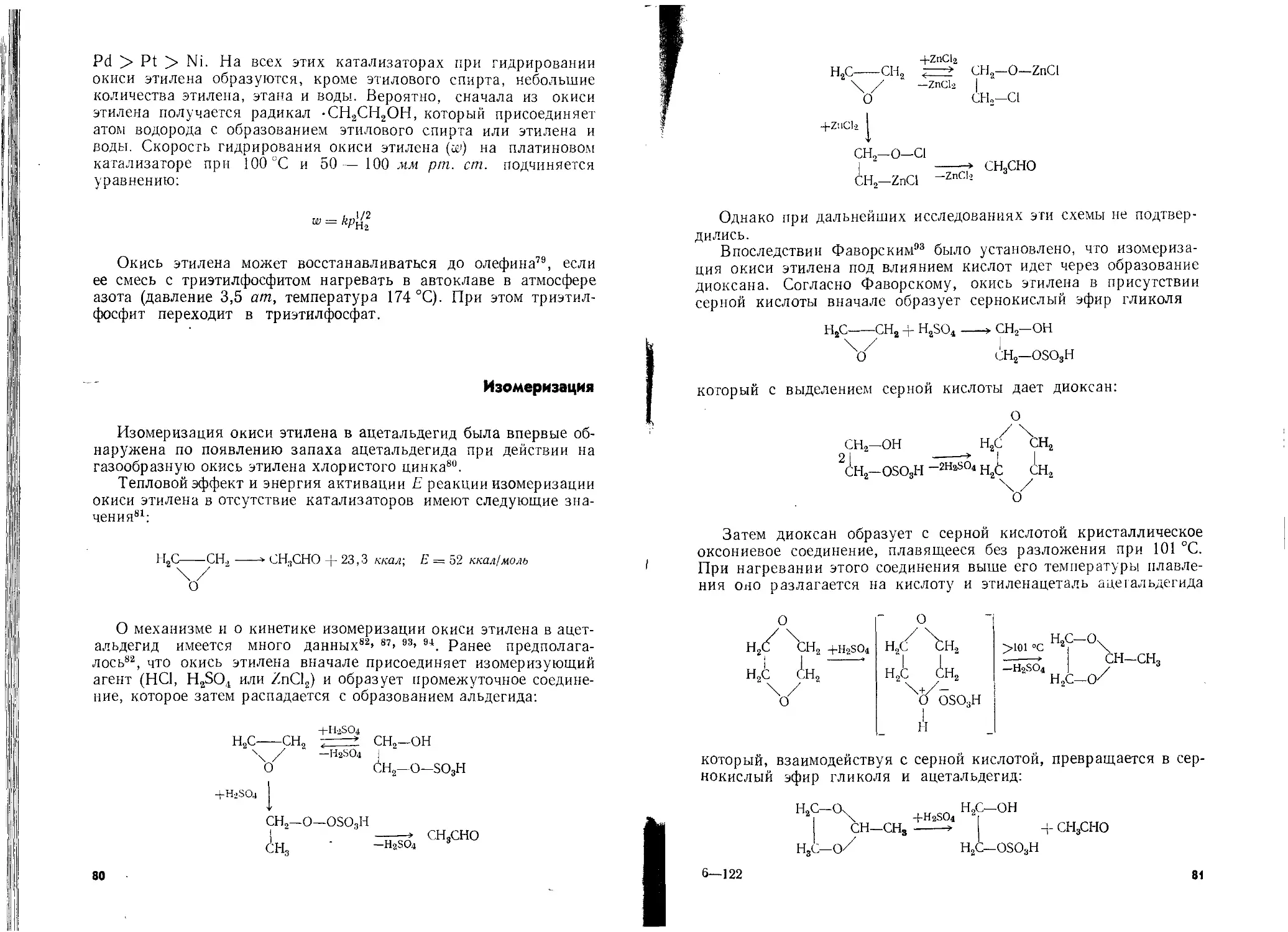

свойства окиси этилена, современные методы каче-

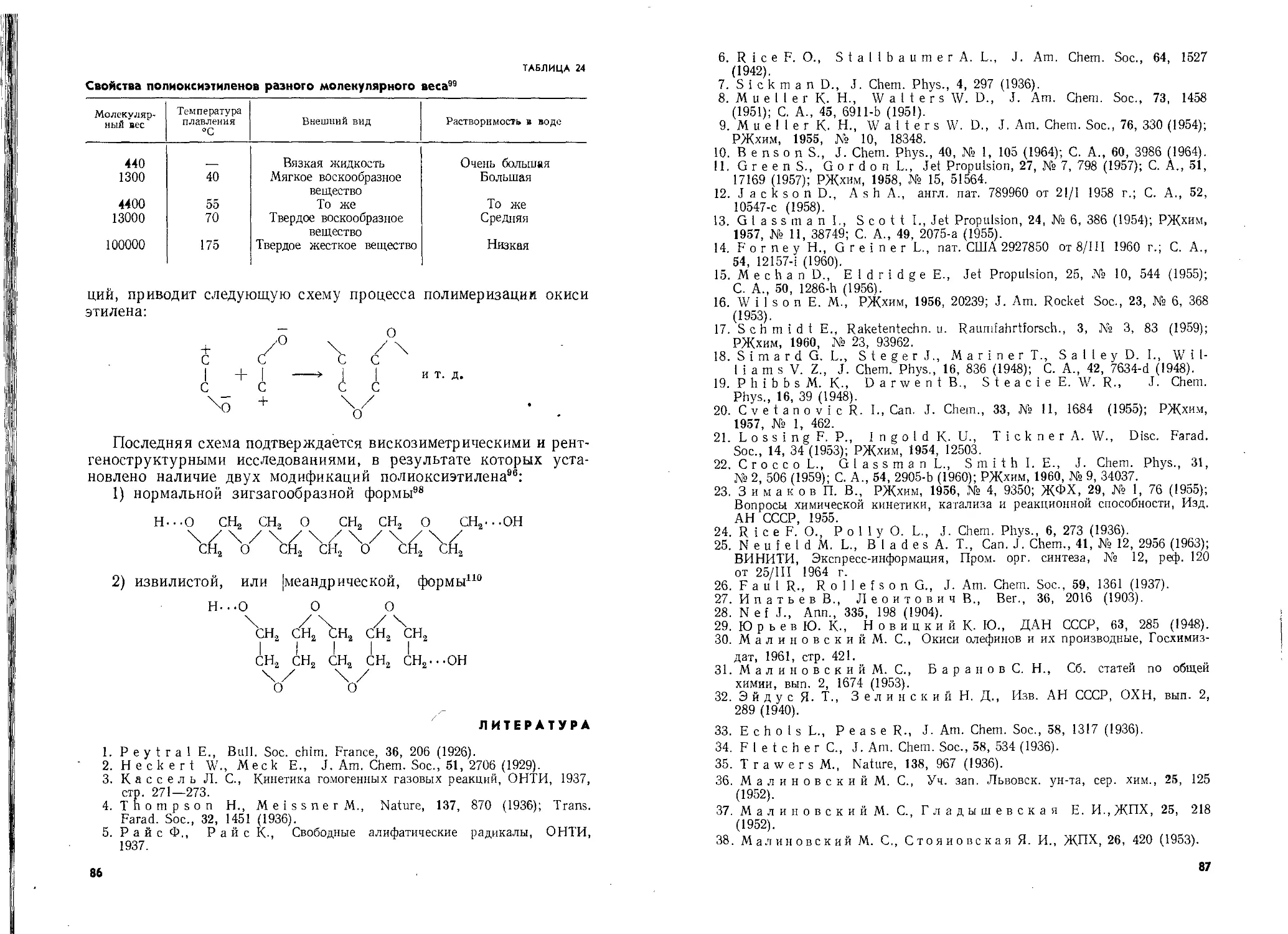

ственного и количественного анализа, ее применение,

условия хранения, транспортирования и обращения.

Большое внимание уделено технологии получения

окиси ’этилена. Представлен большой материал

по подбору катализаторов для окисления этилена в

окись этилена.

320 стр., 44 табл., 59 рис., 1221 библ, ссылка

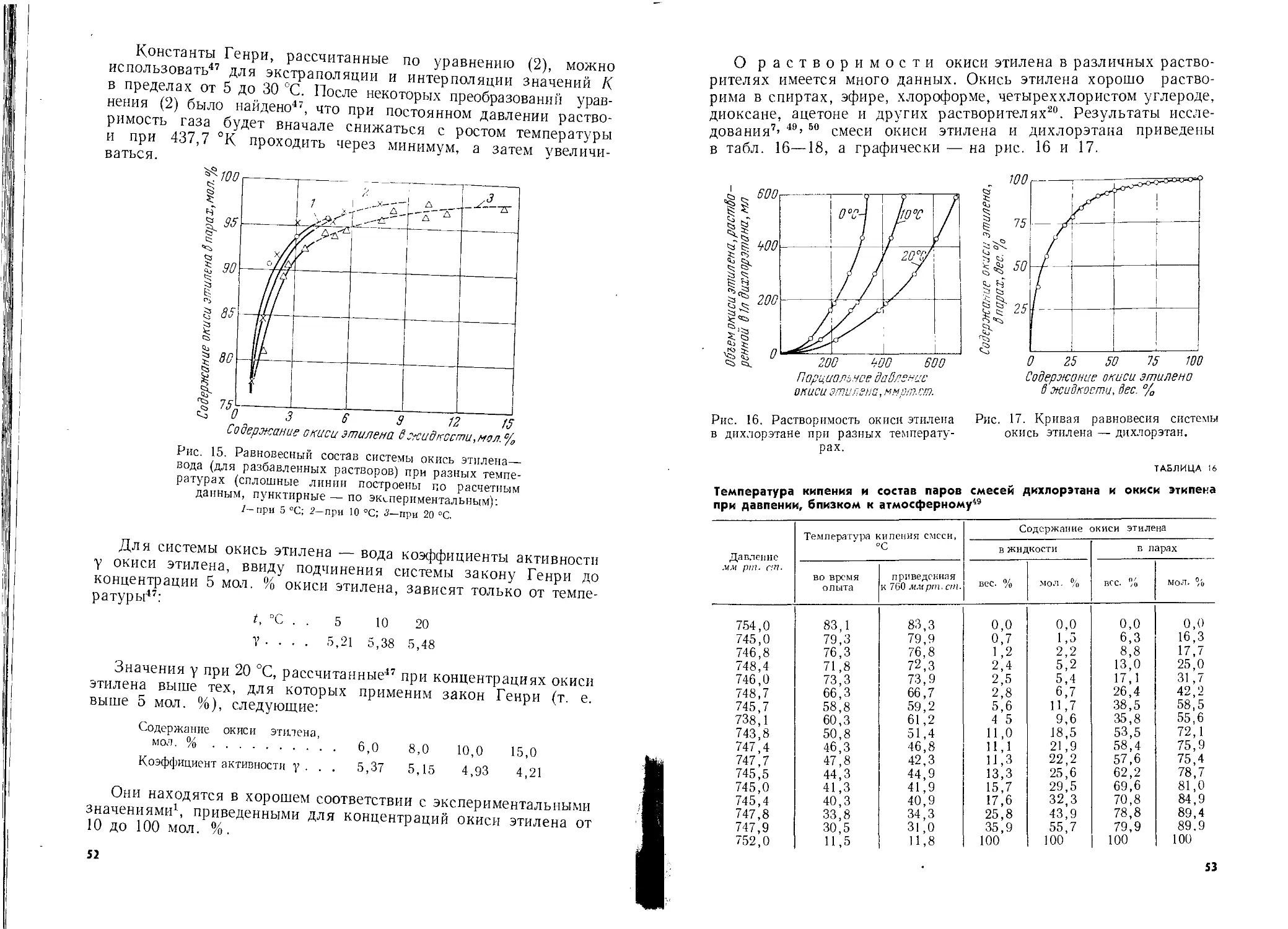

ПРЕДИСЛОВИЕ

Директивами XXIII съезда КПСС по пятилет-

нему плану развития народного хозяйства на

1966—1970 гг. предусматриваются высокие тем-

пы развития химической промышленности. Наря-

ду с расширением других химических производств,

намечается дальнейшее развитие производства

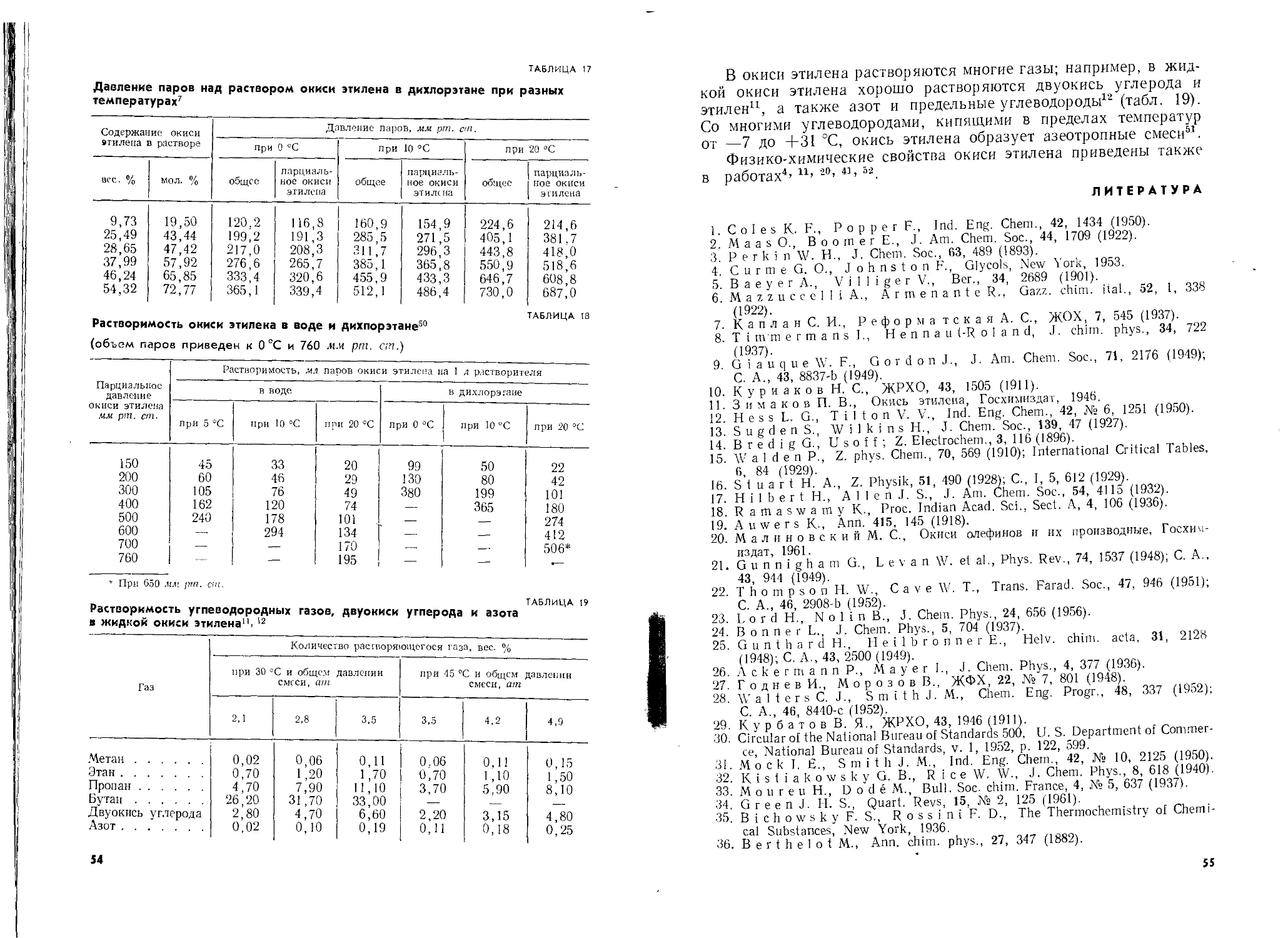

окиси этилена, являющейся одним из наиболее

крупнотоннажных продуктов органического син-

теза на базе этилена.

Производные окиси этилена (гликоли и их

эфиры, этаноламины, поверхностно-активные ок-

сиэтилированные вещества и др.) нашли широкое

применение для синтеза антифризов, синтетиче-

ских волокон, текстильно-вспомогательных ве-

ществ, синтетических каучуков и пластических

масс, взрывчатых веществ, при добыче и пере-

работке нефти, для очистки природных газов

и газов нефтепереработки и т. д.

В связи с развитием промышленности окиси

этилена и ее производных возникает потребность

в технической литературе, освещающей свойства

окиси’этилена, методы ее получения, хранения и

анализа и другие вопросы, связанные с производ-

ством и применением окиси этилена. Особенно

нужна такая литература заводским работникам.

Между тем, изданная в 1946 г. монография

П. В. Зимакова «Окись этилена» стала уже би-

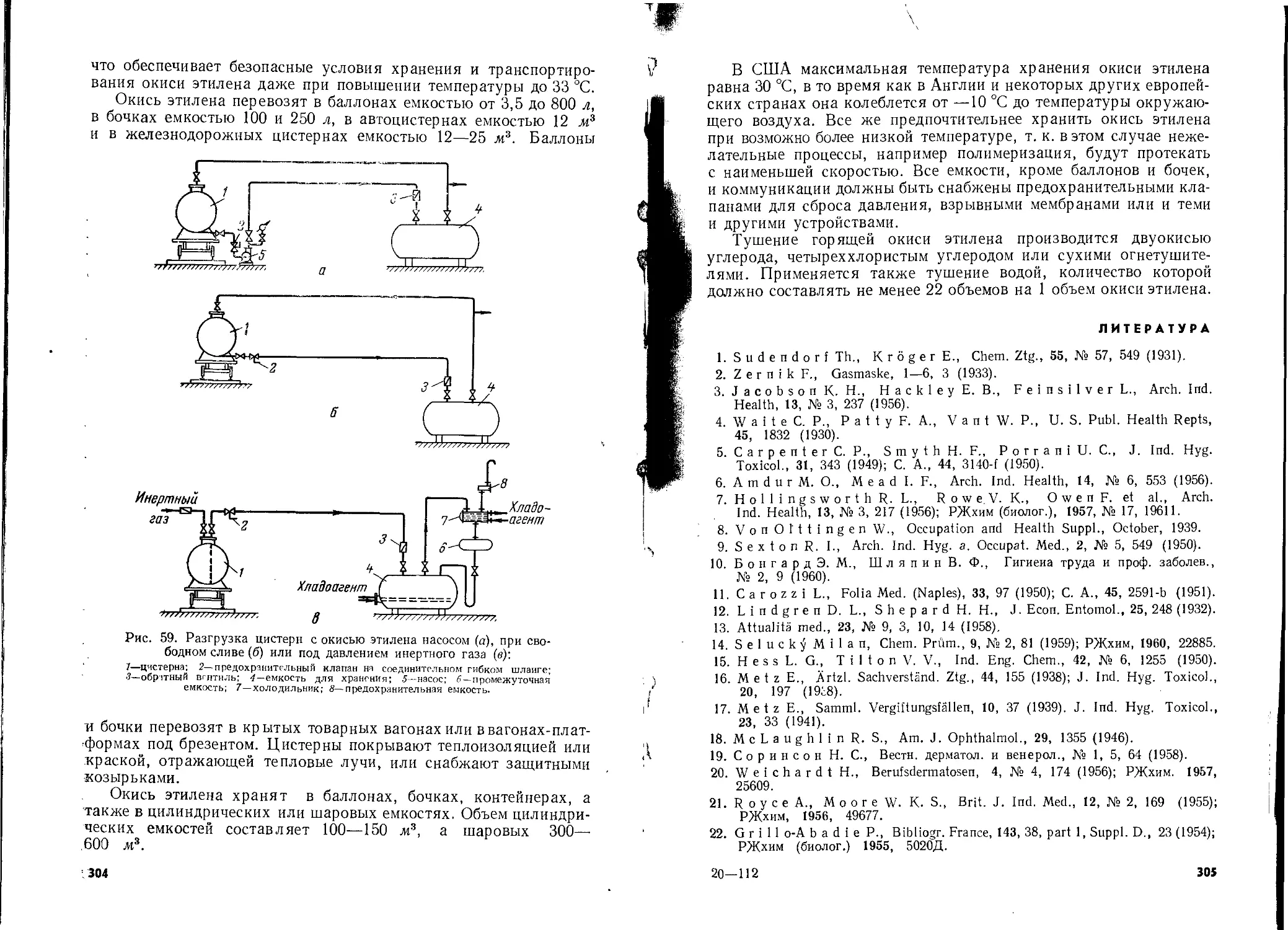

блиографической редкостью. Кроме того, за про-

шедшие 20 лет произошли большие изменения в

технологии производства окиси этилена и ее пе-

реработки. Монография М. С. Малиновского

«Окиси олефинов и их производные», изданная

з

в 1961 г., посвящена рассмотрению свойств и

методов получения большого числа окисей оле-

финов, и поэтому в ней не мог быть достаточно

полно освещен материал, относящийся к окиси

этилена.

В настоящей книге, наряду с описанием физи-

ческих свойств окиси этилена и обзором ее мно-

гочисленных химических взаимодействий с дру-

гими соединениями, приведены материалы по

методам ее получения в промышленных условиях.

Большое внимание уделяется рассмотрению мето-

дов каталитического получения окиси этилена,

которые приобрели в последние годы наибольшее

промышленное развитие как за рубежом, так и

в нашей стране. В книге использована литература,

опубликованная по 1965 г. и частично в 1966 г.

Рукопись была просмотрена кандидатом тех-

нических наук В. Н. Антоновым и инженерами

Р. И. Левинзоном, А. А. Виноградовым и

С. Г. Гуревичем. Отдельные главы просмотрены

академиком Б. А. Казанским и доктором химиче-

ских наук М. Ю. Лукиной (введение в ч. I), про-

фессором В. А. Киреевым (гл. I), доктором

химических наук Л. 3. Соборовским (гл.

II) и доктором химических наук Л. М. Коганом

(гл. V). Всем этим товарищам авторы выражают

свою глубокую признательность за ценные советы

и замечания.

Введение к книге написано О. Н. Дыментом

и Н. А. Богословским, введение к части I —

П. В. Зимаковым, гл. I и II — Ф. И. Вайсбергом,

гл. III и раздел «Модифицирование серебряного

катализатора» в гл. VII—Ю. Н. Степановым,

гл. IV—Н. А. Колчиной, введение к части II

и гл. VI — Р. Ш. Казарновской, гл. V — В. А. Со-

коловой, гл. VII — Ю. А. Козловой и О. Н. Ды-

ментом, гл. VIII — Ю. Ц. Волом и Н. А. Шиша-

ковым, гл. IX — Ф. И. Вайсбергом и Ю. А. Коз-

ловой.

ВВЕДЕНИЕ

Окись этилена в настоящее время является одним из наиболее

крупнотоннажных продуктов тяжелого органического синтеза на

основе этилена. В 1965 г. производственные мощности по окиси

этилена в капиталистических странах составили 2152 тыс. т

(см. табл. 1, стр. 8).

Масштабы применения окиси этилена и ее производных за

последние два-три десятилетия достигли весьма высокого уровня

и продолжают расти быстрыми темпами. Это объясняется потреб-

ностью в окиси этилена как в исходном сырье для получения про-

дуктов, все более широко используемых в авто- и авиатранспор-

те, в химической, горной, нефтяной, текстильной и других отрас-

лях промышленности, а также непосредственным ее применением

в сельском хозяйстве, в современной технике, в частности в космо-

навтике.

Применение окиси этилена для синтеза многочисленных соеди-

нений, особенно тех, которые имеют важное практическое значе-

ние, достаточно подробно описано в литературе1'8. Кратко на-

помним наиболее распространенные области применения окиси

этилена и ее производных.

Основным производным окиси этилена является продукт ее

гидратации — этиленгликоль, применяемый для производства ан-

тифриза, как растворитель, пластификатор, в производстве мономе-

ров для синтетических волокон и пр.

Эфиры этиленгликоля, получаемые из окиси этилена и спир-

тов — метилового, этилового и бутилового, так называемые цел-

лозольвы, являются прекрасными растворителями и широко при-

меняются в лакокрасочной промышленности. Динитроэтилен-

гликоль уже более пятидесяти лет применяется как за-

менитель нитроглицерина для получения низкозамерзаю-

щего и менее чувствительного к удару динамита или как добавка

к нитроглицерину для снижения его температуры замерзания7,

к пироксилину — для его пластификации8 и т. д.

S

Диэтиленгликоль применяется для производства полиэфир-

ных смол и пенопластов, как селективный растворитель для вы-

деления ароматических углеводородов в процессе платформинга,

для очистки и осушки углеводородных газов и пр.

При реакциях окиси этилена с алкилфенолами, жирными спир-

тами, жирными кислотами и меркаптанами получаются неионо-

генные детергенты, причем их физические и химические свойства

можно изменять9 в нужных направлениях. Одним из основных

преимуществ этих детергентов является то, что содержащие их

сточные воды легко поддаются биологической очистке. Особенно

эффективно применение неионогенных поверхностно-активных

веществ в нефтедобывающей и нефтеперерабатывающей промыш-

ленности, так как при их использовании увеличивается количест-

во извлекаемой нефти, облегчается процесс разрушения нефтя-

ных эмульсий, а получаемая нефть содержит минимальное коли-

чество солей и влаги, что облегчает ее дальнейшую переработку.

Другие производные окиси этилена, например этаноламины,

применяются в химической, газовой и нефтеперерабатывающей

промышленности для очистки газов от сероводорода, двуокиси

углерода и некоторых других примесей; в качестве оснований для

практически нейтральных мыл, используемых в текстильной, ко-

жевенной и других отраслях промышленности; в качестве стабили-

заторов органических соединений. Этиленциангидрин, получае-

мый из окиси этилена и синильной кислоты, является промежу-

точным продуктом в одном из методов синтеза нитрила акриловой

кислоты, который широко применяется в производстве синтети-

ческих волокон и сополимерных синтетических каучуков.

Способность окиси этилена полимеризоваться и сополимеризо-

ваться с другими мономерами известна давно, но лишь в послед-

нее время эту реакцию начали использовать в промышленных

масштабах. Из окиси этилена в'зависимости от степени ее поли-

меризации получают полимеры с различными характеристиками.

Жидкие и воскообразные или полутвердые полимеры могут ис-

пользоваться в качестве пластификаторов, смазочных агентов,

а также веществ, повышающих растворимость некоторых соеди-

нений или увеличивающих проникающую способность определен-

ных растворителей, и т. п. Твердые полимеры и сополимеры окиси

этилена с другими мономерами, полученные в блоках или из

растворов (с молекулярным весом до двух миллионов), имеют весь-

ма ценные физико-механические свойства и пригодны для ис-

пользования в различных областях промышленности.

Окись этилена или смесь ее с двуокисью углерода может при-

меняться в качестве стерилизующего агента, фумиганта, средства

защиты от клещей и других насекомых10. Изучается воз-

можность применения окиси этилена в качестве стерилизую-

щего средства в космических кораблях11. Примерно с 1955 г.

начали изучать возможность применения окиси этилена и ее

6

полимеров в качестве реактивного топлива или его компонен-

тов12; описаны условия обращения с окисью этилена, ее транс-

портирования и хранения14; охарактеризованы ее основные свойст-

ва как однокомпонентного топлива13’ 15 и сделана патентная за-

явка16 на конструирование огнеупорной камеры для непрерыв-

ного разложения окиси этилена. За последние годы появилось

несколько топливных композиций, в состав которых входит окись

этилена17’ 18. В таком же направлении проводятся исследования

реакций между окисью этилена и четырехокисыо азота19.

*> Окись этилена благодаря своей чрезвычайной химической

активности вступает в реакции с многочисленными соединениями

. различных классов, поэтому она применяется для синтеза веществ,

используемых в фармацевтической промышленности, в препара-

тивной химии, в различных отраслях промышленности.

Впервые окись этилена была получена Вюрцем более 100 лет

назад (в 1859 г.), однако промышленное производство ее нача-

лось лишь в середине 20-х годов XX в., когда американская фир-

ма Carbide and Carbon Chemicals Co. выпустила товарную окись

этилена, полученную через этиленхлоргидрин. Первая промыш-

ленная установка по получению окиси этилена прямым каталити-

ческим окислением этилена мощностью 7000 m/год была введена

в эксплуатацию в США той же фирмой20 в 1937 г. В Европе про-

мышленное производство окиси этилена прямым окислением эти-

лена по методу фирмы Scientific Design Со. было осуществлено

в 1953 г. фирмой Soc. Naphtachimie (Франция). На указанных

установках для окисления этилена использовался воздух.

С 1956 г. начинают действовать установки, на которых для окисле-

ния этилена применяется кислород (метод фирмы Shell Develop-

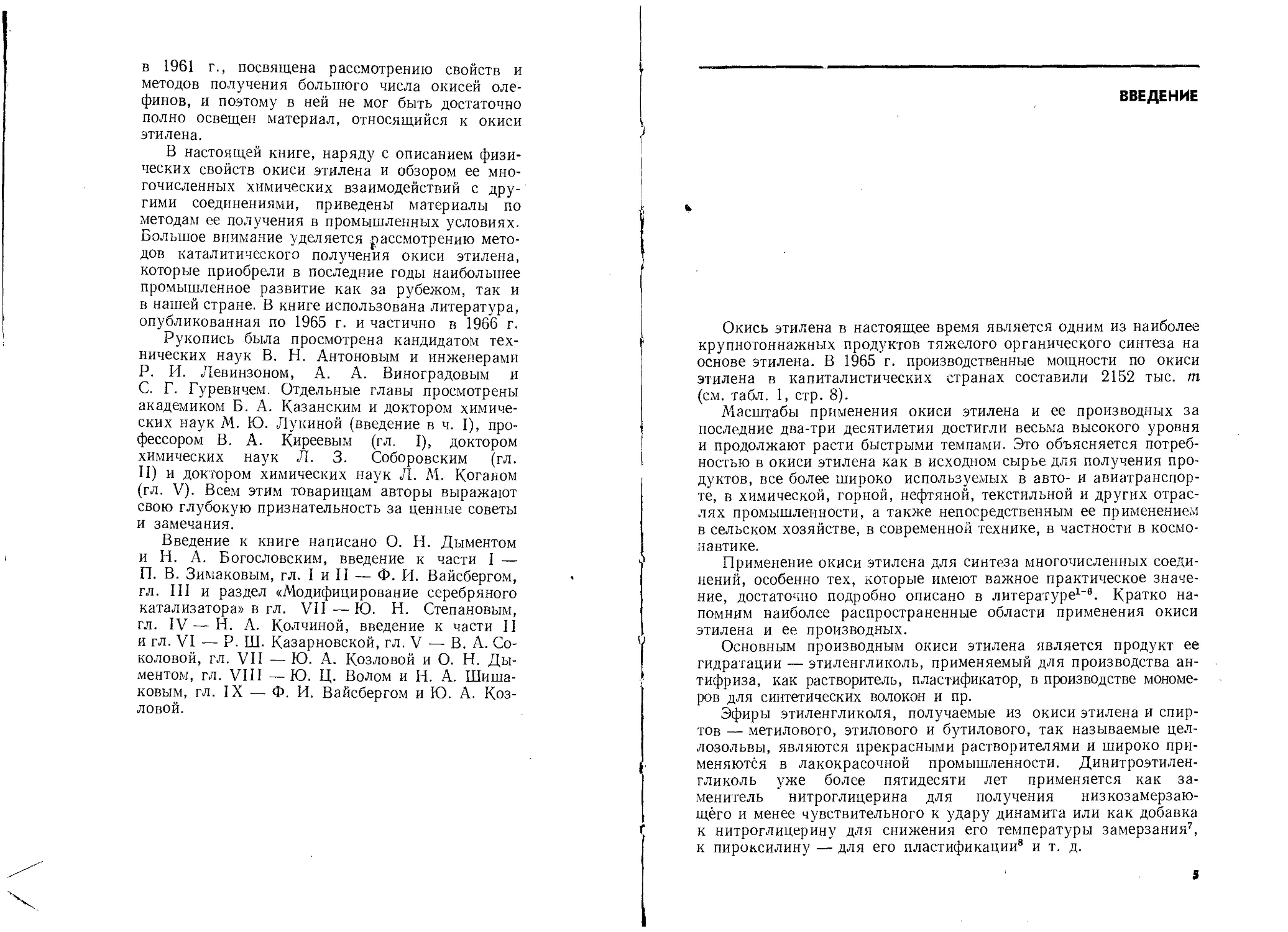

ment)5. В табл. 1 приводятся данные по мощности производства

окиси этилена в капиталистических странах (стр. 8).

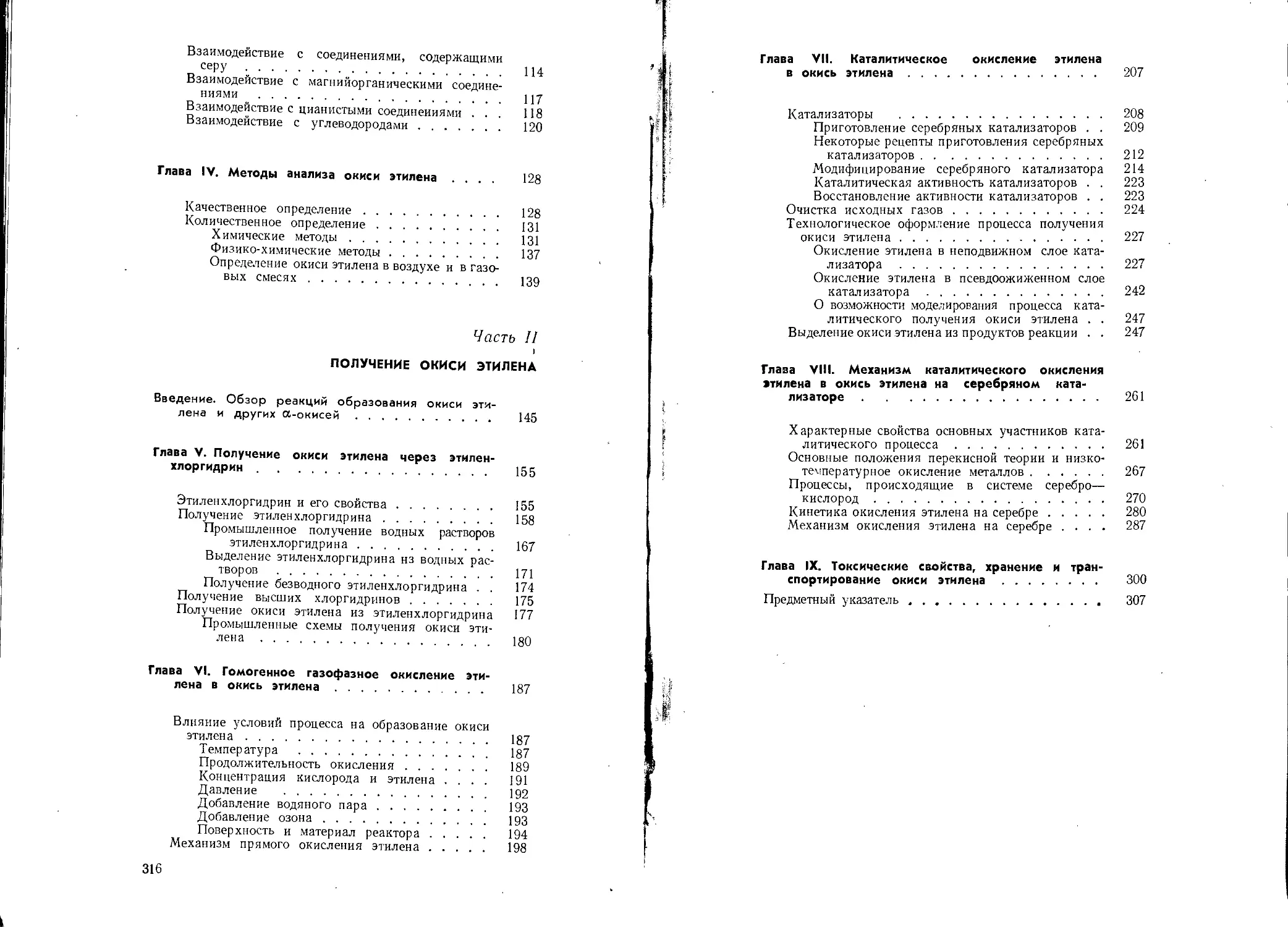

Из табл. 1 следует, что в последние годы основным методом

производства окиси этилена является метод прямого окисления

этилена, по которому вырабатывается более 90% окиси этилена.

В 1965 г. в США было произведено более 1 млн. т окиси этилена21,

тогда как в 1930 г. выработка (через этиленхлоргидрин) окиси эти-

лена в этой стране составляла всего лишь 7,2 тыс. т.

По объему потребления этилена производство окиси этилена

в США в 1965 г. составляло 26% и занимало второе место, уступая

первое место производству полиэтилена, на которое расходова-

лось 34% всего выработанного этилена22.

Наиболее важными факторами, определившими бурный рост

производства окиси этилена, были следующие:

1) развитие нефтеперерабатывающей и нефтехимической про-

мышленности, которая стала крупным источником дешевого

этилена;

2) развитие автомобильной и авиационной промышленности,

так как наилучшей охлаждающей жидкостью в радиаторах двига-

7

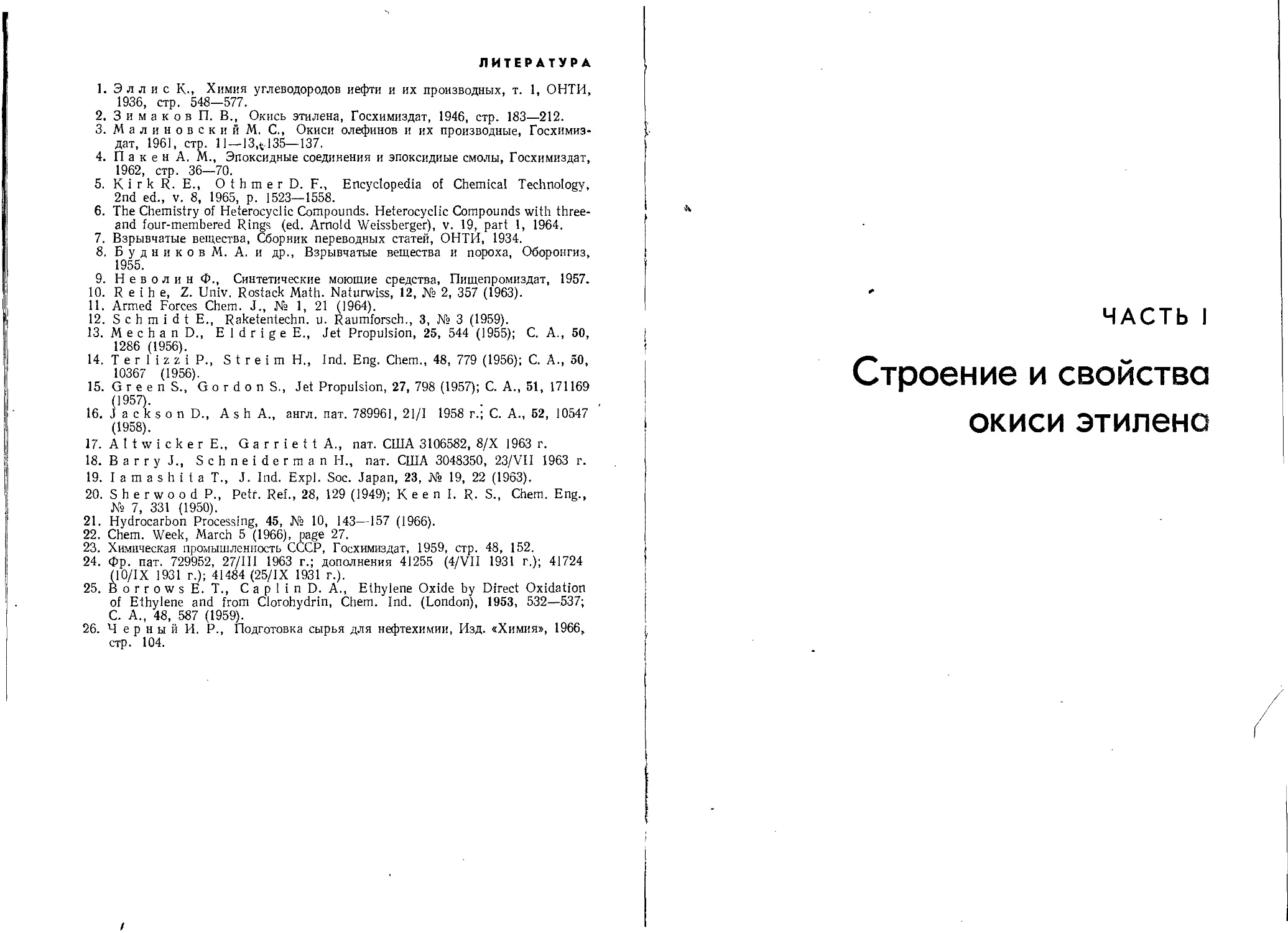

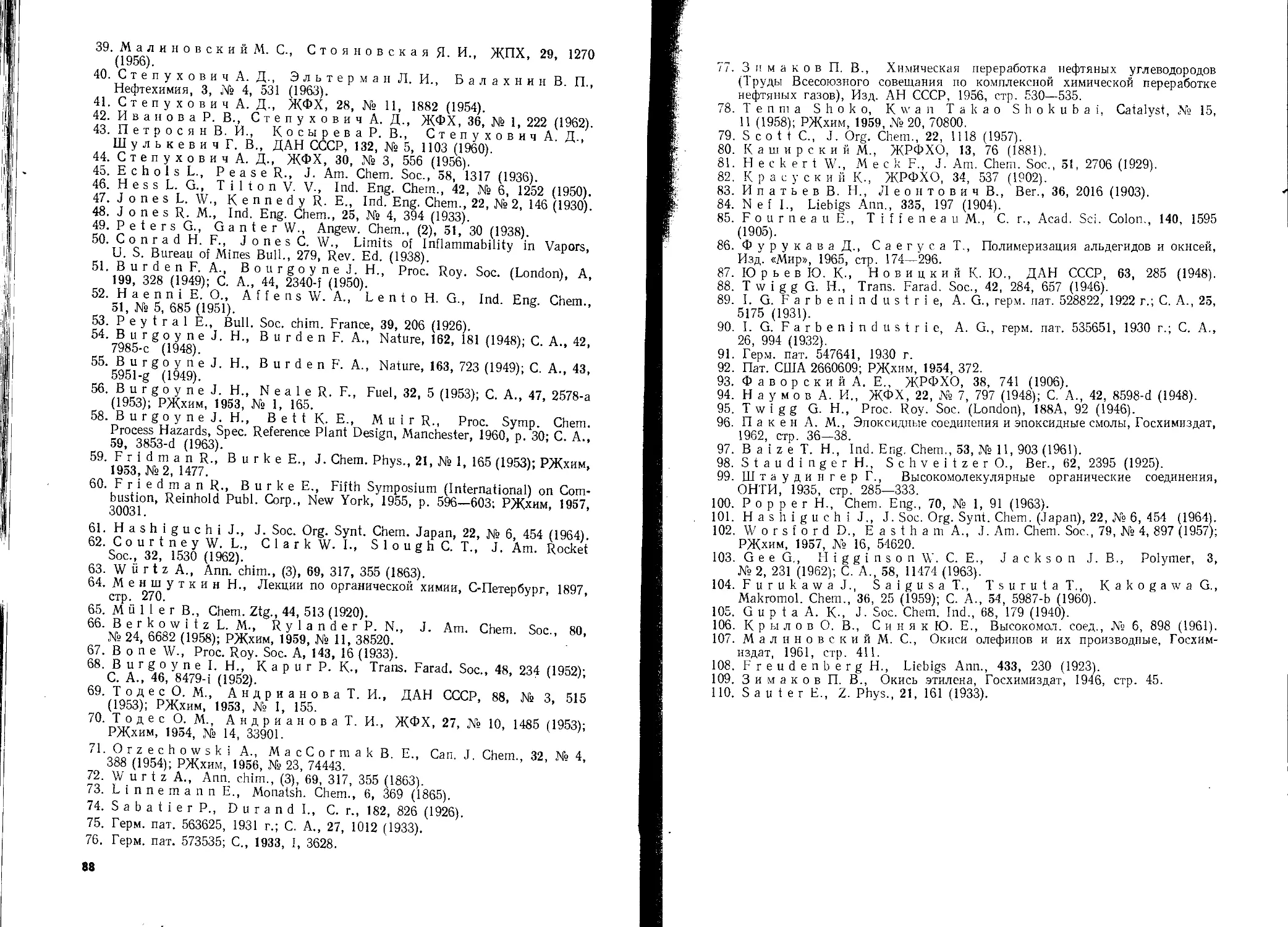

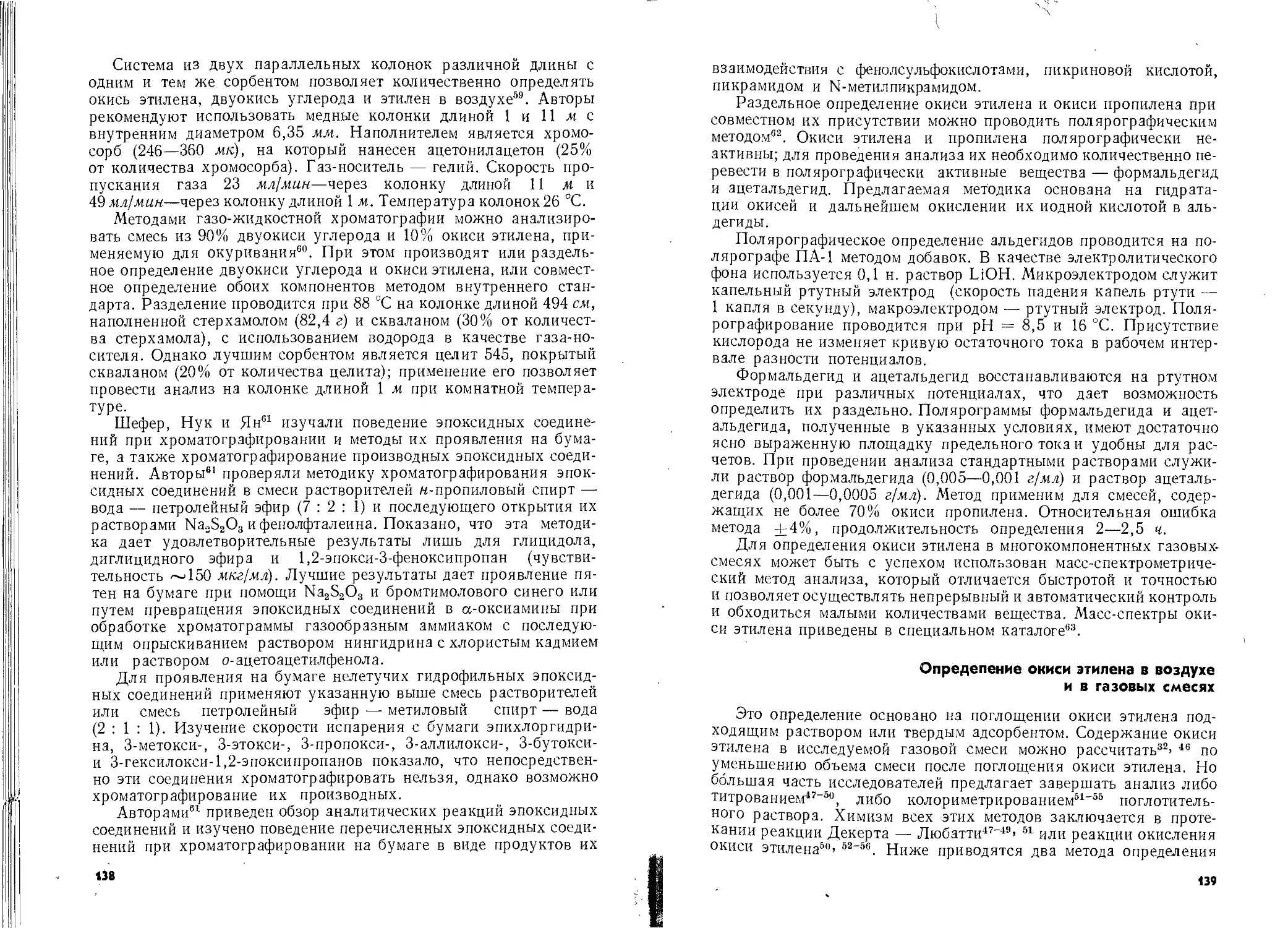

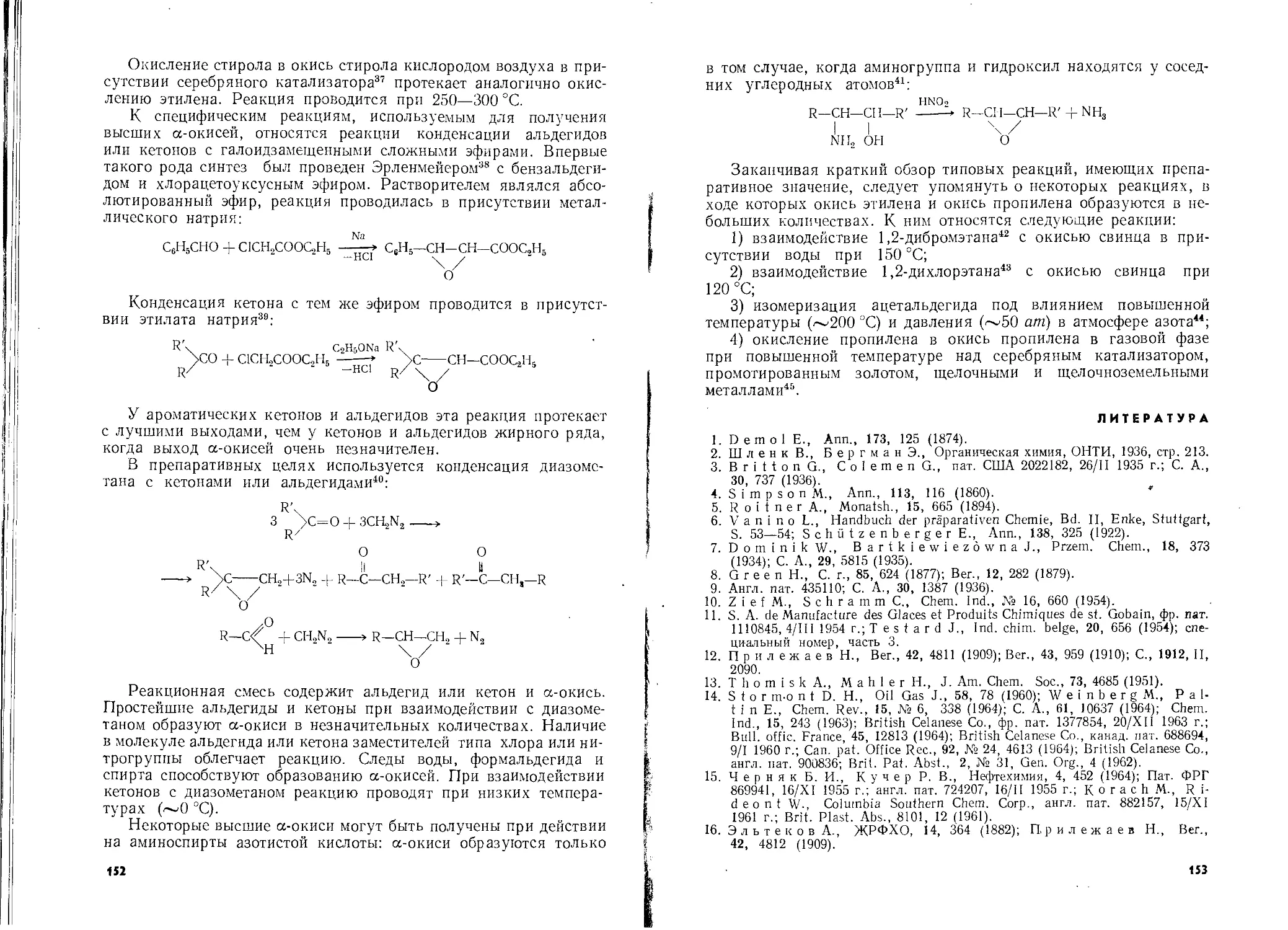

ТАБЛИЦА 1

Производственные мощности окиси этилена в капиталистических странах5

на 1965 г.

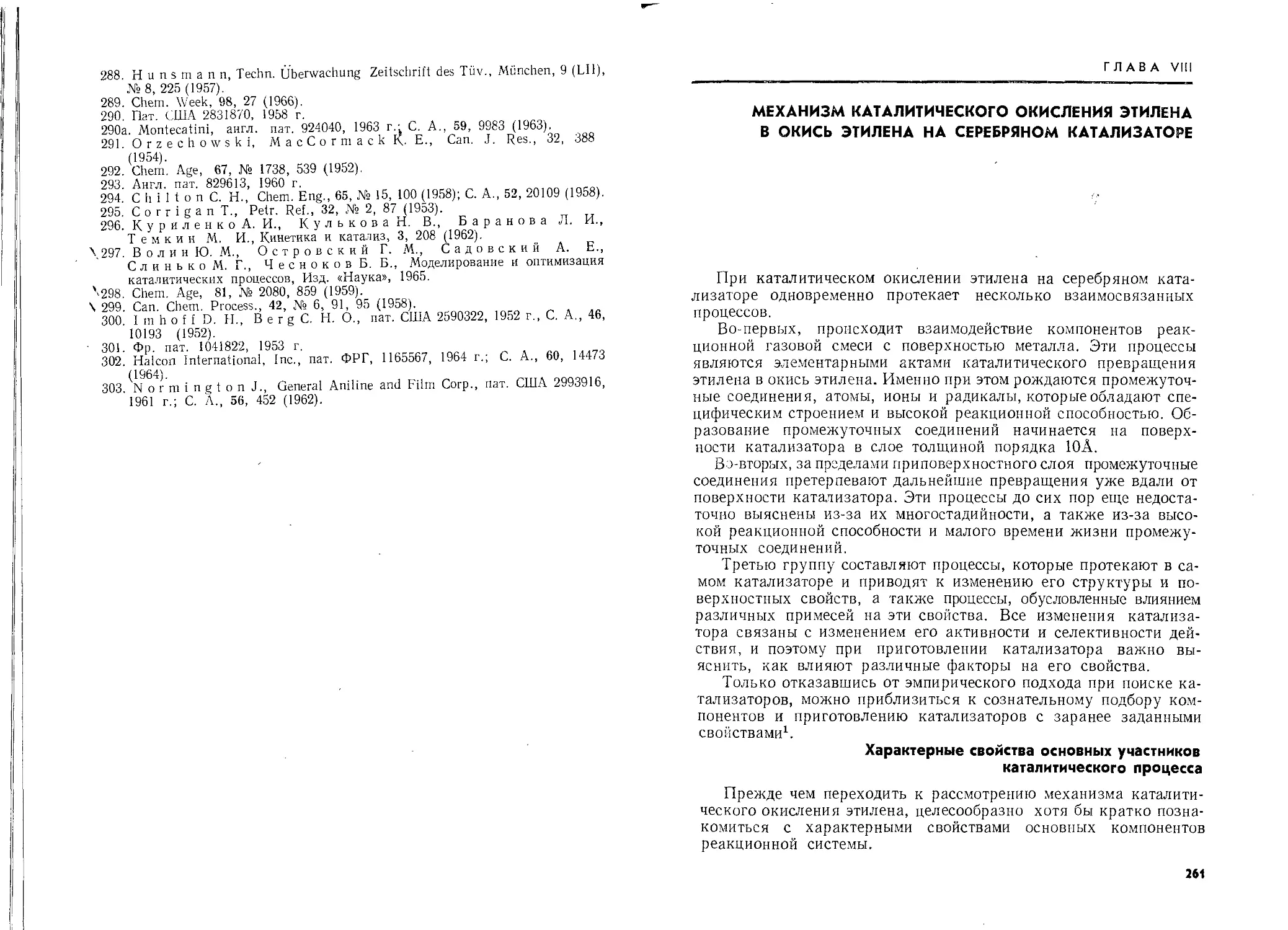

Страна Общая мощность тыс. т Получение окиси этилена прямым окислением этилена Получение окиси этилена через этилен- хлоргидрин

Unions Carbide Scientific Design Co. Shell Develop- ment Другие методы

США 1323,5 635 195 244,5 91 158

ФРГ 170 — 80 40 40 10

Англия 116 15 36 65 — —

Голландия .... 100 — 50 50 — —

Япония 95 — 69 — 26 —

Франция 79 — 79 — — —

Италия 68 15 30 — 23 —

Пуэрто-Рико . . . 59 59 — — — —

Канада 54,5 27,3 — — — 27,2

Испания 25,5 — 11 10 — 4,5

Бельгия 20,5 — 16 — 4,5

Швеция 15 — 15 — —

Мексика 12 — 12 — —

Австралия .... 9 — 9 — — —

Швейцария .... 5 — — 5 — —

Всего. . . 2152 751,3 602 414,5 180 204,2

телей, не замерзающей при температурах ниже —40 °C и не выки-

пающей при 100 °C, является водный раствор этиленгликоля;

3) исключительная способность окиси этилена к взаимодейст-

вию с различными химическими соединениями (вода, кислоты,

спирты, фенолы, амины, ангидриды кислот и многие другие),

благодаря чему можно получать ряд весьма ценных продуктов,

находящих непрерывно возрастающее применение в самых различ-

ных отраслях промышленности и сельского хозяйства.

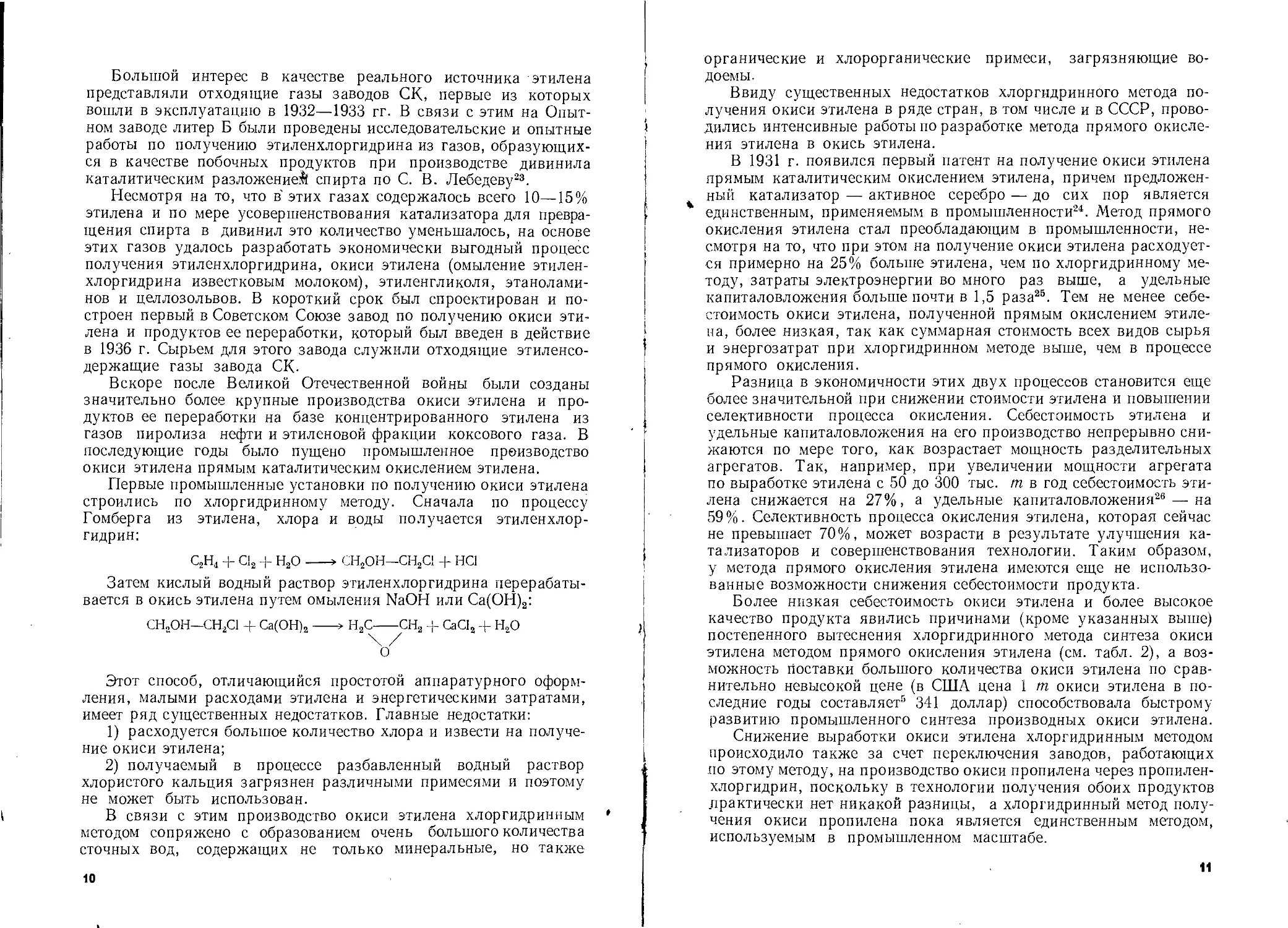

В табл. 2 приводятся данные по производству окиси этилена

и ее расходу на синтез основных производных в США.

В Советском Союзе разработка промышленного метода полу-

чения окиси этилена через этиленхлоргидрин была начата еще

в 30-х годах23. Были проведены исследования по синтезу этилен-

хлоргидрина из этиленсодержащих технических газов, по полу-

чению окиси этилена из этиленхлоргидрина и переработке ее

в гликоли, этаноламины, эфиры гликолей и др.

На основе этих исследований был разработан процесс получения

этиленхлоргидрина из этилена газов крекинга и пиролиза нефти.

Однако в тот период в нашей стране еще не было достаточ-

ных источников этих газов и основное количество этилена для

промышленных целей получалось дегидратацией этилового спирта.

8

А

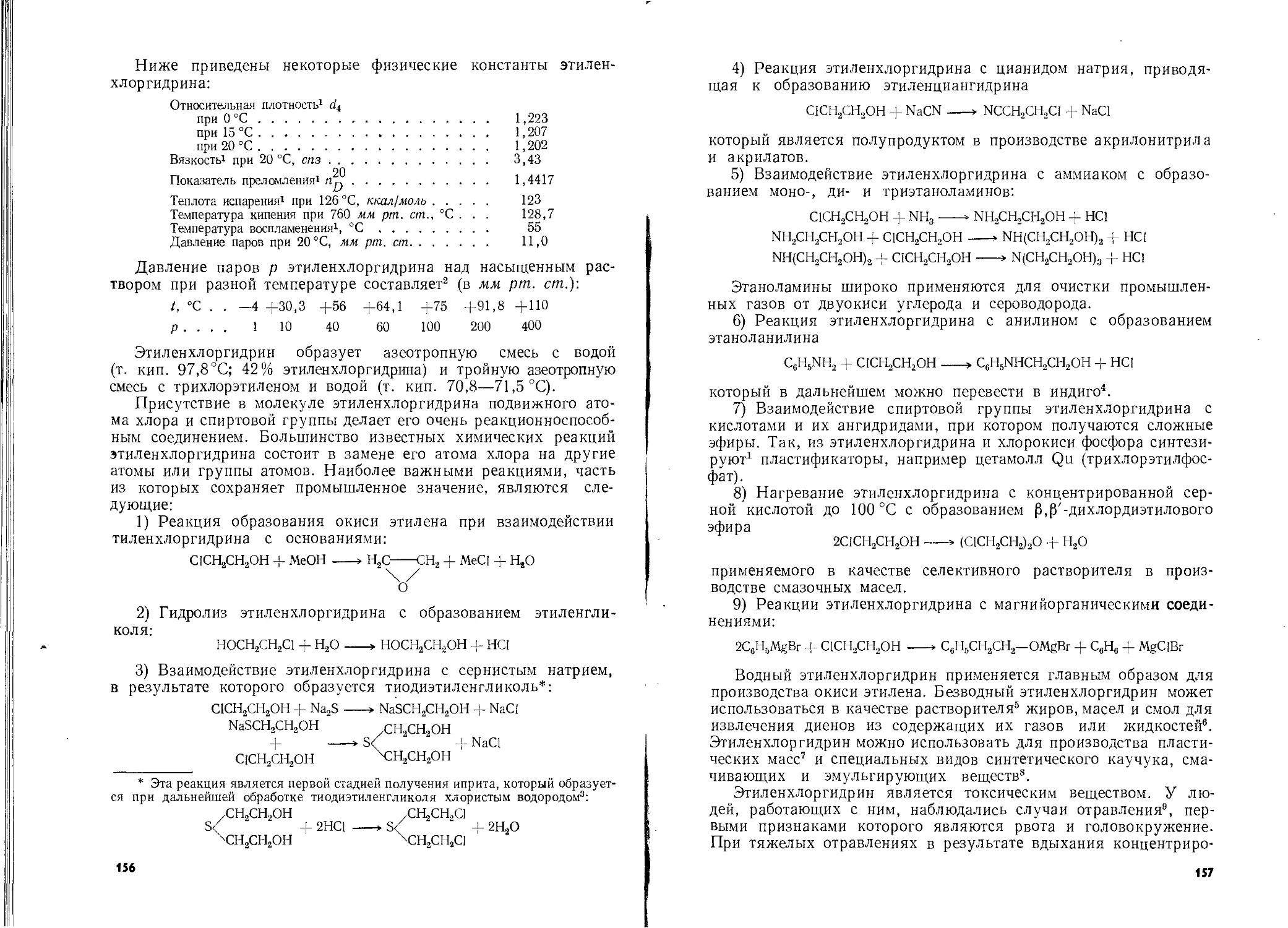

Производство окиси этилена в США и ее потребление на синтез различных производных-

Израсходовано окиси этилена на производство К 3 35 > > К й в к о 3 о О Q.B д Н t f-* Cfi В 2 и u I d ® о о £ и о к s и 03 а О'1 00 чГ —’ Ю 1Л ! | | О г-- о? —< —< о

и 2 S t— Jn. __, 00 —< 1 1 1 сч о* —" о ф *-> СО Ю Г- О О

акрило- нитрила с' | О СЧ 00 CD lO —<00*0сос0с0с0

О Ю СО м N ч м 1 О О —1 N S iC Ч W — СЧ СЧ со СО

к ® О $ в S S 3 Л сч -X® с' j СО О -,м ч ю со LQ Г- h- Г- Г- Г*

О 2 S 00 "чТ СО 00 t-~ iO 1 COlO—t-’-CDOOOCD — СО со О Ю О

гликолевых эфиров О'4 О j LQ м- Г-~ оэ "Ч** "Ч**

тыс- т ю -чГ 00 О СЧ 00 | ^cD-^COb-.iOCD'4** сч СЧ со ю СО

этиленгликолей 1 В о к о^- 1111°--. сч сч сч —1 —!

и ее ю оо ОО <£) iO 1 1 1 1 я ~ п со" *

три- с' со о — счсчсч

6 3 S ’чгаэоо-^aocooob’- ооо—। ад £ со s

ДИ- S? СО со СЧ чГ со Г-’. СЧ OCOSNb-N^iC^

тыс. т CD со CD ад 00 сч о О ^COiOiOOLOOt-’- —• СО >чг СО -чГ TJ-

6 а о г о? ад со ад ’i* О’чЗ’СЧОСОиОСЧОСЧ CDr-b-t-’-OOOOO

6 з s СОСЧООСЧОСЧООО „ л - иО-^О-^ОГ- 1сОсОтФЧ’1С1 со О

1 Получено окиси этилена 1 : всего з g СЧ LQ * * г- - GO Ю ь- СО Н» О Ю —-O1.QOO—< ю ад сч -чг со о г» о

прямым окислением этилена с' OOOC4CDO^CDC4 — со со чр to о г~- ад

О 3 £ ОЮ^ОсООГ-’-Г-О ю г- сч о СЧ СЧ СО rj- со

через этилен- хлоргидрин О' OOOGO^TfO—< ао О ОГ-ОО^СОСЧ^

и ее СЧ 00 - ю - ад сч тг о — о N’CD’^LO’^TtcOCO ад - сч ч ci г- -«

Год OOOOOOOOC4-4f СО’ЧГ’ЧЗ’ЮО^ОООО ооооооооо

Суммарный расход окисн этилена на синтез ее производных»

Большой интерес в качестве реального источника этилена

представляли отходящие газы заводов СК, первые из которых

вошли в эксплуатацию в 1932—1933 гг. В связи с этим на Опыт-

ном заводе литер Б были проведены исследовательские и опытные

работы по получению этиленхлоргидрина из газов, образующих-

ся в качестве побочных продуктов при производстве дивинила

каталитическим разложение^ спирта по С. В. Лебедеву23.

Несмотря на то, что в этих газах содержалось всего 10—15%

этилена и по мере усовершенствования катализатора для превра-

щения спирта в дивинил это количество уменьшалось, на основе

этих газов удалось разработать экономически выгодный процесс

получения этиленхлоргидрина, окиси этилена (омыление этилен-

хлоргидрина известковым молоком), этиленгликоля, этанолами-

нов и целлозольвов. В короткий срок был спроектирован и по-

строен первый в Советском Союзе завод по получению окиси эти-

лена и продуктов ее переработки, который был введен в действие

в 1936 г. Сырьем для этого завода служили отходящие этиленсо-

держащие газы завода СК-

Вскоре после Великой Отечественной войны были созданы

значительно более крупные производства окиси этилена и про-

дуктов ее переработки на базе концентрированного этилена из

газов пиролиза нефти и этиленовой фракции коксового газа. В

последующие годы было пущено промышленное производство

окиси этилена прямым каталитическим окислением этилена.

Первые промышленные установки по получению окиси этилена

строились по хлоргидринному методу. Сначала по процессу

Гомберга из этилена, хлора и воды получается этиленхлор-

гидрин:

С2Н4 + С12 + Н2О-> СН2ОН—СН2С1 + НС1

Затем кислый водный раствор этиленхлоргидрина перерабаты-

вается в окись этилена путем омыления NaOH или Са(ОН)2:

СН2ОН—СН2С1 + Са(ОН)2-> Н2С---СН2 + СаС12 + Н2О

'о7"

Этот способ, отличающийся простотой аппаратурного оформ-

ления, малыми расходами этилена и энергетическими затратами,

имеет ряд существенных недостатков. Главные недостатки:

1) расходуется большое количество хлора и извести на получе-

ние окиси этилена;

2) получаемый в процессе разбавленный водный раствор

хлористого кальция загрязнен различными примесями и поэтому

не может быть использован.

В связи с этим производство окиси этилена хлоргидринным

методом сопряжено с образованием очень большого количества

сточных вод, содержащих не только минеральные, но также

ю

органические и хлорорганические примеси, загрязняющие во-

доемы.

Ввиду существенных недостатков хлоргидринного метода по-

лучения окиси этилена в ряде стран, в том числе и в СССР, прово-

дились интенсивные работы по разработке метода прямого окисле-

ния этилена в окись этилена.

В 1931 г. появился первый патент на получение окиси этилена

прямым каталитическим окислением этилена, причем предложен-

ный катализатор — активное серебро — до сих пор является

единственным, применяемым в промышленности24. Метод прямого

окисления этилена стал преобладающим в промышленности, не-

смотря на то, что при этом на получение окиси этилена расходует-

ся примерно на 25% больше этилена, чем по хлоргидринному ме-

тоду, затраты электроэнергии во много раз выше, а удельные

капиталовложения больше почти в 1,5 раза25. Тем не менее себе-

стоимость окиси этилена, полученной прямым окислением этиле-

на, более низкая, так как суммарная стоимость всех видов сырья

и энергозатрат при хлоргидринном методе выше, чем в процессе

прямого окисления.

Разница в экономичности этих двух процессов становится еще

более значительной при снижении стоимости этилена и повышении

селективности процесса окисления. Себестоимость этилена и

удельные капиталовложения на его производство непрерывно сни-

жаются по мере того, как возрастает мощность разделительных

агрегатов. Так, например, при увеличении мощности агрегата

по выработке этилена с 50 до 300 тыс. т в год себестоимость эти-

лена снижается на 27%, а удельные капиталовложения26— на

59%. Селективность процесса окисления этилена, которая сейчас

не превышает 70%, может возрасти в результате улучшения ка-

тализаторов и совершенствования технологии. Таким образом,

у метода прямого окисления этилена имеются еще не использо-

ванные возможности снижения себестоимости продукта.

Более низкая себестоимость окиси этилена и более высокое

качество продукта явились причинами (кроме указанных выше)

постепенного вытеснения хлоргидринного метода синтеза окиси

этилена методом прямого окисления этилена (см. табл. 2), а воз-

можность поставки большого количества окиси этилена по срав-

нительно невысокой цене (в США цена 1 т окиси этилена в по-

следние годы составляет5 341 доллар) способствовала быстрому

развитию промышленного синтеза производных окиси этилена.

Снижение выработки окиси этилена хлоргидринным методом

происходило также за счет переключения заводов, работающих

по этому методу, на производство окиси пропилена через пропилен-

хлоргидрин, поскольку в технологии получения обоих продуктов

практически нет никакой разницы, а хлоргидринный метод полу-

чения окиси пропилена пока является единственным методом,

используемым в промышленном масштабе.

11

ЛИТЕРАТУРА

1. Эллис К., Химия углеводородов нефти и их производных, т. 1, ОНТИ,

1936, стр. 548—577.

2. 3 и м а к о в П. В., Окись этилена, Госхимиздат, 1946, стр. 183—212.

3. Малиновский М. С., Окиси олефинов и их производные, Госхимиз-

дат, 1961, стр. 11—13*135—137.

4. П а к е н А. М., Эпоксидные соединения и эпоксидные смолы, Госхимиздат,

1962, стр. 36—70.

5. К i г k R. Е., О t h m е г D. F., Encyclopedia of Chemical Technology,

2nd ed., v. 8, 1965, p. 1523—1558.

6. The Chemistry of Heterocyclic Compounds. Heterocyclic Compounds with three-

and four-membered Rings (ed. Arnold Weissberger), v. 19, part 1, 1964.

7. Взрывчатые вещества, Сборник переводных статей, ОНТИ, 1934.

8. Будников М. А. и др., Взрывчатые вещества и пороха, Оборонгиз,

1955.

9. Невол и н Ф., Синтетические моющие средства, Пищепромиздат, 1957.

10. R е i h е, Z. Univ. Rostack Math. Naturwiss, 12, № 2, 357 (1963).

11. Armed Forces Chem. J., № 1, 21 (1964).

12. Schmidt E., Raketentechn. u. Raumforsch., 3, № 3 (1959).

13. M e c h a n D., E 1 d r i g e E., Jet Propulsion, 25, 544 (1955); C. A., 50,

1286 (1956).

14. T e r 1 i z z i P., S t r e i m H., Ind. Eng. Chem., 48, 779 (1956); C. A., 50,

10367 (1956).

15. G г e e n S., Gordons., Jet Propulsion, 27, 798 (1957); C. A., 51, 171169

(1957).

16. J a c k s о n D., Ash А., англ. пат. 789961, 21/1 1958 г.; С. А., 52, 10547

(1958).

17. А 11 w i с к е г Е„ G а г г i е t t А., пат. США 3106582, 8/Х 1963 г.

18. Barry J., Schneiderman Н., пат. США 3048350, 23/VH 1963 г.

19. I a m a s h i t a T., J. Ind. Expl. Soc. Japan, 23, № 19, 22 (1963).

20. Sherwood P., Petr. Ref., 28, 129 (1949); Keen I. R. S., Chem. Eng.,

№ 7, 331 (1950).

21. Hydrocarbon Processing, 45, № 10, 143—157 (1966).

22. Chem. Week, March 5 (1966), page 27.

23. Химическая промышленность СССР, Госхимиздат, 1959, стр. 48, 152.

24. фр. пат. 729952, 27/Ш 1963 г.; дополнения 41255 (4/VII 1931 г.); 41724

(10/IX 1931 г.); 41484 (25/1Х 1931 г.).

25. В о г г о w s Е. Т., С а р 1 i n D. A., Ethylene Oxide by Direct Oxidation

of Ethylene and from Clorohydrin, Chem. Ind. (London), 1953, 532—537;

C. A., 48, 587 (1959).

26. Ч e p н ы й И. P., Подготовка сырья для нефтехимии, Изд. «Химия», 1966,

стр. 104.

/

ЧАСТЬ I

Строение и свойства

окиси этилена

I

ВВЕДЕНИЕ

ОСОБЕННОСТИ РЕАКЦИОННОЙ СПОСОБНОСТИ

ОКИСИ ЭТИЛЕНА И СТРОЕНИЕ ЕЕ МОЛЕКУЛЫ

Окись этилена впервые получил и описал ее главные свойства

в 1859 г. французский химик Адольф Шарль Вюрц1. Занимаясь

изучением производных этиленгликоля, Вюрц приготовил окись

этилена действием раствора едкого кали на этиленхлоргидрин и

определил, что новое соединение кипит при +13,5 °C, смешивает-

ся во всех отношениях с водой, образует с сульфатом натрия кри-

сталлическое соединение освежающего вкуса, восстанавливает

водный раствор нитрата серебра, но не дает кристаллического

осадка при действии эфирного раствора аммиака.

Вюрц рассматривал окись этилена как ангидрид гликоля или

его «внутренний» эфир, отмечая, что она изомерна уксусному аль-

дегиду и по некоторым свойствам сходна с ним. При дальнейшем

изучении химических свойств окиси этилена Вюрц2 обратил вни-

мание на то, что эти свойства сильно отличаются от свойств обыч-

ных эфиров. Особенно поразило Вюрца то, что окись этилена во

многих реакциях ведет себя аналогично основаниям, способна

нейтрализовать кислоты, осаждать металлы в виде их гидрооки-

сей, т. е. ведет себя как настоящее органическое основание, как

безазотистый алкалоид. Взгляд на окись этилена как на соедине-

ние с основными функциями продержался довольно долго3. Одна-

ко Брэдиг и Усов4 в 1896 г., измеряя электропроводность водных

растворов окиси этилена, установили, что окись этилена не яв-

ляется электролитом. В 1907 г. Ганч и Гилберт5 измеряли электро-

проводность водных растворов этиленхлоргидрина, образую-

щегося при «нейтрализации» соляной кислоты окисью этилена.

При этом они установили, что этиленхлоргидрин также не явля-

ется электролитом и не может быть причислен к классу со-

лей.

В тот же период и другие исследователи выступали против при-

писывания окиси этилена подлинных основных функций6. Однако

удовлетворительного объяснения механизму взаимодействия оки-

си этилена с водными растворами многих солей и осаждения при

15

этом гидроокисей тяжелых металлов предложить долгое время

не удавалось. Такую попытку сделали в 1929 г. Брёнстед и Кил-

патрик7, но и им не удалось пойти дальше расчета формальной

стехиометрической схемы упомянутых реакций.

Окись этилена резко отличается своими свойствами от эфиров:

в отличие от эфиров она имеет большую склонность к реакциям

присоединения и полимеризации, т. е. ведет себя как ненасыщен-

ное соединение, что не следует из принятого для нее строения как

ангидрида гликоля. Ставшие очевидными противоречия между

строением, приписанным окиси этилена, и ее свойствами отчет-

ливо сформулировал в 1891 г. Брюль8: «Нельзя возражать против

того факта, что формулы строения, приписанные окиси этилена и

аналогичным соединениям (а-окисям) на основании рассмотрения

способов их получения, никогда не были убедительно обоснованы.

Обычно эти вещества характеризуют^как насыщенные эфироподоб-

ные соединения, в то время как их склонность к реакциям при-

соединения и полимеризации указывает на необходимость причис-

ления их к соединениям ненасыщенным».

Брюль обратил внимание на то, что теплоты сгорания окиси

этилена и окиси пропилена весьма близки к теплотам сгорания

изомерных им ненасыщенных спиртов и много больше теплот

сгорания изомерных альдегидов, что видно из приведенного ниже

сопоставления (по данным Ю. Томсена):

Теплота

сгорания

ккал/моль

Окись этилена............................. 312,5

Виниловый спирт........................... 308,8

(расчетн.)

Ацетальдегид.............................. 281,9

Окись пропилена.......................... 468,5

Аллиловый спирт........................... 464,8

Пропионовый альдегид...................... 440,7

Брюль считал, что эти термохимические данные характери-

зуют окись этилена как соединение, аналогичное ненасыщенным

соединениям, и на этом основании ей можно было бы приписать

формулу с открытыми валентностями:

—СН2—СН2—О—

Однако Брюль8 признавал, что одних термохимических данных

недостаточно для убедительного обоснования формул строения

соединений.

Напряженность цикла и реакционная способность окиси эти-

лена. Незадолго до появления работы Брюля8 Ба^ер предложил

16

свою «теорию напряжения»9, в которой важное значение придает-

ся искажению уг^юв между направлениями валентностей атомов

в молекулах, приводящему, согласно этой теории, к накоплению

в молекулах своеобразной «энергии напряжения» и, как следст-

вие, к неустойчивости и повышенной реакционной способности

молекул. Уже в 1893 г. Бамбергер и Лодтер10 использовали идеи

Байера для объяснения повышенной реакционной способности

соединений с а-окисным циклом. Они считали, что угол между ва-

лентностями кислорода в молекуле окиси этилена значительно

искажен по сравнению с аналогичным углом в других кислород-

содержащих соединениях.

В 1908 г. Редгроув11, исходя из того, что фактическая теплота

сгорания 1 моль окиси этилена на 18 ккал больше, чем получается

из расчета по правилу аддитивности, объяснил такое расхожде-

ние в соответствии с теорией Байера наличием напряжения в трех-

членном гетероцикле молекулы окиси этилена. Редгроув считает

эти «избыточные» 18 ккал мерой напряженности гетероцикла окиси

этилена. То, что эта величина отлична от напряжения в алицикли-

ческой молекуле циклопропана

Н,С—СН„

V

объясняется, по мнению Редгроува, различием в характере свя-

зей С—С и С—О, а также разницей нормальных значений валент-

ных углов углерода и кислорода.

Позднее было определено12, что угол между направлениями

валентностей кислорода в молекуле окиси этилена составляет

64°, в то время как аналогичный угол в «нормальных» кислород-

ных соединениях, например

XI ХН3

О< , 0<

V.1 \сн3

составляет 105 или даже13 11 Г.

Выводы, сделанные на основе теории напряжения Байера для

объяснения особенностей свойств окиси этилена, нашли дополни-

тельное обоснование при электронографическом исследовании

строения ее молекулы14. Этими данными была подтверждена для

окиси этилена формула строения Вюрца в виде трехчленного

цикла, аналогично циклопропану с межатомными расстояния-

ми (в А):

С —С........ 1,56

С —О ... . 1,46

С —Н . . . . 1,05

Объяснение свойств окиси этилена в соответствии с теорией на-

пряжения приводится в учебниках органической химии15.

2—122

17

Автор этих строк в 1941 г. высказал соображение, что только

при помощи представлений о наличии в молекуле окиси этилена

напряжения и искажения валентных углов ее атомов не удается

объяснить особенности свойств окиси этилена.

В молекулах окиси этилена и циклопропана (по Байеру, Кар-

реру и многим другим) приблизительно одинаковое напряжение,

и это сообщает им некоторые общие свойства. Но вместе с тем мо-

лекула окиси этилена проявляет свойства, резко отличающие ее

не только от циклопропана, но и от других кислородсодержащих

гетероциклов. Эти свойства не вытекают из факта наличия напря-

жения в молекуле окиси этилена, они как-то обусловлены значи-

тельным изменением поведения атЬма кислорода в ее молекуле по

сравнению с подавляющим большинством других кислородсодер-

жащих молекул, в первую очередь различных эфиров. В работе16

рассмотрены эти особенности окиси этилена. Например, цикло-

пропан реагирует с бромистым водородом только при нагревании,’

а окись этилена — даже при —80 °C. Циклопропан изомеризует-

ся в пропилен17 при температурах выше 550 °C, окись этилена изо-

меризуется в ацетальдегид при температурах ниже 400 °C. Цик-

лопропан в воде почти нерастворим и в разбавленных водных

растворах не окисляется перманганатом калия даже при нагре-

вании до 200 °C; окись этилена смешивается с водой в любых

отношениях и легко окисляется перманганатом калия. При 370 °C

циклопропан в газовой фазе окисляется кислородом в 13 раз мед-

леннее, чем окись этилена18 в тех же условиях.

Теория Байера предсказывает, что циклические соединения

образуются тем легче, чем меньше напряжение в их молекулах.

Но в ряду, например, полиметиленоксидов15 это правило не соб-

людается: окись этилена с наибольшим напряжением в молекуле

образуется очень легко, а триметиленоксид, у которого напряже-

ние в молекуле гораздо меньше, образуется трудно и с малыми

выходами18. С бромистым водородом триметиленоксид при нагре-

вании до 100 °C образует не бромгидрин, как окись этилена, а

дибромид20.

В работе18 подчеркивается сходство химических свойств эти-

лена и окиси этилена и указывается, что и в строении этих соеди-

нений должны быть общие элементы. Далее утверждается, что

свойства окиси этилена определяются наличием в ее молекуле

атома кислорода с повышенной электроотрицательностью, т. е.

с повышенным сродством к протону. Именно поэтому окись эти-

лена в водных растворах подобна основанию и склонна к образо-

ванию оксониевого иона:

Н2С---СН3 + нон ---* Н2С--СН2 + он-

о^

i-i

18

к

Дискуссия по строению окиси этилена. В 1947 г. на страницах

журнала «Nature» возникла широкая дискуссия по проблеме строе-

ния окиси этилена и циклопропана. Ниже мы вкратце рассмотрим

наиболее примечательные выступления в этой дискуссии.

Открыл дискуссию Уолш21. Обсудив работу18, он согласился

с ее основными положениями. Уолш особенно подчеркнул анало-

гию свойств и строения окиси этилена и этилена, а также повышен-

ную электроотрицательность атома кислорода в молекуле окиси

этилена. Уолш предложил изображать строение окиси этилена

и циклопропана следующими формулами:

Н2С=СН2 Н2С=СН2

подчеркивая тем самым направление поляризации (сдвига) лабиль-

ных электронов обеих молекул. Эти формулы показывают, что

такие электроны в обеих молекулах связывают не два атома, а

три. Уолш считает, что наличие в такой формуле тригональных

атомов углерода и л-связи обусловливает сходство окиси этилена по

строению и свойствам с этиленом. Для такой поляризации л-свя-

зи необходимо, как считает и Дюар22, чтобы потенциал ионизации

молекулы был невелик. л-Связь в этилене удовлетворяет этому

требованию: потенциал ионизации молекулы этилена составляет23

10,45 в, т. е. очень близок к потенциалу ионизации молекулы ам-

миака, составляющему 10,8 в; потенциал ионизации молекулы окиси

этилена также близок к этим значениям.

Вскоре в «Nature» появилась статья Робинсона24, который

возражает против изображений молекул окиси этилена и цикло-

пропана, предлагаемых Уолшем, и считает, что общепринятое

изображение строения этих молекул вполне отвечает их свойст-

вам. Особенно резко Робинсон27’ 32 отрицает аналогию свойств

окиси этилена и этилена; он считает, что по химическим свойст-

вам окись этилена более сходна с ацетальдегидом, так как в пер-

вой фазе реакций олефины ведут себя как анионоиды, а ацеталь-

дегид и окись этилена — как катионоиды, т. е. этилен начинает

взаимодействовать с отдачи электрона, а окись этилена — с по-

лучения электрона. Робинсон отрицает также правомерность

сравнения поведения окиси этилена в водных растворах с поведе-

нием аммиака.

Мак-Дауэлл25 указывает, что характер раман-спектров окиси

этилена и циклопропана также свидетельствует против формул,

предложенных Уолшем. Мак-Дауэлл сопоставляет свойства ана-

логичных гетероциклов

>с—с< >с—с< >с—

19

и заключает, что легкость образования всеми этими гетероцикла-

ми соединений типа

свидетельствует в пользу формулы строения окиси эти-

лена как оксониевого иона, предлагаемой в работе16.

Защищая свои представления, Уолш28 высказал предположе-

ние об аналогии (в известной степени) строения окиси этилена и

циклопропана со строением комплекса этилена с ионом серебра,

изобразив этот комплекс следующим образом:

Н2С=СН2

Ag'

Для решения спора о том, существует ли аналогия в строении

окиси этилена и этилена, Линнет28, так же как и Мак-Дауэлл,

обращается к рассмотрению раман-спектров и инфракрасных

спектров этих и подобных им соединений. Он рассчитывает из

этих спектров константы связи С—Н в группах СН2 для различ-

ных молекул и получает следующие значения:

Н2С\

>S . .

Н2(У

5,0

Н2С = СН2

Парафины .

5,0

5,1

4,6 и 4,8

Эти данные, по мнению Линнета, подтверждают аналогию в строе-

нии молекул окиси этилена и этилена.

Сегден29 в общем солидаризируется с представлениями Уол-

ша и, приведя теоретический анализ его положений, предлагает

для рассматриваемых соединений схемы строения, основная идея

которых состоит в том, что л-электроны являются обобщенными

для всех атомов гетероцикла. В молекуле окиси этилена роль

л-электронов выполняет, очевидно, свободная электронная пара

атома кислорода.

Скиннер30, анализируя результаты электронографического изу-

чения, главным образом циклопропана, признает обоснованность

мнения Уолша31, что валентное состояние атомов углерода в цикло-

пропане и в окиси этилена является не тетраэдрическим, а три-

гональным или близким к нему. В этом и состоит основное сходст-

во в строении и некоторых свойствах этих молекул с этиленом.

20

В последующие годы преимущественное внимание уделялось

изучению строения и свойств циклопропана и его гомологов.

Весьма интересную трактовку особенностей связей между атомами

углерода в молекуле циклопропана (изогнутые, «банановые»

связи) предложили Коулсон и Моффит75.

Подробный обзор работ, посвященных исследованию строения

циклопропана, был опубликован в 1962 г. М. Ю. Лукиной76; за-

ключительную часть обзора мы ниже цитируем: «Данные работ,

приведенных в обзоре, хорошо согласуются с современными

представлениями о строении трехчленного цикла и подтверждают

основные положения гипотез Уолша и Коулсона и Моффита.

Все вышеизложенное позволяет сделать заключение, что цик-

лопропан и его гомологи по электронному строению и свойствам

не могут быть названы циклопарафинами, как это принято для

алициклических углеводородов. На самом деле соединения ряда

циклопропана можно лишь формально объединить с другими поли-

метиленовыми соединениями, в том числе и с циклобутановыми,

где малые искажения валентных углов в цикле приводят к значи-

тельно менее существенным изменениям гибридизации валентных

электронов углеродных атомов».

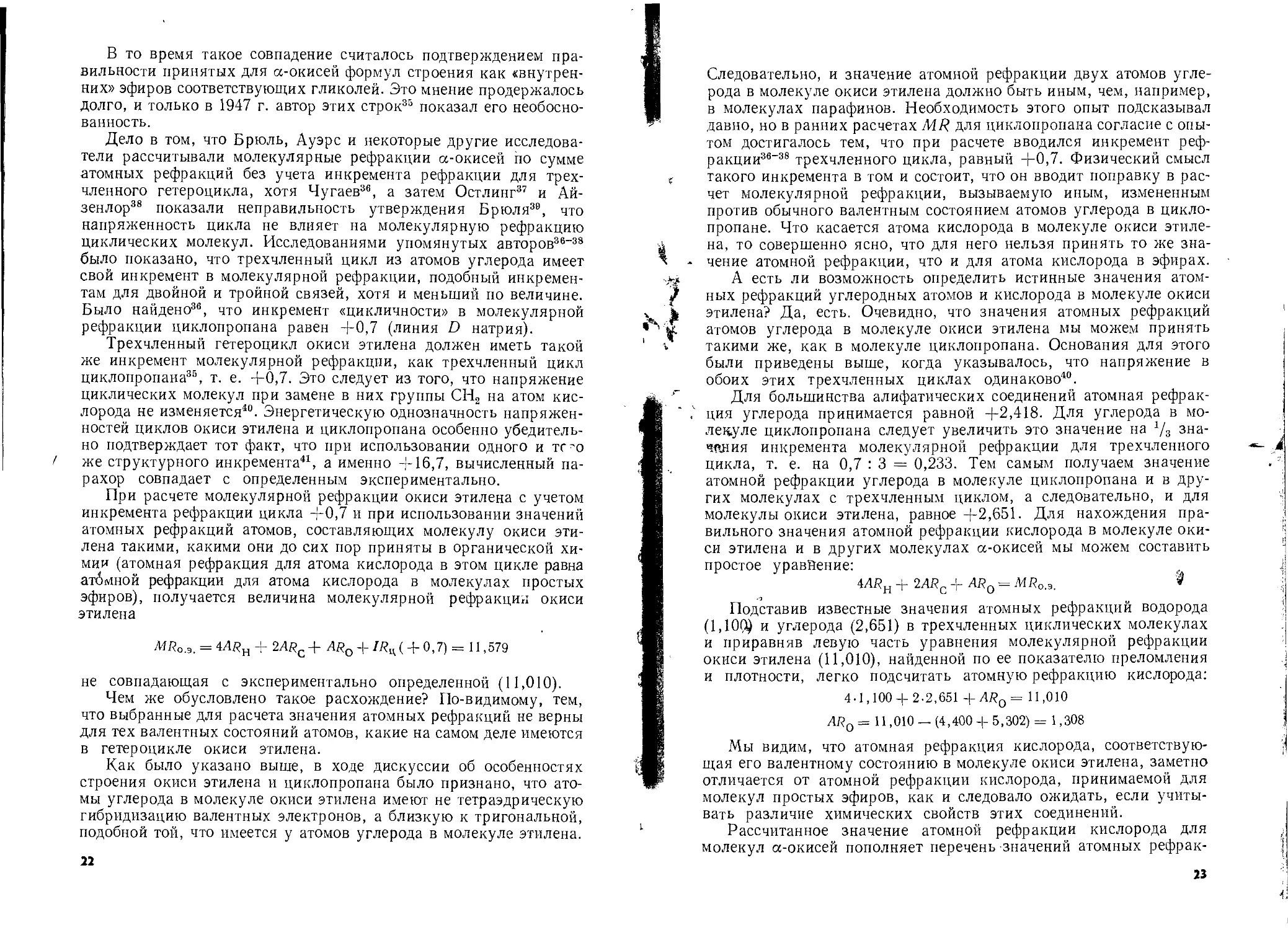

Молекулярная рефракция окиси этилена. Как известно, чув-

ствительной физической константой, хорошо характеризующей

валентное состояние атомов в молекулах вещества, является мо-

лекулярная рефракция MR, рассчитываемая по закону аддитив-

ности как сумма атомных рефракций и структурных инкрементов

рефракции молекулы этого вещества. При правильном выборе

соответствующих величин эта расчетная величина MR должна

совпадать с экспериментально определенной величиной, вычислен-

ной из показателя преломления по формуле Лорентц — Лоренца:

где п — показатель преломления вещества (обычно для линии D

натрия видимой части спектра);

М — молекулярный вес вещества;

d — плотность вещества при температуре, при которой опре-

делялся показатель преломления.

Более полувека назад Брюль33 и Ауэре31, проводя расчеты для

окиси этилена и других а-окисей, обнаружили хорошее совпадение

обоих значений молекулярной рефракции. Для окиси этилена

молекулярная рефракция равна:

Рассчитана как сумма атомных рефракций

4 А/?н 4- 2ARC + ARO........................ 10,88

Экспериментально определена Ауэрсом ... 11,01

Подобное же совпадение значений MR наблюдалось и для других

а-окисей.

24

В то время такое совпадение считалось подтверждением пра-

вильности принятых для а-окисей формул строения как «внутрен-

них» эфиров соответствующих гликолей. Это мнение продержалось

долго, и только в 1947 г. автор этих строк35 показал его необосно-

ванность.

Дело в том, что Брюль, Ауэре и некоторые другие исследова-

тели рассчитывали молекулярные рефракции a-окисей по сумме

атомных рефракций без учета инкремента рефракции для трех-

членного гетероцикла, хотя Чугаев36, а затем Остлинг37 и Ай-

зенлор38 показали неправильность утверждения Брюля30, что

напряженность цикла не влияет на молекулярную рефракцию

циклических молекул. Исследованиями упомянутых авторов36-38

было показано, что трехчленный цикл из атомов углерода имеет

свой инкремент в молекулярной рефракции, подобный инкремен-

там для двойной и тройной связей, хотя и меньший по величине.

Было найдено36, что инкремент «цикличности» в молекулярной

рефракции циклопропана равен +0,7 (линия D натрия).

Трехчленный гетероцикл окиси этилена должен иметь такой

же инкремент молекулярной рефракции, как трехчленный цикл

циклопропана35, т. е. +0,7. Это следует из того, что напряжение

циклических молекул при замене в них группы СН2 на атом кис-

лорода не изменяется40. Энергетическую однозначность напряжен-

ностей циклов окиси этилена и циклопропана особенно убедитель-

но подтверждает тот факт, что при использовании одного и тг'о

же структурного инкремента41, а именно +16,7, вычисленный па-

рахор совпадает с определенным экспериментально.

При расчете молекулярной рефракции окиси этилена с учетом

инкремента рефракции цикла +0,7 и при использовании значений

атомных рефракций атомов, составляющих молекулу окиси эти-

лена такими, какими они до сих пор приняты в органической хи-

мии (атомная рефракция для атома кислорода в этом цикле равна

атбмной рефракции для атома кислорода в молекулах простых

эфиров), получается величина молекулярной рефракции окиси

этилена

Жо.э. = 4Д/?Н + 2Л/?С + ARQ + IR^ ( + 0,7) == 11,579

не совпадающая с экспериментально определенной (11,010).

Чем же обусловлено такое расхождение? По-видимому, тем,

что выбранные для расчета значения атомных рефракций не верны

для тех валентных состояний атомов, какие на самом деле имеются

в гетероцикле окиси этилена.

Как было указано выше, в ходе дискуссии об особенностях

строения окиси этилена и циклопропана было признано, что ато-

мы углерода в молекуле окиси этилена имеют не тетраэдрическую

гибридизацию валентных электронов, а близкую к тригональной,

подобной той, что имеется у атомов углерода в молекуле этилена.

Следовательно, и значение атомной рефракции двух атомов угле-

рода в молекуле окиси этилена должно быть иным, чем, например,

в молекулах парафинов. Необходимость этого опыт подсказывал

давно, но в ранних расчетах MR для циклопропана согласие с опы-

том достигалось тем, что при расчете вводился инкремент реф-

ракции36-38 трехчленного цикла, равный +0,7. Физический смысл

такого инкремента в том и состоит, что он вводит поправку в рас-

чет молекулярной рефракции, вызываемую иным, измененным

против обычного валентным состоянием атомов углерода в цикло-

пропане. Что касается атома кислорода в молекуле окиси этиле-

на, то совершенно ясно, что для него нельзя принять то же зна-

чение атомной рефракции, что и для атома кислорода в эфирах.

А есть ли возможность определить истинные значения атом-

ных рефракций углеродных атомов и кислорода в молекуле окиси

этилена? Да, есть. Очевидно, что значения атомных рефракций

атомов углерода в молекуле окиси этилена мы можем принять

такими же, как в молекуле циклопропана. Основания для этого

были приведены выше, когда указывалось, что напряжение в

обоих этих трехчленных циклах одинаково40.

Для большинства алифатических соединений атомная рефрак-

ция углерода принимается равной +2,418. Для углерода в мо-

лекуле циклопропана следует увеличить это значение на 1/s зна-

чения инкремента молекулярной рефракции для трехчленного

цикла, т. е. на 0,7 : 3 = 0,233. Тем самым получаем значение

атомной рефракции углерода в молекуле циклопропана и в дру-

гих молекулах с трехчленным циклом, а следовательно, и для

молекулы окиси этилена, равное+2,651. Для нахождения пра-

вильного значения атомной рефракции кислорода в молекуле оки-

си этилена и в других молекулах tz-окисей мы можем составить

простое уравнение: ,

4ЛД, + 2Д/?С + Д£о = МЯ0.э. $

Подставив известные значения атомных рефракций водорода

(1,10(1) и углерода (2,651) в трехчленных циклических молекулах

и приравняв левую часть уравнения молекулярной рефракции

окиси этилена (11,010), найденной по ее показателю преломления

и плотности, легко подсчитать атомную рефракцию кислорода:

4-1,100 + 2.2,651 +Д^0= 11,010

ARq = 11,010 — (4,400 Н- 5,302) = 1,308

Мы видим, что атомная рефракция кислорода, соответствую-

щая его валентному состоянию в молекуле окиси этилена, заметно

отличается от атомной рефракции кислорода, принимаемой для

молекул простых эфиров, как и следовало ожидать, если учиты-

вать различие химических свойств этих соединений.

Рассчитанное значение атомной рефракции кислорода для

молекул а-окисей пополняет перечень значений атомных рефрак-

22

23

ций кислорода в различных атомных группировках и подчерки-

вает изменчивость валентных состояний кислорода в зависимости

от строения той молекулы, в которую он входит. Но прежде чем

привести эти дополненные данные, следует исправить обычно

приводимую атомную рефракцию кислорода для группы С=О,

для которой предлагается явно завышенная величина +2,211.

Эта величина, очевидно, включает инкремент двойной связи

между углеродом и кислородом, и для ее исправления необхо-

димо отнять х/2 (в первом приближении) этого инкремента для

каждого атома углерода, т. е. 1,733 : 2 = 0,866, в результате

чего получаем атомную рефракцию кислорода в карбонильной

группе, равную + 1,345. Эта величина указывает на сходство ва-

лентных состояний атомов кислорода в группировках сс-окисей и

карбонильных соединений, что отвечает и определенной аналогии

их свойств.

Ниже приводятся значения AR0 в различных структурных

группировках:

—i—О—С— . . . 1,643

I I

—(L-O—Н .... 1,525

I

\с = О....... 1,345

Таким образом, рассмотрение светопреломления окиси эти-

лена и определение истинных значений атомных рефракций! со-

ставляющих ее атомов другим, независимым, путем приводит к

выводу о том, что в гетероцикле окиси этилена валентные состоя-

ния атомов, в первую очередь атома кислорода, отличаются от

валентных состояний тех же атомов в соединениях с открытыми

цепями или с менее напряженными циклами. Это справедливо и

для других «-гетероциклических соединений.

Окись этилена в водных растворах. В 1949 г. Уолш вновь вы-

ступил со статьей41, посвященной особенностям строения молекул

окиси этилена и циклопропана, в которой говорится, что окись

этилена имеет валентные электроны, по своей мобильности более

похожие на электроны л-связи олефинов, чем на электроны обыч-

ных ковалентных связей С—С и С—О. Уолш считает, что несколь-

кими независимыми методами доказано наличие в молекулах оки-

си этилена и циклопропана гибридизации валентных электронов

С-атомов не тетраэдрической (sp3), как у парафинов и других предель-

ных соединений, а близкой к тригональной (sp2), как у олефинов. Это

24

положение о сходстве типов связей в олефинах, циклопропане и

а-окисях не подвергается сомнению42. Однако ни в материалах

дискуссии 1947 г., ни в статье Уолша41, ни в публикациях в после-

дующие годы не уделено достаточно внимания описанию особых

свойств атома кислорода в молекуле окиси этилена, а между тем

именно атом кислорода сообщает окиси этилена ее неожидан-

ные свойства (особенно в водной среде), столь отличные от свойств

простых эфиров и циклопропана.

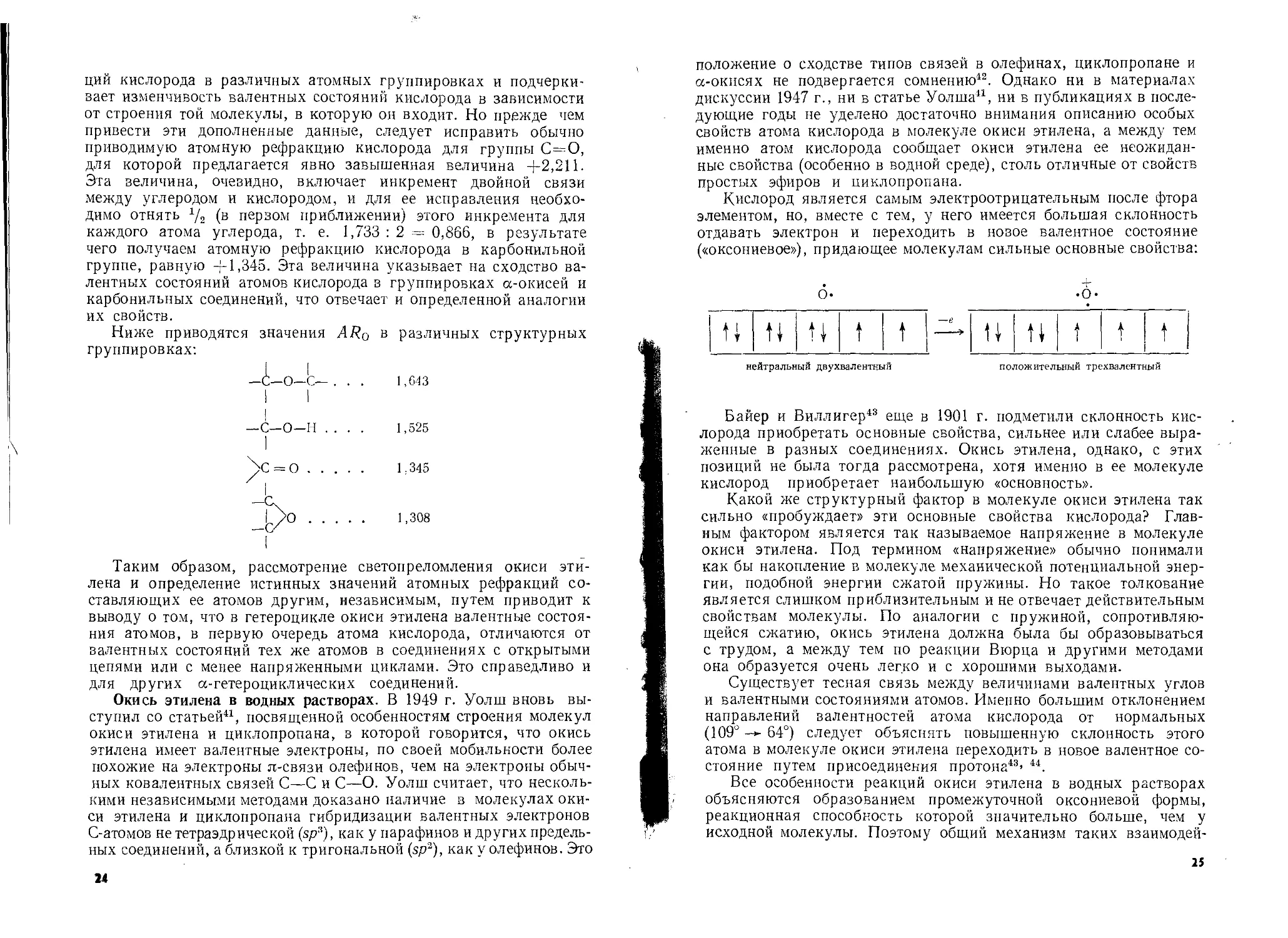

Кислород является самым электроотрицательным после фтора

элементом, но, вместе с тем, у него имеется большая склонность

отдавать электрон и переходить в новое валентное состояние

(«оксониевое»), придающее молекулам сильные основные свойства:

положительный трехвалентный

П U U f f

нейтральный двухвалентный

Байер и Виллигер43 еще в 1901 г. подметили склонность кис-

лорода приобретать основные свойства, сильнее или слабее выра-

женные в разных соединениях. Окись этилена, однако, с этих

позиций не была тогда рассмотрена, хотя именно в ее молекуле

кислород приобретает наибольшую «основность».

Какой же структурный фактор в молекуле окиси этилена так

сильно «пробуждает» эти основные свойства кислорода? Глав-

ным фактором является так называемое напряжение в молекуле

окиси этилена. Под термином «напряжение» обычно понимали

как бы накопление в молекуле механической потенциальной энер-

гии, подобной энергии сжатой пружины. Но такое толкование

является слишком приблизительным и не отвечает действительным

свойствам молекулы. По аналогии с пружиной, сопротивляю-

щейся сжатию, окись этилена должна была бы образовываться

с трудом, а между тем по реакции Вюрца и другими методами

она образуется очень легко и с хорошими выходами.

Существует тесная связь между величинами валентных углов

и валентными состояниями атомов. Именно большим отклонением

направлений валентностей атома кислорода от нормальных

(109° -» 64°) следует объяснять повышенную склонность этого

атома в молекуле окиси этилена переходить в новое валентное со-

стояние путем присоединения протона43’ 44.

Все особенности реакций окиси этилена в водных растворах

объясняются образованием промежуточной оксониевой формы,

реакционная способность которой значительно больше, чем у

исходной молекулы. Поэтому общий механизм таких взаимодей-

25

ствий можно изобразить следующей схемой, ‘Общепринятой42

в настоящее время:

Следовательно, реакцию окиси этилена с водой нужно изобра-

жать так:

Н2С----СН2 + НОН

О

Н3С—СН2

Н(}> ОН

Характерной особенностью этой реакции является возмож-

ность ее ускорения путем введения в реакционную среду кислоты

или основания. Ускоряющее действие кислоты сводится к увели-

чению концентрации водородных ионов в реакционной среде и,

тем самым, к увеличению концентрации активной оксониевой фор-

мы окиси этилена:

Н2С--СНа 4 н+ -

\)/

Ускоряющее действие оснований заключается в1* ослаблении

связи О—Н в том соединении, с которым конденсируется окись

этилена:

ROH + ОН" RCT + НОН

RO- +

---> RO—СН2—СН2—ОН

Этим объясняется способность щелочных катализаторов сти-

мулировать глубокие процессы конденсации с образованием по-

лимерных соединений.

Наоборот, кислотные катализаторы не должны приводить к

образованию высокомолекулярных продуктов. Химическая прак-

тика подтверждает эти положения. Как видно из данных табл. 3,

полигликоли выше тримеров в этих условиях не образуются.

26

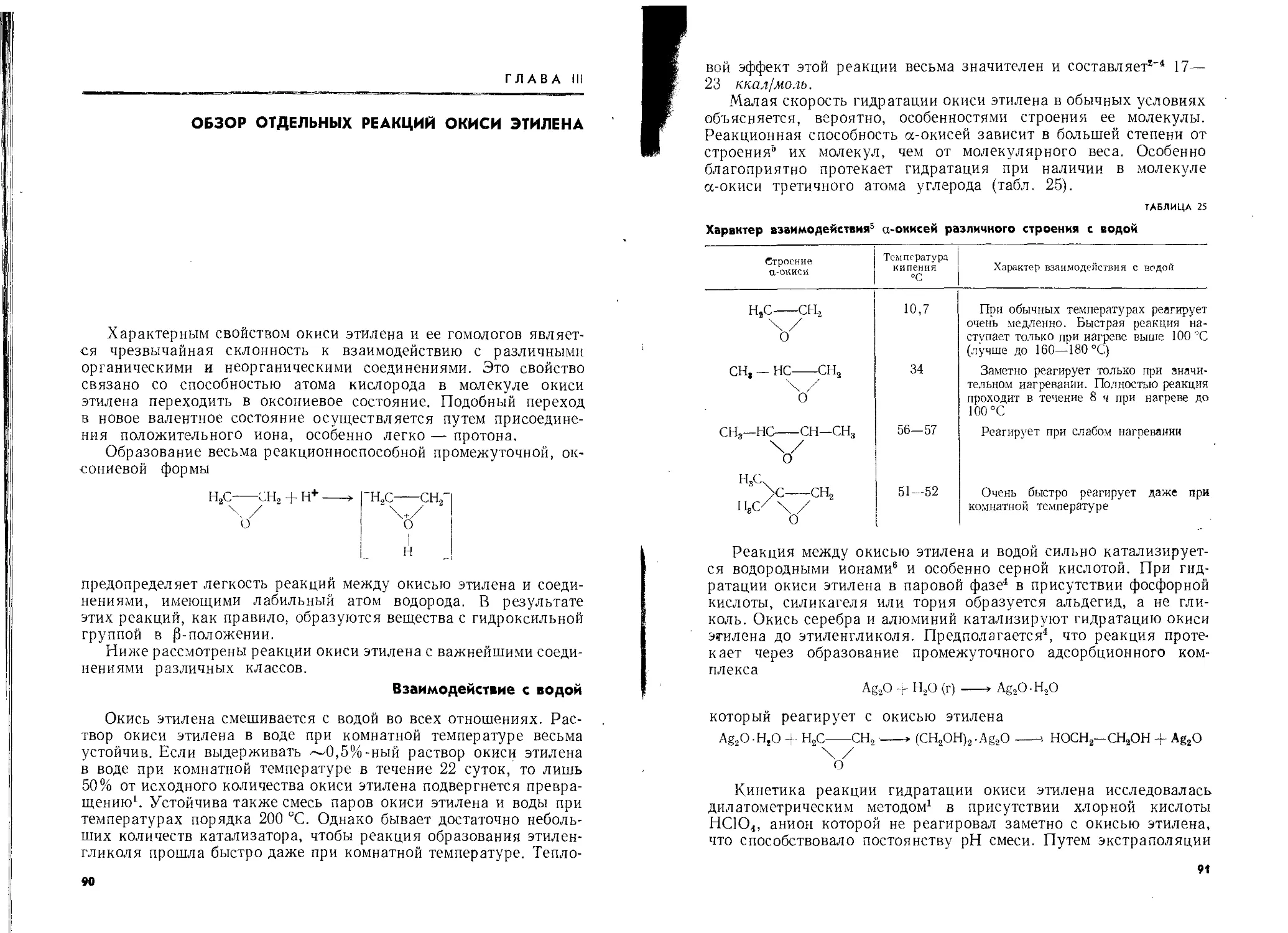

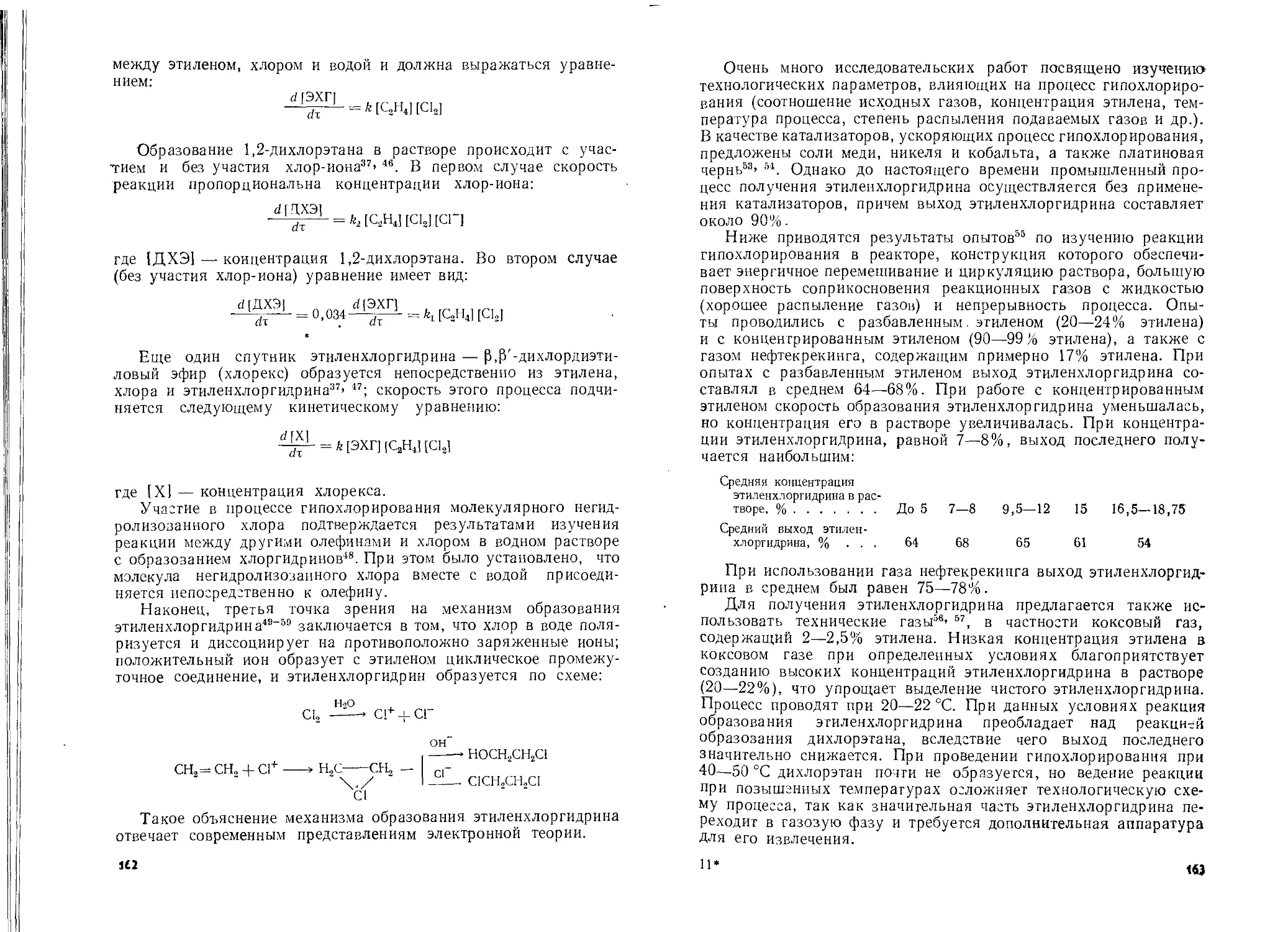

ТАБЛИЦА 3

Влияние45 количества катализатора (серной кислоты] на выход продуктов

гидратации и конденсации окиси этилена при 95 °C

Весовое отношение вода : окись этилена Количество H2SO4; % от количества исходной смеси Выход гликолей, % от окиси этилена

моно- ДИ- три- тетра- общий

1 2,64 51,6 33,0 10,3 0 95

2 2,30 50,0 30,8 14,2 0 95

э 2,45 50,0 29,3 8,8 0 88*

* В этих условиях существенная часть окиси этилена

изомеризуется в ацетальдегид-

В водных растворах щелочных хлоридов, например хлористо-

го натрия, окись этилена претерпевает следующие превращения

(первое направление преимущественное):

NaCl

Н2С---СН2 + --->

\ / НОН

О

Н2С--СН2 Na+СГ Na0H + НО—СН2—СН2—Cl

ОН- I-Л- НО—СН2—СН2—ОН -I- NaCl

В результате взаимодействия окиси этилена с хлористым

натрием образуется этиленхлоргидрин; при этом из раствора уда-

ляются ионы хлора, раствор обогащается ионами гидроксила и

приобретает щелочную реакцию. Это свойство окиси этилена ши-

роко используется для ее качественного и количественного опре-

деления в водных растворах46.

С хлористым аммонием реакция протекает аналогично. Окись

этилена «вытесняет» аммиак из его соединения с соляной кислотой

(раствор начинает пахнуть аммиаком и приобретает щелочную

реакцию).

При взаимодействии окиси этилена с водным раствором соли

тяжелого металла в растворе возникает избыток гидроксильных

ионов, что приводит к осаждению гидроокиси тяжелого металла.

Окись этилена также выступает в этой реакции в роли «основа-

ния». Подобным же образом происходит и «нейтрализация» окисью

этилена водных растворов сильных кислот.

Сам факт неограниченной смешиваемости окиси этилена с во-

дой, неожиданный для соединения с формально «эфирным» строе-

27

нием, объясняется именно образованием в водных растворах ла-

бильной гидратированной формы с оксониевым кислородом:

Н2С---СН2 НОН ;—± Н,С----СН2 Д- ОН"

V7 ' чо7

Наличие такой лабильной гидратированной формы окиси эти-

лена в нейтральных и слабокислых водных растворах было дока-

зано экспериментально методом «выдувания» ее из водных раство-

ров: при этом было обнаружено заниженное против теоретическо-

го давление пара окиси этилена над ее водными растворами47.

Окись этилена при высоких температурах. Своеобразие свойств

окиси этилена проявляется не только в обычных условиях в вод-

ных растворах, но и в газовой фазе при температурах выше 400 °C,

особенно в присутствии других соединений.

Как показал Райс48 в 1935 г., концентрация свободных радика-

лов, образующихся при пиролизе окиси этилена, выше, чем при

пиролизе других исследованных органических соединений49. Не-

сколько ранее была обнаружена50 другая особенность пиролиза

окиси этилена: если этот процесс проводить в присутствии на-

сыщенных углеводородов (м-пентан), то уже при 400 °C, когда

начинается разложение окиси этилена, начинает крекироваться

и парафиновый углеводород, сам по себе совершенно устойчи-

вый при таких температурах. При нагревании паров диэти-

лового эфира, ацетальдегида, акролеина выше 400 °C в присут-

ствии окиси этилена термический распад этих соединений значи-

тельно облегчается и направление его меняется51.

Для объяснения наблюдаемых фактов было предложено не-

сколько механизмов пиролитического распада окиси этилена, об-

зор которых приводится в работах52’ 53. Некоторые исследова-

тели54’ 55 допускают среди других направлений пиролитического

распада окиси этилена распад ее с образованием бирадикала ди-

метиленоксида:

>400 °с

Н2С---СН2-----> Н2С—О—СН2

'v7

Следует указать, что еще в 1908 г. Томсен и Берк56, желая

подчеркнуть «ненасыщенный» характер окиси этилена, изобра-

жали ее молекулу в виде диметиленового эфира. Позднее вновь

было указано52, что именно образованием при пиролизе окиси

этилена относительно устойчивого бирадикала диметиленоксида

следует объяснять все своеобразие пиролитических превращений

различных веществ в присутствии окиси этилена.

78

Дальнейшие теоретические обоснования, а также эксперимен-

тальное подтверждение образования диметиленоксидного биради-

кала при пиролизе окиси этилена были сделаны57 в 1955 г. Отправ-

ным пунктом был тот факт, что, по определениям, выполненным

к тому времени58’ 5Э, прочность отдельных связей (в ккал/моль)

в молекуле окиси этилена различна:

С—Н.......... 87,3

С—О.......... 70,0

С—С.......... 58,6

Поскольку связь С—С значительно слабее других связей, при

повышении температуры именно эта связь в молекуле окиси эти-

лена разрывается первой. Но обычное время существования обра-

зующихся свободных радикалов мало (порядка 10~13 сек), так

что они не успевают накопиться в сколько-нибудь заметных кон-

центрациях и принять существенное участие во взаимодействии

с окружающими молекулами. Однако возможно превращение не-

устойчивых бирадикалов в относительно устойчивые — метаста-

бильные — со средним временем жизни 10~8 сек и более.

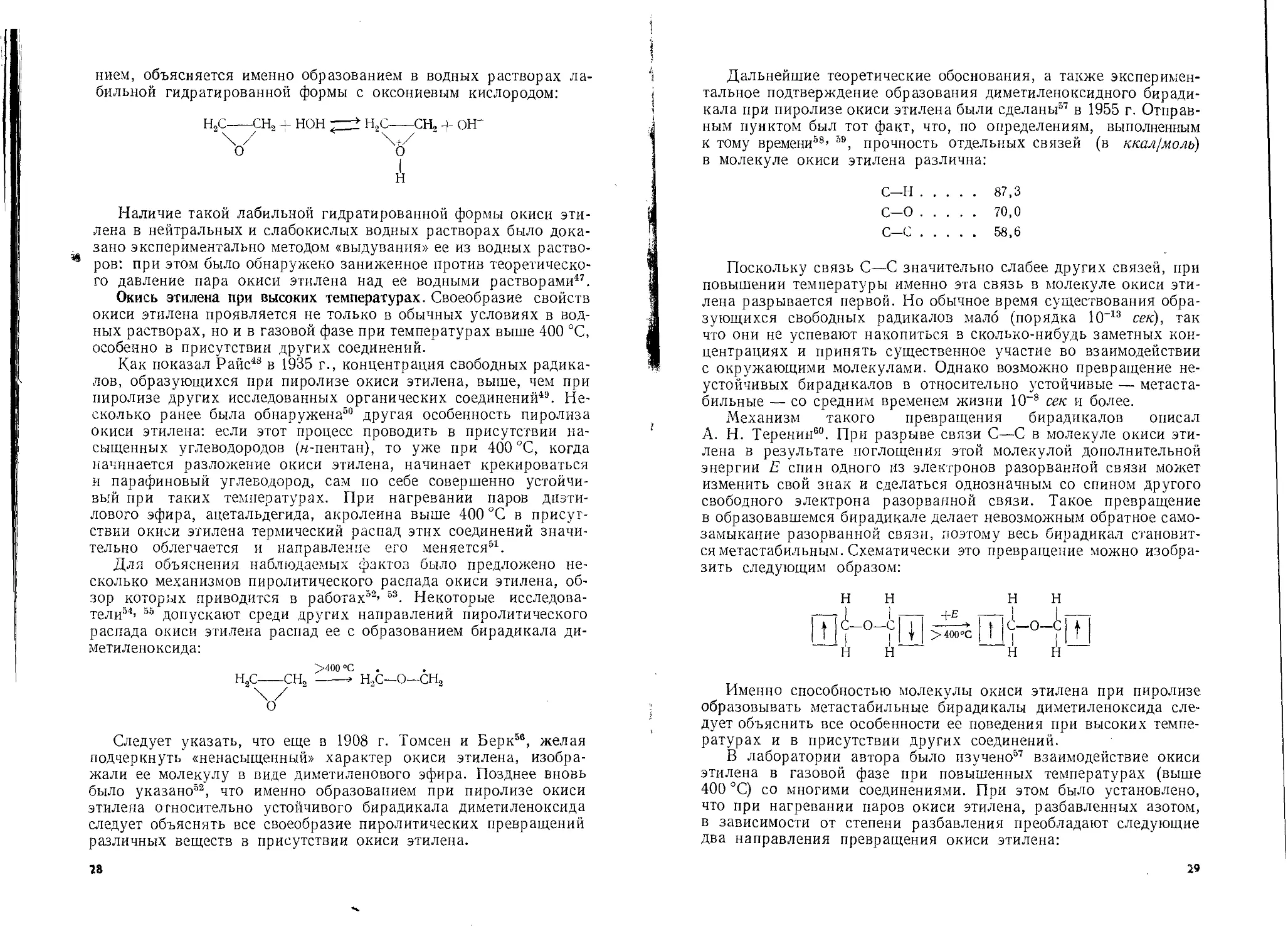

Механизм такого превращения бирадикалов описал

А. Н. Теренин60. При разрыве связи С—С в молекуле окиси эти-

лена в результате поглощения этой молекулой дополнительной

энергии Е спин одного из электронов разорванной связи может

изменить свой знак и сделаться однозначным со спином другого

свободного электрона разорванной связи. Такое превращение

в образовавшемся бирадикале делает невозможным обратное само-

замыкание разорванной связи, поэтому весь бирадикал становит-

ся метастабильным. Схематически это превращение можно изобра-

зить следующим образом:

НН НН

-- I I -- +Е ---- I I -

| С—О—С I -------------» I с—О—с *

Т । । + >«о°с Г । । Т

н н н 14

Именно способностью молекулы окиси этилена при пиролизе

образовывать метастабильные бирадикалы диметиленоксида сле-

дует объяснить все особенности ее поведения при высоких темпе-

ратурах и в присутствии других соединений.

В лаборатории автора было изучено57 взаимодействие окиси

этилена в газовой фазе при повышенных температурах (выше

400 °C) со многими соединениями. При этом было установлено,

что при нагревании паров окиси этилена, разбавленных азотом,

в зависимости от степени разбавления преобладают следующие

два направления превращения окиси этилена:

29

1) при избытке азота (>80%) преобладает реакция изомери-

зации окиси этилена:

>)

Н2С---СН2---> Н3С—С<

\ / 'Н

О

СН4 + со

2) при избытке окиси этилена (>50%) образуется в значитель-

ных количествах этилен:

2Н2С--СН2 . 2Н2С—О—СН2-----> Н2С=СН2 + 2НСНО

X'oz/

Если смеси окиси этилена с этиленом или пропиленом нагре-

вать выше 400 °C, то наблюдается значительное образование

высших олефинов, протекающее по следующим реакциям:

Н2С---СН2 -у Н2С=СН2-» Н2С—О—СН2 + Н2С=СН2---»

---> Н3С—сн=сн2 + нсно

Н2С--СН2 + Н2С=СН—СН3---> Н2С—О—СН2 + н2с=сн—сн3 —.

---» Н3С—СН=СН—СН3 + нсно

Мы видим, что окись этилена в данном случае проявляет себя

как сильный метилирующий агент, подобный, например, диазо-

метану, который действует так в других условиях61, но также

является как бы «генератором» метиленовой группы:

CH2N2---> N2> .сн2.

Характерно проявляет себя окись этилена при нагревании ее

паров до 500 °C в присутствии ацетилена. Она как бы «катали-

зирует» процесс конденсации ацетилена в жидкие непредельные

углеводороды, подобные тем, какие получал Н. Д. Зелинский62

при пропускании ацетилена над активным углем при 600 °C.

Процесс глубокого «уплотнения» метиленовых групп и их особая

роль в образовании ненасыщенных углеводородов были подробно

изучены Н. Д. Зелинским63.

Своеобразно ведет себя окись этилена при нагревании ее па-

ров в смесях с парами бензола и толуола при 500—550 °C.

Хотя и в этом случае наблюдался слабый «метилирующий»

эффект и были выделены в небольших количествах соответственно

толуол и ксилолы, но главное направление взаимодействия ока-

залось неожиданным: бирадикал отнимал водород от молекул

бензола и толуола и приводил к образованию радикалов фенила

30

и бензила, а при их конденсации с хорошими выходами образо-

вывались соответственно дифенил и дибензил.

Очевидно, что во многих случаях, когда при высоких темпера-

турах протекают превращения углеводородов, при которых может

присутствовать или образовываться окись этилена (например,

при окислительном крекинге нефти и др.), для понимания меха-

низма происходящих превращений следует помнить о возмож-

ности образования бирадикала диметиленоксида и о его своеобраз-

ных метилирующих или дегидрирующих (в зависимости от усло-

вий процесса) свойствах.

Димеризация и полимеризация окиси этилена. Образование

полимера окиси этилена было известно со времен Вюрца и каза-

лось удивительным для соединения со строением эфира. Даже

наличие «напряжения» в молекуле окиси этилена не объясняло

причины столь легкой полимеризуемости окиси этилена. Ведь

этилен, еще более «напряженный», чем окись этилена, образует

полимер гораздо труднее.

Особняком стоит процесс образования димера окиси этилена —

диоксана. Формальная схема превращений этих трех соединений

Окись этилена-> Диоксан---> Полиоксиэтилен

оказывается нереальной, так как диоксан не «уплотняется» в по-

лиоксиэтилен, а, наоборот, образуется из него гораздо легче,

чем из окиси этилена. Почему это так и какими свойствами обла-

дают продукты «уплотнения» окиси этилена? На эти вопросы мож-

но ответить после следующего краткого рассмотрения.

Штаудингер первым установил64 нелинейность строения поли-

оксиэтилена. Вопреки простейшему предположению, цепь поли-

оксиэтилена оказалась извилистой, «ломаной», сохраняющей ва-

лентные углы кислорода близкими по величине к его углу в мо-

лекуле окиси этилена, а следовательно, как бы сохранившими

значительную долю своей напряженности:

И T. Д.

О О

Си, сн, H2cf^ сн2

I Ll ll

CH2 H2C CH2 H2C CH2

Важным явился и другой, также установленный Штаудин-

гером факт66: тепловой эффект полимеризации окиси этилена не

постоянен и увеличивается от 20 до 30 ккал на 1 моль окиси эти-

лена вместе с возрастанием «глубины» полимеризации окиси эти-

лена, т. е. с ростом длины полимерной цепи.

Особенности строения и наличие остаточной энергии в поли-

оксиэтилене, установленные Штаудингером, определяют химиче-

ские свойства полиоксиэтилена.

31

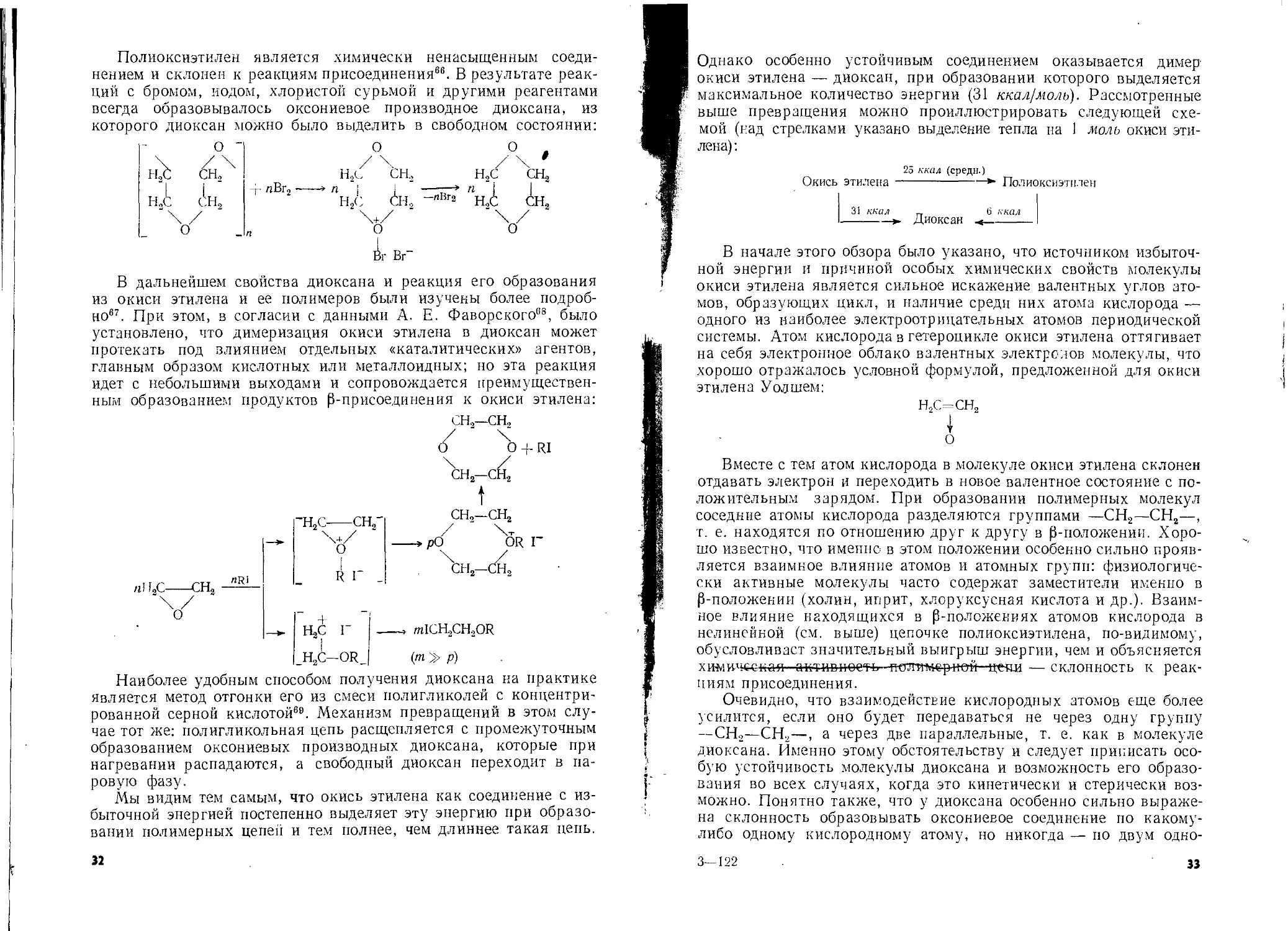

Полиоксиэтилен является химически ненасыщенным соеди-

нением и склонен к реакциям присоединения66. В результате реак-

ций с бромом, иодом, хлористой сурьмой и другими реагентами

всегда образовывалось оксониевое производное диоксана, из

которого диоксан можно было выделить в свободном состоянии:

В дальнейшем свойства диоксана и реакция его образования

из окиси этилена и ее полимеров были изучены более подроб-

но67. При этом, в согласии с данными А. Е. Фаворского68, было

установлено, что димеризация окиси этилена в диоксан может

протекать под влиянием отдельных «каталитических» агентов,

главным образом кислотных или металлоидных; но эта реакция

идет с небольшими выходами и сопровождается преимуществен-

ным образованием продуктов ^-присоединения к окиси этилена:

~Н2С--СН2“

VZ

R Г _

СН2—сн2

4 ^0 + RI

СН2—cfC

t

СН2—сн2

mICH,CH2OR

(m » р)

н2с г

h2c-or

Наиболее удобным способом получения диоксана на практике

является метод отгонки его из смеси полигликолей с концентри-

рованной серной кислотой60. Механизм превращений в этом слу-

чае тот же: полигликольная цепь расщепляется с промежуточным

образованием оксониевых производных диоксана, которые при

нагревании распадаются, а свободный диоксан переходит в па-

ровую фазу.

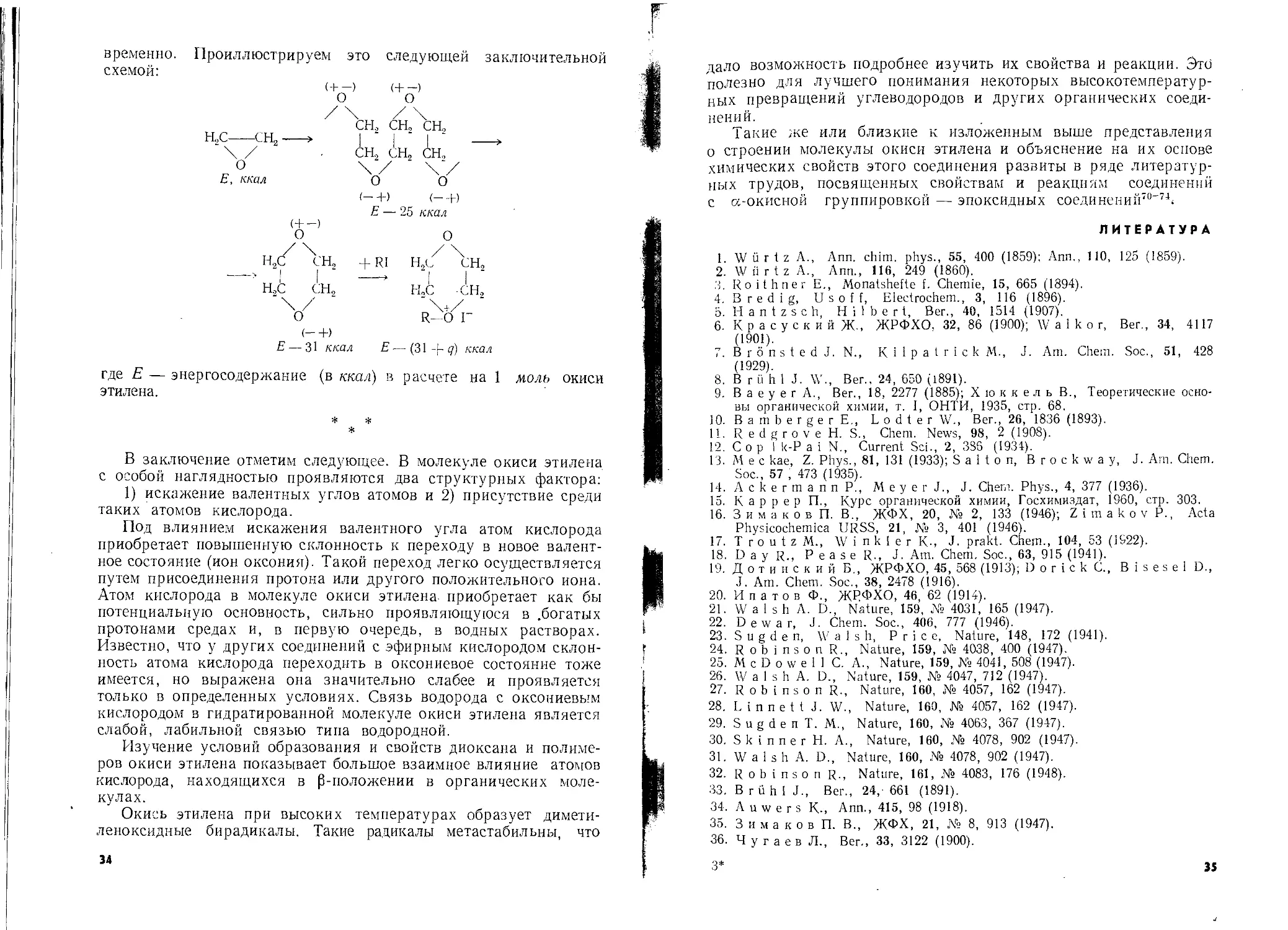

Мы видим тем самым, что окись этилена как соединение с из-

быточной энергией постепенно выделяет эту энергию при образо-

вании полимерных цепей и тем полнее, чем длиннее такая цепь.

32

Однако особенно устойчивым соединением оказывается димер

окиси этилена — диоксан, при образовании которого выделяется

максимальное количество энергии (31 ккал/моль). Рассмотренные

выше превращения можно проиллюстрировать следующей схе-

мой (над стрелками указано выделение тепла на 1 моль окиси эти-

лена) :

25 ккал (средн.)

Окись этилена------------► Полиоксиэтилен

131 ккал __ 6 ккал I

-------> Диоксан I

В начале этого обзора было указано, что источником избыточ-

ной энергии и причиной особых химических свойств молекулы

окиси этилена является сильное искажение валентных углов ато-

мов, образующих цикл, и наличие среди них атома кислорода —

одного из наиболее электроотрицательных атомов периодической

системы. Атом кислорода в гетероцикле окиси этилена оттягивает

на себя электронное облако валентных электронов молекулы, что

хорошо отражалось условной формулой, предложенной для окиси

этилена Уолшем:

Н2С=СН2

Вместе с тем атом кислорода в молекуле окиси этилена склонен

отдавать электрон и переходить в новое валентное состояние с по-

ложительным зарядом. При образовании полимерных молекул

соседние атомы кислорода разделяются группами —СН2—СН2—,

т. е. находятся по отношению друг к другу в fj-положении. Хоро-

шо известно, что именно в этом положении особенно сильно прояв-

ляется взаимное влияние атомов и атомных групп: физиологиче-

ски активные молекулы часто содержат заместители именно в

p-положении (холин, иприт, хлоруксусная кислота и др.). Взаим-

ное влияние находящихся в p-положениях атомов кислорода в

нелинейной (см. выше) цепочке полиоксиэтилена, по-видимому,

обусловливает значительный выигрыш энергии, чем и объясняется

химическая. активность -иотптерцой-нуяи — склонность к реак-

циям присоединения.

Очевидно, что взаимодействие кислородных атомов еще более

усилится, если оно будет передаваться не через одну группу

—СН2—СН2—, а через две параллельные, т. е. как в молекуле

диоксана. Именно этому обстоятельству и следует приписать осо-

бую устойчивость молекулы диоксана и возможность его образо-

вания во всех случаях, когда это кинетически и стерически воз-

можно. Понятно также, что у диоксана особенно сильно выраже-

на склонность образовывать оксониевое соединение по какому-

либо одному кислородному атому, но никогда — по двум одно-

3—122

33

временно. Проиллюстрируем

схемой:

(+-)

О

Н2С—сн2---->

\>//

Е, ккал

(+-)

О

H2Z \'Н2

—--> I I

Н2С сн2

V

(- +)

то следующей заключительной

(+-)

О

сн2 снЛси,

сн2 сн2 сн2 *

\)/

(- +) (- +)

Е — 25 ккал

О

+ RI Н2(/ \н2

Н2С СН2

R-O^I"

Е — 31 ккал Е — (31 q) ккал

где Е — энергосодержание (в ккал) в расчете на 1 моль окиси

этилена.

* *

*

В заключение отметим следующее. В молекуле окиси этилена

с особой наглядностью проявляются два структурных фактора:

1) искажение валентных углов атомов и 2) присутствие среди

таких атомов кислорода.

Под влиянием искажения валентного угла атом кислорода

приобретает повышенную склонность к переходу в новое валент-

ное состояние (ион оксония). Такой переход легко осуществляется

путем присоединения протона или другого положительного иона.

Атом кислорода в молекуле окиси этилена приобретает как бы

потенциальную основность, сильно проявляющуюся в .богатых

протонами средах и, в первую очередь, в водных растворах.

Известно, что у других соединений с эфирным кислородом склон-

ность атома кислорода переходить в оксониевое состояние тоже

имеется, но выражена она значительно слабее и проявляется

только в определенных условиях. Связь водорода с оксоииевым

кислородом в гидратированной молекуле окиси этилена является

слабой, лабильной связью типа водородной.

Изучение условий образования и свойств диоксана и полиме-

ров окиси этилена показывает большое взаимное влияние атомов

кислорода, находящихся в p-положении в органических моле-

кулах.

Окись этилена при высоких температурах образует димети-

леноксидные бирадикалы. Такие радикалы метастабильны, что

ЗА

дало возможность подробнее изучить их свойства и реакции. Это

полезно для лучшего понимания некоторых высокотемператур-

ных превращений углеводородов и других органических соеди-

нений.

Такие же или близкие к изложенным выше представления

о строении молекулы окиси этилена и объяснение на их основе

химических свойств этого соединения развиты в ряде литератур-

ных трудов, посвященных свойствам и реакциям соединений

с а-окисной группировкой — эпоксидных соединений70-74;

ЛИТЕРАТУРА

1. Wiirtz A., Ann. chim. phys., 55, 400 (1859); Ann., 110, 125 (1859).

2. W ii r t z A., Ann., 116, 249 (1860).

3. Roithner E., Monatshefte f. Chemie, 15, 665 (1894).

4. Bredig, U s о f f, Electrochem., 3, 116 (1896).

5. Hantzsch, Hilbert, Ber., 40, 1514 (1907),

6. Красуский Ж„ ЖРФХО, 32, 86 (1900); W a 1 k о г, Вег., 34, 4117

(1901).

7. В г 6 n s t e d J. N., Kilpatrick M., J. Am. Chem. Soc., 51, 428

(1929).

8. В г ii h 1 J. \V., Ber., 24, 650 (1891).

9. В a e у e г A., Ber., 18, 2277 (1885); X ю к к e л ь В., Теоретические осно-

вы органической химии, т. I, ОНТИ, 1935, стр. 68.

10. Bamberger Е., Lodter W., Вег., 26, 1836 (1893).

11. RedgroveH. S., Chem. News, 98, 2 (1908).

12. Copl !<-P a i N., Current Sei., 2, 386 (1934).

13. M e c kae, Z. Phys., 81, 131 (1933); Salto n, Brockway, J. Am. Chem.

Soc., 57 , 473 (1935).

14. Ackermann P., M e у e r J., J. Chem. Phys., 4, 377 (1936).

15. Каррер П., Курс органической химии, Госхимиздат, 1960, стр. 303.

16. 3 и м а к о в П. В., ЖФХ, 20, № 2, 133 (1946); Z i m а к о v Р., Acta

Physicochemica URSS, 21, № 3, 401 (1946).

17. Т г о u t z М., Winkler К-, J- prakt. Chem., 104, 53 (1922).

18. Day R., Pease R., J. Am. Chem. Soc., 63, 915 (1941).

19. Д о т и н с к и й Б., ЖРФХО, 45, 568 (1913); DorickC., Bisesel D.,

J. Am. Chem. Soc., 38, 2478 (1916).

20. Ипатов Ф., ЖР.ФХО, 46, 62 (1914).

21. Walsh A. D., Nature, 159, № 4031, 165 (1947).

22. Dewar, J. Chem. Soc., 406, 777 (1946).

23. S u g d e n, Walsh, P r i c e, Nature, 148, 172 (1941).

24. R о b i n s о n R., Nature, 159, № 4038, 400 (1947).

25. M c D о w e 1 1 C. A., Nature, 159, № 4041, 508 (1947).

26. W a 1 s h A. D., Nature, 159, № 4047, 712 (1947).

27. Robinson R., Nature, 160, № 4057, 162 (1947).

28. L i n n e t t J. W., Nature, 160, № 4057, 162 (1947).

29. S u g d e п T. M., Nature, 160, № 4063, 367 (1947).

30. S k i п п e г H. A., Nature, 160, № 4078, 902 (1947).

31. W a 1 s h A. D., Nature, 160, № 4078, 902 (1947).

32. R о b i n s о n R., Nature, 161, № 4083, 176 (1948).

33. Bril hl J., Ber., 24, 661 (1891).

34. A u w e г s K., Ann., 415, 98 (1918).

35. 3 и м а к о в П. В., ЖФХ, 21, № 8, 913 (1947).

36. Ч у г а е в Л., Вег., 33, 3122 (1900).

3:

35

37. О e s t 1 i n g J., J. Chem. Soc., 101, 457 (1912).

38. E isenlohr T., Spektrochemie organischer Vorbindungen. Stuttgart, 1912,

g 135________137

39. Bruhl J.,' Ben, 25, 2638 (1892).

40. ГольдшмидтС., Стереохимия, ОНТИ, 1940, стр. 63; Домнин Н.,

Строение циклических соединений в свете теории напряжения, Гостехтеорет-

издат, 1936, стр. 158.

41. Walsh A. D., Trans. Farad. Soc., 45, 179 (1949).

42. Гетероциклические соединения, т. I, Издатинлит, 1953.

43. В а е у е г А., V 1 1 1 i g е г V., Вег., 34, 2679 (1901).

44. 3 и м а к о в П. В., ЖФХ, 29, № 3, 496 (1955).

45. MatignonC., Moureau Н., Dode М., Bull. Soc. chim. France

(5), 1, 308 (1934).

46. 3 и м а к о в П. В., С о к о л о в а В. А., Зав. лаб., № 12, 1434 (1951).

47. 3 н м а к о в П. В., ЖФХ, 30, № 8, 1904 (1956).

48. Р а й с Ф. О., Райс К- К., Свободные алифатические радикалы, ОНТИ,

1937.

49. R i с е F. О., S t а 1 1 b a u m е г A. L., J. Am. Chem. Soc., 64, 1527 (1942).

50. Heckert \V. W., Mack E., J. Am. Chem. Soc., 51, 2706 (1929).

51. F 1 e t c h e r C. J. M., J. Am. Chem. Soc., 58, 534 (1936); F 1 et-

ch e r C. J. M., R olletson G. K., J. Am. Chem. Soc., 58, 2135 (1936).

52. Зи маков П. В., Окись этилена, Госхимиздат, 1946, стр. 31—37.

53. БарановС. П., Термическое разложение некоторых окисей олефинов;

канд. дисс., Львовский университет, 1952.

54. S t е а с 1 е Е. \V. R., Atomic and Free Radical Reactions, Ottawa, 1946.

55. Schumacher H. J., Chemische Gasreaktionen, Bd. Ill, Leipzig, 1938.

56. T h о m s о n J., Burk R., Thermochemistry, London, 1908, p. 453.

57. 3 и м а к о в П. В., ЖФХ, 29, № 1, 76 (1955).

58. Гельман Г., Квантовая химия, ОНТИ, 1937, стр. 261.

59. Паул ннг Л., Усп. хим., 7, № 9, 1312 (1938).

60. Теренин А. Н., Фотохимия красителей, Изд. АН СССР, 1947, стр. 78—

83.

61. ЛГл е н к В., Бер г м а н Э., Органическая химия, ОНТИ, 1936, стр. 275.

62. Зелинский Н. Д., Вег., 57, 264 (1924).

63. 3 е л и н с к и й Н. Д., ДАН СССР, 60, 235 (1948).

64. Штаудингер Г., Высокомолекулярные органические соединения,

ОНТИ, 1935, стр. 285--339.

65. Staudinger Н., Schweitzer О., Вег., 62, 2395 (1929).

66. 3 и м а к о в П. В., Г и р ш б е р г Е. В., ДАН СССР, 58, № 8, 1661

(1947).

67. 3 и м а к о в П. В., М а р г о л и н а Г. Ф., ЖФХ, 23, № 6, 689 (1949).

68. Ф а в о р с к и й А. Е., ЖРФХО, 38, 741 (1906).

69 1. G. Farbenindustrie, герм. пат. 570674, 1931 г., Frdl., 19, 380

(1934).

70. ParkerR. Е., Chem. Rev., 59, № 4, 737 (1959).

71. М а л и н о в с к и й М. С., Окиси олефинов, Госхимиздат, 1961.

72. П а к е н А. М., Эпоксидные соединения и эпоксидные смолы, Госхимиздат,

1962.

73. F i s с h е г F., Z. Chem. № 10, 297 (1962).

74. W е i s s b е г g е г A. (ed.), Heterocyclic Compounds, part 1; R о s о w -

sky A., Ethylene Oxides, p. 4—520, John Wiley Press, New York — Lon-

don — Sydney, 1964.

75. Coulson C. A., M о f f i t t W. E., Phyl. Mag., 40, 1 (1949).

76. Лукина M. Ю., Усп. хим., 31, 901 (1962).

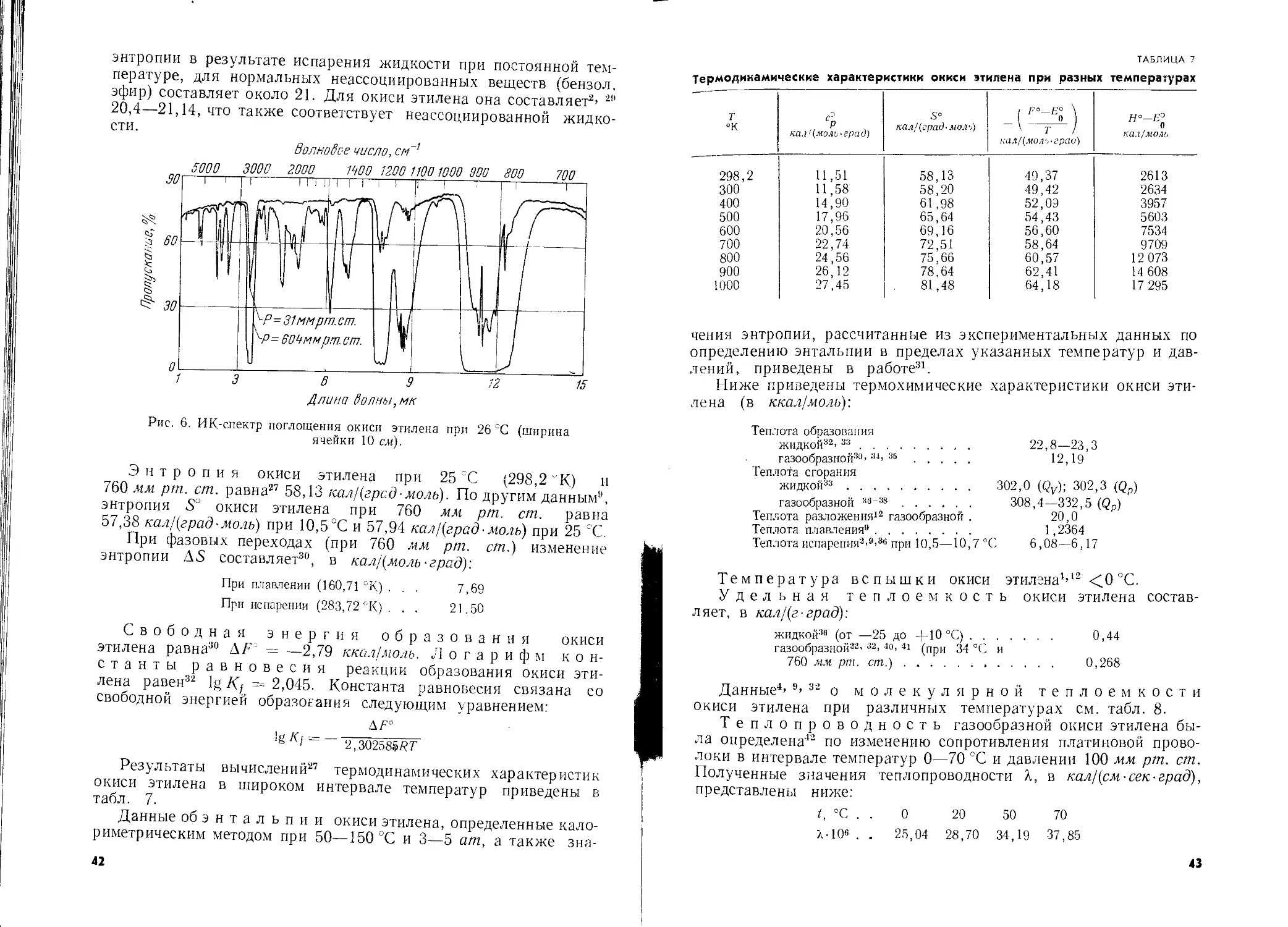

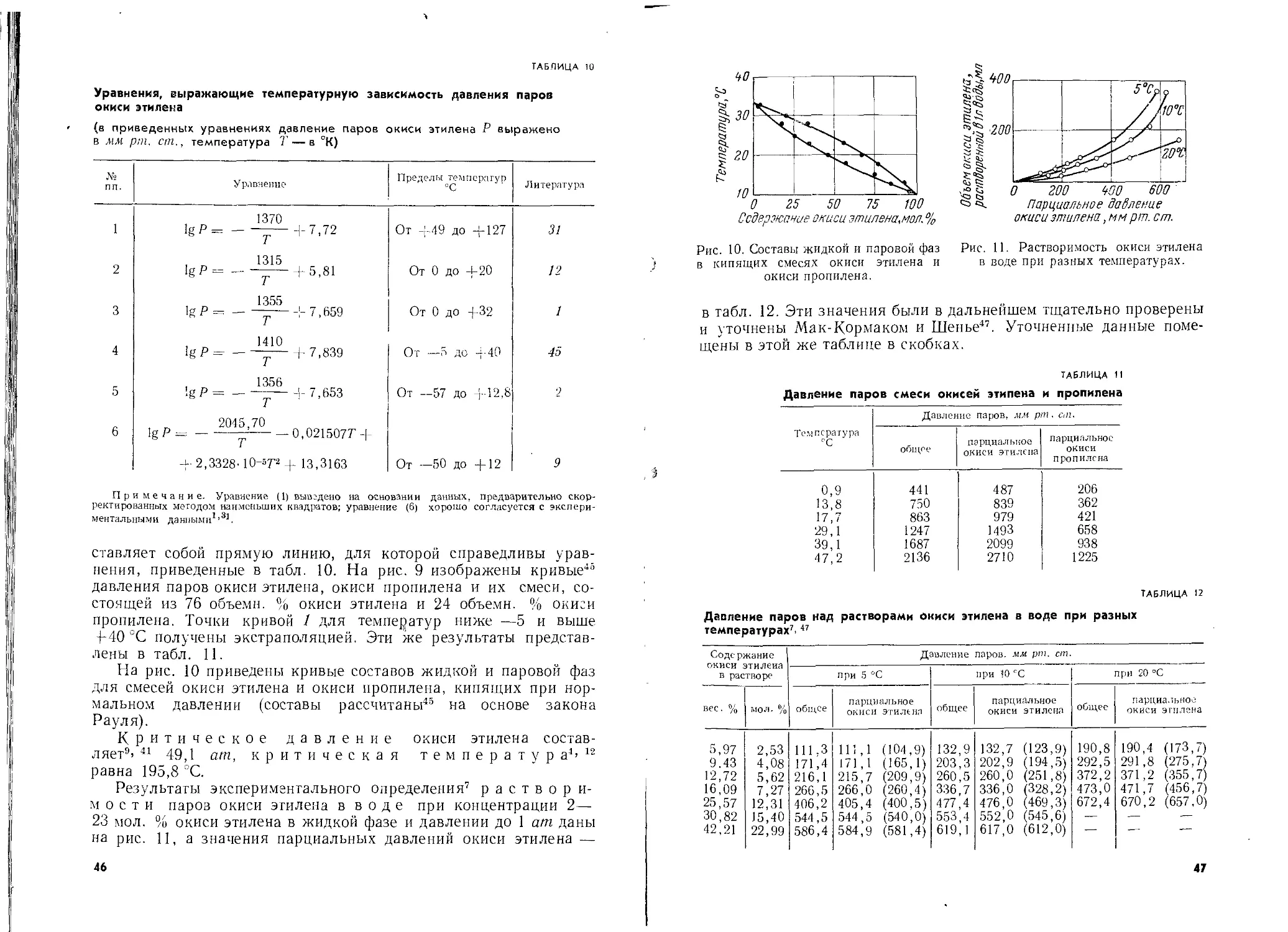

ГЛАВА I

ФИЗИЧЕСКИЕ СВОЙСТВА ОКИСИ ЭТИЛЕНА

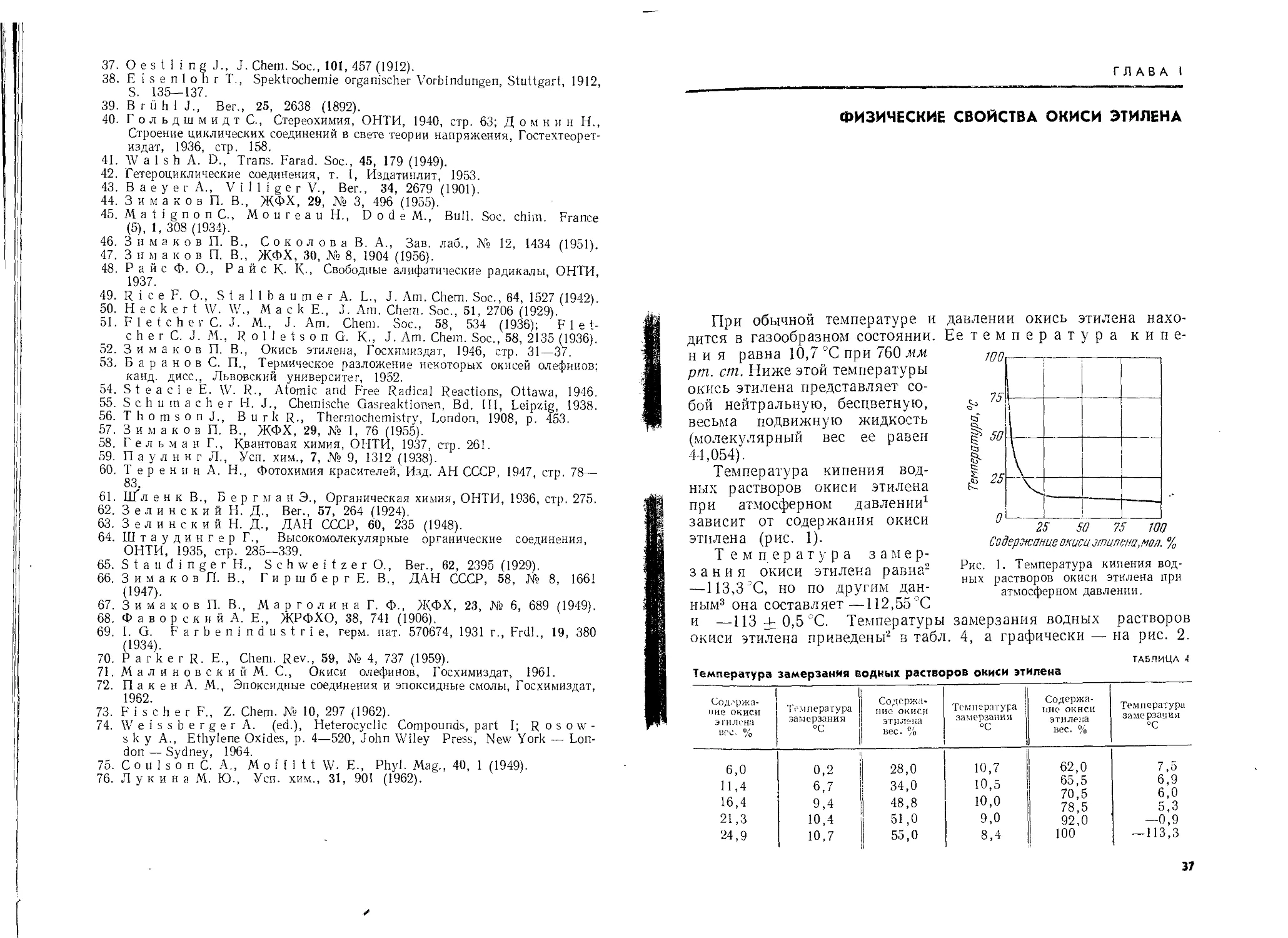

При обычной температуре и

дится в газообразном состоянии,

ния равна 10,7 °C при 760 мм

рт. ст. Ниже этой температуры

окись этилена представляет со-

бой нейтральную, бесцветную,

весьма подвижную жидкость

(молекулярный вес ее равен

44,054).

Температура кипения вод-

ных растворов окиси этилена

при атмосферном давлении1

зависит от содержания окиси

этилена (рис. 1).

Температура замер-

зания окиси этилена равна2

—113,3°С, но по другим дан-

ным3 она составляет—112,55°C

давлении окись этилена нахо-

Ее тем перат ура к и пе-

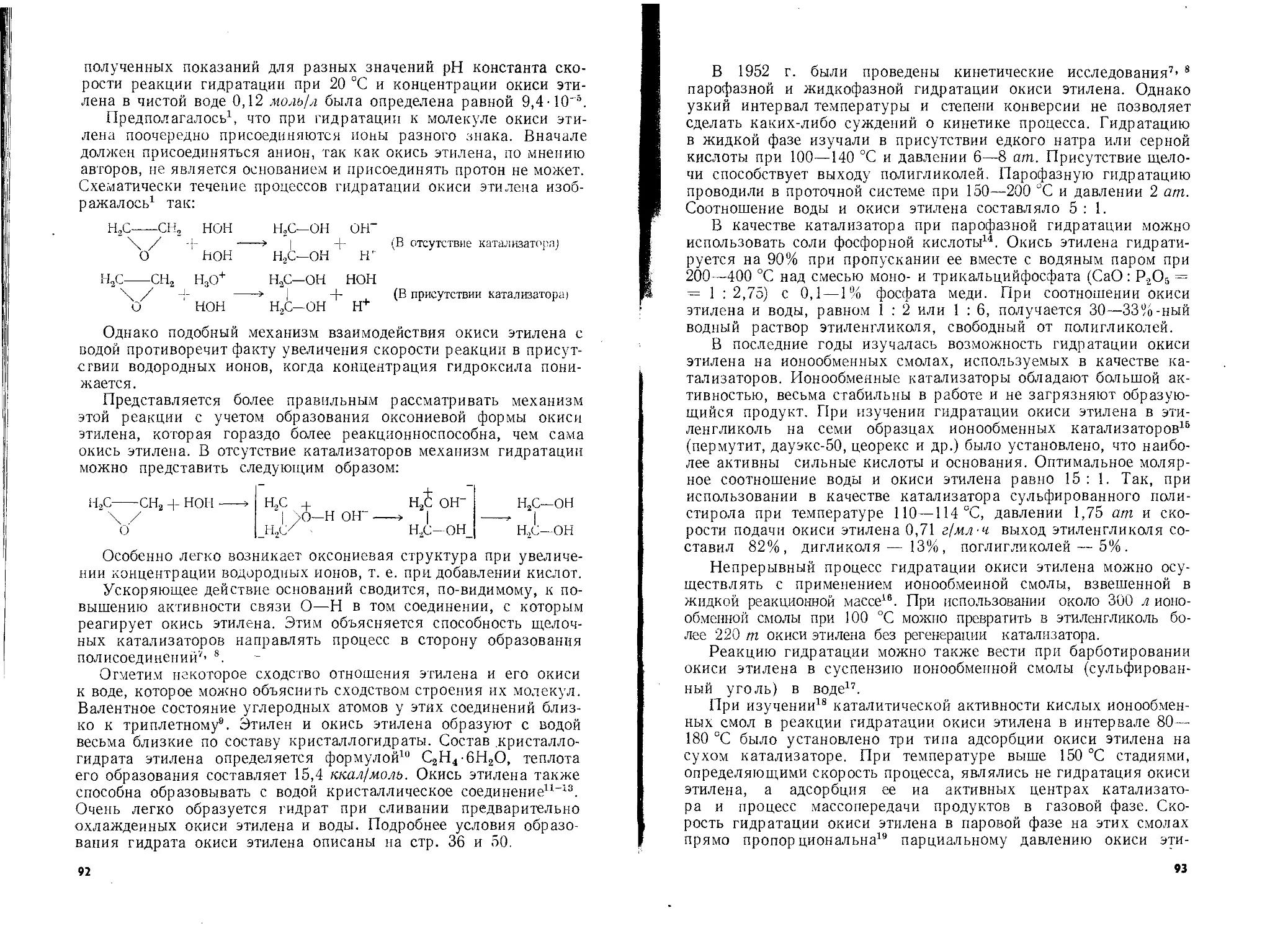

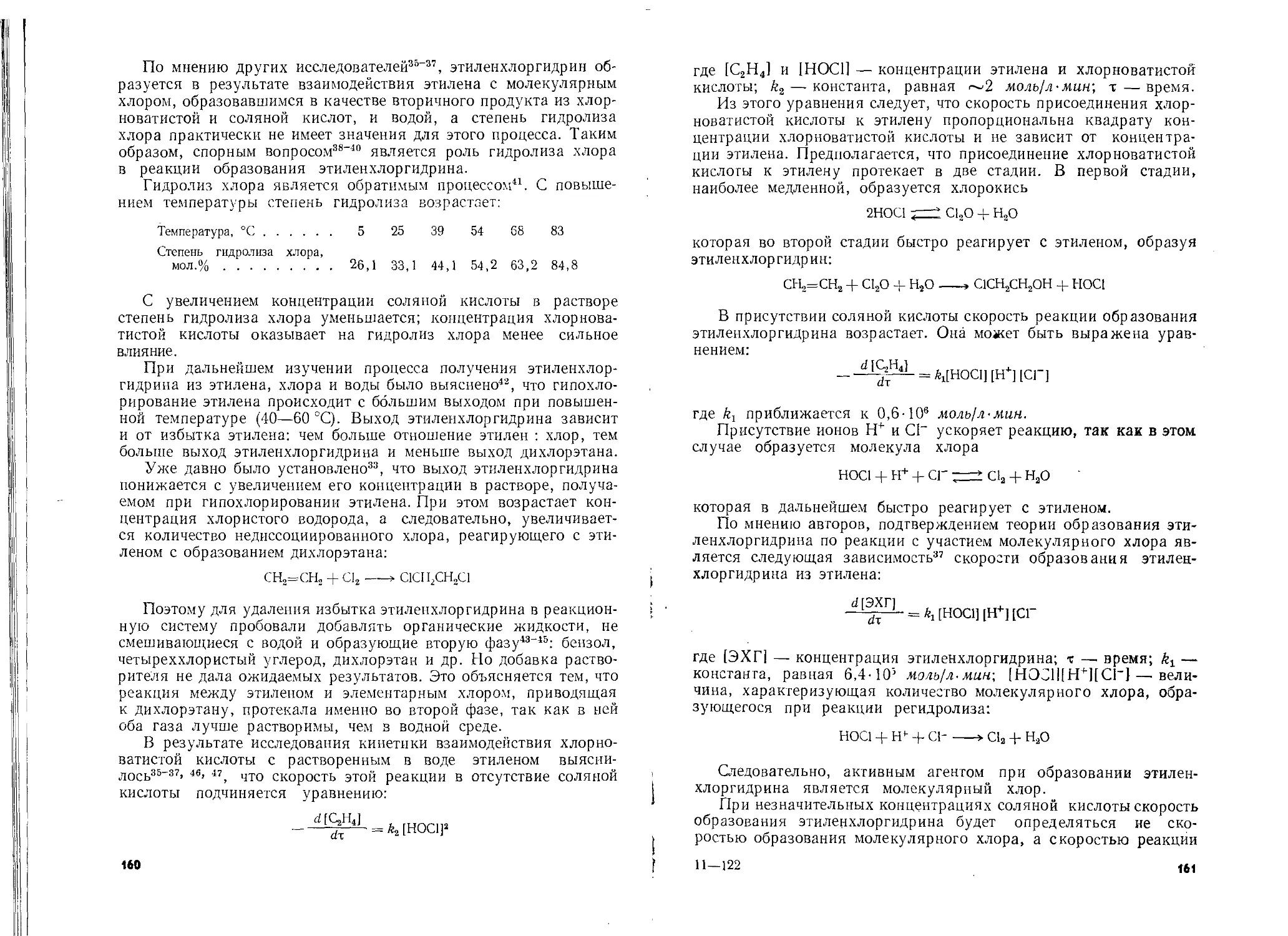

Рис. 1. Температура кипения вод-

ных растворов окиси этилена при

атмосферном давлении.

и —113 ± 0,5 °C. Температуры замерзания водных растворов

окиси этилена приведены2 в табл. 4, а графически — на рис. 2.

Температура замерзания водных растворов окиси этилена

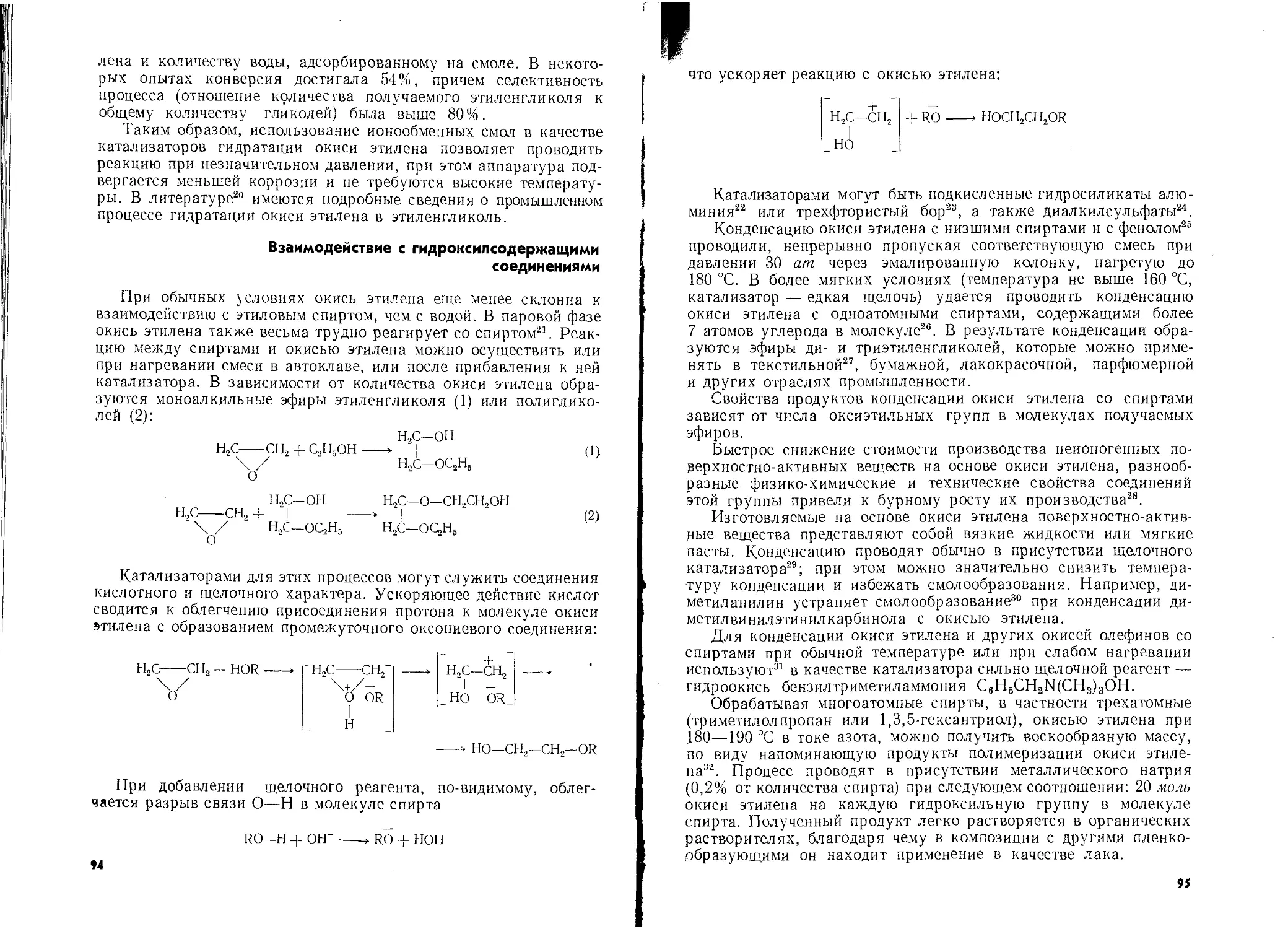

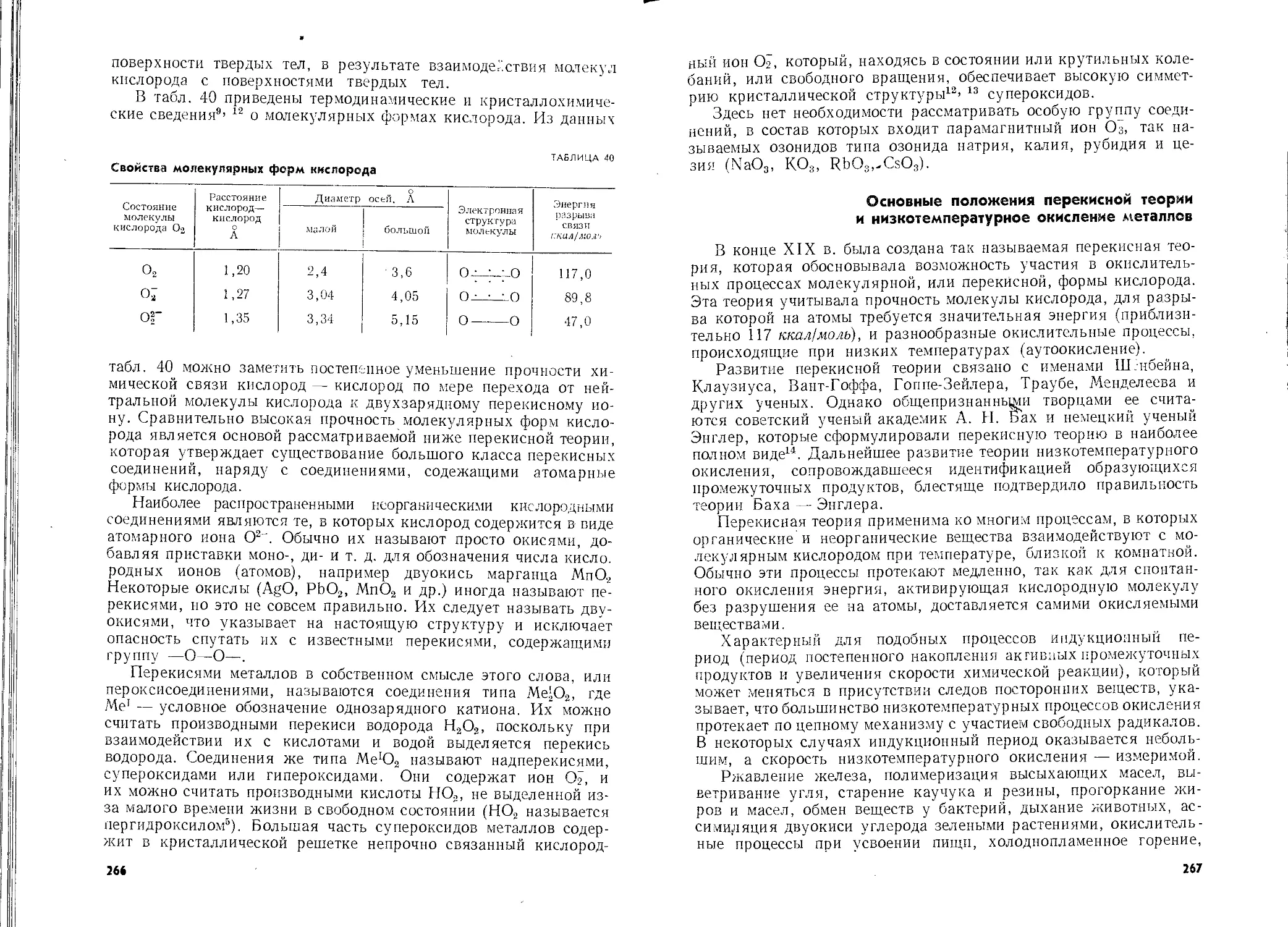

ТАБЛИЦА 4

Содержа- ние окиси этилена вое. % 1 Температура замерзания 1 °C Содержа’ нис окиси этилена вес. % Температура замерзания °C Содержа- ние окнеи этилена вес. % Температуре! заме рзания °C

6,0 0,2 28,0 10,7 62,0 7,5

11,4 6,7 34,0 10,5 65,5 6,9

16,4 9,4 48,8 10,0 70,5 78,5 6,0 5,3

21,3 10,4 51,0 9,0 92,0 —0,9

24,9 10,7 55,0 8,4 100 — 113,3

37

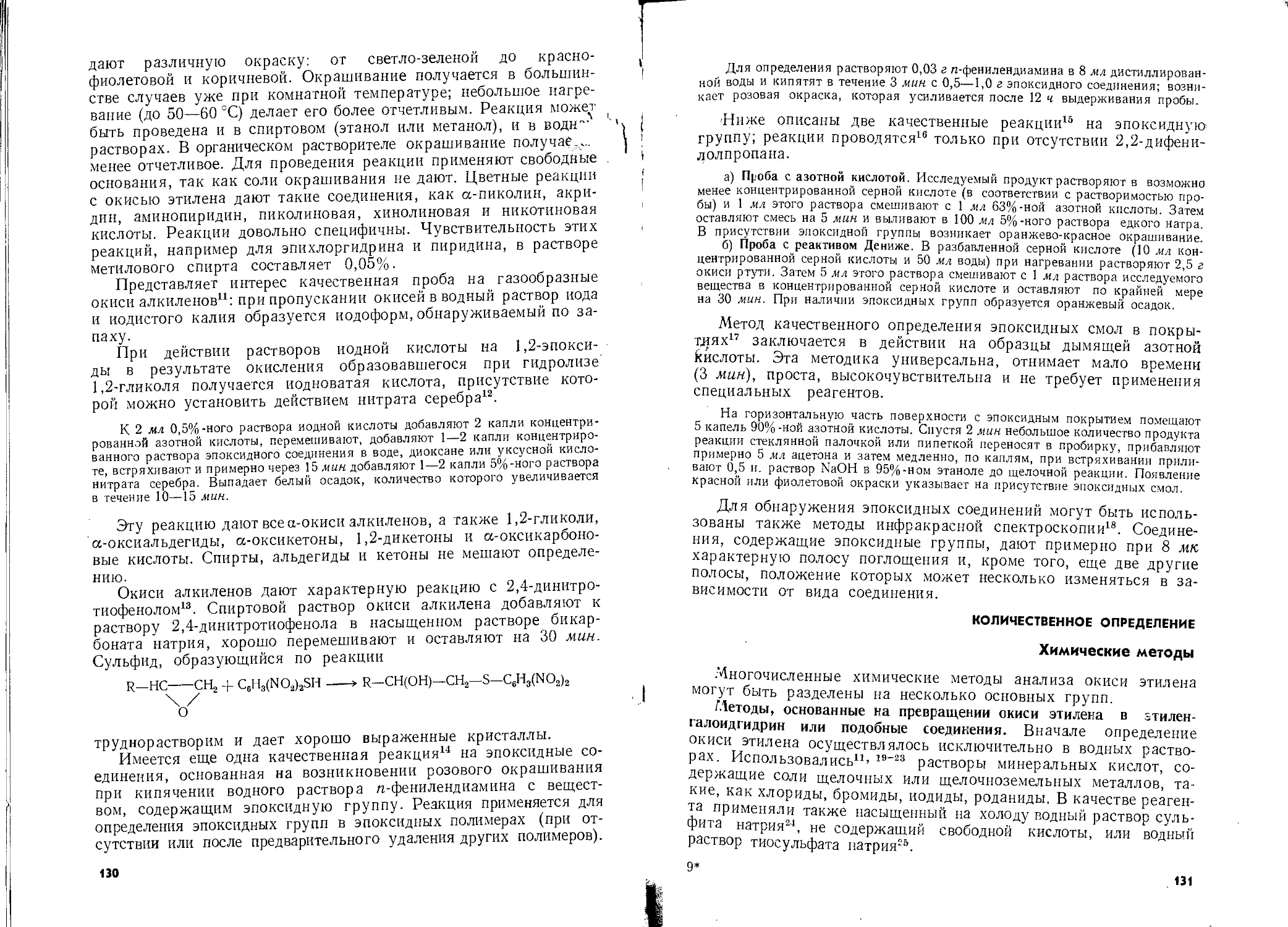

Как видно из рис. 2, для системы окись этилена — вода при-

мерно при 29 вес. % окиси этилена имеется максимум4, указываю-

щий на образование5 твердого гидрата окиси этилена (6 Н.,О).

В другой работе6 было установлено образование гидрата с 7 мо-

лекулами воды, который плавится при 4-12,8 °C. Проверочные

определения7 показали, что при содержании окиси этилена в воде

в пределах от 10 до 70 вес. % образуются гидраты окиси этилена,

температура замерзания которых находится в интервале 6—

10,7 °C.

Молекулярное понижение температуры замерзания водных

растворов окиси этилена6 равно dt/N = 1,7°, где N — число мо-

лей окиси этилена, растворенных в 1000 г воды.

Рис. 2. Температура замерзания водных растворов окиси

этилена в разных масштабах температуры.

Температура плавления окиси этилена по раз-

ным данным составляет: —111,4 °C (данные2), —111,71 °C (дан-

ные8) и —112,51 °C (данные9).

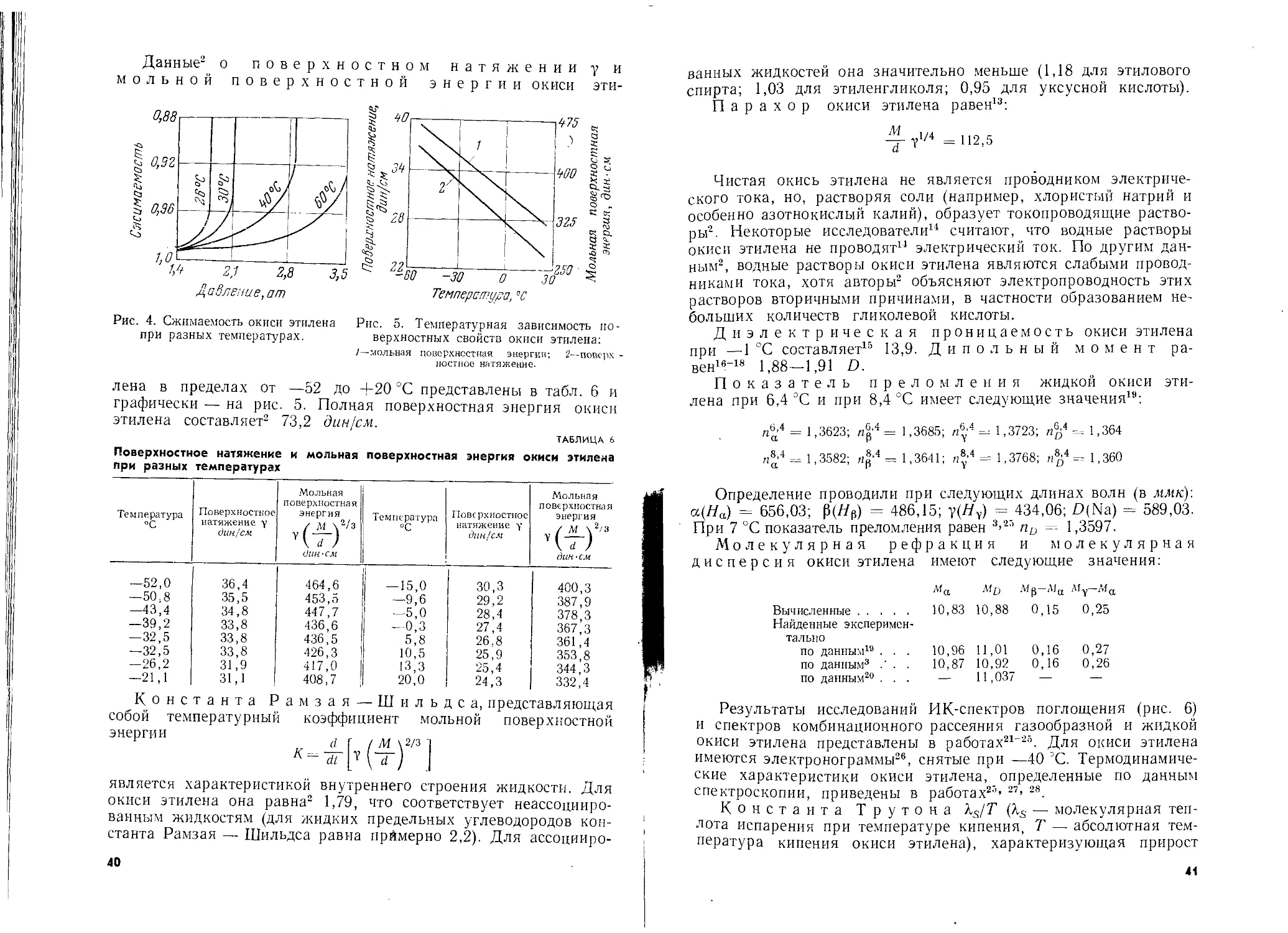

Данные2’ 8> 10 о вязкости и окиси этилена приведены

ниже:

t, °C . . —49,8 —45,7 —38,2 —32,6 -21,0—13,6 0 5 10

;л, спз . . 0,577 0,539 0,488 0,451 0,394 0,364 0,300 0,295 0,283

Следует отметить, что по сравнению с водой, имеющей при

20 °C вязкость порядка 0,01 пз, вязкость окиси этилена примерно

в 3 раза меньше. Зависимость вязкости (в пз) от температуры2

выражается следующим уравнением:

**" р, = р.о(1 4-Л4-ВД)

где А — константа, равная 0,0094775; В — константа, равная

0,000011165.

/

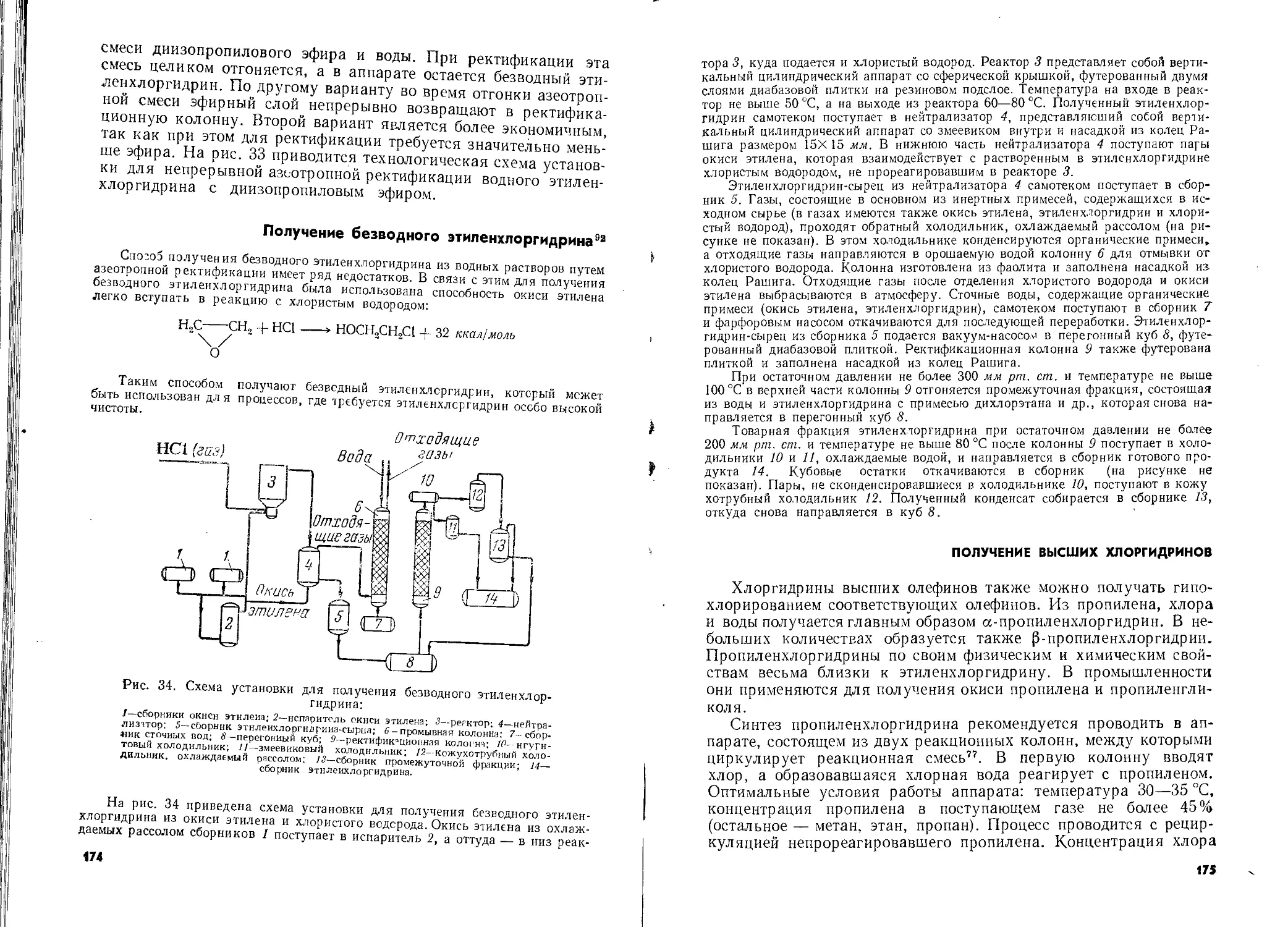

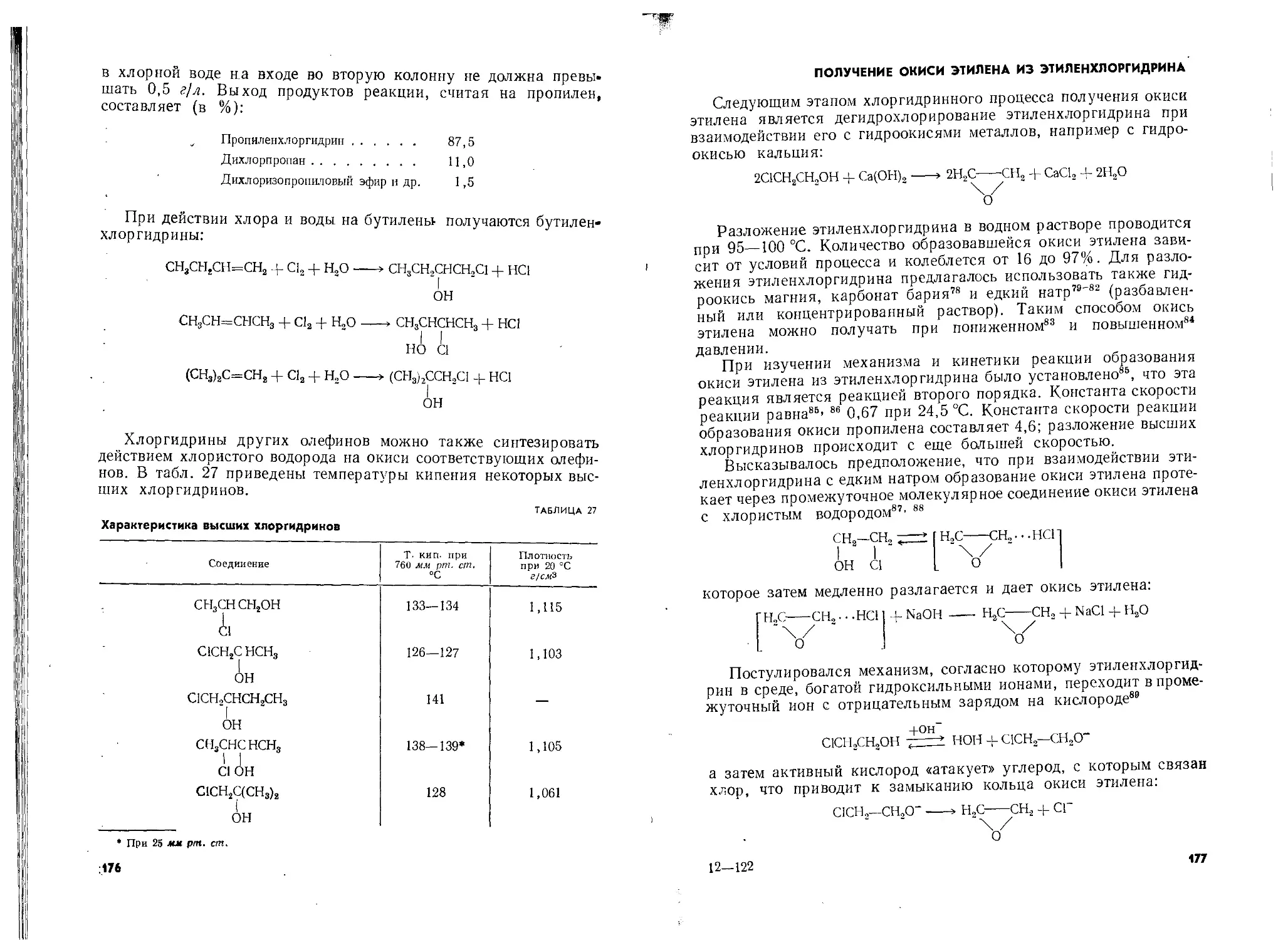

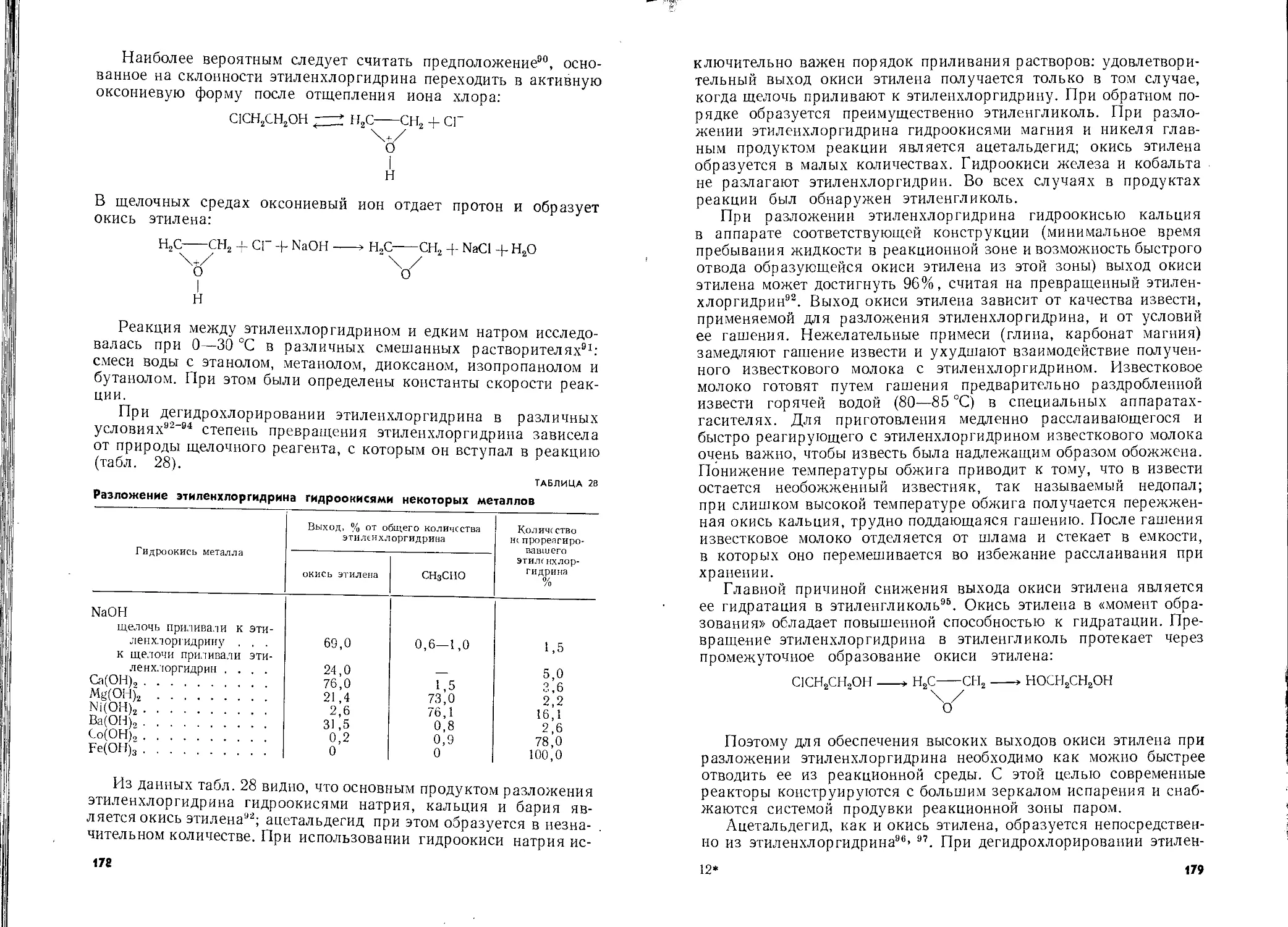

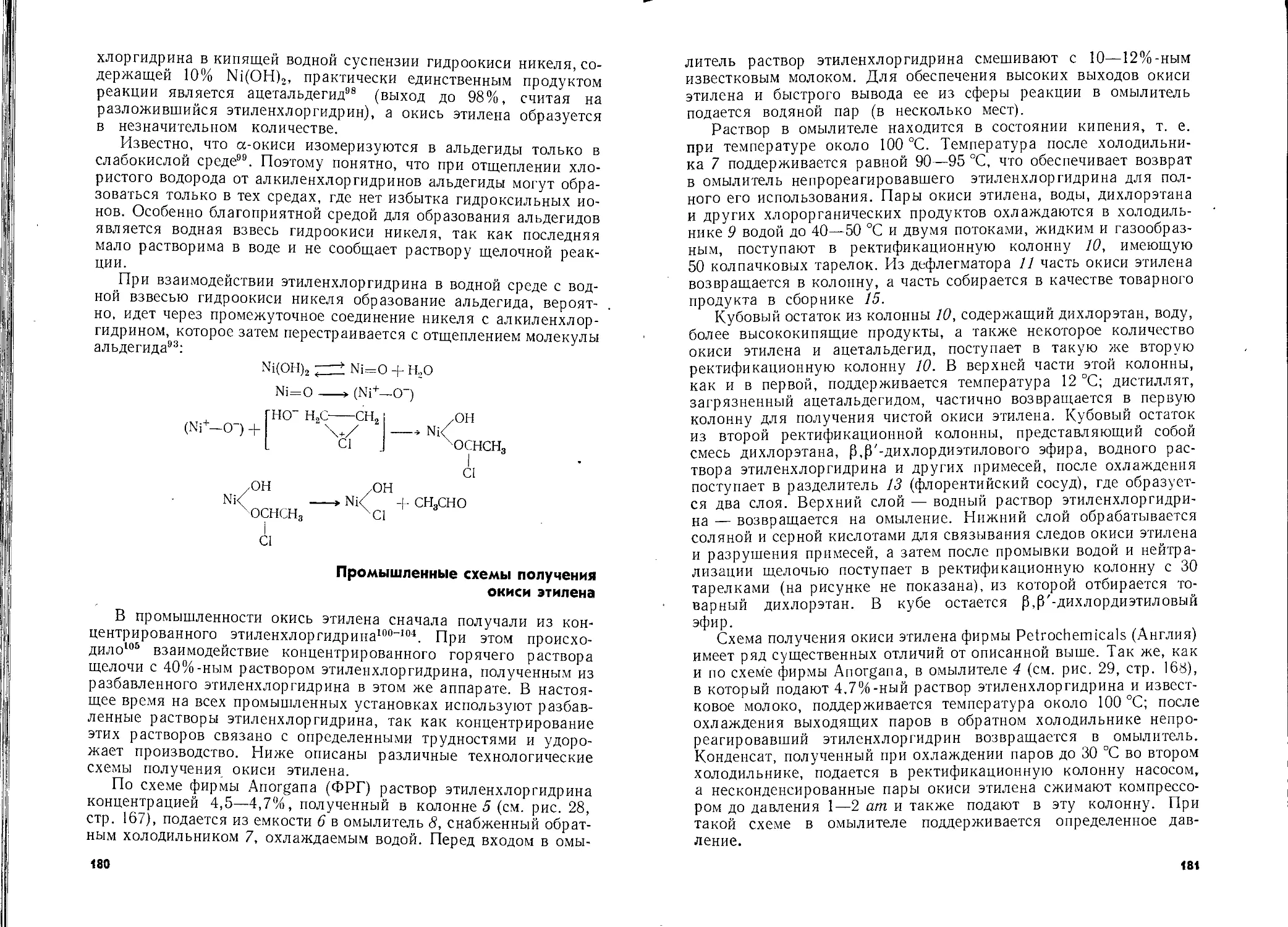

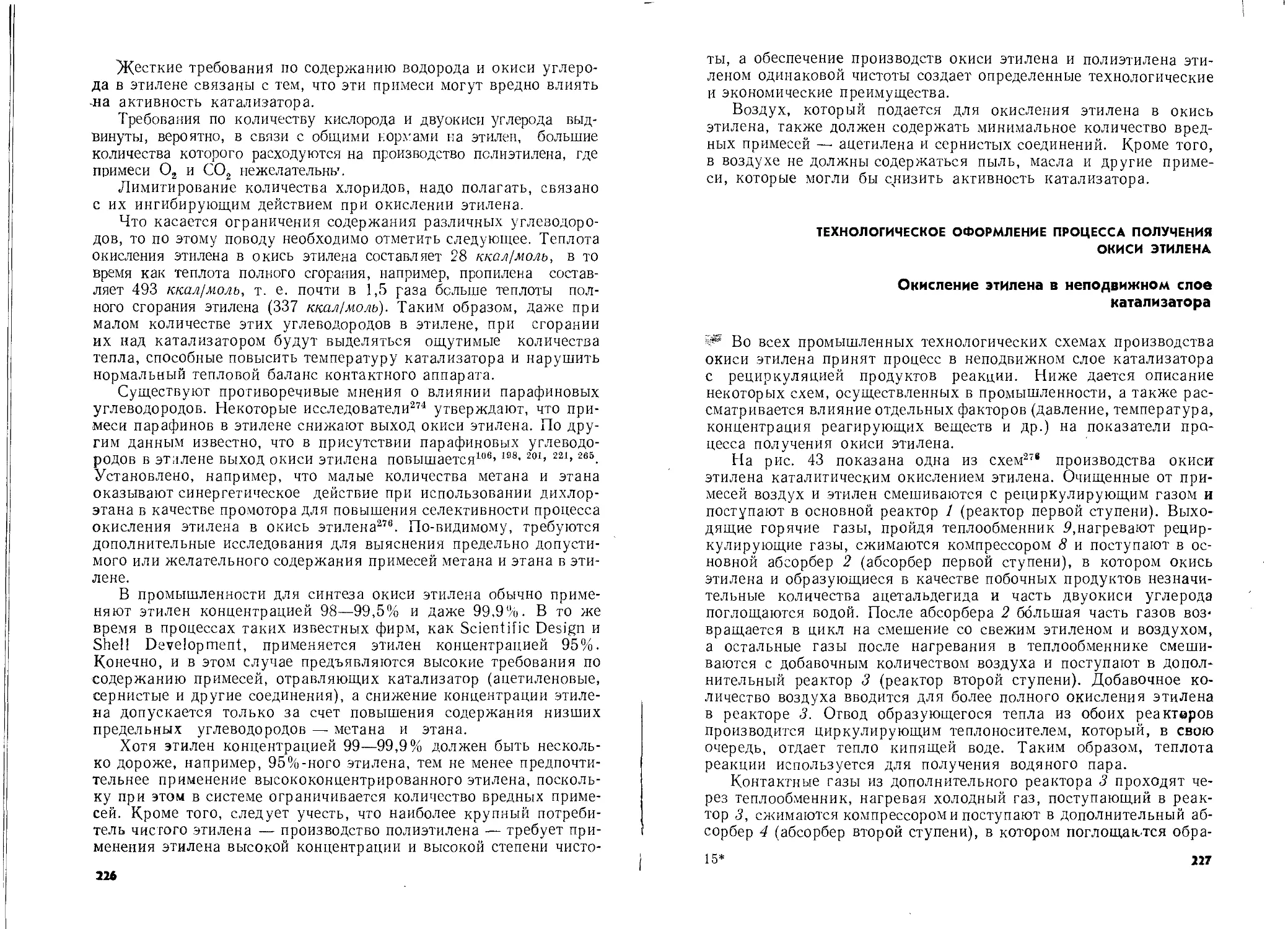

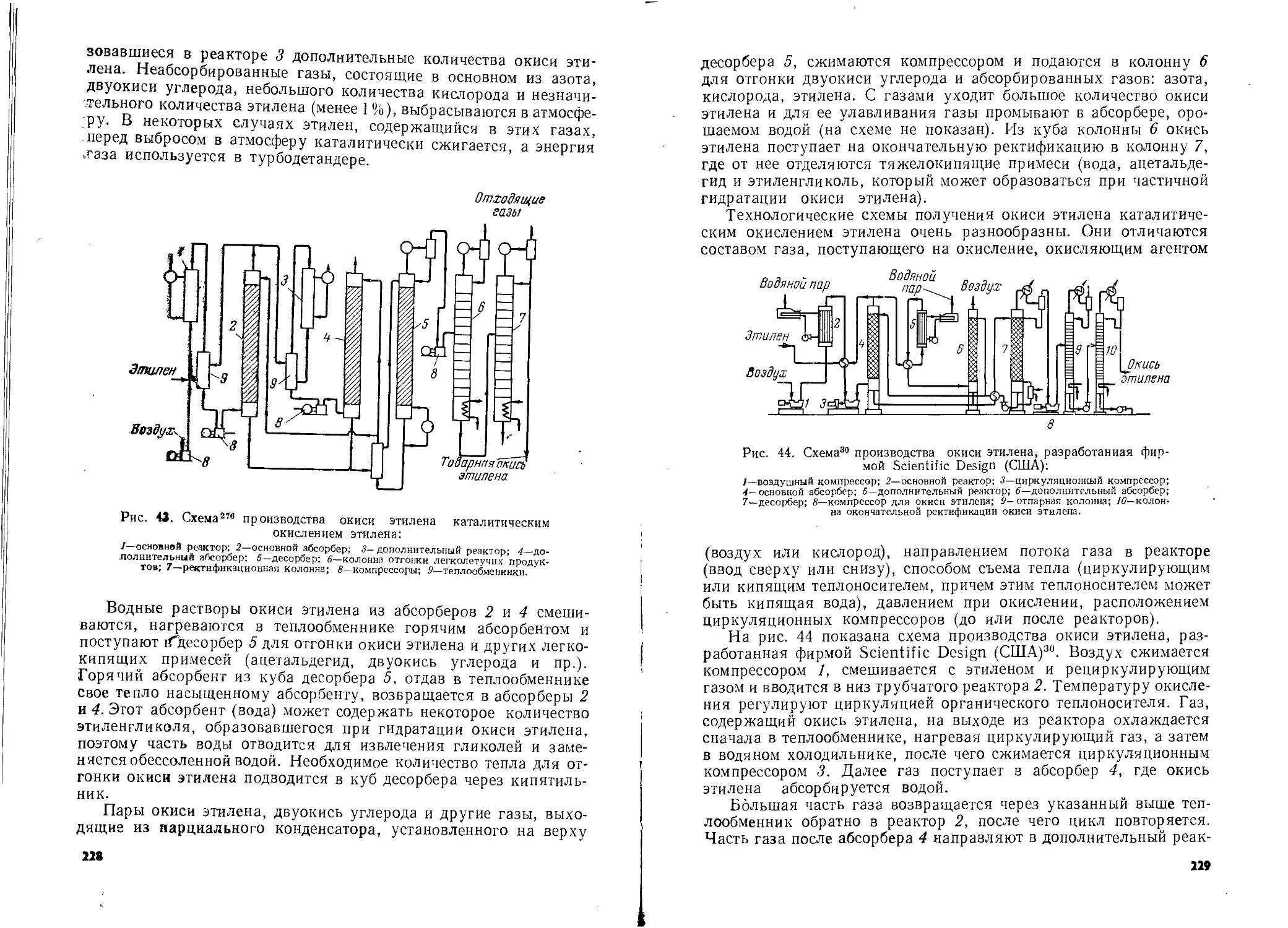

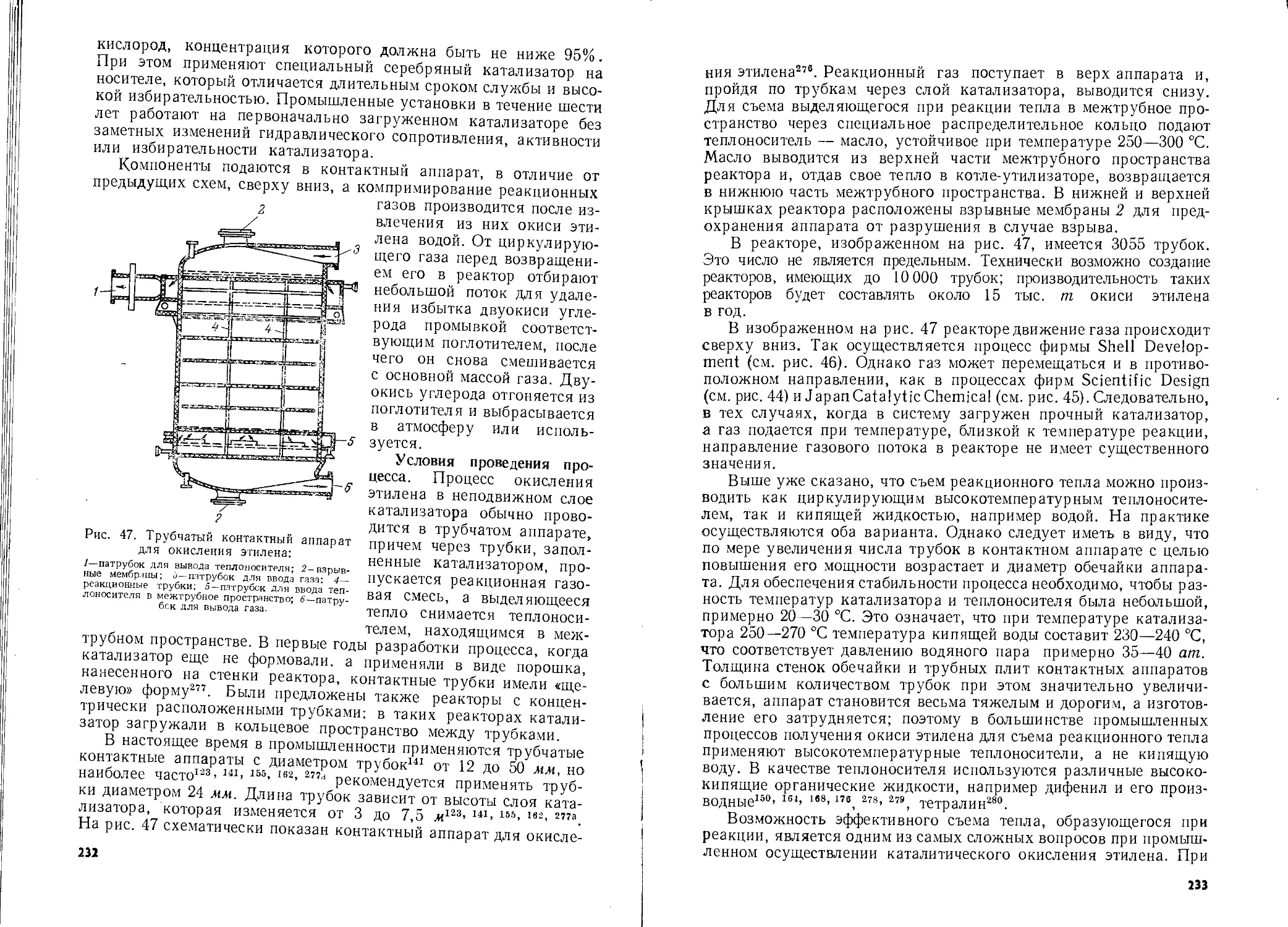

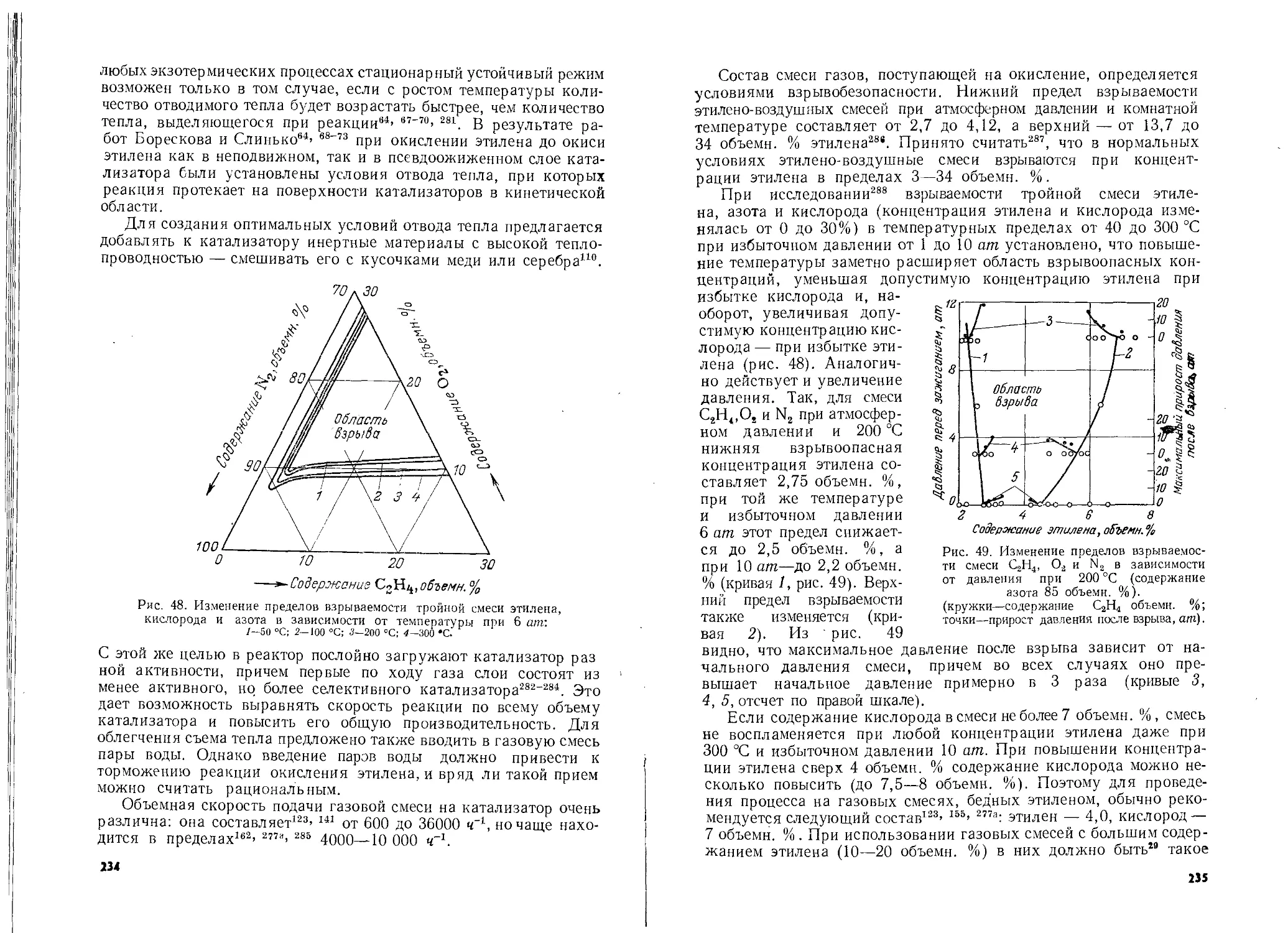

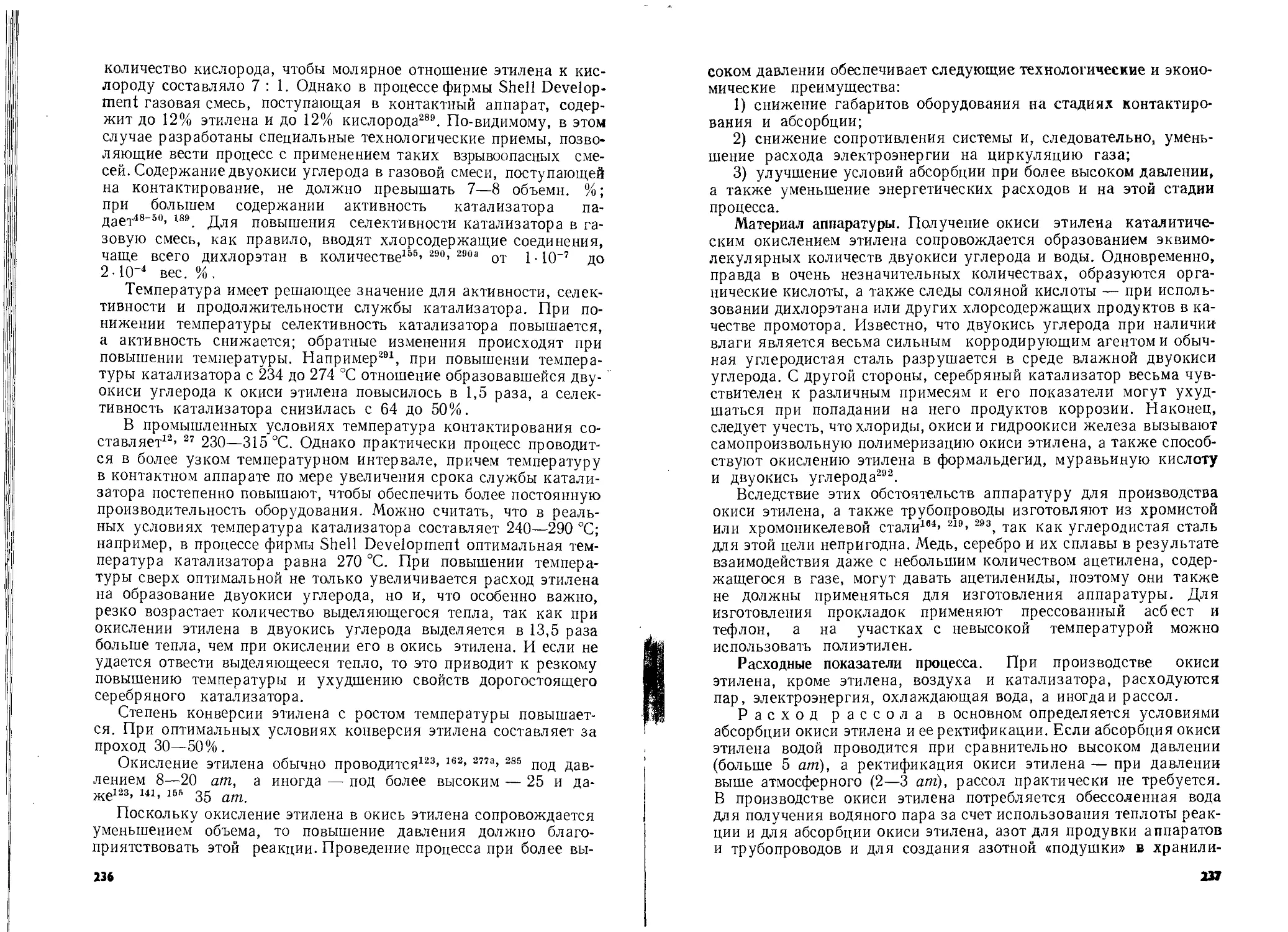

38