Автор: Наерман М.С. Наерман Я.М.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства шлифование учебное пособие

ISBN: 5-06-000520-8

Год: 1989

Т1.С. Наерман, Я. М.Наерман

РУКОВОДСТВО

для подготовки

шлифовщиков

Chiomaker.ru

chipmaker.ru

М. С. Наерман, Я. М. Наерман

РУКОВОДСТВО

для подготовки

ШЛИФОВЩИКОВ

Допущено

Государственным комитетом СССР

по народному образованию

в качестве учебного пособия

для профессионально-технических училищ

it-'T

Chipmaker.ru

МОСКВА «ВЫСШАЯ ШКОЛА» Г989

chipmaker.ru

ББК 34.637.3

Н17

УДК 621.924

Рецензенты: д-р техн, наук Б И. Черпаков, инж. Б. С. По-

кррвский

Наерман М. С., Наерман Я. М.

Н17 Руководство для подготовки шлифовщиков: Учеб, посо-

бие для ПТУ. — М.: Высш, шк„ 1989. — 279 с.: ил.

ISBN 5-06-000520-8

Даны основные сведения по абразивному инструменту, технике и технологии

шлифования на разных типах шлифовальных станков, в том числе на станках

с ЧПУ; в каждой изучаемой теме даны учебно-производственные задания

для активной проверки знаний, приводятся решения производственных задач н

технологические примеры шлифовальной обработки

Учебное пособие может быть использовано при профессиональном обучении

рабочих на производстве.

2704040000 (4307000000 )—454

052(01)—89

ББК 34.637.3

6П4.67

ISBN 5-06-000520 8

© Издательство «Высшая школа», 1989

Chipmaker.ru

ПРЕДИСЛОВИЕ

Главная задача двенадцатой пятилетки, определенная XXVII

съездом КПСС, состоит в повышении темпов и эффективности разви-

тия экономики на базе ускорения научно-технического прогресса,

технического перевооружения и реконструкции производства и до-

стижении на этой основе дальнейшего подъема благосостояния со-

ветского народа.

Машиностроение является материальной основой технического

перевооружения народного хозяйства нашей страны. Ускорение на-

учно-технического прогресса невозможно без внедрения в машино-

строении станков с ЧПУ, промышленных роботов, гибких производ-

ственных систем, использования вычислительной техники, без внед-

рения прогрессивных технологий. Приоритетный характер развития

машиностроения в двенадцатой пятилетке подчеркивается необхо-

димостью в 1,5—2 раза ускорить темпы роста этой отрасли.

Шлифование занимает значительное место в обработке заготовок

резанием и является основным методом финишной обработки раз-

личных поверхностей (особенно тел вращения, фасонных, резьбовых,

шлицевых, зубчатых и др.), определяющим качество рабочих поверх-

ностей деталей машин.

Прецизионность шлифовальных станков и высокие требования к

точности и качеству обрабатываемой поверхности повышают требо-

вания к подготовке шлифовщиков, уровню их профессионального

мастерства.

В настоящем учебном пособии излагаются технологические и

практические основы шлифовальной обработки, необходимые для

подготовки квалифицированного рабочего-шлифовщика. В книге

освещены следующие основные темы:

технология и практика выбора, контроля, испытания и подготов-

ки абразивного инструмента для работы на станке;

технология и практика подготовки и выполнения операции шли-

фования различных типовых поверхностей при круглом, бесцентро-

вом, внутреннем, плоском и профильном шлифовании (эти сведения

составляют основу профессии и определяют мастерство шлифовщи-

ка);

3

er.ru

современные средства контроля в процессе шлифования и сред-

ства автоматизации шлифовальной обработки (на заводах массо-

вого и крупносерийного производства преобладают автоматические

станки, поэтому учащийся должен получить начальную подготовку

для работы на этих станках);

также рассматриваются основные принципы работы на шлифо-

вальных станках с ЧПУ, удельная доля которых в станочном парке

быстро растет, показаны технологические возможности станков с

ЧПУ, методика подготовки и отладки управляющих программ и

примеры обработки типовых деталей.

В ходе изложения практического материала даются необходимые

теоретические и справочные сведения по рассматриваемой теме. Это

значительно облегчает усвоение изучаемого практического материа-

ла. Например, невозможно освоить практику выбора характеристи-

ки шлифовального круга без понимания механизма затупления и

самозатачивания режущей поверхности инструмента.

В целях углубленного изучения и закрепления пройденного ма-

териала, а также развития самостоятельности учащихся и активиза-

ции учебного процесса в каждой изучаемой теме даны учебно-про-

изводственные задания для активной проверки знаний, предлага-

ются решения производственных задач и приводятся технологиче-

ские примеры шлифовальной обработки. Для каждого вида шлифова-

ния подробно излагаются возможные дефекты, причины их появле-

ния и методы устранения.

Эти материалы могут быть также использованы для активных ме-

тодов обучения путем проведения деловых игр и разбора производ-

ственных ситуаций. Учебное пособие может быть также рекомендо-

вано для повышения квалификации рабочих массовой профессии

шлифовщика, повышения квалификации наладчиков, мастеров и тех-

нологов.

Авторы

Chipmaker.ru

1. ТЕХНОЛОГИЯ ВЫБОРА

АБРАЗИВНОГО ИНСТРУМЕНТА ДЛЯ РАБОТЫ

НА ШЛИФОВАЛЬНЫХ СТАНКАХ

1.1. ШЛИФОВАЛЬНЫЙ КРУГ

Строение шлифовального круга. Шлифовальный круг 6 (рис. 1.1)

состоит из абразивных зерен 3, связки 4, скрепляющей эти зерна в

круге, и пор 2, образующихся между зернами и связкой.

В отличие от металлического лезвийного инструмента абразив-

ный инструмент не имеет сплошной режущей кромки, а многочислен-

ные абразивные зерна, расположенные на периферии шлифовально-

го круга выступают своими острыми режущими кромками и образу-

ют режущую поверхность круга. Поры в круге необходимы для рас-

Рис. 1.1. Режущая поверхность шли-

фовального круга:

/ — стружка, 2 — поры, 3 — абразивные

зерна, 4 — связка, 5 — заготовка, 6 — шли-

фовальный круг

Рис. 1.2. Схема стружкообра-

зовання:

1 — заготовка, 2 — абразивное зерно

крытия режущих кромок, приема срезаемой стружки / и нагнета-

ния воздушной струи, охлаждающей обрабатываемую поверхность

заготовки 5.

Работа шлифовального круга. В процессе шлифования режущее

абразивное зерно внедряется в обрабатываемый материал и срезает

стружку. Схема последовательного стружкообразования при шлифо-

вании показана на рис. 1.2.

Абразивные зерна шлифовального круга для проникновения в об-

рабатываемый материал должны по своей твердости превышать твер-

дость обрабатываемого тела. Но только по твердости нельзя судить

о пригодности абразивного зерна дня целей шлифования. Важна

также форма поверхности зерна: гладкая или шероховатая, с ост-

рыми или тупыми углами. Также важно строение зерна: слоистое

или кристаллическое.

Значительно легче проникает зерно с острыми кромками. Шеро-

ховатое зерно оказывает большее сопротивление срезанию стружки.

Абразивное зерно как и всякое кристаллическое тело, в большей

или меньшей степени обладает свойством спайности, т. е. способио-

5

chipmaker, ru

стью расщепляться по плоскостям под действием напряжений, воз-

никающих при внедрении зерна в металл и стружкообразовании.

При расщеплении выкрашиваются мельчайшие частицы кристалла

и возникают новые острые кромки зерна. При больших нагрузках

чрезмерно выкрашиваются зерна и это приводит к быстрому износу

круга. Поэтому зерно должно обладать определенной вязкостью,

чтобы сопротивляться действию ударов и сил трения. Наконец, зер-

но должно обладать высокой теплостойкостью, чтобы сохранять свои

свойства при высоких температурах в зоне шлифования. Универ-

сального шлифовального материала, обладающего всеми указанны-

Рис. 1.3. Характер износа, затупления и самозатачивания ре-

жущей поверхности круга

ми свойствами, нет, поэтому для различных условий шлифования

нужно применять разные марки шлифматерналов, отвечающих сле-

дующим требованиям: абразивные зерна должны быть значительно

тверже обрабатываемого материала, обладать прочностью, чтобы

выдерживать удары при каждом врезании, и быть достаточно хруп-

кими, чтобы скалываться и образовывать новые режущие кромки.

Размер пор между зернами должен обеспечивать размещение в них

срезаемой стружки (см. рис. 1.1, ни один шлифовальный круг не

может срезать стружку, превышающую по объему его поры).

Важной особенностью шлифовального круга является его спо-

собность самозатачиваться в процессе шлифования.

Сущность самозатачивания круга. В процессе шлифования острые

абразивные зерна затупляются, возрастающее сопротивление реза-

нию вызывает частичное разрушение и скалывание частиц зерна с об-

разованием новых острых режущих кромок (рис. 1.3, а, б) и выкра-

шивание из связки менее прочно закрепленных зерен (рис. 1.3, в).

Благодаря этому автоматически поддерживаются режущие свойст-

ва — самозатачивание круга (рис. 1.3, г). Чтобы вызвать самозата-

чивание, связка должна удерживать зерна на поверхности круга до

6

их затупления, скорость же затупления зависит от выполняемой кру-

гом работы и качества режущих зерен.

В этом случае связка должна обладать свойством определять срок

службы находящихся в ней абразивных зерен.

В тех случаях, когда связка продолжает удерживать затупив-

шиеся зерна, на них образуются площадки износа (рис. 1.3, д), струж-

ка заполняет поры (рис. 1.3, е), круг «засаливается» и теряет режу-

щие свойства. Чтобы восстановить работоспособность круга, необхо-

димо принудительно срезать затупившиеся зерна путем правки

круга.

Рис. 1.4. Маркировка шлифоваль-

ного круга:

1 — класс точности, 2 — вид шлифо-

вального материала, 3 — номер зер-

нистости, 4 — индекс зернистости. 5 —

марка завода-изготовителя. 6 — сте-

пень твердости, 7 — иомер структуры,

8 — вид связки. 9 — класс неуравнове-

шенности, 10 — диаметр посадочного

отверстия, И — высота, 12 — допусти

мая окружная скорость, 13 — наруж-

ный диаметр, 14 — форма

Маркировка шлифовального круга. По маркировке шлифоваль-

ного круга определяют характеристику, размеры, тип, классы точ-

ности и неуравновешенности, а также за вод-изготовитель инстру-

мента.

Система маркировки шлифовального круга показана в табл. 1.1.

Каждый шлифовальный круг маркируется на торцевой стороне.

Пример маркировки шлифовального круга показан на рис. 1.4.

Учебно-производственное задание по теме

«Шлифовальный круг и его маркировка»

1. Нарисуйте строение шлифовального круга и объясните назна-

чение абразивного зерна, пор и связки.

2. Нарисуйте схему врезания абразивного зерна в обрабатыва-

емое тело, схему стружкообразован и я и последовательность среза-

ния стружки в процессе шлифования.

3. Объясните сущность самозатачивания шлифовального круга

и роль в самозатачивании свойств абразивного зерна и связки.

4. Ознакомьтесь с системой маркировки и назначением каждого

параметра характеристики круга,с построением и правилами поль-

зования таблицей маркировки кругов.

5. По маркировке на шлифовальном круге расшифруйте по табл.

1.1 характеристику этого круга. В помощь учащемуся в верхней ча-

7

chipmaker.ru

1.1. Маркировка шлифовального круга

£

nwMHhotu ээпия

X;

S'

эпигиы

П1чичиэшпндоиот/

тчннзттчдои rn^H^gwdo^

TVimodoutJinufn

i

mmodouodgnpj

пиаониатпадондоапаи ээшу

ыы'йшшвлр ппняМгш

о н dattb г и m

w ‘пшоэ/чд

эпндму

TW ,

'umutHhgwo огоныцюэои dujsHDrifl

3l4Qd9QJ

сти таблицы дан пример маркировки и стрелками указаны парамет-

ры характеристики, соответствующие данной маркировке.

Примечание. Алмазные и эльборовые круги имеют ограниченное

применение, поэтому в таблице маркировки не приведены. Эти данные име-

ются в справочной литературе.

6. Выполните упражнения по расшифровке характеристики шли-

фовального круга. Подберите два круга с разной маркировкой его

характеристики. Внимательно осмотрите круг, найдите и запишите

его маркировку и сравните с маркировкой, приведенной на рис. 1.4.

По маркировке на круге, пользуясь табл. 1.1, определите и вы-

пишите его характеристику.

1.2. ВЫБОР МАРКИ ШЛИФОВАЛЬНОГО МАТЕРИАЛА

При выборе шлифовального материала нужно прежде всего исхо-

дить из твердости обрабатываемого материала. Чем тверже обраба-

тываемый материал, тем тверже должен быть и шлифовальный ма-

териал, так как с повышением его твердости растет и абразивная

способность. При этом также нужно учитывать и прочность абразив-

ных зерен, а в большинстве случаев, прочность зерен уменьшается

с повышением их твердости. Поэтому не следует шлифовальный ма-

териал высокой твердости выбирать для черновых операций шлифо-

вания, где снимается большой припуск, и увеличенная нагрузка на

шлифовальный круг может вызвать быстрое разрушение абразивных

зерен. Для операций чернового шлифования с большим съемом и ко-

лебанием припуска следует предпочтение отдавать более прочным

абразивным зернам.

При шлифовании с равномерным припуском, где окончательно

формируются размеры, геометрия и качество шлифованной поверх-

ности, наиболее эффективны абразивные зерна из твердых шлифо-

вальных материалов. Так, например, электрокорунд нормальный ус-

тупает по твердости и режущим свойствам электрокорунду белому,

но, обладая более высокой прочностью зерен, лучше работает на опе-

рациях предварительного шлифования незакаленной стали, а элект-

рокорунд белый — на операциях окончательного шлифования за-

каленной стали. Новые шлифовальные материалы, такие, как хро-

мотитанистый и циркониевый электрокорунды, при достаточно вы-

сокой твердости обладают повышенной прочностью зерен, и они

наиболее эффективны на операциях со снятием больших при-

пусков.

В абразивных зернах из монокорунда сочетаются высокая проч-

ность и хорошие режущие свойства, он имеет наибольшее примене-

ние для шлифования высоколегированных сталей.

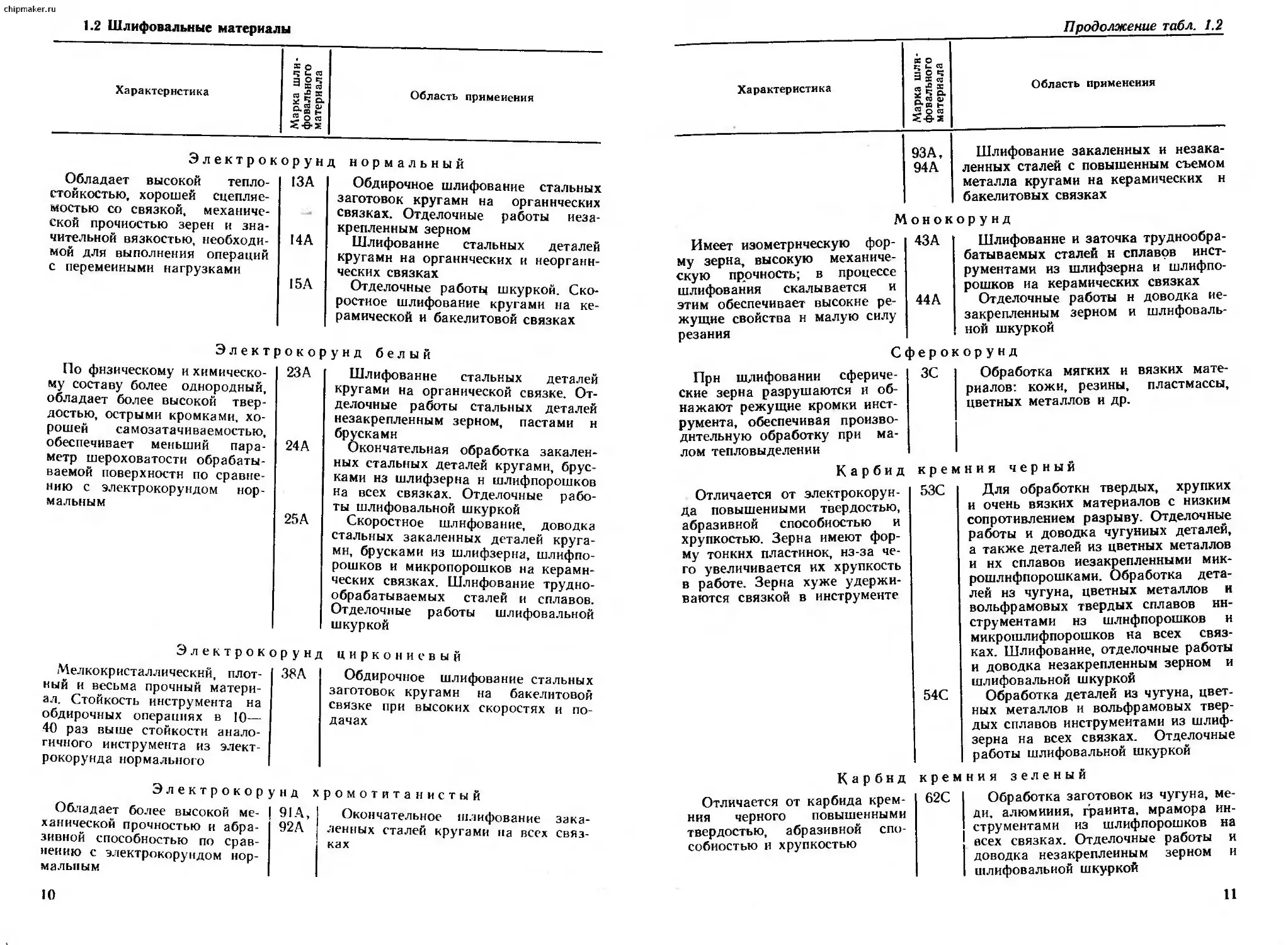

В табл. 1.2 приводятся основные марки шлифовальных материа-

лов и область их применения, эти данные должны облегчить выбор

шлифовального материала для разных условий шлифования.

9

Продолжение табл. 1.2

chipmaker.ru

1.2 Шлифовальные материалы

Характеристика

Обладает высокой тепло- стойкостью, хорошей сцепляе- мостью со связкой, механиче- ской прочностью зерен и зна- I3A

чительной вязкостью, необходи- мой для выполнения операций 14А

с переменными нагрузками 15А

Электрокорунд

Электрокорунд белый

По физическому и химическо-

му составу более однородный,

обладает более высокой твер-

достью, острыми кромками, хо-

рошей самозатачиваемостью,

обеспечивает меньший пара-

метр шероховатости обрабаты-

ваемой поверхности по сравне-

нию с электрокорундом нор-

мальным

23А

24А

25А

Электрокорунд

/Мелкокристаллический, плот-

ный и весьма прочный матери-

ал Стойкость инструмента на

обдирочных операциях в 10—

40 раз выше стойкости анало-

гичного инструмента из элект-

рокорунда нормального

38А

Электрокорунд

Обладает более высокой ме- 91 А,

химической прочностью и абра- 92А

зивной способностью по срав-

нению с электрокорундом нор-

мальным

Область применения

нормальный

Обдирочное шлифование стальных

заготовок кругами на органических

связках. Отделочные работы неза-

крепленным зерном

Шлифование стальных деталей

кругами на органических и неоргани-

ческих связках

Отделочные работы шкуркой. Ско-

ростное шлифование кругами на ке-

рамической и бакелитовой связках

Шлифование стальных деталей

кругами на органической связке. От-

делочные работы стальных деталей

незакрепленным зерном, пастами н

брусками

Окончательная обработка закален-

ных стальных деталей кругами, брус-

ками нз шлифзерна и шлифпорошков

на всех связках. Отделочные рабо-

ты шлифовальной шкуркой

Скоростное шлифование, доводка

стальных закаленных деталей круга-

ми, брусками из шлифзерна, шлифпо-

рошков и микропорошков на керами-

ческих связках. Шлифование трудно-

обрабатываемых сталей и сплавов.

Отделочные работы шлифовальной

шкуркой

циркониевый

Обдирочное шлифование стальных

заготовок кругами на бакелитовой

связке при высоких скоростях и по-

дачах

хромотитанистый

Окончательное шлифование

ленных сталей кругами на всех

ках

зака-

связ-

Характеристика Марка шли- фовального материала Область применения

93А, 94А Шлифование закаленных и незака- ленных сталей с повышенным съемом металла кругами на керамических н бакелитовых связках

Монокорунд

Имеет изометрическую фор- 43А

му зерна, высокую механиче-

скую прочность; в процессе

шлифования скалывается и

этим обеспечивает высокие ре- 44А

жущие свойства и малую силу

резания

Сферокорунд

Прн шлифовании сфериче-

ские зерна разрушаются и об-

нажают режущие кромки инст-

румента, обеспечивая произво-

дительную обработку при ма-

лом тепловыделении

Карбид

Отличается от электрокорун-

да повышенными твердостью,

абразивной способностью и

хрупкостью. Зерна имеют фор-

му тонких пластинок, нз-за че-

го увеличивается их хрупкость

в работе. Зерна хуже удержи-

ваются связкой в инструменте

ЗС

53С

54С

Карбид

Отличается от карбида крем-

ния черного повышенными

твердостью, абразивной спо-

собностью и хрупкостью

Шлифование и заточка труднообра-

батываемых сталей н сплавов инст-

рументами из шлифзерна и шлифпо-

рошков иа керамических связках

Отделочные работы н доводка не-

закрепленным зерном и шлифоваль-

ной шкуркой

Обработка мягких и вязких мате-

риалов: кожи, резины, пластмассы,

цветных металлов и др.

кремния черный

Для обработки твердых, хрупких

и очень вязких материалов с низким

сопротивлением разрыву. Отделочные

работы и доводка чугунных деталей,

а также деталей из цветных металлов

и нх сплавов незакрепленными мик-

рошлнфпорошками. Обработка дета-

лей нз чугуна, цветных металлов и

вольфрамовых твердых сплавов ин-

струментами нз шлифпорошков и

микрошлифпорошков на всех связ-

ках. Шлифование, отделочные работы

и доводка незакрепленным зерном и

шлифовальной шкуркой

Обработка деталей из чугуна, цвет-

ных металлов и вольфрамовых твер-

дых сплавов инструмент ами из шлиф-

зерна на всех связках. Отделочные

работы шлифовальной шкуркой

кремния зеленый

62С I Обработка заготовок из чугуна, ме-

ди, алюминия, гранита, мрамора ин-

I струментами из шлифпорошков на

I всех связках. Отделочные работы и

I доводка незакрепленным зерном и

I шлифовальной шкуркой

10

11

chipmaker.ru

Продолжение табл. 1.2

Характеристика Марка шли- фовального материала Область применения

63С 64С Обработка титановых и титанотан- таловых твердых сплавов инструмен- тами нз шлифзерна на всех связках. Отделочные работы и доводка шли- фовальной шкуркой Обработка заготовок нз чугуна, меди, алюминия, гранита, мрамора инструментами из шлифзериа и мик- рошлифпорошков на всех связках. Отделочные работы и доводка неза- крепленным зерном и шлифовальной шкуркой

Карбид бора

Значительно превышает элек-

трокорунд и карбид кремния

по твердости и абразивной спо-

собности, хотя и очень хруп-

кий

КБ

Шлифование, отделочные работы и

доводка незакрепленным зерном де-

талей из твердых сплавов и чугунов

Учебно-производственное задание по теме

< Выбор марки шлифовального материала»

1. Объясните, какими основными свойствами должны обладать

режущие абразивные зерна для нормального протекания процесса

шлифования.

2. Объясните, почему стали лучше обрабатывать абразивными

зернами из электрокорунда, а чугуны, твердые сплавы и цветные

металлы — карбидом кремния.

3. Объясните, почему при обдирочном шлифовании лучше при-

менять электрокорунд нормальный, а на чистовых операциях —

электрокорунд белый.

4. Ознакомьтесь с основными марками шлифовальных материа-

лов, выявите их различие и целесообразные области применения.

1.3. ВЫБОР ЗЕРНИСТОСТИ ШЛИФОВАЛЬНОГО КРУГА

Зернистость шлифовального круга указывает размер (круп-

ность) шлифовальных зерен, из которых изготовлен данный инстру-

мент. В зависимости от размера зерен они делятся на следующие

группы: шлифзерно от № 200 до № 16, шлифпорошки от № 12 до

12

Ns 3, микрошлифпорошки от М63 до М14 и тонкие микропорошки

от М10 до М5.

Шлифзерно и шлифпорошки получают путем просеивания шлифо-

вальных частиц на специальных ситах.

Номер зернистости соответствует одной десятой размера ячеек

сита (мкм), на котором зерно задерживается (рис. 1.5). Например,

номера зернистостей 40, 25, 16 соответствуют размеру ячеек сит

400, 250, 160 мкм.

Для микрошлифпорошков номер зернистости с добавлением ин-

декса М указывает размер зерна в мкм. Например, номера зернисто-

стей М40, М28, М10 соответствуют размерам зереи 40 , 28 и 10 мкм.

Рис. 1.5. Шлифовальные зерна разной крупности

Индекс зернистости шлифовального круга. На практике шлифо-

вальный круг состоит из абразивных зерен разной крупности. Кро-

ме основной зернистости, указанной на маркировке круга (называе-

мой основной фракцией), вводится часть более мелких и более круп-

ных зерен.

Однородность зернового состава характеризуется процентом ос-

новной фракции. Чем выше однородность зернового состава, тем

меньше шероховатость обрабатываемой поверхности, выше режущие

свойства и стойкость инструмента. Поэтому зернистость дополняет-

ся буквенным индексом, определяющим процент основной фракции

в инструменте (см. табл. 1.1).

Влияние зернистости на работоспособность круга и качество шли-

фования. С увеличением крупности зерен растет пористость шлифо-

вального круга, увеличиваются размеры срезаемой стружки и общая

производительность шлифования, одновременно растет шерохова-

тость шлифованной поверхности, увеличивается хрупкость абразив-

ных зерен и уменьшается стойкость инструмента.

С уменьшением размера зерен они становятся более прочными и

более острыми, лучше сохраняют профиль режущей кромки, умень-

шают шероховатость шлифованной поверхности. На операциях окон-

чательного шлифования твердых и хрупких материалов уменьшение

13

chipmaker.ru

зернистости способствует повышению режущей способности и произ-

водительности инструмента за счет увеличения числа зерен на еди-

нице режущей поверхности шлифовального круга.

Общие правила по выбору зернистости шлифовального круга.

Крупнозернистые инструменты (зернистость

№ 200—50) следует применять:

для снятия больших припусков, когда шероховатость поверхно-

сти не лимитируется;

при обработке вязких материалов, когда срезаемые стружки

быстро заполняют поры инструмента и вызывают его засаливание;

при плоском шлифовании торцом круга и внутреннем шлифова-

нии, когда большая поверхность контакта круга с деталью может

вызвать прижоги на шлифуемой поверхности.

Среднезернистые инструменты (зернистость

№ 40—16) применяются:

для большинства операций шлифования закаленных сталей, чу-

гунов и твердых сплавов с получением шероховатости поверхности

Ra = 0,63 4-0,16 мкм;

при шлифовании и заточке режущего инструмента.

Мелкозернистые инструменты (зернистость

№ 12 и мельче) используются:

для получения шероховатости поверхности Ra — 0,16ч-

0,04 мкм;

для отделочного шлифования и резьбошлифования и обработки

сложных точных профилей;

для чистовой заточки и доводки режущего инструмента;

при хонинговании и суперфинишировании.

Учебно-производственное задание по теме

« Выбор зернистости шлифовального круга»

1. Объясните, как влияет зернистость на кромкостойкость шли-

фовального круга и шероховатость шлифованной поверхности.

2. Всегда ли нужно выбирать более крупную зернистость круга

для повышения производительности съема металла?

3. Что характеризует индекс зернистости круга и как он влияет

на работоспособность круга?

4. Выбрать зернистость шлифовального круга для следующих

операций шлифования:

обдирочное шлифование наружного диаметра цилиндрической

стальной заготовки (до термообработки) со снятием припуска 0,8 мм

на диаметр и параметром шероховатости Ra = 2 мкм;

чистовое шлифование наружного диаметра цилиндрического ва-

ла после закалки со снятием припуска 0,4 мм на диаметр и получе-

нием параметра шероховатости Ra ~ 0,4 мкм.

14

1.4. ВЫБОР ТВЕРДОСТИ ШЛИФОВАЛЬНОГО КРУГА

Под твердостью шлифовального круга понимается нетвердость ре-

жущих зерен, а прочность удержания этих зерен при помощи связ-

ки. Поэтому твердость круга определяется усилием, которое нужно

приложить к зерну, чтобы вырвать его из связки. Степень твердости

круга зависит от вида и количества связки. Так, твердый шлифо-

вальный круг может быть получен из сравнительно мягких шлифо-

вальных зерен, а мягкий круг — из весьма твердых (например, алмаз-

ных зерен).

С увеличением связки на 1,5 % твердость инструмента повышает-

ся на одну степень, при этом объем связки увеличивается за счет

уменьшения объема пор. Рас-

стояние между зернами остается

неизменным. На рис. 1.6, а, б

показано строение соответствен-

но мягкого и твердого шлифо-

вальных кругов.

Влияние твердости круга на

его работоспособность. Твер-

дость оказывает влияние на ре-

жущие свойства и кромкостой-

Рис. 1.6. Строение шлифовального

круга:

а — мягкого, б — твердого; / — абразив-

ные зерна, 2 — поры, 3 — связка

кость инструмента, а также на

характер и интенсивность его

изнашивания в процессе шлифо-

вания.

В зависимости от твердости

круга он может работать в режиме затупления или самозатачивания.

При слишком твердом круге связка продолжает удерживать за-

тупившиеся зерна, на них образуются площадки (см. рис. 1.3, с>),

поры между зернами заполняются стружкой (см. рис. 1.3, е), круг

начинает «засаливаться» и теряет свои режущие свойства, произво-

дительность шлифования уменьшается, растут силы и мощность ре-

зания, вызывая упругие отжатия технологической системы и нагре-

вание детали, а на обрабатываемой поверхности появляются следы

дробления, риски, прижоги, растут погрешности геометрической фор-

мы и возможно даже коробление обрабатываемой детали. В этом

случае для восстановления режущих свойств необходимо сре-

зать затупившийся слой абразива, что достигается правкой

круга.

Когда круг слишком мягкий, самозатачивание сопровождается

интенсивным выкрашиванием еще незатупнвшихся зерен (см. рис.

1.3, в), увеличивается его износ, круг теряет правильную форму, по-

являются вибрации, все это затрудняет получение заданных парамет-

ров точности, формы и шероховатости поверхности, однако круг со-

храняет высокую режущую способность и работает с минимальным

тепл овы дел ен ием.

15

chipmaker.ru

При выборе твердости круга всегда следует учитывать, что интен-

сивное самозатачивание допустимо лишь на операциях обдироч-

ного и проходного шлифования, где сквозной проход обрабатывае-

мых деталей по режущей поверхности круга автоматически выравни-

вает неравномерный износ круга и обеспечивает минимальное теп-

ловыделение.

При врезном, профильном и резьбошлифовании погрешности

геометрической формы круга будут копироваться на обрабатывае-

мой поверхности, поэтому необходимо применять круги повышен-

ной твердости, чтобы обеспечить шлифование в режиме частичного

самозатачивания (за счет скалывания частиц зерна) и преобладаю-

щего затупления режущих зерен, требующих периодической прину-

дительной правки круга.

Наибольшая стабильность и экономичность процесса достига-

ются при самозатачивании круга за счет преобладающего скалыва-

ния абразивных зерен и образования новых режущих кромок, что

также способствует сбрасыванию прилипающих к зерну стружек.

При выборе твердости круга надо руководствоваться следующи-

ми правилами.

1. Для обработки твердых материалов следует применять мягкие

абразивные инструменты (чтобы вызвать выкрашивание быстро за-

тупившихся зерен), а для обработки мягких материалов — более

твердые инструменты. Исключение составляют медь, алюминий, сви-

нец, нержавеющая и жаропрочная стали, которые шлифуют мягким

инструментом, так как при обработке этих материалов вязкая струж-

ка заполняет поры круга и необходимо вызвать выкрашивание зерен

с одновременным удалением стружки.

2. С увеличением площади контакта между кругом и деталью (на-

пример, при шлифовании торцом круга) давление на единицу поверх-

ности круга уменьшается, выкрашивание затупившихся зерен за-

трудняется. Поэтому следует использовать более мягкий инструмент,

чтобы вызвать его самозатачивание.

3. С повышением окружной скорости круга следует применять

более мягкий инструмент. При интенсивных режимах работы —

большой скорости детали и увеличенной поперечной подаче — при-

меняются более твердые круги.

4. Для предварительных операций применяются более твердые

инструменты, чем для окончательных.

5. При шлифовании всухую следует использовать круги на одну

степень мягче, чем при работе с охлаждением.

6. На автоматических станках устойчивых и жестких конструк-

ций со спокойным ходом шпинделя применяются более мягкие кру-

ги, чем на станках с ручными подачами. При наличии люфтов в

шпинделе станка применяют круги повышенной твердости.

7. Мелкозернистые инструменты должны быть меньшей твердо-

сти, а крупнозернистые — большей.

16

8. Абразивные инструменты на бакелитовой связке должны быть

на две степени твердже инструментов на керамической связке при

выполнении ими однотипной работы.

9. Мягкие круги экономичнее твердых, так как реже правятся.

Однако твердость их не должна быть столь низкой, чтобы они быстро

изнашивались и теряли форму.

10. При выборе твердости круга нужно учитывать также тип

станка и вид шпинделя. При бесцентровом шлифовании выбирают-

ся более мягкие круги, чем при круглом. Внутреннее и плоское шли-

фование ведется кругами более мягкими, чем круглое наружное

шлифование. Для шлифования периферией круга применяются бо-

лее твердые круги, чем при шлифовании торцом.

11. При шлифовании деталей, не допускающих значительного

теплообразования (острых режущих кромок инструмента, тонкостен-

ных цилиндров, тонких пластин и т.д.), следует применять более

мягкие круги.

12. При профильном шлифовании и резьбошлифовании для обес-

печения точности и стойкости заданного профиля круга используют-

ся более твердые круги.

13. При шлифовании деталей малого диаметра, прерывистых по-

верхностей, галтелей, радиусов и т.п. следует выбирать более твер-

дые круги.

Для решения практических задач по выбору твердости шлифо-

вального круга приводится табл. 1.3.

1.3. Твердость абразивных инструментов

Степень твердости инструмента Обозначение твердо- сти инструмента Область применения

М — мягкий Ml, М2, М3 Операции шлифования с интенсив-

СМ — среднемяг- кнй СМ1. СМ2 ным самозатачиванием инструмента: плоское шлифование торцом круга, внутреннее шлифование закаленных сталей, заточка и доводка режущего инструмента, обработка цветных ме- таллов, труднообрабатываемых и вяз- ких сплавов; шлифование высоко- твердых закаленных сталей, имеющих склонность к прижогам и трещинам; зубошлнфование, резьбошлифоваиие. Чистовое шлифование и суперфини- ширование

С — средний Cl, С2 Окончательное и чистовое шлифо- вание (круглое, бесцентровое и внут- реннее). Плоское шлифование пери- ферией круга. Резьбошлифоваиие. Шлифование чугунов . Обдирочное шлифование торйб'и'-друга

17

Продолжение табл. 1.3

Степень твердости инструмента Обозначение твердо- сти инструмента Область применения

СТ — средне- твердый СТ1. СТ2, СТЗ Круглое и бесцентровое врезное шлифование. Профильное шлифова- ние. Обработка пр.ерывистых поверх- ностей. Обдирочное шлифование чу- гунов

Т — твердый Т1, Т2 Обдирочное шлифование, снятие заусенцев на поковках и лнтье. От- резные круги, ведущие круги для бесцентрового шлифования. Врезное профильное шлифование с большим съемом металла

ВТ — весьма твер- дый ВТ1. ВТ2 Силовое, обдирочное шлифование и зачистка в металлургии и кузнеч- но-литейном производстве. Правка абразивных кругов. Шлифование ша- ров, выполнение операций с большим давлением резаиия

Примечание. Дана шкала твердостей для инструмента на керамической и ба-

келитовых связях. Инструмент на вулканитовой связке выпускается твердостью С, СТ и Т

Учебно-производственное задание по теме

«Выбор твердости шлифовального круга»

1. Объясните, чем отличается твердость шлифовального круга от

твердости режущего абразивного зерна.

2. Объясните, почему для обработки твердых материалов нужно

применять мягкий круг, а для обработки мягких материалов —

твердый круг.

3. Объясните, чем отличается структура мягкого круга от струк-

туры твердого круга и какое влияние это оказывает на работоспособ-

ность шлифовального круга.

4. Выберите твердость шлифовального круга для следующих

операций шлифования:

плоское шлифование периферией круга закаленных пластин из

стали 45;

окончательное врезное шлифование шатунных шеек чугунных

коленчатых валов;

силовое обдирочное шлифование чугунных отливок (вручную на

точилах) с целью снятия заусенцев и литников.

1.5. ВЫБОР СТРУКТУРЫ ШЛИФОВАЛЬНОГО КРУГА

Структура шлифовального круга. С увеличением номера струк-

туры увеличивается расстояние между зернами и соответственно раз-

мер пор в шлифовальном круге (рис. 1.7), поэтому структура оказы-

вает непосредственное влияние на режущие свойства инструмента,

18

формирование и отвод стружки, тепловыделение и производитель-

ность шлифования. Важно, что регулирование указанных свойств

происходит при сохранении заданной твердости круга и этим откры-

ваются дополнительные возможности применения пористых кругов

повышенной твердости.

Принято называть структуры от № 1 до № 4 закрытыми, или

плотными (рис. 1.7, а), от № 5 до № 8 — средними, от №9 до №12—

открытыми (рис. 1.7, б) и от № 13 до № 16 — высокопористыми.

При выборе номера структу-

ры необходимо исходить из сле-

дующих

торов:

технологических фак-

Рис. 1.7. Строение шлифовального

круга:

а — закрытой (плотной) структуры, б — от-

крытой структуры; / — абразивные зерна,

2 — поры. 3 — связка

Рис. 1.8. Строение высокопори-

стого шлифовального круга

крупнозернистый круг открытой структуры обеспечивает луч-

шее удаление стружки и эффективен при шлифовании мягких и вяз-

ких материалов, когда не предъявляются высокие требования к ше-

роховатости поверхности;

открытая структура желательна при шлифовании с большой по-

верхностью контакта круга с деталью (плоское, внутреннее шлифо-

вание);

для чистовых операций шлифования, а также при обработке твер-

дых и хрупких материалов целесообразно применять круги плот-

ной и средней структуры.

Высокопористые шлифовальные круги. Увеличенные размеры пор

достигаются добавкой в абразивную массу порообразующих веществ,

выгорающих при термической обработке инструмента (молотый

уголь, пластмассовая крошка, древесные опилки, измельченная

скорлупа фруктовых косточек).

Такой абразивный инструмент отличается увеличенным объемом

пор и называется высокопористым (рис. 1.8). Суть и цель примене-

ния пористых кругов — получение как можно больших по объему

пор для размещения в них срезаемой стружки. Этим достигается

более высокая производительность и бесприжоговое шлифование.

19

Учебно-производственное задание по теме

« Выбор структуры шлифовального круга»

1. Нарисуйте строение круга плотной и открытой структур. В

чем состоит их различие?

2. Почему при больших съемах металла, а также при плоском и

внутреннем шлифовании лучше работают круги открытых структур?

3. Нарисуйте строение высокопористого круга. Чем он отличает-

ся от кругов открытой структуры? На каких операциях шлифова-

ния желательны высокопористые круги?

4, Выбрать номер структуры круга для следующих операций

шлифования:

плоское шлифование торцом круга торцов колец подшипников из

закаленной стали UIX15;

окончательное резьбошлифование метчиков, изготовленных из

быстрорежущей стали Р6М5;

шлифование алюминиевых поршней по наружному диаметру на

бесцентровошлифовальном станке.

1.в. ВЫБОР СВЯЗКИ ШЛИФОВАЛЬНОГО КРУГА

Назначение и виды связок. Связка шлифовального круга не уча-

ствует в резании и удалении припуска, но, определяя прочность и

твердость инструмента, оказывает большое влияние на режимы,

производительность и качество обработки.

Шлифовальные круги на керамической связке (рис. 1.9, а) от-

личаются прочным закреплением шлифовальных зерен, высокой

стойкостью профиля, увеличенной пористостью и повышенной режу-

щей способностью. Инструмент на керамической связке устойчив

при высоких температурах и в водной среде, обладает большой хими-

ческой стойкостью, допускает применение любых СОЖ. Однако ке-

рамическая связка сообщает повышенную хрупкость, поэтомуона

чувствительна к ударным и изгибающим нагрузкам. Тонкие круги не

допускают боковых нагрузок.

Шлифовальные круги на бакелитовой связке обладают более вы-

сокими прочностью, упругостью и эластичностью, чем круги на ке-

рамической связке. Они длительно сохраняют режущие свойства за

счет интенсивного самозатачивания, меньше выделяют теплоты при

шлифовании, позволяют работать на высоких скоростях, могут быть

изготовлены различных форм и размеров, в том числе и очень тон-

ких — до 0,5 мм, для отрезных и прорезных работ.

Недостатком бакелитовой связки является слабая устойчивость

против действия СОЖ, содержащих щелочные растворы, поэтому

СОЖ не должна содержать более 1,5 % щелочи. Круги на бакели-

товой связке имеют более низкую, чем круги на керамической связке,

кромкостойкость. Сцепление с абразивным зерном бакелитовой связ-

ки слабее, чем керамической, поэтому она широко используется на

20

операциях плоского шлифования, где необходимо самозатачивание,

круга. Бакелитовая связка имеет невысокую теплоустойчивость и

выгорает при длительном нагревании до 250—300 СС, а при 200°C и

выше бакелитовая связка приобретает хрупкость. Абразивный ин-

струмент на бакелитовой связке чаще изготовляется из электроко-

рунда нормального и карбида кремния черного.

В основе вулканитовой связки лежит термически обработанная

смесь каучука с серой. Свойство эластичности инструмента на вул-

канитовой связке используется

при обработке фасонных поверх-

ностей и профильном шлифова-

нии. Круги на вулканитовой

связке могут быть изготовлены

толщиной 0,3—0,5 мм для отрез-

ных работ.

Вулканитовая связка значи-

тельно хуже, чем керамическая,

удерживает абразивные зерна и

это компенсируется увеличени-

ем количества связки за счет

уменьшения пор (рис. 1.9, б).

Поэтому инструмент на вулка-

нитовой связке отличается плот-

ной структурой, вызывающей

увеличенное тепловыделение при

Рис. 1.9. Строение шлифовального

круга иа керамической (а) и вулка-

нитовой (б) связках:

1 — абразивное зерно, 2 — поры, 3 — связка

шлифовании.

Низкая теплоустойчивость каучука (150—180 °C) приводит к

размягчению и выгоранию связки при интенсивном резании. Шли-

фовальные зерна углубляются в эластичную связку и режут на мень-

шей глубине подобно более мелкозернистому инструменту, обеспе-

чивая наименьшую шероховатость поверхности.

Эти особенности вулканитовой связки эффективно используются

при чистовой обработке фасонных поверхностей, на операциях от-

резки и прорезки пазов, полировании гибкими кругами, бесцентро-

вом шлифовании.

Учебно-производствеиное задание по теме

«Выбор связки шлифовального круга»

1. Нарисуйте строение кругов на керамической и вулканитовой

связках. Какой из них более пористый?

2. Объясните преимущества и недостатки керамической, баке-

литовой и вулканитовой связок.

3. Почему наибольшее применение имеют круги на керамиче-

ской связке?

4. Выберите связку шлифовального круга для следующих опе-

раций:

21

chipmaker.ru

круглое врезное шлифование шеек коленчатого вала после тер-

мообработки, изготовленных из стали 45;

плоское шлифование тонкостенных пластин из закаленной высо-

коуглеродистой стали марки У8;

отрезка прутков диаметром 40 мм из закаленной быстрорежущей

стали марки Р6М5.

1.7. ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ

НА ВЫБОР ХАРАКТЕРИСТИКИ ШЛИФОВАЛЬНОГО КРУГА

Материал шлифуемой заготовки. В процессе шлифования сте-

пень окисления обрабатываемой поверхности и срезаемой стружки

оказывает большое влияние на обрабатываемость. С повышением со-

держания углерода снижается устойчивость сплавов против окис-

ления, что способствует процессу образования стружки и облегча-

ет ее удаление с поверхности круга. Например, алюминий, кремний,

никель способствуют образованию химически устойчивой оксидной

пленки и этим ухудшают обрабатываемость.

Таким образом, повышение степени окисления облегчает процесс

шлифования, а понижение — затрудняет. Поэтому углеродистые

стали лучше шлифуются, чем легированные, конструкционные и ин-

струментальные. Легирующие присадки способствуют образованию

в сталях карбидных соединений, повышают их твердость и темпера-

туру плавления. Это ухудшает обрабатываемость сталей, ускоряет

затупление абразивных зерен, понижает стойкость кругов между

правками.

Обработка материалов с низкой теплопроводностью проходит при

высоких температурах, что делает их труднообрабатываемыми. Вы-

сокая прочность в сочетании с большой вязкостью также затрудня-

ет процессы шлифования. Например, серый чугун обрабатывается

значительно легче, чем отбеленный или легированный.

Наилучшей обрабатываемостью обладает перлитная структура,

в порядке ухудшения обрабатываемости далее следуют: сорбитная,

трооститная, мартенситная и аустенитная структуры. Последняя

шлифуется кругами из электрокорунда белого и монокорунда. При

опасности появления прижогов и шлифовочных трещин применяют-

ся круги открытых структур, иногда круги из карбида кремния зеле-

ного.

Для шлифования труднообрабатываемых сталей и сплавов приме-

нятся монокор у ндовые и эльборовые круги, предупреждающие при-

жоги и шлифовочные трещины.

Твердые сплавы обрабатываются инструментами из карбида крем-

ния и алмазов.

Размер детали и форма шлифуемой поверхности. Для обработки

деталей, имеющих большую массу, хорошо отводящую образующую-

ся при шлифовании теплоту, применяются более твердые круги (С1 —

СТ2) и интенсивные режимы. Детали, имеющие небольшую толщину

22

стенок, обрабатывают мягкими кругами (М3 — СМ1) открытых струк-

тур (№ 8—10).

Шлифование прерывистых поверхностей следует производить бо-

лее твердыми кругами (С—СТ) плотной структуры (№ 3—4), так

как прерывистость поверхности способствует повышению самозата-

чиваемости кругов. В случае обработки деталей торцом круга при

большой площади контакта между обрабатываемой поверхностью и

инструментом необходимы более мягкие (М — СМ) крупнозернистые

круги (№ 32—50), чем в случае обработки периферией круга. При

этом кольцевые круги должны быть мягче, чем сегментные.

Рнс. 1.10. Длина дуги контакта шлифовального круга с заготовкой:

а - при круглом наружном шлифовании, б — при плоском шлифовании периферией

круга, в — прн внутреннем шлифовании, Аи, £пл, £вн — длины дуг контакта, D — дна- .

аметр круга, d — диаметр заготовки, t — глубина резання

Для обеспечения необходимого профиля профильное шлифова-

ние производится более твердыми кругами (С — СТ). При обработ-

ке неровной, прерывистой поверхности следует применять твердые

круги (С — СТ) плотной структуры (№ 3—4), имеющие повышен-

ную кромкостойкость.

Способ шлифования. На выбор характеристики круга оказыва-

ет влияние способ шлифования. Так, при круглом наружном шлифо-

вании, когда площадь контакта шлифовального круга с обрабатывае-

мой заготовкой наименьшая (рис. 1.10, а), следует применять более

твердые круги, чем при плоском и внутреннем шлифовании,

в процессе которых эта площадь контакта значительно больше

(рис. 1.10, б, в).

Длина дуги контакта (мм) при применении вышеназванных спо-

собов шлифования определяется следующим образом:

23

5ВН

Ddt

d—D

Учебно-производственное задание по теме

«Влияние технологических факторов на выбор

характеристики шлифовального круга»

1. Почему углеродистые стали обладают лучшей шлифуемостью

по сравнению с инструментальными легирующими сталями?

2. Почему при обработке тонкостенных деталей нужно применять

мягкие круги с открытой структурой, а при обработке прерывистых

поверхностей применять более твердые круги?

3. Почему профильное шлифование ведут кругами повышен-

ной твердости?

4. Почему при круглом шлифовании всегда применяют более

твердые круги, чем при плоском шлифовании торцом круга?

1. 8. ВЫБОР ФОРМЫ И ТИПА ШЛИФОВАЛЬНОГО КРУГА

Технологические факторы, определяющие выбор формы и типа

шлифовального круга. Наиболее просты по форме и универсальны

по применению круги типа ПП, которые используются для всех опе-

раций шлифования (рис. 1.11). Круги типов ПВ, ПВК, ПВДК,

Рнс. 1.Ц. Шлифовальные круги типов ПП, ПВ, ПВК, ПВДК, ПВД

ПВД с выточками представляют собой разновидность кругов типа

ПП. Выточки предназначены для более прочного крепления во флан-

цах и лучшего доступа круга к шлифуемой поверхности. Выточка

позволяет применить более широкий круг за счет размещения кре-

пежной гайки внутри выточки. Конические выточки у кругов типов

ПВК и ПВДК помогают также уменьшить площадь контакта боко-

вой поверхности круга с буртиками и фланцами обрабатываемых

деталей. Если в уменьшении площади контакта нет необходимости,

то для тех же работ применяют круги типов ПВ и ПВД. Эти круги

24

применяют также для внутреннего шлифования в случае, когда на-

до подрезать донышко изделия или работать «в упор».

Круги типов ЗП и 4П приспособлены главным образом для заточ-

ки многорезцовых инструментов: пил (ЗП), фрез (4П), круги типов

2П и 4П — для шлифования зубьев шестерен и профиля червяка

(рис. 1.12).

Для заточки фрезы торцом шлифовального круга применяют ча-

шечные круги типов ЧЦ и ЧК (рис. 1.13). Круги типа ЧЦ исполь-

зуются при плоском шлифовании, иногда -— при обработке отвер-

стий, особенно несквозных.

Рнс. 1.12. Шлифовальные круги ти-

пов 2П. ЗП, 4П

Рис. 1.13. Шлифовальные круги ти-

пов ЧЦ и ЧК

Круги типов ЧК и ЧЦ рекомендуются для заточки инструментов

и плоского шлифования, например направляющих станин станков,

когда из-за резкого ограничения свободного пространства над обра-

батываемой поверхностью нельзя использовать инструменты дру-

гих форм.

Круги-тарелки тира Т (рис. 1.14) применяют в случае еще более

резкого ограничения свободного пространства вокруг шлифуемой по-

верхности: для заточки и доводки передних граней инструмента, на-

пример зубьев фрез (1Т), для заточки червячных фрез (2Т), для обра-

ботки зубьев долбяков и зубьев шестерен (ЗТ).

Круги-кольца типа К (см. рис. 1.14) применяют для плоского

шлифования.

Шлифовальные сегменты типа С, некоторые из которых показа-

ны на рис. 15, крепятся в патроне станка и образуют круг с преры-

вистой кольцевой поверхностью, работающий торцом при плоском

шлифовании.

Различная форма сегментов обусловлена конструкцией патронов

станка. Сегментный круг по сравнению с кольцевым (тип К) дает не-

которое повышение шероховатости, но позволяет работать с более

интенсивными режимами и меньшим тепловыделением. При шлифо-

вании прерывистых поверхностей лучше применять кольца, этим

26

chipmaker.ru

уменьшают удары и возможность сбрасывания деталей со стола

станка.

Тонкие круги-диски типа Д(рис. 1.16) применяют для прорезных

работ, шлифования пазов и отрезки материалов.

Рис. I 14. Шлифовальные

круги типов Т и К

Рис. 1.15. Шлифовальный

сегмент типа С

Рис. 1.16. Шлифо

вальный круг-диск

типа Д

Круги типов ПР и ПН (рис. 1.17) предназначены для черновых

операций и для плоского шлифования торцом круга.

Чтобы уменьшить тепловыделение и деформацию деталей при

шлифовании тонких колец торцом круга, применяют круги с рифле-

ной режущей поверхностью типа ПР, этим уменьшается площадь

Рис. 1.17. Шлифовальные

круги типов ПР и ПН

Рис. 1.18. Шлифовальные го-

ловки

контакта круга с деталью и соответственно уменьшается тепловыде-

ление.

Шлифовальные головки, наклеенные на металлические оправки

(рис. 1.18), закрепляютв патроне, получающем вращение от гибкого

вала. С их помощью выполняют операции обработки штампов, мат-

риц, пресс-форм, зачистки отливок, сварных конструкций.

26

1. 9. ВЫБОР ШЛИФОВАЛЬНОГО КРУГА ПО КЛАССУ ТОЧНОСТИ

И КЛАССУ НЕУРАВНОВЕШЕННОСТИ

Класс точности инструмента показывает, с какой точностью из-

готовлен шлифовальный круг: по наружному диаметру, высоте, диа-

метру отверстия, параллельности торцевых поверхностей, смещению

от отверстия и др. (табл. 1.4).

1. 4. Основные параметры, характеризующие классы точности

шлифовальных кругов

Параметры Классы точности

АА А Б

Предельные отклонения, мм:

наружного диаметра 6—800 мм ±0,3 4- ±3,0 ±0,3 4- ±5,0 ±5,0 4- ±8,0

высоты Н 3—100 мм ±0,1 4- ±0,3 ±0,2 4- ±1,5 ±0,3 4- ±3,0

диаметра посадочного отверстия 10—260 мм ±0,1 4-0,3 0,14-0,4 0,24-0.7

Отклонение от параллель- ности, выпуклость, вогну- тость (мм) торцевых по- верхностей 160 400 мм 0,104-0,20 ’ 0.154-0,40 0,254-0,50

Овальность (мм) наруж- ной поверхности 18—500 мм 0,14-0,2 0,34-1,2 0,64-2,0

Конусообразиость (мм) наружной поверхности 40— 100 мм 0,24-0,5 0,34-1,0 0,54-2,0

Смещение (мм) оси от- верстия 18—260 мм 0,104-0,25 0,154-0,40 0,204-0,50

Трещины и раковины Не допускаются

Повреждения кромок Не допускаются Не допускают- ся размерами более 5 мм

Инородные включения в Не допускаются размерами более, мм

количестве более четырех на участке 100 см2 0,5 1,0 2,0

Индексы зернистости В, П В, П, Н В. П, Н, Д

Класс неуравновешенно- сти по ГОСТ 3060—75 1 1, 2 1,ДЗ

Выпускаются шлифовальные круги трех классов точности: АА,

А и Б. Для менее ответственных операций абразивной обработки

применяют инструмент класса Б, более точным и качественным явля-

ется инструмент класса А.

Для работы в автоматических линиях и многокруговых станках

применяется прецизионный инструмент АА. Он отличается более

высокой точностью геометрических параметров, однородностью зер-

нового состава, уравновешенностью абразивной массы, изготовля-

ется из лучших сортов шлифовальных материалов.

27

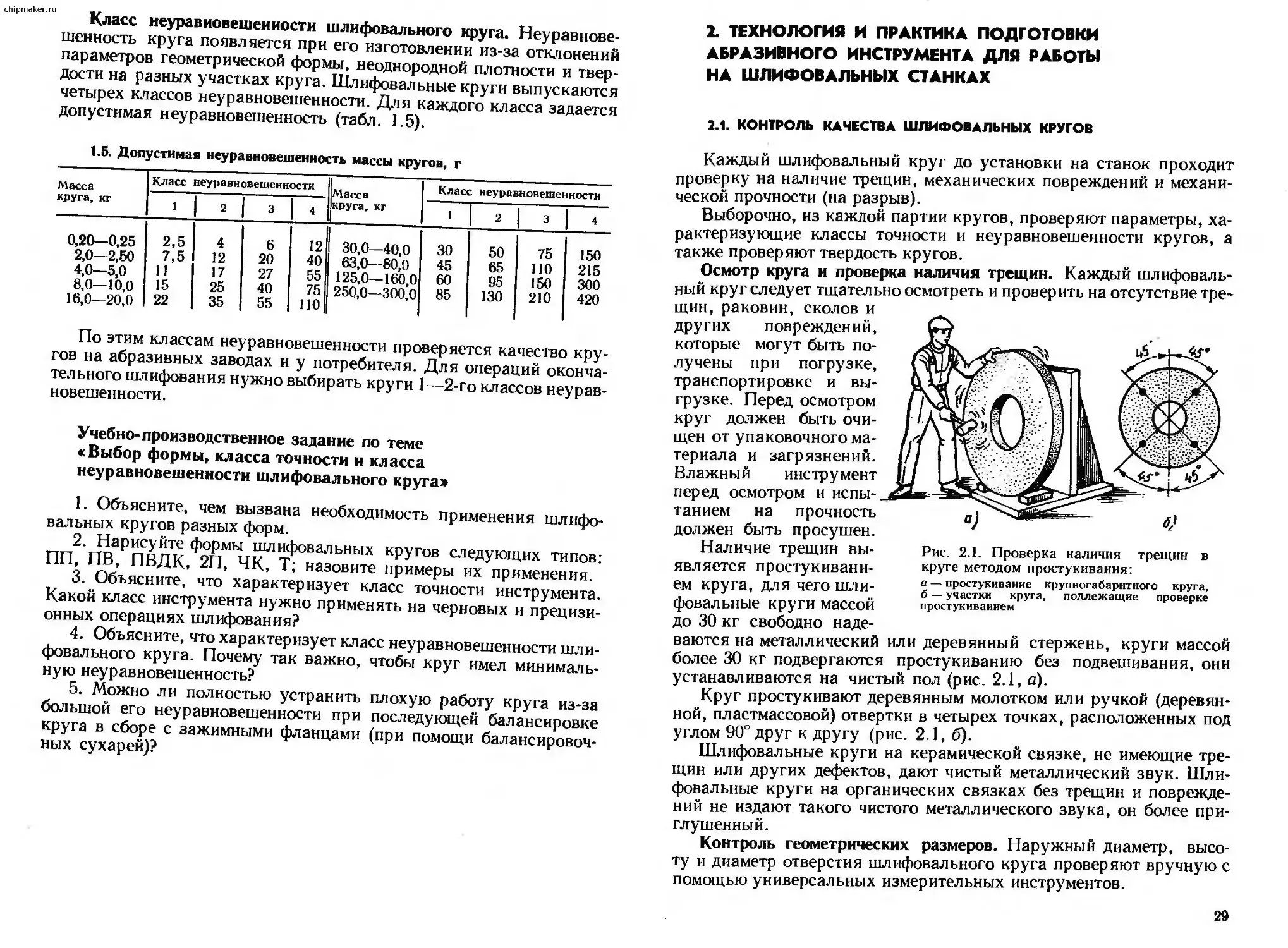

Класс неуравновешенности шлифовального круга. Неуравнове-

шенность круга появляется при его изготовлении из-за отклонений

параметров геометрической формы, неоднородной плотности и твер-

дости на разных участках круга. Шлифовальные круги выпускаются

четырех классов неуравновешенности. Для каждого класса задается

допустимая неуравновешенность (табл. 1.5).

1.5. Допустимая неуравновешенность массы кругов, г

Масса круга, кг Класс неуравновешенности Масса круга, кг Класс неуравновешенности

1 2 3 4 1 2 3 4

0,20—0,25 2,5 4 6 12 30,0—40,0 30 50 75 150

2,0—2,50 7,5 12 20 40 63,0—80,0 45 65 110 215

4,0—5,0 11 17 27 55 125,0—160,0 60 95 150 300

8,0—10,0 15 25 40 75 250,0—300,0 85 130 210 420

16,0—20,0 22 35 55 1101

По этим классам неуравновешенности проверяется качество кру-

гов на абразивных заводах и у потребителя. Для операций оконча-

тельного шлифования нужно выбирать круги 1—2-го классов неурав-

новешенности.

Учебно-производственное задание по теме

«Выбор формы, класса точности и класса

неуравновешенности шлифовального круга»

1. Объясните, чем вызвана необходимость применения шлифо-

вальных кругов разных форм.

2. Нарисуйте формы шлифовальных кругов следующих типов:

ПП, ПВ, ПВДК, 2П, ЧК, Т; назовите примеры их применения.

3. Объясните, что характеризует класс точности инструмента.

Какой класс инструмента нужно применять на черновых и прецизи-

онных операциях шлифования?

4. Объясните, что характеризует класс неуравновешенности шли-

фовального круга. Почему так важно, чтобы круг имел минималь-

ную неуравновешенность?

5. Можно ли полностью устранить плохую работу круга из-за

большой его неуравновешенности при последующей балансировке

круга в сборе с зажимными фланцами (при помощи балансировоч-

ных сухарей)?

2. ТЕХНОЛОГИЯ И ПРАКТИКА ПОДГОТОВКИ

АБРАЗИВНОГО ИНСТРУМЕНТА ДЛЯ РАБОТЫ

НА ШЛИФОВАЛЬНЫХ СТАНКАХ

2.1. КОНТРОЛЬ КАЧЕСТВА ШЛИФОВАЛЬНЫХ КРУГОВ

Каждый шлифовальный круг до установки на станок проходит

проверку на наличие трещин, механических повреждений и механи-

ческой прочности (на разрыв).

Выборочно, из каждой партии кругов, проверяют параметры, ха-

рактеризующие классы точности и неуравновешенности кругов, а

также проверяют твердость кругов.

Осмотр круга и проверка наличия трещин. Каждый шлифоваль-

ный круг следует тщательно осмотреть и проверить на отсутствие тре-

щин, раковин, сколов и

других повреждений,

которые могут быть по-

лучены при погрузке,

транспортировке и вы-

грузке. Перед осмотром

круг должен быть очи-

щен от упаковочного ма-

териала и загрязнений.

Влажный инструмент

перед осмотром и испы-

танием на прочность

должен быть просушен.

Наличие трещин вы-

Рис. 2.1. Проверка наличия трещин в

круге методом простукивания:

а — простукивание крупногабаритного круга,

б — участки круга, подлежащие проверке

простукиванием

является простукивани-

ем круга, для чего шли-

фовальные круги массой

до 30 кг свободно наде-

ваются на металлический или деревянный стержень, круги массой

более 30 кг подвергаются простукиванию без подвешивания, они

устанавливаются на чистый пол (рис. 2.1, а).

Круг простукивают деревянным молотком или ручкой (деревян-

ной, пластмассовой) отвертки в четырех точках, расположенных под

углом 90" друг к другу (рис. 2.1, б).

Шлифовальные круги на керамической связке, не имеющие тре-

щин или других дефектов, дают чистый металлический звук. Шли-

фовальные круги на органических связках без трещин и поврежде-

ний не издают такого чистого металлического звука, он более при-

глушенный.

Контроль геометрических размеров. Наружный диаметр, высо-

ту и диаметр отверстия шлифовального круга проверяют вручную с

помощью универсальных измерительных инструментов.

29

Параллельность плоскостей шлифовального круга измеряют

по его высоте в четырех диаметрально противоположных точках и

вычисляют разность наибольшего и наименьшего значений высоты.

Параллельность выточек проверяется глубиномером или другим

универсальным измерительным средством.

Эксцентриситет шлифовального круга определяют, измеряя

штангенциркулем или масштабной линейкой ширину кольцевой ча-

сти круга в двух диаметрально противоположных направлениях и

вычисляя полуразность измерений.

Измерение неуравновешенности шлифовального круга. Неурав-

новешенность круга определяется на станке для статической балан-

сировки, основной частью которого являются два параллельно рас-

положенных цилиндрических валика 4 (рис. 2.2, а). Шлифовальный

круг 1 предварительно надевается на балансировочную оправку 3,

посадочная шейка А на оправке имеет небольшой конус, чтобы шли-

фовальный круг садился на нее без зазора (рис. 2.2, б). Балансиро-

вочную оправку с шлифовальным кругом устанавливают на цилинд-

рические валики 4 и легким толчком придают кругу медленное вра-

щение. После остановки круга отмечают верхнюю точку на перифе-

рии и закрепляют в этом месте скобу с грузом 2, уравновешиваю-

щим шлифовальный круг (рис. 2.2, а).

Круг считается уравновешенным, если при его повороте на 90°

он не начинает вращаться на цилиндрических валиках 4. По величи-

не уравновешивающего груза определяется класс неуравновешен-

ности (см. табл. 1.5).

В зависимости от класса точности кругов допускается следую-

щий класс неуравновешенности (ГОСТ 3060—86): 1-й — для кру-

га класса точности АА; 2-й или 1-й — для круга класса точности А;

1-, 2- или 3-й — для круга класса точности Б.

Измерение твердости круга пескоструйным методом основано на

измерении глубины лунки, образующейся на поверхности шлифо-

вального круга струей кварцевого песка, выбрасываемого под за-

данным давлением из сопла пескоструйного твердомера (рис. 2.3).

Чем мягче круг, тем большей глубины образуется лунка.

Главным узлом пескоструйного твердомера является измеритель-

ная головка, состоящая из воздушной 4 и песочной 8 камер. При

нижнем положении клапана 5 песок из резервуара 7 поступает в

песочную камеру 8 и заполняет ее.

При работе твердомера клапан 5 поднимается и верхней своей

фаской перекрывает доступ песка из резервуара, одновременно от-

крывается доступ песка из песочной камеры в коническое сопло

10, а из него в сопло 2. Сжатый воздух, поступающий из патрубков,

заполняет воздушную камеру 4 и через зазор между соплами 9 и 10

попадает в сопло 2, далее — на поверхность абразивного инстру-

мента 11. Струя воздуха увлекает за собой песок из песочной камеры

и образует на торце инструмента лунку. Измерительная игла 3 опу-

скается на дно лунки, по шкале 6 измеряется ее глубина и по пере-

30

водной таблице определяется степень твердости инструмента. Уплот-

нительные манжеты / изолируют проверяемый участок круга от

внешней среды.

Пескоструйным методом измеряется твердость шлифовальных

кругов из электрокорунда и карбида кремния на керамической и ба-

келитовой связках зернистостью 50 и менее.

Рис. 2.2. Контроль неуравновешенности

шлифовального круга:

а — на станке, б — схема балансировки круга

Рис. 2.3. Пескоструйный твердомер для

определения твердости шлифовального

круга

Измерение твердости шлифовального инструмента на приборе

Роквелла основано на измерении глубины h лунки, образующейся

от вдавливания в тело инструмента — твердосплавного конуса

(рис. 2.4, а) или стального шарика (рис. 2.4, б). Этот метод применя-

ется для измерения твердости шлифовальных кругов высотой не бо-

лее 8 мм, зернистостью 12 и менее и шлифовальных брусков на кера-

мической и бакелитовой связках. Стальной шарик на приборе вдав-

ливается под действием двух последовательно прилагаемых к нему

нагрузок: предварительной Ро и основной Р, (рис. 2.4, в). Общая на-

грузка (Р = Ро + Р,) плавно возрастает в процессе измерения и

снимается после достижения заданной величины через 4—7 с. По

разности глубин й0 проникновения шарика в тело инструмента от

3!

chipmaker.ru

Действия общей Р и предварительной Ро нагрузок определяют сте-

пень твердости инструмента.

Измерению твердости методом вдавливания конуса на приборе

«Роквелл» подвергаются абразивные инструменты на вулканитовой

связке с наружным диаметром до 500 мм, высотой от 6 до 150 мм,

зернистостью 12 и менее.

Метод вдавливания конуса аналогичен методу вдавливания шари-

ка, но отличается тем, что рабочим наконечником служит конус с

углом при вершине 60°, изготовленный из твердого сплава.

Рис. 2.4. Определение твердости шли-

фовального круга на приборе Рок-

велла

Рис. 2.5. Контроль разрыв-

ной прочности шлифовального

круга

Испытание шлифовальных кругов на механическую прочность.

Для обеспечения безопасной работы шлифовальных кругов их пред-

варительно испытывают на специальных испытательных стен-

дах.

Для закрепления шлифовального круга на стенде применяются

испытательные фланцы 1. Наружный диаметр D и ширина кольце-

вой прижимной поверхности а у обоих фланцев, зажимающих круг,

должны быть одинаковыми (рис. 2.5).

Подлежащий испытанию круг 3 и фланцы / свободно надеваются

на шпиндель 4испытательного стенда. Зазор между отверстием кру-

га и валом испытательного стенда должен быть не менее 0,1 мм и не

более 1,5 мм. Если круг имеет отверстие диаметром на 1,5 мм боль-

ше, чем диаметр шпинделя, необходимо применять фланцы большего

размера или переходную втулку.

Между фланцами и кругом с обеих сторон должны быть проложе-

ны прокладки 2 из эластичного материала (плотной бумаги, картона

или резины) толщиной 0,5—1 мм в зависимости от диаметра испыты-

ваемого круга. Прокладка должна перекрывать всю зажимную по-

верхность фланцев и выступать наружу по всей окружности пример-

но на 1 мм. Поверхности соприкосновения фланцев, прокладок и

шлифовального круга должны быть чистыми.

32

Испытательный цикл состоит в плавном разгоне круга до задан-

ной скорости, выдержке на этой скорости и плавном замедлении ско-

рости до остановки круга.

Режимы испытания различных кругов на механическую проч-

ность обусловлены ГОСТ 12.3.028—82.

Окружная скорость шлифовального круга ограничивается проч-

ностью и формой абразивного инструмента. На шлифовальном круге

маркируется допускаемая рабочая скорость. Ниже указаны допус-

каемые рабочие скорости для разных форм шлифовальных кругов

(ГОСТ 2424—83).

Тип круга

ПП, 2Г1 . .

ПН, ПР, К .

Прочие типы

Рабочая окружная

скорость, м/с

30, 35, 40, 50, 69

25, 30, 35

25. 30, 35, 50

Учебно-производственное задание по теме

«Контроль качества кругов»

1. Освоить технику контроля кругов по наличию трещин и ме-

ханических повреждений.

2. Освоить технику контроля кругов по геометрическим парамет-

рам.

3. Упражнение. Отобрать по два круга разных размеров

на керамической и бакелитовой связках, визуально осмотреть их—

нет ли механических повреждений (сколов и раковин), после че-

го проверить их на наличие трещин по указанной выше методике.

Провести наблюдение в производственных условиях за техникой

и практикой измерения твердости и неуравновешенности кругов,

а также испытания кругов на механическую прочность.

2.2. ТЕХНОЛОГИЯ И ПРАКТИКА УСТАНОВКИ

ШЛИФОВАЛЬНОГО КРУГА НА СТАНКЕ

Основные методы крепления и установки шлифовального круга

на станке. Установка и крепление круга являются очень ответствен-

ной частью технологической подготовки операции шлифования, от

которой зависит безопасность труда шлифовщика и качество обра-

ботки.

Применяются два метода установки и крепления шлифовальных

кругов на станке. Первый метод предусматривает непосредственную

установку и крепление круга на шпинделе станка (рис. 2.6). Второй

метод крепления применяется для шлифовальных кругов с диамет-

ром посадочного отверстия свыше 32 мм. В этом случае круг предва-

рительно устанавливается и закрепляется на промежуточном флан-

це, а затем круг вместе с фланцем устанавливается и закрепляется

на переднем конусе шпинделя станка.

зз

chipmaker.ru

Выбор метода установки и крепления шлифовальных кругов. В

зависимости от типа и размеров шлифовального круга применяются

разные крепежные устройства.

1. Шлифовальные головки и ма-

логабаритные шлифовальные кру-

ги с наружным диаметром D от 3,2

до 4 мм и посадочным отверстием

до 1,3 мм крепятся на оправке на-

клеиванием (рис. 2.6, а).

Рис. 2.7. Установка н крепление

шлифовального круга на переход-

ных фланцах:

шпинделя станка:

а — винтами, б — гайкой; 1 — шлифо-

вальные круги, 2 — фланцы. 3 — крыш

кн, 4 — балансировочные сухари. 5 —

прокладки

Рис. 2.6. Типовые методы установки и

крепления шлифовального круга непо-

средственно на цилиндрическую шейку

1 — шлифовальный круг, 2 — съемные флан-

цы, 3 — шпиндель, 4 — винт для крепления

круга. 5 — прокладка, 6 — гайка

2. Малогабаритные круги с размерами D от 13 до 63 мм и d от

3 до 20 мм могут крепиться на винте (рис. 2.6, б). Цилиндрическая

часть винта используется для размещения круга и его направления

34

по отверстию шпинделя, резьбовая часть — для крепления круга на

шпинделе станка. Этот вариант крепления применяется главным об-

разом на внутришлифовальных станках.

3. С увеличением размера D до 100 мм и d до 20 мм для посадки

кругов обычно используется цилиндрическая шейка на переднем

конце шпинделя с упором в торец шпинделя. Крепление круга осу-

ществл яетс я в интом ил и

гайкой (рис. 2.6, в).

4. Круги больших раз-

меров (D др 250 мм и d

до 32 мм) устанавливают-

ся на цилиндрическую

шейку шпинделя между

двумя съемными фланца-

ми и закрепляются гай-

кой (рис. 2.6, г). Этот

вариант крепления круга

на шпинделе станка имеет

широкое применение и рас-

сматривается подробнее на

с. 39.

5. Основные варианты

крепления средне- и круп-

ногабаритных кругов на

переходных фланцах по-

казаны на рис. 2.7. Тех-

нология установки и креп-

ления кругов на шлифо-

Рис. 2.8. Схема многокруговой наладки на

съемном шпинделе

вальном станке с приме-

нением переходных фланцев подробно рассматривается на с. 36.

6. На рис. 2.8.а показан пример многокруговой наладки, где

на шпиндель станка одновременно установлено и закреплено

шесть кругов. Каждый круг предварительно устанавливается на

переходные фланцы. Для уравновешивания всего комплекта кру-

гов на каждом круге предварительно определяется и отмечается

расположение тяжелой части круга А (рис. 2.8,6). а при установ-

ке на шпиндель станка каждый круг поворачивается своей тя-

желой частью Д| на 60 ° по отношению к тяжелой части Д2 со-

седнего круга (рис. 2.8. в). Таким образом, дисбаланс А,, А2, Л3,

Ait и каждого круга равномерно распределяется по окруж-

ности и в наборе шести кругов самоуравновешивается. При дру-

гом количестве кругов в наладке круги должны устанавливаться

тяжелой частью под углом 360°/п, где п—количество кругов.

7. На плоскошлифовальных станках, работающих торцом

круга, шлифовальные круги-кольца закрепляются на переходных

фланцах наклеиванием (рис. 2.9). Крепление шлифовальных сег-

35

chipmaker.ru

ментов на переходной планшайбе осуществляется с помощью

механического клинового зажима каждого сегмента (рис. 2.10).

Рис. 2.9. Схема установки и креп-

ления шлифовального круга-коль-

ца на переходном фланце:

1 — шлифовальный круг, 2 — фланец

Рис. 2.10. Схема установки и крепления

шлифовальных сегментов на переходном

фланце:

/ — шлифовальные сегменты, 2 — фланец, 3 —

клинья для крепления сегментов

Учебно-производственное задание по теме

«Выбор метода установки и крепления шлифовального круга»

1. Уяснить, чем отличается метод крепления и конструкция

крепежных фланцев для кругов разных типов и размеров.

2. Показать примеры (составить эскизы) крепления малога-

баритных кругов (£>=50 мм, </=13 мм), среднегабаритных кру-

гов (£>=200 мм, </ = 32 мм), крупногабаритных кругов (D =

= 750 мм, </ = 305 мм).

Установка и крепление круга на станок с применением проме-

жуточного фланца. Применяются два варианта установки шли-

фовального круга с использованием промежуточного фланца.

Первый вариант предусматривает постоянное закрепление про-

межуточного фланца на шпинделе станка, в этом случае для

установки шлифовального круга снимается только крышка 3

фланца (см, рис. 2.7, <г) и круг должен балансироваться после

установки на шпинделе станка. Для возможности использования

этого варианта необходимо, чтобы шлифовальный круг был пред-

варительно обкатан на балансировочном стенде с целью установ-

ления и отметки на круге места расположения тяжелой части

круга и величины дисбаланса. Это необходимо, чтобы иметь воз-

можность после установки и закрепления сбалансировать круг

в сборе с фланцем. Это достигается перемещением балансировоч-

ных сухарей 4 по кольцевой канавке промежуточного фланца в

зону легкой части круга (см. рис. 2.7,6).

В массовом производстве целесообразно иметь два комплек-

та промежуточных фланцев. Это дает возможность устанавли-

36

вать круг на фланец и балансировать его в сборе с фланцем до

установки на шлифовальном станке.

Установку и крепление круга с применением промежуточ-

ного фланца, закрепленного на шпинделе стан-

к а, необходимо производить в такой последовательности.

1. Проверить состояние шлифовального круга, убедиться,

что нет видимых трещин на круге (которые могли возникнуть

при транспортировке круга к станку). Тщательно осмотреть по-

садочное отверстие круга, убедиться, что нет трещин и сколов

на посадочной поверхности круга.

2. Шлифовальный круг на керамической связке следует еще

раз проверить на наличие трещин (простукиванием деревянным

молоточком), которые могли появиться при транспортировке

крута.

3. Установить по маркировке круга допускаемую для него

максимальную рабочую скорость. Никогда не следует превышать

заданную максимальную рабочую скорость, что может привести

к разрывам круга в процессе шлифования.

4. Очистить, тщательно осмотреть и проверить ощупыванием

посадочные поверхности переходного фланца. Выявить наличие

забоин или заусенцев, затрудняющих правильную посадку кру-

га, зачистить поврежденные участки.

5. Убедиться, что съемная крышка 3 (см. рис. 2.7) переход-

ного фланца соответствует данному фланцу по конструкции и

размеру. Несоответствие крышки переходному фланцу приведет

к появлению местных контактных напряжений и образованию

трещин на круге.

6. Проверить отклонение от плоскостности (искривление) тор-

цевой опорной поверхности крышки фланца. Для этого нужно линей-

ку ребром положить на торцевую поверхность, поворачивать ее во-

круг диаметра крышки фланца и визуально определять зазор между

линейкой и проверяемой поверхностью. Если плоскостность торце-

вой поверхности хорошая, то зазор на всей линии контакта между

линейкой и торцом крышки будет одинаковый.

7. Проверить правильность прилегания торцевой поверхности

крышки к торцу шлифовального круга следующим образом: устано-

вить крышку фланца в отверстие круга, поджать его слегка к кру-

гу и провернуть несколько раз в неподвижном круге, затем снять и

осмотреть торцевую поверхность крышки— выступающие участки

окажутся зачищенными (более светлыми). В этом случае нужно бо-

лее тщательно зачистить выступающие участки или перешлифовать

торец крышки, чтобы обеспечить равномерное прилегание крышки

фланца к шлифовальному кругу.

8. Проложить прокладки 5-между торцами шлифовального кру-

га / и опорными поверхностями фланца и крышки (см. рис. 2.7).

Диаметр прокладок должен превышать диаметр прижимных флан-

цев. Прокладки целесообразно предварительно смочить, чтобы обес-

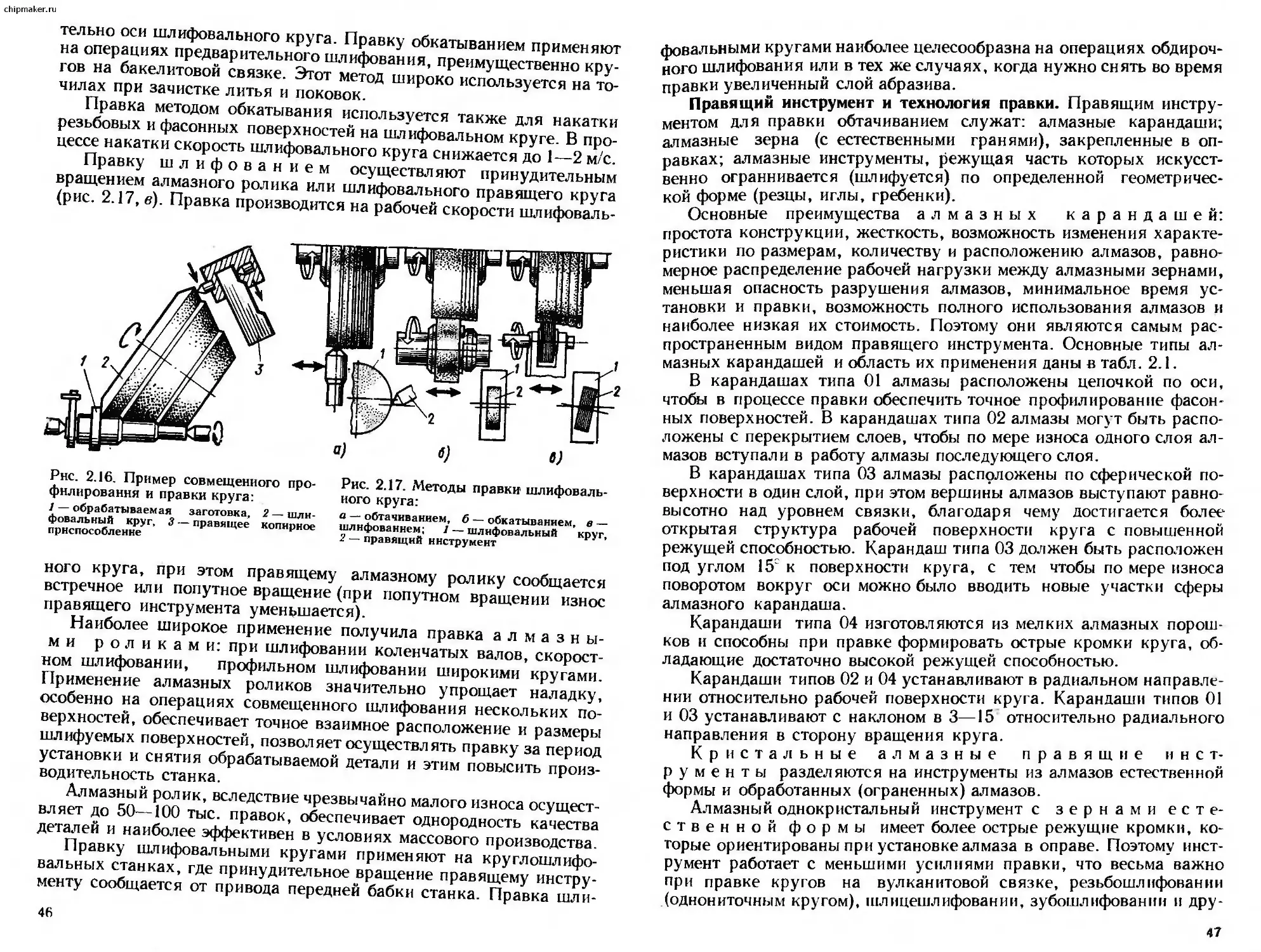

Рис. 2.11. Последователь-

ность затяжки болтов для

крепления шлифовального

круга на фланце:

I — прокладки, 2 — фланец. 3 —

болты для крепления круга.

4 динамометрический ключ

chipmaker.ru

лечить более равномерное прилегание торцов крышки и фланца к

торцам круга.

9. Надеть круг на промежуточный фланец. Круг должен надева-

ться без усилий и натяга. Между отверстием круга и посадочным

диаметром фланца должен быть небольшой зазор (0,1—0,3 мм), что-

-бы обеспечить легкую посадку круга. Расположить круг тяжелой

частью в верхнем положении.

10. Надеть крышку на посадочный фланец и продвинуть ее

До упора в прокладку. Убедиться, что прокладки не сместились и

перекрывают с обеих сторон опорные

прижимные торцы фланца и крышки

(см. рис. 2.11).

11. Вставить и затянуть болты в

крышке фланца. Затяжка болтов долж-

на обеспечить надежное крепление кру-

га, но нельзя допустить пережатия бол-

тов, что может вызвать образование тре-

щины и разрушение круга. Поэтому

нужно строго соблюдать следующие

правила затяжки болтов:

крышку фланца нужно установить

таким образом, чтобы отверстия в крыш-

ке совпали с отверстиями во фланце;

первый болт ввернуть и затянуть

до касания торцов фланца и крышки

с прокладками;

второй болт ввернуть в отверстие, диаметрально расположенное

первому болту, и затянуть его с таким же усилием, что и первый

болт;

остальные болты затянуть подобно первым двум; последователь-

ность затяжки болтов должна соответствовать их цифровому распо-

ложению на рис. 2.11;

окончательно затянуть болты с той же последовательностью:

повторить операцию окончательной затяжки три раза.

Чтобы предупредить чрезмерную затяжку болтов, целесообразно

выполнять эту работу при помощи динамометрического ключа. Мо-

мент затяжки М ~ IP должен быть 29 Н м. Для кругов большой вы-

соты (100 мм) момент затяжки увеличивается и может достигать

60- -80 Н • м.

12. Сбалансировать шлифовальный круг в сборе с фланцем пе-

ремещением балансировочных сухарей (см. рис. 2.12, с. 42).

13. Перед пуском станка отойти в сторону от круга и включить

его вращение. Испытать надежность сборки и крепление круга при

вращении на холостом ходу в течение 1 мин.

14. Произвести предварительную правку круга, чтобы устра-

нить биение периферийной режущей поверхности круга.

15. Повторно сбалансировать круг непосредственно на станке

38

в режиме его вращения при помощи балансировочного устройства^

которым оснащаются современные шлифовальные станки.

16. После 8—16 ч работы круга следует повторно проверить за-

тяжку болтов, которая может быть ослаблена из-за усадки прокла-

док. В этом случае затяжку повторить в той же последовательности

(см. рис. 2.11).

Установка кругов с применением промежуточного фланца, за-

крепленного на шпиндель станка, целесообразна на станках, осна-

щенных прибором балансировки круга, позволяющим уравновеши-

вать систему круга с фланцем в рабочем режиме вращения круга.

Этот метод применяется также на станках для зачистки литья и по-

ковок в литейных и кузнечных цехах.

На шлифовальных станках, не имеющих приборов для баланси-

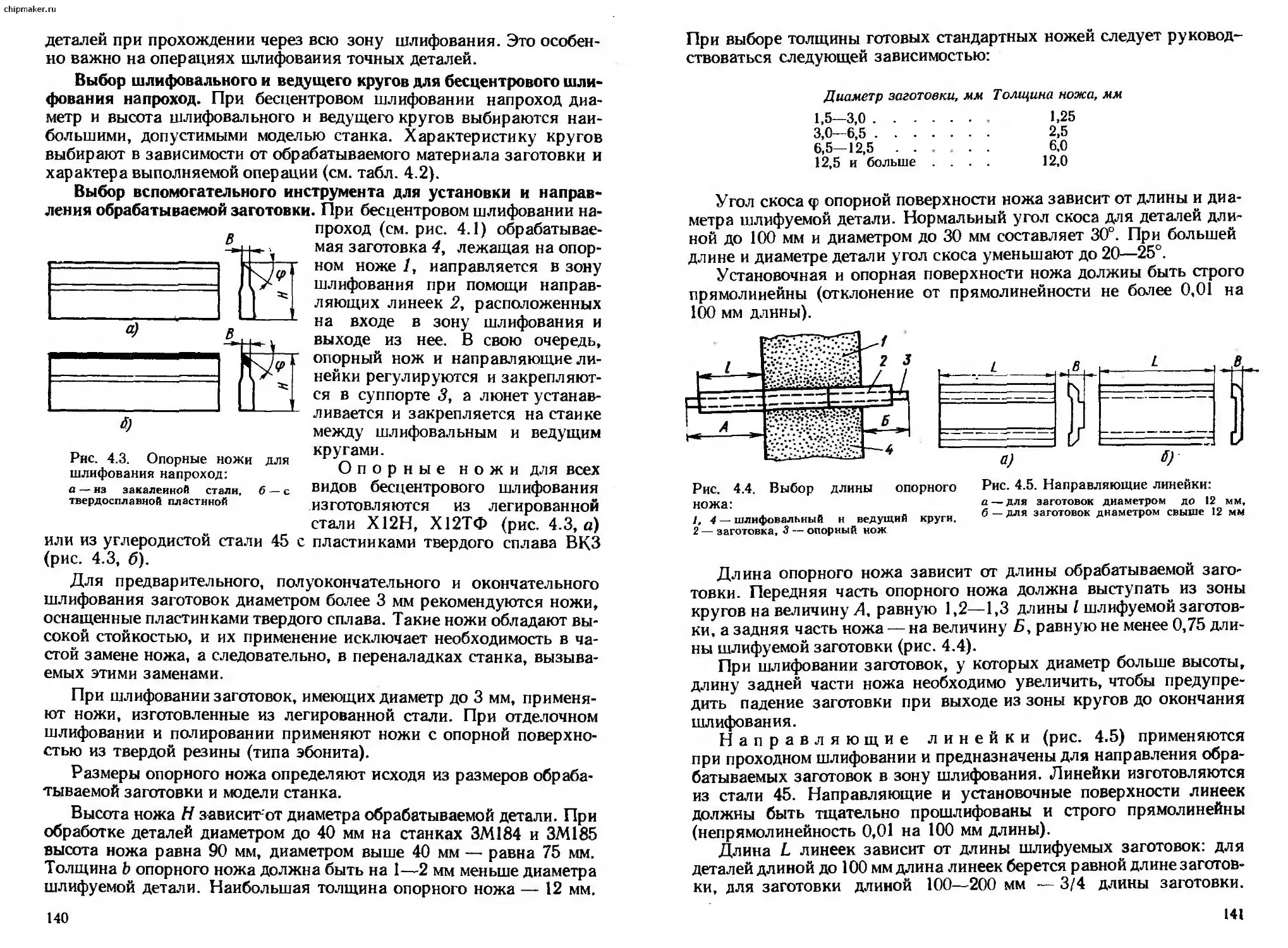

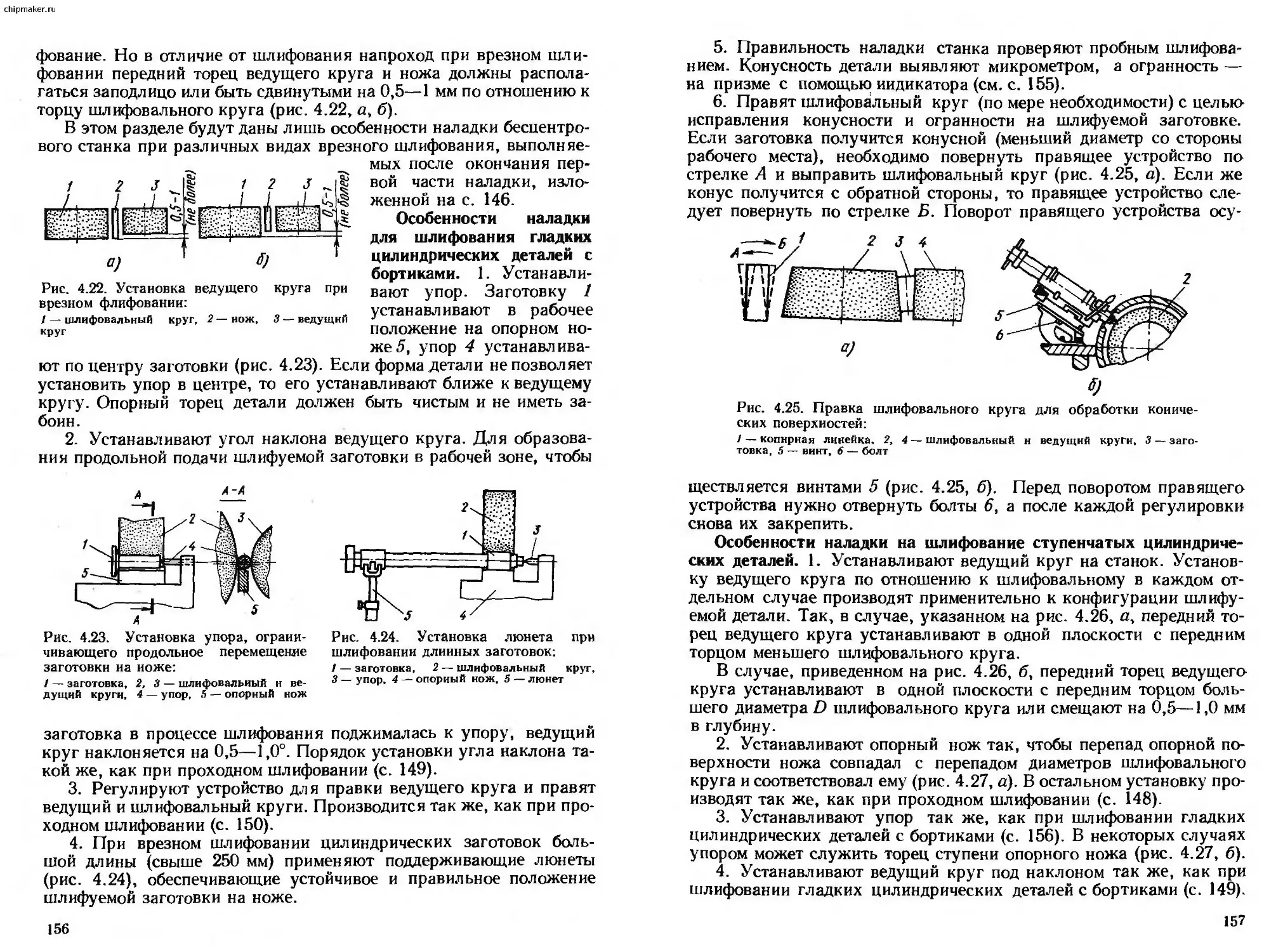

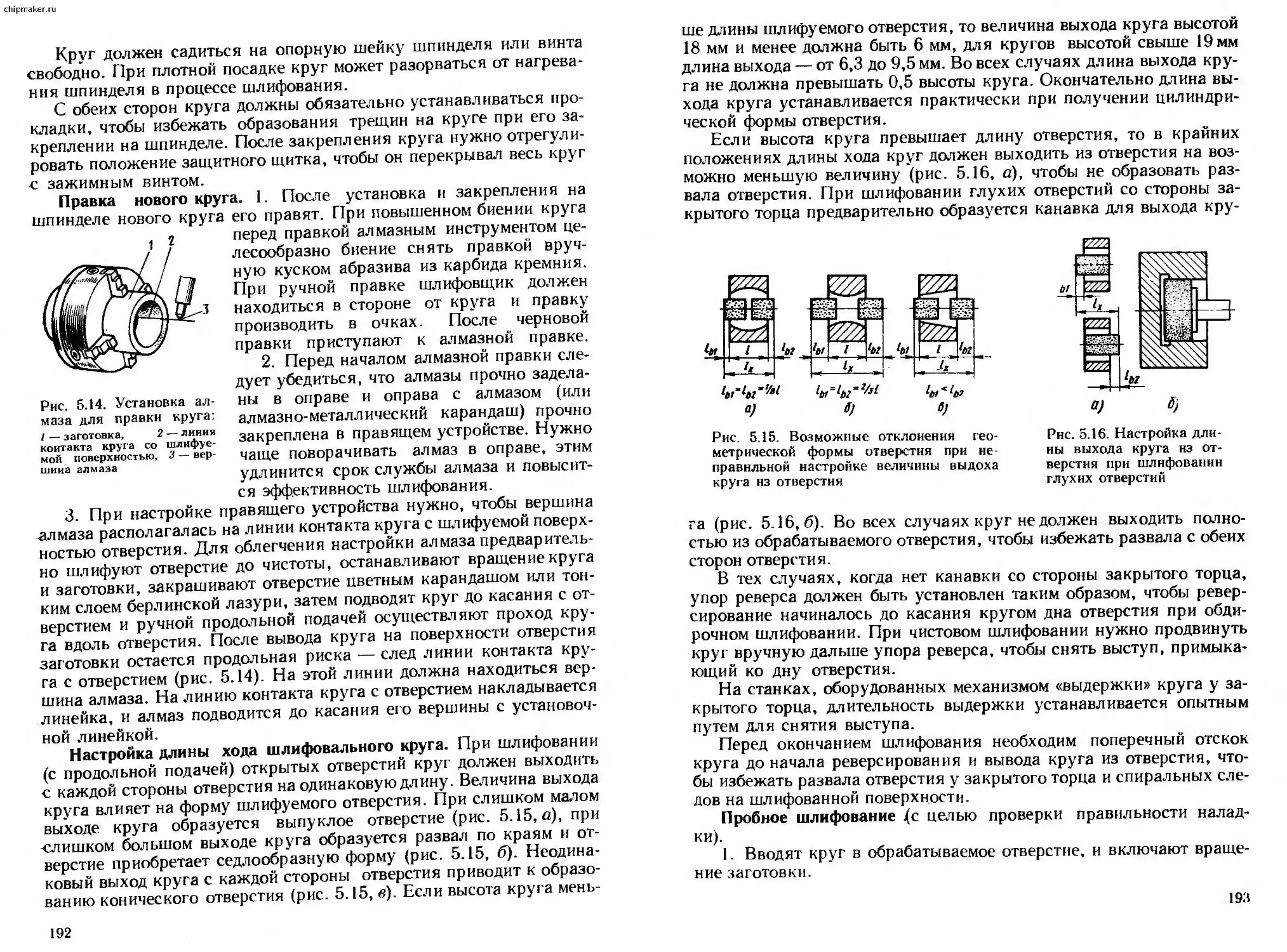

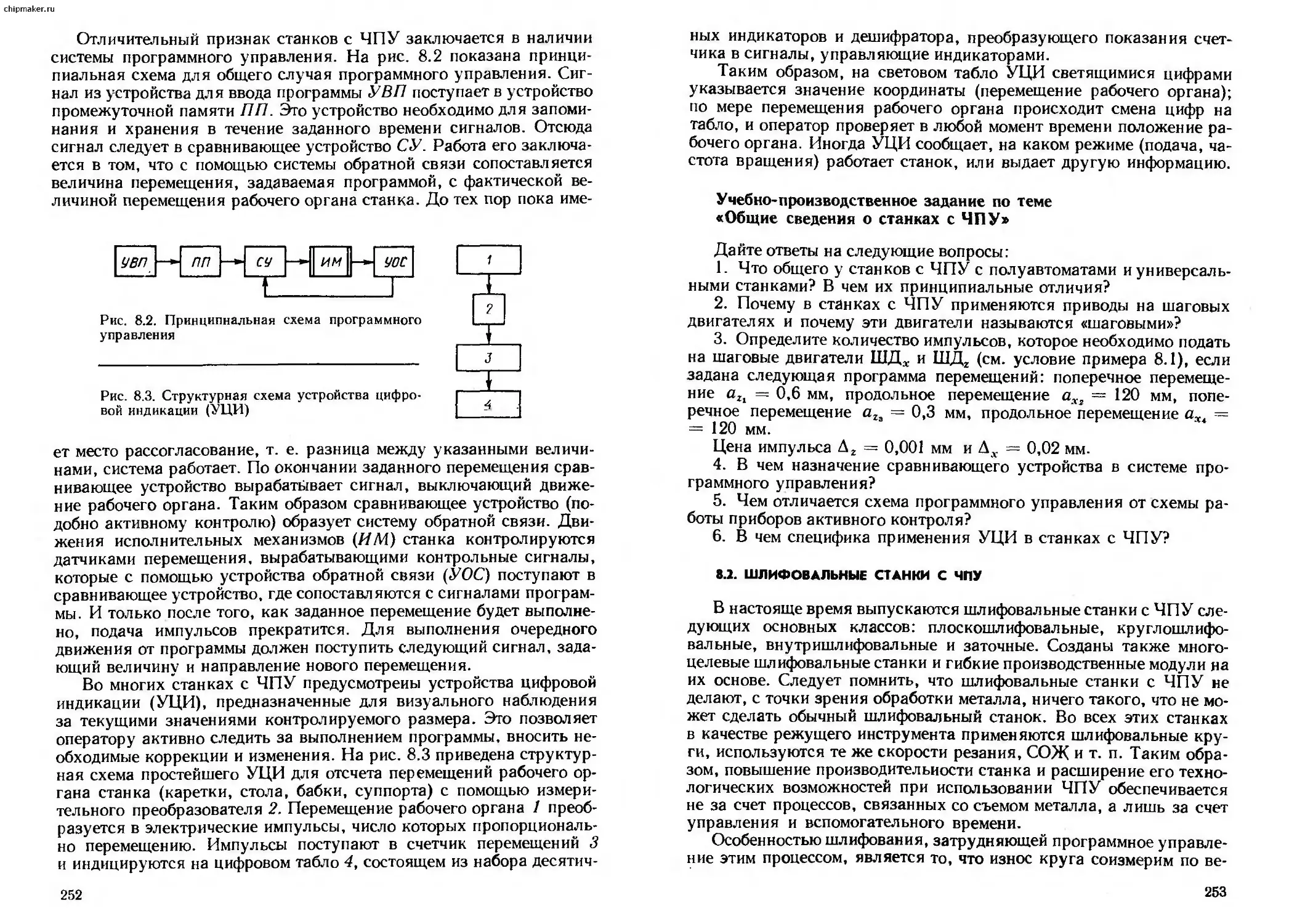

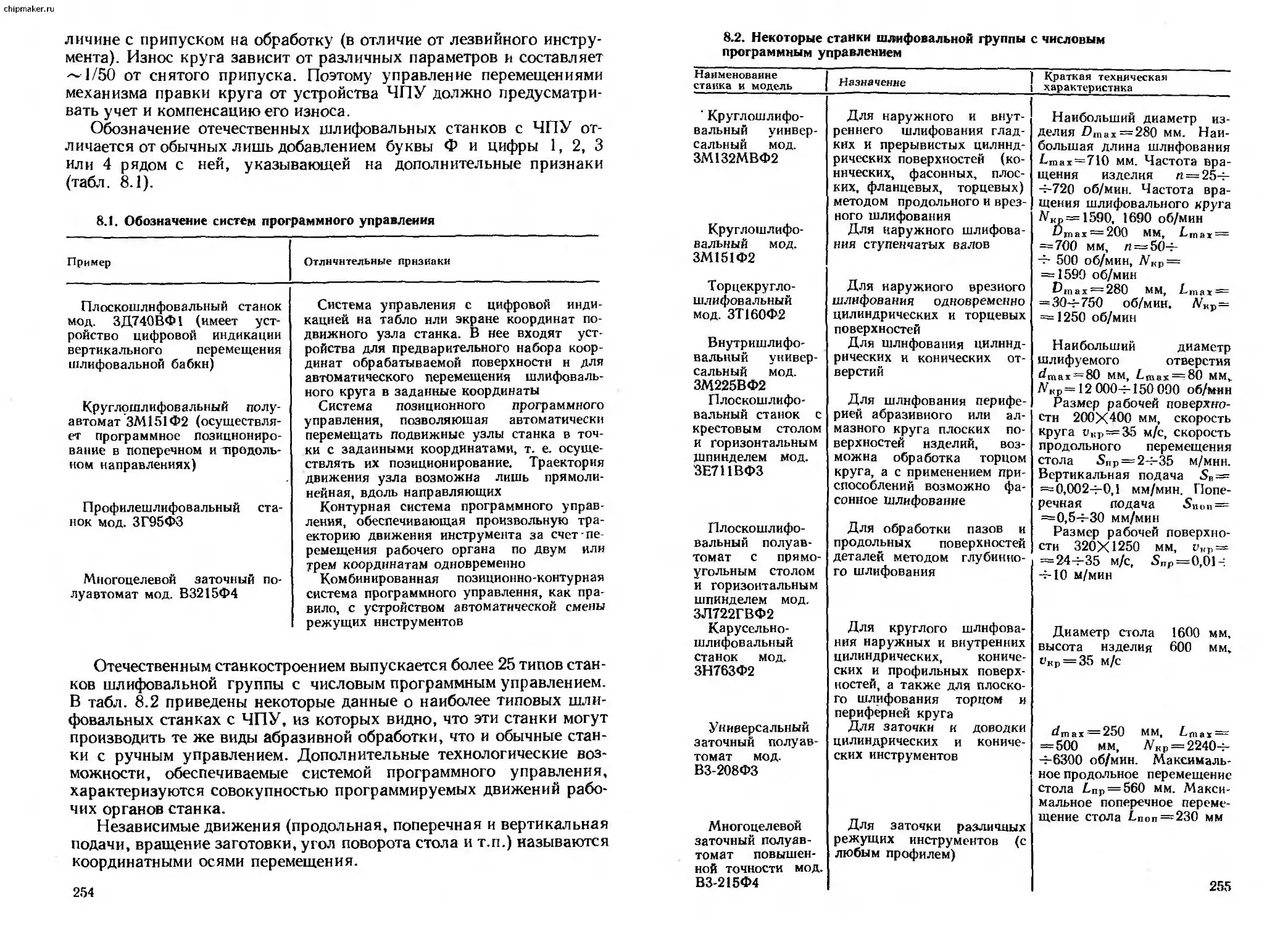

ровки круга в рабочем режиме, целесообразно применять установку