Текст

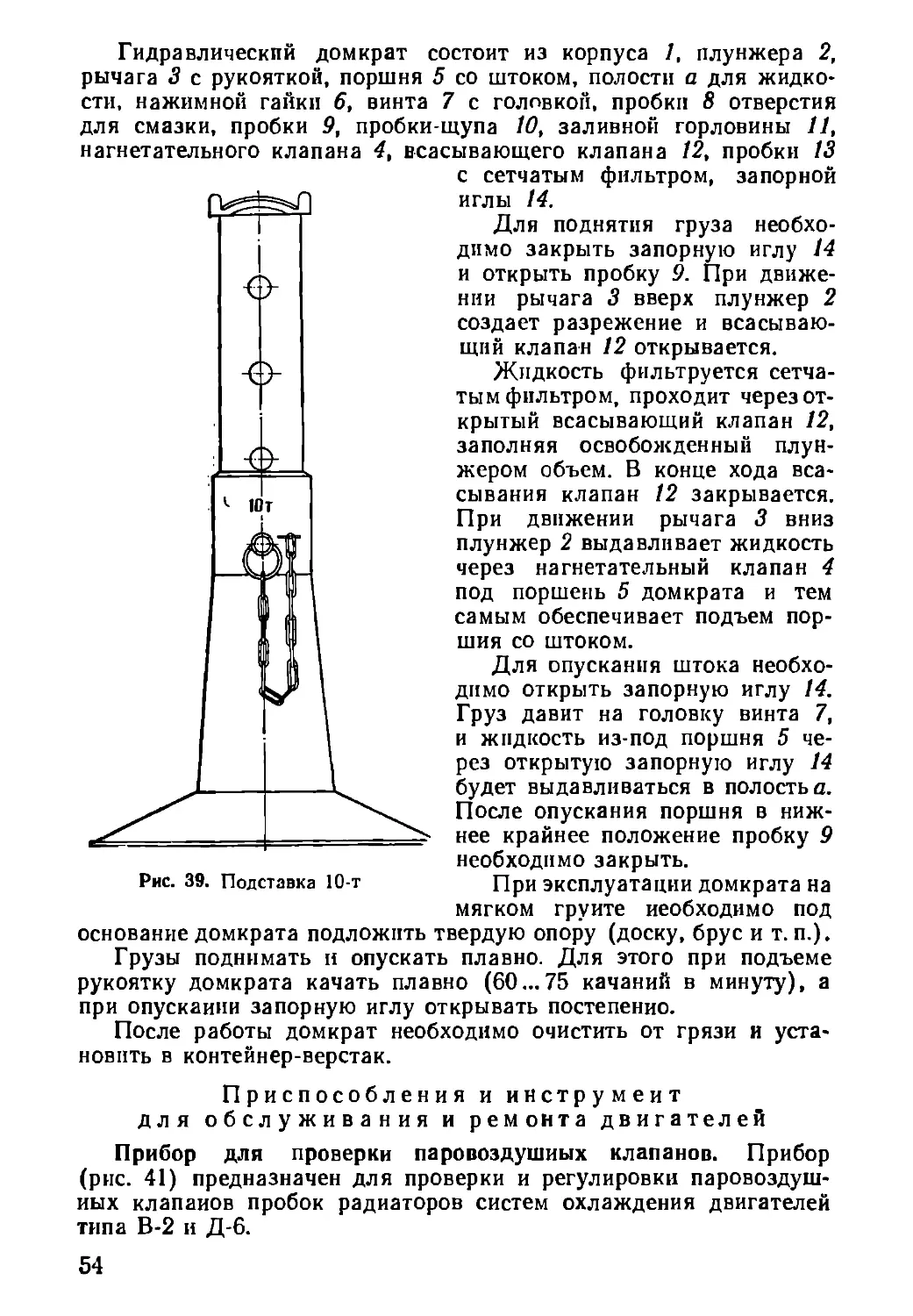

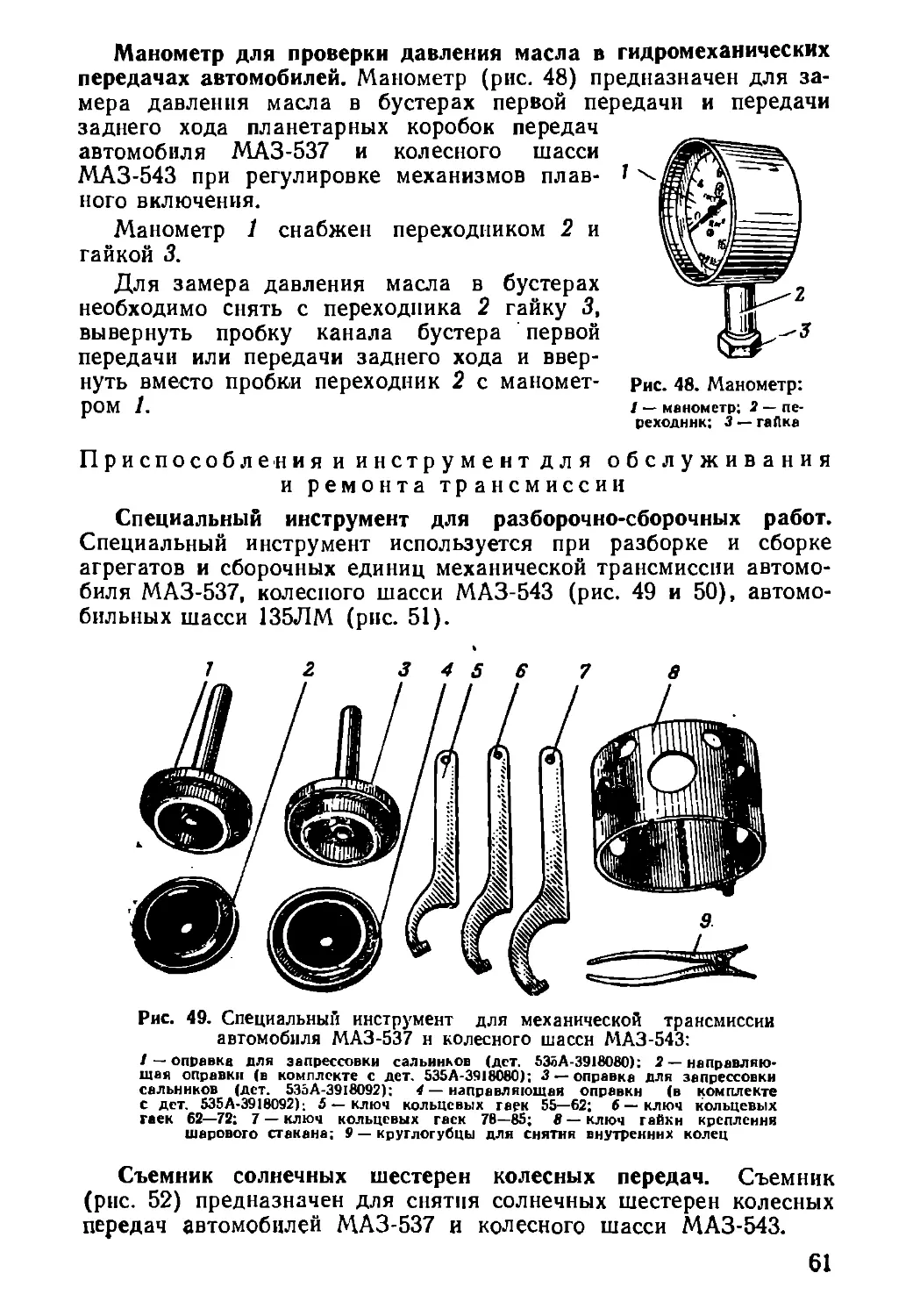

МИНИСТЕРСТВО ОБОРОНЫ СССР

ЦЕНТРАЛЬНОЕ АВТОТРАКТОРНОЕ УПРАВЛЕНИЕ

ПОДВИЖНАЯ

АВТОМОБИЛЬНАЯ

РЕМОНТНАЯ

МАСТЕРСКАЯ

ПАРМ-1М (ПАРМ-1М4ОС)

РУКОВОДСТВО

ЧЕТВЕРТОЕ ИЗДАНИЕ

Утверждено начальником ЦАВТУ МО

eiKlf-wferae

Ордепа Трудового Красного Знамени

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА— 1 980

УДК 629.114.711

Настоящее Руководство предназначено для личного состава подвижной ав-

томобильной ремонтной мастерской ПАРМ-1М (ПАРМ-1М40С) н офицеров ав-

томобильной службы.

Руководство разработано по состоянию технической документации на ян-

варь 1978 г.

Руководство подготовили полковник-инженер Пыльцы и А. В., подпол-

ковник-инженер запаса Ермоленко М. II., подполковник-инженер П е р у-

щ и й Л. В. и майор-инженер 3 п ц е р м а и И. Г.

2

ВВЕДЕНИЕ

В настоящем Руководстве изложены основные положения по

назначению, составу и использованию ПАРМ-1М (ПАРМ-1М4ОС);

даны общие описания и планировки подвижных мастерских, спе-

циальных установок и производственных палаток, краткая харак-

теристика основного оборудования и общие сведения по технике

безопасности и противопожарной охране при организации ремон-

та машин в полевых условиях.

Подробно устройство и эксплуатация подвижных мастерских

и специальных установок, а также оборудования, изготовляемого

заводами промышленности, в Руководстве не описываются. Они

изложены в соответствующих руководствах и инструкциях заво-

дов-изготовителей.

Отдельное оборудование и его размещение в мастерских и па-

латках могут отличаться от изложенного в данном Руководстве.

Это вызывается изменениями, вносимыми заводами-изготовите-

лями.

Предупреждение. До начала эксплуатации мастерских

ПАРМ-1М (ПАРМ-1М40С) изучите настоящее Руководство.

К эксплуатации и обслуживанию электротехнических ус-

тановок допускаются лица, имеющие специальную подготовку.

Они должны строго выполнять все правила электротехни-

ческой безопасности.

!•—272

3

1. НАЗНАЧЕНИЕ И СОСТАВ

ПОДВИЖНОЙ АВТОМОБИЛЬНОЙ РЕМОНТНОЙ

МАСТЕРСКОЙ ПАРМ-1М (ПАРМ-1М4ОС)

1.1. НАЗНАЧЕНИЕ

Подвижная автомобильная ремонтная мастерская ПАРМ-1М

предназначена для выполнения текущего ремонта автомобилей

многоцелевого назначения и гусеничных тягачей на готовых аг-

регатах и деталях в полевых условиях.

Подвижная автомобильная ремонтная мастерская ПАРМ-1М4ОС

предназначена для выполнения текущего ремонта автомобилей

многоцелевого назначения, гусеничных тягачей на готовых агре-

гатах и деталях и выполнения ремонтных и регламентных работ

по четырехосным автомобилям в полевых условиях. В отличие от

ПАРМ-1М в состав материальной части ПАРМ-1М40С дополни-

тельно включается автомобиль ГАЗ-66-05 с комплектом оборудо-

вания, приспособлений и инструмента.

Перечень выполняемых этими мастерскими работ дан в при-

ложениях 1 и 2.

ПАРМ-1М* *1 является штатным подвижным ремонтным сред-

ством воинских частей и соединений. Укомплектование ведется

с учетом количества машин *2 в части или соединении, их конст-

руктивных особенностей и условий эксплуатации.

Подвижная автомобильная ремонтная мастерская является

современным ремонтным средством. Ее состав, производственное

оборудование и оснащение комплектами инструмента и приспособ-

лений позволяют восстанавливать в полевых условиях автомобиль-

ную технику всех основных типов.

Мастерские МРС-АТ и МРМ, входящие в состав ПАРМ-1М,

снабжены собственными электросиловыми установками, что обес-

печивает автономность их работы.

МРС-АТ имеет необходимое оборудование, комплекты инстру-

мента и приспособлений для разборочно-сборочных н слесарио-

пригоночных работ. Кроме того, в МРС-АТ могут выполняться

сварочные, медницко-жестяницкие работы, несложные работы по

ремонту электрооборудования и приборов системы питания, а

также ремонт деталей склеиванием.

*’ Здесь и далее подвижные автомобильные ремонтные мастерские

ПАРМ-1М и ПАРМ-1М40С именуются сокращенно ПАРМ-1М.

*2 Здесь и далее автомобили и гусеничные тягачи именуются <машины>.

4

Оборудование и оснащение МРС-АТ придают ей широкие тех-

нологические возможности и производственную самостоятель-

ность по ремонту автомобильной техники.

Оборудование МРМ позволяет выполнять токарные, сверлиль-

ные и слесарные работы. Наличие съемных приспособлений к то-

карному станку обеспечивает выполнение несложных фрезерных

и шлифовальных работ.

Передвижная зарядная электростанция ЭСБ-4-ВЗ-1, также

входящая в состав ПАРМ-1М, обеспечивает потребности ПАРМ-1М

в зарядке аккумуляторных батарей, а электросварочный агрегат

на одноосном прицепе в выполнении сварочных работ при ремонте

машин.

Кран-стрела-двунога специального автомобиля ЗИЛ-131 и

кран-стрела МРС-АТ обеспечивают выполнение подъемно-транс-

портных работ при ремонте машин. Кроме того, кран-стрела-дву-

нога используется для вытаскивания полузасыпанных, застряв-

ших и затонувших автомобилей способом полуподъема.

Наличие электрифицированного высокочастотного ручного ин-

струмента позволяет механизировать часть разборочно-сборочных

работ.

Автономность подвижных ремонтных мастерских и специаль-

ных установок, оборудование и оснащение их инструментом и при-

способлениями позволяют использовать ПАРМ-1М как в полном

составе, так и отдельными бригадами исходя из конкретной обста-

новки и задач по восстановлению автомобильной техники.

1.2. СОСТАВ МАТЕРИАЛЬНОЙ ЧАСТИ

В состав ПАРМ-1М входят:

— подвижные мастерские (табл. 1)—на автомобилях (табл. 5);

— специальные установки (табл. 2)—на прицепах (табл. 5);

— производственное отделение в палатке (табл. 3);

— специальные автомобили (табл. 4);

Таблица 1

Подвижные мастерские

Наименование Обозначение Количество Шасси базового автомобили

Ремонтно-слесарная мастер- МРС-АТ 1 ЗИЛ-131 с ле-

ская МРС-АТ **, доработан- ная для ПАРМ-1М ПАРМ-1М бедкой

Ремонтно-механическая ма- МРМ 1 ЗИЛ-131

стерская МРМ **, доработан- ная для ПАРМ-1М ПАРМ-1М

** В дальнейшем в тексте эти мастерские сокращенно называются МРС-АТ

и МРМ.

5

— комплект оборудования поста кузнечных работ;

— комплект оборудования поста мойки машин;

— комплект смазочно-заправочного оборудования;

— комплект оборудования и приспособлений общего пользо-

вания;

— специальный комплект оборудования, приспособлений и ин-

струмента для ремонта четырехосных автомобилей и проведения

на них регламентных работ (только для ПАРМ-1М40С); комплект

размещается и транспортируется на автомобиле ГАЗ-66-05.

Таблица 2

Специальные установки

Наименование Обозначение Количество Шасси прицепа

Агрегат сварочный на од- ноосном прицепе Передвижная зарядная электростанция на одноосном прицепе Производс 6120 ЭСБ-4-ВЗ-1 твенное отделени 1 1 е в палатке ИАПЗ-738 1-АП-1.5Г Таблица 3

Наименование Обозначение Количество Примечание

Отделение медницко-жестя- ницких и вулканизационных работ ПАРМ-1М Палатка Ц25А П20 1 1 Из комплекта МРМ Таблица 4

Специальные автомобили

Наименование Марка Количество

П АРМ-I М ПАРМ-1М4ОС

Специальный автомобиль с тентом и краном-стре- лой-двуногой ЗИЛ-131 (с ле- бедкой и тентом) 1 1

Специальный автомобиль с тентом ГАЗ-66-05 1

Для удобства организации погрузки технического имущества и

управления при перемещениях в ПАРМ-1М принята единая нуме-

рация транспортных средств (табл. 6).

6

Таблица 5

Автомобили и прицепы

Наименование Марка Количество

ПАРМ-1М ПАРМ-1М4ОС

Автомобили ЗИЛ-131 3 3

ГАЗ-66-05 —• 1

Итого . . . — 3 4

Прицепы 1-АП-1.5Г 1 1

ИАПЗ-738 1 1

Итого... — 2 2

Всего . . . — 5 6

Таблица 6

Единая нумерация составных частей мастерской

Наименование Количество Нанесенные номера *

ПАРМ-1М ПАРМ-1М4ОС

МРС-АТ 1 1 1

МРМ 1 2 2

Специальный автомобиль 1 3 3

ЗИЛ-131 с тентом и краном- стрелой-двуногой Сварочный агрегат на од- 1 4 4

ноосном прицепе Передвижная зарядная элек- 1 5 5

тростанция Специальный автомобиль 1 — 6

** Номера наносятся белой краской на переднем бампере автомобиля спра-

ва по ходу движения и на переднем борту прицепа в правом нижнем углу. Вы-

сота цифр 100 мм.

7

2. ПОДВИЖНЫЕ МАСТЕРСКИЕ И СПЕЦИАЛЬНЫЕ

УСТАНОВКИ

2.1. БАЗОВЫЙ АВТОМОБИЛЬ

Для подвижных мастерских используются шасси автомобилей

ЗИЛ-131, а для специальных установок — одноосные автомобиль-

ные прицепы грузоподъемностью 1,5 т.

2.2. КУЗОВ КАРКАСНО-МЕТАЛЛИЧЕСКИЙ КМ 131

Оборудование МРС-АТ и МРМ смонтировано в унифицирован-

ных кузовах-фургонах*1 (рис. 1) типа КМ 131 или К 131, уста-

новленных на шасси автомобилей ЗИЛ-131. Кузов является про-

изводственным помещением, а во внерабочее время и местом от-

дыха личного состава мастерской, для чего могут быть использо-

ваны откидные сиденья, гамаки, подвешиваемые внутри кузова,

и верстаки.

Рис. 1. Автомобиль ЗИЛ-131 с унифицированным кузовом КМ 131

Кузов герметизирован, чем обеспечивается сохранность и на-

дежность работы специального оборудования, а также защита

личного состава от метеорологических воздействий, радиоактив-

ных и отравляющих веществ и бактериальных организмов. **

** В дальнейшем в тексте сокращенно именуется «кузов».

8

Кузов КМ 131 представляет собой каркасно-металлический фур-

гон и состоит из следующих основных элементов: корпуса, окон,

дверей, люков, системы отопления и вентиляции, входного трапа,

багажных ящиков, устройства для крепления запасного колеса

и электрооборудования.

Корпус кузова состоит из пяти панелей (передней, двух боко-

вых, задней и крыши), металлического основания и пола.

Каждая панель представляет собой металлический сварной кар-

кас из стальных гнутых профилей, обшитых снаружи листами из

алюминиевого сплава, а изнутри — древесноволокнистыми пли-

тами или фанерой, или другими материалами.

В междуобшивочное пространство панелей укладывается тепло-

изоляция — плиты из пенопласта.

Панели в корпусе укладываются на металлическое основание

сварной конструкции н крепятся как между собой, так и к осно-

ванию болтами и заклепками по наружной обшивке.

Пол кузова состоит из наружной обшивки, плит и двух надко-

лесных ниш.

Каждая плита состоит из деревянного переплета, настила из

древесностружечной плиты и верхнего настила из древесноволок-

нистой плиты.

В свободные проемы деревянного переплета укладывается теп-

лоизоляция — плиты из пенопласта.

Плиты и надколесные ниши крепятся к основанию кузова бол-

тами.

Листы наружной обшивки пола приклепываются по периметру

к основанию, образуя вместе с листами наружной обшивки пане-

лей замкнутый герметизированный корпус. При этом герметич-

ность корпуса кузова достигается благодаря укладке специальных

уплотнительных материалов во всех соединениях листов наружной

обшивки.

’ В передней части пола предусмотрены два люка, закрытые

двумя крышками, которые позволяют при необходимости мон-

тировать коробку отбора мощности при установленном кузове и

осуществлять отбор мощности внутрь кузова.

В передней части боковых панелей расположены два люка с

открывающимися дверками, предназначенными для укладки вынос-

ного оборудования мастерской или для доступа к оборудованию

мастерской, установленному в передней части кузова.

В задней панели кузова устанавливается двухстворчатая вход-

ная дверь с проемом в свету 1350X1617 мм.

В боковых панелях и в скосах крыши расположено 12 окон.

В правой створке задней двери расположено одно окно. Два

средних окна в левой и правой панелях открывающиеся, осталь-

ные — глухие. Все окна имеют двойное остекление и снабжены

светомаскировочными шторками.

Дверные и оконные проемы, а также проемы люков герметизи-

руются специальными уплотнительными профилями из губчатой

резины,

&

Для удобства входа и выхода кузов оборудован навесным тра-

пом без опоры на грунт.

В задней части кузова под полом установлены два багажных

ящика, в одном из которых размещается аккумуляторная батарея

из системы электрооборудования кузова, в другом — ЗИП авто-

мобиля.

2.3. КУЗОВ БЕСКАРКАСНЫЙ К 131

По основным габаритным размерам кузов К 131 унифицирован

с кузовом КМ 131.

Кузов представляет собой фургон закрытого типа панельной

бескаркасной конструкции, состоящей из основания, двух боковых,

передней, задней панелей и панели крыши со скосами.

Панели кузова изготовлены из армированного пенопласта. На-

ружная обшивка панели (листы из алюминиевого сплава толщи-

ной 1 мм) и внутренняя (фанера березовая толщиной 3 мм илн

древесноволокнистая плита) склеены с армированным пенопластом.

Панели кузова соединяются между собой болтами и заклеп-

ками по наружной обшивке.

Основание кузова состоит из сварного металлического каркаса

и пола. Панели стен кузова крепятся по периметру болтами к про-

филю основания.

Пол кузова состоит из панели армированного пенопласта и

иастила из сосновых досок. С наружной стороны пол обшит лис-

тами из алюминиевого сплава толщиной 1 мм.

Пол каркаса основания крепится сквозными болтами по пери-

метру.

Для предохранения кузова от механических повреждений на

боковых стенках снизу установлены металлические отбойные про-

фили.

Размеры и конструкция типовых деталей и узлов унифициро-

ваны с аналогичными деталями и узлами кузова КМ 131.

2.4. ОТОПЛЕНИЕ

Кузов отапливается с помощью отопительно-вентиляционной

установки ОВ65 или ОВ70.

Отопитель 10 (рис. 2) устанавливается на кронштейнах в

верхней части передней панели кузова с наружной стороны.

Устройство отопителя установки ОВ70 аналогично отопителю

установки ОВ65. Отопитель установки ОВ65 работает на дизель-

ном топливе, а отопитель установки ОВ70 на дизельном топливе

и на бензине. Горючее поступает из специального бака, установ-

ленного на кронштейнах рядом с отопителем.

Питание отопителя электроэнергией осуществляется от акку-

муляторной батареи кузова или от блока питания.

От атмосферных осадков отопитель защищен кожухом.

Воздух для нагрева подается в отопитель через заборный пат-

рубок 1. Конструкция заборного патрубка позволяет подавать

воздух как изнутри кузова (рециркуляция), так и снаружи.

10

Для смены режимов следует, вращая рукоятку, находящуюся

внутри кузова, переместить заслонку к упору. Положение рукоятки

«максимально вывинченное на себя» соответствует забору воздуха

снаружи.

Рис. 2. Схема отопительно-вентиляционной установки ОВ65:

/ — заборный патрубок; 2 — пружина; 3 — выпускная труба; 4 — кожух ото-

пителя; 3 — передний лист; 6 — хомут; 7 — выходной патрубок; 8 — топливный

бак; 9— стержневой взмернтель уровня горючего; 10 — отопитель; 11 — кронш-

тейн с хомутом; 12 — сливная труба; 13 — топливная магистраль; 14 — запор-

ный кран; 15 — фильтр-отстойник; 16 — механизм закрывания крышки; П —

крышка заборного патрубка; 18 — направляющий козырек; 19— рычаг пере-

ключения отопления на вентиляцию

Теплый воздух подается в кузов через выходной патрубок.

В режиме рециркуляции необходимо устанавливать рукоятку

в положение «максимально вывинченное от себя».

Отработавшие газы удаляются через выпускную трубу отопи-

теля.

2.5. ВЕНТИЛЯЦИЯ '

•Вентилируется кузов с одновременной очисткой воздуха от

радиоактивной пыли, отравляющих веществ и бактериаль-

ных средств с помощью фильтровентиляционной установки

11

ФВУА-100Н-12 (рис. 3), смонтированной на передней панели ку-

зова с наружной стороны.

Электрическое питание ФВУА-100Н-12 осуществляется от ис-

точника постоянного тока напряжением 12 В.

Принцип работы установки следующий: воздух, содержащий

радиоактивные или отравляющие вещества в газообразном, ту-

манообразном и парообразном состоянии нли в виде твердых час-

Рис. 3. Фильтровентиляцнонная установка ФВУА-100Н-12:

/ — каркасный металлический кузов КМ 131: 2 —лента в сборе; 3 —

фильтр-поглотитель; 4 — патрубок с фланцем; 5 — дюритовый шланг;

б —колено с фланцем; 7 — предфильтр ПФА-75М; 8 — кронштейн; 9 — элек-

тровеитилятор; 10 — кожух в сборе

тиц (дым, пыль), а также бактериальные организмы, с помощью

вентилятора засасывается в предфильтр, где очищается от круп-

ных частиц примесей и поступает в электровентилятор.

Электровентилятор нагнетает воздух в фильтр-поглотитель, где

он полностью очищается от вредных примесей. Очищенный воздух

подается по воздуховоду в кузов.

При работе установки в кузове создается подпор воздуха

(избыточное давление).

Наличие подпора препятствует проникновению зараженного

воздуха в кузов через возможные неплотности и обеспечивает на-

хождение личного состава в кузове без индивидуальных средств

защиты.

Для естественной вентиляции используются открывающиеся

окна кузова.

Отопительно-вентиляционная установка позволяет работать и

в режиме вентиляции, для чего рычажок на корпусе установки

должен быть установлен в положение «Вентиляция».

12

2.6. ОСВЕЩЕНИЕ И СВЕТОМАСКИРОВКА КУЗОВА

Рис. 4. Переключатель и плафон

светомаскировки:

/ — светомаскировочный плафон; 2 —

выключатель дежурного освещения;

3 — дверной переключатель

В дневное время освещение обеспечивается через окна кузова,

а в темное время суток кузов освещается потолочными плафо-

нами.

Светомаскировка обеспечивается маскировочными шторками

окон кузова, а также плафоном светомаскировки и дверным пере-

ключателем.

Плафон / (рпс. 4) светомаскировки и его переключатель уста-

новлены над дверью кузова. Поворотом переключателя 3 влево

вводится в действие дверная бло-

кировка, обеспечивающая при от-

крывании двери кузова выключе-

ние потолочных плафонов и вклю-

чение плафона светомаскировки.

Осветительная электрическая

сеть питается электроэнергией от

генератора электросиловой уста-

новки мастерской или от внешней

электрической сети напряжением

220 или 380 В через понижающий

трансформатор с выходным на-

пряжением 12 В, расположенный

в щите с автоматической защи-

той.

Для включения освещения не-

обходимо поставить переключа-

тель на щите с автоматической

защитой в положение «От транс-

форматора», включить автомати-

ческий выключатель и выключа-

тель общего освещения.

вый задний потолочный

плафон служит для дежурного ос-

вещения мастерской. Он может

питаться как от электрической сети переменного тока через транс-

форматор, так и от аккумуляторной батареи напряжением 12 В.

Для включения дежурного освещения необходимо поставить

переключатель в положение «От аккумулятора» и включить вы-

ключатель 2.

2.7. РЕМОНТНО-СЛЕСАРНАЯ МАСТЕРСКАЯ МРС-АТ

2.7.1. Назначение и оснащение

Мастерская МРС-АТ предназначена для выполнения разбо-

рочно-сборочных и слесарно-пригоночных работ при ремонте ав-

томобилей многоцелевого назначения и гусеничных тягачей в по-

левых условиях.

13

План размещения оборудования в кузове мастерской показан

на рис. 5.

Для укрытия ремонтируемой техники в непогоду и улучшения

условий работы личного состава в комплекте мастерской имеется

палатка. Для отопления палатки применяется отопительная уста-

новка.

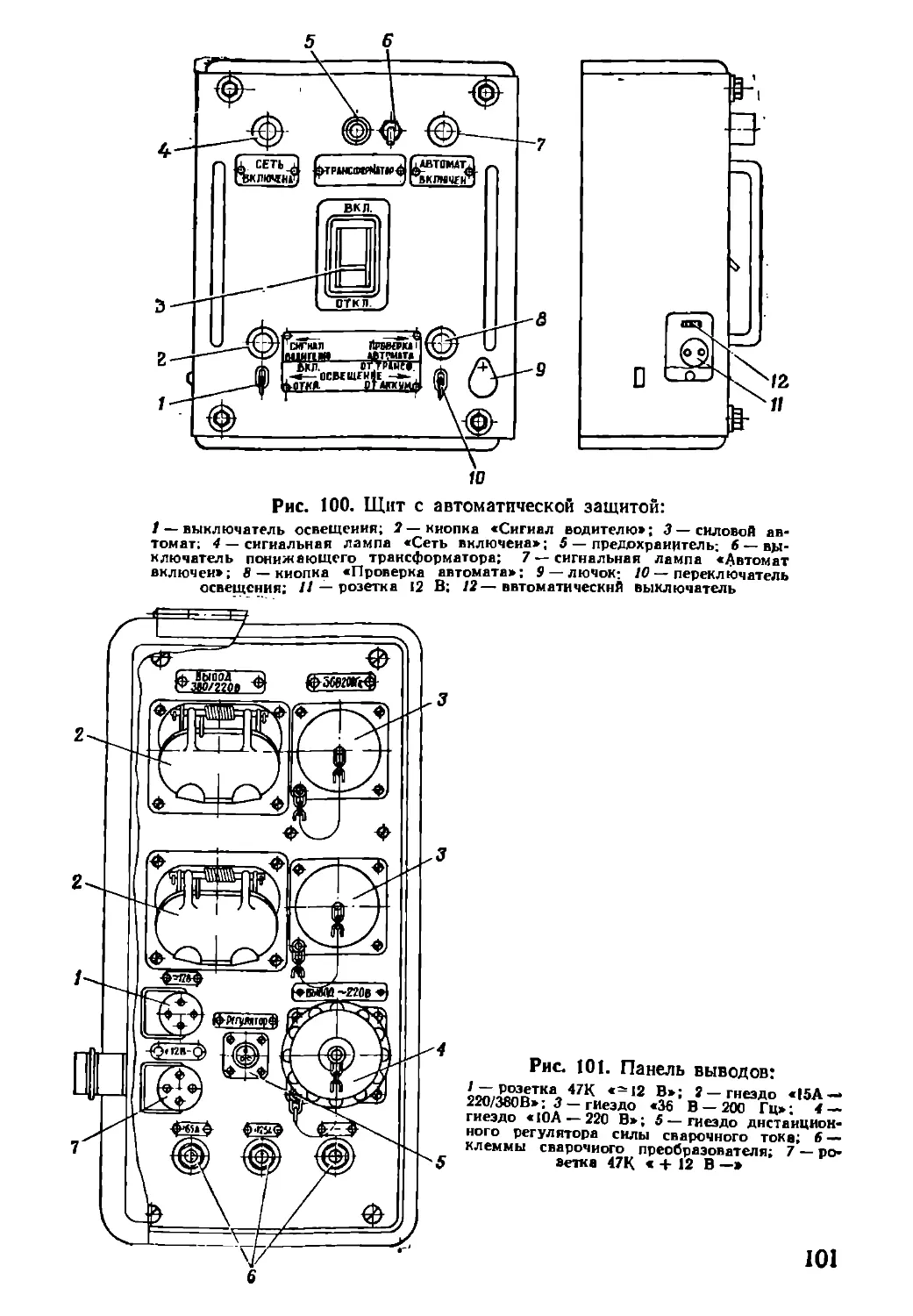

Рис. 5. План размещения оборудования в мастерской МРС-АТ:

/ — кузов; 2 — индикаторный нутромер; 3—прибор для проверки автомобильного элек-

трооборудования; 4 — генератор; 5 — преобразователь частоты тока; 6 и 14 — верстаки;

7 — стенд для проверки форсунок н насос-форсуиок; 8 — сварочный преобразователь;

9— шнт с автоматической зашитой; 10 — отопительная установка палатки; 11 — комп-

лект приспособлений и инструмента для ремонта гусеничных тягачей; 12 — выносной

стол; 13 — штатив для ручной электросверлнльной машины; 15 — слесарные тиски;

16 —• электрошлифовальная машина; 17 — раднометр-рентгенметр; 18 — зарядно-разряд-

ное устройство: 19 — бачок для питьевой воды

В транспортном положении каркас и намет палатки размеща-

ются на крыше кузова, а отопительная установка — внутри кузова

в левом заднем углу.

Техническая характеристика мастерской

С кузовом КМ 131 С кузовом К 131

Шасси автомобиля . . . Габаритные размеры мастерской, мм: . . . ЗИЛ-131 . . . 7470 с лебедкой 74.50

длина

ширина . . . 2450 2405

высота . . . 3260 3260

Внутренние размеры кузова, мм: длина . . . 4000 4000

ширина высота . . . 2250 . . . 18С0 2250 1800

14

Внутренний объем кузова, м8..................

Масса кузова, кг.............................

Масса мастерской в снаряженном состоянии, кг

Количество рабочих мест в кузове.............

Количество рабочих мест в палатке (у ремонти-

руемой машины) ..............................

Количество мест для отдыха...................

16.2 16.2

1600 1450

10200 10150

3 3

Отопление

3 3

6 (четыре—на верстаках

и два — на гамаках)

Отопительная установка,

работающая иа жидком

Запас хода по горючему, км....................

Максимальная скорость движения по шоссе, км/ч

Углы проходимости, град:

передний .................................

задний ...................................

горючем

600 600

80 80

36 36

38 38

Вписываемость в жечеэиодорожный габарит 02-Т Вписывается при давлении воз-

духа в шинах 0,5 кгс/сма

Питание приемников электроэнергии ..........От электросиловой установки

мастерской или от внешней

электрической сети трехфазного

переменного тока напряжением

220 или 380 В частоты 50 Гц

Система защиты личного состава от поражения

электрическим током ....................... Автоматическая

При развертывании МРС-АТ организуются следующие рабо-

чие места: в кузове — рабочие места слесаря, электрика и специа-

листа по приборам системы питания; в палатке у ремонтируемой

Рис. 6. Размещение оборудования в левой нише кузова;

/ — флакон 1-л; 9— ручной рычажный солндолонагНетатель; 3 — шпрнц; 4 — под-

дон для слива масла; 6 — бидон 20-л; 6 — гидравлический пресс 10-т; 7 — за-

правочный инвентарь*, в — ванночка для промывки деталей; 9 — противень для

мойки деталей; 10— ящик для приспособлений пресса; // — аптечка с эпоксид-

ными смолами; /2 —бак для тормозной жидкости; 13 — ящик для солидола;

/4 — экстрактор пресс-масленок: 15— банка для краски; 16 — паяльная лампа;

/7 — долярпы? кисти

15

машины — два рабочих места слесарей-монтажников и одно ра-

бочее место сварщика.

Основным производственным оборудованием мастерской явля-

ются: электросиловая установка, кран-стрела, слесарные верстаки

с тисками, выносной стол, гидравлический пресс, установка для ду-

говой сварки и зарядки аккумуляторных батарей, преобразова-

тель частоты тока, универсальный прибор для проверки электро-

оборудования, стенд для проверки форсунок и насос-форсунок.

Рис. 7. Размещение оборудования в правой ннше кузова:

Д — стеллаж; 2 —табличка с указанием мест размещения съемников

В мастерской имеются комплекты приспособлений и инстру-

мента автомеханика, слесаря-монтажника, электрика, карбюра-

торщика, дизелиста, сварщика, столяра, медника-жестянщика, вул-

канизаторщика, обойщика, маляра и комплект приспособлений и

инструмента для ремонта гусеничных тягачей.

Часть оборудования, инструмента и принадлежностей разме-

щается в нишах кузова. В левой нише (рис. 6) размещается гид-

равлический пресс и моечно-заправочное оборудование, в правой

нише (рис. 7) — четырехсекционный стеллаж с выдвижными и вы-

носными ящиками для приспособлений и инструмента. Здесь же

размещается комплект приспособлений и инструмента для ре-

монта гусеничных тягачей.

2.7.2. Электросиловая установка

Электросиловая установка предназначена для питания током

приемников электроэнергии мастерской и других приемников

электроэнер ги и ПА PM-1М,

16

Установка представляет собой синхронный генератор трехфаз-

ного переменного тока с приводом от двигателя базового авто-

мобиля.

В мастерской может устанавливаться генератор мощностью

12 или 16 кВт.

Техническая характеристика генератора

Тип...........................................ЕСС5-62-4-М101 ОС-71-У2

Номинальная мощность, кВт.................. 12 16

Номинальное напряжение. В .................... 230 230

Сила тока, А.................................. 37.7 50.1

Частота Тока, Гц.............................. 60 50

Cos<p ........................................ 0.8 0,8

Частота вращения вала генератора, об/мин . . 1500 1500

Масса, кг..................................... 215 216

Привод генератора. Работа генератора предусмотрена только

при нахождении автомобиля на стоянке.

Генератор приводится в действие от двигателя базового шасси.

Общий вид привода генератора показан на рис. 8.

Buff А

Рис. 8. Общий вид привода генератора:

1 — генератор; 2 — передняя панель кузова; 3 — люк кузова; 4 — коробка отбора мощности;

5 — лонжерон рамы; 6 основание генератора: 7—карданный вал; 8 — пол кузова; 9 —

промежуточная опора; 10—кожух промежуточной опоры; 11 — клнноременная передача;

12 — ведущий шкив; 13 — регулировочный вннт; 14 — ведомый шкив

Крутящий момент от двигателя к генератору передается через

коробку 4. отбора мощности, установленную на раздаточной ко-

робке, карданный вал 7, промежуточную опору 9 и клиноремен-

ную передачу 11,

17

Включается и отключается генератор переключателем блоки-

ровки из кабины водителя. Непроизвольное включение генератора

предохраняется скобой.

Натяжение ремней клиноременной передачи 11 регулируется

винтом 13.

Перед пуском двигателя автомобиля для последующего пере-

движения мастерской или для других целей, не связанных с даль-

нейшей работой генератора, необходимо:

— отключить генератор переключателем блокировки;

— отключить регулятор частоты вращения от его привода ру-

кояткой, находящейся в кабине водителя.

Регулятор частоты вращения. Для поддержания постоянной

частоты вращения коленчатого вала двигателя (1950±95 об/мин)

при работе генератора служит центробежный регулятор (рис. 9).

/ — клиновой ремень; 2 — шкив; 3 — корпус; 4 — кронш-

тейн; 5 — зубчатая полумуфта; 6 — ручка; 7 — центро-

бежный регулятор; 8 — регулировочный винт; 9 — ры-

чаг; 10 — тяга: // — фиксатор; 12—корпус дополнитель-

ных дроссельных заслонок; 13 — планка; 14— дополни-

тельные дроссельные ааслонкн; 15 — карбюратор; 16 —

шкив, установленный на валу насоса гидроусилителя

руля

Частота вращения ротора генератора должна быть равна

1500±75 об/мин; частота тока, вырабатываемого генератором при

этой частоте вращения равна 47,5... 52,5 Гц.

Регулятор закреплен на головке блока двигателя с помощью

кронштейна 4 и приводится во вращение" клиновым ремнем /

от шкива, установленного на валу насоса гидроусилителя рулевого

управления автомобиля. Регулятор соединен тягой 10 с допол-

нительными дроссельными заслонками 14, которые установлены

между карбюратором 15 и впускным коллектором двигателя.

Регулятор состоит из шкива 2, корпуса 3, вала зубчатой муфты,

центробежного регулятора 7, тяги 10 и корпуса 12 дополнитель-

ных дроссельных заслонок.

Пазы кронштейна 4 позволяют регулировать натяжение кли-

нового ремня 1.

18

В корпусе 3 на двух шарикоподшипниках установлен вал, на

одном конце которого закреплен шкив 2, на другом — зубчатая

полумуфта 5. Вторая зубчатая полумуфта закреплена на валу

центробежного регулятора 7. Для включения и выключения зуб-

чатой муфты имеется ручка 6 с тягой и фиксатором 11.

Центробежный регулятор 7 имеет рычаг 9 и регулировочный

винт 8, позволяющий менять натяжение пружины рычага. Кон-

струкция тяги 10 позволяет изменять ее длину.

В корпусе 12 дополнительных дроссельных заслонок установ-

лена на двух шарикоподшипниках ось заслонок, на одном конце

которой закреплена планка 13, соединенная с тягой 10.

При включенном регуляторе, когда двигатель автомобиля раз-

вивает частоту, превышающую ту, на которую отрегулирован ре-

гулятор, грузики центробежного регулятора под действием цен-

тробежной силы расходятся и, преодолевая натяжение пружины,

поднимают рычаг 9. Изменение положения рычага передается

через тягу 10 и планку 13 на ось дополнительных дроссельных за-

слонок, которая поворачивается, и дополнительные дроссельные

заслонки, прикрывая проходное сечение, уменьшают частоту вра-

щения коленчатого вала двигателя.

При работе регулятора дроссельные заслонки карбюратора

должны быть полностью открыты с помощью кнопки ручного

управления дроссельной заслонкой карбюратора, расположенной

в кабине водителя и зафиксированной втулкой, входящей в комп-

лект регулятора.

Положение рычага 9 регулируется с помощью винта 8. Завер-

тывая винт, увеличивают натяжение пружины рычага 9, что при-

водит к увеличению частоты вращения вала двигателя. Для сни-

жения частоты вращения пружину ослабляют.

Натяжение клинового ремня 1 регулятора при эксплуатации

должно быть таким, чтобы при усилии 4...5 кгс, приложенном к

ремню, прогпб его составлял 10... 15 мм.

При выключенном генераторе дополнительные дроссельные

заслонки под действием пружины центробежного регулятора ос-

таются в полностью открытом положении.

Блокировочное устройство. Блокировочное устройство предна-

значено для автоматической остановки двигателя автомобиля в

случае превышения допустимой частоты вращения ротора генера-

тора. Оно устанавливается на передней панели кузова. Блокиро-

вочное устройство реагирует на изменение частоты тока и сраба-

тывает, разрывая электрическую цепь зажигания двигателя при

достижении генератором 1750... 1800 об/мин, что соответствует ча-

стоте тока 58 ...60 Гц и напряжению 280... 300 В, при этом заго-

рается красная сигнальная лампа на корпусе блокировочного

устройства.

Перед повторным пуском двигателя необходимо устранить при-

чину превышения частоты вращения, выключить зажигание дви-

гателя или нажать кнопку на блокировочном устройстве. При

19

этом красная сигнальная лампа погаснет. После этого вновь пус-

тить двигатель.

Частотное блокировочное устройство регулируется изменением

величины сопротивления потенциометра. После регулировки по-

тенциометр фиксируется каплей нитрокраски. Устройство включа-

ется (выключается) в цепь зажигания двигателя переключателем

блокировки, смонтированным на кронштейне в кабине водителя.

Прибор контроля изоляции. Прибор предназначен для постоян-

ного контроля изоляции электрической сети мастерской и вынос-

ных приемников электрической энергии с изолированной нейт-

ралью генератора относительно земли под напряжением.

Прибор состоит из собственно прибора и сигнальной лампы.

При снижении сопротивления изоляции до величины сопротивле-

ния уставки прибора (12,2 и 60 кОм) загорается сигнальная лампа

красного цвета. Помимо светового сигнала прибор обеспечивает

возможность наблюдения за состоянием изоляции мастерской по

килоомметру.

Более полное описание устройства и работы прибора приведено

в прилагаемом к нему паспорте.

Правила эксплуатации электросиловой установки. Перед экс-

плуатацией электросиловой установки в приводе генератора необ-

ходимо проверить натяжение каждого ремня клиноременной пере-

дачи. Нормальным считается натяжение, при котором каждый ре-

мень прогибается на 10... 15 мм при нажатии усилием 4...5 кгс.

До начала работы генератора двигатель должен быть про-

грет.

В холодное время года рекомендуется также прогреть масло в

раздаточной коробке путем ее прокрутки при работающем двига-

теле в течение 10... 15 мин. При этом коробка передач включается

на одну из передач, а раздаточная коробка и коробка отбора

мощности должны находиться в нейтральном положении.

Для пуска генератора при работающем двигателе необходимо:

— убедиться, что приемники электроэнергии отключены от

генератора и рычаг коробки передач находится в нейтральном

положении;

— установить минимальную частоту вращения коленчатого

вала двигателя;

— поставить рычаг раздаточной коробки в нейтральное поло-

жение;

— отключить коробку отбора мощности; ’

— включить регулятор частоты вращения, находящийся в ка-

бине водителя (регулятор может включаться до пуска двигателя

автомобиля);

— выжать педаль сцепления, включить четвертую передачу в

коробке передач и включить коробку отбора мощности переклю-

чателем блокировки, при этом будут включены привод генератора

и блокировочное устройство;

— медленно и равномерно отпустить педаль сцепления, одно-

временно также медленно и плавно вытянуть кнопку ручного уп-

20

равления дроссельной заслонкой карбюратора двигателя автомо-

биля до конца;

— зафиксировать съемной втулкой кнопку управления дрос-

сельной заслонкой в выдвинутом положении (после этого частоты

вращения двигателя, генератора и его привода будут постоянны

вследствие работы регулятора);

— переключатель сигнальных ламп, установленный в кабине,

поставить в положение «Кузов» для осуществления контроля за

температурой охлаждающей жидкости и давлением масла в дви-

гателе по сигнальным лампам щита управления генератором;

— поставить переключатель «Генератор — Внешняя сеть» в

положение «Генератор»;

— возбудить генератор, для чего нажать кнопку возбуждения,

расположенную на щите управления генератором, на 2...3 с;

— установить напряжение генератора 230 В с помощью рео-

стата уставки;

— при необходимости регулировочным винтом регулятора

установить частоту тока 52±0,5 Гц.

Во время работы генератора необходимо контролировать ра-

боту двигателя автомобиля и генератора по приборам, расположен-

ным в кабине автомобиля и на щите управления генератором.

Показания приборов должны быть следующими:

— температура охлаждающей жидкости 80... 90°С;

— давление масла не менее 2,5 кгс/см2;

— напряжение генератора 223... 237 В;

— частота тока 47,5... 52,5 Гц.

Нагружать электросиловую установку рекомендуется посте-

пенно ступенями. Каждая ступень не должна превышать 4 кВт,

что соответствует 12 А на амперметре щита управления генера-

тором.

Переходить с одной ступени на другую можно после установле-

ния стабильной частоты вращения двигателя на предыдущей сту-

пени. При этом нагрузка фаз генератора должна быть равномер-

ной (симметричной). Для проверки равномерности нагрузки фаз

генератора необходимо, поворачивая ручку переключателя

фаз, контролировать по амперметру ток в цепи статора ге-

нератора. Разница по току между фазами не должна пре-

вышать 9 А.

Для остановки генератора необходимо:

— отключить приемники электроэнергии;

— снять стопорную втулку с кнопки ручного управления дрос-

сельной заслонкой карбюратора и плавно вдвинуть кнопку до упора;

— выжать педаль сцепления;

— перевести рычаг управления коробкой передач в нейтраль-

ное положение;

— отключить коробку отбора мощности переключателем бло-

кировки;

— отпустить педаль сцепления;

“ выключить зажигание двигателя автомобиля;

21

привод генератора, не включив регулятор частоты

регулятор частоты на повышенной частоте враще-

привод генератора на любой передаче в коробке

четвертой (следует помнить, что при включении

— выключить регулятор частоты рукояткой, находящейся в

кабине водителя.

Категорически запрещается:

— включать привод генератора, допускать работу генератора

и пользоваться генератором при движении автомобиля;

— включать

вращения;

— включать

нпя двигателя;

— включать

передач, кроме

первой, второй и третьей передач частота вращения ротора гене-

ратора будет ниже номинальной, а при включении пятой передачи

будет значительно выше номиналь-

ной) ;

— эксплуатировать генератор

при неисправном регуляторе и его

приводе.

При работе генератора необхо-

димо открывать дверки правого и

левого люков, а из стеллажа в пра-

вой нише выносить два нижних

ряда ящиков.

Техническое обслуживание ге-

нератора следует выполнять со-

гласно инструкции по его эксплуа-

тации.

Рис. 10. Установка гидравличе-

ского пресса в рабочее поло-

жение:

1 — специальный кронштейн; 2 —

силовой цилиндр; 3 — шланг высо-

кого давления; 4 — станина;

5 — гидравлический насос

2.7.3. Кран-стрела

Кран-стрела предназначен для

снятия и установки агрегатов и

механизмов при ремонте машин,

а также для других подъемно-

транспортных работ. Грузоподъ-

емность крана-стрелы 1500 кг, вы-

лет стрелы от переднего буфера

автомобиля 2400 мм, высота подъ-

ема крюка 3700 мм. В транспорт-

ном положении кран-стрела раз-

мещается на крыше кузова мастер-

ской.

2.7.4. Гидравлический пресс

Гидравлический пресс 10-т предназначен для разборочно-сбо-

рочных и правочных работ. С помощью пресса выполняются за-

прессовка, выпрессовка и правка деталей. Силовой цилиндр с

набором принадлежностей можно использовать в качестве дом-

крата, струбцины и съемника.

22

Пресс устанавливается в левой нише кузова на специальном

выдвижном кронштейне, что обеспечивает быстрое приведение

его из транспортного положения в рабочее (рис. 10) и наоборот.

2.7.5. Установка для дуговой сварки и заряда

аккумуляторных батарей

Установка УДЗ-101 предназначена для ручной дуговой сварки

и наплавки постоянным током металлическими электродами, а

также для резки металлов и заряда аккумуляторных батарей.

Рис. 11. Установка УДЗ-101 для ручной дуговой сварки и за-

ряда аккумуляторных батарей:

1 — сварочный преобразователь; 2 — реостат возбуждения для дистанци-

онного управления сварочным током: 3 — зарядно-разрядиое устройство

Установка предназначена для сварки деталей толщиной

0,8... 6 мм электродами диаметром 1... 4 мм, наплавки и резки

стальных деталей толщиной 14... 18 мм, а также для заряда, раз-

ряда и проведения контрольно-тренировочных циклов аккумуля-

торных батарей напряжением 6, 12 и 24 В.

Установка состоит из однопостового сварочного преобразова-

теля 1 (рис. 11) типа ПД-101 со съемным реостатом-регулято-

ром 2 для дистанционного управления величиной сварочного тока

и зарядно-разрядного устройства 3 типа УЗР-15.

Сварочный преобразователь 1 состоит из асинхронного элек-

тродвигателя и сварочного генератора, смонтированных в одном

корпусе. Ротор электродвигателя и якорь генератора размеща-

ются на одном валу.

Установка УДЗ-101 передвижная, что обеспечивает удобное

ее использование при ремонте машин В полевых условиях.

23

Техническая характеристика УДЗ-101

Электродвигатель

Тип . ............................................. АВ2-42-2В, трехфазный,

асинхронный, с коротко-

замкнутым ротором

Мощность, кВт............................................. 5.5

Напряжение, В........................................... 220 или 380

Частота, Гц............................................... 50

Частота вращения якоря, об/мин.......................... 2910

Сварочный генератор

Тип.............................................. ГД-101

Род сварочного тока................................ Постоянный

Номинальный ток при ПР 60%, А...................... 125

Номинальное напряжение, В......................... 25

Пределы регулирования сварочного тока, А , . 15 . . . 135

Мощность при ПР 60%, кВт.......................... 3,12

3 а р и д н о-p а з р я д н о е устройство

Тип.................................................. УЗР-15

Сварочный ток регулируется реостатом-регулятором, включен-

ным в цепь намагничивающей обмотки возбуждения генератора.

Реостат установлен на корпусе генератора, может сниматься с

корпуса для регулирования величины тока с места работы свар-

щика на расстоянии до 25 м.

Сварочный генератор имеет три диапазона сварочных токов:

малых, средних и больших. На каждом диапазоне реостатом

можно регулировать величину сварочного тока соответственно от

15 до 35, от 30 до 65 и от 60 до 135 А.

На панели генератора имеются четыре выводных клеммы:

«—» (минус), «30», «65» и «125»; клемма «—» является общей

для всех диапазонов, второй сварочный провод присоединяется

к клемме того или иного диапазона в зависимости от характера

выполняемых сварочных работ.

Зарядно-разрядное устройство УЗР-15 предназначено для за-

ряда и разряда аккумуляторных батарей в комплекте со свароч-

ным преобразователем ПД-101 при величине тока не более 15 А.

Оно состоит из реостата, вентиля ВК-50, контрольно-измеритель-

ных и коммутирующих приборов.

Заряжаемые аккумуляторные батареи, подключаются к клем-

мам панели на корпусе УЗР-15, обозначенным надписью «К акку-

муляторам». Клеммы, обозначенные надписью «К генератору»,

подключаются только к клеммам «—» (минус) и «125» сварочного

генератора.

Ручка пакетного переключателя при зарядке аккумуляторных

батарей устанавливается в положение «Зарядка». При включе-

нии источников электроэнергии положение ручки реостата заряд-

ного устройства должно соответствовать максимальному сопро-

тивлению, введенному в цепь заряда (положение «Меньше»).

24

После включения источника питания поворотом ручки реостата

устанавливается необходимая величина зарядного тока.

Для предотвращения разряда аккумуляторных батарей при

уменьшении напряжения на выводах генератора ниже суммар-

ного напряжения заряжаемых аккумуляторных батарей в УЗР-15

имеется кремниевый вентиль В К-50.

При сварке на средних и больших токах (30... 135 А) заря-

жать аккумуляторные батареи можно только на холостом ходу

преобразователя. При сварке на малых токах (до 30 А), а также

при холостом ходе заряд аккумуляторных батарей протекает не-

прерывно.

При разряде аккумуляторных батарей ручку пакетного пере-

ключателя необходимо поставить в положение «Разрядка». Раз-

рядный ток регулируется реостатом, напряжение и ток разряда

контролируются вольтметром и амперметром.

Для защиты зарядно-разрядного устройства от перегрузки и

короткого замыкания служит предохранитель, срабатывающий

при токе более 15 А.

При температуре окружающего воздуха более 35°С необхо-

димо снижать зарядный или разрядный ток; чрезмерный нагрев

может вывести из строя УЗР-15. Для лучшего охлаждения реко-

мендуется работать при открытых задних дверцах корпуса.

2.7.6. Преобразователь частоты тока

Преобразователь (рис. 12) частоты тока предназначен для пи-

тания электроэнергией высокочастотного электрифицированного

инструмента: электрошлифовальной машины, электрогайковерта

25

и электросверлилок током частоты 200 Гц, напряжением 36 В.

Применение электрического тока напряжением 36 В делает без-

опасной работу с электроинструментом. В мастерской устанавли-

вается преобразователь ИЭ-9401 (И-75В).

Техническая характеристика

Тип преобразователя

Напряжение, В:

первичное ...............................

вторичное ...............................

Частота тока, Гц:

первичная ...............................

вторичная ...............................

Мощность, кВт:

потребляемая ............................

отдаваемая ..............................

Режим работы.................................

Масса, кг....................................

ИЭ-9401 (И-75В)

220/380

36

50

200

5.8

4

Продолжительный

63

2.7.7. Прибор для проверки автомобильного электрооборудования

мод. Э-214

Прибор мод. Э-214 (рис. 13) предназначен для проверки 12- и

24-в электрооборудования автомобилей с отрицательной поляр-

ностью «массы» непосредственно на машине при температуре

окружающего воздуха от —40 до +50°С и относительной влаж-

ности до 80%.

Рис. 13. Прибор для проверки автомобильного электрообору-

дования мод. Э-214

Прибор обеспечивает проверку аккумуляторных батарей, гене-

раторов, стартеров, реле-регуляторов, распределителей, катушек

зажигания, конденсаторов и изоляции цепей высокого напря-

жения.

26

2.7.8. Стенд для проверки форсунок и насос-форсунок

Стенд (рис. 14) предназначен для проверки технического со-

стояния форсунок и насос-форсунок, устанавливаемых на двига-

телях автомобилей и гусеничных тягачей.

Рис. 14. Стенд для проверки форсунок и насос-фор«

сунок:

/ — плита для сбора топлива; 2 — ручка крана «Аккумулятор»;

3— кружка для сбора топлива; 4 — ручка крана «Бак»; 5 —

штуцер для подвода топлива к форсунке; 6 — струбцина: 7 —*

ааглушка канала подвода топлива к насос-форсунке; 8 — шту-

цер-пиноль подвода топлива к насос-форсунке с креплением;

9 — рычаг для привода плунжера иасос-форсункн; 10 — регу-

лировочный винт; 11 — пробка топливного бака: 12 — вороток

для крепления насос-форсунки; 13 — гайка крепления топлив-

ного бака; 14 — кожух стенда; 15— манометр; 16 — винт креп-

ления кружки; 17 — пиноль для крепления форсунки и заглуш-

ка трубопровода; 18— аороток для крепления форсунки; 19 —

ручка крана «Насос»; 20 — рычаг для привода топливного на-

соса; 21 — шаблон для иасос-форсункн

Техническая характеристика

Тип г.-....................................

Топливный насос

Манометр

Вместимость топливной системы, л...........

Габаритные размеры, мм:

длина .....................................

ширина.................................

высота .........................

Масла, кг...............................

Настольный, с ручным

приводом

Секция насоса двигателя

Д-160

ОБМГН1-160, предел

измерений 400 кгс/см*

410

445

452

50

27

Все детали стенда смонтированы на плите / (рнс. 14). На пе-

редней панели стенда расположены струбцина 6 для установки

проверяемых форсунок и насос-форсунок, манометр 15, рычаг 20

для привода насоса и кружка 3 для сбора топлива. С левой сто-

роны расположены ручка 2 крана «Аккумулятор» и ручка 4 крана

Рис. 15. Стенд для проверки форсунок и насос-форсу-

нок (вид сзади, стенка кожуха снята):

/-насос; 2—кран «Насос»; 3 — трубопровод от манометра к

крану «Бак»; 4— трубопровод от насоса к крану «Насос»;

3 — трубопровод для ликвидации воздушных пробок в топлив-

ной магистрали низкого давления; 6 — трубопровод от крана

«Насос» к крану «Бак»; 7 — бак: 8— трубопровод от топлив-

ного бака к насосу; 9 — трубопровод от крана «Бак» к топ-

ливному баку (для сброса давления в системе); /0—край

«Бак»; // — трубопровод от крана «Насос» к струбцине (для

подвода топлива к проверяемым форсунке и насос-форсунке);

/2 — трубопровод от крана «Бак» к гидравлическому аккуму-

лятору; 13 — гидравлический аккумулятор: 14 — кран «Акку-

мулятор»

«Бак». С помощью указанных кранов гидравлическая система

стенда сообщается или разобщается с гидравлическим аккумуля-

тором и топливным баком.

С правой стороны расположена ручка 19 крана «Насос». Она

служит для соединения топливного насоса с гидравлической систе-

мой стенда.

Основные детали гидравлической системы расположены внутри

кожуха 14. Задняя панель кожуха для обеспечения доступа к уз-

лам стенда выполнена съемной. На рис. 15 показан стенд со сня-

той задней панелью.

23

Гидравлическая система стенда состоит из топливного бака 20

(рис. 16), топливного насоса 2, крана 4 «Насос», крана 14 «Бак»,

крана 10 «Аккумулятор», манометра 17, струбцины 7 и трубопро-

водов /, 3, 5, 6, 13, 16, 18 и 19, связывающих эти детали.

Рис. 16. Схема гидравлической системы стенда для проверки

форсунок и насос-форсунок:

/ — Трубопровод для лнквпдацнн воздушных пробок в топливной магист-

рали низкого давления; 2—насос: 3 — трубопровод от насоса к крану

«Насос»; 4 — кран «Насос»; 5 — трубопровод от крана «Насос» к крану

«Бак»; 6 — трубопровод от крана «Насос» к струбцине: 7 — струбцина;

8 — отвод к насос-форсупке; 9 — отвод к форсунке; 10 — кран «Аккумуля-

тор»; // — гидравлический аккумулятор. 12 и /5 — шариковые клапаны;

13— трубопровод от крана «Бак» к крану «Аккумулятор»; 14 — кран

«Бак»; 16—трубопровод от манометра к крану «Бак»; /7 — манометр;

18 — трубопровод от крана «Бак» к топливному баку (для сброса дав-

ления в системе); 19 — трубопровод от топливного бака к насосу;

20 — топливный бак

Подготовка стенда к работе. Перед началом работы необхо-

димо проверить уровень топлива в топливном баке и при необхо-

димости заправить бак чистым, отстоявшимся дизельным топливом,

29

а затем проверить работу насоса, манометра и плотность соедине-

ний стенда, для чего:

— заглушить штуцер-пиноль 8 (рис. 14) и штуцер 5 соответст-

венно заглушками 7 и 17 и воротками 12 и 18;

— открыть краны «Насос» и «Аккумулятор», закрыть кран

«Бак» и создать насосом давление 50 кгс/см2;

— закрыть ручками 19 и 2 краны «Насос» и «Аккумулятор»;

у исправного стенда падение давления не должно превышать

1 кгс/см2 в минуту;

— открыть ручками 19, 4 и 2 краны «Насос», «Бак» н «Акку-

мулятор».

Во избежание поломки насоса стенда перед прокачкой топлива

обязательно открывать ручкой 19 кран «Насос».

Положение кранов стенда при проверке форсунок и насос-фор-

сунок приведено в табл. 7.

Таблица 7

Положение кранов стенда при проверке форсунок и насос-форсунок

Край

Исходное

положе*

нпе крана

после под-

готовки

стенда

Проверка форсунки

Проверка насос-форсуикн

п о

к s

на герметичность

«Насос»

Открыт

Открыт

Закрыт

Проверка и регулировка форсунок. Для проверки форсунки на

герметичность необходимо:

— установить форсунку на стенд; топливоподводящий штуцер

корпуса форсунки плотно прижать воротком 18 к штуцеру 5;

— штуцер 8 заглушить заглушкой 7, прижав ее воротком 12;

— снятую с двигателя форсунку проверить на засоренность со-

пловых отверстий путем нескольких впрысков топлива и попы-

таться очистить их резкими качками рукоятки насоса; при невоз-

можности очистить этим способом применить патрон с калибро-

ванными иглами;

— закрыть ручками 4 и 2 краны «Бак» и «Аккумулятор»;

— ручным насосом с помощью рычага 20 создать давление в

полости форсунки выше давления впрыска — 300 кгс/см2; для со-

здания такого давления затянуть пружину иглы форсунки;

30

— наблюдать за падением давления по манометру; у исправ-

ных форсунок не должно быть течи топлива из распылителя и со-

пряжений; падение давления в единицу времени должно соответ-

ствовать паспортным данным форсунки: для форсунок двигателей

В-2 и ЯМЗ падение давления с 300 до 250 кгс/см2 должно проис-

ходить не менее чем за 9... 12 с, для форсунок двигателей

КДМ-46, Д-35, Д-54 падение давления с 200 до 180 кгс/см2

должно происходить не менее чем за 9 с.

Для проверки и регулировки давления впрыска необходимо

(не меняя установки форсунки на стенде):

— открыть ручкой 2 кран «Аккумулятор»;

— ручным насосом создать давление, соответствующее давле-

нию впрыска (табл. 8);

Таблица 8

Давление впрыска топлива форсунками

Тип двигателя Давление начала впрыска топлива, кгс/см’

В-2

ЯМЗ

КДМ-46

Д-35

Д-54

220 ±3

150±3

120... 130

115... 125

115... 125

— поддерживая указанное давление насосом стенда, отверты-

вать упорную пробку (винт) форсунки до момента впрыска топ-

лива;

— проверить несколько раз давление впрыска, окончательно

отрегулировать пружину иглы и законтрить регулировочную

пробку (иглу); комплект форсунок одного двигателя регулируется

на одинаковое давление, допускается отклонение в пределах

±3 кгс/см2.

Для проверки качества распыливания топлива необходимо:

— открыть ручкой 4 кран «Бак»;

— сделать пять-шесть впрысков топлива в темпе 50... 60 кача-

ний ручным насосом в минуту;

— наблюдать за качеством распыливания топлива.

Распиливание топлива должно быть туманообразным, равно-

мерно распределенным по поперечному сечению струи. Не должно

быть заметных на глаз отдельных капель и струй нераспылен-

ного топлива. Отсечка топлива должна быть четкой и сопровож-

даться характерным звуком.

Проверка насос-форсунок. Для установки насос-форсунки на

стенд необходимо:

— штуцер 5 плотно закрыть заглушкой 17, прижав его ворот-

ком /8;

— подводящий штуцер насос-форсунки соединить со штуце-

’ 31

ром-пинолем 8, предварительно отведя в сторону заглушку 7, и

плотно прижать воротком /2;

— на топливоогводящпй штуцер насос-форсункн навернуть кол-

пачковую гайку;

— рейку насос-форсункн выдвинуть до отказа;

— ручным насосом заполнить полость насос-форсункн топли-

вом до прекращения выхода пузырьков воздуха из-под колпачко-

вой гайки, после чего затянуть ее до отказа;

— регулировочным винтом 10 рычага 9 опустить толкатель;

расстояние от торца тарелки пружины толкателя до корпуса

должно быть 31,3 мм; это расстояние проверяется шаблоном 21.

Для проверки качества распиливания топлива необходимо:

— полностью вдвинуть рейку насос-форсункн;

— создать давление в полости насос-форсункн ручным на-

сосом;

— сделать пять-шесть резких прокачиваний насос-форсунки

рычагом 9 в темпе 50...70 циклов в минуту и наблюдать характер

распыливания топлива.

Топливо, выходящее из сопловых отверстий, должно быть в

мелкораспыленном туманообразном состоянии. Начало распыла

струи должно находиться не далее 30... 35 мм от соплового отвер-

стия.

Отсечка топлива должна быть четкой. Каплеобразование на

носике распылителя не допускается.

Для проверки давления открытия контрольного клапана необ-

ходимо:

— полностью выдвинуть рейку насос-форсунки;

— закрыть ручкой 4 кран «Бак»;

— плавно повышать ручным насосом давление в полости на-

сос-форсунки до момента начала впрыска топлива; о давлении от-

крытия контрольного клапана судят по показанию манометра

стенда в момент, непосредственно предшествующий началу впры-

ска топлива; для исправных насос-форсунок давление открытия

контрольного клапана должно быть 30 ...65 кгс/см2.

Для проверки герметичности внешних сопряжений необходимо:

— полностью вдвинуть рейку насос-форсунки;

— ручным насосом стенда создать давление в полости насос-

форсунки 100 кгс/см2 и поддерживать его в течение 1,5... 2 мин;

— обтереть насос-форсунку и наблюдать за состоянием сопря-

жений.

У исправной насос-форсунки не должно быть течи топлива

из-под стяжной гайки корпуса, штуцеров и через заглушки техно-

логических отверстий корпуса.

Для проверки герметичности внутренних сопряжений необхо-

димо:

— закрыть ручкой 2 кран «Аккумулятор»;

— довести давление в полости насос-форсунки до 38.., 40 кгс/см2,

открыв ручкой 4 кран «Бак»;

— закрыть ручкой 19 кран «Насос»;

32

— наблюдать за насос-форсункой и падением давления. У но-

вых насос-форсунок за I мин давление не должно падать ниже

20 кгс/см2. У эксплуатируемых насос-форсунок падение давления

за 1 мин допускается до 10... 12 кгс/см2. Течи топлива из-под стяж-

ной гайки распылителя не должно быть.

Если насос-форсунка не удовлетворяет требованиям испыта-

ний, ее необходимо разобрать, очистить сопловые отверстия, про-

верить состояние клапанов и после сборки вновь испытать на

стенде.

2.7.9. Палатка

Палатка П-20 в МРС-АТ предназначена для укрытия в непо-

году ремонтируемой части машины и организации в ней рабочих

мест (рис. 17).

Техническая характеристика

Габаритные размеры, м:

длина:

при поднятой удлиненной части верхнего

намета ...................................... 7,2

при опущенной удлиненной части верхнего

намета ................................... 4.5

ширина ......................................... 4,5

высота:

по боковой стенке........................... 2,7

по коньку.................................... 3,6

Время сборки (разборки), мин:

усилиями четырех человек......................10 ... 15

усилиями двух человек......................20 ... 25

Количество окон .................................. 8

Габаритные размеры окна, м................... 0.5x0.5

Масса палатки, кг................................ 195

Палатка состоит из каркаса 1 (рис. 18), верхнего намета 2,

нижнего левого 3 и нижнего правого 4 наметов, шести растяжек5

и восьми металлических кольев 6.

Каркас палатки изготовлен из стальных тонкостенных труб.

Верхние трубы 1 (рис. 19) каркаса и стойки 2 соединены между

собой кронштейнами и шарнирами, позволяющими складывать

каркас в узлы, показанные на рис. 20. На стойках имеются крю-

ки 3 (рис. 19) для фиксации наметов и закрепления растяжек.

При вращении ручек 2 (рис. 21) винтов изменяется длина верх-

них труб. При увеличении длины труб происходит натяжение верх-

него намета 1, что придает устойчивость палатке.

Вдоль нижнего края намета расположены скобы, ремни и

кольца, предназначенные для пристегивания нижних наметов па-

латки.

Окна палатки закреплены на нижних наметах постоянно. Мас-

кировочные шторки располагаются внутри палатки. Для освеще-

ния палатки используется один светильник РН-60 с лампой 220 В,

109 Вт.

2—272

33

Для установки палатки выбирается ровная площадка. Каркас

палатки раскладывается в положение, показанное на рис. 19. На

каркас набрасывается верхний намет / (рис. 21). Через круглые

Рис. 17. План размещения оборудования в палатке П-20 (вариант):

/ — прибор для проверки электрооборудования автомобилей; 2 — настольные тиски;

3 — выносной стол; 4 — высокочастотный электрогайковерт напряжением 36 В; -5— ото*

пительная установка; 6—^правка для жестяницких работ; 7, 9 и 10 — комплекты вы-

носного инструмента (автомеханика, слесаря-монтажника и слесаря): 8 — подДон для

слива масла 11-л; // — палатка

отверстия намета пропускаются центральный стержень 3 и руч-

ки 2 винтов, раздвигающих верхние трубы. Вращая ручки винтов,

увеличивают длину верхних труб, растягивая одновременно верх-

ний намет.

Рис. 18. Палатка:

1 — каркас; 2— верхний намет; 3 и # — нижние (левый и

правый) наметы; Б растяжка; 6 — металлический кол

Натягивать верхний намет / следует до устранения складок,

не создавая сильного натяжения самой ткани.

34

После закрепления верхнего намета каркас вместе с наметом

поднимают и устанавливают, как показано на рис. 22. Растяжки

надевают одним концом на крюки каркаса, другим концом при-

Рис. 19. Каркас палатки П-20:

/ — верхние трубы: 2 — стойка: 3 — крюки

вязывают к забитым в землю кольям. Если верхний слой грунта

очень рыхлый, то для лучшего укрепления кольев надо снять часть

грунта лопаткой и кол забивать в более плотные слои грунта.

'Рис. 20. Составные части палатки П-20:

1 — сложенный каркас; 2—растяжка; 3—

свернутый верхний намет; 4 и 5—свер-

нутые инжиие наметы; 6 — кол

Нижние наметы пристегивают к верхнему намету (рис. 23) и

присоединяют внизу к стойкам каркаса через отверстие в на-

мете.

Рис. 21. Каркас палатки П-20 с верхним наметом:

/ — верхний намет; 2 — ручка винта: 3 — центральный

стержень

Удлиненная часть верхнего намета во время въезда (втягива-

ния) ремонтируемой машины размещается внутри палатки, а за-

тем надевается на машину сверху.

2*

35

В случае замены на машине двигателя необходимо отстегнуть

нижние наметы, ослабить растяжки и снять их с крюков. Затем

каркас с верхней частью намета приподнять и сдвинуть на ремон-

тируемую машину, обеспечив возможность замены двигателя с

помощью грузоподъемных средств. После выполнения работ уста-

новить палатку в прежнее положение.

Рис. 22. Установка каркаса палатки П-20 с верхним наметом

При благоприятных климатических условиях, когда достаточно

для укрытия только верхнего намета, нижние наметы палаток

можно не устанавливать.

Рис. 23. Пристегивание нижних наметов палатки П-20

Если палатка используется для размещения технологического

оборудования, то удлиненную часть верхнего намета следует опу-

стить и прикрепить к стойкам каркаса. Излишнюю ткань нижних

наметов убрать внутрь палатки п прикрепить также к стойкам

каркаса.

36

Разбирается палатка в обратной последовательности. Перед

складыванием каркаса с верхним наметом в положение, показан-

ное на рис. 21, следует обязательно снять низ верхнего намета с

крюков каркаса (рис. 22).

: 2.8. РЕМОНТНО-МЕХАНИЧЕСКАЯ МАСТЕРСКАЯ МРМ

2.8.1. Назначение и оснащение

Мастерская МРМ предназначена для выполнения токарных,

фрезерных, шлифовальных, сверлильных и слесарных работ.

План размещения оборудования в кузове мастерской приве-

ден на рис. 24.

Рис. 24. План размещения оборудования в кузове МРМ:

/ — токарно-вннторезиый станок; 2 — щит управления генератором; J — тиски; 4—верстак;

5 — настольно-сверлильный станок: 6 — крепление оружия; 7 —щит с автоматической за-

щитой; 8 — огнетушитель; 9 — ящик дли аптечки; 10 — отопительная установка палатки:

11 — электрозаточноб станок

Основным производственным оборудованием мастерской явля-

ется: электросиловая установка, токарно-винторезный, настольный

вертикально-сверлильный и электрозаточный станки, верстаки сле-

сарные с тисками.

37

Техническая характеристика

С кузовом

КМ 131

С кузовом

К 131

Шасси автомобиля ...........................

Кузов (тип).................................

ЗИЛ-131 без лебедки

Фургон кар- Фургон из

касно-метал-

лическпй

Габаритные размеры мастерской в походном

положении, мм:

длина ......................................

ширина..................................

высота .................................

Внутренние размеры кузова, ми:

длина ......................................

ширина..................................

высота .................................

Внутренний объем кузова, м8.................

Количество рабочих мест в кузове............

Количество мест для отдыха..................

панели арми.

рованного

пенопласта

7330 2450 3250 7310 2405 3250

4000 4000

2250 2250

1800 1800

16.2 16.2

3 3

4 (два — на подвесных

гамаках и два — на

верстаках)

Масса мастерской в снаряженном состоянии, кг 10165 10015

Углы проходимости, град:

передний ........................................... 45 45

задний .......................................... 38 38

Максимальная скорость движения по шоссе, км/ч

Запас хода по горючему, км..................

Вписываемость в железнодорожный габарит 02-Т

Питание приемников электроэнергии...........

80 80

600 600

Вписывается при давлении

воздуха в шннах 0,5 кгс/см’

От генератора электросиловой

установки мастерской или от

внешней электрической сети

трехфазного переменного тока

напряжением 220 или 380 В

частоты 50 Гц

Система защиты личного состава от поражения

электрическим током ........................- Автоматическая

Мастерская укомплектована инструментом для выполнения

токарных, фрезерных, шлифовальных, сверлильных, слесарных ра-

бот и средствами измерений.

В мастерской кроме рабочего места токаря имеется два рабо-

чих места для слесарей. На этих рабочих местах выполняются сле-

сарно-пригоночные, заточные и слесарно-монтажные работы по ре-

монту узлов, механизмов и приборов.

Палатка, отопительная установка палатки и электрифициро-

ванный инструмент предназначены для отделения медницко-жестя-

ницких и вулканизационных работ и передаются в отделение при

развертывании ПАРМ-1М. В транспортном положении палатка

размещается на крыше кузова, отопите'льная установка — внутри

кузова в левом заднем углу.

2.8.2. Электросиловая установка

Электросиловая установка, ее назначение, расположение в мас-

терской и способ привода не отличаются от электросиловой уста-

38

новкп МРС-АТ. Приемники электроэнергии могут получать ток

от генератора электросиловой установки мастерской или от внеш-

ней электрической сети трехфазного переменного тока напряже-

нием 220 или 380 В частоты 50Гц.

В мастерской может устанавливаться генератор мощностью

12 кВт или 16 кВт.

2.8.3. Токарно-винторезный станок

Станок (рис. 25) предназначен для выполнения разнообраз-

ных работ по обточке, расточке, торцовке, сверлению отверстий

и нарезанию метрических, дюймовых и модульных резьб.

Рис-. 25. Токарно-винторезный станок модели ИТ-1М:

1 — автоматический выключатель; 2 — рукоятка установки напряжения электродвигателя

главного привода: 3 — рукоятка включения вращения, реверсирования н торможения шпин-

деля; 4 — кнопка переключения продольной и поперечной подачи

В кузове МРМ устанавливается токарно-винторезный станок

мод. ИТ-1М.

Станок укомплектован фрезерным и шлифовальным приспособ-

лениями и универсальной планшайбой. С помощью этих приспо-

соблений на станке можно фрезеровать плоскости и пазы, раста-

чивать гнезда в небольших корпусных деталях, шлифовать на-

ружные и внутренние поверхности.

Техническая характеристика

Высота центров, мм................................. 200

Расстояние между центрами, мм.................... 1000

Наибольший диаметр обрабатываемой детали, мм:

прутка . . . . •................................. 36

над верхней частью суппорта...................... 225

над станиной .................................... 400

над выемкой станины.............................. 550

Наибольшая длина обточки, мм..................... 900

зэ

Нарезаемые резьбы:

метрическая, шаг в мм г...........................

дюймовая, число ниток на Г'.................

модульная, модуль ..........................

Конус шпинделя..................................

Конус задней бабки..............................

Частота вращения шпинделя прн прямом и обрат-

ном вращении, об/мин............................

Электродвигатель главного движения:

тип ............................................

мощность, кВт...............................

частота вращения, об/мин....................

напряжение, В...............................

Электронасос для охлаждающей жидкости:

мощность, кВт...................................

частота вращения, об/мин ...................

напряжение, В...............................

подача, л/мин...............................

Габаритные размеры станка, мм:

длина ..........................................

ширина .....................................

высота .....................................

Масса станка, кг................................

0,25...2,8

56...1

0.25...2,8

Морзе № 5

Морзе № 4

28... 12.50

(12 ступеней)

4А100

3,0

1430

220/380

0.12

2800

220/380

22

2165

960

1500

1250

Для переключения электродвигателей главного привода и при-

вода насоса для подачи охлаждающей жидкости с напряжения

220 на 380 В и обратно на станке установлены переключатели.

Защита электродвигателей от перегрузки и короткого замыка-

ния обеспечивается автоматическим выключателем.

2.8.4. Настольный вертикальный сверлильный станок мод. 2М112

Станок мод. 2М112 (рис. 26) предназначен для сверления от-

верстий диаметром до 12 мм.

Для переключения электродвигателя с напряжения 220 на

380 В и обратно на станке установлен переключатель.

Включение, выключение и реверсирование электродвигателя

осуществляется выключателем 7.

Станок может быть настроен для сверления отверстий в длин-

ных и крупных деталях, так как шпиндельная бабка имеет воз-

можность поворачиваться на 360° вокруг колонки.

Натяжение ремня по мере его износа регулируется рукоят-

кой 11.

Шпиндельный узел (рис. 27) смонтирован в корпусе, а шпин-

дель 1 в гильзе 4 на шарикоподшипниках 3 и 6. Шпиндель по-

лучает вращение от втулки 8 и шкива 9 через шлицевое соеди-

нение. Подача шпинделя — ручная, осуществляется вращением

штурвала с помощью валика-шестерни 5 и гильзы 4 с рейкой.

Гайка 2 предназначена для снятия сверлильного патрона с ко-

нуса шпинделя.

40

Рис. 26. Настольно-свер-

лильный вертикальный

станок 2М112:

/ — колонка: 2— зажимное

устройство шпиндельной

бабки; 3 — электропривод;

4 — механизм подъема

шпиндельной бабки по ко-

лонке: 5 — кронштейн*. 6 —

стол; 7 — выключатель элек-

тродвигателя: в — шпин-

дель; 9 — рукоятка ручной

подачи шпинделя; 10—

шпиндельная бабка*. 11 —

рукоятка натяжения ремня

Рис. 27. Шпиндельный узел:

/ — шпиндель; 2 — гайка; 3 и 6 — шарикопод-

шипники; 4 — гпльза с рейкой; 5 — валнк-шестер-

ня; 7 — корпус; 3 — втулка; 9 — шкив

41

Для перемещения шпиндельной бабки 10 (рис. 26) по ко-

лонке 1 необходимо освободить зажимное устройство 2, после чего

поворотом гайки механизма 4 влево или вправо поднять или опус-

тить шпиндельную бабку.

Техническая характеристика

Модель станка ................................ 2М112

Наибольший диаметр сверления, мм.............. 12

Расстояние от оси шпинделя до оси колонки, мм 180

Расстояние от нижнего конца шпинделя до сто-

ла, мм:

наибольшее ........................... 400

наименьшее ........................... 20

Рабочая поверхность стола, мм................. 250x 250

Число скоростей шпинделя............................. 5

Частота вращения шпинделя, об/мин............. 450...4500

Конус шпинделя ...............................Морзе № 2в

Электродвигатель:

мощность, кВт................................... 0,6

напряжение, В............................... 220/380

частота вращения, об/мин........................ 1350

Габаритные размеры станка, мм:

длина .......................................... 730

ширина .......................................... 355

высота .......................................... 820

Масса станка, кг.................................... 120

2.8.5. Электрозаточный станок

Станок предназначен для заправки и заточки режущего инст-

румента и отверток, а также для зачистки деталей.

Рис. 28. Электрозаточный станок модели Рис. 29. Общий вид точильного ап-

ЭЗС-2: парата ТА-255

/ — выключатель: 2 — шлифовальный крУН

Л — защитное стекло

В кузове МРМ может устанавливаться электрозаточный ста-

нок мод. ЭЗС-2 (рис. 28) или точильный аппарат мод. ТА-255

(рис. 29).

42

Техническая характеристика

Модель стайка ..............................

Размеры шлифовального круга, мм:

наибольший диаметр........................।

наибольшая ширина ......................

Частота вращения, об/мин....................

Максимальная окружная скорость круга, м/сек

Диаметр втулки под внутренний диаметр кру-

га, мм ........................................

Электродвигатель:

тип ........................................

мощность, кВт...........................

напряжение, В...........................

Габаритные размеры станка, мм:

длина ........................................

ширина ....................................

высота .................................

Масса станка, кг............................

ЭЗС-2 ТА-255

200 200

25 25

2800 1350

29,3 14.1

22 22

Трехфазный, асинхронный

0.52 0.4

220/380 220/380

462 410

260 330

300 370

32 35

2.9. АВТОМОБИЛЬ ЗИЛ-131

С КРАНОМ-СТРЕЛОЙ-ДВУНОГОЙ

2.9.1. Назначение

Автомобиль ЗИЛ-131 с краном-стрелой-двуногой предназначен

для выполнения подъемно-транспортных работ и для вытаскива-

ния застрявших или полузасыпанных автомобилей способом полу-

подъема.

При перемещении ПАРМ-1М он используется для перевозки

выносного оборудования, запасных частей и материалов.

2.9.2. Кран-стрела-двунога

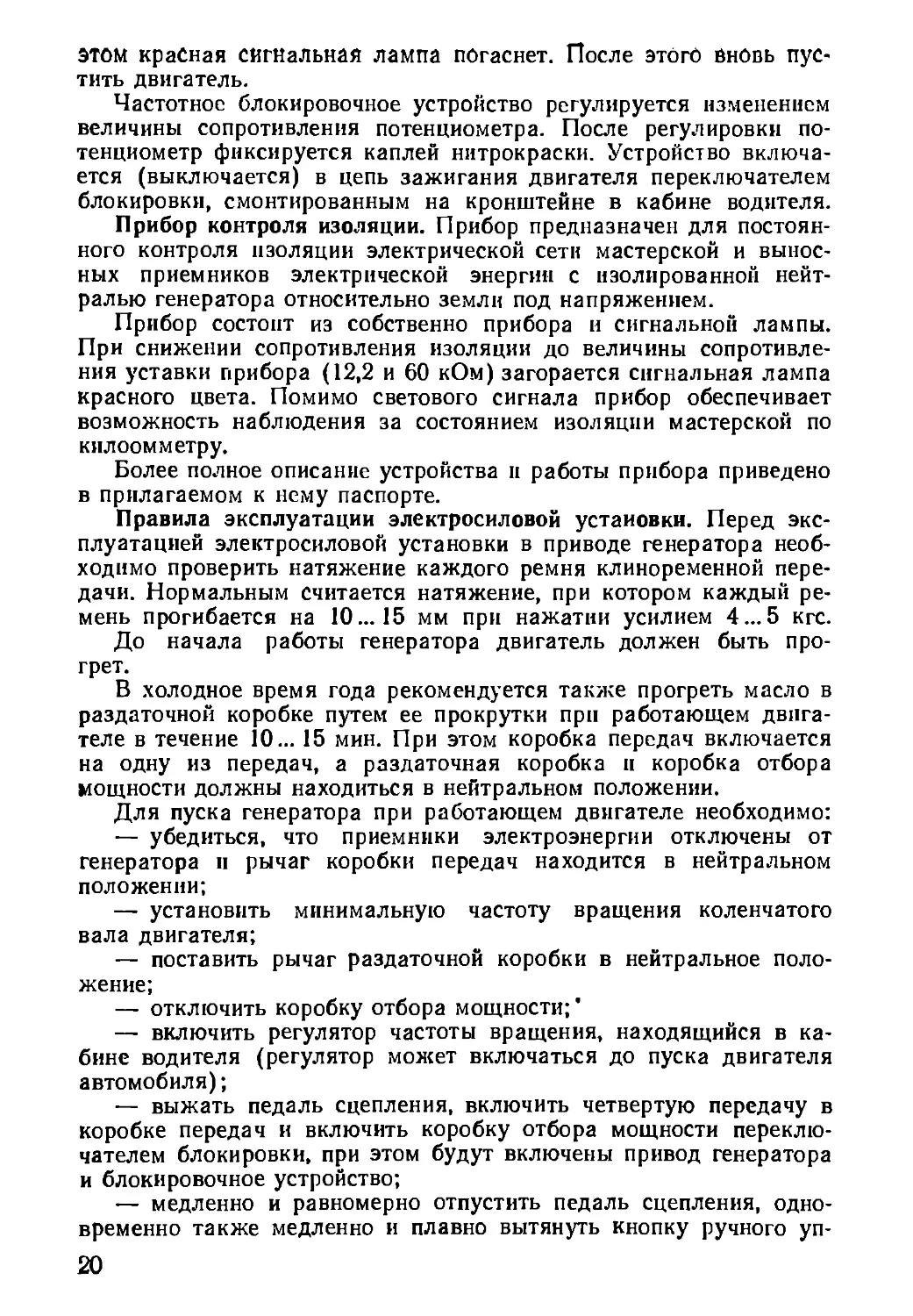

Использование автомобиля ЗИЛ-131 для подъемно-транспорт-

ных работ показано на рис. 30.

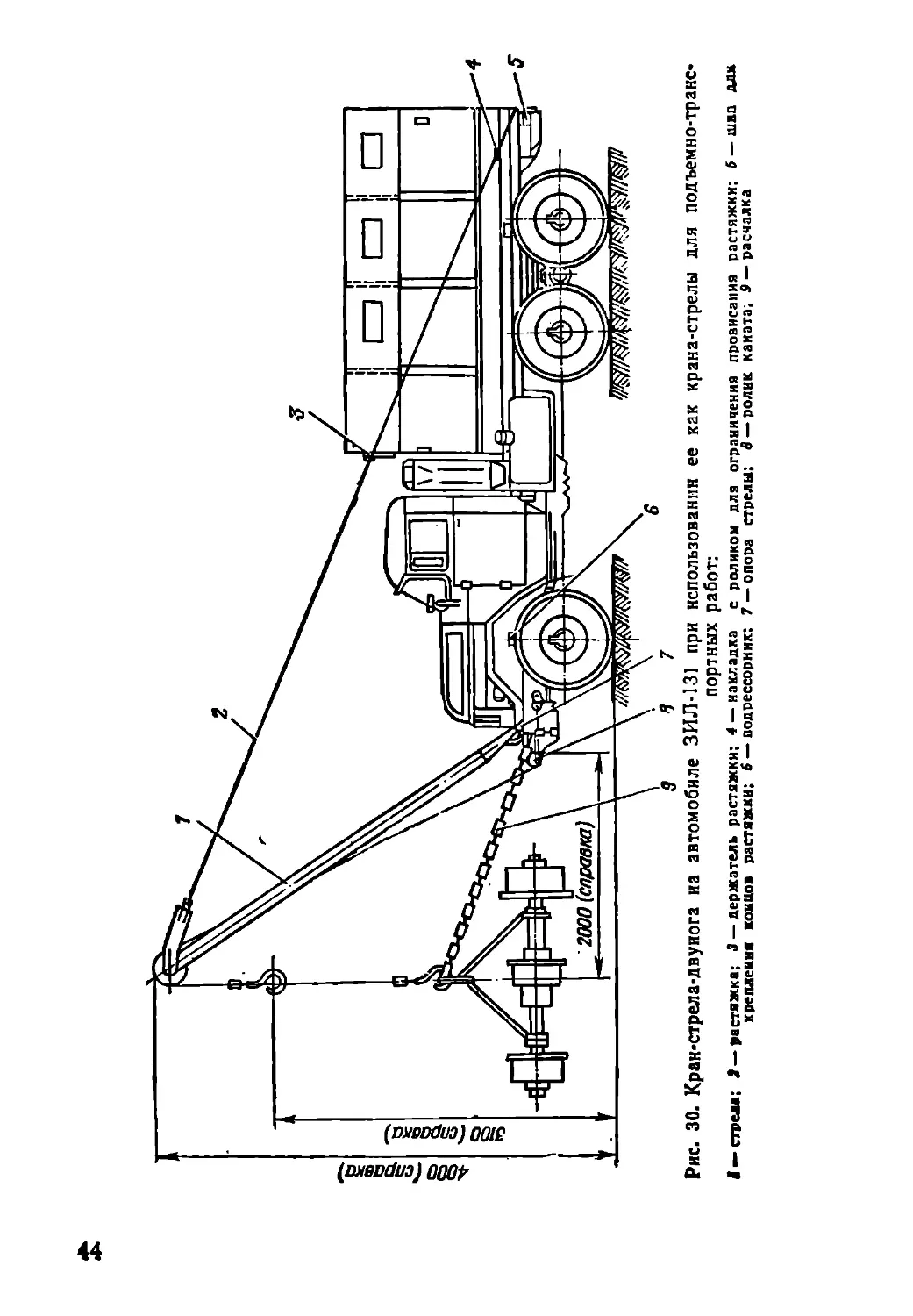

Основными частями стрелы являются стойки 1 (рис. 31) и 9,

блок 3, ось 8 блока, вилка 11 растяжки, уравнительный блок 14,

палец 13 и соединительные болты 2 и 5.

Техническая характеристика

Грузоподъемность крана-стрелы, кг..............• 1500

Вылет стрелы от переднего буфера, мм........... 2000

Высота подъема крюка, мм . .................... 3100

Скорость подъема груза, м/мин..................। 6...8

Скорость передвижения. автомобиля с грузом на

крюке крана-стрелы, км/ч, не более................ 5

Габаритная высота стрелы в рабочем положении

иа автомобиле, мм..............................। 4000

Наибольшее усилие на захвате стрелы-двуноги при

усилии 4500 кгс на тросе лебедки, кгс . . . .^ 10 000

Масса крана-стрелы в комплекте, кг............., 157

Масса стрелы, кг............................ • 52

Привод ........................................Механический

от лебедки

автомобиля

43

Рис. 30. Кран-стрела-двуиога иа автомобиле ЗИЛ-131 при

портных

I — стрем: 3 — растяжка; 3 — держатель растяжки; 4 — накладка

крепления концов растяжки; S — подрессорник;

использовании ее как крана-стрелы для подъемно-транс-

работ:

с роликом для ограничения провисания растяжки; 5 — шва АД*

7 — опора стрелы; в — ролик каната, 9 — расчалка

Количество людей для работы с краном-стрелой,

человек ....................................... 2

Время подготовки крана-стрелы к работе, мнн . . 6...8

Время приведения крана-стрелы из рабочего по-

ложения в походное, мин.......................... 5...7

Рис. 31. Стрела:

/ н 9 — леван н правей стойки; 2 п 5 — болты;

3 — блок; 4 — шайба; 6 — кольцо; 7 — подшип-

ник; 8 — ось блока; 10 — держатель; 11 — вилка

растяжки; 12 — стопор; 13 — палец; 14 — уравни-

тельный блок

Сборка крана-стрелы. В рабочее положение кран-стрелу сле-

дует собирать в таком порядке:

— установить в держатели подрессорники 6 (рис. 30);

— размотать на 5... 6 м трос лебедки;

— укрепить левую 1 (рис. 31) и правую 9 стойки на опорах 7

(рис. 30) рамы;

— установить в прорези

стоек 1 (рис. 31) и 9 блок 3

в сборе с осью 8, вилкой 11

растяжки и болтом 5;

— затянуть гайку и контр-

гайку болта 5 и стянуть

стойки болтом 2;

— перекинуть трос лебед-

ки через ролик 8 (рис. 30)

каната и блок 3 (рис. 31),

вынуть палец 13, переки-

нуть растяжку через урав-

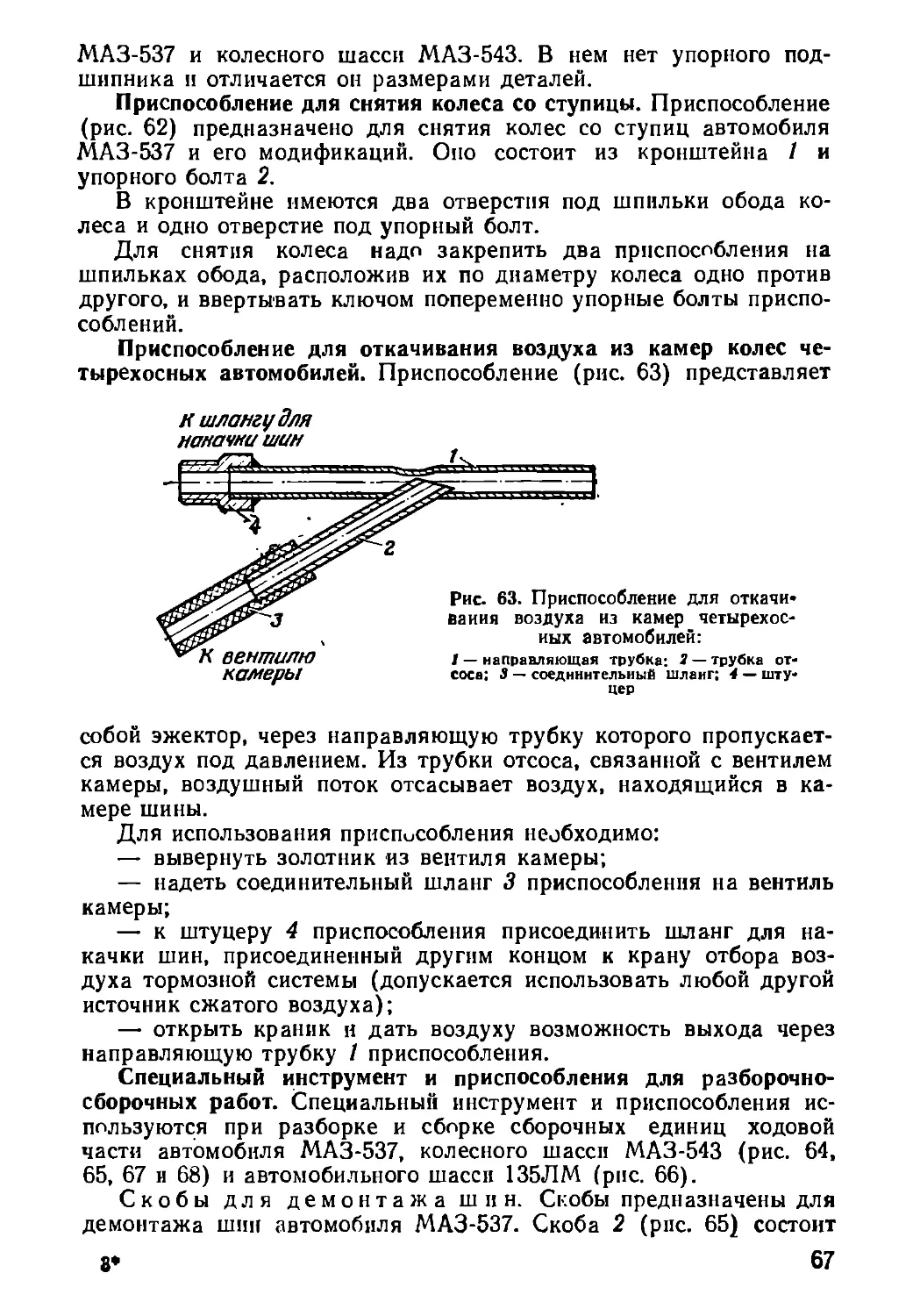

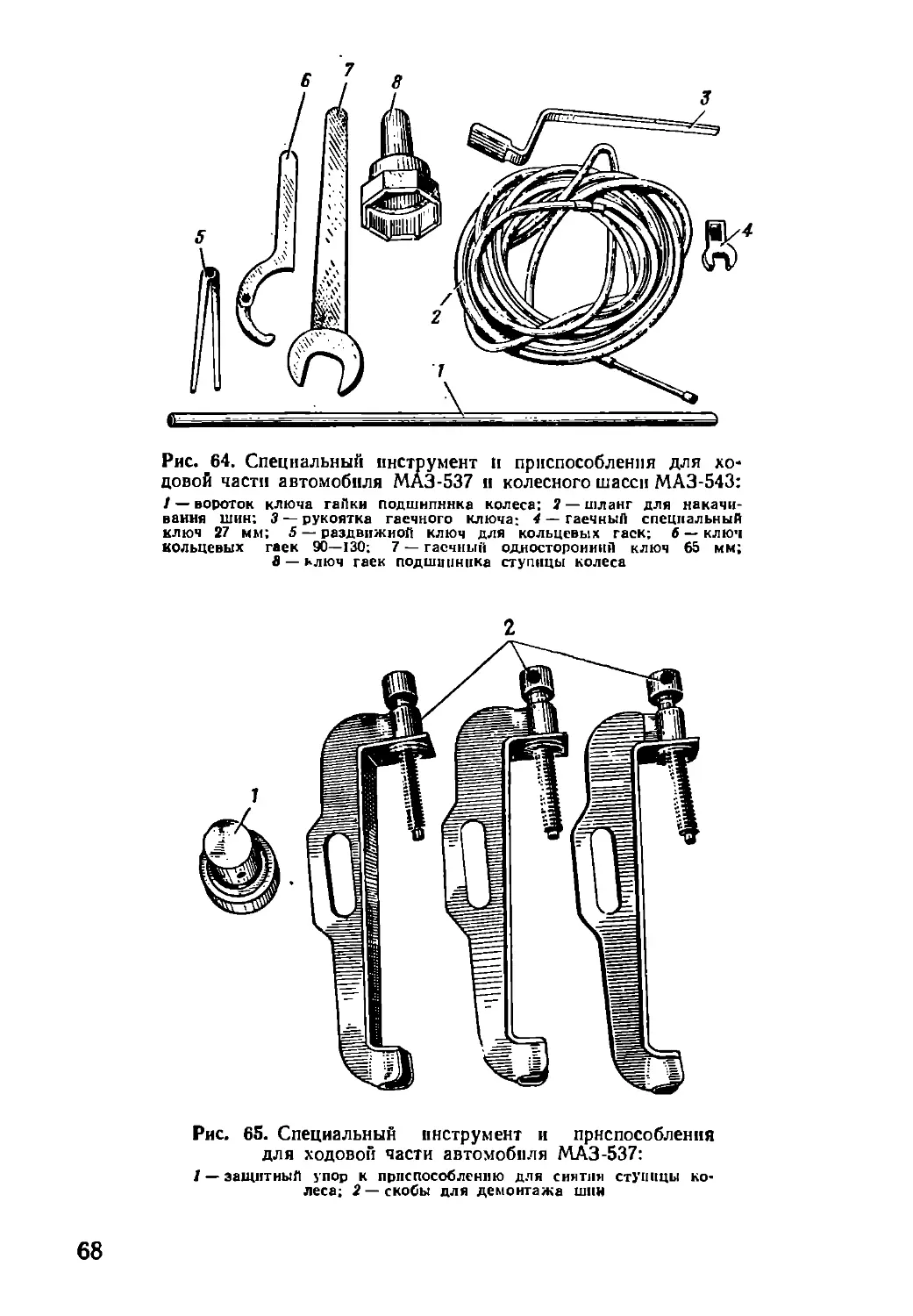

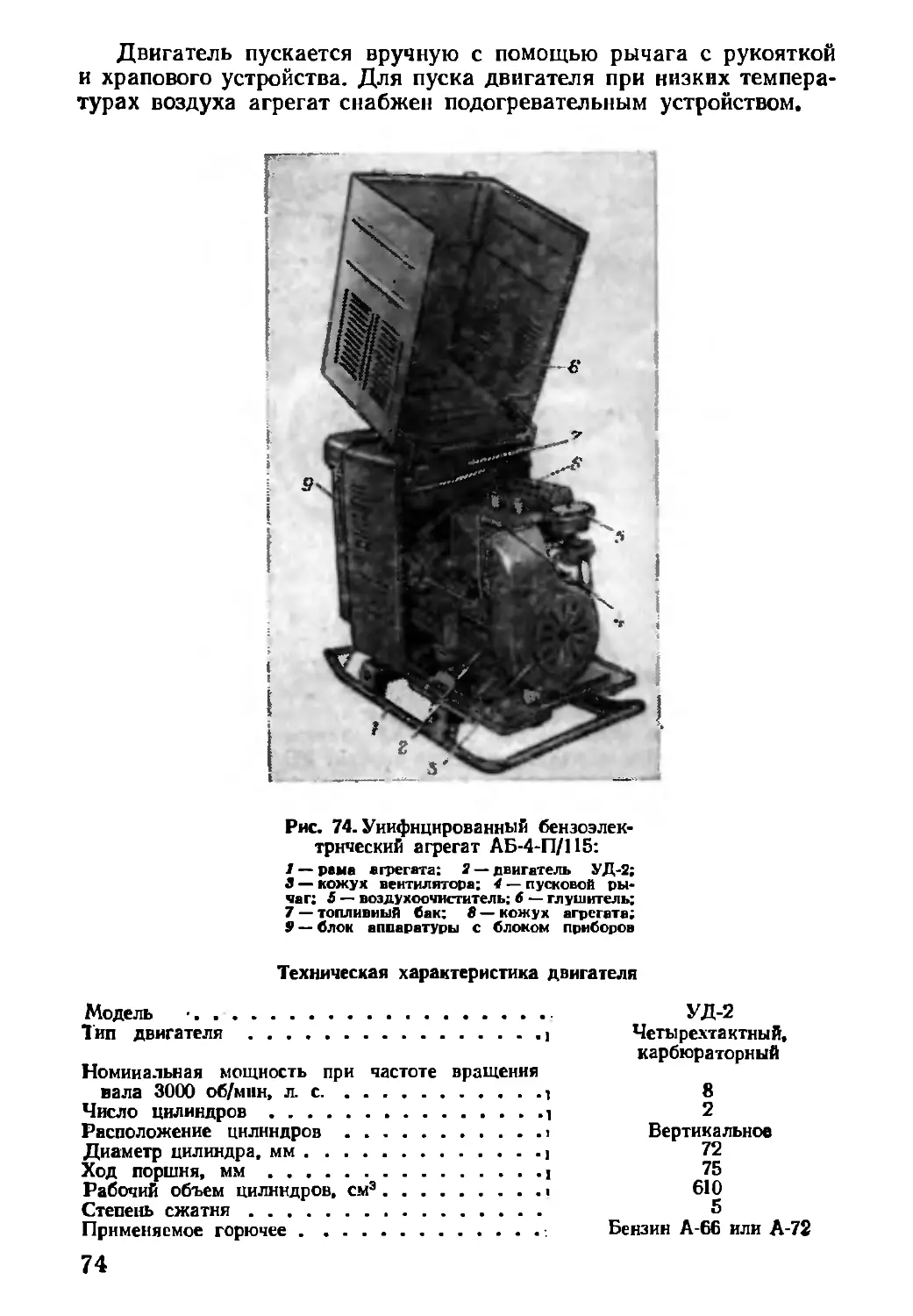

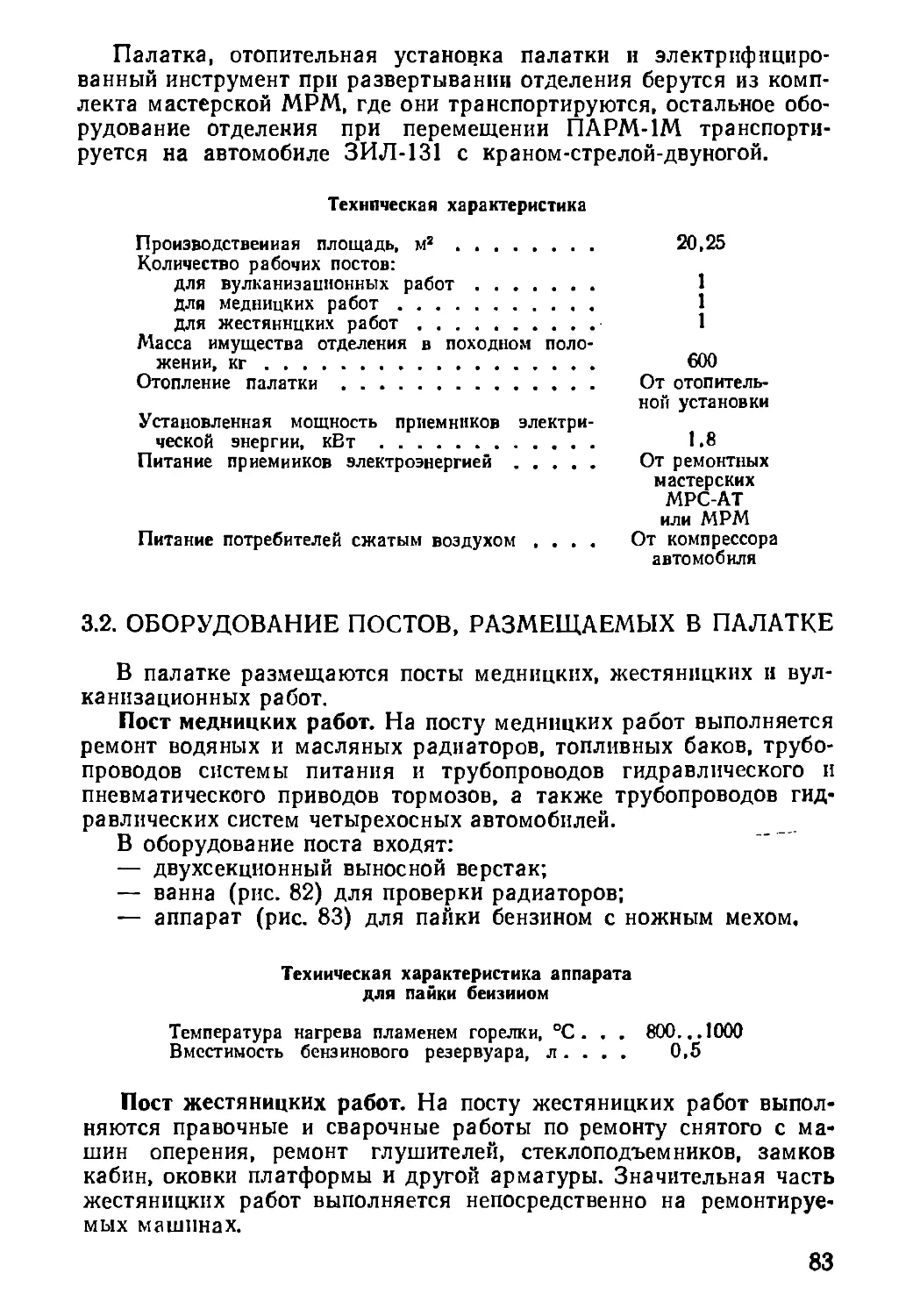

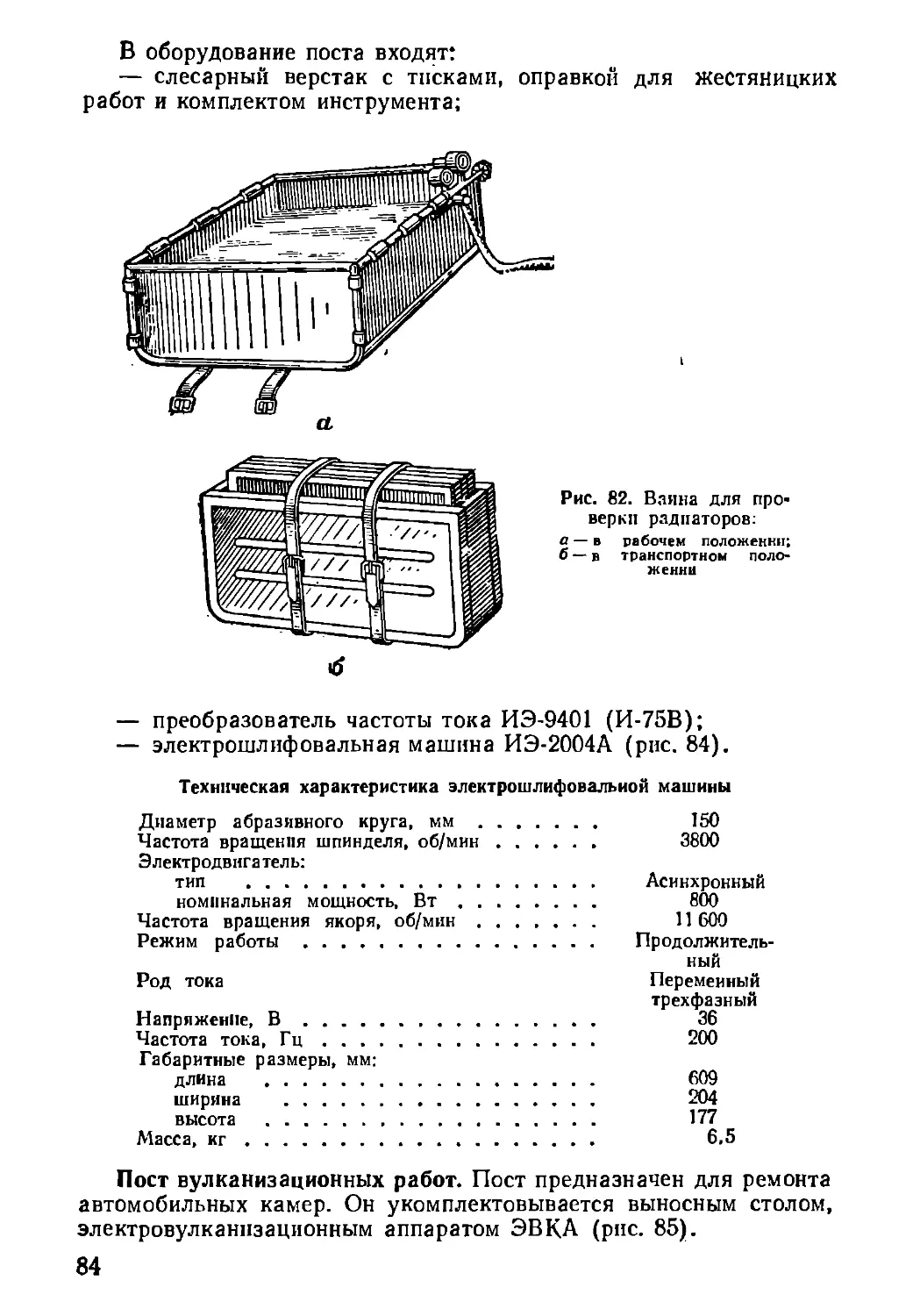

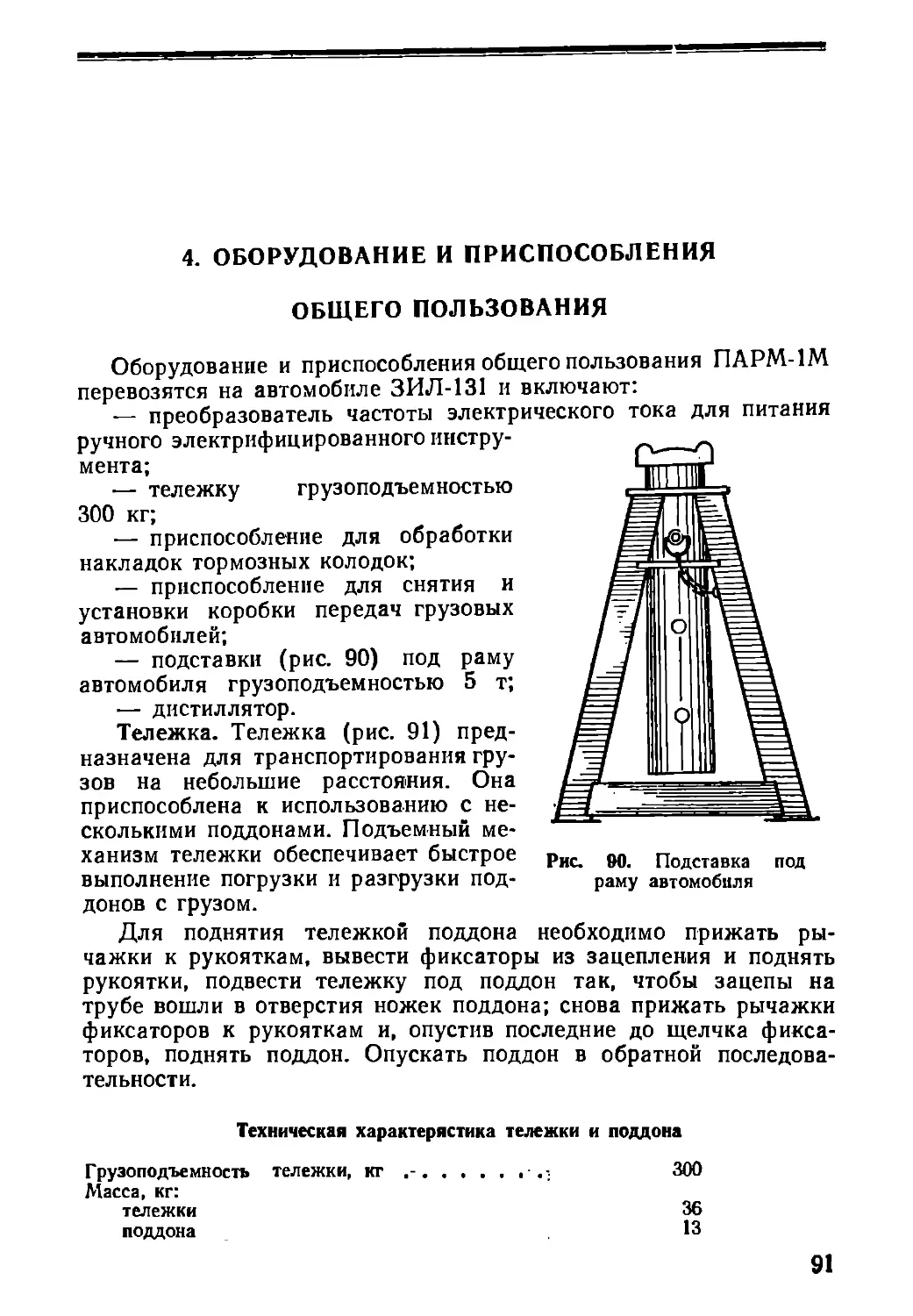

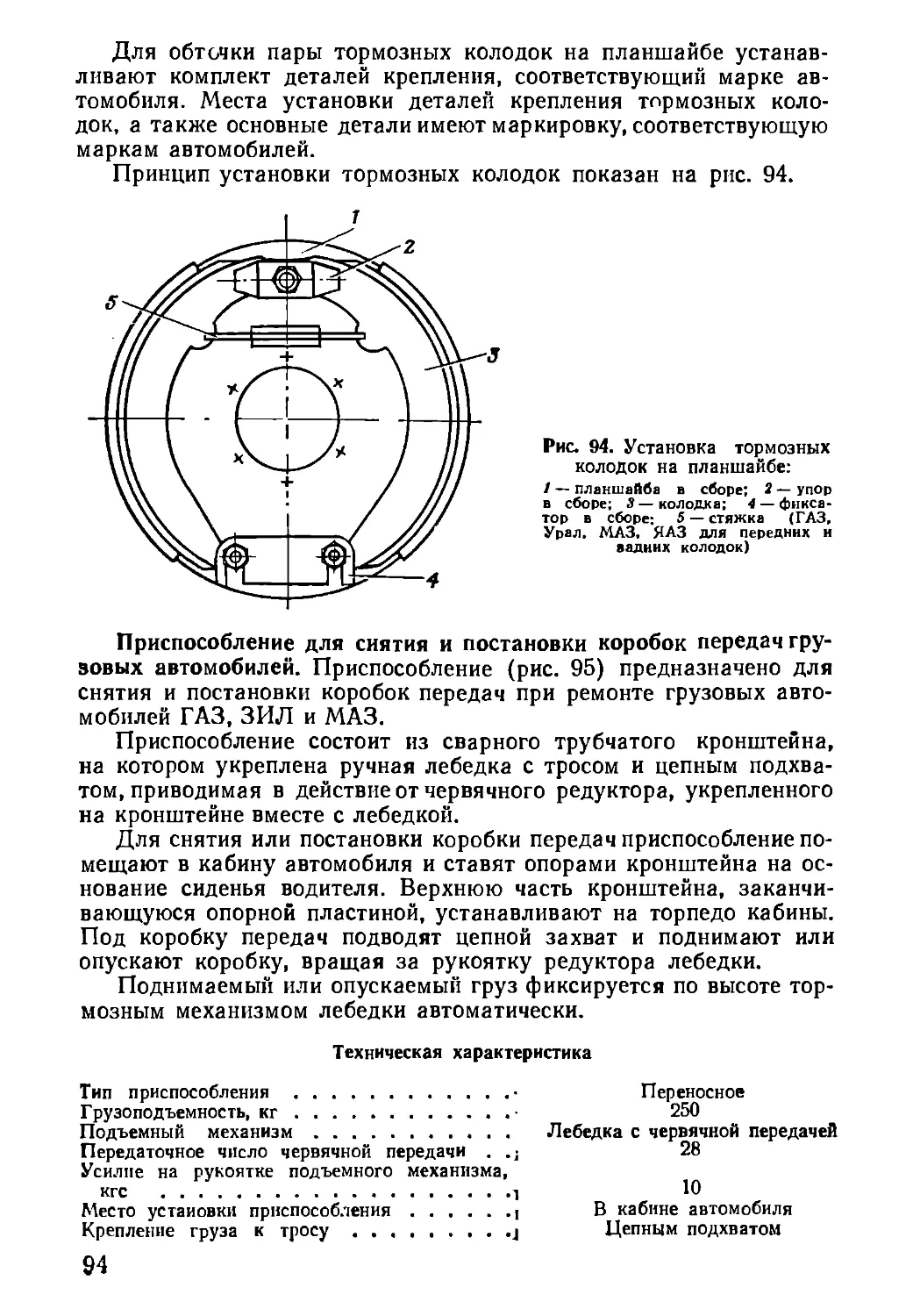

нительный блок 14, устано-