Автор: Потапов Н.Н.

Теги: отдельные машиностроительные и металлообрабатывающие процессы и производства сварка сварные конструкции сварочное оборудование

ISBN: 5-217-00397-9

Год: 1989

Текст

МАТЕРИАЛЫ

ДЛЯ ДУГОВОЙ

сваоки

МАШИНОСТРОЕНИЕ

weldworld.ru

СВАРОЧНЫЕ

МАТЕРИАЛЫ

для дуговой

свфки

II । * I I I

Справочное пособие в двух томах

МОСКВА «МАШИНОСТРОЕНИЕ» 1989

TOMI

ЗАЩИТНЫЕ

ГАЗЫ

И СВАРОЧНЫЕ

ФЛЮСЫ

Под общей редакцией Н.Н. Потапова

МОСКВА -МАШИНОСТРОЕНИЕ» 1989

ББК 34.641-3я2

С24

УДК I [621,791 &Й4и^.Ш^.62ЭлИ0О4гН:

62Х^-ПЦ035)

Авторы:

Б. П. Конкщев капд. техн, наук,

С. А. Курганов капд. техн, наук, Н. Н. Потапов д-р техн, наук,

В. Д. Ходаков канд. техн.наук

Рецеп з е н т: канд. гехн. наук В. И. Галинин

Сварочные материалы для дуговой сварки: Спра-

С24 вечное пособие: В 2-х т. Т. 1. Защитные газы и сва-

рочные флюсы/Б. П. Конищев, С. Л. Курданов,

Н. Н. Потапов и др,; Под общ. ред. II. II. Пота-

пова. — М.: Машиностроение, 1989. 544 с.: ил.

ISBN 5-217-00397-9

Приведены основные сведения о защитных газах, плавленых

и керамических флюсах для дуговой механизированной сварки

на базе современных представлений о природе и условиях их

взаимодействия с основным деюллом в сварочной ванне.

Сварочные материалы классифицированы в труп пн в зави-

симости от состава и назначения свариваемых сталей и цветных

моаллов, а 1аюке вид сварочных работ.

Для инженерно-технических работников, запятых в сва-

рочном производстве.

2704060000—163

038 (01)—89

163—89

ББК 34.641-Зя2

ISBN 5-217-00397-9(7.1) © Издательство «Машиностро-

ISBN 5-217-00697-8 ение», 1989

Раздел I

Защитные газы

Глава 1

Защитные газы для дуговой сварки

1.1. ОБЩИЕ СВЕДЕНИЯ

О ДУГОВОЙ СВАРКЕ В ЗАЩИТНЫХ ГАЗАХ

В условиях дуговой сварки в результате взаимодей-

ствия с окружающей атмосферой плавящийся металл

может поглощать составляющие атмосферу газы, ухуд-

шать свой состав и свойства. Для некоторых металлов

наиболее неблагоприятными в этих условиях являются

окисление и азотирование жидкого металла в сварочной

ванне. При дуговой сварке в защитных газах необходи-

мая защита плавящегося металла создается истекающей

из сопла горелки достаточно мощной направленной струей

защитного газа, обеспечивающей оттеснение окружаю-

щего воздуха от плавящегося металла.

В качестве защитных сред (газов) широко применяют

инертные (Лг, Не) и активные (СО2, О2, N2, Н2) газы,

а также их смеси (Лг—СО2—О2, Аг—О2, Аг—СО2, СО2~

О2 и др.).

Идея защиты переплавляемого дугой металла от воз-

духа путем подачи в зону сварки специально подобран-

ного газа принадлежит великому русскому изобретателю

Н. Н. Бенардосу, предложившему еще в 1883 году сварку

в струе газа.

5

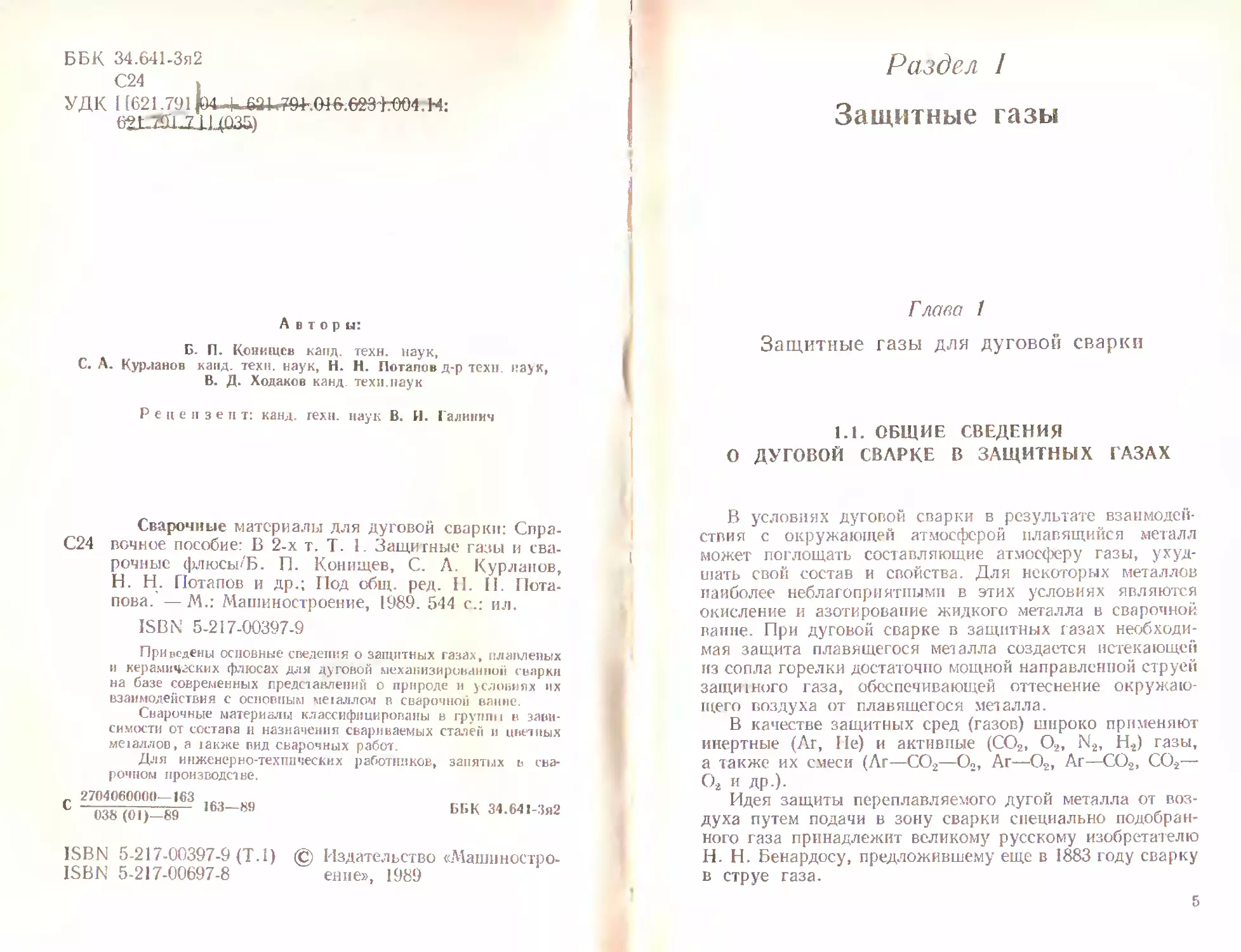

Дуговая сверки в защитных гатя

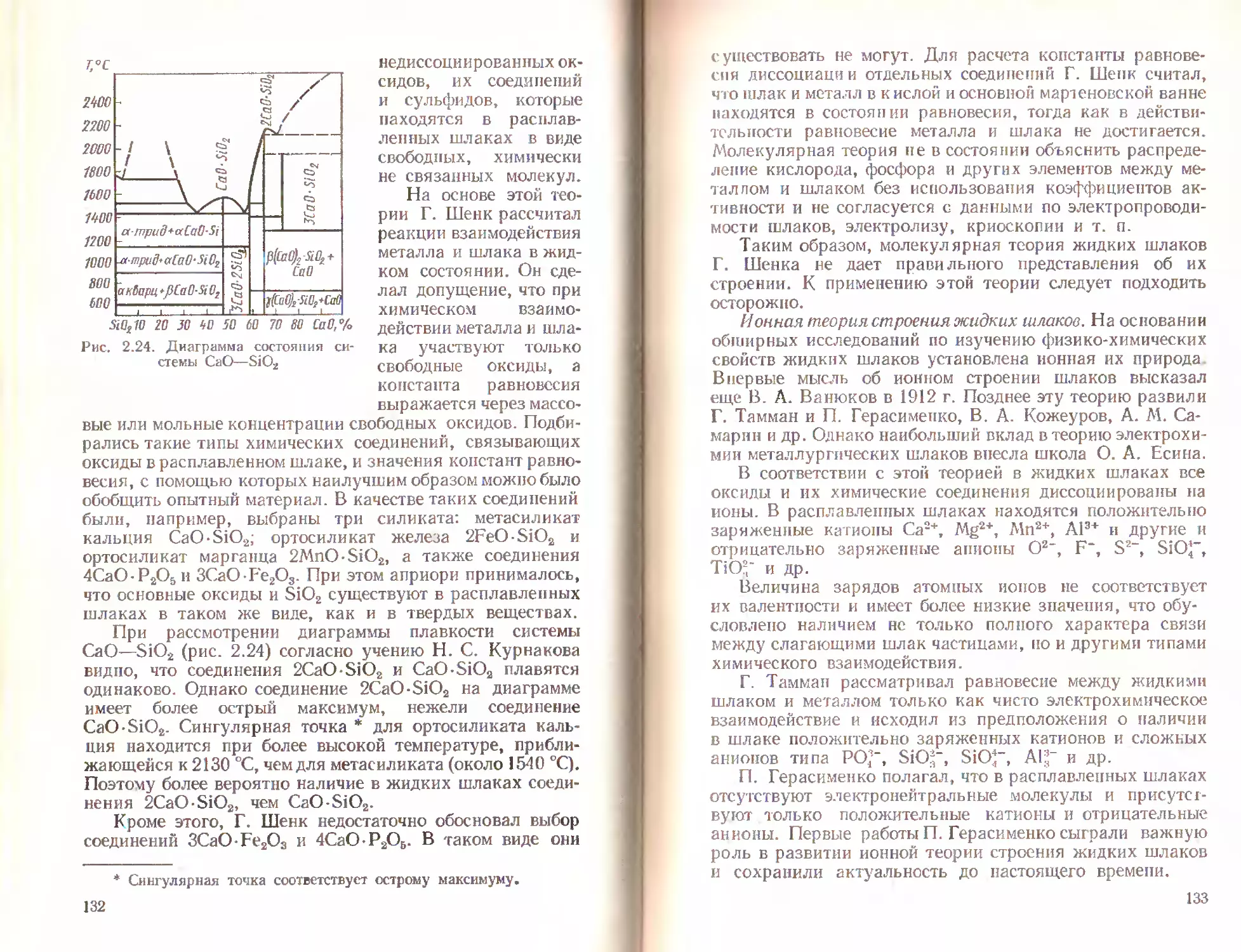

Рис, 1.1. Классификация способов сварки в защитных газах

Промышленное применение сварки в защитных газах

началось после разработки в 40-х годах в США способа

сварки неплавящимся вольфрамовым электродом в инерт-

ном газе — аргоне и в 50-х годах в СССР высокопроиз-

водительного способа сварки плавящимся электродом

в активном окислительном углекислом газе.

Сварка в защитных газах имеет ряд преимуществ по

сравнению с другими способами, из которых главные:

наличие благоприятных условий для визуального, в том

числе и дистанционного, наблюдения за процессом сварки;

широкий диапазон рабочих параметров режима сварки;

6

возможность ведения процесса с периодическим измене-

нием электрических параметров (импульсно-дуговая свар-

ка); возможность осуществления процесса сварки в лю-

бых пространственных положениях; возможность варьиро-

вания состава защитного газа; большие возможности

сварки широкой номенклатуры материалов, в том числе

цветных металлов и их сплавов; доступность механизации

и автоматизации процесса, в том числе с применением

робототехники; высокая культура производства и хоро-

шие гигиенические условия труда сварщиков.

Благодаря отмеченным преимуществам сварка в за-

щитных газах стала одним из самых наиболее широко

применяемых способов дуговой сварки. Этот способ сварки

имеет ряд разновидностей, которые в основном можно

разделить па две главные группы: сварку неплавящимся

и плавящимся электродами (рис. 1.1).

Сварка неплавящимся электродом происходит без рас-

плавления металла электрода. В качестве пеплавящегося

электрода обычно используют вольфрамовые прутки. Дуга

горит между вольфрамовым электродом и кромками сва-

риваемого изделия. Сварка может вестись с дополнитель-

ной подачей присадочной проволоки в зону дуги.

При сварке плавящимся электродом дуга горит между

электродной проволокой, непрерывно подаваемой в дугу,

и изделием. Дуга расплавляет проволоку и кромки изде-

лия, образуя общую сварочную ванну. В обоих случаях

по мере перемещения дуги сварочная ванна затверде-

вает, образуя шов, соединяющий кромки изделия.

Указанные способы имеют множество разновидностей,

связанных прежде всего с видом защитного газа (табл. 1.1)

1.1. Некоторые физические свойства

наиболее широко используемых защитных газов

Ги8 Атомная масса Молекуляр- ная масса Плотное 1b при нуле градусов и 101.3 кПа, г/см-» 10я Температура кипения, 5С

Аргон 39,948 1,7833 — 185.9

Гелий 4,0026 — 0,17847 —268,9

Азот 14,008 28.016 1,251 — 195.8

Кислород 16 32 1,429 - 182.9

Водород 1,008 2,016 0.08988 —259

Воздух 1 ' 29 1.293 — 190

7

1.2. ИНЕРТНЫЕ ГАЗЫ,

ИХ СВОЙСТВА И СПОСОБЫ ПОЛУЧЕНИЯ

При сварке в инертных газах, если обеспечена полная

изоляция расплавленного металла от воздуха, химические

реакции между металлом и окружающей средой сводятся

к минимуму. Потенциальная возможность проiекания

реакций в этом случае определяйся степенью чистоты

газа.

Аргон (лат. Argon) Лг — химический элемент

VIII группы периодической системы Д. И. Менделеева,

инертный газ, атомный номер 18, атомная масса 39,948.

При обычных условиях аргон — бесцветный, неядо-

витый газ, без запаха и вкуса, почти в 1,5 раза тяжелее

воздуха (табл. 1.2). В природе аргон присутствует только

в свободном виде. Объемная концентрация аргона в воз-

духе 0,93 %. С большинством элементов аргон не обра-

зует химических соединений, кроме некоторых гидридов.

В металлах аргон как в жидком, так и в твердом состоянии

нерастворим.

В сварочном производстве аргон широко используют

в качестве защитой среды при сварке, резке и плавке

активных н редких металлов и сплавов на их основе (алю-

миния, алюминиевых и магниевых сплавов, коррозионно-

стойких хромоникелевых жаропрочных сплавов и леги-

рованных сталей различных марок).

В настоящее время основных-! промышленным способом

получения аргона является метод низкотемпературной

ректификации воздуха с получением основных продук-

тов — кислорода и азота с попутным извлечением аргона.

1.2. Сое гав газообразного аргона, %

(по ГОСТ 10157—79) [5 ]

Показатель Copi

ВЫСШИЙ первый

Объемная доля аргона, %, нс менее 99,993 99,987

Объемная доля кислорода, %, нс боЛее 0,0007 0,002

Объемная доля азота, %т не более 0,005 0,01

Массовая концентрация водяного пара при 20 °C л давлении 101,3 кПа, г/м% не более 0,007 0,01

Объемная доля суммы углеродосодержащих соединений в пересчете на СО2. %, не более 0.0005 0,00)

8

Производство аргона осуществляется па мощных воз

духоразделительпых установках типа КААр-30, которыми

комплектуются кислородные станции заводов черной ме-

таллургии.

Аргон также получают на специализированных за-

водах на жидкостных воздухоразделительпых установках

типа Кж-1Ар, КжАжААр-1,6 и АжКжКААрж-2.

Осваивается производство аргона из отдувочных газов

аммиачных произволе! в. Полученный !аким путем аргон

содержит некоторое количество кислорода.

Дальнейшую очистку газа от кислорода осуществляют

беспламенным сжиганием водорода в аргоне или другим

способом. В чистом аргоне все же остается небольшое

количество кислорода, азота и влаги.

Поскольку по условиям сварки требуется аргон раз-

личной чистоты, то промышленность выпускает его двух

сортов (см. табл. 1.2), поставляемые как в газообразном,

так и в жидком состоянии. Газообразный аргон отпу-

скают, хранят и транспортируют в стальных баллонах

(по ГОСТ 949—73) или автореципиентах под давлением

(15 ± 0,5) МПа или (20 ± 1,0) МПа при 20 °C.

Давление газа в баллоне и автореципиентах измеряют

манометром соответствующего класса точности. Темпера-

туру газа в баллоне принимают равной температуре окру-

жающего воздуха, в котором наполненный баллов должен

быть выдержан не менее 5 ч перед измерением дав-

ления.

Объем газообразного аргона в баллоне при нормальных

условиях вычисляют по формуле

Гп = k |/б,

где k — коэффициент для вычисления объехза газа в балло-

не, учитывающий давление и температуру аргона в баллоне.

При поставке аргона в баллонах (по ГОСТ 949—73)

вместимостью 40 дм3 объем газа в баллоне составляет при

поминальном давлении 15 МПа и 20 сС 6,20 м3 (k — 0,155);

при номинальном давлении 20 МПа и 20 сС 8,24 м3 (k =

= 0,206).

Жидкий аргон перевозится по железным дорогам

в специальных железнодорожных вагонах-цистернах. Ав-

томобильным транспортом жидкий аргон перевозят

в транспортных цистернах для жидкого аргона всех типо-

размеров (по ГОСТ 17518—79), а также автомобильными

газификационными установками типа АГУ.

9

Количество жидкого аргона в цистернах измеряют

в тоннах или килограммах. При переводе массы или объема

жидкого аргона в кубометры газообразного аргона при

нормальных условиях используют следующие формулы:

1'п - т или Vn = VH< 1,392/1,662,

где т — масса жидкого аргона, т; — объем жидкого

аргона, дм3; 1,662 — плотность газообразного аргона при

нормальных условиях, кг/м3; 1,392 — плотность жидкого

аргона при нормальном давлении, кг/дм3.

Аргон нетоксичен и певзрывоопасен. Газообразный

аргон тяжелее воздуха и может накапливаться в слабо-

провегриваемых помещениях у пола и в приямках, а

также во внутренних объемах оборудования, в том числе

и предназначенного для получения, хранения и транспор-

тирования газообразного и жидкого аргона. При этом

снижается содержание кислорода в воздухе, что вызы-

вает кислородную недостаточность и удушье у электро-

сварщика.

В местах возможного накопления газообразного аргона

необходимо контролировать содержание кислорода в воз-

духе приборами автоматического или ручного действия

с устройством для дистанционного отбора проб воздуха.

Объемная доля кислорода в воздухе должна быть не

менее 19 %.

Жидкий аргон — кипящая при низких температурах

жидкость, которая может вызвать обморожение кожи и

поражение слизистой оболочки глаз.

При работе в атмосфере аргона необходимо пользо-

ваться изолирующим кислородным прибором, шланговым

противогазом или скафандром.

Гелий (лат. Helium) Не — химический элемент

VIII группы периодической системы Д. И. Менделеева,

атомный номер 2, атомная масса 4,0026, относится к инерт-

ным газам, без цвета и запаха, плотность 0,178 г/л. Впер-

вые был открыт на солнце (Helius — солнце). Сжижается

труднее всех известных газов (при —268,93 °C). На земле

гелия мало, в небольшом количестве содержится в воз-

духе и в земной коре, где он постоянно образуется при

распаде урана и других ос-радиоактивных элементов (а-

частпцы — это ядра атомов гелия). Объемное содержание

гелия в воздухе 0,00052 %.

Газ неядовит, хорошо диффундирует через твердые

тела, значительно легче воздуха и аргона. Гелий не об-

10

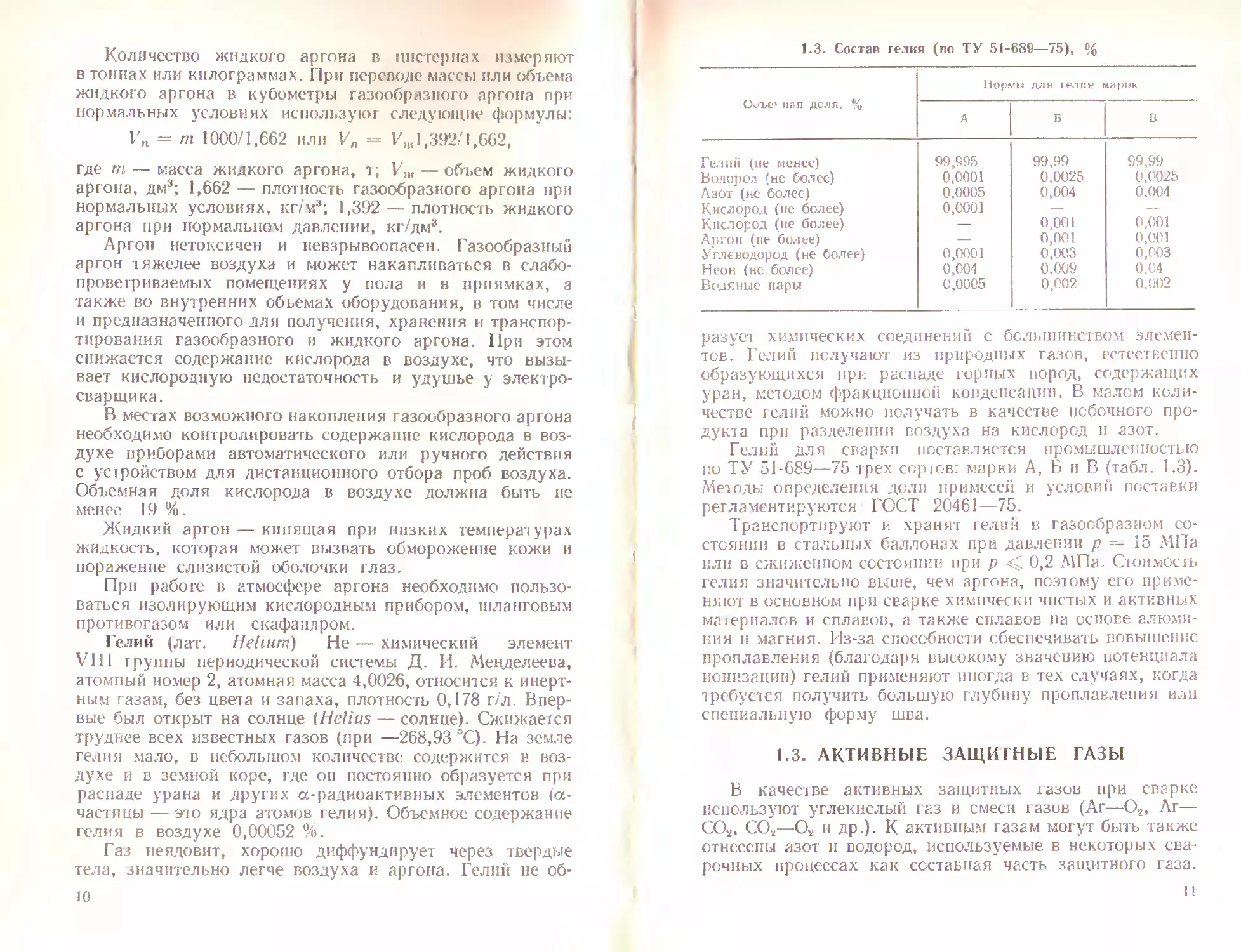

1.3. Состав гелия (по ТУ 51-689—75), %

О^.-ъе' лая Доля, % Нормы для гелия марок

А Б В

Гелин (не менее) 99.995 99,99 99,99

Водород (нс более) 0,0001 0,0025 0,0025

Азот (нс более) 0,0005 0,004 0.004

Кислород (по более) 0,0001 — *

Кислород (не более) — 0,001 0,001

Ап гои (не более) —- 0,001 0,001

Углеводород (не более) 0,0001 0,003 0,003

Неон (нс более) 0,004 0,009 0,04

Водяные пары 0,0005 0,002 0.002

разует химических соединении с большинством элемен-

тов. Гелий получают из природных газов, естественно

образующихся при распаде горных пород, содержащих

уран, методом фракционной конденсации. В малом коли-

честве гелий можно получать в качестве побочного про-

дукта при разделении воздуха на кислород и азот.

Гелий для сварки поставляется промышленностью

по ТУ 51-689—75 трех сорюв: марки А, Б и В (табл. 1.3).

Методы определения доли примесей и условий поставки

р ег л а менти р у юте я Г ОСТ 20461 —75.

Транспортируют и хранят гелий в газообразном со-

стоянии в стальных баллонах при давлении р — 15 МПа

или в сжиженном состоянии при р С 6,2 МПа. Стоимость

гелия значительно выше, чем аргона, поэтому его приме-

няют в основном при сварке химически чистых и активных

ма!ериалов и сплавов, а также сплавов на основе алюми-

ния и магния. Из-за способности обеспечивать повышение

проплавления (благодаря высокому значению потенциала

ионизации) гелий применяют иногда в тех случаях, когда

требуется получить большую глубину проплавления или

специальную форму шва.

1.3. АКТИВНЫЕ ЗАЩИТНЫЕ ГАЗЫ

В качестве активных защитных газов при сварке

используют углекислый газ и смеси газов (Аг—О2, Лг—

СО2, СО2—О2 и др.). К активным газам могут быть также

отнесены азот и водород, используемые в некоторых сва-

рочных процессах как составная часть защитного газа.

Углекислый газ, или двуокись углерода, оксид С (IV),

высший оксид углерода, может находиться в газообраз-

ном, сжиженном и тердом (в виде сухого льда) состоя-

ниях. Плотность двуокиси углерода зависит от давления,

температуры и агрегатного состояния, в котором она

находится. При атмосферном давлении и 1емпературе

— 78,5 °C двуокись углерода, минуя жидкое состояние,

превращается в белую снегообразную массу «сухой лед».

Углекислый газ — широко распространенный в при-

роде бесцветный газ, имеет слабый кисловатый запах к

вкус, хорошо растворяется в воде и, образуя угольную

кислоту Н2СО3, придает ей кислый вкус. В воздухе со-

держится 0,03 % СО3. При нулевой температуре и давле-

нии 101,3 кПа плотность углекислого газа равна

0,001976 г/см3 и по отношению к воздуху составляет

1,524.

Жидкая двуокись углерода — бесцветная жидкость.

Она существует при комнатной температуре лишь при

давлении более 5,85 МПа. Плотность жидкой СО2

0,771 г/см3 (20 °C). При температуре ниже +11 °C она

тяжелее воды, а выше +11 °C — легче. Удельная масса

жидкой двуокиси углерода значительно изменяется с тем-

пературой, поэтому количество двуокиси углерода опре-

деляют и продают по массе. Растворимость воды в жид-

кой двуокиси углерода в интервале температур 5,8—

22,9 СС не более 0,05 %. Двуокись углерода хорошо рас-

творяет машинное масло.

Жидкая двуокись углерода превращается в газ при

подводе к ней теплоты. При нормальных условиях (20 СС

и 101,3 кПа) при испарении 1 кг жидкой углекислоты

образуется 509 л газа. При чрезмерно быстром отборе

газа, понижении давления в баллоне и недостаточном

подводе теплоты углекислота охлаждается, скорость ее

испарения снижается и при давлении 0,53 МПа и тем-

пературе —56,6 СС опа превращается в сухой лед. При

нагреве сухой лед непосредственно превращается в уг-

лекислый газ, минуя жидкое состояние. Для испарения

сухого льда необходимо подвести значительно больше

теплоты, чем для испарения углекислоты; поэтому если

в баллоне образовался сухой лед, то испаряется он мед-

ленно.

Двуокись углерода термически устойчива, диссоции-

рует на окись углерода и кислород только при температуре

выше 2000 °C.

12

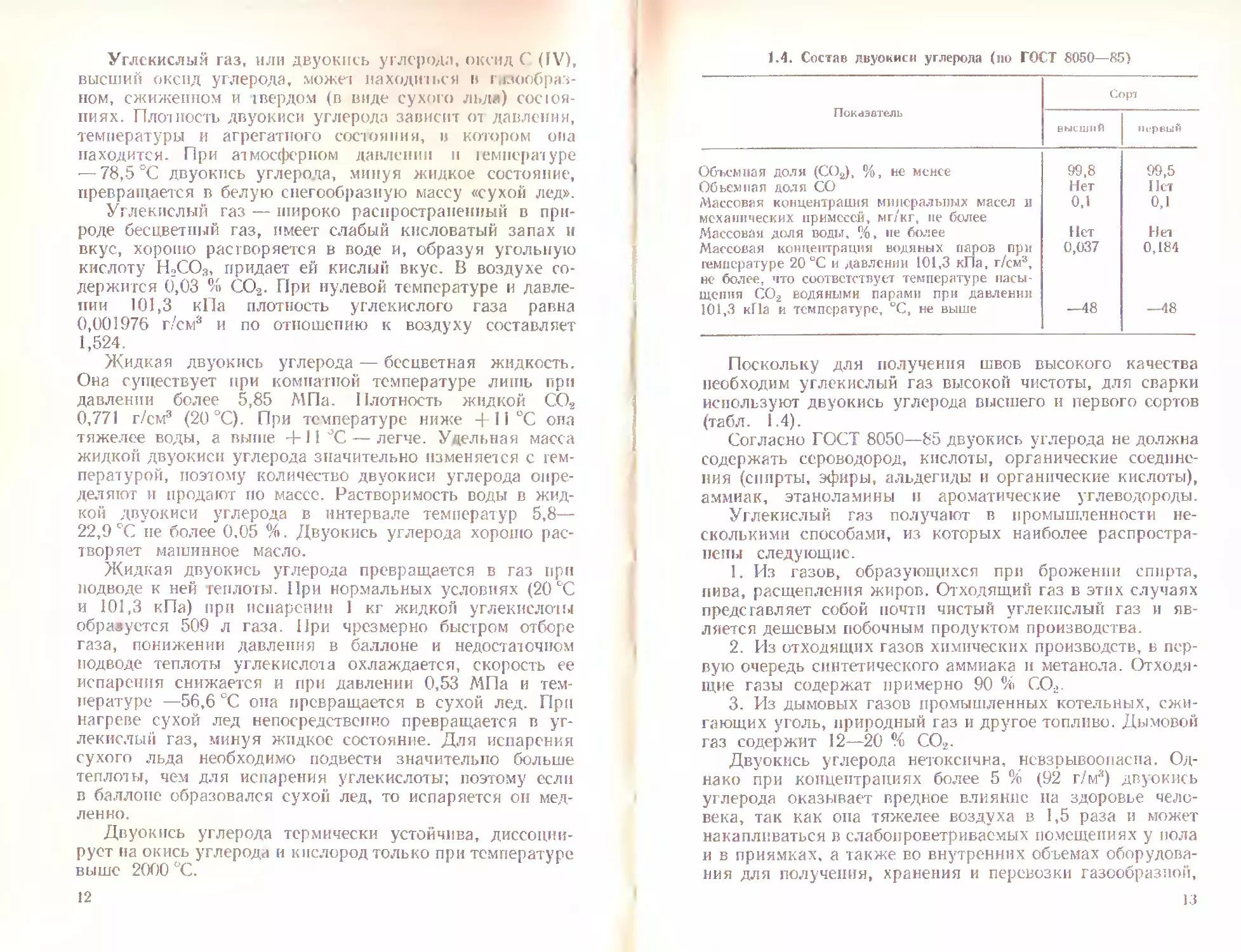

М. Состав двуокиси углерода (ио ГОСТ 8050—85)

Сорт

Показатель

высший

первый

Объемная доля (СОЙ), %, не менее

Объемная доля СО

Массовая концентрация минеральных масел и

механических примесей» мг/кг, не более

Массовая доля воды, %, не более

Массовая концентрация водяных паров при

температуре 20 °C и давлении 101,3 кПа, г/см* 2 3»

не более, что соответствует температуре насы-

щения СО2 водяными парами при давлении

101»3 кПа и температуре, °C, не выше

99.8 99,5

Нет Пет

0,1 0,1

Нет Нет

0,037 0,184

—48 —48

Поскольку для получения швов высокого качества

необходим углекислый газ высокой чистоты, для сварки

используют двуокись углерода высшего и первого сортов

(табл. 1.4).

Согласно ГОСТ 8050—85 двуокись углерода не должна

содержать сероводород, кислоты, органические соедине-

ния (спирты, эфиры, альдегиды и органические кислоты),

аммиак, этаноламины и ароматические углеводороды.

Углекислый газ получают в промышленности не-

сколькими способами, из которых наиболее распростра-

нены следующие.

L Из газов, образующихся при брожении спирта,

пива, расщепления жиров» Отходящий газ в этих случаях

представляет собой почти чистый углекислый газ и яв-

ляется дешевым побочным продуктом производства.

2. Из отходящих газов химических производств, в пер-

вую очередь синтетического аммиака и метанола. Отходя-

щие газы содержат примерно 90 % СО.».

3. Из дымовых газов промышленных котельных, сжи-

гающих уголь, природный газ и другое топливо. Дымовой

газ содержит 12—20 % СО2.

Двуокись углерода нетоксична, нсвзрывоопаспа. Од-

нако при концентрациях более 5 % (92 г/м3) двуокись

углерода оказывает вредное влияние на здоровье чело-

века, так как опа тяжелее воздуха в 1,5 раза и может

накапливаться в слабопроветривасмых помещениях у пола

и в приямках, а также во внутренних объемах оборудова-

ния для получения, хранения и перевозки газообразной,

жидкой и твердой двуокиси углерода. При этом снижается

объемная доля кислорода в воздухе, что может вызвать

явления кислородной недостаточности и удушья. Пре-

дельно допустимая концентрация двуокиси углерода в воз-

духе рабочей зоны 9,2 г/м3 (0,5 %).

Помещения, где производился сварка с использова-

нием в качестве защиты двуокиси углерода, должны быть

оборудованы общеобмепной приточи о-вытяжной венти-

ляцией.

Жидкая двуокись углерода при снижении давления

до а1мосферного превращается в газ и снег температурой

—78,5'С, которые могут вызвать при непосредственном

попадании обморожение кожи и поражение слизне гей

оболочки глаз.

При осмотре внутреннего сосуда бывшей в эксплуата-

ции цистерны для транспортирования и хранения жидкой

двуокиси углерода цистерна должна быть отогрета до

температуры окружающей среды, внутренний сосуд про-

вентилирован или продут воздухом. Работа внутри сосуда

должна проводиться в шланговом противогазе. Работать

без противогаза разрешается только после того, как

объемная доля двуокиси углерода внутри сосуда (обо-

рудования) будет ниже 0,5 %.

Кислород (лат. Oxygenium) О — химический элемент

VI группы периодической системы Д. И. Менделеева,

атомный номер 8, атомная масса 15,9994. При нормальных

условиях газ без цвета, запаха и вкуса. Химически

наиболее активный (после фтора) неметалл С большин-

ством других элементов (водородом, металлами, серой,

фосфором и т. д ) взаимодействует непосредственно (окис-

ление) и, как правило, с выделением энергии.

Кислород — самый распространенный химический эле-

мент на Земле. В атмосфере находится в свободном состоя-

нии и составляет 23,15% массы воздуха. В обычных

условиях молекула кислорода двухатомна (0.2). Плотность

газообразного кислорода при нулевой температуре и нор-

мальном давлении 1,42897 г-'л. Критическая температура

— 118,84 42, критическое давление 4,97 МПа. Температура

кипения — 182,9 °C.

В сварочном производстве кислород широко применяют

для газовой сварки и резки, а также при дуговой сварке

как составную часть защитной газовой смеси. При доста-

точно высоком содержании элементов раскислителей в пе-

реплавляемом дугой металле кислород может вводиться

14

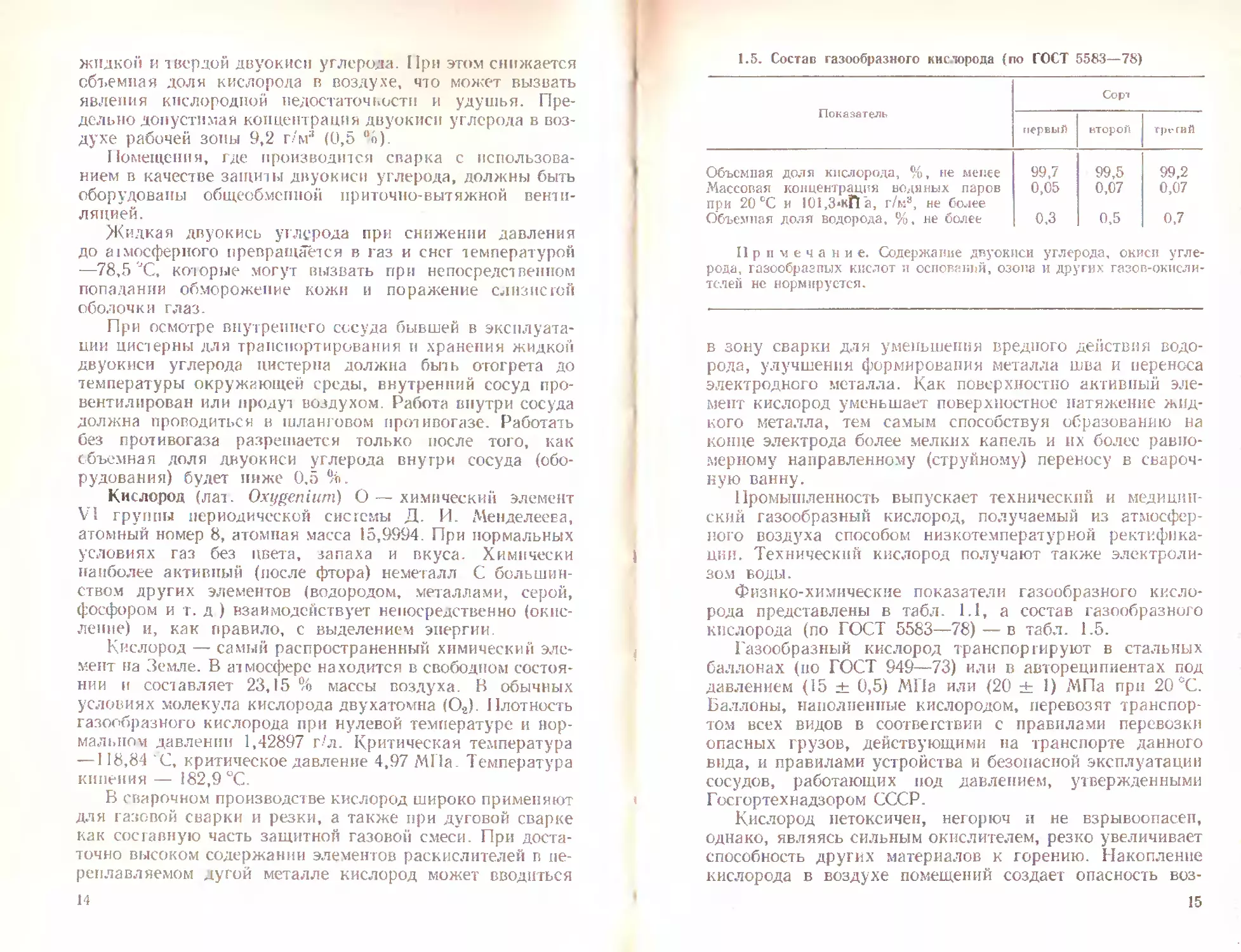

1.5. Состав газообразного кислорода (по ГОСТ 5583—78)

Показатель Сорт

первый второй ТргГИЙ

Объемная доля кислорода, %, не менее 99,7 99,5 99,2

Массовая концентрация водяных паров 0,05 0,07 0,07

при 20 СС и 101,3*кЙ'а, г/м3, не более

Объемная доля водорода, %, не более 0.3 0,5 0,7

При меча н и е. Содержание двуокиси углерода, окиси угле-

рода, газообразных кислот и оснований, озона и других газов-окисли-

телей не нормируется.

в зону сварки для уменьшения вредного действия водо-

рода, улучшения формирования металла шва и переноса

электродного металла. Как поверхностно активный эле-

мент кислород уменьшает поверхностное натяжение жид-

кого металла, тем самым способствуя образованию на

конце электрода более мелких капель и их более равно-

мерному направленному (струйному) переносу в свароч-

ную ванну.

Промышленность выпускает технический и медицин-

ский газообразный кислород, получаемый из атмосфер-

ного воздуха способом низкотемператур ной ректифина-

ции. Технический кислород получают также электроли-

зом воды.

Физико-химические показатели газообразного кисло-

рода представлены в табл. 1.1, а состав газообразного

кислорода (по ГОСТ 5583—78) — в табл. 1.5.

Газообразный кислород транспортируют в стальных

баллонах (по ГОСТ 949—73) или в автореципиентах под

давлением (15 ± 0,5) МПа или (20 ± 1) МПа при 20 °C.

Баллоны, наполненные кислородом, перевозят транспор-

том всех видов в соответствии с правилами перевозки

опасных грузов, действующими на транспорте данного

вида, и правилами устройства и безопасной эксплуатации

сосудов, работающих под давлением, утвержденными

Госгортехнадзором СССР.

Кислород нетоксичен, негорюч и не взрывоопасен,

однако, являясь сильным окислителем, резко увеличивает

способность других материалов к горению. Накопление

кислорода в воздухе помещений создает опасность воз-

15

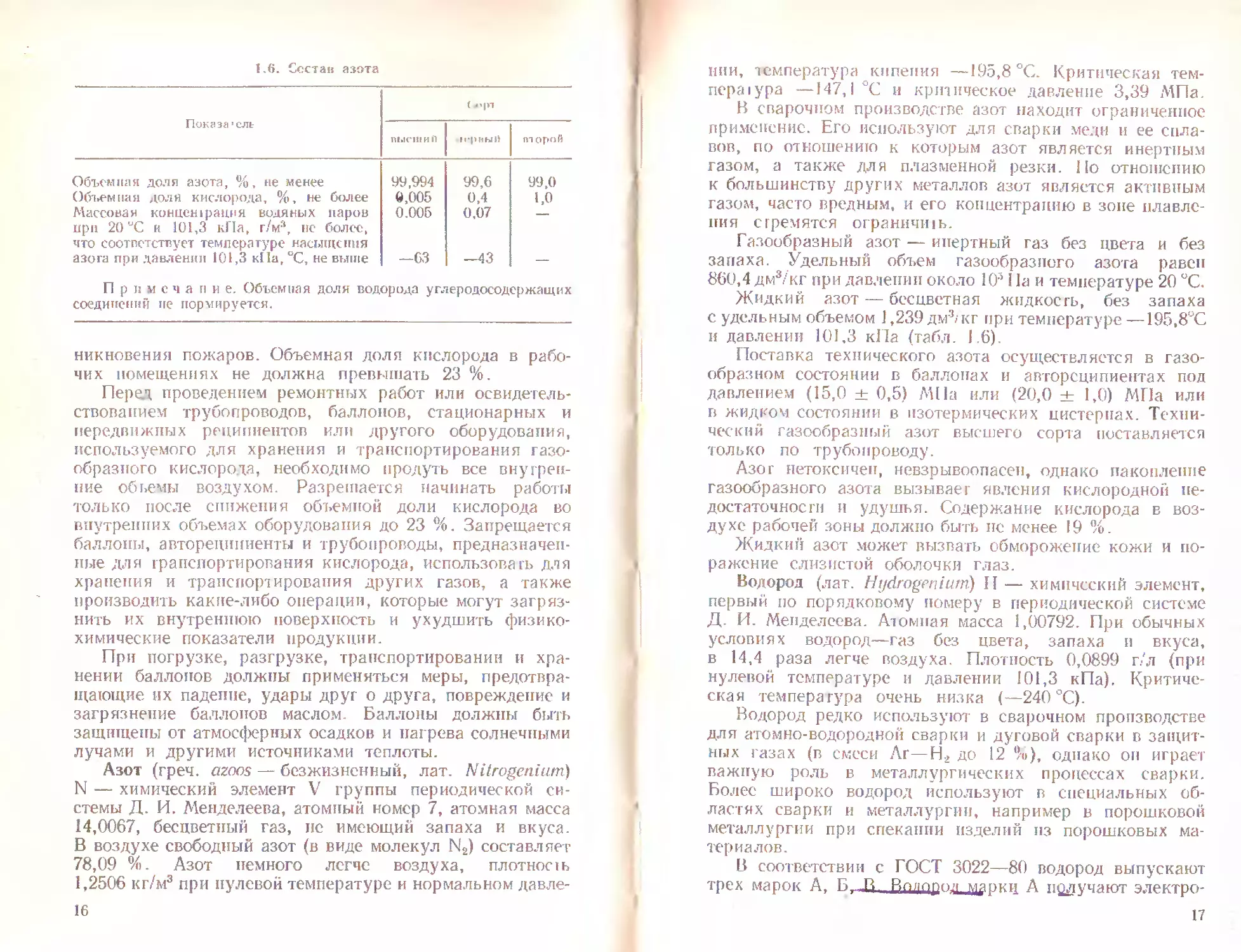

1.6. Состав азота

Показа1 ель (

ВЫСИ! И ft f 1‘рНЫЙ tn орой

Объемная доля азота, %, не менее 99,994 99,6 99,0

Объемная доля кислорода, %, не более Q,005 0,4 1,0

Массовая концсш рация водяных паров при 20 иС и 101,3 кПа, г/м3, нс более, что соответствует температуре насыщения азога при давлении 101,3 к! 1а, °C, не выше 0.005 0,07

—63 —43 —

Примечал и е. Объемная доля водорода углеродосодержащих

соединений не нормируется.

никновения пожаров. Объемная доля кислорода в рабо-

чих помещениях не должна превышать 23 %.

Перед проведением ремонтных работ или освидетель-

ствованием трубопроводов, баллонов, стационарных и

передвижных реципиентов или другого оборудования,

используемого для хранения и транспортирования газо-

образного кислорода, необходимо продуть все внутрен-

ние объемы воздухом. Разрешается начинать работы

только после снижения об7»емпой доли кислорода во

внутренних объемах оборудования до 23 %. Запрещается

баллоны, авторециииенты и трубопроводы, предназначен-

ные для транспортирования кислорода, использовать для

хранения и транспортировапия других газов, а также

производить какие-либо операции, которые могут загряз-

нить их внутреннюю поверхность и ухудшить физико-

химические показатели продукции.

При погрузке, разгрузке, транспортировании и хра-

нении баллонов должны применяться меры, предотвра-

щающие их падение, удары друг о друга, повреждение и

загрязнение баллонов маслом. Баллоны должны быть

защищены от атмосферных осадков и нагрева солнечными

лучами и другими источниками теплоты.

Азот (греч. azoos — безжизненный, лат. Nilrogenitun)

N — химический элемент V группы периодической си-

стемы Д. И. Менделеева, атомный номер 7, атомная масса

14,0067, бесцветный газ, нс имеющий запаха и вкуса.

В воздухе свободный азот (в виде молекул N2) составляет

78,09 %. Азот немного легче воздуха, плотность

1,2506 кг/м3 при пулевой температуре и нормальном давле-

16

нии, температура кипения —195,8 °C Критическая тем-

nepaiypa —147,1 °C и критическое давление 3,39 МПа.

В сварочном производстве азот находит ограниченное

применение. Его используют для сварки меди и ее спла-

вов, по отношению к которым азот является инертным

газом, а также для плазменной резки. По отношению

к большинству других металлов азот является активным

газом, часто вредным, и его концентрацию в зоне плавле-

ния с г рем ятся ограничиiь.

Газообразный азот — инертный газ без цвета и без

запаха. Удельный объем газообразного азота равен

860,4 дм3/кг при давлении около ИР 11а и температуре 20 °C.

Жидкий азот — бесцветная жидкость, без запаха

с удельным объемом 1,239 дм3/кг при температуре —195,8°С

и давлении 101,3 кПа (табл. 1.6).

Поставка технического азота осуществляется в газо-

образном состоянии в баллонах и авторсципиентах под

давлением (15,0 ± 0,5) МПа или (20,0 ± 1,0) МПа или

в жидком состоянии в изотермических цистернах. Техни-

ческий газообразный азот высшего сорта поставляется

толь ко по тр убогI роводу.

Азот нетоксичен, невзрывоопасен, однако накопление

газообразного азота вызывает явления кислородной не-

достаточности и удушья. Содержание кислорода в воз-

духе рабочей зоны должно быть пс менее 19 %.

Жидкий азот может вызвать обморожение кожи и по-

ражение слизистой оболочки глаз.

Водород (лат. Hydrogenium) II — химический элемент,

первый по порядковому номеру в периодической системе

Д. И. Менделеева. Атомная масса 1,00792. При обычных

условиях водород—газ без цвета, запаха и вкуса,

в 14,4 раза легче воздуха. Плотность 0,0899 г/л (при

нулевой температуре и давлении 101,3 кПа), Критиче-

ская температура очень низка (—240 сС).

Водород редко используют в сварочном производстве

для атомно-водородной сварки и дуговой сварки в защит-

ных газах (в смеси Лг—Н2 до 12 %), однако он играет

важную роль в металлургических процессах сварки.

Болес широко водород используют в специальных об-

ластях сварки и металлургии, например в порошковой

металлургии при спекании изделий из порошковых ма-

териалов.

В соответствии с ГОСТ 3022—80 водород выпускают

трех марок А, БДЗ .Во/юрод-Л^рки А получают электро-

17

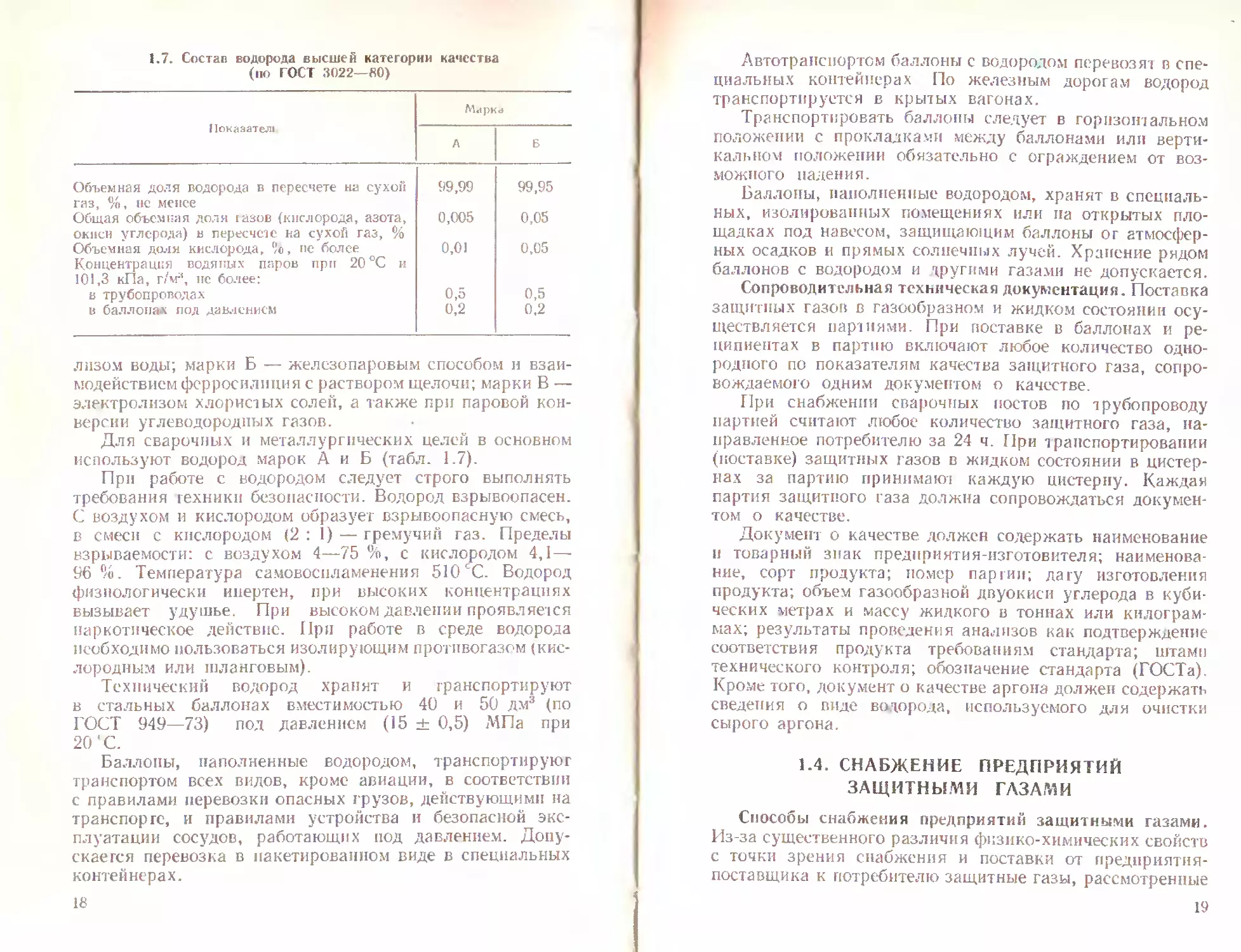

1.7. Состав водорода высшей категории качества

(по ГОСТ 3022—ВО)

II ох азател! Мирка

А Б

Объемная доля водорода в пересчете на сухой 99,99 99,95

газ, %, нс менее

Общая объемная доля газов (кислорода, азота, окиси углерода) в пересчете на сухой газ, % 0,005 0,05

Объем н а я дол я ки с л ср ода, %, не более Концентрация водяных паров при 20 °C и 0,01 0,05

101,3 кПа, г/м3, не более:

в трубопроводах 0,5 0,5

в баллонах под давлением 0,2 0,2

лизом воды; марки Б — желсзопаровым способом и взаи-

модействием ферросилиция с раствором щелочи; марки В —

электролизом хлористых солей, а также при паровой кон-

версии углеводородных газов.

Для сварочных и металлургических целей в основном

используют водород марок А и Б (табл. 1.7).

При работе с водородом следует строго выполнять

требования техники безопасности. Водород взрывоопасен.

С воздухом и кислородом образует взрывоопасную смесь,

в смеси с кислородом (2:1) — гремучий газ. Пределы

взрываемости: с воздухом 4—75 %, с кислородом 4,1 —

96 %. Температура самовоспламенения 510 сС. Водород

физиологически инертен, при высоких концентрациях

в ыз ыв ает уду ш ье. При в ысо ко м да вле и и и п р о яв л яет с я

наркотическое действие. При работе в среде водорода

необходимо пользоваться изолирующим противогазом (кис-

лородным или шланговым).

Технический водород храпят и транспортируют

в стальных баллонах вместимостью 40 и 50 дм3 (по

ГОСТ 949—73) пол давлением (15 ± 0,5) МПа при

20* С.

Баллоны, наполненные водородом, транспортируют

транспортом всех видов, кроме авиации, в соответствии

с правилами перевозки опасных грузов, действующими на

транспорте, и правилами устройства и безопасной экс-

плуатации сосудов, работающих под давлением. Допу-

скается перевозка в пакетированном виде в специальных

контейнерах.

Автотранспортом баллоны с водородом перевозят в спе-

циальных контейнерах По железным дорогам водород

транспортируется в крытых вагонах.

Транспортировать баллоны следует в горизонтальном

положении с прокладками между баллонами или верти-

кальном положении обязательно с ограждением от воз-

можного палени я.

Баллоны, наполненные водородом, хранят в специаль-

ных, изолированных помещениях или па открытых пло-

щадках под навесом, защищающим баллоны ог атмосфер-

ных осадков и прямых солнечных лучей. Храпение рядом

баллонов с водородом и другими газами не допускается.

Сопроводительная техническая документация. Поставка

защитных газов в газообразном и жидком состоянии осу-

ществляется партиями. При поставке в баллонах и ре-

ципиентах в партию включают любое количество одно-

родного по показателям качества защитного газа, сопро-

вождаемого одним документом о качестве.

При снабжении сварочных постов по трубопроводу

партией считают любое количество защитного газа, на-

правленное потребителю за 24 ч. При транспортировании

(поставке) защитных газов в жидком состоянии в цистер-

нах за партию принимают каждую цистерну. Каждая

партия защитного газа должна сопровождаться докумен-

том о качестве.

Документ о качестве должен содержать наименование

и товарный знак предприятия-изготовителя; наименова-

ние, сорт продукта; помер партии; лагу изготовления

продукта; объем газообразной двуокиси углерода в куби-

ческих метрах и массу жидкого в тоннах или килограм-

мах; результаты проведения анализов как подтверждение

соответствия продукта требованиям стандарта; штамп

технического контроля; обозначение стандарта (ГОСТа).

Кроме того, документ о качестве аргона должен содержать

сведения о виде водорода, используемого для очистки

сырого аргона.

1.4. СНАБЖЕНИЕ ПРЕДПРИЯТИЙ

ЗАЩИТНЫМИ ГАЗАМИ

Способы снабжения предприятий защитными газами.

Из-за существенного различия физико-химических свойств

с точки зрения снабжения и поставки от предприятия-

поставщика к потребителю защитные газы, рассмотренные

19

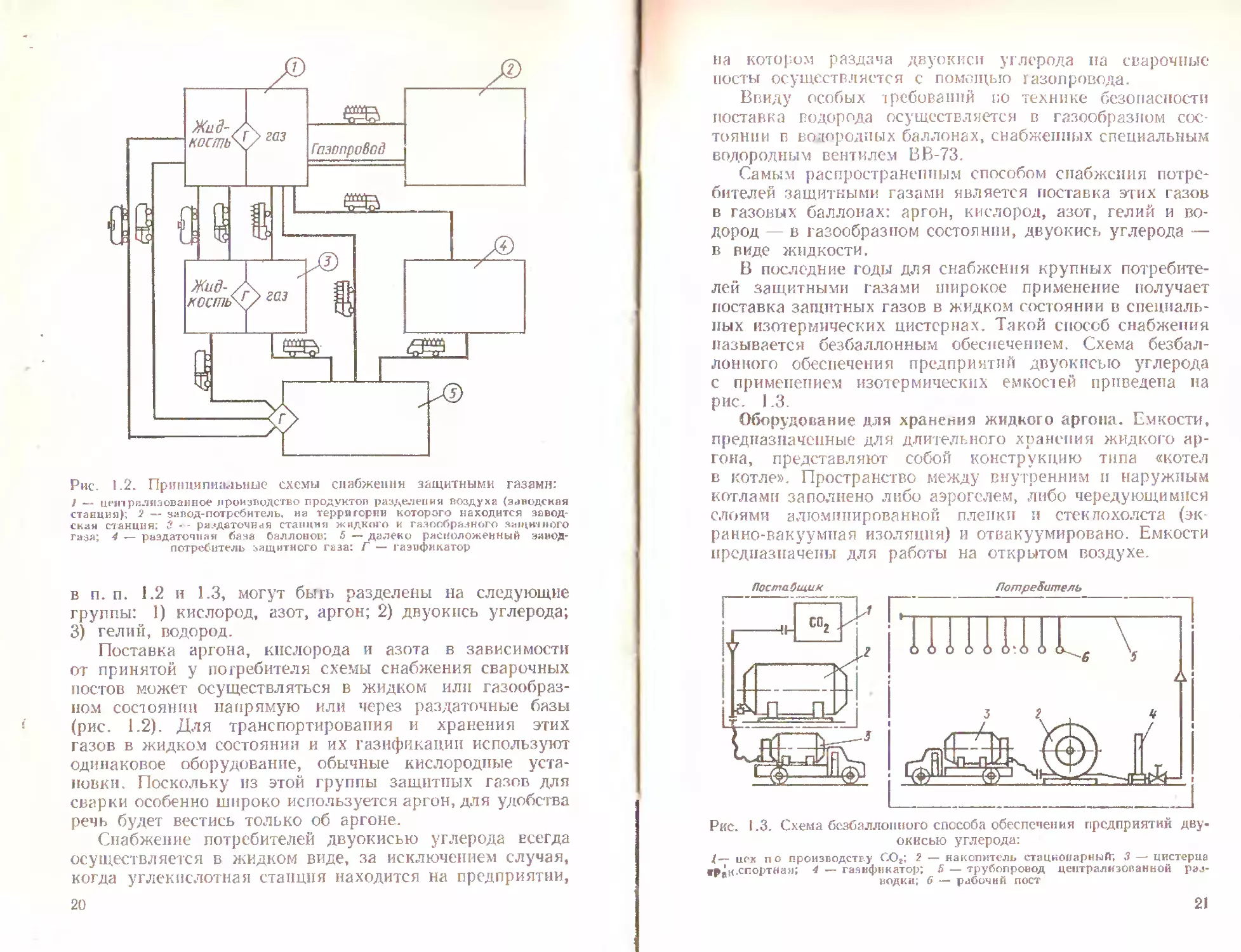

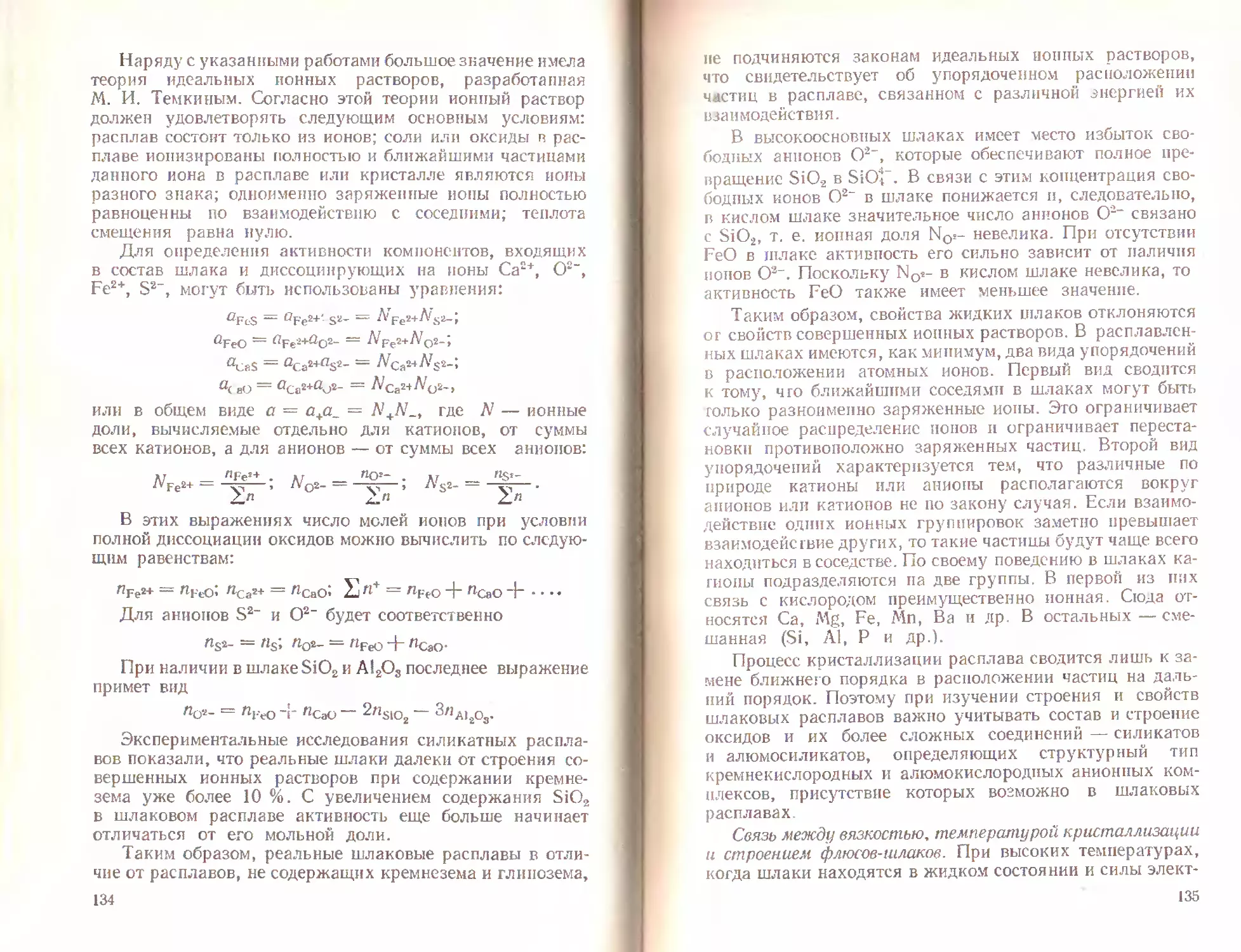

Рис. 1.2. Принципиальные схемы снабжении защитными газами:

I — централизованное производство продуктов разделения воздуха (заводская

станция); 2 — завод-потребитель, на территории которого находится завод-

ская станция; S - - раздаточная станция жидкого и газообразного защитного

газа; 4 — раздаточная база баллонов; 5 — далеко расположенный завод-

потребитель защитного газа: Г — газификатор

на котором раздача двуокиси углерода па сварочные

посты осуществляется с помощью газопровода.

Ввиду особых требований по технике безопасности

поставка водорода осуществляется в газообразном сос-

тоянии в водородных баллонах, снабженных специальным

водородным вентилем ВВ-73.

Самым распространенным способом снабжения потре-

бителей защитными газами является поставка этих газов

в газовых баллонах: аргон, кислород, азот, гелий и во-

дород — в газообразном состоянии, двуокись углерода —

в виде жидкости.

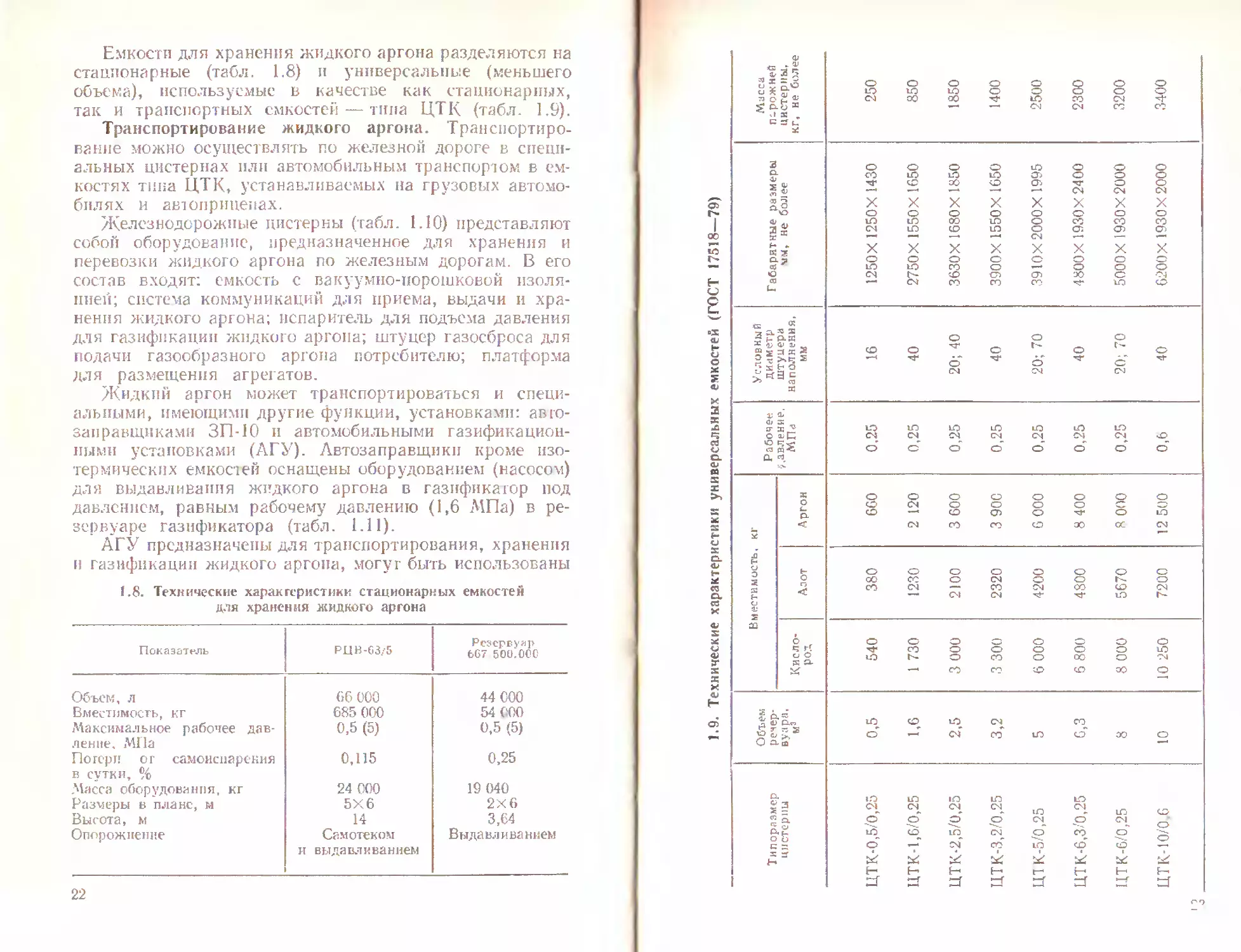

В последние годы для снабжения крупных потребите-

лей защитными газами широкое применение получает

поставка защитных газов в жидком состоянии в специаль-

ных изотермических цистернах. Такой способ снабжения

называется безбаллонным обеспечением. Схема безбал-

лонного обеспечения предприятий двуокисью углерода

с применением изотермических емкостей приведена на

рис. 1.3.

Оборудование для хранения жидкого аргона. Емкости,

предназначенные для длительного хранения жидкого ар-

гона, представляют собой конструкцию типа «котел

в котле». Пространство между внутренним и наружным

котлами заполнено либо аэрогелем, либо чередующимися

слоями алюминированной плепкн и стеклохолста (эк-

ранно-вакуумная изоляция) и отвакуумировано. Емкости

предназначены для работы на открытом воздухе.

в п. п. 1.2 и 1.3, могут быть разделены на следующие

группы: 1) кислород, азот, аргон; 2) двуокись углерода;

3) гелий, водород.

Поставка аргона, кислорода и азота в зависимости

от принятой у потребителя схемы снабжения сварочных

постов может осуществляться в жидком или газообраз-

ном состоянии напрямую или через раздаточные базы

(рис. 1.2). Для транспортирования и хранения этих

газов в жидком состоянии и их газификации используют

одинаковое оборудование, обычные кислородные уста-

новки. Поскольку из этой группы защитных газов для

сварки особенно широко используется аргон, для удобства

речь будет вестись только об аргоне.

Снабжение потребителей двуокисью углерода всегда

осуществляется в жидком виде, за исключением случая,

когда углекислотная станция находится на предприятии,

Поставщик

Потрейитель

Рис. 1.3. Схема безбаллоиного способа обеспечения предприятий дву-

окисью углерода:

I— цех по производству СОг; 2 — накопитель стационарный; 3 — цистерна

'к.спортная; 4 — газификатор; 5 — трубопровод централизованной раз-

водки; 6 — рабочий пост

20

21

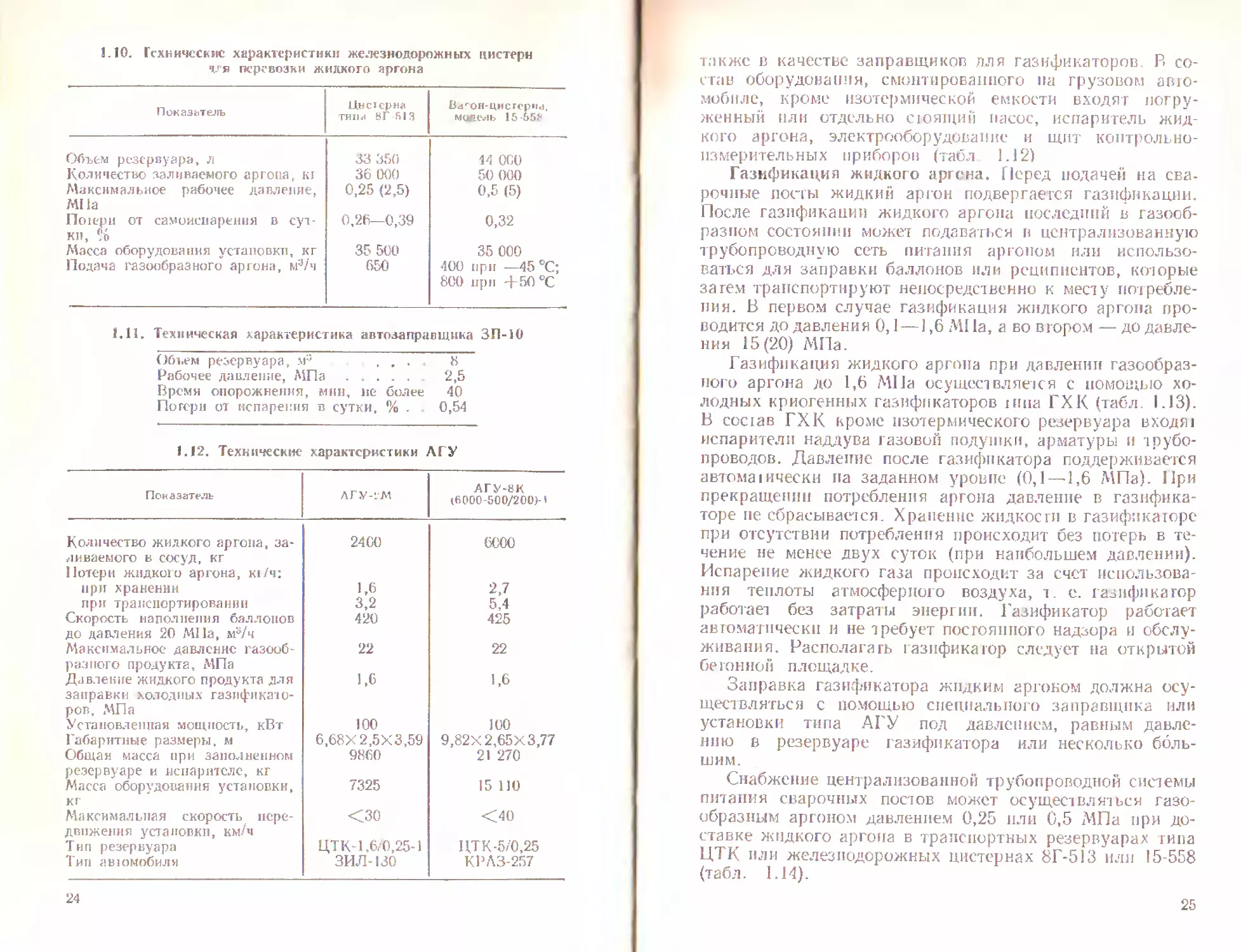

Емкости для хранения жидкого аргона разделяются на

стационарные (табл. 1.8) и универсальные (меньшего

объема), используемые в качестве как стационарных,

так и транспортных емкостей — типа ЦТК (табл. 1.9).

Транспортирование жидкого аргона. Транспортиро-

вание можно осуществлять по железной дороге в специ-

альных цистернах или автомобильным транспортом в ем-

костях тина ЦТК, устанавливаемых на грузовых автомо-

билях и автоприцепах.

Железнодорожные цистерны (табл. 1.10) представляют

собой оборудование, предназначенное для хранения и

перевозки жидкого аргона по железным дорогам. В его

состав входят: емкость с вакуумно-порошковой изоля-

цией; система коммуникаций для приема, выдачи и хра-

нения жидкого аргона; испаритель для подъема давления

для газификации жидкого аргона; штуцер газосброса для

подачи газообразного аргона потребителю; платформа

для размещения агрегатов.

Жидкий аргон может транспортироваться и специ-

альными, имеющими другие функции, установками: авто-

заправщиками ЗП-10 и автомобильными газификацион-

ными установками (АГУ). Автозаправщики кроме изо-

термических емкостей оснащены оборудованием (насосом)

для выдавливания жидкого аргона в газификатор под

давлением, равным рабочему давлению (1,6 МПа) в ре-

зервуаре газификатора (табл. 1.11).

АГУ предназначены для транспортирования, хранения

и газификации жидкого аргона, могут быть использованы

1.8. Технические характеристики стационарных емкостей

для хранения жидкого аргона

Показатель РЦВ-СЗ/5 Резервуар Ь67 500.000

Объем, л 66 000 44 000

Вместимость, кг 685 000 54 000

М а кс им а л ь ное р абочее да в - ленне. Mila 0,5 (о) 0,5 (5)

Погори ог самоиснарекия в сутки, % 0,115 0,25

Масса оборудования, кг 24 000 19 040

Размеры в плане, ы 5X6 2x6

Высота, м 14 3,64

Опорожнение Самотеком Выда вл и ва нкем

и выдавливанием

22

1.9. Технические характеристики универсальных емкостей (ГОСТ 17518—79)

d И X и - О * ТЭ Q < О. и с цистерны, кг, не более ОООООООО юююооооо 04 00 О0 Ю СО 04 -Ф — —’ О1 04 СО со

Габаритные размеры мм» не более ООООЮООО СО iO lO tQ О О О О тГОоООО^гОО —’ —Сч CN СЧ хххххххх оооооооо iDlDODlDOcQCOOO 041ПОШОООО 1—, —ч —’ ч-а 04 —> .— —« оооооооо LOLOCOO’— ООО 04 Ь- О О О 'J0 О 04 *- 03 СО СО СО Ю О

Условный диаметр штуцера наполнения, ММ ООО о о о о о —< rf1 ~ ТГ ДЛ чр ДГ ’* ООО 04 -04 03

Рабочее давление, МПа 1Л> Ш ю Ю LQ lO lO 04 04 04 04 04 04 04 О оооооооо

Вместимость, кг Аргон оооооооо 00400000 0 О—*O<y>OTJ*OiQ 04 со со о эо ос 03

Ал от оооооооо со се о 04 о о г- о СО 04 — 00 04 СО CD 04 — 04 04 -sf m h-

| Кисло- род оооооооо -^СООООООЮ 1ЛЬ-оеоооооо4 ГО cq О О со О

Объем резер- вуара. мэ LO О to 04 со О«— OJCOtnOOOO

Типоразмер | цистерны 1.0 О «О ПО ио О1 04 04 04 _ 04 - - * to - Lfj CD О О О О О4_ О 04^ о tO CD 140 О4_ О СО о” О ' 04 СО 1О СО О —’ * х :2 i

1.10. Гсхничсскис характеристики железнодорожных цистерн

чтя перевозки жидкого аргона

Показатель Цистерна типа 8Г-513 Ваг он-цистерна, модель 15 -55S

Объем резервуара, л Количество заливаемого аргона, ki Максимальное рабочее давление, Ml la По i ер и от самоиспарення в сут- ки, % Масса оборудования установки, кг Подача газообразного аргона, м3/ч 33 350 36 (ХЮ 0,25 (2,5) 0,26—0,39 35 500 650 14 060 50 (ХЮ 0,5 (5) 0,32 35 000 400 при —45 °C; 800 при +50 °C

1.11» Техническая характеристика автозаправщика ЗП-10

Объем резервуара, кг , , . 8

Рабочее давление, МПа ............. 2,5

Время опорожнения, мни, не более 40

Погори от испарения в сутки, % . . 0,54

1.12. Технические характеристики ЛГУ

Показатель ЛГУ-1М АГУ-8К (6 000-500/200)-'

Количество жидкого аргона, за- ливаемого Б СОСУД, КГ Потери жидкого аргона, к»/ч: 2400 6000

при хранении 1,6 2,7 5,4

при транспортировании 3,2

Скорость наполпения баллонов до давления 20 МПа, му/ч 420 425

Максимальное давление газооб- разного продукта, МПа 22 22

Давление жидкого продукта для заправки холодных газификато- ров, МПа Установленная мощность, кВт 1,6 1,6

100 100

Габаритные размеры, м 6,68X2,5X3,59 9,82x2,65x3,77

Общая масса при заполненном резервуаре и испарителе, кг 9860 21 270

Масса оборудования установки, кг 7325 15 110

Максимальная скорость пере- движения установки, км/ч <30 <^40

Тип резервуара ЦТК-1,6/0,25-1 ЦТ К-5/0,25

Тип аыомобиля ЗИЛ-130 КРЛЗ-257

24

также в качестве заправщиков лля газификаторов. В со-

став оборудовании, смонтированного на грузовом авто-

мобиле, кроме изотермической емкости входят погру-

женный или отдельно сюящий насос, испаритель жид-

кого аргона, электрооборудование и щит контрольно-

измерительных приборов (табл 1.12)

Газификация жидкого аргона. Перед подачей на сва-

рочные посты жидкий аргон подвергается газификации.

После газификации жидкого аргона последний в газооб-

разном состоянии может подаваться в централизованную

трубопроводную сеть питания аргоном или использо-

ваться для заправки баллонов или реципиентов, которые

затем транспортируют непосредственно к месту потребле-

ния. В первом случае газификация жидкого аргона про-

водится до давления 0,1 —1,6 MI 1а, а во втором — до давле-

ния 15(20) МПа.

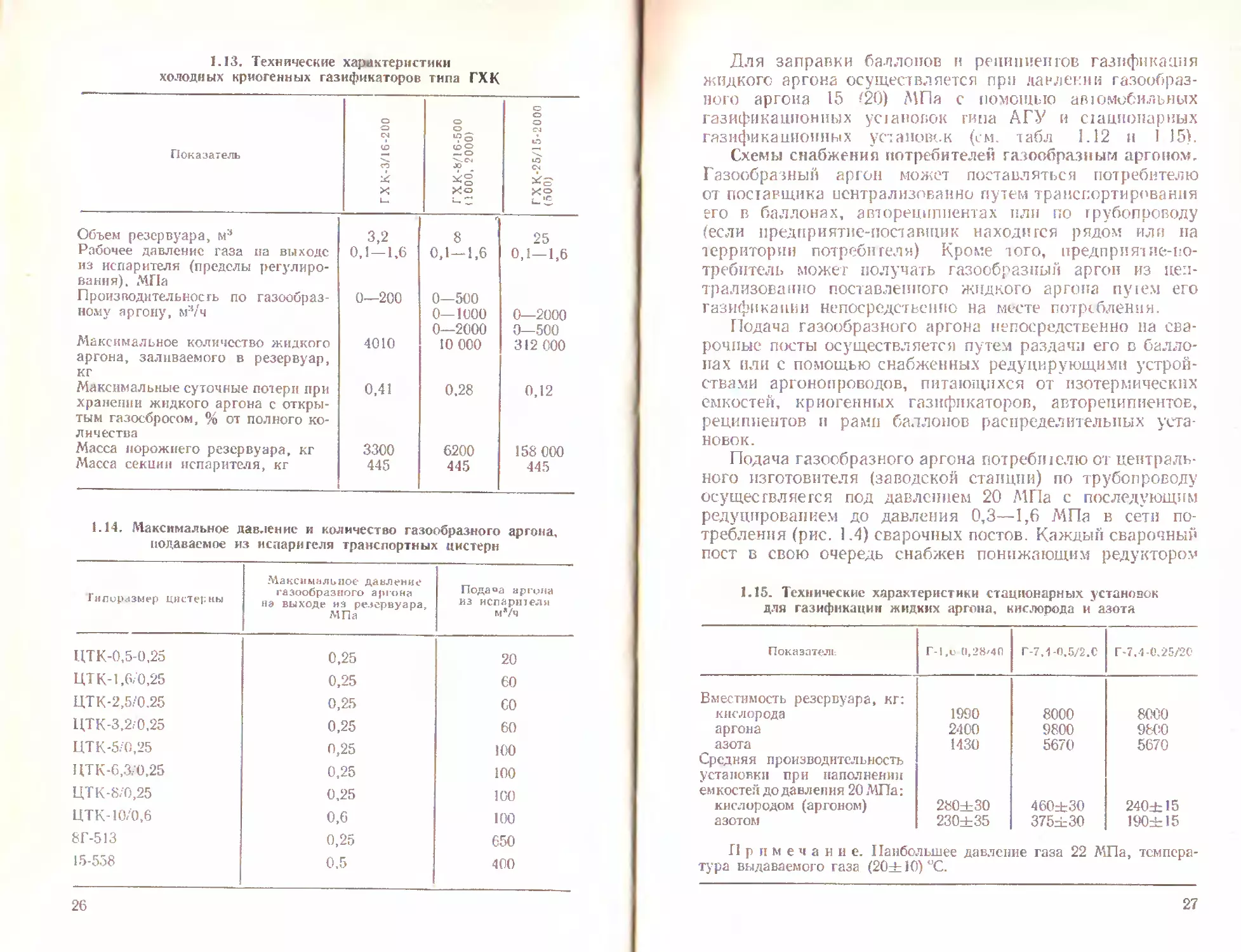

Газификация жидкого аргона при давлении газообраз-

ного аргона до 1,6 МПа осуществляется с помощью хо-

лодных криогенных газификаторов пша ГХК (табл. 1.13).

В сослав ГХК кроме изотермического резервуара входяч

испарители наддува газовой подушки, арматуры и трубо-

проводов. Давление после газификатора поддерживается

автомач ически па заданном уровне (0,1—1,6 МПа). При

прекращении потребления аргона давление в газифика-

торе не сбрасывается. Хранение жидкости в газификаторе

при отсутствии потребления происходит без потерь в те-

чение не менее двух суток (при наибольшем давлении).

Испарение жидкого газа происходит за счет ислюльзова-

ния теплоты атмосферного воздуха, т. е. газификатор

работает без затраты энергии. Газификатор работает

автоматически и не требует постоянного надзора и обслу-

живания. Располагать газификатор следует на открытой

бе тонной площадке.

Заправка газификатора жидким аргоном должна осу-

ществляться с помощью специального заправщика или

установки типа АГУ под давлением, равным давле-

нию в резервуаре газификатора или несколько боль-

шим.

Снабжение централизованной трубопроводной системы

питания сварочных послов может осуществляться газо-

образным аргоном давлением 0,25 или 0,5 МПа при до-

ставке жидкого аргона в транспортных резервуарах типа

ЦТК пли железнодорожных цистернах 8Г-513 иля 15-558

(табл. 1.14).

25

1.13. Технические характеристики

холодных криогенных газификаторов типа ГХК

Показатель

Объем резервуара, м:*

Рабочее давление газа на выходе

из испарителя (пределы регулиро-

вания). МПа

Производительность по газообраз-

ному аргону, м3/ч

Максимальное количество жидкого

аргона, заливаемого в резервуар,

кг

Максимальные суточные потери при

хранении жидкого аргона с откры-

тым газосбросом, % от полного ко-

личества

Масса порожнего резервуара, кг

Масса секции испарителя, кг

о о о о

о о 04

04 । " «я

(£> О

г=а — О

"--04

rt J0 См

Ко К<=>

г г-—«

c=fc* ~1 -

Г

3,2 8 25

0,1 —1,6 0,1—1,6 0,1-1,6

0—200 0—500

0—1000 0—2000

0—2000 0—500

4010 10 000 312 000

0,41 0.28 0,12

3300 6200 158 000

445 1 445 445

1.14. Максимальное давление и количество газообразного аргона,

подаваемое из испари геля транспортных цистерн

Гилиразмер цистерны Макс и м а л ь пос да вл ей и е газообразного аргона на выходе на резервуара, МПа Пода«а аргона из испарн1ели м*/ч

ЦТК-0,5-0,25 0,25 20

ЦТК-1,6/0,25 0,25 60

ЦТК-2,5/0.25 0,25 со

ЦТК-3.2/0.25 0,25 60

ЦТК-5/0,25 о,25 100

ЦТ К-6,3/0,25 0.25 100

ЦТК-8/0,25 0,25 100

ЦТК-10/0,6 0,6 100

8Г-513 0,25 650

15-558 0,5 400

26

Для заправки баллонов и реципиентов газификация

жидкого аргона осуществляется при давлении газообраз-

ного аргона 15 <20) МПа с помощью автомобильных

газификашюнных упаковок гииа АГУ и стационарных

газнфиканионных установок (см. табл 1.12 и I 15).

Схемы снабжения потребителей газообразным аргоном.

Газообразный аргон может поставляться потребителю

от поставщика централизованно путем транспортирования

его в баллонах, авторецнлпентах пли по трубопроводу

(если предприятие-поставщик находится рядом иля на

территории потреби геля) Кроме того, предпрпят ие-но-

требптель может получать газообразный аргон из цен-

трализованно поставленного жидкого аргона пучем его

газификации непосредственно на месте потребления.

Подача газообразного аргона непосредственно на сва-

рочные посты осуществляется путем раздачи его в балло-

нах или с помощью снабженных редуцирующими устрой-

ствами аргонопроводов, питающихся от изотермических

емкостей, криогенных газификаторов, авторепипиентов,

реципиентов и рамп баллонов распределительных уста-

новок.

Подача газообразного аргона потреби юлю от централь-

ного изготовителя (заводской станции) по трубопроводу

осуществляется под давлением 20 МПа с последующим

редуцированием до давления 0,3—1,6 МПа в сети по-

требления (рис. 1.4) сварочных постов. Каждый сварочный

пост в свою очередь снабжен понижающим редуктором

1.15. Технические характеристики стационарных установок

для газификации жидких аргона, кислорода и азота

Показатель Г-!,и 0,28/40 Г-7,4-0,5/2.С Г-7,4-0.25/20

Вместимость резервуара, кг: кислорода 1990 8000 8000

аргона 2400 9800 9800

азота 1430 5670 5670

Средняя производительность установки при наполнении емкостей до давления 20 МПа: кислородом (аргоном) 280+30 460+30 240+15

азотом 230+35 375+30 190+15

Примечав и е. Наибольшее давление газа 22 МПа, темпера-

тура выдаваемого газа (20+10) °C.

27

Сварочные посты

Рис. 1.4. Принципиальная схема снабжения сварочных постов газооб-

разным аргоном, подаваемым по трубопроводу:

1 -— коммуникация газообразного аргона с за вода-изготовителя (заводской

станции), о до 20i МПа; 2 — редуцирующее устройство; 3 — сеть потребления,

Л = 0,3-е-1,6 Mila; -1 — понижающие редукторы типа АР

до рабочего давления 0,1—0,9 МПа в зависимости от

расхода газа.

Питание сварочных постов газообразным аргоном

в случае доставки его на предприятие-потребитель в бал-

лонах с давлением до 20 МПа осуществляется по схеме,

представленной на рис. 1.5.

Баллоны перевозят в контейнерах и блоках. (В блоке

соединены коллектором 10 баллонов с одним общим вен-

тилем, в контейнере — 8 баллонов, каждый со своим

вентилем.)

При доставке газообразного аргона в авторепипиентах

подача газообразного аргона в сеть потребления осуще-

ствляется непосредственно из реципиентов через шланг

при давлении в сети потребления 0,3—1,6 МПа. Авто-

реципиет представляет собой баллонный агрегат, смон-

тированный на прицепе (или полуприцепе) и защищенный

от атмосферных осадков и солнца. Это универсальный

агрегат, обеспечивающий транспортирование, хранение и

выдачу потребителю как редуцированного, так и нере-

дуцированного аргона (табл. 1.16),

Рис. 1.5. Принципиальная схема снабже-

ния сварочных постов газообразным арго-

ном из баллонов:

1 — баллоны С газообразным аргоном, р =

= 20 МПа; 2 — баллонная рампа; 3 — рам-

повый редуктор; 4 — сеть потребления сва-

рочных постов, о = 0,34-1,6 МИа

28

1.16, Технические характеристики апторсцняис! тон

Показател»- I ш- cinTf-pcUHJIPCIlT

ЗЛО—150 54 0—15- ;-ч>- 2вс i 500

Объем газа в баллонах, м3 зео 540 720 1560

Рабочее давление в баллонах, MI 1а 15 15 20 15

Число баллонов вместимостью но 200 л 10 18 18 52

Полезный объем газообразного аргона в баллонах, м3 250 500 600 1360

П р и м ечан и е. Давление выдаваемого газа 0,3—1,6 iMfla, про-

изводительность 500—100 м3/ч.

Схемы питания сварочных постов аргоном, поставляе-

мым в жидком состоянии и газифицируемым на месте

потребления. Снабжение сварочных постов газообразным

аргоном под давлением 0,25 или 0,5 МПа посредством

подачи его в централизованную трубопроводную систему

питания может осуществляться при доставке жидкого

аргона в транспортных емкостях типа ЦТК (см. табл. 1.9)

или железнодорожных цистернах (см. табл. 1.10) по схеме,

представленной на рис. 1.6. Иногда требуется подавать

в сеть централизованного питания аргон под более высо-

ким давлением (0,3—1,6 МПа). В этом случае при до-

ставке жидкого аргона в железнодорожных (см. табл. 1.10)

или автомобильных (см. табл. 1.9) цистернах обеспечение

питания возможно по двум схемам, при которых хранение

и газификация жидкого аргона осуществляются в гази-

фикаторах ГХК. По первой схеме аргон из транспортной

Рис. 1.6. Принципиальная схема снабжения газообразным аргоном

при р = 0.25-Z-0.5 МПа и доставке его в транспортных емкостях 8Г-513:

J — резервуар- 2 — испаритель дли подтема давления: 3 — штуцер елмна-

иалива' 4 — ujiyiicp Гйзосброса; 5 — шланг; & — сеть потребления сварочных

ПОС IO15

29

S)

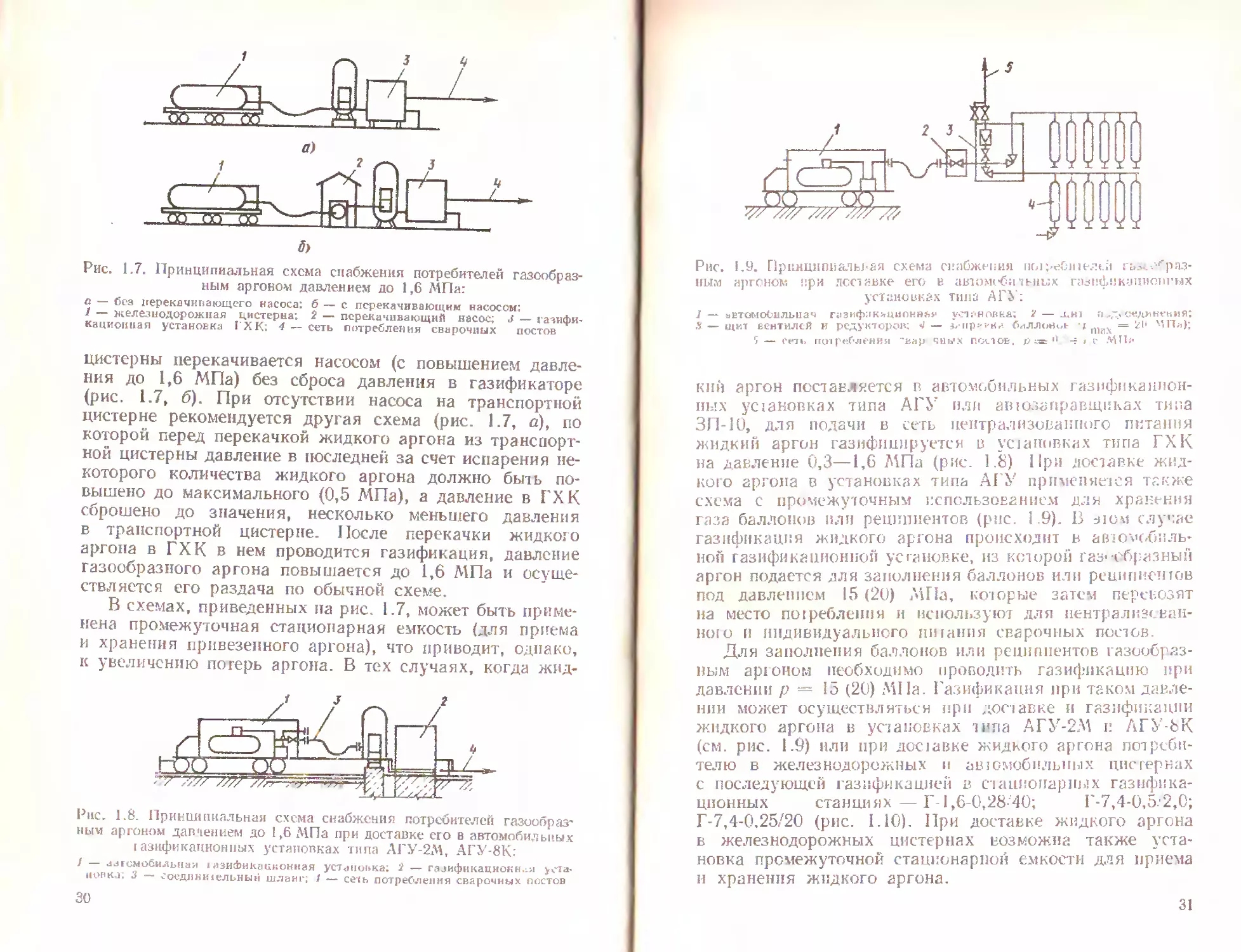

Рис. 1.7. Принципиальная схема снабжения потребителей газообраз-

ным аргоном давлением до 1,6 МПа:

а — без перекачивающего насоса: б — с перекачивающим насосом;

1 — железнодорожная цистерна; 2 — перекачивающий насос; J — тарифи-

кационная установка ГХК; 4 — сеть потребления сварочных постов

цистерны перекачивается насосом (с повышением давле-

ния до 1,6 МПа) без сброса давления в газификаторе

(рис. 1.7, б). При отсутствии насоса на транспортной

цистерне рекомендуется другая схема (рис. 1.7, а)9 по

которой перед перекачкой жидкого аргона из транспорт-

ной цистерны давление в последней за счет испарения не-

которого количества жидкого аргона должно быть по-

вышено до максимального (0,5 МПа), а давление в ГХК

сброшено до значения, несколько меньшего давления

в транспортной цистерне. После перекачки жидкого

аргона в ГХК в нем проводится газификация, давление

газообразного аргона повышается до 1,6 МПа и осуще-

ствляется его раздача по обычной схеме.

В схемах, приведенных па рис. 1.7, может быть приме-

нена промежуточная стационарная емкость (для приема

и хранения привезенного аргона), что приводит, однако,

к увеличению потерь аргона. В тех случаях, когда жид-

Рис. 1.8. Принципиальная схема снабжения потребителей газообраз*

иым аргоном давлением до 1,6 МПа при доставке его в автомобильных

I азификационных установках типа АГУ-2М, АГУ-8К:

/ — «за гем обильна и i азшЬикацконная установка; 2 — гээификациокн.-я уста-

новка; 3 — соедини зельный шланг; 1 — сечь потребления сварочных постов

Рис. 1,9. ПркншювалЫ'ЗЯ схема снабжения nGi>e£iiie;!t.;i ras<.-.'^раз-

ным аргоном при лсстивке его в автомеби чьних га^нфнкапиопгых

установках типа АГУ:

] — автомоСильнач газификиципни^»* устиновна; 2 — xhj поедикгкмя;

S — щит вентилей и редукторов; 4 — з,-прг*ркг. Смллиноь ч П1иХ = 21‘ МПа);

5 — сеть потребления 'вар чных попов. р ж 11 -? » г М1Ь

кии аргон поставляется в автомобильных газифнканион-

пых установках типа АГУ или авюзалравщиках типа

ЗП-10, для подачи в сеть централизованного питания

жидкий аргон газифицируется в уиаповках типа ГХК

на давление 0,3—1,6 МПа (рис. 1.8) При доставке жид-

кого аргона в установках типа АГУ применяется также

схема с промежуточным использованием для хранения

газа баллонов пли реципиентов (рис. 1.9). В лом случае

газификация жидкого аргона происходит в автомобиль-

ной газнфиканионной установке, из которой газ»-образный

аргон подается для заполнения баллонов или реципиентов

под давлением 15 (2U) /4Г!а, которые затем перевозят

на место потребления и используют для централизован-

ною и индивидуального шнання сварочных постов.

Для заполнения баллонов или реципиентов газообраз-

ным аргоном необходимо проводить газификацию при

давлении р 15 (20) МПа. Газификация при таком давле-

нии может осуществляться при доставке и газификации

жидкого аргона в установках типа АГУ-2М к АГУ-8К

(см. рис. 1.9) или при добавке жидкого аргона потреби-

телю в железнодорожных и автомобильных цис тернах

с последующей газификацией в стационарных газифика-

цнонных станциях—Г-1,6-0,28-40; Г-7,4-0,5.'2,0;

Г-7,4-0.25/20 (рис. 1.10). При доставке жидкого аргона

в железнодорожных цистернах возможна также уста-

новка промежуточной стационарной емкости для приема

и хранения жидкого аргона.

31

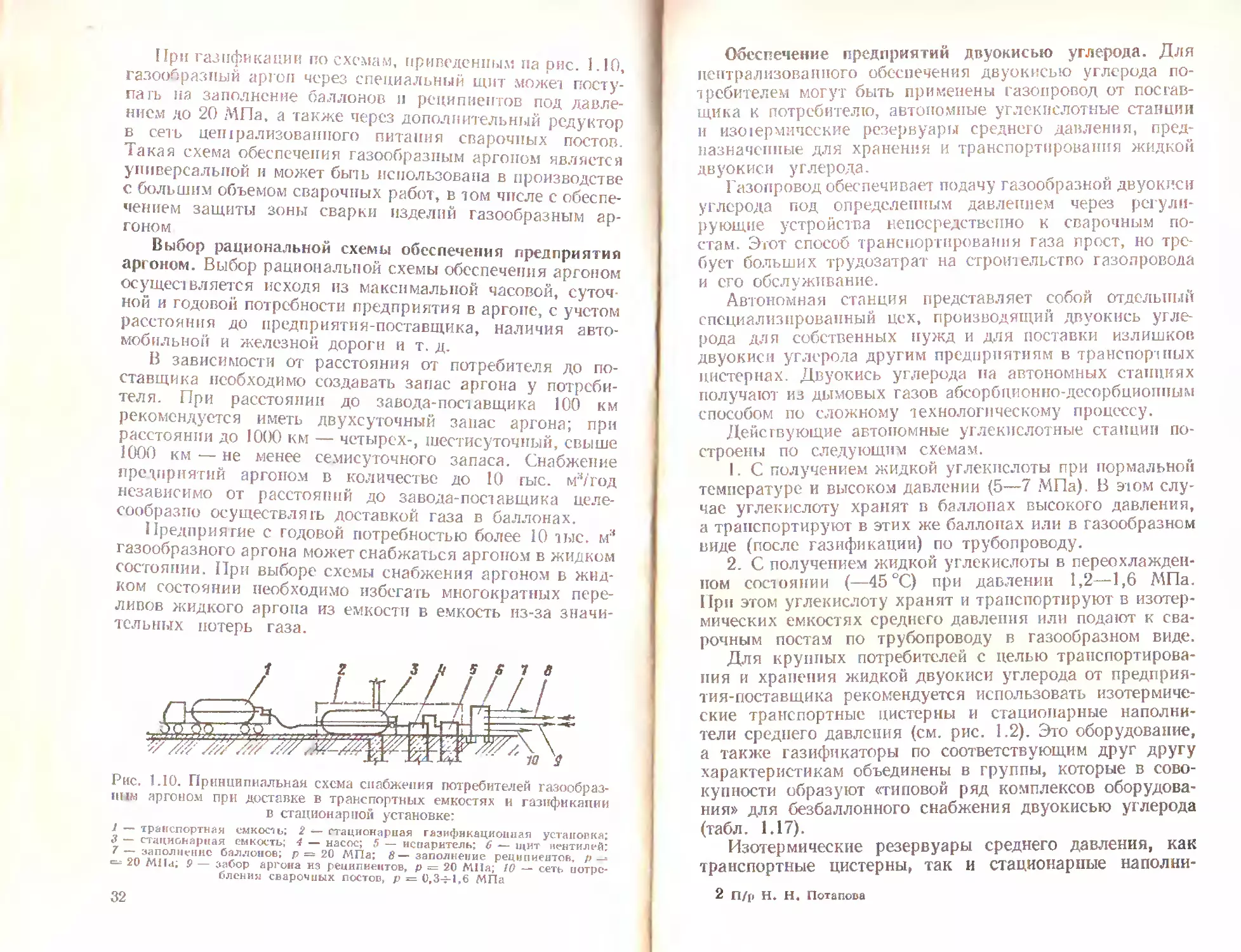

При газификации по схемам, приведенным па рис. 1.10,

газообразный аргон через специальный щит может посту-

пать на заполнение оаллонов и реципиентов под давле-

нием до 20 МПа, а также через дополнительный редуктор

в сеть централизованного питания сварочных постов.

Такая схема обеспечения газообразным аргоном является

универсальной н может быть использована в производстве

с большим объемом сварочных работ, в том числе с обеспе-

чением защиты зоны сварки изделий газообразным ар-

гоном

Выбор рациональной схемы обеспечения предприятия

аргоном. Выбор рациональной схемы обеспечения аргоном

осуществляется исходя из максимальной часовой, суточ-

ной и годовой потребности предприятия в аргоне, с учетом

расстоя н и я до нредпр и яти я-поставщика, наличия авто-

мобильно if и железной дороги и т. д,

В зависимости от расстояния от потребителя до по-

ставщика необходимо создавать запас аргона у потреби-

теля. При расстоянии до завода-поставщика 100 км

рекомендуется иметь двухсуточный запас аргона; при

расстоянии до 1000 км — четырех-, шестисуточный, свыше

1000 км — не менее семисуточного запаса. Снабжение

предприятий аргоном в количество до 10 гыс. м3/год

независимо от расстояний до завода-поставщика целе-

сообразно осуществлять доставкой газа в баллонах.

Предприятие с годовой потребностью более 10 тыс. м3

газообразного аргона может снабжаться аргоном в жидком

состоянии. При выборе схемы снабжения аргоном в жид-

ком состоянии необходимо избегать многократных пере-

ливов жидкого аргона из емкости в емкость из-за значи-

тельных потерь газа.

Рис. 1.10. Принципиальная схема снабжения потребителей газообраз-

ном аргоном при доставке в транспортных емкостях и газификации

в стационар пой установке:

1 — транспортная емкость; 2 — стационарная газнфнкацяоиная установка;

J — стационарная емкость; 4 — насос; 5 — испаритель; 6 — щит пентил ей:

7— заполнение баллонов; р — 20 МПа; 8— заполнение реципиентов, р —

20 МНа; 9 — забор аргона из реципиентов, р = 20 МПа; 10 — сеть потре-

бления сварочных постов, р = 0,34-1,6 МПа

32

Обеспечение предприятий двуокисью углерода. Для

централизованного обеспечения двуокисью углерода по-

требителем могут быть применены газопровод от постав-

щика к потребителю, автономные углекислотные станции

и изоюрммческие резервуары среднего давления, пред-

назначенные для хранения и транспортирования жидкой

дв уокиси у глер ода.

Газопровод обеспечивает подачу газообразной двуокиси

углерода под определенным давлением через регули-

рующие устройства непосредственно к сварочным по-

стам. Этот способ транспортирования газа прост, но тре-

бует больших трудозатрат на строительство газопровода

и его обслуживание.

Автономная станция представляет собой отдельный

специализированный цех, производящий двуокись угле-

рода для собственных нужд и для поставки излишков

двуокиси углерода другим предприятиям в транспортных

цистернах. Двуокись углерода па автономных станциях

получают из дымовых газов абсорбционио-десорбциоппым

способом по сложному технологическому процессу.

Действующие автономные углекислотные станции по-

строены по следующим схемам.

1. С получением жидкой углекислоты при нормальной

температуре и высоком давлении (5—7 МПа). В этом слу-

чае углекислоту хранят в баллонах высокого давления,

а транспортируют в этих же баллонах или в газообразном

виде (после газификации) по трубопроводу.

2. С получением жидкой углекислоты в переохлажден-

ном состоянии (—45 °C) при давлении 1,2—1,6 МПа.

При этом углекислоту хранят и транспортируют в изотер-

мических емкостях среднего давления или подают к сва-

рочным постам по трубопроводу в газообразном виде.

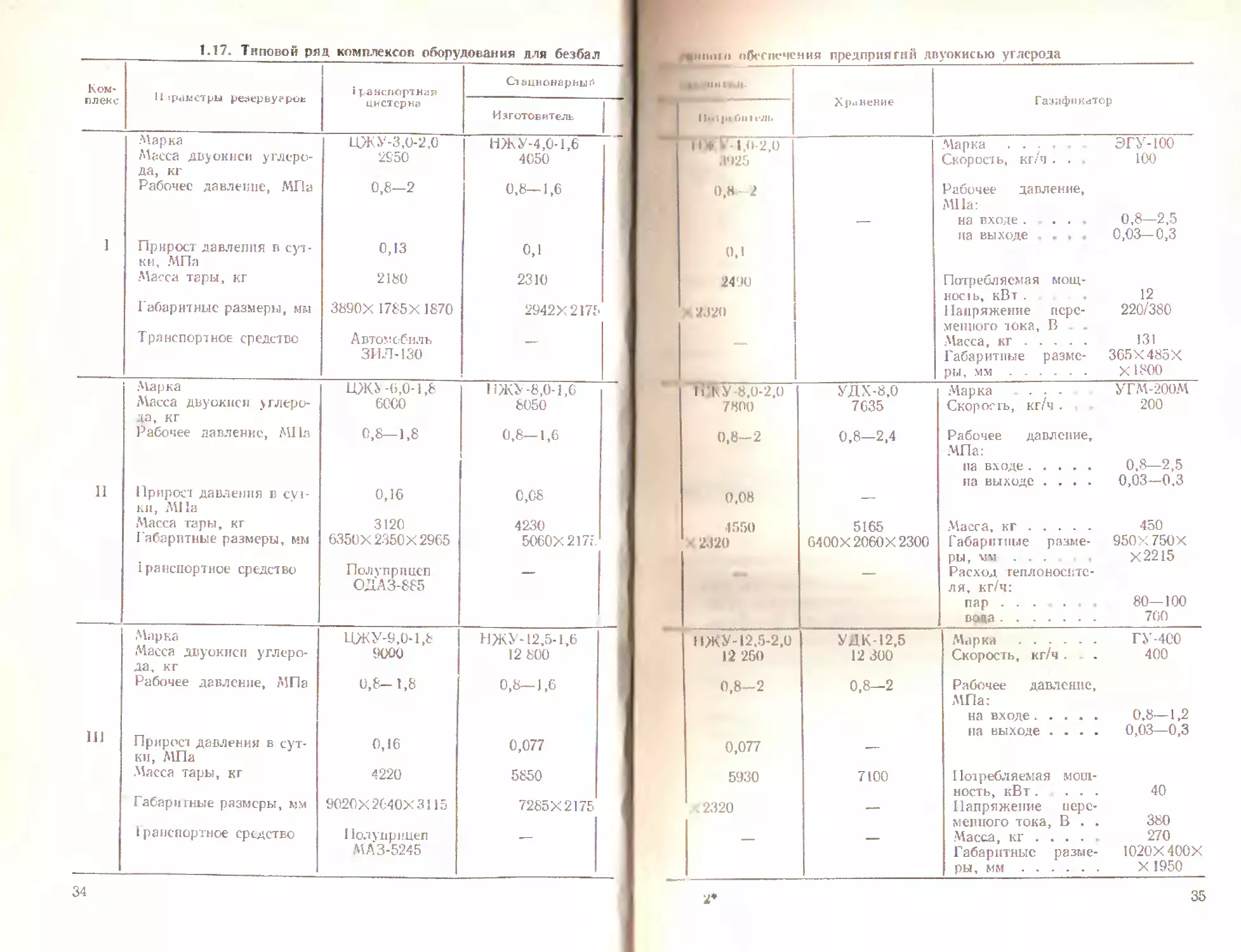

Для крупных потребителей с целью транспортирова-

ния и храпения жидкой двуокиси углерода от предприя-

тия-поставщика рекомендуется использовать изотермиче-

ские транспортные цистерны и стационарные наполни-

тели среднего давления (см. рис. 1.2). Это оборудование,

а также газификаторы по соответствующим друг другу

характеристикам объединены в группы, которые в сово-

купности образуют «типовой ряд комплексов оборудова-

ния» для безбаллонного снабжения двуокисью углерода

(табл. 1.17).

Изотермические резервуары среднего давления, как

транспортные цистерны, так и стационарные наполни-

2 П/р Н. И. Потапова

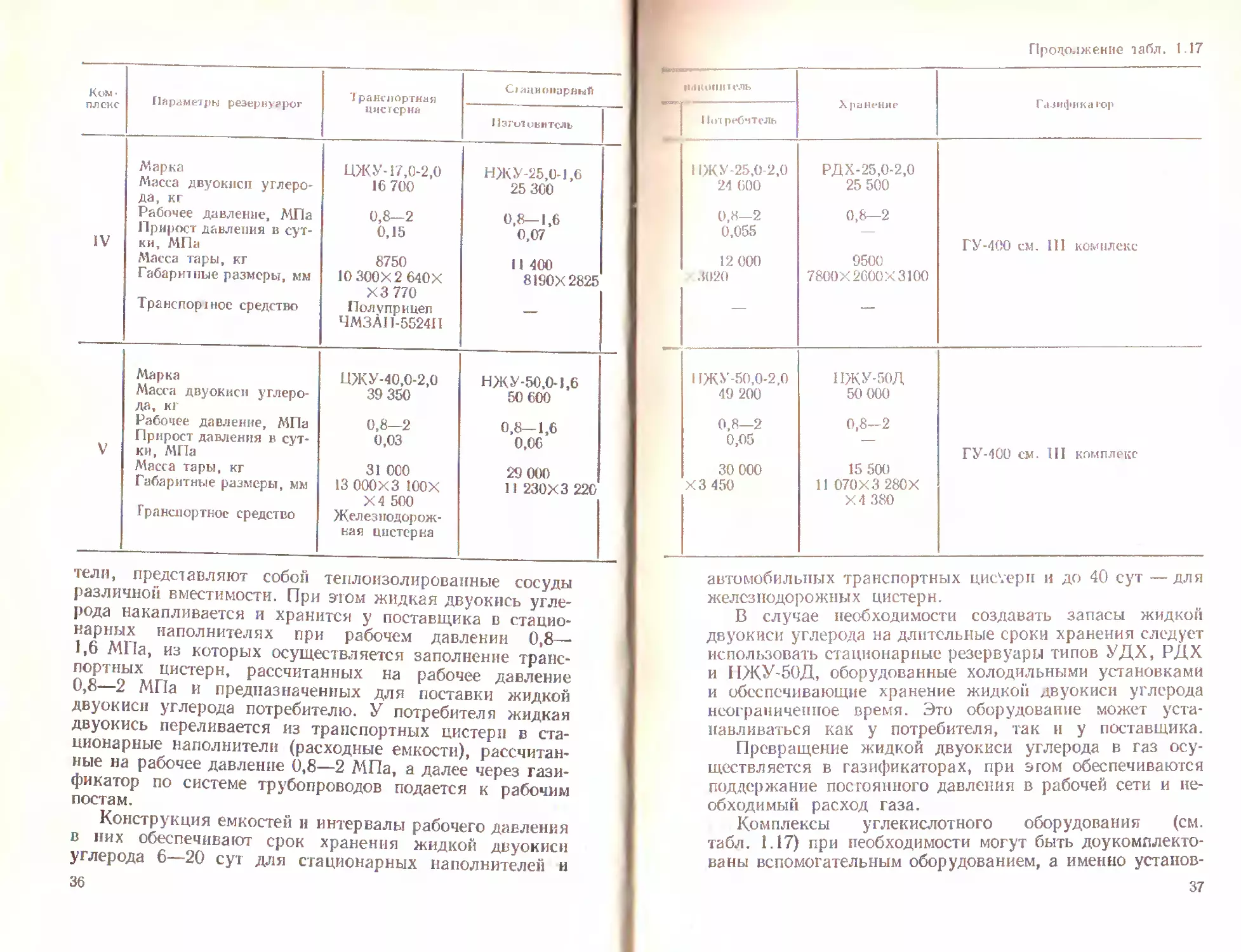

1.17. Типовой ряд комплексов оборудования для безбал

Ком- плекс 11 :рамстры резервуаров > раиспорти ая цистерна Стационарный

Изготовитель

Марка Масса двуокиси углеро- да, кг Рабочее давление, МПа Ц>КУ-3,0-2,0 2950 0,8-2 НЖУ-4,0-1,6 4050 0,8-1,6

1 Прирост давления в сут- ки, МПа Масса тары, кг 0,13 2180 0,1 2310

Габаритные размеры, мм 3890X 1785Х 1870 2942X 2179

Т ра нспорт ное ср едетве Автомобиль ЗИЯ-130 —

Марка Масса двуокиси углеро- да, кг Рабочее давление, All 1а ЦЖЬ КО-1,8 6000 0,8—1,8 НЖЬ-8,0-1,6 8050 0,8—1,6

11 Прирост давления в cvi- ки, МПа Масса тары, кг Габаритные размеры, мм 0,16 3120 6350X 2350X2965 0,08 4230 5060X2175

I ранспортное средство Полуприцеп ОДАЗ-885 —

Марка Масса двуокиси углеро- да, кг Рабочее давление, МПа ИЖУ-9,0-1,8 9000 0,8— 1,8 НЖУ-12,5-1,6 12 800 0,8-1,6

1П Прирост давления в сут- ки, МПа Масса тары, кг 0,16 4220 0,077 5850

Габаритные размеры, мм 9020X2640X3115 7285X2175

1ранспортное средство 11олуирицел МАЗ-5245 —

34

nnnrn обеспечения

двуокисью углерода

« НИ». Л- Хранение Газификатор

j]i<i |1«би1гЛЬ

"И* Рй,()-2,0 Марка ЭГУ-100

3425 Скорость, кг/ч . . 100

2 Рабочее давление, Ml 1а:

на входе . ... 0,8—2,5

на выходе ... 0,03-0,3

0.1

2490 Потребляемая мощ- ное ! Ь, кВт . 12

? 2320 Напряжение пере- менного тока, В 220/380

ян Масса, кг 131

Габаритные размс- 365X485X

ры, мм X 1800

Н:ку -8,0-2, о УДХ-8,0 Марка . - - УТМ-200М

7800 7635 Скорость, кг/ч . 200

0,8-2 0,8—2,4 Рабочее давление, МПа:

па входе. 0.8—2,5

па выходе .... 0,03-0.3

0.08 —

•1550 5165 Масса, кг .... . 450

♦ 2320 6400Х 2060Х 2300 Габаритные разме- 950X750X

ры, мм ... Х2215

— Расход теплоносите- ля, кг/ч:

пар ...... 80—100

вода 760

НЖУ-12.5-2,0 УДК-12,5 Марка ГУ-400

12 250 12 300 Скорость, кг/ч . 400

0,8—-2 0,8—2 Рабочее давление, МПа:

на входе 0.8—1,2

на выходе .... 0,03—0,3

0,077 -

5930 7100 Потребляемая мощ- ность, кВт. ... 40

С2320 — Напряжение пере- менного тока, В . . 380

Масса, кг 270

Габаритные разме- 1020Х 400Х

ры, мм X 1950

35

Ком пл си с И а раме! ры резер и уг рог Транснортная цистерна Ci аци опарный

Изги! «.житель —

IV Марка Масса двуокиси углеро- да, кг Рабочее давление, МПа Прирост давления в сут- ки, МПа Масса тары, кг Габаритные размеры, мм Тр а нс пор 1 ное ср едство НЖУ-17,0-2,0 16 700 0,8—2 0,15 8750 10 300Х2 640Х Х3 770 Полуприцеп ЧМЗАП-5524П НЖУ -25,0-1,6 25 300 0,8—1,6 0,07 11 400 8190X 2825

V Марка Масса двуокиси углеро- да, кг Рабочее давление, МПа Прирост давления в сут- ки, МПа Масса тары, кг Габаритные размеры, мм Транспортное средство ЦЖУ-40,0-2,0 39 350 0,8—2 0,03 31 000 13 000X3 100Х Х4 500 Железнодорож- ная цистерна НЖУ-50,0-1,6 50 600 0,8—1,6 0,06 29 000 И 230X 3 220

тел и, представляют собой теплоизолированные сосуды

различной вместимости. При этом жидкая двуокись угле-

рода накапливается и хранится у поставщика в стацио-

нарных наполнителях при рабочем давлении 0,8—

1,6 МПа, из которых осуществляется заполнение транс-

портных цистерн, рассчитанных на рабочее давление

0,8—2 МПа и предназначенных для поставки жидкой

двуокиси углерода потребителю. У потребителя жидкая

двуокись переливается из транспортных цистерн в ста-

ционарные наполнители (расходные емкости), рассчитан-

ные на рабочее давление 0,8—2 МПа, а далее через гази-

фикатор по системе трубопроводов подается к рабочим

постам.

Конструкция емкостей и интервалы рабочего давления

в них обеспечивают срок хранения жидкой двуокиси

углерода 6—20 сут для стационарных наполнителей и

36

Продолжение табл» 1.17

Hit КОПШГ.ПЬ 11<п ребчтсль X ранение Газмфика гор

11Ж У -25.0-2,0 24 600 0,8—2 0,055 12 000 3020 РДХ-25,0-2,0 25 500 0,8—2 9500 7800X2600X3100 ГУ-400 см. III комплекс

11ЖУ-50.0-2,0 49 200 0,8—2 0,05 30 000 ХЗ 450 ПЖУ-50Д 50 000 0,8—2 15 500 11 070X 3 280Х X 4 380 ГУ-400 см. III комплекс

автомобильных транспортных цисУерп и до 40 сут —для

железнодорожных цистерн.

В случае необходимости создавать запасы жидкой

двуокиси углерода на длительные сроки хранения следует

использовать стационарные резервуары типов УДХ, РДХ

и НЖУ-50Д, оборудованные холодильными установками

и обеспечивающие хранение жидкой двуокиси углерода

неограниченное время. Это оборудование может уста-

навливаться как у потребителя, так и у поставщика.

Превращение жидкой двуокиси углерода в газ осу-

ществляется в газификаторах, при этом обеспечиваются

поддержание постоянного давления в рабочей сети и не-

обходимый расход газа.

Комплексы углекислотного оборудования (см.

табл. 1.17) при необходимости могут быть доукомплекто-

ваны вспомогательным оборудованием, а именно установ-

37

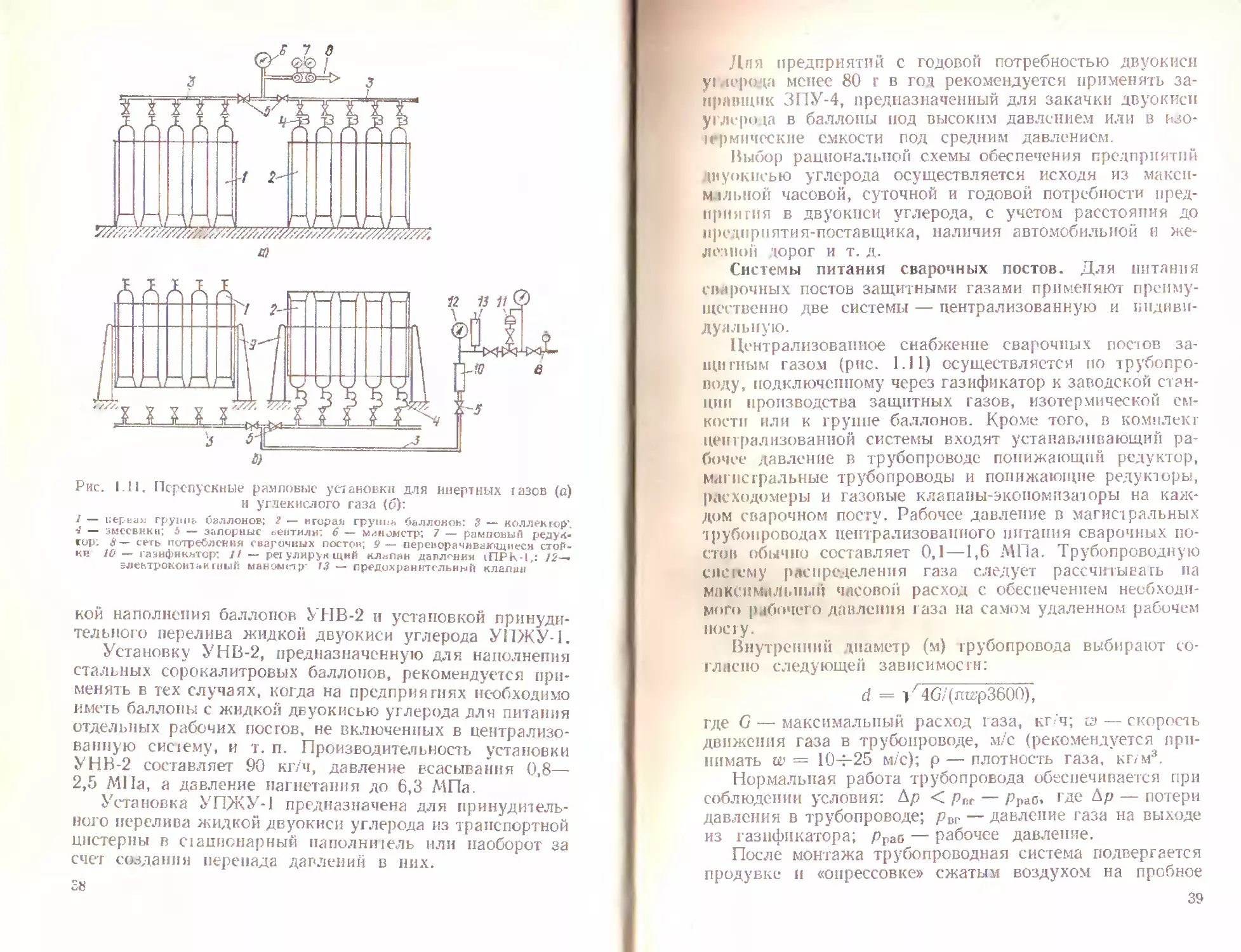

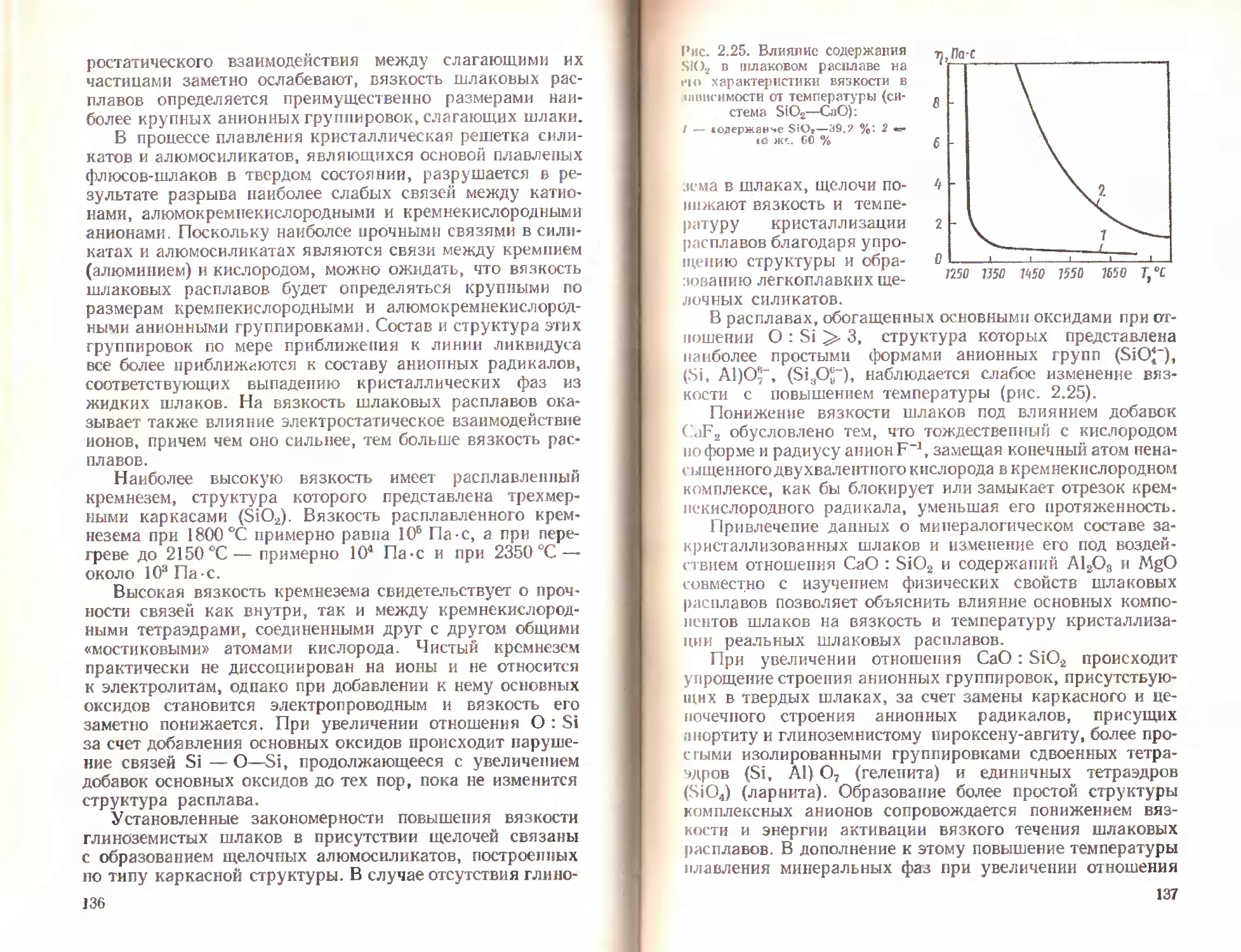

Рис. 1.11. Перепускные рамповые установки для инертных тазов (а)

и углекислого газа (б):

/ — первая группе» баллонов; 2 — нгорая группа баллонов: 5 — коллектор'.

— змеевик и; 5 — запорные вентили; 6 — манометр; 7 — рамповый редук-

тор; $ — сеть потребления сварочных постов; 9 — переворачивающиеся стой-

ки 10 — газификатор: Л — регулирующий клилан давления iFIPh-l,: 12—

электронов! а к гный манометр- /.? — предохранительный клапан

кой наполнения баллонов УНВ-2 и установкой принуди-

тельного перелива жидкой двуокиси углерода УПЖУ-L

Установку УНВ-2, предназначенную для наполнения

стальных сорокалитровых баллонов, рекомендуется при-

менять в тех случаях, когда на предприятиях необходимо

иметь баллоны с жидкой двуокисью углерода для питания

отдельных рабочих постов, не включенных в централизо-

ванную сисюму, и т. п. Производительность установки

УНВ-2 составляет 90 кг/ч, давление всасывания 0,8—

2,5 МПа, а давление нагнетания до 6,3 МПа.

Установка УПЖУ-1 предназначена для принудитель-

ного перелива жидкой двуокиси углерода из транспортной

цистерны в оашюнарный наполнитель или наоборот за

счет создания перепада давлений в них.

Для предприятий с годовой потребностью двуокиси

углерода менее 80 г в год рекомендуется применять за-

правщик ЗПУ-4, предназначенный для закачки двуокиси

углеро ia в баллоны под высоким давлением или в изо-

ирмические емкости под средним давлением.

Выбор рациональной схемы обеспечения предприятий

щуокисью углерода осуществляется исходя из максп-

MIльном часовой, суточной и годовой потребности пред-

приятия в двуокиси углерода, с учетом расстояния до

предприятия-поставщика, наличия автомобильной и же-

лозной дорог и т. д.

Системы питания сварочных постов. Для питания

сварочных постов защитными газами применяют преиму-

щественно две системы — централизованную и индиви-

дуальную.

Централизованное снабжение сварочных постов за-

щитным газом (рис. 1.11) осуществляется по трубопро-

воду, подключенному через газификатор к заводской стан-

ции производства защитных газов, изотермической ем-

кости или к группе баллонов. Кроме того, в комплект

централизованной системы входят устанавливающий ра-

бочее давление в трубопроводе понижающий редуктор,

магистральные трубопроводы и понижающие редукторы,

расходомеры и газовые клапаны-экопомизаюры на каж-

дом сварочном посту. Рабочее давление в магистральных

трубопроводах централизованного питания сварочных по-

стов обычно составляет 0,1 —1,6 МПа. Трубопроводную

систему распределения газа следует рассчитывать на

максимальный часовой расход с обеспечением необходи-

мого рабочего давления газа на самом удаленном рабочем

посгу.

Внутренний диаметр (м) трубопровода выбирают со-

гласно следующей зависимости:

d = гл467(ла'р3600),

где G — максимальный расход газа, кг-ч; Е2» — скорость

движения газа в трубопроводе, м/с (рекомендуется при-

нимать и» = 10-4-25 м/с); р — плотность газа, кг/м3.

Нормальная работа трубопровода обеспечивается при

соблюдении условия: Др < рГ5Г — ррас, где Др — потери

давления в трубопроводе; рвг — давление газа на выходе

из газификатора; рраб — рабочее давление.

После монтажа трубопроводная система подвергается

продувке и «опрессовке» сжатым воздухом на пробное

39

давление pIip = 1,25/?ряГи но не менее 0,8 МПа. После

проведения испытаний трубопроводы должны быть окра-

шены в цвета: для подачи двуокиси углерода — в жел-

тый, аргона — в серый и кислорода — в голубой.

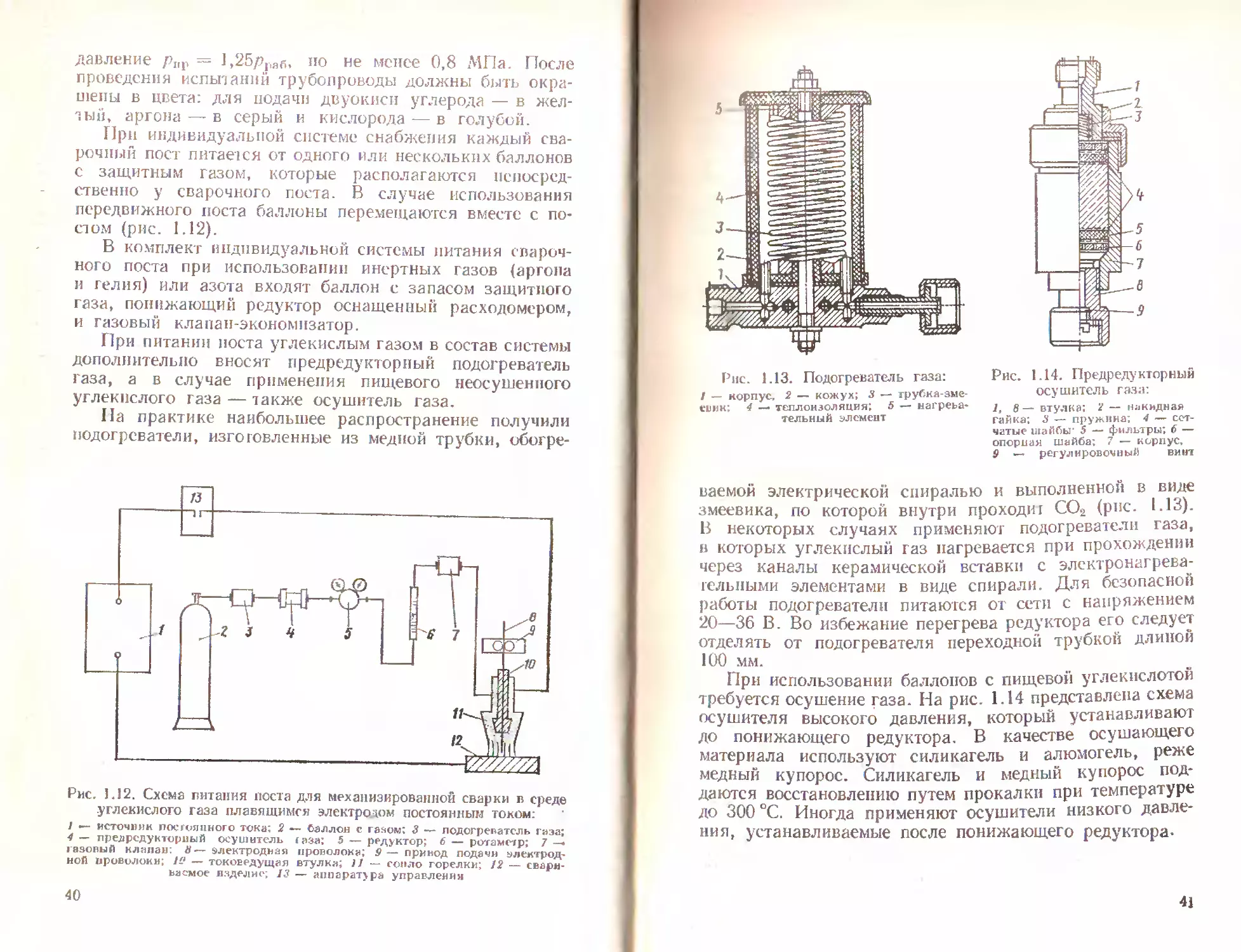

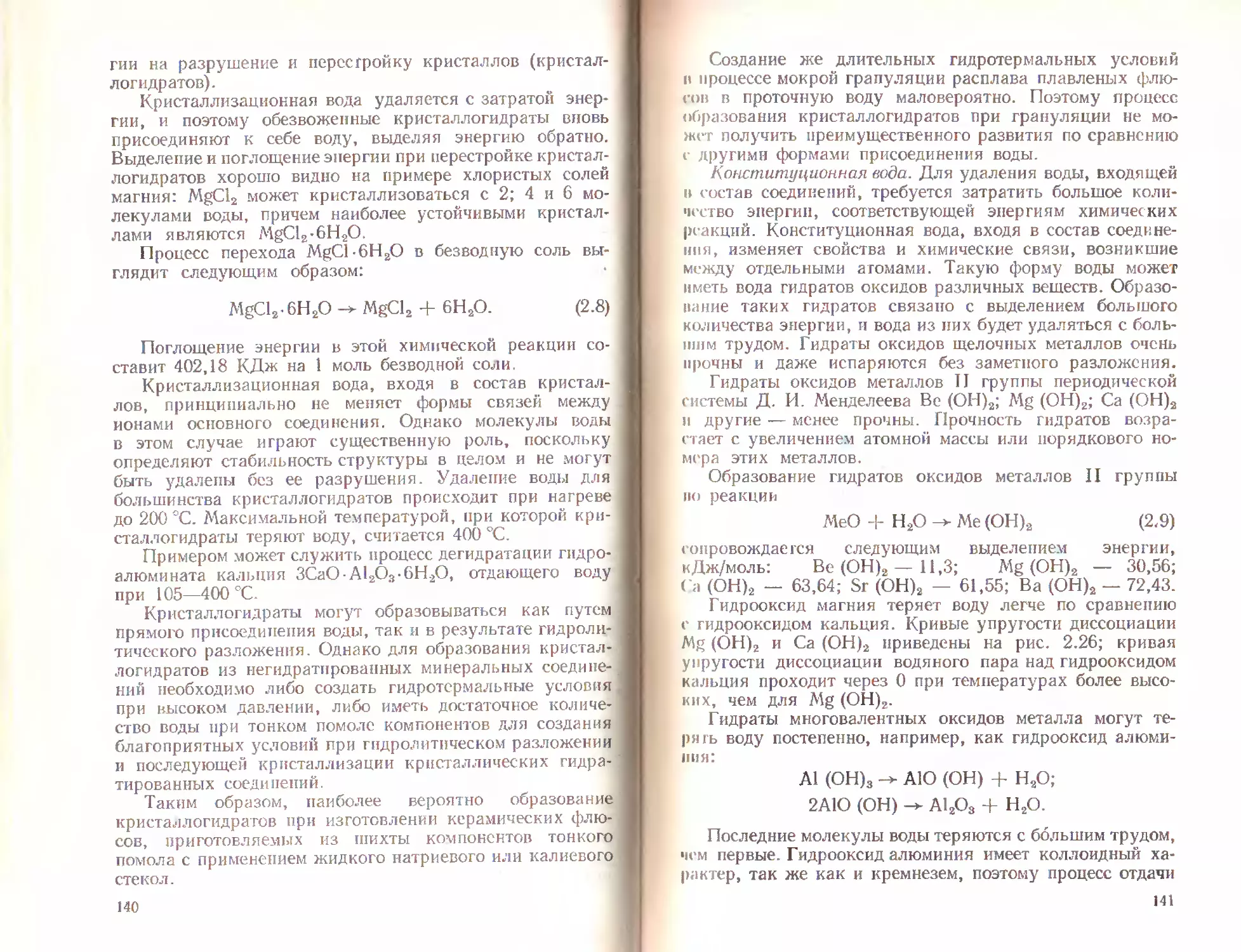

При индивидуальной системе снабжения каждый сва-

рочный пост питается от одного или нескольких баллонов

с защитным газом, которые располагаются непосред-

ственно у сварочного поста. В случае использования

передвижного поста баллоны перемещаются вместе с по-

стом (рис. 1.12).

В комплект индивидуальной системы питания свароч-

ного поста при использовании инертных газов (аргона

и гелия) или азота входят баллон с запасом защитного

газа, понижающий редуктор оснащенный расходомером,

и газовый клапан-экономизатор.

При питании поста углекислым газом в состав системы

дополнительно вносят предредукторный подогреватель

газа, а в случае применения пищевого неосушенного

углекислого газа — также осушитель газа.

Па практике наибольшее распространение получили

подогреватели, изготовленные из медной трубки, обогре-

73

т г

Рис. L12. Схема питания поста для механизированной сварки в среде

углекислого газа плавящимся электретом постоянным током:

1 — источник постоянного тока; 2 — баллон с газом; 3 •— подогреватель газа;

4 — предредукторный осушитель газа; 5 — редуктор; 6 — ротаметр; 7 —•

газовый клапан: tf— электродная проволока; 9— привод лодачя электрод-

ной проволоки; 19 — токоведущая втулка; 11 — сопло горелки; 12 — свари-

ваемое изделие; 13 — аппаратура управления

40

Рис. 1.13. Подогреватель газа:

/ — корпус. 2 — кожух; 3 — грубка-зме-

еимк: 4 —* теплоизоляция; 5 — нагрева-

тельный элемент

Рис. 1.14. Предредуигорный

осушитель газа:

1, 8— втулка; 2 — накидная

гайка; 3 — пружина; 4 — сет-

чатые шайбы’ 5 — фильтры; 6 —

опорная шайба; 7 — корпус,

& — регулировочный винт

ваемой электрической спиралью и выполненной в виде

змеевика, по которой внутри проходит СО2 (рис. 1.13).

В некоторых случаях применяют подогреватели газа,

в которых углекислый газ нагревается при прохождении

через каналы керамической вставки с электронагрева-

тельными элементами в виде спирали. Для безопасной

работы подогреватели питаются от сети с напряжением

20—36 В. Во избежание перегрева редуктора его следует

отделять от подогревателя переходной трубкой длиной

100 мм.

При использовании баллонов с пищевой углекислотой

требуется осушение газа. На рис. 1.14 представлена схема

осушителя высокого давления, который устанавливают

до понижающего редуктора. В качестве осушающего

материала используют силикагель и алюмогель, реже

медный купорос. Силикагель и медный купорос под-

даются восстановлению путем прокалки при температуре

до 300 °C. Иногда применяют осушители низкого давле-

ния, устанавливаемые после понижающего редуктора.

41

1.5. ОБОРУДОВАНИЕ

ДЛЯ ИСПОЛЬЗОВАНИЯ ЗАЩИТНЫХ ГАЗОВ

Баллоны. Для храпения и транспортирования сжатых

и сжиженных защитных газов используют стальные бал-

лоны (р < 20 МПа), изготовляемые по ГОСТ 949—73.

Газ в этих баллонах находится при температуре окружаю-

щего воздуха.

Для транспортирования и раздачи на сварочные посты

аргона, гелия, углекислого газа, азота и водорода исполь-

зуют в основном стальные баллоны вместимостью 40 л.

Аргон, гелий, азот и водород находятся в баллонах

в газообразном состоянии при давлении 15 МПа, а

углекислый газ — в сжиженном при давлении 6—7 МПа.

Баллон вместимостью 40 л при давлении 15 -МПа и

температуре 20 "С содержит около 6 м3 аргона, гелия или

азота (табл. 1.18). В баллоне такой же вместимости при

температуре 20 °C помещается 25 кг жидкой углекис-

лоты. Давление в баллоне с углекислотой существенно

зависит ог температуры окружающего воздуха. При ну-

левой температуре давление в баллоне составляет 3,6 МПа,

а при 31 °C уже 7,5 МПа. При испарении 25 кг жидкой

углекислоты образуется 12,6 м2 газообразного СО2.

Баллоны окрашивают в строго определенные цвета

и на них делают надписи согласно ГОСТ 949—73 (см.

табл. 1.18) Во избежание взрыва баллонов, сопровождаю-

щегося большой разрушительной силой, следует особенно

тщательно соблюдать правила устройства и безопасности

эксплуатации сосудов, работающих под давлением, и

принимать меры, предусматривающие недопущение пере-

грева и превышения давления в них.

Баллонные вентили. Баллонные вентили предназна-

чены для установки на стальных баллонах средней вме-

стимости (по ГОСТ 949—73), они являются запорным

приспособлением для баллонов при их наполнении, а также

при храпении и расходовании газов (рис. 1.15). Бал-

лонные вентили выпускают двух марок: кислородные вен-

тили В К-74, устанавливаемые на баллоны с аргоном, кисло-

родом, азотом, гелием и водородом, и водородные вен-

тили ВВ-73, устанавливаемые на водородные баллоны.

Эти вей гили различаются тем, что водородный вентиль

В В-73 имеет уплотнение повышенного качества, его

отводящий штуцер имеет левую резьбу и комплектуется

специальной резьбовой заглушкой (габл. 1.19).

42

1.18. Характеристика стальных баллонов для сжатых и сжиженных газов объемом 40 л и массой Ж5 кг

Цвет полосы на баллоне Коричневый Зеленый

Цвет надписи 'гЕ т ’К 3 £ jl: =к 3 ~ х со гг

Надпись на баллоне »=1 -с „ £ я сз о ‘ЕЕ сх к Д = 2Е О. •-< 9S 2 - г с ь £ g 5 5 « з g.e-s я Ё. о s 8 5 = “5g СО 0 и (— >- (J

I lac1 окраски баллона ЭХЗ 3 о; 2 £= CJ О »•* « ? 52 ; с := Uj эЗ О -3 -> <О — ЕЕ 2 *5 ? ~ ~ G- г~; ,> О- 7^ Т— О Ц| О ’»-> С -< (J Н гг 1—

Коли- чество газа в балло- не» л О О О О О О CZ- 5; О с о о о о с: О OJ о О О OJ <Г LQ О О <jD to ОС 04 CM - 1

Состояние газа в баллоне •— ’S <ь Л Я А А « А Л 2 О о

Давление. МПа • испыта- тельное Ю LQ 1.0 LO LO иП LO С4 оГ см’ СМ СМ СМ С7 СМ СМ 04 СМ СМ 04

рабо- чее Ю LO 1-0 lO kO UQ »Q Г- 4 w V J ——

Газ 1 *-u-< r^i >> к co T=t J2 0 Q O' OX E zr bOO< q c о C- -r{ cn О >» co CL О С d « и- Г- <<C2CQ

Рис. 1.15. Вентиль В К-74 [23]:

1 — корпус: 2 — клапан; 3 — сосдьни-

тельпая муфта; 4 — сальниковая гайка:

5 — шпиндель; 6 — сальник; 7 — маховик

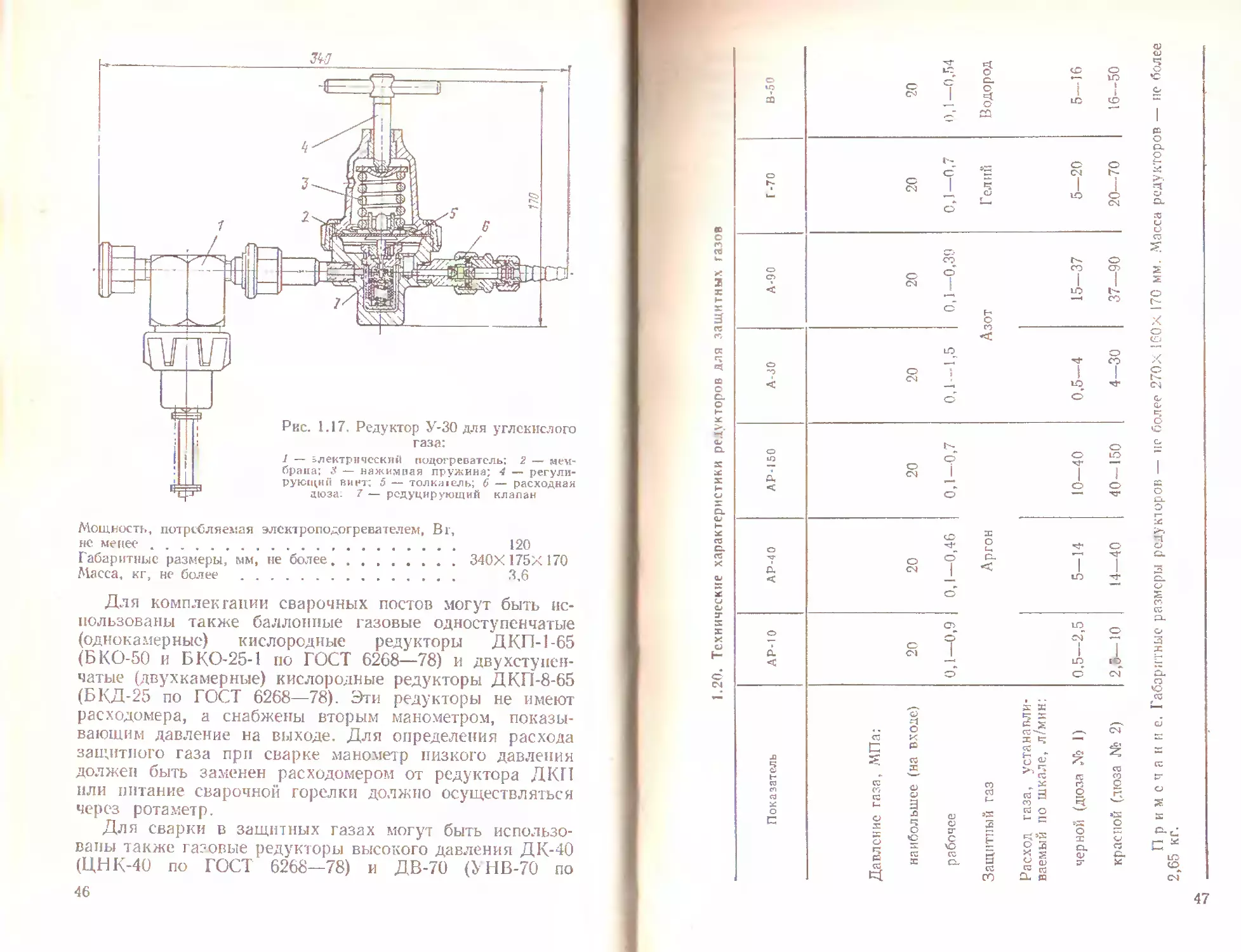

Редукционные вентили (ре-

дукторы). Для понижения дав-

ления защитного газа до рабо-

чего, при котором газ посту-

пает в централизованную сеть

питания или в горелку, и под-

держания его постоянным не-

зависимо от давления в баллоне

или другом источнике питания

применяют редукционные вен-

тили (рис. 1.16 и 1.17).

Присоединекие ред уктора к

баллону или магистрали осу-

ществляется с помощью накид-

ной гайки.

Для сварки в защитных газах с подачей защитных

газов от баллонов серийно выпускаются следующие ре-

дукторы: АР-10, АР-40 и АР-150 для подачи аргона,

А-30 и А-90 для подачи азота; Г-70 для подачи гелия;

В-50 для подачи водорода; У-30 для подачи углекислого

газа. Буквы в обозначении марки редуктора указывают

подаваемый газ, а число — максимальный расход газа

(л/мин).

Редукторы для подачи аргона, азота, гелия и водо-

рода (серии АР, А, Г и В) оснащены манометром на давле-

ние до 25 МПа и расходомером на регулируемое давление

1.19. Технические характеристики баллонных вентилей

Пок азатель ВК-74 В В-73

Наибольшее рабочее давление, MI 1а 20

Диаметр проходного сечения, мм Защитные газы з, Кислород, аргон, дву- окись углерода, азог, гелий 5 Водород

Габаритные размеры, мм 58X 58X113 66Х58Х 113

Масса, кг 0,54 0,55

44

Рис. 1.16. Редукторы для защитных газов (АР-10, ЛР-40, AP-1F0,

А-30, А-90, Г-70, В-50):

1 — корпус; 2 — редуцирующий клапан: 3 — нажимная пружина. 4 — регу-

лирующий винт; 5 — расходная дюза

с двумя шкалами — черной и красной» показывающими рас-

ход газа (л/мин). Расход газа устанавливают следующим

образом: грубое (ступенчатое) регулирование путем за-

мены дюз (№ 1 — черпая шкала и № 2 — красная шкала)

и гонкое регулирование регулирующим винтом по шкале

расходомера (табл. 1.20). В случае применения назван-

ных редукторов, а также редуктора У-30 не требуется

оснащения сварочных постов ротаметрами.

Редуктор У-30 для подачи углекислого газа оснащен

только расходомером, однако в состав этого редуктора

дополнительно входит электроподогреватель газа

(табл. 1.21).

1.21. Техническая характеристика редуктора У-30

для углекислого газа

Давление газа, МПа:

наибольшее (на входе) ........................... Ю

рабочее ....................................... 0,1—0,4

Расход газа, устанавливаемый го шкале, л/мин;

черной (дюза № 1) .............................. 5—12

красной (дюза № 2)............................. 12—30

Температура подогрева газа, СС................... 40—80

Напряжение питания электроподогревателя, В . . ♦ 36

45

Рис. 1.17. Редуктор У-30 для углекислого

газа:

J — электрический подогреватель; 2 — мем-

брана; 3 — нажимная пружина; 4 — регули-

рующий винт; 5 — толка!ель; 6 — расходная

дюза: 7 — редуцирующий клапан

Мощность, потребляемая злектроподогревателем, В г,

не менее .........................................

Габаритные размеры, мм, не более..................

Масса, кг, не более ..............................

120

340Х 175Х 170

3,6

Для комплектации сварочных постов могут быть ис-

пользованы также баллонные газовые одноступенчатые

(однокамерные) кислородные редукторы Д КП-1 -65

(Б КО-50 и Б КО-25-1 по ГОСТ 6268—78) и двухступен-

чатые (двухкамерные) кислородные редукторы ДКП-8-65

(Б КД-25 по ГОСТ 6268—78). Эти редукторы не имеют

расходомера, а снабжены вторым манометром, показы-

вающим давление на выходе. Для определения расхода

защитного газа при сварке манометр низкого давления

должен быть заменен расходомером от редуктора ДКГ1

или питание сварочной горелки должно осуществляться

через ротаметр.

Для сварки в защитных газах могут быть использо-

ваны также газовые редукторы высокого давления ДК-40

(ЦНК-40 по ГОСТ 6268—78) и ДВ-70 (УНВ-70 по

46

1.20. Технические характеристики редукторов для защитных газов

47

ГОСТ 6268—78). Однако при малом расходе газа редук-

торы высокого давления работают нестабильно.

При централизованном питании сварочных постов

защитным газом для понижения давления газа, посту лаю-

щего из цехового газопровода, до рабочего и поддержание

его постоянным рекомендуется каждый пост укомплекто-

вывать понижающим редуктором низкого давления —

селевым 1азовым кислородным редуктором ДКС-66 (СКО

по ГОСТ 6268—78) (табл. 1.22).

1.22. Техническая характеристика

сетевого кислородного редуктора Д КС-66

Давление газа, МПа:

наибольшее (на входе).......................... 1,6

рабочее ....................................... 0,01—0,5

Наибольший расход газа, м-‘/ч . .... . . 10

Габаритные размеры, мм. ....................... IG5X160X150

Масса, кг, нс более .............................. 1,85

При питании газового трубопровода от рампы с бал-

лонами используют рамповые кислородные редукторы

ДКР-250 (Р КЗ-250 по ГОСТ 6268—78) и ДКР-500

(РКЗ-500 по ГОСТ 6268—78) (табл. 1.23).

Смесители защитных газов. В сварочном производстве

широко используют защитные газовые смеси на основе

Лг (Ат—Не, Аг—О2, Аг—СО2, Аг—СО2—О2) и СО2 (СО2—

О2). Готовые газовые смеси требуемого состава промыш-

ленностью пе выпускаются. Указанные смеси газов для

сварки потребитель получает посредством смешения со-

ставляющих смесь газов. Смешение газов можно осуще-

ствить простейшим способом с помощью редукторов и ро-

таметров. Состав смеси, подаваемой в газовую горелку,

регулируется изменением расхода газов с помощью ре-

дукторов, установленных на баллонах с защитными га-

зами. Соотношение газов определяется ротаметрами тина

РС-3. При концентрации примешиваемого газа не выше

10 % расход его следует измерять ротаметром РС-ЗА.

1.23. Технические характеристики рамповых редукторов ДКР

Показатем. ДКР-250 ДКР-50С

Давление газа, МПа: наибольшее (на выходе) рабочее Наибольший расход газа, м3/ч 7 0,3- 250 ю -1,6 1 500

48

Каждый ротаметр должен быть отградуирован путем

пересчета его характеристики, определяемой заводом-

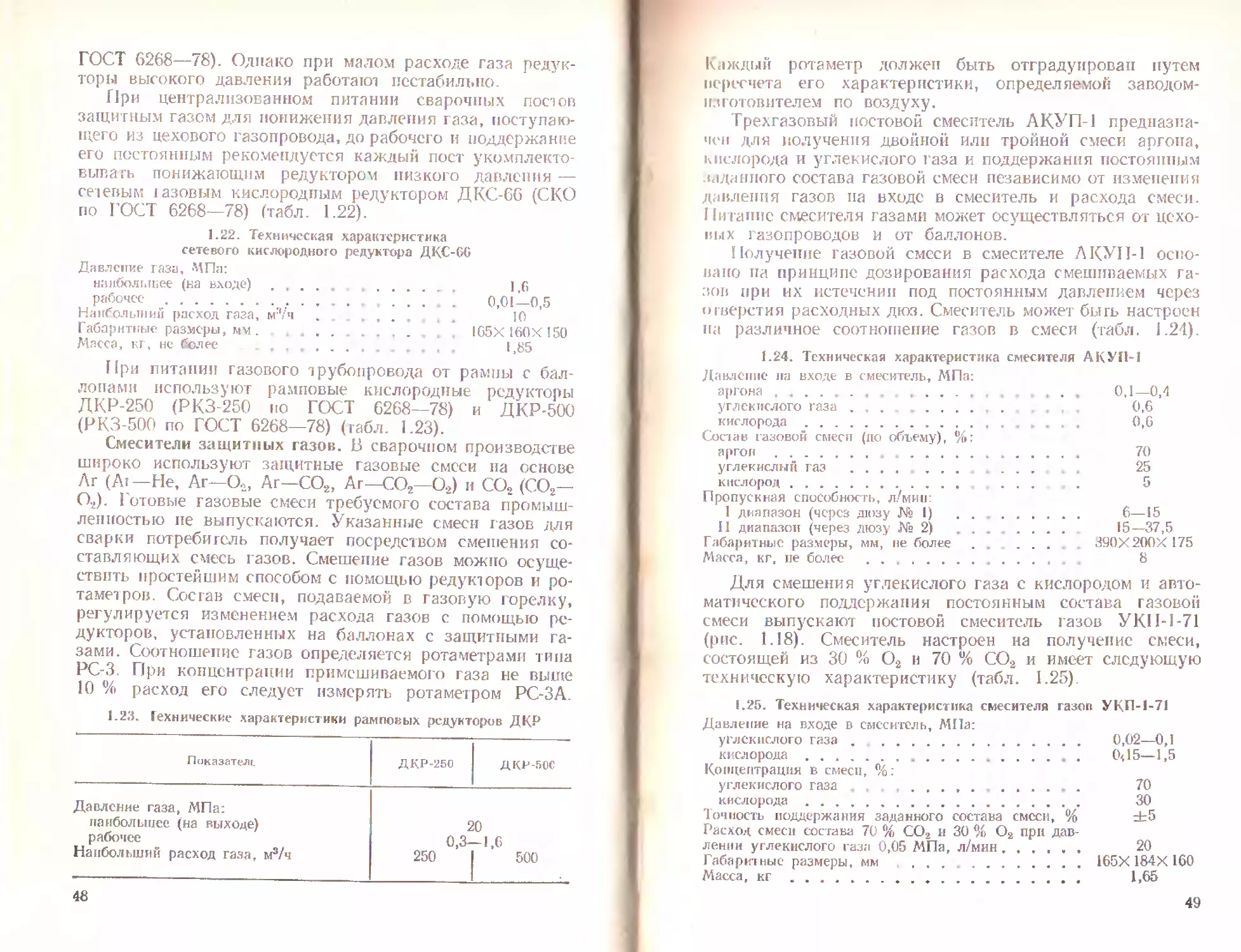

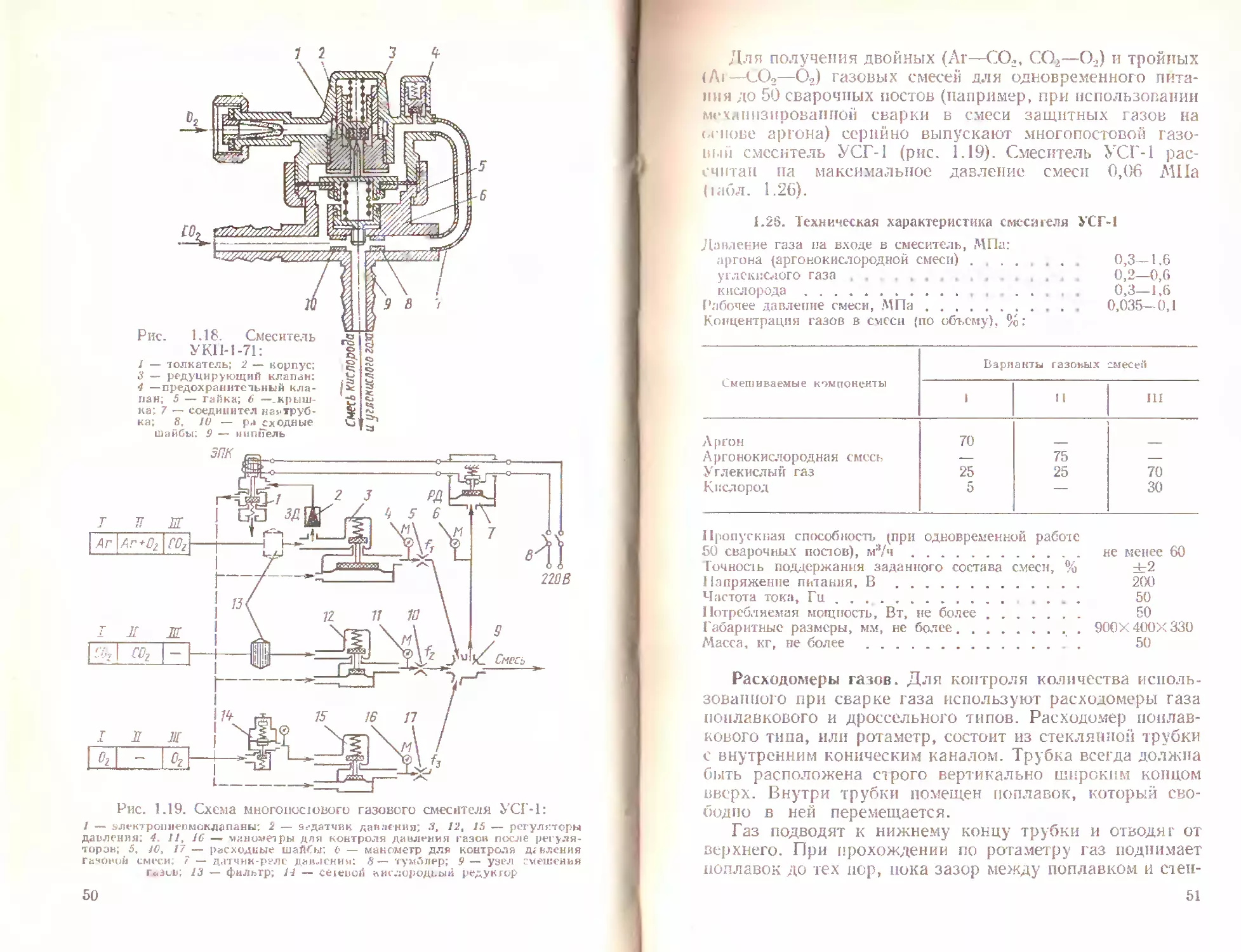

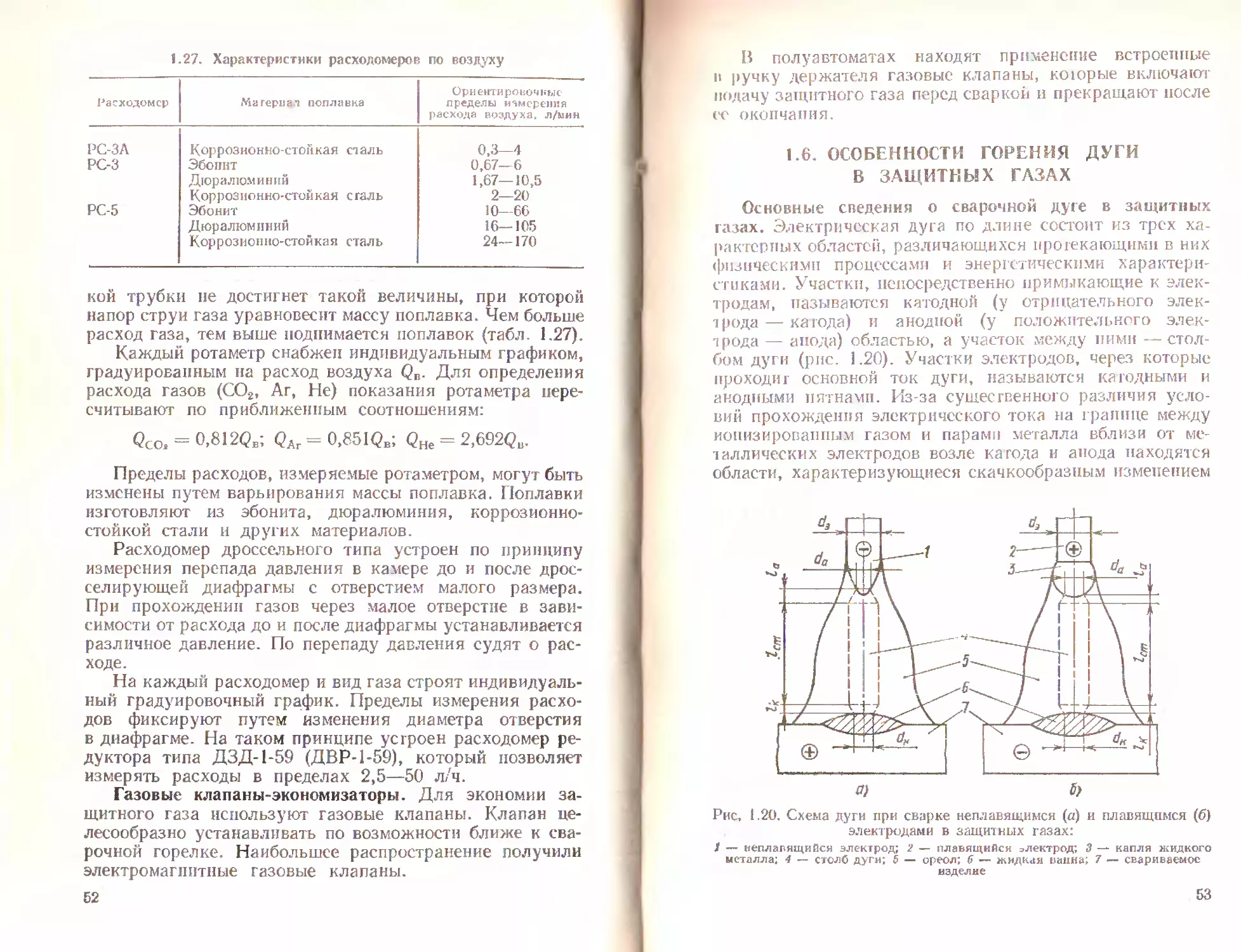

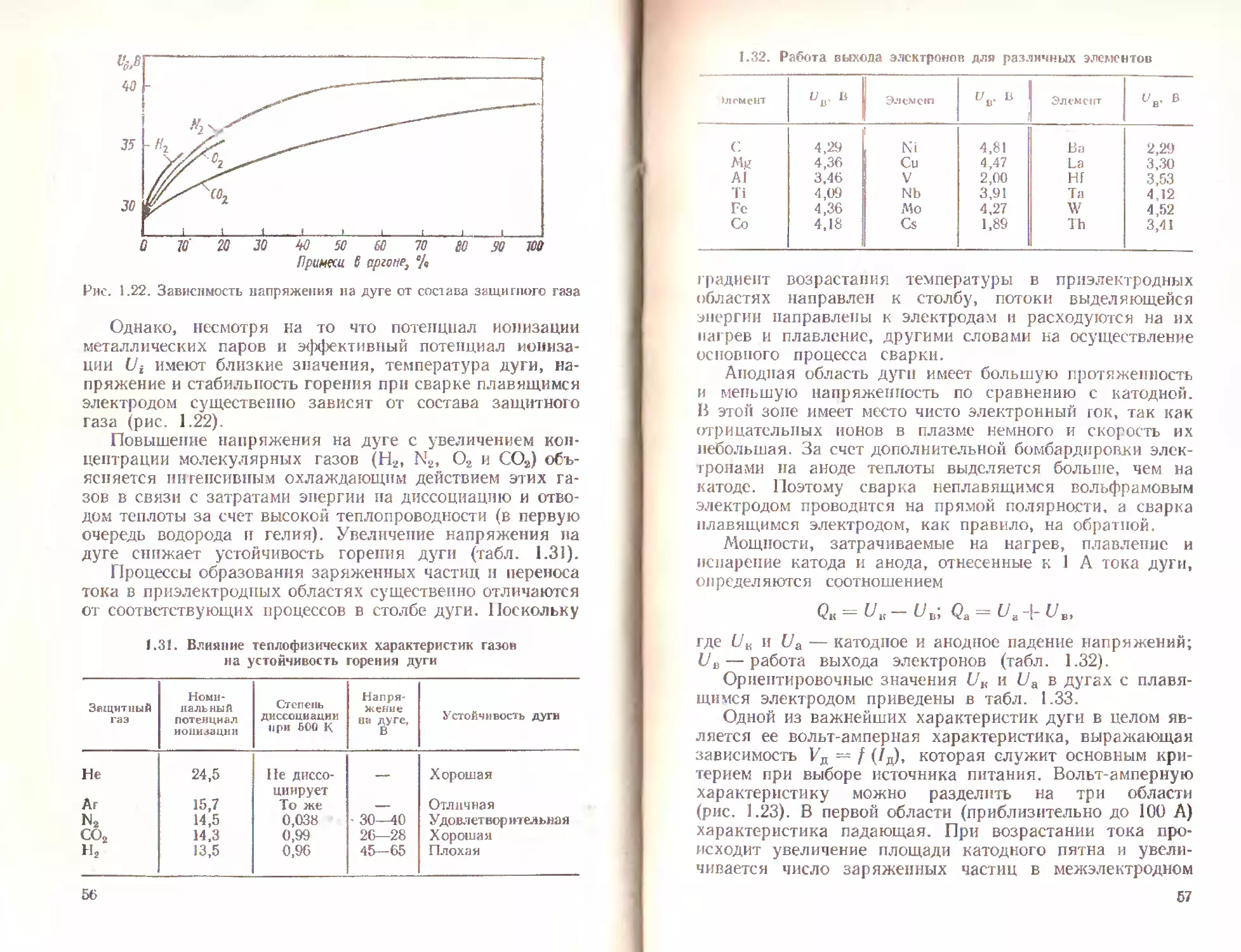

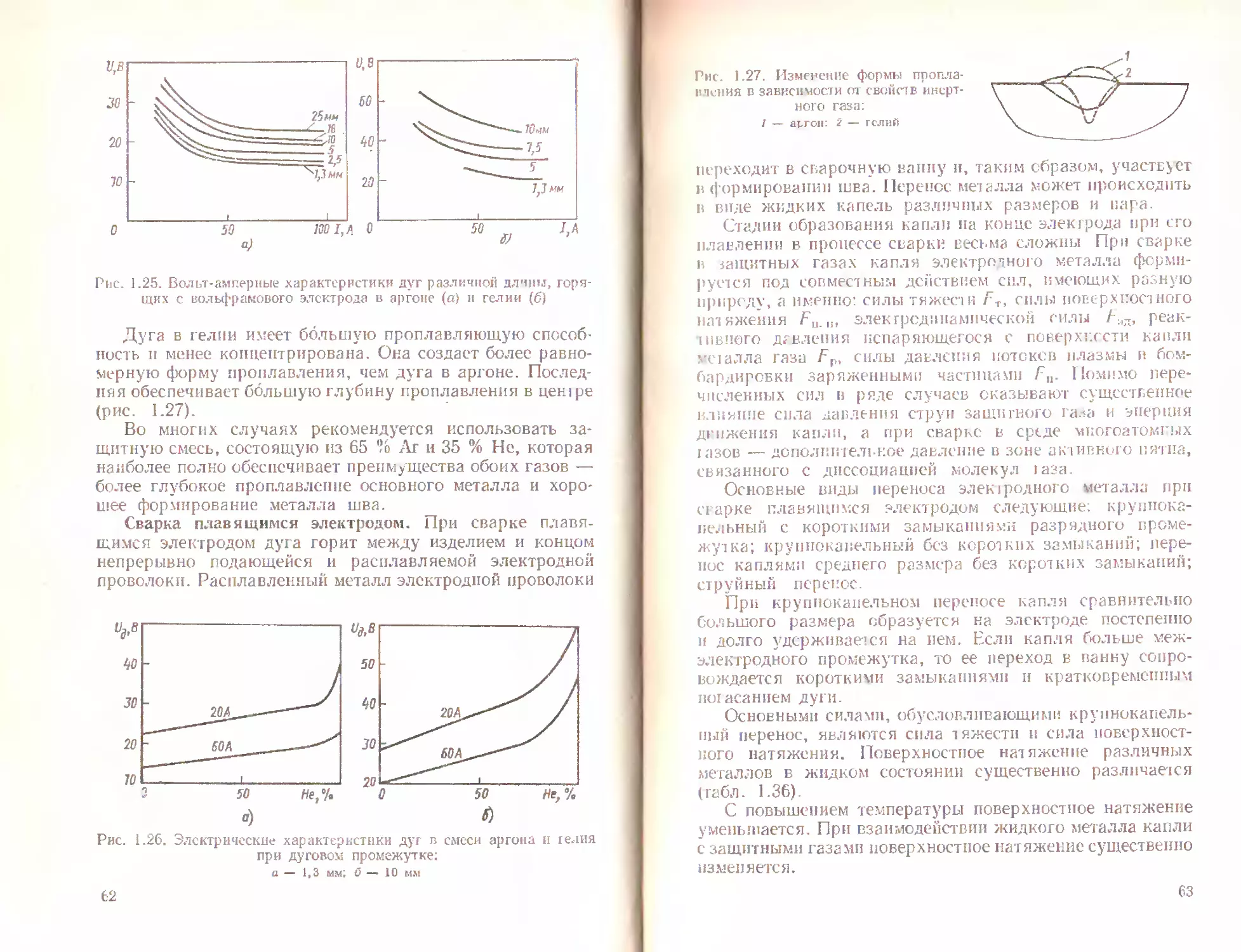

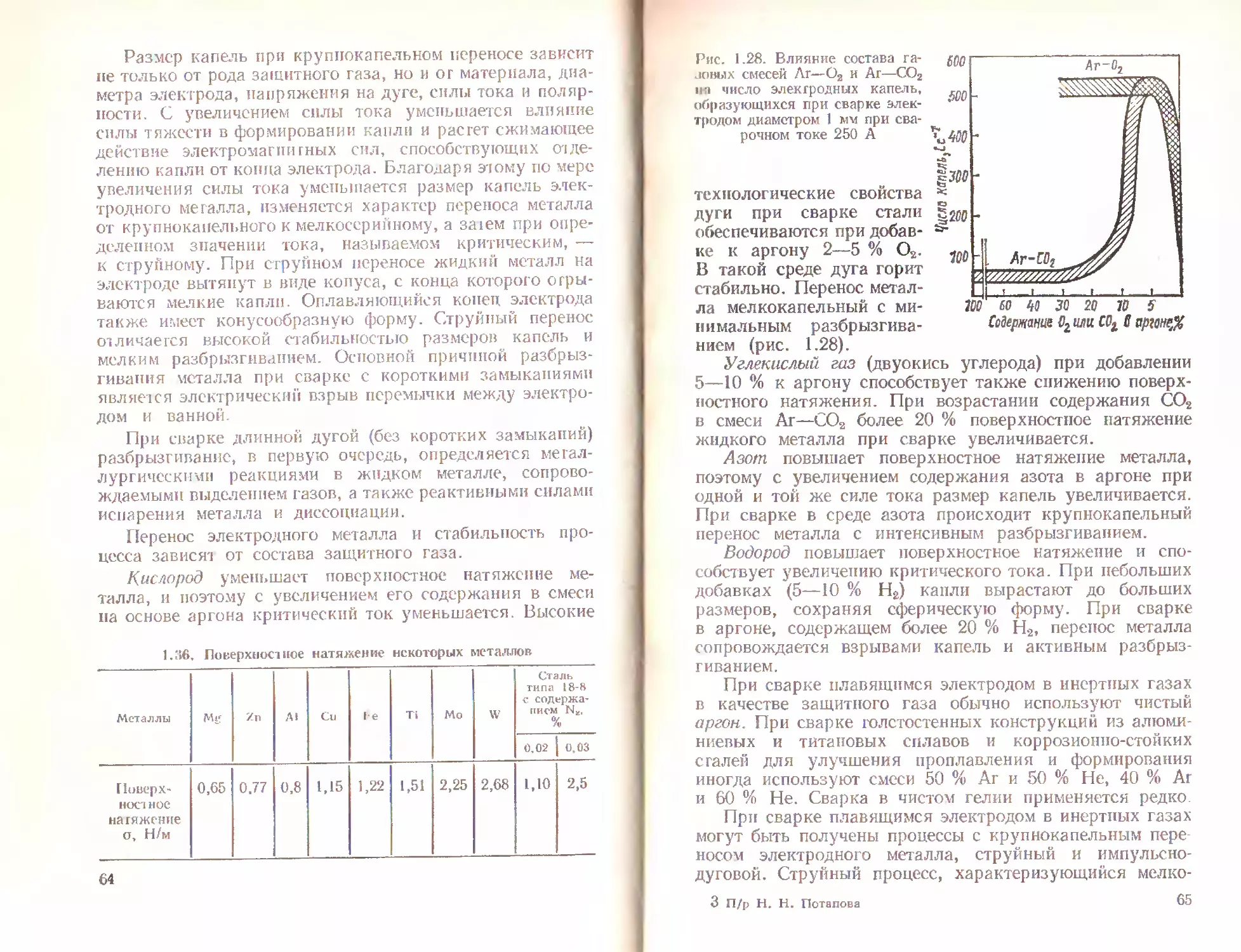

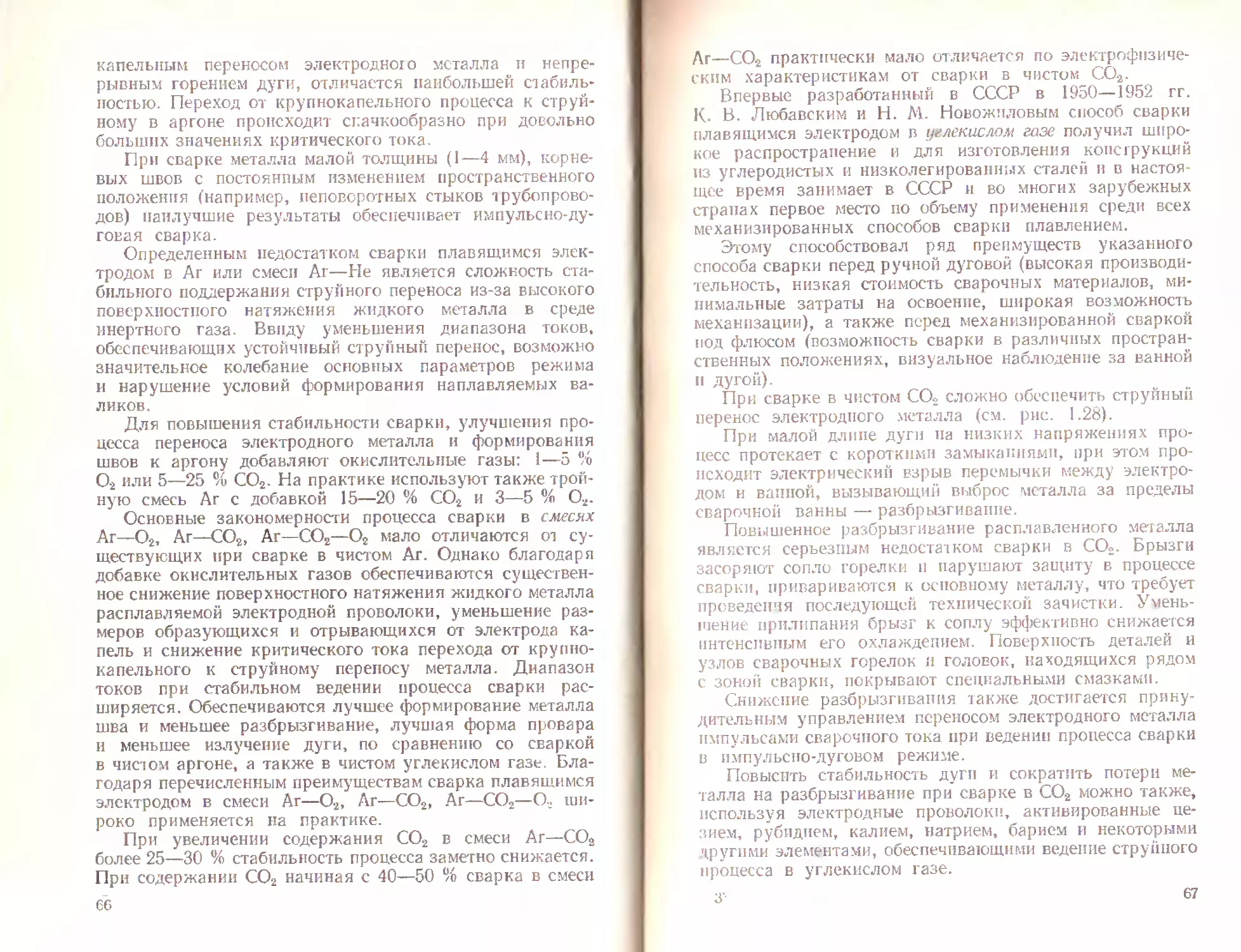

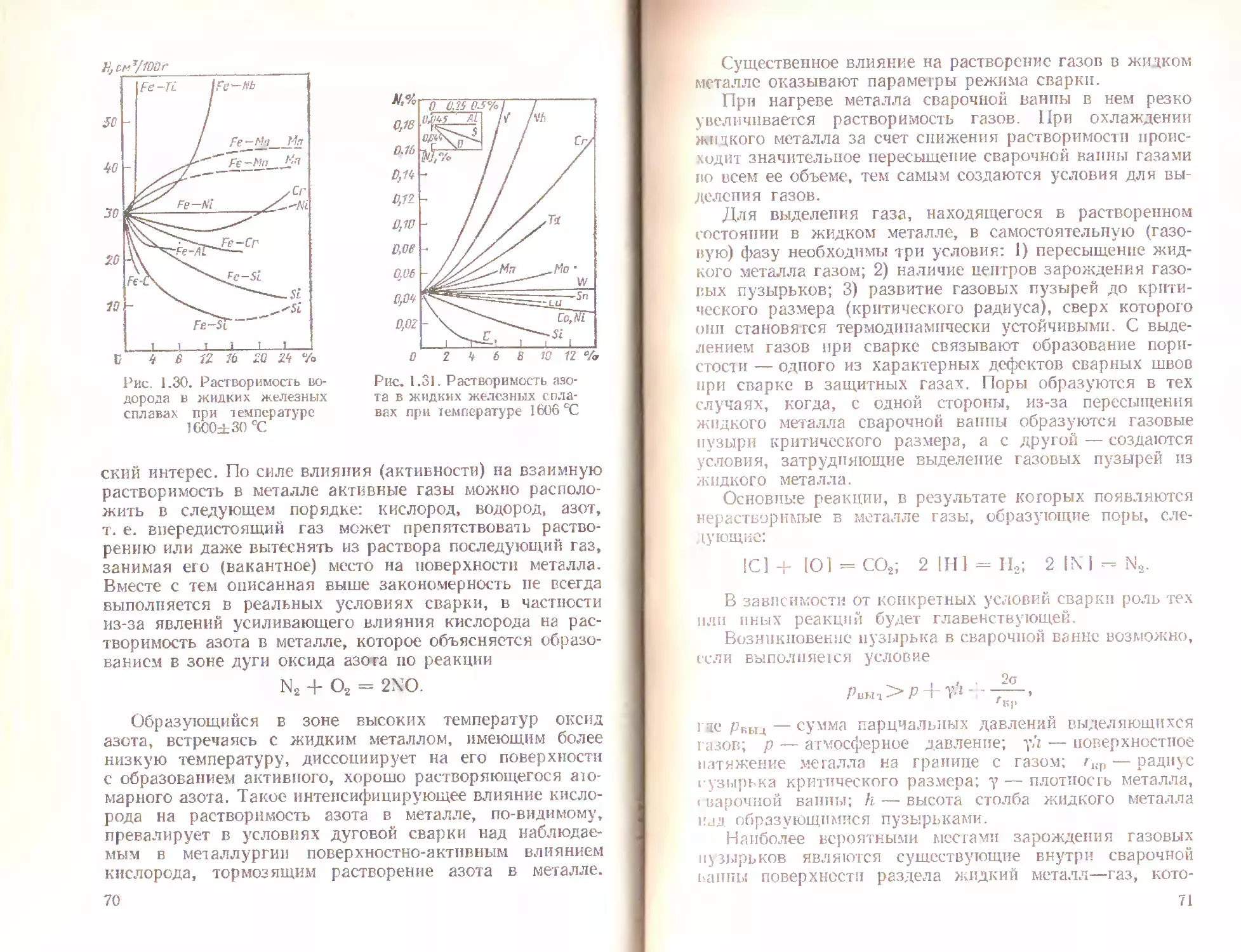

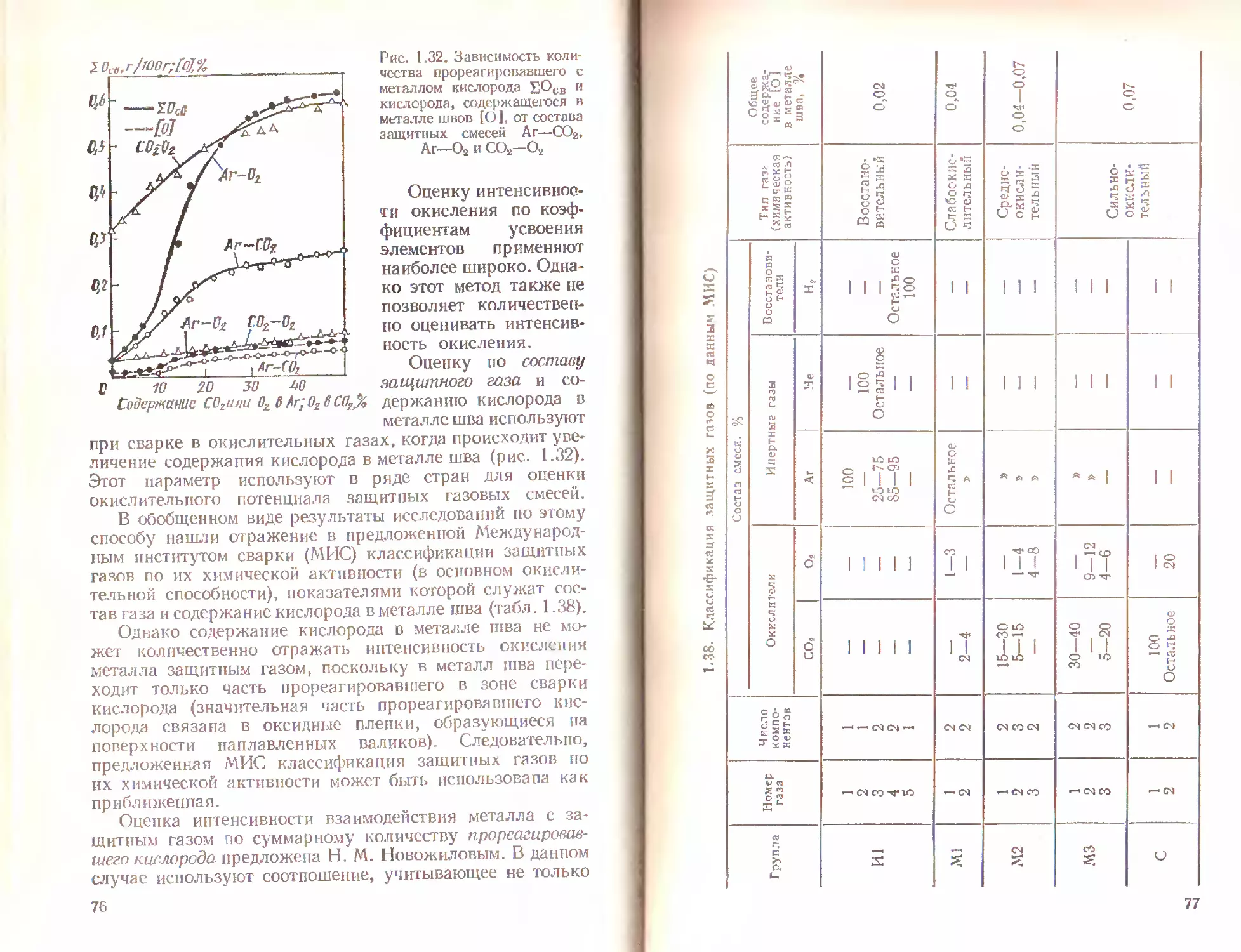

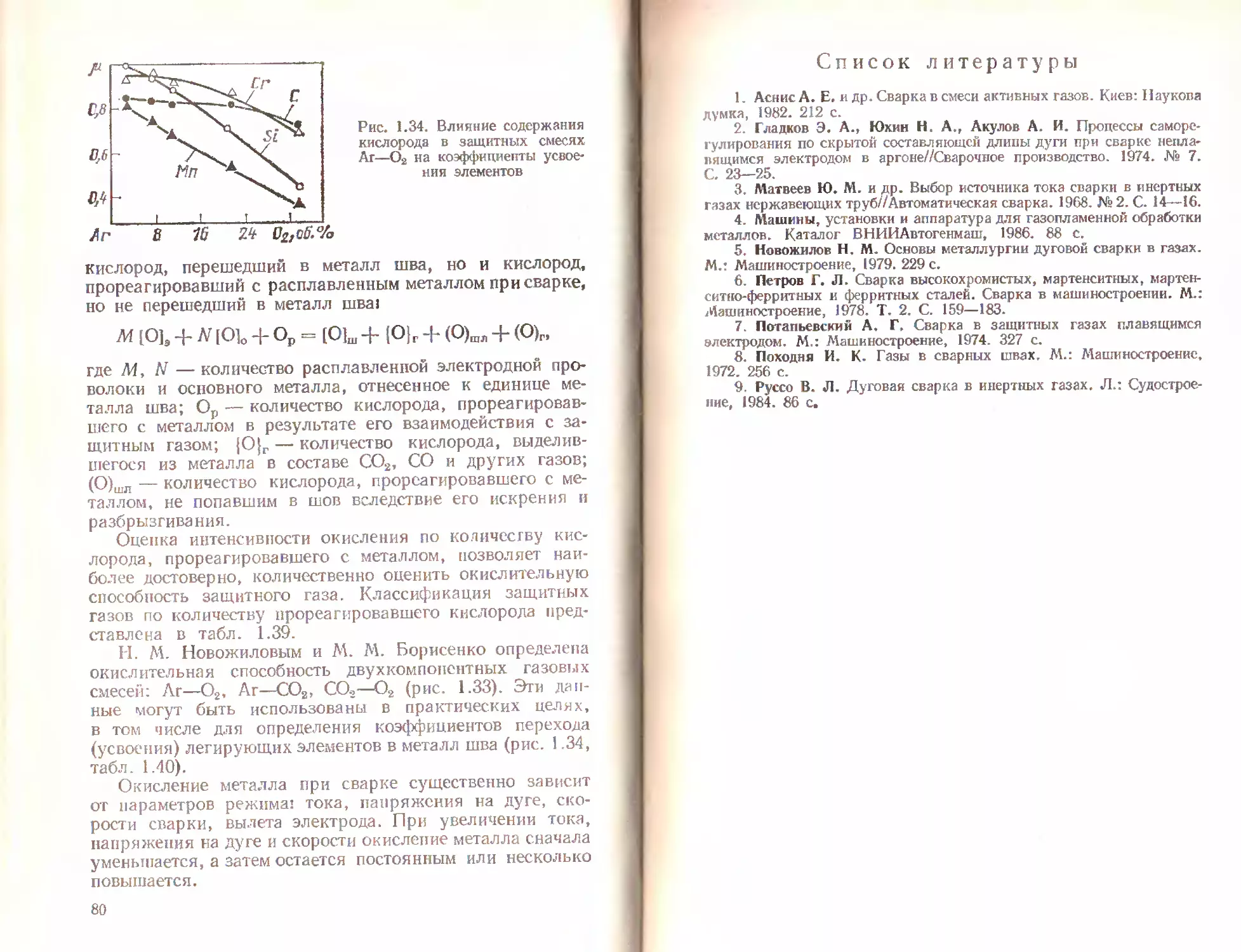

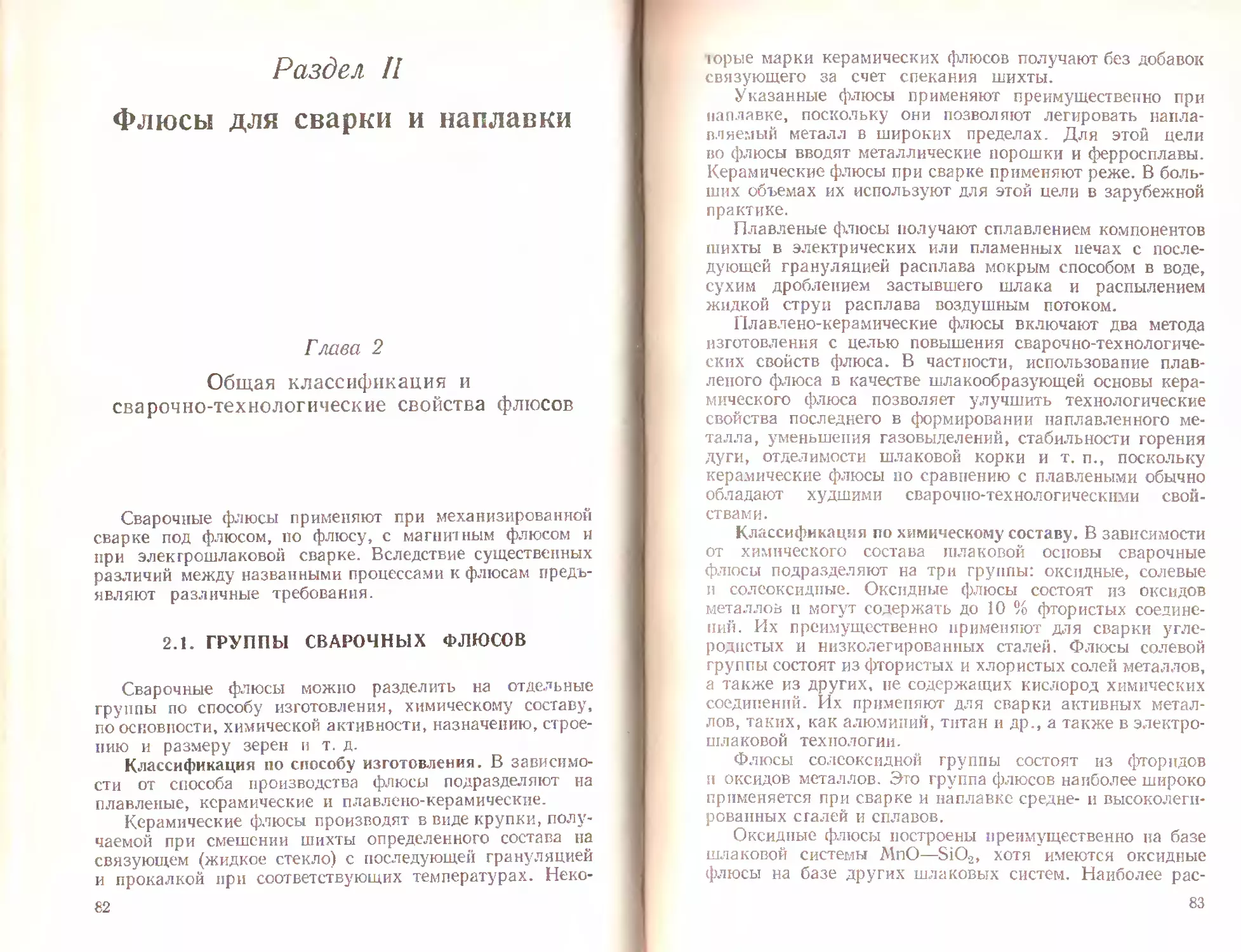

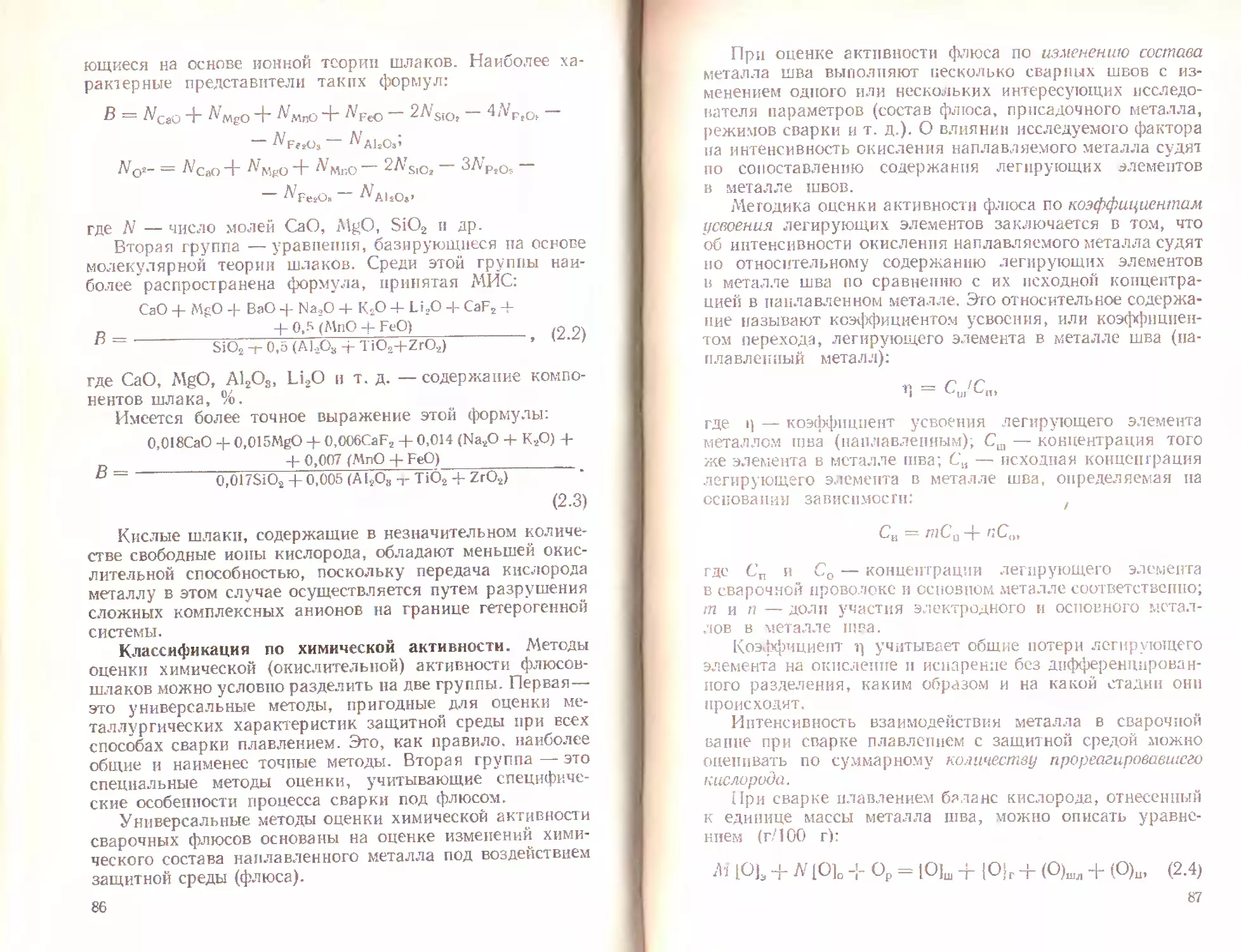

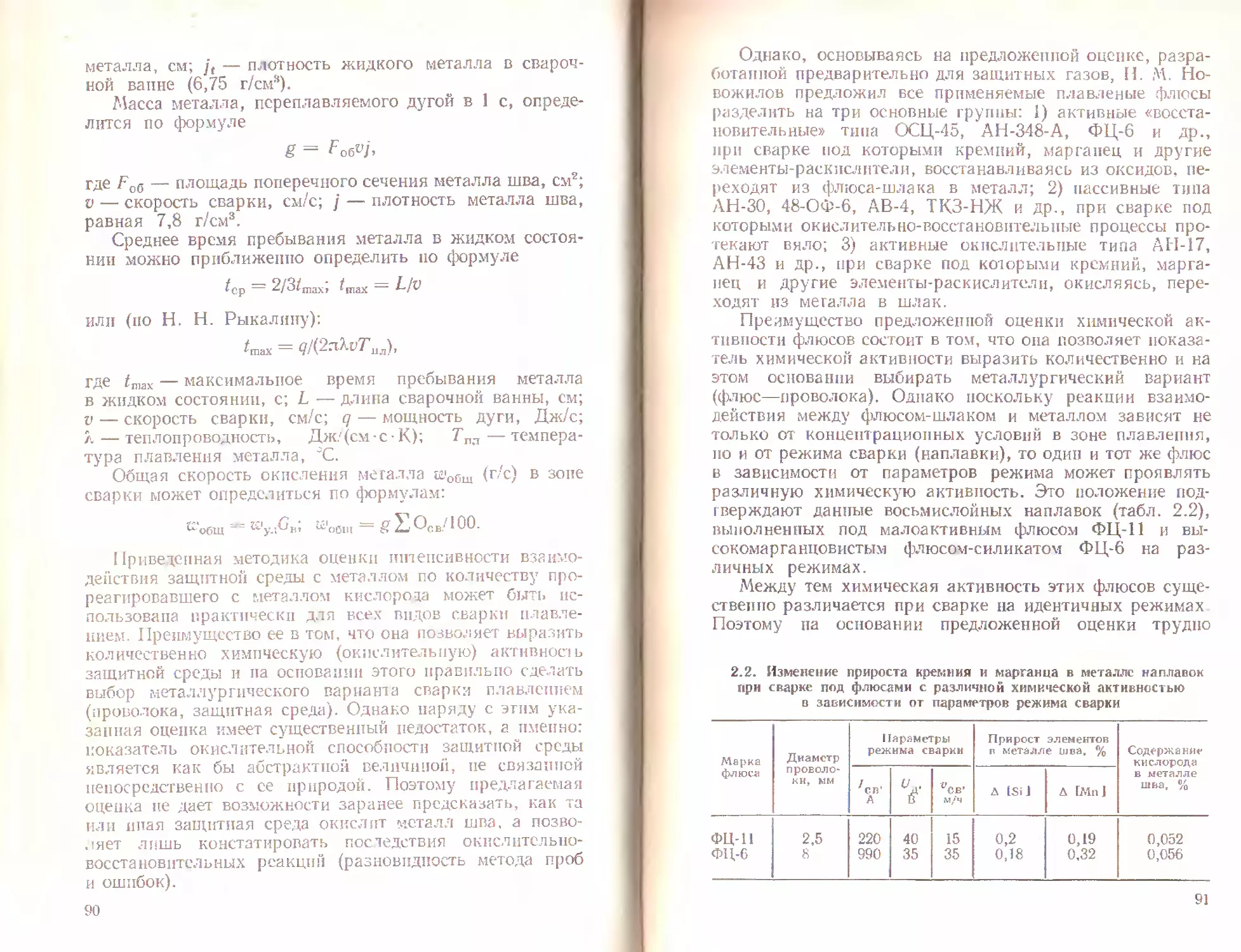

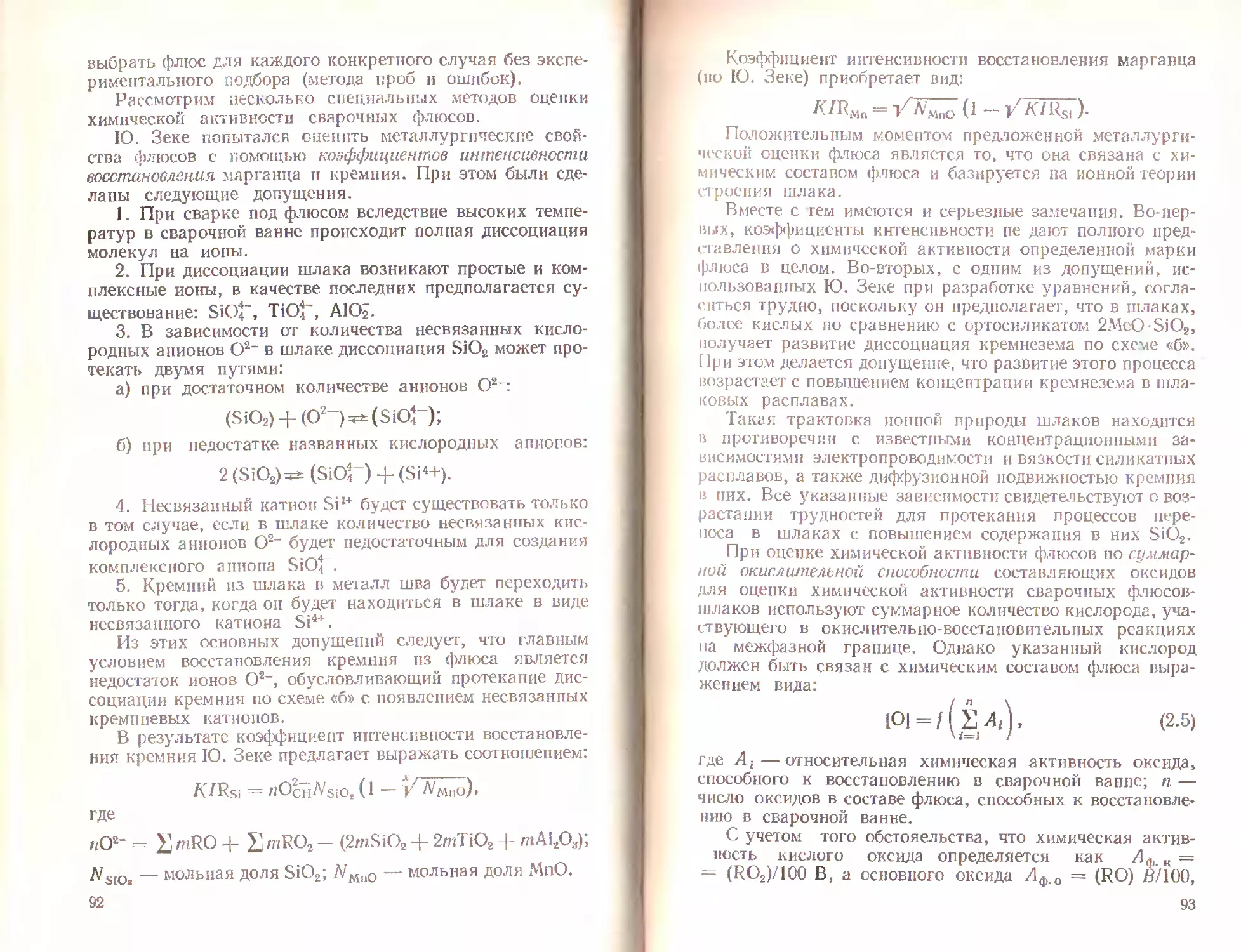

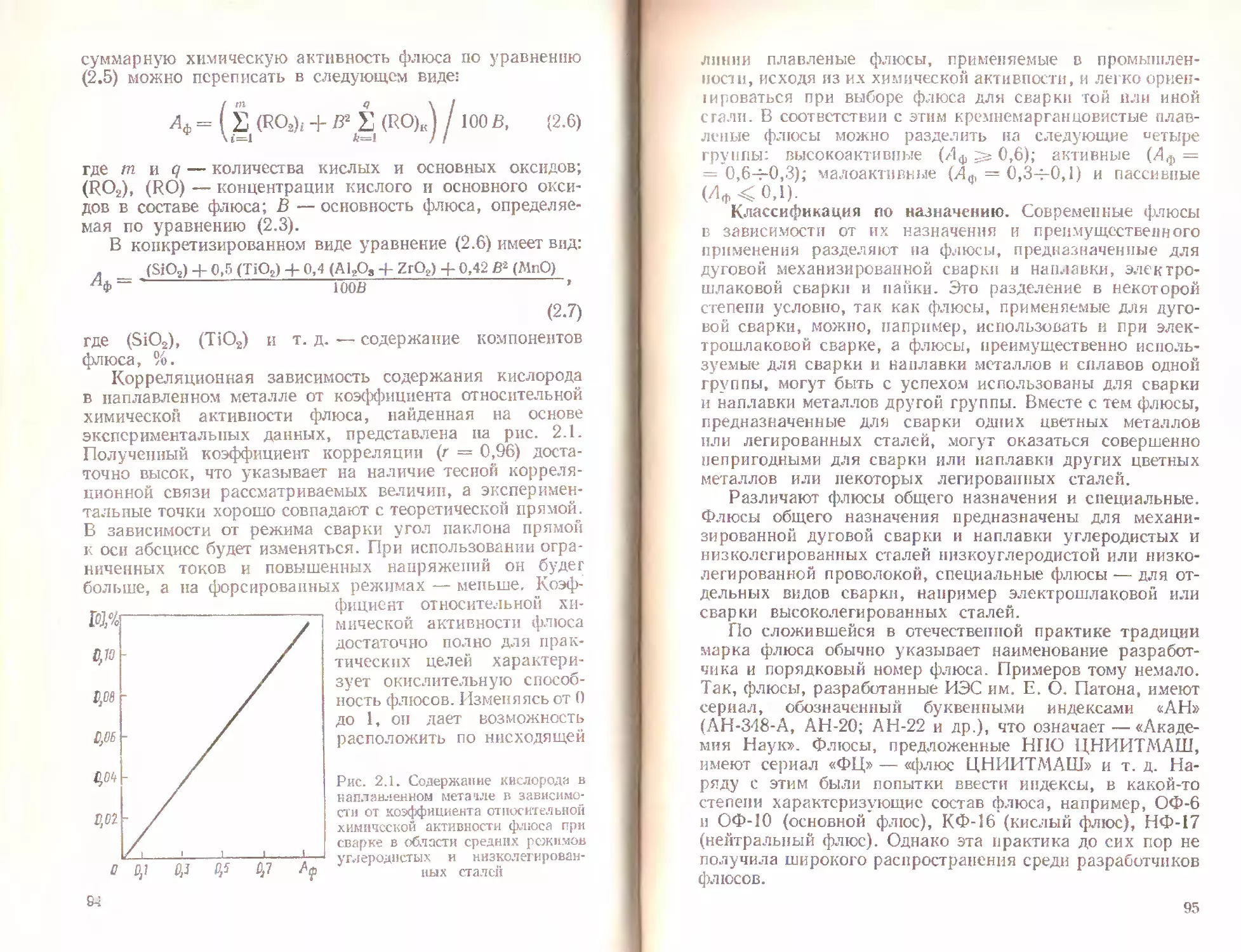

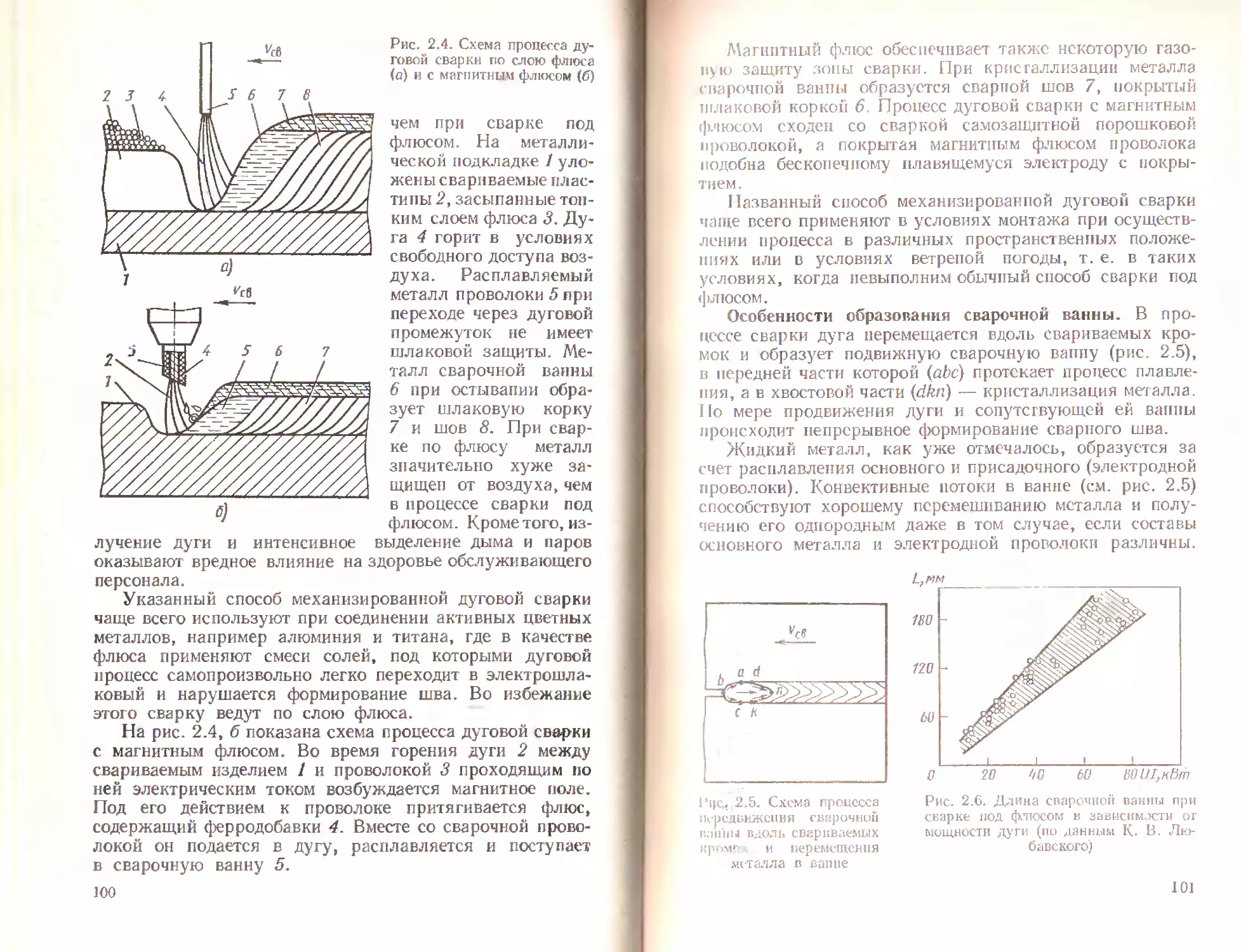

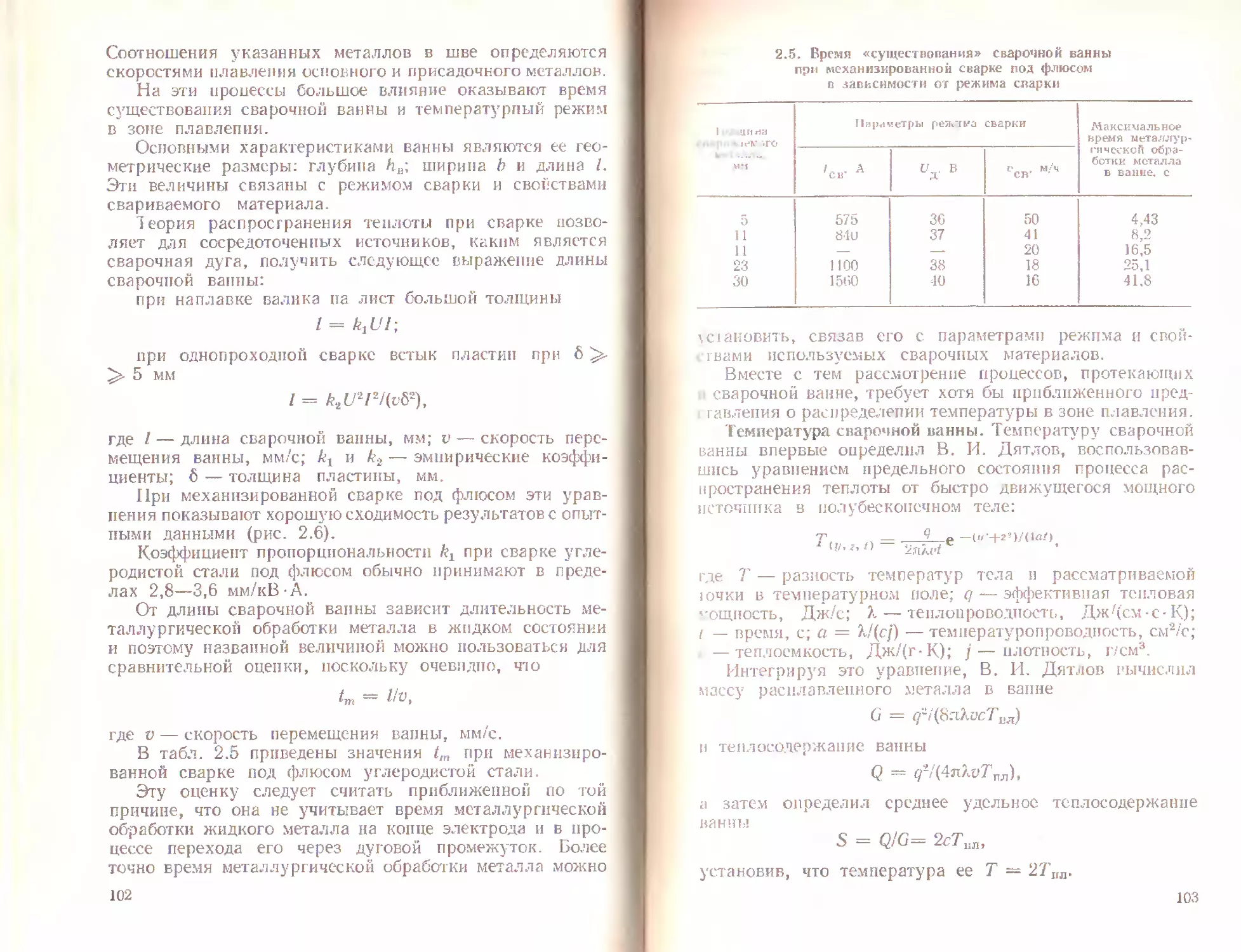

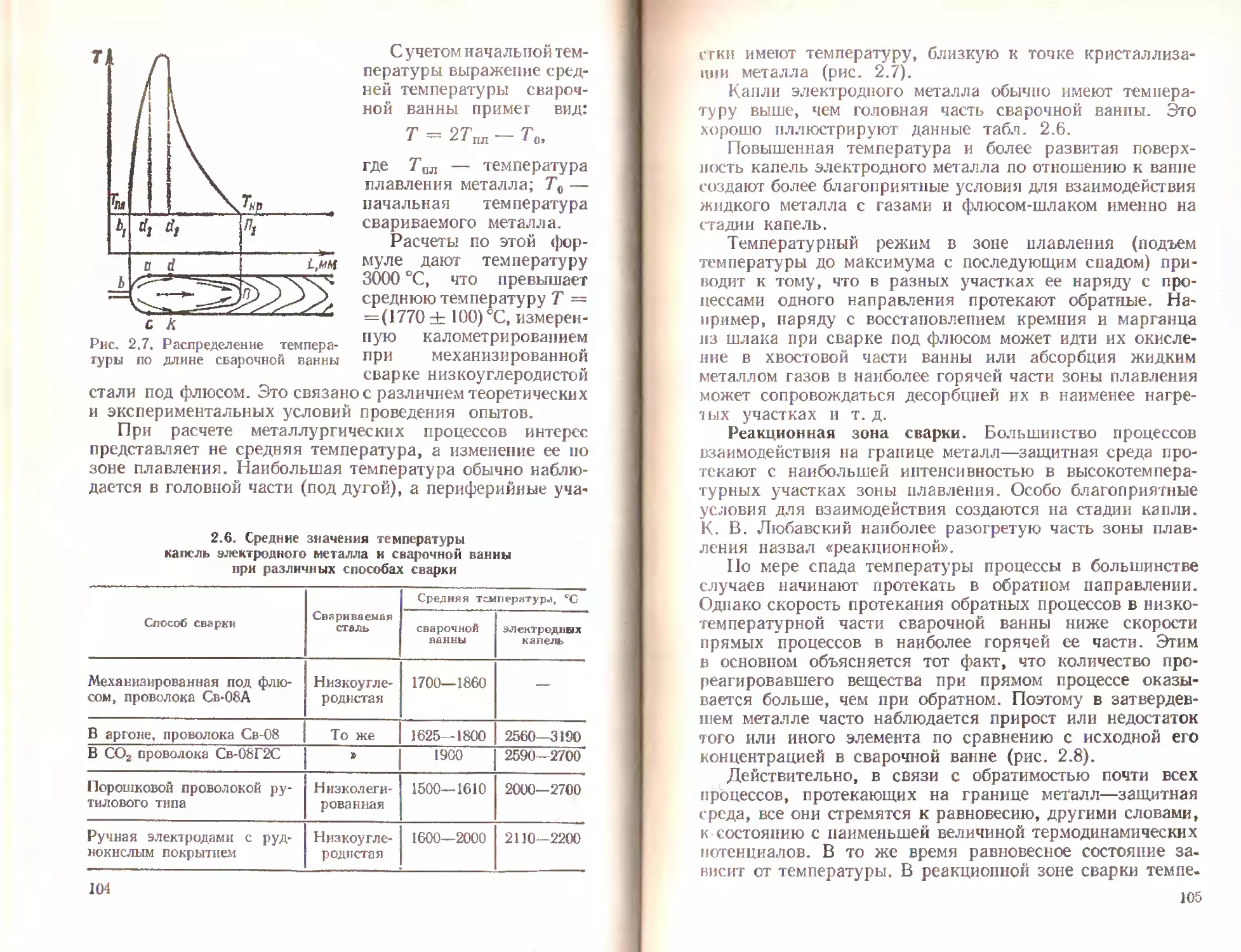

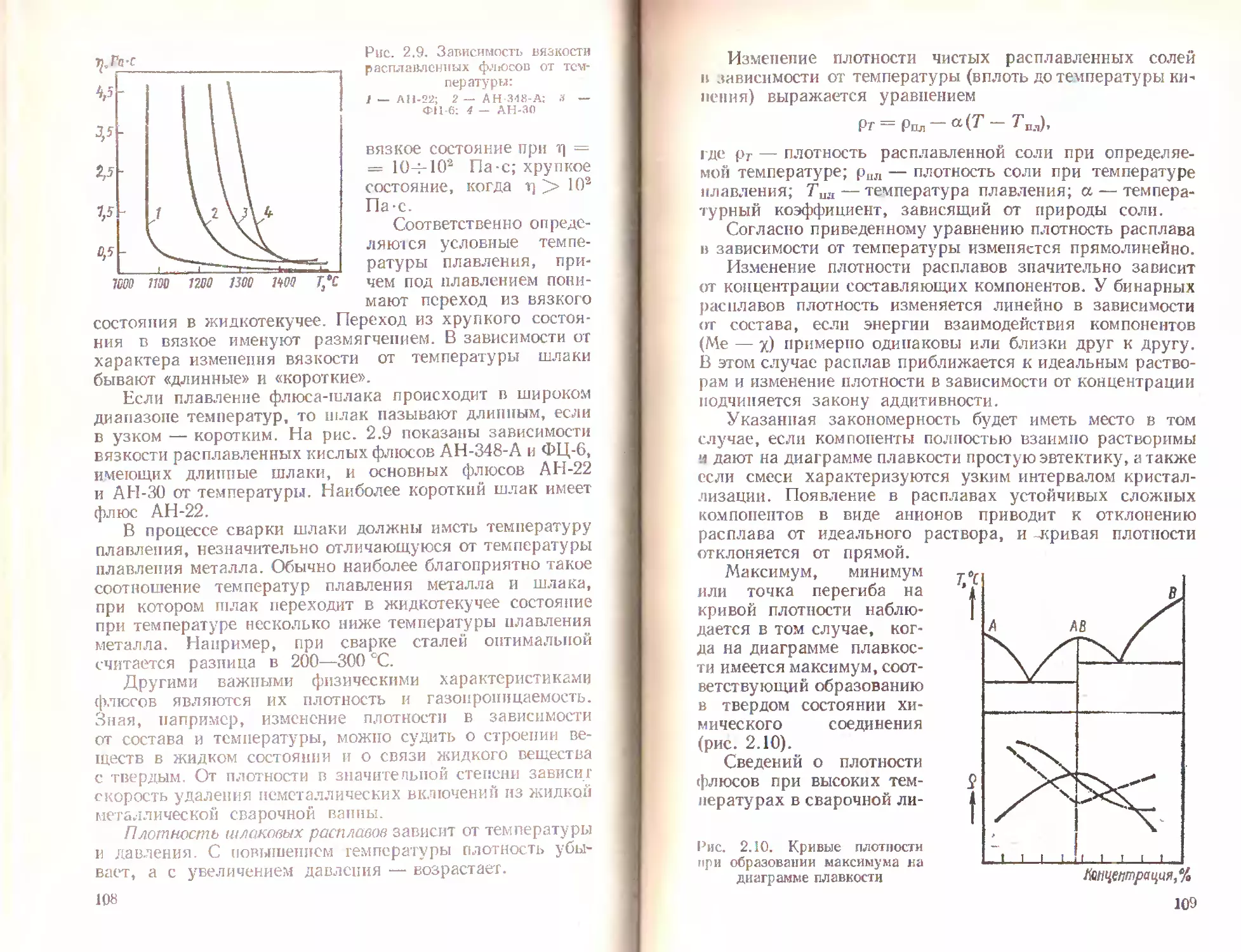

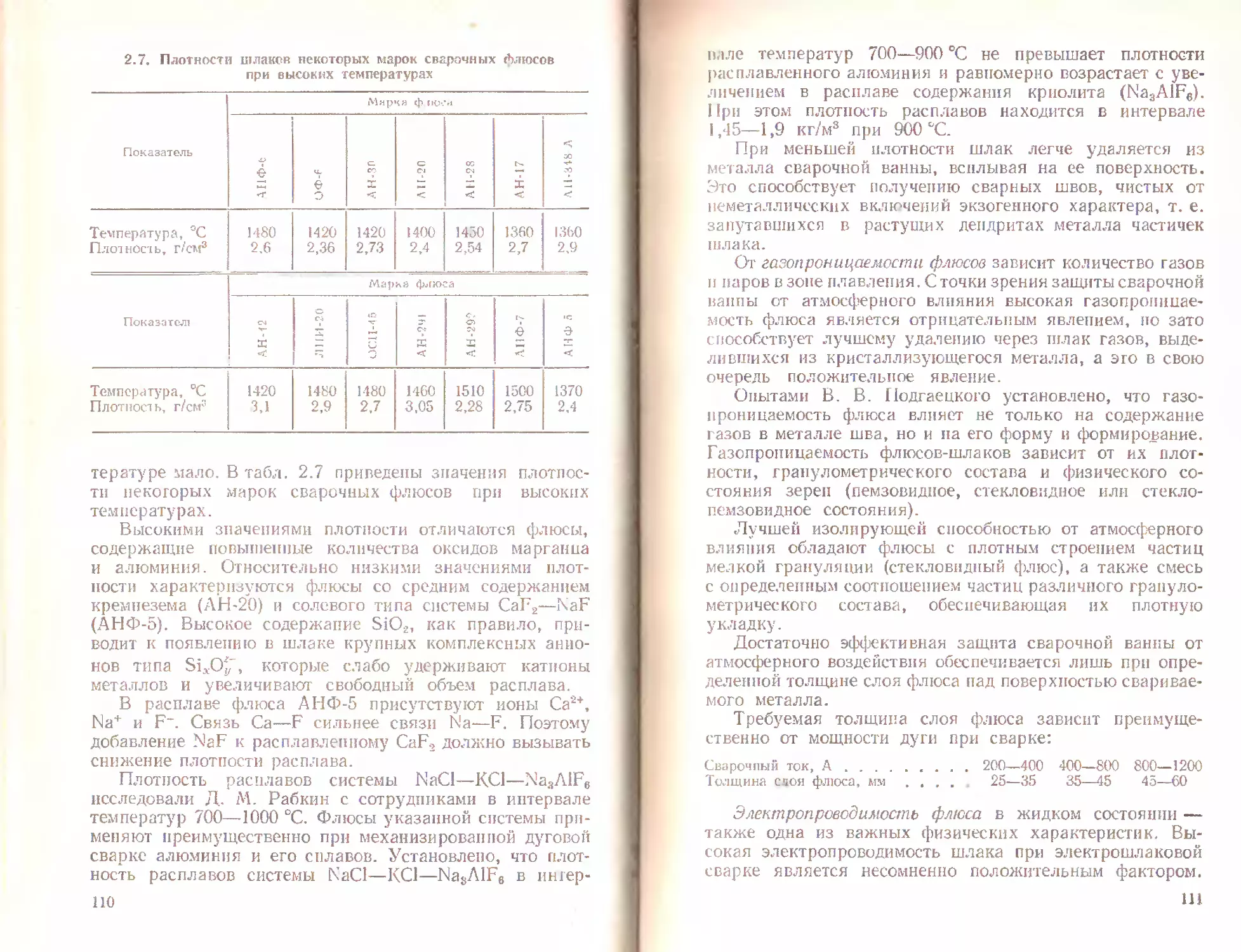

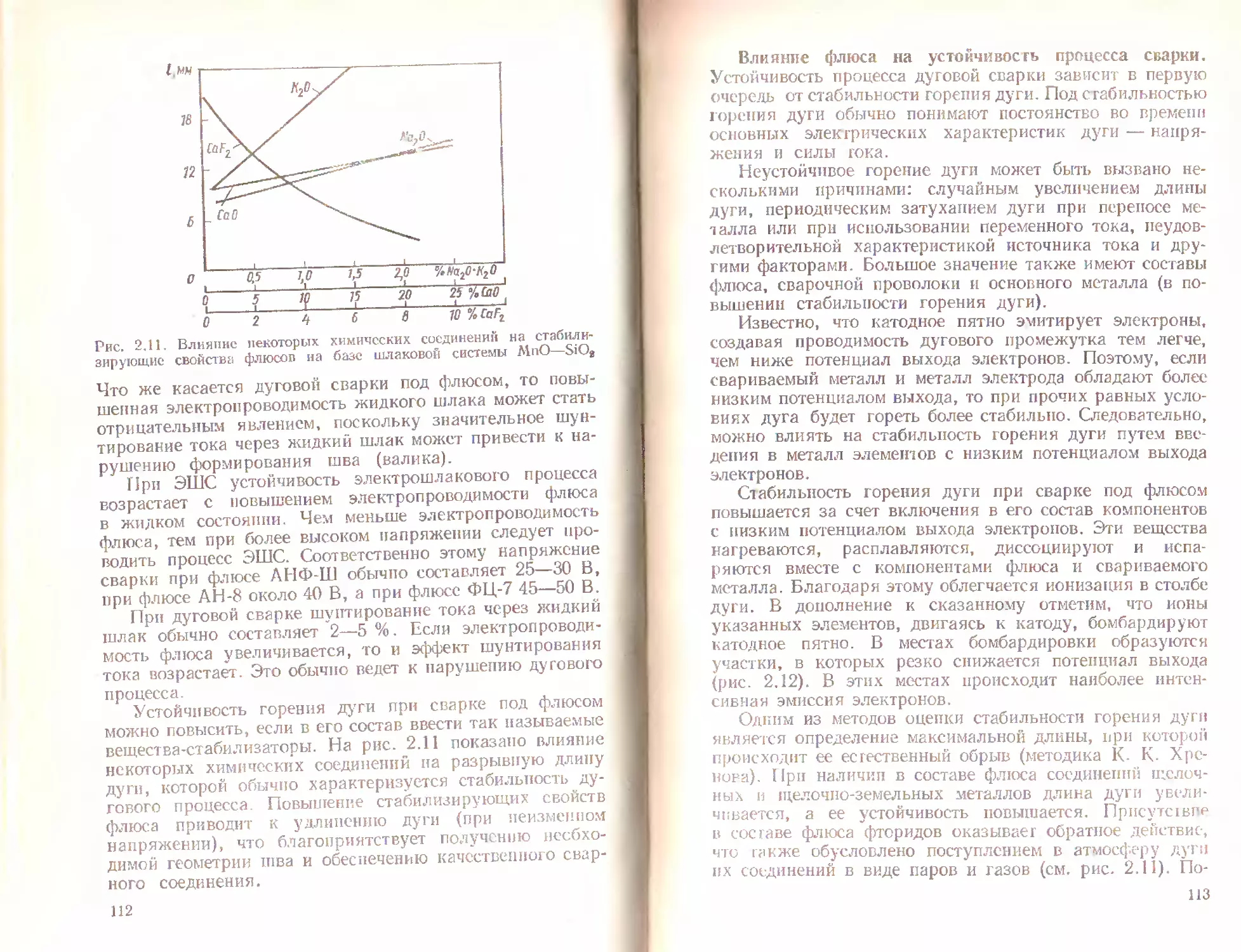

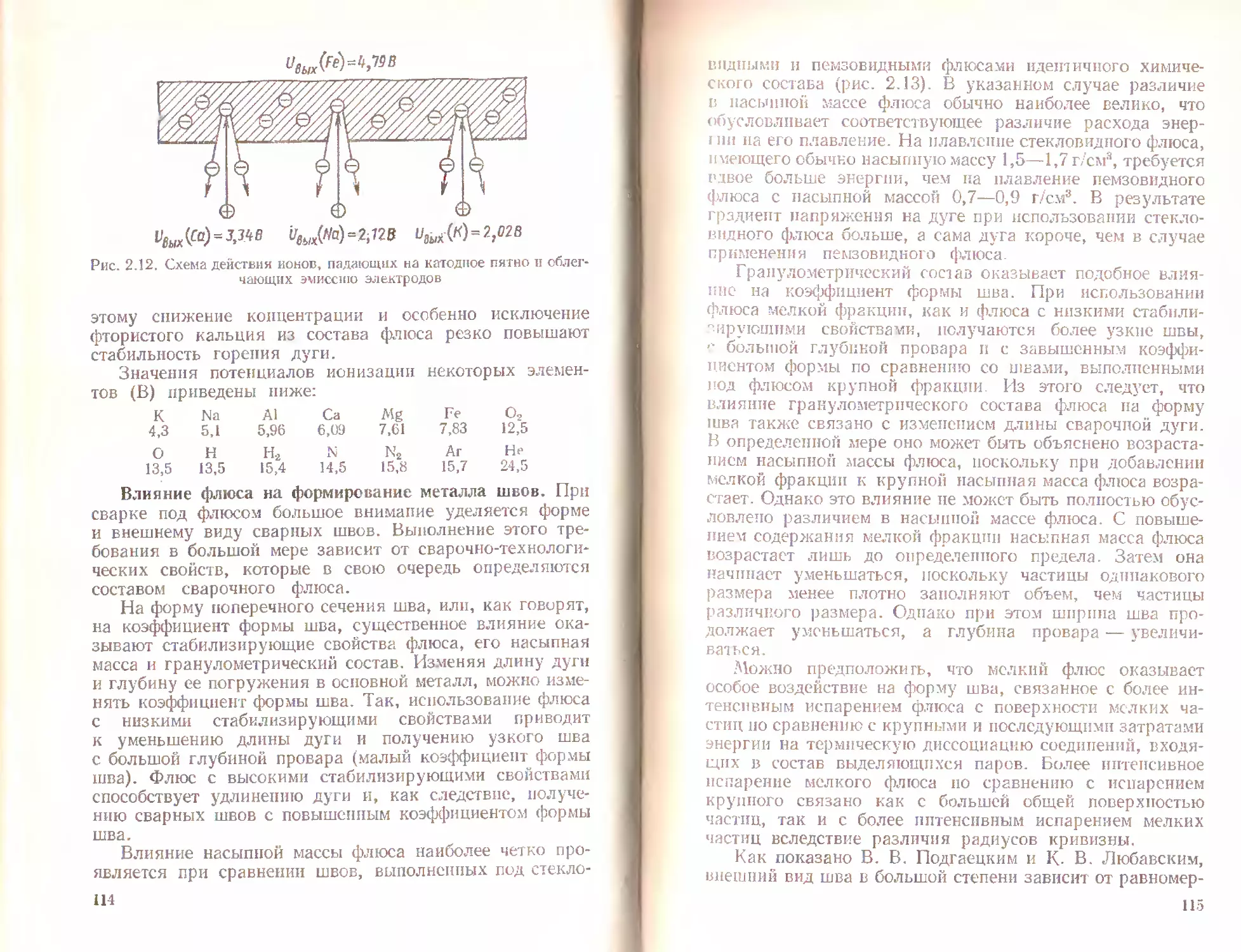

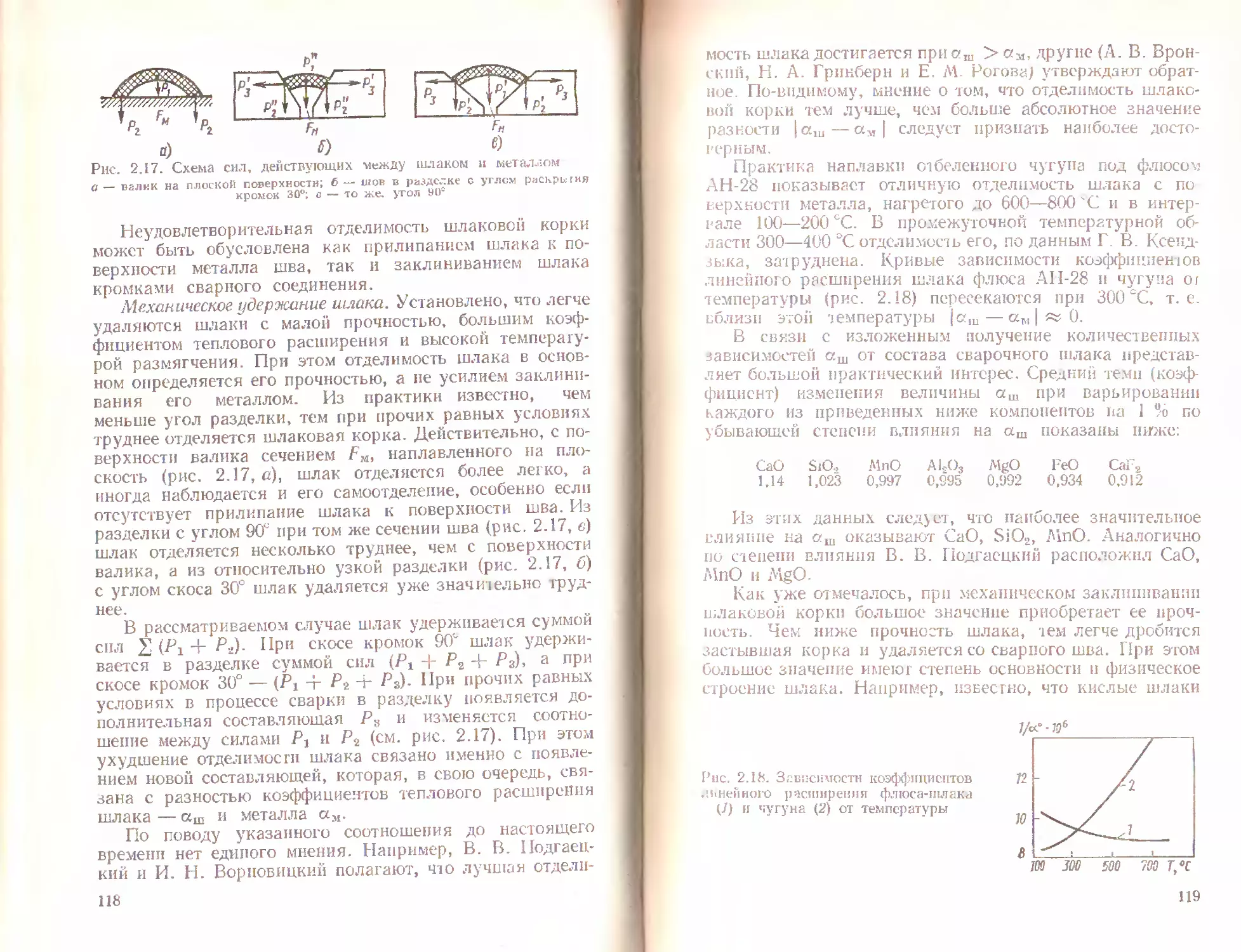

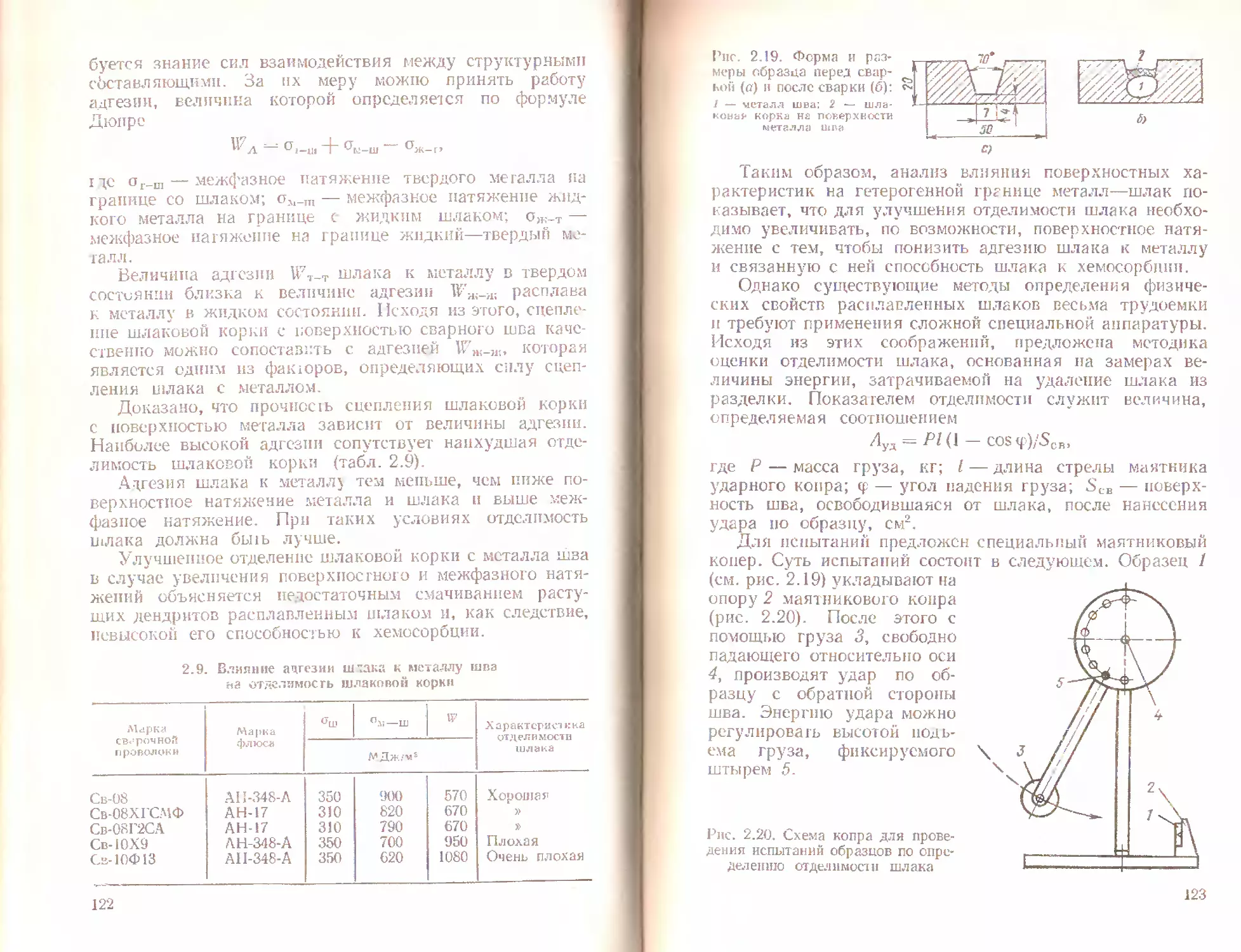

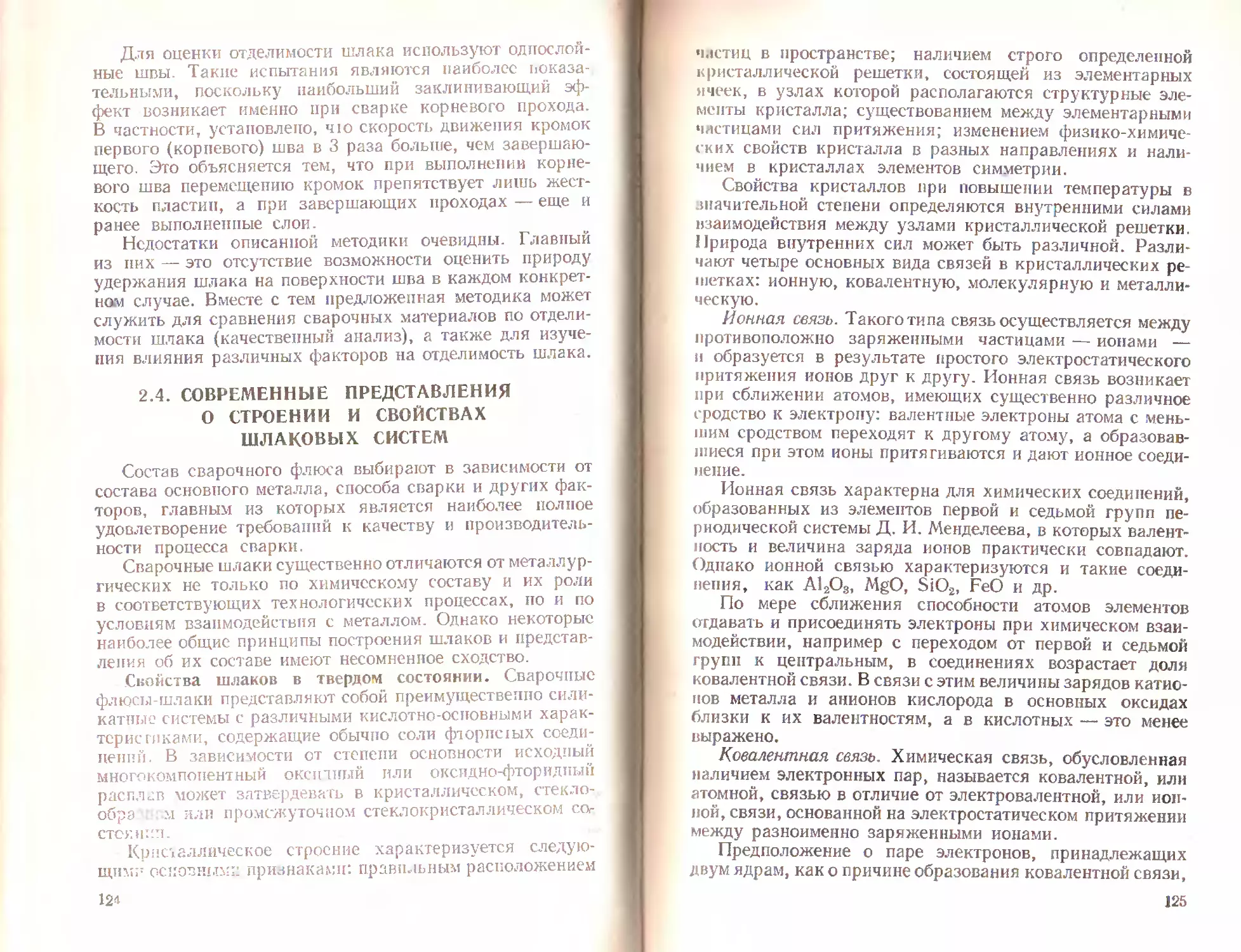

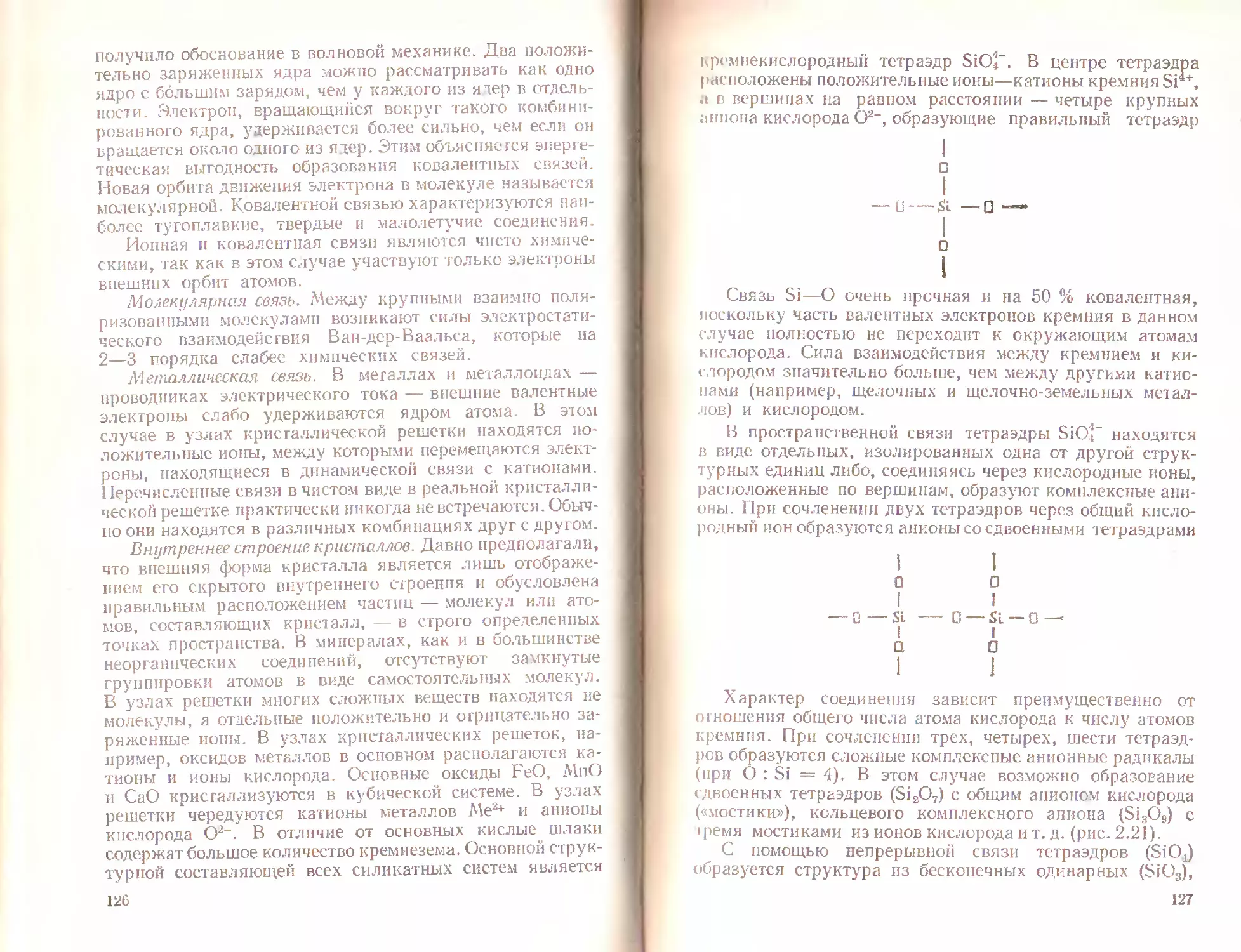

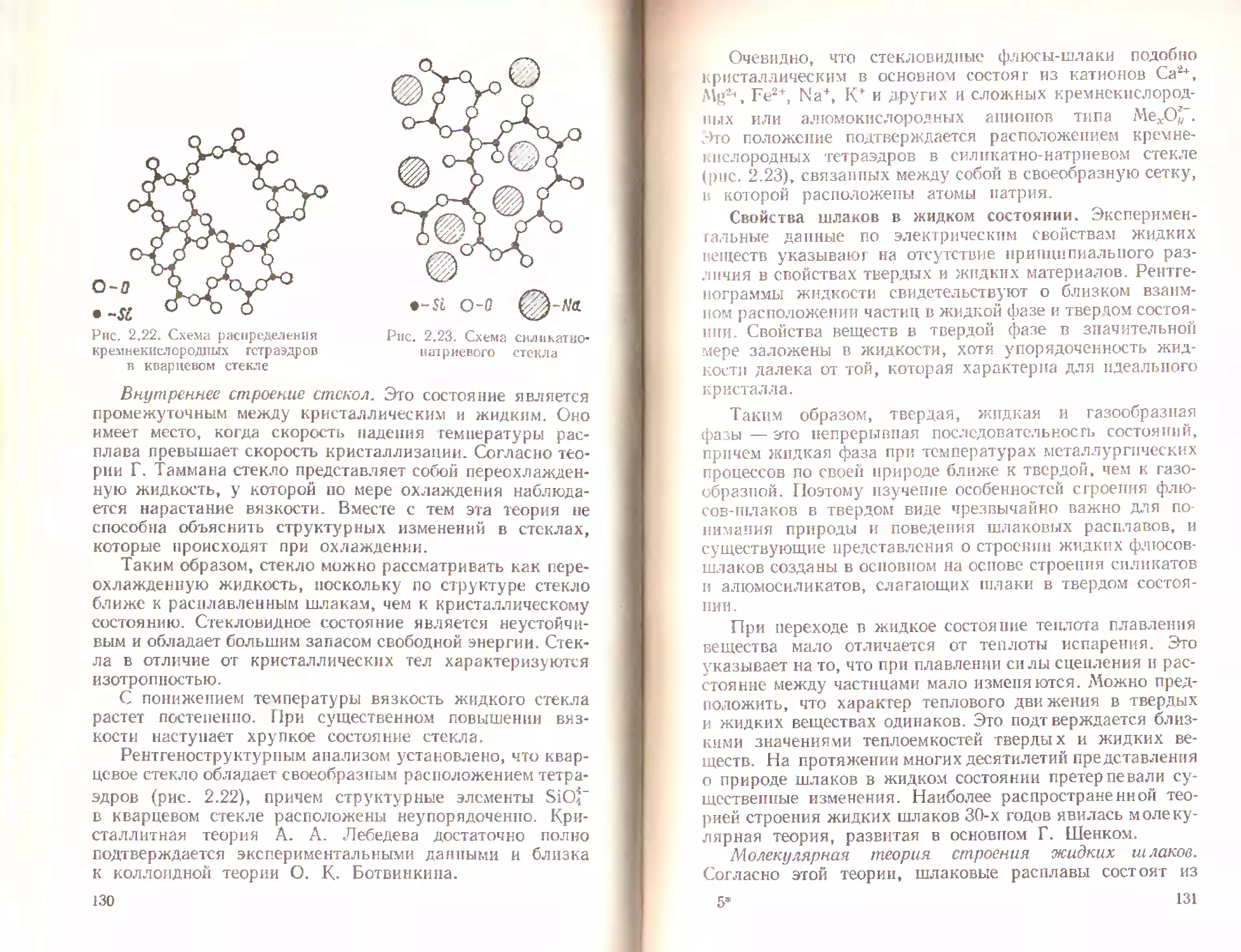

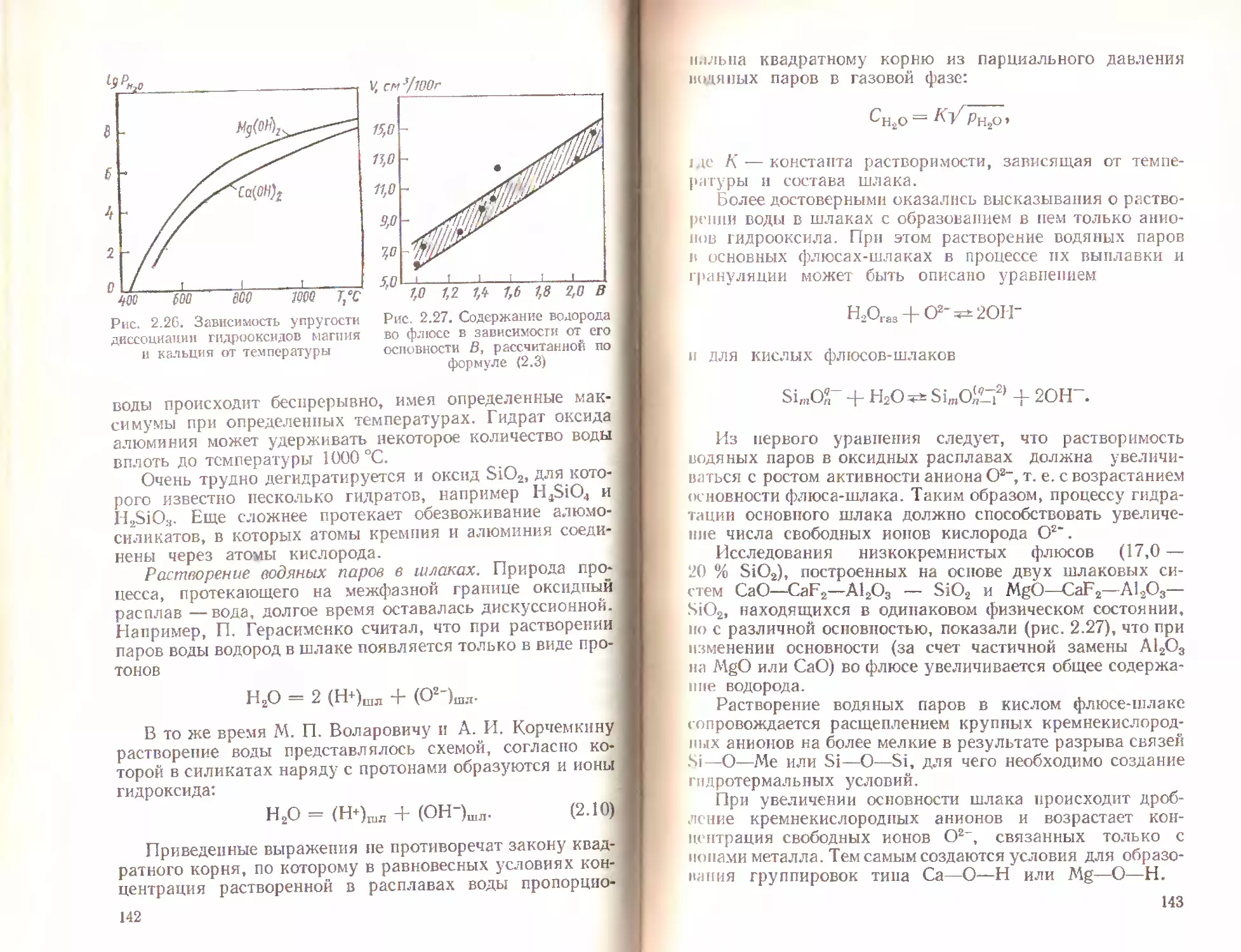

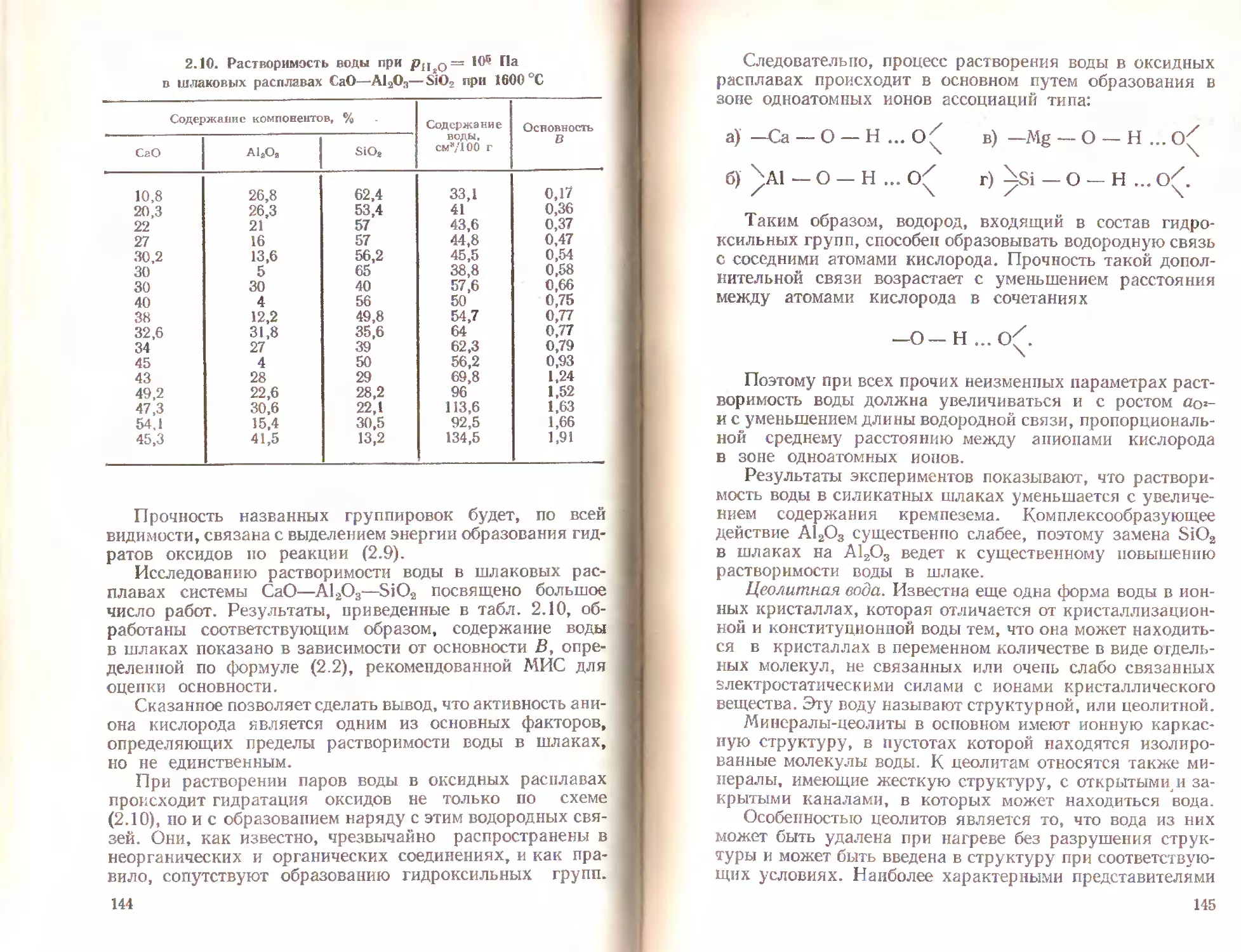

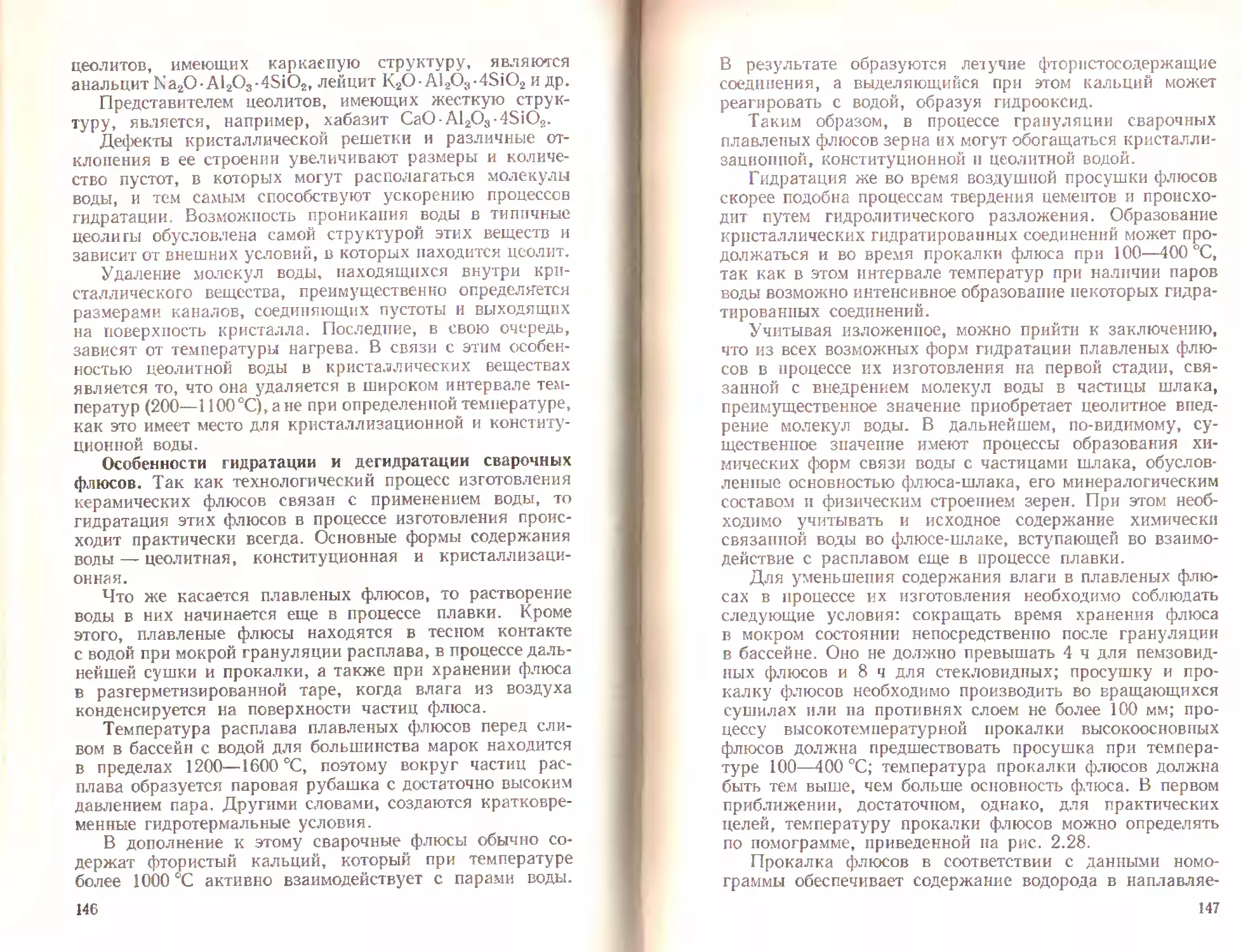

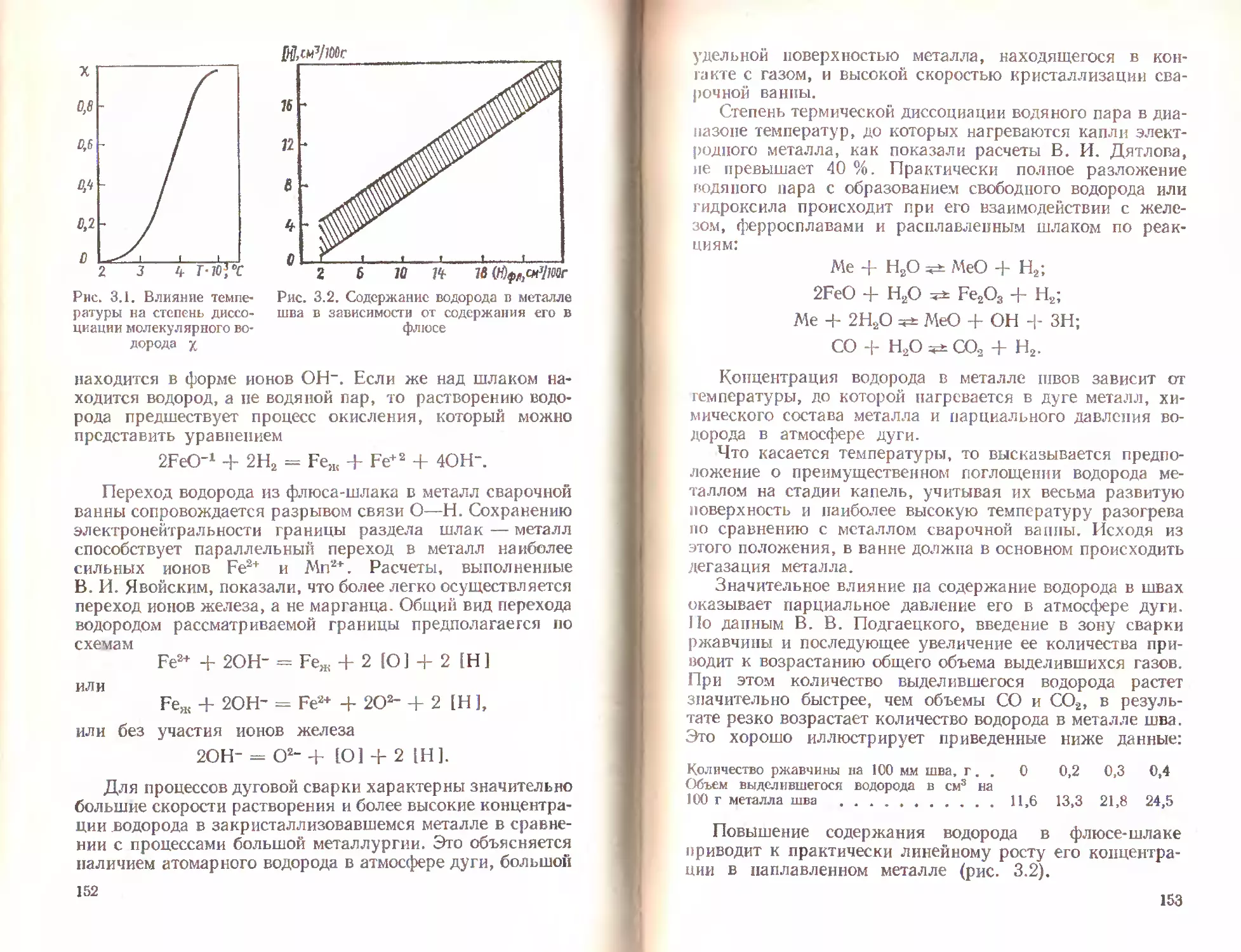

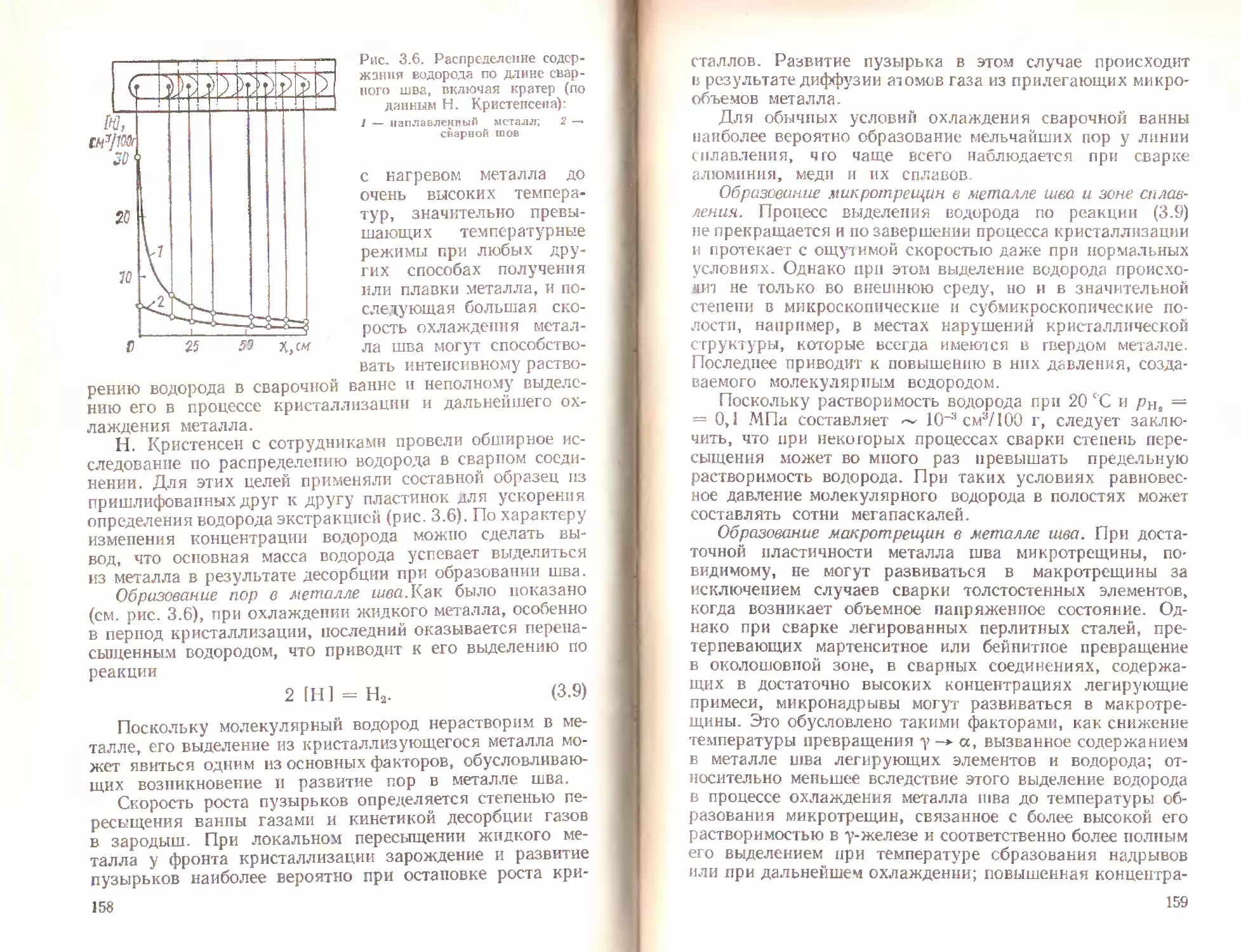

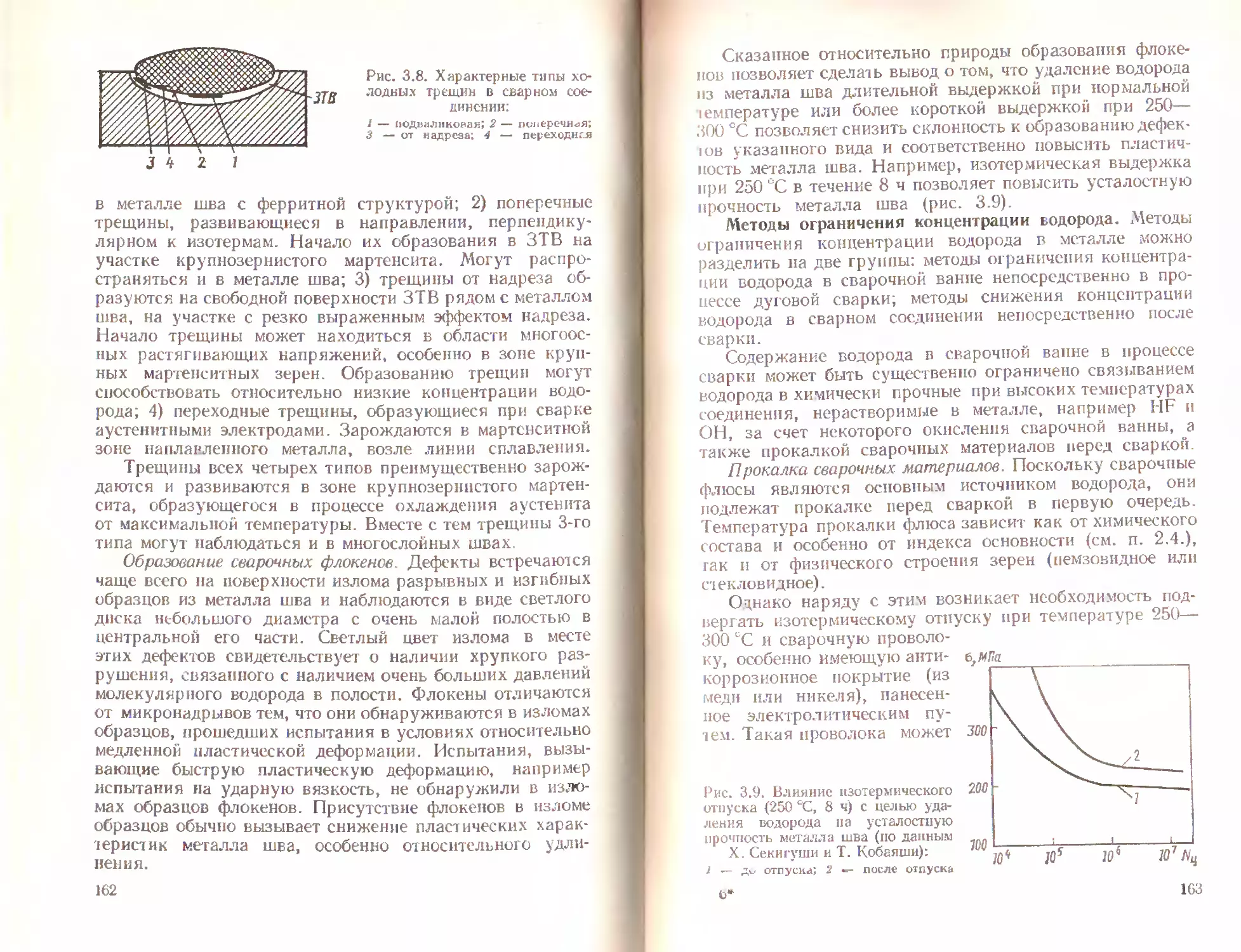

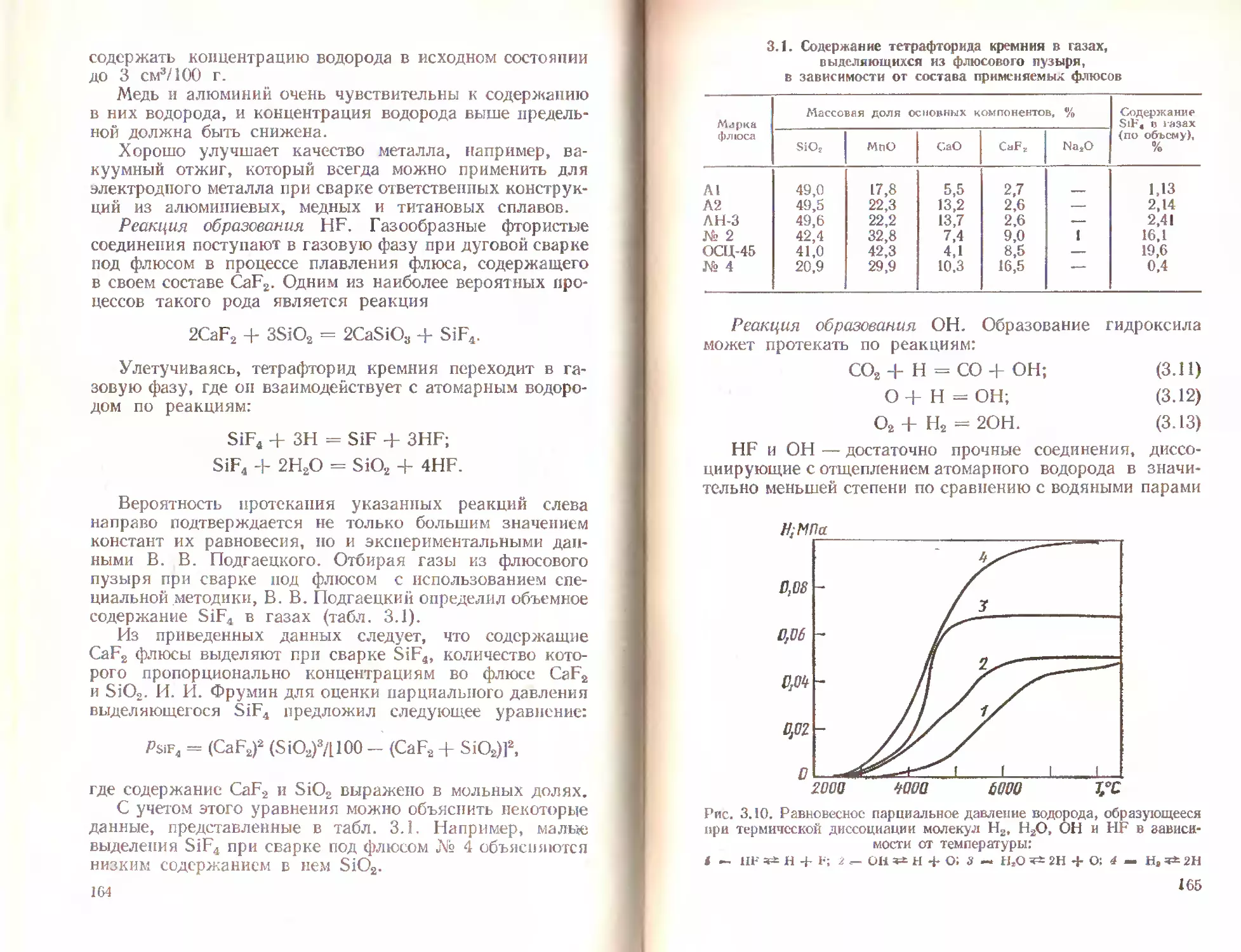

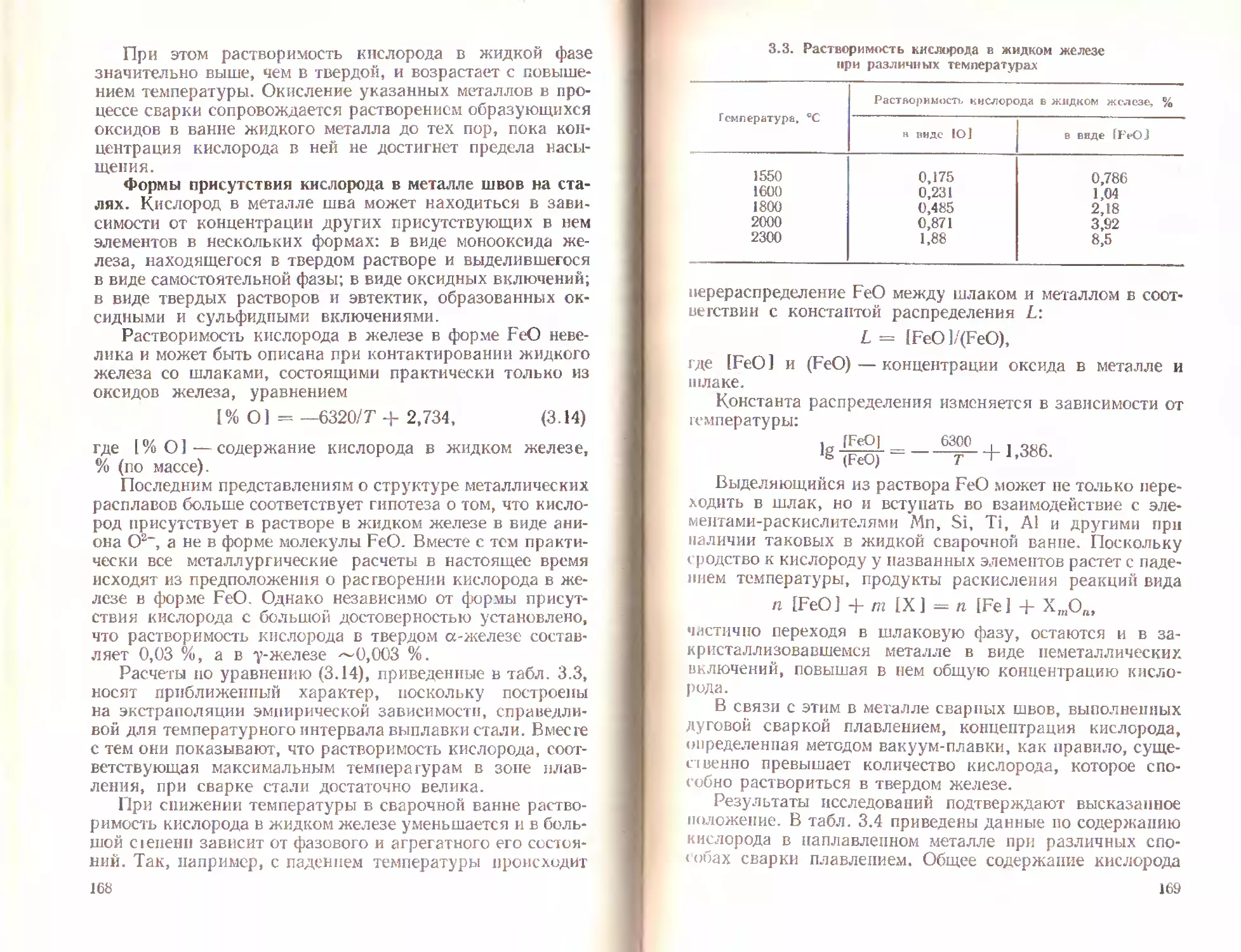

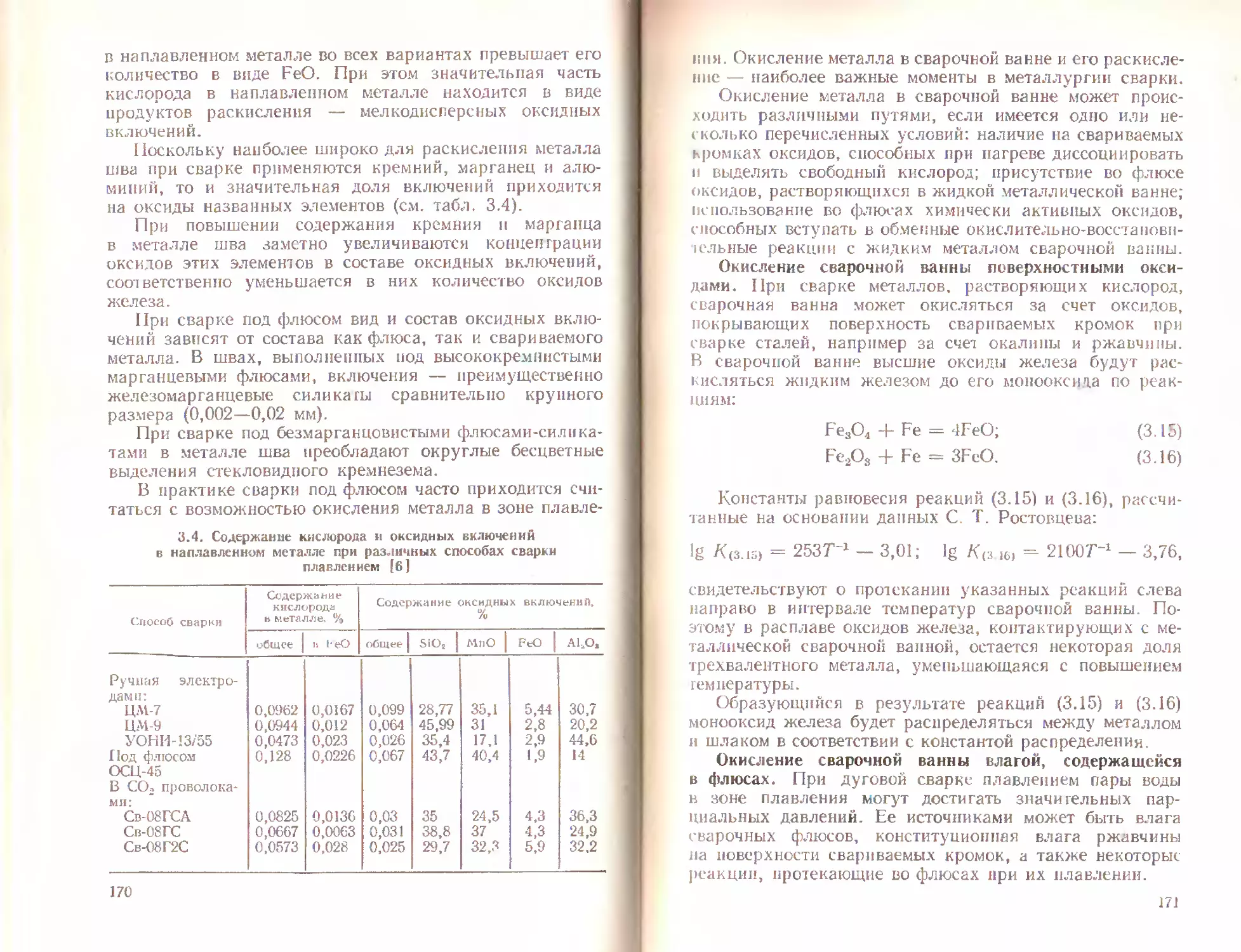

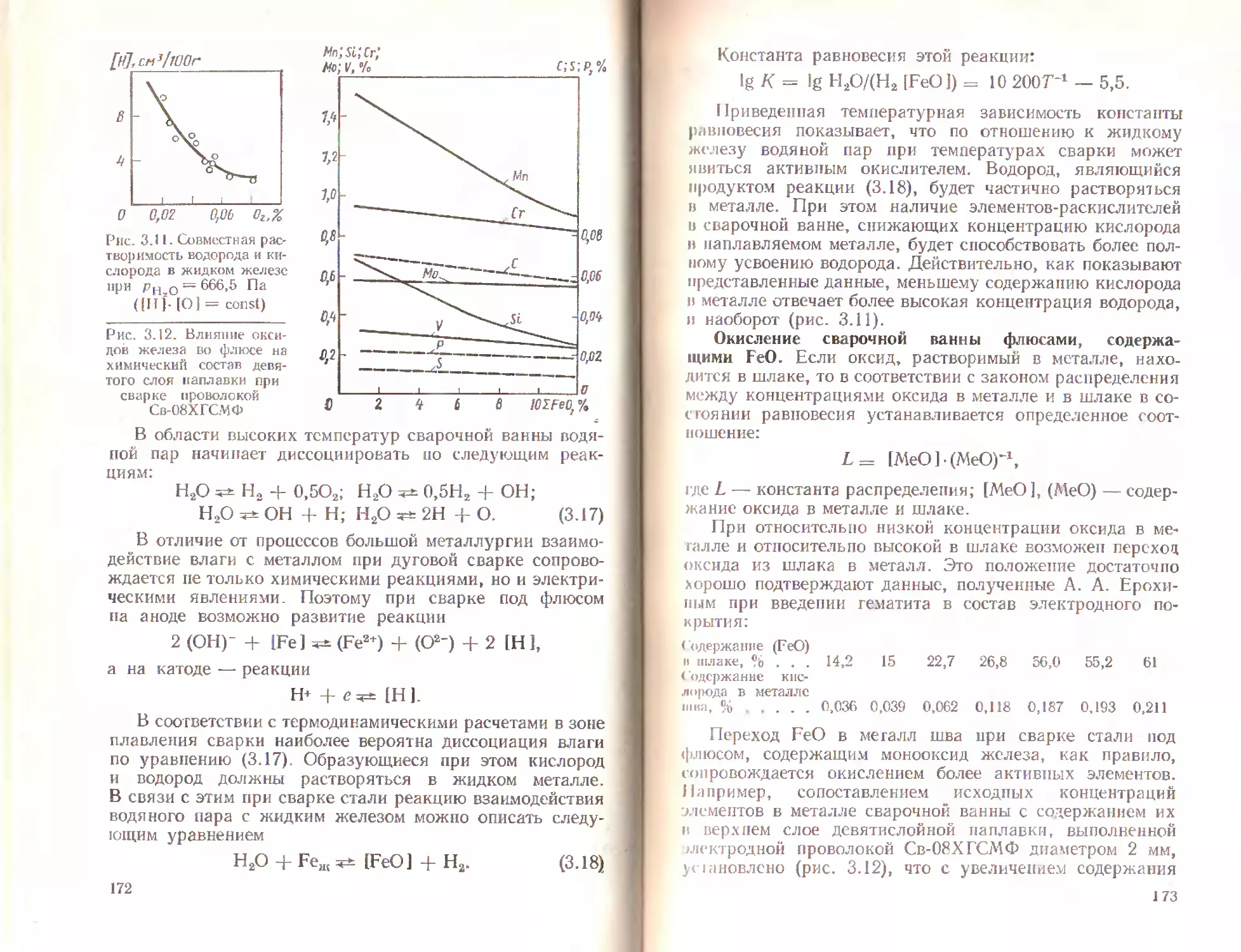

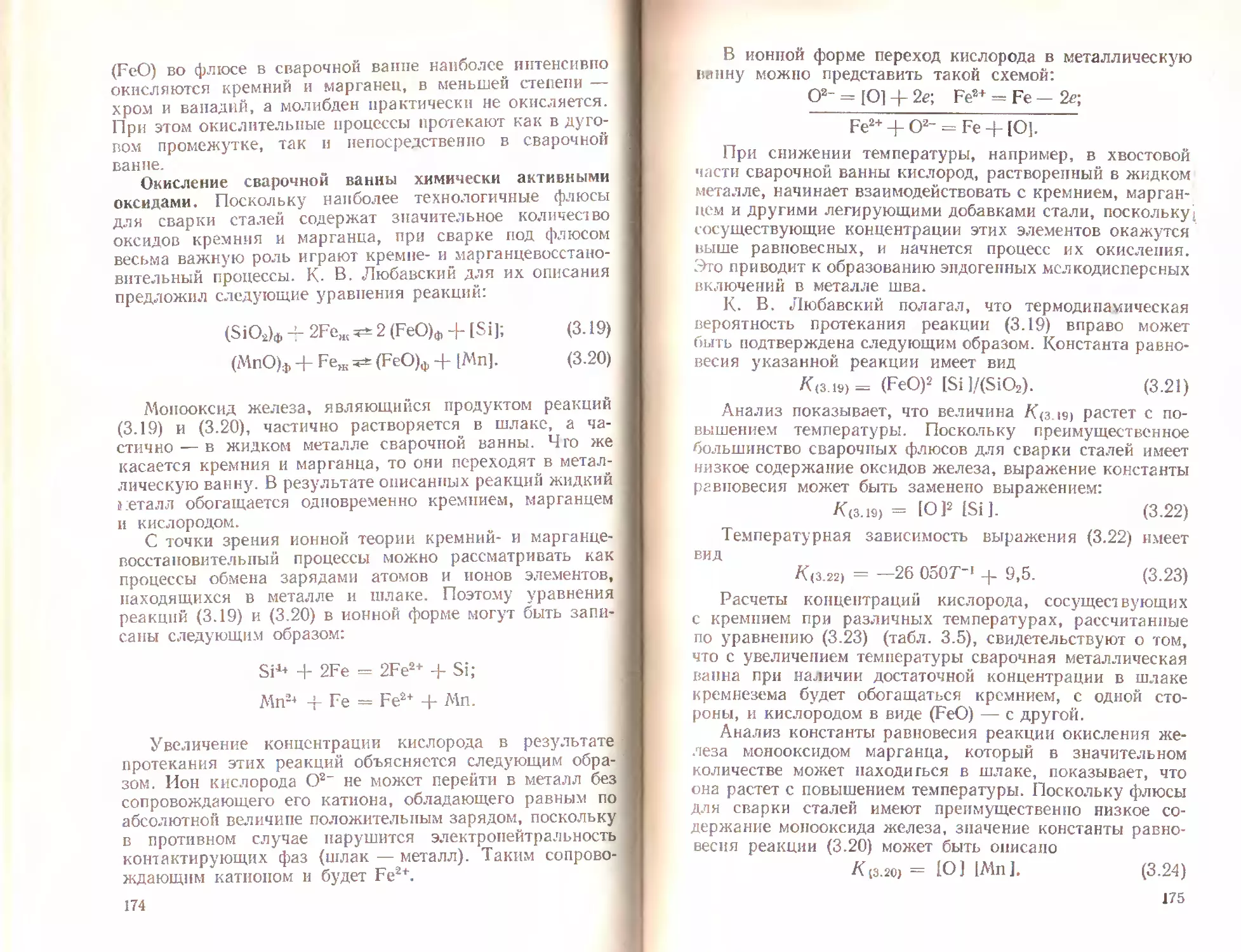

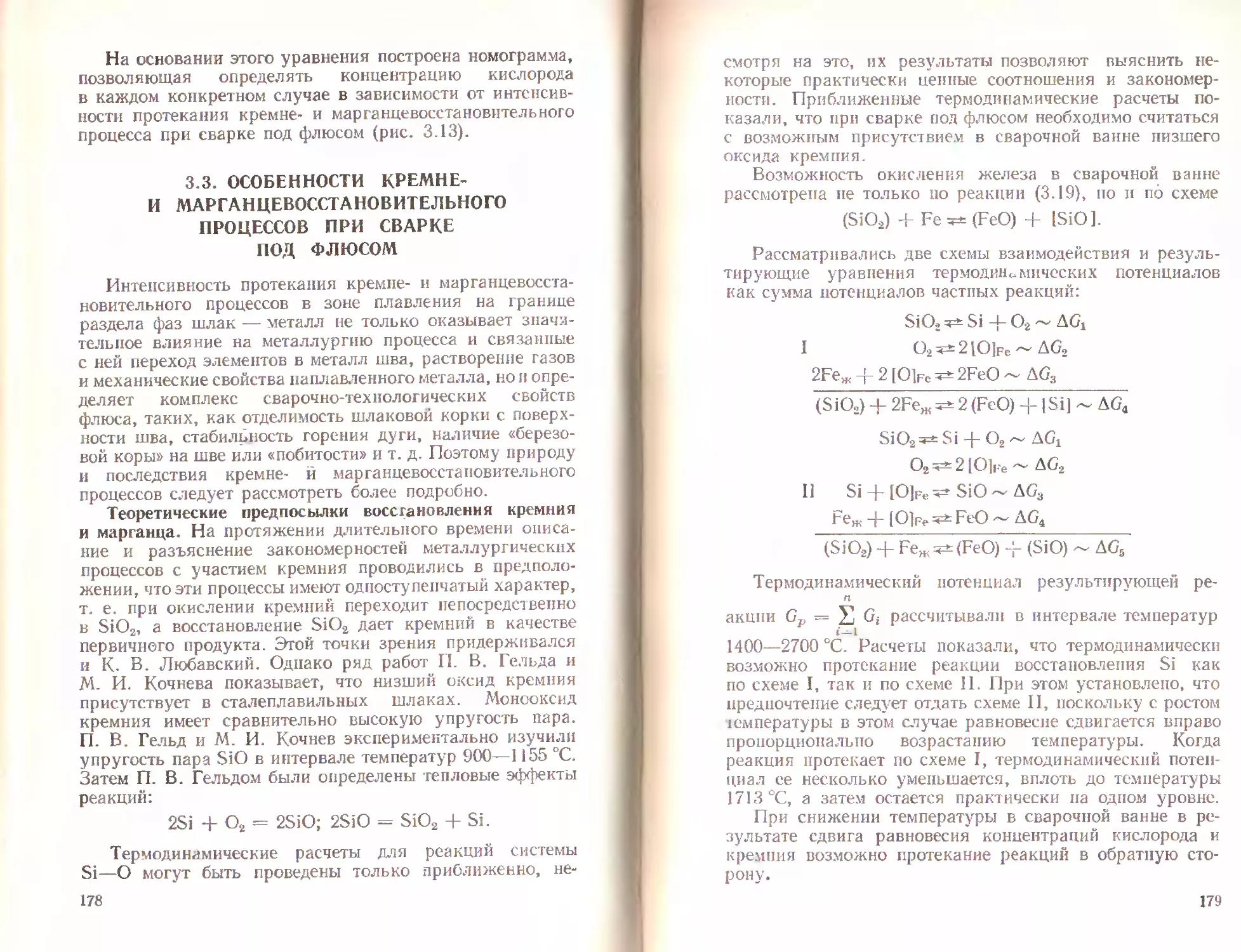

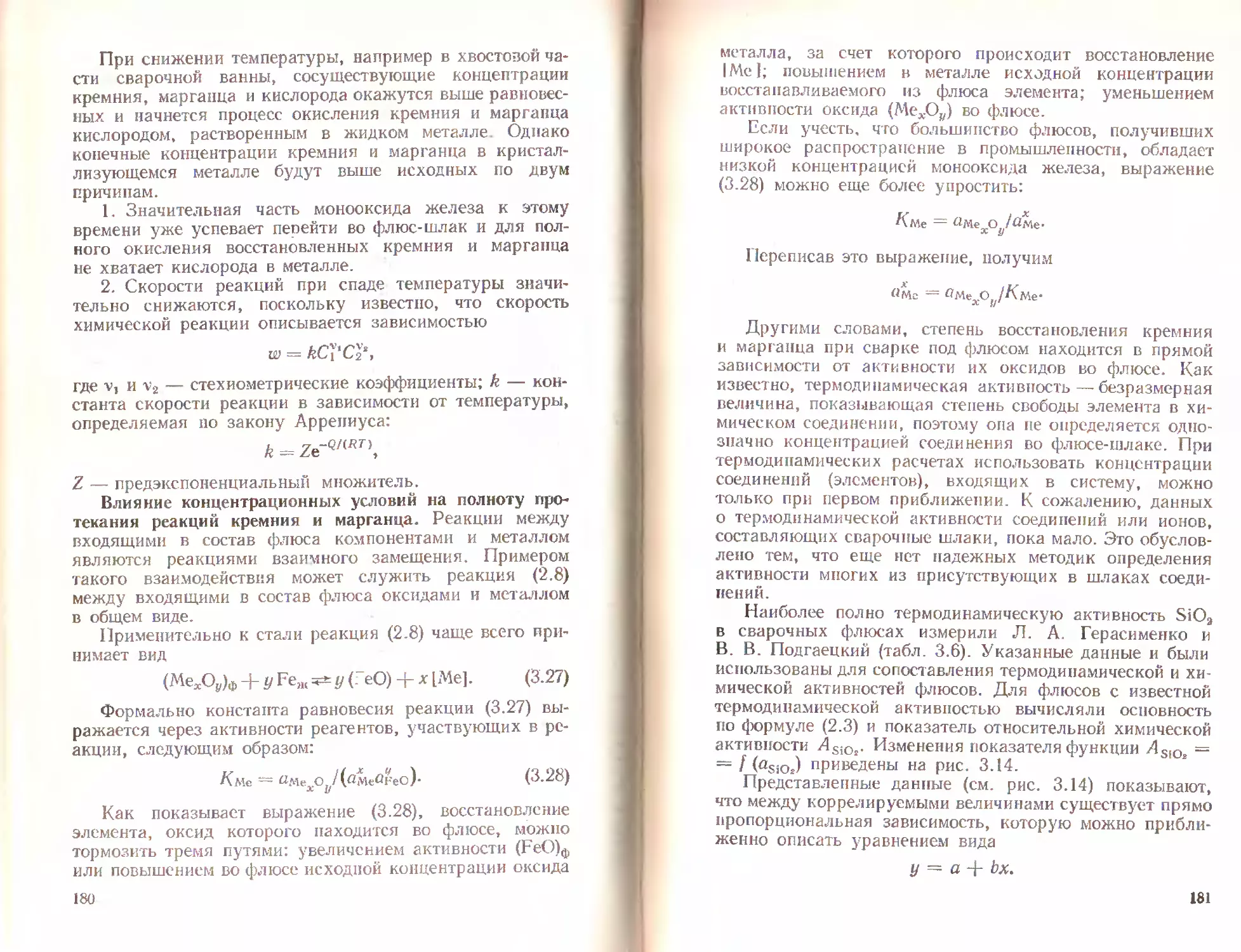

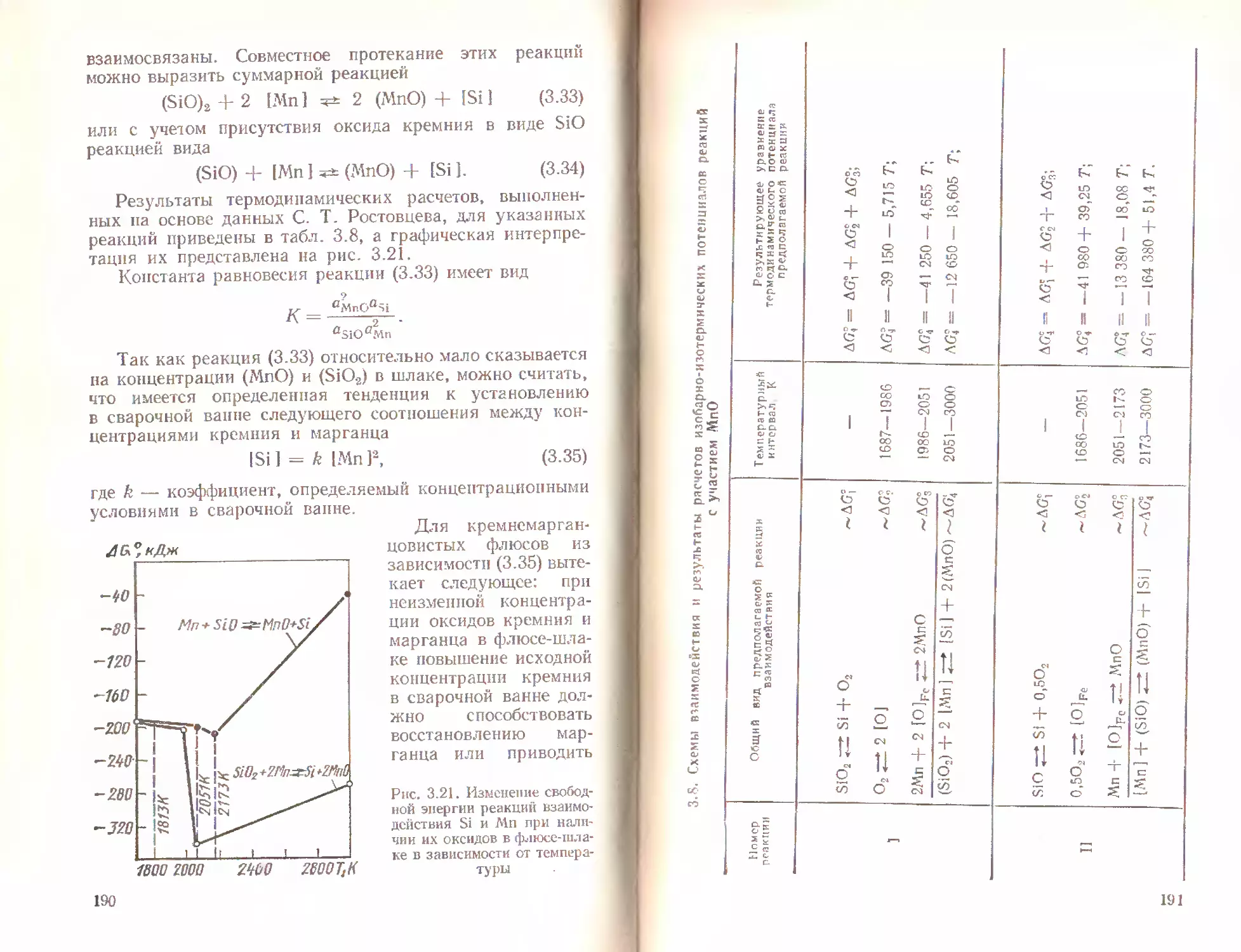

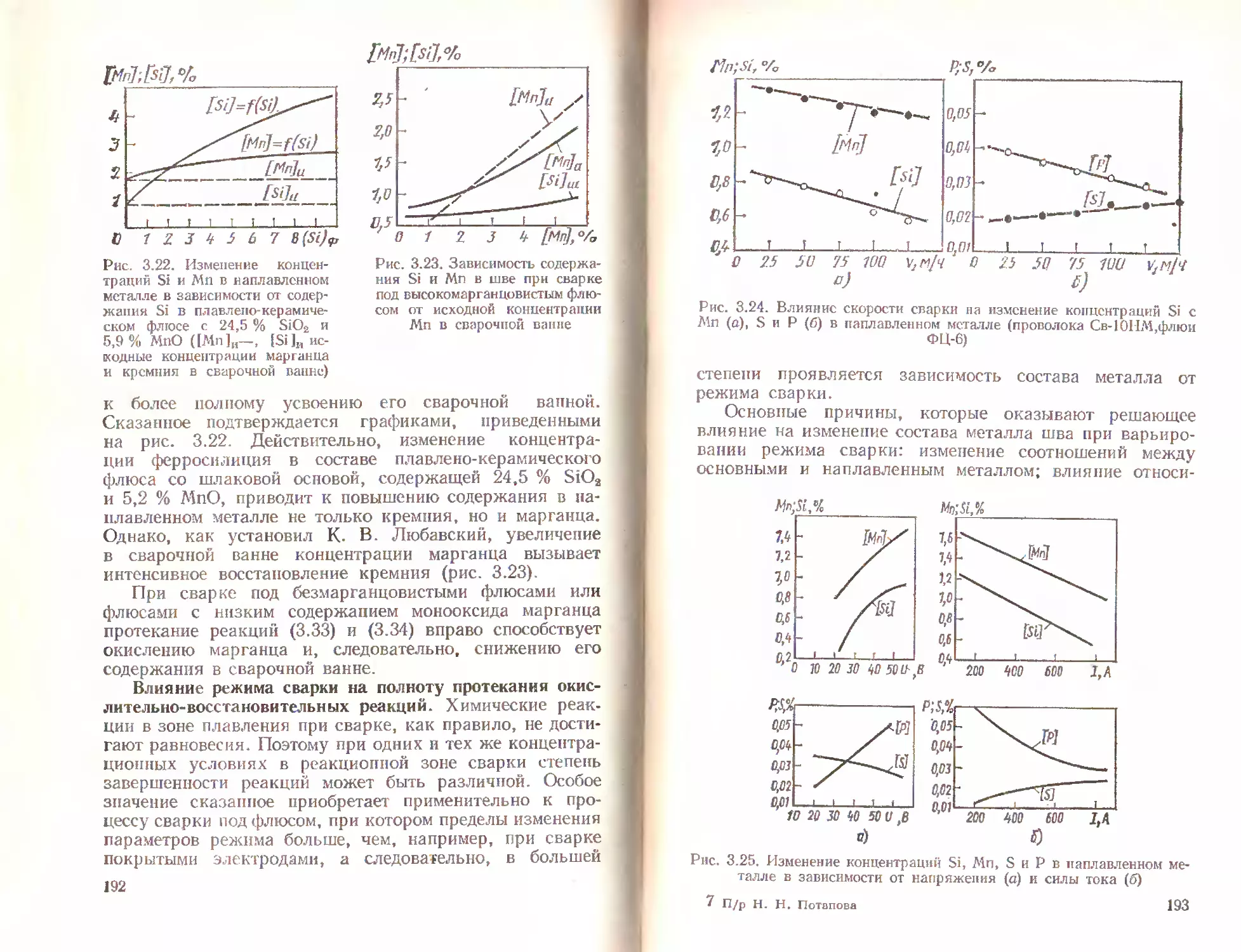

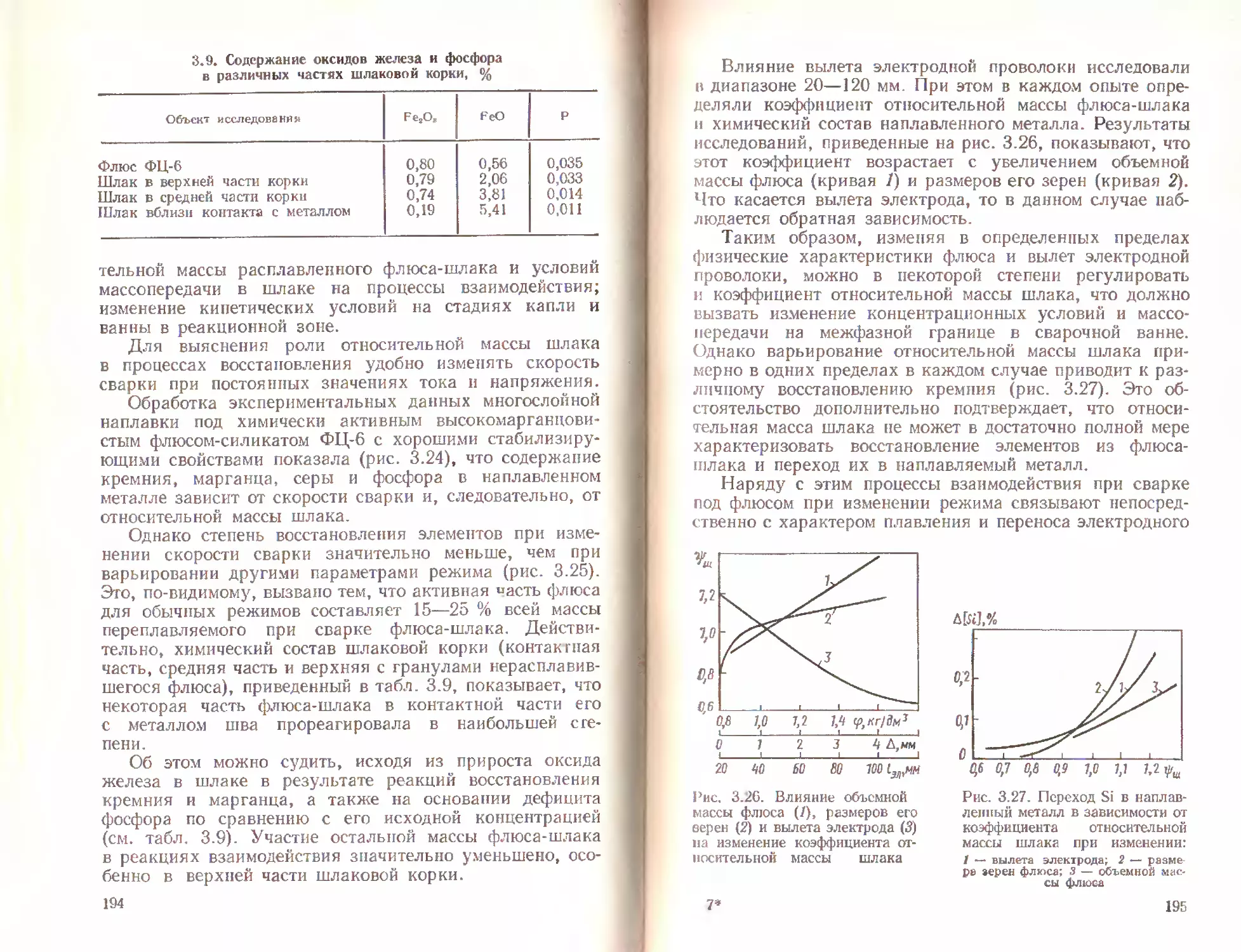

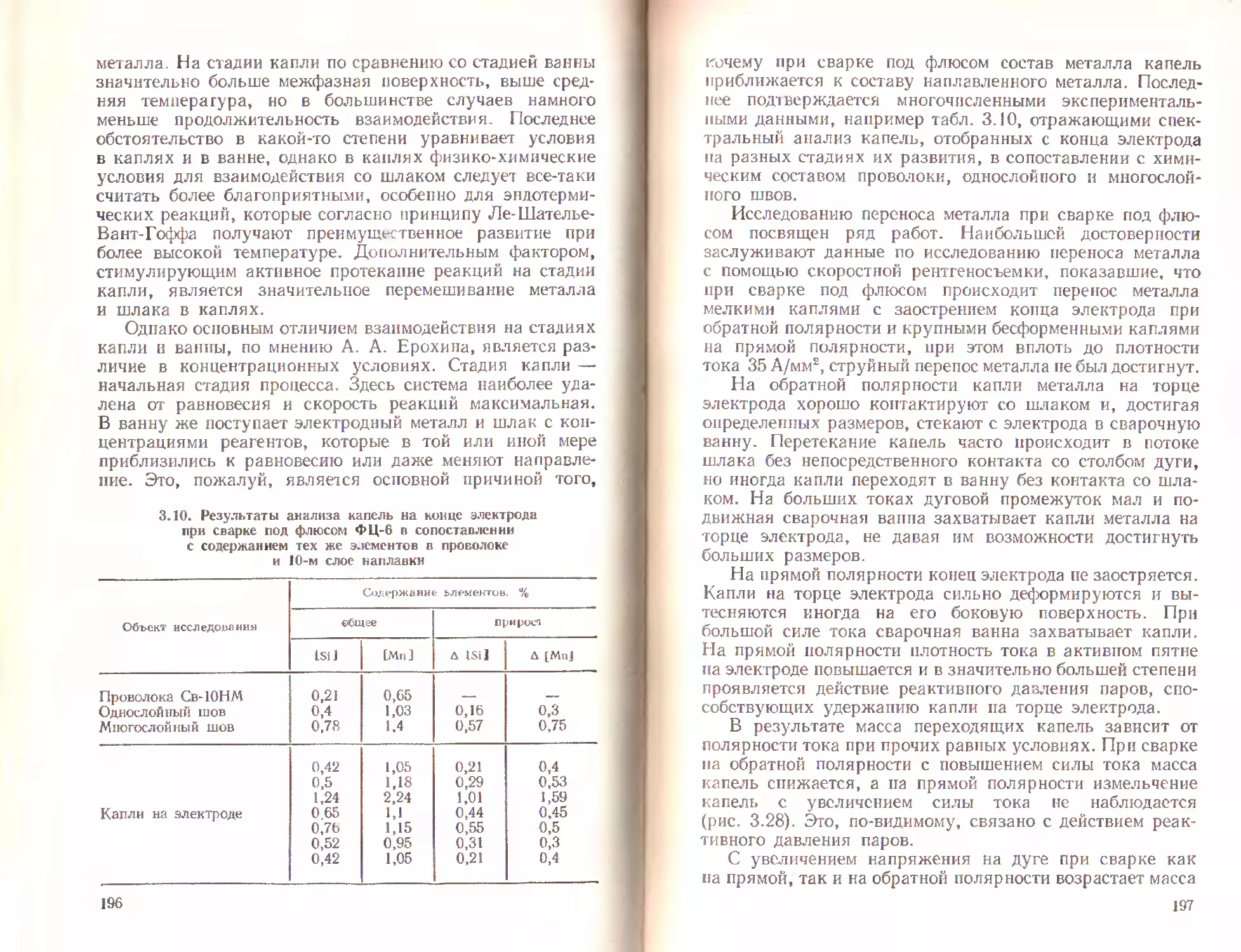

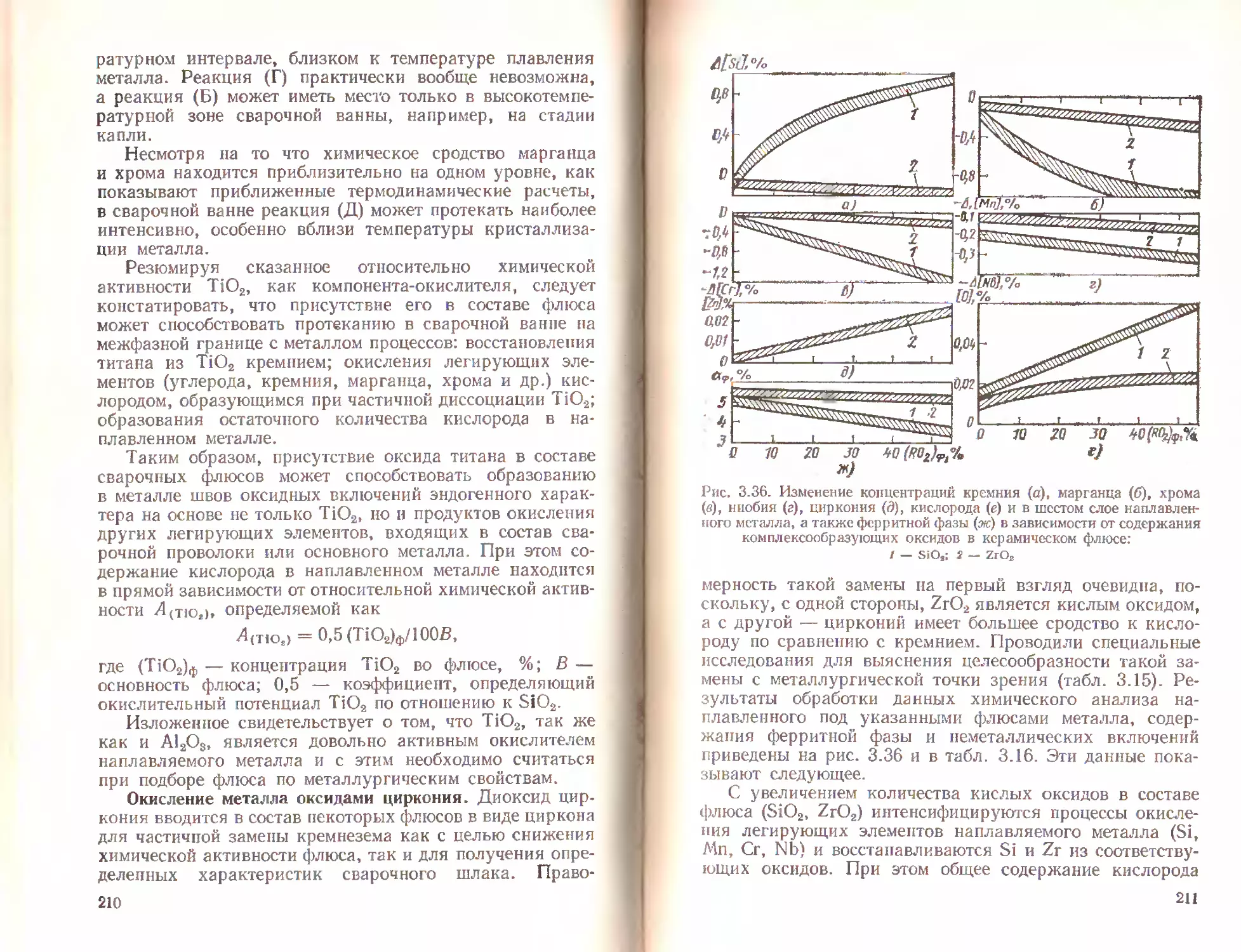

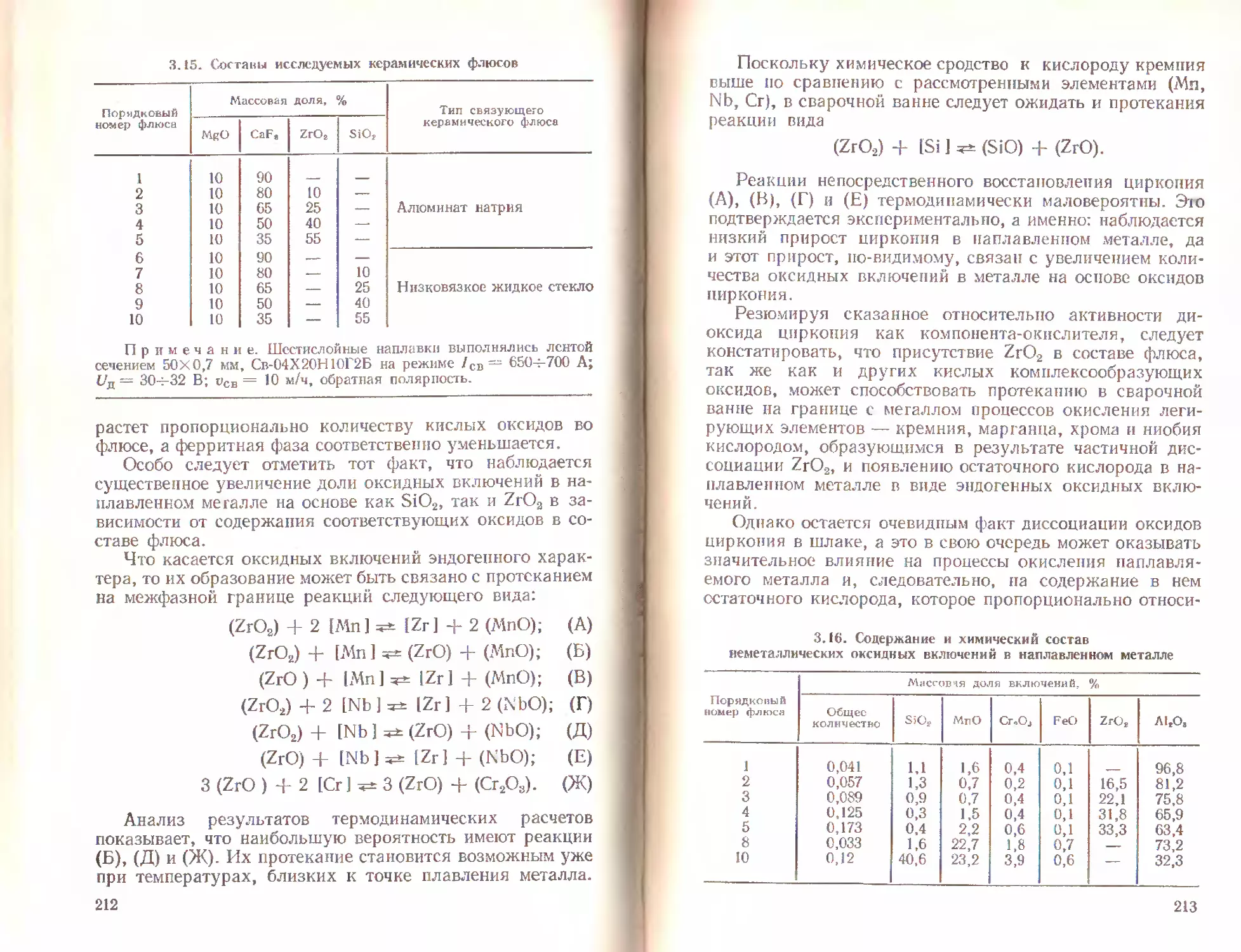

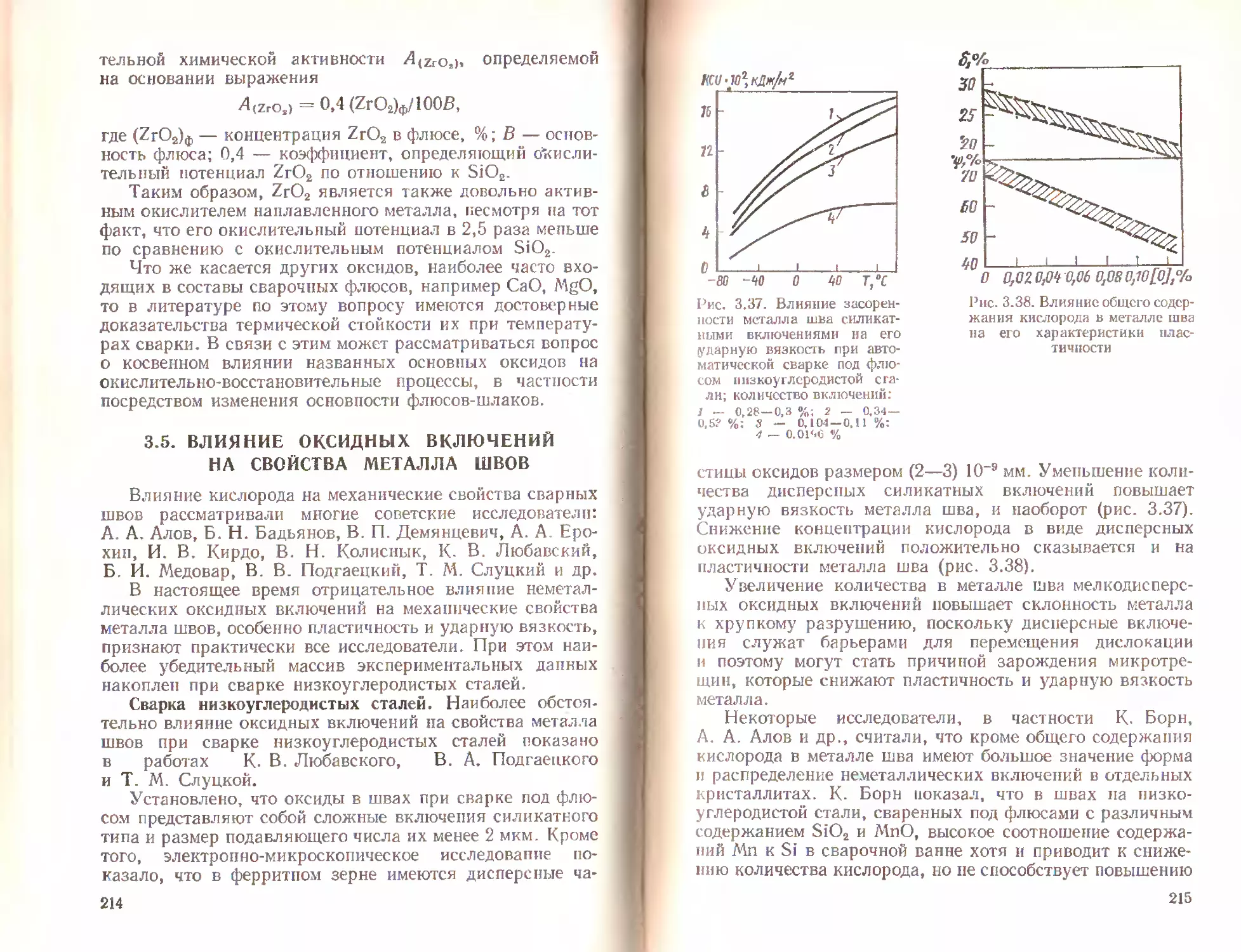

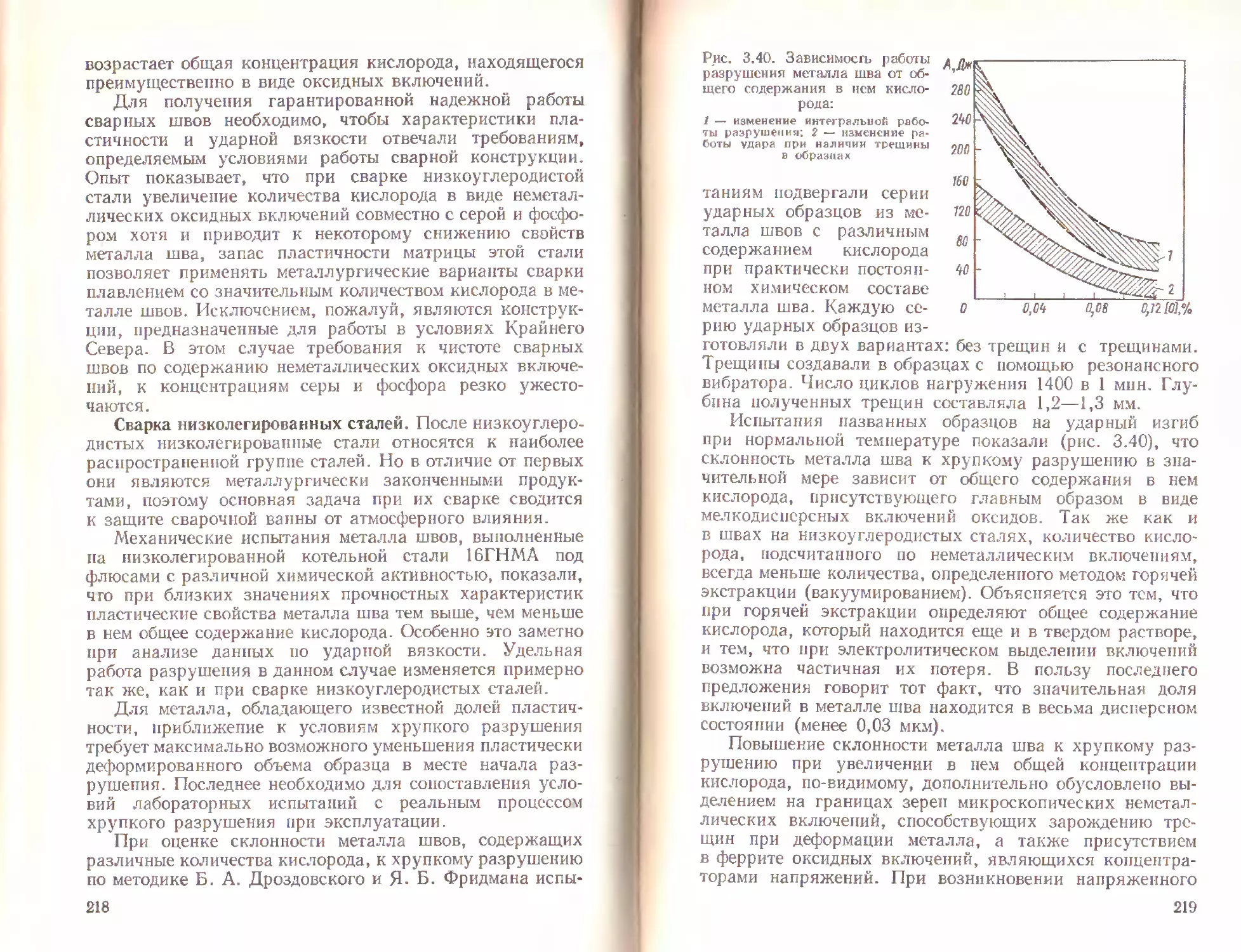

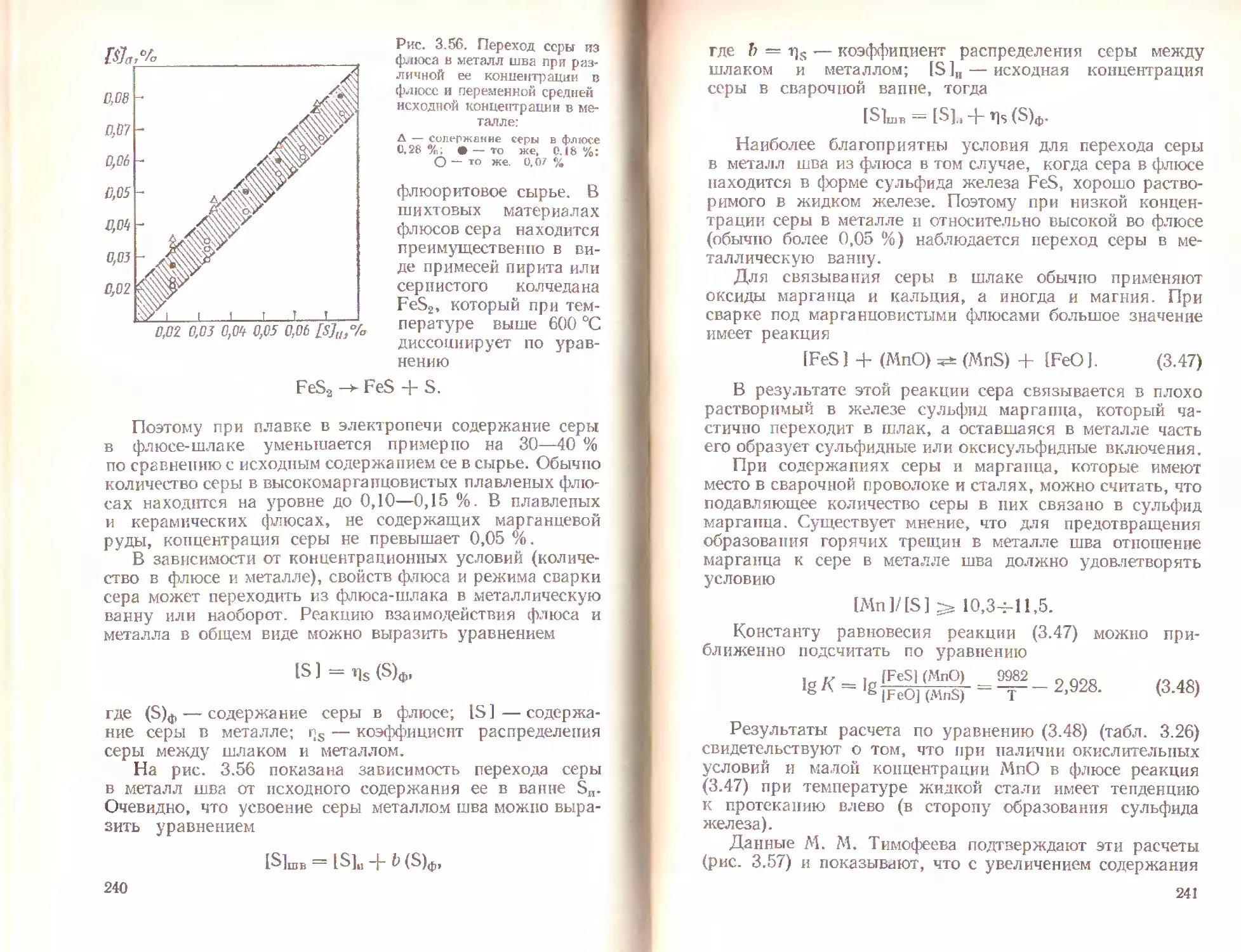

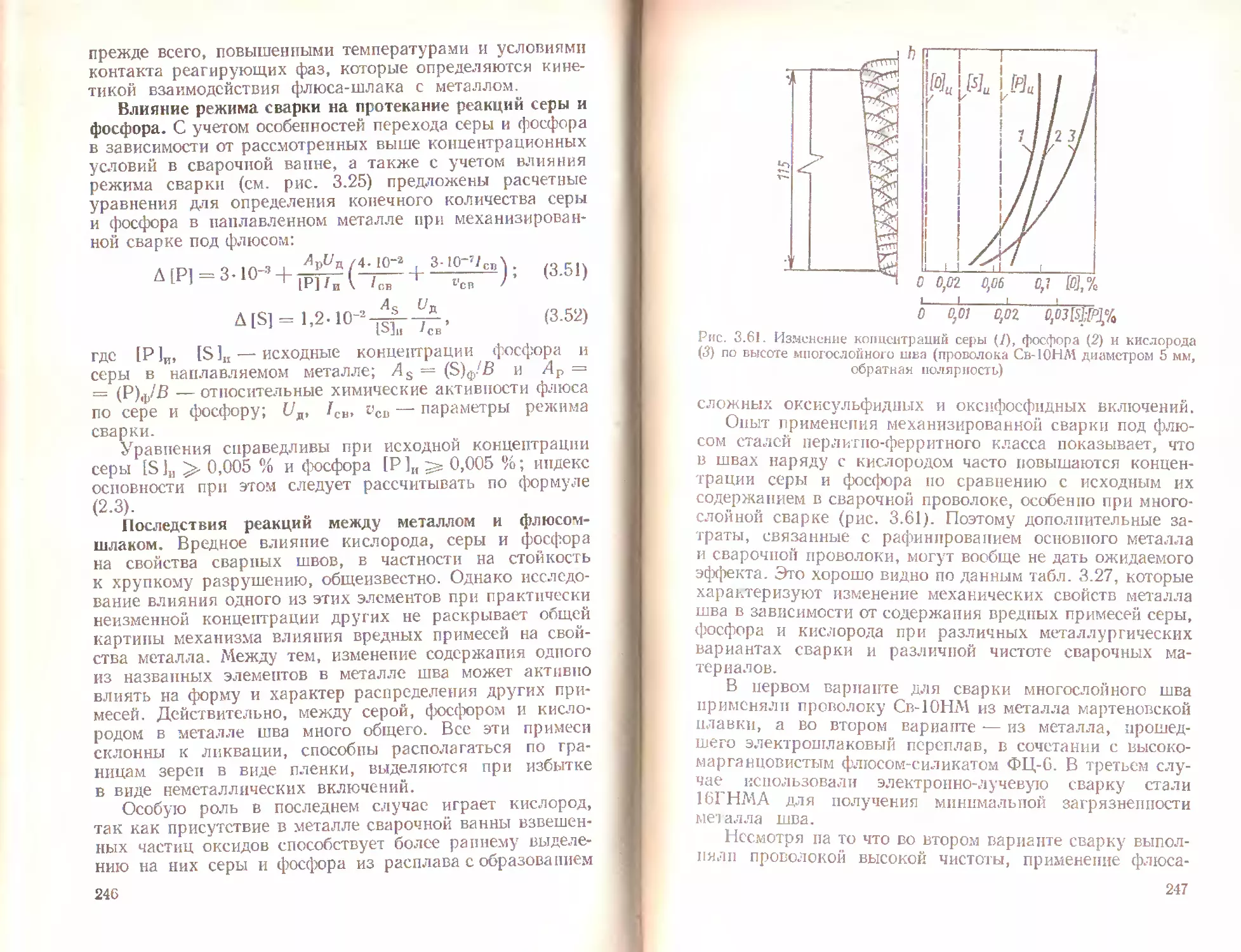

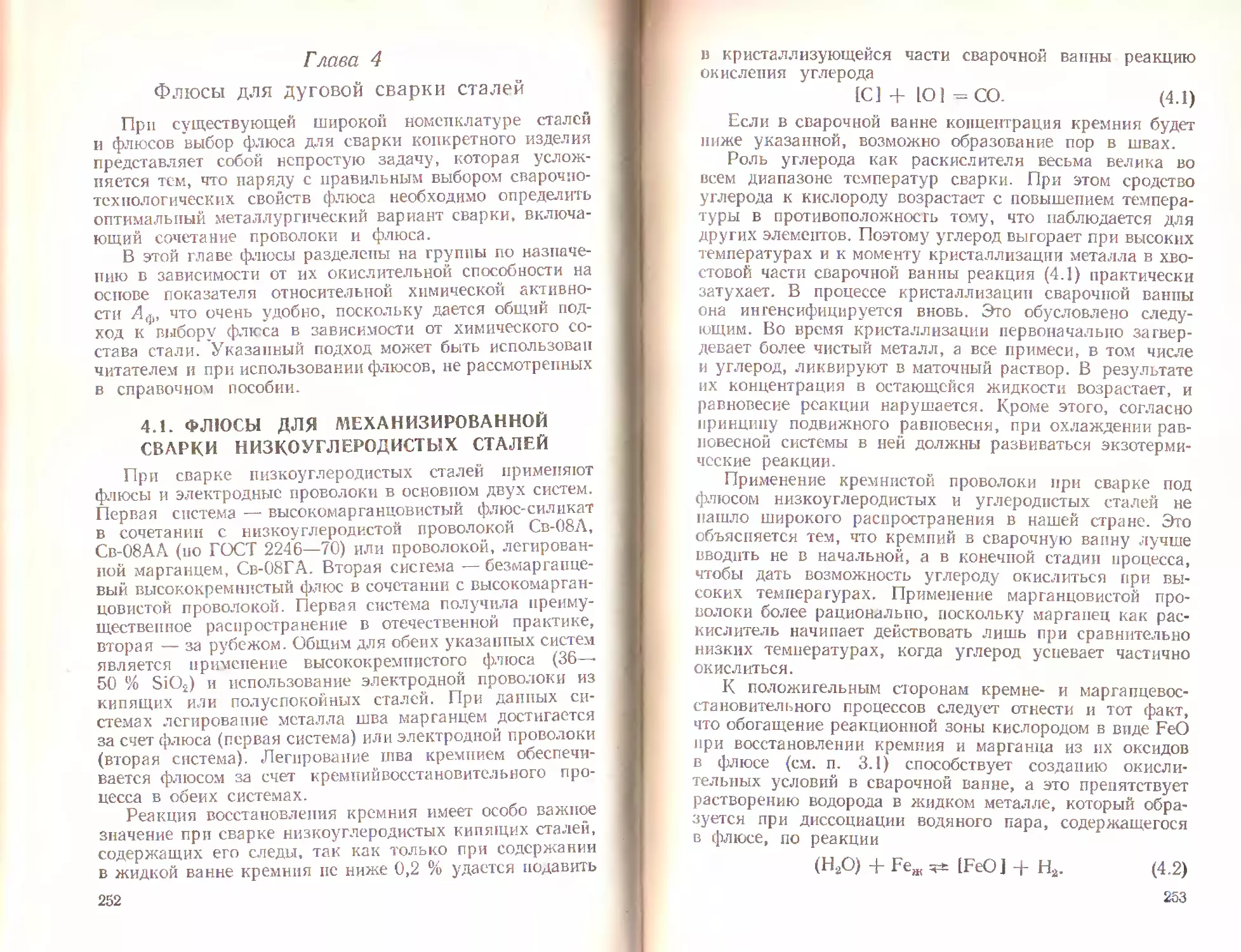

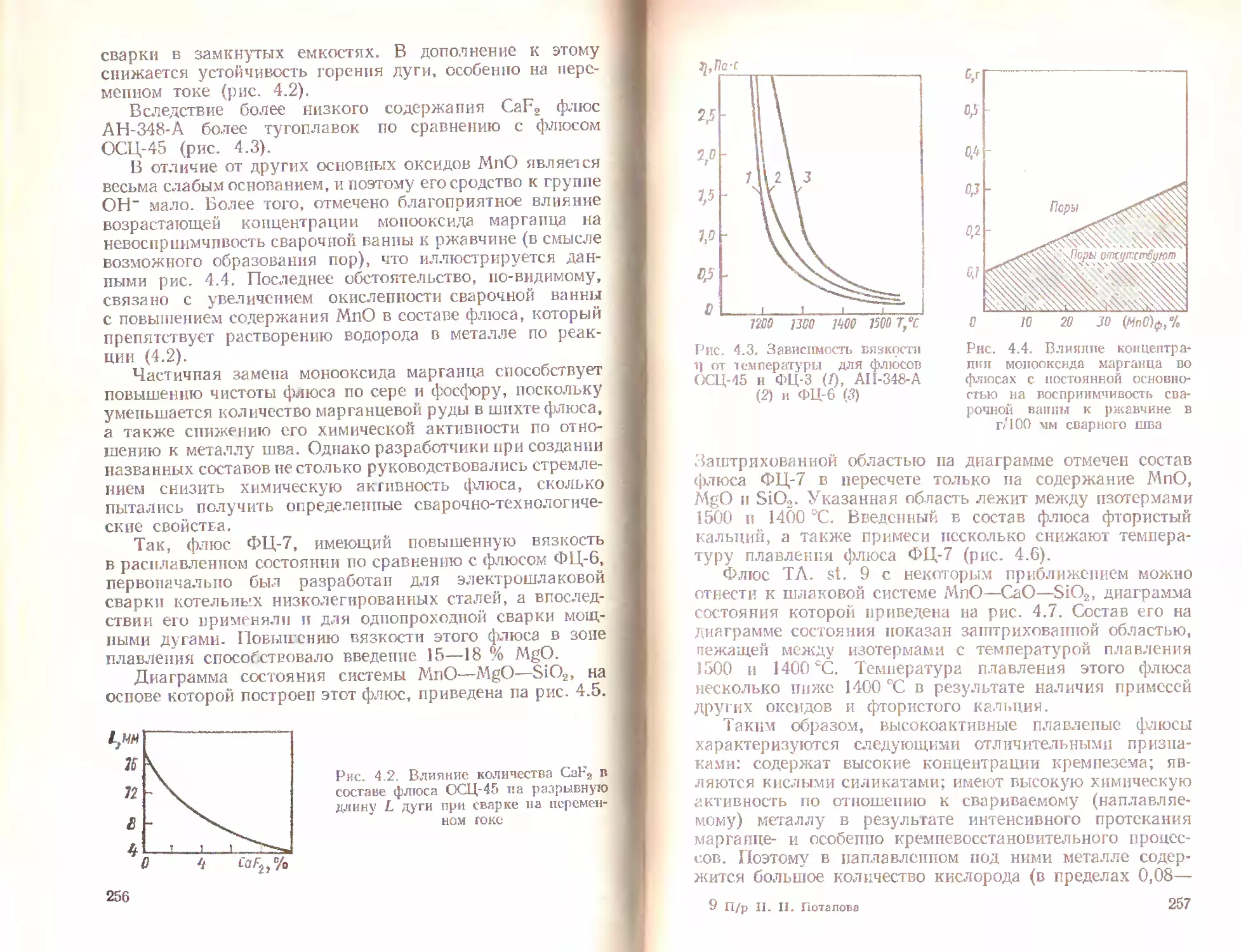

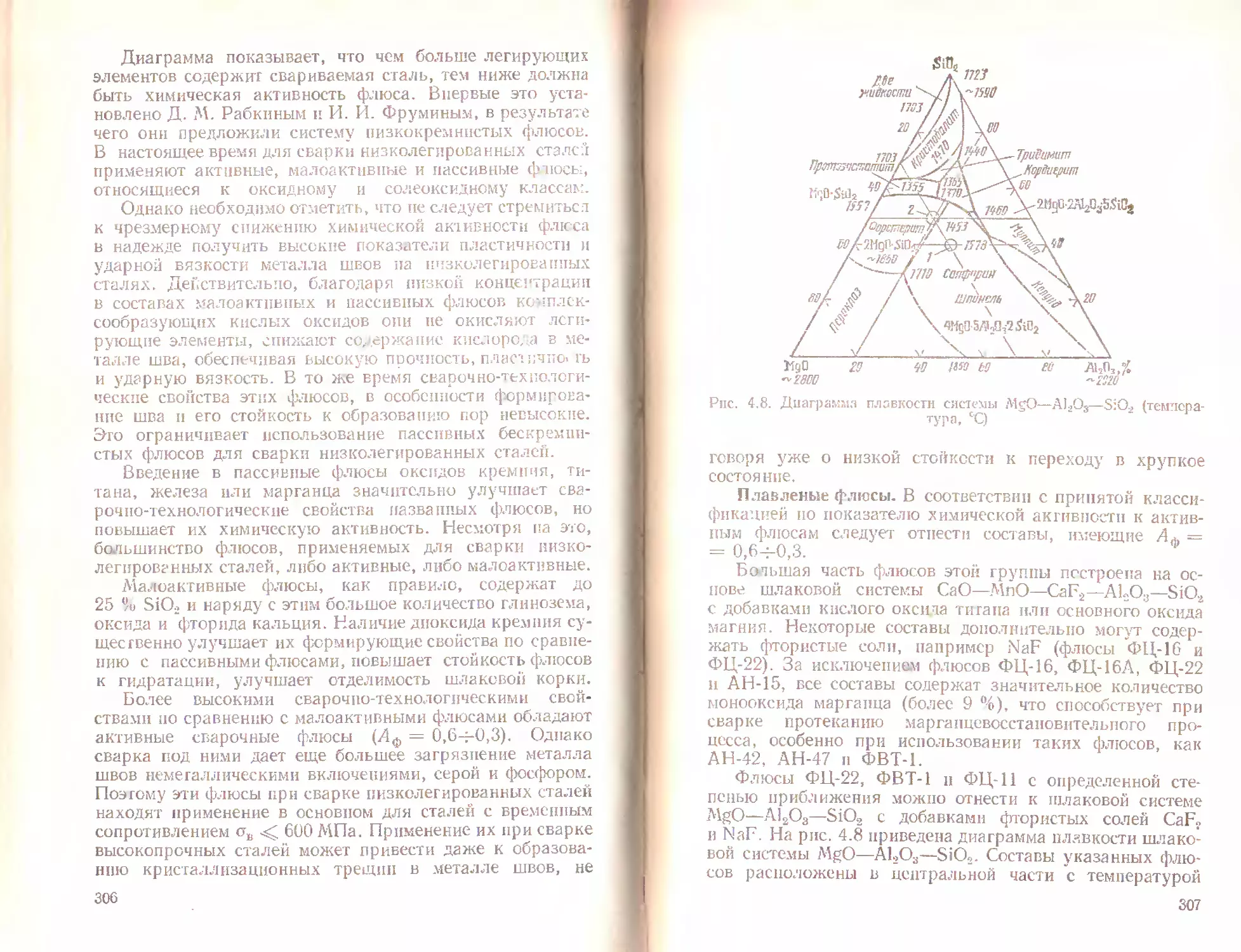

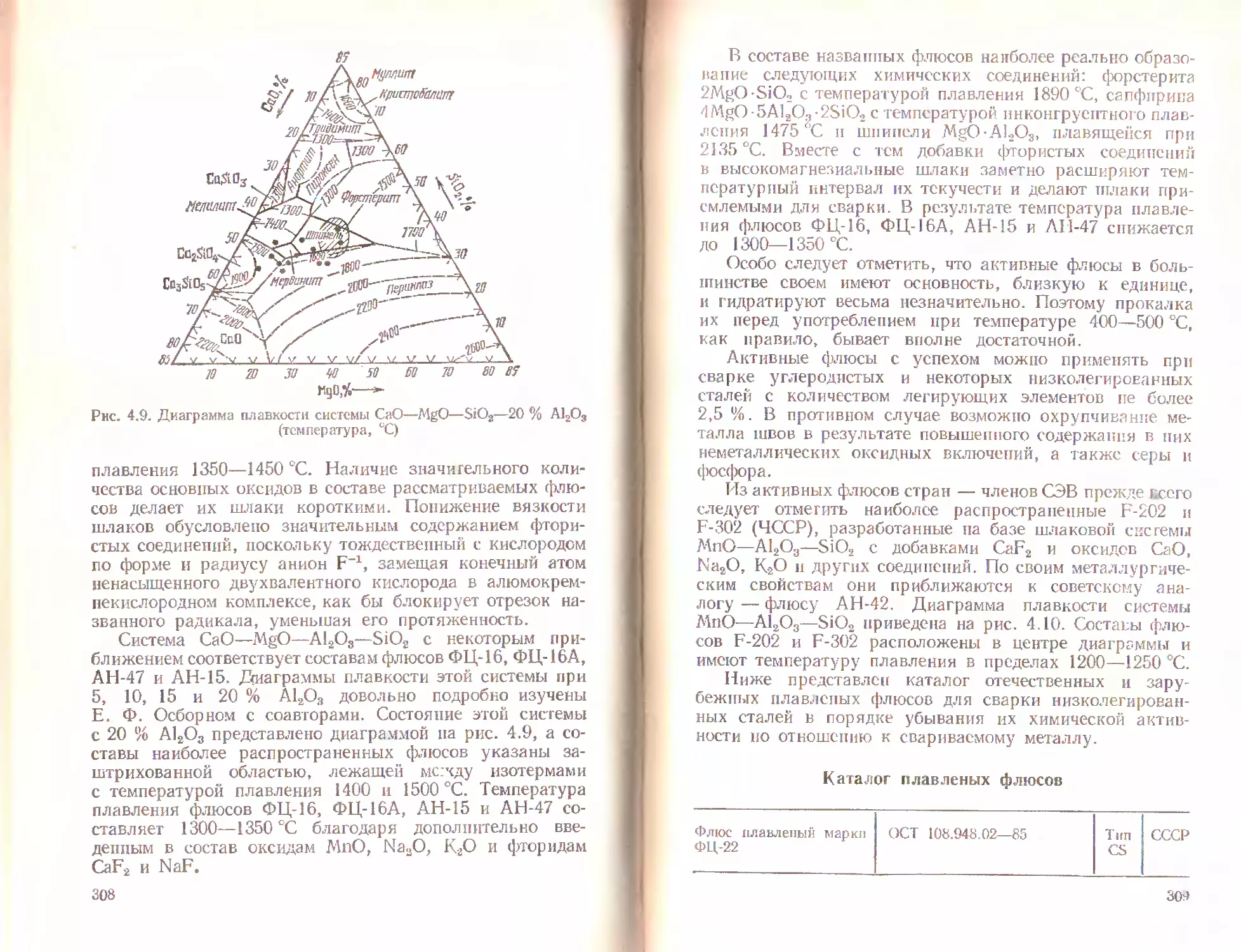

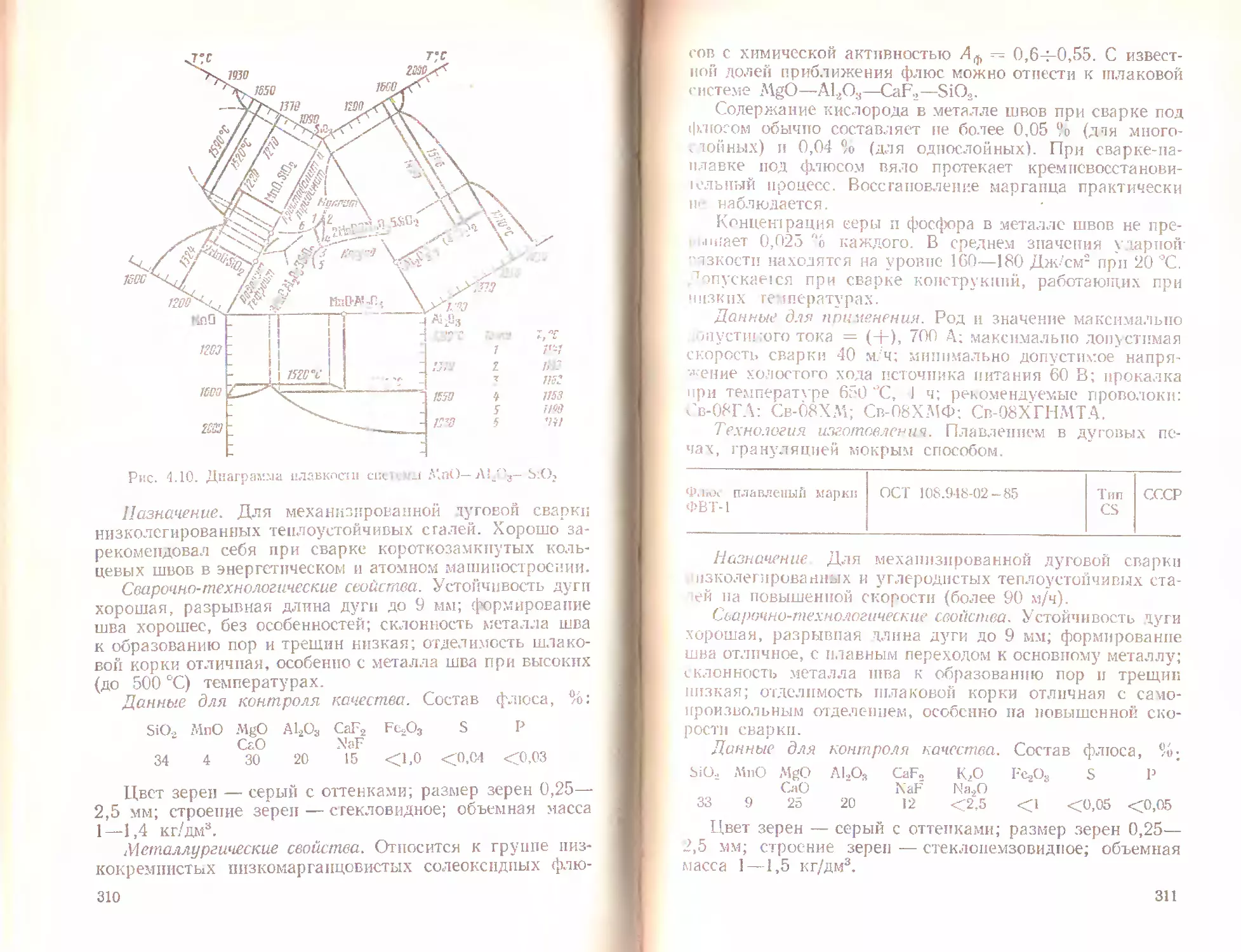

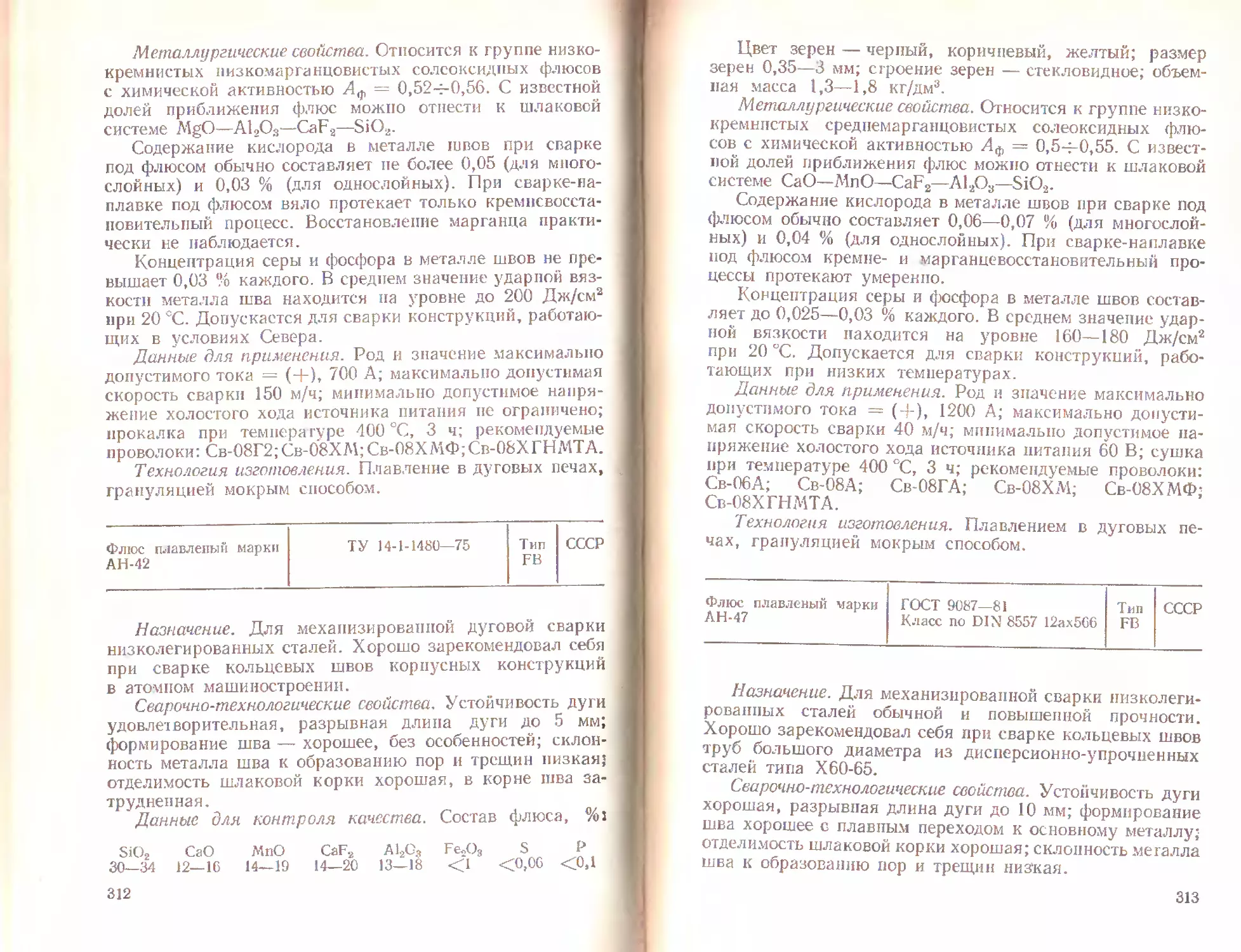

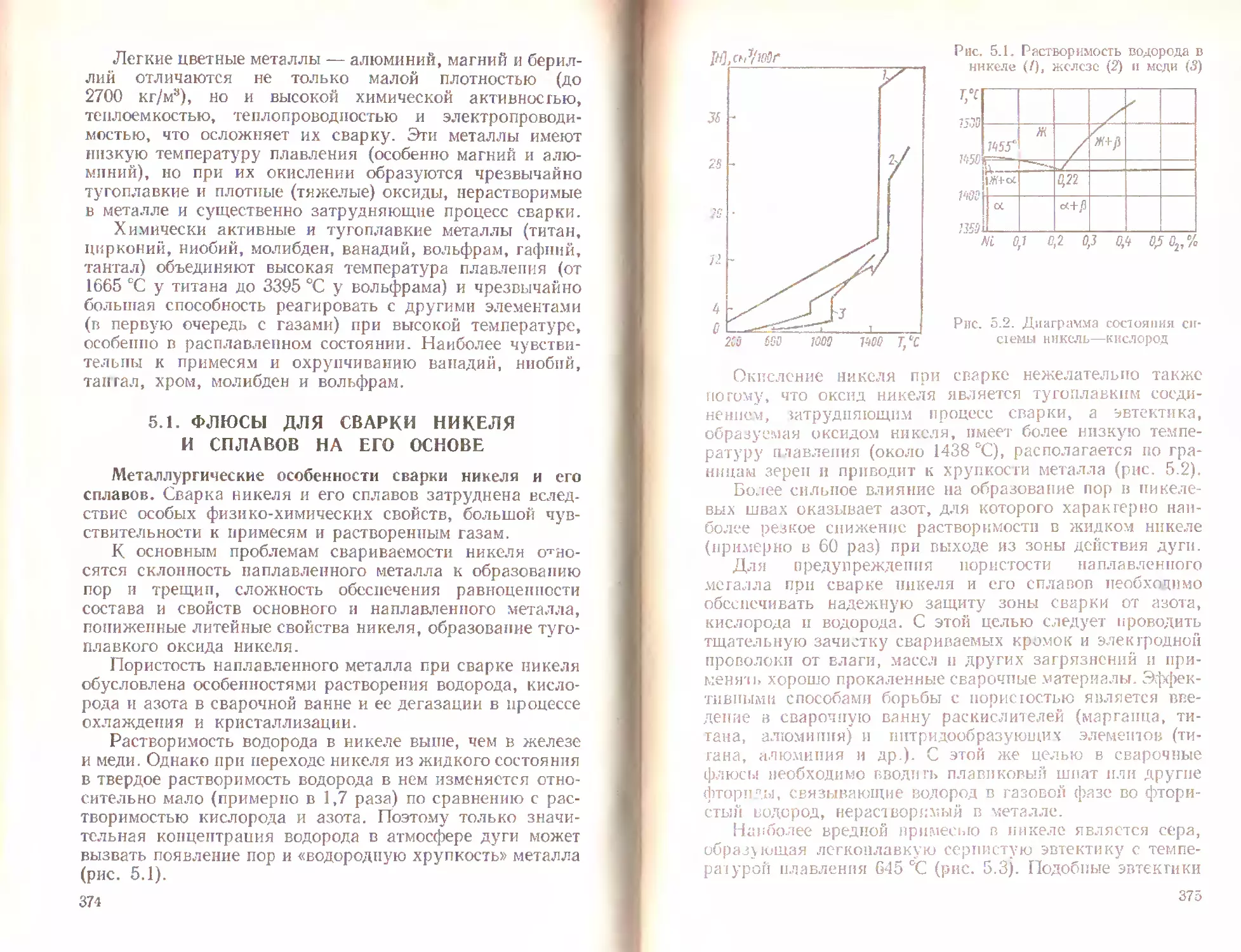

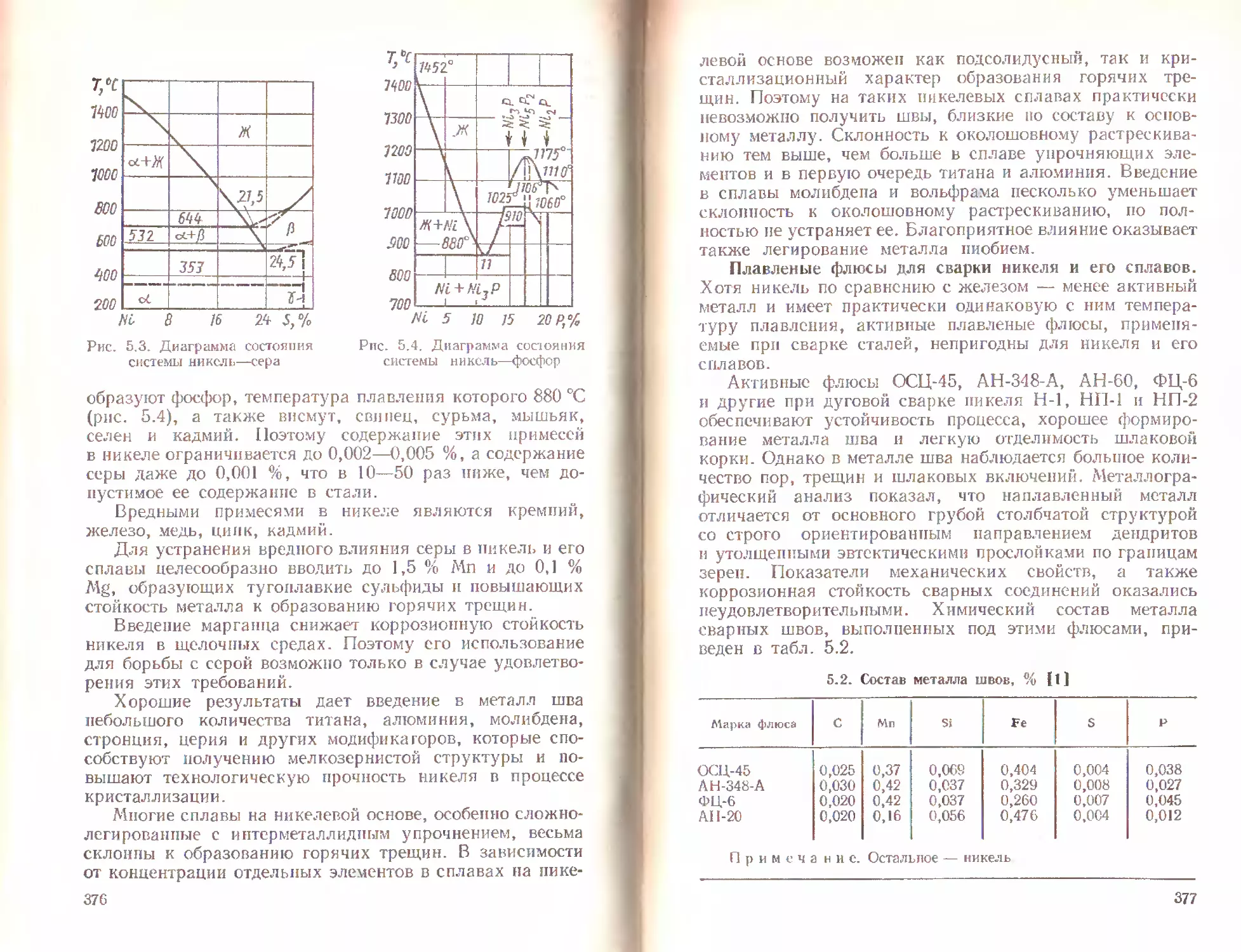

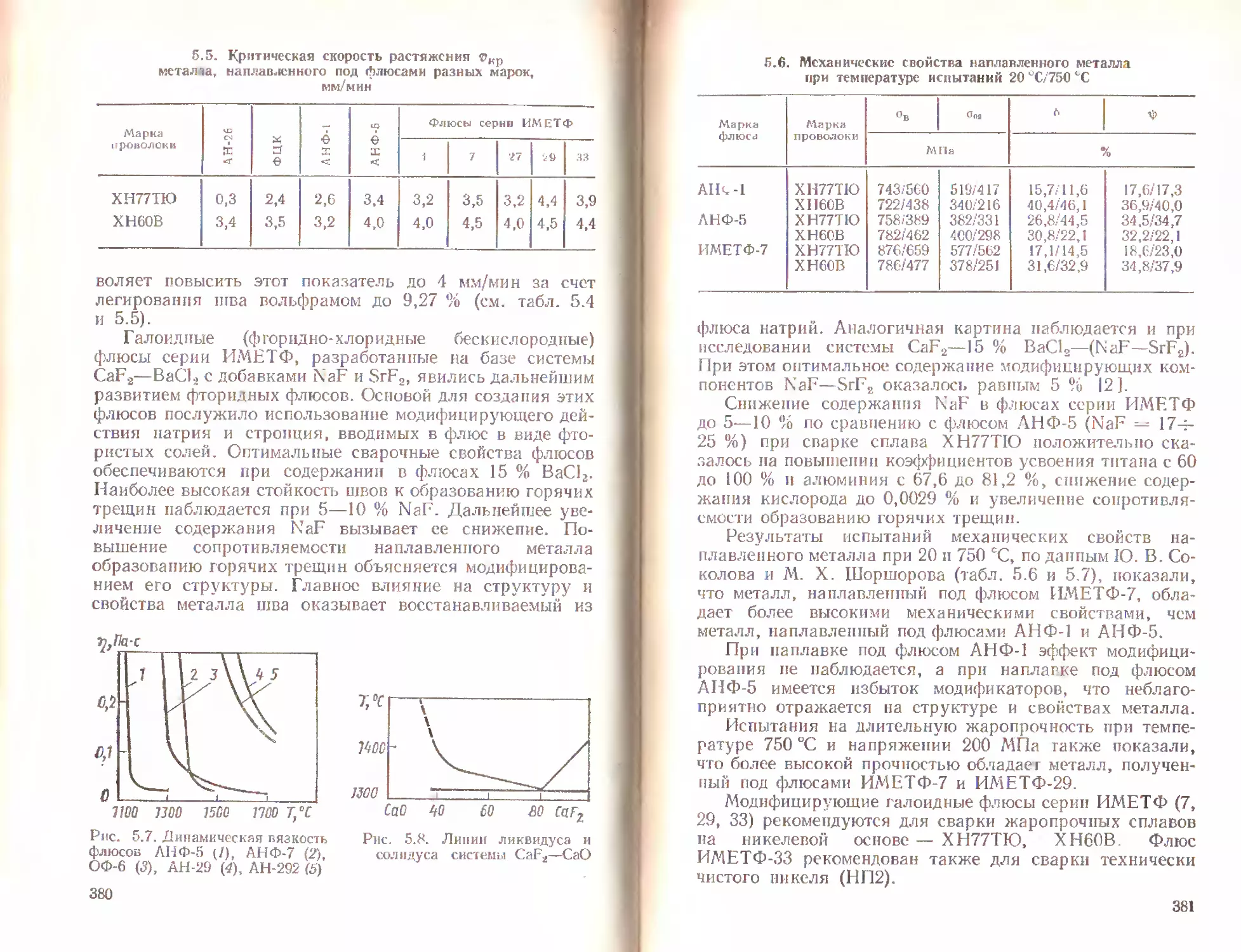

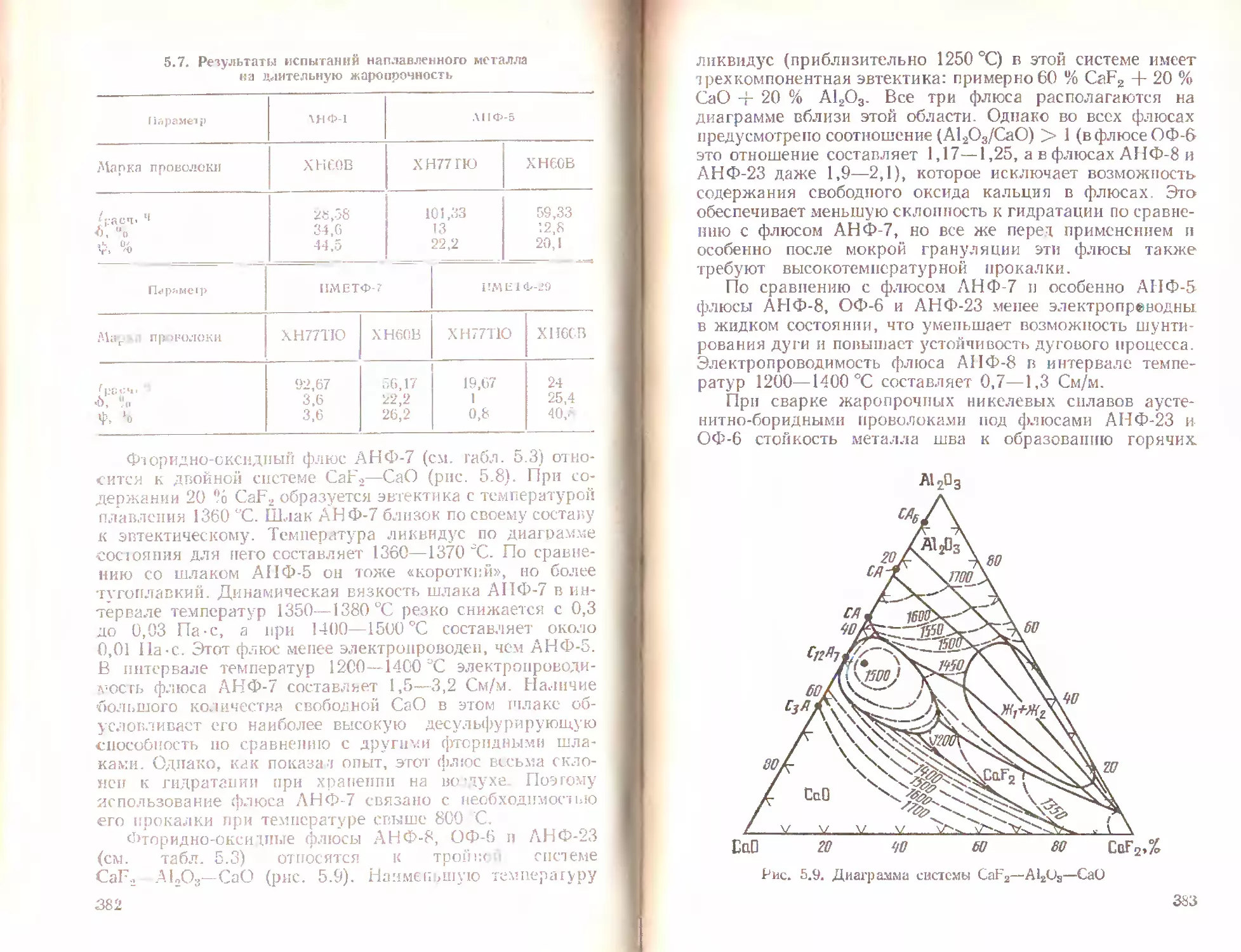

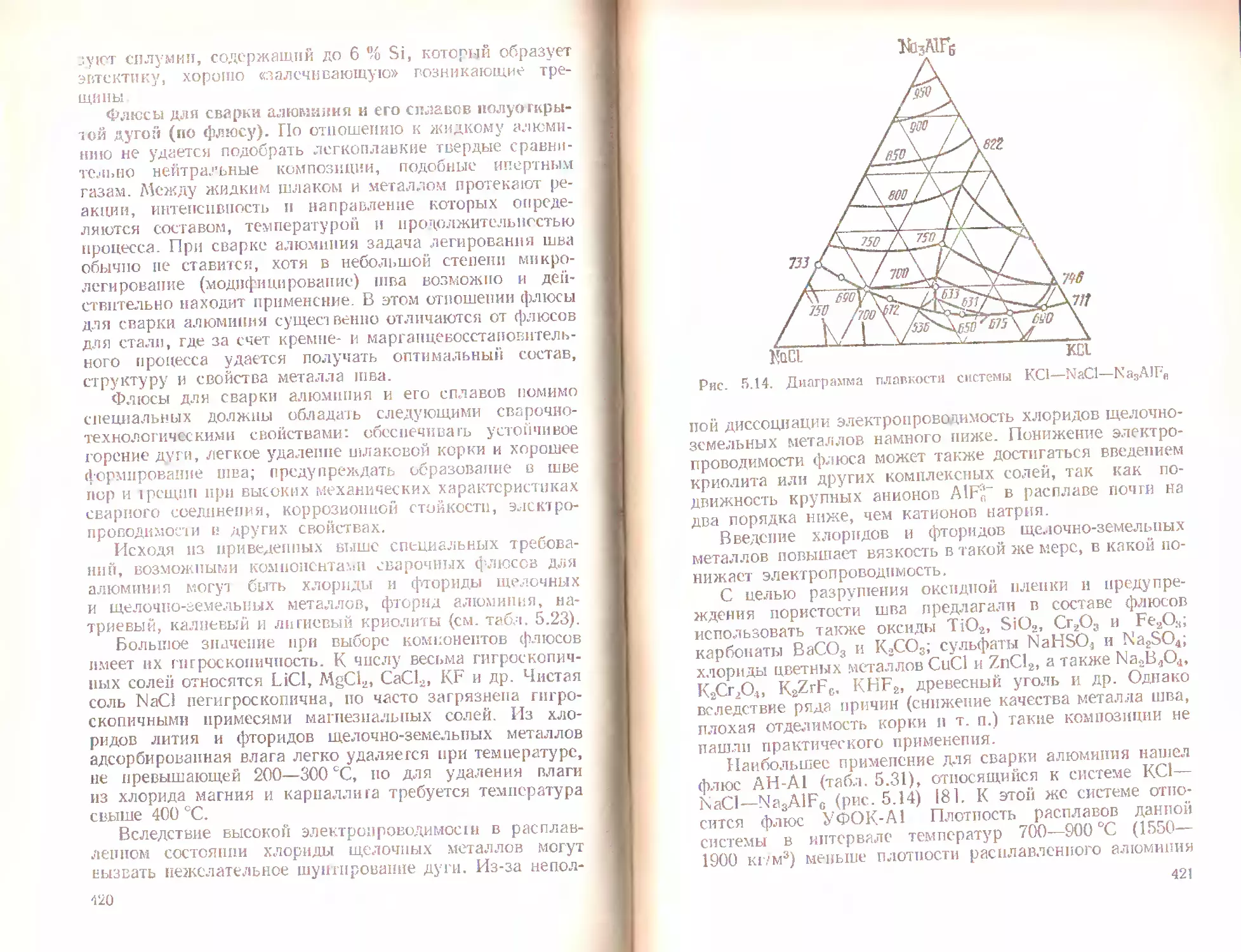

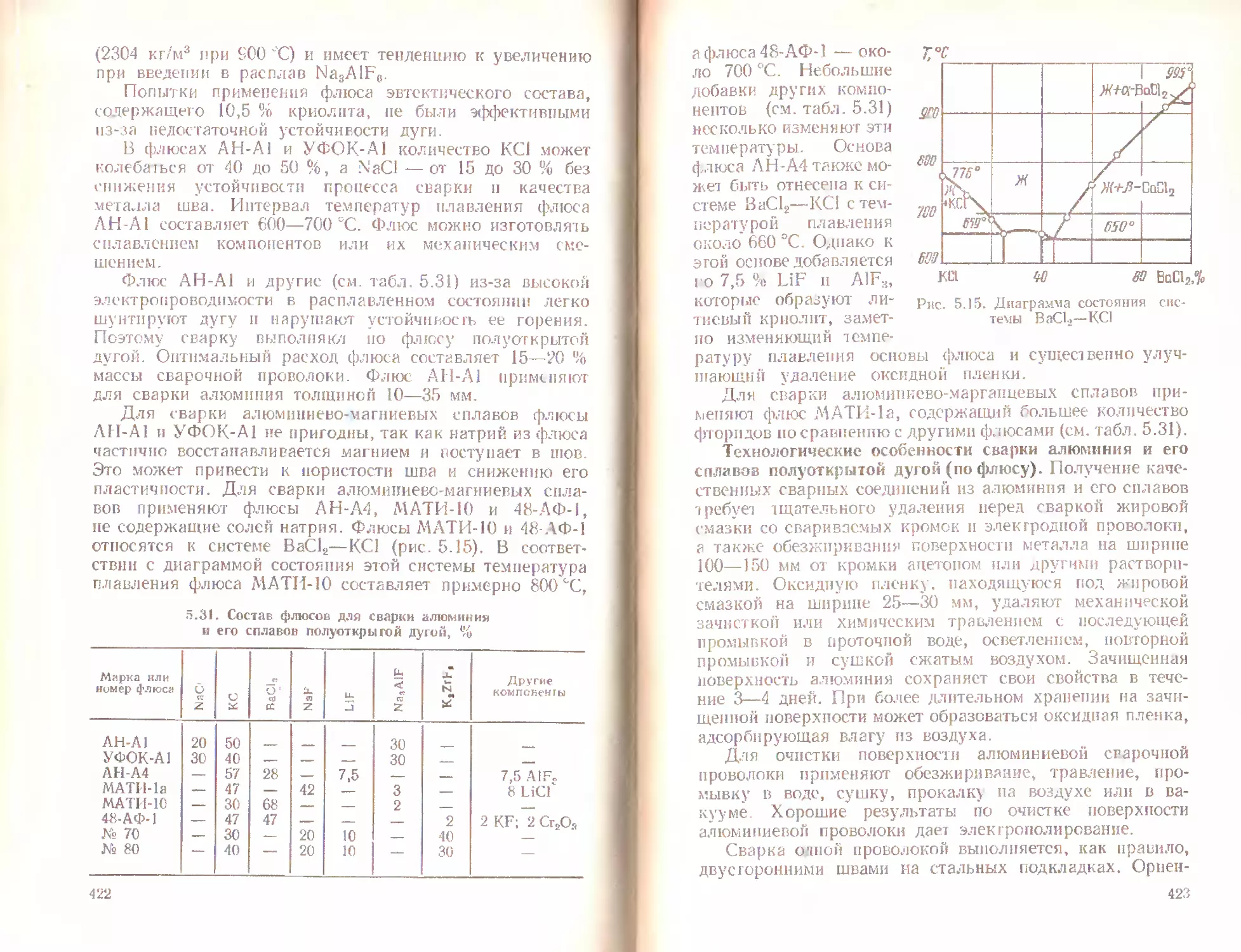

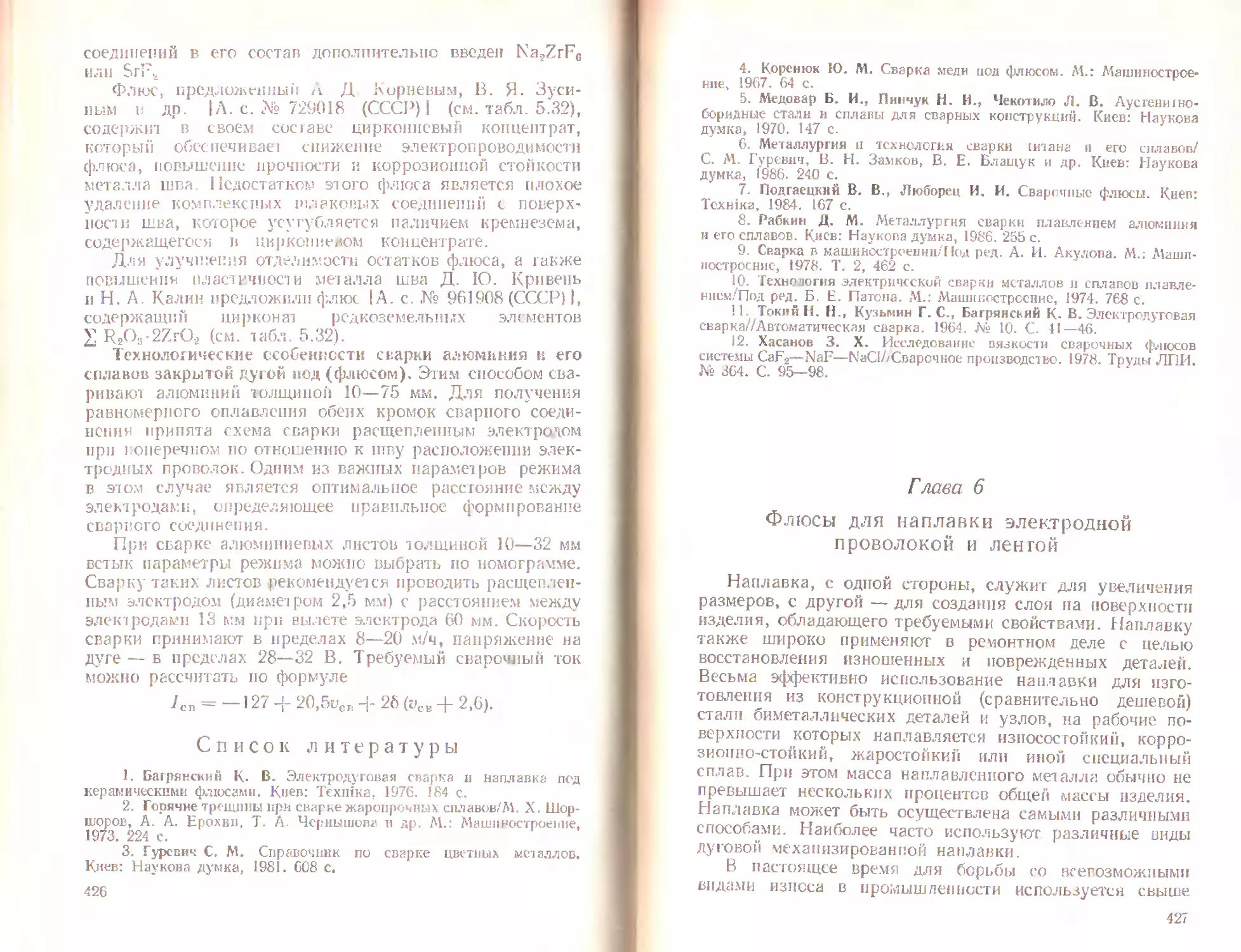

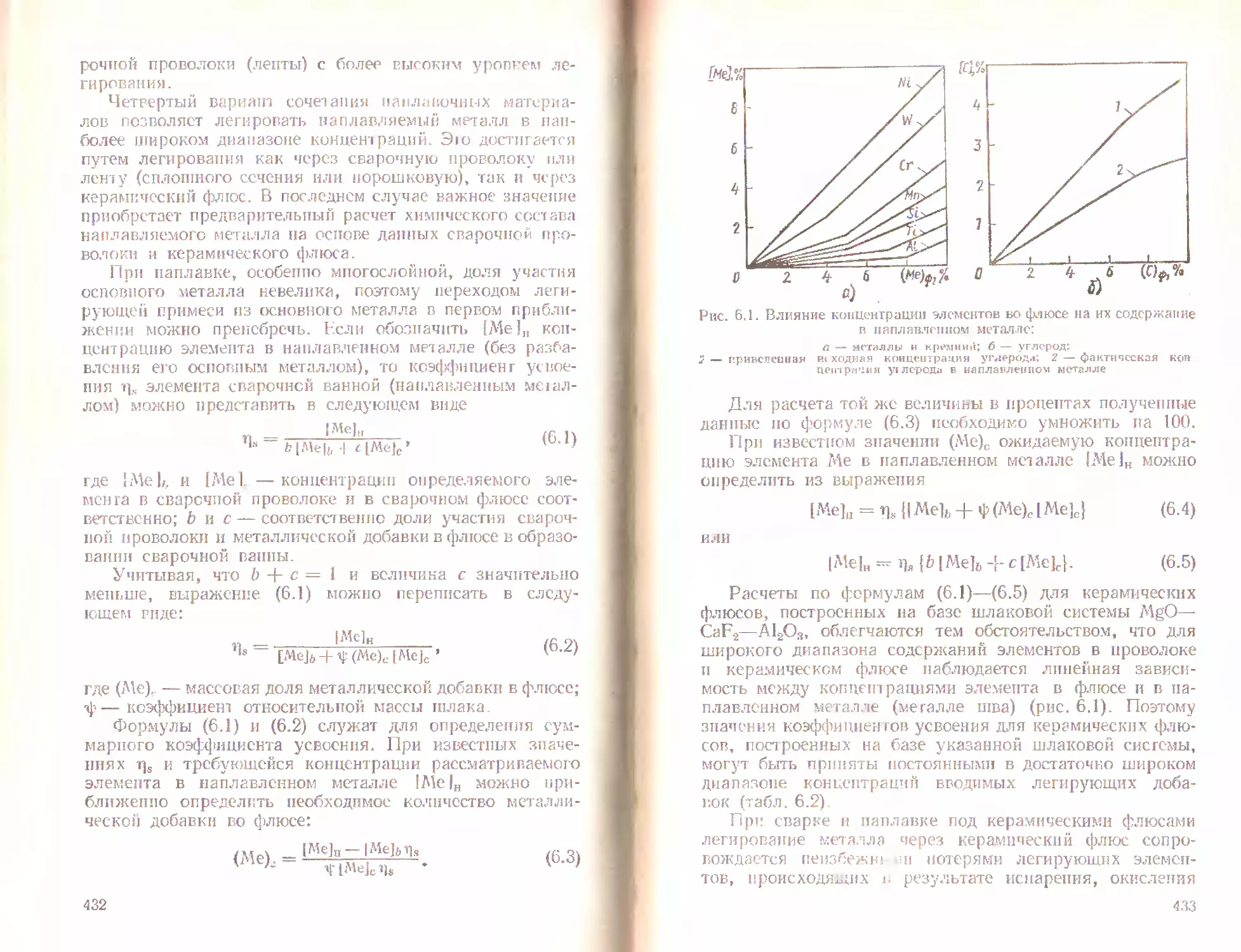

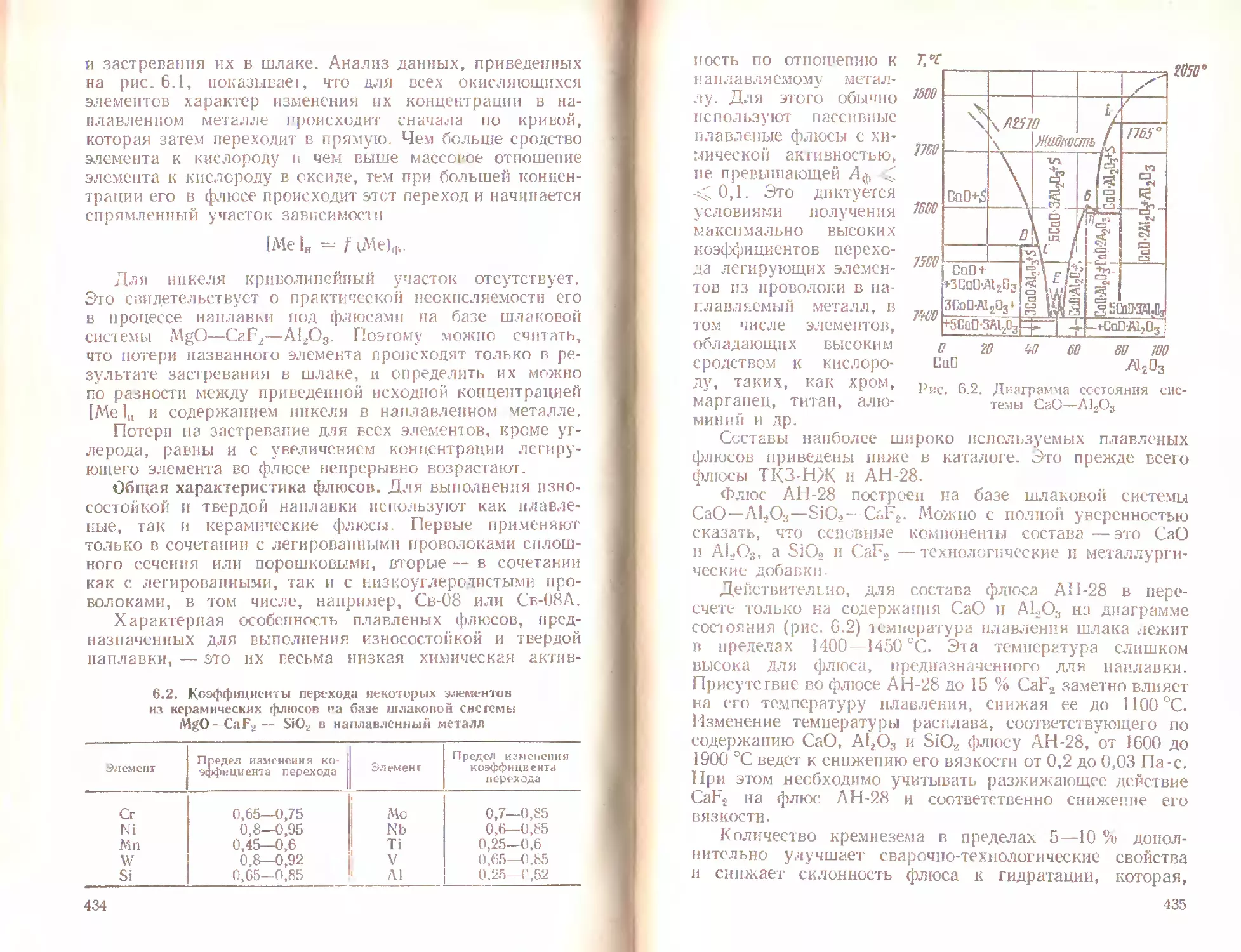

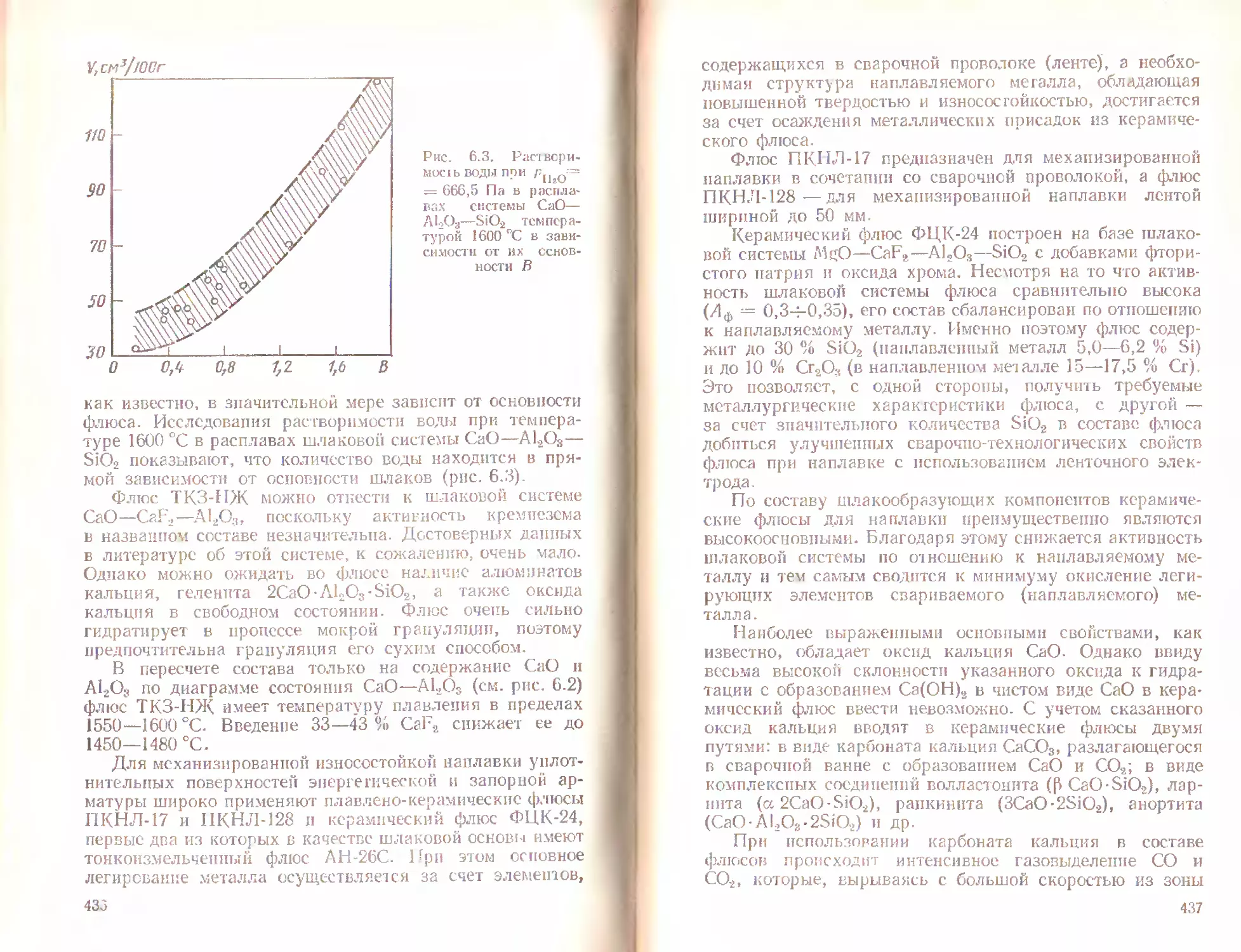

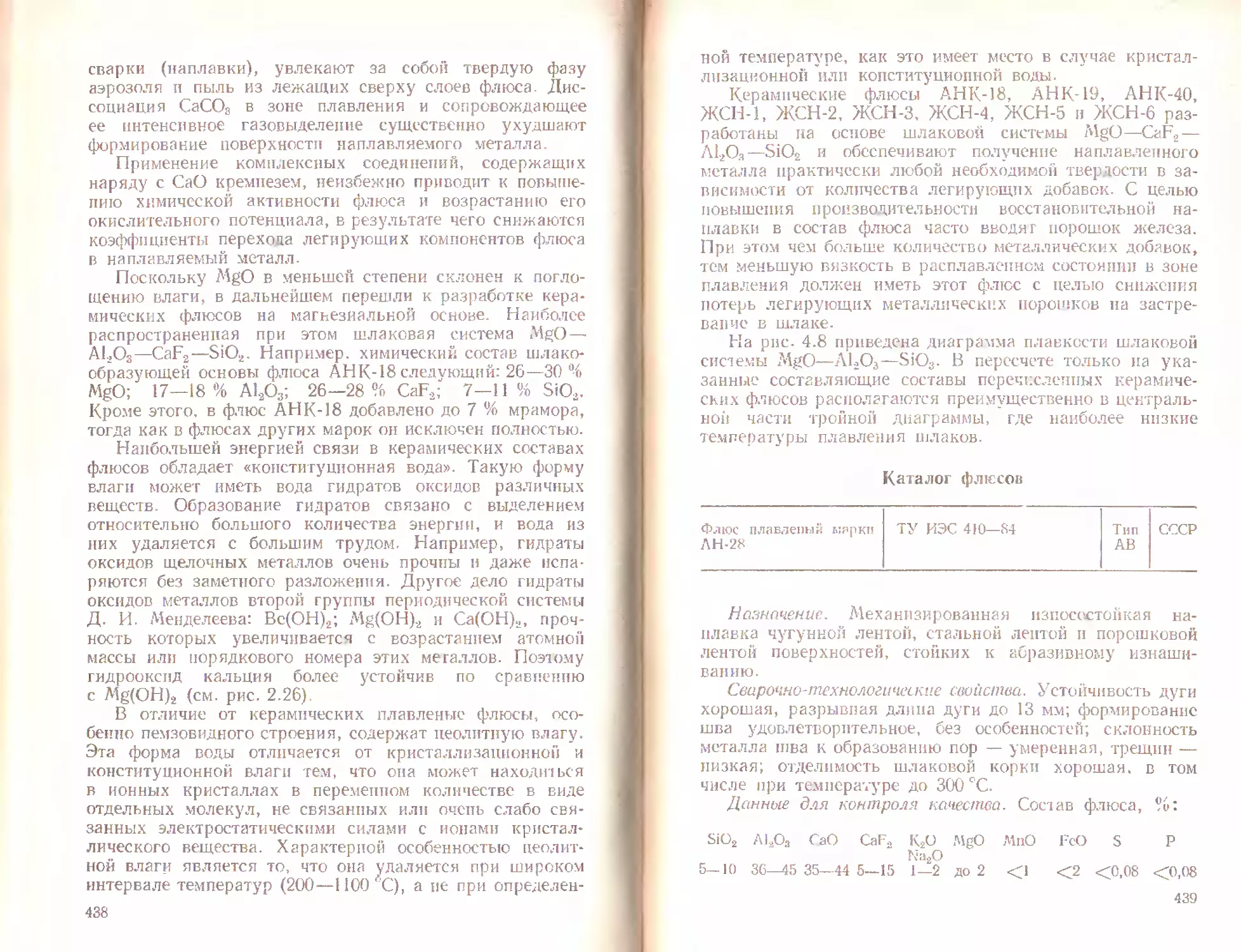

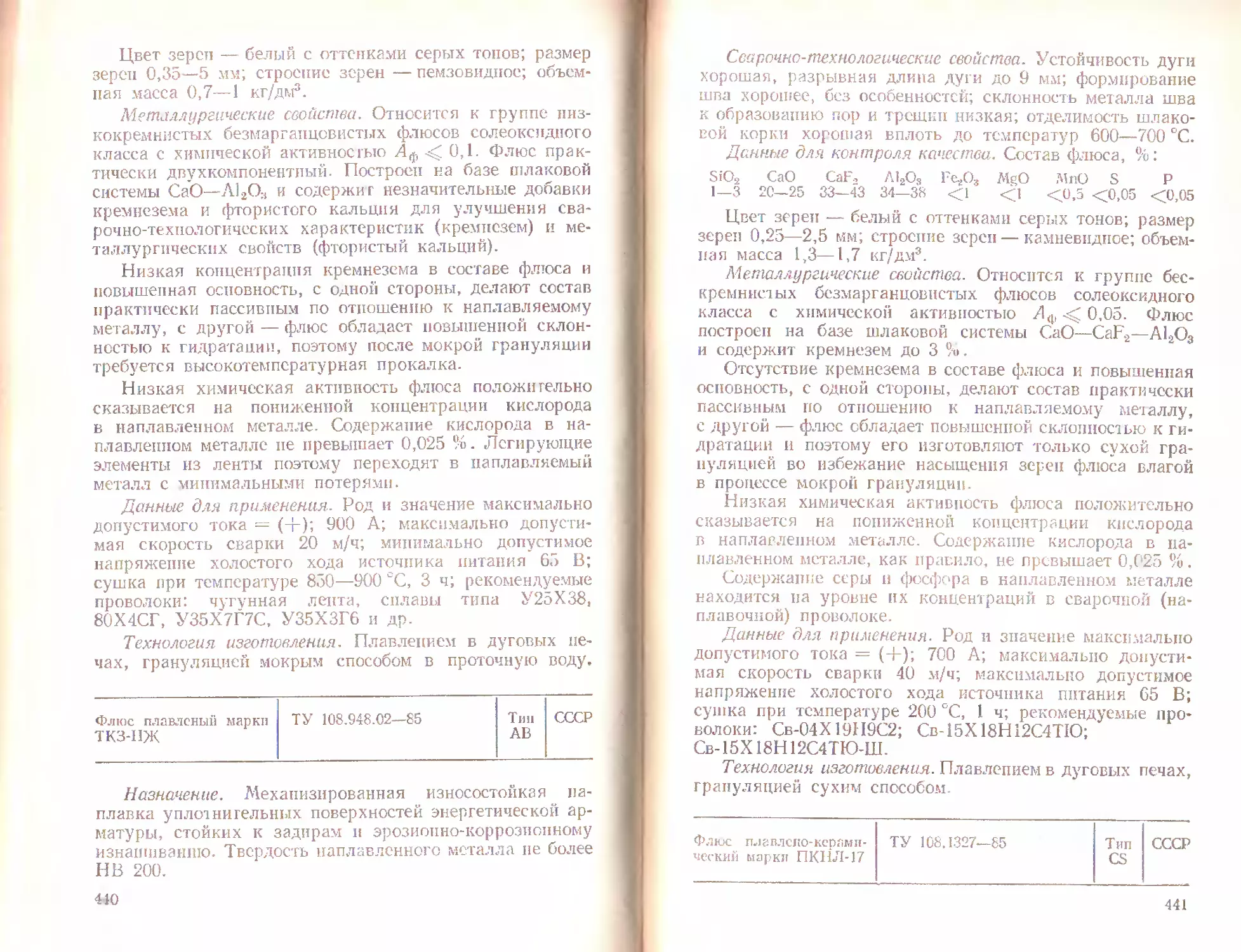

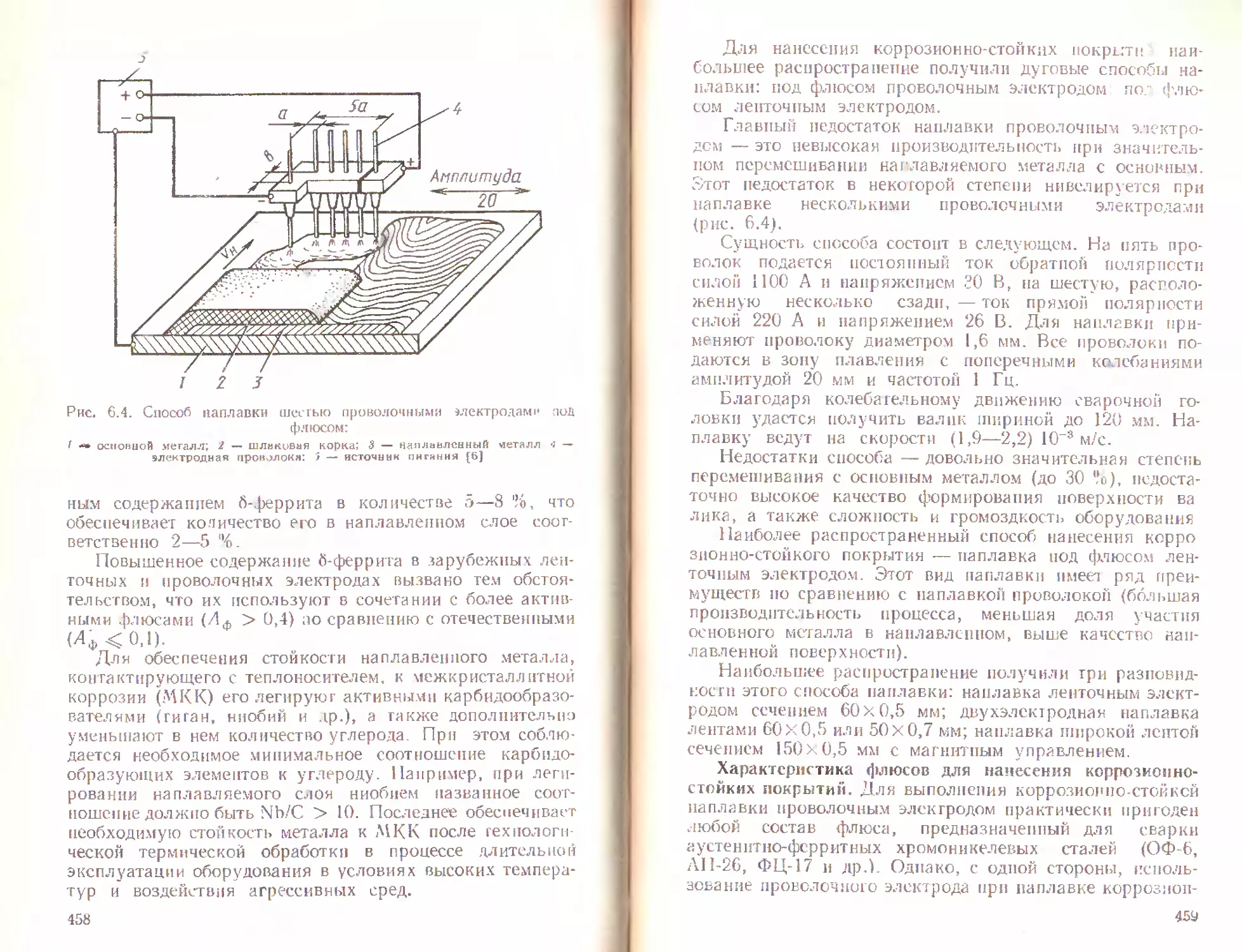

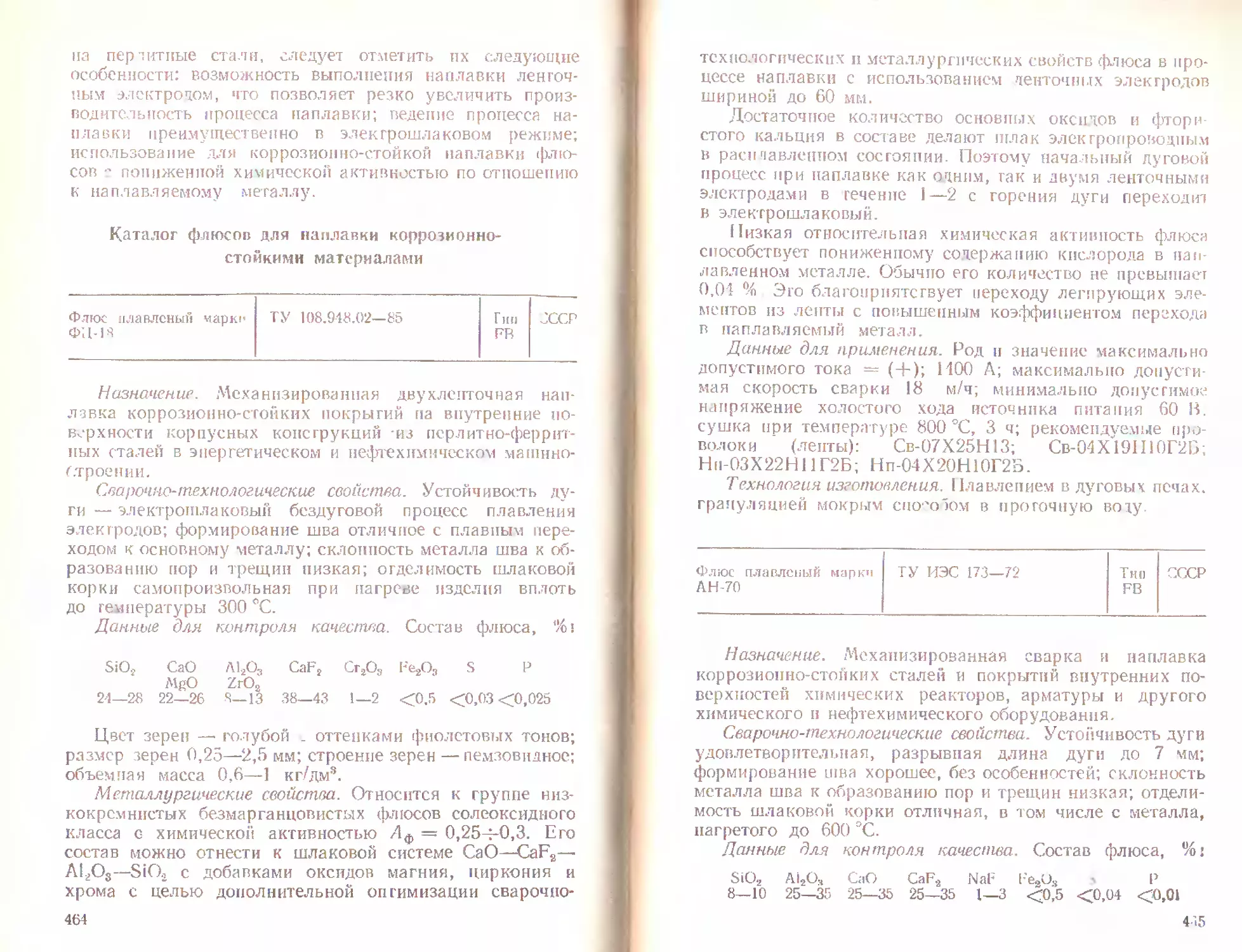

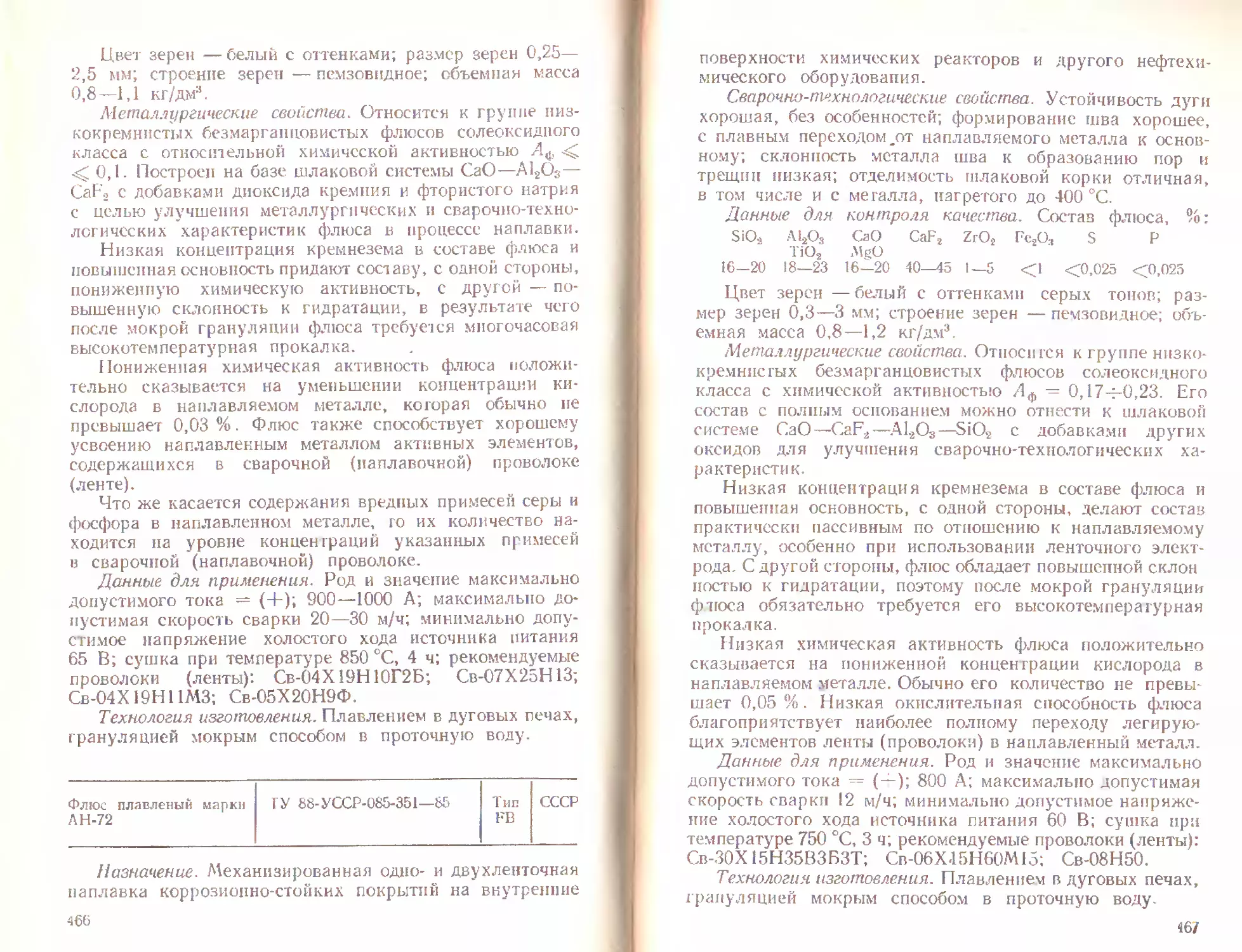

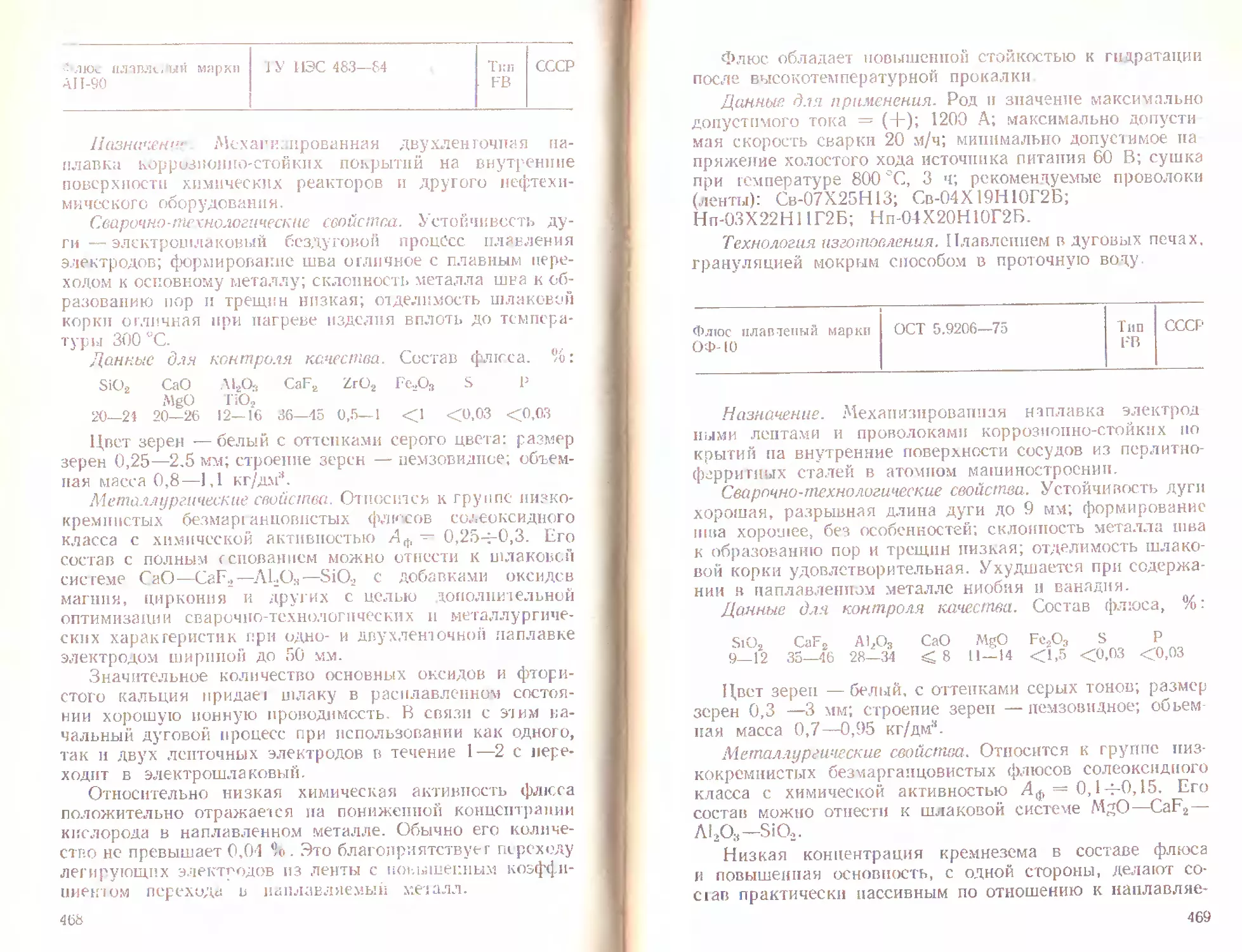

изготовителем по воздуху.