Текст

Горячие трещины

при сварке

жаропрочных сплавов

/fcd-j// ‘W <

Г-г/П

Москва

«МАШИНОСТРОЕНИЕ»

1973

Г 67

УДК 621.791.011:620.192.4:669.14.018.44

Горячие трещины при сварке жаропрочных спла-

вов. М., «Машиностроение», 1973, 224 с. Авт. Шор-

торов М. X., Е р о х и и А. А., Ч е р н ы ш о в а Т. А.

и др.

В книге изложены основы теории технологичес-

кой прочности металлов и сплавов при сварке плав-

лением, критерии и способы ее оценки, металлургиче-

ские и технологические пути предупреждения горячих

трещин в сварных соединениях жаропрочных сплавов

на основе железа, никеля, алюминия и тугоплавких

металлов. Дан анализ особенностей кристаллизации

металла шва и процессов в околошовной зоне, обус-

ловливающих формирование химической и физичес-

кой неоднородности и образование горячих трещин.

Рассмотрены механизмы этих межкристаллических

разрушений. Обобщены данные о влиянии систем

легирования основных легирующих элементов и при-

месей, способов и технологии сварки на сопротивляе-

мость жаропрочных сплавов образованию горячих

трещин. Приведены рекомендации по выбору приса-

дочных материалов, электродов и флюсов, а также

рациональных режимов и технологии сварки и терми-

ческой обработки.

Книга предназначена для инженеров-технологов

и исследователей, работающих в области сварки, ме-

таллургии и термической обработки жаропрочных

сплавов, и конструкторов, проектирующих сварные

изделия из этих материалов. Ил. 153, табл. 27, спи-

сок лит. 133 назв.

Авторы книги:

М. X. Шоршоров А. А. Ерохин. Т. А. Чернышова

Г. Н. Котов, А. В. Руссиян.

§ 5 главы I, § 1 и 2 главы II и § 1 и 2 главы III на-

писаны М. X. Шоршоровым, § 3—4 главы I —

Т. А. Чернышовой, § 3 и 4 главы II —М. X. Шоршо-

ровым и /1. В. Руссияном, § 1 и 2 главы I, § 3 гла-

вы III и глава IV — М. X. Шоршоровым и Т. А. Чер-

нышовой, § 1—6 главы V —А. А. Ерохиным, Г. Н. Ко-

товым, А. В. Руссияном и М. X. Шоршоровым, § 7

и 8 — главы V — ГН. Котовым и Af. X Шоршоровым.

Монография подготовлена к печати под общей науч-

ной редакцией М. X. Шоршорова.

Рецензент: д-р техн, наук Д. М. Р АБКИН

3126-095

Г-----------95—73

038(01)—73

ПРЕДИСЛОВИЕ

Применение и развитие прогрессивных способов сварки, лития,

а также выплавки п обработки давлением слитков при внедрении в произ-

водство жаропрочных сплавов в значительной мере затруднены из-за разру-

шения материала в процессе кристаллизации и в твердом состоянии при вы-

соких температурах.

Многочисленные исследования в нашей стране и за рубежом показали,

что аппарат классической теории прочности изотропных тел не применим для

анализа технологической прочности, т. е. процессов разрушения металлов и

сплавов при кристаллизации. Это привело к возникновению и развитию нового

направления в науке о прочности металлов — теории технологической прочно-

сти, разрабатываемой у нас в стране на протяжении последних 25 лет. В ос-

нову теории положены представления о связи технологической прочности

с диаграммами состояния, а также закон распространения тепла при сварке

и обработке металлов. Теория рассматривает большой комплекс явлении, про-

текающих в процессе кристаллизации и высокотемпературного нагрева ме-

таллов.

Основной особенностью теории является кинетический подход к реше-

нию задачи, состоящий в сопоставлении темпа деформации (производной от

деформации по температуре) с деформационной способностью металлов, ко-

торая изменяется в процессе фазовых превращений. Такая постановка задачи

потребовала изучения кинетики многих необратимых процессов, сопутствую-

щих кристаллизации, т. е. процессов распространения тепла и развития

внутренних деформаций, процессов кристаллизации, формирования химичес-

кой и физической неоднородности металлов. Были разработаны новые методы

анализа свойств металлов в неравновесных условиях, которые имеют место

при сварке, литье и других процессах.

Для анализа изменений деформационной способности металлов и спла-

вов в процессе кристаллизации, расчета формы осей столбчатых кристаллов

создан математический аппарат. Изучены основные закономерности возникно-

вения химической неоднородности, формирования и миграции границ зерен

в литых металлах, механизм образования кристаллизационных горячих тре-

щин при деформации металлов и сплавов, находящихся в твердо-жидком со-

стоянии. Установлено, что горячие трещины могут образовываться как в про-

цессе кристаллизации, так и при температурах ниже солидуса.

На основе современных представлений о строении границ зерен и при-

роде межкристаллических разрушений при высокотемпературной ползучести

сформулирован и обоснован механизм образования подсолидусных горячих

трещин. Предложены технологические и металлургические методы предупреж-

дения возникновения таких трещин.

3

Анализ изменения темпа деформации в процессе кристаллизации пока-

зал, что вопреки существующим как у нас в стране, так и за рубежом пред-

ставлениям, в температурной области образования горячих трещин темп

деформации возрастает с уменьшением жесткости свариваемых элементов.

Этот вывод явился основой для разработки новых технологических проб, ко-

торые в принципе отличны от существующих и уже нашли применение у нас

в стране.

Разработаны методы и создана аппаратура для измерений деформацион-

ной способности и линейной усадки металлов и сплавов в процессе кристал-

лизации.

На основе теории технологической прочности разработан метод опреде-

ления показателей технологической прочности металлов и сплавов, заключа-

ющийся в определении критического значения темпа деформации, при котором

начинают возникать трещины в процессе кристаллизации и при последующем

охлаждении в области подсолидусных температур. Разработаны и внедрены

испытательные машины, работающие на этом принципе. Этот метод рекомен-

дован металлургической комиссией СЭВ как единый метод для стран — участ-

ниц СЭВ, а также получил распространение в капиталистических странах и

признание Международного института сварки.

С использованием разработанных методов и приборов в различных орга-

низациях проведены широкие экспериментальные исследования сталей, спла-

вов алюминия, никеля, меди и тугоплавких металлов. Установлены законо-

мерности влияния химического состава, структуры сплавов и кинетики

фазовых превращений на зависимость механических свойств от температуры,

термическое сокращение и сопротивляемость образованию горячих трещин.

Предложены и внедрены в производство новые сплавы и материалы для их

сварки, решен широкий круг конкретных задач при разработке ряда объектов

новой техники с применением сплавов с высокими физико-механическими

свойствами.

Предлагаемая читателю книга обобщает большой теоретический и экспе-

риментальный материал, накопленный в течение последних 15 лет в СССР

и за рубежом в области технологической прочности жаропрочных сплавов

при сварке и смежных процессах. Книга в значительной части построена на

результатах исследований, выполненных авторами в Институте металлургии

им. Байкова АН СССР. В ней отражены также основные работы МВТУ

им. Баумана, Института электросварки им. Патона, ЦНИИТМАШ, ЦКТИ

им. Ползунова, ЦНИИЧМ им. Бардина, ЛПИ им. Калинина, МИСиС, а также

ряда других советских и зарубежных институтов и заводских лабораторий.

Рассмотрены основные закономерности кристаллизации и формирования

макро и микроскопической неоднородности сварных швов Особое внимание

уделено подсолидусной миграции границ кристаллитов как фактора, опреде-

ляющего несовпадение первичных форм кристаллизации с окончательным

характером расположения границ зерен в однофазных литых сплавах. Пока-

зано изменение деформационной способности однофазных и гетерофазных

сплавов в интервале кристаллизации и при последующем охлаждении в за-

висимости от их состава, а также химической и физической неоднородности.

Дан анализ основных процессов, приводящих в условиях высокотемпера-

турного нагрева при сварке плавлением к развитию макро- и микроскопичес-

4

кой неоднородности в околошовной зоне и на границе сплавления основного

металла со швом. Рассмотрена взаимосвязь между ростом зерна, огрублени-

ем тонкой структуры, микроскопической высокотемпературной неоднородностью

фазового и химического состава металла в околошовной зоне, показано влия-

ние процессов гетеродиффузии между металлом шва и околошовной зоны

на развитие макроскопической химической неоднородности на границе сплав-

ления. На основе этих данных рассмотрены основные закономерности измене-

ния деформационной способности металла околошовной зоны при высоких

температурах сварочного термического цикла в зависимости от химического

и фазового состава основного металла.

Рассмотрены современные механизмы образования кристаллизационных н

подсолидусных горячих трещин, критерии и способы оценки технологической

прочности металлов и сплавов при сварке плавлением. К анализу механизмов

этих видов межкристаллических разрушений соответственно привлечены пред-

ставления о деформации двухфазных твердо-жидких сред, а также о явлени-

ях проскальзывания кристаллитов по границам зерен и формирования зароды-

шей трещин, миграции и коагуляции вакансий. Показано влияние легирую-

щих элементов и степени ретерогеннзации литых сплавов на формирование и

условия предупреждения горячих трещин. Сформулированы основные метал-

лургические пути борьбы с горячими трещинами того и другого вида. Дан

критический анализ количественных и качественных методов, а также техно-

логических проб, используемых для оценки склонности сплавов к образованию

горячих трещин при сварке и смежных процессах. Выявлен ряд спорных во-

просов и намечены пути дальнейшего развития теории технологической проч-

ности.

Приведены основные характеристики технологической прочности наиболее

распространенных жаропрочных сплавов на основе железа, никеля, алюминия

и тугоплавких металлов в зависимости от систем легирования и содержания

легирующих элементов и примесей. Рекомендованы присадочные материалы,

электроды, флюсы, а также режимы и технологические приемы сварки и тер-

мообработки этих сплавов.

Книгу отличает удачное сочетание .глубокого научного подхода к анализу

основных вопросов теории технологической прочности с четкой практической

направленностью выводов и рекомендаций.

Академик Н. Н. Рыкалин

Д-р техн, наук проф. Н. Н. Прохоров

ВВЕДЕНИЕ

В практике сварочного производства известны случаи

разрушения сварных соединений непосредственно в процессе

сварки в области температур, близких к температуре плавления.

Такие разрушения получили название горячих трешин.

Горячие трещины встречаются не только при сварке, но и при

литье, горячей обработке давлением, термической обработке,

а также при работе металлических конструкций в условиях вы-

сокотемпературного нагружения.

Образование горячих трещин обусловлено соответствующим

изменением механических свойств металла при нагреве, в част-

ности резким снижением его деформационной способности. При-

чиной такого снижения может быть наличие в металле легко-

плавких эвтектик, дефектов кристаллического строения или вы-

делений хрупкой второй фазы. Если металл в состоянии пони-

женной деформационной способности подвергается воздействию

внутренних или внешних напряжений, то при достаточной их ве-

личине в металле образуются горячие трещины. Сварные соеди-

нения подвержены горячим трещинам преимущественно в местах

наибольшей концентрации напряжений при высоких температу-

рах: в корне швов, в участках пересечения сварными швами сты-

ков деталей или каких-либо прорезей, в начальных участках

сварных швов и т. д.

В зависимости от вида свариваемых материалов горячие

трещины возникают в металле шва или в металле околошов-

ной зоны

Металлографический анализ сварных соединений с горячими

трещинами показывает, что во всех случаях разрушение являет-

ся межкристаллическим, т. е. горячие трещины образуются и

распространяются по границам зерен (рис. 1). В случае разру-

шения сварных швов в литой зоне трещины распространяются

по границам кристаллитов, сформированных в процессе кристал-

лизации сварочной ванны.

Трещины в околошовной зоне возникают по границам рекри-

сталлизованных зерен.

Исследования температурных интервалов образования горя-

чих трещин показывают, что разрушения этого вида могут про-

исходить как при температурах выше солидуса, т. е. при наличии

жидкой фазы по границам зерен, так и при температурах ниже

солидуса, т. е. в твердом состоянии.

6

Рис. 1. Горячие трещины в металле сварного шва (снимки с поверхности),

X 100

На поверхностях изломов при разрушении сварных швов по

жидким прослойкам виден сложный блестящий контур оплав-

ленных дендритов (рис. 2, а). На электронномикроскопических

фрактограммах в этом случае можно увидеть морщинистый узор,

возникший в результате усадки жидкой пленки при затвердева-

нии, и даже плоские дендриты (рис. 2, б).

При разрушении сварных швов в твердом состоянии рельеф

излома более шероховатый с отдельными сферическими полос-

тями (рис. 2, в). При электронномикроскопическом исследовании

па поверхности изломов обнаружены соты правильной формы

(рис. 2, г). Подобный же рельеф имеют поверхности межкрис-

таллического разрушения при испытании на ползучесть

(рис. 2, д), однако размер сот в последнем случае меньше и вид-

ны следы значительной внутризеренной деформации.

Опыт сварки металлических конструкций показывает, что

образование горячих трещин зависит не только от состава сва-

риваемых материалов (основного и присадочного металла или

флюса), но также от технологии и режимов сварки. Режимы

сварки влияют на развитие ликвации при кристаллизации, фор-

му и ориентацию кристаллитов в металле шва, структуру границ

зерен, развитие таких зернограничных процессов, как миграция

границ зерен и межзеренное проскальзывание, и, наконец, на

7

Рис. 2. Фрактография изломов:

а - горячая трещина, разрушение

по жидким прослойкам, Х500: б -

то же, стрелкой показан плоский ден-

дрит, у'7300; в — горячая трещина,

разрушение в твердом состоянии,

Х500; г — то же, Х7300; д — поверх-

ность разрушена при испытании

на ползучесть, Х7300 (электронные

микрофотографии выполнены

Г. И. Лосевой)

сегрегацию по границам зерен, их частичное оплавление и фор-

мирование химической неоднородности на границе раздела твер-

дой и жидкой фаз.

При неблагоприятном развитии процессов кристаллизации

металла шва и собирательной рекристаллизации в околошовной

зоне и сопровождающих их процессов в сварных соединениях

образуются горячие трещины.

Глава I

ПРОЦЕССЫ В МЕТАЛЛЕ ШВА

ФОРМИРОВАНИЕ МАКРОСТРУКТУРЫ В ЛИТОИ ЗОНЕ

СВАРНЫХ ШВОВ

Сварные соединения, полученные сваркой плавлени-

ем, имеют три ярко выраженных зоны: литую зону в той части

соединения, где существовала расплавленная ванна жидкого

металла; основной металл, подвергшийся тепловому влиянию

сварки; основной металл, не испытавший такого влияния. Струк-

тура основного металла определяется технологической обработ-

кой заготовок перед сваркой. Заготовки могут быть из листового

металла в состоянии нагартовки, отжига или рекристаллизации,

из отливок или поковок. Зона термического влияния сварки пред-

ставляет собой агрегат слоев с неоднородной структурой в соот-

ветствии с термическими циклами нагрева и охлаждения. На

гартованный основной металл претерпевает в этой зоне возврат

и рекристаллизацию. При сварке рекристаллизованного металла

или отливок в зоне термического влияния проходит собиратель-

ная рекристаллизация. Если свариваемый металл является по-

лиморфным, то наряду со структурными изменениями в зоне

термического влияния наблюдаются также фазовые переходы.

Степень развития этих процессов в каждом слое зоны зависит

от максимальной температуры нагрува слоя, длительности на-

хождения выше температуры фазового или структурного пре-

вращения, скорости нагрева и охлаждения.

Литая зона сварного соединения представляет собой металл,

затвердевший в особой форме, какой являются оплавленные

кромки основного металла. Удерживая жидкую сварочную ван-

ну, кромки основного металла одновременно служат подложкой

для затвердевающего металла. В соответствии с теорией роста

кристаллов затвердевание жидкого металла происходит путем

образования новых атомных слоев твердой фазы [80, 84]. Эти

слон сохраняют кристаллографическую ориентацию подложки.

Очевидно, что в случае кристаллизации сварочной ванны первые

кристаллиты, прорастающие от линии сплавления в глубь ванны,

будут иметь ориентацию оплавленных рекристаллизованных зе-

рен околошовной зоны, т. е. будут сильно разориентированы.

Число кристаллитов сварного шва на линии сплавления равно

числу оплавленных рекристаллизованных зерен (рис. 3). Между

9

Рис. 3. Формирование кристал-

литов сварного шва на оплав-

ленных рекристаллизованных

зернах околошовной зоны:

I металл шва; 2 — линия сплав-

ления; 3 - зона термического

влияния; 4 — основной металл

кристаллитами формируются большеугловые границы, являю-

щиеся продолжением границ рекристаллизованных зерен. Эти

границы можно представить как поверхности раздела различно

ориентированных кристаллических решеток (43, 80].

Однако затвердевание сварочной ванны может происходить

не только путем развития кристаллитов от подложки в глубь ван-

ны, но также путем образования вблизи от края ванны слоя но-

вых кристаллитов. Их образование связано с развитием терми-

ческого или концентрационного переохлаждения. В переохлаж-

денном слое независимо друг от друга возникают зародыши

кристаллизации. Чем больше степень переохлаждения расплава,

тем больше образуется зародышей кристаллизации и соответст-

венно больше новых кристаллитов. До момента столкновения эти

кристаллиты не взаимодействуют. Поэтому этот слой также

характеризуется их беспорядочной ориентацией.

Общее число первоначально возникающих в сварочной ванне

кристаллитов определяется тепловыми условиями сварки. При

малых скоростях нагрева и охлаждения и большой длительности

нахождения свариваемого металла при температурах выше тем-

пературы рекристаллизации в зоне, прилегающей к сварочной

ванне, существенно вырастет зерно, число затравочных зерен

уменьшится и от линии сплавления в глубь ванны прорастет со-

ответственно меньшее число кристаллитов. В этих же условиях

сварочная ванна окажется менее переохлажденной, и число но-

вых центров кристаллизации, образующих в дальнейшем слой

хаотически ориентированных кристаллитов, также будет мень-

шим. Размер кристаллитов в краевом слое сварного шва увели-

чится. Могут существовать и такие условия охлаждения свароч-

ной ванны (например, при сварке чистых металлов на малых-

скоростях или с сопутствующим подогревом), при которых рас-

плавленный металл будет недостаточно переохлажден для обра-

зования у края ванны новых центров кристаллизации, и разви-

тие получат только кристаллиты, растущие от подложки.

Скорости кристаллизации по разным кристаллографическим

направлениям различны ,[84]. Направлением преимущественного

роста кристаллитов в металлах с решеткой гранецентрированно

го или объемно-центрированного куба является < 100>, для

гексагональной плотно-упакованной решетки <10 10>. По мере

протекания процесса затвердевания сварочной ванны растущие

10

от края ванны кристаллиты сталкиваются и вступают во взаимо-

действие. Более благоприятно ориентированы кристаллиты,

у которых кристаллографические направления преимуществен-

ного роста близки или совпадают с направлением теплового по-

тока, разрастаются за счет соседних. Это разрастание происхо-

дит путем отклонения границы между двумя кристаллитами

в сторону неблагоприятно ориентированного кристаллита.

В результате конкурентного роста часть кристаллитов исче-

зает, поперечное сечение оставшихся кристаллитов становится

больше. Поскольку новые кристаллиты не образуются (переох-

лаждение, необходимое для поддержания процесса зарождения

новых центров кристаллизации, уже снято), ничто не препятст-

вует дальнейшему росту кристаллитов в глубь сварочной ванны.

В сварном шве возникает зона с кристаллитами избирательной

ориентации, вытянутыми в направлении теплового потока подоб-

но столбчатым кристаллитам слитков.

Во всех металлах и сплавах, кристаллизующихся в неравно-

весных условиях, столбчатая зона с преимущественной ориента-

цией образуется благодаря дендритному росту [84]. Границы

между кристаллитами, формирующиеся по мере продвижения

в расплав кристаллических решеток твердой фазы, обычно так-

же вытянуты в направлении роста.

Однако между зонами столбчатых кристаллитов слитков и

сварных швов имеются существенные различия. В слитках оси

роста кристаллитов, совпадающие с направлением отвода тепла,

остаются прямолинейными на всей стадии столбчатой кристал-

лизации, так как слиток кристаллизуется чаще всего в геометри-

чески правильной форме (например, радиальный теплоотвод

в цилиндрической изложнице, осевой теплоотвод в водоохлаж-

даемом кристаллизаторе).

В сварных швах оси роста кристаллитов в общем случае пред-

ставляют собой пространственные кривые, что обусловлено из-

менением формы сварочной ванны в плоскостях, параллельных

плоскости свариваемого листа, и перемещением теплового поля

стеллитов в сварочной ванне

при схемах кристаллизации:

а — пространственной; б — плоской

в направлении сварки (рис. 4, а). При сварке топких листов

встык, когда сварочный источник можно считать линейным,

а сварочную ванну — постоянной формы по толщине листа, про-

странственная схема кристаллизации сменяется плоской, т. е.

криволинейные оси роста кристаллитов оказываются располо-

женными в параллельных плоскостях (рис. 4, б) [62]. Структуры

с прямолинейными осями роста в столбчатой зоне формируются

в случае сварки тонколистового металла на больших скоростях,

когда сварочная ванна имеет вытянутую форму и тепловой по-

ток на большой протяженности ванны перпендикулярен направ-

лению сварки.

Малый объем сварочной ванны и большая кривизна оплав-

ляемой поверхности — причина того, что столбчатые кристал-

литы в сварном шве более разориентированы, чем такие же

кристаллиты в слитках. Так, по данным рентгеновской съемки

по методу Берга-Беррета, углы разориентацип между столбча-

тыми кристаллитами в сварных швах на листах толщиной

] —1,5 мм (плоская схема кристаллизации) составляют 5—20’

[85]. При других очертаниях сварочной ванны, например при

сварке с глубоким проплавлением или при наплавке, когда кри-

визна ванны больше, разориентация столбчатых кристаллитов

может оказаться еще более заметной.

С целью повышения технологической прочности и пластично-

сти соединений стремятся подавить образование в сварных швах

крупнозернистой столбчатой структуры.

Это достигается:

а) введением в металл шва в достаточных концентрациях эле-

ментов, способствующих образованию высокотемпературных из-

быточных фаз типа твердого раствора (например, ферритной

фазы в швах аустенитных сталей), эвтектик (например, в швах

из сплавов алюминия с кремнием, медью и т. п.), первичных

карбидов (например, карбидов ниобия; ниобиевой карбидно-

аустенитной эвтектики в швах аустенитных сталей типа Х13Н18,

Х15Н25, Х15Н35 и никелевых сплавов) или первичного графита

и др.;

б) введением в сварочную ванну модификаторов в виде твер-

дых частиц тугоплавких металлов или соединений (например,

молибдена и титана при сварке цветных сплавов) либо поверх-

ностно-активных элементов (например, стронция и церия при

сварке никелевых сплавов, аустенитных сталей и пр.);

в) воздействием на сварочную ванну ультразвуковых коле-

баний или механических вибраций.

Все эти меры направлены к тому, чтобы создать перед фрон-

том растущих столбчатых кристаллитов новые центры кристал-

лизации, подавив тем самым их дальнейший рост.

В центре сварных швов сплавов часто появляется зона рав-

ноосных кристаллитов, свидетельствующая о развитии в этой час-

ти сварочной ванны концентрационного переохлаждения и при-

12

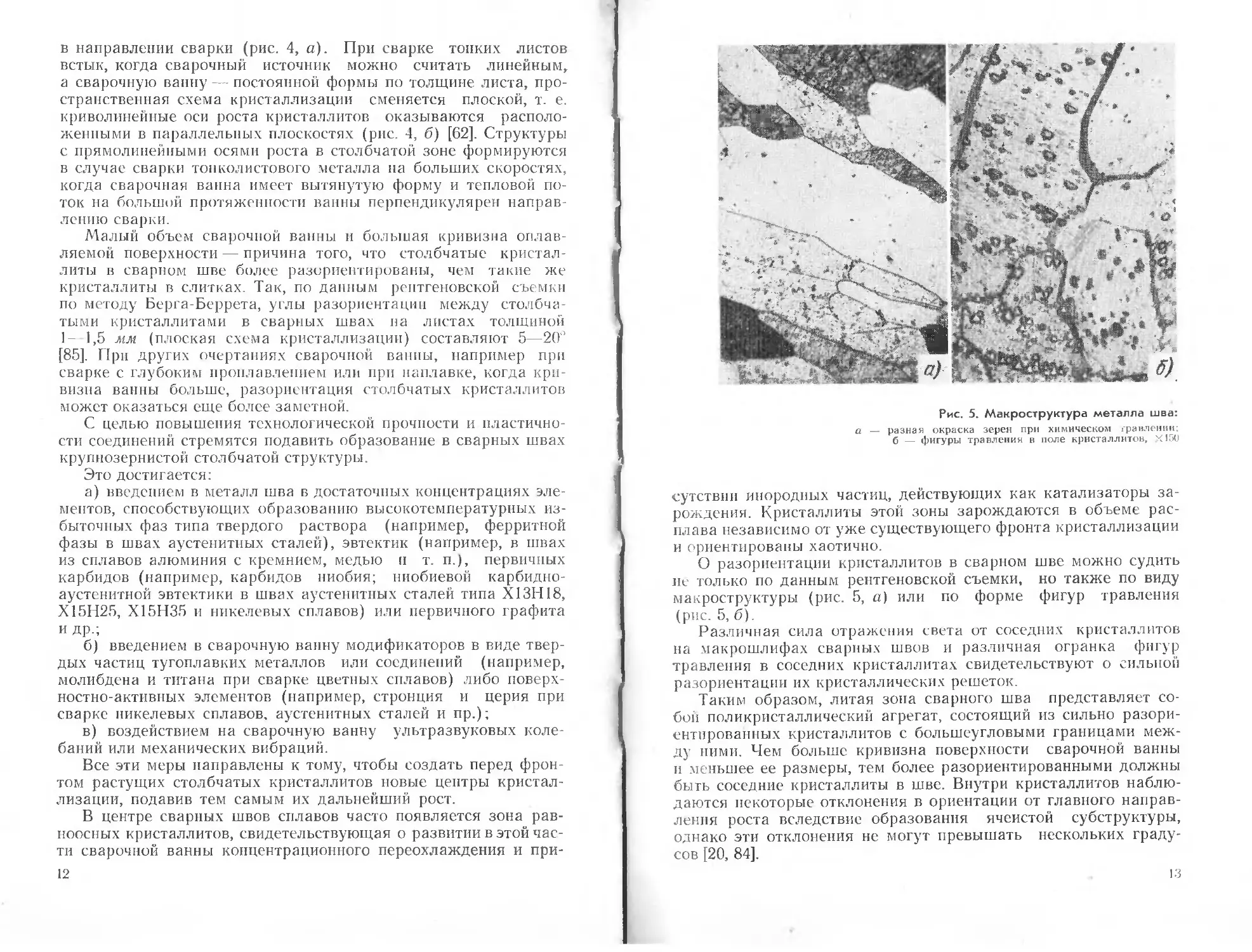

Рис. 5. Макроструктура металла шва:

а — разная окраска зерен при химическом гранленни;

б — фигуры травлении в поле кристаллитов, X151I

сутствни инородных частиц, действующих как катализаторы за-

рождения. Кристаллиты этой зоны зарождаются в объеме рас-

плава независимо от уже существующего фронта кристаллизации

и ориентированы хаотично.

О разориентации кристаллитов в сварном шве можно судить

не только по данным рентгеновской съемки, но также по виду

макроструктуры (рис. 5, tz) или по форме фигур травления

(рис. 5, б).

Различная сила отражения света от соседних кристаллитов

на макрошлифах сварных швов и различная огранка фигур

травления в соседних кристаллитах свидетельствуют о сильной

разориентации их кристаллических решеток.

Таким образом, литая зона сварного шва представляет со-

бой поликристаллический агрегат, состоящий из сильно разори-

ентированных кристаллитов с большеугловыми границами меж-

ду ними. Чем больше кривизна поверхности сварочной ванны

и меньшее ее размеры, тем более разориентированными должны

быть соседние кристаллиты в шве. Внутри кристаллитов наблю-

даются некоторые отклонения в ориентации от главного направ-

ления роста вследствие образования ячеистой субструктуры,

однако эти отклонения не могут превышать нескольких граду-

сов [20, 84].

13

ДЕНДРИТНАЯ И ЯЧЕИСТАЯ НЕОДНОРОДНОСТЬ

МЕТАЛЛА СВАРНЫХ ШВОВ

Литая зона сварных соединений отличается от слит-

ков малым объемом расплавленного металла, малой длительно-

стью нахождения металла в жидком состоянии, весьма быстрым

охлаждением после затвердевания, а также наличием особой

«формы» для затвердевания в виде оплавленных кромок основ-

ного металла. Однако эти отличия не изменяют общих законо-

мерностей процесса кристаллизации жидкого металла. Внутри-

кристаллическое строение литой зоны сварных соединений, как

и слитков, определяется взаимодействием тепловых и диффузи-

онных потоков при кристаллизации.

При рассмотрении процесса кристаллизации чистых металлов

исходят из теории фазовых превращений [2] Эта теория предпо-

лагает существование вполне определенной температуры То, при

которой соблюдается условие равновесия между жидкой и твер-

дой фазой, выражаемое равенством их термодинамических по-

тенциалов Z (рис. 6).

В отличие от чистых металлов сплавы кристаллизуются в не-

котором интервале температур, в котором твердая и жидкая

фазы могут находиться в равновесии. На рис. 7, а линии ликви-

дуса Тл и солидуса Тс отражают условия равновесия фаз. При

переохлаждении жидкой фазы концентрации С! ниже Тл проис-

ходит образование зародышей твердой фазы, которые имеют

состав, определяемый положением линии солидуса при данной

температуре. Прилегающие к твердому металлу слои жидкой

фазы обогащаются растворенным элементом, имеющим более

низкую температуру плавления, и их состав определяется поло-

жением линии ликвидуса. Например, при температуре 7\ кон-

центрация растворенного элемента в твердой фазе соответствует

точке Б, в жидкой — точке А. Кочичсство жидкой и твердой

фаз, находящихся в равновесии при этой температуре, опреде-

ляется отношением отрезков ОБ и ОА.

Таким образом, при температуре Т, на поверхности раздела

фаз устанавливаются пограничные равновесные концентрации,

разность которых выражается отрезком АВ. Если в результате

диффузионных процессов или воздействия конвекционных пото-

ков жидкости растворенный элемент будет отводиться от поверх-

ности раздела в жидкую фазу, то вследствие стремления системы

к равновесию часть атомов жидкой фазы будет переходить

в твердую фазу, восстанавливая пограничные концентрации и

обеспечивая рост кристаллов твердого раствора. Чем интенсив-

нее отводится растворенный элемент от поверхности раздела

в жидкую фазу, тем быстрее происходит рост твердой фазы. По-

добный процесс принято называть избирательной, или диффузи-

онной, кристаллизацией. Рост кристаллов при избирательной

кристаллизации лимитируется скоростью диффузионных процес-

14

сов в жидкой фазе. Процессы диф-

фузии в твердой фазе имеют при

этом второстепенное значение, так

как они выравнивают концентрацию

компонентов внутри кристаллов

твердого раствора.

При кристаллизации чистых ме-

таллов состав твердой фазы не от-

личается от состава исходной жид-

кой. В этом случае для роста кри-

сталлов твердой фазы не требуется

перераспределения состава между

фазами. Такой процесс кристаллиза-

ции называется бездиффузионным.

Однако процесс бездиффузионной

Рис. 6. Влияние Т на термоди-

намический потенциал жидкой

Zmc и твердой ZTe фаз в одно-

компонентных системах

кристаллизации возможен

не только в чистых металлах, но и в сплавах. На диаграмме со-

стояния сплавов, образующих непрерывный ряд твердых рас-

творов, линия То характеризует равенство термодинамических

потенциалов твердой и жидкой фаз одинакового состава. При

температурах ниже То термодинамический потенциал твердой

фазы оказывается ниже, чем для жидкой фазы того же состава '.

Поэтому при переохлаждении жидкого расплава ниже темпера-

туры То, например до Т2, наряду с диффузионной кристаллиза-

цией становится возможным развитие и бездиффузионной кри-

сталлизации. Рост твердой фазы при бездиффузионной кристал-

лизации происходит за счет присоединения любых атомов,

находящихся перед фронтом растущих кристаллов. Вследствие

этого на границе раздела в жидкой фазе не будет появляться

зона с повышенным содержанием растворенного элемента, как

это имеет место при диффузионной кристаллизации. Чем выше

скорость охлаждения и чем меньше содержание растворенного

элемента в исходной жидкой фазе, тем вероятнее проявление

бездиффузионного механизма кристаллизации.

Бездиффузионная кристаллизация возможна также и в эв-

тектических сплавах, но наиболее часто она проявляется в спла-

вах, составы которых значительно отличаются от эвтектического.

Если в этиу сплавах не происходило предварительного измене-

ния состава жидкой фазы, то температура начала бездиффузи-

онной кристаллизации (То , Т о ) оказывается выше температуры

образования эвтектики (Тэ) (рис. 7, б). Для того чтобы развил-

ся процесс бездиффузионной кристаллизации, достаточно пода-

вить только процесс образования избыточной фазы (ct- или

у-твердых растворов). В сплавах с содержанием растворенных

элементов выше предельной концентрации бездиффузионная

кристаллизация возможна до концентраций этих элементов С'

1 Линия TG не соответствует идеальным условиям равновесия, так как в сплавах рав-

новесие фаз соблюдается при равенстве химических потенциалов, т. е. производных тер-

модинамических потенциалов по концентрациям фаз.

Рис. 7. Диаграммы состояния сплавов

или С". При больших концентрациях, а также в чисто эвтектиче-

ских сплавах обеспечить процесс бездиффузионной кристаллиза-

ции трудно, так как для этого требуется подавить процесс обра-

зования эвтектики, который протекает диффузионным путем

с большими скоростями.

Форма фронта кристаллизации и структур твердой фазы за-

висит от условий охлаждения при затвердевании [20, стр. 272,

409], [84]. При отсутствии в расплаве переохлаждения рост крис-

таллов твердой фазы контролируется процессами переноса, ины-

ми словами, скоростью отвода примесей и скрытой теплоты пре-

вращения от фронта кристаллизации. В этих условиях поверх-

ность раздела фаз гладкая (если пренебречь шероховатостью,

образованной ступенями и террасами) и занимает положение

изотермы кристаллизации.

Однако в реальных условиях затвердевания слитков и свар-

ных швов расплав перед фронтом кристаллизации оказывается

переохлажденным. В присутствии слоя переохлажденного рас-

плава гладкая поверхность раздела фаз становится неустойчи-

вой и сменяется поверхностью с выступами. Переохлаждение,

обеспечивающее ускоренный рост выступов, может быть двоякого

рода — термическим и концентрационным. В условиях термиче-

ского переохлаждения проходит дендритная кристаллизация

сверхчистых металлов, а также начинается кристаллизация

сплавов. Выделяющаяся при этом скрытая теплота постепенно

снимает начальное термическое переохлаждение. Будет ли рас-

плав термически переохлажден на более поздних стадиях затвер-

девания, зависит от геометрии изложницы или сварочной ванны

и внешних условий, определяющих теплоотвод.

Причины возникновения в расплаве концентрационного пере-

охлаждения подробно рассмотрены в работах [20, стр. 248, 272,

409], [84]. При затвердевании сплавов в слое жидкости перед

фронтом кристаллизации возникает градиент концентрации рас-

творенного компонента — положительный или отрицательный —

в зависимости от того, повышает или понижает этот компонент

температуру кристаллизации. Градиенту концентрации соответ-

16

ствхет определенный градиент

температур ликвидус (рис. 8).

Однако фактическая температура

расплава, зависящая от устано-

вившихся условий кристаллиза-

ции, может не совпадать с равно-

весной температурой и быть ниже

последней.

Перед фронтом кристаллиза-

ции появляется область концент-

рационного переохлаждения, обу-

Рис. 8. Схема образования в рас-

плаве перед фронтом кристалли-

зации области концентрационного

переохлаждения:

/ — состав расплава; 2 — темпера-

тура ликвидус; 3 — фактическая тем-

пература; АГ - величина переохлаж-

дения

словленная изменением состава

расплава. Чем больше концентра-

ция примеси и меньше темпера-

турный градиент в расплаве, тем

шире область концентрационного

переохлаждения; ширина этой об-

ласти обычно 1(10 2-ь10 4) см

[20]. При наличии концентрационного переохлаждения всякий

участок поверхности фронта кристаллизации, выдавшийся впе-

ред, оказывается в более благоприятных для роста условиях, чем

соседние. На гладкой поверхности раздела фаз появляются вы-

ступы. Боковые диффузионные потоки, возникающие в расплаве

около выступов, обедняют примесями вершины выступов и обо-

гащают боковые грани. Такое распределение концентраций фор-

мирует в твердой фазе гексагональную ячеистую структуру,

состоящую из параллельных элементов (ячеек), вытянутых в на-

правлении кристаллизации. Границы ячеек образованы скопле-

нием примеси у боковых стенок выступов.

Критическое состояние, при котором осуществляется переход

от плоского фронта кристаллизации к ячеистому, определяется

условием равенства градиентов фактической температуры рас-

плава и ликвидуса [20]:

G т(1—k)C0

R ~ Dk

(1)

где G — градиент температуры в расплаве у фронта кристалли-

зации;

R — скорость роста кристаллов;

т — тангенс угла наклона линии ликвидуса;

Со — начальная концентрация примеси в жидкой фазе;

k — коэффициент распределения, или отношение концен-

траций примеси в твердой фазе и расплаве, находя-

щемся с ней в равновесии;

D — коэффициент диффузии примеси в расплаве.

Выражение (1) устанавливает линейную связь между кон-

центрацией примеси Со и GIR (величины т, D, k зависят от вида

примеси). В сплаве определенного состава образование ячеек

2 Заказ 560 17

Рис. 9. Критические усло-

вия затвердевания, при

которых ячеистая форма

кристаллизации перехо-

дит в дендритную (сплав

олова со свинцом):

1 — ячейки; 2 — ячейки и

дендриты; 3 — дендриты

можно подавить замедлением скорости

роста или же повышением температурно-

го градиента.

Продвигаясь в расплав, ячейки укруп-

няются, так как расширяется область

концентрационного переохлаждения и

уменьшается скорость кристаллизации.

При достаточно большой протяженности

зоны переохлажденного расплава на

ячейках появляются ветви второго поряд-

ка, характерные для дендритного роста.

Как видно из рис. 9, дендритному росту

способствуют большие концентрации при-

месей, большие скорости кристаллизации

и малые температурные градиенты. За

счет преимущественного разрастания ден-

дритов, ориентированных по тепловому

потоку, в литом металле формируется во-

локнистая текстура.

Изменение размеров дендритов в за-

висимости от условий кристаллизации

аналогично изменению размеров ячеек,

т. е. с продвижением фронта твердой фа-

зы в расплав дендриты увеличиваются.

При этом общее количество примеси, сегрегировавшей в между-

осных пространствах дендритов, уменьшается, а концентрация

примеси в расплаве перед фронтом возрастает. На некоторой

стадии роста столбчатых дендритов весь оставшийся расплав

оказывается настолько концентрационно переохлажденным, что

в нем зарождаются новые кристаллиты. Последующий быстрый

рост этих кристаллитов в радиальных направлениях предотвра-

щает дальнейше развитие столбчатых дендритов. Таким обра-

зом, в центре слитков и сварных швов формируется равноосная

структура.

При обсуждении механизма образования ячеисто-дендритных

структур обычно рассматривают системы типа твердых раство-

ров. Однако подобные же структуры обнаруживаются и в спла-

вах с эвтектическим типом диаграммы состояния неэвтектическо-

го состава. Вначале затвердевание таких сплавов происходит

с образованием ячеисто-дендритной структуры. При достижении

расплавом перед фронтом кристаллизации эвтектического соста-

ва в междендритных пространствах и по границам кристаллитов

образуется эвтектика.

В соответствии с теорией эвтектика должна появиться по гра-

ницам зерен и в тех случаях, когда кристаллизуются сплавы

с эвтектической диаграммой состояния, содержание примеси

в которых не достигает предела растворимости в твердой фазе

[20, стр. 307]. Такая особенность кристаллизации обусловлена

18

тем, что при дендритном росте последние порции расплава ока-

зываются значительно богаче примесью, чем это следует из

диаграммы состояния. Эксперименты подтверждают возмож-

ность появления эвтектики по границам зерен при кристаллиза-

ции ненасыщенных твердых растворов [28]. Таким образом, кри-

сталлизация сплавов с эвтектической диаграммой состояния

протекает частично как однофазная — с образованием твердого

раствора с ячеисто-дендритной структурой, частично как двух-

фазная — с образованием эвтектики.

Исключительно многофазная кристаллизация характерна для

сплавов эвтектического состава. Существует множество струк-

турных разновидностей, единственной общей чертой которых

является наличие двух или более фаз. Если при эвтектической

кристаллизации первичная фаза облегчает зарождение вторич-

ной, то образуется пластинчатая структура или — в присутствии

примесей — ее модификации: колонийная и стержсньковая струк-

туры. В противном случае образуются несплошныс эвтектики

с беспорядочной ориентацией второй фазы [20, стр. 307], [84]

Ячеистые, дендритные, а также смешанные — ячеисто-ден-

дритные структуры характерны для внутрикристаллического

строения сварных швов технически чистых металлов, сплавов,

образующих непрерывный ряд твердых растворов, а также боль-

шого числа сплавов с эвтектическим типом диаграммы состоя-

ния. Преимущественное развитие в металле шва того или иного

вида структур зависит от тепловых условий сварки. Обычно

сварочная ванна характеризуется сильным перегревом жидкого

металла в центре и наличием большого температурного градиен-

та па границе твердое тело — расплав. На начальной стадии

затвердевания, когда первые слои твердой фазы формируются

на оплавленных зернах околошовной зоны, возможно существо-

вание гладкого фронта. По мере прорастания кристаллитов

в глубь ванны температурный градиент в расплаве уменьшается,

расплав перед фронтом кристаллизации обогащается примесью,

возникает концентрационное переохлаждение и устойчивой ста-

новится ячеистая форма роста.

Таким образом, ячейки появляются не от самой границы

оплавления рекристаллизационных зерен околошовной зоны,

а на некотором расстоянии от нее, необходимом для образова-

ния концентрационного переохлаждения. Скрытая теплота кри-

сталлизации и теплоотвод в твердую фазу уменьшают градиент

температур к центру шва. Одновременно возрастает концентра-

ция примеси перед фронтом кристаллизации.

Следствием этого является расширение зоны концентрацион-

ного переохлаждения и увеличение размера ячеек. На некоторой,

более поздней, стадии затвердевания ячейки разветвляются —

ячеистый рост сменяется дендритным. Ячейки и дендриты в свар-

ных швах, как и в слитках, характерны для зоны столбчатых

кристаллитов, дендриты — преимущественно для центральной

2* 19

Рис. 10. Микроструктура сварных швов:

а - микрощлиф шва сплава Nb 5% V, 150;

б — поверхность сварного шва сплава Та — 5”.'( W, <109

зоны равноосных кристаллитов. Однако в сравнении со слитками

и крупными отливками при сварке в силу более резкого теплоот-

вода область существования ячеистых и смешанных структур

шире, при этом величина ячеек мельче и дисперсность участков

обогащения примесью выше.

Дендритная и ячеистая структуры хорошо заметны на микро-

шлифах сварных соединений однофазных сплавов (рис. 10, а).

Неоднородность твердого раствора тем лучше выявляется хими-

ческим травлением, чем выше концентрация легирующих эле-

ментов в сплавах. Во многих случаях ячейки и дендриты можно

наблюдать непосредственно на поверхности сварных швов

(рис. 10, б). Ячеисто-дендритный рельеф образуется в результа-

те усадки и соответствует топографии фронта кристаллизации.

Одновременно на поверхности литого металла видны границы

кристаллитов, выявленные термическим травлением при охлаж-

дении после затвердевания.

С увеличением количества легирующих добавок ячеистый

рельеф, декорированный поверхностными пленками, становится

все более сложным и затрудняет наблюдение сетки границ кри-

сталлитов (рис. II). Форму кристаллитов можно выявить при

кратковременном нагреве сварного шва до температур солидуса

благодаря эффекту оплавления большеугловых границ зерен

(рис. 11,6).

Сварные швы технически чистых металлов кристаллизуются

как однофазные сплавы. Однако в связи с малым количеством

примесей внедрения ячеистые и дендритные формы структуры

на микрошлифах выражены слабо или совсем не выражены

(рис. 12, а). Форму ячеек удается установить после сильного

химического травления шлифов, когда в поле кристаллитов по-

являются многочисленные фигуры травления, соответствующие

участкам с повышенной концентрацией примесей (рис. 12, б).

20

Рис. 11. Поверхность сварного шва ниобиевого сплава РН6, X 150

а в исходном состоянии: б после повторного нагрева по сварочному

- циклу

Рис. 12. Микроструктура сварного шва технически чистого ниобия,

X 150:

а — после обычного травления; б — после сильного травления

21

Форма огранки фигур травления зависит от ориентации кристал-

литов. Можно также обнаружить ячеистый и дендритный рельеф

на поверхности слитков чистых металлов.

В сварных соединениях дисперсионно-твердеющих сплавов

ячеисто-дендритная структура четко выявляется благодаря вы-

делению второй фазы в местах скопления примесей.

В результате перераспределения примесей при затвердевании

литые структуры оказываются химически неоднородными. Сегре-

гацию примесей, образовавшуюся при затвердевании, можно

разделить на несколько видов [84]. В макроскопическом масшта-

бе развивается нормальная сегрегация, или увеличение концент-

рации примеси в направлении затвердевания. С увеличением

протяженности зоны затвердевания роль нормальной сегрегации

становится все более важной. В сварных швах сегрегация этого

вида выражена менее заметно, чем в слитках. Нормальная сег-

регация проявляется не только в объеме всего литого металла,

но и в каждом отдельном кристаллите, а именно: часть кристал-

лита, затвердевающая в первую очередь, содержит меньше при-

меси, чем часть, затвердевающая позже. Наибольшее количество

примеси скапливается в центре слитков или сварных швов, где

встречаются растущие навстречу друг другу кристаллиты.

Межзеренная сегрегация, или скопление примеси у межзерен-

ных границ, связана с образованием канавки на фронте кристал-

лизации в месте выхода к фронту границы между растущими

бок о бок кристаллитами. Механизм обогащения границы при-

месью такой же, как и при образовании границ ячеек.

В неравновесных условиях затвердевания внутри кристалли-

тов образуется ячеистая или дендритная сегрегация. Этот вид

химической неоднородности обусловлен соответствующими фор-

мами роста кристаллов. Исследования с применением радиоак-

тивных изотопов показывают, что в условиях развития ячеистой

и дендритной кристаллизации сегрегация примесей в погранич-

ных зонах ячеек и междуосных пространствах дендритов при-

мерно равна сегрегации по границам кристаллитов [47]. Преиму-

щественного обогащения примесью границ между соседними

кристаллитами не обнаружено.

Степень развития ячеисто-дендритной неоднородности опре-

деляется составом сплавов и условиями затвердевания. При свар-

ке впутрикристаллическая неоднородность в подавляющем боль-

шинстве случаев проявляется менее заметно, чем при кристал-

лизации слитков и отливок (даже в металлической изложнице).

В слитках и отливках в зоне столбчатых кристаллов, охлаждае-

мой наиболее быстро, ячеисто-дендритная сегрегация развита

слабее, чем в зоне равноосных кристаллитов, которая охлаждает-

ся более медленно.

Качественный анализ зависимости внутрикристаллической

неоднородности от скорости охлаждения при кристаллизации

проведен в работе [2]. При небольших скоростях охлаждения

22

увеличение интенсивности ох-

лаждения до определенного

предела приводит к усилению

внутрикристаллической сегре-

гации в соответствии с диффу-

зионным механизмом кристал-

лизации. С дальнейшим увели-

чен нем скорости охлаждения

внутрикристаллическая сегре-

Рис. 13. Влияние скорости охлажде-

ния сплава при кристаллизации w на

степень проявления внутрикристалли-

ческой ликвации

от скорости охлаждения выра-

гация уменьшается вследствие

того, что диффузионный меха-

низм кристаллизации сменяет-

ся бездиффузиоиным. Таким

образом, зависимость внутри-

кристаллической неоднородности

жается кривой с максимумом (рис 13). На основании принятой

схемы уменьшение внутрикристаллической сегрегации в швах

по сравнению со слитками и в зоне столбчатых кристаллитов по

сравнению с зоной равноосных кристаллитов объясняли сменой

диффузионного механизма кристаллизации на бездиффузионный.

Однако исследования последнего времени показали, что в диа-

пазоне скоростей охлаждения от нескольких градусов до сотен

градусов в секунду, т. е. реальных скоростей охлаждения слитков

и сварных швов, бездиффузионный механизм кристаллизации не

осуществляется [50]. Состав осей и пограничных зон ячеек и ден-

дритов остается при этих скоростях неизменным и определяется

приблизительно положением солидуса при соответствующей

температуре затвердевания. Уменьшение степени химической не-

однородности с увеличением скоростей охлаждения связано

с измельчением элементов ячеисто-дендритной структуры, в ре-

зультате которого состав литого металла усредняется При ма-

лых скоростях охлаждения ячеисто-дендритная сегрегация убы-

вает вследствие выравнивающей диффузии в твердой фазе непо-

средственно при кристаллизации, а также в ходе остывания

после затвердевания.

Еще один вид микроскопической сегрегации — обратная сег-

регация — проявляется на последних стадиях затвердевания,

когда обогащенная примесью жидкая сраза устремляется в меж-

ячеистые или междуосные промежутки, где в результате затвер-

девания произошла усадка [84].

Помимо названных видов сегрегаций, в макрообъемах свар-

ных швов наблюдается распределение примесей слоями, располо-

женными эквидистантно поверхности оплавления. Это явление

вызвано изменением скорости роста кристаллитов вследствие

неравномерной подачи теплоты в сварочную ванну, периодически

нарушающей баланс поступления и отвода теплоты и изменяю-

щей скорость охлаждения. При этом возможны остановка кри-

сталлизации и даже частичное оплавление фронта твердой фазы.

23

Рис. 14. Микроструктура сварного шва технически чистого тан-

тала, X 150. Сварка электронным лучом в импульсном режиме

При переходе из устойчивого состояния кристаллизации с боль-

шой скоростью перемещения фронта в состояние с малой скоро-

стью перемещения концентрация примеси в твердой фазе долж-

на уменьшиться. И, напротив, увеличение скорости перемещения

фронта кристаллизации должно способствовать возрастанию

концентрации примеси по сравнению с равновесной [84].

Слои с повышенным содержанием примеси хорошо заметны

в металле шва при дуговой сварке плавящимся электродом и

обусловлены каплеобразным поступлением электродного метал-

ла, колебаниями ванны, переменной скоростью движения элек-

трода, неравномерной толщиной слоя покрытия электродов или

флюса и т. д. При автоматических способах сварки и наплавки,

когда жидкая ванна имеет большой объем, слои расположены

главным образом вблизи границы сплавления, а при ручной

сварке, когда ванна сравнительно малого объема,— по всему се-

чению шва. Еще более ярко слоистость в строении металла шва

выражена при использовании импульсных источников теплоты

(например, сварка электронным лучом в импульсном режиме),

когда происходит прерывистое плавление и затвердевание

(рис. 14). В этом случае кристаллиты в центральной части шва

формируются на оплавленных литых зернах. Следовательно,

слоистость не нарушает характера и направления кристаллиза-

ции, так как даже в случае периодического оплавления фронта

твердой фазы поверхности нерасплавившихся частей кристалли-

тов служат двухмерными зародышами, обеспечивающими рост

кристаллитов с прежней кристаллографической ориентировкой.

24

ГРАНИЦЫ ЗЕРЕН. ТЕРМИЧЕСКИ АКТИВИРУЕМАЯ

МИГРАЦИЯ ГРАНИЦ ЗЕРЕН

Рост твердой фазы из расплава осуществляется при-

соединением атомов жидкости к кристаллической решетке заро-

дышей твердой фазы или подложки. В течение всего периода

роста кристаллиты сохраняют начальную кристаллографическую

ориентацию, за исключением незначительных искажений, возни

кающих вследствие механической деформации дендритов или

формирования внутрпкристалличсской ячеистой или полосчатой

субструктуры [20, стр. 272], [84].

По этой причине при затвердевании поликристаллов в твер-

дой фазе непосредственно за фронтом кристаллизации возникают

границы зерен (границы кристаллитов), представляющие собой

зону перехода между различно ориентированными кристалличе-

скими решетками [8, 43, 80, 107]. Ширина этой зоны порядка меж-

атомных расстояний (рис. 15).

В общем случае границы кристаллитов в литом металле яв-

ляются большеугловыми, т. е. образованы сильно разорпентиро-

ваппымн решетками. Исключение составляют границы в столб-

чатой зоне, где вследствие развития преимущественной ориента-

ции смежные кристаллиты оказываются слабо разориептировап-

ными (в сварных швах 5 20°). В условиях гладкого фронта

кристаллизации межзереппые границы в столбчатой зоне почти

перпендикулярны поверхности раздела между твердой и жидкой

фазами [20, стр. 272], [84]. При дендритной кристаллизации на-

правление границ между столбчатыми кристаллитами опреде-

ляется условиями конкурентного роста. В замороженной зоне

у края слитка или у границы оплавления сварного шва, а также

в центральной части литой зоны направление границ кристалли-

тов беспорядочное.

В условиях ячеисто-дендритной кристаллизации соседние

кристаллиты стыкуются стенками ячеек [84]. Следовательно,

вдоль стенок ячеек, принадлежащих разным кристаллитам, дол-

жны проходить границы между кристаллитами.

Такие границы обладают большой нестабильностью вследст-

вие развитой поверхности и случайной ориентации и за время

охлаждения литого металла после затвердевания смещаются

в новые, более равновесные, положения — с меньшей свободной

энергией. Миграция границ кристаллитов происходит в интерва-

ле температур высокой диффузионной подвижности атомов

(Т солидуса Трекриста.ализачии) -

По современным представлениям механизм термически акти-

вируемой миграции границ заключается в переходах отдельных

атомов или групп атомов через границу из решетки одного кри-

сталлита (уменьшающегося) в решетку другого (растущего) [9,

стр. 123, 157], [43, 80, 107]. Преимущественный отрыв и присоеди-

нение атомов происходит на порогах граничных террас [107]. При

25

этом вследствие существования зоны

! неупорядоченной решетки шириной

>(3 <- 5) d, неизбежно перемещение ато-

мов вдоль границы; иными словами,

атомный механизм миграции контроли-

руется граничной диффузией. Если

рассматривать границу зерен как пере-

ходную область, содержащую избы-

точное количество вакансий, то мигра-

ция границы может включать процесс

обмена местами атомов и вакансий [9,

Рис. 15. Граница зерен стр. 157]. Тогда энергия активации миг-

рации должна быть близка к энергии

активации движения вакансий. Движущей силой миграции гра-

ниц кристаллитов в литом металле является свободная энергия

границ, поэтому по мере роста зерен и уменьшения поверхности

границ скорость миграции уменьшается. Усадочные напряжения

в литом металле, вероятно, должны способствовать миграции

границ зерен.

Скорость миграции границ зерен при данной температуре

является функцией ориентации зерен относительно границ меж-

ду ними, так как именно от ориентации зависит ширина и струк-

тура границ, в частности плотность граничных террас [107].

Большеугловые границы (угол разориентации 5s 15е) более под-

вижны, чем среднеугловые (2—15°) [9, стр. 123]. По этой причине

в литой зоне сварных соединений, где кристаллиты сильно раз-

орисптированы, миграция границ проходит в относительно боль-

шем объеме, чем в массивных слитках с развитой текстурой.

Наличие примесей в металле резко уменьшает подвижность

границ зерен. Влияние примеси определяется природой примеси

(размер атомов, валентность), количеством примеси и структу-

рой границ. Так называемые «специфические», или частично со-

пряженные, границы оказываются значительно более подвиж-

ными, чем песопряженные, так как величина их взаимодействия

с примесью мала [9, стр. 123].

Миграцию границ, лимитируемую примесями, исследовал

Е. С. Махлин [118]. По его определению в растворах слабой кон-

центрации растворенные атомы не перемещаются вместе с гра-

ницей, а лишь снижают результирующую движущую силу

миграции, образуя очаги обратной кривизны. Это область «меха-

нического откалывания» границы от примесных атомов.

В растворах более высокой концентрации атомы примеси пе-

ремещаются вместе с границей за счет граничной диффузии

вдоль выступов, образующихся у растворенных атомов. В этой

области скорость миграции определяется как составляющая

скорости граничной диффузии в направлении миграции границы.

Наконец, в растворах с высокой концентрацией примесей по мо-

дели К- Л юкке и К. Детерта [9, стр. 157] атомы примеси переме-

26

щаются в направлении движения границы за счет диффузии

в кристаллической решетке. При высокой температуре возможна

тепловая флуктуация, или «термическое отделение» границы от

примесных «атмосфер», и скорость миграции становится при-

близительно такой же, как в чистых металлах. Ведущим меха-

низмом миграции границ в условиях кратковременного свароч-

ного цикла является, вероятно, термическое отделение границ.

В период охлаждения слитков или сварных швов от темпера-

туры солидуса до температуры рекристаллизации границы кри-

сталлитов мигрируют <>т своих начальных положений, возникших

при затвердевании, в новые положения — с меньшей площадью

поверхности. Скорость миграции границ во много раз превосхо-

дит скорость диффузии в решетке. В связи с этим сетка границ

зерен оказывается смещенной по отношению к ячеисто-дендрит-

ным сегрегациям (рис. 16).

Следы миграции границ, прошедшей в обьеме литого метал-

ла, можно наблюдать на поверхности сварных швов или слитков

(рис. 17). Начальные положения границ кристаллитов опреде-

ляются по очертаниям ячеек и дендритов, которые заметны бла-

годаря рельефу на поверхности, соответствующему топографии

фронта кристаллизации. Конечные положения границ кристалли-

тов выявляются термическим травлением при охлаждении литой

структуры. Термическое травление, как процесс диффузионный,

проходит во времени, поэтому границы зерен не образуют капа-

вок травления на поверхности металла сразу после затвердева-

ния или при быстрой миграции границ. Канавки термического

травления появляются только на последних этапах миграции,

когда границы перемещаются с малой скоростью или совсем ос-

танавливаются.

Рис. 16. Миграция границ зерен в литом металле при охлаждении после

затвердевания:

а — срастание кристаллитов при затвердевании; б — положение границы после

охлаждения. Заштрихованные полосы соответствуют ветвям дендритов

27

Рис. 17. Поверхность литого металла:

а — слиток ниобия, Х100; б — слиток тантала, 1-J00; в — сварной шов

ниобия электроннолучевого переплава, Х500; г — то же, Х500;

д — сварной шов сплава титана ВТ-15. Х100

28

Рис. 18. Влияние скорости охлаждения после затвердевания

на микроструктуру литого металла сплава Nb — 5% Мо, > 500:

а — сварной шов; б - капля, охлажденная в воде

В чистых металлах, где подвижность границ уменьшается

с понижением температуры менее интенсивно, чем в сплавах, на

поверхности литой зоны видны многочисленные канавки термиче-

ского травления — следы промежуточных положений границы

перед окончательной остановкой (рис. 17, в, г). Картина скачко-

образного перемещения границ возникает вследствие задержки

29

границ канавками термического травления. При наблюдении ка-

навок термического травления на поверхности сварных швов

четко проявляется следующая закономерность: миграция границ

зерен происходит в направлении, совпадающем с тепловым

потоком (рис. 17, в). Это, вероятно, обусловлено направленным

потоком вакансий от более нагретого участка металла к более

холодному.

Если литой металл охлаждается после затвердевания с боль-

шой скоростью, то границы кристаллитов не успевают существен-

но изменить свое начальное положение и повторяют очертания

дендритов и ячеек. Такой эффект наблюдают при закалке капель

расплавленного металла в воду (рис. 18). В высоколегированных

сплавах границы зерен также приближаются по очертаниям

к дендритам затвердевания, так как подвижность границ суще-

ственно уменьшена наличием примесей (рис. 19, а, б).

Существенную роль в процессе миграции играет равновес-

ная сегрегация примесей по границам зерен. По мере охлажде-

ния литого металла количество примеси у границ увеличивается,

процессы диффузии на границе проходят с меньшими скоростя-

ми. В связи с этим подвижность границ кристаллитов в сплавах

снижается с понижением температуры более интенсивно, чем

в чистых металлах. Соответственно сокращается и температур-

ный интервал миграции границ зерен. Выражением этой законо-

мерности является наличие канавок термического травления на

поверхности литой структуры чистых металлов (рис. 17) и отсут-

ствие таковых на сплавах (рис. 20): «замораживание» границ

в сплавах происходит более резко.

Процесс миграции границ зерен, происходящий в литой струк-

туре при охлаждении после затвердевания, можно частично

воспроизвести, нагревая металл шва повторно по сварочному

циклу. Благодаря термическому травлению первоначальное и ко-

нечное положения границ отчетливо выявляются на поверхности

металла (рис. 21, а). При таком нагреве заметно смещаются

только границы, перпендикулярные направлению роста кристал-

литов,— границы с наибольшей разориентацией. Границы, вытя-

нутые в направлении роста, имеют меньшие углы разориентации

и как среднеугловые границы малоподвижны. Повторный нагрев

не дает полной картины миграции границ сразу после затвер-

девания, так как изменяются структура границ и движущие си-

лы миграции, границы обогащаются примесью и теряют подвиж-

ность.

При многократном нагреве или при длительной выдержке

литого металла в области температур интенсивной миграции

границ зерен происходит полная перекристаллизация литой

структуры (рис. 21, б).

Еще одним свидетельством того, что новая сетка границ зерен

является результатом смещения границ кристаллизации в новые

пространственные положения, служат результаты измерения

зо

Рис. 19. Влияние легирования на микроструктуру сварных швов

сплавов ниобия, X 150:

а — 2,5®/® W; б — 15% W; в — 5% Zr; г — 5% Ti; д — 1,5% Si; е — 1% ТаС

31

Рис. 20. Поверхность сварного шва сплава Та — 2,5% W, X 100.

Стрелками показана граница срастания кристаллитов при затвер-

девании

Рис. 21. Поверхность сварных швов ниобия при повторном на-

греве по сварочному циклу, X 100:

а — однократный нагрев; б — семикратный нагрев

32

Таблица 1

Результаты измерения длины границ* в мм/мм2

Образец Начальные границы затвердевания Границы после миграции

Сварной шов сплава- Nb 5%Мо ... 8,9 8,1

Та — 5%W 7.4 7,1

Слиток ниобия электроннолучевого переплава 3,1 2,8

* Измерения проводили методом секущих. Оценка по 10 секущим линиям.

длины тех и других границ (табл. 1). Измерения показывают,

что длина наблюдаемых границ зерен равна или меньше длины

начальных границ затвердевания, как это и должно быть при

миграции границ.

Интересно сопоставить данные опытов о смешении границ

зерен в процессе охлаждения литой структуры с теоретическими

значениями, полученными при расчетах по уравнениям скорости

миграции границ [85, 87].

В настоящее время не существует единой расчетной модели,

описывающей кинетику миграции границ. Трудность создания

такой модели заключается в том, что результаты эксперимен-

тальных наблюдений различных авторов зачастую не совпадают

и даже противоречат друг другу [9, стр. 123, 157]. Эти различия

обусловлены, вероятно, недостаточной чистотой металла, приме-

няемого для исследований. О большом влиянии растворенных

микродобавок примеси на подвижность границ свидетельствуют

данные работы [9, стр. 157].

Теория миграции границ в присутствии примесей К- Люкке

и К. Дотерта и теория групповых процессов Н Ф. Мотта во мно-

гом не согласуются с экспериментальными данными [9, стр. 123].

Более близкие к опытным результаты дают расчеты по модели

Е. С. Махлина [118], однако К. Люкке и К- Штюве [9, стр. 157]

высказывают сомнения по поводу основных предположений, по-

ложенных в основу этой модели.

Расчетные значения, совпадающие по порядку величин с экс-

периментальными, дает модель единичных переходов Д. Тарн-

балла [9, стр. 123], [43]. Недостатком этой модели является то, что

она не учитывает влияния примеси на подвижности границ, и по-

этому применима лишь для описания кинетики миграции в чис-

тых металлах. Скорость миграции границ в модели единичных

переходов представлена уравнением

evb . г I , 1 ( Q 1

—ДГехр| + —)ехр(-—(2)

3 Заказ 560

33

i де e — основание натуральных логарифмов;

т — частота перескоков атомов;

Ь — локальное перемещение границы, соответствующее пе-

реходу одного атома из зерна в зерно (вектор Бюр-

герса) ;

k — постоянная Больцмана;

Т — абсолютная температура;

AF — движущая свободная энергия миграции;

ASa — энтропия активации процесса миграции;

Q — энергия активации миграции.

Частоту перескоков v заменяют в этом уравнении величиной

kT

— , где h — постоянная Планка. Если принять, что XSA ~ О

h

(AS.1 - малая величина), то уравнение (2) приобретает вид

о=—ДЕехр/——I. (3)

h Е ( kT J

Расчет скорости миграции границ проведем для чистого нио-

бия двойного электроннолучевого переплава. Движущую сво-

бодную энергию процесса \F определяем как:

ЛЕ = 2fb3/R, (4)

где f - - свободная энергия, приходящаяся на площадь одного

атома в границе: f = 250 ч- 1000 эрг 1см2 площади гра-

ницы [43];

R — радиус кривизны зерен.

Подставляя R = 2,2-10-2 см (по измерениям среднего дна-

13

метра зерна в шве), f = 500 эрг/см2, b =—— а = 2,88- 10 8 см,

получаем ДЕ = 1,11-10-18 эрг.

Энергию активации миграции границ Q принимаем равной

= 1,81-10-12 эрг!ат, где Qsd— энергия активации самодиф-

4

фузии в объеме (Q,„i = 7,25 • 10-12 эрг!ат [122]).

Величина Q выбрана из следующих соображений. В метал-

лах, где объемная диффузия и диффузия по границам зерен про-

ходят по вакансионному механизму (это справедливо для туго-

плавких металлов [35]), элементарные диффузионные переходы,

приводящие к миграции границ, также осуществляются путем

обмена мест атомов и вакансий. Энергия активации диффузии

по границам зерен Qb равна примерно 7г энергии активации

объемной диффузии Qf,i [9, стр. 157], [43]. Одну половину Qb со-

ставляет энергия образования вакансий в границе Qbf, дру-

гую — энергия граничной миграции вакансий Qbm-

QbfFQbm = ^b' (5)

Если граничная концентрация вакансий превышает равновес-

ную, то энергия активации элементарных атомных переходов

34

Таблица 2

Результаты расчета скорости миграции границ

Температура Т, °К 2741 2641 2541 2431 2241

Скорость миграции и, см!сек 1.06-10 1 8,82-10 2 7,34-10“2 5,82-10“2 3,59- 10“2

Температура Т, 'К 2041 1841 1741 1541 1341

Скорость миграции V, СМ/ сек 2,04- 10 1-ю-2 6,7-10“3 2,48-10“ 3 7-Ю-4

в границе (пли энергия активации миграции) становится равной

энергии активации граничной миграции вакансий:

(6>

2 4

Предположение о пересыщении границ литого металла ва-

кансиями не вызывает сомнения, так как, во-первых, пересыще-

ние обусловлено неравновесным характером кристаллизации, во-

вторых, дополнительные вакансии образуются при аннигиляции

дислокаций в ходе подсолидусиой миграции границ [9, стр. 157],

в-третьих, движущаяся граница собирает вакансии из объема.

Подставляя в уравнение (3) значения: AF — 1,11-10 18 эрг,

е = 2.718. b = 2,88-10-8 см, h = 6,547-10“27 эрг!сек, Q = 1,81 X

X 10 12 эрг)ат, k — 1,37-10 16 эрг(град-ат), получаем выражение

скорости в см/сек миграции границ в зависимости от темпера-

туры:

и = 13,35 ехр——1. (7)

' I т | х /

По выражению (7) рассчи-

тывали значения скоростей

миграции при температуре

плавления и более низких тем-

пературах и строили кривую

изменения скорости миграции

по времени термического цикла

охлаждения металла шва (рис.

22 и табл. 2). Для построения

кривой использовали осцилло-

грамму цикла, записанную с

помощью вольфрам-рениевой

термопары. Термопару зачека-

нивали в пластину из ниобия

электроннолучевого переплава

3*

Рис. 22. Изменение скорости мигра-

ции v и смещение границ кристалли-

тов S за время охлаждения сварного

шва

35

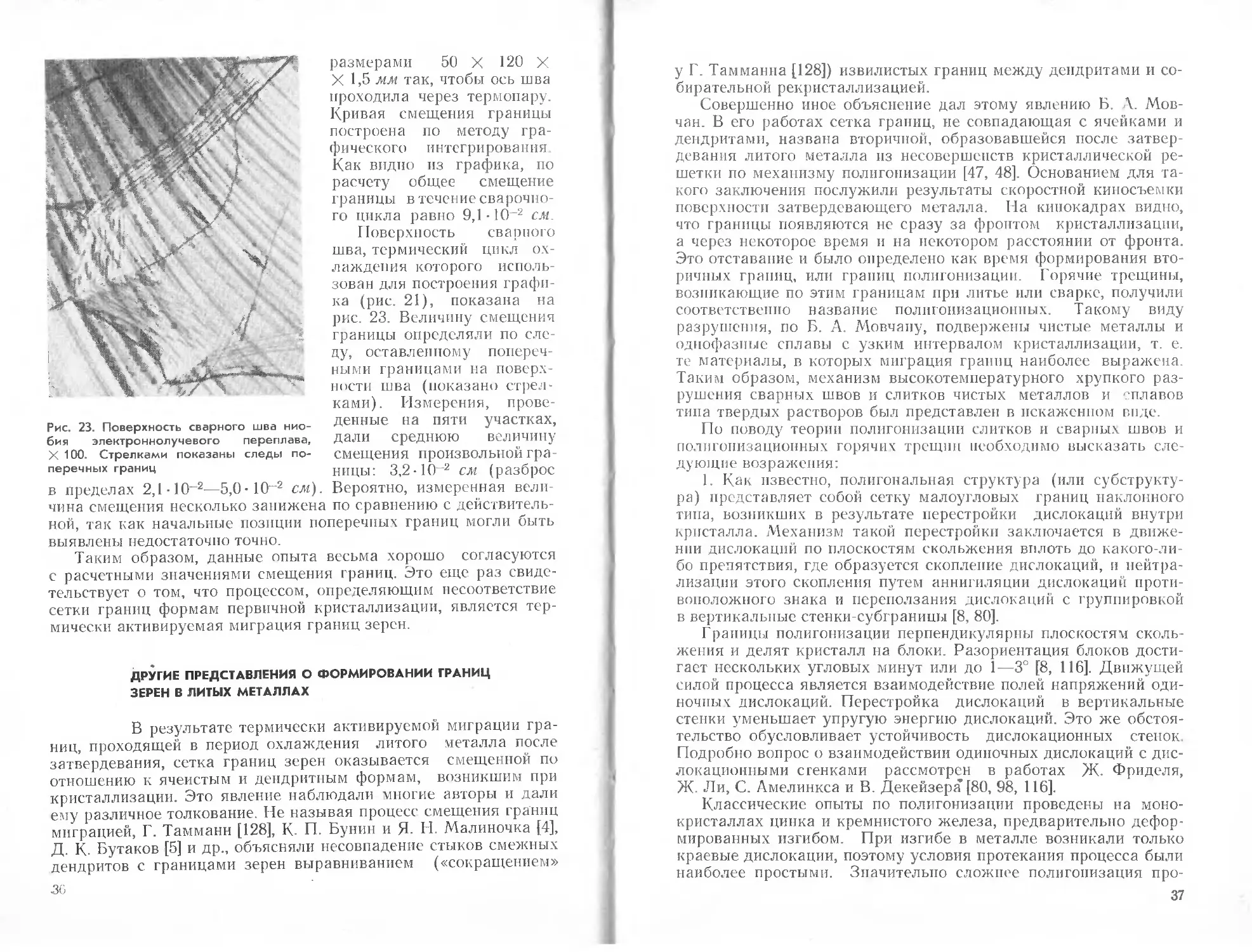

Рис. 23. Поверхность сварного шва нио-

бия электроннолучевого переплава,

X 100. Стрелками показаны следы по-

перечных границ

размерами 50 X 120 X

X 1,5 мм так, чтобы ось шва

проходила через термопару.

Кривая смещения границы

построена по методу гра-

фического интегрирования

Как видно из графика, по

расчету общее смещение

границы в течение сварочно-

го цикла равно 9,1-10-2 см.

Поверхность сварного

шва, термический цикл ох-

лаждения которого исполь-

зован для построения графи-

ка (рис. 21), показана на

рис. 23. Величину смещения

границы определяли по сле-

ду, оставленному попереч-

ными границами на поверх-

ности шва (показано стрел-

ками). Измерения, прове-

денные на пяти участках,

дали среднюю величину

смещения произвольной гра-

ницы: 3,2-10-2 см (разброс

в пределах 2,1-Ю-2—5,0• 10~2 см). Вероятно, измеренная вели-

чина смещения несколько занижена по сравнению с действитель-

ной, так как начальные позиции поперечных границ могли быть

выявлены недостаточно точно.

Таким образом, данные опыта весьма хорошо согласуются

с расчетными значениями смещения границ. Это еще раз свиде-

тельствует о том, что процессом, определяющим несоответствие

сетки границ формам первичной кристаллизации, является тер-

мически активируемая миграция границ зерен.

ДРУГИЕ ПРЕДСТАВЛЕНИЯ О ФОРМИРОВАНИИ ГРАНИЦ

ЗЕРЕН В ЛИТЫХ МЕТАЛЛАХ

В результате термически активируемой миграции гра-

ниц, проходящей в период охлаждения литого металла после

затвердевания, сетка границ зерен оказывается смещенной по

отношению к ячеистым и дендритным формам, возникшим при

кристаллизации. Это явление наблюдали многие авторы и дали

ему различное толкование. Не называя процесс смещения границ

миграцией, Г. Тамманн [128], К. П. Бунин и Я. Н. Малиночка [4],

Д. К. Бутаков [5] и др., объясняли несовпадение стыков смежных

дендритов с границами зерен выравниванием («сокращением»

36

у Г. Тамманна [128]) извилистых границ между дендритами и со-

бирательной рекристаллизацией.

Совершенно иное объяснение дал этому явлению Б. А. Мов-

чан. В его работах сетка границ, не совпадающая с ячейками и

дендритами, названа вторичной, образовавшейся после затвер-

девания литого металла из несовершенств кристаллической ре-

шетки по механизму полигонизации [47, 48]. Основанием для та-

кого заключения послужили результаты скоростной киносъемки

поверхности затвердевающего металла. На кинокадрах видно,

что границы появляются не сразу за фронтом кристаллизации,

а через некоторое время и на некотором расстоянии от фронта.

Это отставание и было определено как время формирования вто-

ричных границ, или границ полигонизации. Горячие трещины,

возникающие по этим границам при литье или сварке, получили

соответственно название полпгоиизационных. Такому виду

разрушения, по Б. А Мовчану, подвержены чистые металлы и

однофазные сплавы с узким интервалом кристаллизации, т. е.

те материалы, в которых миграция границ наиболее выражена.

Таким образом, механизм высокотемпературного хрупкого раз-

рушения сварных швов и слитков чистых металлов и - плавов

типа твердых растворов был представлен в искаженном виде.

По поводу теории полигонизации слитков и сварных швов и

полпгоиизационных горячих трещин необходимо высказать сле-

дующие возражения:

1 Как известно, полигональная структура (или субструкту-

ра) представляет собой сетку малоугловых границ наклонного

типа, возникших в результате перестройки дислокаций внутри

кристалла. Механизм такой перестройки заключается в движе-

нии дислокаций по плоскостям скольжения вплоть до какого-ли-

бо препятствия, где образуется скопление дислокаций, и нейтра-

лизации этого скопления путем аннигиляции дислокаций проти-

воположного знака и переползания дислокаций с группировкой

в вертикальные стенки-субграницы [8, 80].

Границы полигонизации перпендикулярны плоскостям сколь-

жения и делят кристалл на блоки. Разориентации блоков дости-

гает нескольких угловых минут или до 1—3° [8, 116]. Движущей

силой процесса является взаимодействие полей напряжений оди-

ночных дислокаций. Перестройка дислокаций в вертикальные

стенки уменьшает упругую энергию дислокаций. Это же обстоя-

тельство обусловливает устойчивость дислокационных стенок.

Подробно вопрос о взаимодействии одиночных дислокаций с дис-

локационными сгенками рассмотрен в работах Ж. Фриделя,

Ж. Ли, С. Амелинкса и В. Декейзера [80, 98, 116].

Классические опыты по полигонизации проведены на моно-

кристаллах цинка и кремнистого железа, предварительно дефор-

мированных изгибом. При изгибе в металле возникали только

краевые дислокации, поэтому условия протекания процесса были

наиболее простыми. Значительно сложнее полигонизация про-

37

ходит после холодной деформации поликристаллического метал-

ла, так как в формировании субструктуры участвуют дислока-

ции с различными векторами Бюргерса. Для полигонизации де-

формированного металла проводят отжиг при температурах не-

сколько ниже температуры рекристаллизации. При более высо-

ких температурах в металле проходит рекристаллизация Кон-

куренцию процессов возврата и рекристаллизации обсуждают

в работах [9, 43, 67].

Дислокации могут перестраиваться в субграницы и в литом

материале в процессе охлаждения после затвердевания, напри-

мер в монокристаллах, выращиваемых из расплава [67. 130].

Однако вероятность образования зародышей субграниц п их ста-

бильность с повышением температуры понижаются, так как

уменьшается упругое взаимодействие дислокаций, а наиболее

эффективными барьерами, у которых могут скапливаться дисло-

кации, становятся границы зерен. Именно поэтому в эксперимен-

тах В. Вуда и Г. Вильмса, проводивших отжиг на полигониза-

цию поликристаллического алюминия, размер блоков увеличи-

вался с температурой до тех пор, пока не достигал размера ос-

новных зерен [131]. При всех температурах отжига границы

полигонизации оставались малоугловыми.

В условиях термических циклов сварки, когда время нахож-

дения литого металла выше температуры 0,5 Тпл, составляет не

более нескольких секунд, вероятность образования развитой по-

лигональной структуры весьма мала.

Однако, не касаясь здесь более подробно вопроса о совершен-

стве субструктуры, образующейся в литом металле в процессе

охлаждения после затвердевания, можно с уверенностью утвер-

ждать, что сетка большеугловых границ, наблюдаемая в слитках

и сварных швах, не является вторичной. Эту сетку можно увидеть

после соответствующего травления на микрошлифах сплавов,

а также непосредственно на поверхности сварных швов и слитков

чистых металлов и низколегированных сплавов. Сетка границ

непрерывна и замкнута. Границы не меняют своего направления

в зонах срастания дендритов (см. рис. 20). Размер зерен, очер-

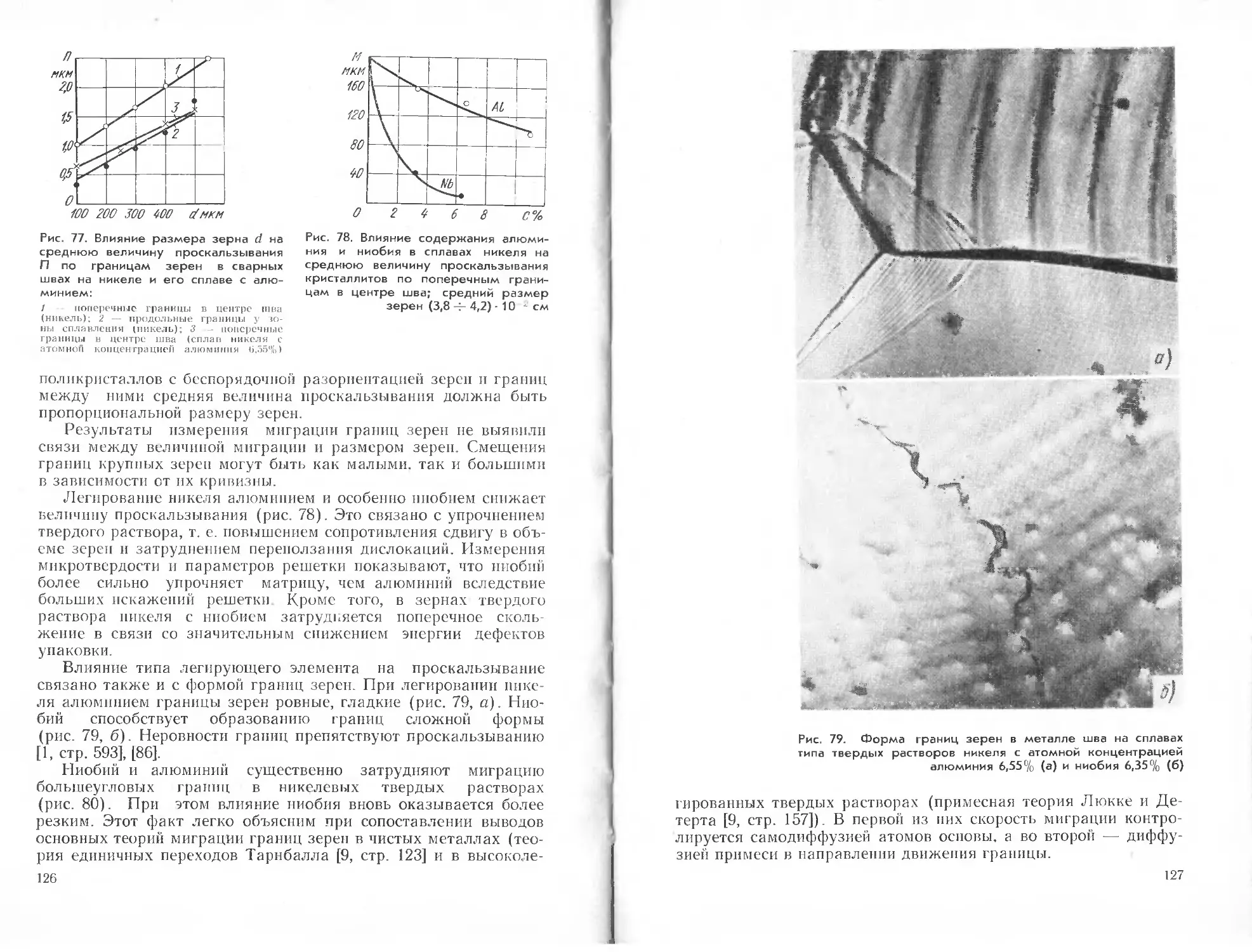

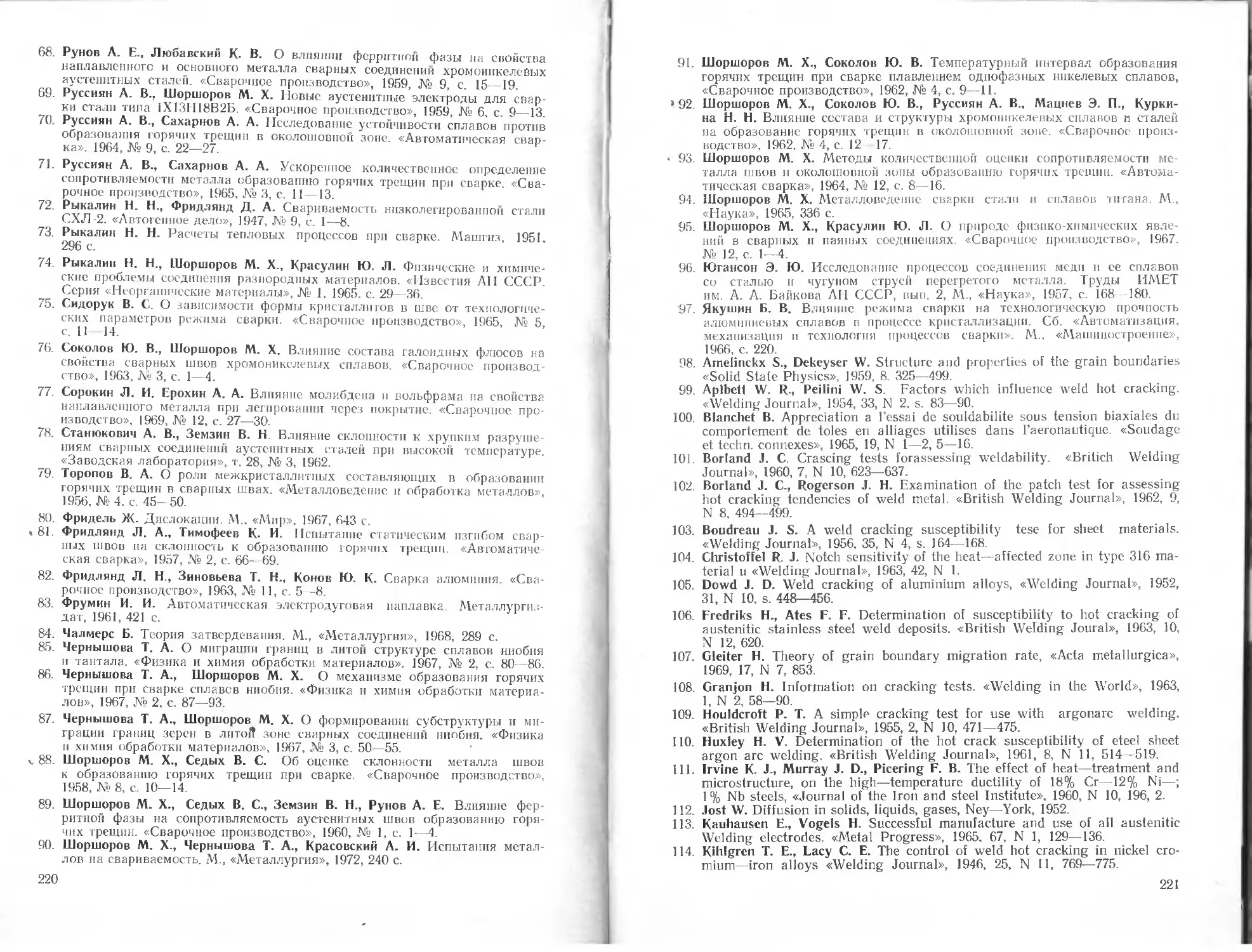

ченных границами, того же порядка, как и у кристаллитов за-