Автор: Александров А.Н. Козориз Г.Ф.

Теги: деревообрабатывающая промышленность пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование промышленность деревообработка

ISBN: 5-7120-0038-5

Год: 1988

А.Н. АЛЕКСАНДРОВ

ПФ.КОЗОРИЗ

ПНЕВМО

ТРАНСПОРТ

И ПЫЛЕ-

УЛАВЛИВАЮШИЕ

СООРУЖЕНИЯ

НА ДЕРЕВО-

ДЕРЕВООБРАБАТЫВАЮЩИХ

ПРЕДПРИЯТИЯХ

Одобрено объединением

"Союэлеспроект" и рекомендовано

к изданию ■ качестве справочника

Под редакцией А.Н. Александрове

Москва "Лесная промышленность" 1988

УДК 674 : [621.928.9+621.547] @35)

Александров А. Н, Козориз Г. Ф. Пневмотранспорт и пылеулавли-

пылеулавливающие сооружения на деревообрабатывающих предприятиях: Справоч-

Справочник/Под ред.' А. Н. Александрова.—М.: Лесн. пром-сть, 1988.—248 с.

ISBN 5—7120—0038—5

Даны сведения о материалах, оборудовании, изделиях и узлах пы-

леул а вливающих сооружений (аспирации), а также систем пневматиче-

пневматического транспортирования уловленных измельченных отходов и полуфаб-

полуфабрикатов на деревообрабатывающих предприятиях. Приводятся вспомо-

вспомогательные и справочные материалы для проектирования и расчета этих

систем; освещаются вопросы охраны атмосферного воздуха и пожарной

безопасности при проектировании и эксплуатации пылеулавливающих со-

сооружений и пневмотранспорта в деревобрабатывающих производствах.

Для инженерно-технических работников промышленных предприятий,

проектных и проектно-конструкторских организаций. Справочник может

быть полезен студентам лесотехнических вузов.

Табл. 61. Ил. 102. Библиогр.: 21 назв.

Рецензент М. А. СЛОБОД НИК (ВНИИДМАШ)

3002000000—061 r

037 @1)-88

ISBN 5-7120-0036-5

© Издательство «Лесная промышленность», 1988 г.

ПРЕДИСЛОВИЕ

Основные направления экономического и социального развития СССР

на 1986—1990 годы и на период до 2000 года предусматривают переход

к интенсивным формам развития промышленности, главным образом,

путем технического перевооружения и реконструкции предприятий на

базе достижений научно-технического прогресса и передовой технологии.

Этот путь предполагает максимальную механизацию и автоматизацию

производственных процессов и одновременно — сокращение удельных рас-

расходов природных ресурсов, в том числе топливно-энергетических. При

этом резко возрастает роль природоохранительных мероприятий, а следо-

следовательно, возрастают и затраты на эти мероприятия, в частности на ох-

охрану атмосферного воздуха.

Для решения поставленных задач было необходимо обобщить на-

накопленный в отрасли опыт проектирования, строительства и эксплуатации

пылеулавливающих сооружений. Поэтому при подготовке справочника ав-

авторы стремились не только дать максимальный объем справочной инфор-

информации, облегчить поисковую и расчетную работу проектировщикам и кон-

конструкторам, привести алгоритмы расчета для оптимизированного решения

отдельных инженерных задач. Не менее важной была цель вооружить ши-

широкий круг специалистов современным пониманием роли и значения пыле-

пылеулавливающих сооружений и пневмотранспорта и соответствующим ме-

методологическим подходом к проектированию этих инженерных систем

в комплексе технологических и строительных решений при реконструкции,

техническом перевооружении и строительстве деревообрабатывающих

производств. Актуальность этих задач обусловлена отсутствием в настоя-

настоящее время строительных норм и правил, технологических и других норм

проектирования пылеулавливающих сооружений.

Главы 1—6, 8—9 первой части и главы 1—6 второй части справоч-

справочника написаны А. Н. Александровым, глава 7 первой части — Г. Ф. Козо-

ризом.

Авторы просят читателей свои замечания и пожелания присылать по

адресу: 127018, Москва-18, ул. Полковая, 17, Гипродревпром.

ВЕДЕНИЕ

В деревообрабатывающей промышленности установки для отсасыва-

отсасывания стружки от станков начали применяться еше в начале столетия.

В двадцатых годах такие установки были распространены уже довольно

широко. В последующие десятилетия усилиями ученых, исследовавших за-

закономерности транспортирования различных измельченных материалов

в воздушном потоке, — И. Гастерштадта, К. И. Страховича, М. П. Кали-

нушкина и других — была создана научно-теоретическая база для появ-

появления методик инженерного расчета установок пневматического транспор-

транспортирования материалов, в том числе отходов деревообработки.

Широкому развитию и внедрению в деревообрабатывающей промыш-

промышленности аспирационных и транспортных установок в большой степени

способствовали работы Л. С. Клячко, С. Н. Шемякина, Г. Я. Трайтель-

мана и др.

В 60-е годы благодаря работам С. Н. Святкова и разработкам про-

проектных институтов Гипродрев, Гипродревпром, Гнпролеспром, учитывав-

учитывавшим также достижения эксплуатационников на предприятиях отрасли,

сформировались принципы конструирования и методика расчета аспира-

аспирационных и пневмотранспортных систем в деревообрабатывающих произ-

производствах. Условия, которым соответствовали эти принципы и методика

расчета, характеризовались следующими главными факторами:

парк деревообрабатывающих станков, применявшихся в производстве,

изменялся очень медленно;

выпускавшиеся станки не всегда были оборудованы встроенными уст-

устройствами для улавливания отходов механической обработки древесины

в виде стружки, опилок и пыли и направления их в аспирационные си-

системы;

фракционный состав отходов характеризовался относительно неболь-

небольшим содержанием пыли, что было связано как с невысокими скоростями

резания, так и с использованием в качестве обрабатываемого материала

в основном натуральной древесины;

функции пневматического транспортирования измельченных отходов

к месту сбора выполнялись системами аспирации, что было обусловлено

небольшими размерами производственных корпусов и территорий большин-

большинства предприятий;

технологические процессы, а следовательно, и технологические плани-

планировки и состав оборудования цехов, изменялись незначительно в течение

довольно продолжительного времени;

вопросам охраны окружающей природной среды от загрязнения вред-

вредными выбросами промышленных предприятий и экономии топливно-энер-

топливно-энергетических ресурсов не придавалось особого значения.

Развитие промышленности в 70-е годы внесло существенные измене-

изменения в характер традиционных деревообрабатывающих производств. По-

Появился и ряд новых видов производств, таких, как производство древес-

древесностружечных, древесноволокнистых, цементно-стружечных плит. Эти но-

новые условия характеризуются следующими главными факторами:

быстрым обновлением парка технологического оборудования, выпус-

выпускаемого серийно станкостроительной промышленностью.

специализацией деревообрабатывающих предприятий наряду с созда-

созданием крупных комбинатов, включающих в себя различные виды произ-

производств, комплексно использующих древесное сырье;

увеличением размеров производственных корпусов и территории пред-

предприятий при росте нормативного коэффициента плотности застройки;

увеличением объема измельченных отходов деревообработки и удель-

удельного содержания в них пылевидных частиц за счет повышения скоростей

резания и применения плитных материалов;

частой сменой технологических процессов и оборудования в пределах

производственных помещений;

ужесточением требований, связанных с охраной окружающей природ-

природной среды, а также экономным использованием энергетических, сырьевых

и материальных ресурсов;

увеличением объемов строительства новых предприятий, расширением,

реконструкцией и техническим перевооружением действующих.

С учетом перечисленных факторов за последние 10—15 лет сущест-

существенно изменились условия конструирования и расчета систем аспирации

и пневмотранспорта измельченных отходов и полуфабрикатов на дерево-

деревообрабатывающих предприятиях. Прежде всего определилось четкое раз-

разграничение аспирационных систем и систем пневмотранспорта. Несмотря

на многочисленные общие признаки конструктивного характера эти два

вида инженерных сооружений принципиально различны по их функции

в технологических процессах.

Инженерные системы, удаляющие от технологического оборудования

отходы производства в виде газов и пылевоздушных смесей, подающие

их к газоочистным и пылеулавливающим устройствам и осуществляющие

их очистку (обезвреживание), являются газоочистными и пылеулавливаю-

пылеулавливающими сооружениями в составе промышленных предприятий. К ним отно-

относятся системы аспирации технологических процессов и оборудования.

Ни одно современное деревообрабатывающее производство — от круп-

крупных специализированных предприятий, насчитывающих сотни единиц обо-

оборудования, до небольших мастерских вспомогательного назначения — не

может функционировать без систем аспирации, так как в соответствии

с ГОСТ 12.2.026.0—77 системы стандартов безопасности труда конструк-

конструкция деревообрабатывающего оборудования должна предусматривать на-

наличие специальных устройств (аспирационных кожухов, укрытий, отсо-

отсосов), оканчивающихся патрубками для подключения к системам аспи-

аспирации.

Проектирование и эксплуатация пылеулавливающих сооружений или

аспирациоиных систем в деревообрабатывающих производствах сводится

к решению задачэффективного и надежного обеспыливания воздуха в ра-

рабочей зоне производственных помещений и охраны атмосферного воздуха

от загрязнения пылевыми выбросами с минимальными капитальными и

эксплуатационными затратами.

К системам пневматического транспорта на деревообрабатывающих

предприятиях относятся инженерные сооружения, состоящие из комплекса

оборудования, трубопроводов и строительных конструкций и предназна-

предназначенные для передачи измельченных материалов по трубопроводам как

внутри одного, так и между различными технологическими процессами.

Пневмотранспорт на деревообрабатывающих предприятиях стал при-

применяться позже, чем аспирация. Его назначение сводилось в основном

к транспортировке опилок и стружки от цеховых бункеров сбора отхо-

отходов в бункерные галереи или топливные бункеры котельных. Пневмотранс-

Пневмотранспорт нашел также применение в производстве спичек — для транспорти-

транспортирования спичечной соломки. В производстве древесной муки, древесно-

древесностружечных и древесноволокнистых плит, а в последнее время — в произ-

производстве цемеитно-стружечных плит пневмотранспорт служит для передачи

специально приготовляемой стружки и пыли между отдельными пози-

позициями технологического оборудования.

В каждом из этих производств к пневмотранспортерам предъявля-

предъявляются особые требования, обусловленные технологическим регламентом, по-

поэтому конструирование и расчет пневмотранспортеров технологического

назначения имеют в каждом из производств свои особенности.

Термин «пневматический транспорт» до недавнего времени широко

применялся и для определения аспирационных систем в деревообрабаты-

деревообрабатывающей промышленности. Однако в настоящее время эта, как и другие

неточности в терминологии в данной области техники, могут приводить

к нежелательным последствиям в практической деятельности организаций

и предприятий. Поэтому в отсутствие норм, проектирования пылеулавли-

пылеулавливающих сооружений и пневмотранспорта на деревообрабатывающих пред-

предприятиях настоящий справочник призван помимо прочего способствовать

формированию профессиональной терминологии, максимально отвечающей

как действующим стандартам и другим руководящим документам по

строительству, так и современному уровню техники и технологии.

Часть первая

ПЫЛЕУЛАВЛИВАЮЩИЕ СООРУЖЕНИЯ

1. ОБЩИЕ СВЕДЕНИЯ

Устройство пылеулавливающих сооружений необходимо в тех слу-

случаях, когда выделяющаяся в технологических процессах пыль при попа-

попадании в воздух производственных помещений или в атмосферный воздух

может создавать концентрации, превышающие допустимые значения, ус-

установленные санитарными нормами или какими-либо другими норматив-

нормативными документами.

В деревообрабатывающих производствах источники выделения пыли

бывают двух видов. К первому виду источников относится техно-

технологическое оборудование, при работе которого пыль, а также более круп-

крупные частицы (опилки, стружка) образуются в качестве отходов механи-

механической обработки древесных и других материалов. Ко второму виду

источников относится технологическое оборудование, в том числе конвей-

конвейеры, в которых измельченные материалы являются полуфабрикатами

в технологических процессах, например в производстве древесностружеч-

древесностружечных плит, или конечным продуктом, например в производстве древес-

древесной муки.

Применяемые в этих случаях пылеулавливающие сооружения назы-

называются системами аспирации. Латинское слово aspiratio означает вдыха-

вдыхание. Это слово в данном случае характеризует принцип действия инже-

инженерных систем, состоящий в отсасывании воздуха от технологического

оборудования.

Для источников первого вида задача предотвращения попадания пыли

в объем производственных помещений решается путем отсоса воздуха

от режущих органов станков с возможно более полным уносом измельчен-

измельченных отходов в момент их образования. Для источников выделения пыли

второго вида та же задача решается путем отсоса воздуха от технологиче-

технологического оборудования с минимальным уносом из него измельченного мате-

материала; системы аспирации лишь поддерживают заданную величину разре-

разрежения в оборудовании.

До середины 70-х годов системы аспирации рассматривались как

одна из составных частей вентиляции производственных помещений. При

этом считалось, что и проектирование так называемых местных отсосов

должно входить в задачу проектирования аспирационных систем. Поэтому

нередко технологическое оборудование изготавливалось без устройств,

предназначенных специально для направления пыли и других измельчен-

измельченных отходов в системы аспирации, а паспорта станков не содержали ас-

аспирационных характеристик даже в тех случаях, когда эти устройства,

называвшиеся пылсприемниками, имелись.

Такой взгляд на системы пылеулавливания в условиях качественного

преобразования и количественного роста, нашей промышленности в целом,

и в том числе деревообрабатывающих производств, привел к ощутимому

отставанию техники пылеулавливания. К концу 70-х годов окончательно

сформировалось новое понимание как роли пылеулавливающих и гаэо

очистных сооружений, так и основных принципов, лежащих в основе рез-

резкого повышения их эффективности.

С одной стороны, стало очевидным, что для эффективной борьбы с вы-

выделениями пыли в производственные помещения с помощью аспирацион-

ных систем необходимо, чтобы технологическое оборудование включало

в свою конструкцию устройства, обеспечивающие максимальное улавлива-

улавливание измельченных отходов при подключении оборудования к аспирацион-

ным системам. Для деревообрабатывающих производств решение этой

стороны проблемы нашло свое официальное отражение в ГОСТ

12.2.026.0-77 «Оборудование деревообрабатывающее. Общие требования

безопасности».

С другой стороны, практика проектирования систем пылеулавливания

в новых условиях стала серьезно противоречить нормам проектирования,

традиционным объемам и составу проектных работ по вентиляции про-

промышленных зданий. Эта сторона проблемы также нашла отражение в об-

общесоюзных нормативных документах: в главе СНиП 11-33—75 «Отопле-

«Отопление, вентиляция и кондиционирование воздуха» впервые прямо указано,

что действие данной главы не распространяется на проектирование аспи-

рационных систем, а с 1983 г. Госстроем СССР введен в действие доку-

документ, учитывающий фактический объем работ по проектированию в со-

современных условиях газоочистных и пылеулавливающих сооружений в со-

составе промышленных предприятий — «Ценник на проектирование газо-

газоочистных и пылеулавливающих сооружений».

Все системы аспирации состоят из следующих основных частей: тру-

трубопроводных сетей; тягодутьевых машин; пылеулавливающих аппаратов.

Трубопроводные сети состоят из системы ответвлений (отсосов) .и

магистральных отводящих коллекторов. Ответвления служат для подклю-

подключения к аспирационным системам технологического оборудования, имею-

имеющего аспирационные укрытия, оканчивающиеся присоединительными пат-

патрубками. По системе ответвлений отсасываемый от технологического

оборудования воздух, удаляющий отходы или содержащий частично уно-

уносимый из технологического процесса материал, подводится к сборным уча-

участкам трубопровода или к другим сборным элементам сети и далее по от-

водяшим коллекторам направляется к пылеулавливающим аппаратам.

Пылеулавливающие аппараты служат для отделения твердых частиц

от аспирационного воздуха. При этом решаются две задачи: сбор улов-

уловленного продукта для его дальнейшего использования и очистка аспира-

аспирационного воздуха перед выбросом его в атмосферу или возвратом в про-

производственное помещение.

Движение материаловоздушной смеси в системах аспирации обеспе-

обеспечивается за счет разности давления, создаваемой работой тягодутьевых

машин.

2. КЛАССИФИКАЦИЯ СИСТЕМ АСПИРАЦИИ

В литературе встречаются различные классификационные схемы си-

систем аспирации деревообратывающих производств. Это разнообразие объ-

объясняется тем, что признаки, по которым классифицировались системы ас-

пирации, не имеют принципиального характера, а потому в значительной

степени произвольны. В основном это конструктивные признаки, а класси-

классификационные схемы лишь с большей или меньшей полнотой отражают

практический опыт конструирования систем аспирации.

Развитие технологии, рост значения охраны окружающей среды и ра-

рационального использования природных ресурсов, а также необходимость

правильной ориентации специалистов при решении проектно-конструктор-

ских задач, требуют нового подхода к классификации пылеулавливающих

сооружений.

При таком подходе системы аспирации рассматриваются по осново-

основополагающим признакам:

по характеру циркуляции воздуха;

по характеру связи с технологическим оборудованием;

по характеру гидравлического режима.

Классификационная схема систем аспирации представлена на рис. 2.1.

По характеру циркуляции воздуха системы аспирации делятся на

прямоточные и рециркуляционные. Прямоточные — это такие системы,

в которых аспирационнын воздух забирается из объема производствен-

производственного помещения и после очистки в пылеулавливающих аппаратах выбра-

выбрасывается в атмосферу (рис. 2.2). Рециркуляционные — это такие системы,

в которых аспирационный воздух после очистки в пылеулавливающих ап-

аппаратах не выбрасывается в атмосферу, а полностью или частично воз-

возвращается в производственное помещение (рис. 2.3).

По характеру связи с технологическим оборудованием системы аспи-

аспирации делятся на централизованные (рис. 2.2, а; 2.3, а) и автономные

(рис. 2.2,6; 2.3,6). К централизованным относятся системы аспирации,

к которым подключено несколько рабочих органов деревообрабатываю-

деревообрабатывающего оборудования с независимым включением и выключением. Эти ра-

рабочие органы могут принадлежать как нескольким единицам технологи-

технологического оборудования, так и одной, но в любом случае одновременность

их работы не является обязательной. Таким образом, централизованные

системы всегда имеют принципиальную возможность быть выполненными

как системы с переменной производительностью.

Системы аспирации

1

Лрямоточнь/е

Централизованные

1

Рециркуляционные

Автономные

1С переменной

производительности*)

С постоянной

производительностью

Рис. 2.1. Классификационная схема систем аспирации

Рис. 2.2. Принципиальные схемы прямоточных систем аспирации:

я — централизованная; б—автономная; / — технологическое оборудование; 2 —

сеть аспирационных трубопроводов; 3 — коллектор малогабаритный; 4 — тягодутье-

вая машина; 5 — пылеулавливающий аппарат

Рис. 2.3. Принципиальные схемы рециркуляционных систем аспирации:

а — централизованная; б — автономная; / — технологическое оборудование; 2 — сеть

аспираиионных трубопроводов; 3 — коллектор малогабаритный; 4 — тягодутьевая ма-

машина; 5 — пылеулавливающий аппарат; б — рециркуляционный трубопровод; 7 —за-

морно-регулирующая арматура

К автономным системам аспирации относятся системы, обслуживаю-

обслуживающие один или несколько рабочих органов технологического оборудования,

включаемых и выключаемых одновременно. Как правило, это рабочие ор-

органы одной единицы оборудования. В таких системах по условиям тех-

технологии всегда требуется отсасывать одинаковый объем воздуха, и, сле-

следовательно, автономные системы в принципе не могут быть системами

с переменной производительностью.

По характеру гидравлического режима системы аспирации делятся

на системы с постоянной производительностью и системы с переменной

производительностью.

Внутри каждого класса системы аспирации могут иметь неограни-

неограниченное число вариантов, отличающихся друг от друга конструктивными

особенностями и оборудованием. Выбор того или иного класса систем

при проектировании должен определяться технологическими и технико-

экономическими соображениями.

На деревообрабатывающих предприятиях нашей страны в настоящее

время применяются в основном прямоточные системы аспирации, чаще

всего — централизованные с постоянной производительностью. Рециркуля-

Рециркуляционные системы аспирации применяются крайне ограниченно из-за от-

отсутствия отечественных рециркуляционных пылеуловителей, предназначен-

предназначенных для очистки аспирационного воздуха от древесных отходов. Ре-

Рециркуляционные пылеуловители для абразивной и металлической пыли

находят применение в системах аспирации заточных отделений и пилоно-

жеточек.

В нашей стране разработаны теоретические основы систем аспирации

переменной производительности с плавным и ступенчатым автоматиче-

автоматическим регулированием (В. А. Ларионов — ВНИИОТ, г. Иваново, Г, Ф. Ко-

зориз — ЛТИ, г. Львов). В лабораторных условиях сконструированы и

испытаны системы в целом, их отдельные элементы и специальное обо-

оборудование.

3. ТРУБОПРОВОДНЫЕ СЕТИ.

КОНСТРУКТИВНОЕ ОФОРМЛЕНИЕ

Трубопроводные сети современных аспирационных систем включают

в себя следующие основные конструктивные элементы: трубопроводы и

их фасонные части; диафрагмы; запорно-регулирующне устройства; зонты;

малогабаритные коллекторы; рукава; лючки для прочистки трубопрово-

трубопроводов; лючки для измерения параметров потока; уловители крупных

предметов.

В качестве трубопроводов систем аспирации применяются главным

образом воздуховоды. Крайне редко используются водогазопроводные или

иные трубы. Их применение диктуется особыми условиями и должно быть

обосновано в каждом конкретном случае.

Воздуховоды изготовляют преимущественно из черной тонколистовой

стали. Они состоят из прямых участков и фасонных частей. К фасонным

частям воздуховодов относятся отводы, тройники, крестовины, переходы.

Воздуховоды для систем аспирации должны быть сварными (прямошов-

11

ными или спирально-сварными). Соединяют прямые участки и фасонные

части воздуховодов в трубопроводные сети с помощью фланцев на бол-

болтах или делают их цельносварными, если это необходимо по условиям

эксплуатации.

Нормализованные размеры прямых участков воздуховодов и флан-

фланцев приведены на рис. 3.1 и в табл. 3.1, тройников и крестовин — соответ-

соответственно на рис. 3.2 и 3.3 и в табл. 3.2 и 3.3, отводов — на рис. 3.4 и

в табл. 3.4. Размеры переходов как круглого сечения, так и с круглого

на прямоугольное не нормализованы. Подробнее о выборе толщины лис-

листовой стали для воздуховодов см. в гл. 6.

Диафрагмы устанавливают в воздуховодах на прямых участках для

увязки гидравлического сопротивления ответвлений трубопроводной сети.

В системах аспирации рекомендуется применять одноконусные диафрагмы

(рис. 3.5).

Запорные устройства. В системах аспирации с постоянной произво-

производительностью в общем случае не требуется установка запорных устройств

на ответвлениях трубопроводной сети для отключения не работающего

технологического1 оборудования, т. к. при конструировании и расчете ис-

исходят из условия одновременной работы всех рабочих органов станков.

Однако в тех случаях, когда расчетный режим работы аспирационных си-

систем предусматривает попеременное подключение к ним отдельных рабо-

рабочих органов технологического оборудования, на ответвлениях к этим ор-

органам устанавливаются запорные устройства. В этих целях применяются

косые шиберы, изготавливаемые по типовым чертежам серии 4.904-13

«Шиберы неутепленные стальные» (по строительному каталогу Госстроя

СССР).

При параллельной установке вентиляторов в системах аспирации и

их попеременном включении применяются обратные клапаны, устанавли-

устанавливаемые на каждом из параллельных участков. Их установка исключает

подсосы воздуха через ветви, на которых установлены выключенные вен-

вентиляторы. Обратные клапаны изготавливают по типовым чертежам серии

1.494—28 «Клапаны обратные общего назначения».

Технические данные шиберов приведены на рис. 3.6 и в табл. 3.5,

обратных клапанов — на рис. 3.7 и в табл. 3.6.

Зонты. Зонты устанавливаются над отверстиями вертикальных вы-

выбросных труб; они предохраняют трубопроводы и оборудование от попа-

попадания в них атмосферных осадков, способствующих усиленной коррозии

и быстрому выходу из строя стальных элементов систем аспирации. Кон-

Конструкции зонтов различны, чаще других применяются зонты, изготавли-

изготавливаемые по типовым чертежам серии 1.494—32 «Зонты и дефлекторы вен-

вентиляционных систем». Технические данные зонтов приведены соответ-

соответственно на рис. 3.8 и в табл. 3.7.

Малогабаритные коллекторы. Кустовые схемы сетей аспирационных

систем предусматривают применение малогабаритных коллекторов или

просто коллекторов (в отличие от отводящих коллекторов). Коллекторы

являются узлами трубопроводных сетей, обеспечивающих слияние более

двух материаловоздушных потоков в один суммарный поток. Схемы и

технические характеристики коллекторов приведены в табл. 3.8. Рабочая

12

Рис. 3.1. Размеры прямых участков воздуховодов и фланцев

Рис. 3.2. Размеры крестовин и прямых тройников

Рис. 3.3. Размеры штанообразных тройников (<*

\ d{—d2)

Рис. 3.4. Размеры отводов:

/ — стаканы; 2 — звенья

Рис. 3.5. Установка диафрагмы:

/ — диафрагма; 2 — во.чдуховод; rf_ — диаметр диафрагмы

3.1. Размеры прямых участков воздуховодов и фланцев

Диаметр

d, мм

100

ПО

125

140

160

180

200

225

250

280

315

355

400

450

500

560

630

710

800

900

1000

1120

1250

1400

1600

Площадь

поперечного

сечения

воздуховода,

ма

0,0079

0,0086

0,0123

0,0154

0,02

0,0255

0,0314

0,04

0,049

0,0615

0,0779

0,099

0,126

0,159

0,196

0,246

0,312

0,396

0,501

0,653

0,785

0,985

1,23

1,54

2,01

Площадь

поверхности

1 м

воздуховода.

м4

0,314

0,345

0,392

0,44

0,502

0,566

0,628

0,706

0,785

0,879

0,989

1,115

1,26

1,41

1,57

1,76

1,98

2,23

2,51

2,83

3,14

3,52

3,93

4,4

5,03

Диаметр

<*,, мм

130

140

155

170

190

210

230

255

280

310

345

385

430

480

530

590

660

740

830

940

1040

1165

1235

1448

1648

Отверстия под болты

Размеры

а х Ь, мм

10X7*

14X9**

16ХП***

Количество,

шт.

4

6

8

10

12

16

18

22

24

Примечания: 1. За нормируемые размеры допускается принимать

наружные размеры поперечного сечения воздуховодов, указанные в таблице.

2. Вместо размеров, отмеченных одной, двумя и тремя здвездочками, если

отверстия под болты круглые, их диаметры соответственно 8, 10 и 12 мм.

3. В случаях применения воздуховодов с диаметром d меньше 100 мм (в виде

исключения) следует принимать диаметры из ряда значений, кратных 5,

начиная с 95 мм. 4. Толщину листовой стали для воздуховодов систем аспи-

аспирации нормализованного ряда диаметров, • приведенных в таблице, реко-

рекомендуется принимать не меньше 1,4 мм.

3.2. Размеры крестовин и прямых тройников

</. мм

100

ПО

125

140

160

180

200

225

250

280

315

355

400

450

500

560

630

710

800

900

1000

1120

1250

1400

1600

а. град

30

45

а, мм

306

326

354

380

418

456

514

560

606

662

728

802

886

980

1072

1184

1316

956

1065

1185

1307

1465

1622

1803

2045

6, МЫ

153

163

177

190

209

228

257

280

303

331

364

401

443

490

536

592

658

676

753

838

924

1036

1147

1275

1446

С. мм

265

283

307

329

363

395

446

486

526

574

632

696

769

850

930

1027

1142

676

753

838

924

1036

1147

1275

1446

Примечание. Диаметры dt и йг соответствуют ряду нормализован-

нормализованных значений d.

3.3. Размеры штанообразных тройников

d, мм

100

НО

125

140

160

180

200

225

250

280

315

355

400

450

500

560

а, град

30

а, мм

303

321

348

377

415

452

508

554

601

657

723

798

881

976

1068

1180

Ь, мм

157

166

180

195

215

234

263

287

311

340

374

413

456

505

553

611

с, мм

293

310

336

364

401

437

491

536

580

635

698

771

851

943

1032

1140

Продолжение

d. MM

630

710

800

900

1000

1120

1250

1400

1600

а, град

45

0, MM

1312

948

1057

1178

1299

1457

1614

1794

2036

b. мм

679

726

809

902

994

1115

1235

1373

1558

с, мм

1267

876

976

1089

1200

1346

1431

1657

1881

Примечание. Диаметры dx и d2 соответствуют ряду нормализован-

нормализованных значений d.

3.4. Размеры отводов

d, мм

100

110

125

140

160

180

200

R, мм

200

220

250

280

320

360

400

d, мм

225

250

280

315

355

400

450

R, мм

450

500

560

630

710

800

900

d, мм

500

560

630

710

800

900

1000

R, мм

1000

1120

1260

1420

1600

1800

2000

d, мм

1120

1250

1400

1600

R. мм

2240

2500

2800

3200

Примечания: 1. Отводы, как правило, собирают из 5 звеньев и

2 стаканов. При диаметре менее 315 мм допускается сборка отводов из 3 звень-

звеньев и 2 стаканов. 2. Изготовление отводов с углом a < 90° осуществляется

за счет уменьшения числа звеньев в пятизвенном отводе.

3.5. Размеры шиберов

Обозначение

Т100

Т125

Т140

Т160

Т180

Т200

Т225

Т250

Т280

Т315

Размеры, мм

D

100

125

140

160

180

200

225

250

280

315

/

250

280

300

320

340

360

390

420

450

520

А

123

150

163

184

204

223

250

273

303

340

Масса, кг

3,1

4,3

5,1

5,8

6,8

8,1

9,8

11,3

14,0

17,0

документация коллекторов разработана и распространяется институтом

Гипродревпром.

Рукава. Рукавами называют гибкие трубопроводы. Рукава приме-

применяют для подключения к системам аспирации деревообрабатывающего

оборудования, режущие органы которого вместе с аспирационными укры-

Рис. 3.6. Размеры шиберов

тиями могут в процессе эксплуатации перемещаться по горизонтали и по

вертикали. Рукава имеют различную конструкцию. За рубежом широкое

распространение получили рукава из тонкой пластмассовой ленты, на-

Рис. 3.7. Установка обратных клапанов:

а — горизонтальная; б — вертикальная

витой на спиральный каркас из стальной проволоки. Такие рукава гер-

герметичны и легки. Из рукавоь, изготавливаемых отечественной промыш-

промышленностью, в аспираиионных системах применяются металлорукава и ру-

рукава резиновые.

Металлорукава. В практике деревообрабатывающих предприя-

предприятий наибольшее распространение получили металлорукава негерметичные

2 Заказ J* 3238

17

3.6. Размеры обратных клапанов общего назначения

Исполнение

Прямоугольные

Круглые

горизонтальные

Круглые верти-

вертикальные

Круглые универ-

универсальные

Обозначение

кош

КОП2

КОПЗ

КОП4

КОП5

КОП6

КОП7

КОП

КОГ2

когз

КОГ4

КОГ5

KOBI

КОВ2

ковз

КОВ4

КОВ5

КО1

КО2

D, мм

_

—

—

—

—

—

—-

400

500

630

800

1000

400

500

630

800

1000

250

315

А X А, мм

250X250

400X400

500X500

800X800

1000Х 1000

150Х 150

200X200

—

—

—

—

—

—

—

—

—

L, мм

345

445

500

460

530

220

245

265

320

400

500

600

265

320

400

500

600

260

330

Масса,

6,65

12,10

19,80

47,40

69,40

3,60

4,80

8,60

11,60

20,50

30,80

48,80

9,20

12,00

19,00

28,00

47,00

4,50

6,30

Примечания: 1. В таблице приведены данные для клапанов только

из черной стали. 2. При установке клапанов в вертикальном воздуховоде

поток воздуха должен быть направлен снизу вверх (см. рис. 3.7, 6).

3.7. Размеры зонтов

Обозначение

зк.оо.ооо

ЗК.00.000-01

ЗК.00.000-02

зк.оо.ооо-оз

ЗК.00.000-04

ЗК.00.000-05

3 К.00.000-06

ЗК. 00.000-07

ЗК.ОО.ООО—08

ЗК.00.000-09

зк.оо.ооо-ю

0

200

250

315

400

450

500

630

710

800

1000

1250

Раэме

0,

350

450

550

700

800

900

ИЗО

1300

1450

1600

2250 ♦

ры, мм

И

200

250

330

400

430

480

530

580

880

1000

1070

120

150

200

240

270

300

300

330

330

400

400

Масса,

кг

2,0

3,0

4,0

7,5

9,0

11,0

15,0

19,0

37,0

52,0

68,0

типа РЗ, изготовляемые по ТУ 22-5570—83. Из выпускаемых модифика-

модификаций (стальные, стальные оцинкованные, алюминиевые, в оплетке, без оп-

оплетки, с уплотнителем хлопколавсановым и асбестовым) наиболее соот-

соответствуют условиям эксплуатации аспирационных систем рукава из оцин-

кованной_ленты (Ц) с хлопколавсановым

уплотнителем (X) без оплетки. Обозначение

такого рукава, например, диаметром 10U мм" и

длиной 3 м выглядит: РЗ-Ц-Х-100УЗX3000

ТУ 22-5570—83.

При проектировании необходимо учиты-

учитывать следующее.

1. Гидравлическое сопротивление рукава

следует принимать вдвое большим, чем сопро-

сопротивление воздуховода из тонколистовой стали

той же длины и того же диаметра.

2. Подсос воздуха через рукав составляет

на начальных участках трубопроводной сети (см. гл. 6) 15—20 % для сред-

средних условий (длина рукава 2 м; разрежение в трубопроводе 80 даПа).

В табл. 3.9 приведена техническая характеристика негерметичных

металлорукавов.

f

V.

Рис.

тов

3.8.

—~-—

Размеры зон-

Z J

Рис. 3.0. Конструкция и основные размеры лючков для прочистки:

/ — крышка (применяется вырезанная часть трубопровода); 2— гайка приварная;

3 болт с гайкойбр

Герметичные металлорукава, изготавливаемые по ГОСТ 3575—75, вы-

выпускаются в основном маленьких диаметров. В табл. ЗЛО приведены дан-

данные о герметичных рукавах, применяющихся в системах аспирации.

Рукава резиновые. Эти рукава имеют преимущества перед ме-

таллорукавами: они герметичны, абсолютная эквивалентная шероховатость

их внутренней поверхности К» (см. гл. б) равна 0,1 мм, а следовательно,

их гидравлическое сопротивление такое же, как и у воздуховодов из тон-

тонколистовой стали. Характеристика резиновых рукавов приведена в

табл. 3.11.

3.8. Характеристики коллекторов

II

Входные

патрубки

Диаметр

(размеры

сечения)

выходного

патрубка, мм

Габаритные

размеры

коллектора

(длина х ширина х

X высота), мм

Коллекторы горизонтальные

5500

5500

7 340

8 570

10 700

4

6

8

10

12

0,327

0,327

0,327

0,327

0,445

d3 = 339

C00X300)

d3 = 339

C00X300)

ёэ = 391

D00X300)

d* = 422

D00X350)

d3 - 472

E00X350)

1020X1020X310

1000X980X580

П00Х1100X580

1180X1400X580

2250X1700X580

Коллекторы вертикальные

а) с боковым выходом

6 750

9 700

10 800

12 000

6

8

10

12

0,445

0,445

0,445

0,445

5 800

7 300

8900

6

8

10

0,5

0,5

0,5

375

450

475

500

1180X875X770

1520X1070X905

1640X1215X1000

1700X1360X1120

л выходом

339

379

419

690X690X510

740X740X530

850X850X600

20

Продолжение

Входные

патрубки

Диаметр

(размеры

сечения)

выходного

•патрубка,

Габаритные

размеры

коллектора

(длина X ширина X

X высота), мм

10 700

6 700

9 380

П 670

12 400

0,5

0,5

0,5

0,5

0,5

459

365

429

479

494

1000X1000X640

640X640X530

730X730X615

870X870X585

1020X1020X670

в) с нижним выходом

4 770

6 750

9 750

12 000

13 500

17 300

19 000

4

6

8

10

12

15

18

0.445

0,445

0,445

0,445

0,445

0,445

0,445

315

375

450

500

530

600

630

700X700X710

860X860X860

1060X1060X1080

1210X1210X1240

1360X1360X1425

1610X1610X1700

1860X1860X2000

Примечания: 1. Диаметр входных патрубков коллекторов — три

последних цифры обозначения, например, диаметр входных патрубков го-

горизонтальных коллекторов — 180 мм. 2. Для вертикальных коллекторов

с верхним выходом коэффициент местного сопротивления выходного патрубка

1вых = 0.18, для остальных коллекторов £вых ~ 0,445.

3.9. Техническая характеристика негерметнчных металлорукавов

по ТУ 22-5570—83

Условный

диаметр

<fv. мм

Внутренний

диаметр

rfDH. мм

Эксплуата-

Эксплуатационный радиус

изгиба /•_. мм

Круглые (РЗ-Ц-Х-. . .)

50

60

75

100

115

125

150

175

200

46,5

56,5

71,5

96,0

58,7

70,3

85,5

111,0

Граненые (РЗ-Ц-Х-Г

113

123

148

173

198

125

135

160

185

210

300

400

600

600

850

850

1000

1100

1200

1,40

1,55

2,30

3,00

4,0

4,2

5,0

6,0

6,5

3.10. Техническая характеристика герметичных металлорукавов

по ГОСТ 3575—75

Условный

диаметр

«VMM

50

80

100

Внутренний

диаметр

dm, мм

48

77

97

Наружный

Д«?наГммР

62

92

113

Эксплуатацион-

Эксплуатационный радиус

изгиба ги, мм

600

1100

1200

Масса 1 м.

кг

3,5

5,4

6,5

3.11. Техническая характеристика рукавов резиновых напорно-всасывающих

с текстильным каркасом неармированных по ГОСТ 5398—76

Внутренний

диаметр

(номинальный)

dm, мм

50

63,5

65

75

100

125

150

Длина манжеты

V мм

100

100

100

100

100

150

150

радиус изгиба

гн' мм

300

400

400

400

500

600

600

Масса 1 м

рукава класса

Г (газы, воздух)

2,6

3,2

3,5

4,0

6,0

7,5

8,5

Внутренний

диаметр

(номинальный)

dBH. мм

160*

175*

180*

200

225*

250

275*

300

325*

Длина манжеты

Vм"

150

150

150

150

200

200

200

200

200

Минимальный

радиус изгиба

гц, мм

600

900

900

900

1400

1400

1600

3000

3000

Продолжение

Масса 1 м

рукава класса

Г (газы, воздух)

9,0

9,8

10,2

11,5

13,5

15,3

17,2

19,2

21,5

Примечания: 1. Диаметры рукавов, отмеченные злаком*, следует

согласовывать при заказе с изготовителем. 2. Длину рукавов следует согла-

согласовывать с изготовителем, т. к. они выпускаются в основном длиной 4 м.

3. Манжета — участок рукава, предназначенный для соединения его с возду-

воздуховодами или патрубками; поверх манжеты устанавливается стяжной хомут.

3.12. Основные размеры лючков для прочистки

Диаметр

воздуховода

D. мм

100

по

125

140

160

180

200

225

250

280

315

355

400

450

500

560

630

710

800

900

1000

1120

1250

1400

1000

А, мм

100

100

100

100

100

100

200

200

200

200

200

200

200

200

500

500

500

500

500

500

500

500

500

500

500

В, мм

200

200

200

200

200

200

200

200

200

200

200

200

200

200

500

500

500

500

500

500

500

500

500

500

500

С, мм

80

90

100

ПО

120

130

140

150

160

180

200

215

240

265

290

320

350

400

440

490

540

620

670

740

850

Количество болтов

М12 х 30

с гайкой-барашком,

шт.

6

6

6

6

6

6

8

8

8

8

8

8

8

8

12

12

12

12

12

12

12

12

12

12

12

23

Лючки для прочистки. Для ревизии и прочистки трубопроводов в слу-

случае их закупорки на них через каждые 10—15 м, а также следом за от-

отводами устраивают лючки. Чаще других делают лючки в виде отверстий

с задвижками, однако такая конструкция не обеспечивает герметичности

трубопроводной сети, что отрицательно сказывается на работе аспира-

ционных систем.

Конструкция лючков, обеспечивающая полную герметичность и ми-

минимально влияющая на аэродинамическую характеристику трубопроводов

(можно не учитывать при расчете сетей), представлена на рис. 3.9,

в табл. 3.12 даны основные размеры лючков.

4. ТЯГОДУТЬЕВЫЕ МАШИНЫ

Тягодутьевыми машинами (ТДМ) в пылеулавливающих сооружениях

деревообрабатывающих производств служат, как правило, радиальные

пылевые вентиляторы. В тех системах аспирации, где тягодутьевая ма-

машина устанавливается после пылеулавливающего оборудования, т. е. на

участке сети, где перемещается уже очищенный воздух, могут приме-

применяться вентиляторы общего назначения или другие тягодутьевые машины

с низким допустимым содержанием твердых частиц в воздухе, проходя-

проходящем через тягодутьевую машину. Однако системы аспирации имеют от-

относительно большое расчетное значение гидравлического сопротивления,

а давление, развиваемое пылевыми вентиляторами, выше, чем вентиля-

вентиляторами общего назначения, серийно выпускаемыми промышленностью, по-

поэтому основной вид применяемых тягодутьевых машин — пылевые венти-

вентиляторы серийного изготовления типа В-ЦП и нестандартизированное тя-

годутьевое оборудование — вентиляторы ЦТД и др.

АЛ. Вентиляторы В-ЦП

Пылевые вентиляторы типа В-ЦП предназначены для перемещения

материаловоздушных смесей с содержанием механических примесей до

1 кг/м3 (ц=0,83 для воздуха с /==20 °С, при барометрическом давлении

760 мм рт. ст. A атм.) и относительной влажности 50 %) и температу-

температурой до 80 °С. Вентиляторы изготавливают из углеродистой и из нержа-

нержавеющей стали (для перемещения сред с агрессивностью по отношению

к углеродистой стали выше агрессивности воздуха). В искрозащищенном

исполнении не изготавливаются.

Вентиляторы выпускают правого и левого вращения: правого враще-

вращения — с рабочим колесом, вращающимся по часовой стрелке, если смот-

смотреть со стороны всасывания; левого вращения — против часовой стрелки.

При необходимости корпус вентиляторов может быть установлен в любое

из положений, указанных на рис. 4.1. Выпускаются вентиляторы с кор-

корпусом, установленным в положение «Пр 0°» или «Л0°».

Основные размеры вентиляторов приведены на рис. 4.2 и в табл. 4.1.

Электродвигатель может располагаться слева (см. рис. 4.2) или справа

от вентилятора.

Аэродинамические характеристики для подбора вентиляторов В-ЦП7-

24

40-5, В-ЦП7-40-6 и В-ЦП6-45-8 приведены соответственно на рис. 4Д

4.4 и 4.5.

В табл. 4.2 приведены данные о комплектации вентиляторов В-ЦП

электродвигателями.

Рис 4.1. Схема положений корпуса вентиляторов

Рис. 4.2. Основные размеры вентиляторов В-ЦП7-40 и план расположе-

расположения отверстий под болты

4.1. Основные размеры вентиляторов типа В-ЦП, мм

Вентилятор

В-ЦП7-40-5

В-ЦП7-40-6

В-ЦП6-45-8

/.

1120

1290

1908

L,

950

i

175

200

444

в

680

766

691

ь

190

222

345,5

А

775

923

1222

Вентилятор

В-ЦП7-4О-5

В-ЦП7-40-6

В-ЦП6-45-8

С

630-650

700-760

900-1000

Si

825

935

970

250

300

400

242

300

302

А,

550

620

900

П р од с

376

450

560

Л,

500

360

508

Л Ж i

D

300

360

676

н и е

а

300

360

480

Рис. 4.З. Аэро-

Аэродинамическая

характеристика

вентилятора

В-ЦП7-40-5

Пример подбора ТДМ. Описанный ниже процесс подбора ТДМ пока-

показан на рис. 4.5. штриховой н штрих-пунктирной линиями.

Расчетный расход воздуха аспирационной системы Qp= I5000 м3/ч;

расчетное гидравлическое сопротивление системы аспирации (соответ-

(соответствующее расчетному расходу воздуха и материала) рр=250 даПа.

1. Находим на графической характеристике расчетную рабочую точку.

Она является точкой пересечения абсциссы, соответствующей величине

расчетного расхода воздуха, и ординаты, соответствующей величине рас-

расчетного сопротивления системы. Наибольшему значению КПД эта точка

соответствует на графической характеристике вентилятора В-ЦП6-45-8

2. Поскольку' расчетная рабочая точка не совпала ни с одной харак-

характеристической кривой, находим рабочую точку: через расчетную рабочую

точку проводим линию КПД до пересечения с лежащей выше характе-

характеристической кривой П8-За. Это и будет рабочей точкой вентилятора

в данной сети, которой будут соответствовать фактические значения

26

I

полного давления (сопротивления сети) и подачи вентилятора (расхода

воздуха в системе): 290 даПа и 16500 м3/ч.

3. По рабочей точке находим в табл. 4.2 соответствующие данные

для заказа ТДМ.

4.2. Комплектация вентиляторов

Вентилятор

Тип

ВЦП7-40-5

В-ЦП7-40-6

В-ЦП6-45-8

г И

стнчес

1111

Р5-1а

Р5-16

Р5-2а

Р5-26

Р5-3

Р5-4

Р5-5

Р6-1

Р6-2

Рб-За

Рб-Зб

Р6-4а

Р6-46

П8-1а

П8-16

П8-1в

П8-2а

П8-26

П8-2в

П8-За

П8-36

П8-Зв

П8-4а

П8-46

раще-

ращена s

Част

НИЯ 1

1570

1570

1755

1755

1960

2250

2500

1430

1600

1790

1790

2000

2000

1285

1285

1285

1440

1440

1440

1615

1615

1615

1650

1650

электродвигателями

Электродвигател

Тип

4A100L4

4А112М4

4АП2М4

4A132S4

4A132S4

4А132М4

4A160S4

4A132S4

4А132М4

4А132М4

4A160S4

4А160М4

4A180S4

'4А160М6

4А180М6

4А200М6

4А160М4

4A180S4

4А180М4

4AI80M4

4А2ООМ4

4A20OL4

4А200М4

4А2ООЫ

НОВОЧ1

гость

Уста

кВт

4

5,5

5,5

7,5

7,5

11

15

7,5

11

11

15

18,5

22

15

18,5

22

18,5

22

30

30

37

45

37

45

ь

раще-

S В*

Част

НИЯ 1

1430

1445

1445

1455 •

1455

1460

1465

1455

1460

1460

1465

1465

1470

1465

1465

1470

1465

1470

1470

1470

1475

1475

1475

1475

к

S-.

X

Масс

двиг,

284,8

293,0

293,0

324,0

324,0

337,0

363,0

411,0

424,0

424,0

450,0

473,0

5070

700

725

740

730

745

785

790

885

925

895

930

При заказе вентиляторов типа В-ЦП необходимо указывать: марку

вентилятора, материал, направление вращения рабочего колеса, положе-

положение электродвигателя относительно корпуса (вид со стороны всасывания),

частоту вращения рабочего колеса, а также тип, частоту вращения и

мощность электродвигателя, например: вентилятор В-ЦП6-45-8, сталь

углеродистая, Пр 0°, яа = 1615 мин ' с электродвигателем 4А180М4, N =

=30 кВт, лэ=147О мин, электродвигатель —слева, без виброизоляторов.

4.2. Вентиляторы ЦТД

Радиальные пылевые вентиляторы типа ЦТД, применяемые в систе-

системах аспирации деревообрабатывающих производств, изготавливаются по

индивидуальным заказам Московским экспериментальным заводом дре-

древесностружечных плит и деталей ВНПО «Союзнаучплитпром» Минлссбум-

прома СССР как нестандартизированное оборудование. Их назначение то

же, что и вентиляторов ВЦП. Концентрация взвешенных частиц в пере-

перемещаемом воздухе, проходящем через вентилятор, допускается до 1,2 кг

на 1 кг воздуха. Основные конструктивные размеры по материалам за-

в,

ппц 1——■

*ш~\—

1*2

гг

j

i

Рис. 4.6. Основные размеры вентиляторов ЦТД и план расположения

отверстий под болты

вода приведены на рис. 4.6 и в табл. 4.3. Аэродинамические характери-

характеристики вентиляторов ЦТД представлены на рис. 4.7—4.12.

Вентиляторы, частоту вращения рабочего колеса по заданным значе-

значениям расхода воздуха и соответствующее сопротивление сети подбирают

так же, как и в случае с вентиляторами В-ЦП.

Определение мощности электродвигателя, кВт, следует выполнять по

формуле

где Ру, даПа, и Qv, мэ/ч,— значения полного давления и расхода

29

W 0.4 0,5 0,56 0.5

KM 0.4 0.5

Рис. 4.7. Аэродинамическая характеристика вентилятора ЦТД № 5. Час-

Частота вращения, мин-':

/ - 2700; //-2600; ///-2400; IV— 2200- V — 2000; VI — 1800; VII - I600; V///-

1400; IX - I200; Л— 1000

Рис. 4.8. Аэродинамическая характеристика вентилятора ЦТД N° 6. Час-

Частота вращения, мин-':

/-■2200; //-2000: ///- 1800; /V-1600, V - 1400; VI - 1200; W/-IO0O

КПД 0,4 0.5 0,56 0.5

0.4

/0 20 30

Подача С}¥,тыс.м3/у

Рис. 4.9. Аэродинамическая характеристика вентилятора ЦТД № 8. Час-

Частота вращения, мин-':

/ - 1650; // - 1600; /// - I400; IV - I200; V - 1000; VI - 800; VII - 600

Рис. 4.Ю. Аэродинамическая характеристика вентилятора ЦТД № 9.

Частота вращения, мин~':

/ - I470; // - J400; ///- I200; IV— 1000; V — 800; VI — 600

воздуха, соответствующие рабочей точке, т. е. точке пересечения выбран-

выбранной характеристической кривой с характеристикой сети (кривая, совпадаю-

совпадающая с кривой КПД вентилятора); т]в— КПД вентилятора, определяемый

по графической характеристике; т]п —.КПД передачи; для клиноременной

передачи rin = 0,95; для муфтовой —Tjn=0,98; для вентиляторов с рабочим

колесом, насаженным на вал электродвигателя r\a—i.

ИПД ОА 0.5 0.56 0.5

0.4

КПД ОА 0.5 0.54 0.50 6.54

1

^ 300

ч*

%200

^ /00

1

hb-j / /

" 11 /Уч /

ж

1 1 1 1

10 20

Подача Ц

30 40 50

/0 20 30

Лодача Qy

Рис. 4.11. Аэродинамическая характеристика вентилятора ЦТД

Частота вращения, мин~':

/ — 1350; // — 1300; Ш — 1200; IV — 1100; V — 1000; VI — 900' VII — 800;

700; IX -600

Рис. 4.12. Аэродинамическая характеристика вентилятора ЦТД

Частота вращения, мин:

/ — 1100; Л — 100; /// — 900; IV — 800; V — 700; VI — 600; VII — 500; VIII

4.3. Основные размеры вентиляторов ЦТД

№ 10.

VIII ■

№ 12.

— 400

№ вентиля-

вентилятора

5

6

8

9

10

12

L

1630

1630

2290

2290

2520

2920

_

—

1145

1145

1285

1460

127

127

318

318

340

340

Размеры,

В

570

570

790

790

880

880

ъ

104

121

179

203

208

269

мм

А

891

1032

1481

1650

1875

2055

в,

921

1026

1578

1580

1846

1880

368,5

385

545

628

696

780

224

253

378

395

470

495

№ вентиля-

вентилятора

5

6

8

9

10

12

Размеры, мм

h,

680

680

1020

1020

1010

1200

426

503

713

800

892

1010

h3

332

364

560

605

670

730

D

293

343

475

535

595

580

a

250

290

400

448

510

580

e,

295

350

510

545

600

700

Продолж

Шкив

Ж

S

1

200

200

315

315

315

282

h

§1

ЗБ

4

4Г

5Г

8Г

6Д

e и и е

cca, i

я

%

287

300

753

804

910

1272

5. ПЫЛЕУЛАВЛИВАЮЩЕЕ ОБОРУДОВАНИЕ

Лспирационный воздух в смеси с удаляемыми от технологического

оборудования материалами — один из видов технологических выбросов

в атмосферу на современных деревообрабатывающих производствах. Со-

Содержащаяся в этих выбросах древесная и другая пыль загрязняет атмо-

атмосферный воздух. Кроме того, пыль и другие измельченные материалы,

входящие в состав аспирационных выбросов,— опилки, стружка,— яв-

являясь отходами в одних технологических процессах, могут служить

сырьем для других. Поэтому в системах аспирации, как правило, приме-

применяются аппараты для улавливания твердых частиц или для очистки ас-

аспирационных выбросов.

В зависимости от условий очистки (объема выброса, качественного

и количественного состава твердых частиц до очистки, допустимой вели-

величины концентрации после очистки и других факторов) принимается та

или иная схема очистки и выбирается то или иное пылеулавливающее

оборудование.. Схемы очистки определяются числом ступеней и способом

очистки (мокрый или сухой).

Улавливание опилок и стружки не представляет сложной техниче-

технической проблемы и обеспечивается полностью всеми применяемыми пыле-

пылеулавливающими аппаратами при условии правильной их эксплуатации.

Улавливание пыли ■— достаточно сложная техническая задача. К тому же

содержание пыли в выбросах и в атмосферном воздухе регламентируется

соответственно строительными нормами и правилами и санитарными нор-

нормами. Поэтому все приведенные ниже параметры, формулы и понятия,

относящиеся к очистке выбросов, подразумевают только улавливание

пылевидных частиц, т. е. частиц с медианным диаметром до 200 мкм.

5.1. Оценка эффективности пылеулавливающего

оборудования

Основным показателем, характеризующим работу пылеулавливающих

аппаратов в конкретных условиях их применения, является степень очи-

очистки tj, %:

32

4=—*-100. E.1)

где Gy}l — масса частиц пыли, улавливаемых в аппарате в единицу вре-

времени; Свх — масса частиц пыли, поступающих в аппарат, п единицу

времени.

Отношение С?ул/СВх —это коэффициент очистки К.

Для оценки конечной запыленности выбросов и в других случаях

удобнее оперировать коэффициентом проскока Е

Если считать, что объем воздуха, поступающего в аппарат в еди-

единицу времени, равен объему воздуха на выходе из аппарата, т. е. от-

отсутствуют подсосы и утечки воздуха в пределах аппарата, то коэффи-

коэффициент проскока можно представить как отношение расходной концентра-

концентрации ныли на выходе из аппарата С->. мг/м", к расходной концентрации на

входе в аппарат Ct, мг/м3:

Е = Сг/С,. E.3)

5.2. Пылеулавливающие аппараты и их характеристики

5.2.1. Циклоны

Циклонами называют аппараты, » которых отделение твердых ча

стиц от газа (воздуха) осуществляется за счет использования центробеж-

центробежной силы, развивающейся при вращателыш-поступательном движении

матсриало-воздушного потока н прижимающей частицы к стенке цик-

циклона. При этом частицы теряют кинетическую энергию потока и под воз-

воздействием гравитационных сил опускаются в направлении выгрузного

отверстия циклона.

Циклоны — наиболее распространенный вид пылеулавливающих ап-

аппаратов в деревообрабатывающих производствах. Достоинства цикло-

циклонов: простота изготовления и обслуживания, небольшие капитальные за-

затраты. Недостатки: ограниченные возможности для тонкой очистки и

колебания относительных показателей степени очистки — коэффициента

очистки К и коэффициента проскока £ - - в зависимости от изменения

расхода воздуха и начальной запыленности воздуха.

До конца 70-х годов в деревообрабатывающей промышленности при-

применялись разные типы циклонов: типа Ц Гипродревпрома, типа К Клай-

педского ОЭКДМ, ЛТА, Гипродрева, УЦ 38 и др. При этом технические

характеристики циклонов были исследованы крайне ограниченно. Наибо-

Наиболее удачным аппаратом оказался циклон УЦ-38, или циклон Мельстроя.

На его основе Ленинградской лесотехнической академией им. С. М. Ки-

Кирова была разработана и всесторонне исследована конструкция циклонов

типа УЦ, а Гипродревпромом разработана рабочая документация на

15 типоразмеров этих циклонов (каждый типоразмер — в четырех моди-

модификациях).

3 Закаа Л? 3238 33

Циклоны УЦ. Циклоны типа УЦ предназначены для очистки техно-

технологических выбросов в атмосферу от сухих неслипающихся неволокни-

неволокнистых пылей, а также смесей пыли с опилками и стружкой — отходов де-

деревообрабатывающих производств категорий А, Б, В, Г и Д по взрывной,

взрывопожарной и пожарной опасности.

Конструкция циклонов УЦ позволяет получать любую из четырех мо-

модификаций циклонов каждого калибра путем несложной монтажной опе-

операции, состоящей в установке выхлопного патрубка соответствующего

диаметра без демонтажа самих циклонов. С увеличением номера моди-

модификации при прочих равных условиях (входная скорость, начальная за-

запыленность) уменьшается коэффициент очистки, но уменьшается и пока-

показатель энергоемкости аппарата — его гидравлическое сопротивление. Эта

особенность конструкции циклонов УЦ дает возможность за счет диффе-

дифференцированного подхода в значительной степени оптимизировать проект-

проектные решения при подборе циклонов.

В комплект циклона типа УЦ входит зонт (при работе циклона под

избыточным давлением и непосредственном выбросе в атмосферу) или

улитка (при работе циклона под разрежением). Конструктивные размеры

циклонов, зонтов и улиток приведены соответственно на рис. 5.1, 5.2, 5.3

и в табл. 5.1, 5.2 и 5.3.

Рис. 5.1. Циклоны УЦ:

а-УЦ 500-УЦ 630, УЦ

1200 - УЦ 1400; б--УЦ 710-УЦ 1100. УЦ 150О-УЦ2О0О

Рис. 5.2. Зонты к циклонам УЦ

Ю lit»

t^. Ю C^ Q

N СО Ф 2

1

СТ> 00 О О

СГ> U? <* О

I §

3 S

чг —. СО О СО >Л

a s со ^ ^ s

g 2

8 2 £ 5 S

8 S S S

— CO * Ю

35

о

о

со

со

70

ю

S3

л

ОО

т

о

%

о

$

о

S

о

121

о

122

о

121,

о

о

141

о

142

о

141

о

183

185

о

184

о

227

о

228

о

227

о

285

о

288

о

294

о

317

о

323

318

сч

369

о

375

о

372

о

419

г-

425

422

470

473

о

471

о

515

с

524

со

а-

о

о

681

о

ю

8

о

680

о

798

<м

809

00

805,

1П

S3 g 8

00 Л N О Ф

— Ф — Ь- О)

•*■** С4! СО i/Э (^ ^"^ lO С? *О С* О*1 *■■" O^J О^ C**J

О О О О О —" — СЧ СМ* СО* rt" Ю «О 00* СМ*

lO iO ^5 ^5 ^^ ^^ ^^ ^^ ^^ ^5

—• lO о Ю О О *^Э О *Л

со м ^* ^ ю ю ^ ^ i^ f4*

Й о <8 «

О <Л

1Л Is-

S S

I S

1О О 1Л О

CS Ю t4- О

СО СО СО ^t*

8 S

8 S

8 i § 8

??s

5.2. Размеры зонтов

Зонт

ЗТ5ОО

ЗТ56О

ЗТ63О

ЗТ 710

ЗТ8ОО

ЗТ900

ЗТ 1000

П 1100

tt 1200

П 1300

ЗТ 1400

ЗТ 1500

JT 1600

П 1800

JT 2000

d.

Л'° моди

1

194

217

240

274

304

344

384

424

460

498

536

574

612

686

764

2

229

256

284

324

360

409

454

499

544

589

634

679

724

811

904

мм

*■"■«•

3

267

298

330

374

420

474

529

584

634

687

739

804

844

946

1054

и

4

304

340

378

434

480

544

604

664

724

784

844

904

964

1081

1204

1

340

390

440

500

540

600

640

740

820

890

960

1000

1090

1170

1370

D,

№ моди

2

410

460

520

580

650

755

740

800

970

1050

ИЗО

1180

1300

1480

1620

мм

фикяци

з

480

530

600

675

760

880

820

885

ИЗО

1230

1320

1400

1510

1580

1890

л

540'

610

680

780

870

990

1040

970

1300

1400

1510

1510

1730

1820

2160

//,

мм

№ модифи-

модификации

' 1 2

140

160

180

210

220

275

300

335

340

370

395

455

450

475

565

170

!90

215

240

265

335

385

415

400

430

465

535

535

560

665

ЗТ 500

ЗТ560

ЗТ630

ЗТ710

ЗТ800

ЗТ900

ЗТ 1000

ЗТ 1100

ЗТ 1200

ЗТ 1300

ЗТ 1400

ЗТ 1500

ЗТ 1600

ЗТ 1800

ЗТ20О0

н.

3

200

220

245

278

310

405

465

495

465

505

545

635

620

650

780

мм

4

220

250

280

322

355

475

524

573

535

580

620

715

710

750

890

i

95

ПО

120

140

150

195

215

235

230

250

265

335

305

320

380

h

2

115

130

145

160

180

233

285

305

270

290

315

395

360

360

450

мм

3

135

150

165

185

210

287

355

375

315

340

370

470

420

440

525

4

150

170

190

215

240

343

400

443

360

390

420

525

480

500

600

П р о д

"> л ж е

кис

Масса, кг

№ модификации

4,1

4,8

5,7

7,0

7,6

9,4

11,1

14,9

16,1

18,0

20,4

22,6

27,1

28,5

38,7

5,2

6,0

7,2

8,4

10,0

13,5

13,3

15,8

20,8

23,5

26,4

29,4

35,5

37,2

50,6

3

6,4

7,4

8,8

10,3

12,6

16,1

15,8

19,9

26,5

30,2

35,7

38,8

45,0

47,5

65,5

4

7,6

9,0

10,7

12.6

15,5

20,5

19,5

23,6

33,1

37,4

44,4

46,8

56,2

60.6

82,0

Гидравлические (аэродинамические) характеристики циклонов приве-

приведены на рис. 5.4—5.18.

Методику подбора циклонов и пример расчета см. в гл. 6.

Циклоны РИСИ. Конструкция циклонов типа РИСИ разработана и

исследована коллективом авторов в Ростовском (Ростов-на-Дону)

37

а ^

{ 6

у

1

к

к ■ 1

/1

1

ф

s-—

м

\

\

Т"

1

Рис. 5.3. Улитки к циклонам УЦ

Па

/

у

7

%

/ /

//

У/

11

1,

м/с

20

м/с

0.5'

15тыс.м>/</

f,5 тыс

Рис. 5.4. Аэродинамическая характеристика циклона УЦ 500 модифика-

модификаций 1—4

Рнс. 5.5. Аэродинамическая характеристика циклона УЦ 560 модифика-

модификаций 1—4

S 5? 3 $ S

тГ 00 * «JO

СЧ СЧ СЧ СО СО

S 8

QO —' ■«$-. СО

CM CO © Q ТГ CM О

CM CO CD OS О ■Ч" h»

_____ CM CM CM

in m

CM SO

CM «Э

f- <J> CM CM

3 3 S ^

m m in

S fe S5 Г

W N * N

Oi W Ю "<

CM OO CO tJ*

ю in ю

»n со см Oi r~

n * * ю ю

in in in

m m

S S g

i a §

1П CM ■«*■ О О 1П Q

см in oo см со о in

<£> «^- 00

CD ^* СМ

lOOl СО

^Trin

39

0 СП О Ш О О СО С Ю <N Г~- ^ О Г--_ СЧ

СП - Ю О Ю К) Ol" •" (О Л О ** ЭО CvT CO*

—- C^l СЧ СО СО ^* ^ <О I4-* ОО СП СП — СЧ Г^<

Ю W О ^ О -; -^ tD СП 00 СП тг СО СО ■*

t^T о" СО S CN О^ Ю ЮСП00 — lOt"-—^l4^

— С^ CNC^COCO^lOCOt^OCOOO^4^

01 h-_ O_ <M_ O_ Ю СП О СП —^ <* -* — t^ 1П

<O 00 ""^ i^1 СП 1П C^ t*~^ fO """^ ^i* f f^ 00 00 CO

in t^T о oo* N-" cv) t~r со сп ю od сп о -- сч

— — С$С$!МСО«ТГ1П<О(ОФСПСП§3

40

инженерно-строительном институте — РИСИ. Циклоны предназначени^аля

очистки технологических выбросов в атмосферу от всех видов волокнистой

и слипающейся пыли, в частности отходов полирования лаковых покры-

тни с применением паст. Расширяющаяся книзу нижняя коническая часть

циклона исключает опасность закупорки выпускного отверстия. Такая

опасность является серьезным недостатком при использовании циклонов

Па

Па

4

//

I

1/

/

500

/

i

/у

'1,

7 Ю Г5

2S м/с

10 15

ГО 15 20 /5 м/с

1,0 15 го г5/7>»с.лг*Л

Рис. 5.6. Аэродинамическая характеристика циклона УЦ 630 модификаций

1—4

Рис. 5.7. Аэродинамическая характеристика циклона УЦ 710 модифика-

модификаций 1—4

типа УЦ для улавливания волокнистых и слипающихся пылей. Располо-

Расположенная выше сужающаяся книзу короткая коническая часть циклона —

конус-коагулятор — способствует сцеплению отдельных частиц с образо-

образованием так называемых агрегатов, что затрудняет унос частиц пыли из

циклона и увеличивает степень очистки выбросов.

В связи с налипанием отходов полирования на внутренние поверх-

поверхности стенок воздуховодов целесообразно устанавливать пылеулавливаю-

пылеулавливающие аппараты в непосредственной близости от технологического оборудо-

оборудования, сокращая тем самым до минимума протяженность участков возду-

41

хонодов, которые требуется систематически разбирать и собирать для

очистки. Конструктивные размеры циклонов РИСИ приведены на рис. 5.19

и в табл. 5.4.

Рабочие чертежи циклонов РИСИ, а также циклонных установок

с использованием этих аппаратов разработаны Гипродревпромом. Кон-

Конструктивные размеры установок н их элементов приведены на рис. 5.20—

По.

/Га

•

■

/;

V

V

500

7 to

га м/с

L

V

Щ

7

ъ

/О

15

м/с

1,0 tf 10 2,5 30 3.5 тыс»

t.S 2.0 г,5 JM J.5 4.0 ть,с.м>/ч

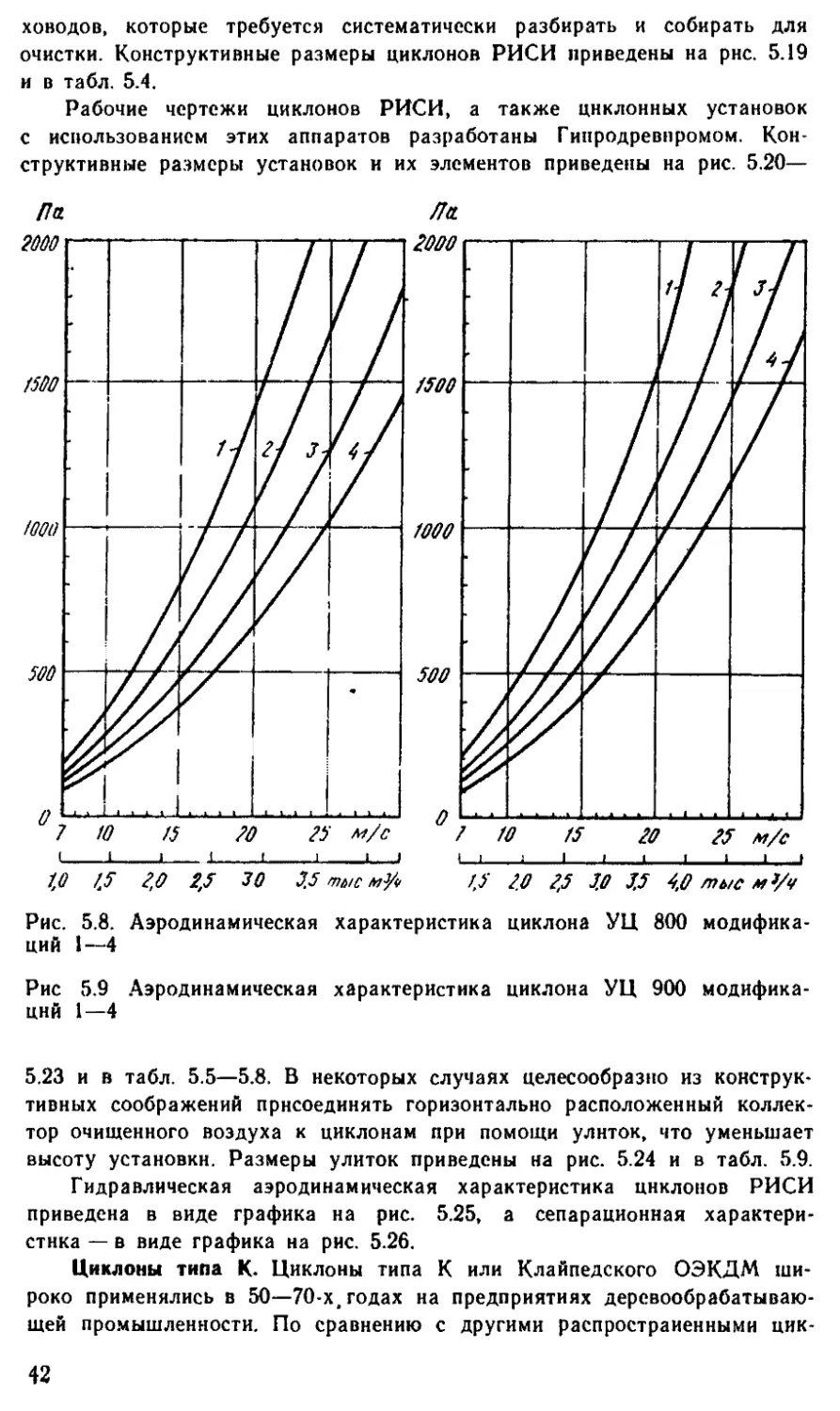

Рис. 5.8. Аэродинамическая характеристика циклона УЦ 800 модифика-

модификаций 1—4

Рис. 5.9. Аэродинамическая характеристика циклона УЦ 900 модифика-

модификаций 1—4

5.23 и в табл. 5.5—5.8. В некоторых случаях целесообразно из конструк-

конструктивных соображений присоединять горизонтально расположенный коллек-

коллектор очищенного воздуха к циклонам при помощи улиток, что уменьшает

высоту установки. Размеры улиток приведены на рис. 5.24 и в табл. 5.9.

Гидравлическая аэродинамическая характеристика циклонов РИСИ

приведена в виде графика на рис. 5.25, а сепарационная характери-

характеристика — в виде графика на рис. 5.26.

Циклоны типа К. Циклоны типа К или Клайпедского ОЭКДМ ши-

широко применялись в 50—70-х, годах на предприятиях деревообрабатываю-

деревообрабатывающей промышленности. По сравнению с другими распространенными цик-

42

-CHodu ввн

-Ч1ГВКНИОН

2 8

f я « 5 s s & s g 2

о о" о о* о о* о* о о о

8 S S

00 со со

2 2

ооссооеооосо

OlMfSOifl

Г: 85

з a s s

- ^ 2 я

ГО •* Ю СО

$

I

43

Па

2000

i

///

У/

II

V

/

7 W

Па

2000

t

J

у/

1

■i

1/

Г

IS м/с

7 Ю

15

го

25 м/с

2.0 3.0 4.0 50

2,0 3.0 4.0 5.0 6.0 /рысм'/

Рис. 5.10. Аэродинамическая характеристика циклона УЦ 1000 модифи-

модификаций I—4

Рис. 5.И. Аэродинамическая характеристика циклона УЦ П00 модифи-

модификаций I—4

лонами циклоны типа К обладают преимуществом, имевшим в то время

решающее значение: наименьшим коэффициентом гидравлического сопро-

сопротивления.

5.5. Габаритные размеры циклонной установки

Циклон РИСИ

№ 2

№ 3

Кч 4

№ 5

№ 6

№ 7

№ 8

№ 9

№ 10

№ \1

Н, мм

2597

2922

3242

3537

3925

4348

4786

5185

5628

6095

Н„ мм

2827

3222

3472

3767

4155

4578

5016

5858

6325

Масса, кг

68,0

83,8

89,3

107,9

133,9

161,4

244,3

290,3

337,9

387,8

С конца 70-х годов, когда усилилось внимание к охране атмосфер-

атмосферного воздуха от загрязнения технологическими выбросами, в том числе

пылью, стали заметнее более высокие характеристики пылеулавливания