Текст

КОНСТРУКЦИИ,

НАСТРОЙКА

И ЭКСПЛУАТАЦИЯ

ОБОРУДОВАНИЯ

для подготовки

И ЗАТОЧКИ

ДЕРЕВОРЕЖУЩЕГО

ИНСТРУМЕНТА

КОНСТРУКЦИИ,

НАСТРОЙКА

И ЭКСПЛУАТАЦИЯ

ОБОРУДОВАНИЯ

ДЛЯ подготовки

И ЗАТОЧКИ

ДЕРЕВОРЕЖУЩЕГО

ИНСТРУМЕНТА

МОСКВА

ИЗДАТЕЛЬСТВО «ЛЕСНАЯ ПРОМЫШЛЕННОСТЬ»

1978

УДК 674.05 621.93.024.4/7

Авторы: Д. С. Рожков, Э. Ф. Харитонович, А. Ф. Алютин, Г. В. Соболев,

М. И. Криммер

Конструкции, настройка и эксплуатация оборудования для подготовки и

заточки дереворежущего инструмента. Под ред. Д. С. Рожкова. Рожков

Д. С., X а р и т о н о в и ч Э. Ф., Алютин А. Ф., С о б о л е в Г В., К р и м -

м е р М. И. М., «Лесная промышленность», 1978. 248 с.

Рассмотрены конструкции и технические характеристики современных оте-

чественных и зарубежных моделей оборудования для подготовки и заточки

стального и твердосплавного дереворежущего инструмента. Изложены ме-

тоды настройки станков, требования техники безопасности. Приведены нормы

точности современных отечественных и зарубежных станков для вальцовки

пил, развода и плющения зубьев, заточки рамных, ленточных и круглых пил,

ножей, фрез. Даны сведения о режимах заточки стального и твердосплавного

инструмента шлифовальным^ кругами из электрокорунда, эльбора, синтети-

ческих алмазов.

Книга предназначена для инженерно-технических работников. Может быть

полезна мастерам и рабочим инструментальных цехов и мастерских лесопиль-

ных и деревообрабатывающих предприятий.

Табл. 36, ил. 81, библиогр.— 16 назв.

31503—125 го

037(01)—78 59“78

© Издательство «Лесная промышленность», 1978

ПРЕДИСЛОВИЕ

Решения XXV съезда КПСС предусматривают дальнейшее

развитие лесной и деревообрабатывающей промышленности,

особенно производства древесных плит из низкокачественной

древесины и древесных отходов. Особое внимание уделяется

повышению качества выпускаемой продукции при одновремен-

ном росте производительности труда за счет механизации и ав-

томатизации производственных процессов, внедрения прогрес-

сивной технологии и улучшения организации производства.

В связи с широким внедрением в деревообработке древесных

плит и возросших требований к качеству обработки значительно

повысились требования к износостойкости дереворежущего ин-

струмента, качеству его заточки и подготовки к работе.

Состоявшиеся за последнее десятилетие международные вы-

ставки деревообрабатывающего оборудования, в том числе

«Лесдревмаш-73», свидетельствуют о значительном развитии

конструкций заточных станков, особенно для заточки твердо-

сплавного инструмента.

ВНИИДМАШ, ЦНИИМОД и другие научно-исследователь-

ские институты провели ряд исследований, по результатам кото-

рых Кировский станкостроительный завод создал и освоил вы-

пуск нового оборудования для подготовки и заточки дереворе-

жущего инструмента. На некоторых деревообрабатывающих

предприятиях эксплуатируются зарубежные станки аналогич-

ного назначения.

Освоен серийный выпуск высокоэффективных шлифоваль-

ных кругов из, новых абразивных материалов, синтетических

алмазов и эльбора, обеспечивающих высокую производитель-

ность и качество заточки инструмента, в том числе и твердо-

сплавного.

В книге описаны конструкции и даны характеристики совре-

менных станков для подготовки и заточки дереворежущего ин-

струмента, указания по настройке, проверке точности и жест-

кости. Приведены основные сведения о шлифовальных кругах

и рекомендуемые режимы заточки стального и твердосплавного

инструмента.

Предисловие, гл. 2 (параграф 2), 10 (параграфы 3, 4), 11

(параграфы 1, 2), 12 написаны Д. С. Рожковым; гл. 2 (пара-

графы 1, 3), 3, 10 (параграфы 1, 2, 5) —Э. Ф. Харитоновичем;

гл. 4, 7, 9, 11 (параграф 3) —А. Ф. Алютиным; гл. 1, 5 (пара-

граф 3), 8 — Г. В. Соболевым; гл. 2 (параграф 4), 5 (пара-

графы 1, 2), 6 — М. И. Криммером.

1* *

Глава 1

ДЕРЕВОРЕЖУЩИЙ ИНСТРУМЕНТ

Основное требование, предъявляемое к дереворежущему ин-

струменту,— сохранение остроты режущих кромок во время

работы продолжительное время.

Исследованиями выявлены основные закономерности износа

и затупления дереворежущих инструментов в зависимости от

разных факторов, установлены физическая сущность износа

и его виды, изменение микрогеометрии режущих кромок при

затуплении, характер и интенсивность износа.

Потеря остроты (затупление) инструмента в процессе реза-

ния древесины и древесных материалов происходит вследствие

аварийного износа в начале работы (изломы, выкрашивание

в некоторых местах режущей кромки) и последующего посте-

пенного (монотонного) износа материала инструмента вслед-

ствие трения о древесину. Первоначальная острота режущих

кромок зависит от качества их заточки и доводки, свойств мате-

риала и геометрии режущей части инструмента. Микрюгеомет-

рия режущих элементов инструмента в процессе резания древе-

сины изменяется в результате износа металла.

Степень износа и характер затупления дереворежущих ин-

струментов зависят от ряда факторов, главными из которых

являются: физико-механические свойства и структура материала

инструмента, определяемые его химическим составом и терми-

ческой обработкой; геометрия режущих элементов — углы за-

острения и резания; физико-механические и технологические

свойства обрабатываемой древесины и древесных материалов —

порода, твердость, влажность, направление волокон, наличие

сучков, включения клеящих веществ; условия и режимы работы

инструмента — скорости резания и подачи, продолжительность

работы инструмента, состояние станка и пр.; качество заточки

и доводки режущих элементов — состояние лезвия и рабочих

поверхностей режущих элементов.

Влияние качества заточки и доводки инструмента сказы-

вается главным образом на первой стадии его затупления. Ве-

личина (размеры) затупления на первом (приработочном) этапе

износа 40—50% от общей величины затупления, определяющей

производственный предел затупления инструмента и необходи-

мость его смены для переточки. Форсированный износ инстру-

мента на первом этапе его работы происходит из-за наличия

дефектов на режущих кромках при заточке. Поэтому повышение

качества заточки снижает интенсивность износа инструмента

на приработочном этапе, что увеличивает срок эксплуатации

инструмента.

4

1. МАТЕРИАЛ ИНСТРУМЕНТА

Материал для станочного дереворежущего инструмента, ра-

ботающего с высокими скоростями резания при сравнительно

малых углах заострения и испытывающего ударные нагрузки,

должен быть износостоек и обеспечивать высокую прочность

режущих кромок.

Марки инструментальных сталей для изготовления инструмента

Круглые пилы . .

Строгальные пилы

Конические »

Рамные »

Ленточные »

Цельные фрезы

Концевые » . . .

Ножи сборных фрез .

Строгальные ножи

Стружечные »

Лущильные »

Рубильные »

Линейки прижимные

Сверла и зенкеры . .

Фрезерные цепочки

. 9ХФ

.9ХФ,9Х5ВФ

. 9ХФ

. 9ХФ

. 9ХФ, У10А

. Х6ВФ, 9Х5ВФ, Р9

. Х6ВФ, Р6МЗ, Р6М5

. Х6ВФ, 8Х4В4Ф1

. 8Х4В4Ф1, 8Х6НФТ,

Х6ВФ, Р9

. 8Х6НФТ, Р6МЗ

. 9Х5ВФ, 85ВФ

. 6ХС, 55Х6ВЗСМФ,

55Х7ВСМФ

. УВА

. Х6ВФ, Х12Ф1, Р9,

9ХС

. Х6ВФ, 9Х5ВФ

Химический состав сталей приведен в табл. 1.

1. Химический состав сталей для инструмента, %

Марка стали Углерод Марганец Кремний Сера, не более Фосфор, не более

У8А I У10А 0,75-0,84 1 0,95-1,04 Углеродистые стали I 0,15-0,3 I 0,15-0,3 0,15-0,3 0,15-0,3 I 0,02 0,02 I 0,03 0,03

Марка стали Углерод Марганец Кремний Хром Вольфрам Ванадий

9ХФ 9ХС 9Х5ВФ 85Х6НФТ Х6ВФ Х12Ф1 8Х4В4Ф1 (Р4) 0,80-0,9 0,85-0,95 0,85-1 0,80-0,9 1,05-1,15 1,2-1,45 0,75-0,85 Леги] 0,30—0,6 0,30—0,6 0,15-0,4 0,20-0,4 0,15-0,4 рованные ста 0,15-0,35 1,2-1,6 0,15-0,4 0,15-0,35 0,15-0,4 1ЛИ 0,4-0,7 0,95-1,25 4,5-5,5 5-6 5,5-7 11-12,5 4-5 см ю 1 N N N ОО о 0,15—0,3 0,16-0,3 0,3—1,5 0,4—1,7 0,7—0,9 0,9-1,4

Марка стали Углерод Хром Вольфрам Ванадий Молибден

Р9 I 0,85-0,95

Быстрорежущая сталь

3,8-4,4 I 8,5-10

2-2,6

0,3

5

Осваивается изготовление круглых пил из стали 9ХФМ, устойчивой к тре-

щинообразованию. Производственные испытания круглых плоских пил из

стали 9ХФМ показали, что их средний износ ниже, чем износ пил из стали

9ХФ, на 14% при работе на обрезных станках и на 8,5% при работе на фре-

зерно-пильных агрегатах.

Режущие части круглых пил, фрез и ножей оснащают пластинками твер-

дого сплава вольфрамокобальтовой группы марок ВКД5, ВК6 или ВК8 по

ГОСТ 3882—74. Пластинки состоят из зерен карбидов вольфрама, обладаю-

щих высокой твердостью, и кобальта в качестве связующего. Повышенное

содержание кобальта улучшает обрабатываемость и ударную стойкость твер-

дого сплава. Наилучшие результаты при резании древесных материалов (дре-

весностружечных и древесноволокнистых плит, фанеры и клееных деталей)

показали инструменты с припаянными пластинками твердого сплава

ВК15, содержащего 15% кобальта.

Паяное соединение твердосплавных пластинок с зубьями недостаточно

прочно. У рамных пил на лесорамах с непрерывной подачей пластинки не-

редко отрываются при ходе пил вверх под воздействием сил, действующих на

задние грани зубьев. Для повышения износостойкости зубьев рамных пил,

а также широких ленточных на их вершины наплавляют литые твердые сплавы

типа стеллит.

2. ВИДЫ ДЕРЕВОРЕЖУЩЕГО ИНСТРУМЕНТА

И ТРЕБОВАНИЯ К НЕМУ

Пилы для лесопильных рам. Горьковский металлургический завод изго-

товляет пилы (ГОСТ 5524—75) для вертикальных лесопильных рам. Длина

пил (рис. \,а) L = 11004- 1950 мм, ширина 180 и 160 мм, толщина 5 =

= 1,64-3,2 мм, шаг зубьев /=184-40 мм.

Пилы для тарных лесопильных рам изготавливают по ГОСТ 10482—72.

Длина пил 600 и 685 мм, ширина 80, толщина 1,0—1,4, шаг зубьев 16 и

22 мм (рис. 1, б).

К заточенным рамным пилам предъявляются следующие основные требо-

вания: вершины всех зубьев пилы должны лежать в одной плоскости; допу-

скаемое отклонение не более 0,4 мм на 100 мм; радиус скругления вершин

зубьев не более 0,02 мм; отклонение угловых параметров зубьев не более

±2°; разношаговость зубьев не более ±0,005 мм. Шероховатость поверхности

заточенных зубьев должна быть не ниже 5-го класса по ГОСТ 2789—73. На

заточенных гранях зубьев не должно быть прижогов, трещин и др.

Пилы ленточные. В лесопильной и деревообрабатывающей промышлен-

ности применяют три типа ленточных пил, выпускаемых Горьковским метал-

лургическим заводом:

1) столярные (ГОСТ 6532—77) толщиной 5 = 0,64-0,9 мм, шириной

В= 104-60 мм, с шагом зубьев / = 64-12 мм, передним углом зубьев у = 5°,

углом заострения р = 50° и задним углом а=35° (рис. 2, а);

2) делительные ленточные (ГОСТ 6532—77) толщиной 0,9—1,2 мм, ши-

риной 50—175 мм, с шагом зубьев / = 304-50 мм, с углами зубьев для про-

филя I у = 25°, р = 45°, а=20° и для профиля II 7 = 30°, р = 45°, а=15°

(рис. 2, б);

6

3) широкие ленточные (для бревен) (ГОСТ 10670—77)—толщиной

1,4—2,2 мм, шириной 230—350 мм, с шагом / = 50н-80 мм п углами зубьев

7 = 25°, р = 53°, а=12° (рис. 2, в).

Ленточные пилы изготовляются в основном из холоднокатаной ленты

стали 9ХФ по ГОСТ 5950—73. При правильной заточке ленточных пил про-

филь зубьев должен соответствовать вышеуказанным ГОСТам. Радиус округ-

ления режущих кромок не более 20 мкм. Вершины зубьев ленточных пил

должны находиться на одной прямой. Допускаемые отклонения, мм: не более

0,4 нй 1000 мм длины пилы; по шагу не более ±0,5 для делительных пил

Рис. 1. Пилы рамные по ГОСТ 5524—75 (а) и для тарных лесорам по ГОСТ

10482-72 (б)

и ±0,03 мм для столярных. Высота зубьев должна быть одинаковой, откло-

нение не должно превышать ±0,3 мм. Допускаемое отклонение угловых па-

раметров ±2°. Радиус закругления впадины должен соответствовать величине

по ГОСТ 6532—77 и ГОСТ 10670—77 и его отклонение не должно превышать

±0,5 мм. Шероховатость заточенных граней зубьев должна быть не более

Rz20 по ГОСТ 2789—73. Не допускаются заусенцы, прижоги и другие де-

фекты.

Пилы круглые плоские. К ним относятся пилы, не оснащенные (стальные)

и оснащенные пластинками твердого сплава.

Круглые плоские пилы для распиловки древесины (ГОСТ 980—69) двух

типов (рис. 3): А — для продольной и Б — для поперечной распиловки — вы-

пускает Горьковский металлургический завод.

1. Пилы типа А профиля I имеют диаметры 200—1600 мм, толщину

1,4—5,5 мм, число зубьев 24—72, передний угол 7 = 35°, угол заострения

р = 40°; пилы типа А профиля II имеют диаметры 125—250 мм, толщину

1 —1,8 мм, число зубьев 36—72, у = 20°, Р = 40°.

2. Пилы типа Б профиля III имеют диаметры 360—1600 мм, толщину

2—5,5 мм, число зубьев 72—120, у = 0°, Р = 40°; пилы типа Б профиля IV

имеют диаметр 125—1600 мм, толщину 1—5 мм, число зубьев 36—120, у=

=—25°, ₽ = 50°.

Рис. 2. Пилы ленточные:

а — столярные по ГОСТ 6532—77; б — делительные по ГОСТ 6532—77; в — для бревен по

ГОСТ 10670-77

После заточки зубьев круглых пил радиальное биение вершины зубьев

не должно превышать: при диаметре пил до 500 мм — 0,2 мм; от 500 до

800 мм — 0,3 мм; от 800 до 1000 мм — 0,4 мм. Радиус скругления вершин

зубьев не более 20 мкм. Отклонение углов зубьев заточенной пилы не более

±2°; отклонение углов косой заточки ±1°. Шероховатость заточенных зубьев

должна быть не более Ra 2,5 по ГОСТ 2789—73. На заточенных гранях не

допускаются прижоги, трещины и другие дефекты.

Пилы дисковые дереворежущие, оснащенные пластинками твердого сплава,

выпускает Горьковский металлургический завод. Конструкция, основные раз-

меры и технические требования пил определяются ГОСТ 9769—69. В зави-

8

симости от назначения изготовляют три типа пил (рис. 4), каждый из кото-

рых отличается конструктивным выполнением зубьев и их угловыми пара-

метрами. Пилы имеют диаметр 160—450 мм, ширину зубчатого венца

2,8—4,3 мм и число зубьев от 24 до 72.

После заточки радиальное биение зубьев не более 0,15 мм; торцевое

биение не более 0,25 мм для пил типа 2 диаметром 450 мм; 0,2 мм — для

пил типов 1 и 2; 0,015 — для пил типа 3; шероховатость поверхности заточен-

ных граней должна быть не более Ra 0,32; угловые параметры должны со-

Рис. 3. Пилы круглые плоские по ГОСТ 980—69;

а и б —• профили зубьев I и II для продольной распиловки; в и г —III и IV для

поперечной распиловки

ответствовать заданным. Неуравновешенность пил после их заточки и доводки

не более 20 г-см. На режущих кромках не должно быть трещин, выкрошив,

сколов и других дефектов.

При заточке пил всех указанных видов необходимо Обеспечивать надле-

жащей настройкой заточных станков неизменность профилей зубьев, преду-

смотренных соответствующими ГОСТами и являющихся оптимальными для

резания древесины. При распиловке мерзлой древесины и древесины твердых

лиственных пород в целях повышения прочности зубьев допускается увеличе-

ние угла заострения на 2—3° за счет соответствующего уменьшения перед-

него и заднего углов.

Ножи выпускаются Горьковским металлургическим заводом. Основные

виды и размеры дереворежущих цожей с прямолинейной режущей кромкой

даны на рис. 5 и в табл. 2.

9

Фрезерные ножи изготовляются двух видов: 1) однослойные — из легиро-

ванной инструментальной стали 8Х6НФТ при твердости рабочей части HRC

56—60 и из стали 8Х4В4Ф1 при твердости рабочей части HRC 58—62;

2) двухслойные — с режущим слоем из стали 8Х6НФТ, Х6ВФ и 8Х4В4Ф1

и корпусом из стали 10 по ГОСТ 1050—74.

Варианты выполнения пил о компенсаторами

Рис. 4. Пилы дисковые с пластинками твердого сплава по ГОСТ 9769—69

Рис. 5. Ножи плоские с прямолинейной режущей кромкой:

а, б — фрезерный; в — лущильный; г —рубильный; д — стружечный для древесностру-

жечных плит

2. Основные размеры ножей плоских с прямолинейной режущей кромкой

Наименование ножей L мм Н мм В мм 3°

Фрезерные: а б Лущильный, в Рубильный, г Стружечный (для древесно- стружечных плит), д 30—1610 40—310 750—1700 160—750 525,5 25—45 100—125 150—180 80—300 62 3 10 9—15 8—25 4 40±2 40±2 20±2 40 ±2 35

10

Требования к прямолинейности ножей и остроте режущей кромки, по-

верхности заточенных граней и отклонению от угловых параметров ножей при

их изготовлении по данным ВНИИинструмента приведены в табл. 3.

3. Параметры заточенных ножей

Наименование ножей Прямолинейность режущей кромки о> । S н X О Ф Оо я 2 О т к Шероховатость затачиваемой поверхности по Радиус округления режущей

на 100 мм длины, мм Откл угла рени ГОСТ 2789—73, Ra, мкм кромки, мкм

Фрезерный (ГОСТ 6567— 0,02 ±2 1,25 6-8

75) (при длине до 100 мм)

0,025 (при длине

свыше 100 мм)

Стружечный (нормали ГМЗ-О2.ОЗ и ГМЗ-02.05.01) 0,01 ±2 1,25 6—8

Лущильный (нормаль ГМЗ-04.01) 0,025 ±2 1,25 6—8

Рубильный (ГОСТ 17342— 71) 0,04 ±2 1,25 8—10

Эксплуатационные требования к качеству заточки ножей для производ-

ства древесностружечных плит и фанеры, по данным ЦНИИФа, приведены

в табл. 4.

4. Параметры заточенных ножей по данным ЦНИИФа

Показатель точности Лущильные и фанеро- строгальные ножи Стружечные

Отклонение от прямолинейности режущей 0,05 0,02

кромки на всей длине ножа, мм, не более Шероховатость заточенной грани, Ra, мкм 1,25 1,25

Отклонение угла заострения ±0°20' —

Требования к ножам, применяемым в мебельном и деревообрабатываю-

щем производствах, в основном аналогичны требованиям ГОСТ 6567—75

«Ножи плоские с прямолинейной режущей кромкой для фрезерования древе-

сины», за исключением требований к шероховатости заточенной грани (Ra

0,63 мкм) и отклонению угла заострения (±1°). Режущая кромка ножа дол-

жна быть острой, без завалов и прижогов.

Качество заточки ножей в соответствии с требованием ГОСТ 16929—71

следующее: прямолинейность режущей кромки не более 100 мкм на длине

1000 мм, шероховатость заточенной грани не хуже Ra 0,63 мкм, точность

угла заострения не более ±1°.

Фрезы изготовляются двух типов — насадные и концевые.

Насадные фрезы (рис. 6) по технологическим признакам подразделяются

на два основных вида: цилиндрические и фасонные, по конструктивным каж-

дый вид делится на цельные (ГОСТ 13235—67) и сборные (ГОСТ 14956—69).

Отличительная особенность сборных фрез — вставные сменные ножи или

11

резцы, закрепляемые в корпусе клиньями и винтами или другими способами.

Как правило, резцы затачивают при их демонтаже из фрезы.

Фрезы имеют диаметр 80—200 мм, высоту до 200 мм и количество рез-

цов 2—6.

После заточки и установки резцов в корпусе фрезы их радиальное биение

не должно превышать 0,06 мм. В сборных пазовых, пальцевых и фасонных

фрезах проверяют также торцевое биение вспомогательных режущих кромок,

которое не должно превышать 0,06 мм. Отклонение от прямолинейности ре-

Рис. 6. Фрезы насадные:

а —цельная затылованная; б—сборная

Рис. 7. Фреза концевая

жущих кромок не более 0,05 мм на каждые 100 мм длины ножа. Отклонение

угловых параметров не более ±2°. Шероховатость заточенных поверхностей

фрез должна быть не более Ra 0,63 мкм. На режущей кромке не допускаются

трещины, прижоги, заусенцы и другие дефекты.

Статическая неуравновешенность фрез не более: для цельных — 5 г-см;

для сборных — 5 г-см (при массе фрезы до 10 кг) или 1 г-см на каждые

2 кг массы корпуса (при массе фрезы свыше 10 кг).

Концевые фрезы (рис. 7) в зависимости от назначения делятся на две

группы: для фрезерования по контуру и для выборки гнезд. Кроме того, от-

дельную группу составляют специальные фрезы для обработки лыж, зачистки

пробок и др. В отличие от фрез для фрезерования по контуру, имеющих ре-

жущие элементы только па боковой поверхности, фрезы для выборки гнезд

имеют режущие элементы и на торце. Концевые фрезы по форме режущей

части бывают цилиндрические и трапецеидальные. Цилиндрические фрезы

12

подразделяются на однозубые незатылованные и затылованные и двузубые

с прямой канавкой.

Концевые фрезы (кроме специальных) имеют диаметр 3—25 мм, длину

32—160 мм.

Основные размеры и технические требования на фрезы концевые ци-

линдрические определены ГОСТ 8994—68, а на фрезы для шипов типа ласточ-

кин хвост нормалями машиностроения МН 5311—64 и 5312—64.

После заточки радиальное биение режущих кромок зубьев относительно

хвостовика не должно превышать 0,05 мм, торцевое биение 0,05 мм. Откло-

нение угловых параметров фрез не более ±2°. Шероховатость заточенных по-

верхностей не должна быть более Ra 0,63 мкм. На заточенных поверхностях

не допускаются прижоги, выкрошины и другие дефекты.

Сверла, зенкеры, долбежный инструмент. По конструкции сверла делятся

на следующие группы: цилиндрические спиральные с конической заточкой;

цилиндрические полые с выталкивателем для обработки сквозных отверстий

и пробок; с подрезателями для высверливания сучков; спиральные с центром

и подрезателями (рис. 8). У спиральных сверл угол при вершине 85°, угол на-

клона винтовой канавки, в зависимости от диаметра, 25—30°.

Зенкеры бывают двух исполнений: цилиндрическое сверло с конической

заточкой и зенкер, насаженный на сверло и закрепленный стопорными вин-

тами. По конструкции зенкеры делятся на две группы: цилиндрические и

конические.

После заточки торцевое биение режущих кромок не должно превышать

0,08 мм. Допускаемое отклонение угловых параметров ±2°. Смещение на-

правляющего центра от оси сверла не должно превышать 0,15 мм. Шерохо-

ватость заточенных поверхностей не более Ra 1,25 мкм по ГОСТ 2789—73.

На заточенных поверхностях не допускаются прижоги, выкрошины и т. д.

Основные размеры и технические требования к фрезерным цепочкам цеп-

нодолбежных станков определены ГОСТ 10509—77. После заточки вершины

всех зубьев цепочки должны быть-расположены параллельно плоскости, про-

ходящей через центры осей звеньев; допускаемое отклонение не более 0,1 мм.

Отклонение угловых параметров зубьев не должно превышать ±2°. Шерохо-

ватость поверхности передней грани зубьев не более Ra 1,25 мкм. На зато-

ченных поверхностях не допускаются прижоги, выкрошины, трещины и другие

дефекты.

13

Глава 2

ОБОРУДОВАНИЕ И МЕТОДЫ ПОДГОТОВКИ ПИЛ

К РАБОТЕ

1. СТАНКИ И ПРИСПОСОБЛЕНИЯ ДЛЯ ПОДГОТОВКИ ПОЛОТЕН

ПИЛ

Пила должна иметь достаточно высокую продольную и по-

перечную жесткость, обеспечиваемую ее продольным натяже-

нием; в противном случае при работе на древесине образуется

кривой и волнистый пропил. Чем больше усилие натяжения,

тем больше жесткость пил, однако чрезмерное натяжение может

вызвать их обрыв.

На жесткость пильного полотна по-разному влияет натяже-

ние различных его участков. Повышенный нагрев зубчатой

кромки в пропиле вызывает ее большее удлинение и ослабле-

ние по сравнению со средней частью полотна и задней кромкой.

Учитывая это, стремятся растянуть полотно пилы неравномерно,

придав основное натяжение передней и задней кромкам. Это

достигается предварительным растяжением средней части по-

лотна и задней кромки путем их вальцовки. Вальцовка пил

равносильна увеличению их натяжения на 20—30% и должна

производиться у всех новых рамных и широких ленточных пил

и повторно при их износе.

Кировский станкостроительный завод выпускает настольный

вальцовочный станок модели ПВ-20 для вальцовки рамных

и ленточных делительных пил. На этом станке вальцуют пилы

толщиной до 2,5 мм, шириной до 180 мм, с давлением до

1,96 МПа, скоростью движения пилы 10 м/мин. Мощность при-

вода станка 1 кВт, масса 50 кг, габарит 1085x390x475 мм.

Станок имеет жесткий литой корпус, на задней стенке ко-

торого установлен электродвигатель привода шестеренчатого

редуктора. Редуктор размещается в вертикальной стойке кор-

пуса и служит для привода верхнего и нижнего роликов. Для

настройки по толщине и изменения давления на пилу верхний

ролик перемещается в вертикальном направлении винтом с ру-

кояткой. Давление от винта на верхний ролик передается через

гидроцилиндр; величину давления контролируют по манометру.

Для установки места вальцовки по ширине пилы слева от рабо-

чих роликов имеются два перемещаемых винтами направляю-

щих ролика. Перед началом работы поворотом рукоятки верх-

ний ролик приподнимается на высоту, несколько большую тол-

щины пилы. Пилу помещают между рабочими роликами так,

чтобы ее задняя кромка упиралась в направляющие ролики,

установленные в зависимости от ширины пилы и зоны валь-

цовки. Поворотом верхней рукоятки рабочий ролик опускают

на пилу, по манометру устанавливают необходимое давление

14

и вальцуют пилу. В конце прохода верхний ролик поворотом

рукоятки быстро поднимают и пилу вручную возвращают в ис-

ходное положение. Далее направляющие ролики перестанавли-

вают на другую зону вальцовки по ширине пилы. Вальцовку

рамной пилы начинают и заканчивают на расстоянии 100 мм

от внутренних краев ее планок.

Кроме станка ПВ-20 Кировский станкостроительный завод

выпускает более мощный станок ПВ-35 настольного типа для

вальцовки ленточных, рамных и круглых пил шириной

Рис. 9. Вальцовочный станок ПВ-35

50—350 мм, диаметром 300—800 мм, толщиной 0,9—3,6 мм.

Наибольшее усилие вальцевания 2,94 МПа. Масса станка

(рис. 9) 300 кг, габарит 1000x390x560 мм.

Станок ПВ-35 оснащен специальным приспособлением для

установки ленточных делительных и широких пил для бревен.

По конструкции он аналогичен станку ПВ-20, но имеет боль-

шую глубину рабочего зева и более массивную консоль верх-

него вальца с боковыми ребрами жесткости. В станке ПВ-35

упрощена конструкция элементов базирования задней кромки

пилы: вместо круглых направляющих и винтового механизма

регулирования базирующих роликов имеется два одинарных

опорных ролика, крепящихся винтами на горизонтальных штан-

гах в требуемом положении. Комплектуют станок приспособле-

нием для поддержания ленточных пил только при специальной

ссылке в заказе. Станок ПВ-35 оснащен приспособлением для

15

установки круглых пил, принципиально не отличающимся от

разработанной ЦНИИМОДом аналогичной приставки к станку

ПВ-20. Настройка и работа на станке ПВ-35 аналогичны приве-

денным выше для станка ПВ-20.

Большинство выпускаемых за рубежом пиловальцовочных

станков — настольного типа, встраиваемых в комплектные уста-

новки для вальцовки и правки ленточных и рамных пил (уста-

новки VW/VRB и VWMS фирмы «Фольмер Верке», PL300, AW2

и PL500, AW3 фирмы «Альбер», ФРГ). В значительно меньшем

количестве выпускаются вальцовочные станки с индивидуаль-

ными станинами (станки 260AS и 260CAS, Франция).

Большинство станков как первого, так и второго типа имеет

верхние и нижние приводные вальцы и регулировку усилия

вальцовки посредством нажимного винта, связанного с верхним

вальцом. Как правило, зарубежные станки не оснащены гидрав-

лической системой выравнивания и контроля давления вальцов,

что является их недостатком1 по сравнению с отечественными

станками ПВ-20 и ПВ-35.

По конструктивной компоновке верхней траверсы вальцовоч-

ные станки делятся на станки с откидной (модели VWM и

VWMS фирмы «Фольмер Верке») и жесткой консольной верх-

ней траверсой (модели AW1 и AW2 фирмы «Альбер», 260AS

фирмы «Аллигатор», AW2-Z и AW3-Z фирмы «Лорох»). Первые

более удобны в эксплуатации при установке и снятии пил, од-

нако ввиду необходимости применения переднего накидного

хомутика неприемлемы для вальцовки круглых пил. Сле-

дует отметить, что для повышения жесткости верхней траверсы

консольного типа с большим вылетом на станках для вальцовки

широких ленточных пил часто применяют дополнительные на-

кидные хомутики (AW3 и AW3-Z фирмы «Лорох»).

По типу установки и регулирования положения зоны валь-

цовки все станки можно разделить на два типа: 1) с регулиров-

кой за счет смещения пилы; 2) с регулировкой за счет смеще-

ния вальцовочной головки или вальцов. У первых регулируют

зону, перестанавливая упорный ролик для базирования задней

кромки рамной или ленточной пилы на боковой штанге, а также

на специализированном приспособлении к станку (модели

VWM, 260AS, 260А) или перемещая винтовой механизм упор-

ной планки с верхним (например, модель AW1) или нижним

(например, модель AW2) расположением. У станков второй

группы для регулирования зоны обработки с помощью махо-

вичка и винтовой пары смещают всю вальцовочную головку

по отношению к станине (модели 260AS и 260CAS) или к уста-

новке для правки рамных и ленточных пил (модели AW3-Z,

AW2). Исключением является станок VWMS фирмы «Фольмер

Верке» для широких ленточных пил (до 360 мм), у которого

зону обработки изменяют маховичком вальцов, установленных

в специальных направляющих.

16

Регулирование зоны вальцовки методом перемещения валь-

цующей головки или самих вальцов делает удобнее вальцева-

ние пил, особенно широких ленточных, но усложняет конструк-

цию станка, и для универсальных вальцовочных станков (для

рамных, ленточных и круглых пил) не оправданно.

Остановимся на типах приспособлений для установки и

правки рамных и ленточных пил. Все известные модели этих

приспособлений включают стол с наковальней и контрольнопра-

вильной плитой, нижние и верхние (часто регулируемые по вы-

соте) поддерживающие ролики и специальные подъемные ро-

лики с нижним (модели VRB и VRBS фирмы «Фольмер Верке»),

а также нижним и верхним (на вальцовке) расположением (мо-

дели комплектов PL, AW фирм «Альбер» и «Лорох») для при-

дания дополнительного изгиба пилы и контроля качества валь-

цовки. Наиболее удобны в эксплуатации комплекты фирм

«Альбер» и «Лорох». Большая номенклатура различных по

длине и высоте приспособлений к комплектам для установки,

правки (PL-200, PL-300, PL-270, PL-400, PL-500) и вальцовки

(AW2, AW1, AW3) фирмы «Альбер» позволяет обрабатывать

все типы широких ленточных пил длиной от 6 до 15,5 м.

2. ОСНОВНЫЕ МЕТОДЫ И ПРИЕМЫ ПОДГОТОВКИ ПОЛОТЕН

* и дисков ПИЛ

Подготовка полотен рамных пил. Вальцевать рамную пилу

обычно начинали вдоль средней линии с максимальным дав-

лением роликов на полотно — 7,1 МПа для пил толщиной

2,2—2,5 мм и 5,7 МПа для пил толщиной 1,8—2,0 мм. Затем

пилу вальцевали симметрично с обеих сторон от середины на

расстоянии 25—30 мм с давлением 5,7 или 4,3 МПа, в зависи-

мости от толщины. Последние проходы делали на расстоянии

25—30 мм от предыдущих. В соответствии с толщиной пилы

давление вальцовки было 4,3 или 3,5 МПа.

Для упрощения настройки станка и повышения производи-

тельности операций вальцовки ЦНИИМОД разработал рекомен-

дации, предлагающие уменьшенное количество проходов при

одинаковом давлении вальцов.

С целью обеспечения плоскостности полотна пилы вальцуют

с двух сторон — сначала с одной стороны, после чего, не изме-

няя положения опорных роликов, пилы переворачивают и обра-

батывают с другой стороны по следам от вальцовки первой сто-

роны. Это обязательно при одном приводном вальце и необхо-

димо также при обоих приводных вальцах ввиду возможной

разницы в их диаметрах и радиусах кривизны профиля. Сте-

пень вальцовки проверяют при изгибе полотна на радиус R =

= 1,75 м. Приблизительно такое искривление получает пила,

если один конец ее приподнят над поверочной плитой на уровне

локтя руки. Поперечное искривление по внутреннему радиусу

17

при продольном изгибе полотна является показателем валь-

цовки. При продольном изгибе удлиненные места пилы из-

гибаются на больший радиус. В результате разницы в длине

отдельных слоев внутренняя сторона изогнутой пилы приобре-

тает вогнутость по ширине.

У правильно провальцованной пилы при ее изгибе повероч-

ная линейка плотно прилегает к передней и задней кромкам,

а в средней части полотна образуется просвет. У пил с удлинен-

ными передней и задней кромками (неправильное состояние

полотна) у кромок полотна образуются световые щели, а в сред-

ней части выпуклость.

Определяя щупами величину световой щели в средней по

ширине части полотна пилы, определяют степень вальцовки.

Измерять ее лучше специальной линейкой, имеющей индикатор

часового типа. Степень вальцовки рамных пил приведена

в табл. 5.

5. Степень вальцовки рамных пил в зависимости от их толщины и ширины

Длина пилы, мм Толщина пилы, мм Давление роликов на пилу,МПа Степень вальцовки пил, мм, при ширине (без учета высоты зубьев), мм

180 160 140 120—60

1100 1,6 3,4 0,15 —

1,8 4,3 — — 0,20 —

1250 2,0 4,5 — 0,20 0,10 —

2,2 7,1 — 0,30 0,18 —

1400 2,0 4,0 — 0,15 0,08 —

2,2 6,2 — 0,25 0,15 —

1500 2,2 5,7 — 0,20 0,10 0,05

2,5 7,1 — 0,30 0,18 —

1600’ 2,2 5,7 — 0,20 0,10 —

2,5 7,1 — 0,30 0,08 —

1950 2,5 7,1 0,35 0,30 0,15 —

2,5 6,5 0,30 0,25 0,10 —

При работе на вальцовочном станке необходимо следить за

состоянием рабочих поверхностей вальцов, не допуская искаже-

ния их профиля из-за сильного износа. Для проверки надо про-

пустить между вальцами лист плотной бумаги. При хорошем

их состоянии ширина следа, оставленного на бумаге, 6—8 мм.

Окружности максимального радиуса вальцов должны нахо-

диться в одной плоскости, а диаметры и профили быть строго

одинаковыми. В противном случае после вальцовки пила будет

выпучиваться (горбиться) наружу стороной, которая соприка-

салась с вальцом, имеющим большие диаметр или кривизну

профиля.

18

Плоскость, проходящая через оси вальцов, должна быть пер-

пендикулярна к поверхности стола (опоры для пилы), на кото-

ром установлен станок.

Пилы со степенью вальцовки меньше оптимальной вальцуют

дважды по тем же следам. При потере плоской формы из-за

чрезмерной вальцовки необходимы дополнительные проходы на

вальцовочном станке на расстоянии 10 мм от задней кромки

полотна пилы и линии впадин зубьев для ослабления (растя-

жения) кромок.

В случае отсутствия на предприятии вальцовочного станка

рамные пилы проковывают с двух сторон вручную пилоправным

молотком с круглым бойком на плоской наковальне. После про-

ковки одной стороны надо проковать пилу с другой стороны по

следам от ударов молотка. При проковке надо избегать очень

сильных и частых ударов, вызывающих местные выпучины,

крыловатость и общее коробление пилы. Следы от ударов мо-

лотком должны располагаться равномерно по длине полотна

в две-три продольные линии. Степень проковки проверяют ли-

нейкой так же, как и при вальцевании.

Для исправления дефектов полотна пилы правят на спе-

циальной наковальне молотками с круглыми и продольными

бойками. Предварительно поверхность полотна проверяют по-

верочными линейками и мелом отмечают дефектные места.

Среди различных видов дефектов пильных полотен наибо-

лее распространены выпучины, изгиб, жесткие и слабые места.

Выпучины возникают в результате разности напряжений по

толщине полотна. При изгибе пилы выпучина не переходит

с одной стороны полотна на другую. Их исправляют ударами

молотка с круглым бойком по их внешней границе с последую-

щим захватом краев. Во избежание растяжения полотна между

пилой и наковальней прокладывают оберточную бумагу. Окон-

чательно править целесообразно ударом молотка по централь-

ной части выпучины на торце твердой колоды.

К той же группе можно отнести и второй дефект — изгиб,

характеризующийся искривлением полотна пилы, чаще всего

у его концов. Исправляют его ударами молотка с продольным

бойком с выпуклой стороны вдоль линии искривления.

Жесткое место — это растянутая часть полотна. Жесткие

места отличаются тем, что при продольном изгибе пилы в лю-

бую сторону с внутренней стороны образуется выпуклость

(горб), а с наружной — впадина. Устраняются они двусторон-

ней проковкой или вальцовкой. Слабое место характеризуется

тем, что при продольном изгибе пилы в любую сторону выпу-

чина (горб) образуется с наружной стороны. Устраняют сла-

бые места двусторонней проковкой или вальцовкой прилегаю-

щей зоны полотна. Неплоскостность полотна пилы 0,2—0,25 мм

рекомендуется выправлять перед вальцовкой, а дефекты мень-

шей величины — после вальцовки.

19

Правильно подготовленная ленточная пила в выпрямленном

состоянии должна быть плоской по всей длине и при наклады-

вании на поверочную плиту плотно прилегать к ней во всех

местах. В то же время передняя и задняя кромки пилы должны

быть несколько короче средней части полотна, в результате

чего будут создаваться в них внутренние растягивающие на-

пряжения. Среднюю часть полотна растягивают вальцовкой.

Давление роликов при вальцовке ленточных пил толщиной

от 1,2 мм в середине полотна до 2,45 МПа, ближе к кромкам

1,4—1,6 МПа. Края ленты на расстоянии 15—20 мм от передней

кромки (линии впадин зубьев) и 10—12 мм от задней кромки

не следует вальцевать, за исключением случаев правки отдель-

ных участков пилы.

Для делительных ленточных пил шириной 100—175 мм вели-

чина просвета между линейкой и серединой полотна должна

быть 0,1—0,2 мм при плоском ободе пильного шкива и

0,2—0,3 мм при выпуклом ободе. Величина просвета зависит

от ширины и толщины пилы и от условий работы — высоты про-

пила и скорости подачи. Большие величины просвета указаны

для более тонких и широких пил и для работы с большими ско-

ростью подачи и высотой пропила.

При натяжении провальцованной пилы на шкивах станка ее

передняя и задняя кромки растянутся сильнее, чем более длин-

ная средина полотна, в результате чего приобретут необходи-

мую жесткость. Передняя кромка во время работы восприни-

мает усилия резания, дополнительно растягивающие ее. Кроме

этого, передняя кромка во время работы нагревается сильнее

от трения о древесину, чем задняя. Поэтому она дополнительно

удлиняется вследствие линейного расширения. Следовательно,

для обеспечения надлежащей жесткости передняя кромка

должна быть несколько короче задней. Удлинение задней

кромки пилы относительно передней необходимо также ввиду

того, что верхнему шкиву придается небольшой наклон вперед,

из-за чего приподнятая задняя кромка обода этого шкива про-

тиводействует сдвиганию пилы со шкивов подаваемой доской.

Удлиняют заднюю кромку более сильным нажимом роликов

или дополнительными проходами. Задняя кромка после удли-

нения должна иметь по всей длине пилы равномерную выпук-

лость 0,3—0,4 мм на метр длины. Чем уже пила, тем меньше

должна быть выпуклость задней кромки.

Разница в длине передней и задней кромок должна компен-

сировать дополнительное растяжение передней кромки под воз-

действием сопротивления древесины резанию и нагрева во время

работы. Чем больше скорость подачи и высота пропила и

тверже древесина, тем больше должны быть разница в длине

передней и задней кромок и общее их натяжение. Подвергаясь

при работе большему растяжению и перемещаясь при стачива-

нии к удлиненной развальцованной средине, передняя кромка

20

постепенно теряет необходимое натяжение. Поэтому надо систе-

матически по мере износа пилы проверять его линейкой и перио-

дически перевальцовывать пилу.

Для станков с выпуклыми шкивами степень вальцовки пилы

должна быть больше, чем для станков с плоскими шкивами.

При этом величина просвета между линейкой и срединой по-

лотна больше примерно на величину выпуклости шкива. Вы-

пуклые шкивы применять не рекомендуется ввиду более частого

возникновения трещин на пиле из-за большей напряженности

ее кромок.

Разнообразие условий работы и требований к натяжению

полотна не позволяет считать, что полученные провальцован-

ные новые пилы имеют необходимое натяжение кромок и готовы

к работе в любых условиях. Каждую новую пилу следует про-

верить, выправить и провальцевать применительно к имеюще-

муся ленточнопильному станку. После этого новую пилу вра-

щают на холостом ходу на шкивах станка 20—30 мин. Такая

обкатка, необходимая для вытяжки новой пилы, может изме-

нить внутренние напряжения в полотне в результате растяжения

кромок. После обкатки необходимо проверить линейкой состоя-

ние полотна и при необходимости дополнительно провальцевать

среднюю часть.

После нескольких смен работы новую пилу следует вновь

исследовать линейкой и выправить выявившиеся дефекты. Лен-

точная пила как инструмент более тонкий и чувствительный,

чем рамная пила, может иметь больше разнообразных дефектов,

требующих устранения легкой проковкой молотком и валь-

цовкой.

К таким дефектам относятся:

жесткий участок — с чрезмерно напряженными натянутыми кромками.

При исследовании линейкой пилы, лежащей на плоской поверочной плите,

жесткий участок обнаруживают по мало заметной выпуклости средины по-

лотна с одной стороны и вогнутости (просвету) с другой стороны;

ослабленный участок — с недостаточным натяжением кромок или совсем

без их натяжения. При исследовании пилы линейкой на плите и в изогнутом

состоянии на этом участке с обеих сторон пилы не образуется просвета;

слабый участок — с ослабленными, растянутыми кромками и укороченной

срединой. При проверке линейкой в изогнутом состоянии у кромки с обеих

сторон пилы образуются просветы, а в средней части — выпуклость;

выпучина — местная односторонняя выпуклость, как и у рамных пил.

устраняется проковкой ее краев (к средине) и затем вправляется легкими

ударами по средней части. Между наковальней и полотном пилы при этом

прокладывают лист толстой бумаги;

крыловатость — участок пилы с ослабленной (вытянутой) одной кромкой

и натянутой второй. При накладывании на поверочную плиту растянутая

кромка не прилегает к пей. Крыловатость может быть у одной кромки и

чередующаяся у обеих кромок. Проверять пилу надо с обеих сторон;

21

поперечная коробленность— при накладывании на выпрямленную пилу

поперечной линейки между ней и средней частью полотна с одной стороны

получается просвет, а с другой стороны выпуклость;

местный изгиб полотна, образующийся при свободном распрямлении пилы.

Устраняется, как и у рамных пил, вальцовкой с выпуклой стороны;

скручивание общее (правое или левое) — мало заметный изгиб полотна

вправо или влево под углом к продольной оси пилы на большом участке или

всей длине, мало отражающееся на работе пилы. Такое скручивание возникает

вследствие сильного изгиба пилы в направляющих при боковом развороте

верхнего шкива или неравномерного натяжения кромок на всей длине пилы.

Обнаруживается, если положить пилу плашмя на ровный пол зубьями па

правую сторону и смотреть вдоль пилы. Пила со скручиванием полотна не

будет ровно держаться, а будет стремиться изогнуться в виде восьмерки.

При правом скручивании ближний конец будет валится направо, в сторону

зубьев, а другой конец в обратную сторону. При левом скручивании ближний

конец пилы будет валиться влево. Для определения угла, под которым на-

правлено скручивание, надо изогнуть пилу и с вогнутой стороны прикла-

дывать поверочную линейку под углом к кромкам. При накладывании ли-

нейки вдоль направления скручивания между срединой пилы и линейкой

образуется просвет, несколько больший, чем при накладывании поперек по-

лотна. При накладывании линейки поперек направления хребта скручивания

между срединой пилы и линейкой образуется выпуклость, а у кромок —

просветы;

скручивание местное — скручивание отдельного участка пилы, отражаю-

щееся на работе сильнее, чем общее скручивание, так как оно вызывает бо-

кового биение участка режущей кромки. Обнаруживается, если положить пилу

плашмя на ровный пол и перекатывать ее от себя вдоль полотна. Если скру-

ченный участок находится вверху или внизу посредине ветви пилы, пила стоит

ровно. Когда скрученный участок окажется на сгибе, пила начнет в этом

месте скручиваться и падать;

непрямолинейность задней кромки — вогнутость, ребровая волнистость.

Проверяется длинной поверочной линейкой или специальной линейкой с ин-

дикатором.

Все выявленные дефекты следует разметить мелом. Устра-

няют их проковкой отдельных мест пилоправными молотками

и вальцовкой полотна пилы на вальцовочном станке. По воз-

можности следует воздержаться от проковки, применяя ее лишь

при правке отдельных мест — для выправления местных выпу-

чин, мест спайки и хребтов скручивания. Чем меньше пила

обрабатывается молотком, тем больше срок ее службы.

Проверяют напряженное состояние, правят и вальцуют по-

лотна ленточных пил на специальном верстаке (рис. 10), кото-

рый рекомендуется располагать у одной из стен пилоправной

мастерской с северной или восточной стороны так, чтобы свет

был рассеянным и падал справа вдоль пилы.

Вальцовочный станок 5 устанавливают на правой стороне

верстака па расстоянии 0,3—0,5 м от конца. Влево от вальцо-

22

вечного станка на расстоянии 0,3—0,4 м устанавливают сталь-

ную наковальню 4 с плоской закаленной поверхностью разме-

рами 200X250 мм. Наковальню лучше иметь передвижную

в виде плиты толщиной 50—60 мм с двумя рабочими поверхно-

стями, из которых одна должна служить только для проковки

пил, а вторая для их обрубки и других работ.

Влево от наковальни, на расстоянии 0,2—0,3 м, ставят пло-

скую плиту 3 размером 200x800(1000) мм, высотой 50—60 мм.

Плиту можно изготовить из швеллера, прострогав и прошлифо-

вав его поверхность. Поверхности плиты, наковальни и нижнего

ролика вальцовки должны находиться на одном уровне. Непо-

средственно за плитой желательно иметь ролик 2 для подъема

пилы на высоту 300—400 мм при проверке линейкой натяже-

ния кромок. При этом обеспечивается одинаковый изгиб пилы

и освобождается левая рука.

Над полом и на кронштейнах над верстаком устанавливают

деревянные ролики /, по которым перемещается пила. При

установке пилы на нижние ролики обрабатывают ее наружную

сторону, а при установке на верхние — внутреннюю, обрабаты-

ваемую иногда и на нижних роликах, для чего пилу выверты-

вают внутренней стороной наружу. Однако такой способ нельзя

рекомендовать, так как при неоднократном выворачивании

пилы может получиться скручивание ее полотна.

Для правки ленточных пил применяют специальные мо-

лотки: 1) для общей проковки полотна и правки круглых выпу-

чин — односторонний с круглым бойком массой 0,7—0,8 кг;

2) для правки продолговатых выпучин, крыловатости, скручива-

ния— двусторонний косой, массой 0,5—0,6 кг, с двумя продол-

говатыми бойками, расположенными под углом 45° к рукоятке

23

и перпендикулярно друг к другу; 3) для правки выпучин, кры-

ловатости и обработки шва спайки — двусторонний перекрест-

ный массой 0,5—0,6 кг с продолговатыми бойками, из которых

один расположен вдоль оси рукоятки, а второй под прямым

углом к рукоятке.

Для проверки состояния полотна пилы применяют: 1) пове-

рочную линейку длиной 100—125 мм с прямолинейной рабочей

кромкой для проверки натяжения кромок пилы и выявления

выпучин, крыловатости, скручивания; 2) шаблон длиной

100—125 мм с криволинейной выпуклой рабочей кромкой для

проверки степени и равномерности вальцовки пилы и натяже-

ния кромок. Стрела выпуклости кромки шаблона для пил шири-

ной 100—125 мм, толщиной 1 —1,2 мм должна быть 0,15—0,2 мм

(т. е. соответствовать необходимой величине просвета между

пилой и линейкой); 3) двусторонний шаблон-линейку длиной

1 м с одной прямолинейной кромкой и второй криволинейной

вогнутой, со стрелой вогнутости 0,3—0,4 мм для проверки вы-

пуклости задней кромки пилы. Вместо таких шаблонов лучше

использовать контрольные линейки со стрелочным индикатором

часового типа, замеряющим стрелу прогиба или выпуклости

с точностью до 0,01 мм.

Правку полотна пилы надо начинать с ее наружной стороны

и заканчивать с внутренней (прилегающей к шкивам станка),

на которой нельзя допускать выпучин, так как они больше от-

ражаются на работе пилы, нарушая плотность ее контакта

со шкивами.

В первую очередь необходимо устранить поперечную поко-

робленность полотна. Для этого следует вальцевать пилу с од-

ной стороны при небольшом давлении, устанавливая ее вогну-

той стороной кверху и прогибая вниз перед входом ее в ро-

лики.

Границы жестких, ослабленных и слабых участков следует

обвести мелом и отметить условными знаками ( + , 0, —) их

характер, чтобы не спутать при вальцовке. На жестких участ-

ках, имеющих чрезмерное натяжение кромок, легкой разваль-

цовкой ослабляют обе кромки. На ослабленных участках,

не дающих просвета при наложении линейки, необходимо легко

провальцевать с двух сторон средину, не доходя 20—25 мм до

впадин зубьев и 10—15 мм до задней кромки. На слабых участ-

ках, где кромки длиннее средней части и просвет получается

у кромок, надо развальцевать с двух сторон среднюю часть,

чтобы между линейкой и срединой пилы образовался просвет,

а у кромок получилось прилегание к линейке. Крыловатость

участка пилы с сильно растянутой одной кромкой устраняют

вальцовкой части полотна, прилегающей к другой кромке, на-

чиная от средины полотна. При этом давление вальцов при про-

ходе по средней части создают слабее, чем при проходах

у кромки. Выравняв натяжение обеих кромок, дополнительно

24

провальцовывают средину для придания кромкам нужного на-

тяжения.

Серьезный недостаток приобретает ленточная пила из-за

неравномерного натяжения кромок на разных участках пилы,

особенно когда на одном участке сильнее натянута передняя

кромка, а на другом задняя. Такая пила при вращении на шки-

вах описывает восьмерку и периодически перемещается вперед

и назад в плоскости резания, надвигаясь на дно пропила и от-

ходя от него. При этом получается неравномерная нагрузка на

зубья надвигающегося и отходящего участков пилы, в резуль-

тате чего режущая кромка быстро теряет натяжение и при боль-

шой скорости подачи пила начинает блуждать в пропиле.

После устранения всех вышеуказанных неисправностей по-

лотна необходимо проверить величину и равномерность натяже-

ния обеих кромок по всей длине пилы поверочной линейкой

или выпуклым шаблоном, изгибая пилу и прикладывая их по-

перек полотна с вогнутой стороны. По всей длине пилы между

линейкой и полотном пилы должен получиться одинаковый про-

свет, а выпуклый шаблон должен одинаково плотно, без про-

света прилегать к полотну пилы. Величина изгиба пилы при

такой проверке должна быть одинаковой. Это достигается при-

менением подъемного ролика. В месте, где выпуклый шаблон

отстает от кромок, надо дополнительно провальцевать средину

полотна, а там, где отстает у средины, надо слегка провальце-

вать кромки. Нельзя оставлять переднюю кромку с малым на-

тяжением, так как пила будет блуждать в пропиле и сдвигаться

со шкива назад.

Для обеспечения хорошей работы пилы при высоких скоро-

стях подачи необходимо придавать кромкам равномерное и воз-

можно большее натяжение, какое может воспринять полотно,

оставаясь в неизогнутом состоянии плоским.

Как указывалось выше, задняя кромка пилы должна быть

несколько длиннее передней и иметь выпуклость 0,3—0,4 мм на

1 м длины. Для этого вальцуют полотно между срединой

и задней кромкой или с более сильным давлением, или с мень-

шими промежутками между проходами, чем между передней

кромкой и срединой полотна.

После правки полотна и создания внутреннего натяжения

в кромках необходимо, положив пилу на плиту, проверить инди-

каторной линейкой или вогнутым шаблоном равномерность

выпуклости задней кромки. Участок, где между кромкой пилы

и срединой шаблона образуется зазор, необходимо дополни-

тельно провальцевать на расстоянии 25—30 мм от задней

кромки. Если средина шаблона прилегает к кромке, а концы

отстают, следует провальцевать на этом участке среднюю часть

полотна. После выправления задней кромки необходимо снова

проверить натяжение полотна и там, где натяжение кромок

чрезмерно, надо слегка провальцевать полотно.

25

Выравнивать и придавать натяжение кромкам рекомендуется

последовательно на отдельных участках длиной до 1 —1,5 м.

Лишь окончательно обработав один участок, следует приступать

к вальцовке следующего.

Убедившись в отсутствии выпучин, поперечной покороблен-

ности, крыловатости и в равномерности натяжения кромок на

всей длине пилы, можно вальцевать пилу на всей ее длине, если

это требуется для усиления или ослабления общего натяжения

кромок. При этом ролики должны создавать одинаковый нажим

на всей длине пилы. Как правило, вальцевать пилу надо, сме-

щая проходы от(средины к кромкам с интервалами между ними

10—12 мм и постепенно ослабляя нажим роликов.

При вальцовке необходимо следить за тем, чтобы пила вхо-

дила на нижний ролик и сходила с него в горизонтальном поло-

жении, так как при опускании или подъеме пилы на полотне

могут получиться выпучины или впадины. Нельзя также допу-

скать, чтобы ролики тянули пилу под углом к кромкам, так как

может получиться скручивание полотна.

Вальцовочный станок необходимо всегда поддерживать в ис-

правном состоянии. Ролики должны иметь одинаковые диа-

метры и профиль, иначе полотно пилы будет получать выпук-

лость со стороны, прилегающей к ролику большего диаметра

или более плоскому.

Перед вальцовкой пилы с ее поверхности следует удалить

масло, так как по смазанной поверхности ролики могут про-

буксовывать и мять пилу. Если новая невальцованная пила

имеет равномерную волнистость задней кромки (результат

неправильной обрезки), выправлять ее вальцовкой не следует.

Такую пилу нужно вальцевать обычным путем, проверяя только

поперечный просвет.

У пилы с общим продольным скручиванием полотна сначала следует по-

пробовать устранить его, не прибегая к проковке и вальцовке. Для этого

надо положить пилу плашмя на ровный пол и, наступив ногами на нижнюю

ветвь у сгиба, с силой отгибать руками падающую верхнюю ветвь пилы

в сторону, обратную той, куда она стремится упасть. Постепенно перекаты-

вая пилу и переступая ногами по пиле через 100—200 мм, на всей длине

пилы таким образом отгибают ее верхнюю ветвь. Если после такой операции

скручивание не устранилось, надо проковать полотно легкими ударами косого

молотка по диагональным линиям от задней кромки к передней слева на-

право при правом скручивании и справа налево при левом скручивании. Для

определения угла, под которым нужно вести проковку, изгибают пилу и

к вогнутой стороне под углом к кромкам прикладывают поверочную линейку.

Когда линейка ляжет вдоль направления скручивания, между срединой по-

лотна и линейкой будет наибольший просвет. При наложении линейки по-

перек направления скручивания между линейкой и срединой полотна обра-

зуется выпуклость, несмотря на нормальное натяжение кромок. Такую про-

верку делают по всей длине пилы для выявления хребтов скручивания, вдоль

26

которых следует вести проковку. Проковывать надо по нескольким линиям

с промежутками через 50—60 мм и распределять удары вдоль каждой линии

через 25—30 мм. Затем этот же участок пилы надо более слабо проковать

с внутренней стороны в противоположном направлении, пересекая линии про-

ковки наружной стороны. После такой проковки проверяют, не образовались

ли выпучины и крыловатость, выправляют их и придают кромкам равномер-

ное натяжение.

При местном скручивании необходимо найти границы скру-

ченного участка. Для этого пилу кладут плашмя на пол и пере-

катывают до тех пор, пока скрученный участок не окажется

на сгибе и не начнет скручиваться и падать на сторону. Отме-

тив на пиле мелом место, которым она при этом касается пола,

перекатывают пилу обратно, пока другой конец скрученного

участка не перейдет на другой сгиб и не начнет снова изви-

ваться. При этом также отмечают место соприкосновения с по-

лом. Эти места являются границами скрученного .участка, где

следует искать хребты скручивания.

Подготовка дисков круглых пил. По характеру обработки

и подготовки к работе круглые пилы более сложный инстру-

мент, чем рамные. В отличие от рамных и ленточных пил они

имеют только одну опору—в центре пильного диска. Вслед-

ствие этого к подготовке круглых пил к работе и в особенности

к их качественной правке и проковке (вальцовке) предъявляют

повышенные требования.

Возможные местные дефекты дисков круглых пил и приемы

их устранения те же, что и для полотен рамных пил. Обнару-

женные при проковке дефекты жестких и слабых мест устра-

няют нанесением более сильных ударов проковочным молотком

с круглым бойком по отмеченным мелом тугим местам и исклю-

чением из проковки ослабленных зон.

Дефекты — изгиб, выпучину (впадину) и крыловатость ис-

правляют на плоской наковальне, подкладывая под пилу кусок

картона, или на торце чурака из древесины твердой породы.

Изгиб и крыловатость выправляют пилоправными молотками

с прямыми и косыми продольными бойками. Если крыловатость

возникла из-за ослабления зубчатого венца пилы, для исправле-

ния этого дефекта среднюю часть пилы надо проковывать силь-

нее, чем обычно. При выявлении дефектов поверхности пилу

ставят вертикально для обнаружения выпучин, изгиба, крыло-

ватости или кладут горизонтально на три точки опоры, распо-

ложенные равномерно по периферии диска для выявления жест-

ких и слабых мест. Неплоскостность по хордам и радиусам

проверяют короткими (120—160 мм), а по диаметру длинными

контрольными линейками, которые на 10 мм короче диаметра

окружности впадин зубьев пилы. Проверяют пилу с двух сторон.

Пила имеет собственную частоту колебаний, точнее спектр

частот. При совпадении частоты внешнего воздействия на пилу

(частоты вынужденных колебаний) с собственной ее частотой

27

возникает резонанс. В результате пила теряет устойчивость и

получается кривой пропил. Дальнейшая работа при создавшихся

условиях недопустима. Для обеспечения нормальной работы

круглой пилы необходимо, чтобы ее собственная частота воз-

можно больше отличалась от частоты вынужденных колебаний,

обычно совпадающих с частотой вращения шпинделя станка.

Частота собственных колебаний зависит от диаметра, толщины

пилы и ее напряженного состояния. Для повышения виброустой-

чивости пилу проковывают или вальцуют в средней части на

требуемую величину в зависимости от ее толщины, диаметра

и частоты вращения шпинделя. Однако проковка (вальцовка)

необходима не только для повышения вибрационной характери-

стики. Основное ее назначение — повысить жесткость, компен-

сировав одновременно сжимающие напряжения, возникающие

при работе в ее периферийной части.

Сжимающие напряжения зубчатого венца со стороны вну-

тренней части диска возникают в результате повышенного на-

грева и теплового расширения периферийной части пилы

во время ее работы. Вследствие расширения металла в средней

части плоскости пилы проковкой (вальцовкой) в периферийной

части создаются предварительные растягивающие напряжения,

которые компенсируют напряжения сжатия, возникающие в ре-

зультате нагрева венца пилы. При оценке динамической жест-

кости диска пилы следует учитывать влияние центробежных

сил. В результате правильного ослабления средней части на-

ружная часть пилы при вращении под влиянием центробежных

сил будет свободно растягиваться по радиусам, что вызовет

повышение динамической жесткости пилы.

Для нормальной работы следует проковывать все стандарт-

ные пилы диаметром от 250 до 1600 мм. Проковывают среднюю

часть диска, отстоящую на 25—60 мм от впадин зубьев и на

25—50 мм от центральной части. Центральная часть пилы в зоне

зажимных фланцев проковке не подлежит. Выполняют эту опе-

рацию проковочными молотками с круглыми бойками, рекомен-

дуемая масса которых приведена в табл. 6.

При проковке удары следует наносить равномерно по ра-

диусам пилы от периферии к центру центральной частью бойка.

6. Размеры и масса проковочных молотков

Номер молотка Диаметр бойка, мм Длина молотка, мм Длина рукоятки, мм Масса молотка, кг Толщина пилы, подлежащей проковке, мм

1 25 90 250 0,45 1,2—1,0

2 30 90 250 0,90 1,6—1,2

3 35 100 280 1,35 1,8—1,6

4 40 120 320 1,80 2,7—2,4

5 45 150 400 2,20 3,4—2,7

28

Сила удара зависит от толщины и твердости пилы. Пила

должна плотно лежать на наковальне, которую для этого

делают выпуклой (/? = 350 мм).

Проковывают пилу с двух сторон; при проковке с обратной

стороны желательно удары молотка наносить в тех же точках

диска. Для этого поверхность наковальни предварительно сма-

зывают тонким слоем густой смазки и тогда на обратной сто-

роне пилы от ударов по первой стороне остаются отпечатки.

Если ослабление средней части недостаточно, проковку по-

вторяют, причем удары наносят в промежутках между следами

от ударов при первичной проковке. В случае чрезмерного ослаб-

ления средины диска проковывают внешнюю зону под зубча-

тым венцом пилы.

Кировский станкостроительный завод выпускает наборы

пилоправного инструмента: плющилку ПИ-34 и формовку ПИ-35

для рамных пил; наковальню ПИ-38; разводку ПИ-39; молотки

пилоправные ПИ-40 с круглым бойком массой 1,5 кг, ПИ-41

с круглым бойком массой 0,9 кг, ПИ-42 с перекрестными бой-

ками, «Косяк» ПИ-43; линейки поверочные длиной 750 мм

ПИ-44, длиной 600 мм ПИ-45, длиной 400 мм ПИ-46, длиной

300 мм ПИ-47, длиной 150 мм ПИ-48.

Степень проковки определяют по просвету между длинной

линейкой и пилой, положенной горизонтально на три точечные

опоры, отстоящие от окружности впадин на расстоянии 3—5 мм.

Величина вогнутости средней части пилы согласно ГОСТ 980—69

приведена в табл. 7.

Рабочую кромку длинной контрольной линейки приклады-

вают не менее чем по двум взаимно перпендикулярным диамет-

рам с вогнутой стороны пилы. Величины вогнутости для скоро-

стей резания 40—60 м/с, измеренные с обеих сторон на расстоя-

нии 10—15 мм от края отверстия пилы, должны соответствовать

данным табл. 7.

Для качественной проковки круглых пил требуется опреде-

ленный практический опыт по выработке силы и количества

наносимых ударов для пил различной твердости, толщины и

диаметра диска. Даже для опытного пилоправа ручная проковка

круглых пил остается весьма трудоемкой операцией. Поэтому

ЦНИИМОД провел работы по замене проковки другими мето-

дами создания в пильном диске внутренних напряжений. Один

из таких методов — вальцовка. Вальцевать дисковые пилы реко-

мендуется по одной окружности, отстоящей от центра на рас-

стоянии 0,8 г (где г — радиус окружности впадин). Для этой

цели используют серийный вальцовочный станок ПВ-35 или

ПВ-20 с приставкой конструкции ЦНИИМОДа, состоящей из

суппорта с центром для пилы, двух круглых направляющих

и ходового винта с маховичком привода. Рекомендуемые

ЦНИИМОДом режимы вальцовки круглых пил приведены

в табл. 8.

29

7. Величина вогнутости средней части пилы

Диаметр пилы, мм Величина вогнутости средней части, мм, для пил толщиной, мм

1,0 1,2 1,4 1,6 1,8 2,0 2,2 2,5

250 0,30 0,25 0,20 0,15 0,10

315 — — — — 0,40 0,30 0,20 —

360 — — — — — 0,30 0,20 0,10

400 — — — — — 0,45 0,30 0,20

450 — — — — — — 0,40 0,30

500 — — — — — — 0,50 0,40

560 — — — — — — — 0,45

630 — — — — — — — 0,50

710 — — — — — — — 0,60

800 — — — — — — — —

900 — — — — — — — —

1000 — — — — — — — —

1250 — — — —. — — — —

1500 ч — — — — — — —

1600 — — — — — — — —

Продолжение

Диаметр пилы, мм Величина вогнутости средней части, мм, для пил толщиной, мм

2,8 3,0 3,2 3,6 4,0 4,5 5,0 5,5

250 — — — — — — — —

315 — — — — — — — —

360 — — — — — — — —

400 — — — — — — — —

450 0,20 — — — — — — —

500 0,30 — — — — — — —

560 0,35 — — — — — — —

630 0,40 0,30 — — — — — —

710 0,50 0,40 0,35 — — — — —

800 — 0,90 0,70 0,50 — — — —

900 — — 1,50 1,20 0,90 — — —

1000 • — — — 1,70 1,30 1,00 — —

1250 — — — — 2,90 2,00 1,60 —

1500 — — — — — 5,00 4,50 3,7

1600 — — — — — 5,20 4,70 3,9

Для пил, бывших в эксплуатации, начальную силу прижима

принимают меньшей, чем указано в табл. 8. В случае, если

после вальцовки диск не получил достаточного напряженного

состояния, повторно вальцуют на том же радиусе.

При излишнем ослаблении средней зоны диска пилу валь-

цуют по окружности, отстоящей на 3—5 мм от окружности впа-

дин зубьев. Пилы обрабатывают с двух сторон. При стачивании

пилы на 0,1 ее радиуса следует произвести повторную валь-

цовку.

30

8. Режимы вальцовки круглых пил

Диаметр пил, мм

Толщина пил, мм

Средняя величина давления

роликов на пилу, МПа

380

400

500

630

710

1,8

2,0

2,2

2,0

2,2

2,5

2,2

2,5

2,8

2,5

2,6

3,0

2,8

3,0

3,2

5,5

6,0

6,5

5,5

6,0

7,0

5,5

6,5

7,5

6,0

7,0

8,0

6,5

7,5

8,5

Примечание. Ввиду возможного различия в начальном напряжен-

ном состоянии отдельных пил указанные величины давления роликов

могут изменяться на ±1 МПа.

3. СТАНКИ ДЛЯ РАЗВОДА ЗУБЬЕВ ПИЛ

Для обеспечения нормальной работы пилы необходимо,

чтобы ширина £е зубчатой кромки была больше толщины по-

лотна пилы на определенную величину, зависящую в основном

от влажности и твердости древесины, высоты пропила и вида

распиловки — продольной или поперечной. Величина уширения

режущей кромки пилы должна быть одинаковой на обе сто-

роны пилы. При неодинаковом уширении пила будет откло-

няться (зарезать) в сторону большего уширения. При недо-

статочном уширении режущей кромки пила будет испытывать

значительное трение полотна о стенки пропила, чрезмерно нагре-

ваться и терять поперечную устойчивость, что приводит к непря-

молинейности пропила и даже к невозможности распиловки.

Необходимое уширение зубчатой кромки стальных пил соз-

дают поочередным отгибанием верхней части зубьев на обе

стороны, их разводом, или увеличением ширины режущей

кромки каждого зуба расплющиванием его кончика с последую-

щим (или одновременным) обжимом с боков (формованием)

для выравнивания уширения с обеих сторон пилы и придания

уширенному кончику необходимых углов поднутрения.

У пил, оснащенных пластинками твердых сплавов, уширение

режущей кромки обеспечивается твердосплавными пластинками

шириной, превышающей толщину полотна пилы. Нормирование

31

величины развода и плющения — важнейшее условие для каче-

ственного и высокопроизводительного пиления с оптимальным

расходом древесины и режущего инструмента.

Величина уширения зубьев пил на сторону зависит в основ-

ном от породы древесины, ее влажности и температурного со-

стояния и в некоторой мере от толщины, ширины (или диа-

метра) пил/При распиловке более твердой, а также промерз-

шей древесины величина развода (или плющения) должна

быть меньше. Для мягкой и влажной древесины, у которой спо-

собность к упругому восстановлению волокон проявляется силь-

нее, уширение зубьев пил на сторону должно быть больше.

Рекомендуемые величины развода (или плющения) зубьев

на сторону приведены в табл. 9.

9. Величина уширения зубьев пил на сторону, мм

Тип пилы Для хвойных пород (сосны, ели) с абсолютной влажностью Для твердых лиственных пород (дуба, бука и др.)

до 30% в любое время года свыше 30% зимой (мерзлая) свыше 30% летом

Рамная 0,60—0,70 0,60—0,70 0,70—0,80 0,45—0,60

Ленточная делительная 0,50—0,60 —' 0,60—0,70 0,40—0,50

Широкая ленточная для бревен Круглые: 0,70—0,80 0,55—0,65 0,80—0,90 0,60—0,70

обрезная 0,55—0,65 0,65—0,75 0,40—0> 50

ребровая 0,60—0,70 0,60—0,70 0,70—0,80 0,40—0,55

торцовочная 0,40—0,50 0,40—0,50 0,45—0,55 0,35—0,45

В процессе пиления разведенные зубья пилы испытывают

воздействие боковых составляющих сил резания, вследствие

чего происходит осадка (уменьшение) развода. Учитывая это,

величину развода зубьев на сторону обычно принимают прибли-

зительно на 0,1 мм больше требуемой для нормальной работы

пил.

При разводе простым отгибом зубьев на сторону устойчи-

вость против осадки уширения венца пилы в первый период

бывает недостаточной. Уже на первых метрах пропила развод

быстро уменьшается (в среднем иа 0,05—0,1 мм). В последую-

щем процесс уменьшения величины уширения стабилизируется

и происходит довольно медленно.

Особо следует отметить, что для пил величина развода

не должна быть больше половины толщины зуба пилы. В про-

тивном случае возникает неперекрытие развода, ведущее к об-

разованию на дне пропила непропиливаемого клина. При распи-

ливании твердой древесины (особенно с большими сучками)

32

это влечет за собой недопустимый отгиб на стороны и даже по-

ломку зубьев. 4

Автоматизация развода зубьев различных пил, в первую

очередь круглых, до последнего времени не находила широкого

применения ввиду трудности получения требуемой точности по-

рядка ±0,05 мм. Поэтому развод зубьев пил на большинстве

лесопильно-деревообрабатывающих предприятий производится

вручную с применением контрольного шаблона.

Самый простой и в то же время наиболее распространенный

ручной инструмент для развода пил — щелевая разводка. Наи-

более простая разводка состоит из рукоятки и рабочей части

с одной или несколькими прорезями для пил разной толщины.

Более сложные разводки имеют регулируемые ограничивающие

упоры, позволяющие отгибать зуб на одинаковую величину.

У некоторых разводок регулируется также величина просвета

щели.

При работе ручной разводкой целесообразно во время от-

гиба зуба одновременно слегка, разворачивать его переднюю

грань в сторону отгиба. Это повышает устойчивость зубьев про-

тив осадки и улучшает условия резания, так как при развороте

зуба образуется вспомогательный задний угол боковой режущей

кромки. Линия отгиба зуба пилы должна быть перпендикулярна

биссектрисе угла заострения.

Работа ручными разводками довольно кропотливая и непро-

изводительная. Создание разводных клещей было первым ша-

гом в механизации процесса развода зубьев пил. Клещи-раз-

водка — универсальный инструмент, отдельные виды которого

рассчитаны на развод зубьев пил толщиной до 2,5 мм. Однако

клещи-разводка наиболее приемлемы для развода пил толщи-

ной до 1,2 мм. Работа разводными клещами более производи-

тельна, чем щелевой разводкой, а точность развода более вы-

сокая. Смятия вершин зубьев при работе разводными клещами

не наблюдается.

Необходимость механизации и автоматизации процессов

подготовки к работе дереворежущего инструмента привела

к созданию ряда станков и приспособлений для развода зубьев

пил, отличающихся методом развода и конструкцией.

По принятому методу развода все станки и приспособления

можно условно разделить на две группы. К первой, наиболее

значительной, относятся станки и приспособления, работающие

цо методу свободного поперечного изгиба зубьев, защемленных

у основания (рис. И, а). В зависимости от конструкции разво-

дящих элементов у станков этого типа могут оставаться посто-

янными или меняться место и направление приложения рабо-

чего усилия. При этом само нагружение зубьев пил в процессе

развода может быть однократным, многократным, прямым или

прямым и обратным. Ко второй группе (рис. 11, б) относятся

станки и приспособления, у которых основной процесс попереч-

2 Заказ № 412 33

ного изгиба зубьев пил сочетается с другими видами обработки

материалов: чеканкой, вальцовкой, кручением.

Наибольшее распространение в специализированных стан-

ках получил вариант свободного поперечного изгиба зубьев пил

с жестким защемлением их у основания.

Кировский станкостроительный завод выпускает станок

РПК8 для развода зубьев круглых пил диаметром от 160 до

Рис. 11. Варианты схем механизмов для развода зубьев пил

800 мм. Опытный завод МЭЗ ВНИИДМАШ выпустил партию

станков РПД6 для развода зубьев круглых пил диаметром от

200 до 800 мм.

Точность развода зубьев (±0,05... 0,08 мм) пил на станках

РПД6 и РПК8 достигается благодаря использованию в них

метода переразвода, сущность которого состоит в том, что зубья

пилы первоначально разводят на большую величину, чем тре-

буется для работы, а затем возвращают в обратную сторону

до необходимого уровня.

34

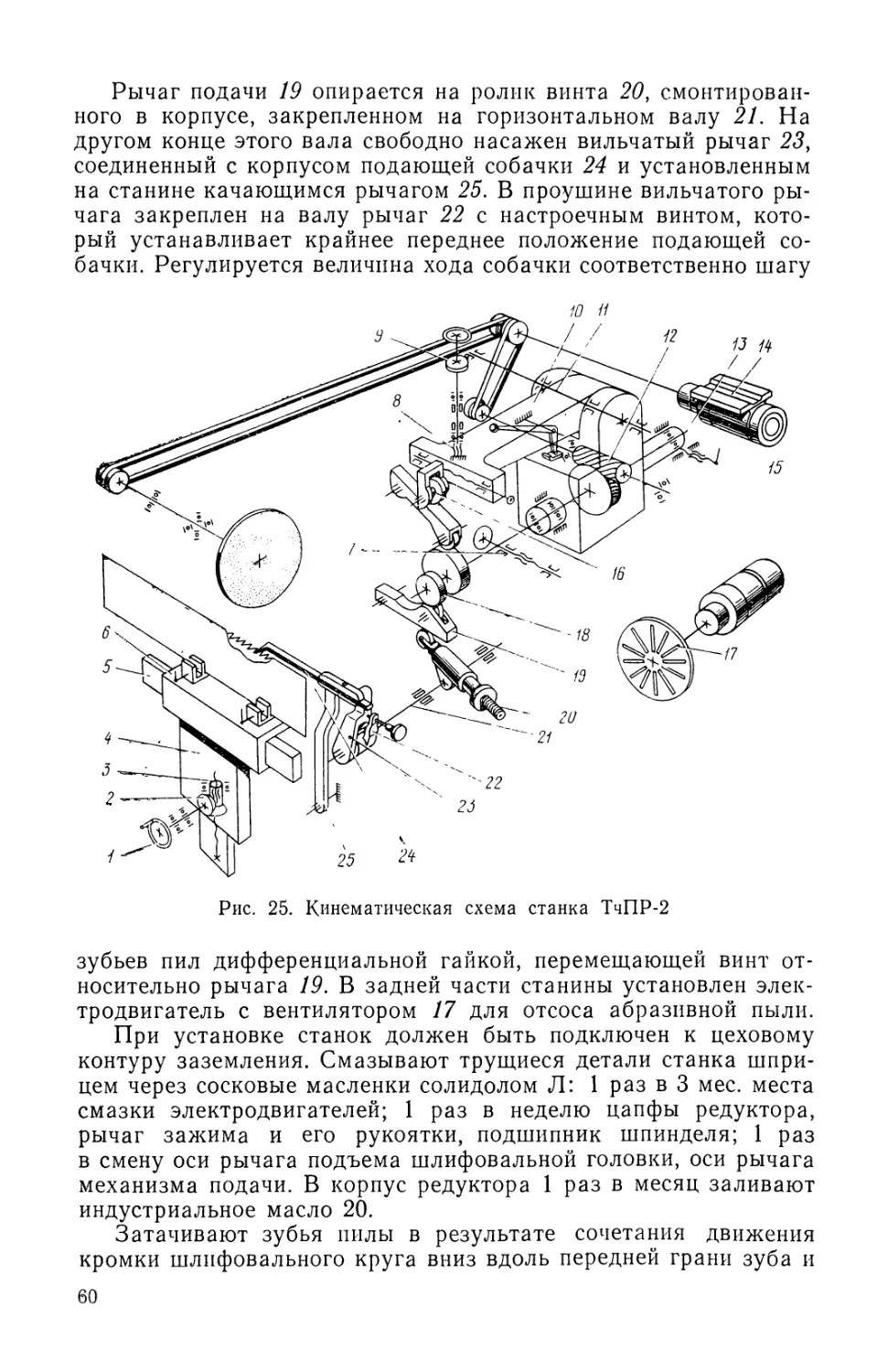

Станок РПД6 (рис. 12) имеет следующие устройство и прин-

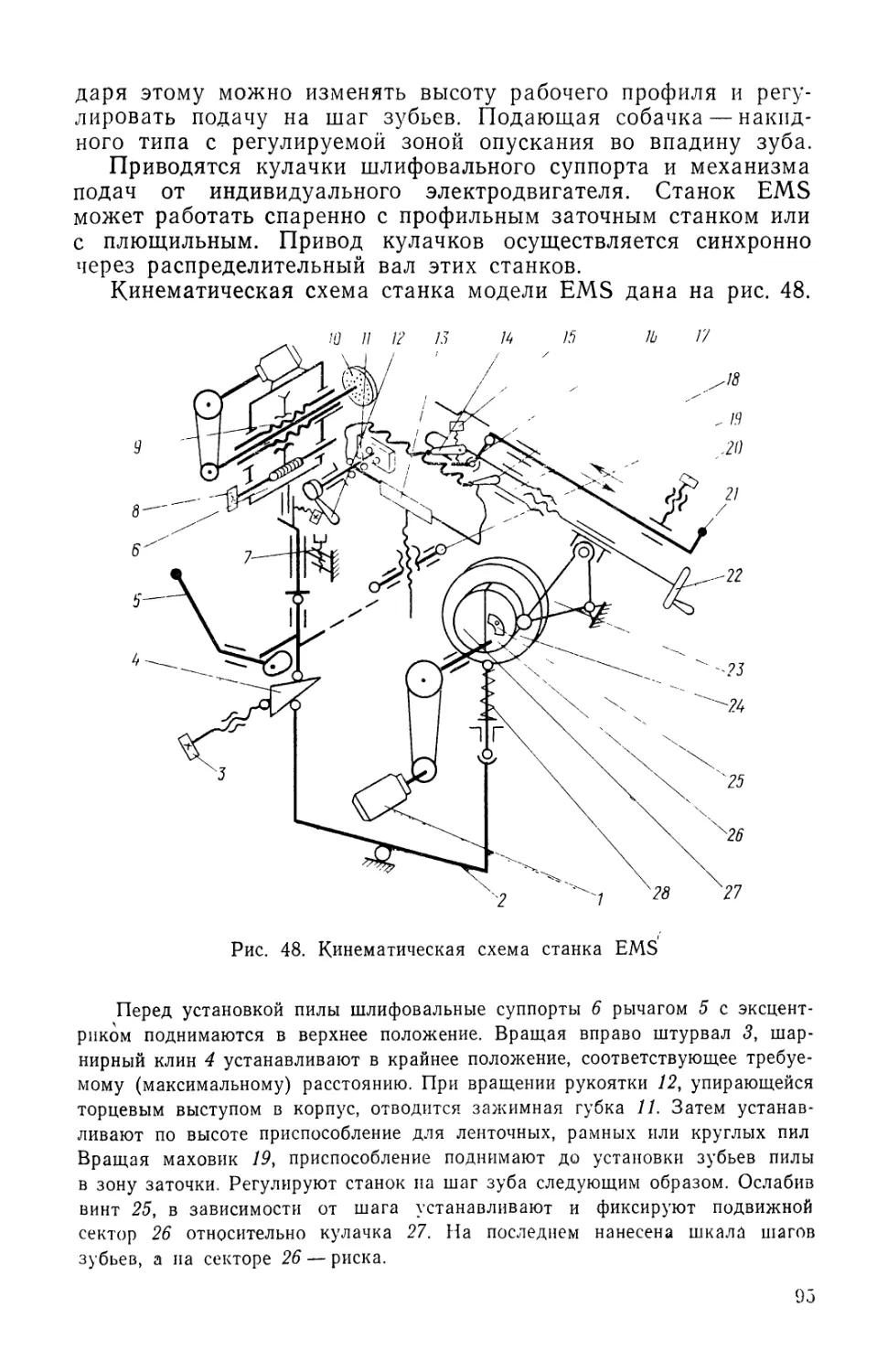

цип работы (рис. 13). Распределительный вал 1 приводится

во вращение от электродвигателя через клиноременную пере-

дачу 2 и червячную пару 3. Подача пил осуществляется от тор-

цевого кулачка 4 через промежуточный рычаг 5, сухари 11

и подающую собачку 17. Подачу пилы регулируют винтом 10,

а шаг зубьев настраивают винтом 9. Пила зажимается цилин-

дрической пружиной растяжения при помощи самотормозящейся

клиновой пары 15. Подтормаживает пилу в процессе подачи

цилиндрическая пружина сжатия 13. Во время установки и сня-

тия пилы шток 14 с зажимной колодкой 16 отводится в крайнее

заднее положение.

Разводятся зубья кулачком 23, имеющим переразводящий

22 и возвращающий 21 выступы. При вращении кулачка 23 вы-

ступы 21, 22 последовательно нажимают на ролики рычагов 19,

20. При повороте рычагов вокруг осей 12, 18 происходит перво-

начальный (увеличенный) отгиб, а затем возврат зубьев до

нужного уровня. Для изменения величины развода в заданном

диапазоне рабочие выступы кулачка 23 имеют коноидную

форму, а сам кулачок может перемещаться вдоль распредели-

тельного вала. При настройке станка распределительный вал

приводят во вращение вручную маховичком 7 через цилиндри-

ческие шестерни 6, 8.

По принципу работы, кинематике и компоновке основных

механизмов полуавтомат РПК8 схож с разводным станком

РПД6. В нем применены аналогичный метод работы механизма

развода и общая для этих моделей компоновка механизмов за-

жима, подачи, привода распределительного вала. При разра-

ботке полуавтомата РПК8 учтен опыт эксплуатации станка

РПД6, в частности переработан механизм развода и раз-

делены элементы прямого и обратного нагружения зубьев

пилы.

Общий вид станка РПК8 с обозначением основных элемент

тов конструкций и органов управления приведен на рис. 14. На

полой однотумбовой литой станине 1 установлен суппорт 2

с центром 3 крепления пилы. Суппорт регулируется по высоте

на диаметр пилы маховичком 15, связанным посредством косо-

зубых шестерен с винтовой парой на тыльной стороне суп-

порта 2. Внутри станины размещен электрошкаф.

На станине смонтирована разводная головка 12 с червяч-

ным редуктором, механизмами подачи, зажима и развода пилы,

а также индикаторным механизмом контроля величины раз-

вода. В правой передней части разводной головки установлен

пульт управления 10 (включения и останова станка). В перед-

ней нижней части разводной головки размещается винт 4 на-