Автор: Щелоков Я.М. Ладыгичев М.Г. Дужих Ф.П. Осоловский В.П.

Теги: тепловые двигатели в целом получение, распределение и использование пара паровые машины паровые котлы отдельные виды строительства строительство строительные конструкции строительное проектирование трубы

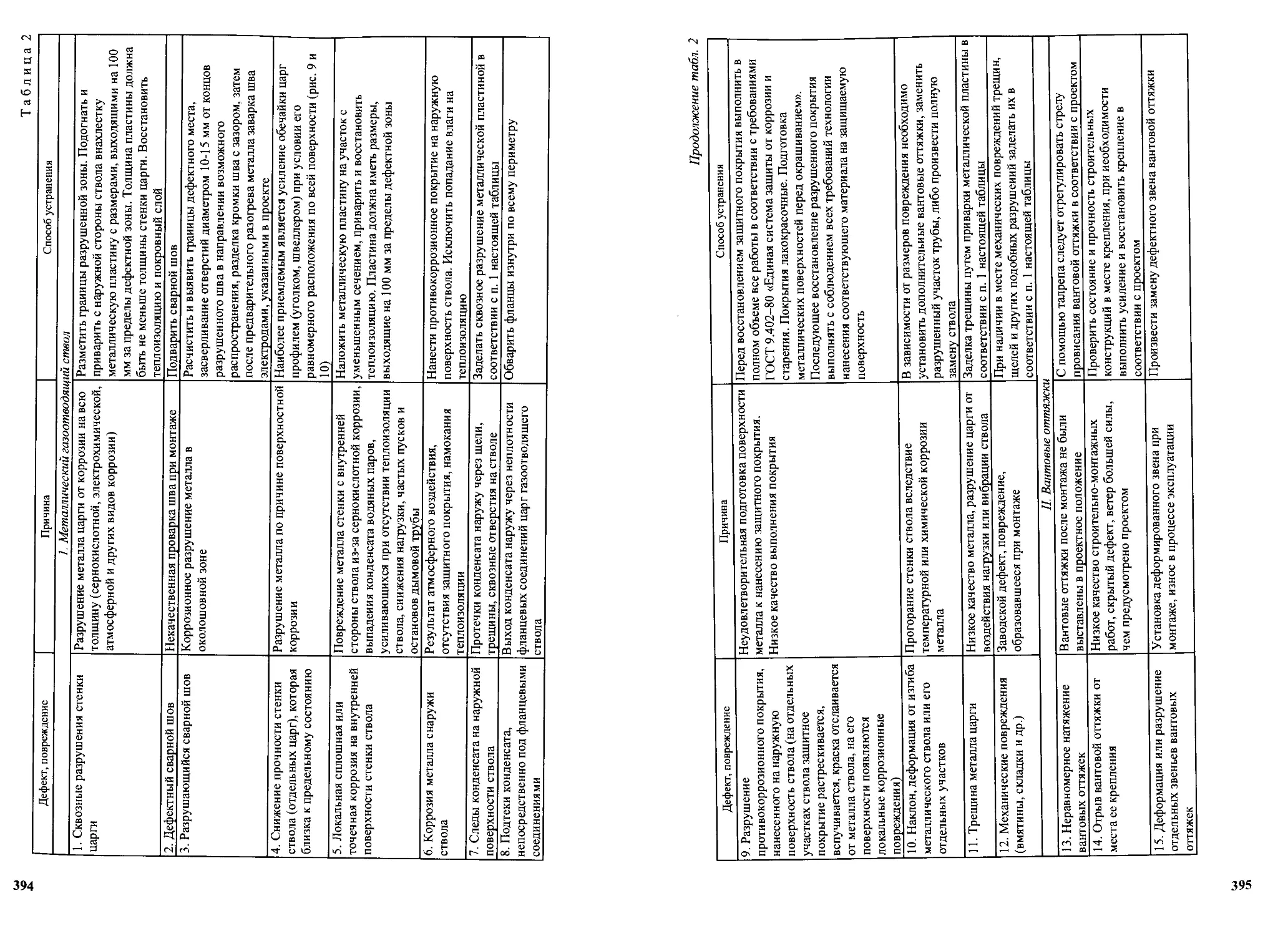

ISBN: 5-98457-057-2

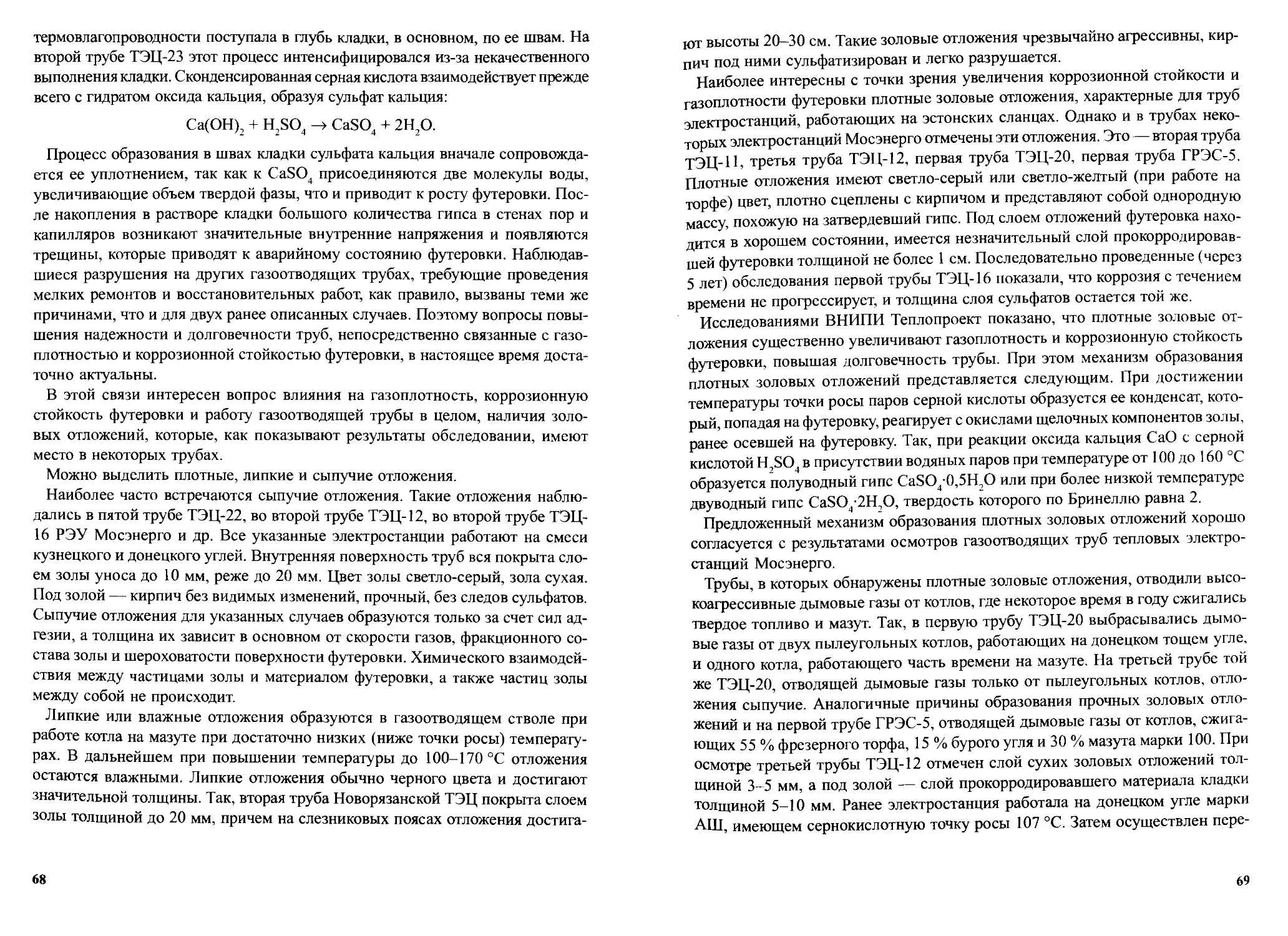

Год: 2007

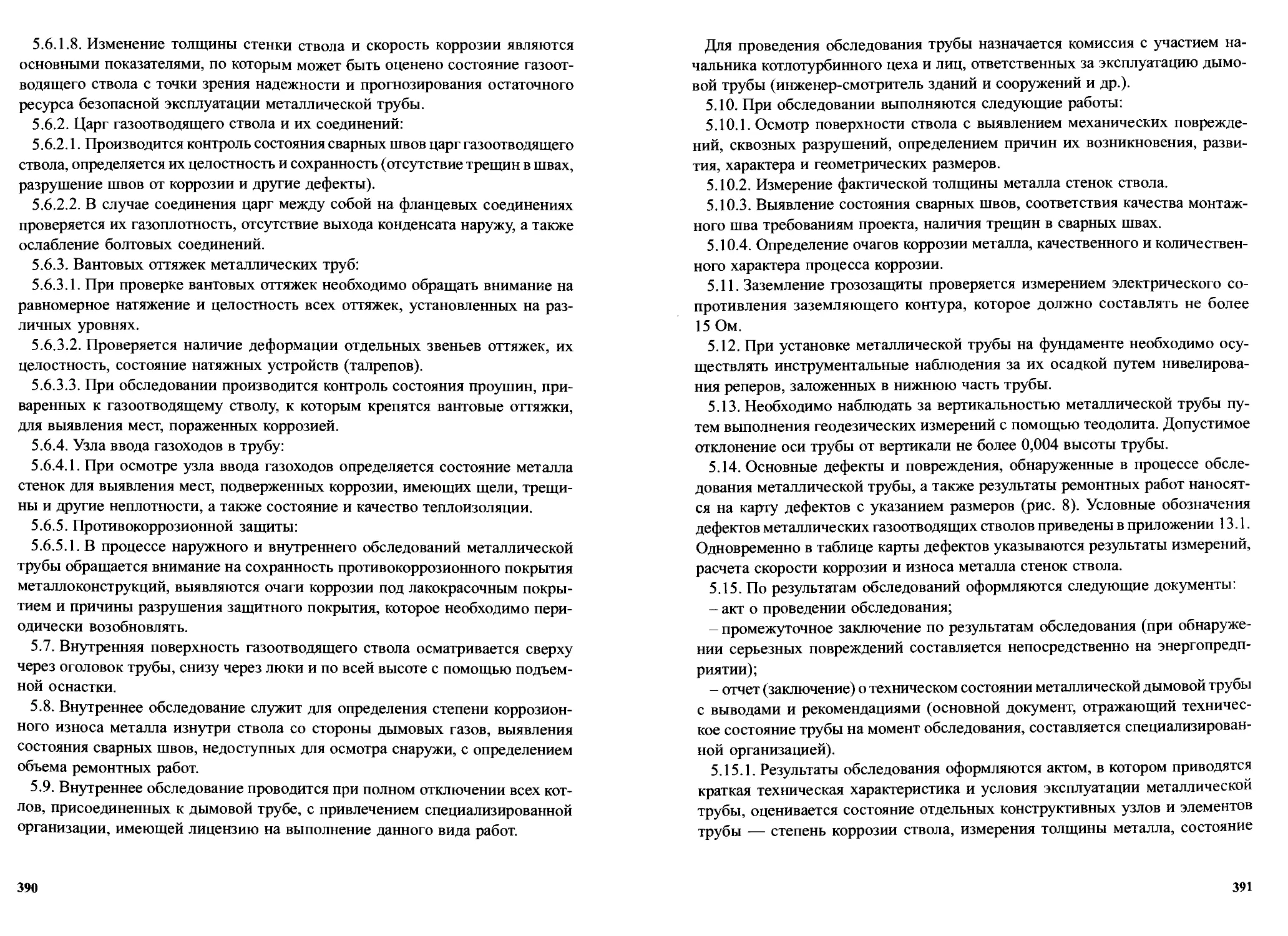

WL Ф* П.

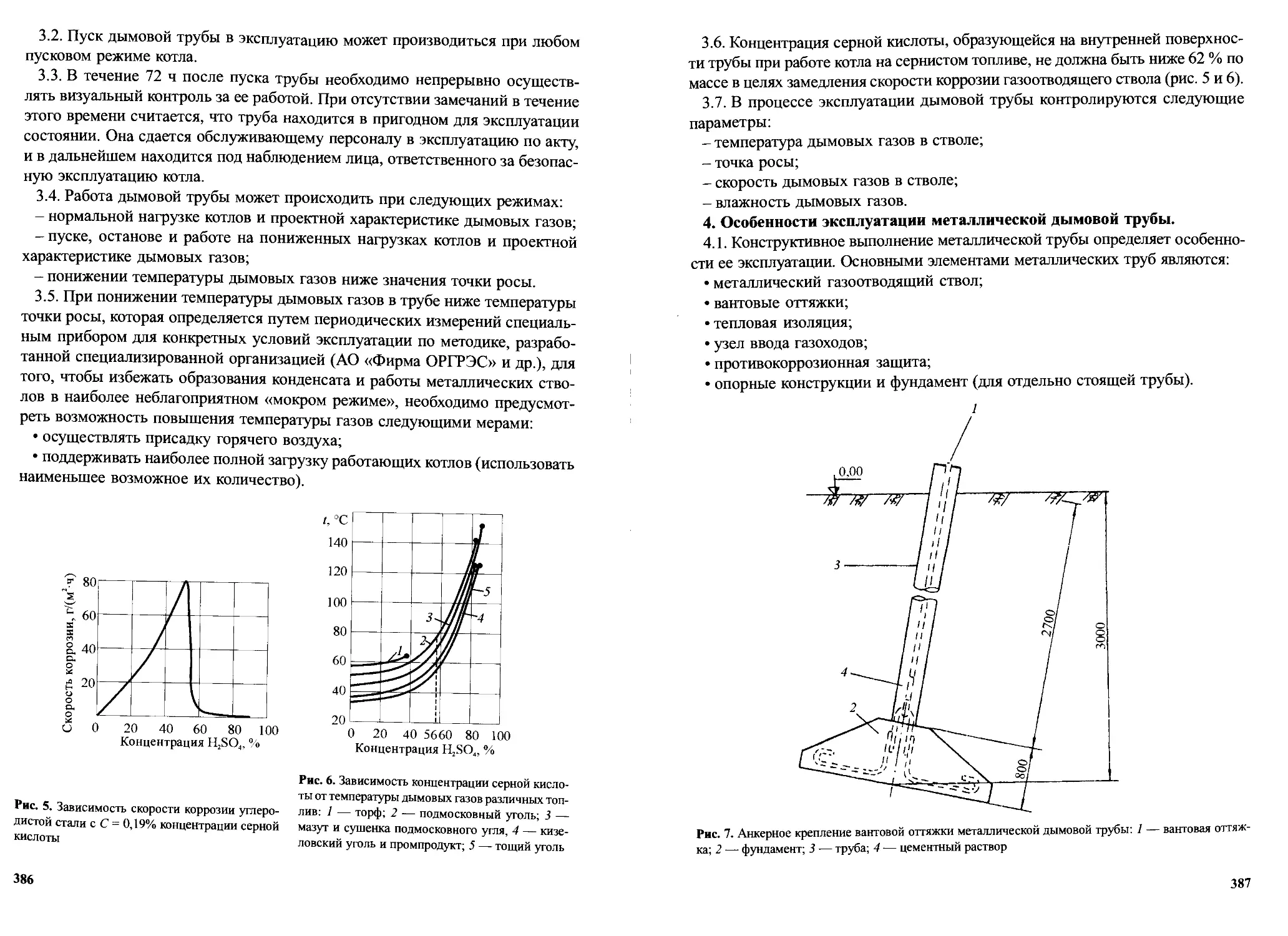

3. П. ОсоловсдаЯ,;Л E Ладыт-.ез

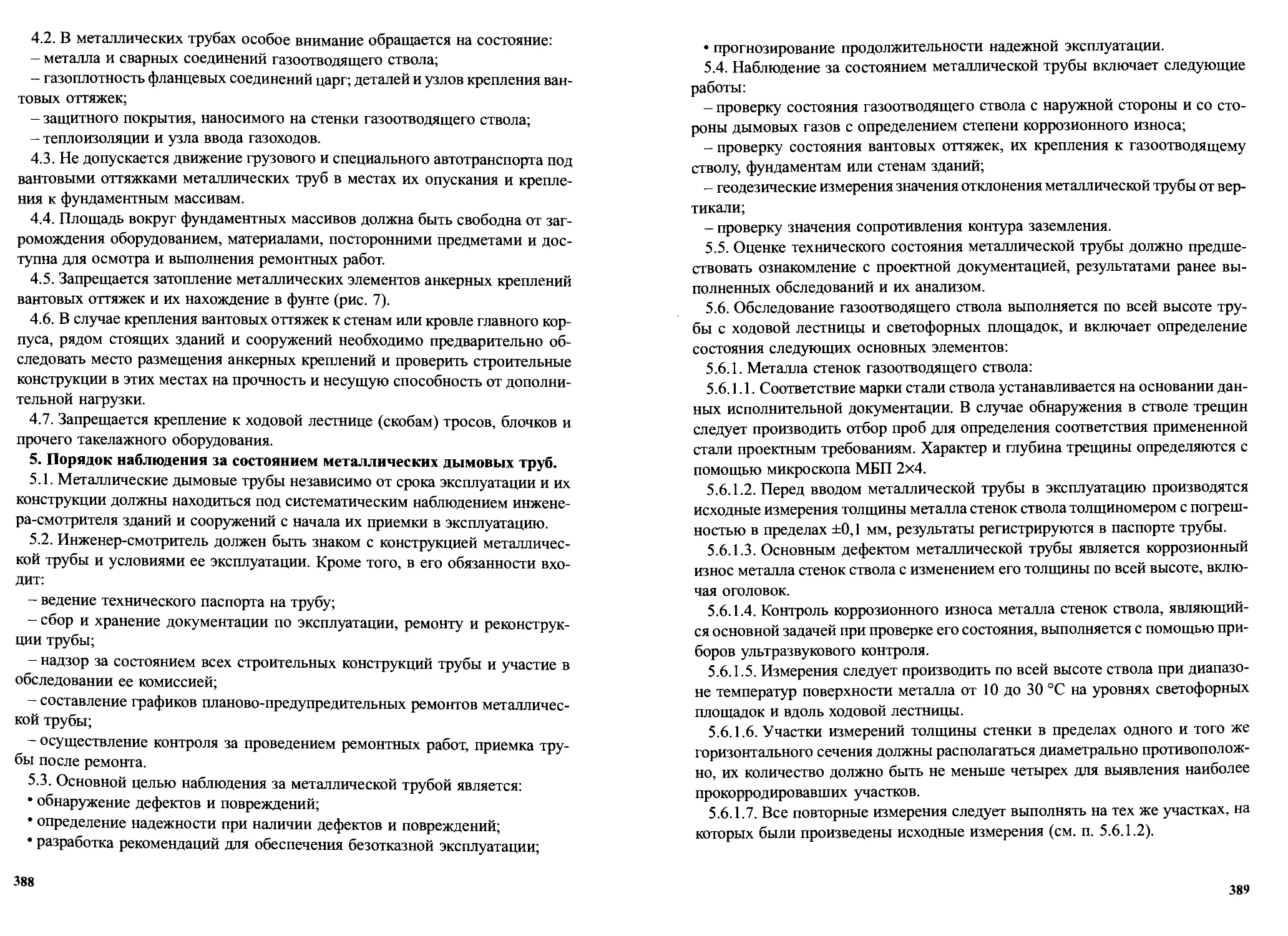

СООРУЖЕНИЕ

ПРОМЫШЛЕННЫХ

КНИГА 3

СПРАВОЧНС5 ИЗДАНИЕ

Я. М. Щелоков, Ф. П. Дужих,

В. П. Осоловский, М. Г. Ладыгичев

СООРУЖЕНИЕ

ПРОМЫШЛЕННЫХ

ДЫМОВЫХ ТРУБ

Справочное издание в 3-х книгах

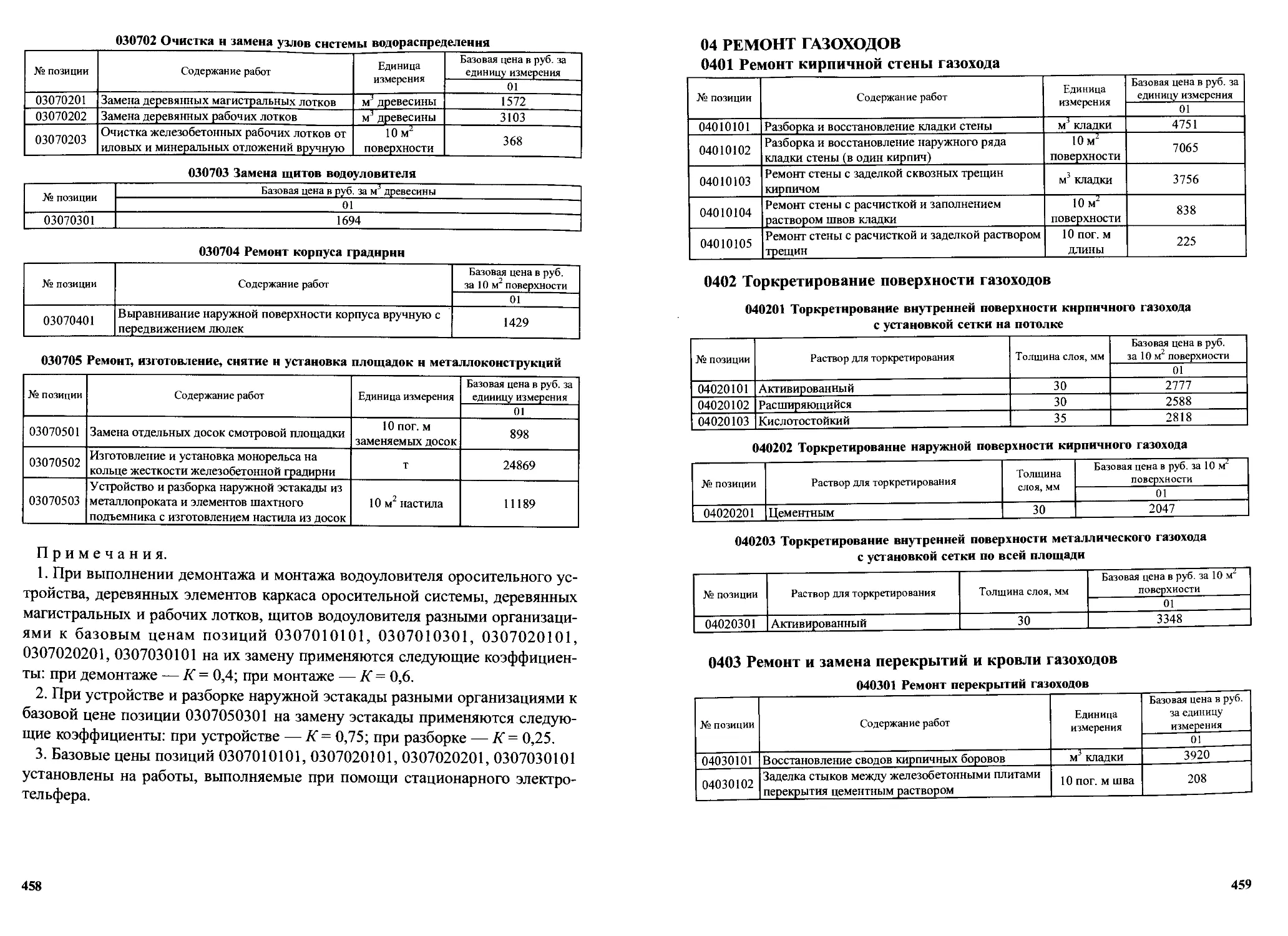

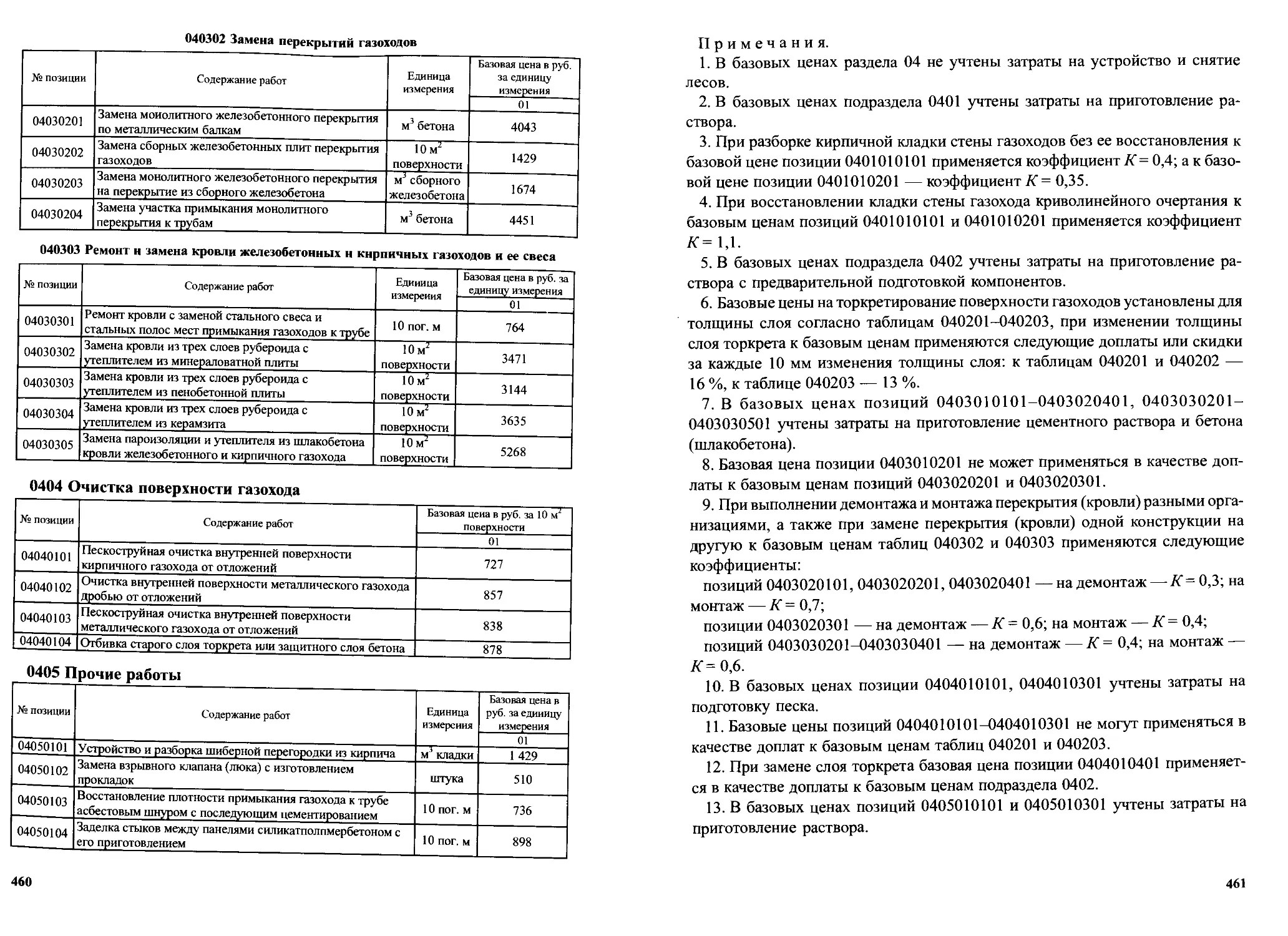

КНИГА 3.

ЭКСПЛУАТАЦИЯ И РЕМОНТ

Под общей редакцией

Ф. П. Дужих, В. П. Осоловского

“Теплотехник”

Москва, 2007

УДК 621.181.7

ББК 38.728

Щ46

Щелоков Я. М., Дужих Ф. П., Осоловский В. IL, Ладыгичев М. Г.

Щ46 Сооружение промышленных дымовых труб: Справочное издание: В 3-х книгах.

Книга 3. Эксплуатация и ремонт / Под общ. редакцией Ф.П. Дужих, В.П.

Осоловского. — М.: Теплотехник, 2007. — 464 с.

Справочник содержит сведения об их основных типах, конструктивных эле-

ментах, материалах и технологиях сооружения. В нем приведены указания о

наиболее рациональных методах возведения, ремонтов и демонтажа кирпич-

ных, железобетонных и металлических дымовых труб, рассмотрены наиболее

характерные для них дефекты и повреждения, освещены вопросы их обследо-

вания и экспертизы промышленной безопасности, а также приведены сведения

об организациях России, наиболее компетентных в этой сфере деятельности.

Ил. 121. Табл. 95. Библиогр. список: 146 назв.

Работа представлена в авторской редакции.

ISBN 5-98457-057-2

© Щелоков Я.М. и др., 2007 г.

© “Теплотехник”, 2007 г.

ОГЛАВЛЕНИЕ

Предисловие............................................................7

Глава 1. Нормативная документация по эксплуатации дымовых труб

и газоходов...........................................................10

1.1. Основные термины и определения....................................10

1.2. Основные положения по организации технического обслуживания и ремонта 12

1.3. Техническое обслуживание и ремонт зданий и сооружений............15

1.4. Особенности технического обслуживания в современных условиях.....25

1.5. Список литературы к главе 1.......................................30

Глава 2. Особенности эксплуатации дымовых (газоотводящих) труб.........32

2.1. Общие положения..................................................32

2.2. Ввод газоотводящих труб в эксплуатацию............................33

2.3. Эксплуатация газоотводящих труб с прижимной футеровкой...........35

2.4. Эксплуатация газоотводящих труб с противодавлением...............41

2.5. Эксплуатация кирпичных труб......................................46

2.6. Эксплуатация металлических труб..................................55

2.7. Список литературы к главе 2......................................58

Глава 3. Проблемы надежности дымовых труб.............................59

3.1. Существующее положение на примере электроэнергетики..............59

3.2. Повышение газоплотности и коррозионной стойкости газоотводящих труб

методом управляемых золовых отложений.................................66

3.3. Оценка надежности газоотводящих труб с проходным зазором.........84

3.4. Оценка усталостной долговечности стальных свободностоящих

дымовых труб с интерцепторами.........................................96

3.5. Нормирование предельных значений основных дефектов

и повреждений для различных категорий технического состояния

промышленных дымовых труб............................................109

3.6. Конструктивные решения футеровок бетонных дымовых труб..........112

3.7. Список литературы к главе 3.......................................116

Глава 4. Эксплуатационный контроль за состоянием дымовых

(газоотводящих) труб...............................................118

4.1. Наблюдение за состоянием газоотводящей трубы....................118

4.2. Тепловой и аэродинамический контроль на газоотводящих трубах....124

4.3. Контроль состояния газоотводящей трубы с помощью

тепловизионной техники...............................................128

4.4. Обследование футеровки дымовой трубы без ее останова............141

4.5. Аппаратура и приборы для периодических измерений

на газоотводящих трубах..............................................146

3

4.6. Геодезические методы диагностики состояния наружной

поверхности дымовых труб............................................160

4.7. Список литературы к главе 4....................................171

Глава 5. Экспертиза промышленной безопасности газоотводящих

(дымовых) труб......................................................173

5.1. Общие положения................................................173

5.2. Практика экспертизы промышленной безопасности дымовых

и вентиляционных труб...............................................176

5.2.1. Практика экспертизы в электроэнергетике...................176

5.2.2. О проблемах экспертизы промышленной безопасности

на примере дымовых труб..........................................179

5.3. Список литературы к главе 5....................................189

Глава 6. Основные критерии определения безопасной эксплуатации

дымовых труб........................................................191

6.1. Сложившаяся ситуация...........................................191

6.2. Кирпичные трубы................................................192

6.3. Монолитные железобетонные трубы................................204

6.4. Металлические трубы............................................212

6.5. Список литературы к главе 6....................................220

Глава 7. Ремонтно-восстановительные работы на дымовых трубах........221

7.1. Общие положения................................................221

7.2. Кирпичные дымовые трубы........................................222

7.3. Железобетонные дымовые трубы...................................233

7.3.1. Наружные ремонтные работы.................................233

7.3.2. Варианты ремонта футеровки................................243

7.3.3. Ликвидация крена железобетонных труб......................251

7.4. Реконструкция железобетонных и кирпичных газоотводящих труб....257

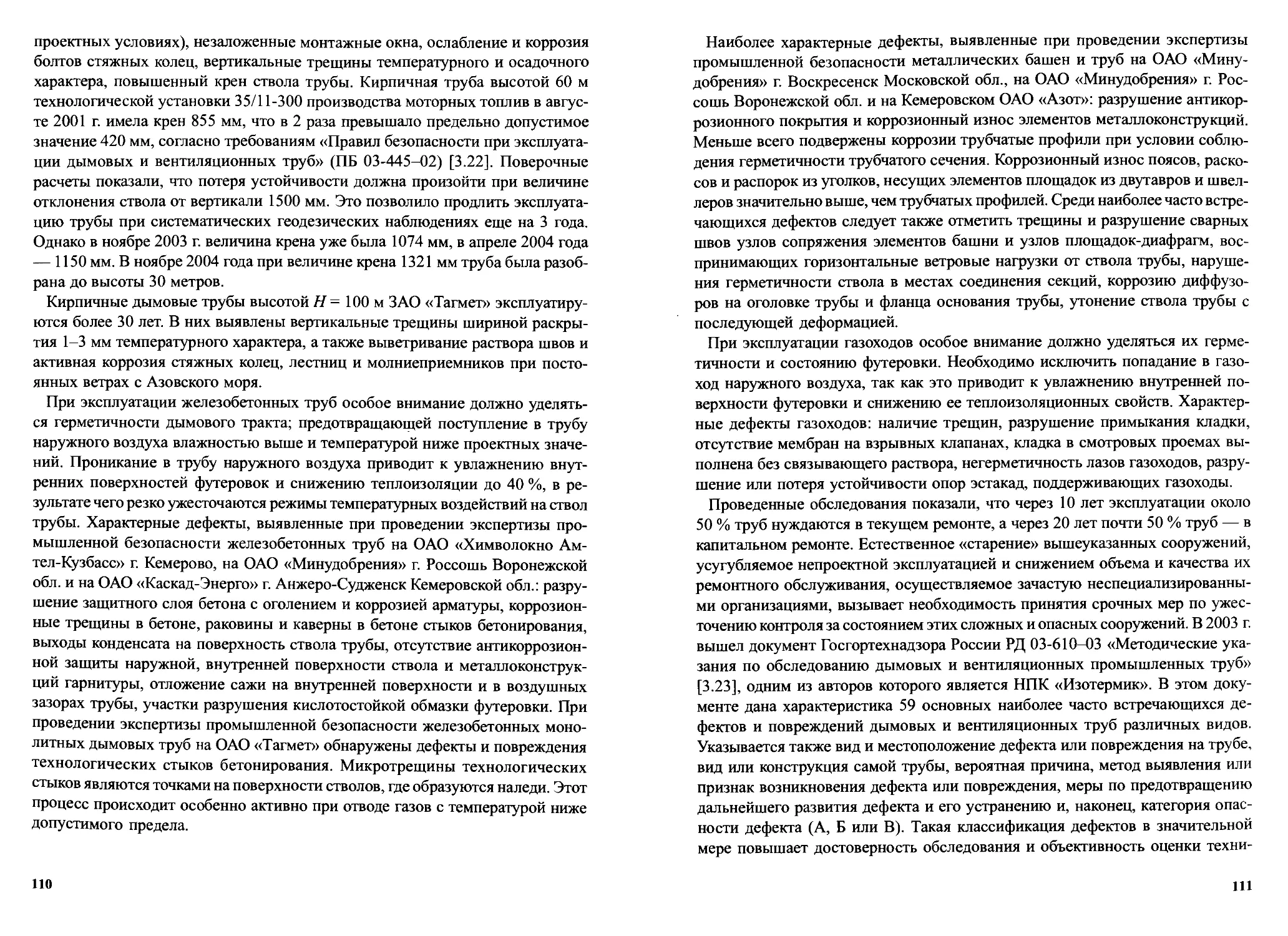

7.4.1. Повышение надежности газоотводящих труб методом

восстановления тепловой изоляции.................................257

7.4.2. Установка внутренних газоотводящих стволов................263

7.4.3. Замена кирпичной футеровки монолитной.....................265

7.4.4. Установка диффузоров......................................266

7.4.5. Повышение газоплотности футеровки и антикоррозионная защита

внутренней поверхности газоотводящего ствола.....................267

7.4.6. Антикоррозионная защита наружной поверхности железобетонных

и кирпичных дымовых труб.........................................275

7.4.7. Технологические особенности ремонта дымовых труб..........280

7.5. Ремонт металлических дымовых труб..............................284

7.5.1. Основные виды ремонтных работ.............................284

7.5.2. Повышение ресурса металлических дымовых труб..............297

7.6. Список литературы к главе 7....................................303

4

Глава 8. Консервация газоотводящих (дымовых) труб...................305

Глава 9. Вентиляционные трубы атомных электростанций................309

9.1. Общие положения................................................309

9.2. Компоновочно-конструктивные решения по вентиляционным трубам АЭС ..311

9.3. Особенности рассеивания в атмосфере газоаэрозольных выбросов АЭС.315

9.4. Распространение выбросов из вентиляционных труб АЭС

в условиях промплощадки.............................................320

9.5. Список литературы к главе 9....................................327

Заключение..........................................................328

Приложения

Приложение 1. Перечень нормативных документов.......................329

Приложение 2. Нормы периодичности контроля технического

состояния дымовых труб и градирен...................................330

Приложение 3. Нормы простоя дымовых железобетонных и кирпичных труб

для обследования внутренней поверхности футеровки, изоляции железобетонной

поверхности и оголовка трубы........................................331

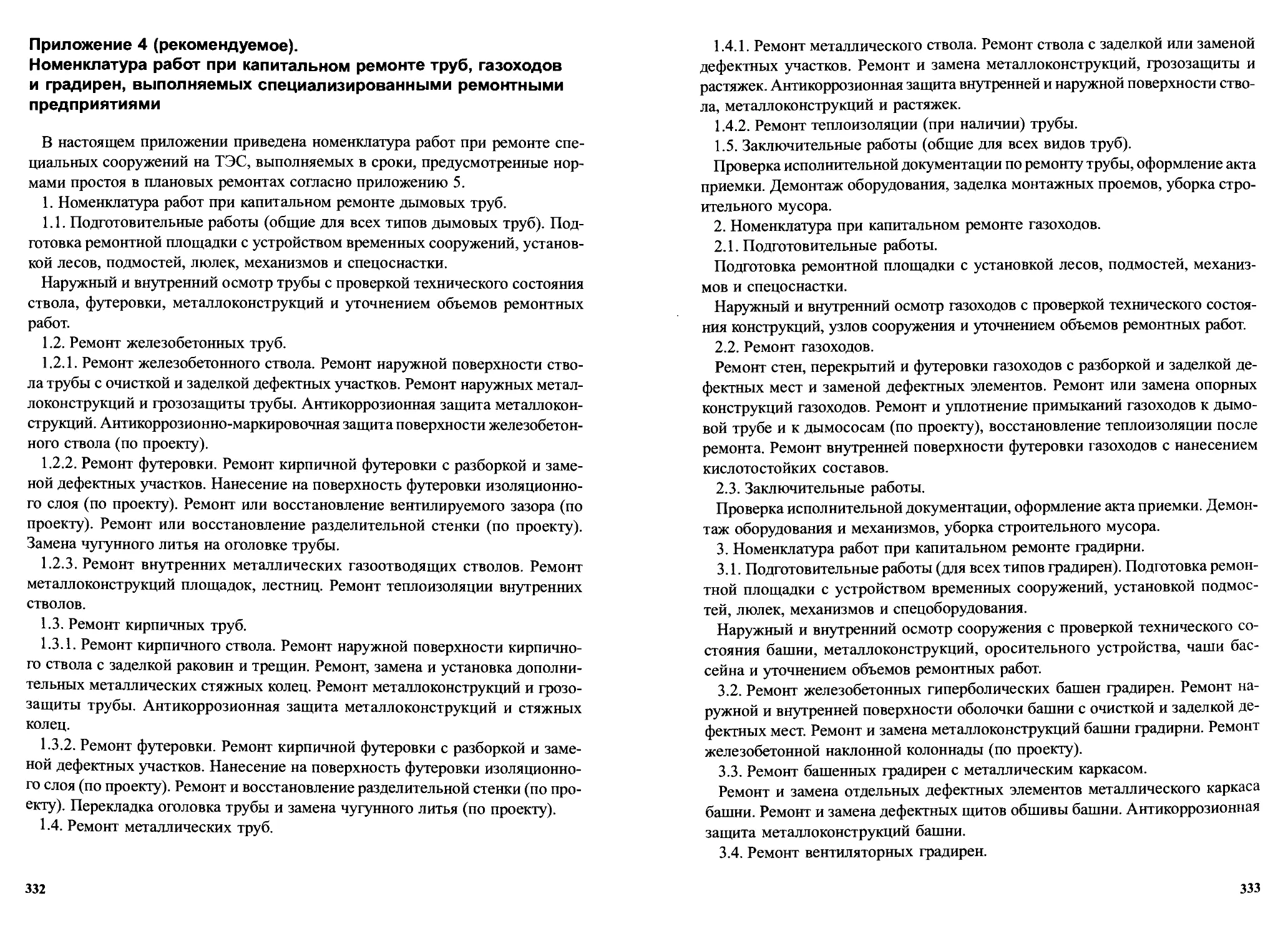

Приложение 4. Номенклатура работ при капитальном ремонте труб,

газоходов и градирен, выполняемых специализированными ремонтными

предприятиями.......................................................332

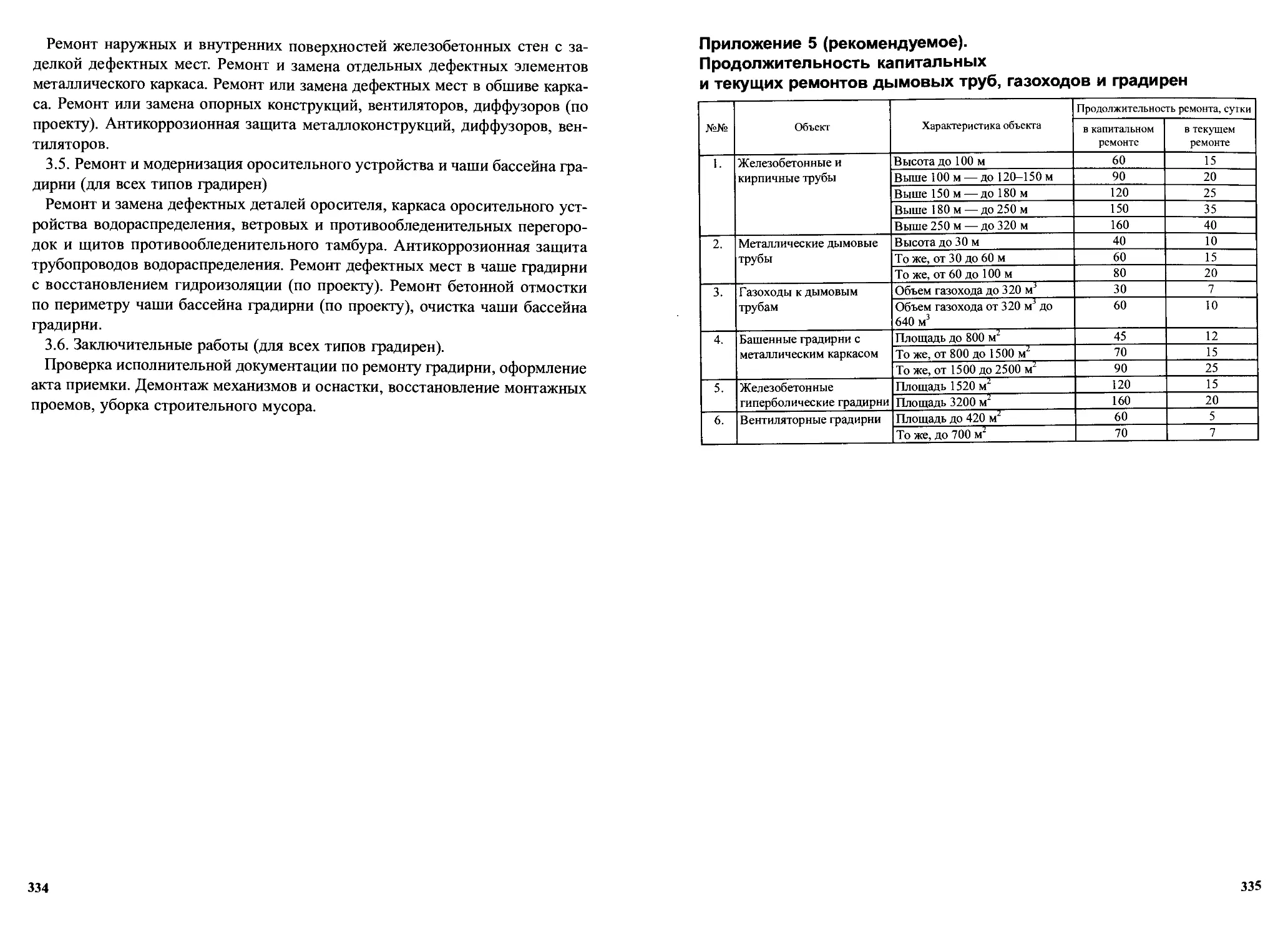

При л о ж е н и е 6. Продолжительность капитальных и текущих ремонтов

дымовых труб, газоходов и градирен..................................335

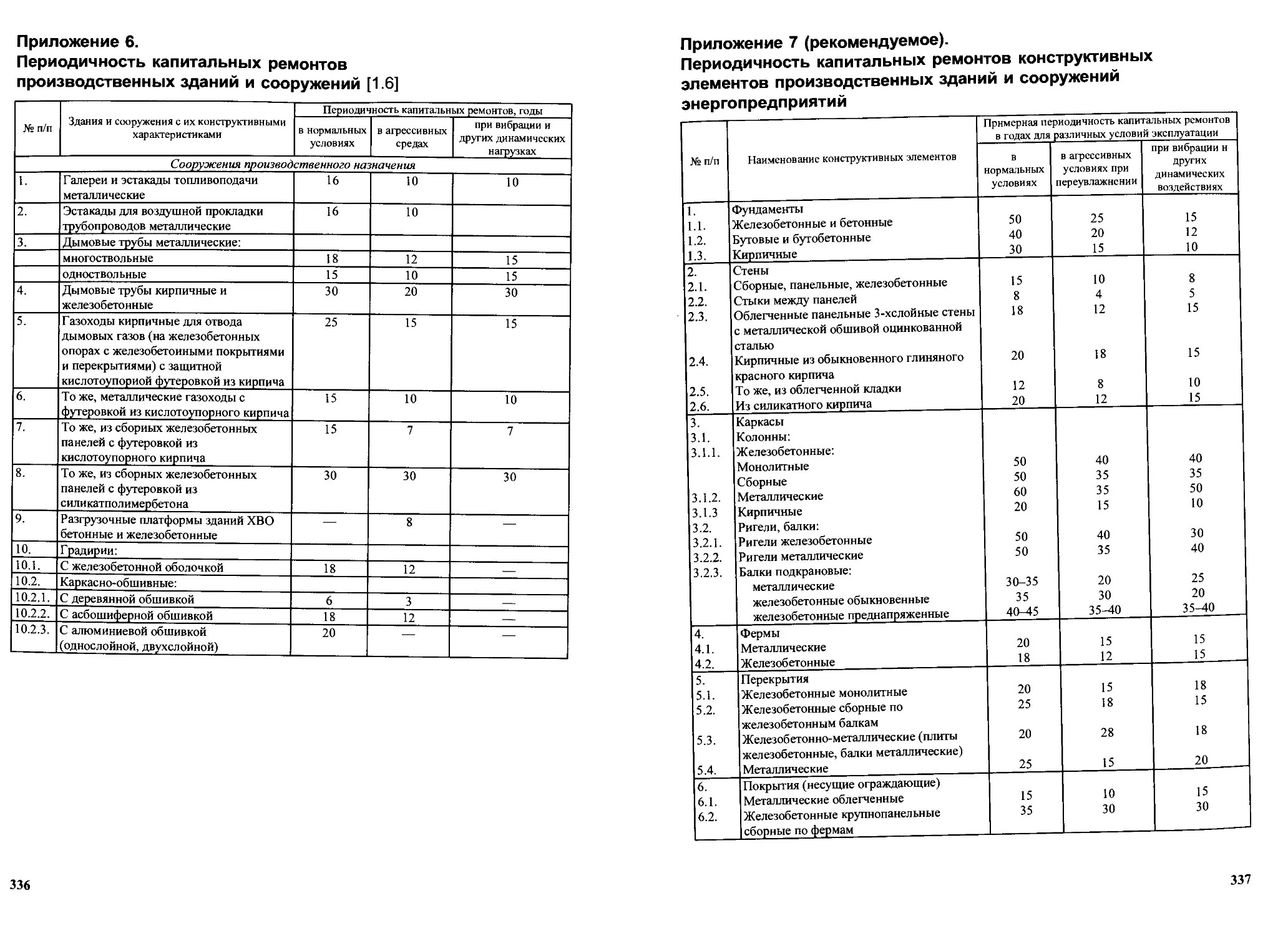

Приложение 6. Периодичность капитальных ремонтов производственных

зданий и сооружений.................................................336

Приложение 7. Периодичность капитальных ремонтов конструктивных

элементов производственных зданий и сооружений энергопредприятий....337

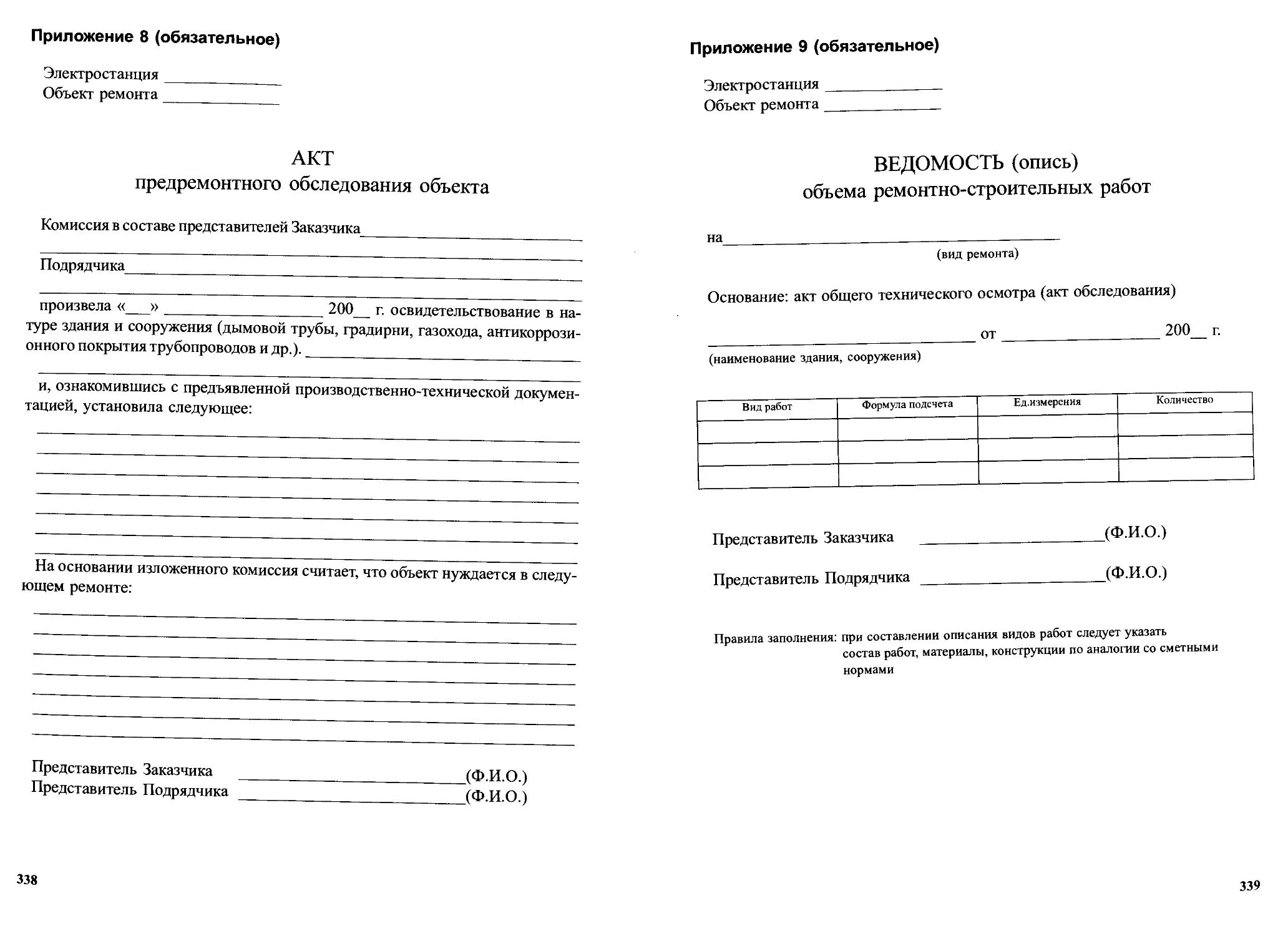

Приложение 8. Акт предремонтного обследования объекта...............338

Приложение 9. Ведомость (опись) объема ремонтно-строительных работ.. 339

Приложение 10. Акт готовности здания, сооружения к производству

ремонтных работ.....................................................340

Приложение 11. Основные дефекты и повреждения промышленных труб

и их предельно допустимые значения..................................341

Приложение 12. Характеристика дефектов ствола железобетонной трубы . 350

Приложение 13. РД 03-610-03. Методические указания по обследованию

дымовых и вентиляционных промышленных труб..........................352

Приложение 14. РД 153-34.0-21.524—98. Типовая инструкция по

эксплуатации металлических дымовых труб энергопредприятий...........381

Приложение 15. СО 34.20.607-2005. Методические указания по

формированию смет и калькуляций на ремонт энергооборудования........403

Приложение 16. Базовые цены на работы по ремонту дымовых труб,

градирен и газоходов................................................430

5

КРАТКОЕ СОДЕРЖАНИЕ ДРУГИХ КНИГ

КНИГА 1.

Промышленные дымовые трубы:

конструкции, расчеты, экспертиза

Предисловие

Глава 1. Дымовые трубы: общие сведения, конструктивные схемы

Глава 2. Выбор высоты дымовых труб

Глава 3. Конструирование кирпичных и армокирпичных дымовых труб

Глава 4. Конструирование железобетонных труб

Глава 5. Методы расчета температурных полей и массообмена в дымовых трубах

Глава 6. Особенности выбора числа и типа дымовых труб, проблемы унификации

Глава 7. Экспертиза промышленной безопасности

Приложения

Проблемы экспертизы и промышленной безопасности дымовых и вентиляционных

промышленных труб на современном этапе

Основные требования к техническим решениям по результатам экспертизы промыш-

ленной безопасности железобетонных и кирпичных дымовых труб

Внешние газоходы

Выписки из СНиП П-23-81 Стальные конструкции (издание 2002 г.)

Справочник базовых цен на проектные работы для строительства «Промышленные

печи, сушила, дымовые и вентиляционные трубы, конструкции тепловой изоляции

и антикоррозионной защиты» (выдержки)

Перечень нормативных документов

КНИГА 2.

Промышленные дымовые трубы: строительство

Предисловие

Глава 1. Особенности организации работ по возведению дымовых труб

Глава 2. Технология строительства кирпичных дымовых труб

Глава 3. Технология строительства монолитных железобетонных труб

Глава 4. Технология строительства сборных железобетонных труб

Глава 5. Технология строительства металлических дымовых труб

Глава 6. Реконструкция дымовых труб и газоходов

Глава 7. Ликвидация дымовых труб

Глава 8. Технико-экономические показатели при возведении дымовых труб

Приложения

Перечень нормативных документов по сооружениям производственного назначения

Внешние газоходы и их сопряжения с дымовыми трубами

Материалы для защиты дымовых труб (антикоррозионные, абразивостойкие и др.)

Рекомендации по сушке и разогреву дымовых труб и боровов

Базовые цены на работы по строительству и реконструкции дымовых труб

Заключение

6

ПРЕДИСЛОВИЕ

В настоящее время без дымовой (газоотводящей) трубы не обойтись практи-

чески ни в одной из сфер жизни и деятельности человека. А необходимость

создания такого устройства была вызвана появлением обогревательных средств,

в которых использовался открытый огонь (отопление по-черному). Исследо-

ватели древнего периода жизни людей считают, что именно камин был пер-

вым устройством для организации перехода на систему с отводом продуктов

сгорания от очага через дымовые каналы в атмосферу. Был исключительно

длительный период в истории человечества по освоению «дымоводов». Есть

свидетельства, что в Европе первые дымовые трубы появились только в VI

веке на севере Италии. Появились и первые специалисты по обслуживанию

дымоводов — трубочисты. Кстати, такие специалисты необходимы нередко

до сих пор. Целесообразность развития дымовых труб была вызвана и рядом

других причин — «опрокидывание тяги», защита от дождя, снега и т.п. По

мере развития технологических огнетехнических устройств появилась необ-

ходимость в развитии специального направления техники — промышленного

трубостроения. Активно этот вид техники развивается уже более чем 200 лет.

В СССР определяющим этапом в развитии промышленного трубостроения

следует считать период, начавшийся в 1928 г., когда была создана первая госу-

дарственная организация «Госпечьтрубстрой», в составе которой имелась про-

ектно-пусковая контора и ряд строительных управлений. Менее чем через год

произошла трансформация этой организации в государственный союзный трест

«Союзтеплострой», который в течение следующих 25 лет возглавлял и совер-

шенствовал промышленное трубостроение Советского Союза.

Среди инженеров треста, занимавшихся проблемой отечественного трубо-

строения в те далекие годы, следует назвать В.И. Алатырцева, А.В. Чернова,

Л.Д. Солоденникова, С.С. Серебренникова, В.И. Вельского, Б.В. Сергеева,

Волынцева, П.В. Борисова, Е.И. Бакина, Н.В. Жовнировского.

Первое учебное пособие «Кладка заводских дымовых труб», автором кото-

рого был В.И. Алатырцев, вышла в 1944 г., а первый справочник «Строителя

промышленных печей», в котором был обширный материал по сооружению

дымовых труб — в 1949 г. под редакцией А.В. Чернова.

В 1954 г. был организован Всесоюзный научно-исследовательский и проек-

тный институт «Теплопроект», возглавивший работу по проектированию ды-

мовых труб и разработку отраслевых нормативных документов по этому на-

правлению. Трубный отдел института возглавил инженер И.А. Шишков, а тру-

дились в нем квалифицированные, инициативные специалисты В.Г. Лебедев,

А.В. Зиновьев, Д.С. Беляев, Г.В. Крылова.

7

В этом же году был образован трест «Тепломонтаж», по профилю идентич-

ный тресту «Союзтеплострой», но со своими регионами деятельности. Работ-

ники треста «Тепломонтаж», среди которых следует упомянуть А.А. Карака-

шяна, А.И. Рассолова, В.А. Козлова, Н.П. Лебедева, Ю.М. Охаинина, В.П.

Ворслова, В.Ф. Фролова, В.Е. Валова, Н.А. Чекмарева, В.Ф. Лапушкова, О.П.

Галиулииу, которые были удостоены премии Совета Министров СССР за раз-

работку и внедрение сборных железобетонных дымовых труб.

На базе треста «Союзтеплострой» был также организован трест «Спецжеле-

зобетонстрой» с направлением по сооружению монолитных железобетонных

труб, который возглавил Л.В. Колосов. На счету этого треста сотни монолит-

ных железобетонных труб высотой до 370 м, и одна — даже 420 м — самая

высокая в мире.

В совершенствовании этого направления активно участвовали инженеры П.Ф.

Бархатов, Д.С. Рабунский, А.А. Андрачников, В.П. Меркулов, В.М. Фрумкин,

А.Н. Барышев.

Непрерывно развивается и совершенствуется современное промышленное

трубостроение. На основе новационных разработок сооружаются свободнос-

тоящие металлические дымовые трубы, монтируются металлические и пласт-

массовые стволы в монолитных железобетонных трубах и опорных специаль-

ных башнях, внедряются лакокрасочные адгезионные материалы нового по-

коления.

Благодаря усилиям многих специалистов, среди которых следует по праву

выделить А.С. Лукашевича, А.П. Денисенко, Ю.Ф. Синицына, В.П. Осоловс-

кого, В.Г. Сатьянова, Ф.П. Дужих, Ю.М. Молодчикова, П.М. Грицкова, В.А.

Сырых, Ю.В. Матвеева, А.В. Хавкина, В.И. Родионова, Г.В. Веревкина, Р.Н.

Олькова, В.С. Петросяна, И.Е. Гришина, Ю.М. Перелыптейна, Г.М. Марты-

ненко, А.М. Ельшина, Л.М. Турзянского, А.П. Шадрина отечественное трубо-

строение занимает одно из ведущих мест в мире.

Опыт ведущих российских строительных и ремонтных организаций обоб-

щен также в книгах по данному профилю, изданных в ближайшем прошлом.

В частности, «Газоотводящие трубы ТЭС и АЭС», авторы Волков Э.П., Гаври-

лов Е.И., Дужих Ф.П., «Дымовые трубы», авторы Елыпин А.М., Ижорин М.Н.,

Жолудов В.С, Овчаренко Е.Г., «Экспертиза промышленной безопасности про-

изводственных зданий и сооружений», авторы Сатьянов В.Г, Пилипенко П.Б.,

Французов В.А., Сатьянов С.В. и нормативных документах межотраслевого

применения по вопросам промышленной безопасности дымовых и вентиля-

ционных труб, подготовленные и выпущенные надзорными органами при де-

ятельном участии А.И. Перепелицына, Ю.В. Вербицкого, Б.А. Красных, Г.П.

Зуева, В.С. Котельникова, А.А. Шаталова, А.А. Ходько и др.*

* Дымовые трубы: Справочное издание / Под ред. М.Н. Ижорина. М.: Теплотехник, 2004.

8

Заметным событием для отечественного промышленного трубостроения был

выход в свет справочников, изданных в 2004 году издательством «Теплотех-

ник»: «Дымовые трубы» под ред. М.Н. Ижорина; «Промышленные дымовые

и вентиляционные трубы», авторы: Ф.П. Дужих, В.П. Осоловский, М.Г. Лады-

гичев.

В настоящее время трубостроение развивается бурными темпами. Вызвано

это быстрым развитием ряда видов экономической деятельности — металлур-

гия, производство стройматериалов, децентрализованная энергетика и др. В

связи с этим возникла необходимость обобщения накопленного опыта по трем

направлениям:

• конструкции дымовых труб, используемые материалы, методики расчетов

и др.;

• строительство, сооружение промышленных дымовых труб;

• их эксплуатация и ремонт.

Подготовка материалов в такой форме позволяет упростить поиск необходи-

мой информации на соответствующую тему, а также во многом отвечает тре-

бованиям, изложенным в системе технического регулирования, которая в на-

стоящее время реализуется в Российской Федерации в порядке подготовки к

вступлению в ВТО.

Разработка структуры содержания данного справочника и его составление

выполнены М.Г. Ладыгичевым и Я.М. Щелоковым.

Авторы понимают, что невозможно представить полную, исчерпывающую

информацию по такой масштабной теме, как промышленные дымовые трубы.

Поэтому, просим читателей все замечания, предложения направлять в адрес

издательства по e-mail: ladigichev@nccom.ru.

9

Глава 1.

НОРМАТИВНАЯ ДОКУМЕНТАЦИЯ ПО ЭКСПЛУАТАЦИИ

ДЫМОВЫХ ТРУБ И ГАЗОХОДОВ

1.1. Основные термины и определения

Настоящая книга данного справочного издания посвящена эксплуатации и

ремонту промышленных дымовых (газоотводящих) труб.

Как уже неоднократно отмечалось — дымовые трубы относятся к одному из

самых значимых видов промышленных сооружений и входят в состав обору-

дования практически любого технологического процесса. Именно с помощью

дымовых труб ежесуточно в атмосферу земли выбрасываются миллиарды кубо-

метров дымовых газов, самых различных химических продуктов, водяных па-

ров и т.д. Следует отметить, что в мировой практике наблюдаются случаи, когда

степень очистки дымовых газов настолько высока, что использование дымовых

труб не требуется. Но это пока исключение из правил. Вызвано это множеством

причин. Но определяющая из них сложилась в мировой практике из весьма спор-

ной предпосылки, что быстрое развитие техники, постоянный рост производ-

ства ведут к увеличению размеров дымовых и вентиляционных труб [1.1]. При-

чина чаще всего в том, что экономически удобна подмена глубокой очистки выб-

расываемых газов и тому подобных продуктов — их рассеиванием в атмосфере

за счет наращивания высоты дымовых и вентиляционных труб. И уже на протя-

жении многих десятилетий увеличение высоты труб является одним из основ-

ных направлений снижения допустимых концентраций выбрасываемых вред-

ных веществ. В результате трубы по своей конструкции из достаточно освоен-

ных и предсказуемых консольных систем (высота до 200 м) превращаются из

«классических» сооружений в сложные пространственные системы.

Трубы высотой 200-500 м работают при сложном комплексе нагрузок и воз-

действий, сочетающих статические и динамические распределенные и локаль-

ные нагрузки, непостоянные температурные и атмосферные воздействия, воз-

действия солнечного нагревания и химически-агрессивных соединений. Вет-

ровые нагрузки на трубы в связи с их значительным диаметром превышают

аналогичные нагрузки на телевизионные башни [1.1].

В связи с этим на стадии проектирования, строительства, приемки в эксплу-

атацию не всегда удается учесть реальные факторы и условия работы на пос-

ледующих этапах жизненного цикла данных сооружений. Поэтому, не умаляя

значения этапов проектирования, строительства, следует подчеркнуть, что эк-

сплуатационный период жизненного цикла высотных сооружений вообще, а

уникальных (т.е. выше 100 м [1.2]) — в особенности, является наиболее ответ-

ственным и сложным для данного типа технических объектов.

10

Причем для дымовых труб основная цель эксплуатационного периода — это

обеспечение их надежности — способности выполнять требуемые функции в

заданных режимах и условиях использования, технического обслуживания

[1.3]. Надежность является комплексным свойством, но применительно к ды-

мовым трубам ее можно свести к долговечности, т.е. свойству объекта сохра-

нять работоспособное состояние до наступления предельного состояния при

установленной системе технического обслуживания и ремонта.

Приведем здесь определения основных терминов по техническому обслу-

живанию и ремонту, ГОСТ 18322-78 [1.4]:

Следует отметить, что техническое обслуживание включает в себя регламен-

тированные в соответствующей документации (например, [1.6]) операции для

поддержания работоспособности или исправности сооружения (изделия) в

течение срока его службы.

Техническое обслуживание (ТО) и ремонт являются обязательными видами

работ в эксплуатационном периоде жизненного цикла любого технического

объекта [1.5]. Дымовые трубы не исключение.

Необходимым условием для выполнения ТО и ремонта является наличие

Системы ТО и ремонта техники (СТОИРТ), включающей [1.5]:

• объекты ТО и ремонта;

• средства ТО и ремонта;

• исполнителей ТО и ремонта (организации, специалисты);

• документацию (конструкторская, в том числе эксплуатационная и ремонт-

ная, нормативная, организационная, технологическая и др.), устанавливающую

требования к составляющим СТОИРТ и связям между ними.

Таблица 1.1

Основные термины по ГОСТ 18322-78

1. Техническое обслуживание Ндп. * Профилактическое обслуживание. Технический уход Комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании

2. Ремонт Комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей

3. Система технического обслуживания и ремонта техники Совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему

4. Метод технического обслуживания (ремонта) Ндп. Способ обслуживания (ремонта) * Ндп — недопустимые к применению термины-син Совокупность технологических и организационных правил выполнения операций технического обслуживания (ремонта) ОНИМЫ.

11

Одним из условий успешного функционирования данной системы является

формирование правил организации технического обслуживания и ремонта

(ТОиР) объектов техники. Наш анализ показал, что достаточно подробно та-

кая система разработана в РАО «ЕЭС России» на уровне стандарта организа-

ции СО 34.09.181-2003 [1.6].

Правила разработаны на основе действующих «Правил технической эксп-

луатации электростанций и сетей РФ» (ПТЭ) [1.7] с учетом передового опыта

ремонта основных производственных фондов энергопредприятий, а также

происходящего углубления и расширения рыночных отношений в электроэнер-

гетике.

Перечень нормативных документов, общих и регламентирующих ТО и ре-

монт сооружений производственного назначения (в том числе и дымовых труб),

приведен в приложении 1. Из данных НД следует отметить инструкции по

эксплуатации железобетонных и кирпичных [1.8] и металлических [1.9] ды-

мовых труб. Данные инструкции предназначены для эксплуатационного пер-

сонала ТЭС, а так же организаций, осуществляющих обследования и ремонт

дымовых труб и газоходов.

Эти НД могут быть использованы при эксплуатации аналогичного оборудо-

вания на промышленных и коммунальных предприятиях. Но при этом следует

учесть, что для предприятий и организаций Российской Федерации, эксплуа-

тирующих, осуществляющих надзор и проводящих техническое обслужива-

ние, обследование и ремонт промышленных дымовых и вентиляционных труб

рекомендуется выполнение требований Правил [1.25].

1.2. Основные положения по организации технического

обслуживания и ремонта [1.6]

1.2.1. Организация технического обслуживания и ремонта технологическо-

го оборудования, зданий и сооружений возлагается на электростанции и дру-

гие энергопредприятия.

При этом энергопредприятия несут ответственность за:

• техническое состояние оборудования, зданий и сооружений;

• планирование и подготовку ТОиР;

• обеспечение ТОиР финансовыми, материальными и трудовыми ресурсами;

• выполнение необходимых объемов работ по ТОиР, обеспечивающих на-

дежность и эффективность эксплуатации;

• качество отремонтированного оборудования, зданий и сооружений, сроки

и качество выполненных работ по ТОиР.

1.2.2. Структура организации ТОиР энергопредприятия должна обеспечивать

системное и эффективное решение задач поддержания основных производ-

12

ственных фондов в исправном состоянии при оптимальных затратах на ТОиР,

что может наиболее эффективно достигнуто за счет:

- структурной реорганизации действующей системы управления ТОиР, ба-

зирующейся на разделении труда и технической ответственности соответству-

ющих специалистов и работников подразделений энергопредприятия за пла-

нирование, подготовку производства, финансовое и материально-техническое

обеспечение ТОиР и их исполнение;

- создания интегрированной автоматизированной системы управления ТОиР,

базирующейся на систематизированном подходе к выполнению работ по ТОиР

так, чтобы их выполнение могло быть прослежено и, следовательно, заранее

спланировано и всесторонне подготовлено;

- создания системы контроля ТОиР на стадиях подготовки, планирования,

обеспечения, исполнения, контроля и анализа полученных результатов.

1.2.3. Для реализации вышеизложенного энергопредприятия обеспечивают:

• систематизированный учет объектов ТОиР — энергоустановок и входящих

в них единиц оборудования, зданий, сооружений, сетей — и планомерный кон-

троль технического состояния этих объектов;

• использование для идентификации энергопредприятий, объектов ТОиР, ре-

монтных работ, поставщиков и подрядчиков ремонтных работ, других объек-

тов учета, относящихся к энергоремонтному производству, общероссийских и

отраслевых классификаторов, информационное сопровождение и обновление

которых производится из единого отраслевого информационного центра;

• использование для обмена классификационными, нормативными, плано-

выми и отчетными данными по ТОиР унифицированных макетов обмена дан-

ными, устанавливаемыми в автоматизированной системе «Энергоремонт»;

• своевременное и качественное перспективное, годовое и оперативное пла-

нирование и подготовку технического обслуживания, капитальных, средних и

текущих ремонтов оборудования, зданий и сооружений, формирование номен-

клатуры и объемов ремонтных работ;

• рациональное сочетание планово-предупредительных ремонтов и ремон-

тов по техническому состоянию (ремонт по техническому состоянию — это

ремонт, при котором контроль технического состояния выполняется с перио-

дичностью и в объеме, установленными в нормативно-технической докумен-

тации, а объем и момент начала ремонта определяются техническим состоя-

нием оборудования, зданий и сооружений);

• финансирование ТОиР, формирование договорных цен, разработку проек-

тно-сметной документации на ремонт;

• организацию и проведение конкурсных торгов на выполнение ремонтных

работ подрядными предприятиями и организациями, а также на поставку ма-

териально-технических ресурсов для ремонта;

13

• установление объективных функциональных связей между подразделени-

ями и специалистами, позволяющих всей системе управления энергопредпри-

ятия оперативно реагировать на производственные возмущения любого мас-

штаба и функционировать при этом в нормальном (обычном) ритме, как в пе-

риод подготовки, так и в процессе выполнения ремонтных работ;

• необходимые условия для выполнения работ по ТОиР при обязательной

тщательной организационно-технической подготовке и необходимом матери-

ально-техническом и трудовом обеспечении;

• координацию и управление производством ремонтных работ, приемку из

ремонта и оценку качества;

• создание базы данных о выполненных плановых и неплановых ремонтных

работах, использованных ресурсах с идентификацией во времени в течение

жизненного цикла объекта, сопоставление результатов ремонтных воздействий

с понесенными затратами;

• учет и анализ повреждаемости оборудования, эффективности управления

энергоремонтом и разработку на этой основе мероприятий по повышению

надежности и эффективности эксплуатации оборудования;

• осуществление непрерывности процесса планирования, организационно-

технической подготовки и выполнения ремонтных работ;

• организацию работы специалистов в условиях функционирования автома-

тизированной системы управления производственно-хозяйственной деятель-

ностью энергопредприятия по ремонту основных производственных фондов с

использованием локальной сети персональных ЭВМ с организацией автома-

тизированных мест пользователей и с использованием корпоративной вычис-

лительной сети;

• создание и использование в ремонтной деятельности минимально необхо-

димого и достаточного документооборота, обязательного для применения, как

собственным ремонтным персоналом энергопредприятия, так и привлекаемыми

к выполнению ремонтных работ подрядными ремонтными предприятиями и

организациями;

• все производственные процессы ТОиР необходимыми и обоснованными

нормативами и нормами и управление ими;

• создание методической расчетной базы для осуществления рационального и

экономного использования трудовых, материальных и финансовых ресурсов;

• высокое качество выполняемых ремонтных работ;

• анализ и сопоставление полученных результатов ТОиР с понесенными зат-

ратами и выработку организационно-технических мероприятий по повыше-

нию эффективности ТОиР и снижению издержек ремонтного производства.

1.2.4. Организационная структура управления электростанцией для выпол-

нения функций по ТОиР, установленных в 1.2.3, должна включать специально

сформированные подразделения:

14

- отдел планирования и подготовки ремонта, основные функции которого

см. [1.6, Приложение 2];

- ремонтные бригады и участки, как правило, в эксплуатационных цехах —

владельцах оборудования;

-выполнение функций по ТОиР, установленных в 1.2.3 применительно к

объектам электрических сетей, осуществляется производственными служба-

ми и отделами, предусмотренными действующими организационными струк-

турами предприятий электрических сетей.

На крупных электростанциях с ежегодным объемом ремонтных работ

100 млн. рублей и более (в ценах по состоянию на 01.01.03 г.) целесообразно

выделение из отдела планирования и подготовки ремонта функций координа-

ции ремонтов, контроля качества и конструкторско-технологического обеспе-

чения в самостоятельные подразделения:

• отдел координации и управления производством ТОиР;

• отдел (группа) контроля качества ремонтных работ и отремонтированного

оборудования;

• отдел (группа) конструкторско-технологического обеспечения ТОиР.

1.2.5. Организация и проведение ТОиР сооружений и оборудования элект-

ростанций производится в соответствии с пожеланиями и требованиями нор-

мативно-технической, технологической и организационно-распорядительной

документации. Нормативно-техническая и технологическая документация на

ТОиР оборудования, сооружений и др. должна соответствовать требованиям

национальных стандартов, нормативных документов Ростехнадзора, стандар-

тов организаций и т.д.

К технологической документации относятся документы по СО 34-38-445-

87 (см. приложение 1), разработанные в соответствии со стандартами ЕСТД,

СО (РД) и другой НТД [1.20].

1.2.6. Для подготовки и производства ремонта, модернизации или техничес-

кого перевооружения оборудования энергетических установок, сооружений

разрабатывается проект производства работ (ППР), состоящий из комплекта,

технических и организационно-распорядительных документов. Факторы, оп-

ределяющие необходимость разработки ППР, состав документов и правила

оформления — по СО 34.20.608-2003 [1.19].

1.3. Техническое обслуживание и ремонт зданий и сооружений

Общие положения.

1.3.1. ТОиР зданий и сооружений предусматривает выполнение комплекса

работ, проводимых с определенной периодичностью и последовательностью,

направленных на обеспечение исправного состояния зданий и сооружений,

надежной и экономичной их эксплуатации.

15

Комплекс проводимых работ включает:

• техническое обслуживание зданий и сооружений;

• установление оптимальной периодичности проведения ремонтов;

• организационно-техническую подготовку ремонтов;

• обеспечение ремонтных работ материально-техническими ресурсами;

• применение прогрессивных форм организации и управления ремонтом;

• применение передовых методов ремонта, комплексной и передовой техно-

логии;

• специализацию ремонтных работ;

• контроль качества выполняемых работ; анализ технического состояния зда-

ний и сооружений до и после ремонта;

• анализ технико-экономических показателей и разработка мероприятий по

улучшению этих показателей.

1.3.2. Организация ТОиР зданий и сооружений энергопредприятия, контроль

за использованием ремонтного фонда, решение организационно-технических

вопросов возлагается на энергопредприятие.

Техническое обслуживание.

1.3.3. Техническое обслуживание зданий и сооружений предусматривает

выполнение комплекса мероприятий по инженерному надзору и контролю за

исправным состоянием зданий и сооружений, их инженерных систем и пром-

площадки, своевременному устранению отдельных дефектов и выполнению

мелких разовых ремонтных работ, в том числе:

- контроль за соблюдением требований ПТЭ, направленных на сохранение

строительных конструкций [1.7];

- обеспечение осмотров и обследований производственных зданий и соору-

жений по утвержденным графикам с привлечением в необходимых случаях

специализированных организаций, см. также Приложения 2, 3;

- наблюдение за осадками зданий и сооружений;

- контроль за соблюдением режима эксплуатации, предусмотренного про-

ектом (вибрационные нагрузки, вентиляции, температурно-влажностный ре-

жим и т.д.), контроль за предотвращением перегрузок на кровли, перекрытия;

- наблюдение за развитием деформаций, выявление дефектов строительных

конструкций;

- наблюдение за режимом подземных вод, предотвращение обводнения ос-

нований и фундаментов технологическими водами из водонесущих коммуни-

каций промплощадки энергопредприятия;

- поддержание в исправном состоянии устройств для отвода атмосферных

вод;

- очистка и промывка конструкций от загрязнения, санитарное содержание

зданий и сооружений;

16

- контроль за состоянием антикоррозионного покрытия металлических и же-

лезобетонных конструкций;

- выполнение работ по устранению отдельных деформаций, мелкие разо-

вые работы по устранению дефектов;

- выполнение мероприятий по подготовке к зиме, паводку, противообледе-

нению, противопожарных, по охране окружающей среды.

1.3.4. Техническое обслуживание зданий и сооружений осуществляется энер-

гопредприятием в соответствии с «Типовой инструкцией по эксплуатации

производственных зданий и сооружений энергопредприятий: часть II, раздел

I. Техническое обслуживание зданий и сооружений» СО 34.0-21.601-98 (РД

153-34.0-21.601-98) и другими нормативными документами по эксплуатации

и техническому обслуживанию зданий и сооружений.

1.3.5. На каждом энергопредприятии:

• устанавливается состав работ по техническому обслуживанию и периодич-

ность их выполнения по каждому зданию и сооружению в соответствии с 1.3.4

и с учетом местных условий;

• назначаются ответственные исполнители по техническому обслуживанию

по каждому зданию и сооружению, вводится система контроля со стороны

ответственных исполнителей за устранением дефектов на закрепленных за

ними зданиях и сооружениях.

1.3.6. Для учета работ по техническому обслуживанию и ремонту ведется

технический журнал на каждое здание и сооружение, в который заносятся за-

писи обо всех выполненных работах и исполнителях. Технический журнал

является основным документом, характеризующим состояние эксплуатируе-

мых объектов. Сведения, помещенные в журнале, должны отражать техничес-

кое состояние зданий и сооружения на данный период времени, а также о на-

чале его эксплуатации, служить исходными данными при составлении ведо-

мостей (описей) объемов работ.

Формы технических журналов приведены в «Типовой инструкции по эксп-

луатации производственных зданий и сооружений энергопредприятий. Часть

1. Организация эксплуатации зданий и сооружений» СО 153-34.21.521 -91 (РД-

34.21.521-91).

1.3.7. Своевременность проведения и выполненный объем работ по техни-

ческому обслуживанию, а также ведение технических журналов постоянно

контролируются службой, группой или смотрителем зданий и сооружений

энергопредприятия.

Ремонт зданий и сооружений.

1.3.8. Система ремонта представляет собой совокупность организационных

и технических мероприятий по установлению технического состояния зданий

и сооружений, проведению ремонтов конструктивных элементов и инженер-

17

ного оборудования зданий и сооружений в определенные сроки с целью обес-

печения исправности и эксплуатационной надежности, предупреждения их

преждевременного износа.

1.3.9. Ремонт зданий и сооружений подразделяется на текущий и капиталь-

ный, см. также [1.4].

Текущий ремонт является основой нормальной эксплуатации, проведение

его обеспечивает установленную долговечность конструктивных элементов,

защиту их от преждевременного износа, сокращает в будущем расходы на ка-

питальный ремонт зданий и сооружений.

К капитальному ремонту зданий и сооружений относятся работы по смене

изношенных конструкций и деталей зданий и сооружений или замена их на

более прочные и экономичные, за исключением полной смены или замены

основных конструкций, срок службы которых в зданиях и сооружениях явля-

ется наибольшим.

1.3.10. Для ремонта зданий и сооружений могут привлекаться ремонтно-стро-

ительные подразделения и цеха энергопредприятий, специализированные ре-

монтные предприятия, строительно-монтажные организации.

Специализация работ при ремонте зданий и сооружений

1.3.11. Специализация ТОиР зданий и сооружений обеспечивается:

- ремонтно-строительными цехами (участками, подразделениями) энерго-

предприятий;

- специализированными ремонтными предприятиями по ремонту зданий и

сооружений.

1.3.12. Ремонтно-строительные цеха (участки, подразделения) энергопредп-

риятий осуществляют техническое обслуживание зданий и сооружений.

1.3.13. Специализированные ремонтные предприятия выполняют капиталь-

ные и текущие ремонты всех видов зданий и сооружений энергопредприятий.

Следует отметить, что, согласно [1.25], капитальные ремонты промышленных

дымовых труб должны выполняться только специализированными организа-

циями.

Выбор подрядной организации для выполнения ремонта определяется на

конкурсной основе.

Номенклатура работ при капитальном ремонте дымовых труб и градирен

приведена в приложении 4.

Особенности ремонта сооружений производственного назначения. Пла-

нирование ремонтов

1.3.14. Годовое планирование ремонта зданий и сооружений (дымовых труб,

газоходов, градирен, золошлакоотвалов, гидротехнических и других сооруже-

ний и зданий энергопредприятий) производится в соответствии с перспектив-

18

ным планом, с учетом технического состояния объектов. При этом в годовой

план могут быть внесены обоснованные изменения против перспективного

плана.

Контроль технического состояния объектов выполняется с периодичностью

и в объеме, установленными нормативно-технической документацией.

Объем и стоимость работ в годовом плане определяются:

- по капитальному ремонту зданий и сооружений — на основании проект-

но-сметной документации на ремонт;

- по текущему ремонту — на основании расценочных описей, составлен-

ных при проведении осмотров зданий и сооружений, записей технического

журнала по эксплуатации зданий и сооружений.

1.3.15. При разработке перспективного и годового плана ремонта зданий и

сооружений следует руководствоваться:

• периодичностью капитальных ремонтов производственных зданий и со-

оружений согласно приложению 6;

• периодичностью капитальных ремонтов конструктивных элементов про-

изводственных зданий и сооружений энергопредприятий согласно приложе-

нию 7;

• нормами периодичности контроля технического состояния дымовых труб

и градирен согласно приложению 2;

• нормами простоя дымовых труб для обследования внутренней поверхнос-

ти футеровки, изоляции железобетонной поверхности и оголовка трубы со-

гласно приложению 3;

• продолжительностью капитальных и текущих ремонтов дымовых труб, га-

зоходов и градирен согласно приложению 5;

• необходимостью совмещения капитального ремонта газоходов с капиталь-

ным ремонтом котла, проверки технического состояния газоходов с текущим

и средним ремонтом котла.

Основанием, подтверждающим необходимость проведения ремонта раньше

нормативного срока (сокращение межремонтного периода) являются акты об-

следования, технические заключения.

1.3.16. Номенклатура ремонтных работ и продолжительность ремонта уточ-

няются в каждом конкретном случае по техническому состоянию объекта. При

этом:

- время проведения ремонта следует максимально совмещать с капиталь-

ным ремонтом соответствующего оборудования электростанций;

- ремонт объектов с большим объемом работ целесообразно планировать в

несколько этапов с целью максимального сокращения времени вывода объек-

тов из работы;

- все подготовительные работы выполнять до вывода объекта в ремонт;

19

- проект производства работ и график ремонта утверждаются Заказчиком.

1.3.17. При необходимости вывода дымовых труб, газоходов и градирен в

ремонт на длительный срок, связанный с ограничением мощности электро-

станции, разрабатываются технические решения по переключению основного

оборудования на другие сооружения или по установке на период ремонта вре-

менных сооружений, сокращающих или полностью устраняющих ограниче-

ние мощности.

1.3.18. Текущий ремонт производится в течение всего года по плану, состав-

ленному энергопредприятием.

1.3.19. При разработке годового плана ремонта энергопредприятием предус-

матривается в годовом ремонтном фонде резерв средств для проведения не-

планового ремонта.

1.3.20. Разработка, согласование и утверждение перспективных и годовых

планов производятся в сроки, установленные генерирующей или управляю-

щей компанией.

Подготовка к ремонту

1.3.21. Подготовка к ремонту зданий и сооружений включает в себя разра-

ботку и выполнение организационно-технических мероприятий, обеспечива-

ющих выполнение ремонтных работ в установленные сроки с высоким каче-

ством.

Разработка мероприятий, сроки их выполнения предусматриваются в годо-

вых планах подготовки к ремонту энергопредприятия (Заказчика) и ремонтно-

го предприятия (Подрядчика).

1.3.22. Энергопредприятия разрабатывают годовой план подготовки к ремон-

ту после согласования и утверждения годового плана ремонта, но не позднее

чем за два месяца до начала ремонта.

1.3.23. Если в объем ремонта зданий и сооружений включаются сложные и

трудоемкие работы по ремонту дымовых труб и градирен, то подготовка к ка-

питальному ремонту может быть начата в году, предшествующему планируе-

мому.

1.3.24. Для проведения ремонтных работ по восстановлению и усилению

основных несущих конструкций дымовых труб, газоходов, градирен, модер-

низации сооружений, ремонту зданий и сооружений с заменой отдельных эле-

ментов на новые, отличающиеся по конструкции или материалам, и др., тре-

бующих специальных проектных решений, энергопредприятие заказывает

разработку проектно-сметной документации проектной организации с соот-

ветствующей технической экспертизой этой документации в установленном

порядке, а для дымовых труб с дополнительной экспертизой промышленной

безопасности согласно «Правил безопасности при эксплуатации дымовых и

вентиляционных промышленных дымовых труб» ПБ 03-445-02.

20

1.3.25. Сметная документация, ППР, ПОР, перечень основных материалов

на выполнение работы со стоимостью на момент торгов, нестандартных при-

способлений и оснастки, предоставляются специализированной организаци-

ей [1.19].

При проведении ремонта без усиления и замены конструкции, сметная доку-

ментация разрабатывается на основании ведомости дефектов и описей работ.

Ведомость дефектов или опись работ составляется энергопредприятием и

служит основанием для составления смет.

В ведомости дефектов или описи работ, составленной отдельно по каждому

зданию (с указанием этажа, пролета, цеха) указываются наименование и пред-

полагаемое количество материалов, пригодных к повторному применению,

процент их годности, прикладывается пояснительная записка.

1.3.26. Заказчик проводит предремонтное обследование здания или соору-

жения комиссией, состоящей из представителей энергопредприятия, ремонт-

ного предприятия и генерирующей или управляющей компании, с привлече-

нием при необходимости специализированной организации. По результатам

обследования составляется акт по форме приложения 8. На основании акта

обследования составляется ведомость объема ремонтно-строительных работ

по форме приложения 9, которая уточняется после начала ремонта.

При проведении предремонтных обследований следует руководствоваться

Положениями [1.6], а также [1.21-1.25].

Заказчик передает по акту готовности к ремонту здание или сооружение под-

рядчику. Форма акта приведена в приложении 10.

1.3.27. До начала ремонта ремонтное предприятие (Подрядчик):

1) направляет энергопредприятию проект договора; при заключении гене-

рального договора проект договора и график производства ремонтных работ

составляется с учетом выполнения работ субподрядными организациями;

2) при заключении договора стороны вправе в особых условиях к договору

предусматривать обязательства, вытекающие из конкретных условий ремонта

объектов;

3) после заключения договора приступает к подготовке к ремонтным рабо-

там.

Проведение ремонта

1.3.28. Для проведения ремонта энергопредприятие:

1) обеспечивает ремонтному предприятию готовность объектов к ремонту;

2) передает в сроки, согласованные с ремонтным предприятием, разреше-

ния соответствующих организаций на производство работ в зоне воздушных

линий электропередачи и связи, проезжей части городских дорог, эксплуати-

руемых участков железных и автомобильных дорог или в полосе отвода этих

дорог, на вскрытие дорожных покрытий в местах прохождения подземных ком-

21

муникаций (со схемами коммуникаций), на снос строений, мешающих ремон-

ту, закрытие уличных проездов, отвод участка для отсыпки строительного

мусора.

Необходимость в оформлении упомянутых разрешений устанавливается на

основании проектной документации и проектов производства работ;

3) выдает наряд-допуск на ремонт ремонтно-строительным подразделениям

электростанции, а привлекаемым подрядным организациям — акт-допуск;

4) обеспечивает допуск ремонтных рабочих в зону ремонта;

5) обеспечивает при необходимости временный перенос линий электропе-

редачи, связи, сетей водопровода, канализации, электроосвещения и др., пере-

садку зеленых насаждений, препятствующих проведению ремонтных работ,

отсоединение действующих инженерных сетей, согласно Правил техники бе-

зопасности, освобождение приобъектной территории от временных строений,

выдачу заключений о надежности находящихся в эксплуатации металлокон-

струкций, деталей, эстакад при производстве работ на высоте, выдачу данных

о степени вредности факторов на рабочих местах при производстве ремонт-

ных работ;

6) передает по договоренности сторон необходимые для выполнения ремон-

та материалы, оборудование и изделия ремонтному предприятию;

7) выполняет отключение работающего оборудования при производстве ка-

питального ремонта дымовых труб и градирен;

8) при ремонтных работах по наружной поверхности дымовых труб, несу-

щих на стволах подвески линий электропередачи, осуществляет снятие напря-

жения, если проектом производства работ не предусмотрена возможность вы-

полнения работ без снятия напряжения;

9) в случае невозможности изолировать зону производства ремонтных ра-

бот осуществляет мероприятия по ППБ и ПТБ в соответствии с проектом про-

изводства работ;

10) обеспечивает по договоренности сторон ремонтное предприятие грузо-

подъемными механизмами и автотранспортом, находящимися в эксплуатации

в энергопредприятии;

11) предоставляет ремонтным рабочим возможность пользоваться социаль-

но-коммунальными услугами наравне со своими рабочими (водо-, газо-, паро-,

электроснабжением, канализацией, столовой, библиотекой и пр.);

12) осуществляет в процессе ремонта технический надзор и контроль за со-

ответствием объема, стоимости выполненных работ проектно-сметной доку-

ментации, правилам производства работ, соответствием материалов, изделий,

конструкций государственным стандартам и техническим условиям без вме-

шательства в оперативно-хозяйственную деятельность ремонтного предприя-

тия. В случае выявления в процессе ремонта объемов, не учтенных в проект-

но-сметной документации, решает вопрос с ремонтным предприятием об уве-

22

личении (уменьшении) объемов работ, пересмотра проектно-сметной докумен-

тации за счет Заказчика;

13) производит приемку всех скрываемых последующими работами и кон-

струкциями ремонтных работ с составлением актов;

14) производит присоединение сетей после извещения о готовности сетей к

присоединению;

15) принимает законченные ремонтом объекты.

1.3.29. Ремонтное предприятие:

• приступает к производству ремонтных работ в сроки, указанные в догово-

ре при наличии утвержденной проектно-сметной документации, разрешений,

документов, указанных в 1.3.28.

• выполняет работы по ремонту зданий и сооружений в соответствии с ут-

вержденной проектно-сметной документацией, проектом производства работ;

разрешается применение типовых проектов производства работ, типовых тех-

нологических карт с привязкой к месту выполнения работ;

• обеспечивает с начала производства работ оформление наряд-допуска, сво-

евременную выдачу заданий производителям работ и бригадирам, контроль за

выполнением производителями ремонта требований проекта ремонта, проек-

та производства работ, строительных норм и правил, ПТЭ, ППБ, ПТБ, соблю-

дение технологической, производственной и трудовой дисциплины, техничес-

кий надзор за качеством применяемых материалов и выполняемых работ;

• обеспечивает своевременную сдачу по акту Заказчику скрываемых после-

дующими работами или конструкциями ремонтных работ, извещает Заказчи-

ка о готовности сетей к присоединению, сдачу отремонтированных объектов.

1.3.30. Энергопредприятие и ремонтное предприятие несут ответственность

за выполнение условий договора, соблюдение сроков подготовки, ведения и

окончания работ, оформление актов скрываемых работ, соответствие выпол-

ненных и оплаченных работ, своевременную сдачу отремонтированного объек-

та в эксплуатацию; учет трудовых и материальных ресурсов и выполнение

договорных обязательств, предусмотренных особыми условиями к договору.

Приемка зданий и сооружений в эксплуатацию

1.3.31. Подрядчик сдает, а Заказчик (энергопредприятие) принимает здание,

сооружение или помещение из ремонта в соответствии с утвержденной про-

ектно-сметной документацией, правилами производства работ в срок, уста-

новленный договором.

1.3.32. Приемка зданий и сооружений из капитального ремонта осуществля-

ется приемочной комиссией, назначаемой приказом по энергопредприятию при

участии ответственных представителей ремонтной организации и представи-

телей эксплуатационной службы энергопредприятия.

23

Приемка выполненных работ по текущему ремонту зданий и сооружений

осуществляется службой или смотрителем зданий и сооружений энергопред-

приятий в присутствии исполнителей ремонтных работ и представителя эксп-

луатационного подразделения, ответственного за данное подразделение.

1.3.33. Приемочная комиссия осуществляет контроль технической докумен-

тации, составленной перед ремонтом, в процессе ремонта и после ремонта,

отражающей техническое состояние отремонтированного объекта и качество

выполненных ремонтных работ.

Техническая документация, предъявляемая приемочной комиссии при сдаче

объекта из капитального ремонта, включает в себя проектно-сметную доку-

ментацию, исполнительные чертежи, журналы производства работ, акты скры-

тых работ. При сдаче объекта из текущего ремонта представляется документа-

ция в соответствии с приложениями 8, 9, 10, см. также [1.6].

1.3.34. При приемке в эксплуатацию отремонтированных объектов необхо-

димо руководствоваться СНиП 3.01.04—87.

Форма акта приемки из ремонта зданий и сооружений приведена в [1.6, При-

ложение 62].

1.3.35. Приемка в эксплуатацию объектов из капитального ремонта разре-

шается только после выполнения всех работ, предусмотренных проектом или

сметами на ремонт объекта в целом или его очередей.

1.3.36. Запрещается приемка в эксплуатацию зданий и сооружений из капи-

тального ремонта с недоделками. Для контроля качества выполняемых в про-

цессе ремонта трубы строительно-монтажных работ используют методы ви-

зуального и приборно-диагностического контроля либо их сочетание [1.25].

1.3.37. Оценка качества ремонтных работ производится энергопредприяти-

ем в процессе производства ремонтных работ и при приемке объекта из ре-

монта аналогично строительным работам в соответствии со СНиП и [1.25].

1.3.38. При оценке качества выполнения ремонтных работ и работ по модер-

низации дымовых труб, газоходов, градирен следует руководствоваться утвер-

жденной проектной документацией; СНиП по соответствующим видам работ,

«Инструкцией по эксплуатации железобетонных и кирпичных дымовых труб

и газоходов энергопредприятий» СО 34.21.523-99 (РД153-34.1 -21.523-99) [1.8],

«Типовой инструкцией по приемке и эксплуатации башенных градирен» СО

34.22.402-94 (РД 34.22.402-94), а также [1.9]. Как правило, трубы в эксплуата-

цию принимаются в целом [1.25].

1.3.39. Техническая документация по выполненным работам и акты прием-

ки отремонтированных зданий и сооружений из капитального ремонта хра-

нятся на предприятии.

1.3.40. Сведения о выполненном капитальном ремонте заносятся в паспорт

производственного здания и сооружения.

24

Сведения о текущем ремонте вносятся в технический журнал эксплуатации

зданий, сооружений.

1.4. Особенности технического обслуживания

в современных условиях

Нормативная документация для оборудования и сооружений промышленно-

го назначения в течение длительного времени создавалась различными ведом-

ствами — Госгортехнадзор, Госстрой, Минэнерго и др. В результате действу-

ющие в настоящее время нормативные документы содержат ряд противоре-

чий, которые до сих пор остаются неотрегулированными. С середины 2003

года вступил в действие федеральный закон «О техническом регулировании»

[1.10]. Основу этой системы составляют принципиально новые и обязатель-

ные к исполнению нормативно-технические документы — технические регла-

менты. В них устанавливаются базисные требования к безопасности продук-

ции, процессам ее производства, эксплуатации и т.д. При этом технические

регламенты в виде общих и специальных принимаются на уровне федераль-

ных законов.

Среди общих технических регламентов предполагается разработать и при-

нять закон о безопасной эксплуатации зданий, строений и сооружений и безо-

пасном использовании прилегающих к ним территорий. Причем энергетика в

целом, и особенно электроэнергетика, являются тем видом экономической

деятельности, в котором намечается принять наибольшее количество техни-

ческих регламентов. К настоящему времени в электроэнергетике разработана

структура системы технического регулирования [1.11]. Из сформулированных

видов требований к объектам на различных стадиях жизненного цикла следу-

ет отметить организацию производственных процессов. В современных (ры-

ночных) условиях возрастает роль оптимизации резерва установленной мощ-

ности генерирующих мощностей [1.12]. В этом плане возрастают требования

к техническому обслуживанию дымовых труб, газоходов, т.к. любой вывод

этих сооружений в ремонт связан с ограничением мощности электростанций

(см. раздел 1.3, п. 1.3.17). Подобная ситуация наблюдается и на любых других

производственных объектах.

В связи с этим следует напомнить, что техническое обслуживание находя-

щегося в эксплуатации оборудования, сооружений состоит в выполнении ком-

плекса операций по поддержанию его работоспособного состояния, в том чис-

ле и в использовании тепловизионной техники [1.24]. Причем обязательным

условием для обслуживающего персонала при этом является обязательное

выполнение необходимых организационных, технических мероприятий, обес-

печение безопасности работ.

25

Основным документом по безопасности при эксплуатации дымовых и вен-

тиляционных труб являются Правила безопасности ПБ 03-445-02 [1.13], см.

также приложение 1. Из нормативных документов, определяющих безопас-

ную эксплуатацию этих сооружений и документов, ссылки на которые отсут-

ствуют в [1.6], следует отметить [1.14, 1.15, 1.25].

Сводом правил СП 13-101-99 [1.25] регламентируются условия нормальной

эксплуатации следующих наиболее распространенных типов промышленных

дымовых и вентиляционных труб:

а) кирпичная труба, футерованная полностью или частично;

б) монолитная железобетонная труба с кирпичной футеровкой и теплоизо-

ляцией;

в) монолитная железобетонная труба с кирпичной футеровкой без изоляции;

г) монолитная железобетонная труба с футеровкой из полимербетона;

д) монолитная железобетонная труба с кирпичной футеровкой, теплоизоля-

цией или без нее и воздушным вентилируемым зазором между стволом и фу-

теровкой;

е) монолитная железобетонная труба с газоотводящими стволами из стали

или других материалов и проходным вентилируемым зазором;

ж) сборные железобетонные трубы;

з) свободностоящие металлические трубы с футеровкой и без нее;

и) трубы с пластмассовыми или металлическими стволами в шахтах.

Повреждение и разрушение конструкций промышленных труб происходит

вследствие следующих основных причин [1.25]:

- в результате стихийного бедствия или технологической аварии (землетря-

сение, удар молнии, ураган, взрыв газовой смеси — «хлопок», возгорание зо-

ловых отложений и пр.);

- в результате длительного неблагоприятного воздействия технологической

и окружающей сред.

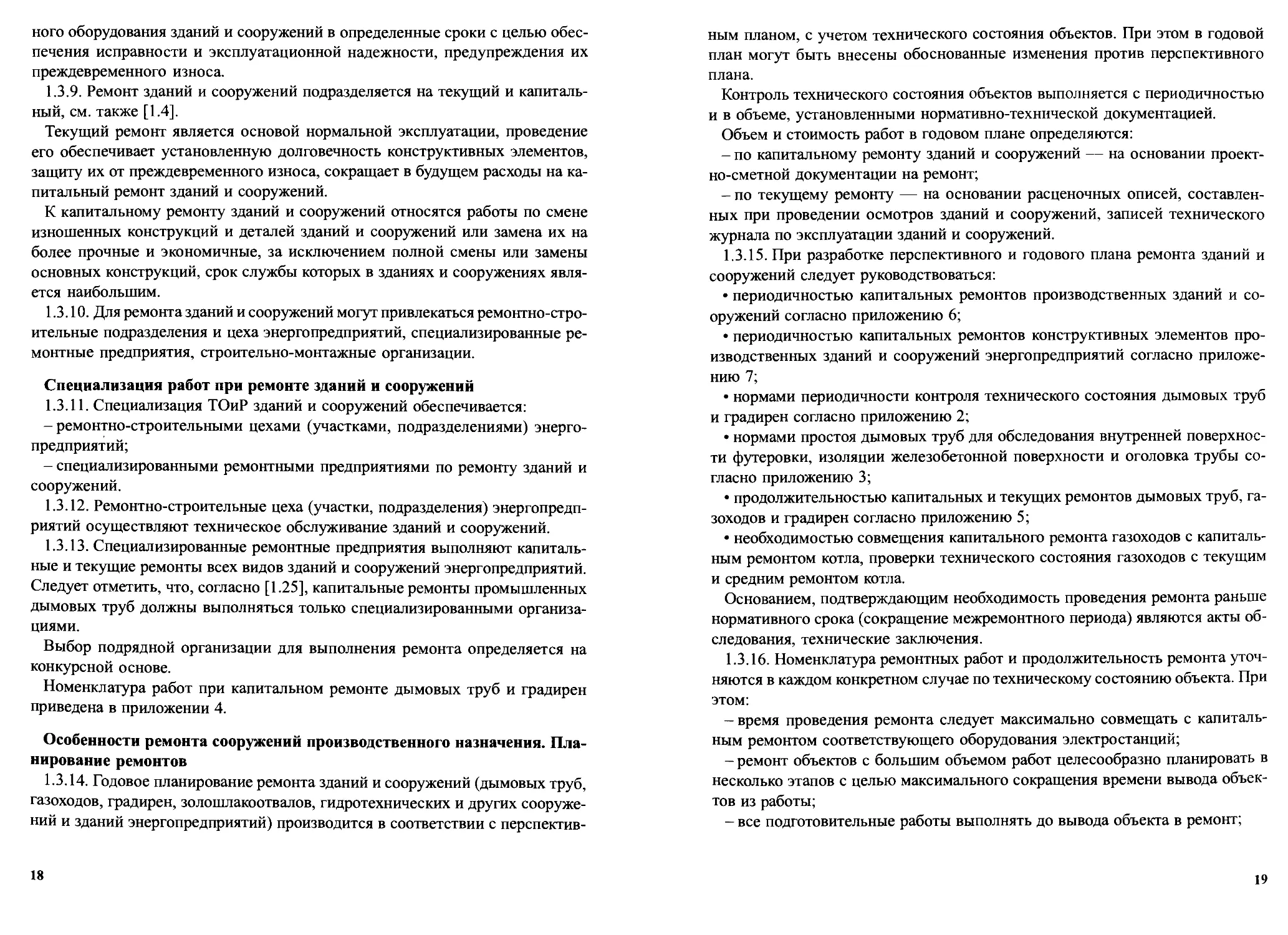

Таблица 1.2

Соответствие основных типов труб общим условиям технологического процесса

Условия службы Типы труб

а б в г э е ж 3 и

Положительное давление эвакуируемых газов _** — - - — +* - + +

Разрежение эвакуируемых газов + + + + + + + + +

Сильноагрессивная газовая среда — — — — — + — — +

Средне- и слабоагрессивная газовая среда Температура, °C: + + + + + + + + +

более 350 + + — + — — — —

120-350 + + + + + + + + +

Менее 100 — — — — + — + +

Периодическая нагрузка - — — — — + — +

Постоянная нагрузка *знак «+» — соответствие данным типам труб. **знак «-» — несоответствие данным типам труб. + + + + + + + + +

26

Причины последнего вида вызывают наибольшее число повреждений про-

мышленных труб.

Степень соответствия типов труб общим условиям технологического про-

цесса приведена в табл. 1.2.

Основным условием обеспечения нормальной эксплуатации труб является

соблюдение их проектного температурно-влажностного режима.

Особое внимание должно быть уделено обеспечению полного сгорания топ-

лива в теплотехнических агрегатах, исключающему горение газов в газоходах

и трубе, герметичности дымового тракта, в том числе предохранительных кла-

панов, шиберов и регулирующих заслонок, а также исключению возможности

поступления в трубу химически агрессивных газов с влажностью выше и тем-

пературой ниже проектных значений.

Одним из последних НТД, введенных Ростехнадзором, являются Методи-

ческие рекомендации о порядке проведения теплового контроля устройств и

сооружений [1.16], применяемых и эксплуатируемых на опасных производ-

ственных объектах. В этом НТД в перечне указанных объектов рассматрива-

ются и промышленные трубы [1.16, п.7.8].

РД-13-04—2006 определяет организацию и технологию теплового контроля

при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуа-

тации, техническом диагностировании (освидетельствовании) технических

устройств и сооружений (в том числе архитектурных сооружений — зданий),

применяемых и эксплуатируемых на опасных производственных объектах, под-

контрольных Федеральной службе по экологическому, технологическому и

атомному надзору (Ростехнадзор).

Тепловой неразрушающий контроль (ТНК) — один из наиболее перспектив-

ных методов выявления дефектов и определения их параметров. Он широко

применяется для оценки качества контролируемых объектов и их соответствия

требованиям нормативно-технической документации. Однако до последнего

времени ощущался острый дефицит в области нормативного регулирования

применения ТНК, что порой негативно отражалось на качестве теплового кон-

троля.

Введением в действие Методических рекомендаций данный пробел в основ-

ном ликвидируется.

Методические рекомендации не только излагают общие принципы органи-

зации и технологии теплового контроля, но и содержат положения, необходи-

мые для обеспечения качества его проведения, а именно:

• порядок оформления технического задания на проведение ТНК, промежу-

точных результатов контроля (протокол измерений) и заключения по его ре-

зультатам (протокол теплового контроля);

• порядок аттестации и необходимый уровень технической и методической

оснащенности лабораторий теплового контроля;

27

• порядок аттестации и уровень квалификации специалистов, осуществляю-

щих тепловой контроль.

В зависимости от характера объекта и контролируемых дефектов при ТНК,

в основе которого лежит анализ температурных полей поверхности объекта и

ее дефектного участка, может применяться пассивный или активный способ с

последующим выполнением качественного и количественного анализа.

РД-13-04-2006 является базовым документом, в рамках которого должны быть

разработаны специальные методические документы (технологические карты или

инструкции) по тепловому контролю, регламентирующие технологию и пара-

метры контроля, необходимые расчеты, анализ температурных полей и форму

протокола с результатами проведенного контроля и рекомендациями для опре-

деленного вида или типа технических устройств или сооружений.

Такие методики должны разрабатываться организациями, имеющими спе-

циалистов не ниже второго уровня квалификации, аттестованные в установ-

ленном порядке на выполнение теплового контроля соответствующих техни-

ческих устройств и сооружений [1.17, 1.18].

При проведении работ по тепловому контролю специалисты должны руко-

водствоваться стандартами, СНиП, ПТЭ по безопасности труда в промышлен-

ности [1.16]. Кроме того, следует учитывать положения отраслевых правил

безопасности. Основные из них:

- При выполнении контроля на предприятиях металлургической промышленно-

сти следует руководствоваться требованиями Общих правил безопасности для ме-

таллургических и коксохимических предприятий и производств (ПБ 11-493-02).

- При выполнении контроля на предприятиях горнорудной промышленнос-

ти следует руководствоваться требованиями Правил безопасности при строи-

тельстве подземных сооружений (ПБ 03-428-02) и Единых правил безопасно-

сти при разработке месторождений полезных ископаемых открытым спосо-

бом (ПБ 03-498-02).

- При тепловом контроле промышленных труб следует руководствоваться

требованиями Правил безопасности при эксплуатации дымовых и вентиляци-

онных промышленных труб (ПБ 03-445-02) [1.13] и Методических указаний

по обследованию дымовых и вентиляционных промышленных труб (РД 03-

610-03) [1.15].

Здесь не все однозначно. Например, авторы [1.26] считают, что в основу ПБ

03-445-02 и РД 03-610-03 [1.13, 1.15] заложен опыт эксплуатации и обследо-

вания крупных промышленных дымовых труб (монолитных железобетонных

труб высотой 100 м и выше), а полученные результаты и требования к эксплу-

атации в последующем распространены на все существующие типы труб. К

примеру, применение тепловизионного метода контроля имеет смысл только

на крупных дымовых железобетонных трубах высотой более 100 м при нали-

чии сложных систем защиты (три слоя и более) несущего ствола от перегрева

28

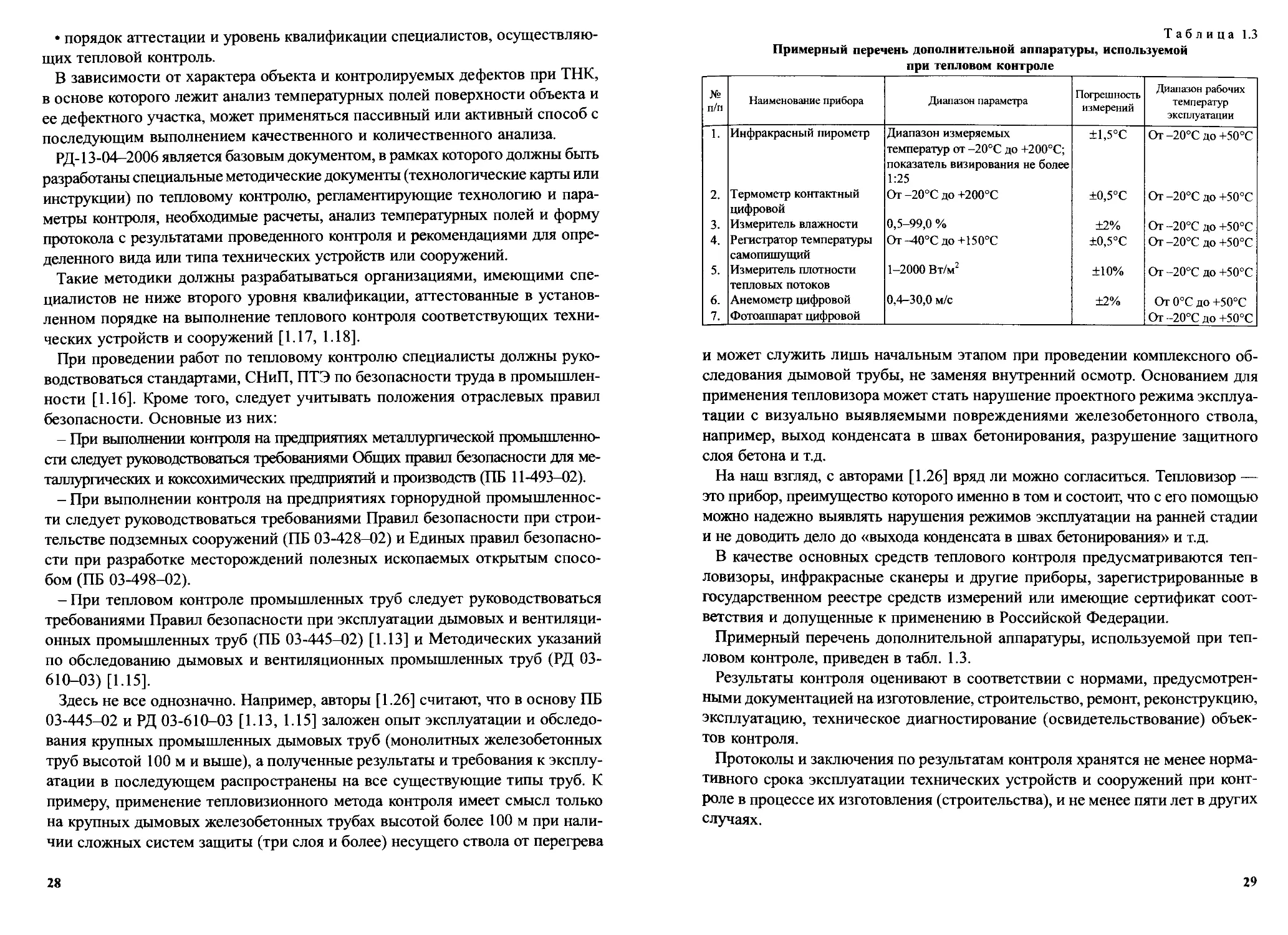

Таблица 1.3

Примерный перечень дополнительной аппаратуры, используемой

при тепловом контроле

№ п/п Наименование прибора Диапазон параметра Погрешность измерений Диапазон рабочих температур эксплуатации

1. Инфракрасный пирометр Диапазон измеряемых температур от -20°С до +200°С; показатель визирования не более 1:25 ±1,5°С От-20°С до +50°С

2. Термометр контактный цифровой От -20°С до +200°С ±0,5°С От-20°С до+50°С

3. Измеритель влажности 0,5-99,0 % ±2% От-20°С до+50°С

4. Регистратор температуры самопишущий От40°С до +150°С +0,5°С От-20°С до+50°С

5. Измеритель плотности тепловых потоков 1-2000 Вт/м2 ±10% От-20°С до+50°С

6. 7. Анемометр цифровой Фотоаппарат цифровой 0,4—30,0 м/с ±2% От 0°С до +50°С От-20°С до+50°С

и может служить лишь начальным этапом при проведении комплексного об-

следования дымовой трубы, не заменяя внутренний осмотр. Основанием для

применения тепловизора может стать нарушение проектного режима эксплуа-

тации с визуально выявляемыми повреждениями железобетонного ствола,

например, выход конденсата в швах бетонирования, разрушение защитного

слоя бетона и т.д.

На наш взгляд, с авторами [1.26] вряд ли можно согласиться. Тепловизор —

это прибор, преимущество которого именно в том и состоит, что с его помощью

можно надежно выявлять нарушения режимов эксплуатации на ранней стадии

и не доводить дело до «выхода конденсата в швах бетонирования» и т.д.

В качестве основных средств теплового контроля предусматриваются теп-

ловизоры, инфракрасные сканеры и другие приборы, зарегистрированные в

государственном реестре средств измерений или имеющие сертификат соот-

ветствия и допущенные к применению в Российской Федерации.

Примерный перечень дополнительной аппаратуры, используемой при теп-

ловом контроле, приведен в табл. 1.3.

Результаты контроля оценивают в соответствии с нормами, предусмотрен-

ными документацией на изготовление, строительство, ремонт, реконструкцию,

эксплуатацию, техническое диагностирование (освидетельствование) объек-

тов контроля.

Протоколы и заключения по результатам контроля хранятся не менее норма-

тивного срока эксплуатации технических устройств и сооружений при конт-

роле в процессе их изготовления (строительства), и не менее пяти лет в других

случаях.

29

1.5. Список литературы к главе 1

1.1. Коробов Л.А., Жарков А.Ф., Шерник А.О. Дымовые и вентиляционные трубы

высотой 200-500 метров как пространственные сооружения. — М.: Компания Спут-

ник, 2006. — 246 с.

1.2. Федеральный закон от 29.12.2004 № 190-ФЗ «Градостроительный кодекс РФ»

1.3. ГОСТ 27002-89. Надежность в технике. Основные понятия. Термины и определе-

ния. — М.: Издательство стандартов, 1990. — 37 с.

1.4. ГОСТ 18322-78. Система технического обслуживания и ремонта техники. Терми-

ны и определения. — М.: Издательство стандартов, 1980. — 13 с.

1.5. ГОСТ 15.601-98. Техническое обслуживание и ремонт техники. Основные поло-

жения. — М.: ИПК Издательство стандартов, 1999. — 9 с.

1.6. СО 34.04.181-2003. Правила организации технического обслуживания и ремонта

оборудования, зданий и сооружений электростанций и сетей. — М.: РАО «ЕЭС Рос-

сии»; ЦКБ «Энергоремонт», 2004. — 446 с.

1.7. СО 153-34.20.501-2003. Правила технической эксплуатации электрических стан-

ций и сетей РФ (ПТЭ). М.: Минэнерго РФ, 2003. 141 с. (зарегистрированы Минюстом

РФ 20.06.2003 г. № 4799)

1.8. РД 153-34.1-21.523-99. Инструкция по эксплуатации железобетонных и кирпич-

ных дымовых труб и газоходов на тепловых электростанциях. — М.: СПО ОРГРЭС,

2000. — 70 с.

1.9. РД 153-34.0-21.524-98. Типовая инструкция по эксплуатации металлических ды-

мовых труб энергопредприятий. — М.: СПО ОРГРЭС, 1999. — 32 с.

1.10. Федеральный закон от 27.12.2002 № 184-ФЗ «О техническом регулировании»

1.11. Томчин ГА., Раманов А.А., Гаврилов Е.И. О системе технического регулирова-

ния в электроэнергетике // Энергонадзор и энергобезопасность. 2006. № 3. С. 64—71.

1.12. Щелоков Я.М. Техническое регулирование в электроэнергетике // Энергонадзор

и энергобезопасность, 2007. № 1. С. 81-82.

1.13. ПБ 03-445-02. Правила безопасности при эксплуатации дымовых и вентиляци-

онных промышленных труб

1.14. РД 03-484—02. Положение о порядке продления срока безопасной эксплуатации

технических устройств, оборудования и сооружений на опасных производственных

объектах (зарегистрировано Минюстом РФ 05.08.2002 г. № 3665)

1.15. РД 03-610-03. Методические указания по обследованию дымовых и вентиляци-

онных промышленных труб.

1.16. РД 13-04-2006. Методические рекомендации о порядке проведения теплового

контроля технических устройств и сооружений, применяемых и эксплуатируемых на

опасных производственных объектах И Энергонадзор и энергобезопасность. 2007. № 1.

С. 92-103.

1.17. ПБ 03-372-00. Правила аттестации и основные требования к лабораториям не-

разрушающего контроля (зарегистрированы Минюстом РФ от 25.07.2000 г. № 2324)

1.18. ПБ 03-440-02. Правила аттестации персонала в области неразрушающего конт-

роля (зарегистрированы Минюстом РФ от 17.04.2002 г. № 3378)

1.19. СО 34.20.608-2003. Методические указания. Проект производства работ для ре-

монта энергетического оборудования электростанций. Требования к составу, содер-

30

жанию и оформлению. — М.: РАО «ЕЭС России»; ЦКБ «Энергоремонт», 2004. —

27 с.

1.20. СО 34.0-21.601-98. Типовая инструкция по эксплуатации производственных зда-

ний и сооружений энергопредприятий. Часть II. Раздел 2. Технология ремонтов зда-

ний и сооружений. — М.: СПО ОРГРЭС, 2000.

1.21. РД 153-34.1-21.326-2001. Методические указания по обследованию строитель-

ных конструкций производственных зданий и сооружений тепловых электростанций.

Часть 1. Железобетонные и бетонные конструкции. — М.: СПО ОРГРЭС, 2001. —

67 с.

1.22. Методические указания по организации и проведению наблюдений за осадками

фундаментов и деформациями зданий и сооружений строящихся и эксплуатируемых

тепловых электростанций. — М.: СПО ОРГРЭС, 1997.

1.23. РД 34.21.363-95. Методические указания по обследованию производственных

зданий и сооружений тепловых электростанций, подлежащих реконструкции. — М.:

СПО ОРГРЭС, 1998.

1.24. РД 153-34.0-20.364—00 Методика инфракрасной диагностики тепломеханичес-

кого оборудования. — М.: ОРГРЭС, 2000.

1.25. СП 13-101-99. Правила надзора, обследования, проведения технического обслу-

живания и ремонта промышленных и вентиляционных труб. — СПб.: ДЕАН, 2005. —

60 с.

1.26. Ладнушкин А.А., Аншаков А.Б., Воронов А.А. и др. Дымовые трубы. Проблемы

экспертизы // Безопасность труда в промышленности. 2005. № 2. С. 2^4.

31

Глава 2.

ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ДЫМОВЫХ

(ГАЗООТВОДЯЩИХ) ТРУБ

2.1. Общие положения

При эксплуатации любого оборудования и сооружений производственного

назначения решают обычно двуединую задачу: обеспечение их эффективной

и надежной работы. Что касается дымовых промышленных труб — решаю-

щее значение приобретают проблемы надежности, т.к. аварийный выход из

работы одной трубы может привести к огромному материальному ущербу

любого хозяйствующего субъекта.

Под надежностью понимают свойство оборудования или сооружения вы-

полнять функции, сохраняя эксплуатационные показатели в заданных преде-

лах в течение требуемого промежутка времени (см также п.1.1).

Надежность работы энергоблока характеризуется [2.1, 2.2] в первом прибли-

жении коэффициентом готовности

где Тт = Т^6 + Грез — время нахождения агрегата в состоянии готовности, скла-

дывающееся из времени работы и времени резерва 7р — продолжи-

тельность состояния аварии и послеаварийного ремонта (обычно ч/год).

Коэффициент аварийности q определяется из выражения

q=\-P. (2.2)

Если предположить, что к дымовой трубе подключено п энергоблоков, то

вероятность готовности определенного числа их к работе или вынужденного

простоя определяется математически членами разложения бинома Ньютона:

(р + q)n =рп+ np^q + -^-1) pn~2q2 + + pn~mqm +

1-2 1-2... m

+ ”(” "21} + W"'1 +9" • (2-3)

Приняв, например, для одной газоотводящей трубы количество подключен-

ных энергоблоков не более п = 4, а для энергоблоков Р = 0,9, q = 0,1, получим,

что вероятность одновременных аварий энергоблоков равна не более 0,0001.

32

Таким образом, учитывая довольно низкую вероятность одновременной ава-

рии всех четырех блоков, можно заключить, что возможность предоставления

времени на ремонт трубы минимальна. Отсюда, к трубе предъявляются требо-

вания повышенной надежности — сохранять эксплуатационные показатели

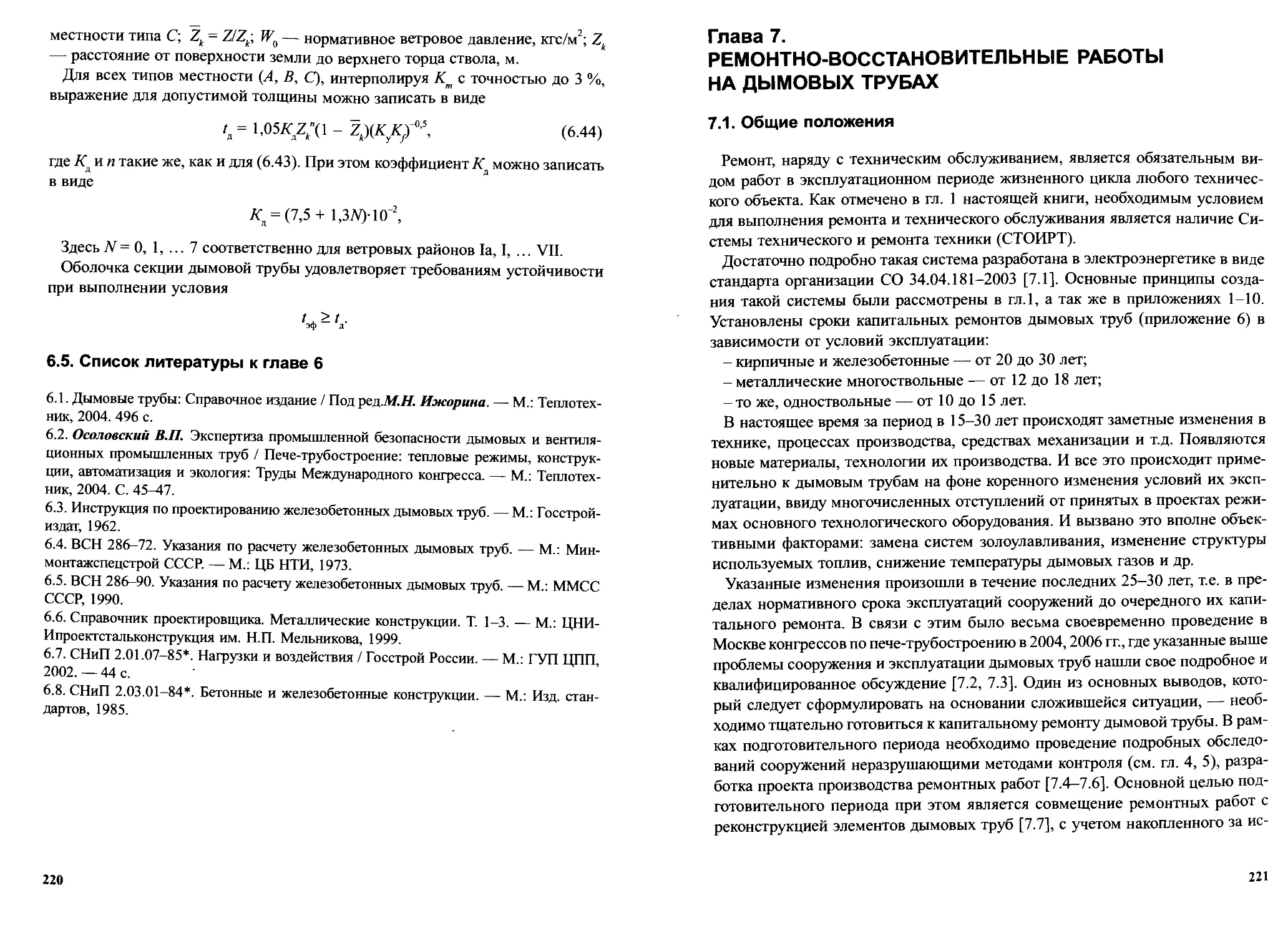

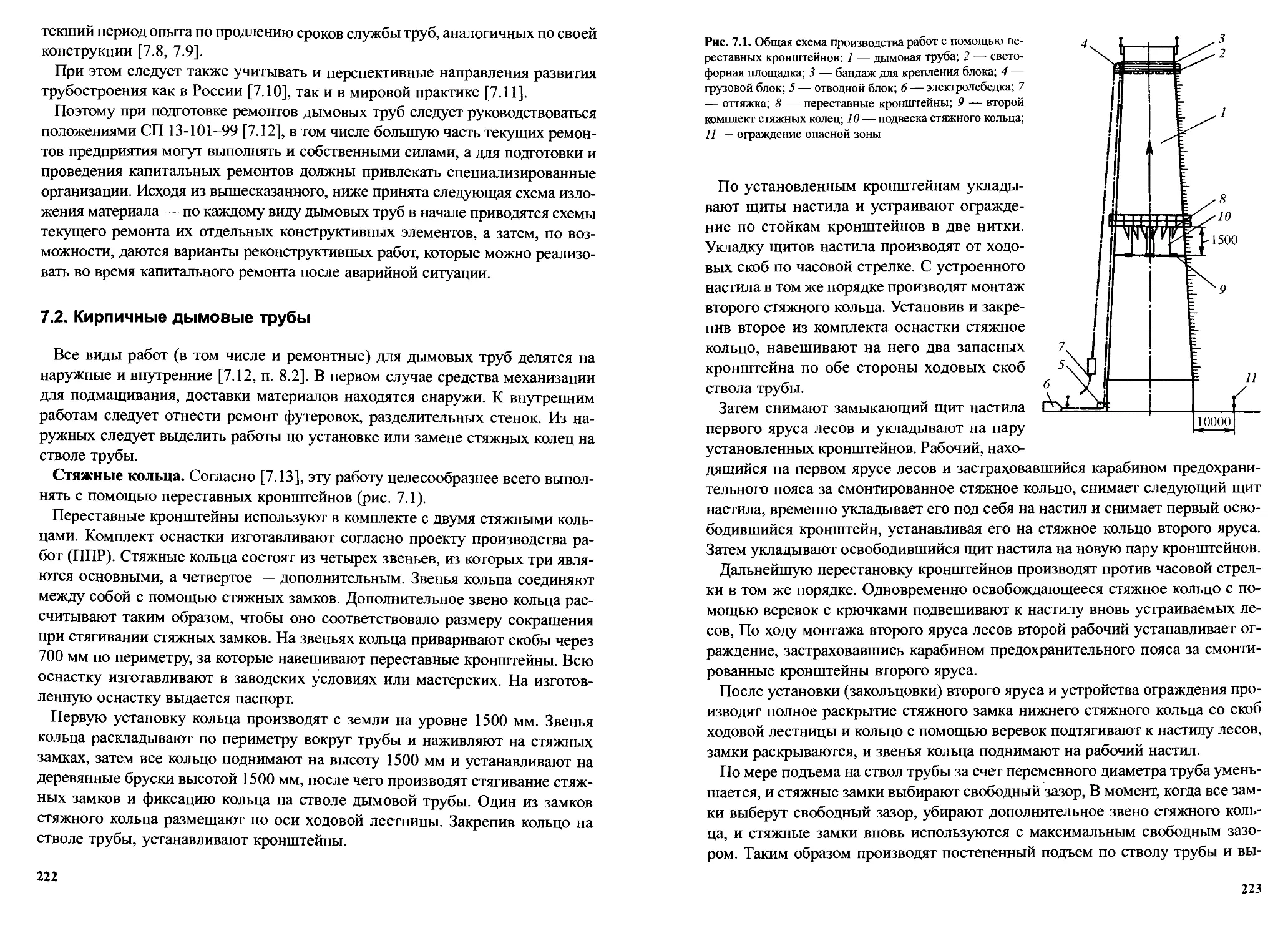

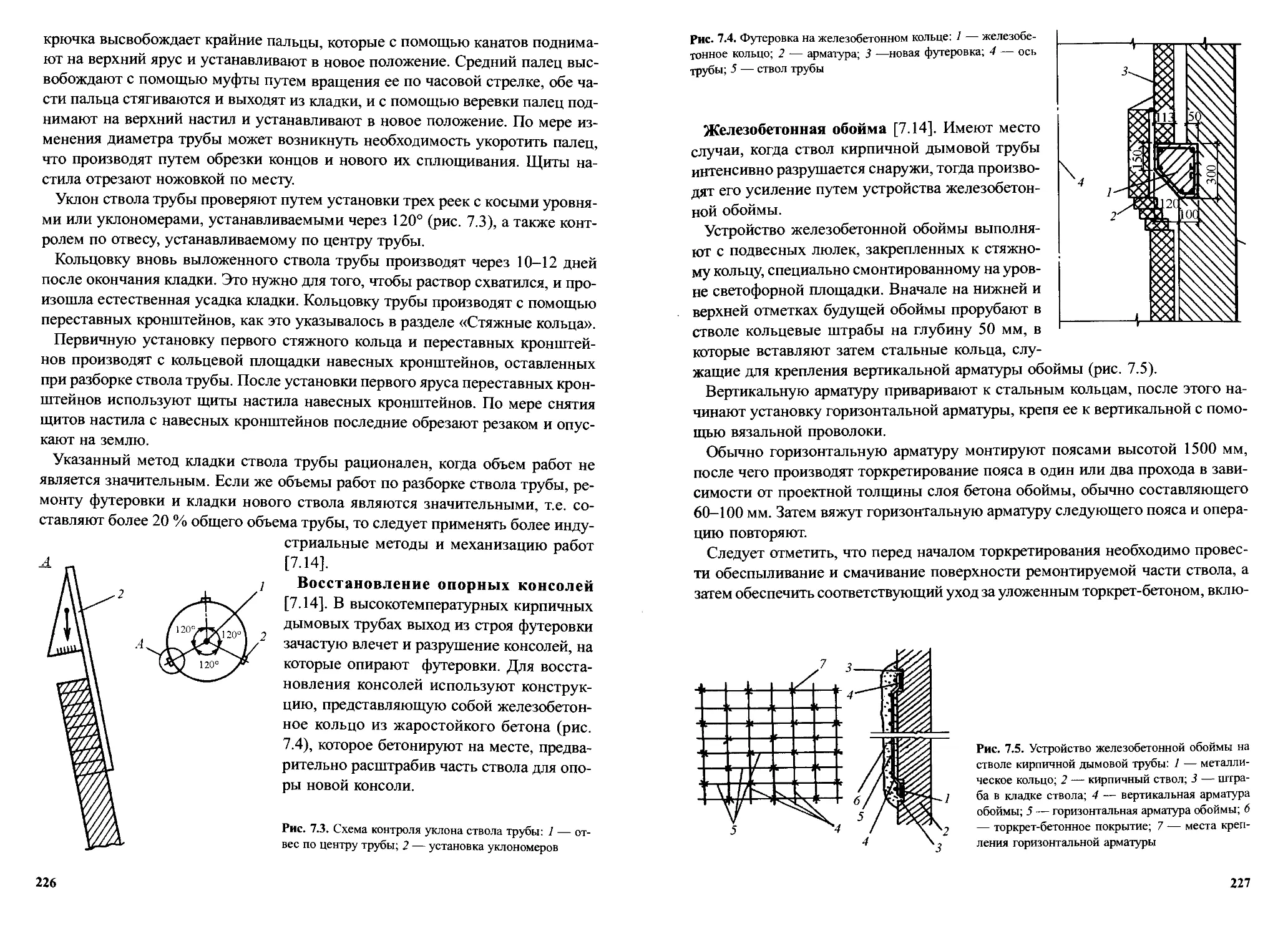

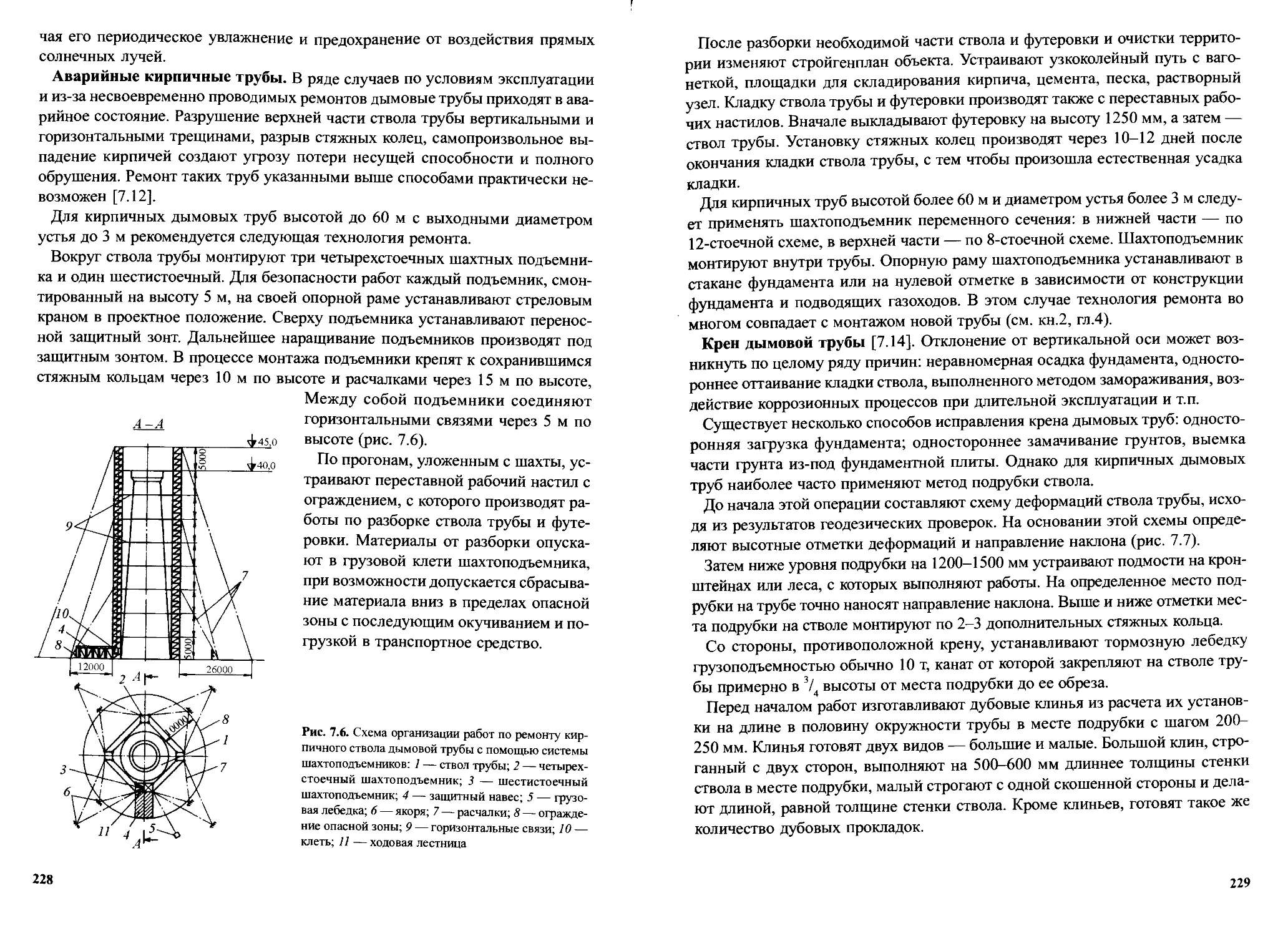

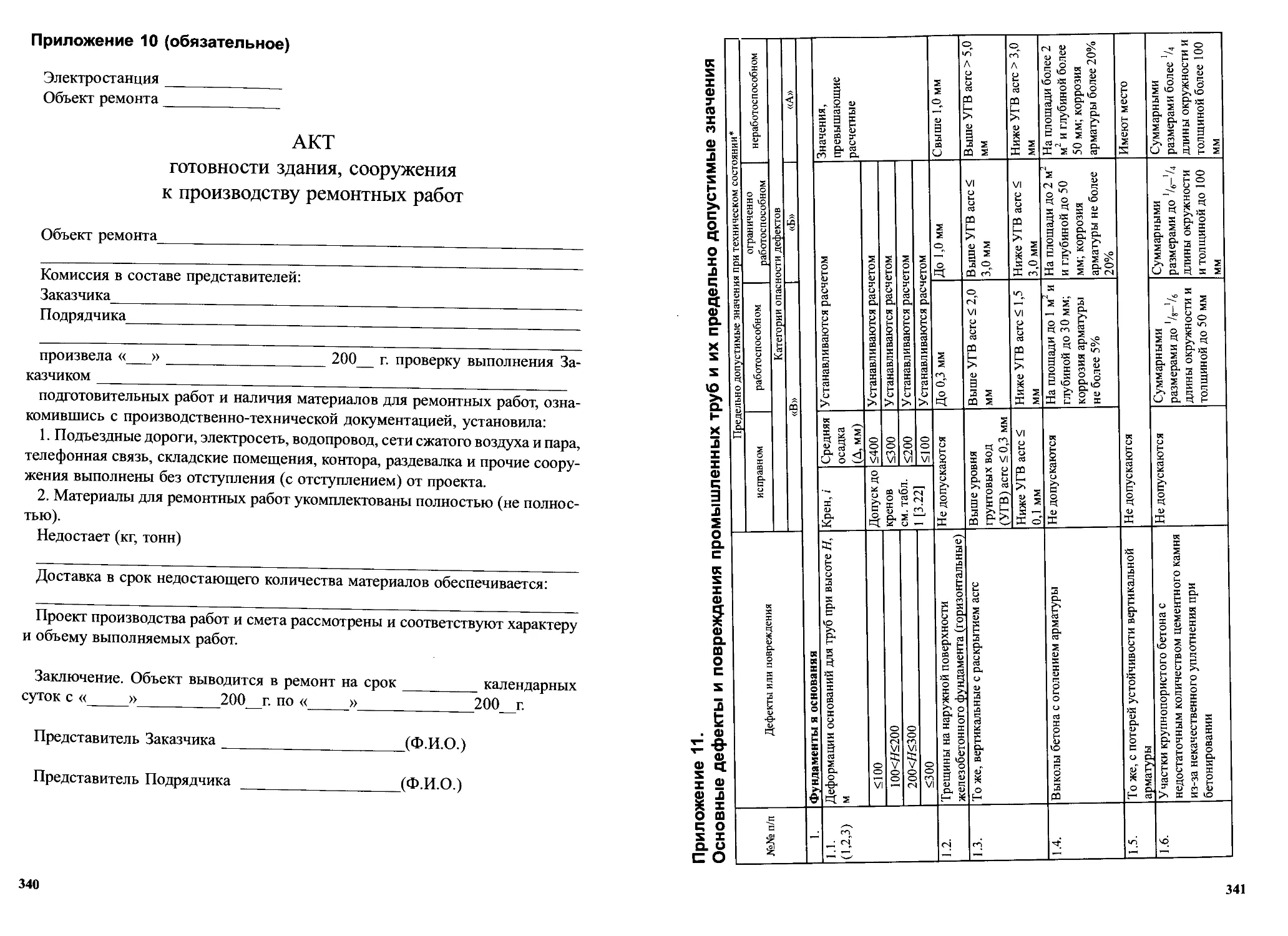

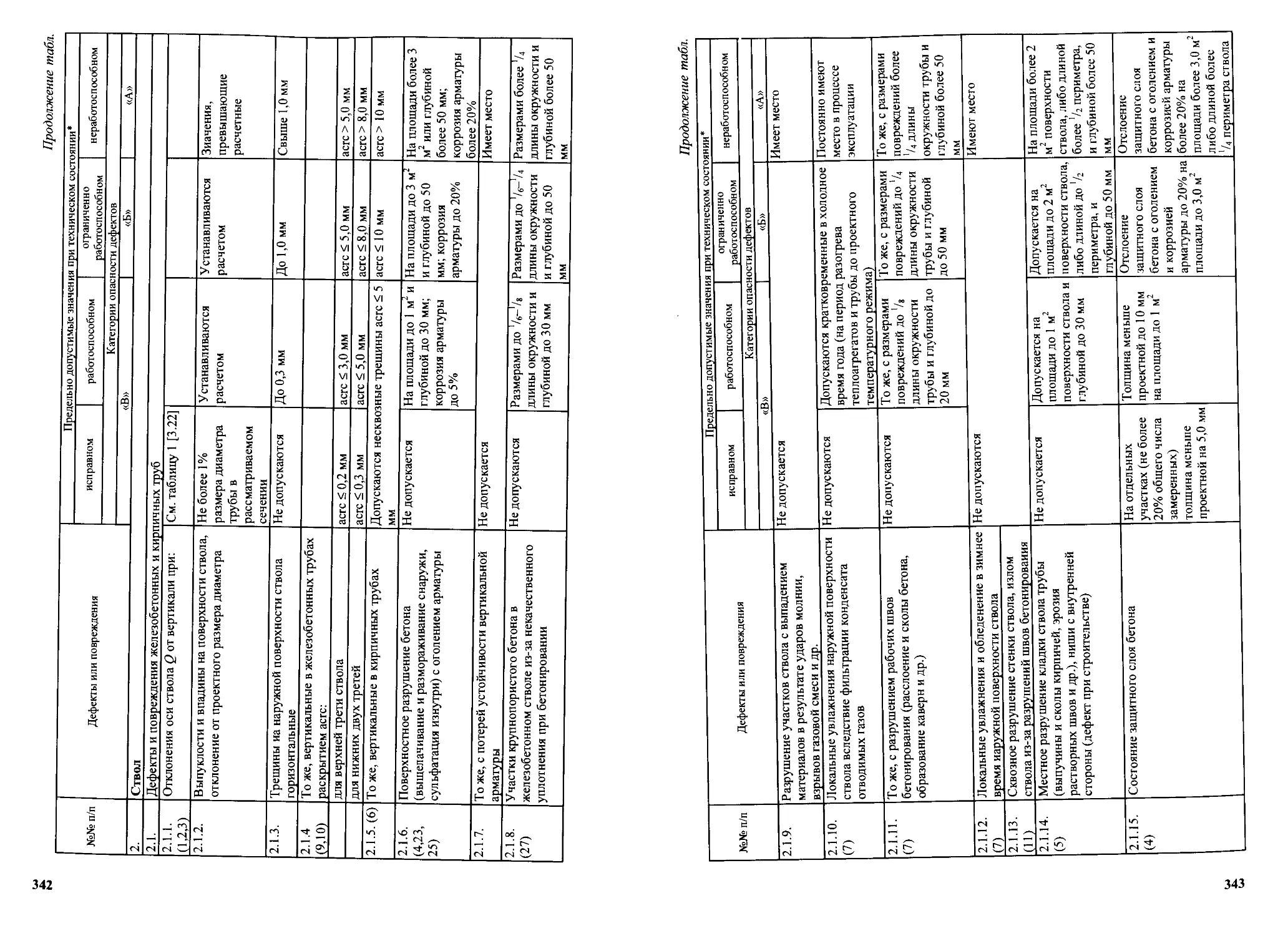

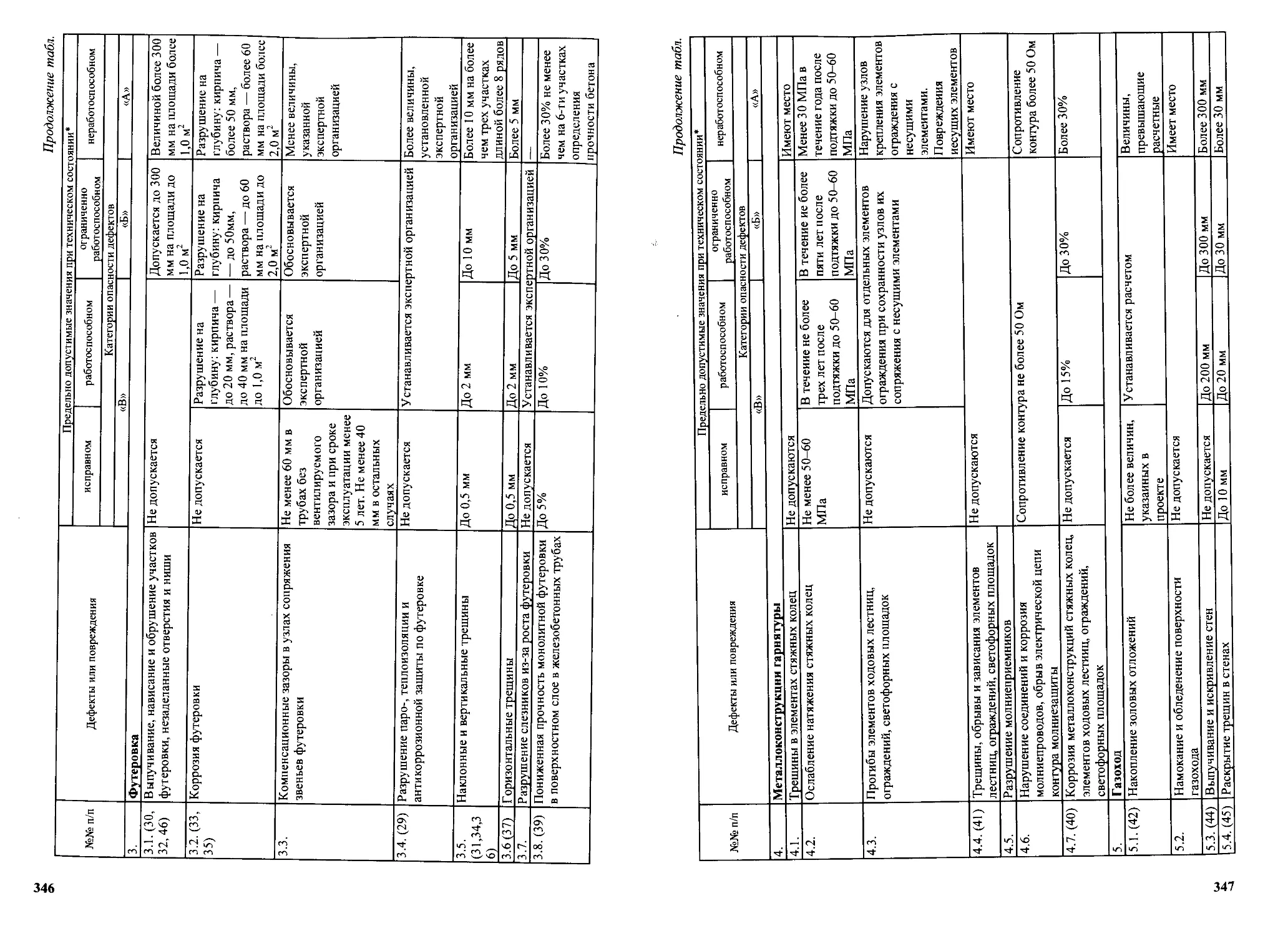

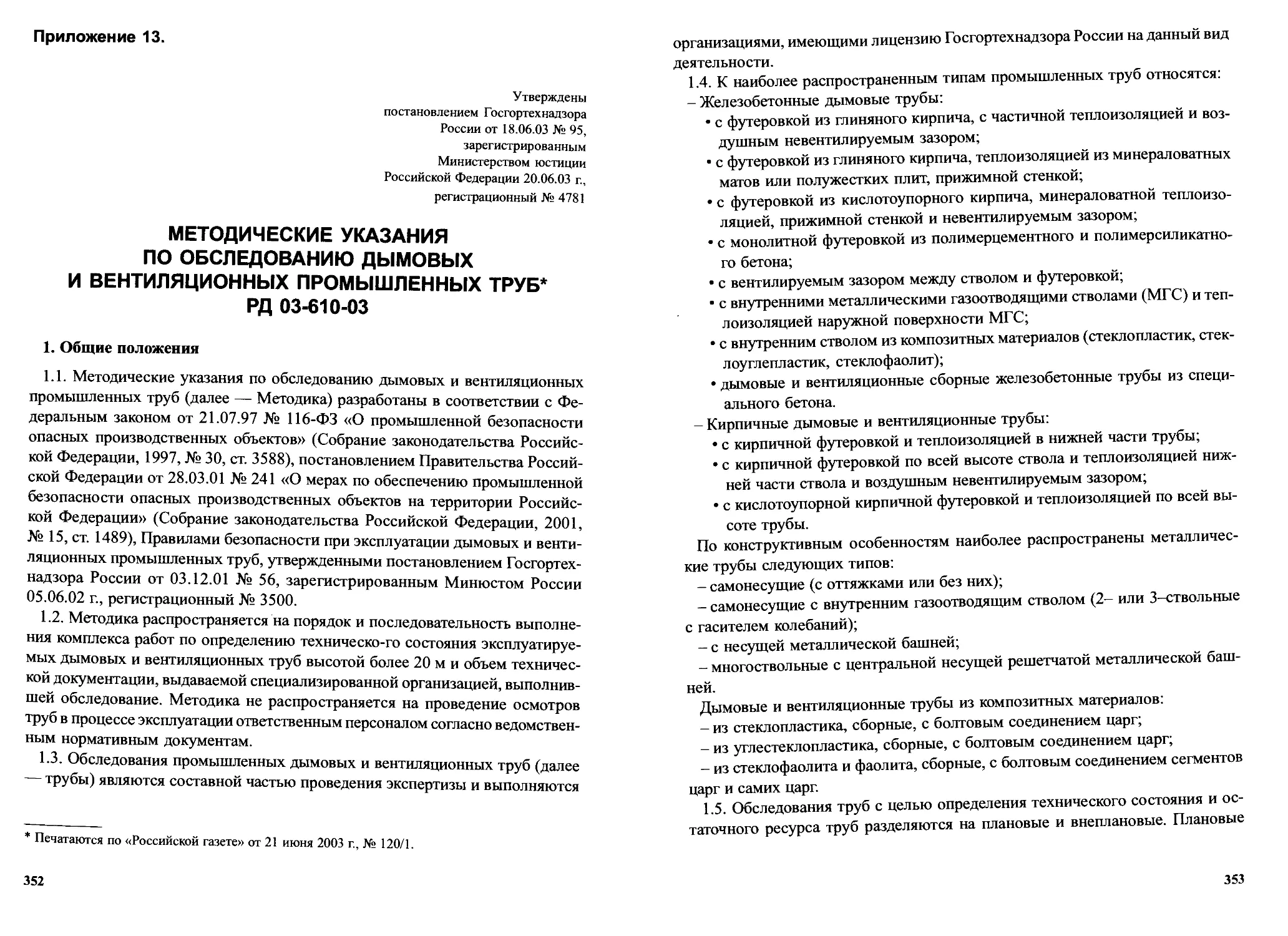

на весь срок службы — до 50 лет.