Текст

Б. Т. ГЕЛЬБЕРГ, Г. Д. ПЕКЕЛИС

РЕМОНТ

ПРОМЫШЛЕННОГО

ОБОРУДОВАНИЯ

ИЗДАНИЕ ТРЕТЬЕ, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Одобрено Ученым советом

Государственного комитета

Совета Министров СССР

но профессионально-техническому образованию

в качестве учебиого пособия

для профессионально-технических училищ

ИЗДАТЕЛЬСТВО „ВЫСШАЯ ШКОЛА"

МОСКВА 1965

WWW.CHIPMAKER.RU-2OO7

6П5.5

Г32

Книга представляет собой учебное пособие для подготовки в про-

фессионально-технических учебных заведениях слесарей-ремонтников.

В соответствии с учебной программой она содержит основные сведе-

ния о промышленном оборудовании и явлениях его износа, о мерах и

способах предупреждения и устранения износа, о методах и приемах

выполнения ремонтных работ. В книге приводятся данные норматив-

ного характера, излагаются основы организации ремонтной службы и

ремонтного хозяйства на предприятиях, освещаются вопросы модер-

низации оборудования.

Пособие может быть использовано также в сети индивидуально-

бригадного обучения на промышленных предприятиях.

Все замечания и пожелания по книге просим направлять по ад-

ресу: Москва, И-51, Неглинная ул., 29f'14, издательство «Высшая

школа».

Гельберг Боаз Тевелевич

и Пекелис Говшия Давидович

Ремонт промышленного оборудования. Учеб,

пособие для проф.-техн. училищ. Изд. 3-е, пере-

работ. и доп. М„ «Высш, школа», 1965.

384 с. с илл. 6П5.5

Научный редактор Л. Н. Воробьев

Редактор Л. К. Горюнова

Художник М. С. Г ликин

Технический редактор 3. А. Абдулхакова

Корректор Р. К. Иванова

Т 15846 Сдано в набор 12/VII—65 г. Поди, к печ. 10/XII—65 г.

Формат 60X90716 Объем 24 печ. л.+ 1 вклейка 0,25 печ. л.

Уч.-изд. л. 23,72 Изд. № МО—19 Тираж 50 000 экз.

Цена 69 коп.

Сводный тематический план 1965 г. учебников

для профтехобразования. Позиция № 18

Москва, И-51, Неглинная ул., 29/14,

Издательство «Высшая школа»

Московская типография № 8 Главполиграфпрома

Государственного комитета Совета Министров СССР

по печати, Хохловский пер., 7. Зак. 1421

3—12—7

18—65

ВВЕДЕНИЕ

Дальнейшее быстрое развитие нашей социалистиче-

ской промышленности в соответствии с задачей постро-

ения материально-технической базы коммунизма требу-

ет максимального использования действующего обору-

дования. Это значит, что машины, станки и приспособле-

ния необходимо правильно эксплуатировать, постоянно

поддерживать в рабочем состоянии, своевременно ремон-

тировать.

Последнее требование относится прежде всего к

службе ремонта на наших предприятиях. Это очень важ-

ное требование. Значение его все больше возрастает в

связи с непрерывно повышающимся техническим уров-

нем машин и станков, внедрением прогрессивных техно-

логических режимов обработки и высокопроизводитель-

ного инструмента, борьбой коллективов передовых пред-

приятий за ритмичную работу.

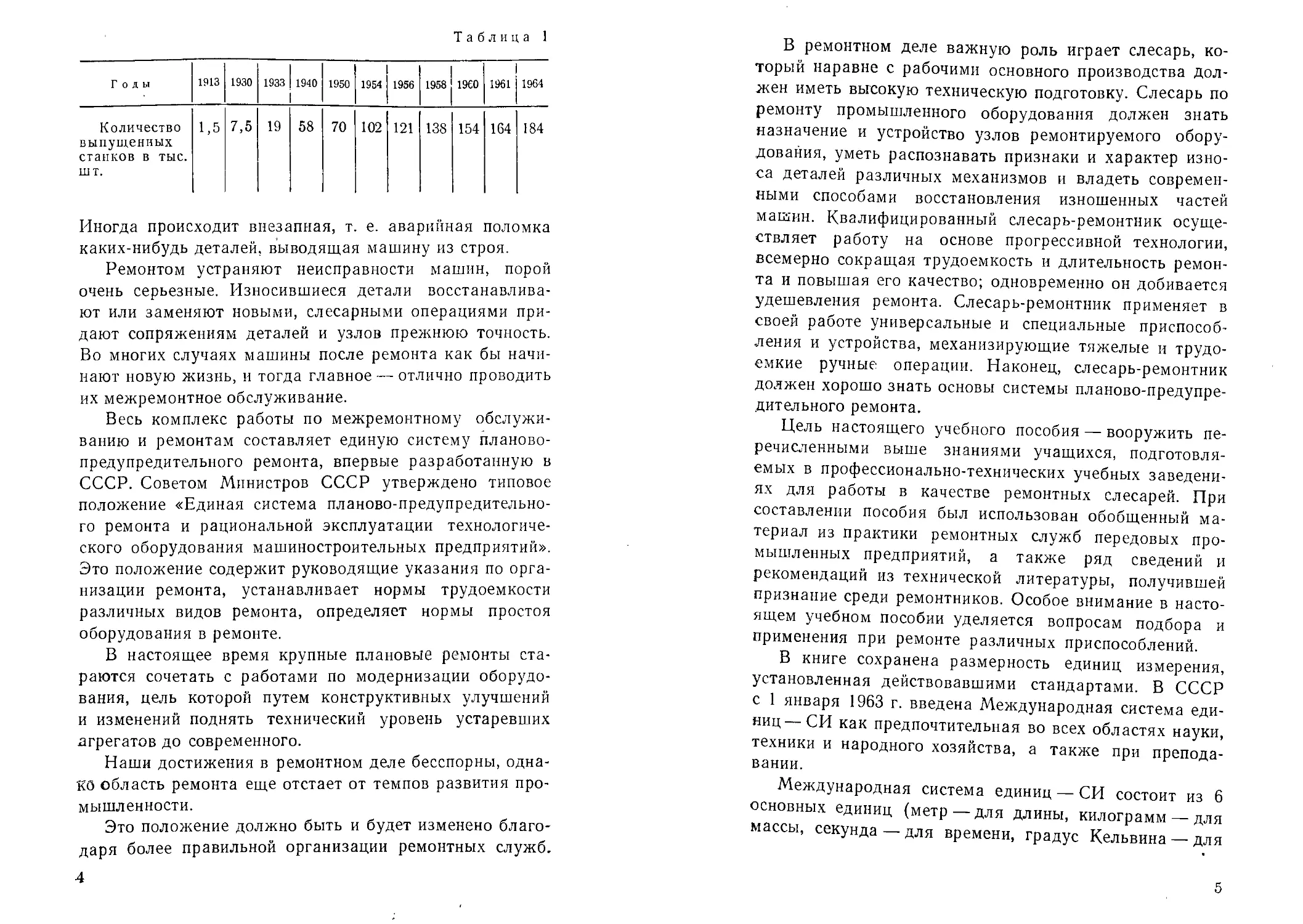

Темпы развития отечественной станкостроительной

промышленности видны из следующих данных (табл. 1).

Даже при самом лучшем техническом оснащении

предприятий основная обязанность их ремонтного персо-

нала — борьба с износом, как главной причиной потерь

производительности и мощности оборудования. Как бы

хорошо ни осуществлялся уход за оборудованием, нара-

стающий износ деталей и узлов машин и станков неиз-

бежно вызывает постепенное снижение точности работы,

а с ним ухудшение качества выпускаемой продукции.

3

Таблица 1

Годы 1913 1930 1933 1940 1950 1954 1956 1958 I960 1961 1964

Количество выпущенных станков в тыс. шт. 1,5 7,5 19 58 70 102 121 138 154 164 184

Иногда происходит внезапная, т. е. аварийная поломка

каких-нибудь деталей, выводящая машину из строя.

Ремонтом устраняют неисправности машин, порой

очень серьезные. Износившиеся детали восстанавлива-

ют или заменяют новыми, слесарными операциями при-

дают сопряжениям деталей и узлов прежнюю точность.

Во многих случаях машины после ремонта как бы начи-

нают новую жизнь, и тогда главное — отлично проводить

их межремонтное обслуживание.

Весь комплекс работы по межремонтному обслужи-

ванию и ремонтам составляет единую систему планово-

предупредительного ремонта, впервые разработанную в

СССР. Советом Министров СССР утверждено типовое

положение «Единая система планово-предупредительно-

го ремонта и рациональной эксплуатации технологиче-

ского оборудования машиностроительных предприятий».

Это положение содержит руководящие указания по орга-

низации ремонта, устанавливает нормы трудоемкости

различных видов ремонта, определяет нормы простоя

оборудования в ремонте.

В настоящее время крупные плановые ремонты ста-

раются сочетать с работами по модернизации оборудо-

вания, цель которой путем конструктивных улучшений

и изменений поднять технический уровень устаревших

агрегатов до современного.

Наши достижения в ремонтном деле бесспорны, одна-

ко область ремонта еще отстает от темпов развития про-

мышленности.

Это положение должно быть и будет изменено благо-

даря более правильной организации ремонтных служб.

4

В ремонтном деле важную роль играет слесарь, ко-

торый наравне с рабочими основного производства дол-

жен иметь высокую техническую подготовку. Слесарь по

ремонту промышленного оборудования должен знать

назначение и устройство узлов ремонтируемого обору-

дования, уметь распознавать признаки и характер изно-

са деталей различных механизмов и владеть современ-

ными способами восстановления изношенных частей

машин. Квалифицированный слесарь-ремонтник осуще-

ствляет работу на основе прогрессивной технологии,

всемерно сокращая трудоемкость и длительность ремон-

та и повышая его качество; одновременно он добивается

удешевления ремонта. Слесарь-ремонтник применяет в

своей работе универсальные и специальные приспособ-

ления и устройства, механизирующие тяжелые и трудо-

емкие ручные операции. Наконец, слесарь-ремонтник

должен хорошо знать основы системы планово-предупре-

дительного ремонта.

Цель настоящего учебного пособия — вооружить пе-

речисленными выше знаниями учащихся, подготовля-

емых в профессионально-технических учебных заведени-

ях для работы в качестве ремонтных слесарей. При

составлении пособия был использован обобщенный ма-

териал из практики ремонтных служб передовых про-

мышленных предприятий, а также ряд сведений и

рекомендаций из технической литературы, получившей

признание среди ремонтников. Особое внимание в насто-

ящем учебном пособии уделяется вопросам подбора и

применения при ремонте различных приспособлений.

В книге сохранена размерность единиц измерения,

установленная действовавшими стандартами. В СССР

с 1 января 1963 г. введена Международная система еди-

ниц— СИ как предпочтительная во всех областях науки,

техники и народного хозяйства, а также при препода-

вании.

Международная система единиц — СИ состоит из 6

основных единиц (метр — для длины, килограмм — для

массы, секунда — для времени, градус Кельвина — для

5

термодинамической температуры, ампер — для силы то-

ка и свеча — для силы света).

Кроме 6 основных единиц в СИ содержатся две до-

полнительные единицы: плоский угол в радианах и те-

лесный угол в стерадианах.

На базе указанных основных и дополнительных еди-

ниц разработаны 20 схем важнейших производных еди-

ниц (силы, давления, работы, мощности и др.), которые

охватывают измерения величин всех видов: пространст-

ва и времени, механических, электрических, магнитных,

тепловых, акустических, световых и др.

Для измерения температуры ГОСТ 8550—61 преду-

смотрены две температурные шкалы:

а) термодинамическая, принятая по СИ;

б) международная практическая.

Для перехода от практической шкалы (°C) к термо-

динамической (°К) пользуются формулой

Т = t + 273,16.

Подробно с новой системой можно ознакомиться по кни-

ге М. Г. Богуславского, П. П. Кремлевского и др. «Таб-

лицы перевода единиц измерений». Стандартгиз, 1963.

Раздел первый —-

ОБЩИЕ СВЕДЕНИЯ О ПРОМЫШЛЕННОМ ОБОРУДОВАНИИ

ГЛАВА I

ПОНЯТИЕ ОБ УСТРОЙСТВЕ

МЕТАЛЛОРЕЖУЩИХ СТАНКОВ КУЗНЕЧНО-ПРЕССОВЫХ

И ПОДЪЕМНО-ТРАНСПОРТНЫХ МАШИН

§ 1. КЛАССИФИКАЦИЯ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ

В промышленности СССР применяется разнообразное обо-

рудование. Все это оборудование можно разделить на машины-

двигатели, машины-орудия и машины транспортирующие.

Машины-двигатели служат для преобразования тепловой,

электрической и всякой другой энергии в механическую работу.

К ним относятся паровые машины, гидравлические и газовые

турбины, электродвигатели, двигатели внутреннего сгора-

ния и др.

Машины-орудия — это машины, использующие механиче-

скую работу машин-двигателей для выполнения технологиче-

ских операций, т. е. операций, посредством которых обрабаты-

ваются или перерабатываются различные материалы, изготов-

ляются всевозможные изделия, части (детали) машин и т. д.

Машиной-орудием являются, например, автоматические линии,

токарный и строгальный станки, ковочный пресс.

Т ранспортирующие машины, например мостовые краны, ав-

токраны, транспортеры, конвейеры, служат для перемещения

различных грузов.

Большинство машин состоит из одних и тех же механизмов,

узлов и деталей, но только в разных сочетаниях. Поэтому, озна-

комившись с устройством (конструкцией) каких-либо одних ма-

шин, можно уяснить себе устройство и многих других машин.

Наиболее распространенное промышленное оборудование —

это металлообрабатывающее. Его можно классифицировать по

различным признакам, например: по технологическому назначе-

нию; по весу; по точности работы и др.

По технологическому назначению металлообрабатывающее

оборудование разделяется на металлорежущее (металлорежу-

щие станки) и оборудование, обрабатывающее давлением.

К оборудованию, обрабатывающему давлением, относятся куз-

нечные молоты, прессы для горячей и холодной штамповки,

для гибочных и вытяжных работ.

7

Наименование группы станков Шифр группы Шифр

0 1 1 = 1 «

Токарные 0* 1 Автоматы и полуавтоматы спецпали- 1 одношпин- ! многошпин- зированпые| дельные J дельные Револьвер- ные

Сверлильные и расточные 2 — Вертикаль- но-свер- лильные Полуавтоматы одношпин- 1 многошпин- дельные 1 дельные

Шлифоваль- ные и дово- дочные 3 — Кругло- шлифо- вальные Внутри- шлифо- вальные Обдироч- ные шли- фовальные

Комбини- рованные 4 — — —

Зубо-и резь- бообрабаты- вающие 5 Резьбона- резные Зубостро- гальные для цилин- дрических колес Зуборез- ные для коничес- ких колес Зубофре- зерные

Фрезерные 6 — Вертикаль- ные кон- сольные Непрерыв- ного дей- ствия —

Строгаль- ные, долбеж- ные и протяж- ные 7 — Продс односто- ечные >льные двухсто- ечные Поперечно- строгаль- ные

Разрезные 8 — Разре резцом зные, работа абразив- ным кру- гом ющие гладким диском

Разные 9 — Опиловоч- ные Пилонасе- кательные Правильно- и бесцен- т-ровооб- дирочпые

• Нулевая группа станков является резервной и пока наименования не имеет.

8

Таблица 2

типа

4 5 6 7 8 9

Сверлиль- но-отрез- ные Карусель- ные Токарные и лобовые Многорез- цовые Специали- зированные Разные токарные

Координат- ; но-расточ- ные Радиально- сверлиль- ные Г оризон- тально-рас- точные Алмазно- расточные Горизон- талыю- сверлиль- ные Разные сверлиль- ные

Специали- зированные шлифо- вальные — Заточные Плоско- шлифо- вальные Притироч- ные и по- лировочные Разные, работаю- щие абра- зивами

— — — — — —

। Для наре- зания чер- :вячных пар Для обра- ботки тор- цов зубьев Резьбо- фрезерные Зубоотде- лочпые и провероч- ные Зубо- и резьбошли- фовальные Разные зубо- и резьбооб- рабатываю- щие

Копиро- вальные * и гравиро- вальные Вертикаль- ные бес- консольные Продоль- ные Консоль- ные широ- коунивер- сальные Горизон- тальные консольные Разные фрезерные

’ Долбеж- ные Протяжные горизон- тальные — Протяжные вертикаль- ные — Разные _строгаль- ные

Правильно- отрезные лепточные Пилы дисковые ножовоч- ные — —

Баланси- ровочные Для испы- тания сверл и шлифо- вальных кругов Делитель- ные ма- шины — — —

9

В промышленности работают самые разнообразные металло-

режущие станки. Есть станки, весящие несколько килограммов,

и станки весом до 2000 т. Существуют станки для обработки,

например, деталей ручных часов размером меньше 1 мм и весом

в доли граммов и станки, на которых обрабатывают детали или

изделия диаметром 20 м и весом 250 т. Очень тяжелыми могут

быть, например, токарно-карусельные, продольно-строгальные и

продольно-фрезерные станки.

По степени точности различают станки нормальной и повы-

шенной точности. Станки повышенной точности называют пре-

цизионными (например, координатно-расточные), на которых

обрабатываются отверстия с точностью расстояний между цент-

рами ±0,005 мм.

Металлорежущее оборудование характеризуется также кон-

структивными признаками, степенью механизации и автомати-

зации, применяемым режущим инструментом, схемой резания,

чистотой обработки, числом основных рабочих органов станка и

другими параметрами.

По степени универсальности металлорежущие станки делят-

ся на универсальные (общего назначения), специализированные

и специальные. По уровню автоматизации различают уни-

версальные, полуавтоматические и автоматические станки.

По классификации, разработанной Экспериментальным на-

учно-исследовательским институтом металлорежущих станков

(ЭНИМС) металлорежущие станки делятся на 10 групп, соот-

ветственно каждая группа на 10 типов. Нулевая и четвертая

группы этой системы, а также номера некоторых типов являют-

ся свободными, они оставлены для новых, не созданных еще ме-

таллорежущих станков. В четвертую группу включены станки

для электроискровой, анодной и ультразвуковой обработки, на-

пример, модель 4770 — универсальный ультразвуковой станок,,

модель 4772 — ультразвуковой прошивочный станок.

В табл. 2 приведена схема классификации металлорежущего

оборудования по десятичной системе ЭНИМС.

Деление станков на типоразмеры осуществляется по наибо-

лее важному для эксплуатации размеру. Например, для токар-

ных станков берется высота центров, для сверлильных — наи-

больший диаметр сверления, для фрезерных — размер площади

стола и т. д.

Таким образом, каждый металлорежущий станок имеет мар-

ку, первая цифра в которой характеризует группу, вторая — тип,

а третья (часто вместе с четвертой) — типоразмер станка.

Например в обозначениях токарных станков 1620, 1616, 1670

цифры показывают высоту центров в сантиметрах или деци-

метрах. В обозначении станка 323 первая цифра характеризует

группу (шлифовальная), вторая — тип (для внутреннего шли-

фования) и третья — типоразмер станка (№ 3).

10

Марки, состоящие из цифр и букв, применяют для обозначе-

ния основных моделей станков (1Д62), модернизированных

(1Д62М), конструктивно улучшенных (1А62 и 1Б62) и новых

моделей того же типоразмера (1 К.62) или станков с повышенной

точностью 1К62Б.

§ 2. МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Металлорежущие станки имеют очень широкое распростра-

нение в промышленности.

Назначение этих станков — снимать с заготовок слой метал-

ла специальными режущими инструментами, чтобы получить

изделия требуемых размеров и формы.

Рис. I. Основные процессы холодной обработки метал-

лов резанием

При обработке металлов резанием механизмы станков име-

ют два основных движения: главное и подачи, при которых про-

исходит перемещение режущего инструмента и заготовки. В за-

висимости от вида инструмента и характера его движений,

а также движений обрабатываемого материала различают сле-

дующие основные процессы обработки металлов резанием

(рис. 1).

И

Точение (a) —обрабатываемый материал вращается (дви«

жение резанием), а резец движется поступательно (движение

подачи). Этот вид обработки металлов осуществляется на то-

карных станках.

Фрезерование (б)—режущий инструмент (фреза) вра-

щается (движение резания), а заготовка движется поступатель-

но (подача). Фрезерование производится на фрезерных станках..

Строгание (в)—резец и заготовка движутся поступа-

тельно. Строгание производится на строгальных станках.

Сверление (г)—заготовка неподвижна, а движение ре-

зания и подачи осуществляется сверлом. Сверление выполняет-

ся на сверлильных и токарных станках.

Шлифование (д)—режущий инструмент (шлифоваль-

ный круг) вращается, а заготовка движется поступательно (плос-

кое шлифование) или тоже вращается и одновременно движет-

ся поступательно (круглое шлифование). Шлифование произ-

водится на плоско- и круглошлифоваДьных станках.

Токарные станки

На станках токарной группы обрабатывают главным обра-

зом детали, имеющие форму тел вращения. Деталь вращается,,

а обрабатывающий ее резец перемещается вдоль или поперек

детали, совершая движение подачи. Сочетание движений детали

и резца дает возможность получать разнообразные по форме

поверхности: цилиндрические, конические, фасонные и сфериче-

ские— наружные и внутренние, торцовые плоскости и др. То-

карные станки в подавляющем большинстве являются токарно-

винторезными, т. е. станками, на которых, кроме перечисленных

видов поверхностей, можно получать также винтовые поверхно-

сти — резьбы.

Несмотря на многообразие конструкций и размеров, все ти-

пы и модели токарных станков имеют общие узлы и детали.

Их можно рассмотреть на примере токарно-винторезного станка

модели 1К62, выпускаемого московским заводом «Красный про-

летарий».

Основные узлы станка 1К62 (рис. 2)—это станина, перед-

няя бабка с механизмами коробки скоростей, задняя бабка, ко-

робка подач, суппорт и фартук. На станине смонтированы все-

главные узлы станка. На ней неподвижно закреплена передняя

бабка 2 со шпинделем 3 и с механизмами коробки скоростей^

посредством которых шпинделю сообщают вращение и изменя-

ют число его оборотов. На станине же установлена задняя баб-

ка 6, которую можно передвигать по направляющим 5 станины.

Обрабатываемую деталь закрепляют между передним цент-

ром, установленным в шпинделе 3 и задним центром, располо-

женным в пиноли задней бабки, или же закрепляют в патроне

12

либо в другом специальном приспособлении, устанавливаемом

на шпинделе или в отверстии шпинделя. В токарных станках

шпиндель пустотелый, что позволяет пропускать через него

обрабатываемый прутковый материал.

Токарные резцы закрепляют в резцедержателях, установлен-

ных на суппорте 4, другие режущие инструменты — сверла, зен-

керы, развертки и т. д., а также задний центр устанавливают в

пиноли задней бабки. Нижняя часть суппорта (каретка) с при-

крепленным к ней фартуком 8 перемещается по направляю-

щим 5 станины вручную или механически в продольном направ-

лении. Расположенные на каретке поперечные салазки с

поворотной частью суппорта и помещенными на этой части верх-

ними салазками и резцедержателями перемещаются вручную

или механически в поперечном направлении. В фартуке 8 нахо-

дятся механизмы продольного и поперечного перемещения суп-

порта и устройство (разъемная гайка), используемое при наре-

зании резьбы резцом.

13

Автоматическое перемещение суппорта осуществляется меха-

низмами коробки подач 12. От шпинделя 3 станка через смен-

ные зубчатые колеса, помещенные под кожухом 1, и коробку

подач приводятся во вращение ходовой винт 11 или ходовой

вал И. Суппорт получает движение от ходового винта только

при нарезании резьбы резцом; во всех остальных случаях он

перемещается от ходового вала или вручную. При нарезании

резьб повышенной точности ходовому винту передается враще-

ние по наиболее короткому пути, минуя коробку подач.

Подача суппорта вдоль станины станка происходит благода-

ря перемещению по неподвижной рейке 7 зубчатого колеса, свя-

Рис. 3. Сцепление задней бабки с кареткой суппорта

занного с фартуком. Вращение этого колеса, называемого рееч-

ным, осуществляется от ходового вала 10. Механическое попе-

речное движение сообщается средней части суппорта от того же

ходового вала через зубчатые колеса.

Вращение шпинделю передается от главного электродвига-

теля, расположенного в левой тумбе 9 станка, через клиноремен-

ную передачу и коробку скоростей. Пуск и остановка этого

электродвигателя производятся от кнопочной станции, смонтиро-

ванной на каретке суппорта. Пуск шпинделя, его остановка,

а также изменение направления его движения (реверсирование)

осуществляются при помощи фрикционной пластинчатой муф-

ты, помещающейся в коробке скоростей.

Ускоренные перемещения суппорта в продольном и попереч-

ном направлениях осуществляются от отдельного электродвига-

теля, соединенного с ходовым валом через клиноременную

передачу. Этот двигатель установлен в нише станины со сторо-

ны задней бабки.

Для сверления отверстий предусмотрена механическая пода-

ча задней бабки с закрепленным в ней сверлом, осуществляемая

14

при помощи специального устройства, соединяющего заднюю

бабку с кареткой суппорта (рис. 3). Делается это так: суппорт

подводится к задней бабке, а затем поперечные салазки 1 пере-

мещаются, пока планка 3 не войдет в зацепление с выступом

планки 6, укрепленной на подушке 5 задней бабки. Далее при

продольной подаче каретки 2 суппорта выступ планки 3 захва-

тит выступ планки 6 и механически переместит заднюю бабку 4.

Револьверные станки

Револьверные станки —это видоизмененные токарные стан-

ки, служащие для обработки тел вращения сложной формы.

На них главным образом обрабатываются детали из пруткового

материала.

Вместо задней бабки у этих станков имеется поворотная ре-

вольверная головка, в которой закрепляются режущие инстру-

менты для последовательного выполнения операций — сверле-

ния, обтачивания, растачивания и др. По конструкции револь-

верные головки делятся на цилиндрические, призматические и

плоские. Головки цилиндрической формы бывают с горизон-

тальной или вертикальной осями вращения, причем последние

применяются на станках малых размеров.

На револьверных станках можно переходить от работы од-

ним режущим инструментом к работе другим, не останавливая

станок, благодаря чему производительность их выше, чем токар-

ных станков. Однако настройка (наладка) этих станков сложна

и требует больше времени, чем настройка токарных станков,

поэтому замена токарных станков револьверными особенно вы-

годна в массовом и крупносерийном производстве.

На рис. 4, а показан револьверный станок модели 1341. Его

узлы можно разбить на три группы:

1. Узлы, полностью совпадающие по технологическому на-

значению с соответствующими узлами токарных станков; тако-

ва станина 6 и передняя бабка 1 с обязательно пустотелым

шпинделем, в котором диаметр отверстия рассчитан на пропуск

прутков с наибольшим сечением для данного типоразмера

станка.

2. Узлы, являющиеся видоизменением аналогичных узлов то-

карных станков; таковы поперечный суппорт 2, фартук 5, меха-

низм подачи и механизм автоматического включения подачи.

3. Узлы, присущие лишь револьверным станкам: продоль-

ный суппорт 4 с револьверной головкой 3, механизм подачи и

зажима пруткового материала.

Револьверные станки могут иметь два фартука —по числу

суппортов. В некоторых станках каждый фартук имеет .отдель-

ный механизм подач, что позволяет сообщать инструментам,

15

закрепленным в револьверной головке и в поперечном суппор-

те, независимые подачи.

Механизм подачи сообщает поперечному суппорту как попе-

речное, так и продольное перемещение, второй же суппорт с

револьверной головкой получает только продольное перемеще-

Рис. 4. Револьверный станок 1341:

а — общий вид, б —схема последовательности обработки детали

ние. Движение подачи передается от шпинделя через зубчатые

передачи, ходовой вал, коробку подач и далее через реечную

передачу (продольная подача) или через поперечный ходовой

винт (поперечная подача).

Режущие инструменты устанавливаются в приспособлениях,

16

помещаемых в гнездах цилиндрической револьверной головки

с горизонтальной осью и в двух резцедержателях поперечного

суппорта.

В позиции I (рис. 4, б) револьверной головки пруток подает-

ся до упора, в позиции II с помощью резцовой державки и

центровки осуществляется обтачивание по диаметру D{ и цент-

рование отверстия. В позиции III обтачивается поверхность по

диаметру Z)2 и сверлится отверстие диаметром dr.

Сверление отверстия диаметром tZ2 и обтачивание пояска

диаметром D3 производятся в позиции IV револьверной

головки.

Далее, с помощью расточных резцов 1 и 2, установленных в

резцедержателе, последовательно растачивается отверстие

диаметром d3 и вытачивается внутренняя канавка. С помощью

развертки, установленной в позиции V револьверной головки,

окончательно обрабатывается отверстие диаметром d3.

Канавки под резьбу и по диаметру прорезаются резцом 3.

Резьба нарезается в позиции VI револьверной головки плаш-

кой, закрепленной в специальном патроне.

Резец 3 служит также для отрезки деталей, а резец 4— для

подрезки торца перед подачей прутка до упора.

Фрезерные станки

Фрезерные станки получили свое название от многозубого

режущего инструмента — фрезы, которой на этих станках обра-

батывают металлы. На фрезерных станках главное движение —

это вращение фрезы, укрепленной на шпинделе, а вспомогатель-

ное движение — перемещение относительно фрезы стола станка

с закрепленной на нем заготовкой.

Процесс фрезерования происходит в результате того, что

вращение фрезы, совершающееся с определенной скоростью,

сочетается с надвиганием на нее детали, которое тоже осуще-

ствляется с заранее рассчитанной скоростью. Каждый из зубьев

фрезы последовательно срезает с детали отдельные стружки и

в результате снимается весь оставленный для обработки слой

металла — припуск. Деталь приобретает требуемую форму и за-

данные размеры.

На фрезерных станках обрабатывают главным образом плос-

кие и фасонные поверхности; на них также фрезеруют резьбы,

зубья зубчатых колес, винтовые канавки, выполняют и другие

операции.

Существует много типов фрезерных станков. Наибольшее

распространение в машиностроении и металлообработке имеют

станки консольно-фрезерные. Они названы так потому,

что у этих станков стол располагается на консоли, т. е. на све-

шивающейся части станка, которая подобно кронштейну .укреп-

лена на станине только с одной стороны.

17

Из консольно-фрезерных станков наибольшее распростране-

ние получили горизонтально-фрезерные. У них шпиндель, вра-

щающий оправку с фрезой, расположен горизонтально и для

поддержания конца оправки имеется так называемый хобот с

подвеской.

К той же группе станков относятся вертикально-фрезерные.

Они отличаются от горизонтально-фрезерных вертикальным

расположением шпинделя и отсутствием хобота с подвеской.

Широко применяются консольно-фрезерные станки, у кото-

рых стол может поворачиваться вокруг вертикальной оси. На

них выполняют разнообразные фрезерные работы без специаль-

ных приспособлений, а потому данные станки называют универ-

сальными. Среди универсальных есть станки, у которых шпин-

дель можно устанавливать под любым углом к обрабатываемой

детали. Их называют широкоуниверсальными.

Наряду с консольными в промышленности используются

(для обработки сравнительно больших и тяжелых деталей) так

же бесконсольно-фрезерные станки. У них стол на са-

лазках может перемещаться в продольном и поперечном на-

правлениях по массивной горизонтальной станине. Шпиндель

вместе с закрепленной на нем фрезерной головкой получает вра-

щательное движение — вертикальное перемещение.

Помимо перечисленных станков, для фрезерования применя-

ются и различные другие станки.

Продольно-фрезерные станки предназначены для

фрезерования таких деталей, как станины. Обычно они имеют

несколько шпинделей, что дает возможность обрабатывать на

этих станках детали одновременно с нескольких сторон. Пере-

мещение стола только продольное.

Карусельно-фрезерные станки имеют круглый

вращающийся стол и вертикально установленный шпиндель;

есть станки с двумя вертикальными шпинделями. На таком

станке детали крепят на столе и снимают со стола, не останав-

ливая его вращения. Эти высокопроизводительные станки ис-

пользуются в крупносерийном и массовом производстве.

Барабанно-фрезерные станки обрабатывают де-

тали, закрепляемые на барабанах, которые непрерывно переме-

щаются между двумя колоннами станины станка. На колоннах

установлены шпиндельные бабки с фрезерными головками.

Когда деталь проходит мимо шпиндельных бабок, происходит

фрезерование нескольких поверхностей, расположенных с раз-

ных ее сторон. Установка и снятие деталей производятся без

остановки станка.

Копировально-фрезерные станки предназначены

для обработки фасонных деталей со сложной пространственной

формой поверхности.

18

На рис. 5 показан универсальный горизонтально-фрезерный

станок 6Н81 Горьковского завода фрезерных станков. По его

станине 2 может перемещаться в вертикальном направлении

консоль 12, по направляющим этой консоли в свою очередь мо-

гут передвигаться параллельно оси шпинделя 7 поперечные са-

лазки И вместе со столом и закрепленной на нем обрабатывае-

мой деталью. С салазками связана поворотная часть 10, по на-

правляющим которой может передвигаться перпендикулярно к

оси шпинделя стол 9.

Станок имеет коробку скоростей 1, размещенную в стани-

не, и коробку подач 13, смонтированную в консоли. Для закреп-

ления фрезы 8 служит оправка 4, которая одним концом входит

в шпиндель, а другим опирается на втулку подвески 6, связан-

ную с хоботом 3. Для увеличения жесткости станка при «работе

с повышеннсй глубиной резания используются поддержки 5.

19

Продольная и поперечная подачи стола осуществляются че-

рез коробку подач 13, которая получает движение от отдельного

электродвигателя, помещающегося в корпусе консоли 9. Дви-

жение к столу станка может передаваться через коробку подач

и минуя ее. В первом случае стол получает медленную (рабо-

чую) подачу, во втором случае — быструю подачу, используе-

мую при подводе детали к фрезе и при отводе детали от фрезы,

а также при настройке станка.

Из различных видов фрез хвостовые фрезы не крепятся на

оправке. Их вставляют в шпиндель, центрируют и закрепляют

затяжным болтом, пропускаемым через отверстие в шпинделе.

Конец болта ввинчивают в нарезанное отверстие конического

хвостовика фрезы.

Строгальные станки

Строгальные станки предназначены для обработки плоско-

стей резцами. Для обработки крупных и средних деталей пред-

назначены продольно-строгальные станки, а мелких — попереч-

но-строгальные.

Продольно-строгальные станки характеризуются

тем, что деталь закрепляется на столе станка и совершает вместе

с ним прямолинейное (продольное) возвратно-поступательное

движение. Поступательное движение является рабочим движе-

нием, возвратное — холостым. Резец укрепляют в резцовой го-

ловке суппорта станка, осуществляющей движение поперечной

подачи.

На поперечно-строгальных станках прямоли-

нейное возвратно-поступательное движение совершает закреп-

ленный в суппорте ползун-резец, а движение поперечной пода-

чи— стол с заготовкой.

Продольно-строгальные станки делятся на одностоечные и

двухстоечные, последние могут иметь от одного до четырех рез-

цовых суппортов. Одна из моделей двухстоечного станка 7321А

показана на рис. 6.

Здесь видны: станина с направляющими 1, по которым во

время работы станка перемещается стол 2 с обрабатываемыми

деталями; стойки 6 и 7 с боковыми суппортами 3 и 11 и травер-

сой 4-, вертикальные суппорты 5 и 8, укрепленные на траверсе.

Боковые суппорты могут перемещаться по стойкам, т. е. совер-

шать движение подачи в вертикальном направлении, а верти-

кальные суппорты по траверсе — в горизонтальном направле-

нии. Салазки суппортов с резцедержателями можно переме-

щать вверх и вниз у вертикальных суппортов, вправо и влево у

боковых.

Перемещением траверсы и салазок суппортов устанавлива-

ют закрепленные в резцедержателях резцы в требуемом положе-

нии относительно обрабатываемых поверхностей заготовки. На

20

станке можно одновременно обрабатывать горизонтальную и

две боковые вертикальные поверхности детали.

Возвратно-поступательное движение стола станка осуществ-

ляется посредством червячно-реечной передачи и редуктора от

отдельного электродвигателя 12. В новейших станках приме-

няется не механический, а более совершенный — гидравлический

привод. Движение суппортов 8 и 5 по траверсе, суппортов 3

и 11 по стойкам передается от отдельных электродвигателей че-

рез коробки подач 13 и 9. Управление станком осуществляется

подвесной кнопочной станцией 10.

Рис. 6. Продольно-строгальный станок 723IA

На рис. 7 показан поперечно-строгальный станок 7М36. В нем

на конце ползуна 11 укреплен суппорт 7, ползун с суппортом

может перемещаться по направляющим станины 2, установлен-

ной на фундаментной плите 1. Эти перемещения осуществляют-

ся гидравлическим или механическим приводом. В первом слу-

чае возвратно-поступательное движение ползуна обеспечивается

переключением золотника в распределительном устройстве ме-

ханизма управления 10 при помощи упоров 9 и 12, установлен-

ных на ползуне. Перестановкой упоров регулируют длину стро-

гания и величину хода ползуна.

На поперечине 4, установленной на станине расположен

стол 5, которому сообщается прерывистая подача на каждый

двойной ход ползуна. Привод стола гидромеханический. Быст-

рое перемещение стола в горизонтальном и вертикальном на-

правлениях происходит от электродвигателя 3. Возможно и руч-

ное перемещение стола.

Суппорт 7 с резцедержателем можно перемещать вверх и

вниз. Вертикальная подача резца может быть ручной и автома-

21

тической. Для автоматической подачи используются ры-

чаг 8, установленный на ползуне, и упор 6, укрепленный на ста-

нине.

На станке можно строгать наклонно расположенные поверх-

ности, для этого суппорт поворачивают на соответствующий

угол.

Сверлильные станки

На сверлильных станках выполняют сверление, зенкерование

и развертывание отверстий в деталях, а также нарезают резьбу

метчиками. Из различных типов сверлильных станков наиболь-

шее применение имеют вертикально-сверлильные.

У вертикально-сверлильного станка модели 2170 (рис. 8, а)

по направляющим станины 11 перемещаются с помощью вин-

та 2 консоль 3 со столом 4, на котором закрепляют обрабаты-

ваемую деталь. Инструмент устанавливают в шпинделе 5, полу-

чающем вращение от электродвигателя 9 через коробку скоро-

стей 8. Величина вертикального перемещения шпинделя

(подача) регулируется с помощью коробки подач 7 или штур-

валом 6. Быстрые перемещения шпиндельной бабки вместе с

коробкой подач 7 осуществляются вниз и вверх от отдельного

электродвигателя 10. Станок смонтирован на плите 1.

22

Обработка отверстий в крупногабаритных корпусных и дру-

гих деталях производится на радиально-сверлильных станках.

Современный радиально-сверлильный станок (модель 2А55) по-

казан на рис. 8, б.

Очень важная часть станка — траверса 4 со шпиндельной го-

ловкой 3. В этот узел входят коробка скоростей и коробка подач,

шпиндель 5, электродвигатель 2. Траверсу можно поворачивать

вокруг колонны 9 и перемещать ее по колонне вверх и вниз; по-

самой траверсе можно передвигать шпиндельную головку вмес-

Рис. 8, Сверлильные станки:

а — вертикально-сверлильный 2170, б — радиально-сверлильный 2А55

те с электродвигателем 2. В вертикальном направлении травер-

са перемещается от электродвигателя 1 вращением винта 8;

шпиндельную головку на ней передвигают вращением махович-

ка. Обрабатываемую деталь устанавливают на съемном столе G

или прямо на фундаментной плите 7.

Поворачивая траверсу около колонны и перемещая по ней

шпиндельную головку, можно подвести шпиндель со сверлом

или другим инструментом к обрабатываемому месту детали,

расположенному в пределах зоны сверления. Внешняя граница

этой зоны определяется крайними положениями шпинделя на

траверсе 4.

23

Шлифовальные станки

Обработка металлов шлифованием находит все большее при-

менение как на чистовых, так и на отделочных операциях. В со-

временных условиях специальные станки эффективно использу-

ются и для обдирочного шлифования (см. табл. 2). Они обеспе-

чивают одновременно высокую точность размеров и высокую

чистоту поверхности.

На шлифовальных станках обрабатывают главным образом

закаленные детали.

Процесс шлифования заключается в срезании абразивным

инструментом мельчайших частиц материала. Абразивные инст-

рументы разделяются на круги, сегменты, бруски и головки.

Шлифовальный круг состоит из абразивных зерен, очень твер-

дых и острых, которые и производят резание. Абразивные зерна

в круге прочно связаны в единое целое особыми материалами —

связками: керамической, применяемой в большинстве кругов,

вулканитовой или бакелитовой. Во время работы шлифовально-

го круга по мере затупления и выкрашивания одних абразив-

ных зерен обнажаются и вступают в работу все новые острые

зерна, что делает шлифовальный круг самозатачивающимся

режущим инструментом.

Обработке шлифовальными кругами на шлифовальных стан-

ках подвергают плоские, цилиндрические и конические поверхно-

сти деталей — наружные и внутренние, а также поверхности

фасонные, например зубья зубчатых колес, резьбу и др.

Подразделяются шлифовальные станки на следующие типы:

круглошлифовальные, плоскошлифовальные, внутришлифоваль-

ные, фасонношлифовальные. К группе шлифовальных относятся

также доводочные и заточные станки.

На рис. 9 изображен круглошлифовальный станок моде-

ли 3151, предназначенный для шлифования наружных цилинд-

рических, конических и фасонных поверхностей деталей, и пред-

ставлена схема его работы. Обрабатываемый вал 1 (показан

только на схеме), установленный в центрах передней бабки 2 и

задней бабки 3, вращается от передней бабки со скоростью

20—30 м/мин. Кругу 4 сообщается вращение от отдельного

электродвигателя, установленного в корпусе шлифовальной

бабки 6. Круг вращается со скоростью 35 м!сек в ту же сторо-

ну, что и вал, причем он вместе с шлифовальной бабкой осу-

ществляет поперечную подачу, которая также является глуби-

ной резания.

Столу станка, состоящему из верхней 8 и нижней плиты 7,

сообщается возвратно-поступательное движение по направляю-

щим станины 5. На верхней плите установлены бабки 2 и 3, ко-

торые во время шлифования передвигаются с закрепленной

между центрами деталью. Верхнюю плиту можно устанавливать

24

8)

под углом относительно нижней, что и выполняется при шли-

фовании конусов. Длина хода стола регулируется упо-

рами 9.

Перемещение стола осуществляется с помощью гидроприво-

да со штоком 11, смонтированного в станине 5 станка.

Рис. 10. Плоскошлифовальный станок 372Б

Скорость перемещения стола регулируется бесступенчато

поворотом рукояток 10 дросселя, расположенного на передней

стенке станка.

Поперечная подача круга совершается после каждого двой-

ного хода стола.

26

На рис. 10 показан плоскошлифовальный станок 372Б. Шли-

фовальный круг 4, закрытый кожухом 3, получает вращение не-

посредственно от вала электродвигателя; шлифовальной баб-

ке 2 с кругом периодически сообщается поперечная подача от

гидравлического устройства и ручная с помощью маховичка 1.

Другая гидропередача обеспечивает возвратно-поступательное

движение стола 5 с укрепленными на нем деталями. Опускание

круга при его установке на глубину резания производится махо-

вичком 6.

Плоскошлифовальные станки снабжаются столом с магнит-

ной плитой 7. Благодаря применению таких плит закрепление

обрабатываемых деталей предельно упрощается и при этом оно

очень надежно. При ремонтах часто приходится шлифовать на

станках с магнитной плитой планки, клинья и другие детали.

Агрегатные станки

Агрегатными называются станки, которые компонуются (со-

ставляются) в основном из готовых стандартных узлов — агре-

гатов, уже проверенных в работе (рис. 11). На агрегатных стан-

ках обрабатываемая заготовка крепится неподвижно. Она

обрабатывается инструментами, закрепленными в силовых го-

ловках, одновременно осуществляющими, например, сверление,

фрезерование, растачивание и др.

Поточные и автоматические линии

Поточные линии. При поточной организации произ-

водства, характерной для предприятий с массовым выпуском

продукции, процесс изготовления деталей расчленяется на от-

дельные операции примерно одинаковой или кратной продол-

жительностью. Каждая операция закрепляется на длительный

период за определенным рабочим местом, где установлено спе-

циализированное или специальное оборудование. Благодаря

этому создаются условия для расположения оборудования стро-

го в технологической последовательности. При этом резко со-

кращается транспортирование обрабатываемых деталей или

собираемых узлов и машин.

Автоматические линии. Автоматической линией на-

зывается группа станков и транспортных устройств, автоматиче-

ски выполняющая в определенной технологической последова-

тельности цикл операций по обработке заготовок. Причем

обработка выполняется в едином темпе на всей линии, обраба-

тываемые заготовки последовательно перемещаются от одной

машины й другой. Автоматические станочные линии составля-

ются преимущественно из агрегатных или специальных станков

(рис. 12). В определенных случаях они укомплектовываются ав-

томатами, полуавтоматами и универсальными станками.

27

Рис. 11. Нормализованные узлы агрегатных станков:

1 — основание 3 — силовые головки, 3 — колонны, в — кронштейн, 5 — делительный стол, 6 — станина, 7 — крон-

' штейн

со

Рис.

12. Автоматическая линия

из специальных станков

(для обработки зубчатых колес):

а — общий внд, б — схема работы

Помимо станочных автоматических, существуют также комп-

лексные автоматические линии. В такие линии, кроме станков,

может входить литейное, термическое, сварочное и различное

другое оборудование.

Автоматическая линия отличается от обычной поточной ли-

нии тем, что она имеет автоматическое управление станками,

вспомогательными механизмами и автоматизированное транс-

портирование заготовок со станка на станок.

Цикл работы автоматических линий осуществляется посред-

ством гидроприводов. Гидравлика в основном применяется для

рабочей подачи и для быстрых ходов силовой головки либо

рабочего стола агрегата. Следовательно, при ее помощи в од-

них случаях регулируются усилия, а в других случаях—скорости.

§ 3. КУЗНЕЧНО-ПРЕССОВОЕ ОБОРУДОВАНИЕ

Ниже рассматриваются некоторые наиболее распространен-

ные виды кузнечно-прессового оборудования — молоты и прес-

сы, применяемые для горячей обработки металлов давлением и

для пластического деформирования металлов без нагревания.

Молоты

Молоты — это машины, которые придают обрабатываемой

поковке требуемую форму посредством ударов падающих ча-

стей. Таким образом, поковка подвергается кратковременным

воздействиям больших усилий, величина которых зависит в ос-

новном от веса падающих частей молота. Этот вес колеблется

от 150 кг до 16 т.

На молотах производится как свободная ковка, так и ковка

в специальных приспособлениях — штампах. Различают моло-

ты паровоздушные, работающие за счет энергии пара или сжа-

того воздуха; пневматические, приводимые в действие сжатым

воздухом; газовые и гидравлические молоты, бабы в которых

поднимаются давлением воды или вспышкой газовой смеси;

фрикционные молоты и др.

Паровоздушный молот показан на рис. 13, а (модель

М132). На его станине 1, установленной при помощи пли-

ты 8 на специальном фундаменте, расположен рабочий ци-

линдр 2—паровой или воздушный. В нем вертикально переме-

щается поршень 9 со штоком 3, несущим ударную (падающую)

часть 4 молота, называемую бабой. Баба во время работы мо-

лота скользит по направляющим станины. Она заканчивается

верхним бойком 5, под которым находится нижний боек 6. На

этом бойке, закрепленном в массивной наковальне — шаботе 7,

помещается обрабатываемая заготовка. Шабот, воспринимаю-

щий удары бабы, установлен на отдельном фундаменте.

го

Пар из котельной или сжатый воздух из компрессора по-

дается в нижнюю полость цилиндра; воздействуя на поршень,

который поднимается вместе со штоком и бабой, в этом случае

совершающими холостой ход. Движение вниз (рабочий ход)

осуществляется под действием веса падающих частей. При этом

верхний боек ударяет по заготовке, лежащей на нижнем бойке,

производя необходимую работу, т. е. ковку, штамповку, пробив-

ку отверстия и др.

Рис. 13. Паровоздушный молот М132:

а—общий вид, б — схема работы

Как видно из схемы (рис. 13, б) пар или воздух по трубо-

проводу 10 поступает в золотниковый цилиндр 11 и, обойдя зо-

лотник 12, направляется в верхнюю часть рабочего цилиндра,

где оказывает давление на поршень .9, заставляя его вместе со

штоком 3, бабой 4 (рис. 13, а) и бойком 5 двигаться вниз.

В это время пар или воздух, ранее поступивший в нижнюю

часть рабочего цилиндра, свободно выходит оттуда и поступает

в золотниковый цилиндр и, пройдя через центральное отверстие

золотника, направляется по трубопроводу 13 на выход.

Для подъема падающих частей вверх устанавливают золот-

ник в нижнее положение. Пар (воздух), подводимый по’трубо-

31

проводу 10, тогда поступает в нижнюю полость цилиндра и,

оказывая давление на поршень снизу, заставляет падающие ча-

сти двигаться вверх.

На рис. 14 показан пневматический молот М415,

предназначенный для высадки, прошивания отверстий, а также

для рубки, гибки и ряда других работ, выполняемых свободной

ковкой.

а)

Рис. 14. Пневматический молот М415:

а — общий вид, б — схема работы

В станине молота помещаются рабочий цилиндр 1 и ком-

прессорный цилиндр 3 — оба с поршнями надлежащего устрой-

ства. Верхние и нижние полости цилиндров соединены труб-

ками соответственно с краном 2 и краном 4 воздухораспредели-

тельной системы. Каждый раз, когда оба цилиндра сообщаются

с наружной атмосферой, воздух при движении компрессорного

поршня вытесняется в атмосферу и молот работает вхолостую,

верхний боек 9 тогда свободно лежит на нижнем бойке 8, ук-

репленном в шаботе 7.

Когда же верхняя полость цилиндра 3 соединяется с верх-

ней полостью цилиндра 1, а нижняя полость цилиндра 3t—с

нижней полостью цилиндра 1, то в этом случае при поступатель-

ном движении компрессорного поршня 10 воздух нагнетается

32

под рабочий поршень 11 цилиндра 1. Поршень поднимается и

двигает вверх связанную с ним бабу, несущую верхний боек 9.

При возвратном движении компрессорного поршня баба падает

и боек наносит по заготовке удар.

Для удержания бойка в крайнем верхнем положении сжа-

тый воздух подается только под поршень 10 цилиндра 3, верхняя

полость этого цилиндра соединяется с атмосферой. Для нажима

бойка на поковку воздух подается в верхнюю полость цилинд-

ра /; при этом положении с атмосферой соединяется нижняя

полость цилиндра 1.

Компрессорный поршень получает движение от электродви-

гателя 5 через цилиндрические зубчатые колеса 6 и кривошип-

но-шатунный механизм 12.

Из сказанного следует, что пневматические молоты, для ра-

боты которых не требуется ни котельная, ни отдельная ком-

прессорная установка, выгоднее паровых. Однако пневматиче-

ские молоты гораздо сложнее паровых по устройству и обслу-

живанию, а молоты с падающими частями большего веса,

кроме того, получаются очень громоздкими.

Прессы

Прессы в отличие от молотов обрабатывают заготовку без-

ударным давлением. Их применяют для прессования (формова-

ния) ряда материалов, в частности пластмасс, для гибки, прав-

ки, резки, выдавливания и вытягивания листового металла, а

также для соединения деталей под большим давлением.

По виду привода и способу действия прессы разделяются на

гидравлические и механические.

В гидравлическом прессе модели П472, показанном на

рис. 15, сжатая рабочая жидкость (масло) подается в рабочий

цилиндр 1. Под давлением масла перемещается плунжер 2, со-

единенный с подвижной траверсой 9, которая передвигается в

направляющих колонн 3, опирающихся на станину 7. Возврат-

но-поступательное движение плунжер получает от двух насо-

сов: поршневого 4 высокого давления и шестеренчатого 5 низкого

давления. Оба насоса действуют от одного электродвигателя 6.

Во время работы пресса плунжер с траверсой нажимает на

заготовку, установленную на столе 8. В столе и в траверсе име-

ются пазы для крепления при необходимости штампов; в столе,

кроме того, есть отверстие для выталкивателя. Цилиндр устрой-

ства, выталкивающего обработанные заготовки, расположен в

нижней части станины.

Для свободной ковки, обжимки и осадки заготовок из слит-

ков или из проката применяются гидравлические ковочные прес-

сы с рабочим усилием от 50 до 15 000 т в зависимости от веса

и размеров заготовок. Крупные заготовки обрабатываются на

четырехколонных прессах, некрупные—на одноколонных.'

2-1421 „„

На рис. 16,. а изображен четырехколонный одноцилиндровый

ковочный пресс модели П-156 с одной ступенью рабочего усилия

в 2000 т. В прессах с рабочим усилием 10 000—15 000 т приме-

няется до четырех цилиндров. Четырехцилиндровые прессы ра-

ботают с тремя ступенями усилий, развивая на последней сту-

пени максимальное давление.

Рис. 15. Гидравлический пресс П472

На гидравлических ковочных прессах, помимо обжимки и

осадки, выполняются такие операции, как протяжка, рубка, за-

кручивание, гибка и прошивка. Представление о видах поковок,

получаемых на указанных прессах, дает рис. 16, б.

Из механических прессов наибольшее распространение

получили кривошипные. Такой пресс — одностоечный, модели

К-30 — изображен на рис. 17, а и б.

В этом прессе по направляющим станины 2 перемещаются

ползун 4 с прикрепленной к нему верхней частью штампа; ниж-

нюю часть штампа устанавливают на столе 3. Возвратно-поступа-

тельное движение ползуна происходит благодаря вращению

кривошипного вала 6, с которым ползун соединен посредством

шатуна 5. Вращение кривошипному валу сообщается от двига-

теля через две пары зубчатых колес 1 и 7 (поз. 7 см. на

34

рне. 17, б), колесо 1 одновременно служит маховиком, обеспе-

чивающим’равномерность вращения. В

В силу этого зубчатое ко-

лесо 1 изготовляют массивным.

Рис. 16. Четырехколопный одноцилиндровый ковочный пресс П-156 (а) и по-

лучаемые на нем поковки (5):

/ — поковка для рабочего цилиндра гидравлического пресса, II— поковка для штам-

пов, III -- поковка для турбинного диска, IV — заготовки венцов зубчатых колес диа-

метром до 4000 мм, V — генераторный вал диаметром 1600 мм и весом 104 т

К механическим относятся также эксцентриковые прессы,

являющиеся разновидностью кривошипных. В них кривошип-

ный механизм заменен эксцентриковым.

К основным деталям эксцентрикового механизма следует

отнести: рабочий вал, эксцентрик, эксцентриковый хомут и

шатун.

Назначение деталей эксцентрикового механизма аналогично

назначению деталей кривошипно-шатунного механизма, с той

лишь разницей, что вращение рабочего вала преобразуется в

возвратно-поступательное движение ползуна, а не кривошипа

(рис. 17, б).

На рис. 17, в изображена схема эксцентрикового механизма

пресса. Рабочий вал 1 пресса соединен посредством шпонки 7

с эксцентриком 2. Оси рабочего вала и эксцентрика не совпада-

ют. Расстояние между их осями называют эксцентриситетом.

Рис. 17. Кривошипные и эксцентриковые прессы:

а— кривошипный одностоечный пресс К-30, б — схема кривошипного механизма, в

схема эксцентрикового механизма

Эксцентриковый хомут 3 охватывает эксцентрик и в нижней

части имеет резьбу, куда ввинчен шатун 8.

Чтобы получить требуемую величину зазора в сочленении

эксцентрик — эксцентриковый хомут, применяют прокладки 4

(неподвижные компенсаторы). Необходимый зазор устанав-

ливается затягиванием гайки 5 и контргайки 6. Нижняя часть

шатуна скреплена с шаровой пятой 9. Пята опирается на под-

пятник 11. Ползун 12 пресса соединяется с шатуном специаль-

ной гайкой 10.

В некоторых случаях возникает необходимость изменять ве-

личину эксцентриситета (расстояние между осью вала и осью

эксцентрика). Это достигается применением двойного эксцент-

36

рикового механизма, в котором на ось рабочего вала надет и

укреплен внутренний эксцентрик, а последний — охватываю-

щий. Угловое положение охватывающего эксцентрика относи-

тельно внутреннего можно менять, благодаря чему общий экс-

центриситет двойного эксцентрикового механизма меняется.

§ 4. ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ

В состав подъемно-транспортного оборудования входят спе-

циальные устройства, при помощи которых производится подъ-

ем и перемещение тяжелых деталей, узлов оборудования и раз-

личных других грузов. Слесарям-ремонтникам во время работы

Рис. 18. Мостовой кран

часто приходится поднимать такие детали и узлы и транспорти-

ровать их в разных направлениях на разное расстояние. Ис-

пользуя указанные устройства, они намного ускоряют и облег-

чают выполнение ремонта.

Номенклатура грузоподъемных механизмов и машин весьма

обширна.^ Их можно разделить на три основные группы:

устройства для перемещения грузов в горизонтальном на-

правлении лебедки, транспортеры и конвейеры, тельферные

тележки, рольганги и др.;

устройства для перемещения грузов в вертикальном направ-

лении домкраты, подъемники, блоки, лебедки.

устройства для вертикального и горизонтального перемеще-

ния грузов тали, краны, тельферы.

37

Помимо перечисленных, существует много видов грузоподъ-

емных машин, в конструкции которых сочетаются различные

подъемные механизмы.

Грузоподъемные устройства могут быть с ручным, с механи-

ческим или каким-либо другим приводом.

Весьма распространенным видом подъемно-транспортного

оборудования являются краны, перемещающие грузы в верти-

кальном и горизонтальном направлениях. По своему устройству

и характеру передач бывают краны поворотные и мостовые,

а по типу привода — ручные и электрические. Характеристикой

мостового крана является его грузоподъемность в килограммах

или тоннах и пролет / в метрах*. Грузоподъемность кранов мо-

жет достигать 100 т и больше. На рис. 18 показан мостовой

кран. Он представляет собой мост из двух металлических

ферм 8, опирающихся концами на балки, в которых закреплены

ходовые тележки 3. Этими тележками, приводимыми во враще-

ние специальным механизмом 7, мост перемещается по подкра-

новым путям 5 и 11 вдоль цеха. Механизм 7 состоит из электро-

двигателя 6, редуктора и длинного трансмиссионного вала 9,

передающего движение на колеса ходовой тележки.

По направляющим моста передвигается крановая тележ-

ка 4, на которой смонтированы механизм 2 подъема груза и

механизм 1 передвижения самой тележки.

Управление всеми движениями сосредоточено в кабине 10.

Контрольные вопросы

1. Ио каким признакам производится классификация металлорежущих

станков?

2. Назовите основные узлы токарно-випторезного станка.

3. Чем отличается продольно-строгальный станок от поперечно-стро-

гального?

4. Какие станки называют агрегатными?

5. Чем отличается вертикально-фрезерный станок от горизонтально-фре-

зерного?

6. Расскажите об устройстве и принципе работы парового молота.

ГЛАВА II

ТИПОВЫЕ МЕХАНИЗМЫ И ДЕТАЛИ МАШИН

§ 5. ТИПОВЫЕ ДЕТАЛИ, ПЕРЕДАЮЩИЕ ВРАЩАТЕЛЬНЫЕ

ДВИЖЕНИЯ

Наиоолее характерными типовыми деталями, передающими

вращательные движения в промышленном оборудовании, явля-

ются валы, оси, подшипники, муфты и др.

* Пролет крана — это расстояние между осями подкрановых балок,

уложенных на опорах.

38

Валы и оси

Валы представляют собой цилиндрические стержни разной

длины и разного диаметра, располагающиеся своими цапфа-

ми— шейками — на опорах. Длинные валы могут состоять из

отдельных частей, соединенных муфтами.

Цапфами называют части вала или оси, лежащие в опорах

скольжения. Цапфы в зависимости от их положения на валу

делятся на шипы, шейки и пяты. Шип расположен на

конце вала и воспринимает радиальную нагрузку. Шейка рас-

положена в средней части вала, также воспринимает радиаль-

ную нагрузку и одновременно подвержена действию крутящего

момента. Пята — торцовая часть вала или оси и воспринимает

только осевые нагрузки.

Валы широко применяются в механизмах и узлах машин.

Вращающиеся части приводов машин — зубчатые колеса, дис-

ки, муфты, шкивы и т. п. — в большинстве случаев устанавли-

ваются на валах и осях, которые могут иметь различное распо-

ложение— горизонтальное, вертикальное, наклонное. Разница

между валом и осью состоит в том, что вал вращается и пере-

дает усилие через установленные на нем детали другим дета-

лям, которые с ними сопрягаются, тогда как ось, вращаясь или

оставаясь неподвижной, только поддерживает сидящие на ней

детали.

Для передачи усилий валы соединяют с зубчатыми коле-

сами, а также со шкивами посредством специальных деталей —

шпонок, установленных частью в валу и частью в сопрягаемой с

ним детали, как показано на рис. 19, или при помощи шлицевых

соединений. Сечение шпонок и шпоночных пазов в соединяемых

деталях подбирается в зависимости от диаметра вала и характе-

ра сопряжения.

Валы и оси — ответственные детали машин. Опорные части

валов очень тщательно обрабатываются для лучшего его сопря-

жения с соединяемыми деталями.

Конструкция валов определяется способом крепления на них

деталей, типом и размерами подшипников, которые для них бу-

дут служить опорой, технологическими условиями обработки и

сборки. В соответствии с этим валы разделяются на полые и

сплошные, гладкие и фасонные, цельные и составные.

Пример полого вала — шпиндель токарно-винторезного стан-

ка модели 1Д62, представленный на рис. 20, а. На резьбу 1 пе-

реднего конца шпинделя навертывается патрон, в котором кре-

пится обрабатываемая деталь. В коническом отверстии 2 шпин-

деля устанавливается передний центр или оправка. Шейками 3

шпиндель ложится на опоры (подшипники).

Показанный на рис. 20, б ходовой валик токарного станка

имеет шпоночную канавку по всей длине. На торцах у валика

39

г)

Рис. 20. Типовые детали, передающие вращательные

движения:

а— шпиндель, б — ходовой валик, в и г — шлицевые соеди-

нения

имеются центровые отверстия для установки его в центрах на

токарном станке с целью рихтовки и правки.

Во многих станках применяются шлицевые валы — с неглу»

бокими продольными канавками на поверхности. Канавки чере«

дуются с выступами — шлицами, которые могут быть прямо-

угольного, треугольного или фасонного профиля. Точно такие же

шлицы делают в ступице, сопрягающейся с валом детали, кото-

рую можно перемещать по валу.

Шлицевые соединения (изготовляются по ГОСТ 1139—58)

сложнее по устройству и изготовлению, чем шпоночные, зато

они обеспечивают точное расположение детали на валу и по-

зволяют передавать очень большие вращающие усилия при

меньшем поперечном сечении вала, чем при соединении на шпон-

ке, кроме того, они долговечны и износоустойчивы.

Шлицевые соединения различаются по способу центрирова-

ния отверстия относительно вала. Шлицевые соединения приме-

няют с центрированием по боковым сторонам шлицев, по наруж-

ному диаметру вала и по внутреннему диаметру вала.

Центрирование по внутреннему диаметру (рис. 20, в) при-

меняют в тех случаях, когда твердость поверхности отверстия

обеспечивается термической обработкой.

В этом случае отверстие после термической обработки шли-

фуют, а вал по профилю шлиц или шлифуют, или только обраба-

тывают на шлицефрезерном станке обкаткой.

Центрирование по наружному диаметру (рис. 20, г) приме-

няется, если поверхность отверстия термически не обрабатывает-

ся. Вал при этом по наружному диаметру шлифуют, обеспечивая

требуемую плотность соединения.

Подшипники

Подшипниками являются опоры валов и вращающихся осей,

предназначенные для восприятия радиальных и осевых нагрузок.

Радиальной нагрузкой называется нагрузка, действующая пер-

пендикулярно на валы. Осевой нагрузкой называется нагрузка,

действующая вдоль оси вала.

В зависимости от характера относительного перемещения де-

талей различают трение двух видов: трение скольжения и трение

качения.

При трении скольжения поверхность, линия или точка каса-

ния одной детали, перемещающейся по другой, остается все вре-

мя неизменной. Это наблюдается, например, при перемещении

поршня в цилиндре, движении каретки суппорта токарного стан-

ка по направляющим станины, при вычерчивании круга на пло-

скости острием циркуля и т. д.

При трении качения детали перекатываются одна по другой

без скольжения и поверхности их касаются друг друга только по

41

линии или в одной точке, причем по мере перекатывания деталей

линия или точка касания все время сменяется новой. Это наблю-

дается, например, при качении катков по рельсам, перекатыва-

нии (без скольжения) зубьев колес в зубчатой передаче и т. д.

При одинаковой конструкции парно сочлененных деталей и

равной нагрузке на них сопротивление трения качения значи-

тельно меньше сопротивления трения скольжения, и износ дета-

лей, вызываемый работой силы трения качения, также меньше.

Наиболее характерно проявление работы сил трения в под-

шипниках— неподвижных опорах, в которых вращаются шипы

(цапфы) валов. По виду возникающего в них трения подшипни-

ки разделяются на подшипники скольжения и подшипники ка-

чения.

Подшипники скольжения. Эти детали называются

так потому, что между вращающейся шейкой вала и неподвиж-

ной посадочной внутренней поверхностью подшипников возника-

ет трение скольжения. Первоначальный зазор между шейкой

вала и посадочной поверхностью подшипника увеличивается по

мере их износа. Скорость увеличения зазора зависит от конст-

рукции подшипника.

В промышленном оборудовании применяются подшипники

скольжения разных конструкций. Они изготовляются главным

образом из антифрикционных материалов, которые обеспечи-

вают:

а) достаточную прочность и твердость как при нормальных

температурах, так и при температурах наибольшего нагрева в

процессе работы;

б) наименьшее трение, нагревание и износ;

в) легкую пришабриваемость и быструю прирабатываемость;

г) некоторую микропористость для сохранения смазки в пе-

риод остановки вала (шпинделя);

д) легкость удаления маслом продуктов износа.

В станкостроении подшипники в основном изготовляются из

антифрикционных цветных сплавов двух типов: бронз оловянных

и алюминиевых, а также баббитов.

В качестве заменителя дорогих цветных сплавов при ремонте

оборудования иногда применяют более дешевый антифрикцион-

ный чугун марок СГЦ-1 и СГЦ-2, который представляет собой

низколегированный серый чугун перлитной структуры.

Подшипники скольжения можно разделить на две основные

группы: неразъемные и разъемные.

Неразъемные подшипники могут быть нерегулируемыми и ре-

гулируемыми. К первым обычно относят втулки и посадочные

места под валы в различных корпусах, а также в станинах. Здесь

нельзя регулировать величину зазора между шейкой вала и по-

верхностью, на которую она опирается. В регулируемых подшип-

никах зазор можно поддерживать постоянным, несмотря на

42

износ подшипника и шейки вала. Для его регулирования неоо-

ходимо, чтобы эти подшипники имели вкладыши цилиндрической

формы внутри и конической снаружи или же конической формы

внутри и цилиндрической снаружи.

Рис, 21. Неразъемные регулируемые подшипники:

с — цилиндрической формы внутри и конической снаружи, б — конической

формы внутри и цилиндрической снаружи; / и 5 — установочные гайки,

2 — разжимные гайки, 3—гайкн болтов, 4 — вкладыши, 6 — коническая

головка разжимного болта, 7 — прокладки

Разъемные подшипники (могут быть с вкладышами и без

них) обычно состоят из двух половинок или из нескольких сег-

ментов. Эти подшипники допускают регулирование зазора между

сопряженными рабочими поверхностями по мере их изнашивания

(см. рис. 1.12).

На рис. 21, а показаны неразъемные регулируемые подшипни-

43

ки с вкладышами, у которых наружная поверхность коническая.

Во вкладышах 4 имеются прорези (в том числе одна сквозная),

наличие которых позволяет придавать вкладышам упругость при

их сжатии по окружности и обеспечивать лучшее их прилегание

к поверхности шейки вала (шпинделя). На каждом вкладыше с

обеих сторон нарезана резьба, на которую навинчивают устано-

вочные гайки 1 и 5. Для регулирования величины зазора между

вкладышем и шпинделем освобождают одну гайку и подтягива-

ют другую.

В подшипниках с вкладышами, имеющими внутренний конус

(рис. 21,6), регулируют зазор гайками 1 и 2.

Для подшипников скольжения характерны следующие недо-

статки:

а) большие потери передаваемой мощности вследствие тре-

ния;

б) неизбежность развития начального зазора между вклады-

шем и посадочным местом, специально образуемого для того,

чтобы создать масляный слой в пределах этого зазора;

в) значительная трудоемкость изготовления подшипников,

расход цветных металлов и др.

Подшипники качения. В этих подшипниках шейка ва-

ла во время вращения опирается на поверхность внутреннего

кольца и вращается вместе с ним относительно наружного

кольца.

При трении качения потеря передаваемой мощности значи-

тельно меньше, чем при трении скольжения.

Подшипники качения более износоустойчивы, чем подшипни-

ки скольжения, в то же время они хорошо противостоят вибра-

циям. Кроме того, они способны работать при разных скоростях

без дополнительной регулировки, не нуждаются в большом коли-

честве смазки, не требуют сложного ухода. Наконец, подшипники

качения характеризуются наименьшими потерями мощности от

трения в опорах.

Слесари-ремонтники должны знать, какие подшипники в ка-

ких случаях применяются, каковы принципы их регулировки.

В зависимости от характера нагрузок, воспринимаемых под-

шипниками качения, их разделяют в конструктивном отношении

на три группы: радиальные шарико- и роликоподшипники, упор-

ные шарико- и роликоподшипники, а также радиально-упорные

ролико- и шарикоподшипники.

Радиальные шарикоподшипники (рис. 22, а) предназнача-

ются в основном для восприятия радиальных усилий, т. е. на-

грузок, действующих перпендикулярно к оси вала. В некоторых

конструкциях они могут воспринимать также и осевые нагруз-

ки, т. е. нагрузки направленные вдоль оси вала.

Радиальные роликоподшипники (рис. 22, б) рассчитаны на

восприятие радиальных нагрузок большой величины.

44

Упорные подшипники (рис. 22, в) воспринимают только осе-

вые усилия.

Радиально-упорные подшипники (рис. 22, г) предназначены

воспринимать нагрузки, одновременно действующие перпенди-

кулярно оси вала и вдоль нее. К этой группе относятся также

сдвоенные шарикоподшипники типа «Дуплекс», обеспечиваю-

щие точное вращение и фиксацию вала в радиальном и обеих

осевых направлениях (см. § 54).

Рис. 22. Подшипники качения:

а — радиальный шарикоподшипник, б — радиальный роликоподшипник, в — упорный

шарикоподшипник, г — радиально-упорный шарикоподшипник, д — конический ролико-

подшипник, е и ж — самоустанавливающиеся ролико- и шарикоподшипники, з •— само-

установка подшипника при перекосе вала

Радиальные и радиально-упорные шарикоподшипники рассчи-

таны на сравнительно небольшие нагрузки, зато они способны

работать при высоких скоростях вращения. Роликовые подшип-

ники, особенно конические (рис. 22, <Э), наоборот, выдерживают

относительно высокие нагрузки, вместе с тем они плохо работают

при больших скоростях вращения.

Подшипники каждого из рассмотренных видов делятся ’на од-

норядные, двухрядные и многорядные.

45

Однорядные шарико- и роликоподшипники обычной конст-

рукции (рис. 22, а и б) состоят из наружного 1 и внутреннего 2

колец, в них между дорожками качения 3 помещаются элементы

качения (шарики или ролики) 4. В подшипниках большинства

конструкций элементы качения разделены промежуточным коль-

цом— сепаратором 5, которое удерживает их на равном расстоя-

нии друг от друга.

Двухрядные шарико- и роликоподшипники (рис. 22, е и ж)

состоят из тех же частей, что и однорядные, но внутреннее коль-

цо у них имеет две параллельные дорожки качения, а дорожка

Рис. 23. Подшипник высокой точности — роликоподшип-

ник серии 3182100

качения наружного кольца выполнена в форме сферы. Послед-

ним обусловливается название этих подшипников — сферические.

Благодаря сферической форме внутренней поверхности наружно-

го кольца происходит свободная самоустановка подшипника в

нужное положение при небольших временных перекосах вала

относительно корпуса подшипника; тем самым предотвращается

защемление шариков или роликов (рис. 22, з). В связи с этой

особенностью сферических подшипников их называют также са-

моустанавливающимися. В обычных подшипниках качения пере-

косы вала не допускаются.

Многорядные подшипники имеют несколько рядов шариков

или роликов.

Подшипникам дают условные обозначения. Полное условное

обозначение подшипника качения состоит из семи цифр. Из них

первая и пятая, если читать слева направо, указывают серию,

вторая и третья — конструктивные особенности подшипника, чет-

вертая— тип подшипника, шестая и седьмая — размер вала, т. е.

внутренний диаметр кольца подшипника.

По степени точности основных размеров и точности вращения

подшипники качения делятся на пять основных классов: Н —

46

нормальный, П — повышенной точности, В — высокой точности,

А — прецизионный, С — сверхпрецизионный.

Подшипники класса Н применяются в механизмах различно-

го оборудования, классов П и В — в точных механизмах станков,

в частности для точных шпинделей, а классов А и С—в особо

точных механизмах, в частности для шпинделей прецизионных

станков. Точные подшипники не следует устанавливать там, где

успешно могут работать подшипники класса Н. Чем точнее под-

шипник, тем выше его стоимость.

На рис. 23 показан роликоподшипник высокой точности. Он

состоит из внутреннего 3 и наружного 2 колец, цилиндрических

Рис. 24. Шпиндельный узел токарно-винторезного станка 1К62:

1 — шпиндель, 2 — радиально-упорные шарикоподшипники, 3, 6 и 7 — гайки, 4 — сто-

порный винт, 5 — роликовый подшипник

роликов 1 и сепаратора 4. Отверстие внутреннего кольца выпол-

нено с конусностью 1 : 12, что позволяет монтировать подшипник

на конической шейке шпинделя. По наружной поверхности коль-

цо снабжено четырьмя бортами (двумя крайними и двумя сред-

ними), образующими две дорожки качения, которые обеспечива-

ют точное направление коротких цилиндрических роликов.

Ролики в обоих рядах укреплены в гнездах сепаратора 4. Ро-

лики одного ряда сдвинуты относительно роликов другого ряда

на полшага, образуя шахматное расположение. Благодаря тако-

му расположению, а также большому количеству роликов в под-

шипнике достигается нэилучшее распределение между ними

внешней нагрузки.

Наружное кольцо подшипника имеет одну общую цилиндри-

ческую дорожку качения без бортов. По краям дорожки сделаны

скосы, облегчающие сборку подшипника.

В подшипниках описанной конструкции устанавливают шпин-

дели быстроходных и точных станков. Это обеспечивает следую-

щие преимущества:

47

а) увеличивается скорость вращения шпинделей и повышает-

ся точность вращения, улучшается чистота обработки деталей;

б) возрастает длительность работы и, следовательно, устой-

чивость узла, в котором предельно уменьшено трение;

в) сопряжение подшипника с конусной шейкой шпинделя

позволяет регулировать радиальный зазор как при сборке узла,

так и в процессе эксплуатации станка осевым перемещением

внутреннего кольца подшипника на коническом участке шпинде-

ля. Благодаря этому кольцо расширяется и в результате сохра-

няется точность вращения шпинделя в течение более продолжи-

тельного времени, чем в случаях применения подшипников дру-

гих типов — с цилиндрическим внутренним кольцом.

Более подробно регулирование, а также проверка зазоров в

подшипниках качения описываются на стр. 337 и 338.

На рис. 24 показан шпиндельный узел токарно-винторезного

станка 1К.62. Передняя конусная шейка шпинделя вращается в

специальном регулируемом двухрядном роликовом подшипнике,

а задняя — в двух радиально-упорных шариковых подшипниках,

воспринимающих осевую нагрузку на шпиндель.

Посадка нормальных подшипников производится по 2-му, а

прецизионных — по 1-му классу точности; поверхность посадоч-

ных мест обрабатывается по 6—8-му классу чистоты.

Муфты

В механизмах промышленного оборудования используются

различные соединительные муфты. Одни служат для соединения

двух соосно расположенных валов или валов, близких к этому

положению, другие муфты — фрикционные — предназначаются

для временного соединения двух валов или соединения вала с

посаженной на нем деталью. Многодисковые фрикционные муф-

ты (см. рис. 30, в) применяют также для включения и выключе-

ния некоторых механизмов.

Постоянные соединения валов получают при помощи жест-

ких и упругих муфт. Жесткими муфтами соединяют соосно

расположенные валы (рис. 25, а). Эти муфты компактны, деше-

вы, мало изнашиваются. Их, как правило, не ремонтируют, а

после износа заменяют новыми.

Упругие муфты допускают некоторое отклонение соединяе-

мых валов от соосности, смягчают толчки и удары.

Одна из простейших упругих муфт показана на рис. 25, б.

Она состоит из полумуфт 1 и 2, причем в одной полумуфте за-

креплено четыре или шесть пальцев 3 с насаженными на них

кольцами 4 — резиновыми, кожаными или из прорезиненной тка-

ни. Кольца входят в отверстия второй полумуфты, и так как они

обладают упругостью, то позволяют осям полумуфт несколько