Автор: Вереина Л.И. Краснов М.М.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства станки станочные конструкции

ISBN: 978-5-7695-5470-4

Год: 2008

ый комплект учебниковНачальноепрофессиональноеобразование■ / j IМеталлооб ра боткаУчебное пособиеЛ.И.Вереина

М. М.КрасновСправочник

станочникаacadem'a

НАЧАЛЬНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕЛ. И. ВЕРЕИНА, М.М. КРАСНОВСПРАВОЧНИК

СТАНОЧНИКАДопущеноМинистерством образования Российской Федерации

в качестве учебного пособия для образовательных учреждений,

реализующих программы начального профессионального образования2-е издание, исправленноеACADEMIAМоскваИздательский центр «Академия»

2008

УДК 621.941(083.131)

ББК 34.632я2

B3I3Рецензенты: •преподаватель высшей категории специальных предметов ГОУ СПО

политехнический колледж Ne 31 г. Москвы Т.4- Богдасарова,

ведущий научный сотрудник ОАО «ЭНИМС» д-р техн. наук М. П. КоэочкинВереинаЛ.И.В313 Справочник станочника : учеб. пособие для нач. проф.

образования / Л.И.Вереина, М. М. Краснов. — 2-е изд.,

испр. — М.: Издательский центр «Академия», 2008. — 560 с.

ISBN 978-5-7695-5470-4Наложены основы обработки металлов резанием. Рассмотрены уст¬

ройство токарных, сверлильных и- фрезерных станков; режущий инстру¬

мент, применяемый на этих станках; типовые способы обработки с вы¬

бором режимов резания, припусков и необходимого режущего и мери¬

тельного инструментов. Описана плазменно-механическая обработка. Уде¬

лено внимание организации рабочего места станочника.Для учащихся учреждений начального профессионального образова¬

ния. Может быть полезно студентам машиностроительных средних и выс¬

ших учебных заведений, а также специалистам.УДК 621.941(083.131)

ББК 34.632я2Оригинал-макет данного издания является собственностью

Издательского центра «Академия», и его воспроизведение любым способом

без согласия правообладателя запрещается© Веренна Л. И., Краснов М. М., 2006

© Образовательно-издательский центр «Академия», 2006

ISBN 978-5-7695-5470-4 © Оформление. Издательский центр «Академия», 2006

ПРЕДИСЛОВИЕНа машиностроительных предприятиях зачастую работают

станочники-универсалы, обслуживающие токарные, сверлиль¬

ные, фрезерные и другие станки.Станочник должен не только уметь работать на разнооб¬

разном оборудовании, но и самостоятельно налаживать обо¬

рудование, выбирать оптимальные режимы резания, устра¬

нять неполадки, контролировать качество продукции. Поэто¬

му в период обучения учащийся должен стремиться углублять

свои знания, приобретать навыки работы на различных ме¬

таллорежущих станках.В справочнике изложены основы обработки металлов реза¬

нием, рассмотрены устройство токарных, сверлильных, фре¬

зерных и других станков, а также режущий инструмент, при¬

меняемый на этих станках, описаны типовые способы обра¬

ботки с выбором режимов резания, припусков и необходи¬

мого режущего и мерительного инструментов. ; .Настоящий справочник является учебным пособием для

подготовки квалифицированных станочников широкого про¬

филя.

РАЗДЕЛ I

ОБЩИЕ СПРАВОЧНЫЕ СВЕДЕНИЯГЛАВА 1

ОСНОВЫ ТЕОРИИ РЕЗАНИЯ

1.1. Основные понятия и элементы резанияРезание металлов представляет собой такой вид формообразо¬

вания, при осуществлении которого поверхности детали форми¬

руются методом удаления с заготовки припуска путем пластичес¬

кого деформирования и последующего срезания его в результате

движений режущей кромки инструмента и заготовки относитель¬

но друг друга.Стружка — это слой металла, деформированный и отделен¬

ный в результате обработки резанием. Различают следующие типы

стружки: скалывания, сливная и надлома. Стружка скалывания

(рис. 1.1, а), состоящая из отдельных элементов, образуется приабD,Рис. 1.1. Виды стружки при резании:а — скалывания; б — сливная; в — надлома; v —

скорость резания; Д. — направление главного дви¬

жения резания; Ds — направление движения по¬

дачи; / — глубина резанияв4

обработке твердых металлов с низкой скоростью резания v при

большой толщине срезаемого слоя и малом переднем угле лезвия

резца. Увеличение вязкости обрабатываемого материала, умень¬

шение толщины срезаемого слоя, увеличение скорости резания

и увеличение переднего угла лезвия резца приводят к постепен¬

ному переходу стружки скалывания в сливную стружку (рис. 1.1, б).

При таких условиях резание происходит с меньшими усилиями,

а обрабатываемая заготовка имеет более чистую поверхность. Слив¬

ная стружка отделяется в виде длинной винтообразной ленты.

Стружка надлома (рис. 1.1, в) образуется при обработке твердых

и хрупких металлов (например, чугун, бронза). Срезаемая струж¬

ка в виде отдельных кусочков, совершенно не связанных между

собой, легко рассыпается.Процесс резания сопровождается выделением теплоты; более

всего нагревается стружка, которая воспринимает около 75 % вы¬

деляющейся теплоты, до 20 % теплоты воспринимает резец, око¬

ло 4 % — обрабатываемая заготовка и около 1 % расходуется на

нагревание окружающей атмосферы; постепенно вся теплота пе¬

реходит в окружающую среду. При затуплении резца распределе¬

ние теплоты, выделяющейся в процессе резания, резко меняется:

в большей степени нагреваются резец и заготовка.Режущий инструмент деформирует не только срезаемый слой,

но и поверхностный слой обрабатываемой заготовки: увеличива¬

ется его твердость и уменьшается пластичность, т. е. происходит

наклеп обрабатываемой поверхности. Чем мягче и пластичнее об¬

рабатываемый металл, тем интенсивнее происходит образование

наклепа. Глубина и степень упрочнения при наклепе увеличивают¬

ся с увеличением подачи и глубины резания; при затуплении рез¬

ца глубина наклепа увеличивается в 2—3 раза. Применение смазоч¬

но-охлаждающей жидкости (СОЖ) значительно уменьшает глу¬

бину и степень упрочнения поверхностного слоя обрабатываемой

заготовки.При обработке заготовок (особенно из пластических металлов)

на передней поверхности резца, вблизи режущей кромки, образу¬

ется нарост, причем наиболее интенсивно в диапазоне скоростей

резания 10... 20 м/мин. При малых скоростях резания (v < 5 м/мин)

температура в зоне резания недостаточна для образования нароста,

а при больших скоростях (свыше 50 м/мин) нарост не успевает

привариваться к передней поверхности резца. В условиях наростооб-

разования невозможно получить обработанную поверхность высо¬

кого качества, поэтому при повышенных требованиях к ее качеству

нежелательно работать в диапазоне скоростей 7...50 м/мин.Снятие стружки на станках осуществляется сочетанием главно¬

го движения и движения подачи. Главное движение резания, обо¬

значаемое Д. (см. рис. 1.1), обеспечивает отделение стружки от за¬

готовки с наибольшей скоростью в процессе резания. Движение5

подачи, обозначаемое Ds, позволяет подвести под режущую кром¬

ку инструмента новые участки заготовки и тем самым обеспечить

снятие стружки со всей обрабатываемой поверхности. \Различают скорость резания v (скорость главного движения

резания) и скорость движения подачи vs. При лезвийной обработ¬

ке скорость резания задается в метрах в минуту (м/мин), а ско¬

рость подачи в миллиметрах в минуту (мм/мин). Если главное дви¬

жение является вращательным, то скорость резания равна линей¬

ной скорости точек заготовки (или сверла, зенкера, развертки) и

определяется по формулеndn

v~ 1000’где d — диаметр заготовки (инструмента), мм; я — частота враще¬

ния заготовки (инструмента), мин-1.Скорость резания при круглом центровом шлифовании являет¬

ся суммой скорости круговой подачи vs кр заготовки и скорости

круга гкр. Учитывая, что vs кр на порядок меньше v^, принимают

скорость резания v равной vKf>. При обработке абразивным инстру¬

ментом скорость резания v задается в метрах в секунду (м/с), по¬

этому с большой степенью приближения можно скорость резания

связать с частотой вращения круга п (мин-1) следующей зависи¬

мостью:1 ООО 60’где dmK — диаметр шлифовального круга, мм.Скорость круговой подачи, м/мин, при абразивной обработке

(при круглом шлифовании) определяется по формулеVskp = "ЙЙЮ’где dxр.— диаметр заготовки, мм; л — частота вращения заготов¬

ки, мин-1.Подачей S называется отношение расстояния, пройденного рас¬

сматриваемой точкой режущей кромки (или заготовки) вдоль тра¬

ектории этой точки в движении подачи, к соответствующему чис¬

лу циклов Или долей цикла другого движения^) время резания.Под циклом движения понимают полный оборот, двойной ход

или ход режущего инструмента (заготовки), а под долей цикла —

например угловой поворот на один зуб. В связи, с этим используют

следующие понятия: подача на один зуб Sz, подача на оборот S0,

подача на ход Sx, подача на двойной ход 52х. ,6

I 2Рис. 1.2. Поверхности в процессе

обработки заготовки резцом:/ — обрабатываемая; 2 - поверхность

резания; 3 — обработанная; 4 — плос¬

кость резания; 5 — основная плоскостьРис. 1.3. Поперечное сечение сре¬

заемого слоя:

t — глубина резания; S0 ■— подача на

оборот; /, а и b — соответственно пло¬

щадь, толщина и ширина срезаемого

слоя; ф — главный угол в планеНа обрабатываемой заготовке различают обрабатываемую и об¬

работанную поверхности, а также поверхность резания (рис. 1.2).

Расстояние между обрабатываемой и обработанной поверхностя¬

ми, измеренное по перпендикуляру к обработанной поверхности,

называется глубиной резания. Глубина резания измеряется в мил¬

лиметрах и обозначается буквой / (см. рис. 1.1).Площадь поперечного сечения, мм2, срезаемого слоя (рис. 1.3)

определяют по формуле/= SJ.Кроме того, ее можно определить по формуле/= аЬ,где а и b — соответственно толщина и ширина срезаемого слоя, мм.Совокупность значений скорости резания, глубины резания,

скорости движения подачи или подачи составляет режим резания

(см. ГОСТ 25762—83 «Обработка резанием. Термины, определения

и обозначения общих понятий*).1.2. Геометрия токарного резцаРезец состоит из лезвия 1 и стержня 5 (рис. 1.4). Лезвие — это

режущая часть резца, а стержень предназначен для закрепления

резца. По передней поверхности 4 (Ау) лезвия сходит стружка; глав¬

ная задняя поверхность 7 (Аа) лезвия обращена к обрабатываемой7

Рис. 1.4. Элементы токарного резца:

/ — лезвие; 2, 3 — соответственно вспо¬

могательная и главная режущие кром¬

ки; 4 — передняя поверхность А, лез¬

вия; 5 — стержень; 6 — опорная (ос¬

новная) плоскость; 7 — главная задняя

поверхность лезвия Аа; 8 — вершина

лезвия; 9— вспомогательная задняя по¬

верхность А'а лезвияповерхности заготовки; главная 3 и вспомогательная 2 режущие

кромки образованы пересечением передней поверхности с задними.Для изучения геометрии резца вводят условные плоскости —

Pv, Р„ и Рх (рис. 1.5). Основная плоскость Pv — это координатная

плоскость, проведенная через рассматриваемую точку режущей

кромки перпендикулярно направлению скорости главного движе-8

ния резания в этой точке. У резцов с

прямоугольным поперечным сечением

за основную плоскость принимают

плоскость, параллельную его опорной

поверхности, т.е. установочной базе.Плоскость резания Р„ — это координат¬

ная плоскость, касательная к режущей

кромке в рассматриваемой точке и пер¬

пендикулярная основной плоскости.Главная секущая плоскость Рх — это ко¬

ординатная плоскость, перпендикуляр¬

ная линии пересечения основной плос¬

кости и плоскости резания.Геометрические параметры режу¬

щей части инструмента оказывают су¬

щественное влияние на производительность и экономичность про¬

цесса резания и качество поверхности обработанной детали.Передним углом лезвия у называется угол в секущей плоскости

между передней поверхностью лезвия и основной плоскостью, а

главным передним углом у — угол в главной секущей плоскости. От

величины переднего угла зависит сход стружки: при увеличении

угла у сход стружки облегчается, однако ослабляется режущая кром¬

ка. Если в секущей плоскости поверхность лезвия направлена вниз

от основной плоскости, то передний угол считается положитель¬

ным, как это показано на рис. 1.5, если же вверх, то отрицатель¬

ным. Резцы с отрицательными передними углами (рис. 1.6) приме¬

няются при обдирочных работах по стали, наличии ударной на¬

грузки, неравномерном припуске и обычно оснащаются пласти¬

нами из твердого сплава.Значение переднего угла зависит от следующих факторов: типа

инструмента, формы передней поверхности резца, характеристик

материала заготовки и режущего инструмента (точнее, его лез¬

вия).Задним углом а называется угол в секущей плоскости между зад¬

ней поверхностью лезвия и плоскостью резания, а в главной секу¬

щей плоскости этот угол называется главным задним углом а. Зад¬

ний угол в основном предназначен для обеспечения свободного

перемещения инструмента по обрабатываемой поверхности и

уменьшения износа по задней поверхности лезвия инструмента.Увеличение заднего угла приводит к уменьшению угла заостре¬

ния р, а следовательно, к ослаблению режущей кромки, а иног¬

да — к ее выкрашиванию и преждевременному выходу инструмен¬

та из строя.Для резцов, предназначенных для обработки заготовок из ста¬

ли и чугуна точением и растачиванием, значения передних и зад¬

них углов назначаются в пределах, указанных в табл. 1.1.А-АРис. 1.6. Токарный резец

с отрицательным передним

углом9

Таблица 1.1Рекомендуемые значения передних у и задних а углов резцов

при точении и растачивании заготовок из стали и чугунаМатериал заготовкиМатериал режущей части резцаСтальбыстроре¬жущаяТвердыйсплавСтальбыстрорежущаяТвердый сплавОбработкачерно¬ваячисто¬ваячерно¬ваячисто¬ваяПередний угол у,...°Задний угол а,..."Стальконструкционная2512...15612812Стальлегированная2010612812Стальжаропрочная2010881010Чугун серый—5——810Чугун ковкий—8——810Для формирования направления сбега стружки особое значе¬

ние имеет угол наклона главной режущей кромки X (угол в плоско¬

сти резания между главной режущей кромкой й основной плоско¬

стью). Угол X считается отрицательным (рис. 1.7, а), когда верши¬

на лезвия является наивысшей точкой режущей кромки, как по¬

казано на рис. 1.5 (вид по стрелке А), и положительным (рис. 1.7, б),

если вершина лезвия — самая низкая точка режущей кромки. Этот

угол равен нулю в том случае, когда главная режущая кромка па¬

раллельна основной плоскости (рис. 1.7, в). При положительных

значениях угла X место первоначального контакта резца с заготов¬

кой удаляется от вершины. Это повышает стойкость резца, особен¬

но при обработке заготовок с прерывистой поверхностью или не¬

равномерным припуском (табл. 1.2).Рис. 1.7. Угол А. наклона главной режущей кромки:

а — отрицательный; б — положительный; в — равный нулю10

Таблица 1.2Угол наклона главной режущей кромкиУсловия работы резцаУгол ...°Точение прерывистых поверхностей12...15Черновое точение и.растачивание заготовок из чугуна10Черновое точение и растачивание заготовок из стали0...5Точение и растачивание заготовок из жаропрочных сталей

и сплавов0Чистовое точение и растачивание-2 ...-4Угол между передней поверхностью лезвия и плоскостью реза¬

ния называется углом резания 8 (см. рис. 1.5).Важным геометрическим параметром резца является главный угол

в плане ф, заключенный между проекцией главной режущей кром¬

ки на ее основную плоскость и направлением вектора скорости

подачи. Вспомогательный угол в плане <р' — это угол между проек¬

цией вспомогательной режущей кромки на ее основную плоскость

и направлением, противоположным вектору скорости подачи (см.

рис. 1.5). При малом угле <р в работе участвует большая часть режу¬

щей кромки резца, вследствие этого улучшается отвод теплоты и

увеличивается период стойкости резца. При большом угле ф шири¬

на среза уменьшается, т. е. уменьшается активная длина той части

режущей кромки, которая непосредственно соприкасается с заго¬

товкой, увеличивается износ резца и поэтому снижается его период

стойкости. При обработке длинных нежестких валов применяют

резцы с большими углами в плане (60...90°), так как при меньших

углах возможно появление вибраций и недопустимых прогибов

заготовки. При обработке жестких заготовок угол ф составляет30...45°. Главный угол в плане для точения и растачивания реко¬

мендуется выбирать в зависимости от обрабатываемого материала

и степени жесткости системы станок — приспособление — инст¬

румент — заготовка (СПИЗ) (табл. 1.3).Вспомогательный угол в плане ф' составляет 10...30°. Если угол

ф' мал, то при отжатии резца вспомогательная кромка может вре¬

заться в обработанную поверхность. Большой угол ф' ослабляет

вершину резца. Кроме того, угол ф' оказывает влияние на шерохо¬

ватость обработанной поверхности — появляются значительные

остаточные гребешки.В табл. 1.4 приведены рекомендуемые значения для вспомога¬

тельных углов в плане.Углом при вершине в плане, е называется угол между проекциями

режущих кромок на основную плоскость. Значение угла е зависит11

Таблица 1.3Рекомендации по выбору главного угла в плане <рНазначение и условия работы резцаУгол <р, ...”Обтачивание с малой глубиной резания;

особо жесткая система СПИЗ30Растачивание и точение заготовок из стали;

малая жесткость системы СПИЗ60Растачивание и точение заготовок из чугуна;

малая жесткость системы СПИЗ70... 75Подрезание, обтачивание и растачивание ступенчатых

поверхностей в упор; нежесткая система СПИЗ90Точение; жесткая система СПИЗ45только от заточки резца. Углы <р и <р' могут изменяться в зависимо¬

сти от установки резца (при отклонении оси стержня резца от

перпендикуляра к оси обрабатываемой заготовки).На геометрию углов у и а также влияет установка резца в зави¬

симости от положения вершины резца относительно оси враще¬

ния заготовки (выше или ниже линии центров токарного станка).

При отрезании, обработке конических и фасонных поверхностей,

чистовом нарезании резьбы вершину резца следует устанавливать

строго по центру заготовки (рис. 1.8, а). При установке вершины

резца выше линии центров станка (рис. 1.8, б) увеличивается перед¬

ний угол у и уменьшается задний угол а, а при установке ее ниже

линии центров (рис. 1.8, в) передний угол уменьшается, а задний

увеличивается. Практически при наружной токарной обработке

допускается установка резца выше центров станка на величину

A = 0,01tf (d — диаметр обрабатываемой заготовки), так как силаТаблица 1.4Рекомендации по выбору вспомогательного угла в плане <р'Вид обработкиУгол <р\ ..."Чистовая обработка5... 10Черновое точение10...15Черновое растачивание15...20Обработка с подачей в обе стороны без перестановки

резца30Обработка широкими резцами или резцами

с дополнительным режущим лезвием012

а б вРис. 1.8. Изменение углов в зависимости от положения резца относитель¬

но линии центров:

а — на линии центров; б — выше линии центров; в — ниже линии центроврезания отжимает резец вниз и режущая кромка устанавливается

на линии центров станка.1.3. Заточка резцовИзнос резцов. В процессе резания металлов происходит износ

режущего инструмента. Причиной износа резцов является трение

сбегающей стружки о переднюю поверхность лезвия и задних по¬

верхностей — о заготовку. Интенсивность износа зависит от мно¬

гих причин: механических свойств заготовки, силы и скорости ре¬

зания, наличия СОЖ. Следы износа наблюдаются на передних и

задних поверхностях, но за критерий износа принимается наи¬

большая высота изношенной контактной площадки на задней по¬

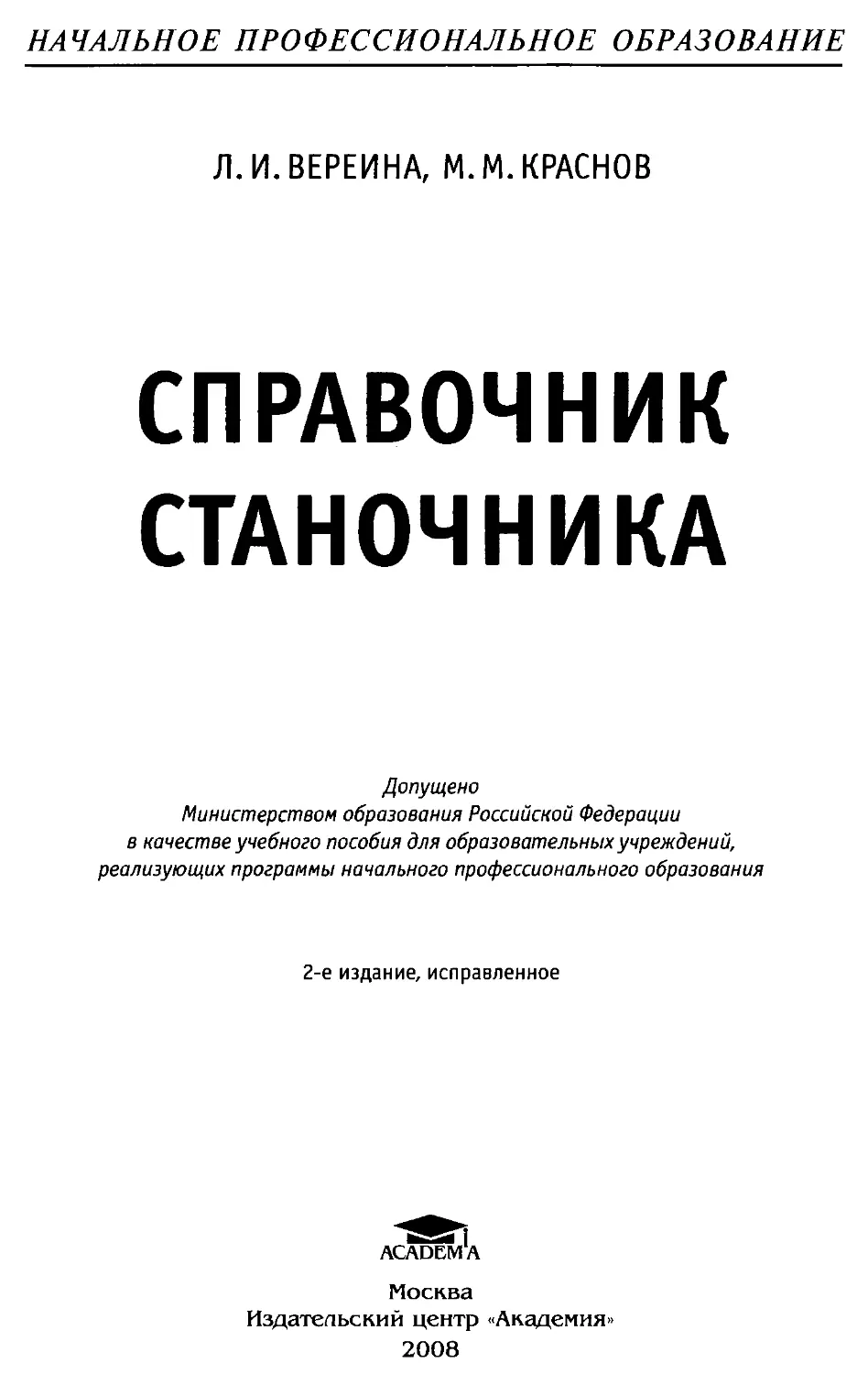

верхности Л3 [1]. В табл. 1.5 приведены средние значения допустимо¬

го износа режущей части резцов из быстрорежущей стали или ос¬

нащенных пластинами из твердого сплава.Период стойкости резца Т определяется временем непосред¬

ственной работы инструмента (исключая время перерывов) до

очередной переточки, измеряется в минутах и может быть различ¬

ным для разных случаев обработки. Период стойкости резца повы¬

шается при уменьшении скорости резания, подачи и глубины ре¬

зания, однако при этом снижается производительность станка.

Существует понятие экономичного периода стойкости Тж, при ко¬

тором себестоимость изготовления деталей является минимальной.

При этом скорости резания называются экономичными скоростями

резания (табл. 1.6). Экономичной скорости резания соответствует

экономичный период стойкости режущего инструмента (табл. 1.7).Существует несколько способов повышения периода стойкости

режущего инструмента. Чем выше износостойкость, тем медлен¬

нее изнашивается инструмент и выше его размерная стойкость, а

детали, последовательно обработанные одним и тем же инстру¬

ментом, будут иметь минимальный разброс размеров.13

Таблица 1.5Средние значения допустимого износа режущей части токарных резцовТип резцовМатериалрежущейчастиМатериал заготовкиХарактеробработкиДопустимый

износ

по задней

поверхности

А„ ммПроходные,подрезные,расточныеР18Стали углеродистые

и легированныеЧерновая1,5 ...2,0Стали коррозионно¬

стойкие, сплавы

жаропрочныеЧистовая1,0СплавтвердыйЧугуныЧерновая0,8... 1,0Чистовая0,6...0,8Стали углеродистые

и легированныеЧерновая1,0... 1,4Чистовая0,4 ...0,6Стали коррозионно¬

стойкие,

жаропрочныеЧерновая1,0Чистовая1,0Прорезные

и отрезныеР18Чугуны серыеЧерновая1,5...2,0Чугуны ковкие,

сталиПолучи-стовая0,8... 1,0СплавтвердыйЧугуны и сталиТоже0,8... 1,0ФасонныеР18Стали»0,4...0,5В настоящее время получило широкое распространение нанесе¬

ние износостойких покрытий из карбидов вольфрама или нитри¬

дов титана на режущие лезвия для увеличения периода стойкости

режущего инструмента.Одним Из новых способов повышения в 1,5.— 2,5 раза периода

стойкости режущих инструментов из быстрорежущих сталей явля¬

ется их изготовление гидростатическим и гидродинамическим вы¬

давливанием.Существенно увеличивается период стойкости инструментов из

быстрорежущих сталей, предварительно подвергнутых магнитной

обработке, вследствие которой повышается твердость и пластич¬

ность материала, и после заточки сохраняется повышенная стой¬

кость. Длительность магнитной обработки — 10... 180 с, частота

импульсов — не более 10 Гц. Наиболее совершенные установки

для магнитной обработки имеют адаптивные системы управления,14

Таблица 1.6Средние значения экономичной скорости резанияМатериал заготовкиСкорость

резания, м/мин'I :Быстрорежущий резец, Р9К5Стали15...50Твердосплавные резцы:

Т15К6Стали100...350ВК8Чугуны серые50...200Алмазный резецБронза500... 800Резец из минералокерамикиМедь и ее сплавы400... 700Стали конструкци¬

онные и низко¬

углеродистые250... 500Чугуны серые150...600Чугуны ковкие200... 350Стали закаленные70... 300Режущий инструмент на основеСтали закаленные80... 160эльбора-РСтали нетермо-

обработанные60...300Чугуны300...500Быстрорежущее сверло

(</=20... 60 мм), Р9, Р6М5,

11РЗАМЗФ2Стали10...40Твердосплавное сверло

(</ = 8...30 мм), ВК8Чугуны серые50... 100Быстрорежущий зенкер

(</=36 ...80 мм), Р6М5, Р6М5К5Стали10...40Твердосплавный зенкер

(</ = 14...80 мм), ВК8Чугуны серые50... 175Быстрорежущая развертка

(</=21...80 мм), Р6М5, Р12ФЗ,

Р6М5ФЗСтали2... 15позволяющие автоматически изменять режим обработки в зависи¬

мости от размеров инструмента.

Повышение стойкости инструментов из быстрорежущей стали

может быть достигнуто термодиффузионным упрочнением, при

котором на рабочие поверхности инструмента за счет диффузии15

Таблица J.7Средние значения экономичного периода стойкости режущих j

инструментов /Режущий инструментСтойкость, м|инБыстрорежущие проходные резцы30... 60Твердосплавные проходные резцы60...90Отрезные и резьбовые резцы20...60Быстрорежущие сверла (d= 5 ...60 мм) для обработки

заготовок из стали15...110Быстрорежущие сверла (d- 5 ...60 мм) для обработки

заготовок из серого чугуна20... 170Твердосплавные сверла для обработки заготовок

из чугуна40... 80Зенкеры30... 100Развертки из инструментальной стали для обработки

заготовок из стали40... 120Развертки из инструментальной стали для обработки

заготовок из чугуна60... 80Твердосплавные развертки для обработки заготовок

из стали20... 180Твердосплавные развертки для обработки заготовок

из чугуна30...240наносится слой хрома (или молибдена, или ванадия), обеспечива¬

ющий повышение твердости и износостойкости.Существует ряд установок «Булат», служащих для нанесения

износостойких покрытий на быстрорежущие и твердосплавные

инструменты методом ионной бомбардировки. Материал покры¬

тий (титан, молибден, бор и др.) испаряется и в среде азота кон¬

денсируется на инструменте, вследствие чего образуется пленка

(например, нитрида титана). При толщине пленки 5...7 мкм пери¬

од стойкости инструмента повышается в среднем в 2 —6 раз в за¬

висимости от обрабатываемого материала и условий обработки. Ши¬

рокое распространение получили многослойные покрытия. После

каждой переточки инструмента покрытие нужно наносить заново.Повысить стойкость резцов в 2 — 2,5 раза можно нанесением

покрытия из дисульфида молибдена. Самым простым способом

нанесения такого покрытия является натирание режущего лезвия

карандашом из дисульфида молибдена (натираемую поверхность

предварительно необходимо обезжирить). Другой способ — окуна-16

ние обезжиренной поверхности в жидкий дисульфид молибдена с

последующим выдерживанием в печи при температуре 100... 150 °С.

ГЦсле каждой переточки инструмента необходимо заново нано¬

сит^ покрытие.Лазерное упрочнение резцов из быстрорежущих и других инст¬

рументальных сталей обеспечивает высокую твердость и стойкость

за счет фазовых превращений металла поверхностного слоя на за¬

данном участке. При этом свойства основного материала сохраня¬

ются неизменными.При необходимости срезания больших припусков с заготовок

из высокопрочных и труднообрабатываемых материалов повыше¬

ние производительности обработки и стойкости инструментов

может быть достигнуто за счет применения терморезания, т. е. об¬

работки нагретой заготовки. В результате нагрева поверхностного

слоя уменьшается его сопротивление резанию, снижаются нагруз¬

ки на инструмент.Нагрев заготовки может быть общим или локальным (в зоне

резания). Локальный нагрев может быть выполнен: токами высо¬

кой частоты (индукционный способ); электроконтактным спосо¬

бом (низковольтным переменным током, подводимым к заготов¬

ке специальными вращающимися роликами); инфракрасным из¬

лучением; электролитическим нагревом; плазменной струей. На¬

грев плазменной струей позволяет обрабатывать и токонепроводя¬

щие материалы, а нагрев с использованием электрического тока —

только токопроводящие.Заточка и доводка резцов. Изношенный режущий инструмент

необходимо перетачивать. Заточку резцов можно производить на

точильно-шлифовальных и универсально-заточных станках. Для за¬

точки резцов из быстрорежущей стали на точильно-шлифовальных

станках используют шлифовальные круги из электрокорунда и чер¬

ного карборунда (для заточки твердосплавных резцов).Заточка твердосплавных резцов производится в два приема: пред¬

варительная — кругом зернистостью 25—40 и твердостью М3 — СМ 1;

окончательная — кругом зернистостью 16 —22 и твердостью СМ1.

Окружная скорость вращения у заточного круга 12... 15 м/с. При

заточке вручную на точильно-шлифовальном станке (рис. 1.9) ре¬

зец 1 устанавливают на подручник 3, после чего прижимают с

усилием 20...30 Н к шлифовальному кругу 2. Заточку передней

поверхности производят торцом шлифовального круга, а резец ук¬

ладывают на подручник, базируя его на боковую плоскость. При

заточке резца по задней поверхности подручник 3 поворачивают

на угол а, а резец кладут на него опорной поверхностью так, что¬

бы его режущая кромка располагалась горизонтально. Заточку осу¬

ществляют периферией шлифовального круга, поэтому поверхность

резца получается не плоской, а вогнутой (величина вогнутости

при диаметре круга 300...400 мм незначительная). Круг должен17

аРис. 1.9. Заточка передней (а) и задней (б) поверхностей резца на то¬

чильно-шлифовальном станке:/ — резец; 2 — шлифовальный круг; 3 — подручник; Ds — направление движе¬

ния подачи; Dr — направление главного движения резания; а — угол поворота

подручника в вертикальной плоскостивращаться в направлении на «резец». В этом случае сила резания

дополнительно прижимает резец к подручнику, обеспечивая бо¬

лее высокое качество режущей кромки — меньшую шероховатость

и незначительное выкрашивание.После заточки осуществляют доводку (притирку) главной зад¬

ней и передней поверхностей резца вдоль режущих кромок. Для

доводки твердосплавных резцов используют пасту из карбида бора с

добавлением 30 % парафина. Наиболее качественные заточка идо-

водка твердосплавных резцов достигаются на специальных заточ-18

Таблица 1.8Режимы заточки и доводки твердосплавных резцов алмазными кругамиЗаточкаДоводкаМаркатвердогосплаваСкорость

резания

v, м/сСкорость

продольной

подачи !>Лр,

мм/минПоперечнаяподача,мм/дв.хСкоростьпродольнойподачимм/минПоперечнаяподача,мм/дв.хТ30К430..351-1,50,01..0,020,3..0,8Не более

0,1Т15К6,Т14К830..351... 1,50,01...0,030,3..0,80,01ВК8, ВК630..351... 1,50,01..0,040,3..0,80,01...0,02ВКЗ30..351... 1,50,01..0,020,3..0,80,01ных станках мод. 3B632B с помощью алмазных кругов (табл. 1.8),

обеспечивающих получение параметра шероховатости поверхно¬

сти Ra 0,16...0,08 мкм и повышение долговечности резца в 1,5 раза.Для заточки минералокерамических резцов используют шлифо¬

вальные круги из зеленого карборунда на керамической связке.

Заточку резцов следует производить с непрерывным обильным

охлаждением во избежание их растрескивания.Доводка минералокерамических резцов производится на чугунном

диске пастой из карбида бора.Таблица 1.9Допускаемые отклонения геометрических параметров лезвия резцапри заточкеГеометрические параметры

лезвия резцаЗначения заданных

углов, ...°Допускаемые

отклонения, ...°Передний угол уМеньше 12±1Больше 12±2Главный задний угол аОт 6 до 15+ 1Вспомогательный угол а.Меньше 2±0,5Больше 2±1Главный угол в плане <рОт 30 до 100±2Вспомогательный угол в плане <р'Меньше 2±0,5От 2 до 5±1Угол наклона главной режущей

кромки XОт-5 до +5±1Больше 5±219

Таблица 1.10Шероховатость поверхности резцов Ra, мкмЗатачиваемая поверхностьРезецбыстрорежущи йтвердосплавныйЗадняя по фаске0,32...0,160,32...0,16Задняя по пластине0,63...0,321,25...0,63Задняя по державке2,50...0,632,50...1,25Передняя по фаске0,32...0,160,32...0,16Передняя по плоскости0,63...0,321,25...0,63Передняя криволинейная1,25...0,321,25...0,32Передняя по лунке1,25...0,631,25.„0,63Поверхность стружколома1,25...0,631,25...0,63Заточку алмазных резцов осуществляют на специальных заточ¬

ных станках с помощью чугунных дисков, шаржированных алмаз¬

ным порошком. Правильность заточки резцов проверяют угломе¬

ром и шаблонами. Допускаемые отклонения геометрических пара¬

метров лезвия резца при заточке приведены в табл. 1.9.Заточка и доводка резцов должны обеспечивать получение ше¬

роховатости обрабатываемых поверхностей в пределах, указанных

в табл. 1.10.1.4. Сила резанияДля осуществления процесса резания к резцу необходимо при¬

ложить определенную силу, которая должна преодолеть сопротив¬

ление материала разрушению, т.е. образованию стружки. Сила со¬

противления резанию является результатом действия различных

сил: упругой и пластической деформации, трения стружки о перед¬

нюю поверхность резца, трения задних поверхностей о поверх¬

ность резания и обрабатываемую поверхность. В соответствии с ГОСТ

25762—83 силу сопротивления резанию /’(рис. 1.10) раскладывают

на составляющие по трем взаимно-перпендикулярным направле¬

ниям. Направление главной составляющей силы резания /^совпа¬

дает с направлением скорости главного движения. Составляющая

силы резания Рх направлена параллельно продольному движению

подачи, а радиальная составляющая Ру — параллельно поперечно¬

му движению подачи.В процессе резания на значения составляющих Рх, Ру и Pz влия¬

ют: механические характеристики материала обрабатываемой за-20

готовки, глубина резания, пода¬

ча, значения переднего и главно¬

го углов в плане, радиус скругле-

ния режущей кромки, вид СОЖ,

вибрация, скорость резания и из¬

нос резца. Для одного и того же

обрабатываемого материала при

одинаковых условиях обработки

справедливо следующее утвержде¬

ние: чем больше площадь срезае¬

мого слоя f мм2, тем больше со¬

ставляющая Рг. Зная коэффициент

резания К (табл. 1.11) материала,

обрабатываемого в конкретных

условиях, можно вычислить при¬

ближенное значение составляю¬

щей силы резания Рг, Н, по фор¬

мулеР'=КГ. жения резанияТаблица 1.11Коэффициенты резания К для токарной обработкиОбрабатываемый материалМеханическиехарактеристикиКоэффициент резания К,

Н/мм2Предел прочности при растяжении о„ р, МПаСталь400... 5001 500500...6001 600600... 7001 780700... 8002 000800...9002 200900... 1 0002 3501 100... 1 1502 550Алюминий и силумин—400Дуралюмин250600350800Свыше 3501 100Бронза средней твердости—550Бронза свинцовая—350Рис. 1.10. Силы, действующие на

резец:Ds — направление движения пода¬

чи; Dr— направление главного дви-21

Окончание табл. 1. ПОбрабатываемый материалМеханическиехарактеристикиКоэффициент резания К,

Н/мм2Медь—950... 1 150Твердость обрабатываемого материала НВЧугун140... 1601 000160... 1801 080180...2001 140200...2201 200Примечание. Коэффициент резания К измерялся при следующих условиях

резания: глубина резания / = 5 мм; подача S0= I мм/об; у= 15°; ф = 45°; радиус при

вершине лезвия r= 1 мм; А. = 0; обработка без охлаждения.Для определения других составляющих силы резания использу¬

ют следующие соотношения:Рх = (0,3... 0,4)/^;

Ру = (0,4... 0,5)^.Равнодействующую силу, действующую на резец, определяют

по формулеP = jP? + P? + Pz\На практике по значению составляющей силы резания Pz, Н,

определяют эффективную мощность резания, кВт,#зф= Pz и/103,где v — скорость резания, м/с.Осевую составляющую Рх силы резания используют при опре¬

делении допустимой нагрузки на резец и механизмы станка при

продольном движении подачи. Радиальная составляющая Ру, воз¬

действуя на резец, отжимает его. Составляющую /^учитывают при

расчете прочности инструмента и механизма поперечного движе¬

ния подачи станка.1.5. Материалы, обрабатываемые резанием,

и их свойстваМатериалы, применяемые в машиностроении, подразделяют

на конструкционные и инструментальные. Конструкционные мате¬

риалы можно подразделить:• на металлические — сплавы на основе железа, никеля, меди,

алюминия, магния, титана и других металлов;22

• неметаллические — пластмассы, керамика, стекло, резина и т.д.;• композиционные — соединения разнородных материалов, при¬

чем свойства компонентов резко отличаются от свойств композици¬

онных материалов. Размеры частиц компонентов колеблются в широ¬

ких пределах — от нескольких долей микрометров (порошковые на¬

полнители) до нескольких миллиметров (волокнистые наполнители).В чистом виде металлы для изготовления деталей применяются

гораздо реже, чем их сплавы. О составе сплава можно судить поТаблица 1.12

Условные обозначения химических элементов в марках сплавовЭлементСплавыЭлементСплавыжелезацветныхметалловжелезацветныхметалловАлюминийЮАОлово—ОБарий—БрОсмий—ОсБериллийЛ-Палладий—ПдБоррПлатина—ПлВанадийфНамРений—РеВисмутВиВиРодий—RgВольфрамВ—Ртуть—РГаллийГиГиРутений—РуГерманий—ГСвинец—СЕвропий—ЕвСеленЕстЖелезо—ЖСеребро—СрЗолото—ЗлСкандий—СкмИндий—ИнСурьма—СуИридий—ИТаллий—ТлКадмийКдКдТантал—ттКобальтККТитанТтпдКремнийсКр(К)УглеродУ—Литий—ЛэФосфорпфМагнийшМгХромXХ(Хр)МарганецГМц (Мр)Церий—СеМедьдМЦинк—ЦМолибденм—ЦирконийцЦЭВНикельннЭрбий—ЭрмНиобийБНл23

символам (табл. 1.12), которые входят в обозначения марок маши¬

ностроительных материалов.Обработке резанием подвергают следующие металлические ма¬

териалы: чугуны, стали, цветные металлы и их сплавы.Чугун — это сплав железа, углерода, кремния, марганца и дру¬

гих веществ, причем содержание углерода составляет 2,14...4,5%.

Различают серый, высокопрочный, ковкий чугун и чугун легиро¬

ванный со специальными добавками. Серый чугун маркируют бук¬

вами СЧ, обозначающими его название, и двумя цифрами, харак¬

теризующими предел сю прочности при растяжении (табл. 1.13).

Например, СЧЮ — серый чугун, обладающий пределом прочно¬

сти при растяжении 100 МПа.Высокопрочный чугун получают введением в жидкий чугун

0,3... 1,0% магния или его сплава с никелем, медью, алюминием

или кремнием и маркируют буквами ВЧ, обозначающими его на¬

звание, и двумя цифрами, которые характеризуют предел проч¬

ности при растяжении. Например, ВЧ 40 — высокопрочный чу¬

гун, имеющий предел прочности при растяжении 400 МПа.Таблица 1.13Условные обозначения марок материаловМатериалОбозначениеЧугун с пластинчатым

графитом — серый чугун

(ГОСТ 1412-85)Буквы СЧ и число — предел прочности при

растяжении в даН/мм2, 1 даН/мм2 = 10 МПа

(СЧ20)Чугун с шаровидным гра¬

фитом — высокопрочный

чугун (ГОСТ 7293—85)Буквы ВЧ и число — предел прочности при

растяжении в даН/мм2 (ВЧ 45)Чугун ковкий (ГОСТ

1215-79**)Буквы КЧ; первое число — предел прочности

при растяжении в даН/мм2, второе — отно¬

сительное удлинение в процентах (КЧ 30-6)Чугун легированный со

специальными свойства¬

ми: жаростойкий, изно¬

состойкий, жаропроч¬

ный (ГОСТ 7769-82**)Буква Ч; последующие буквы указывают на

наличие легирующих элементов, а число за

ними — соответствующее содержание этих

элементов в процентах. Буква Ш в конце обо¬

значения марки указывает на то, что чугун с

шаровидным графитом (ЧС5Ш)Сталь углеродистая

обыкновенного качества

(ГОСТ 380-94)Буквы Ст и числа 0, 1,2, 6. Увеличение

числа означает повышение содержания угле¬

рода и предела прочности при растяжении

(Ст1, Ст2). Степень раскисления стали обо¬

значается буквами после числа : кп — кипя¬

щая, пс — полуспокойная, сп — спокойная24

Продолжение табл. 1.13МатериалОбозначениеСталь углеродистая каче¬

ственная конструкцион¬

ная (ГОСТ 1050—88**)Две цифры (05; 08; 10; 11; 15; 18; 20; 25; 30;

35; 40; 45; 50; 55; 60) — среднее содержание

углерода в сотых долях процента. Буквы кп или

пс после цифр соответствуют кипящей или

полуспокойной стали (08 пс)Сталь низколегированная

конструкционная (ГОСТ

19281—89*), сталь леги¬

рованная конструкцион¬

ная (ГОСТ 4543-71*),

сталь рессорно-пружин¬

ная (ГОСТ 14959-79*),

стали высоколегирован¬

ные и сплавы коррозион¬

но-стойкие, жаростойкие

и жаропрочные (ГОСТ

5632-72*)Первые две цифры — среднее содержание уг¬

лерода в сотых долях процента; буквы за циф¬

рами указывают на наличие легирующих эле¬

ментов, а цифры после букв — их содержа¬

ние в процентах (35Г2, 20Н2М). Если содер¬

жание легирующих элементов менее 1,5%,

то цифра отсутствует (50Х, 15ХМ). Буквы А,

Ш в конце обозначений марок указывают на

то, что сталь соответственно высококаче¬

ственная (15ХА, 20ХНЗА) и особовысокока¬

чественная (95X18-Ш)Сталь углеродистая ин¬

струментальная (ГОСТ

1435-99)Буква У и число — среднее содержание угле¬

рода в десятых долях процента (У7, У10). Бук¬

ва А после числа обозначает, что сталь высо¬

кокачественная (У8А)Сталь легированная ин¬

струментальная (ГОСТ

5950-2000)Первое число — среднее содержание углерода

в десятых долях процента, если оно более 0,1 %

(9X1, 9ХС); число после букв, обозначающих

легирующий элемент, — его среднее содер¬

жание в процентах (XI2, 8X3)Сталь подшипниковая

(ГОСТ 801-78*)Буквы ШХ и число — содержание хрома в де¬

сятых долях процента. Последующие буквы

указывают на наличие дополнительных леги¬

рующих элементов (ШХ15СГ)Сталь конструкционная

высокой обрабатывае¬

мости резанием (ГОСТ

1414-75*)Буква А и число — среднее содержание угле¬

рода в сотых долях процента (А12). Последую¬

щие буквы указывают на наличие легирую¬

щих элементов (АС40ХГНМ)Сплавы алюминиевые:

литейные

(ГОСТ 2685-75)

деформируемые

(ГОСТ 4784-97)Буквы AJ1 — литейные сплавы; последующее

число — номер сплава (AJ12)Буквы Д, АК, АН, ВД, В — деформируемые

сплавы; последующее число— номер сплава (Д16)Сплавы магниевые:

литейные

(ГОСТ 2856-79*)Буквы MJ1 — литейные сплавы; последующее

число — номер сплава (МЛ5)25

Окончание табл. 1.13МатериалОбозначениедеформируемые

(ГОСТ 14957-76*)Буквы МА — деформируемые сплавы, после¬

дующее число — номер сплава (МА15)Сплавы медно-цинковые

(латуни):обрабаты ваем ые

давлением

(ГОСТ 15527-70*)

литейные

(ГОСТ 17711-93)Буква JI; последующие буквы указывают на

наличие легирующих элементов. Первое чис¬

ло — содержание меди в процентах, осталь¬

ные числа, соответствующие последователь¬

ности букв, — содержание легирующих эле¬

ментов в процентах (ЛЦ38Мц2С2)Бронзы литейные:

безоловянные

(ГОСТ 493-79)

оловянные

(ГОСТ 613-79)Буквы Бр; последующие буквы указывают на

наличие легирующих элементов, а числа —

их содержание в процентах (БрОбЦбСЗ)Сплавы медно-никеле¬

вые (ГОСТ 492-73)Буквы МН; последующие буквы указывают на

наличие легирующих элементов. Первое чис¬

ло — содержание никеля в процентах, осталь¬

ные числа, соответствующие последователь¬

ности букв, — содержание легирующих эле¬

ментов в процентах (МНЖМцЗО-1-1)Баббиты(ГОСТ 1320-74*)Буква Б и число — содержание олова в про¬

центах (Б88)Стали вольфрамсодер¬

жащие быстрорежущие

(ГОСТ 19265-73*)Буква Р и числа, показывающие среднее со¬

держание вольфрама в процентах. Буквы за

числами указывают на наличие других легиру¬

ющих элементов, а числа после них — содер¬

жание этих легирующих элементов (Р9М4К.8)Сплавы твердые спечен¬

ные (ГОСТ 3882-74*)Буквы ВК — вольфрамовые сплавы; последу¬

ющее число — содержание кобальта в про¬

центах; остальное — карбид вольфрама в про¬

центах (ВК6).Буква Т — титановольфрамовые сплавы; пос¬

ледующее число — содержание карбида тита¬

на в процентах; буква К после числа — содер¬

жание карбида кобальта в процентах; осталь¬

ное — карбид вольфрама в процентах (Т5К10).

Буквы ТТ — титанотанталовольфрамовые

сплавы; число — суммарное содержание кар¬

бидов титана и тантала в процентах; буква К

означает наличие кобальта, а последующие

числа — его содержание в процентах; осталь¬

ное — карбид вольфрама в процентах (ТТ8К6)26

Ковкий чугун отличается высокой вязкостью и маркируется

буквами КЧ и двумя группами цифр: первая означает предел проч¬

ности при растяжении, а вторая — относительное удлинение. На-

иример, КЧ 60-3 — ковкий чугун, имеющий предел прочности

при растяжении 600 МПа и относительное удлинение 3 %.Легированные чугуны со специальными свойствами подразде¬

ляют на хромистые, кремнистые, алюминиевые и никелевые. Не¬

которые из них обладают жаростойкостью до температуры 1 130 °С

(ЧХ16, ЧХ32, ЧС5Ш, ЧЮ7Х2), другие — высокой жаропрочно¬

стью (например, чугун ЧН11Г7Ш при температуре 600 °С имеет

предел прочности при растяжении 300 МПа). Чугуны ЧН15ДЗШ и

ЧН19ХЗШ — коррозионно-стойкие, причем последний сохраняет

jto свойство в серной кислоте любой концентрации. Чугуны ЧХЗ,

ЧХЗГ, ЧЮ6С5 обладают высокой износостойкостью даже при тем¬

пературах 700... 1 000 °С. Механические свойства отливок из чугуна

различных марок приведены в табл. 1.14.На обрабатываемость резанием литых заготовок из чугуна боль¬

шое влияние оказывает поверхностный слой металла — литейная

корка, толщина которой составляет 0,15...0,50 мм, а твердость —285...321 НВ. По мере удаления от поверхности твердость чугуна

снижается (187... 229 НВ). Скорость резания в зоне литейной кор¬

ки должна быть на 20...30 % меньше рекомендуемой для обработ¬

ки чугуна данной марки.Сталь — это сплав железа с углеродом, содержащий углерода

до 2%.Для того чтобы при хранении стальных заготовок (прутки, бол¬

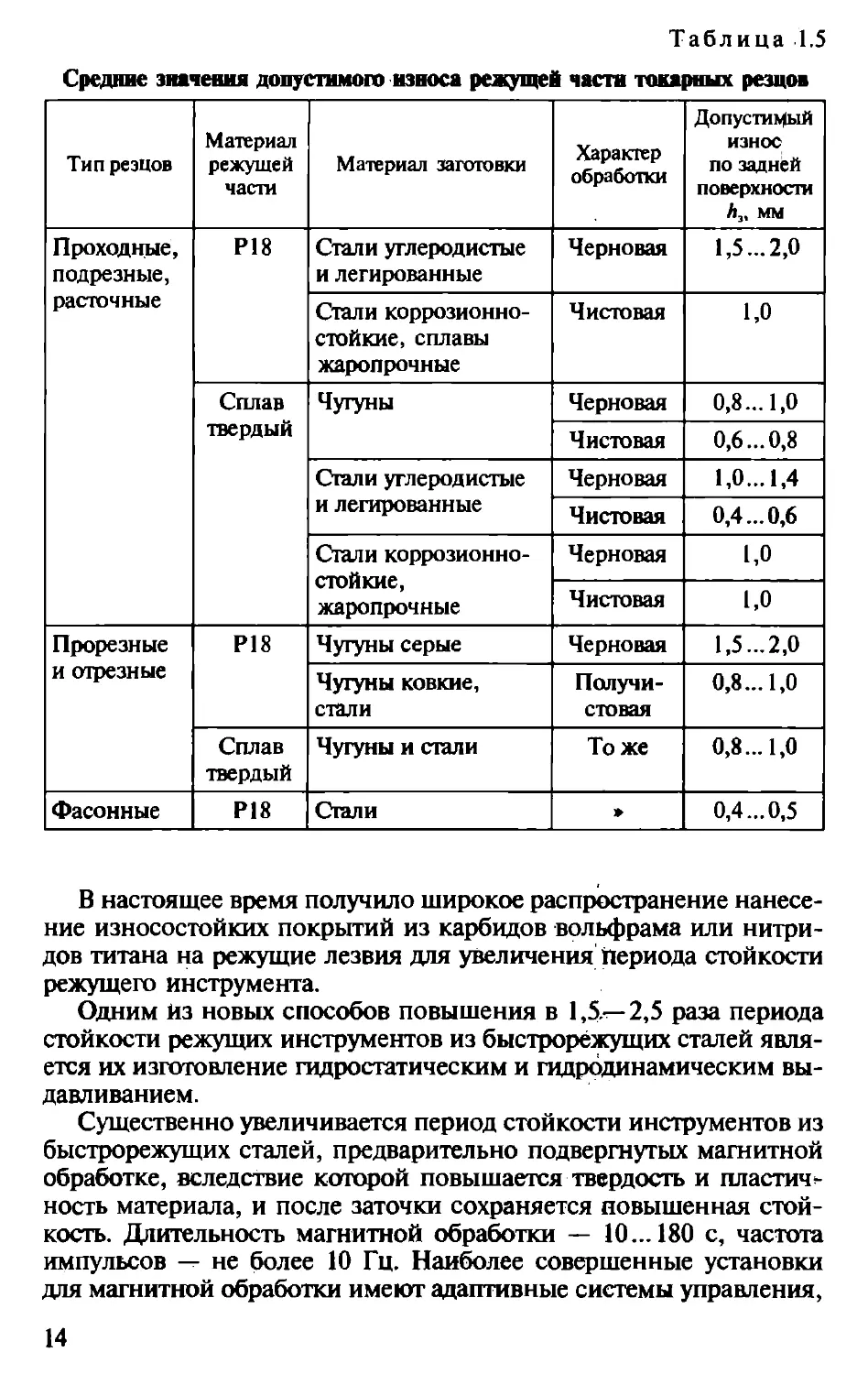

ванки и др.) на складах не спутать, например, прутки из углеро¬

дистой и легированной стали, их маркируют краской определен¬

ного цвета, а иногда используют краску двух цветов (табл. 1.15).Если цветовая маркировка нарушена или отсутствует, то вид стали

можно ориентировочно установить по характеру искрения (табл. 1.16)

при проверке образца с использованием шлифовального круга.Механические свойства сталей, сплавов цветных металлов и

твердых сплавов приведены в табл. 1.17 — 1.32, неметаллов — в табл.

1.33 и 1.34.К физическим величинам, характеризующим эти свойства, от¬

носятся:• предел прочности при растяжении (временное сопротивление

разрыву) овр;• предел прочности при сжатии овс;• предел прочности при изгибе аи;• предел текучести ат;• относительное удлинение образца при разрыве 8;• относительное удлинение при разрыве образца с 5-кратным

отношением длины к диаметру 55;• относительное сужение образца у;27

• твердость по Бринеллю НВ и Роквеллу: HRA (шкала A), HRC

(шкала С);• ударная вязкость• модуль упругости Е\• коэффициент трения скольжения/р;• плотность р;• теплопроводность "К\• коэффициент линейного расширения а.Таблица 1.14Механические свойства отливок из чугунаМарка чугунаа„г, МПаМарка чугунао1Ч), МПаЧугун серыйсчю100СЧ24240СЧ15150СЧ25250СЧ18180СЧ30300СЧ20200СЧ35350СЧ21210Чугун высокопрочныйВЧ 35350ВЧ 60600ВЧ 40400ВЧ 70700ВЧ 45450ВЧ 80800ВЧ 50500ВЧ 1001 000Чугун ковкийКЧ 30-6294КЧ 55-4539КЧ 33-8323КЧ 60-3588КЧ 35-10333КЧ 65-3637КЧ 37-12362КЧ 70-2686КЧ 45-7441КЧ 80-1,5784КЧ 50-5490Чугун жаропрочный (с шаровидным графитом)при температуре 600 °С, не менееЧН19ХЗШ250ЧН11Г7Ш300Чугун жаростойкий (с шаровидным графитом)при температуре 600 °С, не менееЧЮ22Ш350-—Чугун износостойкийЧХЗ150ЧХ28370чхзт200ЧХ32390ЧХ16350ЧЮ6С5120ЧХ22С29028

Таблица 1.15

Цветовая маркировка сталей и твердых сплавовМатериалЦвет краскиСталь обыкновенного качестваСтОКрасный и зеленыйСт1Желтый и черныйСт2ЖелтыйСтЗКрасныйСт4ЧерныйСт5ЗеленыйСталь легированная конструкционнаяХромистаяЗеленый и желтыйХромомолибденоваяЗеленый и фиолетовыйХромованадиеваяЗеленый и черныйМарганцеваяКоричневый и синийХромомарганцовистаяСиний и черныйХромокремнистаяСиний и красныйХромокремнемарганцеваяКрасный и фиолетовыйНикель-молибденоваяЖелтый и фиолетовыйХромоникелеваяЖелтый и черныйХромон и келемол ибденоваяФиолетовый и черныйХромоалюминиеваяСеребр и сто-се р ы йСталь коррозионно-стойкаяХромистаяСеребристо-серый и черныйХромоникелеваяСеребристо-серый и красныйХромотитановаяСеребристо-серый и желтыйХромоникелекремнистаяСеребристо-серый и зеленыйХромон икельтитановаяСеребристо-серый и синийХромоникелениобиеваяСеребристо-серый и белыйХромомарганцево-н и келеваяСеребристо-серый и коричневыйХромоникелемолибденотитановаяСеребристо-серый и фиолетовый29

Окончание табл. 1.15МатериалЦвет краскиСталь быстрорежущаяР18Бронзовый и красныйР9БронзовыйСплавы твердые спеченныевкз-мЧерный с оранжевой полосойВК6СинийВК6-МСиний с белой полосойВК6-ВФиолетовыйВК8КрасныйВК8-ВКрасный с синей полосойВК10Красный с белой полосойТ15К6ЗеленыйТ30К4ГолубойТаблица 1.16

Определение вида стали по характеру искренияСтальХарактеристика пучка искрНизкоуглеродистая

нелегированная

(до 0,15 % углерода)Короткий темно-желтый пучок искр в форме по¬

лосок, которые становятся более светлыми в зоне

сгорания; мало звездообразных разветвленийСреднеуглеродистая

нелегированная

(0,15... 1,0% углеро¬

да)С увеличением содержания углерода образуется

более плотный и светлый желтый пучок искр с

многочисленными звездочками и ответвлениями

лучейВысокоуглеродистая

нелегированная

(более 1 % углерода)Очень плотный желтый пучок искр с многочис¬

ленными звездочками. При увеличении содержа¬

ния углерода уменьшается яркость искр и укора¬

чивается их пучокНелегированная с

повышенным со¬

держанием марганцаШирокий плотный ярко-желтый пучок искр;

внешняя зона линий искр особенно яркая; мно¬

гочисленные разветвления лучейМарганцовистая

(12% марганца)Преобладание зонтообразных искр30

Окончание табл. 1.16СтальХарактеристика пучка искрКонструкционная

(до 5 % никеля)Яркие желтые линии искр в виде язычков, рас¬

щепленных на конце; увеличение яркости в зоне

сгорания. При повышении содержания углерода

на концах линий искр появляются звездочкиХромистая с низким

содержанием углеро¬

да и высоким со¬

держанием хромаКороткий слабо разветвленный темно-коричне¬

вый пучок искр без звездочек; искры прилипают

к поверхности шлифовального кругаНикелевая высоко¬

легированнаяПри содержании никеля 35 % пучок искр имеет

красно-желтую окраску. При более высоком со¬

держании никеля (около 47 %) яркость искр зна¬

чительно снижаетсяХромоникелеваяЖелто-красные искры с наиболее яркими поло¬

сами в зоне сгорания. При повышенном содержа¬

нии хрома и никеля пучок искр более темныйВольфрамоваяКрасные короткие искры; линии искр отчетливо

изгибаются вниз. Разветвление звездочек отсут¬

ствует. Чем выше содержание вольфрама, тем сла¬

бее образование искрМолибденоваяЯрко-желтые искры в виде язычков. При низком

содержании кремния язычки видны перед звез¬

дочками, при повышенном содержании — за звез¬

дочкамиТаблица 1.17Механические свойства углеродистых сталей обыкновенного качестваМаркасталиО» р.МПаОт.МПа6, %Маркасталиав р>МПа<*г,МПа6, %СтО310—23СтЗГпс380..50025026Ст1кп310..400—35СтЗГсп380..500250—Ст1пс320..420—34Ст4кп410..54026025Ст1сп320..420—34Сг4Гпс410..54027024Ст2кп330..42022033СтЗсп490..63529020Ст2сп340..44023032Ст5Гпс450..59029020Ст2пс340..45023032Стбпс59032015СтЗпс380..5002502631

Таблица 1.18Механические и физические свойства углеродистых качественных

конструкционных сталейМаркасталиоир,МПаМПа8,,%а„,кДж/м2у, %НВ, не

болееР.г/см3X,Вт/(м • °С)а- 106,

°С-'0832019633—60131*7,838111,61033020531—55143*7,838111,61537022527—55149*7,827811,92041024525—55163*7,8278,511,1254502752388250170*7,8275,711.1304902952178350179*7,81775,712,6355303152068645207*7,81775,711,09405703351958645187**.217*7,8156012,4456003551649040197**229*’7,8146011,65506303751438040207**,241*7,8116012,05565038013—35217**,255*7,86011,05860031512—28217**,255*7,8606068040012—35229**.255*7,85911,1* Твердость НВ для горячекатаной стали.

** Твердость НВ для отожженной стали.Таблица 1.19Механические свойства проката из низколегированных конструкционныхсталейМаркасталио„р,МПаа,,МПа85, %Маркастали°и |>,МПаа,,МПа65, %12 ГС4613122615ГФ5103722115ХСНД4903432114Г24613332109 Г24413052118Г2АФпс5884411932

Окончание табл. 1.19МаркасталиМПаМПа8„ %МаркасталиОц р,МПасп,МПа8„ %17ГС5103532316ГС4903222109Г2Д4413052114ХГС4903432210Г2С14903532110ХСНД53039219Таблица 1.20

Механические свойства проката из легированных сталейМаркасталиО» Р-МПаМПа8S,%о„,кДж/м-’Маркасталир’МПаМПа5„%кДж/м2Стали хромистые15Х7354901268635Х91073511686I5XA7354901268638ХА932786128822 ОХ786638115874 0Х98078610587ЗОХ8847351268645Х1 030835949030ХРА1 5701 2809147050ХI 0808849391Стали марганцовистые20Г45127424—10Г242224522—25 Г4902952288230Г258834315—ЗОГ5403152078335 Г261836313—35 Г5603331868640Г265838212—40Г5833531758745 Г2686402И—45 Г5693721549050Г273542111—50Г64839213391Стали хромомаргапцовистые18ХГ88473510—40ХГТР9807861178318ХГТ980884978335ХГФ9127861478320ХГР980786978320ХГМ1 1781 0801078327ХГР1 3751 1788587Стали хромокремнистыеV3XC8846861378340ХС1 2251 0801234333

Продолжение табл. 1.20МаркасталиОвр >МПао„МПа55,%о„,кДж/м2Маркасталиов р,

МПаот,МПа85,%а»,кДж/м238ХС93273512686—————Стали хромомолибденовые и хромомолибденованадиевые15ХМ44127521117635ХМ9328351278320ХМ7866381288238ХМ98088411686ЗОХМ9327351178330X3 МФ98083512980ЗОХМА9327351288240ХМФА1 03093213882Стали хромованадиевые15ХФ7355401378340ХФА88473510882Стали никель-молибденовые15Н2М8356381178320Н2М88468610783Стали хромоникелевые, в том числе с бором20ХН7865861478312ХНЗА9326861188240ХН9805881168620ХНЗА932735121 07845ХН1 0308351068612Х2Н4А1 1289321088250ХН1080884949020X2 Н4А1 2801 080978320ХНР1 17898010882ЗОХНЗА9807861078312ХН278658812882Стали хромокремнемарганцевые и хромокремнемарганцево-никелевые20ХГСА78663812686ЗОХГСА10808351049025ХГСА10808351068635ХГСА1 61612809391ЗОХГС1 0808351044130ХГСН2А161613759586Стали хромомарганцево-никелевые, в том числе с титаном и бором15ХГН2ТА932735И98020ХГНТР1 178980978320ХГНР128010801088238ХГН78668612980Стали хромоникелемолибденовыеI4X2H3MA9808841078330ХН2МА9807861078320ХН2М8846861178338Х2Н2МА10809321278340ХН2МА1 0809321278318Х2Н4МА1 1288351298034

Окончание табл. 1.20Маркасталио„р,МПаа„МПа8s,%о„.кДж/м-’МаркасталиО..Р,МПаОт,МПа8s,%о,,,кДж/м-40ХН2МА1 0809321278318Х2Н4МА1 1288351298040Х2Н2МА1 0809321078325Х2Н4МА1 080932И88238XH3MA1 08098012783Стали хромоникелемолибденованадиевые и хромоникелеванадиевые30ХН2МФА8847861088245ХН2МФА1 4201280739136Х2Н2МФА1 1781 0801278320ХН4ФА8846861298028ХНЗМФА1 1781 08012783Стали хромоалюминиевые, в том числе с молибденом38X2 Ю8847351078338Х2МЮА98083514882Таблица 1.2]Механические свойства проката из высоколегированных

и подшипниковых сталейМаркасталио.р, МПаат, МПа5, %а„, кДж/м2НВ, не

менееСтали коррозионно-стойкие, жаростойкие и жаропрочные12X1358841520882116...17920X1364744116783126...19708X1342129523686—20Х23Н1347835686—12Х18Н952822038——17Х18Н958826035——20X18Н9Т52822038—140... 17012Х18Н10Т52828538——Стали подшипниковыеШХ4———107...207111X1571541221441179... 207ШХ15СГ71541215 ...25441170...20735

Таблица 1.22Механические свойства проката из конструкционных сталей высокой обрабатываемости резаниемСтальавр, МПаст, МПа85, %V, %НВ. не менееГруппаМаркаПрокат горячекатаный и калиброванный, термически не обработанныйУглеродистая сернистаяАП410/490-/39022/1034/—160/207А12410/(460...510)—/—22/734/-160/217А20450/530—/—22/730/—168/217АЗО510/540—/—15/625/—185/223АЗ 5510/570-/-15/623/—200/229Сернисто-марганцовистаяА40Г590/——/—14/—20/—207/—Сернисто-марганцовистаясвинецсодержащаяАС14410/490-/39020/1030/—170/207Прокат горячекатаный и калиброванный, термически обработанныйСернисто-марганцовистаяА40Г590—17—229Сернисто-марганцовистая

свинецсодержащая •АС35Г274059014—277АС45Г26404406—255ЛегированнаясвинецсодержащаяАСЗОХМ780630123,6285АС40ХГМ————262...300Примечание. В числителе приведены данные по горячекатаному прокату, в знаменателе — по калиброванному.

Таблица 1.23Механические и физические свойства литейных алюминиевых сплавовМиркаМПа5, %нвр, г/см3Вт/(м • "С)а - I06. “С-1ЛЛ12061,0952,7816822,3АЛ 21472,0502,6417621,1длз1670,5652,7015122,1АЛ 41961,5702,6515921,7АЛ 51570,5642,6815123,1АЛ 61471,0452,714622,9АЛ 72066,0602,813823АЛ 82859,0602,68424,5АЛ 92062,0602,6615123,0АЛ II2451,5902,94—24АЛ 131571,0552,6310522,0АЛ 193334,090———АЛ 232166,060———АЛ2734315,014———АЛ 342953,090———Таблица 1.24Механические свойства литейных латунейМарка латуниСпособ литьяав п, М Па8S, %НВНе менееЛЦ40СП2151270К, ц2152080ЛЦ40Сдд196670к26418100ЛЦ40Мц1,5п37220100к, ц39220110Л Ц40МцЗЖп4411890к49010100д392——Л Ц40МцЗАк, д4411511537

Окончание табл. 1.24Марка латуниСпособ литьяо,.р, МПаб5, %НВНе менееЛЦ38Мц2С2п2451580к3431085ЛЦ37Мц2С2КК3432110ЛЦЗОАЗП2941280К3921590ЛЦ25С2П146860Л Ц2 3 А6ЖЗ М ц2П6867160К7057165ЛЦ16К4п29415100к34315110ЛЦ14КЗСЗп29415100к245790Примечание. Условные обозначения способов литья: П — в песчаную фор¬

му; К — в кокиль; Д — литье под давлением; Ц — центробежное.Таблица 1.25

Механические свойства литейных безоловянных бронзМаркасг,,р) МПа8S> %, не менееНВБрА9Мц2Л3922080БрА10Мц2Л49012110БрА9ЖЗЛ49010...12100БрАЮЖЗМц249010...12120БрСуЗНЗЦЗС20Ф1572637БрА10Ж4Н4Л5876170БрА11Ж6Н65872250БрА9Ж4Н4Мц158712160БрСЗО58,74245БрА7Мц15ЖЗН2Ц260718—Таблица 1.26

Механические свойства литейных оловянных бронзМаркаовр, МПа5, %, не менееНВБрОЗЦ12С5176,2...206560БрОЗЦ7С5Н1176,2...20656038

Окончание табл. 1.26Маркаа„р, МПа6, %, не менееНВ1»р04Ц7С5147... 176,24601>р04Ц4С17147560Г>р05Ц5С5147... 176,2445...60ЬрОбЦбСЗ147... 176,2460Г>р08Ц41961075БрОЮФ!215,5...2453ОONОооВрОЮЦ2215,5...225,51065...75БрСМОСЮ176,2... 196665...75Таблица 1.27

Механические свойства медно-никелевых сплавовНаименованиеМарка сплавас» р .МПаЕ, МПа6,%МельхиорМНЖМц30-Ы292..588142 0003..5МН19490..588137 5002,5...5НейзильберМНЦ15-20588..707137 5002..3КуниальАМНА13-3884...935—2..4КуниальБМНА6-1,5636..735—4..6Таблица 1.28

Механические свойства антифрикционных цинковых сплавовМарка сплавар>МПа6, %НВ/п,Примечаниесо сма¬

зочным

материа¬

ломбез сма¬

зочного

материа¬

лаЦАМ10-53221,01050,010,35Нестойкий

в смазочных

маслахЦАМ9-1,52925,2850,120,18Нестойкий

в парах воды,

кислот и

щелочей39

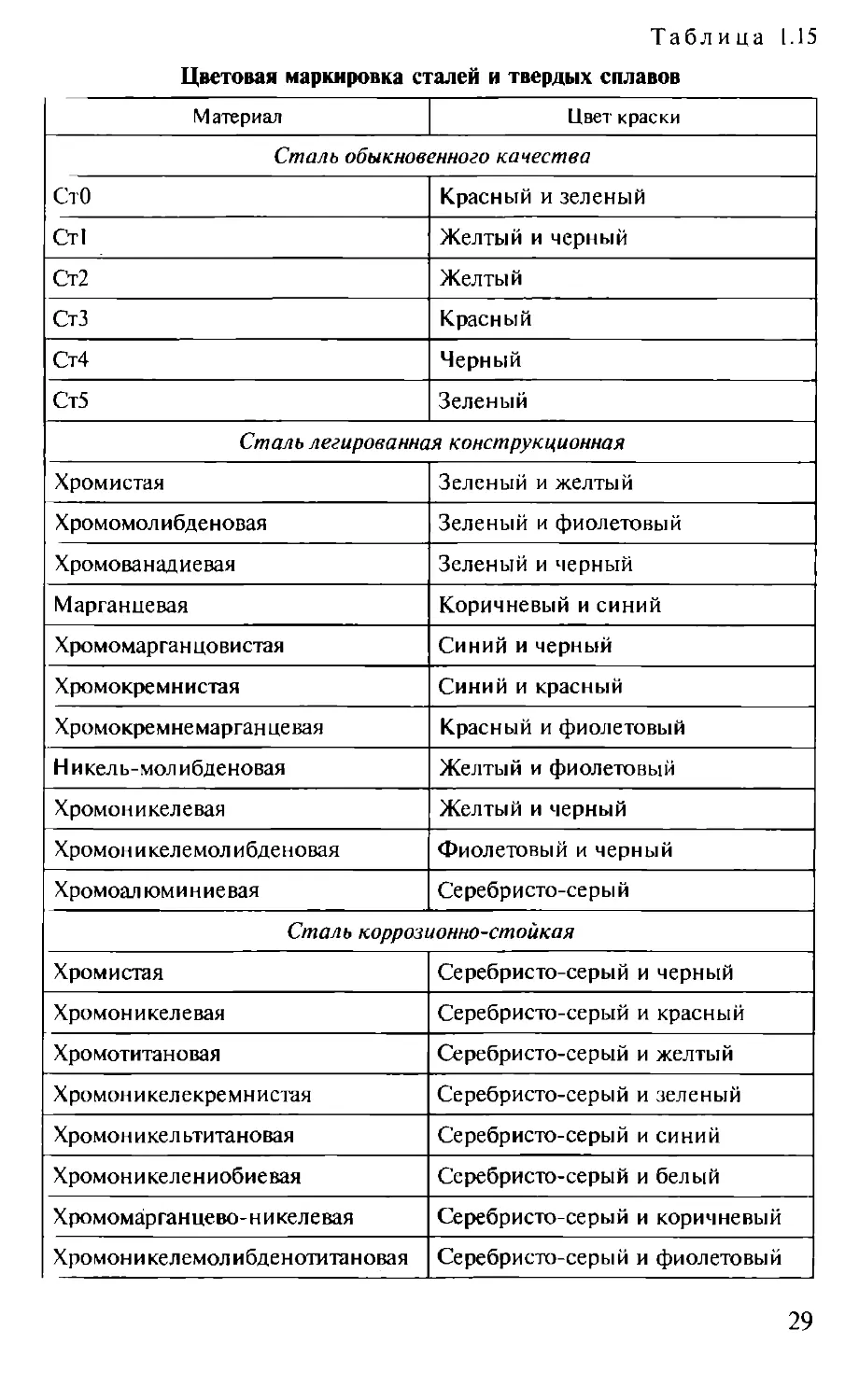

Таблица 1.29Механические свойства литейных титановых сплавовМарка сплаваавр, МПа5, %а„, кДж/м2ВТ1П34310391ВТ5Л6866343BT3-IJ19354245ВТ6Л8365245ВТ9Л9354196ВТ14Л8845245ВТ21Л9804196Таблица 1.30

Механические и физические свойства баббитовМаркабабби¬тао0С, МПастт, МПаНВ

(при

темпе¬

ратуре

20 °С)Р.г/см3Температура, °Сначалаплав¬ленияплав¬лениязаливкиБ88——27...307,35320380...420Б83108... 11778,5...83,527...307,38240370440...460Б83С——27...307,4230400440...460БН124... 12869... 7327...309,55240400480... 500Б1614484309,25240410480... 500БС6—-15...1710,5247280—Таблица 1.31Механические свойства вольфрамсодержащих быстрорежущих сталейМарка сталио„, МПаНВ, не болееHRC, не менееPI82 600... 3 00025563Р93 3502556340

Окончание табл. 1.31Марка стали<т„, МПаНВ, не болееHRC, не менее1*6 М 53 300... 3 400255641 1 РЗАМЗФ2—25564Р6М5ФЗ3 300... 3 50026965Р12ФЗ2 400...2 80026964Р18К5Ф22900...300028564Р9К52 300...2 70026964Р6М5К53 300... 3 40026965Р9М4К82 200...2 60028565Р2АМ9К5—28565Таблица 1.32Механические и физические свойства спеченных твердых сплавовМарка сплаваан, МПа, не менееHRA, не менееР.г/см-1вкз1 17689,515,0.. 15,3вкзм1 1769115,0..15,3ВК4-В1 47088,014,9..15,2ВК61 51988,514,6..15,0ВК6-М1 42190,014,8.. 15,1ВК6-ОМ1 27490,514,7..15,0ВК6-В1 66687,514,6.. 15,0ВК81 66688,014,5.. 14,8ВК8-В1 81386,514,4..14,8ВК8-ВК1 76487,514,5..14,8ВК101 76487,014,2..14,6вкю-хом1 47089,014,3..14,741

Окончание табл. 1.32Марка сплавааи, МПа, не менееHRA, не менееР.'/см3ВК10-КС1 86285,014,2..14,6ВК11-В1 96086,014,1..14,4ВК11-ВК1 86287,014,1.. 14,4ВК151 86286,013,9.. 14,4ВК202 05884,013,4..13,7ВК20-КС2 10782,013,4..13,7Т30К498092,09,5..9,8Т15К61 17690,0П,1..11,6Т14К.81 27489,511,2..11,6Т5КЮ1 42188,512,5.. 13,1ТТ7К121 66687,013,0..13,3ТТ8К61 32390,512,8..13,3ТТ10К8-Б1 61789,013,5..13,8ТТ20К91 47091,012,0..12,5Таблица 1.33Механические и физические свойства термореактивных пластмассс наполнителемНаименование

или маркаПредел прочности, МПаПлотность

р, г/см3Рабочаяпри растя¬

жении а„рпри сжа¬

тии а„спри из¬

гибе а„температу¬

ра, °СТекстолит конст¬

рукционный1201551501,3...1,4—АГ-4С550...670200450...6001,7...1,9—АГ-4В10—1301201,7...1,8-60... + 120Стеклотекстолитфольгированный—200—1,60...1,85—К-114-3550180...200901,75..1,90-60...+10042

Таблица 1,54Механические и физические свойства термопластовНаименованиер,МПаовс, МПааи, МПар, г/см3а-105, °С-'X, Вт/(м- °С)Рабочая

температура, ”СОргстеклоконструкционное71..92130... 15099... 1211,187,1...7,70,181...0,186-60...+60Капролон В90..95100... 110120... 1501,156,6...9,80,27...0,34-60...+60Фторопласт-335...4555...60о\ОООО2,09...2,166...100,23-195... + 130Фторопласт-414...3510...1214... 182,19...2,208...210,24-296...+260

1.6. Области применения

инструментальных материаловМатериалы, способные осуществлять резание, называют инст¬

рументальными и подразделяют на следующие группы: инстру¬

ментальные стали, спеченные твердые сплавы (металлокерамика),

минералокерамика, синтетические композиции на основе нитри¬

да бора и синтетические алмазы.Инструментальные стали могут быть углеродистыми, легиро¬

ванными и быстрорежущими.Углеродистые инструментальные стали используют для изготов¬

ления инструментов, работающих при малых скоростях резания

(8... 10 м/мин). Области применения этих сталей указаны в табл. 1.35.

Их основными свойствами являются высокая твердость (табл. 1.36)

и низкая теплостойкость. Так, стали У10А—У13А не меняют свои

свойства лишь до температуры 220 °С.Легированные инструментальные стали делят на две группы. Ста¬

ли I группы предназначены для изготовления инструментов, ис¬

пользуемых при обработке материалов в холодном состоянии, ста¬

ли II группы — инструментов, используемых для обработки ме¬

таллов давлением при температурах более 300 °С. По уровню леги¬

рования эти стали подразделяются:Таблица 1.35Области применения углеродистых инструментальных сталейМарки сталиОбласти примененияУ7, У7АСлесарно-монтажные инструменты: молотки, кувалды,

отвертки, плоскогубцы, острозубцы, боковые кусачкиУ8, У8А,У8Г, У8ГА,

У9, У9АИнструменты, работающие в условиях, не вызывающих

разогрева режущих кромок: фрезы, зенковки, цековки,

стамески — для обработки дерева; слесарно-монтажные

инструменты (кернеры, отвертки, острозубцы, комбини¬

рованные плоскогубцы, боковые кусачки)У10, У10А,

У11, У11АИнструменты, работающие в условиях, не вызывающих

разогрева режущих кромок: ручные столярные пилы для

обработки дерева, калибры простой формы, накатные

ролики, слесарные шаберы, напильникиУ12, У12АРучные метчики, напильники, слесарные шаберы, ка¬

либры простой формыУ13, УI3AИнструменты с пониженной износостойкостью при уме¬

ренных и значительных удельных давлениях (без разогре¬

ва режущей кромки): напильники, шаберы, гравироваль¬

ные инструменты44

Таблица 1.36Механические свойства углеродистых инструментальных сталейМарки сталиа„„, МПаНВУ7, У7А, У8, У8А, У8Г, У8ГА650187У9, У9А650192У10, У ЮА750207У11, УНА, У12, У12А750212У13, У13А750217• на низколегированные (8ХФ, 9ХФ, 9ХФМ, 11ХФ, 13Х, В2Ф,

9X1, X, 12X1, 9ХС, ХГС, 9ХВГ, ХВГ, ХВСГФ, 9Г2Ф, 4ХС, 6ХС

и 6ХВГ);• среднелегированные (9Х5ВФ, 8Х6НФГ, Х6ВФ, Х12Ф1,

7ХГ2ВМФ, 6Х6ВЗМФС, 6Х4М2ФС, 11Х4В2МФЗС2, 8Х4В2МФС2,

7X3, 8X3, 5ХНМ, 5ХНВ, 5ХНВС, 4ХМФС, 4Х5В2ФС, 4Х5МФС,

4Х5МФ1С, 4ХЗВМФ, 4Х4ВМФС, ЗХЗМЗФ, 4Х2В5МФ,

5ХЗВЗМФС, 5ХВ2СФ, 6ХВ2С, 5Х2МНФ и 6ХЗМФС);• высоколегированные (Х12, Х12ВМФ, Х12МФ, Х12Ф1 и

05Х12Н6Д2МФСГТ).Значения твердости по Бринеллю сталей I группы и области их

применения приведены в табл. 1.37.Теплостойкость легированных инструментальных сталей обес¬

печивает стабильность их характеристик вплоть до температур350...400°С, поэтому допустимые скорости резания для режущих

инструментов из этих сталей в 1,2 — 1,5 раза выше, чем для инст¬

рументов из углеродистых инструментальных сталей.Быстрорежущие стали (вольфрамсодержащие) подразделяют на

стали нормальной и повышенной производительности. Стали нор¬

мальной производительности имеют стабильные характеристики

до температуры 620 °С. К ним относятся вольфрамовые (Р9 и Р18),

а также вольфрамомолибденовые (Р6М5) стали. Быстрорежущие

стали повышенной производительности, дополнительно легиро¬

ванные кобальтом и ванадием, обладают теплостойкостью до тем¬

пературы 640 °С. К ним относятся стали марок Р9К5, Р2АМ9К5,

Р6М5К5 и Р18К5Ф2.Области применения вольфрамсодержащих быстрорежущих ста¬

лей приведены в табл. 1.38, а их механические свойства — в табл. 1.31.Спеченные твердые сплавы (металлокерамические) выпускают

в виде пластин разной формы. Инструменты, оснащенные пласти¬

нами из твердых сплавов, позволяют применять более высокие

скорости резания по сравнению с инструментами из быстрорежу¬

щей стали.45

Таблица 1.37Твердость легированных инструментальных сталей

и области их примененияМарки сталиНВОбласти применения8ХФ, 9ХФ241Кернеры11ХФ229Метчики диаметром до 30 мм, закаливаемые с ох¬

лаждением в горячих средах13Х248Шаберы и гравировальный инструментХВ4Ф255Резцы, фрезы (для обработки с небольшой скоро¬

стью резания, например, валков с закаленной по¬

верхностью), гравировальные инструменты9ХВГ241Резьбовые калибры, лекала сложной формыХВГ255Измерительные и режущие инструменты, для кото¬

рых повышенное коробление при закалке недопу¬

стимо; резьбовые калибры, протяжки, длинные мет¬

чики и развертки, плашкиХВСГФ241Круглые плашки, развертки9Х5ВФ,8Х6НФГ241Режущий инструмент для деревообрабатывающих

станков: фрезы, строгальные пилыХ6ВФ241Резьбонакатный инструмент: ролики, плашки6Х6ВЗМФС255Резьбонакатные ролики, ножи гильотинных ножниц

для резки заготовок из высокопрочных сталей и спла¬

вовВФ2229Ленточные пилы по металлу и ножовочные полотнаX229Зубила, применяемые при насечке напильников;

очень твердые кулачки, эксцентрики и пальцы; глад¬

кие цилиндрические калибры и калиберные кольца;

токарные, строгальные и долбежные резцы для ре¬

монтных работ12X1241Измерительные инструменты: плитки, калибры,

шаблоны9ХС241Сверла, развертки, плашки, гребенки, фрезыХГС241Режущие инструменты (за исключением рекомендо¬

ванных для изготовления из сталей марок ХВГ, 9ХС

и ХВСГФ)5ХВ2ФС229Ножи для холодной резки заготовок из металла, резь¬

бонакатные плашки, деревообделочные инструментыПримечание. Области применения указаны только для режущих инстру¬

ментов, используемых при холодной обработке резанием.46

Таблица 1.38Области применения вольфрамсодержащих быстрорежущих сталейМарки сталиОбласти примененияPI8Фрезы, долбяки, протяжки, метчики для черновой и чи¬

стовой обработки заготовок из цветных сплавов и сталей

с пределом прочности сор < 900 МПаР9Режущие инструменты простой формы, не требующие

большого объема шлифования, предназначенные для чисто¬

вой и получистовой обработки заготовок из конструкци¬

онных материалов с пределом прочности овр < 1 ООО МПа;

сверла, изготовляемые методом пластического деформи¬

рования; деревообрабатывающие инструментыР6М5Резцы, фрезы, сверла, зенкеры, развертки, протяжки,

прошивки, метчики, резьбонарезной и зуборезный ин¬

струмент для обработки заготовок из сплавов цветных

металлов и сталей (в том числе коррозионно-стойких)

с пределом прочности овр < 1 ООО МПа11РЗАМЗФ2Ножовочные полотна, сверла, фрезы, метчики для обра¬

ботки заготовок из углеродистых, низколегированных

конструкционных сталей и серого чугуна. Период стой¬

кости этих инструментов такой же, как и инструментов

из стали Р6М5, но они имеют более высокую износо¬

стойкостьР6М5ФЗЧистовые фасонные резцы, развертки, протяжки, зубо¬

резный инструмент, метчики для обработки заготовок из

сплавов цветных металлов и сталей (в том числе корро¬

зионно-стойких и жаропрочных)Р12ФЗЧистовые и получистовые фрезы, резцы, протяжки, про¬

шивки, развертки для обработки на средних режимах ре¬

зания заготовок из легированных сталей и сплавов цвет¬

ных металловР18К5Ф2Резцы, фрезы, сверла для получистовой и черновой об¬

работки заготовок из углеродистых и легированных кон¬

струкционных сталей на повышенных режимах резания и

конструкционных материалов с повышенной твердостью,

коррозионно-стойких, жаростойких и жаропрочных ста¬

лейР9К5Фрезы, долбяки, метчики для получистовой и черновой

обработки заготовок из углеродистых и легированных ста¬

лей на повышенных режимах резания, а также различ¬

ных труднообрабатываемых материалов; период стойко¬

сти этих инструментов более низкий, чем инструментов,

изготовленных из стали Р6М5К547

Окончание табл. 1.38Марки сталиОбласти примененияР6М5К.5Фрезы, долбяки, зенкеры, метчики, плашки для полу-

чистовой и черновой обработки заготовок из углероди¬

стых и легированных сталей на повышенных режимах ре¬

зания, а также для обработки заготовок из коррозионно¬

стойких, жаростойких, жаропрочных сталей. Инструмен¬

ты, изготовленные из стали Р6М5К.5, имеют лучшие ре¬

жущие свойства по сравнению с инструментами из стали

Р9К.5Р9М4К8Различные виды инструментов для обработки заготовок

из жаропрочных и жаростойких сталей, легированных кон¬

струкционных сталей с повышенной твердостью, а так¬

же коррозионно-стойких, углеродистых и легированных

сталей на повышенных режимах резания; высокопроиз¬

водительный зуборезный инструмент (когда применение

сталей Р6М5К5 и P9KI0 недостаточно эффективно)Спеченные твердые сплавы подразделяют на вольфрамовые,

титановольфрамовые и титанотанталовольфрамовые. Механичес¬

кие и физические свойства спеченных твердых сплавов приведены

в табл. 1.32, а области их применения — в табл. 1.39.Твердые мелкозернистые сплавы группы ОМ предназначены

для обработки заготовок из жаропрочных труднообрабатываемых

сталей и сплавов. Наиболее эффективными для этой цели являют¬

ся инструменты, изготовленные из твердых сплавов группы ХОМ,

в которых карбид тантала заменен карбидом хрома. Легирование

сплавов карбидом хрома увеличивает жаропрочность инструмента.В качестве инструментального материала применяют минерало¬

керамические материалы на основе оксида алюминия с добавками

вольфрама, титана, тантала и кобальта. В промышленности исполь¬

зуют минералокерамику марки ЦМ-332, которая отличается вы¬

сокой теплостойкостью (твердость 89...95 HRC при температуре

1200°С) и износостойкостью, что позволяет обрабатывать заго¬

товки из стали, чугуна и сплавов при высоких скоростях резания

(например, чистовое обтачивание заготовок из чугуна при скоро¬

сти резания 370 м/мин, которая в 2 раза выше скорости резания

при обработке заготовок твердосплавным инструментом). Недостат¬

ком минералокерамики марки ЦМ-332 является повышенная хруп¬

кость.Для обработки заготовок из закаленных сталей (40...67 HRC),

высокопрочных чугунов (200... 600 НВ), твердых сплавов типа ВК20

и стеклопластиков применяют инструменты, режущая часть кото¬

рых изготовлена из сверхтвердых материалов (СТМ). К этой груп¬

пе относятся материалы на основе нитрида бора, в частности,48

Таблица 1.39Области применения спеченных твердых сплавов для обработки резаниемМарка сплаваОбласти примененияIJ КЗЧистовое точение заготовок с малым сечением среза, окон¬

чательное нарезание резьбы, развертывание отверстий и

другие аналогичные виды обработки заготовок из серого

чугуна, цветных металлов и их сплавов и неметаллических

материалов (резина, фибра, пластмасса, стекло, стекло¬

пластик); резка листового стеклаВКЗ-МЧистовая обработка (точение, растачивание, нарезание

резьбы, развертывание) заготовок из твердых легирован¬

ных и отбеленных чугунов. цементированных и закален¬

ных сталей, а также труднообрабатываемых неметалличес¬

ких материаловI3K6-OMЧистовая и получистовая обработка заготовок из твердых,

легированных и отбеленных чугуноп, закаленных сталей и

некоторых марок высокопрочных и жаропрочных сталей и

сплавов, особенно сплавов на основе титана, вольфрама и

молибдена (точение, растачивание, развертывание, наре¬

зание резьбы, шабрение)ВК6-МПолучистовая обработка заготовок из жаропрочных ста¬

лей и сплавов, сталей аустенитного класса, специальных

твердых чугунов, закаленного чугуна, твердой бронзы,

стекла. Обработка заготовок из закаленных сталей, а также

сырых углеродистых и легированных сталей при тонких

сечениях среза на весьма малых скоростях резанияВ КбЧерновое и получерновое точение, предварительное наре¬

зание резьбы токарными резцами, получистовое фрезеро¬

вание сплошных поверхностей, рассверливание и раста¬

чивание отверстий, зенкерование заготовок из серого чу¬

гуна, цветных металлов и их сплавов, неметаллических

материаловВК8Черновое точение при неравномерном сечении среза и пре¬

рывистом резании, строгании, черновое фрезерование,

сверление, черновое рассверливание, черновое зенкеро¬

вание заготовок из серого чугуна, цветных металлов и их

сплавов, неметаллических материалов. Обработка загото¬

вок из высокопрочных и жаропрочных труднообрабатыва¬

емых сталей и сплавов, в том числе титановыхВКЮ-ХОМСверление, зенкерование, развертывание, фрезерование,

зубофрезерование заготовок из стали, чугуна, некоторых

труднообрабатываемых металлов и неметаллов твердосплав¬

ным мелкоразмерным инструментомВК15Режущий инструмент для обработки заготовок из дерева49

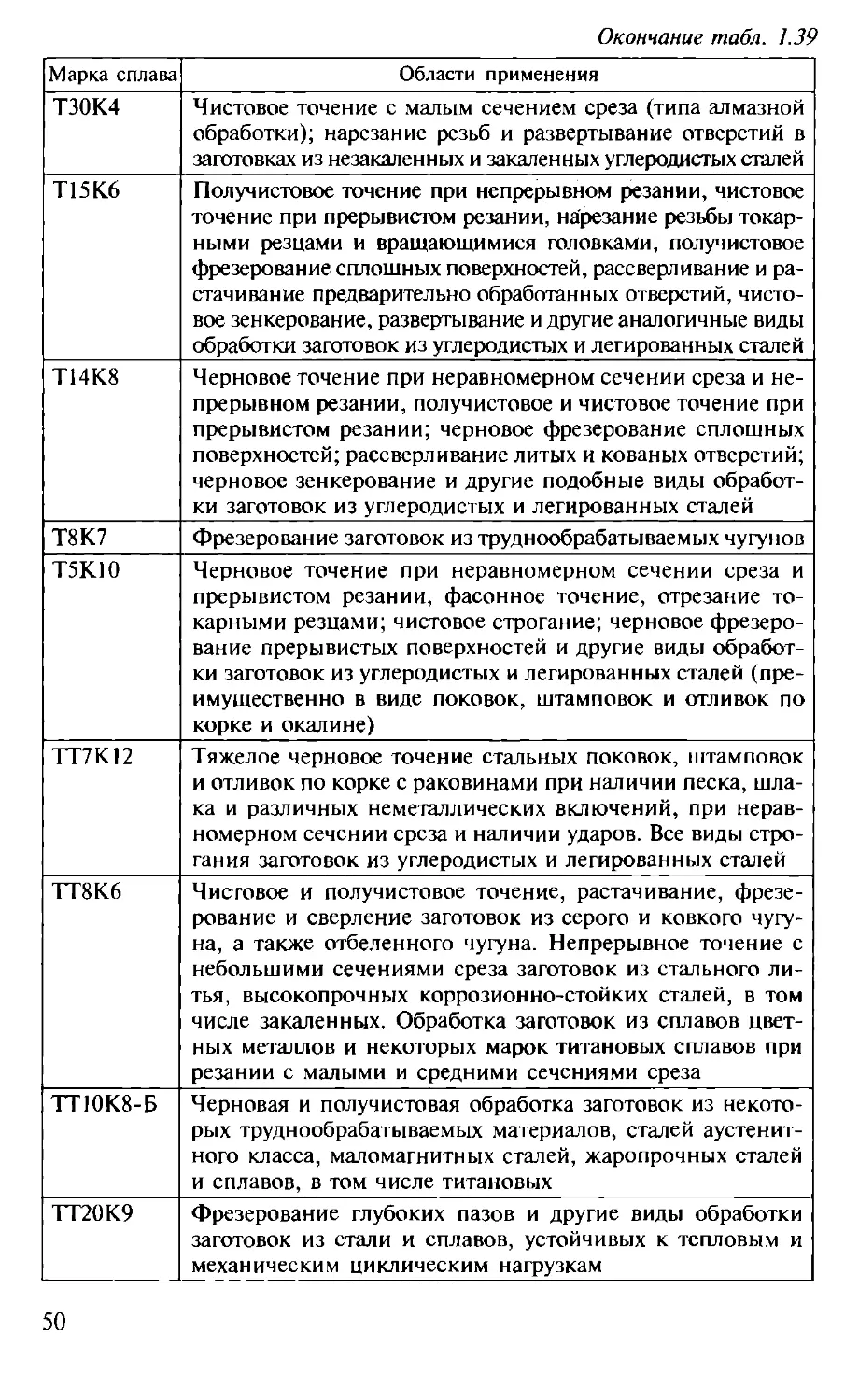

Окончание табл. 1.39Марка сплаваОбласти примененияТ30К4Чистовое точение с малым сечением среза (типа алмазной

обработки); нарезание резьб и развертывание отверстий в

заготовках из незакаленных и закаленных углеродистых сталейТ15К6Получистовое точение при непрерывном резании, чистовое

точение при прерывистом резании, нарезание резьбы токар¬

ными резцами и вращающимися головками, получистовое

фрезерование сплошных поверхностей, рассверливание и ра¬

стачивание предварительно обработанных отверстий, чисто¬

вое зенкерование, развертывание и другие аналогичные виды

обработки заготовок из углеродистых и легированных сталейТ14К8Черновое точение при неравномерном сечении среза и не¬

прерывном резании, получистовое и чистовое точение при

прерывистом резании; черновое фрезерование сплошных

поверхностей; рассверливание литых и кованых отверстий;

черновое зенкерование и другие подобные виды обработ¬

ки заготовок из углеродистых и легированных сталейТ8К7Фрезерование заготовок из труднообрабатываемых чугуновТ5К10Черновое точение при неравномерном сечении среза и

прерывистом резании, фасонное точение, отрезание то¬

карными резцами; чистовое строгание; черновое фрезеро¬

вание прерывистых поверхностей и другие виды обработ¬

ки заготовок из углеродистых и легированных сталей (пре¬

имущественно в виде поковок, штамповок и отливок по

корке и окалине)ТТ7К12Тяжелое черновое точение стальных поковок, штамповок

и отливок по корке с раковинами при наличии песка, шла¬

ка и различных неметаллических включений, при нерав¬

номерном сечении среза и наличии ударов. Все виды стро¬

гания заготовок из углеродистых и легированных сталейТТ8К6Чистовое и получистовое точение, растачивание, фрезе¬

рование и сверление заготовок из серого и ковкого чугу¬

на, а также отбеленного чугуна. Непрерывное точение с

небольшими сечениями среза заготовок из стального ли¬

тья, высокопрочных коррозионно-стойких сталей, в том

числе закаленных. Обработка заготовок из сплавов цвет¬

ных металлов и некоторых марок титановых сплавов при

резании с малыми и средними сечениями срезаТТ10К8-БЧерновая и получистовая обработка заготовок из некото¬

рых труднообрабатываемых материалов, сталей аустенит-

ного класса, маломагнитных сталей, жаропрочных сталей

и сплавов, в том числе титановыхТТ20К9Фрезерование глубоких пазов и другие виды обработки

заготовок из стали и сплавов, устойчивых к тепловым и

механическим циклическим нагрузкам50

и1ьбор-Р, который по твердости приближается к алмазу, а по теп-

ностойкости в 2 раза выше. Эльбор-Р химически инертен к мате¬

риалам на основе железа. Предел прочности поликристаллов при

сжатии составляет 4ООО... 5 ООО МПа, при изгибе — 700 МПа; теп¬

лостойкость — I 350... I 450 °С.Следует также отметить применяемые для обработки резанием

синтетические алмазы типов баллас (марка АСБ) и карбонадо

(марка АСПК). Карбонадо химически более активен по отноше¬

нию к углеродсодержащим материалам, поэтому его следует при¬

менять для точения заготовок из цветных металлов, высококрем¬

нистых сплавов, твердых сплавов ВК10 —ВК20, неметаллических

материалов. Период стойкости резцов из карбонадо в 20 — 50 раз

больше, чем у резцов из твердых сплавов.

ГЛАВА 2ОБЩИЕ СВЕДЕНИЯ

О МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

2.1. Классификация

металлорежущих станковМеталлорежущий станок — это технологическая машина,

предназначенная для обработки материалов резанием с целью

получения деталей заданных размеров и формы (с требуемыми

точностью и качеством обработанной поверхности). На станках

обрабатывают заготовки не только из металла, но и из других

материалов, поэтому термин «металлорежущий станок» устаре¬

вает и становится условным. Станки классифицируют по раз¬

личным признакам, основные из которых будут рассмотрены

далее.По характеру выполняемых работ станки распределены соглас¬

но классификации Экспериментального научно-исследовательского

института металлорежущих станков (ЭНИМС) по девяти груп¬

пам, каждая из которых подразделяется на девять типов, объеди¬

ненных общими технологическими признаками и конструктивны¬

ми особенностями (табл. 2.1). Станки, выпускаемые серийно, в

соответствии с этой таблицей получают индекс модели, состоя¬

щий из трех или четырех цифр с добавлением в некоторых случаях

букв.Первая цифра в наименовании модели означает номер груп¬

пы, вторая — номер типа, а третья (может быть и четвертая)

характеризует один из важных параметров станка или заготовки

(высота центров, диаметр прутка, размеры стола и т.п.). Напри¬

мер, наименование модели 7А36 означает: 7 — строгально-про¬