Текст

И. Э. Фурмер, В. Н. Зайцев

ОБЩАЯ

ХИМИЧЕСКАЯ

ТЕХНОЛОГИЯ

ИЗДАНИЕ ВТОРОЕ

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Утверждено

Ученым советом

при Государственном комитете

Совета Министров СССР

по профессионально-

техническому образованию

в качестве учебного пособия

для профессионально-

технических училищ

W'H » НН и м ч в с

... Б гьлиетвкА

Москва

«Высшая школа»

1978

ББК 24

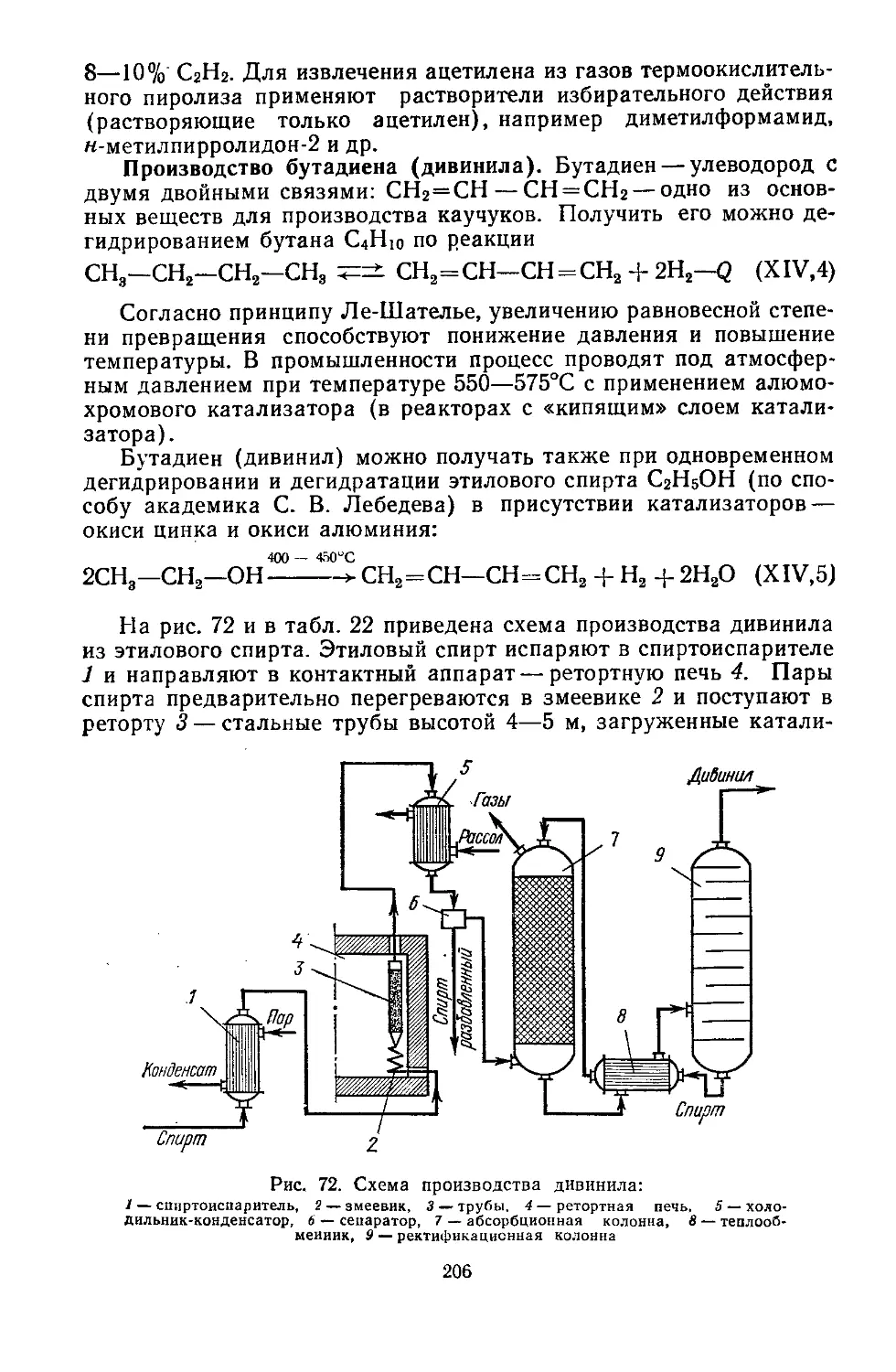

Ф95

Отзывы и замечания проснм присылать по адресу: 103051, Москва,

К-51, Неглинная ул., 29/14, издательство свисшая школа».

Фурмер И. Э., Зайцев В. Н.

Ф95 Общая химическая технология: Учеб, пособие для проф.

техн, училищ.— 2-е изд., перераб. и доп. — М.: Высш, школа,

1978. — 264 с., ил.

В пер. 55 к.

Приводятся основные закономерности химико-технологических процессов, типы

реакционных аппаратов. Подробно рассматривается технология неорганических и ор-

ганических веществ, полимеров. Для каждого химического продукта приводятся

краткие сведения о его свойствах и народнохозяйственном значении, сырье, физико-

химические основы процесса, аппаратурное оформление, наиболее типичные техно-

логические схемы, перспективы развития производства.

Пособие предназначено для учащихся средних профессионально-технических

училищ я может быть использовано при подготовке рабочих на производстве.

ф 31401-422

052(01)—78

ББК 24

54

Изабелла Эммануиловна Фурмер

Владимир Николаевич Зайцев

ОБЩАЯ ХИМИЧЕСКАЯ

ТЕХНОЛОГИЯ

Редактор И. Ф. Гуревич. Художник В. П. Бабикова. Художественный редактор

Т. А. Дурасова. Технический редактор Т. А. Новикова. Корректор С. К. Марченко

ИБ № 1404

Изд. № ППМ-476 Сдано я набор 30.03.78. Подп. в печать 28.07.78. Т.-10184

Формат 60X9tf/lfc Бум. тип. № 2. Гарнитура литературная. Печать высокая. Объем

16,5 усл. печ. л. 17,32 уч.-изд. л. Тпраж 25 000 зкз. Зак. № 275. Цена 55 коп.

Издательство «Высшая школа»,

Москва, К-51, Неглннная ул., д. 29/14

Ярославский полиграфкомбинат Союзполиграфпрома при Государственном комитете

Совета Министров СССР по делам издательств, полиграфии и книжной торговли,

150014. Ярославль, ул. Свободы, 97.

© Издательство «Высшая школа», 1974

© Издательство «Высшая школа», 1978, с изменениями

ВВЕДЕНИЕ

«Широко распространяет химия руки свои в дела человеческие.

Куда ни посмотрим, везде обращаются перед очами нашими успехи

ее прилежания». Эти слова были сказаны нашим великим соотече-

ственником М. В. Ломоносовым более двухсот лет назад. В наше

время они справедливы еще больше, чем во времена М. В. Ломоно-

сова, так как именно в последние годы химия все глубже проникает

во все области промышленности, сельского хозяйства и быта.

В машиностроении значительное распространение получили

пластические массы, резины, лакокрасочные покрытия. Достижения

в области техники были бы невозможны без искусственных мате-

риалов, которые поставляет химическая промышленность. Химиче-

ские материалы внедрены в отрасль, которая была отгорожена ка-

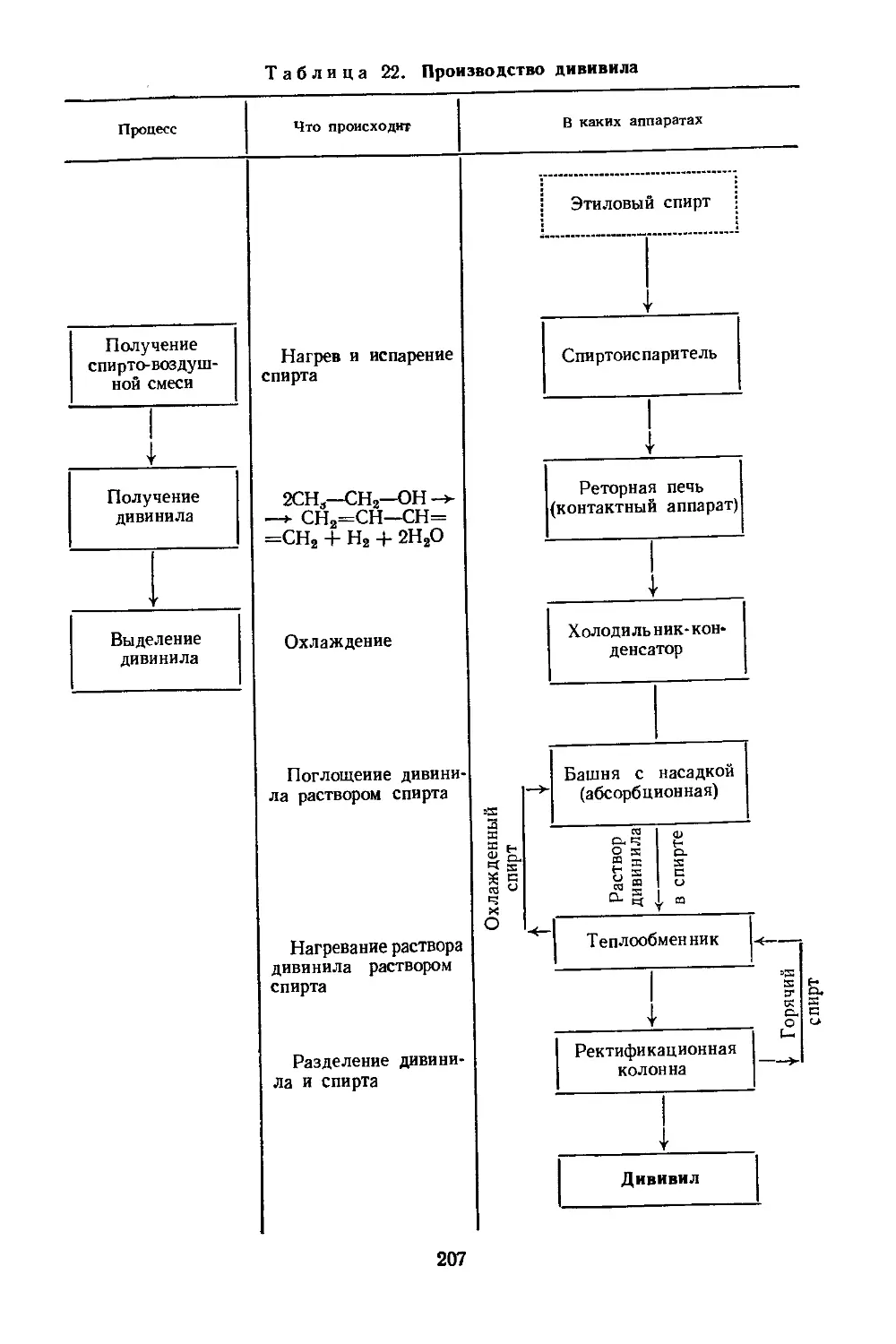

менной стеной от синтетических материалов. Эта отрасль — строи-

тельство.

Велико значение химической продукции для интенсификации

сельского хозяйства. Удобрения дают растениям питательные эле-

менты, ядохимикаты защищают растения от вредителей и болезней.

Ткани, одежда, обувь, трикотажные изделия, искусственные ме-

ха, кожа, хозяйственные и культурно-бытовые товары, предметы

домашнего обихода — все это дает химическая промышленность.

Здравоохранение — один из потребителей химических продук-

тов: лекарств, витаминов, материалов для хирургии и т. д. — могу-

чих средств в борьбе за здоровье человека.

Внедрение химии в различные отрасли настолько широко и пло-

дотворно, что без роста химической промышленности не может бы-

стро развиваться современное хозяйство.

До Великой Октябрьской социалистической революции химиче-

ская промышленность нашей страны была отсталой. Большинство

химических продуктов ввозили из других стран. Мощная химиче-

ская промышленность была создана в Советском Союзе после Ве-

ликой Октябрьской социалистической революции. Ее развитию у

нас в стране придается большое значение, что отражено в Програм-

ме КПСС: «Одна из крупнейших задач — всемерное развитие хи-

мической промышленности, полное использование во всех отраслях

народного хозяйства достижений современной химии, в огромной

степени расширяющей возможности роста народного богатства, вы-

3

пуска новых, более совершенных и дешевых средств производства и

предметов народного потребления»

В постановлении ЦК КПСС от 31 января 1977 года «О 60-й го-

довщине Великой Октябрьской социалистической революции» ска-

зано, что социализм обеспечил невиданные в истории темпы прог-

ресса всех сторон жизни общества. «Социализм создал неограни-

ченные возможности для развития науки, поставил ее на службу

народу... Советская наука вышла на самые передовые рубежи по

ряду направлений математики и механики, квантовой электроники

и физики твердого тела, ядерной энергетики, химии и биологии...»1 2.

Национальный доход страны увеличился по сравнению с доре-

волюционным уровнем в 65 раз. «Ныне за два с половиной дня про-

мышленность производит столько же продукции, сколько ее про-

изводилось за весь 1913 год»3.

В постановлении подчеркиваются преимущества социалистиче-

ской плановой системы хозяйства: «В Советском Союзе произво-

дится больше, чем в любом другом государстве, чугуна, стали, неф-

ти, марганцевой и хромовой руды, угля, кокса, цемента... минераль-

ных удобрений и многих других видов продукции»4.

В соответствии с решениями партии и правительства химическая

промышленность развивается более быстрыми темпами, чем дру-

гие отрасли народного хозяйства. Так, в Основных направлениях

развития народного хозяйства СССР на 1976—1980 годы, принятых

на XXV съезде КПСС, предусмотрено увеличение производства про-

мышленной продукции за пятилетие на 35—39%. Производство

продукции химической и нефтехимической промышленности долж-

но быть увеличено на 60—65%. В 1980 г. предусмотрено довести

выпуск минеральных удобрений до 143 млн. т, увеличить выпуск

синтетических смол и пластических масс в 1,9—2,1 раза, синтетиче-

ского каучука в 1,4—1,6 раза, обеспечить производство 1450—

1500 тыс. т химических волокон 5.

Научной основой выполнения огромной программы ускоренного

развития советской химической промышленности является техноло-

гия— наука о методах и средствах массовой переработки сырья в

предметы потребления и средства производства.

Технология подразделяется на механическую и химическую.

Механическая технология изучает такие процессы пе-

реработки сырья, при которых, как правило, не изменяются состав

и внутреннее строение исходного вещества. Например, из древесины

изготавливают мебель, из металлов — машины и аппараты, из

хлопка, льна, шерсти — пряжу, а затем ткани.

Химическая технология предусматривает химическую

переработку сырья, при которой получаемые продукты по своему

1 Программа Коммунистической партии Советского Союза. М., Политиздат,

1971, с. 70.

2 О 60-й годовщине Великой Октябрьской социалистической революции. М.,

Политиздат, 1977. с. 8.

8 Там же, с. 6.

4 Там же, с. 7

5 Материалы XXV съезда КПСС. М., Политиздат, 1976, с. 175, 181, 182.

4

составу, строению и свойствам не похожи на исходные материалы.

Так, из природного газа в результате его химической переработки

получают пластические массы, синтетические каучуки, синтетиче-

ские волокна; из древесины — волокна, уксусную кислоту, метило-

вый спирт; из каменного угля — красители, фармацевтические пре-

параты и другие продукты.

Вместе с тем провести четкую границу между механической и

химической технологией в ряде случаев затруднительно, поскольку

изменение формы и внешнего вида материалов может иногда сопро-

вождаться химическими реакциями. И, наоборот, химическим про-

цессам, приводящим к изменению состава вещества, сопутствуют

процессы механические.

Современные химические предприятия представляют собой про-

мышленные комплексы, на которых осуществляются сложные про-

цессы. Для их обслуживания необходимы рабочие высокой квали-

фикации.

В настоящее время количество продуктов, производимых хими-

ческой и родственными отраслями промышленности, достигает де-

сятков тысяч, и ознакомить учащихся с производством каждого из

них не представляется возможным. Поэтому прежде всего необхо-

димо дать учащимся сведения о закономерностях, присущих хими-

ческим процессам, и об использовании этих закономерностей для

практической реализации этих процессов.

В связи с этим особое значение для подготовки кадров рабочих

приобретает курс общей химической технологии. В данном учеб-

ном пособии авторы излагают основы теории химических процессов

в доступной для учащихся профессионально-технических училищ

форме и показывают их применение на конкретных примерах про-

изводства важнейших химических продуктов.

Глава I

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Цель химической технологии — провести процесс как можно вы-

годнее, наиболее полно превратить исходное сырье в продукты ре-

акции, получить максимальное количество продукта из взятого

сырья, повысить выработку продукта в реакторе в единицу време-

ни, т. е. увеличить скорость переработки сырья. При этом старают-

ся получить продукт высокого качества и свести к минимуму все

виды затрат при его производстве.

Для анализа хода процесса и определения его эффективности

существуют технико-экономические показатели про-

цесса.

Чтобы охарактеризовать всякий процесс, прежде всего нужно

знать, как полно используется сырье, насколько глубоко протекает

его химическое превращение. Это можно установить, если сопоста-

вить количество вещества, вступившего в реакцию, с исходным ко-

личеством его. Например, протекает простая необратимая реакция

типа

А----> В. (1,1)

Допустим, что Ga0 — исходное количество вещества А (в начале

процесса), a Ga— количество вещества А после проведения процес-

са. Необходимо установить, насколько полно прошло химическое

превращение вещества А. Для этого количество прореагировавше-

го вещества А, равное величине GA„ -Ga, относят к его первона-

чальному количеству GAo .Полученная величина дает долю вещест-

ва А, подвергшуюся химическому превращению. Ее обозначают че-

рез хА и называют степенью превращения:

, °*-°*

Л «л.

(1.2)

Таким образом, степень превращения — это отношение количе-

ства вещества, вступившего в реакцию, к его исходному количест-

ву. Чем больше степень превращения Ха, тем большая часть исход-

ного сырья вступила в реакцию, тем полнее прошел процесс хими-

ческого превращения.

6

(1,3)

Об эффективности проведения процесса судят также и по друго-

му показателю — выходу продукта. Выход продукта — отно-

шение количества полученного продукта к максимально возможно-

му. Для реакции А—>-В выход Фв равен:

ф = °в =

В Чанс °Л0

где Gb — количество вещества В, полученное практически по реак-

ции; Овыакс —максимальное количество вещества В, которое мож-

но получить в данном процессе.

Максимальное количество продукта, которое можно получить

из данного количества сырья, рассчитывается по уравнению реак-

ции с учетом содержания в сырье реагента, подлежащего превраще-

нию. Это можно показать на примере получения извести (окиси

кальция СаО) разложением углекислого кальция СаСОз, содержа-

щегося в известняке, по реакции

СаСО3 = СаО 4- СО2

Требуется определить, какое максимальное количество СаО

можно получить из 100 кг известняка, если в нем содержится 90%

СаСОз.

Сначала рассчитывают, сколько углекислого кальция содержит-

ся в 100 кг известняка:

100 • 90

--------- 90 кг.

100

Далее по уравнению реакции определяют, что из 90 кг СаСОз

можно получить СаО:

90 • 56 cn ,

-----— 50,4 кг,

100

где 100 и 56 — молекулярные массы СаСОз и СаО соответственно.

Таким образом, из 100 кг известняка можно максимально полу-

чить 50,4 кг СаО.

Для сложных реакций, когда с одним и тем же исходным веще-

ством могут происходить несколько химических превращений и по-

лучаться различные продукты реакции, оценивать ход процесса

только по степени превращения недостаточно. Степень превращения

может быть высокой, т. е. большая часть исходных продуктов всту-

пит в химическую реакцию, но не всегда это превращение приведет

к образованию нужных нам (целевых) продуктов. Наряду с целе-

выми может образовываться и ряд ненужных (побочных) продук-

тов. Чем больше образуется целевых и меньше побочных продук-

тов, тем эффективнее протекает процесс. Для характеристики та-

ких сложных процессов и установления доли целевых продуктов в

общем количестве полученных продуктов пользуются величиной

селективности.

7

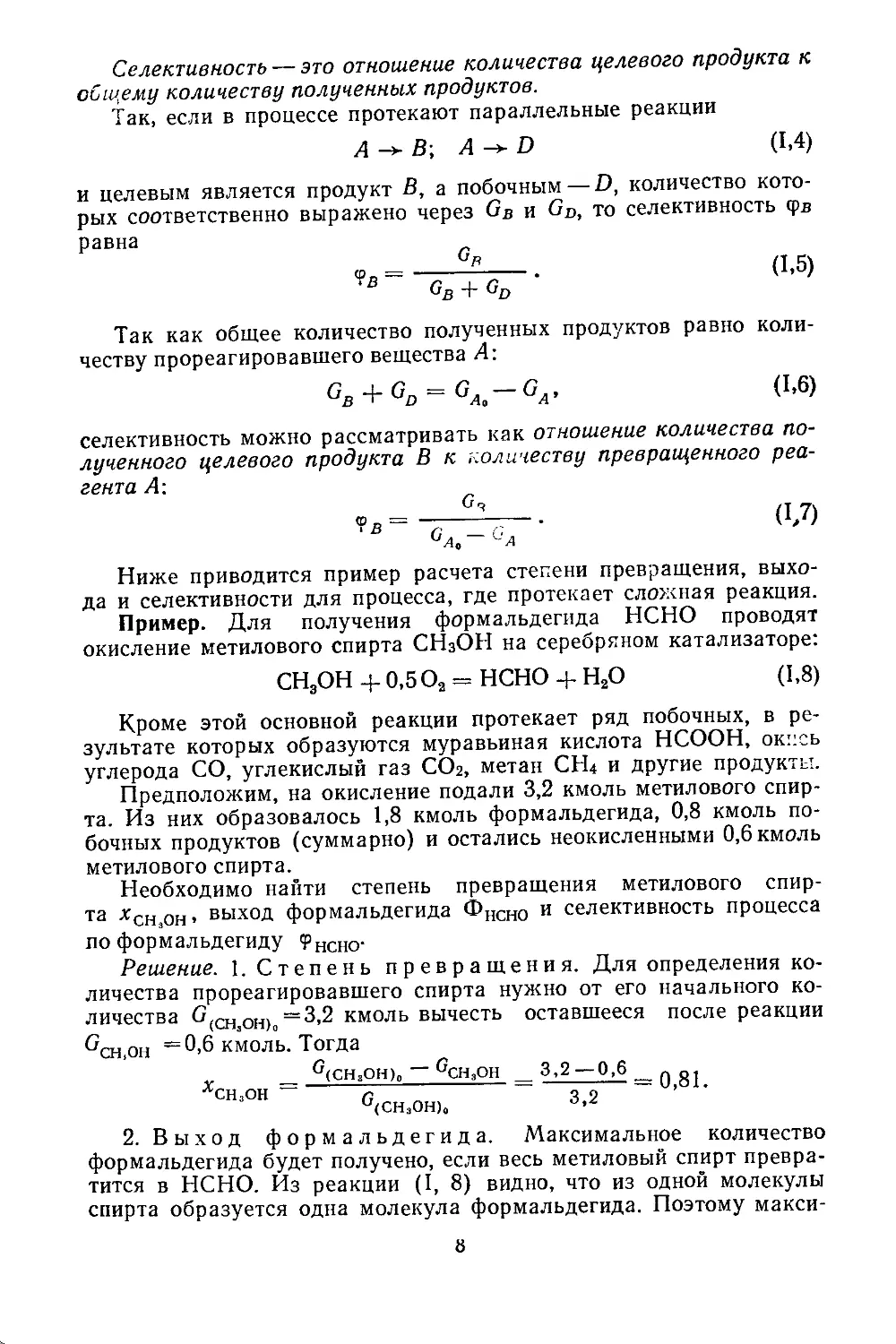

Селективность — это отношение количества целевого продукта к

общему количеству полученных продуктов.

Так, если в процессе протекают параллельные реакции

Л -> В; А -> D (1,4)

и целевым является продукт В, а побочным — D, количество кото-

рых соответственно выражено через GB и GD, то селективность фв

равна

Так как общее количество полученных продуктов равно коли-

честву прореагировавшего вещества А:

а, + ^ = ал.-сл- ('.б)

селективность можно рассматривать как отношение количества по-

лученного целевого продукта В к количеству превращенного реа-

гента А:

Ниже приводится пример расчета степени превращения, выхо-

да и селективности для процесса, где протекает сложная реакция.

Пример. Для получения формальдегида НСНО проводят

окисление метилового спирта СНзОН на серебряном катализаторе:

СН3ОН + 0,5 О2 = НСНО + Н2О (1,8)

Кроме этой основной реакции протекает ряд побочных, в ре-

зультате которых образуются муравьиная кислота НСООН, окись

углерода СО, углекислый газ СО2, метан СН4 и другие продукты.

Предположим, на окисление подали 3,2 кмоль метилового спир-

та. Из них образовалось 1,8 кмоль формальдегида, 0,8 кмоль по-

бочных продуктов (суммарно) и остались неокисленными 0,6 кмоль

метилового спирта.

Необходимо найти степень превращения метилового спир-

та хсн он, выход формальдегида Фнсн0 и селективность процесса

по формальдегиду фнсно-

Решение. 1. Степень превращения. Для определения ко-

личества прореагировавшего спирта нужно от его начального ко-

личества G(CHjOH)o = 3,2 кмоль вычесть оставшееся после реакции

Gch.oh —0,6 кмоль. Тогда

_ G(ch3oh)„ — gch3oh _ 3,2 — 0,6 _

лсн3он — п — ГТ — u,oi.

и(СН30Н)« °’2

2. Выход формальдегида. Максимальное количество

формальдегида будет получено, если весь метиловый спирт превра-

тится в НСНО. Из реакции (I, 8) видно, что из одной молекулы

спирта образуется одна молекула формальдегида. Поэтому макси-

8

мально возможное количество формальдегида будет GHCHO

= 3,2 кмоль. Фактически же получено GHCHO = 1,8 кмоль. Тогда

Снсно

нсно ~ Онгно

НСНОмакс

1,8

3?2

= 0,56.

3. Селективность по формальдегиду. Общее коли-

чество полученных продуктов равно сумме количества формальде-

гида Ghcho =1,8 кмоль и побочных продуктов GnO6 = 0,8 кмоль.

Тогда

ф о = = __= 0,69.

^нсно Т" ^поб 1,8 +0,8

Помимо степени превращения, выхода и селективности для харак-

теристики процесса используют и ряд других величин.

Показателем, характеризующим эффективность работы машин,

аппаратов, цехов и заводов, служит производительность —

количество выработанного продукта или переработанного сырья в

единицу времени. Производительность может измеряться в кило-

граммах в час (кг/ч), в тоннах в сутки (т/сут) или в кубических

метрах в сутки (м3/сут). Максимально возможная производитель-

ность называется мощностью. Мощность измеряется в тех же

единицах, что и производительность.

Показателем работы аппарата или установок, в которых проте-

кают одни и те же химические процессы, служит так называемая

интенсивность. Интенсивность — это производительность, от-

несенная к какой-либо величине, характеризующей размеры аппа-

рата (к объему его или сечению). Интенсивность может измеряться,

например, количеством килограммов продукта, получаемого в тече-

ние часа с единицы объема аппарата (кг/ч-м3), или количеством

тонн продукта, полученного в сутки с единицы сечения аппарата

(т/сут-м2).

Однако для полной характеристики процесса недостаточно при-

веденных выше показателей. Химико-технологический процесс счи-

тается совершенным, если он является и экономически эффектив-

ным. Оценку экономической эффективности производства проводят

по нескольким показателям, из которых наиболее важным являет-

ся себестоимость продукции.

Фабрично-заводская себестоимость — это затраты

предприятия в денежном выражении, непосредственно связанные

с производством продукта. Сумма затрат на изготовление продук-

та и затрат на его сбыт — это полная себестоимость про-

дукта.

Ниже показано, из^аких основных статей затрат складывается

фабрично-заводская себестоимость продукции.

1. Чтобы получить какой-нибудь продукт, необходимо иметь

сырье. Поэтому первой статьей затрат является стоимость

сырья и основных материалов, непосредственно участ-

вующих в химических процессах производства.

9

2. Чтобы сырье превратить в продукт, требуется определенное

количество энергии. Топливо и энергия для технологических

целей — вторая статья расходов, входящих в себестоимость про-

дукта.

3. Для осуществления химических превращений необходимы

место и аппаратура. На строительство промышленных зданий и со-

оружений, обеспечение их оборудованием (основных производствен-

ных фондов) тратятся определенные средства. В процессе эксплуа-

тации производственные фонды постепенно изнашиваются. Возме-

щение их износа осуществляется за счет постепенного переноса их

стоимости на производимый продукт в течение соответствующего

срока службы основных производственных фондов. Затраты на воз-

мещение износа этих фондов, называемые амортизационны-

ми отчислениями (амортизацией), — третья статья за-

трат на производство продукции.

4. В себестоимость продукта включается также заработная

плата основных производственных рабочих, т. е.

рабочих, непосредственно обслуживающих химические аппараты.

5. Следующей статьей затрат, входящих в себестоимость про-

дукта, являются цеховые расходы, т. е. затраты на содержа-

ние и текущий ремонт основных производственных фондов (в том

числе заработная плата вспомогательных и ремонтных рабочих, а

также заработная плата административно-хозяйственного персона-

ла цеха, расходы на охрану труда и технику безопасности).

6. Общезаводские расходы — затраты, связанные с ре-

монтом общезаводских зданий и с управлением заводом.

Из себестоимости основного продукта обычно вычитается стои-

мость побочных продуктов, получаемых из того же сырья. Соотно-

шение затрат по статьям себестоимости различно для отдельных хи-

мических производств. Однако в большинстве случаев основные за-

траты приходятся на сырье — по химической промышленности они

составляют в среднем 60—70%, на топливо и энергию приходится

около 10%. Заработная плата в себестоимости химической продук-

ции составляет около 4%, а амортизация — 3—4%.

Из приведенных данных следует, что себестоимость продукции

химической промышленности прежде всего зависит от стоимости и

полноты использования сырья и от стоимости и расхода топлива и

энергии. Следовательно, экономное использование сырья, топлива

и энергии — основное условие снижения себестоимости продукции.

Количество сырья и энергии, затраченное на производство еди-

ницы получаемой продукции, называют расходными коэффи-

циентами и выражают соответственно для сырья в тоннах на

тонну (т/т), кубических метрах на тонну (м3/т), для энергии — в ки-

ловатт-часах на тонну (кВт-ч/т) и т. п.

Например, известно, что для производства 5 т серной кислоты

расходуется 4,5 т сырья (серного колчедана). Тогда расходный ко-

эффициент по сырью будет равен 4,5: 5=0,9 т серного колчедана

на 1 т серной кислоты.

10

Контрольные вопросы

1. Какие основные технико-экономические показатели используют для опре-

деления эффективности проведения технологического процесса?

2. Какой величиной характеризуют полноту превращения исходных веществ?

3. Достаточно ли при проведении сложной реакции знать степень превраще-

ния исходного реагента, чтобы судить об эффективности прохождения процесса?

4. Из каких основных статей складывается себестоимость продукции хими-

ческой промышленности?

Глава П

СЫРЬЕ И ЭНЕРГЕТИКА ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

§ 1. Сырье химической промышленности

Сырьем называют природные материалы, используемые в

производстве промышленных продуктов. Полупродукты — это

материалы, которые получены в результате промышленной перера-

ботки сырья на данном предприятии и используются в качестве ис-

ходных материалов для производства какого-либо продукта. О т-

ходами называются побочные продукты, которые не находят при-

менения на данном производстве, но могут служить сырьем при

производстве некоторых химических продуктов.

Сырье — неотъемлемый элемент любого химико-технологическо-

го процесса, во многом определяющий его технику и экономику.

Окружающая нас природа служит неисчерпаемой кладовой, из

которой химическая промышленность получает сырье. По мере раз-

вития науки и техники все новые и новые полезные ископаемые ис-

пользуются для производства химических продуктов, появляются

новые виды сырья, расширяется сырьевая база промышленности.

На химических заводах перерабатывают самое разнообразное

сырье. Химия использует кристаллы поваренной соли при получе-

нии искусственной кожи и трикотажного белья, фармацевтических

препаратов и электроизоляционных материалов. Из угля химики

производят детали сложнейших машин, красители, предметы широ-

кого потребления. Эластичный каучук, твердые пластические мас-

сы, прочное и красивое волокно, удобрения, лаки, растворители, ле-

карства, моющие средства —- таков далеко не полный перечень про-

дуктов, получаемых из нефти и природных газов. С Кольского

полуострова на химические заводы для производства удобрений

привозят светло-серый камень — апатитовую руду, названную «кам-

нем плодородия». Из этой руды кроме удобрений получают соду,

алюминий для авиационной промышленности, цемент для строи-

тельства. Песок в руках химиков превращается в стекло, цемент,

смазки и пленки, выдерживающие высокую температуру, а воз-

дух— в удобрения, трикотажные изделия, красители.

Виды сырья. Трудно перечислить все исходные материалы, ко-

торые перерабатываются на химических предприятиях. Однако, не-

смотря на широкое разнообразие, сырье химической промышлен-

ности можно классифицировать по происхождению на мине-

ральное, растительное и животное, по агрегатному состоя*

11

нию — на твердое, жидкое и газообразное, по составу — на не-

органическое и органическое.

Минеральное сырье — это добываемые из земных недр полез-

ные ископаемые, которые при данном уровне техники могут быть

экономически эффективно использованы в народном хозяйстве.

Обычно минеральное сырье делят на три вида: рудное, нерудное и

горючее.

Рудным минеральным сырьем называют горные поро-

ды, из которых могут быть экономически выгодно получены метал-

лы. При переработке некоторых видов рудного сырья наряду с ме-

таллами производят и химические продукты. Например, одновре-

менно с медью, цинком, никелем производят серную кислоту.

Нерудное минеральное сырье — это горные породы,

используемые в производстве химических, строительных и других

неметаллических материалов и не являющиеся источником получе-

ния металлов. Сюда относится сырье, содержащее серу, фосфори-

ты, апатиты, калийные соли, поваренная соль, песок, гравий, глины

и т. д. Эти виды сырья служат источником получения разнообраз-

ных химических продуктов. Некоторые примеры использования не-

рудного сырья приведены на схемах 1 и 2.

Схема 1. Использование поваренной соли

покрытия

Схема 2. Использование сырья, содержащего серу

12

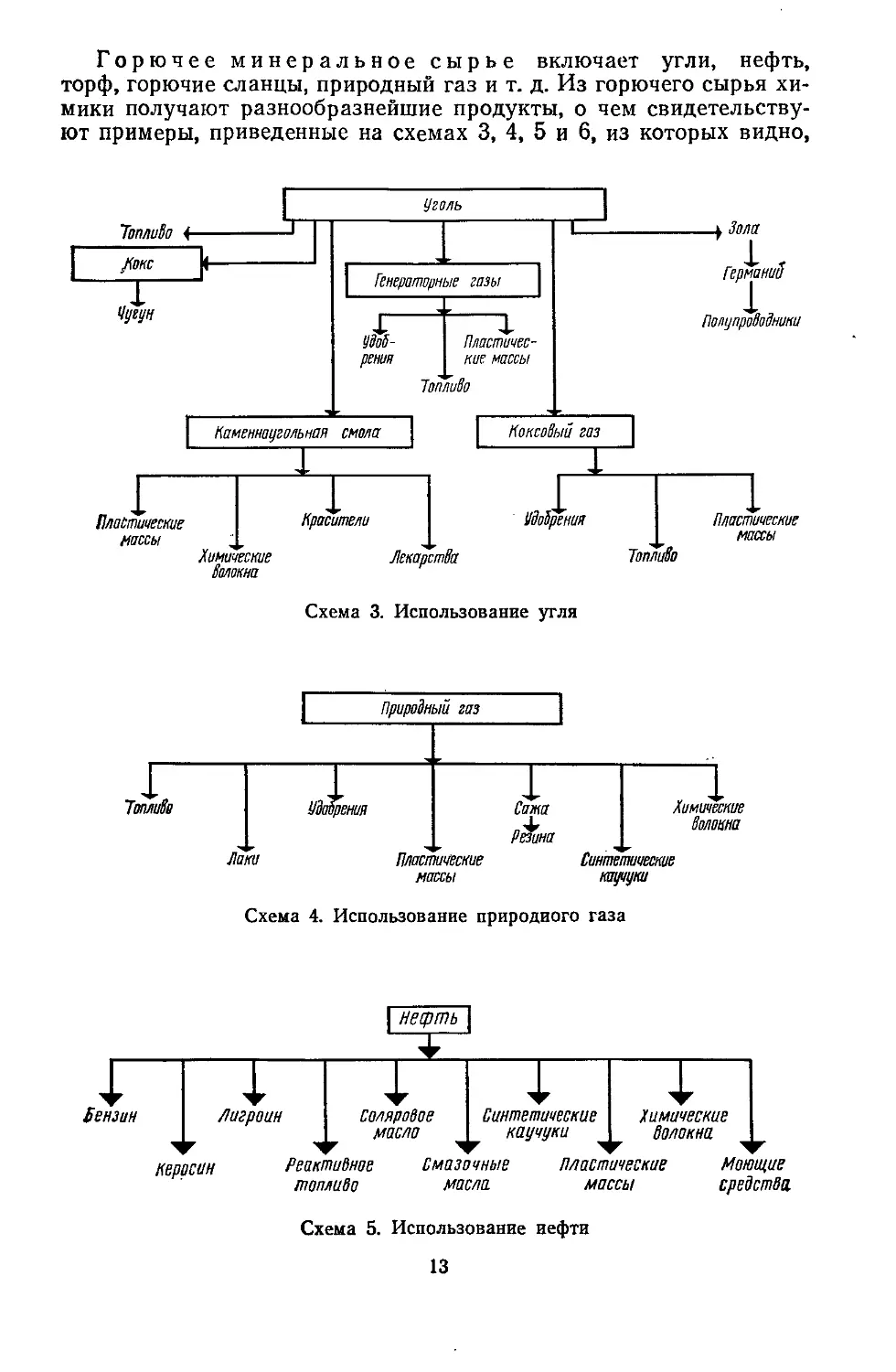

Горючее минеральное сырье включает угли, нефть,

торф, горючие сланцы, природный газ и т. д. Из горючего сырья хи-

мики получают разнообразнейшие продукты, о чем свидетельству-

ют примеры, приведенные на схемах 3, 4, 5 и 6, из которых видно,

Схема 3. Использование угля

Природный газ

7тЛ

Лаки

Удобрения

Пластические

массы

Сажа

Резина

Химические

волокна

Синтетические

каучуки

Схема 4. Использование природного газа

Пензин

Лигроин

керосин

| нефть |

соляровое Синтетические Химические

масло каучуки волокна

Реактивное Смазочные пластические Моющие

топливо масла массы средства.

Схема 5. Использование нефти

13

Древесина

Схема 6. Использование древесины

что нефть, уголь, газы для химиков — это не только источники по-

лучения тепла, но и источники огромных материальных ценностей.

Каменный и другие угли дают нам красители,' лекарственные

препараты, красивые и изящные изделия из химических волокон,

разнообразные изделия из пластических масс, полупроводниковые

материалы для транзисторных радиоприемников, телевизоров,

удобрения. В качестве сырья широко используются угли Донбасса,

Кузбасса, Караганды, Подмосковья.

Одно из самых ценных веществ, которым одарила нас приро-

да,— это нефть. Трудно сейчас представить себе нашу жизнь без

самолетов, автомобилей, тракторов, комбайнов, топливо для кото-

рых получают из нефти. Нефть — это еще и сырье для получения

волокон, синтетических каучуков, пластических масс, моющих

средств. Не напрасно нефть называют «черным золотом», ее запасы

расположены на Кавказе, в Башкирии, Татарии. В последнее вре-

мя открыты нефтяные месторождения в Сибири.

На тысячи километров протянулись по Советскому Союзу газо-

проводы, по которым со Средней Волги, Украины, Бухары, Север-

ного Кавказа на химические предприятия поступает для переработ-

ки природный газ. Из газа получают удобрения, пластические мас-

сы, лаки, химические волокна и т. д.

В различных районах Советского Союза добывают минеральное

сырье. Трудами советских ученых В. И. Вернадского, Н. С. Курна-

кова, А. Е. Ферсмана, И. М. Губкина и других разработаны основы

разведки, добычи и переработки различных видов сырья. С имена-

ми этих ученых связаны разведка и разработка месторождений

апатитов на Кольском полуострове, калийных солей на Урале в

районе Соликамска, нефтей Баку, Грозного, Башкирии.

В настоящее время Советский Союз занимает первое место в

мире по разведанным запасам фосфоритов, апатитов, ка-

лийных солей, поваренной соли и других видов сырья. Эти запасы

14

непрерывно возрастают благодаря плодотворной работе советских

геологов, продолжающих славные традиции своих учителей.

Растительное сырье и животное сырье по своему назначению де-

лится на пищевое и техническое. К пищевому сырью относят-

ся продукты сельского, лесного и рыбного хозяйства, которые ис-

пользуются для пищевых целей (картофель, сахарная свекла,

хлебные злаки, пищевые жиры и т. п.). Химическая и другие отрас-

ли промышленности используют техническое раститель-

ное и животное сырье, которое непригодно для пищевых

целей и может быть переработано в продукты или материалы бы-

тового или промышленного потребления. К этому виду сырья отно-

сятся хлопок, древесина, солома, лен, конопля, кожа, шерсть, пуш-

нина, китовый и тресковый жир, кости животных и т. д. Примером

использования растительного сырья является древесина (см. схе-

му 6).

Сырьем для химической промышленности, кроме минерального,

растительного и животного, служат воздух и вода.

Воздух — сырье практически неисчерпаемое. Больше всего в воз-

духе азота — около 78%, кислорода — около 21%, остальное со-

ставляют так называемые благородные газы — аргон, неон, крип-

тон, ксенон и гелий. Все составные части воздуха нашли примене-

ние в народном хозяйстве. Как видно из схемы 7, из воздуха

получают самые различные продукты и материалы — от лекарств,

выпускаемых в количествах, исчисляемых граммами и килограмма-

ми, до миллионов тонн удобрений.

Схема 7. Использование аоздуха

Вода не только служит источником непосредственного получе-

ния водорода и кислорода, но и участвует в целом ряде химических

процессов, вступая в различные химические реакции. Так, ее ис-

пользуют для производства серной, азотной и других кислот, щело-

15

чей и т. п. В ряде случаев воду применяют для растворения твер-

дых, жидких и газообразных веществ. На химических предприяти-

ях вода служит также для нагревания и охлаждения реагирующих

веществ.

Потребление воды химическим предприятием огромно и на

больших комбинатах измеряется миллионами кубометров в

сутки.

Использование сырья. Химическое сырье весьма разнообразно,

и запасы его велики. Вместе с тем распространение отдельных эле-

ментов в земной коре чрезвычайно неравномерно. Около половины

веса земной коры составляет кислород и 26% —кремний. Далее по

степени распространенности следуют алюминий (7,45%) и железо

(4,2%). Девять элементов — кислород, кремний, алюминий, желе-

зо, кальций, натрий, магний, калий и водород — составляют око-

ло 98% веса земной коры, а все остальные элементы — лишь 1,9%.

Такой важнейший для жизни элемент, как углерод, составляет

лишь 0,35% веса земной коры, а 76 элементов, включая широко

применяемые свинец, ртуть и мышьяк, — 0,06%. Из этого следует,

что наши обычные представления о распространенности отдельных

элементов не соответствуют действительности.

Химическая промышленность Советского Союза в настоящее

время использует более 80 элементов. Как видно из предыдущего,

запасы отдельных элементов невелики, и поэтому несоответствие

между запасами и потреблением некоторых элементов выдвигает

проблему бережного и рационального использования сырья. В со-

циалистической промышленности сырьевые ресурсы расходуются

бережно и планомерно. Мы ставим перед собой следующие основ-

ные задачи в области экономного использования сырья: изыскание

и применение дешевого сырья, комплексное использование сырья,

регенерация сырья, использование отходов, применение концентри-

рованного сырья, замена пищевого сырья непищевым.

Изыскание и применение дешевого сырья. Преж-

де всего необходимо стремиться использовать местное сырье, т. е.

то, которое находится у места его потребления и не требует даль-

них перевозок. В ряде случаев в качестве исходного сырья для про-

изводства одного из продуктов используют отходы производства

какого-то другого продукта.

Применение легко добываемого и дешевого сырья является по-

казателем экономической эффективности технологического процес-

са. Например, долгое время считали, что основным видом топлива и

сырья для химической промышленности Советского Союза является

уголь. Однако транспортировка нефти и газов по трубопроводам

удобнее и дешевле, чем перевозка угля по железной дороге. Нефть

и газы сгорают без остатка, в то время как после сжигания угля ос-

таются горы золы (шлака), да и тепла при горении нефти и газов

выделяется больше, чем при горении угля. Однако это не означает,

что в химической переработке уголь вытесняется нефтью и газом.

Вопрос о применении того или иного вида топлива для произ-

водства химических продуктов следует решать применительно к от-

16

дельным районам страны. Несомненно, что в районах, богатых

нефтью и газом, они должны служить основным химическим сырь-

ем; там же, где имеются дешевые угли, например в некоторых райо-

нах Сибири, следует максимально использовать уголь.

По мере развития техники понятие «сырье» изменяется — рас-

ширяются возможности использования отходов и полупродуктов

производства и нередко вчерашние отходы становятся сегодня цен-

ным промышленным сырьем.

Комплексное использование сырья. Эта задача оз-

начает использование всех основных частей сырья для производст-

ва различных продуктов или материалов. При комплексном исполь-

зовании сырья нет отходов производства — все, что содержится в

сырье, используется. Примерами комплексного использования

сырья могут служить переработка нефти, угля, природного газа, по-

варенной соли, серосодержащих руд, фосфоритов и апатитов, дре-

весины (см. схемы 1—7). Примеры, приведенные на этих схемах,

не исчерпывают возможностей комплексной переработки сырья,

они лишь показывают, что из одного вида сырья можно получить

большое количество продуктов, и это, несомненно, приводит к их

удешевлению.

Комплексное использование сырья имеет большое значение еще

и потому, что дает возможность сократить расход сырья. Так, про-

изводство удобрений из природного газа позволяет одновременно

кбез дополнительных затрат сырья получать каучук, уксусную

.кислоту, пластические массы, химические волокна и другие про-

дукты.

Комплексная переработка сырья благодаря большой экономиче-

ской целесообразности имеет огромное народнохозяйственное зна-

чение и приобретает все более широкое распространение в нашей

социалистической промышленности.

Регенерация сырья. Перевод прореагировавших веществ

в их первоначальное состояние для повторного использования на-

зывается регенерацией сырья. Например, при взаимодействии раст-

вора поваренной соли с аммиаком и двуокисью углерода образуют-

ся осадок бикарбоната натрия NaHCOs, применяемый затем для

производства соды, и раствор хлористого аммония NH4C1 — реак-

ция (II, 1). Если этот раствор обработать при нагревании известко-

вым молоком по реакции (II, 2), то выделится аммиак, который

повторно используют для проведения реакции (II, 1):

।

NaCl + СО2 + NH3 + Н2О = NaHCO3 + NH4C1

I .

(П.1)

2 NH4C1 + Ca (OH)2 = CaCl2 + NH3 + H2O (11,2)

Реакция (II, 2) описывает процесс рф'Ий№ацшг^ммиа1ки. was

1 яЙйиея я/о

17 | венав-твхвячявяаа v

|. ЕИБЛИаГНКА '

Использование отходов. Несмотря на широкое раз-

витие комплексной переработки сырья, до настоящего времени на

некоторых химических производствах остается значительное коли-

чество отходов, не находящих потребления. Они выводятся с пред-

приятия и, как правило, отравляют водоемы, заражают почву и

воздух, загромождают заводские и расположенные вблизи заводов

территории. Например, на содовых заводах вырабатывается боль-

шое количество жидких отходов, содержащих растворенные соли

(в частности, СаСЬ) и твердые частицы. Около содовых заводов,

в котлованах, куда спускают эти растворы, образуются так назы-

ваемые «белые моря», которые загрязняют территорию, а находя-

щиеся в них растворы впитываются в окружающую почву и дела-

ют ее неплодородной.

В Советском Союзе установлены нормы допустимого содержа-

ния веществ в отходящих промышленных газах и сточных водах.

Для обезвреживания отходов химических предприятий строят спе-

циальные очистные сооружения. Задача химиков заключается не

только в обезвреживании отходов, но и в использовании заключен-

ных в них ценных веществ. Так, некоторые отходы могут быть ис-

пользованы в качестве удобрений. Колчеданный огарок — отход

сернокислотного производства, внесенный в почву, значительно

увеличивает урожай ячменя. В качестве удобрений применяют

шлаки, получаемые при производстве стали, шлаки медеплавиль-

ных заводов, пыль цементных заводов и т. д.

Применение концентрированного сырья. Следует

стремиться применять сырье, в котором велико содержание (кон-

центрация) тех или иных веществ. Использование такого сырья

удешевляет и упрощает его переработку, а также позволяет полу-

чать продукты высокого качества. К сожалению, потребляемое в

химической промышленности сырье не всегда является концентри-

рованным, и поэтому, прежде чем оно подвергнется переработке,

его «обогащают» на обогатительных фабриках или же в течение са-

мого процесса получения из него продуктов.

Замена пищевого сырья непищевым. До недавне-

го времени многие химические продукты и материалы вырабатыва-

ли из пищевого сырья, на что расходовались миллионы тонн зерна,

картофеля, растительного масла, животных жиров. Например, для

производства синтетического каучука необходим этиловый спирт,

для получения 1 т которого нужно переработать около 10—11 т кар-

тофеля или 4 т зерна.

Приведенный пример показывает, что химическая промышлен-

ность отнимает огромные количества пищевых продуктов. В связи

с этим понятно, как важна и необходима замена в химической и

других отраслях промышленности пищевых продуктов непищевы-

ми. Стоимость продуктов, полученных из непищевого сырья, ниже,

чем продуктов из пищевого сырья. В производстве каучуков, кра-

сителей, лаков, лекарственных веществ, многих пластических масс

и ряда других материалов растительное и животное пищевое сырье

в основном уже вытеснено синтетическим.

18

Сейчас на очереди стоит задача получения из непищевого сырья

основных продуктов питания — крахмала и сахара, а также искус-

ственное получение составных частей источника жизни — белка.

§ 2. Подготовка сырья к переработке

Одним из важнейших приемов подготовки сырья к переработке

является его обогащение.

Обогащением называется обработка сырья с целью отде-

ления полезной его части от неполезной, так называемой пустой по-

роды, а при необходимости и для разделения отдельных веществ.

В результате обогащения вместо сырья, содержащего малые коли-

чества полезных веществ, получают концентрированное сырье.

Применение концентрированного сырья позволяет сделать более

совершенным процесс его переработки, так как с повышением кон-

центрации полезного компонента в сырье возрастает скорость его

химического превращения, упрощается переработка сырья, умень-

шается расход энергии. Кроме того, обогащая сырье на месте до-

бычи, получают экономию транспортных расходов на перевозку его

к месту потребления, потому что в обогащенном сырье содержится

значительно меньше ненужных (неиспользуемых) компонентов, чем

в необогащенном. И, наконец, обогащение позволяет перерабаты-

вать в промышленности бедные по содержанию полезного компо-

нента виды сырья, которые без предварительного концентрирования

не поддаются переработке. Это особенно важно, если учесть, что

запасы концентрированного сырья в природе постепенно истощают-

ся. Все это обусловило широкое применение обогащения сырья в

нашей стране и строительство обогатительных фабрик в местах до-

бычи сырья.

Обогащению подвергают твердые материалы — разнообразные

горные породы, жидкие материалы — растворы, а также газы, при-

чем методы обогащения тех и других различны. Однако все они ос-

нованы на разнице физических, химических или физико-химических

свойств компонентов сырья.

Твердый материал (например, горная порода), обогащенный

полезной составной частью, называют концентратом, а отхо-

ды, содержащие пустую породу. — хвостами. Твердое мине-

ральное сырье, как правило, не представляет собой какой-либо ми-

нерал в чистом виде. Чаще всего в его состав входят различные

минералы.

Полезная составная часть сырья и пустая порода отличаются по

физическим, физико-химическим или химическим свойствам: плот-

ности, твердости, растворимости, смачиваемости отдельными жид-

костями, температуре плавления и т. д. Разницей в этих свойствах

и определяется разделение сложного минерального сырья на кон-

центрат и хвосты.

Если полезный минерал и пустая порода, входящие в состав

сырья, обладают различной прочностью (твердостью), т. е. различ-

19

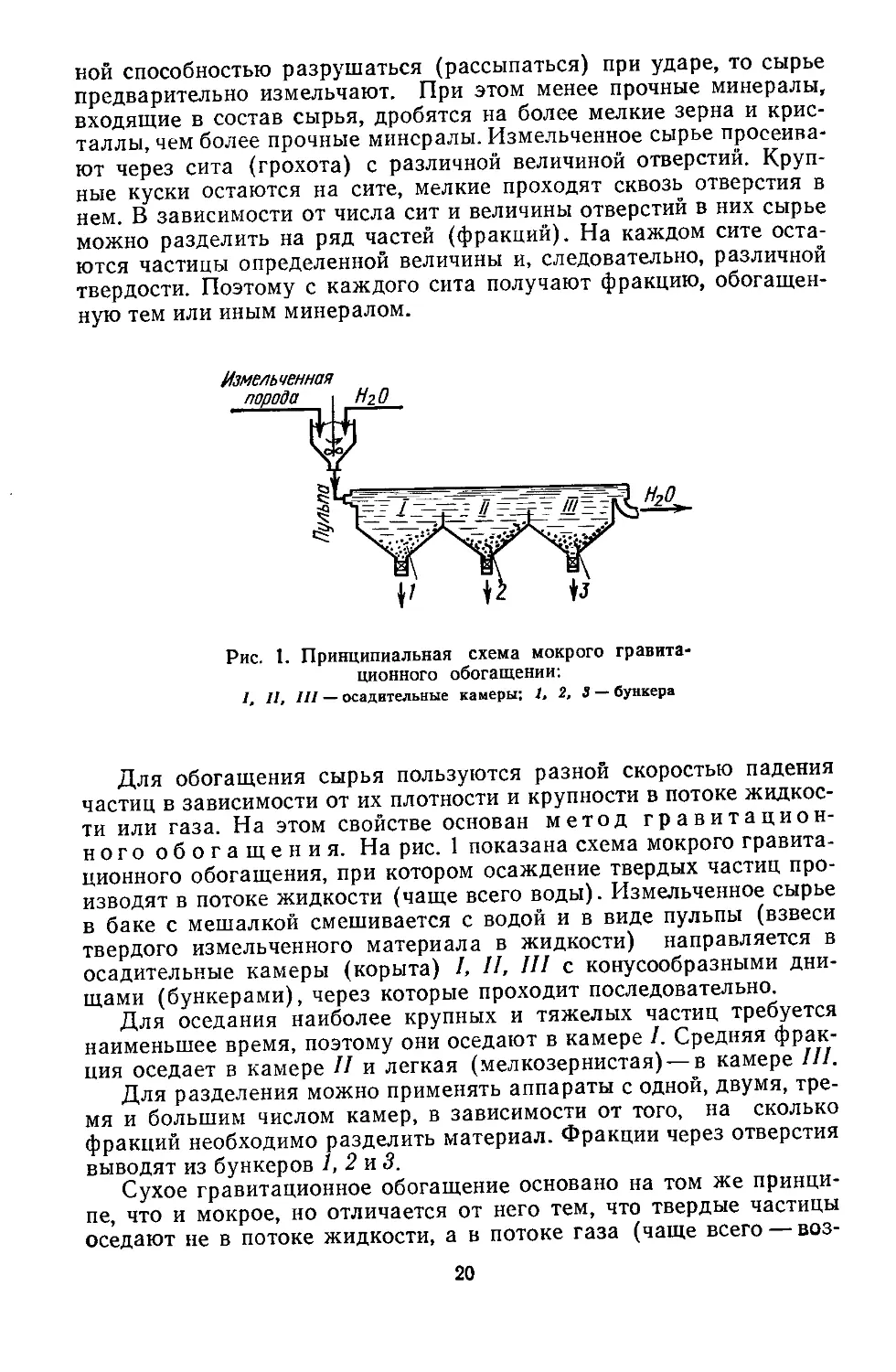

ной способностью разрушаться (рассыпаться) при ударе, то сырье

предварительно измельчают. При этом менее прочные минералы,

входящие в состав сырья, дробятся на более мелкие зерна и крис-

таллы, чем более прочные минералы. Измельченное сырье просеива-

ют через сита (грохота) с различной величиной отверстий. Круп-

ные куски остаются на сите, мелкие проходят сквозь отверстия в

нем. В зависимости от числа сит и величины отверстий в них сырье

можно разделить на ряд частей (фракций). На каждом сите оста-

ются частицы определенной величины и, следовательно, различной

твердости. Поэтому с каждого сита получают фракцию, обогащен-

ную тем или иным минералом.

Рис. I. Принципиальная схема мокрого гравита-

ционного обогащении:

I, II, III — осадительные камеры; 1, 2, 3 — бункера

Для обогащения сырья пользуются разной скоростью падения

частиц в зависимости от их плотности и крупности в потоке жидкос-

ти или газа. На этом свойстве основан метод гравитацион-

ного обогащения. На рис. 1 показана схема мокрого гравита-

ционного обогащения, при котором осаждение твердых частиц про-

изводят в потоке жидкости (чаще всего воды). Измельченное сырье

в баке с мешалкой смешивается с водой и в виде пульпы (взвеси

твердого измельченного материала в жидкости) направляется в

осадительные камеры (корыта) /, //, III с конусообразными дни-

щами (бункерами), через которые проходит последовательно.

Для оседания наиболее крупных и тяжелых частиц требуется

наименьшее время, поэтому они оседают в камере /. Средняя фрак-

ция оседает в камере II и легкая (мелкозернистая) — в камере III.

Для разделения можно применять аппараты с одной, двумя, тре-

мя и большим числом камер, в зависимости от того, на сколько

фракций необходимо разделить материал. Фракции через отверстия

выводят из бункеров 1, 2 и 3.

Сухое гравитационное обогащение основано на том же принци-

пе, что и мокрое, но отличается от него тем, что твердые частицы

оседают не в потоке жидкости, а в потоке газа (чаще всего — воз-

20

духа). На рис. 2 показана схема аппарата для разделения воз-

душного сепаратора центробежного типа. Он представляет собой

цилиндр 5, снабженный конусом 6 (внешний цилиндр и конус).

В основном цилиндре концентрически расположен второй цилиндр 2

с конусом 1. Во внутренний цилиндр через крышку сепаратора вхо-

дят тарелка 3 и крыльчатка вентилятора 4, приводимые во враща-

тельное движение электродвигателем, расположенным над крыш-

кой сепаратора. При вращении тарелки и крыльчатки вентилятора

внутри сепаратора образуются воздушные потоки (показанные на

Измельченный

Рис. 2. Воздушный сепаратор

центробежного типа:

I — внутренний конус, 2 — внутрен-

ний цилиндр , 3— тарелка, 4 —

крыльчатка вентилятора, 5 —внеш-

ний цилиндр, 6 — внешний конус

Рис. 3. Электромагнитный сепаратор:

1 — транспортер, 2 — барабан, 3 — электро-

магнит, 4, 5 — бункера

схеме стрелками). Измельченный материал, поданный на тарелку,

при ее вращении разбрасывается по сечению внутреннего цилиндра.

Мелкие частицы увлекаются воздушным потоком, создаваемым

крыльчаткой вентилятора, и попадают в пространство между внеш-

ним и внутренним цилиндрами, где, ударяясь о стенки (теряя

скорость движения), опускаются вниз и выводятся из внешнего ко-

нуса 6 в виде тонко измельченной фракции. Крупные частицы пре-

одолевают сопротивление воздушного потока и падают вниз внут-

реннего конуса 1, откуда они выводятся.

Электромагнитное разделение (сепарацию)

применяют в тех случаях, когда сырье состоит из магнитовосприим-

чивых материалов (способных притягиваться к полюсу магнита) и

немагнитных (не притягивающихся к магниту). Таким образом

21

можно отделять магнитный железняк, хромистый железняк (маг-

нитные материалы) от пустой породы (немагнитной части сырья).

На рис. 3 показана принципиальная схема электромагнитного сепа-

ратора. Измельченный материал подается на ленточный транспор-

тер 1, который имеет барабан 2 с установленным внутри электро-

магнитом 3. Когда лента транспортера соприкасается с поверх-

ностью вращающегося барабана, частицы материала, не обладаю-

щие магнитной восприимчивостью, не притягиваются к магниту и

потому ссыпаются с ленты в бункер 4. Частицы же магнитного ма-

териала притягиваются магнитом и как бы прилипают к поверх-

ности ленты. Частицы продолжают двигаться таким образом до тех

пор, пока лента не пройдет область действия магнита. Лишь после

этого они отрываются от поверхности ленты и ссыпаются в бун-

кер 5.

Электростатической сепарацией разделяют мате-

риалы с различной электропроводностью. Обогащение осуществля-

ется так же, как и при электромагнитном способе. Разница заклю-

чается в том, что в электростатическом сепараторе барабан снаб-

жен вместо магнита отрицательно заряженным электродом. Части-

ны материалов, обладающие высокой электропроводностью, попа-

дая при движении ленты в поле действия отрицательного электро*

да, заряжаются одноименным отрицательным зарядом и потому от-

талкиваются от ленты и ссыпаются в бункер, поставленный на не-

котором расстоянии от барабана. Частицы, не обладающие элект-

ропроводностью (диэлектрики), не способны заряжаться от элект-

рода и потому не отталкиваются от ленты и ссыпаются в бункер,

расположенный ближе к барабану.

Электростатической сепарацией можно отделять, например, сер-

ный и медный колчедан, свинцовый блеск, золото, серебро (вещест-

ва с хорошей электропроводностью) от известняка, гипса, песка (не

проводящих ток).

Широко распространен флотационный метод обогаще-

ния сырья, основанный на различней смачиваемости жидкостью

(чаще всего водой) зерен отдельных минералов. Если поместить,

как показано на рис. 4, на поверхности жидкости тонко измельчен-

ные частицы несмачиваемого (гидрофобного) минерала А и смачи-

ваемого (гидрофильного) Б, то гидрофобная частица будет как бы

выталкиваться из жидкости, оставаясь окруженной воздушной

пленкой, а гидрофильная частица быстро обволакивается пленкой

жидкости. Поэтому, если предназначенное для флотации сырье

предварительно измельчить до пылевидного состояния, затем взму-

тить его в воде (создать пульпу или суспензию) и через получен-

ную суспензию пропустить в виде мелких пузырьков воздух, то

частицы минералов с несмачивающейся поверхностью будут прили-

пать к пузырькам воздуха и увлекаться ими к поверхности воды

(всплывать), образуя на поверхности пену.

Гидрофильные, смачивающиеся водой частицы в отличие от

гидрофобных легко обволакиваются жидкостью и потому не при-

липают к пузырькам воздуха, а остаются в жидкости во взвешен-

22

ном состоянии. С течением времени эти частицы оседают на дно

флотационного аппарата.

В производственных условиях суспензия тонко измельченной

горной породы (величина зерен не более 0,2 мм) подается во фло-

тационную машину. Применяют машины двух типов: с механиче-

ским перемешиванием пульпы при одновременной подаче воздуха

Рис. 4. Принцип разделения частиц

несмачиваемого и смачиваемого мате-

риалов:

А — несмачнваемый (гидрофобный) мине-

рал, 5 — смачиваемый (гидрофильный)

минерал

Воздух

Рис. 5. Флотационная машина с воздушным

перемешиванием:

1 — камера, 2— перегородки, 3— трубка, желоб,

5 — коллектор

и с воздушным перемеши-

ванием. На рис. 5 схема-

тически показан попереч-

ный разрез флотационной

машины с воздушным пе-

ремешиванием пульпы.

Внутри корытообразного

резервуара — камеры 1

имеются вертикально ус-

тановленные перегород-

ки 2, между которыми

расположены трубки 3.

По этим трубкам из кол-

лектора 5 под давлением

в камеру 1 подается воз-

дух. Воздух перемешивает

водную взвесь, и пузырь-

ки его увлекают за собой

частицы гидрофобного ми-

нерала, всплывающего на

поверхность жидкости.

Одновременно воздух соз-

дает циркуляцию суспен-

зии в камере (на рисунке

показано стрелками).

Для лучшего удержа-

ния на поверхности жид-

кости всплывших частиц

гидрофобного минерала в

суспензию добавляют не-

большое количество веще-

ства, образующего пену,—

пенообразов а тел я.

В качестве пенообразователей применяют сосновое масло, древес-

ный деготь, некоторые фракции каменноугольной смолы и др. Пе-

на, состоящая из пузырьков воздуха с прилипшими к ним частица-

ми минералов, с поверхности жидкости попадает через борт камеры

в желоб 4, откуда ее направляют в сосуды, где она разрушается

(пузырьки лопаются). На дне сосудов остаются увлеченные пузырь-

ками газа несмачивающиеся частицы. Полученный таким образом

осадок минеральной части, извлеченной из руды в концентрирован-

ном виде, называется флотационным концентратом.

Частицы гидрофильного минерала опускаются на дно камеры и

23

собираются там в виде осадка, который носит название флота-

ционных хвостов.

Природной флотируемостью, т. е. плохой смачиваемостью во-

дой, обладают сравнительно немногие природные минералы. К ним

относятся самородная сера, графит, озокерит и др. Большинство

минералов хорошо смачивается водой, и для их выделения флота-

цией в суспензию необходимо вводить специальные реагенты, пони-

жающие их смачиваемость. Эти реагенты получили название со-

бирателей или коллекторов. Собирателями являются

олеиновая кислота, нафтеновые кислоты и другие органические ве-

щества. Собиратели покрывают поверхность частиц гидрофильных

минералов гидрофобной пленкой, которая обеспечивает их всплы-

вание.

В некоторых случаях бывает необходимо затруднить всплыва-

ние отдельных минералов. Для этого в суспензию вводят вещества,

получившие название подавителей или депрессоров.

В качестве подавителей применяют щелочи, соли щелочных метал-

лов: цианистые, кремнекислые, сернокислые и др. С помощью этих

веществ повышают гидрофильность поверхности минералов и тем

самым затрудняют их всплывание.

Пенообразователи, коллекторы, депрессоры называются фло-

тационными реагентами.

Применение флотационных реагентов позволяет обогащать са-

мые разнообразные горные породы. Расход флотореагентов при

этом незначителен (100 г на 1 т породы). Флотация получила самое

широкое распространение как промышленный метод обогащения

сырья в крупных масштабах.

Термическое обогащение основано на различной плав-

кости материалов, входящих в смесь. Так, серу, имеющую низкую

температуру плавления (119°С) по сравнению с пустой породой

серной руды (т. пл. свыше 1000°С), выплавляют из руды в жидком

виде.

Химические способы обогащения весьма разнооб-

разны: избирательное растворение, разложение химическими реа-

гентами, обжиг и др.

Жидкости обогащают (концентрируют) следующими методами.'

выпариванием растворителя, добавлением к раствору полезного

компонента (донасыщение), выделением из раствора примесей в

осадок или переводом их в газообразное состояние (испарение при-

месей — десорбция).

Для обогащения газовых смесей также используют различие в

свойствах газов, входящих в смесь. Известно, что любой газ при

определенных условиях можно превратить в жидкость. Причем для

каждого газа существует определенная температура, при которой

он сжижается (температура конденсации, или, что то же самое, тем-

пература кипения). На различии температур конденсации газов ос-

нован метод последовательной (фракционной) кон-

денсации. Этим методом, например, разделяют коксовый газ,

состоящий из водорода, азота, окиси углерода СО, метана СН«,

24

этилена С2Н4. Все эти газы превращаются в жидкость при разных

температурах, т. е. они обладают различной температурой конден-

сации (°C):

Этилен .......—103 Азот < ...........—195,7

Метан.........ниже—161 Водород .........—252,6

Окись углерода . . —191,7

Сначала газ охлаждают до температуры более низкой, чем темпе-

ратура конденсации этилена, но более высокой, чем температура

конденсации метана. При этом из всех газов только этилен превра-

щается в жидкость, остальные компоненты остаются в газообраз-

ном состоянии. Жидкий этилен отделяют, а оставшуюся газовую

смесь охлаждают теперь уже до температуры, меньшей температуры

конденсации метана, но большей температуры конденсации окиси

углерода. Метан при этом переходит в жидкость и выделяется из

смеси. С оставшейся газовой смесью поступают аналогичным обра-

зом. Так, постепенно охлаждая смесь, можно разделить ее на от-

дельные газы.

На разности температур кипения различных веществ основан и

другой способ обогащения газов и жидкостей — ректификация.

Этим методом разделяют воздух на азот и кислород. Воздух состо-

ит в основном из кислорода (20,95%) и азота (78,09%). Жидкий

кислород кипит при температуре минус 182,95°С, а жидкий азот —

при более низкой температуре — минус 195,8°С.

Для разделения воздуха, т. е. для получения чистых кислорода

и азота, воздух предварительно охлаждают и переводят в жидкое

состояние. Затем эту жидкую смесь частично испаряют. Так как

азот кипит при более низкой температуре, чем кислород, то он ис-

паряется легче, и в парах над жидкостью его будет больше, чем в

жидкости. Пары над жидкостью обогащаются азотом, а жидкость

обедняется им и, следовательно, обогащается кислородом. Если от-

делить пары от жидкости, то произойдет частичное разделение воз-

духа, так как в парах больше азота, а в жидкости больше кислоро-

да, чем в воздухе. Многократно повторяя описанную операцию,

можно добиться практически полного разделения воздуха на азот

и кислород.

В основе ректификации и лежит именно такое многократное час-

тичное испарение жидкости в сочетании с конденсацией пара. (Бо-

лее детально процессы ректификации рассмотрены в главах, по-

священных отдельным производствам.)

На способности жидких растворителей избирательно поглощать

тот или иной газ из газовой смеси основан абсорбционный метод

разделения газовых смесей. Газовую смесь пропускают через жид-

кий растворитель (абсорбент). Растворитель подбирают так, чтобы

в нем растворялся только тот газ, который хотят выделить. Затем

растворитель с поглощенным газом направляют на следующую опе-

рацию (десорбцию), где из растворителя выделяют поглощенный

газ в концентрированном виде.

Для поглощения смесей можно применять не только жидкий, но

25

и твердый материал, поглощающий отдельные газы из смеси. Такой

процесс называют адсорбцией. Адсорбированные (поглощен-

ные) газы десорбируют (удаляют) с поверхности адсорбента (твер-

дого материала).

Абсорбционно-деборбционные и адсорбционно-десорбционные

методы разделения жидких и газовых смесей очень широко приме-

няют в химической промышленности.

§ 3. Вода в химической промышленности

Вода в химической промышленности имеет исключительно ши-

рокое и разнообразное применение. В ряде производств она служит

сырьем и реагентом (получение серной кислоты H2SO4, азотной кис-

лоты HNO3, соды №2СОз, едкого натра NaOH и едкого кали КОН,

водорода; процессы гидролиза и гидратации).

Во многих производствах воду используют как растворитель

твердых, жидких и газообразных веществ, для получения водных

взвесей твердых веществ — суспензий, пульпы (например, при гра-

витационном и флотационном обогащении). Вода необходима для

промывки твердых и газообразных материалов от загрязнений.

Широко используют воду и как теплоноситель — для охлажде-

ния и нагревания тел или веществ, участвующих в реакции. Для ох-

лаждения и нагревания водой и паром реагирующих масс применя-

ют разнообразные холодильники и нагреватели.

Основным источником, удовлетворяющим технические и быто-

вые потребности в воде, являются природные воды. Природ-

ные воды подразделяются на атмосферные — воды атмосферных

осадков; поверхностные — воды рек, озер и морей; подземные — ко-

лодезные, ключевые, артезианские, минеральные.

В природных водах содержатся взвешенные грубодисперсные и

коллоидные частицы органического и неорганического происхожде-

ния (песок, глина и т. п.). В ней растворены газы и соли — бикарбо-

наты, сульфаты, хлориды, нитраты кальция, магния, калия. В во-

де могут находиться различные бактерии, грибки и другие микро-

организмы.

Присутствие в воде грубодисперсных частичек, газов, солей, ор-

ганических веществ и микроорганизмов может вредно влиять на от-

дельные реакции, вызывать коррозию аппаратуры, способствовать

образованию накипей, стать причиной засорения трубопроводов и

аппаратов, вспенивания воды в котлах и аппаратах, ухудшения про-

цессов флотации и т. п. Поэтому к воде, употребляемой и в техни-

ке и в быту, предъявляются определенные требования в отношении

содержания механических примесей, растворенных солей, газов.

Характеристика воды. Качество воды определяется ее физиче-

скими и химическими характеристиками. Основные показатели ка-

чества воды: жесткость, общее солесодержание, окисляемость, про-

зрачность, цвет, запах, реакция.

Жесткость — это свойство воды, обусловленное присутстви-

26

ем в ней растворимых солей кальция и магния. Различают жест-

кость временную и постоянную.

Временная жесткость вызвана присутствием в воде растворимых

кислых углекислых солей кальция и магния Са(НСОз)г и

М§(НСОз)г — бикарбонатов. При кипячении воды соли эти разла-

гаются, из раствора выпадает осадок — СаСОз (карбонат кальция):

Са (НСО3)2 = СаСОз + Н2О + СО2 (11,3)

Постоянная жесткость определяется присутствием хлористых и

сернокислых солей кальция и магния. При кипячении воды эти со-

ли не удаляются.

Жесткая вода создает большие трудности в работе. При кипяче-

нии жесткой воды из углекислых солей кальция и магния образует-

ся нерастворимый осадок карбонатов кальция или основной соли

магния. Осадок этот отлагается на внутренней поверхности труб

паровых котлов в виде накипи. Накипь ухудшает передачу тепла

через стенки труб, происходит их перегрев и преждевременный из-

нос. Поэтому соли, вызывающие жесткость, должны быть удалены

из воды.

Общее солесодержание характеризует наличие в воде

минеральных и органических примесей.

Окисляемость — это свойство воды, обусловленное присут-

ствием в ней органических веществ. От их содержания зависит при-

годность воды для питья, возможность длительного хранения и при-

менения для технических целей. J

Прозрачность воды измеряется толщиной слоя воды, че-

рез который можно различить визуально или при помощи фотоэле-

мента изображение креста или определенного шрифта.

Реакция воды — это ее кислотность или щелочность, обычно

характеризуемая величиной pH. pH — отрицательный десятичный

логарифм концентрации ионов водорода [Н+] в растворе, который

может принимать значения от 1 до 14. Для нейтрального раствора

значение pH составляет 7, с повышением кислотности раствора оно

уменьшается, с увеличением щелочности — возрастает.

Воды в зависимости от назначения условно подразделяют на

промышленные и питьевые.

Питьевые воды должны быть в первую очередь освобожде-

ны от бактерий: к ним предъявляются особые требования в отно-

шении вкуса, цвета, запаха.

Промышленные воды не должны содержать большого ко-

личества растворенных солей. Максимально допустимая концентра-

ция растворенных солей устанавливается соответствующим

ГОСТом в зависимости от производства, на котором используется

вода. Например, для воды, применяемой в производстве синтетиче-

ских волокон, установлены следующие нормы: содержание взве-

шенных частиц не более 20—40 мг на 1 л, общее количество со-

лей— не более 1,0—1,5 мг/л. Вода для паровых котлов должна

быть свободна также от углекислого газа и кислорода, вызывающих

коррозию труб.

27

Водоподготовка. В зависимости от требований проводится про-

цесс водоподготовки, состоящий из нескольких операций. Важней-

шие из них: очистка от взвешенных примесей, умягчение (устране-

ние жесткости), обессоливание, дегазация (удаление растворенных

газов) и обезвреживание (удаление органических примесей и мик-

роорганизмов) .

От взвешенных примесей воду очищают отстаиванием

или фильтрацией — обычно через слой песка и гравия. Примеси

органических веществ находятся в воде в виде чрезвычайно мелких

трудноудаляемых частичек, образующих устойчивые системы, на-

зываемые коллоидными. Для удаления из коллоидных систем

частичек к ним добавляют специальные вещества — ко а гуля н-

т ы. Они способствуют слипанию мелких частиц в более или менее

крупные. Образуются хлопья, которые выпадают в осадок. Для

осаждения органических примесей из воды в качестве коагулянта

применяют сернокислый алюминий. Выпавший осадок затем от-

фильтровывают, при этом удаляется и часть бактерий, содержа-

щихся в воде.

Умягчение воды — один из важнейших процессов водопод-

готовки. Различают физические, химические и физико-химические

способы умягчения воды. К физическим способам относит-

ся кипячение воды, при котором удаляются соли временной жест-

кости. При химическом способе понижения жесткости воды

добиваются тем, что переводят растворимые соли кальция и маг-

ния в нерастворимые, превращающиеся в осадок, который затем

отфильтровывают. Для перевода солей кальция и магния в осадок

в воду добавляют различные химические реагенты. При обработке

воды известковым молоком Са(ОН)г или раствором каусти-

ка NaOH удаляются соли временной жесткости. Например:

Са (НСО3)а + Са (ОН)2 = 2 СаСО3 + 2 Н2О (11,4)

осадок

При действии на воду содой ИагСОз устраняются соли постоян-

ной жесткости:

СаС12 + Na2CO3 = СаСО3 + 2 NaCl (11,5)

осадок

Обычно применяют комбинированный известково-содо-

вый способ умягчения воды, при котором воду сначала обраба-

тывают известью, а потом содой. При этом устраняется временная

и постоянная жесткость, так как все соли кальция и магния пере-

ходят в нерастворимый осадок в виде карбоната кальция СаСОз и

гидроокиси магния Mg (ОН) г-

Для умягчения воды применяют также фосфат натрия Na3PO4,

который переводит соли кальция и магния из раствора в нераство-

римый осадок фосфатов кальция и магния (устраняется временная

и постоянная жесткость):

3 Са (НСО3)2 4- 2 NagPO, = Са3 (РО4)а + 6 NaH С03 (11,6)

осадок

28

3 MgCl2 + 2 Na3PO4 = Mg3 (PO4)2 + 6 NaCl (11,7)

осадок

К физико-химическим способам умягчения и обессоливания во-

ды относятся ионообменные способы. Они основаны на

свойстве некоторых труднорастворимых веществ —ионитов обмени-

вать свои ионы на ионы солей, растворенных в воде. Например, ио-

нит алюмосиликат состава Na2O-А12Оз-25Ю2-«Н2О содержит ак-

тивные ионы натрия, способные переходить в раствор. В обмен на

эти ионы из раствора могут поглощаться ионы кальция или магния,

т. е. вода очищается от этих ионов:

Na2O • А12О3 2 SiO2 • п Н2О + СаС12

=rtCaO • А12О3 • 2 SiO2 • п Н2О + 2 NaCl (11,8)

Дегазацию воды, т. е. удаление растворенных в ней вред-

ных газов — сероводорода, сернистого ангидрида, углекислого газа

и др., способных корродировать аппаратуру, осуществляют, проду-

вая воду воздухом. Растворенные газы переходят из воды в воздух

и вместе с ним удаляются. Этот процесс называют также аэриро-

ванием.

Большой народнохозяйственной задачей является очистка

сточных промышленных вод. Сточные воды многих хими-

ческих предприятий содержат загрязнения в виде кислот, щелочей,

солей, всевозможных органических веществ, часто ядовитых для

растительных и животных организмов. Сбрасывать такие воды в

прилегающие к заводу водоемы недопустимо.

Способы обезвреживания сточных вод:

физико-химические — аэрация, адсорбция, испарение с

выделением примесей в осадок;

химические — осаждение примесей различными реагентами

с последующим отстаиванием и фильтрацией осадков;

биологические — главным образом для очистки сточных вод

населенных пунктов с помощью некоторых микроорганизмов, на-

пример хлопьевидных колоний бактерий и низших организмов, со-

держащихся в активном иле. Органические примеси в результате

жизнедеятельности микроорганизмов превращаются в углекислый

газ, нитраты, воду и окислы.

Потребление воды на больших химических комбинатах измеря-

ется миллионами кубометров, поэтому во многих производствах от-

работанная вода, например вытекающая из холодильников, вновь

используется в производстве. Такая вода называется оборотной.

Оборотную воду охлаждают в специальных водоемах (прудах),

иногда предварительно разбрызгивая ее, или подают сверху в де-

ревянную башню с насадкой из решеток и реек. Стекая вниз по на-

садке, вода охлаждается движущимся навстречу холодным возду-

хом. Такие башни называют градирнями.

29

§ 4. Энергетика химической промышленности

Химические производства потребляют значительные количества

энергии. Энергия затрачивается не только на проведение химиче-

ских реакций, но также на транспортировку материалов, дробление

и измельчение твердых веществ, фильтрацию, сжатие газов и др.

В фабрично-заводской стоимости химической продукции затраты

энергии составляют около 10%, что свидетельствует о высокой

энергоемкости химических производств.

Виды энергии. В химической промышленности применяются

электрическая, тепловая, химическая, световая, внутриядерная

энергия и вторичные энергетические ресурсы.

Электрическая энергия необходима для разложения

под действием электрического тока растворов и расплавов (элект-

рохимические процессы), нагревания реакционных смесей до высо-

кой температуры (электротермические процессы), превращения ее

в механическую энергию, используемую для транспортировки ма-

териалов, дробления, сжатия газов и т. д.

Тепловую энергию применяют для нагрева, сушки, выпар-

ки, дистилляции и т. д.

Химическая энергия используется в гальванических эле-

ментах и аккумуляторах, где она преобразуется в электрическую

энергию.

Световая энергия необходима для осуществления процес-

сов, протекающих под действием света (фотохимических).

Внутриядерной энергией пользуются для проведения

реакций под действием радиоактивных излучений.

Вторичные энергетические ресурсы — энергетиче-

ские отходы или побочные продукты производства, имеющие высо-

кую температуру, используют для нужд предприятий и тем самым

сокращают потери энергии в окружающую среду.

Источники энергии. Для производства химических продуктов в

качестве источников энергии используют уголь, нефть, горючие

сланцы, природные газы, энергию гидро- и атомных электростан-

ций. Источники энергии различаются по энергетической ценности.

Под энергетической ценностью понимают количество

энергии (в киловатт-часах), которое может быть получено при сжи-

гании 1 кг или 1 м3 топлива. Энергетическая ценность (кВт-ч/кг)

некоторых видов топлива приведена ниже:

Каменный уголь .......................... 8,0

Кокс .................................... 7,2

Торф .................................... 4,0

Коксовый газ ............................ 4,8

Природный газ, кВт-ч/м® ...................10,6

Целесообразность применения отдельных источников энергии

определяется не только их энергетической ценностью, но также за-

пасами их в природе, географическим положением, доступностью

и некоторыми другими факторами.

30

Рациональное использование энергии. Химическая промышлен-

ность потребляет большие количества энергии, и это во многом оп-

ределяет стоимость получаемых продуктов. Одна из важнейших

проблем — экономное расходование энергии. Оценкой, или крите-

рием, рационального использования энергии служит коэффициент

использования энергии, под которым понимают отношение коли-

чества энергии, которое теоретически требуется затратить на полу-

чение единицы продукта, к количеству практически затраченной

энергии.

На химических предприятиях из всех видов энергии больше все-

го потребляется тепловой. Степень ее использования характеризу-

ется тепловым коэффициентом полезного действия, который равен

отношению количества тепла, используемого на осуществление ос-

новных химических реакций, к общему количеству затраченного

тепла.

Во многих производствах этот коэффициент невысок. Так, в про-

цессе обжига известняка, при котором при 900°С протекает реакция

СаСО3 = СаО + СОа (11,7)

коэффициент использования тепловой энергии составляет око-

ло 65%. При этом 25% тепла теряется с продуктами, выходящими

из аппарата (СаО и СОг), и 10% —в окружающую среду. Вследст-

вие этого перед химическими предприятиями ставится задача ис-

пользования тепла выходящих из реакционных аппаратов газов,

жидкостей и твердых тел (регенерация тепла) и энергии сжатых

газов и жидкостей (регенерация энергии).

Тепло отходящих нагретых газов используют чаще всего для

предварительного нагревания материалов, поступающих в реакци-

онные аппараты, или для получения пара, необходимого в произ-

водстве. Для этой цели служат теплообменники, называемые реку-

ператорами и регенераторами тепла, и котлы-утилизаторы.

Рекуператор (рис. 6) — обычно цилиндрический аппарат2,

внутри кцторого помещены плиты 1 с развальцованными в них

трубами. Горячие газы, выходящие из реакционного аппарата, про-

ходят, например, по трубкам 3 рекуператора; холодные газы, кото-

рые должны быть поданы в реакционный аппарат, движутся в меж-

трубном пространстве. В результате теплообмена через стенки тру-

бок проходит охлаждение горячих газов и нагрев холодных.

Регенератор — периодически действующая камера, запол-

ненная насадкой (рис. 7). Вначале через камеру 1 пропускают го-

рячие газы, выходящие из реакционного аппарата. Газы соприкаса-

ются с насадкой 2, отдают ей тепло и охлаждаются; насадка при

этом нагревается. Затем прекращают подачу горячих реакционных

газов и через горячую насадку начинают пропускать холодные га-

зы, которые далее должны поступать в реактор. Холодные газы от-

бирают тепло от насадки и нагреваются; насадка при этом охлаж-

дается. Затем через охлажденную насадку продувают горячие га-

зы и т. д.

31

Для создания непрерывного процесса устанавливают по крайней

мере два регенератора. В этом случае, когда одна камера работает

на нагревание насадки, т. е. через нее пропускают горячие газы, в

другой камере пропускают холодный газ, т. е. насадка отдает тепло

холодному газу. Через некоторый промежуток времени происходит

автоматическое переключение потоков газов.

Охлажденные газы

Рис. 6. Рекуператор:

I — плиты, 2 —• корпус аппарата, 3

трубки

Рис. 7. Регенератор:

1 — камера, 2 — насадка

Регенераторы, как правило, применяются для использования

тепла газов, имеющих очень высокую температуру — порядка 700—

800°С и выше. Для использования тепла газов и жидкостей с более

низкой температурой обычно устанавливают рекуператоры.

Котлы-утилизаторы применяют в том случае, когда тепло

отходящих газов используют для получения пара. На рис. 8 изоб-

ражена одна из конструкций котла-утилизатора. Горячие газы дви-

жутся по трубам 4, находящимся в корпусе котла 3. Вода поступа-

ет в межтрубное пространство котла через штуцер 5. Полученный

пар выводится через влагоотделитель 2 и вентиль 1.

Тепло отходящих газов иногда применяют для нагревания воз-

духа или воды, идущих на отопление заводских зданий и для дру-

гих целей (горячая вода для душевых, парникового хозяйства

и др.).

Энергию сжатых газов или жидкостей, выходящих из реакцион-

ных аппаратов, используют для приведения во вращение колес га-

32

зовых и водяных турбин, смонтированных на одном валу с насосом

и электродвигателем, и тем самым уменьшают расход электриче-

ской энергии, которой питают электродвигатель.

Рис. 8. Котел-утилизатор:

2— вентиль, 2 — влагоотделитель, 3 — корпус котла, 4 — трубы. 5 — штуцер

В настоящее время широко используются тепло отходящих га-

зов, энергия сжатых газов или жидкостей — так называемых вто-

ричных энергетических ресурсов, что позволяет значительно повы-

сить энергетические коэффициенты полезного действия. Подобные

процессы реализованы в энерготехнологических схемах производ-

ства (см. с. 70).

Контрольные вопросы

1. На какие группы подразделяют сырье для химической промышленности?

2. Почему необходимо обогащать сырье?

3. Назовите методы обогащения твердых горных пород.

4. На каком принципе основано гравитационное обогащение?

5. Какой принцип положен в основу электромагнитного обогащения?

6. Какие минералы называются гидрофобными и какие гидрофильными?

7. На каком явлении основан метод обогащения флотацией?

8. Приведите пример комплексного использования сырья.

9. Какую воду называют жесткой и каким образом понижают жесткость

воды?

10. Какие виды энергии используют в химической промышленности?

И. Какую задачу выполняют рекуператоры, регенераторы тепла и котлы-

утилизаторы?

2—275 33

Глава III

ОСНОВНЫЕ ЗАКОНОМЕРНОСТИ ХИМИКО-

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

§ 5. Понятие о химико-технологическом процессе

Всякий химико-технологический процесс должен отвечать опре-

деленным требованиям. Прежде всего химико-технологический про-

цесс стремятся проводить в таких условиях, которые позволяют по-

лучить максимальный выход продукта, — т. е. наибольшее количест-

во продукта из взятого количества сырья. Очень важно, чтобы

условия проведения процесса обеспечивали высокую скорость его

протекания. Чем выше скорость процесса, тем больше исходных ве-

ществ можно переработать в аппарате в продукты за один час, т. е.

с повышением скорости процесса увеличивается производительность

аппаратуры. И, наконец, не менее важно, чтобы получаемый про-

дукт был дешевым и обладал высоким качеством.

Для удовлетворения перечисленных выше требований процесс

необходимо проводить в оптимальных условиях.

Оптимальные условия ведения процесса — это наиболее выгод-

ное сочетание основных показателей процесса (температуры, дав-

ления, концентрации исходных реагентов и т д.), позволяющее по-

лучить наибольший выход продукта с большой скоростью и снизить

расходы сырья, энергии, топлива, затраты на строительство и экс-

плуатацию аппаратуры, затраты труда на производство продукта.

В оптимальных условиях должны быть проведены все стадии тех-

нологического процесса. Выбрать оптимальные условия невозмож-

но без знания основных закономерностей, которым подчиняются хи-

мико-технологические процессы.

Для проведения химической реакции необходимо, чтобы исход-

ные вещества пришли в соприкосновение друг с другом. Поэтому

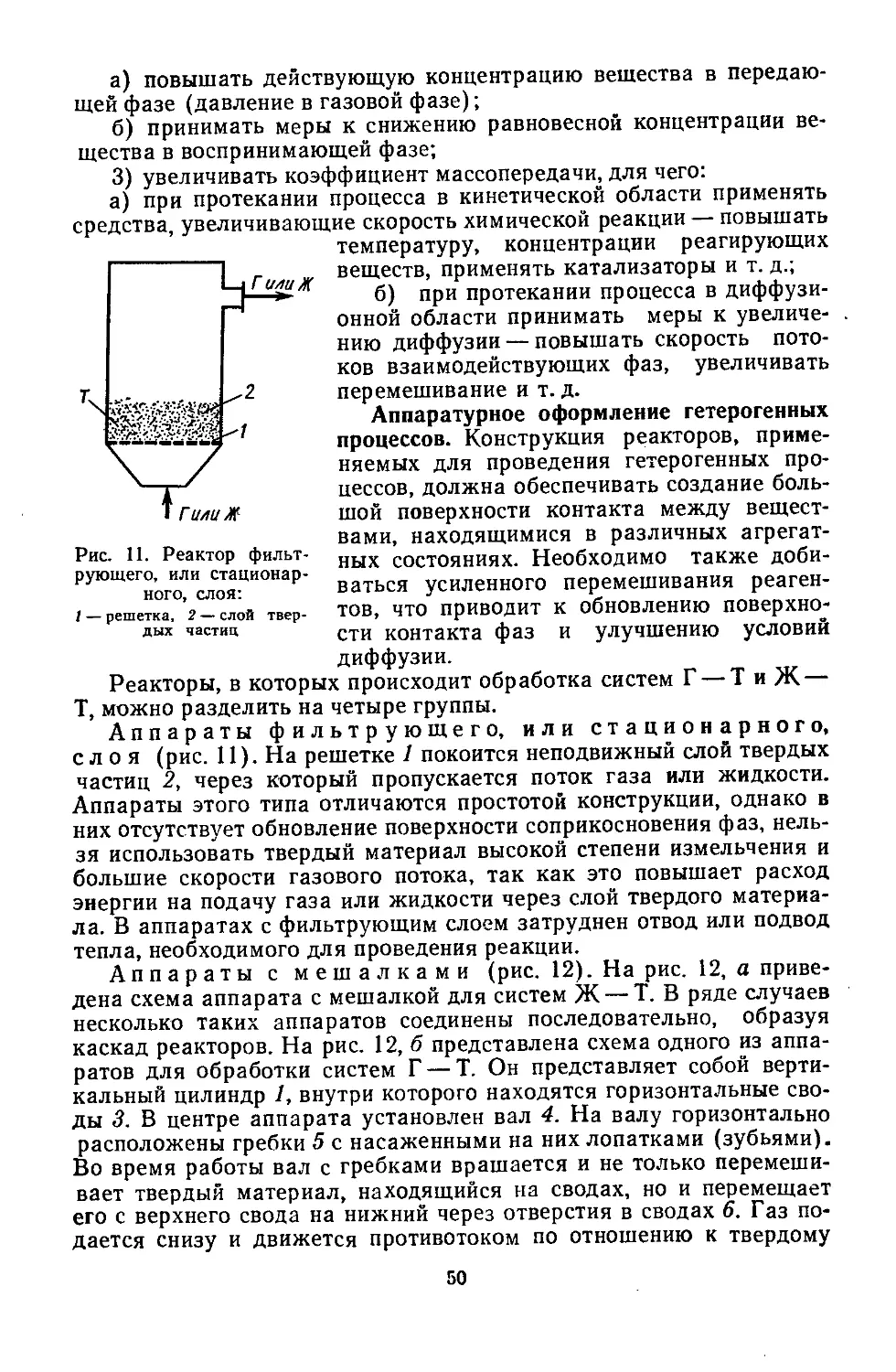

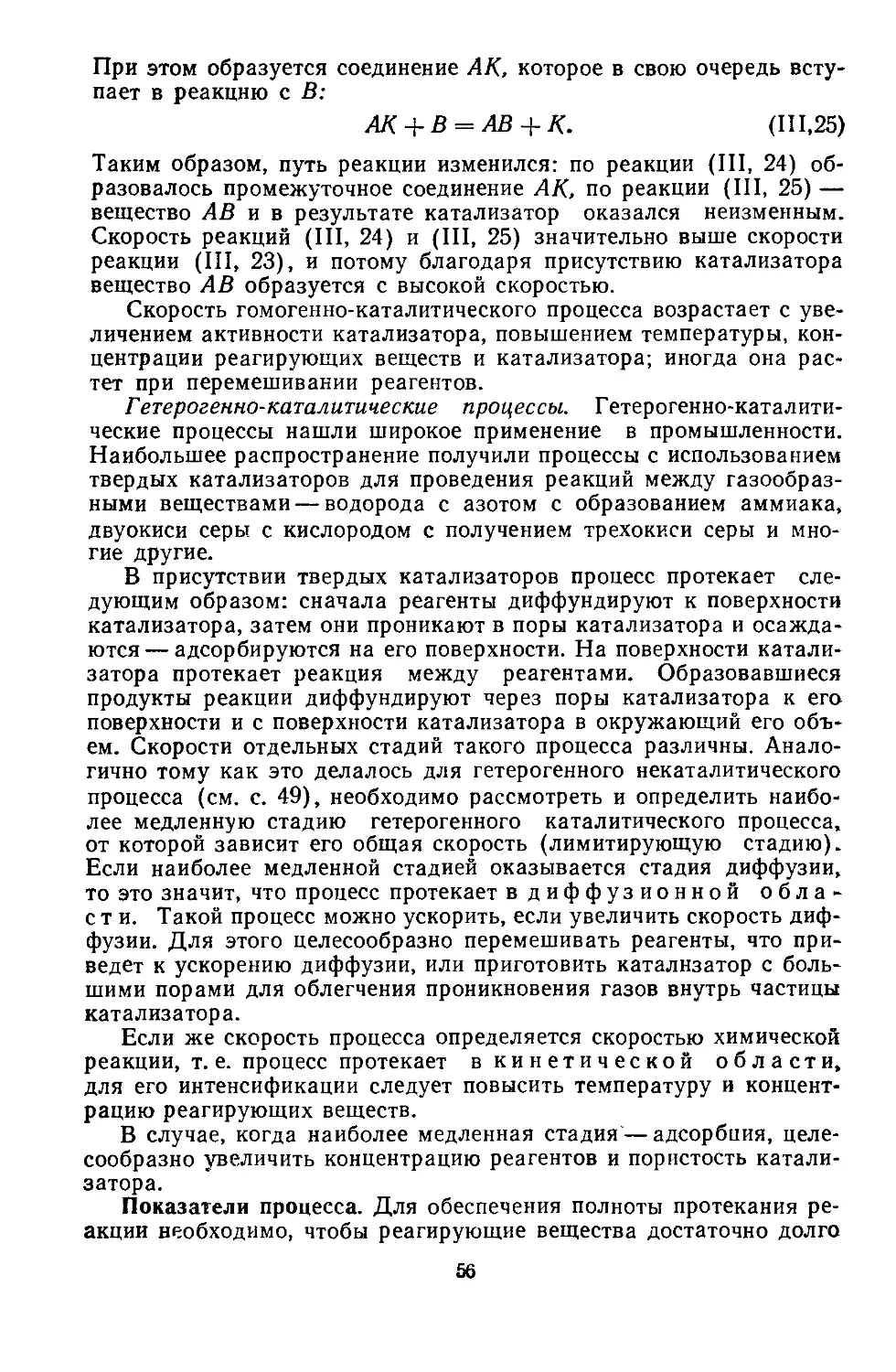

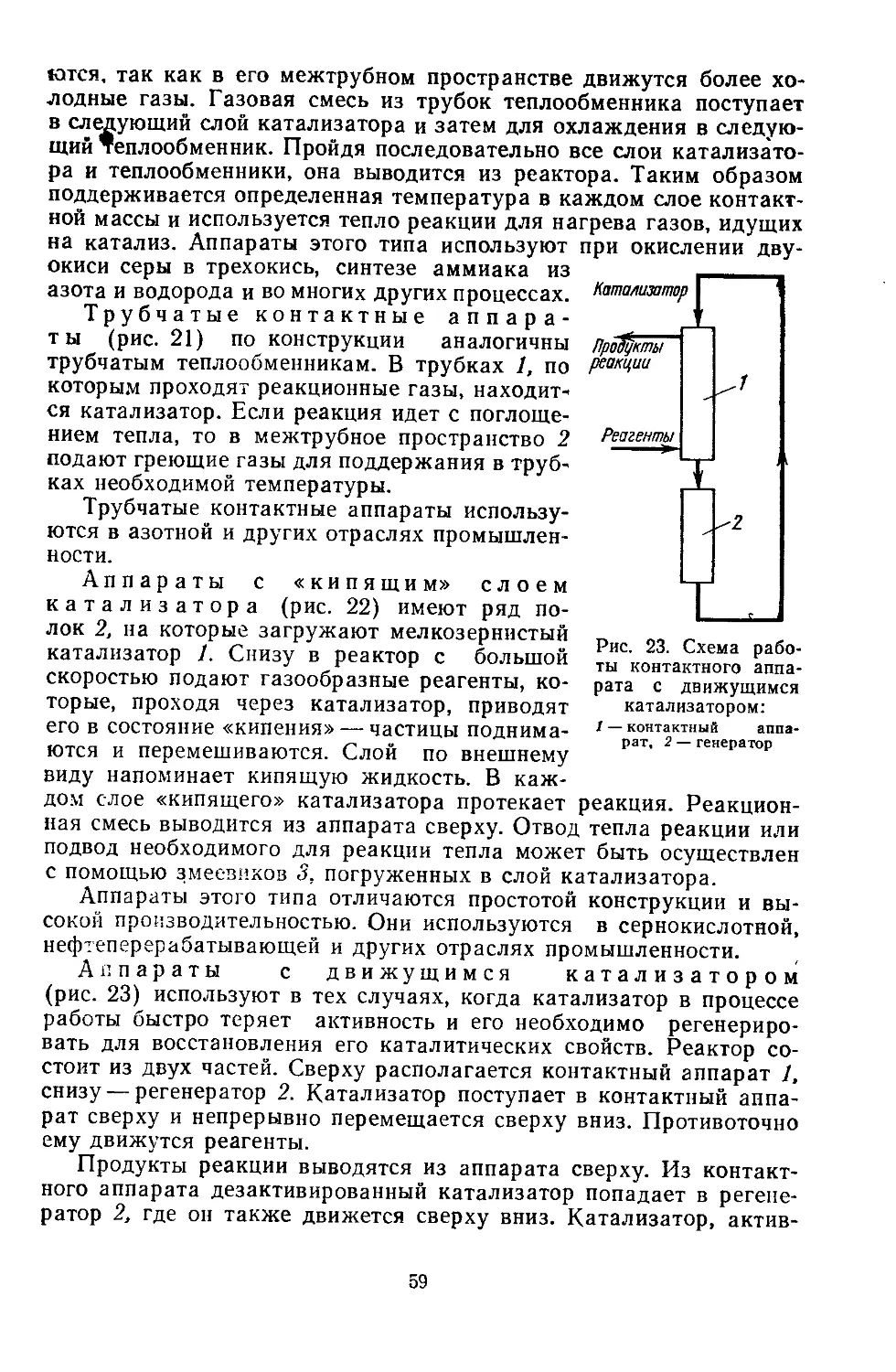

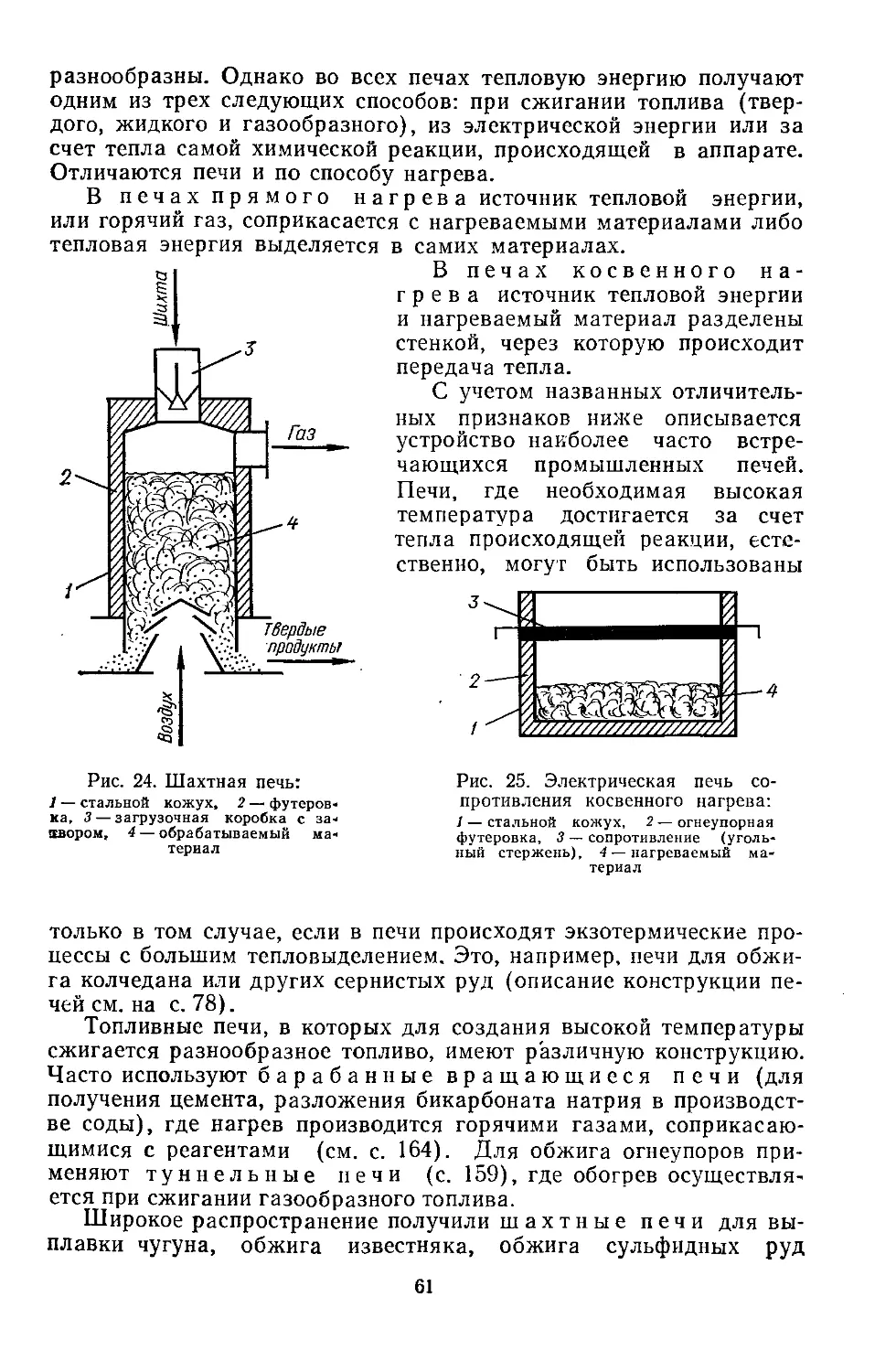

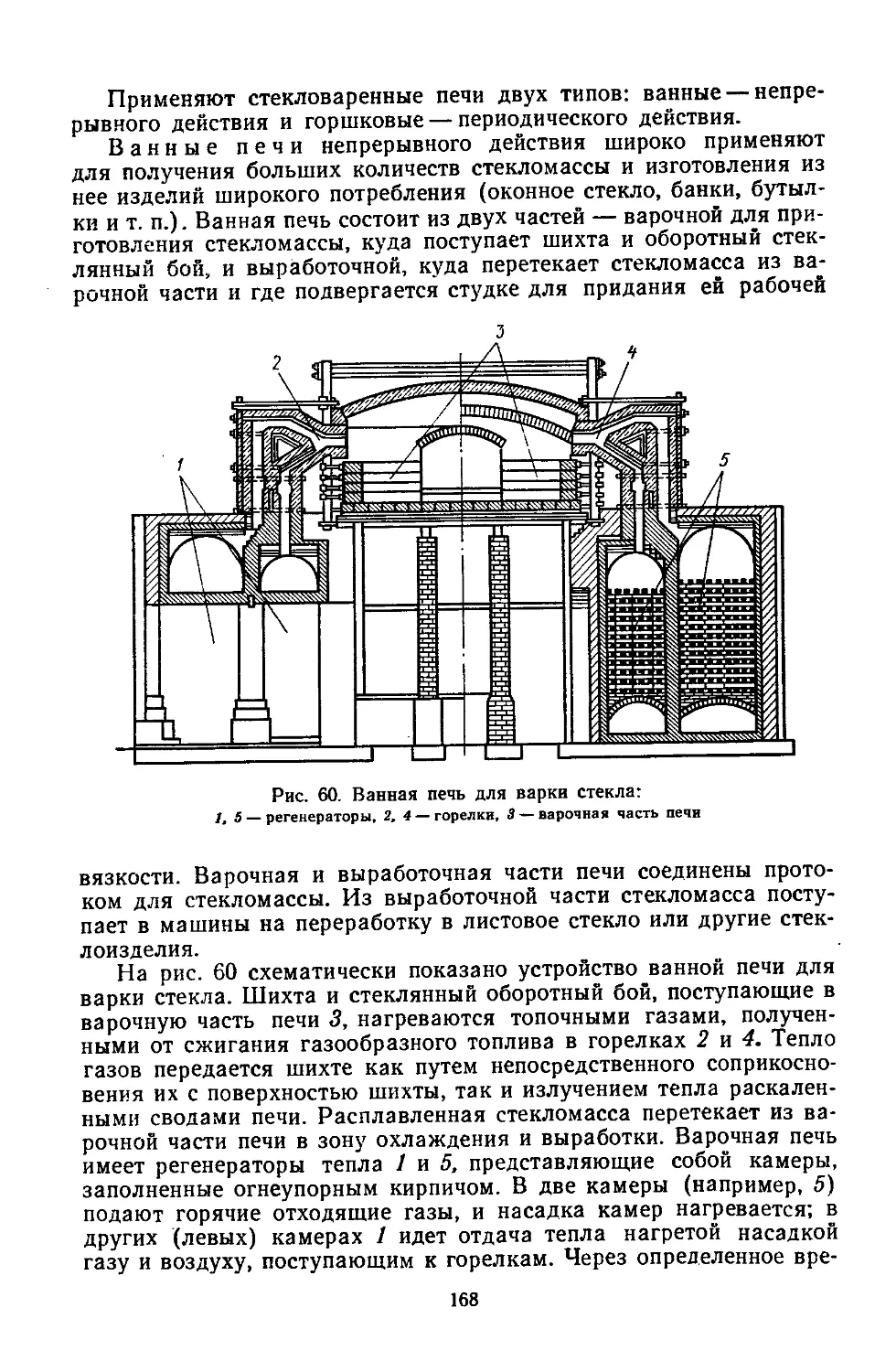

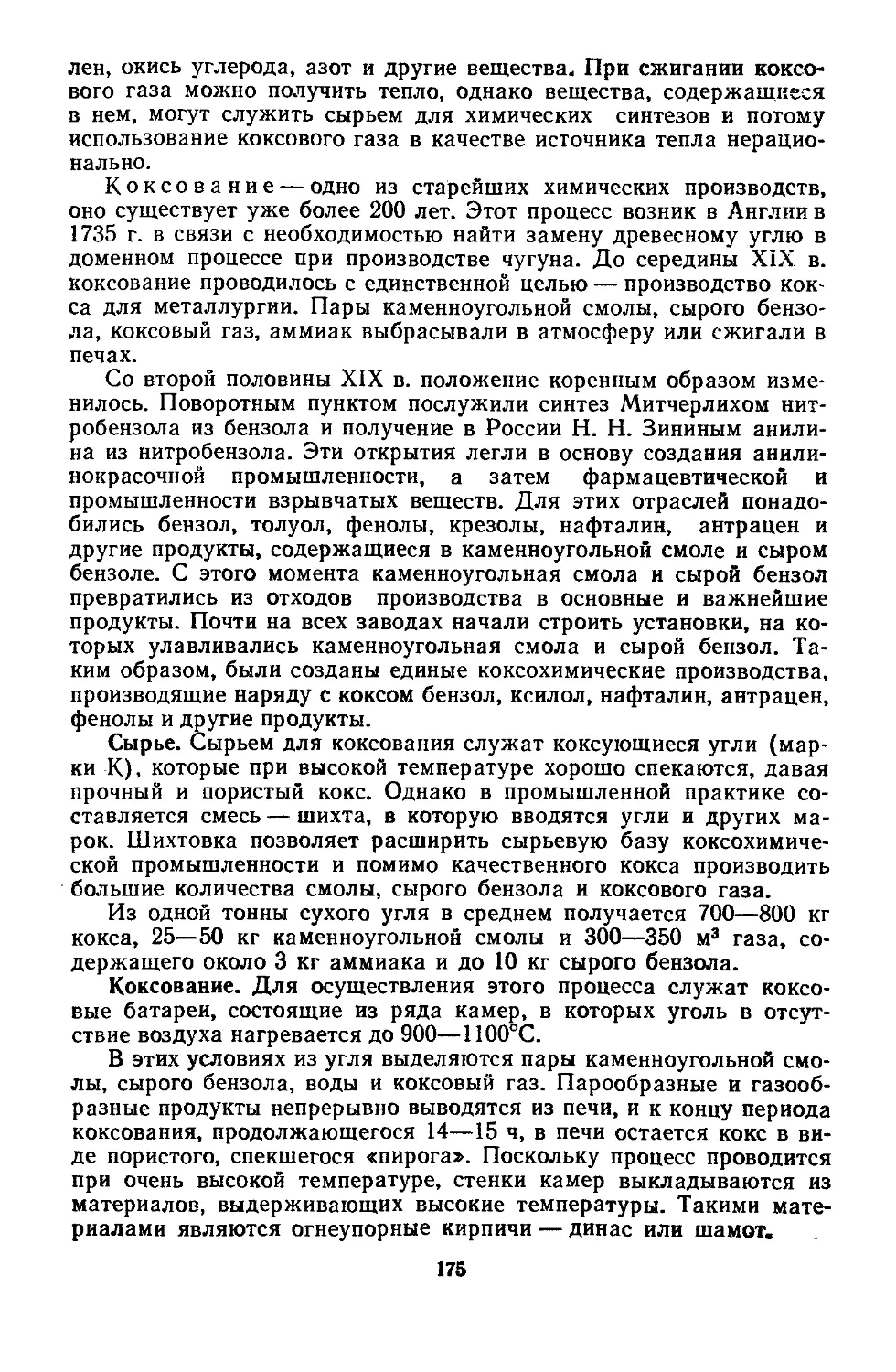

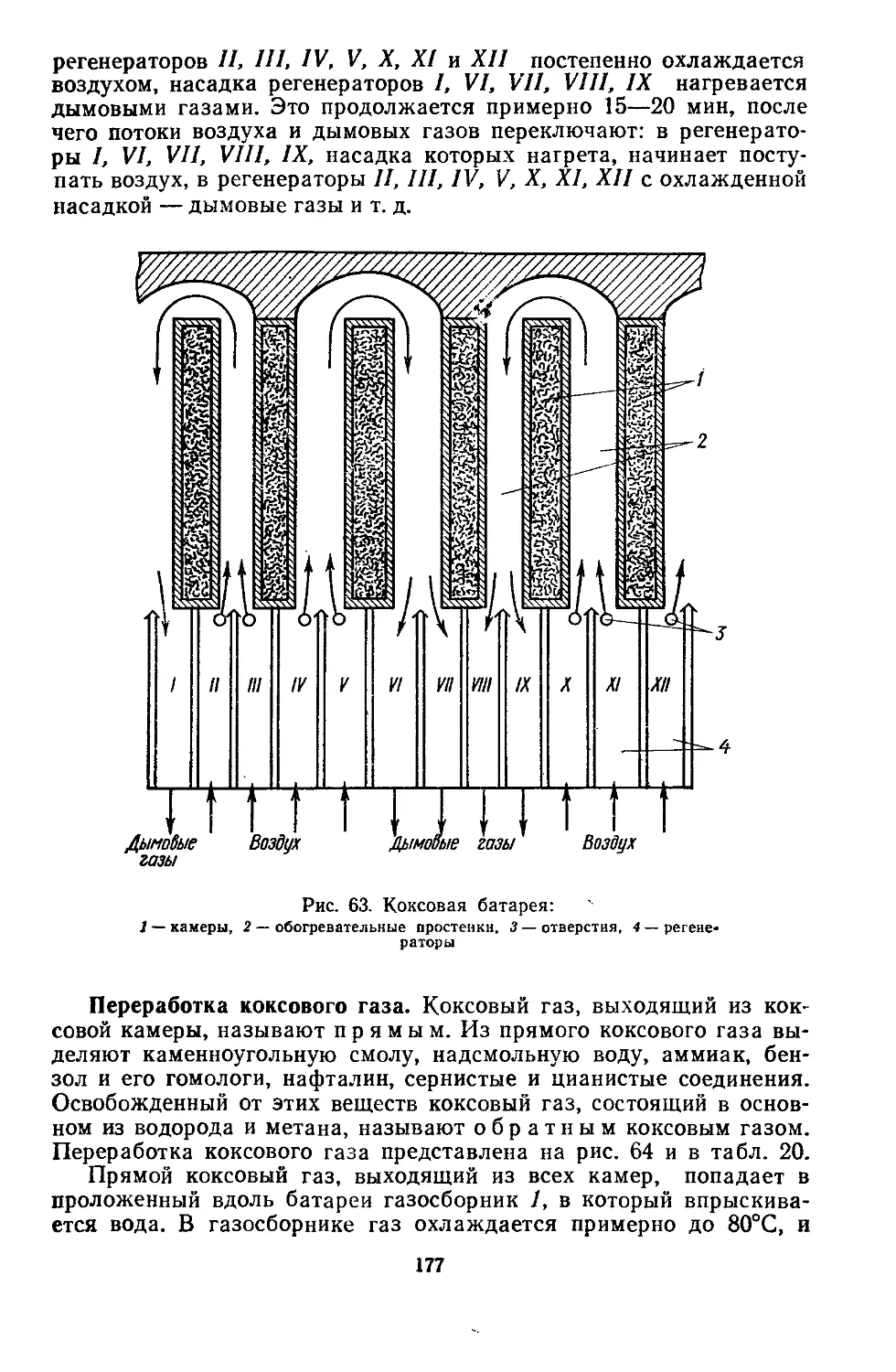

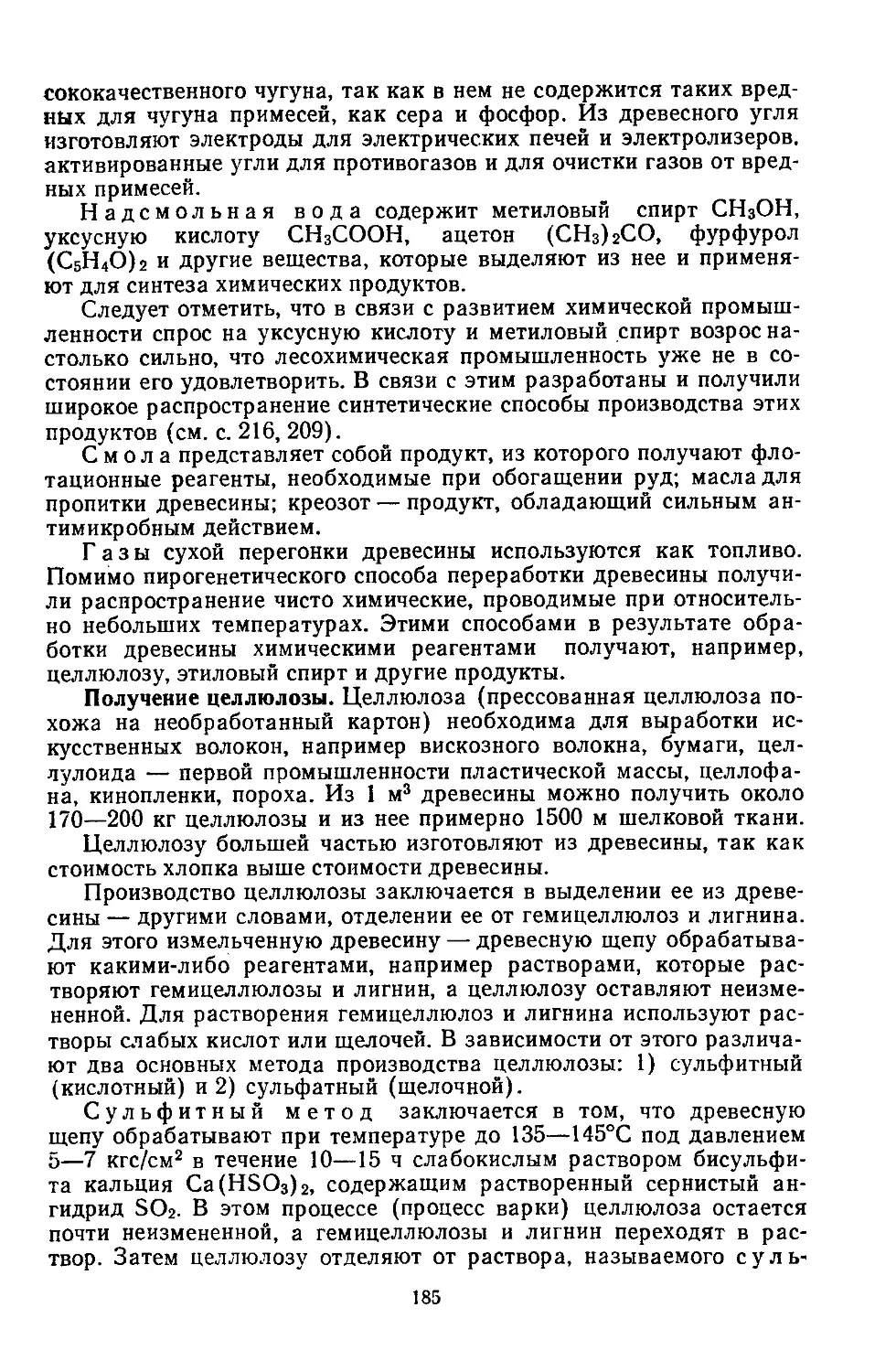

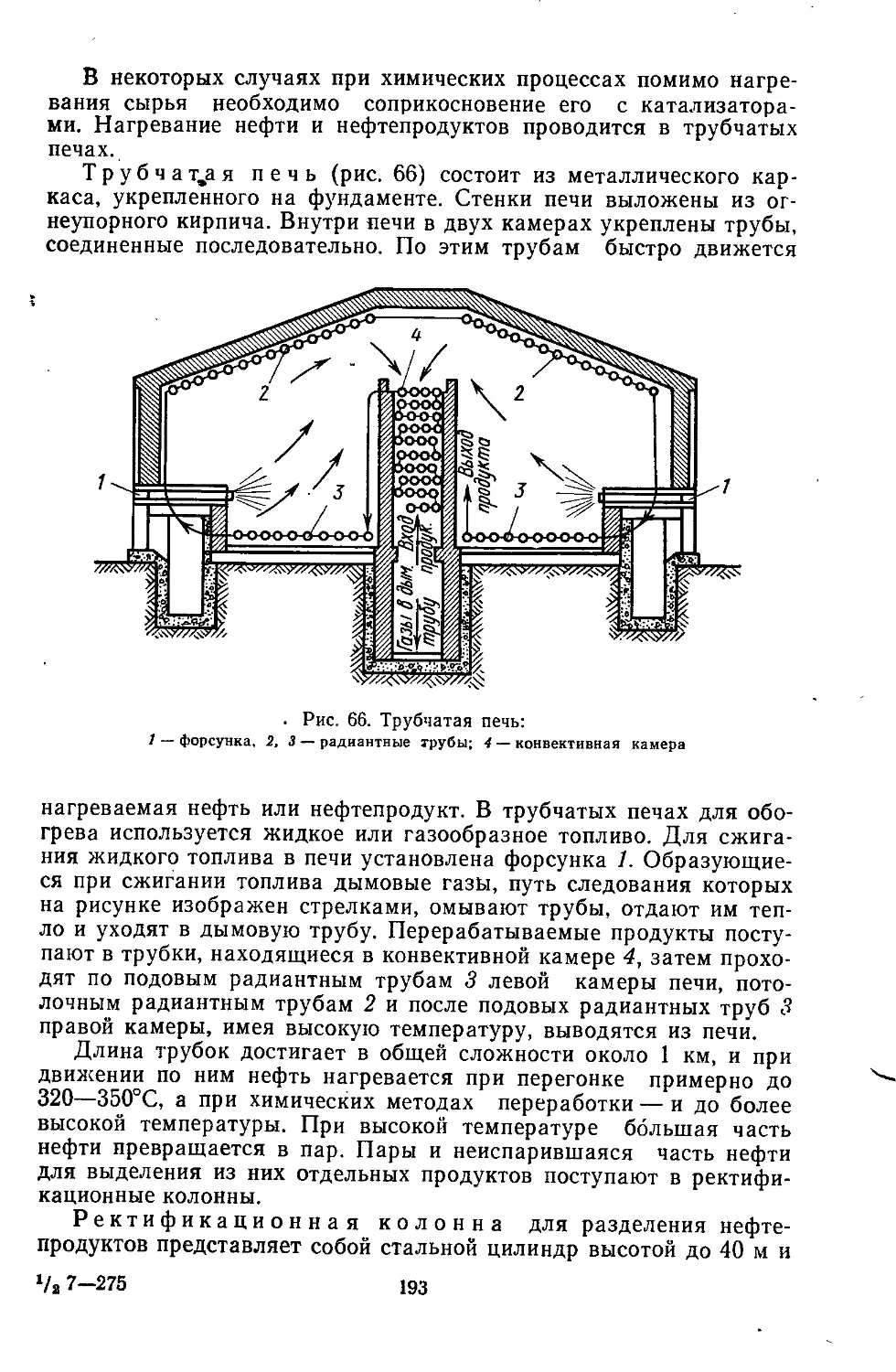

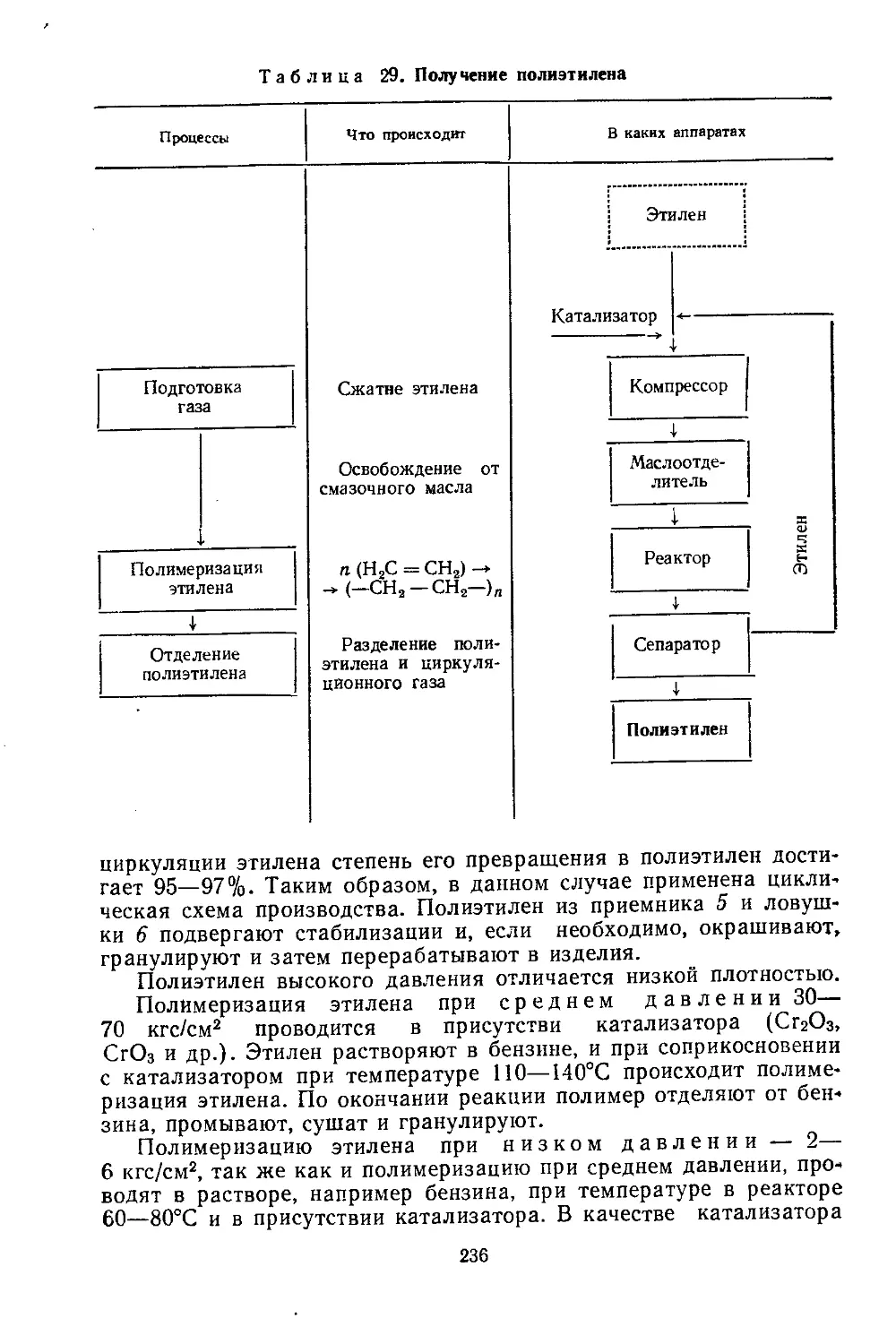

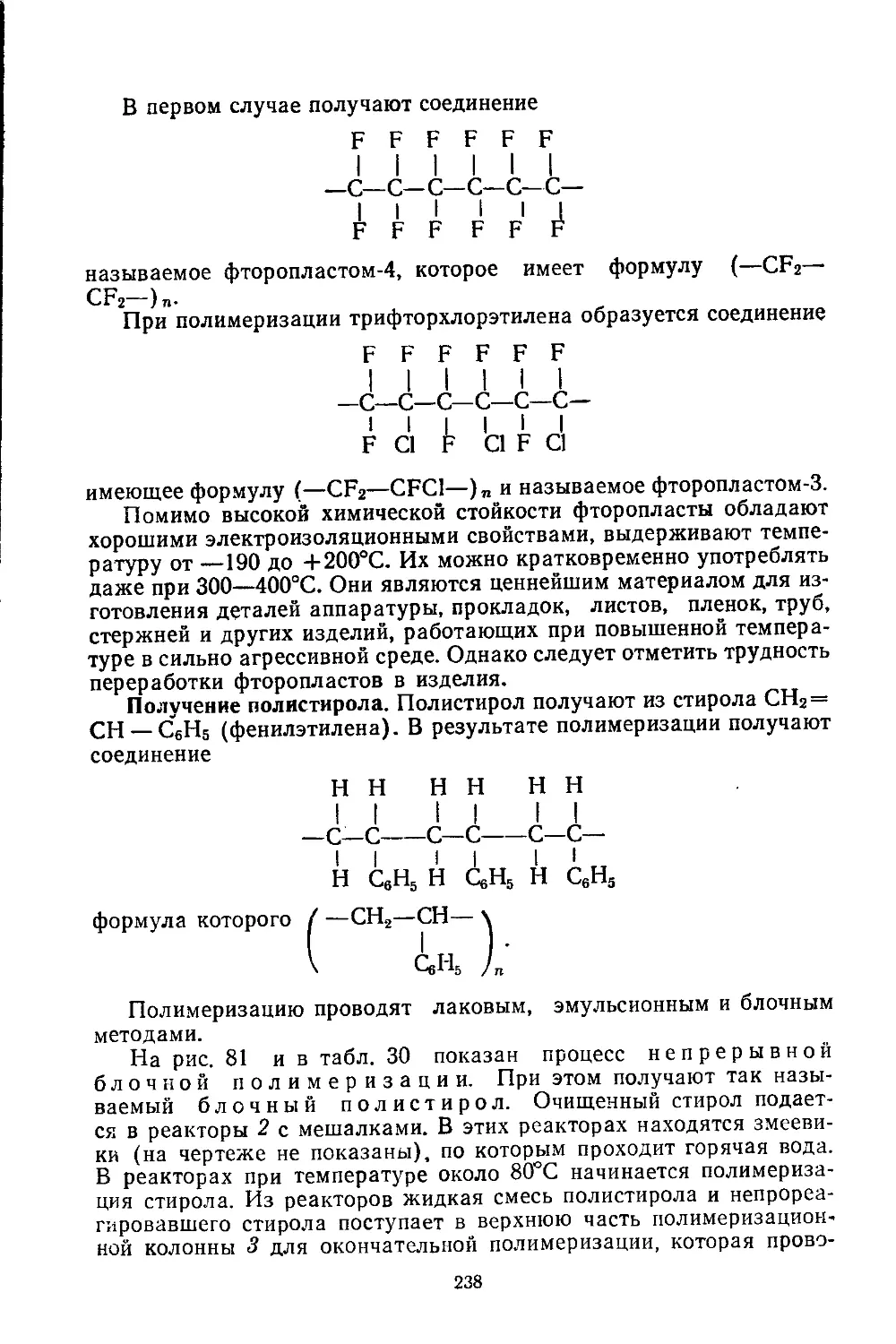

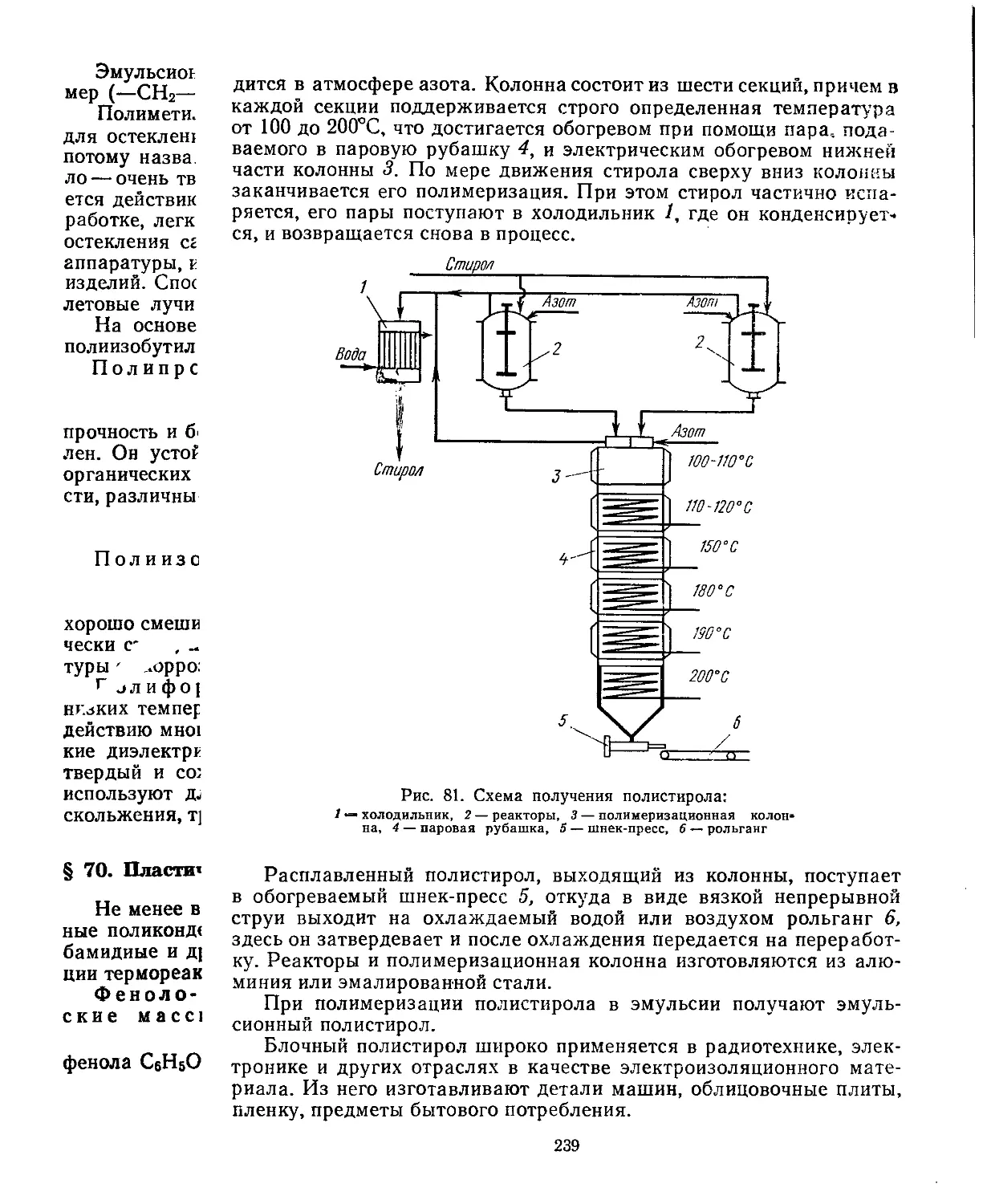

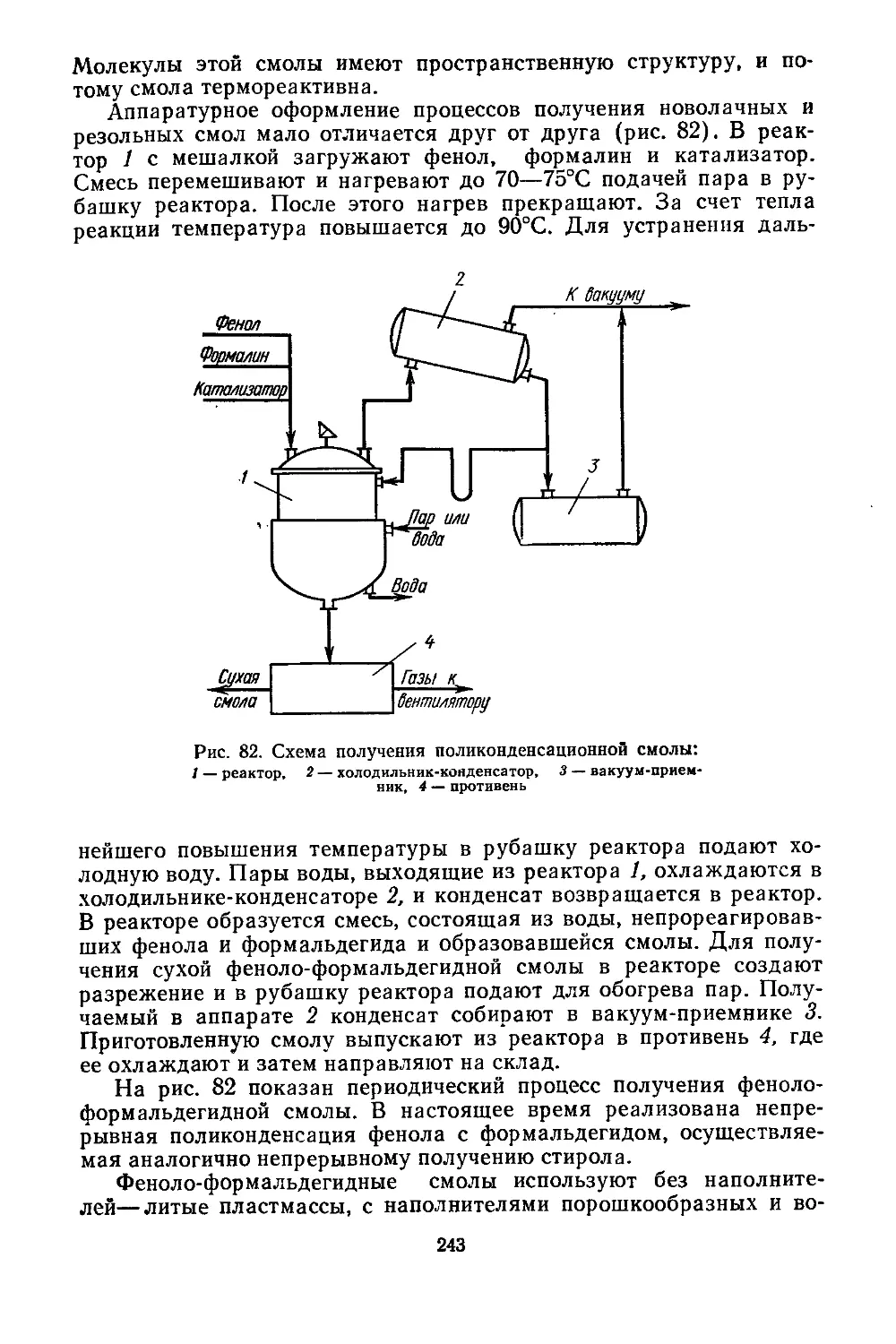

химическое превращение складывается из ряда связанных между