Автор: Юхневский П.И. Широкий Г.Т.

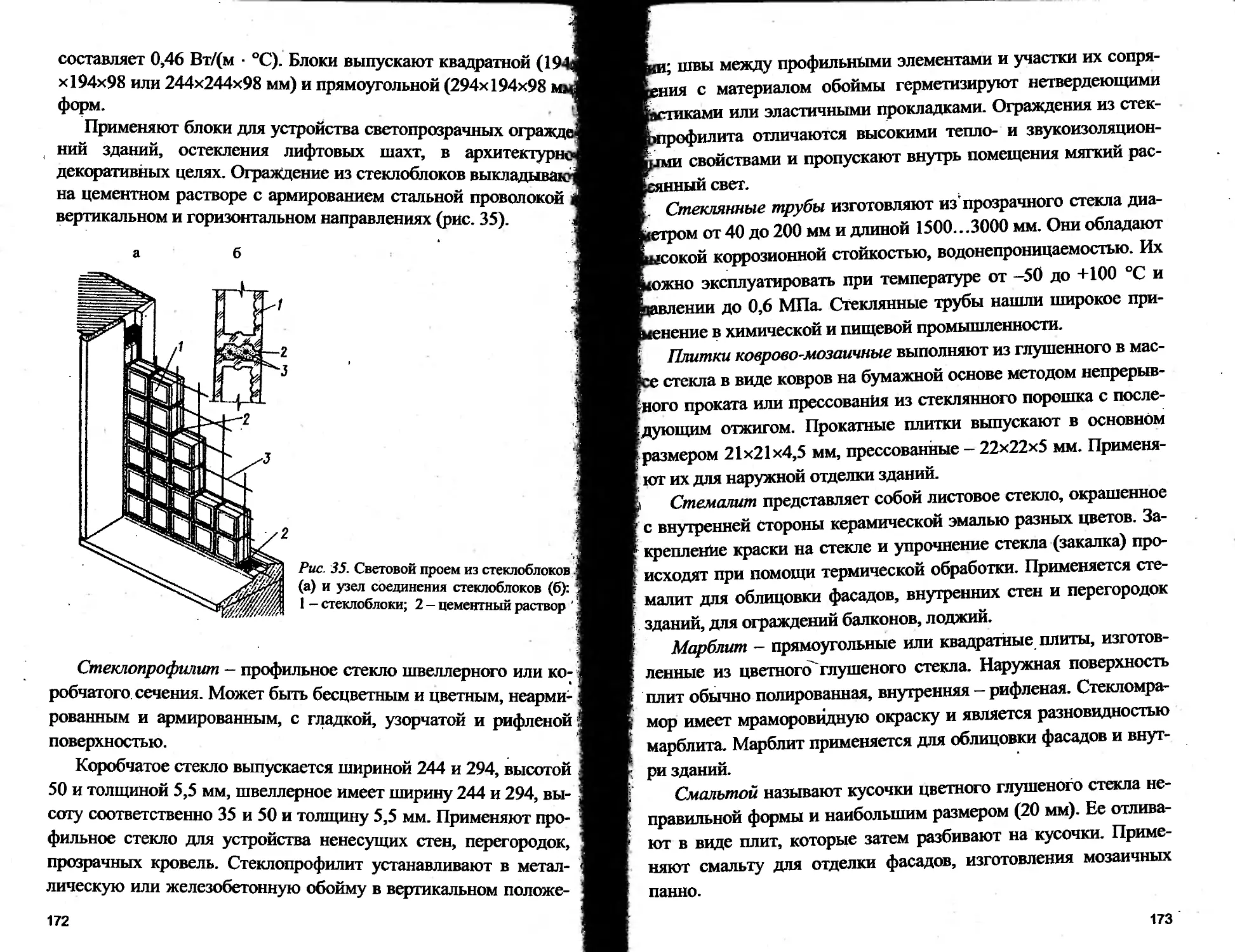

Теги: строительные материалы и изделия строительство строительные материалы строительное производство

ISBN: 985-464-352-2

Год: 2004

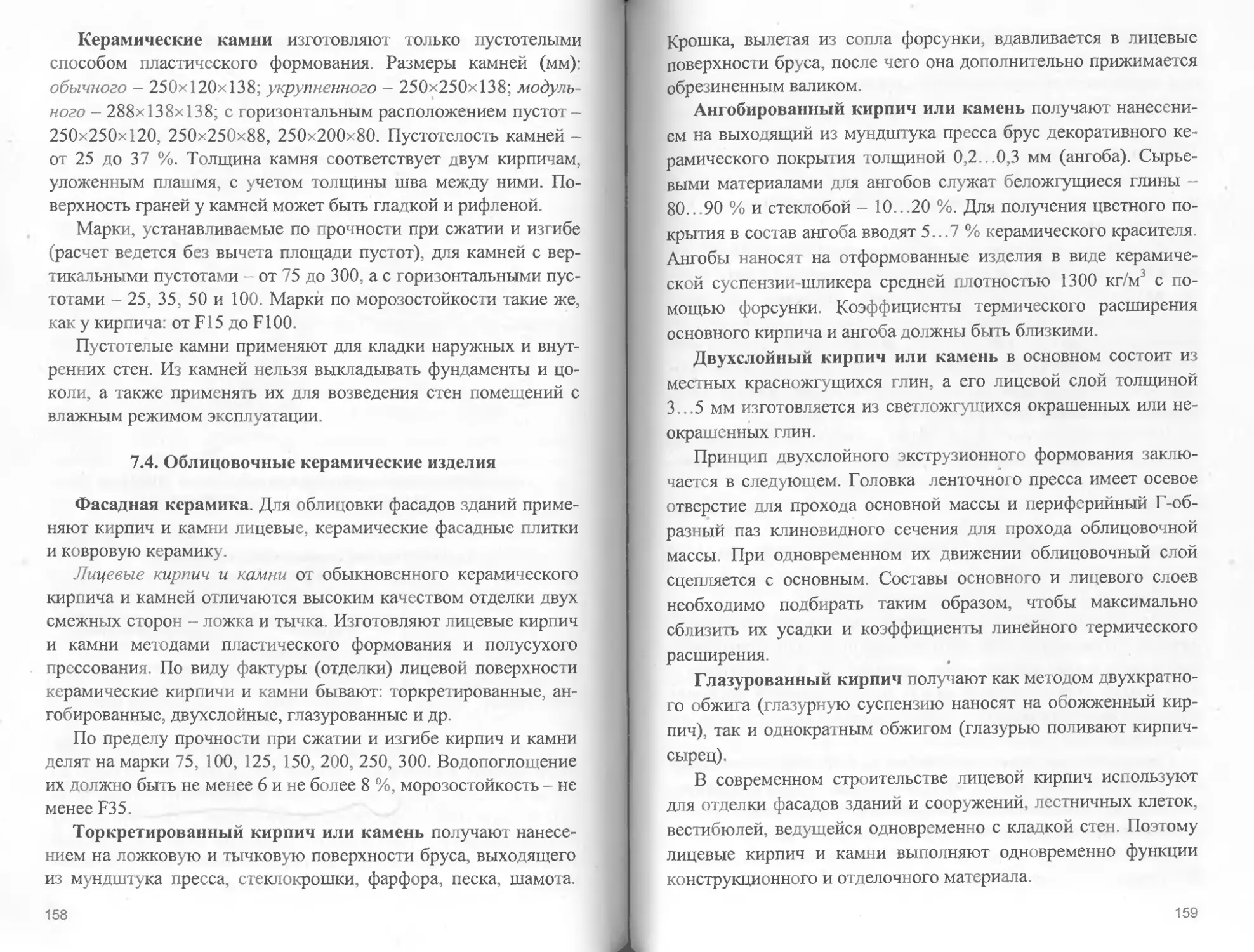

Текст

ж*

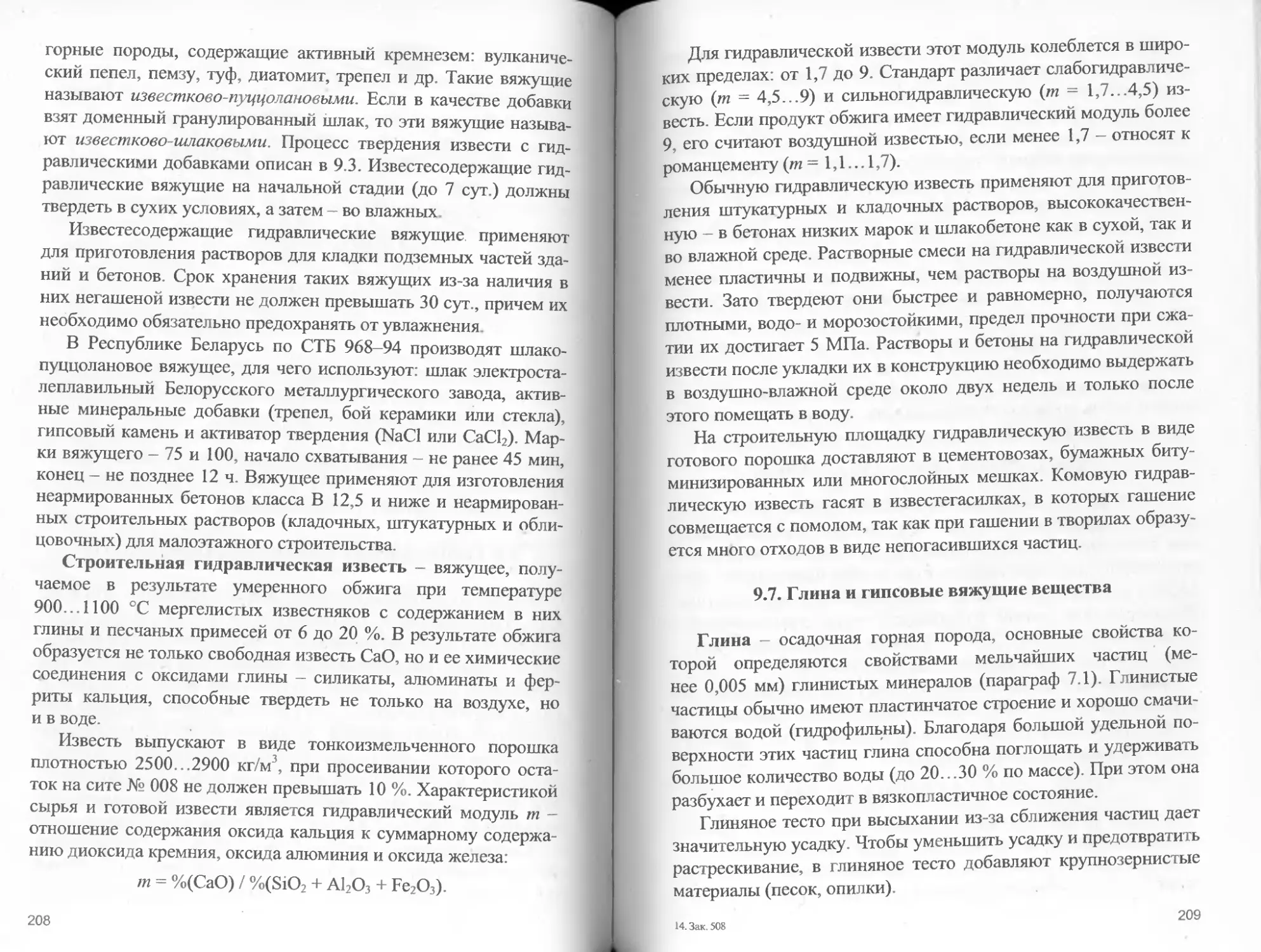

Уважаемые студенты!

Значение курса "Строительные материалы и изделия" в подготовке инжене-

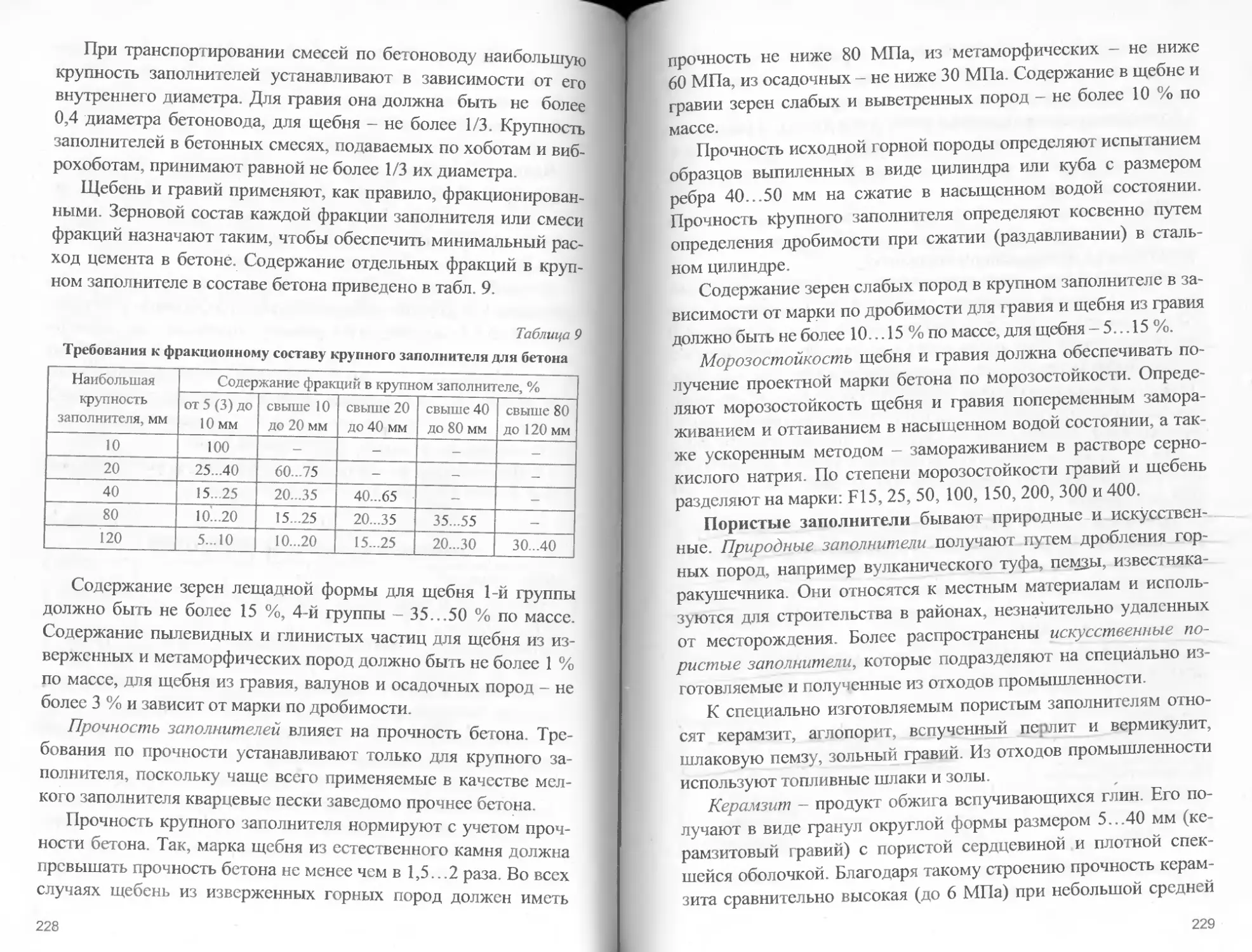

ров-строителей трудно переоценить, поскольку ни одно здание или соору-

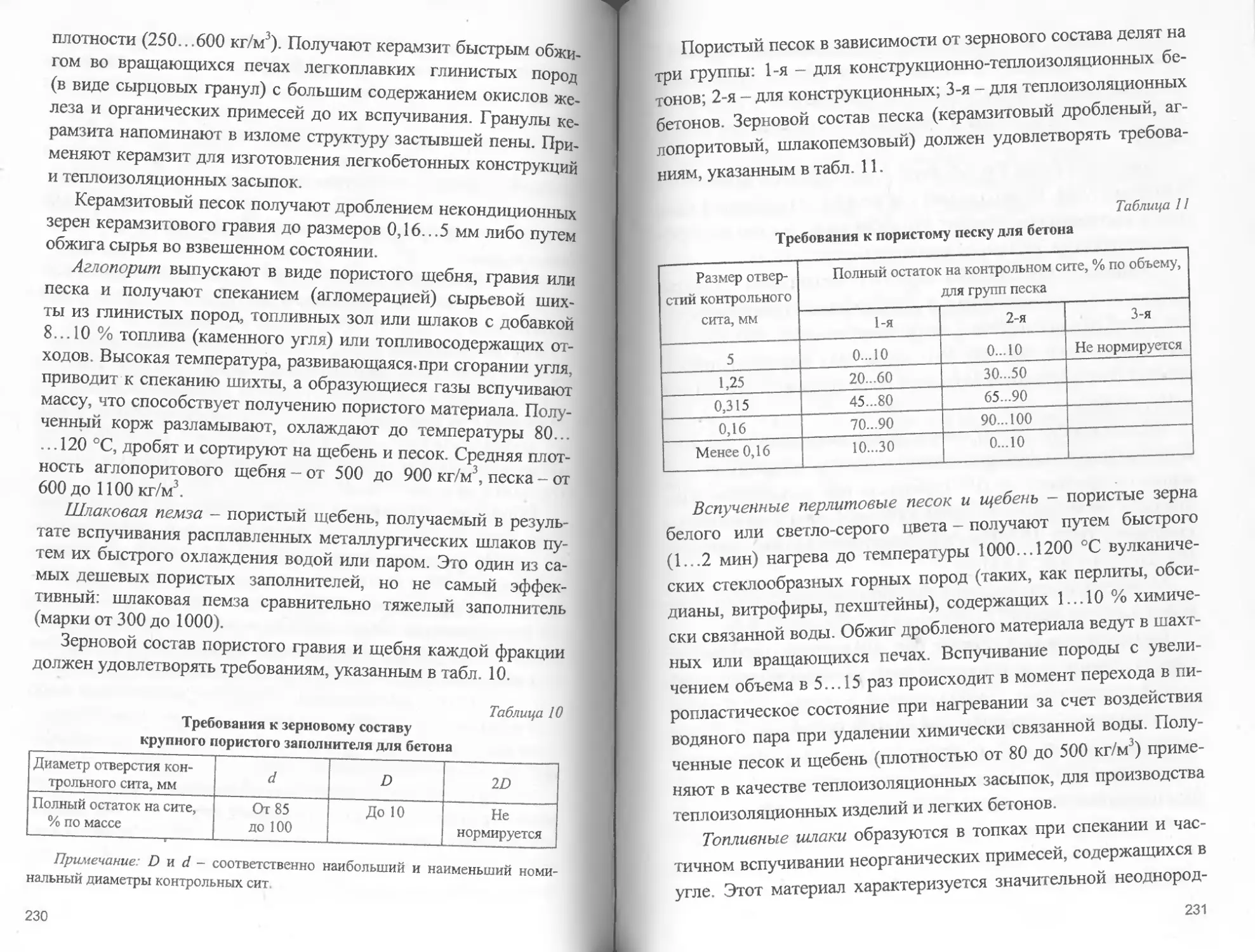

жение нельзя правильно спроектировать, построить и эксплуатировать без

глубоких знаний основ строительного материаловедения Будущий инже-

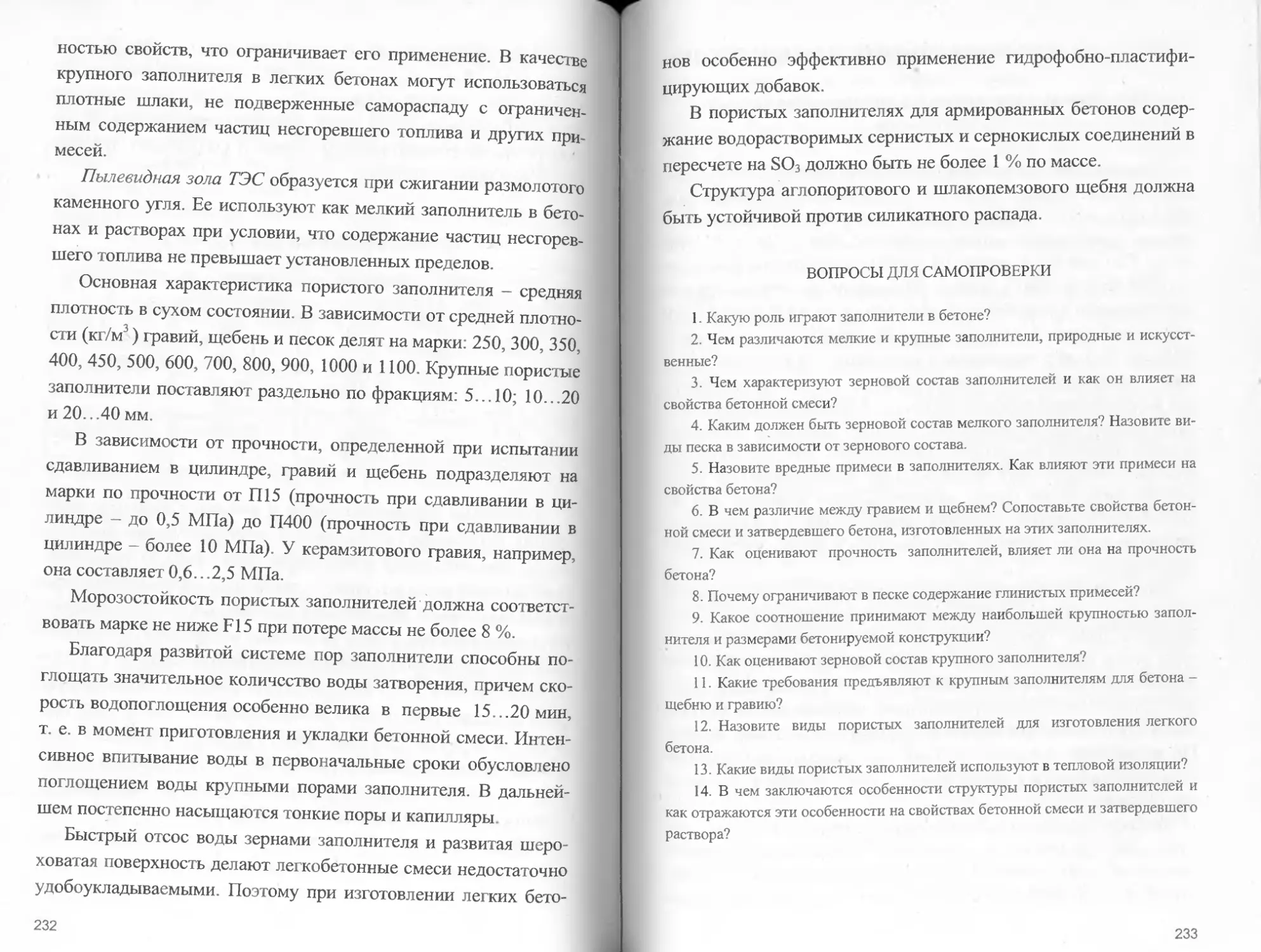

нер-строитель должен хорошо ориентироваться во всей многообразной

номенклатуре строительных материалов как отечественного, так и зару-

бежного производства, знать их свойства, определять рациональные

области применения, уметь прогнозировать изменение механических

характеристик материалов под нагрузкой и своевременно принимать

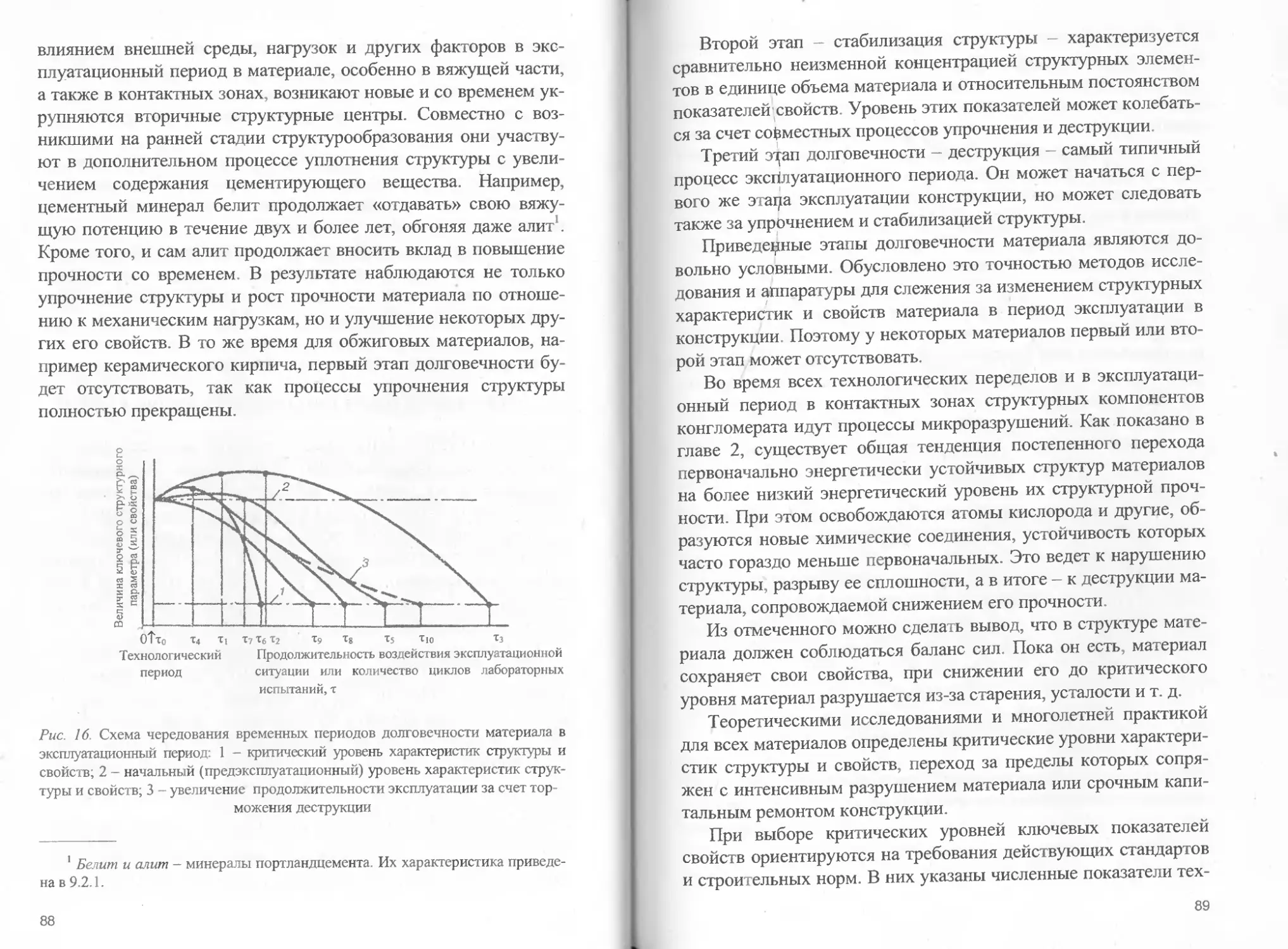

эффективные меры по их защите от агрессивного воздействия окружаю-

щей среды. Данный курс в соответствии с учебными планами подготовки

инженеров строительных специальностей изучается одним из первых, так

как он является базой для изучения других специальных дисциплин и в

целом определяет общее профессиональное мировоззрение будущих

специалистов.

Предлагаемое фундаментальное учебное пособие, подготовленное

замечательными педагогами белорусской высшей школы, издается в

нашей стране впервые, и я надеюсь, что оно послужит хорошей основой

для становления Вас как высокопрофессиональных специалистов.

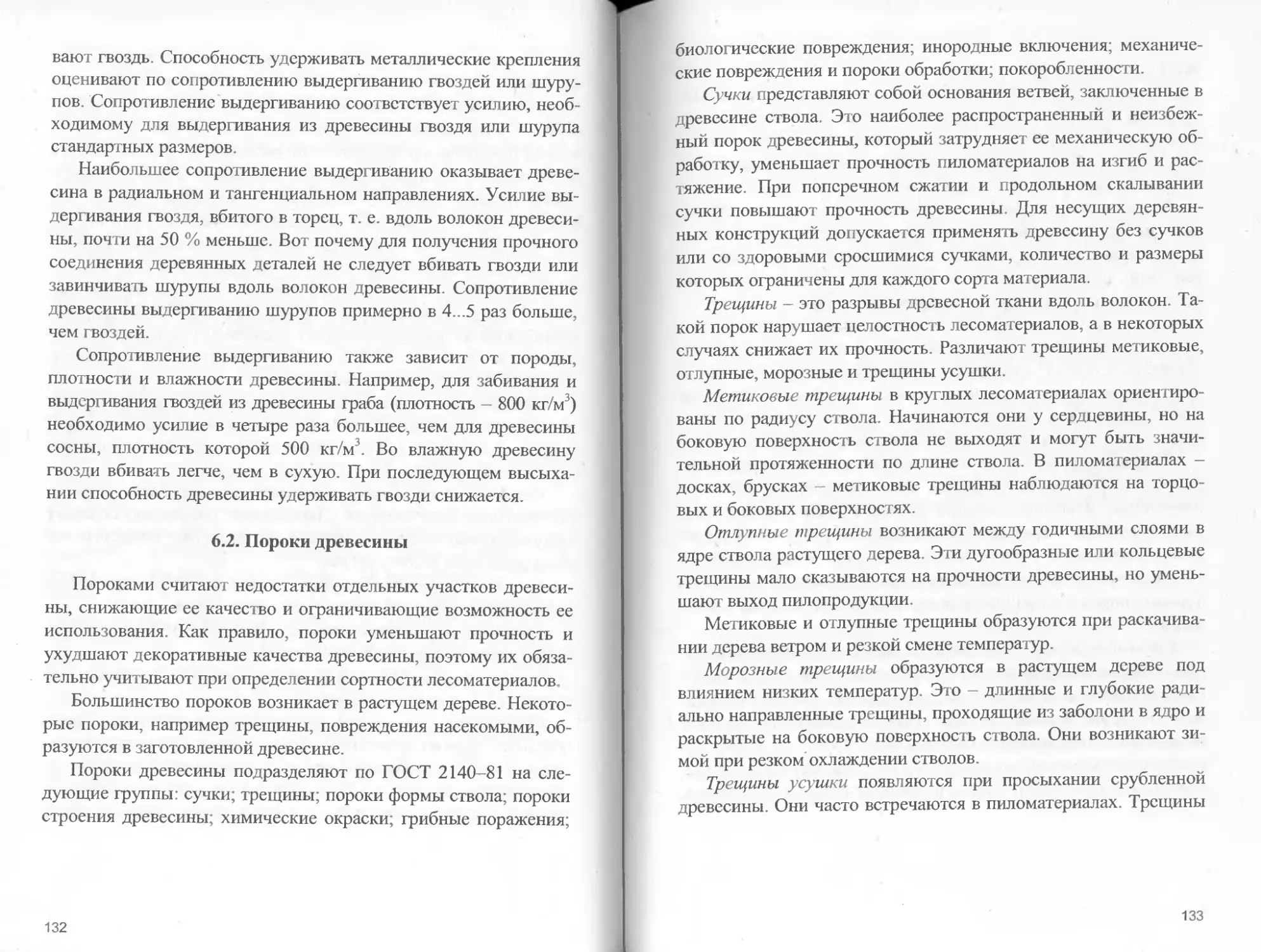

Искренне желаю всем успехов в приобретении глубоких фундаментальных

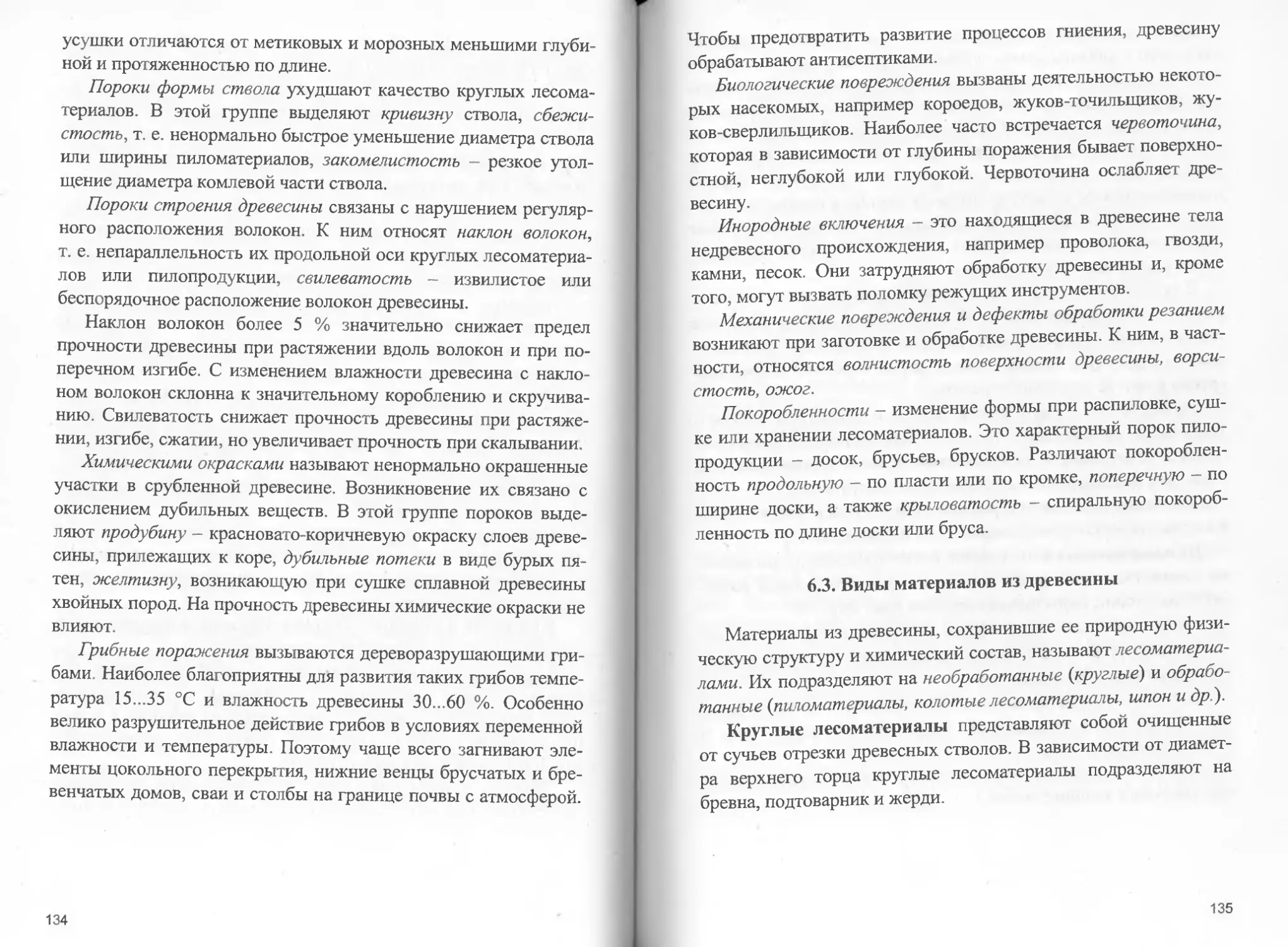

знаний и успешной их реализации на практике во благо и процветание

нашей родной Беларуси.

Крепкого Вам здоровья и благополучия!

С уважением

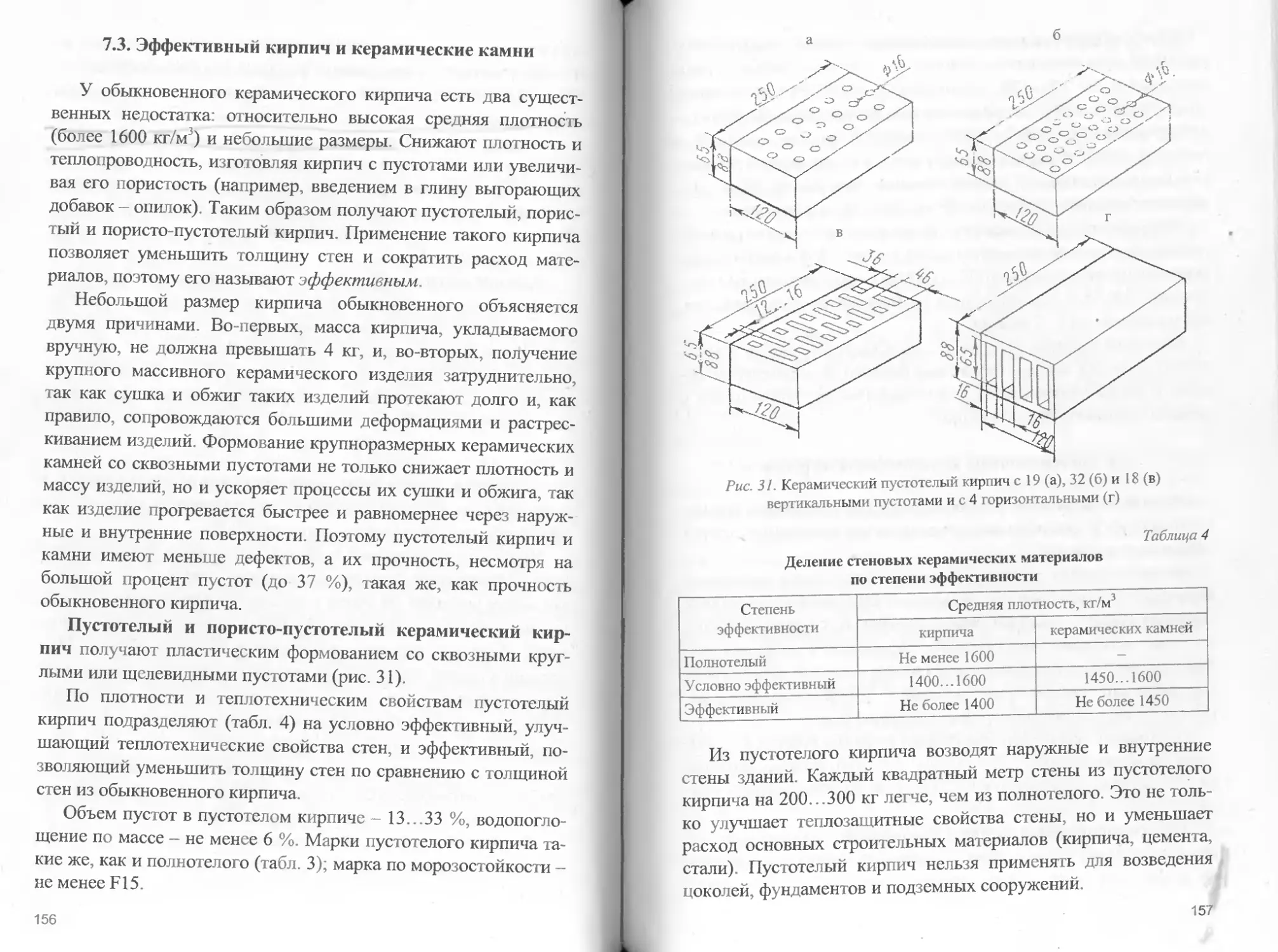

Б. М Хрусталев,

ректор Белорусского национального

технического университета,

член-корреспондент Национальной академии

наук Беларуси,

заслуженный работник образования

Республики Беларусь,

доктор технических наук, профессор,

выпускник строительного факультета

П. И. ЮХНЕВСКИЙ

Г. Т. ШИРОКИЙ

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

И ИЗДЕЛИЯ

Допущено Министерством образования

Республики Беларусь

в качестве учебного пособия для студентов

строительных специальностей учреждений,

обеспечивающих получение

высшего образования

НАВУКОВАЯ Б1БЛ1ЯТЭКА

ьеларускага иадылольнага

тэхнЬшага У н!в ере it эта

!нв.№^~ 8048/165

Минск

УП «Технопринт»

2004

УДК 691 (075.8)

ББЮ8-^я7

Ю 94

Рецензенты:

М. И. Кузьменков, заслуженный деятель науки Республики Беларусь,

докт. техн, наук, проф., заведующий кафедрой химической технологии

вяжущих материалов Белорусского государственного технологического уни-

верситета;

С. Д. Семенюк, канд. техн, наук, доц., заведующий кафедрой строи-

тельных конструкций, зданий и сооружений Могилевского государствен-

ного технического университета

Юхневский П. И.

Ю 94 Строительные материалы и изделия: Учеб, пособие / П. И. Юхнев-

ский(Г. Т. Широкий. - Мн.: УП «Технопринт», 2004. - 476 с.: ил.

ISBN 985-464-352-2

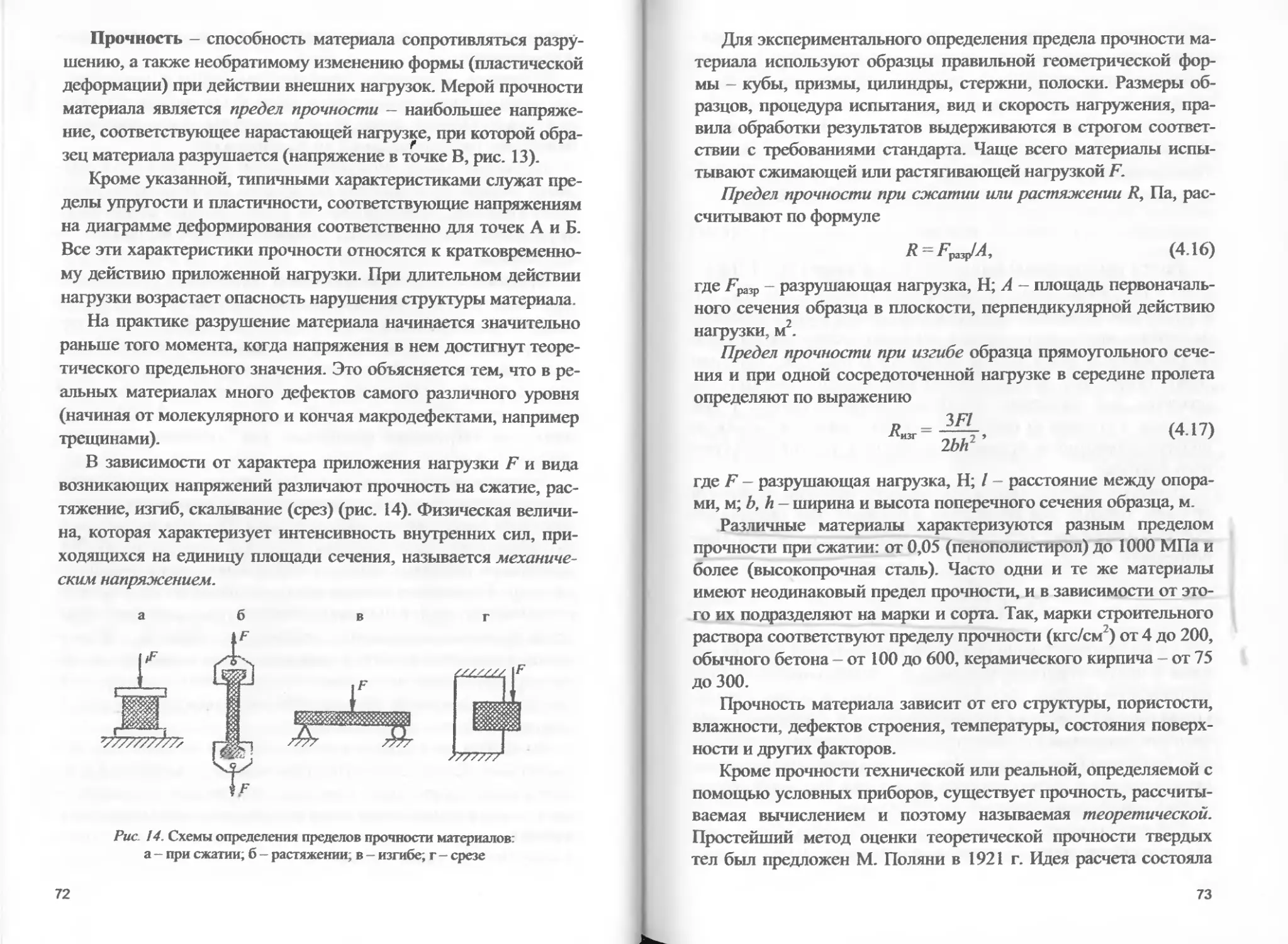

Учебное пособие состоит из двух разделов. В конце каждой главы даются во-

просы для самопроверки.

В первом разделе пособия рассматриваются основные этапы развития строи-

тельного материаловедения, даются сведения о химических связях и строении

твердых веществ, характеризуются процессы формирования строительных мате-

риалов, прочностные и деформационные свойства с позиций физики твердого тела.

Второй раздел посвящен практике производства и применения основных

строительных материалов. Большое внимание уделено искусственным материалам

на основе минеральных вяжущих, в том числе строительным растворам и бетонам,

стеновым материалам и изделиям. С учетом специфики специальностей рассмот-

рены древесные и теплоизоляционные материалы.

Учебное пособие предназначено для студентов строительных специальностей

высших учебных заведений. Оно может быть использовано учащимися средних

специальных учебных заведений при изучении курса «Материаловедение».

УДК 691 (075.8)

ББК 38.3я7

(SBN 985-464-352-2

© Юхневский П. И., Широкий Г. Т., 2004

© Оформление УП «Технопринт», 2004

ПРЕДИСЛОВИЕ

Материаловедческая подготовка студентов строительных вузов

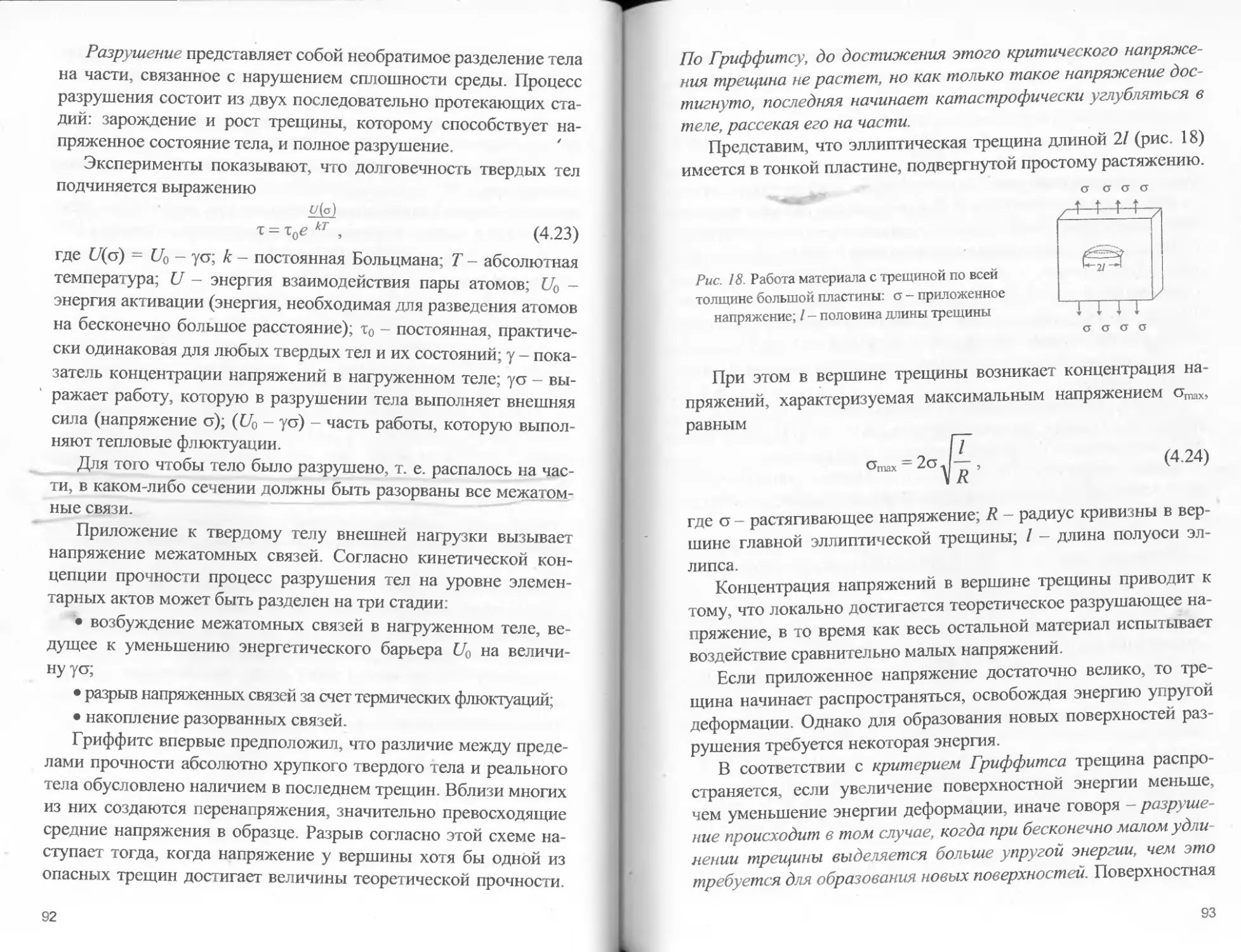

обеспечивается в основном изучением курса «Строительные материа-

лы», а в последние годы - «Материаловедение». В соответствии с про-

граммой курса «Строительные материалы», сложившейся еще в дово-

енные годы, он представляет собой набор не всегда связанных между

собой мини-курсов (природные камни, керамика, стекло, древесина,

вяжущие, бетоны и растворы и др.). Изложение программных вопросов

в пределах каждого из этих миникурсов обычно рекомендуется по схе-

ме «технология - свойства - применение материалов».

Основной недостаток традиционного вузовского курса «Строи-

тельные материалы» заключается в отсутствии единой теоретической

базы, что существенно обедняет содержание его как научной дисцип-

лины, не позволяет использовать общие фундаментальные закономер-

ности для прогнозирования свойств материалов, определения эффек-

тивных направлений управления ими, создания новых материалов с

заданными свойствами. Отсутствие в составе курса теоретических ос-

нов не облегчает, а существенно затрудняет его изучение. Кроме того,

учебник по курсу «Строительные материалы» не соответствует про-

грамме дисциплины «Материаловедение», которая появилась в учеб-

ных планах строительных специальностей вузов.

Со времени разработки основ курса «Строительные материалы»

и классических учебников профессоров Б. Г. Скрамтаева, Н. А. Попова

и В. А. Воробьева достигнуты значительные успехи в развитии физики

твердого тела, физической и коллоидной химии, физико-химической

механики, теории композиционных материалов, что создало предпо-

сылки введения современного вузовского курса «Строительное мате-

риаловедение». Курс под таким названием предусмотрен в учебных

планах студентов вузов на Украине и в России, а соответствующая ли-

тература подготовлена под руководством профессоров Л. И. Дворки-

на и И А. Рыбьева.

Строительное материаловедение - наука, изучающая взаимосвязи

между структурой, составом и свойствами строительных материалов,

а также закономерности их формирования под влиянием технологиче-

ских и эксплуатационных факторов. Это направление в течение многих

лет развивалось в работах профессора И Н. Ахвердова и его учеников

на кафедре «Строительные материалы и изделия» Белорусского нацио-

нального технического университета.

1*

3

Учебное пособие содержит два раздела: «Основные понятия строи-

тельного материаловедения» и «Строительные материалы и изделия».

В первом разделе описываются основные этапы развития строи-

тельного материаловедения. Он содержит сведения о химической связи

и строении твердого вещества, основных процессах структурообразо-

вания и формирования строительных материалов оптимальной струк-

туры, прочности, деформационных свойствах и долговечности мате-

риалов с позиций физики твердого тела.

Второй раздел посвящен практике производства и применения ос-

новных строительных материалов, используемых в жилищном и граж-

данском строительстве. Большое внимание уделено искусственным

материалам на основе минеральных вяжущих, в том числе строитель-

ным растворам и бетонам, стеновым материалам и изделиям. С учетом

специфики специальностей рассмотрены древесные и теплоизоляцион-

ные материалы.

Наряду с традиционными (керамические, природно-каменные, ме-

таллические) в строительном производстве широко используются но-

вые материалы на основе пластмасс, сухих смесей, а также химические

добавки, характеристики которых также представлены в настоящем по-

собии

Главы 1-4 написаны канд. хим. наук, доцентом П. И. Юхневским,

главы 5-8, 10 - канд. техн, наук, доцентом Г. Т. Широким, остальные -

совместно.

Авторы выражают благодарность рецензентам - заслуженному

деятелю науки Республики Беларусь, докт. техн, наук, профессору,

заведующему кафедрой химической технологии вяжущих материа-

лов Белорусского государственного технологического университета

М. И. Кузьменкову и канд. техн, наук, доценту, заведующему кафед-

рой строительных конструкций, зданий и сооружений Могилевско-

го государственного технического университета С. Д. Семенюку за

высказанные замечания, улучшающие содержание книги, а также

докт. техн наук, заведующему кафедрой «Строительные материалы и

изделия» Белорусского национального технического университета

Э. И. Батяновскому за полезные советы, которые он дал при обсужде-

нии материала рукописи.

Издание учебного пособия было бы невозможно без организацион-

ной и финансовой поддержки со стороны ректората БИТУ, деканов

факультетов строительного профиля и фирм-спонсоров.

Отзывы и замечания, улучшающие содержание учебного посо-

бия, просим направлять по адресу: 220027, г. Минск, проспект Ф. Ско-

рины, 65, кафедра «Строительные материалы и изделия».

4

Раздел 1. ОСНОВНЫЕ ПОНЯТИЯ

СТРОИТЕЛЬНОГО

МАТЕРИАЛОВЕДЕНИЯ

Г л а в а 1. ОБЩИЕ СВЕДЕНИЯ

1.1. Основные этапы развития

строительного материаловедения

Строительные материалы, изделия и конструкции — это ма-

териальная основа строительства. Затраты на них достигают

50 % общей стоимости строительно-монтажных работ. Следо-

вательно, грамотное и экономное расходование материалов

позволяет существенно сократить стоимость строительства в

целом.

Для того чтобы правильно использовать разнообразные

строительные материалы, надо знать их свойства и назначение.

Изучением свойств материалов занимается наука — материало-

ведение. Материаловедение строительное — наука о строитель-

ных материалах, их составе, свойствах, внутреннем строении,

технологиях изготовления и областях применения, долговечно-

сти и надежности конструкций зданий и сооружений. Материа-

ловедение относится к числу основополагающих строительных

наук, поскольку без знания свойств строительных материалов

невозможно проектировать, строить, реконструировать и экс-

плуатировать объекты. Эта наука является многоотраслевой, так

как посвящена изучению и систематизации строительных мате-

риалов, вырабатываемых в соответствующих отраслях промыш-

ленности в полной номенклатуре.

5

Материаловедение может быть сведено к трем основным

взаимодействующим составляющим. Во-первых, в материалове-

дение входят эмпирические знания в виде новых и ранее полу-

ченных данных на производстве, в институтах в ходе экспери-

ментальных и опытно-промышленных исследований, наблюде-

ний за работой материалов в конструкциях зданий и сооружений

при эксплуатации.

Во-вторых, материаловедение - это область теоретических

знаний. Известно, что теория призвана объяснять факты, наблю-

даемые в производственных и лабораторных исследованиях; в

эмпирическом материале она открывает действие закономерно-

стей, сводит их в единую систему, что приводит к многим дру-

гим обобщениям и гипотезам, к созданию теории, наличие кото-

рой переводит систему знаний в подлинную науку.

В-третьих, материаловедение как неотъемлемый компонент

всякой науки содержит ее мировоззренческие основы. С разви-

тием науки о строительных материалах изменились представле-

ния о прогрессивных и передовых технологиях их производства

на уровне мировых достижений, закономерностях изменения

свойств материалов, долговечности при критическом уровне де-

струкции, экологии окружающей среды и материалов как не-

пременного критерия прогрессивной технологии, максимальном

использовании техногенного сырья при минимальном расходе

природного и др

Развитие материаловедения происходит при тесном взаимо-

действии практики и теории: производственные технологии да-

ют новые факты, а теоретические - принимают их, обогащая на

их основе научные знания новыми обобщениями, используемы-

ми, в свою очередь, в развитии производства.

Целенаправленное использование материалов для возведения

построек различного функционального назначения известно че-

ловечеству с древнейших времен. На начальных этапах цивили-

зации применяли такие материалы, которые не требовали значи-

тельных усилий и энергетических затрат для придания им

заданной формы: древесину и природные камни, необож-

женную глину

6

Исходным моментом для становления науки о материалах

явилось получение керамики путем сознательного изменения

структуры глины при ее нагревании и обжиге. Со временем

чрезмерную пористость изделий научились уменьшать глазу-

рованием.

С течением времени человечество познало самородные, а за-

тем и рудные металлы, крепость и жесткость которых были из-

вестны уже в VIII тыс до н э Холоднокованая самородная медь

была вытеснена медью, выплавленной из руд, которые встреча-

лись в природе чаще и в больших количествах. В дальнейшем к

меди стали добавлять другие металлы, и таким образом в III тыс

до н. э. люди научились изготовлять и использовать бронзу как

сплав меди с оловом, а также обрабатывать благородные метал-

лы, уже широко известные к тому времени.

Получение новых керамических и металлических материалов

и изделий было обусловлено определенным прогрессом произ-

водства. Возрастала необходимость в более глубоком понима-

нии свойств материалов, особенно прочности, ковкости и других

качественных характеристик, а также способов их возможного

изменения.

Однако подлинных научных знаний о составе и свойствах

материалов не было. Теория строилась в основном на догадках,

интуиции, хотя были и удивительные решения, например в Ш в.

до н. э. люди уже умели придавать строительным растворам

гидравлические свойства, т. е способность к твердению в вод-

ной среде с помощью природных добавок.

Источниками информации были личные контакты между

мастерами и передача ими опыта, впоследствии получившие ор-

ганизующее начало в цеховых объединениях, естественная ми-

грация и насильственное переселение специалистов-мастеров

завоевателями из порабощенных стран. Письменная информа-

ция в области производства материалов и изделий в течение

многих столетий отсутствовала, ибо мастера и ремесленники

были неграмотны, а владевшая письменностью знать была бес-

конечно далека от непосредственного производства.

7

В средние века, когда процветала алхимия, Парацельс

(1493-1541) заменяет четыре элемента Аристотеля (земля, вода,

воздух и огонь) тремя своими - солью, серой и ртутью, что

можно расценить как интуитивное предсказание роли межатом-

ных связей в формировании свойств веществ. К этому же перио-

ду относится и учение Декарта (1596- 1050) о том, что природа

представляет собой непрерывную совокупность материальных

частиц, что движение материального мира вечно и сводится к

перемещению мельчайших частиц - корпускул (атомов). Пере-

мещение атомов составляло основу корпускулярной теории

строения вещества, что было значительным достижением в об-

ласти познания составов, внутренних взаимодействий и свойств

веществ.

Большой вклад в развитие науки о материалах внесли

великие русские ученые М. В. Ломоносов (1711-1765) и

Д. И. Менделеев (1834-1907). М. В. Ломоносов заложил основы

передовой русской философии и науки, особенно в области хи-

мии, физики и геологии. Он явился основоположником курса

физической химии и химической атомистики, обосновывающей

атомно-молекулярное строение вещества. Д. И. Менделеев от-

крыл важнейшую закономерность природы - периодический

закон, в соответствии с которым свойства элементов находятся

в зависимости от величины их атомной массы.

Для первого этапа становления и развития строительного

материаловедения характерно сравнительно ограниченное коли-

чество разновидностей материалов и опытных данных по их ка-

чественным характеристикам. Его можно характеризовать как

становление науки о материалах вообще, о составе веществ,

внутренних взаимодействиях мельчайших частиц и их свой-

ствах.

Развитие строительной техники и технологии способствова-

ло совершенствованию качества материалов, расширению их

номенклатуры, порождало новые архитектурные формы. С от-

крытием таких вяжущих, как строительный гипс и воздушная

8

известь, появилась возможность изготовлять материалы конгло-

мератного типа, т. е. путем соединения вяжущего с сыпучими

компонентами - песком и гравием. Получаемые таким образом

бетоны и строительные растворы были известны уже в эпоху

Древнего Рима и цивилизации индейцев майя. Однако примене-

ние этих бетонов ограничивалось недостаточной водостойко-

стью гипса и извести.

Второй этап в развитии строительных материалов начал-

ся с изобретения во второй половине XIX в. гидравлического

вяжущего - портландцемента - и закончился в первой поло-

вине XX в. Появилась возможность изготовлять водостойкие

бетоны и строительные растворы, что существенно расширило

технические возможности строительства. Важнейшим показате-

лем этого этапа явилось массовое производство различных

строительных материалов и изделий, непосредственно связанное

с интенсификацией строительства промышленных и жилых зда-

ний, общим прогрессом промышленных отраслей, электрифика-

цией и т. д. Характерным является также конкретное изучение

составов и качества производимых материалов, изыскание наи-

лучших видов сырья и способов переработки, методов оценки

свойств строительных материалов со стандартизацией необхо-

димых критериев совершенствования практики изготовления

продукции на всех стадиях технологии.

В номенклатуре материалов, кроме применявшихся на пер-

вом этапе камня, меди, бронзы, железа и стали, керамики, стекла

и отдельных вяжущих, начался массовый выпуск портландце-

мента, появились новые цементы; сформировалась специальная

наука о бетонах - бетоноведение. Были предложены новые раз-

новидности искусственных заполнителей для легких бетонов -

керамические, шлаковые и др.

В конце XIX в. формируется технология изготовления желе-

зобетона и получает развитие наука о железобетоне. В это же

время в строительстве внедряется предварительно напряженный

железобетон. Массовое производство преднапряженных конст-

9

рукций началось несколько позже, а в нашей стране - на третьем

этапе развития строительного материаловедения. К этому пе-

риоду относится внедрение и сборного железобетона. Развива-

лись научные концепции производства многих других строи-

тельных материалов. Уровень познания поднялся так, что в це-

ментной, полимерной, стекольной и некоторых других отраслях

разрыв во времени между окончанием научной разработки и

внедрением ее в производство становился весьма малым, т. е.

наука превращалась в непосредственную производительную си-

лу. В то же время в других областях раскрытие теоретических

принципов и общих закономерностей сдерживалось необходи-

мостью быстрейшего решения проблемы интенсификации про-

изводства строительных материалов и изделий для удовлетворе-

ния нужд строительства.

Третий этап охватывает период со второй половины XX в.

до настоящего времени. Он характеризуется, во-первых, процес-

сом дальнейшего расширения производства строительных мате-

риалов и углублением знаний соответствующих им специализи-

рованных наук и, во-вторых, интеграцией научных знаний о

строительных материалах и изделиях в их сложной совокупно-

сти. Расширение производства материалов вызывалось по-

прежнему необходимостью восстановления жилищного и про-

мышленного фонда после Второй мировой войны. Строительст-

во было переведено на индустриальные способы, в частности

путем заводского изготовления изделий из железобетона, кон-

вейеризации производства бетона и железобетона. Индустриа-

лизация строительного производства привела к расширению но-

менклатуры и совершенствованию способов производства штуч-

ных теплоизоляционных, гидроизоляционных и герметизирую-

щих материалов, в особенности материалов на полимерной ос-

нове или с их применением.

Керамическое производство стало высокомеханизированной

и автоматизированной отраслью в промышленности строитель-

ных материалов. Во второй половине XX в. годовая производи-

ю

тельность одной технологической линии составляла на заводах

до 30 млн шт. стандартного кирпича. Были внедрены поточно-

конвейерные линии с годовой производительностью до 1 млн м2

облицовочных керамических плиток и до 800 тыс. м2 плиток для

полов.

Наше время характеризуется бурным развитием промыш-

ленности строительных материалов. Наряду с традиционными

возрастает применение новых материалов Механические спосо-

бы переработки сырья все более вытесняются физико-

химическими методами, при которых свойства строительных

материалов формируются скрытой энергией вещества. Это поз-

воляет сократить непроизводительные затраты труда, топлива и

электроэнергии

Современный этап характеризуется быстрым развитием про-

изводства и дальнейшей дифференциацией наук в различных

отраслях промышленности строительных материалов. Науки

обогащаются новыми практическими данными и переводят их в

теоретические категории, раскрываются новые специфические

закономерности технологических процессов, что оказывает по-

мощь производству. Производство и наука обогащают друг дру-

га, что особенно характерно для стадии современного развития

строительного материаловедения. В результате появляются сты-

ковые, пограничные области знаний о строительных материалах,

например полимерцементных, силикатополимерных, шлакоке-

рамических и др.

Для современного периода характерным является созда-

ние материалов с наперед задаваемыми свойствами на основе

достижений физики твердого тела. Изучив природу межатомной

связи твердого тела, строение элементов его пространственной

решетки с учетом всех видов его дефектности, удается не только

управлять его химическими, физическими и механическими

свойствами, но и прогнозировать потенциальные оптимальные

характеристики, заложенные в любом веществе его химической

природой и структурными особенностями строения.

11

Для обеспечения потребностей населения в жилье в Респуб-

лике Беларусь реализуется программа жилищного строительст-

ва, под которую требуется соответствующая материально-

техническая база. В этой связи увеличивается выпуск цемента,

кирпича, стеновых блоков, линолеума и других материалов.

Особое внимание обращается на монолитное и монолитно-

каркасное домостроение. В связи с интенсивным развитием ин-

дивидуального строительства взят курс на увеличение выпуска

газосиликатных блоков как наиболее экономичного стенового

материала.

В строительстве и отделке зданий широкое применение на-

ходят сухие смеси, защитно-отделочные и клеевые композиции,

эффективные полимерные, металлополимерные, керамические и

стеклянные материалы.

1.2. Классификация строительных материалов

В строительстве используют большое количество разнооб-

разных материалов. По назначению строительные материалы

принято делить на следующие группы:

• вяжущие строительные материалы (воздушные вяжущие,

гидравлические вяжущие) В эту группу входят различные виды

цементов, известь, гипс;

• стеновые материалы — ограждающие конструкции К этой

группе относятся естественные каменные материалы, керамиче-

ский и силикатный кирпич, бетонные, гипсовые и асбестоце-

ментные панели и блоки, ограждающие конструкции из стекла и

силикатного ячеистого и плотного бетона, панели и блоки из

железобетона;

• отделочные материалы и изделия - керамические изделия,

а также изделия из архитектурно строительного стекла, гипса,

цемента, изделия на основе полимеров, естественные отделоч-

ные камни;

• тепло- и звукоизоляционные материалы и изделия — мате-

риалы и изделия на основе минеральных волокон, стекла, гипса,

силикатного вяжущего и полимеров;

12

• гидроизоляционные и кровельные материалы - материалы

и изделия на основе полимерных, битумных и других связую-

щих, асбестоцементный шифер и черепица;

• герметизирующие - в виде мастик, жгутов и прокладок для

уплотнения стыков в сборных конструкциях;

• заполнители для бетона - естественные, из осадочных и

изверженных горных пород в виде песка и щебня (гравия), и ис-

кусственные пористые;

• штучные санитарно-технические изделия и трубы - из ме-

таллов, керамики, фарфора, стекла, асбестоцемента, полимеров,

железобетона.

Классификация строительных материалов по назначению по-

зволяет выявить наиболее эффективные материалы, определить

их взаимозаменяемость и после этого правильно составить ба-

ланс производства и потребления материалов.

По виду исходного сырья строительные материалы делят на

природные и искусственные, минеральные и органические.

Природные, или естественные, строительные материалы и

изделия получают непосредственно из недр земли или путем

переработки древесных материалов. Этим материалам при изго-

товлении изделий из них придают определенную форму и ра-

циональные размеры, не изменяя их внутреннего строения, хи-

мического и вещественного состава. Чаще других из природных

используют древесные и каменные материалы и изделия. Кроме

них, в готовом к употреблению виде или при механической об-

работке можно получить природный битум или асфальт, камыш,

торф, костру и другие природные продукты.

Искусственные строительные материалы разделяют по

главному признаку их отвердевания (формирования структур-

ных связей) на:

• безобжиговые — материалы, отвердевание которых проис-

ходит при обычных, сравнительно невысоких температурах с

кристаллизацией новообразований из растворов, а также мате-

риалы, отвердевание которых происходит в условиях автоклавов

при повышенных температуре (175...200 °C) и давлении водя-

ного пара (0,9... 1,6 МПа);

13

• обжиговые - материалы, формирование структуры кото-

рых происходит в процессе их термообработки в основном за

счет твердофазовых превращений и взаимодействий.

Указанное деление является отчасти условным, ибо не всегда

возможно определить четкую границу между материалами.

В конгломератах безобжигового типа цементирующие вя-

жущие представлены неорганическими, органическими, поли-

мерными, а также смешанными (например, органоминеральны-

ми) продуктами. К неорганическим вяжущим относят клинкер-

ные цементы, гипсовые, магнезиальные и др.; к органическим -

битумные и дегтевые вяжущие вещества и их производные; к

полимерным - термопластичные и термореактивные полимер-

ные продукты.

В конгломератах обжигового типа роль вяжущего играют

керамические, шлаковые, стекольные и каменные расплавы.

Органические вяжущие вещества позволяют получать конг-

ломераты, отличающиеся: по температуре их применения в

строительстве - горячие, теплые и холодные асфальтобетоны;

по удобообрабатываемости - жесткие, пластичные, литые и др. ;

по размеру частиц заполнителя - крупно-, средне- и мелкозерни-

стые, а также тонкодисперсные.

Полимерные вяжущие вещества - важные компоненты при

изготовлении полимербетонов, строительных пластмасс, стек-

лопластиков и других, нередко называемых композиционными

материалами.

Классификация искусственных строительных материалов

(конгломератов), объединяемая общей теорией, расширяется с

появлением новых вяжущих веществ, разработкой новых искус-

ственных заполнителей, новых технологий или существенной

модернизацией существующих, созданием новых комбиниро-

ванных структур.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1 Что включает строительное материаловедение?

2 . Какие этапы характерны для развития строительного материало-

ведения?

3 На какие группы делят строительные материалы по назначению и

по виду исходного сырья?

14

Г л а в a 2. НЕКОТОРЫЕ СВЕДЕНИЯ

О ХИМИЧЕСКОЙ СВЯЗИ

И СТРОЕНИИ ТВЕРДОГО ВЕЩЕСТВА

2.1. Виды связей между атомами и молекулами вещества

Рассмотрим строение молекул - мельчайших частиц вещест-

ва, способных к самостоятельному существованию и участвую-

щих в образовании всего многообразия материалов, применяе-

мых в строительстве и других отраслях.

Химическая связь - сила, удерживающая вместе два атома,

два иона, две молекулы или любую комбинацию этих частиц.

Силы химических связей возникают при сближении атомов до

расстояний, имеющих порядок суммы радиусов свободных ато-

мов. При сближении атомов происходит перекрытие волновых

функций, поэтому возникают силы притяжения, которые явля-

ются причиной образования химической связи. При дальнейшем

сближении атомов начинают действовать силы отталкивания:

это короткодействующие силы, величина которых резко возрас-

тает при уменьшении межатомного расстояния. В химических

превращениях происходят разрыв одних связей и образование

других. Для разрыва связей необходима энергия; она высвобож-

дается или поглощается при образовании новых связей.

Вопросы, касающиеся химической связи в молекулах, весьма

сложны, и излагать их в сокращенном виде в учебном пособии

нецелесообразно. Поэтому ограничимся наиболее общими све-

дениями и перечислением существующих типов химической

связи, используя при этом основной - энергетический - крите-

рий возможности их образования. Такие сведения о химических

превращениях совершенно необходимы для того, чтобы лучше

понять и глубже изучить механизм образования твердых тел.

Особенностью химической связи, коренным образом от-

личающей ее от физических сил взаимодействия - магнитных

или гравитационных, является ее насыщаемость. Эта насыщае-

мость проявляется не только в том, что атомы взаимодейст-

вуют друг с другом в строго определенных соотношениях,

15

но и в том, что все «лишние» атомы отталкиваются от образо-

вавшихся молекул

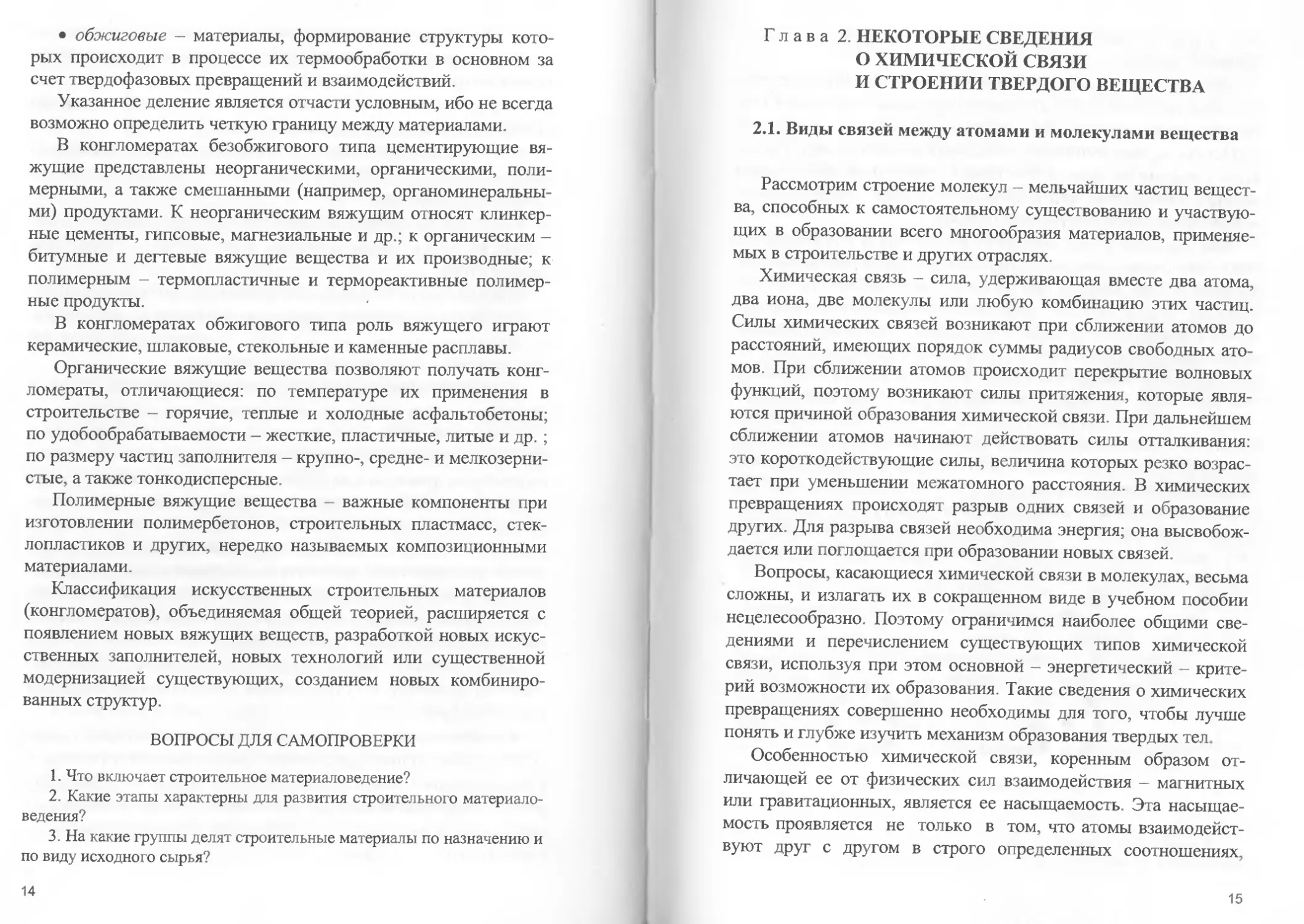

Известно несколько типов химической связи. Наиболее про-

сто объясняется электровалентная, или ионная, связь. Она воз-

никает между атомами, резко отличающимися друг от друга по

свойствам: между типичными металлами и неметаллами. Такого

рода связь характерна для молекул поваренной соли, окиси

кальция и некоторых других веществ. Образование ионной связи

можно представить следующим образом.

Как известно, атомы металлов (Na, Са, Mg и т. д.) легко от-

дают электроны (доноры электронов), а атомы неметаллов (ки-

слорода, фтора, хлора и др) легко их присоединяют (они - ак-

цепторы электронов). В результате оба взаимодействующих

атома превращаются в ионы с электронной оболочкой ближай-

шего к ним инертного газа, т. е. с наиболее устойчивой восьми-

электронной конфигурацией этой внешней оболочки. Поскольку

оба иона имеют разноименные заряды, они притягиваются друг

к другу за счет электростатических сил, которые схематично

можно изобразить так, как это сделано на рис. 1. Такая связь

весьма прочна, а расстояния между атомами в молекулах сопос-

тавимы по величине с радиусом самих атомов (1...2) • 10 10 м.

Эти ионы в растворе сольватированы и могут свободно пере-

мещаться, в кристалле - удерживаются вместе силами притяже-

ния между положительным и отрицательным зарядами и обра-

зуют бесконечную гигантскую структуру.

Рис. 1. Схема ионной связи в кристалле NaCl

Ион натрия

Притяжение

1 Сольватация — процесс, в результате которого молекулы растворителя

связываются с ионами или молекулами растворенного вещества.

16

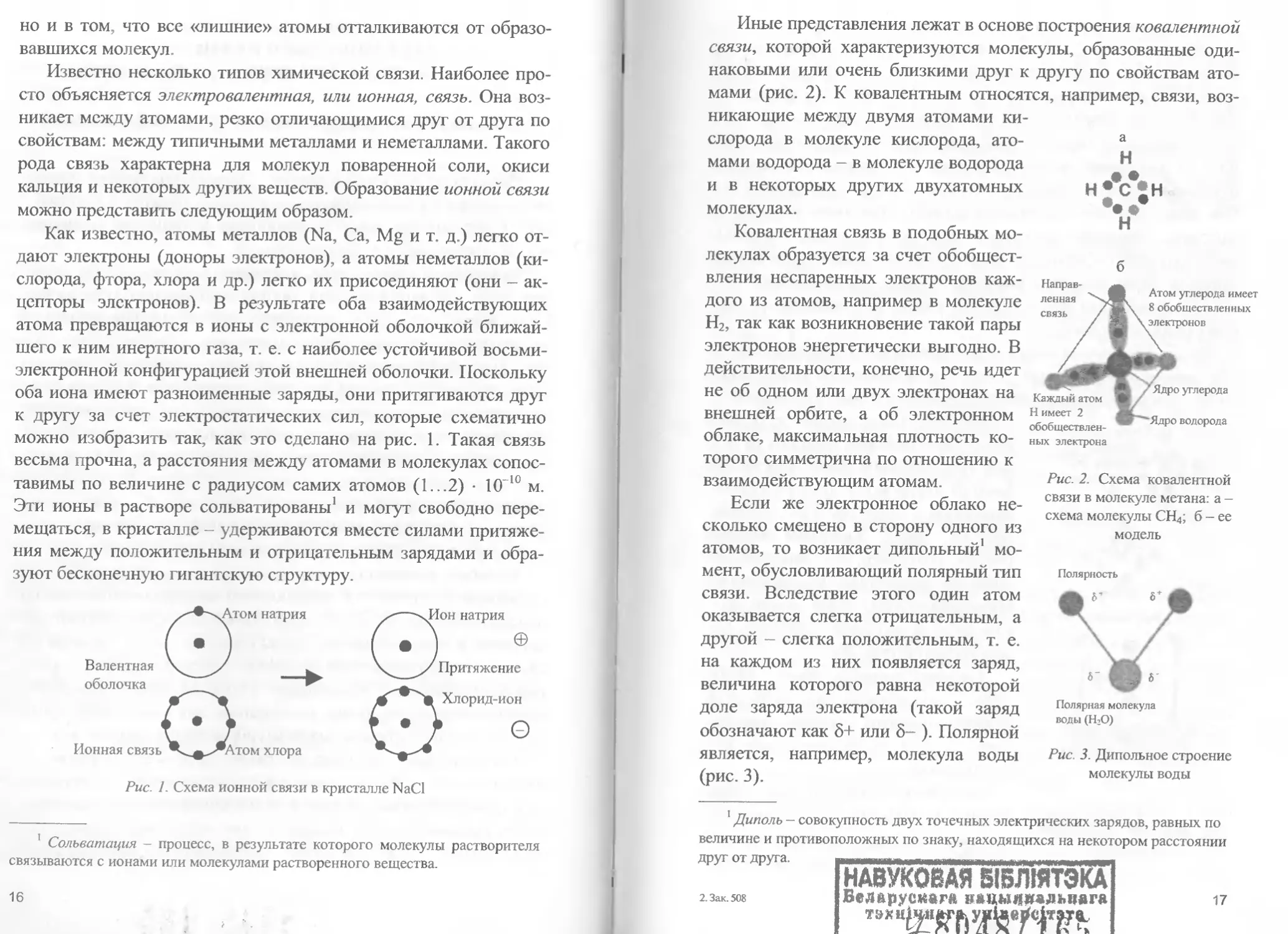

Иные представления лежат в основе построения ковалентной

связи, которой характеризуются молекулы, образованные оди-

наковыми или очень близкими друг к другу по свойствам ато-

мами (рис. 2). К ковалентным относятся, например, связи, воз-

никающие между двумя атомами ки-

слорода в молекуле кислорода, ато-

мами водорода - в молекуле водорода

и в некоторых других двухатомных

молекулах.

Ковалентная связь в подобных мо-

лекулах образуется за счет обобщест-

вления неспаренных электронов каж-

дого из атомов, например в молекуле

Н2, так как возникновение такой пары

электронов энергетически выгодно. В

действительности, конечно, речь идет

не об одном или двух электронах на

внешней орбите, а об электронном

облаке, максимальная плотность ко-

Н

нес*н

•ж •

Направ-

ленная

связь

Каждый атом

Н имеет 2

обобществлен-

Ядро водорода

ных электрона

Рис. 2. Схема ковалентной

связи в молекуле метана: а -

схема молекулы СН4; б - ее

модель

Атом углерода имеет

8 обобществленных

электронов

Ядро углерода

торого симметрична по отношению к

взаимодействующим атомам.

Если же электронное облако не-

сколько смещено в сторону одного из

атомов, то возникает дипольный1 мо-

мент, обусловливающий полярный тип

связи. Вследствие этого один атом

оказывается слегка отрицательным, а

другой - слегка положительным, т. е.

на каждом из них появляется заряд,

величина которого равна некоторой

доле заряда электрона (такой заряд

обозначают как 5+ или б- ). Полярной

является, например, молекула воды

(рис. 3).

Полярность

Полярная молекула

воды (Н2О)

Рис. 3. Дипольное строение

молекулы воды

1 Диполь - совокупность двух точечных электрических зарядов, равных по

величине и противоположных по знаку, находящихся на некотором расстоянии

друг от друга.

2. Зак. 508

НАВУКОВАЯ 515Л1ЯТЭКА

Беларускага вацыцжальцага

17

На внешней орбите атома кислорода вращается шесть элек-

тронов, тогда как при полном насыщении электронами на этой

орбите их число должно равняться восьми. Дополнение внешней

орбиты электронами происходит за счет электронов атомов во-

дорода. Количественной мерой полярности связи служит вели-

чина дипольного момента ц-произведения из заряда полюса ди-

поля на расстояние между полюсами - центрами тяжести отри-

цательных и положительных зарядов в подобных молекулах.

Чем выше значение дипольного момента, тем выше полярность

молекулы. Значение дипольного момента важно для понимания

растворяющей способности жидкостей, состоящих из полярных

молекул. Если полярное вещество жидкое, то оно может слу-

жить полярным растворителем. Полярные растворители раство-

ряют ионные соединения.

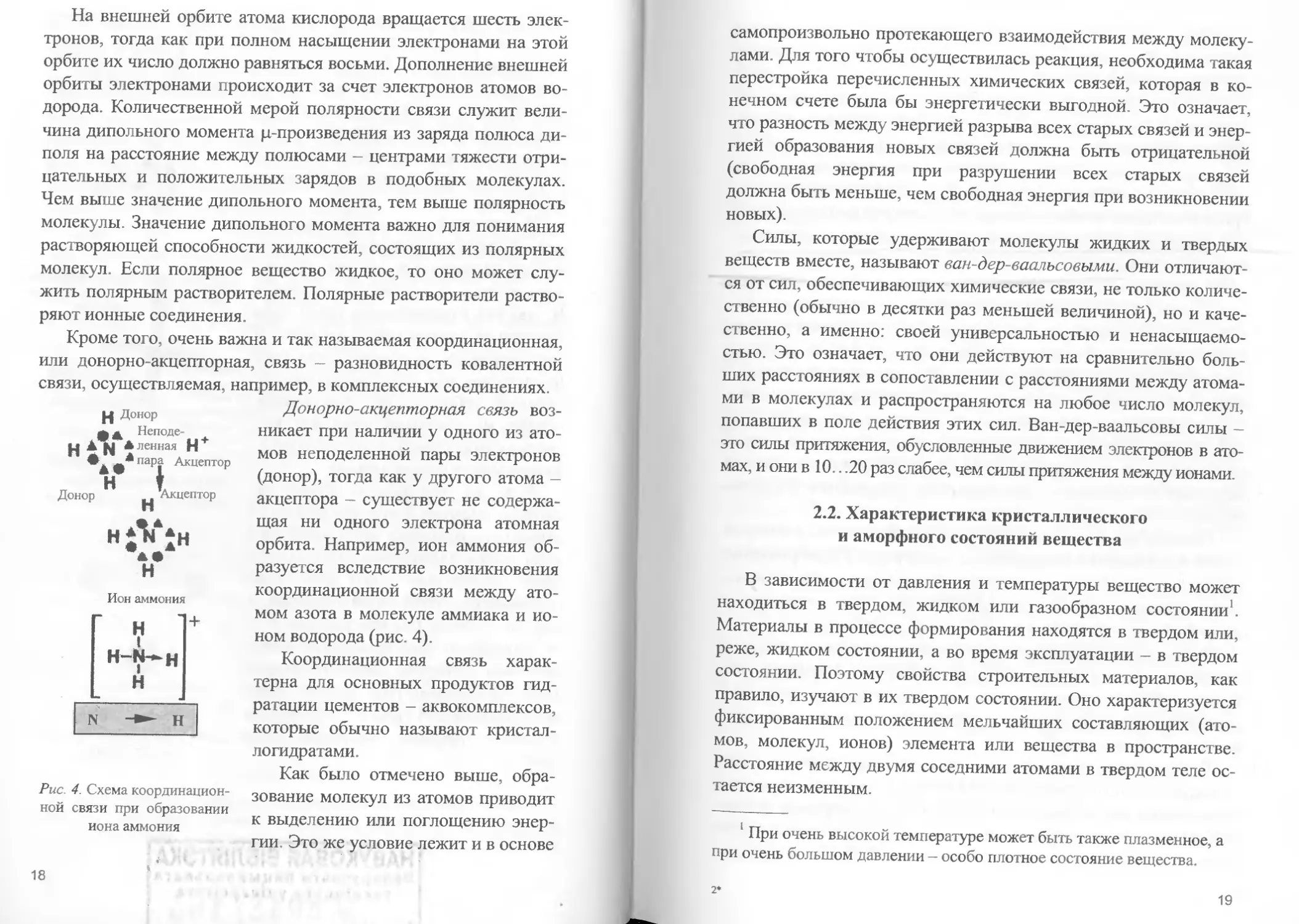

Кроме того, очень важна и так называемая координационная,

или донорно-акцепторная, связь - разновидность ковалентной

связи, осуществляемая, например, в комплексных соединениях.

Н Донор

ф д Неподе-

н 4N А ленная Н*

пара Акцептор

Н Т

Донор ,, Акцептор

н

Ион аммония

Рис. 4. Схема координацион-

ной связи при образовании

иона аммония

н

Донорно-акцепторная связь воз-

никает при наличии у одного из ато-

мов неподеленной пары электронов

(донор), тогда как у другого атома -

акцептора — существует не содержа-

щая ни одного электрона атомная

орбита. Например, ион аммония об-

разуется вследствие возникновения

координационной связи между ато-

мом азота в молекуле аммиака и ио-

ном водорода (рис. 4).

Координационная связь харак-

терна для основных продуктов гид-

ратации цементов - аквокомплексов,

которые обычно называют кристал-

логидратами.

Как было отмечено выше, обра-

зование молекул из атомов приводит

к выделению или поглощению энер-

гии. Это же условие лежит и в основе

18

самопроизвольно протекающего взаимодействия между молеку-

лами. Для того чтобы осуществилась реакция, необходима такая

перестройка перечисленных химических связей, которая в ко-

нечном счете была бы энергетически выгодной. Это означает,

что разность между энергией разрыва всех старых связей и энер-

гией образования новых связей должна быть отрицательной

(свободная энергия при разрушении всех старых связей

должна быть меньше, чем свободная энергия при возникновении

новых).

Силы, которые удерживают молекулы жидких и твердых

веществ вместе, называют ван-дер-ваальсовыми. Они отличают-

ся от сил, обеспечивающих химические связи, не только количе-

ственно (обычно в десятки раз меньшей величиной), но и каче-

ственно, а именно: своей универсальностью и ненасыщаемо-

стью. Это означает, что они действуют на сравнительно боль-

ших расстояниях в сопоставлении с расстояниями между атома-

ми в молекулах и распространяются на любое число молекул,

попавших в поле действия этих сил. Ван-дер-ваальсовы силы -

это силы притяжения, обусловленные движением электронов в ато-

мах, и они в 10.. .20 раз слабее, чем силы притяжения между ионами.

2.2. Характеристика кристаллического

и аморфного состояний вещества

В зависимости от давления и температуры вещество может

находиться в твердом, жидком или газообразном состоянии1.

Материалы в процессе формирования находятся в твердом или,

реже, жидком состоянии, а во время эксплуатации - в твердом

состоянии. Поэтому свойства строительных материалов, как

правило, изучают в их твердом состоянии. Оно характеризуется

фиксированным положением мельчайших составляющих (ато-

мов, молекул, ионов) элемента или вещества в пространстве.

Расстояние между двумя соседними атомами в твердом теле ос-

тается неизменным.

1 При очень высокой температуре может быть также плазменное, а

при очень большом давлении - особо плотное состояние вещества.

2*

19

Всякое жидкое вещество при охлаждении теряет свойство

текучести и переходит в твердое состояние. Известны два раз-

личных вида затвердевания:

1) кристаллизация вещества. В этом случае в жидкости, ох-

лажденной до определенной температуры, появляются мель-

чайшие кристаллы, т. е. области упорядоченно расположенных

и прочно связанных между собой частиц (молекул, атомов, ио-

нов). Кристаллы являются центрами кристаллизации, которые

при дальнейшем отводе теплоты от вещества разрастаются за

счет присоединения к ним частиц из жидкой фазы и охватывают

весь объем вещества;

2) затвердевание вследствие сравнительно быстрого повы-

шения вязкости жидкости с понижением температуры. Из-

вестны две разновидности этого процесса. У некоторых веществ

(воск, битум смолы) кристаллизация совсем не наблюдается;

они называются аморфными телами. Другие вещества (стекло,

например) способны кристаллизоваться, но вязкость у них бы-

стро возрастает с понижением температуры, что затрудняет

перемещение молекул, необходимое для формирования и рос-

та кристаллов, и вещество успевает затвердевать до наступ-

ления кристаллизации. Такие вещества называются стеклооб-

разными.

Таким образом, кристаллическими называют тела, в которых

атомы и молекулы расположены в правильном геометрическом

порядке, а аморфными - в которых атомы и молекулы располо-

жены беспорядочно. Стеклообразные тела также относятся к

разряду аморфных, так как внутри них нет кристаллов.

У некоторых стеклообразных веществ может очень медленно

протекать процесс кристаллизации в твердом состоянии. На-

пример, явление «расстекловывания» строительного стекла со-

провождается его помутнением, минераловатных волокон - пре-

вращением их в порошок.

Процесс кристаллизации не совершается мгновенно, а требу-

ет определенного времени. Иногда одно и то же вещество может

затвердевать как в кристаллической, так и в аморфной форме.

Например, если расплавленный доменный шлак охлаждать мед-

ленно, то он затвердевает в кристаллической форме, а если ох-

20

лаждать быстро, выливая расплав в холодную воду, то шлак за-

твердевает в аморфной форме. При быстром охлаждении (на-

пример, расплавленного кварца) может произойти затвердевание

без кристаллизации с сохранением хаотического (неупорядо-

ченного) расположения атомов. Так образуется аморфное веще-

ство - в данном случае кварцевое стекло. При этом свойства ма-

териала существенно различаются.

Аморфные тела можно рассматривать как сильно охлаж-

денные жидкости с очень высоким коэффициентом вязкости.

У них наблюдаются слабо выраженные свойства текучести. На-

пример, куски воска или битума, находящиеся в воронке, со

временем принимают ее форму. Поэтому, строго говоря, твер-

дыми следует называть только кристаллические тела.

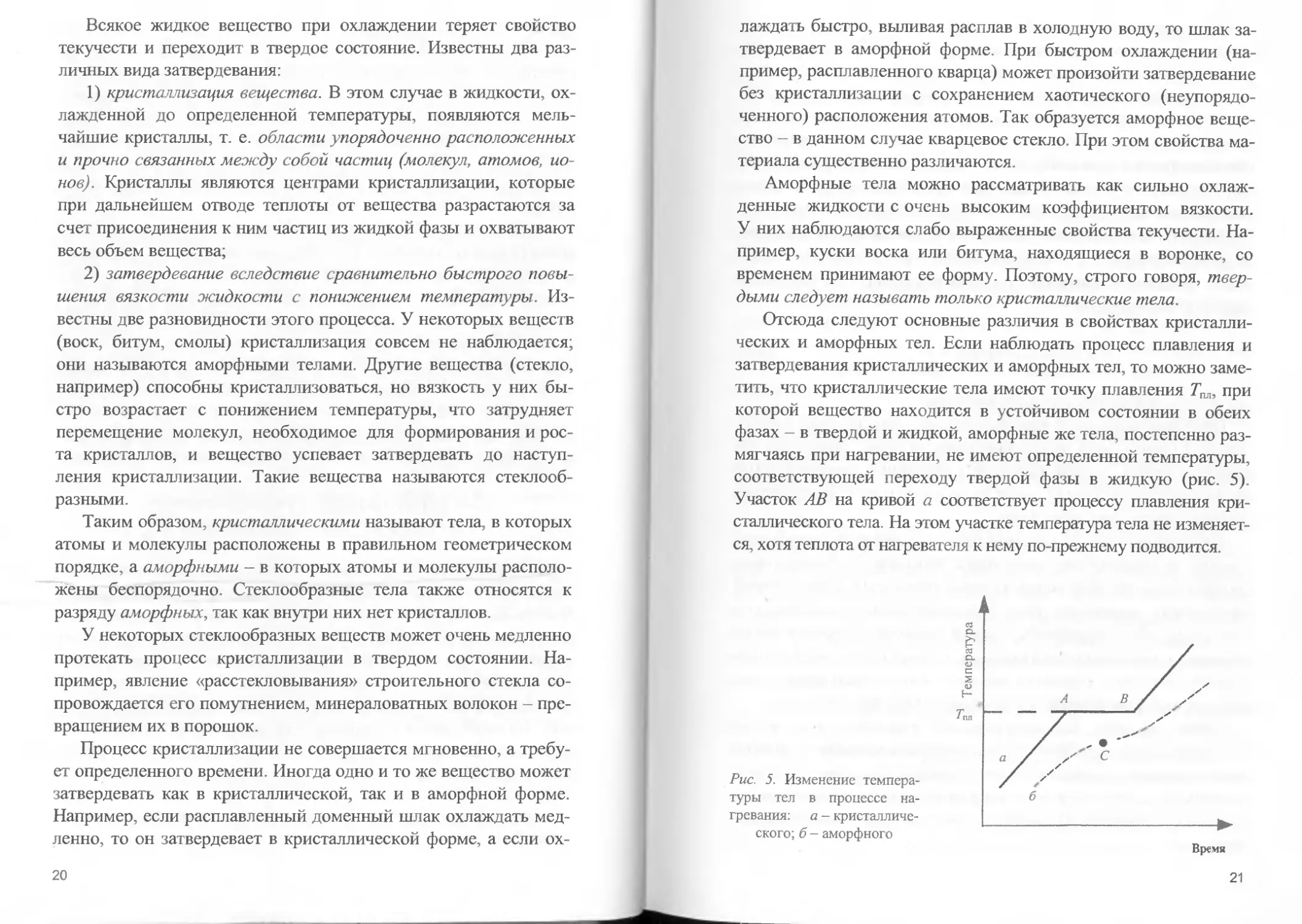

Отсюда следуют основные различия в свойствах кристалли-

ческих и аморфных тел. Если наблюдать процесс плавления и

затвердевания кристаллических и аморфных тел, то можно заме-

тить, что кристаллические тела имеют точку плавления Т^, при

которой вещество находится в устойчивом состоянии в обеих

фазах - в твердой и жидкой, аморфные же тела, постепенно раз-

мягчаясь при нагревании, не имеют определенной температуры,

соответствующей переходу твердой фазы в жидкую (рис. 5).

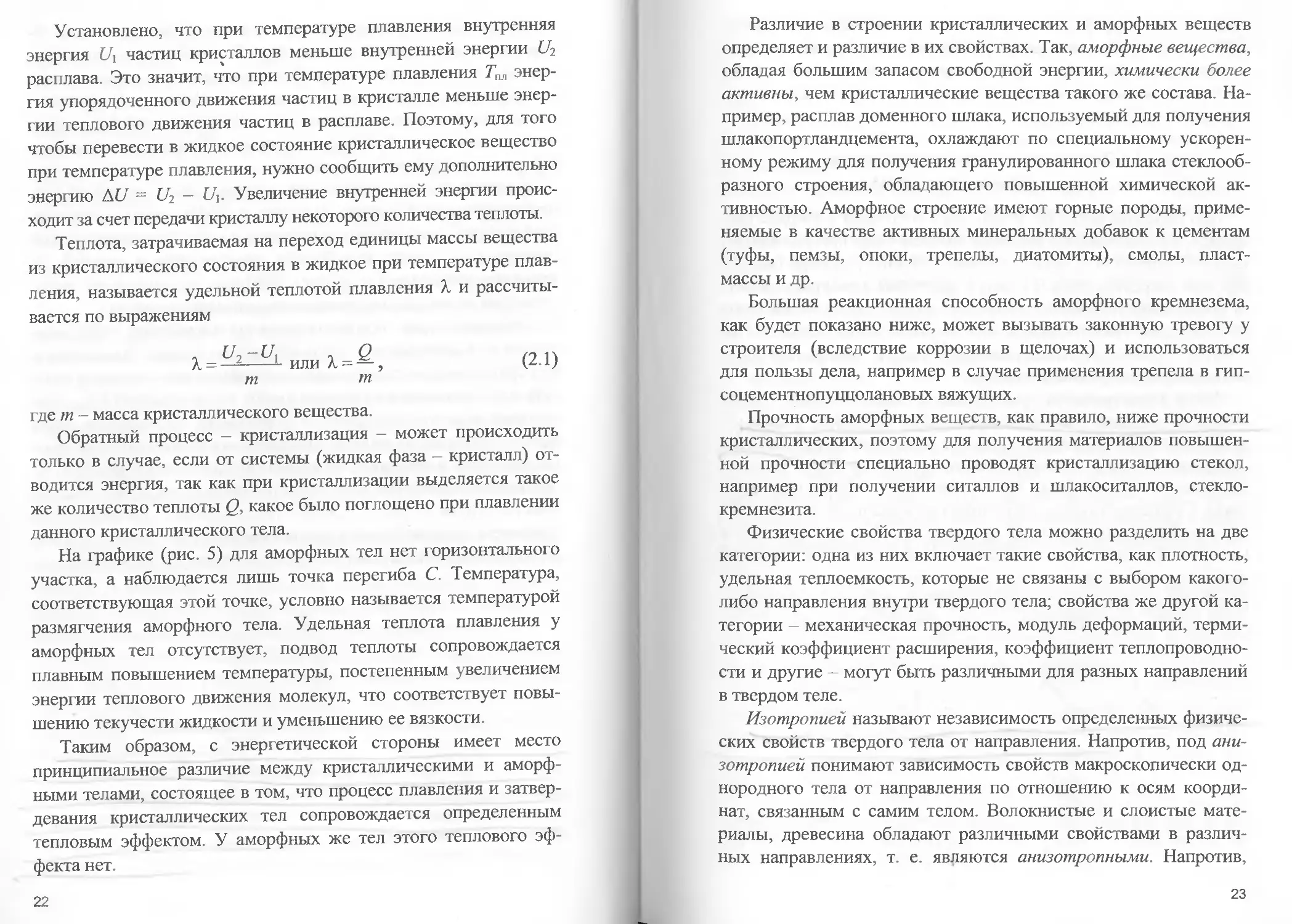

Участок АВ на кривой а соответствует процессу плавления кри-

сталлического тела. На этом участке температура тела не изменяет-

ся, хотя теплота от нагревателя к нему по-прежнему подводится.

Рис. 5. Изменение темпера-

туры тел в процессе на-

гревания: а - кристалличе-

ского; б - аморфного

21

Установлено, что при температуре плавления внутренняя

энергия U\ частиц кристаллов меньше внутренней энергии t/2

расплава. Это значит, что при температуре плавления энер-

гия упорядоченного движения частиц в кристалле меньше энер-

гии теплового движения частиц в расплаве. Поэтому, для того

чтобы перевести в жидкое состояние кристаллическое вещество

при температуре плавления, нужно сообщить ему дополнительно

энергию ДС/ = U2 - Uy Увеличение внутренней энергии проис-

ходит за счет передачи кристаллу некоторого количества теплоты.

Теплота, затрачиваемая на переход единицы массы вещества

из кристаллического состояния в жидкое при температуре плав-

ления, называется удельной теплотой плавления X и рассчиты-

вается по выражениям

Х = ——— или 1 = —, (2.1)

m m

где m - масса кристаллического вещества.

Обратный процесс - кристаллизация - может происходить

только в случае, если от системы (жидкая фаза - кристалл) от-

водится энергия, так как при кристаллизации выделяется такое

же количество теплоты Q, какое было поглощено при плавлении

данного кристаллического тела.

На графике (рис. 5) для аморфных тел нет горизонтального

участка, а наблюдается лишь точка перегиба С. Температура,

соответствующая этой точке, условно называется температурой

размягчения аморфного тела. Удельная теплота плавления у

аморфных тел отсутствует, подвод теплоты сопровождается

плавным повышением температуры, постепенным увеличением

энергии теплового движения молекул, что соответствует повы-

шению текучести жидкости и уменьшению ее вязкости.

Таким образом, с энергетической стороны имеет место

принципиальное различие между кристаллическими и аморф-

ными телами, состоящее в том, что процесс плавления и затвер-

девания кристаллических тел сопровождается определенным

тепловым эффектом. У аморфных же тел этого теплового эф-

фекта нет.

22

Различие в строении кристаллических и аморфных веществ

определяет и различие в их свойствах. Так, аморфные вещества,

обладая большим запасом свободной энергии, химически более

активны, чем кристаллические вещества такого же состава. На-

пример, расплав доменного шлака, используемый для получения

шлакопортландцемента, охлаждают по специальному ускорен-

ному режиму для получения гранулированного шлака стеклооб-

разного строения, обладающего повышенной химической ак-

тивностью. Аморфное строение имеют горные породы, приме-

няемые в качестве активных минеральных добавок к цементам

(туфы, пемзы, опоки, трепелы, диатомиты), смолы, пласт-

массы и др.

Большая реакционная способность аморфного кремнезема,

как будет показано ниже, может вызывать законную тревогу у

строителя (вследствие коррозии в щелочах) и использоваться

для пользы дела, например в случае применения трепела в гип-

соцементнопуццолановых вяжущих.

Прочность аморфных веществ, как правило, ниже прочности

кристаллических, поэтому для получения материалов повышен-

ной прочности специально проводят кристаллизацию стекол,

например при получении ситаллов и шлакоситаллов, стекло-

кремнезита.

Физические свойства твердого тела можно разделить на две

категории: одна из них включает такие свойства, как плотность,

удельная теплоемкость, которые не связаны с выбором какого-

либо направления внутри твердого тела; свойства же другой ка-

тегории - механическая прочность, модуль деформаций, терми-

ческий коэффициент расширения, коэффициент теплопроводно-

сти и другие - могут быть различными для разных направлений

в твердом теле.

Изотропией называют независимость определенных физиче-

ских свойств твердого тела от направления. Напротив, под ани-

зотропией понимают зависимость свойств макроскопически од-

нородного тела от направления по отношению к осям коорди-

нат, связанным с самим телом. Волокнистые и слоистые мате-

риалы, древесина обладают различными свойствами в различ-

ных направлениях, т. е. являются анизотропными. Напротив,

23

жидкости и материалы в аморфном состоянии обладают одина-

ковыми свойствами во всех направлениях как изотропные мате-

риалы, например стекло. Кристаллические вещества в микро-

объеме анизотропны (например, кварц), в макрообъеме - изо-

тропны (например, гранит).

2.3. Типы кристаллических решеток

и силы связи в кристаллах

При переходе вещества из жидкого состояния в твердое (на-

пример, при застывании расплава металла) или при выпадании

твердого вещества в осадок из насыщенного раствора (напри-

мер, при твердении гипса) атомы и молекулы вещества стремят-

ся занять такое положение относительно друг друга, чтобы силы

их взаимодействия оказались максимально уравновешены. По-

этому их положение относительно друг друга оказывается впол-

не определенным, фиксированным.

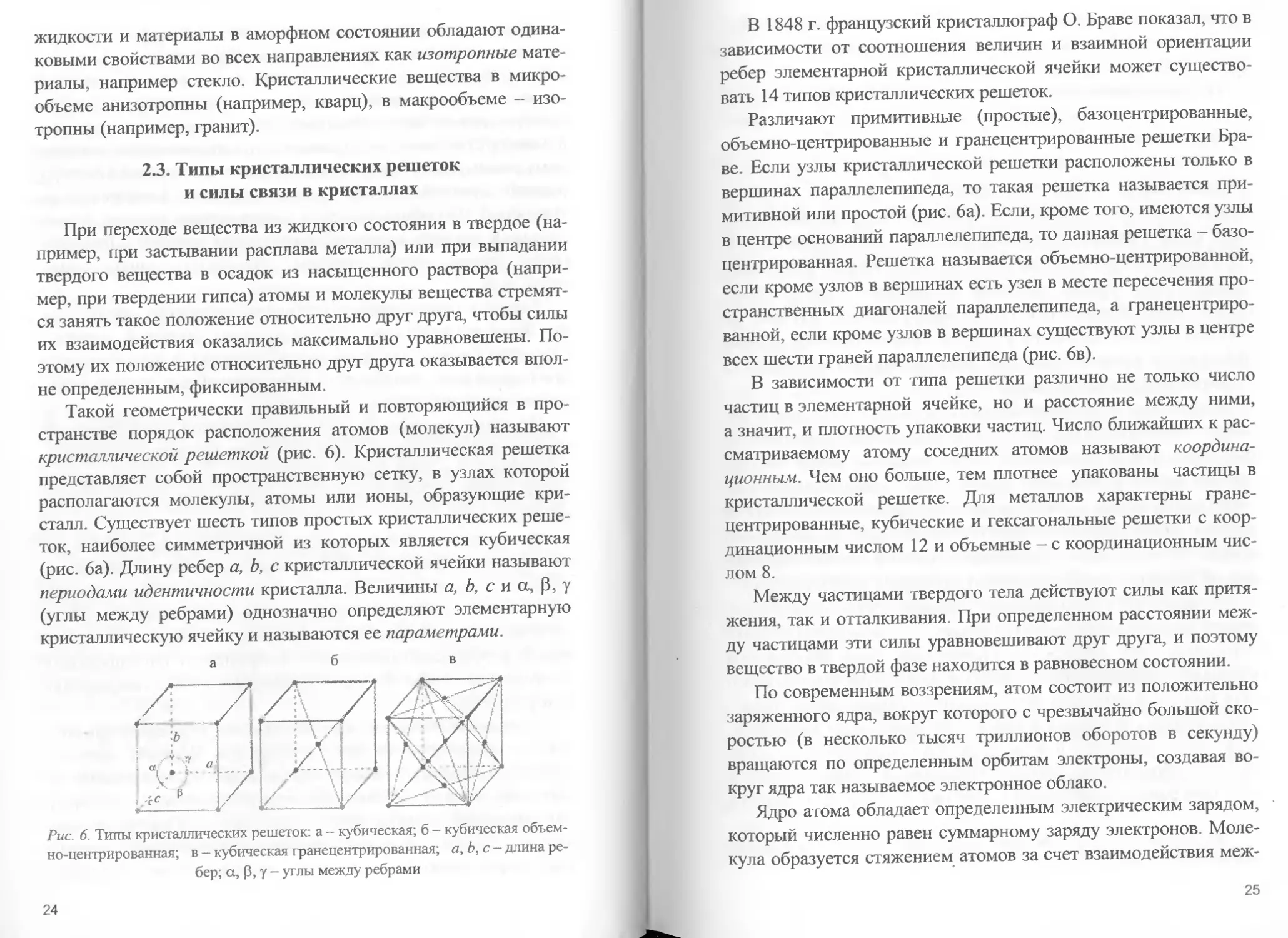

Такой геометрически правильный и повторяющийся в про-

странстве порядок расположения атомов (молекул) называют

кристаллической решеткой (рис. 6). Кристаллическая решетка

представляет собой пространственную сетку, в узлах которой

располагаются молекулы, атомы или ионы, образующие кри-

сталл. Существует шесть типов простых кристаллических реше-

ток, наиболее симметричной из которых является кубическая

(рис. 6а). Длину ребер а, Ь, с кристаллической ячейки называют

периодами идентичности кристалла. Величины а, Ъ, с и а, Р, у

(углы между ребрами) однозначно определяют элементарную

кристаллическую ячейку и называются ее параметрами.

а

Рис. 6. Типы кристаллических решеток: а - кубическая; б - кубическая объем-

но-центрированная; в - кубическая гранецентрированная; а,Ь,с- длина ре-

бер; а, Р, у - углы между ребрами

24

В 1848 г. французский кристаллограф О. Браве показал, что в

зависимости от соотношения величин и взаимной ориентации

ребер элементарной кристаллической ячейки может существо-

вать 14 типов кристаллических решеток.

Различают примитивные (простые), базоцентрированные,

объемно-центрированные и гранецентрированные решетки Бра-

ве. Если узлы кристаллической решетки расположены только в

вершинах параллелепипеда, то такая решетка называется при-

митивной или простой (рис. 6а). Если, кроме того, имеются узлы

в центре оснований параллелепипеда, то данная решетка - базо-

центрированная. Решетка называется объемно-центрированной,

если кроме узлов в вершинах есть узел в месте пересечения про-

странственных диагоналей параллелепипеда, а гранецентриро-

ванной, если кроме узлов в вершинах существуют узлы в центре

всех шести граней параллелепипеда (рис. 6в).

В зависимости от типа решетки различно не только число

частиц в элементарной ячейке, но и расстояние между ними,

а значит, и плотность упаковки частиц. Число ближайших к рас-

сматриваемому атому соседних атомов называют координа-

ционным. Чем оно больше, тем плотнее упакованы частицы в

кристаллической решетке. Для металлов характерны гране-

центрированные, кубические и гексагональные решетки с коор-

динационным числом 12 и объемные — с координационным чис-

лом 8.

Между частицами твердого тела действуют силы как притя-

жения, так и отталкивания. При определенном расстоянии меж-

ду частицами эти силы уравновешивают друг друга, и поэтому

вещество в твердой фазе находится в равновесном состоянии.

По современным воззрениям, атом состоит из положительно

заряженного ядра, вокруг которого с чрезвычайно большой ско-

ростью (в несколько тысяч триллионов оборотов в секунду)

вращаются по определенным орбитам электроны, создавая во-

круг ядра так называемое электронное облако.

Ядро атома обладает определенным электрическим зарядом,

который численно равен суммарному заряду электронов. Моле-

кула образуется стяжением атомов за счет взаимодействия меж-

25

ду электронами, находящимися на их внешних орбитах, и явля-

ется, таким образом, сложной системой, несущей одновременно

положительные и отрицательные заряды.

По физической природе сил, действующих между частицами

решетки, различают ионные, металлические, межмолекулярные

и ковалентные связи.

Если в узлах кристаллической решетки расположены разно-

именные ионы, то кристаллы называются ионными. Атомы в

ионных кристаллах обмениваются электронами, образуя ионы с

устойчивыми внешними оболочками. Ионы располагаются так,

что силы кулоновского притяжения между ионами противопо-

ложного знака больше, чем силы отталкивания между ионами

одного знака. Ионный кристалл можно рассматривать как ги-

гантскую ионную молекулу, в которой каждый из ионов взаимо-

действует со всеми остальными. Поэтому ионная связь является

ненаправленной и ненасыщенной.

В атомных кристаллах атомы в узлах кристаллической ре-

шетки взаимодействуют со своими ближайшими соседями за

счет ковалентной химической связи. Последняя носит направ-

ленный характер: возникает между одинаковыми атомами при

образовании общей пары валентных электронов - по одному от

каждого атома. Наиболее характерные атомные (ковалентные)

кристаллы образуются элементами четвертой группы периоди-

ческой таблицы: углеродом (алмаз), кремнием, германием и др.

По аналогии с атомными кристаллами в узлах пространст-

венной решетки металлических кристаллов размещаются поло-

жительные ионы металлов, а структурные связи обусловлены

свободно перемещающимся облаком электронов (электронный

газ), которое удерживает вместе положительные ионы. Метал-

лическая связь возникает в том случае, если число валентных

электронов невелико и при этом они слабее связаны с ядра-

ми. При образовании металлов электронные оболочки валент-

ных электронов перекрываются, поэтому валентные электроны

1 Валентный электрон - электрон, который принимает участие в образова-

нии химических связей.

26

получают возможность переходить от одного атома к другому и

свободно перемещаться по всему кристаллу. Обобществленные

электроны как бы «стягивают» положительные ионы в прочную

структуру, уравновешивая отталкивание между ними. Металли-

ческая связь более гибка и пластична, чем ионная.

Молекулярные кристаллы представляют собой достаточно

сложную систему из взаимодействующих, плотноупакованных,

устойчивых молекул, расположенных в узлах кристаллической

решетки. В таких кристаллах молекулы (Н2, N2, С12, Вг2, СаО,

Н2О и др.) сохраняют свою «индивидуальность» в газообразной,

жидкой и твердой фазах и удерживаются в узлах решетки срав-

нительно слабыми ван-дер-ваальсовыми силами. Последние яв-

ляются силами притяжения и обусловлены движением электро-

нов в атомах, ив 10... 20 раз слабее, чем силы притяжения меж-

ду ионами.

Молекулы, образующие кристалл, могут быть полярными.

Диполи молекул ориентируются так, что обращенные друг к

другу концы соседних диполей разнополярны, и силы притяже-

ния преобладают над силами отталкивания Молекулы, обра-

зующие кристалл, могут быть и неполярными. Однако из-за

движения электронов и колебания ядер электрические центры

тяжести положительных и отрицательных зарядов могут сме-

ститься - возникает мгновенный электрический момент диполя.

Диполи ориентируются соответствующим образом, и между мо-

лекулами возникают силы притяжения. Примером веществ, об-

ладающих такой связью, служат «сухой лед» (двуокись углеро-

да) и парафин.

2.4. Энергия решетки и поверхностная энергия

Прочность связей характеризуется той энергией, которую

нужно затратить для разъединения кристалла на составляющие

его частицы. Количество энергии, необходимое для разъедине-

ния кристалла на составляющие его частицы и удаления их в

бесконечность, называется энергией решетки. Энергия решетки

в общем случае не включает энергию колебаний атомов (ионов),

из которых состоит кристалл. При повышении температуры

27

энергия решетки уменьшается вследствие «разрыхления» ре-

шетки под воздействием тепловых колебаний, в то время как

внутренняя энергия увеличивается.

Энергию решетки ионных кристаллов можно рассчитать по

формуле М. Борна

С/реш = Nf-yz^e2 fl-11 Дж/моль, (2.2)

4л£0а0 к и)

где TVA - число Авогадро; zx и z2 - валентности; е - заряд элек-

трона; п — показатель, учитывающий силы отталкивания, для

ионных кристаллов п = 9; Oq - равновесное состояние между ио-

нами, которому соответствует минимум потенциальной энергии;

£о - электрическая постоянная, £0 = 8,85 • 10 12 Ф/м; ам - кон-

станта Маделунга.

Энергию решетки металлических кристаллов, согласно Га-

беру, можно рассчитать по формуле

тт _

реш а

(2.3)

Для металлов п = 3.

Энергия решетки определяет основные физические свойства

кристаллов: температуру плавления, механическую прочность,

твердость и т. д. Чем больше энергия решетки кристалла, тем

более он устойчив. Это означает, что при уменьшении расстоя-

ния между ионами или при увеличении валентности возрастает

энергия решетки, а соответственно и температуры кипения и

плавления. Различия в энергиях решетки разных веществ сказы-

ваются и на их реакционной способности. Вещества с наимень-

шей энергией будут, как правило, реакционно-способными.

Поверхность кристалла представляет собой обрыв периоди-

ческого расположения элементов решетки. Связи любой выде-

ленной внутри кристалла частицы насыщаются связями соседей.

А для атомов, ионов или молекул, находящихся на поверхности,

это насыщение уже не является всесторонним. Отсюда вытека-

ют характерные энергетические взаимодействия частиц в близ-

ких к поверхности слоях кристалла и на поверхности, гранича-

щей со средой. При увеличении поверхности раздела, т. е. при

переводе молекул в поверхностный слой, совершается работа

28

против нескомпенсированных сил межмолекулярного взаимо-

действия у границы раздела фаз (например, кристалл 1 - кри-

сталл 2, кристалл - жидкость, кристалл - газ). Поэтому частицы

на поверхности кристалла обладают большей потенциальной

энергией, чем атомы или ионы внутри кристалла.

Поверхностная энергия — это избыток энергии поверхност-

ного слоя на границе раздела фаз по сравнению с соответст-

вующей объемной энергией самих фаз. Поверхностная энергия

кристалла определяется как свободная энергия (свободная энер-

гия любой системы определяется уравнением

F=U-TS, (2.4)

где U - внутренняя энергия; S - энтропия; Т — абсолютная тем-

пература), которую необходимо затратить для создания поверх-

ности.

2.5. Дефекты кристаллических решеток

Идеальных кристаллов, в которых все атомы находились бы

в положениях с минимальной энергией, практически не сущест-

вует. Отклонения от идеальной решетки могут быть временны-

ми и постоянными. Временные отклонения возникают при воз-

действии на кристалл механических, тепловых и электромаг-

нитных колебаний, при прохождении через кристалл потока бы-

стрых частиц и т. д. К постоянным несовершенствам относятся:

• точечные дефекты (межузельные атомы, вакансии, приме-

си). Точечные дефекты малы во всех трех измерениях, их разме-

ры по всем направлениям не больше нескольких атомных

диаметров;

• линейные дефекты (дислокации, цепочки вакансий и меж-

узельных атомов). Линейные дефекты имеют атомные размеры в

двух измерениях, а в третьем - они значительно больше размера,

который может быть соизмерим с длиной кристалла;

• плоские, или поверхностные, дефекты (границы зерен,

границы самого кристалла). Поверхностные дефекты малы

только в одном измерении;

• объемные дефекты, или макроскопические нарушения (за-

крытые и открытые поры, трещины, включения постороннего

вещества). Объемные дефекты имеют относительно большие

29

размеры, несоизмеримые с атомным диаметром, во всех трех

измерениях.

Как межузельные атомы, так и вакансии (т. е. узлы решет-

ки, в которых отсутствуют атомы) являются термодинамиче-

ски равновесными дефектами: при каждой температуре в кри-

сталлическом теле имеется вполне определенное количество

дефектов.

Примеси в решетках имеются всегда, поскольку современ-

ные методы очистки кристаллов не позволяют еще получать

кристаллы с содержанием примесных атомов менее 1011 см'.

Если атом примеси замещает атом основного вещества в узле

решетки, он называется примесью замещения. Если примес-

ный атом внедряется в междоузлие, его называют примесью

внедрения.

Точечные дефекты повышают энергию кристалла, так как на

образование каждого дефекта была затрачена определенная

энергия. Вокруг пустого узла или атома в междоузлии решетка

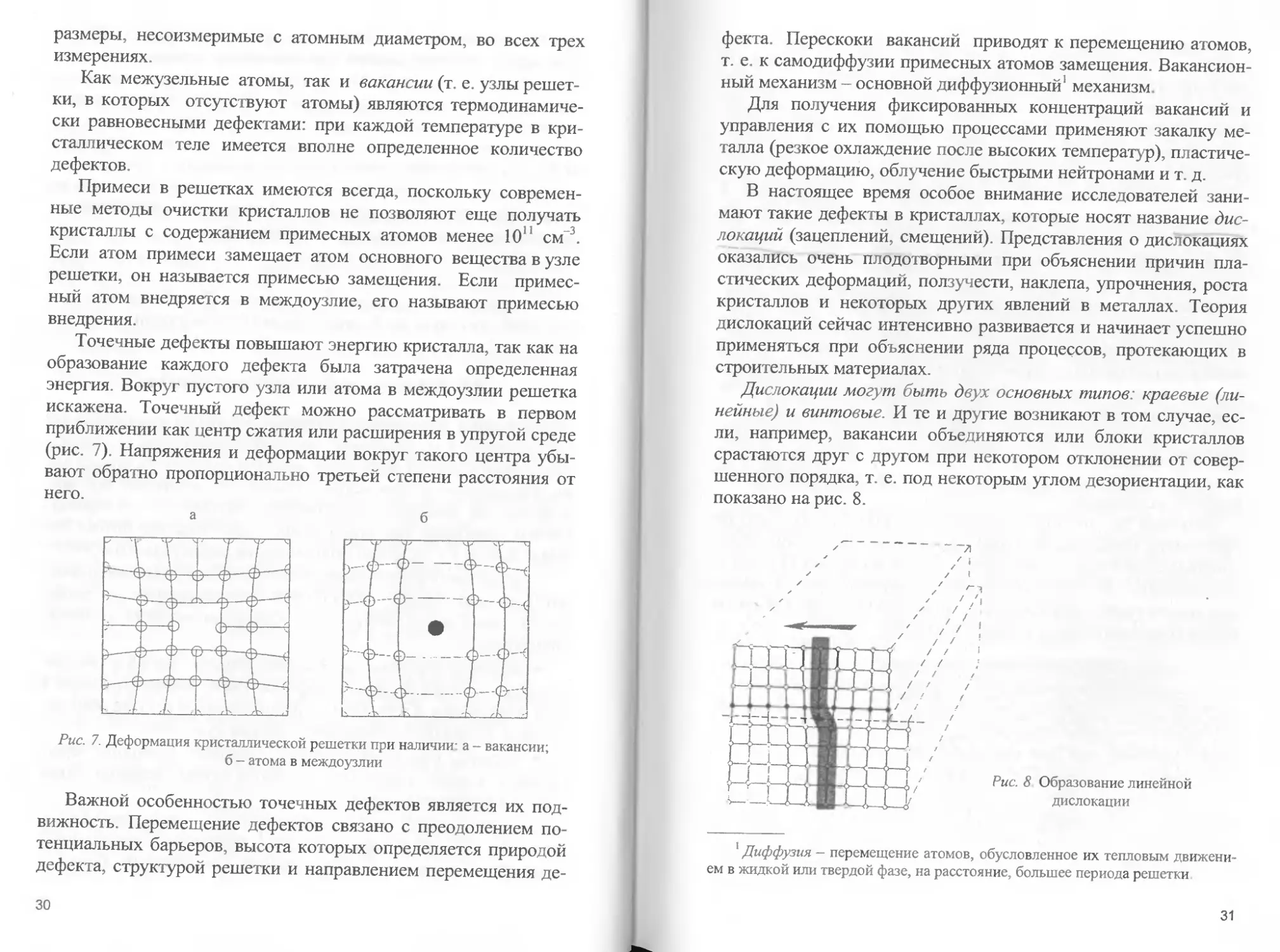

искажена. Точечный дефект можно рассматривать в первом

приближении как центр сжатия или расширения в упругой среде

(рис. 7). Напряжения и деформации вокруг такого центра убы-

вают обратно пропорционально третьей степени расстояния от

него.

Рис. 7. Деформация кристаллической решетки при наличии: а - вакансии;

б - атома в междоузлии

Важной особенностью точечных дефектов является их под-

вижность. Перемещение дефектов связано с преодолением по-

тенциальных барьеров, высота которых определяется природой

дефекта, структурой решетки и направлением перемещения де-

30

фекта. Перескоки вакансий приводят к перемещению атомов,

т. е. к самодиффузии примесных атомов замещения. Вакансион-

ный механизм - основной диффузионный1 механизм.

Для получения фиксированных концентраций вакансий и

управления с их помощью процессами применяют закалку ме-

талла (резкое охлаждение после высоких температур), пластиче-

скую деформацию, облучение быстрыми нейтронами и т. д.

В настоящее время особое внимание исследователей зани-

мают такие дефекты в кристаллах, которые носят название дис-

локаций (зацеплений, смещений). Представления о дислокациях

оказались очень плодотворными при объяснении причин пла-

стических деформаций, ползучести, наклепа, упрочнения, роста

кристаллов и некоторых других явлений в металлах. Теория

дислокаций сейчас интенсивно развивается и начинает успешно

применяться при объяснении ряда процессов, протекающих в

строительных материалах.

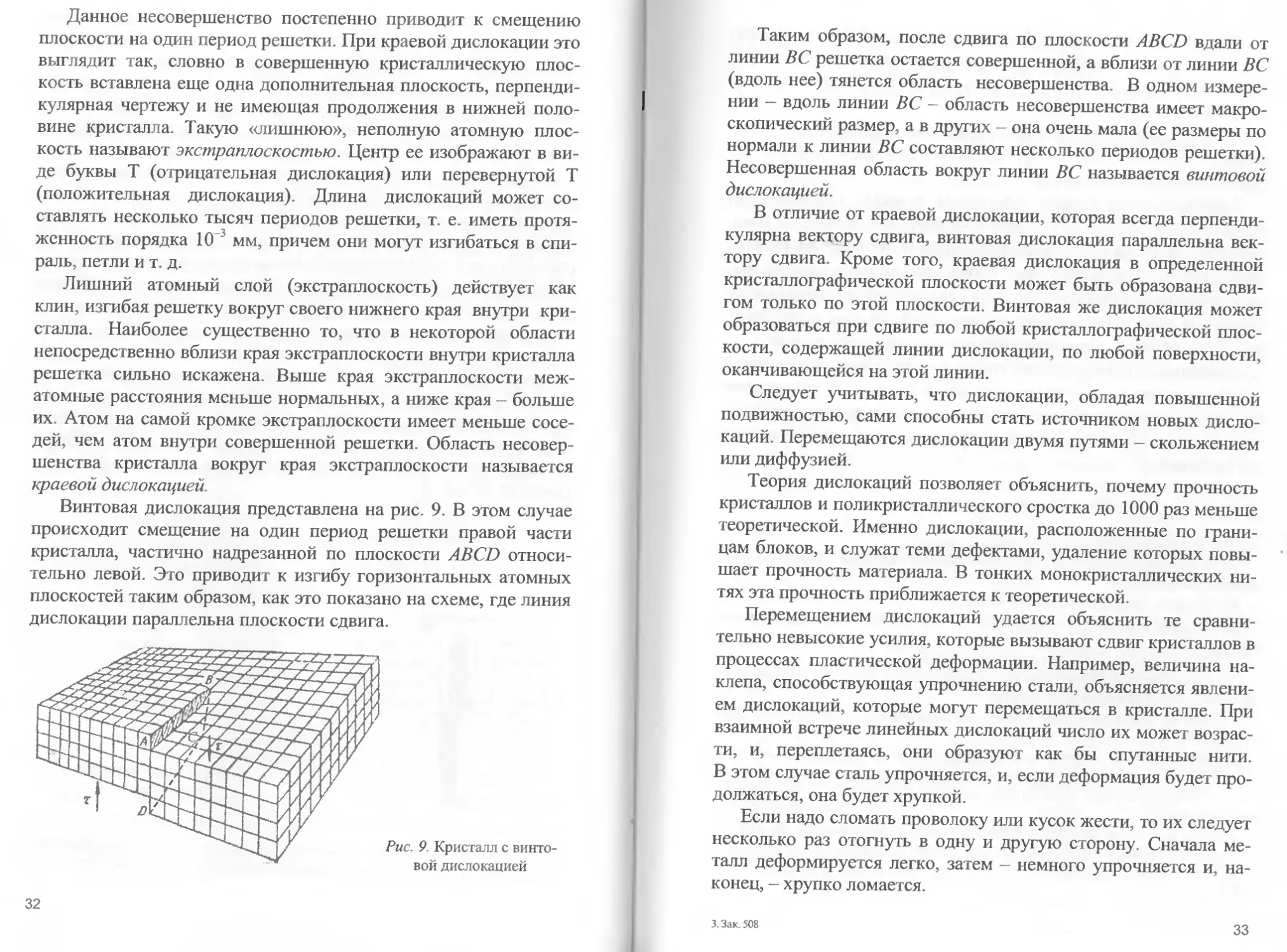

Дислокации могут быть двух основных типов: краевые (ли-

нейные) и винтовые. И те и другие возникают в том случае, ес-

ли, например, вакансии объединяются или блоки кристаллов

срастаются друг с другом при некотором отклонении от совер-

шенного порядка, т. е. под некоторым углом дезориентации, как

показано на рис. 8.

Рис. 8 Образование линейной

дислокации

1 Диффузия - перемещение атомов, обусловленное их тепловым движени-

ем в жидкой или твердой фазе, на расстояние, большее периода решетки

31

Данное несовершенство постепенно приводит к смещению

плоскости на один период решетки. При краевой дислокации это

выглядит так, словно в совершенную кристаллическую плос-

кость вставлена еще одна дополнительная плоскость, перпенди-

кулярная чертежу и не имеющая продолжения в нижней поло-

вине кристалла. Такую «лишнюю», неполную атомную плос-

кость называют экстраплоскостью. Центр ее изображают в ви-

де буквы Т (отрицательная дислокация) или перевернутой Т

(положительная дислокация). Длина дислокаций может со-

ставлять несколько тысяч периодов решетки, т. е. иметь протя-

женность порядка 10 3 мм, причем они могут изгибаться в спи-

раль, петли и т. д.

Лишний атомный слой (экстраплоскость) действует как

клин, изгибая решетку вокруг своего нижнего края внутри кри-

сталла. Наиболее существенно то, что в некоторой области

непосредственно вблизи края экстраплоскости внутри кристалла

решетка сильно искажена. Выше края экстраплоскости меж-

атомные расстояния меньше нормальных, а ниже края - больше

их. Атом на самой кромке экстраплоскости имеет меньше сосе-

дей, чем атом внутри совершенной решетки. Область несовер-

шенства кристалла вокруг края экстраплоскости называется

краевой дислокацией.

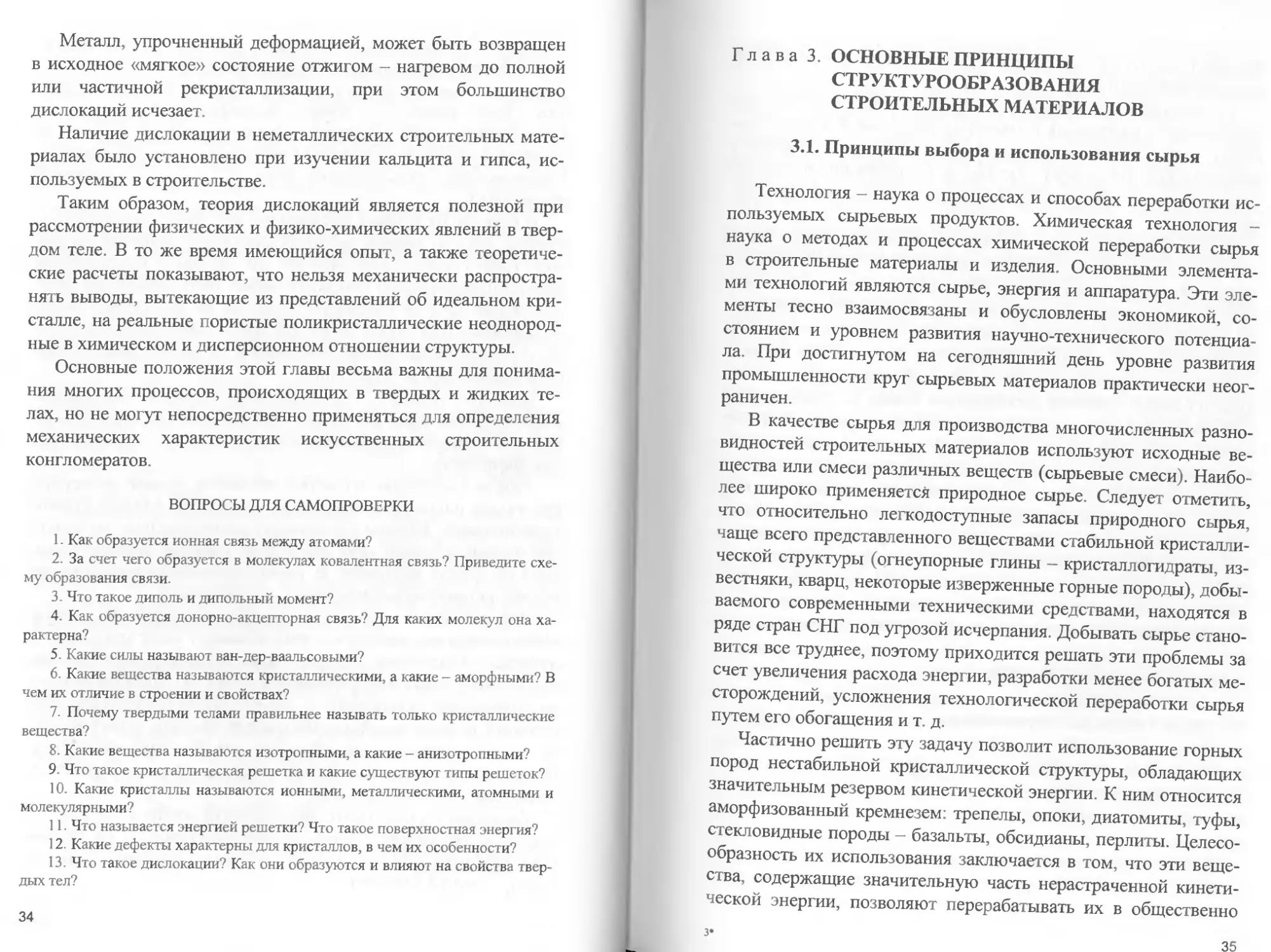

Винтовая дислокация представлена на рис. 9. В этом случае

происходит смещение на один период решетки правой части

кристалла, частично надрезанной по плоскости ABCD относи-

тельно левой. Это приводит к изгибу горизонтальных атомных

плоскостей таким образом, как это показано на схеме, где линия

дислокации параллельна плоскости сдвига.

Рис. 9. Кристалл с винто-

вой дислокацией

32

Таким образом, после сдвига по плоскости ABCD вдали от

линии ВС решетка остается совершенной, а вблизи от линии ВС

(вдоль нее) тянется область несовершенства. В одном измере-

нии — вдоль линии ВС - область несовершенства имеет макро-

скопический размер, а в других - она очень мала (ее размеры по

нормали к линии ВС составляют несколько периодов решетки).

Несовершенная область вокруг линии ВС называется винтовой

дислокацией.

В отличие от краевой дислокации, которая всегда перпенди-

кулярна вектору сдвига, винтовая дислокация параллельна век-

тору сдвига. Кроме того, краевая дислокация в определенной

кристаллографической плоскости может быть образована сдви-

гом только по этой плоскости. Винтовая же дислокация может

образоваться при сдвиге по любой кристаллографической плос-

кости, содержащей линии дислокации, по любой поверхности,

оканчивающейся на этой линии.

Следует учитывать, что дислокации, обладая повышенной

подвижностью, сами способны стать источником новых дисло-

каций. Перемещаются дислокации двумя путями - скольжением

или диффузией.

Теория дислокаций позволяет объяснить, почему прочность

кристаллов и поликристаллического сростка до 1000 раз меньше

теоретической. Именно дислокации, расположенные по грани-

цам блоков, и служат теми дефектами, удаление которых повы-

шает прочность материала. В тонких монокристаллических ни-

тях эта прочность приближается к теоретической.

Перемещением дислокаций удается объяснить те сравни-

тельно невысокие усилия, которые вызывают сдвиг кристаллов в

процессах пластической деформации. Например, величина на-

клепа, способствующая упрочнению стали, объясняется явлени-

ем дислокаций, которые могут перемещаться в кристалле. При

взаимной встрече линейных дислокаций число их может возрас-

ти, и, переплетаясь, они образуют как бы спутанные нити.

В этом случае сталь упрочняется, и, если деформация будет про-

должаться, она будет хрупкой.

Если надо сломать проволоку или кусок жести, то их следует

несколько раз отогнуть в одну и другую сторону. Сначала ме-

талл деформируется легко, затем - немного упрочняется и, на-

конец, - хрупко ломается.

3. Зак. 508

33

Металл, упрочненный деформацией, может быть возвращен

в исходное «мягкое» состояние отжигом - нагревом до полной

или частичной рекристаллизации, при этом большинство

дислокаций исчезает.

Наличие дислокации в неметаллических строительных мате-

риалах было установлено при изучении кальцита и гипса, ис-

пользуемых в строительстве.

Таким образом, теория дислокаций является полезной при

рассмотрении физических и физико-химических явлений в твер-

дом теле. В то же время имеющийся опыт, а также теоретиче-

ские расчеты показывают, что нельзя механически распростра-

нять выводы, вытекающие из представлений об идеальном кри-

сталле, на реальные пористые поликристаллические неоднород-

ные в химическом и дисперсионном отношении структуры.

Основные положения этой главы весьма важны для понима-

ния многих процессов, происходящих в твердых и жидких те-

лах, но не могут непосредственно применяться для определения

механических характеристик искусственных строительных

конгломератов.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Как образуется ионная связь между атомами?

2. За счет чего образуется в молекулах ковалентная связь? Приведите схе-

му образования связи.

3. Что такое диполь и дипольный момент?

4. Как образуется донорно-акцепторная связь? Для каких молекул она ха-

рактерна?

5. Какие силы называют ван-дер-ваальсовыми?

6. Какие вещества называются кристаллическими, а какие - аморфными? В

чем их отличие в строении и свойствах?

7. Почему твердыми телами правильнее называть только кристаллические

вещества?

8. Какие вещества называются изотропными, а какие - анизотропными?

9. Что такое кристаллическая решетка и какие существуют типы решеток?

10. Какие кристаллы называются ионными, металлическими, атомными и

молекулярными?

11. Что называется энергией решетки? Что такое поверхностная энергия?

12. Какие дефекты характерны для кристаллов, в чем их особенности?

13. Что такое дислокации? Как они образуются и влияют на свойства твер-

дых тел?

34

Г л а в a 3. ОСНОВНЫЕ ПРИНЦИПЫ

СТРУКТУРООБРАЗОВАНИЯ

СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

3.1. Принципы выбора и использования сырья

Технология - наука о процессах и способах переработки ис-

пользуемых сырьевых продуктов. Химическая технология -

наука о методах и процессах химической переработки сырья

в строительные материалы и изделия. Основными элемента-

ми технологий являются сырье, энергия и аппаратура. Эти эле-

менты тесно взаимосвязаны и обусловлены экономикой, со-

стоянием и уровнем развития научно-технического потенциа-

ла. При достигнутом на сегодняшний день уровне развития

промышленности круг сырьевых материалов практически неог-

раничен.

В качестве сырья для производства многочисленных разно-

видностей строительных материалов используют исходные ве-

щества или смеси различных веществ (сырьевые смеси). Наибо-

лее широко применяется природное сырье. Следует отметить,

что относительно легкодоступные запасы природного сырья,

чаще всего представленного веществами стабильной кристалли-

ческой структуры (огнеупорные глины - кристаллогидраты, из-

вестняки, кварц, некоторые изверженные горные породы), добы-

ваемого современными техническими средствами, находятся в

ряде стран СНГ под угрозой исчерпания. Добывать сырье стано-

вится все труднее, поэтому приходится решать эти проблемы за

счет увеличения расхода энергии, разработки менее богатых ме-

сторождений, усложнения технологической переработки сырья

путем его обогащения и т. д.

Частично решить эту задачу позволит использование горных

пород нестабильной кристаллической структуры, обладающих

значительным резервом кинетической энергии. К ним относится

аморфизованный кремнезем: трепелы, опоки, диатомиты, туфы,

стекловидные породы - базальты, обсидианы, перлиты. Целесо-

образность их использования заключается в том, что эти веще-

ства, содержащие значительную часть нерастраченной кинети-

ческой энергии, позволяют перерабатывать их в общественно

3*

35

полезный продукт с гораздо меньшими материальными и энер-

гетическими затратами.

Из органических природных видов сырья в производстве

строительных материалов используют каменные и бурые угли,

нефть, растительные вещества, торф и другие, как правило,

неоднородные по своему составу и с содержанием различ-

ных соединений углерода вещества, запасы которых также огра-

ничены.

В Республике Беларусь затраты на импорт минеральных и

топливных ресурсов значительно превышают показатели экс-

порта. Активизация промышленного производства и рост инве-

стиций предопределяют увеличение потребностей в минераль-

ных ресурсах как местного производства, так и импортируемых

из стран ближнего и дальнего зарубежья. Вместе с тем высокая

степень зависимости важнейших отраслей промышленности от

импорта сырья и топлива отрицательно влияет на сальдо торго-

вого баланса и общее состояние экономики страны. Поэтому

наращивание доли участия в производстве местных сырьевых и

топливных ресурсов, увеличение их экспорта и постепенное вы-

теснение импортируемых сырьевых материалов является важной

задачей. Выполнение ее осложнено тем, что по отдельным видам

минерального сырья степень освоенности разведанных место-

рождений достаточно высока и существенный прирост добычи

полезных ископаемых на их базе проблематичен. Например, хо-

зяйственная освоенность балансовых запасов полезных иско-

паемых Беларуси по состоянию на 1998-2000 гг. составляет: по

нефти и газовому конденсату - 86,5 %; сырью для цементной

промышленности - 73,0; строительному камню - 55,2; доломи-

ту - 100; кварцевому песку для производства стекла - 40,1; ту-

гоплавким глинам для керамических изделий - 90,7 %. Таким

образом, разведанные и вовлеченные в хозяйственное ис-

пользование местные минеральные ресурсы не могут в полной

мере обеспечить потребности страны и радикально снизить объ-

емы материалов, импортируемых из стран СНГ и дальнего зару-

бежья.

Проблема обеспеченности сырьем промышленности строи-

тельных материалов по-прежнему является актуальной для эко-

номического комплекса страны. Если предприятия по выпуску

36

цемента, извести, строительного песка, камня и щебня находятся

в более или менее благоприятном положении и на ближайшие

10 лет обеспечены сырьем, то заводы по производству керами-

ческого кирпича в Беларуси уже много лет испытывают его су-

щественную нехватку. Почти 30 % предприятий (по данным

БелНИГРИ) по производству керамического кирпича не обеспе-

чены сырьем, около 20 заводов в последние годы прекратили

выпуск продукции. В этой связи необходимо уже сейчас забо-

титься об обеспечении действующих предприятий резервными

сырьевыми базами, а также готовить сырьевые ресурсы для соз-

дания новых производственных мощностей.

Ввиду затруднений с природным сырьем и постоянно возрас-

тающим загрязнением окружающей среды всевозможными от-

ходами других отраслей промышленности для производства

строительных материалов все более широко используют побоч-

ные продукты от других производств: шлаки металлургических

производств, золы от сжигания каменного угля и кокса исполь-

зуют в производстве минеральной ваты, ячеистых бетонов,

керамических изделий; отходы горно-обогатительных комбина-

тов - в производстве керамических и теплоизоляционных мате-

риалов; древесную стружку и опилки, костру - в производстве

отделочных и теплоизоляционных материалов и изделий. При

этом промышленные отходы зачастую представлены веществом

в аморфном или субмикроскопическом состоянии и являются

носителями избыточной кинетической энергии, которая аккуму-

лирована и зафиксирована в них в процессе производства основ-

ного продукта.

Таким образом, главными критериями выбора сырья должны

быть его распространенность и энергетическое состояние.

Важным критерием степени пригодности сырья является его

химический состав. При допустимых колебаниях от требуемого

состав сырья можно корректировать добавками, что и практику-

ется повсеместно на производстве. Регулируя или выбирая сы-

рье с заданным химическим составом, мы тем самым управляем

свойствами конечного продукта. В большей степени это отно-

сится к побочным продуктам, например металлургическим шла-

кам. Из-за незавершенности процессов кристаллизации послед-

37

ние подвержены самораспаду с превращением твердого вещест-

ва в порошок.

Выбор сырья определяется уровнем знания возможностей

технологии, а выбор оптимального варианта переработки зави-

сит от вида сырья. Например, вибротехнология предопределяет

получение ячеистых бетонов на основе газобетонов, а пенобетон

получают по несколько отличной технологии с использованием

другого набора исходных компонентов; в зависимости от агре-

гатного состояния стекла (твердый гранулят или растворимое

стекло) технология его переработки и составы сырьевых компо-

зиций будут различны. Правильный подбор сырья должен со-

кращать производственный цикл.

При производстве строительных материалов следует стре-

миться использовать сырье, допускающее повторную перера-

ботку при браке, или отходы после сепарации в виде обрезков,

боя и т. д. Так, при производстве изделий из ячеистого бетона

образующийся отход - так называемая «горбуша» - утилизиру-

ется путем его возврата в бетоносмеситель, обрезки минерало-

ватных изделий и «корольки» идут на переплавку, а термопла-

стичные отходы нужно использовать при производстве изделий

из пластмасс.

Таким образом, можно назвать следующие основные прин-

ципы выбора и использования сырья в производстве строитель-

ных материалов и изделий:

• достаточность и комплексное использование сырья;

• наибольшее соответствие производству требуемой продук-

ции и принимаемой технологии переработки сырья;

• получение продукта с требуемыми показателями качества;

• максимальное энергосодержание сырьевых веществ, обу-

словленное их нестабильным или метастабильным состоянием;

• способствование максимальному’ сокращению длительно-

сти производственного цикла и созданию безотходных техноло-

гий, а также разработке энергосберегающих технологий и со-

хранению экологического равновесия.

Если существует возможность выбора сырья, то ее нужно

реализовать на основе вариантных проработок с учетом приве-

денных факторов.

38

3.2. Характеристика общих технологических переделов

При изготовлении строительных материалов и изделий сырье

подвергают комплексу механических, химических, физико-

химических, тепловых и других воздействий. В результате реа-

лизации в определенной последовательности этих технологиче-

ских воздействий сырье либо изменяет только форму и размеры

частиц вещества, получает большую однородность и очищается

от загрязнений, либо претерпевает существенные изменения со-

става, внутреннего строения и качественных характеристик.

Каждая разновидность строительных материалов и изделий

нуждается в специфической технологии. Последняя характери-

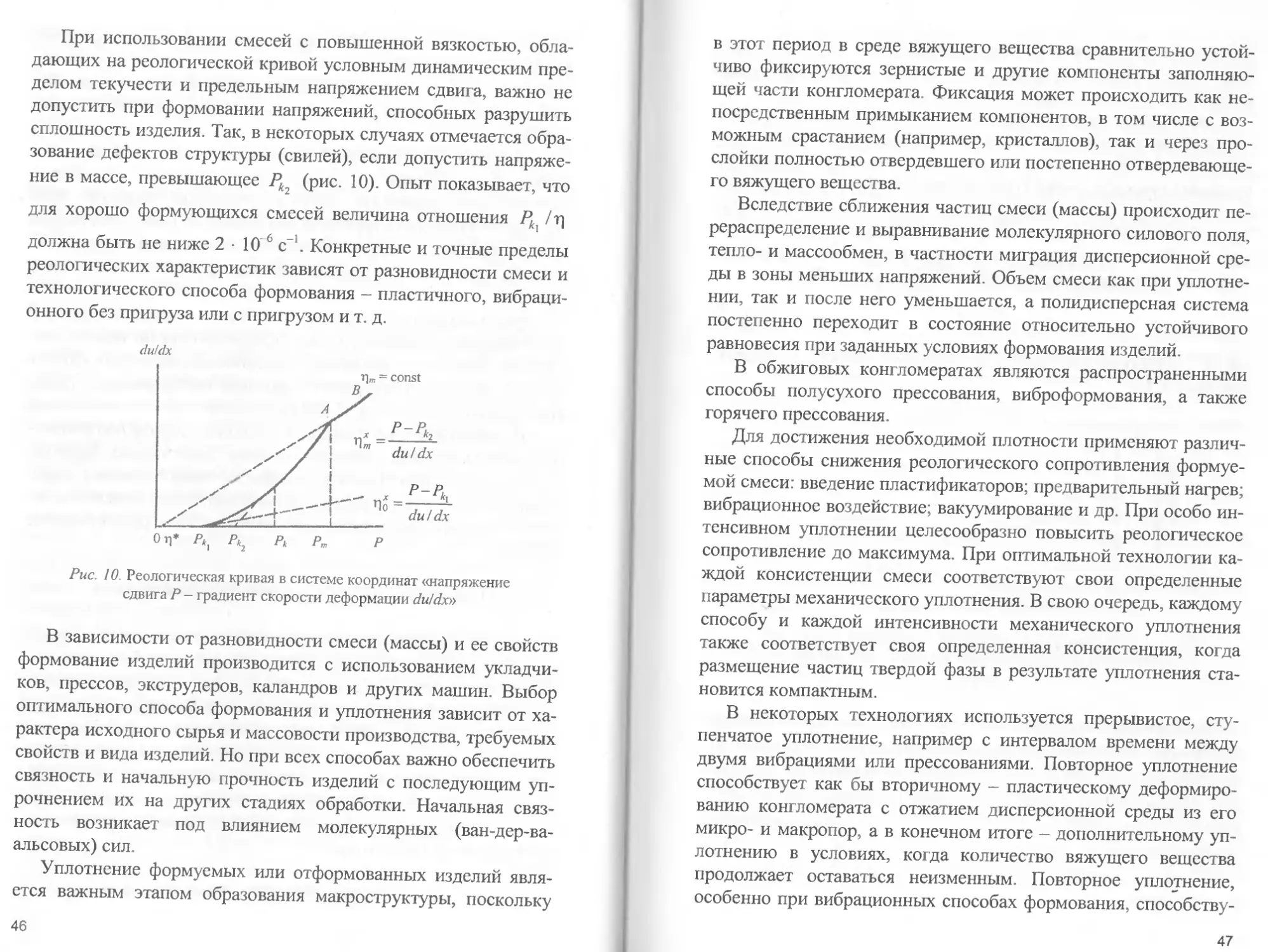

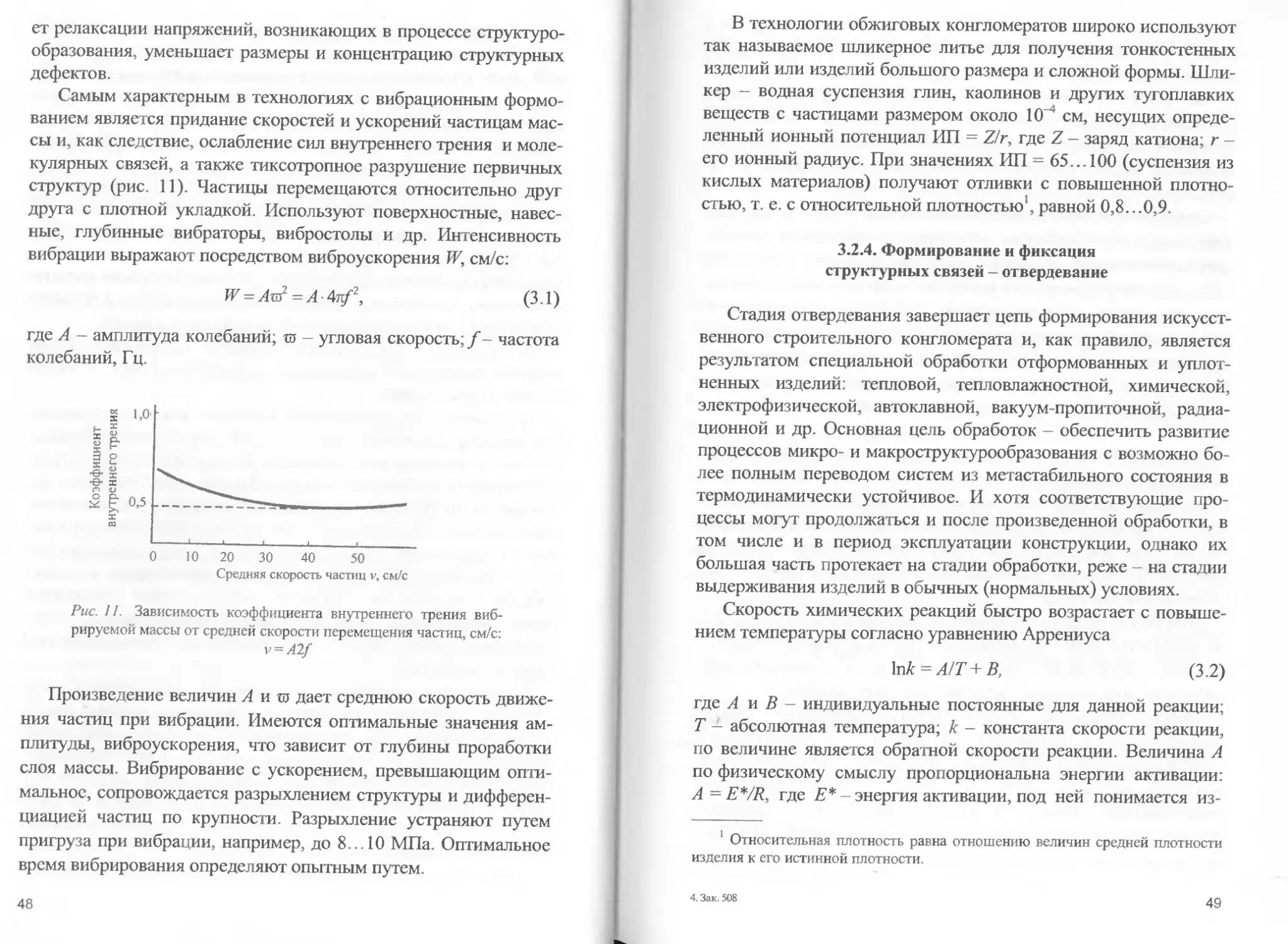

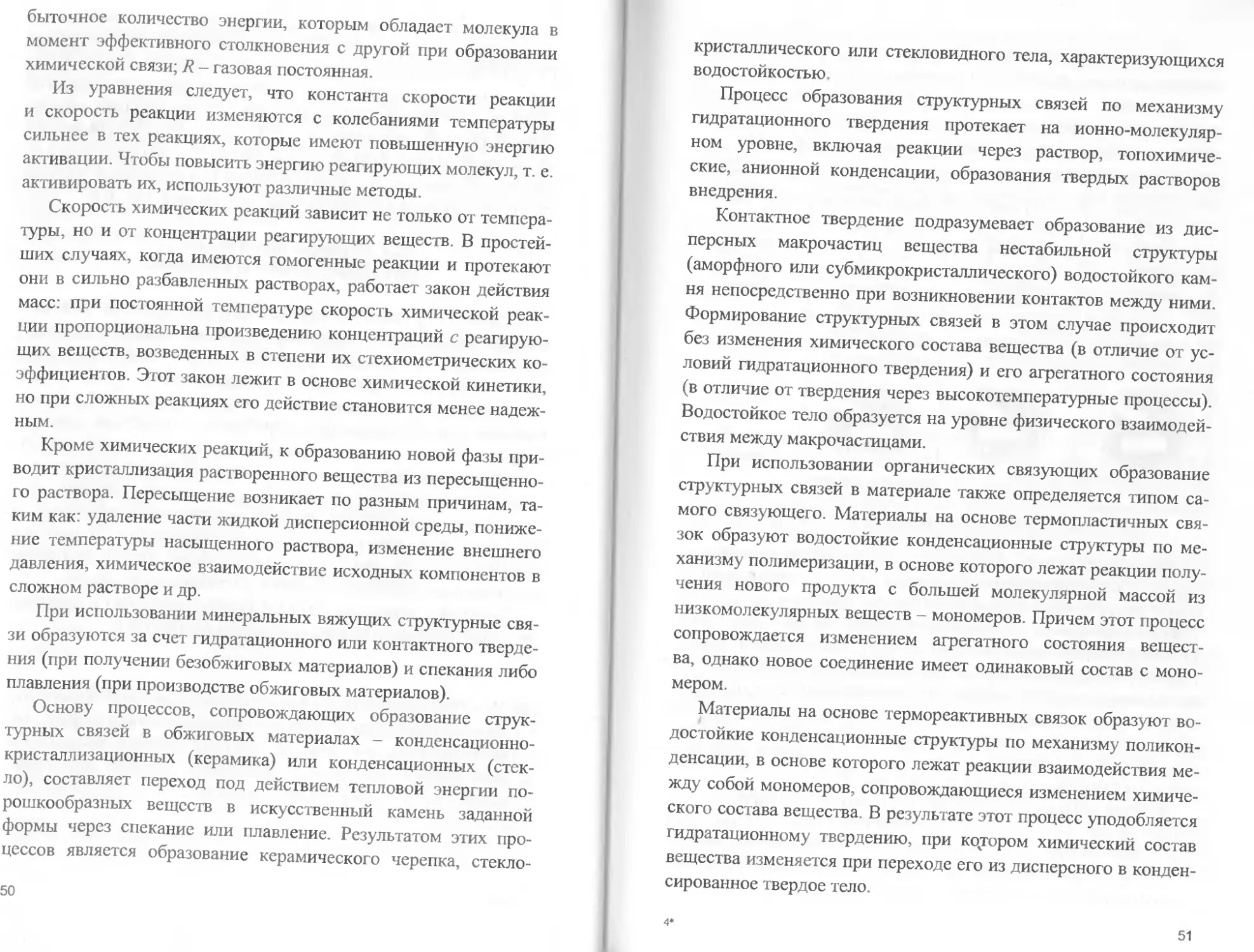

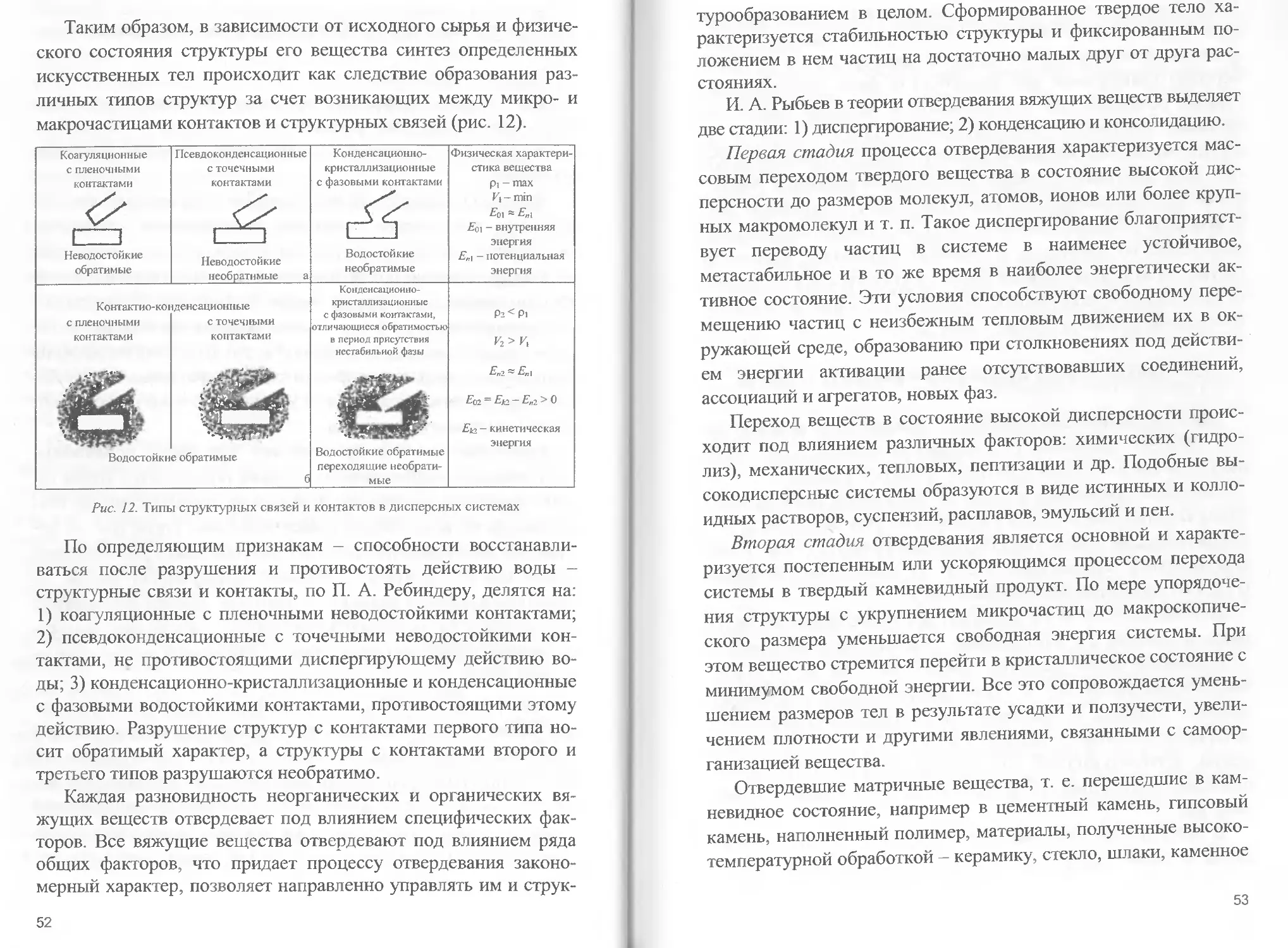

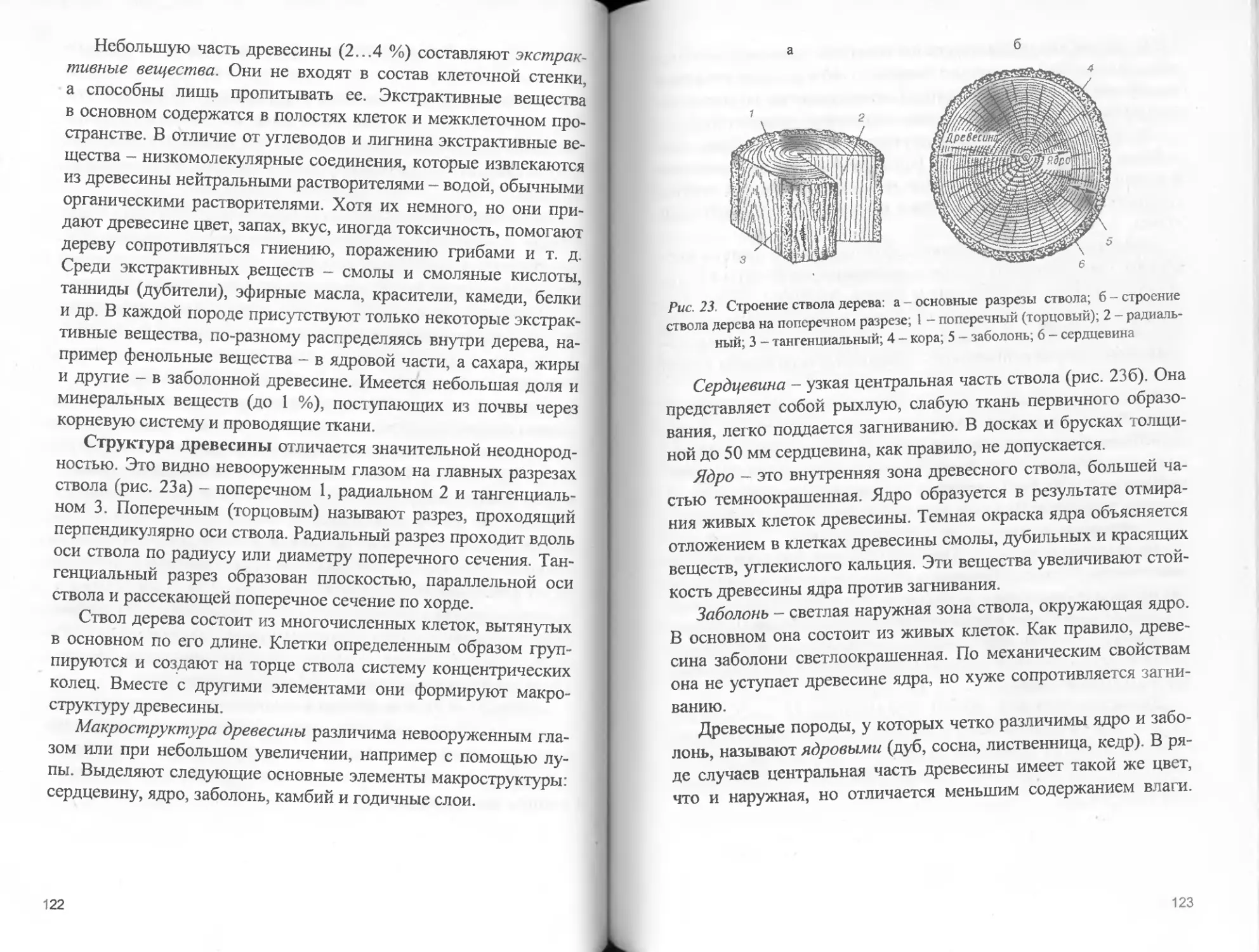

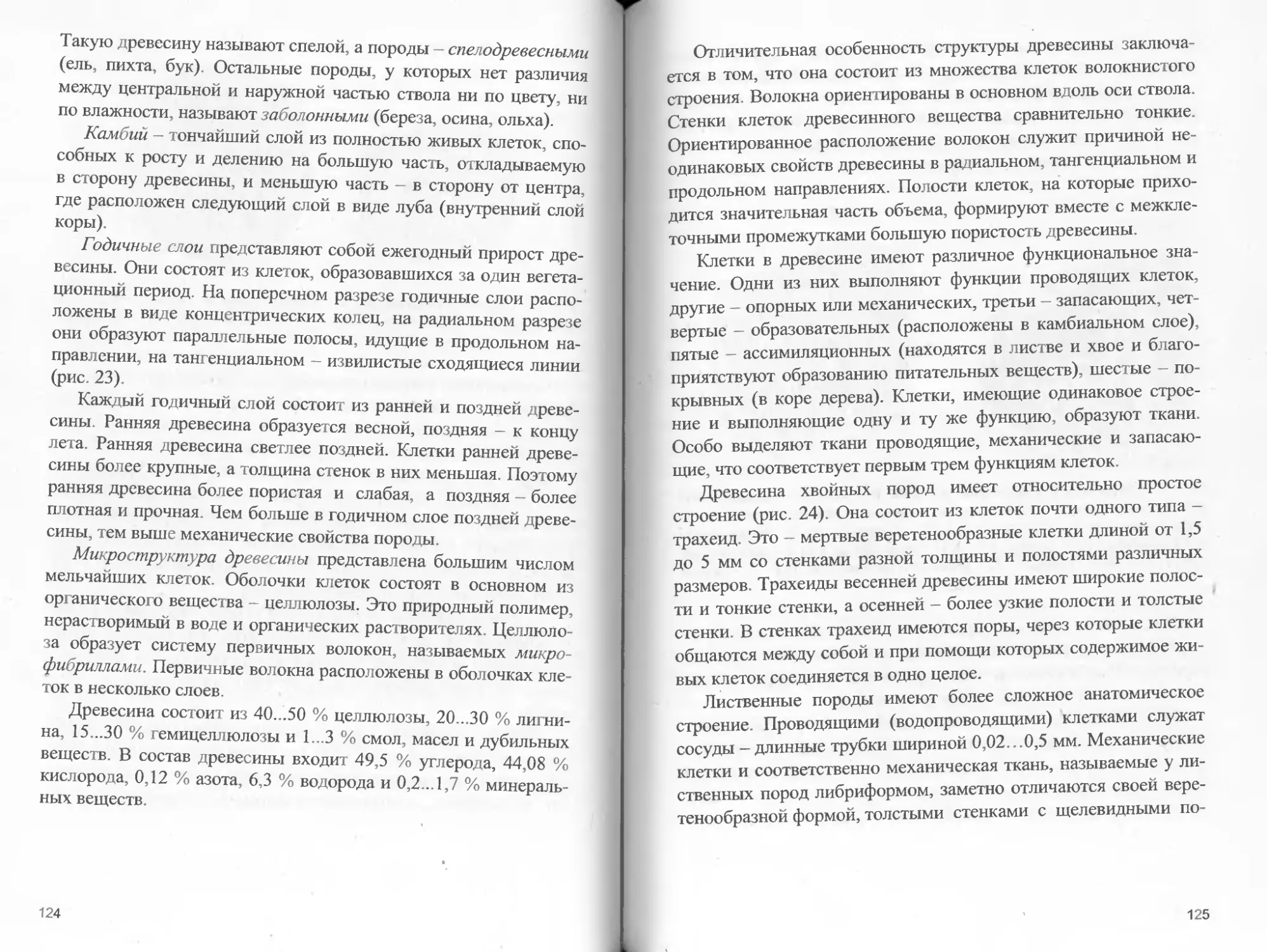

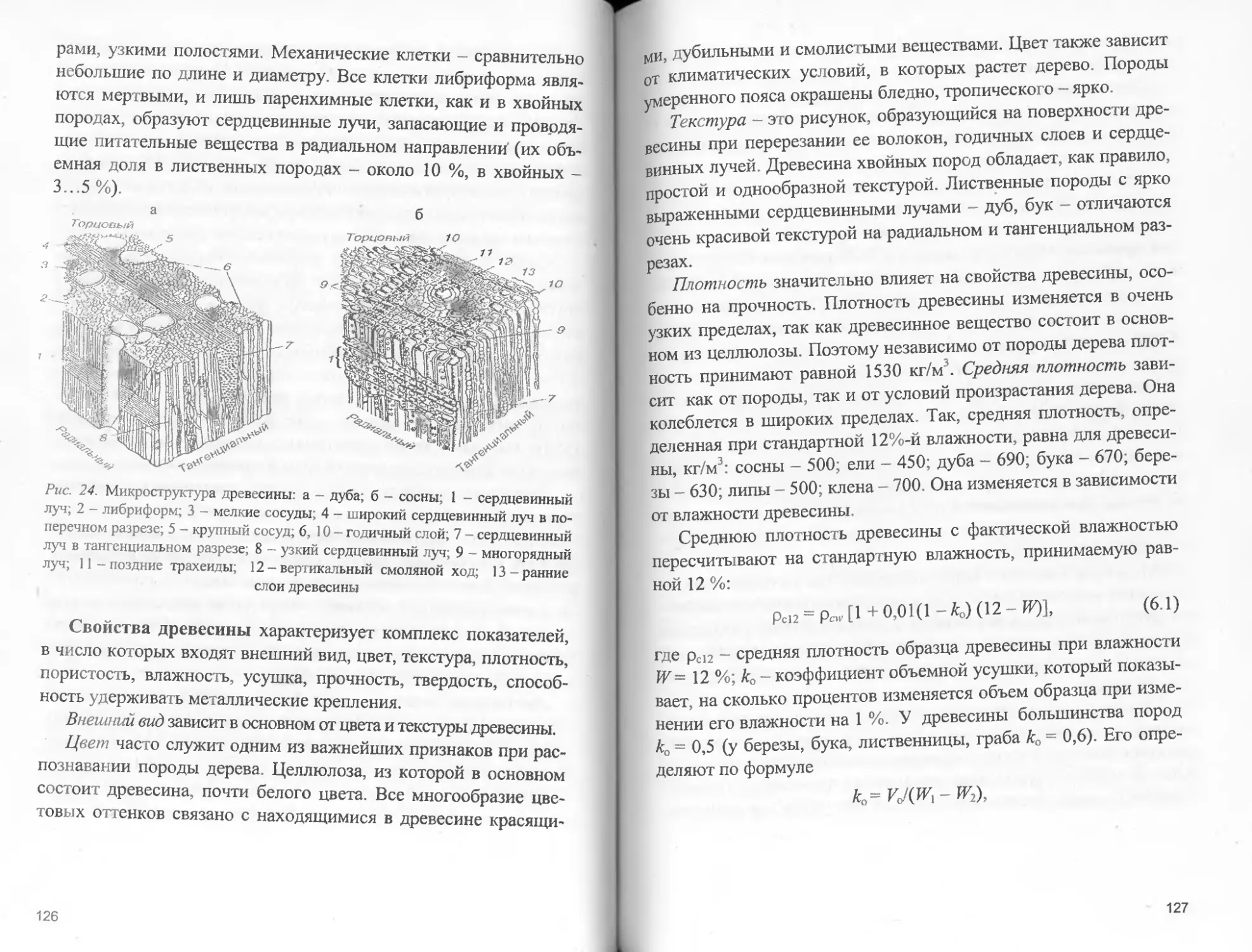

зуется своим технологическим регламентом, расходными коэф-