Автор: Лепетов В.А.

Теги: промышленность высокомолекулярных веществ резиновая промышленность промышленность пластмасс резина

Год: 1976

Похожие

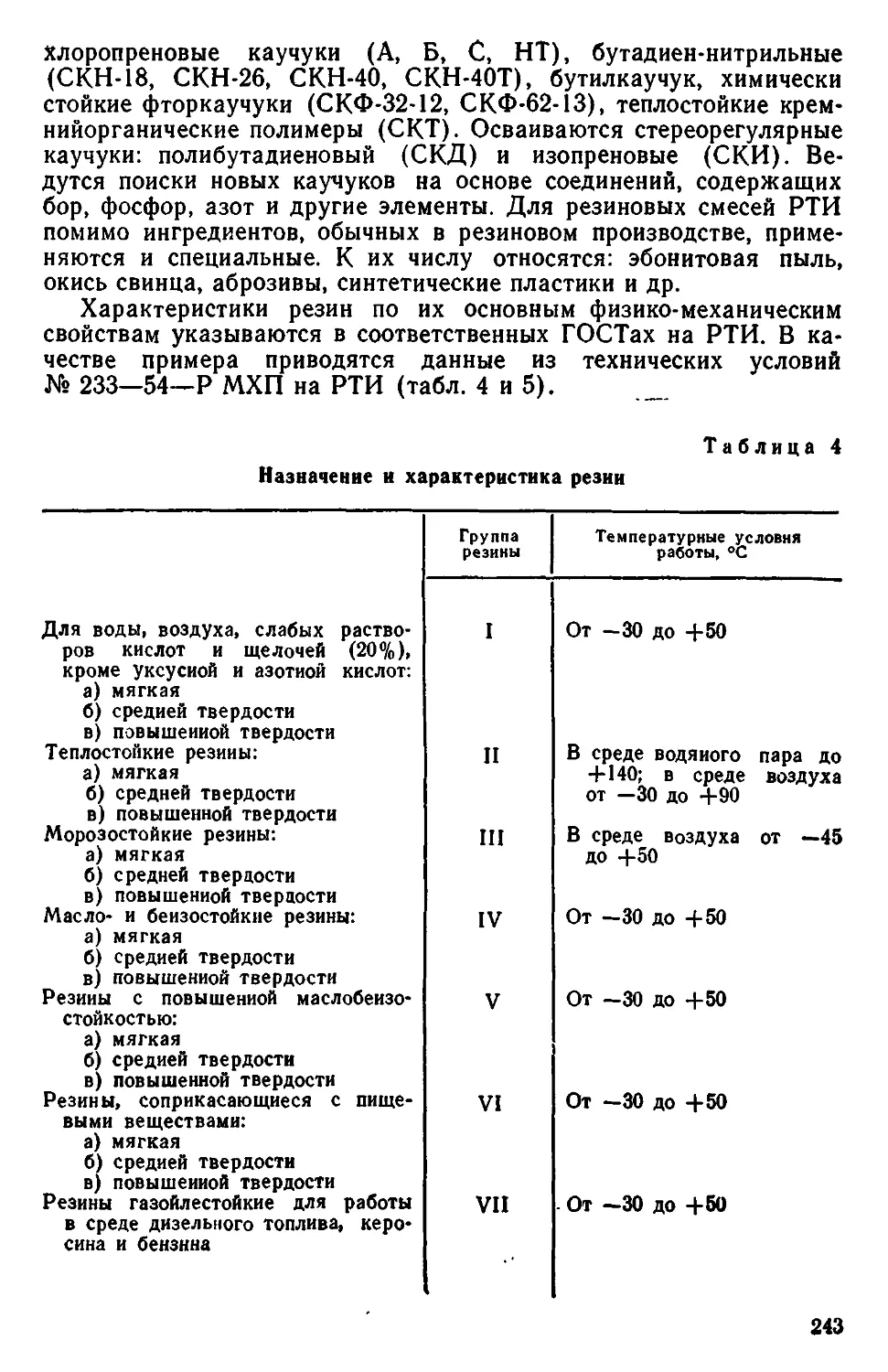

Текст

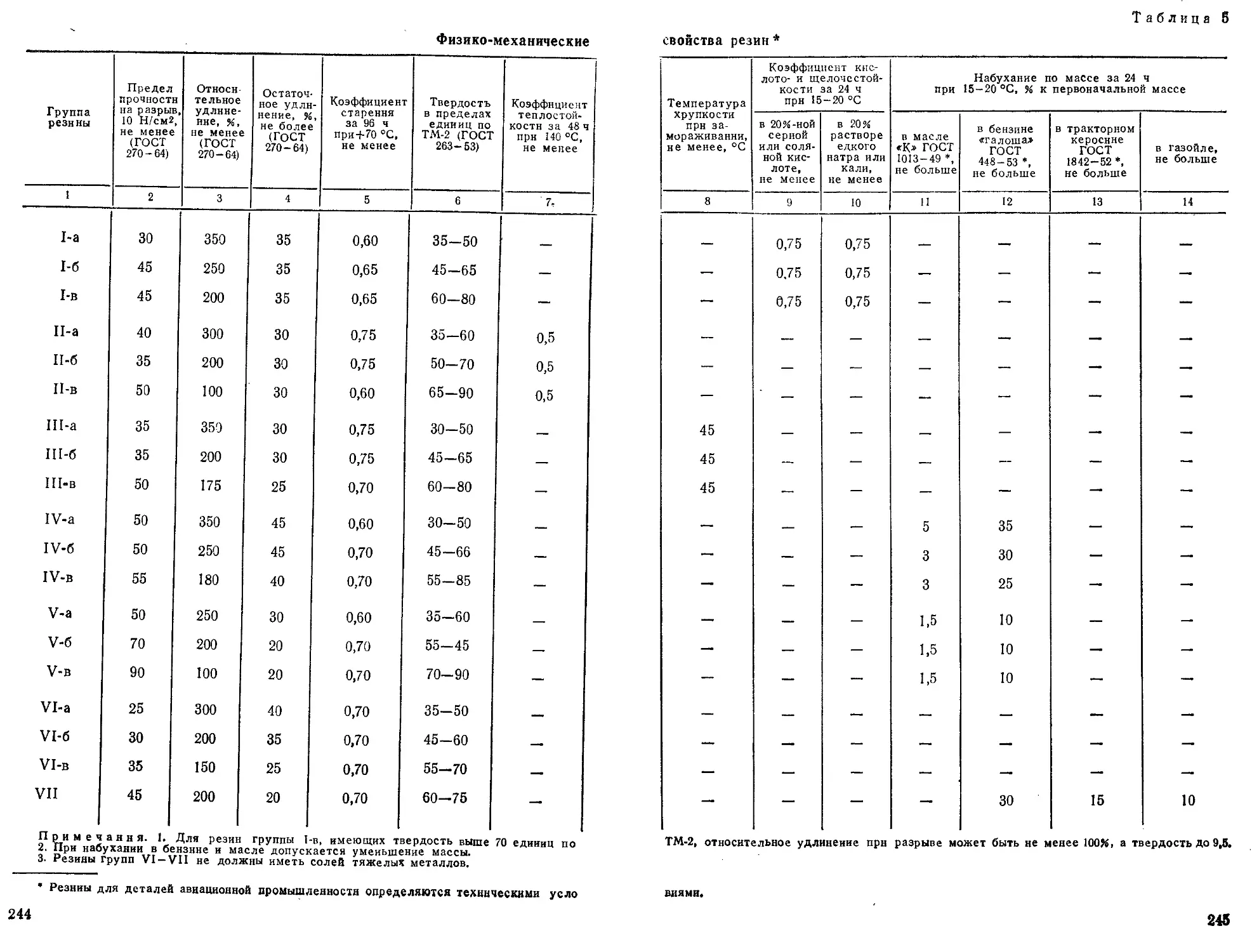

«

в. А. ЛЕПЕТОВ

РЕЗИНОВЫЕ

ТЕХНИЧЕСКИЕ

ИЗДЕЛИЯ

Издание третье, исправленное

Допущено Министерством высшего и среднего специ-

ального образования СССР в качестве учебного посо-

бия для студентов химико-технологических специаль-

ности высших учебных заведений

ИЗДАТЕЛЬСТВО «ХИМИЯ»

Ленинградское отделение

1976

6П7.54

Л48

УДК 678.06(075.8)

Лепетов В. А.

Л48 Резиновые технические изделия. Изд. 3-е, испр.

Л., «Химия», 1976.

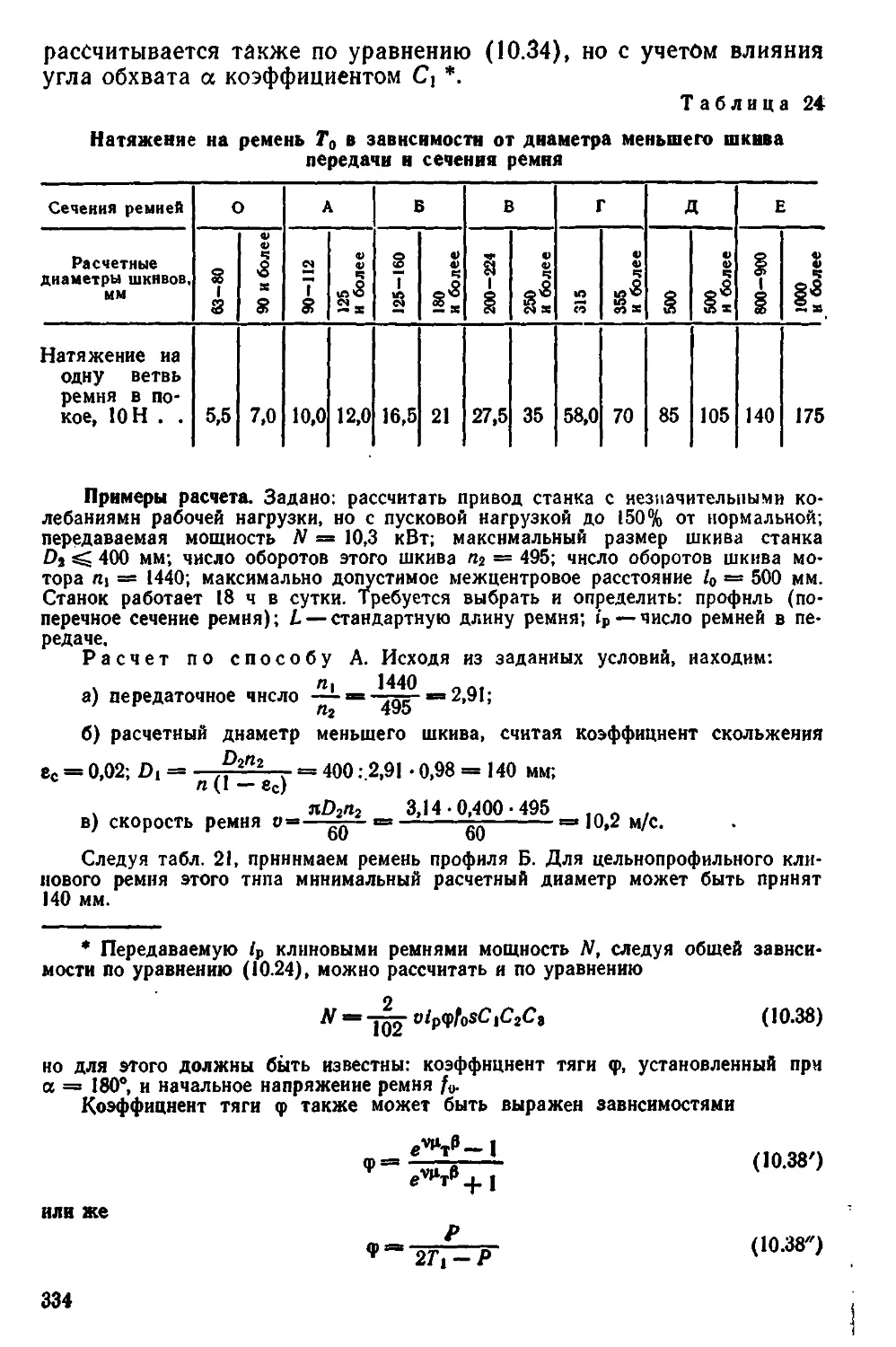

440 стр., 237 рис., 31 табл., список литературы 310 ссылок.

В книге даются сведения о конструкциях, применяемом оборудова-

нии н технологических процессах производства основных видов резино-

вых технических изделий (приводные ремнн. ленты, рукава, детали для

машин, изделия нз эбонита н прорезиненных тканей, губчатые н полые).

Приведены также данные о конструкционных материалах (резина, тек-

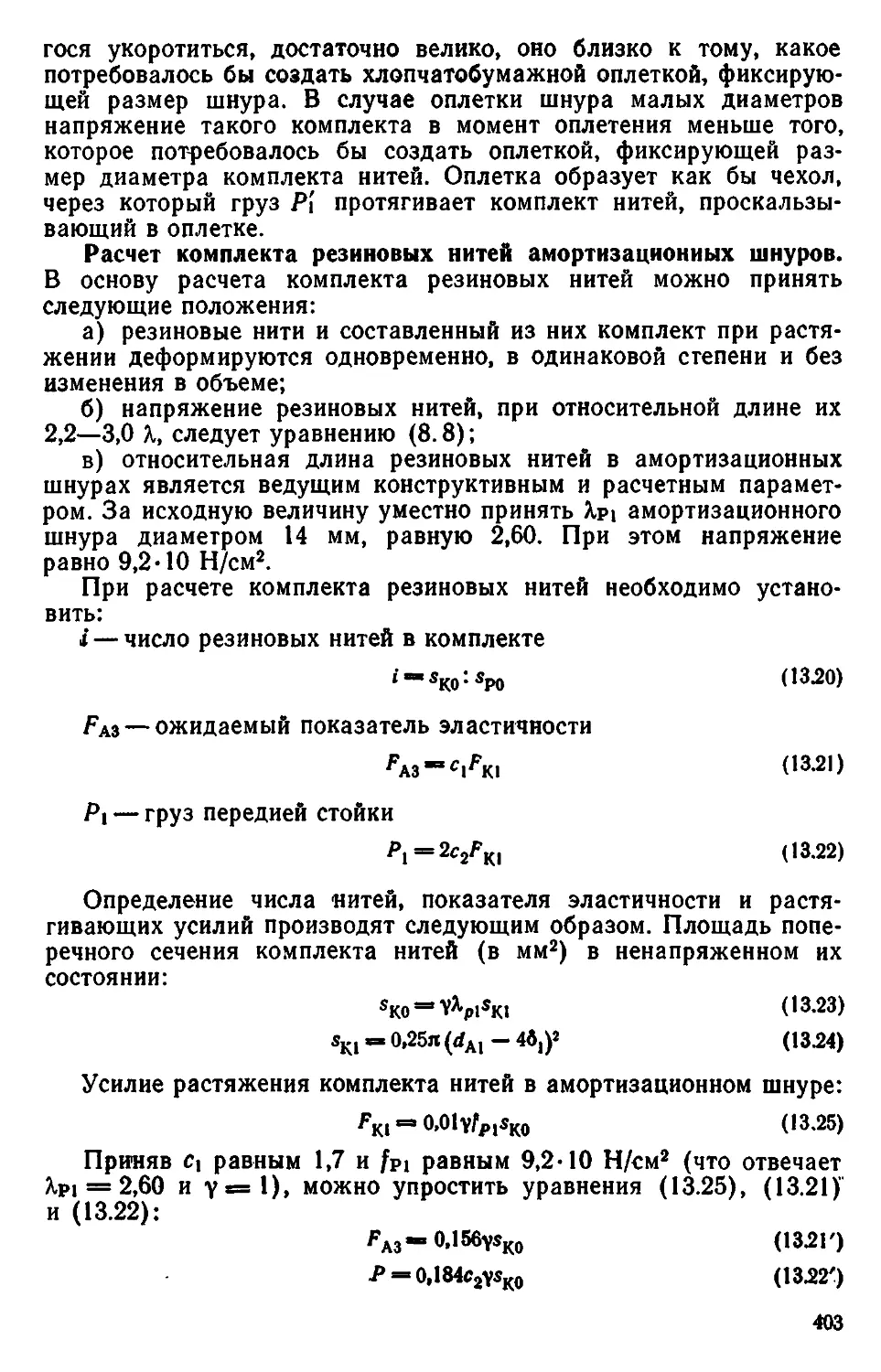

стильные н металлоизделия) н о проектных расчетах конструкций рези-

новых технических изделий промышленного назначения.

Кинга является учебным пособием для студентов хнмнко-техноло-

гнческнх вузов по специальности технология резины, а также представ-

ляет интерес для инженерно-технических работников резиновой про-

мышленности.

Л

31411-062

050(01 )-76

62-76

6П7.54

Рецензент: Кафедра „Технологии резины** ЛТИ

им. Ленсовета

© Издательство «Химия», 1976

ПРЕДИСЛОВИЕ К 3-МУ ИЗДАНИЮ

Ускоренное развитие химической промышленности возлагает

на высшую школу задачу подготовки высококвалифицированных

специалистов, способных не только полностью использовать совре-

менную технику, но и создавать технику будущего. Для дальней-

шего развития научной и проектно-конструкторской работы боль-

шое внимание следует уделять подготовке инженерных кадров.

Предлагаемое учебное пособие «Резиновые технические изде-

лия» (третье издание) содержит три части *.

В первой части сокращенно изложены общие методы и особен-

ности производства важнейших видов РТИ и по основным видам

изделий описаны: конструкции, применяемое оборудование и тех-

нологические приемы. Следуя учебному плану и программам в из-

ложении этой части, автор избегает дублирования материалов

смежных учебных дисциплин.

Современное значение РТИ требует, чт<§бы инженер-технолог-

резинщик, будучи хорошим специалистом-химиком в области ре-

зины и смежных высокополимерных продуктов, столь же хорошо

знал механические свойства изделий, изготовляемых резиновой

промышленностью для различных отраслей машиностроения. По-

этому во второй части приводятся методы расчета напряжений и

Деформаций резины как конструкционного материала, а также

данные о текстиле и металлоарматуре как об элементах армиро-

ванных конструкций РТИ.

будут обозначатьсяМр'?ИИН0Вые техиические изделия, ввиду частого повторения,

I*

3

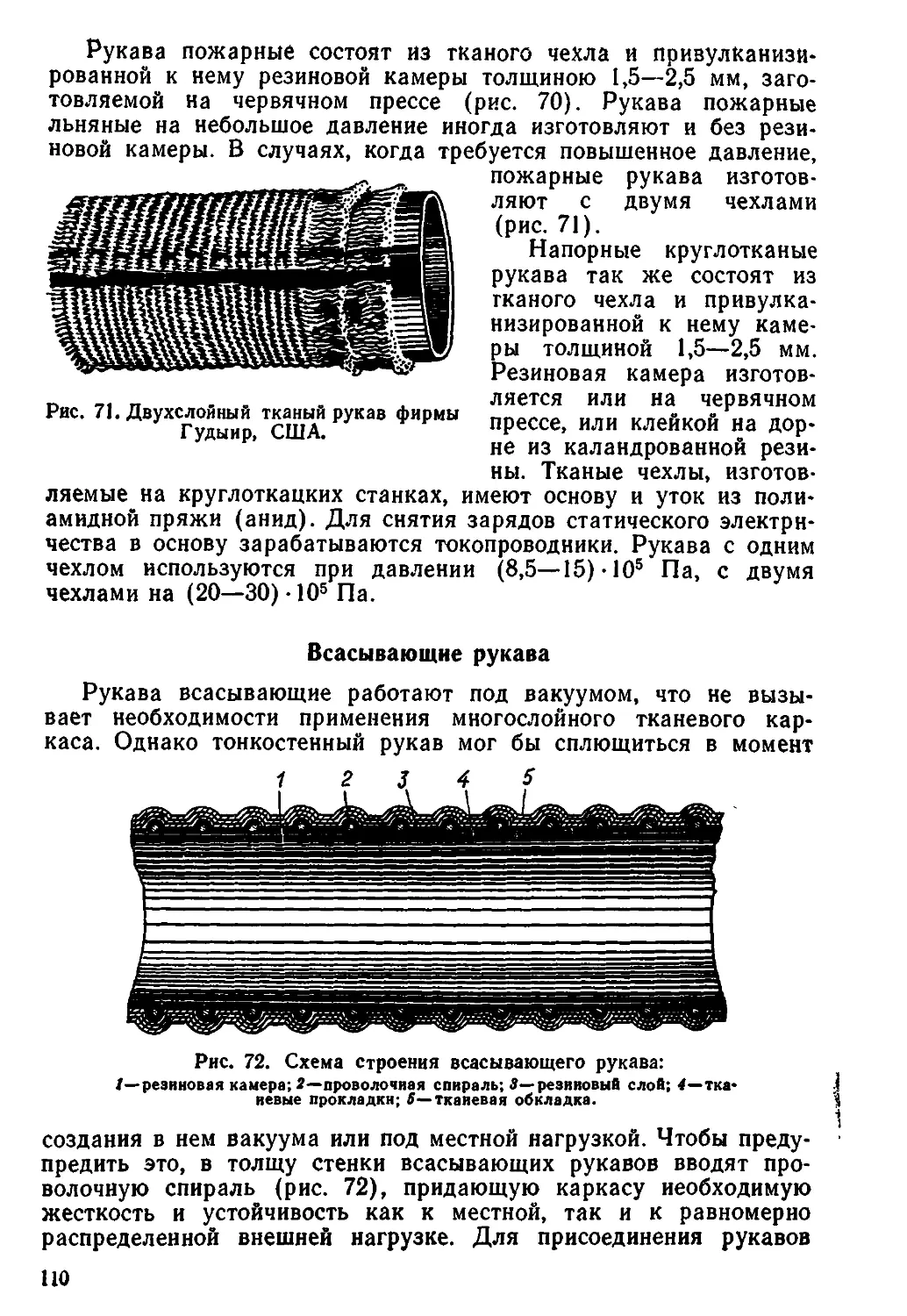

В третьей части сообщаются материалы по проектным расчетам

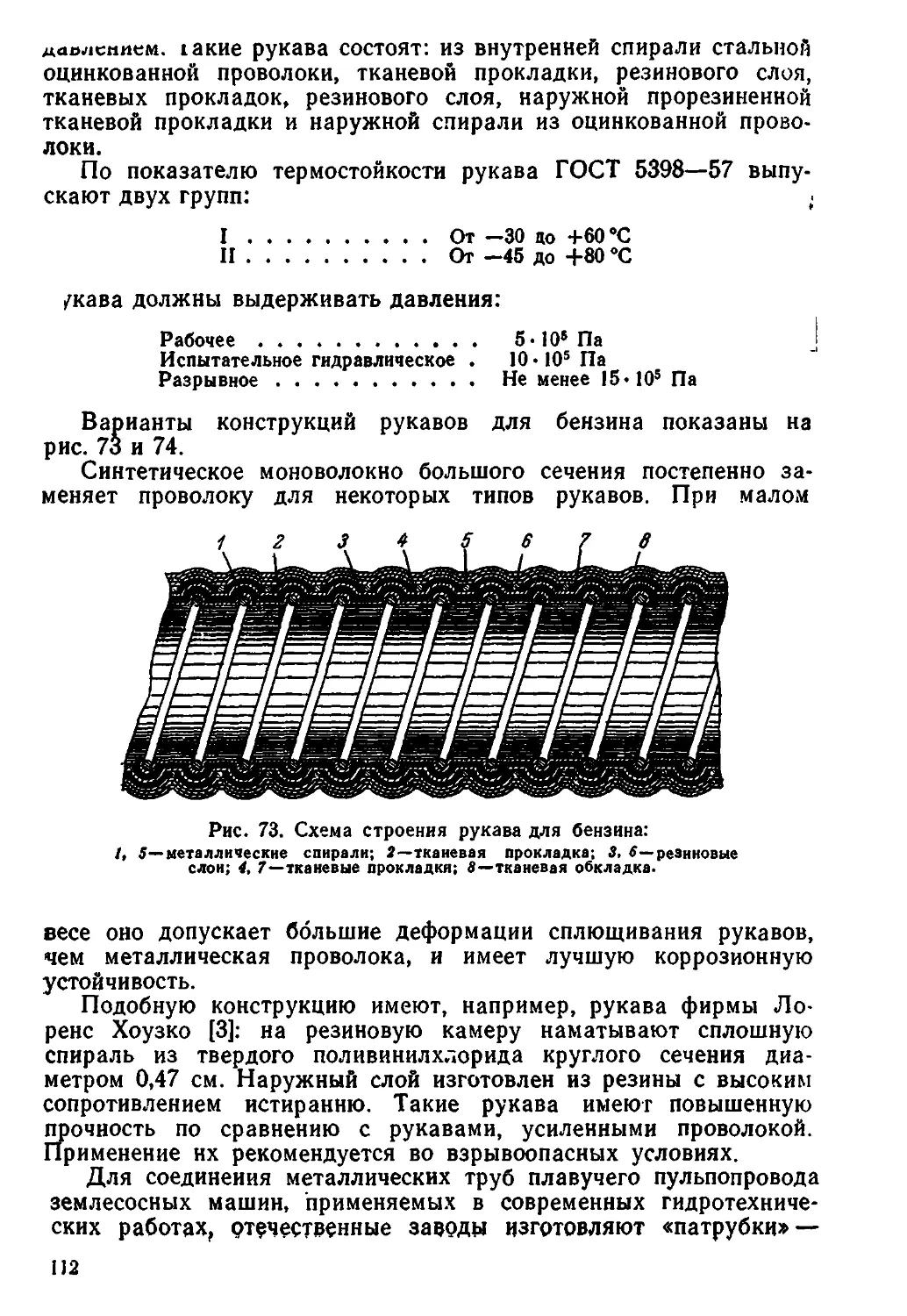

конструкций различных видов РТИ. Всюду, где это возможно, об-

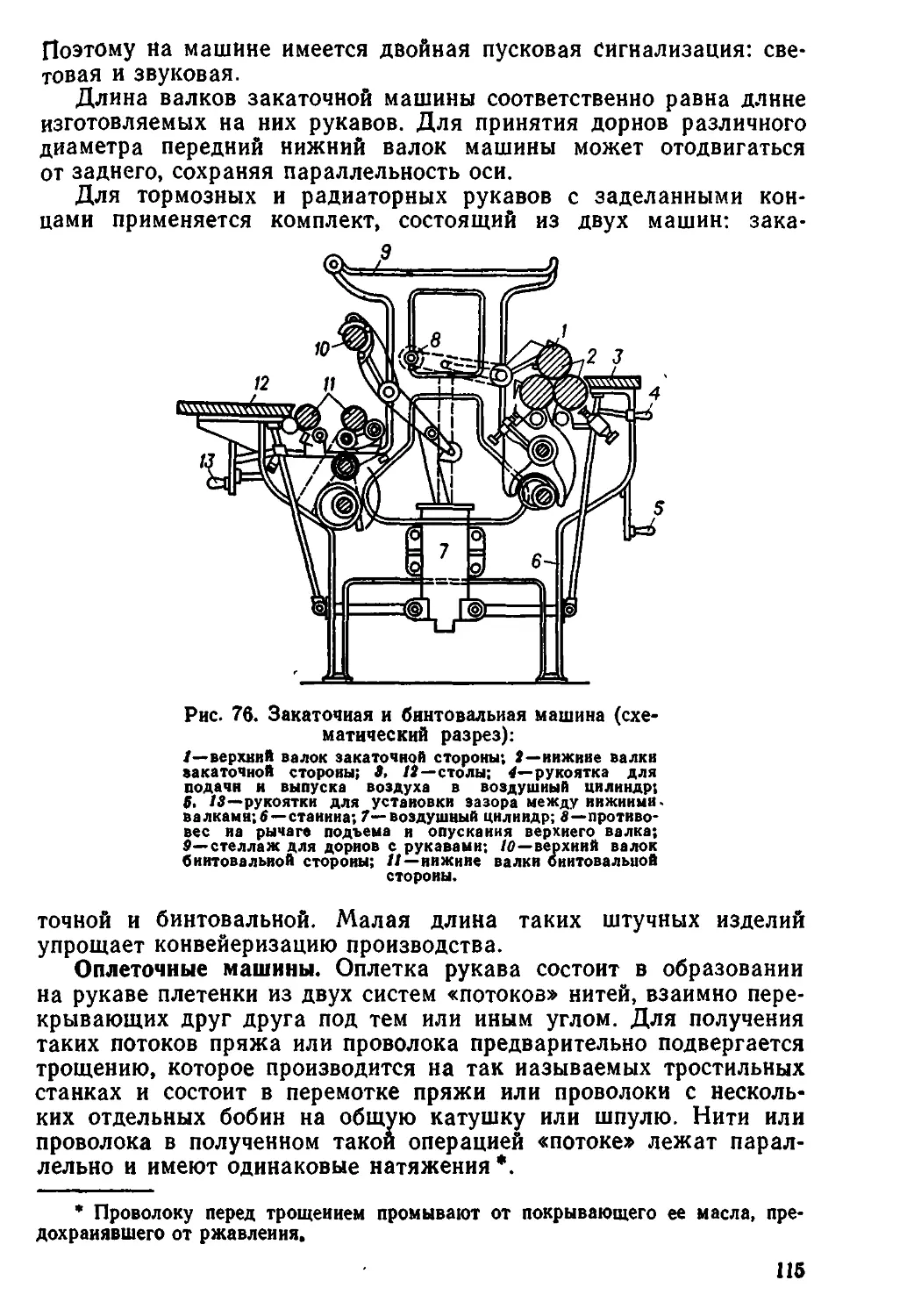

щие методы расчета автор предпочитал частным. В случае других

оригинальных решений, предложенных отдельными исследовате-

лями, автором сделаны дополнительные разъяснения. Поскольку

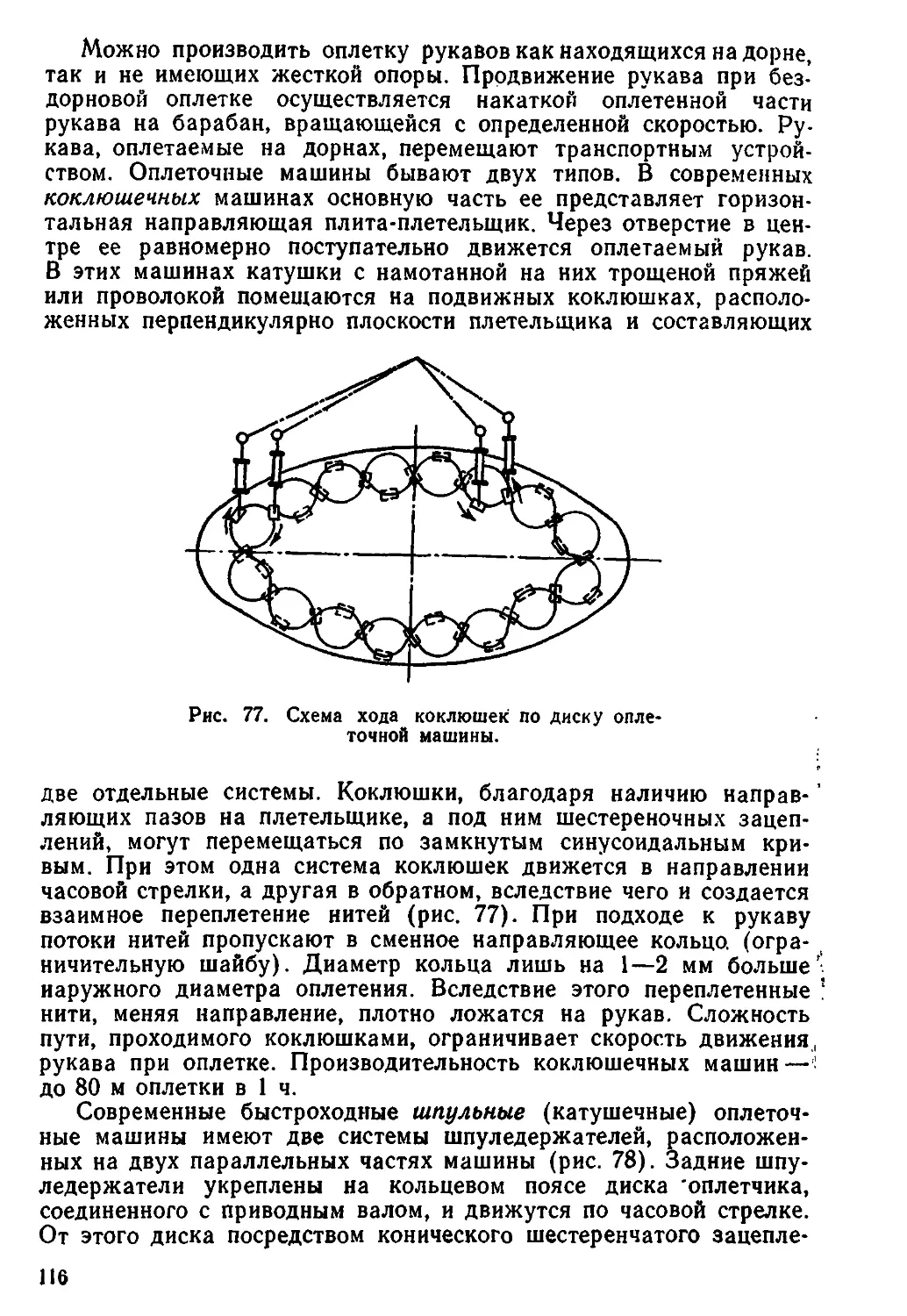

для сложных резино-текстильно-металлических комплексов еще не

всюду предложены рациональные аналитические расчеты, в ряде

случаев даны приближенные или технологические решения, или,

для заданных конкретных конструкций, расчетные задачи упро-

щены.

Все единицы измерения в книге даны по Международной си-

стеме (СИ).

ВВЕДЕНИЕ

ОБЩАЯ ХАРАКТЕРИСТИКА РЕЗИНОВЫХ ТЕХНИЧЕСКИХ ИЗДЕЛИЙ

Среди ряда отраслей резиновой промышленности выделяется

производство РТИ. В связи с широким ассортиментом изделий

этому производству свойственно разнообразие применяемых мате-

риалов, технологических приемов обработки, оборудования и про-

изводственных процессов.

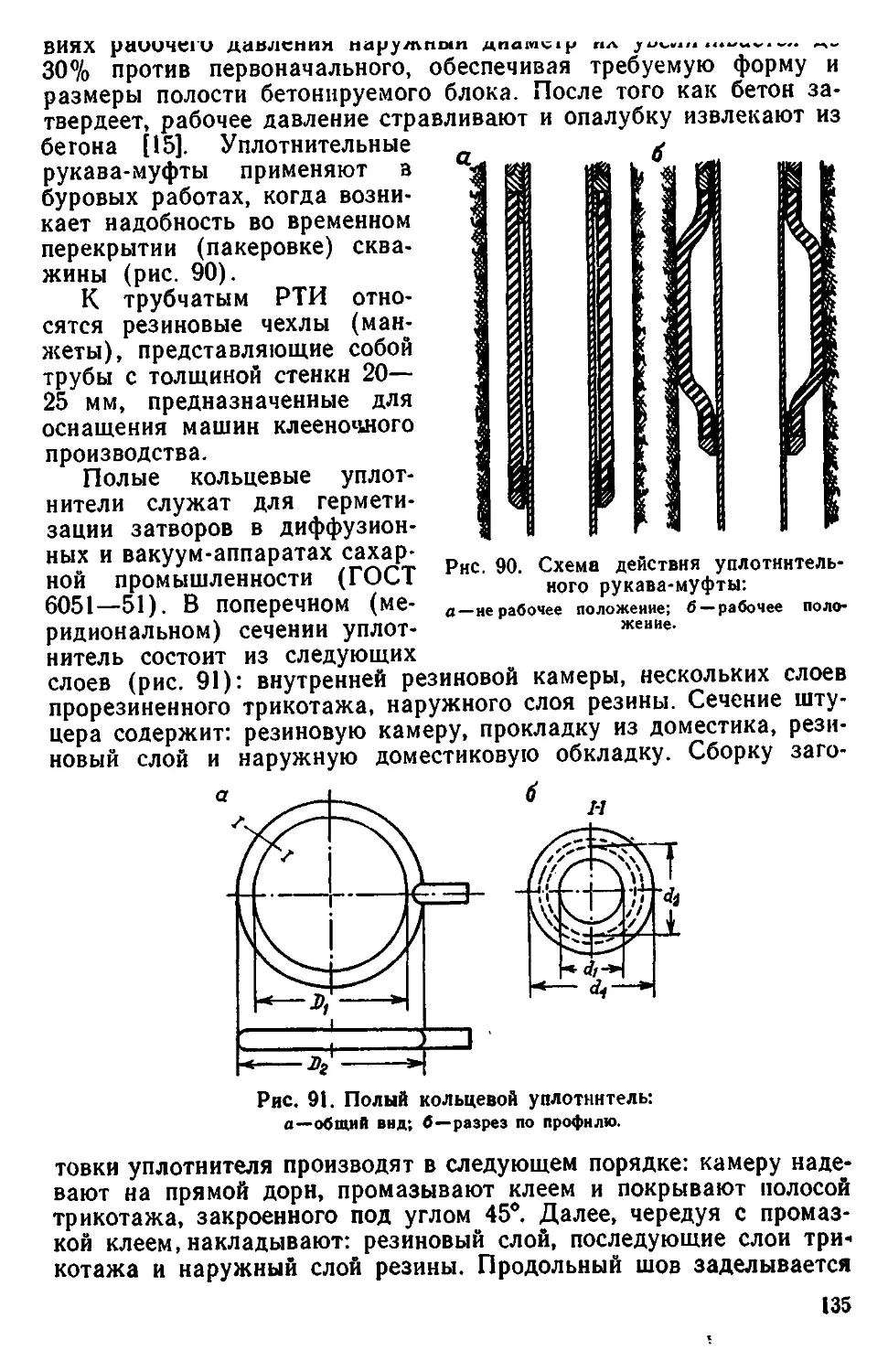

Резиновые технические изделия по их назначению можно ус-

ловно разделить на следующие группы:

1. Оснащение движущихся устройств — ремни приводные, ленты

(транспортерные, элеваторные, эскалаторные, гусеничные и др.).

2. Оснащение передаточных устройств, работающих под давле-

нием или разрежением, — рукава напорные и всасывающие.

3. Эластичные конструкции, несущие нагрузки, — резиновые

подвески, опоры и подшипники, резиновые амортизаторы и бу-

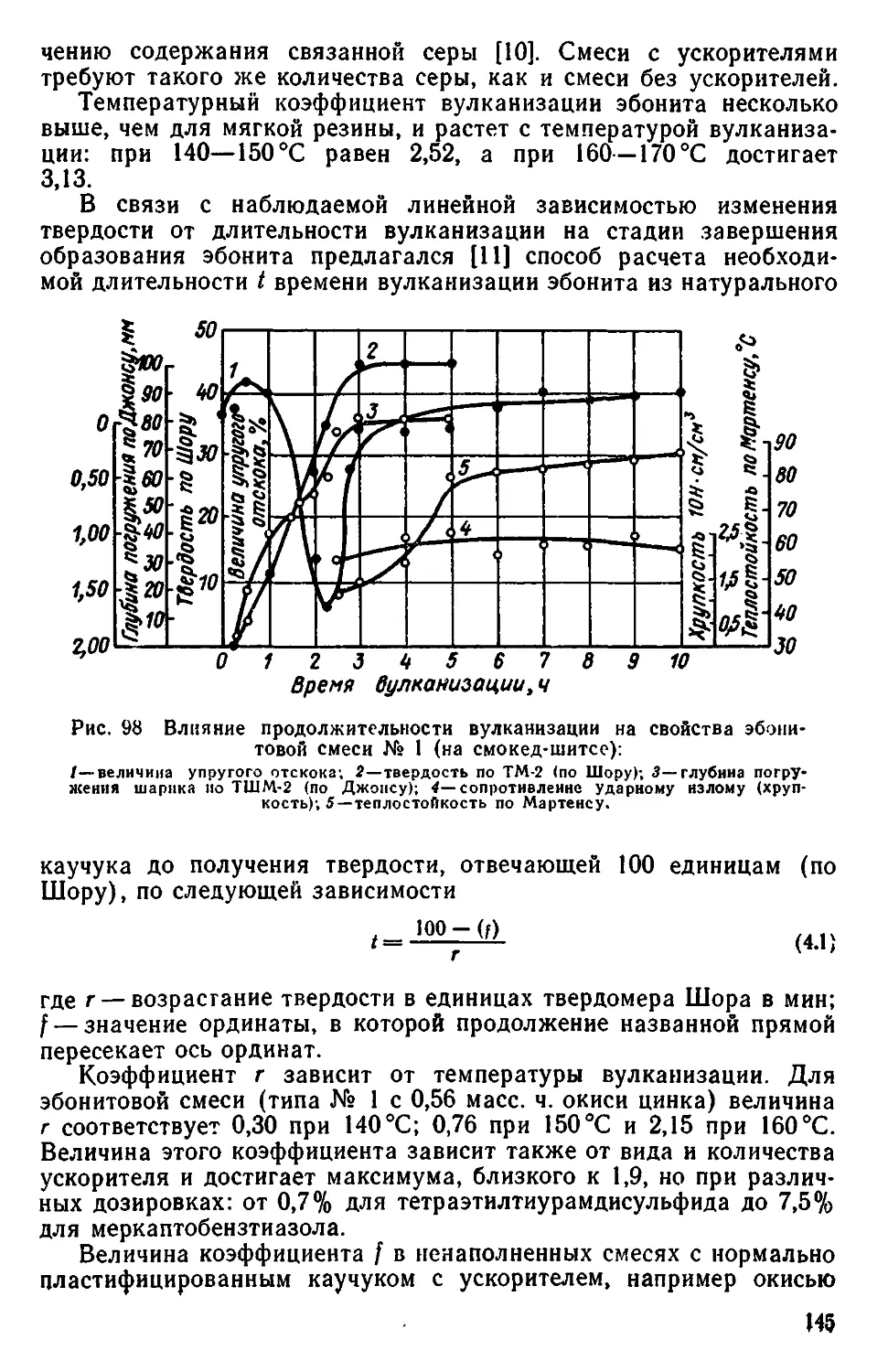

феры; уплотнители подвижных контактов; «сальники», манжеты,

клапаны; мембраны, резиновые обкладки валов.

4. Резиновые уплотнители неподвижных контактов — прокла-

дочные кольца, шнуры, пластины.

5. Электроизоляционные материалы и изделия— баки аккуму-

ляторные, детали слаботочной и высокочастотной аппаратуры,

эбонит поделочный, полутвердые изоляционные трубки, изоляцион-

ная лента.

6. Резиновые защитные покрытия (обкладки) химической аппа-

ратуры.

7. Воздухо- и водоплавательные средства, строительные кон-

струкции, изготовляемые из прорезиненных тканей.

8. Полые и губчатые резиновые и ла^ксные изделия (губки,

мячи, игрушки, средства санитарии и гигиены).

Как видно из приведенного выше, РТИ в основном представ-

ляют собой детали для машин или отдельные инженерные объ-

екты.

В соответствии с особенностями их применения РТИ работают

в условиях различных нагрузок и вызываемых ими деформаций.

Для обеспечения прочности и постоянства размеров конструкций

РТИ выполнению их должен предшествовать инженерный расчет.

5

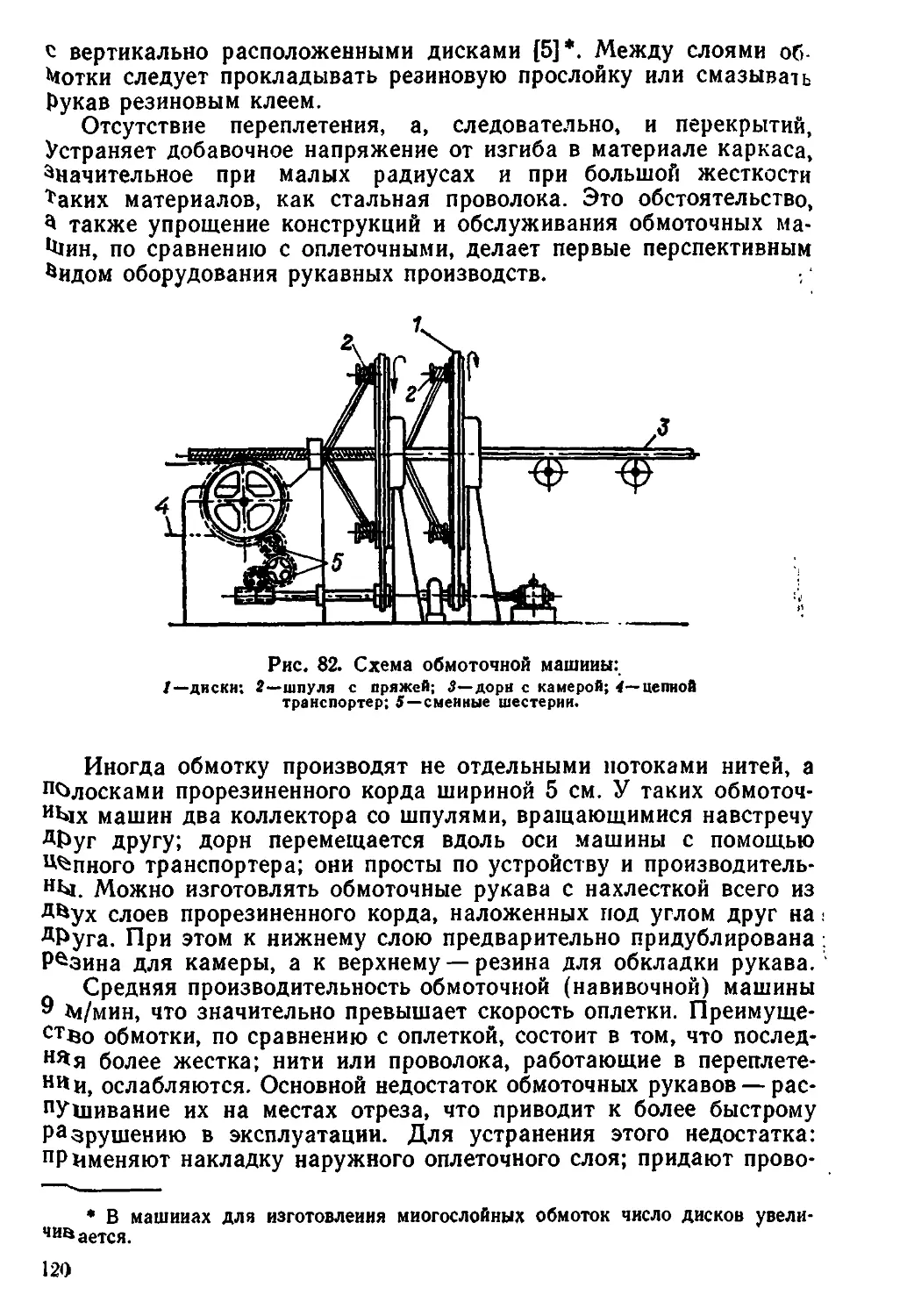

При расчетах прочности частей обычных сооружений и машин ис-

ходят в основном из того, что форма этих сооружений и деталей

для машин в условиях работы остается неизменной, поскольку это

обеспечивается жесткостью применяемых материалов. Иное поло-

жение наблюдается в области конструкций, создаваемых в рези-

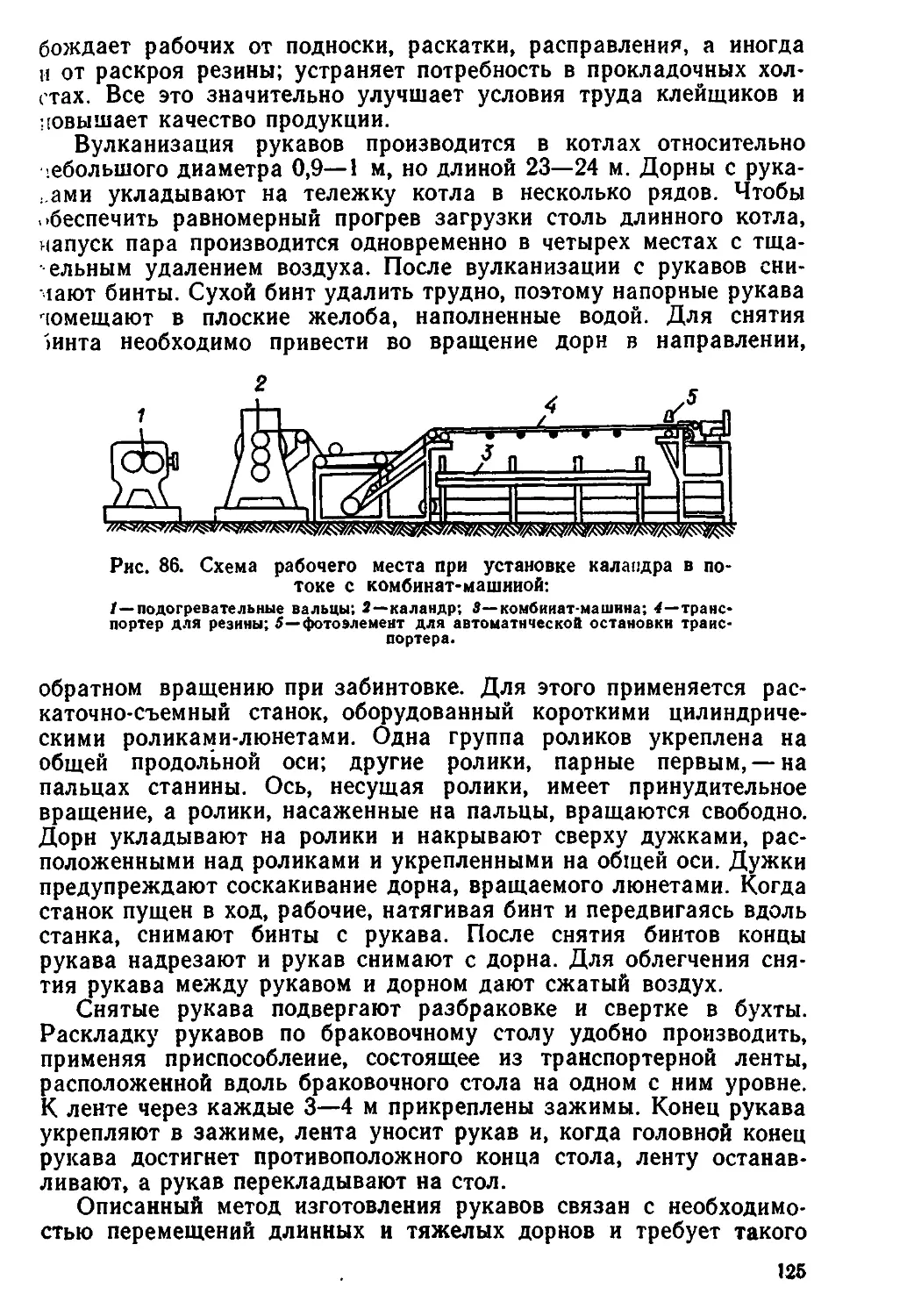

новой промышленности. При общем требовании прочности и дли-

тельной работоспособности эти изделия должны обладать рядом

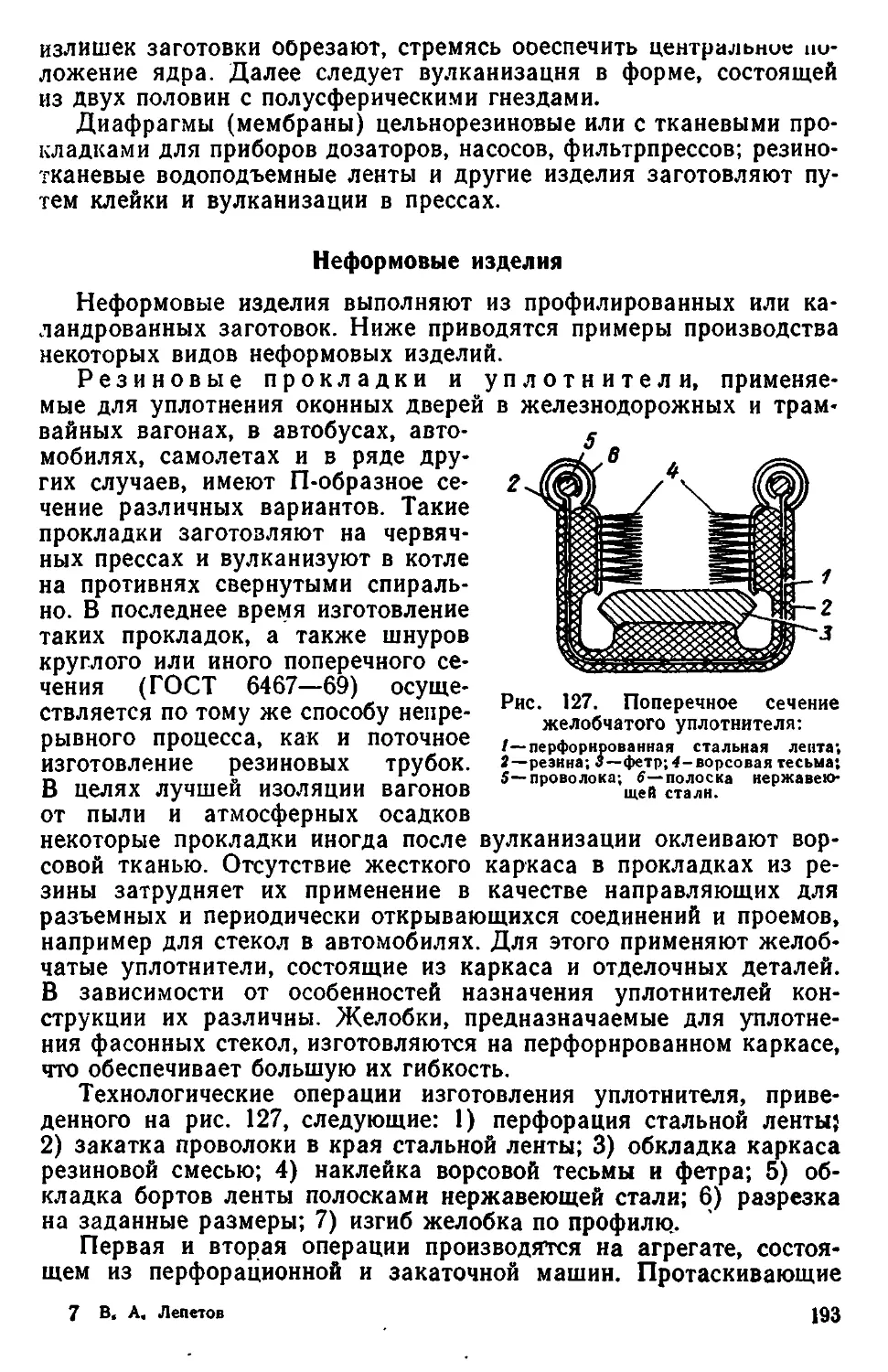

специфических особенностей: гибкостью, эластичностью и др.

Для изготовления РТИ применяют резины, текстиль и металли-

ческую арматуру. Эти материалы обладают различными механи-

ческими свойствами. Отсюда, при разработке конструкций и

выполнении расчетов РТИ, исходя из общих закономерностей зави-

симости между размерами конструкций, приложенными нагруз-

ками и вызываемыми ими деформациями, необходимо знать и учи-

тывать специфические особенности резины и армирующих материа-

лов и их конструктивных комплексов.

При всем значительном разнообразии видов РТИ в основе их

производства заложено единство технологической схемы: изготов-

ление полуфабрикатов, выполнение заготовок, осуществление вул-

канизации. В то же время обширность и разнообразие ассорти-

мента РТИ ведут к существенным различиям по видам их произ-

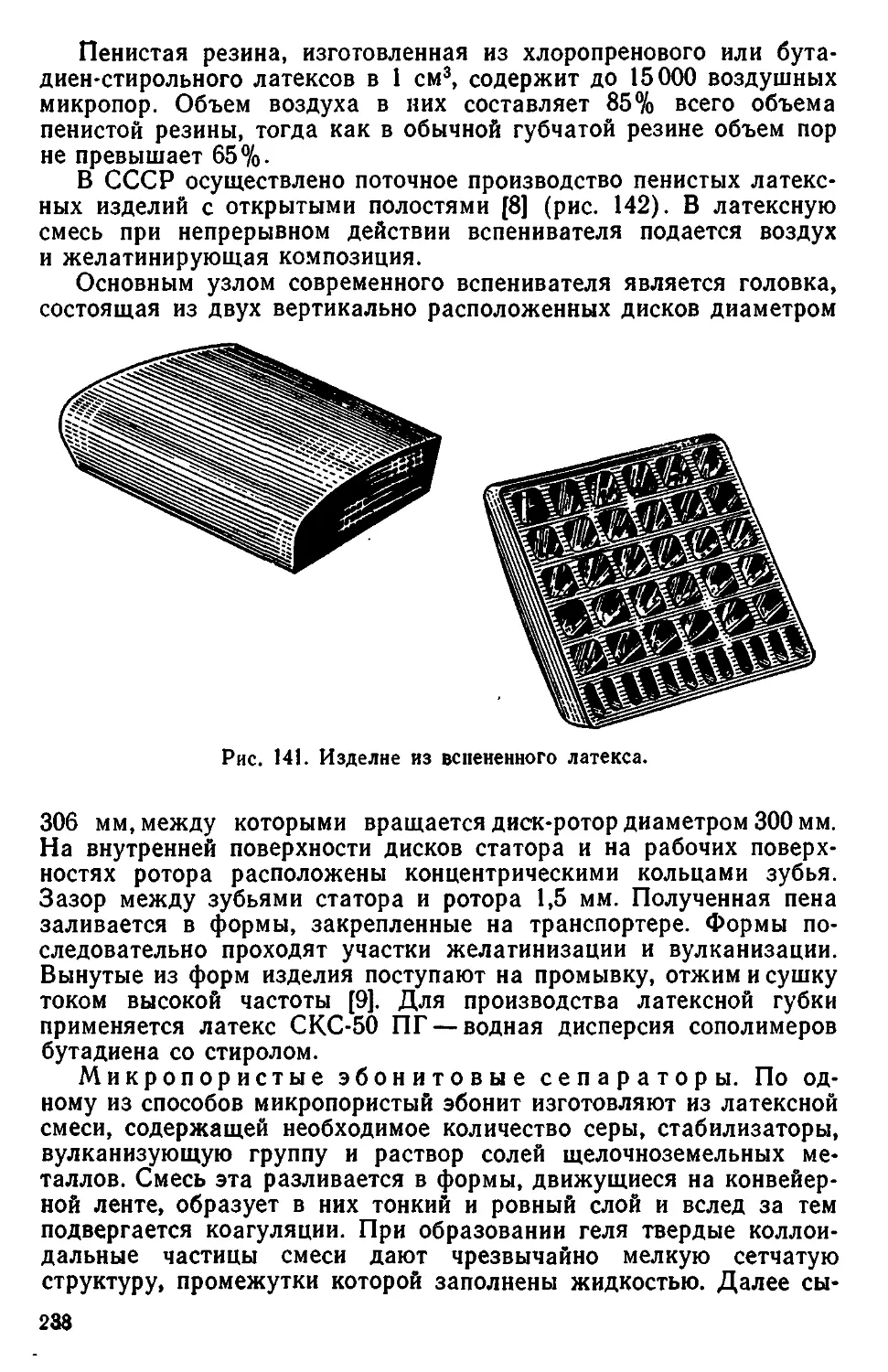

водства.

Объединяемые общностью подготовительного производства, они

различны по стадиям выполнения изделий. Приготовление и обра-

ботка резиновых смесей, приготовление клеев и прорезиненных

тканей — начальные звенья в технологической схеме производства.

Следующие же этапы, включающие выполнение заготовок, вулка-

низацию их и отделку изделий, различны в каждом из видов про-

изводства, а иногда и при выработке отдельных групп изделий

того же вида. Различие наблюдается в применяемых полуфабри-

катах, в оборудовании и приемах обработки.

ЧАСТЬ ПЕРВАЯ

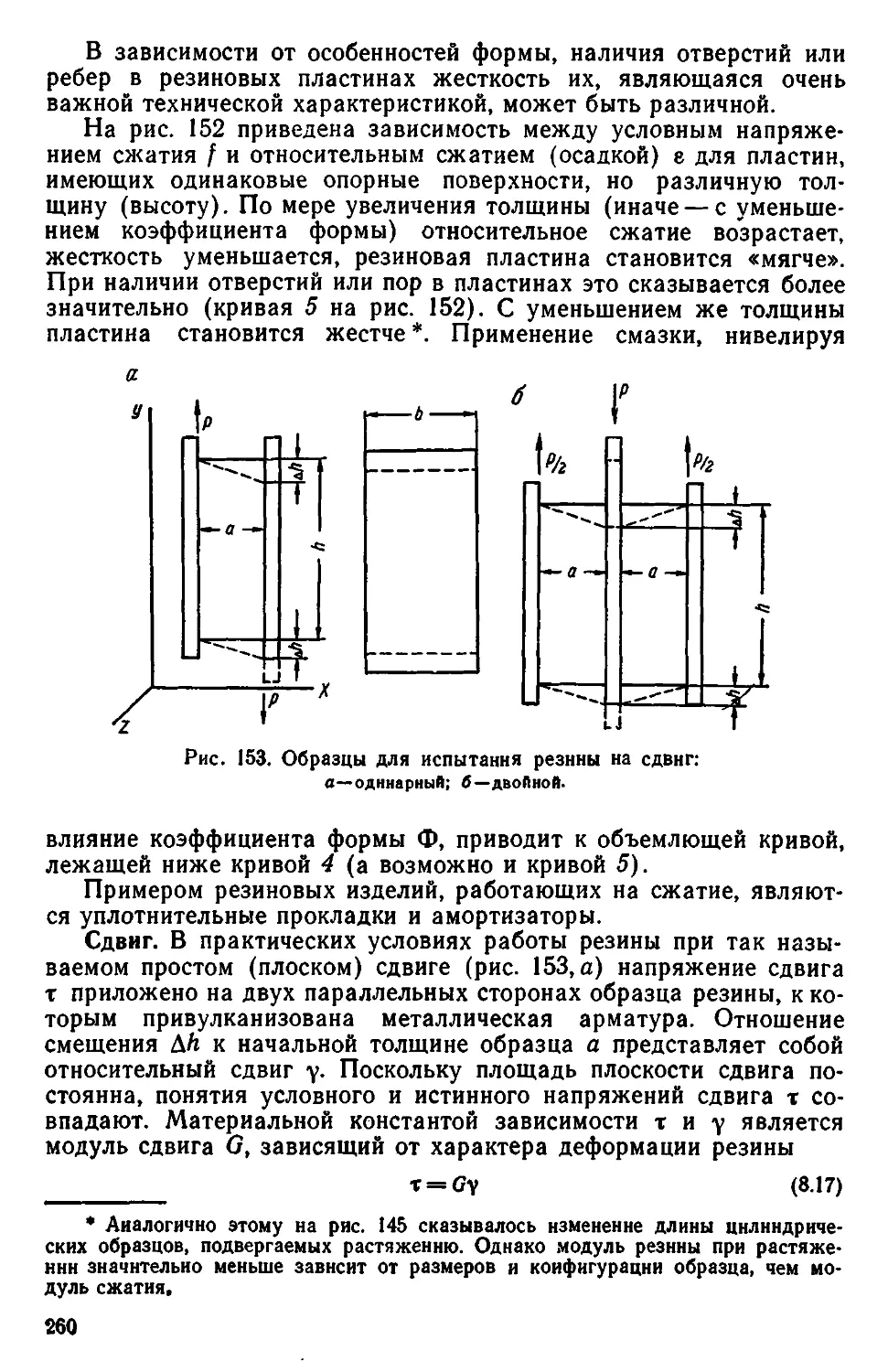

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

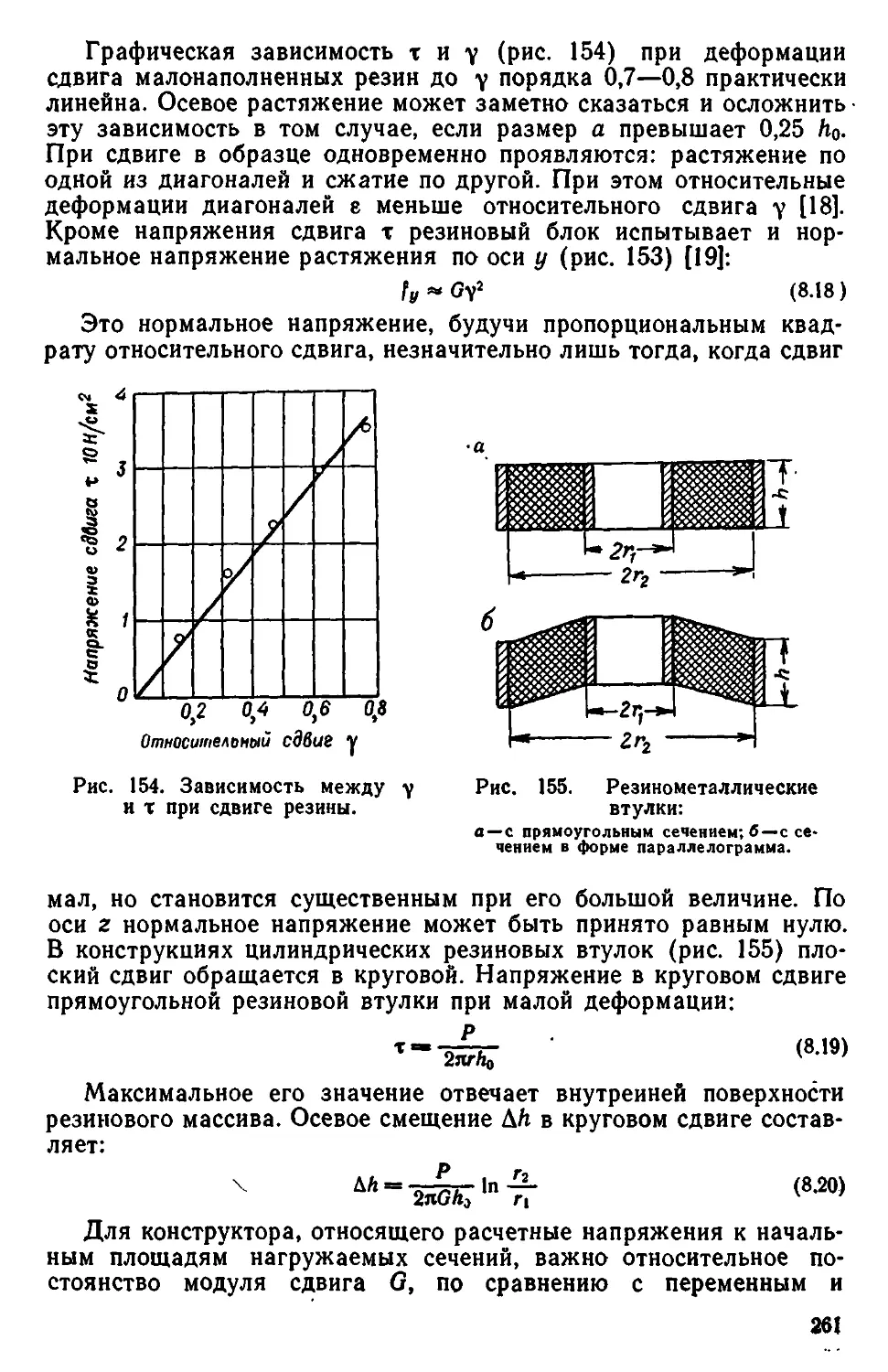

РЕЗИНОВЫХ ТЕХНИЧЕСКИХ ИЗДЕЛИЙ

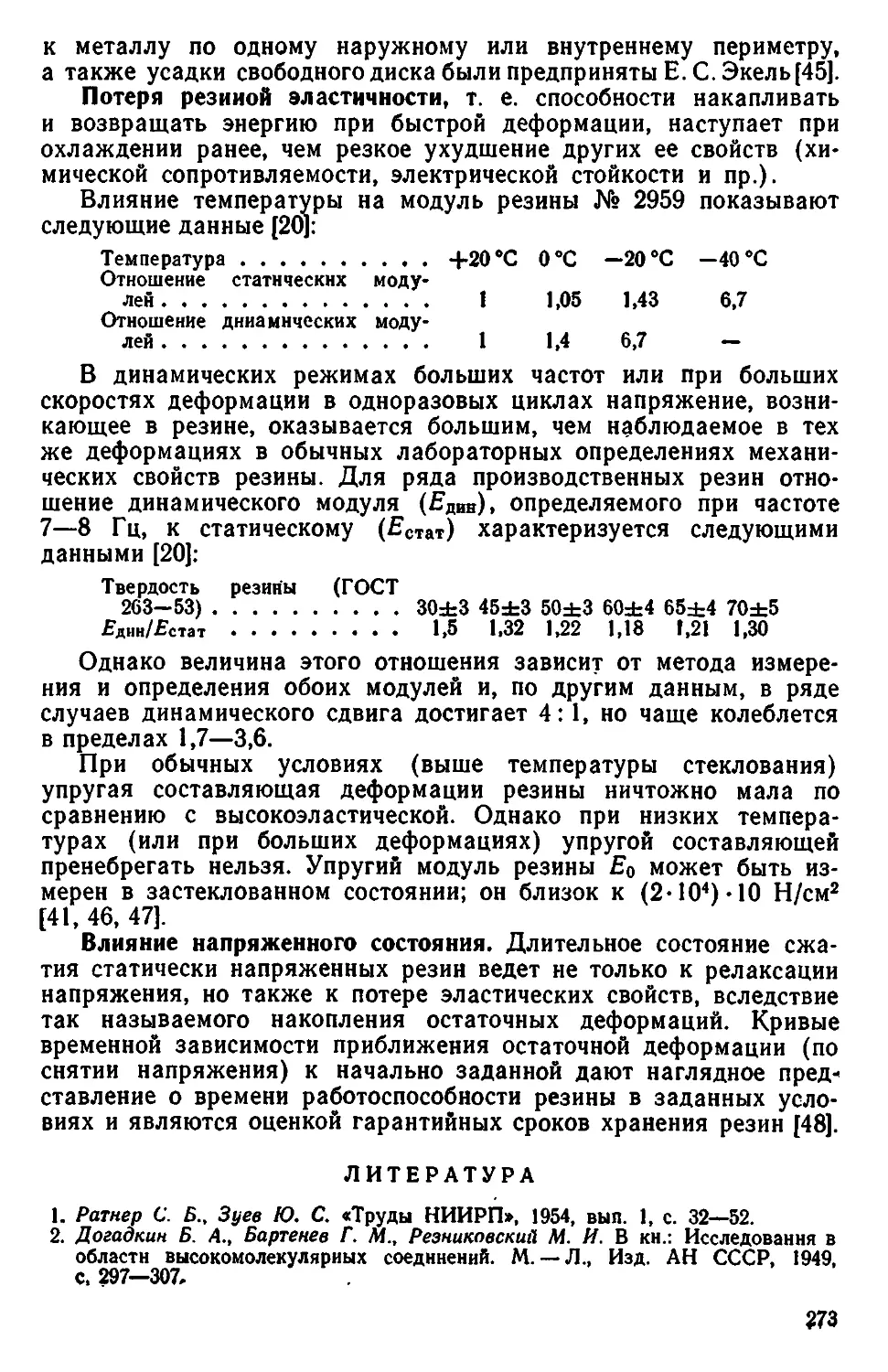

Глава 1

ОСОБЕННОСТИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ПРОИЗВОДСТВА РТИ

Основные применяемые материалы и процессы подготовитель-

ного производства шин, РТИ и резиновой обуви, а также обору-

дование, приборы контроля, автоматического регулирования и

управления, обслуживающие эти процессы, — однотипны. Общие

вопросы технологии резины и оборудования резиновой промышлен-

ности в настоящей книге не рассматриваются. Следует лишь отме-

тить, что особенности современного производства РТИ требуют

наряду с обычным оборудованием применения малоемкостных

закрытых резиносмесителей с камерами на 45—60 дм3; автомати-

ческих линий изготовления резиновых смесей, агрегированных с

отдельными видами производств; многовалковых каландров, исклю-

чающих подогрев резиновых смесей на вальцах, а также малогаба-

ритных каландров и вальцов для установки на этажных пере-

крытиях.

Поскольку различные виды производства РТИ, отличающиеся

как по ассортименту изделий, так и по деталям технологии произ-

водства, имеют в своей основе и ряд общих процессов обработки,

представляется целесообразным рассмотреть вначале общие про-

цессы: обработку тканей и резиновых смесей на каландрах; обра-

ботку резиновых смелей давлением, вулканизацию и послевулкани-

зациониую обработку, а также вопросы формового хозяйства.

ОБРАБОТКА ТКАНЕЙ И РЕЗИНОВЫХ СМЕСЕЙ НА КАЛАНДРАХ

Сушка и промазка тканей. Ткани, применяемые в производстве

ремней, рукавов и других изделий, промазывают резиновой смесью.

Если для промазки на каландр поступает относительно толстая

ткань, например, бельтинг или чефер, то необходимо ткань предва-

рительно нагреть и просушить. Нагрев ткани облегчает процесс

промазки, так как размягченная резиновая смесь легче проникает

«теплую ткань. Удалением влаги улучшают адгезию резиновой

еси к ткани и предупреждают расслаивание изделия, возможное

7

8 результате выделения водяных паров в процессе вулканизации.

Сушат ткани на сушильных барабанах, монтируемых из 6 или

8 барабанов в комплекте. Над барабанами, на расстоянии 2 м от

пола, следует устанавливать зонты вытяжной вентиляции. Для за-

правки ткани на барабаны применяют заправочные тканевые по-

лосы или ленты, оставляемые в машине по окончании работы. Су-

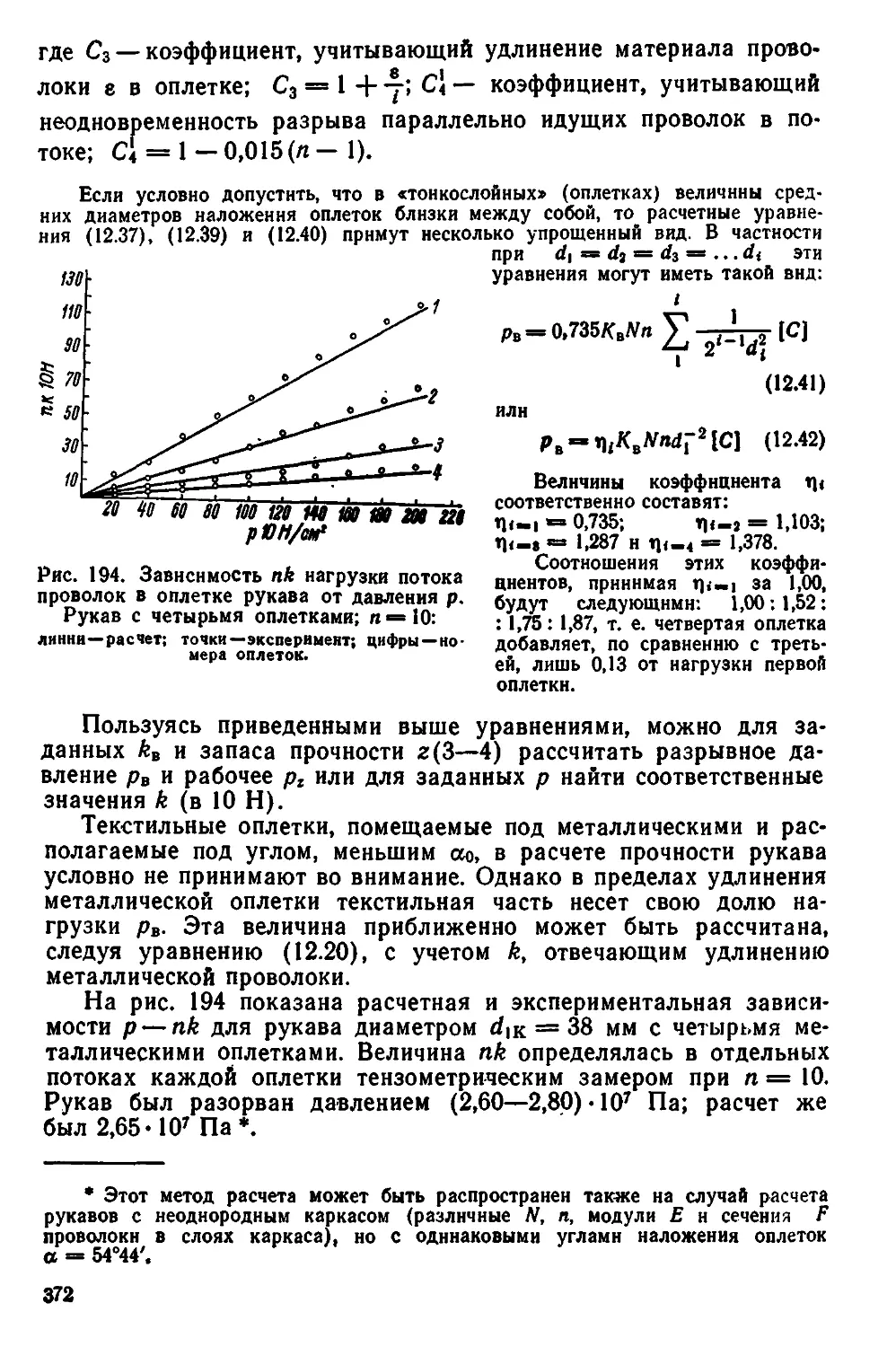

шильные барабаны обогреваются паром. Обычно ткани сушат при

температуре на поверхности барабана около 115°С и скорости

движения ткани 25—28 м/мин. В этих условиях, в зависимости от

количества пропусков через барабаны, влажность ткани снижается

с 8—7 до 2,5—2,0%.

Для осуществления непрерывного процесса сушки два, а иногда

и три комплекта сушильных барабанов целесообразно соединять

в один агрегат. Для обеспечения соединения кусков ткани в общий

рулон, не останавливая работы агрегата, второй конец каждого

куска ткани на длине 5—6 м должен быть предварительно на ткац-

кой фабрике сложен вдвое. Таким образом, конец ткани освобож-

дается несколько раньше раскатки всего рулона ее и создается

возможность соединения этого конца с передним концом следую-

щего рулона ткани. Концы их сшивают однониточным швом встык

на специальной швейной машине, позволяющим легко разделить

сшитые куски при выходе ткани с агрегата, или склеивают резино-

вым клеем с последующей вулканизацией шва. Накатку просушен-

ной ткани необходимо вести с той же скоростью, с какой ткань

проходит по барабанам. Контроль влажности ткани производят

или периодически, досушивая образцы определенное время до по-

стоянной массы, или непрерывно — посредством специальных элек-

тровлагомеров. Сушка, однако, понижает прочность ткани.

При промазке ткани разогретую резиновую смесь наносят на

поверхность ткани и втирают в нее на трехвальных промазочных

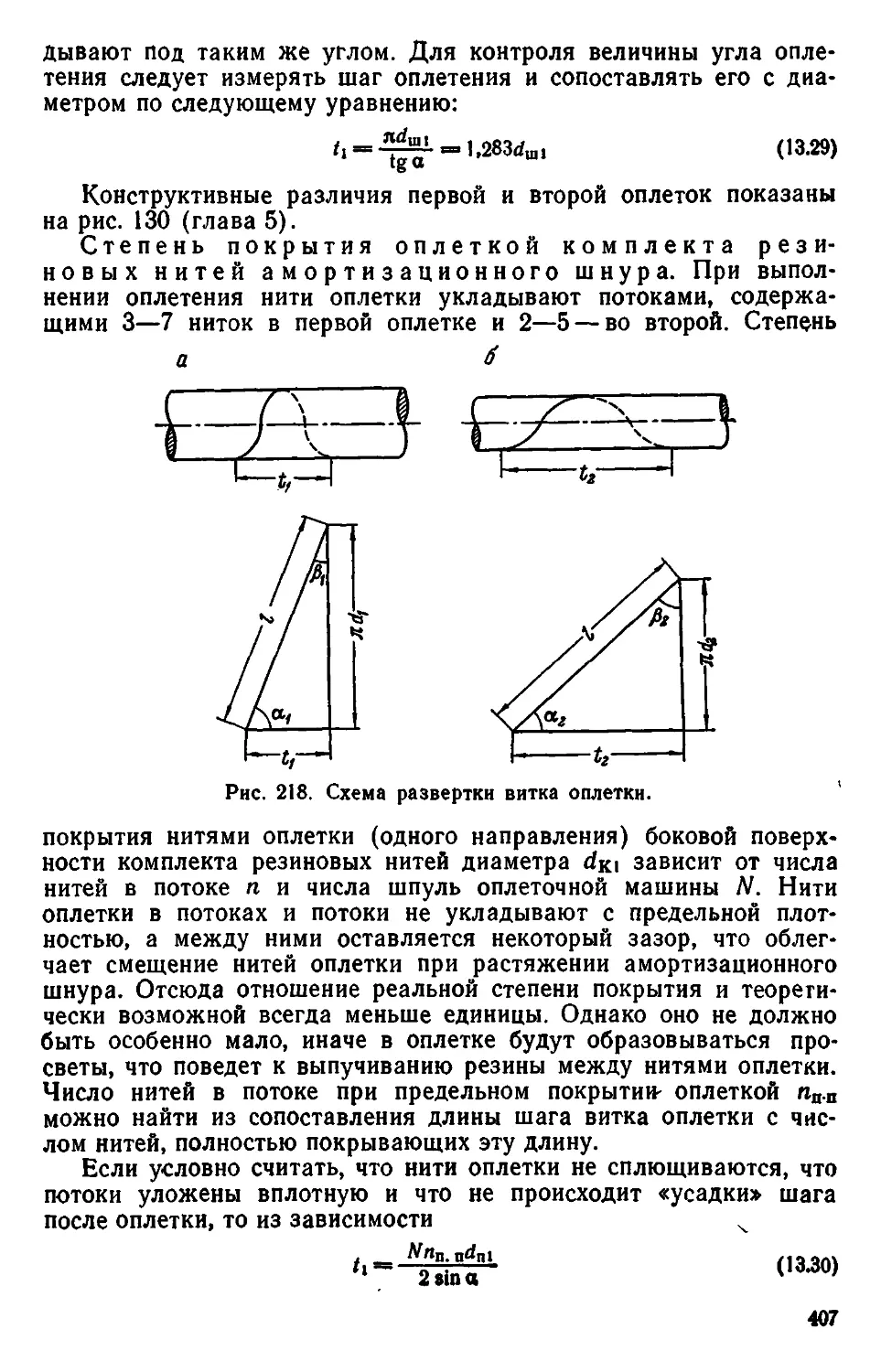

каландрах. Отношение окружных скоростей валков каландра ко-

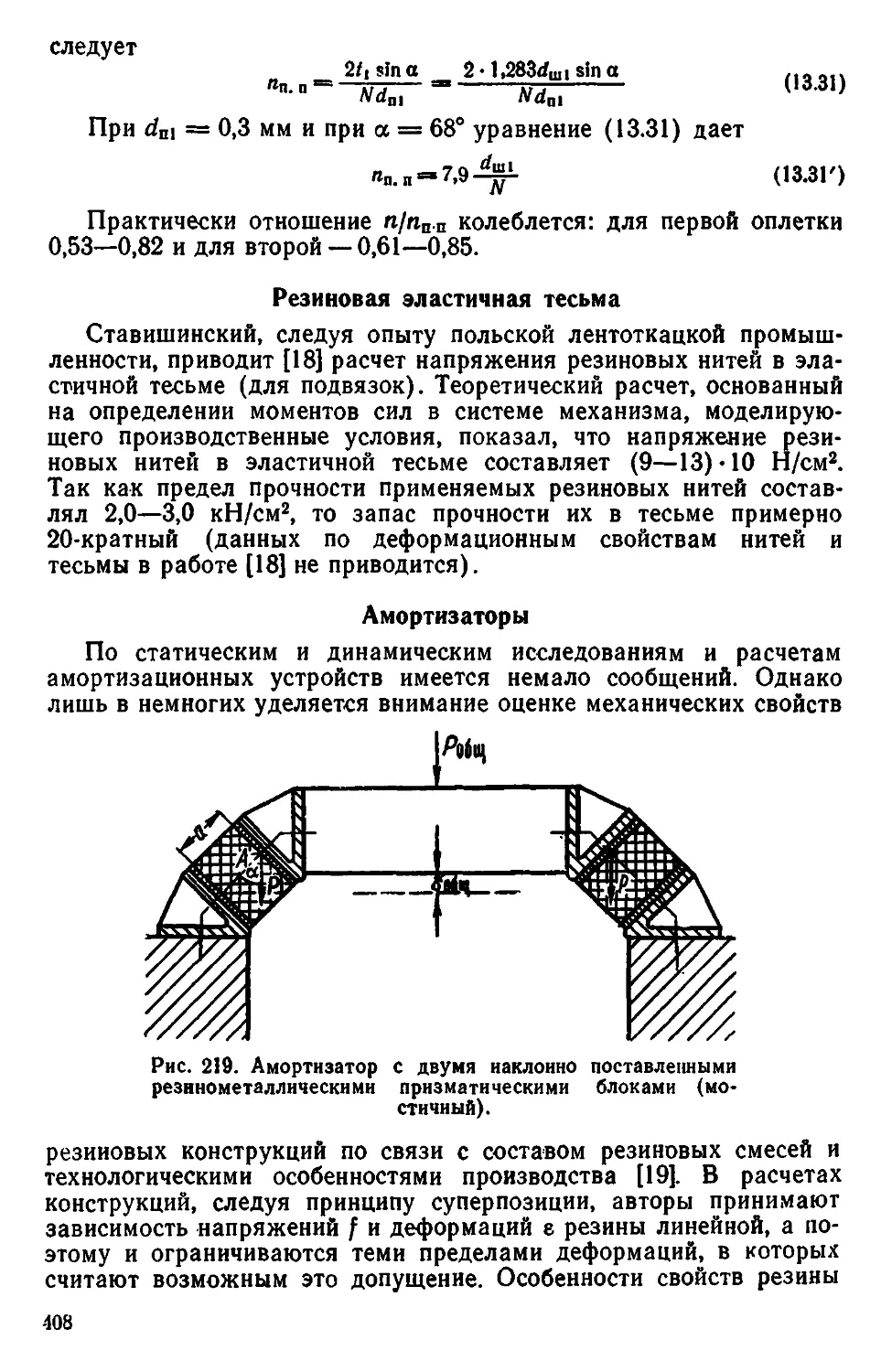

леблется в пределах от 1 :1,3 до 1 :1,7, но обычно равно 1:1,5.

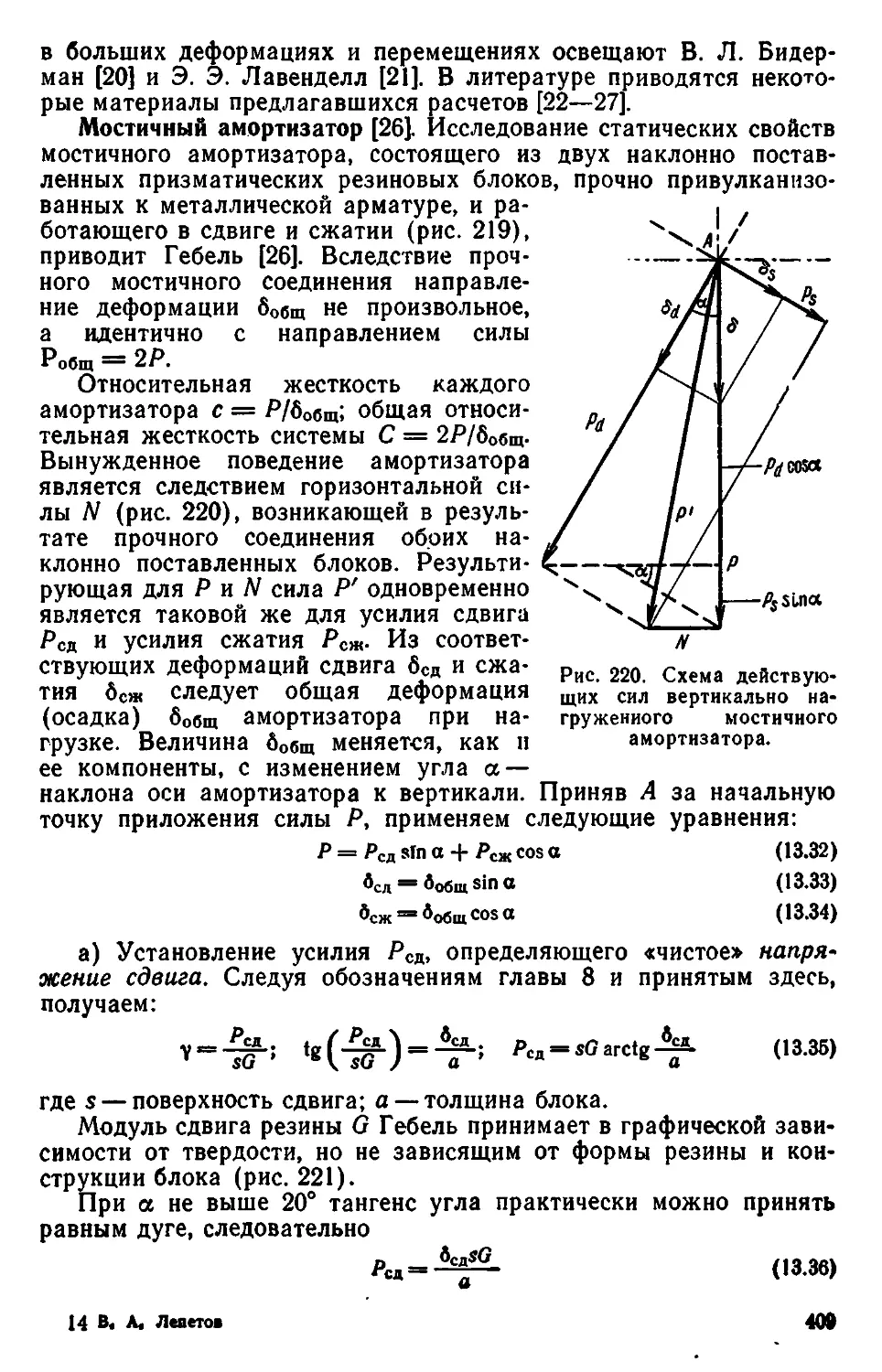

Ткань промазывают с обеих сторон; лишь в отдельных случаях,

например при изготовлении одного из видов изоляционной ленты,

применяют одностороннюю промазку. Если вторая сторона ткани

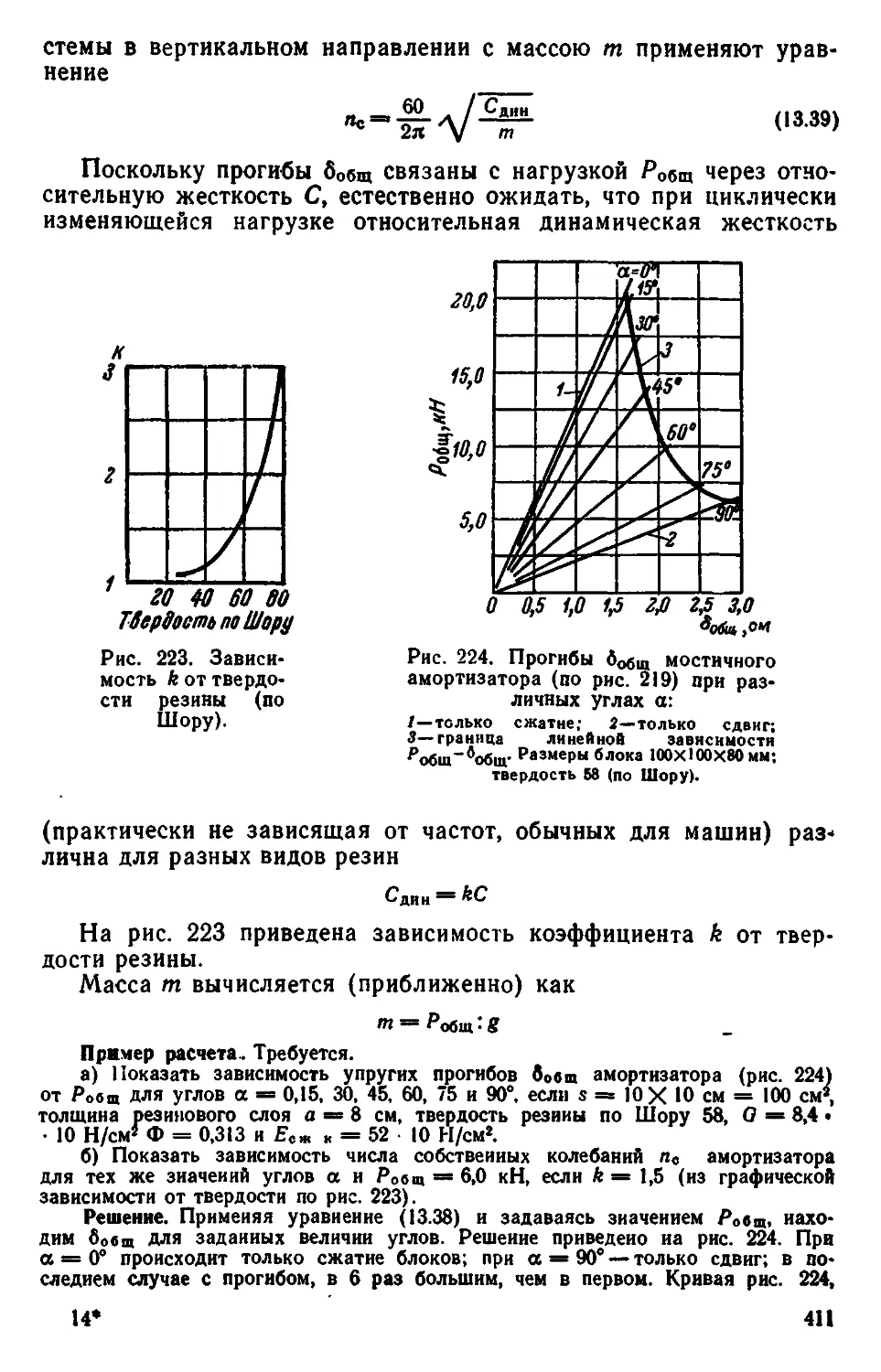

промазывается на том же каландре, где обрабатывалась первая

ее сторона, применяют промазку по схемам, приведенным на рис. 1.

Для этого необходимо кроме роликов 1 и 2 иметь добавочный

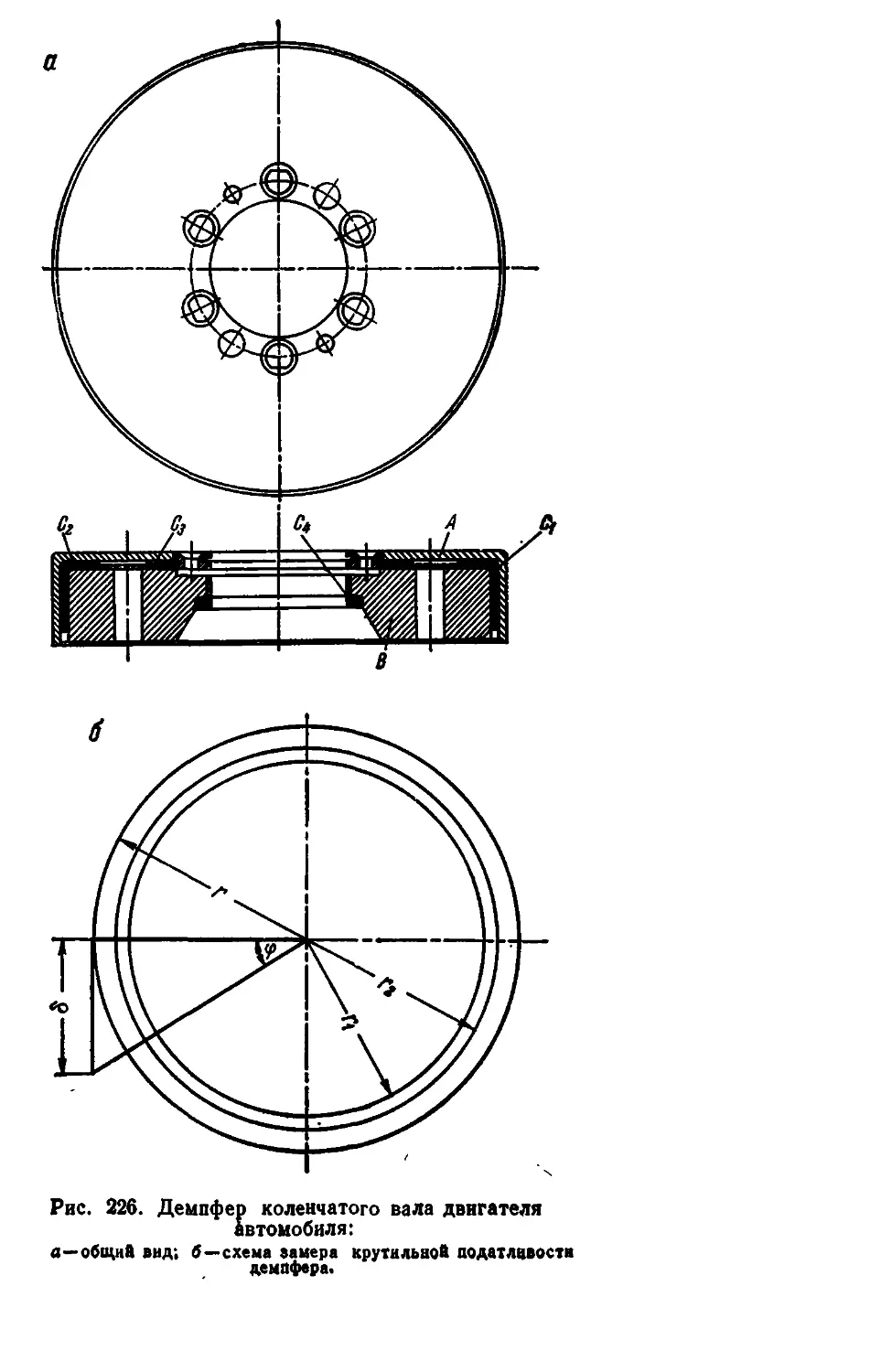

приемный ролик 3, направляющий ролик 4 и тормозное приспособ-

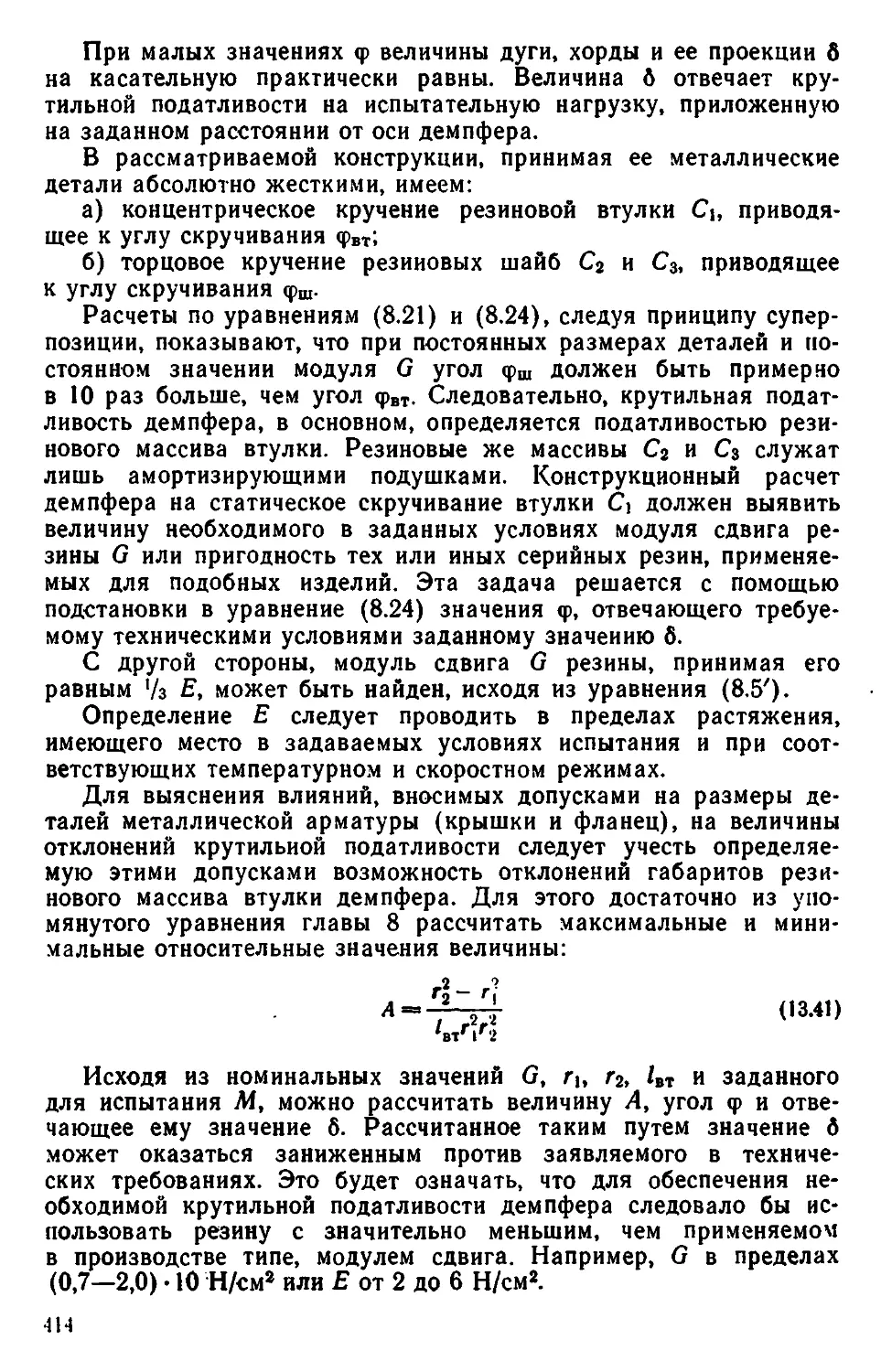

ление у приемного ролика 2. На каландрах с валками большой

длины можно одновременно обрабатывать две полосы ткани. За-

правку их производят по приведенной схеме, но ие синхронно по

фазам обработки, а смещая их.

Иногда сушильные барабаны устанавливают в агрегате с ка-

ландром, помещая между ними компенсатор. В этом случае про-

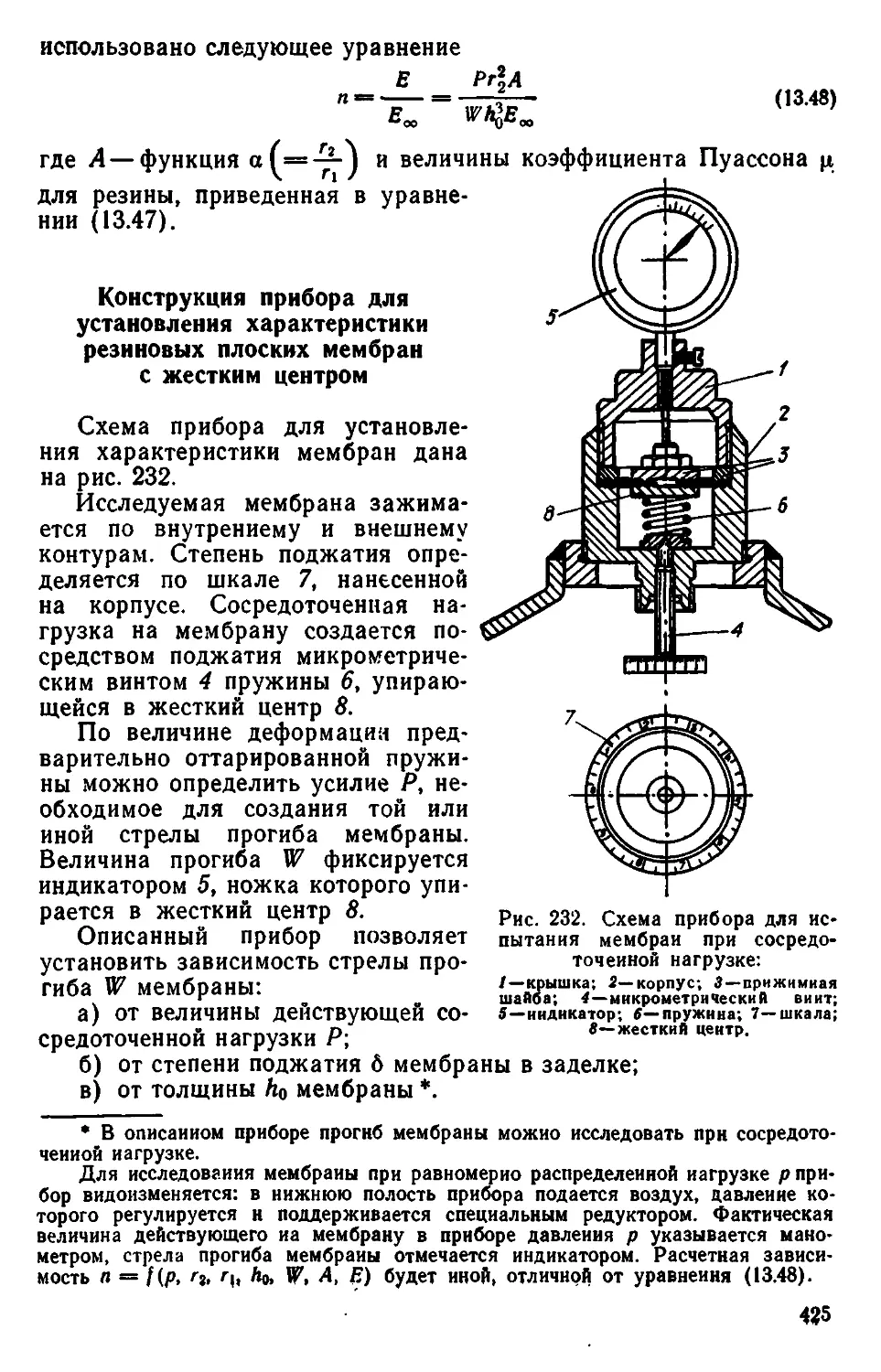

сушенная ткань незамедлительно поступает на промазку. Если же

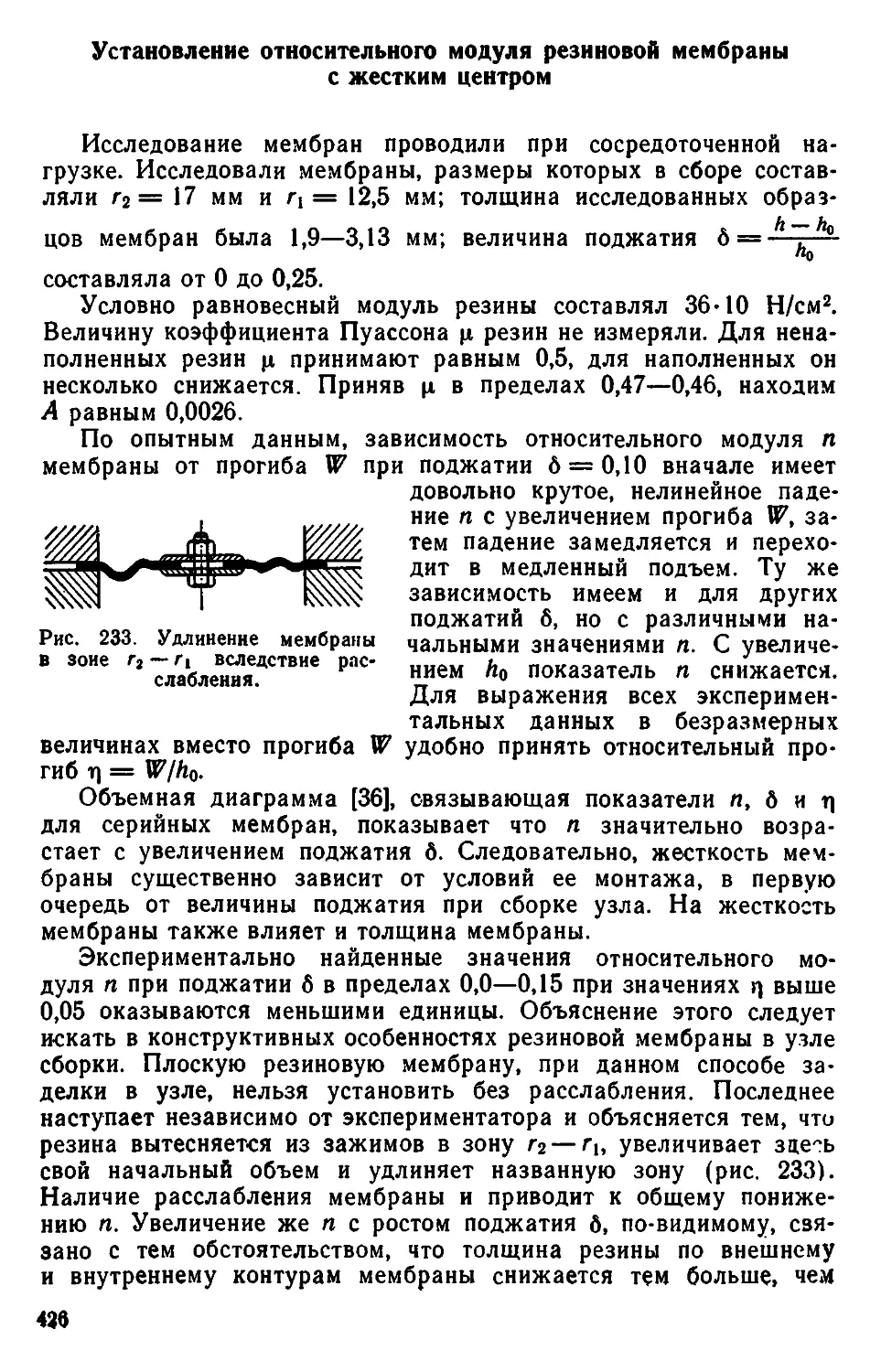

между сушкой и промазкой ткани имеется разрыв во времени

30—60 мин, ткань следует сохранять в особых камерах с темпера-

турой 50—60 °C. Иногда у промазочных каландров для дополни*

8

^апй подсушки ткани, поступающей в каландр, устанавливают

обогреваемыеУ паром барабаны.

Особенности обработки текстиля из вискозы и синтетических

волокон. Применение вискозных и синтетических текстильных

изделий (ткани, корда, пряжи) (см. главу 9) в производстве РТИ

требует предварительной их обработки для создания системы

текстиль — адгезив — резина, так как адгезия к резине гладких

цилиндрических волокон недостаточна. Образование такой адге-

зивной пленки производится при помощи пропитки текстиля в со-

ответствующих составах и последующей механической и тепловой

обработок.

Пропитка вискозных материалов производится латексно-резор-

цин-формальдегидиым комплексом. Применяется бутадиен-стироль-

ный или наиритовый латекс. Резорцин-формальдегидная смола

Рис. ]. Схема заправки ткани на промазочиом каландре.

а—Промазка первой стороны; б—промазка второй стороны; 1-3— ро-

лики для ткани; 4—направляющий ролик.

Стрелки указывают наличие резиновой смеси на ткани.

приготовляется непосредственно перед применением путем конден-

сации резорцина и формальдегида в водной среде в присутствии

едкой щелочи. Пропитка и последующ^ сушка при повышенной

АЛТ°22 ТеМПеРЭТУРе производится на агрегатах типа ИРУ-18,

Пропитка полиамидных материалов —изделий из капрона и

анида — проводится в подобных же составах, но с применением ак-

тивных латексов: бутадиен-метилпиридииАого или же карбокси-

латного, а также наиритового. Ввиду свойственной полиамидным

материалам усадки при тепловых обработках, пропиточные агре-

гаты усложняются наличием камер горячей вытяжки и камер фик-

сации материала.

Применяются, но менее эффективны, пропитки полиамидного

текстиля в водных растворах смолы Э-89, получаемой путем кон-

денсации эпихлоргидрина и .и-фенилендиамина в эквимолекуляр-

ных соотношениях в водной среде. Более целесообразно применять

такую пропитку для резин из полярных каучуков, например иаи-

9

Являются перспективными и разрабатываются способы повы-

шения прочности связи, непосредственно между текстилем и рези-

ной, путем введения в состав резиновых смесей низкомолекуляр-

ных соединений некоторых фенолов с уротропином (например, «ре-

зотропин»).

Пропитка полиэфирных материалов — текстильных изделий, из-

готовленных из лавсана, — представляется более трудной. Вслед-

ствие высокой гидрофобности этих волокон латексно-резорцинфор-

мальдегидная пропитка мало успешна, а поэтому применяется про-

питка органическими 20% растворами полиизоцианатов, например

лейконата [2] (см. главу 5).

Ввиду значительной, до 15%, усадки полиэфирного волокна при

150 °C, необходима термофиксация таких изделий. Поскольку поли-

эфирные волокна и изделия из них имеют высокий модуль, наи-

более целесообразно термофиксацию проводить сразу после изго-

товления пряжи, до операции ткачества.

Пожаро- и взрывоопасность, а также и токсичность пропиток

на органических растворителях ведет к поискам приемов пропитки

модифицированными изоцианатами. Такие «блокированные» изо-

цианаты дают водные эмульсии, пригодные для пропитки. После

сушки при 130—140 °C следует нагрев до 180—200°C, при котором

блокированные изоцианаты разлагаются, выделяя активную форму.

Применяется двусторонняя клеепромазка полиэфирного тек-

стиля,— вначале клеем, содержащим изоцианат в составе резино-

вой смеси, а затем резиновым клеем без изоцианата; одним из

недостатков этого способа является структурирование каучука изо-

цианатом, приводящее к быстрой желатинизации клея. При про-

питке полиэфирных материалов применяется так называемая

двухстадийная пропитка: вначале в 3—5% растворе изоцианата в

органическом растворителе, затем сушка и вторая пропитка в ла-

тексно-резорцинформальдегидном составе.

Расправители и вводчики ткани. Для расправления продоль-

ных складок на ткани и уменьшения усадки ткани по ширине

и вытяжки по длине перед сушильным барабаном и каландром

устанавливают ширительные приспособления. Имеются ширители

(вводчики), которые одновременно направляют, центрируют ткань.

В автоматическом вводчике ткани системы Фоксвел кромки ткани

зажимаются между двумя парами наклонно расположенных роли-

ков. Пневматический прижим обеспечивает контакт нижнего ро-

лика с верхним. При отклонении ткани в ту или другую сторону

соответственная кромка ткани задевает рычаг, связанный с клапа-

ном пневматического устройства, воздух выходит и нижний ролик

освобождает ткань. Тогда ткань, оставшаяся под действием второй

пары роликов, перемещается к центру. Для работы этого вводчика

обязательно наличие достаточно жестких кромок ткани.

Применяется также устройство, состоящее из ролика, подшип-

ники которого смонтированы на раме, имеющей ось вращения. Ось

вращения рамы выбрана такой, что при качании рамы, а следова-

тельно и ролика, ткань, проходящая через ролик в зазор ка-

10

aDa приподнимается по краям. Оси ролика и валков каландра

Л это время скрещиваются; вследствие этого одна сторона ткани

’стягивается больше другой, и ткань стремится переместиться

в этом направлении. За перемещением ткани следит щуп, по-

стоянно касающийся кромки ткани. Щуп связан с регулирующим

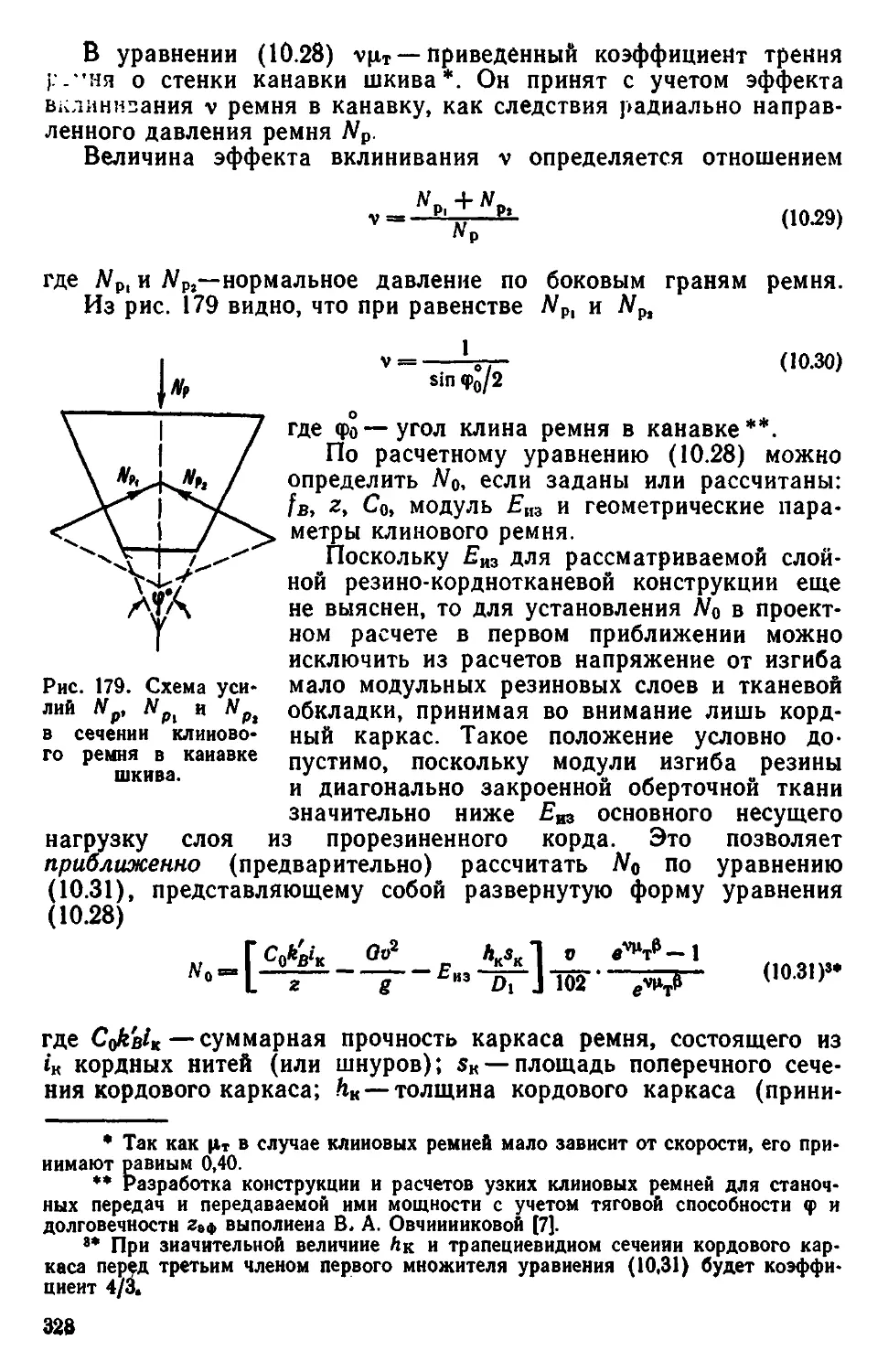

устройством типа сопло-заслонка. Это устройство передает им-

пульс на регулирование к исполняющему органу — пневмоклапану,

связанному своим штоком с роликом качающейся рамы; ролик по-

ворачивается в другую сторону, ткань начинает перемещаться

в противоположном направлении. Таким образом рамка с роликом,

непрерывно качаясь, не дает ткани отойти от центральной оси.

Применяется также и фотоэлектрический контроль правильного

положения кромки раскатываемой ткани (3].

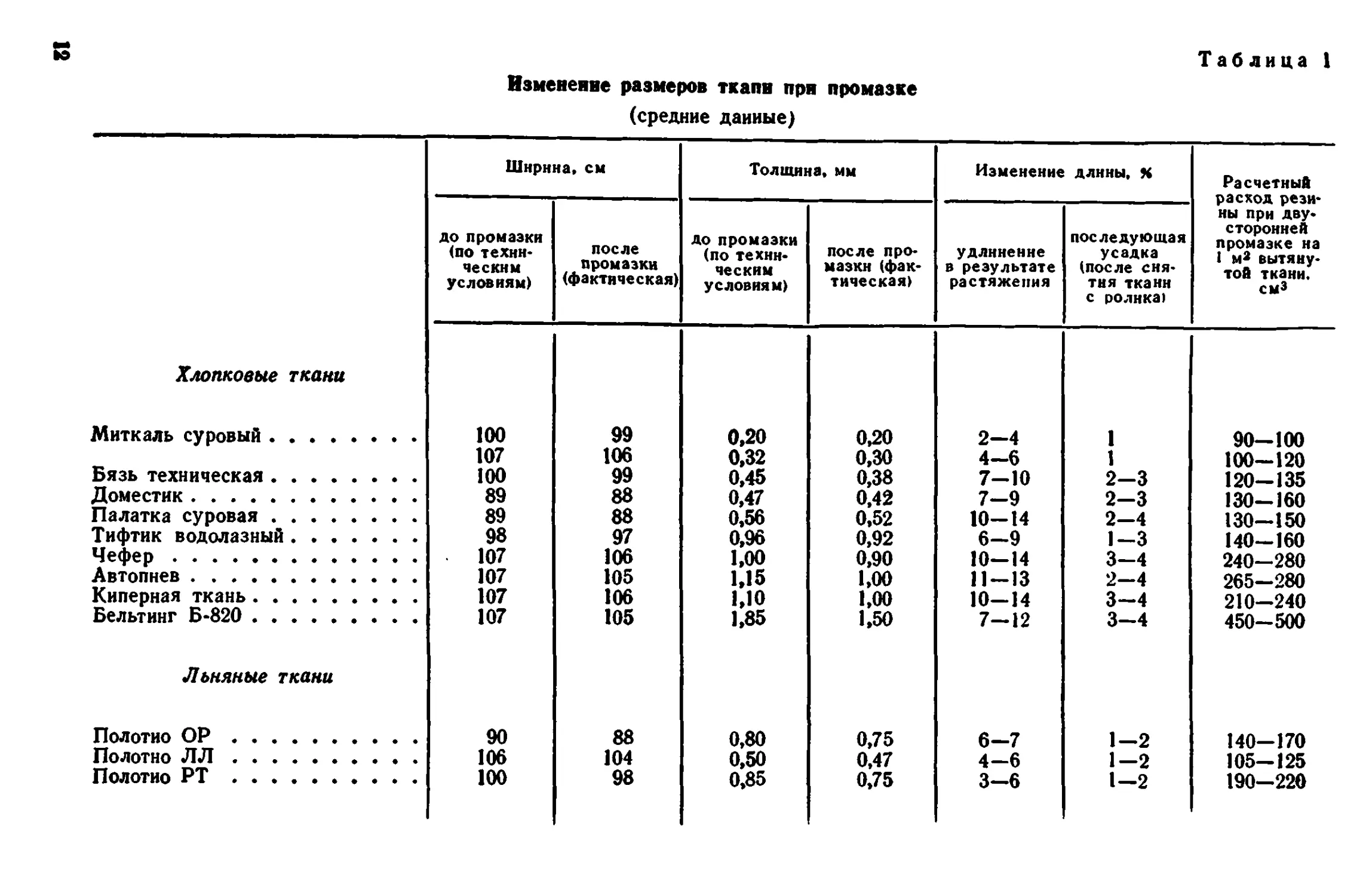

Изменение размеров ткани при промазке. В процессе промазки

ткань вытягивается и сдавливается, значительно изменяясь по

длине и толщине. Как видно из табл. 1, ткань, растянутая во время

промазки, в последующем дает усадку 1—4%, но все же сохраняет

значительную часть полученного удлинения. Увеличение длины

промазанной ткани объясняется тем, что вытяжка идет, в основ-

ном, за счет остаточного удлинения ткани; заполнение же ткани

резиновой смесью механически препятствует возврату упругих рас-

тяжений. Величина вытяжки ткани и последующей усадки зависят

от вида ткани, сорта резины и режима работы каландра. Данные

табл. 1 относятся к смеси с содержанием до 50% каучука. Смеси

с большим содержанием каучука труднее проникают в толщу

ткани, дают меньший расход на промазку 1 м2 ткани; одно-

временно обнаруживается большая усадка ткани после про-

мазки.

Увеличение длины промазанной ткани имеет существенное зна-

чение в планировании расхода текстильных материалов. Поскольку

нормы расхода составляются по данным закроя в основных цехах,

потребность тканей суровья (непрорезиненных) должна исчис-

ляться с учетом изменения их площади*при операциях обработки

гканей на каландрах. Одновременно с увеличением длины ткань

становится уже и плотнее по основе, нити основы выпрямляются,

их натяжение становится равномернее, прочность ткани возра-

стает. Это увеличение может перекрыть то снижение прочности,

которое получила ткань вследствие предшествующей просушки

(см. главу 9). Однако относительное удлинение ткани при этом

снижается, ее продольная жесткость возрастает.

Расход резиновой смеси на промазку тканей. Тканевые эле-

менты конструкции резинотканевых изделий более жестки, чем ре-

зиновые, а поэтому воспринимают основную долю нагрузки, кото-

рая возникает в изделии в условиях эксплуатации. Однако если

бы элементы, например слои бельтинга в ремнях, не были соеди-

нены в одно целое резиновой массой, они работали бы не одновре-

менно, а следовательно, не эффективно. К тому же, если тканевые

слои не были изолированы друг от друга резиновыми про-

л°иками, они весьма быстро износились бы вследствие трения.

П

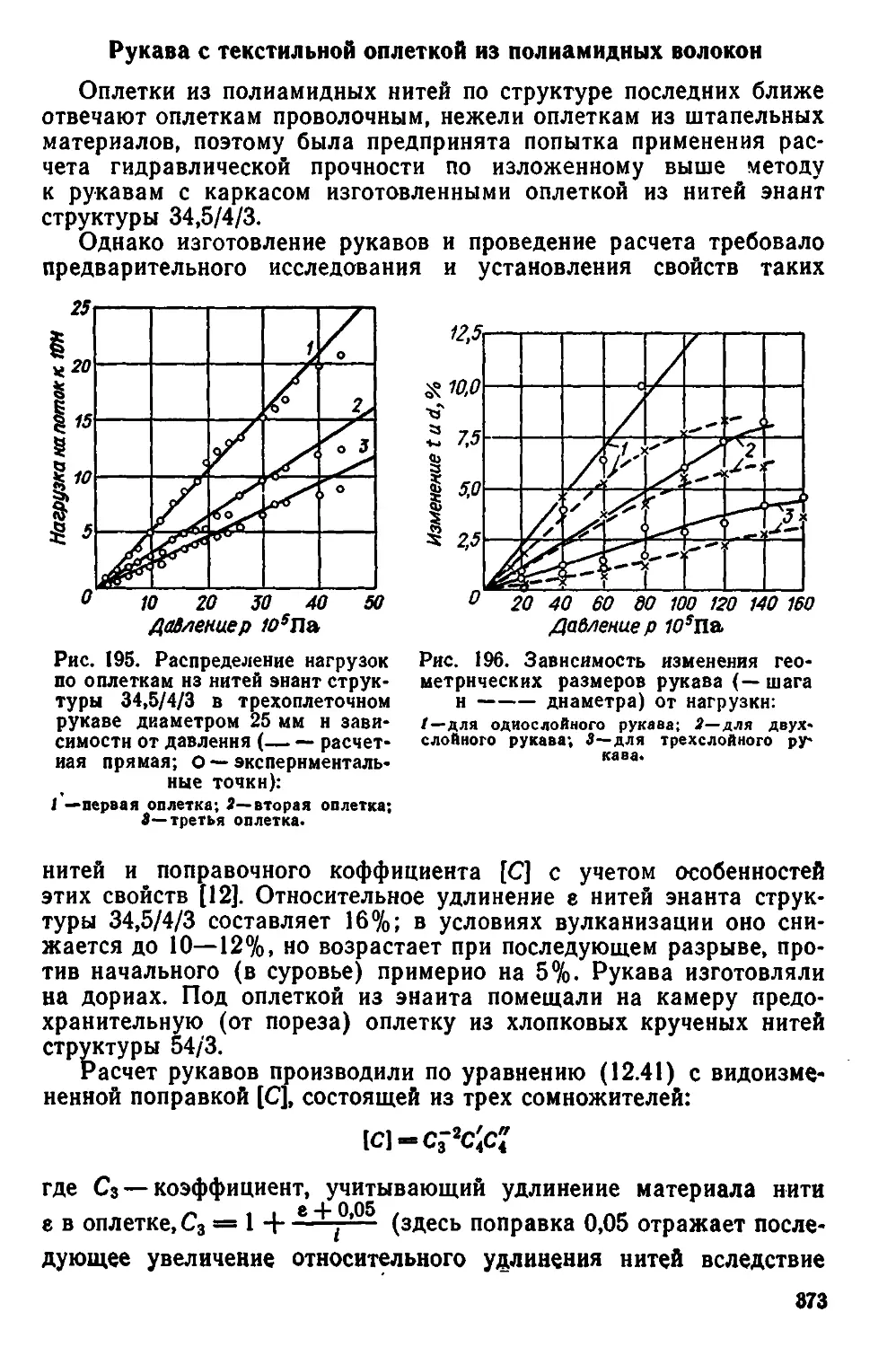

Таблица 1

Изменение размеров ткани при промазке

(средние данные)

Ширина, см Толщина, мм Изменение длины, % Расчетный расход рези- ны при дву- сторонней промазке на 1 м3 вытяну- той ткани. см3

до промазки (по техни- ческим условиям) после промазки (фактическая) до промазки (по техни- ческим условиям) после про- мазки (фак- тическая) удлинение в результате растяжения последующая усадка (после сня- тия тканн с ролика)

Хлопковые ткани

Миткаль суровый 100 99 0,20 0,20 2—4 1 90—100

Бязь техническая 107 106 0,32 0,30 4-6 1 100-120

100 99 0,45 0,38 7-10 2-3 120—135

Доместик 89 88 0,47 0,42 7-9 2-3 130-160

Палатка суровая 89 88 0,56 0,52 10-14 2-4 130—150

Тифтик водолазный 98 97 0,96 0,92 6-9 1-3 140—160

Чефер 107 106 1,00 0,90 10-14 3-4 240—280

Автопнев 107 105 1,15 1,00 11-13 2-4 265—280

Киперная ткань 107 106 1,10 1,00 10-14 3-4 210—240

Бельтинг Б-820 107 105 1,85 1,50 7-12 3-4 450-500

Льняные ткани

Полотно ОР 90 88 0,80 0,75 6-7 1—2 140-170

Полотно ЛЛ 106 104 0,50 0,47 4-6 1—2 105-125

Полотно РТ 100 98 0,85 0,75 3-6 1—2 190-220

возникающего при многократном изгибе, которому подвергаются

изДдолжная изоляция может быть достигнута лишь при наличии

достаточного резинового слоя между тканевыми слоями и при ус-

ловии проникновения резины в ткань между нитями основы и утка

и в толщу самих нитей. Количество резиновой смеси, которое

можно нанести при промазке на ткань, зависит от вида смеси и от

характера ткани. Более пластичная смесь легче проникает в

толщу ткани; более рыхлая, менее гладкая ткань принимает боль-

шее количество резиновой смеси, обладает большей резиноем-

костью (см. главу 9).

Все поры ткани заполнить резиновой смесью не удается, по-

этому фактический расход резиновой смеси при промазке тканей

ниже теоретической ее резиноемкости. Практически при промазке

ткань в среднем принимает лишь 32—43% теоретически возмож-

ного количества резиновой смеси (считая на первоначальные габа-

риты ткани). Если же поглощение резиновой смеси тканью оце-

нивать с учетом уменьшения толщины ткани после промазки, то

заполнение ткани составит 45—50%. Из общего количества рези-

новой смеси, расходуемой на промазку ткани, около 60—65% за-

трачивается при обработке первой стороны ткани и 40—35% —

второй.

Накладка резиновой смеси на ткань. Накладка утолщенного

слоя резиновой смеси необходима для усиления сцепления проре-

зиненных тканевых слоев (прослойки в некоторых видах плоских

приводных ремней и в транспортерных лентах) для защиты тка-

невого слоя или для создания наружного покровного слоя. Допол-

нительные, толщиной около 0,3 мм, резиновые прослойки (сквид-

жи) между тканевыми слоями увеличивают прочность сцепления

последних и обеспечивают большую гибкость изделия. Толщина,

большая 0,3 мм, не рекомендуется, так как при этом увеличивается

возможность расслоения из-за напряжения сдвига.

Дополнительную резиновую прослойку на ткань калибром

9>2—0,3 мм можно наложить, применяя третий пропуск через ка-

ландр с фрикцией или через листовальиый каландр. Известен

также способ наложения так называемой «фрикционной накладки».

Достоинство этого способа состоит в возможности выполнения ра-

боты всего лишь за два прохода ткани через каландр. За первый

проход промазывается одна сторона ткани, за второй — другая,

с одновременной накладкой дополнительной прослойки. При этом

отпадает операция отбора кромки резиновой смеси, неизбежная

при работе на листовальном каландре. Однако этот способ требует

применения мало распространенных каландров с небольшой фрик-

цией (около 1:1,2 — 1; 1,3). н н

Накладка резиновой смеси на ткань для создания защитного

ли покровного слоев (например, при изготовлении различных ви-

в кожзаменителей) производится так же, как и накладка про-

оек. Пропуск же ткани через каландр связан со значительной

13

ее вытяжкой и сдавливанием, а также с искажением рисунка

ткани, что не всегда допустимо.

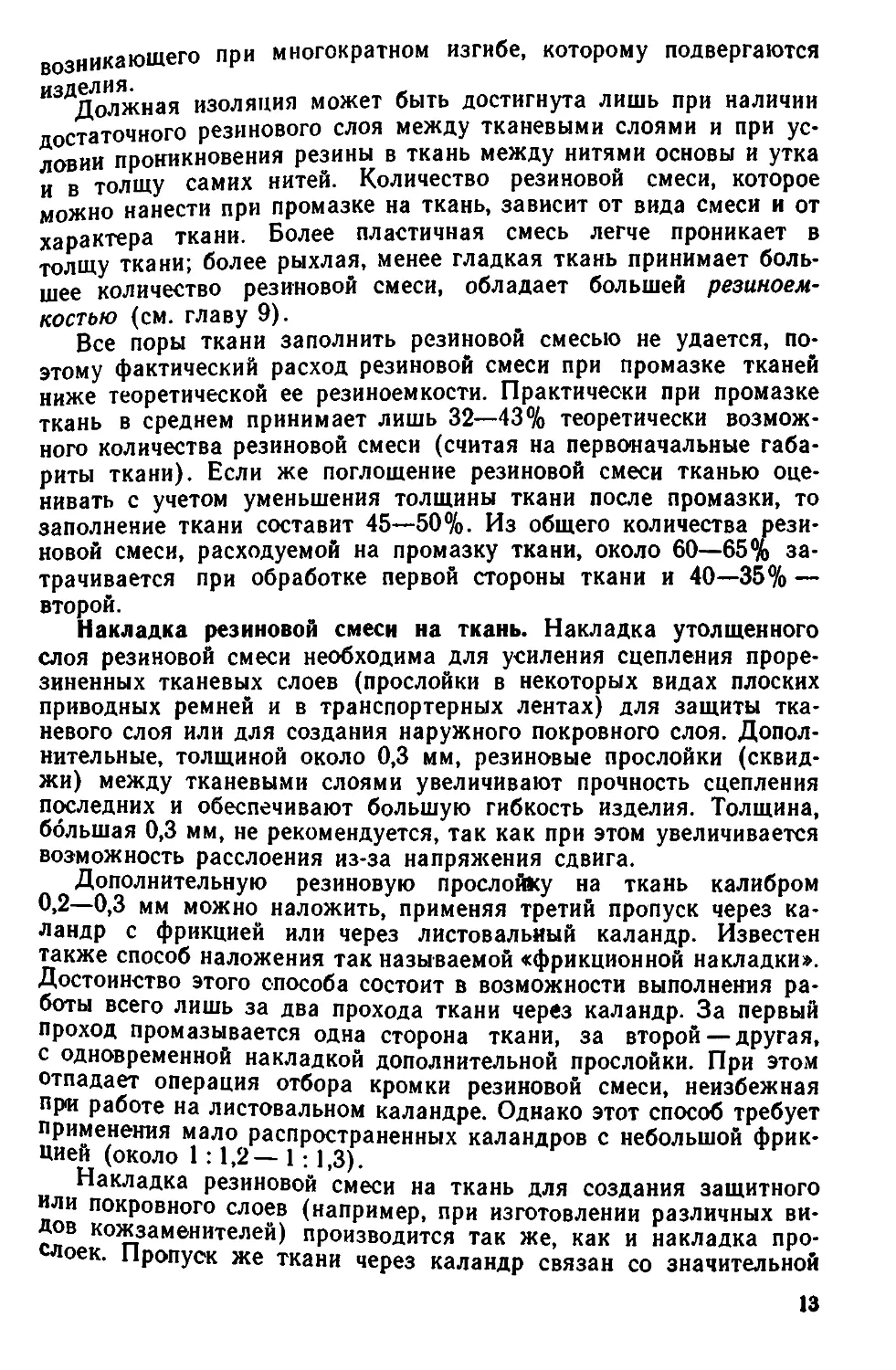

Обкладка ткани резиновой смесью. Резиновый лист, выходящий

из каландра, можно наложить на ткань, не заправляя ее межд>

валками каландра, а прижимая к каландруемому листу с помощью

металлического дублировочного валка, обложенного эбонитом.

Этот способ обкладки ткани позволяет более точно установить

калибр резинового слоя, не изменяя размеров и вида ткани, по-

скольку ткань здесь идет без значительного натяжения (рис. 2)

Наименьший вес накладываемой этим способом резины состав-

ляет около 120 сН/м2, а потому в тех слу

х-тх чаях, когда требуются более легкие покры-

-4-тия, применяют клеепромазочные машины.

у; у Листоваиие резиновой смеси. Широко

применяемое в производстве РТИ листова-

+ ние (каландрование) резиновой смеси при-

\. i_y водит к ориентации каучуковых и минераль-

/< ных частиц в направлении каландрования.

Т—TI Если такое расположение частиц остается

К \ закрепленным в материале, то наблюдает-

""“гчр ся так называемый каландровый эффект,

сопротивление такой резины разрыву по

ЙкладкиУ5аИка- направлению каландрования выше, чем в

ландре. поперечном направлении, относительное же

удлинение ниже. Когда резиновая пластина

сходит с валка каландра, то деформирую-

щее влияние адгезионных сил прекращается и силы упругой дефор-

мации вызывают сокращение (усадку) пластины в направлении

каландрования и увеличение ее калибра. Это увеличение калибра

особенно значительно для ненаполненных смесей на основе хлоро-

пренового и бутадиен-стирольного каучуков и достигает 60—90%

величины зазора каландра; наполнение смеси снижает усадку.

Так как съем каландрованного листа производится отборочным

транспортером и закаточным устройством с той же линейной ско-

ростью, что и листоваиие, то усадка при этом не проявляется

в полной мере и сказывается в последующих операциях, связан-

ных с нагревом свободно лежащей пластины. Неоднородность ма-

териала, вызываемая каландровым эффектом, нежелательна. По-

вышение температуры нижнего (последнего) валка каландра сни-

жает каландровый эффект; если же резиновая смесь оставляет

каландр, соприкасаясь с охлажденным валком, каландровый эф-

фект остается. Тугая закатка в прокладочную ткань сохраняет

растяжение, полученное резиной на валках каландра, поэтому и

каландровый эффект остается; закатка же в нагретую прокладку

снижает каландровый эффект. К этому же приводит пропуск рези-

нового листа в свободном (ненатянутом) состоянии на транспор-

тере через теплую (60—65 °C) ванну. В производственной практике

приходится выпускать за смену пластины различной толщины (от

0,5 до 4 мм) при ассортименте 8—10 смесей. Передовики произ-

14

а разработали последовательность выполнения наряда, обес-

в0ДИваюшУю высокий коэффициент машинного времени при точном

'«полпенни технологических регламентов. Работа начинается с вы-

8 лнения белее тонких калибров, что позволяет подогревалыцику-

спезчику иметь резерв времени на разогрев очередной смеси, вы-

пускаемой в более толстых листах. Переход от тонких к более

толстым листам, учитывая при этом очередность резин по возра-

станию температур обработки, облегчает труд и сокращает время

на перестройки режимов.

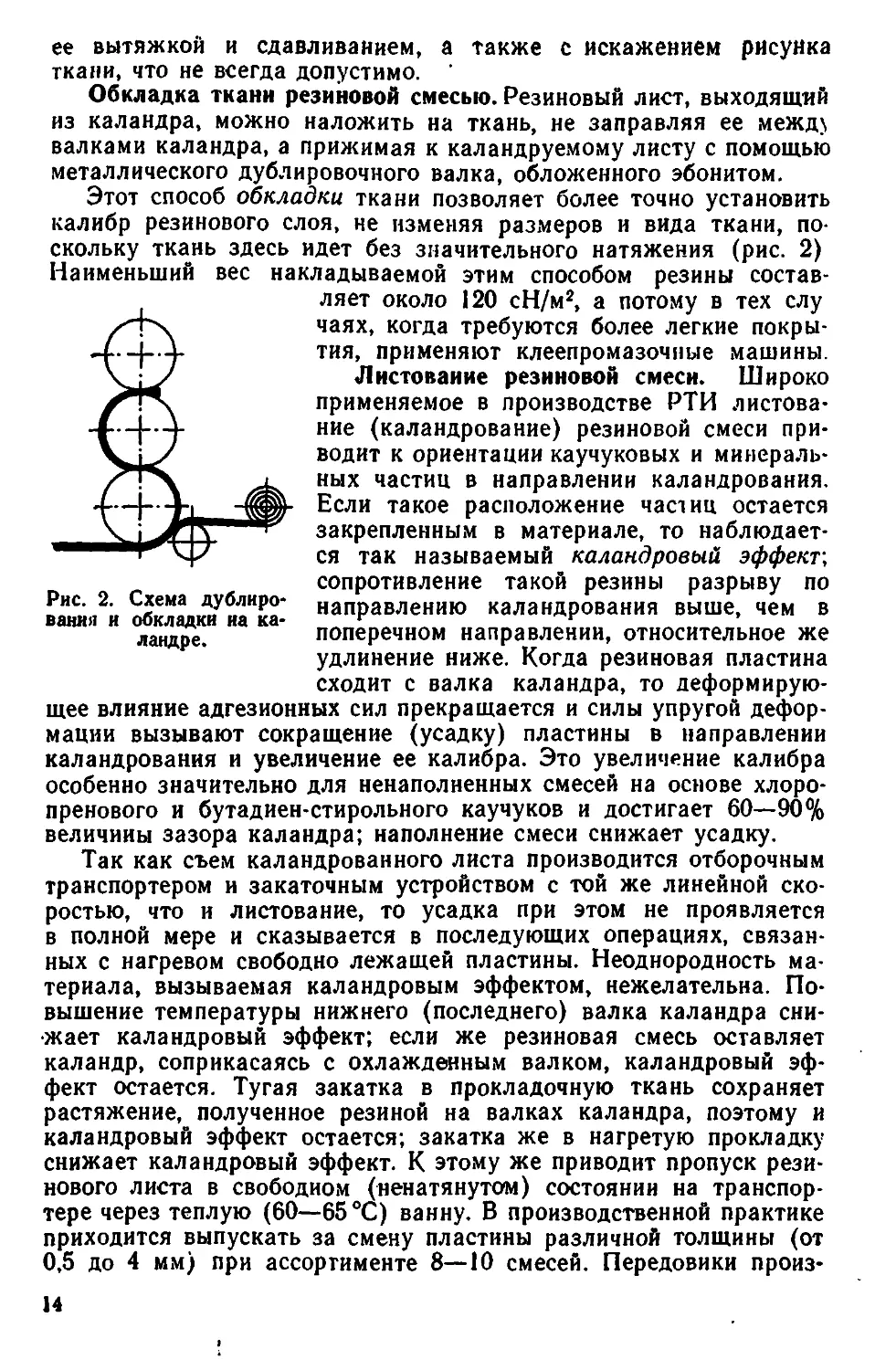

Выпуск пластин значительных калибров за один проход не ис-

ключает отсутствия в них пузырьков воздуха; поэтому необходимо

, производить дублирование пластины из от-

дельных листов резиновой смеси не толще

1,5—1,0 мм.

Удобно производить дублирование на осо-

бом двухвалковом дублере, располагаемом

Рис. 3. Схема работы дублировочного устройства.

за каландром (рис. 3). Посредством двух транспортерных лент, ко-

торыми оснащен дублер, резиновая пластина образует петлю и на-

правляется в зазор дублирующих валков, где на нее наращивается

выпускаемый каландровый лист.

Если требуется каландровать резиновый лист, подлежащий

в дальнейшем вулканизации в котле, применяется опудривание

тальком во время движения листа по отборочному транспортеру

с последующим удалением излишка тааька. Для этой цели может

быть применено электромагнитное вибрационное сито. Электромаг-

нитное сито не имеет приводного механизма и трущихся частей, а

потому удобно в обслуживании.

Подготовка прокладочных холстов составляет весьма важный

участок каландрового цеха. Возвращаемую из цехов-потребителей

подкладочную ткань следует обязательно очищать, пропуская ее

через круглощеточную машину с одновременной накаткой на ро-

лики; при чистке и накатке необходимо применять ширительные и

расправляющие устройства. В целях предупреждения прилипания

резиновой смеси к прокладочной ткани, последняя пропитывается

различными химическими составами (асфальтовыми лаками, нит-

ролаками и т. п.). Такая пропитка придает тканям большую глад-

кость. Однако пропитанная ткань становится более жесткой, появ-

ляющиеся на ней складки трудно разглаживаются и оставляют

след на резине. Применение мыльных растворов или суспензионного

15

опудривания каландрованных листов тальком или каолином мо-

жет устранить необходимость прокладочных тканей.

Агрегирование каландров с оборудованием сборки заготовок.

До последнего времени территориальное разграничение каландро-

вых и сборочных цехов, связанное с необходимостью межцехового

транспорта и значительным прокладочным хозяйством, было обыч-

ным на заводах РТИ. Теперь же каландры и обслуживающие их

вальцы в ряде случаев устанавливаются в непосредственной бли-

зости с оборудованием, использующим каландрованные листы Или

промазанную ткань. Облегчая и упрощая транспорт и способствуя

улучшению качества, подобное агрегирование ставит, естественно,

съем с каландра в зависимость от производительности сборочного

оборудования. Такое агрегирование осуществлено на ряде заводов

в производствах: резиновой подошвы, напорных рукавов, привод-

ных ремней и транспортерных лент, мячей и игрушек.

Контрольные и вспомогательные устройства у каландров.

Для электрометрического определения влагосодержания могут

быть использованы замеры объемного сопротивления ткани, вели-

чины, зависящей от влажности ткани. Возможна конструкция элек-

тровлагомера, основанная на измерении емкости и сопротивления.

Такой прибор разработан и успешно применяется на заводе «Кау-

чук» [4]. Датчик представляет плоскопараллельный конденсатор,

состоящий из двух пластинок: неподвижной размером 110 X 70 мм

и подвижной диаметром 10 мм, между которыми и помещают сре-

занный с рулона образец ткани. Влажность бельтинга таким при-

бором определяется с точностью ±0,1%.

Рулоны прорезиненной ткани следует контролировать как по

длине, так и по массе. Для промера ткани промазочные каландры

снабжаются измерительными каретками. Массу прорезиненной

ткани или каландрованного листа рекомендуется проверять непре-

рывно на автоматических весах. Весы состоят из двух деревянных

или металлических роликов, расположенных на расстоянии около

2 м, определяющих длину взвешиваемого куска. Посредине между

этими роликами расположен металлический валик меньшего раз-

мера, связанный с коромыслом весов. Весы снабжены электриче-

скими контактами и стрелкой, сигнализирующими об отклонениях

в массе каландруемого материала.

Автоматический контроль толщины листа. Толщину каланд-

руемого листа можно контролировать автоматически. Электромаг-

нитные или индуктивные калибромеры основаны на принципе из-

менения магнитного поля прибора в результате отклонения в тол-

щине каландруемого листа, проходящего через прибор; точность

замеров ±0,03 мм. Применяются также калибромеры механиче-

ского действия, непосредственно замеряющие величину отклонения

калибра листа или с электрической передачей замера на рас-

стояние.

В настоящее время для бесконтактного непрерывного контроля

толщины резиновых листов находят применение радиоактивные

изотопы, в частности криптон 85. Измерение основано на том, что

10

с изменением толщины каландруемого листа изменяется интенсив-

ность проникающей через него радиации.

Автоматические калибромеры могут быть снабжены записываю-

щим прибором. При оснащении каландров приборами автоматиче-

ского регулирования зазора валков сущность устройства сводится

к следующему: малые токи, протекающие в электрической цепи ка-

либромера, с помощью электронных преобразователей и усилите-

лей превращаются в токи большой величины, способные воздей-

ствовать на магнитные устройства, управляющие работой моторов,

производящих перемещение подвижных подшипников валков ка-

ландра. Автоматический калибромер-регулятор, применяющий

пневматический датчик, создан в Научно-исследовательском ин-

ституте резиновой промышленности [5].

Температурные условия переработки резиновых смесей на ва-

куум-машинах рассмотрены в работе [6].

ОСНОВНЫЕ ПРИЕМЫ ВЫПОЛНЕНИЯ ЗАГОТОВОК РТИ

В ряде случаев технологические схемы производства включают

операции по изменению формы и вида полуфабрикатов, получен-

ных каландровой обработкой. Сюда относятся: операции обра-

ботки резиновых смесей давлением, резка и склеивание. Общее на-

значение всех подобнах операций — выполнение заготовок РТИ.

Механизация производственного процесса и организация его не-

прерывным потоком ведут к сокращению и ускорению этих опера-

ций; однако в настоящее время применение заготовок еще доста-

точно велико. Если для придания требуемого внешнего вида изде-

лия можно ограничиться операциями заготовки и применить вул-

канизацию без употребления форм, то изделия носят название

неформовых. Если сложность конфигурации изделий и необходи-

мая точность их требуют запрессовки в формы, то изделия носят

название формовых.

Дублирование. Под дублированием ил# изготовлением пластин

понимается соединение двух и более каландрованных листов или

слоев прорезиненной ткани в одну пластину'большей толщины или

соединение резиновых и тканевых слоев в различных комбинациях

по числу и очередности.

Дублирование тканевых и резиновых слоев в различных комби-

нациях применяется при изготовлении плоских приводных ремней,

транспортерных лент, технической пластины и др. Такая пластина

назначается для вырезки из нее самими потребителями уплотняю-

щих прокладок для фланцевых соединений труб, люков и т. п.

Приемы дублирования резины на каландре были рассмотрены

выше. В тех случаях, когда требуется изготовить пластину и заго-

товку без каландрового эффекта, используют отрезки одинаковой

Плицу и ширины. Дублирование их производят перекрестным на-

калыванием с последующей прикаткой роликами.

17

Накатка. Операция накатки по существу представляет собой!,

то же дублирование, но проводимое на цилиндрической поверхно-

сти металлического дорна. Накатывают листы резиновой смеси,

прорезиненную ткань или их комбинацию. В результате такой опе-

рации на дорне образуется труба с более или менее толстой стен-,

кой; если накатка производилась без дорна, то получается массив-1

ный стержень. Накаточное устройство может быть агрегировано,

с каландром. Калаидрованная резина накатывается под давлением

дублирующего обложенного резиной ролика на барабан, установ»:

ленный вблизи каландра. Накатная заготовка по достижении тре-

буемой толщины может быть срезана с барабана по образующей

цилиндра. Относительно небольшая длина пластины (4—5 м), не-

достаточная точность калибра и перерывы в

работе при снятии пластины с барабана сни-

жают значение этого метода по сравнению с

дублированием. Цельнорезиновые трубчатые

и массивные накатные заготовки выполняют-

ся в цехах технических и эбонитовых изделий

для изготовления колец прямоугольного или

фосонного сечения. Путем накатки производят

обкладку валов резиновым слоем, изготавли-

вают рукава с тканевыми прокладками и за-

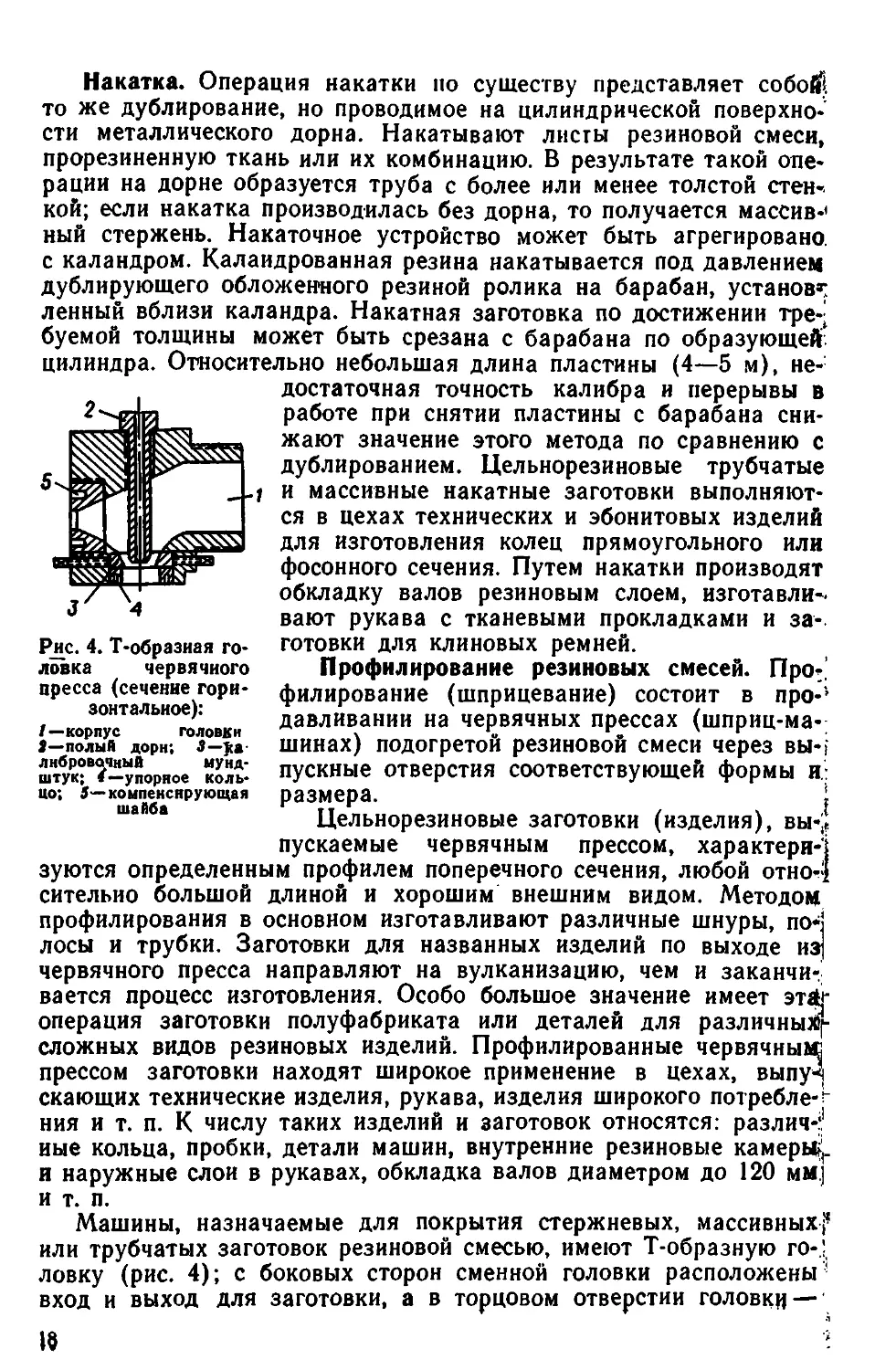

Pjic. 4. Т-образиая го-

ловка червячного

пресса (сечение гори-

зонтальное):

/—корпус головки

У—полый дорн; 3— ка-

либровочный мунд-

штук; «—упорное коль-

цо; компенсирующая

шайба

готовки для клиновых ремней.

Профилирование резиновых смесей. Про-

филирование (шприцевание) состоит в про-'"

давливании на червячных прессах (шприц-ма-

шинах) подогретой резиновой смеси через вы-;

пускные отверстия соответствующей формы и,-

размера.

Цельнорезиновые заготовки (изделия), вы-*

пускаемые червячным прессом, характери-)

зуются определенным профилем поперечного сечения, любой отно-1

сительио большой длиной и хорошим внешним видом. Методом

профилирования в основном изготавливают различные шнуры, по-:

лосы и трубки. Заготовки для названных изделий по выходе из]

червячного пресса направляют на вулканизацию, чем и заканчи-

вается процесс изготовления. Особо большое значение имеет этЛ"

операция заготовки полуфабриката или деталей для различныХ^

сложных видов резиновых изделий. Профилированные червячнымс

прессом заготовки находят широкое применение в цехах, выпу-

скающих технические изделия, рукава, изделия широкого потребле-!-

ния и т. п. К числу таких изделий и заготовок относятся: различу

иые кольца, пробки, детали машин, внутренние резиновые камеры?,,

и наружные слои в рукавах, обкладка валов диаметром до 120 мм.]

и т. п.

Машины, назначаемые для покрытия стержневых, массивных!”

или трубчатых заготовок резиновой смесью, имеют Т-образную го-.'

ловку (рис. 4); с боковых сторон сменной головки расположены4

вход и выход для заготовки, а в торцовом отверстии головки —

18

м,пенсирук>тая Шайба с небольшим отверстием для выхода из-

К°ц1ка смеои. Обкладываемые заготовки пропускают через головку

ЛИпвячного пресса в направлении, перпендикулярном оси червяка.

Имеются прессы, где оси червяка и обкладываемого сердечника

асположены под некоторым углом. Если требуется обеспечить

большую подачу резиновой смеси, устранить эффект прохода через

порнодержатель, дать двухцветную (или двухслойную) заготовку,

применяются прессы с двойной головкой. Оси червяков такой ма-

шины располагаются под углом. Известны и трехчервячные прессы.

Пластичная резиновая смесь, находящаяся в головке в сдавлен-

ном состоянии, по выходе через выпускное отверстие формующей

части увеличивается в сечении и дает усадку по длине. Увеличение

размера поперечного сечения значительно колеблется а зависи-

мости от количества каучука в смеси и типа его, от пластично-

сти смеси, условий работы и конфигурации отверстия. Если отвер-

стия в шайбе ограничены плоскостями, заготовки получаются не

Риг. 5. Поперечное сечение шнура и-соответствующее

ему отверстие шайбы.

с плоскими гранями, а с выпуклыми в наружную сторону. Поэтому

в случае необходимости изготовить изделие с поперечным сече-

нием, включающим прямые линии, следует иметь формующее от-

верстие соответственно искаженного очертания и уменьшенных раз-

меров (рис. 5). *

Точной формулы для определения изменения профиля резины

по выходе из червячного пресса не установлено, несмотря на ряд

работ. В случае выпуска заготовок для трубок подбирают наибо-

лее эффективную комбинацию мундштука и дорна; при изгото-

влении шайб для заготовки фасонных стержней большое значение

имеет опыт наладчика, обслуживающего машины. Так как измене-

ние сечения заготовки зависит и от пластичности смесей, то при

смеие их требуется соответственная замена или пригонка шайб.

Небольшая толщина шайб облегчает эту работу. Усадка заго-

товки по длине составляет примерно 2% и аналогична усадке, по-

лучаемой при листовании резиновой смеси на каландре. При обра-

отке на червячном прессе также наблюдается ортотропия, вы-

анная ориентацией каучуковых и минеральных элементов смеси,

пРимеР трубчатая заготовка легче рвется вдоль (по образую-

щеи). чем поперек.

.19

Рецептура смесей и режим работы существенно влияют на ха-

рактер, вид и состояние получаемой заготовки. Мало наполненная

резиновая смесь (особенно из натурального, бутадиен-стирольного

и хлоропренового каучуков) не дает гладкой поверхности заго-

товки. Для таких смесей характерна значительная волнистость по-

верхности. Добавление мягчителей или наполнителей в эти смеси

облегчает получение гладкой поверхности.

На скорость выхода заготовки влияют состав смеси и величина

давления в головке. Резиновые смеси с большим или малым содер-

жанием каучука обрабатываются на малой скорости (5—8 м/мин),

средне наполненные смеси — на большой (15—30 м/мин и выше).

Воски, органические жирные кислоты и ряд минеральных ма-

сел, применяемые в качестве составных частей резиновых смесей,

приводят к ускорению выхода заготовки из головки машины. Смо-

лы, битумы, пек и другие мягчители увеличивают липкость резино-

вой смеси к оборудованию, что приводит к уменьшению скорости

выхода резины из машины. Особенно ценным ингредиентом для

таких смесей является темный фактис, представляющий собой не

только эффективный мягчитель, но одновременно придающий за-

готовке «каркасность» и устраняющий опадание вулканизованных

трубок. Состав рецепта смеси и природа составных ее частей яв-

ляются существенными факторами, влияющими как на успешный

ход процесса профилирования, так и на качество заготовки и го-

тового изделия.

Условия правильной обработки на червячном прессе. Правиль-

ный и постоянный режим работы определяет лучшее качество про-

филируемой заготовки. Это требование относится к питанию

машины и к ее температурному режиму. Червячный пресс необхо-

димо питать таким количеством резиновой смеси, какое он выпу-

скает, и с той же равномерностью. В том случае, когда подогре-

вом обслуживаются одновременно 2—3 червячных пресса, в комп-

лекте следует ставить питательные вальцы. В новых видах червяч-

ных прессов подогрев на вальцах и профилирование агрегируются

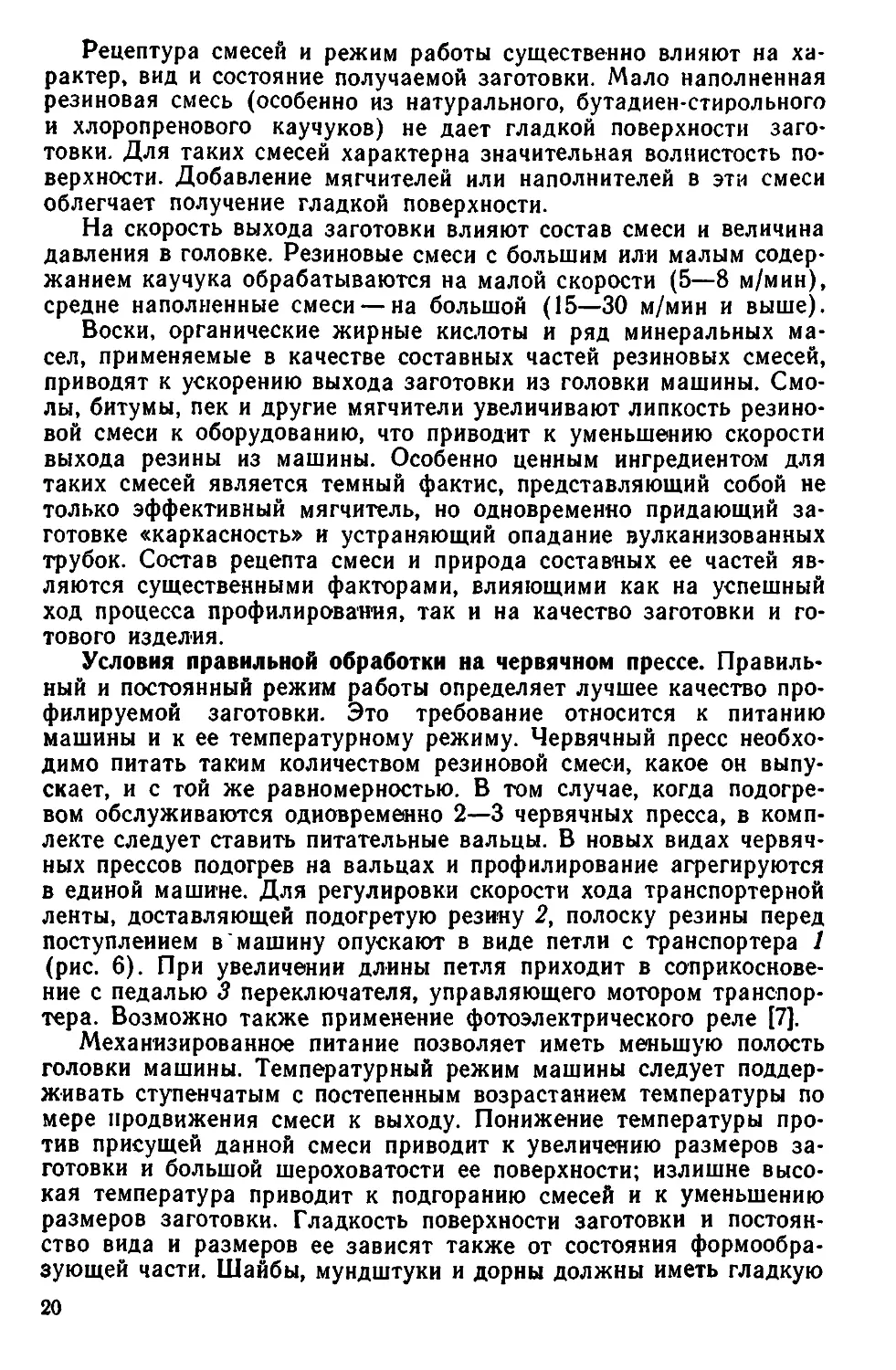

в единой машине. Для регулировки скорости хода транспортерной

ленты, доставляющей подогретую резину 2, полоску резины перед

поступлением в машину опускают в виде петли с транспортера 1

(рис. 6). При увеличении длины петля приходит в соприкоснове-

ние с педалью 3 переключателя, управляющего мотором транспор-

тера. Возможно также применение фотоэлектрического реле [7].

Механизированное питание позволяет иметь меньшую полость

головки машины. Температурный режим машины следует поддер-

живать ступенчатым с постепенным возрастанием температуры по

мере продвижения смеси к выходу. Понижение температуры про-

тив присущей данной смеси приводит к увеличению размеров за-

готовки и большой шероховатости ее поверхности; излишне высо-

кая температура приводит к подгоранию смесей и к уменьшению

размеров заготовки. Гладкость поверхности заготовки и постоян-

ство вида и размеров ее зависят также от состояния формообра-

зующей части. Шайбы, мундштуки и дорны должны иметь гладкую

20

шлифованную поверхность; утолщенная шайба (15—18 мм) дает

значительно более гладкое изделие, чем тонкая шайба, но замел-

ляет выход смеси. Одна и та же машина при сменных шайбах или

мундштуках может дать заготовки весьма различных профилей, но

по мере уменьшения отверстия формующей части повышается дав-

ление в головке машины. Это повышение давления может достичь

опасных размеров и повести к отрыву головки. Одновременно по-

вышение давления ведет к

увеличению расхода элект-

роэнергии.

Для предупреждения

склеивания профилирован-

ных заготовок их опудрива-

ют тальком тотчас по вы-

ходе из червячного пресса.

Однако это ведет к запыле-

нию рабочего помещения.

Применяется также провод-

Рис. 6. Автоматически регулируемое не-

прерывное питание червячного пресса:

t—транспортер; 2—резина; 3—педаль; 4— электро-

мотор

ка заготовок через ваниу с

раствором мыла. Заготовки

сложной конфигурации це-

лесообразно опрыскивать

этим раствором, подводя его

непосредственно к профили-

рующей шайбе. В этом слу-

чае раствор нужно подогре-

вать до температуры шайбы. Добавками к хлоропреновому каучуку

бутадиен-стирольного или регенерата удается получать смеси, не

требующие опудривания. Приближенная гидродинамическая тео-

рия шприцевания резиновых смесей, позволяющая рассчитать дав-

ление смеси, развиваемое в червячном прессе, и производитель-

ность этого пресса разработаны Р. В. Торнером и М. М. Май-

зелем [8].

Охлаждение шприцованных изделий проводят в ваннах, агре-

гированных в потоке с червячными прессами. Расчет охлаждения

(на основе дифференциального уравнения тейлопроводности) при-

водит Шварцбург [9]. Известны шприц-машины, к которым обра-

батываемый материал продвигается не червяком, а гидравличе-

ским плунжером. *

Агрегирование червячных прессов с оборудованием

последующей обработки резиновых смесей

В настоящее время все чаще применяется агрегирование профи-

лирования на червячных прессах с последующими операциями,

аппаратами непрерывной вулканизации шнуров и трубок агре-

гированы червячные прессы на заводе «Каучук». С устройствами

Для поперечной резки профилированной заготовки, взвешивания

и сортировки получаемых каблучных заготовок осуществлено

21

агрегирование на Ярославском заводе РТИ. В последнем случае

червячный пресс непрерывно питают резиновой смесью непосред-

ственно с 84 листовальных вальцов. Иногда шприцуют и неподо-

гретые резиновые смеси, если они достаточно пластичны.

Автоматический контроль и регулирование температуры. Для

контроля и регулирования температуры резиновой смеси в головке

червячного пресса просверливается отверстие, в которое встав-

ляется термопара. Резиновая смесь, проходя головку машины, со-

прикасается с местом горячего спая. Регулирование температуры

возможно осуществить и по изменению температуры отходящей

охлаждающей воды. Для этого применяется терморегулятор, свя-

занный с мембранным клапаном прямого действия, установленным

на линии подачи пара. Чтобы повысить производительность труда

на червячных прессах, применяют шайбы с несколькими отвер-

стиями, а также увеличивают число оборотов червяка машины.

Рнс. 7. Схема поперечной резки каландруемых листов:

/—отборочный транспортер; 2—барабан; 3—нож; /—упор; 5—направляющие

доски; S—каландруемый лист.

Резка заготовок резиновой смеси и прорезиненной ткани.

Способы резки заготовок различаются в зависимости от направле-

ния отреза, требуемых очертаний деталей и вида материала. При-

меняется резка: продольная, поперечная, под углом, по кругу и

фасонная. Продольную резку каландруемого листа производят ди-

сковыми ножами, прижимаемыми к валку каландра одновременно

с каландрованием. Для поперечной резки каландруемого листа 6

над отборочным транспортером / устанавливается барабан 2 с но-

жом 3, расположенным по образующей барабана; под ножом по-

мещается деревянный упор 4 (рис. 7). Справа и слева от упора

располагаются гладкие направляющие доски 5, которые подни-

мают каландруемый лист с транспортера и направляют его на

упор. За каждый оборот барабана ударом по листу отрезается

пластина, по длине равная окружности барабана. Другое устрой-

ство состоит из металлических планок с режущим выступом, при-

крепляемых на определенных расстояниях к транспортерной ленте,

И нажимного валика, соприкасающегося с резиновым листом,

транспортируемым лентой. Отрез производится давлением на лист

валика в момент прохождения под ним планки транспортера.

Для продольной, поперечной и фасонной резки цельнорезино-

вых, тканевых или комбинированных пластин, как невулканизован-

ных, так и вулканизованных, применяют дисковые клинковые и

циркульные ножи и сверлильные станки. Во время резки передняя

22

режущая часть инструмента смачивается водой. Для продольного

закроя ткани на полосы, а также каландрованной пластины при-

меняют полосорезальные машины, в которых ткань перекаты-

вается с одного ролика на другой, проходя над или под ножами,

расположенными на требуемом расстоянии один от другого. Ткань

идет в натянутом состоянии, что обеспечивает правильность и чет-

кость разреза. Различные типы этих машин отличаются видом но-

жей (дисковые или клинковые), расположением их по отношению

к ткани (сверху или снизу) и способом закатки разрезанных по-

лос ткани.

Резку ткани или резины, свернутой в рулон, производят на то-

карных станках. Для поддержки режущего инструмента на станке

имеется суппорт, закрепляемый в требуемом положении. В токар-

ных станках с самоходом суппорт имеет механизированное движе-

ние вдоль станка. Станки с механическим движением суппорта и

станки-автоматы с комбинированным движением суппорта и ножа

обладают большой производительностью и большой точностью ра-

боты.

В рукавном и ремневом производствах для закроя ткани под

углом (обычно 45°) применяют диагонально-резательные машины.

При массовом раскрое тканей на одинаковую ширину целесооб-

разно применять резательные машины роторного типа. Режущей

частью этих машин являются ленточные ножи, спирально располо-

женные на поверхности вращающегося барабана. Подаваемая

транспортером ткань поступает под барабан и разрезается на по-

лосы определенной ширины с углом закроя в зависимости от рас-

положения ножей. Изменение ширины полос и угла закроя требует

смены барабана с иным расположением ножей. Отрезанные по-

лосы ткани выносятся ленточным транспортером из зоны резки и

поступают на швейную машину. Сшитые и закатанные в рулоны

«косяки» подаются к сборочным машинам.

Для непрерывной безотходной резки резиновых заготовок на

заводах, изготовляющих резиновые подошвы, применяют роторный

нож, поверхность которого покрыта соответственным набором

штанцев. Роторный нож с нажимным ваДиком над ним распола-

гается в непосредственной близости с листовальным каландром.

Для поперечной резки резиновых пластин, например в произ-

водстве стиральной резины, применяются машины, работающие на

принципе гильотинной резки. Гильотинны^ нож движется в на-

правляющих вверх и вниз посредством тяг, связанных с эксцентри-

ками, расположенными на ведущем валу. Стол, на котором поме-

щается разрезаемая пластина, имеет прерывнопоступательное дви-

жение. Чтобы предупредить порчу ножа о поверхность стола, под

пластину подкладывают слой плотного, но нежесткого материала,

например пластины из гуттаперчи. После того как поверхность та-

кой пластины будет изрезана, гуттаперчевую подкладку можно

восстановить размягчением и прессовкой.

Поперечная резка в случае потребности в коротких отрезках

^готовки, выпускаемой червячным прессом, как уже указано,

99

может быть агрегирована с работой этой машины. Транспортер

для приема и усадки заготовки в этом случае снабжают гильотин-

ным ножом автоматической резки. Транспортер, подающий заготов-

ку, движется непрерывно, с прекращением подачи в момент резки.

Величина подачи, а следовательно, и длина отрезаемых заготовок

устанавливаются действием контактного приспособления, связан-

ного с ведущим барабаном транспортера. Регулирование длины

заготовок осуществляется изменением числа оборотов вала преры-

вателя ведущего барабана. Известно также приспособление к го-

ловке червячного пресса, состоящее из двух горизонтальных ди-

сков, снабженных радиально расположенными торцовыми ножами.

Расстояние между концами ножей точно отвечает длине требуемой

заготовки (но не менее 30 мм). Синхронность работы ножей обес-

печивается тем, что диски, несущие их, прикреплены к ведущим

шестерням, находящимся в зацеплении одна с другой. Для каж-

дого размера заготовки необходимы отдельные такие приспособле-

ния. Однако смена их непродолжительна.

Сложные фасонные заготовки вырубают посредством штанце-

вых ножей (штанцев, резаков) или вырезают, применяя закройные

шаблоны. Штанцевый нож представляет рамку соответствующей

конфигурации, согнутую из стальной полосы и сваренную по стыку.

Высота штанца 40—80 мм, толщина 4—5 мм. Нижний край штанца

с наружной стороны остро отточен. Штанец накладывают сверху

пластины, помещенной на гуттаперчевой подкладке, и надавли-

вают по верхнему его краю. Работа коротким ударом и наличие

упругой подкладки — характерные особенности штанцевой рубки.

Для лучшей амортизации удара штанцевание производят на «тор-

цовых досках» — деревянных блоках, составленных из призмати-

ческих поставленных на торец брусьев, связанных обручами. За-

готовку следует вырубать штанцем из остывшей пластины, которая

предварительно пропудрена или переложена изолирующими про-

кладками; иногда смачивают листы водой. Штанцевый нож с на-

ружной заточкой дает заготовки с наклонным во внутрь срезом;

нож с двусторонней заточкой дает вертикальный срез.

Известно несколько конструкций прессов для штанцевой вы-

рубки. В прессах с неподвижной нижней плитой и подвижной верх-

ней траверсой пластинный материал помещается на нижней плите,

штанец накладывается на него или закрепляется в патроне с нижней

стороны траверсы. Штанец, укрепленный на траверсе, снаб-

жается пружиной или иным буферным приспособлением для вы-

талкивания вырубленной детали. Вырубка идет периодически; ма-

териал автоматически продвигается во время подъема штанца. Для

устранения возможности попадания рук рабочего под штанец пресс

блокируется так, чтобы в период опускания траверсы были заняты

обе руки рабочего. В тарелочных вырубных прессах (рис. 8) шта-

нец не закрепляется и материал вынимается из пресса после каж-

дого хода гарелки. Менее употребительны штанцевые прессы с не-

подвижной верхней плитой и поднимающейся посредством эксцент-

рика нижней.

24

Вырубать резйновыё заРоТойкй возможно также штампом, со-

т0Ящим из неподвижной матрицы с отверстием требуемого раз-

мера и очертания и подвижного пуансона, точно входящего в маг

оииу- Если резиновая полоса помещена на поверхности матрицы,

,}.о пуансон при опускании продавит соответственную часть полосы

резины через отверстие матрицы, давая требуемую заготовку. По-

верхность среза, сделанного штампом, не плоская, как в случае

резки штанцем, а слегка вогнутая. Если заготовки назначаются

для вулканизации в формах, это не представляет существенного

недостатка. Никакой подкладки под матрицу не требуется, деталь

Рис. 8. Тарелочный вырубной пресс:

Z—тарелка; 3—стол.

падает в приемный лоток, а отход (шлейка) при поднятом пуан-

соне продвигается на установленный размер подачи. Штампы де-

лают до 2500 ударов в 1 ч. Отсутствие опорной подкладки харак-

терно для способа штампования.

Склеивание деталей. Иногда заготовленные детали перед

вулканизацией подвергают склейке (сборке). Основной операцией

при склейке деталей является изготовление стыка или шва. Дорны

и модели служат основанием, на которое в процессе ручной клейки

последовательно накладывают заготовленные детали. Дорны на-

значаются для изготовления заготовок и изделий трубчатой формы

(прямых, конических, гладких или рифленых), модели исполь-

зуются для изготовления изделий сложного очертания. Из мягкой

резины и прорезиненной ткани на моделях клеят части водолазных

костюмов, прокладки для шляпных прессов, полые амортизаторы,

Различные манжеты и т. д. Ручная склейка в настоящее время со-

хранилась лишь в мелкосерийном производстве. В производстве же

массовых изделий, например тонкостенных игрушек, применяют

Штанцевание, сопровождаемое одновременным соединением шва.

25

Формование. При формовании резиновую заготовку помещают

в полость формы и запрессовывают. В результате этого заготовка

принимает требуемое очертание. Наиболее употребительна запрес-

совка заготовок в формах, помещаемых между плитами гидравли-

ческого пресса. Применяются также автоклавы и индивидуальные

одно- или многогнездные вулканизаторы. Различают запрессовку,

производимую в формах с одновременным обогревом форм, и за-

прессовку без подогрева форм. Первый способ можно назвать го-

рячим формованием изделий; он наиболее распространен на заво-

дах РТИ. Запрессовка без подогрева форм сопровождается после-

дующим перемещением заготовок для нагрева в вулканизационные

котлы. Таким способом холодного формования изготовляют эбони-

товую арматуру для изделий широкого потребления и санитарии

(краны, наконечники для спринцовок и т. п.).

Приемы выполнения заготовок для формовых изделий зависят

от вида изделий и конструкции вулканизационных форм. Чтобы

хорошо заполнить резиновой смесью полость формы, следует заго-

товке придать конфигурацию, возможно близкую к очертанию этой

полости (гнезда формы), обеспечивая при этом выход воздуха из

формы. Для деталей из жестких, малотекучих смесей, например

эбонитовых, наполненных асбестом, тальком, каолином или сажей,

создание заготовок близкой к изделию конфигурации особенно

важно. Заготовки, выполненные из дублированных или каландро-

ванных листов, применяются для изготовления пластин, для фор-

мовых тонкостенных изделий и для изделий, вулканизуемых в мно-

гогнездных формах. Такие заготовки назначаются для пластин

старательной резины, пластин для подошв, формовых грелок для

горячей воды, пузырей для льда, а также для пробок, набоек и

т. п. Заготовки, нарезаемые из профилированных червячным прес-

сом полос и шнуров, применяются для изготовления деталей ма-

шин, массивных игрушек, уплотнительных колец круглого и прямо-

угольного сечения, муфт и т. п. Заготовки более сложных видов

изделий выполняют из резиновых, тканевых и металлических ча-

стей, применяя различные, в зависимости от конструкции и вида

изделия, способы работы. Сюда относятся заготовки для водоподъ-

емных лент, клиновых ремней, полых игрушек и тому подобных

изделий.

Выполнение заготовок обязательно сопровождается контролем

их массы, которая должна быть равна массе изделия с допуском

3—5% на запрессовку. Снижение допуска вызывает недопрес-

совку; излишняя масса приводит к искажению размеров изделия

и большим выпрессовкам. Заготовки упрощенных очертаний имеют

массу выше нормальной, величина вулканизированных отходов

достигает 5—8% и более.

Заготовки принято сравнивать по массе с эталонами, выбран-

ными из вулканизованных, хорошо оформленных изделий, с нор-

мальными заусенцами. Для мелких массовых изделий, например

каблучных набоек, особенно удобен автоматический контроль мае-

26

заготовок с одновременной сортировкой их на заготовки нор-

мальной массы, неполновесные и тяжелые.

М Гранулирование резиновых смесей. Разновидностью формова-

ла является запрессовка с применением вместо заготовок грану-

лированных резиновых смесей.

к Резиновая смесь посредством гранулятора размельчается на

мелкие (длиной 3—5 мм) цилиндрические кусочки. Полученный

охлажденный и сыпучий материал можно перемещать пневмотран-

спортером в бункера, а из их, с помощью дозаторов, самоте-

ком в пресс-формы. Грануляторы представляют собой червячные

прессы, снабженные цилиндрическими перфорированными голов-

ками для выпуска тонких круглых шнуров с одновременной резкой

их на короткие отрезки. Применяют также порошкообразный кау-

чук и резины, получаемые механическим измельчением как охлаж-

денных продуктов, так и без предварительного охлаждения [10].

Литье резиновых смесей под давлением

Литье в плунжерных прессах [11]. Н. В. Коропальцевым был

предложен, разработан и введен в производство метод выполнения

заготовок путем продавливания резиновой смеси в вулканизацион-

ную форму на плунжерных литьевых прессах с одним рабочим гид-

равлическим цилиндром. Разогретую резиновую смесь (рис. 9) за-

гружают в литьевой цилиндр 1. Отсюда смесь давлением напор-

ного штока 2 вытесняется в помещенную под цилиндром форму 3.

В дне цилиндра и в крышке формы имеются литьевые каналы 4 и

5. Для облегчения центровки их между формой и цилиндром поме-

щается центрующая шайба 6. Напорный шток прикреплен к верх-

ней траверсе пресса 7; форма устанавливается на нижней плите

пресса 8. Поступательное движение нижней плиты приводит в со-

прикосновение форму и шайбу с дном цилиндра, а затем вводит

напорный шток в литьевой цилиндр. Резиновая смесь сдавли-

вается, текучесть ее повышается и через литьевое отверстие смесь

в виде тонкого шнура поступает в полость формы. Подъем нижней

плиты продолжают до тех пор, пока вся полость формы не будет

заполнена резиновой смесью. Этот момент определяется выходом

смеси через контрольное отверстие в форме. Количество отливок,

которые можно сделать из одной закладки в литьевой цилиндр,

зависит от емкости форм; возможна точная дозировка закладки

в сменный контейнер для заполнения одной формы. Состав резино-

вой смеси и вид каучука в ней влияют на условия литья; но и

применение метода литья сказывается на свойствах резины. Мо-

дуль бутадиен-нитрильных резин увеличивается при этом методе

обработки; модуль резин из бутилкаучука уменьшается. Поскольку

пРи литье на вулканизацию поступают горячие отливки — цикл

вулканизации сокращается в отдельных случаях до 20 с.

Литьевые прессы в 1000 и 3000 кН (рис. 10) в своей основе

олизки к гидравлическим вулканизационным прессам, но вместо

нагревательных плит в них вмонтирована подвижная траверса с

27

литьевым цилиндром, движущаяся в направляющих. Рама уравнса

вешивается противовесом; для возвращения ее в исходное полая

жение с боков пресса имеются ретурные цилиндры.

Двухцилиндровый литьевой пресс [12] отличается от одноци]

линдрового следующим. Рама литьевого цилиндра укреплена не-,,

подвижно, напорный же шток, прикрепленный к верхней траверсе

Рис. 9. Принципиаль-

ная схема процесса

литья резины под да-

влением:

/—литьевой цилиндр;

3— напорный шток;

3— форма; 4—литьевой

канал в дне цилиндра;

5—литьевой канал в

крышке формы; 6— цен-

трующая шайба;7—верх-

няя траверса пресса;

8—нижняя плита пресса;

S—резиновая -смесь.

подвижен и представляет собой плунжер верхнего гидравлической

цилиндра. Подъем плунжера в нижнем цилиндре и связанной <

ним плиты используется для подъема и замы!

кания формы, прижимаемой к неподвижно!

раме. Опусканием плунжера верхнего гид^

равлического цилиндра производится выпреем

совка резиновой смеси из литьевого цилиндра'

в форму. Плунжер верхнего цилиндра имеет

обратный ход для смены закладок в литьевом;

цилиндре.

Резиновая смесь, сдавливаемая в литьевом

цилиндре напорным штоком, смещается по

направлению к литьевому отверстию. Ско--

рость и характер вытекания смеси из ци--

линдра в литьевое отверстие и дальнейшее ее.

течение в форме зависят от ряда произвол-;

ственных факторов. Когда резиновая смесь,’

выдавливаемая в форму в виде одного или’

нескольких шнуров, заполнит полость формы,

течение смеси прекращается; давление внутри,

отлитой заготовки повышается и действует на J

стенки формы. Если горизонтальная проек-

ция полости формы меньше площади напор-1

ного штока, то давление резиновой смеси на^

форму будет ниже рабочего усилия, и дви-

жение гидравлического плунжера автоматиче-,

ски прекратится. Если же горизонтальное се-:

чение полости формы больше площади штока, j

то развивающееся внутри формы давление:

может повести к раскрытию формы. Отсюда :

для выполнения больших отливок необходимо

или увеличивать диаметр напорного штока,

или снабжать формы механическими затворами, или приме-

нять не одно-, а двухцилиндровые прессы. В форме, вынутой из

литьевого пресса, снятие давления, возникшего в отлитой заго-

товке, иногда ведет к тому, что форма раскрывается расширяю-

щейся резиновой смесью. Последующая запрессовка формы при

вулканизации вызовет образование заусенцев. Этого можно избе-

жать, если практиковать отливку в прочно замкнутые заранее

формы и тотчас по отливке заглушать литьевой канал. Подобный

прием «уплотненного литья», обеспечивая высокое давление в фор-

ме во время вулканизации, повышает качество изделий. Для за-

полнения формы достаточно одного литникового канала в крышке

28

Рис. 10. Рамный литьевой пресс с нижним расположением главного цилиндра

(рабочее усилие 1000 кН):

'—рама; 3—главный цилиндр; 3—стол; 4— верхняя траверса; S— шток; 6—подвижная тра-

верса; 7—напорная камера; 8 —литник; 9—направляющая колонка; 10— ограничительная

1яга; //—подпорный цилиндр; 13— рстуриый цилиндр; /3—коллектор для подвода пара и

воды.

29

формы. Для больших или сложных отливок делают несколько лит*

никовых каналов. Наличие нескольких литниковых каналов при*

водит к соответственному количеству спаев резины в отлитой заго-

товке. Сцепление по поверхности зависит не только от свойства ре-

зины и чистоты поверхности каналов, но и от формы их. При

наличии загрязнений (смазкой, тальком и т. п.) место спая может

оказаться недостаточно прочным. Поэтому для отливок кольцевых

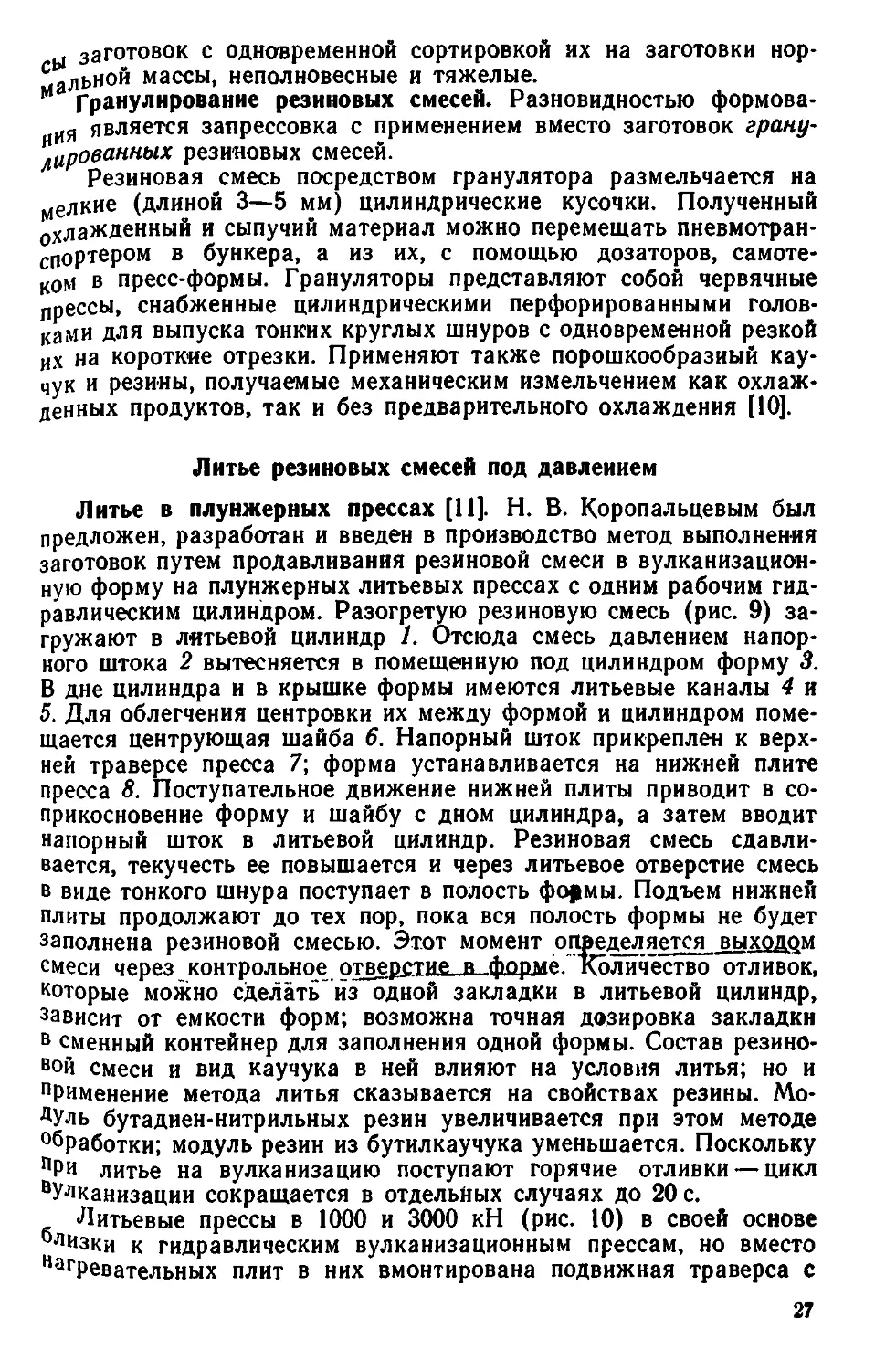

Рис. 11. Литьевой червячный пресс К-2:

/—корпус, 2—редуктор; 3—литьевая головка; 4—направляющие литьевой головки;

S— механизм подъема; б—гидропровод; 7—гидравлический цилиндр; 8—гидро-

агрегаты; 9— электропривод червяка.

заготовок более удобны щелевидные литниковые каналы. Обра-

ботка одной формы на прессе в 1000 кН занимает 25—30 с, вклю-

чая отливку 10 Н смеси, продолжающуюся около 10 с.

Литье под давлением значительно сокращает число операций

приготовления заготовки (отпадает надобность в каландровании,

резке заготовок, ручной склейке и т. д.), обеспечивает хорошее

заполнение формы и точно дозирует заготовку по объему гнезда

формы. Этот метод при изготовлении значительных по габаритам

изделий или изделий сложного очертания более удобен, чем фор-

мование. Он также успешно заменяет накатку или профилирование

в производстве полых цилиндрических заготовок. Заполнение

30

*ормы горячей (80—100 °C) резиновой смесью ведёт К Сокращё-

нню времени вулканизации по сравнению с формованием без пред-

варительного нагревания заготовок.

В изготовлении крупногабаритных или особо сложных отливок

мелкосерийного производства литье под давлением имеет иное тех-

ническое оформление. Для этого применяют рассматриваемые

ниже формы с литьевыми надставками. В производстве эбонитовых

аккумуляторных баков применяются специальные вулканиза-

ционно-литьевые прессы.

Литье в червячных прессах-агрегатах. Затруднение в исполь-

зовании обычных червячных прессов в качестве литьевых машин

для непосредственного наполнения форм состоит в недостаточном

Рис. 12. Червячный литьевой агрегат.

а—в раскрытом состояние; б—в рабочем состоянии:

/—мотор; 2—коробка передач; 3—переключатель; 4—червяк; S— устройство, блокирующее

давление; б—сопло; 7—форма; в—плунжер прижима формы; 9—электрообогрев плит при-

жимного пресса; 10—устройство для опускания червячного пресса.

давлении резиновой смеси внутри головки. Для создания монолит-

ной, плотной заготовки таким путем необходимо давление не ниже

(5,0—6,0) • 107 Па для смесей из синтетических каучуков и свыше

8,0-107 Па для смесей из натурального каучука. Однако обычный

червячный пресс дает давление в головке порядка (1,2—

1,4)-107 Па.

Для устранения этого недостатка создан автоматизированный

литьевой пресс К-2.

Литьевая головка его (рис. 11) имеет *двухзаходный червяк,

механизм для предотвращения обратного возврата резиновой сме-

си, охлаждаемый корпус, на конце которого укреплено сопло. Рези-

новая смесь подается в пресс через окно в корпусе, захватывается

На форму и для держания ее в закрытом состоянии при заполне-

нии резиновой смесью и во время вулканизации.

Гидравлический пресс служит для создания внешнего давления

на форму и для держания ее в закрытом состоянии при заполне-

нии резиновой смесью и во время вулканизации.

Литье в шнек-плунжерных машинах исследовали А. Р. Галле

и Др. [13].

31

В зарубежной практике резинового производства и пластмасс

Нашли применение червячные литьевые машины с блокирующим

устройством [14J. Такой агрегат, выполняющий операции литья и

вулканизации, состоит из двух частей: а) червячного пресса, по»

дающего смесь и сообщающего ей необходимое давление; б) прес-,

са, с помощью которого половинкй,

формы прижимаются одна к другой!

во время операций литья и вулкани-|

зации.

На рис. 12 этот агрегат показан в

раскрытом (нерабочем) состоянии и в

закрытом (рабочем). Существенной

особенностью агрегата червячного

пресса является блокирующее устрой-

ство у выхода смеси в головку и

контрольный клапан в сопловой части

камеры. В качестве устройства, блоки-

рующего давление, применены зубча-

тые колеса (рис. 13), посредством ко-

торых в червячной камере, ниже этого

устройства поддерживается давление

порядка 15,0-107 Па. Наличие этого

устройства препятствует также враще-

нию резины вместе с червяком или

выдавливанию обратно в загрузочное

отверстие. Основной червяк оканчива-

ется вспомогательным червяком мало-

го диаметра, работающим сопряженно

с кольцевым зазором. Выходящая

смесь имеет вид трубки наружного

диаметра 11,1 мм с толщиной стенки

1,6 мм. В сопловой части червячной

камеры имеется автоматический конт-

рольный клапан. Когда червяк оста-

навливают, пружина в верхней части

прижимает клапан в конической части

сопла. Этот клапанный затвор открыт

лишь во время вращения червяка.

Плунжер для прижатия формы обеспечивает давление порядка

4,0 • 107 Па, считая на площадь сечения по линии разъема форм.

Необходимое для этого осевое усилие составляет 2000—5000 кН.

Плиты пресса, к которым прикреплена форма, обогреваются эле-

ментами сопротивления. Поскольку резиновая смесь, наполняющая

форму, уже нагрета, вулканизация изделий, например, из хлоро-

пренового каучука при 176 °C длится 3 мин, при 182 °C — 2 мин.

Весь процесс работы автоматизирован и начинается, когда опера-

тор нажимает на пусковую кнопку начала работы.

Описание агрегата для автоматического производства резине^

вых колец круглого сечения, подошв и других изделий имеется в

32

7 8 9

Рнс. 13. Устройство, блокирую-

щее давление в головке чер-

вячного пресса:

/—червяк, приводимый в движение

мотором; 2—загрузочное отверстие;

3— блокирующее устройство;

4— контрольный клапан; 5—обогрев

головки; 6—вспомогательный чер-

вяк; 7—форма раскрыта; в—форма

закрыта, наполняется резиновой

смесью; 9—форма закрыта, напол-

нена.

литературе [15). Такой агрегат выполняет следующие технологиче*

сипе операции: разогрев смеси на вальцах; каландрование; вы-

рубку заготовок; прессование; вулканизацию; удаление заусенцев;

раньше все эти операции производились отдельно.

Резиновая смесь из резиносмесителя Бенбери поступает на разо-

гревательные вальцы агрегата, где нагревается до 65 °C. Срезанная

с вальцов полоса по транспортеру подается к вулканизацион-

ным пресс-формам, которые вырезают заготовки нужного размера.

Вулканизация осуществляется при 143—176°С во время передви-

жения форм между нагревательными элементами. По окончании

вулканизации готовые изделия выталкиваются из пресс-форм на

другом конце агрегата при помощи плунжеров. Там же произво-

дится чистка пресс-форм щетками, а затем их используют в сле-

дующем цикле.

Изделия получаются с минимальными заусенцами, так как

формой вырезаются из ленты заготовки нужных размеров. За-

усенцы удаляются методом замораживания. Перемещение пресс-

форм осуществляется цепью.

В настоящее время создана модель агрегата, приспособленная

для изготовления разинометаллических деталей.

ВУЛКАНИЗАЦИЯ РТИ

В производстве РТИ применяются все практически известные

способы вулканизации. Основное значение имеет горячая вулкани-

зация.

Вулканизация под атмосферным давлением

Прерывная вулканизация в ваннах. Таким образом производят

вулканизацию резиновых обкладок резервуаров большой вмести-

мости. Когда размеры аппарата столь велики, что поместить его

в вулканизационный котел не представляется возможным, можно

осуществить вулканизацию, помещая аппарат в открытую ванну,

наполненную раствором хлористого кальция, и подогревая этот

раствор 106—108 °C.

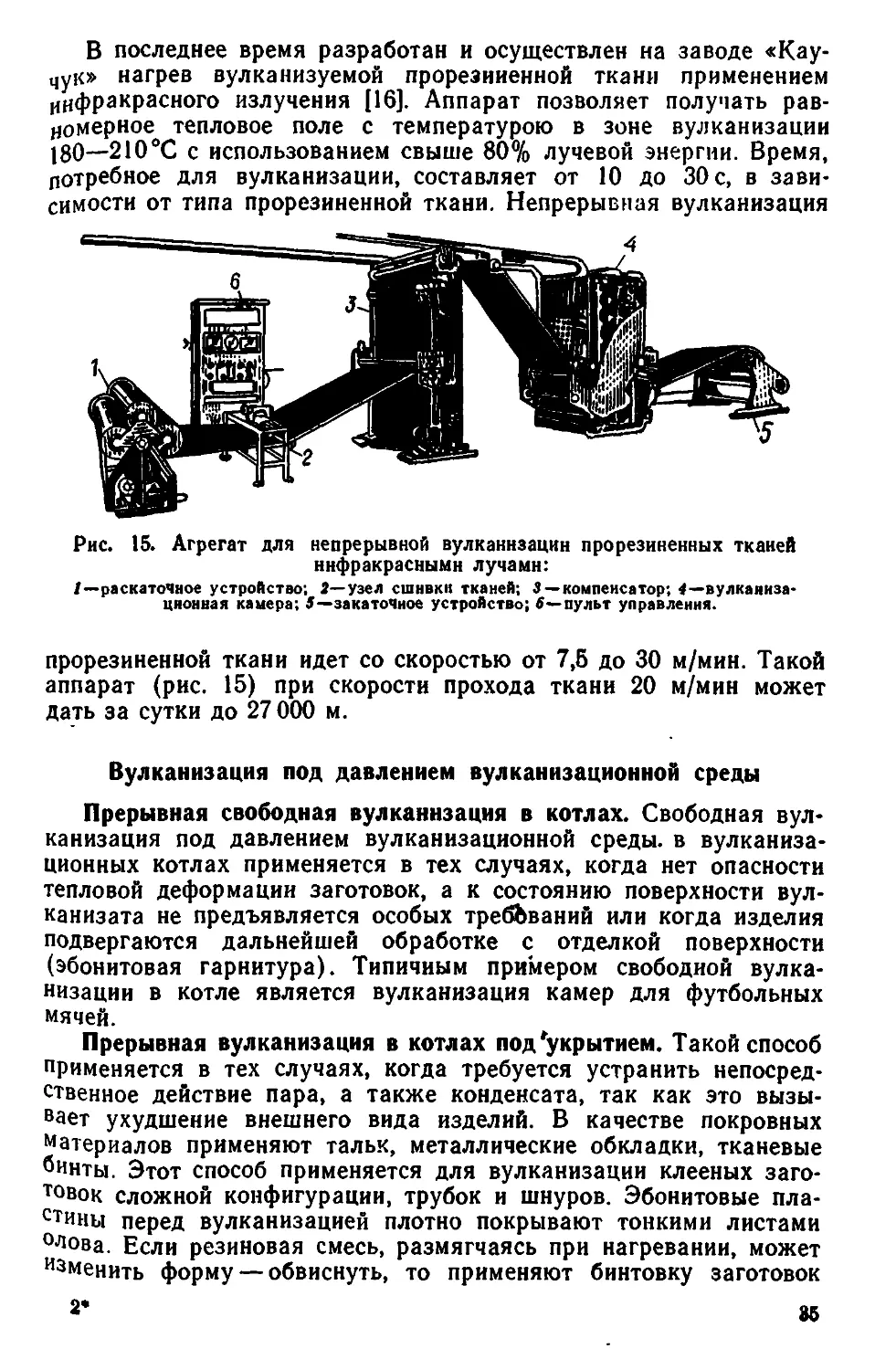

Непрерывная вулканизация в камерах. Горячую вулканизацию

прорезиненных тканей непрерывным процессом осуществляют в

роликовых вулканизационных камерах (рис.44) с тремя отсеками.

В первом отсеке 1 ткань подогревается до температуры вулканиза-

ции, во втором 2, занимающем большую часть камеры, прорези-

ненная ткань вулканизуется; здесь устанавливается и точно под-

держивается требуемая температура. В третьем отсеке 3, не нагре-

ваемом, ткань подвергается обдувке воздухом и охлаждается

настолько, что при закатке ее в рулоны ие будет перевулкаиизована.

Калориферы помещаются в особых устройствах вне камеры. На-

гретый воздух подается в камеру вентиляторами; для равномер-

ного распределения нагретого воздуха имеются вентиляторы и в

самой камере. Нагревательная система обслуживается терморегу-

2' В. А. Лепетов

83

Ляторами. Вулканизуемую ткань для обеспечения равномерной!

вулканизации следует накатывать с постоянной линейной ско-j

ростью. Перед перерывом в работе камеры к концу куска вулкан

низуемой ткани прикрепляют заправочную ткань или ленту, кото'

рая постепенно, по мере выхода вулканизованной ткани, заполняет

камеру. При этом заправка нового куска подлежащей вулканиза-

ции ткани после перерыва работы не встретит затруднений.

Если на ткани имеется тисненый резиновый слой (иногда с ла ,

ковым покрытием), то для ее вулканизации применяют специаль-'

ные камеры. Ткань в такой камере располагается свободно вися-|

Рис. 14. Роликовая камера для непрерывной вулканизации:

'/—3—отсеки; 4— вентилятор.

щи ми петлями-фестонами. Петли помещаются на роликах, переме-

щаемых в верхней части камеры. Для этого оси роликов закреп-

ляют на двух параллельных цепных транспортерах, расположен-

ных в вертикальной плоскости по продольным сторонам камеры.

Цепи имеют периодическое поступательное движение. Ткань, пода-

ваемая на очередной остановившийся ролик, образует петлю; сле-

дующим перемещением цепи ролик, принявший ткань, уносит петлю

в глубь камеры. Вулканизованная ткань выкатывается непрерывно,

а образование петель и передвижение роликов с петлями ткани

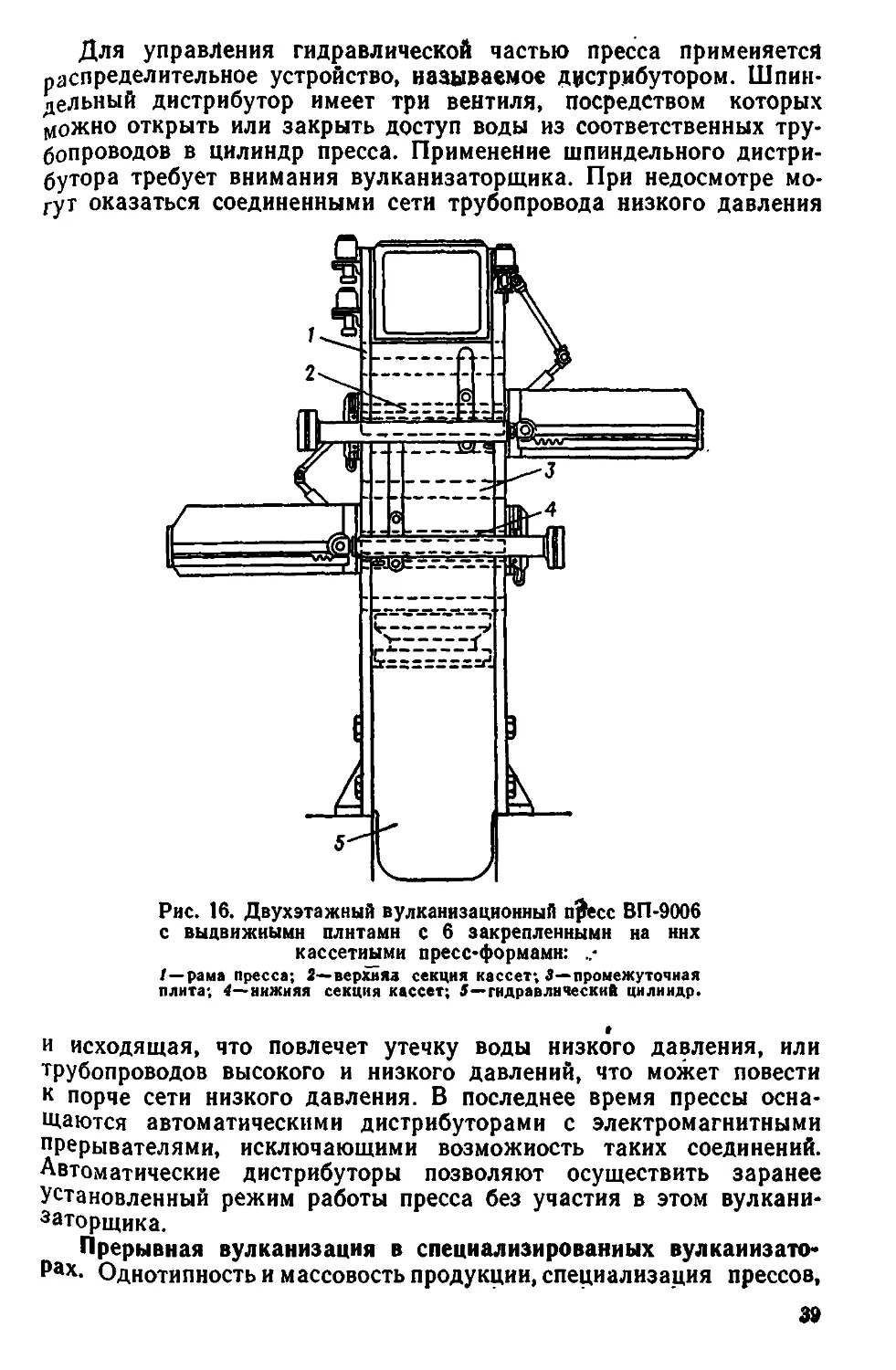

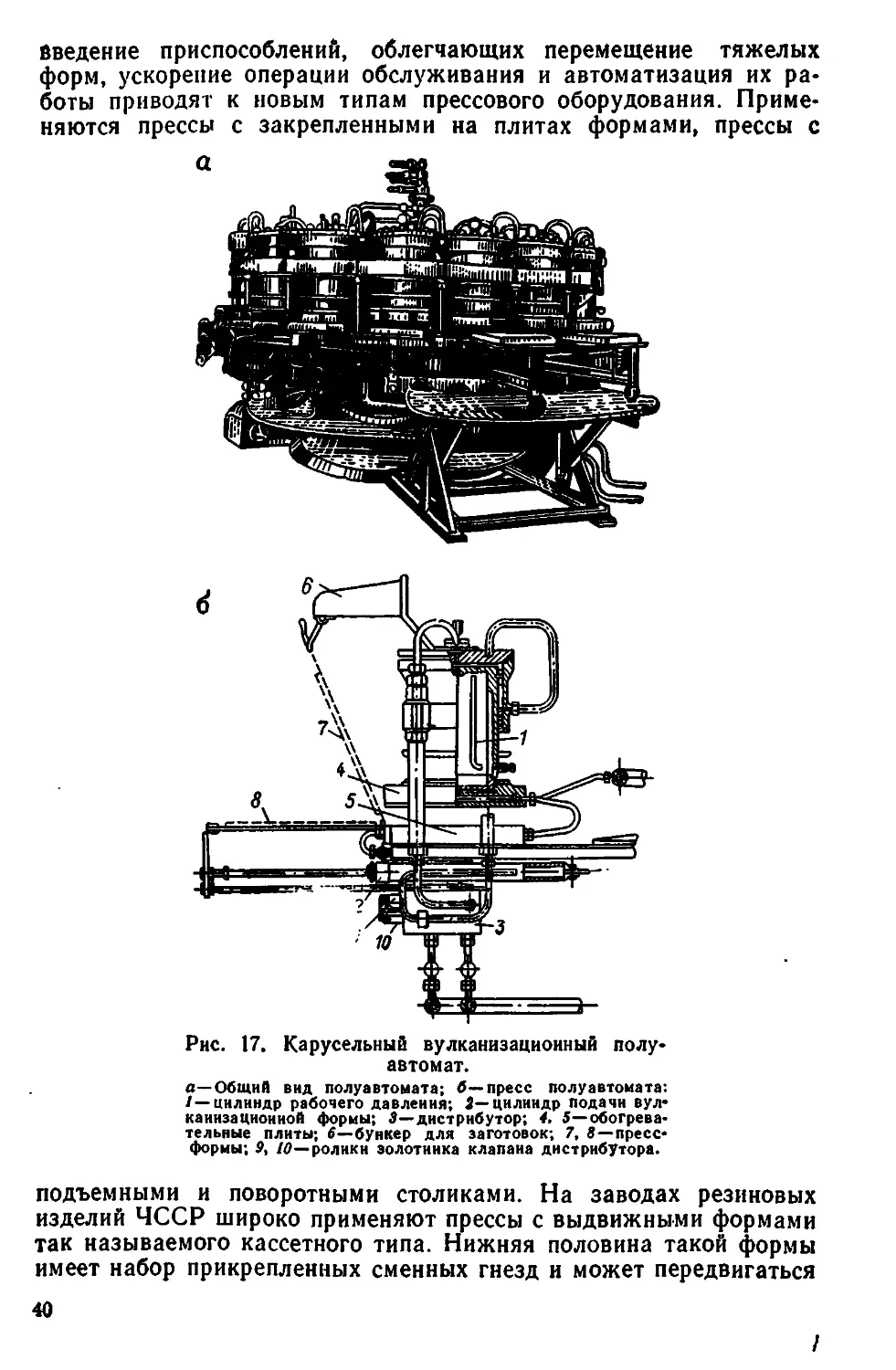

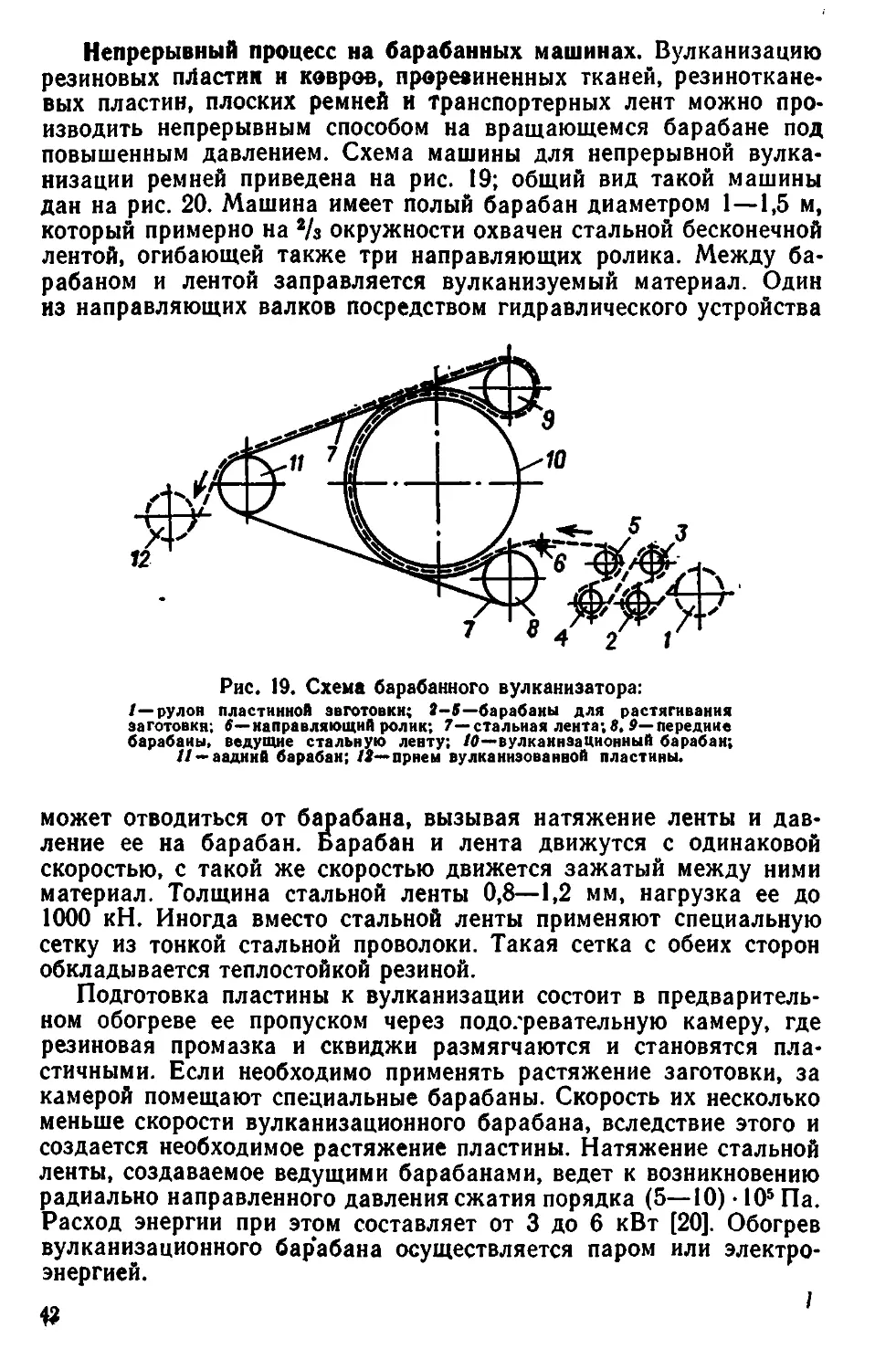

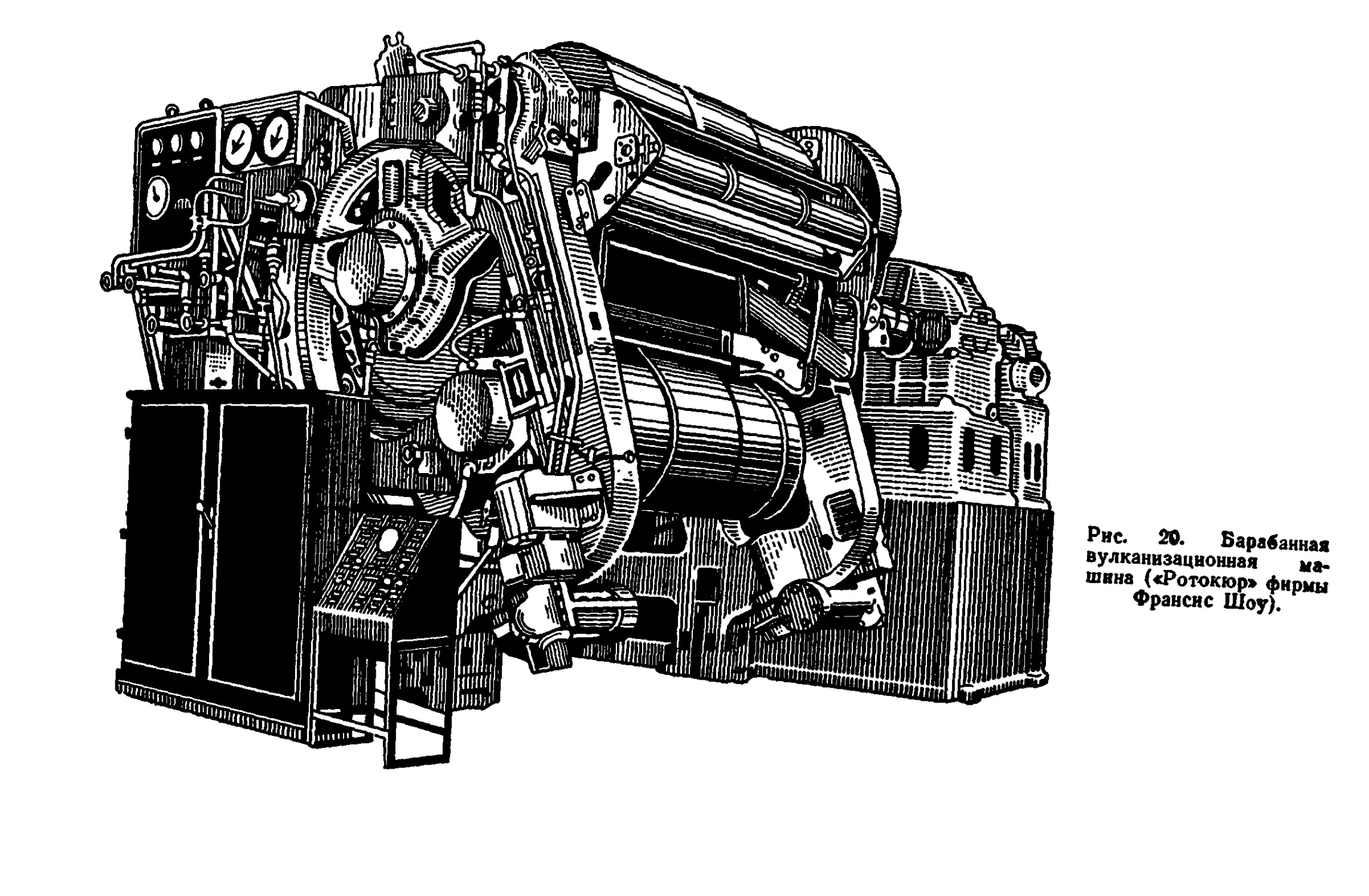

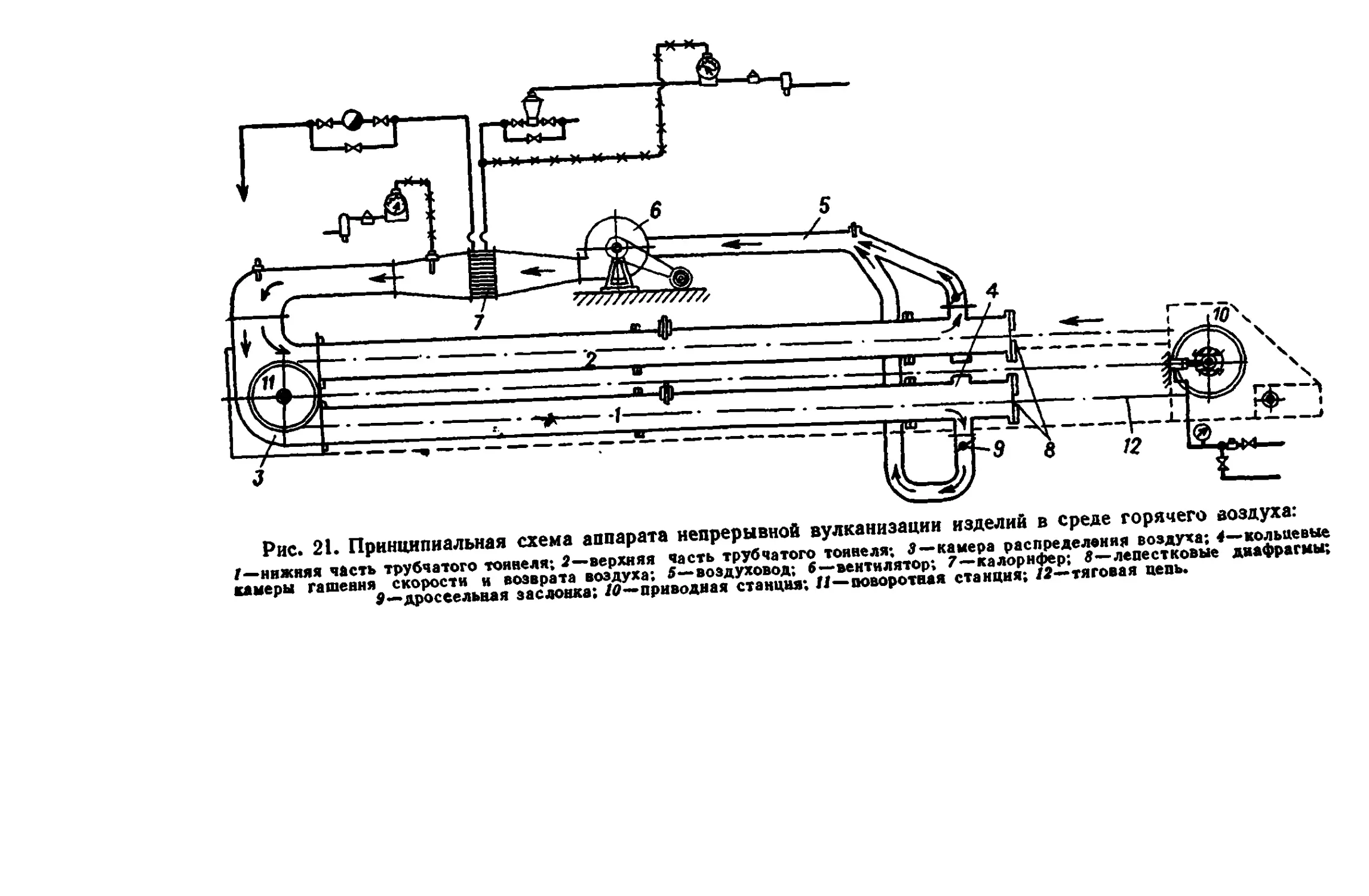

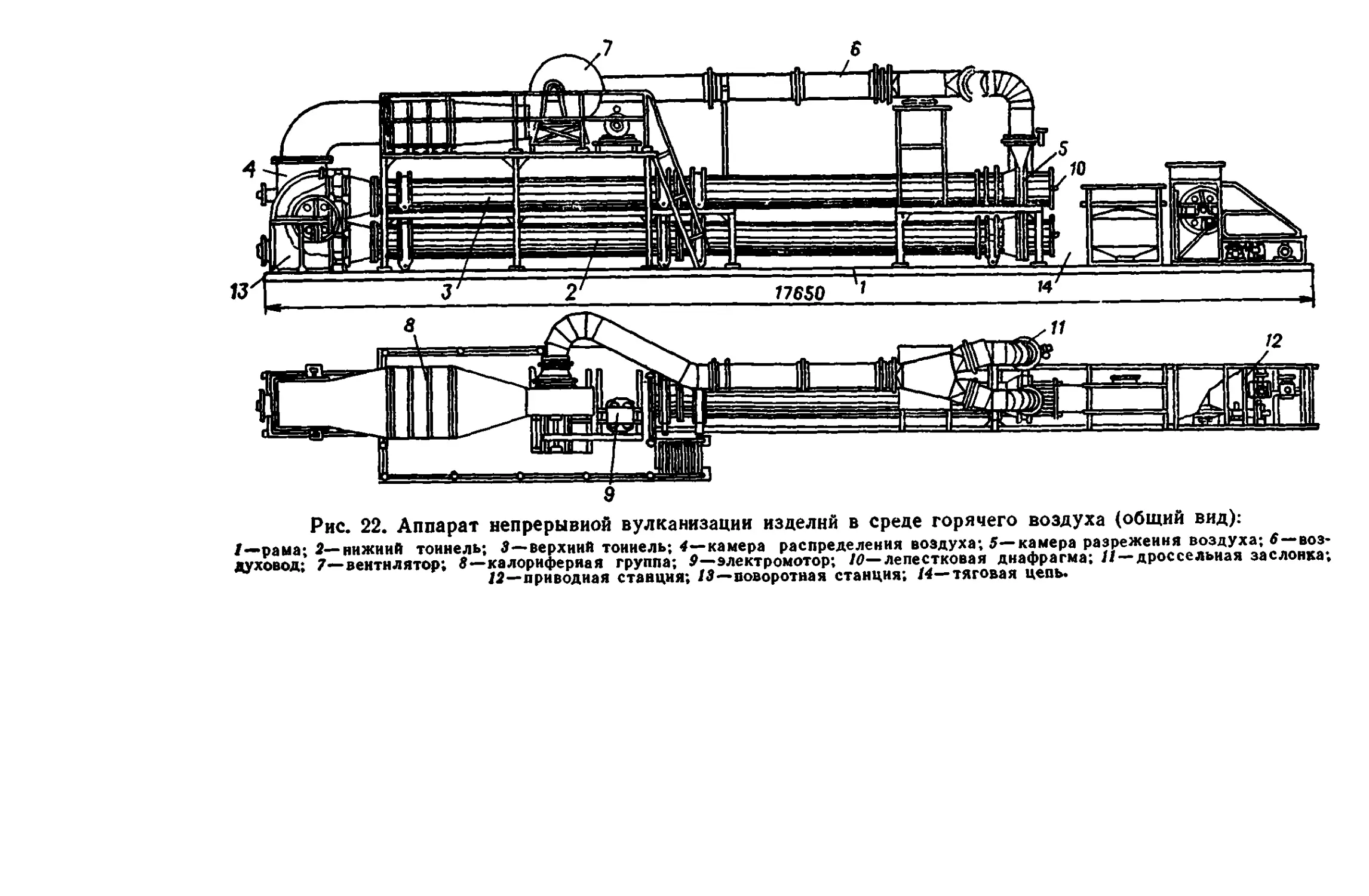

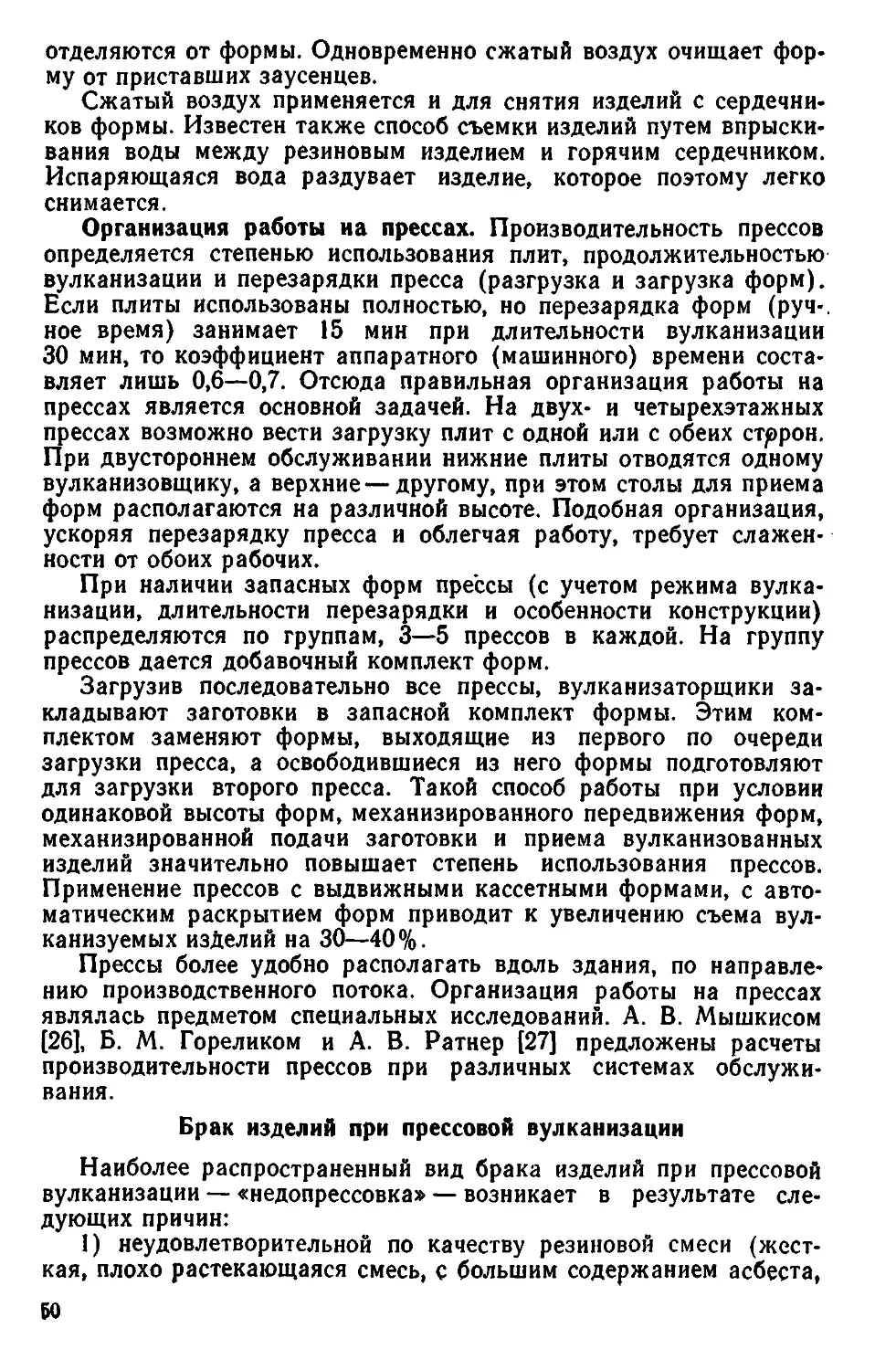

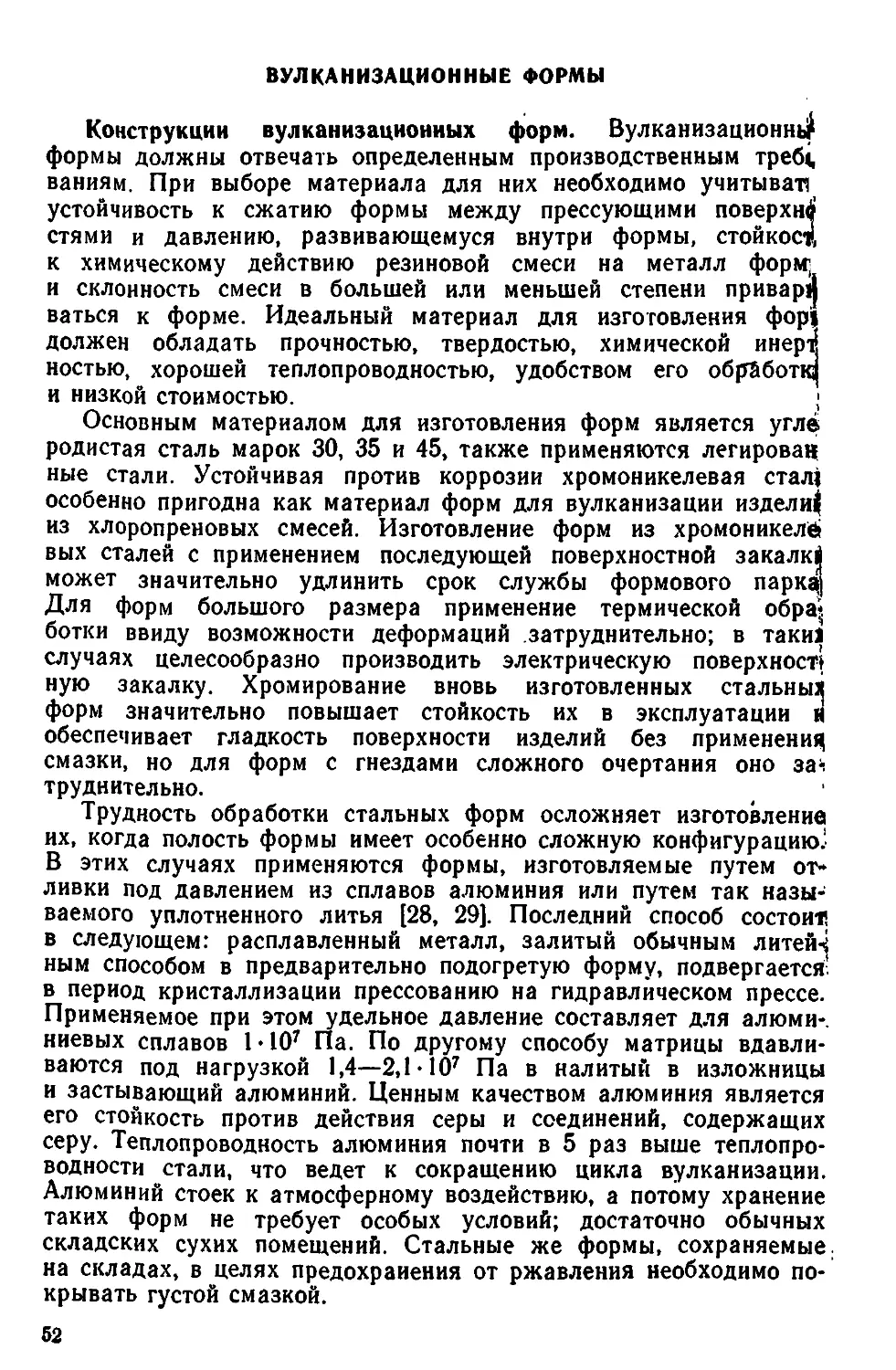

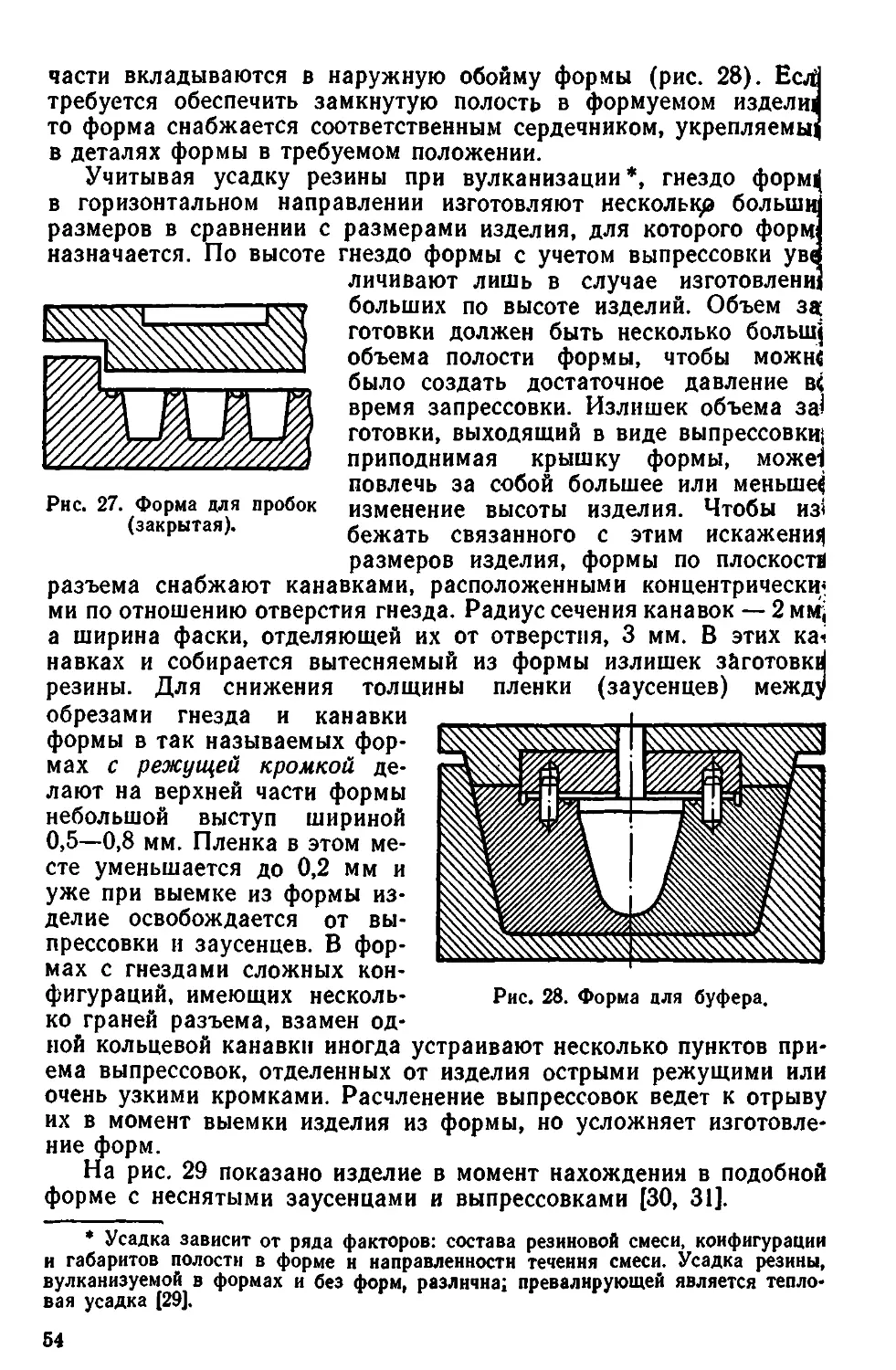

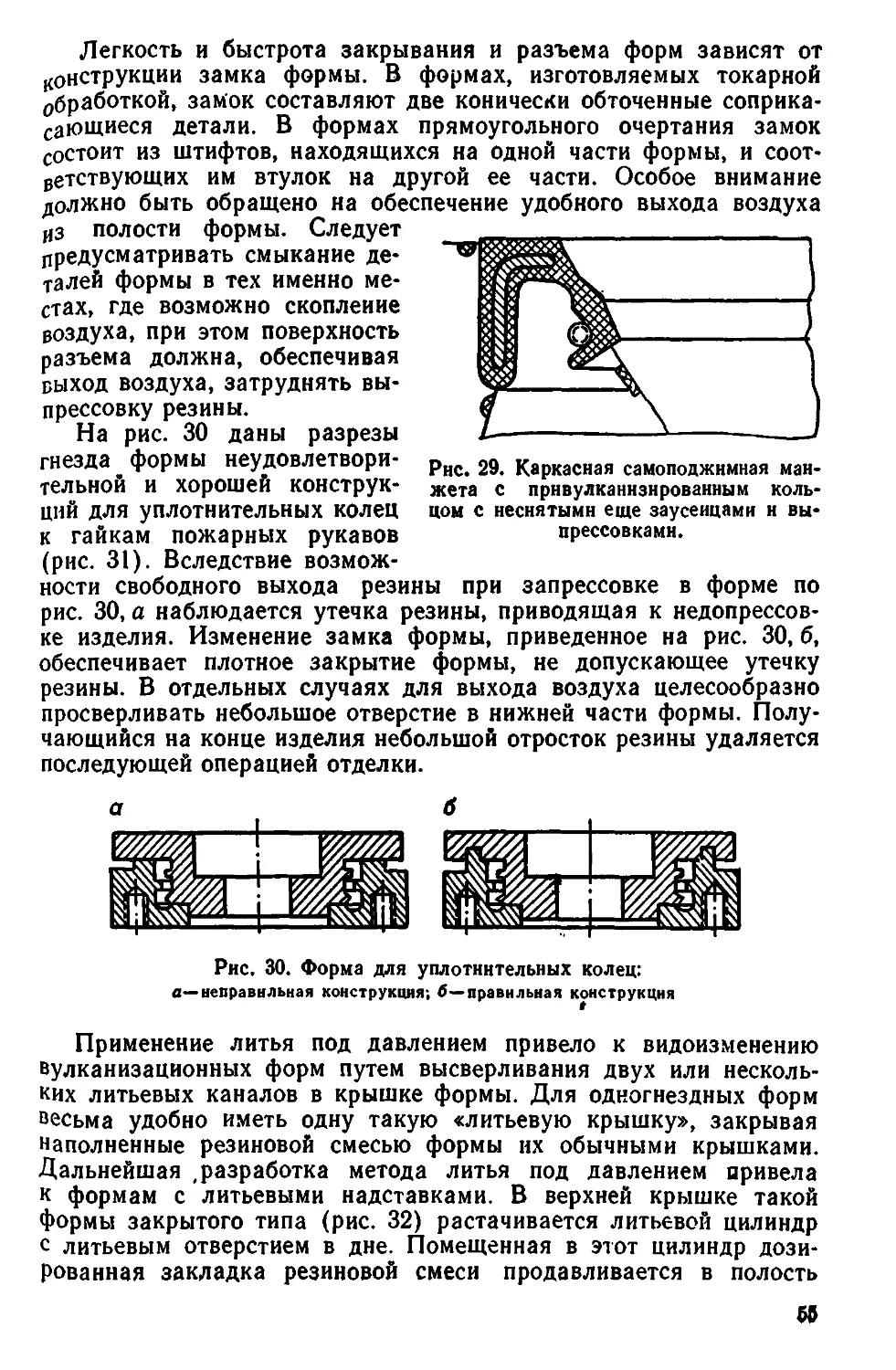

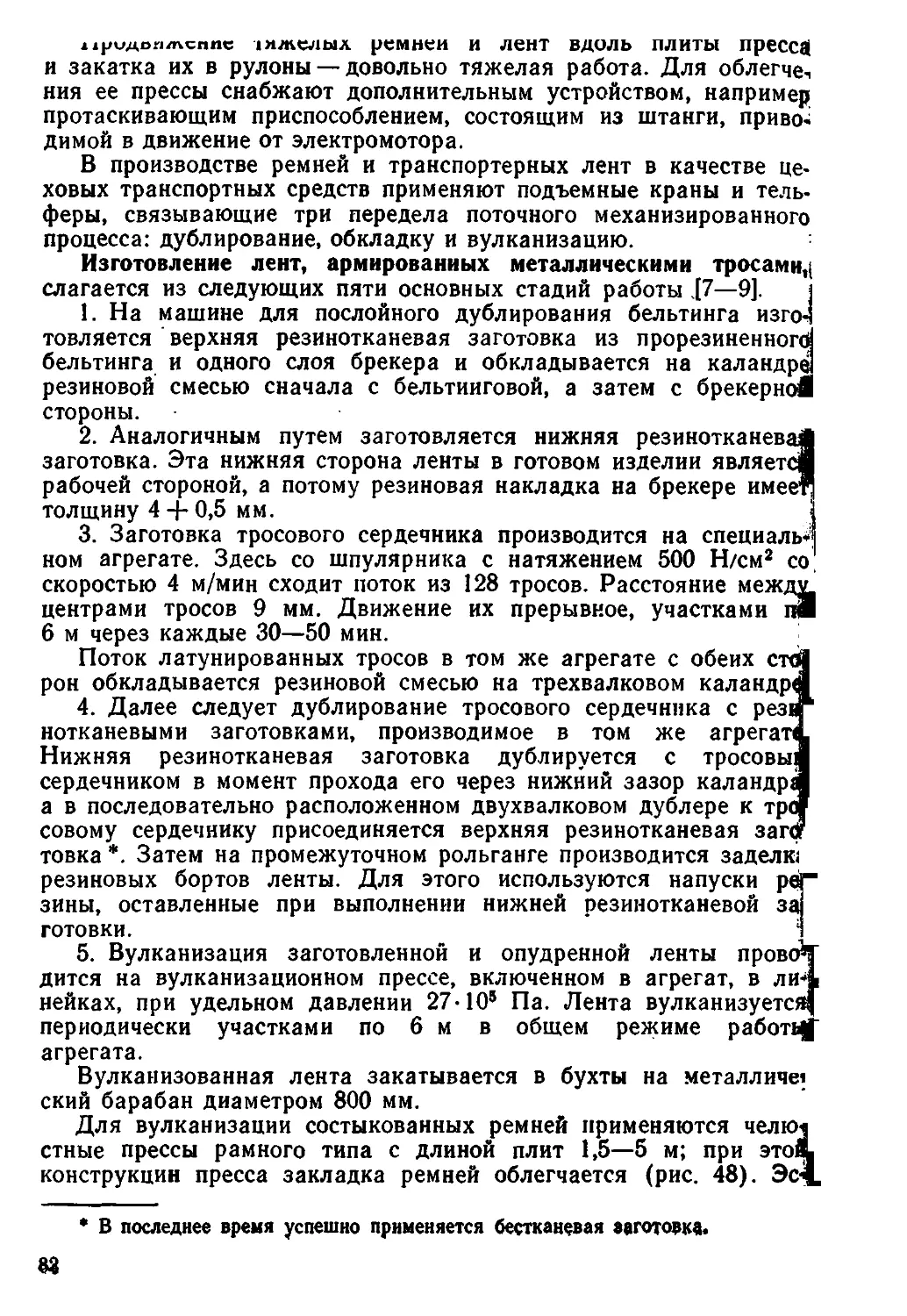

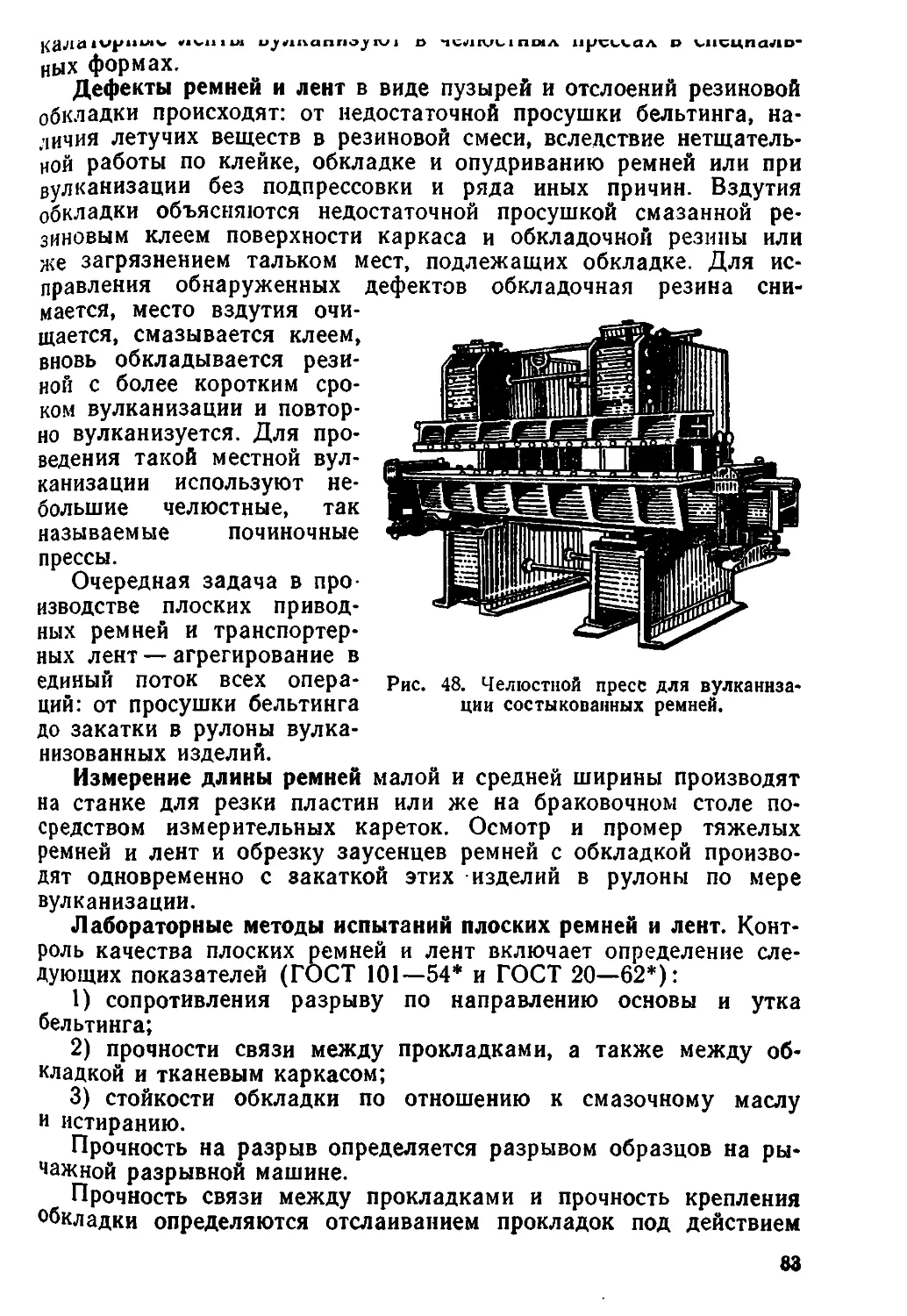

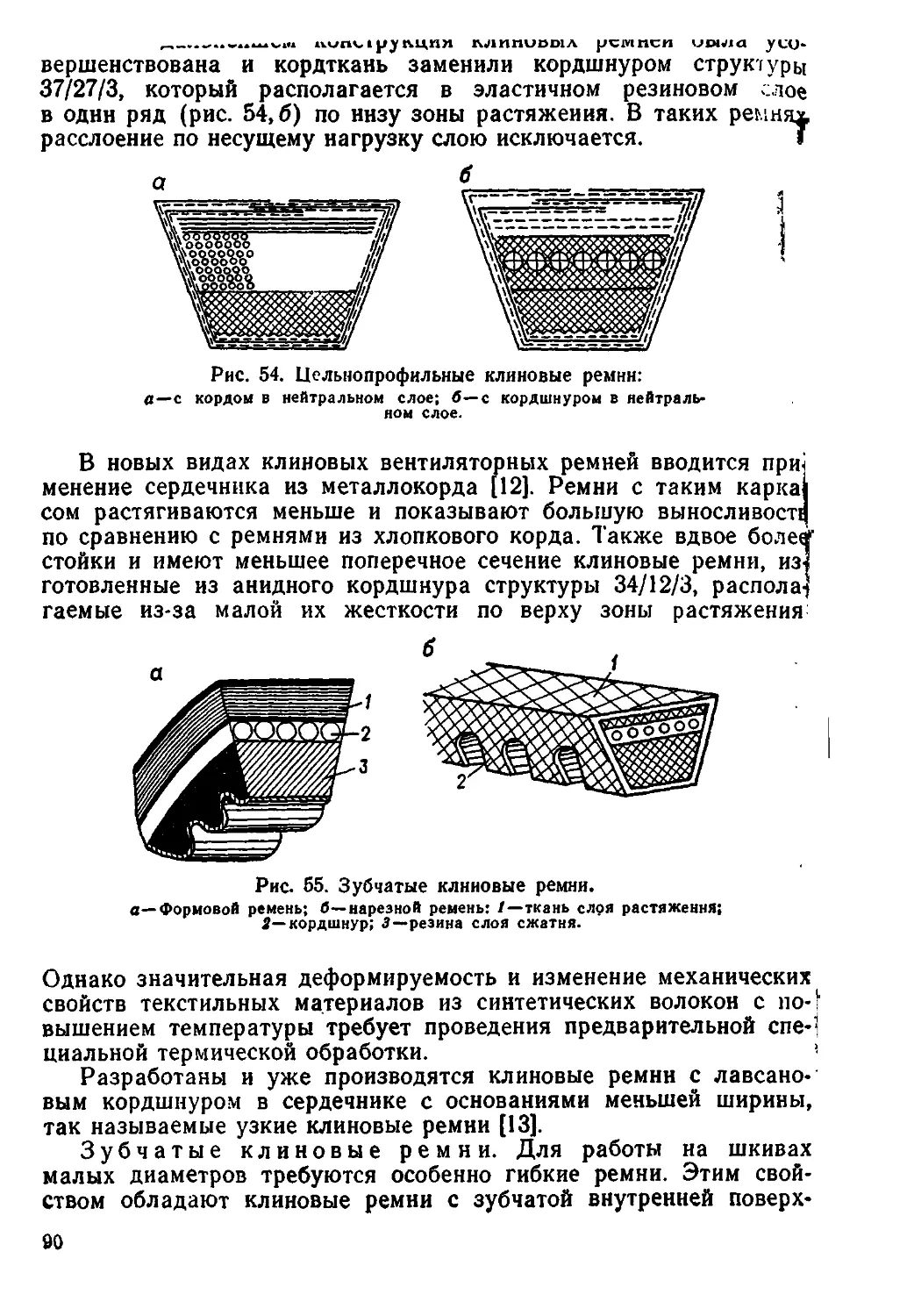

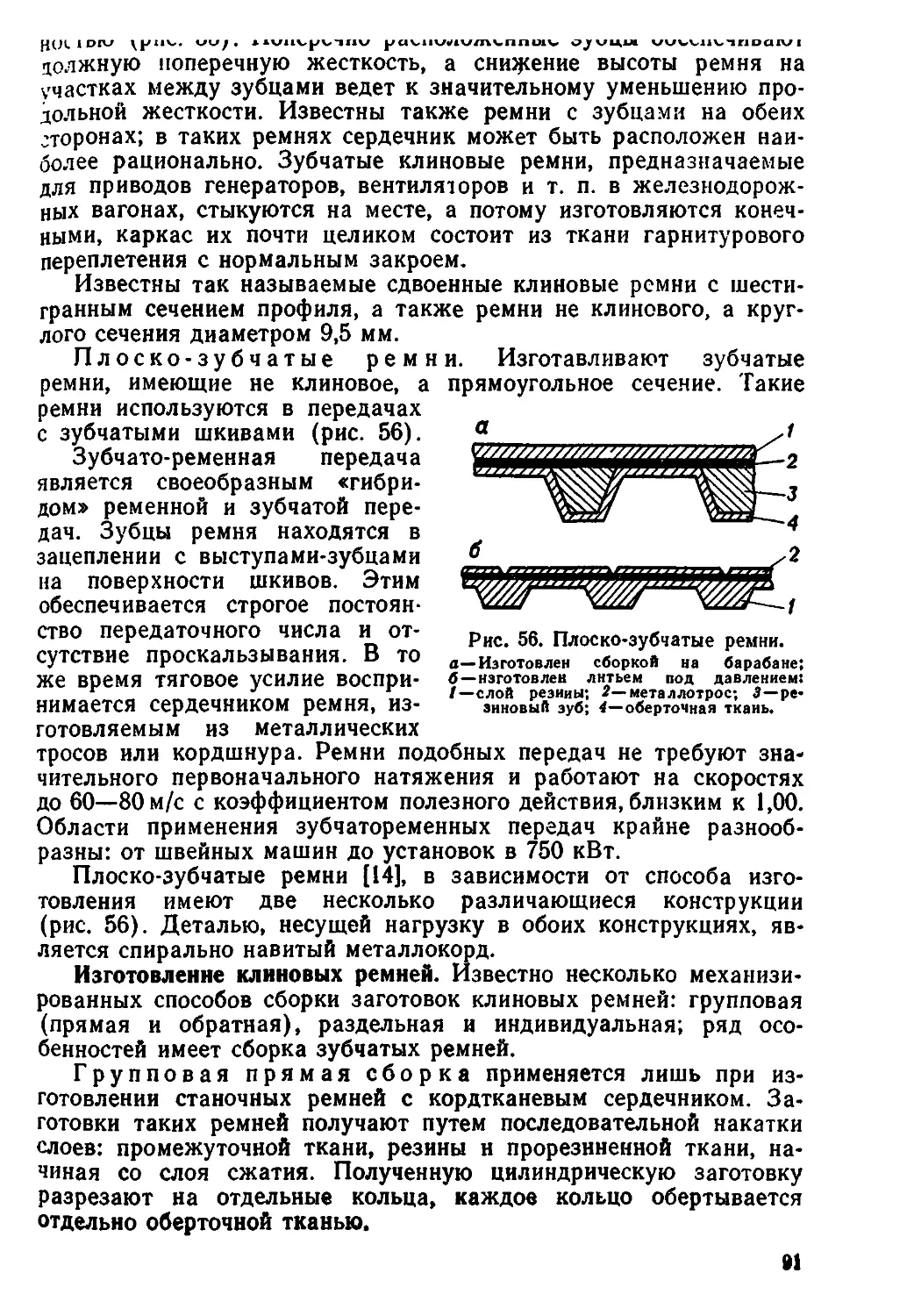

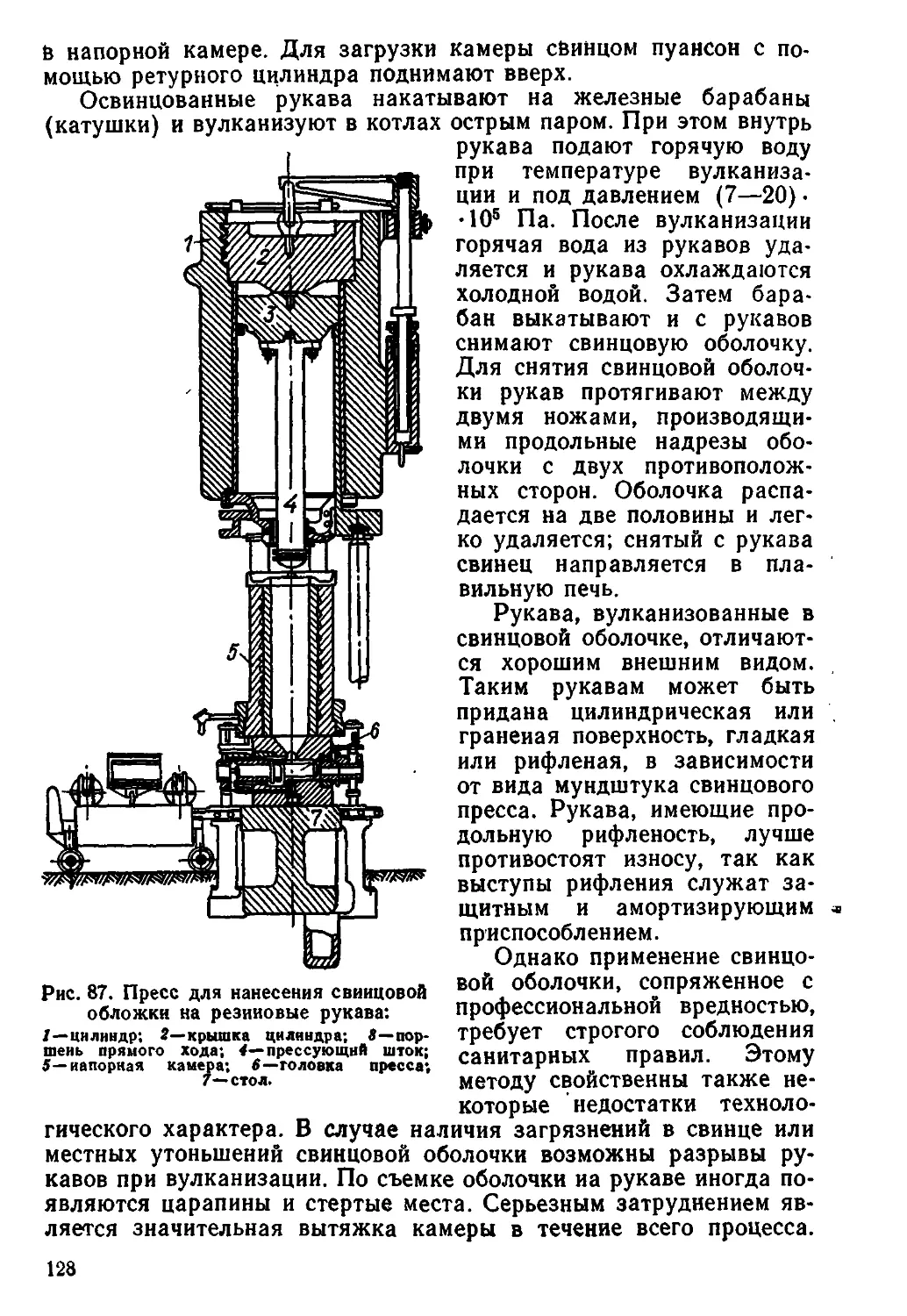

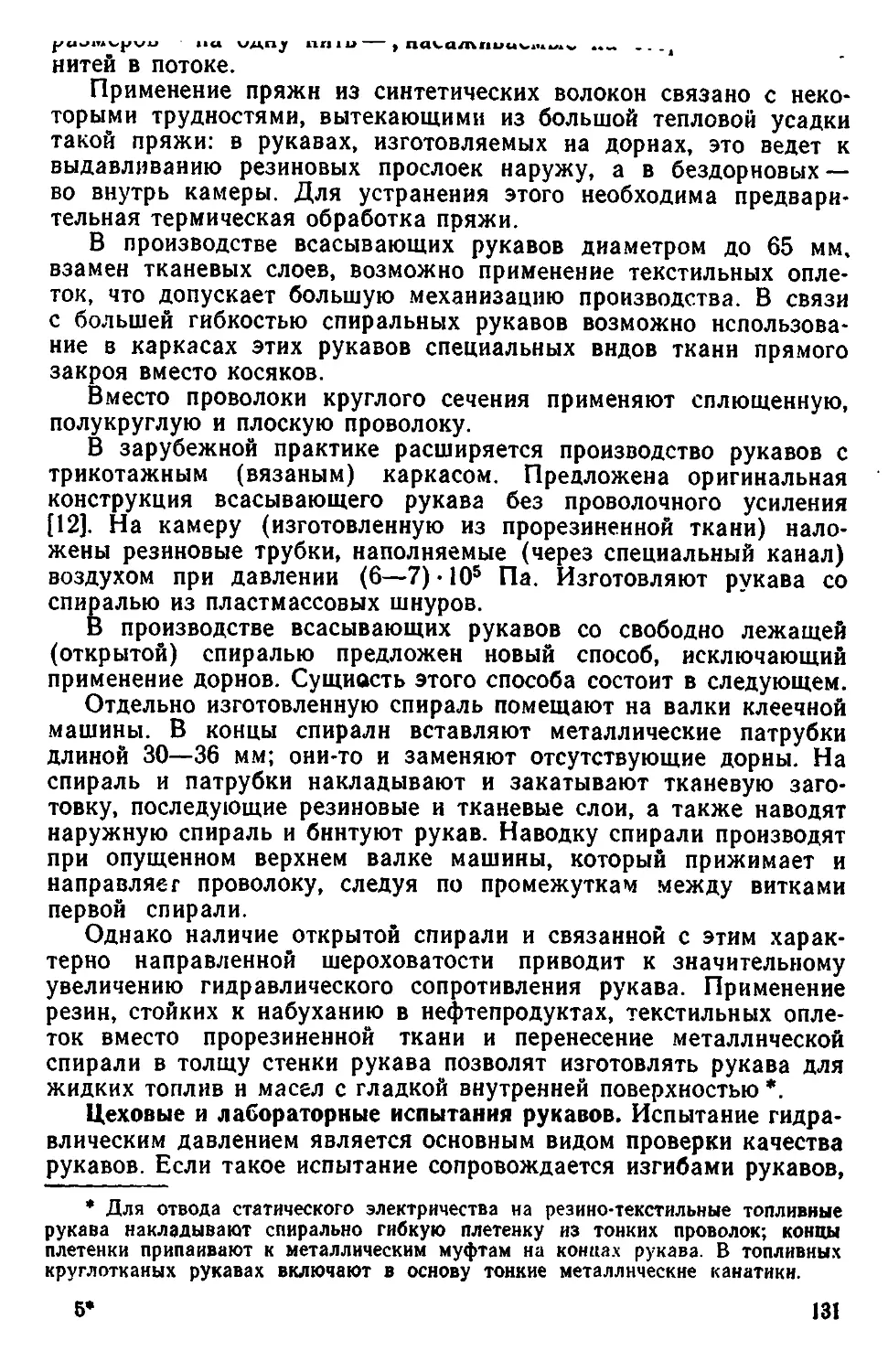

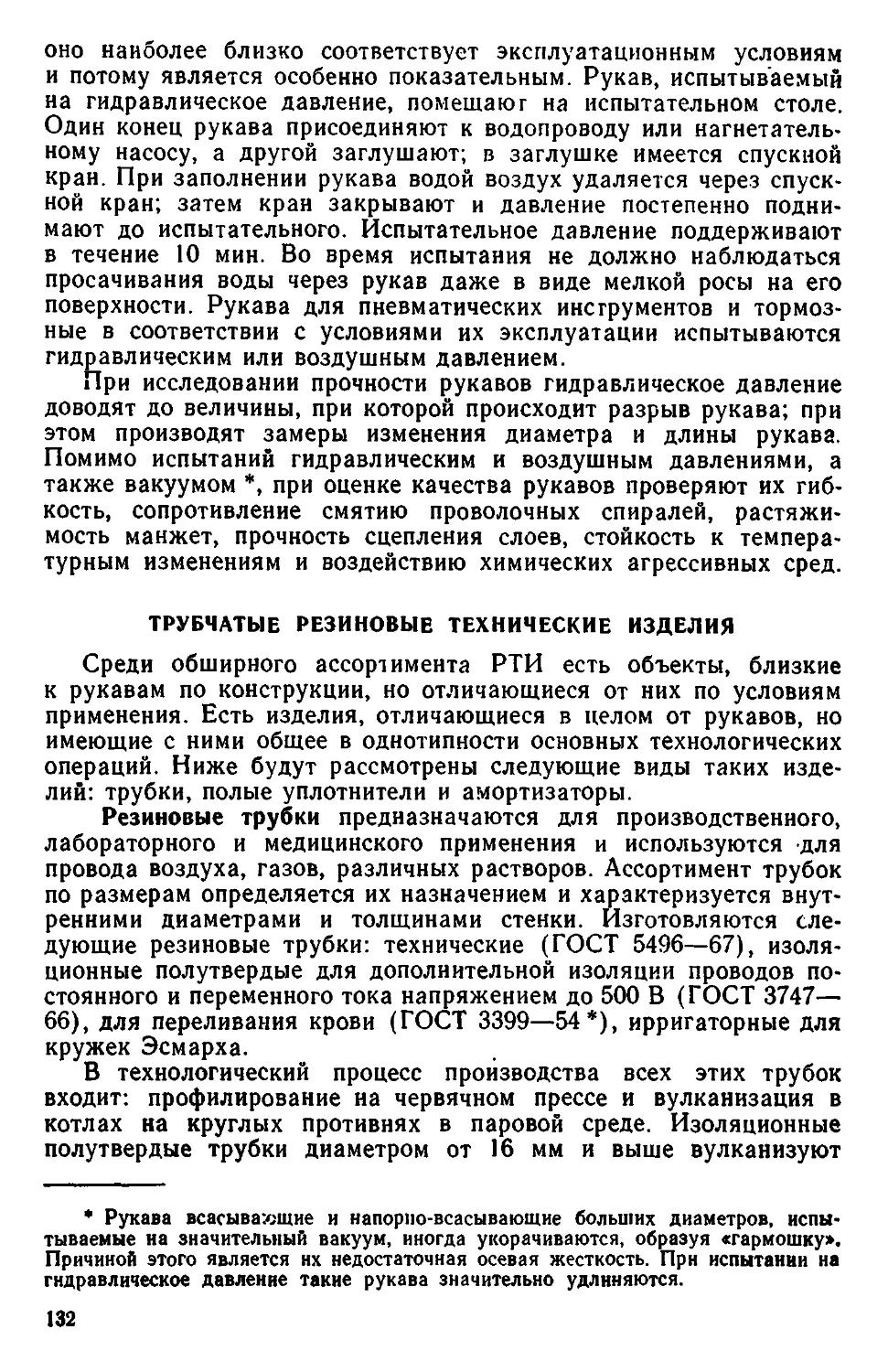

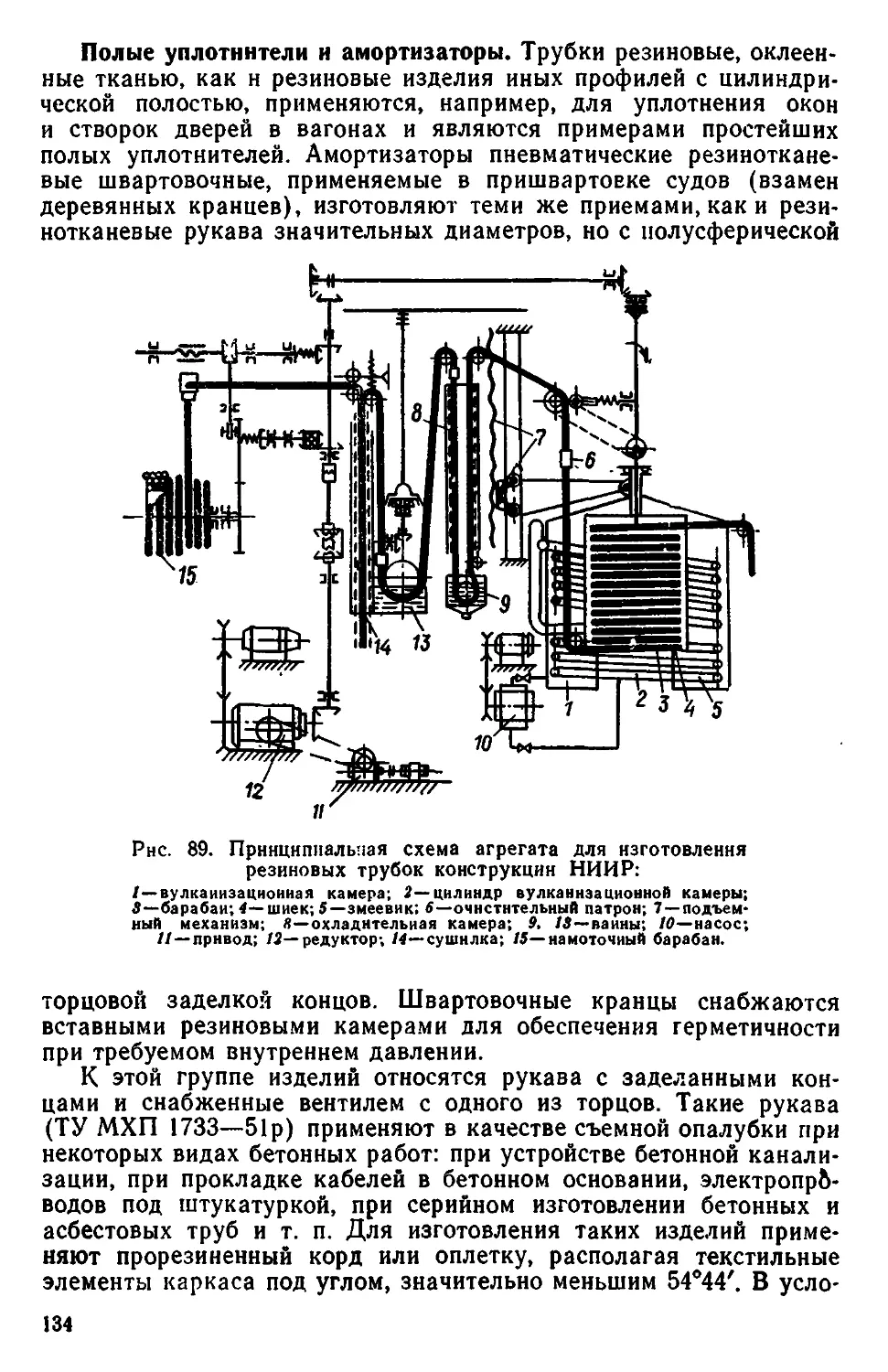

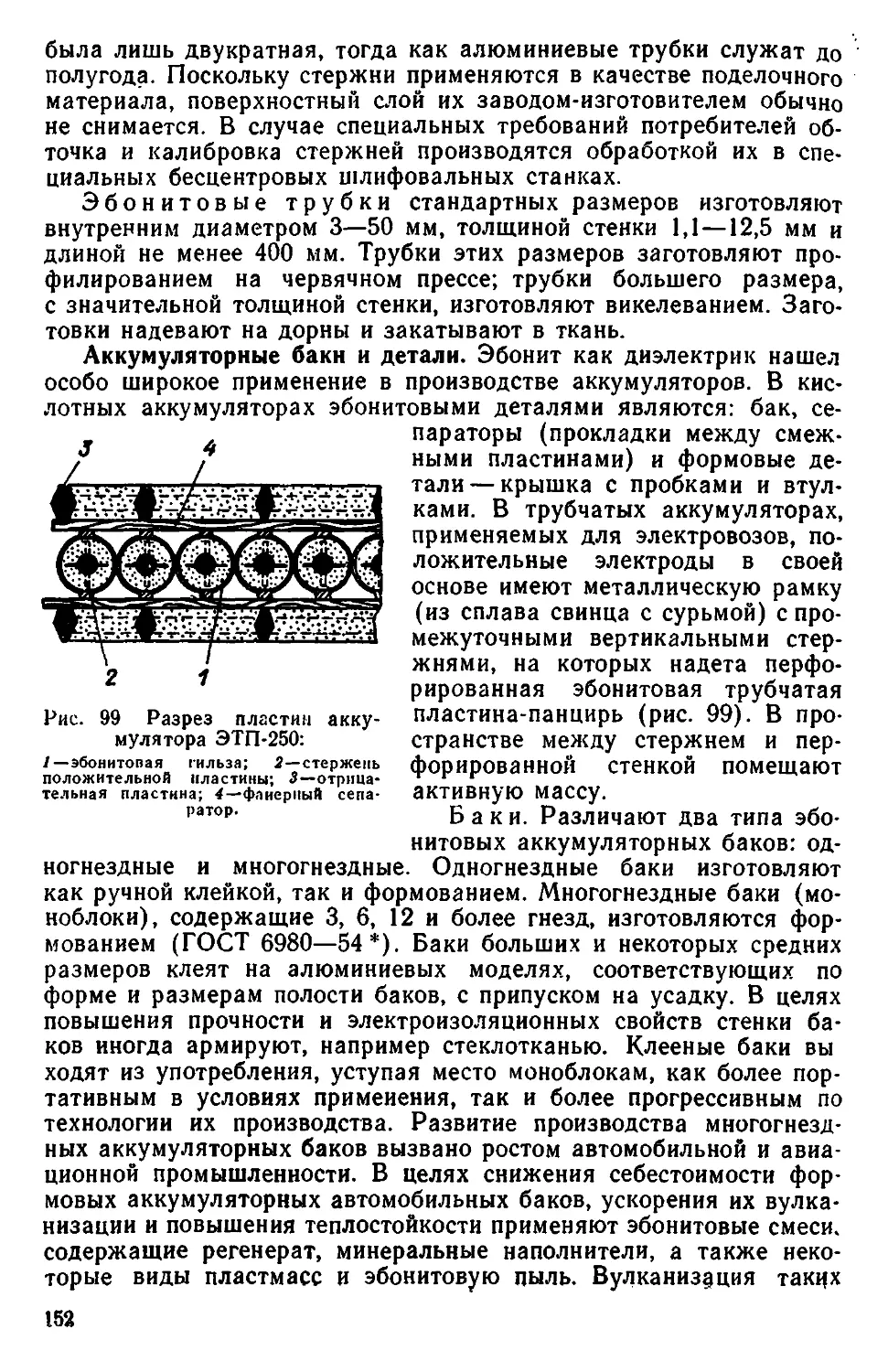

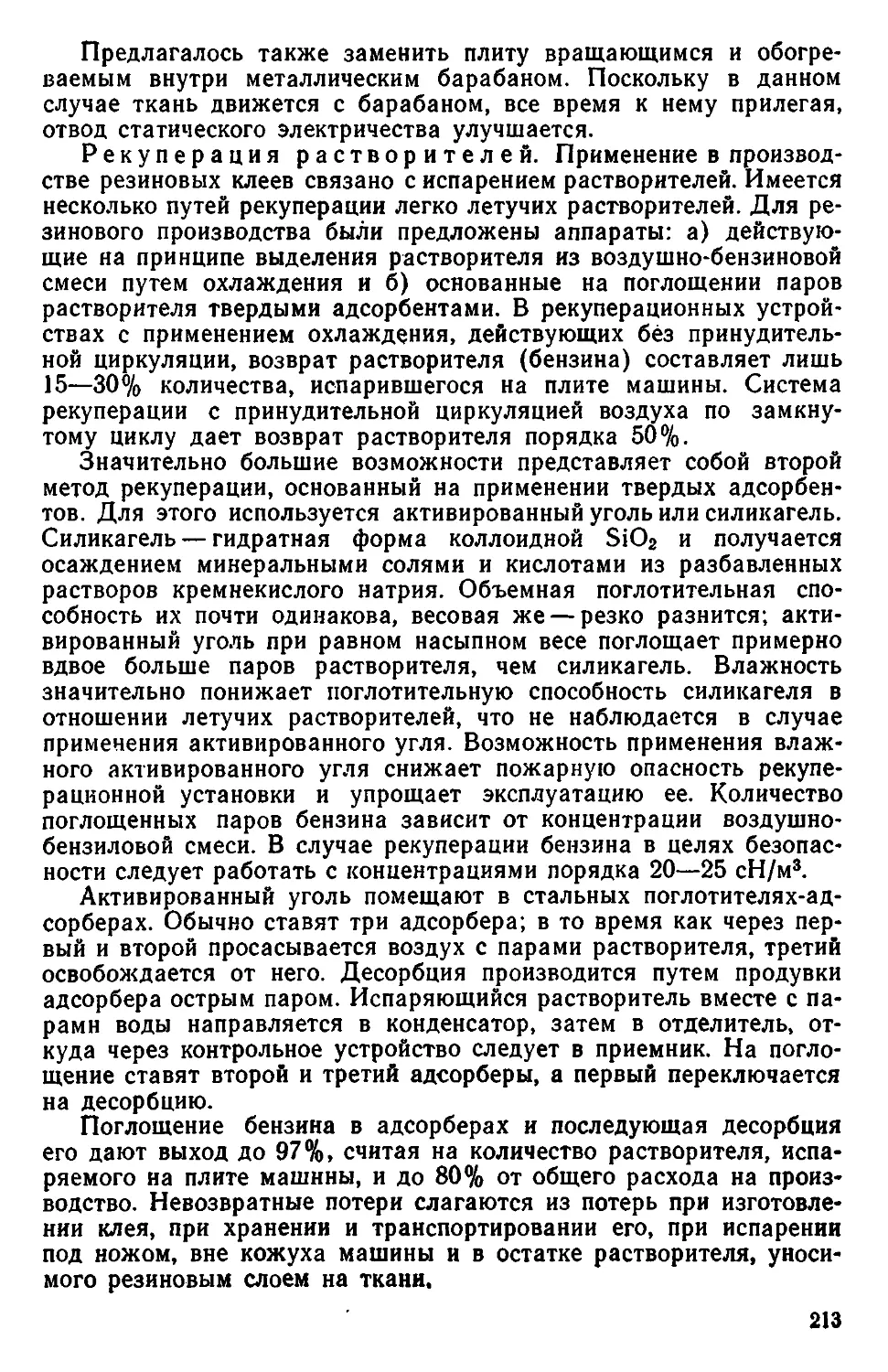

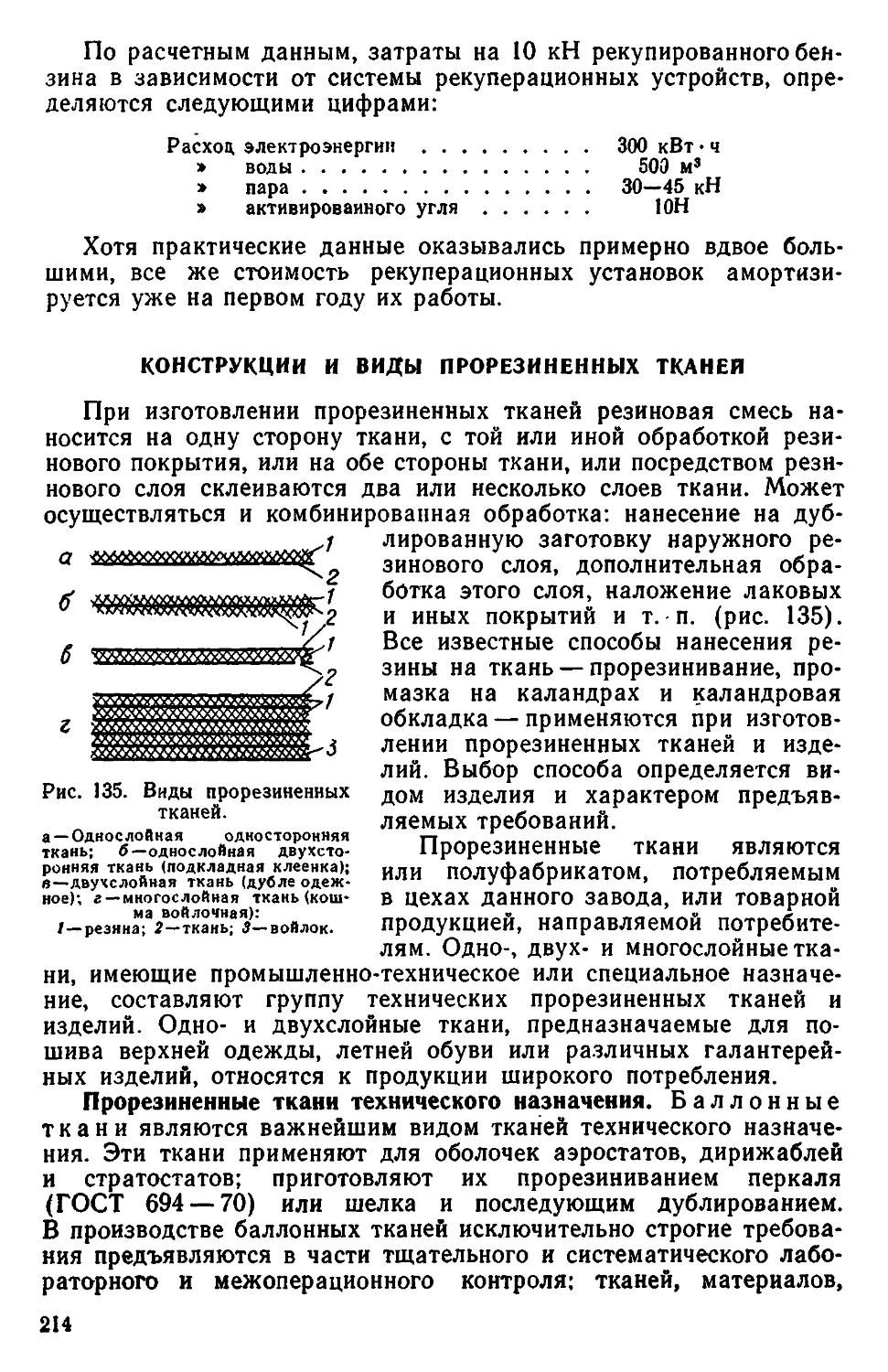

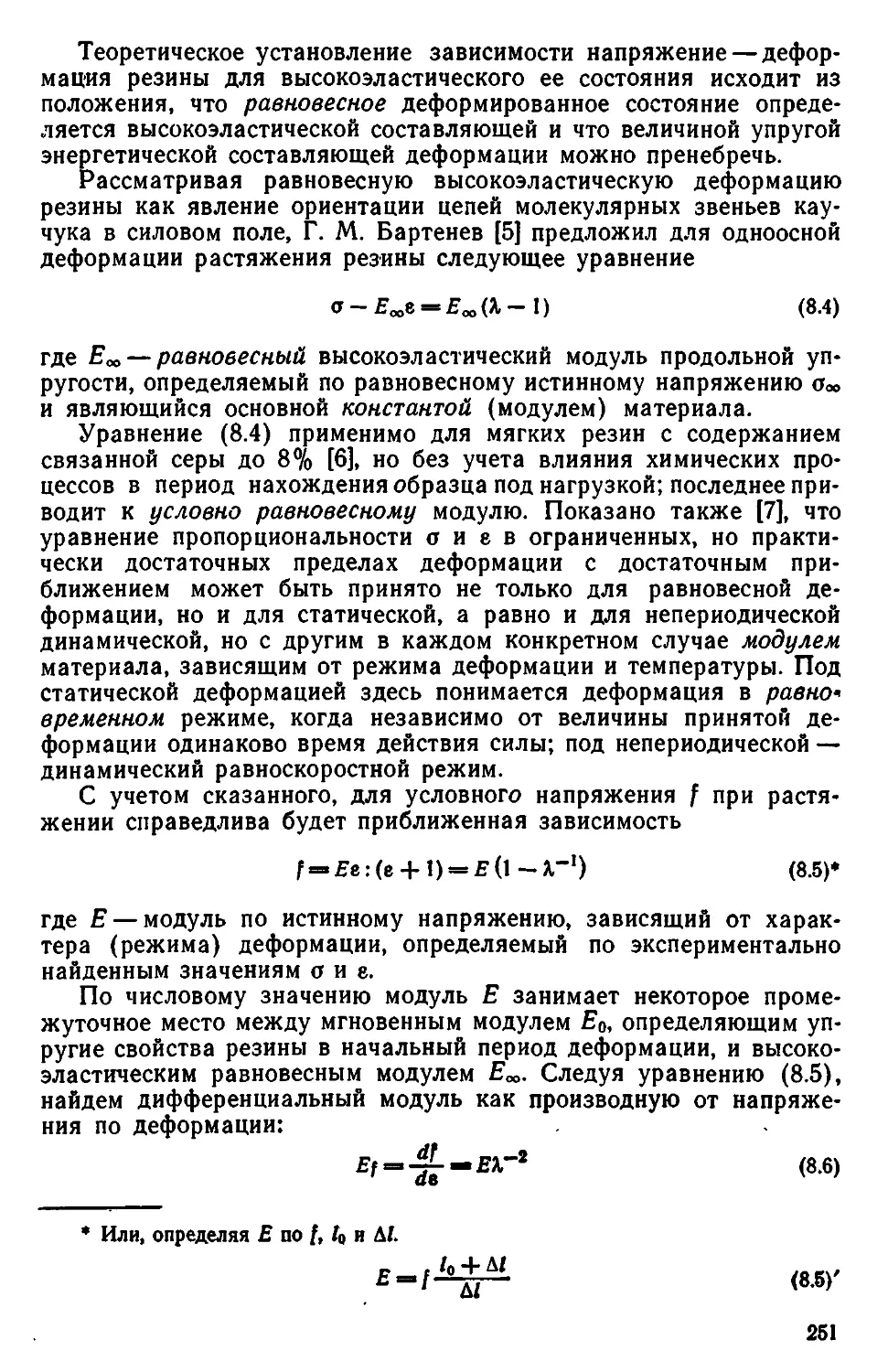

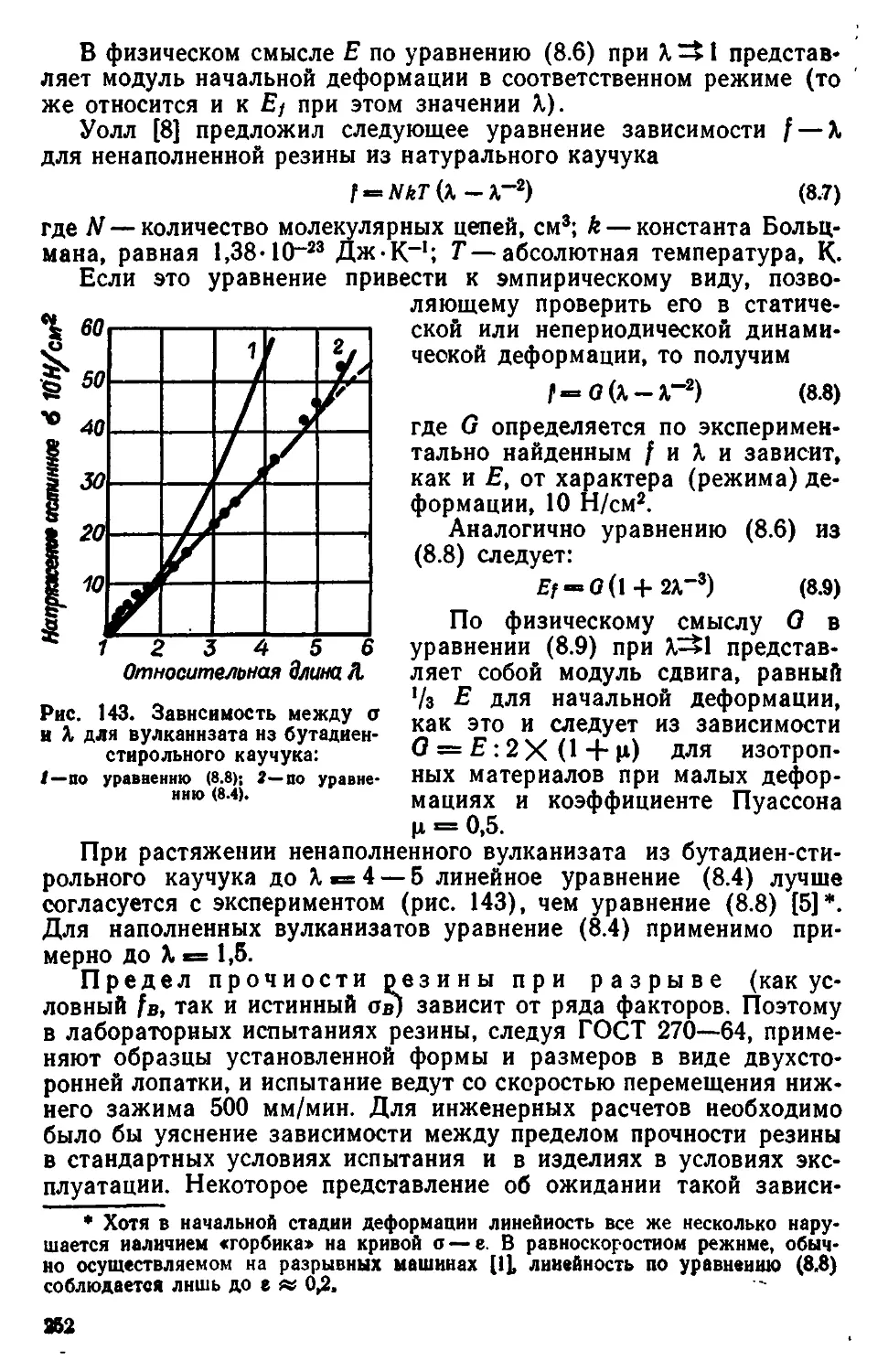

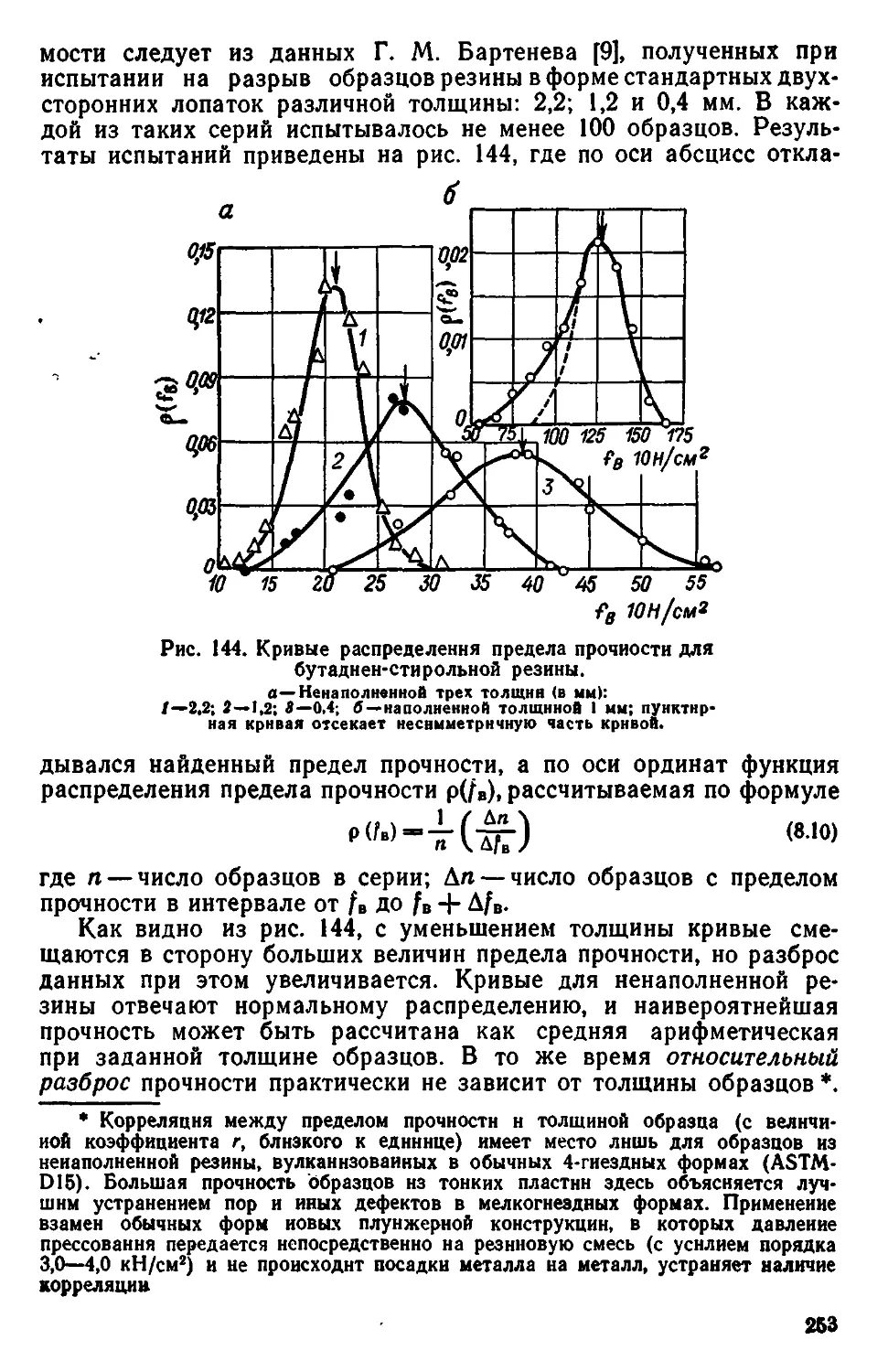

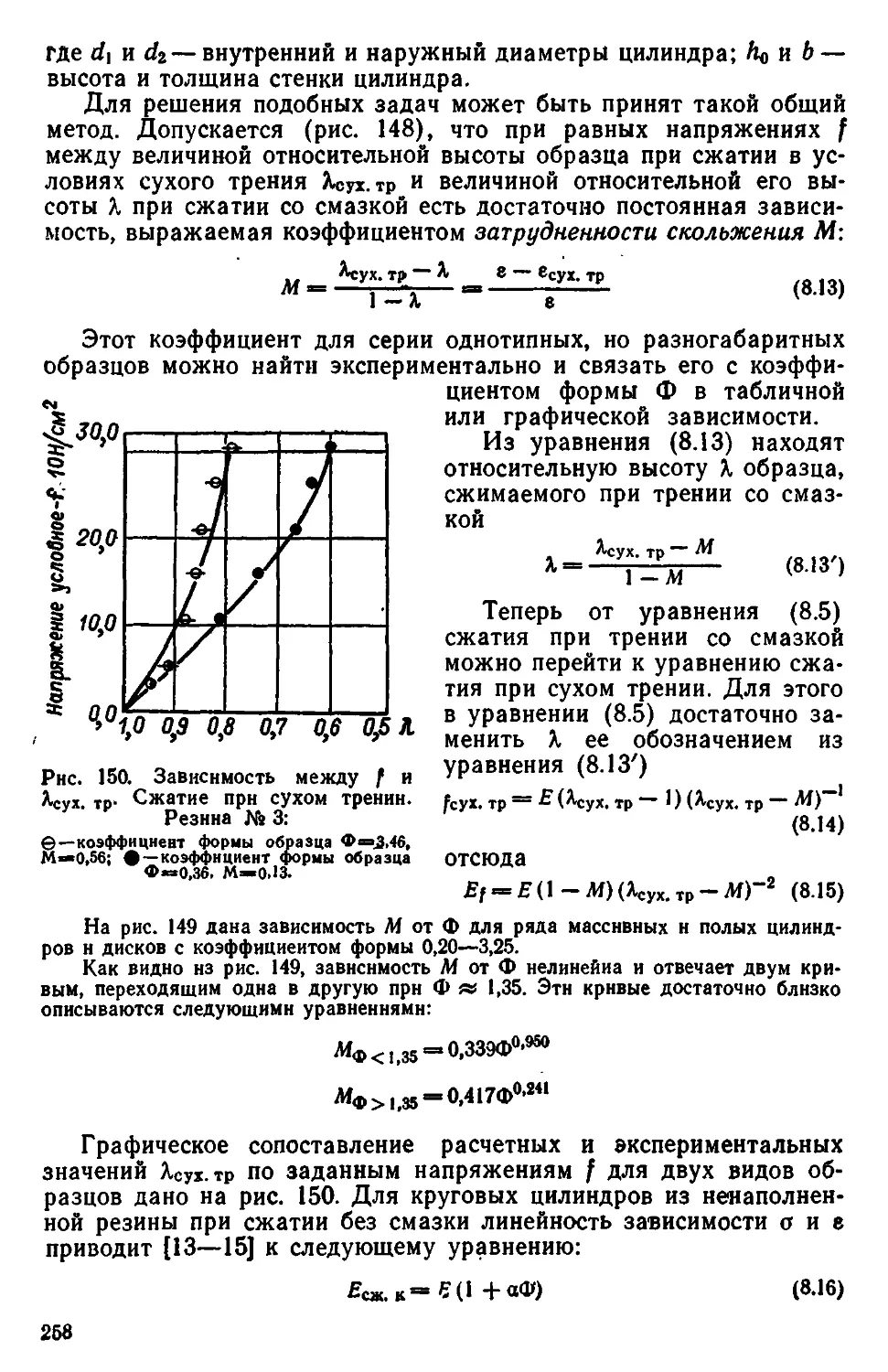

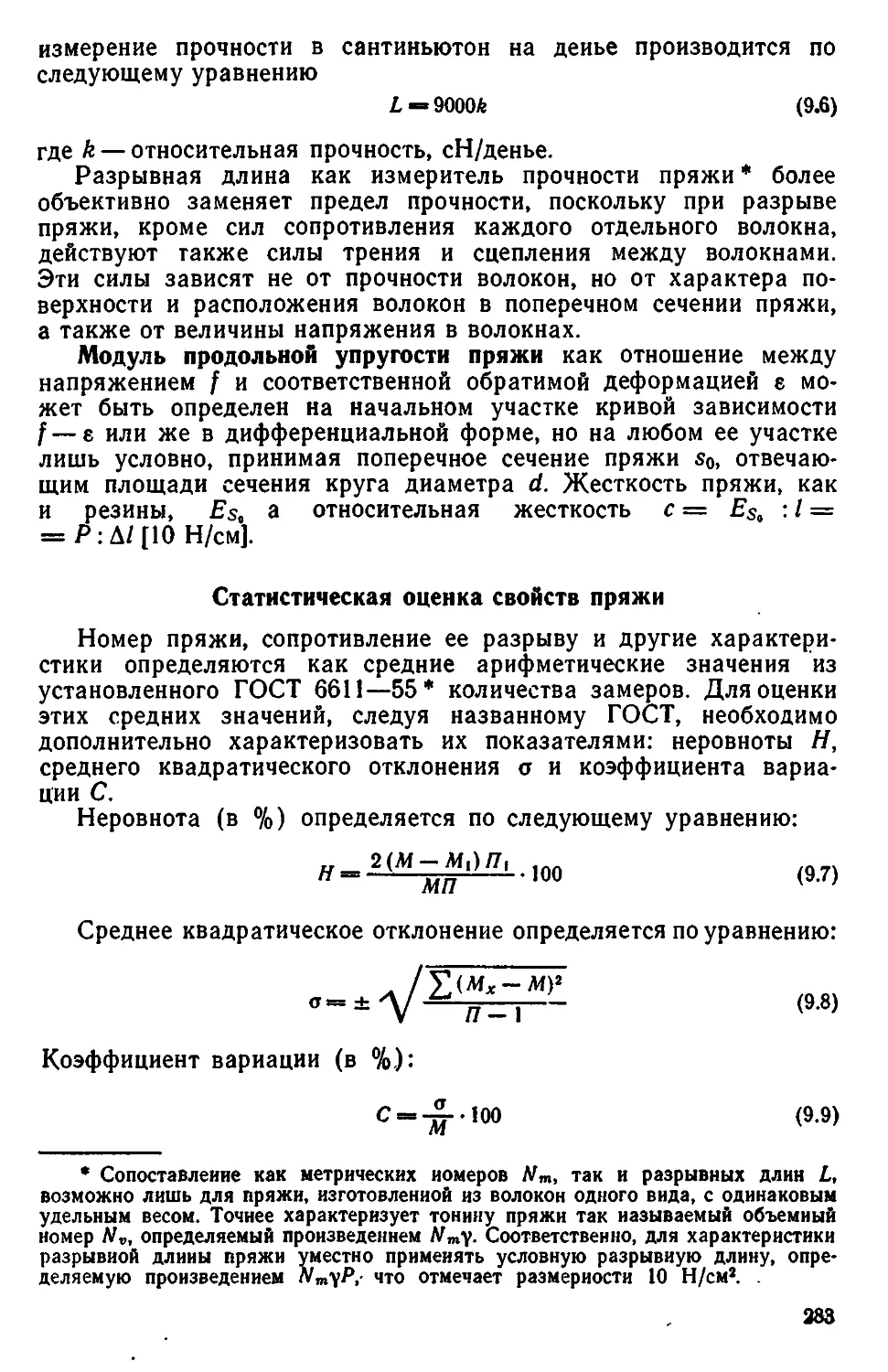

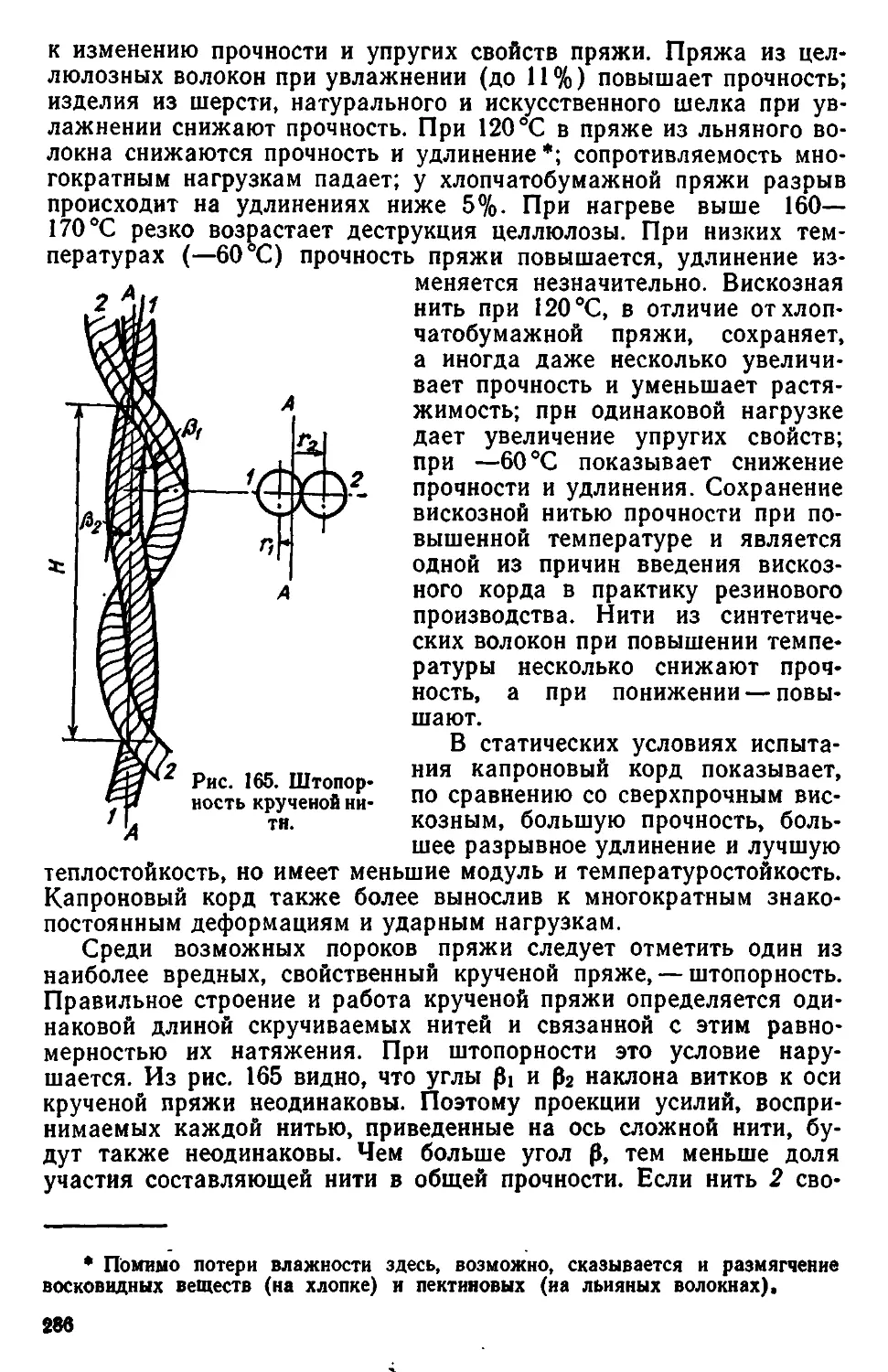

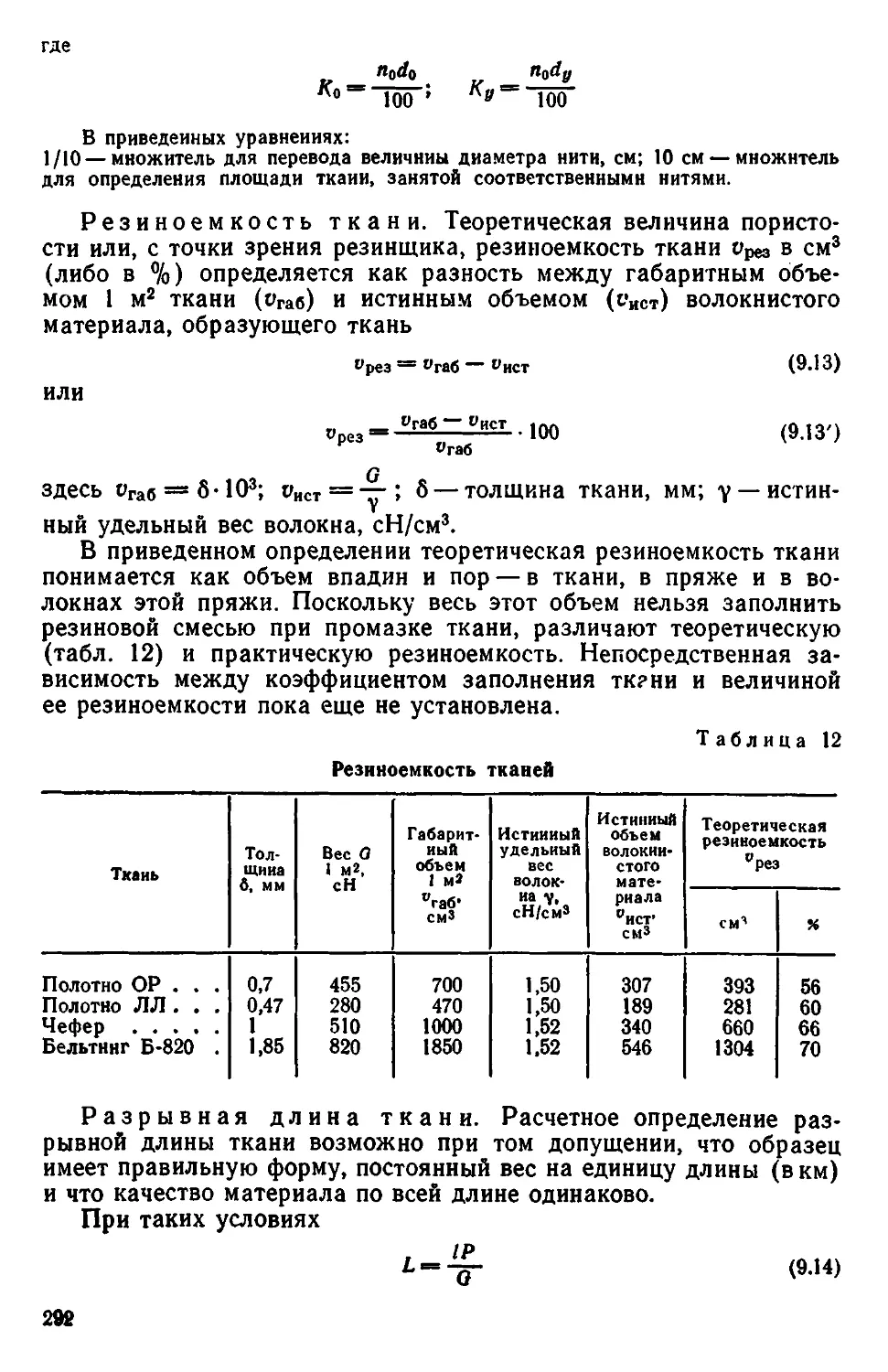

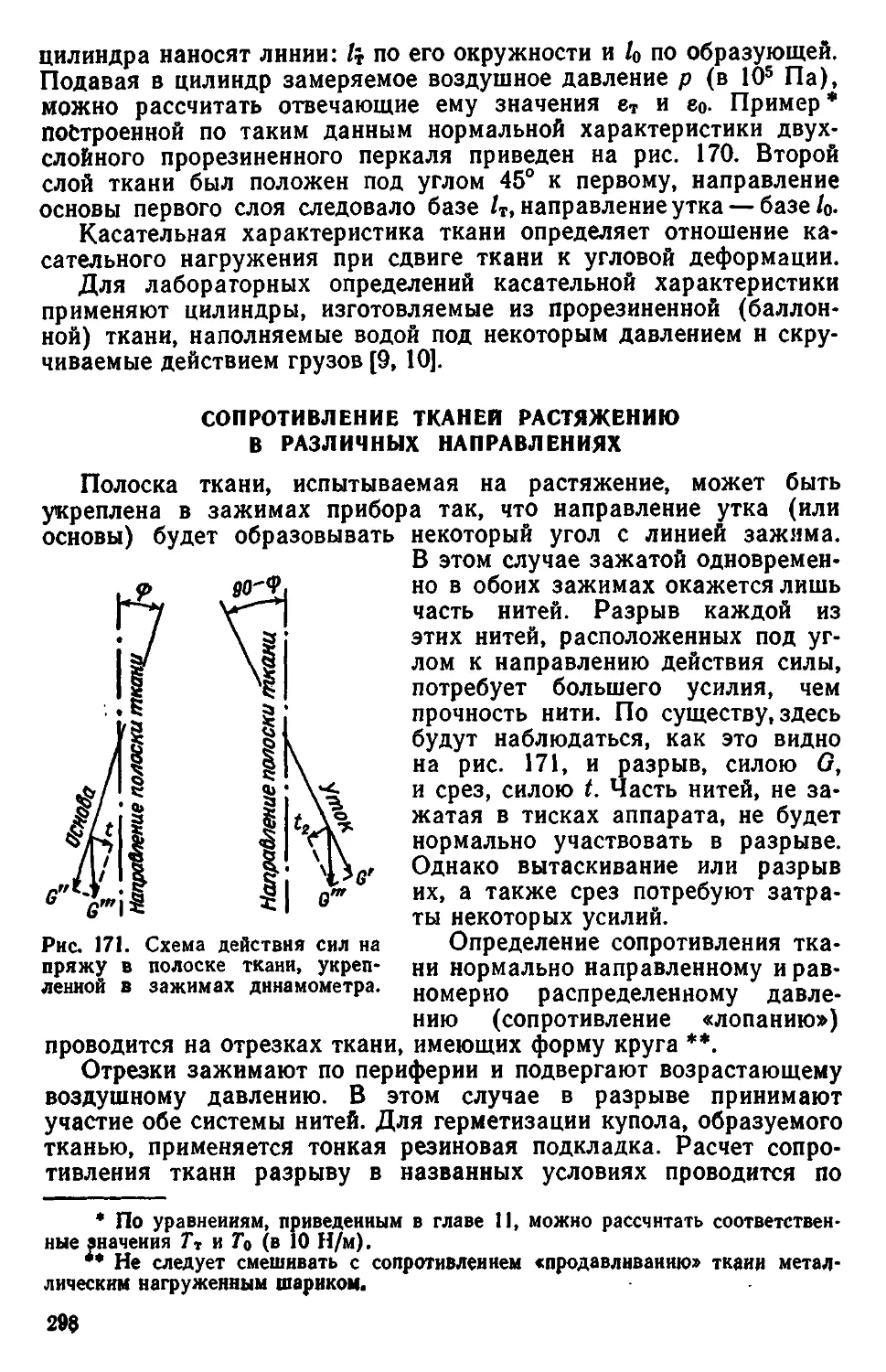

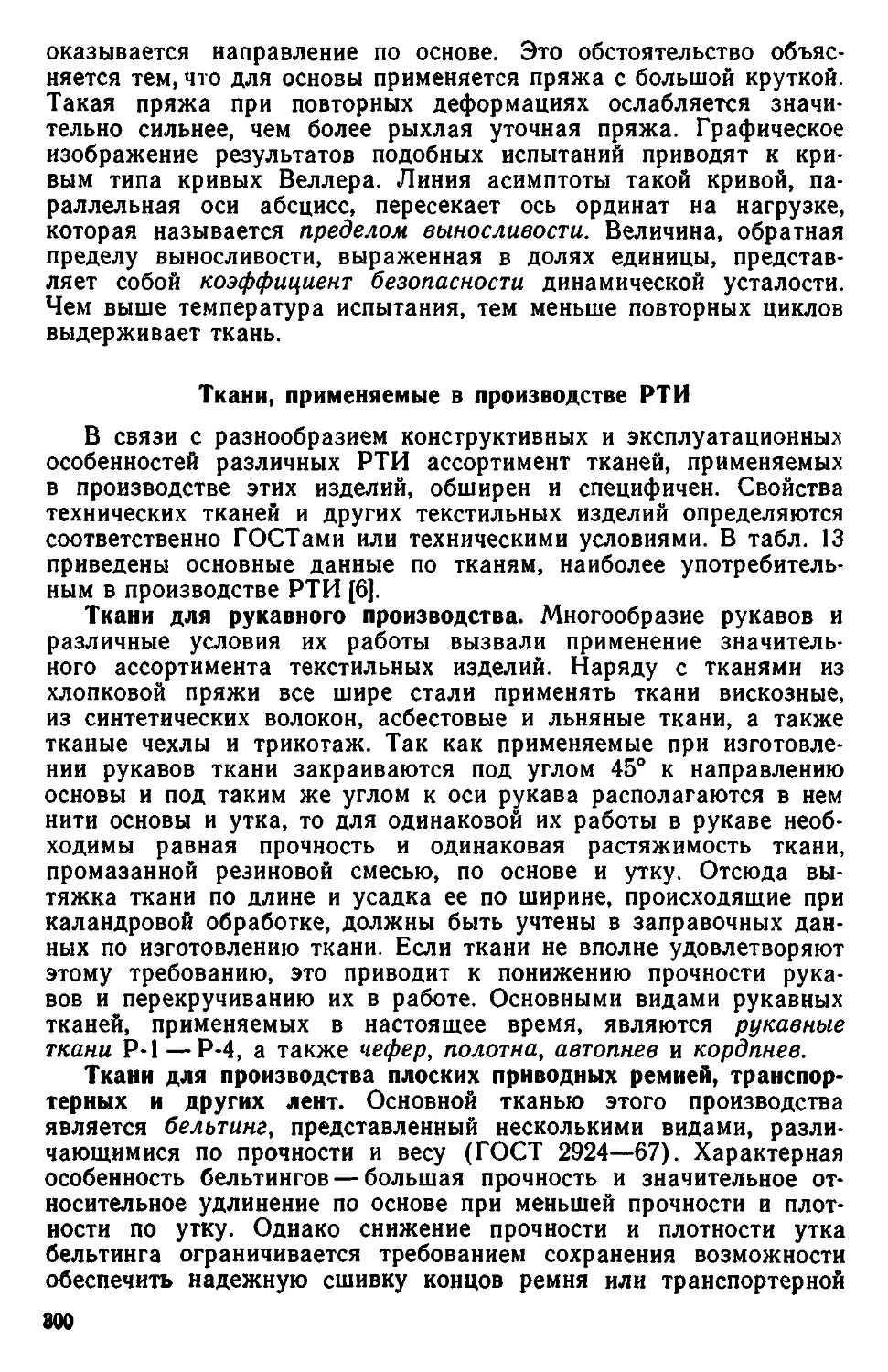

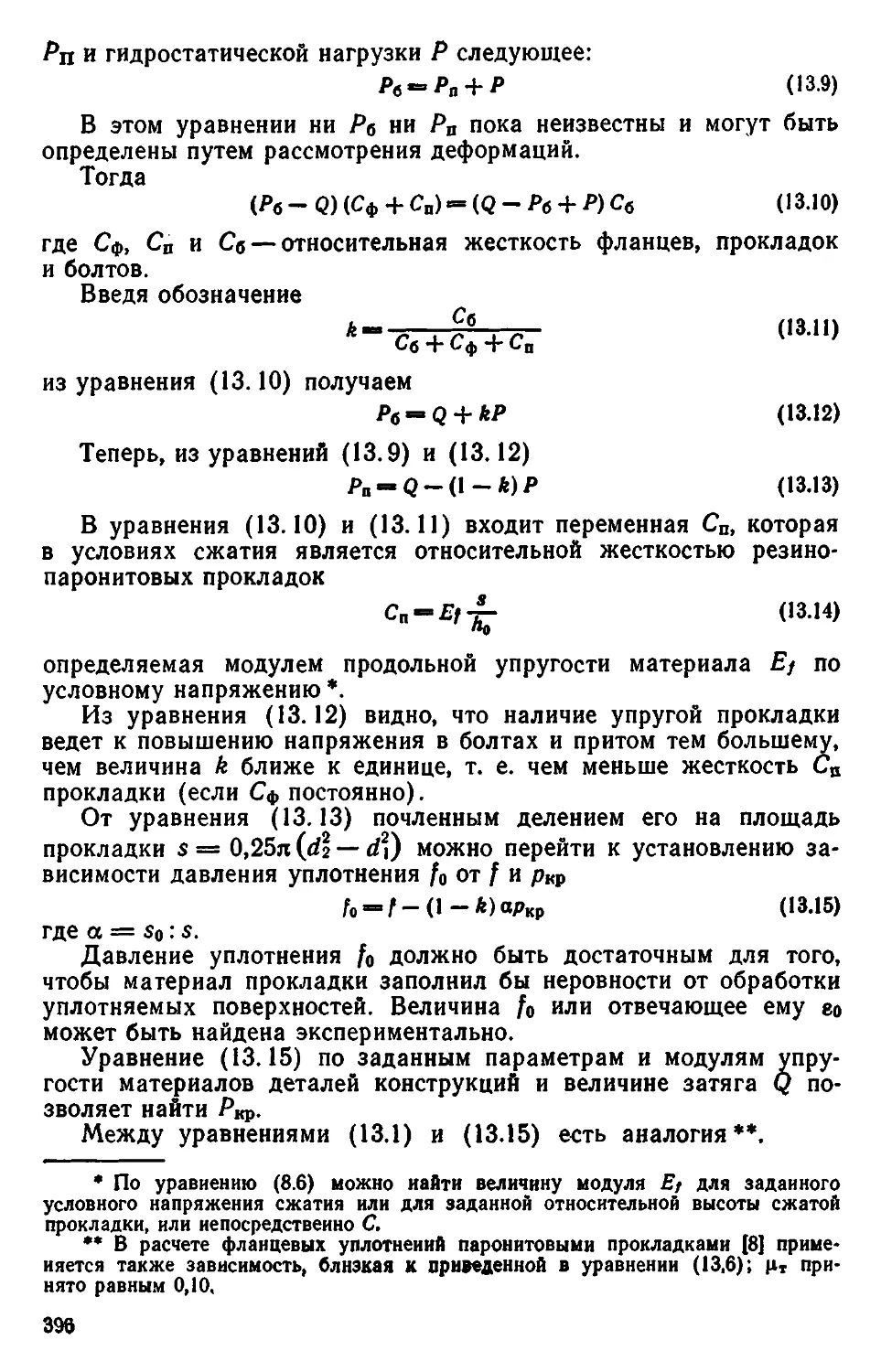

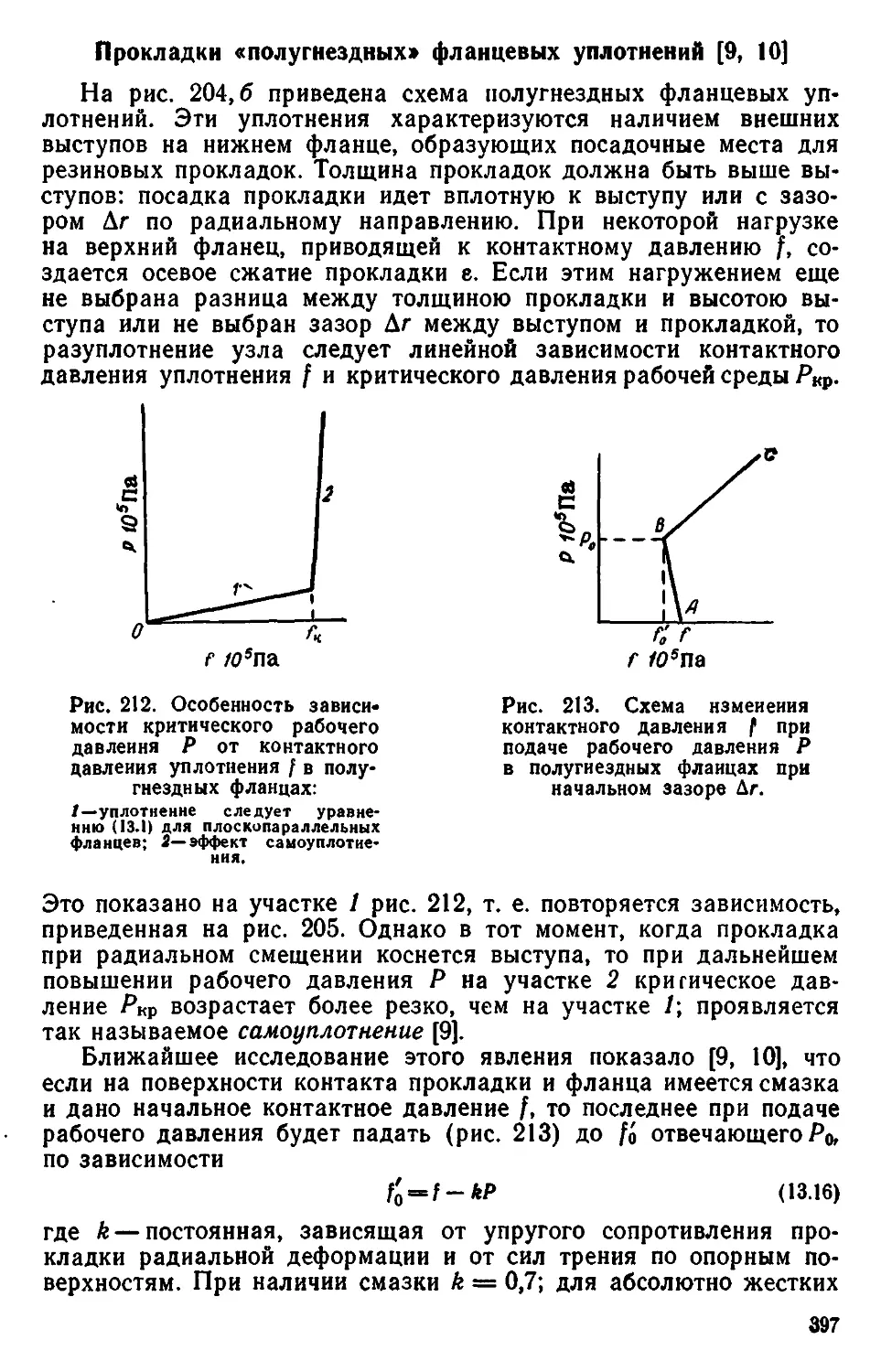

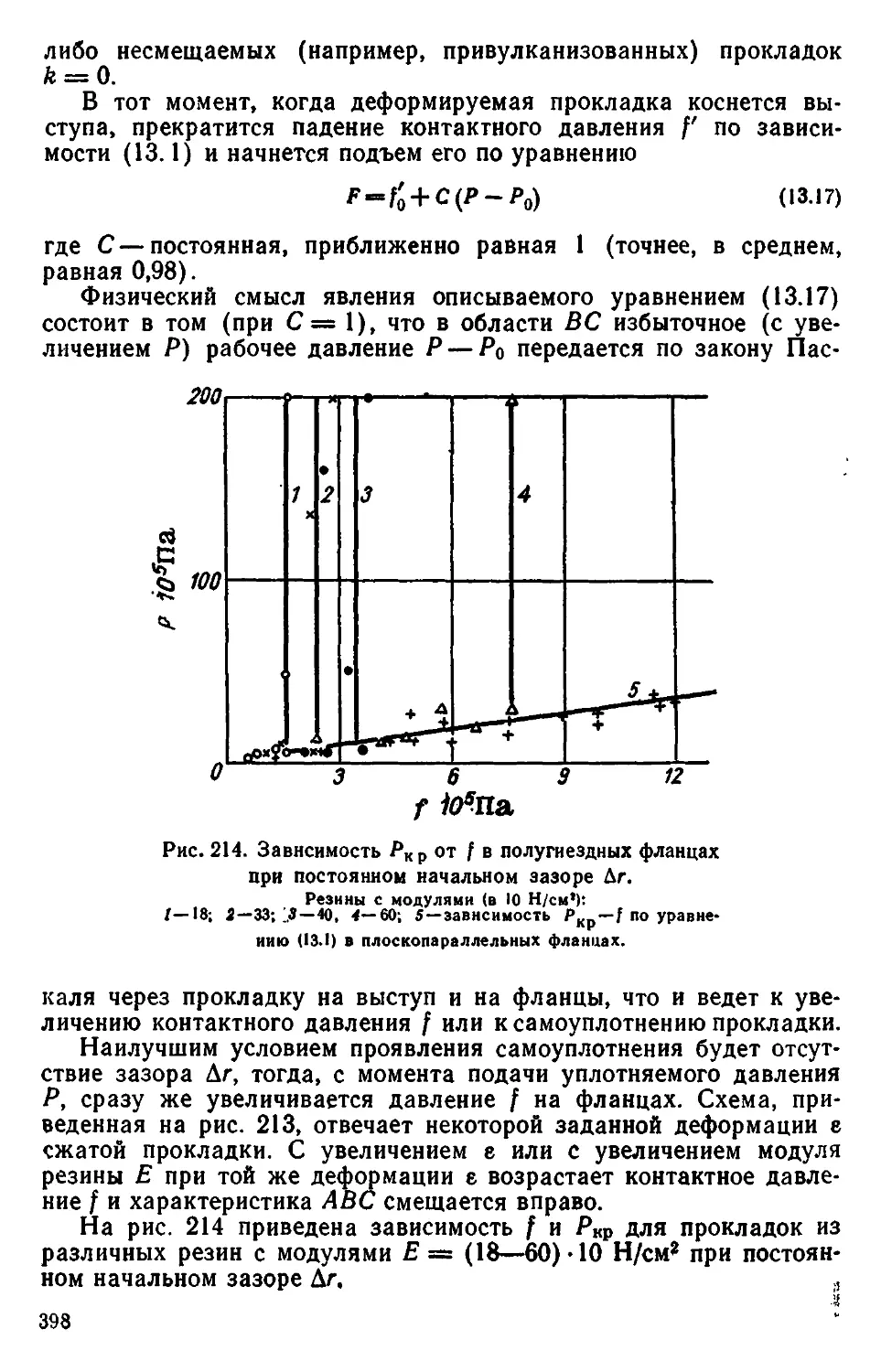

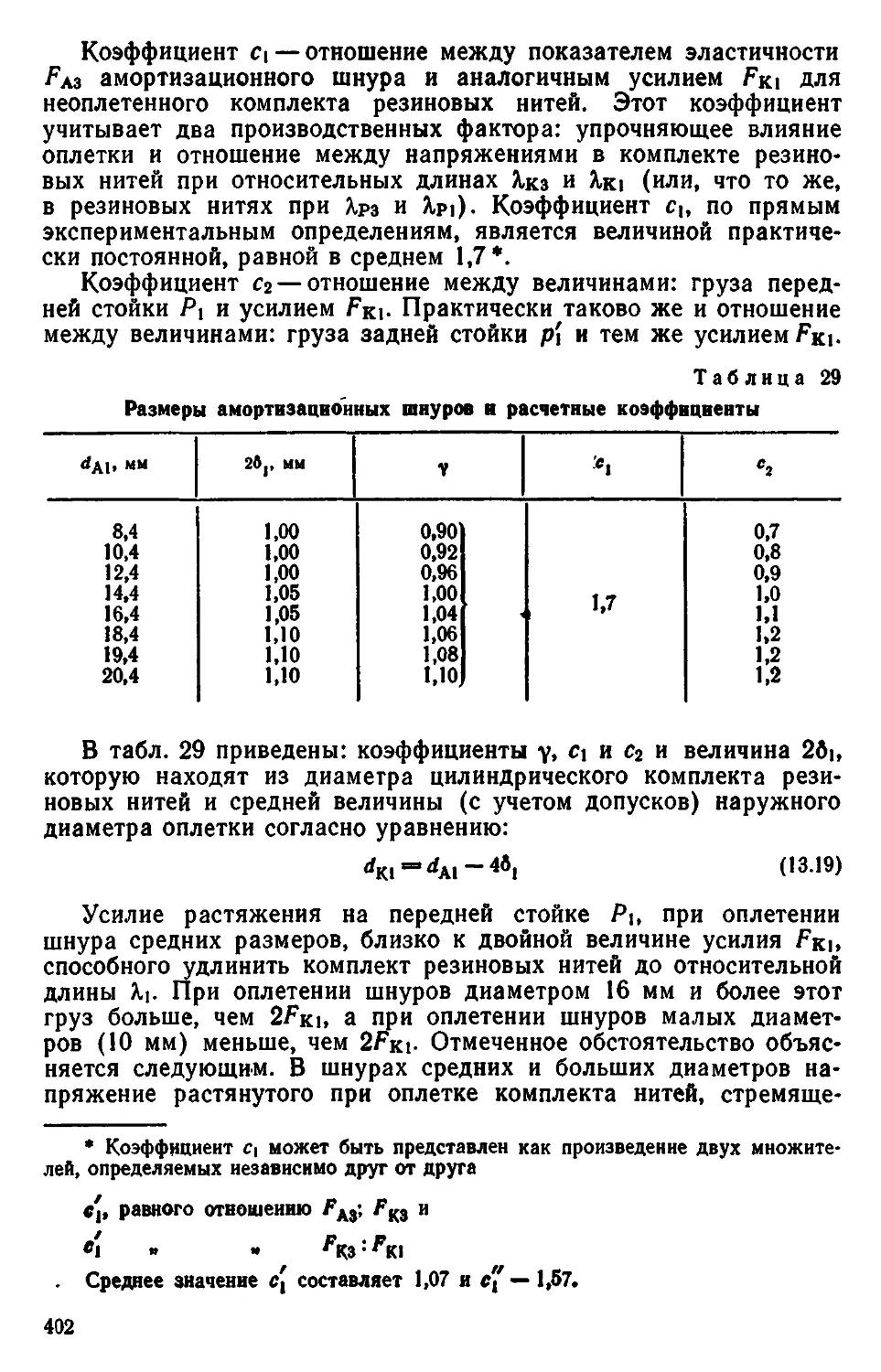

идут прерывно. Имеются камеры промежуточного фестонно-роли-