Текст

OjI’ J

А К АДЕН И Я И А У К СОЮЗ А

II нс ТНТГТ м A III II ПО В E Д E II 1111

II. E. ДЬЛЧЕИКО

КАЧЕСТВО ПОВЕРХНОСТИ

ДЕТАЛЕН

АВИАЦИОННОГО МОТОРА

19 4 6

II 3 Д А Т Е J Ь С Т В О А К А Д Е И II II ПАУК СССР

академия науксоюзассрД53

ИНСТИТУТ МАШИНОВЕДЕНИЯ

uz

п. К. ДЬЯЧЕНКО

КАЧЕСТВО ПОВЕРХНОСТИ

ДЕТАЛЕЙ

АВИАЦИОННОГО МОТОРА

ЗЛЗЗ

ГТ?1

HiS ТШ 'г'ПГ'

О SSl-(26

ИЗДАТЕЛЬСТВО АКАДЕМИИ НАУК СССР

Москва

1946

Лрцинград

ОТВЕТСТВЕННЫЙ РЕДАКТОР

ПРОФЕССОР М. М. ХРУЩ О В.

I. ОЦЕНКА МИКРОГЕОМЕТРИИ ПОВЕРХНОСТИ В АВИАЦИОННОМ

МОТОРОСТРОЕНИИ

В авиационных двигателях качество поверхности и, в первую очередь, чи-

стота (микрогеометрия) поверхностного слоя металла в значительной степени

определяет износостойкость и усталостную прочность ответственных деталей.

За последние годы научно-исследовательские учреждения и передовые заводы

как у нас, так и за границей усиленно изыскивают оптимальные требования

к качеству поверхности, которые повышают эксплоатациопные свойства машин

и удешевляют их производство х.

Конструктору и производственнику приходится находить правильное

соотношение между себестоимостью конструкции и ее эксплоатационной цен-

ностью .

Себестоимость конструкции, или в основном стоимость обработки деталей,

складывается из стоимости операций обработки, которые проходит деталь.

Эксплоатациопная ценность определяется главным образом износоустойчи-

востью деталей машин.

Повышение качества поверхностного слоя, выражающееся прежде всего

в уменьшении высоты поверхностных неровностей, с одной стороны, повышает

износоустойчивость деталей машин, с другой, —увеличивает расходы на обра-

ботку. Качество поверхности трущихся деталей машин должно быть повышено

настолько, чтобы получаемый от этого прирост эксплоатациопной ценности по

меньшей мере окупал добавочные расходы на обработку. Таким образом, выбор

оптимального качества поверхности представляет техно-экономическую задачу

большой сложности.

Зависимость стоимости обработки от гладкости поверхности в укрупненных

показателях выражается1 2 3 экспонентной (показательной) кривой. С уменьшением

высоты неровности стоимость обработки возрастает. Если принять за 100 стои-

мость наиболее сложной и дорогой обработки (последовательные точение, шли-

фование, лаппинг или полировка) изделия из закаленной стали, то стоимость

других видов обработки выразится: 90 —хонингованной или лаппнпгованной

после точения или шлифования поверхности, целью обработки которой является

удаление высоких гребешков; 50 —тонкошлифованной поверхности; 40— обыч-

ной шлифованной поверхности; 20—шлифованной (среднего качества); 5—10—

грубошлифовапной 2.

Значительно труднее определить зависимость износоустойчивости от глад-

кости поверхности. В этом отношении показательны разноречивые данные двух

передовых американских фирм, много занимавшихся выяснением этой зависи-

1 Можно указать на следующие зарубежные работы на эту тему: Burwell, Kaye,

Nymegen, Morgan. Effects of Surface finish, J. Appl. Mechanics, 1941,

June, № 2

R. VV. Day ton, H. R. N el son, L. H. M i 1 I i g a n. Surface finish of Journals,Meeh.

Engineering, 1942, October, № 10.

3 Wills. Securing fine surface quality, Machinery L., July № 15, 1943, p. 75.

1*

3

мости. Фирма Крайслер1 утверждает, что чем глаже поверхность, тем меньше

^нагрузка до начала заедания. Фирма Бьюик1 2 старается установить оптималь-

ную степень шероховатости для различных условий эксилоатацпп, когда полу-

чается максимальная износоустойчивость. Наши исследования показывают,

что в период приработки (первоначальный износ, когда еще сохраняются

гребешки, полученные при механической обработке) чем глаже поверхность,

тем меньше износ. Но в период естественного износа эта зависимость еще

N недостаточно исследована. На основании имеющегося материала можно пред-

полагать, что более правильна точка зрения работников фирмы Бьюик, что

необходимо для различных материалов в различных условиях эксплоатации

машин устанавливать оптимальную гладкость поверхности.

Таким образом, в настоящее время нет достаточных данных для установ-

ления достоверных норм, которые должны предъявляться к качеству поверх-

ностей в различных условиях их службы. Сейчас происходит процесс усилен-

ного накопления экспериментального материала для решения в недалеком

будущем поставленной выше задачи во всей полноте. Достаточно обширный ма-

териал по созданию картины современного состояния вопроса о гладкости обра-

ботки деталей машин в английской промышленности дает проф. Шлезингер в

своей книге «Surface finish» (1942). Наша настоящая работа является опытом

такого обследования в области промышленности СССР.»

Институт машиноведения АН СССР совместно с Наркоматом авиационной

промышленности начал в 1940 г. работу по обследованию чистоты обработки

поверхности ответственных деталей моторов, выпускаемых ведущими отече-

ственными и заграничными заводами.

Эта работа выполнялась автором в течение 1940 и 1941 гг. В работе прини-

мал участие техник М. И. Кузьмин. Результаты работы были доложены

на заседании Техсовета ИКАЙ и на совещании в Институте машиноведе-

ния АН СССР.

Обследование микрогеометрии поверхности производилось, в основном,

профилометром Аббота непосредственно в контрольных точках цехов авиа-

ционных заводов. Отдельные детали были обследованы в Лаборатории каче-

ства поверхности Института машиноведения АН СССР на микроинтерферометре

и двойном микроскопе Линника, а также в Лаборатории технологии металлов

ВАММ (Москва) на профилографе Аммона. Обследованию подвергались поверх-

ности ответственных деталей различных моторов (водяного охлаждения, воз-

душного охлаждения, дизелей), работающие в разных условиях: трущиеся по-

верхности, поверхности под запрессовку, поверхности напряженных деталей и

поверхности, имеющие декоративную отделку.

Обследованию подверглись детали авиамоторов, изготовляемых на 6 оте-

чественных заводах (которые в дальнейшем обозначены буквами А, Б, В, Г,

Д и К), а также изготовляемых 6 иностранными фирмами: американские мото-

ры — Райт-Циклон М-25, У-100 и У-2600, Пратт-Уитней, французский мотор

Испано-Сюиза, немецкий Даймлер-Бенц и японский лицензионный мотор (гер-

манской фирмы BMW).

Используя собранный материал обследования и результаты иссле-

довательских работ различных организаций, нами были разработаны

нормы чистоты обработки наиболее ответственных деталей авиационных

моторов.

При ознакомлении с практикой отечественных заводов в части чи-

стоты обработки деталей рассматривались не только доводочные опера-

ции механической обработки (притирка, полировка абразивной шкуркой

и фетром, хонингование, процессы лаппипг и суперфипиш), но н предше-

ствующее им шлифование.

1 S vv i g е г 1. The Story of Superfinish. 1940.

2 National Petroleum News, 1941, № 34, v. 33.

4

КОЛЕНЧАТЫЙ ВАЛ

У коленчатого вала (фиг. 1) наиболее ответственными частями являются

шейки коренных подшипников 1 и шейки шатунных подшипников 2. Перед

доводочной операцией шейки шлифуются. Поверхность шеек после шлифова-

ния должна быть ровной, без специфических дефектов, возможных в резуль-

тате шлифовки в виде следов дробления, спиральных полос п случайных

дефектов. Максимальная высота неровностей на шлифованных шейках

обычно 2.0—2.6 jxi (по профилометру Аббота 20—25 микро дюймов). Отсчет

по профилометру Аббота берется при движении иглы профилойетра по обра-

Фиг. 1

зующей цилиндрических поверхностей (не по направлению движения тру-

щихся деталей).

В качестве доводочных операций при обработке шеек коленчатого вала

применяются: 1) полировка абразивными шкурками, 2) притирка при помощи

чугунного притира с применением полировочных паст и 3) суперфиниширо-

вание.

Ла большинстве отечественных заводов доводка шатунных и коренных

шеек осуществляется при помощи абразивных шкурок, когда коленчатый вал

вращается на токарном станке. На шатунную шейку надевается абразивная

шкурка, приклеенная к деревянному хомуту, половинки которого скреплены

шарниром. Для лучшего прилегания шкурки к поверхности обрабатываемой

шейки между шкуркой и хомутом прокладывается кожаный ремень. При вра-

щении коленчатого вала рабочий вручную сжимает концы половинок хомута.

Вначале при помощи крупнозернистой шкурки уменьшается эллиптичность,

бочкообразность, корсетность и подобные отступления от правильной формы

шейки. Затем при помощи хомута шейка полируется мелкозернистой

шкуркой.

1 Чтобы перевести величину максимальной высоты неровностей в микронах Н в зна-

чения отсчета по профилометру Аббота в микродюймах, нужно для шлифованных поверх-

ностей умножить Н на 10.

5

На отечественном заводе В доводка шатунных шеек производится пред-

варительной притиркой их при помощи чугунного притира, сначала с крупно-

зернистой пастой, затем окончательно с пастой ГОИ № 35.

Доводка коренных шеек коленчатого вала чаще производится при помощи

наждачной шкурки, приклеенной к деревянной планке или к так называемому

«веслу». При вращении коленчатого вала на токарном станке рабочий вручную

прижимает планку к коренной шейке, опираясь руками на концы планки. При

такой полировке сообщается большое давление и последовательно захватывается

вся ширина шейки вала.

Для полировки грубошлифованных поверхностей применяется окись алю-

миния зернистостью 90 в густом масле; для полировки гладкошлифованных по-

верхностей — окись алюминия зернистостью 150, а для более чисто обработанных

поверхностей — с еще более мелким зерном. В тех случаях, когда, кроме

хорошей чистоты обработки, требуется высокая точность геометрической формы

шейки вала (что необходимо в авиамоторостроении), на некоторых заграничных

и отечественных заводах применяется притирка разъемным чугунным притиром

с пастой из окиси алюминия зернистостью 200 на густом масле. На отечественном

заводе В коренные шейки притираются чугунным притиром, азатсм полируются

крокусной шкуркой.

Фирмой Нортон разработаны станки, на которых все шейки —шатунные

и коренные —одновременно полируются шкуркой. Абразивная шкурка, в виде

ленты, беспрерывно движется, прижимаясь в то же время при помощи гидрав-

лической передачи к полируемым шейкам вала. Коленчатый вал вращается

и одновременно совершает возвратно-поступательные движения вместе со столом

и опорными бабками.

Для суперфиниширования одновременно всех шеек коленчатого вала фирмой

Форстер разработан специальный автомат. Но отделочные операции механи-

ческой обработки шеек валов в условиях пемассового производства с успехом

выполняются с помощью специальных приспособлений к имеющимся станкам.

Так, например, Институтом машиноведения АН СССР разработало приспособ-

ление к токарному станку1 для суперфиниширования шеек коленчатых валов,

представляющее хомут, который во время обработки вращается вместе с обра-

батываемой шейкой вала. Абразивные бруски приводятся в движение малень-

ким мотором. Это приспособление можно использовать, обрабатывая пооче-

редно по одной шейке (шатунной и коренной) или же установив несколько хому-

тов (по числу шеек вала) для одновременной обработки всех шеек.

На одном из заводов применяется другое приспособление ИМАШ для супер-

финиширования шеек коленчатого вала: обработка производится на токарном

станке, причем головка с абразивными брусками зажимается вместо резца ь

суппорте станка. Н-ский авиационный завод сконструировал под нашим руко-

водством приспособление к токарному станку для суперфиниширования корен-

ных шеек коленчатого вала (поочередно по одной шейке). Приспособление к тсь

карному станку для поочередного суперфиниширования как коренных, так

и шатунных шеек сконструировано нами также в ЦИАМ (Центральный инсти-

тут авиационного моторостроения).

Таким образом, в настоящее время имеются вполне разработанные совер-

шенные методы окончательной обработки коленчатых валов и машинные средства

для осуществления такой обработки. Несмотря на это, большая часть наших

заводов применяет устарелый метод полировки абразивными шкурками.

На последующих фигурах приведены результаты обследования чистоты обра-

ботки ответственных деталей отечественных и импортных моторов. По горизон-

тали отложена чистота окончательной обработки, выраженная отсчетами по

профилометру Аббота (среднее квадратичное отклонение неровностей поверх-

ности в микродюймах) на основании непосредственных измерений.

1 П. Е. Дья ч е н к о. Суперфиниш н машиностроении, 1942. изд. АН СССР.

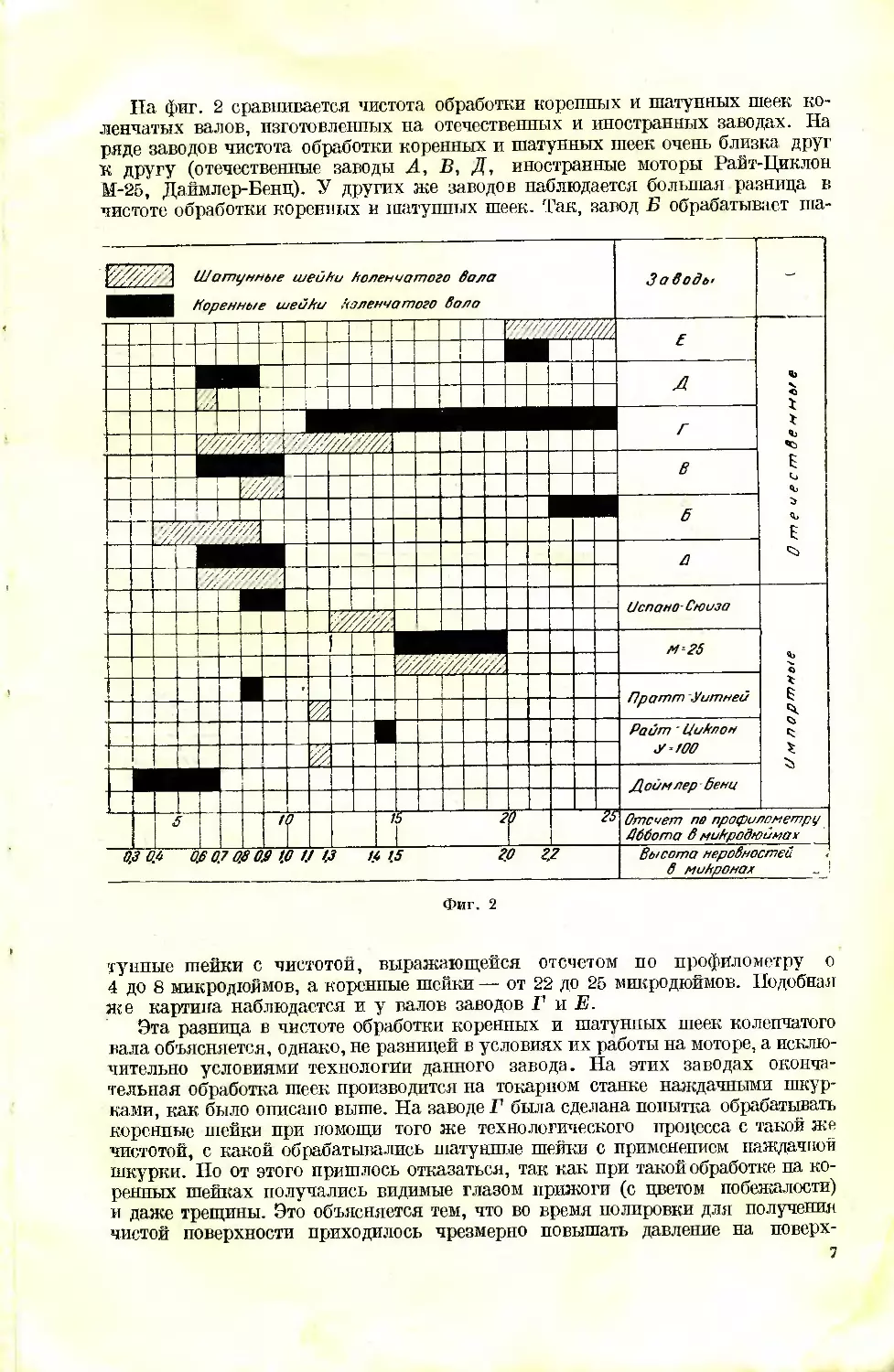

На фиг. 2 сравнивается чистота обработки коренных и шатунных шеек ко-

ленчатых валов, изготовленных на отечественных и иностранных заводах. На

ряде заводов чистота обработки коренных и шатунных шеек очень близка друг

к другу (отечественные заводы А, Б, Д, иностранные моторы Райт-Циклон

М-25, Даймлер-Венц). У других же заводов наблюдается большая разница в

чистоте обработки коренных и шатунных шеек. Так, завод Б обрабатывает ша-

тунные шейки с чистотой, выражающейся отсчетом по профилометру о

4 до 8 микродюймов, а коренные шейки — от 22 до 25 микро дюймов. Подобная

же картина наблюдается и у валов заводов Г и Е.

Эта разница в чистоте обработки коренных и шатунных шеек коленчатого

вала объясняется, однако, не разницей в условиях их работы на моторе, а исклю-

чительно условиями технологии данного завода. На этих заводах оконча-

тельная обработка шеек производится на токарном станке наждачными шкур-

ками, как было описано выше. На заводе Г была сделана попытка обрабатывай,

коренные шейки при помощи того же технологического процесса с такой же

чистотой, с какой обрабатывались шатунные шейки с применением наждачной

шкурки. Но от этого пришлось отказаться, так как при такой обработке на ко-

ренных шейках получались видимые глазом прижогп (с цветом побежалости)

и даже трещины. Это объясняется тем, что во время полировки для получения

чистой поверхности приходилось чрезмерно повышать давление на поверх-

7

ность шейки. От этого повышалась температура и получались местные перегревы

и прижоги.

Большая часть заводов, вместо изыскания и введения более рационального

метода обработки, идет по пути полировки коренных шеек более грубо, чем

шатунных.

На отечественном заводе Е коренные шейки шлифуются перед полировкой

таким образом, что при испытании чистоты обработки на профилометре полу-

чается отсчет 20—25 микродюймов. После полировки шкуркой отсчет но про-

филометру или остается прежним (20—25 микродюймов) или достигает 301 ми-

кродюймов. Однако поверхность после полировки оказывается изрезанной бес-

порядочно расположенными штрихами, которые не отражаются па отсчетах по

профилометру Аббота. Шлифованная поверхность шейки имеет больше равно-

мерно расположенных неровностей, чем поверхность после полировки шкуркой.

В данном случае доводка шеек не улучшает чистоту обработки, а скорее ухуд-

шает ее. . . • . -

Таким образом, на ряде заводов чистовая обработка шеек коленчатого вала

производится неудовлетворительно. В силу технологических условий получается

большая разница в чистоте обработки коренных и шатунных шеек одного й

того же коленчатого вала.

На фиг. 3 и 4 сравнивается чистота поверхности коренных шеек коленчатого

вала и сопрягаемых с ними коренных вкладышей. Из диаграмм видно, что как

коренные шейки, так и коренные вкладыши обрабатываются с сильно разли-

чающейся чистотой как на советских, так и на иностранных заводах. Отсчет по

профшло метру Аббота на вкладышах колеблется от 10 до 30 микродюймов, на

коренных шейках —от 2.5 до 30 микродюймов. Наиболее чисто обрабатываются

коренные шейки моторов Даймлер-Бенц. Во всех случаях, за исключением оте-

чественного завода Е, вкладыши обрабатываются грубее, чем коренные шейки

вала. Это объясняется тем, что вкладыши не могут окончательно обрабатываться

8

Фг. 5

9-

абразивными брусками (суперфинишированием или хонингованием), так как

есть опасение (может быть ошибочное), что зерна абразива могут вкрапливаться

в свинцовистую бронзу и в эксплоатации вызывать повышенный износ сопряжен-

ных деталей. Вкладыши подвергаются обычно алмазной расточке, которая нс

может дать достаточно чистой поверхности.

На фиг. 5 и 6 сравнивается чистота поверхности совместно работающих

шатунных шеек и втулок главного шатуна. Шатунные шейки обрабатываются,

примерно, с одинаковой чистотой как на советских, так и на иностранных мото-

рах. Втулки главного шатуна обрабатываются значительно грубее, чем шатун-

ные шейки. Так как в процессе приработки больше изнашивается поверхность

вкладыша, то при таком состоянии обработки, как показано на фиг. 5 и 6, про-

цесс приработки должен протекать интенсивно. Для уменьшения износа в про-

цессе приработки необходимо обрабатывать вкладыш возможно чище.

РАСПРЕДЕЛИТЕЛЬНЫЙ ВАЛИК

На фиг. 7 показаны распределительный валик 1 и тарелка клапана 2 мотора

водяного охлаждения. На фиг. 8 дано сравнение чистоты обработки кулачков

распределительного валика и тарелки клапана на отечественных заводах. На

всех заводах тарелка клапана очень чисто притирается на специальных станках

(отсчет по профилометру 1—6 микродюймов). Кулачки распределительного

валика обычно только шлифуются, очень редко слегка заполировываются вруч-

ную наждачной шкуркой, еще реже притираются. В результате этого наблюдает-

ся большое несоответствие чистоты обработки кулачка и тарелки клапана. Так

на заводах Г и Е тарелки клапана обрабатываются с чистотой, выражаемой от-

10

счетом по профилометру в 1—3 микродюйма, а кулачки — с чистотой в 20—25, а

иногда даже в 40 микродюймов. Такое соотношение чистоты обработки двух

совместно работающих на износ деталей

нельзя считать рациональным. Если к

этому добавить то обстоятельство, что по-

верхностная твердость кулачка распре-

делительного валика значительно ниже

твердости тарелки клапана, то станет оче-

видной причина быстрого износа и на-

катов на поверхности кулачков распреде-

лительного валика и намазывания метал-

лических частиц кулачка на тарелке

клапана и траверсе. Чем грубее обрабо-

тан кулачок распределительного валика,

тем больше намазывается частиц материала

с кулачка па поверхность тарелки клапана

11

и траверсы (фиг. .9). При таком разрушении кулачка изменяется его профиль,

и нарушается правильность процесса распределения на моторе.

Чтобы ликвидировать дефекты неправильного шлифования, нужно применять

после него такие доводочные операции, которые бы не только давали чистую

поверхность, но и снимали верхний слой металла, испорченный неправильным*

шлифовайием. Установлено, что даже полировка быстро вращающимся фетро-

вым кругом с пастой также иногда портит верхний слой металла.

Необходимо рекомендовать введение суперфиниширования кулачков рас-

пределительного валика.

КЛАПАНЫ И НАПРАВЛЯЮЩИЕ ВТУЛКИ’

На фиг. 10 показаны клапан А и его направляющая втулка. На фиг. 11

сравнивается чистота обработки штока клапана и направляющих втулок ^со-

вместно работающие детали) на отечественных заводах.

Направляющие втулки клапанов обрабатываются на этих заводах прибли-

зительно с одинаковой чистотой (отсчет по профилометру 5—6 микродюймов).

На заводе Г втулка со стороны выхлопа изготовляется из бронзы и после алмаз-

ной расточки имеет чистоту, выражающуюся отсчетом по профилометру 13—

15 микродюймов, втулка же со стороны всасывания изготовляется из чугуна, ко-

торый хорошо поддается хонингованию. Отсчет по профилометру для чугунной

направляющей втулки-г-6—7 микродюймов. Таким образом, две направляющих

втулки клапана на одном и том же 'моторе имеют резко различную чистоту

обработки только потому, что один материал поддается хбнинговалию, для

другого же приходится применить алмазную расточку, которая не может дай

высокой степени чистоты поверхности. В данном случае чистоту обработки опре-

деляет технология производства, а не требования эксплоатации.

12

На заводах В и Г шток клапана обрабатывается значительно грубее, чем на-

правляющая втулка клапана, которая изготовляется из более мягкого материала.

Следствием этого является наблюдаемый повышенный износ направляю-

щей втулки клапана. Необходимо рекомендовать сунерфннишировапиё'или лап-

пипгование штоков клапана. •

КУЛАЧКОВАЯ ШАЙБА И РОЛИК ТОЛКАТЕЛЯ

На. фиг. 12 показаны кулачковая шайба 1 иролцк толкателя2 мотора воздуш-

ного охлаждения. На фиг. 13 сравнивается чистота обработки ролика толкателя

п беговых дорожек кулачковой шайбы на отече-

ственных заводах, на фиг. 14—то же на импорт-

ных моторах. На всех моторах ролик толкателя

обрабатывается чище кулачковой шайбы. Это

•объясняется технологическими условиями: по-

верхность ролика легче поддается обработке, чем

поверхность кулачковой шайбы.

При недостаточной чистоте обработки на

поверхностях ролика и кулачковой шайбы об-

разуются накаты материала, которые совер-

шенно недопустимы, так как искажают процесс

распределения на моторе. В случае несоблюде-

ния правильных условий шлифования кулач-

ковой шайбы, на подъемах кулачка образуются

прпжоги верхнего слоя металла, когда, вслед-

ствие местных перегревов, структура металла

переходит из мартенсита в троостит. Прижоги

при шлифовании ролика толкателя и кулач-

ковой шайбы можно обнаружить специаль-

Фиг. 12

ным травлением (см. ниже), которое применяется и при контроле распре-

делительных валиков. На заводе Д для ликвидации прижогов на роликах тол-

кателя и кулачковых шайбах пришлось резко изменить условия шлифования —

режимы и шлифовальные круги (перешли на применение очень мягких кругов

с растительной связкой).

Цилиндрическая часть ролика толкателя на заводе Б полируется войлоч-

ным кругом диаметром 350 мм, шириной 50 мм при числе оборотов круга 1600

и ролика 200 в минуту. В качестве полирующего материала применяется паста

следующего состава: а) техническое (говяжье) сало—2 кг, б) парафин—0,5 кг

и в) корундовый порошок-пятнадпатимипутнпк. Порошок вводится в смесь

13

сала и парафина в таком количестве, при котором получается паста густой кон-

систенции. Полировка поверхности ролика ведется до удаления следов пред-

шествующей операции —шлифования. В результате полировки получается

зеркальная поверхность с едва заметными кольцеобразными штрихами.

ГИЛЬЗА ЦИЛИНДРА, ПОРШЕНЬ И ПОРШНЕВОЕ КОЛЬЦО

На фиг. 15 показаны обрабатываемые доводкой поверхности узла: гильза,

цилиндра 7, поршень 2 и поршневые кольца 3.

На фиг. 16 сравнивается чистота обработки зеркала гильз цилиндра на

различных советских и иностранных заводах. Чистота поверхности гильз сильно

различается на разных заводах. В технической литературе до сих пор остается

открытым вопрос о требуемой чистоте поверхности гильзы цилиндра. Одни авто-

ры утверждают, что необходимо очень чисто обрабатывать гильзу. Другие счи-

тают, что зеркало гильзы должно иметь довольно высокие неровности, чтобы

дать возможность приработаться к поршневым кольцам. Однако большая часть

советских и лучшие заграничные фирмы стараются обрабатывать зеркало гильзы

цилиндра возможно чище. За последнее время с большим успехом за границей

и у нас применяется пористое хромирование.

g> Отечественный завод Д применяет только грубое хонингование, при ко-

тором в течение 5 минут на гильзе образуется сетка из перекрещивающихся

штрихов. Завод Е считает, что для лучшей приработки поршневых колец не-

обходимо, чтобы получающиеся при обработке неровности имели направле-

ние, близкое к направлению хода поршня (образующей цилиндрической по-

верхности гильзы). Исходя из этой предпосылки, завод вначале чисто шлифует

гильзу (отсчет по профилометру 8—10 микродюймов). Затем гильза вращается

на токарном станке, и на ее зеркало вручную при помощи наждачной шкур-

ки наносится сетка со штрихами, расположенными, примерно, под 45° к оси

гильзы (при развернутом зеркале гильзы). Высота микронеровностей после на-

14

несения такой сетки обычно не изменяется или же изменяется очень мало

(отсчет по профилометру уменьшается до 6 микродюймов).

На других заводах зеркало гильзы цилиндра подвергается хонингованию

Фиг. 15

на специальных станках (Барнес-Дрил, Майер-Шмидт и др.) при числе оборотов-

хона. 490 в минуту и числе двойных ходов хона 180 в минуту (па заводе Б). Мас-

са для изготовления абразивных брусков (6 штук в хоне) имеет следующий со-

став: а) алундовый цорошок-тридцатимипутник — 0.570 г, б) бакелитовый лак—

50 г, в) льняное масло (сырое)—20 г, г) красная политура — 50 г, д) свинцо-

вый глет —6 г. Сушка брусков производится в электропечи при температуре

250°, в течение одного часа.

ПОРШНЕВЫЕ ПАЛЬЦЫ

На фиг. 17 показано сопряжение поверхности поршневого пальца с порш-

нем 1, со втулкой малой головки главно го шатуна 2 и место запрессовки втулки

в головку шатупа 3.

На фиг. 18 и 19 сравнивается чистота обработки сопрягаемых поверхностен

1 и 2 (фиг. 17).

Поршневые пальцы очень ответственные детали на моторе и обрабатываются

как в СССР, так и за границей очень чисто (хуже обрабатываются пальцы на

заводе Б).

15

Фиг. 16

Иностр оннь/е

I

Фиг. 17

16

На заводе А поршневые пальцы подвергаются суперфинишированию и конт-

ролю прижогов, получаемых при шлифовании (если прижоги распространились

на большую глубину, то процесс суперфиниширования не может снять весь

прижженный слой, так как при суперфинишировании снимается около

0.010мм по диаметру). На заводах Б, Г, Д п Е поршневые пальцы окончательно

обрабатываются лаппипг-процсссом на стапках BSA при числе оборотов чугун-

ных дисков около 70 об/мип. Нажим верхнего диска производится вручную.

В качестве притирочного материала применяется порошок шестидесятимипутник,

разведенный в керосине (в 10 л керосина разводится 0.5—0.7 кг порошка).

На заводе В доводка поршневых пальцев производится па бесцептрово-прпти-

рочпом станке Цинциннати. На некоторых заводах пальцы полируются после

шлифования вручную на быстровращающемся фетровом круге с пастой.

Лучшими процессами для доводки поршневых пальцев являются суперфини-

ширование и лаппинговапие.

Отверстие в поршне под палец у большинства иностранных фирм обрабаты-

вается с чистотой поверхности, выражающейся отсчетами по профилометру в

пределах 2—16 микродюймов. Н только фирма Пратт-Уитней обрабатывает

отверстие" чрезвычайно грубо (по профилометру 50 —55 микродюпмов). На

отечественных заводах И, В и Г поверхность расточенных отверстий имеет

чистоту, выражающуюся по профилометру в 20—35 микродюпмов. При обра-

ботке поршневых пальцев с чистотой, выражающейся отсчетом по профиломет-

ру в 2—3 микро дюйма, чистоту поверхности отверстия под палец с отсчетам 20—

2 П. Е. Дьяченко * I

35 микро дюймов нельзя считать достаточной, так как’в этом случае можно ожи-

дать быстрого увеличения зазора между трущимися поверхностями.

Втулки малой головки главного шатуна обрабатываются на заграничных

заводах с чистотой, выражающейся отсчетом по профилометру в 4—11 микро-

дюймов, на советских заводах —в 15—30 микро дюймов, на доведенных и

сопрягаемых с ними поршневых пальцах —в 1 —7 микродюймов/

ПАЛЬЦЫ ПРИЦЬПНОГО ШАТУНА

Пальцы прицепного шатуна у большинства отечественных и импортных

моторов обрабатываются грубее поршневых пальцев (фиг. 20 и 21). Это можно.

объяснить не требованиями эксплоатации мотора, а условиями механической

обработки. Так, на отечественном заводе Г поршневые пальцы подвергаются

лаппипгованию, при котором чистота поверхности выражается отсчетом по

профилометру в 1 —3 микро дюйма (фиг. 18). Пальцы прицепного шатуна нельзя

лаппипговать на имеющихся заводских станках, так как эти детали снабжены

буртиками, мешающими закладыванию пальцев в гнезда станка. Поэтому паль-

цы прицепного шатуна подвергаются только чистовому шлифованию. При этом

достигается чистота поверхности, выражающаяся отсчетом по профилометру

в 7—12 микро дюймов.

Втулки головок прицепных шатунов (их внутренняя поверхность сопря- •

гается с наружной поверхностью пальцев прицепного шатуна) на импортных.

18

Заводы

1 — л

—— б

—

'///, % у/ — в

—

— г

Д

в

2$ 3 j >Г 35 36 ! Отсчет по профило- метру Дббота в микродтймах

2.5р 3.0 3.5 Высота неровностей в мидронал

Фиг. 20

моторах по чистоте обработки близки к пальцам прицепного шатуна. На ряде

советских заводов это не выдерживается. Так, на заводе Б палец прицепного

шатуна обрабатывается с чистотой поверхности, выражающейся отсчетом по

профилометру в 6—8 микродюймов, а втулка—в 36—40 микродюймов. Такая

разница в чистоте обработки очевидно нерациональна, так как при ней может

быстро увеличиваться зазор во время работы деталей на моторе.

ШАТУНЫ И ВТУЛКИ

Все заводы как советские, так и иностранные (за редкими исключениями;

считают необходимым обрабатывать трущиеся детали мотора возможно чище.

Но в моторе имеется большое количество деталей, подверженных самым разно-

образным деформациям, и еще не разработаны принципы, которые нужно по-

ложить в основание выбора чистоты поверхности деталей, подвергающихся

этим деформациям. Перейдем к рассмотрению этих деталей.

Совершенно не разработан вопрос об оптимальной чистоте поверхности

деталей, подвергающихся запрессовке. В технической литературе только не-

сколько работ затрагивают этот вопрос, но не дают ответов, которые можно

было бы использовать в практических условиях. Из экспериментов, проведен-

ных в этой области, нельзя сделать определенных выводов, так как количество

их очень мало, и они дают разноречивые результаты.

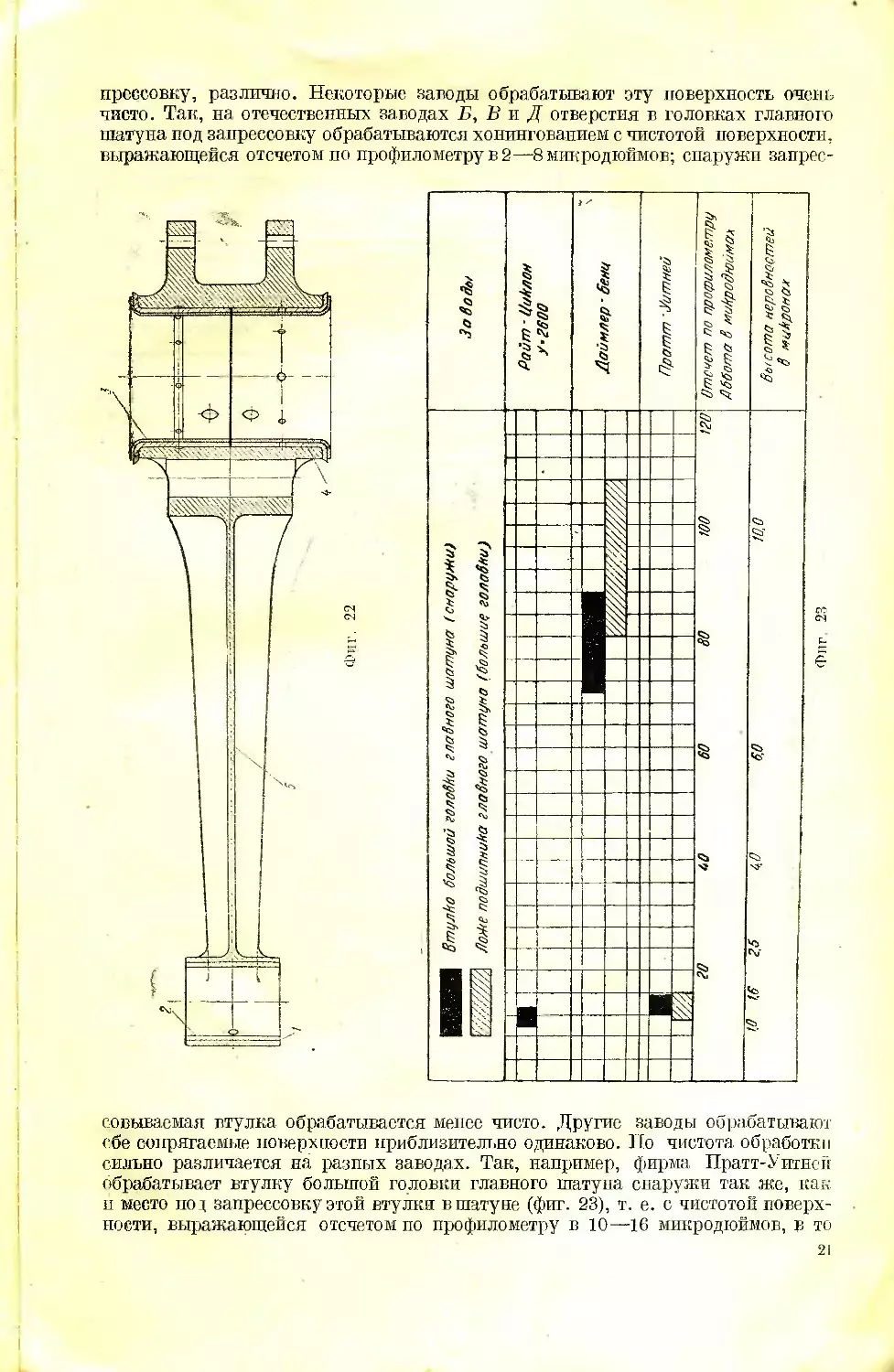

На фиг. 22 изображен главный шатун. В нем обследована чистота поверх-

ностей: 1 —втулки малой головки, запрессованной в шатун, 2 — соединение

втулки с поршневым пальцем, 2 —соединение втулки с шатунной шейкой ко-

ленчатого вала, 4 —прессового соединения ьтулки с большой головкой глав-

ного шатуна, 5 —таврового сечения шатуна.

Различные заводы подходят к чистоте поверхности, обработанной под за-

20

прессовку, различно. Некоторые заводы обрабатывают эту поверхность очень

чисто. Так, на отечественных заводах Б, В и Д отверстия в головках главного

шатуна под запрессовку обрабатываются хонингованием с чистотой поверхности,

выражающейся отсчетом по профилометру в 2—8 микро дюймов; снаружи запрес-

совываемая втулка обрабатывается мепее чисто. Другие заводы обрабатывают

сбе сопрягаемые поверхности приблизительно одинаково. Но чистота обработки

сильно различается на разных заводах. Так, например, фирма Пратт-Уитней

обрабатывает втулку большой головки главного шатуна снаружи так же, как

п место под запрессовку этой втулки в шатуне (фиг. 23), т. е. с чистотой поверх-

ности, выражающейся отсчетом по профилометру в 10—16 микродюймов, в то

время как фирма Даймлер-Бенц получает па тех же поверхностях чистоту, вы-

ражающуюся отсчетом по профилометру в 80—110 микродюймов.

При обследовании втулок малой головки главного шатуна и их запрессовке

в шатун наблюдается несколько иная картина. На фиг. 24 видно, что втулки

на заводах Пратт-Уитней и Даймлер-Бепц обрабатываются чище тех отверстий

в шатунах, куда они запрессовываются.

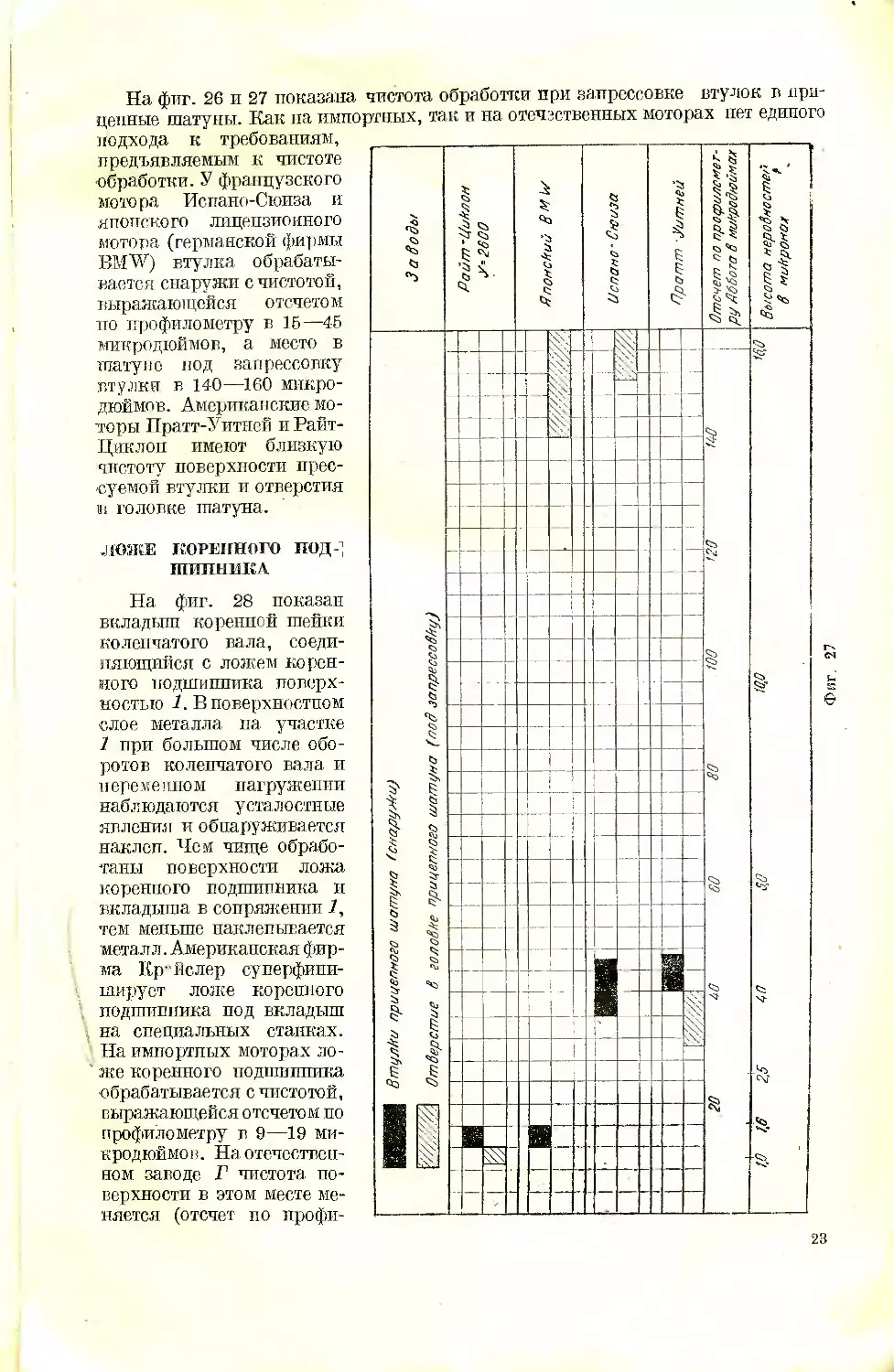

На фиг. 26 показан прицепной шатун, у которого обрабатываются поверх-

ности: 1 —под запрессовку втулки, 2—для сопряжения с пальцем прицепного

шатуна и 3 — для сопряжения с пальцем поршня.

22

На фиг. 26 и 27 показана чистота обработки при запрессовке втулок в при-

цепные шатуны. Как па импортных, так и на отечественных моторах нет единого

подхода к требованиям,

предъявляемым к чистоте

обработки. У французского

мотора Испано-Сюиза и

японского лицензионного

мотора (германской фирмы

BMW) втулка обрабаты-

вается снаружи с чистотой,

выражающейся отсчетом

по профилометру в 16—46

микродюймов, а место в

шатуне под запрессовку

втулки в 140—160 микро-

дюймов. Американские мо-

торы Пратт-Уитнеи и Райт-

Циклоп имеют близкую

чистоту поверхности прес-

суемой втулки и отверстия

в головке шатуна.

ЛОЖЕ КОРЕННОГО ПОД)

ШИННИКА

На фиг. 28 показан

вкладыш коренной шейки

коленчатого вала, соеди-

няющийся с ложем корен-

ного подшипника поверх-

ностью 1. В поверхностном

слое металла па участке

1 при большом числе обо-

ротов коленчатого вала и

пере м е ипо м нагружении

наблюдаются усталостные

явления и обнаруживается

наклеп. Чем чище обрабо-

таны поверхности ложа

коренного подшипника и

вкладыша в сопряжении 7,

тем меньше наклепывается

металл. Американская фир-

ма Крайслер суперфипи-

ширует ложе коренного

подшипника под вкладыш

на специальных станках.

На импортных моторах ло-

' же коренного подтшшпика

обрабатывается с чистотой,

выражающейся отсчетом по

профилометру в 9—19 ми-

кродюймов. На отечествен-

ном заводе Г чистота по-

верхности в этом месте ме-

няется (отсчет по профи-

иг.

23

лометру 6—40 микродюпмов). На фиг. 29 видно, что ложе коренного подшип-

ника обрабатывается грубее внешней поверхности вкладыша.

Фиг. 28

7/(/, ЛоЖе коренного подшипника J Коренной вкладыш (наружная поверхность) Заводы ^нные

о е

п

1 1 Г

Даймлер- бону

Пратт -Уитнеи

i «ц

Райт'100 -о

1 ''/И//-

Райт =2600

i Ш7/7///% л

д

__

91011131519'20 _J.II ’ 30 9 1 1 50 t 1 0 70 79 80 90 ЮО "О '20 1 1 . .1 L— отсчет рп прошило- метра арооти о ми кроонэимог*

10 2,5 9.0 е.з Высота неровностей д микрона*

Фиг. 29

КАНАВКИ ПОРШНЯ

Важным местом в моторе является сопряжение торцев поршневых колец

со стенками канавок поршня (фиг. 16). На отечественных заводах боковые-

24

Фиг. 30

стороны канавок поршней (фиг. 30) обработаны с чистотой поверхности, вы-

ражающейся отсчетом по профилометру в .'.0—60 микродюймов, а сопрягаемые

с этими поверхностями торцы поршневых колец —в 2 —6 микро дюймов. Канавки

в поршнях на заводах обычно протачива-

ются резцом с победитовой пластинкой,

а торцы поршневых колец шлифуются и

притираются на чугунных плитах.

В результате воздействия высокой тем-

пературы и при наличии зачастую не-

правильной сборки узла форма гильзы ци-

линдра в работающем моторе отклоняется

от формы правильного цилиндра. При гру-

бой обработке канавок поршня поверхность

торца кольца опирается па верхушки гре-

бешков в канавке, здесь возникает высо-

кое удельное давление, вызывающее уве-

личение коэффициента трения. Кроме того,

па грубо обработанной поверхности стенок

кольцевых канавок поршня в большей

степени появляется нагар. Все это является

одной из причин повышенного износа тор-

цев поршневого кольца и канавки порш-

ня, в результате чего усиливается про-

текание газов.

Одним из способов упрочнения стенок

канавок путем наклепа, с одновременным

приданием им высокой степени гладкости,

является вальцовка стенок канавки роли-

ками, что было опробовано на заводе А.

После обработки канавки резцом с припу-

ском по ширине канавки 0.01—0.02 мм в

канавки вводят набор роликов (по числу

капавок), сидящих на одной оси и имею-

щих возможность передвигаться вдоль

своей оси и самоустапавливаться в канав-

ках, благодаря наличию торцевого зазора

между промежуточными втулками. При

вращении поршня на токарном станке ро-

лики упрочняют верхний слой металла

в канавках с обеих сторон, калибруют и

выглаживают стенки канавок. Скорость

! вращения обкатываемой поверхности порш-

ня 12—15 м/мип, поперечная подача суп-

порта с роликами 0.1—0.2 мм/об. В ка-

честве смазки применяется смесь керосина

с 5° о веретенного масла № 2. Вальцовка

канавок не искажает геометрических раз-

меров поршня. Приспособление для валь-

цовки канавок удобно устанавливается с

задней стороны токарного станка, на ко-

тором производится порезка капавок.

Поверхностный слон металла при вальцовке упрочняется, повышается

его поверхностная твердость. Так, при испытании твердости с малыми нагруз-

ками на пирамиду (500 и 133 г) па приборе Института машиноведения АН СССР

оказалось, что на глубине проникши ения конца иглы 11—17 у. (нагрузка 500 г)

твердость вальцованного слоя увеличивалась от 23 до 32°-о по сравнению с твер-

25

достыо нефальцованного слоя; на глубине 6—7 ц (нагрузка на пирамиду 133 г)

твердость увеличивалась на 26.5—38.0°/о- Отсчет по профилометру на неваль-

цоваиной поверхности 30—57 микро дюймов, па вальцованной—1—3 микро дюй-

ма. Этот способ обработки канавок поршня должен быть рекомендован для при-

менения на заводах.

ПОРШЕНЬ

Поршень снаружи на большинстве отечественных заводов обтачивается

алмазными или победитовыми резцами, при этом отсчет по профилометру 10 —

45 микродюймов. На некоторых импортных моторах после обточки производится

полировка наждачной шкуркой, отсчет по профилометру 15—25 микродюймов.

На моторе Даймлер-Бепц поверхность поршня шлифуется, отсчет по профило-

метру 15—20 микро дюймов. На моторах Райт-Циклон юбка поршня суперфипи-

шируется, отсчет по профилометру 4—6 микродюймов. На отечественном заводе

А отсчет по профилометру для юбки поршня при суперфинишировании был

снижен с 10 до 2 микродюймов. Днище поршня на некоторых отечественных за-

водах после обточки полируется наждачной шкуркой.

На заводе Б полировка днища поршня производится вручную па полиро-

вальной бабке фетровым кругом диаметром в 130—140 мм, при числе оборотов

круга 3000 об/мин. В качестве полирующего материала применяется паста сле-

дующего состава: а) корундовый порошок-пятимипутпнк, б) техническое (го-

вяжье) сало—2 кг, в) парафин —0.5 кг. Корундовый порошок прибавляется

в пасту до получения густой массы. Эта масса наносится тонким слоем па днипю

поршня, после чего производится полировка фетровым кругом. Оточет по про-

филометру после такой обработки 7—12 микродюймов

Г ДРУГИЕ ДЕТАЛИ I МОТОРА’

Шатун обычно полируется снаружи по всей поверхности. Такая полировка

является средством выявления дефектов обработки и материала (трещипы, во-

лосовины и т. д.), ведущих к поломкам шатуна. На заводе Б наружные поверх-

ности тела шатуна полируются на войлочном круге диаметром 80—100 мм, на-

катанном корундовым порошком зернистостью 46—100. Число оборотов круга—

270 в минуту. Полировка тавров шатуна производится фетровым кругом диа-

метром 140 мм, толщиной 25 мм, покрытым клеем и обсыпанным алундовым по-

рошком зернистостью 46—100. Число оборотов круга 3500 в минуту. Отсчет по

профилометру после полировки 9—13 микродюймов.

Полировка крыльчатки нагнетателя (для выявления поверхностных дефек-

тов) производится на заводе Б фасонным фетровым кругом диаметром 130

140 мм, накатанным корундовым порошком зернистостью 86—180. Порошок

приклеивается к поверхности круга столярным клеем. Число оборотов круга—

300 в минуту.

Плунжеры насосов и золотники притираются па токарном станке при числе

оборотов изделия до 2400 об/мин. В качестве притирочного средства применяется

смесь машинного масла с корундовым порошком—30- или 60-мпнутппком. Отсчет

по профилометру после притирки 0.5—2 микродюйма.

Плоскости разъема двух половин картера па моторе Даймлер-Бепц фре-

зеруются с чистотой поверхности, выражающейся отсчетом по профилометру

в 23—25 микро дюймов; на заводе Б плоскости притираются речным песком с

водой, отсчет по профилометру 40 —50 микродюймов; па заводе В притираются

корундовым порошком 1/8-минутппком с керосином, отсчет по профилометру

90—140 микродюймов.

Зубья ответственных цилиндрических шестерен обычно шлифуются (чаще

на станках Мааг). На зубьях шестерен мотора Даймлер-Бепц чистота поверх-

ности выражается отсчетом по профилометру в 15—20 микродюймов, па моторе

26

Испано-Сюиза —в 20—25 микро дюймов, на отечественном заводе Б —в 8—

12 микродюймов. На заводе Б шлифование зубьев шестерен на станке Мааг

создает чистоту поверхности, выражающуюся отсчетом по профилометру

в 18—28 микродюймов. Последующей полировкой фетровым кругом с пастой

ГОИ чистота поверхности улучшается (отсчет по профилометру понижается до

12—20 микро дюймов).

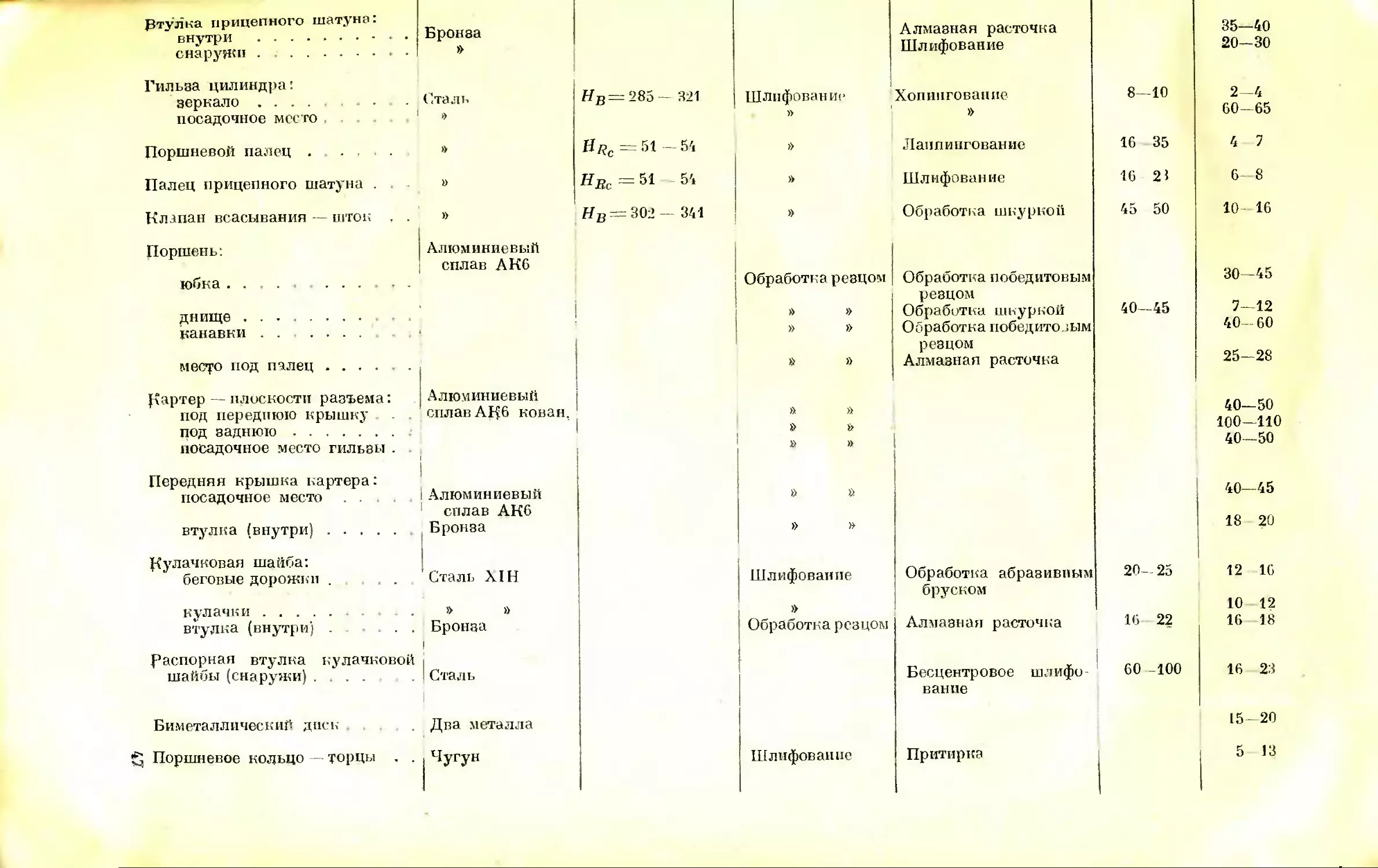

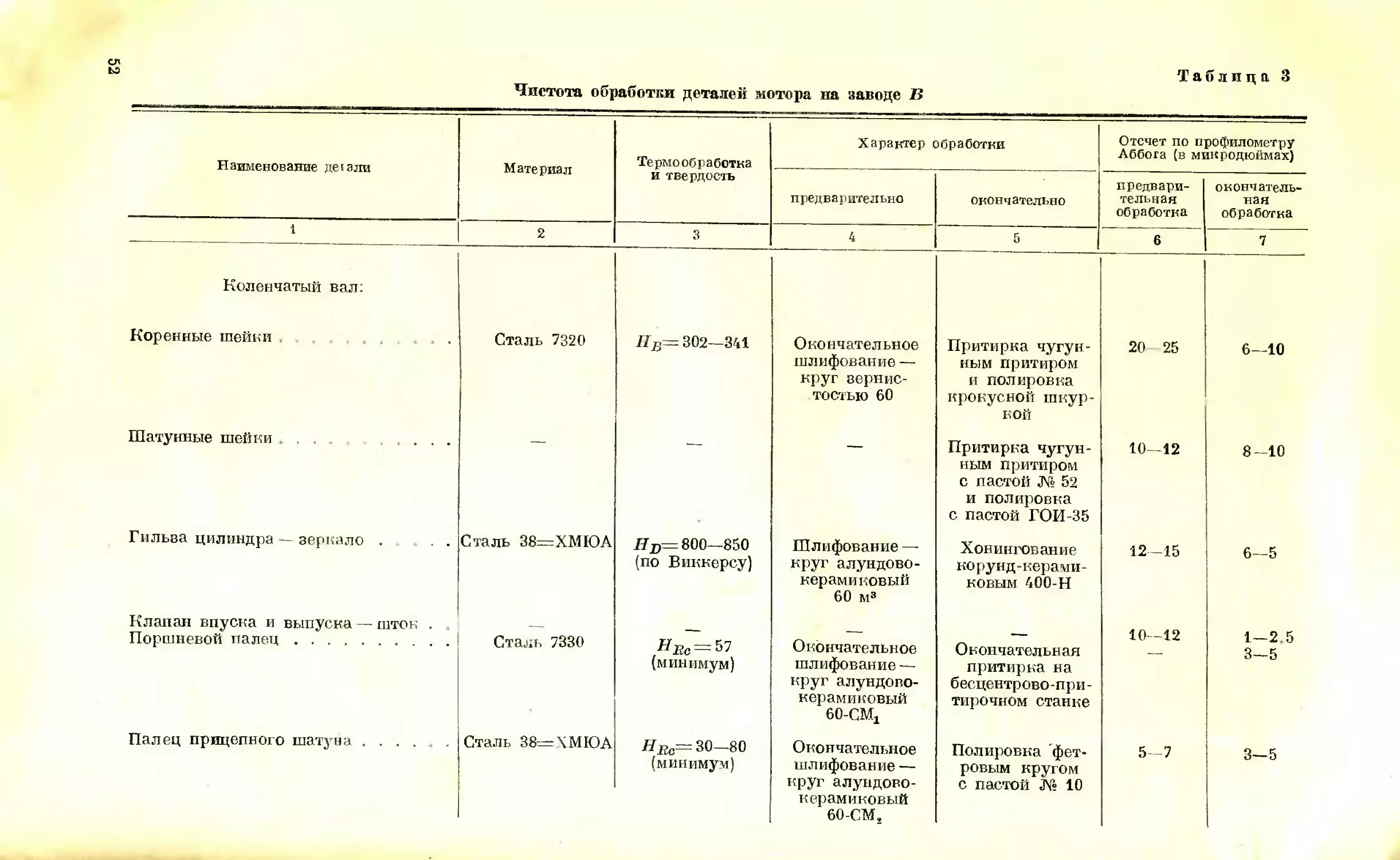

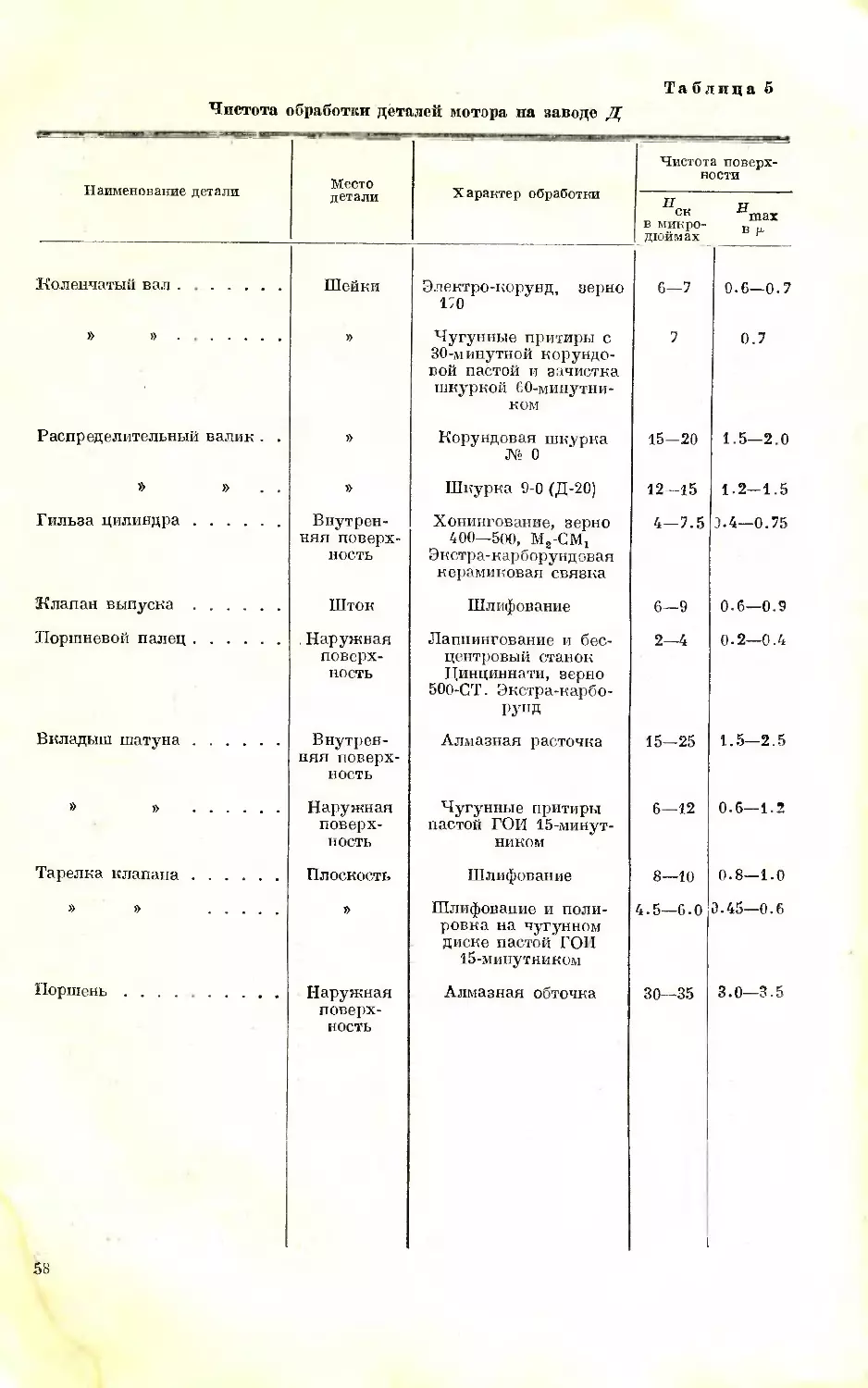

РЕЗУЛЬТАТЫ ОБСЛЕДОВАНИЯ МИКРОГЕОТ1ЕТРИИ

В прилагаемых далее табл. 1—12 приведены подробные данные по обсле-

дованию микрогеометрии обработанных поверхностей деталей отечественных и

импортных моторов. Для каждой детали указаны: материал, из которого деталь

изготовлена, его термообработка и твердость, характер механической обработки

на двух последних операциях, определяющих эксплоатациоппые свойства изде-

лия. Оценка микрогеометрии также указывается для двух последних операций.

Для многих деталей, подвергающихся новым и специальным видам механической

обработки, коротко описан порядок обработки и применяющиеся приспособления

и инструменты.

1Г. КАЧЕСТВО ПОВЕРХНОСТИ ДЕТАЛЕЙ АВИАМОТОРА

Механическая обработка производит большие изменения в физическом со-

стоянии поверхностного слоя металла. Обработанный верхний слои металла

имеет другие свойства, чем исходный металл. Деталь, обработанная на станке,

состоит как бы из двух различных металлов: из внутренней части, имеющей

исходную структуру металла, и покрывающей этот металл корки, которая в

результате механической обработки на станках получила другие физические

свойства. В производстве часто встречаются на первый взгляд необъяснимые

явления. Так, например, иногда поверхность детали с большом твердостью,

по Роквеллу или Виккерсу, изнашивается на моторе быстрее, чем более мягкая.

Это объясняется тем, что наружным слой металла во время механической обра-

ботки получает в результате процесса резания своеобразное строение. Так.

при шлифовании закаленном на мартенсит стали верхний слой, глубиной в

несколько микронов, переходит в аустенит; под слоем аустенита обнаруживает-

ся сильно отпущенный слой троостита (толщиной в несколько десятков микро-

нов), постепенно переходящий в слой с исходной структурой (мартенсит). Этот

отпущенный слой и является причиной задиров, накатов и быстрого износа

деталей машины.

При точении, фрезеровании, строгании, штамповке и подобных операция х

верхний слой металла наклепывается на различную глубину в зависимости от

режимов обработки. Наклепанный слой зачастую улучшает эксплоатацио шью

свойства металла, поэтому иногда наклеп стараются искусственно получить

при обработке деталей мотора. Так, например, для увеличения усталостной

прочности производится обкатка роликами галтелей коленчатого вала, резьбы

и стержня силовых шпилек. Для повышения износостойкости обкатываются

шейки коленчатого вала. Для уменьшения износа торцев поршневых колец

обкатываются капавки в поршне и т. д.

Чтобы получить износоустойчивую поверхность, необходимо правильно

выбрать порядок технологических операции и режимы резания.

Анализ поверхности изношенных деталей мотора говорит о том, что износ •

трущихся деталей бывает двух категорий: а) износ, вызываемый истиранием

неровностей сопрягаемых деталей во время приработки, и б) износ, вызывае-

мый посторонними загрязнениями, попадающими со смазкой в зазор между

трущимися деталями. Износ первой категории равномерно увеличивает па не-

, значительную величину зазор между трущимися деталями по всей их длине.

Так, через 3 часа работы мотора для шеек коленчатых валов допускается износ

в 0.02'мм против размера, указанного в чертеже.

Более интенсивным является износ, вызываемый загрязнением масла. В

масло попадают частицы металла и абразивов, оставшиеся в различных местах

мотора в результате недостаточно аккуратной очистки во время монтажа, а

также различные загрязнения и выделения из масла в процессе работы мотора

при высокой температуре (нагар и пр.). При большом давлении циркулирую-

щего масла находящиеся в пем частицы нагнетаются в зазор между трущимися

28

деталями и легко задерживаются па поверхностях, более грубо обработанных,

в особенности с неравномерным расположением неровностей различной высоты

и с меньшей поверхностной твердостью. На заводах распространено представ-

ление, что на мягких и грубообработанных поверхностях вкладыша частицы

посторонних веществ вкрапливаются в верхний слой металла вкладыша. Опп

царапают поверхность более твердой шейки вала, разрушая верхний слой ме-

талла, па котором при шлифовании неизбежно образуется отпущенный слой

небольшой толщины. Это служит очагом дальнейших задиров шейки, на которой

образуются кольцевые канавки —надиры. Более сильные надиры получаются

около отверстий для выхода масла. Однако такое объяснение надиров нуждается

в серьезной проверке.

Для того чтобы уменьшить износ шеек коленчатого вала, необходимо: \

1) шлифовать шейки перед доводкой на нормальных режимах, пе допуская

чрезмерного повышения температуры при шлифовании и тем самым уменьшить ,

толщину отпущенного шлифовкой слоя; 2) получать чпстую поверхность при 1

доводке, чтобы, с одной стороны, снять отпущенный при шлифовании слой

металла, с другой стороны, —уменьшить возможность задерживания загряз-

нений в масле на поверхности шеек.

КОНТРОЛЬ КАЧЕСТВА ПОВЕРХНОСТИ

При неправильных условиях шлифования часто получаются прпжоги верх-

него1 слоя металла, в частности, на кулачках и шейках распределительного

валика. Вследствие сильных местных перегревов при шлифовании структура

верхнего слоя металла на глубине 0.02—0.08 мм изменяется, переходя из мар-

тенсита в троостит. Трооститовая структура имеет значительно меньшую твер-

дость, чем мартене И'! овая, и поэтому изнашивается в большинстве случаев быст-

рее мартенситовой. Прижженные места при шлифовании кулачков распредели-

тельного валика легко обнаруживаются па отечественном заводе Д при помощп

специального травления. Реактивы, применяемые при травлении, окрашивают

прижженные (трооститовые) места в темный цвет, пе портя деталей.

Порядок травления таков. Предварительно изделие обезжиривают после-

доватёЛЬИМ! П'рбЯйькойТвда^ ваннах с очищенным бензином, сушат на воздухе

в течение 1—2 мин. (до улетучивания бензин'1), промывают в денатурированном

спирте. Затем изделие погружают в 5% раствор азотной кислоты (уд. вес 1.4)

в спирте. После этого изделие опускают в 121' 0 раствор соляпой кислоты (уд.

вес 1.19) в спирте (оба процесса ведутся с выдержкой в течение 1 мин. при ком-

натной температуре) и нейтрализуют б110 раствором соды в воде с выдержкой

до б мин. при комнатной температуре. После этого изделие промывают в ваппе,

наполненной водным раствором: эмульсола —3.5%, соды —0.4" ф, жидкого

стекла—0.16е 0. Наконец, изделие протирают сухой тряпкой и опускают в вере-

тенное масло №2 при температуре 100—110°, где выдерживают 2—3 мин. После

такого травления изделие проверяется по эталонам. Распределительный валик

опускается в неглубокую ванну с травителями поочередно — сначала одним)

затем другим концом. При этом контролируются по 2 кулачка с каждого конца

валика.

Описанная технология травления пригодна для контроля закаленных угле-

родистых и закаленных цемептируев ых сталей. На заводах Л, Б пД таким спо-

собом контролируются распределительные валики, пальцы поршня и прицеп-

ною шатуна, кулачковые шайбы, ролики толкателя, резьбовые резцы, метчики,

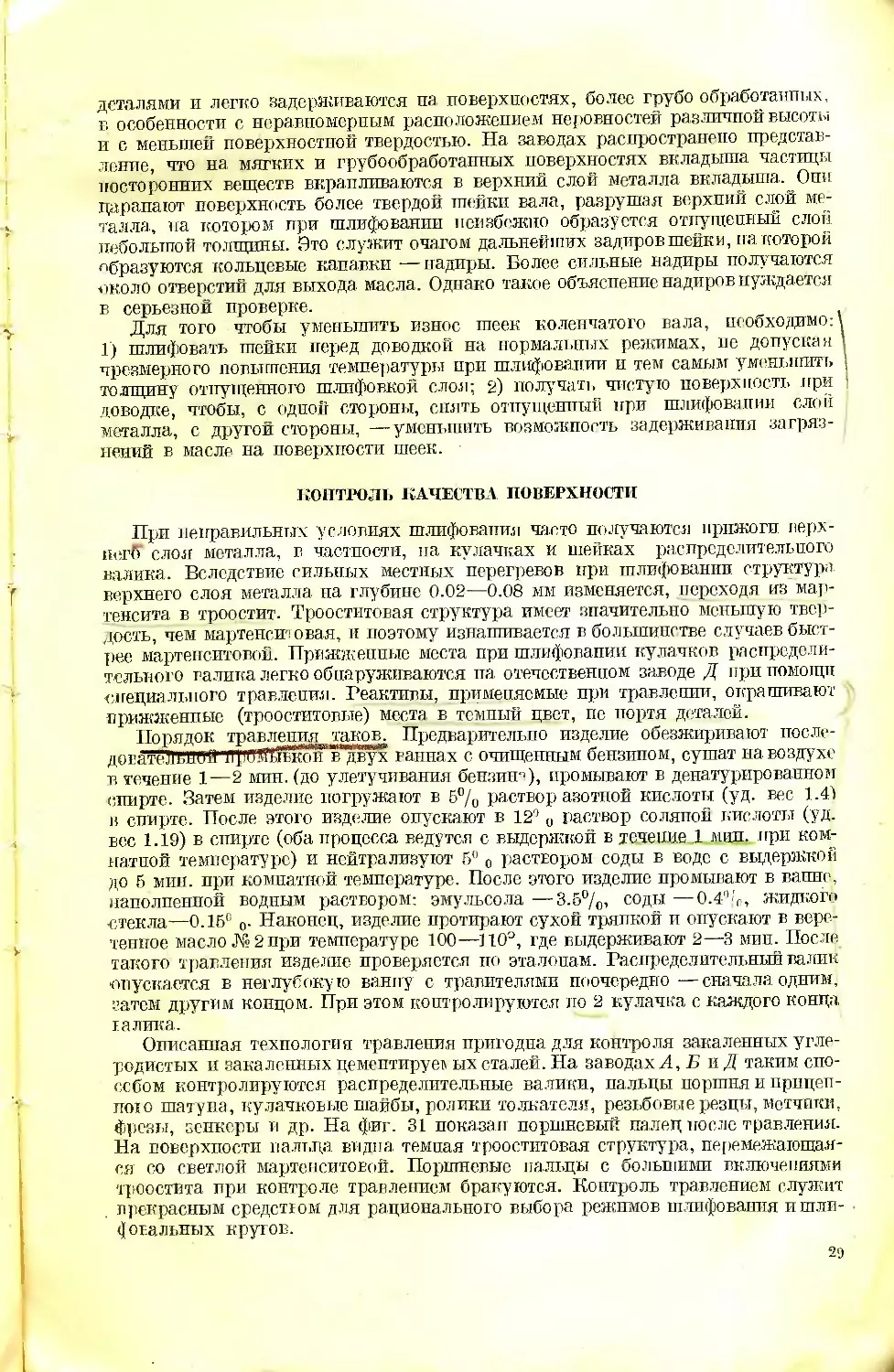

фрезы, зенкеры и др. На фиг. 31 показан поршневый палец после травления.

На поверхности пальца видна темная трооститовая структура, перемежающая-

ся со светлой мартенситовой. Поршневые пальцы с большими включениями

троостйта при контроле травлением бракуются. Контроль травлением служит

. прекрасным средством для рационального выбора режимов шлифования и шли-

({овальных кругов.

29

МИКРОТВЕРДОСТЬ ВЕРХНЕГО СЛОЯ

Другим средством определения качества поверхностного слоя металла яв-

ляется измерение микротвердости путем внедрения алмазной пирамиды при очень

малых нагрузках. Обычно твердость при нагрузках в 2, б, 10, 20 и 30 кг

определяется на приборе Виккерса. Для определения твердости при нагрузках

Фиг. 31

в 1 г и выше или микротвердости применяются специальные приборы, появив-

шиеся в Германии (Ганеман), в Америке, в СССР (прибор Института ма-

шиноведения АН СССР конструкции М. М. Хрущева и Е. С. Берковича)г. При

определении твердости с меняющимися небольшими нагрузками пирамида про-

никает в испытуемый металл на различную глубину. Таким образом, можно

по отдельным точкам построить кривую изменения твердости в зависимости от

изменения расстояния от поверхности металла. Точки перегиба кривой указы-

вают на изменение структуры ме-

талла. Этот метод может быть при-

менен для определения глубины слоя,

отпущенного при шлифовании зака-

ленной стали или наклепанного при

износе.

Шлифованные детали с одной и той

же микрогеометрией могут иметь раз-

личные свойства верхнего слоя в за-

висимости от условий шлифования.

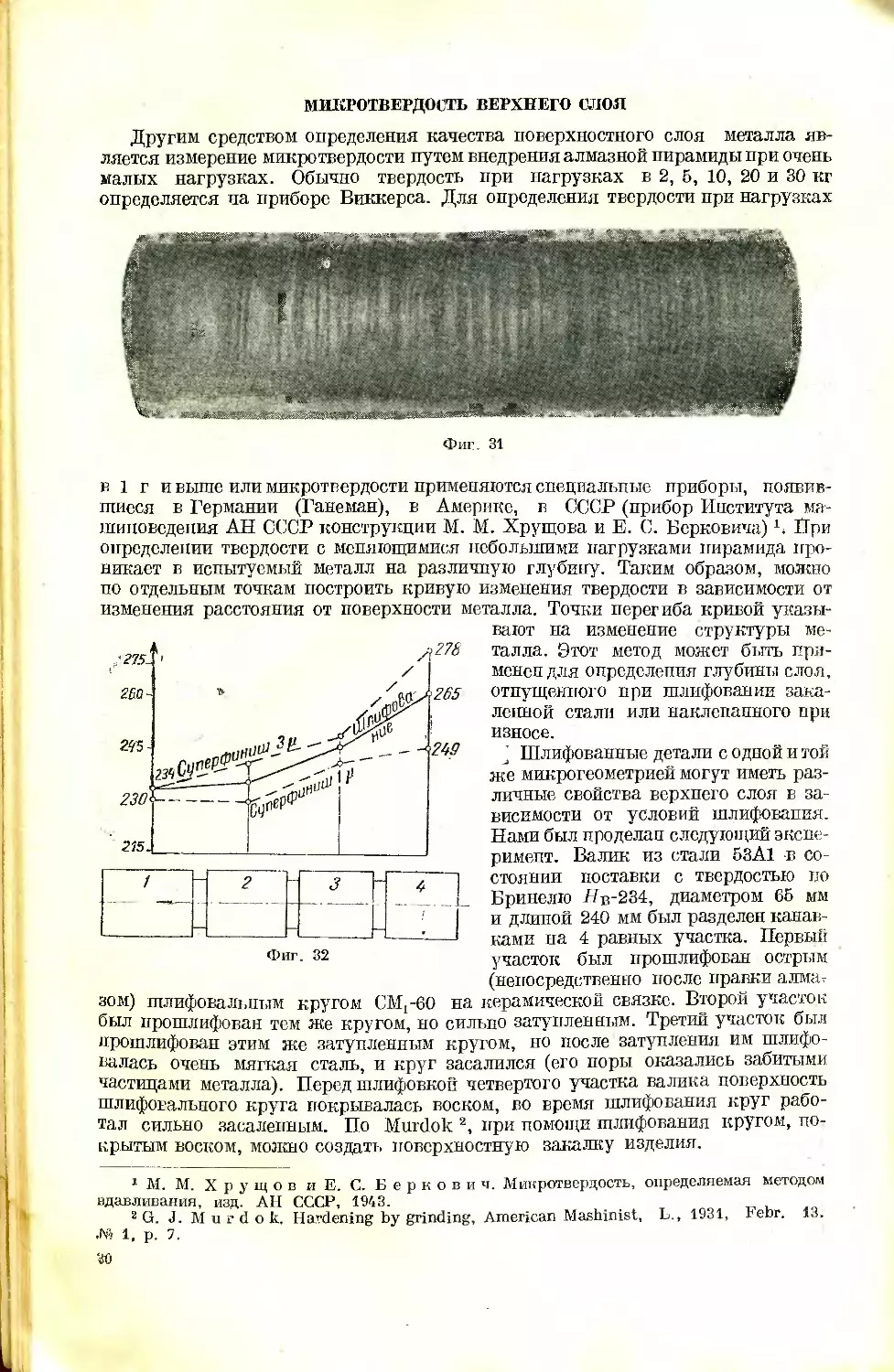

Нами был проделан следующий экспе-

римент. Валик из стали 63А1 в со-

стоянии поставки с твердостью по

Бринелю Ир,-234, диаметром 66 мм

и длиной 240 мм был разделен канав-

ками на 4 равных участка. Первый

участок был прошлифован острым

(непосредственно после правки алм;ь

зом) шлифовальным кругом СМ]-60 на керамической связке. Второй участок

был прошлифован тем же кругом, но сильпо затупленным. Третий участок был

прошлифован этим же затупленным кругом, но после затупления им шлифо-

валась очень мягкая сталь, и круг засалился (его поры оказались забитыми

частицами металла). Перед шлифовкой четвертого участка валика поверхность

шлифовального круга покрывалась воском, во время шлифования круг рабо-

тал сильно засаленным. По Murdok 1 2, при помощи шлифования кругом, по-

крытым воском, можно создать поверхностную закалку изделия.

1 М. М. X р у щ о в и Е. С. Беркович. Микротвердость, определяемая методом

вдавливания, изд. АН СССР, 1943.

2 G. J. Murdo k. Hardening by grinding, American Mashinist, L., 1931, rebr. 13.

1, p. 7.

30

После такой обработки поверхность первого участка была гладкоши ровной,

второго —более темной, третьего —с задирами и темными полосками, четвер-

того — с задирами и разными цветами побежалости.

На приборе Хрущова и Берковича была определена микротвердость верх-

него слоя всех четырех участков при нагрузке на пирамиду 50 г. На фиг. 32

сплошной линией показано изменение микротвердости для участков образца

после шлифования. Затем образец два раза подвергался суперфинишированию:

первый раз с поверхности был удален слой металла толщиной 1 р., второй раз—

£

Фиг. 3<

3 ц. При удалении 1 р. микротвердость понизилась, т. е. обнажился Чэолее

мягкий слой, при удалении Зр. — повысилась, т. е. обнажился более твердый

слой металла. *°

Для выяснения распределения твердости в поверхностном слое изделий’пами

были исследованы детали отечественного авиационного мотора, изготовляемые

заводом Е. Исследованию подвергались поршневые пальцы, изготовленные из

цементированной и закаленной стали БЗАс с различной механической обработ-

кой. Кроме того, исследовались такие же пальцы, работавшие па моторе .в про-

должение 50 часов.

Твердость определялась на приборе для оценки микротвердости системы

Хрущова и Берковича при нагрузках 50, 300 и 500 г и на нормальном приборе

Виккерса при нагрузке 30 г. Таким образом, пирамида проникала на различную

глубину —от 1.8 до 45 р.

Па фиг. 33 по оси ординат отложена твердость по Виккерсу: по оси абсцисс —

глубина проникновения пирамиды в испытуемый образец в микронах,

по оси апликат —номера пяти испытанных образцов. Образец 1 был обрабо-

тан лаппинг-процессом, отсчет по профилометру Аббота 2 микродюйма; об-

разец 2 — шлифован (без цвета побежалости), отсчет по профилометру 8 микро-

дюймов; образец 3 шлифован при неправильном режиме, когда на поверхности

появился соломенный цвет побежалости, отсчет по профилометру 9.5 микродюй-

мов; образец 4 шлифован и имеет темнокоричневый цвет побежалости, отсчет

по профилометру 8.5 микродюймов; образец 5 после лаппинговапия (как и об-

разец 1) подвергался изнашиванию при 50-часовом испытании на авиамоторе,

отсчет по профилометру 2.5 микродюйма.

На фиг. 33 показана твердость на различной глубине от поверхности изде-

31

лия (лилия 1 —5). Такое суждение о твердости на разной глубине условно, так как

при испытании вдавливанием измеряется суммарная твердость всего слоя, де-

формируемого пирамидой. На всех образцах, прошедших механическую обра-

ботку, у поверхности металл тверже, дальше его твердость падает, достигает

минимума и снова повышается. При этом седло у шлифованных поверхностей

с минимальной твердостью расположено ближе к поверхности, нежели у лап-

пингоьанных. У изношенного образца 5 характер изменения твердости иной:

на поверхности твердость низкая, дальше она быстро растет и па некоторой,

глубине достигает j аксимума, который сохраняется па значительной глубине.

Величина этой максимальной твердости больше, чем величина твердости в слое

пальцев, прошедших обработку лапппнг-процессом /. и двух изношенных па

авиамоторе пальцев (2 и 3). Поверхность поршневого пальца 2 подвергалась

изнашиванию, по пе имеет на себе видимых следов износа, т. е. имеет такой же

внешний вид, как и поверхность после лаппипгования. Поверхность пальца 3

имеет ясно видимые следы износа и соломенный цвет побежа лости. Из диаграммы

видно, что характер кривых для обоих изношенных пальцев одинаков. а

ТВЕРДОСТЬ ВЕРХНЕГО СЛОЯ ПО ГЕРБЕРТУ

На фиг. 33 и 34 видно, что поверхностная твердость (ее распределение по глу-

бине верхнего слоя) изменяется закономерно при финишной механической обра-

ботке и износе. На фит. 35 показан характер этого изменения. При шлифовании

твердость с поверхности убывает, на определенной глубине имеет минимум,

затем растет, оставаясь постоянной в исходном материале. При износе твердость

с поверхности быстро повышается в глубь изделия и становится постоянной

в исходном материале.

Для подтверждения схемы, изображенной па фиг. 35, были произведены

испытания твердости верхнего слоя поршневых пальцев отечественного авиа-

32

мотора, изготовляемого заводом Е. Испытания производились на маятнике

Гербертах. Маятник Герберта может давать 4 характеристики: 1) твердость,

определяемую по времени одного качания; 2) твердость, определяемую по отсчетам

шкалы при уровне; 3) способность принимать наклеп и 4) затухание колебаний.

Нами определялась первая характеристика, или твердость по Герберту ПР.

Поршневые пальцы (наружная поверхность) и шестерни фрикциона (внутрен-

няя поверхность) из цементированной и закаленной стали 53Ае подвергались

обработке грубым и чистовым шлифованием, суперфи-

нишем и лаппингом, после чего определялась твердость

по Герберту. То же самое производилось па изношен-

ных (после обработки лаппингом) в продолжение 60 ча-

сов работы па моторе поршневых пальцах и шестернях

фрикциона.

На фиг. 36 вверху показаны очень утрированно слои,

снимаемые с поршневого пальца при различных обра-

ботках и износе. По оси абсцисс указано расстояние А

от поверхности изделия вглубь в очень искаженном для

наглядности масштабе (отрезки по оси абсцисс между

вертикалями не соизмеримы по размерам). По оси орди-

нат отложена твердость по Герберту 11Р или парал-

лельное ей п, т. е. время 10 качаний маятника в се-

кундах (при испытании алмазным шариком).

При механической обработкедповерхности изделия удалялисьслои толщиной,

указанной по оси абсцисс. Однако при удалении этих слоев процесс механической

обработки (или износа), в свою очередь, вносил изменения в поверхностную твер-

дость. Таким образом, твердость верхнего слоя металла, определяемая маят-

ником Герберта, являлась в наших опытах результатом двух операций —удале-

ния какого-то слоя с поверхности (обнажения более глубокого слоя) и

изменений свойств верхнего слоя металла механической обработкой и износом.

При грубом шлифовании поршневых пальцев и венцов фрикциона твердость

по Герберту распределяется от поверхности (точка 4) в глубь изделия по кривой

4—5—5, при чистовом шлифовании —по кривой 1—2—13—3. Венцы фрикцио-

на, работавшие на моторе 50 часов после чистового шлифования, имели твердость

в пределах от точки 12 до точки 8. Таким образом, на изношенных после чистового

шлифования деталях твердость по Герберту распределялась по ли-

ниям 8—9 и 12—9. Заштрихованная площадь 12—15—8 представляет собой

приращение твердости за счет наклепа при износе.

При суперфинишировании или ланпинговании твердость от точек 2, 12 и 8

повышается до точек 13, 14 и 15 за счет удаления мягкого слоя металла в про-

цессе этих видов доводочных операций. Такая картина наблюдается и на порш-

невых пальцах и на венцах фрикциона. Износ поверхностей, обработанных

лаппинг-процессом, повышает твердость по Герберту до 58—60 (точка 9), но на

некоторых испытанных деталях понижает поверхностную твердость до точек

10x111. Заштрихованная площадка 9—10—15 представляет собой обычное пони-

жение твердости цементированных поверхностей, у которых твердость при прони-

кновении в глубь изделия на небольшом участке постоянна, затем быстро падает.

Наклеп поверхностного слоя увеличивает его твердость и в большинстве

случаев износоустойчивость. При наклепе поверхностный слой приобретает

какое-то напряженное состояние. Если новые напряжения, возникающие в

процессе износа в наклепанном слое, действуют в том же самом или близком

направлении, что и напряжения, полученные в процессе наклепа (в результате

механической обработки), то разрушение верхнего слоя произойдет быстрее.

Если же напряжения, возникающие при износе, не совпадают по направлению

1 Подробное описание маятника дано в книге Н.Н. Давиденкова «Динамические испыта

ния металлов». 1936.

3 II. Е. Дьяченко 33

с напряжениями паклена и как бы разгружают их, то поверхностный слой будет

более прочным и более йзн юоустойчивым. Чаще всего наклеп, повышаю-

щий поверхностную твердость, повышает и износоустойчивость, поэтому в

ряде случаев практики наклеп стараются получить искусственным путем.

Поршневый палец изнашивается по своей длине различно. Его концы, со-

фиг. 36

прягаемые с поршнем, ма-

ло изнашиваются (твер-

дость по Герберту пальца,

работавшего на моторе в

течение 50 часов, не изме-

няется, оставаясь равной

50—52). Средняя часть

пальца, изнашиваемая

бронзовой втулке й глав

него шатуна, сильно по-

вышает твердость по Ге} -

борту в процессе износа

(до 60). Поршневый па-

лец, обработанный лап-

нинг-процессом, имеет по-

верхностную твердость (по

маятнику Герберта) 50—52.

Бронзовый фрикцион,

работающий на авиацион-

ном моторе спаренно с вы-

шеописанным венцом фрик-

циона (из цементированной

и закаленной стали 53А1),

после точения наклепы-

вается и получает на ра-

бочей поверхности твер-

дость по Герберту 28. Твер-

дость наклепанного слоя

быстро убывает по глубине.

В процессе износа уда-

ляется слой металла тол-

щиной в несколько мик-

рон. За счет этого твер-

дость по Герберту после

работы фрикциона на мо-

торе в продолжение 50 ча-

сов падает до 22.

Тарелка клапана авиа--

мотора, изготовляемого за-

водом Е, после притирки

имеет твердость по Гер-

берту7 49. В процессе из-

носа твердость повышается

и после 50 часов работы мотора получает значения от 51 до 56. Некоторые тарелки

изнашивались равномерно и после износа имели гладкую отполированную по-

верхность. Другие же (особенно те, которые, не поворачивались вокруг оси во

время работы на моторе), имеющие диаметрально расположенные следы износа,

имеют на поверхности большие выбоины. Твердость по Герберту7 на дне глубоких

выбоин падает до 38.

У валиков шестерен твердость по Герберту после работы на моторе в про-

должение 50 часов повышается от 40 до 52.

III. НАКЛЕП ОБТОЧЕННЫХ ПОВЕРХНОСТЕЙ

Поверхности металла, подвергнутые точению алмазными, победитовыми,

быстрорежущими и другими резцами, получают значительный наклеп, распро-

h мм

страняющийся на большую глубину. Глубина и степень наклепа зависят от'

условий резания и свойств обрабатываемого материала. В условиях практики

нужно знать, как будет вести себя наклеп при изменении условий резания.

Рассмотрим вначале вопрос об изменении глубины наклепанного слоя при

изменении режимов точения. На фиг. 37 показано изменение глубины пакле-

3* 35

пайпогб слоя при изменении подачи А. Здесь нанесены кривые для полосового

железа по данным А. М. Розенберга \ латуни по данным Томассена и Мак-Кат-

чена 1 2, латуни ЛС-Б9 по данным Селисского, Кравченко и Тюленева 3, для стали

1045 по опытам В. А. Цукермана и М. П. Сперанской 4 (для разной глубины

"резания t) и для стали 1045 (для подач 0.2—1.0 мм/об) по данным автора, полу-

ченным на установке, изображенной на фиг. 38.

В опытах Цукермана и Сперанской образцы стали 1045 точились при

s — 0,6 мм/об, v =21.6 м/мин. Глубина резания выражалась в 1, 2, 3 и 4 мм.

Глубина наклепа изучалась параллельно двумя методами —рентгеновским (до

появления дублета, т. е. появления структуры, идентичной исходной) и по

изменению скорости сгравливания наклепанного слоя металла — царской

водкой. Наклепанный металл быстрее стравливается, чем исходный. На кривой,

полученной по данным измерений времени травления образца и диаметра по-

следнего, наблюдается резкий перелом, характеризующий переход от накле-

панного слоя к исходному металлу. При проведении опытов получилось хо-

рошее совпадение данных, полученных рентгеновским методом и травлением.

На основании опытов Цукермана и Сперанской нами был механизирован

способ травления. На фиг. 38 представлена установка для травления. Испытуе-

мый стальной образец помещался в сосуд с царской водкой. На поверхность

образца при небольшом давлении (50 г) опирается алмазная игла, вклеенная

специальным (назаровским) клеем в стеклянную трубку, которая подвешена

к системе рычагов, идущих к барабану самописца С. Моторчик Уоррена вращает

стеклянную мешалку D. По мере стравливания наклепанного слоя с образца А

алмазная игла, остро заточенная на конце, опускается и передвигает стрелку

самописца, которая благодаря наличию рычажного увеличивающего механизма

вычерчивает на вращающемся от часового механизма барабане кривую травле-

ния по времени. Точка изменения наклона кривой травления характеризует

переход в другую (исходную) структуру металла.

При травлении царской водкой необходимо защищать детали самописца

от коррозии, пропуская иглу и мешалку через крышку. Применяя в качестве

самописца механизм барографа или гигрографа, можно вычерчивать кривую

при вертикальном увеличении 80 и 100. При исследовании глубины наклепа в

алюминиевых сплавах можно в качестве травителя применять едкую щелочь

(KOH,NaOH и т. д.).

На фиг. 39 показана зависимость глубины наклепанного слоя h от глубины

резания t в миллиметрах для стали 1045 (пунктир) по данным Цукермана и

1 А. М. Розенберг. Экспериментальное исследование процесса образования струж

ни, Томск, 1929.

4 Meeh. Engineering, 1934, March, v. 56, № 3, 155.

3 Заводская лаборатория, 1936, стр. 1085.

4 Отчет Института машиноведения АН СССР за 1941 г.

36

Сперанской и свинцовистой бронзы (сплошная линия) по данным Томассепа

и Мак-Катчепа.

Наклеп характеризуется, с одной стороны, глубиной его проникновения

с другой —степенью наклепанности, или по-

вышением твердости металла в исследуемых

слоях.

На фиг. 40 показано исследованное нами

распределение твердости по глубине прп то-

чении. На шепинге был простроган образец

стали Х4Н победитовым резцом с у = 10°,

а=8°, о - а. - 46°, радиус закругления вер-

шины резца г=1мм при v~ 16 м/мип,

s=0.48 мм/об, 1=1 мм. Затем обработанная

поверхность была покрыта слоем хрома (галь-

ваническим способом) толщиной 0.1 мм и был

сделан (фиг. 40, вверху) косой шлиф под

углом 2°. Высота гребешков на косом шлифе

t

увеличилась в — --б -30 раз. Далее прп

помощи прибора системы Хрущова и Берко-

вича при нагрузке на пирамиду в БО г была

определена микротвердость на гребешке и

впадине между двумя соседними гребешка-

ми. Микротвердость измерялась на равных

расстояниях (примерно 0.3 мм) от границы

хрома и далее на косом шлифе па гребешке

и впадине (точки 1, 2, 3... на фиг. 40 внизу).

Так как нагрузка на пирамиду была постоян-

на (50 г), то удаление от границы хрома на

косом шлифе на 0.3 мм соответствует рас-

стоянию по направлению, перпендикулярному

поверхности (в глубь образца) на 0.01 мм.

Такой способ определения микротвердости по

глубине был применен в силу того, что на

приборе Хрущева и Берковича для получения

ванная поверхность, па поверхности же после

испытания на этом прибор1.

Фиг. 40

отпечатка требуется полпро-

точения нельзя производить

W 2U 30 4<7 50 60 70 80 SO 100110 120130ISO150100 170182

Фиг. 41

На диаграмме (фиг. 40) показана зависимость твердости па пирамиде Нд

от расстояния а (от поверхности в глубину образца в микронах). Гребешок ока-

37

зывается на всю испытанную глубину (кроме первой точки 10 по оси абсцисс)

Наклепанным больше, нежели впадина. Это объясняется, очевидно, тем, что

резец проходит по впадине один раз, а по гребешку —два раза.

При точении имеет место трение резца передней гранью о стружку и задней

гранью об обрабатываемое изделие. От этого наклепывается соприкасающийся

с резцом слой как стружки, так и изделия. По наклепапности стружки можно

получить суждение и о наклепанности изделия.

На фиг. 41 показана зависимость твердости стружки по пирамиде Нд от

скорости резания стали Х4Н при s= 0.27 мм/об, f=l мм, при точении без охлаж-

дения победитовым резцом с г 1 мм, у= 10°, а = 8°, a = 45°. При скорости

резания 10—16 м/мин наблюдается максимум на кривой Нд=f( v). При этой же

скорости наблюдается максимальная высота нароста на резце и наиболее вы-

сокие неровности на обработанной поверхности. Начиная от скорости в 26 м/мип,

твердость стружки не удаляется от исходной.

Твердость стружки измерялась нами на той сторопе стружки, которая при-

легает к передней грани резца и обычно при точении получает высокую степень

гладкости. От стружки, снятой при испытуемой скорости, отламывался не-

большой кусочек и заливался при помощи расплавленной канифоли в коро-

бочку таким образом, что поверхность испытуемой стружки оказывалась го-

ризонтальной. Коробочка устанавливалась на столике прибора Хрущова и Бер-

ковича для определения микротвердости и определялась твердость при нагрузке

на пирамиду в 60 г.

Подобным же образом определялась микротвердость стружки при изменении

подачи s и глубины резания t.

На фиг. 42 показано изменение поверхностной твердости стружки при стро-

гании стали Х4Н на шепинге с различными подачами s и радиусами закруг-

ления резца R. Резец с победитовой пластинкой имелу=16°, а=8°. Прирезании

выдерживался режим: ® = 23.4 м/мин, t = 1 мм. С увеличением радиуса закруг-

ления резца толщина стружки в основном уменьшается. В связи с этим должна

уменьшаться температура резания и увеличиваться твердость. При увеличения

подачп твердость стружки падает.

На фиг 43 при испытании подобным образом построена зависимость микро-

твердости стружки от глубины резания.

IV. ИЗНОСОУСТОЙЧИВОСТЬ ПРИ РАЗЛИЧНОЙ ЧИСТОТЕ

ПОВЕРХНОСТИ

При износе двух трущихся поверхностей неровности одной поверхности

.входят в контакт с неровностями другой. При этом неровности поверхности из

•более прочного материала действуют подобно маленьким режущим инструмен-

там, срезая топкую стружку с неровностей другой поверхности (из менее проч-

ного материала). В то же время неровности, срезающие стружку, изнашиваются

•сами, подобно тому как изнашивается резец при точении или фреза при фрезе-

ровании.

Таким образом, износ в известной мере является таким же процессом снятия

стружки, что и другие процессы механической обработки (точение, шлифова-

ние, суперфиниш к др.). Разница лишь в том, что точение производится режущим

инструментом с контролируемой геометрией, на обработанной поверхности

•остаются регулярно расположенные неровности, примерно, одинаковых раз-

меров, с обрабатываемой поверхности за один проход снимается один слой

стружки. При износе же режущий инструмент (т. е. неровности трущегося тела

из более прочного материал ) имеют неопределенную геометрическую форму,

на обработанной поверхности остаются после износа неровности, расположен-

ные в стохастическом порядке. Кроме того, при износе в большей степени, чем

при резании, влияет молекулярное сцепление. Поэтому для износа в основном

верпы зависимости, установленные для точения и других видов механической

•обработки. Если выделить преобладающие факторы, влияющие на процесс

износа, то действие этих факторов в основном будет такое же, как действие ана-

логичных факторов при точении и других видах резания.

Влияние продольной подачи (или величины, пропорциональной толщине

•снимаемого слоя металла) при точении по нашим исследованиям выражается

разработанной нами формулой:

ijmas = iiP+#v - ( 1-

•где Нтах— действительная высота неровностей в микронах, Нр —расчетная

высота неровностей, полученная по геометрическим размерам вершины резца,

Ну—упругое восстановление металла после снятия нагрузки с индентора *,

х — продольная подача, R — радиус вершины резца. Зависимость Я,пах — /(s)

выражается логарифмической кривой, которая для значений s=R J/ 2 идет выше

кривой в точке s- Ry 2 пересекается с этой кривой и далее идет ниже.

Таким образом, при подачах меньших Ry 2 высота действительных неровно-

•стей больше расчетной высоты Нр, после указанной подачи Ятах меньше Нр.

1 При выводе формулы режущий инструмент уподобляется индентору, внедряющемуся

в металл соответствующей долей усилия резания. Подобно тому, как поднимается дно отпе-

чатка после снятия нагрузки с индентора на величину упругого восстановления, так же

металл поднимается за резцом на величину Ну.

39

Характер зависимости Лтах - /(«) при точении в известной мере, аналогичен

характеру зависимости износа от удельного давления, если трущиеся поверх-

ности имеют различную микрогеометрию, т. е. различную высоту неровностей

и расстояние между двумя соседними неровностями (или шаг неровностей).

Нами проведены испытания на износ в период приработки на машине Амсле-

ра образцов с различной чистотой поверхности из цементированной и закаленной

стали XIH (твердость по шкале С Роквелла 60—62) с микроструктурой-—мар-

тенсит с карбидами. Для испытания было взято Б градаций чистоты обработки.

Первый образец был обработан методом суперфиниш (высота неровностей 0.2р);

остальные 4 образца шлифованы с высотой неровностей 0.8; 1.6; 3 и 6р. Сопря-

гаемые образцы имели одинаковую гладкость (шлифовались с высотой неровно-

стей 1 р).

Образцы с различной чисотой поверхности имели гид колец диаметром

40 мм сопрягаемые образцы-колодки, поворачивающиеся вокруг' оси в обыч-

Ог

Фиг. 44

менялось масло МС, подававшееся по

пых образцах-колодках, приме-

няющихся на машине Амслера.

Ширина подвижного образца-коль-

ца была сделана равной 10 мм,

ширина неподвижного —14 мм

После испытания объем изношен-

ного металла определялся па про-

филограммс, снятой при помопш

профилографа Аммона по обра-

зующей подвижного образца-ци-

линдра. Пгла профшлографа сна-

чала двигалась по непзношенноп

части поверхности, затем по изно-

шенной и под конец снова по не

изношенной. По профилограмме

легко вычислялся объем изношен-

ного металла.

При испытании на машине

Амслера нагрузка была постоянной

и равнялась 16,0 кг. Окружная

скорость вращающегося образца

26 м/мин. В качестве смазки при-

10 капель в минуту. Для каждой из

Б градаций чистоты было взято по 10 одинаковых образцов, которые испыты-

вались в продолжение 0.6, 1.0, 1.5, 2.0, 2.5, 3, 4, 6, 10 и 15 часов. Итого было

получено 50 точек, расположение которых показало на фиг. 44.

Здесь по оси ординат отложен вес изношенного металла в граммах, по оси

абсцисс (вправо) —время изнашивания в часах, по оси аппликат (влево) —-

максимальная высота неровностей образцов-колец с различной микрогеомет-

рией. Из диаграммы видно, что зависимость износа Q в период приработки от

гладкости поверхности (Птах) выражается для всех значений НП1ах .линией, пере-

секающей ось ординат выше начала координат. Зависимость износа от продол-

жительности испытания для всех градаций чистоты имеет, примерно, одинако-

вый характер. Величина износа резко растет в продолжение гервых 0.5—2.5

часов, затем ее рост замедляется.

Область приработки, когда изнашиваются в основном неровности механи-

ческой обработки, на фиг. 44 отграничена двойной линией и заштрихована.

В этой области износ в сильной степени зависит от времени приработки.

При очень высоком удельном давлении,износ мало зависит от мпкрогеомет-

рии трущихся по! ерхностей.

V. РАЦИОНАЛЬНОЕ НАПРАВЛЕНИЕ ШТРИХОВ -

СЛЕДОВ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Различная высота неровностей оказывает большое влияние на износ, как

это было показано в предыдущей главе. Однако на износ влияют не только раз-

меры неровностей, по и их расположение на трущихся поверхностях, т. е. на-

правление штрихов — следов механической обработки. При различных видах

механической обработки можно получить одинаковую высоту неровностей,

по расположение этих неровностей, прочность гребешков, их сопротивляемость

деформациям при износе будут различны. При различных видах

механической обработки деформирование верхнего слоя металла различно

в результате действия режущих лезвий различного вида, различных усилий

и температуры при деформировании.

Направление штрихов получается также различным. Шлифование с про-

дольной подачей и алмазное точение дает спиральные штрихи на цилиндри-

ческой обрабатываемой поверхности. Шлифование врезанием, полировка

шкуркой и притирка дают риски, нормальные к образуюп ей цилиндра. Про-

тягивание создает штрихи по образующей цилиндра.. Хопинг-пропесс дает пе-

рекрещивающиеся штрихи, супёрфипиш —синусоидальные, лаппипг-процесс-

б еспорядочпыё:

Исследованиями американской фирмы Нортон 1 установлено, что при о ди А

паковой микрогеометрии износ зависит от рода механической обработки. Мик-|

рогеометрия может служить мерилом износоустойчивости лишь в пределах по-!

верхностей с одним и тем же видом механической обработки (хонинг, суперфи-

ниш, алмазное точение и т. д.).

Нами проводились испытания па специальном приборе для сравнения коэф-