Автор: Биргер И.А. Дружинин Н.И. Житомирский В.К.

Теги: двигатели авиационное оборудование авиатехника пособие для инженеров

Год: 1950

Текст

МИНИСТЕРСТВО АВИАЦИОННОЙ ПРОМЫШЛЕННОСТИ СОЮЗА ССР

АВИАЦИОННЫЕ

ПОРШНЕВЫЕ ДВИГАТЕЛИ

КИНЕМАТИКА, ДИНАМИКА

И РАСЧЕТ НА ПРОЧНОСТЬ

ПОСОБИЕ ДЛЯ ИНЖЕНЕРОВ

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО ОБОРОННОЙ ПРОМЫШЛЕННОСТИ

МОСКВА 1 950

АВТОРЫ:

Кандидат технических наук И. А. Биргер

Инженер Н. И. Дружинин

Кандидат технических наук В. К. Житомирский

Кандидат технических наук М. Я. Кушуль

Кандидат технических наук С. Н. Кунаев

Кандидат технических наук А. И. Петрусевич

Инженер И. А. Пугачеа

Действительный член АН УССР С. В. Сервисен

Кандидат технических наук Н. к* Смольянинов

Инженер Т. А. Сыромятникова

Кандидат технических наук И. М. Тетельбаум

Кандидат технических наук В. Н. Ширяев

НАУЧНЫЙ РЕДАКТОР:

доктор технических наук И. Ш. Нейман

ГЛАВНЫЙ РЕДАКТОР:

Доктор технических наук профессор Т. М. Мелькумов

Замеченные опечатки

Стр. Строка

Напечатано

36 10 снизу 1g =

36 8 „ • ‘g ai, =

г sin (? — ?z — ф) ..

56 2 сверху cosp.cosp, <7‘

70 2 снизу Pz

i=h

115 13 сверху \ dP dp 1

147 3 » P;2=4P}3 =

153 5 . = — 6:ipe5J?n7?‘»2 COS 6a.

160-161 Табл. 2-й и 6-й

135800,

11 строка

снизу во2й

колонке

справа

172 2 снизу; 0,9987

столбец

1/3, 5

201 20 снизу 212008-1

219 1 и 2 где kQ и ka для изгиба и k для

сверху ° D°

кручения — при отношении ——=2, а а

k — соответственно k„ и (полу-

ченные по фиг. 216004-1 или фиг.

216004-11)

268 9 сверху - 0,297).

351 14 . 0,1 мм

360 Н . [14, 20, 21]

381 24 снизу [8, 30, 31, 32]

398 9 сверху h

504 10 сверху «2

574 6 снизу =i sin a tg aj-p

615 16 сверху V ic - ib Л2

659 9 снизу ...[1 — Sin (Pg— Ф)]

681 12 сверху «1

688 7 снизу k

769 13 . вершины зуба колеса с ножкой зу-

ба шестерни

772 8 . Г cos a

таблица 13 . 255

522403

12 колон-

ка слева

• 9 . 141,7

mitz

sin

837 13 сверху • • • Fm (?)

m

Должно быть

tg2aZ[ =

tg2aZj=

г sin (Р — PZ - ф)

L cos р &

Pi^P}i=

= — GSpj T^n^a»1 COS 6a.

3-й и 6-й

0,9997

212010-П

где £0 — соответственно k°a для из-

гиба и k„ для кручения при отно-

D

шении -j-=2 (берутся по фиг.

216002-1 или фиг. 216002-П), а k—со-

ответственно k. или й,

о 'С

- 0,0297).

0,1рь

[21, 23, 24]

[8, 20, 21, 32]

=/slna tgaj-{-

/ic — /д

Л3

. . . [ 1 + sin (Рз - ф)]

*1

*1

вершины зуба шестерни с ножкой

зуба колеса

Гср COS я

25

141,75

sir

•• ------------

Авиационные поршневые двигатели, кинематика, динамика и расчет на прочность.

СОДЕРЖАНИЕ

Часть 1

КИНЕМАТИКА И ДИНАМИКА КРИВОШИПНО-ШАТУННЫХ МЕХАНИЗМОВ

УРАВНОВЕШИВАНИЕ СИЛ ИНЕРЦИИ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ

Кинематика кривошипно-шатунных механизмов............................. 110000

Кинематика нормального кривошипно-шатунного механизма............ 111000

Кинематика кривошипно-шатунного механизма с прицепным шатуном.

Случай, когда Т2=Т........................................... 112000

Кинематика кривошипно-шатунного механизма с прицепным шатуном.

Случай, когда тг=#7........................................... 113000

Силы, действующие в кривошипно-шатуиных механизмах.................... 120000

Силы от инерции двигающихся масс кривошипно-шатунного механизма 121000

Силы от рабочих газов в цилиндрах двигателя...................... 122000

Суммарные силы от газов и инерции двигающихся масс, действующие

в кривошипно-шатунном механизме двигателя ..................... 123000

Уравновешивание сил инерции авиационных двигателей.................... 130000

Силы, вызывающие неуравновешенность авиационного двигателя .... 131000

Общие условия уравновешенности сил инерции авиационного двигателя 132000

Уравновешивание сил инерции вращающихся масс авиационного двигателя 133000

Уравновешивание сил инерции поступательно двигающихся масс авиа-

ционного двигателя ............................................ 134000

Уравновешивание сил инерции двигателей различных типов.......... 135000

Влияние крутильных колебаний системы коленчатого вала на уравнове-

шенность двигателя............................................ 136000

Литература и источники к 100000.

приложения и ЧАСТИ I

ТАБЛИЦЫ ДЛЯ ПОДСЧЕТА КИНЕМАТИКИ И ДИНАМИКИ НОРМАЛЬНОГО

КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

Таблица 1. Угловые скорости коленчатого вала ш и их квадраты о»2. .

Таблица 2. Величины sin a, cos а, sin 2а, cos 2а, sin За, cos За, sin 4а, cos 4а

при изменении а от 0 до 360°.

в зависимости от а и Я.

» » » а и Я.

» » » а И Я.

» » » а и Я.

» » » а и Я.

Таблица 3. Углы

Таблица 4. Сумма углов (“+3)

Таблица 5. Величины cos

Таблица 6. Величины tg $

sin (а+Р)

Таблица 7. Величины —□—

3

cos (а+Р)

—— в зависимости от а и А.

S,

_-2_ для определения путей поршня.

R

м

—-— для определения ускорении поршня.

R <*>г

Т-

Таблица 11. Значения ——-—~— для определения тангенциальных сил Т{

ЭКп К “>2

от инерции поступательно двигающихся масс.

Таблица 8. Величины

Таблица 9. Значения

Таблица 10. Значения

‘Таблица 12. Значения----- для определения угловых скоростей шатуна.

Часть 2

РАСЧЕТ НА ПРОЧНОСТЬ ДЕТАЛЕЙ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ

Прочность материала и определение запасов........................... 210000

Напряжения и деформации......................................... 211000

Прочность, пластичность и упругость при статических напряжениях 212000

Прочность и долговечность при переменных напряжениях............ 213000

Прочность и пластичность при повышенных температурах............ 214000

Определение запасов прочности................................... 215000

Данные для расчета запасов прочности............................ 216000

Литература и источники к 210000.

Расчет на прочность коленчатых валов................................. 220000

Типичные поломки коленчатых валов.............................. 221000

Расчетные нагрузки............................................. 222000

Методы расчета коленчатых валов................................ 223000

Номинальные напряжения в опасных точках коленчатых валов V-образ-

ных двигателей ......................................z......... 224000

Номинальные напряжения в опасных точках коленчатых валов звездо-

образных двигателей ............................................ 225000

Коэффициенты концентрации напряжений............................ 226000

Определение запасон прочности................................. 227000

Влияние колебаний системы коленчатого вала на его запасы прочности

в V-образиых и звездообразных двигателях.................... . 228000

Способы повышения прочности коленчатых валов конструктивными

и технологическими средствами................................... 229000

Литература и источники к 220000.

Расчет на прочность шатунов.......................................... 230000

Расчет поршневой головки шатуна................................. 231000

Расчет стержня шатуна .......................................... 232000

Расчет кривошипной головки шатуна............................... 233000

Литература и источники к 230000.

Расчет иа прочность поршневого пальца................................ 240000

Типичные поломки поршневого пальца.............................. 241000

Силовая схема и нагрузки, действующие на поршневой палец....... 242000

Поперечные деформации поршневого пальца......................... 243000

Определение напряжений в поршневом пальце, возникающих от овали-

зации поперечного сечения ..................................... 244000

4

Определение напряжений в поршневом пальце от изгиба ............. 245000

Определение касательных напряжений в поршневом пальце............. 245000

Выбор размеров поршневого пальца.................................. 247000

Мероприятия, повышающие прочность поршневого пальца............... 248000

Литература и источники к 240000.

Расчет на прочность резьбовых соединений............................... 250000

Типичные поломки резьбовых соединений............................. 251000

Нагрузки на резьбовое соединение.................................. 252000

Совместное действие нагрузок...................................... 253000

Распределение нагрузки по виткам резьбы........................... 254000

Прочность резьбовых соединений при статических нагрузках.......... 255000

Прочность резьбовых соединений при переменных нагрузках........... 256000

Влияние конструктивных и технологических факторов на прочность

резьбового соединения............................................ 257000

Затяжка резьбовых соединений...................................... 258000

Примеры расчета на прочность резьбовых соединений................ 259000

Литература и источники к 250000.

Статические и динамические испытания деталей авиационных двигателей 260000

Статические испытания............................................. 261000

Динамические испытания............................................ 262000

Литература и источники к 260000.

Часть 3

РАСЧЕТ СИСТЕМЫ КОЛЕНЧАТОГО ВАЛА НА КРУТИЛЬНЫЕ КОЛЕБАНИЯ

Расчет эквивалентной системы вала ............................... .... 310000

Расчет жесткостей эквивалентной системы.......................... 311000

Расчет моментов инерции масс эквивалентной системы................ 312000

Приведение масс и жесткостей, связанных с валом двигателя передачей 313000

Составление эквивалентной схемы.................................. 314000

Расчет чисел собственных колебаний системы............................. 320000

Типичные эквивалентные системы и формы их колебаний............... 321000

Приближенная оценка чисел собственных колебаний................... 322000

Метод подбора.................................................... 323000

Расчет вынужденных колебаний . . . .................................... 330000

Силы, вызывающие крутильные колебания............................. 331000

Силы, демпфирующие крутильные колебания........................... 332000

Расчет вынужденных колебаний...................................... 333000

Оценка напряжений по форме колебаний при резонансных оборотах вала . . 340000

Определение резонансных оборотов................................. 341000

"Уравнение работ..................... . ........................ 342000

Определение коэффициента демпфирования для одного колена......... 343000

Определение напряжений по форме колебаний......................... 344000

Расчет необходимых изменений системы и выбор демпфера.................. 350000

Формулы изменения метода подбора.................................. 351000

Выбор демпфера.................................................... 352000

Нелинейные системы................................................ 353000

5

Торсиографироваиие................................................... 360000

Проведение опыта................................................ 361 000

Обработка торсиограмм............................................. 352000

Расчет напряжений по форме колебаний и результатам торсиографи-

рования ........................................................ 353000

Примеры поломок валов от колебаний . . г1...................... 364000

Расчет демпфера...................................................... 370000

Расчет маятникового демпфера.................................... 371000

Определение частот собственных колебаний системы с маятниками . . 372000

Расчет роликового демпфера........................................ 373000

Расчет демпфера трения............................................ 374000

Расчет колебаний системы вал—винт.................................... 380000

Принцип расчета................................................. 381000

Определение динамической жесткости винта........................ 382000

Определение динамической жесткости системы коленчатого вала двига-

теля ............................................................ 383000

Определение частот системы вал—винт............................. 384000

Электрическое моделирование крутильных колебаний валов поршневых двига-

телей ................................................................. 390000

Литература и источники к 300 000.

Часть 4

РАСЧЕТ РАСПРЕДЕЛИТЕЛЬНЫХ МЕХАНИЗМОВ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ

Выбор основных размеров................................................ 410000

Выбор диаметра горловины и высоты подъема клапана................. 411000

Фазы распределения.............................. ............... 412000

Зазор в клапанном механизме...................................... 413000

Кинематика клапанных механизмов........................................ 420000

Скорости вращения кулачков распределительного механизма......... 421000

Кинематика толкателя, закон движения которого задан............. 422000

Построение профиля кулачка при заданном прямолинейном движении

толкателя................................. ..................... 423000

Построение профиля кулачка рычажных распределительных механизмов

при заданном законе движения клапана.........................• . 424000

Кинематика толкателя, приводимого в движение кулачком, очерченным

дугами кругов и прямыми......................................... 425000

Кинематика клапана, приводимого в движение рычагом ............... 426000

Кинематика профилированного дугой рычага, приводимого в движение

кулачком, очерченным дугами кругов и прямыми..................... 427000

Кинематика пространственного механизма распределения звездообраз-

ных двигателей................................................... 428000

Динамика клапанных механизмов............-............................. 430000

Силы, действующие в клапанном механизме.......................... 431000

Силы и моменты, действующие в клапанном механизме, при передаче

движения от кулачка к клапану через траверсу..................... 432000

Силы и моменты, действующие в клапанном механизме, при непосред-

ственной передаче движения от кулачка к клапану с плоской тарел-

кой .......................................................... 433000

6

Силы и моменты, действующие в клапанном механизме, при передаче

движения от кулачка к клапану через рычаг, профилированный дугой 434000

Силы и моменты, действующие в клапанном механизме звездообразного

двигателя........................................................ 435000

Расчет иа прочность .................................................... 440000

Профиль кулачка.................................................. 441000

Траверса и толкатель............................................. 442000

Клапан........................................................... 443000

Рычаг клапана.................................................... 444000

Оси роликов и рычагов........•................................... 445000

Кронштейн рычагов................................................ 446000

Тяга............................................................. 447000

Кулачковый вал................................................... 448000

Пружины......................................................... 449000

Выбор основных кинематических параметров клапанных механизмов......... 450000

Общие положения для выбора кинематических параметров клапанных

механизмов...................................................... 451000

Выбор кинематических параметров рычажного распределительного меха-

низма .......................................................... 452000

Наивыгоднейший профиль кулачка в отношении время-сечения и

клапанных пружин при заданном их запасе сил................. 453000

Способы уменьшения величин ударных нагрузок в распределительном

механизме...................................................... 454000

Примерный расчет клапвиного механизма авиационного двигателя Даймлер-

Бенц 603 .......................................................... 460000

' Расчет шайбового распределительного механизма......................... 470000

Литература и источники к 400000.

Гильзовое газораспределение четырехтактных авиационных двигателей . . . 480000

Общие положения к расчету гильзового газораспределения............ 481000

Кинематика и динамика гильзового механизма . . . ................. 482000

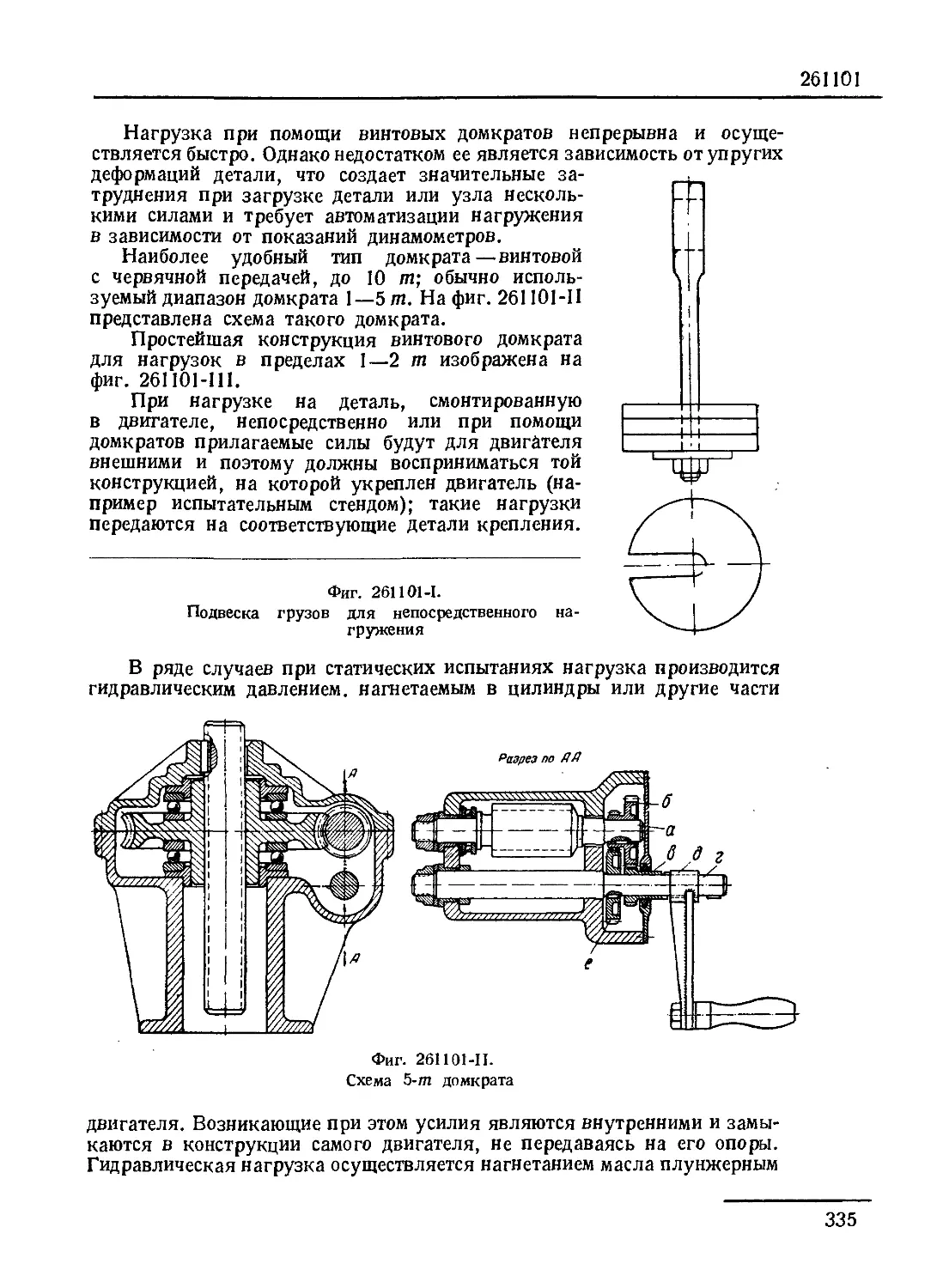

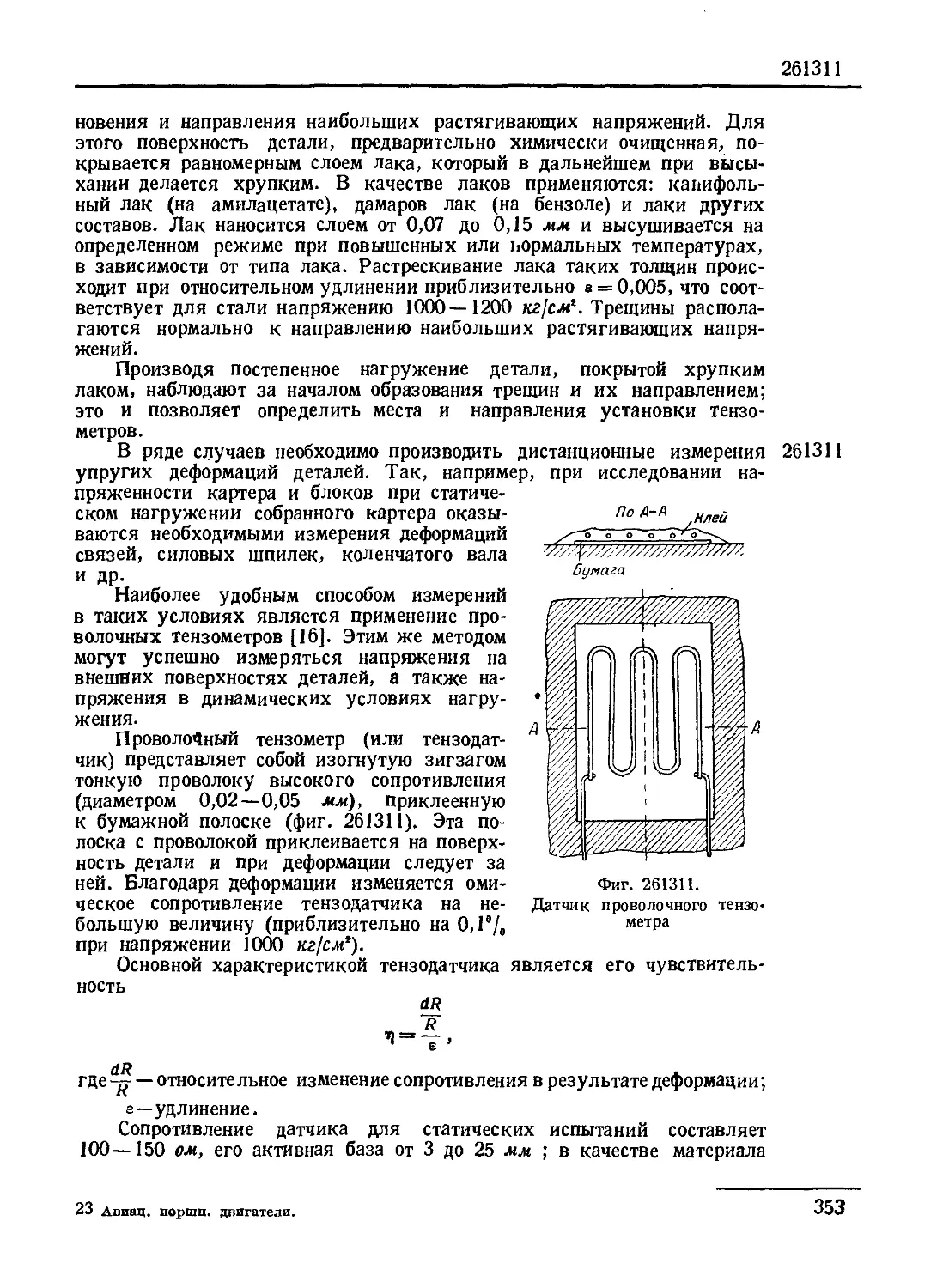

Определение основных размеров привода и окон гильзового газораспре-

деления ........................................................ 483000

Уравновешивание сил инерции гильзового распределительного механизма 484000

Литература и источники к 480000.

Часть 5

РАСЧЕТ ЗУБЧАТЫХ ПЕРЕДАЧ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ

Основные геометрические соотношения и корригирование зубчатых зацепле-

ний, применяемых в авиационных двигателях.............................. 510000

Основные свойства и зависимости зубчатых зацеплений............... 511000

Основные свойства и зависимости эвольвентного зацепления........ 512000

Корригирование профилей зубьев цилиндрических прямозубых передач

внешнего зацепления.............................................. 513000

Цилиндрические прямозубые передачи внутреннего зацепления .... 514000

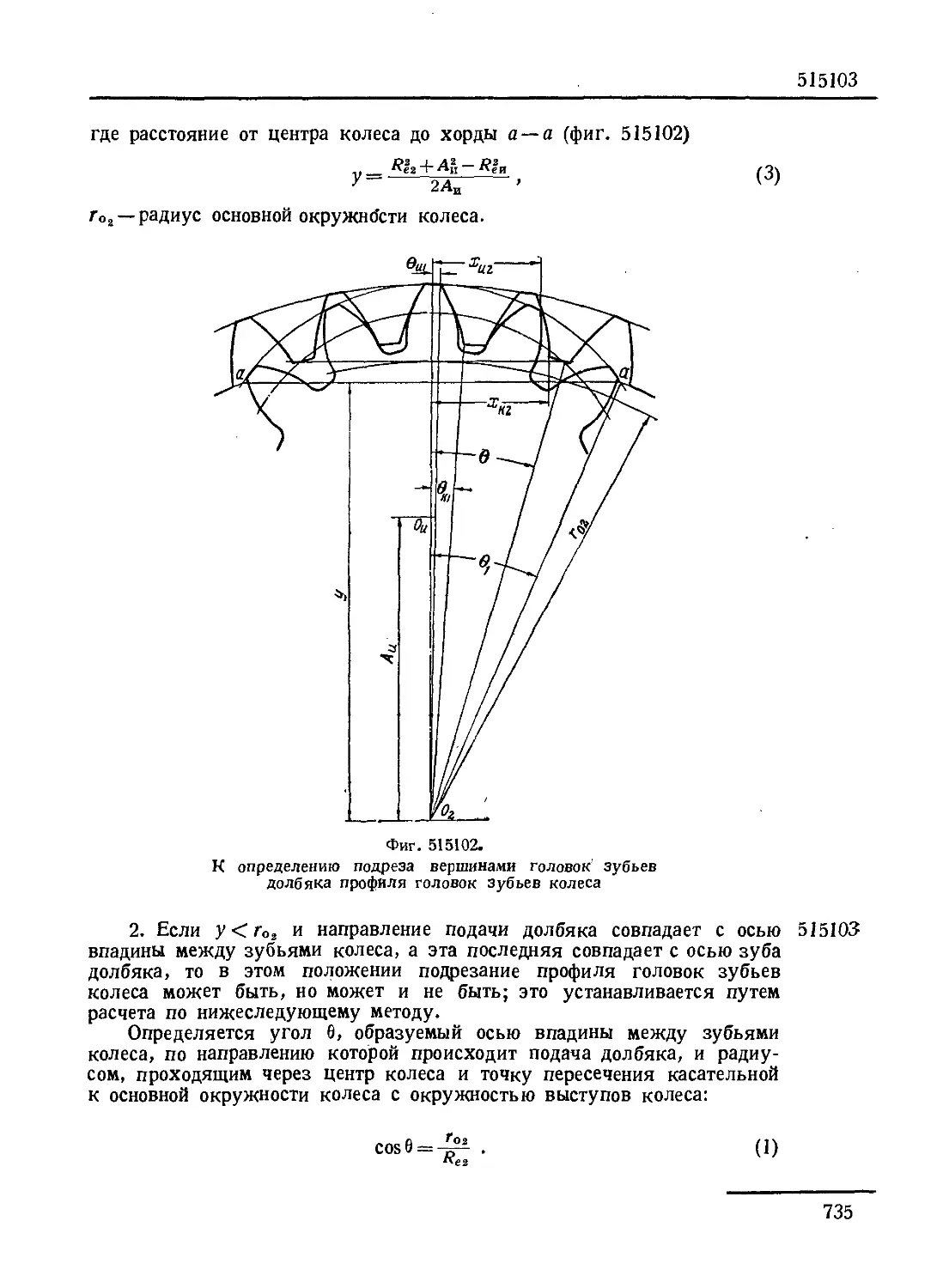

Подрезание вершинами головок зубьев долбяка профилей головок зубьев

колеса, имеющего внутренний зубчатый венец....................... 515000

Конические прямозубые передачи.................................... 516000

Литература и источники к 510000.

От редакции.

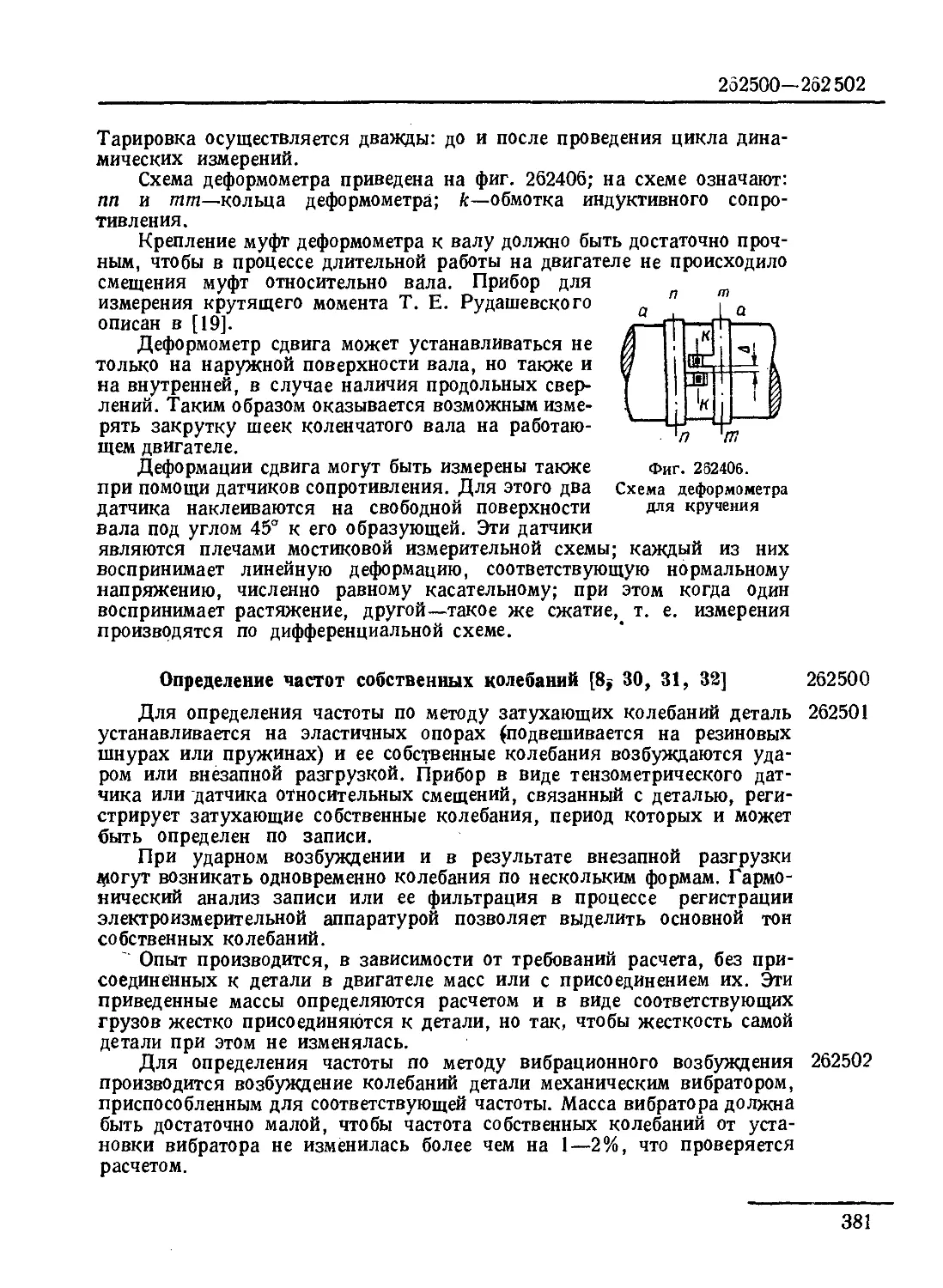

7

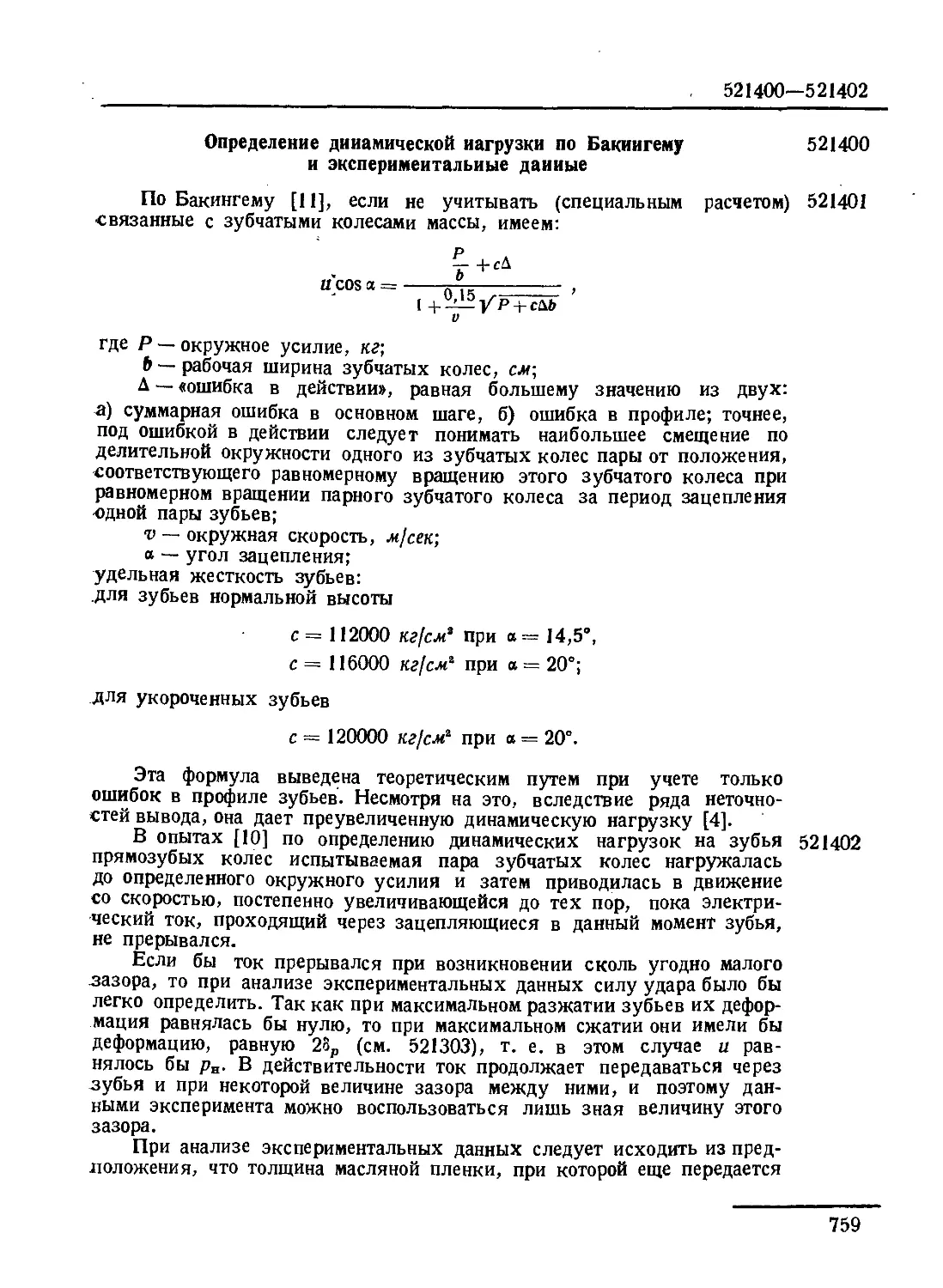

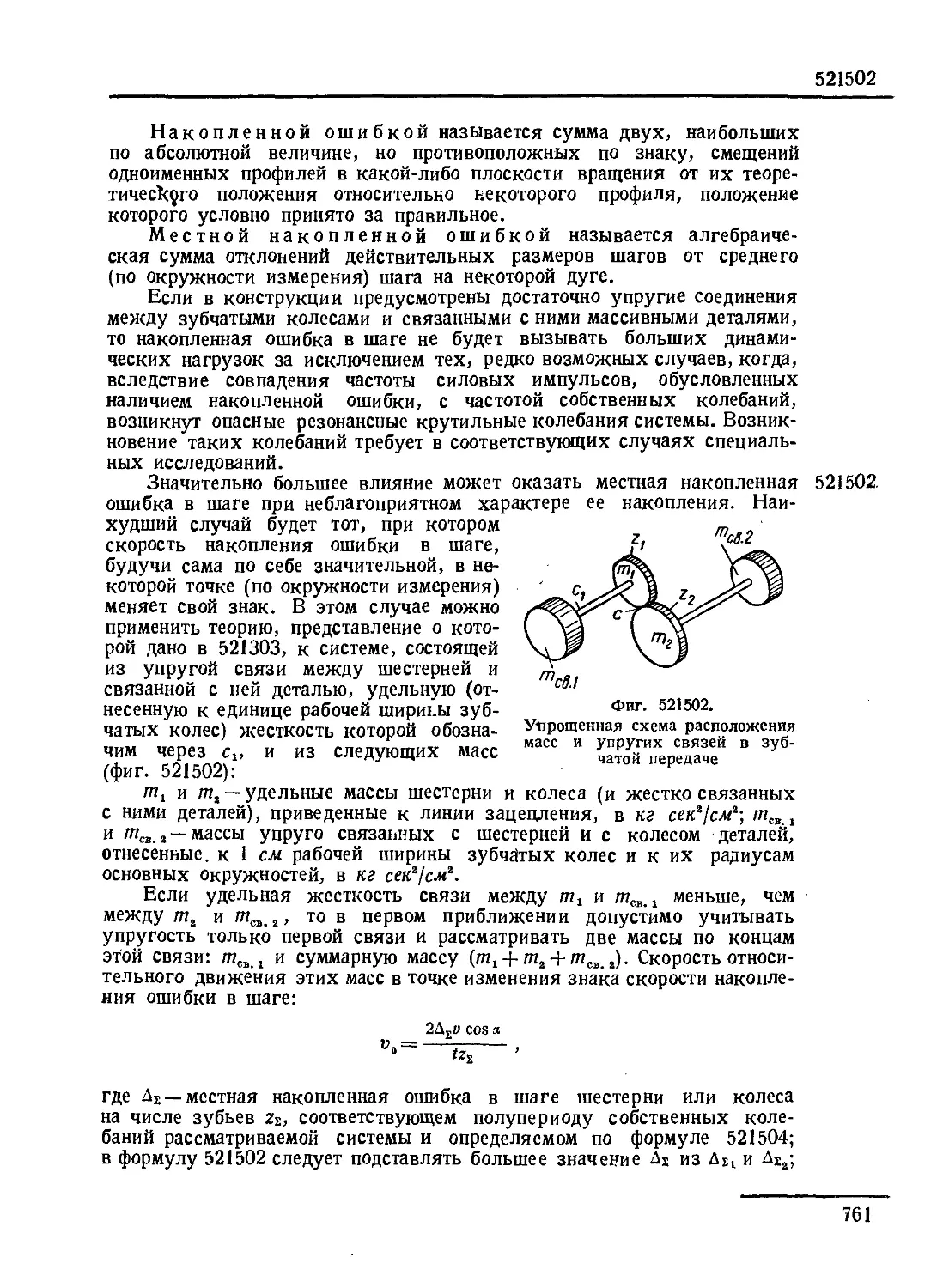

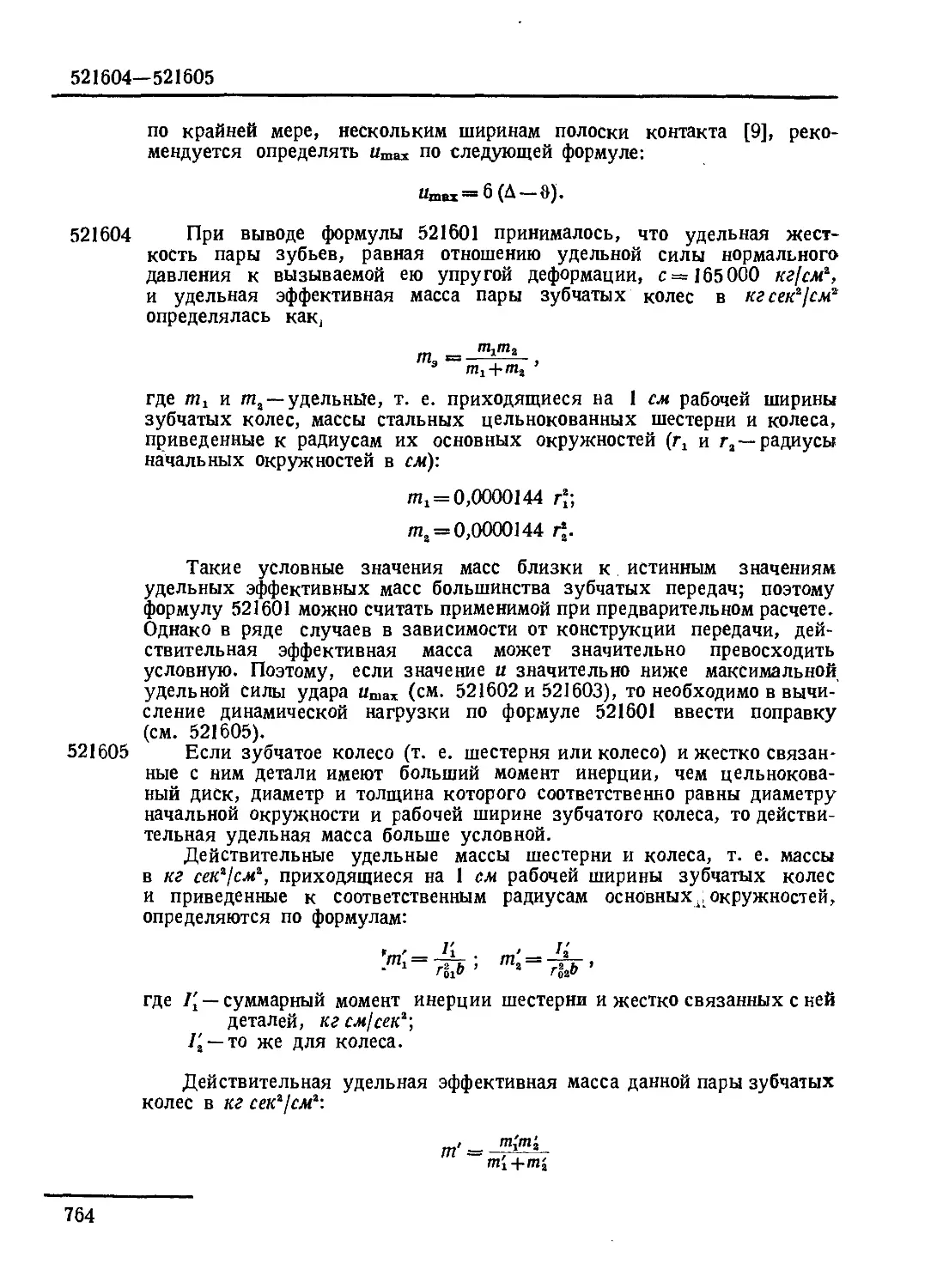

Расчет прямозубых зубчатых колес на прочность и долговечность......... 520000

Определение расчетной нагрузки на зубья зубчатых колес .......... 521000

Расчет на контактные напряжения.................................. 522000

Расчет зубьев на изгиб........................................... 523000

Расчет зубчатых колес на заедание................................ 524000

Влияние конструкции зубчатой передачи на прочность н износостой-

кость зубчатых колес............................................ 525000

Пример расчета зубчатой передачи................................. 526000

Литература и источники к 520000.

Расчет прямозубых зубчатых колес на прочность по сокращенному методу. . 530000

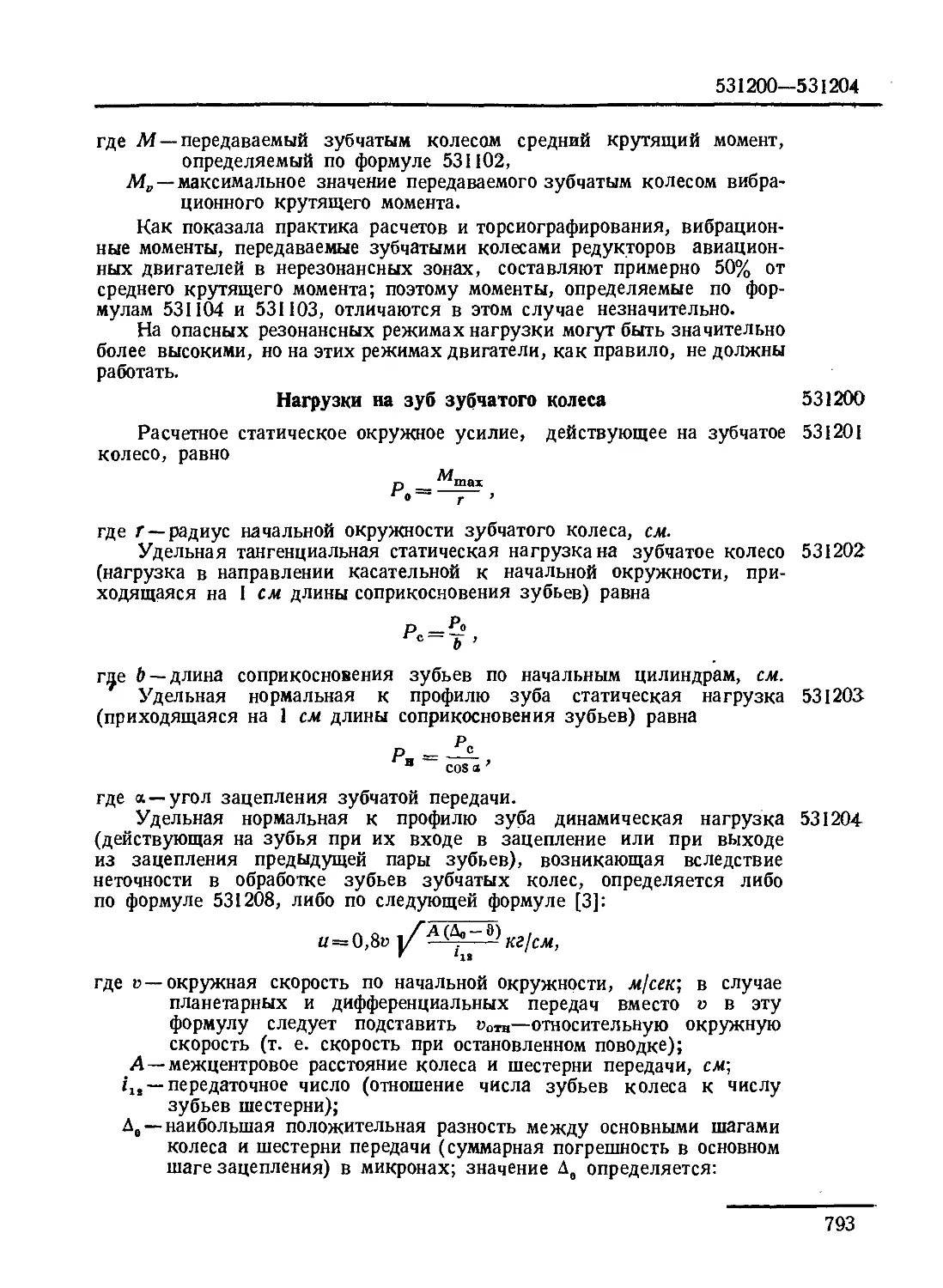

Расчетные нагрузки на зубья зубчатых колес................... . 531000

Напряжения в зубьях зубчатых колес............................... 532000

Особенности расчета на прочность конических зубчатых колес .... 533000

Пример расчета зубчатых колес.................................... 534000

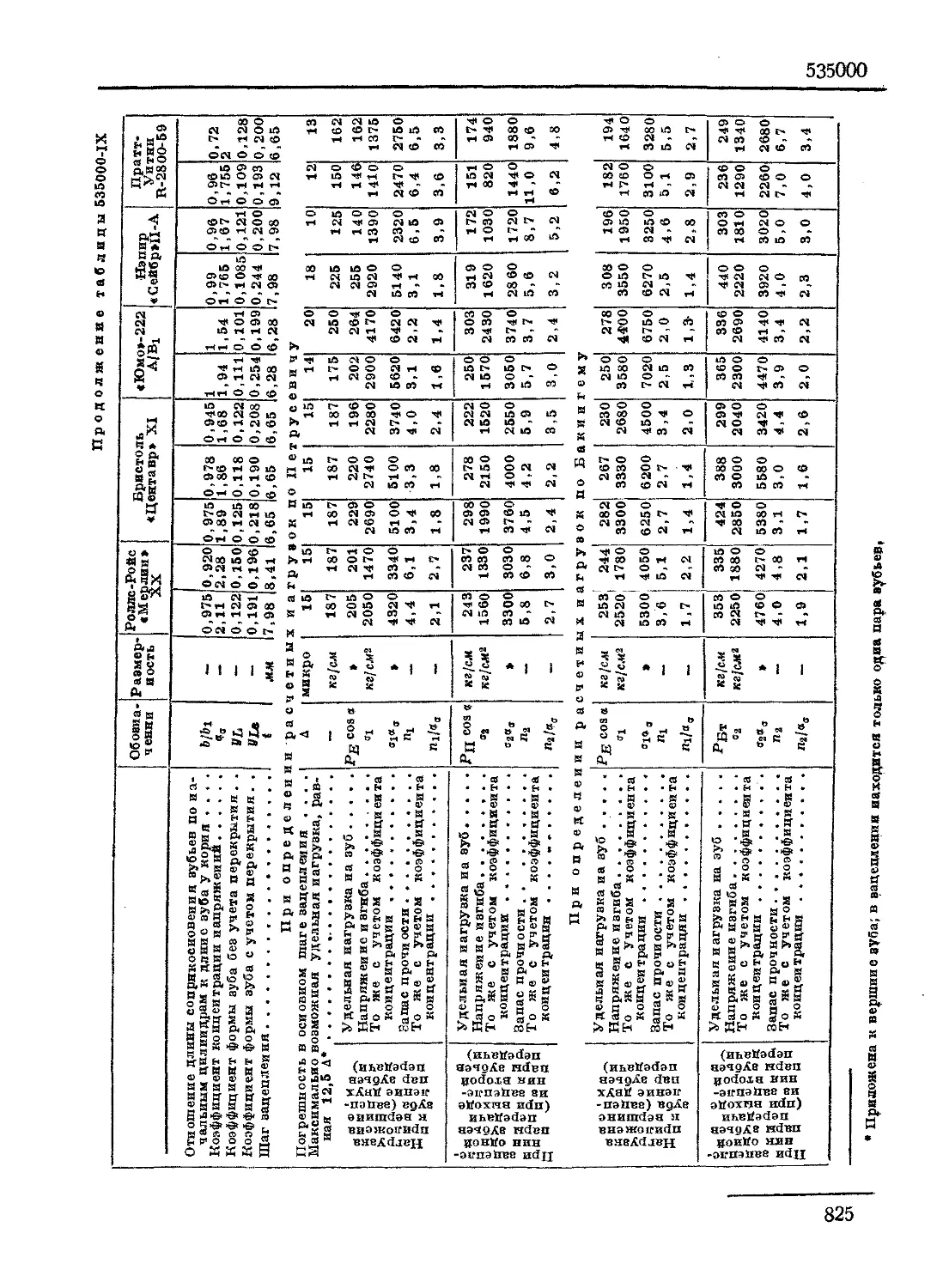

Таблицы основных данных и расчетных величин зубчатых колес неко-

торых авиационных двигателей .................. 535000

Литература и источники к 530000.

Часть 6

РАСЧЕТ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ

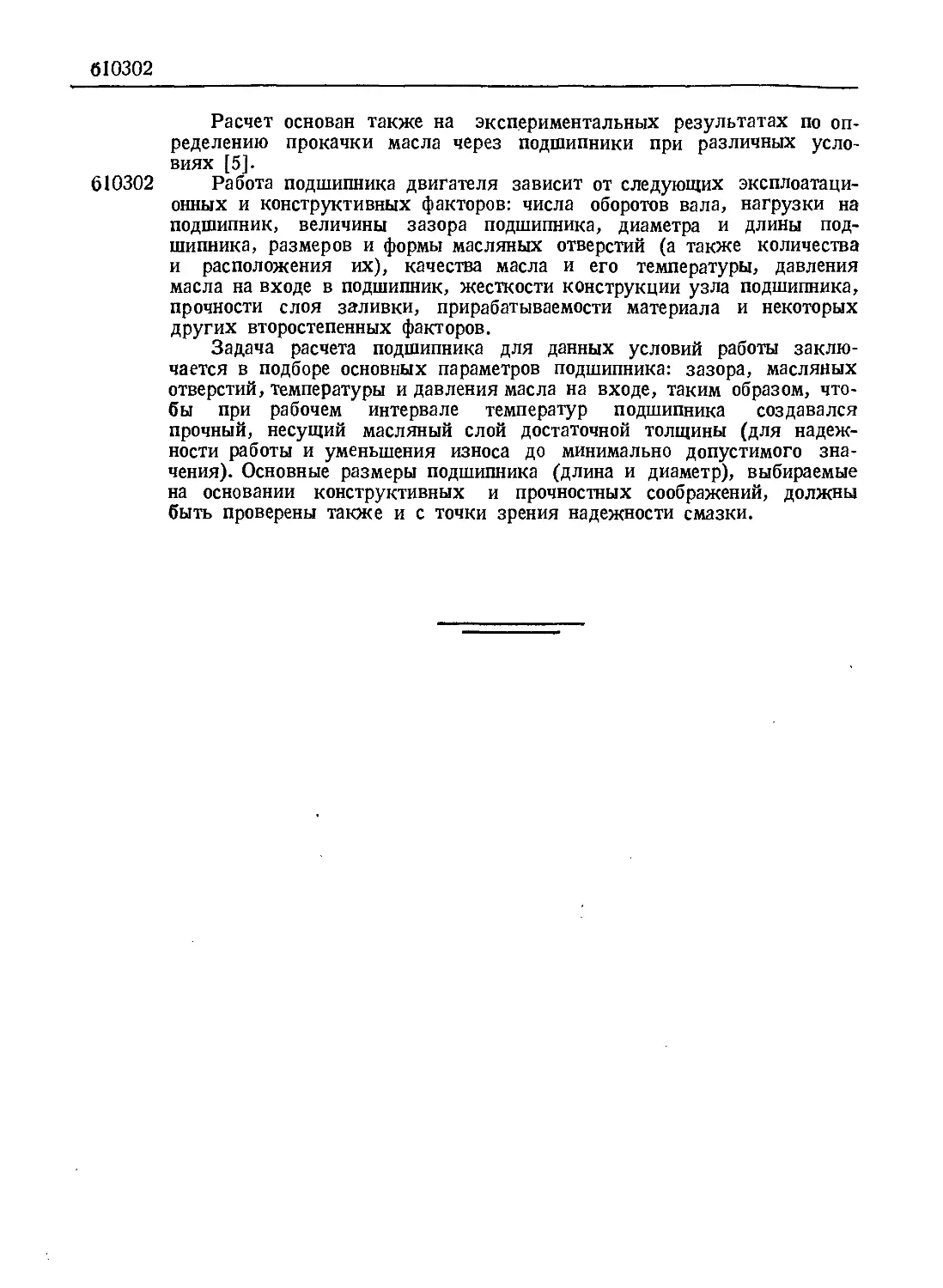

Основные понятия и положения.......................................... 610000

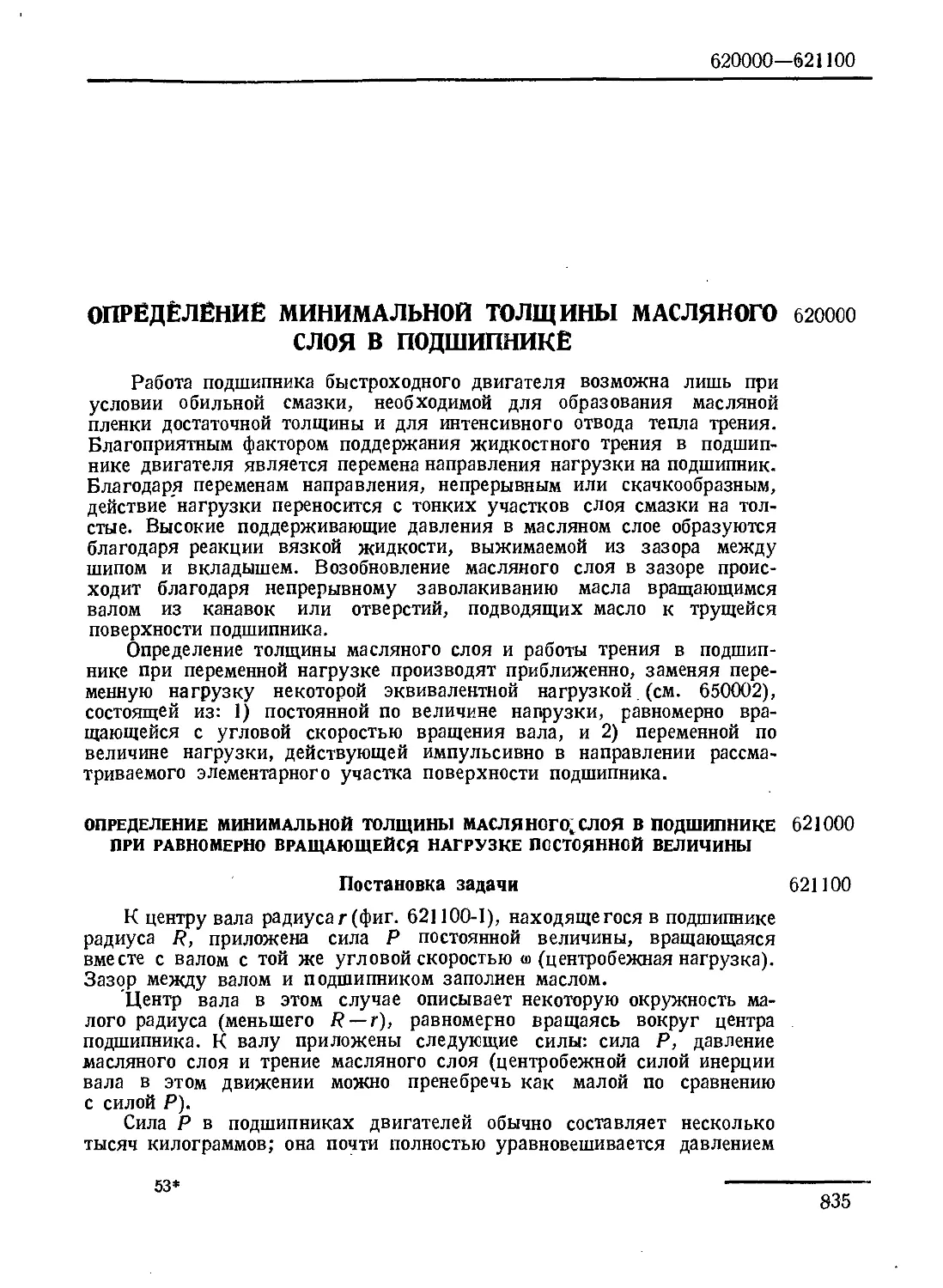

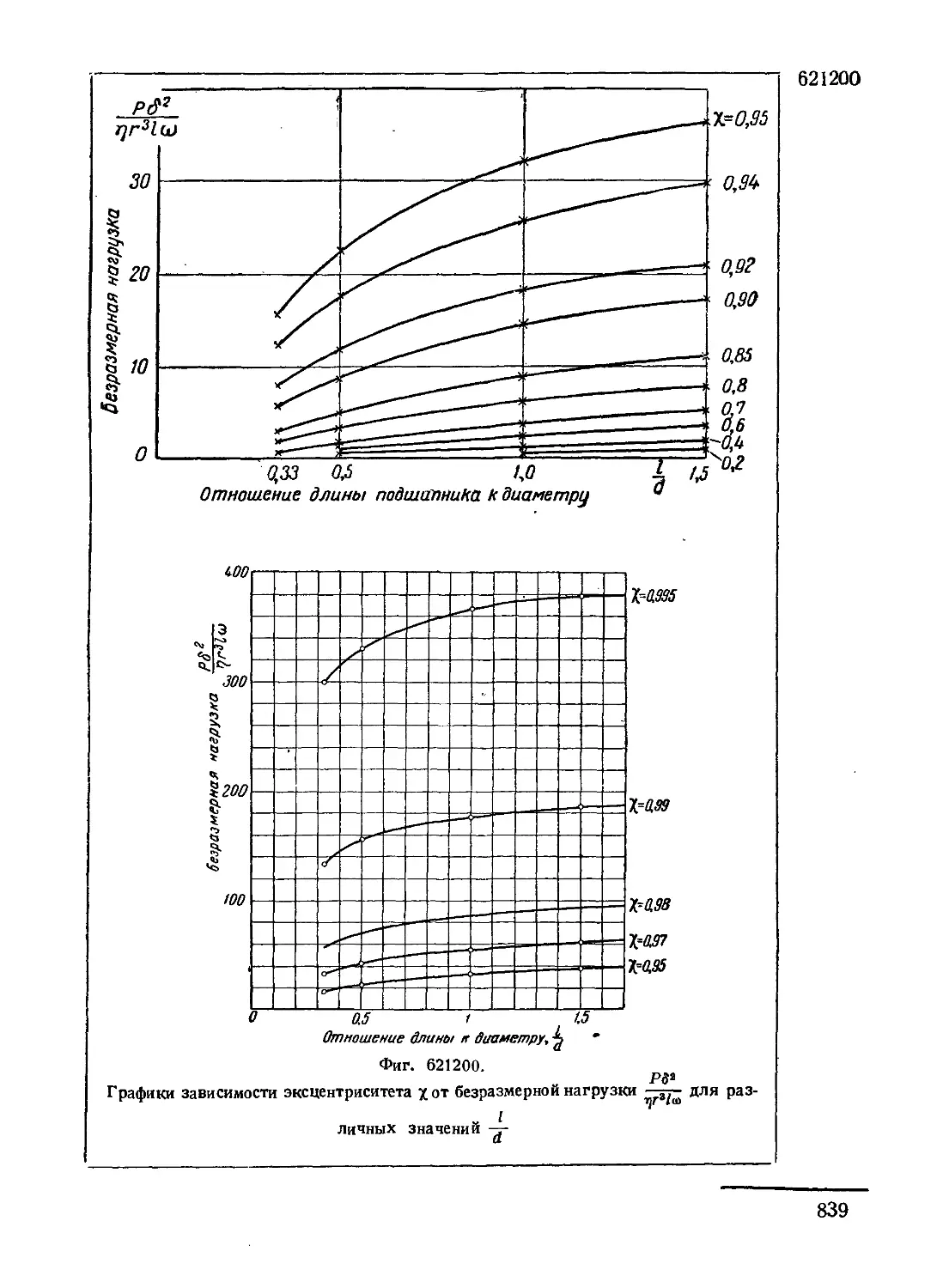

Определение минимальной толщины масляного слоя в подшипнике........... 620000

Определение минимальной толщины масляного слоя в подшипнике при

равномерно вращающейся нагрузке постоянной величины............. 621000

Определение минимальной толщины масляного слоя в подшипнике при

переменной по величине нагрузке постоянного направления ......... 622000

Определение момента и работы трении в подшипнике скольжения........... 630000

Определение момента трения в подшипнике скольжения..........- • 631000

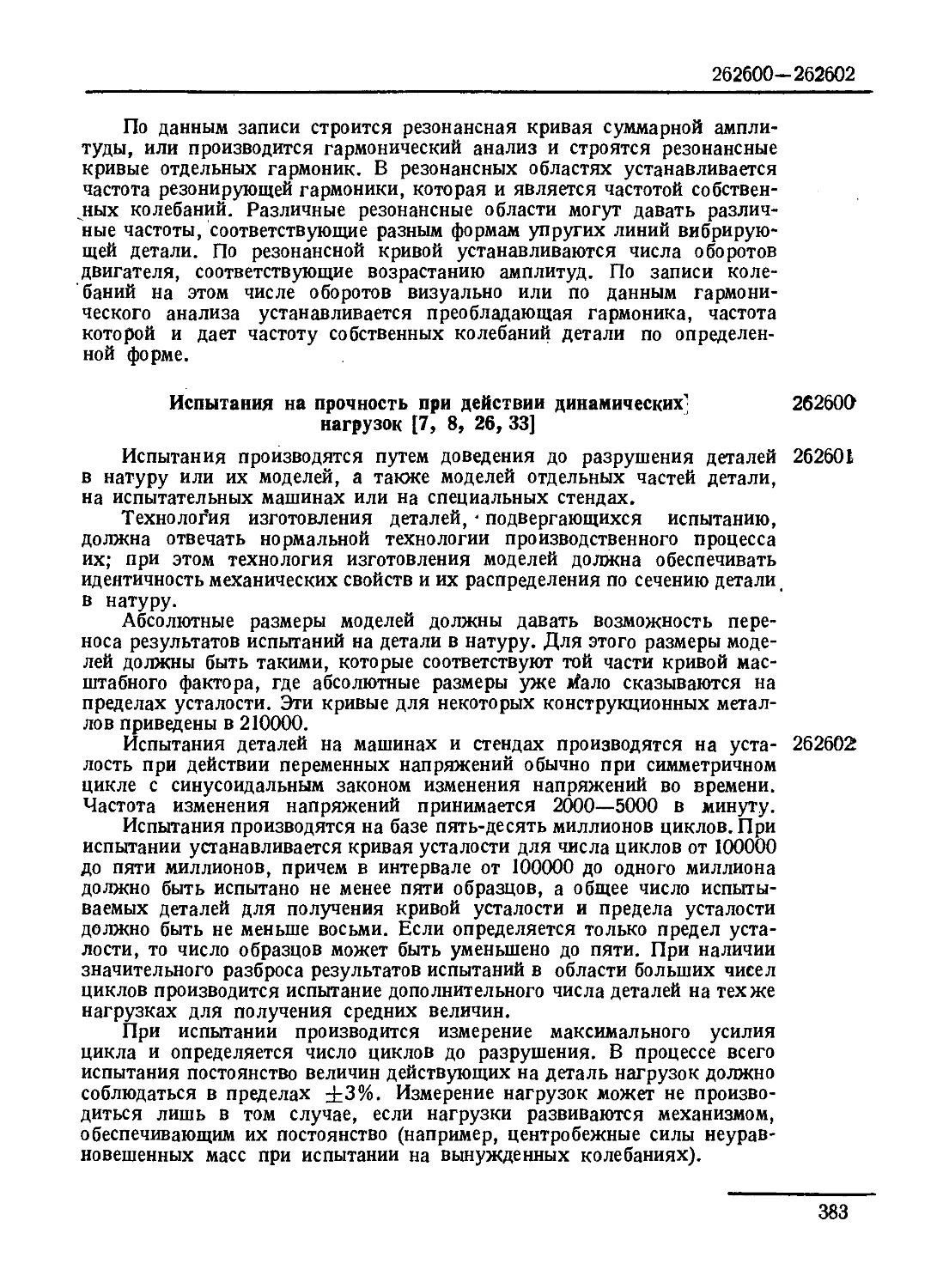

Определение работы трения в подшипнике скольжения................ 632000

Охлаждение подшипника скольжения...................................... 640000

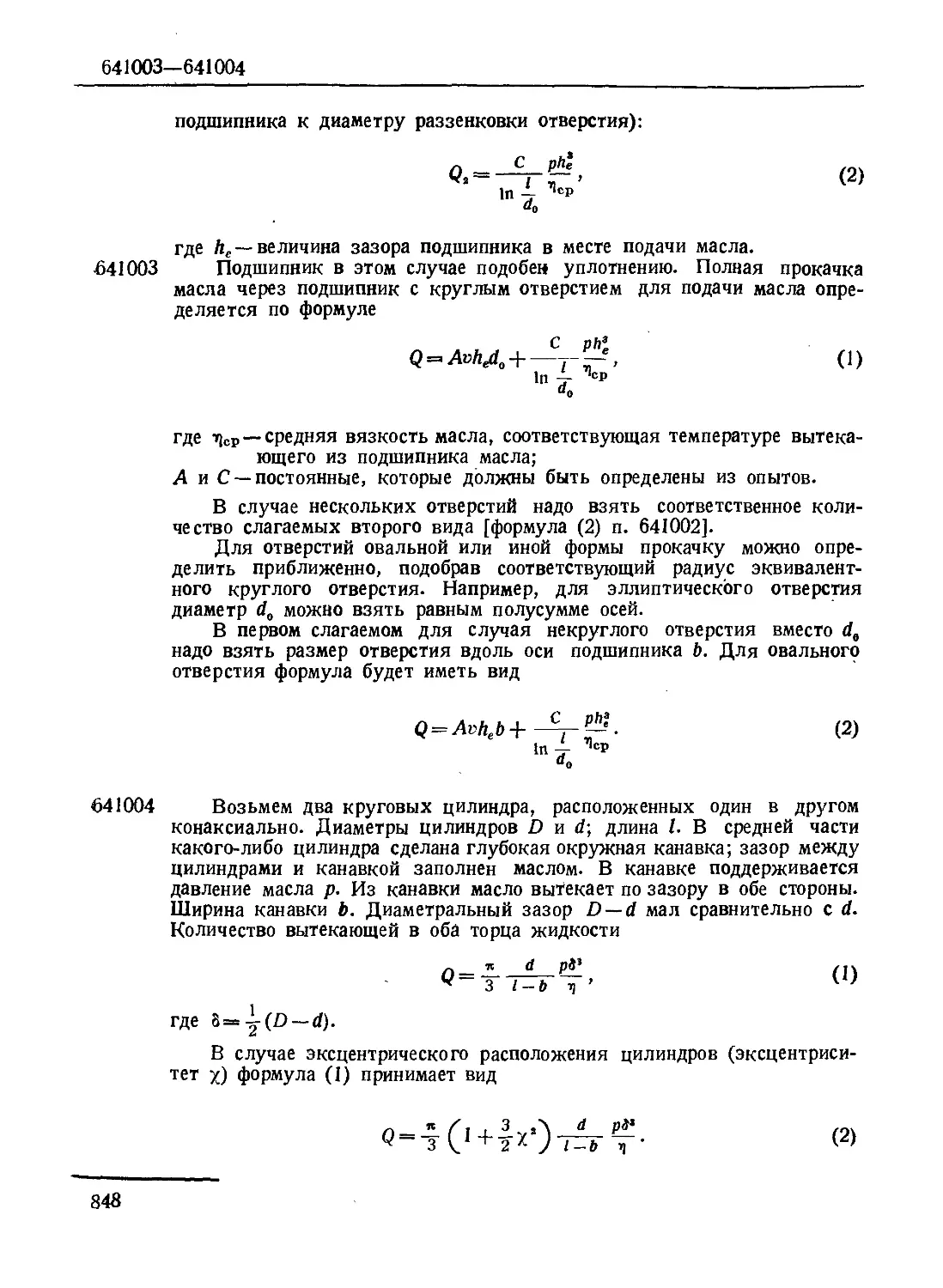

Простейшие случаи прокачки масла................................. 641000

Рекомендуемые формулы для определения прокачки масла через под-

шипник ................................•....................... 642000

Тепловой баланс подшипника скольжения........................... 613000

Метод расчета смазки подшипника скольжения.......................... 650000

Определение толщины масляного слоя............................... 651000

Определение момента Трения....................................... 652000

Определение температуры подшипника и прокачки масла.........• • 653000

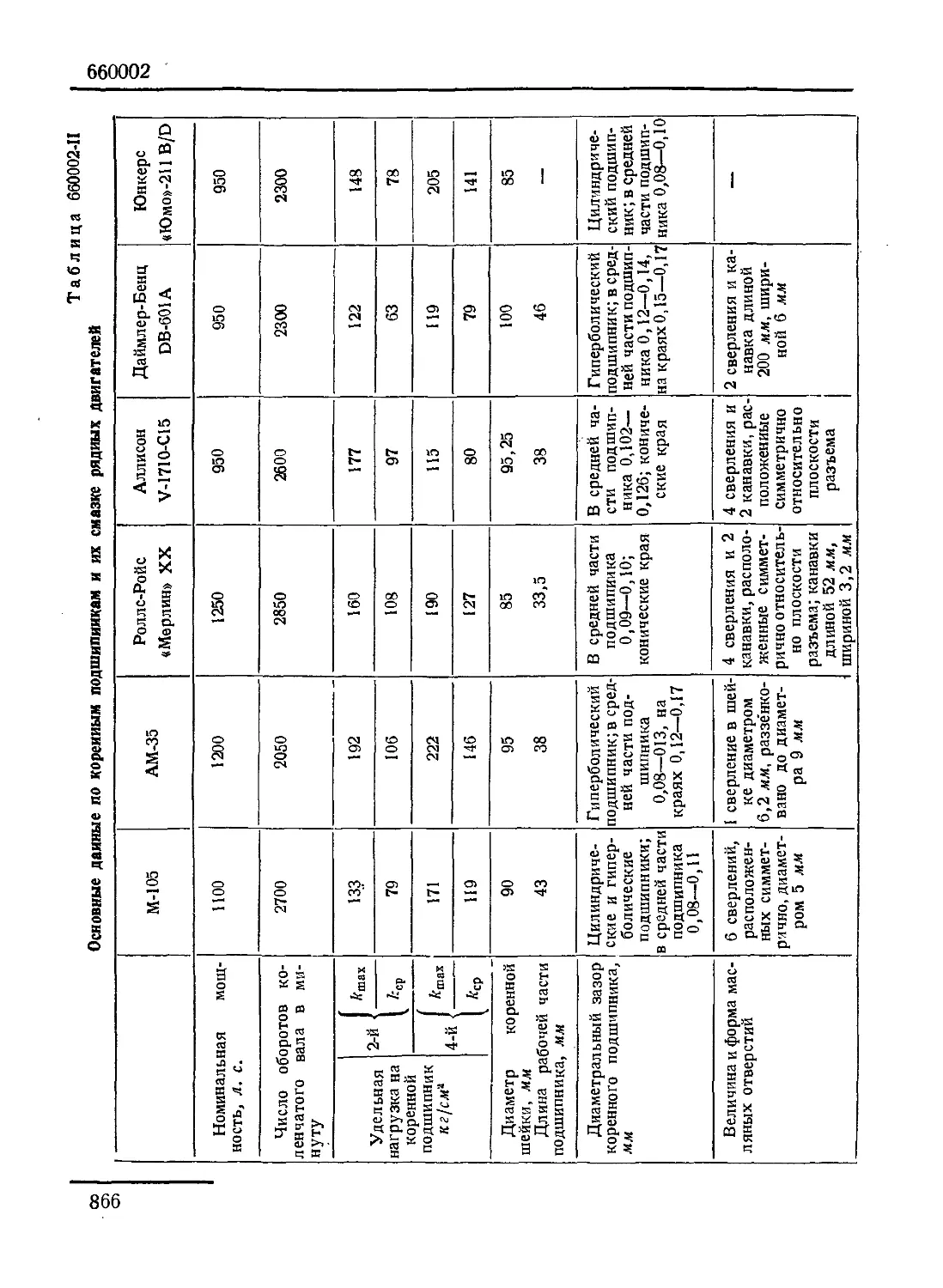

Требования к конструкции подшипника скольжения и эксплоатационные

условия, обеспечивающие его надежную работу ........ ... 660000

Литература и источники к 600030.

ПРЕДИСЛОВИЕ

Связанный с развитием конструкций авиационных двигателей рост

литровой мощности, достигнутый увеличением наддува, числа оборотов

и улучшением качества топлива, обусловил повышение напряженности

важнейших деталей. Это повышение явилось результатом возрастания

как основных сйл газовых и инерционных, действующих на детали, так

и сил, связанных с упругими колебаниями, причем габариты, удельный

вес двигателя, а также его числа оборотов всегда ограничивали абсо-

лютные размеры деталей. В то же время характеристики механической

прочности применяемых сталей существенных изменений не претерпели,

и поэтому обеспечение надежности деталей в условиях эксплоатации

достигалось улучшением их формы, применением специальной упроч-

няющей технологии, усовершенствованием расчета и широким исполь-

зованием экспериментальных данных о действительной прочности деталей

и узлов.

Основными факторами, определяющими прочность силовых деталей

двигателя, являются: переменный характер действующих напряжений,

вызывающих усталость металла; общая неравномерность распределения

напряжений и их концентрации, связанные с конструктивной формой де-

тали; жесткости сопрягаемых деталей и узлов, влияющие на величину

и распределение в частях двигателя внутренних усилий, обычно явля-

ющихся статически неопределимыми; технология обработки поверхност-

ных слоев детали, позволяющая существенно изменять ее прочность,

особенно в зонах концентрации напряжений.

В связи с этим расчет на прочность деталей двигателя потребовал

существенной модернизации, которая должна предусматривать, в первую

очередь, отображение влияния усталости, неравномерности распределе-

ния напряжений и технологических обработок, а также опытных данных

о действительной прочности и жесткости деталей. Однако это усовершен-

ствование расчета в настоящее время представляется возможным рас-

пространить лишь на часть важнейших виловых деталей (коленчатый вал,

шатун, болты и шпильки) .

Для многих деталей, за недостатком опытных данных и практики

применения новых способов расчета, приходится пользоваться условным

расчетом по номинальным напряжениям, руководствуясь величинами до-

пускаемых напряжений и деформаций, вытекающими из статистики при-

менения таких расчетов для однотипных деталей.

В связи с этим в настоящей работе, наряду с использованием методов

определения запасов прочности, основывающихся на современных пред-

ставлениях о влиянии режима напряженности, конструктивных и техно-

9

логических факторов на прочность, приведены также условные расчеты

по допускаемым напряжениям.

Большое значение опытных данных о действительном распределении

напряжений и сопротивляемости деталей усталости, для суждения об их

прочности и предпосылках расчета, потребовало затронуть в настоящей

книге в краткой форме вопросы методов статических и динамических ис-

пытаний деталей.

Расширение номенклатуры режимов использования авиационных порш-

невых двигателей и применение сильно форсированных режимов требует

пересмотра исходных данных для расчета на прочность. Целесообраз-

ность проведения расчета применительно к параметрам чрезвычайных или

боевых и повышенных чрезвычайных (с впрыском смесей внутреннего

охлаждения) режимов зависит от общей длительности наработки на этих

режимах и степени увеличения механической напряженности на них. Если

напряженность на чрезвычайных режимах увеличивается более чем на 20%

по сравнений с напряженностью на номинальном режиме и общая дли-

тельность наработки на них превышает 5 часов (1—=-2- 10е циклов), то

следует производить расчет на прочность авиационного двигателя на

двух режимах: на номинальном и на чрезвычайном.

В последующих изданиях, по мере накопления соответствую-

щих данных и опыта, расчет по допускаемым напряжениям будет

заменен расчетом на переменные напряжения для деталей, не охва-

ченных этим новым методом расчета в настоящем издании (например,

расчет на прочность деталей распределительных механизмов).

В составлении книги принимали участие следующие авторы:

В. Н. Ширяев—часть 1.

С. В. Серенсен—разделы 210000 и 260000.

М. Я. Кушуль—раздел 220000.

Н. К. Смольянинов—разделы 230000 и 530000 и соавтор части 4.

Т. А. Сыромятникова—раздел 240000.

И. А. Биргер—раздел 250000.

В. К. Житомирский—часть 3.

И. М. Тетельбаум—раздел 390000.

Н. И. Дружинин—соавтор части 4.

И. А. Пугачев—раздел 510000.

А. И. Петрусевич—раздел 520000.

С. Н. Куцаев—часть 6.

Редактором разделов, касающихся вопросов прочности (часть 2

и раздел 520000), является действительный член АН УССР С. В. Се-

ренсен.

Редактором разделов, касающихся вопросов кинематики и ди-

намики (части 1, 3, 4, 6 и разделы 510000 и 530000), является доктор

технических наук И. Ш. Нейман.

ЧАСТЬ 7

КИНЕМАТИКА И ДИНАМИКА

КРИВОШИПНО-ШАТУННЫХ МЕХАНИЗМОВ

УРАВНОВЕШИВАНИЕ СИЛ ИНЕРЦИИ

АВИАЦИОННЫХ ДВИГАТЕЛЕЙ

СОДЕРЖАНИЕ

части 1

КИНЕМАТИКА КРИВОШИПНО-ШАТУННЫХ механизмов цоооо

Кинематика нормального кривошипно-шатуниого механизма.............. 111000

Основные понятия и обозначения.................................... 111100

Угловые перемещение, скорость и ускорение шатуна.................. 111200

Относительная угловая скорость вращения шатуна вокруг шатунной шейки

> коленчатого вала........................................... 111300

Перемещение поршня...................................• ... 111400

Скорость поршня................................................... 111500

Ускорение поршня.................................................. 111600

Определение основных размеров нормального кривошипно-шатунного

механизма................................................... 111700

Кинематика кривошипно-шатунного механизма с прицепным шатуном.

Случай, когда Тг=т............................................... 112000

Основные понятия и обозначения................................... 112100

Угловые перемещение, скорость и ускорение прицепного шатуна . . . 112200

Перемещение поршня в боковом цилиндре............................ 112300

Скорость поршня бокового цилиндра................................ 112400

Ускорение поршня бокового цилиндра............................... 112500

Определение основных размеров кривошнпно-шатунного механизма с

прицепным шатуном и уг=у...................................... 112600

Кинематика кривошипно-шатунного механизма с прицепным шатуном.

Случай, когда . . . ........................................ 113000

Угловые перемещение, скорость и ускорение прицепного шатуна . . . 113100

Перемещение поршня в боковом цилиндре........................ 113200

Скорость поршня бокового цилиндра................................. 113300

Ускорение поршня бокового цилиндра................................ 113400

Определение основных размеров кривошипно-шатунного механизма с

прицепным шатуном и .......................................... 113500

СИЛЫ, ДЕЙСТВУЮЩИЕ В КРИВОШИПНО-ШАТУННЫХ МЕХАНИЗМАХ 120000

Силы от инерции двигающихся масс кривошипно-шатунного механизма 121000

Силы инерции шатуна............................................... 121100

Определение центра тяжести и момента инерции шатуна............... 121200

Силы, действующие в кривошипно-шатунном механизме от сил инерции

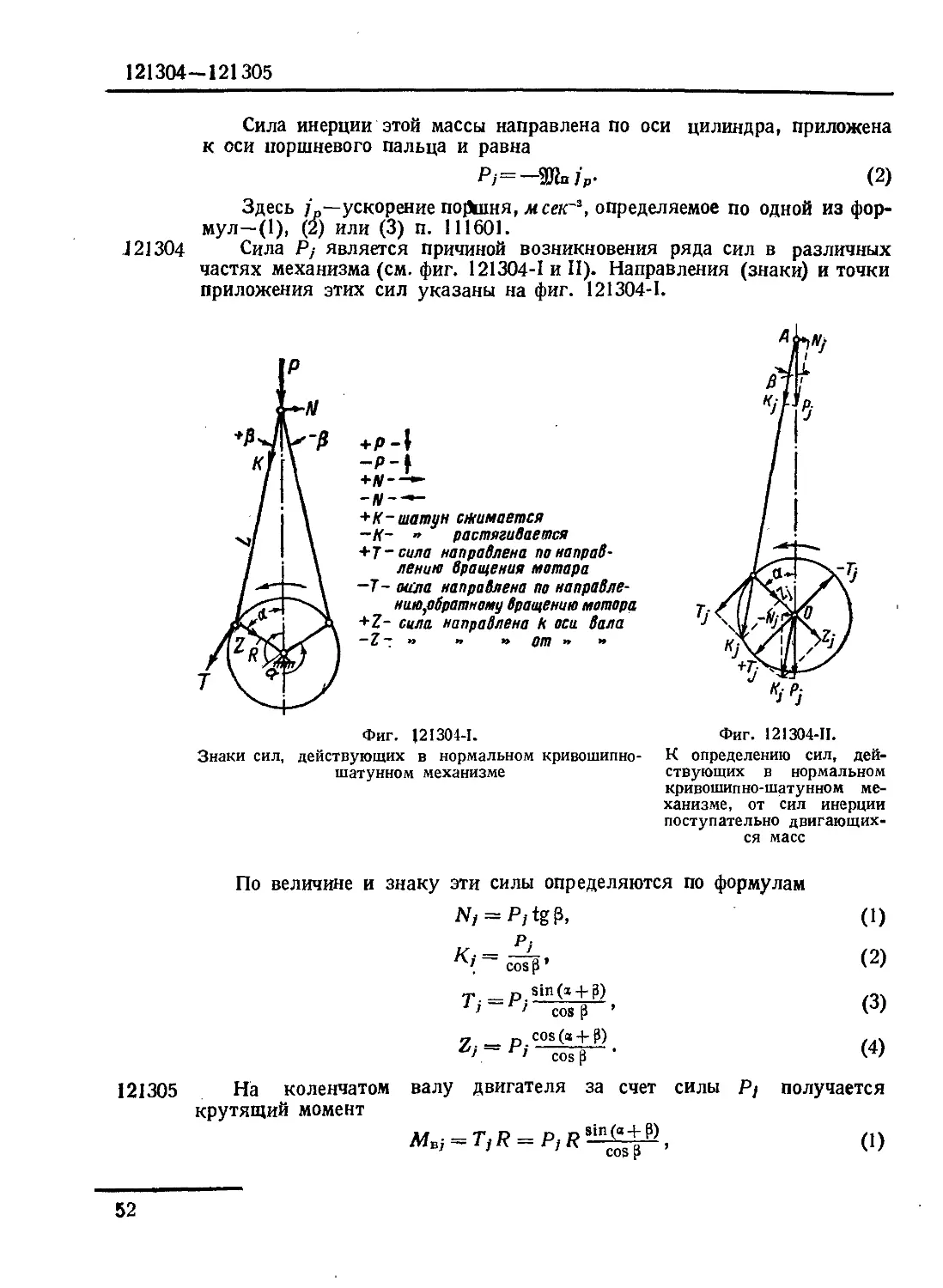

поступательно двигающихся масс в главном цилиндре............. 121300

Выражения для Pj, Tj, и в форме рядов Фурье для случая

нормального кривошипно-шатунного механизма ................... 121400

Силы, действующие в кривошипно-шатунном механизме, от сил

инерции поступательно двигающихся масс в боковом цилиндре . . . 121500

13

Выражения для Pji, Tji, и ЛГф^вформе тригонометрических

полиномов для случая кривошипно-шатунного механизма с прицепным

шатуном ........................................................ 121600

Силы инерции вращательно двигающихся масс........................ 121700

Силы^от рабочих газоц' в цилиндрах двигателя....................... 122000

Определение сил давления газов на поршень по углу поворота кривошипа 122100

Силы, действующие в кривошипно-шатунном механизме, от рабочих

газов в главном цилиндре....................................... 122200

Силы, действующие в кривошипно-шатунном механизме, от рабочих газов

в боковом цилиндре . .......................................... 122300

Гармонический анализ тангенциальных сил от газов................. 122400

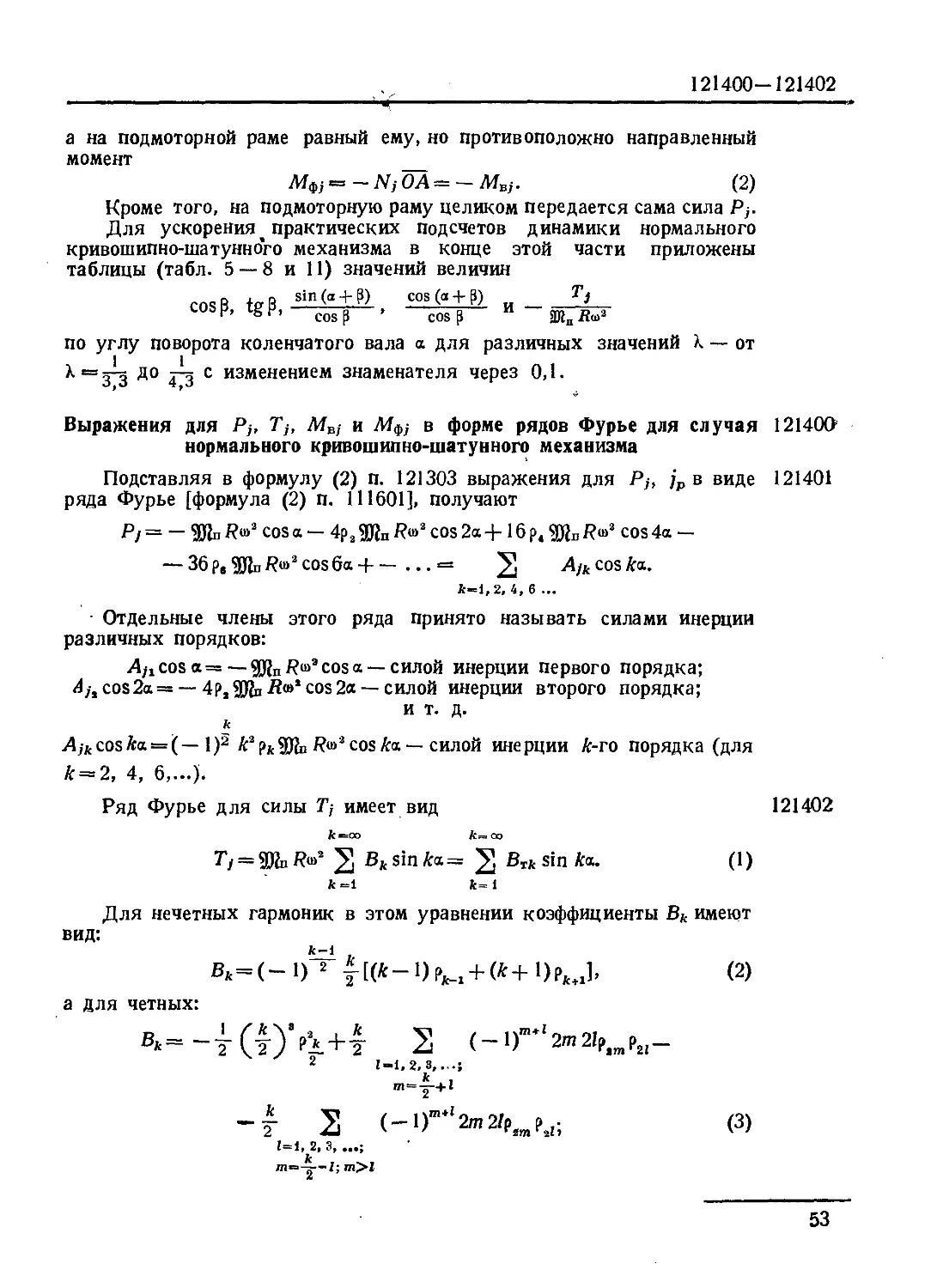

Построение индикаторной диаграммы .............................. 122500

Суммарные силы от; газов и инерции двигающихся масс, действующие в

кривошипио-шатуииом механизме двигателя .......................... 123000

Суммарные силы, действующие в кривошипно-шатунном механизме, от

рабочих газов и инерции поступательно двигающихся масс одного

цилиндра ....................................................... 123100

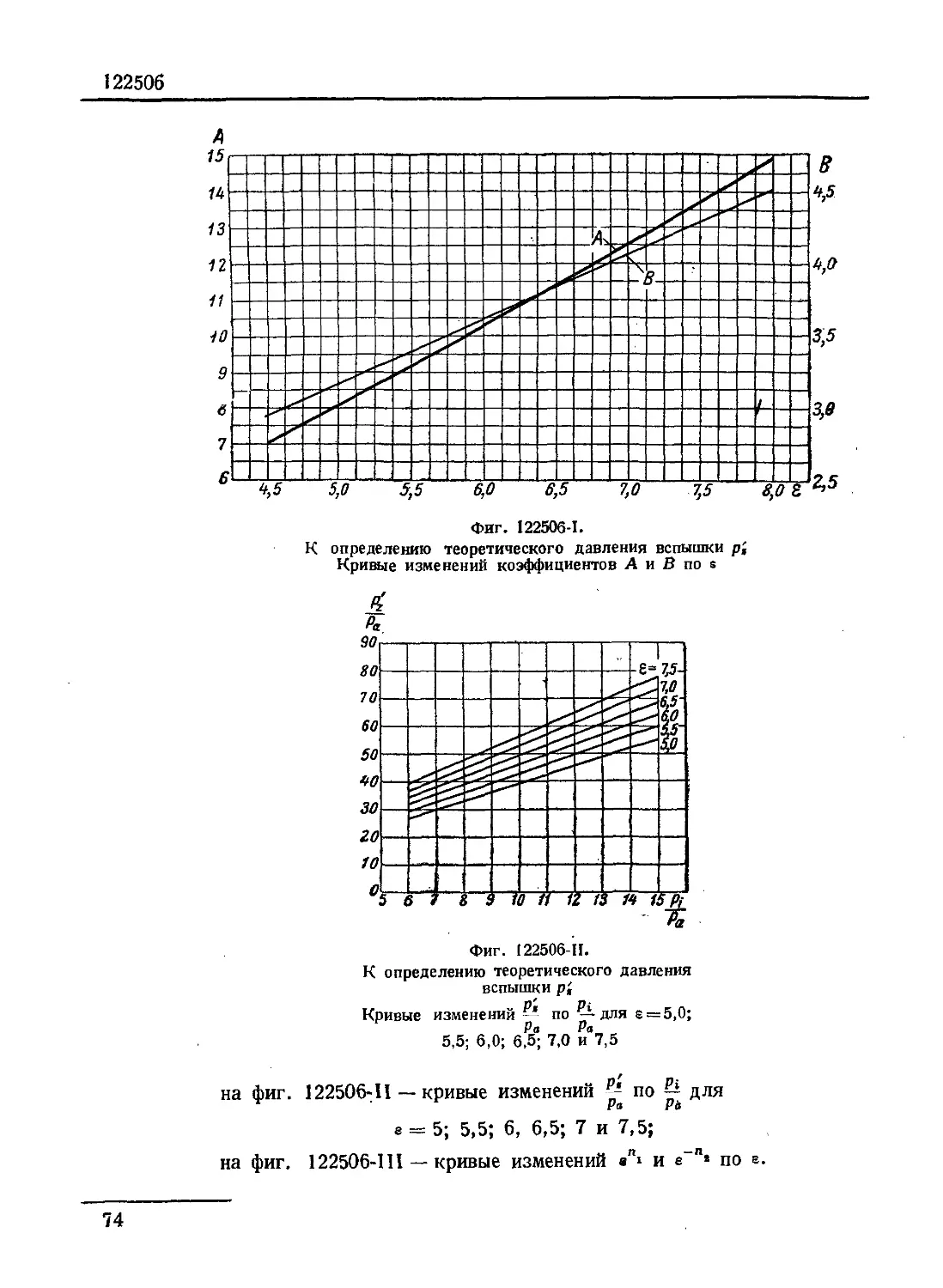

Порядок вспышек в авиационных двигателях разного типа............ 123200

Суммарные силы от всех цилиндров, действующие на данную

кривошипную шейку.............................................. 123300

Векторные диаграммы результирующих сил, действующих на шатун-

ную шейку и шатунный подшипник. Средняя сила, действующая на

шатунную шейку. Графики для определения средних сил, действующих

на шатунную шейку в авиационных двигателях разного типа........ 123400

Результирующая сил, действующих нормально к стенке главного цилин-

дра, при наличии кривошипно-шатунного механизма с прицепными

шатунами........................................ . ............. 123500

Крутящие моменты, передающиеся через опорные шейки коленчатого

вала. Суммарный крутящий момент на валу двигателя............... 123500

УРАВНОВЕШИВАНИЕ СИЛ ИНЕРЦИИ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ 130000

Силы, вызывающие неуравновешенность авиационного двигателя .... 131000

Общие условия уравновешенности сил инерции авиационного двигателя 132000

Уравновешивание сил]ииерции вращающихся масс авиационного двигателя 133000

Признаки полной уравновешенности вращающихся масс............ 133100

Уравновешивание вращающихся масс................................. 133200

Балансировка вращающихся деталей................................. 133300

Уравновешивание сил инерции поступательно двигающихся масс авиацион-

ного двигателя.................................................... 134000

Выражения для сил инерции поступательно двигающихся масс .... 134100

Уравновешивание сил инерции к-го порядка поступательно двигающихся

масс двигателя................................................ 134200

Уравиовешивание^сил инерции двигателей различных типов............. 135000

Уравновешивание элементарных двигателей: одноцилиндрового и двух-

цилиндрового V-образного ................................... 135100

Уравновешивание однорядных двигателей.......................... 135200

Уравновешивание V-образных двигателей .......................... 135300

Уравновешивание W-образных двигателей.......................... 135400

Уравновешивание звездообразных двигателей........................ 135500

Уравновешивание Н-образных двигателей.......................... 135600

Уравновешивание многоцилиндровых двигателей особых типов......... 135700

Таблица уравновешенности сил инерции в авиационных двигателях

различного типа............................................. 135800

14

Влияние крутильных колебаний системы коленчатого вала иа уравновешенность 136000

двигателя

Литература и источники к 100000.

Приложения к части 1

ТАБЛИЦЫ ДЛЯ ПОДСЧЕТА КИНЕМАТИКИ И ДИНАМИКИ НОРМАЛЬНОГО

КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

Таблица 1. Угловые скорости коленчатого вала ш и их квадраты <оа.

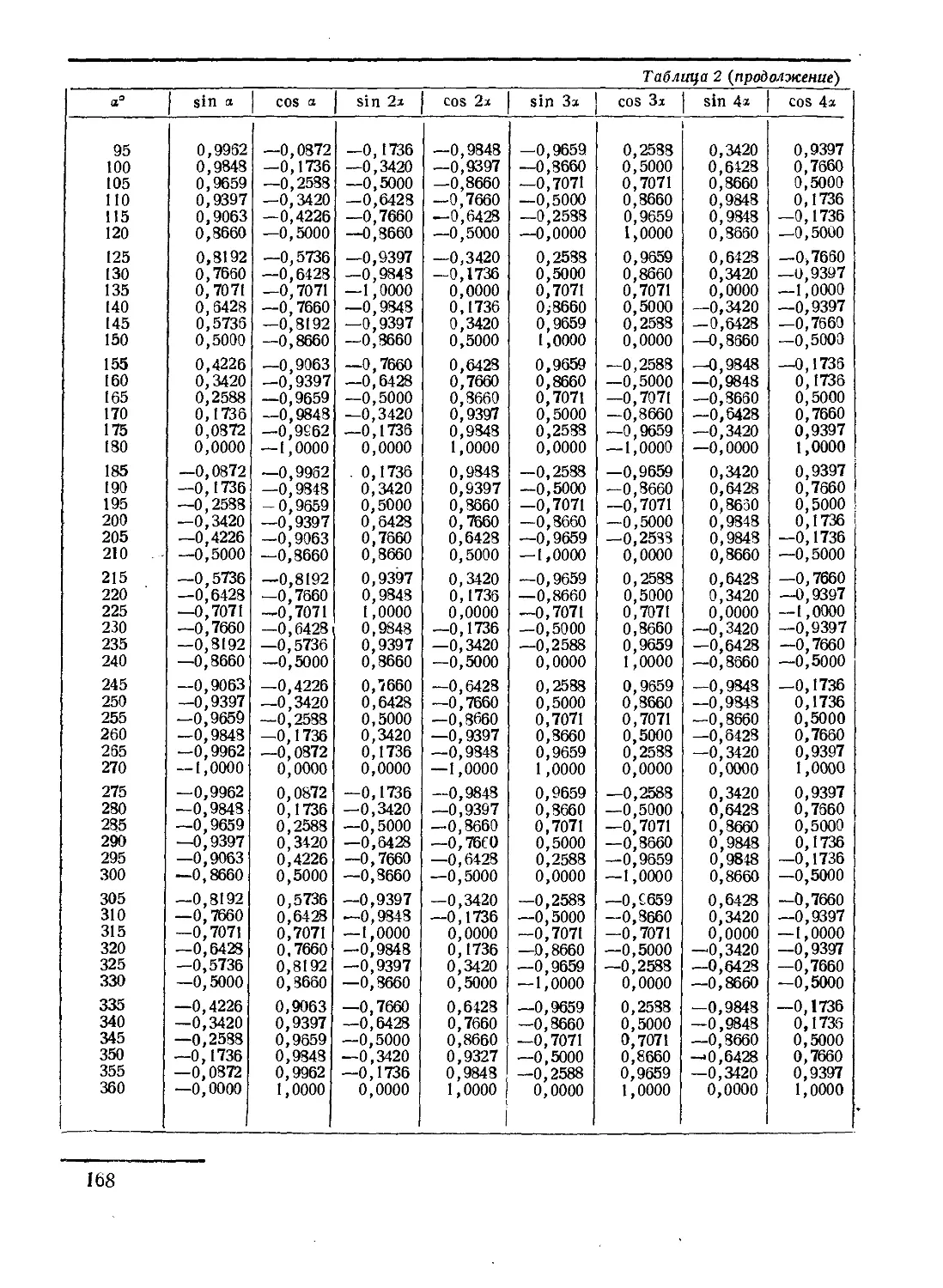

Таблица 2. Величины Sin a, COS a, sin 2а,. cos 2а, sin За, cos За, sin 4а, cos 4а при

изменении а от 0 до 350°.

Таблица 3. Углы И° в зависимости от а и Л.

Таблица 4. Сумма углов (а + fi) в зависимости от а и Л.

Таблица S. Величины cos в зависимости от а и Л.

Таблица 6. Величины tg 3 в зависимости от а и Л.

Таблица 7. Величины в зависимости от а и Л.

Таблица 8. Величины в зависимости от а и Л.

Таблица 9. Значения для определения расстояний поршня от верхнего мерт-

К

вого положения (путей, проходимых поршнем):

|₽=(l + |)_(C0Sa + jcOSfi).

Таблица 10. Значения для определения ускорений поршня:

=—-□ ГCOS(a+^) + ~ (1 .

Ru>2 COS (5(_ ' 1 \ “ / J

Таблица 11. Значения — ^ц>г для определения тангенциальных сил Т;- от инер-

ции поступательно двигающихся масс:

Т] Sin(a + B)r , пч 1 /ЧЛ’1

аЛпДо»3 cosap [C0S(a+3)+A J ’

Ш т

Таблица 12. Значения ~ для определения угловых скоростей шатуна:

/ “5 = Я cos а

О> COS 3 ‘

110000-111104

КИНЕМАТИКА

КРИВОШИПНО-ШАТУННЫХ МЕХАНИЗМОВ *

КИНЕМАТИКА НОРМАЛЬНОГО КРИВОШИПНО-ШАТУННОГО механизма

Основные понятия и обозначения

Кривошипно-шатунный механизм, у которого ось цилиндра пересе-

кает ось коленчатого вала, называется нормальным (фиг. 111101).

При обычных кинематических и динамических расчетах угловую

скорость вращения кривошипа полагают постоянной. Однако при рас-

смотрении некоторых специальных вопросов, как, например, крутиль-

ных колебаний коленчатых валов и др., необходимо учитывать пере-

менность угловой скорости. В каждом таком случае необходимость

учета переменности угловой скорости обязательно оговаривается особо.

Кинематика кривошипно-шатунного механизма охватывает следу-

ющий круг вопросов: угловые перемещения и скорость кривошипа, угло-

вые перемещения, скорость и ускорение шатуна, линейные перемещения,

скорость и ускорение поршня.

Метод изложения принимаем аналитический, поэтому все кинема-

тические величины выражаем аналитически в виде функций от геомет-

рических размеров механизма и независимого переменного, за которое

принимается угол поворота кривошипа а.

Обозначения (см. фиг. 111101):

R — радиус кривошипа; мм, см или м.

L — длина шатуна; мм, см или м.

Z —отношение длины радиуса кривошипа к длине шатуна.

а —угол поворота кривошипа от его начального положения, за кото-

рое принимается положение кривошипа в момент совпадения

его с осью цилиндра (фиг. 111101), отсчитываемый в направле-

нии вращения коленчатого вала двигателя от 0 до 360е; гра-

дусы или радианы.

Р —угловое перемещение шатуна, отсчитываемое от оси цилиндра

до оси шатуна; угол Р принимается положительным, когда

шатун отклонен от оси цилиндра в сторону вращения криво-

* Часть 1 «Кинематика и динамика кривошипно-шатунных механизмов. Уравно-

вешивание сил инерции авиационных двигателей» составлена, в основном, по книге

И. Ш. Неймана «Динамика авиационных двигателей», Оборонгиз, 1940.

2 Авиац. иоршн. двигатели

110000

111000

111100

111101

111102

111103

111104

111-105

17

111106-111201

шипа; при отклонении шатуна в другую сторону от оси цилиндра

угол р считается отрицательным; градусы и радианы.

SP — перемещение поршня, отсчитываемое как расстояние оси поршне-

вого пальца от ее верхнего мертвого положения; мм, см или м.

vp — скорость поршня; мсек-1.

Ур —ускорение поршня; м сек-2.

и —угловая скорость вращения кривошипа; сек"1.

п — число оборотов вала двигателя в минуту; об/мин.

/ — время поворота кривошипа от его начального положения до рас-

сматриваемого; сек-

(Vp)cP-средняя скорость поршня; мсек1.

Ф —угол отклонения оси шатуна от плоскости кривошипа; градусы

или радианы.

шд —угловая скорость вращения шатуна; сек"1.

6 х.—угловое ускорение шатуна; сек-2.

Для размерных величин указана размерность и те единицы, в кото-

рых эти величины принято измерять. Если указано несколько единиц

измерения, это значит, что в последующем изложении применяются

разные единицы измерения. Например, при подсчете Sp, R выгодно изме-

рять в мм, а при подсчетах vp и jp — в м, для того чтобы избежать

в первом случае многозначных десятичных дробей, а во втором—много-

значных чисел. Угловые величины под знаками тригонометрических

функций при пользовании таблицами тригонометрических функций

следует измерять в градусах, а при дифференцировании и интегриро-

вании обязательно в радианах.

111106 Для расчета кинематики необходимо иметь заданными геометриче-

ские размеры L, R и число оборотов коленчатого вала п, об/мин.

111107 Угловая скорость вращения коленчатого вала: ш = ^= const, сек1.

111108 Угол поворота кривошипа от его начального положениям = ш/.

111200 Угловые перемещение, скорость и ускорение шатуна

111201 Угловое перемещение шатуна (фиг. 111101)

Р ® arc sin (k sin а). (1)

Нулевые значения отклонения шатуна

будут при

а = 0° и а— 180*.

Максимальные отклонения шатуна

(₽)шах = arcsin(±A) (2).

будут при

а == 90* и а = 270*.

Фиг. 111101.

Нормальный кривошипно-

шатунный механизм

18

111202-111203

Угловая скорость шатуна 111202

a,i==di = )'a,cM’ сек • (’)

Нулевые значения угловой скорости шатуна будут при

а = 90° и а = 270°.

Максимальные значения угловой скорости шатуна

max = dr (2)

будут при

а = 0° и а= 180°. •

Угловое ускорение шатуна 111203

е*=-Ч1-*2)“2^секЛ (1)

Нулевые значения углового ускорения шатуна будут при

а = 0° И а = 180°,

т. е. при нулевых значениях отклонения шатуна.

Максимальные значения углового ускорения шатуна

(6х)тах=Т^1£=<»2 (2)

будут при

а = 90° и а =270°,

т. е. в моменты максимальных отклонений шатуна, когда угловая

скорость шатуна равна нулю.

На фиг. 111203 дана диаграмма закона протекания по углу

, 1

поворота кривошипа а для л = .==-.

0,3

Фиг. 111203.

Закон протекания функции для Я = ~

2»

19

111300-111401

111300

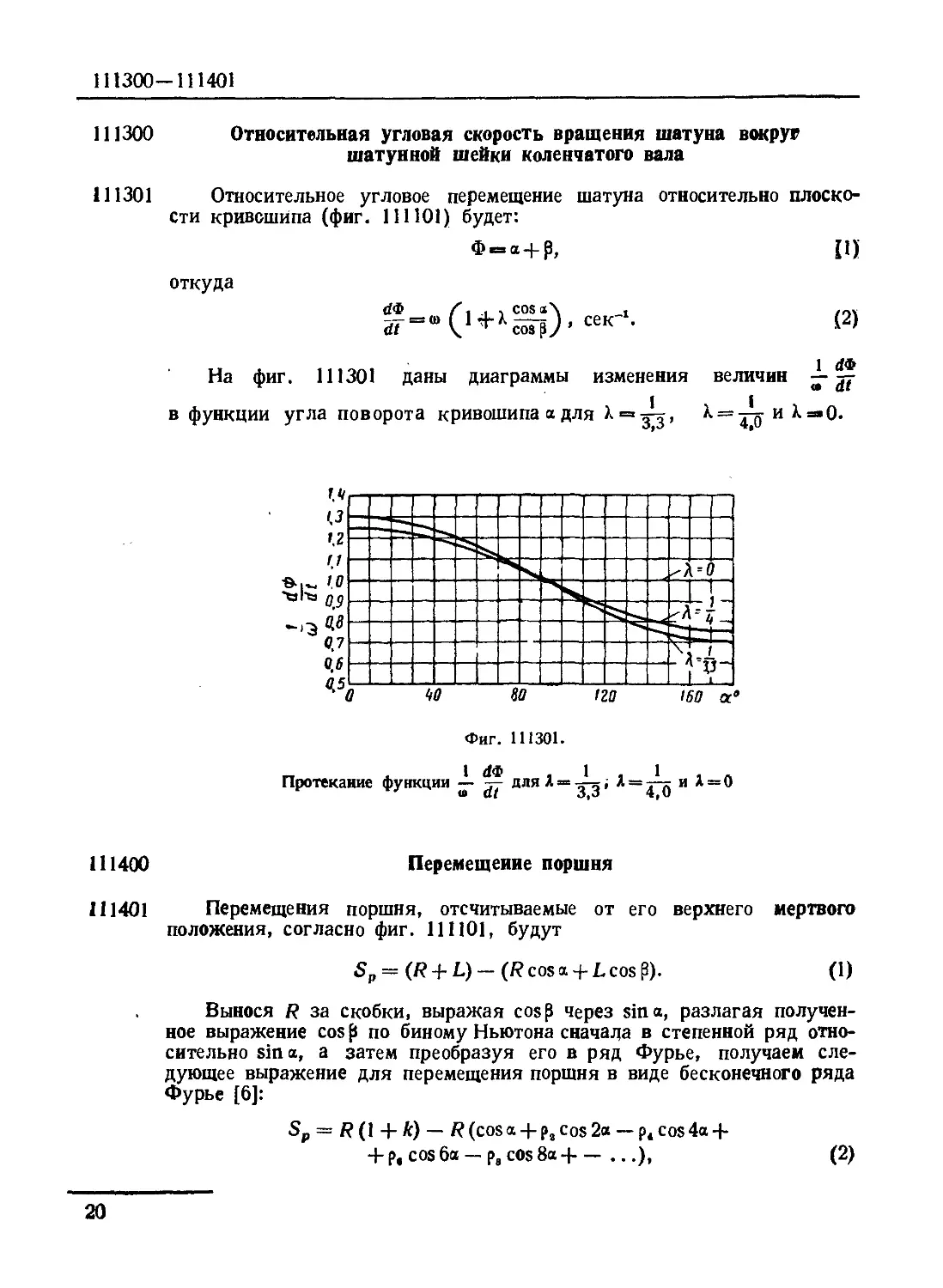

111301

Относительная угловая скорость вращения шатуна вокруг

шатунной шейки коленчатого вала

Относительное угловое перемещение шатуна относительно плоско-

сти кривошипа (фиг. 111101) будет:

Ф«=а + р, (1)

откуда

1 4Ф

На фиг. 111301 даны диаграммы изменения величин —

в функции угла поворота кривошипа а для Ь = -^ик=з0.

Фиг. 111301.

1 йф 1 1

Протекание функции — для Л==уд; ^ = 4^5 и = ®

111400

111401

Перемещение поршня

Перемещения поршня, отсчитываемые от его верхнего мертвого

положения, согласно фиг. 111101, будут

5р = (/? -f- L) — (R cos а + L cos ^).

(О

Вынося R за скобки, выражая cosp через sin а, разлагая получен-

ное выражение cos по биному Ньютона сначала в степенной ряд отно-

сительно sin а, а затем преобразуя его в ряд Фурье, получаем сле-

дующее выражение для перемещения поршня в виде бесконечного ряда

Фурье [6]:

Sp = R(l +к) — R (cos а + рг cos 2а — p4cos4a +

+ р, cos 6а — р8 cos 8а --------...),

(2)

20

111401

где

Х’Д- 128s ' • • • 1

Рз = |* + ^’ + 5Т2К‘ + 35 у , . 2048 Л + • • •

Р< = ях,+А>',+ — К7 4- 4093 ‘ О)

Р. = 512 К + — + 2048 ’

Р8 = 5 1 128s + 1

Как видно, ряд Фурье [формула (2)] является тригонометрическим

несимметричным (так как в нем содержатся лишь косинусовые члены,

а синусовые отсутствуют) рядом, содержащим, кроме нулевой и пер-

вой, только четные кратности угла а. Члены ряда Фурье называются

гармониками, а кратность в них угла а—-порядком гармоник. Таким

образом ряд, представленный формулой (2), кроме нулевого и первого

порядков, содержит гармоники лишь четных порядков.

В таблице 111401 приведены числовые значения коэффициентов

/с, Р«> Ро Р« и Р8» подсчитанные по формулам (3) с точностью до членов

содержащих X7, для различных значений X — от 3^4 Д° 5^5 •

Таблица 111401

Числовые значения коэффициентов к, р2, р«> Р« н Ре для различных Л

л к Pi Р« Р« Ре

1 3,4 0,0747 0,0753 0,000424 0,00000501 0,0000000582

1 3,5 725 729 388 417 475

1 3,6 704 708 355 352 366

1 3,7 686 689 326 307 . 322

1 3,8 667 670 301 237 267

1 3,9 649 652 277 234 222

1 4,0 632 635 256 205 186

21

111401

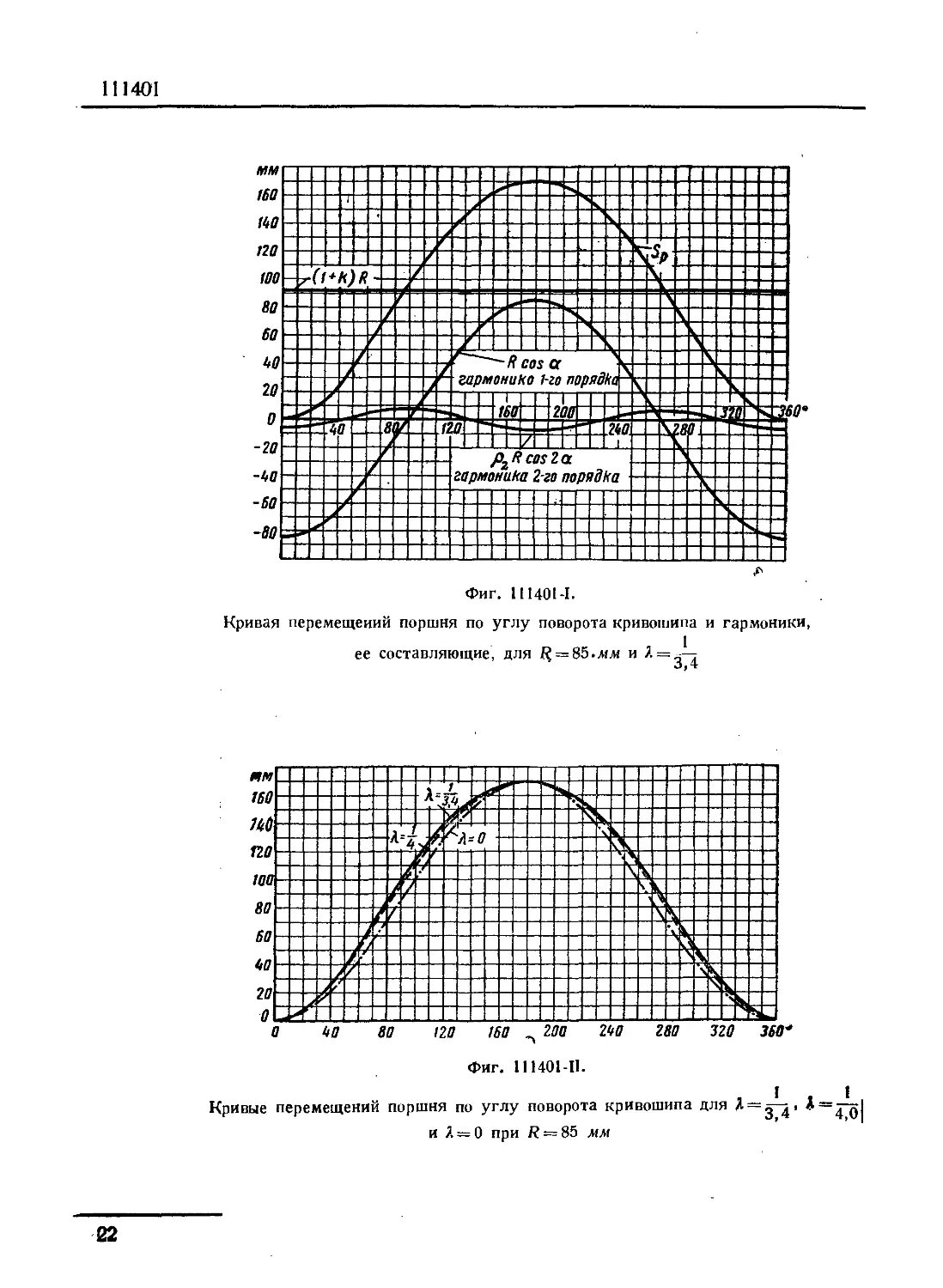

Фиг. 111401-1.

Кривая перемещений поршня по углу поворота кривошипа и гармоники,

ее составляющие, для Й = 85.мл1 и А = ~

3,4

Кривые перемещений поршня по углу поворота кривошипа для Л = 3-4'

и Я = 0 при R = 85 мм

22

111500-111501

Из этой таблицы видно, как быстро с увеличением порядка гар-

моники уменьшаются числовые значения коэффициентов. Поэтому

с достаточной для практики точностью разложение часто ограничивают

вторым порядком и получают приближенную формулу

Sp = К [(j+7) — (cosa + 4cos2a)] • <4)

На фиг. 111401-1 даны кривая перемещений поршня для R = 85 мм

и X = и ее составляющие —нулевая, первая и вторая гармоники.

На фиг. 111401-11 даны кривые Sp по а для

R — 85 мм и X = оЦ, а = Л и к = 0.

э,4 4,U

Скорость поршня

Точное выражение для скорости поршня получается дифференциро-

ванием уравнения (1) п. 111401 повремени t и последующими преобра-

зованиями, что дает:

dS„ dsp п sin (а + Р) . Z1.

= ~dF = “ = R<0 м се1Г ’ 0)

Выражение для скорости поршня в виде ряда Фурье полу-

чается дифференцированием уравнения (2) п. 111401, что дает

vp = R<o (sin a + 2p2 sin 2a — 4p*sin 4a-f-6pesin 6a — 8pasin 8a-|-. ..). (2)

В табл. 111501-1 приведены числовые значения коэффициентов

разложения в ряд Фурье скорости поршня для разных X.

Таблица 111501-1

Числовые значения коэффициентов 2рг, 4р4, 6рв н 8рв

для различных Л

111500

111501

л 2р2 4р< 6рв 8рв

1 3,4 0,1535 0,00170 0,0000301 0,000000465

1 3,5 . 1458 155 250 380'

1 3,6 1416 142 211 293

1 3,7 1378 130 184 258

1 3,8 1340 120 160 214

1 3,9 1304 111 140 178

1 4,0 1270 102 123 149

23.

111501

Достаточно точное приближенное выражение для скорости поршня

будет:

vp = Ru> (%in а + ~ Sin 2с0 . (3)

На фиг. 111501-1 даны кривые скоростей поршня для R — 0,085 м,

п = 2000 об/мин и значений

Кривые скоростей поршня для = ^ = 4*о и —° ПРИ R =0,085 м

и п = 2000 об/мин

На фиг. 111501-П дана кривая скорости поршня для /? = 0,085 м,

X = ~, п = 2000 об/мин и составляющие ее гармоники первого и вто-

Фиг. 111501-П.

Кривая скорости поршня по углу поворота кривошипа и гармоники,

ее составляющие, для /? = 0,085 м, и л = 2000 об/мин

24

111501

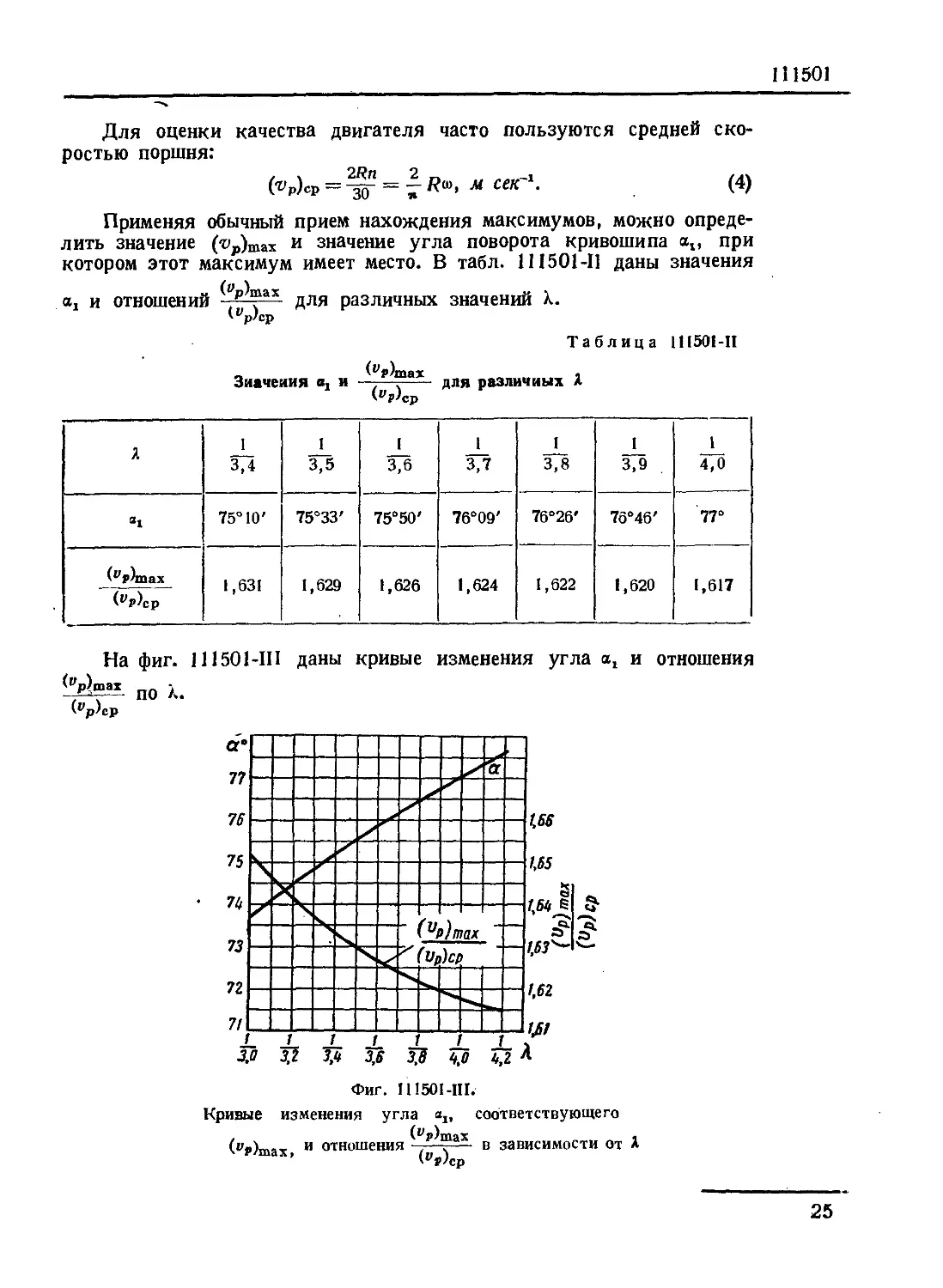

Для оценки качества двигателя часто пользуются средней ско-

ростью поршня:

(i'p)cp = R“>, м сек'1. (4)

Применяя обычный прием нахождения максимумов, можно опреде-

лить значение (г’р)тах и значение угла поворота кривошипа а1( при

котором этот максимум имеет место. В табл. 111501-11 даны значения

а, и отношений для различных значений л.

'%'ср

Таблица 11I501-II

_ (у₽)тах .

Зиачеиия а, и —-— ---- для различных л

'^Р'ср

я 1 3,4 I 3,5 I 3,6 1 3,7 I 3,8 I 3,9 1 4,0

“1 75°10' 75°33' 75°50' 76°09' 76°26' 76°46' 77°

(^pXnax (^р)ср 1,631 1,629 1,626 1,624 1,622 1,620 1,617

На фиг. 111501-1П даны кривые изменения угла а, и отношения

по л.

(‘'pJcp

Фиг. II1501-П1.

Кривые изменения угла alt соответствующего

и отношения в зависимости от А

v^f^cp

25

111600-111601

111600 Ускорение поршня

II1601 Точное выражение ускорения поршня получается дифференцирова-

нием по времени t и последующим преобразованием уравнения (1)

п. 111501, что дает:

/ = ^ = (Л = /?Ю* Гсоз(а-Ьр) + > cos^ j

>Р dt da K L COS p Tcos3d]

Выражение для ускорения поршня в виде ряда Фурье получается

дифференцированием по времени t уравнения (2) п. II1501, что дает:

/р = /?<вг (cos а + 4?2 cos 2а — 16?4 cos 4а +

+ Збрв cos ба — 64?e cos 8а Н-...). (2)

В табл. 111601-1 даны числовые значения коэффициентов 4р2, 16?v

Зор, и 64р„ для разных к.

Таблица 111601-1

Числовые значения коэффициентов 4р2, 16р4, ЗЗр, и 64?,

для различных Я

А 4р3 16р4 ззр. 64р„

1 3,4 0,3012 0,00678 0,000180 0,00000372

1 3,5 2916 621 150 394

1 3,6 2832 568 127 234

1 3/7 275-5 522 НО 205

1 3,8 2680 482 0,0000931 (71

1 3,9 2608 443 842 142

1 4,0 2540 410 738 119

Так как коэффициенты гармоник быстро убывают (как это видно из

таблицы), то с достаточной для практики точностью ускорение поршня

можно брать, ограничиваясь в ряде (2) членами лишь до второй гар-

26

111601

моники включительно, а сам коэффициент формула (3) п. 111401,

брать в виде р2 = -^к, отбрасывая его члены, содержащие высшие

степени X, что дает:

/р = /?ш2 (COS а 4- л COS 2а). (3)

На фиг. 111601-1 изображены кривая ускорения поршня по углу

поворота кривошипа и первая и вторая гармоники этой кривой для

R = 0,085 м и л = 2000 об/мин.

Фиг. 111601-1.

Крива# ускорения поршня по углу поворота кривошипа и гармоники,

ее составляющие, для /? = 0,085 м, Л = и п = 2000 об/мин

Выражения для максимальных значений ускорения поршня и соот-

ветствующих им углов поворота кривошипа получаются по обычным

правилам отыскания максимумов и минимумов. Если для этой цели

использовать приближенное выражение (формула 3), то получим соот-

ветствующие уравнения для углов:

sin а = 0 и cos а = — ~ . (4)

По первому уравнению углы будут иметь два значения:

04 = 0° и а2=180°.

Первому будет соответствовать положительное значение

(/'p)max = (1 + X) (5)

второму—отрицательное значение

(/Р)тах=-(1 — Х)/?Ш*. (6)

27

111601

Второе уравнение для cos a (cosa.= — дх) имеет смысл лишь для

ему соответствует отрицательное значение

(/р)тах-----С §0 R*0*’

(7)

Нулевые значения ускорения поршня будут при тех углах пово-

рота кривошипа, когда скорость поршня имеет максимальные значе-

ния (см. табл. 111501-11).

На фиг. 111601-11 даны для сравнения кривые ускоре- ,

ний поршня для /? = 0,085 м, п — 2000 об/мин при к= Х = -~,

и /. = 0.

Фиг. 11160I-II.

Кривые ускорений поршня по углу поворота кривошипа для Л = ,

i = и А = 0 при /? = 0,085 ж.и п = 2000 об/мин

Для ускорения практических подсчетов кинематики нормальных

кривошипно-шатунных механизмов в конце этой части помещены%таб-

лицы (табл. 1 — 10 и 12) значений величин ш, ws, sin a, cos а, sin 2а,

COS 2а, sin За, cos За, sin 4а, cos 4а, [3, (а-|-[3), cosfi, tg ft, »

’ Tba* и V" по УГЛУ поворота кривошипа а, подсчитанных

„,,11

по точным формулам для "различных значении л от А = уу до j-g

с изменением знаменателя через 0,1.

28

111700-112101

Определение основных размеров нормального 111700

кривошипно-шатунного механизма

Основными и достаточными геометрическими размерами нормаль- 111701

него кривошипно-шатунного механизма являются длина радиуса криво-

шипа R и длина шатуна L.

Из этих двух основных размеров первоначальным является длина

радиуса кривошипа R, равная в нормальном кривошипно-шатунном

механизме половине хода поршня. х

При заданных для проектируемого двигателя мощности и числе

оборотов его Коленчатого вала ход поршня определяется выбранными

конструктором числом цилиндров двигателя, отношением хода поршня

s

к диаметру цилиндра и литровой мощностью двигателя.

После того как определена длина радиуса кривошипа R, длину

шатуна L определяют, задаваясь величиной отношения 5 = к. При

выборе X необходимо удовлетворить нескольким противоречащим друг

другу требованиям. С одной стороны, выбор малых значений величины X

диктуется желанием уменьшить величину давления поршня на стенку

цилиндра и уменьшить вторую и высшие гармоники сил инерции по-

ступательно двигающихся масс, что имеет большое значение для

уравновешивания двигателя. С другой стороны, малым значениям X

соответствуют большие длины шатуна L и, следовательно, большие

габариты и вес двигателя. Желание уменьшить габариты и вес двига-

теля заставляет выбирать бблыпие значения X.

Практика выработала для различных типов двигателей свои наи-

выгоднейшие средние значения величины X, а именно:

Для V-образных авиационных двигателей величина X лежит обычно

в пределах от до (0,312 — 0,294).

Для звездообразных и W-образных авиационных двигателей вели-

чина X берется обычно в пределах от дЦ до д^ (0,270— 0,256).

Зная R и X, длину шатуна L определяют по формуле

т R

L=i'

КИНЕМАТИКА КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА С ПРИЦЕПНЫМ 112000

ШАТУНОМ. СЛУЧАЙ, КОГДА 'Г; = 'Г

Основные понятия и обозначения 112100

В случае работы нескольких шатунов на одной кривошипной шейке 112101

коленчатого вала в авиационных двигателях обычно применяется

кривошипно-шатунный механизм с прицепными шатунами. У такого

механизма шатун одного из цилиндров входит в шарнирное соедине-

ние непосредственно с шейкой кривошипа. Этот шатун и соответствую-

щий ему цилиндр называются главными. Шатуны остальных цилиндров

входят в шарнирные соединения с главным шатуном посредством спе-

циальных пальцев, расположенных на кривошипной головке главного

29

112102

шатуна. Такие шатуны получили название прицепных шатунов, а соот-

ветствующие им цилиндры называются боковыми.

На фиг. J12101 дана схема кривошипно-шатунного механизма

с одним прицепным шатуном, на которой проставлены основные обозна-

чения для этого механизма.

Фиг. 112101.

Кривошипно-шатунный механизм с прицепным шатуном

112102 Обозначения (фиг. 112101):

/? — радиус кривошипа коленчатого вала; мм, см или м.

L — длина главного шатуна; мм, см или м.

а — угол поворота кривошипа от оси главного цилиндра; градусы

или радианы.

р — угол отклонения оси главного шатуна от оси главного цилиндра;

градусы или радианы.

г— расстояние оси пальца прицепного шатуна от оси подшип-

ника кривошипной головки главного шатуна; мм, см или м.

I—длина прицепного шатуна; мм, см или м.

а(—угол поворота кривошипа от оси рассматриваемого бокового

цилиндра; градусы или радианы.

— угол отклонения, или угловое перемещение, оси прицепного

шатуна от оси соответствующего бокового цилиндра; угол Pi

принимается положительным, если ось прицепного шатуна

отклонена от осп своего бокового цилиндра в сторону враще-

ния кривошипа; при отклонении оси прицепного шатуна

в другую сторону от оси своего бокового цилиндра угол

принимается отрицательным; градусы или радианы.

i — число цилиндров одной звезды двигателя.

Y — угол между осями бокового и главного цилиндров звезды;

градусы или радианы.

Yt — угол между осью главного шатуна и плоскостью, проведен-

ной через ось подшипника кривошипной головки главного

шатуна и ось пальца прицепного шатуна; градусы или

радианы.

30

112200-112201

ф —разность между углами уг и у (ф = Т1 — у); градусы или

радианы.

Ye —угол между осями двух соседних цилиндров; градусы или

радианы.

S—расстояние оси пальца поршня главного цилиндра (текущее,

для данного я) от оси коленчатого вала; мм, см или м.

So — расстояние оси пальца поршня главного цилиндра от оси

коленчатого вала в момент нахождения поршня в верхнем

мертвом положении; мм, см или м.

Sp — расстояние оси пальца поршня главного цилиндра от его

верхнего мертвого положения, текущее — соответствующее

углу а; мм, см или м.

Si — расстояние оси пальца поршня бокового цилиндра от оси

коленчатого вала для данного яг; мм, см или м.

Soi — расстояние оси пальца поршня бокового цилиндра от оси

коленчатого вала в момент нахождения поршня бокового

цилиндра в верхнем мертвом положении; мм, см или м.

(S^min — расстояние оси пальца поршня бокового цилиндра от оси

кривошипа в момент нахождения поршня в нижнем мертвом

положении; мм, см или м.

Spl — расстояние оси пальца поршня бокового цилиндра от его

верхнего мертвого положения в момент, соответствующий я(;

мм, см или м.

^ — скорость поршня главного цилиндра для данного а; мсек'1.

/р — ускорение поршня главного цилиндра для данного я; мсекг*.

Vpt — скорость поршня бокового цилиндра для данного я;; мсек1.

jpi — ускорение поршня бокового цилиндра для данного мсек ’.

ш — угловая скорость вращения коленчатого вала; сек-1.

е — степень сжатия двигателя.

D—диаметр главного и бокового цилиндров.

С — приведенное расстояние от оси коленчатого вала до дна

цилиндра (при этом условно пространство сжатия прини-

мается цилиндрическим, диаметра D, с плоским дном);

мм, см или м.

о», — угловая скорость прицепного шатуна; сек-1.

- угловое ускорение прицепного шатуна; сек-’.

У современных авиационных двигателей звездообразного типа или

многорядных применяются кривошипно-шатунные механизмы с при-

цепными шатунами и с уг = у. У двухрядных V-образных двигателей чаще

применялись кривошипно-шатунные механизмы с Yl Ф Y. В современ-

ных V-образных авиационных двигателях, за редким исключением,

применяются центральные шатуны.

Из фиг. 112101 видно, что

я=а(-|-р

Угловые перемещение, скорость и ускорение прицепного шатуна 112200

Проектируя на перпендикуляр к оси бокового цилиндра (фиг. 112101) 112201

/, R и г, получаем:

sin₽i = klsin(Rl— S), (1)

31

112202-112203

где

Значения Л и 8 см. на фиг. 112201.

Угловое перемещение прицепного шатуна будет

Фиг. 112201.

определению ки-

рг = arc sin[kisin(al—6)]. (2)

Из уравнения (2) следует, что нулевые значения рг,

т. е. совпадения оси прицепного шатуна с осью боко-

вого цилиндра, будут при

aIt — 8 и aIs = 8-[- 180°.

Максимальные отклонения оси шатуна от оси ци-

линдра будут при

К

аг8=до°+г

аи= 180°аг,.

(3)

нематических па-

раметров криво- Значения максимального угла отклонения опреде-

шипно - шатунного ляются ПО формуле:

механизма с при-

цепным шатуном

(Рг)шах = агс sin (± X,).

112202 Дифференцируя по времени t уравнение (2) п. 112201, получают

угловую скорость прицепного шатуна:

112203 Дифференцируя по времени t уравнение 112202, получают угловое

ускорение прицепного шатуна:

fi - - dtal г-, ) V Sin («»->) /Н

i dt dt2 1 ' cos’^i ‘ '

Максимальные значения (0{)max

(6Jmax= "F —y,— ш' (2)

/1-А?

будут при

— 90° 4- 6 — Яц и ^i = 270°-j-8 = 180° 4”

т. e. при максимальных отклонениях оси прицепного шатуна от оси

его цилиндра.

32

112300-112401

Перемещение поршня в боковом цилиндре 112300

Перемещения поршня в боковом цилиндре отсчитываются в виде 112301

расстояний оси поршневого пальца бокового цилиндра от его верхнего

мертвого положения.

Перемещение поршня бокового цилиндра (фиг. 112101) будет:

Spi — Sol — St = Sol — (R cosa, + r cos P + Z cos рг). (1)

Выражая cosp и cos^ соответственно через углы а и аг и разла-

гая их в ряды Фурье, получим выражение для перемещения поршня

бокового цилиндра в виде ряда Фурье относительно угла аг:

Spl = [Soi - г (1 - кЛ)- I (1 -?.г Лг)] - R {cos аг +

+ -£-[?гС05 2(аг + т)-р4С05 4(аг + т)+ - ...] +

+ ~^-{рггсоз2(аг — г)-рпсоз4(аг — о)+ — ...]}, (2)

где коэффициенты к, ps, р4 и т. д. определяются по формулам (3)

п. 111401, a kt, Ри, ри и т. д. —по тем же формулам с заменой

в них к на кг.

Достаточно точное для практики и удобное для расчетов прибли-

женное выражение для перемещения поршня бокового цилиндра

мОжно получить, если ряд Фурье (формула 2) ограничить гармони-

ками второго порядка, а коэффициенты к, кь рг и р!г ограничить

первыми членами, содержащими к и кг в первой степени. После неко-

торых преобразований [6] приближенное выражение для Spl приобре-

тает вид:

Spi = [Soi’-(r + Z)4-0,25(k3r + M/)]-

—J? [cos аг 4-0,25 Feos (2аг — 6)], (3)

где вспомогательный угол 6 определяется из уравнения:

лг

—j- sin 28 — sin 2f

tge = -J--------------, (4)

-yy-cos 2J + cos2f

а коэффициент F выражением:

лг

—j- cos 28 4- cos 2 f

F =' -Г -----cosl---- • (5)

Скорость поршня бокового цилиндра 112400

Дифференцируя по t выражение (1) п. 112301, после соответствую- 112401

щих преобразований получают точное выражение для скорости поршня:

dSp, nr- , г, е г sin 2(ai-|-г) ,

= -ДГ = R(° ISin + °’5 '' Т - соЛ +

+ 0 5k . (1)

1 ь COS Pl J ' '

3

Авиац. порши, двигатели

33

112500—112601

Для получения -ор, в виде ряда Фурье в функции угла а, следует

продифференцировать по t выражение (2) п. 112301:

vpi = R® {sin at + [2p2 sin 2 (ar 4- y) - 4p4 sin 4 (a, 4- y) 4- +

+ x'[2?I,sin2(a/-8)-4pI<sin4(a/-8)4- — ...]}. (2)

Приближенное выражение для vp{ получается дифференцированием

по t выражения (3) и. 112301:

= R® [sin а( + 0,5 F sin (2а, — 6)]. (3)

112500 Ускорение поршня бокового цилиндра

112501 Дифференцируя по t выражение (1) п. 112401, получают точное

выражение ускорения поршня:

{cosa‘ +

} 7 Г C0s2(3, + y) Л2 sin2 2 (а, + у) Л

' L [_ cos p 4 * cos3 ji J '

л г COS 2 (a, - «) Д* Sin2 2 (a, - 3) -I i

'l L L cos p, * 4 cos3 p, J j ' '

Выражение в виде ряда Фурье получают дифференцированием по t

выражения (2) п. 112401:

ур, =/?о>2 {cosa,4-[4р2 cos 2 (а,4-у) — 16р4 cos4 (a, 4- у) + — ...] +

+ -7; Hbcos 2(а, — 8) — 16р,4cos4(а, — 8)4- — •••]}• (2>

Приближенное выражение для /р, получается дифференцированием

по t выражения (3) п. 112401

/pi — R^2 [cos a, 4- F cos (2a, — 0)], (3)

где вспомогательный угол 0 и коэффициент F находятся соответствен-

но по формулам (4) и (5) п. 112301.

112502 Для обычных расчетов кинематики авиационных двигателей с

прицепными шатунами и у, = у употребляются достаточно точные при-

ближенные формулы: для перемещений формула (3) п. 112301, для ско-

ростей формула (3) п. 112401 и для ускорений формула (3) п. 112501.

112600 Определение основных размеров кривошипно-шатунного механизма

с прицепным шатуном и у, = у

112601 До определения размеров кривошипно-шатунного механизма

с прицепным шатуном определяются размеры главного кривошипно-

* шатунного механизма (см. 111701).

Для случая у, = у неизвестными величинами, подлежащими опре-

делегию, являются длина прицепного шатуна I и расстояние оси

34

112601

шатунного пальца прицепного шатуна от оси кривошипной головки

главного шатуна г. У V-образных и W-образных двигателей нужно

определить величину только одного г; ее берут наименьшей, допускае-

мой конструкцией главного шатуна. Величину I определяют из усло-

вия получения одинаковой степени сжатия как в главном, так и во

всех боковых цилиндрах.

У звездообразных двигателей обычно все прицепные шатуны

делают одинаковой длины. При этом из соблюдения постоянства сте-

пени сжатия во всех цилиндрах величины г получаются различными.

Их находят подбором.

Порядок подбора следующий:

1. Из конструктивных соображений для главного шатуна опреде-

ляют величину (r)min- Для наименьшего уклонения кинематики меха-

низмов с прицепными шатунами от кинематики механизма с главным

шатуном величины г следует иметь наименьшими.

2. Считая все г равными (r)min, из условия постоянства степени

сжатия определяют для всех цилиндров величины Z.

3. Наименьшую из определенных по п. 2 величин (Z)min прини-

мают за длину прицепных шатунов для всех боковых цилиндров.

4. По принятой длине прицепных шатунов I — (Z)min определяют

величины г для всех прицепных шатунов из условия постоянства

степени сжатия.

Условие постоянства степени сжатия для каждого из боковых

цилиндров выражается (см. фиг. 112101) равенством

С-(Sz)min_

c-soZ -s’ ('>

где С — приведенное расстояние дна цилиндра от оси коленчатого

вала, определяемое равенством

C = L + -|±;/?. (2)

Пользуясь равенством (1) и делая ряд упрощений и преобразова-

ний [6], получают следующую приближенную формулу для опреде-

ления длины прицепных шатунов:

Z= —

COS ? ’

(3>

где <р находится из уравнений

2 )^Zzsin-y-

tg<P =----г--- (4)

Здесь есть значение угла (3 в момент нахождения поршня

бокового цилиндра в верхнем мертвом положении. Принимая при-

ближенно, что в этот момент аг — 0, найдем

sin^j^ksiny. (5)

Для прицепных шатунов, пальцы которых расположены симметрич-

но относительно плоскости симметрии главного шатуна, значения г

попарно одинаковы по величине.

3*

35

112602—112603

В случае звездообразных двигателей определяют I по формулам

(3), (4) и (5) только для прицепных шатунов, расположенных в напра-

влении вращения двигателя по одну сторону от плоскости симметрии

главного шатуна. Наименьшее из полученных для I значений принимают

за длину прицепных шатунов для всех боковых цилиндров и по ней

определяют величины г для тех же цилиндров по формуле

г = L cos Pi +1 cos р., (б)

где угол р—тупой, определяемый из уравнения

sin р == -j- sin у; (7)

Пользование приближенными формулами для определения I и г

приводит к неодинаковости степени сжатия в разных цилиндрах. Но

эти расхождения в степенях сжатия меньше производственных допу-

сков на степень сжатия (±0,05). Поэтому пользование приближенными

формулами практически вполне допустимо.

112602 Ход поршня бокового цилиндра

S9l (S^tnin, (1)

где

Sel = R cos an±r cos pi +1 cos р» (2)

и

(Sl)rnln= R COS ala + r cos ps ± I cos pis. (3)

Здесь au И als представляют собой значения угла аг в момент на-

хождения поршня бокового цилиндра соответственно в верхнем и ниж-

нем мертвых

Угол aii

положениях,

определяется из уравнения

J72

— sin 29 — sin'2v

, rl • 1

ajl = JJ2 £

—- cos 29 4- cos -Ь у-

TI П?

Угол а» определяется из уравнения

лг

—г sin 29 — sin2r

. г/ *

tg = -Jji------------------------г

— cos 29 + cos 2v —

rl 1 Лг

(4)

(5)

Углы Pi и p2 определяют по формуле (1) п. 111201, а углы р» и p,s—

по формуле (2) п. 112201 по углам а» и а», учитывая, что a = aI±Y-

112603 При желании определить величины I и г более точно можно вос-

пользоваться формулами:

. (е- I) Ь+(е + 1) ₽- (есо5яц-созя1г) J?-(e cos fli- cos fl,) г

1 ~ е cos Ри - cos рг,

и

(e— I)L+(e+ I)R —(ecosati —со5я1г)7? —(ecos fl»-cos fl»)Z

** ' e cos fli — cos fl, *

36

126603

Фиг. 1I2605-I.

Кривые перемещений поршней различных цилиндров звездообразного двигателя

Бристоль «Центавр» XI

Фиг. 112605-П.

Кривые скоростей поршней различных

цилиндров звездообразного двигателя

Бристоль «Центавр» XI

Фиг. Ц2605-Ш.

Кривые ускорений поршней различных ци-

линдров звездообразного двигателя Бристоль

«Центавр» XI

37

112604-113201

Подсчет по этим формулам ведется также подбором. Сначала при-

ближенно находят I по формуле (3) п. 112601 и г по формуле (6)

п. 112601. По этим значениям I и г определяют углы aZ1, pzi, а!2,

Р2 и $l2. Подставляя значения этих углов в формулы (1) и (2), снова

определяют у?йе более точно и окончательно значения I и г.

112604 Для звездообразных двигателей

У1 = Г=(*-1)Ъ = (*-1)Т’

где

к—номер рассматриваемого цилиндра; этот номер отсчитывают, при-

нимая главный цилиндр первым, в направлении вращения двига-

теля.

В звездообразных двигателях:

/—одинаково у всех боковых цилиндров;

г, Л, klt F, Sol, (SJmin попарно одинаковы для цилиндров, симмет-

ричных относительно главного;

2, (^г)тах, 6, “ц> аг2 попарно одинаковы по величине, но противопо-

ложны по знаку для цилиндров, симметричных относительно

главного.

112605 На фиг. 112505-1, II и III (см. стр. 37) даны для примера по углу

поворота az кривые перемещений, скоростей и ускорений поршней раз-

личных цилиндров двигателя Бристоль «Центавр» XI.

113000 КИНЕМАТИКА КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА С ПРИЦЕПНЫМ

ШАТУНОМ. СЛУЧАЙ, КОГДА fi ¥= Т *

113100 Угловые перемещение, скорость и ускорение прицепного шатуна

113101 Угловые перемещения шатуна определяются (фиг. 112101) по

формуле:

sin р, = -у sin at — -у sin (р — ф).

113102 Точное выражение для угловой скорости прицепного шатуна по-

лучается дифференцированием-по t выражения 113101

= ^77 [4cos - GO 4 cos — ф) 1 •

113103 Точное выражение для углового ускорения прицепного шатуна

; получается дифференцированием по t выражения 113102

6‘=- [ 4sin а< - GO2 4sin - ф)+

+ GO 4cos^- ф) - (т)’sin ] •

113200 Перемещение поршня в боковом цилиндре

113201 Перемещение поршня (фиг. 112101) определяется по формуле:

Spl = Sel - Sz = SoZ - [tfcos az 4-r cos (p—ф) +1 cos pj. (1)

38

113300-113401

Приближенное выражение для перемещения поршня бокового цилин-

дра с точностью до гармоники второго порядка:

Spl = AB — R [Е cos (а, + Ф) + 0,25 F cos (2a, - 6)], (2)

где вспомогательные углы Фиби коэффициенты Е и F определяются

по формулам

Q у sin ф — I + Q-ЛЛ —% 7 cos ф] у sin ф cos т

tg Ф = — - j —; , (3)

1 + 1 + Г 1 -М - у Лр2 1 у cos ф у sin ф sin т

~ I 4" cos Ф sin у — f р2 cos ф 4- -J- Л cos 2Ф^ ~т sin 2Х

tg 6 = 1-4 1 --------^-7----—-V г -< , (4)

— —— -у Л — cos ф cos у + [ р3 cos ф +— Л -т- cos 2ф ) у cos 2у

1 [ ,+Q~’Afc- Т cos ] Е sin sin т

Е =--------------------ЕБГф , (5)

4 [т Т "Т А 7 cos Ф cos Y + (Y COS ф + -J- Л 7 cos 2ф^ -£ cos 2у ]

F =-------------------------------------------------------------(6)

При подсчете выражений (3)—(6) можно считать

Л=уХ и р, = 7Х.

Коэффициент Ав не определяется, так как уравнение (2) требуется

для определения скоростей и, главное, ускорений поршня.

Скорость поршня бокового цилиндра 113300

Дифференцируя по t выражение (1) п. 113201 для Sp!, получают 113301

точное выражение для скорости поршня

= /?«>[ sin аг+ у 7 sin(£ -ф) + ^4 sin pi]. (1)

Приближейное выражение для vpl получается дифференцированием

по t выражения (2) п. 113201

т>р, = /?«> [Е sin (a, + Ф) + 0,5 F sin (2а, — 8)]. (2)

Вспомогательные углы Фиби коэффициенты Е и Е определяются

соответственно по формулам (3)—(6) п. 113201.

Ускорение поршня бокового цилиндра 113400

Точное выражение для ускорения поршня бокового цилиндра /р, 113401

получается дифференцированием по t выражения (1) п. 113301 для vpi

fpi = [ cos a, + Y J cos(p - ф) + 7 cos p, +

39

113500-113503

Дифференцируя по t выражение (2) п. 113301 для vpl, получают

приближенное выражение

jpi = R®S[E cos (аг4-Ф) + Feos (2^— 0)]. (2)

Уравнение (2) дает ускорение поршня прицепного шатуна с точ-

ностью до гармоники второго порядка.

Выражение для этого ускорения в виде полного ряда Фурье содер-

жит все гармоники как четных, так и нечетных порядков. При решении

некоторых специальных вопросов, например вопросов уравновешенности

двигателей, могут потребоваться гармоники порядков выше второго. Но

аналитические выражения коэффициентов ряда Фурье гармоник высших

порядков чрезвычайно громоздки и сложны. Поэтому в случае необ-

ходимости иметь эти коэффициенты рекомендуется получать их, разлагая

в ряд Фурье каким-нибудь из аналитических или механических спо-

собов гармонического анализа [5,9] кривую ускорения поршня бокового

цилиндра по углу поворота коленчатого вала, построенную для данного

конкретного случая по точной формуле (1) для jpl.

113500 Определение основных размеров кривошипно-шатунного механизма

с прицепным шатуном и уг #= у

113501 При определении основных размеров кривошипно-шатунного меха-

низма с прицепным шатуном размеры главного кривошипно-шатунного

механизма: радиус кривошипа R и длина главного шатуна L, а также

угол между цилиндрами у должны быть выбраны предварительно.

Расстояние оси шатунного пальца прицепного шатуна от оси криво-

шипной головки главного шатуна г берется минимально допускаемым

из условий конструкции главного шатуна.

Длина прицепного шатуна I и угол ф = уг — у определяются по двум

заданным условиям, которые, вообще говоря, могут быть различным

образом выбраны.

113502 Иногда требуют, чтобы расстояние Sa равнялось Se и (Si)min рав-

нялось (S)min, т. е. чтобы оси поршневых пальцев бокового и главного

ццдиндров в моменты верхних и нижних мертвых положений были

соответственно одинаково удалены от оси коленчатого вала. Выполнение

этого условия влечет за собой равенство ходов поршней и степеней

сжатия в боковом и главном цилиндрах [1].

113503 По второму способу, во-первых, удовлетворяется требование равен-

ства степеней сжатия в боковом и главном' цилиндрах, и, во-вторых,

условие, по которому длина прицепного шатуна

Z = L —г. (1)

При наличии этих условий и при тех же габаритах в боковом

цилиндре ход поршня, а следовательно, и мощность получаются на

3—4% больше, чем в главном цилиндре. Последнее обстоятельство

существенно важно, чем и объясняется наибольшее распространение

второго способа выбора размерностей рассматриваемого кривошипно-ша-

тунного механизма.

При втором способе определение угла <]> == у, — у производится при

наличии равенства (1) подбором из условия одинаковости степеней сжа-

тия в боковом и главном цилиндрах [формулы (1) и (2) п. 112601].

40

113503

Обозначим величины а„ соответствующие моментам верхнего и ниж-

него мертвых положений поршня бокового цилиндра, через aZ1 и а/2.

Угол aZ1 близок к 0°, а угол aZs — к 180°. Учитывая это, а также,

что в моменты мертвых положений скорость поршня vpi равна нулю,

после некоторых преобразований [6] получаем:

9 _ F sin 6 - Е sin 2Ф

r6*aZi — Fcos6+ficos2®

и

„ Fsin6+Esin24>

tg Z a/s = f cos 6 -fi cos 2Ф ’

При наличии равенств (2) и (3) после ряда преобразований угол ф

определяют из уравнения

Sin^+T))^—д°М. д- Г (е-1)—+ (з-Н) —~

v‘ 1 и е sin — sin Lv / г । к • /г

—-(sC0SpZ1 — COSpZ2)y — (ecosaZ1 — COSaZ2)-y J , (4)

где вспомогательный угол >] определяется из уравнения:

ecos^-cosp, ,5)

, е sin fij — sin В2 ’ ' '

углы pi и по формуле (1) п. 111201:

sinp^Xsinfr + aJ, J (б)

sin р2 = л sin (у + aZ2), J

а углы pZ1 и pZs по формуле (1) п. 113101:

sinpZ1 = ~sinaZ1 — у sin (ра — ф), 1

р г |

sinpZ2 = -y sinaZs—Tsin(Pa —Ф). J

Для определения величины угла ф по уравнению (4) необходимо

предварительно найти углы aZ1, aZs, рх, р2, pZ1 и pZs, которые являются

функциями угла ф; поэтому угол ф определяется подбором. Для этого

сначала полагают в уравнении (4) углы aZ1 = 0", aZ2=180*, pZ1 = 0°

и Pzs = O’ и, помня, что l = L — r, после ряда преобразований получают

приближенное выражение

. , (s — I) sin В, ,п\

Sin Ф =--i---—7=^---- > (о)

(s+ I) + 2 ]/е cos Pi

где угол pj определяется из приближенного уравнения (6)

sinPi = ksin у.

По найденному из уравнения (8) приближенному значению угла ф

определяют значения углов aZ1, a/2, рх, р2, pZ1 и р/2, а по ним, поль-

зуясь формулой (4), угол ф. Обычно один такой просчет дает доста-

точно точное значение угла ф.

41

113504

В табл. 113503 даны значения угла 9 для V-образных двигателей

с углом у = 60° для разных к и е.

Таблица 113593

Значения угла | для разных Л и е для V-образиых двигателей с углом т=60’

г 1 Л 3,3 3,4 3,5 3,6 3,7 3,8 3,9 4,0 4,1

5,0 5’50' 5’40' 5’30' 5’21' 5° 12' 5° 03' 4’54' 4’47' 4°4Г

5,5 6’08' 5° 58' 5’48' 5’33' 5’28' 5° 19' 5’11' 5’03' 4’55'

6,0 6’25' 6° 14' 6° 03' 5° 52' 5’43' 5’33' 5’24' 5’16' 5’09'

6,5 6’41' 6’28' 6° 17' 6’05' 5° 56' 5’45’ 5’37' 5’29' 5’21'

7,0 6° 54' 6° 42' 6°30' 6° 18' 6’03' 5’58' 5’49' 5’49' 5’32'

На фиг. 113503 эта же зависимость угла ф Дана графически.

Фиг. 113503.

К определению основных размеров кривошипно-шатунного

механизма с прицепным шатуном при

113504 Существуют двигатели, имеющие одинаковые степени сжатия

в главном и боковом цилиндрах, но l=£L—r, угол ф берется у них

обычно больше, чем при наличии условия l = L — r. При выбранном

угле фиг, взятом минимальным из условий конструкции главного

шатуна, длину прицепного шатуна определяют из уравнения:

I — (s-l)L + (s+ l)R-[e cos а^ — cos ai2] R-[s cos (^ -1)-cos (р8 —ф)] г , j.

е cos — cos '

42

113504

Это уравнение непосредственно решить нельзя, так как входящие

в него величины aZl, aZ2, jl2, pZl и р/2 являются сложными функ-

циями I. Поэтому задачу приходится решать подбором. Для этого

сначала, полагая aZ1 = 0°, a/2=180°, pZl = 0, р/2 = 0 и Р2=— опреде-

ляют по уравнению (1) приближенное значение I:

где вспомогательный угол •») определяется по формуле (5) п. 113503:

, S 1 1 /о\

Ч’-г+щ- I * (3)

По найденному из уравнения (2) значению I определяют значения

углов aZ1, aZ2, pZ2, р, и Р2. Эти значения подставляют в уравнение (1)

и снова определяют I, которое получается уже достаточно точным;

и на этом просчет обычно можно закончить.

На фиг. 113504 даны кривые, иллюстрирующие влияние величины

угла ф (значения угла ф взяты в пределах от 0 до 10°) на aZl, a/2,

Фиг. 113504.

Влияние угла ф на кинематические параметры двигателя

I и ход поршня для двигателя с е = 6, R = 76,2 мм, L = 247,65 мм,

' = ^5, г = 69,85 мм и y = 60°. В указанных пределах величина угла ф

очень мало влияет на угол поворота кривошипа, соответствующий рабо-

чему ходу поршня бокового цилиндра; так, например;

43

113505

при <J»= 0’

а,2 -«ii = 176° 11 '40" - 2°20' = 173°51 '40",

при <J)= 10°

ai2 - 04i = 173°59' 15’ - 53' 15" = 173°6'.

Линейный ход поршня с увеличением ф возрастает. При ф=0° ход

поршня в боковом цилиндре почти равен ходу поршня в главном

цилиндре. При ф = Ю° он на 6,09% больше. Длина прицепного шатуна

Фиг. 113505.

Кривые перемещений, скоростей и ускорений поршней главного и бокового

цилиндров двигателя АМ-35

113505 На фиг. 113505 даны для иллюстрации кривые перемещений, ско-

ростей и ускорений поршней главного и бокового цилиндров авиацион-

ного двигателя АМ-35 со следующими данными: г = 7, R«95 мм,

L = 315 мм, *- = з32> г = 76 мм, / = 239 мм, у = 60°, у1 = 66°58',

<J» = 6’58' и п = 2050 об/мин.

120000-121101

СИЛЫ, ДЕЙСТВУЮЩИЕ В КРИВОШИПНО-ШАТУННЫХ

МЕХАНИЗМАХ

СИЛЫ ОТ ИНЕРЦИИ ДВИГАЮЩИХСЯ МАСС КРИВОШИПНО-ШАТУННОГО

МЕХАНИЗМА

Силы инерции шатуна

Обозначения:

М — масса тела; кгсм1 сек* или кгмт1 сек*.

Is — момент инерции тела относительно оси, проходящей через его

центр тяжести и перпендикулярной к плоскости его движения;

кгсм сек* или кгм сек*.

S—центр тяжести тела.

т, —масса, сосредоточенная в точке номер i; кгсм'1 сек* или кгм'1 сек*.

Pj — сила инерции; кг.

П; —момент пары сил инерции; кг см или кгм.

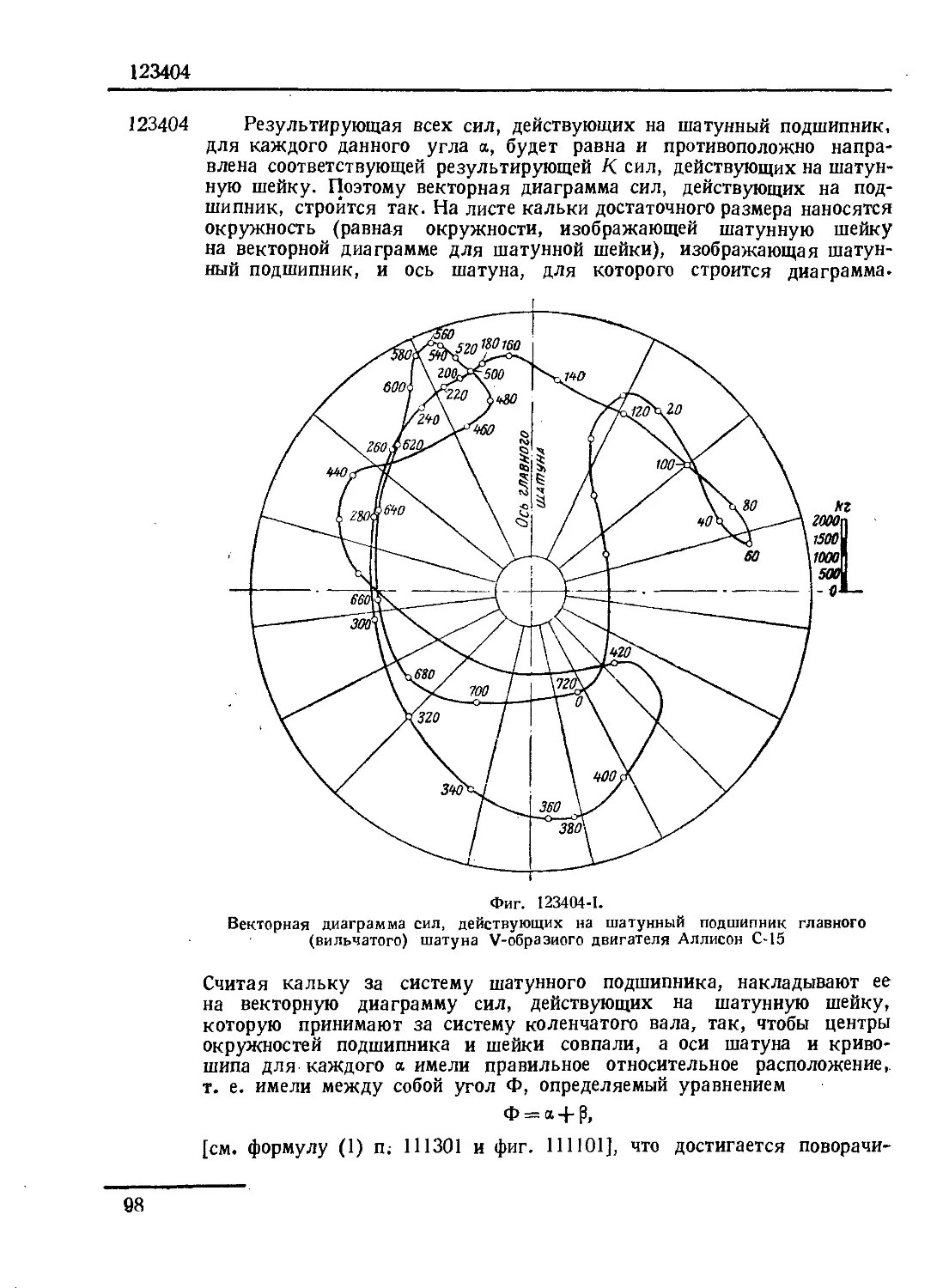

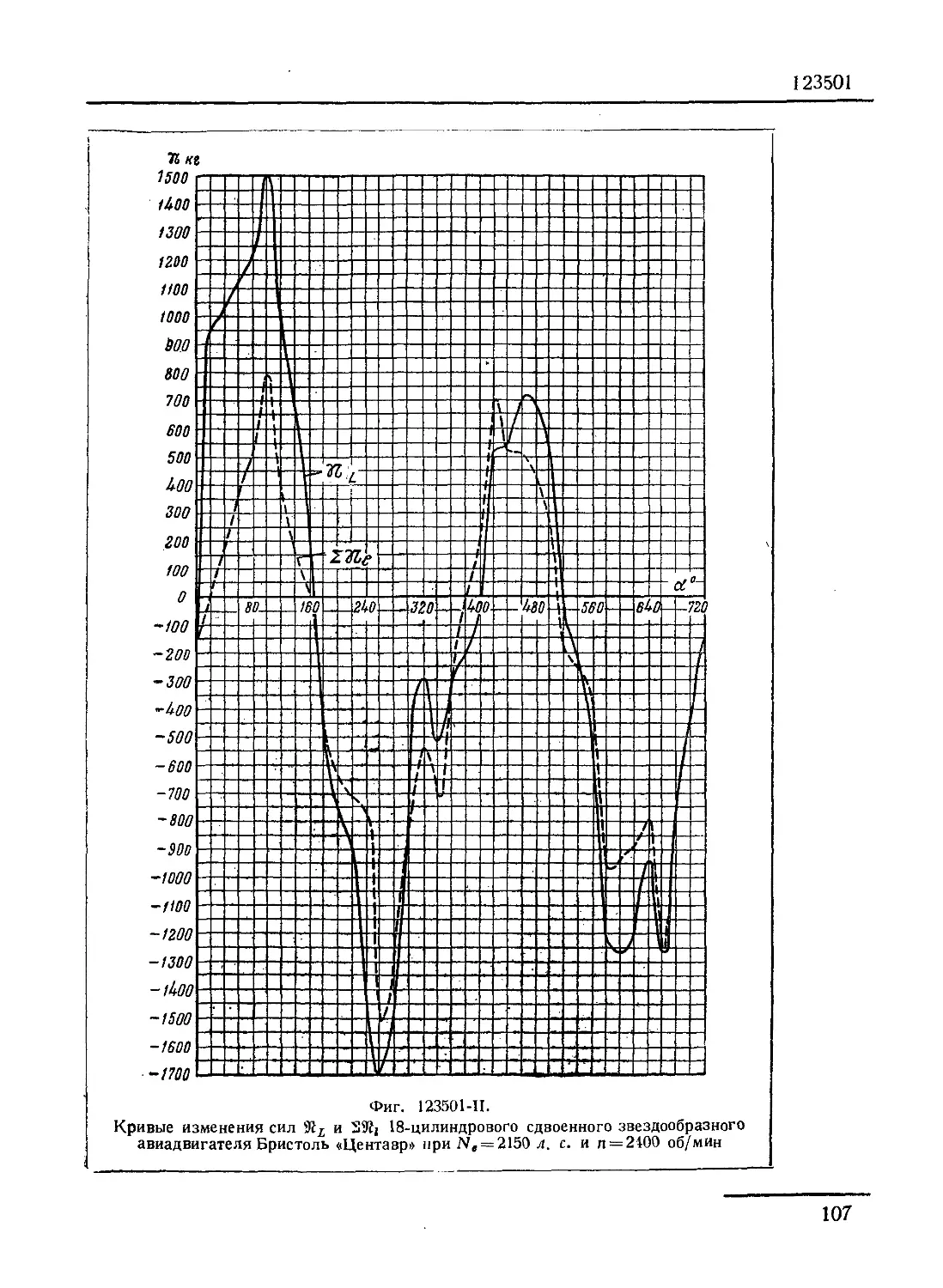

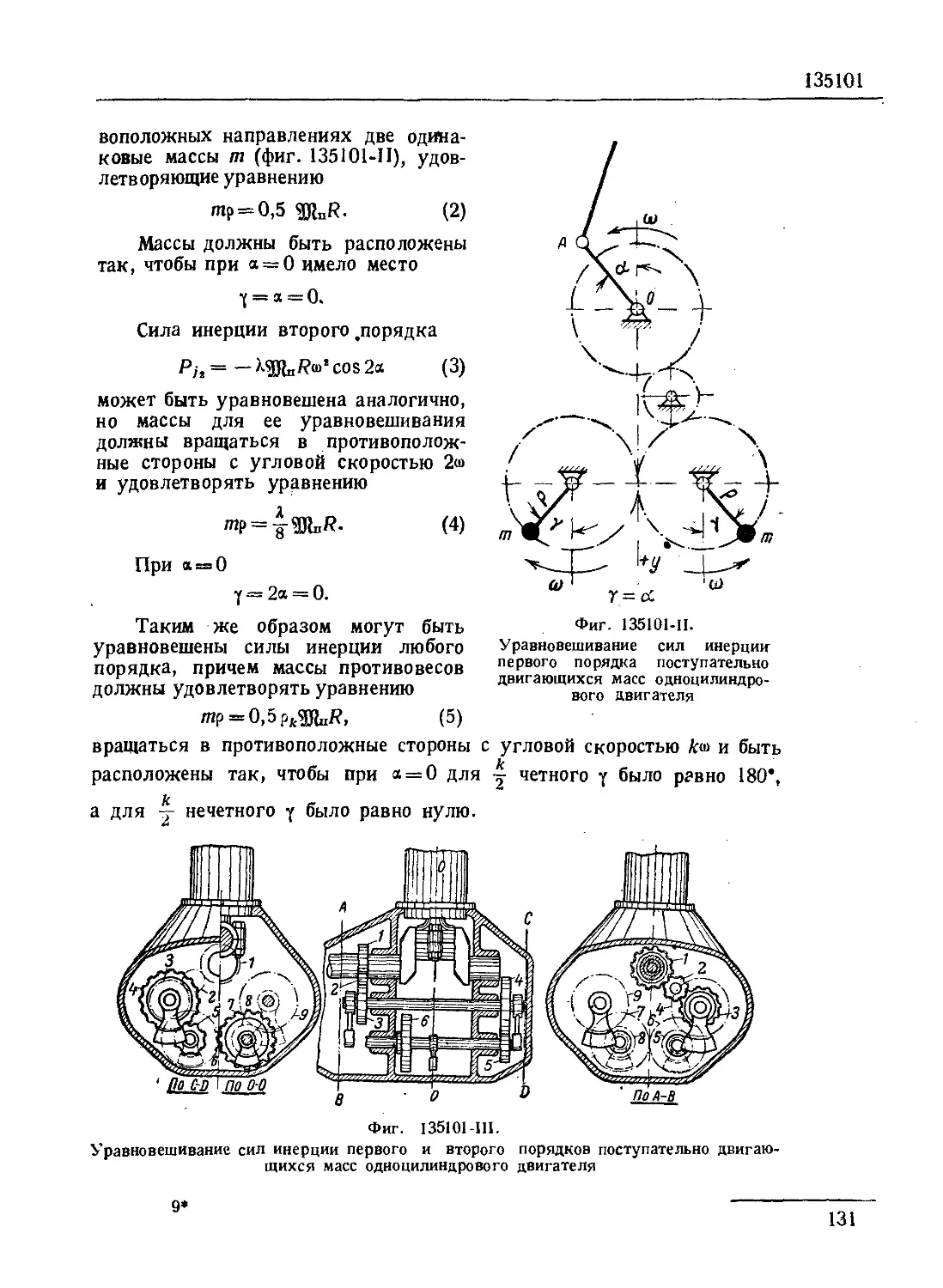

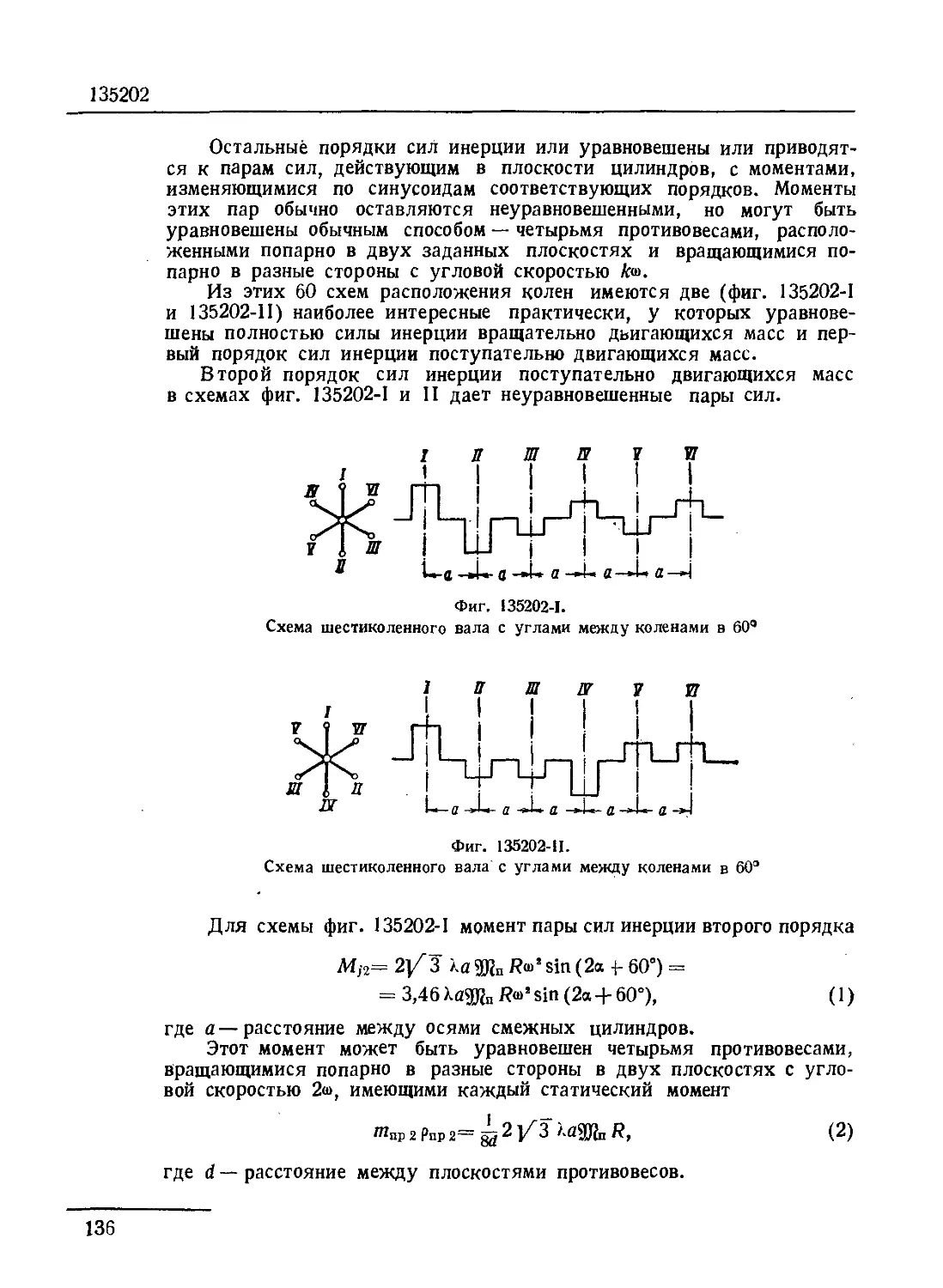

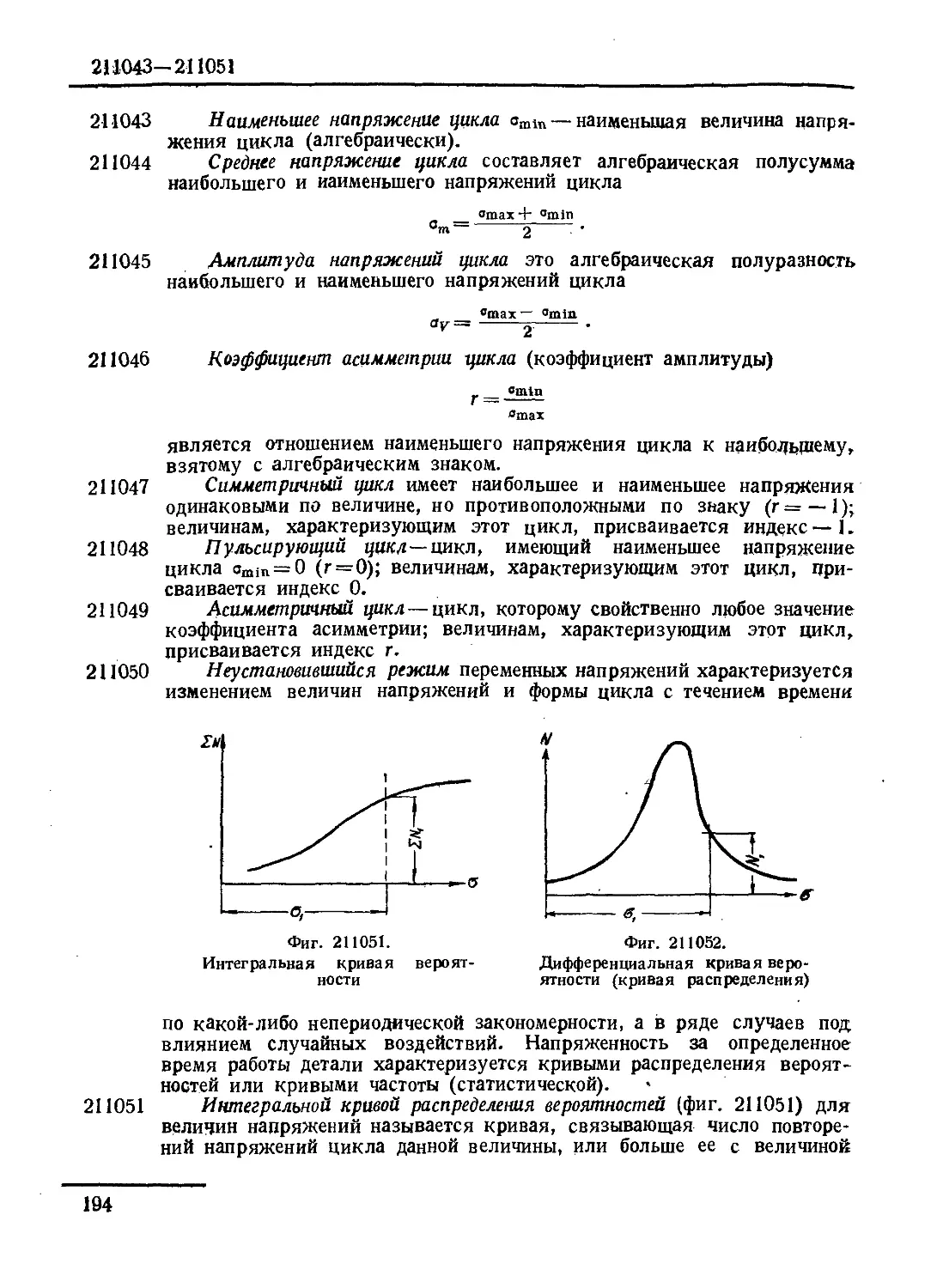

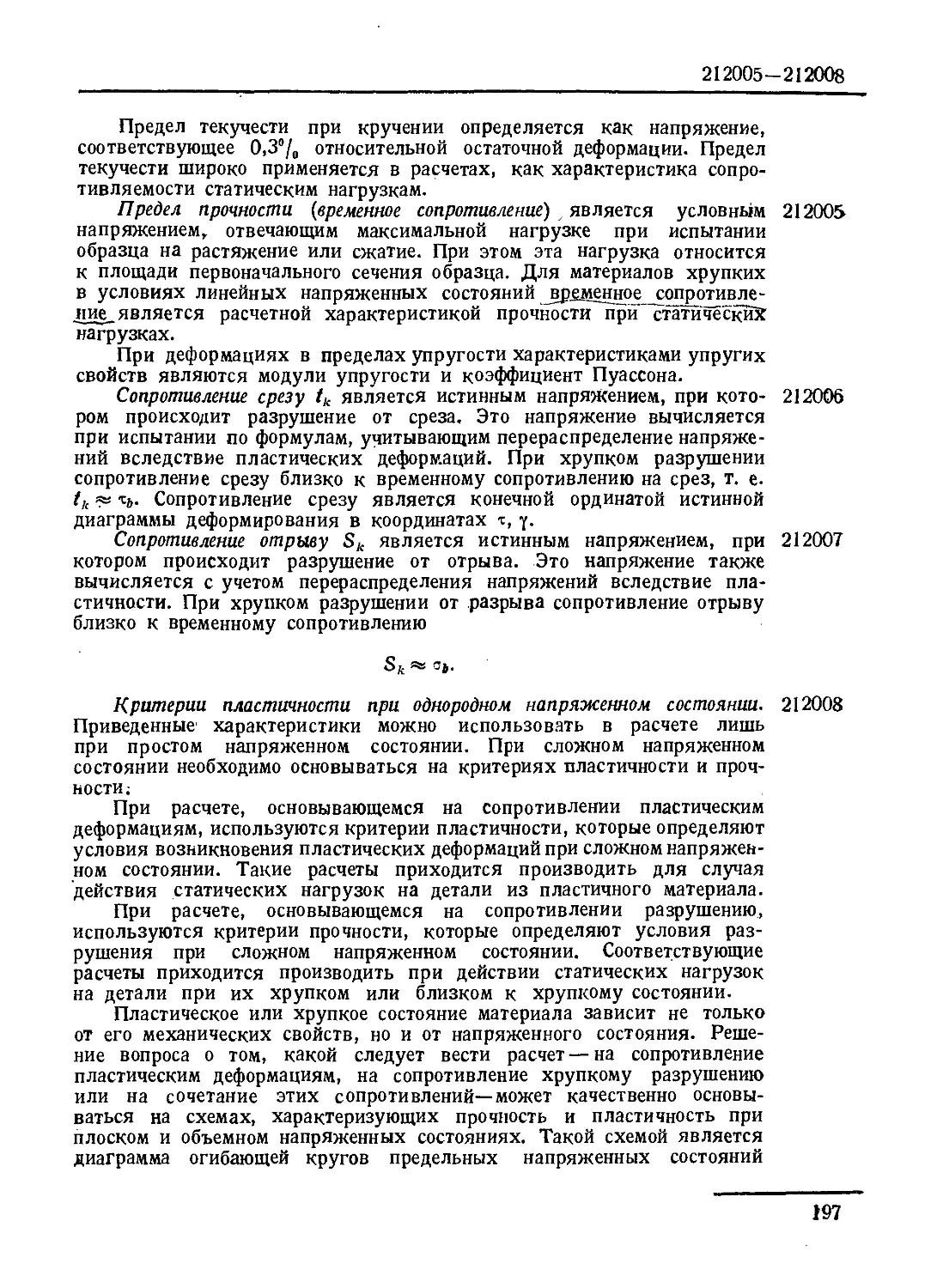

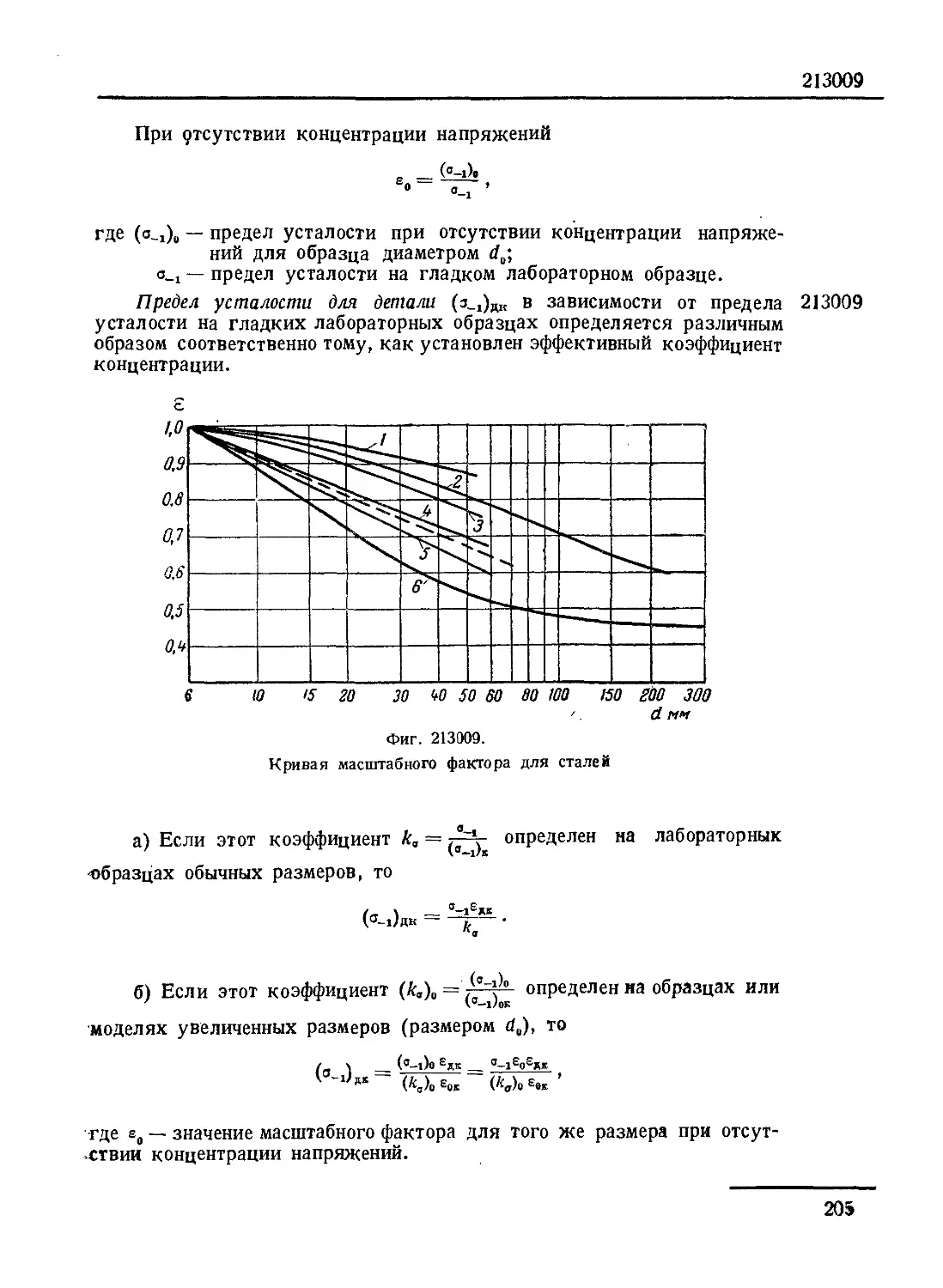

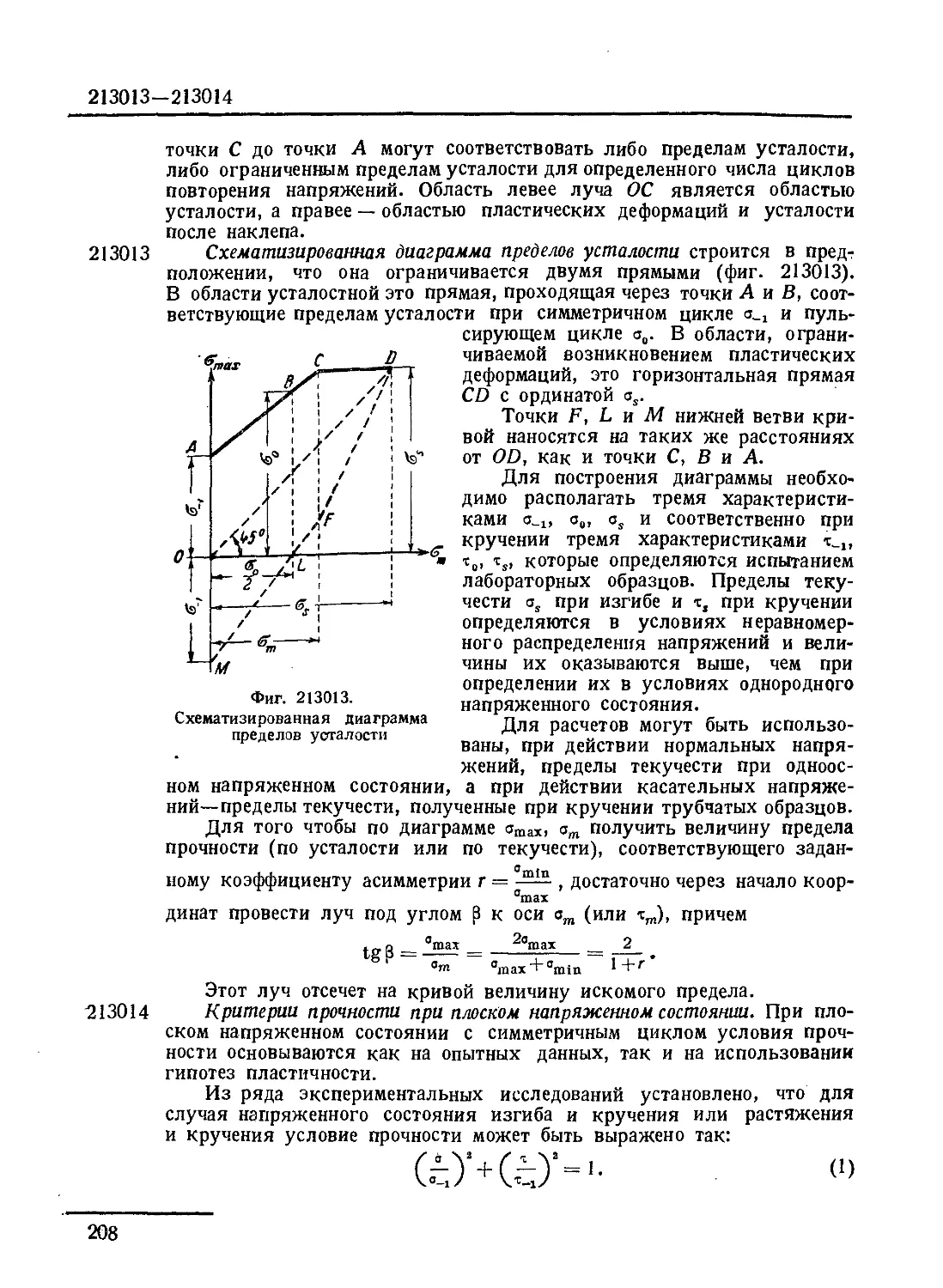

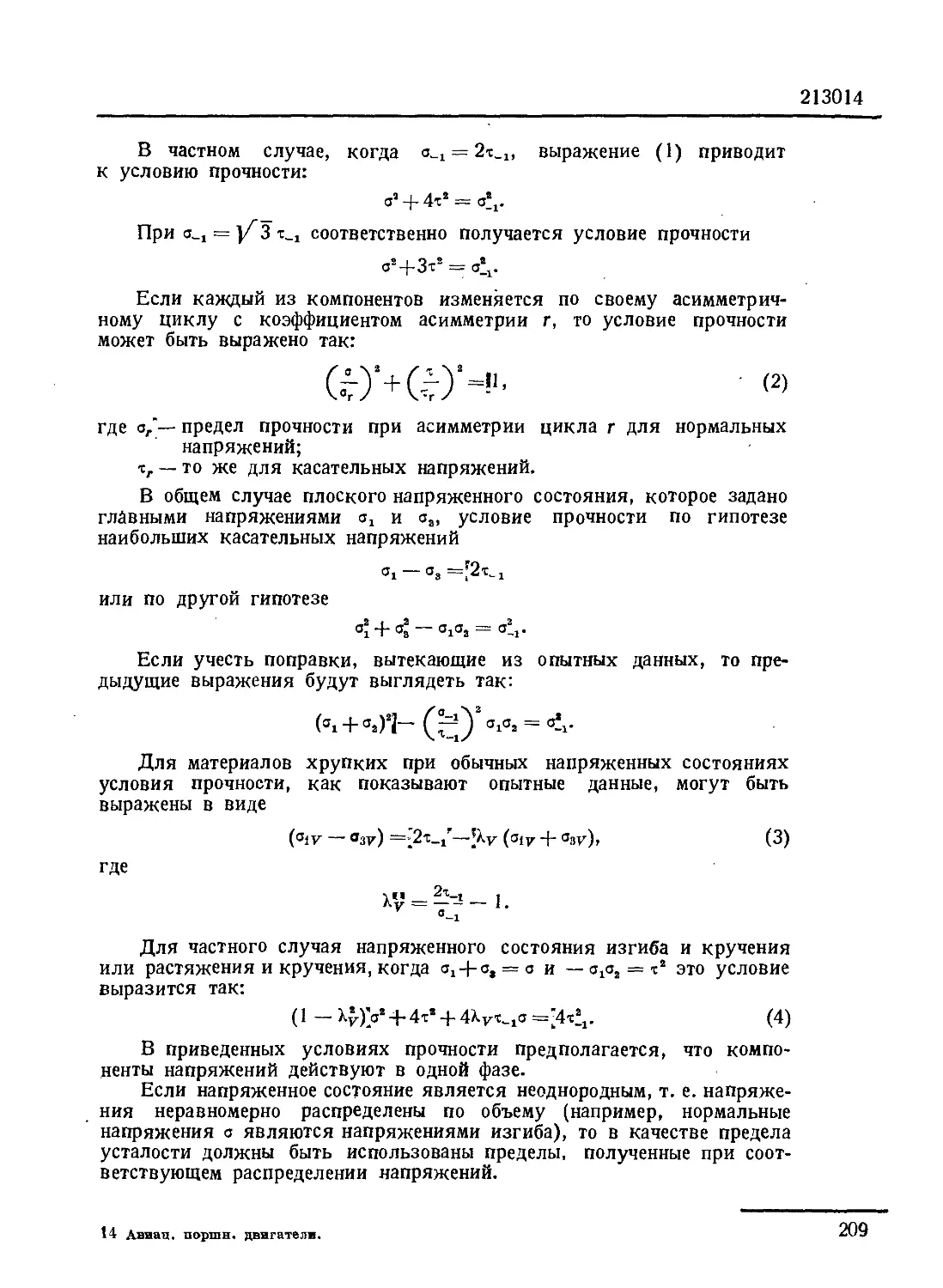

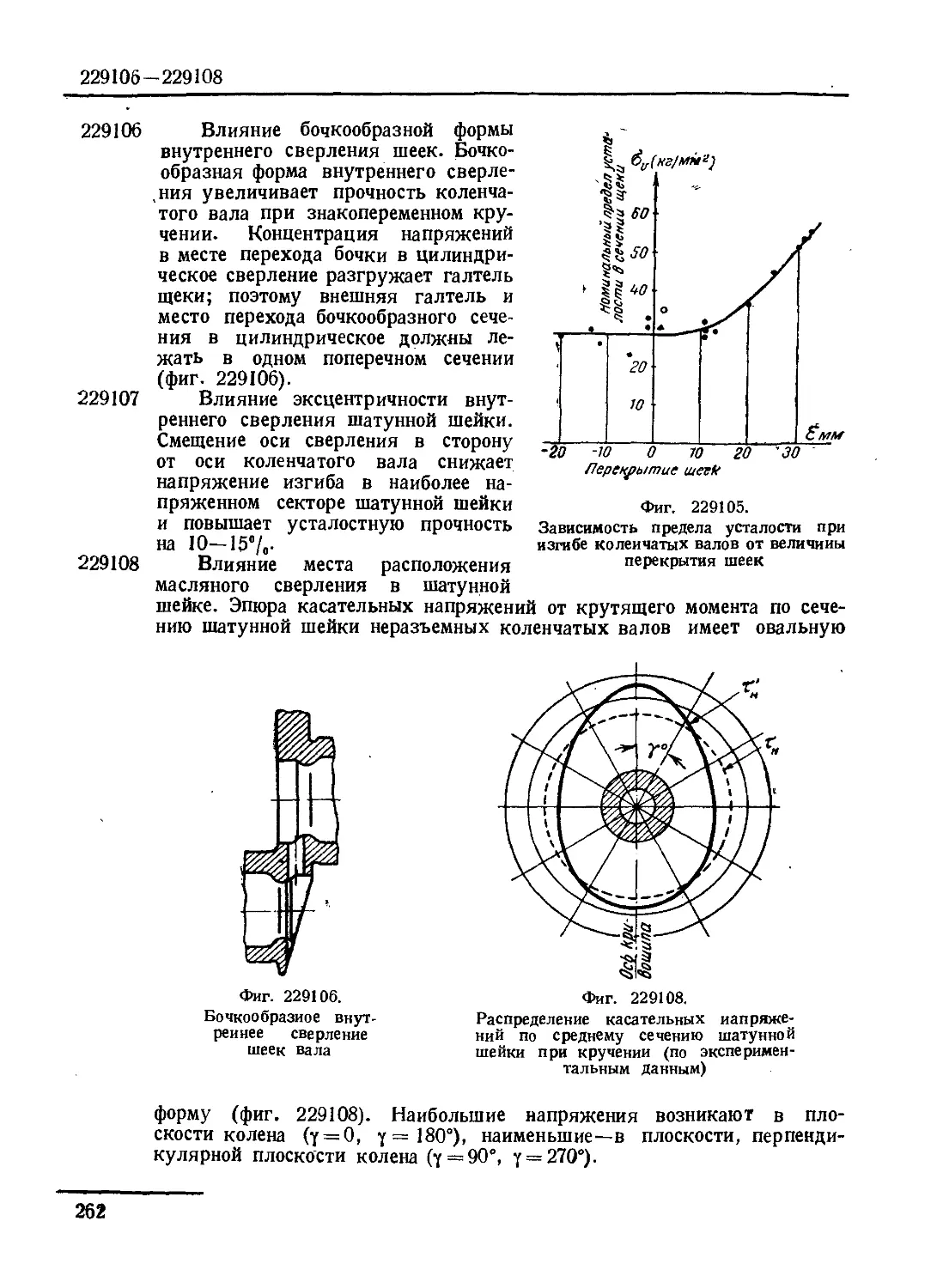

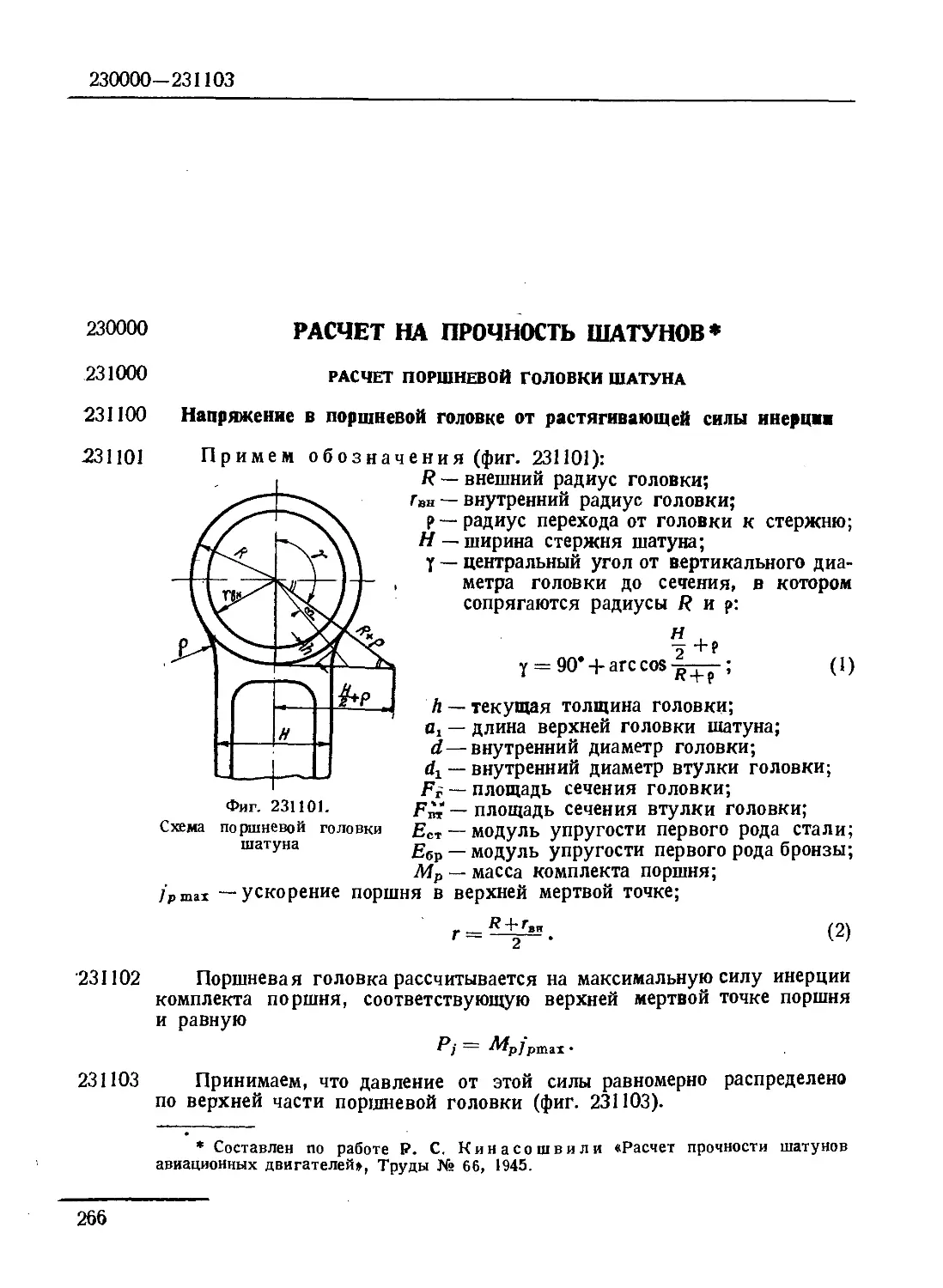

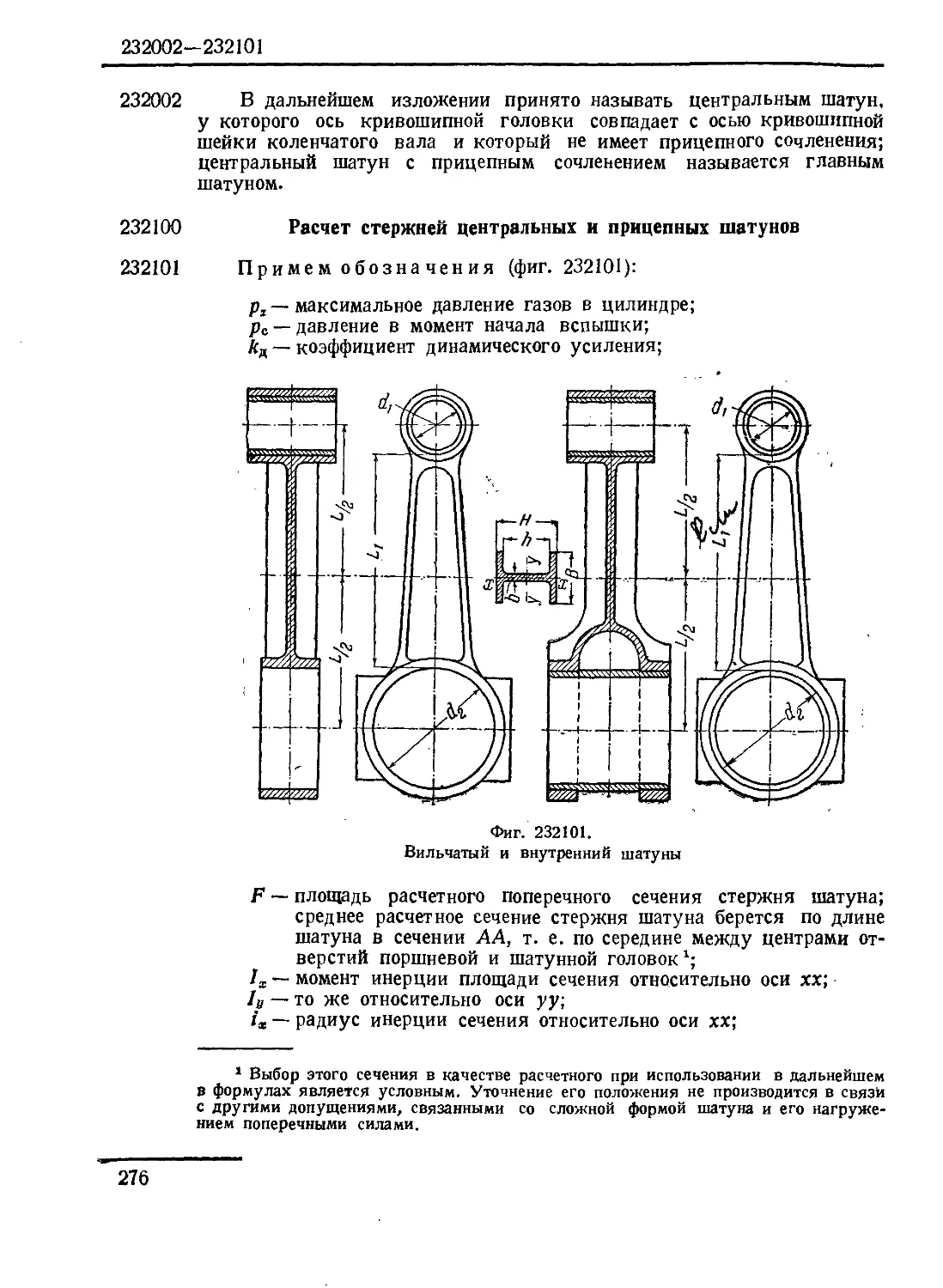

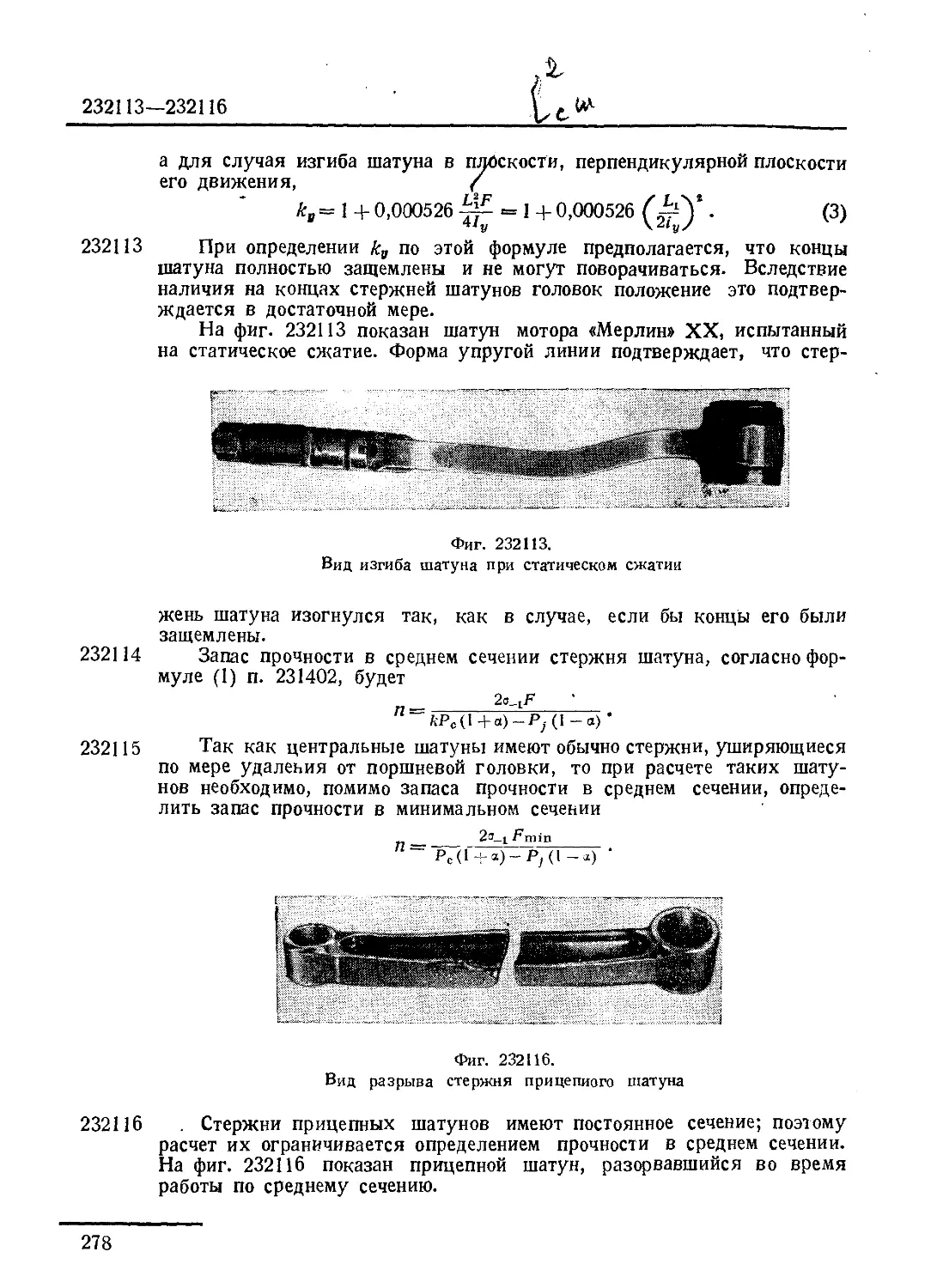

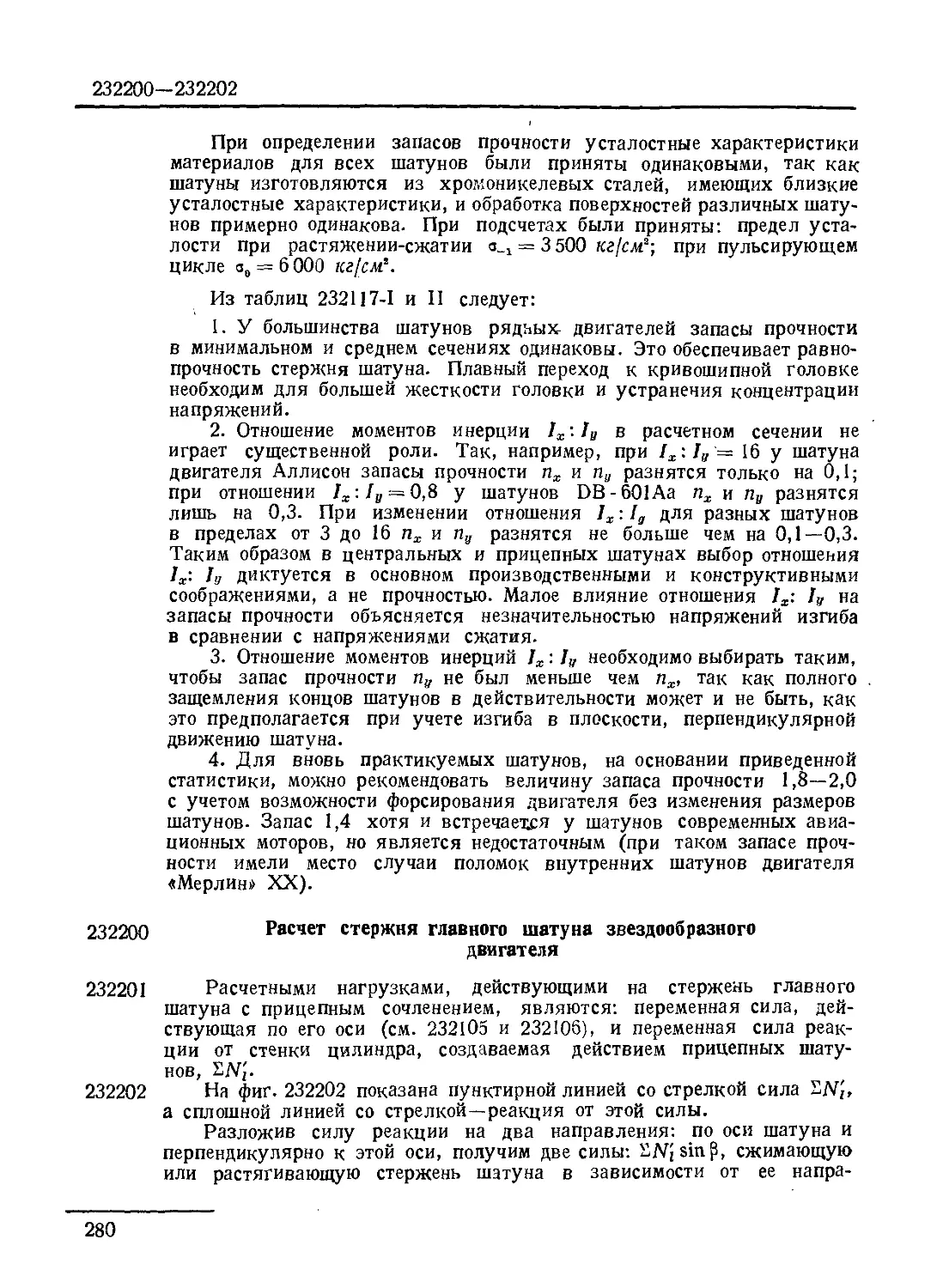

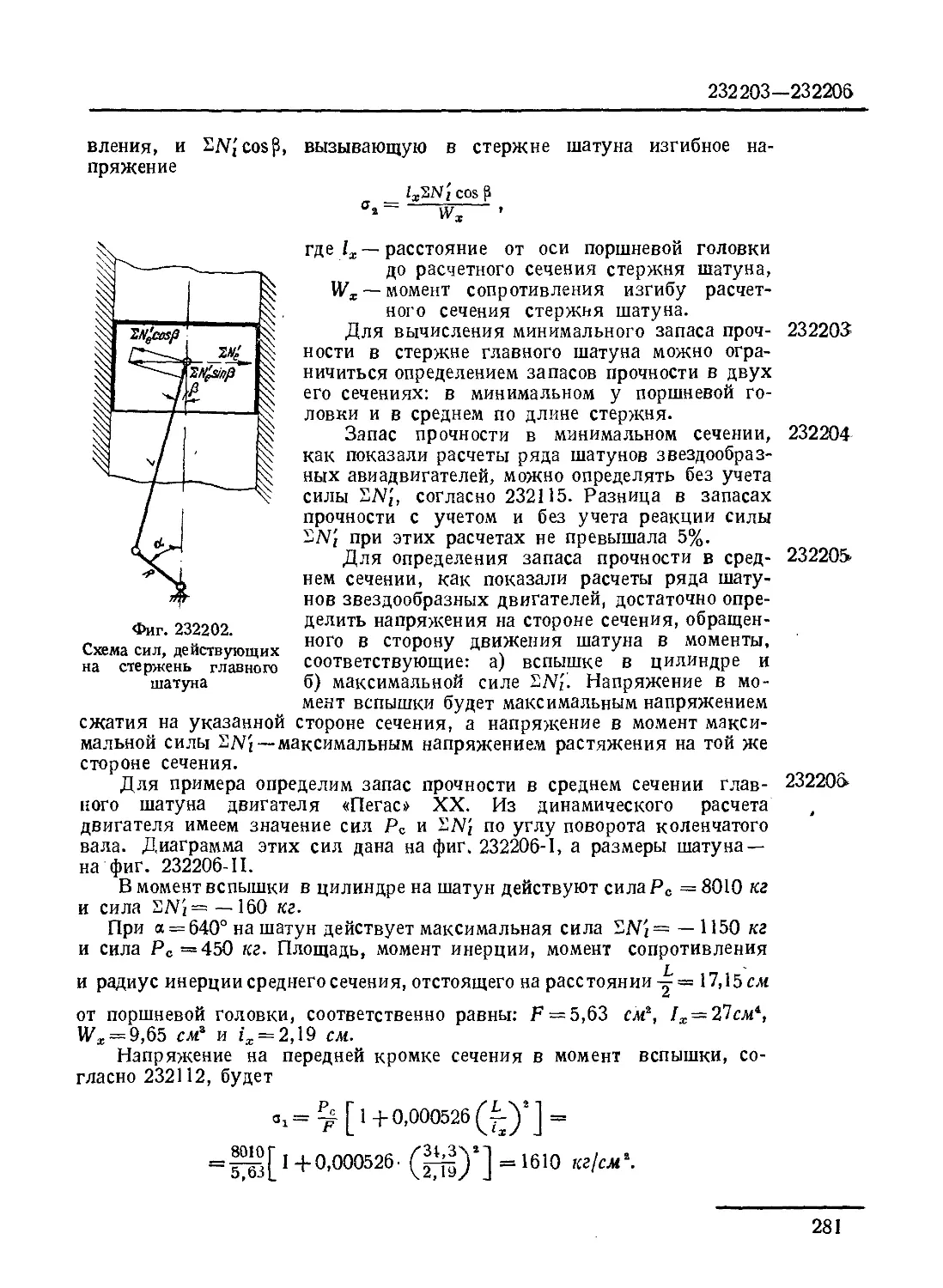

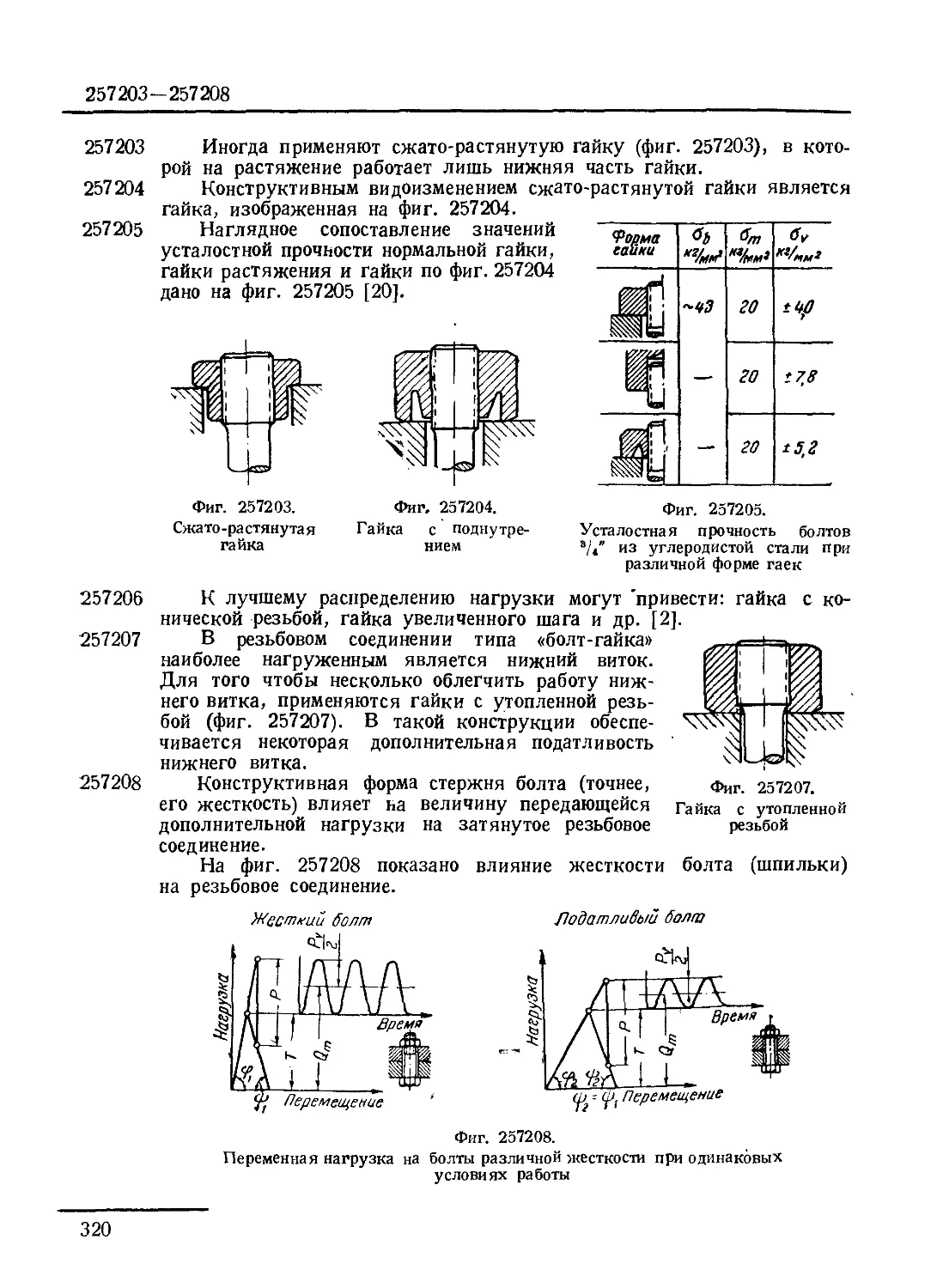

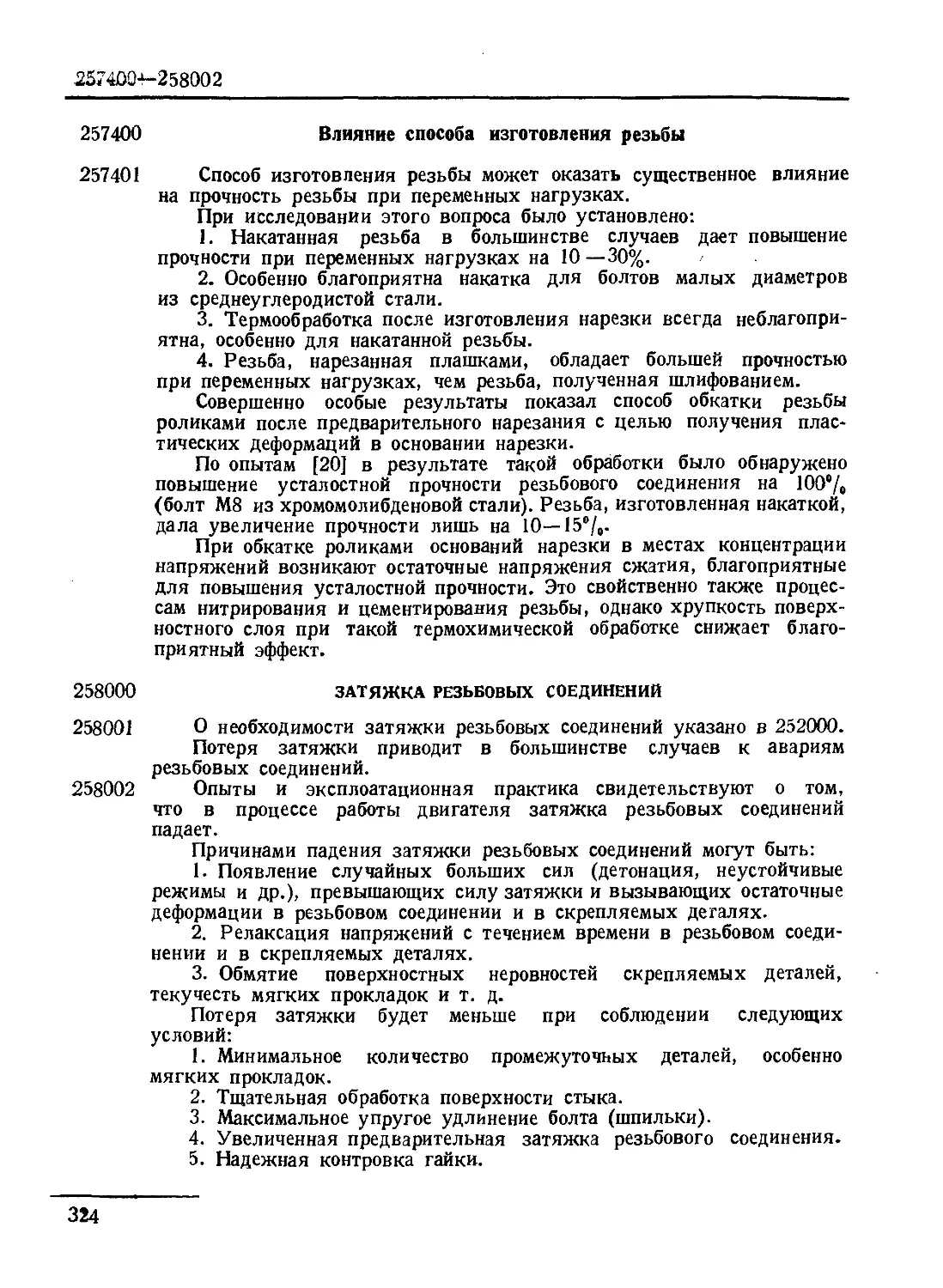

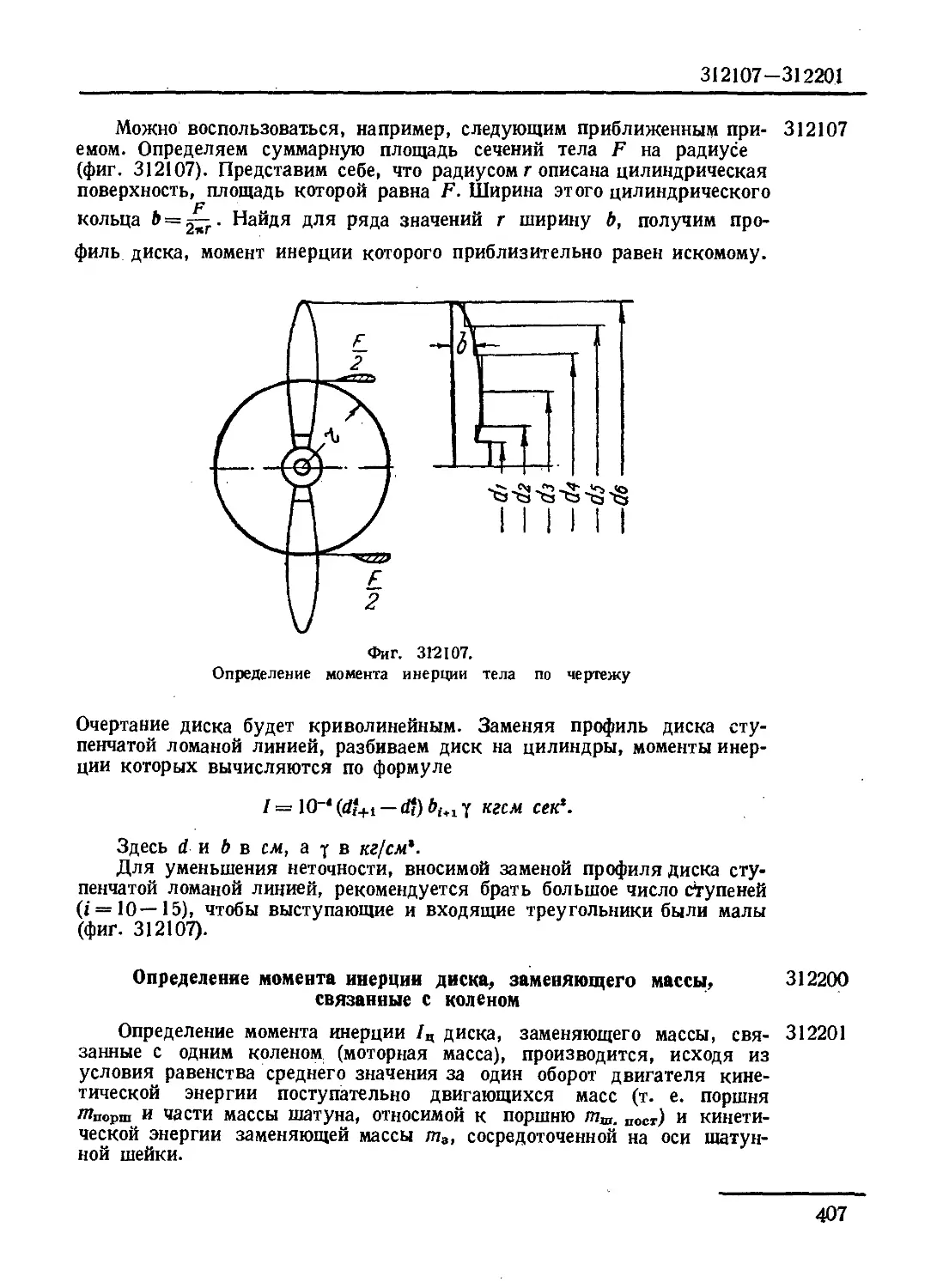

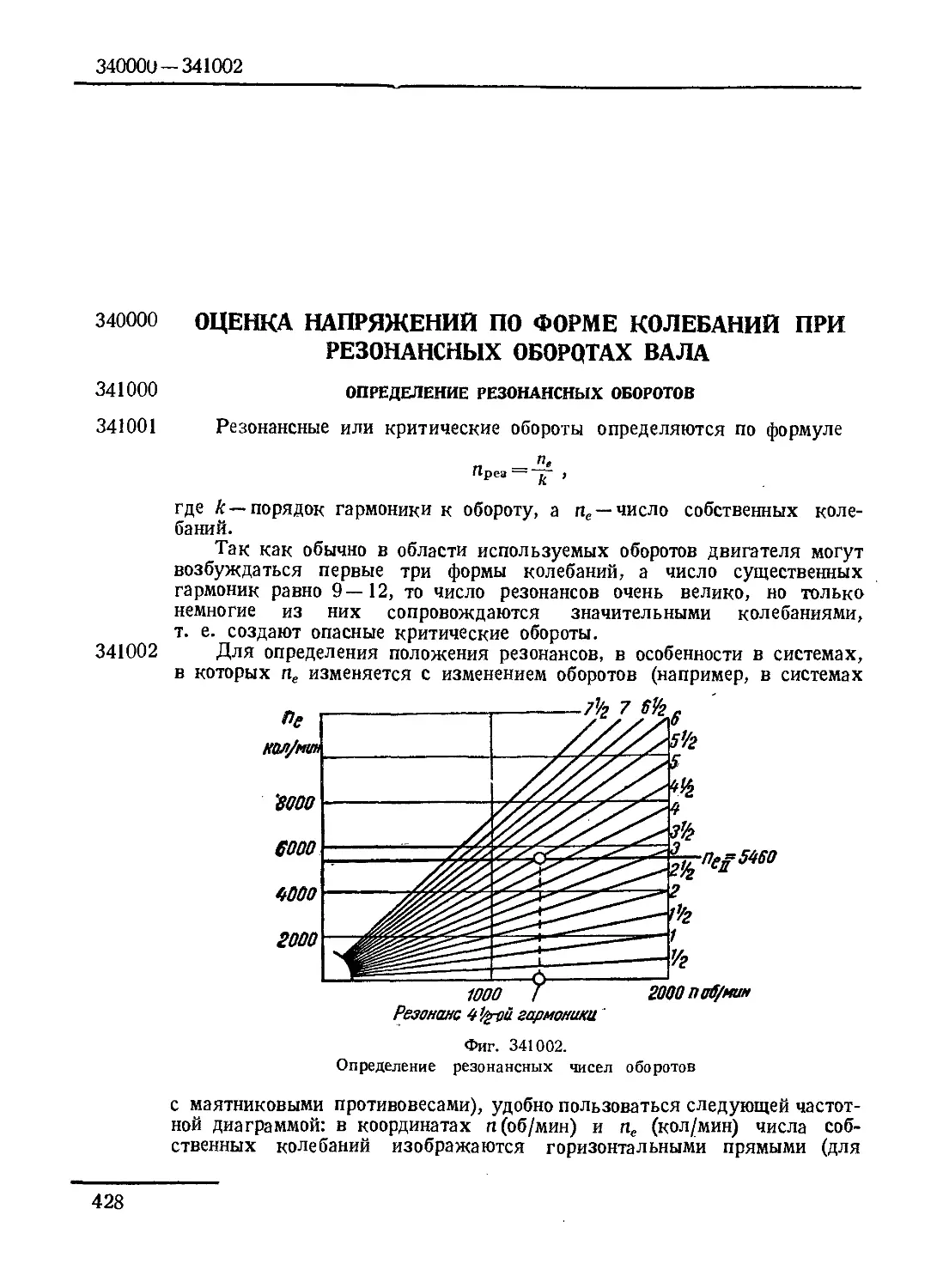

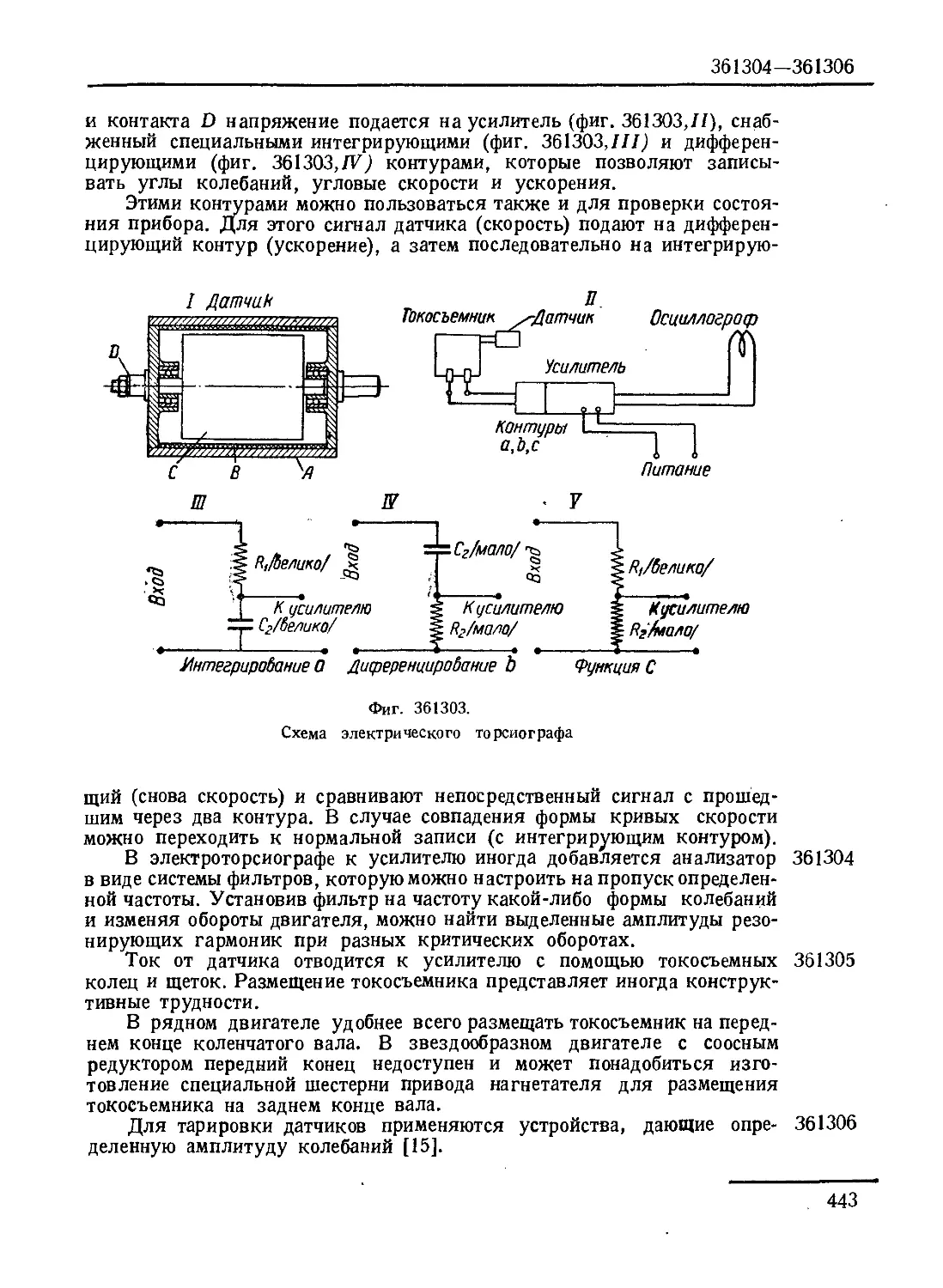

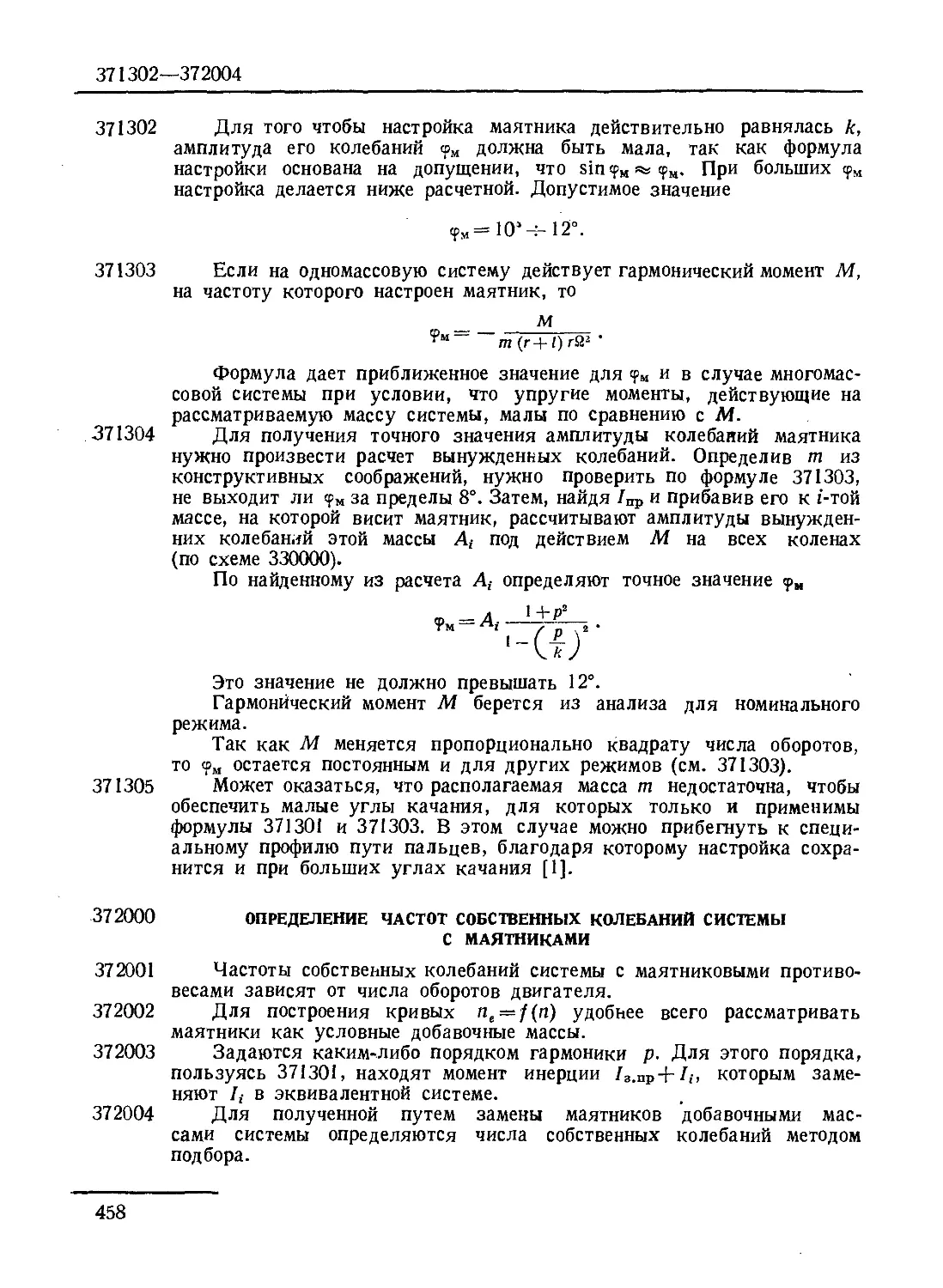

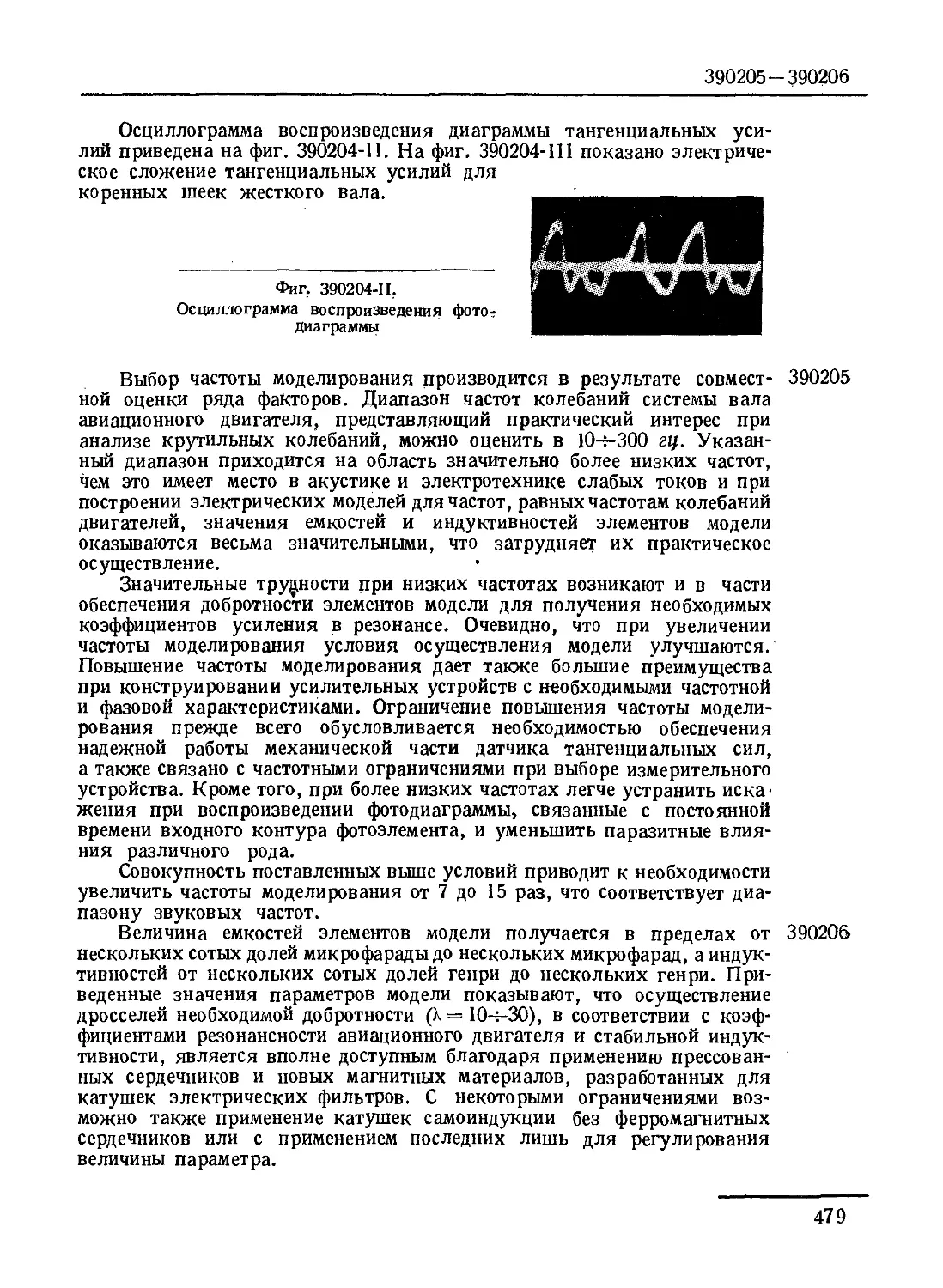

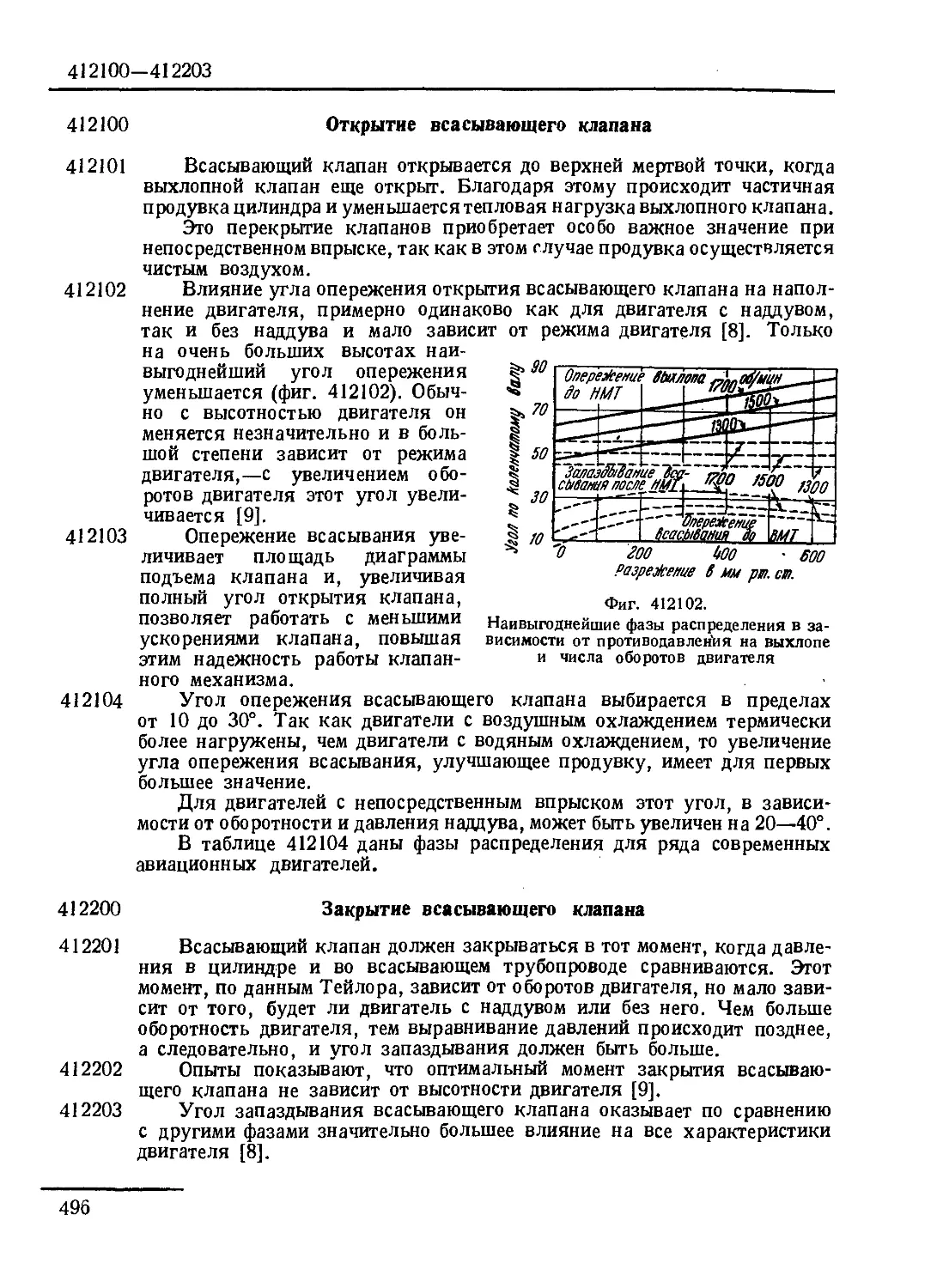

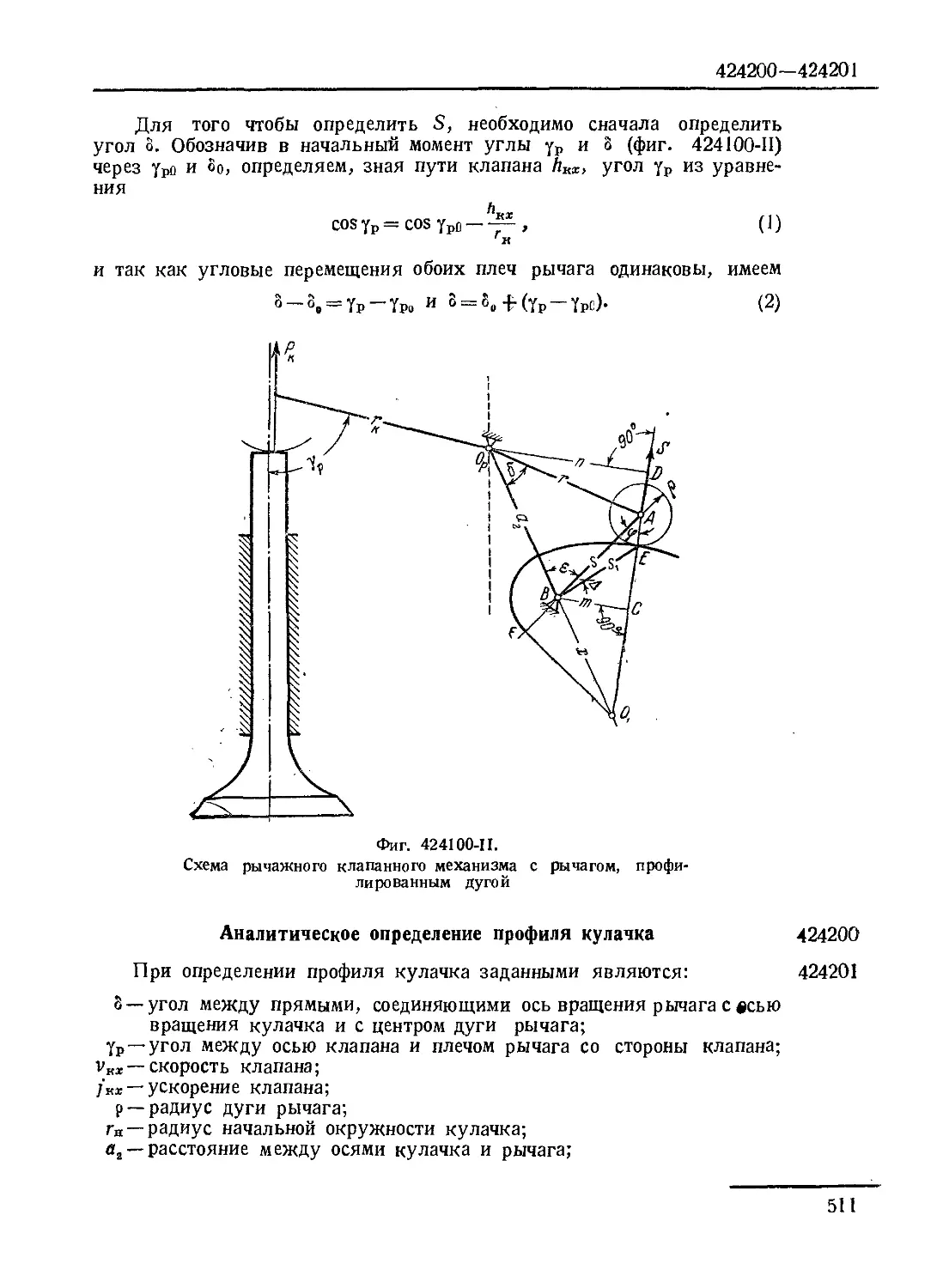

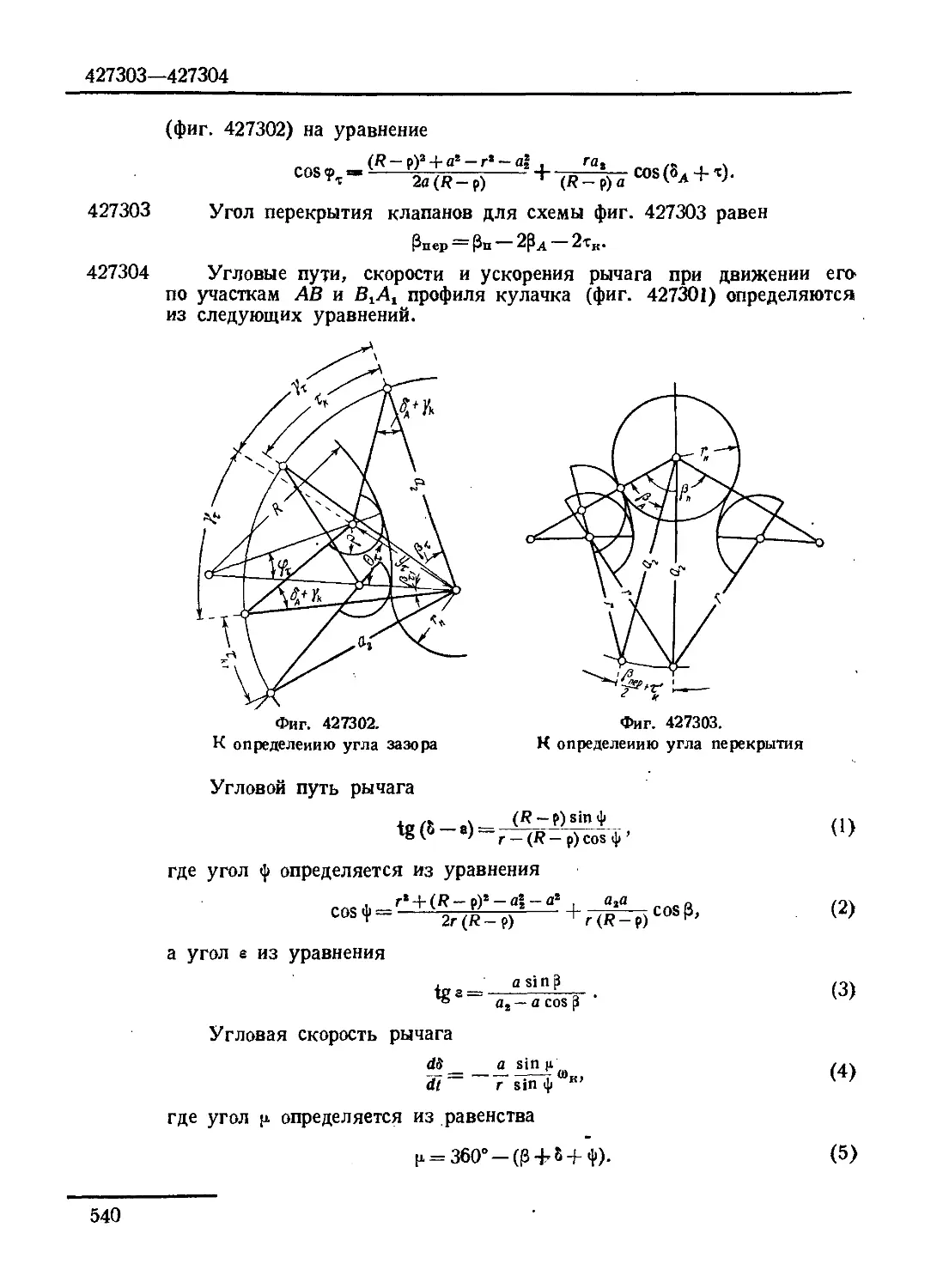

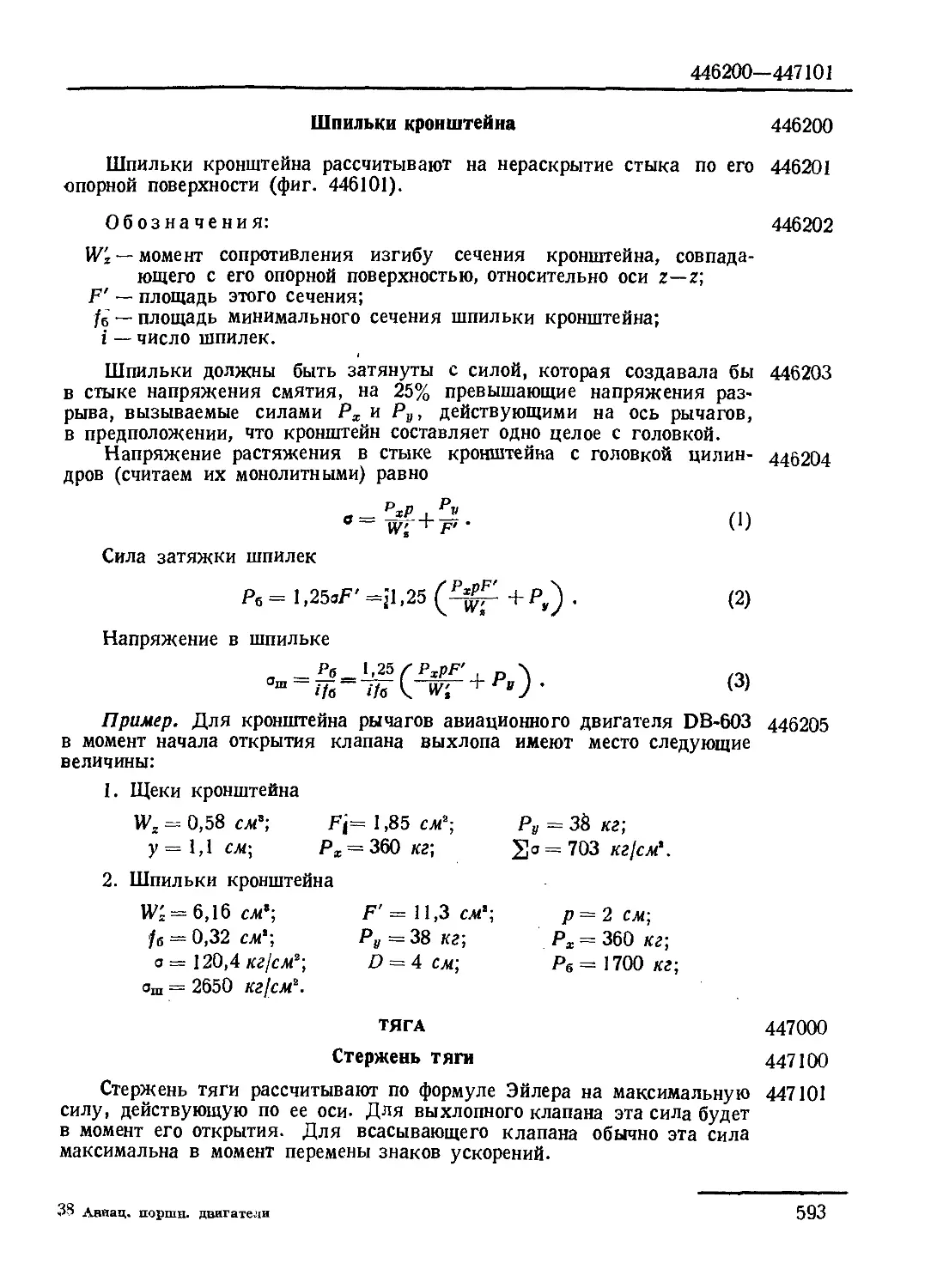

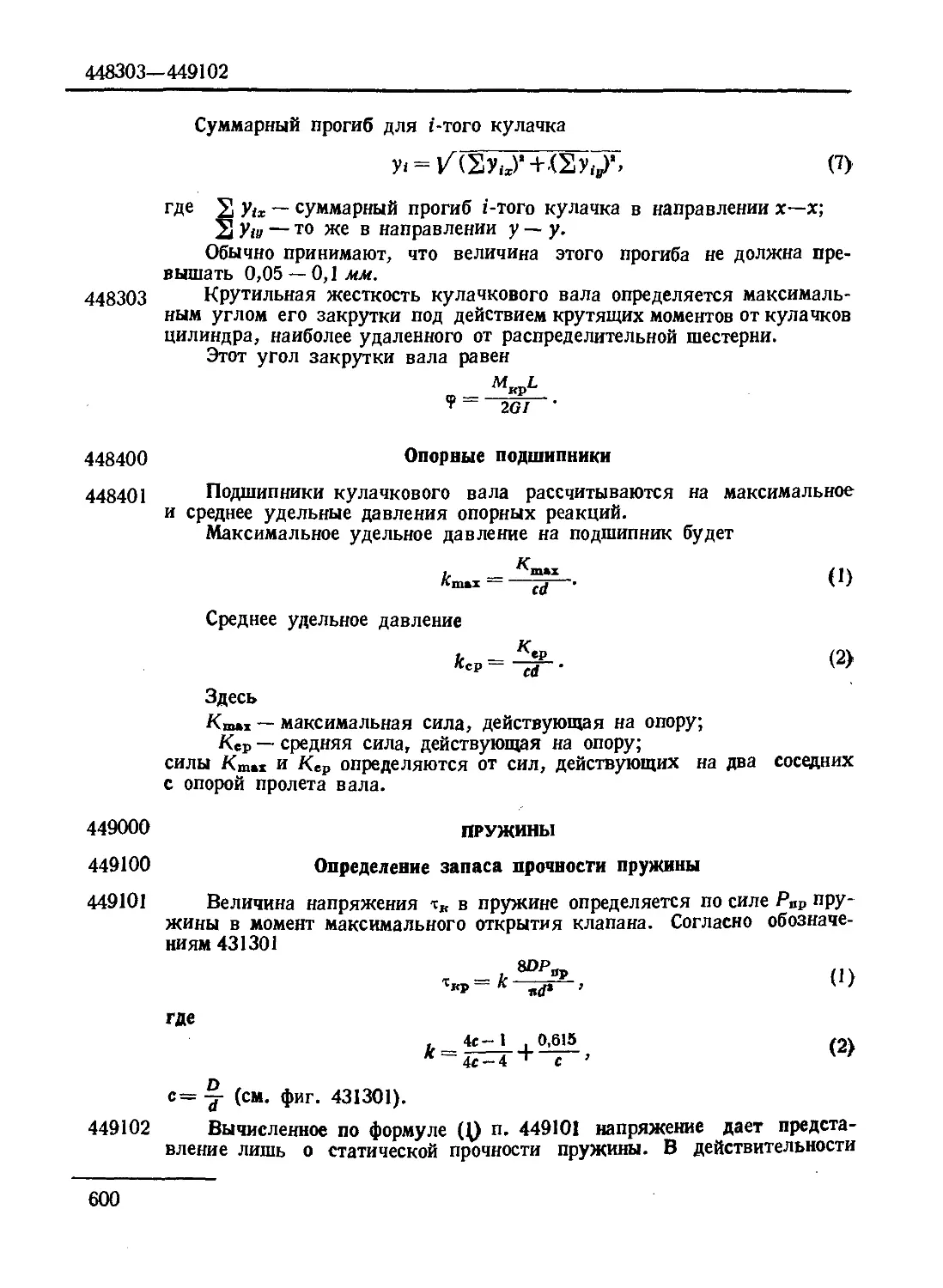

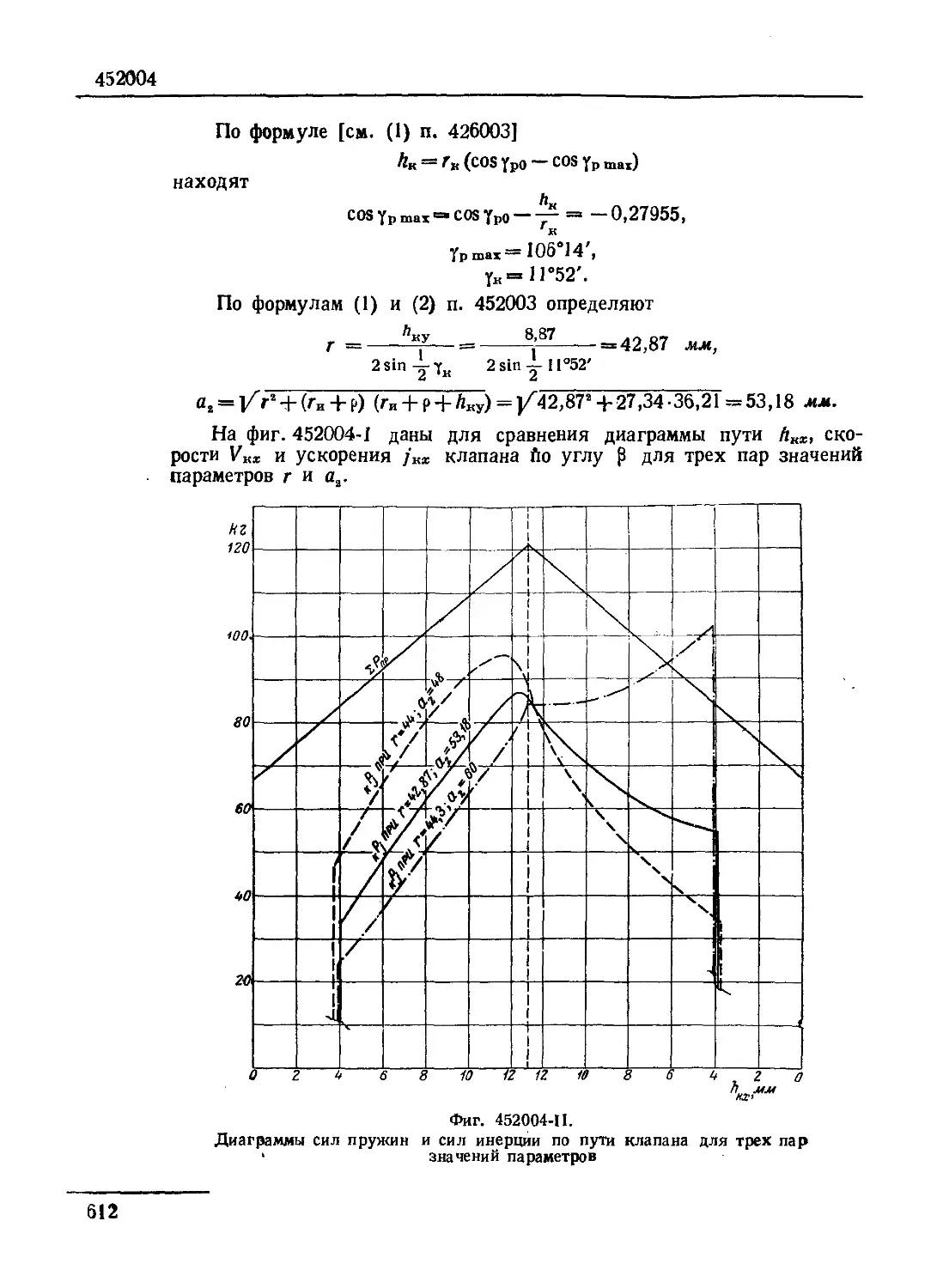

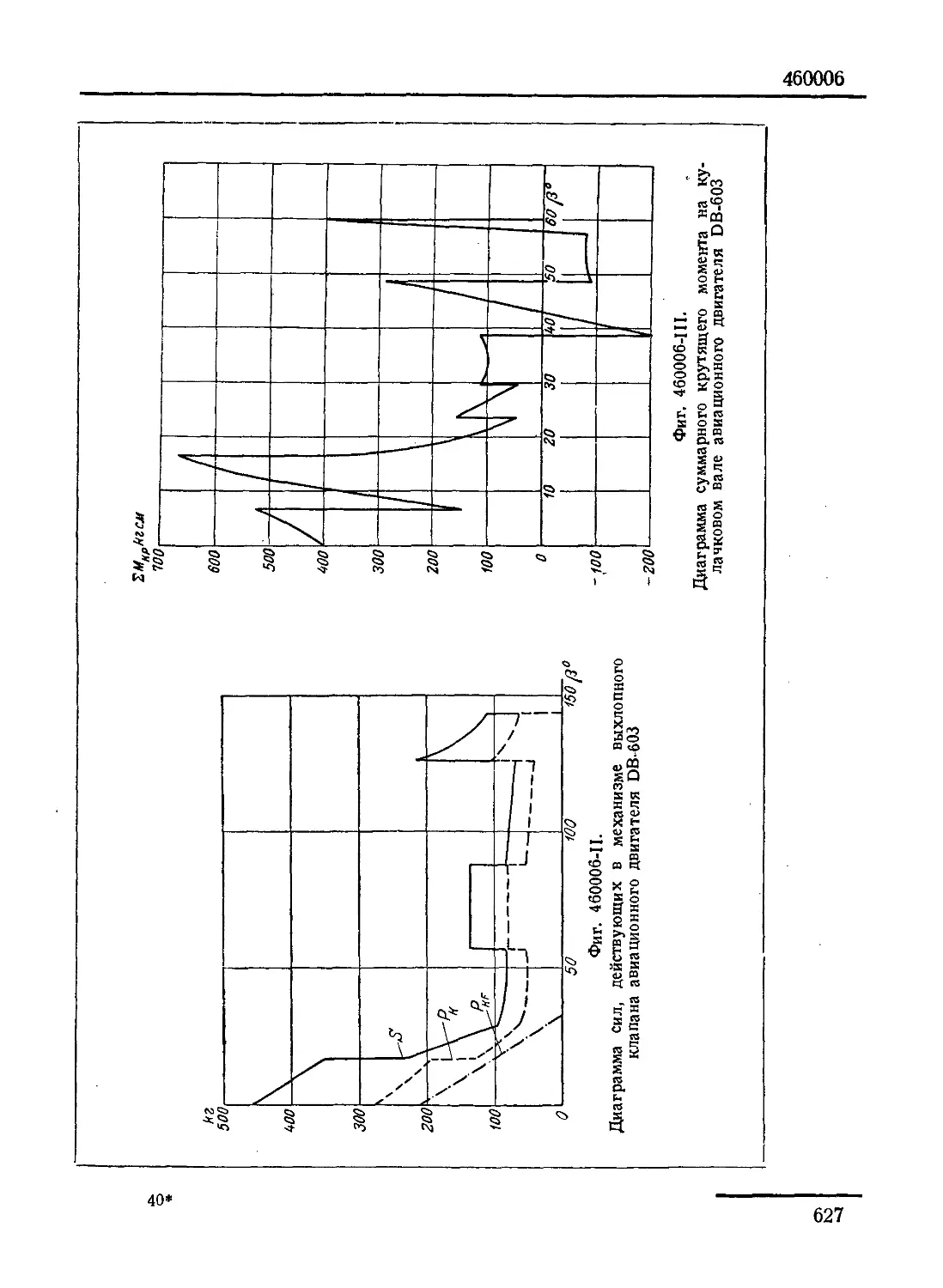

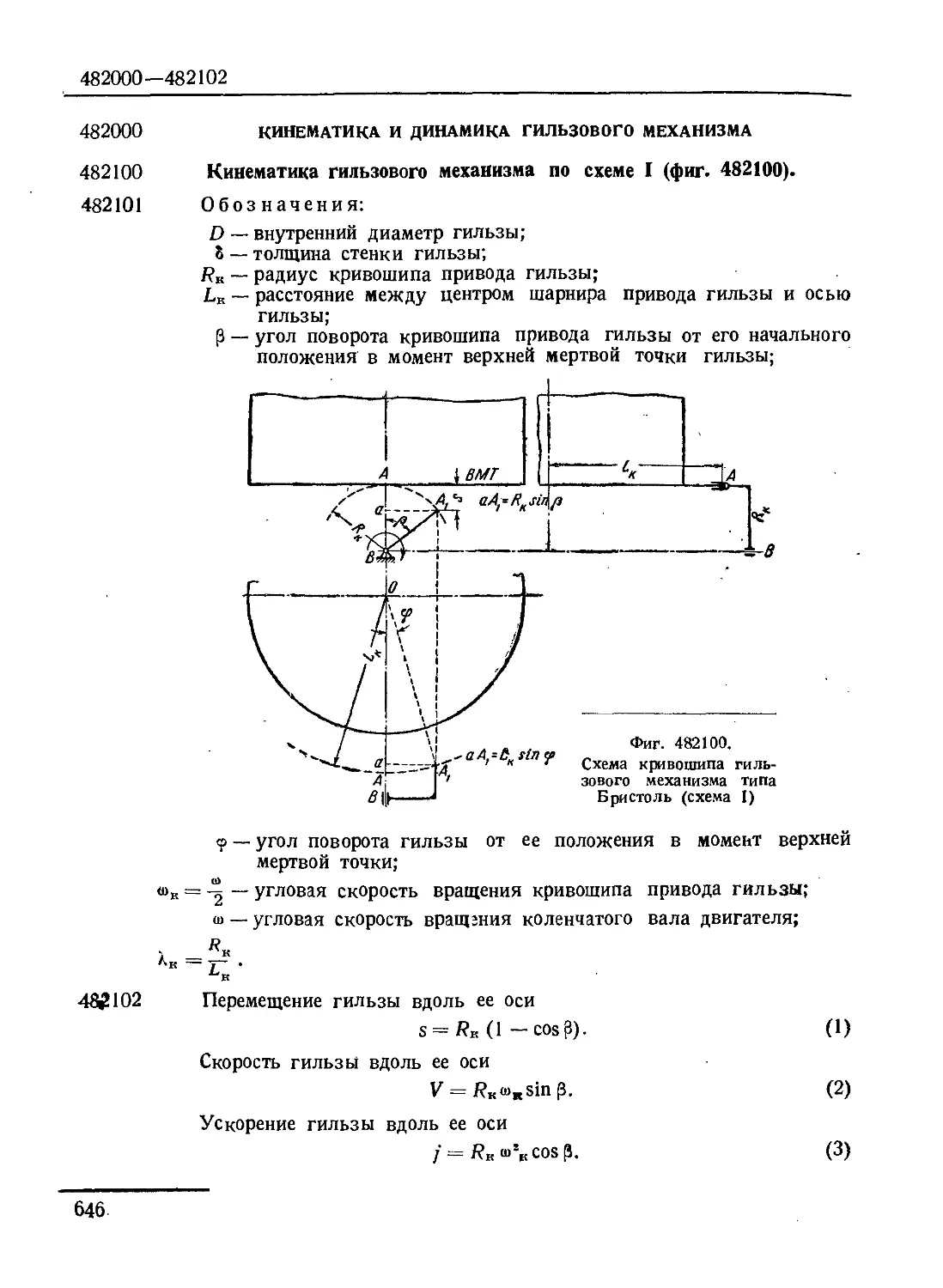

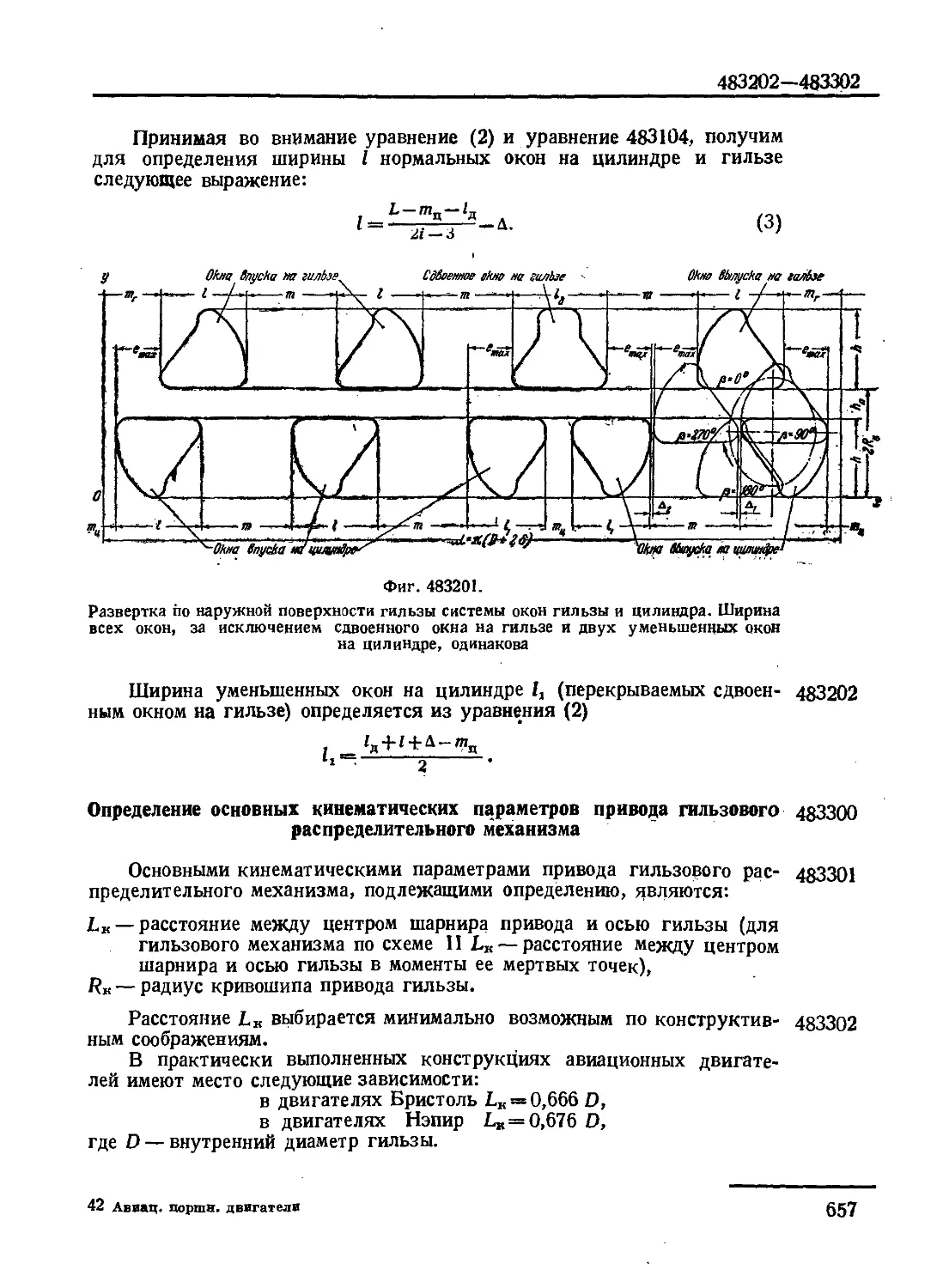

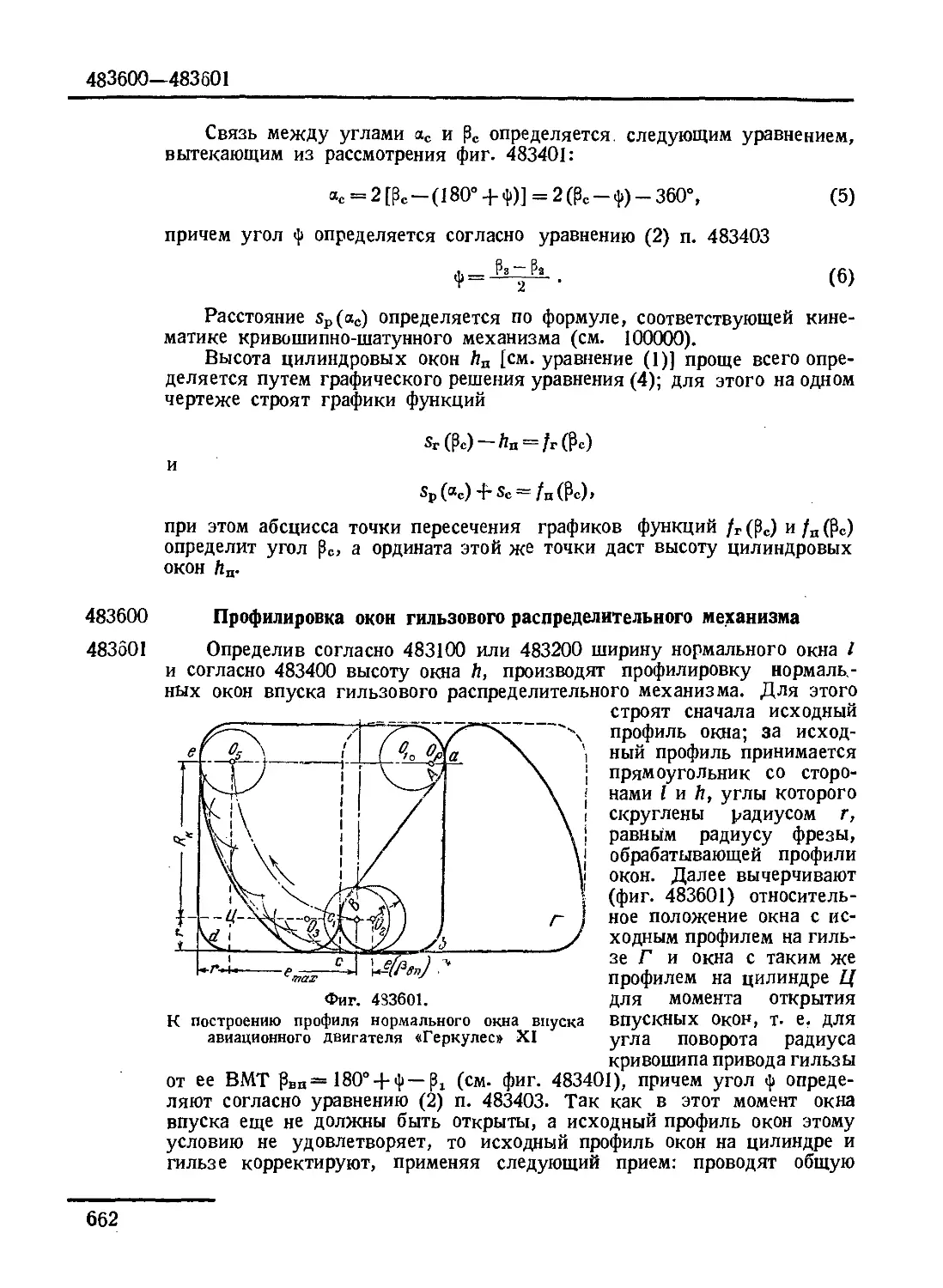

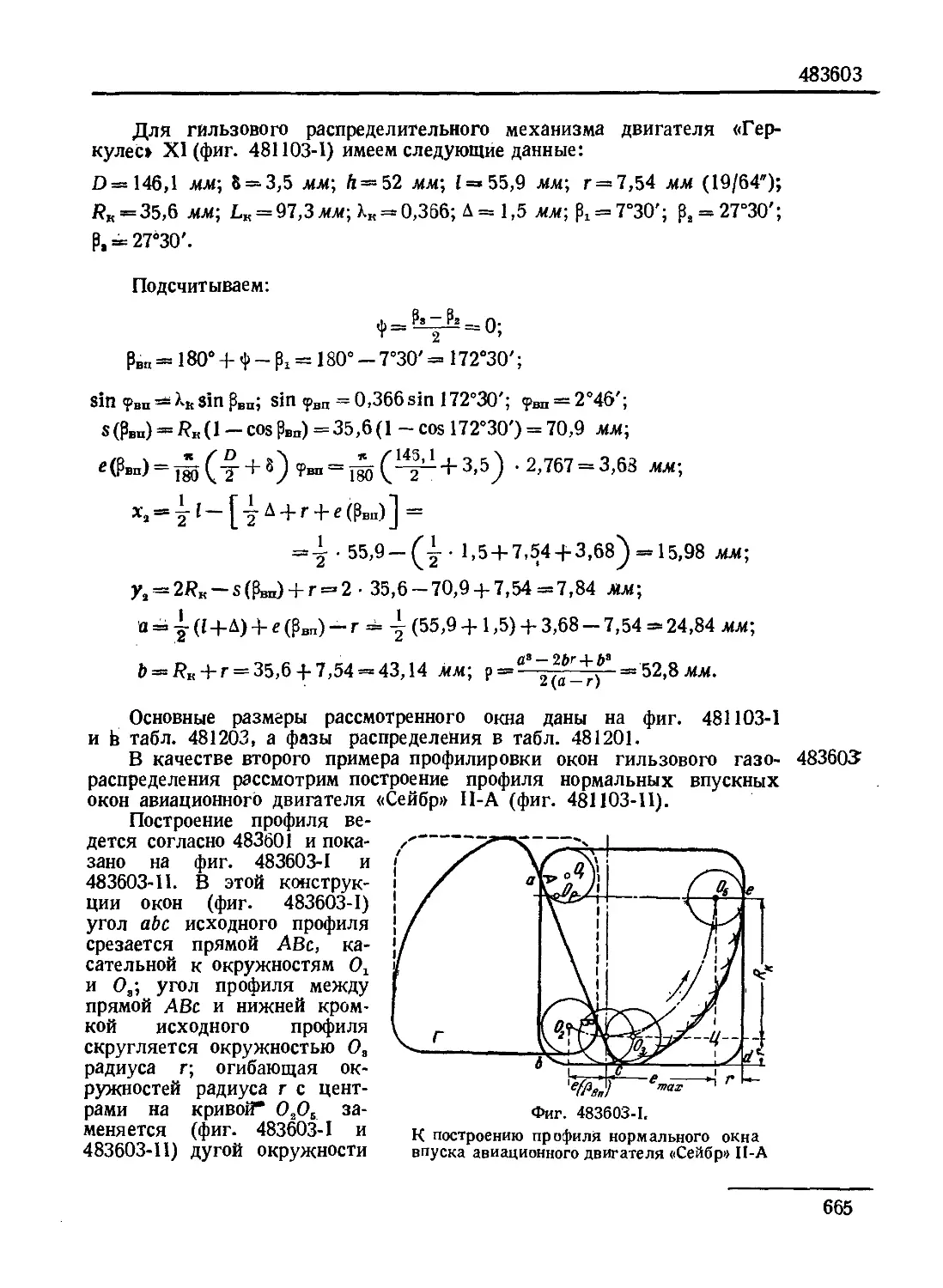

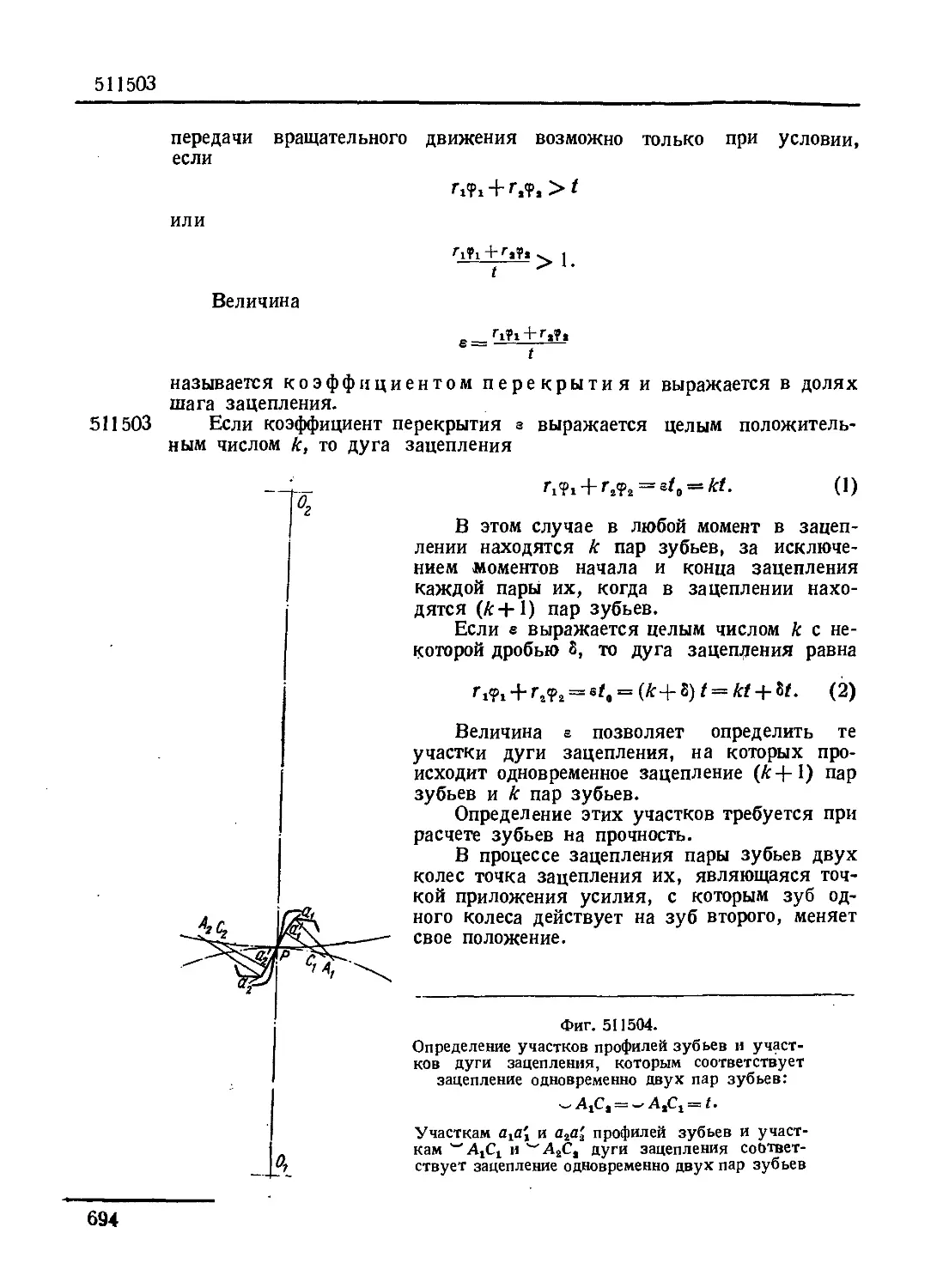

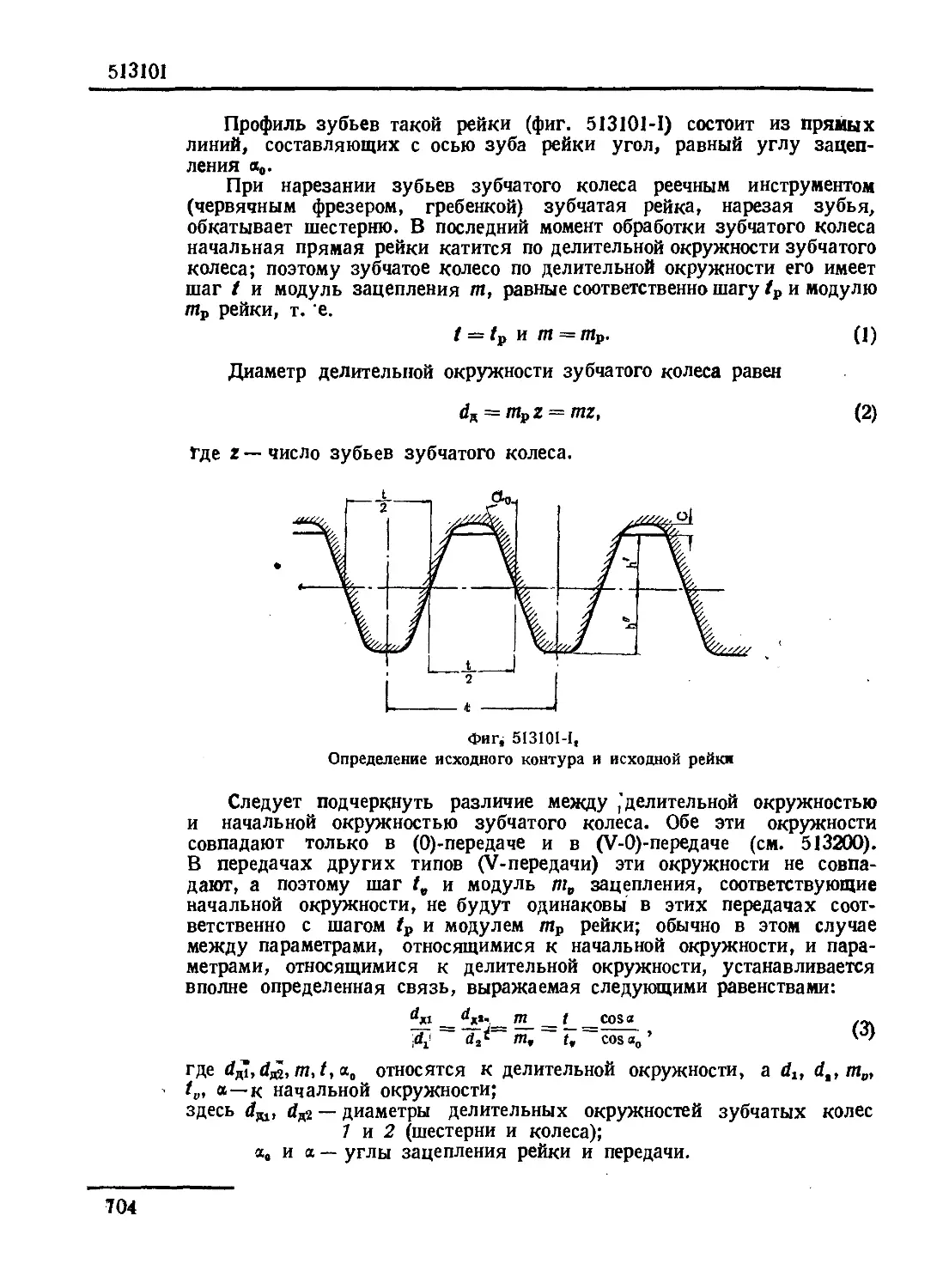

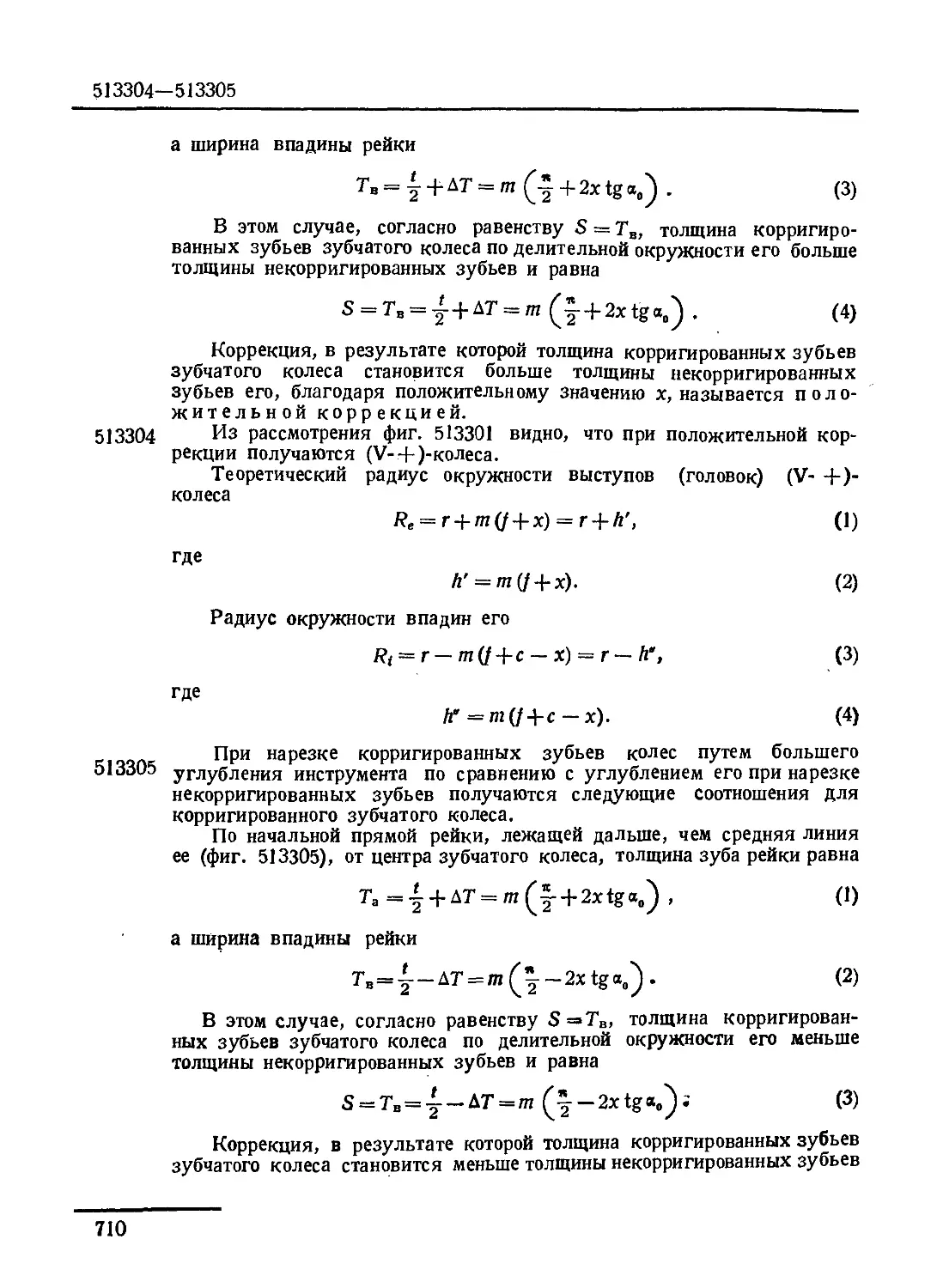

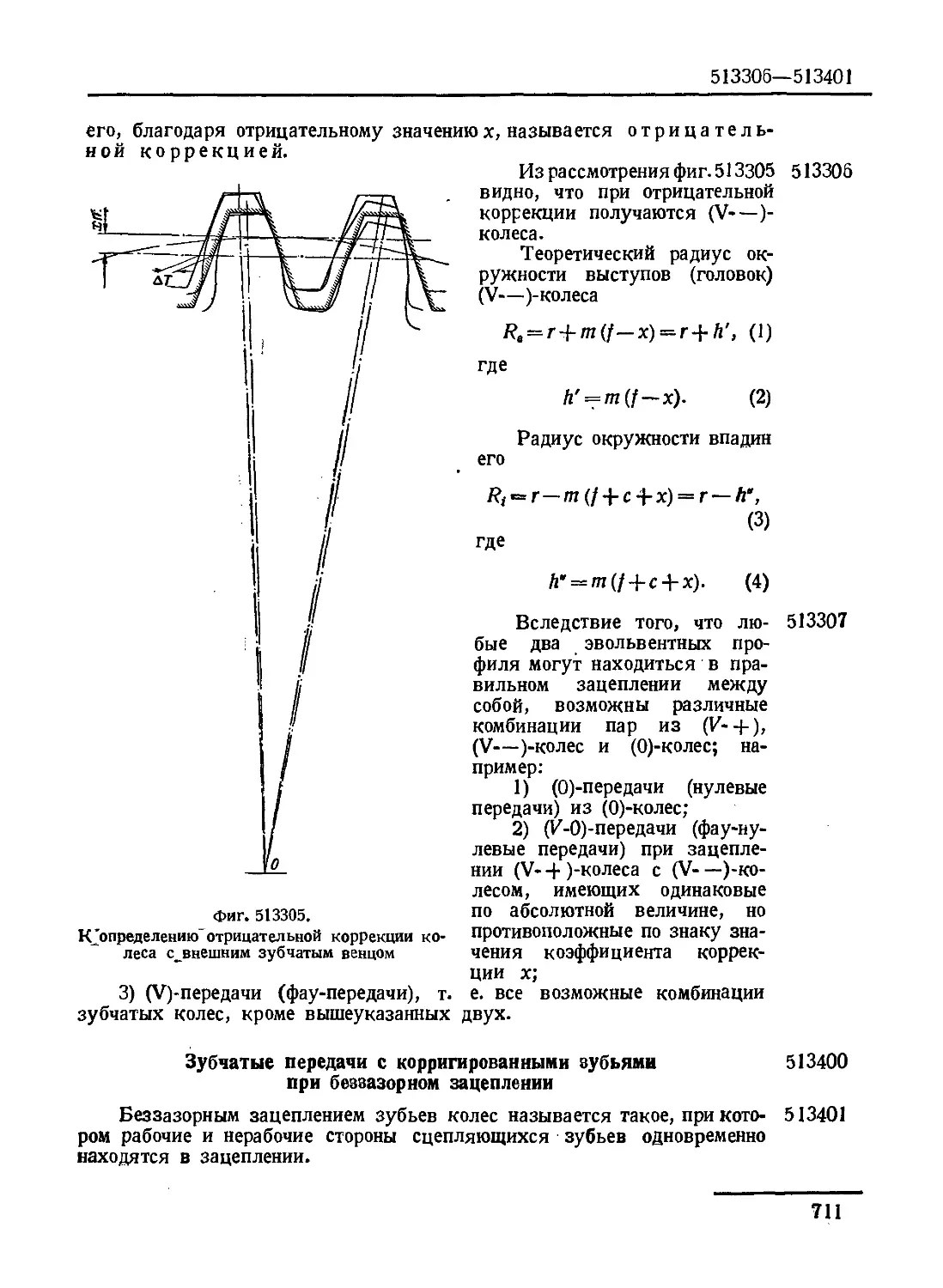

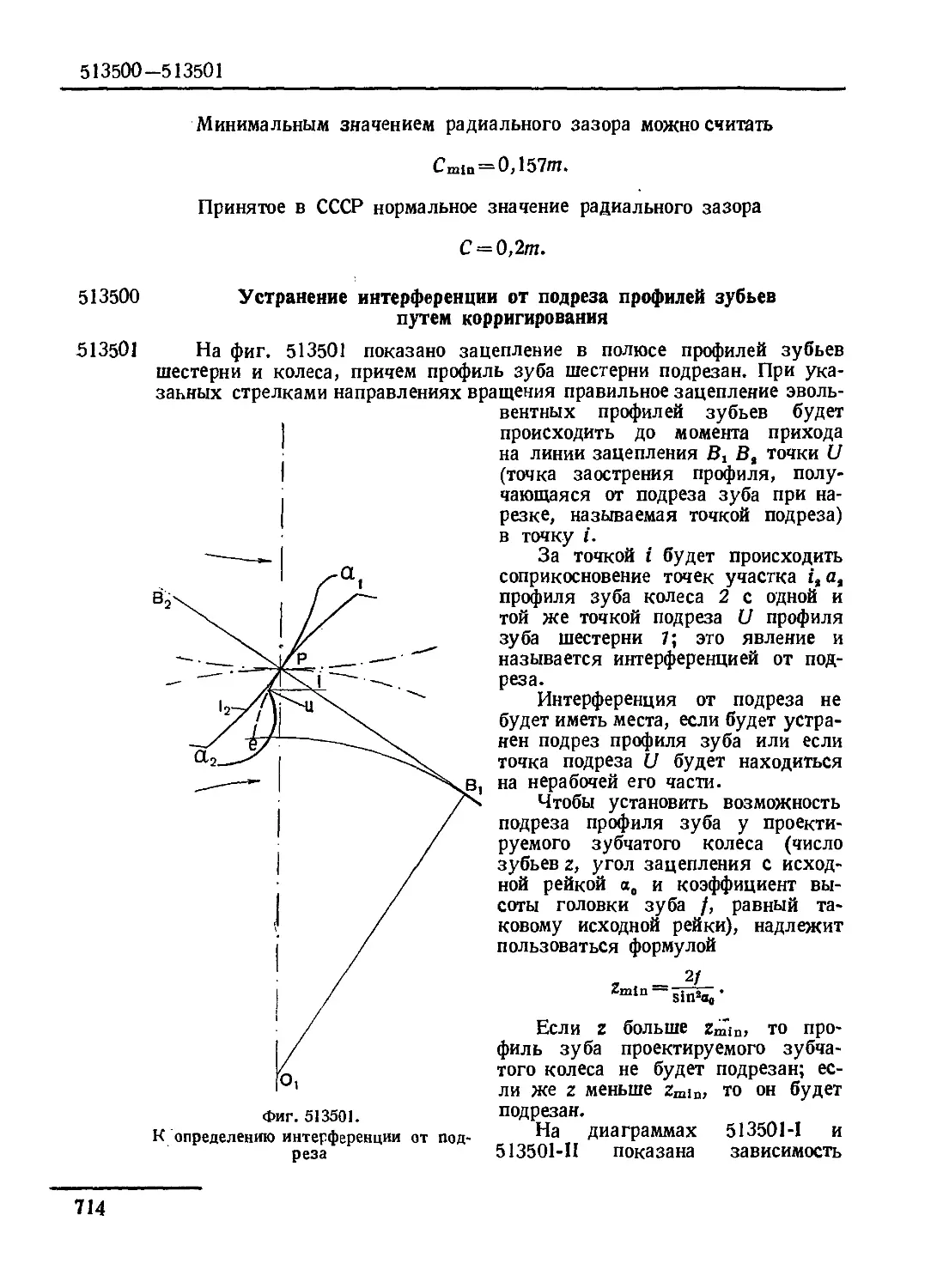

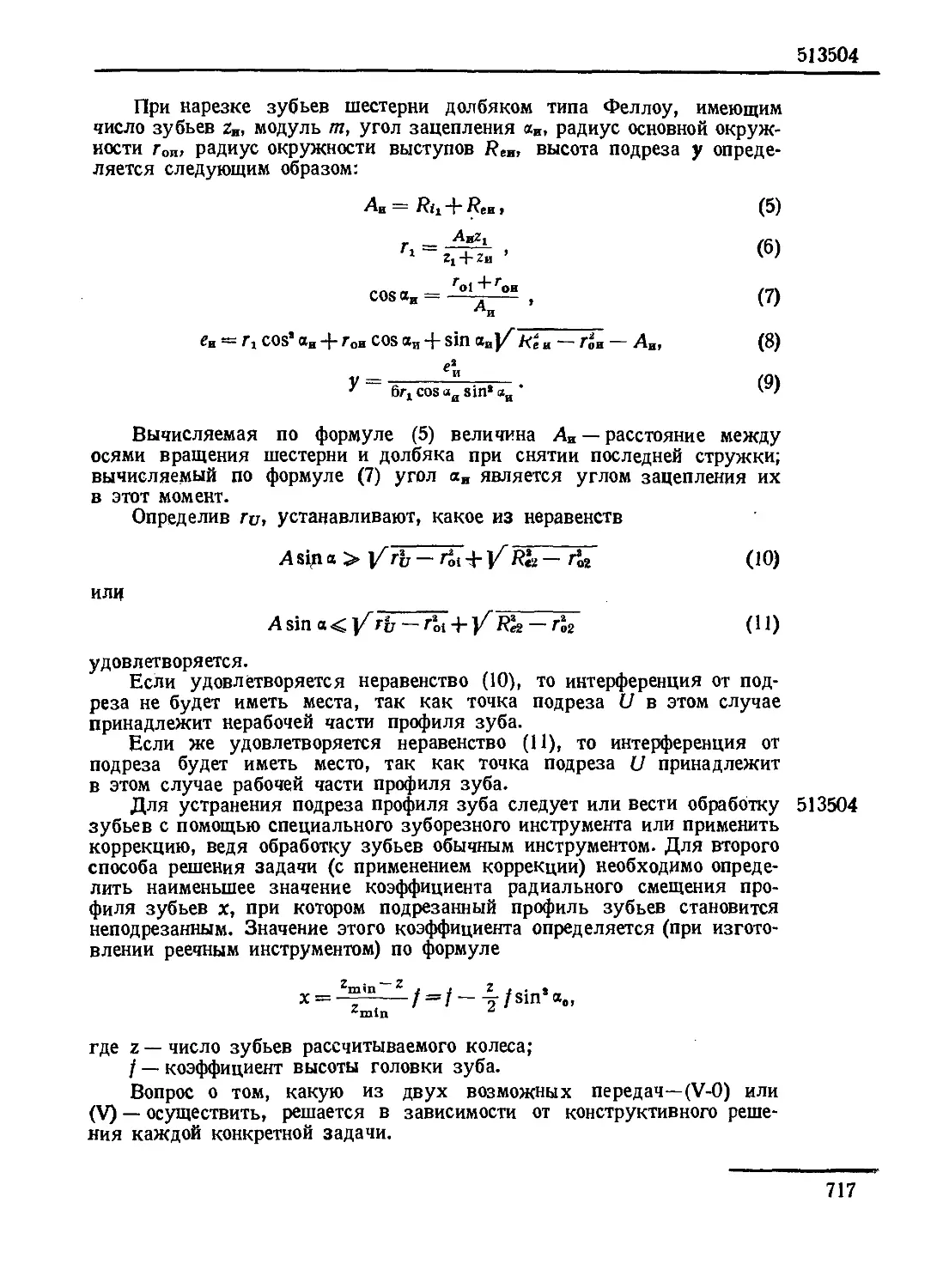

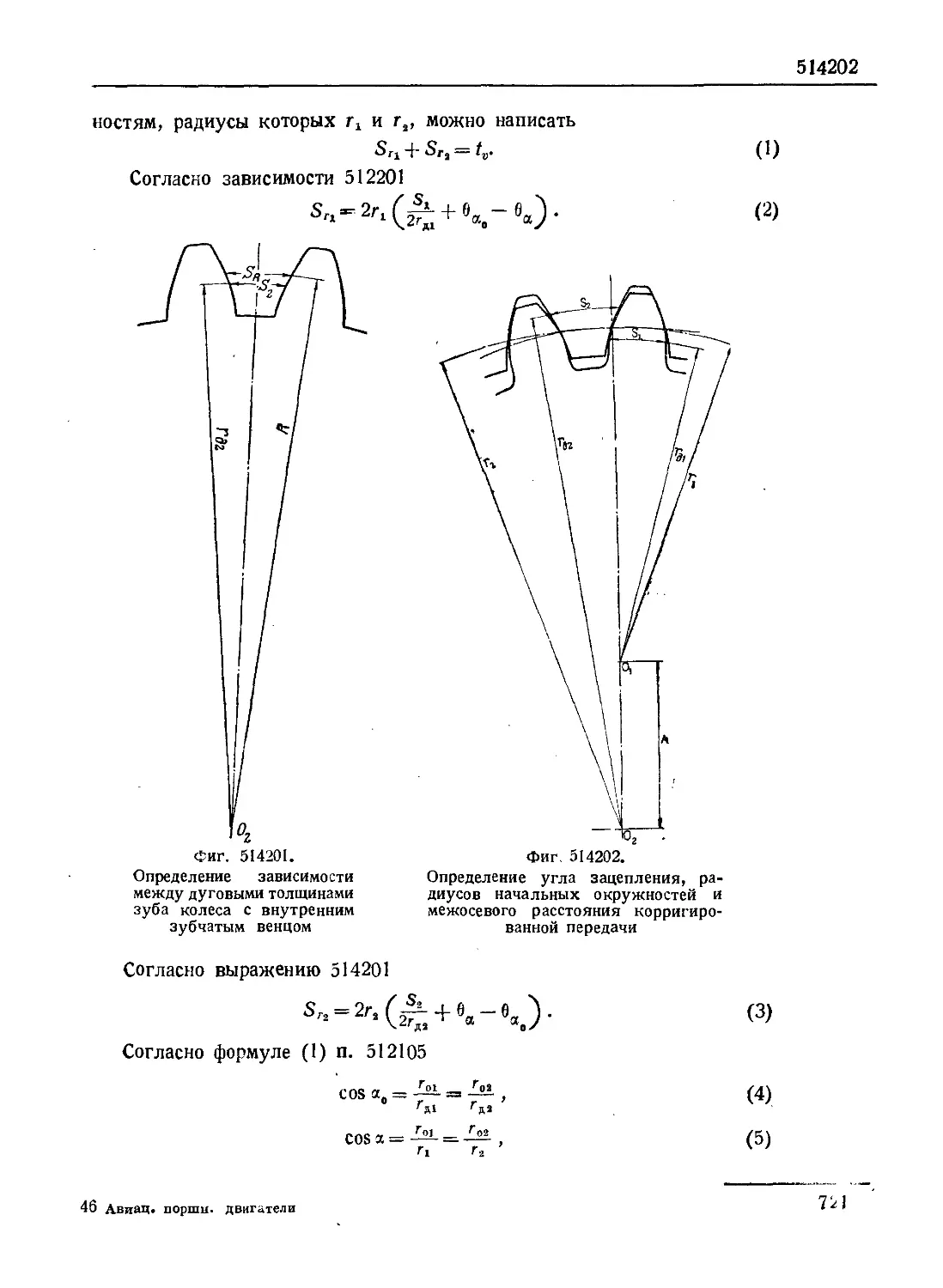

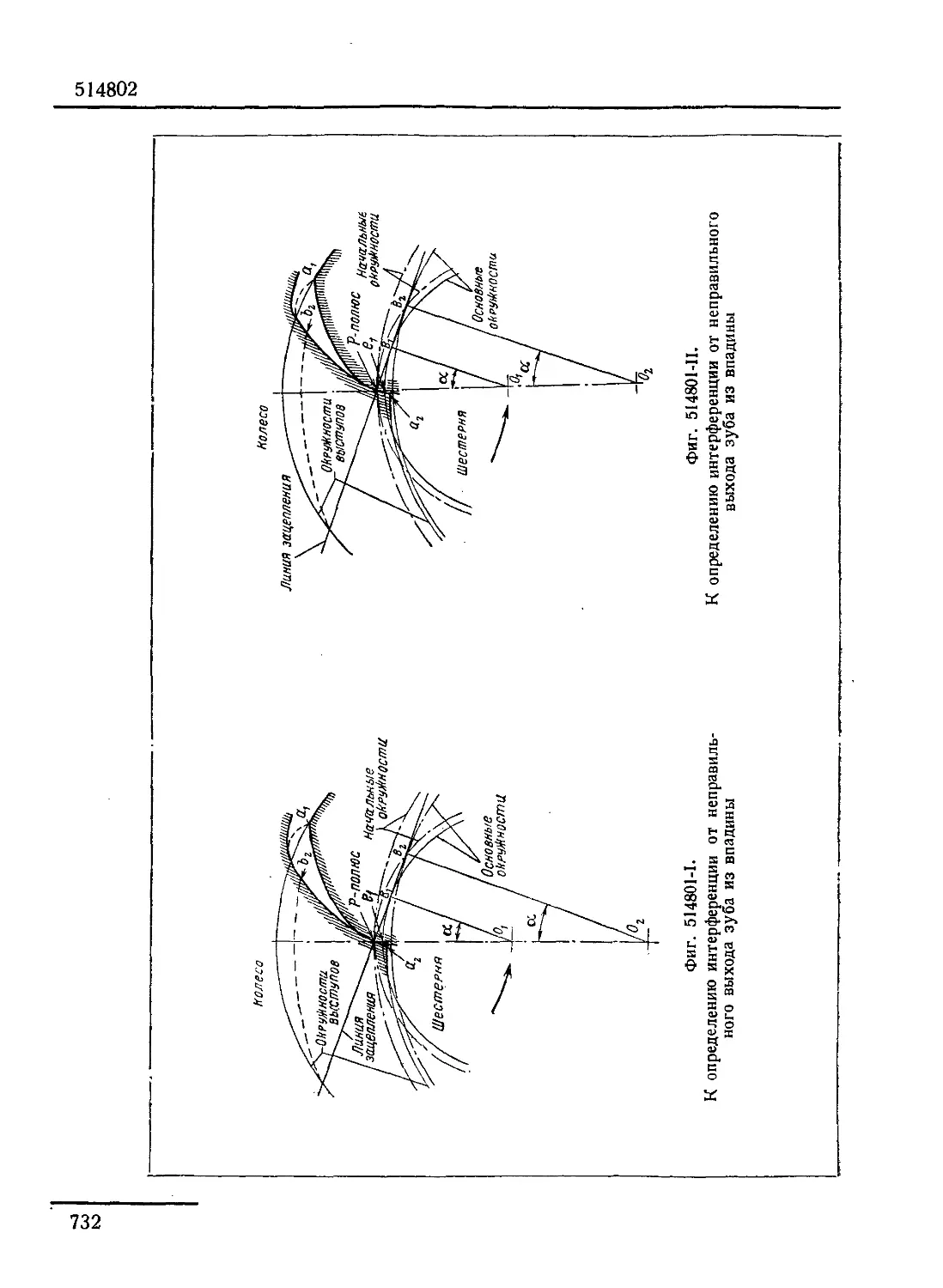

Ml — масса главного шатуна; кгсм'1 сек* или кгм'1 сек*.