Текст

Гальванические

ПОКРЫТИЯ

в машиностроении

СПРАВОЧНИК

« МАШИНОСТРОЕНИЕ »

Гальванические

ПОКРЫТИЯ в машиностроении

Справочник в двух томах

Том 1

Под редакцией д-ра техн, наук проф. М. А. ШЛУГЕРА

МОСКВА

«МАШИНОСТРОЕНИЕ» 1985

Г. Б К 3-1. 1.63

Г17

УД'З 621.367.(035)

Канд. техн, наук В. И. Игнатьев,

клнд. техн. iiajK И. С. Иоиычсви, канд. техн, наук Л. В. Мареичев, инж. Н Ф. Мелаиунко, канд. техн, наук С. С. Плетеное, канд. техн, наук Л. Я. Рябой, д-р техн, наук проф. М. А. Шлугер

Рецензент д-р хим. наук

проф. С. С. Кругликов

Гальванические покрытия в машиностроении. Справоч-Г17 ник. В 2-х томах/Под ред. М. А. Шлутера. —Мл

Машиностроение, 1985 — Т. 1. 1985 240 с., ил.

В пер.: 1 р. СО к.

Приведены сведения по коррозии и защите металлов, свойствам и особенностям применения гальванических покрытн подготовке поверхностей перед нанесением покрытий, технологии,- а также режимы нанесения гальванических покрытий. Дана классификация покрытий,

Для инженерно-технических работников машиностроительных заводов, научно-исследовательских и проектно*конструкторских организаций, занимающихся разработкой технологии и оборудования дли гальванических цехов.

2704070000-130 ББК 34.663

Г 038 (01)-85 6П4.52

Владимир Иванович Игнатьев, Нателла Семеновна Ионычева, Анатолий Васильевич Мареичев и др.

Гальванические покрытия в машиностроении

То»м I

У

Редактор 7. Д. Онегина

Художественный редактор С. С. Вефчиц Технический редактор А. И. Захарова Корректоры: А. П. Сизова, Л, Е. Сонюшкина

ЦБ № 3723

Сдано в набор 04.04.84. Подписано в печать 11.11.84. Т-18857. ФорматбОХЭО’/ц.Бумага типографская М 2. Гарнитура литературная. Печать в сокая. Усл. лея л. 15,6.

Усл. г.р.-отт. 15,0. Уч.-изд. л. 23,12, Тираж 31 0G0 экз. Заказ 157. Цена! р. 69 к.

Ордена Трудового Красною Знамени издательство «Машиностроение», 167076, Москва, Стромынский пер., 4

Ленинградская типография № б ордена Трудовою Красного Знамени Ленинград* ского обьедиие шя «Техническая книга» им. Евгении Соколовой Союзполиграф-прома при Государственном комитете СССР по делам i здательств, полиграфии я книжной тор; ов-ш.

193144, г. Ленинград, ул. Монсее ыо, 10.

© Издательство «Машиностроение», 1985 г.

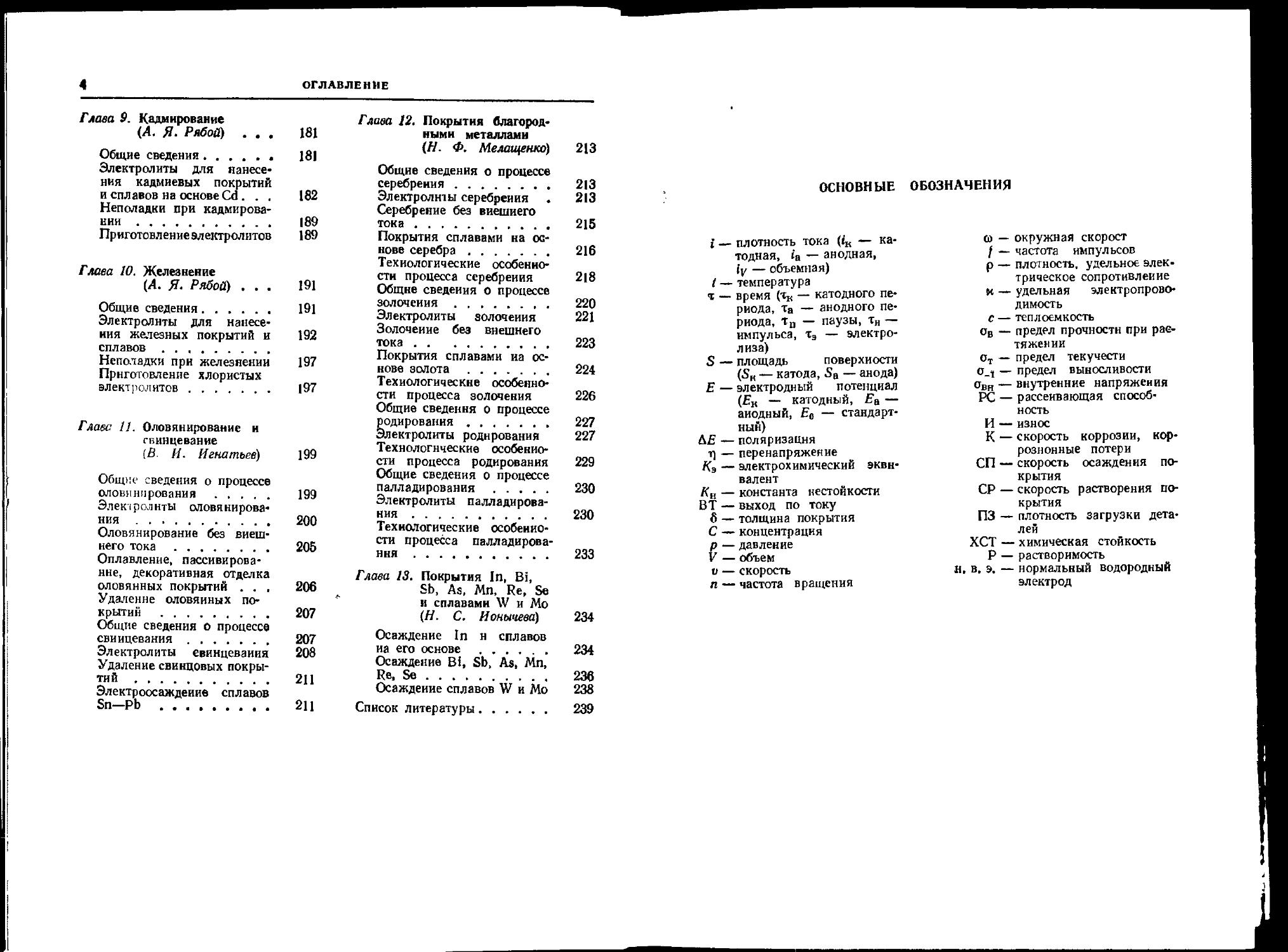

ОГЛАВЛЕНИЕ

Основные обозначения .... 5

Глава 1 Общие сведения о коррозии и защите металлов (М. А. Шлугер) 6

Термодинамика и кинетика кор розии .................. 6

Основные виды коррозионных процессов............ 12

Коррозионная стойкость металлов .................... 18

Глава 2. Общетехнические сведения (А. Я- Рябов) 22

Химия...................... 22

Физика .................... 31

Математика ................ 33

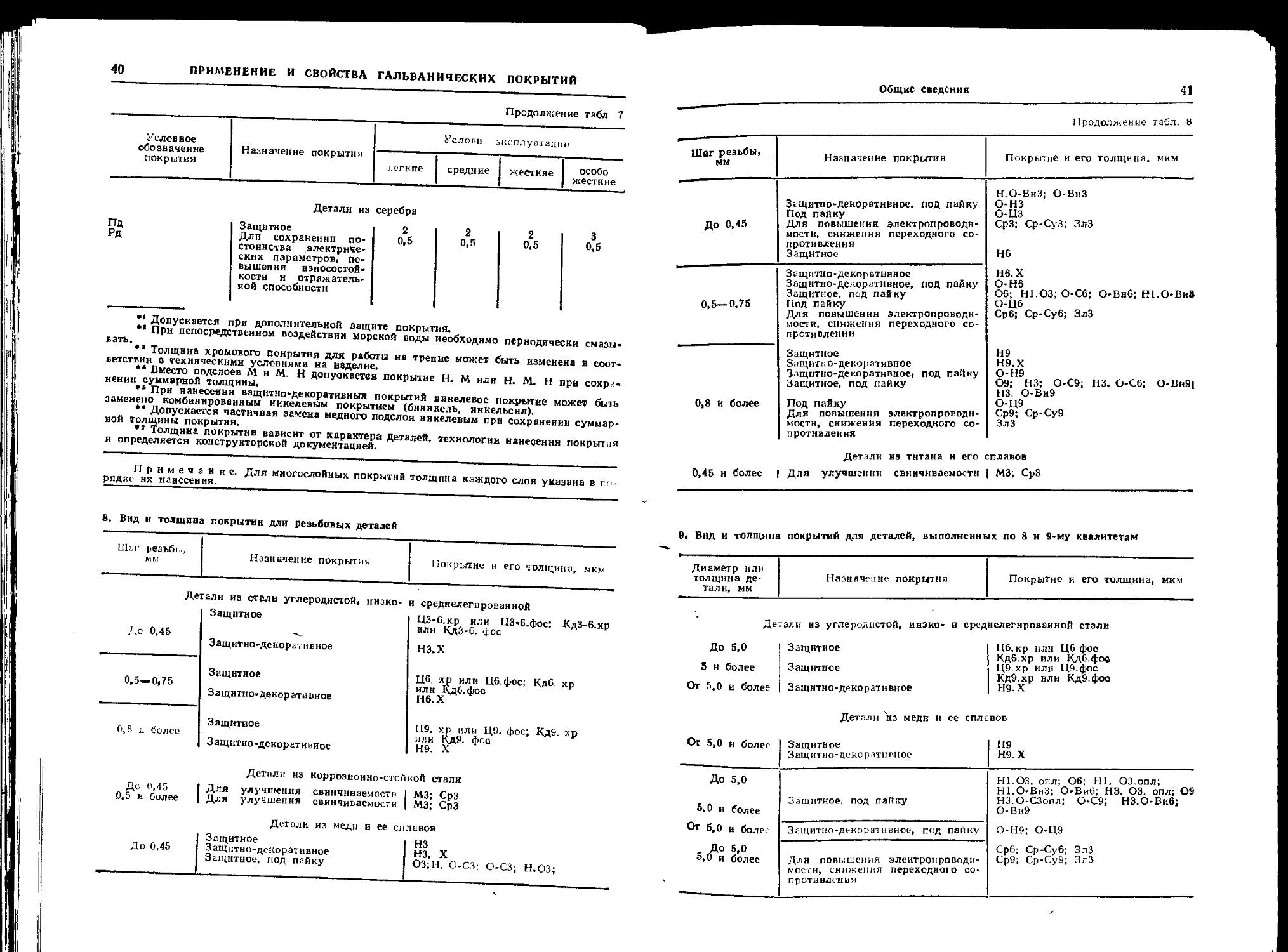

Глава 3. Применение и свойства гальванических покрытий ..... 34

Общие сведения (А. Я- Рябой) ...................... 34

Свойства гальванических покрытий .................. 42

Влияние гальванических покрытий на свойства венозного металла............... 45

Глава 4. Подготовка поверхности перед нанесением гальванических покрытий (А. В. Мареичев) ........................ 54

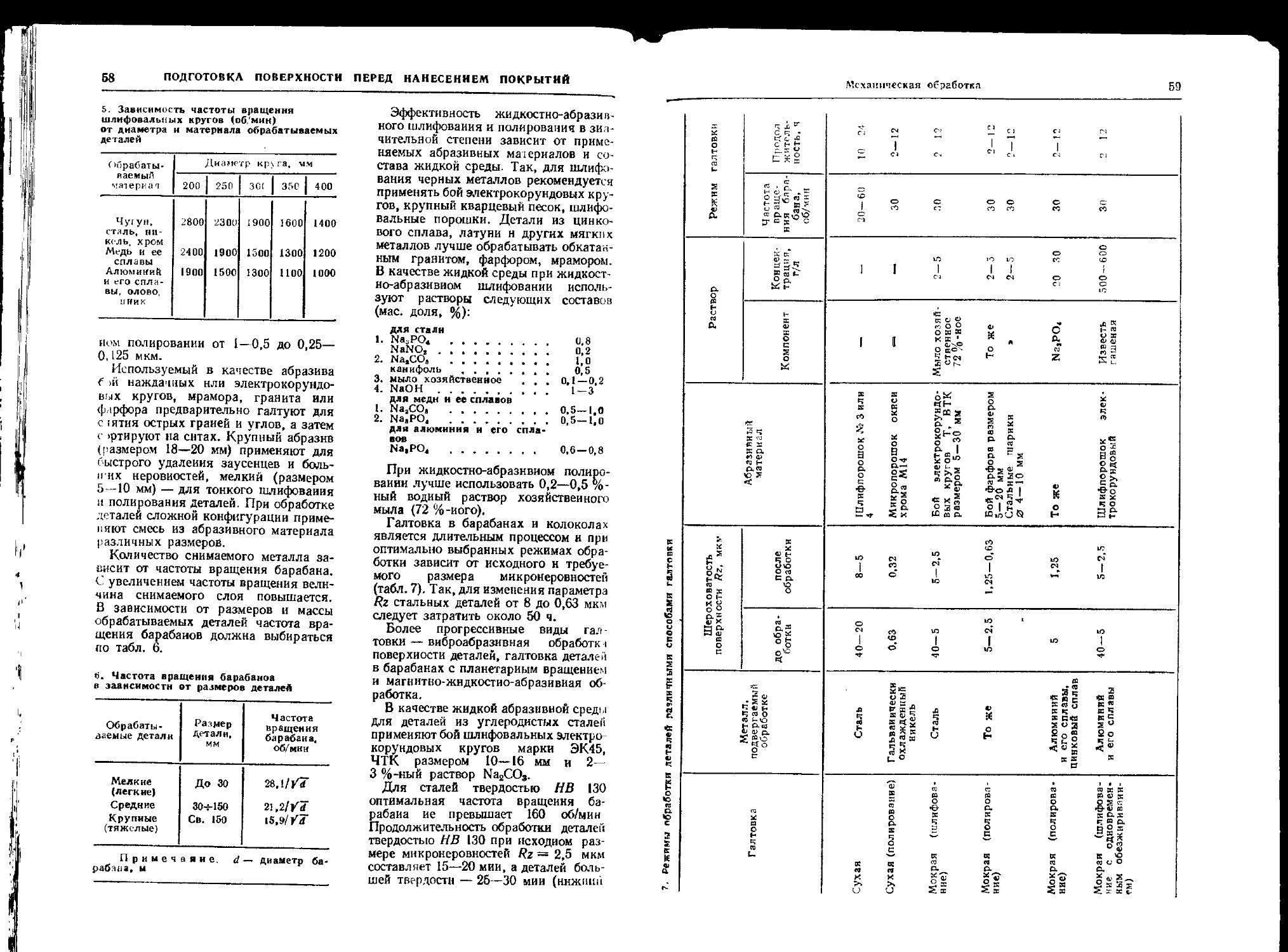

Механическая обработка 54

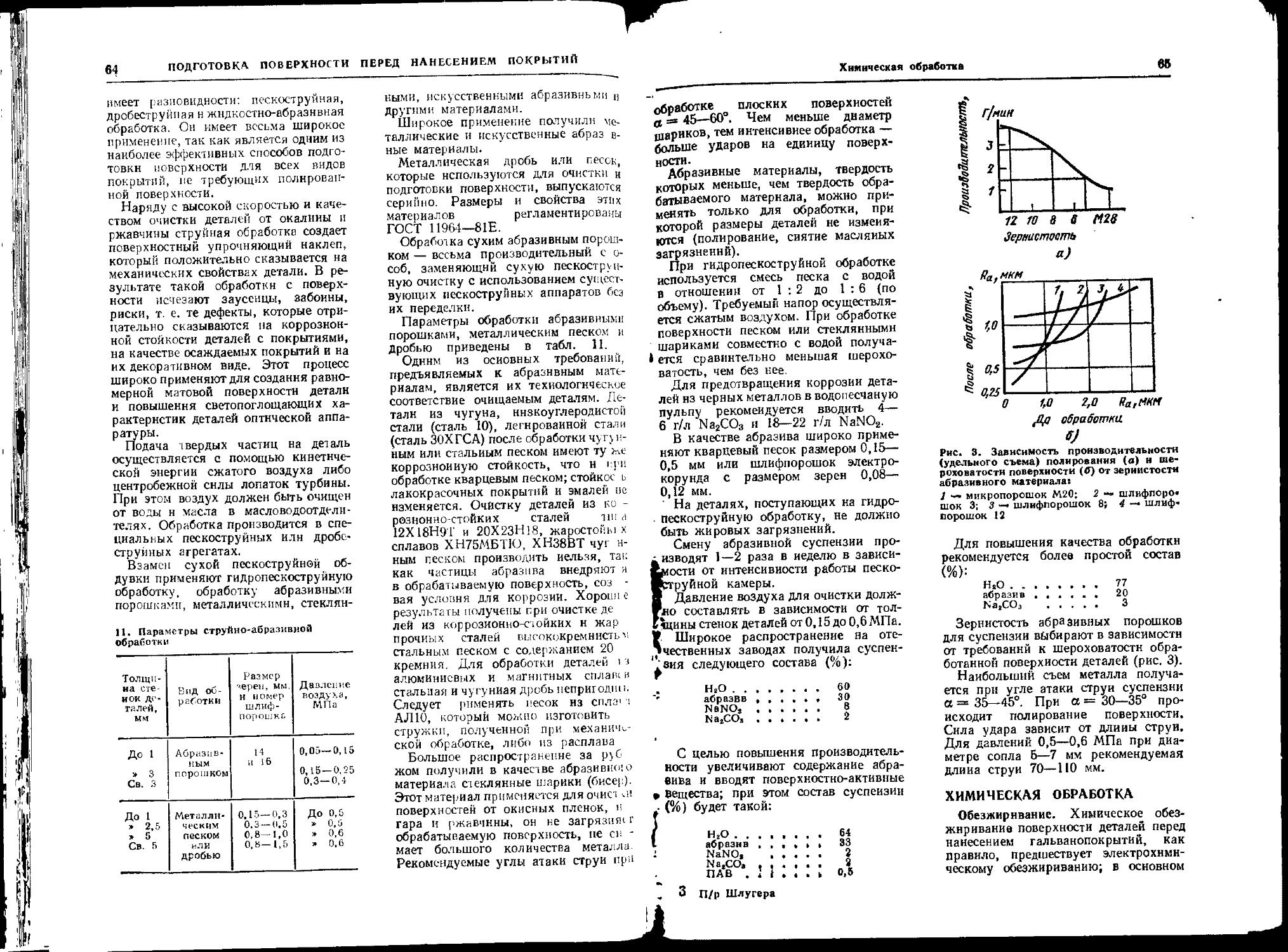

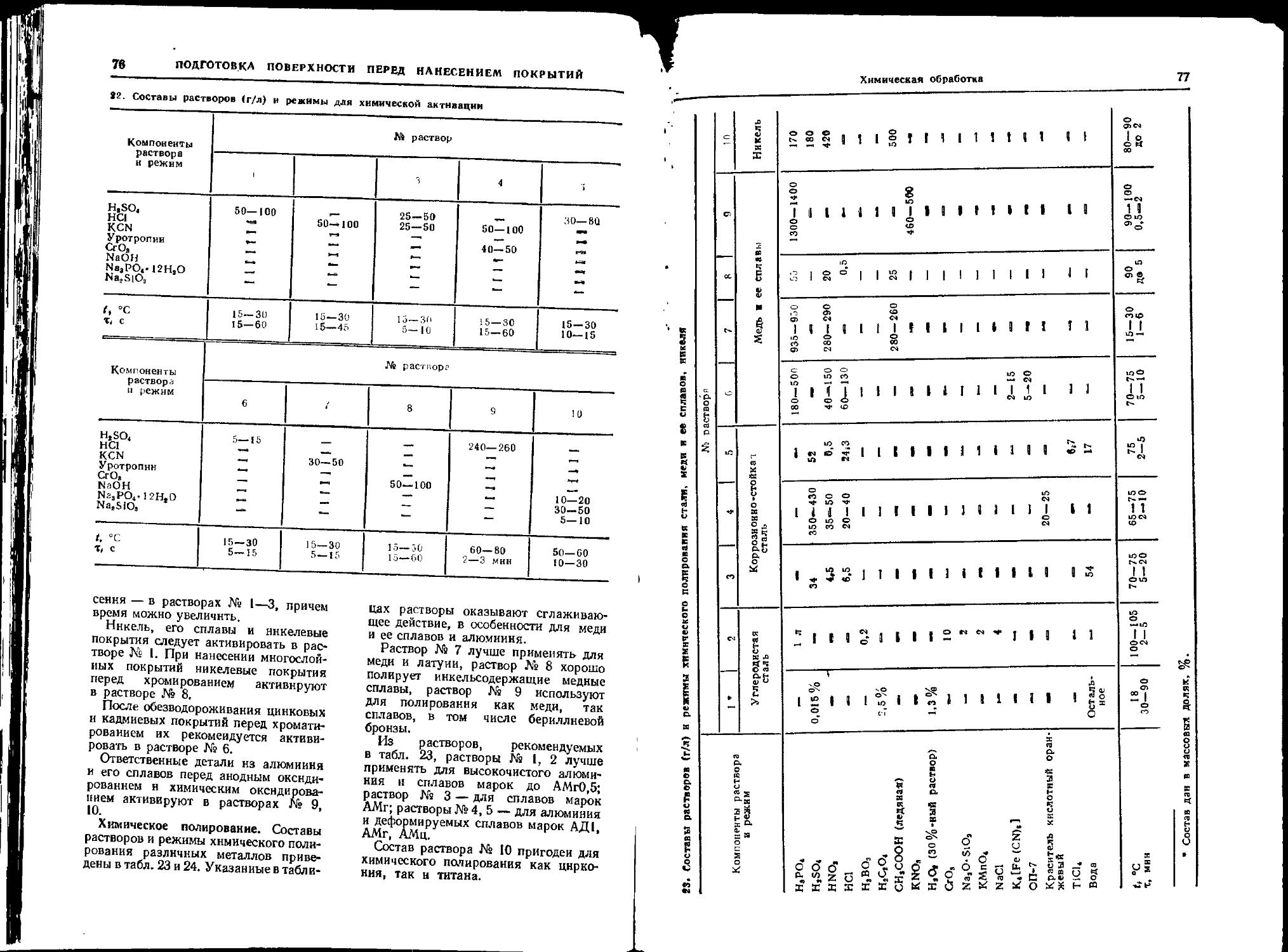

Химическая обработка . . 65

Электрохимическая обра-бот ка..................... 79

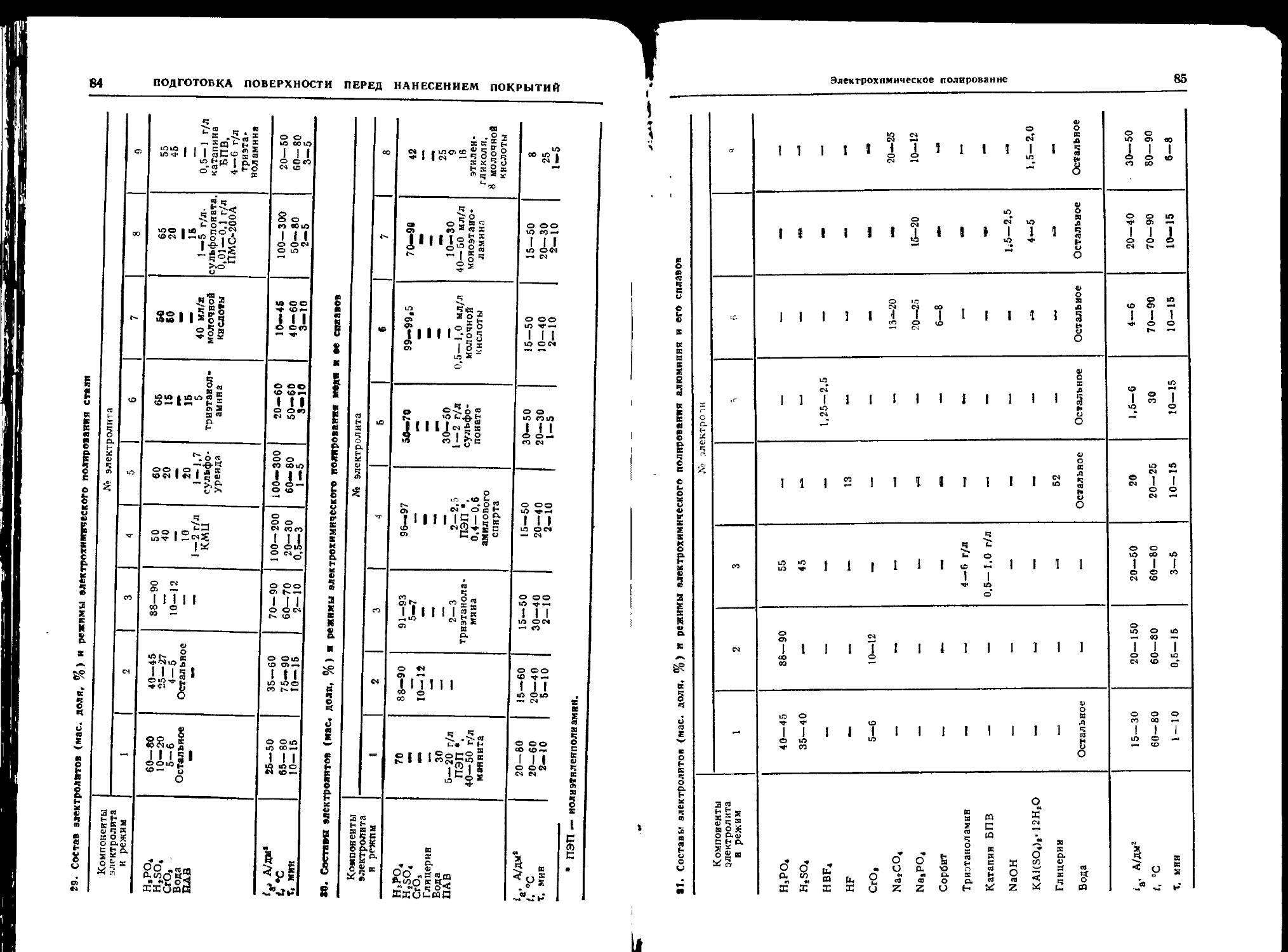

Электрохимическое полирование ..................... 82

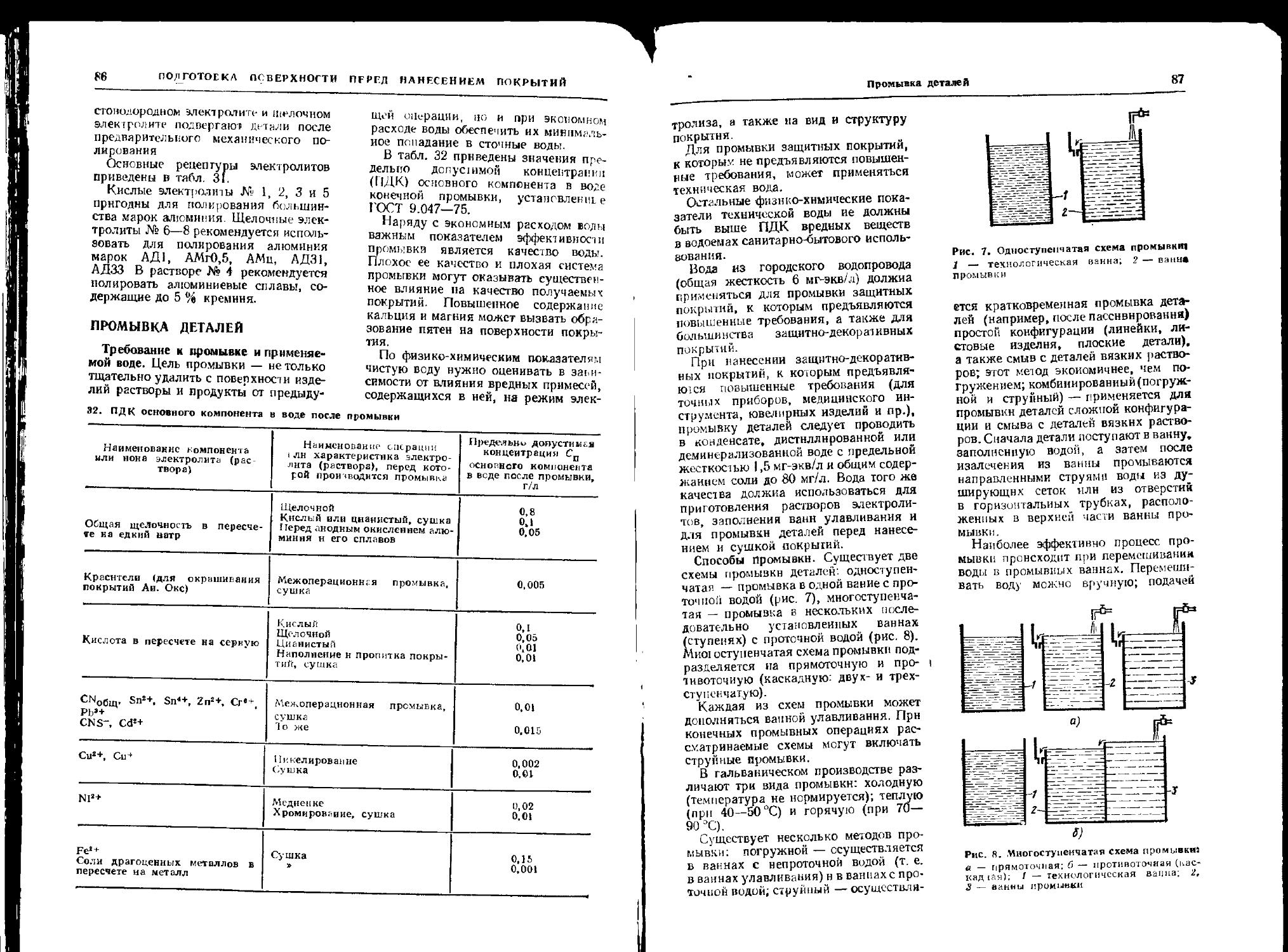

Промывка деталей .... 86

Изоляция участков поверхности, не подлежащих сокрытию..................... 89

Глава 5. Меднение (А. В. Мареичев) ................ 91

Общие сведения............. 91

Простые электролиты ... 91

Комплексные электролиты 93

Химическое меднение ... 101

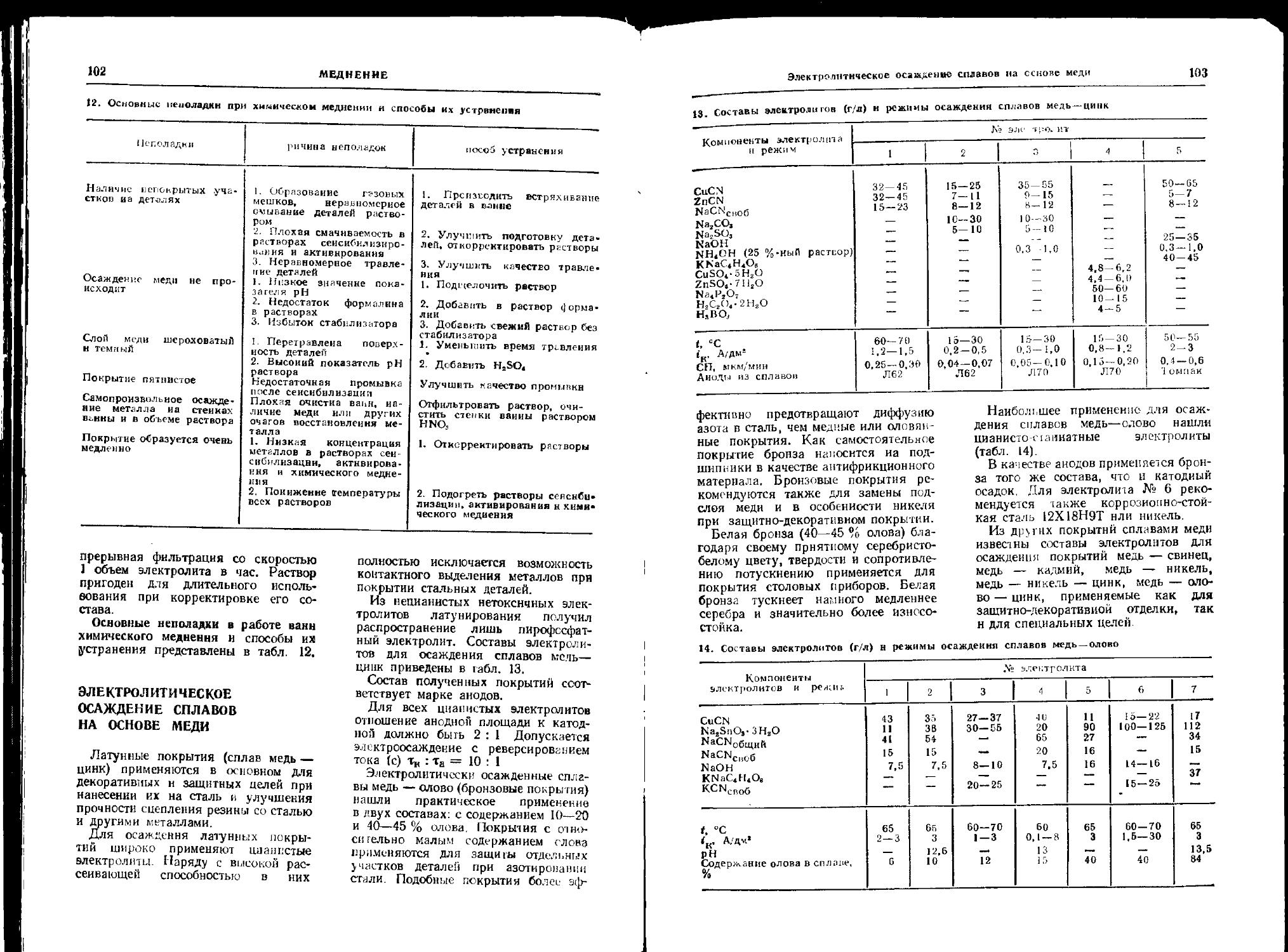

Электролитическое осаждение сплавов на основе меди 102

Удаление недоброкачественных медных покрытий . . . 104

Глава 6. Никелирование (С. С. Плетеное) . . 105

Общие сведения.............. 105

Применяемые электролиты 106

Блестящее никелирование 109

Многослойное никелирование ....................... 111

Черное никелирование . . 113

Химическое никелирование 114

Осаждение сплавов на основе никеля................ 115

Неполадки н способы их устранения................ 117

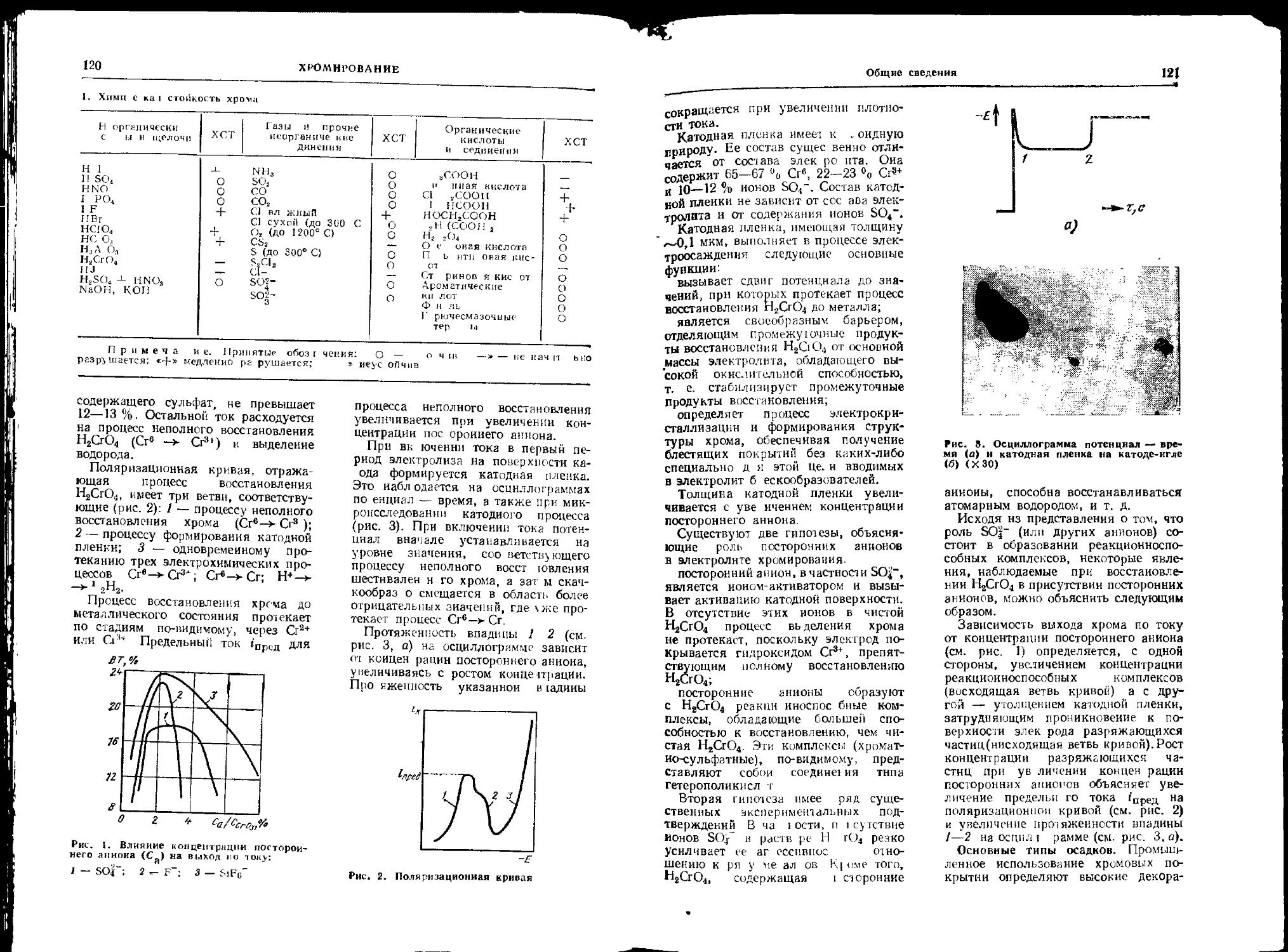

Глава 7. Хромирование (Л1. А. Шлугер) . . 119

Общие сведения....... 119

Стандартный электролит хромирования......... 125

Структура и свойства элек-троосажденного хрома . . 128

Электролиты хромирования 133

Хромирование при нестационарных режимах электролиза ................... 143

Технологические особенности процесса............... 150

Основные неполадки при хромировании............... 158

Глава 8. Цинкование (А. Я- Рябой) ......................... 161

Общие сведения............. 161

Электролиты для нанесения цинковых покрытий и сплавов на основе Zn........... 162

Неполадки при цинковании 175

Приготовление электролитов ....................... 179

4

ОГЛАВЛЕНИЕ

Глава 9. Кадмирование (4. Я. Рябой) ... 181

Общие сведения............ 181

Электролиты для нанесения кадмиевых покрытий и сплавов на основе Cd . . . 182

Неполадки при кадмировании ........................ 189

Приготовлениеэлектролитов 189

Глава 10. Железнение (Л. Я. Рябой) ... 191

Общие сведения.............. 191

Электролиты для нанесения железных покрытий и 192

сплавов .................

Неполадки при железнении 197

Приготовление хлористых электролитов ............... 197

Глава 11. Оловяиирование и

свинцевание [В. И. Игнатьев) 199

Общие сведения о процессе оловинпрования ............ 199

Электролиты оловяиирова-ния........................ 200

Оловяиирование без внешнего тока ................. 205

Оплавление, пассивирование, декоративная отделка оловянных покрытий . . , 206

Удаление оловянных покрытий .................... 207

Общие сведения о процессе свинцевания................ 207

Электролиты евинцеваиия 208

Удаление свинцовых покрытий ....................... 211

Электроосаждеиие сплавов Sn—Pb ..................... 211

Глава 12. Покрытия благородными металлами (Н. Ф. Мелащенко) 213

Общие сведения о процессе серебрения................ 213

Электролиты серебрения . 213

Серебрение без внешнего тока...................... 215

Покрытия сплавами на основе серебра.............. 216

Технологические особенности процесса серебрения 218

Общие сведения о процессе золочения................. 220

Электролиты золочения 221

Золочение без внешнего тока...................... 223

Покрытия сплавами на основе золота .............. 224

Технологические особенности процесса золочения 226

Общие сведения о процессе родирования............... 227

Электролиты родирования 227

Технологические особенности процесса родирования 229

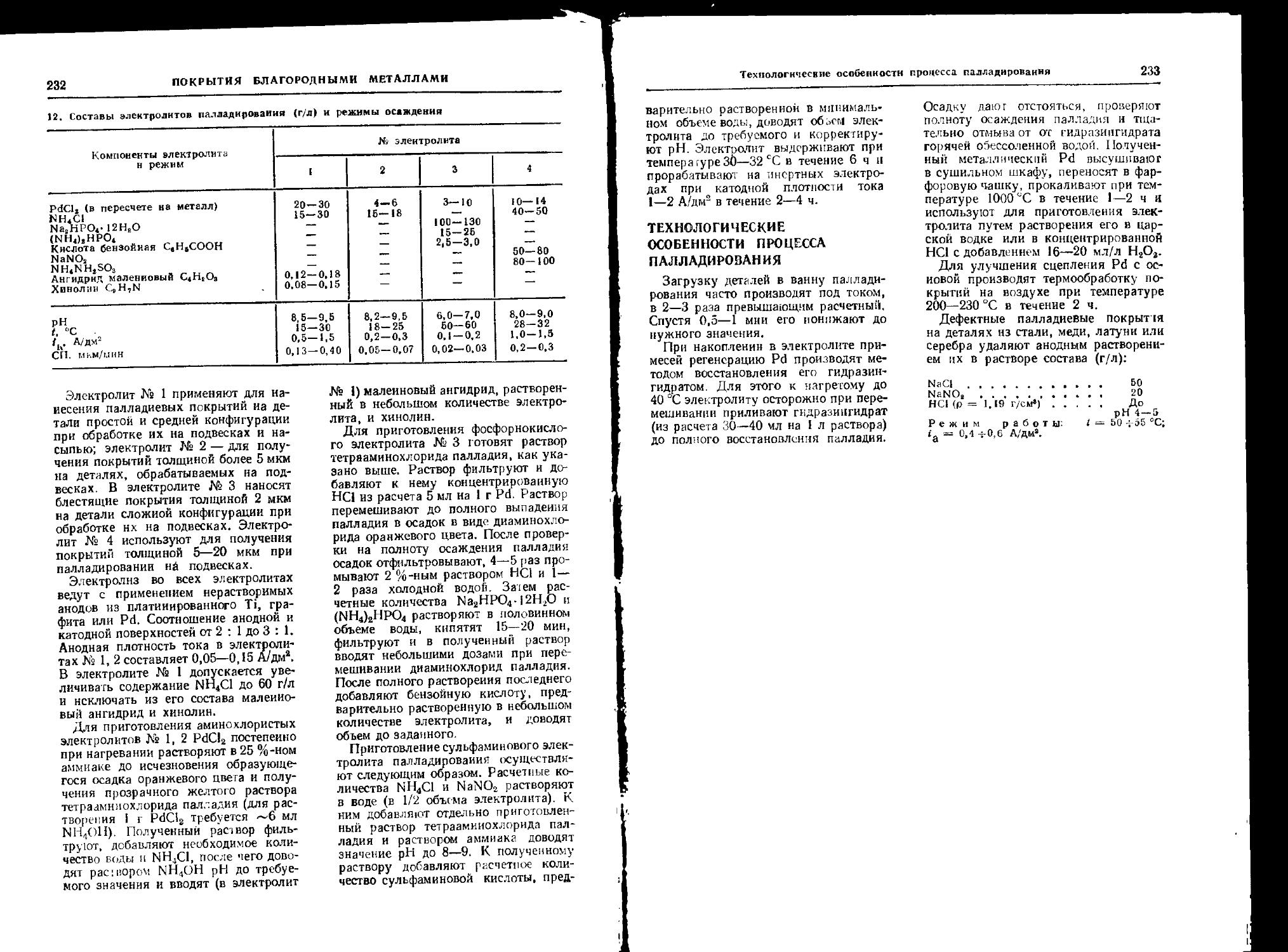

Общие сведения о процессе палладирования ........... 230

Электролиты палладирования ...................... 230

Технологические особенности процесса палладирования ...................... 233

Глава 13. Покрытия In, Bi, Sb, As, Mn, Re, Se

и сплавами W и Mo (Н. С. Ионычева) 234

Осаждение In н сплавов иа его основе ............ 234

Осаждение Bi, Sb, As, Mn, Re, Se.................... 236

Осаждение сплавов W и Mo 238

Список литературы............ 239

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

i — плотность тока (ёк — катодная, ia — анодная, iy — объемная)

I — температура

1 — время (тк — катодного периода, та — анодного периода, тп — паузы, тн — импульса, тэ — электролиза)

S — площадь поверхности (SH — катода, Sa — анода)

Е — электродный потенциал (£к — катодный, Еа — анодный, Еа — стандартный)

&Е — поляризация

т] — перенапряжение

Кз — электрохимический эквивалент

Кв — константа нестойкости

ВТ — выход по току

б — толщина покрытия

С — концентрация р — давление

V — объем

v — скорость

п — частота вращения

со — окружная скорост / — частота импульсов

р — плотность, удельное электрическое сопротивление

и — удельная электропроводимость

с — теплоемкость

Ов — предел прочности при растяжении

от — предел текучести

О-t — предел выносливости овн — внутренние напряжения

PC — рассеивающая способность

И — износ

К — скорость коррозии, коррозионные потери

СП — скорость осаждения покрытия

СР — скорость растворения покрытия

ПЗ — плотность загрузки деталей

ХСТ — химическая стойкость Р — растворимость

и, в. э. — нормальный водородный электрод

Термодинамика и кинетика юррозин

Глава

ТЕРМОДИНАМИКА

И КИНЕТИКА КОРРОЗИИ

Классификация коррозии. Коррозия — разрушение (окисление) металлов в результате химического или электрохимического воздействия внешней среды.

По характеру коррозионных поражений (рис. 1) различают общую, или сплошную, и местную коррозию. В свою очередь, общая коррозия может Сыть равномерной н неравномерной.

Местная коррозия бывает в виде пятен, язв, точек (питтинговая); она может быть избирательной (например, обесцинкование латуни), межкристаллитной (интеркрнсталлитпой), транс-е,ристаллигной; к местной коррозии слносигся также и коррозионное рас-। рескивзнис.

В конкретных условиях эксплуатации опасны определенные виды кср-р< знойных поражении: для силовою элемента конструкции наиболее сиас-> ы межкристаллитная коррозия или коррозионное растрескивание, для рс-еервуарп, трубопровода пли реактора— точечная или язвенная коррозия, так как нарушается герметичность при I оявлнши хотя бы одного сквозного с.верстня, для поверхностей tрения —

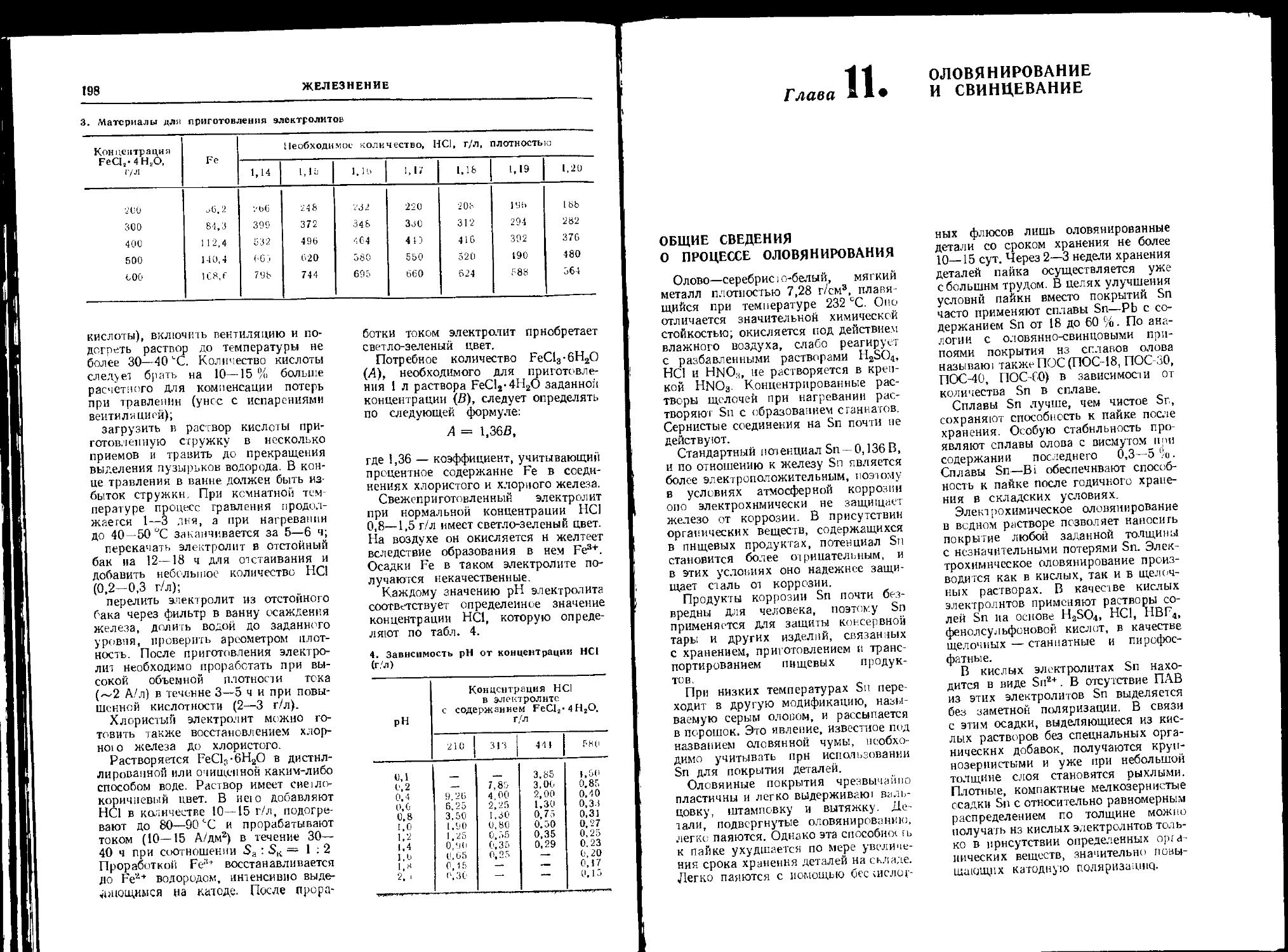

I. Виды fcuppOiMO 1ПЫХ поражении:

с — Ющая коррсз1,я: 1 — par,номер! ая; 2 — 1ергнномерная. ' — местная коррозия: 3

) ътн<>мн', 4 — тьзмп; 5 — точками; ь — избирательная; 7 — межкристаллитная; 8 — транс* нГпсталлнтния (ножевая)

ОБЩИЕ СВЕДЕНИЯ

О КОРРОЗИИ И ЗАЩИТЕ

МЕТАЛЛОВ

общая коррозия; этот же вид иоррезии опасен для электрических контактов и высоко астстных волноводов.

Различают прямые и косвенные показатели коррозии. Прямые показатели — это убыль или увеличение массы, отнесенные к единице поверхности (г/м2); (этот показатель, как и некоторые другие из приведенных ниже, отнесенный к времени, выражает скорость коррозии); глубина коррозии (мм); доля площади поверхности, занятой продуктами коррозии (%); число коррозионных язв или точек на единице поверхности (точек/мм2); объем выделившегося на единице площади поверхности Н2 или поглощенного Оя (см8/м2); время до появления первого очага коррозии (ч, сут); время до появления коррозионной трещи,! ы или до полною разрушения образца (мин, ч); плотность тока коррозии (мА/см2).

Косвеиныс- показатели — это степень коррозионного разрушения, которую после определенного времени коррозионных испытаний можно определить по изменению физико-мехаянче-ских свойств ( редела прочности, относительною удлинения и т. д.) и изменению электросопротивления.

Потенциал и склонность к коррозии. Термодинамическую onei ну возможности п отекания коррозии г,едут по

величине стандартного электродного потенциала.

Так как процесс электрохимической коррозии складывается из двух сопряженно протекающих реакций — анодной (окисление) и катодной (восстановление), то потенциал анодной реакции (ионизации металла) сравнивают с потенциалом возможной катодной реакции. Коррозия возможна, если Яд х* Не-

основными катодными реакциями являются:

восстановление ионов водорода (водородная деполяризация)

£н+/н = —0,059 pH;

восстановление молекул кислорода (кислородная деполяризация)

/он— = 1,23 — 0,059 pH. \0г/ МП

На дна: рамме, приведенной на рис. 2, отмечены значения стандартных потенциалов некоторых металлов. Те металлы, потенциалы которых располагаются выше линий равновесия водородного или кислородного электродов, могут корродировать соответственно с водородной или кислородной деполяризацией. Металлы, потенциалы которых находятся ниже липки равновесия кислородного электрода, корродировать не должны. Эти металлы будут корродировать в том случае, если в растворе будет иметься какой-либо другой деполяризатор (помимо Н' и О2).

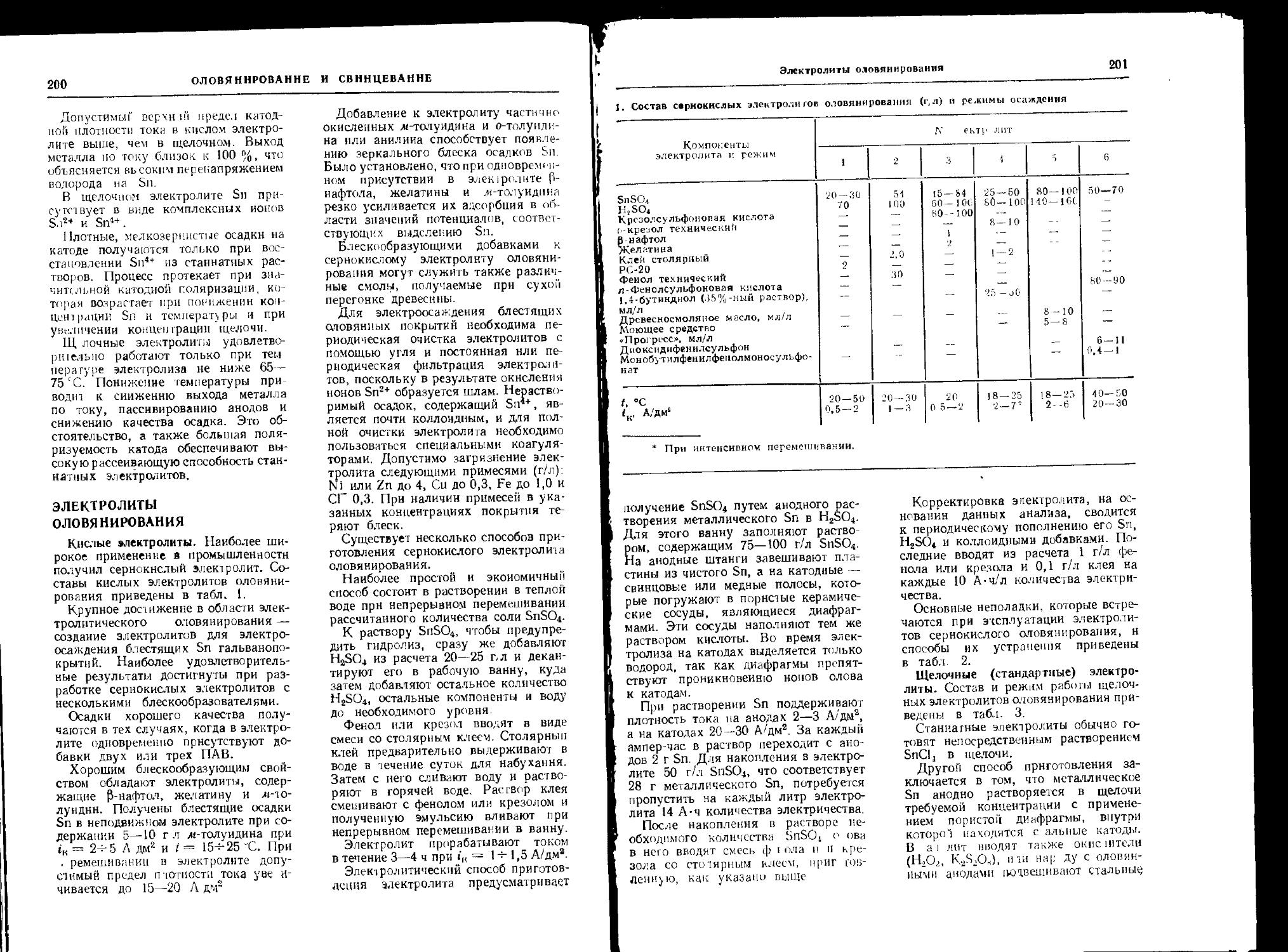

Диаграммы Пурбе. На рис. 3 приведены диаграммы Пурбе для Zn и Fe, в которых обозначены области термо-

Рис. 4. Диаграммы Пурбе для >азличных

Рис. 3. Диаграммы Пурбе для цинка (а) и для железа (б)

динамической устойчивости этих металлов и различных продуктов их окисления. На рис. 4 даны диаграммы Пурбе для некоторых металлов.

Необратимые потенциалы. В коррозионных средах устанавливаются потенциалы металлов, значения которых отличны от стандартных. Установившийся при этом не изменяющийся во времени потенциал называют необратимым, или стационарным. Это потенциал, прн котором протекает процесс коррозии. Этот потенциал имеет и другие названия: потенциал коррозии, саморастворения и компромиссный.

В табл. 1 приведены значения необратимых потенциалов некоторых металлов в 3 %-ном растворе NaCl.

металлов

s

ОБЩИЕ СВЕДЕНИЯ О КОРРОЗИИ

1. Электродные потенциалы в 3%-иом растворе NaCI

Металл E, В

начальный ковеч ,ыА

Zn — 0,83 —0,83

Al — 0.63 —0,63

Cd — 0,58 — 0.52

Fe — 0,34 — 0,50

Pb — 0.39 — 0,26

Ni — 0,13 —0,02

Cu + 0,02 + 0,05

Ag 4- 0.24 + 0,20

Коррозионные диаграммы. Скорости анодного н катодного процессов находятся в экспоненциальной зависимости от сдвига потенциала от равновесного (стационарного) потенциала:

„ r₽zFA£-1

1а = Ка ехР[~^7- ']?

„ „ Г azFAE"]

1к = КкСехр -----I ,

где ia и iH — плотности соответственно анодных и катодных токов; и Ки—константы скорости реакций; С — концентрация восстанавливаю-ющихся частиц; а и р — коэффициенты переноса; F — число Фарадея; Л — универсальная газовая постоянная; Т — абсолютная температура.

В соответствии с приведенными уравнениями, прн сдвиге потенциала в сторону положительных значений (+Д£) скорость анодного процесса (ионизация металла) возрастает, а скорость катодного процесса снижается. При сдвиге потенциала в сторону отрицательных значений (—Д£) ускоряется катодный процесс и замедляется анодный.

Факторы, влияющие на скорость коррозии. Состав и структура металла. Как правило, гетерогенная структура сплава является более опасной в коррозионном отношении, нежели гомогенная. При этом существенно ускоряют коррозию катодные (более положительные) включения. Прн гомогенной структуре присутствие в твердом растворе компонента, имеющего более положительны й потенциал, вызывает повышение коррозионной стойкости. Термообработка,

повышающая степень гомогенизации сплава, увеличивает его коррозионную стойкость. Грубо обработанная шероховатая поверхность металла более коррозиоино уязвима, нежели зеркально-блестящая.

Состав н концентрация коррозионной среды. Присутствующие в коррозионной среде ионы могут ускорять (активаторы) или замедлять (ингибиторы) процесс коррозии (табл. 2).

Увеличение концентрации коррозионной среды ускоряет коррозию до определенного предела, что обусловлено повышением ее электропроводимости. В ряде случаев наступает резкое торможение коррозии с ростом концентрации кислоты, обладающей способностью пассивировать металл. Железо пассивируется при концентрации HNO3 35 % и H2SO4 55%.

В табл.З приведены сведения о коррозионной стойкости металлов в некоторых средах.

Кислотность (pH) по-разному влияет на металлы. Все металлы принято делить на пять групп по характеру влияния pH на скорость коррозии (рис. 5).

2. Причины влияния на процесс коррозии ингибиторов и активаторов

Ионы Анионы Катионы

Ингибиторы 1. Облегчение наступления пассивного состояния, пассивация (CrOf” С.Г2О7", NO3, МоО?~) 2, Образование труднораство-рнмых продуктов коррозии (гидроксиды, соли) Образование гидроксидов

Актиаа-торы 1. Нарушение пассивного состояния или препятствие его возникновению (хлорид) 2. Облегчение ионизации металла путем образования комплексных ноиов Облегчение катодного процесса в результате участия в ием катионов высшей степени валентности (Fes+ 4- е -* -> Fe*+)

Термодинамика и кинетика коррозия

9

3 Коррозионная стойкость металлов в*кислотах и щелочах

Металл О <0 НС! 0 Z г g NaOH, кон

Fe Кр к КР к У

Си У У к У У

Ni к к У У У

Сг у к У У У

Zn к к к к К

Cd к к к к У

Pb У У к У к

Примечание. Принятые обозначения; У — устойчив; К — корродирует; Кр — корродирует в разбавленном растворе.

Первая группа — это металлы, устойчивые в кислой и щелочной средах; их скорость коррозии практически не зависит от pH. К этой группе относят Au, Pt, Ag.

Вторая группа — это металлы, нестойкие в кислой среде и недостаточно стойкие в нейтральной. В сильно щелочной среде (вблизи pH 14) эти металлы являются стойкими. К числу таких металлов относят Mg, Mn, Fe. Стойкость металлов в этой области объясняется тем, что образующиеся на их поверхности гидроксиды, формирующие покровную пленку, не растворяются в щелочной среде. Железо, однако, является некоторым исключением из этого правила, ибо при pH > > 14 гидроксид железа растворяется с образованием HFeOj.

Третья группа — это металлы, неустойчивые в кислой среде и устойчивые в нейтральной и щелочной средах. К этим металлам относят Cd, Со, Ni.

Четвертая группа — это металлы' коррозионно-стойкие в кислой среде и неустойчивые в щелочной. Металлы, относящиеся к этой группе (Та, Мо, W), имеют кислый характер гидро-ксидной пленки, которая легко растворяется при взаимодействии с щелочным раствором.

Пятая группа — это металлы, стойкие только в нейтральной среде. Особенностью этих металлов (Al, Zn, Sn, РЬ) является образование амфотерных гидроксидов, одинаково хорошо растворяющихся в кислой и щелочной среда х.

При 25 °C минимальная величина pH, при которой коррозия ие протекает, имеет следующие значения: А1 — 6,5; РЬ —8,0; Sn — 8,5; Zn—11,5; Fe — 14.

Температура, давление, перемешивание. Прн повышении температуры скорость коррозии, как правило, возрастает. Это вызвано следующими основными причинами:

увеличением скорости диффузии деполяризатора к поверхности металла и продуктов коррозии от поверхности металла;

снижением перенапряжения и увеличением скорости электрохимических реакций;

увеличением скорости промежуточных химических реакций;

ростом растворимости продуктов коррозии.

Повышение температуры может обусловить и снижение скорости коррозионного процесса. Это, в частности, наблюдается при коррозии металлов в нейтральных средах, когда деполяризатором катодного процесса является Оа, так как его растворимость, как и любого газа, снижается с повыше-

молибден, вольфрам;

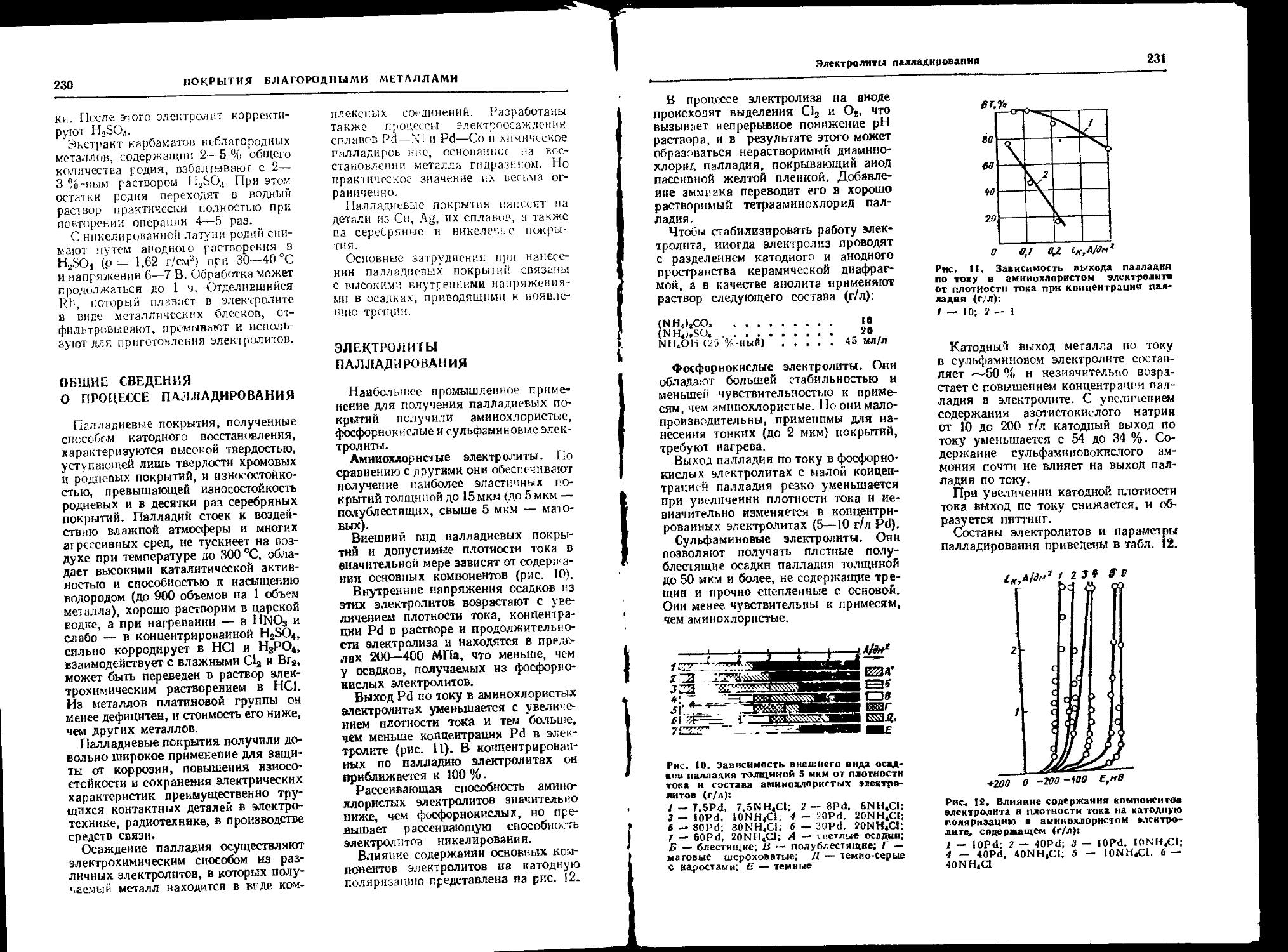

Рис. 5. Влияние pH иа скорость коррозии*.

о =- платина, золото; б железо, магний; в «₽ никель, кадмий; » — алюминий, цинк

(о

ОБЩИЕ СВЕДЕНИЯ О КОРРОЗИИ

пнем температуры. Так, при повышении температуры от 20 до 50 °C растворимость О2 снижается примерно в 2 раза, а при повышении до 80 °C — более чем в 3 раза. При температуре, близкой к 100 °C, кислород практически нерастворим в воде. Таким образом, уменьшающееся количество Оа приводит к снижению скорости коррозии в нейтральной среде с ростом температуры. Это явление обычно наблюдается при температуре выше 70— 80 °C.

Температура оказывает влияние на состав и строение пассивирующих пленок, состоящих на продуктов коррозии. Например, на Zn в температурном интервале 50—90 °C в воде образуется зернистая, слабо связанная с металлом пленка. В этом температурном интервале скорость коррозии Zn резко возрастает.

В ряде случаев на скорость коррозии оказывает влияние давление. Обычно с ростом давления скорость коррозии увеличивается. Это характерно для процессов коррозии с кислородной деполяризацией, так как повышение давления приводит к увеличению растворимости Оа. Ускорение коррозии происходит и в результате роста механических напряжений в металле. В случае коррозии с водородной деполяризацией возможно облегчение наводороживания металла.

Как правило, с увеличением скорости перемешивания (протока) скорость коррозии возрастает (Си, Fe

в воде, насыщенной О2). Это происходит потому, что в условиях перемешивания практически отсутствуют диффузионные ограничения, и О2 беспрепятственно поступает к корродирующей поверхности металла. Беспрепятственно также осуществляется н отвод продуктов коррозии.

Пассивность. Состояние повышенной коррозионной стойкости, вызванное торможением анодного процесса, называют пассивностью. Металл, находящийся в пассивном состоянии, практически не корродирует, несмотря на то, что его потенциал значительно (иа сотни милливольт) смещен в сторону положительных значений (от стационарного). Например, для Сг в результате пассивирования скорость растворения снижается на пять-шесть порядков (почти в миллион раз).

Пассивное состояние, как правило, наступает при контакте металлов с сильными окислителями. Такими окислителями могут быть О2, Н2О,, CrOi", Сг2О?', MnOJ- и т. д. Однако для некоторых металлов достаточно сильным окислителем может быть и Н3О (например, для Ti).

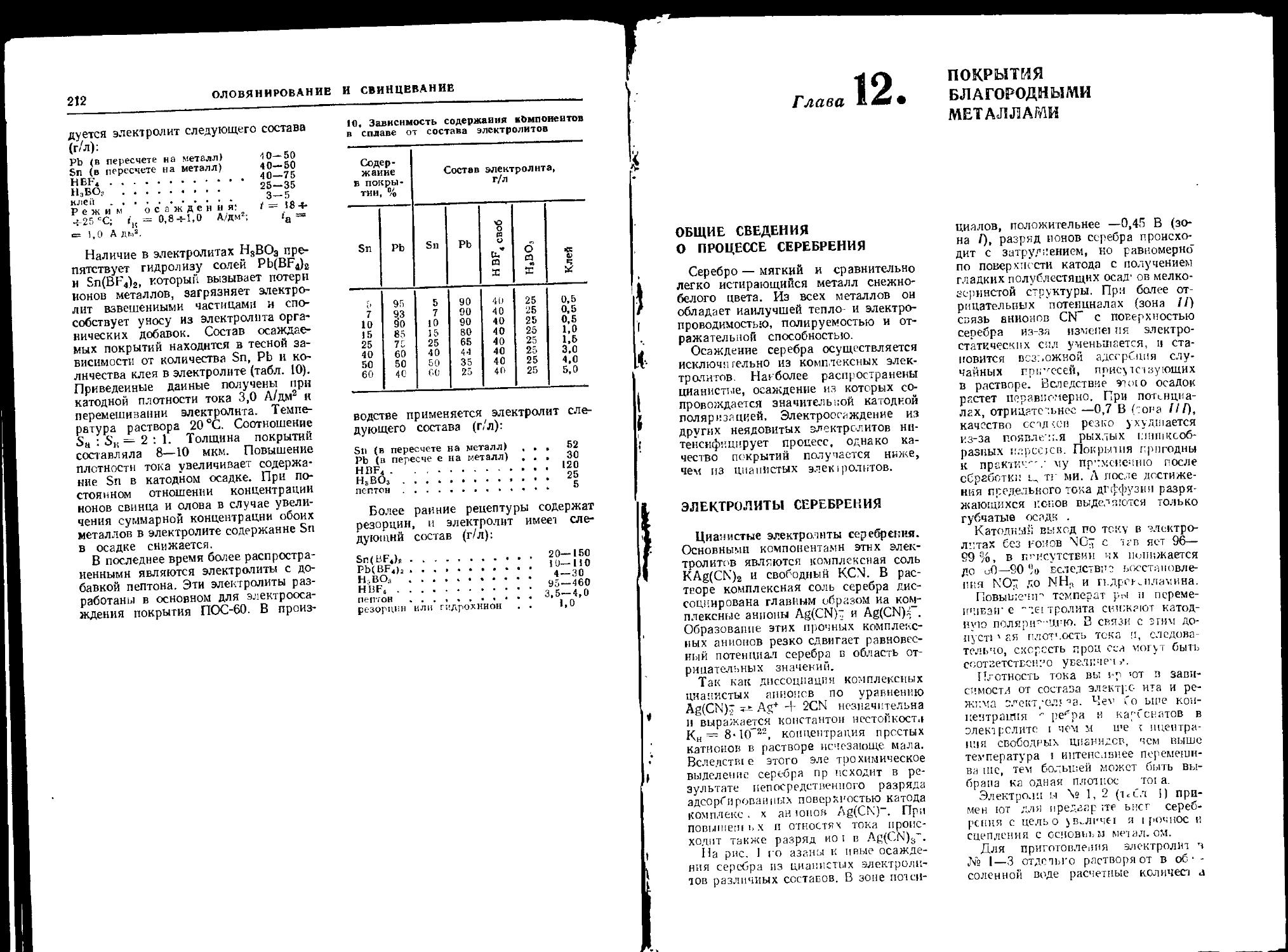

На рис. 6 приведена типичная кривая анодной пассивности. Эта кривая имеет четыре характерных участка.

Участок 1 — область активного растворения, где металл переходит в ионное состояние:

Me Me2'" -f- ге.

Участок 2 — область формирования пассивного состояния, которая наступает после достижения потенциала пассивации (Ец) н соответственно плотности тока пассивации (in). В этой области скорость растворения снижается при сдвиге потенциала в положительную сторону. Это может быть вызвано образованием оксида или гидроксида:

Me + zH2O->- MeOtz + 2гН+ + 2ге;

Me + гОН-—>- Me (ОН)г 4- ге.

Во многих случаях пассивность наступает в результате того, что на поверхности адсорбируется О3.

Участок 3 — область пассивности, наступающая при достижении потен, циала полной пассивации (£п. п). Область пассивации характерна тем, что изменение потенциала ие оказы-

Термодинамика и кинетика коррозии

и

lei,A/cnz

О

-1

-2

<-4

О

S)

а)

г е,в -op о qs i,oe,b t)

Рнс. 7. Характеристики пассивного состояния железа (а), никеля (0 и хрома (а) в 0,6 м н, SO,

вает влияния на скорость растворения, которая постоянна и соответствует величине плотности тока полной пассивации (iB. в). Когда металл находится в пассивном состоянии, смещение потенциала в сторону отрицательных значений вызывает увеличение тока коррозии после того, как потенциал достигает величины £п. и. Этот потенциал, при котором наступает активирование (репасснвация) металла, часто называют фладе-потенциалом.

Если в коррозионной среде присутствуют ионы-активаторы, например, СГ, то наступает преждевременное нарушение пассивного состояния:

Me 4" гСГ—> МеС12 4" ге.

Это происходит при потенциале «прибоя» (£Пр), т. е. когда происходит хак бы прорыв пассивной пленки в наиболее слабых местах. В этом случае в области потенциалов, характеризуемых кривой Пр (см. рис. 6), металл корродирует с образованием точечной (питтинговой) коррозии. Потенциал fnp часто называют потенциалом питтингообразования. В 0,1 %-

ном растворе NaCi при 25 СС потенциалы питтингообразования составляют:

А1 — 0,45 В Fe + 0,23 В;

Сг + 1,0 В Ti + 12,0 В.

Участок 4 — область транспассивации или перепассивации, которая начинается по достижении потенциала траиспассивности (£т). В этой области скорость растворения вновь растет с увеличением положительного значения потенциала. При этом отличие от области активного растворения (участок 1) состоит в том, что металл, н>-ходящийся в пассивном состоянии, pi-створяется с образованием ионов высшей валентности. Так, Fe в активной области переходит в раствор в виде Fe2+, а в транспасснвнон— в видеРе3+.

Для хрома, находящегося в пассивном состоянии, в области трунспас-сивности протекает реакция

2Сг3+ -|- 7НгО -> Сг2О?- 14Н+ + бе.

В тех случаях, когда для металла не характерно явление перепассивации,

4. Характеристика пассивного состояния металлов в 1 и. H, SO, при 25 СС

Металл D, Л/см2 'п- в Область пасспвн ости, В ‘г., п» А см*

Сг Fe Аустенитная хромоникелевая стгзль (]8 % Сг. 12% Ni) 3,2* 10’2 17,0 1,0- Ю-* 1 1 ООО Сл О ст — 0,05—J,10 (',50—1,90 0,15—0,65 £•10-« 7* !(Г» 5* и;-«

12

ОБЩИЕ СВЕДЕНИЯ О КОРРОЗИИ

смещение потенциала в сторону положительных значений может вызвать либо выделение кислорода (кривая О2)

2Н2О—> 4Н+ -}- 4е-р О2, либо протекание процесса анодирования (кривая Ан), как, например, при анодной обработке алюминиевых сплавов. Первый из этих процессов начинается при достижении потенциала начала выделения кислорода (Еоа), второй — потенциала анодирования (£ан).

Характеристики пассивного состояния некоторых металлов приведены на рис. 7 и в табл 4.

ОСНОВНЫЕ ВИДЫ

КОРРОЗИОННЫХ ПРОЦЕССОВ

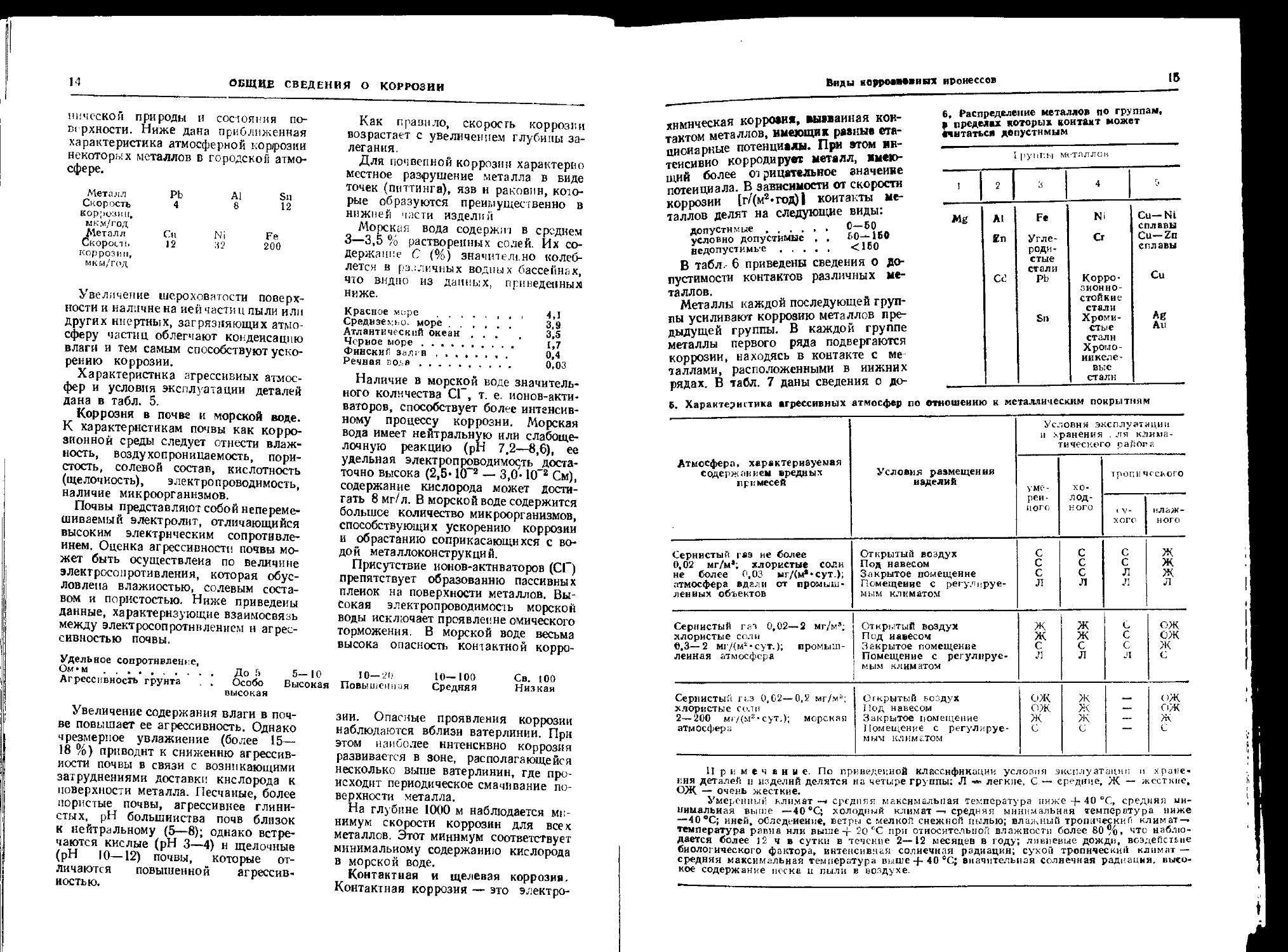

Атмосферная коррозия. Более 80 % всех металлоконструкций, машин, приборов и другого изготовленного из металлов оборудования эксплуатируется в атмосфере. Поэтому атмосферная коррозия — наиболее распространенный вид коррозионного разрушения металлов.

Атмосферная коррозия — это коррозия, протекающая на поверхности металла, покрытого тонкой пленкой влаги. Поэтому для оценки опасности атмосферной коррозии важнейшее значение имеет учет степени и длительности увлажнения поверхности металла.

Продолжительность увлажнения складывается из следующих показателей (ч);

^общ — Т1 -Н т2 4- т3 Н- т4 4- т6, где тх — продолжительность выпадения дождя; т2 — продолжительность тумана; т3 — продолжительность высыхания поверхности после выпадения дождя или тумана; т4 — продолжительность выпадения росы; т-,—продолжительность оттепели.

Увлажнение поверхности металла приводит к образованию либо фазовых пленок влаги, либо адсорбционных. Образование фазовых пленок происходит прн попадании на поверхность металла капельно-жидкой влаги (при до кде, обливании и т. д.) или относительной влажности, близкой к 100%. Адсорбционная пленка возникает в результате конденсации влаги при относительной влажности порядка 60— 70 %. Относительная влажность, при

которой начинается адсорбционная конденсация влаги на поверхности металла, называется критической влажностью. Она зависит от состояния металла и степени загрязнения воздуха. В чистом воздухе на чистой поверхности железа конденсация влаги происходит при влажности 100%, а если в воздухе 0,01 % SOa, то прн 70 %. На предварительно корродировавшей поверхности железа конденсация идет прн влажности 55—65 %. Критическая влажность зависит также от природы металла; так, например, при одинаковых условиях критическая влажность для Си выше, чем для Fe.

Наиболее длительное увлажнение металла на территории СССР наблюдается з Прибалтике (3250 ч/год), наименее длительное — вСреднейАзии (750 ч/гсд).

Железо и сталь в обычных условиях подвергаются общей равномерной коррозии. Только в исключительных случаях, например, со значительным содержанием морских брызг, иа стали могут образовываться отдельные коррозионные язвы. У легких металлов часто возникает местная коррозия, в том числе — межкристаллитная. Как правило, образующиеся на поверхности металла продукты коррозии со временем тормозят протекание коррозионного процесса. На рис. 8 приведена карта, показывающая зависимость скорости коррозии железа от климатических условий различных районов.

Близость моря (до 2—2,5 км) усиливает кс>ррозию металлов. Оценка влияния атмосферных условий на скорость коррозии (К) даиа ниже.

Атмосферные условия Увеличение ц Продолжительность увлажнения (от 750 до 3500 ч/год) в 5 раз Увеличение толщины пленки влаги (от SO мкм до I мм) з 2 разг Изменение* а рессивпостп атмосферы.

от се bChoii до городской ............... в 2 раза

от сельской до морской в 1,3—8 раз

Загряз, сниость воз/ij ха ЗО2, а также другими газами, такими, как NHs, H2S, С 2, НС1, зависит от типа промышленных предприятий. Содержание в атмосфере SO2 резко снижается прн удалении от центра крупных городов.

Стойкость металлов к атмосферной коррозии зависит от их физико-меха-

Вида коррозионных процессов

13

0 80 120140 1601

Рис» 8. Карта коррозии железа по различным климатическим районам. Изолиниями показана глубина коррозии железа а год

14

ОБЩИЕ СВЕДЕНИЯ О КОРРОЗИИ

нической природы и состояния поверхности. Ниже дана приближенная характеристика атмосферной коррозии некоторых металлов в городской атмо сфере.

Металл Pb Al Sn

Скорость 4 8 12

коррозии, мкм/год Металл Си Ni Fe

Скорость 12 32 200

коррозии, мкм/год

Увеличение шероховатости поверхности и наличие на йен частиц пыли или других инертных, загрязняющих атмосферу частиц, облегчают конденсацию влаги и тем самым способствуют ускорению коррозии.

Характеристика агрессивных атмосфер и условия эксплуатации деталей дана в табл. 5.

Коррозия в почве и морской воде. К характеристикам почвы как коррозионной среды следует отнести влажность, воздухопроницаемость, пористость, солевой состав, кислотность (щелочность), электропроводимость, наличие микроорганизмов.

Почвы представляют собой непереме-шиваемый электролит, отличающийся высоким электрическим сопротивлением. Оценка агрессивности почвы может быть осуществлена по величине электросопротивления, которая обусловлена влажностью, солевым составом и пористостью. Ниже приведены данные, характеризующие взаимосвязь между электросопротивлением н агрессивностью почвы.

Удельное сопротивление, Ом • м ................... До 5 5— 10

Агрессивность грунта . , Особо Высокая высокая

Увеличение содержания влаги в почве повышает ее агрессивность. Однако чрезмерное увлажнение (более 15— 18 %) приводит к снижению агрессивности почвы в связи с возникающими затруднениями доставки кислорода к поверхности металла. Песчаные, более пористые почвы, агрессивнее глинистых, pH большинства почв близок к нейтральному (5—8); однако встречаются кислые (pH 3—4) и щелочные (pH 10—12) почвы, которые отличаются повышенной агрессивностью.

Как правило, скорость коррозии возрастает с увеличением глубины залегания.

Для почвенной коррозии характерно местное разрушение металла в виде точек (питтинга), язв и раковин, которые образуются преимущественно в нижней части изделий

Морская вода содержит в среднем 3—3,5 % растворенных солей. Их содержание С (%) значительно колеблется в различных водных бассейнах, что видно из данных, приведенных ниже.

Красное море ........... 4,1

Средиземно, море......... 3,9

Атлантический океан ... , 3,5

Черное море .......... 1,7

Финский ЗаЛ1 'В , ....... 0,4

Речная вола.............. 0,03

Наличие в морской воде значительного количества СГ, т. е. ионов-активаторов, способствует более интенсивному процессу коррозии. Морская вода имеет нейтральную или слабощелочную реакцию (pH 7.2—8,6), ее удельная электропроводимость достаточно высока (2,5* КГ2 — 3,0* 10 2 См), содержание кислорода может достигать 8 мг/л. В морской воде содержится большее количество микроорганизмов, способствующих ускорению коррозии и обрастанию соприкасающихся с водой металлоконструкций.

Присутствие ионов-актнваторов (СГ) препятствует образованию пассивных плеиок на поверхности металлов. Высокая электропроводимос1ь морской воды исключает проявление омического торможения. В морской воде весьма высока опасность контактной корре-

10—20 10—100 Св. юо

Повышенная Средняя Низкая

зии. Опасные проявления коррозии наблюдаются вблизи ватерлинии. При этом наиболее интенсивно коррозия развивается в зоне, располагающейся несколько выше ватерлинии, где происходит периодическое смачивание поверхности металла.

На глубине 1000 м наблюдается минимум скорости коррозии для всех металлов. Этот минимум соответствует минимальному содержанию кислорода в морской воде.

Контактная и щелевая коррозия. Контактная коррозия — это электро

Виды яорроммивп ироиессов

15

химическая корро»и«, выданная контактом металлов, имеющая рваны» стационарные потенциалы. При стом интенсивно корродирует металл, имеющий более от рицательное аначеиие потенциала. В зависимости от скорости коррозии 1г/(м2.год)1 контакты металлов делят на следующие виды:

допустимые........... ?Г8?«л

условно допустимые . .

недопустимые........... <160

В табл. 6 приведены сведения о допустимости контактов различных металлов.

Металлы каждой последующей группы усиливают коррозию металлов предыдущей группы. В каждой группе металлы первого ряда подвергаются коррозии, находясь в контакте с металлами, расположенными в нижних рядах. В табл. 7 даны сведения о до-6. Характеристика агрессивных атмосфер

в. Распределение металлов по группам, в пределах которых контакт может вчитаться допустимым

IpynEbj Металлон

! 2 3 4 2-

Mg Al Fe Ni Си—Ni

£n Угле- Сг сплавы Си—Zn

роди-етые стали сплавы

сг РЬ Коррозионно-стойкие Си

стали

£п Хроми- Ag

стые стали Аи

Хромо-иикеле-

выс стали

по отношению к металлическим покрытиям

Атмосфера, характеризуемая содержанием вредных при месей Условия размещения иэделий Условия эксплуатации и хранения . ля климатического «закона

умеренного хо» годного тропического

хого влажного

Сернистый газ не более Открытый воздух С с С Ж

0,02 мг/мЪ хлористые соли Под навесом С с С Ж

не более 0,03 ыг/(м,*сут.); Закрытое помещение С с л ж

атмосфера вдали от промышленных объектов Помещение с регулируемым климатом л л л л

Сернистый газ 0,02—2 мг/мя; Открытый воздух ж ж £ еж

хлористые селя Под навесом ж ж с сж

6,3—2 мг/(м2 • сут.); промыш- Закрытое помещение с с с ж

ленная атмосфера Помещение с регулируемым климатом л л л С

Сернистый газ 0,€2—ОД мг/мй; Открытый воздух ож >к ож

хлористые соли Под навесом ож ж — О/К

2—200 м»7(М2» сут,); морская Закрытое помещение ж /К — ж

атмосфера Помещение с регулируемым климатом с С — с

Примем а и и е. По приведенной классификации условия эксплуатации и хранения деталей ц изделий делятся на четыре группы; Л легкие, С — средние, Ж — жесткие, ОЖ — очень жесткие.

Умеренный климат-• средняя максимальная температура ниже-f-40 °C, средняя минимальная выше — 40вС; холодный климат—• средняя минимальная температура ниже —40°С; иней, обледенение, ветры с мелкой снежной пылью; влажный тропический климат—» температура равна или выше-р 2о СС при относительной влажности более 80%, что наблюдается более 12 ч в сутки в течение 2—12 месяцев в году; ливневые дожди, воэдейсгене биологического фактора, интенсивная солнечная радиации; сухой тропический климат — средняя максимальная температура выше -f- 40 вС; вначнтельная Солнечная радиация, высокое содержание песка и пыли в воздухе.

16

ОБЩИЕ СВЕДЕНИЯ О КОРРОЗИИ

7. Допустимые и недопустимые контакты в средних (С) и жестким (Ж) атмосферных условиях

о с о с S- Мт л, покрыти Ns 1 с/ж Л* 2 Ж Л*« 3 с/ж .V 4 С/Ж N 5 С Ж

1 2 3 4 6 6 7 8 в 10 И Медь—никель—хром по ст ли Хром по стали, меди и ее спл ам Ни ель по стали, меди я ее сплавам Серебро по стали, меди и ее сплавам Золото по меди и ее спл -вам Медь и ее сплавы Олово по стали с подслоем меди и по меди и ее сплавам Кадмий, кроматнроваииый по стали, меди и ее сплавам Цинк, хроматированный по стали Сталь фосфатирован-ная+ пропитка Алюминий и его сплавы, анодированные н хроматированные +/+ +/+ / —/— -/— О/О 4-/4-4-/0 +/О 4-/0 п п +/1-+/+ +/+ —/— —/- 0 о /+ +/0 +/0 +/0 п/п + +/ -/--/- О 0 +/+ +/0 + 0 +/0 п п III 1 1+ + + 1 1 1 ТУТ ТТ+ + + 7ТТ III 1 1+ + + 1 1 1 ТТТ ТТ+ + + ТТТ

по пор. 1 Мет лл, покр № В с ж № СЖ X. ж Ns С/Ж X. Ж № II с/ж

2.

1 2 3 4 Б 6 7 8 9 10 II Медь—никель—хром по стали Хром по стали, меди и ее спл вам Никель по стали, меди и ее с лавам Серебро по стали, меди к ее сплавам Золото по меди и ее сплавам Медь и ее сплавы Олово по стали с подслоем меди и по меди и ее сплавам Кадмий, хроматированный по стали, меди и ее плавам Цин , хромат роваиный о ст лн Сталь фосфатнрован-ная4- пропитка Алюминий н е о сплавы, анодированные и хроматированные 0/0 0/0 о/о +/+ +/+ +/+ /+ -/- -/-о>--/- +/+ +/+ +/+ -/--/-+/+ +/+ +/О +/0 + /О п/- О О 0 1 1 1 0 + + + + +I 1 1+ + + + + +/О +/0 +/О -/--/--/-+/О +/+ +/+ +/+ + /+ о +/0 +/0 -/--/-0/-+ 0 + + +/+ + /+ + /+ П/П п/п п/п -/- -/- -/-п/- +/+ +/+ + /+ + /+

Примечание: 1. Принятые обозначения, «-/-» —допустимый контакт: «—» — недопустимый контакт; О — контакт, допустимый лишь при наличии смазки; П -» контакт» допустимый лишь при наличии изоляционных прокладок

2. Д? I — II —соответствующие тяпы металлов или покрытий.

Виды коррозионных процессов

17

пустимости контактов в средних (С) и жестких (Ж) атмосферных условиях.

Щелевая коррозия — это усилеше коррозионного проц са в щелях и 8азор< х между металлами, а также в местях неплотного контакта с неметаллическим коррозионно-инертным материалом Наибольшую склонность К щелевой коррозт обнаруживают пассивирующиеся металлы и сплавы

Коррозионно-механическое разрушение металлов. Механические напряжения tip'водят к усилению коррозии металлов и к появлению локальных разрушений, в частности, к коррозионному растрескиванию.

Коррозионное растрескивание протекает, когда напряжение в металле превышает некоторую величину, называемую критическим значением напряжений. Процесс описывается следующим основным уравнением: (а — скр) т = К, где о — величина S. Среды, вызывающие коррозионное растрескивание различных металлов и сплавов

Матер ал

Среда

Алюминиевые сплавы

Медяые сплавы

Алюминиевая бронза

Аустенитные коррозионно-стойкие стали

Ферритные коррозионно-стойкие стали

Углеродистые в низколегированные стали

Высокопрочные легированные стали

Магний

Свинец Никель Титан

Вода и пар, содержащие NaCi, морская атмосфера и морская вода, F~ Тропическая атмосфера; Hg, соли Hg, Br“, NH8, органи* ческие вминосоединеиия Вода, пар, H2SO4, NaOH, КОН Сг. морская вода и атмосфера, HsSO4, F~, HaS

СГ. F-, Вг~. NaOH. КОН, NOX

HCI, HNOa, HaSO4f NaOH, KOH. морская вода

Морская вода и атмосфера, загрязнены я отходами про мышленностп

Морская вода, Ci“. NaOH. КОН, вода, пар, атмосфер морского побережья Растворы (СНвСОО)аРЬ HaSO4, Br-. NaOH, КОН Морская вода н атж,л/'Аа’'-’ среды, содержащие Гасл в»и высокой тем ератуп , wn-центрированн я H2S^>4# Ня

извне н и оженного растягивающего напряжена , икр — критическое значение н пряжений, ниж* которого в Дайной коррозионной среде растрескивание не пр исходит; т — время до растрескивания (появления визуально наблюдаемой трещины), К — константа

Повы пение сопротивления растрескиванию сталей воз рас ает в ряду кислот HCI—H2SO4—Н\О3,

Алюминиевые сплавы п двергаются растрескиванию в рас в рах щелочей и фторидов, медные сплавы — в аммиачных ра творах (табл 8).

Цинковые и кадмиевые покрытия повышают сопротивление с атеи коррозионному растрескиванию

Пониж мне предела выносливости металла, возникающее при о повременном воз енствии циклических знако-перемеи iwx напряжений и коррозионной среды, называется коррозионной усталостью Напряжение, к торое вызывает усталостное разрушение ме талла в коррозионной среде через заданное чисто циклов, называется условным пределом коррозионно усталостной прочности.

При колебательном перемеще ши поверхностей сопрягающихся детачеиот-носительно друг друга в зникает фрет-тинг-корро ия, сущность ко орой заключается в циклическом возникновении продуктов коррозии и нх механическом разрушении. Этот вид коррозии протекает по химич скому механизму и состоит в окисл ним кислородом свежеобнаженной поверхности с последующим (при взаимном перемещении деталей) сдиранием бразо-вавшейся пленки оксида Ув ажпенне, выполняющее роль сма ки, ниж ет фреттинг-к ррозию.

С целью борьбы с фр тинг к рро-зией применяют износос и и и антифрикционные метал. ические и неметаллические п крытня, а также различные п циальные сма i

В тех случаях, когда к рро t онная среда ока ывает механиче воздействие на п верхкостн м талла наблюдается кавитационная коррозия сущность «остоит как в оздании

с*#»,« -^верхносп ом сл е ме-»*«т.ла,*"Гак и < механическом отрыве сп^гхит W и продуктов к ррозии и шт«1миМАюлного ме алла. Борьба

18

ОБЩИЕ СВЕДЕНИЯ О КОРРОЗИИ

с кавитал онной коррозией состоит в рациональном подборе коррозионно-стойких материалов и защитных покрыт!'• й.

Газовая коррозия. Процесс, протекающий при взаимодействии металла с газами при высокой температуре, называют газовой коррозией. Этот вид коррозии протекает по химическому механизму. Наиболее часто встречающийся процесс — окисление металлов в результате воздействия Оя, содержащегося в воздухе.

Для большинства практически важных металлов оксидная пленка, являющаяся продуктом газовой корро* вям, образуется сплошной, и с ростом ее толщины наблюдается торможение окисления. Зависимость толщины оксидной пленки х от времени окисления Т:

х* а— /(т,

где К — константа? п — показатель, отражающий степень торможения процесса растущих слоев оксида.

Медь (в температурном интервале 300—1000 сС) и железо (500—1000 еС) окисляются по параболическому ва-кону (п — 2).

Меры борьбы с газовой коррозией сводятся к подбору соответствующего металла, применению термодиффуэион-ного насыщения алюминием, кремнием, хромом или нанесению жаростойкого металлического (например, хромового) или неметаллического (например, жа-росто йко й эм а ли.) пок рыт и я.

Радиацмопная коррсзия. Радиоактивное излучение (нейтроны, протоны, дейтроны, а- и ^-частицы, ^-излучение) оказывает существенное влияние на протекание коррозионных процессов.

Радиоактивное излучение, не изменяя принципиально механизм коррозии, оказывает влияние на кинетику коррозионных процессов. Изменение скорости коррозионного процесса (АЛ') под действием излучения является функцией трех эффектов:

д/\ = f (Эр, л'д, Э<р).

Радйолнзный эффект Эр обусловлен воздействием облучения на коррозионную среду, прежде всего на воду. Образующиеся при радиолизе воды 112О2. О3 и радикалы О11 и НО, являются энергичными катодными де поляризаторами. Поэтому радиолиз-

ный эффею ускоряет катодный процесс. Это в основном характерно для металлов, не имеющих на своей поверхности толстых окскдных пленок.

Деструктирующий эффект Эй обусловлен упругим и тепловым взаимодействием поверхности металла с облучающими частицами, что приводит к появлению дефектов в поверхностном слое металла и оксидной пленки. Деструктирующий эффект особенно опасен для металлов, коррозионная стойкость которых обусловлена возникновением фазовых «ащитных слоев (оксидных пленок). Эффект 3R способствует облегчению протекания анодного процесса.

Фоторадиационный эффект Эф заключается в изменении полупроводниковых свойств оксидных и других поверхностных пленок. По сравнению с Эр и Эд фоторадиационный эффект мало влияет на скорость коррозии.

КОРРОЗИОННАЯ

СТОЙКОСТЬ МЕТАЛЛОВ

Коррозионная стойкость металлов оценивается с помощью специальных шкал стойкости, в том числе — десятибалльной (табл. 9). В табл. 10 приведены сведения, показывающие коррозионные потери различных металлов при коррозионном токе 1 ыкА/см2, а в табл. 11 сведения о коррозии в различных районах СССР.

9. десятибалльная шкала корротонной стойкости

Ерупя коррс-я НОЙ СТОЙКС- С II Скорость коррозии, ь» m/i од В ьлл

Совершен о CTGftKEC 0.001 1

Восьми 0,001 — 0,005 2

СТОЙ НПО 0,(‘05—0,01 3

Стойм с 0.01—0,05 4

0,05—0.1 5

Поннжсш о 0,1 —0,5 6

СТС1К1 е 0.5—1,0 7

- - 1,0— 5,0 $

Малостойкие 5,0—10,0 9

Нестойкие 10,0 10

Коррозионная стойкость металлов

19

Даш'ые о коррозионной стойкости металлов в различных средах приведены в табл. 12 н 13

10 Скорость коррозии при плотности коррозионного тока 1 мкА см^

Мета Валент ность ат и он Скорость коррозии

г/<ы*» с; i. мм/ гот

А1 3 0,011

РЬ 2 о 9 9 0,030

Сг 3 0,16 0,008

Продолжение табл Ю

Металл L олеит HOClb vатиона Скоросп i оррозп,.

r'lM2 -C\T мм.'год

Сг 0,08 0,004

Fe z 0,25 0.012

Cd ; 0,50 0,021

Си 1 0,57 0.023

Си 2 0,29 0,012

Mg 2 0,1! 0,26 0,023

N1 2 0,011

Ад 1 0.97 0.034

Zn 0.29 0.015

Sn 5 0,54 0,027

Sn 4 0,27 0,013

11. Величина коррозии в ржличных районах за период продолжительностью 100 ч

Металлы Москва, ромышлен-иая атмо* сфера Сейер, морская атмосфера 'J венигород, сельская .атмосфера « Батуми, '•алозгТряз-ненная •геосфера

Чг* г.'КГ г/м- мкм ' 2 ‘'kt' г м мкм

Fe 15.5 Cd 1,55 Zn 0,8 Си 0,4 Al o,l 1,97 0,18 0,11 0,04 0,04 12,5 0.7 1,0 1.2 0,3 1,59 0,08 0,13 0,14 0,11 7 0,65 0,4 0,15 0.05 0,89 0,07 0,06 0,02 0.02 9 0,85 0,55 0,20 0,05 1.14 0,10 0,08 0,02 0,02

Количество ионов Cl“ мг/(м’-сут ) 1.8 14 0,18 1.0

Количество SOZ. мг/м’ 0,214 0,0133 0,0107 0.0053

12» Коррозионная стойкость металлов в кислотах и щелочах

Me г Массовая до-% < ХСТ, MM'J од Металл Массо- вая ДО- ЛЯ, % <, эс ХСТ, мм'год

AI HN 20—25 40 75 95 20—25 25 25 3,36 2.05 1,14 0,001 N! РЬ Сталь 1X13 Н3 Насм-щенный раствор Любая Насыщенный оа 20 20 Кипение 0.1 Стоек 0,004

Си. латунь Ni Sn Сталь 1X13 Любая 3—10 3 7 Любая 20 20 20 Стойки 3 3.21 0.004 А1 Армко* железо Си N1 Sn РЬ Т! Zn р аствор HZS 10 10 10 10 10 10 10 10 F, 0 70 70 70 70 70 70 70 10 10 2,8 2.2 3.7 3 10 10

Сталь Х1ВН10Т 30 30 2 Кипение 0,007 0,11

20

ОБЩИЕ СВЕДЕНИЯ О КОРРОЗИИ

Продолжение табл. 12

Метал. Массовая до-ЛЯ, % г, сс хст, мм/год Металл Массовая ДО ЛЯ. % ° хст. 'М/ГОД

А] Бронзы Армко-железо Лятугь Си NI Свинец Сталь СтЗ Сталь Х18Н9Т А1 Бронз [.< Си Ni РЬ Сталь СтЗ Х13 Сталь Х81Н10Т Т1 Сг (Покрытие) Zn Al Бронзы Латунь Си Sn РЬ Ag Сталь углеродистая H.S 1 50 зо—бо 40 75 10 25 10—40 40 От 60 до концентрированного раствора 10 60 5 60 5 20 НС 3.5—35 10—35 20—30 10 20 10 1.6 0.5 1.5 3 10 20 Любая Любая снасс 1 — 30 Любая 100 Любан 5 20—6Q 20 90 Любая 33 ОД 20 20 90—80 20 20 40 40— 60 20 40—60 20 90 Кипение 20 20 20 20 От 20 до кипения 20—40 2 80 80 20— I 00 70 20 70 20 100 100 20 20 )ОН 50 20—100 80 От 20 до кипения 20 25 20 Кипение 20— 40 20 0.14 2.4 0,05—1.0 16 0.86 3 3,5 0,01 1,3 1 0,07 0,08 4.4 1.5 0,005 4.8 10 2,5^15 10 3 2,88 0,1 — о.з 17,8 2.3 Н.5 1.63 62,6 257 3 3 0,11 0,05—0,5 2.49 0,5—7 0,45 0.16 0,72 6 0,007 1,34 lj Сталь | 1X13 Сталь Х18Н10Т Т1 А1 Бронзы Латунь Си Ni Sn РЬ Ag Сталь Х1ВН9Т '1 i Al Бронзы Армко-железо Си Ni РЬ Сталь СтЗ Сталь Х18Н9Т AI РЬ Сталь 1X13 Ti А1 N1 Sn 10 50 50 5—99,5 Н3Р 20 От 40 до концентрированного раствора 40 25 40 20 5 40 40-75 23,6 10 80 HF 40 20—40 кони. 40—60 48 40—60 48 70 40 НаСг 10 Концентрированный раствор Любая 10 30—60 10 ад 10 Насыщенный раствор 0,75 20 20 70 Кипение о* 20 20 20 95 20 20 20 20 Любая 80 20 112 20 20—100 15 20 20 20 20 20 20 о4 20 20 Любая 20 100 Кипение О* 70—80 20 20 0,1-1 3 0,001 0,13 0,9 0,01 0,04 0,42 3.2 1 3.1 0,08 0,08 0,01 0,12 Нестоек 15,40 0.05—1,5 0,08 0.08 0,23 0,08 13 5.8 10 0,28 0,94 Стоек 0,1 10 0.1 1,49 0,1 0,001

Коррозионная стойкость металлов

21

Продолжение табл. 12

Металл Массо-рая до* ля, % i, °C ХСТ, мм/год Металл Массовая до-ЛЯ. % it °C ХСТ мм/год

РЬ Сталь СтЗ Сталь 1X13 TI н,с Любая 6,3 10—50 0,5» 10 NaC Любая 0,5—35 50 № Любая 20 Кипение 35 )Н Любая 20— 100 20—80 Нестоек 0,41 10 0,13 10 0(05—1,0 0,001 — 0,05 0,001 Sn РЬ Сталь СтЗ Сталь 1X13 Na 0.8 Концентрированный раствор ЗЮ г/л 20 ОН 20 100 60 20 0,3 3 0,07 0,1

А1 Бронзы н латуни Си Сталь Х18Н10Т 200 г/л 620 г/л 100 100—140 0,00 0,18— 0,65

N1 50 80 Ti 40 Кипение 0,25

13. Коррозионная стойкость металлов в морской воде

Металл Тип морской воды t, °C ХСТ, мм/год Металл Тип морской воды Температура, °C хст, мм/год

AI Любая 20 Нестоек Sn Сиитетн- 20 0,001

Алюминиевые спла- Синтетическая 20 0,003-* 0,06 РЬ ческая То же 20 0,01

вы типа АМг н АМц Бронзы, латуни Армко-(Железо Си То же > Любая 20—60 20 20 0,001 — 0,01 0.07 Стоек Сталь углеродистая Сталь 2X13 Финского залива Черного моря Тихо- 20 20 20 0,06 0,05— 0.11 0,1

Ni Синтетическая 20 0.1 Сталь Х18Н9Т Т1 океанская Севере-морская Любая 20 20 0.1 Применим

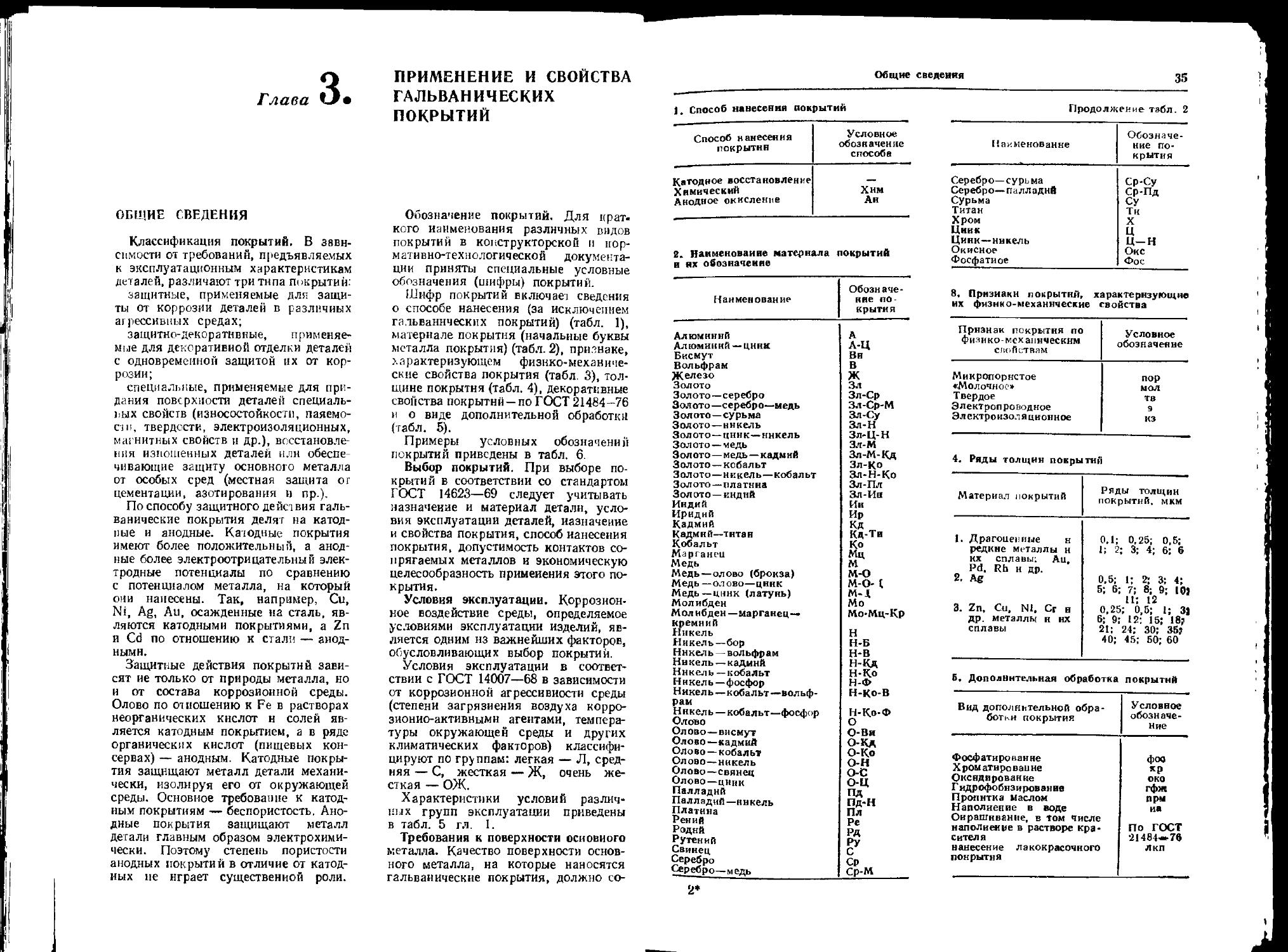

2 ОБЩЕТЕХНИЧЕСКИЕ

• СВЕДЕНИЯ

химия

В табл. I приведены атомные номера, валентность .и атомная масса элементов.

Концентрация растворенных в воде веществ выражается: числом грамм-эквивалентов вещества Л;, растворен' него и 1 л раствора (нормальность); числом граммов вещества С, растворенного в 1 л раствора, г/л; числом граммов вещества Р, растворенного в 100 г раствора, %.

Пересчет концентрации Р, выраженной в %, на концентрацию С в г/л производится по формуле

С= Рр-10, где р — плотность, г/см3.

Пересчет концентрации /V, выраженной в нормальности, на концентрацию С в г/л производится по формуле

с NM г *

где М — молекулярная масса; z — валентность.

В табл 2—5 представлены зависимости между концентрацией и плот-hocti ю растворов некоторых химикатов.

В табл. 6 приведены данные о процентном содержании металлов в их солях и скислах для наиболее часто применяемых в гальванотехнике вс-щест в.

Электрохимия. В табл. 7 приведены стандартные электродные потенциалы металлов в водных растворах при тем пирату ре 25 СС.

Значения электрохимических эквивалентов некоторых элементов приведены в табл. 8.

В табл. 9 приведены значения постоянных а и Ь в уравнении Тафеля.

Электрокристаллизацня. Процесс электронристаллизацин состоит из следующих стадий. 1) переноса разряжа

ющихся ионов из объема электролита к поверхности электрода: ионы проходят через диффузионный слой к наружной границе диффузной части двойного электрического слоя; 2) перехода ионов на границе фаз со стороны электролита к металлу; происходит частичная десольватация металлических ионов, прохождение их через двойной электрический слой и превращение (разряд) ионов в адсорбированные ноны (ад-ионы)* и атомы (ад-атомы); на этой стадии происходит собственно электрохимическая реакция, при которой ионы, частично теряя сольватную или гидратную оболочку, адсорбируются поверхностью электрода и нейтрализуются электронами; 3) диффузии ад-атомов (ад-ионов) по поверхности электрода к местам роста и построения кристаллической решетки (образование двух- и трехмерных зародышей, внедрение атомов в кристаллическую решетку).

Последнюю стадию, происходящую на поверхности металла, можно представить как суммарный процесс распределения адсорбированных атсмов в решетке ме!аллическнх кристаллов. При этом рассматриваются два предельных сличая. В первом случае металлические ионы проходят двойной электрический слон в любом месте поверхности, разряжаются и в виде адсорбированных атомов диффундируют к местам роста н распределяются там в решетке. Во втором случае металлические ноны поступают непосредственно к местам роста на катоде, одновременно восстанавливаются и распределяются в решетке.

Предполагается, что во втором случае подход металлических ионов непосредственно к местам роста с одновременным внедрением нейтральных атсмов в кристаллическую решетку

* Лд-молы—не полностью нейтрализованные, частично де! «драгированные ионы.

Химия

23

Атомные номера, вален i кость и атомная масса элементов

»- — - Элемек* Символ Атомный нпмеп 1 i Валентность Атомная масса Элемент о ш s: Атомны» 1 ц ПМРГ 1 Валентность Хтомная N.acca

Азот Алюминий N А1 13 3 14,00 26,98 Иатрнй Na 11 1 22,98

Барий Бериллий Бор Бром Ванадий Ба 56 2 137,34 Никель Ni 28 2; 3 58,71

Be 2 9.0i Олово Sri 50 2; 4 118,69

В 3 10,81 Палладий Pd 46 2; 4 106,40

Вг 35 i; 5 79,90 Платина Pl /8 2; 4 195,09

V 9' 3; 5; 4 50,94 Рений Re 75 4; 6; 7 186,21

Висмут Bi 83 3; 5 208,98 Родий Rh 4a 3; 2 102,91

Бодород Н 1 1 1,00797 Ртуть Hg 80 2 200,59

Вольфрам W 7-1 6 183,85 Рутений Ru 44 3; 4; 6; 8 2; 4 101.07

Железо Золото Fe Au 26 75 2} 3 i; 3 56,85 196,97 Свинец Pb 82 207,19

Инд яй In 3 114,82 Селен Se 34 2; 4 78,93

Йод J 53 i; 6; 7 126,90 Сера S 16 2; 4; 6 32.06

Иридий Ir 77 l; 3; 4 192,22 Серебро Ag 47 1 107,87

Кадмий C.d 4Ь 2 112,40 Стронций Sr 38 2 87,62

Калий К 19 I 39.10 Сурьма Sb bl 3; 5 121,75

Кальций Ca 2(3 2 40,08 Тантал Ta 73 5 18’1.95

Кислород 0 2 15,9994 Титан Ti 22 2; 3; 4 47,90

Кобальт Co 2; 3 58,93 Углерод C 6 2; 4 12,01

Кремний Si 14 4 28,08 Уран u 92 4; 6 238,03

Магний Mg ! 2 2 24,31 Фосфор p 15 3: 5 30.97

Марганец Мл 25 2; 4; 54,93 Фтор F 9 t 1; 5; 7 2; 3; 6 18,99

Медь Cu 29 6; 7 1; 2 63,54 Хлор Хром Cl Cr 17 24 35.45 61,99

Молибден Mo 42 6; 3; 4 95,94 Цинк Zn 30 p 65,37

Мышьяк As 33 3; 5 74,92

2, Соотношение плотности и концентрации водных растворов кислот при 20 9С

Плот- Концентрация, мае. доля, %

ность, г/смя на HNO, h,sg4 Н8РО4 ; :л- СН8СОС1 IbCrO.

1.00 0,36 1,33 0.26 0,30 0,35 1,20 0,45

1,01 2.36 2,16 1,73 2,15 3,0 8.14 1.9

1.02 4,39 3,98 3,24 4,00 ;»,2 15,40 2.3

1,03 6,43 5,78 7,53 4,7о 5,84 8,0 23,10 4,0

1,04 8.49 6,24 7,64 10,1 31,06 6.5

1.05 W.52 9.26 7,70 9,43 14.8 4 0.20 7,1

1,06 12.51 10,97 9.13 11,19 17,6 53,40 8,0

1.07 14,50 12,65 10,56 12,92 20.0 80.00 9.5

1,08 16,47 14.31 12.00 14,60 22,9 И.2

1,09 18,43 15.95 13.36 16.26 23.0 12.0

1,10 20.40 17,60 14,70 17,87 30,0 12,6

1,12 24,25 20.80 17.43 21,03 36.0 15,8

1,14 28,18 23.94 20,13 24,07 43,0 18,4

1,16 32,14 27,00 22.60 27.05 19,6

1.18 36.23 30,00 25,20 30,00 23,1

1,19 38.32 31,47 26.50 31,35 23.8

1,20 1,25 32,94 27,70 32.75 __ 24,0

40,58 33.82 39,49 30,0

1,30 48,42 39,70 45.88 34.5

1.40 *** 67,00 50.50 57.54 44,0

1,45 М«| 79.43 55.45 62,98 46, ?

1,50 1.60 96.73 60,17 68,10 50,0

«В — 69,09 77,60 64.5

1,70 —— 77,63 86.38 о5.2

— 87,70 94,57 — — —

24

ОБЩЕТЕХННЧЕСКНЕ СВЕДЕНИЯ

8. Соотношение плотности и 6. Концентрация растворов

концентрации водных щелочных некоторых солей в зависимости

растворов прн 20 ®С от плотности прн 20° С

Плотность, г/см3 Концентрация, мае. Доля, % ПЛот- Концентрация, мае. доля. % Плотность, г/см8 Концентрация, мао. доля, %

NaOH КОН ниегь, Г/СМ’ Мс8СОг

1,00 0,16 0,20 1,01 1,04 1,29 1,03 2,84 3,48 1,05 4,65 В,66 1,07 6,47 7,82 1,09 8,28 9,96 1,11 10,10 12,08 1,13 11,92 14,19 1,15 13,73 16,26 1,20 18,25 21.38 1,25 22,82 26,34 1,30 27,41 31,15 1,35 32,10 35,82 1,40 36,99 40,37 1,45 42,07 44.79 1.50 47,33 49,10 1»14 Сернокислая 3,05 медь 1J09 If 133 1,-158 1*183 1.209 Серне Ц 1,019 1,040 1,062 1.084 1*107 lf 131 1,155 1,180 l;232 1,378 IQ 12 14 16 18 кислый ник 2 4 Q 8 10 12 14 16 20 30

8,85 1*009 10.74 1,019 12,52 . п.п 14,35 |’040 17,90 1,062 — 1,084 _ 1,107 — 1,131 2 <>154 1,180 1 2 4 6 8 10 12 14 16 18 кислый псель 1 2 4 6 8

1,20b Серне 4. Соотношение плотности н концентрации растворов аммиака при 20° С |,008

Плотность, 1 /см8 Концентрация, мае. ДОЛЯ, % Плотность, г/сма 1,020 Концен- 1’овЗ трацня, 1.U6.5 мае. 1,085 Доля, %

0,998 0,996 0,994 0,992 0,990 0,988 0,984 0,982 0,980 0,978 0,974 0,972 0,970 0,968 0,964 0,962 0,958 0,956 0,954 0,950 0.946 0,046 0,51 0,98 1,43 1,89 2,35 3,30 3,78 4,27 4,76 5,75 6,25 6,75 7,26 8.29 8,82 9,87 10,40 10.95 12,03 13,14 0,942 0,940 0,936 0,934 0,930 0,928 6, Металл в пересчете на его соль 14,29 или окисел

16,06 16,65 м 17,86 18,45 Химическая формула солн нли окисла Количество металла, %

0,926 0,924 0,920 0,918 0,916 0,914 0,910 0,908 0,904 0,900 0,894 0,890 0,886 0,882 0.880 19,06 19,67 20,88 Си 21.50 NI 22,12 22,75 ~ 24,03 Zn 24.68 26,00 Я, 27,33 Cd 29,33 Sn 30,68 32,09 Pb 33,59 34,35 Ас Au CuSO4*5H.0 CuCN NiSO4«7H8O ZnSO4«7H.O ZnO Zn(CN), CrO8 CdO SnSO4 SnClj» 2H8O 2PbCO8- Pb<OH)t PbO AgNOj KAu(CN), 25 71 21 23 81 56 52 43 55 53 81 93 63 68

Химия

25

ч Стандартные электродные потенциалы Продолжение табл. 8

относительно й. а. а. (ряд напряжений) Электрохнмнче-

Электро. в„ Б Химический элемент Бале нт- ский эквивалент

Электро E- В в ость мг/Кл г/(А-ч)

LVU+ Rb/RM К/К+ . —3,045 -2,925 — 2,925 —2,90 — 2,89 — 2.87 — 2,714 —2,37 — 1,847 — 1,662 — 1,628 — 1.529 — 1,21 — 1,186 — 1.1 —0.9P+ — 0,763 — 0,744 —0,440 —0,403 — 0,342 — 0,336 Co/Co2+ Ni/Nl8* Mo/Mo8+ Sn/SnH Pb/Pb8+ Fe/Fe8* D,/2D H*/2H+ Sb/Sb1* As/As8+ Bl/Bi’4 —0,277

—0.250 — 0,20 —0,136 — 0,126 —0,036 — 0,0034 0,000 + 0,24 + 0,247 + 0.32 +0,337 + 0.4 + 0,45 +0,521 + 0,789 Pci 2 0,553 1,990

Ва/Ва** Sr/Sr»+ Са/Са’е Pt - 2 4 1,011 0,506 3,640 1,821

Na/Na+ Mg/Mg8+ Бе/Бе^-t А1/А1*+ ti/tih Rh 3 0,356 1,280

Pb 2 4 1,074 0,537 3,865 1,933

Zr/Zr*+ Tl/Ti®+ V/V’+ Nb/Nb’+ Cr/Cr2+ Zn/Zn8+ Cr/Cr8+ Fe/Fe8+ Cd/Cd8+ In/In®+ Ti/Tl+ Co/Cos+ Ru/Ru8-» Cu/Cu+ W/Hg|* Ag Sb Ti Cl . 1 3 3 1 1,118 0,421 0.165 0,367 4,026 1,514 0,596 1,323

Ag/Ag+ Hg/Hg2+ Pd/Pd8+ + 0,799 + 0,854 + 0,987 Cr 6 3 0,090 0,180 0,323 0,648

Pt/Pt8+ Au/Au** Au/Au* + 1.2 + 1,50 + 1.691 Zn 2 0,339 1,220

8. Электролитические зквивадеиты

Химический элемент Валентность Электрохимический эквивалент

мг/К < г/(А-ч)

Al 3 0,093 0,336

Bi 3 0,72 2,599

Н 1 0,010 0,037

6 0,317 1,143

W 3 0,624 2,286

Fe 2 0,289 1,042

3 0,193 0,695

Au 1 2,043 7,357

In 3 0,396 1,427

J ! 1,315 4,73

5 0,263 0,946

Cd 2 0,582 2,097

О 2 0,083 0,298

Co 2 0,305 1,099

Mg 2 0,126 0,454

Mn 2 0,285 1,025

Cu 2 0,330 1,186

1 0,659 2,372

Ni 2 0,304 1,095 _

3 0,203 0,730

Sn 4 0,307 1,107

2 0,615 2,214

«. Значения постоянных а и Ь длн реакции катодного выделении водорода на разных металлах при 20 сС

Материал электрода Раствор a, В bt в

РЬ 1,0 н. H8SO4 1,56 0,110

Т1 1,7 h. HtSO4 1,55 0.140

1,0 h. HtSO4 1,415 0,113

Hg 1,0 н. HC1 1,406 0,116

1,0 в. KOH 1,51 0,105

Cd 1,3 h. H,SO. 1,40 0,120

Zn 1,0 h. H«SO4 1.24 0,118

Sn 1,0 Н. HCI 1,24 0,1(6

Си 1,0 h. HjSO* 0.80 0,1)5

1,0 н. HCI 0.95 0,116

AB 5,0 h. HeSO4 0,95 0,13

1,0 н. HCI 0,70 0,125

Fe 2,0 и. NaOH 0,76 0,112

Ni 0.11 h, NaOH 0,64 0,100

Co 1,0 h. HCi 0,62 0,140

Pd 1,1 h. KOH 0,53 0,130

W 1,0 н. HCI 0,23 0,040

5,0 н. HCI 0,55 0,11

1,0 h. HCI 0,10 0,13

Pt 1,0 h. NaOH+ + 1,5 h. NasSO4 0.3! 0,097

2f)

ОБЩРТЕХНИЧЕСКИЕ СВЕДЕНИЯ

реализуемся, ко1Да поверхность катода пошл полностью блокирована поверхностно-активным веществом.

Скорость протекания всего процесса в целом определяется стадиен, сопровождающейся наибольшим торможением, причинами которое могут быть замедленный перенос разряжающихся ионов к катоду, т. е, концентрационное перенапряжение (1-я стадия); замедленный разряд ионов, коюрый обусловлен трудностью перекоса заряда через двойной электрический слой и изменением физико-химического и энергетического состояния ионов (дегидратация, десольватация, ра:пад комплексных ионов и др.), т. е. электрохимическое перенапряжение (2-я стадия); трудности, связанные с построением кристаллической решетки (замедленная диффузия ад-ато-мов или ад-ионов по поверхности катода к местам роста кристаллов, затруднения при внедрении атомов в кристаллическую решетку или при образовании дв>х- пли трехмерных кристаллических зародышей), т. е. кри-С1аллизационное перенапряжение (3-я стадия). Значения кристаллизационного перенапряжения сравнительно невелики и зависят от природы металла н состояния поверхности катода, которое во время электролиза меняется в результате адсорбции посторонних ионов и молекул органических веществ. Для многих металлов (Sn, Pb, Ag, Hg, Cd и др.), имеющих сравнительно большие токи обмена, кристаллизационное перенапряжение составляет всего лишь несколько милливольт и возникает, когда электрохимическое перенапряжение при выделении этих металлов очень мало, например, при электролизе растворов простых солен этих мс1а.члов в отсутствие поверх-ностно-акгивных добавок.

Большое значение при элек/ролизе имеет так называемое пассивационное перенапряжение, или перенапряжение ингибирования, обусловленное прочной адсорбцией посторонних частиц на noBepxiiociH электрода.

Кроме перечисленных причин торможения электродного процесса, существуют факторы, затрудняющие процесс вследствие медленного протекания одной из химических реакций, составляющих суммарную электродную реакцию. Это явление носит название химического (реакционного) перенапряжения.

Таким образом, процесс выделения металла шт катоде протекает при сдвиге, иногда весьма значительном, потенциала (по сравнению с равновесным) в сторону отрицательных значений для преодоления указанных торможений.

После смещения потенциала катодэ в сторону отрицательных значения (по сравнению с равновесным потенциалом выделяемого металла) в растворе начинается образование кристаллических зародышей выделяемого металла на электроде. Первоначально образуемые зародыши металла имеют толщину нескольких атомных слоев, и слой этих зародышей может рассматриваться как двухмерный. Дальнейший рост двухмерного зародыша может происходить как в плоскости самого зародыша, так и в направлении, перпендикулярном плоскости двухмерного зародыша.

На рис. 1 схематично показан двухмерный зародыш и направления его роста. Рост первоначального двухмерного зародыша может принципиально идти по трем направлениям, указанным на рис. I стрелками 1, 2 и 3. Энергетически наиболее вероятным направлением роста является направление /, так как работа образования зародыша в положении 1 минимальна п минимально число свободных граней вновь образуемого зародыша. В положении 2 число свободных гранен нового зародыша будет на одну больше, и поэтому больше работа его образования, и, следовательно, рост двухмерного кристалла в направлении 2 будет менее вероятен, чем в направлении 1. Наконец, наименее вероятным направлением роста является направление 3.

Химия

Обычно peer объемного кристалла выделяемого металла идет по всем направлениям, хотя скорость роста в отдельных направлениях более высокая Наряду с образованием зародышей металла иногда возможен процесс их окисления, т. е. растворения, и наблюдаемая скорость роста металлического осадка является разностью скоростей образования и растворения выделяемого металла.

Скорость роста металлического катодного осадка в различных направлениях зависит от режима электролиза. При низких значениях поляризующего катодного тока и незначительном смещении катодного потенциала от равновесного значения может произойти замедление роста кристалла в отдельных направлениях, и кристалл начнет расти только в одном направлении, приобретая нитевидную форму. Такая форма наблюдается при кристаллизации Ag из раствора AgNO3 в присутствии некоторых добавок, например олеиновой кислоты. Это связано с тем, что при малых плотностях тока происходит пассивация всех, кроме одно!!, граней кристалла вследствие адсорбции на них поверхностно-активных веществ, которые всегда содержатся в растворе. Адсорбция позволяет на одной из Iраней поддерживать даже при малой, силе тока такую плотность тока, которая превышает скорость поступления к этой грани поверхностно-активных вещеегв и обеепг ; нвает рост этой грани.

С ростом силы поляризующего тока скорость |оста осадка на катоде возрастает. При этом увеличивается число возни кающих в различных точках растущего осадка новых кристаллических зародышей. Расстояние между новыми возникающими зародышами и их число зависят от конце грации раствора, с \ еньиенисм которой расстояния и число зародышей возрастают'.

Большое влияние на стр ктуру осадков при катодном выделении металлов оказывают повсрхностис-актиспыс вещества, содержащиеся ь растворе, которые, адсорбируясь на растущих гранях кристалла, пируют их и приводят к возникновению новых многочислен) их кристаллических зародышей, благодаря «к му в этих условиях образуются плотные мелкокристаллические осадки. Часто орга

нические добавки входят в состав катодных осадков. Получению мелкокристаллических плотных катодных по крытий способствуют и другие факторы, приводящие при дачной силе тока к увеличению катодной поляризации: например, использование электролитов, содержащих комплексные ионы выделяемого металла

По степени трудности восстановления ионов па катоде металлы условно можно разделить на три группы. К 1-й группе относятся металлы, восстанавливающиеся с низким перена-пряжеписм (Sn, Cd, Zn, Си, Ag и др.). Выделение этих металлов происходит в основном I а активных участках катодов без заметной химической поляризации.

Металлы 2-й группы, восстанавливающиеся с высоким перенапряжением (Fe, Со, Ni, Сг, Мп и др.), склонны к пассивированию. Существование на катоде такой пленки вследствие адсорбции чужеродных частиц повышает перенапряжение и позволяет осаждать такне металлы нз некоторых их солей. При этом покрытия не отличаются высокой чистотой и содержат примесн в виде окиси, гидроокиси, водорода и др. К 3-й группе относят металлы, которые пока не удается получить из водных электролитов (Mo, W, Nb, Та, Mg, Ti и др.). Для этих металлов характерна повышенная реакционная способность по отношению к среде и образование поверхностных соединений. Они выделяются на катоде в виде тонкого слоя окиси mu гидроокиси.

Рассеивающая и кроющая способность электролитов. Распределение гальванического покрытия по поверхности деталей практически никогда не бывает равномерным: на кромках и выступах юлпщна покрытия значительно больше, чем во впадинах детали. В глубоких пазах к отверстиях покрытия часто отсутствуют. Неравномерность покрытия зависит ог распределения силовых линии электрического тока по профилю катода.

Распределение тока по поверхности ььтода зависит: от геометрических факторов — размера и формы электродов и ванны, расположения электродов относительно друг друга и относительно стенок электролитической ячейки; от электрохимических факторов — электропроводимости

28

ОБЩЕТЕХНИЧЕСКИЕ СВЕДЕНИЯ

Рис. 2. Ячейка Филда:

/ — анод; 2 — Дальний катод; 3 — ближний катод; 4 — изолирующая перегородка

электролита и характера изменения катодной поляризации с изменением плотности тока. Распределение металла, в свою очередь, зависит от распределения тока и от характера изменения выхода металла по току с изменением плотности тока.

Различают первичное и вторичное распределение тока. Первичное зависит от геометрических параметров; оно наименее равномерно и наблюдается прн отсутствии электродной поляризации; характерная особенность первичного распределения тока — его независимость от абсолютных геометрических размеров ванны; оно одинаково для геометрически подобных систем любого масштаба. Вторичное, действительное, распределение тока отличается от первичного большей равномерностью; оно зависит от поляризуемости катода dEldi, удельной электропроводимости раствора к и геометрических размеров системы.

Способность электролита изменять первичное распределение тока, обусловленное только соотношением геометрических параметров, называют рассеивающей способностью электролита. Обычно этот термин употребляют и

Рнс, 8. Ячейка Херринга и Блюма;

/ — перфорированный анод; 2 — дальний катод; 3 — ближний катод; Л/, Л2, АЗ амперметры

для оценки способности электролита давать равномерные по толщине покрытия. Поэтому принято различать рассеивающую способность электролитов по току (РСт) и рассеивающую способность электролитов по металлу (РСм), хотя второе понятие нельзя считать вполне строгим.

Для экспериментального определения рассеивающей способности используют электролизную ячейку Филда (рис. 2) или ячейку Херринга и Блюма (рис. 3). В первом случае рассеивающую способность PC, %, определяют по формуле

К 1< + М — 2100, где К — первичное распределение, выраженное отношением расстояний от анода до дальнего и ближнего катодов, т е. = /д//в; М — вторичное, фактическое, распределение металла, выраженное отношением масс металлов, выделившихся на ближнем и дальнем катодах, т. е. М = Мд/Мя.

Во втором случае для определения рассеивающей способности, %, пользуются формулой

РС = ^=^ too.

А

Отношение /С принимают равным пяти. Максимальная рассеивающая способность достигается тогда, когда привес металла на ближнем и дальнем катодах одинаков, т. е. М = 1, и, следовательно, PC =80 %.

Значения рассеивающей способности д.тя некоторых типовых электролитов приведены в табл. 10.

Для экспериментального определения PC электролитов применяют также 10. Рассеивающая способность электролитов (по Херрингу и Блюму)

Электролит PC. %

Хромирования Цинкования: — 504 10

кислый — 2-j IQ

цианистый 55—65

Меднения: 0—15

кислый

цианистый 55—68

Никелирования Оловянирования! 0—20

кислый 0—30

щелочной 60—74

Серебрения 40—60

Химия

ячейки с угловыми катодами и теле-вые ячейки.

Под микрорассеивающей способностью понимают способность электролита образовывать равномерные осадки иа микрорельефе поверхности катода. Микрорассеивающую способность выражают отношением толщин покрытий на различных участках ми-кроуглублеинй 63/62 и 63/61 [63 и 62 — толщина слоя покрытия на вершине угла и на средней части одной из сторон выемки соответственно (рис. 4)1. По мере увеличения отношений 63/62 и 62/6i возрастает выравнивающая способность электролита, на которую влияют значение катодной поляризации и введение в электролит специальных выравнивающих добавок.

Кроющая способность зависит от условий электролиза, природы покрываемого металла, состояния его поверхности (пассивное или активное), неоднородности поверхности металла по составу и структуре, характера предварительной обработки электродов перед покрытием и др. Она характеризует полноту покрытия, так как толщина слоя не принимается во внимание. На рис. 5 схематично показана разница между кроющей и рассеивающей способностями электролита на электроде в ячейке Хулла. Рассеивающая способность представлена как отношение 63/61, где 62 — толщина покрытия в середине катода, а 6Х — на краю катода. Кроющая способность t определяется как величина покрытой поверхности катода в ячейке Хулла. В качестве меры кроющей способности иногда принимают ту минимальную плотность тока, при которой только начинается осаждение покрытия. Для изучения кроющей способности используют угловые катоды с различными углами и длинами углов, щелевые катоды, шлицевые ячейки, ячейки Хулла или перфорированную шкалу Пэна.

Кроющая способность увеличивается с повышением плотности тока. Это используют при хромировании. Первоначально производят кратковременное хромирование с повышенной плотностью тока (толчок); рабочую плотность тока устанавливают после того, как все изделие покроется тонким слоем хрома. Кроющая способность хромовой ванны на никеле, алюминии

Рнс. 4. Угловая риска для определения мнкрорассенвакнцей способности

и его сплавах хуже, чем на меди и железе. Она может быть улучшена путем осаждения соответствующего промежуточного слоя.

Если рассеивающая способность важна для всех гальванических ванн, то кроющая способность имеет существенное значение только для хромового электролита.

Выход по току. На катоде кроме осаждения металла происходят и другие процессы: выделение водорода, восстановление металлов до более ниткой валентности (Fe3* до Fe2+), а также восстановление органических веществ, попавших в электролит. В результате этого суммарное количество электричества, затрачиваемое иа выделение вещества, превышает количество электричества, рассчитанное по закону Фарадея.

Это явление характеризуется коэффициентом полезного использования тока, или выходом по току (%), который определяется следующим отношением:

= 7Г-100 = ^ 100,

где Qr, Qn — количества электричества, соответственно теоретически (по закону Фарадея) и практически рас-

Рнс. 5. Рассеивающая н кроющая способности покрытия на электроде нчейкн Хулла

30

ОБЩЕТЕХНИЧЕСКИЕ СВЕДЕНИЯ

ходуемые на единицу продукта; Дтф, Атт — количества вещества, соответственно фактически и теоретически выделившиеся на электроде.

В гальванотехнике значение выхода по току определяется отношением количества металла, осажденного на катоде (катодный выход по току) или растворившегося на аноде (анодный выход по току), к количеству металла, рассчитанному по закону Фарадея.

В соответствий с законом Фарадея расчет толщины S (мкм) осаждаемого металлического покрытия проводят по формуле

__3,бТц/(эб7'тэ р ’

где р — плотность металла.

Для расчета времени, необходимого для осаждения покрытия заданной толщины 6, используют соотношение

Т.=___________

Напряжение на ваине, необходимое для правильного выбора источника тока, определяют по формуле

— (1 + ₽) [й'а — Дн + (1 + ®) X

X /R1,

И. Основные пар,метры гальванических ванн

где р — коэффициент, учитывающий потери напряжения на контактах покрываемых деталей с подвесочным приспособлением; Еа, Ек — потенциалы анода и катода соответственно, В; а — коэффициент, учитывающий потери напряжения в электролите за счет газонаполиення; / — сила тока на ваине, А; /? — сопротивление электролита, Ом.

Расчет напряжения на ванне проводят примеинтельно к столбу электролита сечением 1 дм2 и длиной I, равной расстоянию между анодом и катодом.

В этом случае вместо силы тока I принимается средняя плотность тока iCp, которая вычисляется как среднеквадратичная из значений анодной и катодной плотностей тока, т. е

/ср ~ ’к'а-

Сопротивление электролита (Ом)

S.V. V.

где I — расстояние катод—анод, см; s — площадь сечения в 1 дм2; и — удельная электропроводимость, См/м.

В табл. 11 представлены все необходимые для расчета сведения и зна-

Электроли г Плотность Потенциал, В 10е См/м а &

тока, А/дм2

+ ! a

Хромирования 27,7 10,0 — 0,80 + 1.80 0,60 0,20 0,10

Никелирования Цинкования: 1,0 0,5 — 0,68 + 0,30 0,40 0’01 0.05

цианистый 1,0 1.0 — 1,70 — 1,20 0,20 0,10 0.04

аммиакатный 1,0 1.0 — 1,40 — 0,90 0,11 0,02 0.04

КИСЛЫЙ Кадмирования: 1.0 1,0 —0,78 — 0,60 0,10 0,01 0,04

цианистый 1,0 1.0 — 1.60 — 1,20 0,15 0,10 0.04

кислый 1,0 1,0 — 0,48 — 0,30 0,08 0,02 0,04

Меднения: КИСЛЫЙ 1.0 1.0 + 0,25 -f-0,35 0,50 0,00 0,02

цианистый 1.0 0,5 — 1,50 — 0,30 0,15 0,10 0.04

Серебрения цианистый 0.5 0.5 —0,70 + 0,10 0,05 0,01 0,02

роданисто-сннеро- 0.5 0.5 — 0,60 +0,80 0,17 0,01 0.02

дистый Золочения:

цианистый 0,3 0,3 — 1,40 +0,08 0,06 0. ю 0.05

лимоннокислый 0.2 0,3 — 0,90 + 1.00

Лужения;

КИСЛЫЙ 1.0 1,0 — 0,50 + 0.15 0,20 0,01 0,03

щелочной 1,0 2,0 — 1,50 — 0,80 0,18 0,15 0,05

Физика

31

чеиия для наиболее распространенных электролитов.

Минимальное напряжение источника тока определяется как сумма напряжений на клеммах ванны и потерь напряжения в токопроводных шинах, составляющих до 10 %.

ФИЗИКА

В табл. 12 приведены физические константы металлов

Перевод чисел твердости на предел прочности дан в табл. 13.

12. Физические константы металлов

Символ Плотность, г/ем8 Температура плав лецня, °C Температура кипения, °C Удельное электрическое сопротивление р, 10“* Ом*м Удельная электропроводимость х, 10е См/м Удельная теплоемкость при 0— 100 °C. Дж/(кг* К) Теплопроводность при 20 °C, Вт.'(м«К) Микротвердость Температурный коэффициент линейного расширения а, MF"* К-1

As 5,73 814 610 0,350 2,8 343,2 — 5.0

Sb 6,67 630 1440 0,386 2,6 209,3 18,84 35—40 10,8

Al 2,70 658 2060 0,028 36,0 900,1 221,90 15—25 23,1

Pb 11,34 327 1750 0,207 4.8 129,8 35,59 4—7 28,0

Be 1,82 1285 2770 0,059 16,9 2177,0 159,10 60—НО 12,0

Cr 7,19 1890 2500 0,039 6,7 460,5 272,10 До 70 ’ 6,6

Fe 7,86 1530 2740 0,097 10,3 452,1 72,85 До 60 12,5

Ga 5,90 30 2064 0,395 «-* 335,1 .— 18,0

Ge 5,35 958 еч> 890 1,1 305,8 — 6,0

Au 19,30 1063 2960 0,023 45,7 129,8 314,01 18,5 14,2

In 7,31 156 1450 0,084 12,0 234,4 23,87 1 41,7

Ir 22,65 2454 5300 0,05 18,9 129,8 58,62 — 6,6

Co 8,83 1492 2900 0,062 16,1 389,3 71,18 125 12,3

Cd 8,64 321 767 0,076 14,6 230,3 92,95 16 31,0

Cu 8,93 1083 2600 0,017 60,0 385,2 319,50 35 16,5

Mo 10,2 2622 4800 0,052 19,2 247,0 146,50 ~ 16 5,3

Mn 7,30 1247 2150 1,850 0,54 505,6 50,24 — 22,0

Mg 1,74 650 1102 0,045 22,2 1017,0 171,66 35 26,0

Ni 8,90 1452 2730 0,068 14,7 448,0 90,00 80—120 12,5

Pd 12,0 1555 4000 0,109 9,26 286,1 67,00 — 10,6

Pt 21,45 1774 4400 0,098 10,2 134,0 71,18 — 8,9

Re 20,9 3170 — 0,198 5,0 138,1 — — 4,0

Ph 12,44 1966 4500 0,043 23,2 247,0 87,92 146 9,0

Ru 12,30 2500 4900 0,076 13,2 230,3 — — 10,0

Ab 10,50 960 2210 0,016 62,5 234,4 418,70 25 19,2

Se 4,81 220 680 0,114 8,8 3220,0 — *— 37,0

Те 6,24 452 1300 6,000 — 205,3 4.19 .— 17.2

Th 11,83 303 1457 0,150 5,5 133,8 50,30 — 29.0

Ti 4,50 1820 3300 0,800 1,2 473,1 37,68 £60 — 260 8,5

7a 16,6 3000 4100 0,144 м 159,1 54,43 — 6,5

V 5,9 1720 3150 0.190 3,8 502,4 — 260 7,8

vv 19,3 3380 6000 0,050 20,0 134,0 159,10 ~ 350 4,5

Ki 9,87 271 1560 1,010 0,99 125,6 8,37 9 12,0

Sn 7,28 232 2270 0,115 8,7 226,1 67,00 40 23,0

Zn 7,13 419 906 0,055 16,9 385,2 125.60 35 36,0

Zr 6,53 I860 3200 0,410 — 284,4 — — 14,3

* Электролитический хром 600—1 100.

32

ОБЩЕТЕХНИЧЕСКИЕ СВЕДЕНИЯ

13 Перевод чисел твердости на прочность для сталей

ну 111ч С эв, МПо* WV НВ НЯС oBt МПа»

100 100 360 300 300 29,7 1080

110 ! 16 396 ЗЮ 310 31,1 1116

120 120 432 320 320 32,4 1152

130 130 468 600 546 54,5 1966

140 140 504 620 563 55,5 2027

150 150 __ 540 640 579 56,5 2084

160 160 1.0 576 660 596 57,5 2146

170 170 5,0 612 680 —. 58,5 —~

180 180 ' 8,0 648 700 — 59,5 —

190 190 11,0 684 720 60,5 —-

200 200 12,6 720 740 — 61,4 •—

210 210 14,2 756 760 — 62,2 —

220 220 16,0 792 780 - - 63,0 —

230 230 18,0 828 800 — 63,8 ——

240 240 20,0 864 820 — 64,8

250 250 22,0 900 840 — 65,4

260 260 23,6 936 860 -— 66,0 ——

270 270 25,2 972 880 66,7 —

230 280 26,8 1008 900 — 67,3

290 290 28,3 1044

* %. 0,Зв НВ.

14. Полная площадь поверхности цилиндрических тел (дм1)

Высота Диаметр цилиндра, мм

(длина), мм 3 8 1 12 1 20

0 0,0014 0,004 0,01 0,015 0,0225 0,035 0,063

0,0042 0,0087 0,017 0,024 0,034 0,049 0,081

с о’0061 0,012 0,023 0,03 0,041 0,058 0,091

S 0,0089 0,0166 0,03 0,04 0.0525 0,073 0,11

10 12 0,011 0,019 0,035 0,047 0,06 0,082 0,125

0j0l3 0,023 0,04 0,053 0,068 0,091 0,138

15 0,016 0.0275 0,0476 0,062 0,08 0,10 0,157

18 0,018 0,032 0,055 0,072 0,09 0,12 0,176

20 0^02 0,035 0,06 0,078 0.0975 0t 13 0,19

2 0'025 0.043 0,073 0,093 0,116 0,15 0,22

30 0,03 0,06 0,085 0,11 0,135 0,18 0,25

3'- 0,034 0,0?6 0,098 0,125 0,154 0.2 0,283

40 4 о 0,039 0,044 0,067 0,О74б 0Л1 0?12 0,14 0t156 0,173 0,192 0,22 0,248 0,32 0,345

50 0,048 0,08 0,136 0,17 0,21 0,27 0,38

55 0'053 0,09 0,15 0,187 0,23 0,295 0,43

60 О’, 058 0,098 0,16 0,200 0,26 0,317 0,44

65 0,0625 0,103 0,17 0,22 0,27 0,345 0,47

70 0^067 0,114 0,186 0,23 0,286 0,365 0,5

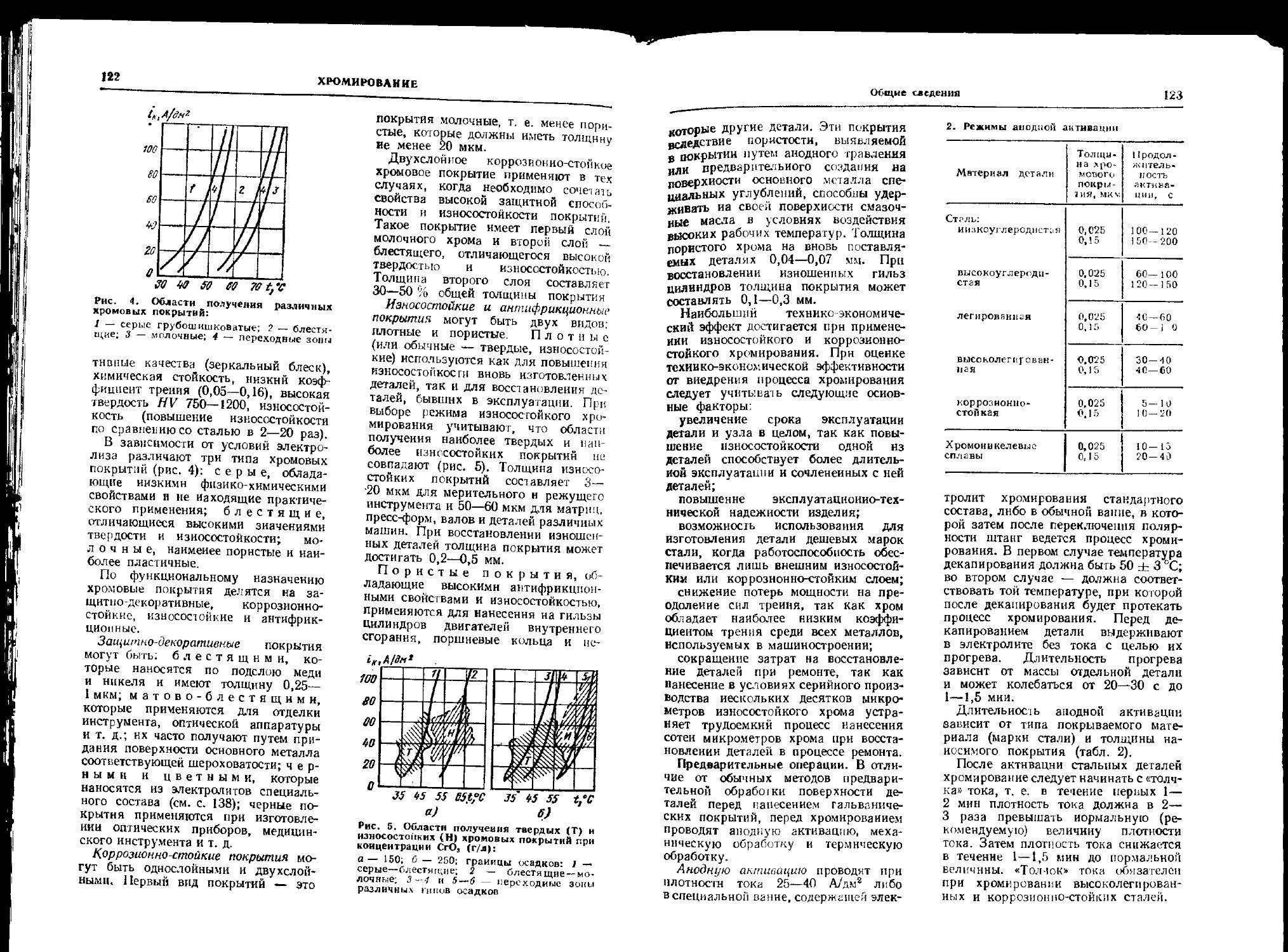

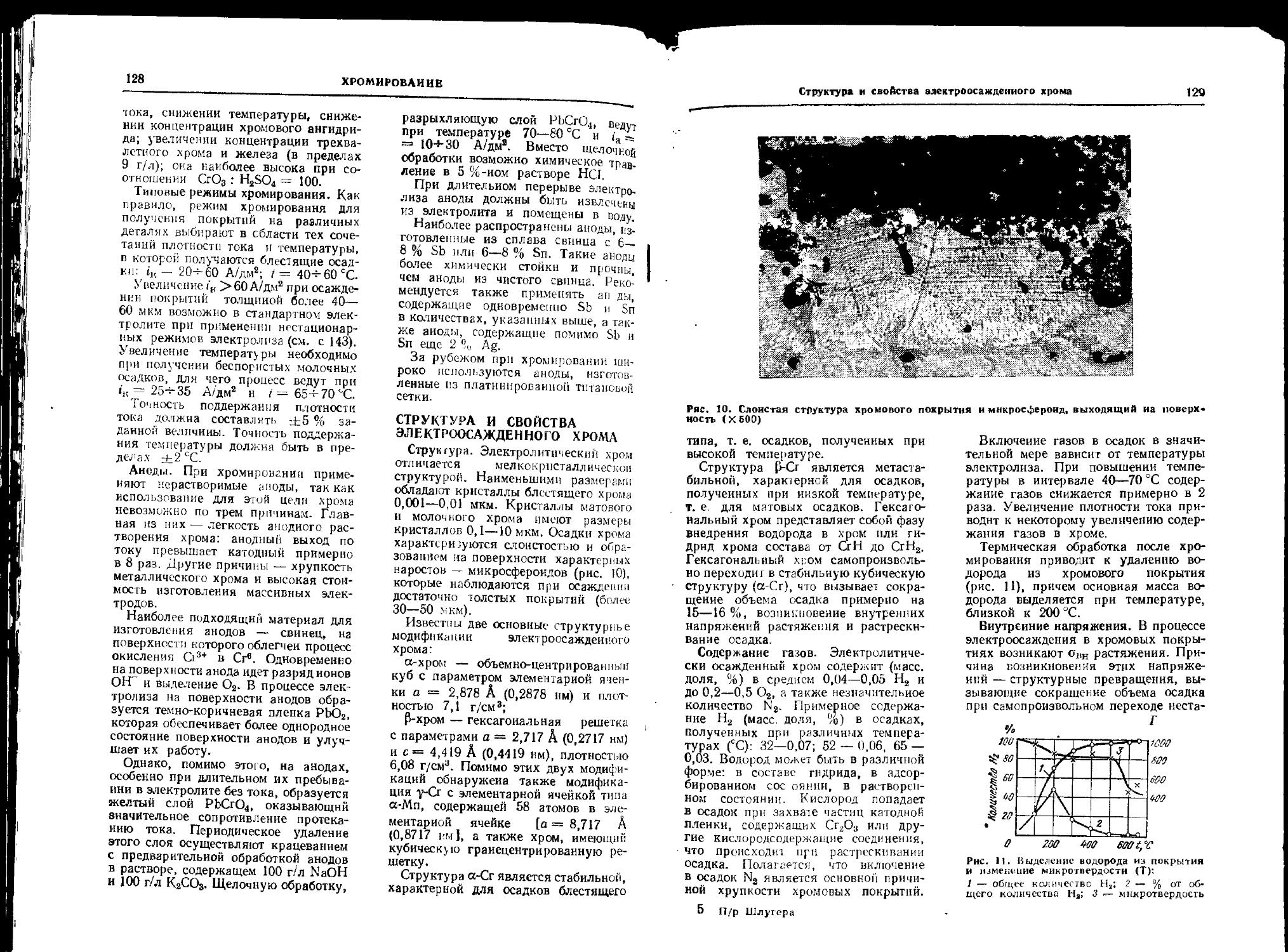

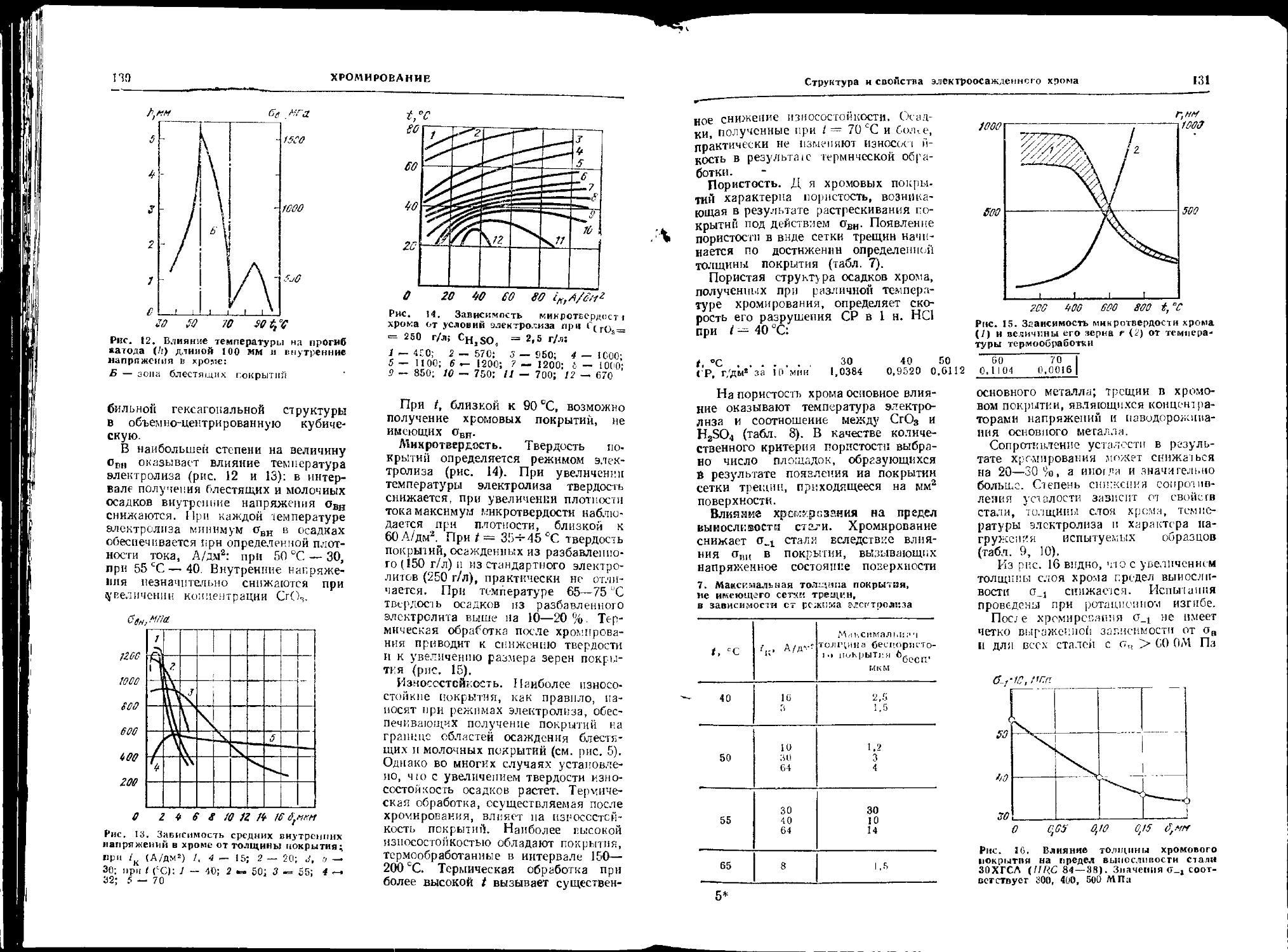

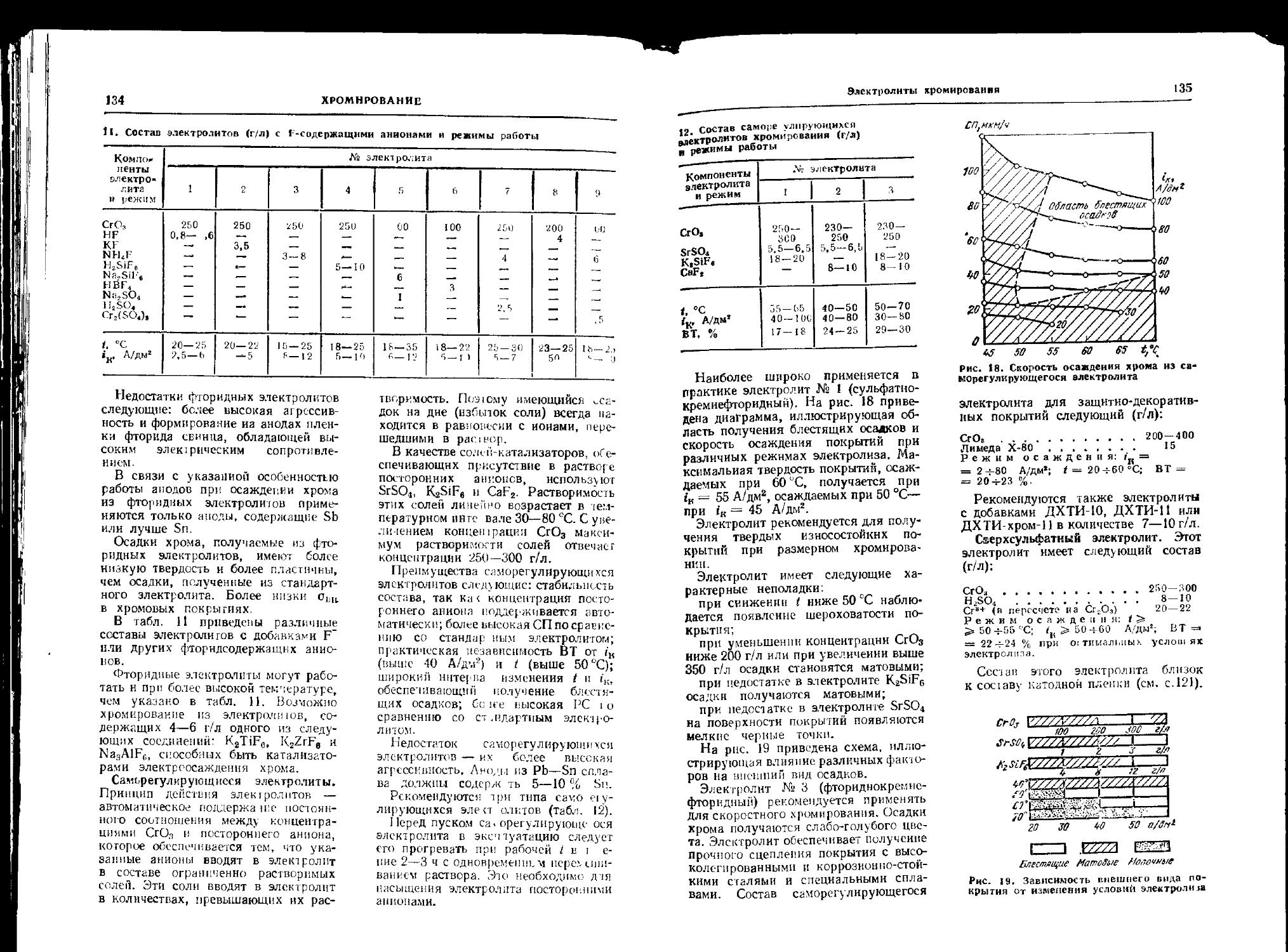

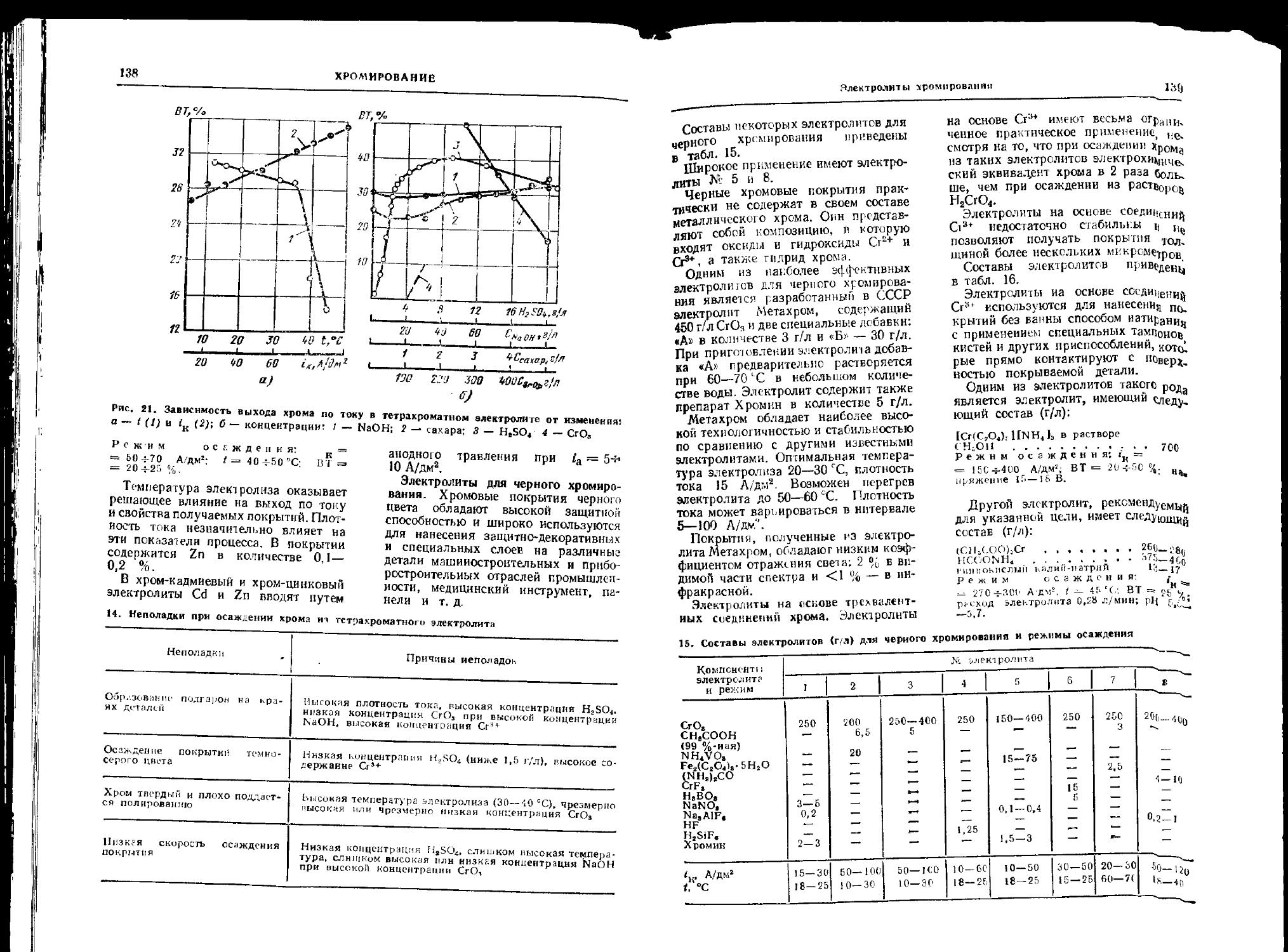

75 0,072 0,121 0,2 0,25 0,30 0,39 0,55