Текст

Т.Я. КОСОЛАПОВ А

- с.'~ ,

КАРБИДЫ

Т. Я. КОСОЛАПОВА

ИЗДАТЕЛЬСТВО «МЕТАЛЛУРГИЯ»

МОСКВА 1968

УДК 546.261

Карбиды. Коесгламва Т. Я. Изд-во «Метал-

лургия»г;.1968, 300с,

Рассмотрены -все известные в настоящее время

системы металл-— углерод и диаграммы состоя-

ния, дано описание-* физических и -химических

свойств карбидных фаз. Приведены методы по-

лучения-карбидов ^ области их -применения. Рас-

считана ина широкий круг научных, инженерно-

технических •работников' и студентов, интересую-

щихся химией и металлургией тугоплавких соеди-

нений,_Илл. 79, З’абл.’З?. Библ. 920-назв.

3-10-3

60—68

ОГЛАВЛЕНИЕ

Стр.

Предисловие ^г. . л , 4

ГЛАВКА СТРУКТУРА И ФИЗИКО-ХИМИЧЕСКИЕ

СВОЙСТВА КАРБИДОВ

Структуры S' г ч » , у. В

Термодинамические и- тештофизичёские свойства 12

Электрофизические-- иТмагнитные свойства . . 34

Физико-механические ^свойства . . 43

Химические "Свойства L - 45

П

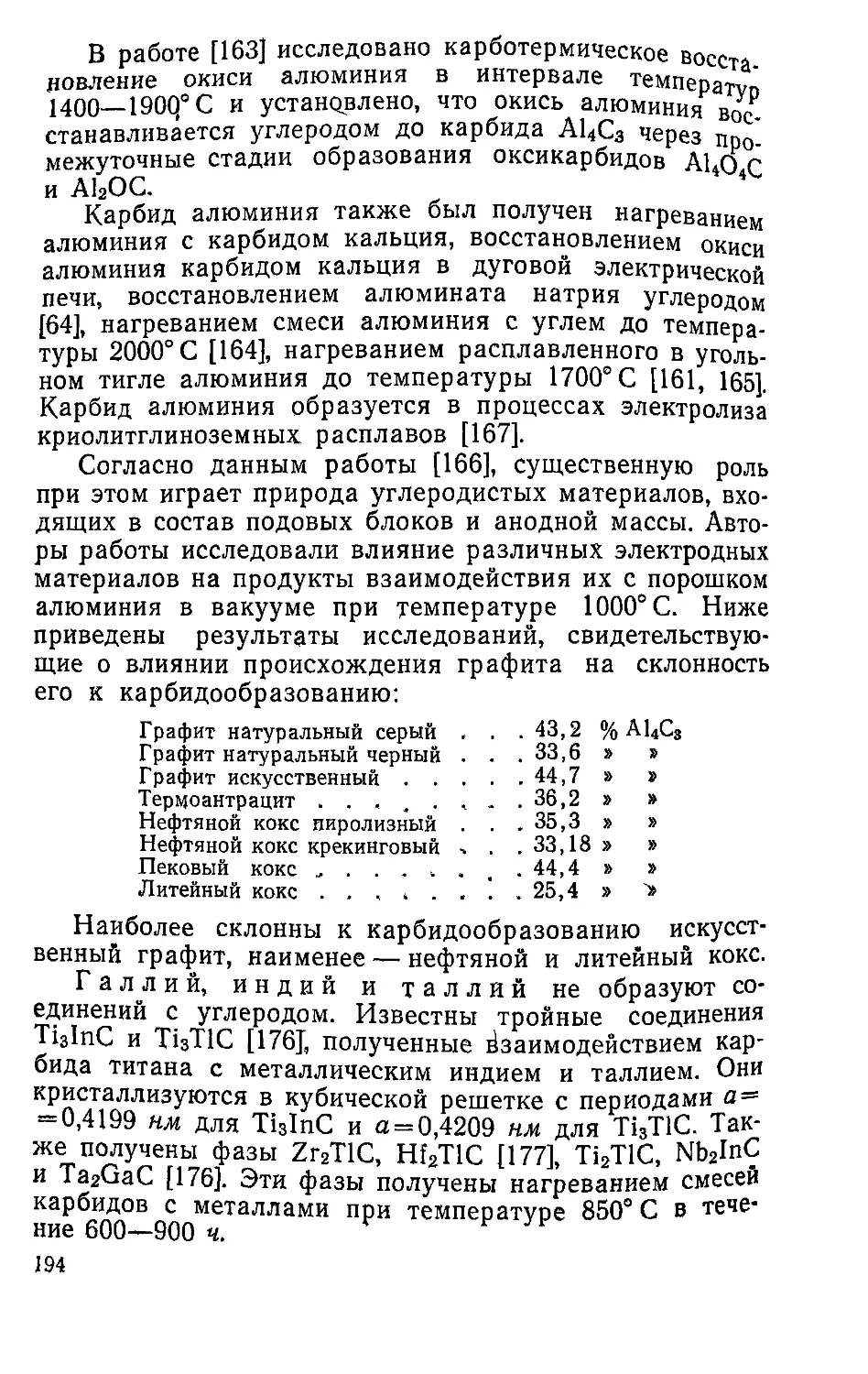

ГЛАВА МЕТОДЫ ПОЛУЧЕНИЯ КАРБИДОВ

IH

ГЛАВА КАРБИДЫ МЕТАЛЛОВ I ГРУППЫ

Карбиды ЩёлочнЫх металлов 65

Карбиды металлов подгруппы меди ; 70

IV

ГЛАВА КАРБИДЫ МЕТАЛЛОВ II ГРУППЫ

Карбиды бериллия, магния и щелочноземельных

металлов1 • s > , . 71

Карбиды 11одгрупгГы -цинка . * - - ~ . 78

V

ГЛАВА КАРБИДЫ ПЕРЕХОДНЫХ МЕТАЛЛОВ

Карбиды скандия, иттрия и лантаноидов -- . 79

Карбиды актиноидов . 83

Карбиды металлов-подгруппы IVa . 101

Карбиды металлов подгруппы Va . ~ - - 127

Карбиды "металлов -подгруппы Via * Т 152

Карбиды металлов подгруппы Vila . 172

Карбиды металлов УШ группы _ . - . 175

VI

ГЛАВА КАРБИДЫ ЭЛЕМЕНТОВ ГРУППЫ БОРА

VII

ГЛАВА КАРБИД КРЕМНИЯ

VIII

ГЛАВА ХИМИЧЕСКИЕ СВОЙСТВА КАРБИДОВ

IX

ГЛАВА ПРИМЕНЕНИЕ КАРБИДОВ

Литература v - - 273

ПРЕДИСЛОВИЕ

Кяпбиды относятся к широкому классу соединений,

обладающих рядом ценных свойств, делающих их пер-

спективными материалами для использования в различ-

ных областях новой техники. Карбиды металлов, особен-

но переходных, обладают высокими температурами плав-

ления и твердостью, высокой химической стойкостью,

металлическим характером электро- и теплопроводности,

а также рядом специальных свойств способностью пе-

реходить в сверхпроводящее состояние при относительно

высоких температурах, высокими эмиссионными свойст-

вами и др. Несмотря на большое число работ, посвящен-

ных исследованиям методов получения и свойств карби-

дов, они изучены недостаточно, и часто наблюдаются

большие расхождения между данными разных работ.

Кроме того, эти материалы рассеяны по многочисленным

источникам, что затрудняет возможность подробного оз-

накомления с этим классом соединений..

Всестороннее исследование свойств карбидов пред-

ставляет не только практический, но и научный интерес

с точки зрения выяснения характера химической связи в

карбидах, зависимости свойств от характера химической

связи .и выявления путей для создания материалов с за-

ранее заданными свойствами.

В книге собраны данные по всем известным системам

С, методам получения отдельных фаз, их физиче-

ским и химическим свойствам.

AH^vrr выражает глубокую благодарность чл.-корр.

АН УССР Г. В. Самсонову за ценные указания и по-

стоянную помощь, оказываемую им при работе над ру-

кописью, проф. П. В. Гельду за просмотр рукописи и цен-

ные замечания, а также сотрудникам лаборатории техно-

огии неорганических соединений Института проблем

материаловедения АН УССР, особенно Г. К Макаренко,

плмпшЛ0^0’ Квас и А. В. Ткаченко, оказавшим

Щ при просмотре рукописи и оформлении ее.

4

ГЛАВА I

СТРУКТУРА

И ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

КАРБИДОВ

СТРУКТУРЫ

Структурные типы карбидов делятся на следующие: с

изолированными атомами углерода, с изолированными

парами атомов углерода, с цепями из атомов углерода и

с сетками из атомов углерода [11].

Щелочные металлы образуют карбиды, в которых при

переходе от карбида лития к карбидам калия, натрия, ру-

бидия и цезия усложняются структурные элементы из

атомов углерода. Так, литий образует один карбид Li2C2

[4], натрий наряду с Na2C2 образует NaC8, NaCie и NaC64

[5]; для калия наиболее характерны карбиды КС8, KCi6,

КС24, КСзб, КС48, КСбо? то же для рубидия и цезия (цезий

карбида Cs2C2 не образует). Эти карбиды характеризу-

ются графитоподобными решетками, в которых между

слоями из атомов углерода расположенье атомы металлов

(рис. 1). Наиболее вероятно расположение атомов ме-

таллов, проекция которого на углеродные сетки дает рас-

пределение их по центрам углеродных тексагонов [895]

(рис. 2). Расстояния между углеродными сетками для

КС8, КС24 и КС36 составляет 0,540, для RbC8, RbC24 и

RbC36 0,565, для NaC64 0,460 и для CsC8 0,594 нм *.

При переходе к карбидам щелочноземельных метал-

лов склонность к образованию сложных анионов из ато-

мов углерода уменьшается и для них характерны карбид-

ные фазы МеС2 со структурами из изолированных пар

атомов углерода. Карбиды СаС2, SrC2 и ВаС2 кристалли-

зуются в тетрагональной ячейке типа СаС2 [896] (рис. 3).

Карбид MgC2 кристаллизуется в тетрагональной ячейке

типа ThC2 (рис. 4).

Лантаноиды и близкие к ним по положению в перио-

дической системе элементов скандий и иттрий образуют

Периоды решетки по всей рукописи даны в нм. 1 нл4=10А.

5

карбидные фазу, соответствующие составам. Л1е3С, МеСг

Мб И^гоиТи ^се -редкоземельные металлы, за исключе-

нием лантана, церия, празеодима и неодима, образуют

карбиды состава Л1<?3С.

-Эти фазы кристалли-

зуются в кубической

структуре типа Fe^N,

близкой к г. ц. к. решет-

ке типа NaCl, но с дефи-

цитом атомов углерода.

Фазы ЛГеС обнару-

Ол

Рис. 1. Структура карбида калия

КС8

жены для иттрия, скан-

дия и церия л кристал-

лизуются в у. ц. к. ре-

шетке типа NaCl [85,'

119, 185, 186, 820].

q. = D,№hm

Рис. 2. Расположение ато-

мов. щелочного металла в

соединении графита с кали-

ем относительно углеродных

гексагональных сеток

Полуторные карбиды Ме2С3 кристаллизуются в боль-

шинстве в о.ц.к. структуре типа PU2C3 (от L&2C3 до

Но2С3), Структуры полуторных карбидов иттрия, эрбия,

туллия и лютеция пока окончательно не определены. Ди-

карбиды образуют иттрий и все лантаноиды. Они кри-

6

Рис. 3. Структурный тип

СаСа

сталлизуются в о.ц. тетрагональной структуре типа СаСо

(рис. з) с двумя атомами в элементарной ячейке. Зави-

симость периодов решетки дикарбидов от порядкового

номера элемента (рис„ 5) свидетельствует об эффекте

лантаноидного сжатияднаблюдаемом и у других кар-

бидных фаз редкоземельных* F

элементов.

Карбиды актиноидов

близки по структурам к кар-

бидам редкоземельных эле-

ментов. Они образуют фазы

МеС, Ме2С3 и МеС2. Моно-

карбиды кристаллизуются в

г. ц. к* решетке типа ЯаС1.

Полуторные карбиды Хза

исключением тория, кото-

рый не образует полутор-

ных карбидов) кристаллизу-

ются в о., ц. к. решетке типа

PU2C3, в которой атомы уг-

лерода образуют парьы Расстояние С—С составляет

0,154 нм. Дикарбиды известны для урана и тория и крис-

таллизуются в г. й,. тетрагональных решетках типа ТЬСг

(см. рис. 4J и СаС2 (UCa).

Карбиды переходных металлов образуют в основном

фазы внедрения или близкие к ним фазы с изолирован-

ными атомами углерода и со .структурными цепями из

атомов углерода [11]. Структуры фаз внедрения, по пра-

вилу Хэгга, образуются при отношении радиуса углеро-

да к радиусу металла, не превышающем 0,59.

Рис. 4. Структурный тип ThC2

7

ДГОМЫ углерод*;ы=и^Тт:м:МГ«?а^И::СпКрИиеэ™Лм

“ Е“раияается ₽ешетка и«°лного.“”лла С °6'

6 а™™ пешеток с высокой симметрией [12].

РЭ’мета" л« подгруппы IVa образуют монокарбиды ко-

торые кристаллизуются в г. ц. к. решетке типа NaCl. Для

Атомный, номер

Рис. 5. Зависимость периодов решетки

дикарбидов от порядкового номера

элемента

С ВО Ф © СВ ~

Рис. 6. Расположение ато-

мов углерода и молибдена

в решетке М02С

этих карбидов характерны широкие области гомоген-

ности. С увеличением содержания углерода в карбидах

значения периодов решетки линейно возрастают.

Металлы подгруппы Va образуют карбидные фазы

и МеСг_х. Фазы Ме2Сг_х кристаллизуются в

гексагональной решетке типа М02С, состоящей из плот-

ноупакованных гексагональных слоев из атомов молиб-

дена и атомов углерода, расположенных в октаэдриче-

ских пустотах (рис. 6) [550]. Монокарбиды кристаллизу-

ются в г.цж. решетке типа NaCl. Области гомогенности

монокарбидов металлов подгруппы Va несколько уже

областей гомогенности монокарбидов металлов подгруп-

пы IVa и шире областей гомогенности полукарбидов ме-

таллов подгруппы Va.

8

Из карбидных фаз хрома (Сг23С6, Сг7С3 и Сг3С2) низ-

ший по содержанию углерода карбид Сг23С6 обладает

структурой с изолированными атомами углерода, кри-

сталлизуется в г. ц. к. решетке и представляет самостоя-

тельный структурный тип. Атомы хрома расположены в

центрах архимедовых кубооктаэдров из атомов углерода

и притупленных тетраэдров: внутри Федоровских кубоок-

Рис. 7. Структурный тип Сг2зС6

таэдров расположены кубы из атомов хрома [896]

(рис. 7). Высшие карбиды хрома образуют структурные

типы с цепями из атомов углерода. Карбид Сг7С3 кри-

сталлизуется в гексагональной решетке типа, близкого

к структурному типу Ru7B3 [897].

Карбид Сг3С2 имеет ромбическую структуру само-

стоятельного типа, в которой каждый из 8 атомов угле-

рода расположен в центре трехгранной призмы. В углах

призмы находятся атомы хрома (рис. 8). Наименьшие

расстояния Сг—Сг 0,2487 нм; Сг—С 0,201 нм [799].

Молибден и вольфрам образуют фазы Ме2С1_х и МеС.

Фазы Мв2С{_х кристаллизуются в гексагональной решет-

2 Косолапова T, Я. 9

ке типа МйС, фазы Л1гС~в гексагональной решетке

т”"Алт'асть гомогенности карбидов подгруппы Via эна-

<же чем у карбидов металлов подгрупп IVa

Гуа У вмших. по содержанию углерода карбидов она

П₽апТПяЧеммалловГподгрупп1>г Vila известны карбидные

фаз^мартнпЖс.^МпЛ. Мп5С2, Мп;Са и МпаС.

Рис, 8, Структура карбида хрома СгзС2

Карбид Мп3С кристаллизуется в ромбической ячейке

структурного типа Fe3C, в котором атомы металла обра-

зуют трехгранные призмы с атомами углерода, располо-

женными в центре (рис. 9) [663], Карбиды Мп23Сб и

Мп7С3 кристаллизуются в кубической и гексагональной

решетках типа Сг23Сб и Сг7С3 соответственно.

Металлы VIII группы образуют карбидные фазы

Ме4С (Fe4C), МегС (Fe3C, Со3С и Ni3C) и Ме2С (Fe2C и

Со2С), Структура карбида Fe4C представлена на рис. 10.

Карбиды 7Ие3С кристаллизуются в ромбической решетке

структурного типа Fe3C (рис. 9)г Л4е2С— в гексагональ-

ной решетке. Области гомогенности карбидов металлов

подгруппы Vila и группы VIII очень узки и составляют

не более 1—2% (ат.) С, Таким образом, при переходе от

карбидов переходных металлов группы IV к карбидам

переходных металлов групп V, VI, VII и VIII ширина

10

области гомогенности уменьшается Cnrnaf.„. «

бот [13, 14, 1721 ширина областил-омХЕХ^??3'

переходных металлов групп IV—VI п₽пиПг,ЮСТа карбидов

мы обусловлена статистиче-ским в^сомРустойчХ* СИСТе’

тронных конфигураций атомов металлами углерода ЭДля

Рис. 9. Структура карбида РезС:

о — 0,45 нм; Ь —• 0,50 нм; с — 0,67 нм

рассматриваемых металлов характерно образование ус

тойчивых d°, d? и d10 электронных конфигурации для

углерода максимально устойчивой является Ф

Ция sp3, образование которой возможно при Р

s-электронов в p-состояние. „Ои0Таппя.

При рассмотрении соединений углерода с

ми наибольший интерес с точки зрения соедин >

2* 11

свойствами, как высокие температуры

дающих такими_с аб вная й химическая стой-

"1аВ'1е^Я,епповодниковые свойства, представляют кар.

бидабор? и кремния, которые и рассматриваются в дан-

ной работе.

Карбиды бора и

В 5 С кристаллизуются в

ромбоэдрической реш®тке Ч»

согласно работе [898], Ь4с

имеет структуру, представ-

ление ю на рис. И- Карбид

Рис. 10. Структура карбида Fe4C

Рис. 11. Структура карбида JB4C

кремния SiC существует в виде Двух основных модифи-

каций: кубический (P-SiC), структурного типа сфалери-

та и a-SiC, который образует большое число структур-

ных типов, имеющих гексагональную и ромбоэдрическую

решетки [816—818].

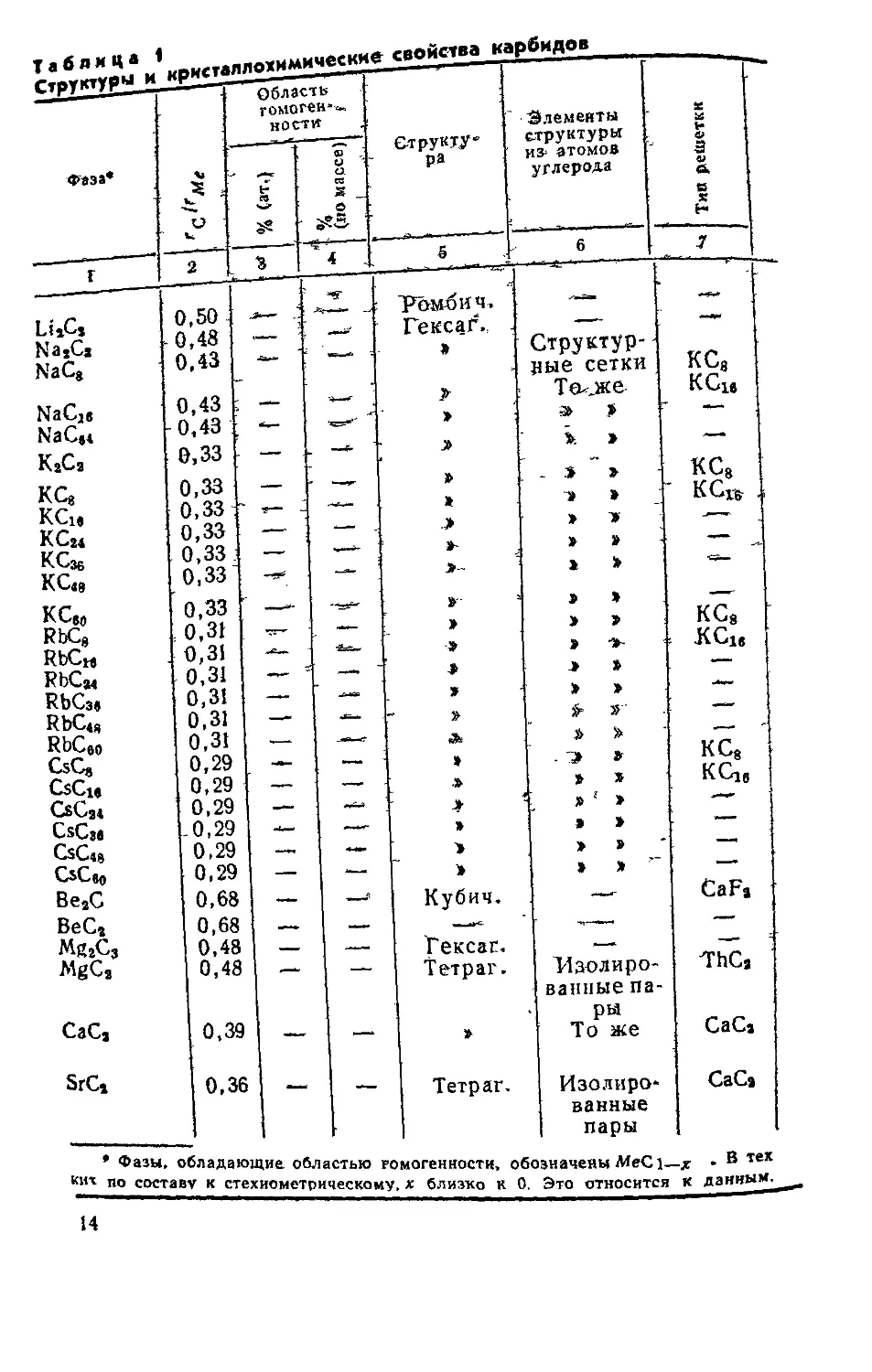

В табл. 1 приведены структуры и кристаллохимиче-

ские характеристики карбидов.

ТЕРМОДИНАМИЧЕСКИЕ И ТЕПЛОФИЗИЧЕСКИЕ

СВОЙСТВА

Если карбиды щелочных металлов малоустойчивы и

легко разлагаются уже при температурах порядка 800° С,

то при переходе к карбидам металлов подгрупп IVa, Va,

12

н Via наблюдается большой рост температур плавления,

достигающих максимума для карбидов металлов под-

групп IVa и Va (HfC, NbC, ТаС). Температуры плавле-

ния карбидов обычно выше температур плавления соот-

ветствующих металлов. Так, Т^^ТплМес составляет от

0,55 до 0,98.

Исследования испарения дикарбидов редкоземельных

металлов при помощи масс-спектрометрической техники

показали, что в парах над дикарбидами редкоземельных

металлов, кроме атомов металлов, находятся молекулы

дикарбида, а для дикарбидов церия, празеодима и голь-

мия обнаружены и молекулы тетракарбидов [178, 226].

В работе [337] показано, что карбиды титана, цирко-

ния и гафния испаряются без изменения состава в парах.

Состав карбидов ниобия и тантала при испарении в ин-

тервале температур 2770—3300° К меняется -— испаряется

преимущественно углерод до состава МеС01—MeCQTJf

после чего испарение идет с сохранением состава твер-

дой фазы в паре.

Карбиды хрома испаряются ступенчато: Сг23Сб обед-

няется хромом, переходя в Сг7С3, который переходит в

Сг3С2, при испарении выделяющий хром. Анализ имею-

щихся данных по исследованию поведения карбидов пе-

реходных металлов [336, 337, 429, 463, 673, 866] в вакууме

при высоких температурах привел к заключению, что

карбиды металлов подгрупп IVa и Va диссоциируют по

схеме

^ж(тв) = ^б(газ) "Ь Х ^(газ) *

Значения теплот образования карбидов уменьшаются

при переходе от карбидов металлов подгруппы IVa к

подгруппам Va и Via, что свидетельствует об уменьше-

нии энергии связей Me—С, осуществляемых электрон-

ным коллективом и усилением связей Me—Me и С—С

(ковалентных). Такое ослабление энергии связей Me—С,

согласно работе [14], связано с ростом статистического

веса стабильных ^-конфигураций при переходе от карби-

дов металлов подгруппы IVa к карбидам металлов Va и

Via подгрупп, при котором уменьшается вероятность на-

рушения стабильных «реконфигураций углерода и рас-

тет обособленность подрешеток металла и углерода в

карбидах.

13

ТаблмЦ* 1

свойства карбидов

«-.ру^туом и христ»™.»™- Структу- ра ~ Элементы структуры из> атомов углерода Тип рефеткк

Фаза* ГЛ< •' чу - - -i- Область гомоген-^ ности

% (ат,) J% (по массе) L_x_i

т 2 3 4 5 6 7

LijCj Na,C» NaC» 0,50 -0,48 0,43 t 1 t Ч11 —а —> - «. •-< - Ромбич» Гексаг», » Структур- • **«* МП»

рые сетки KCg

NaCje 0,43 Те--Же КС1#

-0,43 » >

К2СЯ 0,33 — » — >

KCg 0,33 — - —т- » - » > KCg

KC1, 0,33 - » » KCxg ,

KCm 0,33 ——- > W

КСзв 0,33 » »

kg, 0,33 -я* >- >

кси 0,33 —и— г » » —-r-

RbCg 0,31 » > > KCg

RbCw 0,31 -S— > » = KCle

RbC«M 0,31 * »

RbCat 0,31 1 <1 > » > I.*»»

RbC<g 0,31 Ы&-. & Mia»1

RbCeo 0,31 ч »

CsCg 0,29 » э » KCg

CsCu 0,29 i ' > » KCjg

CSk>2< 0,29 я 1 >

CsCsb -0,29 О 1 Й|Г- > * > -

CsC<8 0,29 4W «мм. > >

CsCeo 0,29 'II Де м » > > ”

BeaC BeCj 0,68 0,68 — < Кубич. CaFg

МЙ2С3 Mgcs 0,48 0,48 —— - Гексаг, Тетраг. "Изолиро- ThCj

ванные па-

CaCj 0,39 ры CaCj

» То же

SrC, 0,36 *—* — Тетраг, Изолиро» CaCj

ванные

пары

кит по состав^к^стехиг^ областью гомогенности, обозначены МеС 1—х - в тех

------~а.Ву к стехиометрическому, х близко к 0. Это относится к данным.

14

Простран- ственная гр) ппа Периоды решетки, ям " Плотность г/см* Литера- турный источник

а * с рентге* невская пикно- метричес- кая

8 9 10 41 12 13 U

0,3655 . 0,6756 9,5440 0,4830 „ 1,2688 Г,91 1,60 1,30 1,58^ 1241] [72]

— III 1| -ШИ »! T-t. . >_S, [5]

W _si. а. г 1 14

0,758 — 1,469 1,62 -М .1 1 г [72]

0,494 2ГГ345Т • ,

0,494 - и 1,745 ' —— - . а.

1 1 1 1 1 1 ||1 — 1 1 - [895,896]

1 —Ч м>* ,,ч'а

- — 0,494 0,494 2,273 1,795 - 1 — - [896]

1 1 — [10.895]

—

— 0,494 * 2,376

0,494 *—* ' 1,851 1 " »!!« и—1 [10,895]

—— —’ —

Fm3m(()5) 0,434 «..А 2,437 2,26 89,93,97]

0,745 ЧР 1,061 — [85]

14 ттт <Dih) 0,555 0,508 2,07 —г [896]

14/ттт (D4h) 0,548 — 0,637 2,21 2,10 (119, 896]

14 ттт (^) 0,582 —-- 0,669 3,26 3,19 [93, 896]

фазах, близ-

помеш₽ии?УЯа состав Фазы определен, приводятся значения х. В

— ным во всех последующих таблицах н тексте.

15

п ПЛ а о Л Ж е н и е таол. х

Структура Элементы структуры из атомон углерода Тия решетки

Фаза* k. к Область гомогенности

% (ат.) % (по массе)

1 2 3 4 5 6 7

ВаСз ScC y3c0>9 YC Y,C3 YCa 1»а2Сз—д> a-LaCj ₽-LaC, CeC Ce^Cj CeCj PraCa 0,35 0,47 0,43 0,43 0,43 0,43 0,41 0,41 0,41 0,42 0,42 0,42 0,42 чан* * 56,2— 60,0 9,98— 11,58 Тетраг. Кубич. » » Тетраг. Кубич. Тетраг. Кубич. » » Тетраг. Кубич. Изолиро- ванные пары Изолиро- ванные атомы То же » Изолиро- ванные пары То же » » » » Изолиро- ванные атомы Изолиро- ванные пары То же » » СаС2 NaCl Fe4N NaCl CaC2 Pu2Cs CaC2 FeS2 NaCl Pu2Cs CaC2 Pu2C3

IS

Простран- ственная группа Периоды решетки, нм Плотность, г/сл3 Литературный источник

а Ь с 1 1 ) рентгеновская пикномет- рическая

8 9 10 11 12 13 14

14 ттт (°Э 0,622 — 0,706 3,72 3,90 - 193,119,896]

1 Fm3tn (°Й 0,499 •г— —— 4,05 3,60 [179—181]

РтЗт М) 0,5068 - 5,41 4,73 17, 864]

Fm3m (ф 0,499 — 5,38 —— [6]

— — — — —— 3,66

14/mmm И) 0,366 -— 0,6169 4,58 3,95 (7,93]

Rm (?1) 0,88185 ххО — — 6,07 —

14/mmm ю 0,3934 — 0,6572 5,35 5,29 (6. 7]

Fm3m № 0,60 «ь 1». — 5,0

Fm3m (°Э 0,513 — — —— [85]

143d М) 0,84476 — 6,969 — [7]

14/mmm Ю 0,3878 — 0,6488 5,56 5,56 (7, 896]

143d (TJ) 0,86072 — — 6,621 [7]

17

Продол жениегабл. 1

1 * Г ** ** ~ Фаза rQ frMe » Область гомогенности Структура Элемент» структуры из атомов углерода Тип решетка

p*«j> % % (тЦ массе}

1 a 3 4 5 в 7

РгСа 0,42 . Тетраг- Изолиро- ванные пары СаС3

NdsC» . 0,42 Кубич., То же Ри2С3

NdCa 0,42 - да Тетраг- * Tf СаС3

Sm&C 0,42 . — Ку бич. Изолиро- ванные атомы JFe4N

Sm2C3 0,42 _ Т1золиро- ' ванные лары PiijCs

SmCi 0,42 sr- Тетр аг. “ То же CaC2

Gd3C 0,38 ——r Кубич. Изолиро- ванные атомы Fe4N

(jdjCg 0,38 э Изолиро7- ванные пары PuaCs

GdC* 0,38 — — Тетраг. То же CaC3

Tb3C 0,44 ~~ Кубич. Изолиро- ванные атомы Fe4N

TbjC3 0,44 — —— » Изолиро- ванные Ри3Сз

TbC» 0,44 — — Тетраг. -пары То же CaCa

Dy3C 18 0,44 4^^» — Кубич. Изолиро- ванные атомы Fe4N

Периоды решетки, нм Плотность, г/сл’

Простран- ственная группа а ь € я й а № © X V S -Л • Г ' пикнометч р^ческая Литературный источник

8 9 10. п 12 - 13 и

1 Мт тт № ьш (7$ 14 ттт № РтЗт (<>1) Ни (Т$) 14/ттт (^) РпгЗт (°1) НЗЗ М) 14/ттт (Dll) РтЗт (01) 143d (71) 14/ттт та РтЗт (01) 0,3855 0,85478 -0,3823 0,5172 0,84257 0,3770 0,5126 0,83407 0,3718 0,5107 0,82617 0,3690 0,5079 0,6434 0^6405 0,6331 0,6275 0,6217 5,-728 6,902 5,970 ' 8,139 7,477° 6,50 _ 8,701 8,024 6,939 8,882 8,335 7,176 9,211 5,58 5,93 ч— 6,421 6,93 7,09 </ [6,7] 1

19

Продол ж е н и е табл. L

а i г ~ - Фа а «и л о и Область гомогенности Структура Элементы структуры из атомов углерода Тип решетки

% <а.т.) % (по массе)

1 2 3 4 5 6 7

DyaCs 0.44 II 1 Кубич. Изолиро- PiijCj

ванные

- пары

DyC2 0,44 Г— Тетраг-. То же СаСа

HosC 0,44 — Кубич. Изолиро- Fe4N

ванные

атомы

НодСз О; 44 » Изолиро- PiijCj

ванные

пары

НоС, 0,44 — Тетраг. То же CaCa

Ег3С 0,44 11 — Кубич. Изолиро- Fe4N

ванные атомы

ЕгС2 0,44 —— — Тетраг. Изолиро- CaC2

ванные

Ти3С пары

0,44 — — Кубич. Изолиро- Fe4N

0,44 ванные атомы

ТиС2 Тетраг, Изолиро- CaC2

ванные

YbaC пары

0,40 — — Кубич. Изолиро- Fe^M

ванные

YbCa атомы

0,40 — Тетраг. Изолиро- CaC2

ванные

LuaC 0,44 — Кубич. пары Изолиро- Fe4N

ванные атомы

простран- стве нав группа Периоды решетки, нм Плотность г! см? Литературный источник

а Ь с рентгеновская пиюномет* рическая

8 9 10 11 12 13 14

143d 01) 0,8198 — —* •*—

14 ттт № 0,3669 — 0,6176 7,450 7,38

РтЗт (о\) 0,5061 — — 9,434.

РтЗт С>1) 0.8176 — — 8,892. —

T13d (^) 0,3643 — - 0,6139 7,701 <7,76

РтЗт (01) 0,5034 — •—- 4,708 — [6,7]

14/mmm (oil) 0,3620 — 0,6094 7,954 7,70

РтЗт (с>1) 0,5016 — 9,901 —

14/mm/n (oil) 0,360 — 0,6047 8,175 —

РтЗт (ol) 0,4993 — 10,26 —

14/ттт. (oil) 0,3637 —— 0,6109 8,097 7,97

РтЗт (ок) 0,4965 — — 10,54 —* J

21

Продолжении^ Область- _геиогеняости Структура Элементы структуры из атомов углерода Тип решетки

Фаза «1 k.

I % — ' г I i (ЭйОэИ ou) L._ .

1 2 ' 3" 4 5 6 7

LuCs ThCx-x 0,05<«<0,1 ThC2— *=0,01 UCp-x UA a-UCj_z 0,41 0,43 0,43 0,50 ' 0,50 ' 0,50 —s. , 1 >.*• . 8— 9 <56 Тетраг. Кубич- " МоНОКЛИНх. ~ Кубич. » Тетраг.. Изолиро- ванные пары Изолиро- ванные атомы Изолиро- ванные пары Изолиро- ванные -атомы Изолиро- ванные пары То же СаС2 NaCl NaCl Ри2Сз СаС3

р-ис3-л 0,50 Кубич,- CaF3

PuCi—x x=0,15 Ри3Сз Ti£i-* *=0,079 ZrCi_x *=0,043 HfC!_x * 0,03 0,48 0,48 0,53 0,48 0,48 46—48 37-50 38,5— 50 36—50 4,04— 4,34 13-20 7,6— 11,64 3,7— 6,3 » Кубич. » » Изолиро- ванные атомы Изолиро- ванные пары Изолиро- ванные атомы То же 4» » NaCl Pu2C3 NaCl NaCl NaCl

22 1

Простран- ственная группа Периоды решетки, ям- -Плотность, а/см3 Литературный, источник

а ь с рентгеновская пикномет - р^ческая

8 9 10 11 12 - 13 14

14/mmm (^) 0,3563 — 0,5964 8,728 —в- 16,7]

/m3m (°л) 0,5335 10,61 1197, 208Г

0,669Г 0,4231 0,6744 9,6 1134, 200, 215] -

ГтЗт (^) 0,4959 *— —ff 13,63 - 12,97 ]199, 264]

нм (rj) 0,8088 — 12,88 12,7 1227]

14 ттт (Ч7) 0,3517 —- 0,5987 11,79 11,28 [259]

Firi3m («а 0,546 — — , —- 1221, 250]

Fm3m W) 0,49582 -— — 13,42 [65 r 265J

им П) 0,81258 —-' 12,70 —S [65, 269]

Fm3m <°а 0,43178 — 4,92 4,93 [286, 335]

Fm3m <°а 0,46828 •— В“— 6,66 6,73 , [335, 374]

FmZtn (°.) 0,46395 .— —<-« 12,67 12,60 [360, 407]

23

Продол ж е н и е табл-. 1

Фаза ' fc /гЛ4е Область гомогенности- Структура Элементы структуры из атомов углерода Тип решетки

% (а?.) % (по массе)

1 2 3 4 5 6 7

VjCi—х ххО 0,57 31 — 33,3 9,9— 40,5 Гексаг. Изолиро- ванные атомы МодС

VC1-X х=0,12 0,57 40—47 13,4^ 17,2 Кубич. То же NaCl

Ьч bjCj—х х*0 0,53 31,0— 33,3 5,8— 6,1 Гексаг, » % МогС

NbCi-x х=0,116 0,53 41,2— 50,0 8,3— 11,4 Кубич. NaCl

Ta<jCi—х х»0 0,53 30,3— 33,3 2,8— 3,2 Гексйг. МогС

TaCi—х х=0,15 0,53 42,2— 49 4г,6— 6,0 Кубич. » » NaCl

СггзСв 0,61 — .— » » > СгззСв

Сг?Сз 0,61 — — Гексаг. Цепи из атомов СгтСз

СГаСд 0,61 — — Ромбич. То же СгзСа

MojCj—х х%0 0,55 31,2— 33,3 5,4— 5,9 Гексаг. Изолиро- ванные атомы Мо2С

WA х xssO 0,55 29,5— 33,3 2,7— 3,2 То же Мо2С

WC 0,55 — » » МоС

МпгзСв 0,59 — Кубич. » » СгазСв

MrixjCi 0,59 —- —— Гексаг.* —

24

Простран- ственная rpjnna Период решетки, нм Плотность, г/см9 Литературный источник

а Ъ - рентгеновская . *4 < Пикномет- рическая

8 8 10 41 12 43

СЗт 0,290 0,4587 - J.75 * 14191

(D3d)

Fm3m 0,4159 — — 5,48 „ 5,36 1419, 864]

(Ф -

СЗт 0,3122 Д),4964 7,85 Т,86 ]442]

№)

Fm3m 0,44691 — — 7,82 7,56 J435 г 442]

(<4)

C3m 0,3104 — 0,4943 15,04 14,8 [466, 468]

(D3d)

Fm3m 0,4456 14,4. 14,3 ]468, 469]

(<4)

Fm3m 1,0638 — -fit 11 6,98 6,97

(Ф

PQtnc 1,398 -III. , 0,4523 6,97 6,92 [371, 490]

(<t)

Pbnm 0,282 , 0,552 1,146 6,74 ' 6,68

C3m 0,3002 1 1 0,4729 9,06 -у— [534]

(*>£)

C3m 0,30008 — 0,47357 17,34 17,2 [65, 152]

M)

C6/n2 0,2903 0,2833 15,77 15,5— [65J

(^) 15,7

Fm3m 1,061 1 7,53 —. [856]

(°л)

—• 0,7492 1,2071 7,30 —— [782, 856]

25

Предо л ж едие табл. I

Фаза as к О ц -Область^ гомогенности 'Структура Элементы структуры на атомов ^углерода Тип решетки

% (ат.) '_х, - ( (аээви би) J

1 2 3 4 S •6 7

МпзС 0,59 — —- 'Ромбич-. Изолиро- ванные атомы* Fe3C

Мп8С» 0,59 —* ' — Моноклин. — IM

Мп7Са 0,59 - —> Гексаг. Цепи из атомов Сг,Сз

Fe»G 0,61 — —ж Ромбич. Изолиро- ванные атомы FeaC

FeaC 0,61 - 7— — Гексаг. То же —

Со8С 0,62 ***> Ромбич. » » Fe3C

Со^С 0,62 » » > ——

Ni3C 0,62 —*— —— № > > Fe3C

А1*С» Вб,эС 0,53 0,85 -—< Ромбо- эдрич. » , ч« < B4C

0,85 17,6— 29,5 19,2— 31,7 —> B4C

₽-SiC 26 0,57 — Кубич. ZnS

Простран- ственная группа Период решетки, мм Платность, «/ел* Литературный ИСТОЧНИК

а & рентгеновская . ч пикномет-* рическая ... —

в 1 9 ' 1b 11 12 - 13 14

РЬтп " 0,4530 0,5080 0,6772 6,89 [11, 856]

—«1 -0,5086 0,4578 , 1,166 (580, 581]

РЬтс 1^330 = 0,454. 3,69 >' [580]

(<&)

РЬпт .0,45235 0,50890 0,67350 7,69 ; 7,07 1856]

-

— 0,2757 ; — 0;4346 7,16 Т152]

РЬпт 0,45а 0,509 0’674 8,07 —л [152, 856]

(»а) - -

i » । 0,2885 <7,4454 0,4364 4 7,6Г~ — [660, 670]

РЬпт 0,2646 - Л, 4329 7,88 7,96 [681]

— 0,853 0,4203 2,584 ; 2,95 2,99 [65, 161]

R3m

0,563 1,219 2,461 [685]

R3tn (D3d) 0,5598 “— 1,212 3,52 3,50 [685, 687]

ТГЗ (т*) 0,4358 — — 3,217 3,211 [856]

27

Таблица 2

Термодинамические и теплофизические свойства карбидов

Теплота облазо- Изменение свободной

-вания -иа элем-ен- энергии образования Энтру

тов— А #298 из элементов—Д F+

Фаза Темпе- - ратура "л*

плавле- i ния, °C дж!м.алъ кал(м.ом> О W 2 'В кал/ град мал Ч

к <й^.

1 2 3 4 5 6 7

LI2C2 +59,4 +14,2 — — —

NagCa 800 —17,18 —4,1 —35,558 —8,500 —»

(разл.)

ВегС 2400 91,3± 21,8+5 88,8±21 21,2±5

±21

ВеСг 240,5 57,4 —

MgaCj — 79,6± 19±8,0 —75,36 —18,00 92,1

±33,5 -

MgC3 — 88=5=21 21±5,0 —87,92 —21,0 58,7± ±10,5

СаС2 2300 59,1 + 14,1± 64,306 15,36 70,4±

±8,4 ±2,0 ±2,1

SrC2 1900 (разл.) -— — —

ВаС2 1770— 50,7± 12,1± —, 14,2

2300 (разл.) ±18 ±4,0

ScC 1800 г — — —

YC 1950 —* — - — -' -

Y2C3 1800 — R । » •«нм- -

YCa 2190 1' — —

LaaCg 1425 - -

LaCj 2360 159,1 38,0 - ~

СеаСз 1535 -

CeC2 2290 — - < -

PraCg 1560 —.

PrCa 2120 —

NdC2 2207 — — — — —

28

29

2

П р о д о л ж енне- 1

J Теплота образо- вания из элемен- тов—А Н>и Изменение свободной энергии образования из элементов—A Ftm Энтро

Темпе--

натура плавле- ная, ’G л 5 3

а QU эе 5 §

'S ккал!) кдж} {град ккал/ > {град J дж/ | {град-

1 J - - 3 4 5 6 7

ThC^x 2625 29,3* 7=6 26,81 6,4 50,23.

(х~0) =*25_ 1

ThCi-x 2655 192,7* 46* 6~ 136,07 ' 32,5 80,4

(х«0) =*25,1

UCx-x 2315 - 90,9* 21,7*. —W- 1 1 59,9*

(z«0) =4,2~ *1,0 ^:4,2

и,С, 1820 205,3* 49=4,0 —V 116,9*

(разя.) *18- *12,6

UCj—х 2350 96,4= 23,0= — 67,9*=

(х~0) =8,4 =2,0 . =±=2,1

PuCi—х 1850 15,5*= 3,7*ЗП ч —

(х=0,15) (разя.) *=13

PujCj 1900 U7 —*• —

TiCx-x 3257* 183,7 43,85 236,8 56,5 24,3*

(х«0) =i=150 *=0,4

ZrCi—х 3530 184,7* 44,1* 181,72 43,4 35,6*

(х«0) =3,3 *0,68 *6,3

HfCx-x 3890= 308,8 73,7 199,0 47,53 28,1*=

(х«0) *150 *8,2

VA-x 147,5 35,2 77,04 18,40

(х~0)

VC,-x 2830 101,0 24,1 - — 28,37=

(х=0,12) *0,4

Nb,Ci-x (хл0,14) — 78,3 18,7 82,2 20,59 30,4

NbCx-д. (х=0,087) 3760 129,9 31,0 136,66 32,64 37,26

Ta»Ci—х (х«0) 3400 71,2 17,0 140,68 33,6 83,3

TaCj-х (х=0,018) 3880 140,9 33,7 159,52 38,0 42,32

30

птя Sjm Теплоемкость С Р1М . Теплопроводность Коэффициент терми- ческого расширения —6 1 а»« 10 град . . 1 Литературный источник

кал/ (град моль) 1 дж/ (град-моль) . , ... ,| кал/ (град' мол О 4'1 fl* (QDtk'ITMun 1 кал/ (смгсекград)

8 9 10 11 -» 12 "13 И

12,0 19,2 14,3*0,1 27,9*3,0 16,2^0,5 5,8*0,1 3,5*1,5 6,7*2 ^^045 °o,(fc — 6,77* 2:0,1 7,25 8,9 19,9 Ю,11 ' । »- ” । 1 < 1 12 111» ю 00 <£> S S ’ф сч со 12,1 26,0 . 14,5 12,07 13,05 10,17 25 8,92 7,77 28,9 = 23,9- 23,9 34,3 0,1 Г 20,5 6,3- 24,7 14,2 22,2 0,069 0,057* 0,057 0,082 0,263 (20— J 100 °C) 0,049 0,015 0,059 0,034 0,053 6,53- 8,5 12,4- ' 8,31=Ь *0,68 6,95:2= *0,25 6,06 7,2*0,6 7,0±0,3 6,5 8,29 [65,197, 209—2111 [65,197, 209—211, 213—215] [199,251, 256] [251] [231,2511 1211] 113,317,368, 350,363, 838] [65,152, 368, 397] [65,152, 399, 403] [599] -'[25,173,362 397, 424,599] [152,457, 600, 873] [65, 152, 457, - 459, 873] [152, 315, 467] [152, 315, 368, 467 , 873]

31

Пр дотжЕние табл. 2

Фазе Темпе- ратура плавле- ния, Теплота образо- вания из элемен- Изменение свободной энергии образования из элементов—Д Егт Энтро

тов— Д

। кдж/моль ккал/моль 1 кдж/ (град-моль] ккал/- (град-моль) дж/ (град-моль)

1 2 3 4 5 6 7

СГззСд 1500 68,6 16,38 70,14 16,74 106,0

СГ7С3 1780 178,15 42,51 183,35 43,76 201,1

Сг3С2 1895 88,0 21,01 88,83 21,20 85,5

MojCj—х (х~0) 2690 —17,6 ' —4,2 11,73 2,8 80,0

МоС 2700 —40,6 —9,7 ,— — —

WA-, (х«0) 2730 46,05 1 Г,0 48,98 11,70 —

WC 2870 35,2± ±12,6 8,4± ±3,0 37,60 8,98 35,58

МпазС® 13,8 3,3 — —

МпзС — 15,1 3,6 14,27 3,41 98,9

Fe3C 1650 22,6 —5,4 —19,05 —4,55 101,4

С03С 2300 —33,9 —9,3 —37,7 —9,0 95,7

CojC — —16,8 -4,0 —19,13 —4,57 74,5

Ni3C 2100 —38,5 —9,2 —31,83 —7,6 106,4

В4С1—х (х«0) 2350 57,8 13,8 50,66 12,10 27,1

А14С3 2100 195,7=2= ±41,9 46,7± ±10 150,0 35,8 131,1

SiC 2827 (разл.) 66,2 15,8 51,39 12,27 16,55

32

ПИЯ Заи Теплоемкость С РзвВ Теплопроводность 298 Коэффициент Терми- ческого расширения «2»1()— гРай Литературный источник

кал/ (град'Моль) дж/ (град-моль} кал/ (град-моль} втЦм-град) кал/ (см-секград)

8 9 10 11 12 13 14

25,3 48,0 20,42 19,1 8,5 23,6 24,2 22,9 17,8 25,4 6,47 31,3 3,95 108,5 209,16 98,00 35,7 68,4 0,955 25,89 49,92 23,38 8,53 25,5 12,55 31,4 0,228 6,7 29,0 29,0 8,0 0,076 0,07 ' 0,07 «111 0,02 । м* г-* "Н * * см см ь > । tii । о- 1 II 1 111^- 1 J £368, 483, 492, 497] [60, 103, 152, 553] [65, 152] [65, 553] [103, 553, 900] [587, 589, 596] [65, 589, 593, 594] [86, 152, 664, 900] [60] [65, 103] [152, 368] [152, 684, 697] [103, 152, 174, 900] [103, 152, 742]

3 Косолапова Т. Я.

33

Температуры кипения карбидов очень высоки и со-

ставляют при атмосферном давлении от 2537° С дляВегС

до 6000° С для WC [152].

Величины коэффициентов термического расширения

карбидов переходных металлов такого же порядка, ,как

у металлов, и уменьшаются с ростом порядкового номера

элемента в группе.

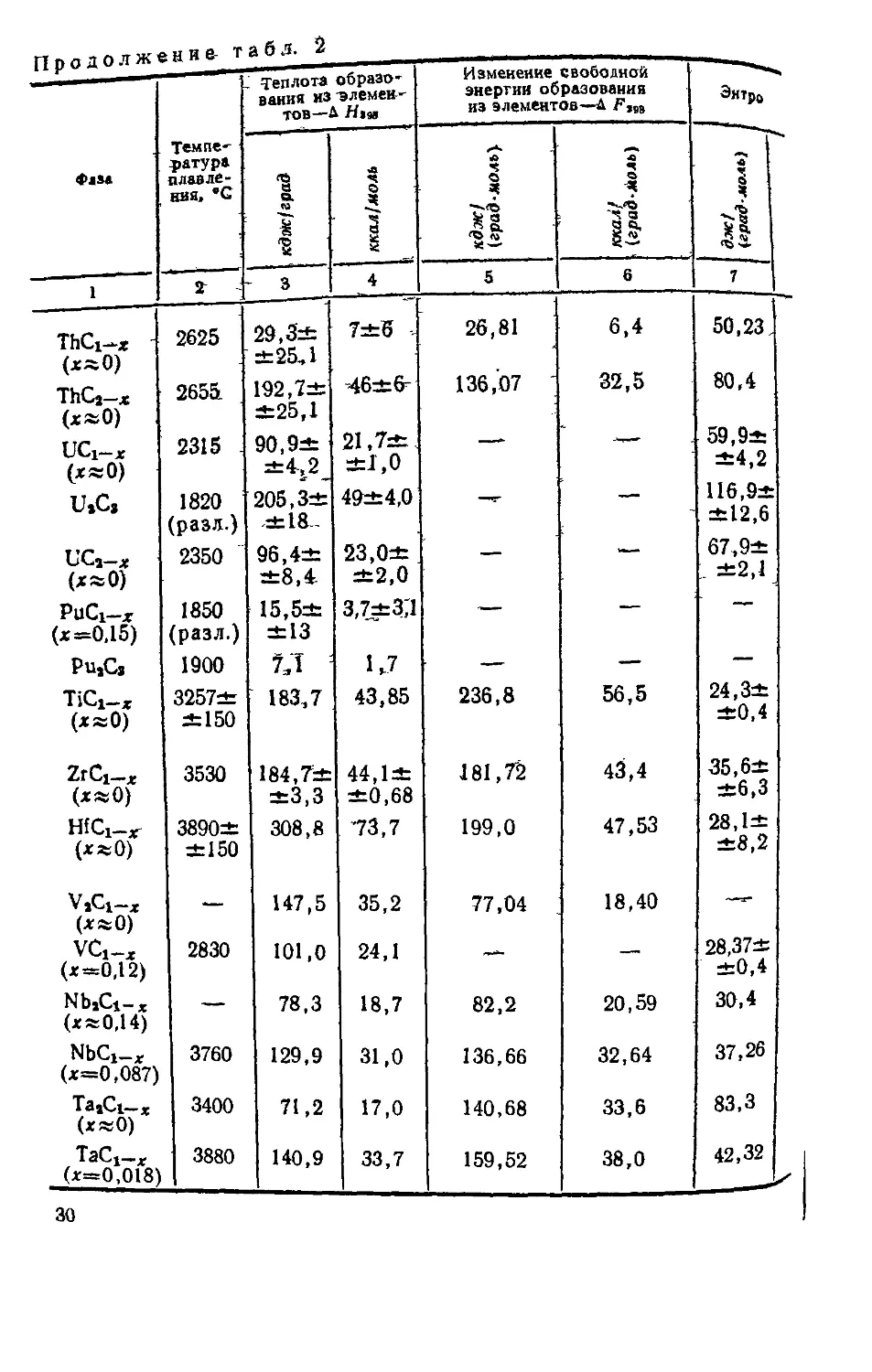

Термодинамические и теплофизические свойства кар-

бидов приведены в табл. 2:

ЭЛЕКТРОФИЗИЧЕСКИЕ

И МАГНИТНЫЕ СВОЙСТВА

При рассмотрении "Олектрических свойств карбидов

последние можно разделить на группу карбидов метал-

лов, обладающих металлической проводимостью, и груп-

пу карбидов неметаллов с проводимостью, характерной

для полупроводников. К первой группе относятся в основ-

но I карбиды переходных металлов.

Зависимость удельного электрического сопротивления

карбидов переходных металлов от температуры [903] по-

казана на рис. 12.

п -----------------1_______. . >

7 400 800 1200 1600 2000

Температура, °C

тивлР1н2йа3аЛИС«ИМОСТЬ УДельн°го электрического сопро-

рбидов металлов IVa и Va подгрупп от

температуры

34

Положительные термические коэффициенты удельно-

го электросопротивления, как и абсолютные значения со-

противления, свидетельствуют о металлическом харак-

тере проводимости карбидов.

По работе [397], удельное электросопротивление кар-

бидов титана и циркония, полученных осаждением из та-

зовой фазы, т. е. преимущественно ориентированных и

мало отличающихся от монокристаллов, выше сопротив-

ления этих же карбидов, полученных порошковыми мето-

дами. Так, р для TiC0g2 составляет 200 мком-см, а для

ZrCo.964 N0 002 182 мком • см,.

Систематические исследования удельного электросо-

противления, коэффициентов термо-э.д.с. и эффекта Хол-

та для карбидов переходных металлов IV—VI. групп и

анализ результатов этих исследований [15, 16, 19] позво-

лили оценить величину вклада электронной и дырочной

составляющих в проводимость карбидов.

В случае носителей зарядов двух "знаков

_ 1 — п+ “+

е (га„ и— 4- п.-\- и+У 1

ч

е п— и——|- п-j- и.]-

где R— коэффициент Холла;

Р — удельное электрическое сопротивление;

— п

— п

п_, п+ — концентрации, а и_, и+—подвижность со-

ответственно электронов и дырок.

В работе [19] была вычислена величина

6 == 2L — п и2 — п, и2,

ер® ~ ~ + +

которая характеризует относительный вклад электронов

и дырок в электропроводность. Положительное значение

6 свидетельствует о преимущественной электронной про-

водимости, отрицательное — О дырочной. Для карбидов

величина д положительна и уменьшается при- переходе

от карбидов металлов подгруппы IVa к карбидам метал-

лов подгрупп Va и Via, что свидетельствует о преимуще-

ственно электронной проводимости, доля которой в ряду

MeIVC—MevC—MeViC уменьшается и соответственно

возрастает доля дырочной проводимости. При переходе

з* 35

х .а титана к карбидам циркония и гафния, от

°Т лаР«Иван1дия к карбидам ниобия и тантала абсолют-

КЭР Хение б увеличивается, следовательно, возраста-

вТ ^сследования^электрофизических свойств монокарби-

11^ЯЛВ плпгпупп IVa и Va в области гомогенности

ДОВ металлов подгрупп IVa и

Рис. 13. Зависимость электросопротивления карбидов от

содержания углерода в области гомогенности

[13, 347, 391, 703, 715] показали, что при увеличении содер-

жания углерода коэффициенты термо-э.д.с. и Холла уве-

личиваются (рис. 13, а и б). Отрицательные Значения

термо-э.д.с. и коэффициента .Холла (для TiCj^) свиде-

тельствуют о преимущественно электронном характере

проводимости во всей области гомогенности, причем доля

электронной проводимости увеличивается по мере при-

ближения к стехиометрическому составу. Уменьшение

сопротивления с ростом содержания углерода, по дан-

ным работ [703] и [705], связано с недостаточно высокой

чистотой исследованных карбидов. При исследовании

карбидов повышенной чистоты зависимость прямая.

Высшие по содержанию углерода карбиды редкозе-

мельных металлов (МеС2) также обладают металличе-

ским, преимущественно электронным, характером прово-

димости. С ростом температуры до 800° С сопротивление

П0«ти линейно, в интервале температур 900—

Zn с наблюдается резкий скачок в значениях электро-

ротивления, после чего зависимость снова линейная

36

(рис. 14). Аналогичная аномалия наблюдается и для кап

бида тория, у которого при температуре 141S’r Р‘

ктинная модификация превращается в^кубическуюЭт°о'

позволяет предположить, что у карбидов редкозеХьшых

четатлов происходит фазовое превращение емельнЫх

Изучение электрофизических свойств дикарбидов Г201

позволило вычислить значения концентрации носителей

Рис. 14. Зависимость электросопротивления дикарби-

дов редкоземельных металлов от температуры

тока, которые близки для LaC2, Рг^2 и Nb> 2 капбиды

ляют 0,5 электрона на атом Me. Так как гоЛ0Жа-

кристаллизуются в тетрагональной Решетк ’ й ячей-

щей 4 атома металла и 4 группы С2 в элемен Р

ке, сделано предположение, что 3 группы С2 уЩ У

в виде (С==С)2~, а одна (С = С^ СлелТ%ипет на

12 валентных электронов атомов металлов 10 ид

участие в связи Me—С, а 2 являются электронами про-

водимости. Предположение о такой модели строения Д -

карбидов хорошо согласуется с данными анализа газо-

образных продуктов разложения водой, которые показы-

37

Температура^

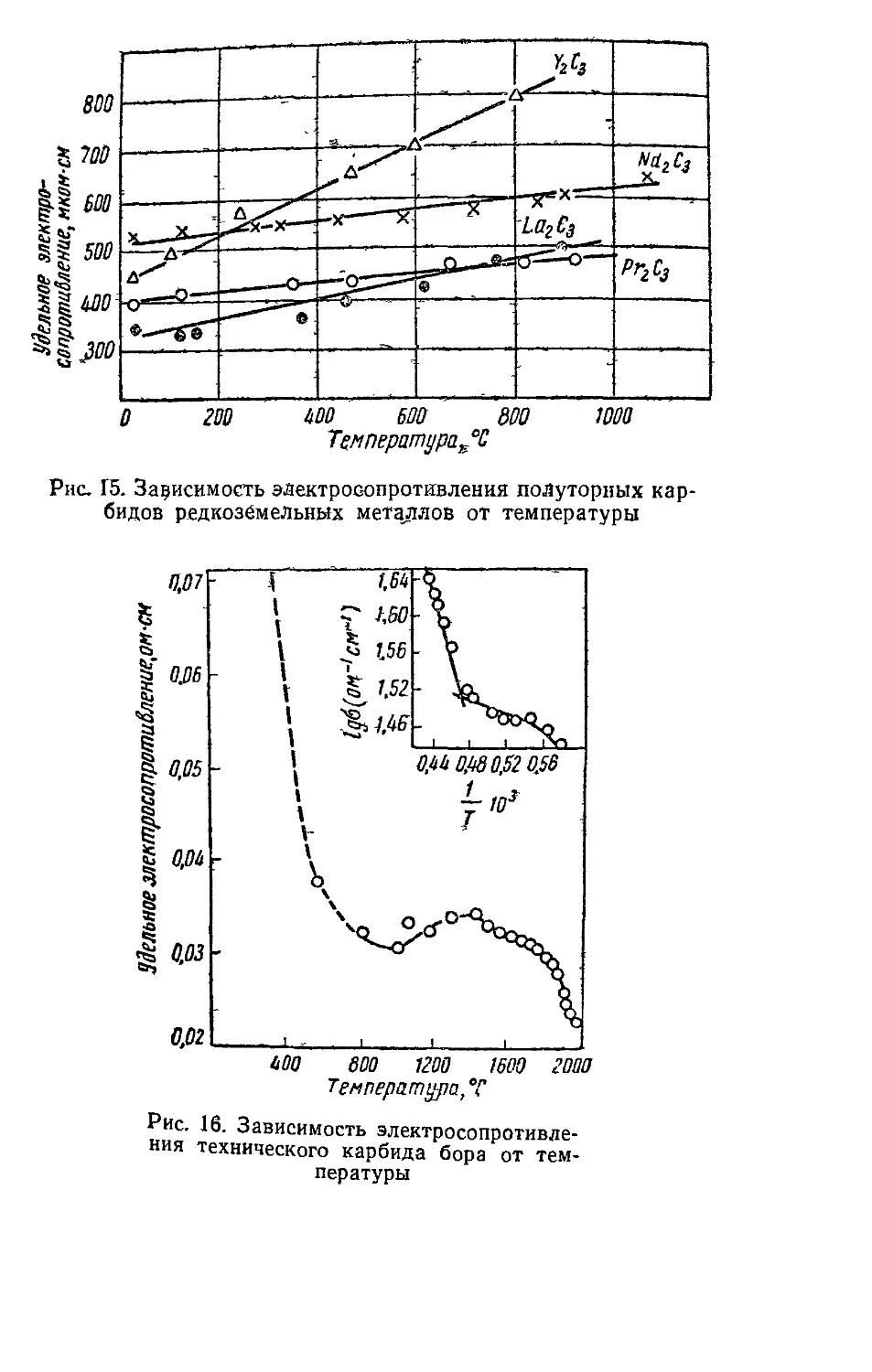

Рис. Г5. Зависимость электросопротивления полуторных кар-

бидов редкоземельных металлов от температуры

Рис. 16. Зависимость электросопротивле-

ния технического карбида бора от тем-

пературы

вают, что основные продукты разложения — ацетилен,

этилен и водород. Эта же модель объясняет и высокую

проводимость дикарбидов.

Удельное электросопротивление полуторных карбидов

редкоземельных металлов на порядок выше, чем у дикар-

бидов, и с ростом температуры растет линейно (рис. 15).

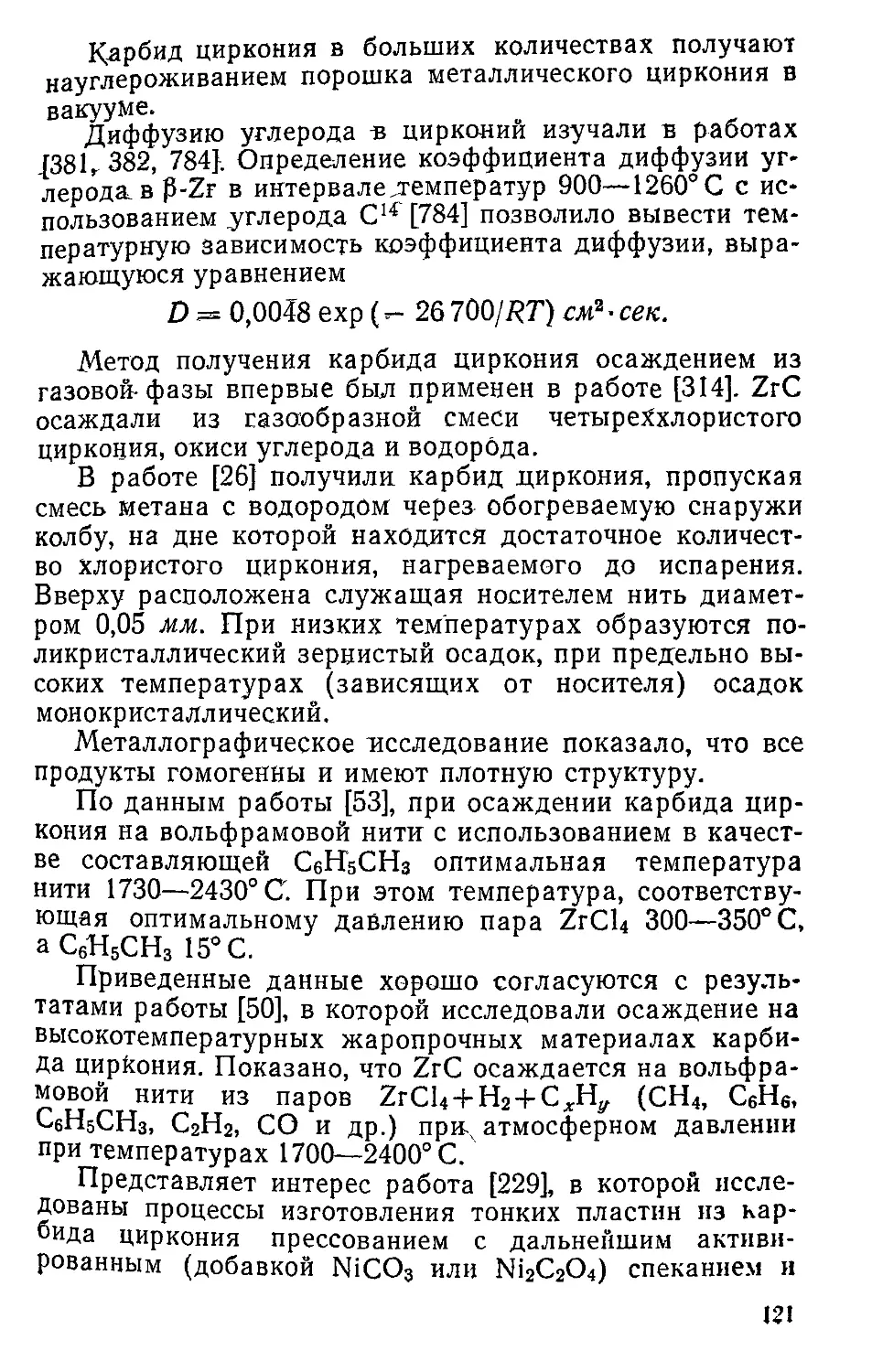

Карбиды бора и кремния отличаются полупроводни-

ковым характером проводимости. На рис. 16 представле-

на зависимость удельного электросопротивления техниче-

ского карбида бора- от температуры, “Согласно которой

сопротивление снижается вследствие возбуждения элек-

тронов примесей, после чего несколько повышается из-за

рассеяния на тепловых колебаниях решетки и снова сни-

жается при переходе к собственной проводимости карби-

да [909]. Карбид кремния -- типичный примесный полу-

проводник и сопротивление его существенно зависит от

примесей и дефектов решетки, под которыми понимают

наличие других элементов и отклонения от стехиометри-

ческого состава. Электропроводность технического карби-

да кремния изменяется в пределах 10—10~12 ом^1 -см~1

[711]. Характер температурной зависимости сопротивле-

ния карбида кремния (рис. 17) такой же, как карбида

бора.

Исследование проводимости монокристаллов SiC, по-

лученных осаждением из газовой смеси SiCl4 и толуола,

позволило предположить, что в SiC p-типа носителями то-

ка являются дырки в основной заполненной зоне и элек-

троны в примесной зоне проводимости; и SiC л-типа но-

сителями тока являются электроны основной зоны прово-

димости и электроны примесной зоны [711]. В работе [702]

установлено, что примеси

азота и фосфора сообща-

ют монокристаллам SiC

и-тип проводимости, при-

меси бора и алюминия —

P-тип проводимости. В

первом случае примесь

азота придает кристал-

лам зеленый цвет, во вто-

ром примесь алюминия —

синий или черный цвет.

Магнитны ссвой-

Ства карбидов изучены

Рис. 17. Зависимость электросопро-

тивления карбида кремния от тем-

пературы

Unv для карбидов некоторых переходных ме-

в основном длw у! и редкоземельных металлов. Так’

таЛЛ^пЕ“ переходных металлов в основном являются

как кар6“'}“ ПР„,1Я v которых все внешние электроны

Smho спарены, они слабо парамагнитны. Вычисленные

магнотные моменты дикарбидов редкоземельных эле-

ментов несколько меньше, чем трехвалентных ионов

(кроме YbCs) но близки к ним (рис. 18), что свидетель-

La Ce Pr Nd Pm Sm Ea Gd Tb Uy Ho Er Tu Yb Lit

Металл

Рис. 18. Магнитные моменты редкоземель-

ных металлов и их карбидов?

1 ~~ Me-, 2— МеСг

ствует о малом нарушении 4/-состояний редкоземельных

металлов при образовании карбидов [904].

Сверхпроводимость. Наиболее высокие тем-

пературы перехода в сверхпроводящее состояние наблю-

даются у карбидов ниобия и молибдена, причем у фаз,

содержащих больше углерода, они выше, чем у фаз, со-

держащих меньше углерода. Если для NbC Тк состав-

ляет 14° К, то для Nb2C она только 1,98°К. Значения Тк

для карбидов в области гомогенности падают при умень-

шении содержания углерода и при малых содержаниях

углерода сверхпроводимость практически исчезает.

Термоэмиссионные свойства. Рассматри-

вая термоэмиссионные свойства карбидов, можно заклю-

чить, что для карбидов переходных металлов работа вы-

хода электронов ниже, чем для чистых металлов. Так,

для титана она составляет 4,09 эв, для карбида титана

40

Габлицв 3

* Электрические и магнитные свойства карбидов

1 i • « S е 5 Косолапова Т. Я Удельное электри- ческое сопротив- ление, жком-слс Термический коэффициент электросоп- ротивления а10~3 град—' Коэффи- циент термо- s. д. с., мкв/град

Ве2С 1,1 IO6 —

ScC 274 “““"

YC 4,54.10* -Г— —34,6

y2c3 450 4-0,98 —6,4

yc2 30 4-3,63 —12,0

334 4-0,56 —

LaC2 45 4-4,10 —9,0

Се2С3 383 —‘ —

СеС2 60 4-2,18 —2,4

Pr2C3 396 ±0,24 —г

PrC2 39 4-3,85 —9,1

Nd2C3 500 4-0,26 —

NdCa 44 4-2,65 —10 0

ThCj^ (xsO) 25 — —

ThCo . (x«0) 30 — —

(*~0) 47 *

(x—0,15) 230 1 1 . ——

Постоянная Холла RAO^cm^k Работа выхода Постоянная Ричардсон , а см--град* Температур 1 перехода в 1 сверхпрово- дящее сост - яние, К Литературный источник

10>» дж &в

—4 и — ——* «»»«| 188]

— — | —11,95 1111 ——. 1111 ни 125}

i —4,41 | —5,03 i — i 1 1 И 1 [20]

—2,80 — — <1,28 [152, 20]

1 Г™ ' Г~— — [20]

—5,38 ^л" — — [152, 20]

т-4,38 — » L—. } [20}

—!— — t~r 9rtl [209, 213]

5,6 3,5 550 —— [18, 209]

7,15 4,4-f 4,3-10* <1,20 [152, 264]

— - - ‘ 1 *•— —*• —\ [199]

(£) СП и- - - *4 О ЬО СЛ СЛ Н- 10 4 чСлФ *4 К) N? ЭДЖЛ1+ 1+ г- г. £ & £ Ъл оо сл^ to 00^- Удельное электри- ческое сопротив- ление, । МККМ'СМ i

++ i ‘"F" о 1 с*э о -ч -4* “I- -4“ -Ц ° I -°- 1 isFfffT? - о 1 о О - ° <о w '-) о О О О °0 *° ® ХЛ 00 *4 СТ) СЛ- СЛ СТ) О о »-*- СЛ - - Термический коэффициент электросоп- ротивления а-10 ° град-1

] -<Г 1э , 4- i 1 ] ? -“ ы F 1 I tsg.00 Г|?1+ j? 5я -* 1 = ~ £ о О- >—. <О IT О 1т о о - » W-Д О' О- — 00 СЛ сл со g §^ = 3 >Г у о л. 0у’ •

111 1 F 1 1 Fl 1 Г Т I 1 4 'Joo » >— -* о о ст> 1 F Т 1 И 1+ 1+ 1+ ~ ъ ъ ООО Ю *» ОО SS- Постоянная Холла /?М+4сл3/« L

ел о» о .ы оо сл 1 1 1 1 Г1 Г V J ъ О1^- ьэ л Го ьэ СТ) со ст> м = Работа выхода

, оо" ю со to to со L 1 ”сл 1 I [ | 1~ Г— — го со О г— со со а». со -<л оо сл а

. О ? н- ко 1 Г 1 о! 1 С ( П <=^сл в/ ел ’ Постоянная Ричардсона а/емт-граФ

АЛ ЛАЛ АЛ •—1 >— КОСО-М"—— 1— S ъ k s sf Температура перехода в сверхпрово- дящее состо- яние, °К

•= 72-5 gg?' to—-1°'— ’ —Л сл S3 tsa „ со ” -О Ul“Ul£ м ' ,л S*3 ~£сл СП КО -СЛ gSg^-»» „ з" -“ S-“-Si21!' = е “§ ®s 5 -is § -?.= gT§ •— >—.о - сл » Литературный источник

Продолжение табл.

3 35 эв, для циркония 3,9 эв, для'карбида.циркония 2,18 эв

Максимальные значения работы выхода среди карби-

" _ [ и М0Либ.

карбидов

высокими

„ т. A- [910J-

„Ob'наблюдаются у карбидов титана, -ванадия

пена.

Электрофизические и магнитные- свойства

приведены в табл. 3.

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА

Согласно данным, приведенным в табл. 4,

значениями микрртвердости отличаются карбиды пере-

ходных металлов, высшие по содержанию углероде кар-

бидные фазы редкоземельных металлов и карбиды не-

металлов. Микротвердосты уменьшается при переходе от

карбидов- металлов подгруппы IVa к карбидам металлов

подгрупп Van Via. Данный по микротвердости карбидов

металлов групп VII и VIII пока накоплено мало, но из-

вестно, что твердость их значительно ниже, чем карбидов

металлов подгрупп IVa,JVa и Via. Как показано и рабо-

тах [905, 906], твердость тугоплавких металлоподобных

соединений связана с-энергией межатомного взаимодей-

ствия, т. е. .энергией’кристаллической решетки, которая в

свою очередь определяется электронным строением эле-

ментов; составляющих соединение. Показано [836], что

микротвердость тугоплавких соединений, в частности

карбидов, определяется Статистическим весом стабиль-

ных электронных конфигураций атомов металла и угле-

рода и увеличивается с ростом статистического веса spz

конфигураций углерода.

Исследованиями микротвердости в области гомоген-

ности карбидов [374, 381,473] установлено, что микротвер-

Дость карбидов, циркония и тантала с уменьшением со-

держания углерода линейно падает и при экстраполяции

на нулевое содержание углерода для карбидов металлов

подгруппы IVa значения микротвердости соответствуют

микротвердости чистых металлов. Наиболее высокими

значениями микротвердости обладают карбиды бора и

кремния, характеризующиеся сильными ковалентными

связями между атомами углерода и бора (кремния),

имеющими направленный характер.

Прочностные свойства карбидов изучены еще недо-

статочно. Исследование кратковременной прочности об-

разцов карбидов титана пористостью 20—25% при изги-

4‘ 43

Таблица 4

Механические свойства карбидов

ф Микротвердость Модуль упругости Литературный источник <

Мн/м? Мя!мг кГ/мж’

Ве2С 26270 2690 320000 32000 [88, 1521

S С 26650 2720 [180]

ThC|_х (**0) ThC2_x (х~0) LC,_X 8330 5880 850 600 220000 22050 | [209] [231]

(х~0) и2с, — — —» [220]

—— — —— [231]

(х~0) Т1С,Г 27930+ 39,2 2850+40 315000 32000 [277, 350, 367,

1 S' Н 1 28660+1800 - 2925=±=184 350000 35500 369, 370] [152]

(ХЙО) Н*С1-ж 28540 291 а 350000 35900 [152, 405]

о 7 20520 2094 270000 27600 [152, 424]

(х—0,15) Nb.C,-* 20800+1950 2123+199

(х«0) NbCj х 19220+940 1961+96 — [152]

(х 0,11) ТагС1_х (х»0) СЛ СП О) 00 о О 1+ 1+ 4*. •— ОО СЛ О СП о и— СЛ -ч со СО 4*. 1+ 1+ 4*. *— со СЛ со — — [152, 432]

(х 0,06) Сг2зСо 9500 970 [152]

Сг?Сэ 13030 1330 [152]

Сг Сд 13030 1330 370000 38000 [152, 519]

MwjCj % 14490+2350 1479=1=24 220000 22100 [103, 152 , 908]

(х~0) МоС ^_х 14700 29400 1500 3000 530000 420000 54400 42800 } [152]

(х^О) WC 9040 923 700000 72200 [152, 908]

“6 5*- 54320—56260 5600—5800 — [680]

В4^1_ж йг0) 48450 32400 4950 3340 380000 39400 | [152]

44

Ш081 показало (рис. 19), что с повышением температу-

6е о 1600° С прочность карбида титана изменяется

Ело. С дальнейшим . 1Вв_______________

„иншеиием^мпера- ~ \”

•|

1 5

ZOO 600 1000 1W0 1800 2200

г Температура, °C

Рис. 19. Зависимость прочности

карбида Титана при изгибе от тем-

пературы

туры она резко возрас-

тает, достигая ппи

1900° С 104

(10,4 кГ[мм2),

чего повышение

пературы приводит к

резкому падению проч-

ности. Аналогичен ха-

рактер изменения проч-

ности и у образцов дру-

гих карбидов переход-

ных металлов. Макси-

мум прочности при из-

гибе составляет для образцов карбидов переходных ме-

таллов 0,6

при

Мн/м2

после-

Тем-

g 80

SO

W

20

О

,'1

I

л

ХИМИЧЕСКИЕ СВОЙСТВА

По характеру взаимодействия с водой карбиды мож-

но разделить на две группы: разлагаемые и неразла-

гаемые.

К числу разлагаемых водой относятся карбиды ме-

таллов I и II групп периодической системы, алюминия,

а также карбиды редкоземельных металлов и актинои-

дов. Карбиды щелочных и щелочноземельных металлов

представляют продукты замещения атомов водорода в

ацетилене металлами — ацетилениды и при действии на

них воды и разбавленных минеральных кислот разлага-

ются с выделением ацетилена. Несколько по-иному ведут

себя карбиды бериллия (ВегС) и алюминия, которые при

Действии на них воды разлагаются с выделением метана

и, следовательно, являются продуктами замещения ато-

мов водорода металлами в метане, а также карбид маг-

ния, который разлагается при действии воды с выделе-

нием метилацетилена СНз—С = С—Н. Карбиды редко-

земельных металлов и актиноидов при действии воды

Разлагаются с выделением смеси углеводородов. Соглас-

0 масс-спектрографическим исследованиям [7J, при раз-

45

ложении водой карбидов редкоземельных металлов

Ме^С^ газообразные продукты состоят из метана и во-

дорода.

Продукты разложения фаз Ме3С2 и MeCs-^-ацетилен

и водород, причем количество водорода, выделяющегося

при разложении фазы La2Cs, больше, чем при разложе-

нии ЬаСг-

В литературе имеется много- работ, ^освященных ис--

следованию состава газообразных продуктов разложения

карбидов редкоземельных металлов^и актиноидов водой

[8, 64, 204, 209, 770, 785, 789, 791, 911]. Результаты работ

часто очень расходятся (табл. 5), Это, вероятно, связано

с составами исследованных карбидов, которые часто да-

же не приводятся или не включают в себя данные о со-

держании связанного углерода.

Карбидные фазы редкоземельных металлов, близкие

по составу к стехиометрическим, использовали в работе

[8], в которой разложение проводили обработкой навески

карбида водой в кварцевых реакторах, продуваемых

углекислым газом, с последующим анализом"выделивших-

ся газообразных продуктов хроматографическим мето-

дом [787]. Наиболее надежные данные по составу газооб-

разных продуктов разложения водой карбидов актинои-

дов — результаты работы [209].

Анализ данных по составу газообразных продуктов

разложения водой дикарбидов редкоземельных ме-

таллов приводит к выводу о максимальном выделе-

нии водорода и минимальном ацетилена у дикарбидов

лантана и гадолиния, для которых характерны устой-

чивые состояния 4f° и 4/7 и наличие электронов & d-со-

стоянии.

При переходе от церия к празеодиму, неодиму и т. д.

до гадолиния, согласно правилу Хунда [9], увеличивается

число возможных термов и соответственно уменьшается

вероятность f -> d-электронных переходов. Уменьшение

вероятности участия в связях Me—С d-электронов при-

водит к ослаблению этих связей и увеличению количества

выделяемого при разложении ацетилена. Выделение аце-

тилена и этилена подтверждает предполагаемую на осно-

ании изучения физических свойств модель строения ди-

кароидов редкоземельных металлов, содержащих три

группы (С^С)2" и одну группу (С = С)4-.

46

Таблица 5

Состав газообразных продуктов разложения дикарбидов редкоземельных элементов водой

Фаза Содержание, % — - —. 1 - — - Литератур- ной источник

н» сн, с»н» С.Н. СаЭДб с,н8 С,На и era гомологи

YCa 4,5 71,7 19,0 гД -‘—5 [64}

5,03 15,6 58,6 10,08 8,04 J [8}

LaC2 1,03 27,2 71,75 — 17зб —А [641

10,02 г—Ь 67,19 6,74 . 12,48 1 2 - [789|

15,6 Не обн, 53,0 11?2 1 20,2 1 ". —- 1 И

СеС2 20,27—21,48 75—75 ,‘5 3,52—4,13 ’ 0,96 т“^ [64, 791]

13,4 68,6 5,91 8,81 5,55 [789]

15,9 Не обн. 58,23 10,49 15,35 Не обй. №- [8]

РгС2 зо’,о 66,2 2,50 A. i 1,22 [64 , 791}

6,79 78,16 8,18 10,68 0,75 [789]

7,92 Не обн..- 63,92 Ц.90 16,26 Нё обн. 5 i т—' [8J

NdC2 27,4 66,2 6,34 1Т?9

12,61 67,82 7,61 8,41 1,28 [789]

4,70 Не об и. 67,49 12,50 15,31 Не обн. ь-s- [81

SmC2 21,5 70,65 7,85 ——• [64, 785, 791}

5,1 71,1 7,9 12,2 1,28 2,32 [789]

00

Продолжение табл 5

Фаза н, сн. с,И,

GdCg 17,60 Не обн. 52,8

ThCo.ggOo.c® 9,3 86,4

17,1 29,4 47,7

ThC2_х 59,6 3,1 15,0

16,6 33,2 49,8

ThC1>84O0 об 27,2 2,35 9,5

Содержание. % Литератур- ный источник

с,н. С.Н» с,н8 CeHrt й его гомологи

14,8 13,3 Не обн. — [81

0,75 “— 1,2 2,35—СаН3 1,4—С3Н4 [209]

5,8 — 4— —— [204]

2,8 10,7 Жидкие и твердые углеводо- роды 8,8 [770]

—( — [785]

2,45 1,5 29,1- СаН3 1,5—С3Н4 8,6—С4Н0 Н,3-С4Н8 зи-с^Ню Высшие углеводо- роды 2,0 [209]

К карбидам, не разлагаемым водой, Относятся карби-

ды переходных металлов, бора и кремния.

Карбиды переходных металлов отличаются высокой

химической стойкостью [755, 894] и не разлагаются боль-

шинством минеральных кислот, их смесей и растворов

щелочей (табл. 6 и 7). В ряде случаев химическая стой-

кость карбидов металлов подгруппы Va более высокая,

чем карбидов металлов подгрупп IVa и Via. Это предва-

рительно может быть объяснено тем, чем в карбидах ме-

таллов подгруппы Va, особенно ниобия и тантала, атомы

металла и углерода имеют наиболее высокий, статистиче-

ский вес устойчивых электронных конфигураций при наи-

меньшем статистическом весе' нелокализованных элек-

тронов, которые в основном ответственны за способность

соединения взаимодействовать с реагентами с переходом

к ним электронов. Поэтому карбиды металлов подгруппы

IVa, которые характеризуются высоким статистическим

весом нелокализованных электронов, имеют обычно бо-

лее низкую стойкость, чем карбиды металлов подгруппы

Va. То же наблюдается для карбидов некоторых метал-

лов подгруппы Via, например для карбидов молибдена и

вольфрама, где статистический вес устойчивых ^-конфи-

гураций атомов в металле понижается из-за передачи

части локализованных электронов атомам углерода. Од-

новременно создается повышенная концентрация элект-

ронов, находящихся в свободном состоянии, и возмож-

ность их передачи компонентам реагента с разложением

соответствующего карбида. В то же время карбиды хро-

ма имеют высокую химическую стойкость, которая свя-

зана с тем, что в группировках из атомов хрома и угле-

рода статистический вес устойчивых электронных конфи-

гураций высок и концентрация нелокализованных

электронов между этими группировками мала. Поэтому

вероятность перехода'Этих электронов к атомам реаген-

та существенно уменьшается и карбиды хрома разлага-

ются с трудом. Высказанное предположение требует

экспериментального подтверждения, и работы в этой об-

ласти ведутся.

капУаИ^°^ее Высокой химической стойкостью обладают

Р_иды боРа и кРемния, которые не разлагаются мине-

нлй кислотами и их смесями, включая смесь азот-

вср <РтоРис'гов°Дородной кислот, разлагающую почти

P иды переходных металлов (за исключением кар-

49

Таблица б

Стойкость карбидов металлов подгруппы IVa—Via в различных

Растворитель Нерастворимый'"""’

_ZrCl-x HfC, Д 1^-х МЬС — 1

НС1 (плотность 1,J9) ^9t/100_ 98/98 .. 100/100 100/96

НС1(1:1) 100/97 : "98/95 96/43 100/99

H2SO4(плотность 1,84) 100788 z 97/0 " -100/0 100/0

H2SO4 (1:4) J00/97 98/76 /100/88 100/98

HNOa (1,43) 0/0 - 83/5 60/0 100/гид-

релиз

HNOS (I:l> 0/0 76/6 75/0 —

H3PO4 (1,7) *99/98 98/— 97/0 ЮО/дид-

релиз

H3PO4 (1:3) • 98/99 96/88 98/90 90/99

HCIO* 100/0 - 97/2 —

HCIO4 (1:3) 100/0 . 99/84- — —

H2C2O4 (насыщ. раствор) юо/юа 98/92 97/90 99/99

HC1+HNO8 (3:1) 0/0 14/6 0/0 92/гид-

ролиз

HiSOt+HNO* (1:1) — 2/0 0/0 100/22

HNCM-HF (4:1) 0 0 0 0

HjSCVbHsPCU (1:1) 98/— 97/— - 99/0 91/0

HsSOi+HAO* (1:1) 99/34" 96/0 99/95 100/95

HaSOi+Hi^ (1:1) 99/99- 96/91 98/66 —

H2SO4+H3PO4 (1:1)

NaOH: — -ми —/99

20%-ный раствор 100/100 100/100 100/98 99/100

10%-ный раствор 100/100 - 100/100 100/98 99/—

20%-|-бромная вода 63/86 98/8/ 88/64 100/84

(4:1)

20%+НвОа (4:1) 53/3 34/0 71/88

20%+K3[Fe(CN)fl] 82/37 86/24 —

(10%-ный раствор)

Использованы порошки с размером частиц 40—50 мкм.

В числителе приведен нерастворимый остаток, полученный обработкой кар

Оидов в течение 2 ч при температурах кипения соответствующих растворителем.

50

средах

ост ТОК*

ТЗС!_Х I Сг,С2 "СГуСа СГдзСа Mo2C _ J—x wc Btc, 1—X

100 98 99/— 92,3/— 53/— 89/39 ' 97/48 98/98-

100 98 99/96 99/3,5 —1,3 : ".88/83 : i 96/92 -—/97,6-

100 0 -/- — —' « 89?0 91 II 98/98

99 98 ' 100/68 99/1,6 52/1,3 90/83 = 96/95 /Win

100 99 (H2SCU l-'l) 100/99 (H2SO4 1:1) 100/99 (H2SO4 1:1) 100/98 * S’ : 0/0 - 63/1 97/97

99 98 100/99 — - 0/0 ; -72/10 ’ .—/96,9

98 гид- 100/98 100796 ~ 100М 92/- 91/93 —

ролиз — 98 92/76 96/90 - ——

— — -в— — 73/0 98/40 98/98

—- — 89/58 - 98/93

97 98 100/98 100/96 100/98 89/90 95/95

99/98 98/91 95/94 100/97-. 0/0 28/3 -

91/96 —/84 • -/91 —/97 4/0 . 92/42 -/91,2

0 Не Не Не 0 0 —/90,8

Гидро- раств. —/94 раств, —/4 раств. —/1,4 90/Q 96/0 —w

ЛИЗ 97 97 — —- write. 80/73 95/70 >w

93/98 — T.teBi, 94/95 —

100/99 — — — 92/88 96/93-

99/99 100/99 —/96 0/96 90/94 98/98 -/99,1

99/100 — — — 58/90 97/98 99/99

100 гид- ролиз 62/гид- —/88 -/86 —/86 65/60 70/60 —/99,6

— —"В- w— 31/36 88/87 —/98

ролиз -/61,5 —/53 —с 69/66 68/68 —

бидов в течение 24 ч при температуре 20—25’С, в знаменателе—обработкой кар-

51

Таблица 7

Химическая стойкость карбидов металлов групп IVa и Уа [894]

Нерастворимый остаток, %

Среда Я О о - о© о> / 8

d3 у ц о о" и

ь N К > Z н

NH4F, 5%-ный раствор 9?, 8 76,4 76,9 .—« 92,0 90,3

НгО2, 30%-ная . , . 10,0 97,2 99,6 5,3 0,-0 83,7

(NH4)jSaOg, 25%-ный. 82,2 36,5 0,0 32,5 88,5 91,2

Н^Ог+винная кислота НгОг+лимонная кисло- 3,3 95,6 96,5 64,5 0,0 57,0

та Н2О2+щавелевая кис- 1,2 95,0 97,6 62,7 0,0 57,0

лота 0,0 Гидро- лиз 0,0 59,2 0,0 —

НгОг+насыщ. раствор

комплексона Ш . . . . 12,5 98,0 97,0 0,0 3,5

НгОг+раствор NH4F , 5,3 0,0 0,0 30,0 0,0 3,5

(NH4) 2S2O8+р а створ

комплексона III ... . 97,0 96,4 72,4 97,6

(NH4) 2S2Oe+раствор

nh4f НС14- раствор "79,8 0,7 0,0 80,20 80,0 63,3

(NH4j 282^8 ...... 50,2 44,6 0,0 60,0 97,2 98,4

НС1+НгО2 . . , , HCl+насыщенный рас- 43,8 45,5 2,9 -78,6 99,1

твор^бромной воды , . 15,6 8,5 1,1 45,6 87,5 97,7

, Л??$й4(1 : 4) + раствор (NHO^Oa (25%) . . 70,3 4,3 0,0 15,6 64,0 97,7

+раствор „MW, (25%) 45,3 2,2 0,0 21,8

H2SO4 (1:4)+Н2О2 (30%) 0,25 0,75 0,0 15,4 13,2 —

бидов хрома) (табл. 6). Высокая химическая стойкость

карбидов бора и кремния объясняется сильными кова-

лентными связями между атомами углерода и бора или

кремния и очень низкой концентрацией нелокализован-

ных электронов.

На основании анализа комплекса свойств карбидов,

их кристаллических структур Меерсон [1] предложил

классификацию карбидов, которая несколько уточнена

Самсоновым [2, 17]. Исходя из характера химической свя-

зи, обусловленной особенностями электронного строения,

кристаллических структур, физических и химических

62

св ств карбидов, Самсоновым предложена следующая

1ассификация (рис. 20):

1 Солеобразные или ионные карбиды, образуемые

ei чны& и и щелочноземельными металлами, имеющими

saie тные s-электроны с первым потенциалом ионизации

т 3 до 7 эв.

2. Металлы подгрупп 1б~ и Пб вследствие высоких

низационных потенциалов (7,5— И затрудняющие

П fl

1а

Яо У8 Кб игв

3 p у П _ П Ы

Ш lie"Ine- |Шс

не2

L

E

—I

MJ I

1В 5

|Д|Л

T*|N J

Si “ip45

F 9

S’6

Cln

Ne’“

Аг”

Од

Sc

27

.28

23

Ба31

бе32

AS33

se34

0г35

Кг36

м>3

Sr

,47

Cd'8

SnM

Sb51

Те52

I 53

8а

Rnsf

Pb82

At85

,ао

La

Ro*

Fr

AC

а? ад

Кйалентно- КоШентчсге а кввалентни-

мешяллические ионные

Ро64

Bi83

П81

g- -

Рис, 20. Классификация карбидов

о

3

а

Z/

In*»J

W54

передачу s-электронов на связь с атомами углерода, или

совсем не образуют карбидов, или образуют нестойкие

карбиды. Вследствие этого их можно отнести к первой

группе или выделить в самостоятельную группу кова-

лентно-металлических карбидов.

3- Ковалентные (бора и кремния) и ковалентно-ион-

ные (бериллия и магния) карбиды, образуемые элемен-

тами, имеющими валентные хр-электроны.

По-видимому, способность электронов бериллия к осу-

?™И1° пеРех°Да 1 s22s2 -> ls22s2p приближает кар-

Д бериллия к ковалентным карбидам, образуемым эле-

обТаМИ С внешними P-электронами. В этом карбиде

6рп ЗУЮТСя сильные ковалентные связи между атомами

ериллия. Отвлечение связи от ковалентных между ато-

53

мями углерода яа ковалентные между атомами бериллия

обусловливаем формулу карбида Ве2С в отличие о,

MeCi' для щелочноземельных металлов. Сильная кова-

лентная связь между атомами бериллия при сохранении

доли ковалентной ’связи между атомами -углерода обус-

ловливает высокую асимметрию распределения^электрон-

н ой „плотности и придает карбиду бериллия свойства ион-

ного соединения, т- е. это ковалентно-ионное соединение

с превалирующей долей ковалентной связи.

Карбид магния по составу и структуре близок к кар-

бидамщелочноземельных Металлов, но подхарактеру свя-

зи ближе к -ковалентно-металлическим карбидам. Элек-

троны" атома Магния, как и атома бериллия, способны к

s-> р-переходуг но так как квантовой число его валент-

ных электронов выше, статистический вес ^-конфигура-

ций меньше и они -энергетическимменее устойчивы. В свя-

зи с .этим магний образует карбид MgC2, а не Mg2C, как

бериллий; при этом часть атомов углерода образует проч-

ные ковалентные связи типа С за счет s-электронов

атома магния,- часть их образует более слабые связи

С—С за счет образования sp-конфигураций атомами маг-

ния. Вследствие этого при разложении водой выделяется

не метан, как при~разложении Ве2С, и не ацетилен, как

при разложении, карбидов щелочноземельных металлов,

а метилацетилен СН3 — С С—Н.

4. Металлоподобные карбиды, образуемые ^-пере-

ходными металлами. К этой группе карбидов относятся

карбиды, представляющие фазы внедрения, и карбиды

типа FesC, имеющие структуры, близкие к фазам внедре-

ния: их свойства являются результатом закономерного и

монотонного изменения при переходе от карбидов метал-

лов подгруппы IVa к карбидам металлов подгрупп Va,

Via и VIII группы.

5. Солеобразно-ковалентно-металлические карбиды,

образуемые sdf-переходными металлами. Это карбиды

скандия, иттрия, лантаноидов и актиноидов.

ГЛАВА II

МЕТОДЫ ПОЛУЧЕНИЯ

КАРБИДОВ

Основные методы приготовления карбидов можно раз-

делить на 5 грунт синтез из элементов, восстановление

окислов металлов углеродом, осаждение из -газовой фа-

зы, электролиз расплавленных солеи л химическое выде-

ление. Классификация методов получения карбидов при-

ведена на рис. 21,

Синтез из элементов^ осуществляемый в ду-

говоигэлектрической пеш? прСллавлении, является исто-

рически первым методом, которым: были получены многие

карбиды (21,-22], В настоящее время для этого исполь-

зуют электродуговЫе плавильные установки.

Большинство металлов взаимодействует с углеродом

при температурах ниже температур их плавления, Вслед-

ствие этого более распространен метод получения карби-

дов нагреванием смеси металла и углерода, при темпера-

турах более низких, чем температуры плавления. Этот

метод осуществляется дз среде восстановительного газа

(водород, окись углерода, метан) или в вакууме и ши-

роко используется для- получения карбидов молибдена и

вольфрама. В последнее время- используют метод полу-

чения карбидов синтезом ^из элементов, при котором

смесь порошков металла и углерода нагревают под на-

грузкой,— метод горячего прессования, позволяющий

сразу получать компактные изделия из соответствующих

карбидов. Метод применяют для получения плотных об-

разцов карбидов урана, тантала и ряда других.

Из-за высокой стоимости порошков1 некоторых метал-

лов экономически наиболее эффективный метод получе-

ния карбидов— восстановление окислов со-

ответствующих металлов углеродом или

углеродсодержащими газами. Окислы могут взаимодей-

ствовать с углеродом также в расплаве и при темпера-

Урах ниже температур плавления соответствующих кар-

иДов. Наиболее распространено восстановление окислов

55

Получение карбидов^

Синтез из злементов восста- новление окислов Осаждение из газовой сразы

Химическое

выделение

Электролиз

расплавлен-

ных. солей

Плавление Нагревание при темпе- ратуре ниже f пл Восстанов- ление окислов углеродом

восстанов-

ление

окислов

углеродсо -

держащими

газами

Взаимодей-

ствие метал

лов или окислов

с (.

содержащими

газами

Взаимодей -

ствие гало-

генидов с

углерод- игрерод со-

держащими держащими

материалами

Разложение

карбонилов

вереде

водорода.

Химическое

разложение

Анодное

растворение

В среде

восстанови-

тельного

газа.

В вакууме

Спекание

методом

горячего

прессования

Врасплаве

При темпе-

ратуре

ниже tnn

В восстанови-

тельной среде

в Вакууме

Рис. 21. Классификация методов получения карбидов

«талтов углеродом при температурах ниже температур

шавления карбидов.

Взаимодействие окислов металлов с углеродом осно-

ван на том, что у ряда металлов (особенно переходных

м танов групп IV—VI) сродство их к кислороду мень-

ше, чем сродство углерода к кислороду (рис. 22) и поэто

Рис. 22. Сродство некоторых переходных

металлов к кислороду

му они могут при высоких температурах восстанавли-

ваться углеродом и при достаточно большом сродстве

углерода к металлам образовывать карбиды (рис. 23).

Результаты первых исследований условий получения

карбидов приведены в работах [24—26]. Однако, несмот-

ря на то, что восстановление окислов углеродом — один

из наиболее распространенных типов металлургических

процессов, в течение длительного времени были распро-

странены ошибочные взгляды на его механизм.

Процесс восстановления окислов металлов углеродом

рассматривался как двухстадийный [23, 27], который сво-

дится к диссоциации окисла на металл и кислород и

последующему взаимодействию углерода с кислородом:

57

WOO ?BDO

Температура, °C

Рис 23. Зависимость изобарно-изотермического потенциала

реакций образования карбидов от температуры:

а - карбиды металлов I, П, ИЦ JVa групп и урана;, б-карбиды

металлов Va- н Via подгрупп; в - карбиды металлов VIII группы

и -марганца

2МеО^2Ме + О2;

G Og = СОа.

Этот взгляд да процесс восстановления не'подтвер-

дился экспериментальными данными,, т. е. наблюдаемая

скорость реакций восстановления значительно выше той,

которая должна была бы быть при диссоциации даже

наиболее легкодиссоциирующих окислов.

Другой ошибочный взгляд на процесс восстановления

окислов углеродом развивался в работах [28—32]. Он

сводился к Тому, что реакция протекает при непосред-

ственном взаимодействии между компонентами в твер-

дой фазе, т. е. диффузии углерода в окисел. К такому

заключению авторы пришли "на основе того, что экспе-

риментальные данные хорошо согласуются с законОхМ

Диффузии и2 = £т.

Кроме того, изучая процесс восстановления окислов

меди, кремния, марганца, хрома, железа, никеля и ко-

59

бальта, Баукло с сотрудниками заметили, что газообраз-

ные продукты реакции — это СО и СО2, причем состав

газообразных продуктов постоянен для каждого окисла.

Отсюда делался вывод о зависимости состава газообраз-

ной фазы от упругости диссоциации окисла: чем больше

упругость диссоциации, тем выше содержание СО2 в га-

зовой смеси. Взгляды Там мана и Баукло были подверг-

нуты критике [23, 33—38] и показана их несостоятель-

ность.

Реальная скорость рассматриваемых процессов в сто,

а иногда и в тысячи раз превышает значения скорости,

вычисленной на основе представлений о диффузии в

твердой фазе.

Высокие скорости реальных процессов восстановле-

ния могут быть объяснены лишь решающей ролью газо-

образных продуктов, которые могут образовываться в

процессе реакции.

Неправилен также вывод Баукло о зависимости со-

става газообразных продуктов реакций от упругости

диссоциации исходных окислов, что подтверждается да-

же экспериментами самих авторов.

Так, известно, что Роире,о4>^о2(Сгго,)’ а’ по Данным

авторов, при восстановлении окиси хрома содержание

СО2 в газовой фазе составляет 80%, а при восстановле-

нии РезО4 65%.

Действительный механизм процессов восстановления

окислов металлов углеродом сформулирован Байковым

[33] и сводится к тому, что восстановление происходит за

счет газообразной окиси углерода; при этом соблю-

дается принцип последовательности превращений, со-

гласно которому восстановление идет от высших окис-

лов последовательно через стадии образования низших

окислов.

Образующийся в процессе реакции углекислый газ,

взаимодействуя с углеродом, превращается в окись угле-

рода, т. е. реакция идет по схеме

Л1еО4-СО^Л1е + СО2

С + СО„ 2СО

1 а

Me О -f- С Me + СО

60

Исследования процессов восстановления окиси нио-

б (3 ], окиси ванадия [40], окиси хрома [41], окиси цин-

ка закиси марганца [38] показали, что газообразным

родхктом реакции всегда является СО, а также что ско-

сть процесса зависит от температуры, активности, вос-

став вителя, размеров частиц восстановителя, давления

в системе и не зависит от давления прессования при бри-

кетировании исходных компонентов, т. е. от совершенства

контакта реагирующих веществ. Все это подтверждает

рохождение реакции по указанной схеме.

Расчет энергии активации процесса восстановления

разпичных окислов показал очень близкие друг к другу

значения, причем все эти значения энергии активации

бзизки к энергии активации реакции СО2 + С=2СО. От-

сюда следует, что скорость прохождения реакций вос-

становления окислов металлов углеродом лимитируется

наиболее медленной стадией — регенерацией окиси угле-

рода. Это, однако, нельзя' принять для:, восстановления

всех окислов. При восстановлении -окислов железа^ мар-

ганца, хрома и ряда других труднодиссоциирующих

окиспов энергия активации выше, чем реакции регенера-

ции СО. В этих случаях в начальный период восстанов-

пения лимитирующей стадией является кристаллохими-

ческая перестройка исходных окислов. Затем растет

роль газификации углерода и реакция чувствительна ко

всем параметрам, влияющим на скорость регенерации

СО. К концу процесса, когда поверхность реакционной

зоны сокращается, роль этого фактора снова уменьшает-

ся. Таким образом, процесс восстановления этих окислов

носит автокаталитический характер — скорость восста-

новления в начальный период быстро растет, достигая

максимума, и медленно падает.

Согласно данным работы [26], в среде водорода в пе-

чи водород вступает во взаимодействие с нагретыми

стенками печи по реакциям

nC + m/2H2->CnHw,

МеО + С„НтМеС + Н2 + НаО.

Кроме указанных газообразных продуктов, на ход

восстановления влияет присутствие в газовой фазе хло-

ра, галоидо-водородов, хлорных производных углеводо-

б°идОВ-[?98]ДОбаВКИ УСК°РЯЮТ пР0Цесс образования кар-

61

Пп «АПРИие процесса восстановления окислов угле-

Пр „л получений карбидов в-вакууме исключает воз-

можность Окисления и азотирования, способствует испа-

летучих примесей, увеличивает скорость реакции

S полноту ее прохождения; при этом равновесие реакции

^S+C^C+CO сдвигается вправо [43].

В работе [44] определены температуры начала восста-

новления ряда окислов в вакууме, которые значительно

ниже температур начала восстановления при атмосфер-

ном давлении, а также показано, что процесс проходит

через стадии восстановления до низших окислов. Это

подтверждено манометрическими исследованиями реак-

ций восстановления окислов переходных металлов угле-

родом [44—48].

Метод полученил карбидов взаимодей-

ствием металлов или окислов с углеродсодержащими

газами осуществляется при Достаточно высоком парци-

альном давлении углеводородов, которое может обеспе-

чить необходимое для образования карбида количество

углерода, но препятствует выделению свободного уг-

лерода.

Наиболее подробно взаимодействие металлов с ме-

таном и окисью углерода, а также с другими углеродсо-

держащими газами изучено в работах [49—51]. Резуль-

таты их исследований позволили установить оптималь-

ные температуры некоторых реакций, приведенные ниже:

Мо + Нг4-СН4->МоС + Н+(СН) . г . 700

Мо + На + СН4-МогС + Н2 + (СН) . , . ..... 800

w + Н2 + СЛН*-> W2C у Н2 + (СН) 2100—2400

W2C + H2-HCH) . - . . . . . 2440—2550

+ C-*Hv WC + Н2 + N2 +(СН) , 1000—2200

+ щ + Л . .Л . . . . 1300

Сг + Ha-f-СН4-+Сг3Сг-f-На(СН) 600—800

Этот метод осуществляется при непосредственном

аимодеиствии порошков металлов с углеродсодержа-

ими газами, а также осаждением на металлической

проволоке.

промышленного получения карбидов его исполь-

бмплп -1Л°‘ В основном он применим для получения кар-

_______елеза, никеля и кобальта. Механизм взаимодей-

* СН4, Свн6, СвН5СН3, С2Н2, СО+Н2 и др.

62

ствия л еталлов и .особенно их окислов с углеродсодержа-

щими газами исследован недостаточно.

Осаждение карбидов из гадовой фазы —

дин I з наиболее- перспективных методов получения со-

единении высокой чистоты. Он основан на взаимодей-

ствии между компонентами газообразной смеси, состоя-*

щей из галоидного соединения металла и углеродсодер-

жащих газов [26, 52—54]. Осаждение, происходит на

п верхности раскаленной угольной нити иди нити из туго*

плавких металлов. Водород Способствует развитию реак-

ции и в некоторых случаях значительно понижает тем-

пературу разложения галогениДа. Впервые этот метод

б 1 применен в работах [52, 54] для получения карбида

циркония по реакции

ZrCl4 -f* CHj -4- ZrC 4НС1 -4х

На процесс прохождения реакции взаимодействия

галогенидов металлов „с утлеродсодержащими „тазами

большое влияние оказывают температура нити и соотно-

шение концентраций реагирующих Веществ. Температу-

ра нити в процессе прохождения реакции-должна превы-

шать температуру плавления металлического^ компонен-

та, парциальные давления реагентов'дрлжны исключать

возможность осаждения свободного углерода. Форма

осадка определяется температурой нити.. Чем выше тем-

пература, тем крупнее осаждающиеся кристаллы. При

постоянной температуре Осаждение протекаете образо-

ванием слоя равномерного сечения. Подбирая определен-

ный режим осаждения,, можно получить карбид в виде

монокристалла. Представляется возможным осажде-

ние карбидов из паров соответствующих

карбонильных соединений. Исследование этого

процесса [50] показало, что карбиды молибдена и воль-

фрама могут осаждаться при взаимодействии паров со-

ответствующих карбонилов с водородом при температу-

ре 300—800° С и давлении 13,33—39,09 н/м* (0,1 —

0,3 мм рт. ст.) для МогС и 1333,3 h]mz (10 мм рт. рт.)

Для W2C.

Химическое выделение карбидов основа-

но на различной растворимости Карбидов и ^еталличе-

155~£аЛй?°^’о?тот Метод подробно изучался в работах

об « ’ - ’ карбидные фазы при этом выделяются

работкой различными химическими реагентами, при

63

. п|йталЛы и их сплавы переходят в раствор, а

которой ^т*ся в виде нераСТВорившегося осадка, и

каР™м анодного растворения.

МеМетод приготовления карбидов электролизом

„пиленных солей впервые был использован

Днлпие и Вейсом [63] при приготовлении карбидов мо-

либдена и вольфрама. Он основан на том, что при опре-

Генных условиям при электролизе расплавленных кар-

бматов выделяется осадок аморфного углерода, кото-

вый взаимодействуя с металлом, находящимся в раство-

ре в электролитической ванне, образует карбид. Наи-

более эффективны ванны, содержащие карбонаты, бора-

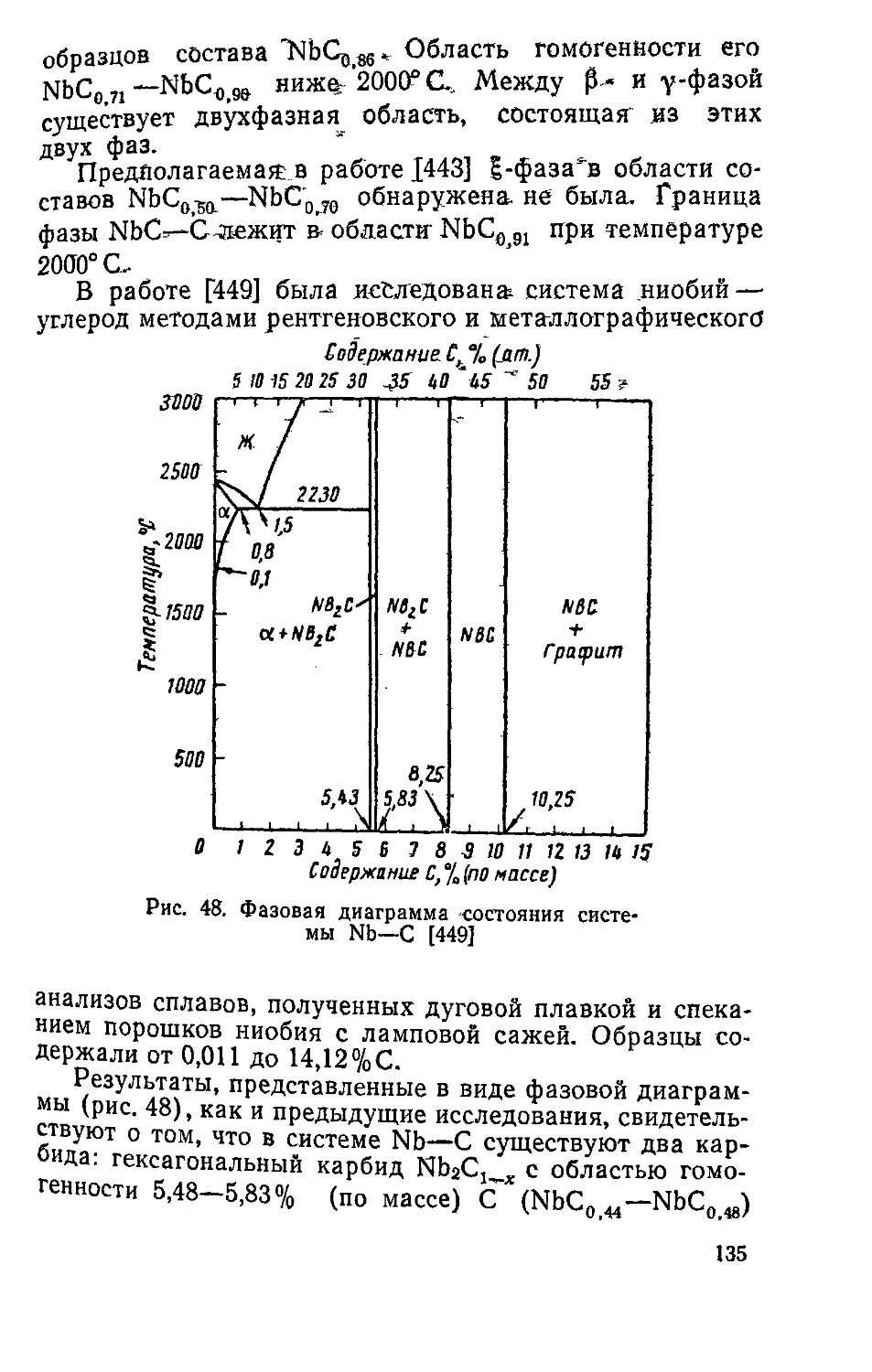

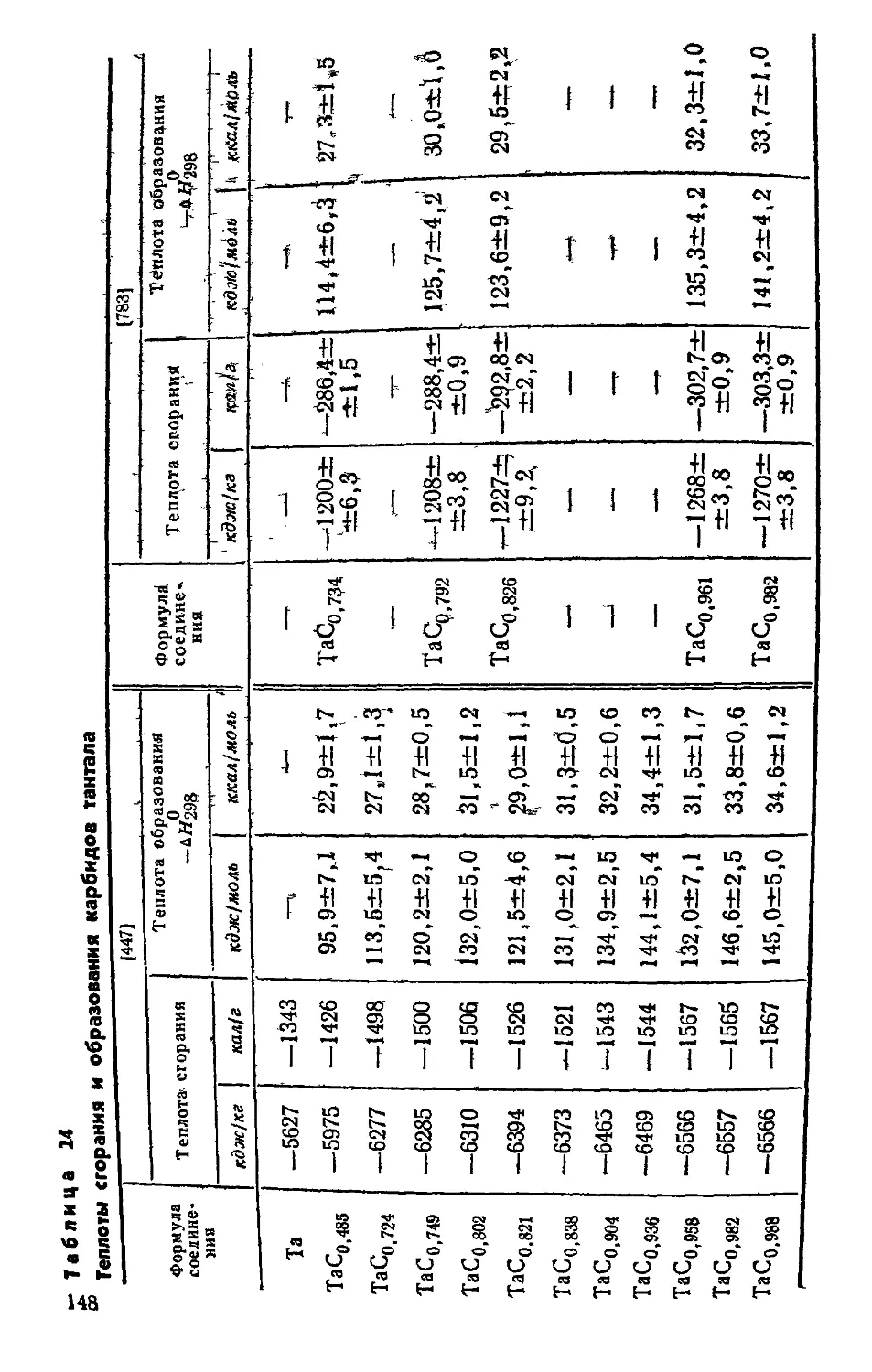

ты и фторид щелочных металлов и окисел тугоплавкого