Текст

ri

В. М. САГАЛЕВИЧ

МЕТОДЫ

УСТРАНЕНИЯ

СВАРОЧНЫХ

ДЕФОРМАЦИЙ

И НАПРЯЖЕНИЙ

6П4.3

С 12

УДК 621.791:621.7.011

Сагалевич В. М.

С 12 Методы устранения сварочных деформаций и

напряжений, М., «Машиностроение», 1974.

248 с. с ил.

В книге рассмотрены методы уменьшения и устранения сварочных

деформаций и напряжений, нашедшие применение в производстве.

Приведены расчетные и экспериментальные данные по определению

параметров этих методов и результаты исследований

Книга предназначена для технологов и конструкторов, работающих

в области сварочного производства, сотрудников научно-исследователь-

ских институтов и лабораторий, ведущих разработку методов устра-

нения сварочных напряжений и деформаций.

31206-058

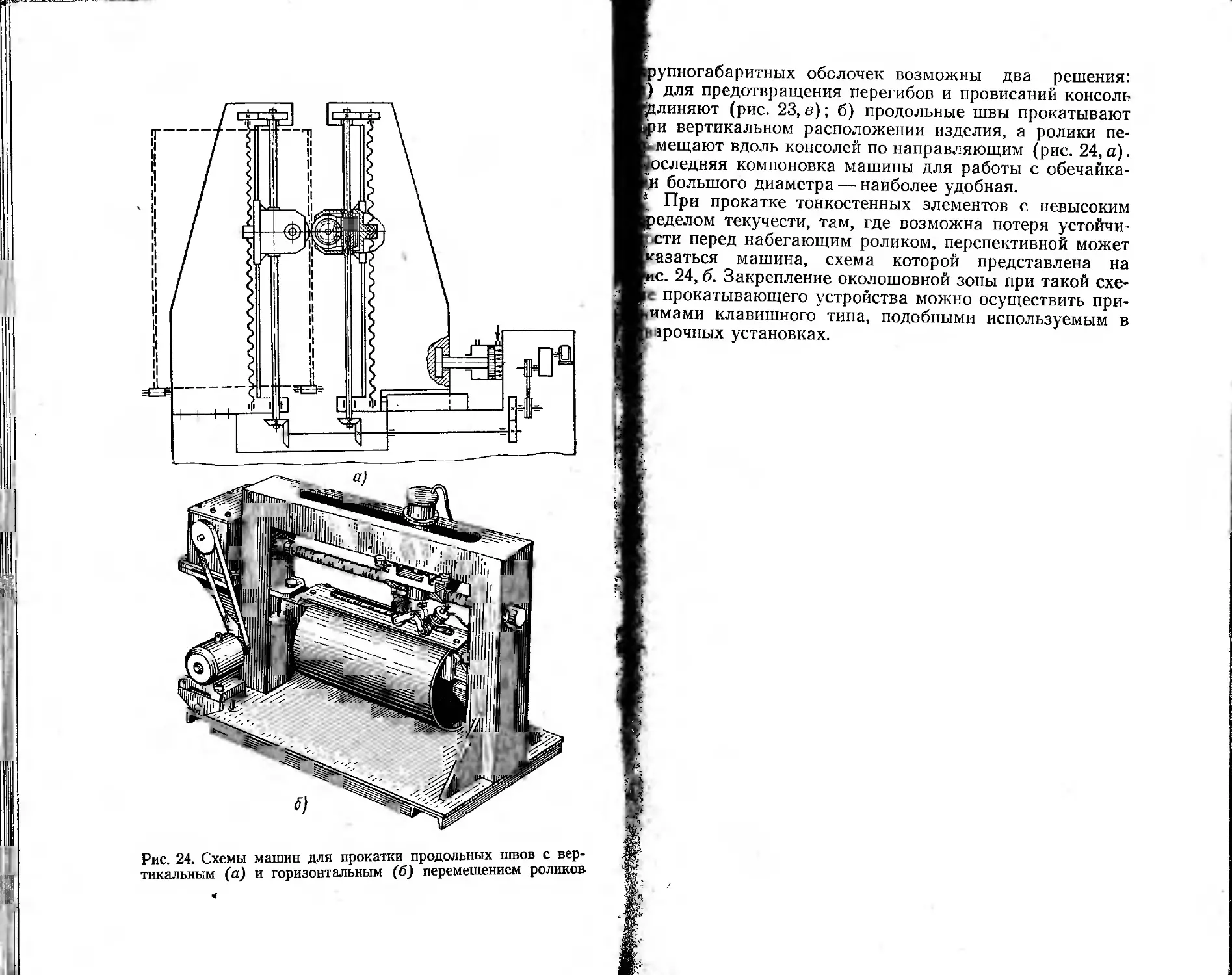

С 038(01)-74

58-74

6П4.3

Рецензент канд. техн, наук И. П. Байкова

© Издательство «Машиностроение», 1974 г.

ВВЕДЕНИЕ

П„

ри проектировании сварных конструкции и разра-

ботке технологии их изготовления должно уделяться

большое внимание способам предотвращения или уст-

ранения сварочных деформаций и напряжений Восста-

новление проектных размеров и форм сварных изделий

требует больших затрат труда и не всегда может быть

успешно осуществлено.

Исторически сложилось так, что под деформациями

понимается не только изменение размеров, вызванное

сваркой, но и изменение формы конструкции, которое

обычно (в теории упругости и пластичности, теории обо-

лочек и т. д.) носит название перемещения. Термин

«сварочные перемещения» — относительно новый и не

всегда правильно воспринимается. Поэтому в связи со

сложившейся тенденцией изменение размеров и формы

конструкции и соединений от сварки объединяют общим

термином — сварочные деформации.

Работы по созданию методов расчета сварочных де-

формаций и напряжений в конструкциях и рациональ-

ных способов их устранения проводятся в трех основных

направлениях [4, 7, 19, 20, 21 и др.] Первое — это

разработка надежных и достаточно точных методов

определения ожидаемых сварочных деформаций и на-

пряжений в различных типах сварных соединений и

конструкций. Второе —это развитие конструктивно-

технологических мероприятий, базирующихся на рас-

четных методах. Третье — это создание методов и

средств, обеспечивающих правку конструкций в процес-

се сварки и после сварки.

Остаточные напряжения и пластические деформации

могут оказывать отрицательное влияние на прочность,

коррозионную стойкость и жесткость сварных конструк-

ций. Для устранения остаточных напряжений применя-

ют специальные методы в особенности для конструкций

з

с массивными сечениями и конструкций, работающих

при низких температурах и при наличии динамических

нагрузок и вибраций. Эти методы, хотя и не всегда

предусматривают устранение деформаций, но позволяют

существенно повысить качество и надежность конструк-

ций.

Все методы устранения сварочных деформаций и

напряжений подразделяются по характеру их воздей-

ствия на конструкцию [17]. Один и тот же метод может

быть применен для различных конструкций. Типы кон-

струкций или сварных соединений определяют средство

или инструмент, которые при устранении деформаций

и напряжений в этой конструкции наиболее целесооб-

разны. Поэтому методы устранения сварочных дефор-

маций и напряжений рассматриваются в первую очередь

с позиций их сущности и возможностей применения для

соединений, а затем — с точки зрения использования

для конструкции.

В книге почти не затронуты вопросы, связанные с

природой образования деформаций и напряжений при

сварке. Они широко освещены в монографиях, учебных

пособиях и периодической литературе. Рассмотрены

только методы и средства обеспечения точности сварных

конструкций, приемлемые для практического исполь-

зования. В основном материал книги базируется на ре-

зультатах исследований, проведенных fe МВТУ им. Бау-

мана. Некоторые разделы освещены кратко с указанием

соответствующей литературы.

Автор выражает глубокую признательность чл,- корр.

АН СССР Г. Г. Николаеву, д-рам техн, наук профессо-

рам С. А. Куркину и В. А. Винокурову за помощь в

постановке многих исследований, результаты которых

приведены в книге. Некоторые исследования проведены

автором совместно с кандидатами техн, наук Б. Б. Зо-

лотаревым, А. В. Вершинским, Г. Ф. К?”.”--------

А. М. Мейстером, К. Д. Басиевым.

Г. Ф. Кондаковым,

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Т — температура точек тела;

а —коэффициент линейного расширения;

су — объемная теплоемкость:

I — сварочный ток;

V — напряжение на дуге;

q — эффективная тепловая мощность источника

нагрева;

т] — эффективный тепловой к. п. д.;

VCB -скорость перемещения источника теплоты (ско-

рость сварки);

6 —толщина пластины (оболочки):

q

qa —---— погонная энергия сварки;

^св

q

qa =-----— — погонная удельная энергия сварки;

С'свО

В, L — ширина и длина пластины;

2Ьи —ширина зоны пластических деформаций в

сварном соединении;

до — ширина зоны растягивающих остаточных на-

пряжений в сварном соединении;

f — прогиб в элементах конструкций;

Ап — поперечная усадка (укорочение), возникшая

в результате сварки;

w —перемещение поверхности оболочки в направ-

лении радиуса;

х, у, z —прямоугольные координаты;

Ох, ои —продольные и поперечные напряжения в пря-

молинейном шве;

Оц Or — продольные и поперечные напряжения в кри-

волинейном шве;

Оост —остаточное напряжение;

От — предел текучести .металла;

Ов — предел прочности;

ор — напряжения растяжения от внешней нагрузки;

Ос ж — напряжения сжатия;

Овивр —напряжения от действия вибрационных нагру-

зок;

оц (тн), ок (тк) —нормальные (касательные) напряжения в свар-

ном шве после сварки (начальные) и после

обработки — прокатки, проковки, вибрации

и т. д. (конечные);

о, — интенсивность напряжений;

5

Е — модуль упругости первого рода;

)3 " . ,

-----— цилиндрическая жесткость пластины (обо*

-р2)

лочки);

Рус — усадочное усилие, действующее вдоль сварного

соединения;

р — коэффициент поперечной деформации;

Гост — остаточная относительная деформация;

е;, ег — тангенциальные и радиальные относительные

деформации в полярных координатах;

8Т — относительная деформация, соответствую*

щая от;

в, — интенсивность деформаций;

ев, ек —относительные деформации, соответствующие

напряжениям ст„. ок.

Глава I

ДЕФОРМАЦИИ, НАПРЯЖЕНИЯ

И ПЕРЕМЕЩЕНИЯ ПРИ СВАРКЕ

ОБЩИЕ ПОЛОЖЕНИЯ

В связи с неравномерным нагревом изделий при свар-

ке возникают местные деформации металла, которые в

зонах разогрева приводят к процессам сначала упруго-

го, а затем пластического локального течения металла.

Образование пластических деформаций при сварке в

некоторой области, включающей сварной шов и около-

шовную зону, является главной причиной изменения

первоначальных размеров и формы сварных конструк-

ций. Наличие местных пластических деформаций, воз-

никших при каком-либо технологическом процессе,

всегда приводит к образованию или перераспределению

остаточных напряжений, которые, в свою очередь оказы-

вая силовое воздействие на конструкцию , в той или

иной степени меняют ее размеры и форму в соответст-

вии с законами уравновешенности внутренних сил в

замкнутых системах при сохранении условия минимума

упругой потенциальной энергии. Сварку почти всегда

ведут в «заневоленном» состоянии с той целью, чтобы

соединяемые между собой детали или изделия, зафик-

сированные относительно друг друга с помощью жест-

ких связей или приспособлений, имели в процессе свар-

ки минимальные перемещения, чтобы свобода деформа-

ций металла в зоне сварных швов была ограничена и в

конечном итоге деформации конструкций оказались ми-

нимальными.

Однако в большинстве случаев, особенно в мало-

жестких конструкциях, зажимные устройства в основ-

ном облегчают технологическое выполнение сварочного

процесса. Снятие внешних сил при освобождении конст-

рукции от закреплений предоставляет ей полную свобо-

7

ду для изменения ее размеров и формы в соответствии

с законами упругой уравновешенности сил внутри тела.

Возникающие при этом деформации практически ни-

когда не бывают равномерными ио всему телу, но иног-

да суммируются со сварочными деформациями пропор-

ционально величине последних Вследствие этого возни-

кают искажения формы конструкций (перемещения) и

поле остаточных напряжений, определяющее это иска-

жение.

Нагрев металла в стесненных условиях —это по- су-

ществу нагружение материала, аналогичное нагруже-

нию внешними силами. При этом, если температуры на-

грева невелики и механические свойства не меняются,

т. е. модуль нормальной упругости Е и предел текучести

сгт остаются постоянными, то изменение напряжений

при изменении температуры будет происходить в соот-

ветствии с диаграммой о—е, характерной для комнат-

ной температуры. Например, если средний стержень

(рис. 1,а) нагреть до некоторой температуры Т°С, то

при отсутствии связи с крайними стержнями он удлй-

нится свободно на величину Дсв=а77. Удлинение свя-

занных между собой стержней одинакового поперечного

р, Арв аУ/

сечения г составит величину —— —------, а напряжения

3 3

аТЕ г,

в среднем из них сг= ----. Если стержень нагреть до

3

такой температуры Т, выше которой Е и от начнут сни-

жаться, то и величина напряжений в нем будет падать,

а действительное удлинение--------уменьшаться. Так

3

как величина свободного удлинения Дсв пропорциональ-

на температуре Т, то будут протекать пластические

деформации укорочения, которые после охлаждения

стержня приведут к возникновению в нем остаточных

напряжений растяжения.

Количественно изменение напряжений в стержнях

в процессе нагрева среднего из них при независящем от

температуры коэффициенте линейного расширения а

нетрудно определить, если имеются для различных Тем-

ператур нагрева диаграммы типа приведенных на рис.

1,6. Схематическая картина (рис. 1,е), показывающая

изменение напряжений в стержне в процессе нагрева и

охлаждения, свидетельствует о том, что увеличение

температуры нагрева Т выше соответствующей точке б'

8

приведет к одинаковым остаточным напряжениям (точ-

ка д) для идеально пластичного материала (например,

СтЗ) с пределом текучести при комнатной температуре

от=24 кгс/мм2.

Рис. 1. Образец, состоящий из трех

стержней, скрепленных жесткими

плитами (а); диаграмма а—е при

нормальных и повышенных темпе-

ратурах (б) и схема изменения на-

пряжений при нагреве и охлажде-

нии в среднем стержне (в)

Стрелками на рис. I, в показано направление изме-

нения напряжений при нагреве и охлаждении. Если тем-

пература не превышала величины Т, соответствующей

точке б, то остаточные деформации и напряжения в

данной системе будут отсутствовать.

В рассмотренном случае присутствуют все три явле-

ния, сопутствующие сварке: а) деформация системы,

которая при нагреве выше определенной температуры

9

становится пластической; б) остаточные напряжения,

являющиеся результатом этой пластической деформа-

ции; в) остаточные перемещения концевых плит, к ко-

торым жестко прикреплены стержни. Очевидно, для воз-

вращения системы в исходное недеформированное и не-

напряженное состояние достаточно удлинить средний

стержень на величину Д= — I — Если бы концы сред-

Е 3

него стержня при изменении температуры не перемеща-

лись, то удлинение его, необходимое для снятия напря-

жений, равнялось бы ~1.

Остаточные деформации, возникшие после охлажде-

ния, не привели к изменению формы системы. Если бы

средний стержень нагревался только с одной стороны,

например с правой, то возникли бы деформации изгиба

и пластические деформации, неодинаковые по сечению.

Тогда произошло бы не только поступательное переме-

щение концевых плит, но и их поворот относительно

друг друга, т. е. изменение формы конструкции, а оста-

точные напряжения оказались бы неодинаковыми в

крайних стержнях и неравномерными по сечению сред-

него стержня.

Между этим весьма распространенным примером и

образованием напряжений при сварке имеется опреде-

ленная аналогия, выражающаяся в том, что неравномер-

ный нагрев сплошной детали подобен нагреву одного

из элементов жесткой замкнутой системы, а напряже-

ния, возникающие при местном нагреве тела и уравно-

вешивающиеся в его объеме, уравновешены в любой

замкнутой системе. Такие напряжения называются соб-

ственными или внутренними, так как они возникают

без приложения внешних сил. Собственные остаточные

напряжения подразделяются на напряжения первого

рода, уравновешивающиеся в макрообъемах; напряже-

ния второго рода, уравновешивающиеся в пределах од-

ного или нескольких зерен; напряжения третьего рода,

отражающие искажение кристаллической решетки.

Остаточные напряжения, возникающие при сварке,

различают по направлению, в котором они действуют.

Для прямолинейных швов: продольные ох, действующие

вдоль шва, и поперечные, из которых действуют в

плоскости двух свариваемых пластин перпендикулярно

шву, a <yz— в направлении толщины. При сварке кри-

.10

волинейных, например круговых швов вместо ож и <зу

вводят напряжения аг и о( - радиальные и тангенциаль-

ные— рассматриваемые в полярных координатах.

Ответственными за деформирование конструкций

являются напряжения первого рода. Поэтому первооче-

редная задача при исправлении искаженной сваркой

конструкции и снятии в ней напряжений — это устране-

ние напряжений первого рода. При этом очень часто

устранение напряжений первого рода сопровождается

увеличением напряжений второго и третьего рода, на-

пример при пластическом деформировании, однако это

в редчайших случаях сказывается отрицательно на ра-

ботоспособности и долговечности сварной конструкции.

Ниже рассмотрены наиболее характерные виды де-

формаций сварных соединений и конструкций и различ-

ные случаи образования остаточных напряжений при

сварке. Учитывая то обстоятельство, что изучению сва-

рочных деформаций и напряжений, методам их расчет-

ного и экспериментального определения посвящено зна-

чительное количество монографий и статей в специаль-

ной сварочной литературе, эти вопросы рассмотрены

кратко.

ОСТАТОЧНЫЕ НАПРЯЖЕНИЯ

Методы определения остаточных напряжений под-

разделяются на расчетные и экспериментальные. Ввиду

сложности явлений, происходящих при сварке, единого

расчетного метода определения напряжений как сопро-

вождающих сварочный процесс, так и остающихся в

конструкции после сварки, в настоящее время нет. Мож-

но лишь отметить, что чем меньше допущений введено

в расчетные предпосылки, тем сложнее техника выпол-

нения самих расчетов.

Основные задачи по определению продольных напря-

жений базируются на известных допущениях и гипоте-

зах, которые не всегда позволяют получить результат,

подтверждаемый экспериментами [20, 21, 32, 33].

Существенные уточнения расчетных методов с при-

менением для решений на ЭЦВМ математического ап-

парата теории упругости и пластичности изложены в

монографии [4]. Однако значительная трудоемкость и

сложность этих расчетов являются существенным пре-

пятствием для их практического использования.

Основная задача теории сварочных деформаций и

напряжений состоит в определении так называемого уса-

дочного усилия Рус, которое равно произведению пло-

щади эпюры остаточных пластических деформаций на

модуль упругости Е и толщину металла б. Иначе говоря,

для определения Рус требуется предварительно устано-

вить ширину зоны, в которой произошли пластические

деформации при сварке, и распределение величин этих

деформаций по ширине. Зная решение этой задачи, не-

трудно определить распределение остаточных напряже-

ний, а используя величину Рус — перейти к определению

деформаций сварных конструкций.

Для приближенного определения усадочного усилия

Рус (в кгс) в продольных сварных швах пластин одина-

ковой толщины при ширине зоны пластических дефор-

маций 26п (в см) для низкоуглеродистых и низколеги-

рованных сталей существуют зависимости:

Рус = 0,41 -2-;

^СВ

2бп = 0,41 —5—.

&>сват

Экспериментальные методы основаны главным обра-

зом на принципе разрезки металла и освобождении его

от остаточных напряжений. По величине деформаций

металла, происходящих в результате разрезки, опреде-

ляют снятые остаточные напряжения. Большинство эк-

спериментальных методов учитывает специфику полей

остаточных напряжений, вид и форму конструкции, в

которой их определяют. Иногда вместо измерения де-

формаций при разрезке измеряют величину перемеще-

ний. Например, в зоне кольцевого шва тонкой цилиндри-

ческой оболочки малого диаметра целесообразно

разгрузку от остаточных напряжений производить по-

следовательной срезкой кольцевых слоев с торца обо-

лочки (рис. 2, а), измеряя после срезки каждого слоя

величину перемещений w поверхности в четырех-восьми

точках по периметру, или изменение длины окружности

на некоторых двух заранее выбранных расстояниях от

шва по образующей Xi и х2, затем, пользуясь матема-

тическим аппаратом теории оболочек, определять на-

пряжения, которые действовали в срезанном слое

(рис. 2,б).

12

Значительный экспериментальный материал получен

также с помощью различных физических методов ис-

следования, использующих лаковые и фотоупругие по-

крытия, дифракцию рентгеновских лучей, точное изме-

рение деформаций посредством несовмещенных муаро-

вых линий и т. д. [29 и др.].

(sg, кгс/мм2

-30-20 10 О W 20

Рис. 2. Схема измере-

ния остаточных напря-

жений при срезке коль-

цевых слоев (7—3) в

оболочке через переме-

щения (а) ц эпюра ок-

ружных остаточных на-

пряжений в оболочке из

стали 35, диаметром

70 мм, толщиной стен-

ки 0,8 мм, переплавлен-

ной по кромке электрон-

нолучевой сваркой (б).

Остаточные напряжения в пластинах определяют

обычно в двух направлениях: вдоль шва ах и поперек

шва Оу, так как третий компонент напряжений oz в эле-

ментах толщиной до 15—20 мм незначителен. При этом

вследствие изгиба пластин, не равномерного прогрева и

проплавления по толщине при сварке ож и су могут от-

личаться существенно на нижней и верхней плоскостях

пластин. Поэтому, если упругие деформации измеряют

на поверхности, то пластины прижимают к ней и опре-

деляют среднюю величину напряжений по толщине.

Максимальные остаточные напряжения растяжения

в зоне шва ох в низкоуглеродистых сталях близки к

пределу текучести от (например, для СтЗ от=23—

25 кгс/мм2), в аустенитных сталях они могут достигать

60- 70 кгс/мм2. В алюминиевых, магниевых и титановых

сплавах продольные остаточные напряжения могут

быть на 30—40% ниже от, причем у нагартованных

металлов это снижение более значительно в связи с ра-

зупрочнением материала в зоне сварки.

13

На рис. 3, а показано распределение напряжений ах

и Оу в пластинах, сваренных стыковым швом, по резуль-

татам измерения баз длиной 10 и 100 мм. Достоверность

результатов зависит от размеров пластин, во всяком

случае установлено, что величины В и L должны быть

не менее 300 мм. Так же, как в титановых сплавах, ве-

Рис. 3. Продольные сгя

и поперечные оста-

точные напряжения в

пластинах из сплава

АМгб толщиной 10 мм,

сваренных стыковым

швом (а), и зависи-

мость максимальных и

минимальных остаточ-

ных напряжений от ре-

жима сварки (б)

личина остаточных напряжений в сплавах алюминия за-

висит от удельной погонной энергии сварки (рис. 3,6).

Распределение напряжений в простых низкоуглероди-

стых сталях в принципе мало отличается от рассмотрен-

ного. Существенные изменения могут происходить лишь

при сварке сталей мартенситного класса и применении

специальных присадочных материалов.

При сварке профильных элементов эпюры остаточ-

ных напряжений мало чем отличаются от тех, которые

имеют место при сварке пластин. При определении на-

пряжений учитывают распределение погонной энергии

сварки, принимая, что дц=^- распределяется пропор-

ционально толщинам соединяемых сечений.

14

При свайке плит и деталей массивных сечений мно-

гослойными швами или электрошлаковой сваркой наря-

ду с напряжениями gx и оу возникают напряжения oz.

Величина их растет с ростом толщины металла. С точки

зрения опасности возникновения хрупких разрушений

для многослойных швов наиболее опасны напряжения

Gy, особенно при сварке незакрепленных деталей, для

предотвращения деформаций которых используется их

предварительный «развал». Вопрос образования напря-

жений при электрошлаковой сварке и многослойных

швах изучали многие исследователи [8].

Круговые и точечные соединения образуют осесим-

метричное поле остаточных напряжений Gr и Gt.

Двухосное поле напряжений, образующееся при свар-

ке круговых швов, может отрицательно сказаться на

эксплуатации конструкции. Поэтому тщательное его

изучение с учетом перемещения источника, неравномер-

ности температур в процессе сварки имеет большое зна-

чение. Опыты, проведенные в МВТУ им. Баумана

Ю. Н. Губановым показали, что началом разрушения

кругового шва при циклическом нагружении является

место перекрытия шва. Это подтверждается расчетами

на ЭЦВМ применительно к сварке круговых швов с

учетом движения источника, показавшими, что именно

в зоне перекрытия при определенных условиях сварки

происходит наибольшее исчерпание пластичности метал-

ла в процессе остывания. При этом обычно применяемые

технологические приемы для повышения долговечности

такого типа соединений, связанные с осесимметричной

обработкой всего шва (например, снятие усилений с

обеих сторон), не вносят существенных изменений в

характер начала разрушения. Поэтому целесообразна

местная обработка материала в зоне перекрытия.

ДЕФОРМАЦИИ И ПЕРЕМЕЩЕНИЯ

В основе образования деформаций и перемещений

лежат те же причины, которые приводят к образованию

остаточных напряжений. Как и напряжения, остаточные

деформации могут быть временными, изменяющими

размеры и форму сварного шва в процессе сварки, и

остаточными, выражающимися в послесварочных изме-

нениях геометрии сварной конструкции. Временные де-

формации представляют практический интерес с двух

15

г

/

точек зрения. Во-первых, они позволяют в/большинстве

случаев предопределить характер последующих остаточ-

ных деформаций и наметить мероприятия’ по конструк-

тивному усовершенствованию узла или технологическо-

му изменению сварочного процесса с целью снижения

остаточных деформаций. Во-вторых, временные дефор-

мации и перемещения могут оказать большое влияние

.на характер формирования сварного соединения и тех-

нологию сварки.

Например, подъем кромок листов над плоской под-

кладкой или радиальные перемещения кромок при

сварке кольцевых швов тонких оболочек над поверх-

ностью внутреннего подкладного кольца в процессе

сварки приводят часто к провисанию сварочной ванны,

большому обратному усилению. Остаточные перемеще-

ния также изменяются по сравнению со случаем, когда

подъем кромок тем или иным способом предотвращен.

Перемещение деталей при электрошлаковой сварке,

связанное с изменением зазора между ними, меняет

условия формирования сварного соединения, увеличи-

вает или уменьшает зазор между деталями и приводит

к таким изменениям сварочного процесса, которые зна-

чительным образом нарушают стабильность основных

параметров сварки.

Остаточные деформации представляют собой те из-

менения размеров и формы деталей, которые фиксиру-

ются после сварки. Вне зависимости от конструкции

остаточные деформации для различных сочетаний свари-

ваемых элементов, их геометрических размеров, типа

сварного соединения и т. д. можно разделить на несколь-

ко основных видов:

1. Деформации в плоскости свариваемых элементов

(рис. 4, а, б), когда перемещения точек свариваемой

конструкции одинаковы в направлении одной или двух

главных осей, а перемещениями в направлении третьей

оси можно пренебречь. Такие деформации могут воз-

никнуть, например, в таком идеальном случае, когда '

все четыре шва двутавра свариваются одновременно

на одном и том же режиме, отсутствует фактор потери

устойчивости и местного изгиба соединяемых между со-

бой листов (рис. 4, а) [4, 36].

2. Деформации продольного и поперечного изгиба

свариваемых элементов. Например, продольный прогиб

тавровой или двутавровой балки (рис. 4,6), неизбежно

16

возникающий, в реальных условиях последовательного

неодновременного наложения швов, представляет собой

деформацию продольного изгиба. Неравномерное про-

плавление полки или листа по толщине приводит к по-

перечному изгибу (рис. 4, е) в балках таврового и

Рис. 4. Виды деформаций простейших сварных

элементов — балки и пластины

двутаврового сечения — это так называемые деформации

грибовидности. Одной из форм изгиба, образующегося

вследствие поперечной усадки сварных соединений, яв-

ляется деформация излома продольной оси сечения,,

связанная с поворотом одного из элементов относитель-

но другого (рис. 4,г). Это по существу также деформа-

ция в плоскости свариваемого элемента, при которой,

однако, величины перемещений точек соединяемых де-

талей не являются постоянными по длине сварного шва.

Здесь имеется некоторая аналогия со случаем углового

и поступательного перемещения деталей при электро-

шлаковой сварке прямолинейным швом.

3. Деформации потери «-устойчивости листовых эле-

ментов конструкций (рис.

I Ж 3 т и" "

.действием напряжений сжатия (рис. 4,з). При этом

происходят значительные перемещения из исходной

плоскости листовых и оболочковых элементов.

4. Деформации скручивания относительно продоль-

ной оси (рис. 4, в). Этот вид деформаций характерен в

основном для балочных конструкций. Предполагаемой

причиной их образования считаются различные сдвиго-

вые деформации кромок в зоне нагрева при сварке де-

талей между собой. Однако убедительного объяснения

причин образования такого вида деформаций при сварке

плавлением без воздействия внешних сил нет.

5. Деформации, объединяющие несколько видов из

четырех вышеперечисленных. Иногда изменения, проис-

ходящие при сварке конструкций, бывают настолько

сложными, что их трудно отнести к тому или иному кон-

кретному виду, но они всегда могут быть дифференциро-

ваны при более тщательном рассмотрении причин, их

вызывающих [4].

Для определения остаточных деформаций широко

используют расчетные методы. Задача определения де-

формаций (перемещений) от сварки представляет собой

.два самостоятельных раздела (исследованию которых

посвящено большое количество работ): термомехани-

ческий и деформационный. Термомеханическое решение

сводится к определению величины усадочной силы, по-

перечной усадки по длине и толщине соединения и

других элементов деформаций, возникающих в зоне

сварного соединения. Эти элементы вводятся в расчет

при определении деформаций конструкций и представ-

ляют собой деформационное решение. Исходные элемен-

ты деформации, определяемые из термомеханического

решения, связывают с режимами сварки, видом соедине-

ния и другими факторами, которые оказывают влияние

на развитие деформаций в процессе сварки. В деформа-

ционном решении широко использован аппарат сопро-

тивления материалов, теории упругости и пластичности,

теории оболочек, а при определении деформаций конст-

рукций с течением времени — теории ползучести [4, 18,

20, 21, 32].

В большинстве случаев остаточные перемещения, воз-

никающие при сварке конструкций, могут быть вычисле-

ны путем приложения к конструкции фиктивных сил, по-

лученных либо посредством термомеханического реше-

ния, либо экспериментально — по величине замеров

18

остаточных напряжений. При этом при определении пе-

ремещений используется в основном принцип одновре-

менности укладки шва по длине, который означает, что.

пластические деформации от сварки одинаковы во всех

поперечных сечениях шва. Однако само распределение

пластических деформаций по поперечному сечению мо-

жет быть достаточно точно определено лишь при реше-

нии термомеханиеской задачи с учетом действительной:

картины явлений, происходящих при сварке. Иногда в

особенности при наличии экспериментальных данных по

определению деформаций и усилий, действующих в зоне-

сварных швов, сразу переходят к деформационному

решению.

Расчетные и расчетно-экспериментальные методы оп-

ределения деформаций сварных конструкций представ-

ляют значительный практический интерес. Если имеется

возможность достаточно точно определить величины и

характер деформирования от сварки, то это позволяет

квалифицированно выбрать такой вариант изготовления

конструкции, который приведет к наименьшим свароч-

ным деформациям. При этом могут быть использованы

либо принципы рационального конструктивно-техноло-

гического проектирования, либо введены в технологи-

ческий процесс те или иные методы и средства предот-

вращения или устранения деформаций.

УСТРАНЕНИЕ СВАРОЧНЫХ ДЕФОРМАЦИЙ,

НАПРЯЖЕНИИ И ПЕРЕМЕЩЕНИЙ

В основу принципиальных возможностей снижения

или устранения сварочных деформаций и напряжений

могут быть положены три пути, учитывающие физиче-

скую сущность процессов, происходящих при сварке.

1. Снижение величины пластической деформации уко-

рочения либо ширины зоны ее распространения при

нагреве путем регулирования термического воздействия

при сварке, уменьшения погонной энергии, введения

предварительного подогрева, приложения усилий при

сварке.

2. Увеличение пластических деформаций удлинения

либо в процессе охлаждения сварного шва, либо после

сваркип утем прокатки, проковки, растяжения, вибрации

и т. д.

1»

3. Компенсация деформаций путем создания предва-

рительных деформаций, обратных по знаку сварочным,

рациональной последовательностью сборки и сварки.

Существует много приемов, позволяющих уменьшить

или устранить сварочные деформации и напряжения.

В зависимости от того, решается ли вопрос получения

абсолютно точной конструкции, входящей по размерам

в пределы допусков непосредственно после окончания

сварки, или технологический процесс строится с при-

менением послесварочных методов обработки конструк-

ции, можно разделить способы борьбы с деформациями

и напряжениями на две группы; 1) способы предупреж-

дения и регулирования деформаций; 2) способы устра-

нения деформаций и напряжений после сварки,

К первой группе относятся такие способы, которые

•предусматривают воздействие на тепловые характери-

стики сварочного процесса, геометрические размеры и

форму конструкции в процессе сварки, физические ха-

рактеристики и структуру материала изделия и шва.

Регулирование теплового воздействия связано с

подбором соответствующих режимов сварки с учетом

уменьшения объема пластического укорочения. Однако

критерии режима обычно определяются другими факто-

рами: производительностью процесса, рациональным ис-

пользованием деформационной способности шва и уров-

нем механических свойств металла. Сварка на понижен-

ных режимах, естественно, снижает производительность

труда. Тепловой фактор можно регулировать путем

общего подогрева деталей перед сваркой, а также ин-

тенсивного теплоотвода от зоны шва.

Одними из основных средств регулирования свароч-

ных деформаций являются: применение рациональной

последовательности сборки и сварки конструкций; за-

крепление изделий в процессе сварки в приспособле

ниях; создание предварительных деформаций конструк-

ции, обратных сварочным; механическое воздействие на

конструкцию или зону шва при сварке.

Последовательность сборки и сварки назначают из

.условий либо расчленения конструкции на отдельные

элементы, либо из условий обеспечения достаточной

жесткости поперечного сечения свариваемой конструк-

ции. При условном расчленении конструкции на пред-

варительно сваренные отдельные элементы общие де-

формации получаются только от небольшого числа

.20

замыкающих или монтажных швов. Деформации же,

возникающие при сварке отдельных элементов, либо уст-

раняются перед общей сборкой, либо компенсируются

предварительным припуском. Обеспечение достаточной

жесткости поперечного сечения предусматривает начало

сварки лишь после того, как собрано определенное чис-

ло элементов, образующих общее поперечное сечение

высокой жесткости.

Создание деформаций, обратных сварочным, обеспе-

чивается в основном путем закрепления конструкций в

приспособлениях, учитывающих те геометрические изме-

нения, которые могут произойти д результате сварки.

Квалифицированное использование этого приема требует

достаточно точного определения ожидаемых сварочных

деформаций. Наиболее широкое распространение такие

методы находят в судостроении, где правка после свар-

ки, особенно крупногабаритных конструкций, чрезвы-

чайно затруднена.

Механическое воздействие приводит к пластическому

деформированию зоны шва и к уменьшению пластиче-

ских деформаций укорочения. Среди наиболее известных

методов следует отметить растяжение деталей в про-

цессе сварки, прокатку и проковку остывающего метал-

ла в сварочном стапеле, вибрационную и ультразвуко-

вую обработку в процессе кристаллизации.

Регулирование деформаций путем воздействия на

физические и структурные характеристики связано с из-

менением механических характеристик материала в зоне

свйрки и применением в конструкциях свариваемых и

присадочных материалов с особыми дилатометрически-

ми характеристиками. Последние позволяют при опре-

деленных условиях осуществить сварку без деформаций.

Ко второй группе относятся способы послесварочного

деформирования конструкций внешними силами в хо-

лодном или нагретом состоянии и способы, основанные

на температурном деформировании за счет создания вы-

соких температурных градиентов без приложения допол-

нительных внешних сил.

Наиболее распространены способы прокатки и про-

ковки зоны шва в холодном состоянии или с подогре-

вом зоны шва многопламенной горелкой. Эти способы,

так же как и пластический изгиб, предусматривают соз-

дание пластических деформаций, обратных сварочным.

Хорошие результаты дает также применение растяже-

21

ния с вибрацией. В производстве широко используется

местный нагрев, позволяющий создать пластические де-

формации укорочения в тех зонах конструкции, где они

приводят к исправлению ее формы.

Перспективно, но пока еще мало изучено местное

температурное деформирование, которое может сочетать

местный нагрев одних зон с глубоким охлаждением

других. Например, для создания пластических деформа-

ций удлинения в сварном шве листов из стали, доста-

точных для устранения остаточных напряжений, нужно

многопламенной широкой горелкой нагреть широкую

(150—200 мм) зону .около шва, после чего произвести

его локальное охлаждение, например жидким азотом,

с применением контактного, либо какого-то другого ох-

ладителя.

Устранение деформаций и напряжений путем высо-

кого отпуска деталей в зажимных приспособлениях —

распространенный и широко применяемый процесс, из-

вестный также под названием метода термофиксации.

КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКОЕ ПРОЕКТИРОВАНИЕ

При проектировании конструкции и выборе техноло-

гических процессов ее изготовления, включая последо-

вательность выполнения сборочно-сварочных операций,

основное внимание должно уделяться получению рацио-

нальных сочетаний отдельных свариваемых узлов и

элементов, позволяющих механизировать и автоматизи-

ровать процессы сварки, снизить трудозатраты на из-

готовление, обеспечить безопасную эксплуатацию кон-

струкции и по возможности получить минимальные

отклонения от проектных размеров и форм. Короче го-

воря, при проектировании конструкции необходимо от-

дельные ее сварные узлы разрабатывать с учетом при-

менения прогрессивных методов сварки, снижения

концентрации напряжений в сварных соединениях, а

также с учетом получения минимальных остаточных

деформаций отдельных узлов и конструкции в целом.

При выборе технологического процесса изготовления

конструкции необходимо предварительно рассмотреть

различные варианты последовательности соединения

элементов сварной конструкции между собой с целью

нахождения таких вариантов, которые приведут к ми-

нимальным геометрическим отклонениям. На основании

22

такой предварительной оценки ожидаемых сварочных

деформаций могут быть внесены изменения в сварную

конструкцию, а также установлены мероприятия, поз-

воляющие обеспечить точность в процессе изготовления

за счет предварительных деформаций и припусков на

укорочение. Точность конструкции, достигаемую при

различных вариантах изготовления, можно в некоторых

случаях приближенно установить на основании расчет-

ного определения деформаций [19—22].

Однако для большинства машиностроительных кон-

струкций, в особенности с большим количеством разно-

образных сварных соединений упрощенная оценка ве-

личины деформаций не всегда дает удовлетворительные

результаты. Для многих видов конструкций предвари-

тельная оценка величины сварочных деформаций не

позволяет их предотвратить с помощью досварочных

конструктивно-технологических мероприятий. Такие кон-

струкции требуют послесварочной правки, и разработка

механизированных и эффективных методов восстанов-

ления их проектных форм и размеров имеет в этих

случаях большое практическое значение. Кроме того,

часто наряду с устранением деформаций требуется и

устранение напряжений в сварных соединениях. В этом

случае доминирующее значение для всех без исключения

конструкций имеют методы обработки уже готовых

сваренных конструкций.

Для большинства крупногабаритных, например судо-

строительных, конструкций, обработка которых с целью

выправления после сварки представляет значительные

трудности, предварительная оценка деформаций имеет

большое значение. Работы, проводимые в течение мно-

гих лет в ЛПИ им. Калинина, привели к созданию ком-

плекса конструктивно-технологических мероприятий по

предотвращению сварочных деформаций, в основу ко-

торого положены расчетные оценки ожидаемых дефор-

маций. Эти работы достаточно широко освещены в ли-

тературе [21, 22 и др.]. В ряде случаев использование

их результатов оказывается полезным и в машино-

строении.

за один или несколько пропусков прокатываемой зоны

между деформирующими роликами, причем многопро-

ходная прокатка предусматривает прежде всего увели-

чение ширины прокатываемой зоны, а не увеличение

деформации в одной и той же зоне повторным деформи-

рованием.

Глава II

ПРОКАТКА СВАРНЫХ СОЕДИНЕНИЙ

ОСНОВНЫЕ ПРИНЦИПЫ СНИЖЕНИЯ СВАРОЧНЫХ

ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ ПРОКАТКОЙ

Принципы устранения деформаций и напряжений

прокаткой чрезвычайно просты. Пластические деформа-

ции укорочения, возникающие при сварке в зоне шва и

в околошовной зоне, приводят, как известно, к местно-

му остаточному укорочению в продольном направлении.

Для снятия напряжений в сварном шве каждое про-

дольное волокно зоны пластических сварочных деформа-

ций необходимо удлинить ровно настолько, насколько

оно укоротилось при сварке. А так как все укорочения

волокон поперечного сечения шва имеют различную ве-

личину, то для полного устранения напряжений им

должна быть сообщена и различная величина дефор-

маций удлинения. Вполне естественно, что осуществить

такую неравномерную по поперечному сечению сварного

соединения деформацию невозможно ни одним из су-

ществующих методов за исключением высокотемператур-

ного отпуска конструкции К тому же потребность соз-

дания точно таких деформаций, которые произошли

при сварке, но обратного знака, в большинстве случаев

отсутствует.

Необходимая точность сварной конструкции будет

обеспечена й тогда, когда остаточные напряжения ра-

циональным образом перераспределятся ио поперечному

сечению сварного соединения. Это перераспределение

достигается осадкой при прокатке некоторой части зо-

ны пластических деформаций по толщине. В результате

осадки происходит равномерное удлинение металла и

компенсация сварочных деформаций укорочения дефор-

мациями удлинения. Прокатка может осуществляться

Рис. 5. Эпюры напряжений при различных соотношениях между

шириной прокатываемых зон b и шириной зоны пластических де-

формаций а

В зависимости от соотношений ширины роликов и

ширины зоны остаточных пластических деформаций

возможны несколько вариантов изменения эпюр оста-

точных напряжений в сварных швах. На рис. 5 видно,

что при изменении ширины прокатываемой зоны для

устранения деформаций требуется большее или мень-

шее снижение напряжений. Причем, если прокатке под-

вергается зона более широкая, чем зона сварочных

пластических деформаций, устранение напряжений мо-

жет быть и неполным. Для этого требуются меньшие

усилия, нежели при устранении деформаций прокаткой

только по шву, но процесс осуществляется за три-четы- .

ре прохода — прокаткой по шву по околошовной зоне

[4, 14, 15, 20].

Следует различать два назначения прокатки: для

устранения остаточных напряжений и деформаций и для

упрочнения шва и заглаживания концентраторов напря- _

жеиий в сварных швах. Устранение сварочных дефор-

маций и напряжений достигается при весьма малой

степени деформации сварного шва и околошовной зоны

по толщине, составляющей десятые доли процента.

Во всяком случае для материалов, у которых остаточные

24

25

напряжения в зоне сварки имеют величины, близкие к

пределу текучести от, осадка (относительная деформа-

ция) по толщине составляет 1,7—2 — .

Заглаживание усиления и упрочнение металла шва

осуществляется при значительно больших усилиях на

деформирующих роликах и при степенях деформации в

несколько процентов. Этот процесс находит применение

при изготовлении оболочек из высокопрочных сталей,

а также алюминиевых сплавов, разупрочняющихся при

сварке. Его осуществление не требует соблюдения мно-

гих технологических тонкостей, характерных для про-

цесса прокатки сварных соединений с целью устранения

остаточных деформаций и напряжений, таких — как

сохранение постоянства па роликах при прокатке, опре-

деление ширины прокатываемой зоны, числа проходов

и т. д. [15, 23].

В зависимости от доступности различных зон стыко-

вого сварного соединения или ограничений пластического

деформирования той или иной зоны можно наметить три

основных варианта прокатки:

1. Ограничений нет, прокатке подвергается вся

зона, находящаяся под напряжением растяжения, т. е.

шов и основной металл по обе стороны от него. В этом

случае усилие, приложенное к роликам, следует выби-

рать из условия полного снятия остаточных напряже-

ний в этой зоне.

2. Существует ограничение, не позволяющее произ-

вести прокатку всей зоны пластических деформаций

(наклонные участки из-за изменения толщины листа;

недоступность, вызванная наличием элементов жесткости

и т. д.). Для устранения деформаций эти остаточные

напряжения необходимо уравновесить в узкой зоне

путем создания в месте прокатки напряжений сжатия

для того, чтобы в остальной части конструкции напря-

жения оказались снятыми практически полностью.

3. Прокатка шва нежелательна, если существует

опасность возможного понижения пластических свойств

или коррозионной стойкости. Как и в предыдущем слу-

чае устранение деформаций достигается при равновесии

остаточных напряжений в узкой зоне при условии их

снятия в остальной части сечения. Для этого в основном

металле по обе стороны от шва прокаткой создаются

напряжения сжатия.

ПРОКАТКА прямолинейных и кольцевых швов

Подбор оптимального режима прокатки для устране-

ния сварочных деформаций заключается в отыскании

условий прокатки, которые обеспечивали бы наиболее

полное устранение пластических деформаций укороче-

ния и снятие продольных остаточных напряжений. Зна-

ние закономерностей, присущих процессу прокатки

швов узкими роликами, значительно облегчает подбор

режима прокатки. В ряде случаев при изменении тол-

щины материала, диаметра роликов и т. п. нет необхо-

димости заново определять режимы прокатки. Знание

закономерностей исправления деформаций прокаткой

позволяет перейти с одного режима прокатки на другой.

При назначении режима прокатки необходимо учи-

тывать те факторы, которые существенно влияют на ве-

личину пластической деформации. Это — усилие на

ролики, диаметры и ширина рабочего пояска роликов;

толщина металла в зоне прокатки; предел текучести и

модуль упругости материала; напряжения в металле

перед прокаткой; жесткость прокатываемого изделия

или узла.

Кроме того, в случаях, когда после прокатки и по

предварительно назначенному режиму не происходит

достаточного исправления деформаций и требуется при-

менить повторную прокатку, необходимо знать насколь-

ко повторная прокатка по одному и тому же месту

при неизменном усилии устраняет деформации.

Для устранения деформаций необходимо полностью

снять напряжения или уравновесить эпюру напряжений

в пределах зоны пластических сварочных деформаций.

Для полного снятия напряжений прокатке подвергается

вся зона пластических деформаций. При прокатке только

части зоны в отдельных участках возрастают напря-

жения сжатия, но устранение перемещений может быть

полным.

Усилие прокатки (в кге) определяется приближенной

формулой, описывающей процесс прокатки узкими ро-

ликами:

6,7d6 (он — 1, 5дк -}- 0,5стт)

Е (0,7от + 0,3<j„) ’ 1 '

где с — ширина рабочего пояска роликов, см;

а —диаметр роликов, см;

Р=с(<гк —<

26

27

б — толщина металла в месте прокатки, см;

о,„ сгк — начальное и конечное напряжение в металле со-

ответственно до и после прокатки, кгс/см2.

Величина он для большинства материалов равна

0,6—1,2 от. Если величина остаточных напряжений в

зоне шва неизвестна, для расчета усилия прокатки она

принимается равной пт, а ок считается равным нулю.

Тогда формула определения усилия прокатки упро-

щается:

р=с1/2^. (3)

Как показывают результаты экспериментов, прове-

денных по исправлению деформаций прокаткой на алю-

миниевых, магниевых и титановых сплавах, величину

ак можно принять в расчете равной (0,4ч-0,5) (ат),

если прокатывается только шов. При этом считается,

что деформация металла в прокатываемой зоне равно-

мерна по всей ширине. Однако сварные швы в подав-

ляющем большинстве случаев 'имеют усиление и тол-

щина матераила в зоне шва даже при сварке без при-

садок оказывается почти всегда больше, чем толщина

основного листа В таких условиях контактирование ро-

лика с поверхностью сварного шва осуществляется лишь

по части его ширины и соответственно величина относи-

тельной деформации по толщине, необходимой для уст-

ранения короблений, окажется больше, нежели при

равномерной осадке зоны, равной ширине рабочего

пояска ролика. Усилие прокатки по усилению шва мо-

жет быть определено из формулы, полученной так же,

как и две приведенные выше, расчетно-эксперименталь-

ным путем:

1 / dfxA ...

Р = 2,0у-^- (4)

Если усилие прокатки Pi какого-либо материала уже

подобрано, то при переходе с диаметра роликов на

диаметр d2, при изменении предела текучести и модуля

упругости с От1 и £i на оТ2 и Е2 справедливы следующие

соотношения [4]:

Pi _ /аг.

Рг /da

Pi _ Ег

где Р2— новое усилие прокатки.

Режимы прокатки необходимо проверить на плоских:

образцах с прямолинейными швами, производя в отдель-

ных случаях корректировку для конкретного узла. Ис-

правление деформаций прокаткой требует высокого

качества сборки под сварку, так как в процессе правки-,

устраняются только сварочные деформации, но не уст-

раняются неточности, вызванные сборкой.

При подборе режимов прокатки на образцах следует'

иметь ввиду, что оптимальный режим прокатки соот-

ветствует полному исправлению образца: при прокатке

только по шву — после одного прохода, при прокатке-

по шву и околошовной зоне — последовательно шва, а

затем околошовной зоны, или наоборот. В зависимости

от особенностей конструкции, возможностей доступа к

сварным швам может быть использована одна из кон-

структивных схем прокатки, приведенных в табл. 1.

По характеру воздействия на шов при прокатке

можно выделить две технологические схемы, которые-

обеспечиваются различными вариантами конструктив-

ного выполнения оборудования для прокатки. Первая-

схема — это прокатка шва между двумя роликами, вто-

рая — прокатка на подкладке, когда только один из

роликов передает непосредственное усилие на шов»

второй же воспринимает усилие через подкладку. Для

устранения деформаций при прокатке по первой схеме

требуются намного меньшие усилия, чем по второй.

Исследования показывают, что вне зависимости от

материала, толщины прокатываемых листов, формы

усиления шва полное устранение деформаций при про-

катке на подкладке достигается при усилии в 2,7—3 ра-

за большем, чем при прокатке между двумя роликами.

В то же время оптимальное усилие, при котором дефор-

мации устраняются полностью, а остаточные напряже-

ния в прокатываемой зоне становятся близкими к нулю,

возрастает не всегда пропорционально корню квадрат-

ному из толщины, как это следует из расчетной фор-

28

29

Таблица I

Схема меха- низма Привод движения

Два ролика Привод враще- ния обоих роликов

Привод враще- ния од- ного ро- лика

Особенности прокатки Схемы прокатки Примечания

Продольные швы Кольцевые швы Плоские элементы обечаек обечаек

Между роликами Возмож- ность про- катки не- ровных швов при значи- тельной де- формации за один проход

Между роликом и подкладкой

Между роликами ф ... ' -ф) -е- - Только ров- ные швы с небольшой пластичес- кой дефор- мацией

Между роликом и подкладкой _к_ 4^ 1 НГ~1—ft

(7 L==== J

Продолжение табл. 1

Схема меха- низма Привод движения

Особенности прокатки Схемы прокатки Примечания

Плоские элементы Пр0*»™ 1 Кольцевые швы обечаек

Два ролика Пере- мещение изделия Между свободно вра- щающимися роликами Простота механизма привода

ф i

Между роликом и подкладкой Ж , Ф 4-^ ।

Между двумя ролика- ми (один из них вра- щается принудительно) — -

Продолжение табл. 1

Примечания

Схема меха- низма Привод движения Особенности прокатки Схемы прокатки

Продольные швы Плоские элементы обечаек Кольцевые швы обечаек

Два ролика | Пере- мещение роликов Ролики вращаются свободно, изделие закреплено |=ф= — Целесооб- разно для больших размеров изделия

Ролики вращаются принудительно, изделие свободно -

Ролик и плоскость или оправка Переме- щение ролика Ролик вращается принудительно, изделие свободно „ф> - — u

Продолжениетабл. 1

мулы усилия. Это связано с упрочняемостью болыИЙ^

ства материалов в процессе деформирования. Поэтому*'

возможности использования схемы прокатки с односто-

ронним деформированием оказываются весьма огра-

ниченными. ’ '*•

Рис. 6. Зависимость

усилия прокатки от

толщины материала (d=

= 12 см, c=li,6 см)

Рис. 7. Зависимость

остаточных напряже-

ний от числа проходов

при усилии прокатки

330 кгс для сплава

МА2-1 толщиной 4,5 мм:

1 — шов. 2 — око лотов на я

зона (d=8 см, с—1 см)

На рис. 6 показаны экспериментальные зависимости

величин усилий прокатки швов двумя роликами, при

которых остаточные напряжения снижаются до нуля,

от толщины материала. Все образцы прокатывали в

идентичных условиях, меняли лишь усилие прокат»#.

С увеличением толщины прокатываемых листов, а с»

довательно, и величины абсолютной деформации

толщине необходимое усилие растет для разных

риалов по различным законам, но почти всегда возЦ|-

стает более резко, чем это следует из расчетной ф<^-

мулы. Следовательно, при подборе режимов прокатай

необходимо несколько завышать усилия по сравнена»)

с расчетными. ~ Ж

Повторная прокатка по шву (рис. 7) при неизмет-

ном усилии незначительно изменяет характер распред®-

34

лепия остаточных напряжений. Второй проход вызы-

вает увеличение напряжений сжатия в шве не более

8-—10% от величины остаточных напряжений после

первого прохода и заметно снижает напряжения растя-

жения в околошовной зоне. Если при повторной про-

катке необходимо получить большую величину пласти-

ческой деформации с целью полного исправления де-

формаций, то следует увеличить усилие. При этом

следует опасаться переката, при котором возникают

деформации, обратные сварочным. Исправление их

представляет более сложную задачу, чем исправление

деформаций от сварки

Первоначально метод прокатки сварных швов с

целью устранения деформаций был разработан для

металлов малой толщины (до 4—5 мм). Однако суще-

ственных препятствий на пути применения прокатки

для больших толщин нет. В настоящее время прокатка

применяется для устранения деформаций от продоль-

ных швов цилиндрических оболочек из алюминиевых

сплавов толщиной до 15 мм. При этом деформации под-

вергается околошовная зона по обе стороны от шва,

так как при прокатке зоны шва практически невозмож-

но обеспечить равномерную деформацию по длине

из-за наличия усиления.

В результате прокатки собственные напряжения

уравновешиваются в пределах узкой центральной по-

лоски и не передают сжимающего или растягивающего

усилия на остальную часть конструкции (рис. 8). Это

объясняет исчезновение деформаций, вызванных поте-

рей устойчивости. Однако деформации листов толщиной,

по крайней мере, более 10 мм определяются не только

потерей устойчивости, но и изгибом из-за неравномер-

ного распределения напряжений по толщине. Следова-

тельно, полное устранение деформаций означает, что

помимо устранения напряжений сжатия в сечении

листа вне зоны сварного соединения, в местах прохож-

дения роликов пластические деформации более интен-

сивно протекали на той поверхности, где напряжения

были выше, и это обеспечило выравнивание продольных

остаточных напряжений по толщине.

Опыт работы с высокопрочными алюминиевыми

сплавами показал, что прокатка шва может иметь не-

желательные последствия, причем особенно это прояв-

ляется с увеличением толщины листов, когда усилие,

2* 35

Рис. 8. Распределение про-

дольных остаточных напря-

жений в поперечном сечении

пластины АМгб толщиной

12 мм после сварки (1) к пос-

ле прокатки околошовной зо-

ны (2) при усилии на роликах

2,8 тс; диаметре роликов d=

==160 мм, ширине рабочего

пояска с—16 мм

этом происходит полное

Малая величина остаточн

приложенное к роликам, становится значительным. При

перекатывании цилиндрического ролика по гладкой

поверхности основного металла это увеличенное усилие

не вызывает существенного возрастания деформации

на поверхности в месте контакта. Иное происходит при

перекатывании ролика по

выпуклым поверхностям

усиления и проплава шва.

Смятие этой выпуклости со-

провождается местной пЛа-<

стической деформацией у

поверхности, заметно воз-

растающей с увеличением

усилия, приложенного кро-

лику. Кроме того, в случае

недостаточно плавного очер-

тания усиления или пропла-

ва шва и наличия резкого

перехода от основного ме-

талла к наплавленному в

этом месте возможна рез-

кая концентрация дефор-

маций.

Поэтому даже для спла-

ва АМгб желательно дефор-

мации исправлять только

путем прокатки основного

металла, не затрагивая уси-

ления шва, а для термо-

упрочняемых сплавов типа

АЦМ, 01911, 01915 и дру-

гих — тем более. При

устранение деформаций,

ого прогиба пластины на

длине 1400 мм после прокатки (1,2—1,5 мм) по срав-

нению с прогибом от сварки (26 мм) свидетельствует

об устранении и изгибной составляющей деформации,

вызываемой неравномерностью распределения остаточ-

ных напряжений по толщине в зоне шва, и выравнива-

нии этой неравномерности. Так как зона шва непосред-

ственному воздействию роликов при прокатке не под-

вергается, то очевидно пластическая деформация yflilifc

нения в зонах прокатки вызывает некоторое увеличение

напряжений растяжения и в соседних непрокатывае№йх

36

'зонах. Если у одной из поверхностей этих зон напряже-

ния после сварки близки к пределу текучести, то из-за

{развития пластической деформации возрастания напря-

жений практически не происходит, тогда как на проти-

воположной поверхности, с более низким уровнем на-

пряжений от сварки, напряжения возрастают более

заметно. Косвенным подтверждением сказанного яв-

ляется более высокое значение напряжения в шве после

, прокатки пластины по околошовной зоне.

f Существенной разницы между прокаткой плоских

Г листов с прямолинейными швами и прокаткой продоль-

ных швов цилиндрических и конических оболочек нет.

Поэтому необходимую корректировку режимов прокатки

проводят на плоских образцах с прямолинейными шва-

ми. Несмотря на то, что стрела прогиба листа после

сварки значительно больше, чем изгиб образующей обо-

лочки в зоне шва, деформации в обоих случаях удовлет-

ворительно устраняются на практически одних и тех же

режимах. Следует однако иметь в виду, что в конструк-

циях малой жесткости, в том числе в цилиндрических

оболочках средней длины (практически, когда длина

равна диаметру или меньше его, а отношение диаметра

к толщине превышает 100) продольный изгиб может

быть весьма значительным и прокатка между двумя оди-

наковыми роликами, устраняя продольную равномерную

составляющую остаточных напряжений, не приводит. к

полному исправлению деформаций изгиба. В этом слу-

чае целесообразно применение одного из двух техноло-

гических приемов:

1. Перед прокаткой оболочка должна быть выпрям-

лена вдоль образующей посредством закрепления ее в

жестком приспособлении, оставляющем место прокатки

доступным для роликов. После этого прокатку произво-

дят на номинальных режимах, не учитывающих нерав-

номерность распределения начальных напряжений по

толщине. После высвобождения оболочки из приспособ-

ления никаких остаточных деформаций быть не должно,

если режим прокатки соответствовал номинальному.

Если же имеется некоторый изгиб, не устраненный в ре-

зультате прокатки в зажимном приспособлении, то сле-

дует произвести повторную прокатку. Применение

зажимного приспособления для повторной прокатки не

обязательно.

2. Без применения зажимного приспособления при

37

прокатке изогнутой поверхности оболочки в зоне шва

деформации изгиба могут быть устранены только по-

средством неравномерного пластического деформирова

ния по толщине [24]. Со стороны сжатых волокон необ-

ходимо вызвать большую пластическую деформацию

удлинения, чем со стороны растянутых. Это может быть

достигнуто созданием контактных напряжений различ-

Рис. 9. Схема прокатки

продольного шва оболочки

роликами разных диамет-

ров

ной величины на границе ро-

лик— металл с одной и дру-

гой стороны. Выполнить это

условие можно, применяя ро-

лики различных диаметров, а

именно: со стороны вогнутой

поверхности — ролик мень-

шего диаметра, со стороны вы-

пуклой — большего (рис. 9).

Рекомендуемые соотношения

диаметров роликов —- =

=0,64-0,8, причем отношение

меньшего из диаметров к тол-

щине не следует принимать

менее 15, учитывая возмож-

ность возникновения поверх-

ностного наклепа при про-

катке.

Особую группу представляют собой кольцевые и эк-

ваториальные швы в цилиндрических и сферических

оболочках. Вследствие малой жесткости в направлении

диаметра усадка сварного шва может привести к зна-

чительным местным перемещениям с образованием в

околошовной зоне тонких оболочек (6=0,44-0,8 мм)

деформаций потери устойчивости от сжимающих напря-

жений [14]. Обычно у большинства материалов из-за

продольного укорочения по окружности кольцевого шва

уменьшается диаметр обечайки с образованием дефор-

маций местного изгиба оболочки. Деформации укороче-

ния исправляются прокаткой после сварки (рис. 10, а).

Если после сварки кольцевой шов для прокатки ро-

ликами недоступен, то можно использовать предвари-

тельную раскатку кромок с целью создания де-

формаций удлинения, обратных возникающим от сварки

(рис. 10, б). При этом устранения остаточных напряже-

ний, естественно, не происходит.

38

Р Предварительная прокатка кромок плоских листов,

устраняя продольное укорочение, не предотвращает

к деформаций, возникающих вследствие потери устойчи-

t вости под действием собственных напряжений. В оболоч-

Рис. 10. Влияние послесварочной и предварительной прокатки на

деформации от кольцевого шва (Д/? — изменение радиуса; L —

расстояние по образующей от оси шва):

а — деформации оболочки с кольцевым швом; б — устранение деформаций

раскаткой кромок до сварки: 1 — положение кромки после раскатки; 2 — ожи-

даемая деформация от сварки без применения прокатки; 3 —деформация

после прокатки и сварки; в — устранение деформаций прокаткой после сварки;

1— деформация от сварки; 2 — деформация после прокатки околошовной зоны

шириной 10 мм с одной стороны; 3 —деформация после прокатки околошовной

зоны шириной 20 мм с одной стороны

ке же остаточные напряжения приводят к изгибу по-

верхности, обратному тому, который возникает в ре-

зультате предварительной раскатки кромок. В тонких

оболочках и в этом случае не исключено образование

деформаций потери устойчивости.

39

ПРОКАТКА ПРЕРЫВИСТЫХ ШВОВ

Прерывистый, в том числе точечный, шов можно рас-

сматривать как непрерывный, но с меньшей средней

величиной остаточных напряжений по длине, чем в пря-

молинейном шве, сваренном «напроход».

Методика отработки режимов прокатки по сути своей

не меняется. Прокатка также может осуществляться как

по шву, так и по околошовной зоне в зависимости от

технологических возможностей. Особенность прерыви-

стых швов — неравномерность остаточных деформаций

по длине и ширине. Прокатка устраняет продольные де-

формации, изменяя величину и характер распределения

остаточных напряжений.

Прерывистый шов может быть прокатан либо по всей

длине, либо только в зонах сварки. Б последнем случае

усилие подбирается без учета прерывистости шва, но

технологическое осуществление такой прерывистой про-

катки, когда на протяжении всего шва нужно много раз

увеличивать и снижать усилие на роликах при прохож-

дении заваренных и незаваренных участков шва, пред-

ставляет большие трудности. Поэтому прокатку преры-

вистых швов производят по всей длине, включая зава-

ренные и незаваренные участки. Если известна величи-

на продольных остаточных напряжений ох в сплошном

шве, сваренном на том же режиме, что и участки пре-

рывистого, то для прерывистого шва, характеризуемого

шагом t и длиной заваренных участков I (рис. 11), сред-

няя величина остаточных напряжений по длине шва Ср

определится как

°лср —

21(/ + 2fc)

k,

(6)

где А = 1 при -р>0,5> и &=0,9 при —<0.5

(остальные обозначения даны на рис. 11).

В отличие от одноосного поля прямолинейного

прерывистого шва при точечной сварке имеются суще-

ственные особенности, связанные с круговым располо-

жением зон пластических деформаций вокруг каждой по-

следующей точки. Поэтому непосредственное практиче-

ское значение приобретают соотношения, определяющие

поле остаточных напряжений по всему листу.

40

1 Для приближенного определения средней величины

достаточных напряжений, вводимой в расчет при опреде-

лении режимов прокатки, можно считать, что диаметр

ь-’зоны пластических сварочных деформаций 2г равен диа-

рметру литого ядра сварной точки d„, а величина оста-

Г точных напряжений в зоне пластических деформаций в

bf

Рис. НЕ Распределение

г продольных остаточных

к,, напряжений в прерыви-

Стом шве оп после

If сварки (1) и после про-

КД катки (2)

,-А’

-Ш

направлении продольной оси шва, по которому произво-

ЖДдится прокатка, равна некоторой величине А, принимае-

ж мой для большинства материалов равной значению про-

Ц;, дольных остаточных напряжений в сплошном шве, вы-

fefe полненном сваркой плавлением. Например, при расчетах

Ж удовлетворительные результаты для стали СтЗ получе-

Ж';;н'ы при Я=24 кгс/см2, для сплава ОТ4-1 При Л =

Л, 35 кгс/мм2.

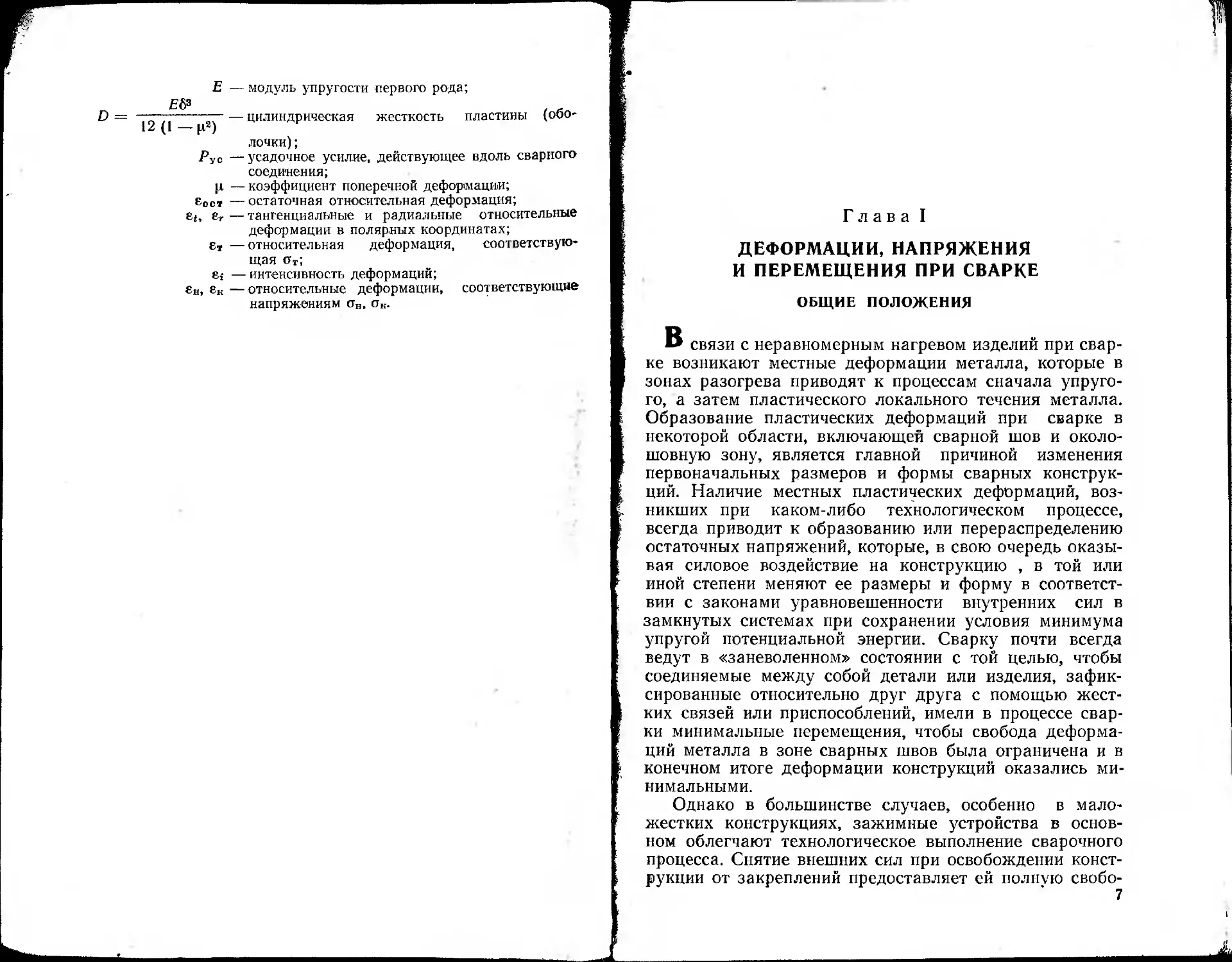

Ж' В соответствии со схемой соединения однорядного

шВа среднее значение остаточных продольных напряже-

ний а'х в зоне BCDE (рис. 12, с) можно представить как

функцию А и отношение —:

41

По всей длине шва среднее значение охср в полоске

шириной 2r=dH определяют из следующего выражения:

(8)

_ aAt_r)

ЧгсР — "

(2rt — 3r*)

Рис. 12. Схема однорядного шва (а) и зависимость средних

напряжений в зоне прокатки (BCDE) от отношения шага к

радиусу сварной точки (б)

Окончательное решение в виде графика, выражаю-

щего зависимость . от приведено на рис. 12,6.

А г

Точками нанесены экспериментальные значения остаточ-

ных напряжений. Практическое использование приведен-

ных соотношений не ограничивается каким-либо мате-

риалом или геометрическими параметрами сварного

42

Ж'" шва. Если функция А в пределах ±15—20% определена

К правильно, то режимы прокатки, установленные по по-

Ж? лученному значению оХСр, оказываются удовлетвори-

Ц? тельно подобранными и существенной корректировки не

требуется.

Результаты опытных работ по прокатке прерывистых

fc швов наиболее успешно используются при исправлении

деформаций, возникающих при сварке ребер жесткости

Ж или гофрированного набора с обшивкой. Эффективность

этого процесса в вагоно-, автомобиле-, самолетострое-

нии, где объем точечной сварки велик, не вызывает

% сомнений.

t

ПРОКАТКА И ПРОЧНОСТНЫЕ СВОЙСТВА

СВАРНЫХ СОЕДИНЕНИЙ

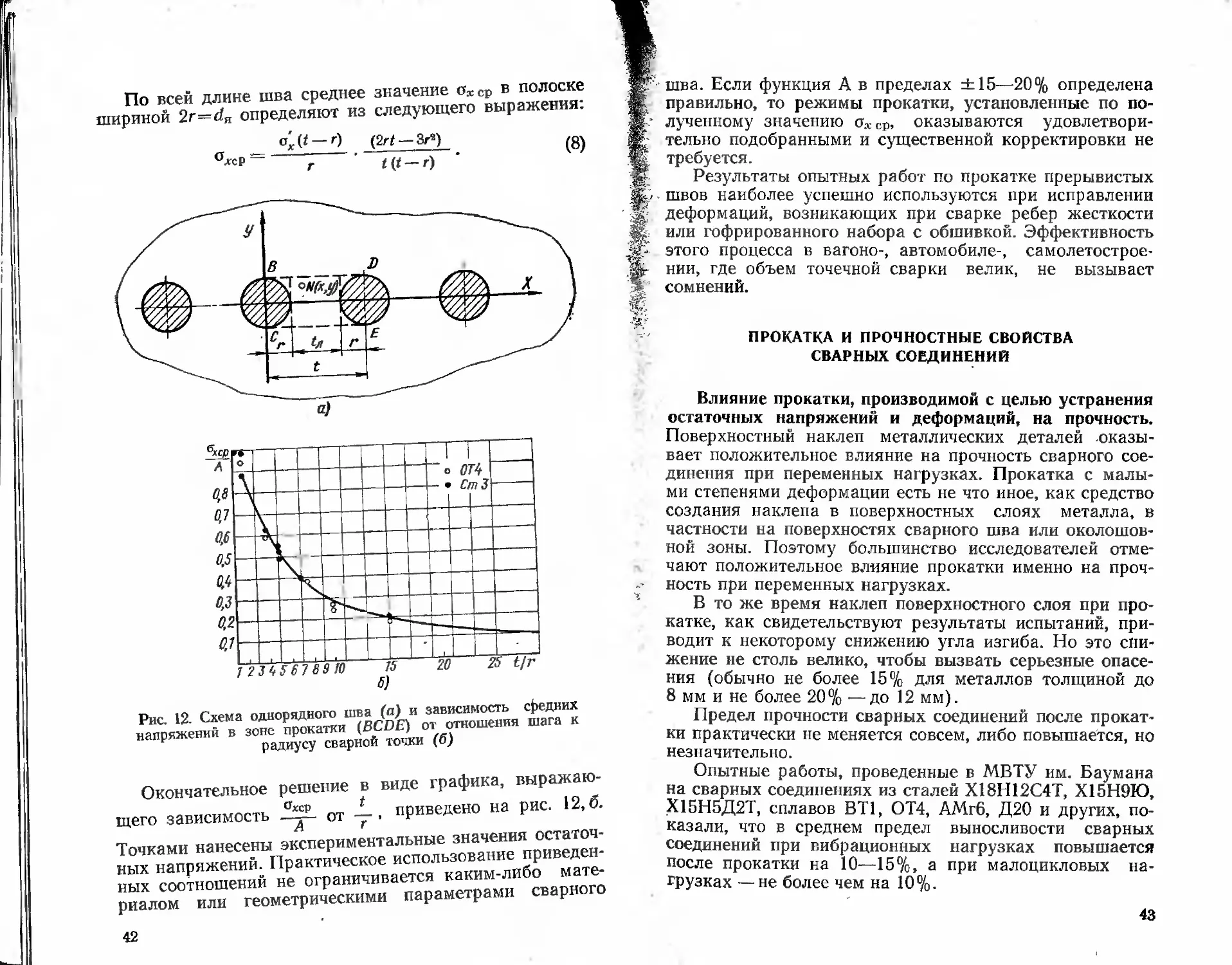

Влияние прокатки, производимой с целью устранения

остаточных напряжений и деформаций, на прочность.

Поверхностный наклеп металлических деталей оказы-

вает положительное влияние на прочность сварного сое-

динения при переменных нагрузках. Прокатка с малы-

ми степенями деформации есть не что иное, как средство

создания наклепа в поверхностных слоях металла, в

частности на поверхностях сварного шва или околошов-

ной зоны. Поэтому большинство исследователей отме-

чают положительное влияние прокатки именно на проч-

ность при переменных нагрузках.

В то же время наклеп поверхностного слоя при про-

катке, как свидетельствуют результаты испытаний, при-

водит к некоторому снижению угла изгиба. Но это сни-

жение не столь велико, чтобы вызвать серьезные опасе-

ния (обычно не более 15% Для металлов толщиной до

8 мм и не более 20% —до 12 мм).

Предел прочности сварных соединений после прокат-

ки практически не меняется совсем, либо повышается, но

незначительно.

Опытные работы, проведенные в МВТУ им. Баумана

на сварных соединениях из сталей Х18Н12С4Т, Х15Н9Ю,

Х15Н5Д2Т, сплавов ВТ1, ОТ4, АМгб, Д20 и других, по-

казали, что в среднем предел выносливости сварных

соединений при вибрационных нагрузках повышается

после прокатки на 10—15%, а при малоцикловых на-

грузках — не более чем на 10%.

43

Таким образом, прокатка с целью устранения дефор-

маций и напряжений, оказывая некоторое положитель-

ное влияние на основные прочностные характеристики

сварных соединений, не является в то же время эффек-

тивным средством их упрочнения.

Упрочнение сварных соединений прокаткой роликами.

Холодная деформация повышает предел текучести и

предел прочности металла. В зависимости от материала

это упрочнение получается или вследствие только нагар-

товки или в сочетании нагартовки с последующим старе-

нием. Эти два приема используются для повышения про-

чности сварных стыковых соединений прокаткой ролика-

ми. Наибольший интерес представляют сварные соеди-

нения, выполненные с присадочным металлом. За счет

осадки усиления сварного шва можно получить требуе-

мую величину пластической деформации в зоне шва и

вызвать необходимое упрочнение сварного соединения.

Перечислим основные условия обжатия зоны шва,

которые определяют схему прокатки. Первым условием

является состояние сварного соединения в процессе про-

катки (т. е. свободное или закрепленное в. зажимное

приспособление).

Вторым условием, определяющим схему прокатки,

является определение участка шва или околошовной

зоны, который подвергается обжатию роликами.

К третьему условию прокатки относится вид корня

шва, т. е. наличие или отсутствие обратного усиления

шва, а также место расположения прокатывающего ро-

лика или накладки относительно корня шва.

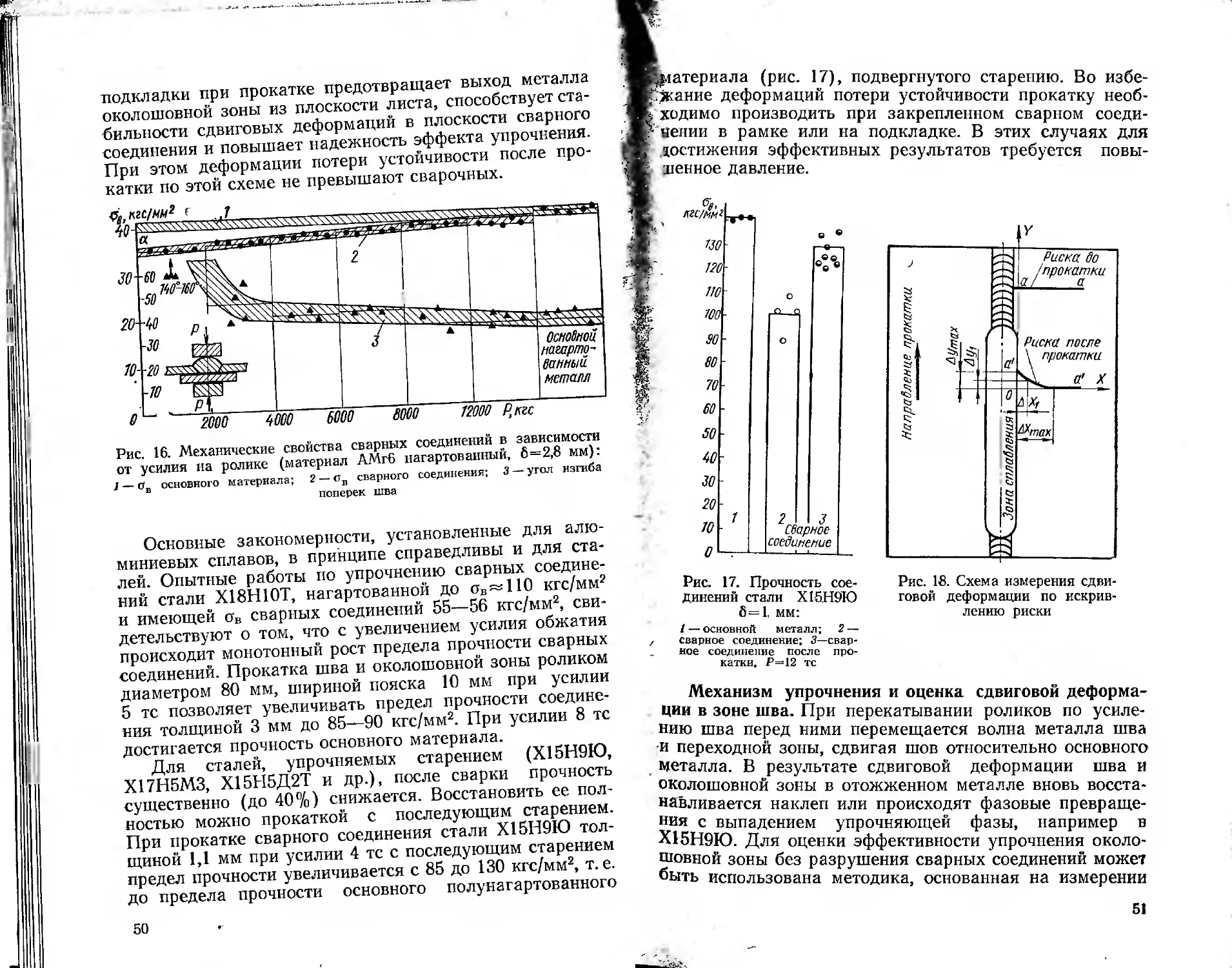

На рис. 13 приведены схемы обжатия сварного сое-

динения, которые подверглись экспериментальной про-

верке в МВТУ им. Баумана.

Для случая прокатки сварного соединения в свобод-

ном состоянии возможно применение следующих двух

схем: непосредственно между верхним и нижним ролика-

ми обжимается только шов (рис. 13,о); обжатию под-

вергается не только усиление шва, но и околошовная

зона по разу с каждой стороны шва (рис. 13,6).

Схема б может быть воспроизведена в двух вари-

антах:

1) обжатию роликом подвергается шов и зона рядом

со швом, не перекрывающие друг друга; 2) при прокат-

ке околошовной зоны край ролика частично (на 2—

8 мм) перекрывает шов (рис. 13, е).

44

м)

д)

w

Прокатка в рамке может производиться в соответст-

и со схемой г, когда обжатию подвергается верхнее и

жнее усиление шва двумя роликами одновременно,

нципиальных отличий в смысле выбора режимов

прокатки при использовании этого варианта и прокатки

свободном состоянии нет.

I в)

Рис. 13. Схемы прокатки сварного соединения: в свободном состоя-

нии (а—в) и в закрепленном состоянии (г—ж)

Прокатка на подкладке может производиться по сле-

дующим схемам: со стороны верхнего усиления шва,

Обратная сторона прижата к подкладке (рис. 13, <Э); по

кратному формированию шва, верхнее усиление при-

жато к подкладке (рис. 13, е); по верхнему усилению

Ива, обратное усиление снято заподлицо с металлом

всолошовной зоны. Корень шва и зона шва плотно при-

нты к подкладке (рис. 13, яс).

Величина пластической деформации зависит от уси-

Ия и площади контакта. Поэтому степень упрочнения

арного соединения, достигаемая при прокатке, опре-

Ояется усилием прокатки, диаметром и шириной рабо-

пояска ролика.

5£$£Увеличение диаметра ролика при одном и том же

$Йлйи прокатки и ширине рабочего пояска приведет к

|?Л£Ь(еньшению давления в контакте и потребует увеличе-

feftta усилия на ролике. С другой стороны, уменьшить

45

диаметр ролика трудно из-за конструктивных особенно-

стей машин для прокатки.

Наиболее целесообразно для прокатки сварных сты-

ковых соединений металлов толщиной 1—8 мм исполь-

зовать ролики диаметром 80—160 мм с шириной рабо-

чего пояска, равной ширине шва или несколько превы-

шающей ее, а именно 8—18 мм. Рассмотрим некоторые

результаты экспериментов.

Сварные образцы из нагартованного до 20% сплава

АМгб выполнены автоматической аргоно-дуговой свар-

кой неплавящимся электродом с присадочной проволо-

кой. Образцы прокатывали на машине с поперечным

расположением роликов, затем испытывали на разрыв,

замерялись угол изгиба и твердость металла по сечению

в зоне сварного соединения. Сварное соединение обла-

дает следующими механическими свойствами: предел

прочности Ое=324-35 кгс/мм2, угол изгиба для 6=3 мм,

а= 1404-160° и для 6 = 5 мм а=604-70°.

Ширину зоны разупрочнения, получающуюся после

сварки, определяли по распределению твердости в по-

перечных сечениях сварного образца. На рис. 14 пред-

ставлена схема измерения и график распределения твер-

дости для толщин 6=2; 3 и 5 мм, из которых видно, что

с увеличением толщины металла зона отпуска возра-

стает, и если для 6=2 мм протяженность этой зоны

равна 14—16 мм, то для 6 = 5 мм она достигает 20—

22 мм (измерение сделано от оси шва). Твердость изме-

ряли на приборе Виккерса при нагрузке 5 кгс.

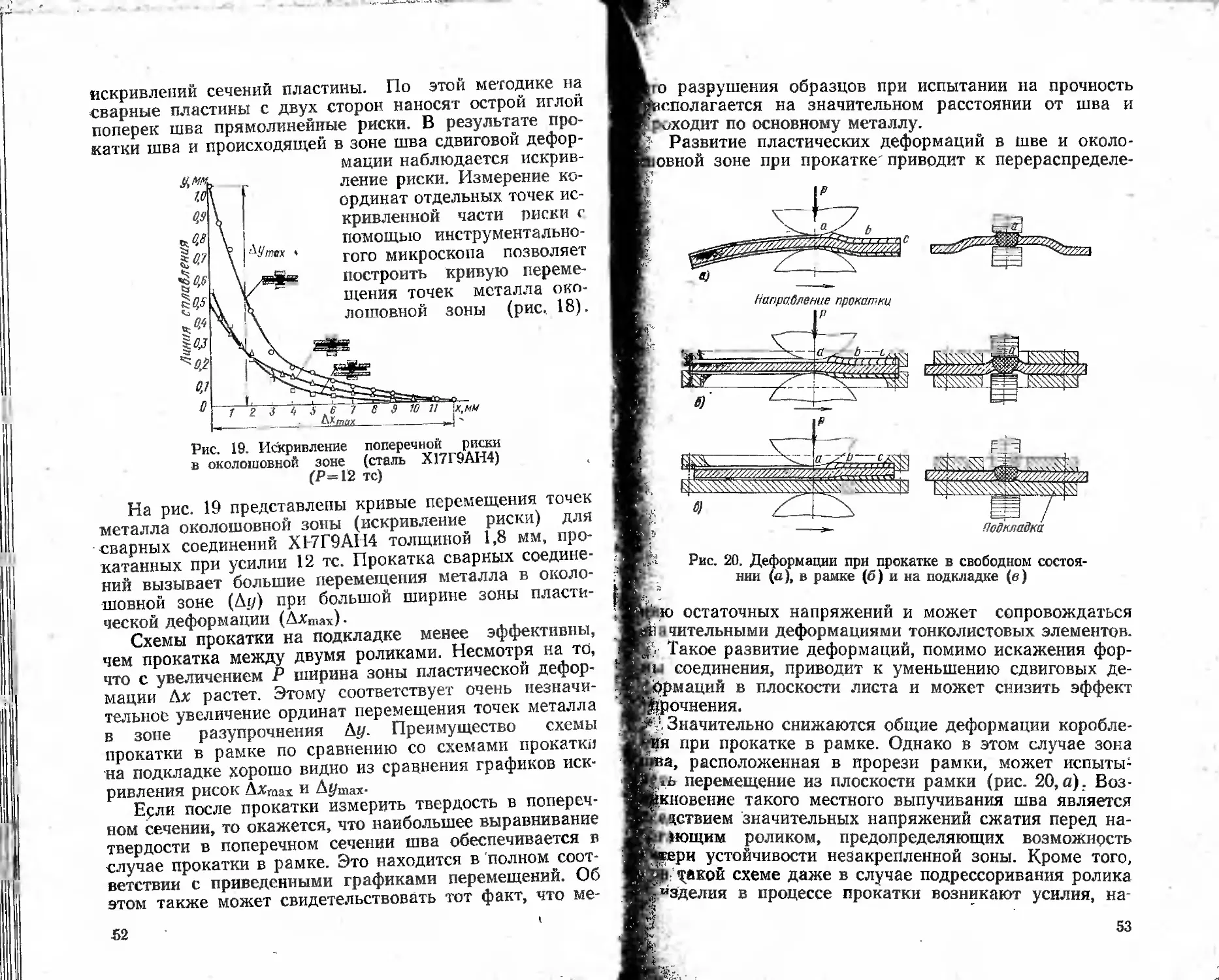

Протекание пластической деформации, вызываемой в

зоне шва прокатным роликом, сопровождается повыше-

нием твердости металла. Поэтому распределение твердо-

сти в поперечном сечении прокатанного сварного сое-

динения также может характеризовать степень вос-

становления нагартовки исходного материала в зоне

отпуска.

Исследования по упрочнению сварных соединений

нагартованного металла АМгб 6=2 мм позволяют опре-

делить эффеКТИВНОСТЬ уПрОЧНеНИЯ В СВОбОДНОМ СОСТОЯ;

нии сварных образцов. Прокатка осуществляется по

двум схемам: а — прокатка шва и б — прокатка шва и

зоны. Прокатка по схеме с обжатием шва (6=2 мм)

обеспечивает восстановление прочности в зоне шва почти

до уровня основного нагартованного металла При усилии

на ролике 1250 кгс. Угол изгиба соединения после про-

46

41 ки такой же, как и у основного металла, и равен

Е- -40°.

Дальнейшее повышение усилия на ролик в очень ма-

лой степени способствует повышению прочности и вызы-

вает увеличенный разброс результатов испытания, что,

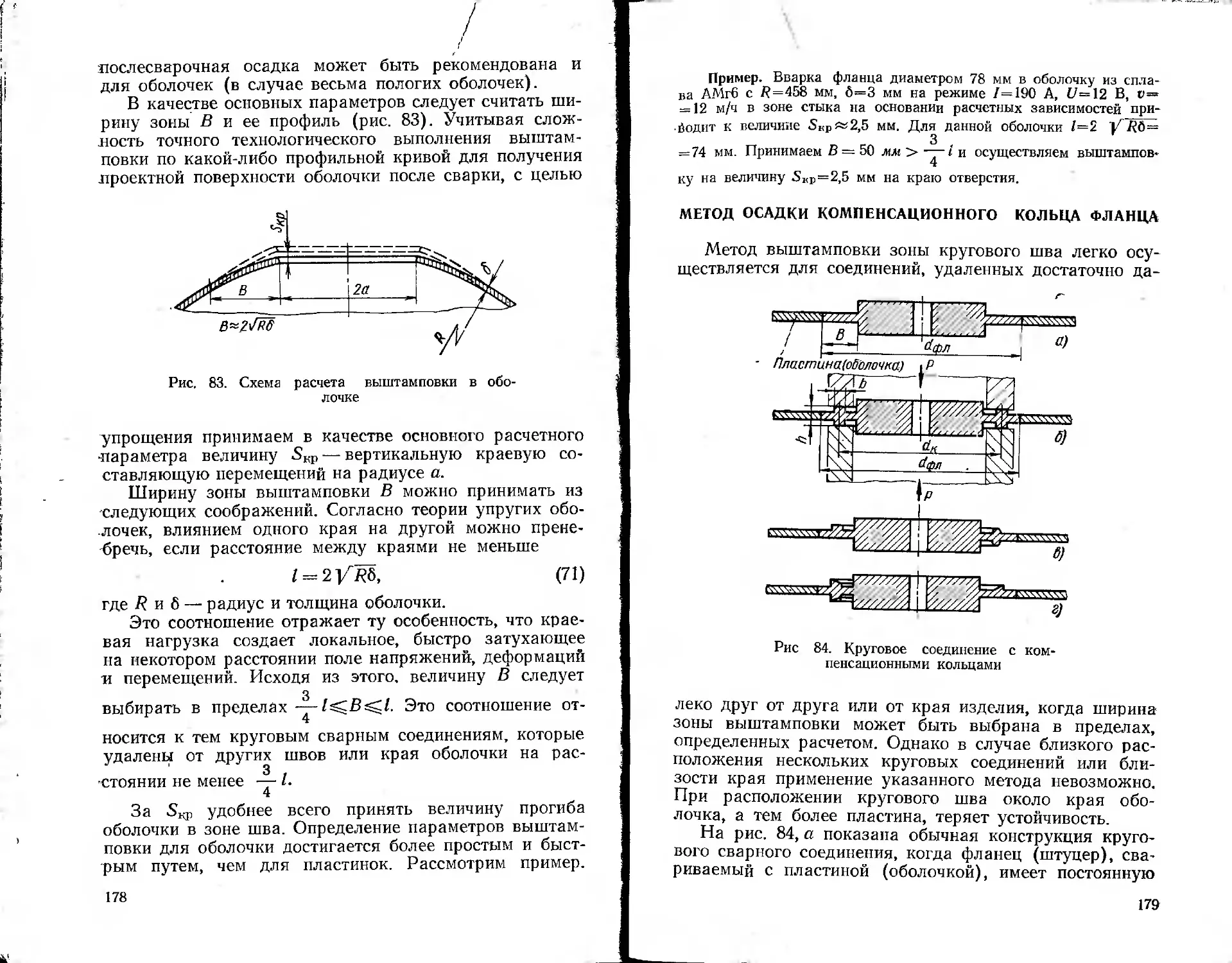

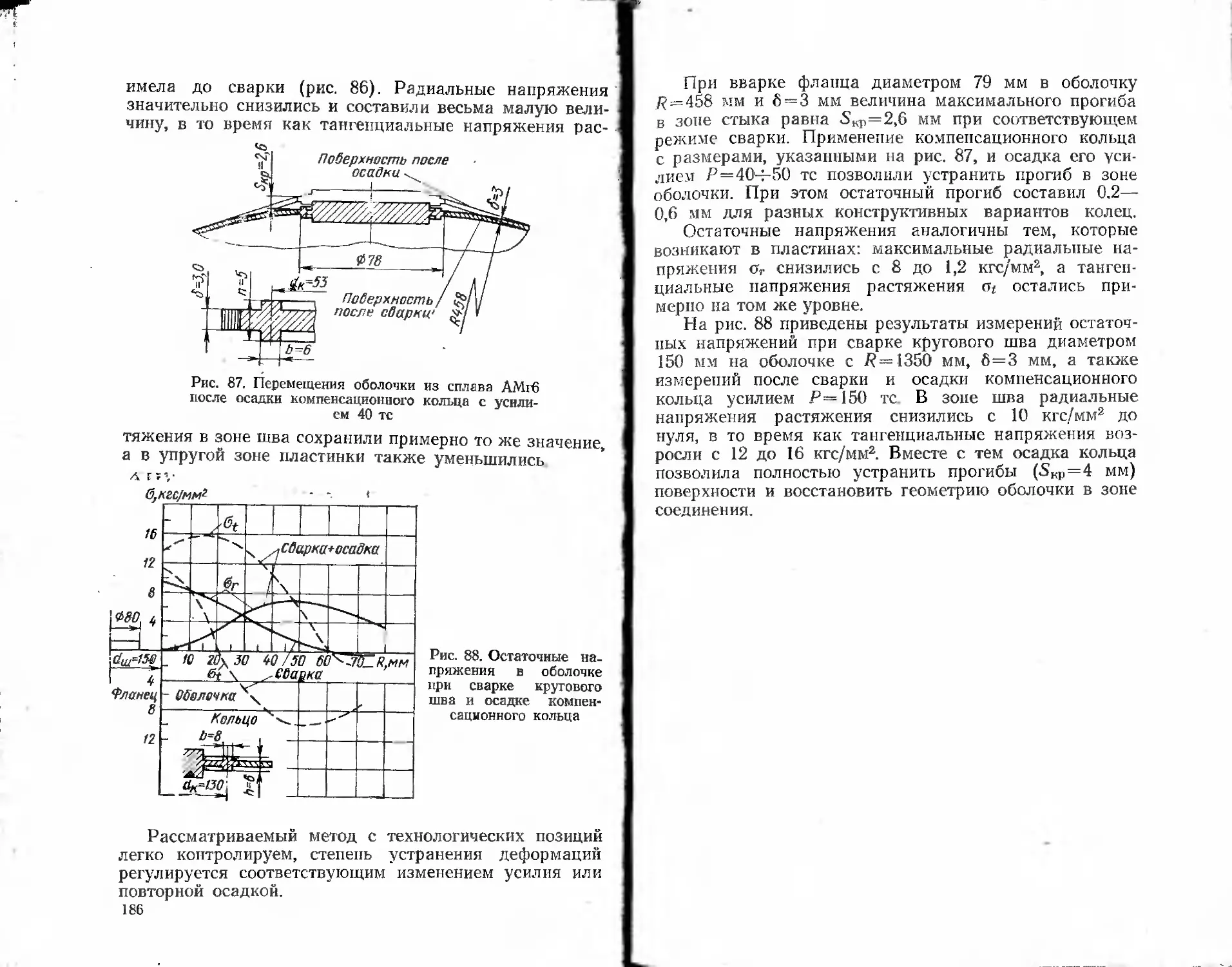

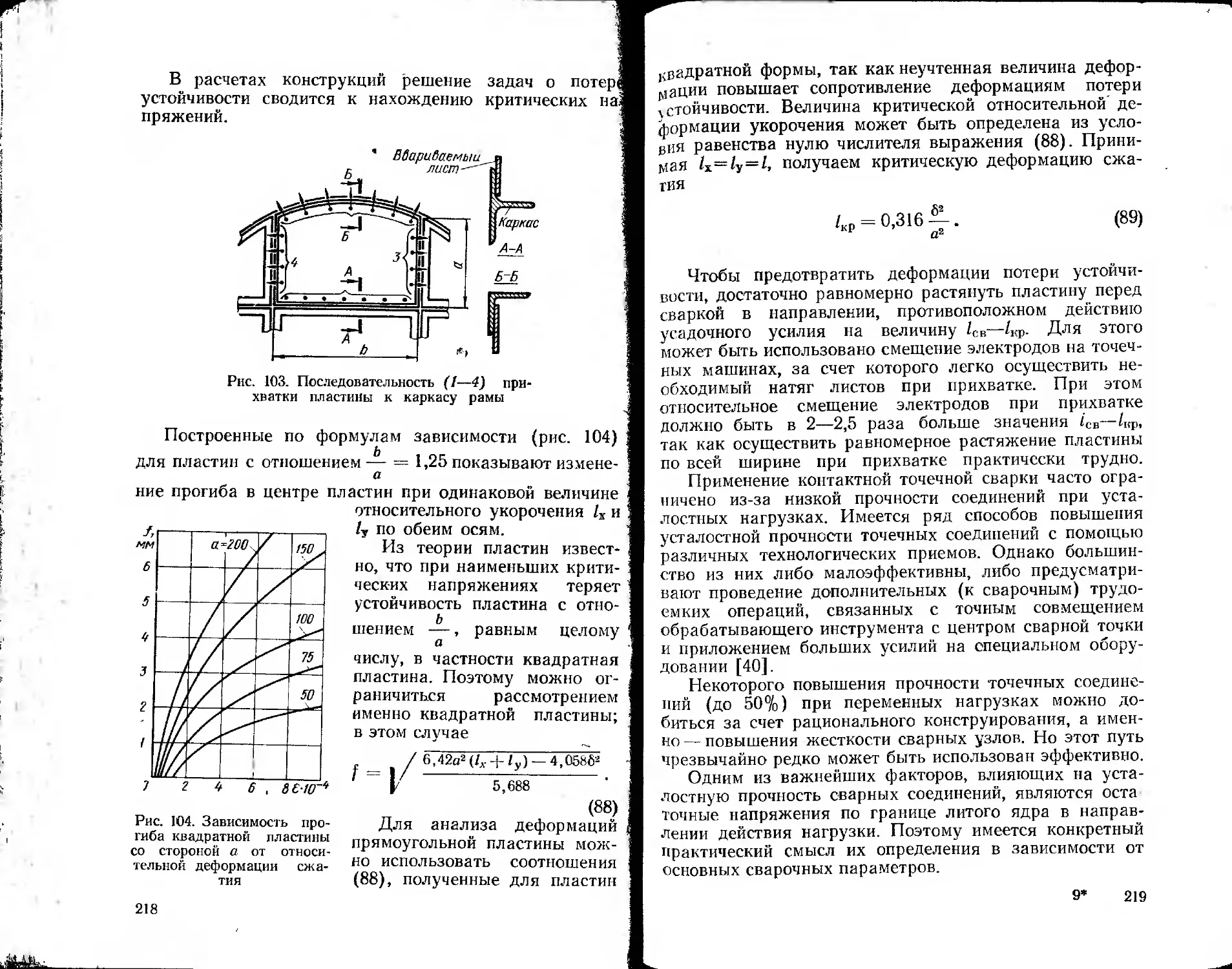

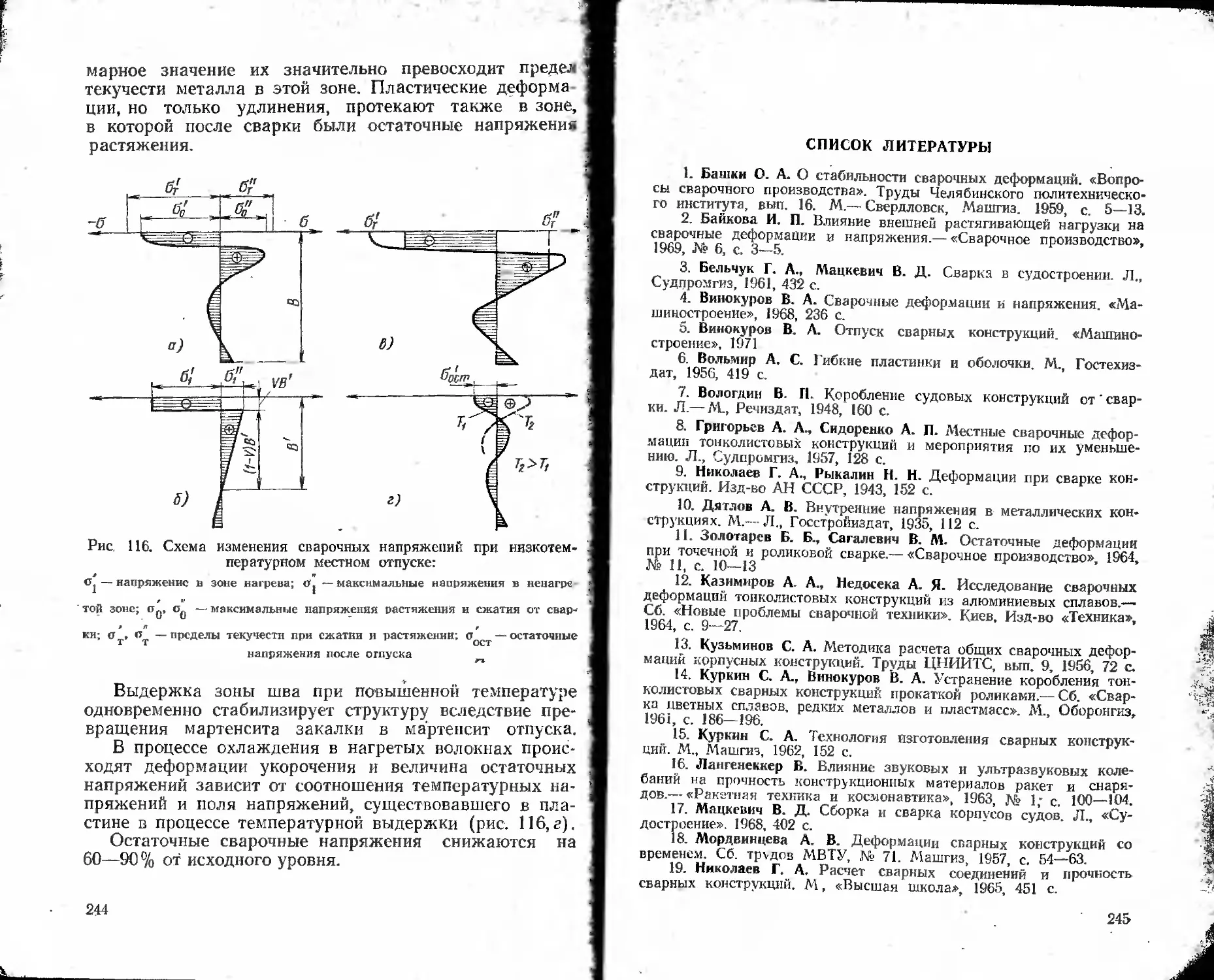

по-видимому, объясняется возможным перекатом метал-