Текст

Д.Е.Шкоропад

О.П. Новиков

Центрифуги

и сепараторы

ДЛЯ

химических

производств

ДЕШкоропад

ОЛ.Новиков

Центрифуги

и сепараторы

Для

химических

производств

I

Москва

•ХИМИЯ-1987

УДК 66:621.928.3

Рецензенты докт. техн, наук Н. Н. Липатов; канд. техн,

наук В. В. Рейнфарт

УДК 66:621.928.3

Шкоропад Д. Е., Новиков О. П. Центрифуги и сепа-

раторы для химических производств. — М.: Химия,

1987. —256 с.

Изложены теоретические основы центрифугирования суспензий и

эмульсий. Описаны конструкции центрифуг и сепараторов, принципы

их выбора и методы технологического расчета. Приведены эксплуата-

ционные показатели оборудования, указаны области его применения.

Для научных и инженерно-технических работников предприятий,

научно-исследовательских и проектных институтов химической и смеж-

ных отраслей промышленности.

Табл. 1. Ил. 108. Библиографический список 174 названия.

„ 2801000000-025

Ш 050((Йу-87 25'87

© Издательство «Химия», 1987

Оглавление

Предисловие ... . ............. 5

Основные обозначения............................. °

Введение........................................- °

Глава 1. Гидродинамика осадительных центрифуг и сепараторов 12

1.1. Гидродинамика осадительных центрифуг периодического

действия .................................................12

1.2. Гидродинамика осадительных шнековых центрифуг 16

1.3. Гидродинамика сепараторов . ... . 29

Глава 2. Разделение суспензий и эмульсий в осадительных центри-

фугах и сепараторах ............................................ 36

2.1. Разделение суспензий в осадительных центрифугах . . 36

2.2. Разделение суспензий и эмульсий в сепараторах 41

Глава 3- Центробежное фильтрование в центрифугах периодического

действия....................................................... 76

3.1. Фильтрование в режиме постоянной производительности по

суспензии................................................ 80

3.2. Фильтрование в режиме постоянного давления и постоян-

ной производительности по суспензии.......................83

3.3. Особенности центробежного фильтрования суспензий, обра-

зующих сжимаемые осадки .................................85

Глава 4. Центробежное фильтрование в центрифугах непрерывного

действия ................................... ....... 89

4.1. Фильтрование в центрифугах с центробежной и шнековой

выгрузкой осадка....................................... 89

4.2. Фильтрование в центрифугах с пульсирующей выгрузкой

осадка....................................................98

4.3. Фильтрование в центрифугах с прецессионной выгрузкой

осадка ...................................................Ю1

Глава 5. Промывка осадка в фильтрующих центрифугах . ЮЗ

5.1. Гидродинамические закономерности процесса промывки 104

5.2. Одноступенчатая промывка методом вытеснения . . 105

Глава 6. Обезвоживание осадка в центрифугах.......................108

6.1. Обезвоживание осадка в фильтрующих центрифугах пе-

риодического действия..................................Ю8

6.2. Обезвоживание осадка в фильтрующих центрифугах

непрерывного действия...............................121

Глава 7. Моделирование работы центрифуг.....................127

7.1. Моделирование работы осадительных центрифуг . . . 128

7.2. Моделирование работы фильтрующих центрифуг . . . 137

Глава 8. Осадительные центрифуги непрерывного действия со шне-

ковой выгрузкой осадка..........................................141

Глава 9. Сепараторы с центробежной пульсирующей выгрузкой

осадка.................................................... .... 154

9.1. Особенности разгрузочных устройств и основные типы се-

параторов ............................................154

9.2. Гидравлические расчеты разгрузочных устройств ротора 174

3

Глава 10. Сепараторы с центробежной непрерывной выгузкой кон-

центрата (сопловые) и с непрерывно-циклической выгруз-

кой осадка . .......................... 189

10.1. Сепараторы с периферийными соплами....................192

10.2. Сопловые сепараторы с наклонными каналами . . 196

10.3. Сепараторы с непрерывно-циклической выгрузкой осадка 198

Глава 11. Маятниковые и подвесные центрифуги......................200

11.1. Маятниковые центрифуги .............................. 200

11.2. Центрифуги подвесные с верхним приводом . . . 210

Глава 12. Горизонтальные центрифуги с ножевой выгрузкой осадка 213

Глава 13. Фильтрующие центрифуги непрерывного действия с пуль-

сирующей выгрузкой осадка.........................................220

Глава 14. Фильтрующие центрифуги непрерывного действия со шне-

ковой выгрузкой осадка .......................................... 228

Глава 15. Фильтрующие центрифуги непрерывного действия с инер-

ционной выгрузкой осадка......................................... 232

15.1. Центрифуги с нерегулируемым временем пребывания осад-

ка в роторе................................................232

15.2. Центрифуги с регулируемым временем пребывания осадка

в роторе .... ... ..............235

Глава 16. Особенности применения и выбора центрифуг и сепарато-

ров ..............................................................241

Библиографический список..........................................247

Предисловие

В химической, нефтехимической, микробиологической и

других смежных отраслях промышленности широко использу-

ются процессы разделения жидких неоднородных систем. Это

необходимо прежде всего при извлечении полезных компо-

нентов, входящих в неоднородную систему, или, напротив, при

удалении из нее нежелательных примесей.

Для этих процессов наряду с другими видами разделитель-

ного оборудования широкое применение нашли центрифуги и

сепараторы. Некоторые химические производства, как например,

полиолефинов, диоксида титана, аскорбиновой кислоты, калий-

ных удобрений и других продуктов практически невозможно

реализовать в промышленных масштабах без использования

центрифуг. Такую же незаменимую роль играют сепараторы

в микробиологических производствах или при очистке масля-

ных присадок.

Эффективное использование центрифуг и сепараторов далеко

не исчерпывается указанными выше производствами. Поэтому

одной из задач предлагаемой книги является более глубокое

ознакомление инженеров-технологов с основами процессов раз-

деления суспензий и эмульсий в центробежном поле и с конст-

рукциями центрифуг и сепараторов с целью их более широкого

внедрения в химические производства. При этом преимуществен-

ное внимание уделено машинам непрерывного действия.

Основы теоретических и экспериментальных исследований

этих машин заложены в трудах Г. И. Бремера, В. И. Соколова,

П. Г. Романкова, Н. Н. Липатова, Е. М. Гольдина. Исследова-

ния Ю. Н. Бочкова, С. А. Плюшкина, Е. В. Семенова, А. В. Шлау,

а также специалистов НИИхиммаша и УкрНИИхиммаша,

ВНИЭКипродмаша, ИОТТ, ЛТИ им. Ленсовета и МТИММПа

и других институтов значительно углубили теорию процессов

центрифугирования и способствовали созданию новых эффек-

тивных центрифуг и сепараторов.

В книге приведены результаты исследований авторов и обоб-

щено современное состояние теории процессов центрифугиро-

вания, а также показаны достигнутый уровень и тенденции раз-

вития различных типов центрифуг и сепараторов, применяемых

в химических производствах.

Разделы, относящиеся к центрифугам, написаны Д. Е. Шко-

ропадом, относящиеся к сепараторам — О. П. Новиковым.

Авторы выражают благодарность проф. Н. Н. Липатову

и канд. техн, наук В. В. Рейнфарту за полезные советы, сделан-

ные при рецензировании рукописи.

Основные обозначения

cv — концентрация суспензии в объемных долях:

Ссп — концентрация суспензии, кг/м3;

Сф — концентрация твердой фазы в фугате, кг/м3;

D — внутренний диаметр ротора, м;

£>м —диаметр ротора модели при моделировании, м;

Ов •—диаметр ротора промышленного образца при моделировании, м;

d —диаметр частицы, м;

drp — граничный размер частицы, м;

dK — крупность разделения, м;

Орт — поверхность фильтрующей перегородки, м2;

Fr — фактор разделения;

F(d) —-функция плотности распределения массы твердой фазы по диа-

метру частиц, %;

fo —удельная поверхность пористой среды, м-1;

/т —удельная поверхность частиц твердой фазы, м-1;

G — массовая производительность, кг/с;

g — ускорение свободного падения, м/с2;

h — расстояние между тарелками ротора сепаратора, м;

he — высота переливного борта ротора, м;

hK — толщина слоя жидкости в роторе, м;

hK —• высота капиллярного подъема, м;

hoc — толщина слоя осадка, м;

hCn — толщина слоя суспензии в роторе, м;

Кпр — коэффициент проницаемости, м2;

L —длина ротора, м;

i-осж —длина зоны осаждения, м;

р —перепад давления, Па;

Q —объемная производительность по фильтрату (фугату), м3/с;

Qoc —объемная производительность по осадку, м3/с;

Qcn — объемная производительность по суспензии, м3/с;

Q(d) —-функция распределения массы твердой фазы по диаметрам час-

тиц, %;

— количество твердой фазы, отлагающееся при получении едини-

цы объема фильтрата, кг/м3;

г —радиус (текущее значение), м;

Гвх — радиус входа суспензии в ротор, м;

гОс —радиус (внутренний) осадка в роторе, м;

грт —радиус (внутренний) ротора, м;

Гс л — радиус переливного борта ротора, м;

г0 —радиус свободной поверхности жидкости в роторе, м;

г01 —радиус границы подвижного слоя, м;

гт — наружный радиус тарелки, м;

Гшн — радиус (наружный) обечайки шнека, м;

Гтах —• максимальный расчетный радиус тарелки, м;

rmin — минимальный расчетный радиус тарелки, м;

S — насыщенность (осадка) общая;

SK —• насыщенность (осадка) влагой капиллярного подъема;

$лл.м —• насыщенность (осадка) пленочной влагой;

SCB — насыщенность (осадка) связанной влагой;

Soo —• насыщенность (осадка) общая при неограниченной продолжи-

тельности отжима;

tins —-длина хода шнека, м;

и — отношение объема отфильтрованного осадка к объему получен-

ного фильтрата;

—-отношение объема отфильтрованного осадка к объему поступив-

шей в ротор суспензии;

«ж — скорость (средняя по толщине) течения тонкого слоя жидкости

по конической поверхности фильтрующего ротора, м/с;

6

«ос —скорость (средняя по толщине) движения тонкого слоя осадка

по конической поверхности фильтрующего ротора, м/с;

V —объем фильтрата (фугата), м3;

Уж — объем ротора жидкостный, м3;

У3 —объем загрузки, м3;

Уос — объем осадка в роторе, м3;

Упр — объем промывного фильтрата, м3;

Ven — объем суспензии, м3;

Уш л —объем шламового пространства ротора сепаратора, м3;

v — скорость фильтрования, фильтрации, м/с;

vz — осевая составляющая скорости потока в роторе, м/с;

о окружная составляющая скорости потока в роторе, м/с;

vr — радиальная составляющая скорости потока в роторе, м/с;

Осп — производительность по суспензии, отнесенная к поверхности

фильтрования, м/с;

Ом — меридиальная скорость потока между тарелками ротора сепа-

ратора, м/с;

Оосж —скорость осаждения дисперсной частицы, м/с;

оПр — скорость фильтрования промывной жидкости, м/с;

Zt —число тарелок;

а —• половина угла конуса при вершине, град;

«ср —'удельное сопротивление осадка (массовое среднее), м/кг;

«кер —-удельное сопротивление осадка (объемное среднее), 1/м2;

Р —'сопротивление фильтрующей перегородки, отнесенное к едини-

це вязкости, 1/м;

Pi — угол подъема витков шнека, град;

ро =6/2грт;

Др — разность плотностей дисперсной фазы и дисперсионной среды,

кг/м3;

е —относительный унос твердой фазы фугатом, %;

еос — пористость осадка;

£эф — коэффициент эффективности работы осадительной центрифуги

или сепаратора;

ц —динамическая вязкость дисперсионной среды, Па-с;

v — кинематическая вязкость дисперсионной среды, м2/с;

в —угол смачивания (краевой угол), град;

рж — плотность дисперсионной среды, кг/м3;

р-г —плотность дисперсной фазы, кг/м3;

реп — плотность суспензии, кг/м3;

р = г/грт;

ро = го/грт — для открытого потока; ро=гшв/гРт— для закрытого по-

тока;

а—поверхностное натяжение, кН/м;

т — время, с;

т3 —- продолжительность заполнения ротора осадком, с;

тотж — продолжительность отжима осадка, с;

Тпр —• продолжительность промывки осадка, с;

Тпч — продолжительность подачи суспензии в ротор, с;

т* —• касательное напряжение, кН/м2;

т*ст —касательное напряжение у стенки, кН/м2;

2т — индекс производительности теоретический, м2;

Vo с — коэффициент заполнения жидкостного объема ротора осадком;

ю — угловая скорость, рад/с;

сож — угловая скорость жидкости, рад/с;

<оРт —угловая скорость ротора, рад/с;

Юшп — угловая скорость шнека, рад/с.

Введение

Центрифугирование — разделение жидких неоднородных

систем под действием центробежных сил.

Для центрифугирования предназначены машины, называе-

мые центрифугами и жидкостными центробежными сепарато-

рами.

Центрифугирование проводят двумя методами: центробеж-

ным осаждением, т. е. разделением неоднородных систем под

действием объемных сил дисперсной фазы и центробежным

фильтрованием — под действием объемных сил дисперсионной

среды и частично дисперсной фазы. В первом случае центрифу-

гирование выполняют в роторах со сплошными стенками, во

втором — с перфорированными. Суспензии можно разделять как

в сплошных роторах, так и в перфорированных, а эмульсии —

только в роторах, имеющих сплошную стенку.

Разделение суспензий методом центробежного осаждения

подразделяют на центробежное осветление, центробежное сгу-

щение и осадительное центрифугирование.

Центробежное осветление — выделение твердой фазы из ма-

локонцентрированных суспензий (с объемной концентрацией не

более 5%). Для этого процесса используют осветляющие шне-

ковые центрифуги, имеющие отношение длины ротора к диамет-

ру больше трех, в трубчатых центрифугах, а также в жидкост-

ных сепараторах с тарельчатыми или цилиндрическими встав-

ками.

Центробежное сгущение — процесс, при котором выделенные

частицы дисперсной фазы концентрируются в относительно не-

большом объеме дисперсионной среды. Эффективность процесса

оценивают по степени сгущения и уноса. Степень сгущения оп-

ределяется отношением содержания дисперсной фазы в кон-

центрате и в исходном продукте. Для химических производств

наиболее характерен процесс сгущения суспензий, содержащих

от 2 до 30% (об.) взвешенных веществ. Для этой цели предназ-

начены сепараторы-сгустители, из роторов которых осадок в ви-

де концентрата непрерывно отводится через сопла.

Осадительное центрифугирование — разделение средне- и

высококонцентрированных суспензий. Для проведения этого про-

цесса используют обычно обезвоживающие и универсальные оса-

дительные шнековые центрифуги, реже — центрифуги периоди-

ческого действия с ручной или механизированной выгрузкой

осадка.

Центробежное фильтрование — разделение суспензий цент-

рифугированием в перфорированных роторах центрифуг перио-

дического и непрерывного действия.

Классификация центрифуг и сепараторов. В силу сложив-

шихся традиций центрифуги и сепараторы имеют самостоятель-

ные системы классификации. Мы будем рассматривать только

8

те типы машин, которые нашли применение в химических про-

изводствах.

По характеру протекания процесса центрифуги делят на ма-

шины периодического и непрерывного действия.

По основному конструктивному признаку центрифуги под-

разделяют следующим образом:

центрифуги с горизонтальным расположением вала; ротор

может быть расположен между опорами или на консоли с одной

стороны;

с вертикальным расположением вала;

с наклонным расположением вала;

подвесные с верхним приводом и вертикальным расположе-

нием вала, подвешенным на верхней шарнирной упругой опоре;

ротор закреплен на нижнем конце вала;

подвесные с нижним приводом (маятниковые на колонках)

и вертикальным расположением вала; опоры вала помещены в

общий жесткий корпус, подвешенный на колонках с упругими

шарнирными опорами; ротор закреплен на верхнем конце вала.

По способу выгрузки осадка из ротора различают центрифу-

ги с ручной, контейнерной (кассетной), ножевой, шнековой,

инерционной, механико-пневматической выгрузкой и выгрузкой

пульсирующим поршнем.

Ручная выгрузка возможна через борт и через отверстие

в днище ротора. Выгрузка через борт и через днище ротора

встречается у маятниковых (трехколонных) центрифуг, через

днище ротора — у подвесных центрифуг с верхним приводом.

В центрифугах с контейнерной выгрузкой осадок выгружает-

ся в съемном контейнере.

Ножевую выгрузку осадка (с помощью ножа или скребка)

применяют в, механизированных центрифугах периодического

действия как при пониженной, так и при полной скорости ро-

тора.

Комбинацию ножевой и пневматической выгрузки осадка на-

зывают механико-пневматической. Этот принцип выгрузки при-

меняют на маятниковых центрифугах.

Выгрузку пульсирующим поршнем применяют только в

фильтрующих центрифугах. Загрузка этих центрифуг непрерыв-

ная, а выгрузка осадка — цикличная, отдельными порциями при

возвратно-поступательном движении поршня (или внутреннего

каскада ротора). Так как число циклов в единицу времени ве-

лико, то такую выгрузку осадка можно считать практически

непрерывной.

Шнековую выгрузку осадка обеспечивает разная частота

вращения ротора и шнека, вращающихся в одну и ту же сторо-

ну. Вследствие этого шнек транспортирует осадок вдоль ротора

к выгрузочным окнам. Этот способ выгрузки использован в оса-

дительных и в фильтрующих центрифугах непрерывного дейст-

вия.

9

Инерционная выгрузка осадка встречается только в фильт-

рующих центрифугах. Перемещение осадка вдоль ротора к раз-

грузочной кромке происходит под действием составляющей

центробежной силы инерции.

В соответствии с приведенной классификацией разработаны

обозначения промышленных центрифуг, выпускаемых заводами

химического машиностроения. Эти обозначения вошли в отрас-

левой стандарт ОСТ 26-01-1326—75 «Центрифуги промышлен-

ные. Классификация и обозначения».

В химических производствах наиболее перспективны само-

разгружающиеся сепараторы. За основу их классификации це-

лесообразно принять конструктивные особенности разгрузочных

устройств, которые определяют характер выгрузки осадка, воз-

можное содержание в нем сухих веществ, производственный

цикл процесса.

Саморазгружающиеся сепараторы разделяются на три основ-

ные группы: с непрерывным, пульсирующим и непрерывно-цик-

лическим отводом осадка. В сепараторах с непрерывным отво-

дом осадок удаляется вместе с частью жидкой фазы через соп-

ла в виде концентрированной тяжелой фракции. В зависимости

от конструктивных особенностей отводящих узлов тяжелая

фракция отводится либо свободно, либо под давлением. В пер-

вом случае тяжелая фракция под действием центробежной силы

выбрасывается из барабана через сопла, поступает в концент-

рично расположенную емкость и далее удаляется из сепаратора

самотеком. Во втором случае концентрат из сопел поступает в

полость ротора, в которой установлена неподвижно заборная

трубка, отводящая тяжелую фракцию из сепаратора под дав-

лением, зависящим от скоростного напора в полости ротора.

В сепараторах с пульсирующим отводом осадок выбрасы-

вается из ротора при перемещении подвижного . элемента, от-

крывающего разгрузочные щели на периферии ротора. При пол-

ной разгрузке периодически прекращается поступление про-

дукта на сепарирование, разгрузочные щели ротора открывают-

ся и все его содержимое, т. е. выделенный осадок и жидкая

фаза, выбрасывается в приемник. При частичной выгрузке раз-

грузочные щели открываются на короткое время и из ротора

выбрасывается только часть содержимого — накопленный оса-

док, а жидкий компонент остается. Подача продукта на сепа-

рирование при частичной разгрузке не прекращается. При двух-

этапной разгрузке вспомогательное устройство обеспечивает

удаление из ротора жидкой фазы перед выгрузкой осадка.

Подвижной элемент, открывающий разгрузочные щели рото-

ра, может перемещаться в зависимости от конструкции, либо

под давлением продукта, находящегося в сепараторе, либо под

гидростатическим давлением вспомогательной буферной жид-

кости.

Если полная разгрузка сепаратора происходит под давле-

нием продукта в роторе, подвижными элементами являются ци-

10

линдрический поршень и подвижное днище. В системах с пере-

мещением подвижного элемента под давлением буферной жид-

кости используют внутренний и наружный поршни. При двух-

этапной разгрузке используют систему из вспомогательных уст-

ройств для удаления жидкой фазы и основные разгрузочные

элементы — цилиндрический поршень, если разгрузка идет под

давлением продукта в роторе, или внутренний и наружный

поршни, если разгрузка идет под воздействием буферной жид-

кости.

В сепараторах с непрерывно-циклическим отводом осадка он

отводится непрерывно в виде концентрата в течение основного

этапа цикла и периодически выбрасывается из ротора в виде

жидкой пасты, когда открываются разгрузочные щели или ка-

налы во время вспомогательного этапа. В зависимости от схемы

работы выгружаемый периодически осадок может содержать

межтарелочную жидкость или удаляться по принципу частичной

разгрузки, а в зависимости от расположения разгрузочных от-

верстий— может быть направлен в приемник концентрата или

в индивидуальный сборник.

Сепараторы каждого из приведенных типов могут иметь от-

личительные особенности в зависимости от назначения: быть

приспособленными для разделения двухкомпонентных или мно-

гокомпонентных систем, иметь различную степень изоляции

процесса и механизма от окружающей среды. Агрессивность об-

рабатываемых продуктов определяет выбор конструкционных

материалов для изготовления сепараторов.

Обозначение сепараторов определено отраслевым стандар-

том ОСТ 26-01-1325—75 «Сепараторы центробежные жидкост-

ные. Классификация и обозначения».

Глава 1

Гидродинамика осадительных центрифуг

и сепараторов

1.1. Гидродинамика осадительных центрифуг

периодического действия /

От характера течения жидкости в роторе осадительной

центрифуги зависит время пребывания дисперсной частицы в

поле действия центробежных сил и, следовательно, объемная

производительность центрифуги и эффективность разделения

суспензии.

Представление о характере осевого потока жидкости в ци-

линдрических роторах бесшнековых центрифуг, сложившееся

к середине 70-х годов, базировалось в основном на трех тео-

риях: слойного течения, поверхностного течения и линий тока,

из которых был сделан вывод о характере внутрироторных по-

токов бесшнековых центрифуг [I]. Жидкость в роторе течет по-

верхностным слоем толщиной 5... 15 мм с переменной скоростью

по толщине. Скорость уменьшается от максимальной на свобод-

ной поверхности жидкости до нуля на некоторой глубине, кото-

рая определяет толщину подвижного слоя. Толщина этого слоя

зависит от отношения длины ротора к диаметру переливного

борта (или к высоте переливного борта), вязкости и объемного

расхода жидкости, а также от угловой скорости жидкости.

Вблизи переливного борта вязкие жидкости расслаиваются,

в результате чего возникает тороидальный вихрь, вызывающий

отрицательную донную скорость. Доля жидкости, участвующей

в циркуляции, составляет примерно 5...15%' от общего расхода

и зависит от вязкости и объемного расхода жидкости, фактора

разделения и, вероятно, от отношения высоты борта к длине

ротора. На толщину подвижного слоя и распределение осевых

скоростей влияет характер изменения тангенциальной скорости

по толщине слоя.

Экспериментальные работы, выполненные за последние де-

сять лет, в основном подтвердили указанные выше представле-

ния о характере течения жидкости в коротких цилиндрических

роторах [(L/h(>) <10]. Вместе с тем, выяснилось существенное

влияние на характер потока конструкции входного устройства

ротора.

У центрифуг с короткими роторами радиус гвх выхода сус-

пензии из входного устройства ротора обычно принимают рав-

ным радиусу Гел переливного борта. Такое соотношение радиу-

сов гвх и Гел признано оптимальным, так как при гвх<Гсл на-

блюдается значительное окружное отставание жидкости от

ротора, а при гвх>гСл уменьшается глубина зоны осаждения,

в результате чего входное устройство быстро забивается гру-

12

быми фракциями твердой фазы, которые осаждаются в непо-

средственной от него близости.

Экспериментальное изучение течения жидкости в коротких

цилиндрических роторах, проведенное >в последние годы, позво-

лило установить нижеследующее [2, 3, 4]. Граница подвижного

слоя (или «поверхность нулевого потока») .всегда находится

ниже кромки переливного борта. Ее положение не зависит от

глубины ротора и скорости его вращения. Увеличение произво-

дительности заглубляет границу подвижного слоя, которая в за-

висимости от расхода находится в зоне осаждения на расстоя-

нии 4...10 мм от кромки переливного борта.

Подвижной слой жидкости можно рассматривать условно

состоящим из двух частей — нижней, расположенной .между

«поверхностью нулевого потока» и кромкой переливного борта,

и верхней, расположенной над кромкой переливного борта.

Вследствие того, что толщина бв верхней части подвижного

слоя уменьшается по направлению от входного устройства к пе-

реливному борту, общая толщина подвижного слоя также непо-

стоянна. Толщина верхней части подвижного слоя с увеличе-

нием скорости вращения ротора уменьшается (рис. 1-1).

Существенное влияние на толщину подвижного слоя оказы-

вает конструкция входного устройства ротора. С увеличением

числа ребер во входном устройстве толщина подвижного слоя

Рис. 1-1. Зависимость толщины верхней части подвижного слоя от расстоя-

ния I до переливного борта при Q=l,8 м3/ч и различных частотах вращения

ротора:

1 — «=350 об/мин; 2 — 450 ; 3 — 600; 4 — 800; 5 — 1000; 6 — 1500 об/мин

Рис. 1-2. Влияние числа ребер (z)

входного устройства на толщину по-

движного слоя (бп.сл) при Гсл= 180 мм;

Q=l,8 м3/ч:

1 — 2=108; 2 — 2=54; 3 — 2=18; 4 — 2=4

13

уменьшается (рис. 1-2). При этом граница его смещается в сто-

рону свободной поверхности. Это явление объясняется тем, что

при увеличении числа 'ребер во входном устройстве уменьшается

окружное отставание жидкости от ротора, вследствие чего эф-

фективная центробежная сила в слое увеличивается.

В опытах с жидкостями повышенной вязкости также было

отмечено снижение окружного отставания жидкости от рото-

ра, а при большой вязкости жидкости (порядка 0,1 Па-с) отста-

вание уже практически не наблюдалось. Толщина подвижного

слоя с увеличением вязкости уменьшается, а скорость осевого

потока увеличивается {2, 3].

Экспериментально замеренное распределение скорости в по-

движном слое [5] приближенно может быть аппроксимировано

зависимостью

VZ1= Q (Г*и — Г2)/(2п^слб2п.сл) • (1.1)

При этом максимальная скорость на свободной поверхности

жидкости составляет:

fe)max QI (лгсл^п.сл) • (1-2)

Для определения толщины подвижного слоя бп. сл предложе-

на [3] следующая зависимость:

2№слсо2го у j

где АЛ—.разность уровней жидкости у входного устройства и у переливного

борта ротора.

Несколько иной вид имеет зависимость, выведенная в работе -[6]:

6,,^ ₽= [3QvL/(2nr02G)2r01)]V3, (1.4)

Методом анализа размерностей получена зависимость безраз-

мерной толщины подвижного слоя от определяющих критериев

подобия '[3]

(6п.сл/2лгсл) = cReo.TrtO.ss, (1,5)

где

Re t= Q/2лгслТ, Fr; t= <2Й/Гслеы2, c t= const.

Для чисто потенциального потока левая часть уравнения

(1.5) не должна зависеть от числа Рейнольдса, т. е. показатель

степени при Re должен быть близок к нулю. С другой стороны,

при чисто вязком течении показатель степени при Re должен

быть равен 0,5. Полученное экспериментальным путем значение

показателя степени, равное 0,4, свидетельствует о том, что ре-

альный режим течения жидкости в роторе находится между

указанными двумя предельными случаями.

Рассмотрим характер течения жидкости в роторах трубчатых

центрифуг. У этих центрифуг более высокое отношение длины

ротора к высоте переливного борта (£/Лб = 20...25) и иной способ

14

ввода суспензии в ротор. Подлежащая осветлению суспензия

по трубопроводу подается в центрифугу и через насадок вво-

дится внутрь вращающегося ротора. Пройдя через отверстие

нижней .крышки ротора, струя жидкости разбивается о пластин-

ку отражателя и отбрасывается к внутренней стенке ротора.

Указанные особенности конструкции создают более благоприят-

ные условия для формирования потока по всему сечению жид-

костного объема ротора.

Изменение осевой скорости по сечению потока в трубчатых

центрифугах выражается следующей зависимостью [6, 7]:

г’г t= (QrPT2/2nb0) (1 — р2 + 2р021п р), (1.6)

где

*0 ►= Црт4/4) (1 + Зр04— 4р02— 4р„« 1п р0).

Согласно уравнению (1.6), скорость жидкости у стенки рото-

ра равна нулю и имеет максимальное значение на свободной

поверхности:

%jax *= (ФрТ2/2л60) [1 — Ро2 (1 — 2 In Ро)]. (1.7)

Профиль- скорости в роторах трубчатых центрифуг экспе-

риментально не замеряли, но косвенные опыты, проведенные

Р. Хорани [7] и В. И. Соколовым с сотрудниками [8, 9], свиде-

тельствуют о большой вероятности толстослойного течения жид-

кости в длинных роторах трубчатых центрифуг.

При наличии расходной скорости наблюдается отставание

жидкости от ротора, достигающее максимального значения на

свободной поверхности. Угловая скорость жидкости зависит от

конструкции ротора и частоты его вращения, вязкости жидко-

сти и ее расхода, а также от пути, пройденного ею вдоль ро-

тора [5].

Для определения угловой скорости жидкости >в роторе труб-

чатой центрифуги предложена зависимость

(сож/сорт) « [1/(1 — Ро-2)] [&и — ро-2 + р-2 (1 — ьи)]. (1.8)

Величина Леи характеризует относительную угловую скорость

жидкости на свободной поверхности и определяется по эмпи-

рической формуле [10]

fc01 «1-2,6- 10~4Re (v/vBA)°>8,

где vBJl — кинематическая вязкость воды (vBa=l-10~G м2/с).

Для осадительных центрифуг с короткими цилиндрическими

роторами теоретическим путем получена следующая зависи-

мость, характеризующая отставание свободной поверхности

жидкости [11]:

WW*= 1-1(1 + + ад] [(1 + 'У+ХУ )1/2~ 4 <ь9)

где г

6j « 2nr0L/Qpxh6; « z2nr02IcoPT/Q; % c2nr02A6wpT/3Q;

х « 0,008, с « 0,006

15

Расчеты по формуле (1.9) и стробоскопические наблюдения

показали, что отставание свободной поверхности жидкости от

вращения ротора колеблется от 3 до 10%.

1.2. Гидродинамика осадительных шнековых

центрифуг

Поток жидкости в роторе центрифуги типа ОГШ из-за на-

личия шнека имеет более сложную структуру, чем в ци-

линдрических роторах бесшнековых центрифуг; поэтому к еди-

ному мнению о характере течения жидкости в роторе осадитель-

ной шнековой центрифуги исследователи пока не пришли.

В середине 70-х годов существовали две модели потока:

поверхностного течения и линий тока. Последняя была разра-

ботана для бесшнековых центрифуг и перенесена на шнековые

центрифуги. В последнее десятилетие указанные модели не полу-

чили развития, так как они слишком упрощенно представляли

гидродинамические процессы ,в шнековом .канале ротора. В этот

период 'были разработаны более сложные модели, в которых

учитывали наличие шнека и его вращение относительно ротора.

Впервые такая попытка была предпринята в НИИхиммаше

И. А. Файнерманом и Е. К. Джинчарадзе [12]. В предложенной

модели исходили из того, что поток в роторе расслоен и имеет

ярко выраженный подвижный слой (толщина которого зависит

от конструктивных особенностей центрифуги, производительно-

сти и фактора разделения) и периферийную вихревую квазиста-

ционарную зону. Частными случаями могут быть чисто ламинар-

ный поток по всей глубине ротора и поток с ламинарным ядром

и малоподвижной (застойной) зоной. Возможна также проме-

жуточная .структура потока переходного режима между лами-

нарным и вихревым [13].

Рассматривая задачу в цилиндрической системе координат,

жестко связанной с ротором, авторы пренебрегли радиальной

компонентой скорости vr и ввели кинематическое условие — дви-

жение по винтовой поверхности шнека (коноида) вида

zt=(/mH/2n)<p + ip, (1.10)

где rmHlsinPi-

В ламинарном ядре при иг=0 полная относительная скорость

потока v направлена по касательной .к винтовой линии. При

этом соотношение между осевой скоростью vz и окружной иф

имеет вид

(1-11)

Интегрирование уравнений Навье — Стокса в общем случае

для вязкой жидкости пока невозможно. Поэтому в качестве

приближения принято, что оФ и р зависят только от г, а жид-

кость является идеальной. Решая систему уравнений Навье —

Стокса с учетом принятых допущений и при граничных усло-

16

виях пф(го)=иФои Рф (/'oi)=vq>i, находим

V<p *= 1(иф]-- иФ0)/(Г01 ---Го)] г + [Ффог01---- V4>ir0)Hr01 — г0)], (1.12)

vz *= (^шн/2л) {[(^ф0— ^фх)/(ги — ГО)] (1/г)} + [(еФ1 — !’<po)/(roi г0)]. (1.13)

Если поток имеет ламинарную структуру по всей глубине

при го^г^Грт, то (гРт) =Уф1 = 0 и зависимости (1.12) и (1.13)

упрощаются:

Рф — [(Грт----- г)/(грт----Го)] с'ф(|,

vz Uuih/2Л (грт — г„)] [(грт/г) — 1 ] •

(1.14)

(1-15)

Таким образом, при г—>грт скорость иф убывает до нуля

линейно, a vz — по гиперболической .кривой.

Поскольку в практических расчетах пользоваться формулами

(1.12) и (1.13) затруднительно, так как граничные условия не-

известны, вводят дополнительные допущения. Для расслоенного

потока принимают, что вихревая зона (го1^г^грт) характери-

зуется постоянством составляющей иф, т. е. окружная скорость

имеет некоторое среднее постоянное значение на периферии

(турбулентный режим). В этом случае для расслоенного потока

имеем по зонам:

при г0 < г < г01

CjT “f“ ^2 ’

при 'oiO^'pt-

Пф 1= Сгг01 + с2.

Vz «= (tuiH/2nr) (qr + Cj),

Vz 1= (4ин/2лг) (qroi + c2).

(1-16)

(1-17)

При наличии периферийной зоны с малым расходом уф~

«Vz«0 ДЛЯ Го1^Г^Грт-

Из уравнения для тангенциальной скорости следует, что она

линейно зависит от радиуса. Следовательно, вращение потока

происходит по тому же закону, что и вращение твердого тела

с постоянной угловой скоростью (0n = Ci, а постоянная с2 харак-

теризует начальную линейную скорость на каком-то фиксиро-

ванном радиусе. Постоянную величину удобно отнести ‘к отно-

сительной скорости шнека пОтн, 'которая сообщает потоку неко-

торую скорость vn, определяемую внутренним радиусом потока

и Vo™, т. е. положить C2=f(VoTH, vn). Зная эту функцию, най-

денную экспериментально, можно через расход определять ком-

поненты скорости.

Используя закон сохранения, для всех рассматриваемых

структур потока получаем:

для потока с ламинарным ядром и вихревой зоной

ci t= <вп t= [2/(2г01Грт — г012 г02)] [(<2//шн) — с2 (Грт — г0)];

для чисто ламинарного потока

[2/Орт2 г02)] [(Q//UIH) ' с2 (грт — г0)];

для потока с ламинарным ядром и малоподвижной зоной

С1 •= •= [2/(Грт2 — Го2)] [(<2/7Шн) — с2 Ом — г0)].

Для пользования приветгенными-вытис-фирмул^ми необходи-

2-658

17

МО знать толщину ПОДВИЖНОГО СЛОЯ бп.сл = Г01—Го. Используя

анализ с помощью теории размерности и обширный эксперимен-

тальный материал, авторы работы [12] предложили следующее

выражение:

бп.сл t= г01 — г0 — kx (Q/wOTll I/fF) 1/2, (1-18)

где ь>отя=|(Орт—сошн|; ki — опытный коэффициент.

Для противоточной центрифуги = 0,5...1,0; для прямоточ-

ной — ^ = 1,2...2,0.

Целесообразно привести другую экспериментальную зависи-

мость, установленную для осадительных шнековых центрифуг

с учетом физического смысла для с2 [13]:

с2 8=1 ^отн — — ыотнО>— [(<2АппД1.сл) (1 • 19)

где Сотн — линейная относительная скорость шнека; t'n— линейная усред-

ненная скорость потока в подвижном слое; kz — опытный коэффициент.

Для промышленных центрифуг ориентировочно й2~

~/‘о2/(/'о12—Го2). В. И. Соколов и Е. В. Семенов рассмотрели

модель, в (которой поток жидкости ограничен вращающимся

внешним цилиндрическим ротором и (вращающимся с другой

скоростью внутренним цилиндром, одновременно перемещаю-

щимся (в осевом направлении [6, 14]. Недостатком этой модели

является несколько упрощенное рассмотрение влияния шнека

на гидродинамику потока жидкости в роторе.

Аналогичную задачу применительно к закрытому потоку в

прямоточной осадительной шнековой центрифуге решала

Н. М. Качелкина [15].

В этой работе обосновывается возможность существования

оптимальных гидродинамических условий для осаждения частиц

твердой фазы суспензии при поршневой структуре потока.

Условием получения такой структуры потока является оптималь-

ная объемная производительность, при .которой в зоне осажде-

ния время пребывания жидкости равно времени пребывания

осадка

QoHT 0,5 ((0рт Ц>шн) (г2рт Г2шн) ^шн • (1.20)

При производительности, равной QonT, осевая скорость жид-

кости в закрытом потоке прямоточной центрифуги постоянна

по глубине потока и зависит от относительной скорости враще-

ния и шага шнека [15].

По нашим представлениям жидкость течет в винтовом кана-

ле, образуемым витками шнека и обечайкой ротора, которая

как бы является подвижным дном .канала. Переносная скорость

жидкости равна скорости вращения шнека.

Для рассмотрения движения жидкости относительно шнека

сообщим всей системе угловую скорость, равную (—соШн). Тог-

да ротор будет вращаться со скоростью, равной |юрТ—(ошн|,

а шнек—неподвижен. Разность |(орт—а>Шн| назовем относитель-

ной угловой скоростью ротора, а произведение |юРт—сошн|Грт=

18

= w*oth — относительной скоростью ротора или донной скоро-

стью. Движение жидкости в криволинейном винтовом канале

качественно отличается от поступательного движения в прямо-

линейном канале. На характер такого течения влияют форма и

размеры поперечного сечения канала и радиус его кривизны.

Поворот потока в криволинейном канале приводит к появлению

центробежной силы инерции, действующей поперек потока, ко-

торая изменяет условия движения жидкости в канале.

Вследствие изменения центробежной силы вдоль радиуса

в сечении потока возникают вторичные (циркуляционные) те-

чения [16].

В реальных условиях работы центрифуги на характер тече-

ния жидкости в винтовом канале влияют также отставание по-

верхностных слоев жидкости и относительная скорость ротора.

Профиль скорости жидкости в шнековом канале формирует-

ся под воздействием расходного потока и вторичных (цирку-

ляционных) течений, возникающих как вследствие движения

жидкости по криволинейному (винтовому) руслу и наличия от-

носительной скорости вращения ротора и шнека, так и под воз-

действием окружного отставания жидкости от вращения ротора

и шнека.

При ламинарном режиме течения ньютоновской жидкости

истинная величина и направление вектора скорости в каждой

точке сечения шнекового канала могут быть определены сумми-

рованием компонент скорости расходного потока, циркуляцион-

ных течений и окружного отставания жидкости.

Как было установлено нами при экспериментальном иссле-

довании гидродинамики осадительной шнековой центрифуги,

наиболее оптимальные условия разделения суспензии достига-

ются при закрытом потоке. В этом случае возникающие в шне-

ковом канале вихри наименее интенсивны [17]. Эксперименталь-

ные исследования осветления малоконцентрированных суспен-

зий, проведенные в НИИхиммаше А. А. Нестеровичем и

С. В. Чистяковой, подтвердили более высокую эффективность

разделения при закрытом потоке. Эти исследования показали,

что производительность противоточной центрифуги с закрытым

потоком при одинаковой эффективности разделения на 25...50%

выше, чем производительность той же центрифуги при открытом

потоке [18].

Учитывая эти обстоятельства, а также то, что в последние

годы в нашей стране все более широкое распространение полу-

чают осветляющие центрифуги с закрытым потоком конструк-

ции НИИхиммаша, ограничимся рассмотрением гидродинамики

только таких .центрифуг. При этом вторичными течениями, воз-

никающими в результате искривления канала, пренебрегаем,

поскольку при малом отношении глубины потока к его ширине

и ламинарном режиме течения жидкости профиль расходной

скорости практически одинаков в прямом и криволинейном ка-

налах [16].

2*

19

ww/тм wm/x/s/s.,

Рис. 1-3. Схема к расчету гидродина-

мики потока жидкости в шнековом ка-

нале

Рассмотрим вначале одномер-

ное течение несжимаемой жидко-

сти с расходом Q в закрытом вин-

товом канале шнека при (орт =

= йшн-

Для описания такого течения

предложена специальная винто-

вая система координат, жестко

связанная со шнеком [19]. Одна-

ко получить приближенное решение уравнений Навье — Стокса

в этой системе аналитически очень трудно. В целях упрощения

решения поставленной задачи воспользуемся малостью угла

подъема винтовой линии шнека (1...3°) и примем его равным

нулю. В результате предельного перехода винтовые координаты

перейдут в цилиндрические. При этом, однако, необходимо

иметь в виду, что предельное кольцевое течение нельзя пони-

мать буквально, так как оно не является замкнутым. С учетом

этого, а также предполагая слоистый характер течения, прини-

маем щ=пг=0. Кромке того, принимаем, что (йЦр/сйр) =0и

(др/ду) =const.

С учетом этих допущений уравнение движения в направле-

нии координаты <р можно существенно упростить и записать

в следующем виде:

(1/щ) (dp/dq) t= (д/дг) (1/г) [5 (rt^/Sr). (1.21)

Если пренебречь утечками жидкости через зазор между ро-

тором и шнеком, то граничными условиями для одного винто-

вого канала (рис. 1-3) при Q = const и (оРт = соШн будут

= <1И>

Решение уравнения (1.21) при граничных условиях (122)

имеет вид:

1 , Гпт Г Ро2 1П Ро / 1 — р2 \ 1

(v<p)n = - — (Ф/<М -f- -_уг —~ - Р In Р • (1.23)

Чтобы исключить неизвестную величину (1/ц.) (др/дц>) из

(1.23), находим расход жидкости

л hr С/ ч Я 1 дР дгР^ /,Ро2<П2Ро 1 —Ро2

Qi=brpTJ (v<p)udpt= р 2 ( ]_Роа — 4

Ро

откуда

(1/Р) (др/ду) - Грт,₽с {[(1 _ рс2)/4] _[(рс21п2ро)/(1 _ , (1.24)

где ₽ot=b/2rpT.

20

Подставив значение (1/ц) (др/д<р) из (1.24) в (1.23), полу-

чаем

. . Q {[Ро2 In Po)/(i — Ро2)) [(1 — Р2)/Р] — Р In р}

•= 2грт2₽0 {[(1 - р0«)/4]- Цр0» 1п2 р0)/(1 - р02)]} • I •

При тех же допущениях рассмотрим двумерное ламинарное

течение ньютоновской жидкости в винтовом канале ротора [20].

В этом случае задача сводится к решению следующего диф-

ференциального уравнения:

д2^ ( 1 dv<t \ 1 / 1 _др_\

дг* ^\г дг г2 + дг2 г 5<р )’ <1Л>)

Граничные условия для одного винтового канала (см.

рис. 1-3):

Сф|«--'рт*=0; (k27)

Для решения удобно преобразовать уравнение (1.26) и гра-

ничные условия (1.27) к безразмерному виду:

(д^/др2) + (1 /р) (dV<p/dp) - (Уф/р2) + (^Гф/а^ «= (Aj/p); (1.28)

Уф| t=0; Уф| = 0; Уф I 0, (1.29)

ч1р=Ро Ч|Р=1 vl|=±₽o

где

Г’”='й^Г: Л1 «= (1/‘°ртР) (5р/а<р); ^(г/Грт).

Решение представим в виде

УфК=Пф(р, Q + <р(р)- (1.30)

При этом уравнение (1.28) преобразуется к виду

(даЦф 1 дПф «ф д2»ф \

др2 + р др р2 ‘ д£2 / +

Если функцию <р(,р) определить с помощью уравнения

(d2q>/dp2) + (1 /р) (dq/dp) - (<р/р2) ,= (Ах/р), (1.32)

то (1.31) сводится к линейному однородному уравнению

(д2«ф/аР2) + (1/р) (д«ф/др) —(«ф/р2) + (д2и^/д^2) >=0. (1.33)

Решение обыкновенного дифференциального уравнения- (1.32)

имеет вид

<P(p)>=(A/2)[plnp- {[(Ро21про)/(1-ро2)][(1-р2)/р]}. (1.34)

Для решения уравнения (1.33) разделим переменные по ме-

тоду Фурье. В результате получаем

Z"t=ZK2, (1.35)

Р2/?рр" + Р^р' + (^2Р2—!)/?«= 0. (1.36)

21

Решение уравнений (1.35) и (1.36) находим соответственно

в виде

Z(0.= C1exp^ + C2exp(-X0, (1.37>

К (Р) >= С31г (Хр) + С4У1 (Хр). (1.38)

Граничные условия уравнений (1.37) и (1.38):

«<р| :=Г<р| — ф(Ро) = °.

ф 1Р=Ро 1Р=Ро

“4=it=r<₽|p=i-<p(1)t=0’ (1,39>

и” к=±₽о = к=±₽о~ ф (р) "=-ф(р)-

Легко показать, что при /?(р)=И=0 Ci = C2 = C. Следовательно,

7(Э^2СсЬ(Х0,

и

«ф (р, □ 2С ch (XQ [С^ (Хр) + С4УХ (Хр)], (1.40)

При Z (?) ± 0 С4 >= С3 [Z1 (Х)/Гх (X)].

Подставляя значение С4 в (1.40), находим

«4>(р, Ot=2CCsch(X£){Z1(Xp)-[Z1(X)/yi(X)]}. (1.41)

Обозначив 2СС3=М„ и переходя к сумме, получим

«<₽(Р. а^=2Мп{/1(Хпр)~[/1(Х")/Г1(М]Г1(ХпР))сЬ(Хпа’ (1,42)

л=1

где Хп представляет собой корни уравнения

7Х (ХпРо) Г1 (Х«) — Zx (Х„) Yх (Хпр0) t= 0. (1.43)

Коэффициент Мп находим из условия

“4=±₽ot=-<p(p) (1-44)

с использованием свойства ортогональности Бесселевых функ-

ций.

Выражение для М„ из условия (1.44) имеет весьма громозд-

кий вид, что затрудняет анализ решения. Поскольку у .центри-

фуг обычно р0>(7з), оказывается возможным упростить выра-

жение для М„. Это связано с поведением функций Бесселя I и

У при больших значениях аргумента. После подстановки асимп-

тотических выражений для функций Ц и находим Мп

Mn t= — [Лг/Х„2 (1 —р0)] Уэт/ХпРо {[р01/2 — cos Х„ (1 — р0)] х

X (sin Х„ + cos X„)/(ch Xnp0). (1-45)

Подставив асимптотические значения цилиндрических функций

в уравнение (1.43), находим

sinXn(l — po)t=O,

откуда следует, что

Xnt=nit/(1 —р0). (1.46)

22

Учитывая (1.30) и (1.45), находим выражения для УФ

2

1 —Ро

sin (1 — р)

М РРо

[Ро1/2 •— cos (1 — р0)] X

ch(M) . 1

ch (X,iP0) 2

1 — р2

B1 Р~

(1-47)

где

Вх t=p02 In р0/(1 — ро2).

Чтобы исключить неизвестную величину Аг из (1-47), нахо-

дим расход жидкости из условий сохранения

1 ₽0

Q - WpTrPTsJ J V<p (р, Q dpd^. (1.48)

Ро — Ро

Проводя интегрирование в указанных пределах и разрешив

полученное уравнение относительно Ai, подставляем найденное

значение Л] в уравнение (1.47), в результате чего получим окон-

чательно

(С<р)12 <РртгртУф (Р> 0

2 ^sinMl — P)r 1/2 » ch(X„Q

Q 1-Po2i MVw lP° -COSXn(1~Po)1 ch(Mo) +

fpT Л V (MW г 1/2 n 1 /1 \12 t

4^Mpo(l—Po)[Po -CosX”(1 —₽o)l +

n=l

plnp—Вг

Po2ln2Po

1-Po2

(1.49)

Ряд, стоящий в числителе дроби, имеет сходимость порядка

1/п3 4, а в знаменателе — порядка 1/и5. Поэтому при практиче-

ских расчетах можно учитывать не более четырех членов ряда.

Рассмотрим вторичные течения, возникающие под воздейст-

вием вращения обечайки ротора относительно шнека (без пода-

чи жидкости в ротор) [21]. При этом принимаем те же допуще-

ния, что и при решении задачи, когда в ротор подавалась жид-

кость. Исходное дифференциальное уравнение имеет тот же вид,

что и (1.21).

Граничные условия для одного винтового канала:

v4> r=r

I 11IH

t=0;

V<P |r=rpT *= r*«™-

(1.50)

23

Решение уравнения (1.21) при граничных условиях (1.50)

имеем вид:

, \ Г Р2—Ро2 1 . гРт дР Г Ро21про 1 —Ра . 1 .. К1.

(f<p)ai— [ р(1_р02) р ОТН— 2И ду [ 1— р02 р —plnp ]• (1-5О

Первый член правой части уравнения (1.51) представляет

собой распределение скорости вынужденного потока, а вто-

рой член — распределение скорости противотока. Вынужденный

поток возникает в шнековом канале вследствие прилипания

жидкости к обечайке ротора и развивается в массе жидкости

в результате вязкого трения. Противоток возникает (как след-

ствие существования положительного градиента давления. По-

скольку в рассматриваемом случае жидкость в ротор после его

заполнения не подается, а выход жидкости из ротора закрыт

переливным бортом, то суммарный расход равен нулю. Следо-

вательно,

1

Jt>(pdpt=O. (1.52}

Ро

Подставив в (1.52) значения 1>физ (1.51) и проведя интегри-

рование в указанных пределах, получим уравнение, которое раз-

решаем относительно (l/p.)i(dp/d(p). Найденное выражение для

(1/р.) (др/д<$) подставляем в уравнение (1.51) и получаем окон-

чательно

Ро21п Ро

1 — Ро2

(1.53)

Относительные значения скорости (*><₽) 21/^*отн=/[(р—

—р0)/(1—ро)], рассчитанные по уравнению (1.53) для реальных

шнеков, с точностью до 10% совпадают с решением для течения

Куэтта между двумя параллельными плоскими стенками в слу-

чае, когда падение давления противоположно движению верх-

ней стенки.

Это обстоятельство позволяет воспользоваться плоскопарал-

лельной моделью для анализа двухмерного течения жидкости

в винтовом канале [22]. В такой модели винтовой канал раз-

вернут на плоскость и вопрос сводится к решению задачи о те-

чении вязкой несжимаемой жидкости в прямом горизонтальном

канале прямоугольного сечения с одной подвижной стенкой.

При этом ось фГрт располагается вдоль винтового канала,

24

Рис. 1-4. Схема к расчету вторичных течений:

а) 1 — лента однозаходного шнека; 2 — барабан шнека; 3 — ротор; б) 1 — развертка лен-

ты шнека; 2 —развертка обечайки ротора на плоскость

ось z— .поперек .канала, а ось у(у=г—гшн) перпендикулярна оси

ротора (рис. 1-4).

Подвижная стенка канала представляет собой развернутую

на плоскость обечайку ротора. Она движется с постоянной ско-

ростью и*отн, параллельной плоскости z—<ргрт (на расстоянии

Лж=Грт—гШн от нее), под углом Pi к плоскости у—<ргрт.

Уравнение движения в направлении координаты фгрт для

принятой модели шнекового канала имеет вид:

(1/р) (др/д<р) е= (а2оф/аг2) 4- (й2уф/д1/2). (1-54)

Граничные условия для одного винтового канала

v”|z=o='O; г<₽ |{/=йж и*отн cos рг и<₽*; (I-55)

Решение уравнения (1.54), удовлетворяющее принятым гра-

ничным условиям, при нулевом расходе [22]:

(ц<р)22 4 1 Г shnn(t//6) 1 . / z \

• Гф* л п sh rm (hx/b) J sln nlt \ b ) •"

n=i,3,... L J

(1.56)

где Fd — коэффициент формы для расхода вынужденного по-

тока

со

Fd^OGb/rtb^ [(I/”8) th (плЛж/2Ь)], (1.57)

п=1,3...

Fp — коэффициент формы для расхода противотока

Fp(=l — (192/гж/лБЬ) К1/”6) th (пл6/2йж)]. (1.58)

п=1,3...

25

Рис. 1-5. Распределение относительных значений окружных скоростей в шне-

ковом канале прн zlb:

1 —0,1; 2—0,2; 3— 0,3; 4— 0,5; —О------относительные значения скорости ’'if l’fy*

рассчитанные по (1.53)

Рис. 1-6. Линии одинаковых относительных значений окружных скоростей

в шнековом канале (цифры в разрывах кривых — величина отношения

Коэффициенты формы зависят только от отношения hx/b.

Эта зависимость представлена графически в (22].

Из уравнений (1.53) и (1.56) следует, что при нулевом рас-

ходе распределение скоростей не зависит от вязкости жид-

кости и градиента давления.

На рис. 1-5 представлены рассчитанные по уравнению (1.56)

эпюры относительных значений скорости (f<p) 22/^4,*=f((//^«)

для различных значений z/b шнека экспериментальной установ-

ки НИИхиммаша (йж=38 мм, Ь = 65 мм, гшн=162 мм, грт =

= 200 мм).

Из этих графиков видно, что максимальная скорость нахо-

дится на границе ротора и шнека, а на расстоянии y/hK от обе-

чайки шнека, равном 2/3, скорость равна нулю.

Наибольшие абсолютные отрицательные скорости находятся

на расстоянии ylhx.= lls, от обечайки шнека при z/b = ’/2. При

приближении к стенкам шнека абсолютные скорости уменьша-

ются.

На рис. 1-6 приведены графики линий постоянного относи-

тельного значения скорости Цр22Л><р*в нормальном к оси (ргрт

сечении. Здесь хорошо заметно искривление линий постоянной

скорости.

Поскольку направление относительного движения ротора

составляет острый угол Pi с осью «ргрт развернутого винтового

канала, жидкость в канале движется вдоль оси канала и попе-

рек канала в направлении, перпендикулярном к стенкам кана-

ла. Для описания поля скоростей поперечного потока предпо-

лагают, что d2Vzldz2^d2vzldy2. Это условие соблюдается для

малых значений отношения /гж/6 [22]. При таком допущении

дифференциальное уравнение движения в направлении коорди-

наты z принимает вид:

(l/^^p/az)^^^2). (1.59)

26

Решение, удовлетворяющее граничным условиям

Vz L=o >= ° и Uh»=v°T«sin Pi *= •

(1.60)

с учетом того, что суммарный расход течения жидкости в попе-

речном направлении равен нулю, получим в следующем виде:

(vz/v2‘) t= (y/hx) [3 (y/hx) — 2]. (1.61)

Профиль скорости, построенный по уравнению (161), пока-

зан на рис. 1-7. Поперечный поток практически представляет

собой циркуляционное течение. И в этом случае распределение

скоростей не зависит от вязкости и градиента давления. Оно

полностью определяется геометрическими размерами канала,

относительной скоростью ротора и углом подъема винтовой ли-

нии шнека. Для двухзаходных шнеков, имеющих большие углы

подъема, чем однозаходные, абсолютные скорости vz выше, чем

у однозаходных шнеков. Поэтому осветляющие центрифуги ти-

па ОГШ целесообразно комплектовать однозаходными шнеками.

Суммарную скорость (без учета окружного отставания

жидкостей) находим, суммируя выражения для цФ11 и цф2, пред-

ставленные формулами (1.49) и (1.56) или (1.25) и (1.53).

В последнем случае имеем

. . , , . , [ «*отн(Р2—Ро2) 1 .

t><p t= (fq>)n + (f<p)21 «= ± р 0_Pq2) I *

21(1 ~ Р2) Ро2 1п Ро — (1 — Ро2) Р2 In Pl [ I Q \ _

+ Р [(1 — Ро2)2 — 4р02 In2 Ро] |Д Грт2Ро / +

^*отн[(1 — Ро2) + 2р021п Ро )

Т-----------1 __ п 2-------- . (1 62)

1 - Ро J

при этом верхние знаки относятся .к прямоточной центрифуге,

а нижние — к противоточной центрифуге.

Существенное влияние на профиль скорости в шнековом

канале оказывает окружное отставание жидкости от вращения

ротора и шнека. Разработка достаточно корректной математи-

ческой модели, описывающей распределение тангенциальных

скоростей жидкости для данного случая, представляет большие

трудности. Поэтому исследователи вынуждены принимать ряд

упрощений и допущений. Наиболее интересное исследование

данной задачи выполнено в работе [23]. Авторы этой работы

приняли следующие допущения: распределение скоростей не

зависит от угловой координаты,

осевая скорость жидкости не за-

висит от координаты z, т. е.

vz= const. Последнее допущение

основывается на предположении,

что поток в роторе расслаивает-

ся; при этом образуется подвиж-

Рис. 1-7. Распределение поперечных

скоростей v2 в шнековом канале

27

ный слой, в котором осевая составляющая скорости значитель-

но превышает осевую скорость остального объема. Влиянием

винтовой поверхности шнека пренебрегают. В качестве радиуса

ротора принимают глубину подвижного слоя. С учетом указан-

ных допущений задачу с распределении скоростей сводят к ре-

шению следующего дифференциального уравнения:

(й^/йг2) 4- (й2цф/йг2) 4 (1/г) (dvtp/dr) — (vz/v) (dv^/dz) — (v^/r2) t= 0. (1.63)

Решение этого дифференциального уравнения получено в ви-

де ряда

vtp t= сортгшн р— [2/(1 ро)]^

П=1

sinXn(l — р)

— Н [1 — Pos/2 cos (1 — p0)J X

ЛпУР

2____47 2

5 ----

X ехр

4J’

де A2t=v2rPT/v; t= пл/(1 — р0); v2s=Q/nrPT2(l — р02).

(1.64)

Результаты расчетов тангенциальной скорости нанесены на

рис. 1-8. На рис. 1-9 показана зависимость длины участка

стабилизации тангенциальной скорости от безразмерного комп-

лекса А2*, характеризующего производительность центрифуги.

Поскольку проведенное исследование базировалось на су-

щественных допущениях и упрощениях, полученные результаты

можно рассматривать только в .качестве первого приближения,

дающего скорее качественную, а не количественную картину

явления. При практических расчетах для определения угловой

скорости жидкости можно пользоваться выражением (1.9).

Рис. 1-8. Распределение относительных тангенциальных скоростей V<p=

=Оф/<0ртГшн при течении жидкости между двумя соосными вращающими-

ся цилиндрами:

Д2=10 (сплошные линии); 4г=100 (пунктирные):

/ —£=оо; 2 — 5; 3 — 2.5; 4 — 0,5

Рис. 1-9. График протяженности участка стабилизации скорости

28

При выводе всех зависимостей, представленных в настоящем

разделе, исходили из предположения, что жидкость несжимае-

мая, ньютоновская, физические свойства ее постоянны, течение

жидкости в винтовом канале ламинарное. Наиболее серьезным

среди этих допущений является предположение о ламинарном

характере течения. Нами не обнаружено работ по анализу ре-

жима течения непосредственно в шнековом канале. Однако на

основании теоретических [24] и экспериментальных работ [25—

27], в которых изучался близкий в гидродинамическом отноше-

нии случай, можно сделать вывод, что во вращающихся систе-

мах при больших параметрах вращения течение с развитой тур-

булентностью не может существовать.

1.3. Гидродинамика сепараторов

Особенности распределения потоков жидкости в сепарато-

рах и характер их течения во многом определяют действитель-

ное время пребывания частицы в различных зонах поля дейст-

вия центробежных сил, т. е. в конечном счете — фактическую

производительность при заданной гидравлической крупности

частиц, подлежащих выделению.

Исследование гидродинамических закономерностей движе-

ния жидкости в роторе сепаратора осложняется, так как про-

цесс разделения происходит в двух взаимно связанных гидрав-

лических пространствах — периферийной полости и централь-

ной, заполненной пакетом тарельчатых вставок. Периферийная

полость представляет собой осадительную центрифугу, в кото-

рой нет свободной поверхности жидкости, так как первичный

фугат отводится и распределяется по высоте пакета тарелок.

Для центральной полости характерно ламинарное тонкослойное

движение параллельных потоков, направленных к оси вращения

между коническими поверхностями. Столь различные условия

образования потоков требуют специфического подхода к каждо-

му этапу их движения, но в то же время эти потоки нельзя рас-

сматривать изолированно один от другого. Необходимость ком-

плексного исследования гидродинамики внутрироторных пото-

ков впервые была обоснована Г. А. Куком [28].

Ввиду того, что основной процесс разделения на сепараторах

происходит в тонкослойных потоках, внимание исследователей

гидродинамики было сконцентрировано на изучении движения

жидкости в межтарелочных пространствах и лишь ограниченное

число работ посвящено изучению потоков в периферийной по-

лости ротора.

В современных саморзагружающихся сепараторах перифе-

рийное (шламовое) пространство ротора представляет собой по-

лость (рис. 1-10), ограниченную цилиндрической поверхностью

высотой Н, образованной наружными кромками тарелок и ко-

ническими поверхностями крышки 1 ротора и его основания 2

или поршня. Угол Yi° раствора конуса в периферийном участке

29

Рис. 1-10. Схема к расчету скоростей по-

токов в шламовом пространстве ротора:

1—крышка ротора: 2 — основание ротора

шламового пространства находится

в пределах 95...1300 для роторов с

непрерывным отводом концентрата

(сопловых), а для роторов с пуль-

сирующей выгрузкой осадка — в

пределах ПО—140°. Ввиду того, что

при такой конфигурации шламового

пространства построение математи-

ческой модели потоков очень слож-

но, особенно для сепараторов с не-

прерывным отводом осадка, когда

имеется постоянный отток жидкости

в пакет тарелок и через сопла, в

большинстве работ рассматривается

шламовое пространство, ограничен-

ное с периферии сплошным цилинд-

ром (линия Л—А на рис. 1-10).

В соответствии со схемой, предложенной Г. А. Куком [28],

жидкость поступает в шламовое пространство, ограниченное по-

верхностями с радиусами гос и гт, по радиальным каналам,

в которых приобретает скорость ротора. Вследствие этого воз-

можное проскальзывание жидкости не учитывается. Далее жид-

кость поднимается вверх при последовательном ответвлении по-

токов, поступающих в межтарелочные пространства. Скорость

восходящего потока постепенно снижается и на высоте Нг ста-

новится равной

VZ - [Qcn/л (Гос2 - Гт2)) [(я - Нг)/Н].

(1.65)

Принимая давление в шламовом пространстве одинаковым

вдоль наружных кромок всех тарелок, определяем граничную

скорость .каждого ответвляющегося потока

t?r s=r Qcn/2nrTteT. (1.66)

Режим течения жидкости в каждом сечении шламового про-

странства может быть определен по числу Рейнольдса Re =

—Auzrrh). Для кольцевого сечения потока гг= (гос—гт)/2, а ско-

рость принимается из формулы (1.65). Тогда

Re [2Qcn (roc — гт)/л (гос2 — гт2) т] [(// — Нг/Н) =>

(2Qcn/nDCpv) [(Я— Нг)/Н], (1.67)

где £>Ср — средний диаметр кольца, ограниченного окружностями радиусов

ГОс и гт.

По данным Н. Н. Липатова [29] в шламовом пространстве

молокоочистителей (с цилиндрической стенкой ротора) Re =

30

=2000...8000. Это свидетельствует о том, что в шламовом прост-

ранстве, по крайней мере в его нижней части, режим течения

переходный или турбулентный.

В работе [30] предложены более сложные формулы для оп-

ределения составляющих скорости потока. Автор исходит из

условий ламинарности течения и параболического закона рас-

пределения профиля скоростей в осевом направлении. Вследст-

вие этого, полученные выводы имеют ограниченное применение.

При расчете профиля скоростей в шламовом пространстве, при-

веденном в работе [31], принято допущение о весьма медленном

характере течения в рассматриваемой полости потока вязкой

несжимаемой жидкости. Подход к решению задачи несколько

отличается от [30], но принятые допущения также делают этот

подход неприемлемым для реальных условий. Распределение

потоков в шламовом пространстве саморазгружающегося се-

паратора описано в работе [32]. С целью упрощения задачи

авторы рассматривают в плоском случае линии тока идеальной

жидкости внутри прямого угла. Таким образом используется

известное решение о характере потоков. Однако для само-

разгружающихся сепараторов угол конуса составляет ПО...140°,

а угол, приближающийся к прямому, характерен лишь для соп-

ловых сепараторов, но в них имеется отток жидкости к перифе-

рии, что не учтено в работе [32]. Существенным недостатком

рассмотренных работ (помимо указанных выше допущений)

является практическое отсутствие экспериментального под-

тверждения полученных аналитически зависимостей. Вопросы

гидродинамики потоков в шламовом пространстве требуют даль-

нейшего углубленного изучения с учетом большего приближе-

ния к реальным условиям процесса.

Более широко и полно изучены гидродинамические процессы

применительно к межтарелочным пространствам ротора.

При выводе формулы определения производительности

Г. И. Бремер [33] сосредоточил внимание на перемещении час-

тицы в потоке, подчиняющемся всем законам ламинарного те-

чения. В процессе дальнейшего развития теории сепарирования

выявилась необходимость в более углубленном изучении потока

жидкости в межтарелочных пространствах и влияния его осо-

бенностей на процесс выделения частиц расчетного размера.

Режим тонкослойных потоков в роторе первоначально харак-

теризовали лишь значением числа Рейнольдса, которое приме-

нительно к межтарелочным пространствам с гидравлическим

радиусом гг=0,5ft, имеет вид

Re — Qcn/nrvzT. (1.68)

В формуле принята средняя меридианальная скорость по-

тока

'<’м .ср — Qcn/23ir/zzT. (1.69)

В формуле (1.68) отсутствует величина h, однако влияние

межтарелочного зазора на характер потока и эффективность

31

процесса разделения неоспоримы. Н. Н. Липатов [34] экспери-

ментально и теоретически установил наличие оптимального

расстояния .между тарелками для более эффективного разде-

ления определенных гетерогенных систем.

В дальнейшем он установил [35], что критическое значение

числа Рейнольдса выше при движении жидкости в радиально

суживающемся канале, т. е. при перемещении ее от периферии

к центру, чем при движении в радиально расширяющемся за-

зоре, т. е. при движении от центра к периферии.

Формула (1.68) характеризует число Рейнольдса без учета

окружной скорости потока относительно тарелок. П. Г. Роман-

ков и С. А. Плюшкин [36] предлагают характеризовать поток

также числом Рейнольдса, которое рассчитывается в зависимо-

сти от относительной окружной скорости потока иф по формуле

Req, t= (гф2Л)/у, (1-70)

где для межтарелочных пространств, в которых зазор образо-

ван шипиками

v<p t= (X—(1-71)

При образовании межтарелочного зазора планками

t><p >= ^м.ср/Х • (1-72)

Здесь параметр Xt=ft"|/(<osina)/v, (1-73)

где а — половина угла конуса тарелки.

И. В. Лысковцов [37] предлагает определять число Рейнольд-

са для тарелок с шипиками, исходя из абсолютной скорости

межтарелочного потока, т. е. при va6c=-^v2u. сР+^2Ф. И. В. Лыс-

ковцов придает большое значение параметру X2/sin a=ft2<o/v.

Он считает, что уже при (X2/sin a) >50 происходит обратный

ток жидкости в средней части межтарелочного зазора и возни-

кает турбулентность. Об этом упоминается и в работе [36].

Однако, расчеты ряда распространенных отечественных и за-

рубежных конструкций сепараторов, имеющих тарелки с шипи-

ками, показали, что параметр X2/sin а находится в диапазоне

105... 130. Между тем производительность этих сепараторов в

основном соответствует расчетным характеристикам, т. е. такая

высокая степень турбулентности не отмечается.

При входе жидкости в межтарелочные пространства неиз-

бежно возникает турбулентность вследствие резкого поворота

основного течения. В межтарелочных пространствах поток ста-

билизируется и преобразовывается в ламинарный. И. В. Лыс-

ковцов предложил формулы для определения длины участка

стабилизации. Радиус гст, начиная с которого можно считать по-

ток установившимся, определяется:

для потока жидкости, движущейся от периферии по радиаль-

но суживающемуся .каналу, образованному планками

Гст t= Гщах— 0,064 (ФсгЛА’Гтах^т) SIB ОС. (1.74)

32

При движении жидкости к 'периферии по радиально расши-

ряющемуся каналу

Гст *= 'min + 0,0717 (ОспЛ/WminZ) sin а. (1.75)

При образовании межтарелочного зазора шипиками, определе-

ние Гст по этим формулам будет менее точным, так как при их

выводе исключено влияние сил Кориолиса.

Значительный интерес представляет определение режима по-

тока в каналах пакета, образованных отверстиями в тарелках

сепараторов-разделителей и их разновидности — концентрато-

ров. Как показывают работы В. Д. Суркова, Ю. П. Золотина и

других исследователей (38, 39, 40], при поступлении жидкости

в межтарелочные пространства через отверстия, вокруг них

возникает вращение (рис. 1-11). При этом зоны образования

вихря зависят от расхода жидкости и частоты вращения рото-

ра. Размеры участка стабилизации зависят не только от конст-

руктивных параметров тарелки, но и от степени турбулизации

потока, поступающего в межтарелочное пространство. Число

Рейнольдса для потока, поступающего в отверстие тарелки, рас-

положенной в любом месте пакета, определяют по выражению

Rez — Re0 [ 1 — (г’/гт)] t= (4<2Сп/лР0Потв*) 11 — (z'/zT)l, (1 76)

где Re0 — значение числа Рейнольдса в каналах тарелко держателя; г' —

число межтарелочных пространств, находящихся ниже рассматриваемой та-

релки; Do — диаметр отверстия в тарелке; пОтв — число отверстий в та-

релке.

Применительно к реальным конструкциям сепараторов, в

каналах нижних тарелок число Рейнольдса может доходить до

42-103 в сепараторах разделителях [40] и до 70-103 в сепарато-

рах сгустителях, уменьшаясь по мере достижения потоком верх-

них тарелок, соответственно до 200 и 350.

Размеры участка стабилизации потока вероятно также долж-

ны корректироваться в зависимости от удаления межтарелочно-

го пространства от источника питания.

Время пребывания частицы в межтарелочном пространстве

зависит от равномерности омывания потоком поверхности та-

релок. Исследования [29] тарелок с шипиками показали, что при

подаче жидкости через отверстия интенсивно омывается пото-

ком жидкости около 40% от всей площади тарелки. С увеличе-

нием межтарелочного зазора или повышением производительно-

сти поверхность тарелки, интенсивно омываемая потоком, уве-

личивается. Исследования, проведенные на тарелках с планка-

ми при периферийной подаче жидкости, выявили наличие не-

скольких зон движения жидкости в межтарелочном простран-

стве. Продолжительность нахождения жидкости в разных зонах

довольно различна и разница во времени доходит до 70%.

Поскольку производительность разделения близка к расчет-

ной, можно полагать, что отрицательное влияние на эффектив-

ность сепарирования ряда гидродинамических факторов ком-

пенсируется другими явлениями.

3-658

33

Рйс. 1-11. Схема распределения потоков при входе однородной жидкости в

межтарелочное пространство через отверстия

. Рис. 1-12. Биконическая система координат р, х, <р

Среди этих явлений следует рассмотреть особенности воздей-

ствия центробежного поля на характер течения потока и воз-

можность предотвращения (при определенных условиях) пере-

хода ламинарного потока в турбулентный. В этом отношении

заслуживает внимания работа Джонстона {25], в которой дока-

зывается воздействие эффекта стабилизации турбулентного те-

чения со сдвигом с помощью кориолисовых сил, возникающих

во вращающихся системах. При этом автор считает, что описан-

ный в работе эффект обусловлен только кориолисовыми сила-

ми, а радиальное расстояние в канале и положение канала по

отношению к оси вращения влияния не оказывают.

Эффект подавления турбулентности рассматривается на при-

мере каналов турбомашин, но, в известной мере, полученные ре-

зультаты могут быть использованы и применительно к другим

вращающимся системам.

Основным фактором, характеризующим влияние центробеж-

ного поля на режим течения, является параметр вращения Д'о,

который представляет собой отношение кориолисовых и инер-

ционных сил и равен обратной величине числа Россби, т. е.

2?'о = <вй/оср. В приведенных примерах показано наличие турбу-

лентности при /?'о=О, т. е. при отсутствии вращения и постепен-

ная ламинаризация течения по мере возрастания параметра вра-

щения Д' о до 0,13. Критическое значение Д'о, при котором в по-

токе начинают появляться участки ламинарного движения, за-

висит от числа Рейнольдса. На основании результатов экспери-

ментально-теоретических исследований Джонстон пришел к вы-

воду, что течение с развитой турбулентностью не может суще-

ствовать при больших параметрах вращения Д'о, даже когда

34

числа Рейнольдса на порядок превосходят соответствующее пе-

реходное значение при отсутствии вращения.

Одно из направлений аналитических исследований гидроди-

намических закономерностей движения жидкости в межтаре-

лочных пространствах, получившее наибольшее развитие, осно-

вано на работах Е. М. Гольдина [41—44]. Он предложил метод

исследования межтарелочных потоков путем преобразования

системы уравнений Навье — Стокса и неразрывности примени-

тельно к биконической системе координат р, х, <р (рис. 1-12).

В дальнейшем эта система координат и подход Гольдина к ре-

шению задачи были использованы многими советскими и зару-

бежными исследователями.

Ввиду того, что предложенная система уравнений в исход-

ном виде не решается, применять ее для проведения аналити-

ческих исследований потоков можно только при условии отдель-

ных упрощений. О правомерности различных допущений в на-

стоящее время нет единого мнения и каждый автор решает за-

дачи определения перепада давления и построения профиля ско-

ростей в рассматриваемых участках межтарелочного простран-

ства в зависимости от своего подхода к возможности прене-

бречь теми или иными членами уравнения или параметрами

процесса. В результате получено значительное число уравнений,

зависимостей, графиков, которые опубликованы в ряде моногра-

фий и во многих статьях. Ввиду обширности имеющихся мате-

риалов полное обобщение их в пределах данной. 'Книги не пред-

ставляется возможным.

Основной критерий X, предложенный Гольдиным для опре-

деления характера течения жидкости в межтарелочном про-

странстве, представляет собой отношение сил Кориолиса к си-

лам вязкости

X t= h "]/wsin a/v.

Кроме этого Гольдин ввел еще параметр -q для определения

устойчивости потока, это отношение осредненной по толщине

потока меридианальной скорости к переносной скорости таре-

лок

ц Qcn/2№coteT. (1.77)

При т) = 1 средние слои межтарелочного потока не вовлекают-

ся во вращательное движение тарелок, поэтому необходимо,'

чтобы т]<1. В реальном сепараторе это условие всегда выдер-

живается, так пак т) обычно не превышает 0,01 и, следователь-

но, поток устойчив.

М. И. Шиляев [45], используя также биконическую систему

координат, полагает для построения профиля скоростей и оп-

ределения критерия устойчивости несколько иную методику,

предусматривающую использование величины X2 и параметра,

аналогичного т].

В работе Бохмана [46] приведены результаты эксперимен-

тальных исследований гидродинамики .межтарелочных потоков

3*

35

и сравнительная оценка теоретических схем Гольдина и Ниль-

сона. Автор отмечает, что результаты, полученные по методу

Нильсона, больше соответствуют визуальным наблюдениям, чем

при методе Гольдина. Одновременно указано на то, что все же

еще рано делать окончательный вывод о профиле скоростей, но

направление потоков показывает, что поверхность тарелки за-

гружена неравномерно.

Н. Н. Липатов и Е. В. Семенов в своей работе [47] отмечают,

что силы Кориолиса и в ряде случаев силы- инерции нельзя

сбрасывать со счетов при анализе сил, действующих на частицу

жидкости. Они приходят к выводу, что при больших угловых

скоростях сила Кориолиса достигает значительной величины и

существенно искажает профиль скоростей.

Известен ряд работ зарубежных ученых [48, 49], посвящен-

ных изучению потоков между дисками и конусами. Некоторые

из предложенных методов используются и при исследовании

межтарелочных потоков.

Наиболее полно анализ особенностей гидродинамики межта-

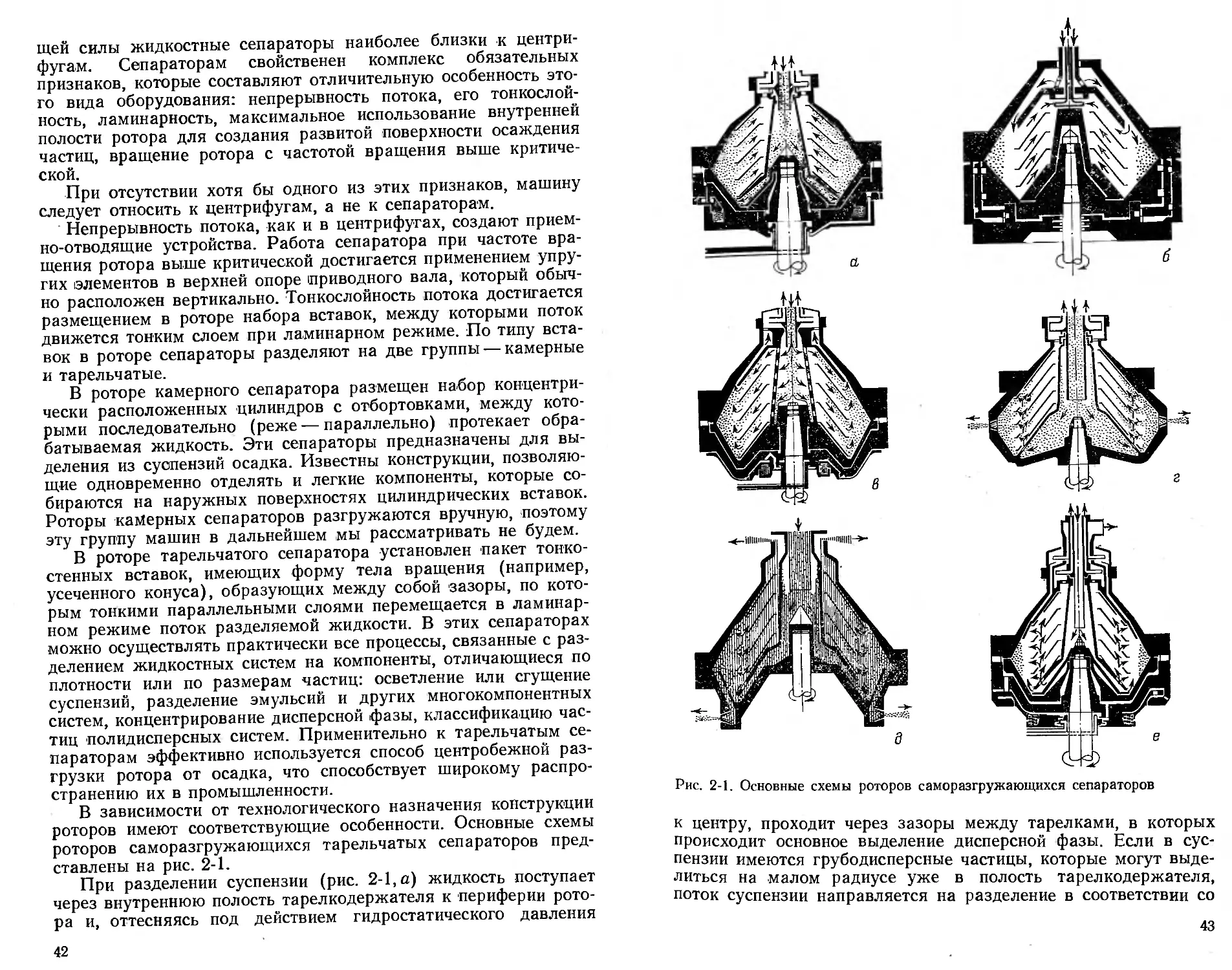

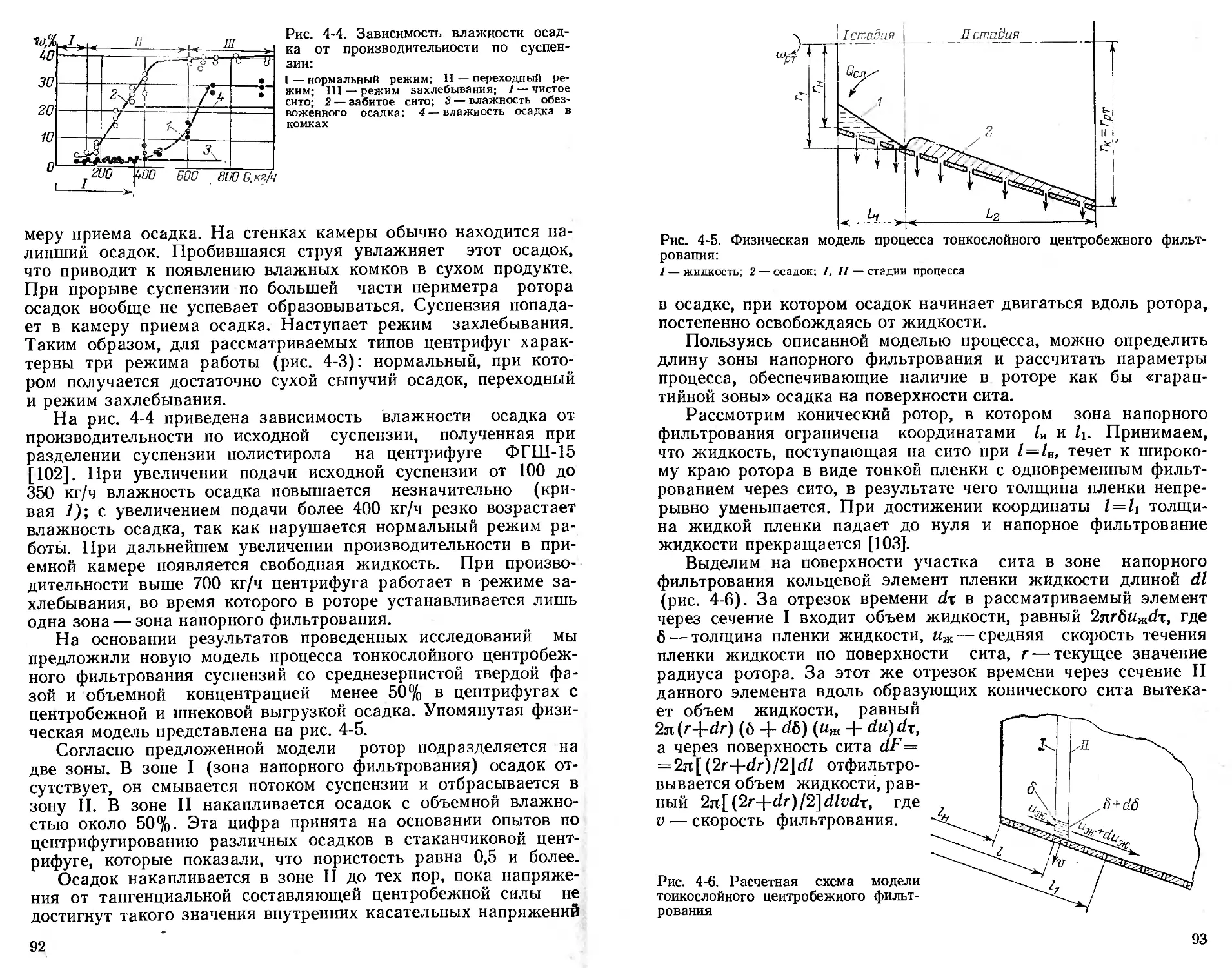

релочных потоков изложен в монографии В. А. Карпычева и