Текст

г

АВТОМОБИЛИ «ЛАТВИЯ

РАФ-2203-01, РАФ-22031-01

РАФ-22035-01

ПО ЭКСПЛУАТАЦИИ

!та

it

МИНИСТЕРСТВО АВТОМОБИЛЬНОГО

И СЕЛЬСКОХОЗЯЙСТВЕННОГО МАШИНОСТРОЕНИЯ СССР

ЗАВОД МИКРОАВТОБУСОВ РАФ ИМЕНИ XXV СЪЕЗДА КПСС

АВТОМОБИЛИ «ЛАТВИЯ»

РАФ-2203-01, РАФ-22031-01,

РАФ-22035-01

РУКОВОДСТВО

ПО ЭКСПЛУАТАЦИИ

Издание первое

ЕЛГАВА 1989

I

АВТОМОБИЛИ «ЛАТВИЯ» РАФ-2203-01, РАФ-22031-01, РАФ-22035-01

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

В настоящем руководстве даны технические характеристики, краткое опи-

сание устройства, сведения по обслуживанию и эксплуатации автомобилей

РАФ-2203-01, РАФ-22031-01, РАФ-22035-01.

В связи с постоянной работой по совершенствованию изделий, повышаю-

щей их надежность и улучшающей условия эксплуатации, в конструкцию могут В

быть внесены незначительные изменения, не отраженные в настоящем издании.

Руководство предназначено для водителей, инженерно-технических работни-

ков и ремонтного персонала автохозяйств.

Материалы руководства разработаны и составлены сотрудниками научно-

технического центра завода РАФ

Ответственный редактор заместитель главного конструктора заве а

Л. М. эджинь.

МЕРЫ БЕЗОПАСНОСТИ И ПРЕДУПРЕЖДЕНИЯ

1. Автомобили РАФ обладают высокими динамическими и тор-

мозными качествами, поэтому в начальный период эксплуатации

до полного освоения особенностей вождения автомобиля соблю-

дайте необходимую осторожность.

2. Применяемый для питания двигателя бензин может быть

этилированным. Для отличия от бензинов без антидетонационной

присадки он окрашен в оранжевый, синий или другой яркий цвет.

Помните, что этилированный бензин очень ядовит. Этилирован-

н: й бензин при проникновении в желудочно-кишечный тракт, по-

падании на кожу, а также при вдыхании его паров вызывает

тяжелые отравления.

При использовании этилированного бензина соблюдайте следу-

ющие основные правила предосторожности;

а) не подсасывайте бензин через шланг и не продувайте топ-

ливопроводы ртом;

б) не применяйте бензин для мытья рук и деталей автомобиля;

в) если бензин попал на кожу, то не давайте ему высохнуть, а

сразу же обмойте кожу чистым керосином и протрите насухо чи-

стой ветошью;

г) не проливайте бензин в автомобиле или в закрытом поме-

щении; если бензин все же пролит, то облитое место протрите

сухой, а затем смоченной керосином тряпкой;

д) при удалении нагара с поверхностей камер сгорания цилин-

дров, днищ поршней, головок клапанов и других деталей двига-

теля для предупреждения образования свинцовистой пыли предва-

рительно смочите нагар керосином или легким маслом;

е) после выполнения работ по техническому обслуживанию и

ремонту системы питания и снятию нагара с деталей двигателя

вымойте руки теплой водой с мылом.

3. Специальная охлаждающая двигатель жидкость антифриз и

тормозная жидкость ядовиты. Во избежание отравления прини-

майте меры предосторожности, исключающие возможность занесе-

ния антифриза и тормозной жидкости в пищу и проникновения их

в рот.

4. Перед пуском и подогревом холодного двигателя в закрытом

помещении предварительно убедитесь, что оно хорошо проветри-

вается.

Помните, что отработавшие газы, двигателя ядовиты, так как

содержат окись углерода (угарный газ). «

5. При движении по скользким и обледенелым дорогам соблю-

дайте особую осторожность, так как автомобиль может иметь зна-

чительное боковое скольжение. На скользкой дороге необходимо

двигаться равномерно, с небольшой скоростью, избегая резкого .

торможения, которое может вызвать занос автомобиля.

При вынужденных остановках и стоянках на проезжей части

дороги, вызванных неисправностью или заносом автомобиля, вклю-

чайте аварийную сигнализацию.

сан)

РА’

те

бы

ко

те

Л

В аварийных ситуациях, когда необходима быстрая остановка

двигателя, включайте аварийный выключатель.

6. В случае выхода из строя одного из контуров привода рабо- 4

чих тормозов на панели приборов загорается красная лампа, при

этом увеличивается свободный ход тормозной педали, ощущаемый

как «провал». Если до появления неисправности тормозная система

была заправлена и отрегулирована правильно, то запас хода пе-

дали должен обеспечить торможение неповрежденным контуром.

Когда устранить неисправность в дорожных условиях не пред-

ставляется возможным, то, убедившись в наличии тормозной жид-

кости в главном цилиндре исправного контура, можно своим хо-

дом на пониженной скорости доехать до станции технического

обслуживания или до гаража, принимая необходимые меры пред-

осторожности. Имейте в виду, что в случае выхода из строя одного

из контуров тормозов тормозной путь автомобиля увеличивается

вдвое.

7. 7 ехническое обслуживание и ремонт автомобиля проводите

при выключенном двигателе. Автомобиль должен быть заторможен

ручным тормозом, в коробке передач должна быть включена пер-

вая передача или передача заднего хода. Во избежание коротких

замыканий (особенно при техническом обслуживании и ремонте на

автомобиле электро-радиооборудования), снимите с минусового

штыря аккумуляторной батареи наконечник провода, соединяю-

щего батарею с «массой».

8. Применяйте прилагаемый к автомобилю домкрат только при

работах, которые выполняются снаружи автомобиля (смена и ба-

лансировка колес, осмотр и обслуживание колесных тормозных

механизмов и т. п.). При этом поднимать автомобиль домкратом

следует, установив автомобиль по возможности на ровном горизон-

тальном участке дороги, затормозив его стояночным, тормозом,

включив первую передачу или передачу заднего хода и подложив

упоры пос) колеса. Поднимайте сторону автомобиля только до от-

рыва колеса от дороги, поскольку высоко поднятый на домкрате

автомобиль неустойчив.

6

9. Производить какие бы то ни было работы под автомобилем,

приподнятым на домкрате, категорически запрещается.

Работы под автомобилем проводите на специальных эстакадах,

подъемниках или оборудованной смотровой «канаве».

10. При открывании пробки горячего радиатора остерегайтесь

ожога паром.

11. Содержите автомобиль в чистоте и исправности, обращая

особое внимание на двигатель. Замасливание двигателя и других

агрегатов, подтекание топлива, смазок, антифриза и тормозной

жидкости могут стать причиной возникновения пожара.

12. При осмотрах механизмов автомобиля и выполнении опера-

ций технического обслуживания не пользуйтесь для освещения или

подогрева масла в картерах агрегатов открытым пламенем.

13. Содержите в исправности огнетушитель, установленный на

автомобиле.

14. Подготовку к эксплуатации и обкатку автомобиля выпол-

няйте, руководствуясь указаниями, приведенными в разделе «Об-

катка нового автомобиля».

Для обеспечения лучшей приработки деталей в обкаточный пе-

риод эксплуатации автомобиля между карбюратором и впускной

трубой установлена предохранительная дроссельная шайба. Уда-

лить пломбу и дроссельную шайбу разрешается только после про-

бега первых 2500 км.

15. При обслуживании автомобиля необходимо применять

только топливо, смазочные материалы и рабочие жидкости, ука-

занные в настоящем руководстве.

Запрещается смешивание масел разных марок при обслужива-

нии двигателя и заднего моста. При смене масла одной марки мас-

лом другой марки промывка двигателя и заднего моста обяза-

тельна.

Во избежание выхода из строя резиновых деталей не приме-

няйте для гидравлических приводов тормозов и сцепления взамен

рекомендованной жидкости минеральные масла (даже в ничтож-

ных количествах); запрещается также применять для гидропри-

водов различные гликолевые и нефтяные жидкости, рассчитанные

только на специальную резину.

16. Постоянно следите за уровнем масла в картере двигателя.

Заливку масла в картер двигателя производите при вынутом

щупе из трубки указателя уровня масла, что обеспечивает выход

воздуха из картера и слив масла из крышки коромысел в картер.

17. Не допускайте эксплуатации автомобиля с горящей лампой

аварийного давления масла кроме работы двигателя при мини-

мальной частоте вращения коленчатого вала на режиме холостого

хода. При исправной системе смазки с повышением частоты вра-

щения лампа должна гаснуть.

18. После запуска холодного двигателя не давайте ему сразу

работать на большой частоте вращения. Холодное масло медленно

доходит до подшипников и на большой частоте вращения они мо-

гут быть выплавлены. Не начинайте движения автомобиля с не-

прогретым двигателем

Перед пуском холодного двигателя при низкой температуре

проверните пусковой рукояткой коленчатый вал на несколько обо-

ротов.

19 При отрицательной температуре окружающего воздуха

надевайте на облицовку радиатора утеплительный чехол, что обес-

печивает нормальную работу двигателя.

20. При температуре окружающего воздуха выше 5 °C перестав-

ляйте заслонку подогрева горючей смеси, находящуюся на выпуск-

ной трубе двигателя, в положение ЛЕТО; при температуре менее

5 °C в положении ЗИМА.

21. Необходимо постоянно следить за уровнем жидкости в си-

стеме охлаждения двигателя.

Если система охлаждения двигателя и отопления кузова за-

правлены водой, то с наступлением холодов при отсутствии теп-

лого гаража после поездки воду из системы сливайте через три

сливных краника; один на нижнем бачке радиатора, второй на

блоке цилиндров с правой стороны и третий на отопителе салона.

При этом должны быть открыты два краника на блоке цилиндров

(справа и слева), к которым подсоединены подводящие шланги

отопителей, и снята пробка радиатора.

Следите за исправностью сливных краников, так как при их

засорении жидкость не будет сливаться полностью.

22. Начинайте движение автомобиля только на первой пере-

даче.

23. Учитывайте, что быстрая езда по плохим дорогам, а также

перегрузка автомобиля ускоряют износ автомобиля и особенно

деталей подвески, кузова и шин.

24. Запрещается движение автомобиля накатом с выключен-

ным зажиганием, так как при этом вы можете случайно запереть

руль противоугонным устройством.

Помните, что попытки повернуть руль при запертом противо-

угонном устройстве могут привести к повреждению запорного уст-

ройства.

25. Для предотвращения появления воды в картере руля во

время мойки автомобиля избегайте прямого попадания струи

воды из шланга на соединительную муфту рулевых валов.

26. При стоянке автомобиля отключайте аккумуляторную ба-

тарею.

27 11 родолжительность непрерывной работы стартера при пу-

ске двигателя не должна превышать 10 секунд. В случае, если дви-

гатель после первой попытки не запустился, следующую попытку

пуска двигателя стартером производите не ранее чем через 15—

20 секунд. После двух-трех неудавшихся попыток пуска двигателя

проверьте системы питания и зажигания и устраните неисправно-

сти.

Не трогайте с места автомобиль путем прокручивания транс-

миссии через двигатель стартером.

28. Во избежание выхода из строя генератора и регулятора

напряжения:

а) не отключайте аккумуляторную батарею, не отсоединяйте

и не присоединяйте провода к генератору и регулятору напряже-

ния при работающем двигателе;

б) не запускайте двигатель при отключенном плюсовом про-

воде генератора и без присоединения к генератору регулятора на-

пряжения;

в) не изменяйте полярность при подключении аккумуляторной

батареи;

г) не соединяйте даже кратковременно между собой и на

«массу» любые клеммы генератора и регулятора напряжения (на-

пример, с целью проверки «на искру»);

а) при подзарядке аккумуляторной батареи от внешнего ис-

точника батарею необходимо отключить от сети автомобиля;

д) при мойке автомобиля избегайте прямого попадания струи

воды на генератор и регулятор напряжения.-

29. При срабатывании (расплавлении) предохранителя най-

дите неисправность в цепи и устраните ее, после чего установите

новый предохранитель на. ту же величину тока. Запрещается вза-

мен расплавленных предохранителей устанавливать предохрани-

тели. рассчитанные на больший ток, а также замыкать контакты

в блоке предохранителей при помощи отрезков проводов, прово-

локи и т. п.

30. Рассеиватели, а также корпуса приборов внешнего и внут-

реннего освещения и световой сигнализации, за исключением фар,

фонарей освещения номерного знака, прожекторов и фонарей са-

нитарного знака, изготовлены из пластмассы. Во избежание помут-

нения и растрескивания не протирайте их бензином или раствори-

телями. *

31. При обслуживании и эксплуатации аккумуляторной батареи

соблюдайте меры безопасности и предупреждения, изложенные в

инструкции предприятия-изготовителя батареи и разделе «Элек-

трооборудование» настоящего руководства.

32. В настоящий раздел включены только важнейшие указания

и предупреждения. Для успешной эксплуатации автомобиля изу-

чите все руководство и строго соблюдайте приведенные в нем

указания.

9

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Модели автомобилей

РАФ-2203-01 РАФ-22031-01 РАФ-22035-01

Число мест для сидения, включая место води- теля Число мест на носилках Масса груза, перевози- мого пассажирами, кг, не более Масса дополнительного медицинского оборудо- вания*, кг, не более Масса крови, перевози- мой в контейнерах, кг, не более Масса снаряженного ав- томобиля, кг Полная масса автомо- биля, кг Распределение нагрузки на дорогу при полной массе автомобиля, Н (кгс): через переднюю ось через заднюю ось Габаритные размеры, мм: длина ширина (без зеркал) высота в снаряжен- ном состоянии База автомобиля, мм Передний свес, мм Задний свес, мм Дорожный просвет при полной массе, мм Угол переднего свеса при полной массе, ° Угол заднего свеса при полной массе, ° Максимальная скорость, км/ч ОБЩИЕ ДАН1 12 120 1750 2710 12508 (1275) 14077 (1435) 1970 22 13 1ЫЕ 5 2 180 1820 2490** 12258 (1250) 12160 (1240) 5070 1940 2280*** 2620 1210 1240 181 125 2 87 1930 2250 11572 (1180) 10493 (1070) 2095 23 14

* Не входит в комплект автомобиля, может устанавливаться силами по-

требителя.

** С дополнительным мсДйцинским оборудованием

*** С опущенной антенйЬи.

10

Модели автомобилей

РАФ-2203-01 РАФ-22031-01 РАФ-22035-01

Контрольный расход топ-

лива летом при движе-

нии с постоянной ско-

ростью 90 км/ч, не бо-

лее л/100 км

Наименьший радиус по-

ворота автомобиля

по оси следа переднего

внешнего (относитель-

но центра поворота)

колеса, м, не более

Внешний габаритный ра-

диус поворота автомо-

биля по переднему бу-

феру, м, не более

Ширина коридора, м,

занимаемая автомоби-

лем при повороте с

внешним радиусом

12 м, не более

Наибольший подъем,

преодолеваемый

автомобилем, %, не

менее

11,8*

5,5

6,2

2,5

25

ДВИГАТЕЛЬ

Модель ЗМЗ-402.10 вариантное исполнение 402.1000400-51

Тип число и расположение четырехтактный, бензиновый с верхним расположением клапанов

цилиндров порядок работы ци- 4 вертикально в ряд

линдров 1—2—4—3

диаметр цилиндра, мм 92

ход поршня, мм 92

рабочий объем, л 2,445

степень сжатия Мощность кВт (л. с.), 8,2

при частоте вращения •

4500 мин-1 Крутящий момент мак- симальный, Н.м (кгс-м), при 2400— 72,1 (98,0)

2600 мин~‘ 180,4 (18,4)

* Контрольный расход топлива является показателем, определяющим ис-

правность автомобиля и не может служить эксплуатационной нормой.

11

Модели автомобилей

РАФ-2203-01 РАФ-22031-01 РАФ-22035-01

Система смазки Вентиляция картера Система питания Топливо Карбюратор Система охлаждения комбинированная: под давлением и разбрызгиванием закрытая с принудительной подачей топлива бензин АИ-93 ГОСТ 2084-77 К126ГМ жидкостная, герметизированная с принудительной циркуляцией

ТРАНСМИССИЯ

Сцепление однодисцовое, сухое с гидравлическим приводом вы-

Коробка передач Передаточные числа коробки передач ключения механическая четырехступенчатая с синхронизато- рами на всех передачах переднего хода 1-я передача — 3,50 2-я „ — 2,26 3-я „ — 1,45 4-я „ — 1,00 задний ход — 3,54

Карданная передача Ведущий мост Главная передача Дифференциал открытая, состоит из двух трубчатых валов задний гипоидная, передаточное число 3,9 конический, с двумя сателлитами

Передняя подвеска

Задняя подвеска

Амортизаторы

Колеса

Шины

Рулевой механизм

Рулевая колонка

Рабочие тормоза

Стояночный тормоз

ХОДОВАЯ ЧАСТЬ

независимая, на поперечных рычагах с витыми ци-

линдрическими пружинами

на полуэллиптических продольных рессорах

гидравлические, телескопические, двустороннего дей-

ствия

дисковые, штампованные, профиль обода 5КХ15 или

5’/2JX15

пневматические, камерные, радиальные 185/80R15,

модель Я-288 или 185/80R15, модель И-243

•РУЛЕВОЕ УПРАВЛЕНИЕ

глобоидный червяк с трехгребневым роликом, пе-

редаточное число 19,1

с противоугонным устройством и энергопоглощаю-

щим элементом

ТОРМОЗНАЯ СИСТЕМА

барабанного типа с амтоматичсской регулировкой, с

гидравлическим приводом, раздельным для передних

и задних колес, с гидровакуумными усилителями,

регулятором давления и сигнализатором выхода из

строя одного из контуров гидропривода

с ручным механическим приводом на тормозные ме-

ханизмы задних колес

12

Модели автомобилей

РАФ-2203-01 РАФ-22031-01 РАФ-22035-01

ЭЛЕКТРО-РАДИООБОРУДОВАНИЕ

Номинальное напряж-

ние, В

Система проводки

Генератор

Регулятор напряжения

Аккумуляторная батарея

Выключатель (замок) за-

жигания

Датчик-распределитель

Свечи зажигания

Катушка зажигания

Коммутатор

Резистор добавочный

Стартер

Стеклоочиститель

Звуковые сигналы

Освещение внутреннее

Освещение наружное

Сигнализация световая

Система аварийного

выключателя

Приборы

12

однопроводная, отрицательный провод соединён на

«массу»; исключение составляет система аварийного

выключателя, где применена двухпроводная схема

16.3701

переменного тока, с встроенным выпрямителем

13.3702

бесконтактный, транзисторный

6СТ-60ЭМ

емкостью 60 А.ч

ВАЗ-2101

комбинированный с выключателем стартера и про-

тивоугонным устройством

19.3706

А14В1

Б116

13.3734-01

14.3729

СТ230-Б1

СЛ137

С302-Г I 1503.3721 I С302-Г

и СЗОЗ-Г и 1513.3721 | и СЗОЗ-Г

пять плафонов на потолке, розетка для переносной

лампы

два специальных

плафона над но-

силками

две прямоугольные фары с лампами габаритного

света, два задних габаритных фонаря, два фонаря

освещения номерного знака, два фонаря освещения

заднего хода, две противотуманные фары

передний поворот- два фонаря

ный прожектор санитарного

задний поворотный знака

прожектор

два фонаря сани-

тарного знака

два передних, два задних и два боковых указателя

поворота, два задних фонаря «стоп»

|проблссковый маяк|

предусматривает отключение зажигания, отключение

«массы», включение указателей поворота в мигаю-

щем режиме и отключение подачи топлива

спидометр со счетчиком пройденного пути, ампер-

метр, указатели уровня бензина, давления масла в

двигателе, температуры охлаждающей жидкости,

часы

13

Тип кузова

Стекла окон

в салоне

Отопление

принудительная

(приточная)

Вентиляция

естественная

Сиденья

в кабине водителя

Оборудование и принад-

лежности

Модели автомобилей

РАФ-2203-01 РАФ-22031-01 РАФ-22035-01

Радиостанция абонент- ская приемопередаю- щая* IP21 В-3 «Лен» с антенной

КУЗОВ

цельнометаллический, несущий, вагонной компоновки,

имеет четыре двери

I кабина водителя отделена пере-

городкой

безопасные; стекло ветрового окна трехслойное, ос-

тальные закаленные; стекла ветрового окна и окна

двери задка гнутые

стекла боковых окон салона (кон-

тейнерного помещения) матиро-

ваны

десять сидении

два сиденья, сиденье водителя регулируется вдоль

продольной оси и по углу наклона спинки

'одно поворотное

сиденье с четырь-

мя фиксирующи-

мися положения-

ми, два откидных

сиденья

используя опускные стекла окон дверей кабины во-

дителя и раздвижные стекла окон боковин

осуществляется вентилятором переднего отопителя

и вентилятором,

установленным па

крыше салона

осуществляется при помощи двух отопителей, ис-

пользующих жидкость системы охлаждения двига-

теля, циркуляция нагретого воздуха обеспечивается

электрическими вентиляторами, для переднего отопи-

теля также скоростным напором

омыватель ветрового стекла, два противосолнечных

козырька, одно внутреннее и два наружных зер-

кала заднего вида, два коврика пола кабины во-

дителя, коврик подножки, четыре фартука колес,

ремни безопасности для водителя и рядом сидящего

пассажира, огнетушитель, держатель запасного ко-

леса, место для установки медицинской аптечки

* Устанавливается только на автомобили, поставляемые организациям Мин-

здрава СССР.

14

Модели автомобилей

Специальные оборудова-

ние и принадлежности

РАФ-2203-01 РАФ-22031-01 РАФ-2203601

шторы на окне две- ри задка шторы на окне пе- регородки погрузочное уст- ройство с выдвиж- ной кареткой для установки несклад- ных носилок; подвесное устрой- ство для установки складных (верх- них) носилок; устройство для подвески капель- ницы; шкаф с встроен- ным столиком и выдвижными ящи- ками, с местами и гнездами для укладки медицин- ской аппаратуры и инвентаря; столик с нишей для запасного ко- леса четыре металли- ческих стелла- жа для уста- новки медицин- ских термоизо- ляционных кон- тейнеров *

ПАСПОРТНЫЕ ДАННЫЕ АВТОМОБИЛЯ

Сводная табличка заводских данных укреплена под наружным

капотом на наружной панели передка слева. Табличка содержит

следующие сведения:

— товарный знак завода-изготовителя автомобиля;

— XID — международный код изготовителя;

— индекс модели автомобиля;

— порядковый производственный номер автомобиля (соответ-

ствует номеру кузова), впереди которого при помощи условного,

буквенного знака указан год выпуска. 1989 г. обозначается буквой

К, 1990 г. — L, 1991 г. — М, 1992 г. — N, 1993 г. — Р, 1994 г.—

R;

— индекс модели двигателя;

— порядковый производственный номер двигателя.

Номер кузова выбит также под наружным капотом на внутрен-

ней панели передка слева.

15

Непосредственно на двигателе имеется следующая маркировка:

— товарный знак завода-изготовителя двигателя;

- индекс модели двигателя и порядковый номер, которые вы-

биты на приливе блока цилиндров слева.

СВЕДЕНИЯ О СОДЕРЖАНИИ ДРАГОЦЕННЫХ МЕТАЛЛОВ

Таблица 1

Наименование изделия Обозначение изделия Кол. изде- лий на автомо- биле Масса драгоц. металла в одном изделии, г

РАФ- 2203-01 РАФ- 22031-01 РАФ- 22035-01 1 Палла ДИЙ Золото Серебро

Генератор 16.3701 1 1 1 — — 0,003145

Регулятор напряжения 13.3702 1 1 1 •— 0,0302214 0,188872

Коммутатор Выключатель зажигания 13.3734-01 1 1 1 — 0,080 0,230

и стартера 2101— -3704000-10 1 1 1 — — 0,288982

Выключатель аварийной 24.3710 0,246

сигнализации 1 1 1 — ,—

Выключатель аварийный Выключатель «массы» ВК354-01 1 1 1 — — 0,311860

аккумуляторной бата- реи ВК861 1 1 1 — — 0,727944

Выключатель дистанцион-

ционного управления выключателем «массы» 11.3704 1 1 1 — — 0,295

Выключатель фонарей

«стоп» и сигнализации открытия двери салона ВК2-А2 2 2 2 — — 0,0524

Выключатель противоту- манных фар Выключатель поворотно- ВК343-03.03 1 1 1 — — 0,263244

0,263244

го прожектора Выключатель крышного ВК343-03.06 — 2 — — —

0,263244

вентилятора Переключатель отопи- В К.343-03.12 — 1 — — . —

0,197433

теля П147-03.11 2 2 2 — —

Переключатель нробле-

скового маяка и зву- ковых сигналов П147-04.17 1 -— — 0,394866

Стеклоочиститель СЛ137 1 1 1 — 0,062490

Реле шуковых сигналок РС5ОЗ 1 1 1 —- 0,222

16

Продолжение табл. 1

Наименование изделия Обозначение Кол. изде- лий на автомо- биле Масса драгоц. металла в одном изделии, г

изделия РАФ- 2203-01 РАФ- 22031-01 РАФ- 22035-01 Палла- дий Золото Серебро

Реле стартера дополни- тельное РС507-Б 1 1 1 — 0,444

Реле в системе аварий- РС523 2 2 2 « — 0,222

ною выключателя РС525 2 2 2 — — 0,222

Реле-прерыватель указа- телей поворота РС950 1 1 1 0,042730 0,005273 0,261018

Блок управления звуко- выми сигналами 4103.3761 1 — •. 0,0428

Датчик контрольной лампы аварийного па- дения давления масла MMI11A 1 1 1 0,0375

Датчик указателя дав- ления масла ММ358 1 ' 1 1 — f— 0,02691

Датчик указателя тем- пературы охлаждаю- щей жидкости ТМ100В 1 1 1 0,015195

Датчик контрольной лампы перегрева дви- гателя ТМ104 1 1 1 г 0,04928

Электродвигатель крыш- ного вентилятора МЭ255 — 1 — — — 0,02142

Сведения о драгоценных металлах, применяемых в радиостанции и меди-

цинской аппаратуре, которыми комплектуются автомобили РАФ-22031-01, при-

ведены в эксплуатационной документации предприятий-изготовителей этих

изделий.

2 — 350

17

ОРГАНЫ УПРАВЛЕНИЯ

И КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ

Органы управления показаны на рис. 4.

Выключатель 2 (рис. 4) аварийной сигнализации включается

при нажатии до отказа ручки выключателя, при этом загора-

ются в мигающем режиме все указатели поворотов; одновременно

загораются в мигающем режиме контрольная лампа с красным

светофильтром, встроенная внутри ручки выключателя, и конт-

рольная лампа 9 (рис. 7).

Рис. 4. Органы управления

1 _ рулевой колесо; 2 — выключатель аварийной сигнализации; 3 — контроль-

ная лампа включения аварийного выключателя; 4 — ручка управления жалюзи

радиатора; 5 — аварийный выключатель; 6 — рычаг переключения передач;

7 — ручка управления воздушной заслонкой карбюратора; 8 — рычаг привода

стояночного тормоза; 9 — педаль управления дроссельными заслонками карбю-

ратора; 10 — педаль рабочих тормозов; 11 — выключатель (замок) зажигания и

стартера; 12 — педаль сцепления; 13 — ножной переключатель света; 14 —

переключатель указателей поворота; 15 — выключатель звукового сигнала;

16 — рычаг привода замка капота.

18

Аварийная световая сигнализация используется водителем при

вынужденной остановке или стоянке автомобиля на проезжей ча-

сти дороги с целью оповещения водителей других транспортных

средств, а также для информации технических служб о месте на-

хождения неисправного автомобиля. Движение автомобиля с вклю-

ченной аварийной сигнализацией недопустимо.

Для включения аварийного выключателя 5 (рис. 4) необходимо

повернуть ручку выключателя в направлении часовой стрелки до

упора и отпустить. Аварийный выключатель включает аварийную

Рис. 5. Положения рычага переключения передач

I, II, III, IV — передачи переднего хода; ЗХ — передача заднего хода.

сигнализацию, выключает зажигание, приводит в действие выклю-

чатель аккумуляторной батареи (отключает «массу»), прекращает

подачу тоцлива (закрывает Электромагнитный клапан); при вклю-

чении аварийного выключателя загорается в мигающем режиме

контрольная лампа 3 (рис. 4) с красным светофильтром.

Аварийный выключатель используется в ситуациях, когда не-

обходимо осуществить быструю остановку двигателя.

Аварийный выключатель отключается при возврате ручки в

первоначальное положение, при этом «масса» и подача топлива

остаются выключенными и чтобы вновь запустить двигатель, не-

обходимо предварительно включить выключатель аккумуляторной

батареи (включить «массу»).

При перемещении рукоятки 4 (рис. 4) на себя жалюзи радиа-

тора открываются, от себя — закрываются.

Положение рычага 6 (рис. 4) переключения передач показаны

на рис. 5. При включении заднего хода загораются фонари заднего

хода, освещающие дорогу сзади автомобиля.

2*

19

Ручка 7 (рис. 4) управления воздушной заслонкой карбюратора

служит для частичного или полного прикрытия воздушной за-

слонки во время пуска и прогрева холодного двигателя. Когда

ручка вытянута до отказа, воздушная заслонка полностью за-

крыта.

Рычаг 8 (рис. 4) привода стояночного тормоза для затормажива-

ния автомобиля необходимо переместить вверх до отказа, при этом,

если включено зажигание, на панели приборов загорается кон-

трольная лампа 2 (рис. 7). Для растормаживания рычаг привода

следует переместить в первоначальное горизонтальное положение,

предварительно нажав на кнопку, встроенную в рукоятке рычага.

Рис. 6. Положения ключа в выклю-

чателе зажигания

Педаль 9 (рис. 4) управления дроссельными заслонками кар-

бюратора служит для регулирования подачи горючей смеси.

Затормаживание автомобиля рабочими тормозами произво-

дится педалью 10 (рис. 4) рабочих тормозов. При нажатии на пе-

даль одновременно загораются два задних фонаря «стоп».

Выключатель (замок) 11 (рис. 4) зажигания и стартера ском-

бинирован с противоугонным устройством. Ключ в выключателе

может быть установлен в одно из следующих положений (рис. 6):

0 — выключены цепи: зажигания, контрольных приборов, ото-

пителей, указателей поворота, освещения заднего хода, системы

аварийного выключателя, электромагнитного клапана прекраще-

ния подачи топлива;

I — включены цепи: зажигания, контрольных приборов, отопи-

телей, указателей поворота, освещения заднего хода, системы ава-

рийного выключателя, электромагнитного клапана прекращения

подачи топлива;

II — включены цепи, указанные в положении I, и цепь стар-

тера; отпущенный ключ автоматически возвращается в положе-

ние I;

20

Ill — выключены цепи, указанные в положении 0; при выну-

том ключе включается противоугонное устройство.

В положении III ключ свободно вставляется и вынимается.

Для гарантии безусловного включения противоугонного устрой-

ства, после того как ключ вынут из положения III, рулевое ко-

лесо следует слегка повернуть в любом направлении до появле-

ния щелчка. При отпирании противоугонного устройства, повора-

чивая ключ в положение 0, рулевое колесо необходимо слегка

покачивать вправо — влево для облегчения выхода запорного

стержня из паза вала руля.

Независимо от положения замка зажигания при включенном

выключателе аккумуляторной батареи (включенной «массе») под

напряжением находятся часы, розетка для переносной лампы, а

также могут быть включены цепи: наружного и внутреннего осве-

щения, стеклоочистителя и омывателя ветрового стекла, Сигнали-

зации открытой двери салона, фонарей «стоп»; на РАФ-22031-01,

кроме того, могут быть включены приточный вентилятор салона и

радиостанция. Система аварийной сигнализации может быть вклю-

чена при любом положении замка зажигания и независимо от

включения выключателя аккумуляторной батареи.

Рис. 7. Контрольно-измерительные приборы и органы управления

(Наименование позиций см. в тексте.).

21

Выключение сцепления осуществляется нажатием на педаль 12

(рис. 4).

Если ручка центрального переключателя 14 (рис. 7) света вы-

тянута до отказа, нажатием на ножной переключатель 13 (рис. 4)

осуществляется переключение дальнего света на ближний или на-

оборот. Переключатель 14 (рис. 4) указателей поворота может за-

нимать три положения: среднее (нейтральное) — указатели пово-

рота выключены, рукоятка переключателя нажата в направлении

часовой стрелки — включены правые указатели, рукоятка нажата

против часовой стрелки — включены левые указатели поворота.

При включении указателей поворота на панели приборов загора-

ется мигающая контрольная лампа 9 (рис. 7). Выключение

указателей поворота и контрольной лампы происходит автомати-

чески при выходе автомобиля из поворота на прямую.

При пользовании указателями поворота для сигнализации при

обгоне рукоятку переключателя после обгона ставьте в нейтраль-

ное положение вручную, так как при езде по прямой или при ма-

лых поворотах руля переключатель указателей поворота автома-

тически не выключается.

Звуковые сигналы включаются при нажатии на выключатель 15

(рис. 4).

Для открытия наружного капота рычаг 16 (рис. 4) необходимо

потянуть на себя, пока защелка замка не выйдет из зацепления,

и капот немного приоткроется.

Приборы и органы управления, изображенные на рис. 7, имеют

следующие назначения и особенности:

1 — амперметр, показывает зарядный (+) иди разрядный (—)

ток аккумуляторной батареи;

2 — контрольная лампа с красным светофильтром, загорается

при включении стояночного тормоза;

3 — контрольная лампа с красным светофильтром, загорается

при выходе из строя одного из контуров рабочих тормозов;

4 — контрольная лампа с красным светофильтром, загорается

при включении проблескового маяка, используется только на ав-

томобиле РАФ-22031-01;

5 — контрольная лампа с синим светофильтром, загорается

при включении в лампах фар дальнего света;

6 — спидометр, объединен с суммарным счетчиком 7 пройден-

ного автомобилем расстояния. После пробега 100 000 км на шкале

счетчика начинается новый цикл отсчета;

8 — контрольная лампа с зеленым светофильтром, загорается

при включении габаритных огней и освещения приборов;

9 — контрольная лампа с зеленым светофильтром, загорается

в прерывистом режиме при включении указателей поворота. При

22

неисправных лампах указателей поворота контрольная лампа ле

включается;

10 — контрольная лампа с зеленым светофильтром, загора-

ется при включении противотуманных фар;

11 — электрические часы*;

12 — кнопка биметаллического предохранителя часов, распо-

ложена с обратной стороны прибора;

13 — переводная головка стрелок часов. Переводить стрелки

можно только по направлению их вращения;

14 — центральный переключатель света. Может занимать одно-

из трех положений: первое, когда ручка переключателя вдвинута

до отказа вперед — выключено; второе, ручка выдвинута на себя

до первого щелчка — включены габаритные огни, освещение

номерного знака, освещение приборов, противотуманные фары

(если включен клавиш 17), на автомобилях РАФ-22031-01 и

РАФ-22035-01 также фонари санитарного знака; третье, ручка вы-

двинута до второго щелчка — включены габаритные огни, осве-

щение номерного знака, освещение приборов, ближний или

дальний свет (в зависимости от положения ножного переключа-

теля света), на автомобилях РАФ-22031 и РАФ-22035 также фо-

нари санитарного знака. Поворотом ручки переключателя можно»

регулировать интенсивность освещения приборов;

15 — указатель давления масла в системе смазки двигателя;

16 — контрольная лампа с красным светофильтром, загорается

при падении давления масла в двигателе ниже 0,04—0,08 МПа

(0,4—0,8 кгс/см2);

17 — выключатель клавишный противотуманных фар, дейст-

вует когда центральный переключатель света включен во вто-

рое положение;

18 — позиция не используется;

19 — переключатель клавишный проблескового маяка и звуко-

вых сигналов, устанавливается только на автомобиле РАФ-22031-01.

Может занимать одно из трех положений: первое, когда клавиш

перемещен вверх до отказа — выключено; второе, клавиш пере-

мещен вниз до первого щелчка — включен проблесковый маяк;

третье, клавиш перемещен вниз до отказа — включены проблеско-

вый маяк и звуковые сигналы в режиме чередования звуков вы-

сокого и низкого тонов;

20 — выключатель клавишный заднего поворотного прожек-

тора, устанавливается только на автомобиле РАФ-22031-01;

* Могут устанавливаться электрические часы, отличающиеся по конструкции

от изображенных на рис. 7 (см. инструкцию по эксплуатации часов предприя-

тия-изготовителя прибора).

23

21 — выключатель клавишный переднего поворотного прожек-

тора, устанавливается только на автомобиле РАФ-22031-01;

22 — выключатель клавишный приточного вентилятора са-

лона, устанавливается только на автомобиле РАФ-22031-01.

Выключатели 17, 20, 21, 22 при перемещении клавиша вниз,

включают, при перемещении вверх — выключают питание соот-

ветствующего потребителя;

23 — переключатель клавишный отопителя салона;

24 — переключатель клавишный отопителя кабины водителя.

Переключатели 23, 24 могут занимать одно из трех положе-

ний: первое, когда клавиш перемещен вверх до отказа — вы-

ключено; второе, клавиш перемещен вниз до первого щелчка —

включается малая скорость; третье, клавиш перемещен вниз до от-

каза — включается большая скорость вращения электродвигателя

отопителя;

25 — контрольная лампа с красным светофильтром, загора-

ется при аварийном перегреве охлаждающей жидкости двигателя.

Датчик установлен в верхнем бачке радиатора;

26 — указатель температуры охлаждающей жидкости в го-

ловке цилиндров;

27 — переключатель стеклоочистителя и стеклоомывателя, мо-

жет занимать одно из трех фиксируемых положений: первое, когда

ручка переключателя повернута против часовой стрелки до от-

каза — выключено; второе, ручка повернута по часовой стрелке

до первого щелчка — включается медленный ход стеклоочисти-

теля: третье, ручка повернута по часовой стрелке до отказа —

включается быстрый ход Насос стеклоомывателя включается при

нажатии до упора ручки переключателя, установленной в одно из

рабочих положений, выключение насоса происходит посредством

возвратной пружины после отпускания ручки переключателя. Не

включайте стеклоомыватель при отсутствии воды в бачке, продол-

жительность непрерывной работы насоса не должна превышать

10 секунд;

28 — указатель уровня топлива в баке.

Выключатель 32 (рис. 7) кнопочный, находящийся под па-

нелью приборов, слева от рулевой колонки, служит для дистан-

ционного управления выключателем аккумуляторной батареи. Ди-

станционный выключатель действует только при выключенном за-

жигании.

Минуя дистанционное управление, аккумуляторная батарея мо-

жет быть включена или отключена непосредственно выключателем

аккумуляторной батареи, для чего необходимо нажать на рези-

новую мембрану 34 (рис. 7) па крышке аккумуляторного ящика,

под которой расположена кнопка выключателя.

24

Под панелью приборов возле дистанционного выключателя на-

ходится розетка 31 (рис. 7) для подключения переносной лампы,

блок 30 плавких предохранителей, реле 29 указателей поворота,

блок 33 управления звуковыми сигналами; последний устанавли-

вается только на автомобиле РАФ-22031-01.

Включение плафонов внутреннего освещения осуществляется

выключателями, расположенными на потолке над рабочим местом

водителя. При открытой двери салона плафон над рабочим ме-

стом водителя включается от дверного выключателя.

25

КРАТКОЕ ОПИСАНИЕ УСТРОЙСТВА СОСТАВНЫХ ЧАСТЕЙ

АВТОМОБИЛЕЙ, ИХ РЕГУЛИРОВАНИЕ

И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ

ИХ УСТРАНЕНИЯ

ДВИГАТЕЛЬ

Устройство

На автомобилях устанавливается четырехцилиндровый, четырех-

тактный, верхнеклапанный, карбюраторный двигатель ЗМЗ-402.10.

Направление вращения коленчатого вала правое, если смотреть

со стороны, противоположной маховику.

Номер двигателя нанесен на специальной площадке с левой

стороны в верхней части блока цилиндров.

Блок цилиндров отлит из алюминиевого сплава. В блок встав-

лены отлитые из специального чугуна гильзы цилиндров. В нижней

части блока расположены пять коренных подшипников. Крышки

подшипников обрабатываются в сборе с блоком цилиндров и по-

этому они невзаимозаменяемы. На второй, третьей и четвертой

крышках, которые одинаковы, выбиты цифры их порядковых номе-

ров. К заднему торцу блока крепится картер сцепления, который

также обрабатывается совместно с блоком цилиндров, и поэтому

картеры сцепления невзаимозаменяемы.

Головка цилиндров отлита из алюминиевого сплава. Седла

клапанов вставные, изготовлены из жаропрочного чугуна. Втулки

клапанов — из металлокерамики.

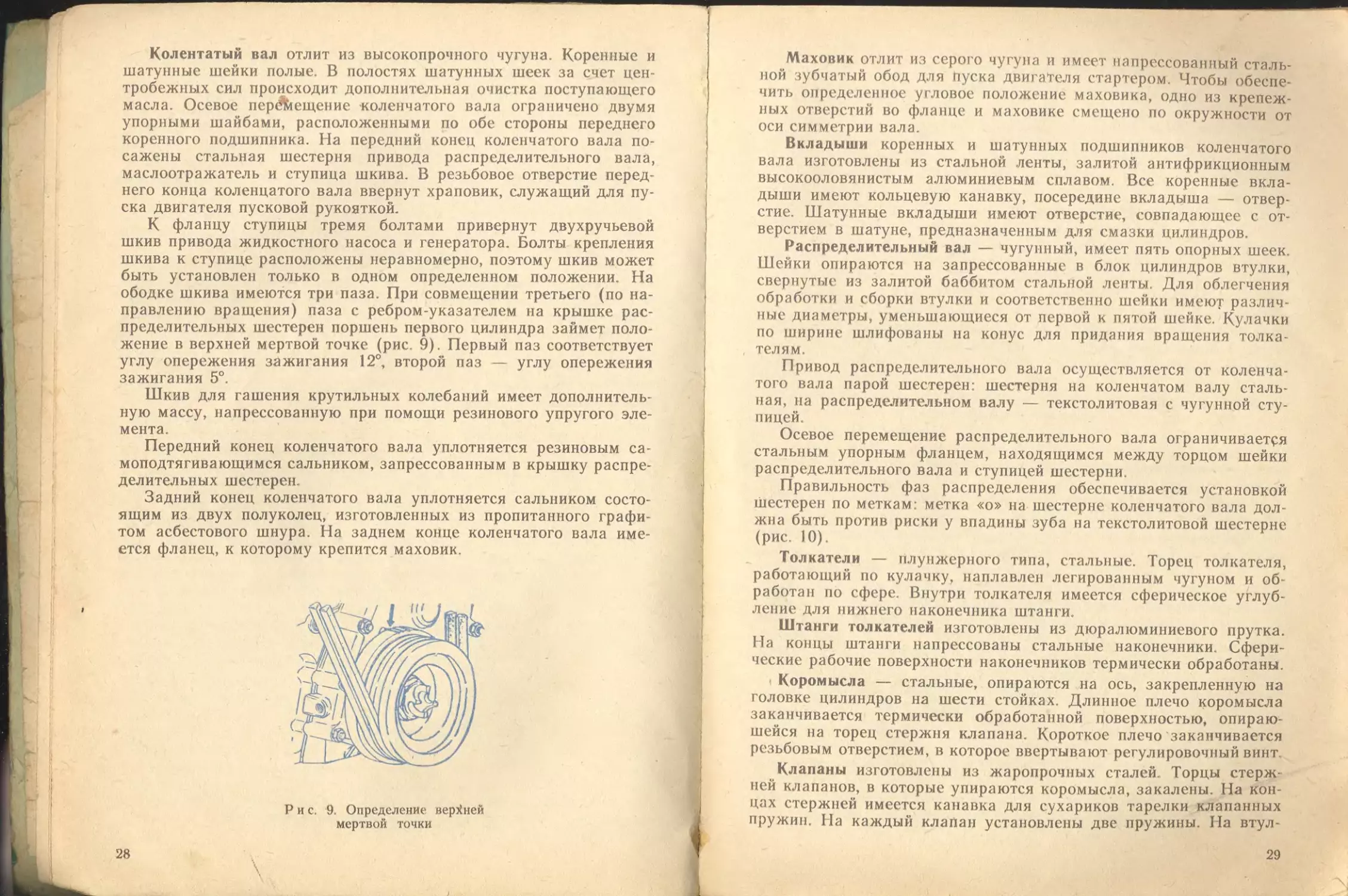

Поршни отлиты из алюминиевого сплава. Продольный про-

филь юбки поршня бочкообразный. Поршень на боковой стенке у

одной из бобышек под поршневой палец имеет отлитую надпись

«Назад». В соответствии с надписью поршень этой стороной дол-

жен быть обращен к задней части двигателя. На каждом поршне

установлены два компрессионных кольца и маслосъемное разбор-

ное кольцо (рис. 8).

Компрессионные поршневые кольца отлиты из чугуна. Наруж-

ная поверхность верхнего кольца, прилегающая к цилиндру,

26

покрыта слоем пористого хрома, нижнее кольцо покрыто слоем

олова.

Маслосъемное кольцо состоит из четырех стальных деталей:

двух кольцевых дисков, осевого и радиального расширителей. Ра-

бочая поверхность кольцевых дисков покрыта твердым хромом.

Кольцевые диски снимают с зеркала цилиндра излишнее масло,

которое через отверстие в поршне отводится в картер двигателя.

Поршневые кольца подгоняют к гильзам так, чтобы зазор в

замке был 0,3—0,5 мм.

Поршневые пальцы — плавающего типа, изготовлены из угле-

родистой стали. Стопорные кольца устанавливаются в поршень

таким образом, чтобы усики были обращены наружу.

Шатуны — стальные, кованые. В поршневую головку шатуна

запрессована тонкостенная втулка из оловянистой бронзы. Кри-

вошипная головка шатуна разъемная. Крышка кривошипной го-

ловки обрабатывается с шатуном в сборе и поэтому крышку

нельзя переставлять с одного шатуна на другой. На бобышках

под болт на шатуне и крышке выбиты порядковые номера цилин-

дров. В месте перехода кривошипной головки в стержень имеется

отверстие диаметров 1,5 мм, через которое подается масло, смазы-

вающее стенки цилиндров.

Рис. 8. Установка колец на поршне

1 ч- поршень; 2 — компрессионные кольца; 3 —

кольцевые диски; 4 — осевой расширитель; 5 —

радиальный расширитель.

27

Колентатый вал отлит из высокопрочного чугуна. Коренные и

шатунные шейки полые. В полостях шатунных шеек за счет цен-

тробежных сил происходит дополнительная очистка поступающего

масла. Осевое перемещение коленчатого вала ограничено двумя

упорными шайбами, расположенными по обе стороны переднего

коренного подшипника. На передний конец коленчатого вала по-

сажены стальная шестерня привода распределительного вала,

маслоотражатель и ступица шкива. В резьбовое отверстие перед-

него конца коленцатого вала ввернут храповик, служащий для пу-

ска двигателя пусковой рукояткой.

К фланцу ступицы тремя болтами привернут двухручьевой

шкив привода жидкостного насоса и генератора. Болты крепления

шкива к ступице расположены неравномерно, поэтому шкив может

быть установлен только в одном определенном положении. На

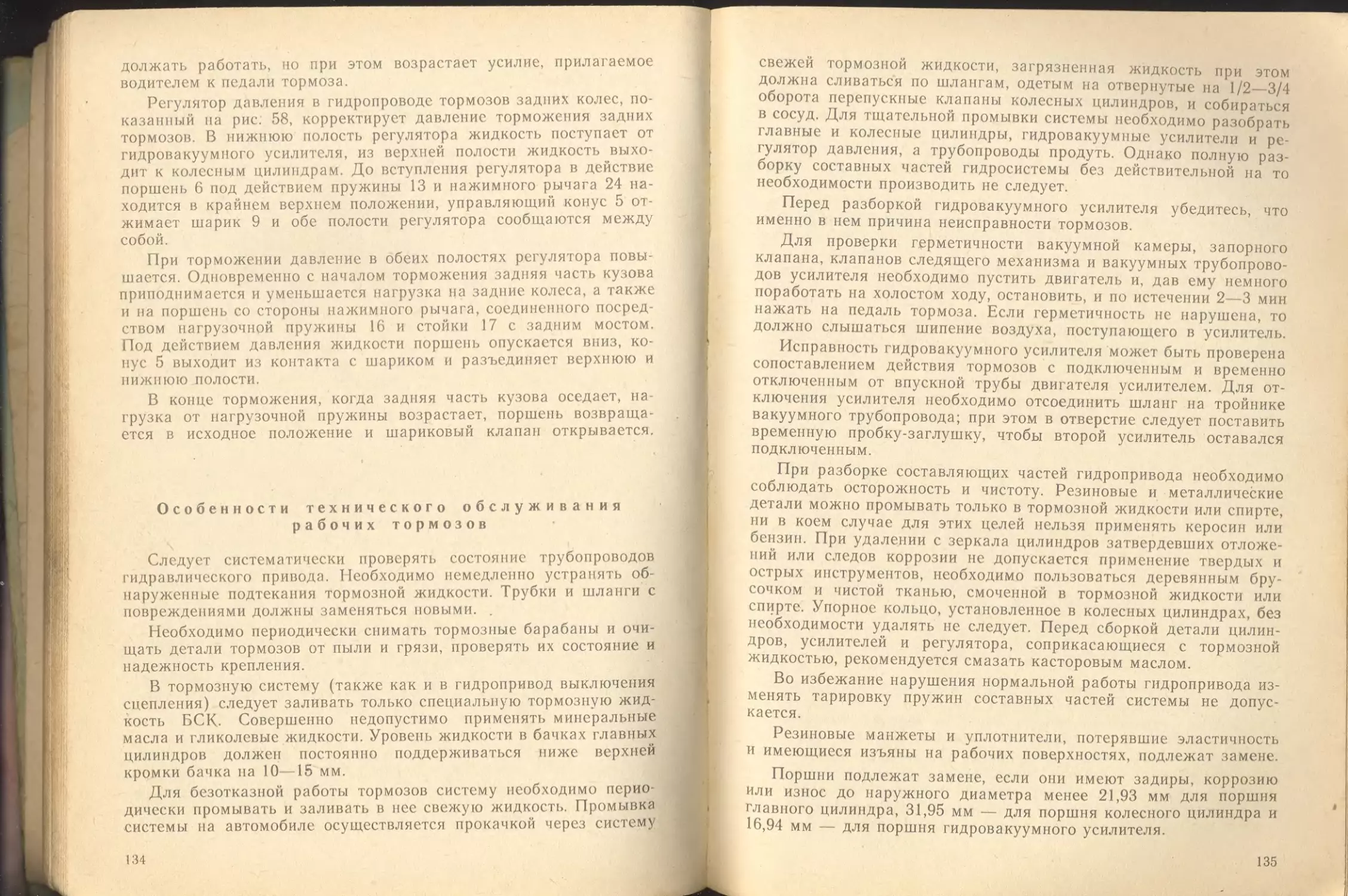

ободке шкива имеются три паза. При совмещении третьего (по на-

правлению вращения) паза с ребром-указателем на крышке рас-

пределительных шестерен поршень первого цилиндра займет поло-

жение в верхней мертвой точке (рис. 9). Первый паз соответствует

углу опережения зажигания 12°, второй паз — углу опережения

зажигания 5°.

Шкив для гашения крутильных колебаний имеет дополнитель-

ную массу, напрессованную при помощи резинового упругого эле-

мента.

Передний конец коленчатого вала уплотняется резиновым са-

моподтягивающимся сальником, запрессованным в крышку распре-

делительных шестерен.

Задний конец коленчатого вала уплотняется сальником состо-

ящим из двух полуколец, изготовленных из пропитанного графи-

том асбестового шнура. На заднем конце коленчатого вала име-

ется фланец, к которому крепится маховик.

Рис. 9. Определение верхней

мертвой точки

28

Маховик отлит из серого чугуна и имеет напрессованный сталь-

ной зубчатый обод для пуска двигателя стартером. Чтобы обеспе-

чить определенное угловое положение маховика, одно из крепеж-

ных отверстий во фланце и маховике смещено по окружности от

оси симметрии вала.

Вкладыши коренных и шатунных подшипников коленчатого

вала изготовлены из стальной ленты, залитой антифрикционным

высокооловянистым алюминиевым сплавом. Все коренные вкла-

дыши имеют кольцевую канавку, посередине вкладыша — отвер-

стие. Шатунные вкладыши имеют отверстие, совпадающее с от-

верстием в шатуне, предназначенным для смазки цилиндров.

Распределительный вал — чугунный, имеет пять опорных шеек.

Шейки опираются на запрессованные в блок цилиндров втулки,

свернутые из залитой баббитом стальной ленты. Для облегчения

обработки и сборки втулки и соответственно шейки имеют различ-

ные диаметры, уменьшающиеся от первой к пятой шейке. Кулачки

по ширине шлифованы на конус для придания вращения толка-

телям.

Привод распределительного вала осуществляется от коленча-

того вала парой шестерен: шестерня на коленчатом валу сталь-

ная, на распределительном валу — текстолитовая с чугунной сту-

пицей.

Осевое перемещение распределительного вала ограничивается

стальным упорным фланцем, находящимся между торцом шейки

распределительного вала и ступицей шестерни.

Правильность фаз распределения обеспечивается установкой

шестерен по меткам: метка «о» на шестерне коленчатого вала дол-

жна быть против риски у впадины зуба на текстолитовой шестерне

(рис. 10).

Толкатели — плунжерного типа, стальные. Торец толкателя,

работающий по кулачку, наплавлен легированным чугуном и об-

работан по сфере. Внутри толкателя имеется сферическое углуб-

ление для нижнего наконечника штанги.

Штанги толкателей изготовлены из дюралюминиевого прутка.

На концы штанги напрессованы стальные наконечники. Сфери-

ческие рабочие поверхности наконечников термически обработаны.

Коромысла — стальные, опираются на ось, закрепленную на

головке цилиндров на шести стойках. Длинное плечо коромысла

заканчивается термически обработанной поверхностью, опираю-

щейся на торец стержня клапана. Короткое плечо заканчивается

резьбовым отверстием, в которое ввертывают регулировочный винт.

Клапаны изготовлены из жаропрочных сталей. Торцы стерж-

ней клапанов, в которые упираются коромысла, закалены. На кон-

цах стержней имеется канавка для сухариков тарелки клапанных

пружин. На каждый клапан установлены две пружины. На втул-

29

Рис. 10. Установочные метки на распре-

делительных шерстернях

ках клапанов установлены самоподжимные резиновые маслоотра-

жательные колпачки.

Фазы газораспределения при зазоре между коромыслом и кла-

паном, равном 0,45 мм:

впускные клапаны — открытие 12° до верхней мертвой точки

(ВМТ);

закрытие 60° после нижней мертвой

точки (НМТ);

» выпускные клапаны — открытие 54° до НМТ;

закрытие 18° после ВМТ.

Система смазки двигателя комбинированная: под давлением и

разбрызгиванием (рис. 11). Подшипники коленчатого и распреде-

лительного валов и коромысел, верхние наконечники штанг толка-

телей, распределительные шестерни и шестерни привода масляного

насоса и датчика-распределителя зажигания смазываются под дав-

лением, остальные поверхности трения — разбрызгиванием.

Система смазки состоит из поддона масляного картера, масло-

приемника, масляного насоса с приводом, масляного фильтра, мас-

ляных каналов и масляного радиатора.

Поддон масляного картера — штампованный из листовой стали

или литой из алюминиевого сплава. В масляный картер погружен

30

стержневой указатель уровня масла (щуп). На указателе уровня

имеются метки «П» и «О». Уровень масла должен находиться

вблизи метки «П», не превышая ее.

Масло заливается через горловину на крышке коромысел.

Маслоприемник — неподвижный, снабжен сеткой.

Масляный насос — шестеренчатого типа. Корпус насоса изго-

товлен из алюминиевого сплава, крышка насоса — из чугуна.

Ведущая шестерня закреплена на валике, ведомая — свободно

вращается на оси, запрессованной в корпус насоса. Крышка имеет

прилив, в котором помещается редукционный клапан плунжерного

типа. Пружина клапана тарированная.

Привод масляного насоса осуществляется от распределитель-

ного вала парой шестерен. Ведущая шестерня выполненая заодно

с распределительным валом, ведомая закреплена штифтом на

валике, вращающемся в корпусе привода. На верхнем конце ва-

лика закреплена втулка с прорезью для привода датчика-рас-

пределителя зажигания. К нижнему концу валика привода шар-

нирно присоединен промежуточный шестигранный валик, нижний

конец которого входит в шестигранное отверстие валика ведущей

шестерни масляного насоса.

Масло из насоса по сверлениям в блоке цилиндров и наружной

трубке подводится к масляному фильтру.

Масляный фильтр — полнопоточный с картонным сменным

элементом. Через фильтр проходит все масло, нагнетаемое насо-

сом в систему. В верхней части центрального стержня фильтра

расположен перепускной клапан, который при засорении фильт-

рующего элемента пропускает масло в масляную магистраль, ми-

ную фильтрацию.

Давление масла определяется указателем на щитке приборов,

датчик которого ввернут в блок цилиндров — подключен к масля-

ной магистрали.

Давление в системе смазки* при средней частоте вращения ко-

ленчатого вала (2200±50 мин-1) должно находиться в пределах

0,29—0,39 МПа (3—4 кгс/см2). Оно может повыситься на непро-

гретом двигателе до 0,44 МПа (4,5 кгс/см2) и упасть в жаркую

погоду до 0,14 МПа (1,5 кгс/см2). Датчик аварийного давления

масла ввернут в нижнюю часть корпуса масляного фильтра. Кон-

трольная лампа аварийного давления масла загорается при паде-

нии давления ниже 0,04—0,08 МПа (0,4—0,8 кгс/см2).

Масляный радиатор служит для дополнительного охлаждения

масла при эксплуатации автомобиля в летний период. Масляный

радиатор соединен с масляной магистралью двигателя при помощи

резинового шланга через запорный кран и предохранительный кла-

* При выключенном масляном радиаторе

31

Рис. II Система смазки и вентиляции картера двигателя

I _ пробка слива масла из картера двигателя; 2 — маслоприемник; 3 — редук-

ционный клапан маслянего насоса; 4 — датчик указателя давления масла; 5 —

масляный радиатор; 6 — карбюратор; 7 — воздушный фильтр; В — перепуск-

ной клапан; 9 - масляный фильтр: 10 — пробка сливного отверстия масля-

ного фильтра; 11 — датчик контролньой лампы аварийного давления масла;

•2 предохранительный клапан масляного радиатора; 13 — краник масляного

радиатора

пэн. Положение ручки крана вдоль шланга соответствует откры-

тому положению крана, поперек — закрытому. Масло из радиа-

тора по шлангу сливается в картер двигателя.

Все клапаны системы смазки двигателя отрегулированы на

заводе и регулировать их в эксплуатации запрещается.

Вентиляция картера двигателя (рис. 11) закрытая, принуди-

тельная, действующая за счет разрежения во впускной трубе и в

воздушном фильтре. При работе двигателя на частичных нагруз-

ках, газы из картера отсасываются во впускную трубу, на полных

нагрузках — в воздушный фильтр и впускную трубу.

Система охлаждения двигателя — жидкостная, закрытая, с при-

нудительной циркуляцией жидкости. Система состоит из жидкост-

ной рубашки, окружающей цилиндры и головку цилиндров, жид-

костного насоса, радиатора с жалюзи, расширительного бачка,

вентилятора, термостата, предохранительных клапанов в пробках

радиатора и расширительного бачка, шлангов и краников. В си-

стему также включены радиаторы отопителей кузова (рис. 12).

Поддержание правильного температурного режима двигателя

оказывает решающее значение на износ двигателя и экономич-

ность его работы. Наиболее выгодный режим находится в преде-

Р и с. 12. Система охлаждения двигателя

I краник подключения отопителя салона; 2 — термостат; 3 — радиатор;

4 — расширительный бачок; 5 — метка минимального уровня жидкости; 6 —

радиатор переднего** отопителя (кабины водителя); 7 — сливной краник радиа-

тора; 8 — жидкостной насос; 9 — сливной краник блока цилиндров; 10 — кра-

ник подключения переднего отопителя; 11 — сливной краник отопителя салона;

12 — радиатор отопителя салона.

3

350

33

Рис. 13. Жидкостной насос

1 — фиксатор; 2 — манжета; 3 — уплот-

нительная шайба; 4 — контрольное отвер-

стие для сброса охлаждающей жидкости.

лах 85—90 °C. Указанная температура поддерживается при по-

мощи термостата действующего автоматически, и жалюзи, управ-

ляемых водителем.

Температура охлаждающей жидкости определяется указателем,

датчик которого ввернут в выпускной патрубок головки цилиндров.

При повышении температуры жидкости до 104—109 °C загорается

контрольная лампа аварийного перегрева, датчик которой установ-

лен в верхнем бачке радиатора.

Герметичность системы охлаждения позволяет двигателю ра-

ботать при температуре охлаждающей жидкости, превышающей

100 °C, но при загорании контрольной лампы перегрева двигатель

должен быть остановлен и причина перегрева устранена.

Термостат — запорного типа, помещается в выпускном па-

трубке. Клапан термостата начинает открываться при повышении

температуры до 76—82 °C, при температуре 88—94 °C он полностью

открыт. При закрытом клапане термостата жидкость в блоке ци-

линдров циркулирует, минуя радиатор.

Радиаторы отопителей кузова термостатом от двигателя не от-

ключаются. Поэтому во время прогрева двигателя не следует

включать вентиляторы отопителей.

34

I

Термостат автоматически поддерживает необходимую темпе-

ратуру жидкости в двигателе, отключая или включая радиатор.

В холодную погоду, в зимнее время и особенно при малых нагруз-

ках двигателя почти все тепло отводится за счет обдува двига-

теля холодным воздухом, и жидкость через радиатор не циркули-

рует. Чтобы не заморозить радиатор, необходимо зимой на обли-

цовку радиатора одевать утеплительный чехол и держать жа-

люзи закрытыми и только при увеличении температуры до 90 °C

слегка их приоткрывать.

Ни в коем случае нельзя в зимнее время снимать термостат.

Двигатель без термостата прогревается очень долго и работает

при низких температурах охлаждающей жидкости. В результате

ускоряется износ двигателя, увеличивается расход топлива и про-

исходит обильное отложение смолистых веществ.

Жидкостной насос — центробежного типа. Подшипник отделен

от жидкостной полости насоса сальником. Жидкость, просочив-

шаяся через сальник, не попадает в подшипник, а вытекает на-

ружу через контрольное отверстие.

Подшипник заполняется смазкой при сборке, и в процессе экс-

плуатации добавления смазки не требуется.

Вентилятор — шестилопастный, изготовлен из пластмассы, кре-

пится к ступице, надетой на валик жидкостного насоса. Вентиля-

тор и насос приводятся во вращение двумя клиновыми ремнями

от шкива на коленчатом валу. Этими же ремнями приводится во

вращение генератор.

Радиатор — трубчато-ленточный.

Пробка радиатора, герметически закрывающая всю систему

охлаждения, имеет резиновую прокладку и два клапана: паровой,

открывающийся при избыточном давлении 0,044—0,049 МПа

(0,45—0,50 кгс/см2), и воздушный, открывающийся при разреже-

нии 0,001—0,01 МПа (0,01—0,10 кгс/см2).

Поскольку в системе возможно повышенное давление, то во из-

бежание ожогов паром, пробку радиатора на горячем двигателе

следует открывать рукой, завернутой в плотную салфетку.

Расширительный бачок — пластмассовый, соединен трубкой

с наливной горловиной радиатора. На бачке имеется метка

«MIN» — низший допускаемый уровень охлаждающей жидкости

в бачке. Пробка расширительного бачка имеет резиновый клапан,

через прорезь которого расширительный бачок сообщается с ат-

мосферой при повышении давления в системе и при разрежении.

Жалюзи состоят из стальных, оцинкованных пластин, располо-

женных горизонтально. Жалюзи управляются с места водителя

при помощи гибкой тяги.

з*

35

Рис. 14. Электромагнитный клапан прекращения подачи

топлива

1 — электромагнит; 2 — корпус; 3 — прокладка; 4 — обойма;

5 — клапан; 6 — седло; 7 — прокладка.

Система питания — состоит из топливного бака, топливопрово-

дов, топливного насоса, фильтра тонкой очистки топлива, карбю-

ратора, воздушного фильтра и впускного трубопровода.

Топливный бак снабжен трубкой для отвода воздуха при за-

полнении бака. Верхняя часть трубки выведена в наливную гор-

ловину.

В верхней половине бака крепятся электрический поплавковый

датчик указателя уровня топлива, стержневой указатель уровня

топлива, топливозаборная трубка с фильтром из капроновой сетки.

В нижней половине бака расположено сливное отверстие, закры-

тое пробкой.

Пробка наливной горловины герметично закрывает бак, чем

предотвращается испарение топлива. В пробке имеются впускной

и выпускной клапаны, сообщающие полость бака с атмосферой

в случае повышения или понижения давления сверх допустимых

пределов.

На топливопроводе, идущем от бака к насосу, установлен элек-

тромагнитный клапан прекращения подачи топлива (рис. 14).

Когда включено зажигание, клапан под действием электромагнита

1 находится в открытом положении. При отключении зажигания,

36

Рис. 15. Топливный насос

1 — рычаг ручной подкачки; 2 — сальник; 3 — конт-

рольное отверстие с сетчатым фильтром; 4 — нагнета-

тельный клапан; 5 — винт крепления крышки;

6 — фильтр; 7 — впускной клапан; 8 — диафрагма.

Рис. 16. Фильтр тонкой очистки топлива

1 — корпус; 2 — прокладка; 3 — фильтрующий

элемент; 4 — пружина; 5 — отстойник; 6 —

скоба.

37

отключении «массы» или включении аварийного выключателя кла-

пан перекрывает топливопровод.

Топливный насос — диафрагменного типа, приводится в дейст-

вие от эксцентрика, расположенного на распределительном валу

двигателя (рис. 15).

Для заполнения карбюратора топливом при неработающем

двигателе насос имеет механизм для ручной подкачки. При поль-

зовании ручным приводом распределительный вал двигателя дол-

жен находиться в положении, когда его эксцентрик не отжимает

рычаг привода насоса.

В корпусе насоса имеется отверстие с сетчатым фильтром для

вентиляции полости под диафрагмой. Это же отверстие служит

для контроля герметичности диафрагмы.

Фильтр тонкой очистки топлива имеет картонный или выпол-

ненный из латунной сетки фильтрующий элемент, где происходит

окончательная очистка топлива. Для осаждения наиболее крупных

частиц примесей служит отстойник.

Рис. 17. Схема карбюратора

1 — крышка поплавковой камеры; 2 — ускорительный насос; 3 — эмульсионная

трубка; 4 — воздушный жиклер; 5 — малый диффузор с распылителем; 6 —

топливный жиклер переходной системы; 7 — жиклер эконостата; 8 — распыли-

тель эконостата; 9 — распылитель ускорительного насоса; 10 — воздушная за

слонка; 11 — топливный жиклер холостого хода; 12 — воздушный жиклер холо-

стого хода; 13 — полуавтомат пуска; 14 — топливный фильтр; 15 — топливный

клапан; 16 — смотровое стекло; 17 — поплавок; 18 — главный жиклер; 19

диффузор: 20 — дроссельная заслонка; 21 — винт токсичности: 22 — регулиро-

вочный винт холостого хода; 23 — нагнетательный клапан; 24 — воздушный

жиклер переходной системы; 25 — корпус смесительных камер; 26 — обратный

клапан; 27 — корпус поплавковой камеры

38

Карбюратор К126ГМ (рис. 17) — двухкамерный, с падающим

потоком горючей смеси и балансированной поплавковой камерой.

При положении дроссельной заслонки, соответствующей мини-

мальным оборотам коленчатого вала на режиме холостого хода

(пуск двигателя) поплавковая камера автоматически разбалан-

сировывается.

Регулирование подачи горючей смеси во впускную трубу дви-

гателя производится двумя дроссельными заслонками, которые от-

крываются последовательно. При нажатии на педаль 9 (рис. 4),

открывается дроссельная заслонка основной (правой) смеситель-

ной камеры. При дальнейшем нажатии на педаль механический

привод не только продолжает открывать дроссельную заслонку

основной смесительной камеры, но и начинает открывать дроссель-

ную заслонку дополнительной (левой) камеры.

Для образования горючей смеси, необходимой для работы дви-

гателя на всех режимах, в карбюраторе имеются следующие до-

зирующие системы: главная дозирующая система основной и до-

полнительной камер, система эконостата, ускорительный насос, си-

стема холостого хода, переходная система дополнительной камеры

и система пуска холодного двигателя.

Главная дозирующая система, имеющаяся в каждой камере

карбюратора, состоит из большого 19 (рис. 17) и малого 5 диф-

фузоров и двух главных жиклеров: топливных 18 и воздушных 4.

Через главные воздушные жиклеры воздух поступает внутрь

эмульсионных трубок 3, в которых имеется ряд отверстий.

Переходная система включает в себя топливный 6 и воздуш-

ный 24 жиклеры и отверстия в смесительной камере.

При открытии дроссельных заслонок, близком к полному под-

действием разряжения дополнительное количество топлива через

жиклер эконостата 7 и расширитель 8 поступает в дополнительную

камеру, обогащая смесь.

Ускорительный насос включает в себя обратный шариковый

клапан 26 и нагнетательный клапан 23. Топливо из ускорительного

насоса поступает в основную камеру через распылитель 9.

Система холостого хода имеется только в основной смеситель-

ной камере карбюратора. Система состоит из топливного жик-

лера 11 и воздушного жиклера 12 и трех отверстий в смеситель-

ной камере. В нижнем отверстии находится регулировочный винт

22 для регулирования состава горючей смеси при работе двигателя

на холостом ходу. В канал системы холостого хода введен винт 21

ограничения токсичности, которым можно пользоваться при регу-

лировке двигателя на содержание окиси углерода и углеводородов

в отработавших газах только при наличии соответствующего газо-

анализирующего оборудования.

39

12

Рис. 18. Воздушный фильтр

1 — кронштейн; 2 — хомут; 3 — разделитель; 4 — отражатель; 5 — уровень

масла; 6 — корпус фильтра; 7 — фильтрирующий элемент; 8 — застежка;

9 — переходная коробка; 10 — патрубок; 11 — хомут; 12 — патрубок венти-

ляции картера двигателя

Система пуска холодного двигателя состоит из воздушной за-

слонки 10 и системы рычагов 13, образующих полуавтоматическое

пусковое устройство, которое обеспечивает пуск и прогрев двига-

теля без регулировки на режиме прогрева.

Воздушный фильтр (рис. 18) — инерционно-масляный с кон-

тактным фильтрующим элементом, крепится при помощи стяжного

хомута к кронштейну, установленному на головке цилиндров. На-

бивкой фильтрующего элемента служит капроновое волокно с

Рис. 19. Положения заслонки подогрева горючей смеси

Слева —летнее положение; справа — зимнее.

40

диаметром нитей 0,2—0,3 мм. К карбюратору воздушный фильтр

подсоединен через резиновый патрубок.

Впускной трубопровод расположен с правой стороны двигателя

и соединен четырьмя шпильками с выпускным трубопроводом.

Средняя часть впускной трубы подогревается отработавшими

газами, проходящими по выпускной трубе. Степень подогрева смеси

можно регулировать при помощи заслонки в зависимости от се-

зона.

Система выпуска газов состоит из двух выпускных труб двига-

теля (одна — для первого и четвертого цилиндров, вторая — для

второго и третьего цилиндров), приемной трубы глушителя, глуши-

теля шума выпуска и выпускной трубы глушителя.

Глушитель — неразборный, корпус глушителя покрыт тепло-

изоляционным слоем асбеста, который для предотвращения

повреждения обернут жестью. Трубы и глушитель крепятся к ос-

нованию кузова автомобиля эластично.

Подвеска двигателя на автомобиле выполнена на трех рези-

новых подушках: две в передней части двигателя по его сторонам,

одна — сзади, под удлинителем коробки передач.

Особенности технического обслуживания

двигателя

Головка цилиндров требует периодической проверки состояния

затяжки гаек ее крепления.

Затяжка гаек крепления головки цилиндров производится

только на холодном двигателе в последовательности, указанной

на рис. 20.

Затяжку следует выполнять динамометрическим ключом в два

приема: первый раз — предварительно с меньшим усилием, вто-

рой — окончательно, стремясь затянуть гайки равномерно с оди-

наковым усилием, прилагая момент 71,6—76,5 Н-м (7,3—

Рис. 20. Последовательность затяжки гаек крепления головки

цилиндров

41

7,8 кгс-м). После подтяжки гаек обязательно проверьте зазоры

между клапанами и коромыслами.

При износе двигателя, особенно поршневых колец, в камеры

сгорания попадает много масла, вследствие чего на стенках камер

и днищах поршней отлагается большой слой нагара. Нагар ухуд-

шает теплоотдачу через стенки в охлаждающую жидкость, вызы-

вает местные перегревы; детонацию и камерное зажигание, в ре-

зультате падает мощность двигателя, а расход бензина возра-

стает. При появлении таких неисправностей следует головку ци-

линдров снять и удалить нагар с поверхности камер сгорания,

с днищ поршней, с головок и стержней впускных клапанов при по-

мощи металлических скребков и щеток. При этом нельзя допу-

скать попадание нагара в зазор между головками поршней и ци-

линдрами. Если двигатель работал на этилированном бензине, то

надо предварительно смочить нагар керосином, чтобы во время

чистки исключить возможность попадания ядовитой пыли в дыха-

тельные пути.

Газораспределительный механизм нуждается в периодической

регулировке зазоров привода клапанов. Зазоры проверяйте и ре-

гулируйте только на холодном двигателе в следующем порядке.

1. Снимите крышку коромысел, предварительно сняв трубку

вакуум-регулятора и шланги вентиляции картера.

2. Проверните пусковой рукояткой коленчатый вал двигателя

до совмещения третьего паза на ободке шкива с ребром-указате-

лем на крышке распределительных шестерен (рис. 9). Оба кла-

пана первого цилиндра при этом должны быть закрыты, а коро-

мысла этих клапанов свободно покачиваться в пределах зазора,

что соответствует нахождению поршня первого цилиндра в верх-

ней мертвой точке.

3. Проверьте щупами зазоры клапанов первого цилиндра. За-

зор между коромыслом и первым (выпускным) клапаном должен

быть 0,35—0,40 мм, а зазор у второго (впускного) клапана —

0,40—0,45 мм. Если необходимо, отрегулируйте зазоры, ослабив

контргайки и поворачивая винты коромысла (рис. 21).'После ре-

гулировки затяните контргайки и вновь проверьте зазор.

4. Поверните коленчатый вал на пол-оборота, проверьте и при

необходимости отрегулируйте зазоры у клапанов второго цилин-

дра, которые должны быть для обоих клапанов 0,40—0,45 мм.

5. Поверните коленчатый вал еще на пол-оборота, проверьте и

при необходимости отрегулируйте зазоры у клапанов четвертого

цилиндра. Зазор у седьмого (впускного) клапана должен быть

0,40—0,45 мм, у восьмого (выпускного) клапана 0,35—0,40 мм.

6. Поверните коленчатый вал еще на пол-оборота и при необ-

ходимости отрегулируйте зазоры у клапанов третьего цилиндра,

которые должны быть для обоих клапанов 0,40—0,45 мм.

42

Рис. 21. Регулировка зазора между коро-

мыслами и клапанами

Указанные величины зазора привода клапанов не следует

уменьшать даже при наличии стука. Уменьшение зазора вызывает

неплотное прилегание клапанов к седлу и вызывает опасность их

прогорания. Некоторый стук клапанов не вызывает нарушения

нормальной работы двигателя.

Уход за системой смазки заключается в проверке уровня масла,

доливке и смене его, а также в замене фильтрующего элемента

и промывке системы.

Уровень масла проверяют перед выездом и через каждые

300—500 км пробега в зависимости от состояния двигателя. Замер

с помощью стержневого маслоуказателя выполняют на неработа-

ющем двигателе через 3—4 мин после его остановки или доливки

масла. Перед проверкой уровня масла после его замены следует

пустить двигатель и дать ему поработать несколько минут. Повы-

шение уровня масла выше метки «П» на стержневом указателе

нежелательно, так как это вызывает интенсивное образование на-

гара, закоксовывание колец поршней, забрызгивание свечей, дым-

ление двигателя, течь через сальники и повышенный расход масла.

Понижение уровня масла ниже метки «0» может вызвать выплав-

ление подшипников.

Чтобы при доливке масла не допустить завышения уровня,

помните, что расстояние между метками «П» и «0» ориентировочно

соответствует объему 2,7 л.

Смену масла следует делать только на горячем двигателе, так

как при этом масло имеет меньшую вязкость и хорошо сливается.

43

Одновременно со сменой масла необходимо также заменить филь-

трующий элемент, слив отстой из масляного фильтра и очистив

его корпус и стержень. Для обеспечения плотности прилегания

крышки фильтра необходимо крышку с прокладкой ставить на

прежнее место. Для этого желательно па корпусе фильтра и

крышке сделать метки, а при сборке эти метки совмещать.

При обслуживании двигателя смешивать масла разных марок

запрещается.

При выпуске автомобиля с завода двигатель заправлен всесе-

зонным маслом Мбз/ЮГр

Систему смазки рекомендуется периодически промывать. При

смене масла одной марки маслом другой марки промывка двига-

теля обязательна. Промывку выполняйте следующим образом.

1. Слейте из картера горячего двигателя старое масло.

2. Залейте чуть выше метки «О» на стержневом указателе спе-

циальное моющее масло ВНИИ НП-ФД.

3. Пустите двигатель и проработайте на минимальной частоте

вращения коленчатого вала в режиме холостого хода 10 мин.

4. Слейте моющее масло и замените фильтрующий элемент в

масляном фильтре.

5. Залейте свежее масло.

Уход за системой вентиляции картера двигателя заключается

в поддержании герметичности системы. Работу вентиляции кар-

тера можно проверить следующим образом: при работающем дви-

гателе на минимальной частоте вращения коленчатого вала на

режиме холостого хода пережмите шланг, подводящий картерные

газы во впускную трубу. Если частота вращения резко падает

или двигатель глохнет, система работает нормально.

Не допускайте работу двигателя при открытой маслоналивной

горловине, это вызывает повышенный износ двигателя.

Система охлаждения двигателя при выпуске автомобиля с за-

вода заполнена специальной жидкостью ТОСОЛ-А40М, не замер-

зающей при температурах до минус 40 °C и содержащей присадки,

придающие жидкости антикоррозионные и антивспенивающие

свойства. При пользовании антифризами принимайте меры пред-

осторожности, так как они ядовиты, при расплескивании могут

повредить окрашенные поверхности автомобиля.

Уровень охлаждающей жидкости ТОСОЛ*А40М в расширитель-

ном бачке на холодном двигателе должен быть по метке «MIN»

или выше ее на 3—5 см. При необходимости частой доливки бачка

проверьте, герметичность системы. Если в процессе эксплуатации

автомобиля часто добавлять ТОСОЛ-А40М не требуется, то жид-

кость может оставаться в системе в течение двух лет при усло-

вии, что за указанное время общий пробег автомобиля не превы-

шает 60,0 тыс. км. После указанных сроков или пробега жидкость

44

необходимо заменить, промыв систему. Промывку выполните сле-

дующим образом.

1. Слейте охлаждающую жидкость через три сливных краника:

один на нижнем бачке радиатора, второй на блоке цилиндров с

правой стороны, третий у отопителя салона. При этом должны

быть открыты два краника подводящих шлангов отопителей и

снята пробка радиатора. Остаток жидкости в расширительном

бачке удалите путем отсоединения шланга от бачка или подъема

самого бачка на соответствующую высоту.

2. Заполните систему водой.

3. Пустите двигатель, прогрейте до 80° С, слейте воду при ра-

боте двигателя на малой частоте вращения холостого хода и оста-

новите двигатель.

4. После охлаждения двигателя снова заполните систему во-

дой и повторите промывку.

5. Заполните систему охлаждения свежей жидкостью

ТОСОЛ-А40М. При этом в радиатор жидкость заливается до

верхнего среза горловины при снятой пробке расширительного

бачка.

Удаление из системы охлаждения накипи и сора производите

промывкой ее сильной струей чистой воды. Двигатель и радиатор

промываются раздельно, чтобы ржавчиной, осадком и накипью

из рубашки охлаждения двигателя не засорить радиатор. Перед

промывкой двигателя необходимо отсоединить шланги, снять тер-

мостат и вывернуть из блока краники вместе со штуцерами. На-

правление струи должно быть обратным направлению движения

охлаждающей жидкости при нормальной работе системы.

Для промывки нельзя применять щелочные и кислотные раст-

воры, так как они разрушают детали из алюминиевых сплавов.

При промывке радиатора, во избежание его повреждения, не-

обходимо следить, чтобы давление не превышало 0,10 МПа

(1 кгс/см2).

Перед началом зимней эксплуатации необходимо проверить

плотность охлаждающей жидкости ТОСОЛ-А40М, которая при

20°C должна быть в пределах 1,075—1,085 г/см3.

При отсутствии жидкости ТОСОЛ-А40М и значительной ее

утечке допустимо временно добавлять в систему охлаждения воду.

При этом придерживайтесь следующего порядка.

1. Охладите двигатель.

2. Снимите пробки с радиатора и расширительного бачка.

3. Залейте в радиатор воду до верхнего среза горловины и по-

ставьте на место пробку.

4. Долейте в расширительный бачок воду на 7—10 см выше

метки и поставьте пробку.

45

Имейте в виду, что при добавлении в систему воды точка за-

мерзания смеси повышается, поэтому при первой возможности

систему отремонтируйте и залейте ТОСОЛ-А40М.

Заправлять систему охлаждения водой допускается только при

крайней необходимости и на непродолжительное время. Чтобы

избежать интенсивных отложений накипи на стенках рубашек го-

ловки и блока цилиндров и в трубках радиаторов, приводящих

к перегревам двигателя, вода должна быть мягкой, желательно

дождевой или снеговой. По возможности воду не следует менять.

Поэтому зимой на время стоянки воду сливайте в сосуд и перед

пуском двигателя заливайте ее обратно в систему. Применение

жесткой воды (морской, артезианской, ключевой) недопустимо.

Герметичность системы охлаждения следует проверять на хо-

лодном двигателе, так как на горячем двигателе подтекающая

жидкость быстро испаряется и место течи трудно обнаружить.

Гибкую тягу управления жалюзи радиатора необходимо перио-

дически смазывать, предварительно отсоединив от жалюзи и вы-

тащив из оболочки.

Натяжение ремней привода жидкостного насоса и генератора

регулируется поворотом генератора. Прогиб ремней должен нахо-

диться в пределах 8—10 мм при нагрузке на каждый из них 39 Н

(4 кгс) (рис. 22).

При слабом натяжении во время работы двигателя на боль-

шой частоте вращения начинается пробуксовка ремней, излишний

Рис. 22. Проверка натяжения ремней

46

их нагрев и расслоение. Чрезмерное натяжение ремней вызывает

быстрый износ подшипников генератора и жидкостного насоса,

вытягивание и разрушение ремней.