Текст

Химия

и технология

кожи и меха

Химия

и технология

кожи и меха

Издание 4-е,

переработанное и дополненное

Под редакцией засл.

деятеля науки и техники РСФСР,

докт. техн. наук, проф.

И. П. Страхова

Допущено Министерством

высшего и среднего специального

образования СССР в качестве

учебника для студентов вузов,

обучающихся по специальности

«Технология кожи и меха»

МОСКВА

ЛЕГПРОМБЫТИЗДАТ

1985

ББК 37.25

Х46

УДК 675(075)

Рецензент: кафедра технологии кожи и меха КТИЛП (зав.

кафедрой проф. А. Т. ШКАРАНДА).

Х46 Химия и технология кожи и меха: Учебник для

вузов.— 4-е изд., перераб. и доп./И. П. Страхов,

И. С. Шестакова, Д. А. Куциди и др. Под ред. проф.

И. П. Страхова/ — М.: Легпромбытиздат, 1985.—

496 с., ил.

Рассмотрены теоретические основы и практическое выполнение

процессов производства кожи и меха, вопросы улучшения качества

готовой продукции, создания безотходной технологии, охраны

окружающей среды, механизации и автоматизации производства.

В отличие от предыдущего издания (1979 г.) описаны обезвола-

шивание с применением ферментных препаратов и окислителей,

использование новых синтетических дубителей, исследования по

рациональному расходу сырья, материалов, многократному использованию

растворов и т. д.

Для студентов вузов легкой промышленности.

^ 3104000000—156 „ „ ББК 37.25

Х 044(01)—85 156 85 6П9.11

© Издательство «Легкая

индустрия», 1979.

© Издательство «Легкая

промышленность и бытовое

обслуживание», 1985.

ВВЕДЕНИЕ

В Основных направлениях экономического п социального

развития СССР на 1981—1985 годы и на период до 1990 года ставится задача

осуществления перехода к массовому применению высокоэффективных

систем машин и технологических процессов, обеспечивающих комплексную

механизацию и автоматизацию производства, техническое перевооружение его

основных отраслей.

Целью кожевенного и мехового производства является получение из

шкур животных кожи и меха, идущих на изготовление предметов народного

потребления.

Как известно, кожа и мех применяются для изготовления обуви, одежды

и других различных изделий. Изделия из кожи и меха обладают

совокупностью свойств, которые очень трудно воспроизвести в синтетических

материалах. Например, адсорбционная способность кожи и меха,

обусловливающая гигиенические свойства изделий из них, упругость и высокая прочность,,

обеспечивающие высокие эксплуатационные свойства продукции.

Всевозрастающая потребность людей в высококачественных изделиях

требует от кожевенной и меховой промышленности производства кож и меха

высокого качества и красивого внешнего вида, а также постоянного

расширения и обновления их ассортимента. Современное научно-техническое

развитие кожевенной и меховой промышленности вполне обеспечивает

выполнение задачи коренного улучшения качества кожи и меха.

Несмотря на то что кожевенное и меховое производство — одно из

древнейших, химия и технология кожи и меха развивались крайне медленно. Эта

объяснялось тем, что процессы превращения шкуры в готовые кожи и мех

очень сложны и сущность некоторых процессов длительное время не была

вскрыта.

Систематическое изучение способов кожевенного и мехового

производства в России начал сто с лишним лет назад русский ученый профессор

Казанского университета Модест Яковлевич Киттары.

В конце XIX и начале XX вв. в кожевенном и меховом производстве

России господствовал низкопроизводительный ручной труд, наблюдалось

полное пренебрежение к санитарно-гигиеническим требованиям. Большое

количество кожевенного и мехового сырья вывозилось за границу.

Несмотря на техническую отсталость кожевенного и мехового

производства, русские кожевники и меховщики по знанию технологии и

товароведению кожи и меха не только не уступали западноевропейским ученым и

практикам, но и в ряде вопросов превосходили их.

Имена И. Н. Кукина, П. Н. Котелова, М. А. Рылова, И. Г. Манохина,

М. Я. Киттары, А. А. Завадского, П. П. Петрова, Г. Г. Поварнина, Н. В.

Чернова вошли в историю отечественной науки о производстве кожи и меха.

После победы Великой Октябрьской социалистической революции

кожевенная и меховая промышленность начала развиваться быстрыми темпами.

В 20-е годы было освоено производство кож хромового дубления. Вместа

экспорта мелкого сырья в 30-е годы начался экспорт кож хромового

дубления. За годы первой и второй пятилеток была создана промышленность

3

дубильных экстрактов на базе отечественного сырья, которая смогла

полностью удовлетворить потребность кожевенной промышленности в

концентрированных дубильных материалах. К настоящему времени кожевенная и

меховая промышленность превратилась в мощную индустриальную отрасль,

оснащенную современной техникой и вооруженную прогрессивной

технологией.

Современная теория кожевенного и мехового производства достаточно

полно объясняет сложные процессы технологии кожи и меха, разрабатывает

принципы их регулирования с целью выработки продукции высокого

качества.

Сложность процессов объясняется тем, что исходное сырье для

производства кожи и меха — белок — высокомолекулярное органическое

соединение с различными функциональными группами. В процессах производства

кожи и меха белок подвергается действию различных химических

материалов, претерпевает качественные изменения и приобретает определенные

свойства.

Технология кожи и меха — наука о сущности и способах осуществления

химических, физико-химических и механических процессов, происходящих при

обработке шкур до получения с наименьшими материальными и трудовыми

затратами полуфабриката с определенными потребительскими свойствами.

Технология кожи и меха, как и всякая наука, постоянно развивается по

мере накопления теоретических знаний естественных наук, практического

опыта, выпуска новых машин и аппаратов и состояния экономики. Поэтому

существующая форма технологического процесса никогда не

рассматривается как окончательная, на определенных этапах установившиеся процессы

заменяются новыми, более прогрессивными. Это происходит вследствие

открытия новых закономерностей процессов, углубления знаний механизма

химических, физико-химических и механических процессов, благодаря новым

данным в строении применяемых веществ и новой организации

производства.

Развитие технологии зависит от основных хозяйственных задач, стоящих

перед страной, и определяется народнохозяйственным планом,

устанавливающим направление развития и конкретные задачи каждой отрасли

промышленности.

Повышение экономической эффективности производства во многом

определяется применением новой прогрессивной технологии. Именно

принципиально новая технология, создаваемая на основе использования

фундаментальных открытий естественных наук, коренным образом преобразует

производство, вызывает бурное развитие новых средств труда, необходимых для

ее реализации.

Особое внимание уделяется дополнительным технологическим процессам,

направленным на переработку отходов производства, способствующую

комплексному использованию исходного сырья. При этом необходимо

максимально возможное уменьшение трудовых и материальных затрат при

достижении высокого качества полуфабриката. Одним из основных критериев

эффективности производства является расход сырья на 100 м2 или выход кожи

и меха. К сожалению, в расходе сырья между заводами имеются

значительные расхождения, доходящие в производстве кож для верха обуви из шкур

крупного рогатого скота до 30 %, из свиных шкур до 25 %, кож для низа

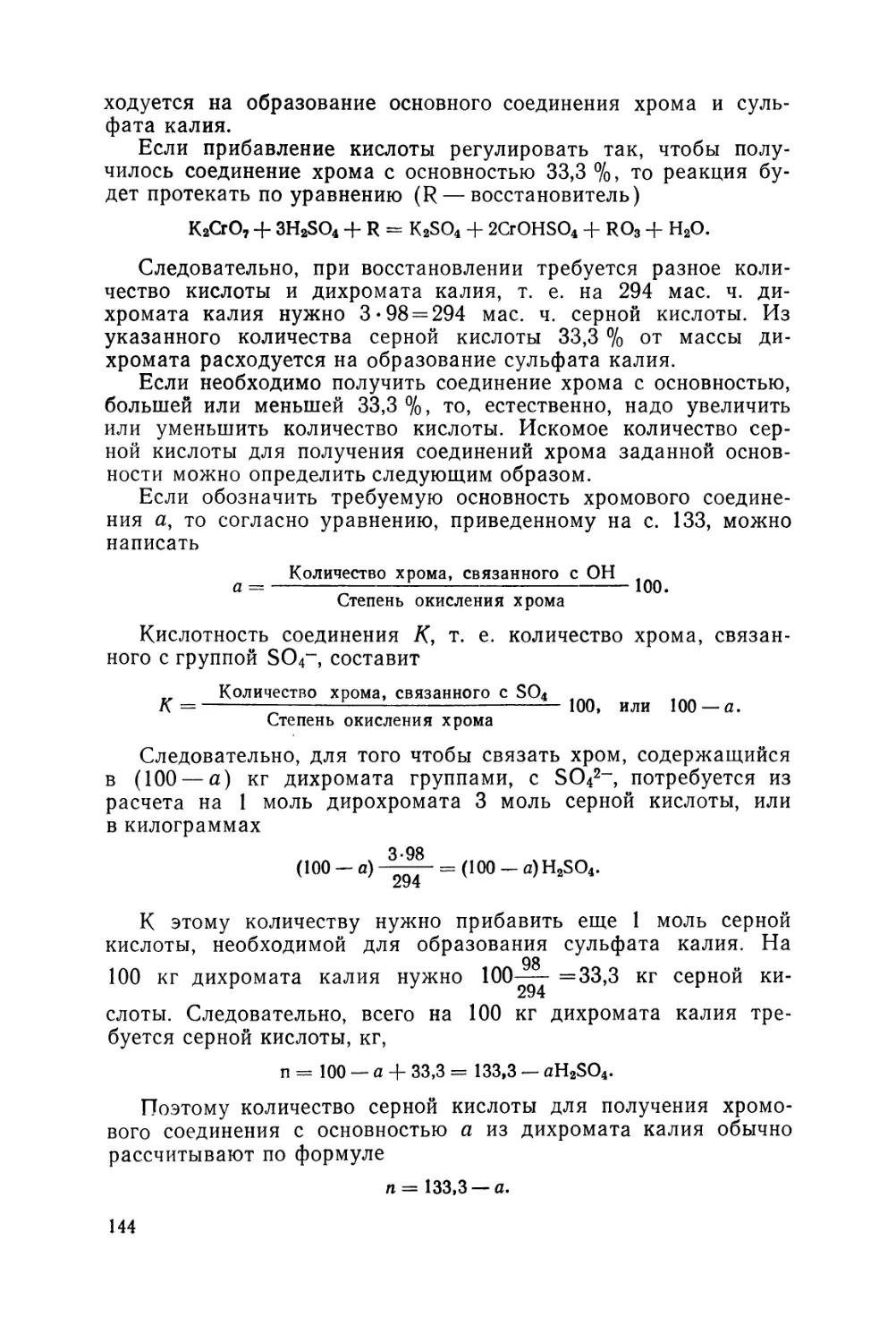

обуви из крупного сырья до 17 %.

Снижать расход сырья можно путем исключения всякого рода потерь,

уменьшения отходов, строгого соблюдения технологической дисциплины,

повышения качества и эффективности использования трудовых ресурсов.

В производстве кожи и меха значительное место занимают механические

операции с поштучной обработкой полуфабриката, являющиеся особенно

трудоемкими. Поэтому внедрение комплексной механизации и автоматизации

кожевенного и мехового производства является весьма актуальным. Уровень

механизации и особенно автоматизации отстает от требований времени.

Удельный вес рабочих, занятых ручным трудом, длительное время остается

на кожевенных заводах в пределах 35 %, такое же положение и в меховом

4

производстве. Дальнейшее совершенствование технологии должно

осуществляться с повышением уровня механизации и автоматизации производства.

Увеличение интенсивности технологических процессов кожевенного и

мехового производства является одним из важнейших этапов перехода на более

высокий технический уровень. Для кожевенного и мехового производства

особенное значение имеют интенсификация жидкостных процессов,

совмещение нескольких процессов в одном аппарате с очисткой отработанных

растворов и последующим их использованием, т. е. создание замкнутого цикла.

Такое совершенствование процессов сопровождается сокращением

длительности производственного цикла, улучшением условий труда работающих,

повышением производительности труда и качества продукции, а также снижает

загрязненность окружающей среды.

Весьма важной задачей для совершенствования технологических

процессов кожевенного и мехового производства является создание

автоматизированной системы управления технологическими процессами (АСУ ТП). Эта

система на базе вычислительной и управляющей техники обеспечивает

управление технологическими процессами по заданным технологическим и

технико-экономическим критериям. К сожалению, не все процессы и не всякое

оборудование годны для автоматизации (барабаны, баркасы, сушильные

камеры). За последние годы на некоторых кожевенных заводах созданы

автоматические системы по дозированию и подаче рабочих растворов в

барабаны, баркасы и т. п.

В настоящее время наиболее распространенными дозирующими

устройствами являются дозаторы-мерники, оснащенные уровнемерами различных

типов. На Читинском кожевенно-обувном комбинате в химстанции

установлены дозаторы-мерники, что позволяет автоматически по вызову из цеха

отмерить и подать в указанный барабан дозу определенного раствора.

Большой интерес с точки зрения автоматизации жидкостных процессов

кожевенного и мехового производства представляют устройства фирмы «#(юни»,

установленные на Курском кожевенном заводе.

Ускорение научно-технического прогресса во многом зависит от

эффективности использования научного потенциала высших учебных заведений.

За 5 лет, прошедших со времени выпуска 3-го издания учебника, было

выполнено и внедрено в промышленность большое число научных

разработок в области химии и технологии кожи и меха. Это прежде всего

безотходная технология и бессульфидное золение в кожевенном производстве,

создание полифункциональных материалов, обладающих дубящим и красящим

действием, а также новых отделочных материалов для кожи и меха и

ферментных препаратов, используемых для различных процессов в широком

диапазоне рН, создание автоматизированных систем управления

технологическими процессами (АСУ ТП) на базе вычислительной и управляющей техники,

отечественные и зарубежные исследования по рациональному расходу сырья,

материалов и многократному использованию рабочих растворов в процессах

производства кожи и меха. Все это нашло отражение в настоящем издании

учебника.

Учебник написан коллективом кафедры технологии кожи и меха

Московского ордена Трудового Красного Знамени технологического института

легкой промышленности (МТИЛПа) и проф. Высшей технической школы г.

Братиславы (ЧССР) А. Блажеем.

Введение, гл. VI, VII, VIII, XVIII написаны проф. И. П. Страховым;

гл. I, XI, XII — доц. Л. П. Гайдаровым; гл. II, IV, X, XIII — доц. Л. Б. Сан-

киным; гл. III — проф. И. С. Шестаковой; гл. V, XIX — доц. А. А. Головтее-

вой; гл. IX — проф. Д. А. Куциди; гл. XX, XIV — проф. Д. А. Куциди,

доц. Л. Б. Санкиным, доц. Г. Ф. Есиной; гл. XV — Н. А. Чирковой; гл. XVI —

доц. Г. Ф. Есиной, гл. XVII — проф. А. А. Блажеем.

Авторы учебника приносят глубокую благодарность проф. И. Т. Шка-

ранде за ценные замечания, сделанные при рецензировании рукописи.

Отзывы и замечания просим направлять по адресу: 113184, Москва,

М-184, 1-й Кадашевский пер., д. 12.

Глава I

СТРОЕНИЕ ШКУРЫ

Шкура — наружный, кожный, покров тела

животного — служит защитой его организма от внешних воздействий

и одновременно участвует в регулировании обмена веществ,

тепла, а также в восприятии различных раздражений

окружающей среды.

Шкура состоит из волосяного покрова, эпидермиса, дермы

и подкожной жировой ткани — подкожной клетчатки (рис. 1.1).

В кожевенном производстве используется только дерма

шкуры, а в меховом и овчинно-шубном наряду с дермой —

эпидермис и волосяной покров. Поэтому при оценке шкуры

в первом случае важными являются только качественные

показатели дермы, а во втором случае — состояние волосяного

покрова (в первую очередь) и дермы.

Эпидермис — поверхностный, расположенный

непосредственно под волосяным покровом слой, состоящий из

нескольких рядов эпителиальных клеток. Толщина эпидермиса обычно

больше у животных с менее развитым волосяным покровом.

В зависимости от степени развития эпидермиса в нем можно

обнаружить под микроскопом от двух до шести слоев. В

местах, где эпидермис развит

слабо, видны только два слоя:

наружный — роговой и

внутренний — ростковый.

Эпидермис не имеет с

дермой ровной границы. В

некоторых местах, особенно

вблизи волосяных сумок, эпи-

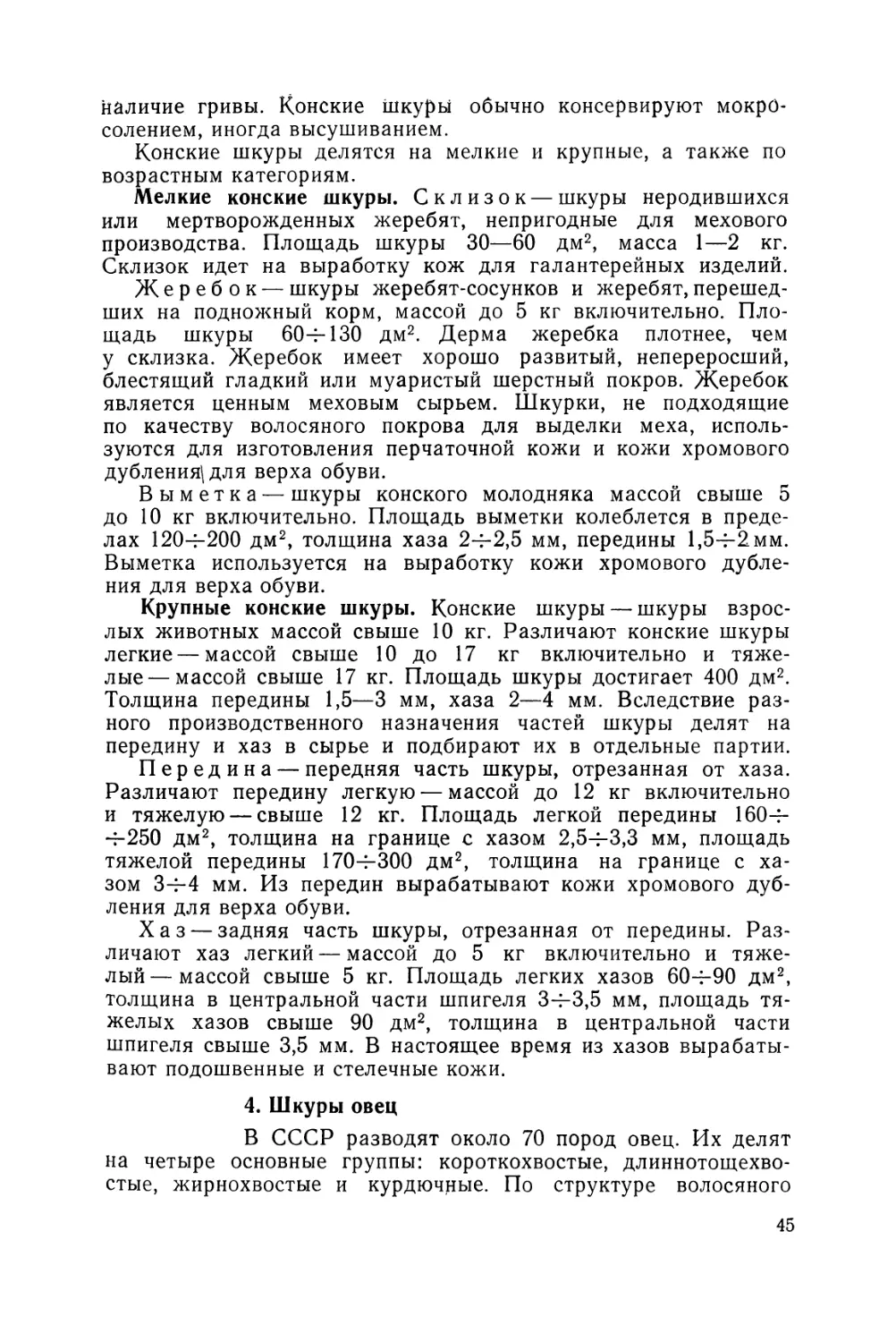

Рис. 1.1. Схема строения шкуры:

/ — роговой слой; 2 — ростковый слой;

3 — дерма; 4 — сосочковый слой; 5 —

сетчатый слой; 6 — подкожная клетчатка;

7 — жировые отложения; 8 — пучок

коллагеновых волокон; 9 — поперечный

разрез пучка коллагеновых волокон; 10 —

потовая железа; // — мускул; 12 —

волосяная сумка; 13 — сальная железа; 14 —

волос

6

дермис глубоко вдается в дерму, которая в свою очередь

проникает в эпидермис многочисленными сосочками. Вследствие

этого после удаления эпидермиса кожа имеет характерный

рисунок лицевой поверхности, который называют мереей.

В производстве меха эпидермис на шкуре необходимо

сохранить, так как его разрушение приводит к ослаблению связи

волос с дермой и к последующему их выпадению.

В меховой промышленности дерму с сохраненным

эпидермисом называют кожевой тканью.

Дерма — основной слой шкуры, расположенный

непосредственно под эпидермисом. Она образована сложным

переплетением коллагеновых, эластиновых и ретикулиновых волокон.

На поперечном срезе дермы среди коллагеновых

структурных элементов в обычный микроскоп условно различают пучки

коллагеновых волокон, поперечный диаметр которых около

200 мкм. Толщина пучка коллагеновых волокон — наибольшая

в средней части дермы — уменьшается как в сторону

расположенного выше эпидермиса, так и в направлении к лежащему

ниже слою. При большом увеличении можно заметить, что эти

пучки состоят из множества (30—300) элементарных волокон

с диаметром поперечного сечения примерно 5 мкм. Изучение

структуры коллагена с помощью электронного микроскопа

показало, что элементарные волокна в свою очередь состоят из

200—3000 фибрилл диаметром 0,1 мкм, которые в основном

расположены гексагонально по отношению к элементарному

волокну. Причем диаметры фибрилл и их число в

элементарном волокне в пределах одной шкуры, а также в шкурах

разных животных различны. Например, диаметры фибрилл

в шкуре свиньи больше, чем в шкуре быка [1].

Эластиновые волокна не образуют пучков, однако,

разветвляясь, создают густую сетку переплетений в верхнем слое

дермы, особенно вокруг и вдоль волосяных сумок и

кровеносных сосудов. В меньшем количестве эластиновые волокна

находятся в. нижней части дермы, граничащей с подкожной

клетчаткой. От коллагеновых волокон они отличаются меньшей

толщиной и извитостью, а также тем, что при кипячении в воде

не превращаются в клей. При малых нагрузках эластиновые

волокна удлиняются значительно больше, чем коллагеновые.

Число эластиновых волокон в шкуре зависит от вида и

времени убоя животного, от метода выделения волокон. Самое

большое количество эластиновых волокон выделяется из дермы

каспийского тюленя развариванием в автоклаве — 9,9±0,7%.

Содержание эластиновых волокон в яловке 3,96—4,81 %, опойке

2,19^-2,95, козлине 1,2^3,4, овчине 1,0-^-2,7, шкурках кролика

2,0±0,3 % [2, 3].

Ретикулиновые волокна пронизывают всю дерму, образуя

особенно густую сетку в слое, граничащем с эпидермисом.

Сравнительно короткие ретикулиновые волокна образуют как

7

бы неплотные сетчатые футляры вокруг пучков коллагеновых

волокон.

Между волокнами дермы присутствует вещество, носящее

название межволоконного. Оно состоит из ряда белков и

белковоподобных веществ — альбуминов., глобулинов, муцинов,

мукоидов, мукополисахаридов. В подготовительных процессах

главным образом кожевенного производства значительная

часть межволоконного вещества удаляется.

Дерма шкур почти всех видов, за исключением дермы рыб

и пресмыкающихся, имеет общее строение и довольно четко

делится на два слоя: сосочковый и сетчатый (см. рис. 1.1).

Сосочковый слой дермы в шкурах большинства

животных содержит значительное количество волосяных сумок,

потовых и сальных желез. Пучки коллагеновых волокон здесь

более тонкие, направлены почти параллельно волосяным

сумкам и обволакивают их.

На границе с эпидермисом пучки коллагеновых волокон

особенно тонкие, плотно скрученные и переплетенные. Они

входят в эпидермис выступами — сосочками, что определяет

название слоя.

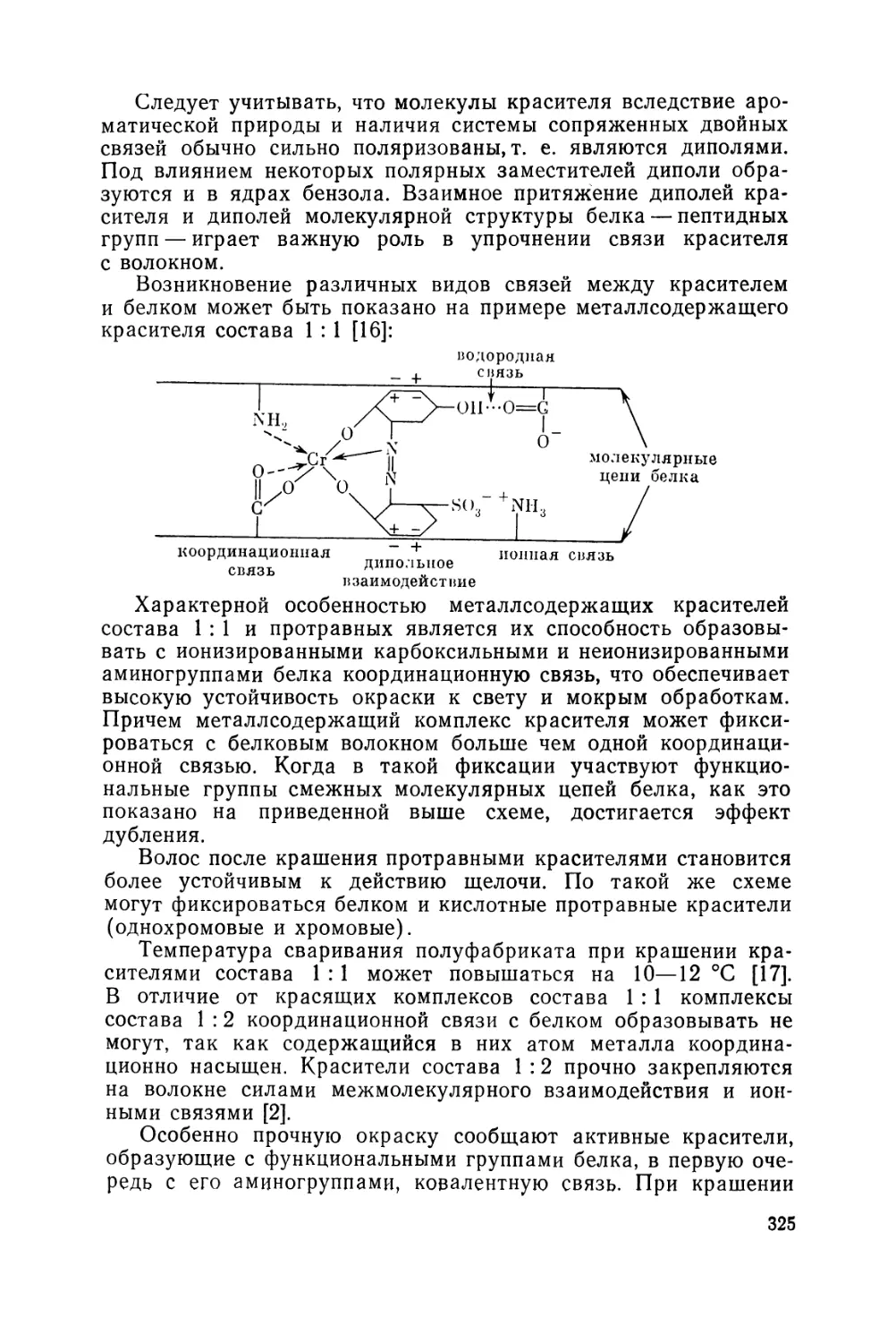

В верхней части сосочкового слоя на границе с

эпидермисом расположен очень небольшой слой тончайших, плотно

переплетенных волокон, называемый лицевым слоем, или

лицевой мембраной. Природа этого слоя изучена пока

недостаточно.

Нижняя граница сосочкового слоя проходит обычно на

глубине залегания волосяных луковиц. Исключение составляют

шкуры животных, у которых волосяные каналы пронизывают

дерму насквозь (например, шкуры свиней, барсуков,

верблюдов). В этом случае отсутствует граница деления дермы на

слои.

Потовая железа (см. рис. 1.1) имеет вид смотанной в

клубок трубочки. Выводной проток железы выходит в верхний

конец волосяной сумки. Число потовых желез у животных

различно; в шкуре овцы их очень много, и это обусловливает

рыхлость шкуры. У большинства пушных зверей количество

потовых желез ограниченно.

Сальные железы расположены около волосяной сумки и

имеют вид мешочков своеобразной формы. Выводные

отверстия желез соединены с волосяным каналом. Выделяемый

железами жировой секрет смазывает поверхность волоса и

эпидермиса.

Обильные выделения сальных и потовых желез у овец

образуют полужидкое вещество — жиропот, пропитывающий руно.

Сетчатый слой состоит из более мощных, чем

сосочковый, равномерно переплетенных пучков коллагеновых

волокон и является самым плотным и прочным слоем,

определяющим прочность всей шкуры и выделанных из нее кожи и меха.

8

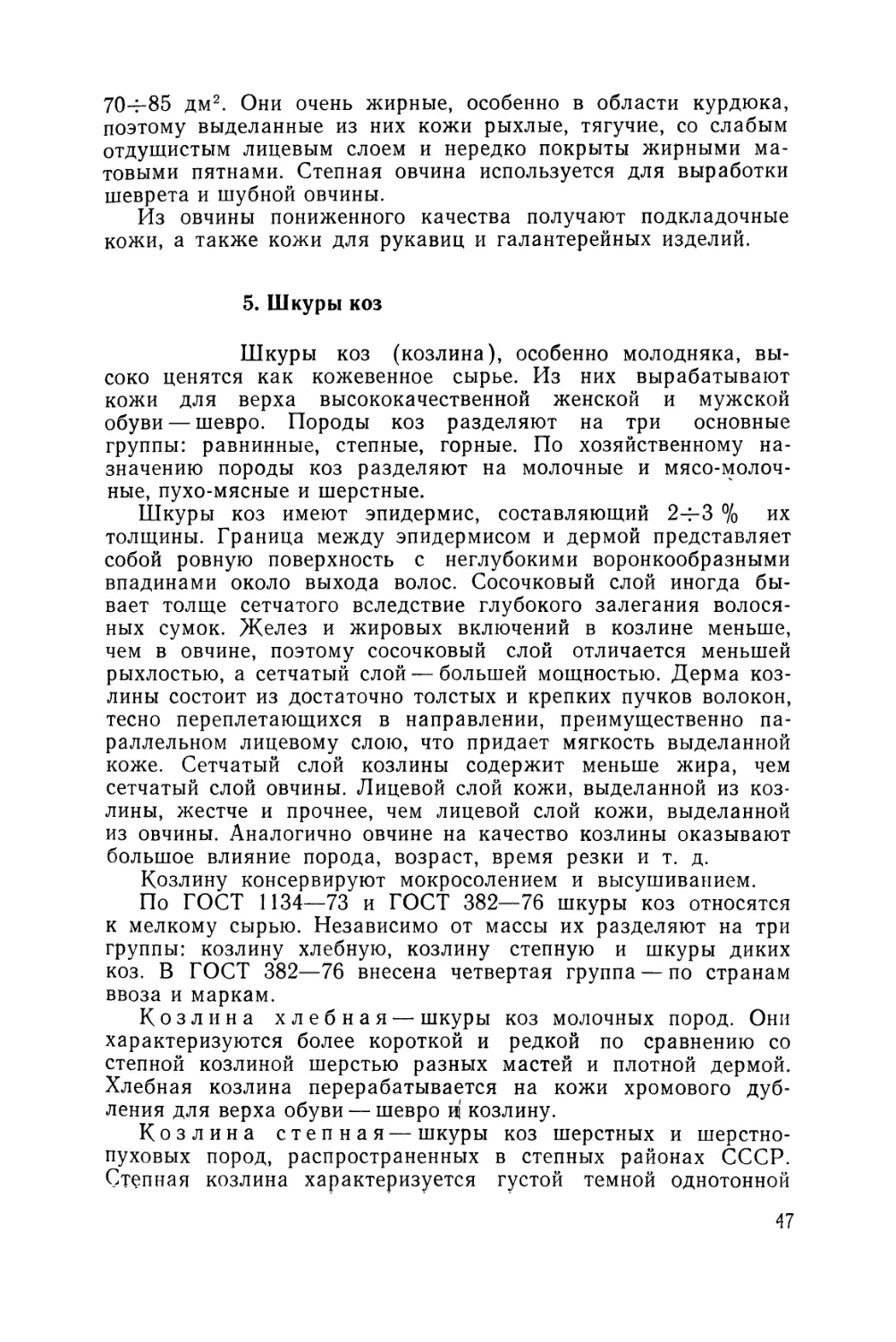

Мордка

Рис. 1.2. Топографические участки:

а — шкуры крупного рогатого скота; б — конской шкуры (заштрихованы более

плотные участки); в—шкурки белки

Толщина сетчатого слоя с возрастом животного значительно

увеличивается. У большинства пушных зверей толщина

сетчатого слоя дермы незначительна и переплетение коллагеновых

волокон, расположенных под небольшим углом, довольно

рыхлое. Соотношение слоев дермы колеблется в зависимости от

вида животного, анатомического участка тела животного, с

которого снята шкура, условий питания и времени его забоя.

Для подавляющего большинства животных толщина пучков

коллагеновых волокон, характер их переплетения, т. е. угол

наклона и плотность укладки, меняются в зависимости от

места расположения участка шкуры на теле животного. Эта

неоднородность строения шкуры вызывается особенностями

функции отдельных частей тела животного. Участки шкуры,

соответствующие определенным частям тела животного и

отличающиеся определенной совокупностью свойств (толщиной,

плотностью, характером переплетения волокон, особенностями

волосяного покрова и т. п.), называются топографическими

(рис. 1.2).

Особенно характерны различия в строении дермы шкур

крупного рогатого скота и конски^. Участки шкуры,

покрывающие крестец коровы, имеют мощные пучки волокон, плотно

переплетающиеся под высоким углом (60-^70°) к поверхности

шкуры, что соответствует 1-му классу строения. Периферийные

участки шкуры, особенно участки, покрывающие брюшную

полость животного, состоят из рыхло уложенных, довольно

тонких пучков волокон, переплетающихся под небольшим углом

(5-^-20о), что соответствует 5-му классу строения. Остальные

участки имеют строение, относящееся ко 2, 3, 4-му классам

(рис. 1.3).

9

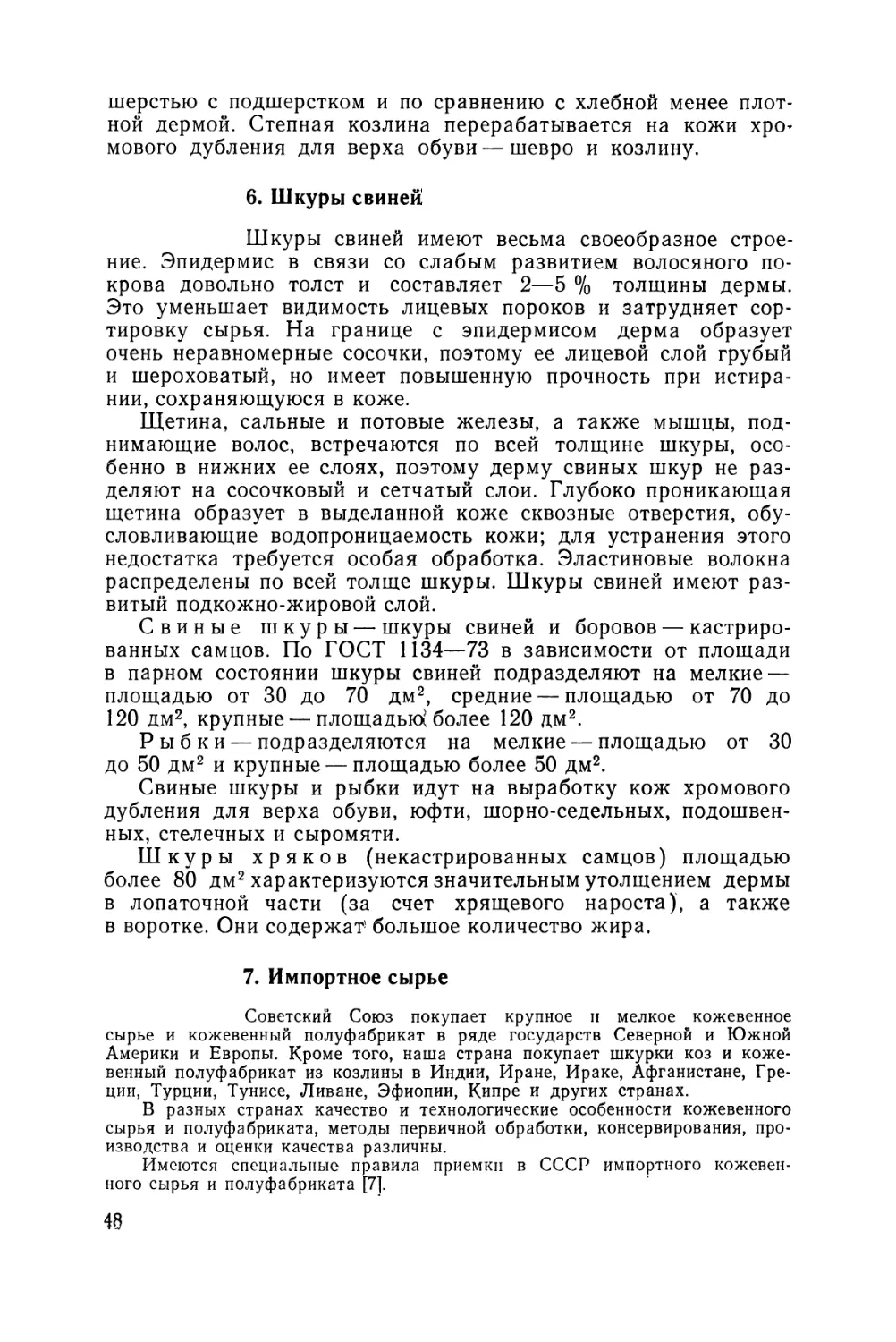

Рис. 1.3. Схема

расположения в шкуре

коровы участков

переплетения волокон

различных классов

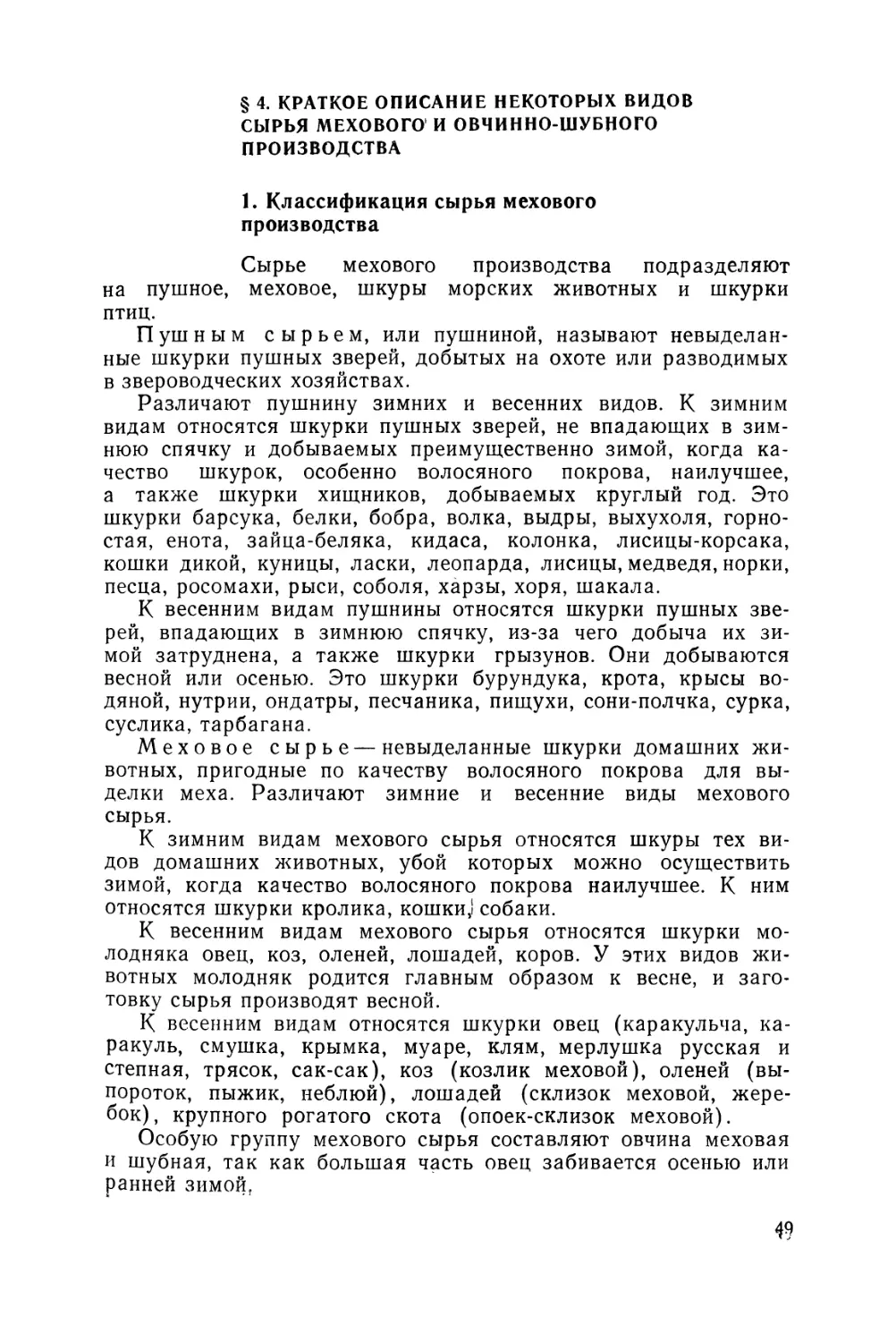

Рис. 1.4. Продольный

разрез нижней части

волосяной сумки и

волоса:

А — волос; б — волосяная

сумка; / — кутикула; 2 —

корковый слой; 3 — сердце-

вина; 4 — внутренний слой волосяной сумки; 5ла-

ружный слой волосяной сумки; 6 — сосочек волоса; 7 —

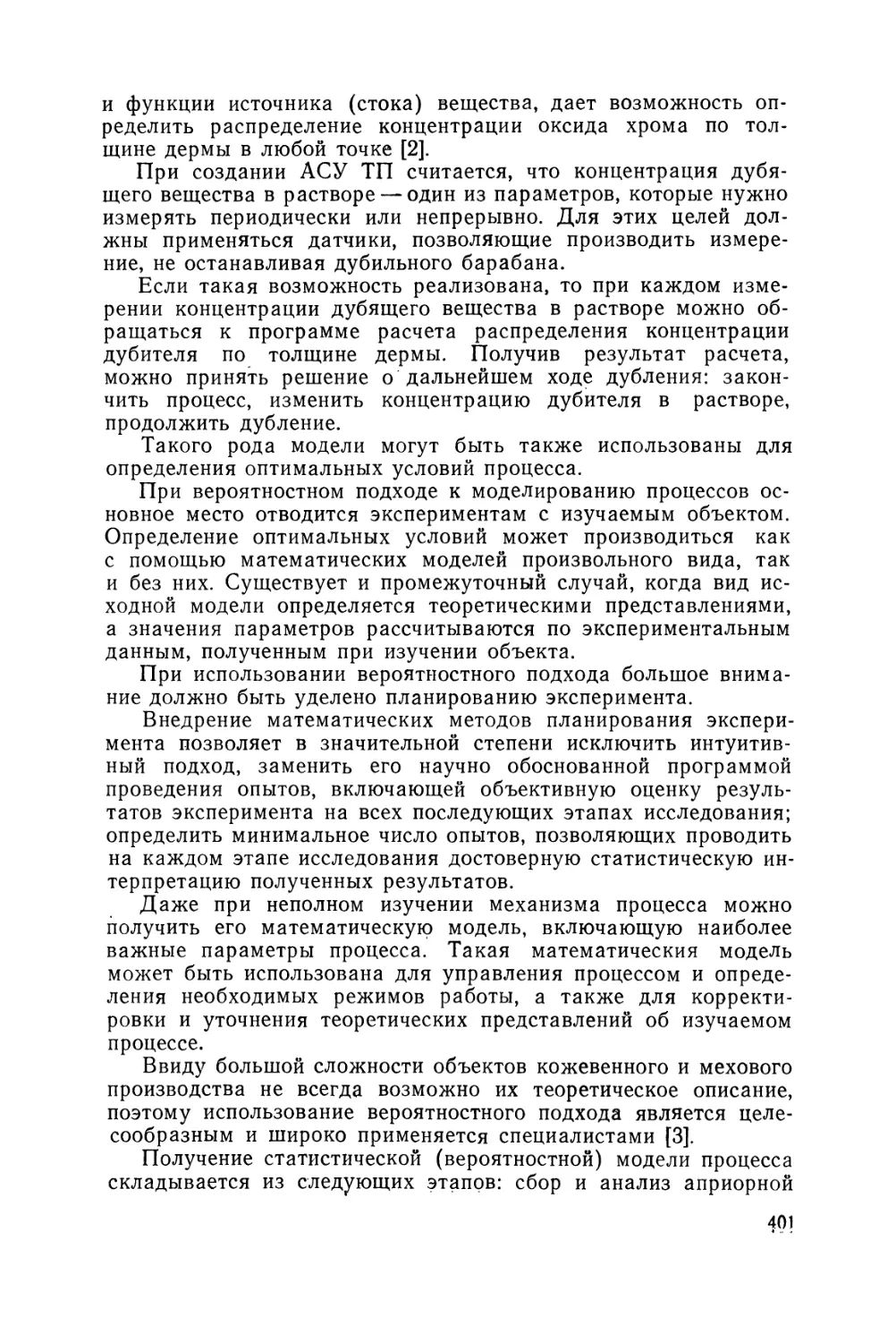

внутреннее корневое влагалище; 8 — внешнее корневое

влагалище

Подкожная жировая ткань расположена

непосредственно под дермой и состоит из горизонтальных рыхло

уложенных коллагеновых и частично эластиновых волокон, между

которыми находится много кровеносных сосудов. В этом слое

содержится значительное количество жировых отложений,

величина которых зависит от вида животного, степени

упитанности и времени его убоя.

Волосяным покровом животного называют

совокупность многочисленных стержней волос, покрывающих шкуру.

У большинства диких зверей и некоторых домашних животных,

шкуры которых используют для получения меха, волосяной

покров очень развит и состоит из огромного числа волос.

Волосяной покров выполняет разнообразные

физиологические функции: уменьшает потери тепла телом животного в

зимних условиях, предохраняет его от смачивания снаружи,

а также препятствует избыточной потере влаги в жаркий

период; защищает тело животного от механических воздействий.

Волос состоит из белков кератинов. Зарождение и развитие волоса

происходят в дерме в специальном углублении, которое носит название

волосяной сумки (см. рис. 1.1 и 1.4). Волосяные сумки расположены в дерме под

углом к поверхности шкуры, а у некоторых животных даже несколько

изогнуты или извиты. К нижней части волосяной сумки примыкает узкий пучок

гладких мышечных волокон (мускул), один конец которого прикреплен к

волосяной сумке, а другой теряется в прилегающих волокнах дермы. Сокра-

10

щаясь, этот мускул может изменять угол наклона волосяной сумки, при

этом меняется теплоизолирующая прослойка воздуха в волосяном покрове.

У некоторых животных при сокращении мышечных волокон под влиянием

нервного возбуждения волосы поднимаются вертикально (становятся

дыбом).

Волосяную сумку составляют плотно уложенные тонкие волокна

соединительной ткани, расположенные в двух направлениях: внутренние — по

кольцу, наружные — вдоль сумки. Находящиеся вокруг волосяной сумки эла-

стиновые и ретикулиновые волокна поддерживают сетку коллагеновых

волокон, переходящих без видимой границы в дерму. В самой нижней части

волосяная сумка образует выступ — сосочек из соединительной ткани,

который благодаря наличию большого количества кровеносных и лимфатических

сосудов, многочисленных клеточных элементов и нервных окончаний

является основной артерией, питающей клетки волоса. Волос зарождается в

сосочке и по мере роста выходит из волосяного канала наружу.

Волос по длине делят на три части: стержень — наружная часть,

корень — продолжение стержня в волосяной сумке и луковицу — утолщенную

часть корня, охватывающую со всех сторон сосочек волосяной сумки.

В отличие от стержня и корня, состоящих из ороговевших отмерших

клеток, основная часть луковицы волоса состоит из живых эпителиальных

клеток, способных к размножению. В процессе размножения и последующего

видоизменения этих клеток образуются верхние части волоса — корень и

стержень.

Между корневой частью волоса и волосяной сумкой расположен

волосяной мешок, образованный продолжением кожного эпителия и состоящий

из внутреннего и внешнего корневых влагалищ, упрочняющих связь волоса

с дермой. Внутреннее влагалище, как и волос, формируется путем

размножения клеток луковицы, растет одновременно с волосом и разрушается, не

доходя до уровня протоков сальных желез. Внешнее корневое влагалище

состоит из саморазмножающихся эпителиальных клеток и является

продолжением эпидермиса внутри волосяной сумки. В верхней части внешнего

корневого влагалища эпидермис представлен всеми своими слоями, включая и

роговой, в то время как в нижней части строение его стенок сходно со

строением только росткового слоя эпидермиса.

В поперечном разрезе зрелой части волоса можно различить три

концентрических слоя: кутикулу, корковый и сердцевину (см. рис. 1.1).

Кутикула — очень тонкая, толщиной 0,5-нЗ мкм, наружная оболочка

волоса, состоящая из ороговевших пластинчатых клеток, содержащих в

основном аморфный кератин. Чешуйки уложены одна на другую наподобие чешуи

рыбы так, что свободные концы их направлены к вершине стержня волоса.

Это препятствует прониканию капель воды в толщу волосяного покрова.

Форма чешуек и их укладка неоднородны, они меняются в зависимости

от вида животного, а у одного и того же животного — на волосах

различных типов и даже по высоте одного и того же волоса.

Корковый слой — концентрический слой волоса, находящийся под

кутикулой. Он образован веретенообразными ороговевшими клетками,

расположенными вдоль оси волоса. Клетки соединены друг с другом межклеточным

веществом и уложены настолько плотно друг к другу, что и под

микроскопом корковый слой имеет вид монолитной массы; это обусловливает

высокую механическую прочность и химическую устойчивость волоса в

различных технологических процессах. Расщепление коркового слоя возможно

только при воздействии сильных кислот, щелочей, хлорирующих агентов и

ферментов, которые разрушают межклеточное белковое вещество. Вода

оказывает на корковый слой слабое действие, вызывая лишь набухание

межклеточного вещества.

Толщина коркового слоя волоса различных животных неодинакова.

Например, волос северного оленя не имеет коркового слоя, а в волосе тюленя

этот слой достигает 96 % диаметра стержня. Вследствие этого пределы

прочности волоса при растяжении и изломе будут зависеть от степени

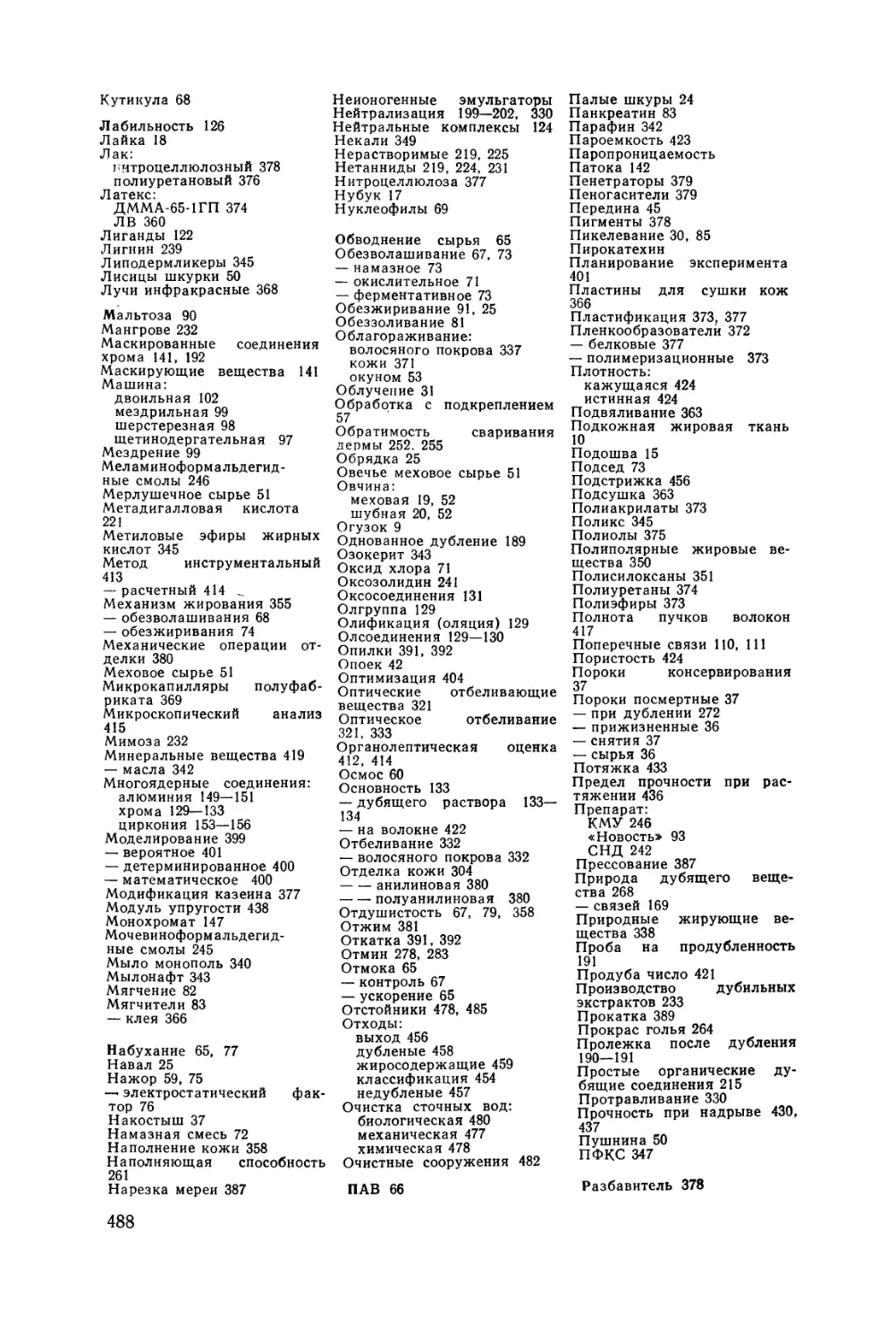

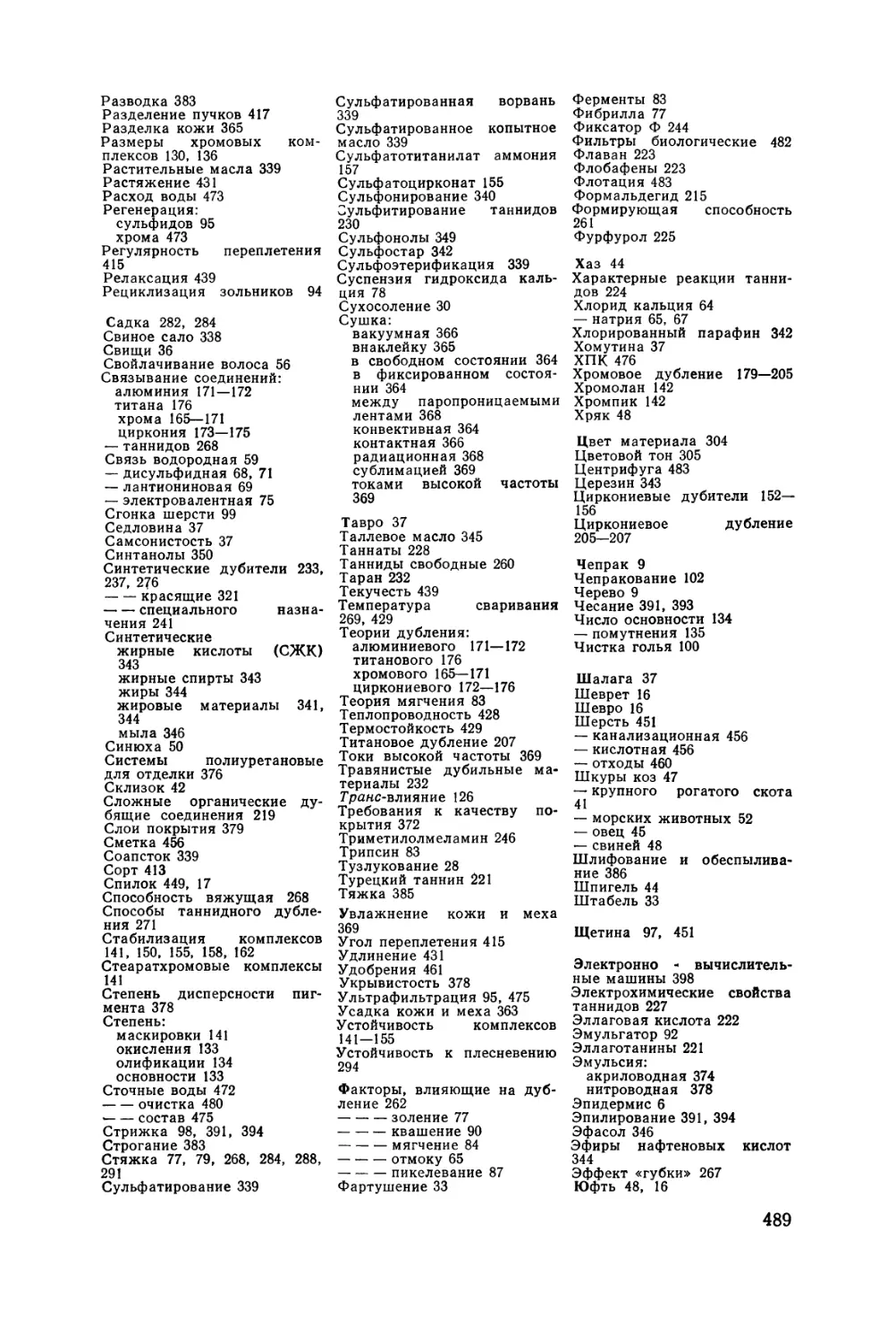

развития коркового слоя.

11

Окраска волосяного покрова некоторых животных зависит от

присутствия вкрапленных в клетки коркового слоя зернышек пигмента — меланина,

придающего волосу в зависимости от количества и степени дисперсности

пигмента различного цвета — от черного до светлых. У других животных

корковый слой волоса бесцветен, а окраска волоса обусловливается пигментом,

расположенным в его сердцевине.

Сердцевина волоса расположена в его центральной части и

представляет собой рыхлую пористую ткань, состоящую из многогранных клеток

с ороговевшими оболочкой и протоплазмой. Составляющие оболочки клеток

белки относят к классу мягких кератинов. Внутри клеток можно наблюдать

сморщенное ядро, пузырьки воздуха и зерна пигмента. Значительное

количество воздуха находится в межклеточных пространствах, которые

одновременно могут служить путями для проникания внутрь волоса различных

жидкостей, например красящих растворов.

В то время как толщина коркового слоя более или менее постоянна на

всем протяжении волоса, толщина сердцевины резко колеблется, изменяясь

пропорционально толщине зрелого волоса. В верхушке зрелого волоса и

в нижней части его корня сердцевина отсутствует. Наличие сердцевины в

корне волоса свидетельствует о том, что рост его продолжается.

Растущий волос соединен с сосочком волосяной сумки. При созревании

волоса в первую очередь прекращается размножение клеток сердцевинного

слоя, в то время как кутикула и корковый слой еще некоторое время

растут. Затем происходит ороговение верхних и средних участков луковицы

и корень отделяется от сосочка волосяной сумки. Такой волос несколько

поднимается по влагалищу и закрепляется утолщенной частью корня в особом

углублении в стенке волосяного канала до того момента, пока он не будет

вытолкнут на поверхность волосом, вновь развившимся в этой же волосяной

сумке. Массовую смену волос животных называют линькой.

Форма волоса определяется формой его поперечного сечения,

изменением его по длине, а также видом извитости стержня.

В зависимости от извитости стержня различают шесть видов волос:

прямые, изогнутые, изломанные, волнистые, штопорообразные и спиральные.

Разнообразие форм волос наблюдается не только у различных

животных, но и на одной шкуре в разных ее анатомических участках или на одном

и том же участке для волос различной категории.

При оценке качества волосяного покрова

шкурки, предназначаемой для выделки меха,

значительное внимание уделяется соотношению

волос по их размерам и степени упругости.

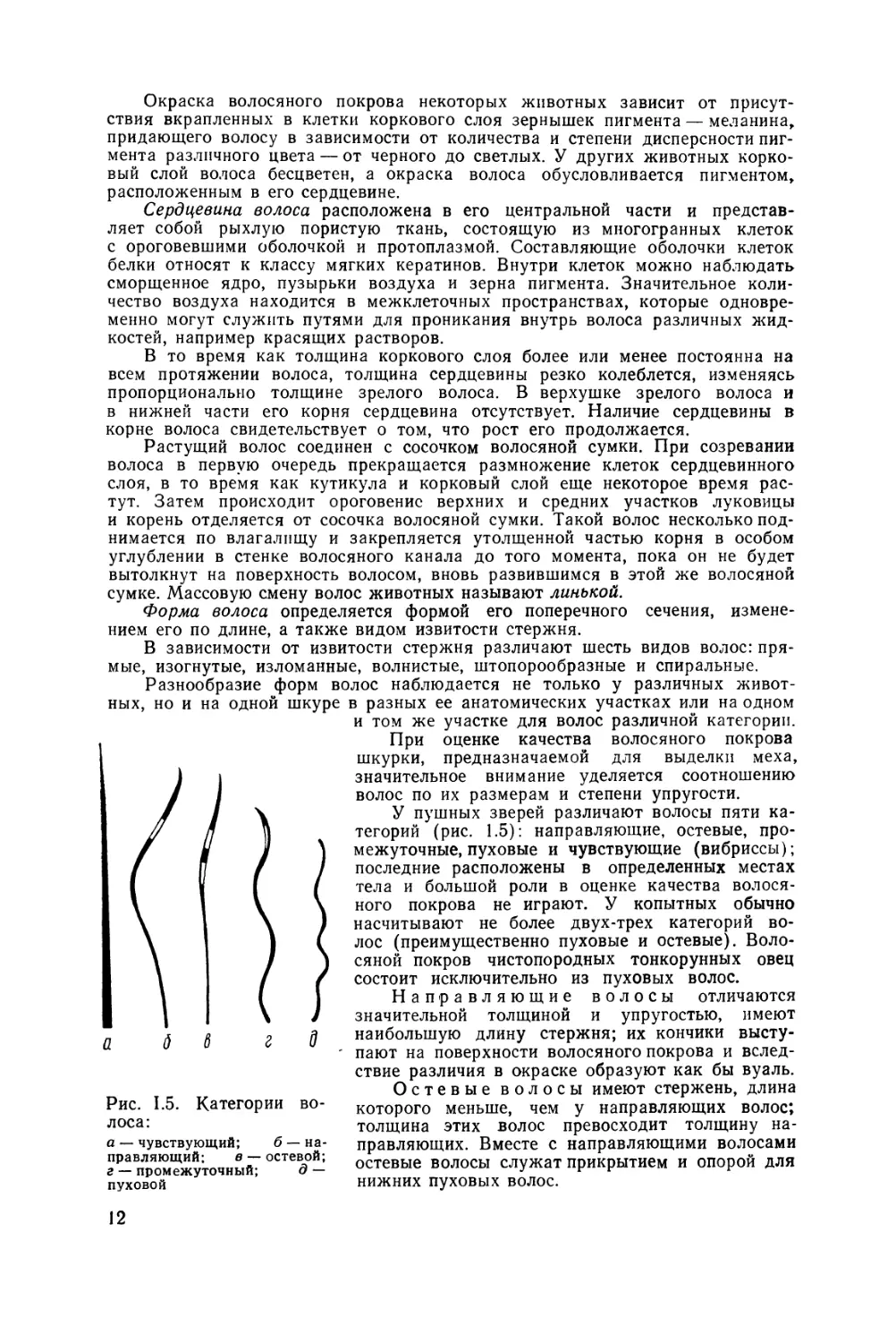

У пушных зверей различают волосы пяти

категорий (рис. 1.5): направляющие, остевые,

промежуточные, пуховые и чувствующие (вибриссы);

последние расположены в определенных местах

тела и большой роли в оценке качества

волосяного покрова не играют. У копытных обычно

насчитывают не более двух-трех категорий

волос (преимущественно пуховые и остевые).

Волосяной покров чистопородных тонкорунных овец

состоит исключительно из пуховых волос.

Направляющие волосы отличаются

значительной толщиной и упругостью, имеют

наибольшую длину стержня; их кончики

выступают на поверхности волосяного покрова и

вследствие различия в окраске образуют как бы вуаль.

Остевые волосы имеют стержень, длина

Рис. 1.5. Категории во- которого меньше, чем у направляющих волос;

лоса: толщина этих волос превосходит толщину на-

а — чувствующий; б — на- правляющих. Вместе с направляющими волосами

г — пЛрЯо^жуточный^ 0Сте^0?: остевые волосы служат прикрытием и опорой для

пуховой ’ нижних пуховых волос.

12

Пуховые волосы короче всех других, очень тонкие и нежные,

образуют нижний, наиболее густой ярус волосяного покрова.

Промежуточные волосы занимают среднее положение между

остевыми и пуховыми как по длине, так и по толщине.

Наиболее многочисленны пуховые волосы. В зимнее время у пушных

зверей на долю пуховых и промежуточных волос приходится 944-98 % всех

волос, тогда как количество остевых волос составляет 14-6 %, а

направляющих — 0,14-0,6 %.

Расположение волос на шкуре может быть одиночное и групповое.

Различают простые группы, пучки и сложные группы. При одиночном

расположении волосы размещаются на шкуре более или менее равномерно, без

определенного порядка, по одному в волосяной сумке (крот, выхухоль).

При расположении пучками группа волос, состоящая только из пуховых

или имеющая наряду с пуховыми один остевой волос, выходит из одного

отверстия. Эти пучки имеют сумку остевого волоса, которая путем почкования

дает зачатки других (пуховых) волос в пучке.

В сложных пучках пуховые волосы расположены концентрически вокруг

одного остевого волоса, причем каждый волос имеет самостоятельное

выходное отверстие. Это характерно для некоторых грызунов (тушканчиков,

сусликов, сурков).

Сложные группы составляются из нескольких пучков волос,

расположенных вокруг одного направляющего волоса. Такое расположение волос

свойственно большинству хищных пушных зверей, а также зайцу, белке,

бурундуку и некоторым другим животным.

В процессе кожевенного, мехового и скорняжного производства шкуры

иногда раскраивают по топографическим участкам, учитывая их различия

в строении дермы, окраске и густоте волосяного покрова (см. рис. 1.2).

УКАЗАТЕЛЬ ЛИТЕРАТУРЫ

1. КекЬ О. Эег ^е^ешуагЦ^е 51апс1 ипзегег Кепп1шззе уоп КоНа^еп.—

Ье<1ег, ЗсЬиЬе, Ьебепуагеп, 1978, 1, 5. 6—10.

2. Шакланов И. Г. Количество и некоторые свойства эластиновых

волокон.— Технология легкой пром-сти. Изв. вузов, 1979, № 5, с. 55—57.

3. Сазонов И. И., Орешков Н. А. Материалы научных исследований по

вопросам улучшения качества товаров народного потребления. Новосибирск,

1969.

Глава II

КЛАССИФИКАЦИЯ И КРАТКАЯ

ХАРАКТЕРИСТИКА ОСНОВНЫХ ВИДОВ

КОЖИ И МЕХА

§ 1. ОПРЕДЕЛЕНИЕ ПОНЯТИЙ «КОЖА»

И «МЕХ»

Сырьем кожевенного и мехового производства

являются шкуры и шкурки животных. При выработке кожи со

шкуры удаляются волос, эпидермис и подкожная клетчатка и

используется только дерма. При выделке меха удаляют

подкожную клетчатку, а иногда и часть дермы с нелицевой

стороны — бахтармы.

В производстве меха трансформируется не только дерма,

но и волосяной покров.

13

Свойства, полученные дермой в процессах кожевенного и

мехового производства, определяют целевое назначение кожи

и меха.

Сформулируем понятия «кожа» и «мех».

Кожа — дерма шкуры животного, волокнистая структура

которой в основном сохранена, но физические,

физико-механические и химические свойства ее структурных элементов

изменены в зависимости от назначения кожи.

Мех — шкура животного, подкожная клетчатка которой,

а в некоторых случаях и часть дермы удалены, волокнистая

структура в основном сохранена, но физические,

физико-механические и химические свойства ее волокон, а также

волосяного покрова изменены в зависимости от назначения меха.

§ 2. КЛАССИФИКАЦИЯ И ХАРАКТЕРИСТИКА

КОЖИ

Наиболее важным признаком, который может быть

заложен в основу классификации кожи, является ее

назначение, а именно: кожи для обуви, кожи шорно-седельные, кожи

технические и кожи одежно-галантерейные. Каждый из этих

видов кож можно подразделить в соответствии с дальнейшей

детализацией назначения:

кожи для обуви: кожи для низа обуви и кожи для верха

обуви;

кожи шорно-седельные: кожи для упряжи (гужевые и сши-

вочные), кожи для людского и конского снаряжения (кожи для

людского снаряжения — кожи типа Л, кожи для конского

снаряжения— кожи типа К, кожи для крыльев и сидений седел —

кожи типа К—С и кожи для путлищ — кожи типа П);

кожи технические: кожи для приводных ремней, кожи для

деталей машин и других технических целей;

кожи одежно-галантерейные: кожи для одежды и головных

уборов и кожи галантерейные (перчаточные, для

галантерейных и дорожных изделий).

Кроме рассмотренной общей классификации кожи можно

классифицировать по видам сырья, методам дубления,

способу и характеру отделки, конфигурации, толщине, площади.

1. Кожи для обуви

Кожи для низа обуви. Кожи для низа обуви

вырабатывают из шкур крупного рогатого скота, верблюжьих,

свиных, конских с применением растительных, синтетических и

неорганических дубителей, а также их комбинаций. Из этих

кож выкраивают подошвы, стельки, ранты, набойки, задники,

подноски и некоторые другие детали низа обуви. Обычно кожи

для низа выпускаются в натуральном виде, т. е. той окраски,

14

которую они получают при дублении, или осветленными. В

зависимости от толщины в точке, установленной стандартом

(стандартной точке), кожи для низа обуви подразделяются на

шесть категорий. К I категории относятся наиболее толстые

кожи, имеющие толщину более 5 мм; к категории VI — самые

тонкие кожи, имеющие толщину 2,6ч-3 мм. Кожи остальных

толщин относятся к категориям II—V. Толщина кож категорий

V и VI недостаточна для подошвы, и их используют

преимущественно на стельки.

Назначение подошвы — изолировать стопу человека от

опорной поверхности, смягчить механические воздействия ее на

стопу, защитить детали верха обуви от износа и предохранить

обувь от проникания воды и грязи. В условиях носки обуви

подошва подвергается комплексу механических, физических и

химических воздействий (истирающему со стороны грунта,

многократным сжатию и изгибу, температурным и др.)» которые

вызывают ее постоянное разрушение, т. е. изнашивание.

Обувь ниточных и клеевых методов крепления

предназначена для сравнительно легкой обуви повседневной носки.

Подошвенная кожа для такой обуви должна отличаться большей

гибкостью и меньшей жесткостью, чем кожа для обуви

винтового и гвоздевого методов крепления. Для обуви клеевых

методов крепления требуется эластичная, достаточно прочная

кожа с менее плотной, чем кожа для обуви ниточных методов

крепления, структурой, чтобы клей легче проникал в толщу

кожи.

Специфические свойства подошвенных кож различных

методов крепления обеспечиваются подбором соответствующего

сырья и специальной обработкой.

Стельку можно рассматривать как промежуточное звено

между верхом и подошвой обуви. Стелька испытывает такие

же деформации, как и подошва, и, кроме того, подвергается

одновременному действию тепла, влаги и пота, в результате

чего темнеет, теряет эластичность, становится рогообразной и

разрушается. Поэтому стелечные кожи должны быть устойчивы

к действию пота, влаги и тепла. Они не должны также

содержать легковымываемых веществ, пачкающих ногу. При

изготовлении обуви методом горячей вулканизации стельки

подвергаются действию высокой температуры (до 230 °С). В связи

с этим специально вырабатываются термостойкие стелечные

кожи.

Кожи для верха обуви. В процессе изготовления обуви и

при ее эксплуатации детали верха подвергаются

разнообразным воздействиям, поэтому к коже для верха обуви

предъявляются высокие требования. Она должна обладать

устойчивостью к многократным изгибам и растяжению, к ударным

нагрузкам и трению, к действию влаги, пыли, химических

веществ, повышенной температуры.

15

Ценность кожи как материала для верха обуви во многом

определяется ее способностью пропускать водяные пары и

воздух, что важно для нормального функционирования стопы,

а также ее упругопластическими свойствами. Пластические

свойства кожи обусловливают способность верха обуви

принимать форму колодки при изготовлении обуви и приформовы-

ваться к стопе в условиях носки. За счет упругих свойств кожи

верх обуви сохраняет при носке приданную ему форму. Обувь

с верхом из чрезмерно тягучей, малоупругой кожи быстро

теряет форму (растаптывается). Верх обуви из недостаточно

пластичной и малотягучей кожи плохо формуется и при носке

жмет ногу.

Кожи для верха обуви винтового и

гвоздевого методов крепления — юфть — применяются для

изготовления деталей верха тяжелой обуви (например,

армейских сапог) и сандалий.

Соответственно назначению юфть делится на обувную и

сандальную. Обувная юфть должна обладать особенно низкой

водопроницаемостью, высокой устойчивостью к действию

повышенной температуры во влажных условиях, стабильностью

свойств при повторных увлажнениях и высушиваниях,

определенной тягучестью, пластичностью и плотностью, хорошей

сопротивляемостью многократным изгибам и растяжениям.

Вместе с тем обувная юфть должна быть достаточно

паропроницаемой и потостойкой, так как верх тяжелой обуви обычно

изготавливается без подкладки.

Сандальная юфть по сравнению с обувной содержит

значительно меньше жировых веществ, более упругая, но не

жесткая, менее тягучая.

Кожи для верха обуви ниточных и клеевых

методов крепления очень разнообразны. К ним

относятся кожи хромового дубления для верха обуви, замша, кожи

лаковые, кожи из бахтармяного спилка, кожи подкладочные.

Кожи хромового дубления для верха обуви могут быть вы-

работаны из шкур крупного рогатого скота, жеребка, выметки,

шкур свиней, верблюжат, коз, овец. Кожи, выработанные из

шкур коз, площадью до 60 дм2, называются шевро. Если

площадь кож из этого же сырья больше 60 дм2, то кожи

называются козлиной хромового дубления. Кожи, выработанные из

шкур овец, получили название шеврет.

Кожи хромового дубления для верха обуви должны быть

нежесткие на ощупь, полностью продубленные и прожирован-

ные, равномерно окрашенные (за исключением кож различной

фантазийной отделки), без лицевых дефектов, иметь

одинаковую по всей площади толщину и гладкую бахтарму, быть

полными на ощупь, окрашенными в модные цвета. По

сравнению с юфтью они более мягкие и тягучие, отличаются

хорошей воздухо- и паропроницаемостью, меньшей толщиной, более

16

красивым внешним видом. Важно, чтобы хороший вид кожи

сохранялся при носке обуви и легко мог восстанавливаться при

чистке. Кожи должны быть полными на ощупь, эластичными,

по колористическому оформлению соответствовать модной

гамме цветов.

Кожи хромового дубления для верха обуви вырабатывают

в виде целых кож, полукож (обычно яловка и бычок), кулатов

(кулат — кожа без воротка), полукулатов и воротков (кожа

из шкур крупного рогатого скота повышенной массы), конских

передни и полупередин. В зависимости от способа и

характера отделки различают кожи гладкие и нарезные, с естест^

венной и искусственной (облагороженной) лицевой

поверхностью, нубук (кожи с подшлифованной лицевой поверхностью),

велюр (кожи со шлифованной лицевой или бахтармяной

поверхностью). По площади кожи делят на семь групп. К 1-й

группе относят кожи площадью 20-М0 дм2, к 7-й — свыше

200 дм2.

По сортам кожи подразделяются на четыре сорта, по цвету

на черные, белые, цветные и многоцветные.

Замша обувная — кожа жирового дубления, выделанная из

шкур лосей, овец и диких коз. Особенностью замши является

отсутствие лицевого слоя, который спиливают в процессе

производства. Замша отличается повышенной тягучестью, низкой

плотностью. Она вырабатывается в натуральном или

окрашенном виде и подразделяется по видам сырья, размерам,

толщине. Замша хорошего качества имеет густой низкий

блестящий ворс с однородной окраской, устойчивой к сухому и

влажному трению. Лучшей является замша из оленьих шкур

(оленья замша).

Кожи лаковые обувные выделывают из козьих шкур,

опойка, выростка, полукожника, бычка, яловки легкой, конских

передни, выметки. Лучшей лаковой кожей является лак-шевро.

Качество лаковой кожи зависит от свойств лаковой пленки;

при этом большое значение имеет прочность связи пленки с

кожей. Хорошая по качеству лаковая кожа устойчива к

многократным изгибам, имеет зеркальную поверхность и красивый

внешний вид. Недостатком кожи является низкая воздухо- и

паропроницаемость. Лаковая кожа подразделяется по видам

сырья, видам лаковой пленки, характеру отделки, по окраске,

толщине, площади и сортности.

Кожи для верха обуви из бахтармяного спилка — кожа,

выделанная из полученного при двоении сетчатого слоя дермы.

По назначению (в зависимости от толщины, плотности и

характера отделки) различают спилок для верха тяжелой обуви,

для обуви повседневной носки, велюр и сандальный. Первые

три вида спилка вырабатывают из шкур крупного рогатого

скота и конских, сандальный спилок — из свиных шкур.

Спилок бывает гладкий, нарезной и велюр; по окраске —

нату17

ральный, черный и цветной. В зависимости от толщины

различают спилок тонкий, средний и толстый. Спилок должен быть

хорошо продубленным, нежестким и равномерно окрашенным.

Спилок-велюр должен иметь короткий однотонный ворс.

Кожи подкладочные предназначаются для деталей

подкладки обуви. Их получают из отбракованного в процессе

производства дубленого полуфабриката, непригодного для верха

обуви. Подкладочные кожи подразделяют по методу дубления,

по цвету и характеру отделки (с лицевой поверхности или

с бахтармы). Подкладочные кожи изнашиваются в основном

вследствие истирания стопой и действия пота.

2. Кожи шорно-седельные;

Шорно-седельные кожи используются для

изготовления шорно-седельных изделий, людского и конского

снаряжения. Они должны обладать высокой прочностью (особенно

кожа для ремней), устойчивостью к действию пота,

многократных увлажнений и высушиваний, солнечного света и низких

температур, стойкостью к истиранию, не должны изменять

свойств в течение длительных сроков эксплуатации и хранения.

3. Кожи технические

По назначению технические кожи подразделяют

на кожи для приводных ремней, для деталей машин и других

технических целей.

Кожи для приводных ремней вырабатывают только из шкур

крупного рогатого скота в виде чепраков. Они должны быть

прочными, упругими, плотными, равномерными по толщине;

их размеры не должны изменяться при изменении

относительной влажности воздуха.

Требования к остальным техническим кожам весьма

разнообразны и зависят от их конкретного использования. В одних

случаях от кожи требуются, например, очень высокая твердость

и прочность (кожа для гонков — недубленое высушенное голье,

т. е. пергамент), в других — кожа должна быть очень мягкой и

пористой (замша техническая).

4. Кожи одежно-галантерейные

Кожи одежные обычно вырабатывают из шкур

овец путем хромового дубления. Эти кожи носят название

«одежный шеврет». В отличие от обувного одежный шеврет

обладает большей мягкостью и тягучестью.

Кожи галантерейные вырабатывают из шкур овец,

коз, жеребят, свиных, собак и из спилка, непригодных на кожи

для верха обуви. К этим кожам относятся также нубук,

велюр, замша и лайка. Лайку вырабатывают из шкур овец, коз,

жеребят и собак с применением алюминиевых квасцов,

хлорида натрия, муки и яичного желтка.

18

Галантерейные кожи должны иметь равномерную и

прочную окраску, красивый внешний вид, прочный лицевой слой.

Перчаточные кожи характеризуются наибольшей тягучестью,

пластичностью и мягкостью.

§ 3. КЛАССИФИКАЦИЯ И ХАРАКТЕРИСТИКА

МЕХА

В основе классификации меха лежит в первую

очередь видовой признак, так как шкурки различных видов

животных резко различаются между собой. Наряду с этим мех

подразделяют по состоянию волосяного покрова, цвету,

размерам, дефектности, имитации и т. п. Единого стандарта,

классифицирующего все виды меха, нет. Это объясняется тем, что

меховая промышленность перерабатывает шкурки более

пятидесяти видов животных и свойства этих шкурок сильно

меняются в зависимости от биологических признаков. Кроме

того, на качество меха влияют способы первичной обработки

сырья и выделки. В связи с этим на пушнину и мех имеется

около 100 стандартов и технических условий, в которых дается

классификация того или иного вида меха с учетом состояния

волосяного покрова, качества кожевой ткани и т. п.

В процессе производства меха изменяются свойства как

кожевой ткани, так и волосяного покрова. Кожевая ткань

приобретает мягкость и пластичность, повышается ее устойчивость

к действию воды, тепла, химических веществ и

микроорганизмов. Изменение волосяного покрова при этом сводится в

основном к улучшению его внешнего вида или в случае

малоценного сырья к приближению его к внешнему виду ценного сырья

(например, выделка шкурок кролика под котик).

Ниже приводится краткая характеристика некоторых видов

меха.

Овчина меховая выпускается в стриженом виде, при

этом она может быть натуральной и крашеной. Волосяной

покров части овчин подвергают особой обработке, в результате

которой он приобретает блеск, а в.ерхняя часть волоса

выпрямляется. Меховую овчину отделывают, имитируя волосяной

покров выдры, котика, выхухоли, хоря и др.

Шкурки кролика мехового выделанного

подразделяют на длинноволосые (натуральные и крашеные),

стриженые (крашенные под котик или другие ценные виды

меха), стриженые и эпилированные (крашенные под котик

и т. д.).

Каракуль чистопородный выделанный, крашеный,

черный имеет шелковистый, блестящий волосяной покров,

состоящий из завитков различных типов. Кожевая ткань шкурок

чистая, мягкая, пластичная. Каракуль подразделяется на

30 сортов.

19

Шкурки норки выделанные натуральные

характеризуются густым пышным волосяным покровом различных

расцветок (белая, голубая, серебристая, платиновая, пастель,

темно-каштановая и др.). Их выделывают трубкой с

сохранением волосяного покрова на голове, лап с коготками и

хвоста.

Овчина шубная выделанная вырабатывается из шкур

овец и применяется для изготовления шубных изделий. Она

подразделяется в зависимости от породы овец (романовская,

русская, монгольская, степная и т. д.). Лучшие по качеству

романовские овчины.

Овчина шубная выпускается натуральной и крашеной и по

качеству подразделяется на четыре сорта. У

высококачественной шубной овчины густой, прочный, хорошо прочесанный

шерстный покров, мягкая, нежирная, хорошо отделанная,

равномерно окрашенная кожевая ткань.

Глава III

СЫРЬЕ ^КОЖЕВЕННОГО И МЕХОВОГО

ПРОИЗВОДСТВА

§ 1. СВОЙСТВА СЫРЬЯ И ЕГО ПЕРВИЧНАЯ

ОБРАБОТКА

Сырьем кожевенного и мехового производства

являются шкуры домашних и диких животных. Главный источник

сырья для кожевенного производства — животноводство. В

кожевенном производстве перерабатываются шкуры домашних

животных почти всех видов: крупного рогатого скота, лошадей,

мулов., ослов, верблюдов, овец, коз, свиней, оленей. В СССР

разводят более 50 пород и породных групп крупного рогатого

скота, свыше 60 пород и породных групп лошадей, около 70

пород и породных групп овец, около 40 пород и породных групп

свиней. Из шкур диких животных используют шкуры дикой

козы, лося, марала, дикого кабана, морских животных

(тюленя, моржа, кита, нерпы) и др. Второстепенными видами

сырья являются шкуры некоторых видов рыб и рептилий.

Сырьем мехового производства являются шкурки пушных

зверей, диких и разводимых в звероводческих хозяйствах,

шкуры некоторых видов домашних и морских животных,

шкурки водоплавающих птиц. Для овчинно-шубного

производства сырьем служат шкуры овец грубошерстных пород.

Важнейшей особенностью кожевенного и мехового

производства является большая доля стоимости сырья в

себестоимости кожи и меха, составляющая в основном 65—70 %,

а в отдельных случаях — до 99% (в .себестоимости меха).

Мероприятия по снижению себестоимости продукции кожевенных

20

заводов и меховых фабрик сводятся в основном к улучшению

использования сырья. Для развития кожевенного и мехового

производства необходимы увеличение сырьевой базы и

улучшение качества сырья, что зависит от развития животноводства,

правильной организации заготовок и хранения сырья.

1. Важнейшие свойства сырья,

определяющие его пригодность

для выделки кожи и меха

Качество шкуры, т. е. пригодность ее для выделки

определенного в.ида полноценных кож и меха, и особенности

методов выделки определяются следующими свойствами:

толщиной и равномерностью по площади, площадью, массой,

плотностью, толщиной эпидермиса и подкожной клетчатки,

степенью развития волосяного покрова, соотношением сосочкового

и сетчатого слоев дермы, характером сплетения волокон в

дерме, степенью развития топографических участков, химическим

и белковым составом, наличием пороков, характером

волосяного покрова, который особенно большое значение имеет для

качества мехового сырья.

Толщина шкуры определяет назначение кожи и расход

сырья на 100 м2 кожи. От толщины шкуры в значительной

мере зависят предел прочности ее при растяжении и

длительность обработки на операциях производства. Большое

значение имеет равномерность толщины по всей площади шкур. Чем

равномернее толщина, тем выгоднее и удобнее раскраивать

кожу или мех. Уменьшение толщины шкуры в продольном

направлении, от огузка к воротку, и в поперечном направлении,

от хребта к полам, называется сбежистостью. Сбежистость

особенно характерна для шкур свиней. У разных видов

пушномехового сырья толщина и прочность шкурки значительно

меняются в разных топографических участках. Обычно наиболее

прочна шкурка в хребтовой части.

Площадь шкуры определяет ее раскройные свойства. В

кожевенном производстве невыгодна переработка шкур,

имеющих площадь менее 20 дм2. Площадь шкурок пушно-мехового

сырья разнообразна и колеблется в очень широких пределах —

от 100 до 20 000 см2.

Масса шкуры играет большую роль при подборе

производственных партий шкур крупного рогатого скота, конских и

некоторых других. В одну партию подбирают шкуры, близкие по

массе. Шкуры овец и коз в связи со значительной массой

шерсти, а также свиные передают на кожевенные заводы и

подбирают в производственные партии по площади. Масса

шкурок пушно-мехового сырья колеблется в широких пределах.

Плотность шкур определяет длительность их обработки,

главным образом скорость диффузии в них различных

ве21

ществ, и оказывает влияние на предел прочности шкур при

растяжении.

Толщина эпидермиса до некоторой степени влияет на

полезный выход дермы: чем тоньше эпидермис, тем выход больше.

Степень развития волосяного покрова влияет на выход

дермы: чем сильнее развит волосяной покров, тем

выход меньше, так как в массу сырья входит масса шерсти. Чем

больше на шкуре волос, тем меньше прочность сосочкового

слоя дермы. Степень развития волосяного покрова и его

густота определяют в значительной степени качество меха, его

теплозащитные свойства и носкость.

Толщина подкожной клетчатки сильно меняется в

зависимости от характера сырья. На долю подкожной клетчатки

приходится 10—25 % массы шкуры: чем меньше толщина

подкожной клетчатки, тем больше выход готовой продукции и меньше

отходов.

Соотношение сосочкового и сетчатого слоев дермы влияет

на ее свойства и свойства кожи. Сосочковый слой может

составлять 20—70 % толщины всей дермы. Сетчатый слой

определяет в основном прочность шкур при растяжении;

сосочковый слой в большей мере определяет мягкость кожи.

Характер переплетения волокон дермы шкур существенно влияет на

свойства дермы. Угол сплетения волокон, который бывает

большим, средним или малым, и плотность их переплетения

определяют физико-механические свойства (предел прочности

при растяжении, удлинение, истираемость и т. д.) как сырья,

так и готовой продукции. Топографические участки шкуры

различаются по гистологической структуре, поэтому степень

развития этих участков определяет название кож, их

использование и раскрой.

Химический состав шкуры оказывает влияние на ее

свойства. Важнейшей составной частью шкуры являются белки:

коллаген — для кожевенного сырья, коллаген и кератин — для

пушно-мехового сырья. Содержание других составных частей

(воды, жиров) колеблется в значительной степени (604-70 %),

что сказывается на относительном содержании белковых

веществ.

Наличие пороков влияет на качество кожевенного и

мехового сырья: чем их больше, чем они существеннее, чем сильнее

поражают ценные топографические участки шкуры, тем хуже

ее качество.

Характер волосяного покрова шкурок и его сохранность

имеют решающее значение при оценке качества

пушно-мехового сырья.

Свойства, характеризующие качество сырья, изменяются

под влиянием ряда факторов, к которым относятся:

происхождение, условия жизни животного, способы его убоя, первичной

обработки шкур, условия его хранения [1].'

22

2. Факторы происхождения и условия жизни

животного

К факторам происхождения относятся вид, порода,

пол и возраст животного; к условиям жизни — климат, условия

содержания и кормления.

Влияние вида животного на свойства шкуры чрезвычайно

велико: животному каждого вида присуща шкура со своими

характерными особенностями, со своими специфическими

чертами строения.

Порода животного влияет на площадь шкуры, так как для

животных каждой породы характерны определенные живая

масса и объем тела, определяющие площадь шкуры.

Некоторые различия наблюдаются и в строении шкур животных

различных пород. Влияние породы на свойства шкуры особенно

велико у овец.

По мере роста животного увеличиваются площадь шкуры,

ее масса и толщина, изменяется микроструктура. Шкуры

взрослых животных более плотные, но менее мягкие и не столь

равномерны по толщине, как шкуры молодняка. У большинства

животных волосяной покров молодняка тоньше, мягче и

бархатистее, чем у взрослых животных, и различается по цвету.

Половые различия сказываются на размерах шкур и

проявляются с момента достижения животными половой зрелости.

Обычно шкуры самцов крупнее, чем шкуры самок.

Свойства шкур диких зверей в значительно большей

степени, чем свойства шкур домашних животных, подвержены

изменениям под влиянием географических и сезонных

условий.

Толщина и поверхность шкуры, размеры

подкожно-жирового слоя и волосяного покрова животного зависят от климата,

в котором оно выращивалось. Шкуры животных одного и того

же вида, пола, возраста и сезона заготовки имеют

значительные различия по цвету, блеску, высоте, густоте и мягкости

волосяного покрова в зависимости от того, в каком

географическом районе обитает животное.

Некоторые виды пушнины (шкурки белки, лисицы) в связи

с существенными различиями в свойствах шкур подразделяют

по кряжам. Под кряжем понимается район добычи, условия

обитания в. котором определяют качество шкурок зверя,

отличное от качества шкурок этого же зверя в других районах.

Одинаковые условия обитания в одном районе придают пушным

зверям разных видов признаки общего характера. Это явление

называется географическим изоморфизмом.

С изменением времени года наблюдается сезонная

изменчивость свойств шкур диких и тех домашних животных,

которые большую часть года находятся на в.оле. У последних

наиболее высокое качество шкуры обычно бывает в конце лета и

23

осенью, после окончания линьки. К этому времени дерма

шкуры становится плотной, эластичной.

Сезонная изменчивость особенно сильно выражена в

шкурах пушных зверей и выражается в изменении защитной

окраски волоса, его теплоизоляционных свойств, густоты,

пышности, блеска.

Большое влияние на качество шкур оказывает кормление

животного. Успешная реализация Продовольственной

программы, развитие агропромышленных комплексов, коренное

улучшение кормопроизводства и удовлетворение потребности

в кормах общественного животноводства позволяют

интенсифицировать выращивание и откорм животных и увеличить выход

продукции от каждой головы скота. Плохо питающийся скот

имеет тощую, неровную и рыхлую шкуру, подвержен

заболеванию и травмам. Шкуры скота интенсивного откорма

отличаются от обычных большей массой и меньшей площадью.

Хороший волосяной покров животные имеют только при

правильном уходе и полноценном питании.

Индивидуальной изменчивостью называются особенности,

свойственные отдельным животным одного и того же вида,

пола, возраста, района происхождения и сезона убоя. В

шкурах она выражается в различиях по плотности, площади,

толщине и степени развития подкожной клетчатки, а также по

характеру волосяного покрова, его цвету, высоте, густоте,

мягкости и блеску. Индивидуальная изменчивость цвета

волосяного покрова резко выражена у альбиносов — животных, у

которых в дерме и волосе частично^ или полностью отсутствуют

пигменты; у хромистое — животных с ярко-рыжим цветом

шкурки, меланистов.— животных интенсивной черной окраски.

Индивидуальная изменчивость может выражаться в

карликовом или гигантском росте животного, что соответственно

отражается на размере шкуры.

3. Сезон, способы убоя и род смерти

животного

При правильном содержании скота и уходе за ним

влияние времени года не очень отражается на качестве шкуры.

Лучшими являются шкуры животных, забитых осенью и

ранней зимой. Шкуры наиболее высокого качества дают козы и

овцы, забитые в июле—августе.

По роду смерти животного шкуры разделяются на резные

и палые. Последние значительно хуже по качеству, имеют

много дефектов, и определяются по багровому или

багрово-синему цвету бахтармяной стороны. При добыче пушных зверей

сезон убоя играет большую роль, так как от него зависит

качество шкурки.

Способ убоя должен в первую очередь обеспечивать

наибо24

лее полное обескровливание животного, так как кровь является

прекрасной средой для развития бактерий. Кроме того,

оставаясь в кровеносных сосудах шкуры, кровь разлагается в них,

а после удаления в процессе производства приводит к

образованию такого дефекта, как жилистость лицевого слоя.

4. Снятие шкуры

Снятие шкуры — отделение ее от туши

животного — должно производиться быстро, но не ранее, чем труп

животного окоченеет; за это время застывают жир, кровь и

жидкость мышц, что облегчает съемку. При правильном

снятии соблюдается основной принцип — получение шкуры

возможно меньшего периметра, обеспечивается отсутствие на

шкуре прирезей мяса и сала. Снятие шкуры может

производиться вручную и механически с помощью

горизонтально-вертикальных, барабанных, вертикальных и конвейерных

установок. В зависимости от вида животного и назначения

кожевенного сырья шкуры снимают пластом (разрез по белой линии,

т. е. посредине груди, живота и конечностей); по методу

бокового разреза с образованием двух крупонов (верхнего и

нижнего), каждый из которых более равномерен и однороден по

структуре и физико-механическим свойствам, чем целая шкура;

чулком, или трубкой.

5. Обрядка и обезжиривание

Шкура после снятия с животного подвергается об-

рядке, т. е. очистке от грязи, навала (экскрементов,

смешанных с грязью), прирезей мяса, жира, остатков хрящей, костей,

сухожилий, рогов, копыт и т. д.

Шкура с навалом легко портится, ее трудно

консервировать, сушить, отмачивать, трудно определить ее массу. Лучшим

способом удаления навала и грязи является обмывание

животного перед убоем.

Обычно очистку шкуры производят после снятия ее с

животного, используя навалосгонные машины, рубанки, тупики,

колоды, а иногда ограничиваются промывкой. Рога, копыта,

уши и репицы хвоста удаляют ножом. Прирези мяса и сала

снимают на мездрильных машинах или вручную на колодах.

Для удаления сала со свиных шкур применяют строгальные

машины. В результате мездрения шкур перед

консервированием на 20^22% уменьшается масса парных шкур,

улучшается качество самих шкур и сырьевой мездры, сокращается

длительность последующих обработок, снижаются затраты на

консервирование и перевозку кожевенного сырья.

Обезжиривание пушно-мехового сырья является

чрезвычайно важной операцией, так как неудаленный жир при

25

хранении шкурок снижает качество дермы и волосяного

покрова и затрудняет правильную их сортировку. Обезжиривание

может быть произведено механически (скоблением),

обработкой поверхностно-активными веществами, растворами слабых

щелочей, эмульгаторами в водной среде, органическими

растворителями.

6. Консервирование

Шкура, только что снятая с животного, носит

название парной. Начиная с момента убоя животного, шкура

подвергается посмертным изменениям, вызываемым

бактериальными и ферментативными (автолитическими) процессами,

которые являются причиной пороков, снижающих качество сырья

и выход кож.

На парной шкуре находится до двадцати различных видов

бактерий, рост которых при благоприятных условиях идет

в геометрической прогрессии — из одной бактерии через 8 ч

образуется более четырех миллионов [1].

Первыми признаками разложения шкуры являются ослиз-

нение ее поверхности и изменение цвета бахтармяной стороны.

Затем появляется характерный гнилостный запах, происходит

ослабление связи корней волос с сумками, наступает теклость

волоса, а затем следует отслоение рогового слоя эпидермиса.

Все это вызывает необходимость консервирования шкур,

которое должно производиться как можно быстрее после

снятия, тщательной обрядки и остывания, в течение 1ч-2 ч: Цель

консервирования — создать условия, неблагоприятные для

действия бактерий и ферментов, что достигается удалением влаги

и воздействием химических веществ на белковые вещества

шкуры.

Консервирование можно проводить замораживанием,

сушкой, мокросолением (обезвоживанием хлоридом натрия), сухо-

солением (обезвоживанием хлоридом натрия и сушкой), пике-

леванием, кислотно-солевой обработкой, квашением,

облучением и др.

Замораживание. При низкой температуре прекращается деятельность

бактерий и ферментов. На качество шкуры влияют температура и скорость

замораживания и размораживания. Если шкура замерзает при очень низкой

температуре и сильном ветре, происходят значительное обезвоживание и

изменение ее ткани, на ней образуется специфический порок — быглость —

пятна белого цвета, не поддающиеся дублению.

Замораживание применяется в виде исключения как временная мера.

Замороженное сырье заготовительные организации обязаны разморозить и

законсервировать мокросолением. При правильном и быстром замораживании

масса сырья снижается на 5%; масса быглых шкур может снизиться на

25%. ГОСТ 1134—73 устанавливает, что масса мороженого сырья должна

составлять 95 % от массы парного.

Пресно-сухое консервирование. В безводной среде

деятельность микроорганизмов прекращается. На этом основано

прес26

но-сухое консервирование шкур. В процессе сушки шкура

должна быть обезвожена равномерно как по площади, так и

по толщине.

Условиями правильного проведения сушки являются

соблюдение определенного температурного режима (20-^35 °С),

определенной относительной влажности (454-60 %),

циркуляция и обновление воздуха, тщательное расправление шкуры.

Несоблюдение этих условий может привести к бактериальным

процессам. Не допускается сушка шкур на солнце при высокой

температуре, так как поверхностные слои, высыхая и

сжимаясь, задерживают влагу во внутренних слоях, где могут

развиваться бактерии. Это приводит к расслаиванию шкуры

в производственных процессах на два слоя: лицевой и бахтар-

мяный.

Преимущества пресно-сухого консервирования: простота

операции, отсутствие консервирующих веществ, чистота шкуры

и достаточная надежность хранения.

Наиболее характерные пороки сырья пресно-сухого

консервирования: ороговение, горелость дермы, образующаяся под

действием пропитывающего ее и окислившегося жира, заломы,

загнивание при намокании, поражение молью и разъедание

кожеедом, мышами и крысами.

В сухом сырье труднее обнаружить пороки, поэтому

наблюдается большое расхождение между сортностью

пресно-сухих шкур и выделанных из них кож.

Большинство видов пушно-мехового сырья консервируют

сушкой. Сушить шкуры Нужно только под навесом в

специальных сушилках в расправленном виде на щитах или правилках.

При сушке происходит усадка шкуры, т. е. уменьшение ее

площади и толщины. Уменьшение площади парной шкуры

доходит до 15 %, толщины — до 30-г-40 %. В хорошо просушенной

шкуре содержится около 15 % влаги (допустимо не более

20%). ГОСТ 1134—73 устанавливает выход по массе

пресносухого кожевенного сырья 40 % от парного для всех видов

шкур, кроме свиных, выход по площади овчины и козлины —

90%.

Мокросоление. Консервирование шкур хлоридом натрия

с целью удаления из них преимущественно свободной влаги и

создания в толще практически насыщенного раствора хлорида

натрия носит название мокросоления. При этом способе

консервирования наблюдаются изменения осмотического давления

среды, физико-химические превращения белков шкуры и

химическое взаимодействие их активных групп с хлоридом натрия.

Все это создает неблагоприятные условия для развития

микроорганизмов и ферментов и их воздействия на белки шкуры.

Мокросоление — наиболее распространенный способ

консервирования кожевенного сырья. Обработку сырья ведут сухой

чистой солью, содержащей не более 5 % влаги и минимальное

27

количество примесей (кальциевых, магниевых и других солей

и органических веществ). Запрещается применение соли,

содержащей соединения железа (их может быть не более сотых

долей процента).

Соль, уже употреблявшуюся для засолки шкур, можно

использовать вторично только после регенерации с добавлением

антисептиков.

Хорошо просоленная шкура должна иметь плотную и

упругую дерму и влажный, но не мокрый, прочно связанный с

дермой волосяной покров.

Шкуры засаливают раздельно крупные, мелкие, свиные,

овчину, козлину и т. д. Консервирование мокросолением может

производиться засолкой врасстил (способ называется также

сухим посолом) и тузлукованием.

При засолке врасстил шкуру, снятую пластом,

расстилают бахтармяной стороной вверх и тщательно расправляют

на деревянном стеллаже, посыпанном хлоридом натрия и

имеющем уклон от середины к краям для стекания рассола. На

бахтармяную сторону шкуры насыпают соль так, чтобы на

наиболее толстых топографических участках был большой слой

соли. На первую шкуру укладывают вторую также

бахтармяной стороной вверх, вороток к воротку, огузок к огузку и

засаливают тем же способом. Затем кладут третью шкуру

и т. д., пока не образуется штабель высотой не менее 14-1,5 м.

Мелкое сырье просаливается в штабеле за 4-1-5 сут,

крупное— за 6-т-7 сут. Расход соли при засолке врасстил в среднем

составляет 404-45 % массы парного сырья. В смеси с хлоридом

натрия могут использоваться антисептики: кремнефторид

натрия 1,5% и парадихлорбензол 1% от массы хлорида натрия.

В последнее время за рубежом консервирование сухим

посолом стали проводить в барабанах, куда загружают хлорид

натрия, антисептик и помещают обряженное, промытое и

хорошо отжатое сырье. Это позволяет механизировать процесс и

сократить его длительность [1].

В процессе засолки врасстил образуется поверхностный,

практически насыщенный раствор соли, происходят осмос воды

из шкуры в насыщенный раствор соли, диффузия хлорида

натрия из насыщенного раствора вначале в свободную воду шкуры,

а затем в раствор соли, образующийся в ней; далее осмос идет

из более слабого раствора внутри шкуры в насыщенный

поверхностный. Этот процесс наблюдается до тех пор, пока не

произойдет выравнивания концентраций хлорида натрия

внутри и снаружи шкуры.

Тузлукование заключается в выдерживании шкур

в концентрированном растворе хлорида натрия (тузлуке) и

добавочном подсаливании их в штабелях сухой солью. Для туз-

лукования шкуры помещают в 26 %-ный раствор хлорида

натрия (плотность 1,194-1,2 г/см3), концентрация которого

под28

держивается постоянной во время тузлукования путем

добавления хлорида натрия через каждые 6 ч.

В раствор добавляют антисептики, например кремнефторид

натрия (1^-2 г/л). Общая продолжительность тузлукования

16ч-24 ч в зависимости от массы шкур и применяемой

аппаратуры. Жидкостный коэффициент 2,5^-4; оптимальная

температура 15 °С; не допускается температура свыше 20 и ниже

10 °С. Тузлук используют с подкреплением (доведением до

необходимой концентрации хлорида натрия) 4—6 раз.

Тузлукование можно производить в чанах, баркасах,

подвесных барабанах и шнековых аппаратах. После выгрузки из

тузлука шкуры должны обтекать не менее 2 ч. Затем их

дополнительно подсаливают сухой солью в штабелях. Для засолки

расходуется 15ч-25 % соли от массы парных шкур.

Подсаливание сырья после тузлукования, а также доконсервирование

его перед закладкой на хранение нарушают непрерывность

потока на механизированных линиях, а кроме того, могут

привести к образованию солевых пятен на сырье. Во избежание

этого предложено производить обезвоживание тузлукованного

кожевенного сырья прессованием и заменить досаливание

сухой солью обрызгиванием шкур суспензией кремнефторида

натрия (2%) и карбоната натрия (6%) в тузлуке; расход

суспензии 1 мл/дм2.

Приведенный принцип консервирования при засолке

врасстил и при тузлуковании почти одинаков. Отличие состоит

лишь в том, что тузлук представляет собой менее насыщенный

раствор соли; при этом осмос воды из шкуры преобладает над

диффузией соли в шкуру и происходит большее обезвоживание

шкур. В процессе последующей засолки врасстил преобладает

диффузия соли в шкуру.

Процесс тузлукования шкур крупного рогатого скота и

свиных можно интенсифицировать повышением температуры до

40 °С и добавлением в тузлук сульфата аммония.

Применение повышенных температур при тузлуковании

способствует ускорению диффузионно-осмотических процессов

в шкуре, сокращению общей длительности тузлукования, более

полному извлечению растворимых белков из шкур, ускорению

и увеличению растворимости соли, что повышает

концентрацию тузлука. Во время тузлукования при повышенной

температуре необходим тщательный контроль последней.

Тузлукованное сырье по сравнению с сырьем, засоленным

врасстил, имеет большую стойкость при хранении, большую

равномерность консервирования шкуры по площади, меньшее

количество пороков., меньшее содержание грязи и растворимых

белков, большую стандартность усола, лучший выход голья и

кожи (на 1ч-2%).

К недостаткам тузлучного консервирования следует

отнести: большой расход соли, составляющий 50ч-60% от массы

29

сырья, в то время как при засолке врасстил ее требуется лишь

40-1-45 %; большая потребность в рабочей силе для

приготовления тузлука, загрузки и выгрузки сырья, переборок, чистки

чанов и т. д.; расход воды для приготовления тузлука.

В мокросоленом сырье при длительном хранении могут

образовываться такие пороки, как краснота, солевые пятна. Для

предотвращения их образования при консервировании к

хлориду натрия добавляют карбонат натрия, парадихлорбензол,

хлорид цинка, гидросульфит и гидросульфат натрия, фосфат

калия, борную кислоту, нафталин, алюмокалиевые квасцы,

керосин. Так, например, при консервировании опойка

рекомендуется применять смесь, состоящую из хлорида натрия,

карбоната натрия и парадихлорбензола в соотношении 100:3:2.

В процессе мокросоления шкура теряет влагу и поглощает

соль, причем влаги теряется значительно больше, чем

поглощается соли. Снижение содержания влаги в дерме доходит до

30 % ее массы. Уменьшение массы шкуры в процессе

мокросоления называется усолом.

ГОСТ 1134—73 устанавливает выход по массе всех видов

кожевенного сырья (кроме свиных шкур), консервированного

мокросолением при засолке врасстил, равный 87%, а

консервированного тузлукованием с последующей засолкой

врасстил— 83%. Для свиных шкур выход по площади

соответственно равен 95 и 90%.

Сухосоление. Способ консервирования, представляющий

собой комбинацию мокросоления и высушивания, называется су-

хосолением. Вначале производится засолка сырья, при

которой расходуется 20—25 % хлорида натрия от массы сырья,

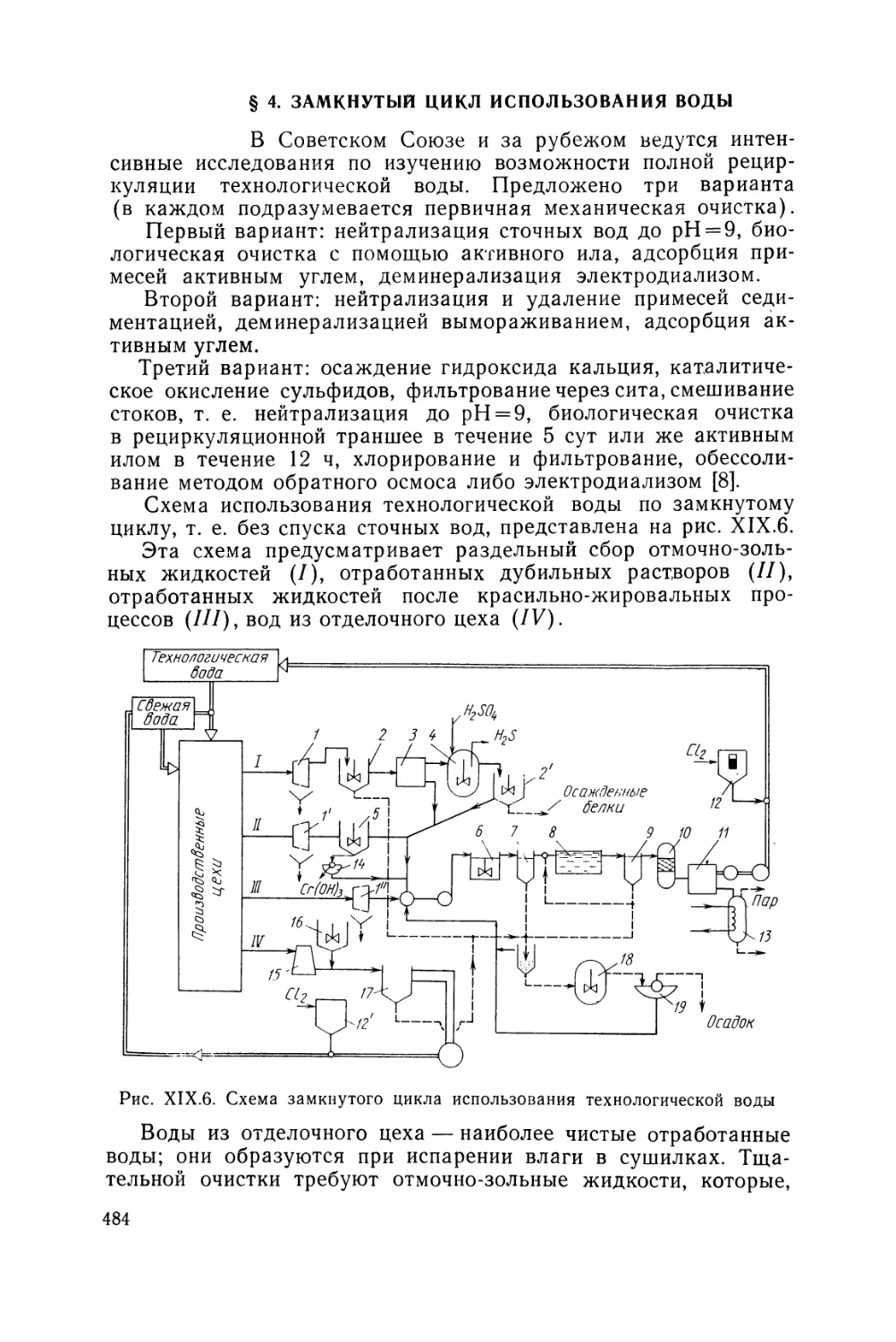

т. е. около половины количества соли, требуемого для