Текст

МИНИСТЕРСТВО НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ СССР ТРУДЫ ВСЕСОЮЗНОГО НАУЧНО-ИССЛЕДОВАТЕЛЬСКОГО ИНСТИТУТА ПО ПЕРЕРАБОТКЕ СЛАНЦЕВ (ВНИИПС)

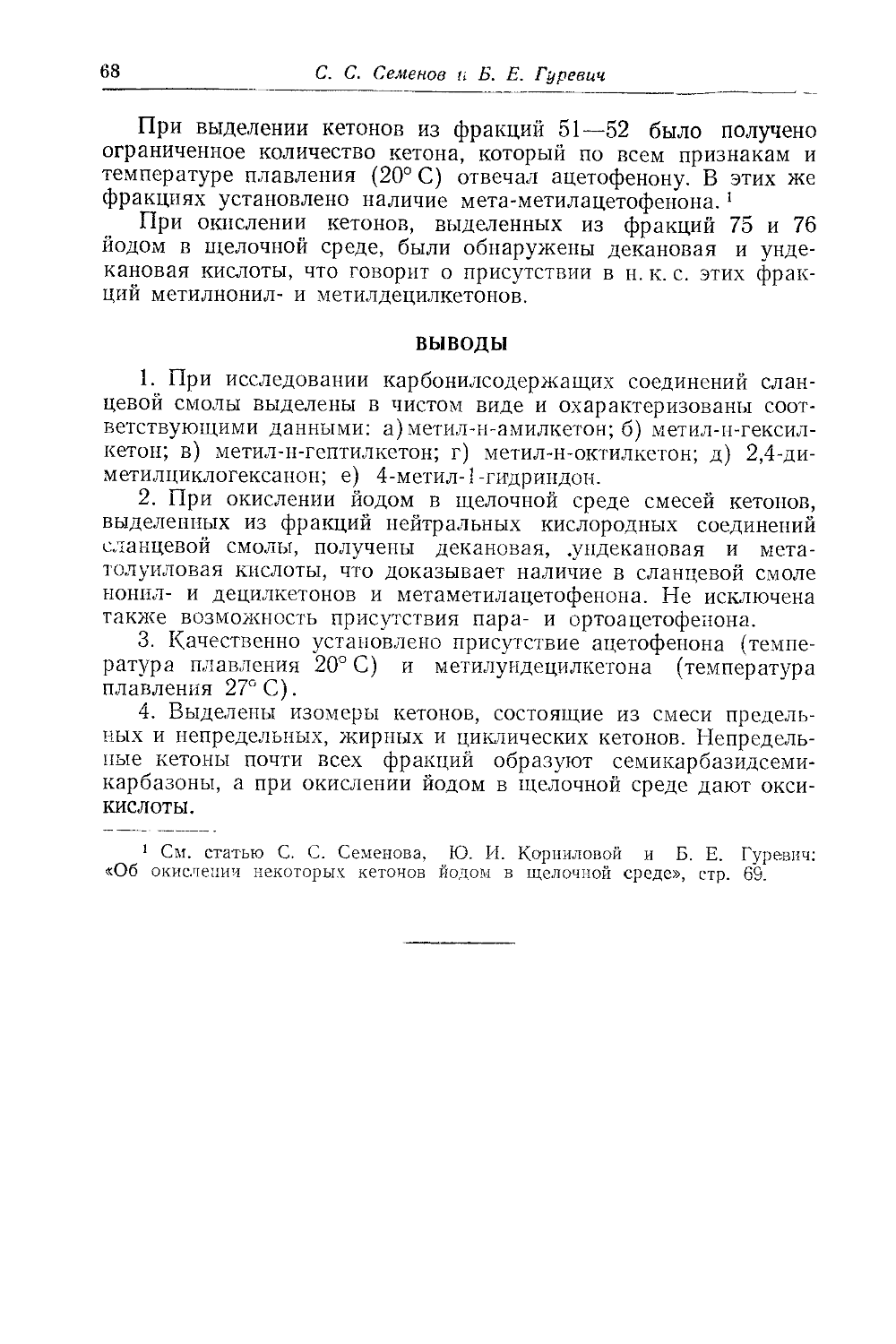

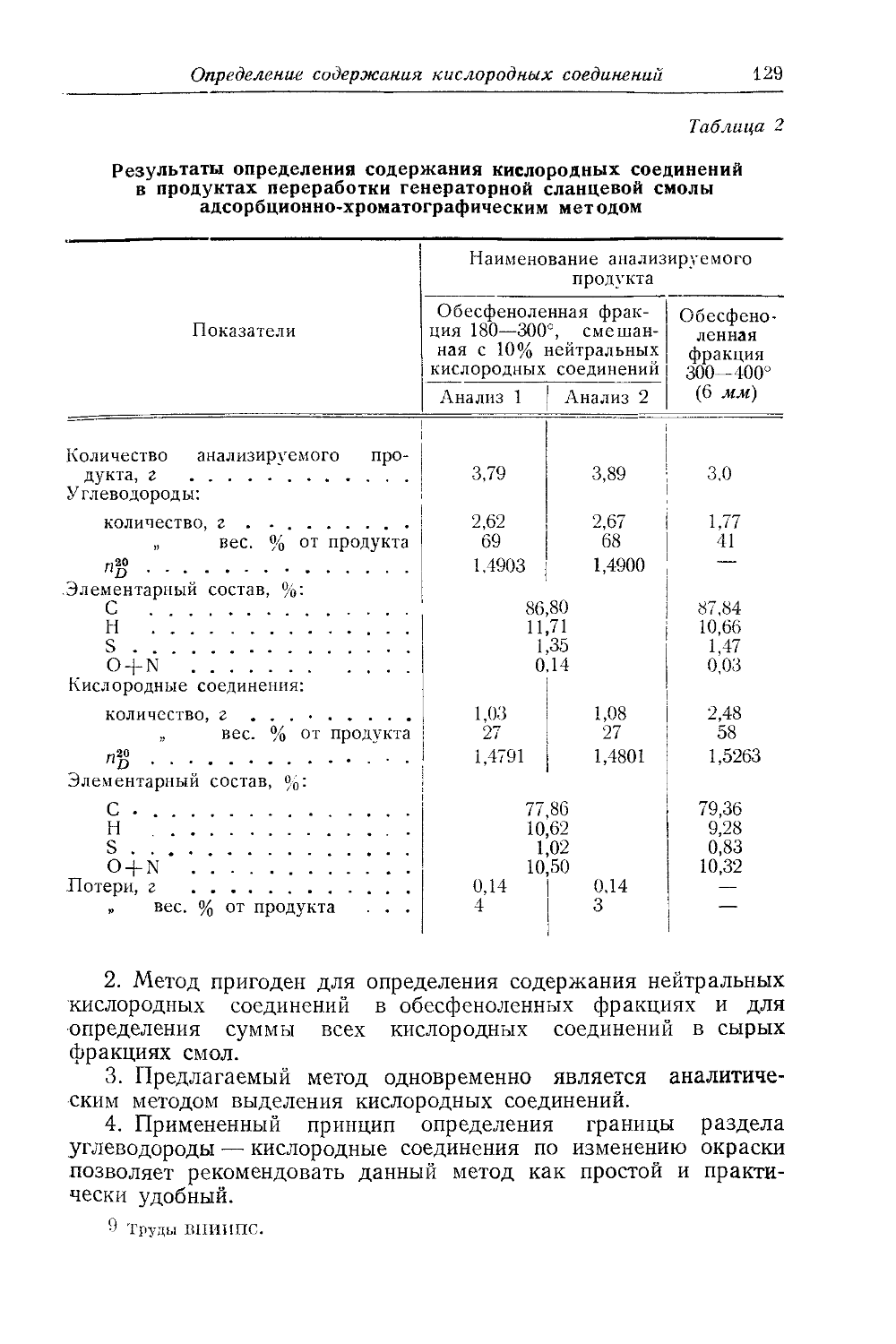

ВЫПУСК II

химия И ТЕХНОЛОГИЯ ПРОДУКТОВ ПЕРЕРАБОТКИ СЛАНЦЕВ

j „ . -м ....................?

| И И И Ч (' Н < ,-А ; Г., |

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО НЕФТЯНОЙ И ГОРНО-ТОПЛИВНОЙ ЛИТЕРАТУРЫ

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ Ленинград 1954

15—5—4

В книге изложены результаты изучения сланцевой смолы как сырья для производства различных видов жидкого топлива, смазочных масел и различных химических продуктов (растворителей, пластмасс и т. д.).

Книга рассчитана на научных и инженерно-технических работников, связанных с химией твердого и искусственного жидкого топлива.

Редакционная коллегия:

Коллеров Д. К., Зеленин Н. И., Гарновская Г. Н.

ПРЕДИСЛОВИЕ

Сборник трудов Всесоюзного научно-исследовательского института по переработке сланцев (ВНИИПС), выпуск IE так же как и выпуск I, изданный в 1948 г., посвящен, в основном, работам по исследованию состава и свойств смол и подсмольных вод прибалтийских сланцев.

Большие успехи в развитии сланцеперерабатывающей промышленности в Ленинградской области и ЭССР вызвали необходимость углубленного изучения состава продуктов переработки горючих сланцев, так как, наряду с получением бытового газа и смолы, используемой в качестве котельного топлива, наметились перспективы переработки смолы на моторное топливо и различные химические продукты. Это нашло отражение в Законе о пятом пятилетием плане развития СССР на 1951—1955 годы, которым только по Эстонской ССР предусматривается, наряду с увеличением производства газа из сланцев в 2—2,5 раза, рост производства искусственного жидкого топлива из того же сырья на 80%.

Исследование свойств сланцевой смолы как сырья для производства различных сортов жидкого топлива и получения различных химических продуктов играет важнейшую роль в исследованиях ученых, занятых проблемой переработки горючих сланцев.

Наиболее важной задачей научно-исследовательских работ в области химии сланцевой смолы является установление ее состава. Этот вопрос, несмотря на его большую историю, не получал должного освещения в работах исследователей главным образом потому, что принципиальные установки в этом деле были ошибочны. Сланцевая смола рассматривалась только как некий аналог нефти и подвергалась исследованию по аналогии с последней. Поэтому были известны только общие, валовые анализы сланцевой смолы, принципиально устанавливавшие сложность ее состава, но совершенно не вскрывавшие характера этой сложности.

Рациональное решение вопроса о химической переработке смолы было невозможно без значительного расширения имеющихся сведений о природе смолы. Это стало особенно очевидным после того как было установлено, что сланцевая смола

1 *

Предисловие

может служить исходным материалом для получения таких продуктов, которые не могут быть непосредственно получены из нефти, из этого следует, что химическая переработка смолы в методическом отношении должна существенно отличаться от химической переработки нефти.

За последние годы применение более совершенных и разнообразных методов исследования позволило значительно расширить имеющиеся сведения о составе и свойствах сланцевой смолы. Значительно обогатились сведения о групповом составе смолы и ее фракций. Принципиально важным оказалось установление характера большинства кислородных соединений сланцевых смол, которые составляют основную массу смолы (в данном случае речь идет о сравнительно лучше изученной смоле прибалтийских сланцев). Было установлено, что наряду с соединениями фенольного характера значительное место среди кислородных соединений занимают соединения с карбонильной группой. Так были выделены и описаны кетоны, принадлежащие к различным гомологическим рядам. Исследование свойств фенолов, содержащихся в смоле, также показало, что эти фенолы весьма разнообразны по своей природе. Установлено, в частности, что в смоле содержатся не только одноатомные и двухатомные фенолы, но и нафтолы. Найдены также омыляемые вещества и другие кислородные соединения. Кроме кислородных соединений, в смоле найдены углеводороды, принадлежащие к различным классам: ароматические с одним, двумя и тремя циклами, алифатические и др.

Публикуемые в настоящем сборнике работы посвящены, в основном, вопросам химии сланцевой смолы. Они являются продолжением работ, частично опубликованных в ранее выпущенном сборнике трудов института (выпуск I). Вместе с тем ш: следует рассматривать как дальнейший этап систематической исследовательской работы ВНИИПСа по химии сланцевой смолы.

В сборник включены также работы по некоторым методическим и другим вопросам, связанным с нуждами сланцевой промышленности.

В. Ф. Полозов

ОКИСЛЕНИЕ КЕРОГЕНА ПРИБАЛТИЙСКИХ СЛАНЦЕВ

Органическое вещество сланцев прибалтийского бассейна отличается постоянством состава. По нашим данным содержание углерода и водорода в сланцах не изменяется сколько-нибудь значительно даже по отдельным пачкам. Однако, как это было показано Н. Н. Жуковой, большое содержание минеральной части не дает возможности с достаточной точностью определить состав органического вещества и его свойства. Поэтому данные различных авторов о составе органического вещества несколько отличаются друг от друга по содержанию углерода, водорода и органической серы [1].

В последнее время, в связи с выяснившейся возможностью обогащения прибалтийских сланцев методом флотации, задача изучения их органического вещества значительно облегчилась.

Получение концентратов флотационным методом и последующее их обогащение при помощи соляной или фтористо-водородной кислот [2] позволяют выделять кероген прибалтийских сланцев почти в неизмененном виде.

Органическое вещество сланцев характеризуется весьма высокой стойкостью по отношению к реактивам. К прежним сведениям об устойчивости керогена по отношению к щелочи следует добавить, что действие на него кислот носит также весьма ограниченный характер.

Так, кипячение 90 %-кого концентрата с фосфорной кислотой при температуре 166—185° в течение 13,5 час. практически не изменило свойств керогена. Он не растворялся в бензоле и щелочи; его эфирное число даже после такой интенсивной обработки возросло только с 36 до 60, т. е. осталось величиной прежнего порядка.

Действие брома на органическое вещество сланца также выражается очень слабо. Так, бромное число 90 %-кого концентрата составляло всего 22,3% при числе замещения 9,0, и 17-часовая выдержка увеличила количество присоединенного брома только до 31,8% при числе замещения 26,6. Таким образом, реакции замещения получают большее развитие с увеличением продолжительности взаимодействия.

В. Ф. Полозов

Более легко кероген сланца поддается окислению. В этом отношении интересно было проследить поведение органического вещества и изменение его свойств в условиях сушки, т. е. при температурах в пределах 105—170°.

Для опытов был взят концентрат, содержащий 74% органического вещества. Часть этого концентрата была обработана сначала соляной кислотой, а затем, после промывки водой, плавиковой кислотой по методу Н. М. Караваева. В результате был выделен концентрат, содержащий 97% органического вещества. Характеристика его приводится ниже.

Химический состав 97%-ного концентрата керогена, %:

Зола (Ас).................................2,84

Сера общая (80бщ)........................2,0

„ пиритная (Snlipr).....................0,66

, сульфатная (8сульф)...................0,01

„ органическая (Sopr).................. 1,33

С....................'.................75,41

Н...................................... 9,33

Исходя из этих аналитических данных, рассчитываем элементарный состав органического вещества. Вводя в расчет поправку на пирит, находим минеральную часть концентрата АМиН:

Амин = 2,84 + 0,625 X 0,66 = 3,25%.

Отсюда, пренебрегая другими поправками на изменение веса минеральной части, получаем элементарный состав керогена, %:

С.......... 78,00 S ........... 1,40

Н.......... 9,64 O + N.................10,96

Большое количество органического материала в концентратах позволяет довольно точно определить удельный вес керогена из сопоставления двух образцов с примерно одинаковой по составу минеральной частью.

В табл. 1 помещены анализы 74%-ного и 85%-кого концентратов, мало отличающихся по величине отношения Ас:Асо2-

Таблица 1 Характеристика двух концентратов керогена

Наименование концентрата Уд. вес при 20°С Влага W, % Зола А % ’ Минеральная СО2, АСО2’ % Ае+ Асо2,%

74%-ный концентрат . 85%-ный концентрат . 1,33 1,23 1,0 2,0 21,06 12,18 4,94 2,26 26,00 14,44

Окисление керогена прибалтийских сланцев

7

Решая два уравнения с двумя неизвестными, можно рассчитать удельный вес керогена, который равен 1,11.

На рис. 1 показано изменение удельного веса концентратов в зависимости от содержания в них органического вещества.

Окисление концентрата проводилось в термостате, в который были поставлены противни с навеской и контрольными бюксами.

Органическая масса

Рис. 1. Изменение удельного веса концентратов в зависимости от содержания органического вещества.

Навеска концентрата распределялась слоем толщиной ~5 мм. Специальная дверца термостата с отверстиями для термометров, закрывая только среднюю часть камеры, позволяла осуществить конвекционный поток воздуха. Измерение температуры производилось в центре противней внутри слоя концентрата. Через каждые 7 часов нагрева производилось взвешивание противней и контрольных навесок в бюксах. Опыты проводились при температурах 140 и 170°. Продолжительность окисления достигала 44 часов.

После определенного времени окисления материал подвергался исследованию.

Результаты опытов по окислению и режим процесса приводятся в табл. 2 и графически показаны на рис. 2.

8

В. Ф. Полозов

Таблица 2

Опыты по окислению концентрата керогена прибалтийских сланцев

Начальное содержание органического вещества 74%

Показатели Характеристика концентрата

До окисления (опыт 1) После окисления, при температуре

120-110= С в течение 11 час. (опыт 2) 120 150=' С в течение 20 час. (опыт 3) 170° С в течение 20 час. (опыт 4) 170° С в течение 44 час. (опыт 5)

Привес на органическое вещество, % 1,03 2,2 1,9 2,2

Температура битуминизации,°C 390 — 410 не плав.

Элементарный состав концентрата, %: содержание С 57,80 56,80 57,20 55,50 53,30

н 7,13 6,90 6,93 6,31 5,51

отношение С : Н ... 8,13 8,28 8,80 8,80 9,70

Элементарный состав органического вещества, %: содержание С .... 78,2 77,0 77,3 75,0 72,0

. Н .... 9,44 9,33 9,35 8,53 7,45

„ S+O+N . 12,36 13,67 13,35 16,47 20,55

Продукты полукоксования по расчету на концентрат, %: смола 49,1 42,6 37,7 24,6 21,0

полукокс ....... 37,5 37,5 41,6 62,5 55,0

пирогенная вода . . . 5,0 6,0 6,0 10,5 9,0

По расчету на органическое вещество, %: смола . . 66,3 57,5 51,0 33,3 28,4

полукокс 15,1 15,1 21,1 40,3 39,2

пирогенная вода . . . 6,8 8,1 8,1 14,2 12,4

газ+потери 11,8 19,3 19,8 12,2 20,0

зола Ас 21,06 — 20,88 21,13

минеральная СО2 • . . 4,94 — 4,28 4,46

' Как видно из таблицы, при температуре 120—150° окисление идет весьма медленно, и по элементарному составу не наблюдается ни уменьшения содержания водорода, ни изменения отношения С : Н. Однако температура битуминизации повышается с 390 до 410е. Параллельно с этим снижается выход смолы при. полукоксовании за счет увеличения выхода полукокса и газа. Выход пирогенной воды также .заметно возрастает.

Окисление керогена прибалтийских сланцев

9

Представляется вероятным, что в интервале температур 120—150° происходит присоединение кислорода без заметного отщепления Н2О и СО2. Только при термическом разложе-

уводя с собой часть водорода, необходимого для образования смолы.

Интересно отметить, что при окислении получается весьма незначительный привес, составляющий ~ 2% на органическое вещество сланца.

При температуре 170° наблюдается более глубокое изменение свойств окисленного продукта. Цвет его становится бурым; окисленный концентрат совершенно не плавится. Выход смолы, рассчитанный на органическое вещество, за 20 часов уменьшился в два раза — с 66,3 до 33,3%. Увеличение продолжительности опыта до 44 часов привело к еще более низкому выходу смолы, равному всего 28,4%.

Это является, очевидно, следствием изменения элементарного состава керогена, а именно, понижения содержания углерода и водорода и увеличения содержания кислорода. Очевидно, что повышение температуры на 20° приводит уже к отщеплению воды и углекислоты.

Сравнивая элементарный состав керогена до и после окисления, можно представить процесс окисления в виде химических Уравнений.

о

В. Ф: Полозов

Таблица 3

Изменение элементарного состава керогена в процессе окисления1

Кероген Содержание, % 1 Изменение со- ! держания, %

С И O4-S С Н 1. 0

Исходный кероген до окисления . Кероген после окисления при 170° С в течение 20 часов (опыт 4) . . 78,0 75,0 9,5 8,5 12,5 16,5 —3,0 —1,0 4-4,0

Кероген после окисления при 170° С в течение 44 часов (опыт 5) . . . 72,0 7,5 20,5 -6,0 —2,0 4-8,0

Из табл. 3 видно, что удаление углерода и водорода компенсируется присоединением кислорода. Приводя изменение содержания элементов при окислении к весу атомов, легко заметить, что отщепление одного атома углерода и четырех атомов водорода связано с присоединением одного атома кислорода.

Исходя из этого и применяя условную формулу керогена СгзНззОз, получим уравнения:

1) С2вН38О34- 2,5О2 —>2Н2О4- СО2 4- С25Н34О4

2) С2вН38О3 4-5О2 ->4Н2О + 2СО2 + С21Н30О5

В этих уравнениях принято, что водород и углерод отщепляются в виде воды и углекислоты.

На основании сопоставления приведенных уравнений можно утверждать, что процесс окисления при температуре 170° в продолжение 44 часов происходил по одному направлению. Характерными признаками процесса являются отщепление кислорода в виде окислов и присоединение его в отношении 4:1. Кроме того, во время окисления выделяются вода и углекислота в молекулярном отношении 2:1.

Таким образом, происходит удаление группы СН2 и присоединение атома кислорода, вероятно, с образованием карбонильной группы.

При рассмотрении балансов приведенных выше реакций окисления легко заметить, что в результате отщепления от керогена четырех атомов водорода и присоединения одного атома кислорода не должно происходить изменения веса окисляемого вещества, поскольку одновременно отщепляется один атом углерода. Однако опыт показывает небольшое увеличение веса (2%), ко-

1 При окислении вес керогена почти не изменяется.

Окисление керогена прибалтийских сланцев

11

торое остается постоянным в течение всего времени окисления. Очевидно, что предложенная химическая схема процесса окисления керогена не учитывает образования промежуточных продуктов окисления, которые находятся в состоянии динамического равновесия, т. е. все время образуются и разрушаются, не накапливаясь в количестве более 2% от веса органического вещества сланца.

Принимая во внимание, что этими промежуточными продуктами окисления могут быть перекиси и карбонильные производные, можно предложить более детальную схему окисления. Эта схема учитывает наличие в керогене прибалтийских сланцев большого количества групп СН2.

Следует отметить, что скорость реакцйи определяется наиболее медленной реакцией образования гидроперекисей, которая при большом избытке воздуха и большом количестве групп СН2, реагирующих последовательно, не зависит до определенного предела от глубины реакции.

Действительно, если активация СН2-групп происходит лишь по соседству с карбонильной группой, то количество образующихся гидроперекисей будет все время одно и то же, независимо от числа СО-групп, находящихся в промежутке между группами СН2. Этим объясняется, вероятно, и нулевой кинетический порядок реакции.

Изменение свойств при окислении концентрата в условиях сушки наблюдалось также при измерении сопротивления току газа в момент расплавления органического вещества по методу Фоксвелла [3].

После калибровки прибора на коксующемся угле (рис. 3) на нем были испытаны исходный 74%-ный концентрат и продукты опытов 2 и 3.

При испытании прежде всего наблюдается резкое различие кривых давления для угля и концентрата (см. рис. 3 и 4).

Кривая давления в опыте с концентратом является более пологой и не имеет резкого максимума. Вероятно, разложение органического вещества сланца начинается задолго до наступления точки плавления.

После окисления концентрата в течение 20 часов на рис. 5, 6 нельзя заметить максимума давления, соответствующего точке плавления. Однако при плавлении в пробирке явление битуминизации наблюдалось при температуре 410°.

Очевидно, поток газа уносит смоляные пары и не допускает растворения твердых продуктов термического разложения в смоле.

Поэтому более правильным оказался метод определения температуры битуминизации путем нагревания вещества в стеклянной пробирке с мешалкой.

Рис. 3. Опыт 24. Калибровочное испытание на плавкость, по Фоксвеллу, коксующегося угля коксогазового завода.

Рис. 4. Опыт 12. Испытание на плавкость, по Фоксвеллу, исходного 74%-ного концентрата керогена.

Окисление керогена прибалтийских сланцев

13

Рис. 5. Опыт 20. Испытание на плавкость, по Фоксвеллу, продукта окисления керогена, полученного в опыте 2

(температура 120—150° С, время И часов).

Рис. 6. Опыт 21. Испытание на плавкость, по Фоксвеллу, продукта окисления керогена, полученного в опыте 3 (температура 120—150° С, время 20 часов).

14

В. Ф. Полозов

Сопоставляя кривые плавкости коксующегося угля и обогащенных сланцев, можно прийти к выводу, что органическое вещество прибалтийских сланцев, даже после окисления, не обнаруживает при термическом разложении характерных для коксующихся углей свойств.

ЛИТЕРАТУРА

1. А. Ф. Добрянский. Горючие сланцы. Ленгостоптехиздат, 1947.

2. Г. А. 3 и к е е в и А. Н. Корелин. Анализ энергетического топлива. Госэнергоиздат, 1948.

3. Г. Л. Стадников. Химия коксовых углей. Госхимтехиздат, 1934.

4. ГОСТ 2962—45.

Н. И. Зеленин и О. С. Куратова

О СОСТАВЕ И СВОЙСТВАХ СЛАНЦЕВОЙ СМОЛЫ КИСЛОРОДНЫЕ СОЕДИНЕНИЯ

Основной особенностью смол прибалтийских сланцев является преобладание в них кислородных соединений.

По фракционному составу кислородные соединения распределяются следующим образом: фракция до 200° содержит 8—10% нейтральных и до 2% кислых кислородных соединений; фракция до 200—325° содержит до 30—35% нейтральных и до 25% кислых кислородных соединений; фракция выше 325° содержит около 50% нейтральных и до 20% кислых кислородных соединений.

В неразогнанной смоле содержание кислородных соединений составляет до 2/з всей массы смолы.

Кислородные соединения следует разделить на три группы: 1) кислоты, 2) фенолы и 3) нейтральные кислородные соединения.

Если первые две группы имеют более или менее определенную природу и основные их представители выделены и известны, то характер нейтральных кислородных соединений до самого последнего времени был совершенно неизвестен. Только теперь мы можем говорить более или менее определенно об их природе.

Кислоты. О наличии кислот в сланцевой смоле известно давно. П. К- Когерман [1] установил наличие жирных кислот, насыщенных и ненасыщенных, содержащих 5 и более атомов углерода, выделил и охарактеризовал некоторые из них. Ю. Ю. Хюссе [2] нашел карбоновые кислоты в высших фракциях сланцевой смолы, но не установил их природу. Содержание их в различных фракциях колебалось от 1,5 до 5,0%. Особенностью работы Ю. Ю. Хюссе было то, что исследование проводилось с вакуумными фракциями.

Мы установили наличие уксусной и масляных кислот в сланцевой смоле, а Б. И. Иванов и Н. Ф. Шаронова нашли их в подсмольной воде генераторной и туннельной смол. К. Вальдек [3], продолжая работу П. К- Когермана, доказал наличие в смоле, правда в очень небольших количествах, жирных кислот от С5

Iti

И. И. Зеленин и О. С. Куратова

до Си нормального строения. Следовательно, карбоновые кислоты содержатся во всех, без исключения, фракциях сланцевой смолы, и часть их безусловно принадлежит к жирному ряду и имеет нормальное строение. Точных систематизированных данных о количественном содержании отдельных кислот в смоле пока еще нет. Общее содержание уксусной, масляной, капроновой и других найденных и идентифицированных кислот значительно меньше суммы кислот, выделяемых бикарбонатом натрия.

Общее содержание кислот составляет до 2% от смолы. Установить, какую часть из этого количества составляют выделенные и изученные кислоты, пока нельзя из-за различия аналитических материалов, применявшихся различными авторами, и вследствие больших потерь при определении отдельных индивидуумов. Во всяком случае то, что нам известно, не покрывает, повидимому, и четверти суммарных «карбоновых кислот».

В. А. Ланин пытался выяснить природу кислых веществ сланцевой смолы посредством фракционной сорбции силикагелем. Он выделил несколько групп таких веществ и установил в них наличие карбоксильных, гидроксильных и карбонильных групп. Выделенные вещества высокомолекулярны (молекулярный вес около 500) и непредельны, легко уплотняются и изменяются. В. А. Ланин полагает, что в каждой молекуле таких веществ содержится не менее 3—4 ароматических или нафтеновых колец. Пока нельзя причислить эти вещества к какому-либо определенному классу соединений. В. А. Ланин называет их или асфальтенами, или «силикагелевыми» смолами. Во всяком случае анализы этих веществ показывают, что в них содержится кислород с практически всеми присущими ему функциями. Кроме собственно кислот, удалось установить наличие большого количества оксикислот. Соответствующие анализы показывают, что оксикислоты составляют, повидимому, главную массу веществ, содержащих карбоксил. Однако еще не выделено и не изучено ни одного индивидуального соединения из этого класса веществ.

Фенолы. Фенолы составляют значительную часть смолы. Общее содержание их в последней составляет 15—19%. Следует, однако, оговориться, что под термином «фенолы» в данном случае подразумевается щелочная вытяжка или из самой смолы, или из ее фракции. Собственно фенолов, т. е. гидроксильных производных ароматических углеводородов, в этой вытяжке немного. Основную массу составляют кислые вещества невыясненного строения и природы, повидимому, вещества того типа, с которыми имел дело В. А. Ланин.

Следует учесть, что метод выделения и определения фенолов несовершенен и носит явно условный характер. Так, концентрация щелочи оказывается небезразличной для выхода фенольной вытяжки: чем крепче щелочь, тем большее количество кислых

О составе и свойствах сланцевой смолы

17

компонентов увлекается в раствор. Особенно большое значение концентрация щелочи имеет при обработке высококипящих фракций. В этом случае при переходе от 5 %-ной к 20 %-ной концентрации щелочи количество фенольной вытяжки удваивается. Кроме того, раствор фенолятов и других кислых соединений оказывается растворителем некоторых компонентов смолы, в первую очередь нейтральных кислородных соединений. Нами были проанализированы фенолы, выделенные из средней фракции генераторной смолы при обработке последней 10%-ным раствором щелочи. Данные анализа (табл. 1) показывают, что среди фено-

Таблица 7

Характеристика фенолов, выделенных из средней фракции генераторной смолы 10%-ным раствором щелочи

Показатели Сырые фенолы Нейтральные масла из фенолов Фенолы

Удельный вес при 20° С . . . . Молекулярный вес Рефракция . ^Содержание группы ОН,% . . н 0,9949 ! 155 1,5248 7,65 0,9286 192 1,4990 0,95 1,02 148 1,5415 11,04

"‘Нейтральные НИЯ, % Нейтральные Фенолы, % ,, -CZ=O,% кислородные соед масла, % . . . . те- ।" ’у иядаь? %: Д' Ч- < •> 5,60 94,27

лов присутствует до 25% нейтральных масел, в основном соединений с карбонильной группой. Понятно, что в этом случае решающую роль играет концентрация полученных фенолятов и других растворенных веществ. С. Раудсепп, подробно изучивший методы выделения фенолов из смолы водными растворами щелочей, утверждает, что часть фенолов вообще неспособна растворяться в водных растворах щелочей, несмотря на наличие гидроксила, способного реагировать со щелочью. Эта особенность, по мнению Раудсеппа, зависит от способности алкилированных фенолов растворяться больше в смоле, чем в водном растворе щелочи. Ввиду большой склонности соответствующих фенолятов к гидролизу, появляется возможность почти полного сохранения алкилированных фенолов в исходной смоле или ее фракциях. Автор приходит к выводу, что водные растворы щелочей далеко не полностью увлекают фенолы из смолы, и данные, полученные этими методами анализа, совершенно не достоверны. Во всяком случае возможно, что алкилированных фенолов в смоле значи-

2 Груды ВНИИПС.

18

И. И. Зеленин и О. С. Куратова

тельно больше, чем это следует по известным в настоящее время анализам.

Значительную роль в процессе выделения фенолов из смолы или ее фракций играет не только физическое растворение каких-либо компонентов в фенолятах или смоле, но и химическое воздействие щелочи на кислые и нейтральные соединения смолы. Как мы установили, растворы кислых веществ в щелочи оказываются чрезвычайно активными к различным превращениям. Так, эти растворы легко поглощают кислород, превращаясь частью в смолы. Растворы щелочи сами по себе оказываются сильно действующим средством для полимеризации нейтральных кислородных соединений, вызывающим образование трудно растворимых смол. Кроме того, растворы щелочи, в зависимости от концентрации и времени обработки смолы, вызывают омыление эфирообразных веществ смолы, что, в свою очередь, ведет к совершенно искаженным результатам, поскольку нет возможности обеспечить, во всех случаях, абсолютно тождественные условия обработки растворами щелочи.

Наконец, по данным Б. И. Иванова, последующая нейтрализация щелочи и отгонка растворителя от выделенных фенолов связаны с активной конденсацией нейтральных кислородных соединений и фенолов по типу образования бакелитовых смол. Характерно, что неразогнанная смола, ее фракции и особенно фенольные вытяжки легко реагируют с формальдегидом в присутствии минеральных кислот, образуя при этом лакообразные вещества. Так называемый «эстолак» до сих пор получается именно этим способом и находит себе применение в строительном деле. Мы наблюдали образование подобного «эстолака» и без всякого добавления формальдегида, при простой обработке концентратов кислородных соединений в присутствии концентрированных щелочей. Это является доказательством того, что фенолы сланцевой смолы в определенных условиях конденсируются с другими кислородными соединениями, содержащимися в этой смоле. Следовательно, процесс выделения «фенолов» является сложной химической операцией, где образование фенолятов и солей карбоновых кислот является только частью процесса, а при наличии больших масс нейтральных кислородных соединений — даже неглавной частью общего процесса. С этой точки зрения трудно говорить о какой-либо идентичности выделенных кислых веществ с теми, которые первоначально находились в смоле.

По данным П. К. Когермана и Н. Вайдерпасса [5], фенолы распределяются по фракциям генераторной смолы следующим образом:

200—250°............... 8,2%

250—300°................12,4%

300—350°................21,6%

350-370“................22,8%

О составе и свойствах сланцевой смолы

19

Анализы технических фракций туннельной смолы комбината Кивиыли, выполненные Б. В. Валандером в 1951 г., дают следующее распределение фенолов:

в тяжелом масле..................25,4%

в среднем масле..................27,7%

в легком масле ...................9,4%

в печном бензине ................ 1,5%

Эти данные неоднократно получали подтверждение в исследованиях целого ряда других авторов, в которых учитывались возможные колебания в результатах анализа, обусловленные изложенными выше причинами.

Природа фенолов оставалась до последнего времени почти совсем не освещенной. По старым работам П. К. Когермана [1, 5], А. С. Броуна [6], Д. И. Андреевского [7] и других было установлено наличие только простейших представителей одноатомных фенолов. Были идентифицированы: карболовая кислота; орто-, мета- и паракрезолы; 1, 2, 4, -1, 3, 4, -1, 4, 2- ксиленолы и параэтилфенол.

За последние годы имеющиеся сведения о природе фенолов значительно расширились. Б. И. Иванов с сотрудниками детально изучили состав фенолов подсмольной воды и показали наличие в ней значительного количества двухатомных фенолов и карболовой кислоты, основная масса которых легко вымывалась из смолы водой, чем и был затруднен их анализ в смоле. Двухатомные фенолы оказались исключительно представителями гомологов резорцина (идентифицирован 4,6-диметилрезорцин). Пирокатехина и его гомологов не было найдено. Последующими работами по изучению состава фенолов смолы было установлено, что, наряду с представителями фенолов, в их составе находятся также и нафтолы. Трехатомные фенолы пока не обнаружены.

С. Раудсепп применил для выделения фенолов высокоэффективную ректификационную колонну, на которой были разогнаны выделенные из смолы суммарные фенолы. Ему удалось выделить ректификацией фенол, орто- мета- и паракрезолы. Исследование отдельных узких фракций дало возможность установить наличие в смоле туннельных печей следующих фенолов: фенола; орто-, мета- и паракрезолов; 2,3 -2,5, -3,4- и 3,5-диметилфенолов; 2,6-диметилгидрохинона; а- и ^-нафтолов. Интересно, что Раудсепп не обнаружил производных резорцина. Этот факт, расходящийся с данными Б. И. Иванова, требует объяснения.

Аналитические данные по содержанию различных фенолов в сланцевой смоле еще недостаточно обработаны. Однако не подлежит сомнению, что выделенные и изученные представители фенолов не составляют основной их массы, содержащейся в смоле, 2*

20

И. И. Зеленин и О. С. Куратова

особенно в высоко кипящих фракциях. Этот вопрос еще ждет своих исследователей.

Нейтральные кислородные соединения. Факту наличия в сланцевой смоле нейтральных кислородных соединений до самого последнего времени не придавалось никакого значения. Это обстоятельство не поддается объяснению. В самом деле, нейтральные кислородные соединения представляют собой количественно преобладающую и самую активную часть сланцевой смолы. Можно без преувеличения сказать, что они определяют главные особенности смолы, и их свойства ближе всего объясняют свойства сланцевой смолы в целом. В течение 20 лет исследователи проходили мимо этих веществ, отмечая иногда то или иное их влияние на применяемые методики анализа или способы обработки смолы. Это тем более удивительно, что содержание, повидимому, больших количеств таких веществ в сланцевой смоле было всем хорошо известно.

До войны была известна только одна работа, в которой исследователь попытался проникнуть в природу нейтральных кислородных соединений. Ю. Ю. Хюссе [21 подверг детальному обследованию нейтральные вакуумные фракции и установил в них наличие большого количества нейтральных кислородных соединений самых различных функций. В табл. 2 приведены данные Ю. Ю. Хюссе для 6 фракций, полученных при остаточном давлении 8 мм. Оставляя в стороне вопрос о правильности выбранных Хюссе методов определения отдельных функций кислорода, можно установить, что основную массу вакуумных фракций составляют соединения с гидроксильной и карбонильной группами,

Таблица 2

Анализ вакуумных фракций сланцевой кмолы, полученных при остаточном давлении 8 мм

Температура кипения, °C Молекулярный вес Кислоты, % Фенолы, % Нейтральные, % Эфиры в нейтральных, % Содержание в нейтральных фракциях соединений, %

гидроксильных карбонильных неизвестных

150-175 193 2,12 19,41 77,91 24.5 30,1 44,4 1,0

175—200 229 5,16 26,52 67,11 17,8 34,8 24,0 23,4

200—225 262 1,75 31,87 65,82 15,3 43,6 18,1 23,0

225—250 270 1,46 35,18 62,98 7,4 29,6 18,0 45,0

250—275 322 1,44 22,72 75,38 7,4 26,3 5,4 60,9

275—300 348 1,41 18,94 79,06 12,2 36,0 3,9 47,9

О составе и свойствах сланцевой смолы

21

а также кислородные соединения неизвестных функций. Если учесть, что вакуумных фракций можно извлечь из сланцевой смолы до 85% от ее массы, станет ясно, какую решающую роль играют нейтральные кислородные соединения в сланцевой смоле. Работа Ю. Ю. Хюссе прошла незамеченной и после нее фактически не было на эту тему каких-либо других публикаций. Ю. Ю. Хюссе вновь вернулся к своей работе в 1950 г. и опубликовал отдельную брошюру [8], в которой целиком перепечатал свою старую статью. Кроме того, он дополнил работу и новым компилятивным материалом.

В последние годы положение изменилось. Работами коллектива ВНИИПС было показано, что нейтральные кислородные соединения являются веществами, определяющими успех или неуспех всех способов переработки сланцевой смолы на моторное топливо и другие продукты. Углеводородный материал сланцевой смолы, представляющий собой основной потенциал сланцевого жидкого топлива, как бы окружен «кислородным барьером», который ограничивает возможность использования и переработки сланцевой смолы на моторное топливо. Процессы крекинга, ароматизации, обработки хлористым алюминием, серной кислотой и прочие оказались в случае сланцевой смолы совершенно бесперспективными именно из-за наличия в ней нейтральных кислородных соединений.

В настоящее время развернуты большие работы по установлению природы нейтральных кислородных соединений. Результаты этих работ еще далеки от завершения и окончательных выводов, но уже сейчас имеется достаточно данных, чтобы решить ряд принципиальных вопросов, касающихся основной массы нейтральных кислородных соединений. В число твердо установленных групп нейтральных кислородных соединений входят альдегиды, кетоны и эфиры.

В 1946 г. при объяснении механизма полимеризации кислородных соединений мы высказали предположение о наличии альдегидов в сланцевой смоле [9]. Детальные исследования подтвердили это предположение. Б. И. Иванов и Н. Ф. Шаронова нашли в подсмольной воде ацетальдегид, а затем и пропионовый альдегид. С. С. Семенов, исследуя нейтральные кислородные соединения фракции 200—325°, нашел по методу Пондорфа до 20% альдегидов в суммарной фракции нейтральных кислородных соединений и различные количества альдегидов во всех одноградусных фракциях, на которые была разделена исходная фракция.

Кетоны в настоящее время являются наиболее изученными представителями нейтральных кислородных соединений. Уже давно известен факт наличия ацетона и метилэтилкетона в подсмольной воде.

22

Н. И. Зеленин и О. С. Куратова

Исследование кислородных соединений средних фракций позволило С. С. Семенову не только определить содержание кетонов во фракции от 8 до 15%, но и выделить и идентифицировать следующие кетоны: ацетон, метилэтилкетон, метилбутилке-тон, метиламилкетон, метилгексилкетон, метилгептилкетон, ме-тилоктилкетон и метилнонилкетон. С. С. Семенов нашел также ароматический кетон метилгидриндон. В. А. Ланин выделил сорбцией некоторые карбонильные соединения и охарактеризовал их. Так, им был выделен кетон Ci0Hi6O, которому он приписывает строение 1-метил-4-изопропилциклогексанона. Выделены также кетоны СцН16О и С3Н22О, у которых также предполагается циклическое строение.

Природа эфиров, содержащихся в смоле, еще не установлена. Если присутствие жирных кислот в смоле является вполне доказанным, то, несмотря на длительные поиски, в ней до сих пор не удалось найти ни одного представителя спиртов жирного ряда. Присутствие в смоле эфиров фенолов и жирных кислот также не получило пока прямого подтверждения. Наличие этих эфиров может быть доказано косвенным путем: в случае их присутствия после омыления фракций, из которых предварительно были удалены фенолы, анализ должен снова обнаружить некоторое количество фенолов.

Содержание омыляемых соединений по фракциям смолы показано в табл. 3.

Таблица 3

Содержание омыляемых соединений в вакуумных и соответствующих им атмосферных фракциях генераторной и туннельной смол (в вес. %)

I до 100° II 100-150° III 150—200° IV 200—250°

Вакуумные фракции генераторной смолы . . 3,8 4,2 12,3 17,9

Вакуумные фракции туннельной смолы . . . 0,03 4,1 11,6 13,6

Атмосферные фракции генераторной смолы . 1,1 2,8 6,0 7,5

Атмосферные фракции туннельной смолы . . — 0,3 3,8 7,9

В. А. Ланин омылил отдельные фракции и выделил кислоты с молекулярным весом около 1000. Кислоты быстро твердели; на основании этого было сделано предположение, что они отличаются высокой непредельностью.

О составе и свойствах сланцевой смолы

23

Исследование природы кислородных соединений сланцевой смолы только начато. В ближайшем будущем мы рассчитываем установить наличие в этой смоле многочисленных и разнообразных групп соединений — оксикислот, альдолей, гликолей, возможно, кето-и альдоспиртов и многих других, — пока не обнаруженных, но присутствие которых можно предполагать.

УГЛЕВОДОРОДЫ

Углеводороды составляют главную массу легких фракций — до 90%; в средних фракциях 200—300° и 225—325° содержание их составляет около 45—50%. В высших фракциях, составляющих главную массу смолы, углеводороды пока не найдены. Может быть, они там и присутствуют, но все применяемые в настоящее время методы выделения и разделения нейтральных веществ высококипящих фракций сланцевой смолы не дают возможности получить материал, не содержащий кислорода. Поэтому пока не представляется возможным получить какие-либо сведения о наличии углеводородов в высших фракциях смолы и, тем более, об их количестве и природе.

Углеводородные компоненты легких фракций смолы изучены лучше всех других. Это понятно, так как легкие фракции смолы обычно рассматриваются как сырье для получения бензина и под этим углом зрения были детально исследованы. Углеводородная часть легких фракций сланцевой смолы по своему составу примерно соответствует углеводородам крекинг-бензинов с той лишь разницей, что в сланцевых легких фракциях преобладают, более чем в каких-либо других крекинг-бензинах, олефиновые углеводороды. Наиболее достоверные данные по групповому составу фракций, кипящих до 150° С, приводятся в работах Р. Цейд-лера [10] и Н. В. Ершова [4] (табл. 4).

Таблица 4

Состав углеводородов легких фракций (до 150°С) туннельной смолы, %

Группы углеводородов Эстонская смола (Цейдлер) Гдовская смола (Ершов)

Непредельные углеводороды .... 56,8 62,0

Ароматические „ .... 9,5 11,4

Парафиновые „ . 29,2 18,6

Нафтеновые « .... 4,5 8,0

По нашим и А. П. Сиверцева данным, углеводородная часть фракций туннельной смолы имеет состав, показанный в табл. 5.

24

Н. И. Зеленин и О. С. Куратова

Таблица 5

Состав углеводородов туннельной смолы

Группы углеводородов

С концом кипения । 225° С, % |

С концом кипения 200° С, %

Всего углеводородов во фракции Непредельные углеводороды Ароматические „ । . . .

Нафтеновые „ >

Парафиновые „I • •

90,0 (100)

63,7

12,5

23,8

87,0 (100)

60,0

17,2

16,0 / 22,8

А. П. Сиверцев установил следующий состав углеводородной части средних фракций генераторной смолы с концом кипения 320° С (табл. 6).

Таблица 6

Состав углеводородной части генераторной смолы в границах кипения 158—320° С

Группы углеводородов

Олефины ...................•...............

Ароматические углеводороды........... . . .

Парафиновые „

Нафтеновые „ ................

43,6

39,0

10,4

7,0

Наряду с количественными определениями группового состава сланцевой смолы имеются данные о присутствии в ней целого ряда индивидуальных представителей углеводородов и их строении. Эта работа проведена в основном А. П. Сиверцевым. В настоящее время из сланцевой смолы выделены и идентифицированы следующие углеводороды: алканы — н- и изобутаны, н-пентан, н-гексан, н-гептан, н-октан; алкены-—гексен-1, гептен-1, октен-1, нонен-1 и, как их спутники, в небольших количествах — гексен-2, гексен-3, гептен-2, октеп-3, октен-4; ароматические углеводороды — бензол, толуол, орто-, мета- и параксилолы; 1, 2, 3-триметилбензол; 1, 2, 3, 4-тетраметилбензол, нафталин и а-метилнафталин, а также антрацен и его производные. Представители нафтенов пока не найдены и не выделены. В. А. Ланин предполагает, что непредельные нафтены составляют главную массу углеводородов средних фракций смолы.

Следует обратить внимание на строение углеводородов. Наиболее легко выделяются углеводороды нормального строения,

О составе и свойствах сланцевой смо^ы

25

что объясняется прежде всего относительно большим количеством их в смоле, позволяющим выделять их фракционировкой. Олефины в основном имеют двойную связь в a-положении и нормальное строение. Указанные выше группы углеводородов — парафины нормального строения и олефины также нормального строения с двойной связью в а-положении — составляют основную массу углеводородов сланцевой смолы.

В табл. 7 и 8 приведены последние данные о групповом составе сланцевой смолы по фракциям.

Таблица 7

Состав легких фракций туннельной смолы, %

Группы соединений Туннельная смола

до 200° до 225°

Непредельные углеводороды . . . 52,0 56,2

Ароматические „ ... 15,0 11,6

Парафиновые » ... 14,0 | 20,5

Нафтеновые „ ... 6,0

Кислородные нейтральные соедине- НИЯ ... ........... 8,0 9,7

Кислородные кислые соединения (фенолы) 2,0 2,0

Сернистые соединения 3,0 —

Таблица 8

Состав средних фракций сланцевой смолы, %

Группы соединений Генераторная 160— 320° Туннельная 200-325°

Кислородные нейтральные соединения 26,2 25,0

Кислородные кислые соединения (фенолы) • 14,0

Сернистые соединения 7,0 —

Непредельные углеводороды .... 28,3 26,0

Ароматические „ .... 26,7 24,0

Парафиновые „ .... 7,0 | и,о

Нафтеновые , .... 4,8

Для высших фракций никаких сведений нет, кроме анализов, приведенных в табл. 2 и 3, и тех, которые разбираются далее (табл. 11 и 12). Установлено содержание фенолов в коли

26

II. И. Зеленин и О. С. Куратова

честве 20% и нейтральных кислородных соединений — около 50%, что в сумме составляет 70%. Состав остальных 30% неизвестен. Вероятно это — асфальтообразные вещества, продукты глубокого уплотнения кислородных соединений.

Производя соответствующий расчет, можно выразить состав сланцевой смолы (содержание в ней основных составляющих) следующими ориентировочными цифрами, %:

Туннельная смола

Углеводородов в неразогнанной смоле............................. около 30

Кислородных соединений кислых и нейтральных ........................ до 55

Сернистых соединений ............... до 5

Генераторная смола

около 20

до 60 до 5

Азотистые соединения в случае смолы прибалтийских сланцев можно исключить из рассмотрения, поскольку количество их ничтожно.

Из приведенных данных вовсе не следует, что уже известна природа соединений, принадлежащих к установленным выше группам. Более того, в смолах содержится 10—15% веществ, которые вообще еще никак нельзя классифицировать.

Таким образом, следует подчеркнуть, что в области изучения природы сланцевой смолы сделаны лишь первые шаги. Можно не сомневаться в том, что в результате дальнейшей систематической исследовательской работы в этом направлении откроются практически неограниченные возможности использования сланцевой смолы в качестве химического и энергетического сырья.

ОСНОВНЫЕ ТЕРМИЧЕСКИЕ ПРЕВРАЩЕНИЯ СМОЛЫ

Выше кратко рассмотрены современные данные о составе смолы прибалтийских сланцев. Из этих данных следует, что часть составляющих смолы принадлежит к химически активным веществам, это должно существенным образом отразиться на поведении смолы в условиях переработки и, прежде всего, при термическом воздействии.

К- Лутс [11] первый обратил внимание на то, что обыкновенная перегонка смолы представляет собой не простой процесс дестилляции, а более глубокий процесс — крекинг высокомолекулярных веществ, сопровождающийся выделением газов и изменением плотности фракций дестиллата, получающегося при атмосферной перегонке, по сравнению с фракциями вакуумной разгонки. Лутс не установил глубины происходящих превращений и не оценил большой важности сделанного им наблюдения, хотя оно, в сущности, в очень большой степени определяет выбор технологии переработки смолы и ставит ряд очень серьез-

О составе и свойствах сланцевой смола

27

них теоретических вопросов, касающихся образования отдельных компонентов смолы и их дальнейших превращений.

В самом деле, является фактом то, что сланцевая смола, являющаяся продуктом термического разложения сланца, была получена и находилась в парообразном состоянии при температурах 350—450°, затем была охлаждена и перешла в жидкое состояние в соответствующей аппаратуре, т. е. смола прошла весь путь термических превращений, какие были для нее возможны при температурах, превышающих температуру обычной перегонки. Тем не менее при обычной перегонке она не только вновь может испариться, но, наоборот, подвергается глубокому разложению с образованием уже неперегоняющегося остатка. Следовательно, в смоле произошли большие изменения.

Исследователи процесса полукоксования давно обратили на это внимание. Были высказаны соображения о туманообразном выносе тяжелых, асфальтообразных масс из зоны полукоксования и вторичном образовании тяжелых частей смолы во время крекинга в паровой фазе. Я- И. Хисин [12] видел объяснение образования тяжелых, высокомолекулярных масс в низкой температуре газосливных устройств полукоксовых аппаратов, что, по его мнению, ведет к конденсации тяжелых частей смолы и их последующему распаду с образованием тяжелых и легких продуктов и т. д. Этому процессу Я- И. Хисин дал наименование «реконденсация — редестиллация». Справедливость выводов Я. И. Хисина не вызывает сомнений, но эти выводы не исчерпывают вопроса и должны быть дополнены. Рассмотрим этот вопрос с точки зрения химического состава смолы на основе имеющегося опытного материала.

При перегонке смолы по мере подъема температуры начинается выделение газа, которое равномерно продолжается во все время разгонки; одновременно в дестиллате появляются, наряду с фракциями, соответствующими температуре гонки, фракции, кипящие значительно ниже. Это говорит об образовании легких дестиллатов, т. е. о том, что, наряду с образованием газа, происходит и распад перегоняемого сырья с образованием более сложных молекул.

В табл. 9 приведены сравнительные балансы вакуумной и атмосферной р азгонок смолы и состав газов, полученных при атмосферной разгонке. Перегонка велась до конца выделения дестиллатов и получения в остатке малоподвижного пека.

Наибольший интерес в данных этой таблицы представляют образование воды и состав газа. Последний соответствует примерно составу газа, который получается при полукоксовании. Особенно интересным является наличие в газе значительных количеств метана и водорода, которые, вообще говоря, обра-

28

Н. И. Зеленин и О. С. Куратова

Таблица 9'

Сравнительные балансы вакуумной и атмосферной разгонов генераторной и туннельной смол

Разогнано 1000 г смолы. Разгонке подвергнута смола, лишенная легких фракций (до 200°)

Контролируемая величина Вакуумная раз-гонка, ост. давл. 6 мм Атмосферная разгонка

генераторная туннельная генераторная туннельная

Максимальная температура паров

смолы,°C 251 240 359 345

Выход дестиллата, вес. % 64,5 63,1 46,1 54,5

Остаток в кубе, вес. % 35,5 34,2 47,1 39,3

Вода, вес. % нет нет 1,0 0,9

Газ, вес. % 3,0 2,2

Содержание в газе, %:

СО2 9,9 5,2

СО 12,1 8,3

спнт 20,3 22,0

н2 15,2 19,4

сн4 42,5 45,1

Потери, вес. % 3,3 2,7 2,8 3,1

зуются в процессах пирогенетического разложения при значительно более высоких температурах, чем та, которая может быть достигнута при обычной перегонке. Следовательно, образование указанных выше компонентов газа должно быть обусловлено какими-то реакциями, в принципе отличными от тех, которые отвечают нашим обычным представлениям о термическом крекинге с его простыми термодинамическими, обусловленными соответствующими равновесиями, возможностями образования тех или иных газовых компонентов. Из таблицы видно также, что атмосферная разгонка дает значительно меньше дестиллата,. чем вакуумная, т. е. в процессе атмосферной перегонки часть потенциального дестиллата распадается на газ и кокс.

Табл. 10 дает более обстоятельное представление об изменениях, происходящих в смоле во время перегонки. В ней приведены данные анализа газов и фракционный состав жидких де-стиллатов, которые отбирались параллельно с отбором газа, т. е. таким образом, что одновременно со сменой заполненного приемника газа производилась смена приемника жидкого дестиллата.

Из табл. 10 видно, что выделение воды происходит в определенном температурном промежутке (250—300° в парах и 320—400° в жидкости). Далее вода уже не выделяется, т. е.

О составе и свойствах сланцевой смолы

29

Таблица 10

Состав газа и фракционный состав дестиллатов атмосферной перегонки смолы

до 233 233—270 105 32,0 68,0 88,0 70,9 I 4,2 39,4 I 8,6 6,4 13,3 4,0 6,7 14,5 32,0 200 255 250 325 20,0 1,0

270—280 ПО 5,0 26,0 64,0 27,6 43,1 15,5 5,8 38,0 318 380 1,0 0,02

280—290 92 12,0 32,0 68,0 12,1 14,0 15,2 5,3 53,4 328 400 2,0 0,04

290—300 78 11,0 26,0 61,0 10,5 20,2 10,5 5,4 53,4 336 410 .— —

300-330 — — — 8,0 28,0 7,2 10,8 46,0 342 420 — —

330—350 90 10,0 17,0 62,0 5,9 18,6 6,8 12,7 56,0 350 425 —

весь материал, способный ее выделить, успевает разложиться к тому моменту, когда будет достигнут указанный выше верхний температурный предел. В дестиллате появляется больше 1/з легких компонентов, обязанных своим происхождением распаду тех веществ, которые выделили воду; при этом в высоко-кипящих фракциях, полученных разгонкой смолы при атмосферном давлении, значительно снижается содержание омыляемых и гидроксилсодержащих соединений (табл. 11 и 12).

Следовательно, в состав сланцевой смолы входят высокопо-лимерные, термически мало устойчивые гидроксилсодержащие соединения, способные к распаду, с выделением воды, при сравнительно низких температурах. К таким веществам могут быть отнесены альдолы, оксикислоты, оксикетоны и спирты.

Из той же табл. 10 видно, что выделение углекислоты происходит при самых низких температурах, без образования конденсата (фракция 1). Невидимому, в этих условиях разлагается главная масса органических кислот (судя по составу газа). В дальнейшем кислоты разлагаются во все уменьшающемся количестве. Появление водорода и метана в газе можно объяснить только распадом карбонильных соединений, так как только эти вещества могут образовать водород и метан при температуре 250—300°, когда все без исключения углеводороды еще совершенно устойчивы. Тот факт, что распад карбонильных соединений наблюдается в широком температурном диапазоне, говорит

30

И. И. Зеленин и О. С. Куратова

Таблица 11

Анализ вакуумных и атмосферных фракций генераторной смолы

Вакуумная разгонка Разгонка при атмосферном давлении

Контролируемая величина 1 2 3 4 1 2 3 4

до 100- 150- 200- 150— 190- 230- 250-

100° 150° 200° 250° 190° 230° 255° 350*

У д. вес при 20° С . . 0,8729 0,9076 1 0,997 Г 1,0246 0,7684 0,7917 0,8069 0,9496

Вязкость при 50° С

в “Е Растворяется в 1,00 1,95 3,02 13,74 1,00 1,07 1,16 1,16

10%-нон NaOH, % — 5,86 25,59 27,91 1,98 6,61 9,63 21,21

Молекулярный вес . Содержание, %: 157,7 171,5 213,4 228,8 136,8 154,5 163,7 169,3

углерода .... — 86,86 82,46 82,35 — 84,00 84,33 79,74

водорода . . . — 11,11 9,53, 9,35 — 11,03 10,75 9,48

серы ..... 1,30 1,03 0,85 0,69 1,27 0,90 0,81 0,78

кислорода и азота — 1,00 7,16 7,61 — 4,07 4,11 10,00

Кислотное число . . 5,6 4,2 2,2 3,3 5,6 4,1 2,0 3,1

Число омыления . . Содержание, %: 19,2 18,0 43,9 47,1 10,3 14,4 22,7 28,0

карбоновых кислот гидроксильных со- — 0,45 0,53 0,63 0,53 0,61 0,76 2,66

единений . . карбонильных со- — 1,50 3,44 5,62 — 1,50 1,20 2,44

единений . . . омыляемых соеди- — 37,2 27,7 67,2 — 19,9 31,7 45,2

нений .... 3,8 4,2 12,3 17,9 1,1 2,8 6,0 7,5

о том, что представители этих соединений, содержащиеся в смоле, принадлежат к различным классам и рядам, обладающим различной прочностью.

Из материала приведенных таблиц также следует, что атмосферная и вакуумная разгонки являются, с точки зрения их влияния на химический состав перегоняемого сырья, совершенно различными процессами и, следовательно, продукты этих разго-нок должны резко отличаться друг от друга. В табл. 11 и 12 дана сравнительная характеристика фракций вакуумной и атмосферной разгонок смол туннельной и генераторной.

В этой сравнительной характеристике атмосферных и вакуумных фракций сланцевой смолы наиболее резко выражены различия в величине четырех показателей: 1) плотности, 2) молекулярного веса, 3) содержания омыляемых и 4) содержания кислот. В нижеследующей сводке суммированы эти важные различия.

Плотность. Плотность атмосферных фракций не превышает 0,950 и достигает этого предела лишь в случае фракций, кипящих выше 250°, при содержании «фенолов» 21%, в то время как плотность вакуумных фракций доходит до 1,025.

О составе и свойствах сланцевой смолы

31

Таблица 12

Анализ вакуумных и атмосферных фракций туннельной смолы

Вакуумна? разгонка Разгонка при атмосферном давлении

Контролируемая величина 1 2 3 4 1 2 3 4

до 100 150— 200- 150- 195- 238- выше

50° 150° 200° 250° 195° 238° 275° 275'

Уд. вес при 20°С . 0,7302 0,8167 0,9920 1,0242 0,7886 0,8061 0,8397 0,868

Вязкость при 50°, °Е 1,0 1,24 9,53 14,43 1,00 1,07 1,52 1,52

Растворяется в 10%-ной NaOH, % 13,02 27,96 28,74 1,64 8,14 20,54 21,48

Молекулярный вес . 105,8 158,0 206,2 221,4 133,2 153,5 184,5 185,6

Содержание, % углерода _ . . — 86,04 82,67 84,30 - 81,36 79,35 79,83

водорода .... — 9,87 8,81 8,35 — 10,80 9,56 8,65

серы 1,32 1,10 0,84 0,68 1,20 0,95 0,62 0,52

кислорода и азота — 2,99 7,68 6,67 — 6,89 10,47 11,00

Кислотное число . . 7,0 5,0 3,7 4,2 7,4 4,8 4,1 4,6

Число омыления . . 7,2 19,7 35,5 38,9 6,4 5,9 15,8 28,3

Содержание, %: карбоновых кислот 0,29 0,61 0,89 0,57 1.33 4,20 4,55

гидроксильных соединений . . 2,10 4,05 5,59 1,47 2,18 1,69

карбонильных соединений . . . — 31,8 39,5 31,2 — 23,0 27,7 29,9

омыляемых соединений . . . 0,03 4,1 11,6 13,6 — 0,3 3,8 7,9

М о л е к у л я р I -I ы й вес. Мо. г1екул5 1рный вес ваку умных

фракций значительно выше молекулярного веса атмосферных фракций. Максимальный молекулярный вес имеют атмосферные фракции 170— 185 и вакуумные 220—228.

Содержание омыляемых. Содержание омыляемых соединений в вакуумных фракциях практически в два с половиной раза превышает содержание их в атмосферных фракциях (4—14% для вакуумных против 1—7% для атмосферных фракций) .

Содержание кислот. В атмосферных фракциях содержание кислот выше, чем в вакуумных.

Детальный анализ цифрового материала обеих таблиц мог бы выявить и другие различия в составе фракций (например, различия в содержании фенолов) и это, конечно, представляло бы значительный интерес. Однако, учитывая условный характер некоторых аналитических данных, связанный с небезупречной точностью соответствующих методов анализа, необходимо, во избежание поспешных и ложных выводов, воздер-

32

Н. И Зеленин и О. С. Куратова

жаться от более широкой интерпретации приведенного экспериментального материала.

Что же касается тех данных, которые мы приняли в рассмотрение, то они не вызывают сомнений. Плотность, молекулярный вес, числа кислотности и омыления достаточно хорошо и безошибочно характеризуют вещество. Эти показатели, вместе взятые, позволяют сделать достаточно обоснованные выводы.

Главное в различии дестиллатов вакуумной и атмосферной разгонки заключается в упрощении молекул, обусловленном в данном случае распадом омыляемых и гидроксилсодержащих веществ при более высокой температуре атмосферной разгонки. На это указывают основные для этого процесса показатели: плотность, молекулярный вес, содержание омыляемых соединений и кислот. Можно представить, что это упрощение молекул эфирообразных веществ происходит во вполне определенном направлении. Нет никаких сомнений, что связь, способная омылиться, явится и при термическом воздействии местом, с которого должны начаться все превращения, т. е. что мы имеем дело в данном случае с каким-то процессом разложения, но не крекинга, в обычном смысле этого слова.

Вакуумные разгонки показывают наличие в смоле большого количества омыляемых, высокополимерных нестойких веществ, которые могли образоваться в условиях полукоксования сланца как за счет распада высокополимерных кислородных молекул керогена сланца, так и в результате реакций уплотнения и конденсации образовавшихся реакционноспособных карбонильных соединений в последующих стадиях получения смолы. Таким образом, следует полагать, что часть смолы, полученной в виде простых реакционноспособных веществ, какими являются кислоты, спирты, альдегиды и кетоны, образовала полимерные вещества, среди которых немалую долю составляют омыляемые соединения. Таким образом, любая термическая переработка сланцевой смолы, начиная с первичного получения смолы, связана с глубокими изменениями, приводящими к образованию малолетучих веществ, газа и углеводородов.

Исходя из этих соображений и тех сведений, которыми мы располагаем о составе сланцевой смолы, можно построить рабочую гипотезу происхождения отдельных составляющих сланцевой смолы и наметить возможные пути подтверждения и дальнейшей разработки этой рабочей гипотезы.

ПРОИСХОЖДЕНИЕ СОСТАВЛЯЮЩИХ СЛАНЦЕВУЮ СМОЛУ

О механизме распада керогена ничего неизвестно, хотя этому вопросу посвящено очень много работ. Установлены общие закономерности разложения органической массы сланцев, количественные выходы смолы, воды, газа, отдельных компонентов

О составе и свойствах сланцевой смолы

33

таза и влияние на процесс различных факторов (температура, скорость прогрева, способ эвакуации паров и другие). О том, как разлагается кероген, каковы основные пути его химических превращений — пока ничего неизвестно.

Для тех представлений об изменениях смолы, которые мы себе составили, наиболее важным и единственно доступным при современном состоянии знаний опорным экспериментальным материалом является групповой функциональный состав смолы. Поэтому ниже рассматриваются пути превращения составляющих сланцевой смолы именно с точки зрения превращения функциональных кислородных групп, так как другие группы в керогене, по крайней мере в случае прибалтийских сланцев, не играют какой-либо существенной определяющей роли.

Согласно последним данным, кероген представляется не как смесь веществ, характеризующихся вполне определенными химическими свойствами и функциями и поддающихся разделению известными способами, а как высокополимерное многофункциональное вещество, в котором характерные особенности отдельных химических составляющих определенным образом замаскированы и обезличены большим размером молекулы и многообразием представленных в ней функций. Следует считать установленным [13], что полимерные молекулы керогена имеют, в основном, кислородную природу, характеризующуюся функциями карбоксила, карбонила, гидроксила и их производных. Кислоты, альдегиды и кетоны представляют, повидимому, главную массу кислородсодержащих компонентов керогена. Так, К- Лутс [11] считает, что в составе керогена имеется до 25% кислотных соединений, до 40% карбонильных и до 20% фенолов.

Хотя полной уверенности в точности количественных данных, приведенных К- Лутсом, нет, все же мы считаем не подлежащим сомнению, что карбонил, гидроксил и карбоксил являются главными функциональными группами в составе керогена, определяющими, в основном, химическую природу последнего, характер тех исходных веществ, метаморфизм которых привел к образованию керогена.

Трудно себе представить, что функциональные группы СООН, СО и ОН появились в результате каких-то вторичных процессов, например, за счет окисления первичного вещества. При таком предположении следовало бы допустить, что исходное вещество представляет собой углеводородный материал, превращающийся при окислении в то, что называют керогеном. Подобное допущение противоречит всем без исключения фактам и представлениям о метаморфизме каустобиолитов.

С другой стороны, не исключена возможность окисления керогена, имеющего структуру кислородных полимеров, но в этом

3 Труды ВНИИПС.

34

И. И. Зеленин и О. С. Куратова

случае богатство функциональных групп только увеличится, при сохранении основной структуры, так как в противном случае глубокое окисление полностью разрушило бы кероген. Следует думать, что при образовании полимерной формы керогена в значительной степени сохранились функции составляющих кислородных соединений, что, вообще говоря, вполне отвечает природе кислородных соединений, способных создавать сложнейшие комплексы веществ. В этих комплексах первоначальные химические и физические свойства исходного материала исчезают, но прекрасно сохраняются функциональные особенности групп, являющихся обычно «замками» в цепи строения больших молекул. Любой ключ, открывая эти «замки», как бы возвращает исходным веществам, в той или иной мере, их начальные свойства и, прежде всего, их основные химические функции, несмотря на происшедшее общее изменение молекул.

Следовательно, начальную форму образования смолы можно представить как образование высокополимерных кислородсодержащих молекул типа сложных эфиров, оксикислот, лактонов, карбоновых кислот и их ангидридов. Указанные соединения, будучи термически мало устойчивыми, способны в процессе полукоксования сланца при сравнительно низких температурах, под влиянием катализирующих веществ сланцевой золы, претерпевать превращения с образованием целой гаммы не только кислородсодержащих соединений, но и углеводородов различных классов.

Р. X. Оболенцев и Ю. Н. Усов [14] показали, что распад высокополимерных сложных эфиров одноатомных спиртов в присутствии алюмосиликатных катализаторов протекает при сравнительно низких температурах 195—200°С с образованием кислот, непредельных углеводородов и углекислоты без других газообразных продуктов.

При наличии в керогене сланца высокополимерных сложных эфиров последние будут претерпевать превращения на первой ступени термической обработки сланца, а именно, на стадии дезоксидации и термолиза, если принять, что превращение керогена сланца протекает по следующей схеме:

Кероген

У I. Дезоксидация

Пиробитум

II. Крекинг

4-

Смола

| III. Пиролиз

Легкие углеводороды

термолиз —> СО2, СО, Н2О, Н2

->СО2, СО, Н2О, н2, сн<, с

->Н2, CH*, спнт, с

->с, н2

О составе и свойствах сланцевой смолы

'-о

Продуктами распада эфиров жирного ряда явятся непредельные углеводороды и кислоты, которые при дальнейшем повышении температуры будут подвергаться дальнейшим превращениям.

Кислоты жирного ряда под влиянием углекислого кальция сланцевой золы способны дать альдегиды и кетоны. Интенсивность процесса образования альдегидов увеличивается по мере усложнения молекулы, с одновременным появлением в продуктах реакции непредельных углеводородов [15]. В ароматическом ряду связанный в форме эфиров кислород является источником образования фенолов и соответствующих кислот, в зависимости от строения радикала кислоты.

Наличие кислот в основной массе первичных продуктов разложения керогена является доказанным [16]. Карбонильные группы тоже найдены как в самом керогене, так и в любых формах его распада и, прежде всего, в первичных формах; фенолы также найдены в продуктах разложения, но нет никаких, даже косвенных, указаний на присутствие спиртов жирного ряда.

Наличие фенолов в смоле еще не является доказательством их наличия в керогене. Не исключена возможность образования ароматических соединений и их производных в смоле путем синтеза их из альдегидов, кетонов и спиртов, так как до сих пор пет убедительных данных о существовании ароматических колец в керогене и даже, наоборот, имеются некоторые основания предполагать обратное. А. Ф. Добрянский, с особой обстоятельностью изучавший вопрос о составе сланцевой смолы и, в частности, о составе и структуре керогена [13], не смог прийти к определенному выводу по вопросу о наличии ароматических колец в керогене и оставил его открытым. Мы также не видим пока экспериментальных данных, достаточных для обоснования категорических суждений по этому вопросу.

Совсем недавно Н. М. Караваев и И. М. Венер [17] еше раз подробно исследовали состав сланцевого битума на содержание в нем ароматических колец. Этим исследователям, как и многим другим, не удалось непосредственно обнаружить ароматические кольца в битуме, а следовательно, и в керогене. Применяемый для этой цели метод окисления керогена перманганатом в щелочной среде оказывается в данном случае непригодным. Тем не менее, применив остроумный метод косвенного доказательства путем сравнения результатов окисления битума и формальдегидрезорциновой смолы, названные выше авторы пришли к заключению о наличии ароматических структур в сланцевом битуме. Все же их выводы не являются решающими по двум причинам: во-первых, ими ие дано прямого доказательства иат линия ароматической структуры в битуме и, во-вторых, исследо-3*

36

Н. И. Зеленин и О. С. Куратова

ванне битума не может быть приравнено к исследованию самого керогена. Полагаем, что компоненты керогена и продукты его распада, по своей химической природе, представляют собой материал, вполне достаточный для синтеза разнообразных фенолов, а следовательно, и ароматических колец. Таким образом, нет никакой необходимости доказывать непосредственное происхождение фенолов из соответствующих структур керогена. Альдегиды и кетоны жирного ряда могут образовывать фенолы и другие ароматические кислородные соединения, а также углеводороды, в тех условиях, в которых образуется смола. Нет нужды отрицать наличие фенолов в составе керогена, важен тот факт, что их отсутствие в нем не является помехой их появлению в продуктах распада керогена. Таким образом, фенолы можно исключить из рассмотрения начальных форм превращения смолы.

Основными веществами, составляющими сланцевую смолу и определяющими ее дальнейшие превращения, являются:

1) кислоты, присутствие которых в самом керогене и в продуктах его распада является бесспорно доказанным;

2) альдегиды и кетоны, присутствие которых если не в самом керогене, то в продуктах его распада может считаться доказанным;

3) спирты, которые, несмотря на то, что пока нет доказательств присутствия их в керогене и продуктах его распада, должны так или иначе содержаться в сланцевой смоле, поскольку целый ряд превращений кислородсодержащих компонентов последней неизбежно связан с появлением спиртов.

Проследим пути превращения этих групп.

Кислоты. Наиболее важными термическими превращениями кислот являются:

I. CnHmCOOH ->С„Нт+1 + СО2

II. 2СпНтСООН -> (СпНт)2СО + СО2+ Н2О

Оба типа превращений играют большую роль в процессах распада органической массы сланца и сланцевой смолы.

Появление углекислоты в самых начальных стадиях разложения керогена, а впоследствии и при разложении смолы обусловлено, главным образом, распадом кислот, так как всякое разложение последних характеризуется прежде всего выделением углекислоты.

Реакция I является очень важной для превращений смолы, так как она, сохраняя свое значение для различных гомологических рядов, показывает источник образования углеводородов, не только метановых, но и всяких других, в зависимости от природы радикала кислоты. Следует, однако, иметь в виду, что значение указанной реакции в случае сланцевой смолы ограни

О составе и свойствах сланцевой смолы

37

чено тем, что найденные в составе смолы кислоты (насыщенные и ненасыщенные) принадлежат почти исключительно к жирному ряду. Это хорошо объясняет наличие в смоле парафинов и олефинов, но не дает решения вопроса о происхождении других углеводородов.

Превращения I и II протекают в различных температурных условиях, в зависимости от молекулярного веса и строения кислот. Для низших членов рядов кислот необходимы довольно жесткие условия (400—600°), тогда как высшие представители претерпевают превращения при сравнительно низких температурах (200° и выше). Во всяком случае оба типа превращений должны быть обычными для условий образования и переработки сланцевой смолы. Реакция II имеет для судьбы составляющих сланцевой смолы огромное значение, так как она открывает широкие перспективы для всевозможных превращений, поскольку карбоксильные соединения характеризуются, как известно, исключительно высокой реакционной способностью. Отметим, что реакция II протекает для высокомолекулярных кислот, таких как стеариновая, пальмитиновая, миристиновая, лауриновая, с почти количественным выходом соответствующих кетонов при температурах 270—300° [18]. Следовательно, условия полукоксования и дальнейшей переработки смолы обеспечивают течение подобных превращений. Это важно еще и потому, что, вне зависимости от наличия кетонов в первичной смоле, возможность их дальнейшего присутствия обеспечивается при наличии кислот в исходном материале.

Альдегиды и кетоны. Наиболее важными превращениями для этих веществ являются следующие.

III. Разложение с выделением окиси углерода СпНтСНО-+СпН т+1 + СО

IV. Разложение с выделением окиси углерода и водорода СпНтСНО -^СпНт_1 + со + н2

V. Альдольная конденсация

2СпНтСНО^СпНтСНОН—СпЩ-iCHO

VI. Конденсация по типу кротонового альдегида (дегидрата-ционная конденсация)

2CnHmCHO -э СпНтСН = С пНт_2СНО + Н2О

VII. Сложноэфирная конденсация

Н

2СпНтСНО ^СпНтСО—О—С—СпНт

Н

И. И. Зеленин и О. С. Куратова

38

VIII Гидратация

Н

СпНтСО-О-С—СпНт + Н20 -> СпНтСООН + СН2ОН—СпНт Н

Кетоны, которые также содержат карбонильную группу, но связанную с радикалом, являются менее активными. Для них наиболее характерными являются реакции конденсации с последующей дегидратацией, аналогичные реакциям V и VI.

Сведения, которыми мы располагаем (см. выше), говорят о том, что главная масса кетонов, содержащихся в сланцевой смоле, принадлежит к жирному ряду, откуда следует, что и основное количество углеводородов, содержащихся в смоле и продуктах ее распада, должно также принадлежать к жирному ряду. Следует добавить, что распад альдегидов и кетонов протекает обычно не по наиболее простой схеме III. Значительную роль начинают играть реакции IV, связанные с распадом до олефинов, с выделением водорода и окиси углерода, даже при низких температурах [18]. Хотя эти реакции и не являются определяющими, они легко могут объяснить факты образования водорода при сравнительно низких температурах.

Превращения V, VI и VII следует рассмотреть более подробно.

Альдольная конденсация V является одной из важнейших реакций карбонильных соединений. К превращениям этого типа склонны все карбонильные соединения, и границы их протекания практически не могут быть очерчены, поскольку рассматриваемая реакция совершается очень легко под влиянием различных катализаторов, кислот, щелочей, действия света, тепла, т. е. в таких условиях, которые вполне возможны в случае превращений сланцевой смолы как в процессе ее получения, так и в последующих процессах ее переработки.

Этим путем, скорее всего, происходит уплотнение кислородных соединений и образование высокомолекулярных соединений. Подобный процесс является тем более возможным, что в нем могут принимать участие не только собственно кетоны и альдегиды, но и всевозможные более сложные вещества, содержащие, наряду с карбонилом, и другие функциональные группы, в результате чего могут образовываться эфирообразные и другие вещества.

В случае альдегидов и кетонов реакции V и VI могут сопровождаться уплотнением не только двух, но и значительно большего числа молекул с выделением воды в последующих фазах

О составе и свойствах сланцевой смоли

39

реакции при сравнительно низких температурах (примером может служить образование из ацетона окиси мезитила и форона), чем может быть объяснено появление* воды при превращениях смолы.

Реакции конденсации по типу кротонового альдегида изучены в последнее время достаточно хорошо. При рассмотрении причин образования полимеров, в случае обработки сланцевых 'кислородных соединений глинами, эту реакцию следует считать одной из главных причин образования малолетучих, высокомолекулярных соединений, которые, в результате постепенного отщепления от них воды, превращаются во все более ненасыщенные вещества, переходящие с повышением температуры в труднорастворимые продукты.

Таким образом, конденсация по типу кротонового альдегида показывает нам путь образования пека и кокса в технологии сланцевой смолы, а возможно, и всякой другой смолы полукоксования.

Реакция VII имеет не меньшее значение в процессе превращения карбонильных соединений в условиях полукоксования сланца. Не отождествляя свойств альдегидов и кетонов и их поведения в реакциях сложноэфирной конденсации, которая еще почти не разработана для алифатических и других кетонов, можно полагать, что общий характер превращений кетонов дает основание рассматривать возможности сложноэфирной конденсации для кетонов наравне с альдегидами.

Остается решить вопрос, происходит ли сложноэфирная конденсация в условиях термических превращений альдегидов и кетонов? Ответ на этот вопрос, имеющий решающее значение для объяснения очень многих свойств сланцевой смолы, находим в последних работах А. Я. Ларина и А. В. Фроста [191, из которых следует, что сложноэфирная конденсация имеет место во всех превращениях карбонильной группы при термическом воздействии, по крайней мере в присутствии алюмосиликатов, что вполне отвечает условиям образования сланцевой смолы и ее переработки. По данным А. В. Фроста [23] кетоны жирного ряда претерпевают превращение с образованием непредельных углеводородов и соответствующих карбоновых кислот по двум направлениям:

О

СН3—С-СН3 о

II сн3-с-сн3

СНз

сн,

со-сн3

о н

; | ..... | ....

Й с—сн2

снзч ->сн3соон+ >с = сн2

сн/

(1)

40

Н. И. Зеленин и О. С. Куратова

2СН3—С—СН3 ——- 3\с = СН СО • СН3

I! * СН/

О

СНЗХ i СНЗХ

>С = СН-СО-СН3-> )С = СН2+СН3СООН сн/ i сн/

+ н—он

Конечными продуктами реакции в том и другом случаях являются карбоновые кислоты и непредельные углеводороды одинакового строения. В схеме (2) образованию последних должна предшествовать реакция конденсации двух молекул кетона с отщеплением воды, т. е. конденсация по типу кротонового альдегида с образованием непредельных кетонов, которые вновь присоединяют воду как углеводороды ряда дивинила. При дальнейшем изучении процесса превращения окиси мезитила на указанном катализаторе, а также на основании исследования промежуточных и побочных продуктов реакции авторы приходят к выводу, что превращение кетонов протекает через соответствующие непредельные кетоны до кислот и олефинов по схеме (2).

Судить о механизме превращения кетонов над алюмосиликатными катализаторами по образующимся продуктам реакции очень трудно. Основным продуктом реакции по схеме (1) должен быть сложный эфир третичного спирта — соединение, легко гидролизующееся водой даже на холоде [20]. Поэтому при повышенных температурах более вероятным является присутствие не самих сложных эфиров, а продуктов их гидролиза — спиртов и кислот. В свою очередь, образующиеся спирты, в зависимости от их строения, отщепляют воду, давая непредельные углеводороды или простые эфиры. Третичные спирты легко дегидратируются с образованием только непредельных углеводородов под влиянием даже таких мягких реагентов как щавелевая кислота. Наличие непредельных углеводородов и кислот, как продуктов конденсации альдегидов и кетонов жирного ряда, может быть объяснено реакцией (1). Наряду с этой реакцией протекает и параллельная ей реакция уплотнения по типу кротонового альдегида, но при более мягких условиях.

Для подтверждения указанного предположения были проведены опыты с бензойным и гексиловым альдегидами при тех же условиях и на том же катализаторе, что и в опытах А. В. Фроста.

Опыты с бензойным альдегидом были поставлены, главным образом, потому, что для этого альдегида исключаются реакции альдольного уплотнения.

О составе и свойствах сланцевой смолы

41

Опыты проводились над активными глинами при температуре 200—300° С. При 300° были достигнуты максимальные результаты превращения альдегида в бензойную кислоту — 22%-ный выход кислоты, считая на исходный альдегид, и 15%-ный выход высокополимерного смолистого остатка с молекулярным весом 300. Кислота имела молекулярный вес 122, температуру плавления 122°С и кислотное число 459,7, что полностью соответствует константам чистой кислоты и показывает возможность превращения ароматических альдегидов по типу сложноэфирной конденсации.

Известно, что альдегиды и кетоны легко вступают в реакцию конденсации с ароматическими углеводородами и их производными. Конденсация альдегидов с фенолами проходит с образованием высокополимерных продуктов. Глубина уплотнения может быть настолько значительной, что продукты конденсации будут обладать плохой растворимостью в органических растворителях.

Сланцевые дестиллаты в своем составе содержат не только карбонилсодержащие соединения, но и фенолы. В процессе полукоксования сланца образующиеся карбонильные соединения и фенолы будут участвовать в реакциях конденсации с образованием высокополимерных молекул.

Проведенные нами опыты со смесью фенола и бензальдегида над активными глинами при температуре 250 и 300° и объемной скорости 0,25 л/ч показали возможность образования высокополимерных кислых и нейтральных кислородных соединений. Среди кислот выделены кислые высокомолекулярные продукты, хорошо растворимые в бензоле и высаживающиеся из бензольного раствора нефтяным эфиром, по внешнему виду напоминающие асфальтены, выделяемые из сланцевых смол.

Опыты с гексиловым альдегидом должны были показать возможность превращений альдегида по обеим указанным выше схемам, а именно, по типу альдольного уплотнения с последующей дегидратацией и по типу сложноэфирной конденсации.

Для работы был взят гексиловый альдегид, имеющий следующую характеристику (в скобках указаны соответствующие теоретические константы):

Уд. вес при 15° С ................ 0,8255

Молекулярный вес ..................... 96

Содержание группы — С , .... 27,9

Хн

Температура кипения, °C ............ 118—130

(0,8340) (100,1)

(29,0)

(128)

Условия опытов: температура 150, скорость 0,25 л/ч; продолжительность

200, 250 и 300°; объемная

2 часа. Результаты опы-

42

' II. И. Зеленин и О. С. Куратова