Текст

Н. С. ЛЕЛЕЕВ

РАСЧЕТ

И КОНСТРУИРОВАНИЕ

КАРКАСОВ

КОТЛОАГРЕГАТОВ

ГОСУДАРСТВЕННОЕ ЭНЕРГЕТИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МОСКВА I960 ЛЕНИНГРАД

ЭТ-5-3

В книге рассматриваются принципы конструиро¬

вания и методы расчетов каркасов котельных агре¬

гатов и их отдельных элементов: рам, ферм, колонн,

балок, опор, даются необходимые сведения по опре¬

делению нагрузок на каркас; приводятся данные для

выбора допускаемых напряжений. Подробно разо¬

браны различные методы расчета многоэтажных

рамных конструкций. Дан инженерный расчет рам

с учетом устойчивости. Изложение иллюстрируется

примерными расчетами.

Книга написана для студентов машиностроитель¬

ных факультетов энергетических вузов для изучения

ими специальных курсов по котельным агрегатам и

выполнения курсового и дипломного проектирования.

Книга может служить расчетным пособием для

инженеров конструкторских бюро, занимающихся

котлост роением и стальными конструкциями.

Лелеев Николай Степанович

РАСЧЕТ И КОНСТРУИРОВАНИЕ КАРКАСОВ КОТЛОАГРЕГАТОВ

Редактор С. В, Рабинович Техн, редактор Н. И. Борунов

Сдано в набор 17/VI 1960 г. Подписано к печати 23/VIII 1960 г.

Т-11605 Бумага 84X108732 11,48 печ. л. Уч.-изд. л. 12

Тираж 7 000 экз. Цена 7 руб. (с 1 января 1961 г. цена 70 к.) Зак. 2325

Типография Госэнергоиздата. Москва, Шлюзовая наб., 10.

ПРЕДИСЛОВИЕ

Каркас современного котлоагрегата представляет со¬

бой сложное сооружение, имеющее большие габариты и

вес.

Отечественное котлостроение за последнее время до¬

стигло значительных успехов. Освоены барабанные и пря¬

моточные котлы высоких и сверхвысоких параметров. Ра¬

ботают котлоагрегаты больших паропроизводительностей.

Эти достижения предъявили определенные требования

к конструкциям каркасов паровые котлов. Вопросами кар-

касостроения занимаются специальные отделы котлострои¬

тельных бюро.

Принципы конструирования и методьи расчета совре¬

менных каркасов котельных агрегатов излагаются в спе¬

циальных курсах в высших учебных заведениях.

В предлагаемой книге автор стремился дать все необ¬

ходимые материалы, нужные для изучения вопросов кар-

касостроения.

Сведения по конструированию и расчету стальных кон¬

струкций каркасов котлов находятся в разнообразных ли¬

тературных источниках, а в некоторые случаях не имеют

методической разработки и поэтому не могут широко ис¬

пользоваться студентами и даже инженерами-конструкто¬

рами. В данной книге значительное внимание уделено ме¬

тодической стороне вопроса. Приведенные примеры долж¬

ны облегчить освоение методики расчета как отдельных

элементов каркаса, так и каркаса в целом.

Формулы, широко распространенные в курсах сопро¬

тивления материалов, даны без выводов. Подробными вы¬

водами снабжены отдельные, более сложные вопросы, на¬

пример: поэтажный расчет плоских рам, методика расчета

вертикальных стержней рам с учетом горизонтальных свя¬

3

зей, упрощенная методика определения нагрузок на кар¬

кас, расчет ригелей рам при упругой заделке в узлах.

Краткий обзор истории развития конструкций каркасов

дает возможность проследить их изменения в связи с усо¬

вершенствованием котельных агрегатов.

В книге приведен необходимый справочный материал

по расчету и конструированию стальных конструкций кар¬

касов.

Ряд сведений из теории разбираемых вопросов изло¬

жен достаточно кратко, только для обоснования рекомен¬

дуемых методов расчета применительно к запросам кар-

касостроения.

Большое внимание в книге уделено расчету каркасных

рам. Приведены три точных, наиболее распространенных,

и один приближенный метод расчета.

Автор

СОДЕРЖАНИЕ

Предисловие 3

Глава первая. Общие сведения об устройстве и мате¬

риале каркасов 7

1-1. Основные сведения о каркасах 7

1-2. Сталь каркасов котлов 10

1- 3. Методы расчета металлических конструкций и допускаемые

напряжения 12

Глава вторая. Развитие каркасов котлов 16

2- 1. Каркасы котлов малой производительности 16

2- 2. Каркасы котлов средней и большой производительности 19

Глава третья. Определение нагрузок на каркас .... 40

3- 1. Нагрузка от обмуровки 40

3-2. Нагрузка от потолочного перекрытия 43

3-3. Нагрузка от стен топки и газоходов 45

3-4. Нагрузка от поверхностей нагрева 46

3-5. Нагрузка от барабанов, коллекторов и трубопроводов . . 49

3-6. Нагрузка от холодной воронки 50

3- 7. Прочие нагрузки 51

Глава четвертая. Расчет рам каркаса 53

4- 1. Определение перемещений в упругих системах 53

4-2. Метод сил 58

4-3. Метод деформаций (перемещений) 67

4-4. Расчет рам с несмещаемыми узлами методом последова¬

тельных приближений 75

4-5. Поэтажный расчет рам с несмещаемыми узлами .... 87

4-6. Расчет рам со смещаемыми узлами 107

Глава пятая. Расчет и конструирование элементов

каркаса 120

5-1. Растянутые элементы каркаса 120

5-2. Сжатые элементы каркаса 121

5-3. Прочность балок 126

5

5-4. Общая и местная устойчивость балок 128

5-5. Прогиб балок 136

5-6. Конструирование сварных балок 143

5-7. Расчет элементов каркаса при совместном изгибе и растя¬

жении или сжатии 148

5-8. Расчет балок, работающих на кручение, изгиб и сжатие 155

5-9. Колонны каркаса 161

5-10. Опоры колонн 181

5-11. Фермы каркаса 188

5- 12. Расчет балок при динамической нагрузке 192

Глава шестая. Конструирование и расчет соединений

и узлов каркаса 194

6- 1. Сопряжение балок 194

6-2. Стыки балок и колонн 196

6-3. Конструирование и расчет узлов каркаса 200

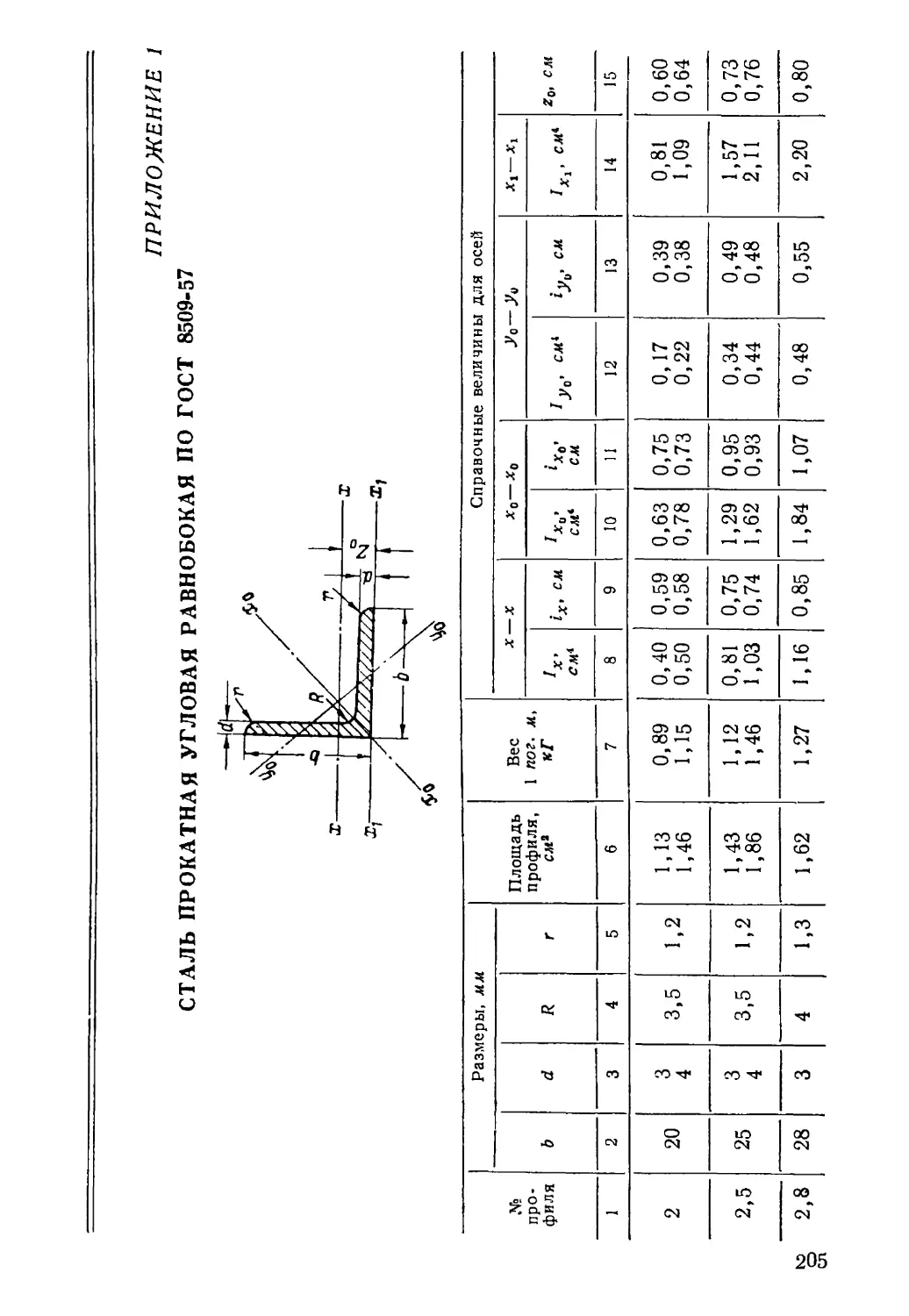

Приложения 205

Литература 224

ГЛАВА ПЕРВАЯ

ОБЩИЕ СВЕДЕНИЯ ОБ УСТРОЙСТВЕ И МАТЕРИАЛЕ

КАРКАСОВ

1-1. ОСНОВНЫЕ СВЕДЕНИЯ О КАРКАСАХ

Современным каркас котла является опорной частью

котлоагрегата — сложного и громоздкого теплотехническо¬

го сооружения. Котельный агрегат большой паропроизво-

дительности и на высокое давление состоит из различных

по весу и размерам отдельных узлов и деталей. Все де¬

тали котла опираются на стальной каркас.

Каркас котлоагрегата предназначается для опоры ба¬

рабанов, коллекторов и трубопроводов; подвески поверх¬

ностей нагрева; крепления обмуровки и прочего. Он пред¬

ставляет собой металлическую конструкцию, выполняемую

в виде пространственной, сложной рамы с жесткими уз¬

лами. В основном каркас состоит из несущих колонн, опор¬

ных и вспомогательных балок, опорных ферм и соедини¬

тельных ригелей.

Все основные элементы каркаса современного котло¬

агрегата обязательно выносятся за обмуровку. Такое рас¬

положение способствует отделению металлических кон¬

струкций от воздействия топочных газов, имеющих высо¬

кие температуры.

При конструировании каркаса необходимо обеспечи¬

вать удобство его изготовления, возможность транспорти¬

ровки по железной дороге и простоту сборки при монтаже

котлоагрегата.

Каркас современного отечественного котлоагрегата опи¬

рается на собственный фундамент и обычно не соединяет¬

ся непосредственно со строительными конструкциями ко-

7

тельной. Однако за границей, главным образом в США,

до последнего времени распространялись котльь с каркаса¬

ми, представляющими одно целое с конструкцией здания.

Последний тип каркасов имеет отдельные неудобства при

компоновке и монтаже котельного агрёгата, вследствие

чего не нашел у нас распространения.

В южных районах СССР начинают применять откры¬

тые и полуоткрытые котельные агрегаты. В таких случаях

пошла часть котла

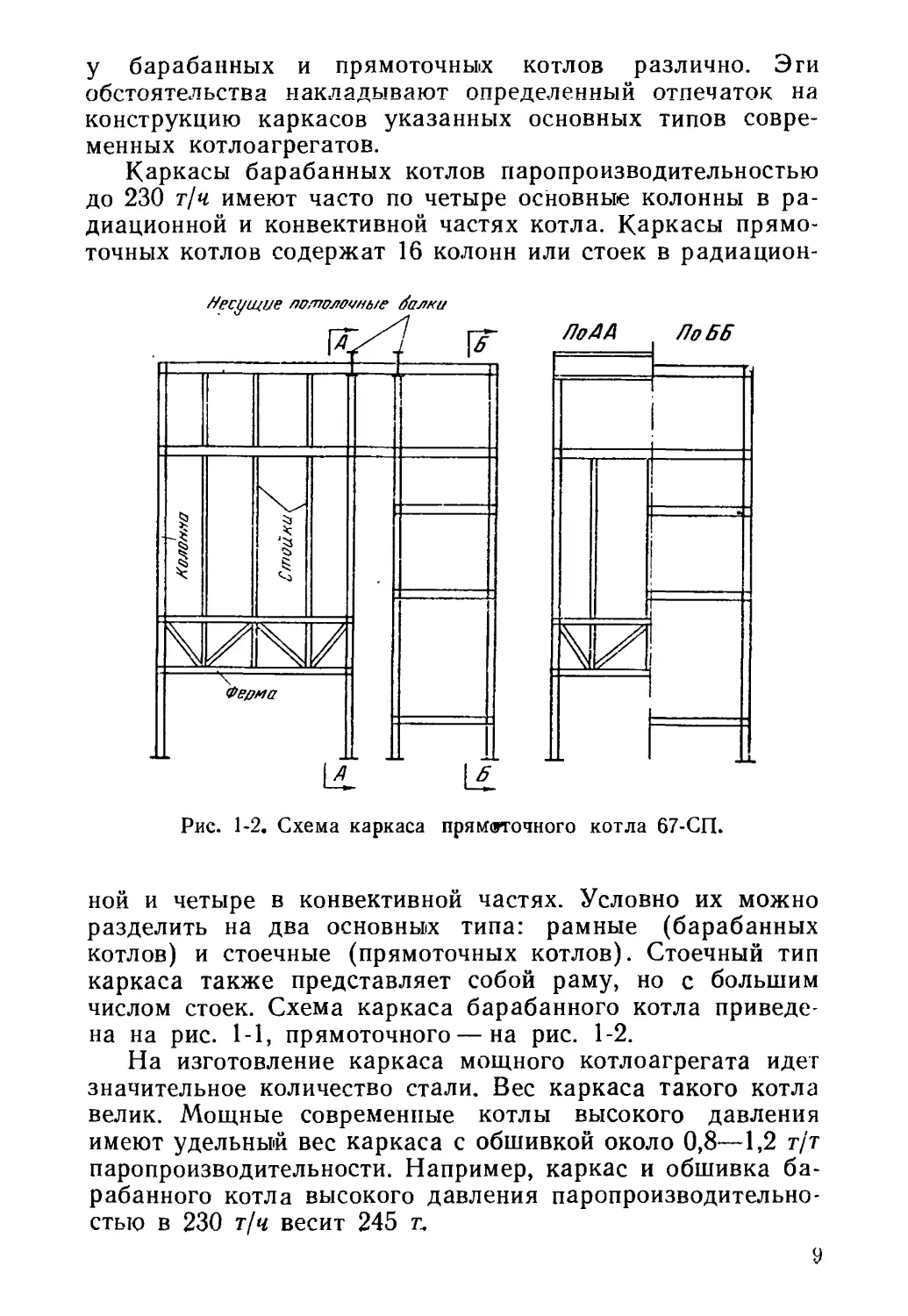

Рис. 1-1. Схема каркаса барабанного котла.

служебные помещения увязываются непосредственно

с каркасом котла в единое целое. При этом следует пом¬

нить, что каркас котлоагрегата получает дополнительные

ветровые нагрузки.

Современные мощные котлоагрегаты отечественного

производства выполняются П-образной, а сверхмощные

Т-образной компоновки с радиационной (топочной) и кон¬

вективной частями, связанной горизонтальным газоходом.

В настоящее время имеют распространение котлы двух

типов — барабанные и прямоточные. Барабанные котлы

имеют тяжелый барабан, расположенный в верху радиаци¬

онной части. В прямоточных котлах отсутствует громозд¬

кий барабан. Расположение и крепление экранов

8

у барабанных и прямоточных котлов различно. Эги

обстоятельства накладывают определенный отпечаток на

конструкцию каркасов указанных основных типов совре¬

менных котлоагрегатов.

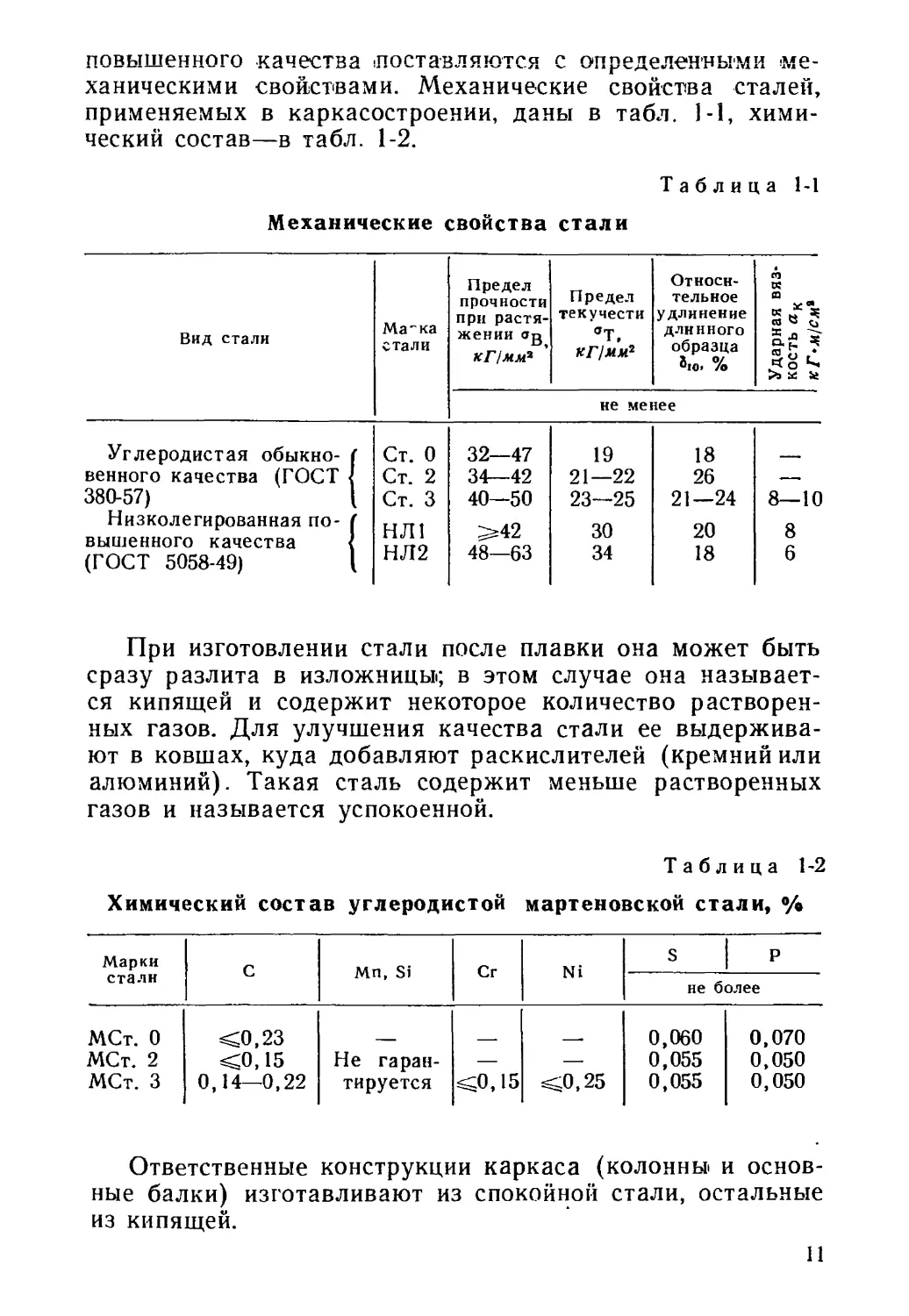

Каркасы барабанных котлов паропроизводительностью

до 230 т/ч имеют часто по четыре основные колонны в ра¬

диационной и конвективной частях котла. Каркасы прямо¬

точных котлов содержат 16 колонн или стоек в радиацион¬

Рис. 1-2. Схема каркаса прямоточного котла 67-СП.

ЛоАА По Б б

ной и четыре в конвективной частях. Условно их можно

разделить на два основных типа: рамные (барабанных

котлов) и стоечные (прямоточных котлов). Стоечный тип

каркаса также представляет собой раму, но с большим

числом стоек. Схема каркаса барабанного котла приведе¬

на на рис. 1-1, прямоточного — на рис. 1-2.

На изготовление каркаса мощного котлоагрегата идет

значительное количество стали. Вес каркаса такого котла

велик. Мощные современные котлы высокого давления

имеют удельный вес каркаса с обшивкой около 0,8—1,2 т/т

паропроизводительности. Например, каркас и обшивка ба¬

рабанного котла высокого давления паропроизводительно-

стыо в 230 т!ч весит 245 т.

12. СТАЛЬ КАРКАСОВ КОТЛОВ

Для изготовления каркасов котлов применяется в ос¬

новном малоуглеродистая сталь по ГОСТ 380-57. Наиболь¬

шее применение в каркасостроении нашла сталь марки

Ст. 3; из этой стали изготавливаются все основные эле¬

менты каркаса: колонны, балки, ригели. В крайне неболь¬

шом количестве применяется еще сталь марки Ст. 0; из

нее изготовляются вспомогательные нерасчетные элемен¬

ты: планки, косынки и т. п. Для отдельных балок, рабо¬

тающих при повышенных температурах, применяется низ¬

колегированная сталь марок НЛ1 и НЛ2 по ГОСТ 5058-49.

Рис. 1-3. Диаграмма растя¬

жения углеродистой стали.

Сталь Ст. 3, содержащая углеро¬

да не более 0,22%, хорошо свари¬

вается и не закаливается при

остывании на воздухе. Она имеет

достаточно высокие предел проч¬

ности и шредел текучести и в то же

время обладает хорошими плас¬

тическими свойствами (см. табл.

1-1). Все эти качества делают

сталь Ст. 3 незаменимой для кар¬

касов котлов.

В строительных углеродистых

сталях всегда имеется в неболь¬

ших количествах марганец и

кремний, способствующие некоторому увеличению прочно¬

сти стали. Кроме того, имеются вредные шримеси фосфора

и серы, содержание которых в стали ограничивается. Фос¬

фор делает сталь ломкой* при пониженных температурах,

а сера способствует образованию трещин при повышенных

температурах (красноломкость). Наибольшее содержание

серы в стали Ст. 3 должно быть не более 0,055%, а фосфо¬

ра — не более 0,05%.

Углеродистая сталь Ст. 0 имеет сравнительно низкие

характеристики прочности и по существу нестандартна.

Она может применяться только для неответственных, вто¬

ростепенных частей конструкций.

Для определения механических свойств стали подвер¬

гают испытанию на растяжение стандартные образцы. Ти¬

пичная диаграмма растяжения стали Ст. 3 приведена на

рис. 1-3, где ат—предел текучести, ав—предел прочности

(временное сопротивление).

Согласно классификации, установленной ГОСТ 380-57,

углеродистая сталь обыкновенного и низколегированная

10

повышенного качества доставляются с определенными ме¬

ханическими свойствами. Механические свойства сталей,

применяемых в каркасостроении, даны в табл. 1-1, хими¬

ческий состав—в табл. 1-2.

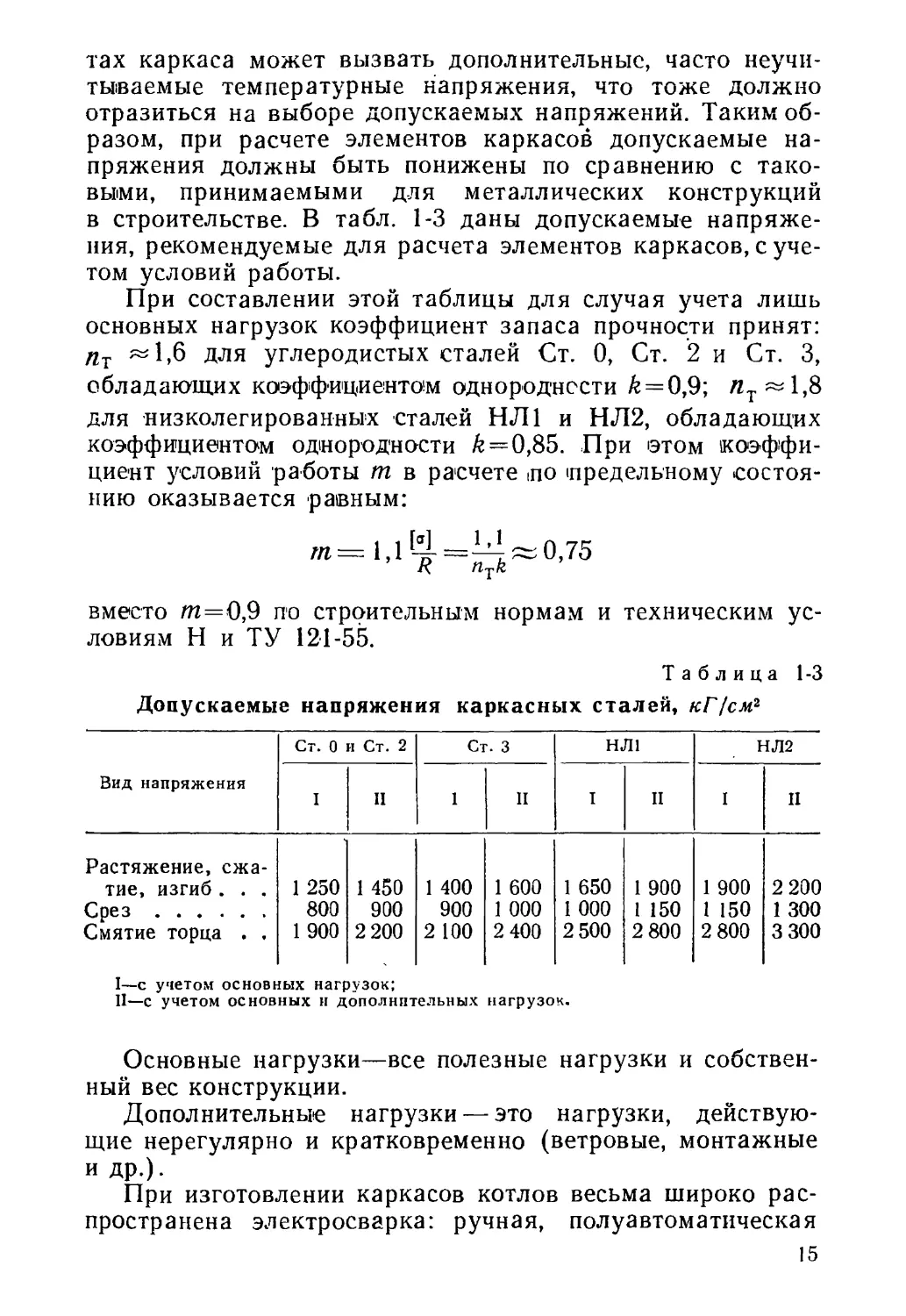

Таблица 1-1

Механические свойства стали

Вид стали

Ма^ка

стали

Предел

прочности

при растя¬

жении «в

кГ!мм3

Предел

текучести

кПмм2

Относи¬

тельное

удлинение

длинного

образца

Bio, %

Ударная вяз¬

кость ак

кГ*м!см*

не менее

Углеродистая обыкно- f

Ст. 0

32—47

19

18

венного качества (ГОСТ {

Ст. 2

34—42

21—22

26

—

380-57) (

Ст. 3

40—50

23—25

21—24

8—10

Низколегированная по- (

НЛ1

>42

30

20

8

вишенного качества <

(ГОСТ 5058-49) 1

НЛ2

48—63

34

18

6

При изготовлении стали после плавки она может быть

сразу разлита в изложницы1; в этом случае она называет¬

ся кипящей и содержит некоторое количество растворен¬

ных газов. Для улучшения качества стали ее выдержива¬

ют в ковшах, куда добавляют раскислителей (кремний или

алюминий). Такая сталь содержит меньше растворенных

газов и называется успокоенной.

Таблица 1-2

Химический состав углеродистой мартеновской стали, %

Марки

стали

с

Мп, Si

Сг

Ni

S | Р

не более

МСт. 0

МСт. 2

МСт. 3

<0,23

<0,15

0,14—0,22

Не гаран¬

тируется

<0,15

<0,25

0,060

0,055

0,055

0,070

0,050

0,050

Ответственные конструкции каркаса (колонны и основ¬

ные балки) изготавливают из спокойной стали, остальные

из кипящей.

11

1-3. МЕТОДЫ РАСЧЕТА МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

и допускаемые напряжения

В металлических конструкциях приняты два метода

расчета: по допускаемым напряжениям и по предельному

состоянию.

В расчете по допускаемым напряжениям наибольшие

напряжения должны быть меньше предела текучести мате¬

риала с известным коэффициентом запаса.

Рис. 1-4. Напряжение изгиба при переходе

в пластическое состояние.

Однако при достижении напряжения в опасной точке

а4акс предела текучести ат конструкция не исчерпывает не¬

сущей способности, она еще может нести нагрузку. Эпюра

нормальных напряжений при изгибе балки при амакс = °т

показана на рис. 1-4,а. Дальнейшее увеличение нагрузки

приведет к распространению пластической деформации на

внутренние волокна (рис. 1-4,6). Наконец, когда всё сече¬

ние балки перейдет в пластическое состояние, возникнет

так называемый пластический шарнир и несущая способ¬

ность балки исчерпана (рис. 1-4,в).

При расчете по допускаемым напряжениям расчетные

нормальные и касательные напряжения пит сравниваются

с допускаемыми [<г] и [т], а именно:

Величины расчетных напряжений определяют по соот¬

ветствующим формулам сопротивления материалов.

Допускаемые напряжения равны! предельному напря¬

жению (пределу текучести), поделенному на коэффициент

запаса прочности пт.

При расчете по предельному состоянию согласно нор¬

мам и техническим условиям проектирования стальных

12

конструкций (Н и ТУ 121-55) вводятся три коэффициента:

1) однородности материала; 2) условий работы и 3) пере¬

грузки. Расчетное усилие N должно быть меньше предель¬

ного усилия, соответствующего потере несущей способности

элемента конструкции:

л. (1-2)

пред* V '

В развернутом виде эта формула имеет вид:

а) при расчете на растяжение

Naopn<m.kR“Fm, (1-3)

в) при расчете на изгиб

М n<mkR"W , (1-4)

нор ит’ \ /

где АГ—нормативная продольная сила;

AfHop — изгибающий момент от нормативных нагрузок;

п — коэффициент перегрузки;

т — коэффициент условий работы;

k — коэффициент однородности материала;

/?н — нормативное сопротивление;

FHT — площадь поперечного сечения (нетто);

'Унт— момент сопротивления (нетто).

Согласно строительным нормам расчета стальных кон¬

струкций при расчете разрезных балок, закрепленных от

потери устойчивости и несущих статическую нагрузку, мо¬

мент сопротивления IFht для балок из прокатных профи¬

лей (двутавров и швеллеров) принимается увеличенным

на 15%, исходя из учета развития пластических деформа¬

ций.

При расчете каркасов котлоагрегатов не следует вво¬

дить этого увеличения 1^нт ибо все основные балки не за¬

креплены от потери устойчивости.

При расчете на изгиб по допускаемому напряжению

имеем:

(1-5)

где Ы =

13

При расчете по предельному состоянию

M^nikR"WHT, (Ь6)

где М — представляет собой изгибающий момент с учётом

коэффициента перегрузки п:

и нормативное сопротивление /?н принимается /?н=ат.

Для каркасов котлоагрегатов имеем один и тот же ко¬

эффициент перегрузки (л =1,1), одинаковый коэффициент

однородности стали (6 = 0,85 н-0,9) и общий для балок и

колонн коэффициент условий работы (т). Величина коэф¬

фициента может быть так подобрана, что оба метода рас¬

чета (по допускаемому напряжению и по предельному со¬

стоянию) будут давать одни и те же результаты. Расчет

каркасов котлоагрегатов будем вести по допускаемым на¬

пряжениям, как это принято в Нормах расчета элементов

паровых котлов на прочность L Для справок приведены

расчетные формулы по предельному состоянию в приложе¬

нии 6. В этих формулах величина R представляет собой

расчетное сопротивление стали:

R = kR" = 6ат = (0,85 н- 0,9) от.

Если принять коэффициент условия работы

[°1 1 1 М

т = п = 1,1 ,

А А

то результат расчета по обоим методам окажется оди¬

наковым.

При использовании метода допускаемых напряжений

в случае сложного напряженного состояния нужно будет

пользоваться соответствующей теорией прочности. Для

каркасной стали — пластического материала — должна

быть применена теория энергии изменения формы (теория

Губер—Мизеса).

Многие элементы каркасов котлов работают при не¬

сколько повышенной температуре — около 60—120° С. Это

надо учитывать при выборе допускаемых напряжений.

Кроме того, повышенная температура в отдельных элемен-

1 Нормы расчета элементов паровых котлов на прочность, Госэнер

гоиздат, 1957.

14

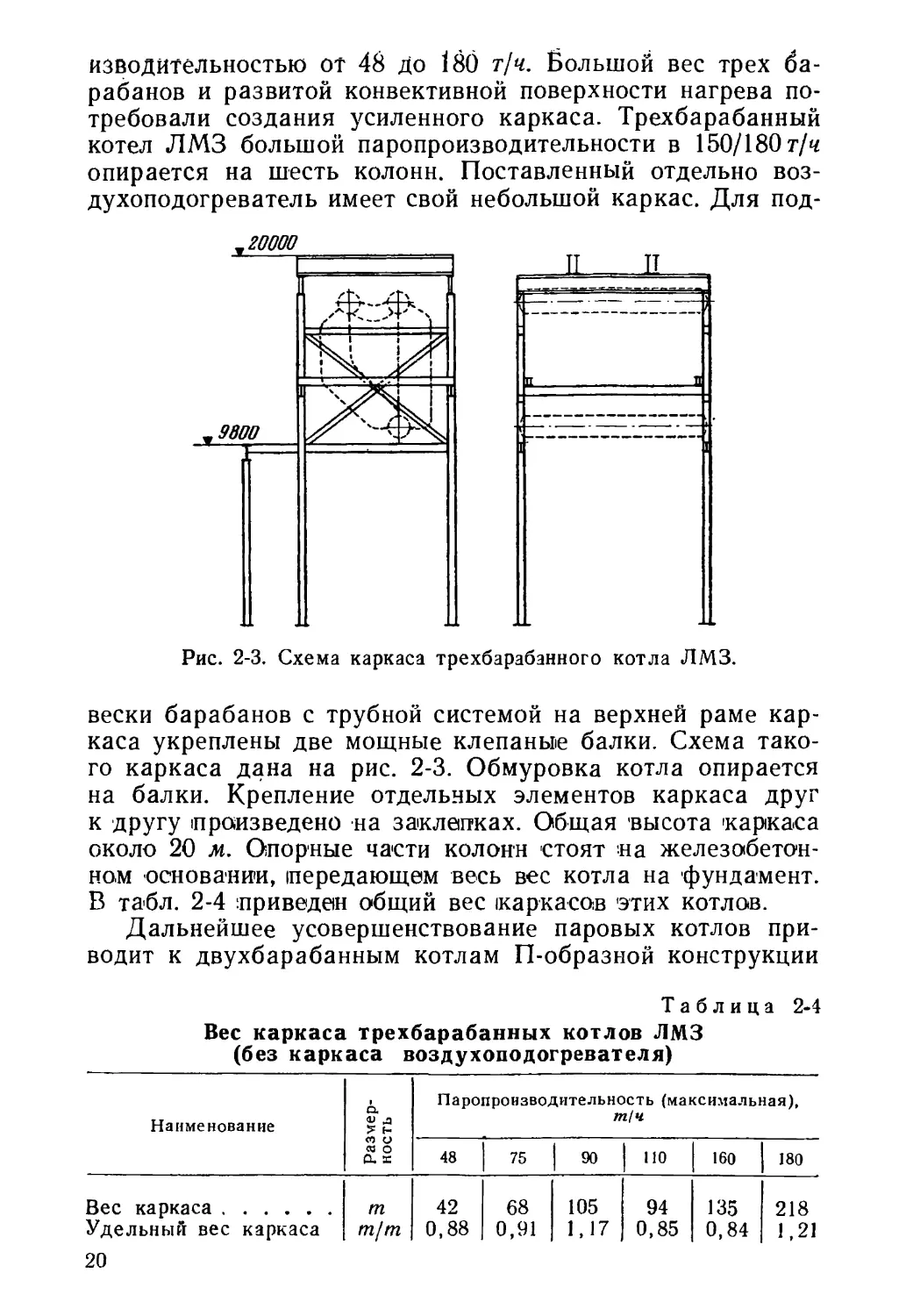

тах каркаса может вызвать дополнительные, часто неучи¬

тываемые температурные напряжения, что тоже должно

отразиться на выборе допускаемых напряжений. Таким об¬

разом, при расчете элементов каркасов допускаемые на¬

пряжения должны быть понижены по сравнению с тако¬

выми, принимаемыми для металлических конструкций

в строительстве. В табл. 1-3 даны допускаемые напряже¬

ния, рекомендуемые для расчета элементов каркасов, с уче¬

том условий работы.

При составлении этой таблицы для случая учета лишь

основных нагрузок коэффициент запаса прочности принят:

пт ~1,6 для углеродистых сталей Ст. О, Ст. 2 и Ст. 3,

обладающих коэффициентом однородности & = 0,9; zzT ~ 1,8

для низколегированных сталей НЛ1 и НЛ2, обладающих

коэффициентом однородности & = 0,85. При этом коэффи¬

циент условий работы m в расчете (по предельному состоя¬

нию оказывается равным:

вместо т=0,9 по строительным нормам и техническим ус¬

ловиям Н и ТУ 121-55.

Таблица 1-3

Допускаемые напряжения каркасных сталей, кГ/см2

Ст. 0 и Ст. 2

Ст. 3

НЛ1

НЛ2

Вид напряжения

I

II

1

п

I

п

I

П

Растяжение, сжа¬

тие, изгиб. . .

Срез

Смятие торца . .

1 250

800

1 900

1 450

900

2 200

1 400

900

2 100

1 600

1 000

2 400

1 650

1 000

2 500

1 900

1 150

2 800

1 900

1 150

2 800

2 200

1 300

3 300

I— с учетом основных нагрузок;

II— с учетом основных и дополнительных нагрузок.

Основные нагрузки—все полезные нагрузки и собствен¬

ный вес конструкции.

Дополнительные нагрузки — это нагрузки, действую¬

щие нерегулярно и кратковременно (ветровые, монтажные

и др.).

При изготовлении каркасов котлов весьма широко рас¬

пространена электросварка: ручная, полуавтоматическая

15

и автоматическая. Для сварки применяют электроды с тол¬

стой обмазкой (шлако- или газообразующей) марки Э-42,

а в отдельных случаях и с тонкой обмазкой (ионизирую¬

щей) марки Э-34. Применение электродов марки Э-34 до¬

пускают только для неответственных, нерасчетных, дета¬

лей. Сварку каркаса котлоагрегата производят электрода¬

ми марки Э-42.

Допускаемые напряжения для сварньих швов металло¬

конструкций выбираются в зависимости от допускаемых

напряжений основного металла и от технологии сварки

(табл. 1-4).

Таблица 1-4

Допускаемые напряжения в сварных швах каркасов

котлов кГ/см2

Вид сварных

швов

Вид напряжен¬

ного состояния

Ручная электродами

Э-12 и автоматическая

под слоем флюса

Ручная электродами

Э-50А и автоматиче¬

ская под слоем флюса

В конст¬

рукциях

из Ст. 0

и Ст. 3

В конст¬

рукциях

из Ст. 3

В конст¬

рукциях

из стали

НЛ1

В конст¬

рукциях

из стали'

НЛ2

I |

II

I

II

I

II

I 1

II

Растяжение

1 000

1 100

1 100

1 250

1 300

1 500

1 500

1 750

В стык {

Сжатие

Срез

1 100

750

1 250

850

1 250

850

1 400

950

1 500

1 000

1 700

1 150

1 700

1 150

1 900

1 300

Угловые швы

(лобовые,

фланговые,

в тавр)

Растяжение,

сжатие, срез

800

903

900

1 000

1 150

1 300

1 300

1 500

I— при учете основных нагрузок;

II— при учете основных и дополнительных нагрузок.

ГЛАВА ВТОРАЯ

РАЗВИТИЕ КАРКАСОВ КОТЛОВ

2-1. КАРКАСЫ КОТЛОВ МАЛОЙ ПРОИЗВОДИТЕЛЬНОСТИ

Каркасы паровых котлов развивались совместно с са¬

мими котлами. С начала 20-го столетия стали широко рас¬

пространяться водотрубные котлы взамен жаротрубных.

Развитие каркасов котлов начинается именно с этого мо¬

мента, ибо жаротрубные -котлы не имели каркасов.

В течение многих лет отечественная промышленность

выпускала оригинальные водотрубные котлы системы

В. Г. Шухова. Котлы Шухова строились на давление до

13 ата и паропроизводительностью от 1 до 7 т/</. Эти кот-

16

лы имели простейший каркас, состоящий из четырех угло¬

вых колонн, частично утопленных в обмуровку, соедини¬

тельных балок и обвязки. Каркас котла Шухова изготов¬

лялся клепаным и предназначался для крепления бараба¬

нов с секциями. Схема этого каркаса дана на рис. 2-1.

Обмуровка в котлах Шухова опиралась непосредствен¬

но на фундамент и не загружала каркас.

С увеличением паропроизводительности котлов возра¬

стала нагрузка на каркас, одновременно увеличились и

балки

- \

Рис. 2-1. Схема каркаса котла Шухова.

габариты. Уже у котлов паропроизводительностью более

10 т/ч только часть обмуровки кладется непосредственно

на фундамент, остальная обмуровка поддерживается спе¬

циальными балками. В связи с этим обстоятельством кар¬

кас значительно усложнился.

Котлы Шухова производились вплоть до 1936 г., когда

они были реконструированы, и в результате появились кот¬

лы системы Шухова—Берлина. Каркасы этих котлов ана¬

логичны! каркасам котлов Шухова, только в задней части

добавились две колонны. Всего стало шесть колонн для

поддержки барабана и секций. Отдельные элементы кар¬

каса присоединялись электросваркой.

Вес каркаса котла Шухова — Берлина вместе с пло¬

щадками и лестницами приведен в следующей таблице

(по данным Бийского завода).

2 Н С. Лелеев, 17

Таблица 2-1

Вес каркаса котла Шухова—Берлина

Наименование

Размер¬

ность

Паропроизводптельность, т/ч

2,0

3,2

5,2

8.0

Вес каркаса, площадок и лестниц .

Удельный вес каркаса, площадок и

т

6,1

’ 6,4

7,0

7,6

лестниц

т/т

3,05

2,0

1,35

0,95

Начиная с 1951 г. производство котлов Шухова—Берли¬

на прекращено.

В 1938—1940 гг. ЦКТИ разработал транспортабельный

котел ДКВ. В дальнейшем этот котел был переработан на

Бийском заводе. Каркас в этом котле играет вспомогатель¬

ную роль, так как он не имеет несущих колонн. Верхний

Рис. 2-2. Каркас котла КРШ-

барабан в этом котле опирается на кипятильные и экран¬

ные трубы. Каркас служит для обвязки обмуровки; отдель¬

ные его балки приспособлены для опоры нижнего бараба¬

на и коллекторов и для крепления площадок и лестниц.

Данные о весе этого каркаса приведены в табл. 2-2.

В 1946 г. Московский завод Главпищемаша начал из¬

готавливать двухбарабанные котлы КРШ с (облегченной)

•обмуровкой. В этом котле каркас тоже играет подсобную

роль (рис. 2-2). Два барабана и котельный пучок труб

18

Вес каркаса котла ДКВ

Таблица 2-2

Наименование

Размер¬

ность

Паропроизводитель-

ность, т}ч.

2,0 |

4,0 |

6.5

Вес каркаса, площадок и лестниц ....

Удельный вес каркаса, площадок и лест¬

m

2,3

.2,6

3,4

ниц

m/tn

1,15

0,65

0,52

опираются непосредственно на фундамент. Каркас поддер¬

живает коллектор экрана с трубами, а также служит для

обвязки обмуровки и крепления площадок и лестниц. Из¬

готовление каркаса производится при помощи электро¬

сварки.

Аналогичный каркас имеют котлы типа ВВД системы

Дробина и котлы Таганрогского завода серии Т. Сравни¬

тельный вес каркасов этих типов котлов дан в табл. 2-3.

Таблица 2-3

Вес каркаса котла КРШ и Таганрогского завода серии Т

Наименование

Размер¬

ность

Паропронзводительность, т{ч

2,0

4,0

6,5

10.0

Котел КРШ

Вес каркаса, площадок и лестниц .

m

2,6

3,2

3,4

Удельный вес каркаса, площадок и

лестниц

m/tn

1,30

0,80

0,52

—

Котел ТКЗ серии Т

Вес каркаса, площадок и лестниц .

m

1,3

5,0

7,0

10,0

Удельный вес каркаса, площадок и

лестниц

ml tn

1,55

1,25

1,08

1,0

2-2. КАРКАСЫ КОТЛОВ СРЕДНЕЙ И БОЛЬШОЙ

ПРОИЗВОДИТЕЛЬНОСТИ

Начиная с 1931 г. в советской энергетике стали при¬

меняться котлы отечественного производства средней и

большой паропроизводительности (до 180 т/ч).

Ленинградский металлический завод изготовлял

в 1931 —1934 гг. трехбарабанные котлы на 32 ат паропро-

2* 19

изводительностью от 48 до 180 т/ч. Большой вес трех ба¬

рабанов и развитой конвективной поверхности нагрева по¬

требовали создания усиленного каркаса. Трехбарабанный

котел ЛМЗ большой паропроизводительности в 150/180 т/ч

опирается на шесть колонн. Поставленный отдельно воз¬

духоподогреватель имеет свой небольшой каркас. Для под-

Рис. 2-3. Схема каркаса трехбарабанного котла ЛМЗ.

вески барабанов с трубной системой на верхней раме кар¬

каса укреплены две мощные клепаные балки. Схема тако¬

го каркаса дана на рис. 2-3. Обмуровка котла опирается

на балки. Крепление отдельных элементов каркаса друг

к другу произведено на заклепках. Общая высота каркаса

около 20 ж. Опорные части колонн стоят -на железобетон¬

ном основании, передающем весь вес котла на фундамент.

В табл. 2-4 приведен общий вес каркасов этих котлов.

Дальнейшее усовершенствование паровых котлов при¬

водит к двухбарабанным котлам П-образной конструкции

Таблица 2-4

Вес каркаса трехбарабанных котлов ЛМЗ

(без каркаса воздухоподогревателя)

Наименование

Размер¬

ность

Паропроизводительность (максимальная),

т[ч

48

75 | 90

110

160

180

Вес каркаса

Удельный вес каркаса

20

tn

tn/tn

42

0,88

68

0,91

105

1,17

94

0,85

135

0,84

218

1,21

с развитыми экранами. В этих котлах экономайзер и воз¬

духоподогреватель вместе с топкой, котельным пучком и

пароперегревателем представляют одно целое. Каркас кот-

ла также претерпел некоторые изменения.

Каркас двухбарабанного котла ЦКТИ-ТКЗ с макси¬

мальной паропроизводительностыо в 150 т/ч имеет отдель¬

ные колонны в подъемной части газового тракта и другие

в конвективной. Крепление барабанов и котельного пучка

осуществляется на мощных клепаных балках. На колонны

и балки каркаса расходуется 89,8 т металла, на обшивку—

71,3 г, на помостьи — 32,8 т; общий

вес каркаса с обшивкой и помоста¬

ми составляет 193,9 т, а удельный

вес каркаса 1,29 т/т.

С 1937 г. '^аша промышленность

стала выпускать в основ ном одно¬

барабанные котльи. Завод ЛМЗ им.

Сталина выпускал однобара-ба1Н1НЫ1е

котлы типа КОЛП, KO-IV и KO-VI.

Невский завод им. Ленина выпу¬

скал котлы паропроизводитель¬

ностыо в 40 и 60 т/ч. Таганрогский

завод «Красный котельщик» произ¬

водил однобарабанные котлы

в 120/150 и 160/200 т/ч с пылеуголь¬

ными топками разных типов. По¬

дольским заводом им. Орджоникид¬

зе производились однобарабанные

Рис. 2-4. Схема каркаса

котла ТКП-3.

котлы -на 40, 150 и 200 т/ч.

Каркасы мощных однобарабанных пылеугольных коз¬

лов имеют много общего. В качестве примеров на рис. 2-4

дается схема каркаса котла таганрогского завода типа

ТКП-3, на рис. 2-5—схема каркаса котла Подольского за¬

вода типа ПК-8.

Каркас котла ТКП-3 выполнен в виде пространствен¬

ной рамной конструкции. К верхним составным балкам

подвешен барабан. Колонны и основные несущие балки

выполнены из двойных двутавров, связанных промежуточ¬

ными планками. Задние угловые колонны топки не доходят

до верха каркаса. Верхняя часть колонны сдвинута в сто¬

рону конвективного газохода. Такое устройство двух ко¬

лонн несколько усложняет монтаж. В месте соединения

обеих частей колонны возникает изгибающий момент, что

дает дополнительную нагрузку на каркас.

21

Конструкция каркаса котла ПК-8 производительностью

в 150 т/ч также выполнена в виде мощной пространствен¬

ной рамы из колонн и балок двойного двутаврового сече¬

ния. В отличие от колонн каркаса ТКП-3 все колонны пря¬

молинейны!. Барабан подвешен на специальны1Х составных

балках, расположенных на потолке.

Удельные веса каркасов однобар.абанных котлов вы¬

пуска 1937—1941 гг. колеблются в достаточно широких

пределах. Для мощных котлов эти величины составляют

около 1 -ь 1,5 т/т паропроизводительности.

При изготовлении каркасов на заводах и при монтаже

на строительной площадке стали применять исключитель¬

но электросварку. Клепаные каркасы не изготовляются.

Рис. 2-5. Схема каркаса котла ПК-8.

22

В послевоенное время Подольский завод им. Орджо¬

никидзе стал выпускать мощные котлы новой конструк¬

ции: на средние параметры пара типа ПК-9 паропроиз-

водительностью 200 т/ч и на высокие параметры пара ти¬

па ПК-Ю 230 т/ч.

Каркас котла типа ПК-9 представлен на рис. 2-6.

В радиационной части топки этот каркас имеет шесть

основных колонн, в конвективной—шесть колонн. Колонны

23

соединены балками в жесткую пространственную раму. Ко¬

лонны радиационной части котла сконструированы из че¬

тырех уголков № 16, соединенных между собой планками.

Большинство основных балок коробчатого сечения из двух

швеллеров. Наличие дополнительных колонн, поддержи¬

вающих балки посередине пролета, позволяет обойтись

без обычных для многих современных каркасов ферм, рас¬

положенных параллельно фронту котла. Фронтовые колон¬

ны каркаса доходят только до основных балок, на кото¬

рых лежит барабан.

При одной и той же паропроизводительности котел

высокого давления оказывает большую нагрузку на кар¬

кас по причине большой толщины стенок барабанов, кол¬

лекторов и труб. Это обстоятельство заставляет несколько

утяжелять каркасы таких котлов. Каркас котла высокого

давления типа ПК-10, представленный на рис. 2-7, в ос¬

новном подобен вышеописанному каркасу типа ПК-9, хотя

здесь фронтовые колонны доходят до верха котла.

Аналогичную конструкцию имеет каркас котла высоко¬

го давления ПК-19. Применение в этом котле натрубной

безобшивочной обмуровки в радиационной части умень¬

шило почти вдвое расход листовой стали.

Вес каркаса котла ПК-9 с обшивкой составляет 253 т;

удельным вес—1,25 т/т.

Вес каркаса котла ПК-10 с обшивкой 295 т, его удель¬

ный вес 1,28 т/т.

Вес всех металлоконструкций котла ПК-19, включая

каркас, лестницы, площадки и обшивку, составляет 155,6 т,

тогда на тонну паропроизводительности приходится 1,3 т/т.

Таганрогский завод «Красный котельщик» в течение

последних 10 лет разработал и выпустил мощные одноба¬

рабанные котлы на средние параметры пара типов ТП-36

(ТП-150) и ТП-33. (ТП-200) и котлы высокого давления ти¬

пов ТП-21 (ТП-170), ТП-2 (ТП-230) и ТП-50 (ТП-240).

Каркасы этих котлов представляют собой сварные про¬

странственные рамьи.

На рис. 2-8 представлен каркас котла паропроизводи-

тельностью 200 т/ч типа ТП-33 (ТП-200). Весь каркас под¬

держивается на восьми колоннах, из них четыре принад¬

лежат радиационной и четыре конвективной частям

котла.

Обращает внимание наличие в радиационной части спе¬

циальных рам с горизонтальными поясами с боковых сто¬

рон, увеличивающих жесткость всей рамной конструкции.

24

Рис. 2-7. Каркас котла ПК-Ю.

Колонны конвективной части связаны фермами с горизон¬

тальными поясами, служащими для крепления поверхно¬

стей нагрева (экономайзера и воздухоподогревателя). Ко¬

лонны каркаса сварены из двух двутавров.

Каркас котла ТП-2 (ТП-230-2) с обшивкой представлен

на рис. 2-9. Рамная конструкция каркаса удерживается

на восьми основных колоннах и шести вспомогательных не¬

большого сечения. Фронтовая и боковые рамы радиацион¬

ной части имеют фермы жесткости.

Для крепления основного барабана служит мощная

сварная балка замкнутого сечения; па аналогичной балке

подвешен предвключенный барабан.

Каркас котла высокого давления ТП-21 (ТП-170) с об¬

шивкой показан на рис. 2-10.

Каркас с обшивкой котла на сверхвысокие параметры

пара ТП-50 (ТП-240) приведен на рис. 2-11. Здесь сепара-

Рис. 2-8. Каркас котла ТП-33 (ТП-200).

26

ционньж и промывочный барабаны установлены на верх¬

ней балке радиационной части котла. Основные потолоч¬

ные балки приподняты над потолочным перекрытием на

высоту более двух метров для удаления от зоны обогре¬

ва. Общая высота каркаса 35 м.

В табл. 2-5 приведены весовые показатели каркасов

таганрогского завода «Красный котельщик».

Таблица 2-5

Вес каркасов котлов Таганрогского завода

Наименование

Размер¬

ность

Тип котла

ТП-36

тп-зз

ТП-21

ТП-2

ТП-50

Вес каркаса с обшивкой . . .

Удельный вес каркаса с об¬

пг

146,0

164,0

216,0

245,0

245,3

шивкой

m/tn

0,97

0,82

1,27

1,07

1,02

Вес площадок и лестниц . . .

пг

46,5

47,5

53,0

66,0

67,0

Каркас блочного барабанного котлоагрегата ТП-10

(ТП-230-Б) представлен на рис. 2-12. Этот каркас имеет

восемь колонн в радиационной части (из них три средние—

фронтовая и боковые—укреплены вертикальными ферма¬

ми) и шесть в конвективной. Вес каркаса блочного котло¬

агрегата составляет 256,0 т, удельный вес 1,12 т/т.

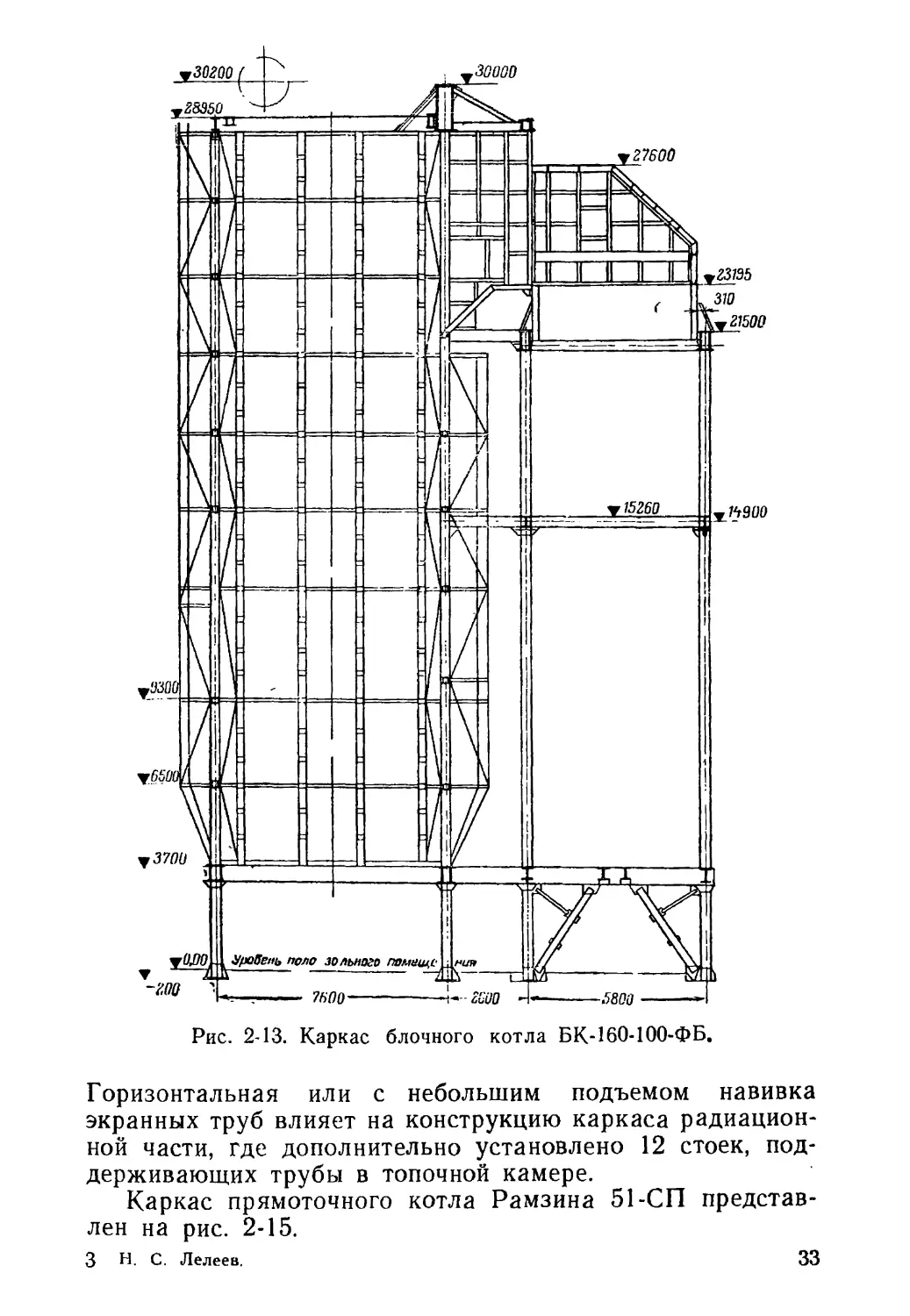

Каркас блочного котлоагрегата БК-160-100-ФБ пред¬

ставлен на рис. 2-13. Радиационная часть котлоагрегата

опирается на шесть колонн. Столько же колонн в конвек¬

тивной шахте. Блоки топки укреплены фермами, которые

идут с отметки 3 700 до верха. Вес такого каркаса состав¬

ляет 140,3 т.

На рис. 2-14 показан спроектированный ТКЗ каркас

котлоагрегата большой паропроизводительности ТП-90

(Z> = 540 т/ч и р=140 ата) при Т-образной компоновке.

Каркас имеет всего 14 мощных колонн, выполненных из

двутаврового проката. Средние колонны* конвективных

шахт сдвоенные с соединительной решеткой (вертикаль¬

ной фермой) для большей устойчивости рамной конструк¬

ции в вертикальной плоскости. В горизонтальной плоскости

имеются два пояса жесткости из ферм. Над каркасом про¬

ходят две мощные сварные потолочные балки двутаврово¬

го сечения высотой 2 500 мм при пролете в 18 м. Эта бал¬

ка и вертикальные стойки переменного сечения, сваренные

27

Рис. 2-9. Каркас котла ТП-2

По А А

По 5 5

в одно целое, представляют собой П-образную раму

с шарнирными опорами на отметке 27 900. Общий вес ме¬

талла каркаса, обшивки, помостов и лестниц составляет

710 т, что дает удельный вес 1,31 т/т.

В 1933 г. был пущен первый мощный советский прямо¬

точный котел Рамзина высокого давления. Эти котлы стро¬

ились на среднее и высокое давление. С переходом энерге¬

тики на высокие и особенно сверхвысокие параметры па¬

ра более отчетливо вырисовывается преимущество прямо¬

точных котлов Рамзина. В настоящее время на ряде элек¬

тростанций СССР работают прямоточные котлы Рамзина

на высокие параметры пара — 51-СП, 67-СП и на сверх¬

высокие ПК-12 (68-СП).

30

Рис. 2-11. Каркас котла ТП-50 (ТП-240) с обшивкой.

31

Рис. 2-12. Каркас блочного котла ТП-10 (ТП-230-Б).

Каркасьь прямоточных котлов существенно отличаются

от каркасов барабанных котлов в радиационной части.

Отсутствие тяжелого барабана заметно уменьшает нагруз¬

ку на колонны. Каркас этих котлов имеет меньший вес по

сравнению с барабанными тех же производительностей.

32

Рис. 2-13. Каркас блочного котла БК-160-100-ФБ.

Горизонтальная или с небольшим подъемом навивка

экранных труб влияет на конструкцию каркаса радиацион¬

ной части, где дополнительно установлено 12 стоек, под¬

держивающих трубы в топочной камере.

Каркас прямоточного котла Рамзина 51-СП представ¬

лен на рис. 2-15.

3 Н. С. Лелеев. 33

22310

ко tn па

Рис. 2-14. Каркас котла ТП-90.

Каркас котла 51-СП представляет собой многостоеч¬

ную пространственную раму. Радиационная часть котла

поддерживается 16 колоннами или стойками, а конвектив¬

ная—4 колоннами. Колонны выполнены коробчатого се¬

чения из швеллеров № 30а. Рама радиационной части

имеет горизонтальный пояс жесткости. Колонны конвек¬

тивной части несут два этажа ферм, расположенных на

задней и передней стенках конвективных шахт котла. Для

крепления облегченной обмуровки служат специальные

балки, приваренные между колоннами. Каркас опирается

34

3*

1700

2550

2550

^28450

>

По АА

^1700^1015^1015,

100

42£№30п

^23910

1№20а

2Ltf30a

Ферма

у 16850

у 21332

*20650

гсмзо*

ЛистЮхЗЗО.

^23250

'21342

'15750

±4719

14122

±2679

у 8843

у 4700

2С№30а

2 Листа 10*300

^гх^зь х

2 Листа 2-Ю\

1900—^-1900

2iMs36

Т№36

Лист 6*230

2£Л&30а

Z Листа S-U)

^±8974

у 0, 0

Ферма

13862

Уровень пола jojk него помещения ‘'

~а

. —

4250 -

4250

-2130

^2376

^0,0

\r-50U

Рис. 2-1'6. Каркас прямо

точного котла 67-СЦ

на железобетонную конструкцию, расположенную в золь¬

ном помещении.

Вес каркаса прямоточного котла 51-СП с обшивкой

составляет 169 т, удельный вес каркаса с обшивкой

0,77 т/т, вес площадок,: и лестниц 40,5 т.

На рис. 2-16 изображен достаточно подробно каркас

прямоточного котла Рамзина 67-СП. Стойки радиационной

части опираются на мощные фермы, приваренные к колон¬

нам каркаса. Здесь все колонны доведены до нулевой от¬

метки и опираются непосредственно на фундамент.

Конструкция каркаса котла ПК-12 (68-СП) дана на

рис. 2-17.

Полный вес каркаса с обшивкой прямоточного котло¬

агрегата 67-СП составляет 246,0 т, вес площадок и лест¬

ниц 61,0 т, удельный вес каркаса «с обшивкой 1,07 т [для

котлоагрегата ПК-12 (68-СП) —1,0 т/т].

В настоящее время наша энергомашиностроительная

промышленность конструирует и выпускает котлоагрегаты

большой паропроизводительности: 420; 500; 660; 810 т/ч и

более (как прямоточные, так и барабанные). С увеличени¬

ем производительности агрегата возрастает его размер по

фронту при обьичной П-образной компоновке. Уже для кот¬

ла в 420 т/ч размер по фронту между осями колонн со¬

ставляет 15,2—15,7 м, что приводит к необходимости уве¬

личения высоты основной потолочной балки до 2 000 мм.

При дальнейшем увеличении размера по фронту возника¬

ет необходимость создания средней опоры для основной

потолочной балки, дабы не делать высоту последней не¬

конструктивно большой. В этом случае (понадобится про¬

пуск средней колонны задней стенки радиационной части

котла сквозь газоход с соответствующим разделением га¬

зохода на две части. Естественно, такой проем для

пропуска колонны сильно усложнит обмуровку. При зна¬

чительном пролете между колоннами боковых рам следу¬

ет вместо балок поставить фермы:

В заключение обзора развития каркасов отечественных

котлов гдедует* обратить внимание на большое количество

металла, идущего на их изготовление. Для современных

типов барабанных котлов большой мощности на средние

параметры расходуется металла на каркасы совместно

с обшивкой 0,8—1,25 т/т паропроизводительности, а при

высоком давлении 1,0—1,3 т/т; для прямоточных котлов

^высокого давления идет 0,8—1,10 т/т.

38

10 360JQ

Рис. 2-17. Каркас прямоточного котла ПК-12 (68-СП).

При сравнении веса различных каркасов необходимо

учитывать, с какой строительной отметки начинается кар¬

кас: от пола зольного помещения или от пола котельной.

Дополнительная высота колонн в 5—7 м отразится на ве¬

се каркаса.

ГЛАВА ТРЕТЬЯ

ОПРЕДЕЛЕНИЕ НАГРУЗОК НА КАРКАС

3d. НАГРУЗКА ОТ ОБМУРОВКИ

На каркас котла опираются все элементы котлоагре¬

гата, составляющие его основную нагрузку. Для опреде¬

ления размеров балок и колонн каркаса надо знать, какую

нагрузку они несут. Нагрузки каркаса складываются из

следующих: вес поверхностей нагрева, заполненных водой

или шаром; вес барабанов, «коллекторов и трубопроводов

(с водой или паром); вес арматуры, гарнитуры и горелок;

вес обмуровки котла; вес площадок и лестниц с их загру¬

женном, собственный вес каркаса и др.

Определение нагрузок будем производить последова¬

тельно, начиная с обмуровки.

Котлы имеют различные типы обмуровок разнообраз¬

ной конструкции, обычно выполненные из кирпича, спе¬

циальных плит или обмазок, а в некоторых случаях с до¬

бавкой теплоизоляционных засыпок.

Внутренняя часть обмуровки выкладывается из огне¬

упорных шамотных кирпичей, наружная—из теплоизоли¬

рующего материала, т. е. из легковесных кирпичей или

плит. Снаружи кирпичная обмуровка обшивается сталь¬

ными листами для создания большей плотности.

Все более широкое распространение получает обмуров¬

ка из плит с огнеупорным бетоном, состоящим из шамот¬

ной крошки (80% по весу) и цемента (20%). Такая обму¬

ровка допустима при температуре до 1 250° С при портланд¬

цементе и до 1 100° С при глиноземистом цементе.

Для котлов большой паропроизводительности с полно¬

стью экранированными топками начали широко внедрять¬

ся подвесные натрубные обмуровки без стальных обшивок.

Вес такой обмуровки полностью воспринимается экранны¬

ми трубами (или подвесными для прямоточных котлов)

и затем передается ими усиленным каркасным балкам

в верхней части топки.

40

Таблица 3-1

Характеристики обмуровочных кирпичей

Сорт кирпича

Размеры, мм

Предел

прочности

при сжатии,

кГ!см*

Предельная

допускаемая

температура

при эксплуа¬

тации, ®С

Шамотный1

250X123X65 1

230X112X65 /

125—80

<1250

Гжельский

250X123X65 )

230ХИ2Х65 J

100—80

<950

Диатомовый

250X120X65

40-15

<850

Красный

250X120X65

150—50

<00

1 Шамотный кирпич имеет три класса: класс А С огнеупорностью не ниже

1 730° С; класс Б с огнеупорностью не ниже 1 670* С; класс В с огнеупорностью не

ниже 1580° С.

Таблица 3-2

Вес условной плиты обмуровки с размерами 1 мХЛ м^д мм

Роб, кГ

Наименование

Объемный

вес, кГ!м*

Толщина слоя обмуровки, 6

Плашка

65 мм

0,5 кирпи¬

ча 123 мм

1 кирпич

250 jmjk

Шамотный кирпич:

класс Л

1 950

127

240

487

. Б

1 850

120

228

462

. В

1750

114

216

437

Гжельский кирпич

1 800

117

222

450

Диатомовый кирпич

500

33

60

125

600

39

72

150

700

46

84

175

Красный кирпич

1 850

120

222

463

Некоторые характеристики наиболее часто применяе¬

мых обмуровочных кирпичей приведены в табл. 3-1.

При определении нагрузки удобно разделить всю об¬

муровочную стену на условные плиты с размерами 1 л<Х

X1 Л! и толщиной б мм. Для ускорения расчетов в табл. 3-2

дан вес условных плит кирпичной обмуровки (из разных

кирпичей) с толщиной в один кирпич—250 мм, полкирпи¬

ча—123 мм и в плашку—65 мм. Пользуясь данными этой

таблицы, легко найти вес обмуровки, состоящей из разных

сортов кирпичей. Для этого нужно только сложить веса

отдельных слоев, составляющих обмуровку.

41

В качестве обмуровки все чаще стал (применяться огне¬

упорный бетон. В табл. 3-3 приведены расчетные данные

для определения веса бетонной обмуровки.

Таблица 3-3

Вес плит огнеупорного бетона с размерами 1 «яХ® мм

кг

Наименование

Объемный

вес, кГ!м3

Толщина плиты 5, мм

25

50

100

150

На глиноземном цементе ....

1 900

48

95

190

285

На портланд-цементе

2 100

53

105

210

315

В радиационной части котлоагрегатов стали распростра¬

няться натрубные подвесные обмуровки. Вес натрубной

обмуровки котлов Подольского завода с размерами 1 л*Х

X 1 м X 6 мм при 6=125 мм составит Рноб= 140 кГ (без

веса труб).

Таблица 3-4

Вес условном плиты из насыпной изоляции с размерами

1 XXJ мм Риз, кГ

Наименозание засыпки

Насыпной

вес, кГ!м3

Толщина слоя

изоляции 8, мм

50

100

Асбозурит (70% диатома и 30% ас¬

беста)

340

17

34

Ньювель (85’/о легкой магнезии и 15%

асбеста)

180

9

18

Сове лит (85% доломита и 15% асбеста)

230

12

23

Асбестоволокно

470

24

47

Таблица 3-5

Вес изоляционных плит с размерами 1 му<\ л«Х® мм

РНЗ' кГ

Материал изоляционных плит

Объемный

вес, кГ!м3

Толщина слоя

изоляции 8, мм

50

103

Азбозурит

800

40

80

Ньювель

400

20

40

Совелит . .

500

25

50

42

В потолочных перекрытиях

встречаются различные тепло¬

изолирующие засыпки. В табл.

3-4 ’приведены некоторые данные

по засьипкам.

Из насыпной изоляции можно

изготовить плиты, которые при¬

меняются для изоляции наруж¬

ных -слоев обмуровки стен газо¬

ходов. Вес такой изоляции при¬

веден в табл. 3-5.

3-2. НАГРУЗКА ОТ ПОТОЛОЧНОГО

ПЕРЕКРЫТИЯ

Потолочные перекрытие котла

выполняется из подвесных, фа¬

сонных кирпичей или из кирпи¬

чей, уложенных на трубы, иду¬

щие под потолком. В последнем

случае трубы подвешиваются к

потолочным балкам (рис. 3-1).

При определении нагрузки на

потолочное перекрытие нужно

учитывать дополнительный вес

от обшивки потолка и от площа¬

дочного загружения, который

можно принять около 150 кг!м\

Потолочные трубы создают

также дополнительную нагрузку,

которая учитывается отдельно.

Вес трубы длиной /=1 м.

Рис. 3-1. Балки, поддерживающие потолочное перекрыти

где dn и dn соответственно наружный и внутренний диа¬

метры труб м.

При шаге между трубами s метров на площадке с раз¬

мерами 1 jc X 1 я может расположиться труб. Вес всех

43

труб, расположенных в один ряд на площадке 1 м X 1 м

поверхности перекрытия, составит:

РТ=Л-

т 1 $

или

—j*) KrjM2 площадки. (3-1)

Под потолочным перекрытием могут проходить трубы,

которые при работе котла заполнены водой или парово¬

дяной смесью с небольшим содержанием пара. В этом слу¬

чае надо учитывать также вес воды.

Вес воды в трубах, расположенных на площадке пере¬

крытия с размерами 1 м X 1 л:

Р ==Y ~ d —.

вод I вод 4 в 5

Удельный вес воды меняется незначительно при большом

изменении давления и для упрощения может быть принят

за постоянную величину. Складывая вес труб и воды в них,

получаем:

= —0,87d*) кГ/м2 площадки. (3-2)

Суммарная нагрузка потолочного перекрытия с разме¬

рами 1 м, X 1 м, составляет:

Рс= 150 ф Рт + Pq6 к Г /м2 площадки; (3-3)

Р = 150 4- /\в+ Роб кГ/м2 площадки. (3-4)

При прикидочных расчетах эту нагрузку можно при¬

нимать в 550 кГ/м2 для прямоточных котлов и 650 кГ)м2

для барабанных при кирпичной обмуровке. Естественно,

сюда не входит нагрузка от веса барабанов и коллекторов,

которые могут быть в данном месте.

Подсчитанную нагрузку от потолочного перекрытия на¬

до распределить на балки, поддерживающие ее. Распреде¬

ленная нагрузка на 1 м длины балки, поддерживающей

потолочную обмуровку, составляет:

= +»»[“]■ (3-5)

где а, b — размеры до соседних балок, м (рис. 3-1);

7б — собственный вес I м длины балки, кГ[м (см. при¬

ложение).

44

3-3. НАГРУЗКА ОТ СТЕН ТОПКИ И ГАЗОХОДОЙ

Кирпичная обмуровка опирается на специальные бал¬

ки, обычно коробчатого сечения (рис. 3-2). Эти балки

условно разделяют всю обмуровку на отдельные пояса вы¬

сотой йоб и шириной, равной расстоянию между колонна-

Рис. 3-2. Балки бо-

ми или стойками. Натрубная обмуровка

также подвешивается к специальным

балкам.

Таким образом, при определении на¬

грузки от обмуровки расчет надо вести

по каждому поясу отдельно (рис. 3-2).

Сначала находим вес условной плиты

’обмуровки с размерами 1 ж XI мХд мм

из табл. (3-2) и (3-5), где Ро5 в кило¬

граммах. Затем полученный вес распре¬

деляем на 1 м длины балки, поддержи¬

вающей пояс.

Распределенная нагрузка на единицу

длины балки от обмуровки

?об ЛАб

(3-6)

новых стен котла. ,

где /гоб —высота пояса обмуровки, м.

Для крепления обмуровки применяются специальные

кронштейны или особые полки, приваренные к балкам.

Обмуровочные кронштейны дают дополнительную нагрузку

на балки, которую ориентировочно можно (принимать рав¬

ной 20 кГ1м.

Вес стальной обшивки обмуровки также надо учиты¬

вать на 1 м2 площадки, а именно:

Робш=7’855 кГ!м2 площадки; (3-7)

распределенный вес этой обшивки

9обш = 7,855Лобщ кГ[м, (3-8)

где 8 — толщина листа обшивки, мм\

Лоб—высота листа обшивки, м.

45

Суммарная нагрузка на единицу >длины балки от стен

кирпичной обмуровки с учетом собственного веса 1 м,

длины балки

?с = 20 + 9об + <7обш + ?б кГ/м. (3-9)

Суммарная нагрузка от натрубной обмуровки (без экран¬

ных труб)

?С= 10 + ?н.об+?б КПМ' (3-10)

где ^н.об ~ ^н.об^н.об— распределенный вес натрубной об¬

муровки на 1 м длины балки, кГ\м.

Балки, на которых подвешены экранные трубы в бара¬

банных котлах, несут суммарную нагрузку на единицу

длины:

(З-П)

где Рт — вес экранных труб, приходящий на стенку топки

с размерами 1 л^Х1 кГ[м2\

h3K — высота подвешенного участка экрана, м.

В прямоточных котлах Рамзина экранные трубы закреп¬

лены на стойках (колоннах) топки. Они дают нагрузку,

приложенную с определенным эксцентриситетом. Кроме

сжатия, стойка будет испытывать изгибающий момент

в плоскости, перпендикулярной стене топочной камеры.

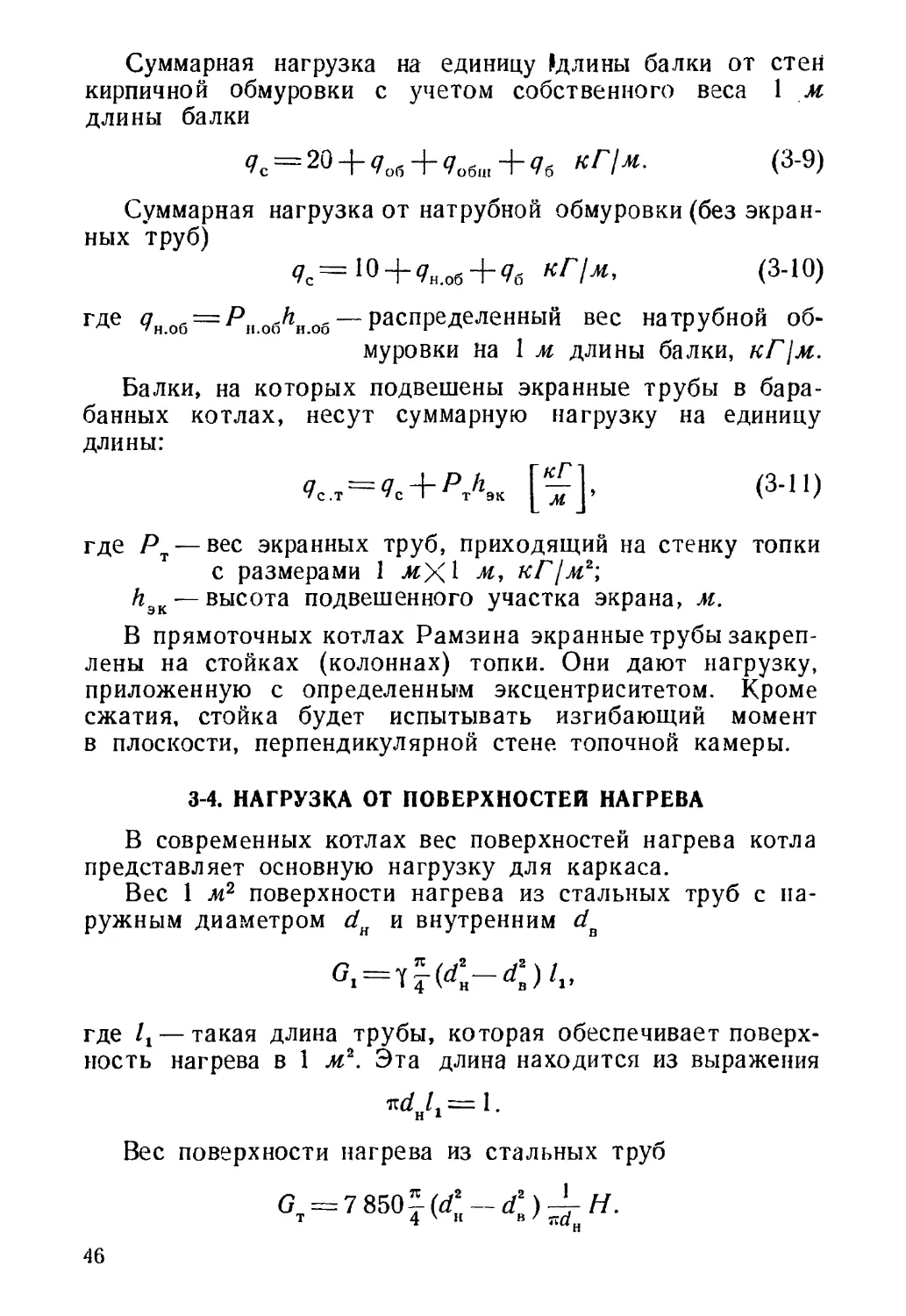

3-4. НАГРУЗКА ОТ ПОВЕРХНОСТЕЙ НАГРЕВА

В современных котлах вес поверхностей нагрева котла

представляет основную нагрузку для каркаса.

Вес 1 м2 поверхности нагрева из стальных труб с на¬

ружным диаметром dtt и внутренним d*

где — такая длина трубы, которая обеспечивает поверх¬

ность нагрева в 1 м2. Эта длина находится из выражения

nd L = 1.

Н 1

Вес поверхности нагрева из стальных труб

О, = 7850Ц^-а1)^-Н.

■» пин

46

Добавляя 7% от веса труб на крепления всего пакета, по¬

лучим полный вес поверхности нагрева:

( & \

GT = 2 100// <7 —кГ, (3-12)

\ /

где Н — поверхность нагрева, я2-,

dH, dB — наружный и внутренний диаметры труб, я.

Если поверхность нагрева заполнена водой, то общий

вес определяется по формуле

G = 2100// d — 0,87-j^-}кГ. (3-13)

Т\ о \Н Л 1 ' '

\ ин '

По полученным формулам можно подсчитывать вес по¬

верхностей нагрева пароперегревателя, экономайзера, пе¬

реходной зоны или кипятильного пучка.

Вес воздухоподогревателей находится из следующих

ниже формул.

Вес только трубной поверхности нагрева воздухоподо¬

гревателя можно определить, исходя из формулы (3-12),

заменив в ней dH—dB = 2d, тогда

й;р=1~л+а)2Ш

или

G^=5-7850B//,

где 5=1—=-~0,97.

ан

В современных трубчатых воздухоподогревателях обычно

толщина стенки 3=1,5 мм, поэтому

G^~ 11,5/7 кГ. (3-14)

Вес трубчатого воздухоподогревателя в килограммах

вместе с трубными досками

GBn^15/7— малогабаритный с трубами 0 40 мм\

GniI =5= 1777 —с трубами 0 51 мм.

Общий вес воздухоподогревателя вместе с коробами и

компенсаторами будет больше примерно на 259/г

(3-15)

47

Вес поверхности нагрева чугунного трубчатого возду¬

хоподогревателя составит (килограммы):

45//г— ребристые трубы;

G^r~40//r— ребристо-зубчатые трубы, (3-16)

где Нг — поверхность нагрева с газовой стороны,

Вес регенеративного вращающегося воздухоподогрева¬

теля можно определить, если известны размеры ротора.

Набивка ротора обычно выполняется из листов 6 = 0,6 мм

(при 6=1,2 мм для холодной части). Тогда общий вес ре¬

генеративного вращающегося воздухоподогревателя на ос¬

новании проектных данных таганрогского завода «Крас¬

ный котельщик» будет:

1,5-И ,6 т/м3 ротора.

Все поверхности нагрева опираются или подвешива¬

ются к балкам. Таких опорных балок бывает несколько

на каждую поверхность. Следовательно, на одну балку

придется часть общего веса поверхности. Считая распре¬

деление веса между балками равномерным, получим:

G: [кГ1

?..= иЫ, (3-17)

где Gf— поверхность нагрева пароперегревателя, эконо¬

майзера и т. п.,

п — число опорных балок;

I — длина каждой балки, м.

Сами опорные -балки «передают нагрузку на основ!ные

балки соответствующей каркасной рамы. Нагрузка будет

приложена в виде сосредоточенной в местах опор.

Балки под конвективные поверхности нагрева прохо¬

дят через газоход котла. Они обогреваются дымовыми га¬

зами, а если последние имеют температуру более 400° С,

то балки необходимо охлаждать. В этом случае опорные

балки имеют замкнутое коробчатое сечение и внутри

охлаждаются воздухом. Для организованного протока

воздуха следует направить вывод воздуха вверх или под¬

соединить к всасывающему коробу вентилятора.

При нагревании обогреваемые балки будут иметь повьь

шенную температуру по сравнению с остальными элемен¬

тами каркаса. Это даст относительное удлинение, и балка

48

на опоре должна перемещаться. В этом случае возникнет

сила трения вдоль перемещения:

T’ = fGon. (3-18)

где / = 0,15 = 0,2— коэффициент трения (сталь по стали);

Gon— вертикальная нагрузка на опору, кГ

Сила Т создает дополнительный изгиб несущих балок

в горизонтальной плоскости, что должно быть учтено при

их расчете.

3-5. НАГРУЗКА ОТ БАРАБАНОВ, КОЛЛЕКТОРОВ

И ТРУБОПРОВОДОВ

Вес коллектора или барабана (без внутреннего устрой¬

ства) составляется из веса двух донышек и веса ци¬

линдра:

При у = 8 750 кГ\м\ получим:

Г f d2

G, =6200< 28-J-L 1 — 4-

L \ ан

(3-19)

где dH, dB — наружный и внутренний диаметры,

8 — толщина днища,

L —длина коллектора между донышками, м.

Если коллектор полностью заполнен водой, то общий

вес его с водой можно найти по формуле

Окв=6200<

23 + L 1

кГ.

(3-20)

Вес барабана с водой до средней линии (до оси)

Gkb=6 200<

28 + L

кГ.

(3-20а)

Вес сепарационных устройств зависит от их конструк¬

тивного выполнения. Для примера приводится вес сепа¬

рационных устройств со ступенчатым испарением для кот¬

ла высокого давления паропроизводительностью в 230 т/ч:

в основном барабане (со щитками)—1 180 кГ\

в предвключенном барабане (со швеллерками)—540 кГ.

4 Н. С. Лелеев. 49

Вес трубопровода длиной L можно определить по фор¬

муле

GT=6200<

L, кГ,

(3-21)

где dH и dB — наружный и внутренний диаметры трубо¬

провода, м.

Вес трубопровода с водой будет:

GT„ „ = 6 200/

TIT.В Н

1 _ о,87^-У 11, кГ.

\da /

(3-22)

Вес изоляции на трубопроводе или барабане можно

определить по формуле

Оиз=*ШР + 8)^Л (3-23)

где уиз—объемный вес изоляции, кГ)м3\

^—наружный диаметр изолируемого трубопровода

(коллектора, барабана), м\

8 — толщина изоляции, м;

L — длина изолируемого участка, м.

Считая средний объемный вес изоляции у 510 кГ/м\

получим:

Сиз = 1 600(^р4-8)8£, кЛ

(3-24)

3-6. НАГРУЗКА ОТ ХОЛОДНОЙ ВОРОНКИ

Нагрузка от холодной воронки складывается из веса

обмуровки, обшивки, труб с водой и шлака.

Нагрузка от обмуровки находится из табл. 3-2 н-3-5,

от обшивки подсчитывается по формуле (3-7), от экран¬

ных труб с водой—по формуле (3-2).

Нагрузка от шлака на площадку 1 м X I м составит:

Ллл= Тп.Лк-1 \КП*2 площадки], (3-25)

где Тшл~ 1 000 кГ/м3— объемный вес шлака;

йшл — толщина шлака по перпендикуляру

ХОЛОДНОЙ воронки,

к стенке

50

Рис. 3-3. Балки, поддерживающие

обмуровку холодной воронки.

При эскизном проектиро¬

вании суммарную нагрузку

от стен холодной воронки с

размером I л/Х 1 м можно

принимать:

/>х.в = 70° —900 ^М2-

Стены холодной воронки

опираются на горизонталь¬

ные и наклонные балки. На¬

грузки на 1 я длины рас¬

считываемой горизонталь¬

ной балки

?х.в -Лс.в~"2 [ лГ I’

(3-26)

горизонталь-

где а и Ь — расстояния от рассчитываемой

ной балки до соседних,

q6 — собственный вес 1 м длины балки, кГ[м.

Нагрузка действует на горизонтальную балку холод¬

ной воронки под углом, а по отношению к главным осям

сечения балки (рис. 3-3).

Найденную нагрузку распределяем на нормальную q**

и тангенциальную qT*3\

?х.в = <7х.в sin а И ^.0= ^х.в008 а [КПМ]> (3-27)

где а—угол наклона стен холодной воронки к вертикали

3-7. ПРОЧИЕ НАГРУЗКИ

При расчете нагрузок на каркас надо иметь виду ре¬

акцию от потолочных, опорных балок под обмуровку и ба¬

лок холодной воронки. Надо добавить нагрузку от пло¬

щадок и лестниц, а также собственный вес колонн. На¬

грузка от площадок и лестниц берется по нормативам.

Собственный вес площадок составляет ~80 кГ/м2.

Нагрузка площадок от людского потока ~200 кГ/ж2.

Нагрузка от людского потока на 1 м2 горизонтальной

проекции лестницы ^400 кГ/м2.

Нагрузка от арматуры и гарнитуры котлоагрегата (Мо¬

жет быть уточнена по спецификации и каталогам. Места

4* 51

приложения этой нагрузки берутся из чертежа котлоагре¬

гата.

В табл. 3-6 приведен вес основной арматуры для кот¬

лов высокого давления.

На современный котлоагрегат высокого давления об¬

щая нагрузка от арматуры составляет около 45 кГ на тон¬

ну паропроизводительности, так, например, вес арматуры

прямоточного котла Рамзина 67-СП составляет 9 615 кГ.

Таблица 3-6

Вес арматуры для котлоагрегатов высокого давления, кГ

Условный диаметр

Dyt мм

Проходной запор¬

ный /?пар=10Э ата;

^вод=140 ата

Обратный клапан

/’пар—100 ата;

/>вод==14° ата

Водяная задвижка с

приводной головкой

/’вод=200 ата

Паровая задвижка с

приводной головкой

/’пар—^0 ата

Задвижка с элек¬

троприводом

Aiap=1°0 ата>

/’вод=14° ата

Кони¬

ческий

привод

Цилиндри¬

ческий

привод

Кони¬

ческий

привод

Цилин¬

дрический

привод

10

7,6

20

17,8

—

—

—

—

—

—

50

50,0

40

—

—

—

—

—

100

270

130

—

—

—

—

—

125

—

—

660

700

700

840

840

150

.—■

370

705

745

745

870

870

175

—

400

730

770

770

900

900

200

—

—

770

810

810

1 100

1 600

Гарнитура (лазы) дает нагрузку в следующих величи¬

нах:

лаз 450 X 450—50 кГ;

лаз 450 X 450 с рамой—100 кГ.

Если сжигание в топке производится под давлением,

то на стенки котла действует дополнительная нагрузка,

равная:

Рд=ДА[5]’ <3'28)

где АЛ — давление топочных газов, кГ!м2 или мм вод, ст.

Нагрузка от давления газов направлена перпендику¬

лярно к поверхности стены.

Кроме того, следует проводить расчет перпендикуляр¬

ной нагрузки на обмуровку от силы хлопка в топке. При

хлопке в топке может произойти внезапное повышение дав¬

ления на стены, величина которого будет колебаться

52

в весьма широких пределах. Условную расчетную величи¬

ну давления при хлопке можно принять с запасом

~ 200 мм вод. ст.

Указанный расчет нужно проводить при определении

нагрузки на пояса жесткости натрубной подвесной обму¬

ровки.

Для открытых и полуоткрытых котельных агрегатов не¬

обходимо учитывать ветровые нагрузки. Горизонтальная

нагрузка от ветра определяется для вертикальных поверх¬

ностей с учетом аэродинамического коэффициента К по

формуле

<7ветр = ^. (3-29)

где Q — скоростной напор, кГ1м?.

Величина скоростного напора может быть принята для

южных районов СССР (кроме береговой полосы морей)

по следующим данным:

при высоте каркаса до 20 м Q = 40 к.Г1м2’,

при высоте каркаса до 40 м Q = 55 кГ)м2.

Для резко выраженного рельефа земной поверхности

(горы, ущелья и т. п.) величина скоростного напора при¬

нимается по метеорологическим наблюдениям, а при от¬

сутствии оценивается не менее 70 кГ]м2.

Аэродинамический коэффициент 7С=1,4.

Коэффициент перегрузки для ветровых нагрузок (при

расчете по предельному состоянию) должен приниматься

равным 1,20.

ГЛАВА ЧЕТВЕРТАЯ

РАСЧЕТ РАМ КАРКАСА

4-1. ОПРЕДЕЛЕНИЕ ПЕРЕМЕЩЕНИЙ В УПРУГИХ

СИСТЕМАХ

В этой главе рассматриваются упругие и ликейноде-

формируемые системы, т. е. системы, в которых имеется

линейная зависимость между внешними силами и переме¬

щениями.

Как известно, в таких системах можно не учитьгвать

изменения взаимного расположения внешних сил при де¬

формации системы и применять принцип независимости

действия сил. Этот принцип говорит о том, что суммарный

эффект от действия нескольких сил будет равен сумме

эффектов от действия каждой силы в отдельности.

53

Перемещение точки п в точку П\ по направлению силы

Рп (рис. 4-1) от воздействия сил Р2, ^з,Рп мож¬

но найти по формуле

Л8Я1 + Л8«о + ’ * ’ + Рп \п , (4-1)

где 8^ — перемещение точки п по направлению силы Рп

от действия единичной силы Р1=1;

8/г2—перемещение точки п по направлению силы Рп

от действия единичной силы Р2=1;

Ъпп— перемещение точки п по направлению силы Рп

от действия единичной силы Рп=1.

При дальнейшем изложении 8ЛОТ будет означать пере¬

мещение по направлению п (первый индекс) от единичной

силы, имеющий значок tn

(второй индекс).

На основании теоремы Ма¬

ксвелла о взаимности (пере¬

мещений можно сказать: пе¬

ремещение точки приложения

Состояние Состояние

Рис. 4-2. Удлинение стержня от

силы Pi = 1 в точке А и от силы

Р2 = 1 в точке В.

Рис. 4-1. Перемещение точки п

и Hj по направлению силы Pfl.

первой единичной силы< (по ее направлению) от действия

второй единичной силы (состояние 1) равно перемещению

точки приложения второй силы (по ее направлению) от

действия первой единичной силы (состояние 2). Следова¬

тельно:

5 = 8 (4-2)

пт. тп-

Покажем это на примере с удлинением стержня от си¬

лы Pi = I в точке А и от силы Р2=А в точке В. Взаимность

перемещений видна из чертежа на рис. 4-2.

54

Общее перемещение от внешней нагрузки можно най¬

ти с помощью метода /Мора. Для нахождения перемещения

любой точки упругой системы от действия заданных сил

рассмотрим два состояния: первое — действительное а и

второе — вспомогательное Ьу когда приложена единичная

сила в исследуемой точке k по заданному направлению

(рис. 4-3).

Выражение для перемещения точки k:

(4’3)

где Na,Ma, Qa — выражения продольной силы, изгибаю¬

щего момента и поперечной силы со¬

стояния а;

Nb, Mb, Qb — выражения продольной силы, изгибаю¬

щего момента и поперечной силы со¬

стояния Ь\

— коэффициент формы сечения: для пря¬

моугольного р= 1,2, для проката

г р

1 стен

Входящие в формулу (4-3) интегралы называются ин¬

тегралами Мора.

Для отдельных типов конструкций из стержней фдрму-

ла принимает более простой вид, особенно когда каждый

элемент системы имеет неизменное сечение, т. е. величина

EI постоянна.

При расчете ферм, когда стержни воспринимают лишь

осевые усилия,

Д. = Е-Д (AHV.rfS. (4-4)

Поскольку усилия в отдельных стержнях между узлами

неизменны,

где S —длина стержня.

При расчете рам влияние продольных и поперечных

сил мало и им можно пренебречь, тогда

Д. M.dS. (4-6)

ka EI J a b v 7

55

Когда одна из эпюр моментов, например Мь, имеет

прямолинейное начертание, то интеграл Мора просто на¬

ходится способом Верещагина (рис. 4-4):

\MaMbdS=^ayb, (4-7)

где <оа—площадь эпюры изгибающих моментов Л4а;

уь— ордината эпюры Мь под центром тежести

эпюры Ма.

Таким образом, выражение перемещения произвольной

точки k рамы принимает вид:

= (4'8)

Методику определения пере¬

мещения с использованием пра¬

вила Верещагина поясним на

примере.

Рис. 4-3. Два состояния системы:

а — действительное; b — вспомога¬

тельное.

Рис. 4-4. Эпюры Ма и Мь для

определения интеграла Мора

способом Верещагина.

Пример 4-L Определить прогиб в середине балки на двух опо¬

рах, нагруженной равномерно распределенной нагрузкой (рис. 4-5,а).

Построим эпюры изгибающих моментов от заданной нагрузки (Ма) и

от силы Pt = 1, приложенной в точке, где ищется прогиб (Л46)*.

Эпюра Мь измениется по линейному закону в пределах каждой

половины пролета балки. Ввиду симметрии эпюр Ма и Мь проведем

.перемножение" этих эпюр на половине пролета и результат удвоим:

1 2 Г 2 Pl I 1 / 5 / \ 5 РР

2 Е1 ыаУь~ EI [ 3 ■ 8 ■ 2 ] ( 8 ■ 4 J 384 EI ' <4‘9>

* Здесь и в дальнейшем эпюры изгибающих моментов строятся

на растянутом волокне.

56

В следующих параграфах настоящей главы рассмотрим

методы расчета статически неопределимых рамных систем.

Статически неопределимой системой называется такая,

в которой реакции всех связей не могут быть найдены при

Рис. 4-5. Эпюры изгибающих моментов для балки

с шарнирным креплением концов при определе¬

нии прогиба.

помощи одних условий статики, а для их определения не¬

обходимо еще использовать уравнения перемещений.

В статически неопределимых системах всегда имеются

лишние связи, которые можно удалить без нарушения не¬

изменяемости системы.

Количество лишних связей опреде¬

ляет степень статической неопределимо¬

сти. Каждой лишней связи соответ¬

ствует дополнительное уравнение пере¬

мещений.

Рамную систему каркаса можно раз¬

делить на замкнутые бесшарнирные кон¬

туры (рис. 4-6), каждый из которых

имеет по три лишних неизвестн1ьих. Что-

бьи в этом убедиться, надо представить

замкнутый контур разрезанным на две

части, тогда на каждом из двух концов

надо приложить по три неизвестных уси¬

лия; всего их будет шесть, а уравнений

*

W7. 7,7?/.

Рис. 4-6. Схема

рамной системы

' каркаса.

статики — три.

Для рамы с К бесшарнирными контурами общее число

лишних неизвестных будет:

Л = 37С (4-10)

Следовательно, для изображенной на рис. 4-6 рамы

число лишних неизвестных

Л = 3х7 = 21.

57

4-2. МЕТОД СИЛ

Для расчета статически неопределимых рамных кон¬

струкций каркасов может быть использован метод сил.

Сущность этого метода сводится к следующему:

1. Устанавливают число лишних неизвестных.

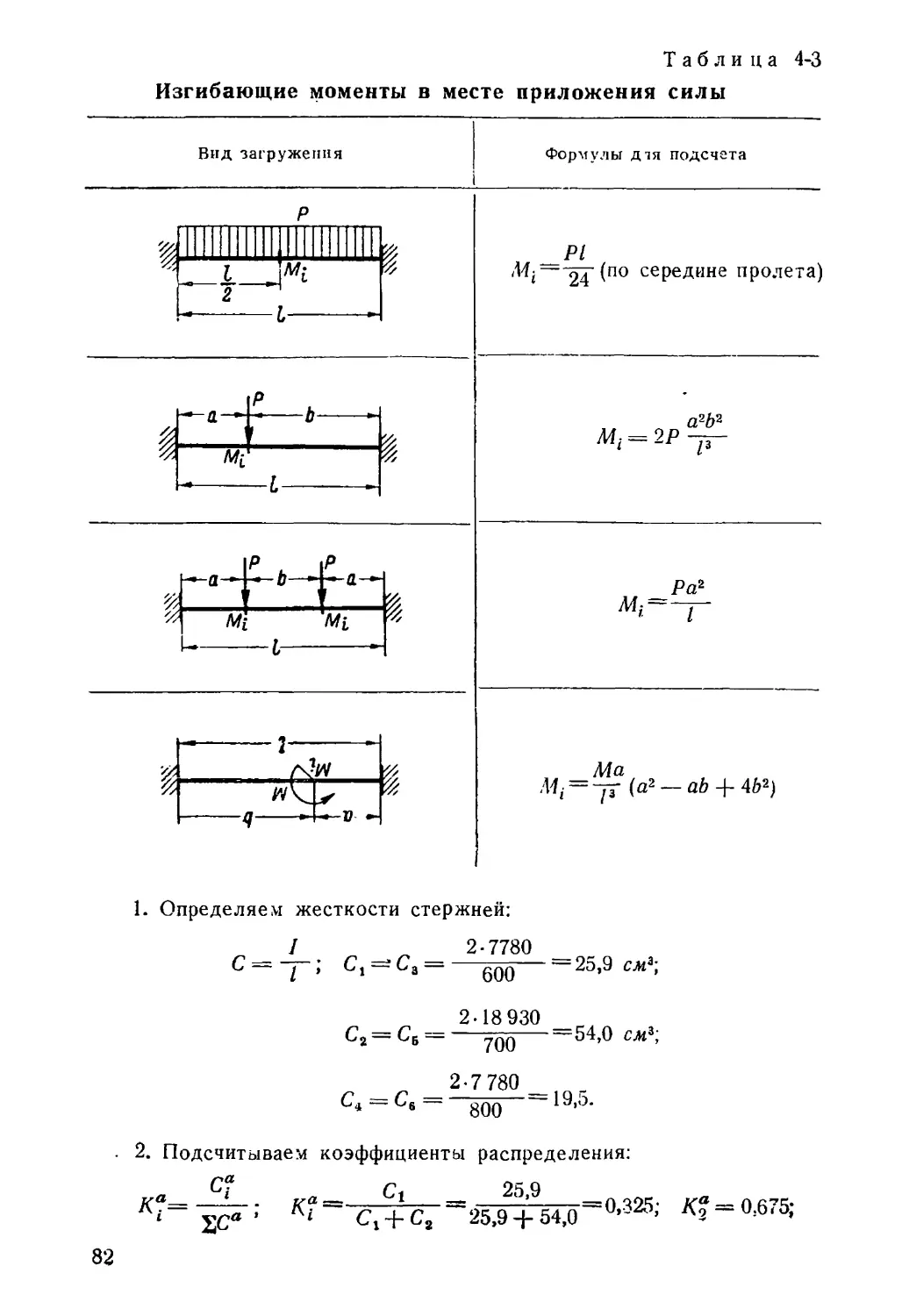

2. Заменяют данную систему основной статически опре¬

делимой путем удаления лишних связей, при этом нельзя

допускать, чтобы система стала геометрически изменяе¬

мой.

Заданная

система

а.

/

Основная

система

b

система

Состояние

Состояние

2

Рис. 4-7. К методике составления конических уравнения

метода сил.

3. Загружают основную систему лишними неизвест¬

ными взамен удаленных лишних связей.

4. Значения лишних неизвестных находят из условий

равенства нулю перемещений точек приложения лишних

неизвестных по их направлениям.

5. Находят значения лишних неизвестных и затем уси¬

лия в элементах системы.

При рациональном выборе основной системы можно

значительно упростить весь расчет.

Для определения лишних неизвестных составляются

так называемые канонические уравнения метода сил.

Методику составления канонических уравнений просле¬

дим на примере с неразрезанной многоопорной балкой

(рис. 4-7):

1) устанавливаем число лишних неизвестных; для при¬

веденной системы оно равно двум;

2) заменяем данную систему основной;

3) загружаем основную систему силами и Х2 взамен

связей;

4) составляем канонические уравнения.

При определении перемещений используем принцип не¬

зависимости действия сил. Перемещение точки 1 будет со¬

стоять из перемещения от силы Хь равного бцХ1 (состоя¬

ние /), перемещения, вызванного силой Х2, равного 6i2X2

(состояние 2), и «перемещения Д1/Р вызванного заданной

нагрузкой.

Общее перемещение точки 1 должно равняться нулю,

как для опорьи. Тогда

« + ^ + 4 = 0. (4-И)

Уравнение для перемещения точки 2 будет:

821^ + s^ + 4 = 0. (4-12)

Для системы с п лишними неизвестными система ка¬

нонических уравнений метода сил имеет вид:

8. Л! + 8х Л 2 + ... + 8, пх п + А, р=0;

82Л-Н2Л24Аз*з + ... + ^„ + Д2, = 0;

83л+83л2+Ззз^+-+%Л+Ч=о; L 1Т

К Л + « + У. + ••• -Н„Л + Ч=о-

3

Решение этой системы уравнений даст возможность

найти все лишние неизвестные.

Перемещения находятся по формулам, аналогичным

формуле (4-6):

Д„ = 2±(м„М dx;

El J п р ’

(444)

59

Для вычисления указанных интегралов Мора приме¬

няют способ Верещагина.

При использовании метода сил приходится решать си¬

стему п уравнений с п неизвестными, что бывает очень за¬

труднительно, если п большое число. Кроме того, прихо¬

дится находить много перемещений. Используя теорему о

'Х„

Состояние

п

Рис. 4-8. Симметричная эпюра и обратно¬

симметричная ЛГЙ.

взаимности перемещений = убедимся, что всего

различных перемещений

П = . (4-15)

Перемещения разделяют на главные и побочные 8ЯЙ.

Согласно формуле (4-14) перемещения 8ПП всегда поло¬

жительны, а могут иметь различные значения и знаки;

они могут быть равны нулю. Основную систему надо вы¬

брать так, чтобы побольше подобных перемещений обра¬

тилось в нуль. Установим, в каких случаях побочные пе¬

ремещения обратятся в нуль. Когда одна из эпюр прямо-

60

линейна, то формулу для побочных перемещений можно

найти по способу Верещагина:

hn = 2 ii "\Усп ИЛИ = 2 41 (4-16)

где усп и yck— ординаты прямолинейной эпюры под цент¬

ром тяжести другой эпюры.

Подобное перемещение может быть равно нулю в следую¬

щих трех случаях:

1. Если одна из эпюр симметрична, например а

другая Мп — обратно симметрична (рис. 4-8 А, и).

Рис. 4-9. Эпюра состояний k, п, где для горизонтального стержня

момент равен нулю, а в состоянии п — для вертикального.

В данном случае результат, подсчитанный по формуле

(4-16), будет состоять из двух одинаковых слагаемых,

имеющих разные знаки, поэтому оА/=0.

2. Если на одном из участков момент равен нулю для

состояния k, а на другом—для состояния п (рис. 4-9 k, п).

Для такого случая на каждом участке равняется нулю

или усп или поэтому 8^ = 0.

3. На протяжении каждого участка одна из эпюр пря¬

молинейна и имеет нулевую ординату против центра тя¬

жести другой эпюры соответствующего участка (рис. 4-10

k, п).

61

Для этого случая на каждом участке или

или о» V =0, значит, и 8. =0.

*4*^ 1Л КП

На основании этого можно сделать следующие реко¬

мендации по выбору основной системы:

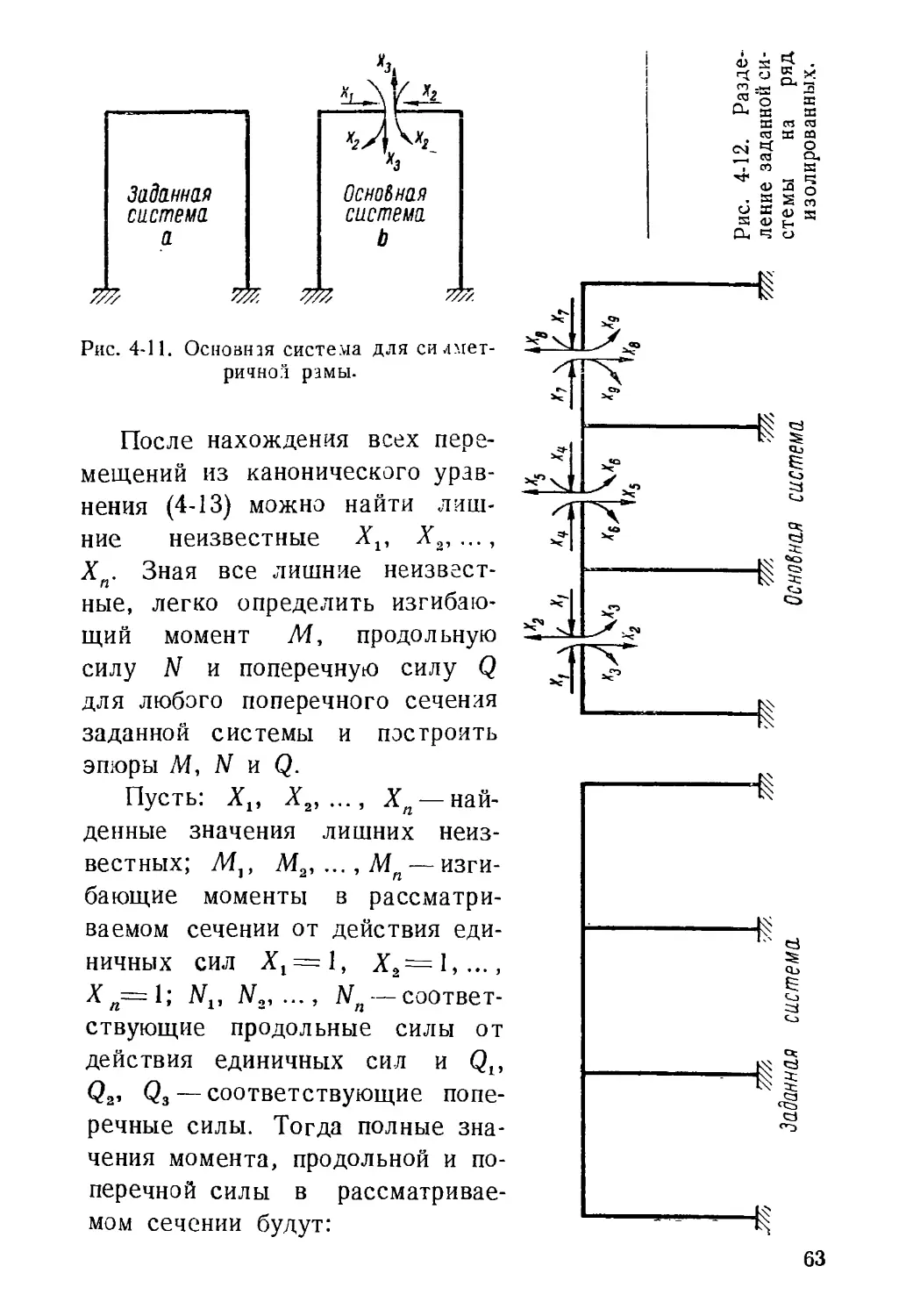

1. Если рама имеет вертикальную ось симметрии, то

следует разрезать ее вдоль этой оси (рис. 4-11).

Состояние

п

Рис. 4-10. Эпюра состояния п прямолинейна и имеет нулевую ординату

против центра тяжести эпюры состояния k.

2. Надо стремиться, чтобы как можно больше эпюр

Mk и Мп взаимно не перекрывались, т. е. разбивать за¬

данную систему на ряд изолированных, рис. 4-12.

3. Нужно стремиться к тому, чтобы ординаты эпюры

Mk были бы р1вны нулю против центров тяжестей от¬

дельных участков эпюры. Это можно сделать искусствен¬

ным приемом, путем введения жестких консолей (рис. 4-13).

Длину консолей, на конце которых приложены гори¬

зонтальные силы Х2, надо взять такой, чтобы точка при¬

ложения получилась на уровне центра тяжести эпюры от

2

Хх, т. е. на расстоянии h от верха. Для жесткой кон¬

соли принимается момент инерции поперечного сечения