Текст

И. И. СТРИЖЕ ВСКИЙ, А. И. ЭЛЬНАТАНОВ

ФАКЕЛЬНЫЕ

УСТАНОВКИ

Москва

.Издательство «Химия*

1979

«Л7. ।

С 85

УДК 66,074.8:665.194

Стрижевский И. И., Эльнатанон А. И.

Факельные установки.—Мл Химия, 1979. —

184 с., ил.

184 с.; 68 рис.; 12 табл.; список литературы 96 ссылок.

31402-123

050(01)-79

© Шдатс-лаетзо «Хнииэ?, 1979 г.

С ОД £ Р Ж А И И £

Предисловие ...........................................

Глава .1. Горение, газов. и паров ......

1. Ощовиые понятия........................ . . '

'2. Пределы воспламенения..........................

3. Пределы детонации . . .................

4. Температура и давление продуктов сгорания

5. Нормальная скорость нламепп ....

б. Скорость распространения пламени ....

7. Проскок п отрыв, пламени ......................

Глава II. Общие снедении о факельных установках

I. Требования к факельным установкам . . ...

2. Тилы факелов , ........................

3. Классификация факельных установок

4. Состав и' технологические схемы факельных установок

5. Факельная труба..........................

6. Факельпые трубопроводы . . , .

7. Системы нажигании факельных установок

8. Факельные горелки . .' . 1 .

9. Сепаратор . . .........

10. Мокрые газгольдеры и их безопасная эксплуатация

Глава 111,. Бездымное сжигание ... . . . 48

1. Процессы, протекающие п пламени . . . . . 48'

2. Факторы, влияющие на полноту сторання . . . 50

3. Распет равновесного состава продуктов реакции 54

4. Способы обеспечения бездымного сжигания . ... . 56

5. Горелки для бездымного сжигания ..... 60

6. Контроль полноты сжиганая на факельной установке 65

Г л ан а IV. Расчет факельных систем . - • . ' . • 68

1. Условия стабильного горения......................68

2, Расчет диаметра факельной трубы ..... 71

3. Расчет сепаратора....................................73

4. Влияние тепловой радиации на оборудование п перес-

пал ....................................................76

•5. Расчет пысоты факельной ...................80

6. Пример расчета факельной трубы.......................'83

7. Выбор места расположения факельных установок . 86

'лава V. Факельная система для сжигания ацетилена . 96

1. Распространенно пламени распада ацетилена в трубах 97

2. Ислыталпя башенных огнелрегралвтелей .... 98

3. Разрывные мембраны...................................105

4. Лоарнн дцетплеиопроводов ........ 106

5. Рекомендации но устройству аистнлечопровочов низ-

кого п среднего давлении ............................. 108

Глава VI. Факельная установка современного нефтеперера-

батывающего производственного объединения . 112

1. Состав факельной установки................... . 112

2. Контроль сбросав...................................113

3. 1 фоектпрование факельной установки . . 4. 114

4. Эксплуатация факельных установок ... . 116

Глава VII. Снижение шума, создгваемого факельной уста-

новкой .............................................. ... .120

1. Шум и его последствия . . . . . . . . . 120

2. Шум лрв сбросе газа..................................120

3. Шум при roperinn . . . ....................121

4. Глушители шума . . . .......................125

Глава VIII. Сброс газов из технологических установок без

сжигания . , . ...................132

). Сбросы нз предохранительных устройств ... 132

2. Меры безопасности при заоповоь i вьб росе газов' . 140

Глава IX. Безопасная эксплуатация факельных установок 142

J. Аварии на факельных установках...................... 142

2. Общие требования техники безопасности . . . . 147

3. Инертные газы ......................................148

4. йродувка факельных труб.............................156

5. Ирпыепеипе лабиринтных уплотните ген .... 162

6. Применение огиетреградятелей на факельных линиях 168

7. Водпные (жидкостные)' предохранительные затворы и

гпдрозатворы............................................170

8. Системы подавления взрыва . . ...... 173

Литература ..............................................176

ПРЕДИСЛОВИЕ

На многих крупных предприятиях химической, неф-

техимической и нефтяной отраслей промытченности

эксплуатируются факельные установки , которые пред-

назначены для сжигания образующихся при пуске обо-

рудования и в процессе производства некондиционных,

газов, дальнейшая переработка которых экономически

нецелесообразна или невозможна.

Сжигание сбросных газов на факельных установках

позволяет предотвратить загрязнение окружающей сре-

ды токсичными и горючими веществами.

Несмотря на относительную простоту факезьиых ус-

тановок. возможность аварии па ппх более вероятна,

чем на технологическом оборудовании .Это обусловлено

главным образом тем. что через открытый конец фа-

кельной трубы может попасть воздух, которым приведет

к образованию взрывоопасной смеси в фткельнон систе-

ме. Около открытого нонца трубы всегда имеется источ-

ник поджигания — дежурные горелки Это обустлвчива-

ет повышенную взрыво- и пожароопасность факельных,

установок и требует принятия ряда lexmmeCKiix и орга-

шьащюпннх мор, обеспечивающих безопасные условия

эксплуатации.

С увеличением единичных мощностей установок воз-

росли объемы сбросов, а вместе с тем п требования по

защите окружающей среды,

В последние годы выполнен ряд работ по изучению

причин аварий н созданию средств безопасности .Одна-

ко эти материалы не систематизированы и не обобщены,

что затрудняет их использование.

В предлагаемой книге впервые обобщены материалы

по обеспечению безопасности факельных установок.

В ней нашли отражение работы, проведенные в ГИЛПе

п других организациях, а также за рубежом. Оппсаны

инженерные решения и практические рекомендаипп по

проектированию и безопасной эксплуатации факельных

установок:

Все .замечания читателей, касающиеся данной книги,

будут приняты авторами с благодарностью.

И. И. СТРИЖЕВСКИГ1

А. И. ЭЛЬНАТАНОВ

ГЛАВА 1

ГОРЕНИЕ ГАЗОВ И ПАРОВ

1. ОСНОВНЫЕ ПОНЯТИЯ

Горением принято считать быстро протекающую хи-

мическую реакцию, сопровождаемую выделением тепла

и света. В обще случае газовая систем а, спосо 61 ая

к горению, состоит из горючего вещества и окислителя,

которые в процессе горения взаимодействуют одно с

другим. Исключение составляет горение некоторых одно-

ком понситных систем, также обнаруживающих способ-

ность к воспламенению и горению. Например, вврывнон

распад ацетилена и его гомологов, pavm д озона и др.

Горение или распад веществ является прежде всего хи-

мическим процессом, сопровождаемым образованием

в зоне горения активных центров, таких, как атомы и

радикалы, а также увеличением температуры. Поток

тепла и активных центров инициирует химическую реак-

цию в следующем слое и т. д. Таки;, образом, распрост-

ранение зоны горения по смеси обусловлено тепло- и

массоперенэсос1 Поэтому горение в о бцем случае необ

ходцмо рассматривать как сложный физнко-хнмтескнй

процесс, скорость которого определяется интенсивностью

протекания физических н химических процессов.

В практике еждгания сбрасываемых газов встреча-

ются два вида горения', гомоген ное и диффузионное. При

сжигании газов на факельных установках наиболее рас-

пространены процессы диффузионного горения. В этих

процессах все реагирующие вещества находятся в гаао

вой фазе,но предварительно не перемешаны, и процесс

смешения происходит одновременно с процессом горе-

ния. Скорость горения определяется скоростью смеше-

ния компонентов. Поэтому механизм горения газа удоб-

нее рассмотреть для гомогенной системы, состоящ ей хэ

предварительно неремешанных газов.

Горение гс.’огенпых смесей может протекать в виде

самовоспламенения, дефлаграционного («медленного»

е дозвуковой скоростью) горения в детонации.

Самовоспламенение можно представить следующим

образо>1. Пусть некоторый объем горючей газовой’ смеси

заключен в сосуд, ci емка коюрого нагреты до опреде-

ленной температуры. Если теплоотвод через аеикн со-

суд превышает текло выделение в результате медлен-

ной реакции, то смесь пс будет разогреваться. Цзедель-

Е1ЫМ случаем стационарного прокчеапия реагцш г являет-

ся равенство количеств тепла, выделяющегося it отводи

.мого в едипрду времени. При пренышешш скорости теп-

ловыделения над скоростью «вплоотвода температура

смеси превышает температуру сосуда, а эю приводит

к увеличению скорости реакции и, следовательно, тепло-

вк ic ленда. В агад случае процесс становится нестацио-

нарным (самиразгопяшшпмея) и происходит самовос-

пламенение смеси.

Темпер, уру, при которой скорость выделения тепла

превышает скорость отвода тепли* в окружающее прост-

ранст во, пазынают температурой самовоспламенения

Состав горючей смеси является основным фактором,

определяющим температуру самовоспламенения. Для

одной и той иче смеси температура самовоспламенения

является функцией давления, Кроме того, температура

са. (оваспламенешгя в большой степени зависп т от осо-

бенностей способа ее определения, формы, размеров и

.laTcpnaia сосуда, а также от физических свойств газов,

например о г коэффициента теплоотдачи,, поэтому ее

нельзя рассматривать как физико-химическую копстап-

гу. Этим обусловлены наблюдаемые расхождения в оп-

ределяемых температурах са - >воепламенеппя

При определении температуры. самовоспламенения

следует стремиться к тому, чтобы условия, в готорых

проводят опыт, были близки условиям производственны 1

процессов, для которых определяют этот параметр

Для дефлаграционною горения характерны: образо-

вание узхон зоны (Q( —1,0 мм) химической реакции

(фронт плалепп) . которая разграничиваем исходные ве-

щества и продукты сгор-шпя; малая (дозвуковая) ско-

рость распространения пламени по сравнению со скоро-

стью исходной смеси. При дефлаграционном горении он -

ределяюпгее влияние па скорость ллаъ гни оказывают

процессы дпффу- яп и теплой едачп; крох ! того, ско-

рость пламени зависит от параметров состояния вещест-

ва я аппаратурных условий.

Диффузионное факельное горение, скорость которого

поцкомыо определяется скоростью обрааовапия горю-

чей смеси, в значительной мере зависит or степени тур-

булентное га ню-воздушного пот <ка . С гевепь тур у-

леитпостм в свою очередь зависит от скорости потока и

от способов смесеобразования.

При воспламенеипп горючей смеси п длинно!! трубе

образовавшееся плаля движется с нарастающей скоро-

стью. Это объясняется увся тченпем поверхности илдме-

ни. обусловленным турбулизацией потока в результате

расширения продуктов сгорания. Горючая смесь перед

фронтом пламен! сжимается, что сопровождается по-

вышением температуры и приводит к увеличению ско-

рости горения в сжатой смеси. Перед фронтов и'вмени

возникает волна сжатия, которая н свою очередь турбу-

лнзууг горючую смесь, и т. д. Каж дс. ; новому прираще-

нию скорости горения соответст вует новая вптна сжа-

тия. Волны сжатия сливаются и образуют ударную вол-

ну. При определенных условиях во фронте ударной ноч-

иы происходит самовоспламенение горючей смеси.

Устойчивый комплекс, представляющий собой удар-

кую волну и зону химической реакции, называекя де-

тонационной волной,а само я вление —детонацией .Д е-

тонация характеризуется высоком стабильностью скоро-

сти распространения зоны химической* резкшл (ско-

рость детонации) и малой чувствительностью к измене-

нию параметров состояния вещества и annapaiypnux ус-

j эвий. Распространение детонации обусловлено воздей-

ствием ударной волны на смесь, приводящим к ее быст-

рому нагреву и самовоспламенению .Скорость детонации

газовой смеси в широкой гладкой трубе слабо зависит

от диаметра -фуоы. начального дав.' пня и температуры,

а также от скорости процессов тепло- н массообмеиа.

Она определяется тепловым эффектом реакции и сост>

вс< смеси. Скорость детонационной волны в газовых

смесях составляет 1,4—3,5 км/с. Д.ища преддегонациои-

1юго участка, т. е. расстояние-от точки захигапия до ме-

ста возникновения»детонации, определяется в основном

отрезком пути, необходимым для развития пограничного

слоя п турбулизации газа в волне сжатия. Преддетона-

чпониое расстояние уменьшается с увеличением давле-

ния горючей смеси и возрастает с увеличением дчивы и

диаметра трубы. При большой длине трубы перед фрон-

том пламени имеется большой объе., едча, что замедля-

ет рост давления и температуры свежей смеси при под-

жатии се продуктами сгорания.

Необходимым условием для детонации горючей сме-

си является полное иля почти полное ее сгорание в зона

химическом реакции, следующей за ударибд волноЧц1

Легче всего детонация возникает в трубах при сгорании

CMfcccfi ацетилена я водорода с кислородом или возду-‘

хам, смесей углеводородов с кислородом, а тацже при.

взрывном распаде ацетилена.

2. ПРЕДЕЛЫ ВОСПЛАМЕНЕНИЯ

Горение газовых смесей происходит в определенной

области концентраций компонентов смеси. Макснмаль- j

ные и минимальные граничные концентрации горючего!

ксх юнента в газовой смеси, при которых смесь чокет.’

воспламениться, называются соответственно верхним nil

нижним концентрационнь ми пределами воен изменения

(ВИВ и НПВ). Распространение пламени шановится

невозможным, если температура горения оказывается 1

меньше эффективной температуры воспламенения. Тчг

кое явление наблюдается вне концентрационных преде-

лов воспламенения и обусловлено мчи недостатком го-

рючего, или недостатком окислителя.

С повышением температуры пределы воспламенения

несколько расширяются. С увеличением давления пре-

делы воспламенения также расширяются, причем ниж-

ним предел сдвигается незначительно, а верхний во мно-

гих случаях сдвигается на существенную величину'.

В производственной практике для сухсеиня пределов

воспламенения горючих смесей вводят добавки химичес-

ки инертных веществ — ф.тегматизаторов. -Действие

флегматпзаторов тем больше, чем выше их удельная

теплоемкость. При введении флегма газирующей добав -

кп существенно уменьшается верхний предел воспламе-

нения, нижний предел возрастает незначительно.

Если горючий газ состоит из ряда простых горючих

ко. пюнентов, то концентрационные пределы восплаиене- ‘

ния можно приблизи1ельно определить по формуле Ле- '

Шателье.

Формулы для определения пределов аоснламеяеыпя 1

снеси горючих газов с воздухом имеют вид

10

НПА =

ВПВ =-

100

(1.1)

(1.2)

НПВ1 НП0а •г нив,-

ТОО

-Ъ ц_ ,_____ «•<

ВПВа ВПВз ВПВ/

rie -Y. — содержание горючего га- i □ смеси (без добавления воз-

духа). % (об.).

3. ПРЕДЕЛЫ ДЕТОНАЦИИ

Детонация газовой смеси возможна тогда, когда ско-

рость сгорания настолько велика, что реакция заверша-

ется пли почти завершается во фровте волны, а количе-

ство выделяющейся анергии достаточно для поддержа-

ния стационарной ударно! волны. При некоторых кон-

центрациях горючего (нижний и верхний продеты) ско-

рость реакции п тепловыделение уменьшаются, а шири--

па эоны реакции возрастает, что в р вводит к увеличению

потерь энергии. Пр« этом уменьшается скорость движе-

ния детонационной* волны в снижается теь. тер а тур а

сжимаемой смеси во фронте ударной волны, п распрост-

ранение стационарной детонационной волны становится

невозможным. Концентрационные пределы детонации

расширяются с ростом давления. Они уже, чем пределы

воспламенения.

4. ТЕМПЕРАТУРА И ДАВЛЕНИЕ ПРОДУКТОВ

СГОРАНИЯ

В соответствии с законом Гесса, температура горения

зависит только от начального п конечного состояния ве-

ществ.

Если окислителем является кислород воздуха, то

температуру горения т. е. температуру продуктов

сгорания, можно определить пз уравнения

Псг<2« = % <1 + ava) (Tv — Т„) (1.3)

где Qa~t взшая теплота сгорания горючего;

fficp—средняя теплоемкость ародучтов сгорания в да. яааоне

темпера?! р Та — Тг;

а — коэффициент избытка воздуха;

v,. — eTextnj,4eipj>4Liiiiit колфф(1)1к*1|Т. показывающий, к> <ое га -

дичесию икпезлтеля требуется для стехиометрического

ся'кг.чикя I кг юрючего, кг:

Га —илчадыыя температура нежадных веществ;

|)гг — коэ([кЬ|(цпет1т полноты сгорания;

i.+<xv,j—количество продуктов cropai и ' образующих? я ш1 кг

горючего, кг.

В расистах начальные температуры воздуха н горо-

чего принимают одинаковыми п пренебрегают разно-

стью их теплоемкостей. Среднюю теплоемкость рассчи-

тывают по составу охлажденных продуктов реакции. По-

скольку с,.ср —f(Tr). расчет ведут методом последова-

тельных приближении. В этих расчетах пренебрегают

завис1мостыо теплового эффекта .от температуры и от-

клонсияем деистьптетыою состава горячих продукта

crop а п in от состава охлажденных проектов .рассчигаг -

ного по стехиометрическим формулам.

Для ориентировочного одредетения температуры ю -

рения можно использовать формул1

Tr=T.H-Q.'cPi.p« (1-4)

где Q— тепловой <ффскт ыпшмескгЛ реакции;

т — масса о-.муккж

Необходимо учггыь» но при высоких значениях

Тг равновесный состав продуктов сгорания может суще-

ственно отлпчалься от состава холодных продуктов.

При сгорании без измерения сбъема конечное давле-

Hie можно определить на уравнения состояи1я газовой

смеси

пи

Рг'Рп •- r'riilll/V’u.Uiip

U.S)

Pi 'P.i — Тг'Ър/ПЛг

(I 6)

1де ih и Г, —;i3'o.'7.4ue дли. еле и тс, ’р.тгурл гид;

.11, и v,i —мо-хг «гарпия масса и число молей псхохиой cieui;

Uii,i “ Vip — молекулярная лесса и число моле'* гаи абризныч»

продуктов;

Рг и Г, — дааш 'с и температура при горе и ж п закрытом

объеме.

Во многих случаях М</Мар i.th v^j/vr* оказываются

величинами, блчзкичи единице. Поэтому конечное дав-

ление оказывается прямо пропорциональным темпера-

туре юреиия.

Ц. НОРМАЛЬНАЯ СКОРОСТЬ ПЛАМЕНИ

Скорость движения фронта пламени относительно ис-

ходно» смеси, измеренная по нормали к его поверхнос-

ти. представляет собой константу для горючей спеси

данного состава при заданных давлении и температуре.

Эта скорость называется нормальной (фун^менталь-

ной) "скоростью распространения пламени «и. Нормаль-

ная скорость является минимально j скоростью распро-

странения пламени. В идеальных условияхф ронт пламе-

ни должен оставаться в покое при продувании через него

горючей смеси в направленн г. нормальном к поверхно-

сти фронта, со скоростью, равной нормальной скорости

пла* енп. При меньшей скорости движения горючей сме-

си пламя будет двигаться навстречу потоку, при боль-

шой скороста должен происходить срыв пламени.

Скорость движения продуктов сгорания иР связана

с нормальной скоростью пламени простым соотношением

«г = и.Тг/Тн (1.7)

Обычно Тг в 6—10 раз больше Т„, поэтому в ряде

случаев скорость движения продуктов реакции в 6—

10 раз больше нормальной скорости распростраигния

пламени.

6. СКОРОСТЬ РАСПРОСТРАНЕНИЯ ПЛАМЕНИ

Если направление движения газа не совпадает с нор-

малью к поверхности utauetiu, то скорость распростра-

leitHi пламени подчиняется двгм законам; закону коси-

нуса для плоского пламени и закону площадей" для ис-

кривленного пламени.

Скорость распростраиенця пламени равна порма.гь-

иои скорост!, деленной иа косинус ггла менаду нормалью

к поверхности пламени и направлением газового потока

^г'л =*

COS'Z

В соответствии с законом площадей скорость горе-

ния пропорциональна его поверхности

»пл=«нР/5 (1-8)

где F—пол: ая поверхна.-ть фронта пламени;

S — площадь поперечного се< еияя труби.

13

Таким образом, чем больше поверхность фронта пла-

мени, тем больше скорость его распространения. Суще-

ственное значение имеет наличие поджигающей точки,

в которой обеспечиваются условия для начальною под-

жигания смеси. От скорости потока и, в котори движет-

ся поджигающая точка, зависит только наклон фронта

пламени по отношению к вектору скорости: угоэ накло-

на будет тем меньше, чем больше (w-|-u)/nh, где а» —

скорость поджигающей точки оттюептельно стенок.

7. ПРОСКОК и ОТРЫВ ПЛАМЕНИ

Устойчивый процесс горения в горелке возможен

лишь н определенных, не слишком широких пределах

скоростей истечения. Если скорость истечения горючей

смеси в сдое, прилегающем к стенкам трубы, окажется

больше скорости воспламенения ,то ядро пдимсяп отор -

вется от среза горелки. Пламя может проникнуть внутрь

трубы, если толщина сдоя гори чей смеси, в котором ско-

рость истечения меньше скорости восяаамененпд не

слишком мала. Явление проникновения пламени внутрь

трубы и распространения горения навстречу движению

потока газа называется проскоком пламени или обрат-

ным ударом пламени.

В случае диффузионного сгорания также наблюдает- *

ея явлоипе отрыва пламени, тогда как проскока пламе-

ни пс происходит, что обусловлено ра дельной подачей

газа и воздуха. При диффузионное сжигании на факеле

проскок пламени возможен только в случае подсоса воз-

духа в трубу и образования в ней горючей смеси.

гл ли Л II.

ОБЩИЕ СВЕДЕНИЯ

О ФАКЕЛЬНЫХ УСТАНОВКАХ

Па многих предприятиях химической и нефтехим I-

чсскои про. ы тленности эксплуатируются факельные ус-

га нонки для сжигания газовых выбросов, технико-эконо-

мическое использование которых нецелесообразно. Обыч-

но к газовйм выбросам относятся некондиционные газо-

вые смеси, в состав которых входят углеводороды, водо-

род, окись углерода, ацетилен и другие газы, образую-

щиеся при пуске производства, аварийных остановках и

нарушениях технологическою режима. Количество и сос-

тав сбрасываемых на одну факельную’установку горю-

чих и токсичных газов могут быть всеьма различными.

Сбросы токсичных веществ также направляло г

па факельные установки. При сбросах без сжигания да-

же небольших количеств таких [азов мо<уг создаться

недопустимые санитарные условия в близлежащей зоне.

Например, при сбросе через трубу высотой 33 м газов,

содержащих 10 мг/м3 окиси углерода, радиус опасной

зоны составит 330—660 м.

Все это обусловливает высокие требования к конст-

рукции факельной установки, которая должна обеспе-

чить полное ежнганве гаэорой смеси без дымо- н саже-

образования.

1. ТРЕБОВАНИЯ к ФАКЕЛЬНЫМ УСТАНОВКАМ

К факельпь установкам предъявляют следующие

требования:

полнота сжигания, исключающая образование альде-

гидов, кислот и других вредных промежуточных продук-

тов;

сжигание, исключающее Образование дыма и сажи;

устойчивость фак .а прн изменении расхода и сос-

тава сбрасываемых газов;

15

безопасное воспламенение;

отсутствие яркого свечения;

бесшумность.

На химических и нефтехимических предприятиях но

стоянио сбрдсыва<^ ые горючие и горючетоксичиые газы

и пары (из технологического оборудования п коммушь

кадий, а также сдувки пл предохранительных клапанов

и других предохранительны^ устройств) направляют на

сжигание в факельную установку, если эти сбросы не-

возможно использовать в качестве топлива в сп ецпаль .

пых печах пап котельных установках .Кроме то го, на фа-'|

кел направляют также горючие и горючетоксичиые газы I

и пары в аварийных случаях, в период пуска оборудова-

ння в работу, при • тановках оборудования на решзгг и I

наладке технологического режима (периодические сбро-у

сы). *

?. ТИПЫ ФАКЕЛОВ

Стационарные факел*! можно классифицировать в

зависимости oi скорости потока, которая оказывает зна-

чительное влияние па процессы горения [1]. 11 яамена

можно разделить на ламинарные в турбулентные .Ламч-

парное горение наблюдается, например, в горелках Бун-

зена, кухонных горелках п т. д. В промышленных уст-

впях нее процессы сгоранвя протекают в турбулентной

области, что обусловлено большими скоростями потока. :

п значительными размерами установок. Критерием тур-

булентности служит, как известно, число Рейнольдса

(Re), зависящее от скорости потока, диаметра н кинема-

тической вязкости газа. Переход от ламинарного к тур-

булентному движению характеризуется критический зна - ,

чением ReHf. Так, при Re<2320 течение обычно является

ламинарным, ikjb ому данную область значений Re па- |

зывают областью устойчивого ламинарного режима тс- I

ченпя. При Re>2320 чаще всего наблюдается турбу- ]

лентпыв хар^сгер движения. Ощако прп 2320<Re<

<10 000 режим течения еще пеустойчцр. турбулентны! i |

(эту область изменения значений часто называют пере-

ходной). X отя турбулентное движение прп таких условп- |

ях более вероятно, но иногда при этих значениях Re i

может наблюдаться и ламинарный поток. 7 цць при I

Re>10 000 турбулентное движение ct ановптся устбпчи- '•

вым (развитым).

16

В *ависимости от характеру пос-туплеиия к юрючс-

tv rasv кистпрода (виздуха), необходимого для сжига-

ния, факелы подразделяют на факелы Бунзена (сжига-

емый газ । воздух предварительно смени я аются вне за

пи горения, п в горелку поступает уже готовая смесь) и

диффузионные .которые иногда называют предваритель-

но ь'л” длинными. В этих факелах смешение горючего

ta*a и воздуха достигается диффузией; кислород соеди-

няется с горючим только в, момент горения. Процесс го-

рения определяйся скоростью смешения горючего газа

с воздухом; скорость же химической' реакции играе г не

и* чin ел ь ную роль. Z\

На" практике >гут встречаться и лере.ходиъю формы

факелов: в слуме частично перемета и нойХмес&.и^\го-

реппн образуется внешний диффузионный хЬачел,

рык недостающий кислород поступку из &(од\м^'гу.цёнх

среды. 7 С

Факелы с предварительным тмсшениелК '

Примером предварительно смешанного факела

шея факел, создаваемый я широко известной бунзепцаг*

екиЁ горелке. Последняя представляет собой вертикаль^,

ную грубку, к нижней/ концу которой'подается 10рючп“п'

газ. Поток газа засасывает воздух в грб у. П ротекая по

трубке, газ и воздух перемешиваю гея, и нз верхнего кон-

ка трубки вытекает однородная горючая смесь. При под-

жигании струн образуется характер! тын факел.

Горение смеси происходит во ф| юнте ламинарною

пламени, имеющем коническую форму. При a<i (а —

коэффициент избытка воздуха) в этом фронте расходу-

ется весь кпезород, содержащийся в топливной сиссн.

Догорание остатка горючего происходи? во внешнем фа-

келе, проникновение кис юрода в который обеспечивает-

ся диффузией его из атмосферы.

Нижняя точка бунзеновского конуса яэлясягся под.си-

гающей п с ее помощью осуществляется стабилизация

пламени. Пламя можно стабилизировать н другими спо-

собами, например поместить в ламинарную струю го-

рючей CiliPCll кольцо нз толстой проволока.В этом сзучае

буизеповскни конус будет сдержаться?* за зону затормо-

женного проволокой потока.

При постоянной скорости истечения п равномерном

распределении газа по сечению отверстия горелки молс-

17

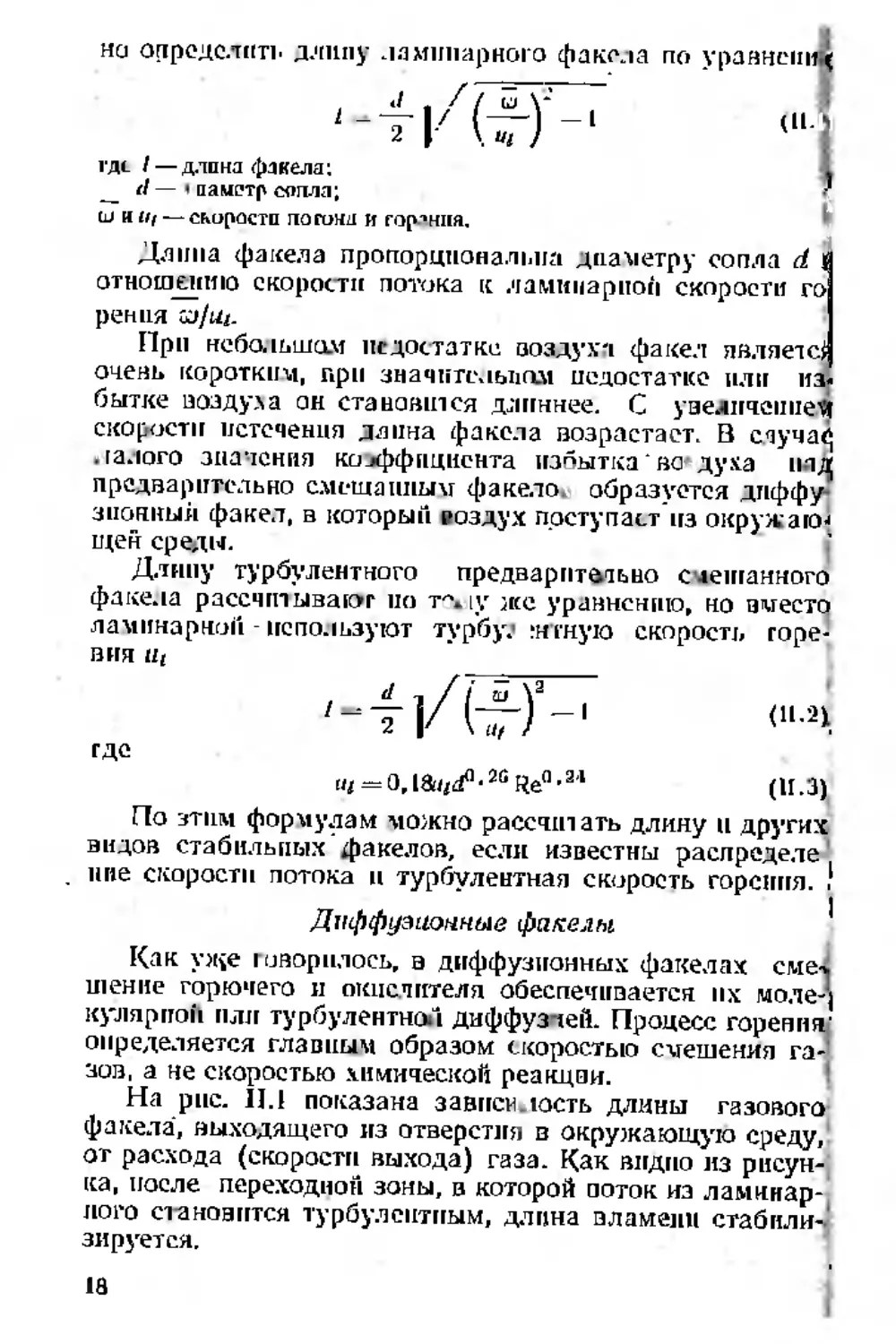

на определять длину ламинарного факела по уровнем <

где I —длина факела: •

/I — < иамстр сопла;

ш и и/—скорости потони и горзнпя.

Длина факела пропорциональна диаметру сопла d й

отношению скорости потока к ламинарной скорости Гог’

рения &lut.

При небольшом недостатке воздух-1 факел являете^

очень коротким, при значительном недостатке или из-J

бытке воздуха он становится длиннее. С уве.шчеппем*

скорости истечения длина факела возрастает. В счучаг*'

. (алого заат ния ко_фф пциента избытка ‘ воз* уха тд

предварительно смешанным факелом, образуется ддффу -

знойный факел, в который рездух поступает из окруя-аю-*

щен среды.

Длину турбулентного предварительно с сешанного

факела рассчитывают ио то’1>' ;ке уравнению, но вместо ,

ламинарной - используют турбу.ге иную скорость горе-

ния lit _________

'-41/В1-

где

щ=О,|&/^-2СВеа’2'* (II Л)'

По этим формулам можно рассчитать длину и других

видов стабильных факелов, если известны распределен

пне скорости потока и турбулентная старость горения .

Диффузионные факелы

Как у>це говорилось, в диффузионных факелах, сме-»«

шение горючего и окислителя обеспечивается их моле-|

кулярпой пли тур (улентно иди ф$уз гей. Процесс горения’

определяется главным образом скоростью смешения га-'

зов, а не скоростью химической реакции.

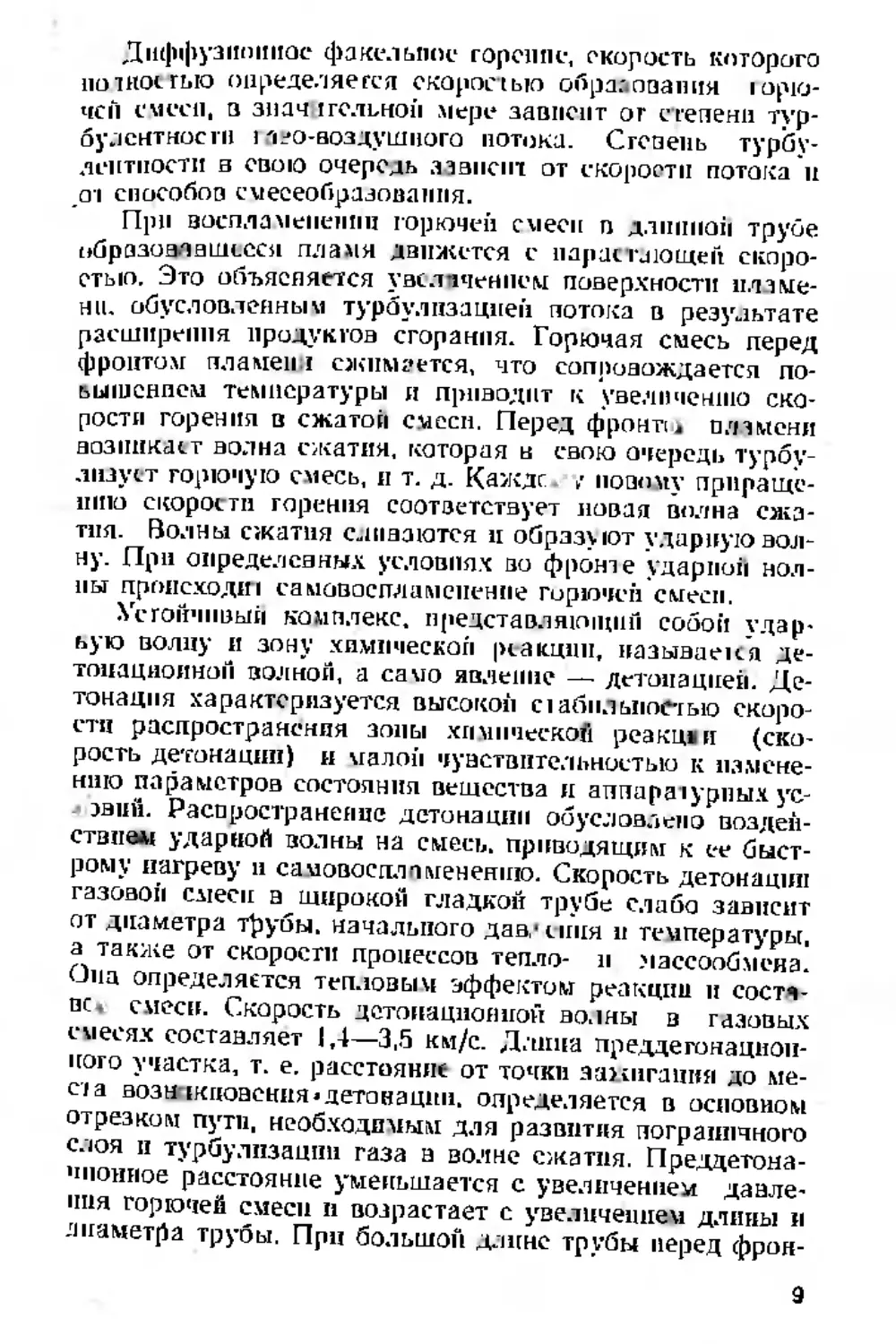

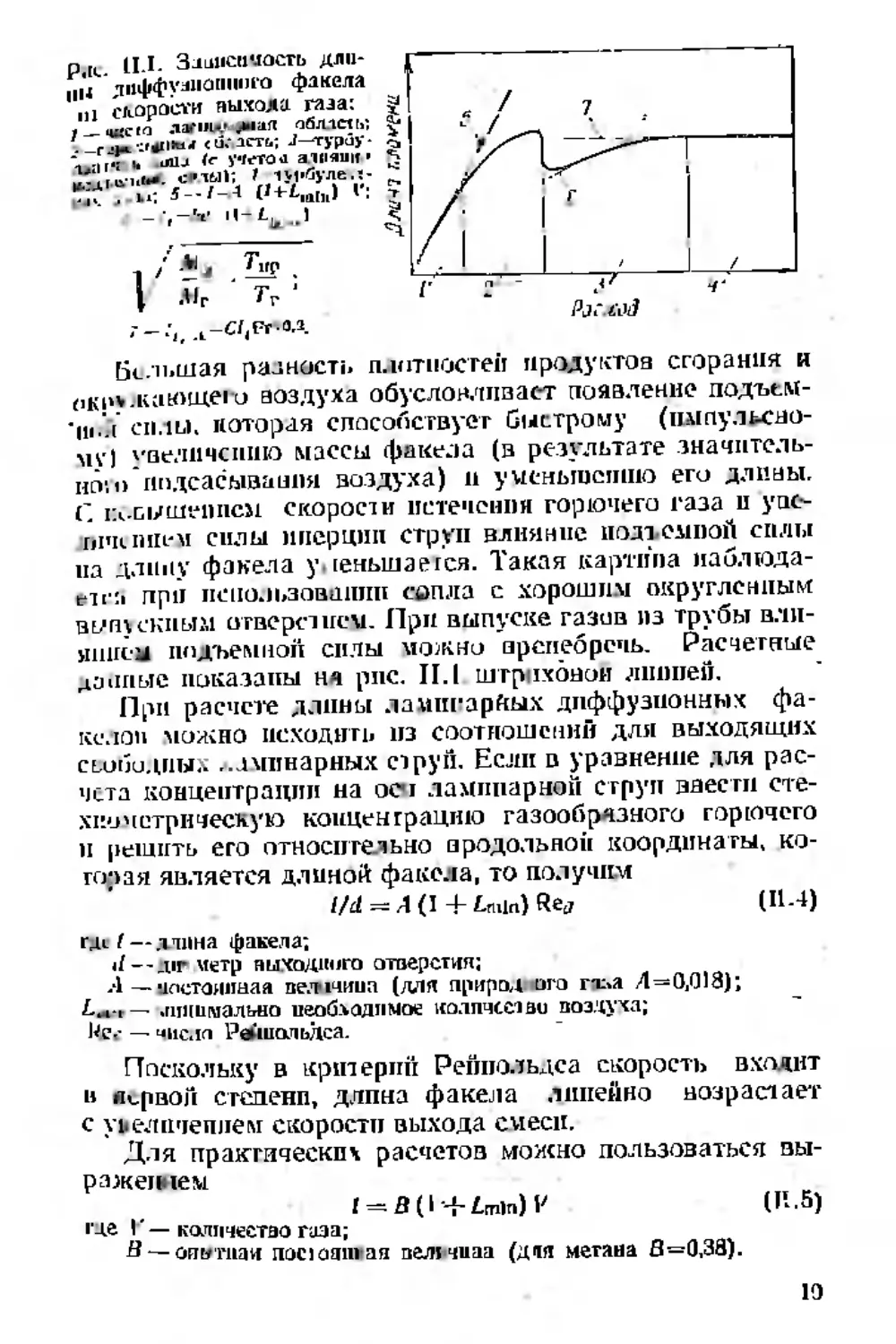

На рис. IIЛ показана завпси’.ость длины газового

факела, выходящего из отверстия в окружающую среду, 1

от расхода (скорости выхода) газа. Как видно из рисун- ;

ка, после переходи ой зонд в которой поток из ламинар-

ного становится турбулентным .длина вл амеин стй пли--'

зируется.

18

Рке. H-I. Заиисиаосгь дл«-

н чиффезпапшго факел»

1П спорости яыхода газа:

j__ч^го .ia,*i»iv .ыал область;

•-ч, .i.-CIfVt-Ofi.

Pjr.txiJ

Большая разность плотностей продуктов сгорания и

ок1»ь.какнце1-о воздуха обусловливает появление подъем-

|u-i силы, которая способствует быстрому (импу.тесво-

Mvj увеличению массы факела (в результате значитель-

но1,п подсасывания воздуха) и уменьшению его длины.

С Ес-сышеппсЛ! скорости истечения горючего газа и упс-

дочишем силы инерции струп влияние подземной силы

па длину факела уменьшается. Такая картина наилюда-

eiri при использовании сопла с хорошим округленным

выпускным отверстием. При выпуске газов из трубы вли-

яние?* подъемной силы можно пренебречь. Расчетные

данные показаны на рис. II.I штриховой лшшеп.

При расчете длины лаиигарйых диффузионных фа-

келом можно исходить из соотношений для выходящих

свободных -.ампнарных струп. Если в уравнение для рас-

чета концентрации на ос г ламинарной струп ввести сте-

хиометрическую концентрацию газообразного горючего

и решить его относительно продольной координаты, ко-

торая является длиной факела, то получим

l/d = 4(1 + Lnun) Rej (11.4)

гик t — ячпна факела;

if—ди» тетр RUKMiRiro отверстия;

Л — чоетоииаая веичииа (для природ ого гтаа 4=0,018);

— лшпиально необходимое количество воздуха;

Нес — число Рейнольдса.

Поскольку в критерий Рейнольдса скорость входит

в верной степени, длина факела липет'кю возрастает

с уцелпчеплем скорости выхода снеси.

Для практических расчетов можно пользоваться вы-

ражением

„ /-а(1+£т1п)и (п.5)

где I — капичестао газа;

В — йньчиаи пощади ая пел!чнаа (д<я метана 3=0,38).

10

Это выражение получено умножением обеих чаете

уравнения (II.4) на диаметр выходного отверстия. Иа

уравнения (II.5) следует, что длина ламинарного диф<‘

фузионного факела пропорциональна расходу воздуха

и газа, а при постоянном расходе газа не зависит от ди

а метр л выходного отверстия. Для расчета длины плар

меня турбулентного диффузионного фа ксла можно ж

нользонлть уравнение |

/-Ы<| <«Ч

где Л1и, JfP — молекулярные iccu воздуха и газа, кг,Лвдоль; Л

Тц. Т„ — с^шняя темпера гура пламени -j температура гаад, K?j

В соответствии с уравнением (11.6) длина факела

пропорциональна диаметру выходного отверстия, мпшь?

мально необходимому количеству воздуха и квадратно!

му корню из отношения молекулярных масс и темпера-»’

тур продуктов сгорании и сбрасываем лх газов. Козффи-1

циент k зависит от отношения плотностей горючего газа

и продуктов сгорания (для природного газа 6=6,3).

Для юрелок со сложным расположение!! сопла и го-

релок с параллельным потоком следует учитывать фак-)

тпческое распределение массы сжигаемого газа и плот-а

пости импульсного потока. *

Длину верт 1ка.1Ы1Ого диффузионного факела в слу-

чае действия подъемной силы можно рассчитать по трав- .

непшо

G^O.HWr'0’2 <IL7|

где /л — листа факейас водызд эп сялоЖ к

I—дина факета, рассчшывасмая го . аешю (IIS)’, 4

Frr—.юдифпцнровапный критерий Фруда: при Fr<35-l(ri

он равен

UP Г ра tPrJ'a

"V' = V У f 0,-^т-тл "|в'|

’ -спорость газа, м/с;

й — ускорение силы тяжести, м/с2; i

d—диаметр трубы, м; i

□в « р<—пчотноегь воэдука п газа. кг/м3-, 1

с,, ц п с, г— теплоемкость воядуха п газа, Дж<г(кг-К); '

Ти п Тг— гемперагура «вадуха и газа, К,- <

<2г—теплота сгораюя газа, Дж/Йг. J

20 1

з. КЛАССИФИКАЦИЯ ФАКЕЛЬНЫХ УСТАНОВОК

Факельные уыамовкп могут быть в составе отдельно-

го производства, цеха ii.hi тсхпозогпческоп установки

плп к составе всего предприятия. По лому признаку*

п.\ можно разделить па цеховые и объединенные факель-

ные истановки предприятия. На обше.заво. 'хие факель-

ные установки сбросные газы поступают or нескольких

цехов. Составы этих сбросов должны быть примерно

одинаковыми и не должны содержать кс» юненты, взаи-

модействующие одни с другим. Например, недопустимо

смешение двух сбрасываемых гадов. один из которых

содержит двуокись углерода, а другой’ аммиак, так как

в этом случае в трубопроводе будет оз.чипттся двуугле-

кислый чммопип.

По месту расположения факельной горстка факель-

ные установки разделяют па высотные и наземные. В вы-

сотных факельных установках факел ьная горелка распо-

ложена в Bcpxi ieii части факельной трубы; продукты

сгорания посту! laior сразу в Атмосферу. В наземных ус-

тановках горелка расположена на псоолыиом расстоя-

нии от земли,а продукты сгорают отводятся.в атмосфе-

ру через дымовую трубу.

При выборе типа факельный установки следует учи-

тывать- возможность токсического действия сбрасывае-

мых газов. Газы, которые уже при пег (ачптеЛыимГ кон-

центрации представляют опасность {например, серово-

дород, окись углерода, пптрозные отрабозапные газы

и др.) нужно сжигать в высотных установках, позволяю-*

щнх при погасании иламени в течение короткого времени

безопасно отводить их в атмосферу. Особые меры без-

опасности требуется принимать при сжигании углеводо-

родов в наземных факельных установках. В этом случае

факельную горелку устанавливают в чашу высотой**око-

ло 2 м и организуют постоянный контроль состава со-

держащегося в ней газа, чтобы предотвратить вытекание

углеводородов в окружающую среду.

Для исключения опасности воспламенения газов п

пэров, выделяющихся из предохранительных Папанов и

технологических установок, а «акже вредного воздейст-

вия нл персонал теплового излучения иламени вокруг

факельных установок предусматривают свободную зо-

21

иу. Обычно для наземных факельных установок треб®

с-гея свободная эона радиусом не менее 50 м, а для вы)

сотых — радиуса» 30- -40 м. -1

Высотные факельные установки можно разделить н|

средние (4—25 у) и высокие f >25 у.) [2]. В иекотори

факельных установках высот а'факельной трубы состав .

ляс-г Я0—120 м.

В практике SKcirryaianjni неф г елерсряЗагывающи

п нефтехимических предприятий при пеня ют сл^дующи

факельные установки [3]

низкого давления — для обслуживания цехов и уста

цовок, работающих под давиенпеа до 0,2 .НПа;

высокого давления — для обслуживания цехов и у (J

та повой, работающих под далчевмем выше 02-\Ша;

локальные аварийные — для обслуживания уста но

вок, работающих под низким давлением, исключающий

прием газов в газгольдер, а также для сжигания сбра<ы!

вае.мых газов, содержащих агрессивные газы Т

На большпнстье нефтехимических предприятий деи-1;

ствуюг одновременно факельные установки илзкою ц’

высокого давления. Факельные установки низкого давлен*

пня практически обслуживают установки дегидрировА

нпя углеводородов в аварийных случаях. Следовательно!

они играют роль локальных ч. 1рпйных факельных .ус -1

ганонок. |

Газы, сбрасываемые в факельные установки, .пред-1

приятия, могут сильно различаться по . лекулярнойА

массе, температуре, давлению и содержанию воды. По*а

этому целесообразно отделять холодные сухие иарьЫ

(обычно под высоким давлением) от бозсе теиэых вля

госодержащих паров низкого давления дая предотвра-

щения обледенения и закупорки разгрузочных трубопро-Г

ВОДОВ. I

Сухая факельная установка предназначена для pal

боты е сухими парами углеводородов молекулярной мас-

сой менее 45 при температурах ниже 0 СС. Главный кол-

лектор такой установки оканчивается сепаратором, ко-

торый оборудован испарителем. Испаритечь служит для

удаления жидкости,которая может скапливаться в сепа

* Сероводород и другие агрессивные газы, при ежт гания ьото.,

рых поэм'' но образование ьреллых вешеств, должны подвергаться,

лреднартыьиой о летке

22

раюре при пуске установки. В качестве сепаратора пс-

„□льзуют горизонтальный сосуд с впускным п выпуск-

ным патрубГЕ* 1 в верхней чаегч, в которой происходя г

сбор 11 отлезшие содержащейся в парах жидкости перед

их пиС!тпленп< 1 а факельную систему. Он служит так-

же в качестве емкости для быстрого опорожнения «ид-

кос rut ik дренажных коллекторов.

Мокрая факельная установка предназначена для

работы с горячими газами, содержащими водяные нары,

а также тяже тыс углеводороды Эта факельная установ-

ка окэпчивается отдельным сепаратором, который дол-

жен. быть оборудован откачивающим устройством авто-

матического или ручного действия для удаления жидкос-

ти, конденсируемой" из паров.

Ко эжекторы факельных,установок должны иметь по-

стоянный уклон в сторону сепаратора без ловушек it.,

карманов, в которых может сктиливаться жидкость. Ес-

ли установка ловушек неизбежна, то в каждой низ ко п'

точке необходимо установить сепараторный горшок.

Факельные установки мотут быть периодического

дейгтапя и полюя/ *,э действующими. При период!ве-

ский работе факельной установки отдельные периоды

мшу» составлять несколько суток и более.

По месту расположения факс юные установки де-

лятся на oi дельно стоящие (па расстоянии десятков пли

сотен метров от сооружений и технологических аппара-

юв) п размещенные ни технологических установках, ан-

парашх плп вб.щзи них

Как правила к последней группе относятся периоди-

чески действующие цеховые факель 1ые установки. До-

поллпсльные затраты на коммуникации для отдельно

стоящих факельных установок зкоиочп чески оправданы

Юльки в условиях их постоянной Jtcn.i уятании Преиму-

ществом отдельно стоящих факетьных. установок явля-

ется их меньшая высота и меньшая вероятность повреж-

дения основного технологического оборудования в слу-

чае аварии на факел ьной установке.

При выборе места расположения факельной установ-

ки следует учитывать три основные-опасности: радиацп-

онцо-тспловое воздействие пламени на персонал п о (а-

рудованпе; пскрообразованпе; возможность воспламе-

нения отдельных очагов взрывоопасных сцессй с возду-

хом, образовавшихся при-утечке горючих газов.

М

4. СОСТАВ И ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ

ФАКЕЛЬНЫХ УСТАНОВОК

В состав факельной установки обязательно входя]

факельная труба (ствол), трубопроводы сбросных юзоя

спсгеща зажигания и лаоТфннтиыи*'уплотнитель .' Криа*®

ме того, в фа1<&,пнуо v’(ranoBK\.o.ioFyi входить средевд

автоматизации п контроля, дренажный устройства .газ

гольдеры. коч.рессоры и пэсосы, ornenpei радитель, ги^г

розатвор.а та rite ноч-Ц ев к е для установки вспомсма

тельного оборудования . Пер иодцчсскн работающие ф| '

ксльные установки должны быть оборудованы электро^

задвитгахш qv.-чпым п.ш автомат «ческам включением/

при сбросе газов. 1 *

В производственно‘i практике применяют следующий

основные системы факельных установок [3]: |»

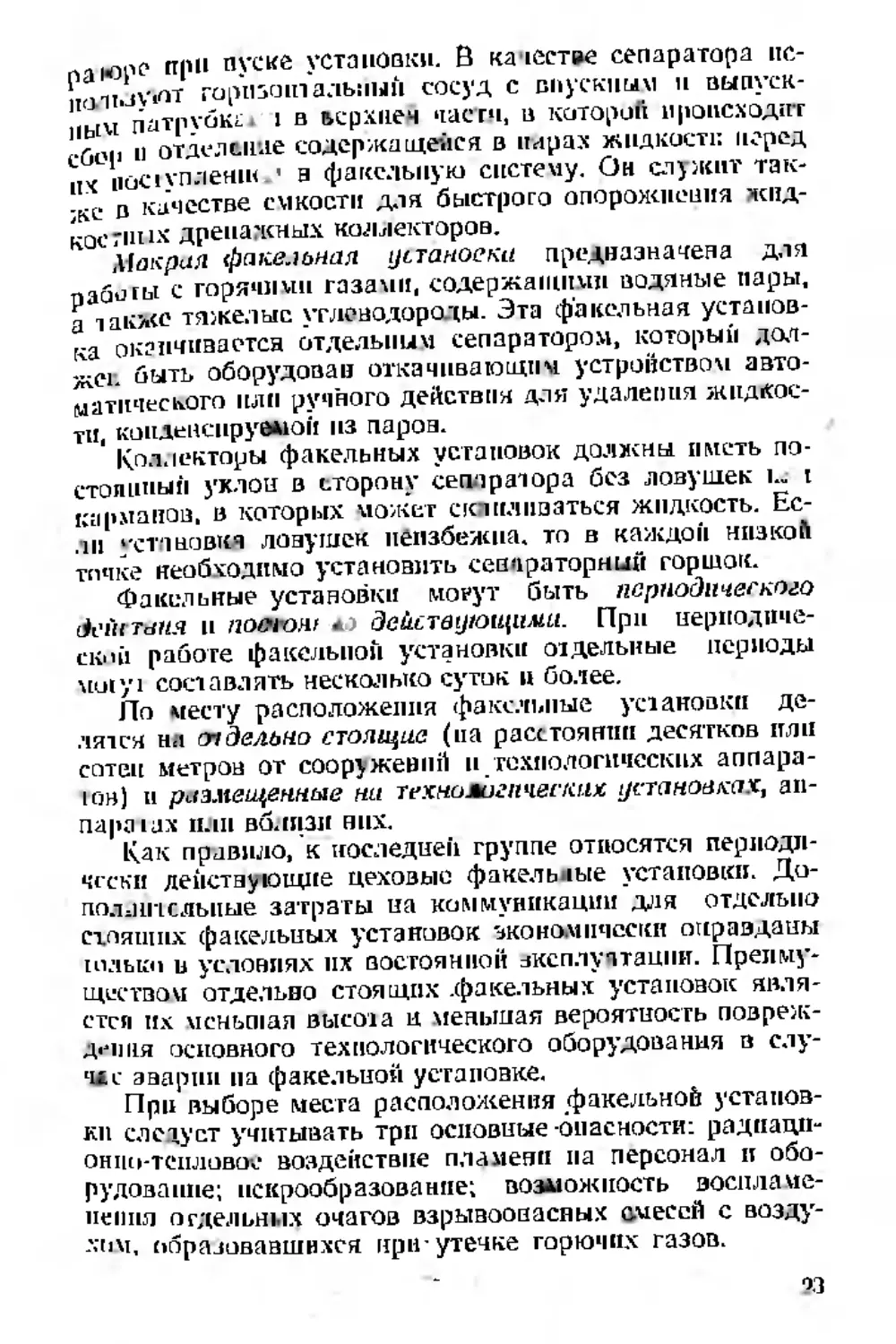

I) система со сбросом газов в факельный ствол

(рис. II.2). Сбрасываемы? газы нз трубопровода на«

прзвляют через сепаратор / на сжигание в факельную

трубу 2. Кондеистг пу.еецарчтора возвра щакп в пройди

водсгво пли сливают в канализацию. Факельную трубу,

оснащают дежурными горелках,: 3. к которым, подводит-?

ся топливный (природный) газ для соз гания дежурному

пламени. Схему с прямым сбросом газов па-флксльную

установку применяют в тех случаях, когда "(деление в'4

технологических установках недостаточно дла подачи

факельного г;*за в газгольдер или когда газы не подте- .

жат утилизации. а также тогд-ii, когда объем сбрасывас- |

мых из цехов или установок газов значительно превыша- а

ст объем газгольдеров. При такой схеме факельная тру-г

ба может быть смот-иров^ а на технологической ycia*- i

новке; 1

2) система для газов высокого давления с отборов j

факельных газов на переработку; или дли сжигания в ко-']

тельных установках (рис. 11.3). В таких системах газы,«,

постоянно сбрасываемые из техтолошческпх \’етановок |

поступают в сепаратор /, в котором опп освобождаются],

от конденсата. Основная масса углеводородного газа из ’

" При сбросе газов, содержащих большие количеств твердых

частиц и смолп-тчх веществ, лабиринтные уплотнители не устшав-

лшпки.

24

Рис. 11.2 Слепа факельной установки со сброса r-«soa в факельную

трубу:

1 - izva.ipjT р: ' ijjoeibt, tjjiSi: ‘ - Др xjpik» inpjdi. 1 isnant.i uc

rotro-v. а тдаивви«1ыы , ' — те awauuii v. 7 — <-4>zt Ш1« .•

vcrp’.^H : 4 —с *ч». S—{•’'ДГЧ « — TUrt Т-ч продали.- • ф лстьвнЛ

г»>-. !1 -сйрзе йрндслсг-м.

Рис. II.3. Схема факе тылы установки с сепаратором:

pen'. iin-kiuy F-

ссиаратора направляется потребители, например воз-

вращает ел на технологическую переработку или сжига-

ется в котельных установках В стгчае сокращения пот-

ребления газов пзиишек сбрасывайся в факельную тру;

бу ПК для зтого открывают регулирующий клапан о7

Чтобы предотвратить образование в факельной трубе

взрывоопасной смеси при попадании воздуха при пол-

ностью закрытом клапане 5 (при сокращении сброса

шзов из технологических установок пли увеличении по-

требления газов), в схеме предусмотрен автоматичес-

кий перепуск газов через регулирующий’’ клчиаи - /

Иногда па перепускном г 5 эпроводе вместо клапана 4

устанавливают калиброванную шайбу для обеспечения

постоянного расхода горючего газа через факельную

трубу-,

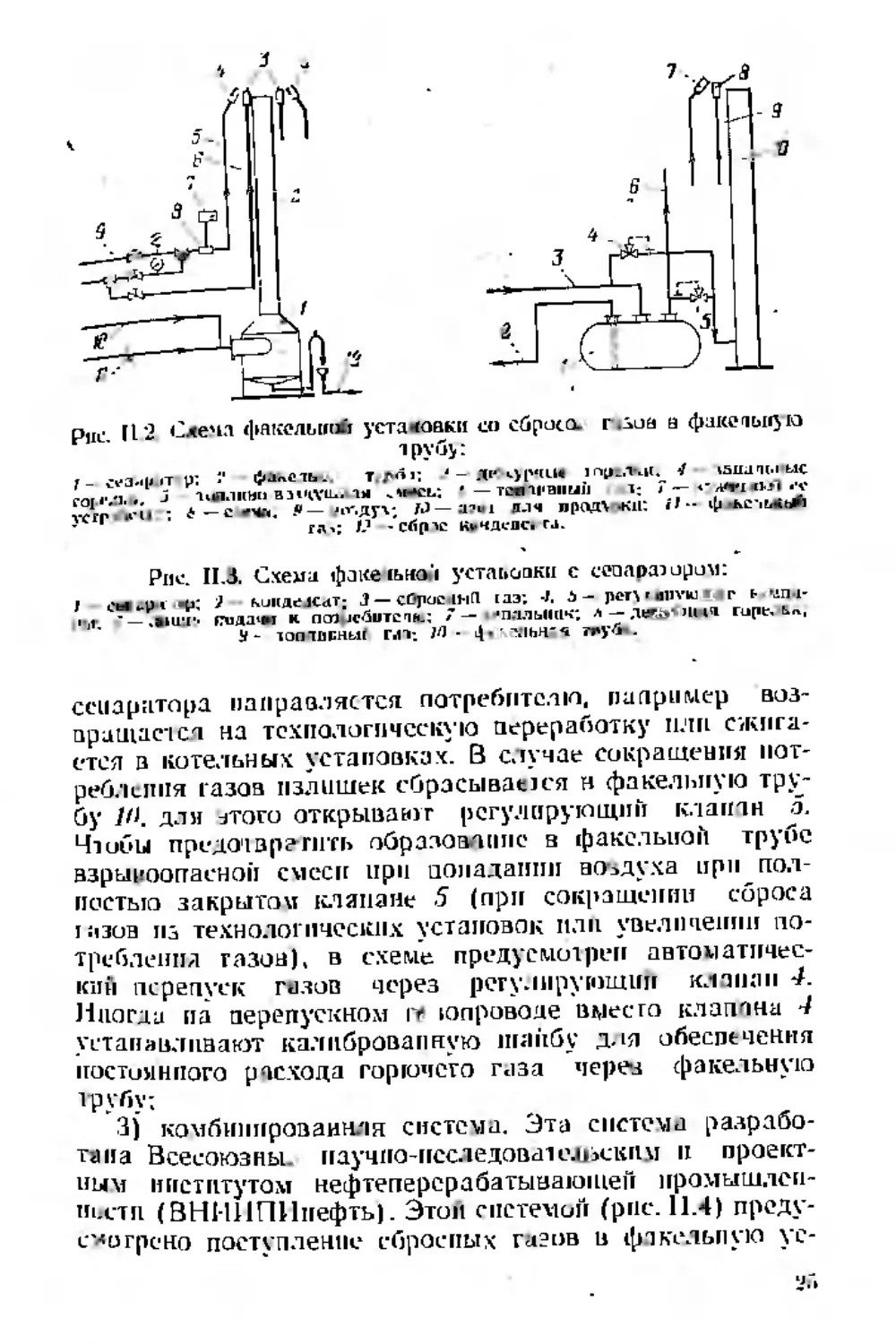

3) комбинированная система. Эта система’ разрабо-

тана Всесоюзны: иаучпо-псследова1е.ш.скпм п проект-

ным нистптутом нефтеперерабатывающей нромышлеп-

ччетп (ВНМИПИиефть). Этой системой (рис. 11.4) преду -

оогрсно поступление сбросных газов в факельную ус-

тановку па треи .основным линиям: газопроводам ннз-

-aro I 11 высокого II давлений л специального назна-

чёиня П'. Первые два газопровода взаимно заменяемы.

3 этой схеме возможно также включение газопровода

1П для сброса газов, давление которых недостаточно

для подачи их в газгольдеры, а также газопровода IX

для сброс.» газов, содержащих сероводород и другие

агрессивные газы \ эти газы направляют на сжигание

ь факельную трубу.

После отделения конденсата в сепараторах 2 газы

поступают в общий коллектор, а затем черев гидрозат-

зоры 1 одни из мокрых газгольдеров 1, который слу-

жат промежуточной емкостью (буфером), обеспечива-

ющей равномерную подачу газа низкого давления

(нршисрио до 4 кПа) потребителю. Мокрые газгольде-

ры используют и как смесители газов разных циклов

с раз. иными концентр алиями компонентов дтя вь ipaa

ннвачия п усреднения их. концентраций: п обеспечения

постоянного расхода выходящего из аппаратов газа.

При прекращении подачи газа из технологических от-

делений мокрые газгольдеры позволяют безаварийно

остановить производства, применяющие газ.

Газгольдер может быть вка чен в схему на «про-

ход- илп на «тупик». Нормальным является положе-

ние. когда газгольдер нс заполнен и готов к приему фа-

кельных газов.-При поступлении газов колокол газ-

гольдера поднимается, в при достижении им определен-

ного положения в-работу включаются компрессоры или

газодувки. Число одновременно включаемых газодувок

пли компрессоров зав лепт от высоты, на которую под-

нят колокол. При поступлени i газов в предельно за-

полненный газгольдер, т. е. кои . компрессоры не

справляются с откачкой поступающих газов, избыток

газа направляют па ежпга тие в факельные * трубы 9.

По и»срс опорожнения газгольдера компрессоры отклю-

чаются. При достижении колоколом газгольдера ниж-

него положения отключается послед шй компрессор.

Факельные трубы 9 сблокированы с газюльдерамп

гак, что при максимально допустимом верхнем поло-

жении колокола автоматически включается сброс пэ-

С*. сноску па с. 22.

27

быткя газов в факельные трубы, а -при опускании ко &

кола газгольдера ниже заданного предельного полон»

иля сброс на факельные трубы автоу ничсски прекиЙ

щается. Для предотвращения подсоса воздуха в ф|

кедьные трубы, что может привести к образована

взрывоопасных смесей, к факельным трубам подвод.и|

ей топливный гчз по алии4 Г//.К|гльс тоги, топ.шннд.

I.-13 подастся к дежурным горелкам. Для продувки га|

гольдеров и компрессоров претусмотренч подводи

инертного газа по линии VIII. я

После компрессоров п газодувок 7 гтз через, воя

душный холодильник II и отбойник конденсата 4 щг

ступает в заводскую сеть неочищенного газа V . Дм

сбора конденсата нз газгольлеров имеется емкость 5д|

которой конденсат по линии VI откачивается пасосаш

Я для дальпе11Шего использования. |

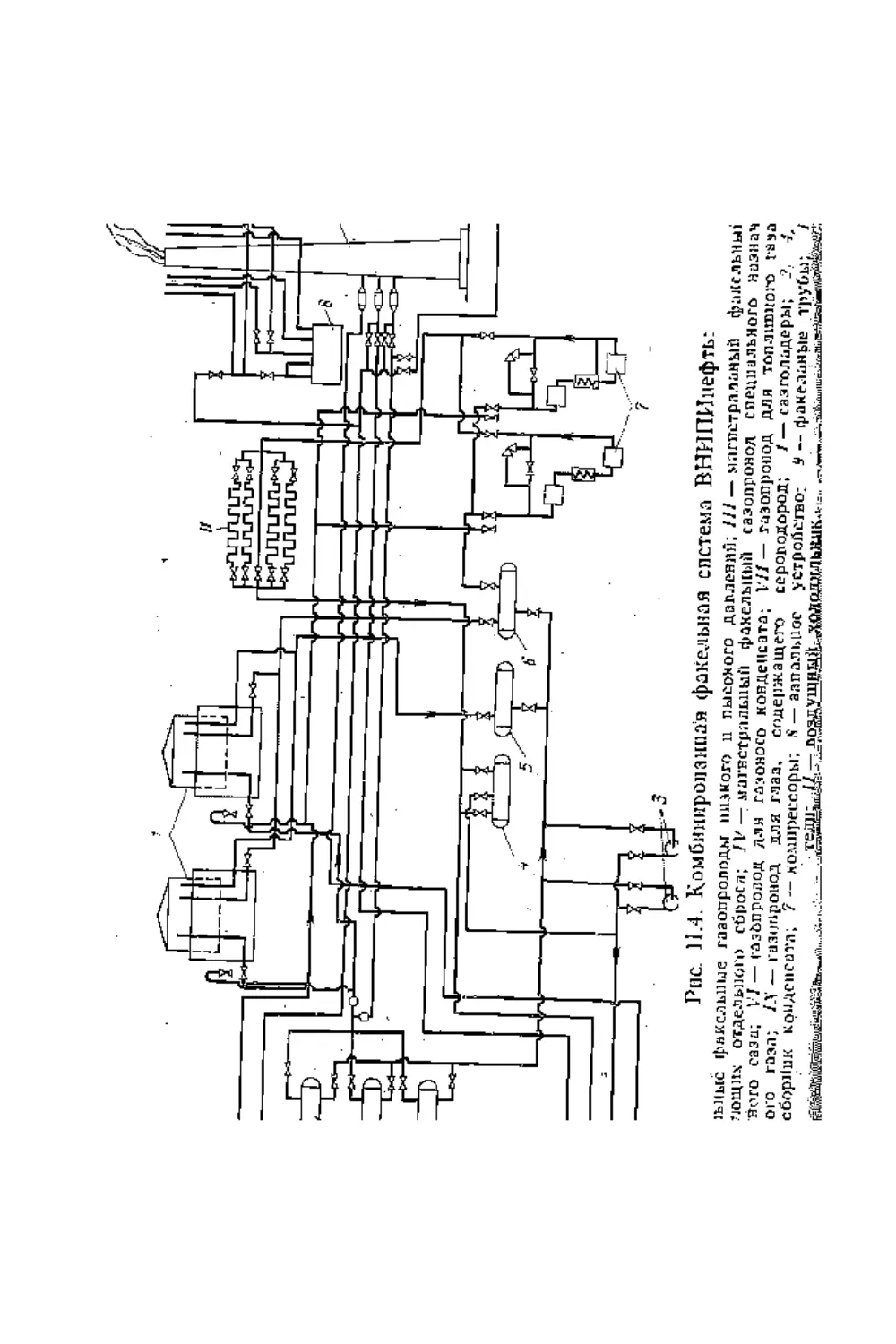

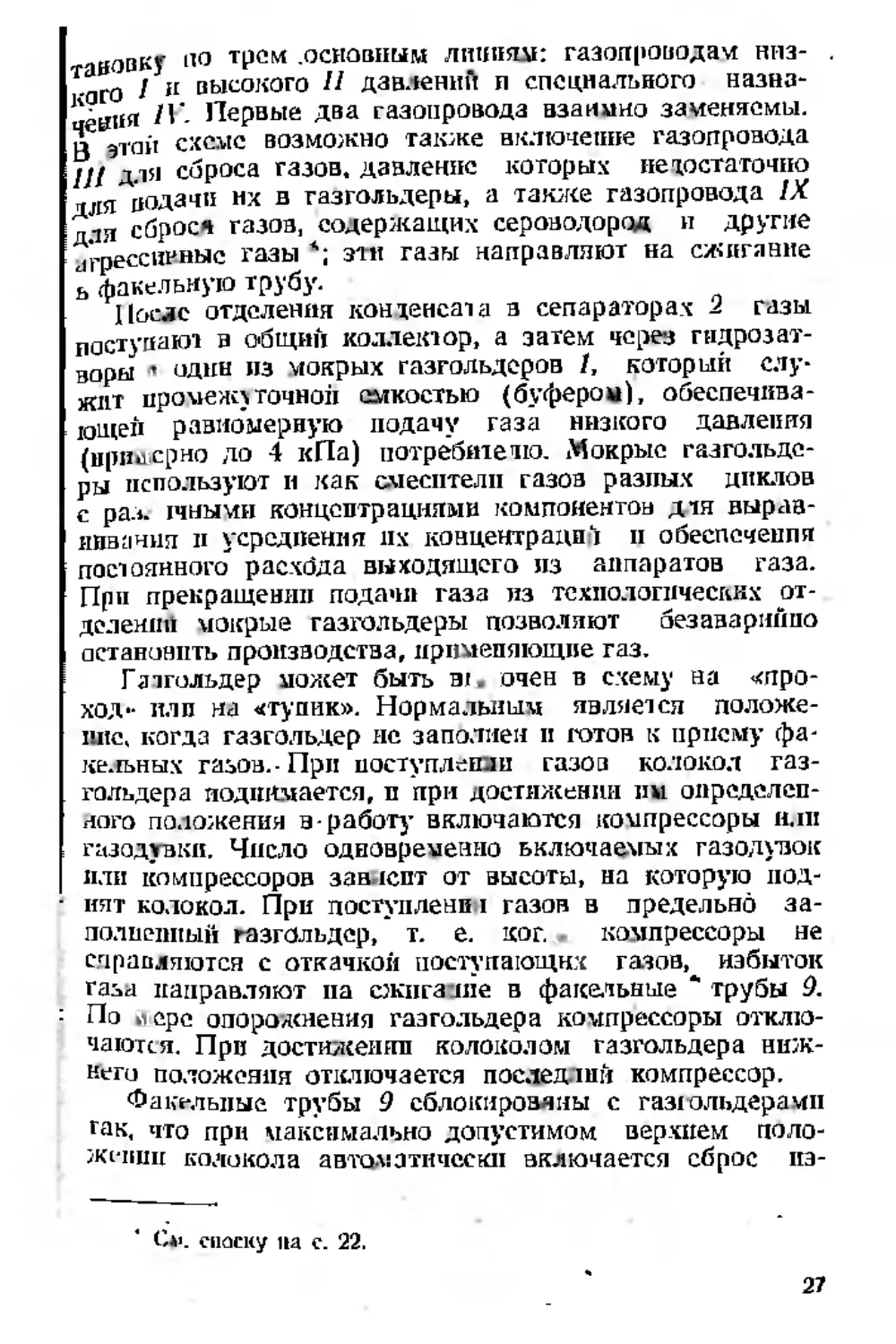

На рис. 11.5 ирпнедиг, технологическая схема типа

вой факельной установки, разработанной институток

Гипрофозпефгь [3]. Поступающие в факельную усга

иовку газы освобождаются от конденсата в отбойника;

конд-исата (сепараторах) J и направляются чибо f

газго,- »дер, подключенный па «тупик° .либо во всасе?*

вающую линию компрессоров через аккумулятор гЛГ

за 2. Есцд емкости газгольдера и мощности коча росса4

Jia недостаточно д,»*: приема газа, то его направляют п|

аварпйнуа ([якельную установку для сжигания . Дл!

отвода газогого конденсата из факельной установку

предусмотрены насосы 11. ।

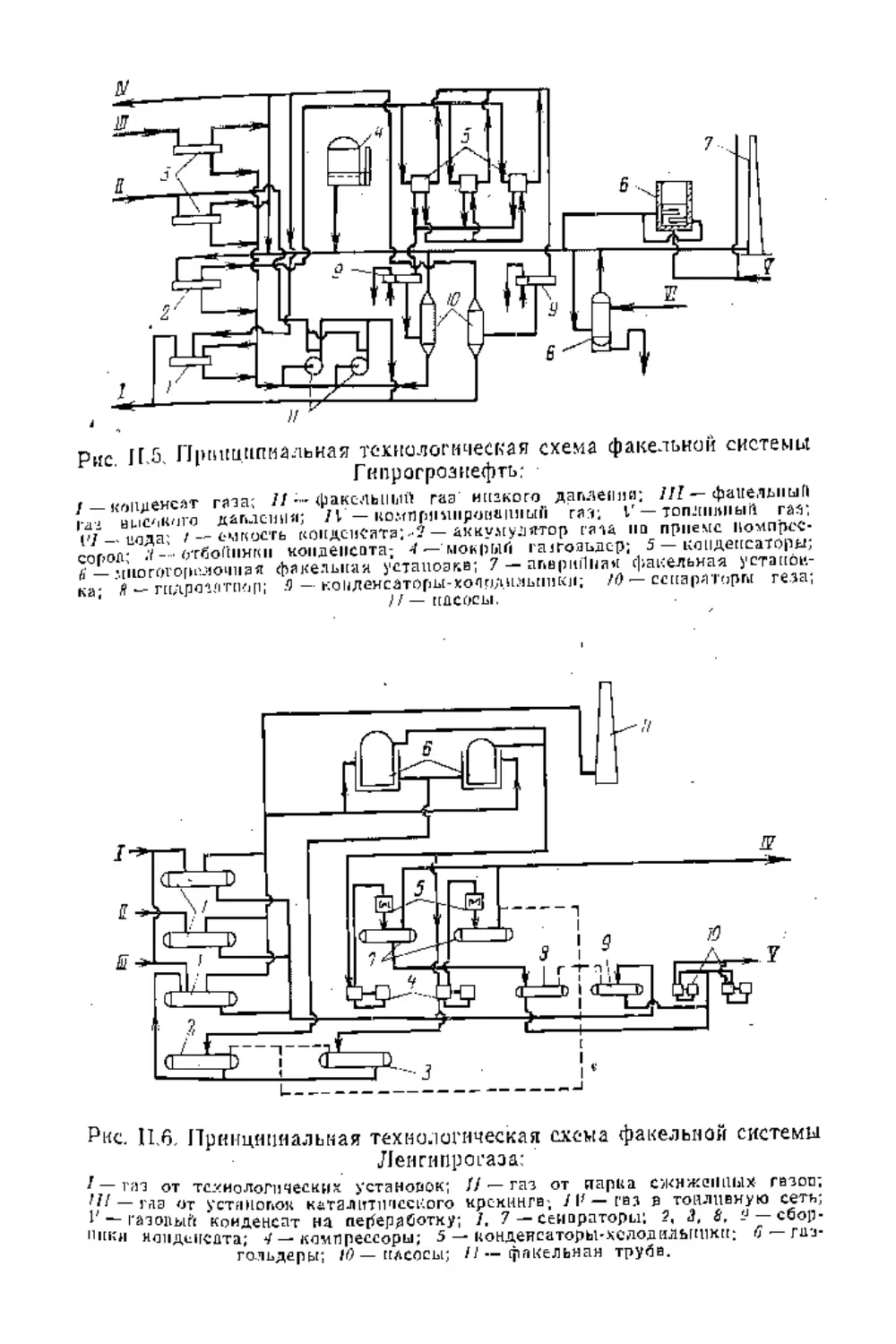

Ленгппрогазом выполнен проект факетьнов устав'

новкп для нефтеперерабатывающего предприятия зац

лпво-маслякого профиля мощностью 15—20 млн. 1

кефтл в гот. Принципиальная схем аф акелыюп .усад*

ловки приведена па рлс. П.б [3]. |

Углеводородные газы, сбрасываемые из технолог г|

веских установок л парков сжиженных газов, по oti

дельным трубопроводам, поступают в сепараторы/ да ’

отделения конденсата. Из сепараторов юз направляет®

в газгольдеры 6, подключенные *на проходу, а коим'

деисат поступает в емкость 9.

Если количество сбрасываемого газа превышаем

расчетное, а газгольдеры уже заполнены, то газ лэ сеч

нараторов /. минуя газгольдеры 6, направляют на ежи 4

ганне л факельную трубу 11. Из хазгольдеров б га^

S3

{iQ^OTI

J J

Рис. 11.6. Принципиальная технологическая схема факельной системы

Леигипросаэа:

от тс.-'нолол/чеекит уставом*; /7— газ от пари ся/ижиппых гвзоп;

{, — Г,1Э от уст.тногюк К41тал|ттцг|сского крекингу- /I'— ;вз в топливную сеть;

1 — газоиыр конденсат на переработку; I. 7—сепараторы; 2, 3, 3, — сбор

"пки конденсата-, 4 -компрессоры-, 5 — юндеисаторы-хслодилыптп- . б —газ

польдеры; 10 — насосы; II — факельная трубв.

подается в колгпрьссоры в коъорых сжимается

давлении 1,6 МПа. Скалли ia.« охлажгдется п 1ОДэд

них копдсисвторвх -холодильниках 5. частично конд|

сируется н поступает л сепараторы 7 для отделения i

аа or конденсата. Из сепараторов 7 газ направляет

на очистку от сероводорода, а затем в поп хинную се

знвода. Конденсат из сепараторов 7 поступает в сбт|

ник конденсата 8. Газовый конденсат выделяется |

только а сепараторах 1 п 7, но и в гпдрозатгорах га

гольдеров, трубопроводах факельного газа перед ка

прсссорамп, после первой ступени сжатия компрсед

ров. Из гидре- твора конденсат поступит в подземн^

емкость 2. из которой газон передлваизается в ciiiapj

Конденсат пз трубопроводов факельного газа,'

после первой ступени сжатия относится в подземну

емкость пз которой также передавливается газом у*

сепараторы 1. Конденсат факельного газа пз сбор^

ков 8 и 9 забирается насосами 11) и подается на дал1

пейшуга переработку. Дня обеспечения нормальной р>

боты насосов, откачивающих конденсат, предусмотрев

подача газа п сборники 3 и 9- для создания повыше!

ного давления.

Описанная факельная система позволяет отключай

на ремонт отдельные аппараты, не нарушая ее работа

Управление факельной установкой централизовано. |

Одним из важных требовании технологии ежнгани

газов на факеле является наиболее полное удаление ц

сбрасываемого газа сопутствующей жидкости. Для пр!

вращения жидкости в пар перед факельной уставов

кой предусматривают емкость с вмонтированным в на

нагревательным змеевиком. Не испарившуюся жп; соси

отводят насосом. '1

а. ФАКЕЛЬНАЯ ТРУБ,\ ?

Факельная труб.- (ствол), цредиэвиачепнат» д.

сжигания сбросных газон, является основной частды

факельной установки. Она снабжена дежурными горе И

кали постоянною действия, факельной головкой (гв

редкой) п запальным устройством. На факельной тря

бе могут быть установлены лабиринтный уптотшгте я

30

екгпойстао для б«иы.мпосо.сжпга1И1и сбросных газов,

'гНепреградпты1Ь, гидрозашор н сепаратор.

J Диаметр факельной требы (ствола), особенно го-

елкп. должен обеспечивать стабильное горение без

срыва пламени при изменяю-

щейся нагрузке. Скорость га-

зов в устье факельной труой

(ствола) до жил привпмап ся

с учетом соттавл сирмсыддемо-

го газа на факел. Обычно хна-1

метр факельной трубы прнни-1

маю с не менее диаметра фа-/

кельлпго трубопровода, с до1

торым она соединена Верх-

нюю часть факелшбй трубы

(факельную горелку) рено. н-

"ауегси выполнять и з жаро-

стойкой стали или ф утеровать

ударостойким бетоном. Высота

факельной горелки t бычно со-

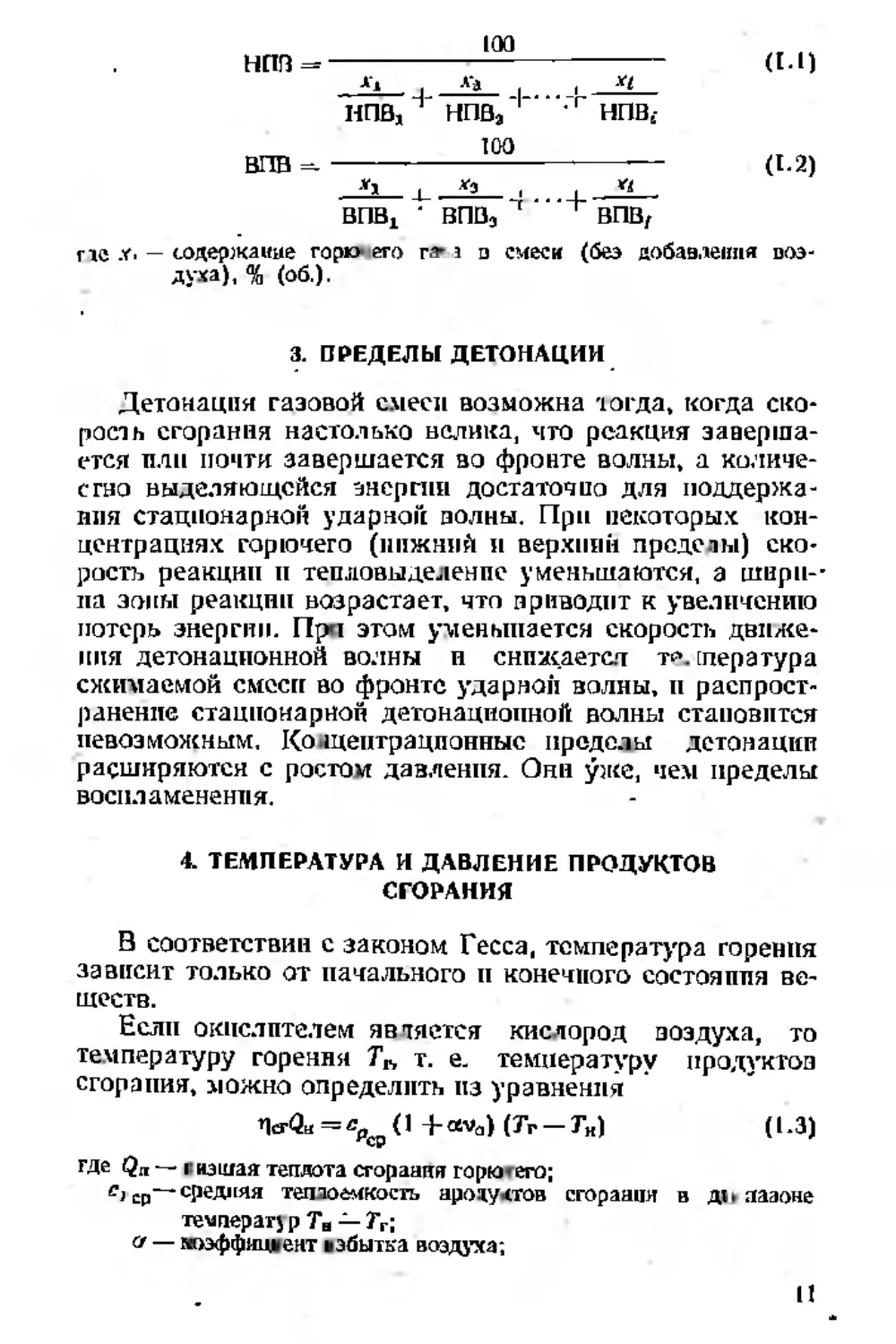

ставляет 2—5 м (рпс. II. 7).

Факельную трубу* обычно

укрепляют в металаоконструк -

цпп, которая обеспечив аег ее

устойчивость и лозвоая ст осу-

ществлять техническое обслу-

живании Факельные трубы не-

большой высоты и малых диа-

метров иногда выполняют са-

[ моиесупиг.ш, а вертикальная

устойчивость обеспечивается

растяикамп.

Дли обеспечения полно*, ы

Факельная го-

релки:

сжигания. особенно прп сжи-

гании углевою родов, а также для получения бездымно-

го (иекоптяшего) пламени факела предусматривают

ьлод пара или распыленной волы в зону плам£ни. Пар

пли поду иьодят прп помощи сопе.к расположенных по

периферии факельной горелки. Подаваемые пар или

респылепная вода не должны вызивьть погасания де-

журных горелок. Подачу воды пли пара регулируют в

'ависнмости от количества сбрасываемого газа; для зто-

п- ирсдуг’. атрепы регуляторы соотпошенп пр иходоп.

Ь. ФАКЕЛЬНЫЕ ТРУБОПРОВОДЫ

Фокальные трубопроводы предназначены для сбор

факельных газов и транспортировки их к месту сжяп-

нпя. Трубопроводы сбросных газов должны прокладь

ваться на стойках или эстакадах. Трасса мсащеховЦ

трубопроводов факельных газов должна быть как мем

но короче, е .шнлмалыгым числом поворотов. На факеда

вых трубопроводах обычно гапавлнвапт П-образнй

компенсаторы. Сальниковые компенсаторы применял

нельзя, чтобы исключить ноэможпость подсоса воздух!

Тепловую компенсацию трубопроводов рассчитывают га

максимальную температуру сбросных газов . Ести э-Я

’ температура ниже температуры пара, подаваемого д.д»

пропарки, то ври расчетах следует учитывать параметр?

этого пара. Если ie температура соросных газов никЯ

нуля, то в расчетах должна приниматься самая низки

температура. й

Трубопроводы сбросных газов для общецеховой фа

кельной установки, находящейся в пределах произвол]

ства. цеха или технолопгческой установки, долж.-в

иметь уклон в сторону факельной трубы с тем, чтобй

капли жидкости ве скапливалась я трубопроводе, а от-

делялись в сепараторе. Уклон должен составлять ц;

менее 0,002 во ходу газа или не менее 0,003 и рот

ткв хода газа. В тех случаях, когда в е|

возможно выдержать односторонний уклон , необходп м«

в ппзшах тачках трубопровода предусматривать др й|

важные устройства для сбора жидкости.О тбор жпдксшГ

та следует производить передавтпвапнем пли насосах!

через тпдрпэатвор. Объем сборника выбирают в ээвги

CHMOCT1I от количества конденсата. Сборник конденсат!

должен иметь тепловую изоляцию и обогрев. При размЛ

пгенин факельной установки на аппаратах inn перетри

тнях зданий трубопровод сбросных газов должен пмстЯ

уклон в сторону оборудования. 1

Для проведения ремонтник работ пр факельных у |

тановках следует предусматривать запорную арматур!

или заглушки с гхпостовнкамп» .итн сым пые участки ни

трубопровод* ч сбросных газов. Трубопроводы сброспьи

газов и установленная па них арматура при псобходД

моста дозжтпг быть снабжены тепзедгзоляниеп в обгЛ

гревом. Диаметр факки.пых трубойривоздв тлгжеп oiuf

объемом сбрасываемых газов и давлением

ка 1Ш0ДС газа а факельную требу (ствол) с тем, чтобы

обеспечит. прохождение Mdiccnva.ii.no возможного коли-

чества .•гига ит всех водключасухлх объектов.

Нъ грубипронпдак сбросных газов фланцевые соеди-

i^pn^jonvcKbioien только в местах присоединения ар-

матура 11 кчя(ри.1ЬВ<1-илМ< р11ТиЛ1Л1ых при баров, а также

а местах. гте сварка невыполнима. Контроль качества

труб ч материалов, применяемых при сварке, и качества

С1?арнь" р-Л'.пт должен осуществлял! ся в соответствии

с^рибпгапнями ЛУГ GO (Прзвп.т. устрл'ш^вън б е*оиас-

иой '<en.iyaia шш цуг би пр они юн дчя горючи д тогепч

ных и сжиженм % мет»). Все сварные швы подлежат

контрил pi пера :ру шаюпцгш методами, Система сброса

гаг*, на факел должна быть испытана и а герм, тпчноегь.

7. СИСТЕМЫ ЗАЖИГАНИЯ ФАКЕЛЬНЫХ УСТАНОВОК

Для пбсспечеиия зажпгаши птпмепп н поддержания

стабильного горения факельных га.тон используют спс-

гс,чу алжшапня, которая включает в себя запальное

ус (родство, Трубопроводы ПОДа’П! ТОПЛ “ВВО1 о (природно-

го) газа, запальники и дежурные горелки.

Простейшим способом зажигания факела является

так называемое открытое '.'бегущее» пламя. Устройство

светит пз двух труб. Одна имеет прорезь или отверстия

по всей высоте; другая, по которой"поступает горючий "

газ, через опредепешгые промежутки соединена метннь-

квм г трубочками с трубой с прорезью. В трубе с проре-

зью обризуеген горючая смесь пз газа и подсасытемого

воздуха. Д !я -здичигаппя оеигвпон иди деллрной горечи и

смесь поджигают электрозапалом в нижней части тру-

пы. МодкфпцпровашюС устройство '.бегущего-' -пламени

cuciuH-i на перфорированной трубки плг т р’бкп с бога -

вым;) отводами, заполняемой* смесью природного газа

с воядухнм п соотношении 1 : 10. приготовляемой при

по’.'гдцп специального смесителя. После поджигания вы-

холящей смеси из пплснсгп рожка» (отверстия) пламя,

п,,слсл<цзатсльио поджигая выходящие струп горючей

смеси, распространяется вверх.

! Iluorja дтя чаяяи- . чя факе тли птп дежурных, гор е-

лок используют инжикц1!онныи*сА1есптель с злектроччпа-

•чом (рис. П.8) [2]. Газ, проходя через сопл-' /. лодслсы-

2—11S3 33

идет воздух. Количеств

воздуха регулируется поз

душпой задвижкой 2. Дл1

равномерного смешения rd

за и воздуха предусмотре)

диффузор 3. Горючая смей

из природного газа и возду

ха (соотношение 1 •. 10) Щ

трубе 6 подводится к вер)';

нему концу дежурной горе#

кп. Смесь поджигают искрей

от электро:» тала 4, соеда

ненного с цовышающи

трансформатором 5*20/15 00«

В. Пламя поднимаете

вверх н зажигает дежурную

горелку нлп основной фая

кел. 1

Рассмотренные' способ!

обеспечивают только перво?

начальное поджигание фз.

кем. Если до момента по;

жнгания ф акеза стравлищ

лпсь в значительных коли

Рис 11.8. Икжекцил> 1ый сме-

ситель с а»£Кгроэапалом тика

ЭЗИ-ГИГ:

I — or.io; 2 — воздушная задважкз;

3— Длфф) ор; 4 — aacK^irpartaT;

J — контакты эа-ктразаиаял; о' —

тр1ба с «Оегуцн-а пав/гежи* .

чествах факельные газы, то при поджигании вожет пр о

изойти объемный взрыв, охватывающий большое прост

ранство, что является существенным недостатком эти:

способов захщгания.

Для зажигания факелов иногда применяют запаяй

no-защитное устройство (ЗЗУ). Оно предназначено дл

дистанционного розжига горелок, работающих на хеш

ком или газообразном топливе. Устройство снабжен

датчиком, осуществляющим контрить паапчпя пламен*

Сх» а устройства приведена на рис. П.9. Под возденет

вием управляющего импульса открывается электрона!

пптпый вентиль па газовой аинни запальника и включа

ется источник высокого напряжения (бобина или высо

ковольтный трансформатор); при это,, ток высокого на

пряжения поступает на центральный электрод запал ь

пика. Между электродом и корпусов появляется нскрз

от которой 1аз задень гея. Появление пламени фш«Ц

руется датчиком и передается на управляющий прибор

в котором сигнал усиливается, чго приводит к срабатц

34

Рис, П-9. Схема лапапьно-аащдтного устройства:

i - At КСЛЧ1ЛЯ горелка’ 2— управляющая npjCiop' 2 — фотетвтч w 4— «оии-

-ma'juuJ датчис 5 — запальн|*с; 6 — в кгщь СВФ-11;- 7 — траксфор автор

B-jcoi-oro напряжения; а — клкч.

палию выходного реле управляющего прибора. Сигнал

служит импульсом для выполнения следующей опера-

ции при зажигании. В процессе работы фотодатчик осу-

ществляет контроль основного факела. В запально-за-

щшпых устройствах ЗЗУ-l и ЗЗУ-6 для контроля пла-

мени применяют фотодатчик, н ЗЗУ-5 используют иони-

зационный датчик.

Рязанским филиалом СКВ АНН разработано устрой-

ство автоматического поджигания факела и контроля

его горения (ПКФ-1) [4], позволяющее осуществлять

ручпс-с, дистанционное пли автс „ этическое управление

циклом розжига запальных горе1, с Устройство основа-

но п> принципе поджигания запальных горелок закры-

тым сбегущим» пламенем.

Устройство ПКФ-1 (рис. 11.10) в» :ет две автоном-

ные линии розжига. Поджигание можно осуществлять

вручную (цажатием кнопки «Пуск») и автоматически

(по сигналам, поступающим от сигнализаторов 5). От

блика управления 6 подается команда на открытие

электромагнитных клападов 4 для подачи газа в элек-

греэапалы 3 и запальники 2. По истечении времени, не-

л’ходнмого для заполнения газо-воздушной смесью тру-

боиролда электрозапала и запальников, от блока уп-

равления 6 поступает команда па включение высо ю-

ьольтных трансформаторов электрозапалов. При этом

между поджигающими электродами возникает злектрп-

35

Фаям

Рис ШО. Схема ухтрон-

оаа ПКФ-1;

чсская искра, oi которой восз

пламеняезся газо-воздушн^

цмесь. Пламя, распросграя J

ясь по тру бон р оводу, поджига I

ст подготовленную и запале J

пике 2 газо-воздушную смесь»

От пламени запальников над]

жнгается газ дежурных юре

лок /.

При появлении пламен

енгиалодюры подают нм

нучьс на блок управления , i

пнкл розжига прекращается

клапан 4 закрывается, и газ в"

поступает к электрозапалам 1

запальным горелкам.

Более надежны; в работ

является устройство типа УЗФ

рзаработанное также в Ря

заискоч филиале СКБ АНН

Устройство УЗФ выпускаю'

двух модификаций: дня экс

илуатации в районах с умерен

ны . климатом и в районах

iianbitiKui; J — "пектрпэанель;

4—ктачапы: 5 сиги.- 'lUJIhpit;

сухи я и влажным тропически]

климатом. Оно состоит из шкафа, двух запорных веитн

лей и запальников. Шкаф разделен па два отсека. 1

большем отсеке размещены узлы подготовкн газа 1>

воздуха, а также смссптспь. Узды подготовки соедннё

ны со смесителем фланцами. Узел подготовки включая

в себя фильтр, обратный клапан, регулирующий вей

тиль п манометр для измерения давления в пределах д

0.25 МПа. При поджигании манометр отключцот отсеч

кы01 вентилем. Во флыщевых соединениях узлов нодго

тонки газа и воздуха со смесителем имеются дроссели’

пые шайбы диаметром 1,9 и 6 ми соответственно. 1‘

В узле подготовки газа имеется также обратный кла

пан Р, 160, Dy=20; в узле подготовки воздуха — обрац

вый клапан 16Б1Бр, £>у-—20. Наблюдать за поджига

нпеч! газо-воздушной смеси можно через смогроиос oij,

но, расположенное напротив электродов свечи. В лр^Ь

m отсеке шкафа закреплен высоково.1ьтиып трансфер

матор. Электропроводка зчщючеиа в трубу. Запаль’

3G

|1яЯ линия вблизи факельной’ трубы имеет три за-

порио-регулирующих вентиля на три запальника. Шкаф

установлен и а открытой площадке вол из в эсерка ды

т|» болровцчов. ведущих гфаке!ыюп труис^нп расстоя-

нии не менее 50 у от нес. и месте, где нагрев поверхно-

стей шкафа солнцем н излучением факела не превыша-

ет 50 СС (для тропическою пеполнения 70 СС), Длина за-

пз.ыюй линии не должна превышать 200 м. Ес выпол-

няют нз бесшовных стальных труб (из нержавиющен

стали) с внутренним диаметром не менее 40 мм. Парал-

лельно запальной линии прокладывают пароспугннк из

груб диаметро, не менее 20 мм.

' К шкафу устройства подведены следующие .нпгш

трубой।>озодоь: (топливною 1азз с апугренним диамет-

ром не менее 40 мм; сжатого воздуха с внутренним диа-

уегром не мевее 20 ш» пара с внутренним диаметром

труб не менее 20 мм. линию топливного iaaa» ведущую

к дгжурпым горелкам, выполняют из труб с внутренним

диаметром не менее 25 ум. Рядом со всеми трубопрово-

дами (сж< кио воздуха, тсплпвпого газа, запальной

линии) прото-ген пароепугник с открытым выходом па-

ра в атмосферу. Максимальный расход Сжатого воздуха

в период поджигания составляет 4,6 м’/мии, газа в пе-

риод поджшапия 0,4о m’’/мип, газа, подводимого к де-

журным горелкам, 1,7 м3/мпп. Давление газа п воздуха

па входе в шкаф составляет 0,25—0,6 МПа.

Газ и ьоздух подают в смеситель, в юторои смесь

воспламеняется от высоковольтной'искры, пламя по за-

пальному трубопроводу достигает расширительной ка-

меры дежурной горелки и поджпгзег газо-воздушную

смесь. Пламя дежурной горелки поджигам* сбрасывае-

мые горпчпе гази.

Изменяя регулирующими вентилями давление газа и

роздуха, можно составить горючую газо-воздушную

смесь при любом сосгаве топливного юза нефтеперера-

батывающих заводов.

8, ФАКЕЛЬНЫЕ ГОРЕЛКИ

Простейшая факельная горелка представляет собой

срез факельной трубы, по окружности которой разме-

щены дежурные горелки. Если предстоит сжигать раз-

личные газы, то в одной металлоконструкции на блш-

37

Й!ГГ

Рис. И. 11. Фаьачьная го-

р<. а с соплом Вентури

и колосниковой решет-

кой:

рс члгв

пгшмсяж: 7 —

ком расстоянии одна от друто/

располагают несколько факел d

ных труб, к каждой из который

подводят определенный сбрасьг

ваемып газ, например факельиы

газы нефгсперерабатывающег<

предприятии. некондиционные га

ы химических производств и др

Зажпгаше производят от дежуру

пой горелки, которую зажигаю

при помощи <б сгущего>» плаче

ни.

Еста к простой трубчатой r<j

рачке присоединить насадку т7

па сопз-. Вентури, то можно ежи

1 ать газы определенного состав!

в широком иитервазе narpyaoi

без образования дыма. Одна и<

таких юрслок показана на ри *

ILII [5] . В этой горелке план/

стабилизируется колосниконог

решеткой.

Для получения беэдымяог!

пламени к факельной i прели

должен поступать воздух, кото

рыи' всасывается струей" с фасы

ваемого iaaa. Пкзгда необходим’

мьш'дчя гор св «я воздух наг#

таит воздуходувкой или коипреа'

сором. При этом иоздех сзедта

подводить к ядру пламени гя

чтобы обеспечить необходимые турбулентность н смеиЛ

вне сбросных газов с воздухом. Факельная горелка, в кси

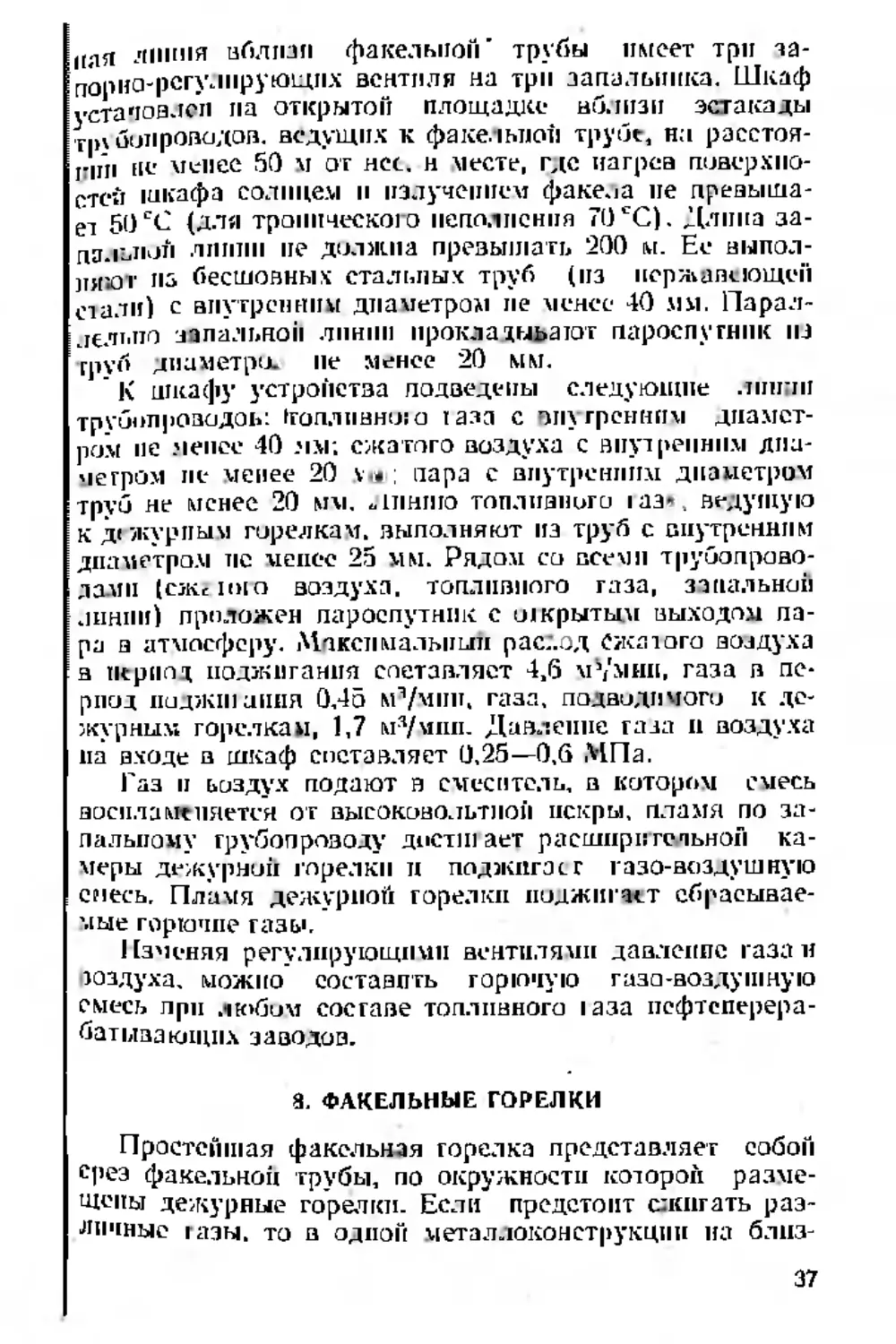

торую воздух поступает под давлением (рис. И. 12), лрш

годна для бездымного сжигания ацетилена, пропана, м^

тана, пропилена и других углеводородов. Поджига ни»

выходящей смеси осуществляется от дежурных горела

что позволяет стабилизировать пламя при сильных вета

рах и дождях. а

В инжекторные горелки подача воздуха, необходим, g

го для горения, достигается подсосом выходящей струей

горючего газа. Кроме упомянутых горелок применяю!

также миогосопловнс*горелки, в которые сжигаемые г а]

't'tyrejitntiil

33

Pirc 11.12. Фокальна* горелка

с лодачел аоздуха а ядро пл*-

меч». под давлслием;

I — 'агильшая качера;

? — еацзд. 4 — apui^tlAbn

<лг, 5 — фаг'ечыим газ;

прлиод дчя п<иач1‘ еоэдучл. > —

трубопровод к дехуриы.1 rnji*au ч.

зы поступают под определенным давлением. Эти горел-

ки пригодны для сжигания сбрасываемого газа различ-

ных составов л объемов.

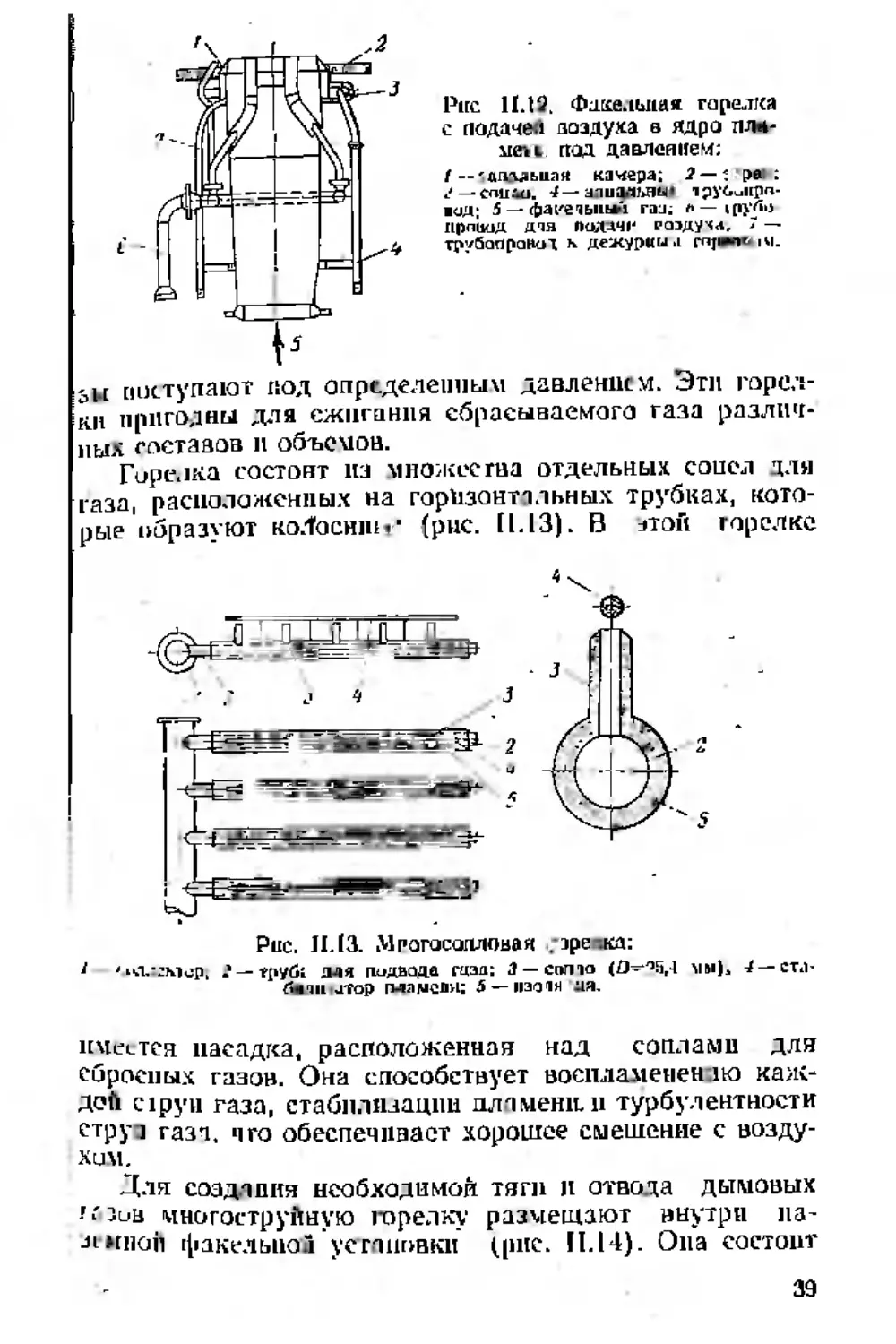

Горелка состоят из множества отдельных сопел тля

газа, расположенных на горизонтальных трубках, кото-

рые образуют коЛоснпкх (рис. 11.13). В зтой горелке

имеется насадка, расположенная над соплами для

сбросных газов. Она способствует воспламенен аю каж-

до! cipyu газа, стабилизации плгмешьп турбулентности

струп газа, чго обеспечивает хорошее смешение с возду-

хом.

Для создания необходимой тяги и отвода дымовых

-’•'Зов многоструйную горелку размещают внутри ла-

лмвой факельно 1 усгиювки (pic. II. 14). Cha состоит

39

Рис. II 14. Надомная факельная устаайда на желе* абстода с rapi

vjimijiiuait лыоюгтрр'юм горелсгч:

t— у фи сч.труи|-:<<1 rrf<\ihj ? fSju. р<К1Я

<ма; J— ikiIjci о одучj, f — iai*u( л —

1 зрения; < н—ими макеамки

спчдуч ди «па*и-деоля-вха

ича н

ьольцсаиП т • jiunpuno'i:. Я'

киюрл сирам*

Puc. JI.15. Издешпя фпгсаюая усгапоака с вертикальным расголс.

жеииеи . яогостртйныт горелок:

re камеры сгарапчя. футерованной oi-исунорпылг мате-

риалом. n факельной трубы из железобетона. Дичовые

газы, выходящие из камеры сжигания с температурой

около 1000 СС, ох.тдждаются прп разбавлении воэдухоу

при jepiro до 350 *С,

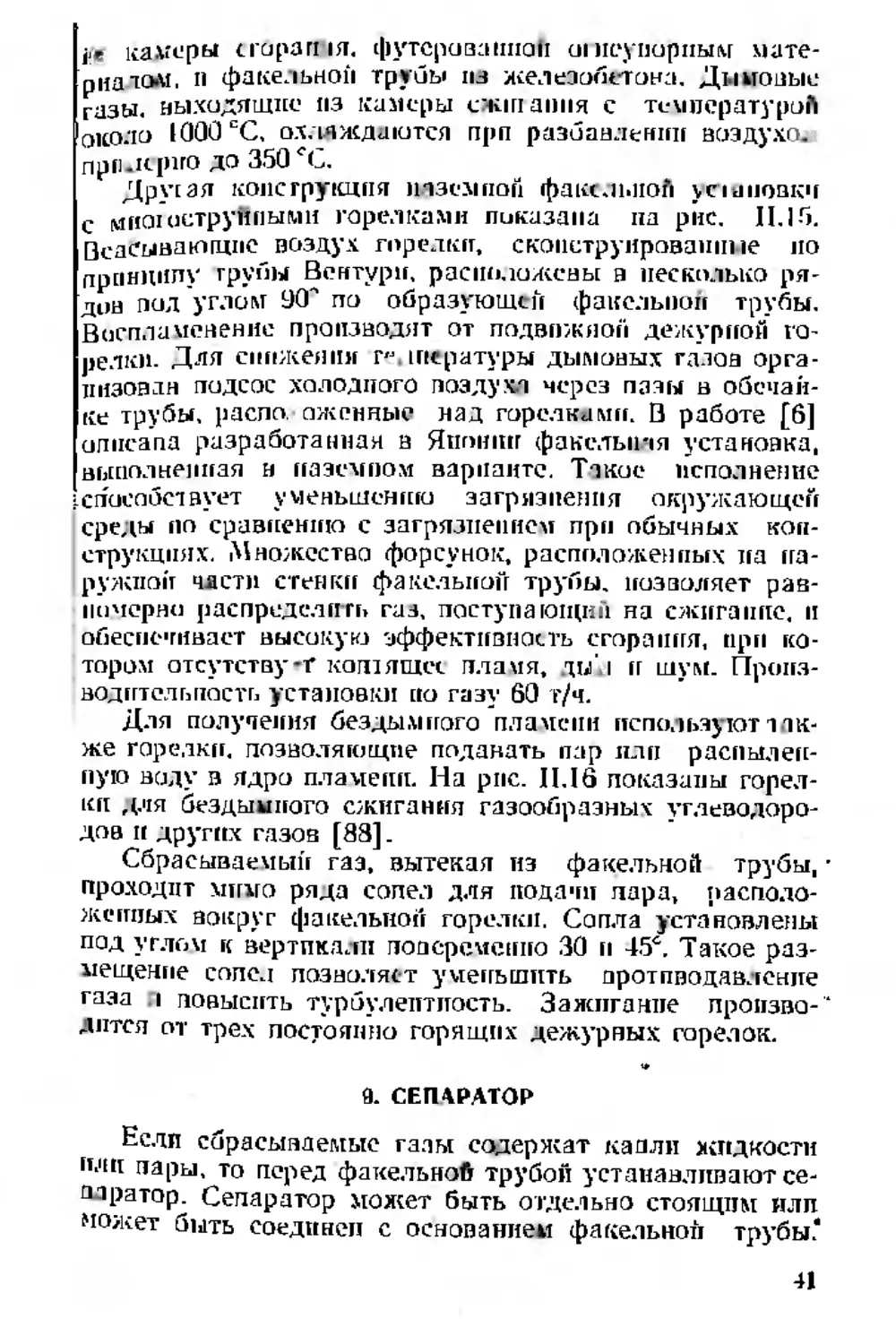

Другая конструкция наземной факе липой Чсыиовкч

с мяо!«струйными горелками показана па рис. II. 15.

Всасывающие воздух гор елки, сконструирован! те по

принципу грубы Вентур! i расположены а пессо. тысо ря

дон пол углом 9(Г по образующей факельной трубы.

Воспламенение производят от подвижной дежурной го-

рело. Для снижен пн ге. пиратуры дымовых газов орга-

низован подсос холодного поэдузд через пазы в обечай-

ке трубы, распо. зженные. над горелками. В работе [б]

описана разработанная в Японии факстыил установка ,

выполненная и наземном варианте. Такое исполнение

способствует уменьшению загрязнения окружающей

среды но сравнению с загрязненном прп обычных кон-

струкциях. Множества форсунок, расположен пых па на-

ружной части стенки факельной трубы, позволяет рав-

номерно распределить газ, поступающий’на сжигание, и

обеспечивает высокую эффективность сгорания, при ко-

тором отсутствует котящее пламя, ды', и шум. Произ-

водительность установки ио газу 60 т/ч.

Для получения бездымного пламени используют ни-

же горелки, позволяющие подавать пар ляп распылен-

ную воду в ядро пламени. На рис. II. 16 показаны горел-

ки для бездымного сжигания газообразных углеводоро-

дов и других газов [88].

Сбрасываемый газ, вытекая из факельной трубы ,•

проходит мгпго ряда сопел для подачи лара, прсполо-

жечтпых вокруг факельной горелки. Сопла установлены

под углом к вертикали подсрсмсвно 30 и 45е. Такое раз-

мещение сопел позволяй: уменьшить дротпводав.генпе

газа л повысить турбулентность. Зажигание пропзво-’

дится от трех постоянно горящих дежурных горелок.

9. СЕПАРАТОР

Если сбрасываемые газы содержат капли жидкости

пли пары, то перед факельной трубой устанавливают се-

паратор. Сепаратор может быть отдельно стоящим или

может быть соединен с основанием факельной трубы*.

41

Для непрерывного удаления из сепаратора жндкост

(конденсата) предусматривают гидрозатвор. Чтобы пре

дотаратмть замерзание кондрусатз в' долодное время га

да, сепаратор снабжают обогревающие паровым (вод|

Рис. П.17. Сепаратор:

1, 2— latpySet для ввода > вы-

вода гааа; 3 — патрубок дли вы-

вода roimeir-ira пара: -I— шту-

цер дчя orfiii пргй; 5—штупе?

ДЧя prirm:i азота; 6"—штуцер

для ввода пари 7—лю*; Я —

штуцер put спуска ко11дж;{ата

пз сбрасываемого тлза; 9— г.'с

шив, 11№Кще>о пира

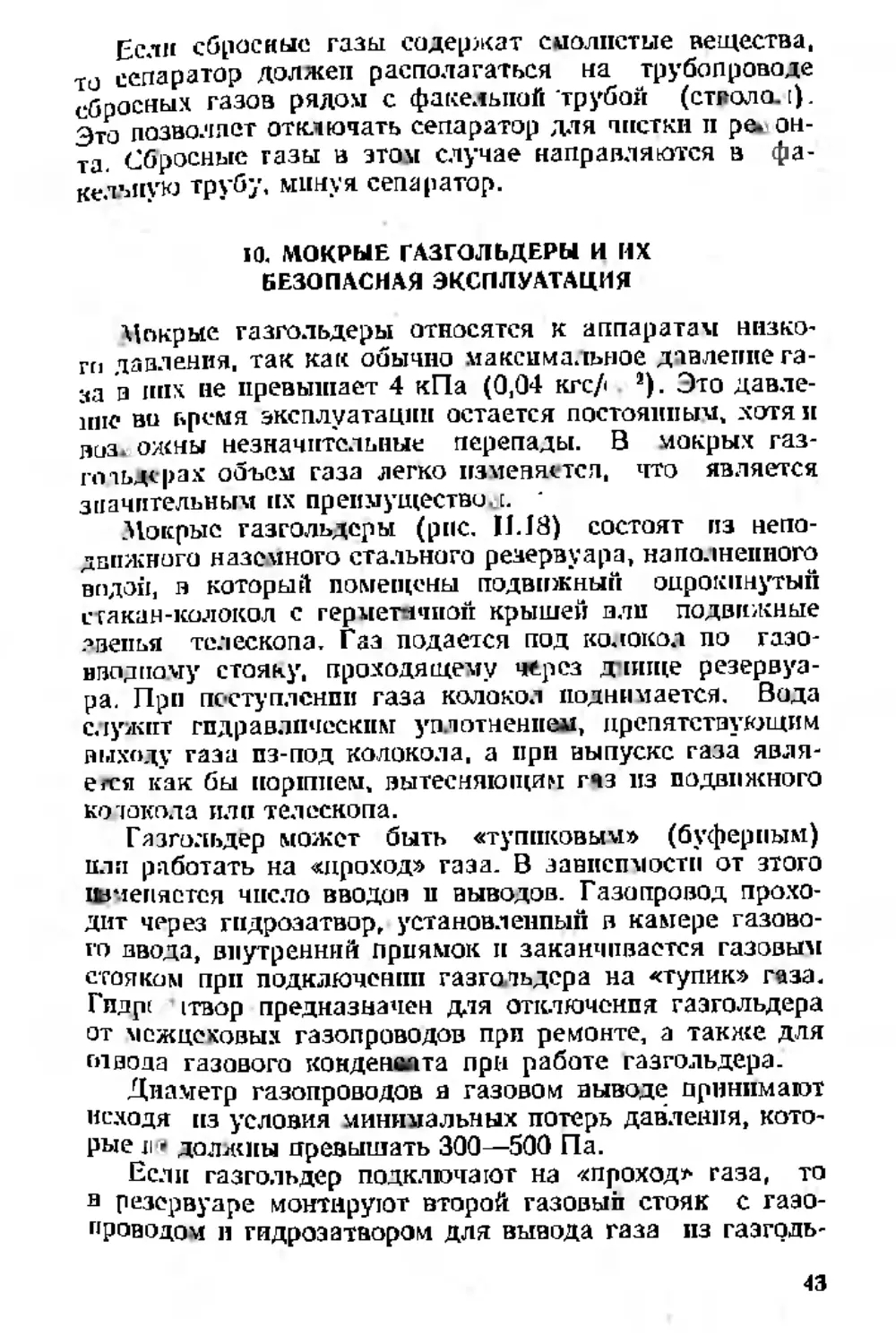

Prtc. II. 18. Схема газгольдера;

а — при зертаси шложенви коло,

аола 1 телескопа; б ~~ pa ;мещенде

догрузки в колакг... /— перечив

Им карман; 2 — пертшаыпя на

гидодиюшая (вкутрепвля); 3— ве-

зикальная паврааляю-цап (внеш;

ияи); 4 — lUAtiie poniBK 5—верч-

late роляъ;» <5 — кочлар- 7 — чаэьс

ь — ло-«; 3 — колоша; Ю — тел е

скоп-, /> — кольцевые пло ход кш

12 — реаервуар; 13 — подставы!

П— оорвтйыП ведший эата0

ным) змеевнкоы. Если сепар! op (рне. 11.17) раскол

гают в оспэвашш факельпой трубы, то его диаметд

обычно составляет 2—3 диаметра факельной трубя

Сбросные газы вводят в сепаратор тангенциально. ]

42

Если сбросные газы содержат смолистые вещества,

то сепаратор должен располагаться на трубопроводе

сбросных газов рядом с факельной трубой (ствола, i).

Это позволяет отключать сепаратор для чистки и р^ он-

та. Сбросные газы в этом случае направляются в фа-

кельную трубу, минуя сепаратор.

10. МОКРЫЕ ГАЗГОЛЬДЕРЫ И ИХ

БЕЗОПАСНАЯ ЭКСПЛУАТАЦИЯ

Мокрые газгольдеры относятся к аппаратам низко-

го давления, так как обычно максимальное давление га-

за в них не превышает 4 кПа (0,04 кгс/< !). Это давле-

ние во время эксплуатации остается постоянным, котя л

возможны незначительные перепады. В мокрых газ-

гсиьдерах объем газа легко изменяется, что является

значительным их преимущество^:.

.Мокрые газгольдеры (рис. 11.18) состоят из непо-

движного наземного стального резервуара, наполненного

водой, я который помещены подвижный опрокинутый

стакан-колокол с герметачиой крышей или подвижные

звенья телескопа. Газ подается под колокол по газо-

нводпому стояку, проходящему через дипце резервуа-

ра, Прп поступлении газа колокол поднимается. Вода

служит гидравлическим уплотнением, препятствующим

выходу газа из-под колокола, а при выпуске газа явля-

емся как бы поршпем, вытесняющим газ из подвижного

ко юкола или телескопа.

Газгольдер может быть «тупиковым» (буферным)

пли работать на «проход» газа. В зависимости от этого

Ивиепястся число вводов п выводов. Газопровод прохо-

дит через гидрозатвор, установленный в камере газово-

го ввода, внутренний приямок и заканчивается газовым

стоякам прп подключении газгольдера на «тупик» газа.

Гидре 1твор предназначен для отключения газгольдера

от межцеховых газопроводов при ремонте, а также для

гл вода газового конденеата при работе газгольдера.

Диаметр газопроводов я газовом выводе принимают

исходя из условия минимальных потерь давления, кото-

рые л * должны превышать 300—500 Па.

Если газгольдер подключают на «проход» газа, то

я резервуаре монтируют второй газовый стояк с газо-

проводом в гидроэатвором для вывода газа из газголь-

43

дера. Для отключения газгольдера на ремонт леобходи

мо залип, водой гидрозатвор до уровня, от чечен аого и!

указателе красной чертой. Задвижка для подачл вода

в гидрозатвор расположена в камере газового ввода, 4

открывают вручную с обслуживающей площадки. Пр1

лормальиом режиме работы газготьдрра в гидрозатвор! •

ле должно быть виды. Из гпдрозатвора воду елпвад

в бак через задвижку на сливном илу цсрс. Для откачй!

ваппя воды «•-.стпвного бака пр имел яют pvm ® пор щ

л, *эй насос или пароструйный зтоватор [7] .

Когда колокол газгольдера занимает крайнее пин.-

нее положение и стоят на подкладных балках днища.

колпак, закрепленный на кровле колокола, закрывав^

верхний конец газоотводного стояка и отключает его о*-,

воздушного пространства сферической кровли, так ка«*

его край находится на 500 мм ниже уровня воды .1ф г,

пак над гаэовиодом предохраняет конструкцию кроц|

or вакуума. который можг-л образоваться при нрнп\ /дй

телыгой от качке большого колнчеспл газа из газ! опа

дера пли при растворении газа в воде, если газгольдеа

был отключен от сети продолжительное время. В вера

ней части ка'паь-а расположен .тюк для осмотра веря

ней части газового ввода и стояка. На верху' колпа к|

установлена перепускная труба .соединяющая п рострвГ

ство сферической кровля с пространством под кота

ком. На перепускной трубе предусмотрен постоянно J

крытый вентиль, который гикрывают при впуске 1аз|

для того, чтобы направить его из laaonoro стояка в сфа

рггеское пространство колокола [8], Втптпль закриви ।

ю| тогда, когда края ко пика вы ходят из воды, и иапй

некие газгольдера пдег, м пгуя колпак. На. иерепускнс;

трубе устанавливают еще одну вертикальную продува

пуго свечу с вентилем, используемую для продувки г г

зодровада (и газового стояка) при кратковременных и

поладках в газопророте.

На центральном люке крыши колокола па хотите

труба, имеющая заднижку.' Труба преднтзначена д>

выпуска газа при продувке газгольдера или для сосд

пения газового пространства с атмосферой при опорой

нении газгольдера. Задвижка должна быть открыт *

когда газюльдер отктючем от сети .Пргспусгс вот i •

резервуара необходимо открыть центральный люк , цЯ

как при закрытых задвижке и люке в газгольдере в0|

44

пнкдст вакуум, на который конструкция газгольдера не

рассчитана. Спуск воды из резервуара с закрытым лю-

ком неизбежно приводит к аварии.

Автоматическое устройство для сброса газа из газ-

пхтьдсра в атмосферу при его переполнении состоит из

клапанной коробки, подъемного устройства и трубы.

Спрос газа происходит при достижении колоколом

верхнего положения; при этом через специальное при-

способление поднимают крапая в клапанной коробке.

Пр» подъеме клапана уровень водь» в гидрозатворе

клапанной коробки снижается затем гидрозатвор от-

крывается, и газ сбрасывается в атмосферу через трубу,

находящуюся вблизи газгольдера. Постоянный уровень

воды в клапанной коробке, устанавливаемы»! в камере

газового ввода, поддерживается непрерывной подачей

в нес воды; отводится вода через сливную трубу. Кла-

панная коробка рассчитана на давление газа я газголь-

дере до 4 кПа.

Па центральных пультах управления производств,

выдающих и принимающих газ. устанавливают прибо-

ры, которые непрерывно покх, явают о бзец. газа, нахо-

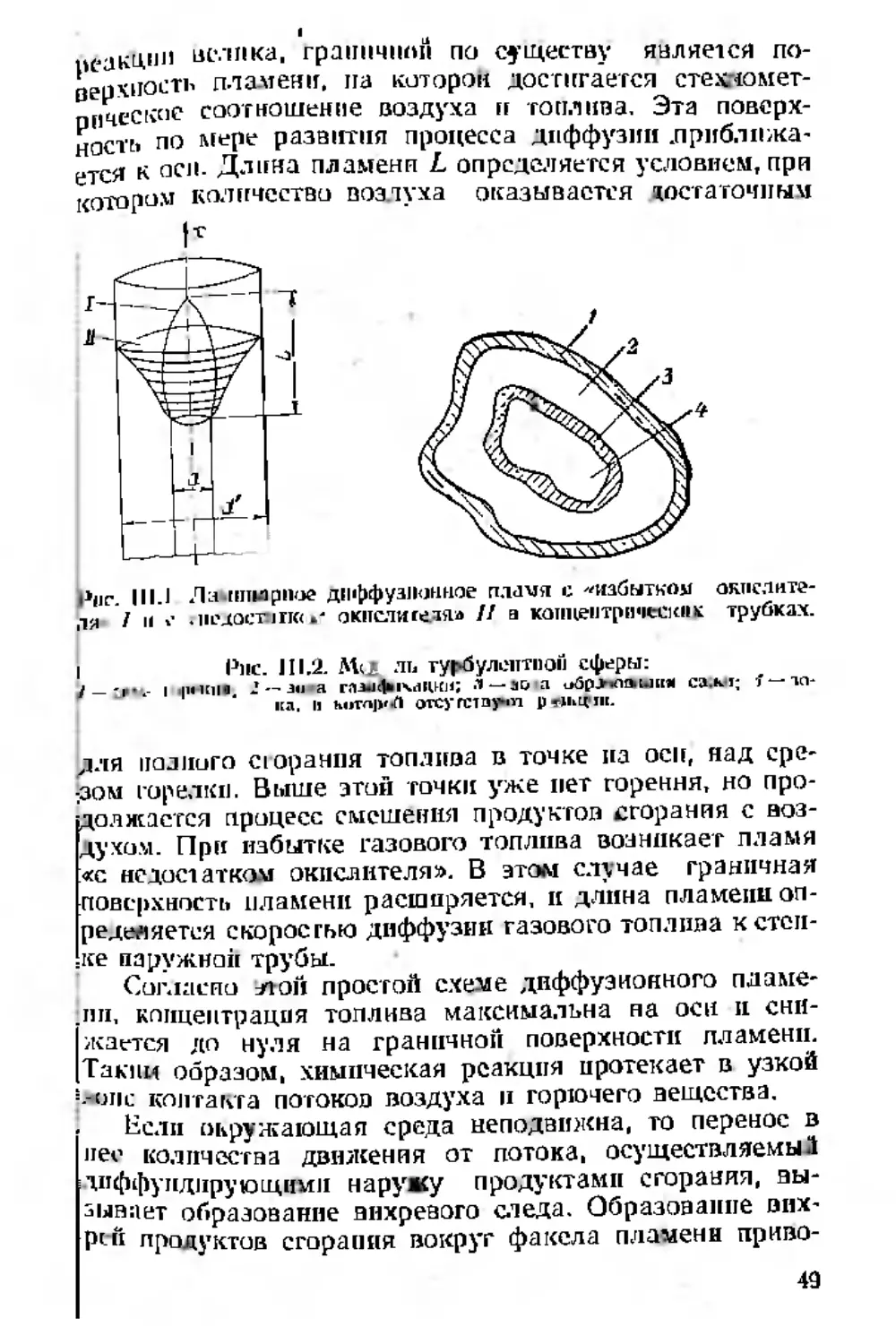

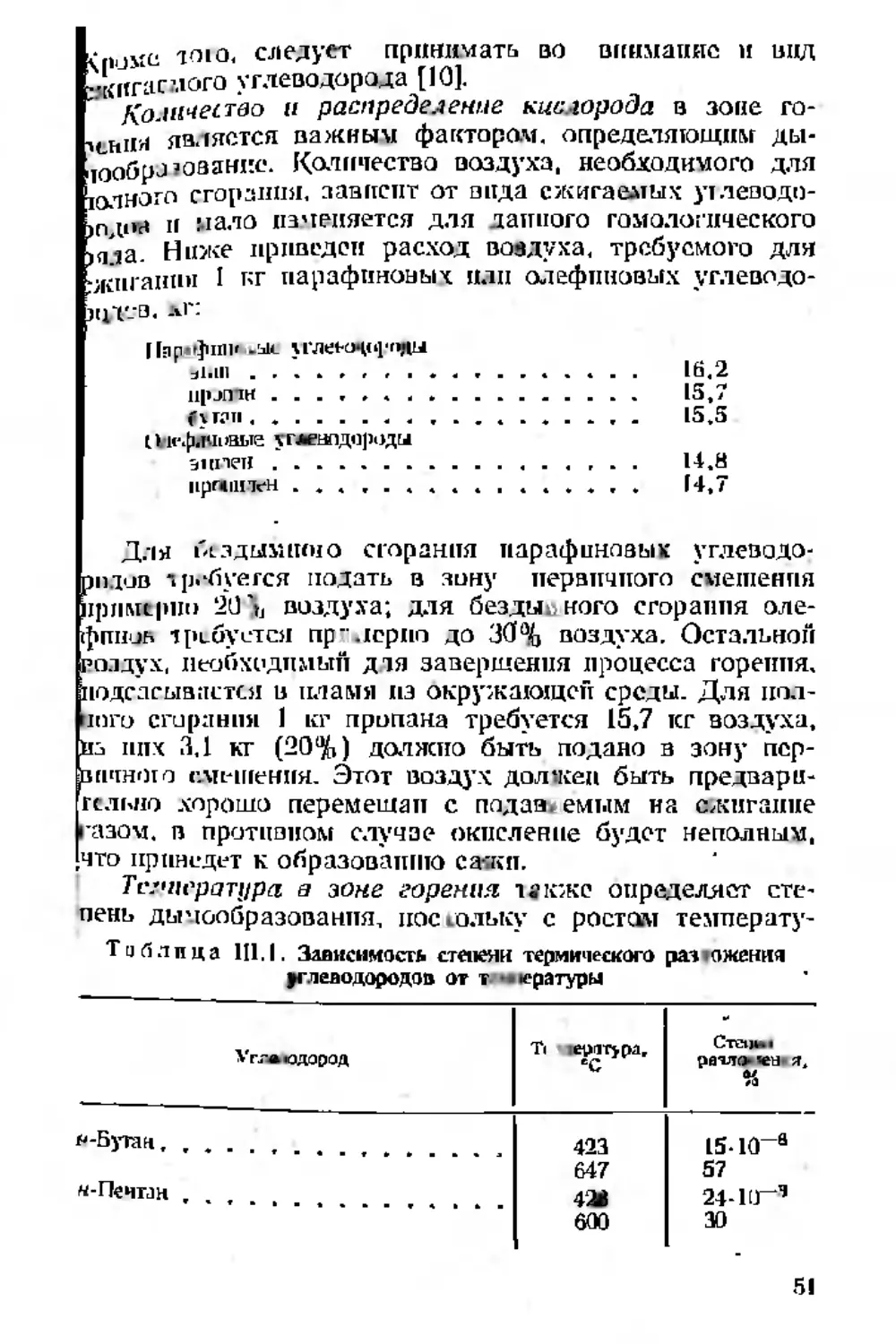

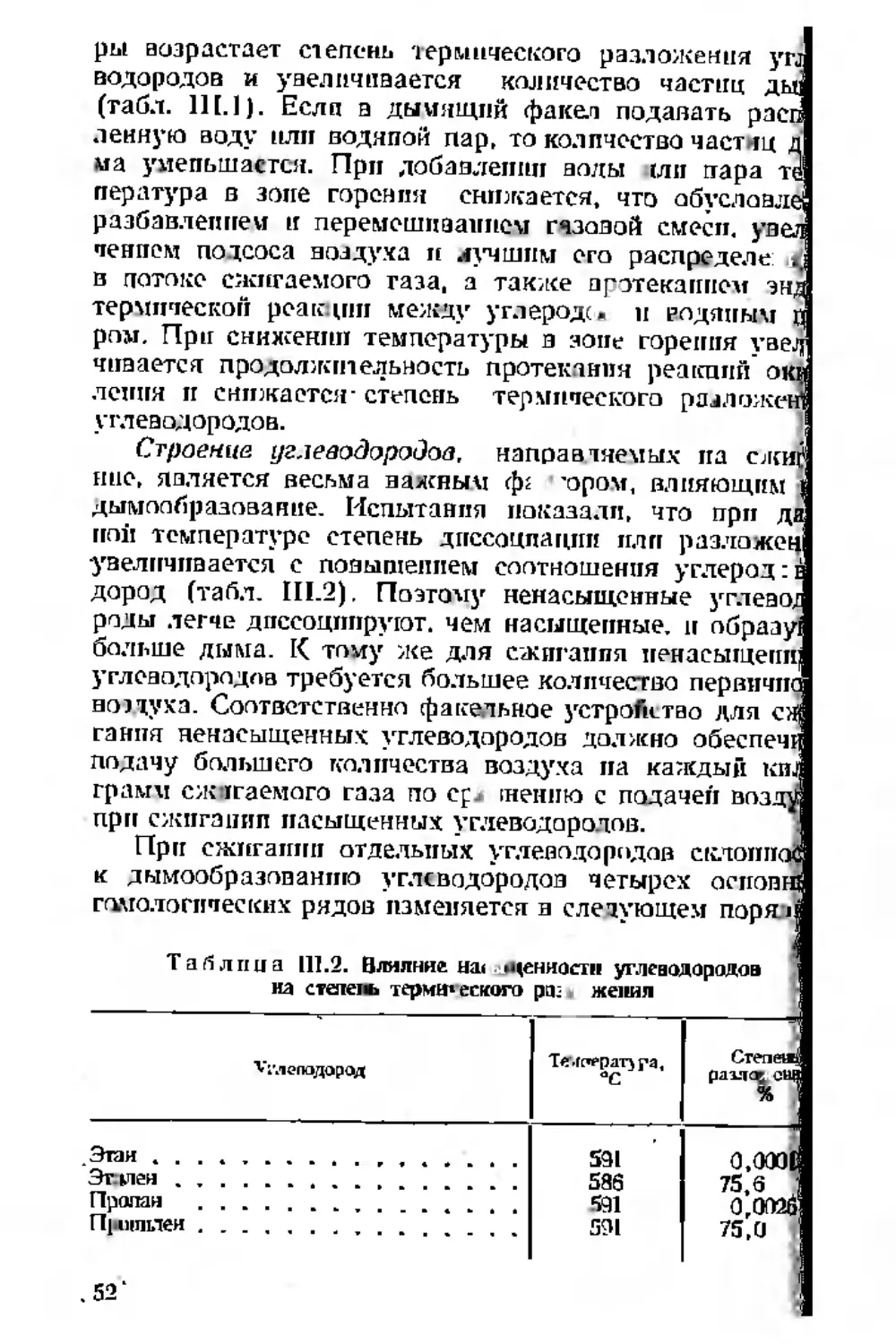

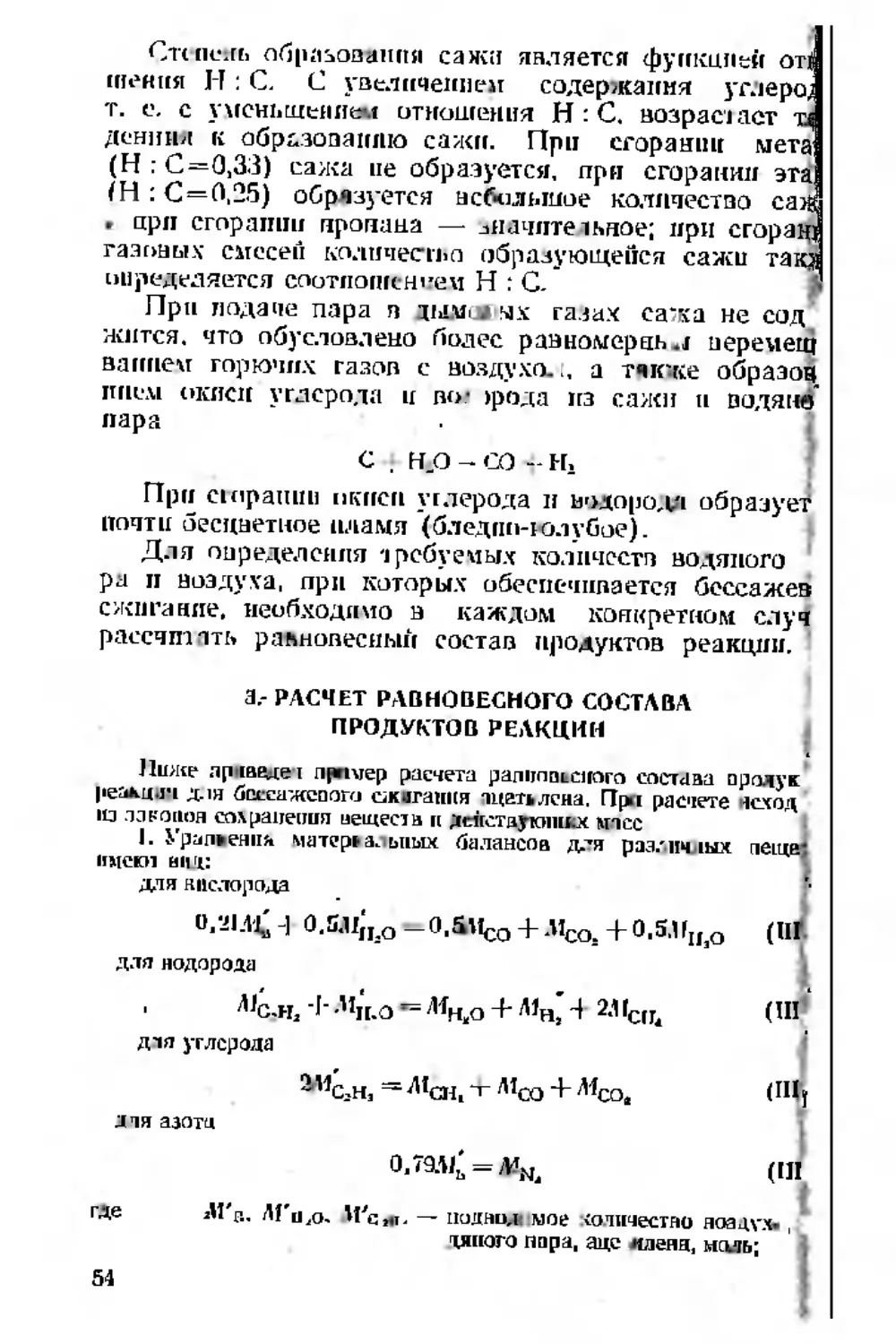

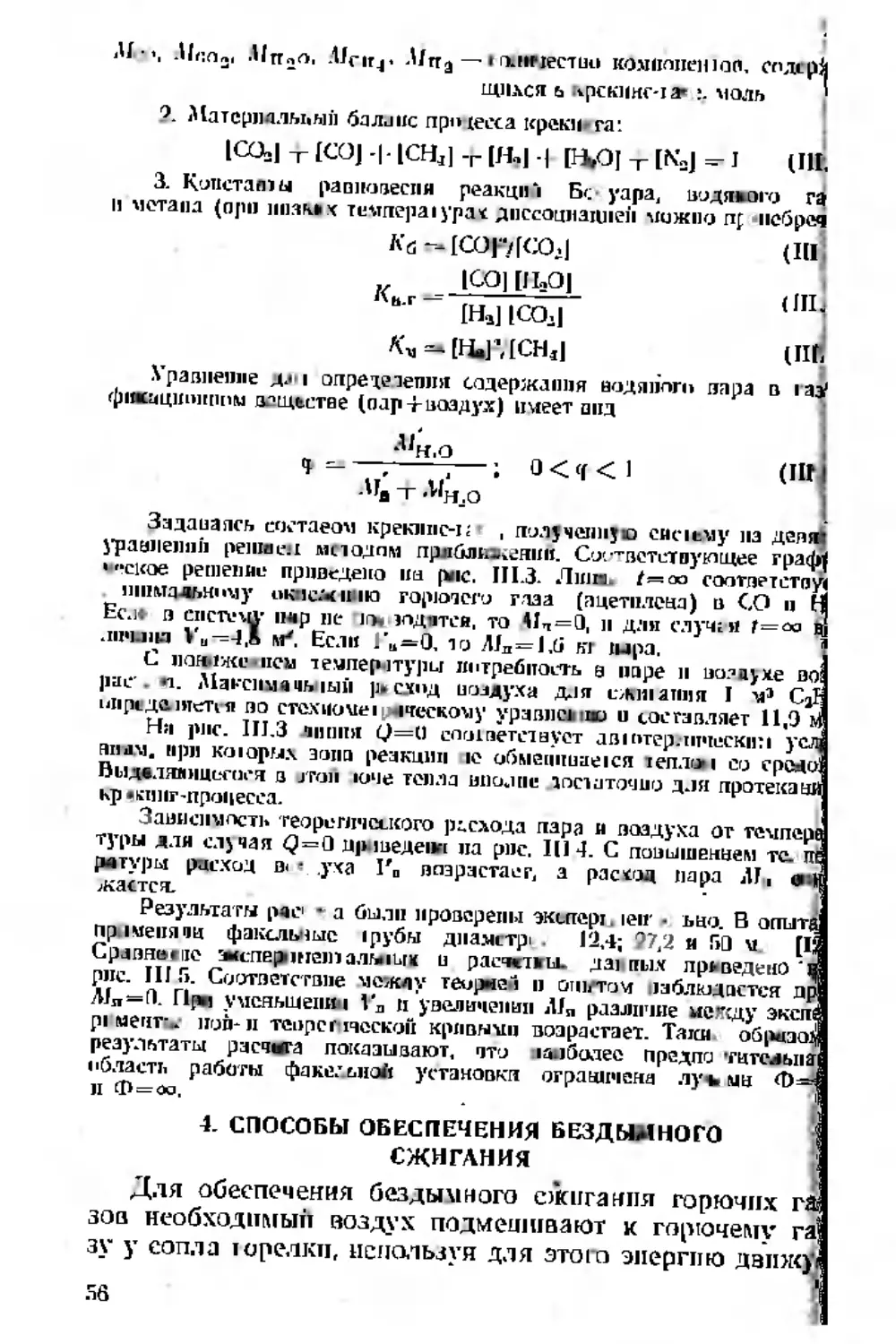

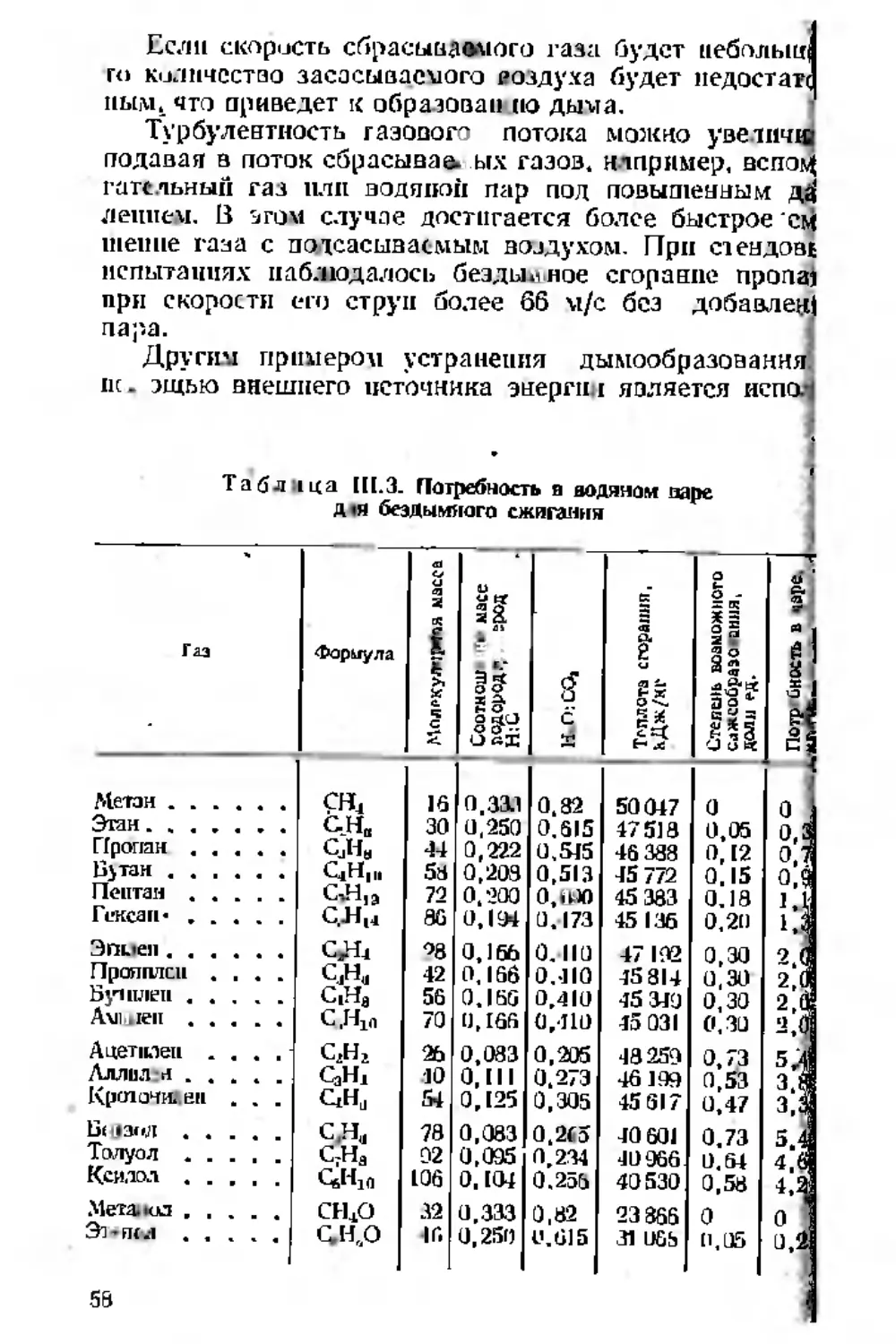

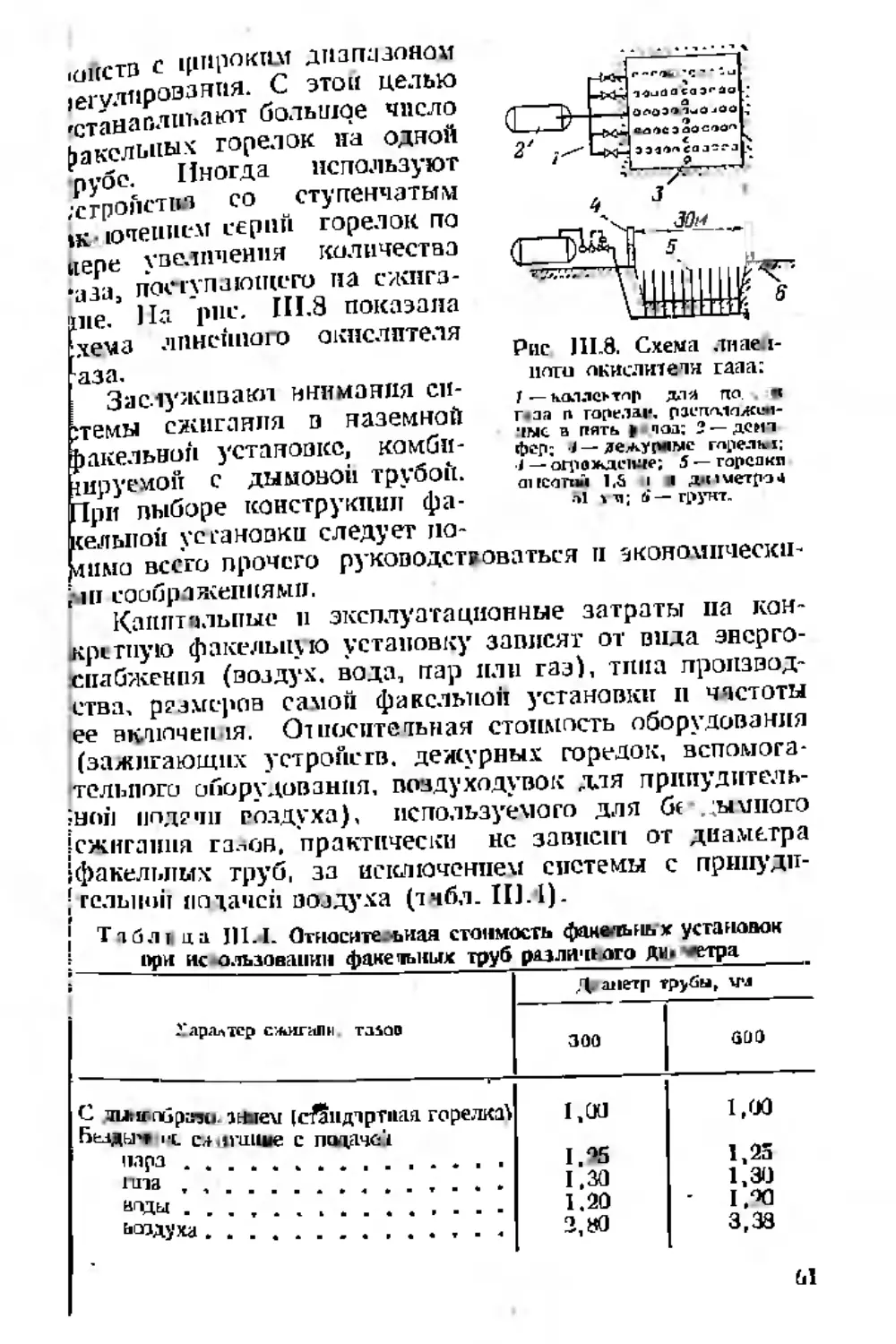

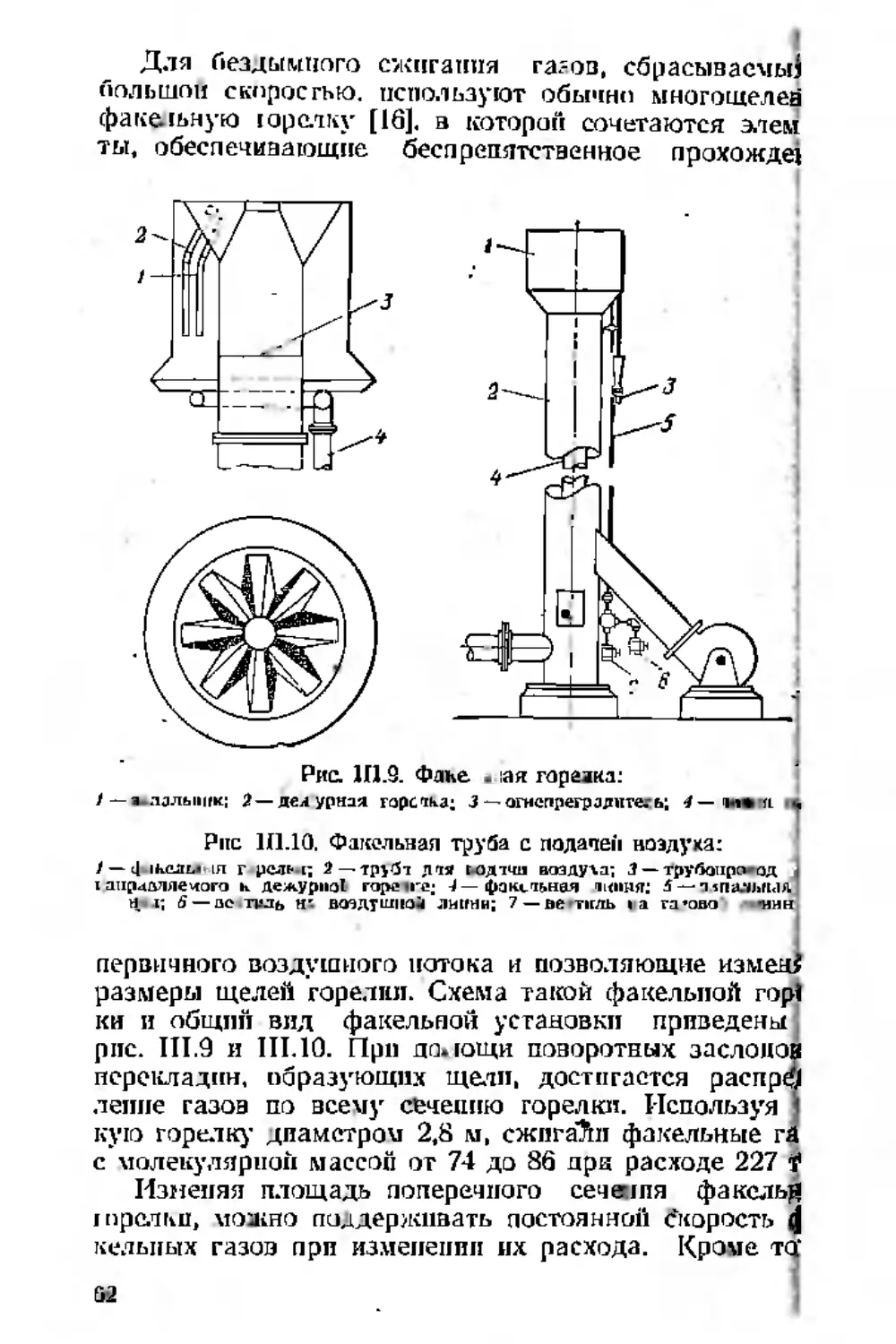

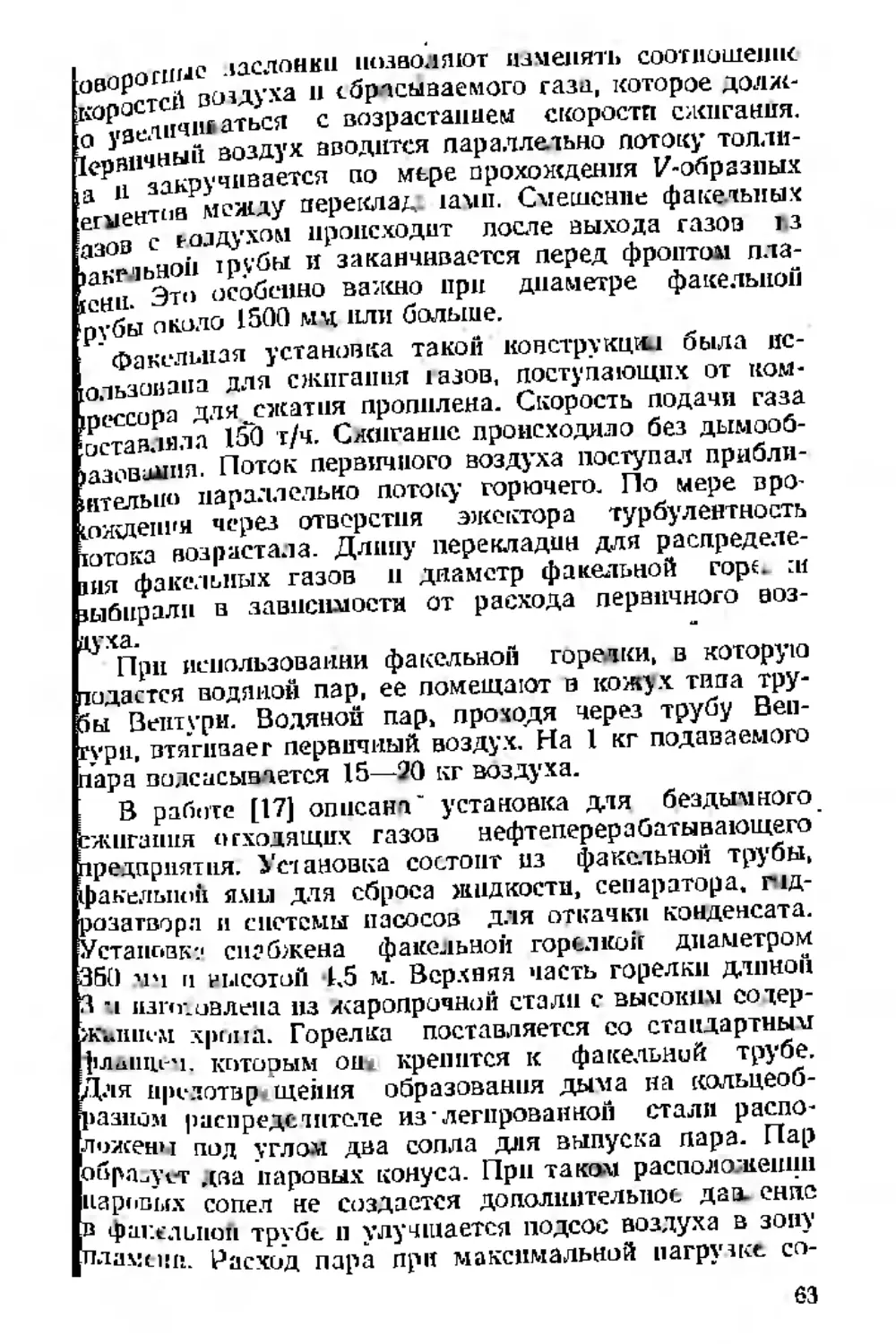

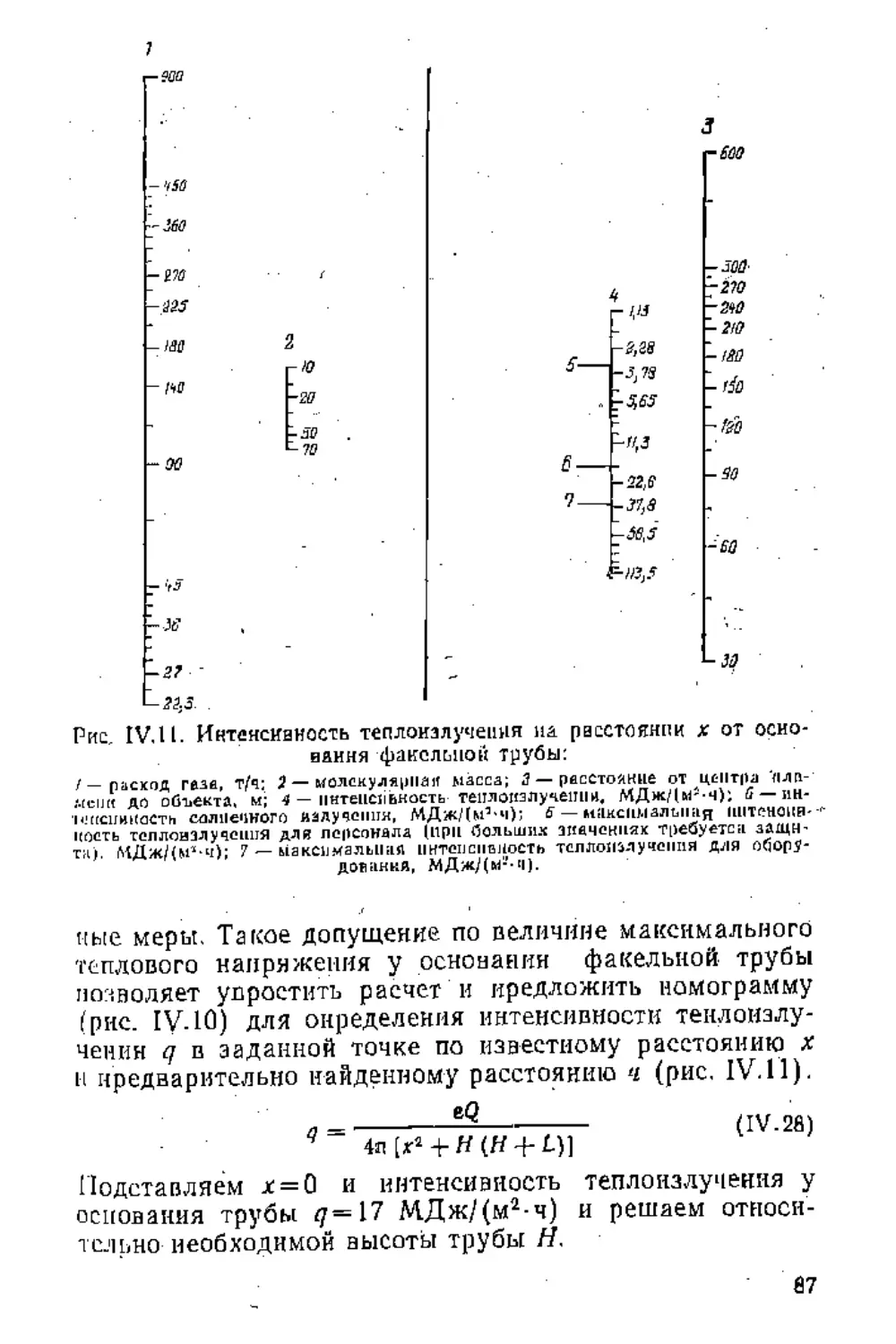

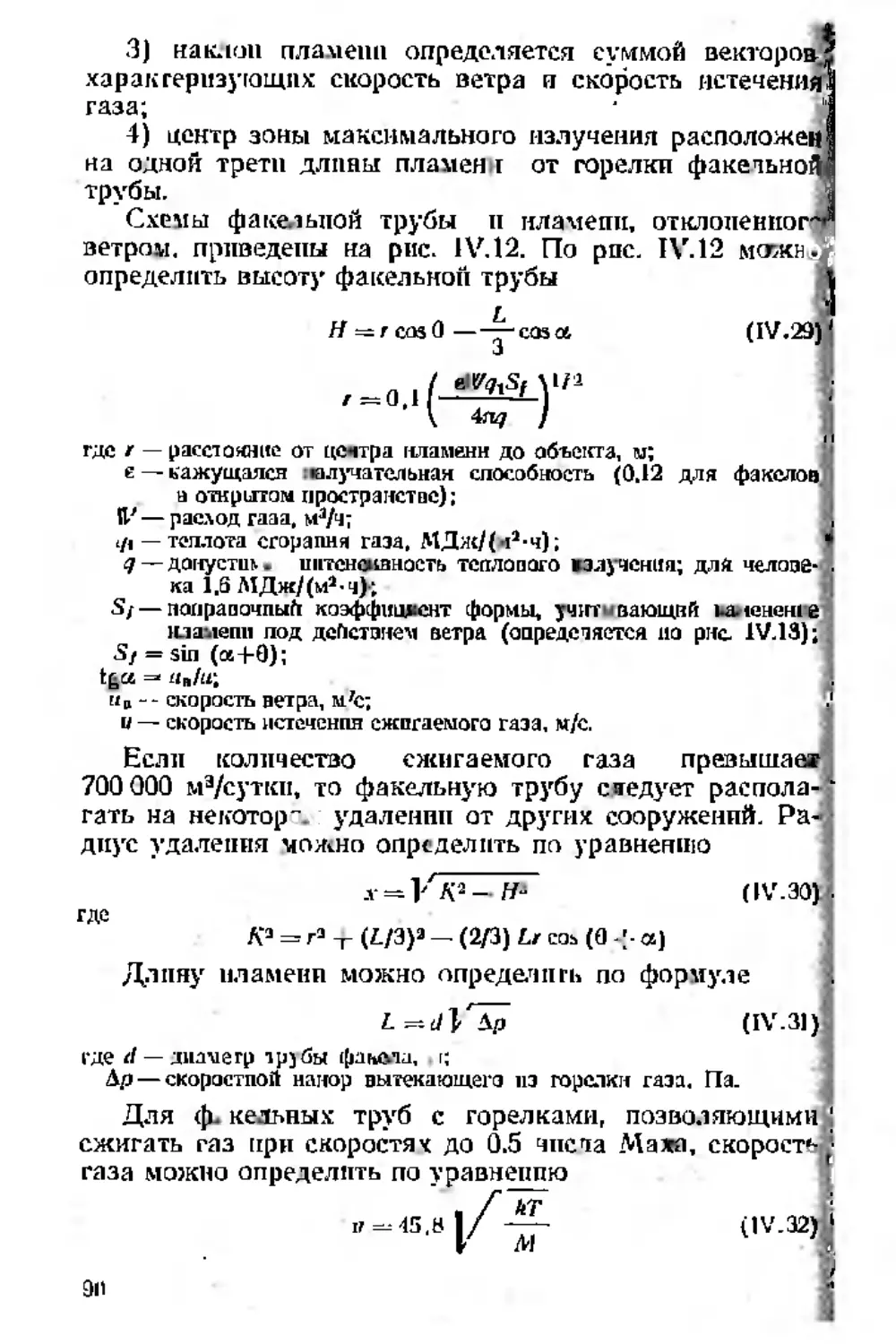

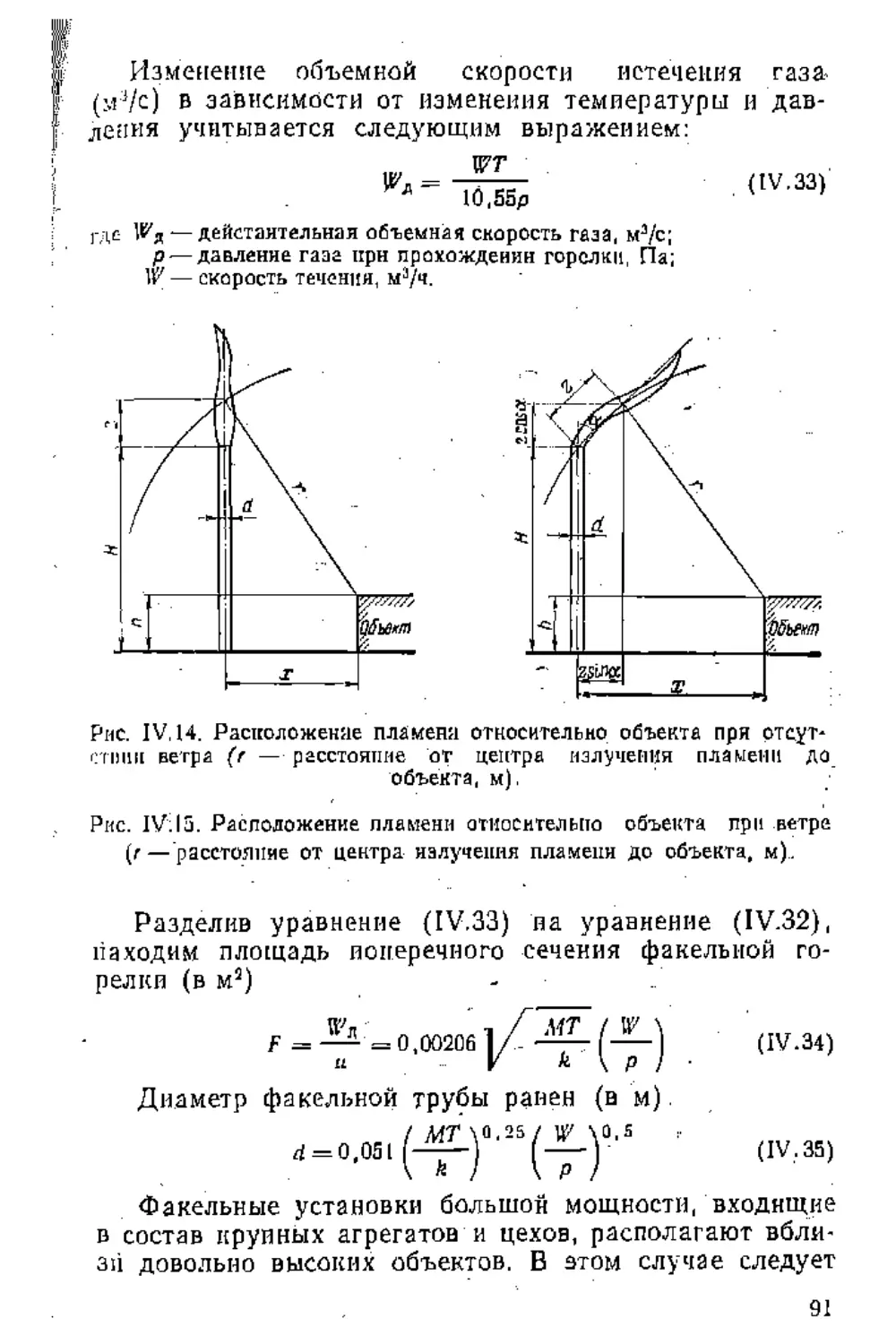

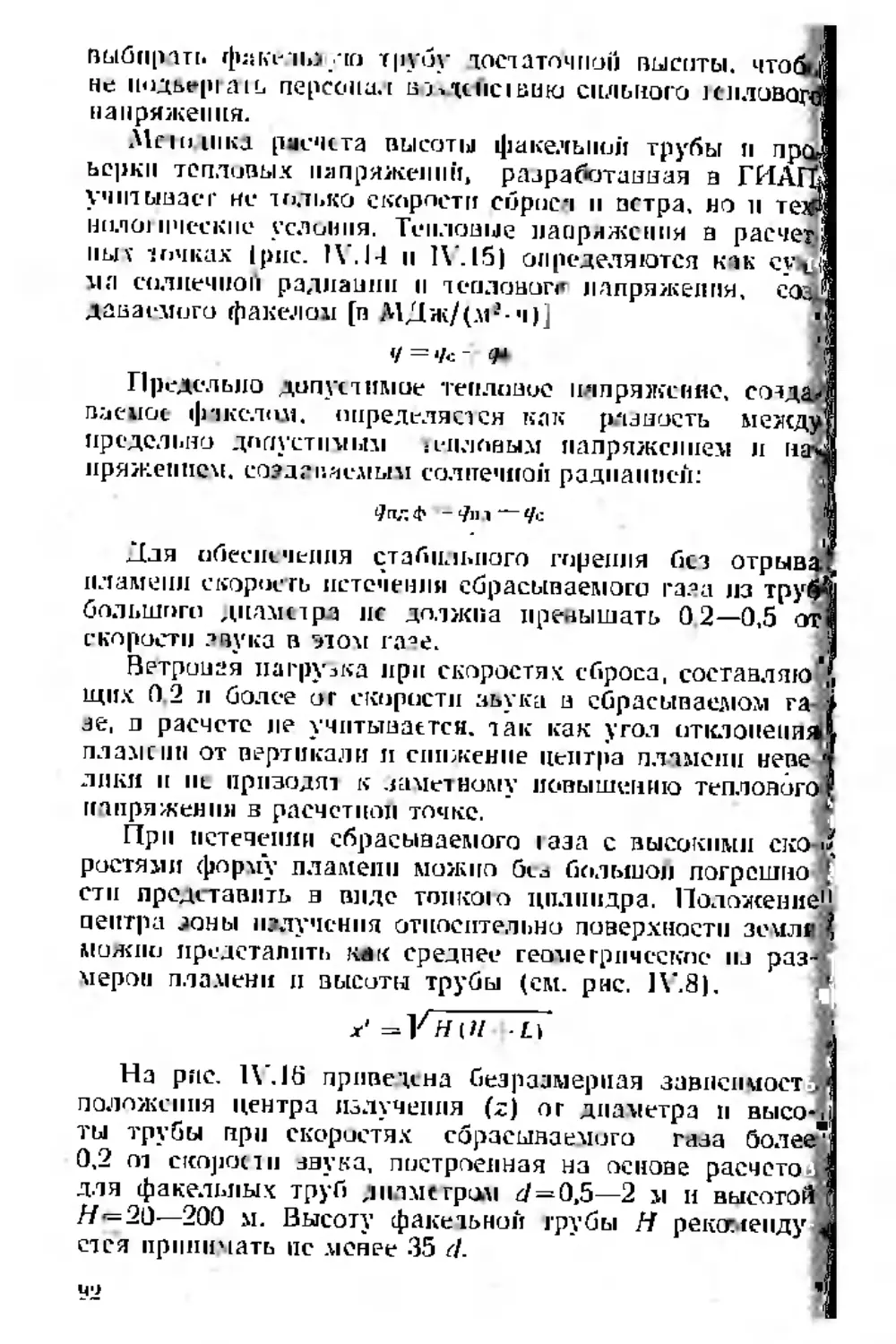

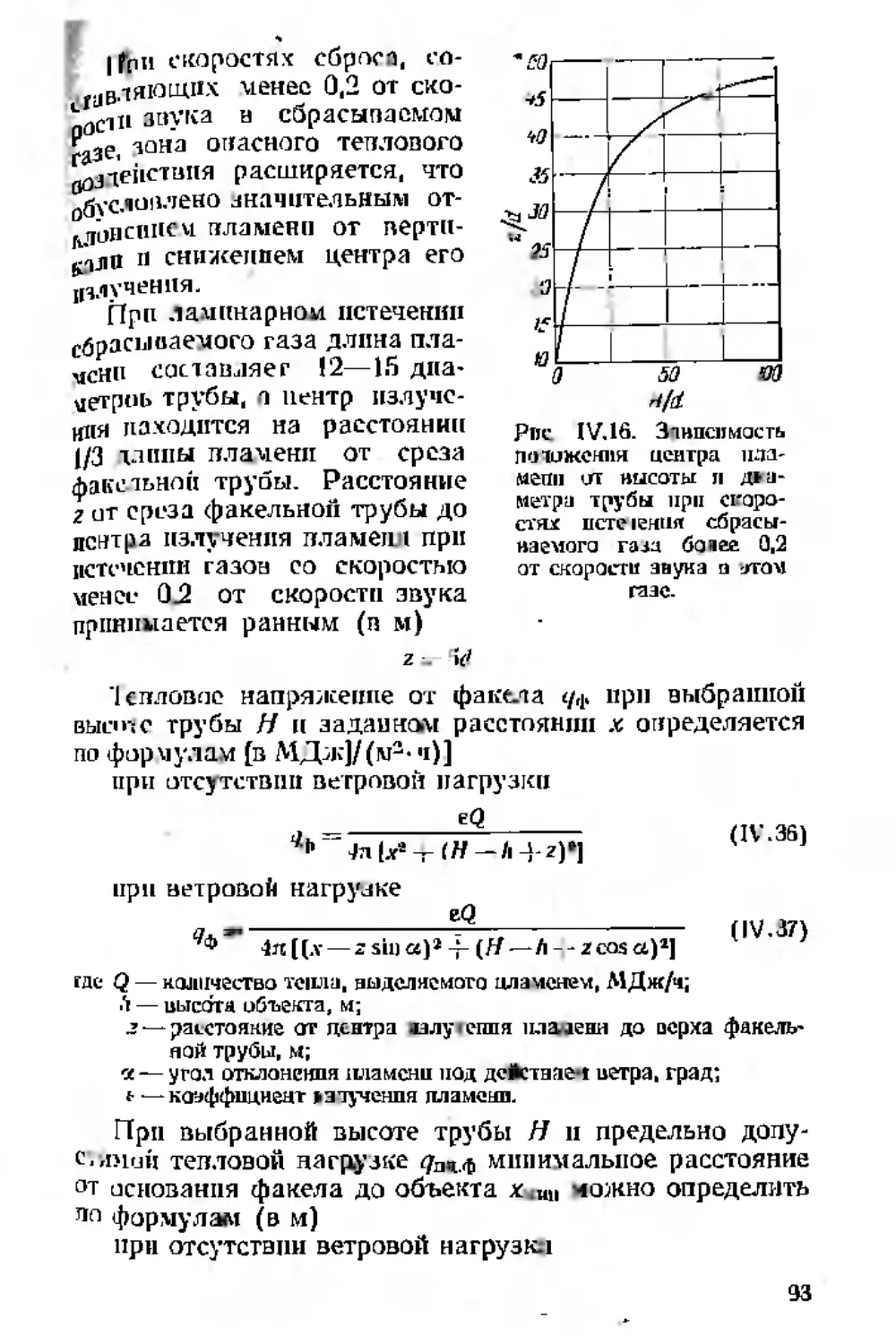

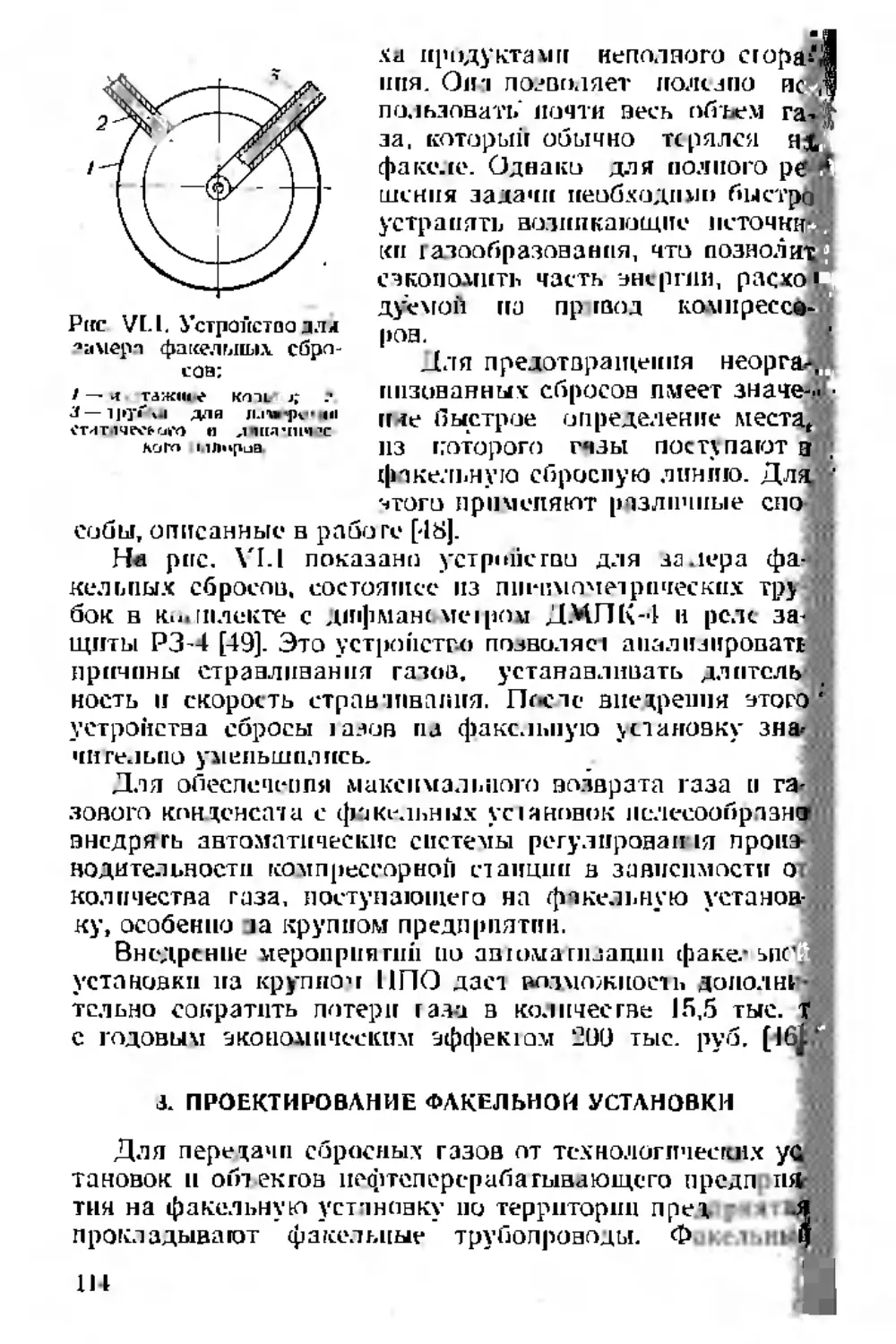

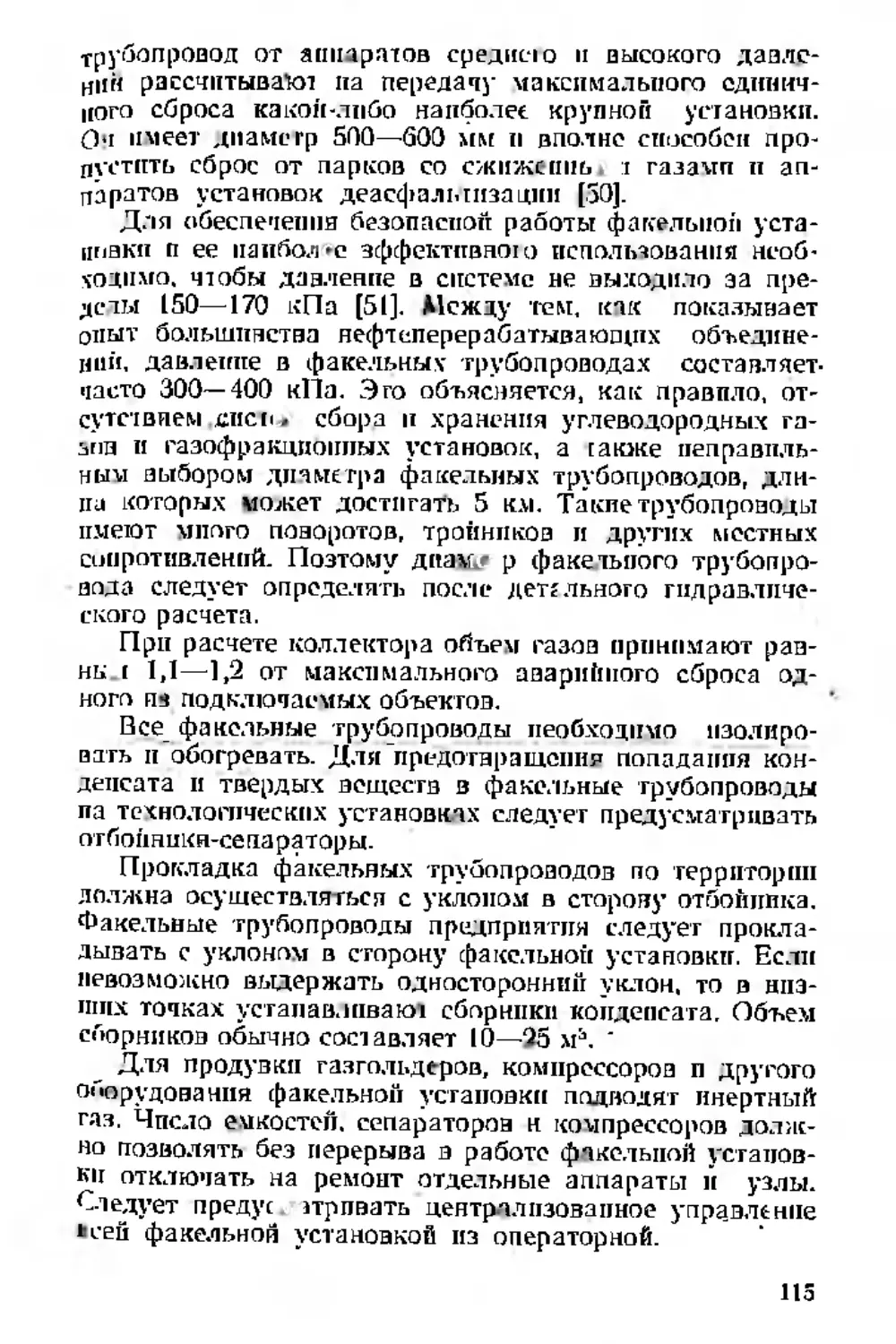

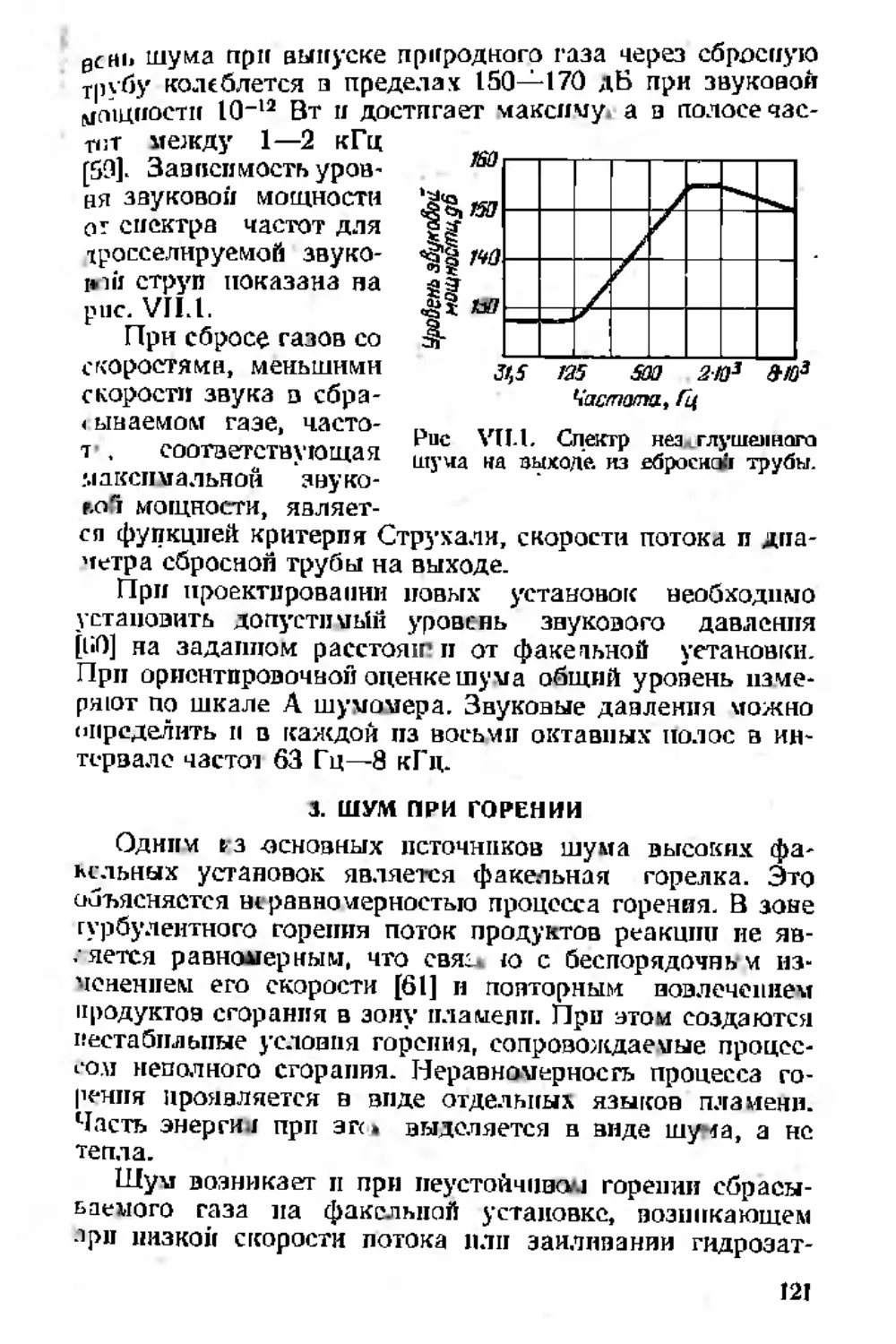

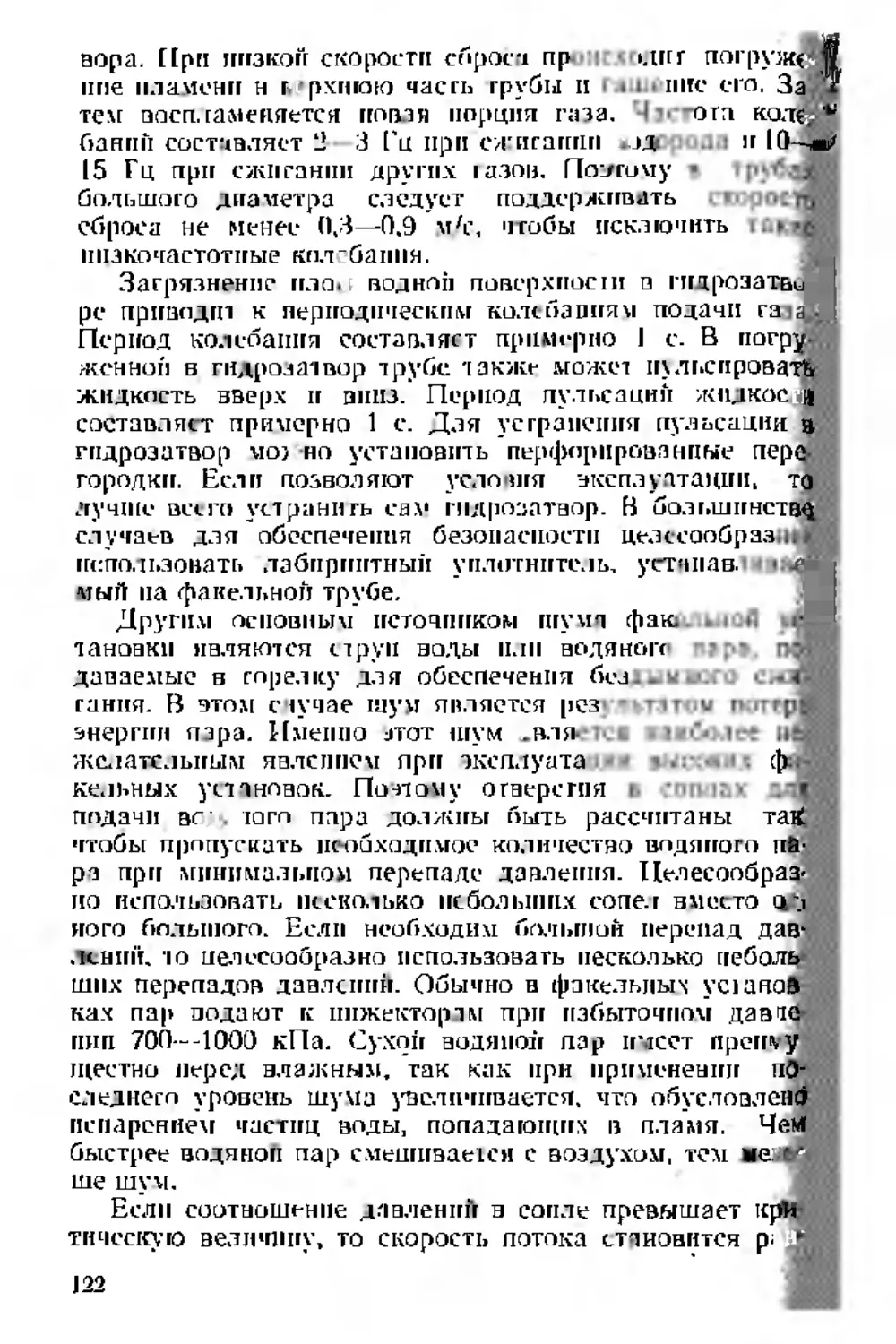

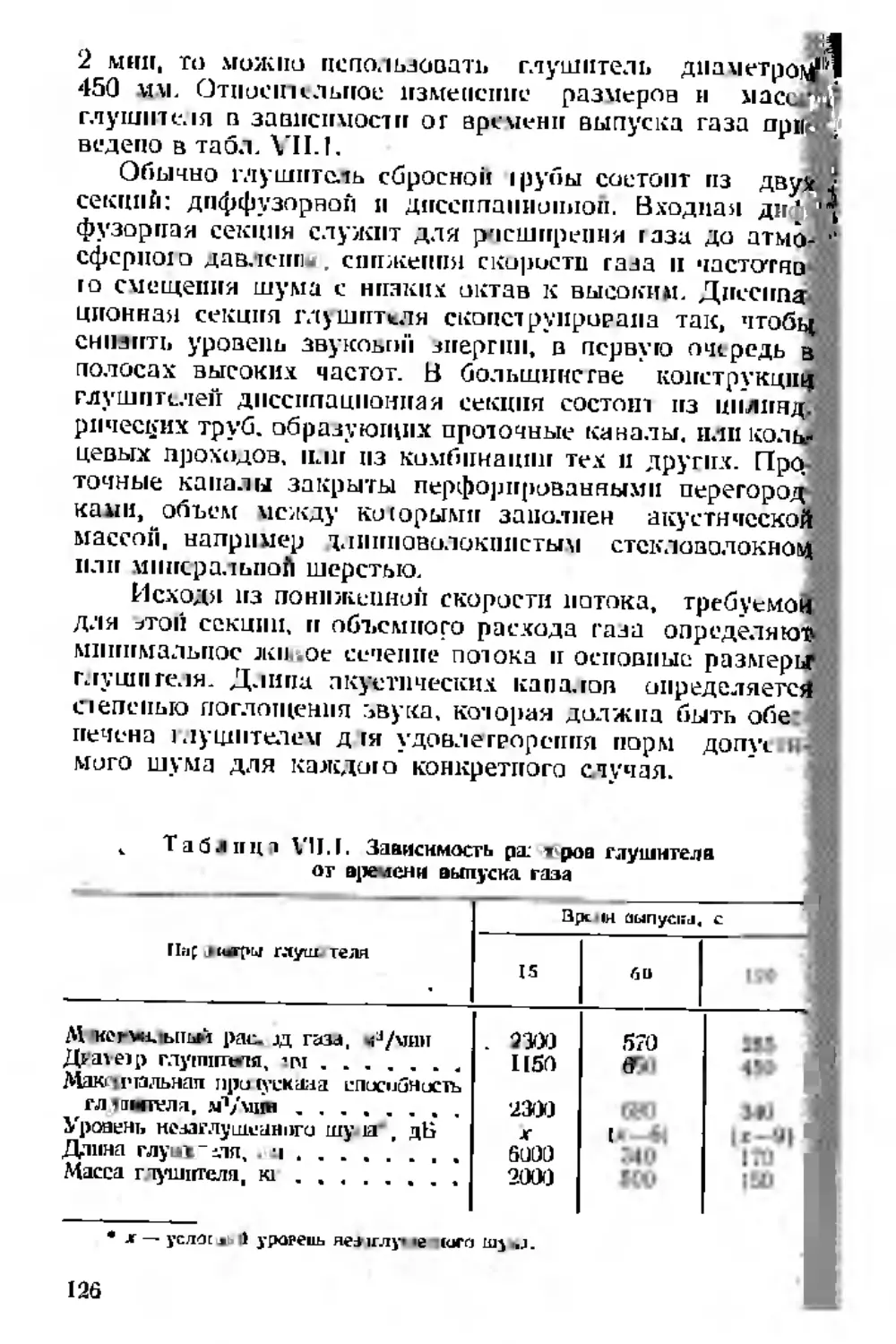

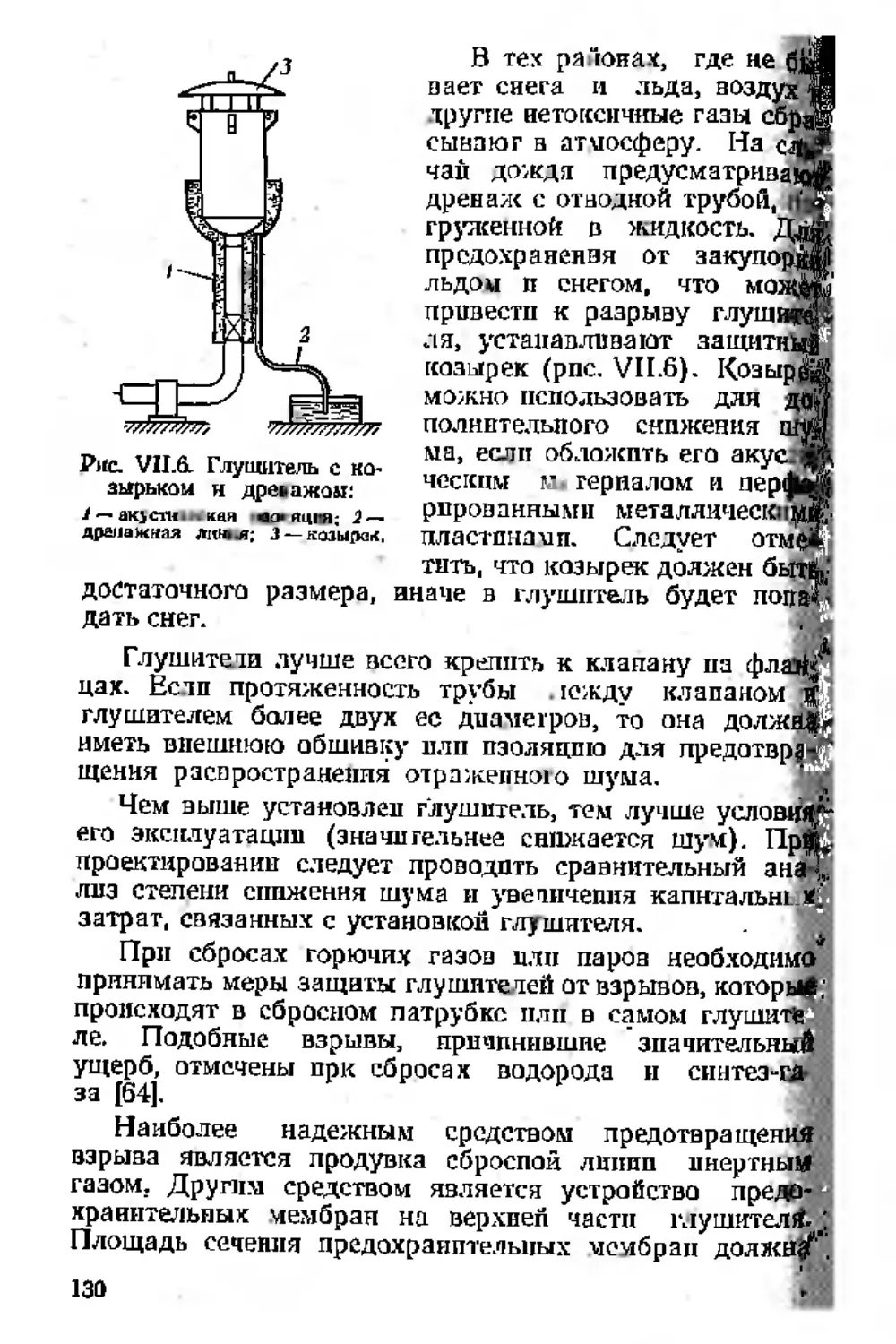

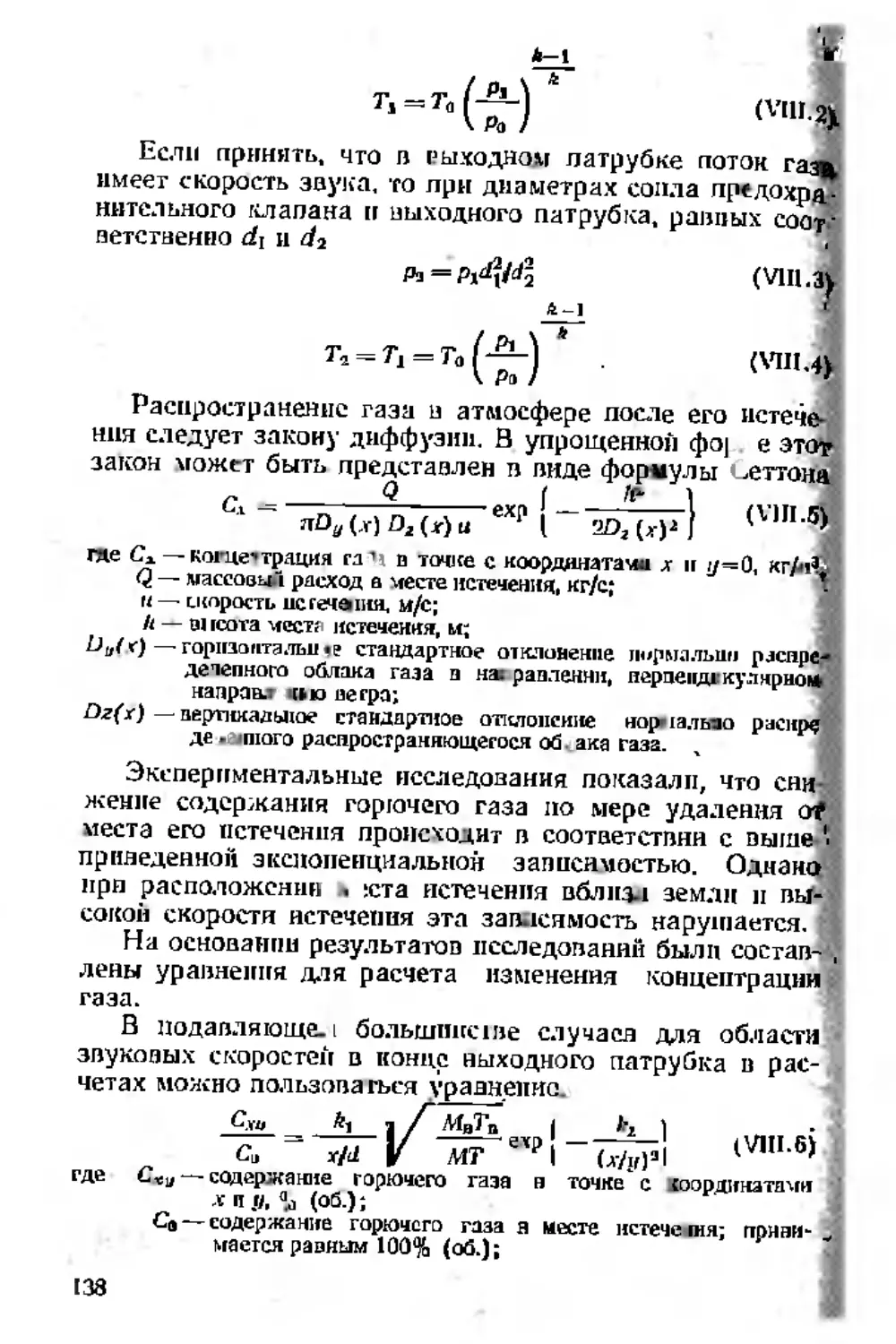

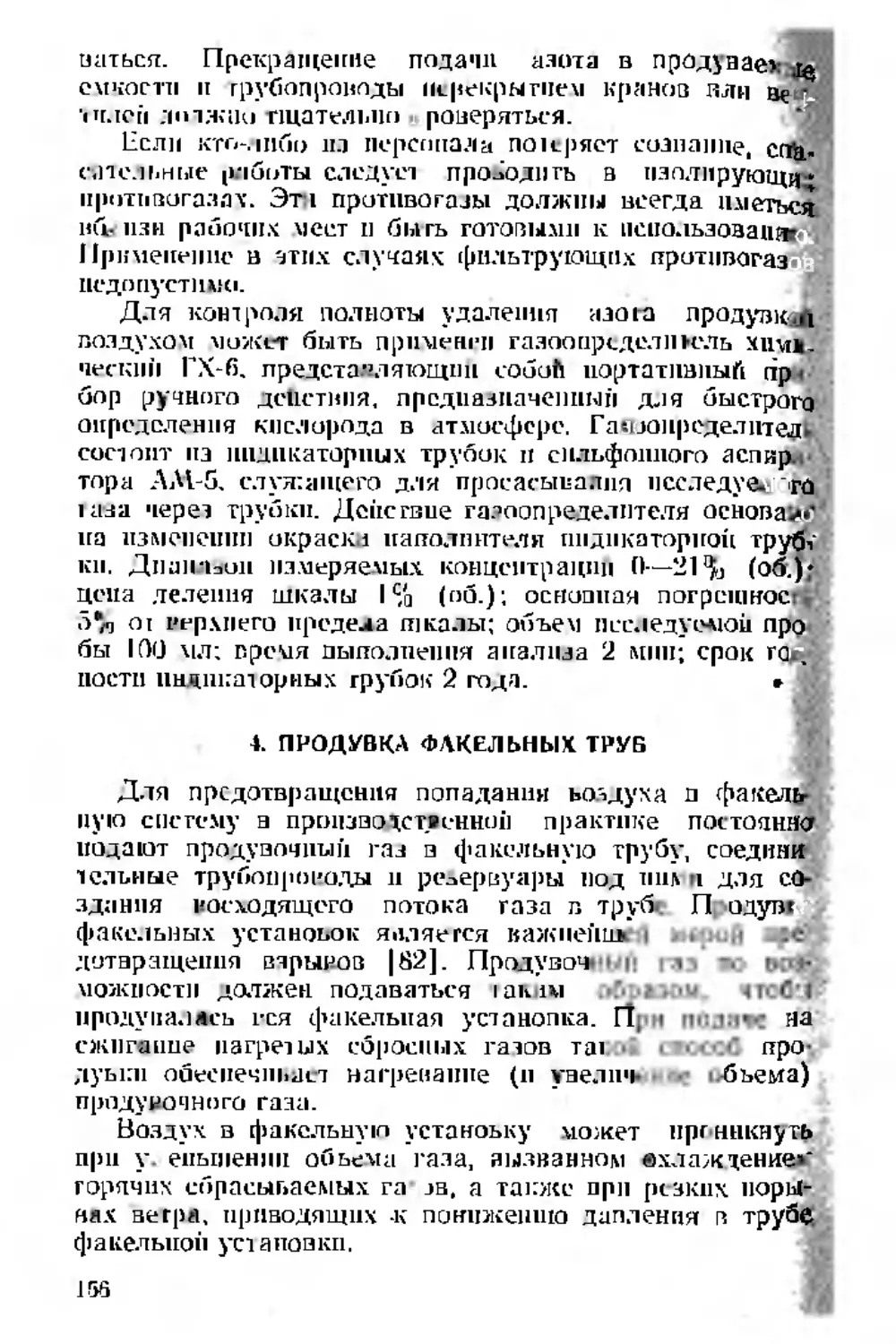

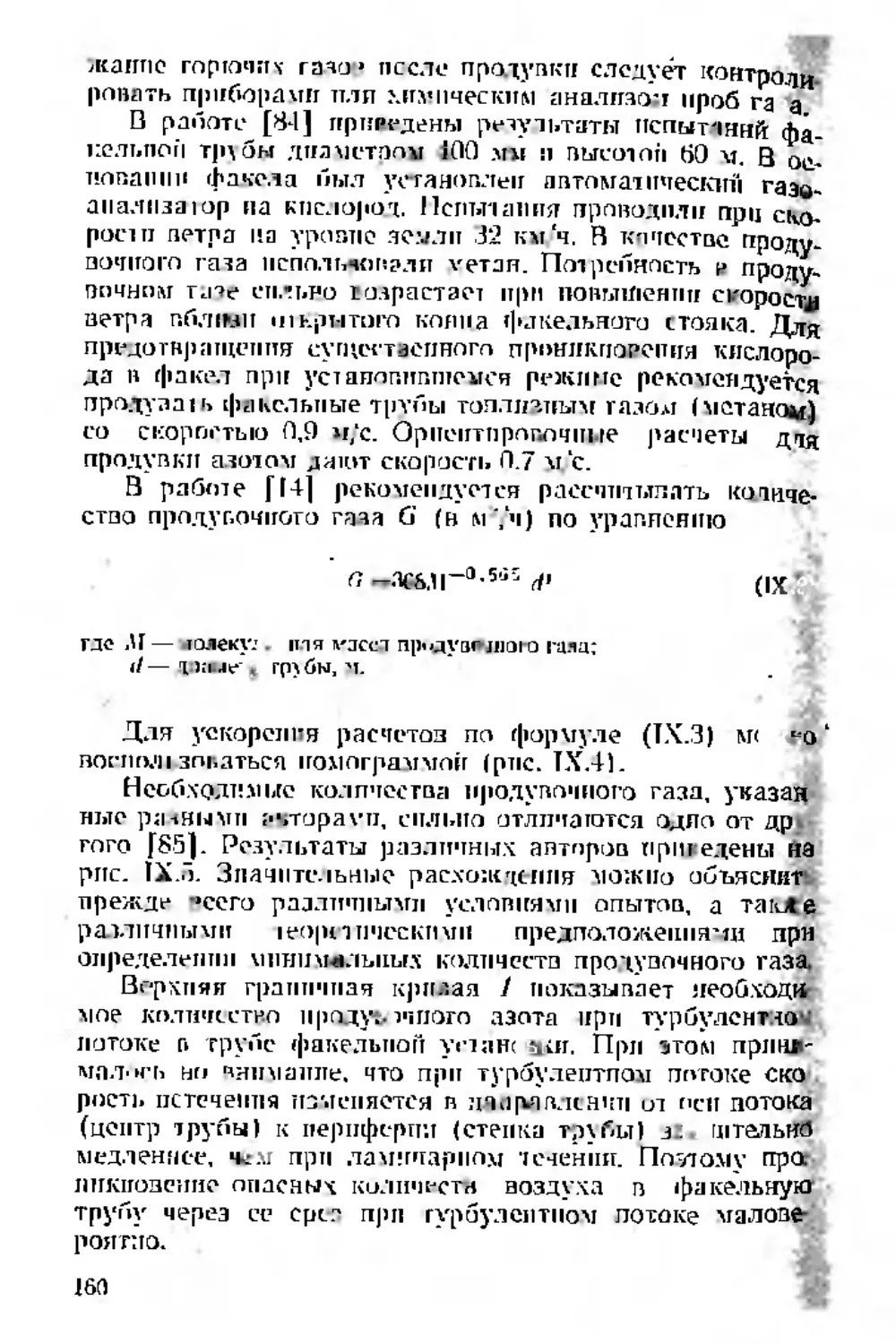

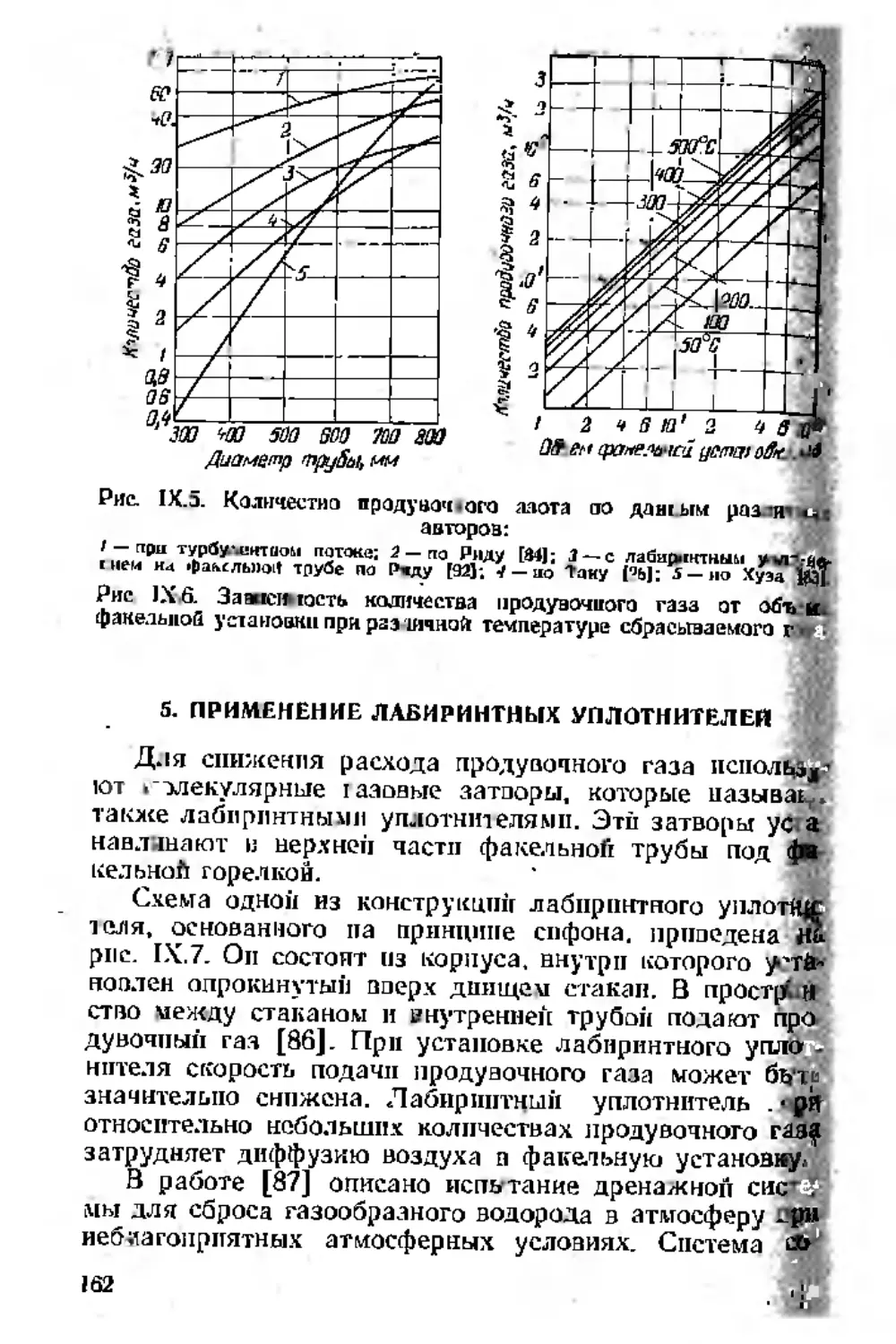

дящегося в газгол ьдере, а такя’е предусматривают сту-