Текст

РАСЧЕТЫ

ОСНОВНЫХ ПРОЦЕССОВ

И АППАРАТОВ

НЕФТЕПЕРЕРАБОТКИ

СПРАВОЧНИК

Под редакцией канд. техн, наук

Е. Н. СУДАКОВА

3-е ИЗДАНИЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

МОСКВА., ИЗДАТЕЛЬСТВО «ХИМИЯ», 1979

I I

6П7.1

Р24

УДК 665.63/.65.001.2(031)

Расчеты основных процессов и аппаратов нефтеперера-

ботки: Справочник/Рабинович Г. Г., Рябых П. М., Хохря-

ков П. А. и др.; Под ред. Е. Н. Судакова. — 3-е изд., перераб.

и доп. — М.: Химия, 1979. — 568 с., ил.

В справочнике изложены теоретические основы процессов нефтепереработки,

описаны конструкции аппаратов, даны их сравнительные характеристики, эксплуата-

ционные данные и методы расчета. Два предыдущих издании справочника (второе

издание выпущено в 1941 г.) получили заслуженное признание читателей. Книга до

сих пор является настольным пособием для специалистов, занимающихся изучением

н проектированием технологических процессов переработки нефти и газа. Третье из-

дание переработано с учетом современных отечественных и зарубежных данных.

В справочнике приведены сведения о теплофизических свойствах углеводородов

и их смесей, о законах фазового равновесия.

Основные процессы (однократное испарение, ректификация , экстракция , нагре ш -

ние и охлаждение, отстаивание, фильтрация и перемешивание) и аппаратура для их

осуществления (ректификационные и экстракционные колонны, теплообменники, хо-

лодильники, конденсаторы, трубчатые печи, отстойники, фильтры, мешалки) рас-

смотрены применительно к условиям переработки углеводородного сырья.

Приведено большое число иллюстраций, обширный графический материал, ряд

примеров, облегчающих проведение необходимых расчетов процессов и аппаратуры.

Справочник предназначен для инженерно-технических работников проектных и

научно-исследовательских организаций, промышленных предприятий нефтегазопере-

рабатывающей, нефтехимической и химической отраслей промышленности. Он может

быть использован также преподавателями и студентами высших учебных заведений

технологических и механических специальностей при курсовом и дипломном проекти-

ровании.

568 с., 219 табл., 341 рис., список литературы 240 ссылок.

Авторы: Г. Г. РАБИНОВИЧ, П. М. РЯБЫХ, П. А. ХОХРЯКОВ

Ю. К. МОЛОКАНОВ, Е. Н. СУДАКОВ.

31407-089

₽ 050(01)-79 89'79

© Издательство «Химия», 1979 г.

СОДЕРЖАНИЕ

Предисловие................................................................. 7

Глава I. Основные физико-химические свойства углеводородов и нефтепродук-

тов ......................................................................... 9

Основные обозначения........................................................ 9

Общие физические свойства.................................................. 10

Плотность............................................................. Ю

Молекулярная масса....................................................23

Поверхностное натяжение...............................................25

Прочие физические константы ... 29

Вязкость..............................................................32

Характеризующий фактор................................................51

Тепловые свойства...........................................................56

Средняя температура кипения ......................................... 56

Теплоемкость ........................................................ 61

Теплота испарения ................................................... 69

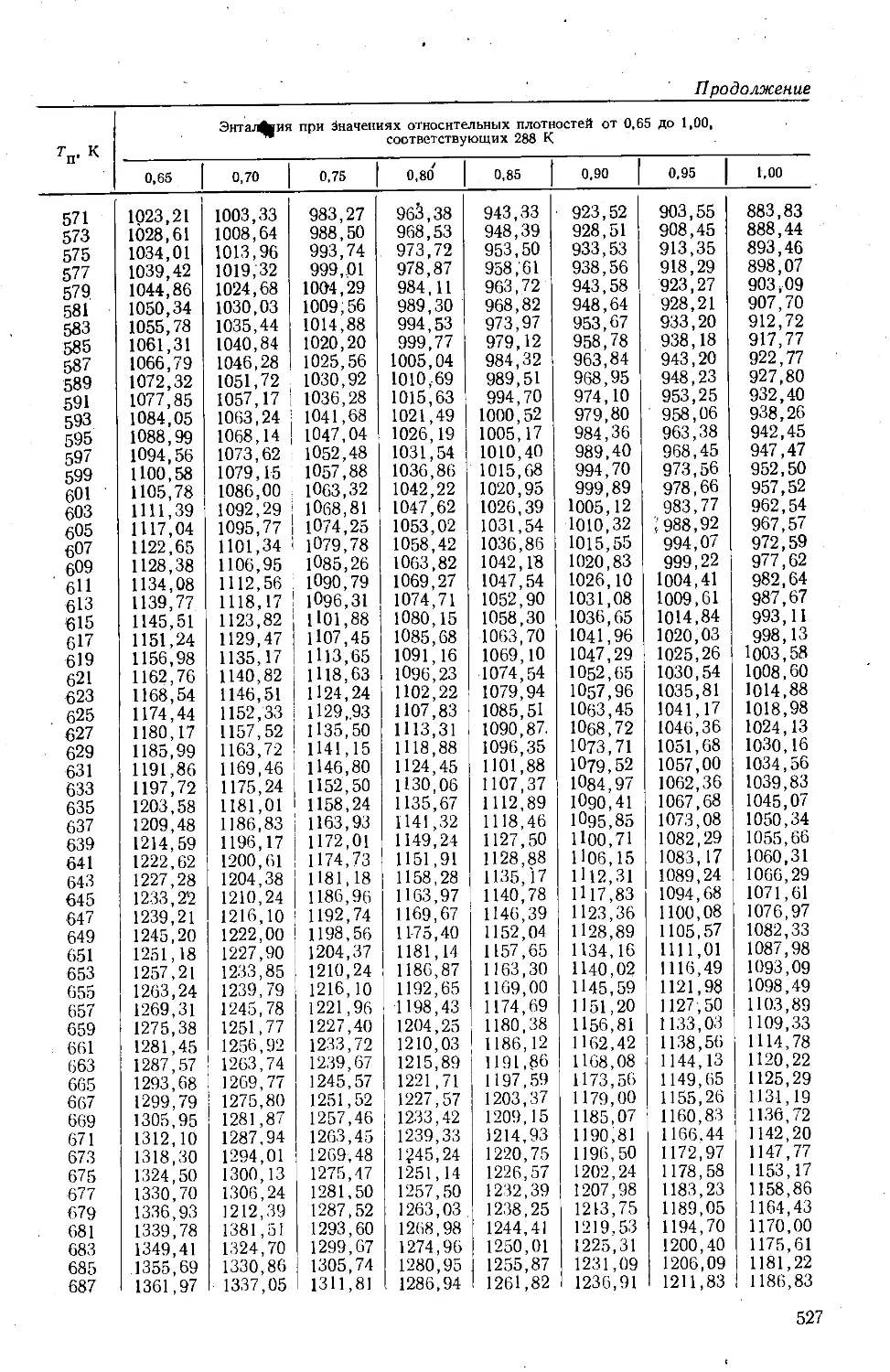

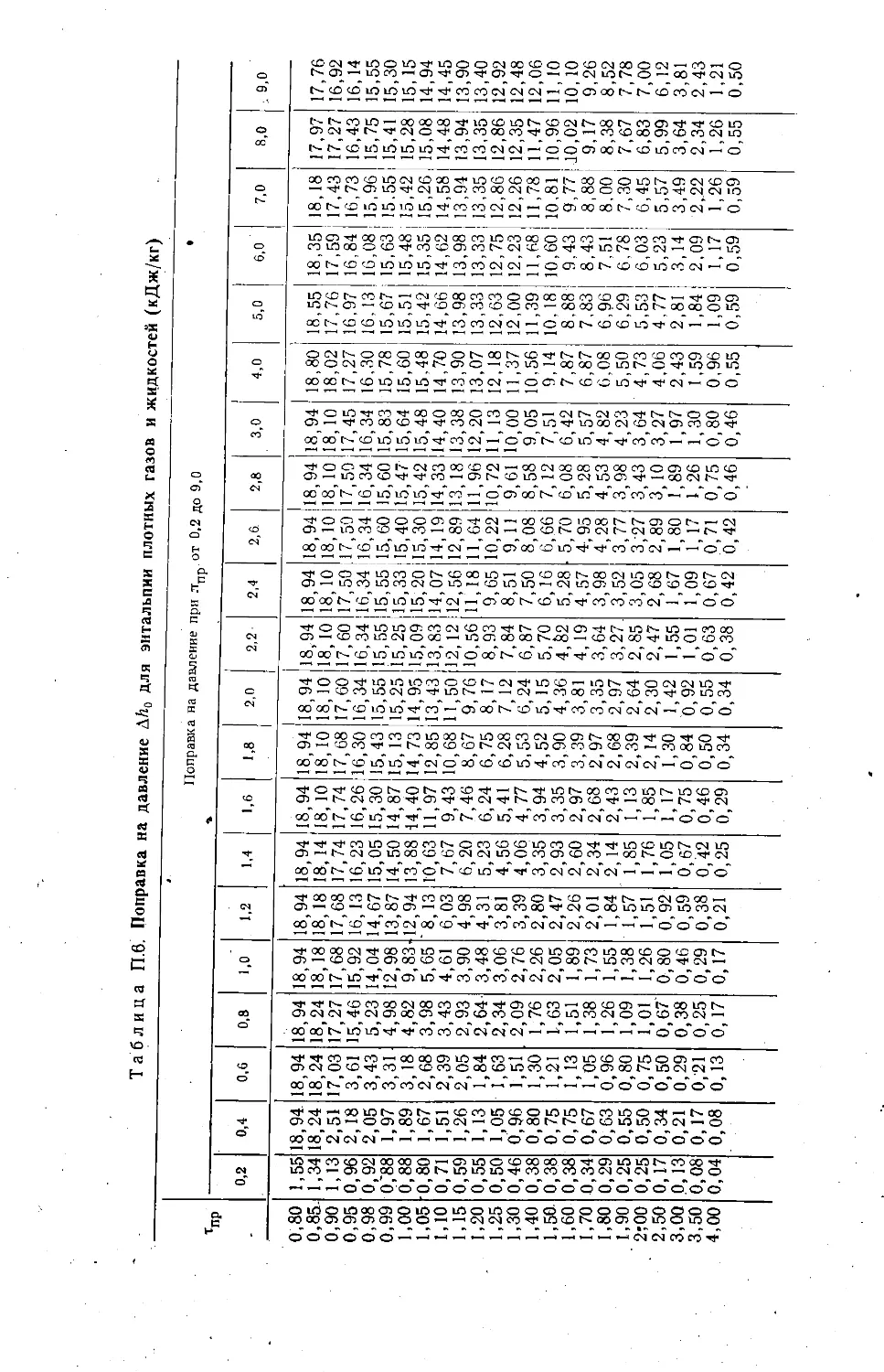

Энтальпия.............................................................84

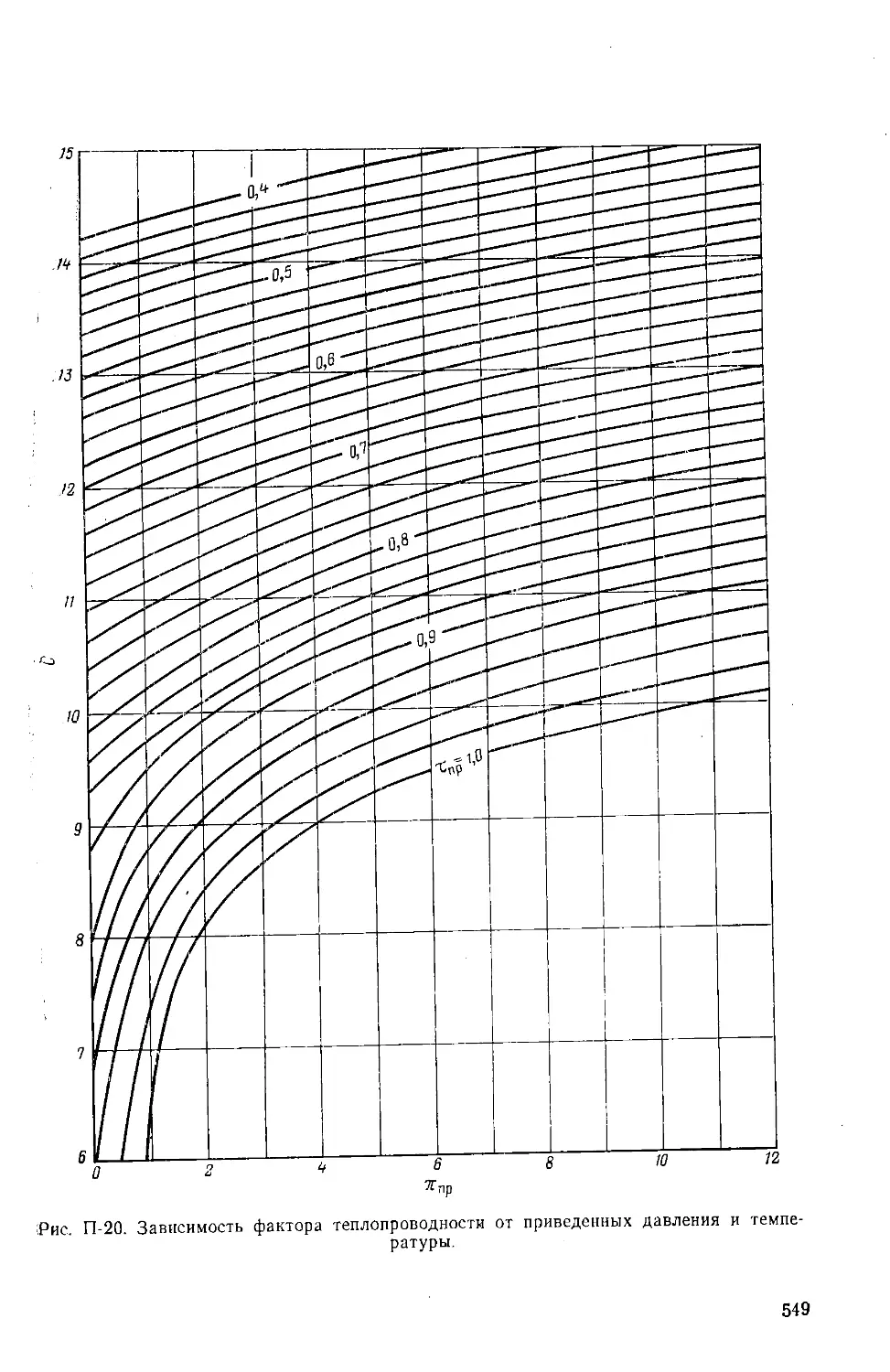

Теплопроводность .................................................... 96

Давление паров...........................................................Ш

Давление насыщенных паров..........................................111

Фугитивность.......................................................И7

Коэффициент активности.............................................122

Критические и псевдокритические константы ............................... 129

Критическая температура ........................................... 129

Критическое давление ............................................... 134

Критический объем....................................................139

Критическая плотность .............................................. 142

Псевдокритические константы ........................................ 142

Характеристики сжимаемости.................................................145

Фактор сжимаемости.................................................145

Ацентрический фактор...............................................154

Литература.................................................................157

Глава II. Равновесие фаз...................................................159

Основные обозначения.......................................................159

Законы состояния идеальных и реальных газов................................160

Идеальные газы.......................................................160

Реальные газы........................................................162

Определение равновесных составов фаз.......................................167

Равновесие между паровой (газовой) и жидкой фазами...................167

Расчет констант фазового равновесия ................................ 173

Эффективная температура кипения....................................181

Давление сходимости..................................................184

Крикондентерм-температура и крикопдепбар-давлеппс .................. 186

Константы фазового равновесия смесей, содержащих ароматические угле-

водороды, метан, азот и двуокись углерода............................187

Выбор метода расчета констант фазового равновесия..................191

Кривые равновесия....................................................200

3

Однократное испарение....................................................203

Аналитический расчет процесса однократного испарения ............ 207

Построение линии однократного испарения ......................... 208

Относительная летучесть ................................................ 220

Расчет относительной летучести .............................. 221

Литература...............................................................223

Глава III. Ректификация и ректификационные колонны........................224

Основные обозначения.....................................................224

Закономерности процесса ректификации .................................... 226

Основные сведения о процессе ректификации.........................226

Материальные и тепловые балансы...................................228

Расчет доли отгона сырья на входе в колонну.......................231

Расчет температур в основных сечениях колонны.....................231

Способы создания орошения в колонне...............................232

Способы создания парового потока в колонне ....................... 235

Выбор температуры и давления в ректификационной колонне .... 236

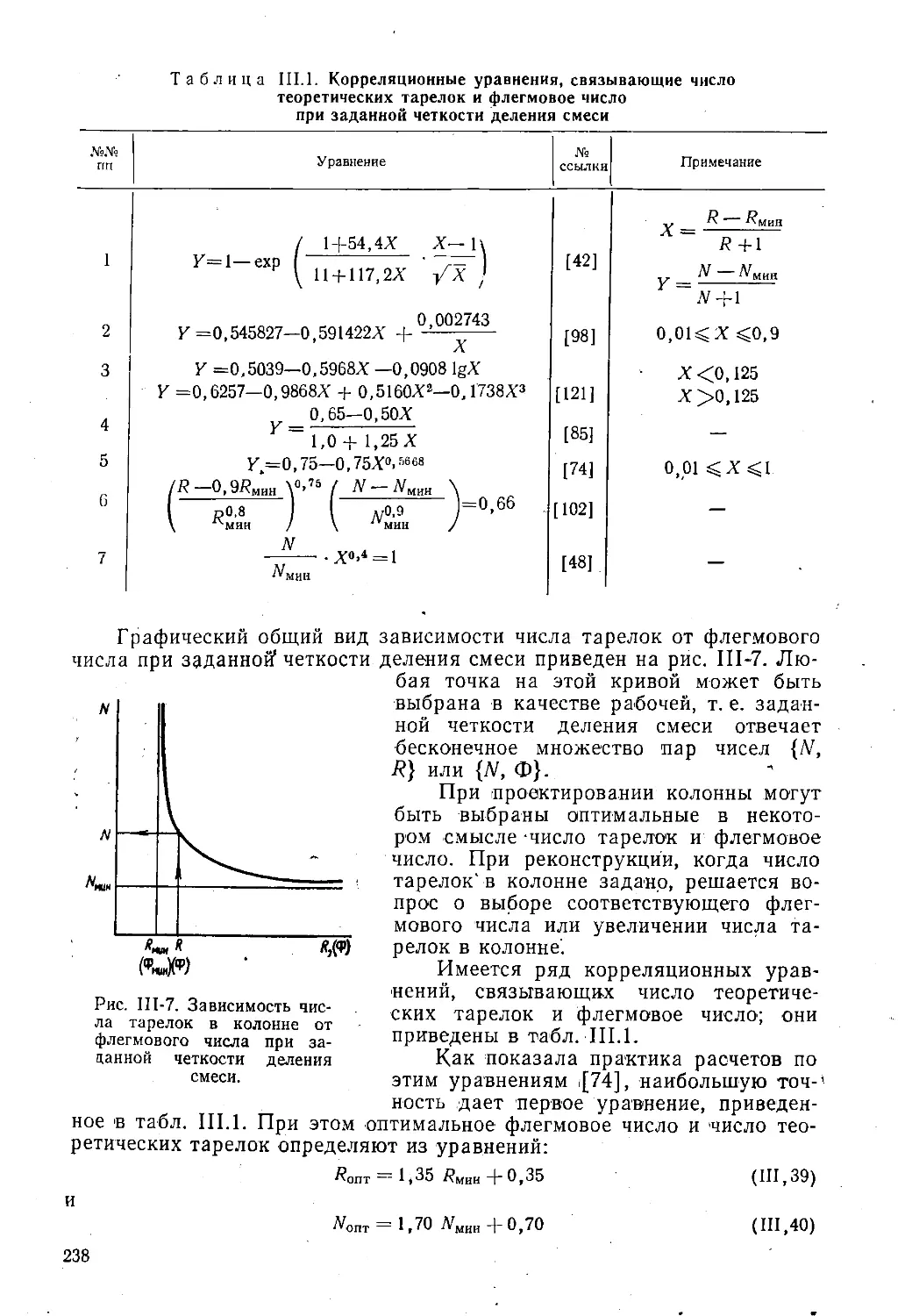

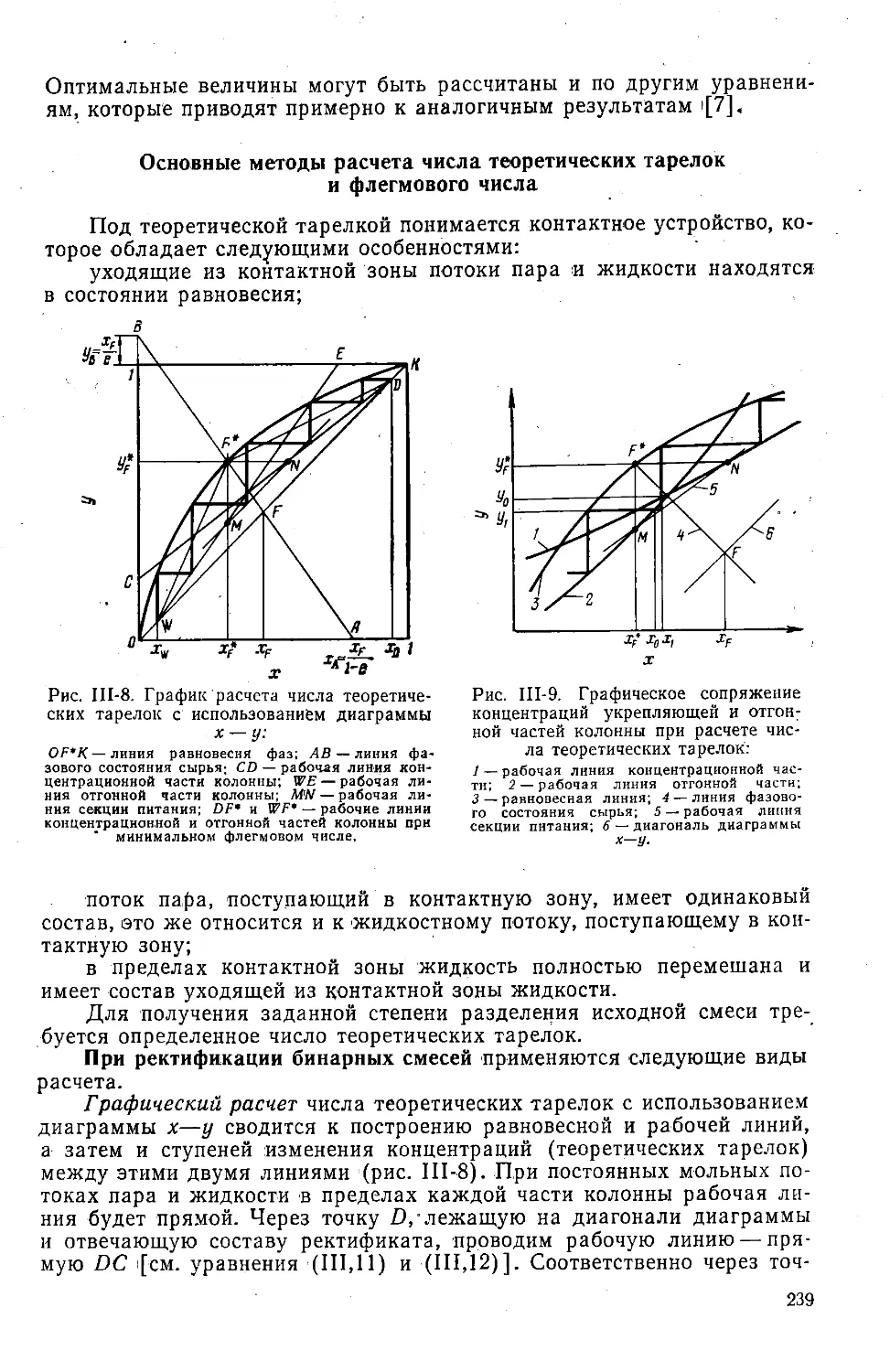

Пределы четкости деления смеси, ее связь с числом тарелок в колонне

и флегмовым числом..................................................237

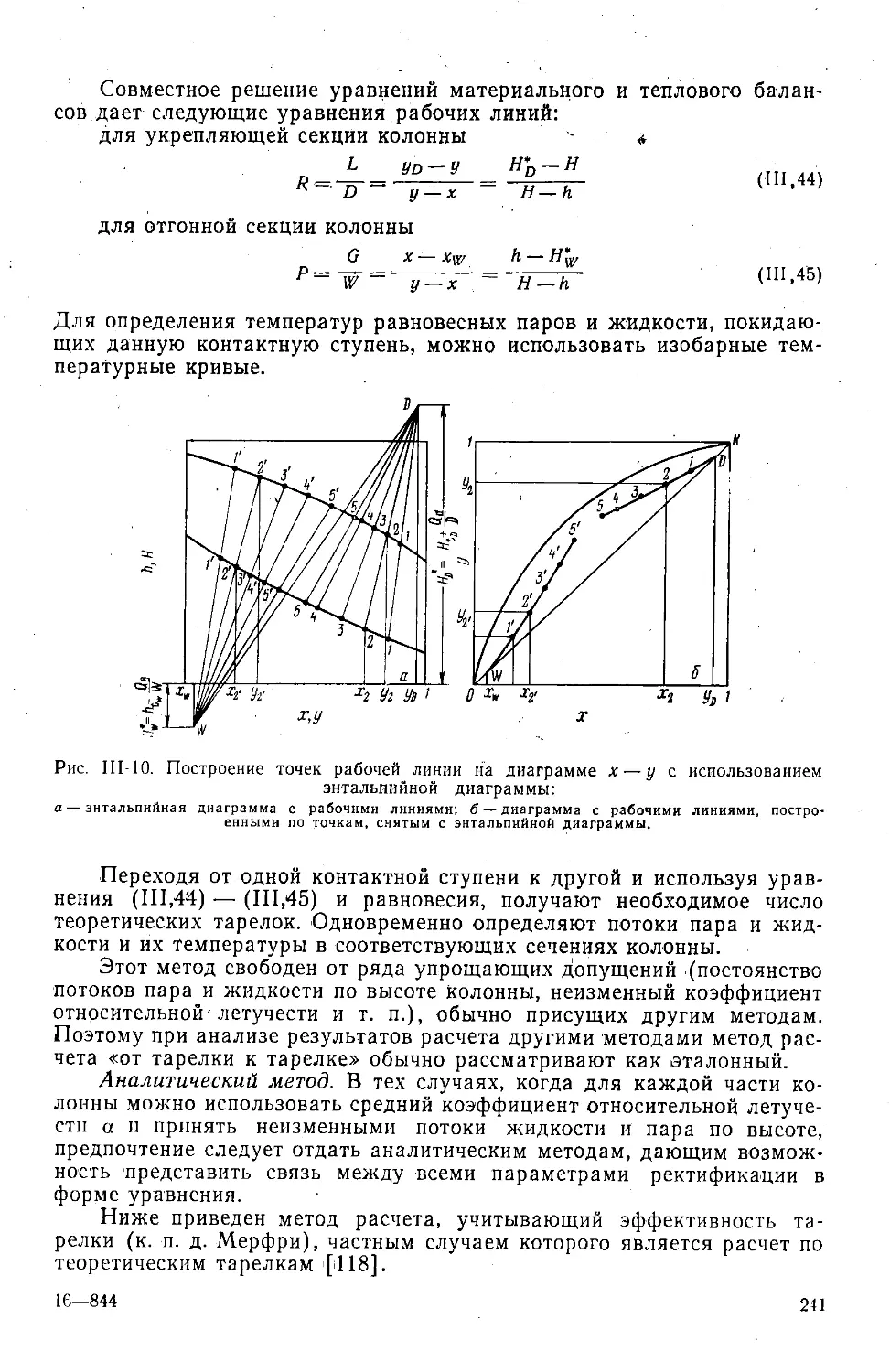

Основные методы расчета числа теоретических тарелок и флегмового числа 239

Эффективность работы контактных устройств 247

Тарельчатые ректификационные колонны . . ’...........................251

Основы классификации ректификационных тарелок.....................253

Стандартные конструкции тарелок .................................. 256

Новые конструкции тарелок.........................................260

Основные расчетные параметры тарельчатых колонн...................... 263

Расчет диаметра тарельчатой колонны .............................. 263

Расчет переливных устройств.......................................268

Гидравлический расчет тарелок ........................................... 275

Сопротивление тарелки потоку пара ................................ 275

Величина открытия прорезей колпачков ............................. 282

Минимальная скорость перехода на беспровальный режим..............284

Градиент уровня жидкости на тарелке...............................284

Межтарельчатый унос жидкости......................................287

Эффективность тарелок действующих ректификационных колонн................292

Насадочные ректификационные колонны......................................292

Типы насадок......................................................292

Влияние различных факторов на работу насадочных колонн .... 303

Гидравлический расчет насадочных колонн..................................306

Расчет скорости пара в колонне....................................306

Сопротивление насадочных колонн .................................. 308

Эффективность насадочных колонн..........................................310

Литература...............................................................311

Глава IV. Экстракционная аппаратура ..........................................316

' Основные обозначения........................................................316

Основные закономерности процесса экстракции ................................. 317

Треугольная диаграмма . 317

Коэффициент распределения..............................................319

Расчет составов рафинатной и экстрактной фаз...........................319

Материальный баланс экстракционной колонны.............................321

Число теоретических и рабочих тарелок в экстракционной колонне . . 322

Определение основных размеров экстракционной колонны..........................323

Расстояние между тарелками.............................................323

Высота колонны..................................................... . 324

Экстракция в производстве нефтяных смазочных масел............................324

Расчет экстракции нефтяных масел.......................................325

Растворители для экстракции нефтепродуктов ........................... 325

Технологические показатели процессов экстракции...............................328

Деасфальтизация и очистка масел........................................328

Экстракция ароматических углеводородов.................................330

4

Конструкции экстракционных аппаратов...........................331

Жалюзийные колонны...............................................331

Насадочные колонны...............................................332

Тарельчатые колонны..............................................334

Роторно-дисковые колонны.........................................334

Пульсационные колонны и механические аппараты....................335

Особенности расчета экстракционных колонн 1...................335

Литература............................................................342

Глава V. Трубчатые печи................................................... 343

Основные обозначения...................................................... 343

Классификация трубчатых печей...............................................344

Общая характеристика трубчатых печей .................................344

Основы классификации печей............................................345

Печи пиролиза.........................................................355

Маркировка трубчатых печей............................................356

Показатели работы трубчатых печей.....................................357

Технологический расчет трубчатых печей.................................... 364

Расчет нагревательной печи............................................364

Расчет нагревательно-реакционной печи.................................370

Передача тепла излучением от твердых тел и газов......................371

Теплообмен между телами, разделенными лучепрозрачной средой . . . 375

Теплообмен от излучения несветящегося газового пламени в поглощающей

среде.................................................................377

Лучистый теплообмен между газом и стенкой.............................377

Степень черноты.......................................................380

Общее количество тепла, передаваемого поверхности нагрева .... 384

Процесс горения топлива ............................................. 384

Теплотворная способность топлива .................................... 389

Температура горения ................................................. 391

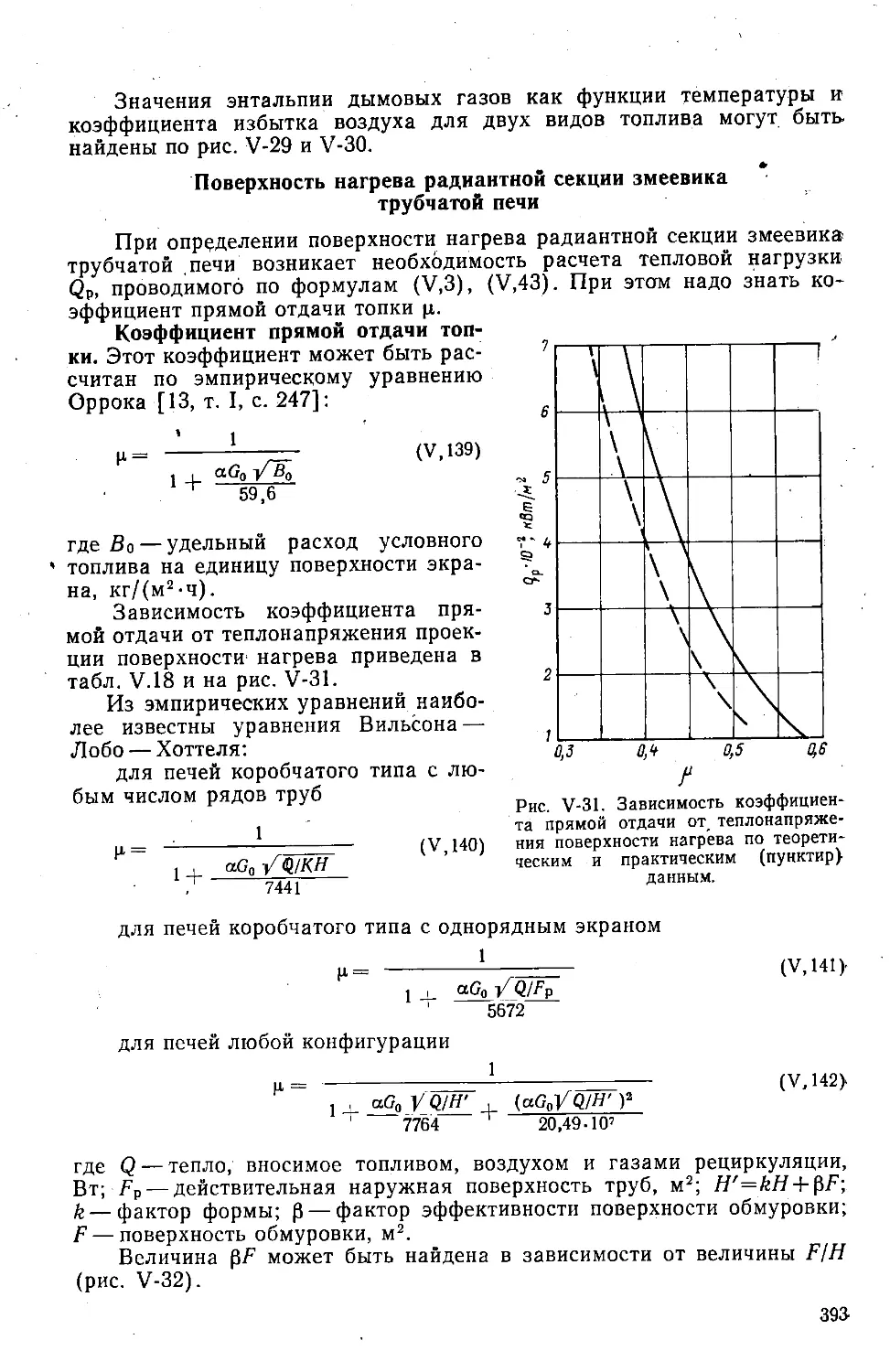

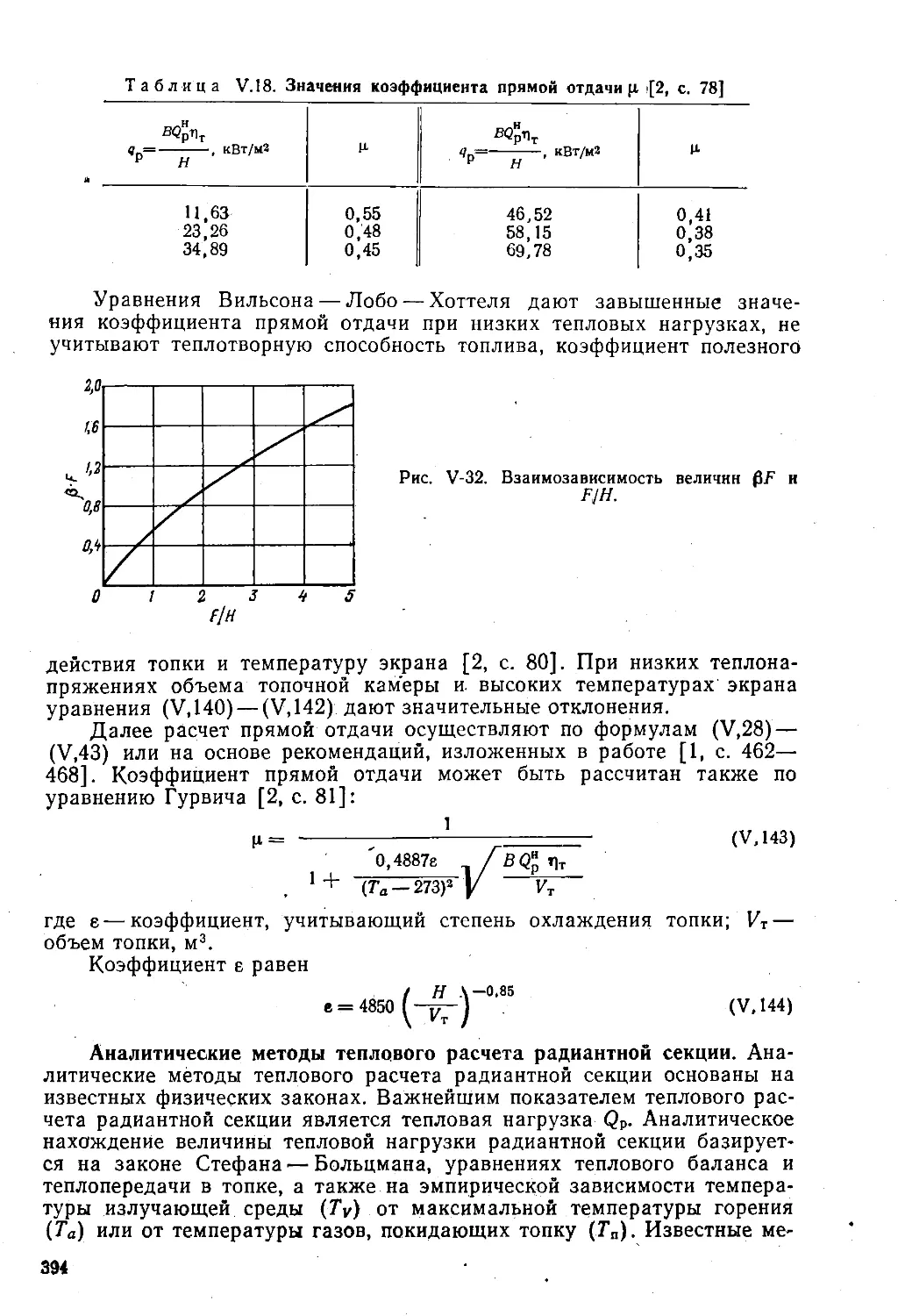

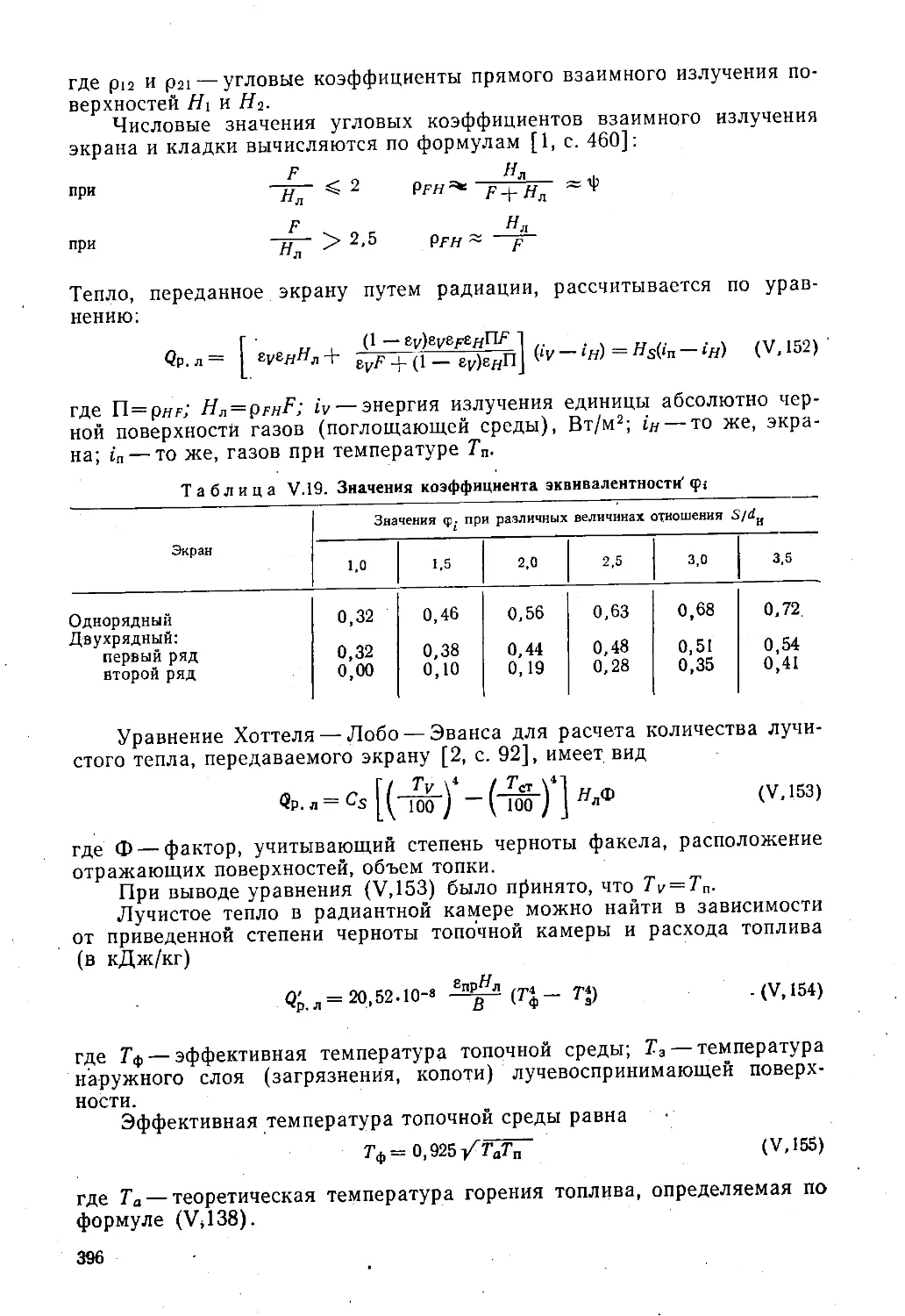

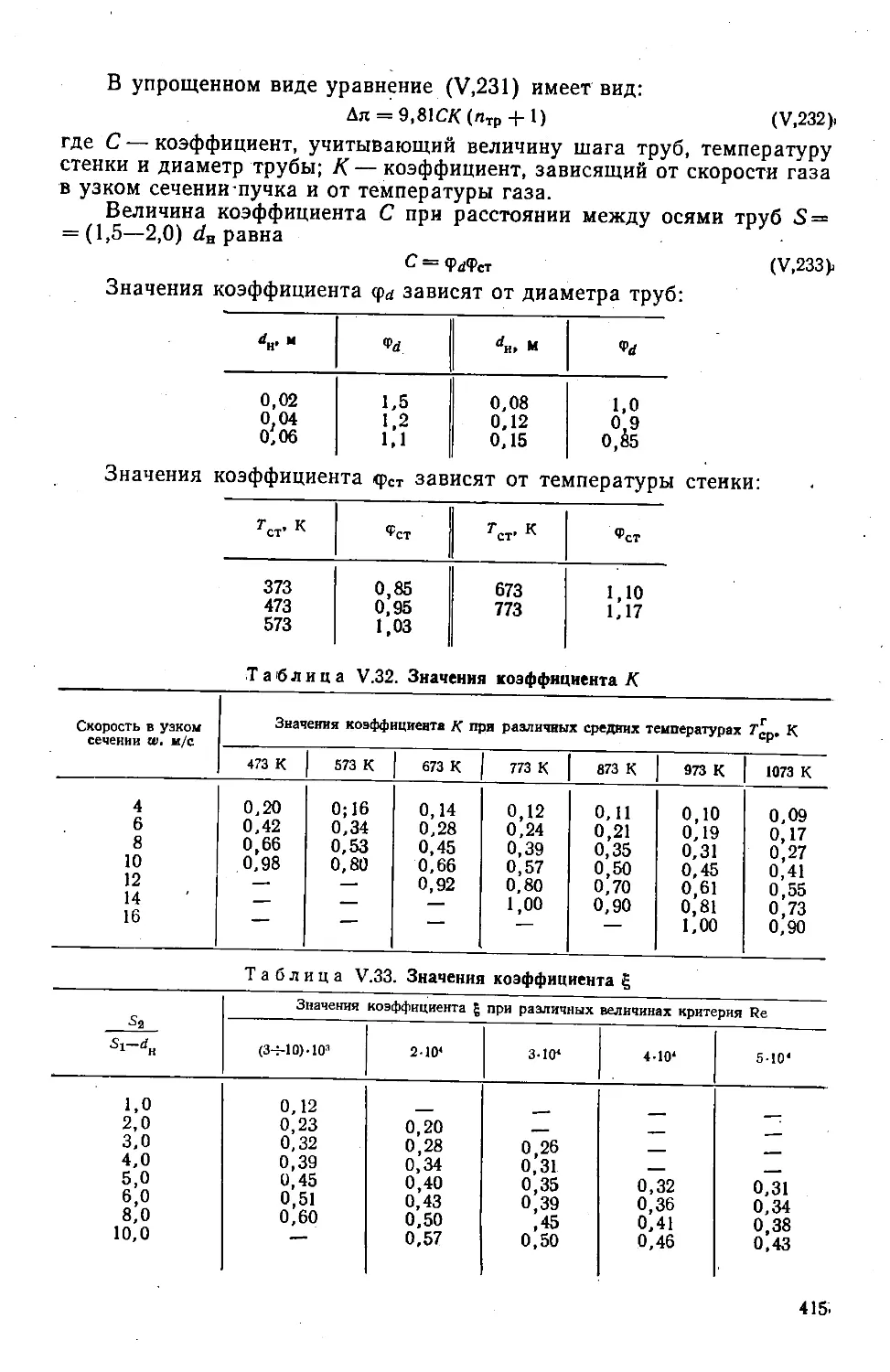

Поверхность нагрева радиантной секции змеевика трубчатой печи . . . 393

Поверхность нагрева конвекционной секции змеевика трубчатой печи . . 403

Подогреватели воздуха и газа..........................................411

Потери тепла в трубчатых печах........................................411

Расчет газового сопротивления и тяги........................................413

Гидравлическое сопротивление газовых каналов ........................ 413

Расчет газохода и дымовой трубы.......................................418

Рециркуляция газов ........................................................ 419

Гидравлический расчет змеевика трубчатой печи ............................. 419

Нагрев сырья без испарения............................................419

Нагрев и частичное или полное испарение продукта......................420

Нагрев, испарение и реакция...........................................422

Особенности расчета печей с излучающими стенами топки.......................423

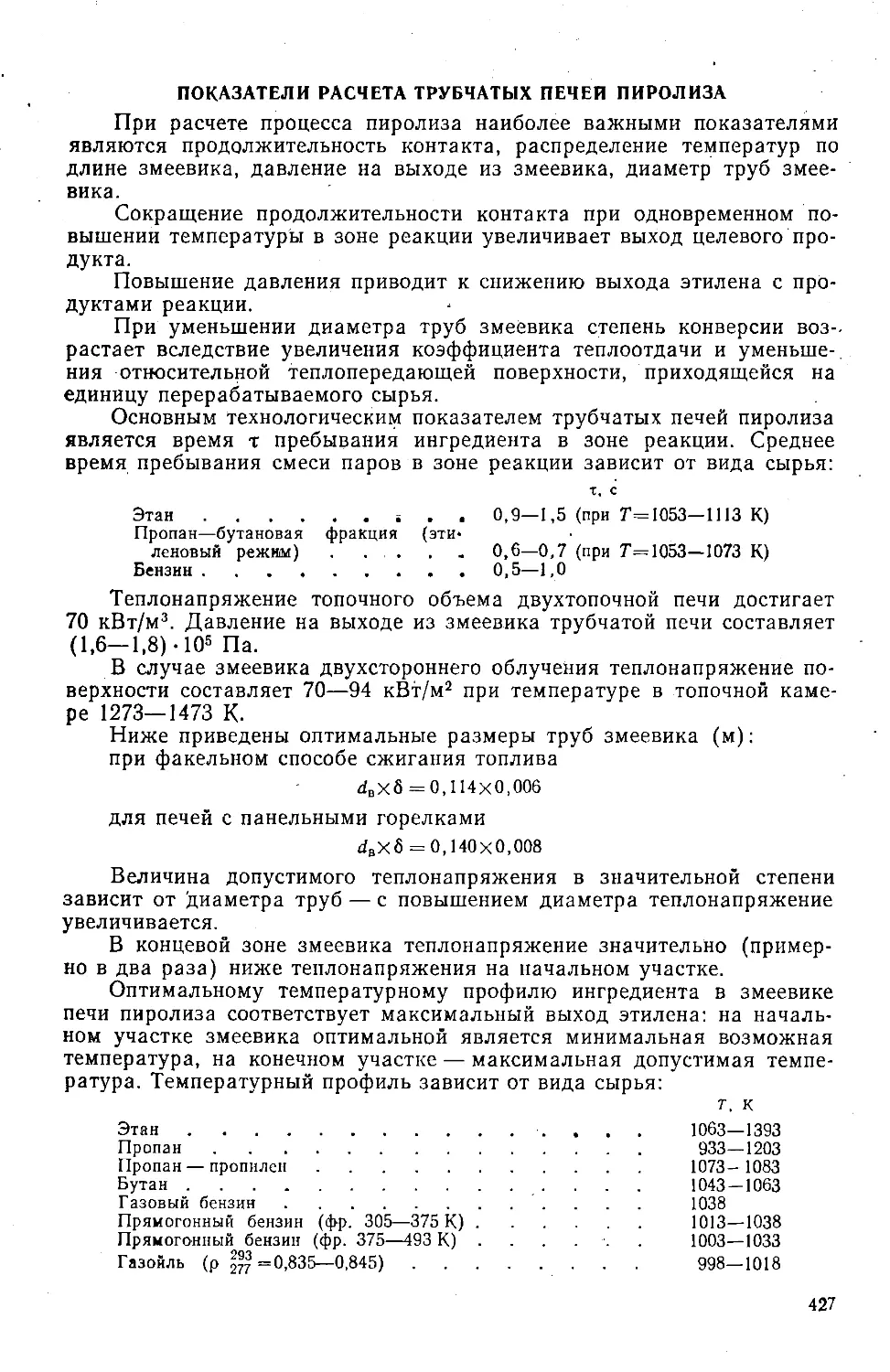

Показатели расчета трубчатых печей пиролиза.................................427

Литература..................................................................428

Глава VI. Теплообменники, холодильники, конденсаторы ...... 429

Основные обозначения......................................................429

Классификация теплообменных аппаратов.....................................430

Характеристика конструкций теплообменных аппаратов ...................... 431

Погружные и оросительные конденсаторы и холодильники......................436

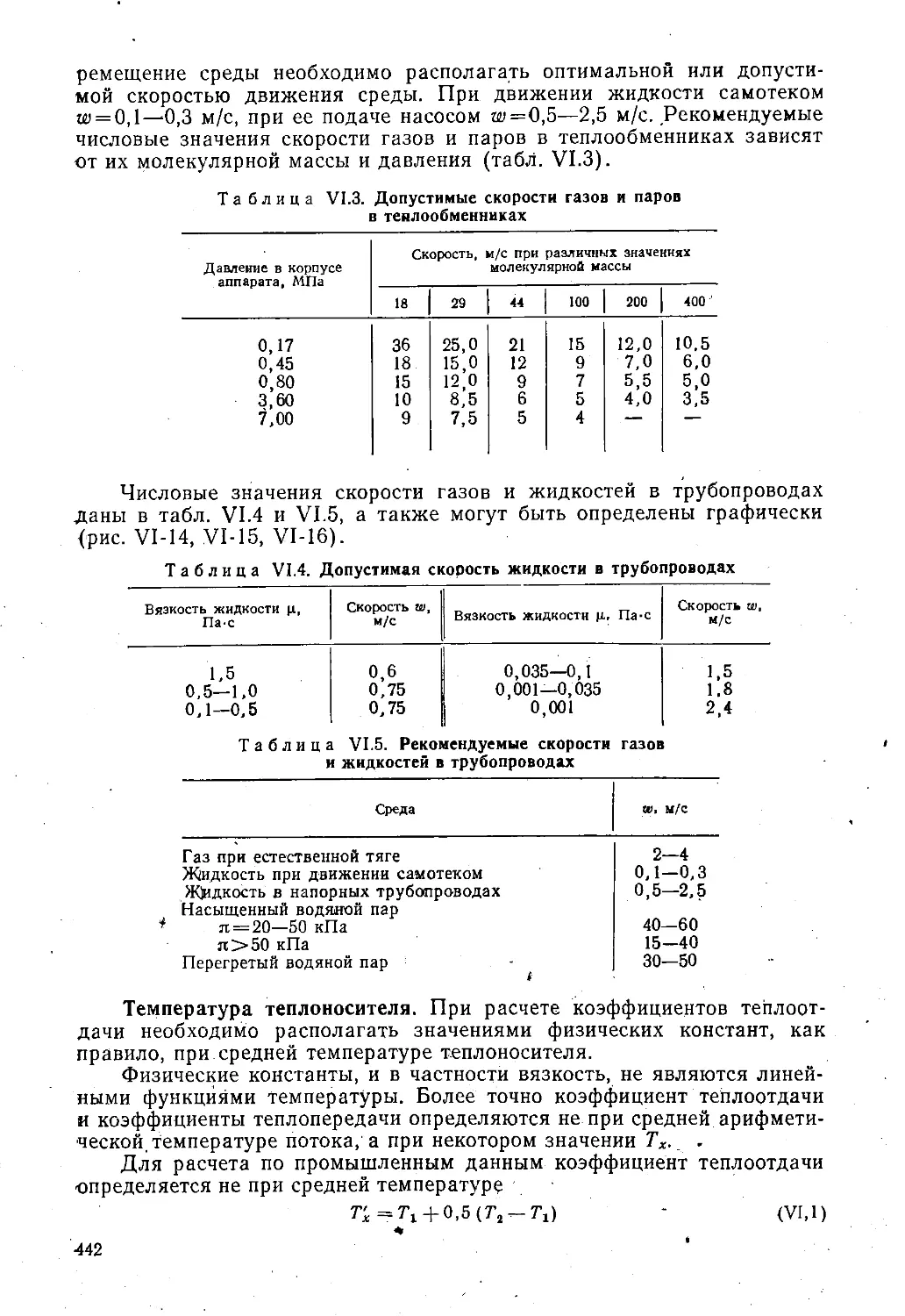

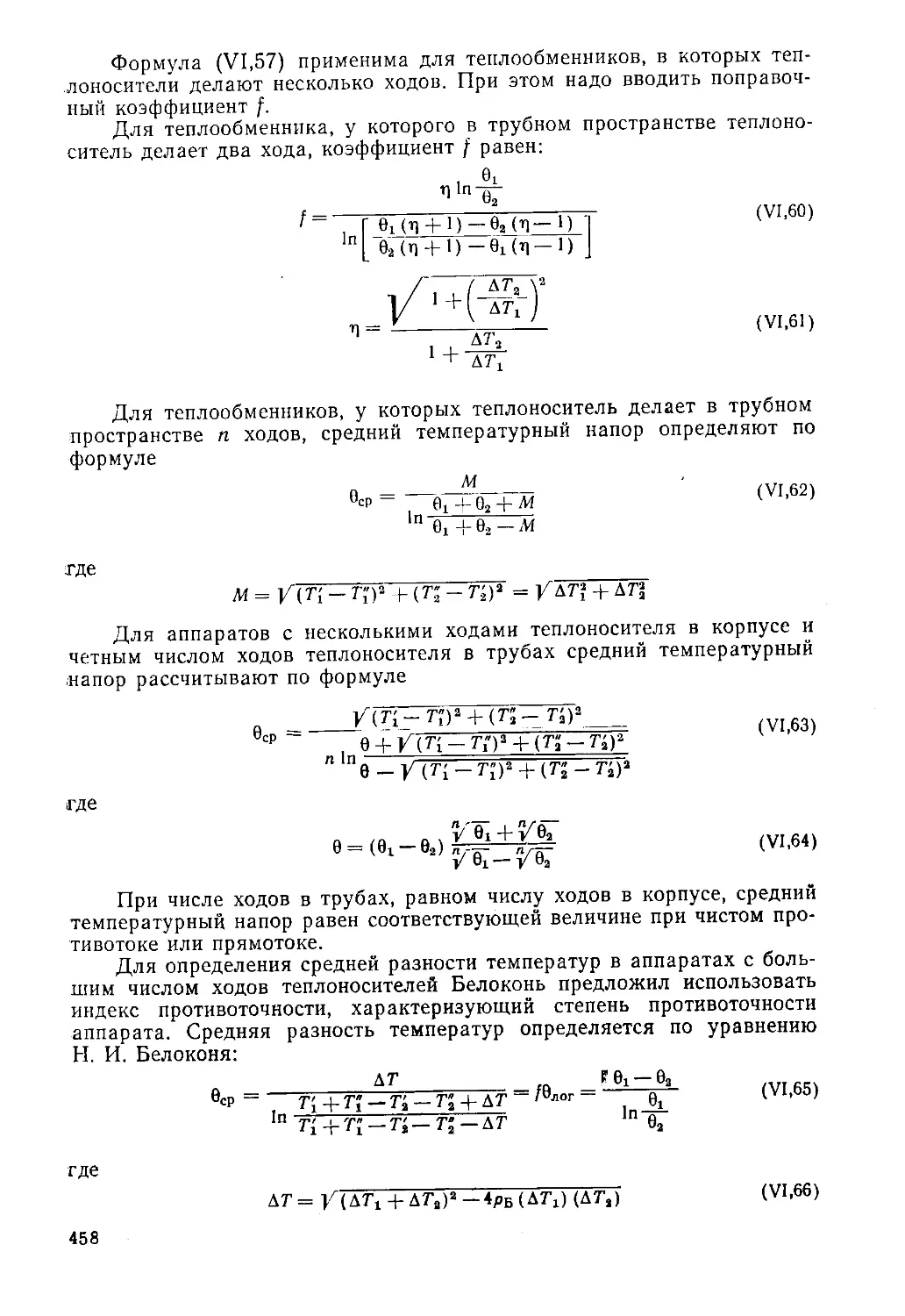

Технологический расчет теплообменных аппаратов............................440

Проектный и поверочный расчеты.......................................440

Формирование исходных данных.........................................440

Тепловой баланс теплообменного аппарата ............................ 445

Поверхность теплопередачи и тепловая нагрузка ...................... 446

Коэффициенты теплопередачи и теплоотдачи.............................447

Средняя разность температур ........................................ 454

Особенности расчета ............................................... 465

Проверка расчета по фактору конструктивности ....................... 469

Коэффициент загрязнения поверхности теплообмена......................471

Литература................................................................472

5

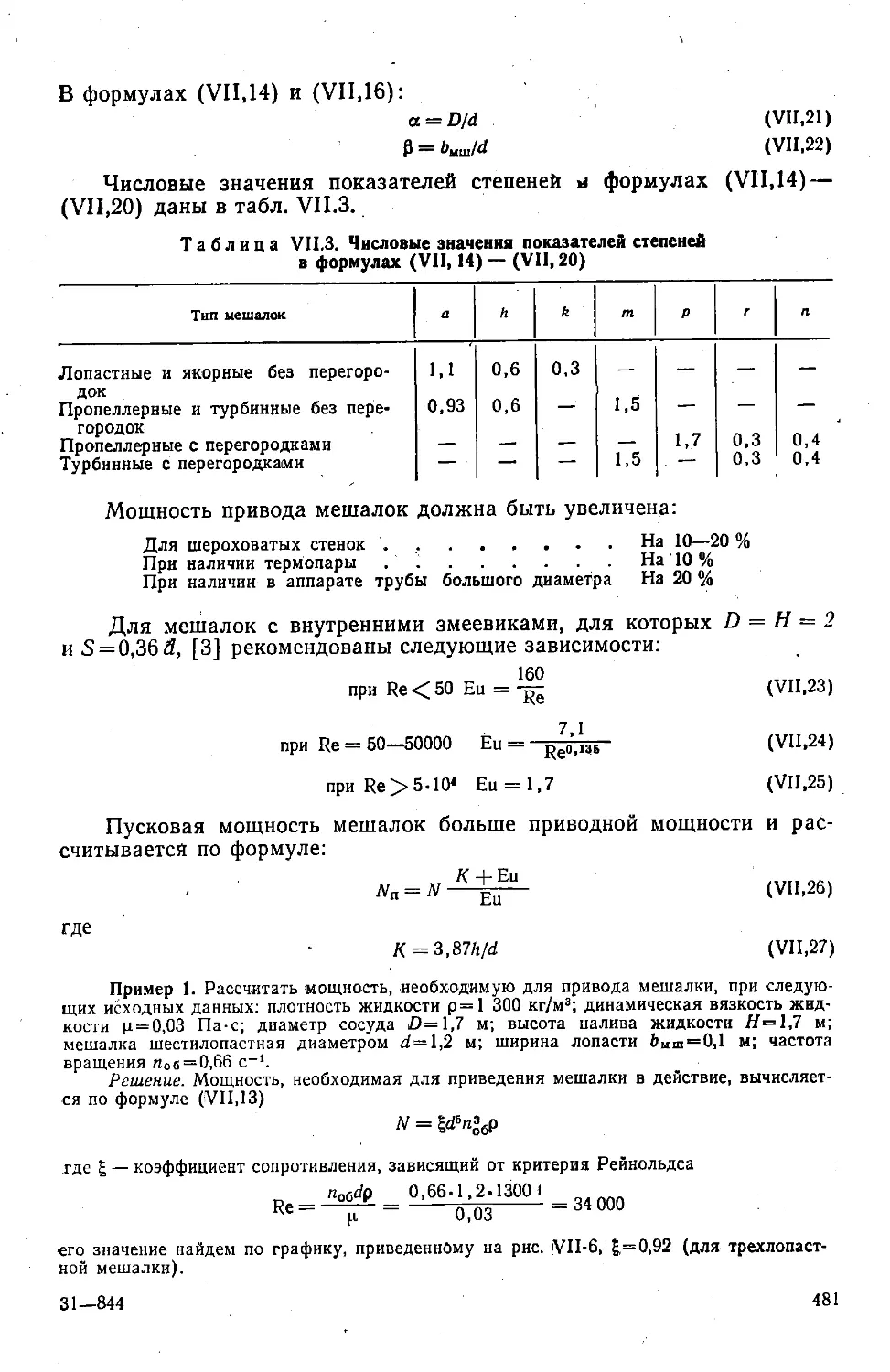

Глава VII. Смесительные устройства.......................................473

Основные обозначения.....................................................473

Общая характеристика процесса перемешивания..............................474

Механическое перемешивание.........................................474

Воздушное перемешивание............................................483

Объем смесительного сосуда и эффективность смешения......................484

Смесители проточного типа................................................485

Литература...............................................................488

Глава VIII. Аппаратура для разделения неоднородных систем................489

Основные обозначения.....................................................489

Неоднородные системы.....................................................490

Аппаратура для разделения неоднородных систем отстаиванием...............491

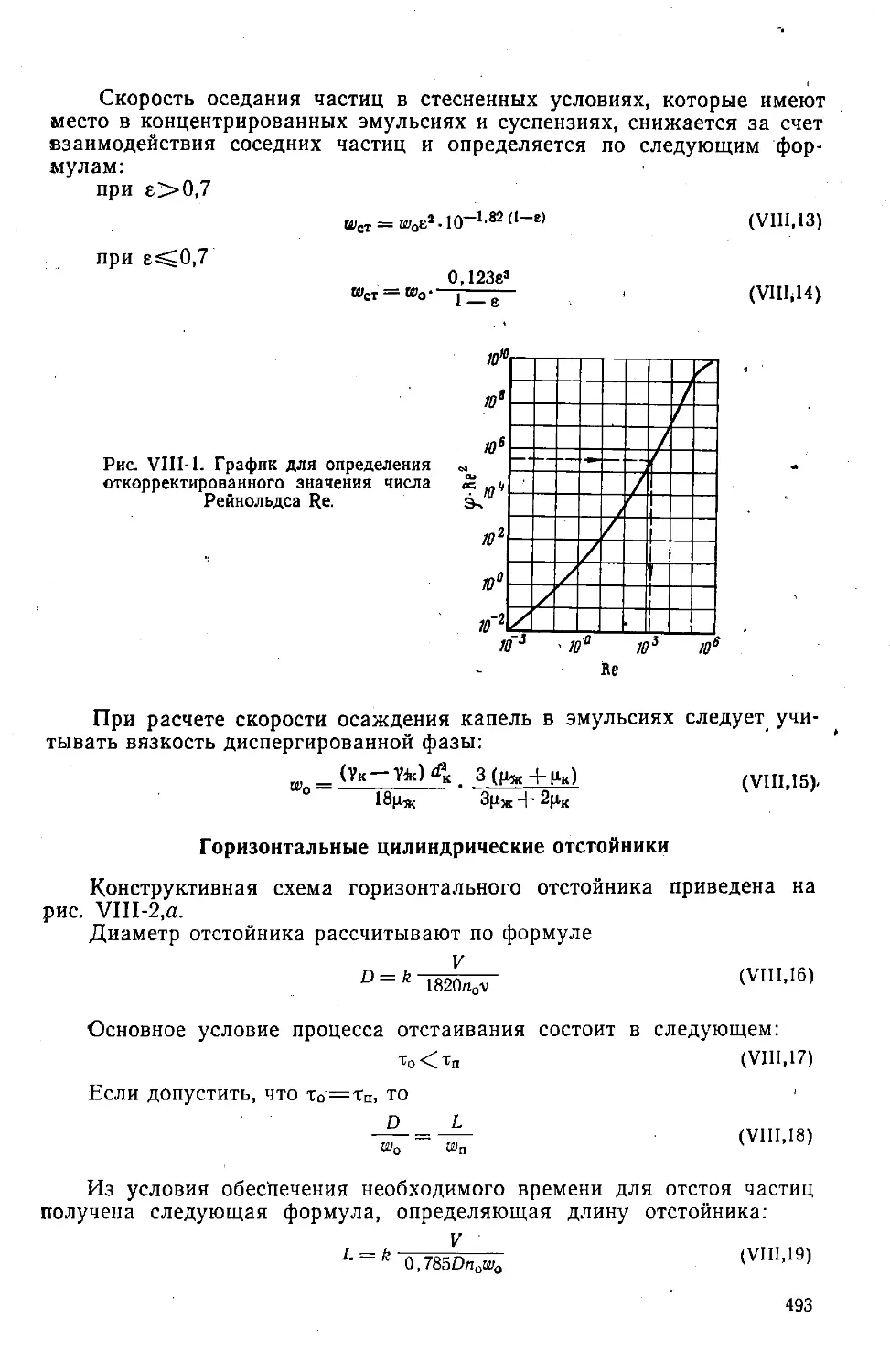

Горизонтальные цилиндрические отстойники ......................... 493

Вертикальные отстойники .......................................... 495

Горизонтальные отстойники-нефтеловушки.............................496

Интенсификация отстаивания с помощью деэмульгаторов................497

Электроосадительпые аппараты.......................................499

Аппаратура для разделения неоднородных систем фильтрацией................502

Типовые конструкции фильтров . ............................ . 504

Фильтрующие перегородки............................................509

Фильтрация с образованием сжимаемых и несжимаемых осадков . 510

Фильтрация с закупориванием пор фильтровальной перегородки . . . 511

Промывка осадка....................................................512

Продувка осадков...................................................514

Производительность фильтр-ирессов..................................515

Расчет барабанного вакуумного фильтра ............................ 517

Аппаратура для адгезионной сепарации неоднородных систем.................518

Литература...............................................................519

Приложения...............................................................520

Предметный указатель.....................................................556

ПРЕДИСЛОВИЕ

Справочник Г. Г. Рабиновича «Расчет нефтеперегонной аппарату-

ры», второе издание которого 'было выпущено в 1941 г., в течение

многих лет был настольной книгой инженеров-нефтепереработчиков. Он

содержал большой расчетный, графический, иллюстрационный и фак-

тический материал, позволявший достаточно 'быстро и наглядно выпол-

нять расчеты основных процессов и аппаратуры, применяемых в неф-

теперерабатывающей, нефтехимической и химической отраслях про-

мышленности.

За истекшие годы книга Г. Г. Рабиновича стала библиографиче-

ской редкостью. Существенно изменился и облик нефтеперерабатываю-

щей промышленности, что явилось следствием значительного увели-

чения единичных мощностей установок, качественных перемен в техно-

логии и конструктивном оформлении процессов, широкого внедрения

средств автоматизации и применения электронных вычислительных

машин (ЭВМ) при проектировании и исследовании действующих уста-

новок. Значительно возрос также объем добычи и переработки нефти

и газа.

За последние годы ряд методов расчетов претерпел принципиаль-

ные изменения; в практику расчетов были внедрены ЭВМ, позволив-

шие расширить возможности анализа различных вариантов с целью

выбора оптимальных. Однако приближенные методы расчетов не поте-

ряли своего значения.

За последние 10—15 лет в отечественной и зарубежной литературе

появились 'новые разработки в области процессов, методов их расчета,

а также аппаратуры разделения и теплопередачи, т. е. элементов, со-

ставляющих основу любого современного комплексного производства

в нефтегазопереработке и нефтехимии.

В этой связи авторами была поставлена задача систематизации и

уточнения большого отечественного и зарубежного материала по рас-

четам массообменной, теплообменной и разделительной аппаратуры.

Особое внимание было уделено законам состояния углеводородных

смесей при повышенных давлениях, методам расчета фазового равнове-

сия систем пар (газ) — жидкость, а также теплотехническим расчетам,

являющимся основой большинства технологических процессов.

Вместе с тем авторы не ставили перед собой задачи рассмотреть

все процессы, представляющие интерес для специалистов нефтеперера-

ботки и нефтехимии; внимание было сосредоточено на процессах, яв-

ляющихся наиболее массовыми, входящими в качестве составной части

в другие процессы нефтепереработки и нефтехимии. Вне рассмотрения

остались процессы в кипящем слое, каталитические процессы и др.

7

Как правило, в справочнике приводится только основная литера-

тура.

Приведенные в справочнике уравнения даны в .международной си-

стеме единиц, что в целом ряде случаев привело к существенному изме-

нению внешнего вида широко известных формул, а также граничных

значений переменных. Чтобы добиться удобства практического при-

менения единиц СИ, необходимо 'будет 'провести определенную работу.

Для удобства пользования в Приложении приведены соотношения ос-

новных единиц СИ с другими единицами измерения (табл. П.1).

Главы I, II, V и VI написаны Рабиновичем Г. Г. и Судако-

вым Е. Н., в том числе главы I и II совместно с Рябых П. М.; гла-

ва III—Молокановым Ю. К-, главы IV, VII и VIII — Хохряковым П. А.

совместно с Судаковым Е. Н.

К сожалению, в процессе работы над книгой авторский коллектив

понес тяжелые утраты — ушли из жизни, не увидев выхода книги

в свет, Г. Г. Рабинович и П. М. Рябых, внесшие большой вклад в под-

бор материала и формирование общего плана книги. Окончательная

отработка материала для издания была выполнена Е. Н. Судаковым

и Ю. К- Молокановым.

Авторы будут благодарны читателям за практические замечания

и пожелания, направленные на улучшение качества книги.

ГЛАВА I

ОСНОВНЫЕ ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

УГЛЕВОДОРОДОВ И НЕФТЕПРОДУКТОВ

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

а — активность.

О — ортохор.

П — парахор.

Р — реохор.

а—константа в уравнении Ван-дер-Ваальса.

b — константа в уравнении Ван-дер-Ваальса.

с — константа; теплоемкость, кДж/(кг-К), кДж/(м3-К).

F —сила трения, Н.

/ — фугитивность, Па.

Н — количество тепла, Дж/кг, кДж/кмоль; мольная энтальпия,

кДж/моль.

h —• энтальпия, кДж/кг.

I — атомная и структурная константа.

К — характеризующий фактор.

L — лиопарахор.

М — молекулярная масса; модуль Джессапа.

т — число инкрементов; масса, кг.

N — число атомов.

п — расстояние, м.

Р— давление насыщенного пара, Па.

Р — функция молекулярной структуры; парциальное давление, Па.

q — тепловой поток Вт/м2.

R — универсальная газовая постоянная [7? = 8,315 кДж/(кмоль-К)] —

= 8314,8 Па-м3/(кмоль-iK); радикал; инкремент молекулярной

структуры.

г — теплота парообразования испарения, кДж/кмоль.

S — наклон линии разгонки, %/К; площадь, м2; константа Эверетта,

Дж/(кмоль-К); газовая постоянная Сатерленда.

Т — температура, К.

t — время, с.

U — внутренняя энергия, кДж/кг.

V — объем, м3.

w —• скорость, м/с.

х —• доля компонента в жидкости.

у — доля компонента в газовой (паровой) фазе.

г—• коэффициент (фактор) сжимаемости.

а — средняя температурная поправка относительной плотности на

один кельвин, К-1; остаточный объем, м3.

Р — коэффициент теплового расширения К-1.

у — коэффициент активности; функция молекулярной структуры.

Д — разность, приращение величины.

9

6 — параметр растворимости.

е — фактор теплопроводности.

0 —• температура, К; относительная температура.

Л— коэффициент теплопроводности, Вт/(м-К).

ц.— динамическая вязкость, Па-с.

v — кинематическая вязкость, м2/с.

л — давление, Па.

р — плотность, кг/м3; кмоль/м3; относительная плотность.

о — поверхностное натяжение, Н/м.

-г — температура безразмерная.

Ф — коэффициент фугитивности; функция вязкости.

<р — объемная концентрация взвешенной и распределенной фаз в сус-

пензиях и эмульсиях; функция молекулярной структуры.

ы — фактор расширения; фактор ацентричности.

Индексы

а — атомный.

Б — Бойль.

г — газ.

ж — жидкость.

и — исследуемый.

ид — идеальный.

инд — индекс.

НТК — истинная температура

кипения.

к —конечный.

кип — кипение.

к. к — конец кипения.

кр — критический.

М — мольное.

н — начальный.

н. <к. — начало кипения.

общ — общий.

п — пар, поправка.

пл —плавление.

пр — приведенный.

пс. кр— псевдокритический.

р —равновесный.

с —структура.

ср —средний.

Т — температура.

э — эталонное.

'—мольная доля.

О — начало отсчета; атмо-

сферные условия.

I— компонент смеси.

5 —насыщенный.

v — объемный.

ОБЩИЕ ФИЗИЧЕСКИЕ СВОЙСТВА

Плотность

Плотностью называется масса единицы объема вещества, т. е.

т

P = V (I.D

Относительной плотностью р?1 называется отношение плотности

г 7 2

вещества при температуре Т\ <к плотности эталонного вещества при

температуре Т2, другими словами, это отношение массы m некоторого

объема вещества при температуре 7\ к массе т' такого же объема

эталонного вещества при температуре Т2.

В случае жидких и твердых веществ в качестве эталонного веще-

ства обычно используется дистиллированная вода при Т=2П К,

а в случае газообразных — воздух при 7 = 273 К и л ='0,1 МПа.

10

Величина, обратная плотности, называется удельным объемом

Зависимость относительной плотности жидкости от температуры

основана на линейном законе

р2“ = р[77+а(Т-293) (1,3)

Уравнение (1,3) применимо в относительно небольшом интервале

изменения температур и для нефтепродуктов, не содержащих значи-

тельных количеств твердых парафинов и ароматических углеводоро-

дов.

Температурная поправка а рассчитывается по формуле:

а = 0,001828 —0,00132р^ (1,4)

Значения поправки а даны в табл. 1.1.

Таблица 1.1. Средние температурные поправки а на один Кельвин

для нефтей и нефтепродуктов

pi?? а Р277 а

0,690—0,700 0,00091 0,830—0,840 0,00072

0,700—0,710 0,00090 0.840—0,850 0,00071

0,710—0,720 0,00088 0,850—0,860 0,00070

0,720—0,730 0,00087 0,860—0,870 0,00069

0,730—0,740 0,00086 0,870—0,880 0,00067

0,740—0,750 0,00084 0,880—0,890 0,00066

0,750—0,760 0,00083 0,890—0,900 . 0,00065

0,760—0,770 0 00082 0,900—0,910 0,00063

0,770—0,780 0,00080 0 910—0,920 0 00062

0,780—0 790 0,00079 0,920—0,930 0,00061

0,790—0,800 0,00078 0,930—0,940 0,00059

0,800—0,810 0 00076 0,940—0,950 0 00058

0,810—0,820 0,00075 0,950—0,960 0,00057

0,820—0,830 0,00074 0,960—0,970 0,00055

В США и Англии испытуемый продукт и воду принято брать при

температуре 288 К, т. с. применять - В этом случае относительная

плотность продукта при температуре 293 К рассчитывается по фор-

муле:

Относительная плотность нефтепродуктов при температуре Т мо-

жет быть найдена по графику, приведенному на рис. 1-1 [1].

Усредненные числовые значения плотности нефтепродуктов при

критических температурах даны в табл. 1.2.

Плотность жидкого нефтепродукта при температуре Т

______Р293____ , т

Рг~ 1 +Р(7’— 293) '

11

Рис. 1-1. Зависимость относительной плотно-

сти нефтепродуктов от температуры.

Рис. 1-2. Коэффициент расширения нефтепродуктов по Крэгу:

а — зависимость от относительной плотности; б — вспомогательные коэффициенты

Лий.

А-Ю1*

Таблица 1.2, Плотность нефтепродуктов при критических температурах

гкр- К Ркр. кг/мЗ р288 и288 Ркр, КГ/мЗ

0,64 0,70 0,75 при этом Средн Коэфф приведены в которой 472 525 586 ий коэффицие о L т2- ициент объе: jm на рис. 1-2 - 240 247 260 о V?~ Р“ V273 (T нт объемного Л ( Vi -1) иного расшир , или рассчит р = 4 + 2В 1g (Л. 10s) = 1 ,С 2 1g (В-10е) = — f 0,80 0,85 0,90 “ ^273 — 273) расширен? - Тг-Л >ения опре мвается по Т — 288) 0,70 0 + 288 ^288 10 288 0 » 69 288 651 744 819 (Я жидкост? (£-) деляется п формуле [ 263 275 286 (1,7) (1,8) о графикам, н (1,9) (1,10) (1.П)

Формула (1,9) проверена для нефтепродуктов первичной перегон-

ки (рам от 0,51 до 1,0), не содержащих ароматических углеводородов,

асфальто-смолистых веществ и твердого парафина.

Для расчета жоэффициента объемного расширения нефтепродук-

тов применима также формула [2, т. I, с. 10]

0,04314

р = (7-кр _ 7)0,841 (1,12)

Средний коэффициент объемного расширения в интервале Т\—Т2

Л2 Л2

Р^-Ргг

Р- 2(^-7!)рГ1рГ2 (1’И)

По данным Бюро Стандартов США (коэффициент объемного рас-

ширения асфальтов и асфальтовых гудронов равен:

Л к ₽

288—338 ............ 0,00035

288—394 ............ 0,00036

288—450 ............ 0,00037

288—505 ............ 0,00038

Зависимость коэффициента объемного расширения от температу-

ры, давления и так называемого модуля Джессапа в общем виде пред-

ставляется так:

₽=/(М, Т, я)

(1,14)

13

Иногда коэффициент объемного расширения представляют в та-

ком виде:

Р = =/(?. Л1) (1,15)

г288

Модуль Джессапа

106

м =Pl1ilg(v311-104 (1’*6)

Зависимость относительной плотности узкой нефтяной фракции от

ее средней температуры кипения

Р^=Ро[(7’ср-273)/100Р (1,17)

при этом для фракций малосернистых нефтей ро=О,736 и показатель

степени п = 0,13, а для фракций сернистых нефтей ро = О,722 и п = 0,16.

Зависимость плотности нефтепродуктов при критическом и атмо-

сферном давлениях от температуры при различных значениях псевдо-

критической температуры показана на рис. 1-3.

Эдмистер предложил поправочные коэффициенты, 'учитывающие

температуру (температурный фактор р[), давление (фактор давле-

ния р2) и комбинацию температуры и давления (комбинированный

фактор рз) [3, с. 32—34]:

Р1=Рт/Р288 (1.18)

Ра = Ря/Ратм (1.1®)

Рз ~ (Pr/Pass) (Ря/Ратм) (1,20)

При учете различных факторов поправочные коэффициенты для

нефтяных фракций имеют следующие числовые значения:

Поправочный

коэффициент

Температурный фактор .... 0,1—1,0

Фактор давления................>1

Комбинированный фактор ... 0,1—1,0

Зависимости температурного и комбинированного факторов от тем-

пературы, модуля Джессапа и давления представлены на рис. 1-4.

Зависимость модуля Джессапа от относительной плотности и вяз-

кости представлена на рис. 1-5.

Зависимость модуля Джессапа от относительной плотности и ха-

рактеризующего фактора дана на рис. 1-6.

Зависимость модуля Джессапа от относительной плотности, сред-

ней объемной температуры кипения и наклона S кривой линии разгон-

ки изображена на рис. 1-7.

Взаимозависимость плотностей жидкости .выражается формулой

Pin = 2ркр + _ у (Рж.кнп — 2ркр) — рп —

1 кр 1 кип

= 2ркр + (Рж1 2ркр) — рп (1,21)

где рж— плотность жидкости при температуре Т; рЖ1 — то же при тем-

пературе Tt; ркР — то же при критической температуре 71ф; рж. кип —

то же при нормальной температуре кипения T^n.

14

10

Рис. 1-3. Зависимость отношения относительных плотностей нефтепродуктов при крити-

ческом и атмосферном давлении от температуры при различных значениях псевдокри-

тической температуры.

Температурный срок тор р'

Рис. 1-4. Зависимость температурного фактора расширения жидких нефтепродуктов от

модуля Джессапа, температуры, давления и комбинированного фактора.

Формула (1,21) получена для насыщенных жидкостей, но вследст-

вие незначительного изменения удельного объема жидкостей при изме-

нении давления, кроме области, близкой к критической, она применима

и для переохлажденных жидкостей. Формула проверена в интервале

температур (0,6—1,0) тПр.

Рис. 1-5. Зависимость модуля Джессапа

от кинематической вязкости и относи-

тельной плотности.

Модуль Джессапа., м

Рис. 1-6. Зависимость модуля Джессапа

от относительной плотности и характе-

ризующего фактора.

Зависимость плотности от приведенных температуры и давления

выражается через фактор расширения [4, с. 181]:

рТкР Лпр

РкрЛ4 гКтпр

(1,22)

Уравнение Уотсона

<01 = Pi =

“2 Ра = ^1

(1.23)

Зависимость фактора расширения от приведенных температуры и

давления, построенная по данным для пропана и изопентана, показана

на рис. 1-8. В критической точке <о —0,044.

Для данных соединений

<oV = <ох = 0,044 VKP = const (1,24)

При всех приведенных температурах и давлениях

°ИРкр = 0,044рх (1,25)

где (01 — фактор расширения при температуре 1\.

Произведение <oi Vi является постоянной величиной и его называют

фактором Уотсона. ♦

Мольный объем жидкости по Уотсону:

У = ш1У1(5,7+тпР) (1,26)

• *

16

Рис. 1-7. Зависимость модуля Джессапа от относительной плотности

средней объемной температуры кипения при разгонке по ASTM и на-

2—844

Ниже приведены значения фактора Уотсона для различных угле-

водородов: Н2 . . . . 1,05 Неогексан. . . . 16,48

СН4 . . . . 5,00 2,3-диметилбутан . 16,32

С2На . . . . 7,77 н-С7Н1а 18,96

с3на .... 9,70 н-С8Н18 21,39

H-C4H1Q . . . . 11,62 н-С9Н2а 23,83

изо-С4Н10 . . . . 11,69 «-С1аН22 26,28

н-С5Н12 . . . . 14,07 Бензол 11,64

изо-С5Н12 . . . . 14,08 Толуол 14,05

Н-СбН14 . . . . 16,52 Этилбензол .... 16,59

Фактор расширения как функцию приведенных величин можно

определять и при температурах, далеких от температуры застывания.

Рис. 1-8. Зависимость фактора расширения жидкости от приведенных температуры

и давления.

Для значений Тпр<0,65 и лпр<1,Ы06 Па фактор расширения рас-

считывается по формуле

<а = 0,1745—0,0838тпр (1,27)

Для углеводородов, включая тетрадекан, фактор Уотсона

ш1У1= 1 ,88+2,44Ус (1,28)

где Nc — число углеродных атомов в молекуле углеводорода.

Для нефтяных фракций коэффициент расширения жидкостей мо-

жет быть определен как функция модуля Джессапа, температуры и

давления; для индивидуальных углеводородов — по методу Уотсона,

т. е. как функция приведенных давления и температуры.

18 ?

По данным [4, с. 181] зависимость коэффициента расширения и

температуры плавления

(1,29)

М1 _ с / ? ^1 — Гпл \

шпл \ Т’кр — Тпл ]

где coi — коэффициент расширения жидкости при температуре 1\;

кпр

Рис. 1-9. Зависимость отношения относительных плотностей нефтепродуктов при повы-

шенном и критическом давлениях от приведенных давления и температуры.

Зависимость плотностей при данном и критическом давлениях от

приведенных давления и температуры показана на рис. 1-9.

Уравнения Лидерсена характеризуют зависимости удельных

объемов от приведенных плотностей жидкости

l^iPnpi = l^aPnpa (1,30}

Pnpi = Pi/Ркр, Рпра = Ра/Ркр (1.31)

Коэффициент сжимаемости жидкости равен

Zilc=nV/(RT) (1,32)

Для определения коэффициента сжимаемости жидкости Мейсне-

ром и Лидерсеном предложены графические зависимости

2Ж—f (тпр, Ппр) и 2Ж —f (тпр, Лпр, гкр) (1,33)

В отличие от газов, для которых при изменении лпр коэффициент

сжимаемости изменяется от 0,2 до 1,0, для жидкостей при тех же усло-

виях он варьируется в интервале от 0,002 до 0,3.

Обобщенные графики зависимости коэффициента сжимаемости на-

сыщенных паров и жидкостей от приведенных температуры и давле-

ния при различных значениях коэффициента сжимаемости в критиче-

ских условиях представлены на рис. 1-10 и 1-11.

Приведенная плотность насыщенной жидкости рассчитывается по

уравнению Мартина

рпр = 1+Л(1-тпр)1/з+В(1_тпр)’/» + П(1-тпр)^ (1,34)

2* 19

Рис. I-10. Зависимость фактора сжимаемо-

сти ненасыщенных паров и жидкостей от

приведенного давления и критического фак-

тора сжимаемости.

Рис. 1-11. Зависимость фактора сжимаемо-

сти насыщенных паров и жидкостей от при-

веденных давления и температуры при

zKp = 0,27 для чистых компонентов (сплош-

ная) и смесей (пунктир).

Уравнение (1,34) применимо при температурах, не достигающих

критической. Значения коэффициентов А, В, D зависят от величи-

ны zKP:

2кр А в D

0,20 1,9354 0,6706 0,2594

0,21 1,9278 0,7631 0,1669

0,22 1,9263 0,8289 0,1011

0,23 1,9218 0,8653 0,0647

0,24 1,9052 0,8703 0,0597

0,25 1,8773 0,8413 0,0887

0,26 1,7992 0,7763 0,1537

0,27 1,6914 0,7918 0,1382

0,28 1,5350 0,9811 —0,0511

0,29 1,3969 1,3783 —0,4483

0,30 1,0407 1,9872 —1,0572

Мольный объем жидкости в м3/кмоль рассчитывается по уравне-

нию Куртца и Санкина

VM = юз [fi {K1N1 + Х2уа + KsNa _ w + ГаКб] (1,35)

где Л^1 — число атомов углерода в алифатической цепи (число групп

СНз, СН2 и СН в открытых цепях); — число атомов углерода в

циклах (число групп СН2 и СН в кольцах, исключая места соединения

колец); Аз— число атомов углерода в циклических соединениях (число

групп СН в местах соединения колец); А4 — число двойных связей

в молекуле.

Коэффициент Fi зависит от давления, а коэффициент F2—от дав-

ления и температуры. Численные значения коэффициентов Fi, F2 и при-

ращения мольных объемов К), К2, Кз и К4 см. [5, с. 57—58].

Уравнение (1,35) применимо при температуре до 475 К и атмо-

сферном давлении, а также при температуре до 375 К и давлении до

9,81 -103 МПа, кроме того, его можно использовать для углеводородов,

молекулярная масса которых превышает 170.

Мольный объем углеводородов в м3/кмоль при 293 К и атмосфер-

ном давлении

VM = 103(16,28^ + 13,15^+9,7^ —6,2У4 +С) (1,36)

при этом С = 32,6 для н-парафинов и С=31,2 для прочих углеводоро-

дов; значения постоянных TVi, М2, А3 и А4— такие же, как и в уравне-

нии Куртца и Санкина.

Мольный объем жидкости в м3/кмоль при нормальной температу-

ре кипения может 'быть найден по уравнению Бенсона

Укип = Vkp/(0,422 1g лпр + 1,981)

при этом плотность жидкости

Ркип — Ркр^кр+кип — Ркр (0,422 1gЛПР + 1,981)

(1,37)

(1,38)

Аддитивно-групповой метод определения мольного объема в

м3/|кмоль базируется на величинах инкрементов атомов и структурных

групп

ум = 1о-з2л'л (с39)

21

где N{ — число атомов, связей и циклов в соединении; Ri — инкременты

атомов и структурных групп:

С, Н, О, N.......................+7,0

С1............................ +24,5

Вг.....................< . . +31,5

Кольцо (цикл) , . . . . . — 7,0

С = С (двойная связь) + 7,0

СэС (тройная связь) . . . +14,0

Пример 1. Определить мольный объем бромбензола при нормальной температуре

кипения. В молекуле бромбензола содержится 6 атомов углерода, 5 атомов водорода,

1 атом брома, три двойных связи и один цикл.

Решение. По формуле (1,39) имеем:

Ум = 10*3(6.7 4-5-7 + 1.31,5 +3.7 — 1-7) =0,1225 м3/кмоль

По экспериментальным данным Км=0,12 м3/кмоль.

Другие методы расчета мольных объемов углеводородов см. [5, с. 53; 6, с. 107].

Плотность смеси жидкостей рассчитывается по формуле

Рем = j ' (1,40)

где xVi — объемная концентрация какого-либо компонента смеси;

р, — плотность.

Соотношения (различных способов выражения концентрации ком-

понента А в жидкой смеси компонентов А и В даны в табл. 1.3; для

газовых смесей пользуются этой же таблицей.

Таблица 1.3. Соотношения между основными способами

выражения концентраций много- и двухкомпонентных смесей

Способы выражения концентраций Мольная доля Хр кмоль/моль Массовая доля, Хр кг/кг Относительная мольная доля X', кмольА/кмольВ Относительная массовая доля X* кг А/кг В

Мольная доля х], 1 Xi/Mc *А ХА/МА

кмоль/кмоль У XiJMi 1 1+х; ХА + 1 /ИА М&

Массовая доля xt, кг/кг 1 мА-хх хА

I Мв+МаХХ 1+хА

Относительная мольная доля X', кмоль А/кмоль В 4 МвхА 1 ЛТВХА

1 — 4 МА(1 — хА) А4а

Относительная массовая доля X, кг А/кг В МАх’А хА МАХ'А 1

AfB(i-4) 1 — хА мв

По зарубежным рекомендациям, если известны одно значение

мольного объема и критические параметры при любых давлениях, сле-

дует применять корреляцию Лидерсена

У1Рщ>1 = УаРпра (1>41)

22

Американский нефтяной институт рекомендует [7] определять

плотность чистых жидких углеводородов при давлении насыщения по

следующим формулам:

при относительно низких температурах (не выше 7’кр=31 К)

р= 103 (а — ВТ- (1,42)

при относительно высоких температурах (не ниже Ткр =—50 К)

р = 103 [G (Гкр - Т)}х'н + ркр (1,43)

где А, В, С, Е, G, Н — константы для данного углеводорода.

Если известно значение плотности pi при одной температуре, то

плотность р2 чистой жидкости или смеси известного состава при раз-

личных температурах и давлениях можно определять по формуле

P2=P!-§J- (1,44)

где Ci и С2 — соответствующие факторы плотности, определяемые по

графику, приведенному на рис. П-1 (см. Приложение).

Плотность смеси при температуре Г = 288 К и атмосферном давле-

нии можно определять по уравнению

п

S x'iMi

Рсм=^Г----— (1,45)

1 Р‘

в котором x'i — содержание i-ro компонента в смеси, мол. доли.

Определение плотности жидких нефтяных фракций, находящихся

под давлением до 1,5 МПа, как функции характеризующего фактора К,

относительной плотности и температуры осуществляется по номограм-

мам (рис. П-2 и П-3), приведенным в Приложении.

Плотность жидких нефтяных фракций под давлением свыше

1,5 МПа как функция относительной плотности и давления может 'быть

найдена на рис. П-4 (см. Приложение).

Молекулярная масса

Молекулярная масса — величина, показывающая, во сколько раз

молекулы данного вещества больше '/12 части массы атома изотопа

углерода С12.

Молекулярная масса индивидуальных веществ подсчитывается по

их химическим формулам и атомным массам элементов, входящих в

состав молекул.

Когда говорится о молекулярной массе таких сложных систем, как

нефть, нефтяные фракции и нефтепродукты (бензин, лигроин и т. д.),

то подразумевается их средняя молекулярная масса. Для ее расчета

пользуются уравнениями Воинова:

для расчета средней молекулярной массы нормальных парафино-

вых углеводородов и узких нефтяных фракций парафинового осно-

вания

Л4 = 52,63 —0,2467’+ 0,001Т2 (1,46)

23

для расчета средней молекулярной массы нефтяной фракции как

функции характеризующего фактора

М = (40,28Х — 411,6) +(2,0977— 0,2038Х) 7 + (0,0003К — 0,00245) Т* (1,47)

для ароматических углеводородов

Л4 =—8,8 + 0,067 + 0,000557а (1,48)

где Т — средняя мольная температура кипения.

Рис. 1-12. Зависимость молекулярной

массы от средней мольной температу-

ры кипения и характеризующего фак-

тора.

Рис. 1-13. Зависимость молекулярной

массы от средней мольной температу-

ры кипения и относительной плотно-

сти нефтепродуктов.

Характеризующий фактор, показывающий степень «парафинисто-

сти» нефтепродукта, определяется по формуле

К = 1,216 /77р“ (1,49)

Средняя мольная температура кипения равна

Т = 2*;т, (1,50)

В формуле (1,50) средние-арифметические температуры Т< кипе-

ния узких фракций принимают равными

Tt = (TH + TK)/2 (1,51)

при этом Тв и 7"к —соответственно температуры начала и конца ки-

пения.

Для нормальных парафиновых углеводородов пользуются уравне-

нием Эдвина — Кокса

lgTKMI = 1,07575 + 0,949 IgM-0,101 (IgM)a (1,52)

Для расчетов средней молекулярной массы бензинов и их фрак-

ций применяют формулу

Л4 = 0,47и —45 (1,53)

где Удо — температура выкипания 50% бензина.

Для определения молекулярной массы пользуются приближенным

уравнением Крета

М = 1,03 (Им — 43) = 44,29р2“/(1,03-р^8) (1,54)

в котором Vu — мольный объем жидкости при температуре 288 К.

24

Зависимости Л1 от средней мольной температуры кипения и харак-

теризующего фактора показана на рис. 1-12; зависимость М от средней

мольной температуры кипения и относительной плотности — на

рис. 1-13.

Средняя молекулярная масса смеси известного состава рассчиты-

вается по формулам

п

м = 2

1

(1,55)

л

Л1 = l/s (Xi/Mi)

1

(1,56)

Ниже приведены примерные значения средних молекулярных масс

некоторых продуктов:

Нефть.................. . . . 210—250

Бензин .......................... 95—120

Керосин........................ 185—200

Дизельное топливо, газойль . . . 210—240

Мазут.................., . 350—400

Масла различной вязкости

2-Ю-5 м2/с......................... 300—360

8,7 410-5 м2/с................. 370—470

Парафиновое смазочное масло

легкое..........................300

тяжелое......................600

Если отсутствуют опытные данные по молекулярной массе высо

кокипящих фракций, применим графический метод их определения

Рис. 1-14. Графическое определение

средней молекулярной массы тяже-

лых фракций.

Для этого на оси абсцисс откладываются массовые доли (х), на оси ор-

динат — отношения Mcp/Mt, где Мср — средняя молекулярная масса

нефти, а М{ — средняя молекулярная масса фракции (рис. 1-14). Про-

должение кривой в область, для которой отсутствуют опытные данные,

позволяет приближенно найти искомую среднюю молекулярную массу

высококипящей фракции [1].

Поверхностное натяжение

Поверхностное натяжение — величина, характеризующая состояние

поверхности жидкости и численно равная работе, которая затрачива-

ется при образовании единицы поверхности.

25

Эта работа затрачивается на преодоление сил притяжения между

частицами поверхностного слоя при выходе молекулы на поверхность.

В результате действия сил поверхностного натяжения жидкость стре-

мится сократить свою поверхность; в тех случаях, когда влияние силы

тяжести весьма мало, жидкость принимает форму шара.

Поверхностное натяжение характеризует границу раздела с возду-

хом или с насыщенным паром той же жидкости.

Величина поверхностного натяжения зависит от строения поверх-

ности жидкости, концентрации и природы молекул газовой фазы над

поверхностью жидкости.

Для углеводородов величина поверхностного натяжения увеличи-

вается от насыщенных парафиновых углеводородов к ненасыщенным

нафтеновым и, наконец, к ароматическим углеводородам. С увеличе-

нием молекулярной массы поверхностное натяжение увеличивается.

Неуглеводородные соединения, растворенные в нефтепродуктах, харак-

теризуются более низкими значениями поверхностного натяжения.

Поверхностное натяжение может быть найдено по формуле

ам= 10-аа1/2/3 , (1,57)

В зависимости от температуры значение Ум рассчитывается по формуле

Етвоса

У^3 = 10-5 К(ТкР-Т-6) (1,58)

Формула (1,58) применима, если при этом константа

К=2,12.

Для нахождения о пользуются уравнениями Катаяма

а = 10-5 К (Ткр - Т) [(рж - рп)/Л4]2/а * 10-» К (гкр - Т) (рж/М)2/3 (1,59)

а = 0,01085Ткип [(рж - рп)/Л4]2/3 (1,59а)

Зависимость поверхностного натяжения от парахора

а = 10-15[П(рж-рп)/МГ (1,60)

при этом парахор смеси

П = 2ПЛ< (1,61)

1

где П, —парахор i-ro компонента {8, с. 74].

Формула (1,60) применима, если полученные значения о не превы-

шают 0,85. Для расчета поверхностного натяжения в зависимости от

парахора и температуры используют уравнение Боудена

И / ЗПГкип — 0,004 Vм.кипТ \п

Кл J \ ЗПТкип 0,004₽м КИПТКИП j

(1,62)

При изменении температуры пересчет поверхностного натяжения

производится по соотношению

/ Т’кр — \п

аа/а! — Гкр _ (1,63)

В формулах (1,62) и (1, 63) показатель степени м=1,2 для неас-

социированных жидкостей; для ассоциированных жидкостей п<1,2.

Формулой (1,62) можно также пользоваться, если критическую темпе-

ратуру заменить псевдо1критической.

26

На основе формулы (1,63) построена номограмма, приведенная

на рис. 1-15 [2, т. II, с. 21].

Пример 2. Пользуясь номограммой (рис. 1Л5), определить поверхностное натяже-

ние бензола при температуре 71=423 К, если при температуре 72=293 К поверхностное

натяжение бензола равно <г2=0,028 Н/м, а критическая температура 7КР = 561,5 К.

Решение. Для пользования номограммой вычислим необходимые разности темпе-

ратур:

Ткр — Т1 = 561,5 — 423 = 138,5 К

7кР — 72 =561,5 —293 =268,5 К

При полученных разностях температур имеем

Oi/Oi =2,2

Тогда поверхностное натяжение бензола при температуре 71=423 К равно

0,028

~ 2,2 — °>01

Экспериментальное значение поверхностного

С повышением температуры по-

верхностное натяжение уменьшается;

при критической температуре о = 0. За-

висимость поверхностного натяжения

от температуры выражается форму-

лой

оу = 10-3 (I — Г/Гкр)4 (1,64)

где о0, п — константы для данной

жидкости, например, для н-парафинов

Оо = 54,29; п = 1,26.

С повышением давления поверх-

ностное натяжение уменьшается* и за-

висит от величины установившегося

давления

10'8 аЬл.

= ° — 1 4- 10-5 Ьп 10*10 ( 1'65)

где о — поверхностное натяжение при

атмосферном давлении; а, Ь, с — кон-

станты; л — давление.

Поверхностное натяжение при температуре кипения

Н/м

натяжения

(“кр 7г),К

500г;

300

200

100

60

40

30

20

10 L-

равно 0,0129 Н/м.

80 т

-50

30-

-20

10-

-6

&

-L/

ЛР-т,),к

-110

- 20

-30

- W

-60

- 80

-100

200

300

500

Рис. 1-15. Номограмма

ния формулы (1,63).

для реше-

°КИП -65,6-10-5грж кип

(1,66)

где г — теплота парообразования.

Эмпирические зависимости поверхностного натяжения от критиче-

ских параметров

Чиип “ 45 • 10*1° лкр (1,67)

сткип = 9,8- 10-е 7кр/Рм кр (1,68)

<Гкип — (6,5.10’)-1 (0,01лкр + 127кип) 1g Гкип (1,69)

* Исключением является система гелий над жидкостью, в которой с повышением

давления поверхностное натяжение возрастает.

27

Имеются и другие формулы для расчетов поверхностного натяже-

ния [5, с. 215; 8, с. 74—81].

Поверхностное натяжение смесей при атмосферном давлении

_______

см Ч- ^2^*1

(1,70)

Поверхностное натяжение смесей при повышенных давлениях

aCM = 10-i»S[n^x;

1

Рп ,]4

Л1П у‘\

(1,71)

Номограмма для определения поверхностного натяжения при раз-

ных температурах представлена на рис. 1-16 [5]. На сетке номограм-

мы в прямоугольных координатах X и У

Рис. 1-16. Номограмма для

определения поверхностного

натяжения жидкостей в за-

висимости от температуры.

(табл. 1.4), отыскивается положение точки

для соответствующей жидкости, а прямая ли-

ния, соединяющая эту точку и точку, отвечаю-

щую данной температуре на правой шкале,

определяет величину искомого поверхностного

натяжения на левой шкале.

Поверхностное натяжение нефтепродук-

тов с относительной плотностью р2?? = 0,60—

0,92

о = ю-6(5р2^- 1,5) (1,72)

Поверхностное натяжение нефтепродуктов

есть функция температуры

а7-=ао-10-зК(Т-То) (1,73)

где коэффициент ^=0,07—0,1.

Поверхностное натяжение нефтепродуктов

в интервале температур (243—373)К

стТ'=а27з — а (7 — 273) (1,74)

где константа а=10-4.

Зависимость поверхностного натяжения

нефтепродуктов от плотности

а=0,0515рг —0,0166 (1,75)

Большинство органических жидкостей при комнатной температу-

ре имеет поверхностное натяжение 0,025—0,04 Н/м. Ниже приведены

Таблица 1.4. Координаты X и У для определения

поверхностного натяжения по номограммам (рис. 1-16)

Наименование углеводо- рода X У Наименование углеводо- рода X Y

Бензол 30,0 110,0 Толуол 24,0 113,0

Гексан 22,7 72,2 Циклогексан 42,0 86,7

ж-Ксилол 20,5 118,0 Октан 17, 7 90,0

п-Ксилол 19,0 117,0

28

средние значения а некоторых нефтепродуктов в Н/м:

Бензин ...... 0,026

Керосин................0,03

Смазочное масло . . . 0,032—0,05

Прочие физические константы

Парахор — физическая константа, характеризующая зависимость

между мольным объемом и поверхностным натяжением и выражаемая

формулой

П = Ю(3+Зт)/та1/тЛ1 (рж _ Рп)-1 ~ 10(3+3m)/mal/mMp-l ~

~ 10(3+3m)Zmal/ml/M (1.76)

где т — константа для данного вещества, в среднем равная 4.

При т — 4 удельный (отнесенный к единице молекулярной массы)

парахор равен

П = 5624<т°.26 (рж — рп)-1 (1,77)

П = 40 + 2,38Л4 (1,78)

Числовые значения парахоров для органических жидкостей опреде-

ляются суммированием атомных и структурных составляющих

П = 2«Па (1,79)

где п — число атомов, связей или групп в молекуле; Па — атомные и

структурные составляющие парахора.

Числовые значения составляющих мольного парахора приведены

в табл. 1.5. Подробная информация об инкрементах мольного парахора

дана в литературе [2, т. I, с. 20; 4, с. 210; 5, с. 66; 6, с. 408; 8, с. 74; 9,

т. I, с. 391].

Таблица 1.5. Составляющие мольного парахора

Атом, группа или связь Па Атом, группа или связь Па

Углерод Водород Двойная связь, конец цепи Тройная связь 9,0 15,5 19,1 40,6 Кольца трехчленные четырехчленные пятичленные шестичленные 12,5 6,0 3,0 0,8

При температурах, которые значительно ниже критических, плот-

ность паровой фазы во много раз меньше плотности жидкости, поэтому

П = 5624сг°. 25Л1/РЖ (1,80)

На основе формулы (I, 80) построена номограмма, представленная

на рис. 1-17 [5, с. 64]. Для определения парахора соединяют точки Е

и D, соответствующие величине поверхностного натяжения и разности

плотностей рж—Рп- Через точку С пересечения линии ED с имеющейся

вспомогательной линией О и точку В, соответствующую молекулярной

массе, проводят линию СВ и продолжают ее до пересечения с ордина-

той числовых значений парахора П в точке А, соответствующей иско-

мому значению парахора.

29

Таблица 1.6. Мольный парахор для углеводородов при Т = 293 К

Углеводород Парахор Углеводород Парахор

Свн14 270,8 СдН2о 391,1

С7Н16 311,3 ^10^22 431,2

С8н1а 351,1 Спн24 470,6

Таблица 1.7. Мольный парахор для парафинов

Молекулярная масса Парахор

100 290

200 580

300 870

Таблица 1.8. Удельный парахор для парафиновых углеводородов

Углеводород Парахор Углеводород Парахор

н-Гексан 3,145 н-Октан 3,072

н-Гептан 3 097 2-Метилгептан 3,055

Метилгексан 3,062 2,5-Диметилгексан 3,027

2,4-Диметилпентан 3,051 н-Декан 3,022

2,2,3-Триметилбутан 3,010 Диизоамил 2,992

В небольшом интервале температур значение парахора практиче-

ски постоянно.

Числовые значения мольного и удельного парахоров для некоторых

углеводородов даны в табл. 1.6, 1.7 и 1.8. Значения мольного и удель-

ного парахоров можно также определить, воспользовавшись рис. 1-18

и 1-19 [1].

Парахор смеси рассчитывается по формуле (1,61).

Реохор — физическая константа, характеризующая жидкость при

нормальной температуре кипения в зависимости от вязкости, плотно-

сти и молекулярной массы.

Реохор вычисляется по уравнению Фриенда и Харгревса

1778МЦ1/8

Рж + 2рп

(1,81)

Числовое значение реохора получается суммированием инкремен-

тов, соответствующих атомам и их группам в молекулах [5, с. 70; 10,

с. 48].

Для неассоцииров'анных жидкостей

Р = 426Рм.кР (1,82)

Лиопарахор. В расчетах теплоты испарения .встречается комплекс,

который получил название лиопарахора

79,87-Ю-з (гнеп/М)^

ьп — || (1

V

м.п

30

Рис. 1-17. Номограмма для опре-

деления парахора.

Рис. 1-18. Молекулярный парахор:

I — для парафинов; II — для ненасыщенных углеводо-

родов, имеющих п двойных связей; III — для нафтенов,

содержащих т колец; IV — для ароматических углево-

дородов; V — для нафталинов.

Рис. 1-19. Удельный парахор:

I — для парафинов; II— для олефинов,

имеющих п двойных связей; III —для

нафтенов, содержащих т колец; IV —

для тетрагидробензолов; V — для дегид-

робензолов; VI— для производных бензо-

ла; VII — для нафталинов.

где VH. ж и VM. п — мольные объемы насыщенной жидкости и насыщен-

ного паря.

Значение лиопарахора может быть получено суммированием долей

составляющих [5, с. 169].

Ортохор — физическая характеристика, зависящая от вязкости,

плотности и молекулярной массы жидкости при двух температурах и

определяемая по формуле

0= PiHi-Pafa (1 84)

Р1 —Ра ' ’

где pi и р2— плотность жидкости при температурах 1\ и Т2', щ и

ц2 — динамическая вязкость жидкости при температурах Т\ и Т2.

Значение ортохора может быть получено аддитивным методом пу-

тем суммирования составляющих долей [5, с. 72].

Вязкость

Свойство жидкостей и газов оказывать сопротивление перемеще-

нию одной части жидкости или газа относительно другой называется

вязкостью.

Согласно закону Ньютона сила трения пропорциональна величи-

нам градиента скорости и площади рассматриваемого слоя:

dW

f = (1.85)

Коэффициент пропорциональности р, в формуле (1,85) называется

динамической вязкостью.

Отношение динамической вязкости к плотности называется кине-

матической вязкостью

v = р/р (1,86)

Для углеводородов характерно повышение вязкости с увеличением

их молекулярной массы или температуры кипения. Характер функцио-

нальной зависимости вязкости от молекулярной массы определяется

структурой и составом молекулы. Соединения с разветвленными цепя-

ми обладают более высокой вязкостью, чем парафиновые углеводороды

с прямыми цепями.

Вязкость нафтеновых углеводородов возрастает с увеличением чис-

ла боковых цепей и их длины; кроме этого, она зависит от положения

циклов и их природы. У полициклических углеводородов с увеличением

числа углеродных атомов в молекуле вязкость растет и зависимость

вязкости от числа циклов становится более заметной.

Вязкость топлив зависит от их углеводородного состава и растет

в следующей последовательности: углеводороды с нормальными цепя-

ми — ароматические углеводороды — нафтены.

Относительная или удельная вязкость равна отношению вязкости

нефтепродукта к абсолютной вязкости воды при той же температуре

(если нет других указаний). В СССР за основу принята вязкость воды

при температуре 277,15 К, равная 0,18 Па-с, а в США — то же при

температуре 293,85 К, т. е. 0,1 Па-с.

Вязкость жидкостей. За немногими исключениями вязкость жидко-

стей с повышением температуры понижается, а с повышением давления

повышается.

32

Вязкость как функцию температуры три атмосферном давлении

можно рассчитывать по уравнению Торпа я Роджера

10С

= 1 + а (Т-273) + 0 (Г - 273)«

в котором С, а, р — константы, числовые значения которых для неко-

торых углеводородов приведены в табл. 1.9.

Таблица 1.9. Значения констант в уравнении Торпа и Роджера

Углеводород а-юа 0.10» с- юз Углеводород а-102 0.10» с.103

Бензол 1,86 6,18 9,05 !м-Ксилол 1.42 3,92 8,02

и-Гексай 1.12 3,34 3,96 о-Кснлол 1,70 5,64 11,03

изо-Гексан 1.Ю 3,60 3,71 п-Ксилол 1.47 4,58 8,46

к-Гептан 1.21 4,00 5,18 Октан 1,39 4,93 7,02

изо-Гептан 1,20 . 3,86 4,77 н-Пентан 1,04 2,30 2,83

Изопрен 1,00 1,54 2,60 Толуол 1,46 4,22 7,68

С повышением давления (до 100—400 МПа) вязкость растет -про-

порционально давлению; в области сверхвысоких давлений этот рост

становится непропорциональным. Ориентировочно можно принять, что,

увеличение давления примерно на

3,3 МПа приводит к повышению вязкости

на величину, численно равную повыше-

нию вязкости при снижении температуры'

на один градус. При давлениях, не пре-

вышающих 4 МПа, можно считать, что

вязкость жидкости не зависит от давле-

ния. При давлениях порядка 100 МПа

вязкость многих жидкостей увеличивает-

ся в два и более раз по сравнению с вяз-

костью этих же жидкостей при атмосфер-

ном давлении и температуре 300—350 К.

Вязкости при любой температуре (в

пределах от 243 до 473 К) и атмосфер-

ном давлении может быть определена по

номограмме Перри [5], изображенной на

рис. 1-20; при этом должны быть*извест-

ны числовые значения вязкости при ка-

ких-либо двух значениях температуры,

желательно отстоящих от искомой не

менее, чем на 50°. Точка пересечения

двух линий «температура — вязкость»

Рис: 1-20. Номограмма для оп- •

ределения вязкости жидкости.

является полюсом, с помощью которого определяется вязкость вещества

при любой температуре в пределах 240—500 К. Значения координат X

и У полюсов при определении вязкости некоторых веществ приведены

в литературе [5, с. 290; 11, с. 95].

Вязкость -при температуре Т можно определить по формуле Гросса

Vx Т. — 273

lg^T=nlg Г*-—273 (1-88>

3—844

33

где vi и va — кинематическая вязкость при температуре Ti и Та; для

чего эту формулу надо решить относительно коэффициента

g V2

л = 273— (1.89)

Ig 7\ — 273

Полученное по формуле (1,89) значение коэффициента п и одно

из значений вязкости п или V2 используют в формуле (1,88) для опре-

деления вязкости vt- Формула Гросса применима в случае -высоких

температур и сравнительно малых вязкостей.

Расчет вязкости по формуле Филонова

1g ~-= л(Т2 — Т2) (1,90)

осуществляется в той же последовательности, что и по формуле Грос-

са, однако область применения формулы (1,90) ограничена низкими

температурами (273—325 К) и сравнительно высокими значениями вяз-

костей.

Для расчета вязкости нефтепродуктов, значение которой состав-

ляет не менее 0,2- lO^6 м2/с, применяется уравнение Вальтера

lg 1g 10е (v + 0,8-10"а) =a+&lgT (1,91)

Пример 3. Определить числовые значения констант уравнения Вальтера для неф-

тяной фракции, если при температуре 7\=283 К вязкость v2ea=3,96-10_» ма/с, а при

температуре 72=353 К v353= 1,21-Ю-8 м2/с.

Решение. Подставив исходные данные в уравнение Вальтера," получим систему

уравнений

Г lg)gl0*(vx+0,8-10-«) =a+felgTx

t lglgl0»(v2+0,8.10-')=e+61gr2 1 ’

Из первого уравнения системы имеем

a = lg 1g 10» (vj 4~ 0,8-10*») — b 1g 7\ (1,93)

Тогда из второго уравнения системы (1,85), предварительно подставив значение а,

. lglgl0»(Vi+0,8.10-«)-lglgl0»(v2+0,8.1()-«)

b- IgTj-lgTa U’94*

1g Л = lg283 =2,4518 lg Т2 = lg 353 = 2.J5478

lg lg 10® (vi 4-0,8.10-») = lg lg 10»(3,96-IO-» 4-0,8-10-") =

= lg lg 4,76 = lg 0,6776 =T,8309 = —0,1691

lg lg 10» (v2 4- 0,8.10-») = lg lg 10» (1,21.10-» 4- 0,8-10-») =

= lglg2,01 = lg 0,3032 = Г,4817 = —0,5183

Подставив в формулы (1,94) и (1,93) вычисленные значения величин,- получим

-0,1691 -(-0,5183) _

ь = 2,4518 — 2,5478 ----

a =—0,1691 — (—3,637) 2,4518 = 8,748

Искомое уравнение зависимости вязкости нефтяной фракции от температуры

имеет вид

lg 1g 10» (v 4- 0,8.10-»)= 8,748 — 3,637 lg Т (1,95)

34

Температурную зависимость вязкости можно установить путем

сравнения данной жидкости с какой-либо другой, по возможности род-

ственной по своей природе жидкостью, называемой «талонной. При.

этом используется формула Павлова

Ч’96>

где Т\ и Та —температуры, при которых известны вязкости pi и ца

исследуемого 'вещества; 01 и 02 — температуры эталонного вещества,

отвечающие тем же значениям вязкостей рц и Л—константа для

данной пары жидкостей.

Пример 4. Рассчитать по формуле Павлова вязкость хлорбензола при температуре

7=343 К, если вязкость при температуре 71=293 К gi = 0,9-10-3 Па-с, а при темпера-

туре Tt=323 К р.а=0,6-10—3 Па-с. В качестве стандартной жидкости принять воду, для

которой p.i = 1,0-10-3 Па-с и р,2=0,6-10-3 Па-с соответствуют температурам 0|=298 К

и 02=318 К.

Решение. Найдем константу для данной пары жидкостей

7-2-Л 323 -293

fc~ 0а—01 “ 318 — 298 ~ ’5 (1,97\

Температура воды, при которой ее вязкость равна вязкости хлорбензола при тем-

пературе 7=343 К, определяется так:

т-_т-

*='0—©Г (1,98)

откуда

Т-Л+Й01 343 -293 + 1,5 298

и =----------- =---------j—g------- = 331 ,3 К (1 ,99)

Вязкость воды при температуре 0=331,3 К равна 0,481-10~3 Па-с [12, с. 506],

следовательно, вязкость хлорбензола при температуре 7=343 К равна р.=0,481 10-3

Па-с.

Имеются зависимости вязкости в функции температуры частного

характера. В эти зависимости входят «константы только для данных

(исследованных) жидкостей. Такими зависимостями, например, явля-

ются:

уравнение вида

в

1бц = -у-+Д —3 (1,100)

уравнение Дина и Лана

10-'

а + Л (Г — 273) + с (Т — 273)2 (I,101)

уравнение Гузмана —Андреаде

ц = 10-3Дев/г (1,102)

уравнение Фогеля

[lgl0*(v — Л.10-«)][Т — (В+ 273)] =С (1,103)

формула -Слоуна и Вайнинга для смазочных масел

,g v = Г,8“(Т — 273) + 167 + л — 6 (1,1°4)

формула Умштеттера

Igv = 10'4-Blg7' —6 (1,105)

35

3

В уравнениях и формулах (I, 100) — (1,105) константы А, В, С, а,

Ь, с являются частными коэффициентами, характерными только для

изученных условий и для исследованных жидкостей.

Обзор формул, позволяющих рассчитать вязкость в зависимости от

температуры, давления и критических параметров, сделан в работах

[8, 13.].

Рис. 1-2.1. Обобщенная зависимость приведенной вязко- ,

сти газов от приведенных температуры и давления.

При небольших давлениях вязкость жидких продуктов можно вы-

числить по формуле

р. = ц0(1 +Ю-8 л) (1,106)

Для нефтепродуктов Мапстоном предложена формула

1g = 10-8-0,142л (0,0239 + 0,7627v“.2’8) (1,107)

-которая применима до температуры 7 = 500 К.

36

Вязкость жидкости при нормальной температуре кипения можно

рассчитать в зависимости от величины реохора Р

' / Р \8

Мкип ~ 10-’« ( у ) (1,108)

\ 'м.кип /

Эта формула удобна тем, что числовые значения реохора практически

не зависят от температуры до давлений порядка 600 МПа. Сведения

по расчету реохора были приведены выше.

Г/Ар.

Г,В-

«1

м

- л

o/t-

1,2-.’№

0,8--°'9

'.'0,6

"0,5

- -0,4

Oj

-/,2

-/,3

-7,4

-1,5

~',7

-2,0

'-2,5

-3,0

-3,5

-4,0

-4,5

-5,0

-5,5

Рис. 1-22. Номограмма для определения отношения вяз-

костей для газов.

Для углеводородов какого-либо гомологического ряда, для кото-

" рых число углеродных атомов всегда более пяти, используется следую-

щая формула

Икип = 0,0087р£бкип

(1,109)

Обобщенная диаграмма приведенной вязкости (рис. 1-21) приме-

нима как для жидкостей, так и для газов; нижняя кривая характеризу-

ет область, в которой вязкость не зависит от давления. Приведенная

вязкость при критической температуре (тПр= 1 и ЛпР—>0) равна цп₽в

=0,45.

37

Номограмма Грунберга и .Ниссана (рис. 1-22) применима для опре-

деления вязкости жидкостей и тазов. В основу построения номограммы

[5, с. 256] положено следующее уравнение:

Условия, ограничивающие применение номограммы Грунберга и

Ниссана: лПр<4 и рПр<1,8. Для расчета вязкости чистых органических

жидкостей предлагается следующее эмпирическое выражение

lg 1g (10* р) = 10-з к-^-2,9 (1,111)

где К — константа, определяемая уравнением w

К = 2«Л + 2'»с/с (1.42)

где та/а — произведение числа т& атамов данного элемента в молеку-

ле вещества на соответствующую атомную константу /а; tncIc—произ-

ведение числа тс структурных составляющих на константу соответст-

вующей структурной составляющей /с.

Атомные и структурные составляющие для вычисления констан-

ты К в выражении (I, 111) приведены в табл. 1.10 и 1.11.

Та'блица 1.10. Атомные константы для вычисления К

Агом, радикал Ja Атом, радикал ‘а

сн2 55,6 ОН 57,1

н 2,7 соо 90,0

С 50,2 соон 104,4

О 29,7 no2 80,0

Таблица 1.11. Структурные константы для вычисления К

Группа, связь <с Группа, связь» 'с

Двойная связь Пятичленное кольцо атомов углерода Шестичлённое кольцо атомов . углерода —15,5 —24,0 —21,0 R\ ZR Vhch^ R V R-C-R 1 R Боковая группа шестичленного кольца: +8,0 + 13,0

Орто- и пара-положение в шес- . тичленном кольце +3,0 молекулярная масса группы <17 —9,0

Мета-положение в шестичлен- 1 ном кольце + 1,0 то же > 16 —17,0

38

. Пример 5. Определить при температуре Т=293 К динамический коэффициент вяз-

кости о-ксилола СвН»(СНз)2, молекулярная масса которого А4= 106,1, а плотность

р293=881 кг/м3.

Решение. Для молекулы о-ксилола соответствующие числа атомов или структур-

ных составляющих равны: для углерода тс=8; для водорода /ин=10; для двойных

связей zn2=3, для шестичленных колец тк=1, для боковых групп СН3 тг=2; для

одного положения орто т=1.

Константа К имеет следующие значения:

К = т^а + 2 = 8-50,2 + 10-2,7 +3 (—15,5) +

+ 1 (—21,0)+2 (—9,0) + 1-3,0 =346,1

lglg(104p) = 10-3/(—-----2,9 = 10-3-346,1 2,9 = -0.03

откуда

р. = 1ОВ * 10 ’ ~4 = 0,8577-10-3 Па-с

По номограмме [5, с. 305] при

z = lg lg (104 р) = —0,03

вязкость р=0,86-10-3 Па-с.

Вязкость жидкостей при температуре ниже Ткип определяется по

уравнению Томаса

1g —

57-10Мр '

К1

(1.ИЗ)

где К — структурная постоянная вязкости, определяемая по формуле

Kl = Sm3Za + Sm^c (!.114)

где Га и /с — атомные и структурные инкременты, значения которых

даны в работе [5, с. 306]. Это уравнение применяется при следующих

условиях: тПр>0,7; цж< 15-10-3 fla-c.

Зависимость между вязкостью и плотностью нефтепродуктов пред-

ставлена на рис. 1-23 прямыми линиями, причем каждому значению

плотности соответствует своя прямая. Чем больше плотность' нефте-

продукта, тем выше располагается соответствующая прямая.

Вязкость разбавленных суспензий при концентрации твердой фазы

менее 10% (об.) определяется по зависимости

Рс = Рж(1 + 2,5<₽) (1,115)

Вязкость эмульсий можно подсчитать по формуле

_ 3/1АР ,, I1fi4

ут^-i ( -16)

В формулах (1,115) и (1,116) рж — динамическая вязкость сплош-

ной фазы; <р—объемная концентрация взвешенной (для суспензий) и

распределенной (для эмульсий) фазы.

Вязкость смесей жидкостей не может быть определена по правилу

аддитивности, однако текучесть (величина, обратная вязкости) прибли-

женно может считаться аддитивной величиной.

Уравнение Кендалла и Монроэ применяется для смеси двух неас-

социированных жидкостей, молекулярные массы и вязкости которых

различаются незначительно:

(1.117)

39

Для расчета вязкости смеси двух неассоциированных жидкостей

используется уравнение Аррениуса:

vCM = v^i'-vJa (1,119)

Уравнение Аррениуса применимо, когда количество одного ком-

понента в смеси значительно превышает количество другого и раз-

ность вязкостей не превышает 0,15-10~3 Па-с. В случае растворов,

Рис. 1-23. Зависимость вязкости нефтепродуктов от. относительной плотности.

приближающихся к неидеальным, уравнение Аррениуса дает значи-

тельные отклонения.

По уравнению Лима, представляющему собой модификацию урав-

нения (1,111), можно рассчитать вязкость смеси двух жидкостей

lg 1g (10* Рем) =-10-3 Рсм + (1,120)

где/ci и/с2 — структурные инкременты [5, с. 306]. , « '

Приближенно вязкость смеси нефтепродуктов можно подсчитать

по правилу смешения:

(/n + «)pifa

тР1 + пр,

(1,121)

где т и п — количество смешиваемых нефтепродуктов.

При большой разности вязкостей смешиваемых нефтепродуктов по-

лученная расчетом вязкость’ смеси оказывается завышенной.

-<0

Для определения вязкости смеси двух жидких нефтепродуктов

применяется уравнение Вальтера

lg 1g 1 о« (чад +10-« С) = хА lg 1g 10* (44 + Ю-» С) +

+ (l-x>l)lglgl0«(vB + 10-’C) (1,122)

Уравнение Тамура и Курата [2, т. I, с. 27] позволяет рассчитать

вязкость смеси двух жидкостей с различными вязкостными свойствами

Рсм=Х1ХО1Ц1+х^мца4-2ц11 (х^иХог)0-6 (1,123>

При данной температуре коэффициент gi2 является величиной посто-

янной [14].

Динамическую вязкость |лСм жидких смесей можно приближенно

определить по формуле

lggcM= Jx/lgHi (1,124)

Переход от вязкости по Энглеру к динамической вязкости осущест-

вляется по формуле

р.= 10* 1 0,0731 °Е — —)р (1,125>

где °Е — вязкость в градусах Энглера.

Изменение вязкости нефтяных смазочных масел в зависимости от

температуры является .эксплуатационной характеристикой механизмов

в широком интервале температур. Для оценки этой зависимости исполь-

зуются индекс вязкости (ИВ) и вязкостно-массовая константа (ВМК).

Индекс вязкости характеризует степень изменения вязкости масел

в сравнительно узком интервале температур (от 311 до 372 К), так как

именно в этом интервале происходит заметное понижение вязкости при

нагревании масел. Для расчета индекса вязкости применима формула

*ИНд=4^“ Ю0 (1,126)

где vi, v2, уи — вязкость первого и второго эталонного и испытуемого

масел в секундах Сейболта.

Для пересчета вязкости в секундах Сейболта в кинематическую

вязкость можно воспользоваться формулами:

при t < 100 с

• v = 10-« ^0,226/---(1,127)

при t> 100 с

v = IO-* f 0,22/— —-у—\ (1,128)

Индексы вязкости варьируются в пределах от —40 до +120.

При расчетах индексов вязкости пользуются таблицами и графи-

ками [17, с. 25; 18, с. 55—60].

Вязкостно-массовая константа выражает зависимость между вяз-

костными свойствами и относительной плотностью и позволяет косвен-

но судить о химическом составе масел.

Вязкостно-массовая константа ВМК углеводородов зависит от их

строения. Парафиновые углеводороды обладают низкими относитель-

ными плотностями и ВМК по сравнению с нафтеновыми и ароматиче-

скими.

41

Нафтеновые углеводороды обладают низкими относительными

плотностям^ и ВМК по сравнению с ароматическими углеводородами.

С увеличением числи колец в молекулах нафтеновых и ароматиче-

ских углеводородов повышаются их относительная плотность и ВМК

[18, с. 28].

Формула для определения ВМК имеет следующий вид:

Р388 _О,468 -0,038 lgv373

БМК- 0,689 — 0,011 lg v373

(1,129)

Для высококипящих фракций нефти и нефтепродуктов ВМК на-

ходится в пределах 0,75—0,90; для нафтеновых мдсел она составляет

0,9, для парафиновых масел 0,8. ВМК нельзя применять к фракциям

с большим содержанием ароматики.

Вязкость газов и паров. Температурная зависимость вязкости га-

зов и паров при атмосферном давлении в широком интервале измене-

ний температуры удовлетворительно описывается распространенными

уравнениями Сатерленда (1,130) и'Фроста (1,131)

273 Ц-С / Т V.6

Рт = Це у । q ( 273 ) (1,130)

/ Т \т ,

Hr =Ро (1.131)

Для приближенных расчетов вязкости величину постоянной С мож-

но находить по фбрмуле

С = 1,22ТКИП ^0,7Ткр -(1,132)

Значение С, m и р0 Для некоторых газов и паров приведены

в табл. 1.12.

Таблица 1.12. Значения констант С, и гц

в уравнениях Сатерленда

Газ Интервал температур, К с М-о-Ю8» Пас m Газ Интервал температур, К С Во 10е. Пас m

на 293—373 73,0 8,355 0,678 Н2О , 373—623 673,0 8,238 1,200

373—473 86,0 сн4 293—523 164,0 10,395 0,760

473—523 105,0 —-. С2Н. 293—523 252,0 8,600 0,900

986—1095 234,0 — с3н8 293—523 278,0 7,502 0,920

N, 298—553 103,9 16,671 0,680 я-С4Н10 293—393 377.4 6,835 0,970

293—1098 104,7 395—579 382,8 6,355 0,990

оа 293—553 126,6 19,417 0,693 394—580 436,1 5,904 1,030

288—903 125,0 —. — 373—525 445,0 5,247 1,050

Воздух 293—553 106,8 17,162 0,683 373—523 337,0 4,835 1,020

289—1098 111,0 — — свн„ 403—586 447,5 6,982 1,000

СО 295-550 101,2 16,573 0,695 С7Н8 333—523 370,0 6,610 0,890

соа 298—553 254,0 14,024 0,820

Следует заметить, что при низких температурах постоянная С бы-

стро возрастает с повышением температуры. Этим обстоятельством

объясняется несовпадение данных, приводимых в разных источниках.

Если критические значения лкр и Т^р неизвестны, то вязкость паров

индивидуальных углеводородов, для которых

30<Л4<120

42

при температуре 273 К можно рассчитать по формулам [15, с. 52]:

, р0 = (1,445 —0,42 1g Л4) 10-’ (1,133)

lg v0 =—3,4-г-1,23 lg М (1,134)

Вязкость газов возрастает с повышением температуры и может

увеличиться в 3—4 раза при возрастании температуры от 273 до 1273 К.

Изменение вязкости газов и паров в зависимости от температуры мож-

но проследить по уравнению

1*2

Pi

Л +1,47ГКИП

71 / Т2 + 1,47ТКИП

(1,135)

Для расчетов вязкости индивидуальных углеводородных газов

применяется формула Фроста