Текст

90 к.

ЛЕГКИЕ

КОНСТРУКЦИИ

СТАЛЬНЫХ

КАРКАСОВ

ЗДАНИЙ

И СООРУЖЕНИЙ

БИБЛИОТЕКА СТРОИТЕЛЯ

М. М. САХНОВСКИЙ, д-р техн, наук

ЛЕГКИЕ

КОНСТРУКЦИИ

СТАЛЬНЫХ

КАРКАСОВ

ЗДАНИЙ

И СООРУЖЕНИЙ

КИЕВ «БУД1ВЕЛЫЧИК» 1984

38.54

С22

УДК 624.014

Легкие конструкции стальных каркасов зданий и сооружений / М. М. Сахнов-

ский.— К.: Буд1вельник, 1984.— 160 с.

Приведены данные по выбору экономичных марок сталей и профилей металло-

проката для легких стальных конструкций из тонкостенных и широкополочных

двутавров и тавров, сварных труб и гнутосварных профилей, профилированных

настилов и др. Рассмотрены конструктивные решения и расчет легких покрытий,

ферм, тонкостенных и перфорированных балок, легких стоек и колонн, а также

балок для подвесного транспорта.

Даны примеры расчетов элементов и узлов легких стальных конструкций с при-

менением методики расчета и конструирования по СНиП Н-23-81.

Нормативный материал дан по состоянию на 1 января 1984 г.

Для инженерно-технических работников проектных и строительных организаций.

Табл. 38. Ил. 64. Библиогр.: с. 160.

Рецензенты: чл.-кор. АН УССР, д-р техн, наук, проф. В. Н. Шимановский,

д-р техн, наук, проф. В. В. Трофимович

Редакция литературы по специальным и монтажным работам в строительстве

Зав. редакцией инж. Н. А. Логинова

библиотека строителя

Михаил Михайлович Сахновский,

д-р техн, наук

ЛЕГКИЕ КОНСТРУКЦИИ СТАЛЬНЫХ КАРКАСОВ

ЗДАНИЙ И СООРУЖЕНИЙ

Редактор Т. Ю. Копачевская

Художественный редактор Н. С. Величко

Технический редактор О. Г. Шульженко

Корректор Н. Н. Басенко

ИБ № 2032

Сдано в набор 12.04.84. Поди, в печ. 16.11.84. БФ 10374. Формат 60Х90’/1б- Бум. тип. Ns 2.

Гарн. лит. Печ. выс. Усл. печ. л. 10. Усл. кр.-отт. 10,57. Уч.-изд. л. 11,07. Тираж 8000 экз.

Изд. № 426. Заказ 4—1466. Цена 90 к.

Издательство «Буд1вельник». 252053, Киев-53, Обсерваторная, 25

Киевская фабрика печатной рекламы им. XXVI съезда КПСС. 252067, Киев-67, Выборгская, 84.

3202000000—096

с------------— 20.84

М203(04)—84

© Издательство <Буд1вельник», 1984

ВВЕДЕНИЕ

К легким конструкциям стальных каркасов промышленных зда-

ний и сооружений относят несущие конструкции пролетами 12

30 м, несущие ограждающие конструкции кровли и стен массой

1 м2 40—60 кг в зданиях бескрановых или с подвесными кранами

грузоподъемностью до 5 т, а также с мостовыми кранами грузо-

подъемностью до 20 т.

Появление качественно новых легких несущих стальных кон-

струкций связано, в первую очередь, с разработкой и внедрением

в промышленное строительство легких ограждающих конструкций

кровель и стен из оцинкованного профилированного настила или

асбестоцементных волнистых листов с легкими утеплителями из пе-

нопласта, шлаковаты и др. Применение таких ограждающих кон-

струкций позволило значительно снизить постоянные нагрузки на

несущие конструкции и металлоемкость последних.

По степени индустриальности легкие стальные конструкции

можно разделить на две основные группы:

комплектной поставки по типовым проектам каталога унифици-

рованных зданий из легких металлических конструкций и другим

типовым проектам, утвержденным Госстроем СССР (изготовляются

на высокомеханизированных поточных линиях специализирован-

ных заводов Главспецлегконструкции и других производственных

объединений);

индивидуальные для нетиповых зданий с легкими ограждающи-

ми конструкциями (изготовляются на заводах металлических кон-

струкций общего назначения, что несколько увеличивает их трудо-

емкость и стоимость).

По конструктивным схемам можно выделить следующие типы

легких несущих металлических конструкций:

плоские — фермы из труб, гнутосварных профилей, одиночных

уголков, с поясами из тавров и двутавров; тонкостенные, перфори-

рованные и биметаллические балки; рамы со стойками и ригелями

коробчатого сечения;

пространственные — перекрестные фермы и балки;, структуры

со стержнями из труб, гнутосварных профилей, уголков.

Легкие несущие стальные конструкции целесообразно приме-

нять для зданий с легким и средним режимом эксплуатации и сла-

боагрессивной средой (учитывая тонкостенность элементов кон-

струкций) .

Оптимальное конструктивное решение строительных стальных

конструкций должно удовлетворять трем главным условиям: мини-

1* 3

мальной металлоемкости; минимальной стоимости; высокому уров-

ню технологичности.

Металлоемкость и стоимость легких несущих металлических

конструкций покрытий промышленных зданий приведены в табл. 1.

Плоские легкие несущие стальные конструкции по удельному

расходу (на 1 м2) металла и стоимости более экономичны, чем про-

странственные.

Таблица 1. Металлоемкость и стоимость легких несущих металлических

Стропильные фермы

Наименование показателей из уголков из круглых труб с поясами из тавров

Расход металла на 1 м2, кг 17,7 IV 16,7

18,5 16,4 17.1

Стоимость 1 т (на стадии монтажа), руб. 309 305 329 326 306 300

Удельная стоимость 1 м2 (на стадии мон- 5,48 5,17 5,12

тажа) 5,64 5,34 5,14

Примечание. В числителе приведены данные для пролета 18, в знаменателе — 24 м.

Для повышения степени индустриальности, снижения трудоем-

кости и сокращения сроков изготовления и монтажа каждый про-

ект легких металлических конструкций должен быть отработан на

технологичность. При этом технологичным конструктивным реше-

нием будет такое, которое обеспечивает наиболее простые, быстрые

и экономичные изготовление, транспортирование и монтаж, а так-

же экономичную эксплуатацию при обязательном соблюдении тре-

бований надежности (по прочности, устойчивости), стойкости про-

тив коррозии и указаний соответствующих нормативных докумен-

тов [21].

Понятие технологичности строительных металлических кон-

струкций по аналогии с машиностроением можно определить как

совокупность свойств, проявляемых в возможности минимальных

затрат труда, средств, материалов и времени при изготовлении,

транспортировании, монтаже и эксплуатации сооружений.

Уровень технологичности определяется количественными и ка-

чественными признаками и сравнением их с аналогичными призна-

ками изготовленных ранее конструкций.

Основными количественными характеристиками технологично-

сти являются трудоемкость и стоимость на стадиях изготовления

и монтажа. Дополнительными количественными характеристиками

технологичности могут быть: удельные (на 1 т) показатели коли-

чества наплавленного металла заводских и монтажных сварных

швов, деталей, уровень механизации сварки и др.

Отработка на технологичность проектов несущих легких сталь-

4

них конструкций по количественным и качественным признакам

может быть осуществлена по схеме, приведенной на с. 6—7.

При отработке проектов стальных конструкций со сварными

соединениями на технологичность следует учитывать также наибо-

лее общие условия и требования:

I. Конструктивная форма должна обеспечивать наименьшие

стоимость и расход (в «черной» массе) металлопроката. Этого

конструкций [15]

Тонкостенные балки Рамные конструк- ции Пространственные конструкции

с ребрами жесткости без ребер жесткости складча- тая структура «Кисловодск» структура на ванной сварке (ЦНИИСК) структура из уголков

18,1 19,7 29,8 22,7 19,1 — —

— — 31,5 23,4 25,7 18,5 24,2

302 294 — — 630 — —

— — — — 545 320* 268"

5,46 5,79 — — 12 — —

— — — — 14 6ДЮ 5ДИ

можно достичь как снижением массы отдельных деталей, так и

применением наиболее экономичных марок стали и категорий по-

ставки, эффективных прокатных профилей стандартных длин (или

их долей) и рационального раскроя металла (с минимальными не-

используемыми отходами);

II. Конструктивное решение должно содержать необходимые

предпосылки для повышения скорости, снижения трудоемкости и

стоимости переделов изготовления и монтажа каркаса сооружения.

К таким предпосылкам относятся:

наибольшая типизация отправочных элементов и нормализация

деталей по стандартам заводов-изготовителей конструкций, что

обеспечит изготовление на поточных линиях;

максимально возможный перенос трудоемких операций сборки

и сварки элементов с монтажной площадки на заводы-изготовите-

ли, т. е. поставка укрупненными отправочными элементами в преде-

лах наибольших габаритов для грузов, перевозимых по железной

дороге;

возможно больший перенос трудоемких операций сборки и свар-

ки монтажных соединений с «верховых» работ (в проектном поло-

жении) на «низовые» — на площадках укрупнительной сборки, т. е.

применение скоростных способов монтажа — поточно-блочного и

конвейерного;

применение передовой техники и технологии изготовления и

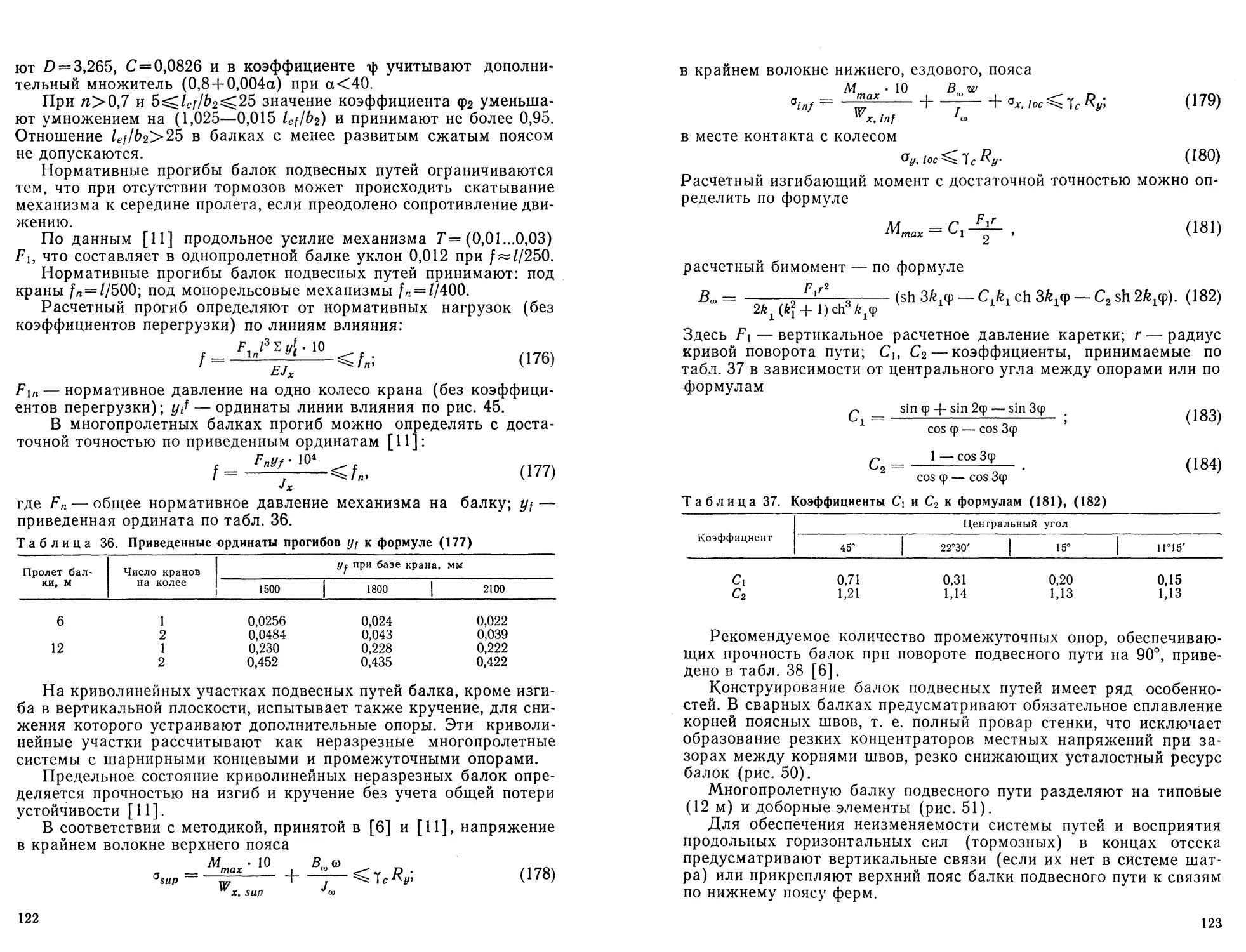

монтажа — автоматической и полуавтоматической сварки, механи-

зированной кислородной резки, кондукторной сборки и образования

5

монтажных отверстий для болтовых соединений, крупноблочного и

безвыверочного монтажа и др.;

III. Конструктивные решения должны обеспечивать при изготов-

лении и монтаже условия, необходимые для получения высокого

качества и надежности сварных и болтовых соединений (путем

расположения сварных швов и болтов в удобных для производства

работ местах, доступных для контроля как в процессе изготовления

и монтажа, так и при эксплуатации сооружения).

Отработка строительных сварных сталь -

по изготовлению по транспортированию

Минимум Максимум

расхода и стоимости металлопроката в «черной» массе (до обработки деталей) трудоемкости всех переделов изготовления сварочных деформаций и напряжений от заводских соединений стандартных размеров металлопроката для раскроя деталей условий для механизации технологических процессов изготовления применения поточных линий условий для соблюдения точности геометрической формы и размеров элементов учета допусков на металлопрокат и изготовление деталей и отправоч ных элементов переноса сборочно-сварочных операций на завод-изготовитель

Минимум Максимум

стоимости транспортирования от завода-изготовителя до места монта- жа предохранения от погнутостей, рванин и других нарушений формы и целостности элементов при транспортировании укрупнения отправочных элементов использования грузоподъемности подвижного состава (вагонов, авто- транспорта и др.) предпосылок для изготовления и отгрузки конструкций по ходу мон- тажа

IV. Конструктивная форма должна обеспечивать условия для

выполнения сварки всех заводских и монтажных соединений с ми-

нимальными остаточными напряжениями и деформациями, которые

зависят не только от технологии сварки (режима, последователь-

6

ности), но и от типов и размеров сечений сварных швов, располо-

жения их в конструкции. Особенно велики остаточные сварочные

напряжения в местах пересечения швов, значительные сварочные

деформации возникают при несимметричном расположении угло-

вых сварных швов, когда сумма статических моментов площадей

поперечных сечений противоположных швов относительно ней-

тральной оси не равна нулю.

V. Конструктивные решения должны предусматривать рацио-

ны* конструкций на технологичность

по монтажу

по эксплуатации

Минимум Максимум

Минимум Максимум

нальную разбивку конструкций на транспортабельные отправоч-

ные и крупноблочные монтажные элементы при максимально воз-

можном (по условию транспортабельности) объеме сборочных и

сварочных работ на заводе-изготовителе. Отработка этого условия

7

часто затруднена необходимостью соблюдения двух противореча-

щих друг другу требований — отгрузки с завода-изготовителя наи-

более укрупненных элементов и максимального использования гру-

зоподъемности подвижного состава, что обеспечивается погрузкой

в один вагон большого количества мелких элементов (например,

структурных конструкций). Оптимальная увязка этих требований

может быть достигнута соответствующими технико-экономическими

расчетами с учетом фактора времени, особенно при монтаже.

VI. Конструктивные формы элементов и узлов должны учиты-

вать допуски на прокатку металла, изготовление и монтаж сталь-

ных конструкций, а также на общестроительные подготовительные

работы, предшествующие монтажу. Невыполнение этого условия

влечет за собой необходимость производства трудоемких и дли-

тельных подгоночных работ, снижение темпа и ухудшение качест-

ва монтажа.

В некоторых случаях целесообразно применять монтажные уз-

лы, обладающие компенсационной способностью погашать неточ-

ности в размерах и форме соединяемых элементов. Однако иногда

следует оговорить в проекте требования повышенной точности к из-

готовлению отправочных элементов (фрезеровка торцов, образова-

ние монтажных отверстий по объемным и связанным кондукторам

и т. п.), а также к производству подготовительных к монтажу

строительных работ (установка опорных плит или анкерных бол-

тов по кондукторам и возведение фундаментов на проектную от-

метку низа опорной плиты колонн с повышенной точностью и т. п.).

VII. Конструктивные решения должны обеспечивать минималь-

ные трудовые и денежные затраты на ремонт, текущее содержание,

а также реконструкцию и усиление конструкций при увеличении

эксплуатационных нагрузок и воздействий, надежную (безотказ-

ную) эксплуатацию на весь расчетный срок службы здания. При

отработке в проекте этого условия технологичности следует преду-

сматривать: доступность для регулярных осмотров всех узлов и

стыков, особенно обеспечивающих расчетную несущую способность

и надежность эксплуатации зданий и сооружений; минимальную

площадь поверхности элементов и их сопряжений в узлах стальных

каркасов, эксплуатируемых в агрессивной среде, доступность всех

поверхностей для периодической очистки и окраски; возможность

простого, быстрого и экономичного (без остановки производства и

демонтажа конструкций) ведения работ по реконструкции и усиле-

нию элементов и узлов для повышения их грузоподъемности; в зда-

ниях, сооружаемых на просадочных грунтах, — дополнительные

элементы и детали в стойках и колоннах несущего каркаса для

простой и быстрой рихтовки каркаса при неравномерных осадках.

VIII. Конструктивная форма должна обеспечивать применение

такой технологии изготовления и монтажа отдельных элементов

и сооружения в целом, которая не снижала бы усталостную проч-

ность и не увеличивала бы возможность хрупкого разрушения кон-

струкций, а также не снижала бы несущей способности по прочно-

сти и устойчивости. Другими словами, фактическая (технологиче-

8

екая) прочность, зависящая от технологии изготовления и монта-

жа сварных элементов, должна быть не ниже проектной прочности,

обусловленной СНиП.

Одновременное удовлетворение приведенных условий и требо-

ваний технологичности практически невозможно из-за противоречи-

вости способов и приемов учета каждого из них. Так, уменьшение

металлоемкости может обусловить увеличение трудоемкости; сни-

жение сварочных деформаций может' вызвать рост остаточных

сварочных напряжений; поставка конструкций крупноблочными от-

правочными элементами усложняет и повышает стоимость транс-

портирования конструкций к месту монтажа и т. п. Однако практи-

ка проектирования стальных конструкций показывает, что даже

элементарный учет условий и требований технологичности с внесе-

нием коррективов в общепринятые решения и оптимальным соче-

танием противоречащих друг другу мероприятий, как правило,

повышает уровень технологичности конструкций, т. е. приводит к

снижению трудоемкости и повышению производительности труда.

Непременным условием технологичности является соблюдение

требований надежности по прочности и устойчивости на основе

расчетов по действующим нормативам.

С 1 января 1982 г. введен в действие СНиП П-23-81 «Нормы

проектирования. Стальные конструкции» [25], который имеет ряд

особенностей по сравнению с ранее действовавшим СНиП П-В.3-62.

Эти особенности направлены на дальнейшее совершенствование

проектирования строительных стальных конструкций и снижение

их металлоемкости. Основными из них являются:

1. Ликвидация классов прочности стали, в которые были объ-

единены по несколько марок сталей с различными гарантируемыми

механическими свойствами. Гарантируемые механические свойства

установлены по маркам стали, видам и толщинам проката. Диф-

ференцирование расчетных сопротивлений будет способствовать

наиболее полному использованию механических свойств применя-

емого металлопроката, что является значительным резервом сни-

жения металлоемкости конструкций без снижения их надежности.

2. Установление безразмерных параметров для определения

расчетных коэффициентов и компоновочных решений, обеспечива-

ющих прочность, общую и местную устойчивость как элементов в

целом, так и отдельных деталей; расширение области расчетов с

учетом неупругих деформации. Все это создает возможность для

снижения металлоемкости конструкций.

3. Условие прочности по первой группе предельных состояний

(по несущей способности) имеет вид

(1)

УпУт

где N — расчетное усилие, принимаемое как щ — коэффи-

циенты перегрузок; Nin — усилия от нормативных нагрузок; А —

статическая характеристика сечения для растянутых элементов Ап

(площадь сечения нетто), для сжатых — А (площадь сечения брут-

9

то), для изгибаемых элементов W и т. п.; ус— коэффициент усло-

вий работы, принимаемый равным 1 для всех случаев, кроме эле-

ментов, указанных в табл. 2; уп — коэффициент надежности соглас-

но Правилам учета степени ответственности зданий и сооружений

(для легких металлических конструкций yn=l,0); Ryn — норматив-

ный предел текучести стали (по ГОСТ). При расчетах по времен-

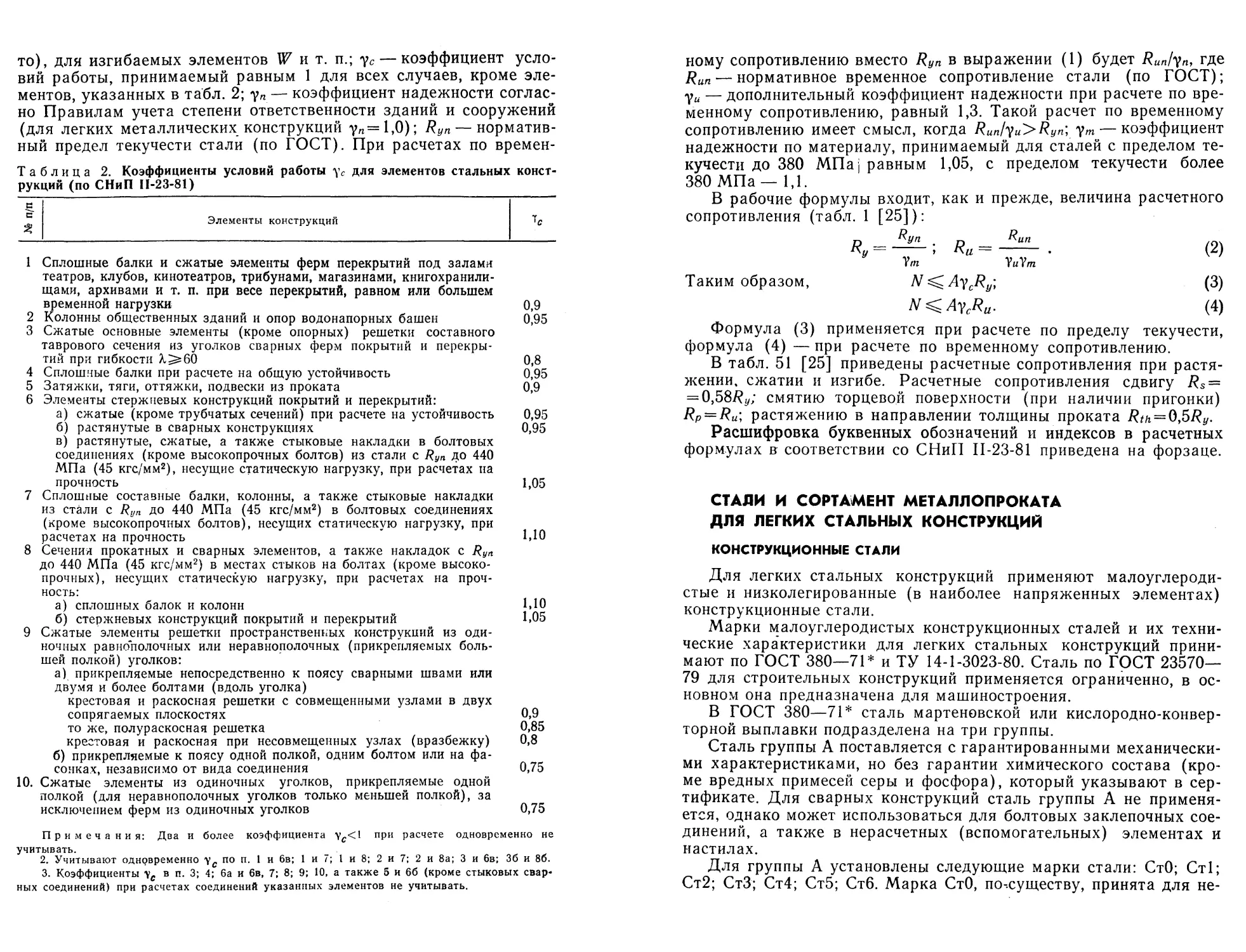

Таблица 2. Коэффициенты условий работы ус для элементов стальных конст-

рукций (по СНиП 11-23-81)

® Элементы конструкций Тс

1 Сплошные балки и сжатые элементы ферм перекрытий под залами

театров, клубов, кинотеатров, трибунами, магазинами, книгохранили-

щами, архивами и т. п. при весе перекрытий, равном или большем

временной нагрузки 0,9

2 Колонны общественных зданий и опор водонапорных башен 0,95

3 Сжатые основные элементы (кроме опорных) решетки составного

таврового сечения из уголков сварных ферм покрытий и перекры-

тий при гибкости Х^60 0,8

4 Сплошные балки при расчете на общую устойчивость 0,95

5 Затяжки, тяги, оттяжки, подвески из проката 0,9

6 Элементы стержневых конструкций покрытий и перекрытий:

а) сжатые (кроме трубчатых сечений) при расчете на устойчивость 0,95

б) растянутые в сварных конструкциях 0,95

в) растянутые, сжатые, а также стыковые накладки в болтовых

соединениях (кроме высокопрочных болтов) из стали с Ryn до 440

МПа (45 кгс/мм2), несущие статическую нагрузку, при расчетах па

прочность 1,05

7 Сплошные составные балки, колонны, а также стыковые накладки

из стали с RLm до 440 МПа (45 кгс/мм2) в болтовых соединениях

(кроме высокопрочных болтов), несущих статическую нагрузку, при

расчетах на прочность 1,10

8 Сечения прокатных и сварных элементов, а также накладок с Ryn

до 440 МПа (45 кгс/мм2) в местах стыков на болтах (кроме высоко-

прочных), несущих статическую нагрузку, при расчетах на проч-

ность:

а) сплошных балок и колонн МО

б) стержневых конструкций покрытий и перекрытий 1,05

9 Сжатые элементы решетки пространственных конструкций из оди-

ночных равнополочных или неравнополочных (прикрепляемых боль-

шей полкой) уголков:

а) прикрепляемые непосредственно к поясу сварными швами или

двумя и более болтами (вдоль уголка)

крестовая и раскосная решетки с совмещенными узлами в двух

сопрягаемых плоскостях 0,9

то же, полураскосная решетка 0,85

крестовая и раскосная при несовмещенных узлах (вразбежку) 0,8

б) прикрепляемые к поясу одной полкой, одним болтом или на фа-

сонках, независимо от вида соединения 0,75

10. Сжатые элементы из одиночных уголков, прикрепляемые одной

полкой (для неравнополочных уголков только меньшей полкой), за

исключением ферм из одиночных уголков 0,75

Примечания: Два и более коэффициента ус<1 при расчете одновременно не

учитывать.

2. Учитывают одновременно ус по п. 1 и 6в; 1 и 7; I и 8; 2 и 7; 2 и 8а; 3 и 6в; 36 и 8б.

3. Коэффициенты ус в п. 3; 4; 6а и 6в, 7; 8; 9; 10, а также 5 и 66 (кроме стыковых свар-

ных соединений) при расчетах соединений указанных элементов не учитывать.

ному сопротивлению вместо Ryn в выражении (1) будет Runion, где

Run — нормативное временное сопротивление стали (по ГОСТ);

уи — дополнительный коэффициент надежности при расчете по вре-

менному сопротивлению, равный 1,3. Такой расчет по временному

сопротивлению имеет смысл, когда RUn!yu>Ryn\ ут— коэффициент

надежности по материалу, принимаемый для сталей с пределом те-

кучести до 380 МПа , равным 1,05, с пределом текучести более

380 МПа — 1,1.

В рабочие формулы входит, как и прежде, величина расчетного

сопротивления (табл. 1 [25]):

n . п Rurl

Г\у , К и

Ут УиУт

N^AycRy; (3)

(4)

Формула (3) применяется при расчете по пределу текучести,

формула (4) — при расчете по временному сопротивлению.

В табл. 51 [25] приведены расчетные сопротивления при растя-

жении. сжатии и изгибе. Расчетные сопротивления сдвигу Rs =

= 0,58Ry; смятию торцевой поверхности (при наличии пригонки)

RP = Ru, растяжению в направлении толщины проката Rth = Q,5Ry.

Расшифровка буквенных обозначений и индексов в расчетных

формулах в соответствии со СНиП 11-23-81 приведена на форзаце.

(2)

Таким образом,

СТАЛИ И СОРТАМЕНТ МЕТАЛЛОПРОКАТА

ДЛЯ ЛЕГКИХ СТАЛЬНЫХ КОНСТРУКЦИЙ

КОНСТРУКЦИОННЫЕ СТАЛИ

Для легких стальных конструкций применяют малоуглероди-

стые и низколегированные (в наиболее напряженных элементах)

конструкционные стали.

Марки малоуглеродистых конструкционных сталей и их техни-

ческие характеристики для легких стальных конструкций прини-

мают по ГОСТ 380—71* и ТУ 14-1-3023-80. Сталь по ГОСТ 23570—

79 для строительных конструкций применяется ограниченно, в ос-

новном она предназначена для машиностроения.

В ГОСТ 380—71* сталь мартеновской или кислородно-конвер-

торной выплавки подразделена на три группы.

Сталь группы А поставляется с гарантированными механически-

ми характеристиками, но без гарантии химического состава (кро-

ме вредных примесей серы и фосфора), который указывают в сер-

тификате. Для сварных конструкций сталь группы А не применя-

ется, однако может использоваться для болтовых заклепочных сое-

динений, а также в нерасчетных (вспомогательных) элементах и

настилах.

Для группы А установлены следующие марки стали: СтО; Ст1;

Ст2; СтЗ; Ст4; Ст5; Стб. Марка СтО, по-.существу, принята для не-

кондиционной стали, являющейся отбраковкой от более высоких

марок. Стали марок Ст1—Ст4 могут быть различных степеней рас-

кисления— кипящие (кп), полуспокойные (пс) и спокойные (сп),

а стали марок Ст5 и Стб только полуспокойные и спокойные. В за-

висимости от категории поставки гарантируются различные меха-

нические характеристики (табл. 3).

Таблица 3. Категории поставки малоуглеродистых сталей группы А по

ГОСТ 380—71 *

Категория поставки Марки стали всех степеней раскисления Гарантируемые механические характеристики

временное со- противление относитель- ное удлинение изгиб в холод- ном состоянии предел текучести

1 СтО —Стб + +

2 + 4- —

3 Ст2 — Стб + + + "Г

В маркировке стали указывают: марку стали, степень раскисле-

ния и категорию поставки по гарантируемым характеристикам. На-

пример, СтЗкпЗ означает, что это сталь марки СтЗ, кипящая, 3-й

категории поставки.

Сталь группы Б для строительных стальных конструкций не

применяется, так как не обеспечивает гарантированные механиче-

ские характеристики для несущих конструкций.

Сталь группы В по ГОСТ 380—71 * поставляется с гарантиро-

ванными механическими характеристиками и химическим соста-

вом. Эта группа является основной для строительных сварных

стальных конструкций.

Для группы В установлены следующие марки стали шести ка-

тегорий поставки (табл. 4): ВСт2, ВСтЗ, ВСтЗГпс, ВСт4, ВСтб.

Стали марок ВСт2—ВСт4 поставляются всех степеней раскисле-

ния, ВСтЗГпс — только полуспокойная, а ВСтб — только полуспо-

койная и спокойная.

Таблица 4. Категории поставки малоуглеродистых сталей группы В по

ГОСТ 380—71 *

Категория поставки Марка стали всех степеней раскисления Гарантируемые характеристики

химический сос- тав [по группе Б) временное сопро- тивление относительное удлинение изгиб в холодном, состоянии предел текучес- ти ударная вязкость

при темпера- туре, °C ОЗ 2 О S я я 0J О <и Ч « О. С Я U

+20 —20

1 ВСт2 — ВСтб 4- + + + — — — —

2 ВСт2 — ВСтб + 4- 4- + 4- — — —

3 ВСтЗ — ВСт4 4- 4- 4- + + + — —

4) 4- 4- 4- 4- + — + —

5 ВСтЗ, ВСтЗГпс 4- 4- 4- 4- 4- —— 4- +

6) + 4- 4- 4- 4- 4- 4- —

Низколегированные конструкционные стали поставляются по

ГОСТ 19281—73 (для фасонного проката), ГОСТ 19282—73 (для

листового проката) и ТУ 14-1-3023-80 (стали марок 09Г2 и 09Г2С

повышенной прочности).

Марка низколегированной стали обозначает ее приближенный

химический состав. Цифры перед буквами показывают среднее со-

держание углерода в процентах, увеличенное в 100 раз; цифры

после букв — содержание легирующей добавки в процентах, уве-

личенное до целого числа (1 % не обозначается). Например, марка

09Г2СД расшифровывается так: 09 — углерода (в среднем, 0,09 %);

Г2 — марганца до 2 % (в действительности 1,3...1,7 %); С — крем-

ния до 1 % (в действительности 0,5...0,8 %); Д — меди до 1 % (по

норме 0,15...0,30 %). В марке 10Г2С1 цифра 1 означает не 1 %, а

модификацию данного химического состава.

Для низколегированных конструкционных сталей в зависимости

от гарантируемых характеристик установлены 15 категорий поста-

вок, отличающихся условиями испытаний на ударную вязкость.

В табл. 5 приведены категории поставки для низколегированных

сталей, применяемых для строительных стальных конструкций.

Таблица 5. Категории поставки низколегированных сталей (по

ГОСТ 19281—73 и ГОСТ 19282—73), применяемых для строительных конструкций

Гарантируемые характеристики 6 Категория поставки 15

7 9 12 13

Химический состав + + + + 4- +

Механические свойства при растяжении и холодном изгибе + + + + + +

Ударная вязкость при температуре, °C: —40 + — — — — —

—50 — + — — — —

—70 — — + — — —

Ударная вязкость после механического старения при температуре, °C: —40 4-

—50 — — — — + —

—70 — — — — — 4-

В ТУ 14-1-3023-80 для сталей марок ВСтЗ, 09Г2 и 09Г2С уста-

новлены дополнительно две группы прочности с дифференцирован-

ными по видам и толщинам проката нормами механических харак-

теристик.

Выбор марки стали для легких стальных конструкций обуслов-

ливается следующими требованиями: назначением конструкций и

температурными условиями их эксплуатации; снижением металло-

емкости (с обоснованием экономической эффективности примене-

ния стали повышенной прочности); реальными возможностями за-

вода-изготовителя конструкций. Для удовлетворения этих требова-

ний в проекте следует применять не более двух разновидностей ма-

рок сталей (с учетом категории поставки) для конструктивного эле-

мента и не более четырех — для объекта в целом.

При выборе марок стали и категорий их поставки необходимо

учитывать степень ответственности и условия эксплуатации сталь-

ных конструкций по группам (в соответствии со СНиП П-23-81):

группа 1 — сварные конструкции либо их элементы, работаю-

щие в особо тяжелых условиях или подвергающиеся непосредствен-

ному воздействию динамических, вибрационных или подвижных

нагрузок (подкрановые балки, балки рабочих площадок с подвиж-

ной или вибрационной нагрузкой, фасонки сварных ферм и т. п.);

группа 2 — сварные конструкции либо их элементы, работаю-

щие на изгиб при статической нагрузке (фермы, ригели рам, балки

перекрытий и покрытий и т. п.), а также конструкции и их элемен-

ты группы 1 при отсутствии сварных соединений;

группа 3 — сварные конструкции либо их элементы, работаю-

щие на центральное или внецентренное сжатие и растяжение (ко-

лонны, стойки, опорные плиты, конструкции, поддерживающие тех-

Таблица 6. Рекомендуемые марки и категории поставки стали для легких

стальных конструкций

Группа конст- рукции Марка стали ГОСТ или ТУ Категория поставки стали по климатическим районам

П4(-30> >/^-40), П# и др. (/>—30) 1а, п2. П8 (—40>/> S&-50) 14<—50> >/>—65)

1 ВСтЗсп ВСтЗсп 09Г2С; 10Г2С1 09Г2С 15ХСНД 10ХСНД 16Г2АФ ГОСТ 380—71 * ТУ 14-1-3023-80 ГОСТ 19281(2)—73 ТУ 14-1-3023-80 ГОСТ 19281(2)—73 ГОСТ 19281(2)—73 ГОСТ 19282—73 5 5 12 12 12 12 12 13 13 13 13 13 15 15 15 15 15

2 ВСтЗпс ГОСТ 380—71 * 5 — —

ВСтЗпс ТУ 14-1-3023-80 5 —

09Г2, 10Г2С1 ГОСТ 19281(2)—73 6 12* 12*

09Г2 ТУ 14-1-3023-80 6 12* 12*

09Г2С, 15ХСНД ГОСТ 19281(2)—73 6 13 15

14Г2, 10ХНДП ГОСТ 19281(2)—73 6 — —

16Г2АФ ГОСТ 19282—73 6 13 13

3 ВСтЗкп ГОСТ 380—71 * 2 — —

09Г2 ГОСТ 19281(2)—73 и ТУ 14-1-3023-80 6 6 12

09Г2С, 14Г2 ГОСТ 19281(2)—73 6 6 7 и 12

10Г2С1, 15ХСНД ГОСТ 19281(2)—73 6 6 7 и 12

10ХНДП ГОСТ 19281(2)—73 6 6 —

4 ВСтЗкп ГОСТ 380—71 * 2 —

ВСтЗсп ТУ 14-1-3023-80 — 5 5

Примечания: 1. t — расчетная температура, °C. до 10 мм

2. Звездочкой обозначены категории поставки стали при толщине проката

категория 5 без гарантии ударной вязкости.

нологическое оборудование, стволы и башни антенных сооружений

и т. п.), а также конструкции и их элементы группы 2 при отсут-

ствии сварных соединений;

группа 4 — вспомогательные конструкции зданий и сооружений

(связи, элементы фахверка и лестницы, трапы, площадки, ограж-

дения и т. п.), а также конструкции и их элементы группы 3 при

отсутствии сварных соединений.

В табл. 6 приведены рекомендуемые марки и категории постав-

ки сталей для легких конструкций в зависимости от расчетных тем-

ператур при эксплуатации в различных климатических районах.

Наиболее широко для легких стальных конструкций, эксплуа-

тируемых при расчетных температурах до — 40 °C, применяются

следующие марки сталей:

малоуглеродистые — ВСтЗкп2, ВСтЗкп2 (группа 1); ВСтЗпсб,

ВСтЗпсб (группы 1 и 2); ВСтЗспб, ВСтЗспб (группы 1 и 2);

низколегированные — 09Г2-6, 09Г2-6 (группы 1 и 2); 09Г2С-6,

09Г2С-6 (группы 1 и 2); 10Г2С1-6, 14Г2-6, 15ХСНД-6, 16Г2АФ-6

(при технико-экономическом обосновании).

СОРТАМЕНТ МЕТАЛЛОПРОКАТА

ДЛЯ ЛЕГКИХ СТАЛЬНЫХ КОНСТРУКЦИИ

Для легких стальных конструкций применяется следующий сор-

тамент металлопроката:

листовая сталь — тонкий лист (до 4 мм), толстый лист (4—

6 мм), универсальная широкополосная (4—60 мм), слябы (плиты

60—200 мм), рифленая, рулонная;

сортовая (фасонная) сталь — уголки равнополочные и неравно-

полочные, двутавры обычные, тонкостенные и широкополочные (с

параллельными гранями полок), тавры, швеллеры — обычные и

тонкостенные, оконно-рамные профили;

трубы — круглые сварные, квадратные и прямоугольные гнуто-

сварные;

холодногнутые тонкостенные профили, поставляемые металлур-

гическими заводами и изготовляемые заводами стальных конструк-

ций из полосовой и универсальной широкополосной стали.

При проектировании всех строительных конструкций необходи-

мо применять сокращенный сортамент стального проката (прило-

жения 1, 2).

ЭКОНОМИЧНОСТЬ ПРИМЕНЕНИЯ СТАЛЕЙ РАЗЛИЧНЫХ МАРОК

И СОРТАМЕНТА МЕТАЛЛОПРОКАТА ДЛЯ ЛЕГКИХ СТАЛЬНЫХ

КОНСТРУКЦИЙ

При проектировании легких стальных конструкций следует учи-

тывать ряд условий, влияющих на их экономичность.

Стоимость и трудоемкость изготовления конструкций зависят

от вида прокатной стали и размеров деталей; марок и категории

поставки стали; трудоемкости изготовления, обусловленной уров-

нем технологичности конструктивных решений; группы конструк-

15

ций по загрузке железнодорожных вагонов; дальности перевозки

от завода-изготовителя до места монтажа; дополнительных требо-

ваний к точности геометрической формы и размеров, степени ук-

рупнения отправочных элементов, подготовки монтажных соедине-

ний для скоростного монтажа и др.

Для заказа листовой стали установлены формы, в зависимости

от которых определяются доплаты (по прейскуранту 01-08):

Ф1 — для заказа листов складских (стандартных) размеров по

ГОСТ 19903—74. Не менее 80 % листов поставляется заказанного

размера и до 20 % листов — заказанной толщины, но до трех дру-

гих размеров по ширине и длине (по выбору поставщика). Для

этой формы заказа установлена основная цена без доплат;

ФН — для заказа листов по толщине без указания определен-

ных размеров по ширине и длине, которые выбираются поставщи-

ком (в том числе до 20 % маломерные). Для этой формы заказа

установлена скидка 15 %. Заводы строительных стальных конструк-

ций листовую сталь по этой форме не заказывают;

ФШ — для заказа листов кратных размеров (по раскрою). Та-

кой заказ возможен, когда размеры деталей кратны складскому

размеру. Для заказа по этой форме доплат нет;

Ф1У — для заказа мерных листов (определенных размеров).

Является основной формой, по которой производят заказ все заво-

ды строительных стальных конструкций, так как плановые отходы

при раскрое не должны превышать 3—4 %, что предусматривается

при выделении фондов на металлопрокат. По этой форме поставля-

ются 100 % заказанных размеров листов. В зависимости от требуе-

мых размеров листов взимаются соответствующие доплаты, %;

В пределах одного из складских стандартных размеров 4

Нестандартных, но в пределах складских размеров 6

Нестандартных и выходящих за пределы складских размеров:

по ширине 8

по длине 8

по ширине и длине 11

При ширине, мм:

от 2600 до 3000 10

3200 и более 15

В проектах следует предусматривать применение листовой ста-

ли складских (стандартных) размеров по ГОСТ 19903—74 шириной

не более 2400 мм [21].

Листовая сталь в рулонах складской (стандартной) ширины

поставляется без доплат, при заказе определенной ширины в пре-

делах складской доплата составляет 6, а за пределами склад-

ской — 8 %.

Для сортовой и фасонной стали, применяемой в строительных

стальных конструкциях, основные цены установлены при немерной

длине, в пределах 6—12 м (для большинства профилей).

При других формах заказа взимают доплаты, %:

За мерную длину в пределах немерной 6

За мерную длину с остатком 4

За кратную длину 4

16

За ограничение длины с разбегом более 1 м

За кратную длину с остатком

За каждый полный метр сверх немерной длины

2,5

3

1

Заводы строительных стальных конструкций, как правило, за-

казывают сортовую и фасонную сталь мерной длины — 12 м, что

кратно модулям 2, 3, 4, 6 м и обеспечивает минимальные отходы в

пределах норм выделения фондов (3—4 %).

Для всех видов проката в прейскурантах указаны цены для ба-

зовых категорий поставки (по гарантируемым характеристикам).

Для категорий поставки сортовой и фасонной стали, применяе-

мой в строительных стальных конструкциях, установлены допла-

ты, приведенные в табл. 7.

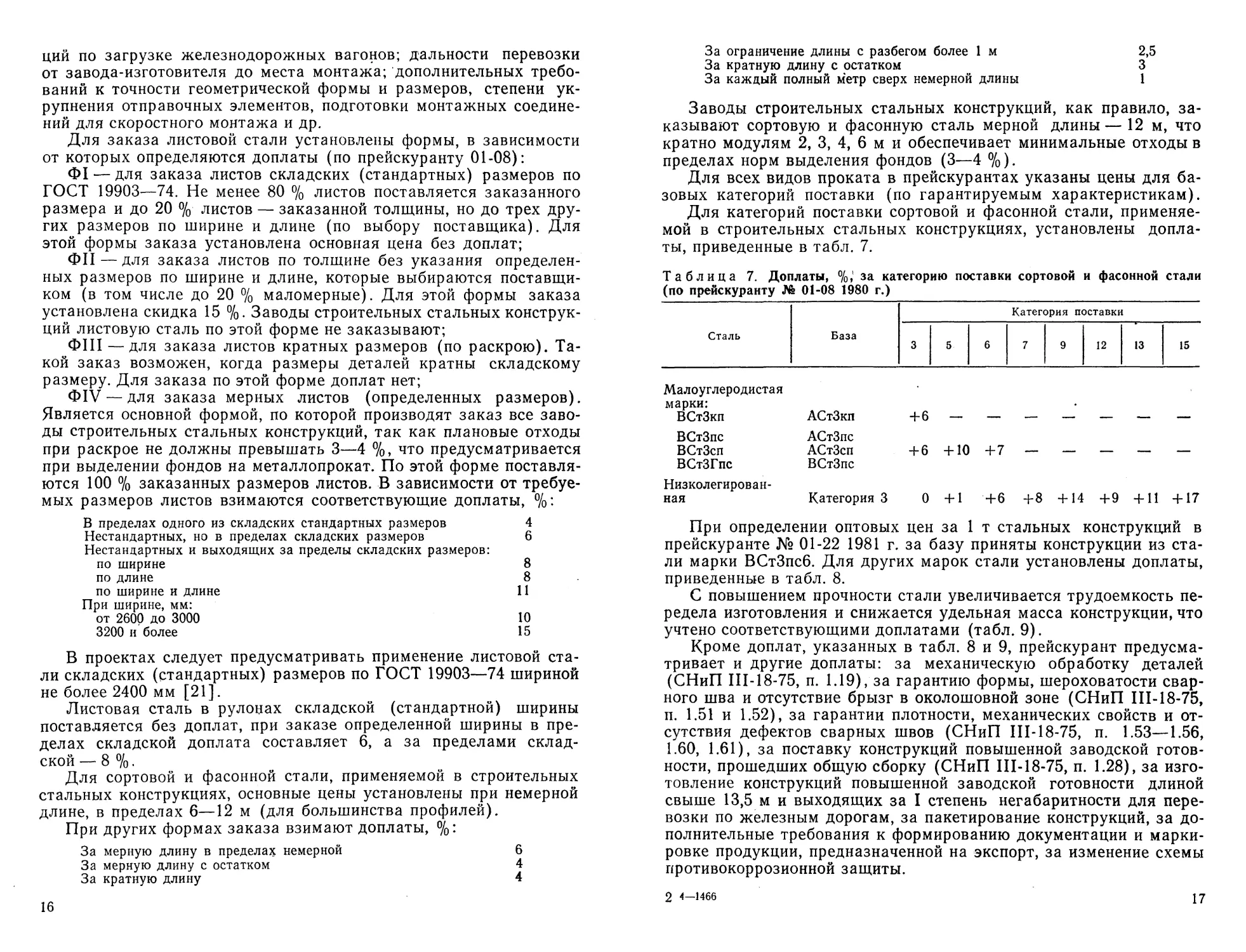

Таблица 7. Доплаты, %,' за категорию поставки сортовой и фасонной стали

(по прейскуранту № 01-08 1980 г.)

Сталь База Категория поставки

3 5 6 7 9 12 13 15

Малоуглеродистая марки: ВСтЗкп АСтЗкп +6 — — — — — — — ВСтЗпс АСтЗпс ВСтЗсп АСтЗсп +6+10+7 — — — — — ВСтЗГпс ВСтЗпс Низколегирован- ная Категория 3 0+1 +6 +8 +14 +9 +11 +17

за 1

т стальных конструкций в

При определении оптовых цен

прейскуранте № 01-22 1981 г. за базу приняты конструкции из ста-

ли марки ВСтЗпсб. Для других марок стали установлены доплаты,

приведенные в табл. 8.

С повышением прочности стали увеличивается трудоемкость пе-

редела изготовления и снижается удельная масса конструкции, что

учтено соответствующими доплатами (табл. 9).

Кроме доплат, указанных в табл. 8 и 9, прейскурант предусма-

тривает и другие доплаты: за механическую обработку деталей

(СНиП Ш-18-75, п. 1.19), за гарантию формы, шероховатости свар-

ного шва и отсутствие брызг в околошовной зоне (СНиП Ш-18-75,

п. 1.51 и 1.52), за гарантии плотности, механических свойств и от-

сутствия дефектов сварных швов (СНиП Ш-18-75, п. 1.53—1.56,

1.60, 1.61), за поставку конструкций повышенной заводской готов-

ности, прошедших общую сборку (СНиП Ш-18-75, п. 1.28), за изго-

товление конструкций повышенной заводской готовности длиной

свыше 13,5 м и выходящих за I степень негабаритности для пере-

возки по железным дорогам, за пакетирование конструкций, за до-

полнительные требования к формированию документации и марки-

ровке продукции, предназначенной на экспорт, за изменение схемы

противокоррозионной защиты.

2 4—1466

17

Таблица 8. Доплаты Дст к оптовой цене 1 т стальных конструкций за марки

стали (прейскурант № 01-22 1981 г.)

№ по прейс- куранту Марка стали Доплаты Дет- ₽ув' № по прейс- куранту Марка стали Доплаты Дст. РУб.

1 ВСтЗкп2 -8 34 09Г2С-6-2 + 36

2 ВСтЗпсб База 35 09Г2С-9-1 +44

3 ВСтЗсп5 + 13 36 09Г2С-9-2 +50

4 ВСтЗГпсб + 6 37 09Г2С-12-1 +36

5 ВСтЗкп2-1 —7 38 09Г2С-12-2 + 41

6 ВСтЗпсб-1 + 1 39 09Г2С-15-1 +49

7 ВСтЗпсб-2 + 6 40 09Г2С-15-2 +54

8 ВСтЗсп5-1 + 19 41 14Г2-6 +24

9 ВСтЗГпс5-1 +8 42 14Г2-12 +28

10 ВСтЗГпс-2 + 12 43 10Г2С1-6 + 31

20 09Г2-6 +28 44 10Г2С1-9 + 44

21 09Г2-9 +41 45 10Г2С1-12 + 36

22 09Г2-12 + 33 46 10Г2С1-15 + 49

23 09Г2С-6 +29 47 10Г2С1Д-12 + 40

24 09Г2С-9 + 42 48 10Г2С1Д-15 + 53

25 09Г2С-12 + 34 49 15ХСНД-9 + 75

26 09Г2С-15 + 47 50 15ХСНД-12 + 67

27 09Г2-6-1 +30 51 15ХСНД-15 + 81

28 09Г2-6-2 + 35 52 10ХНДП-6 +83

29 09Г2-9-1 + 43 53 10ХНДП-12 +89

30 09Г2-9-2 +49 55 10Г2С1-6 т/у + 58

31 09Г2-12-1 + 35 56 10Г2С1-9 т/у +71

32 09Г2-12-2 +40 57 10ГС1-12 т/у + 63

33 09Г2С-6-1 +31 58 10ГС21-15 т/у + 77

Примечание. Индексом т/у обозначены термоупроченные стали.

Таблица 9. Доплаты на 10 р. норматива чистой продукции за изменение расхо-

дов по переделу изготовления конструкций из стали повышенной прочности

Доплаты, руб.

I Na ц/п Марка стали I к норма- к оптовой тиву чп- цене стой про- 1 дукции

1 ВСтЗ всех степеней раскисления категорий поставки и групп прочности База

2 09Г2, 09Г2С всех категорий (6, 9, 12, 15) 2,4 1,70

3 14Г2, 10Г2С1, 15ХСНД, 10ХНДП — всех категорий (6, 9, 12, 15) 3,2 2—30

4 10Г2С1—термоупрочненная, 10ХСНД всех категорий (6, 9, 12, 15), 14Г2АФ; 15Г2АФ всех категорий (6, 9, 12, 15) 5,9 4—30

5 16Г2АФ всех категорий (6, 9, 12, 15) 6,30 4—60

Оптовые цены за 1 т легких стальных конструкций приведены

в табл. 10.

В стоимость стальных конструкций включается также стоимость

их перевозки по железной дороге от станции отправления (завода

стальных конструкций) до станции назначения (монтажная пло-

щадка), приведенная в табл. 11.

Приведенная стоимость стальной конструкции с учетом капи-

тальных вложений на стадии изготовления

Цп = (Цр + ЕсрКп) Мк, (5)

18

Таблица 10. Оптовые цены за 1 т стальных конструкций из стали марки

ВСтЗпсб, франко-вагон станции отправления (по прейскуранту 01-22 1981 г.)

№ по прейску- ранту Наименование конструкций Норматив чистой продук- ции, руб. Оптовая цена, руб. Группа погрузки Коэффи- циент тру- доемко- сти

301-1 Одноветвевые колонны одно- этажных промышленных зданий Составного сечения из листовой стали при массе 1 м, т: до 0,10 71,8 263 4 1,68

301-2 0,101—0,15 68 258 4 1,59

301-3 0,151—0,20 63,4 251 4 1,48

301-4 0,201—0,25 60 246 4 1,40

301-5 0,251—0,30 57,1 242 3 1,33

301-6 0,301—0,40 53.8 237 3 1,25

301-10 Из двутавров с параллельными гранями полок при массе 1 м, т: до 0,10 71,8 255 4 1,17

301-11 0,101—0,15 68 251 4 1,11

301-12 0,151—0,20 63,4 250 4 1,05

301-13 0,201—0,25 60 248 4 1,00

301-14 0,251—0,30 57,1 249 3 0,96

301-15 более 0,30 53,8 248 3 0,94

301-17 Составного сечения из горяче- катаных профилей, соединен- ных планками или листом 62,2 249 3 1,45

301-42 Доплата за монтажные соеди- нения на фланцах и высоко- прочных болтах 5,4 7,4 0,13

303-1 Подкрановые балки Из двутавров с параллельными гранями полок, разрезные, мас- сой 1 м до 0,2 т 49,5 262 1 1,15

303-2 С поясами из тавров и стенкой из листовой стали пролетом 6 м, массой 1 м, т: до 0,10 67,6 288 2 1,50

303-3 0,101—0,20 60,9 279 2 1,35

303-4 0,201—0,30 53,3 269 1 1,18

303-5 0,301—0,40 46,6 260 1 1,03

303-6 более 0,40 42,0 254 1 0,92

303-7 То же пролетом 12 м и более массой 1 м, т: до 0,20 49,6 264 2 1,09

303-8 0,101—0,30 45,3 258 1 1,00

303-9 0,301—0,40 43,3 256 1 0,95

303-10 0,401—0,60 39,9 251 1 0,87

303-11 более 0,60 37,4 248 1 0,82

303-12 Из листовой стали двутаврово- го сечения, пролетом 6 м мас- сой 1 м, т: до 0,10 67,6 256 2 1,58

303-13 0,101—0,20 60,9 246 2 1,42

303-14 0,201—0,30 53,3 235 1 1,24

303-15 0,301—0,40 46,6 226 1 1,08

303-16 более 0,40 42,0 219 1 0,97

2* 19

Продолжение табл. 10

№ по прейску- ранту Наименование конструкций Норматив чистой продук- ции, руб. Оптовая цена, руб. Группа погрузки Коэффи- циент тру- доемко- сти

303-17 То же пролетом 12 м массой 1 м, т: до 0,20 49,6 230 2 1,15

303-18 0,201—0,30 45,3 225 1 1,05

303-19 0,301—0.40 43,3 222 1 1,00

303-20 0,401—0,60 39,9 218 1 0,92

303-21 более 0,60 37,4 214 1 0,86

303-24 Тормозные конструкции Решетчатые с элементом креп- ления к поясу 48,9 226 7 1,13

303-25 Сплошные с ребрами 46,3 236 1 1,07

303-29 Монорельсы с накладными планками Пролетом до 6 м из двутавров типа М: звенья прямолинейные 33,6 223 1 0,77

303-30 звенья криволинейные 55,1 254 1 1,28

303-31 Пролетом 12 м составного сече- ния из листовой стали и про- катных профилей: звенья прямолинейные 67,2 258 2 1,57

303-32 звенья криволинейные 73,0 262 2 1,71

303-34 Доплата за поставку блоками подкрановых балок: с решетчатыми тормозными конструкциями 15,9 21,9 7 0,38

303-35 со сплошными тормозными конструкциями 22,9 31,5 6 0,55

303-36 с монтажными соединениями на фланцах и высокопрочных болтах 9,0 12,4 0,21

304-1 Стропильные фермы пролетом 18—48 м Из спаренных уголков массой 1‘ м, т: до 0,10 72,6 259 6 1,70

304-2 0,101—0,125 66,7 250 6 1,56

304-3' 0,126—0,15 60,4 241 5 1.41

304-4 0,151—0,175 55,9 235 5 1,30

304-5 0,176—0,20 54,2 232 5 1,26

304-10 Из одиночных уголков массой 1 м, т: до 0,10 65,5 248 6 1,53

304-11 0,101—0,125 60,2 240 6 1,40

-304-12 0,126—0,150 54,5 232 5 1,27

304-13 0,151—0,175 50,4 226 5 1.17

304-14 0,176—0,20 48,9 224 5 1,13

304-16 С поясами из двутавров с па- раллельными гранями и решет- кой из гнутосварных профилей массой 1 м, т: до 0,10 72,6 284 6 1,36

20

Продолжение табл. 10

№ по прейску- ранту Наименование конструкций Норматив чистой продук- ции, руб. Оптовая цена, руб. Группа погрузки Коэффи циент тру- доем.

304-17 0,101—0,125 66,7 277 6 1,26

304-18 0,126-0,15 60,4 270 6 1,И

304-19 0,151—0,175 55,9 265 5 1,05

304-20 0,176—0,20 54,2 263 5 1,02

304-25 С поясами из тавров и решет- кой из одиночных уголков мас- сой 1 м, т: до 0,10 72,6 275 6 1,56

304-26 0,101—0,125 66,7 267 6 1,44

304-27 0,126—0,15 60,4 259 5 1,30

304-28 0,151—0,175 55,9 253 5 1,20

304-29 0,176—0,20 54,2 251 5 1,16

304-32 Из круглых труб массой 1 м, т: до 0,10 72,6 300 6 1,70

304-33 0,101—0,125 66,7 291 6 1,56

304-34 0,126—0,15 60,4 282 5 1,41

304-35 0,151—0,175 55,9 279 5 1,30

304-36 0,176—0,20 54,2 274 5 1,26

304-66 Доплата за изготовление ферм с монтажными соединениями на фланцах и высокопрочных бол- тах 5,4 7,4 0,13

306-1 Рамы и арки Рамы с прямолинейными ветвя- ми из листовой стали и прокат- ных профилей 58,0 243 3 1,35

306-2 Рамы и арки полигонального или криволинейного очертания из листа и профиля 64,4 255 3 1,50

308-1 Прогоны Пролетом 6 м из швеллеров и двутавров 25,7 203 1 0,58

308-2 Пролетом 6 м из гнутых профи- лей 25,7 217 1 0,58

308-3 Пролетом 12 м решетчатые из катаных и гнутых профилей массой, т: до 0,4 57,8 261 1 1,35

308-4 более 0,4 40,1 232 1 0,92

308-5 Пролетом 12 м составного сече- ния из листовой стали массой, т: до 0,4 104 319 1 2,45

308-5 более 0,4 т 72,7 268 1 1,70

309-18 Балки перекрытий Составного сечения из листовой стали, при опирании настила на верхний пояс и массе отправоч- ной марки, т: до 1 62,2 249 1 1,45

309-19 1,01—3 55,1 239 I 1,28

309-20 более 3 47,9 228 1 1,11

21

Продолжение табл. 10

№ по прейску- ранту Наименование конструкций Норматив чистой Продук- ции, руб. Оптовая цена, руб. Группа погрузки Коэффи- циент тру- доемко- сти

309-24 Из двутавров с параллельными гранями при массе отправочной марки, т: до 1 62,2 243 1 1,11

309-25 более 1 55,1 242 1 1,02

323-1 Различные конструкции, не пре- дусмотренные в основных раз- делах прейскуранта Из горячекатаных профилей при массе отправочной марки, т: до 0,05 145 369 6 3,43

323-2 0,051—0,10 113 324 6 2,66

323-3 0,11—0,50 85,9 285 5 2,02

323-4 0,51—1,0 67,2 259 4 1,57

323-5 1,01—3,0 62,9 253 2 1.47

323-6 более 3,0 55,8 243 1 1,30

323-7 Из двутавров с параллельными гранями полок при массе от- правочной марки, т: 0,1—0,5 79,3 288 6 1,86

323-8 0,51—1,0 60,9 262 4 1,42

323-9 1,01—3,0 55,8 255 2 1,30

323-10 более 3 50,1 247 1 1,16

323-11 Из гнутых профилей при мас- се отправочной марки, т: до 0,05 159 405 7 3,76

323-12 0,051—0,10 124 356 6 2,93

323-13 0,11—0,50 94,3 314 6 2,22

323-14 более 0,50 73,8 285 5 1,73

323-15 Из круглых труб и гнутосвар- ных профилей при массе от- правочной марки, т: до 0,1 161 430 6 3,81

323-16 0,11-0,5 107 354 5 2,52

323-17 0,51—1,0 83,7 321 4 1,97

323-18 1,01—3,0 78,4 313 2 1,84

323-19 более 3,0 69,4 300 1 1,62

323-20 Из толстолистовой стали при массе отправочной марки, т: до 0,05 170 403 7 4,02

323-21 0,051—0,10 130 346 6 3,07

323-22 0,11—0,50 98,8 301 5 2,33

323-23 0,51—1,0 75,9 269 4 1,78

323-24 1,01—3,0 69,4 260 2 1,62

323-25 более 3,0 62,2 249 1 1,45

где Цр — расчетная стоимость 1 т конструкции с доплатами, оп-

ределяемая по формуле (6); Еср — нормативный коэффициент

сравнительной эффективности капитальных вложений, принимае-

мый для всех видов металлических конструкций равным 0,12;

22

Таблица 11. Средняя стоимость перевозки 1 т стальных конструкций Дт, руб.

(по прейскуранту № 01-22 1981 г.)

Группа погрузки конструкций по табл. 10

Расстояние, км 1 2 3 4 5 6 7

100 2,1 2,3 2,7 3,1 3,8 4,3 8,5

101—200 2,7 2,9 3,4 3,9 4,8 5,4 10,7

201—300 3,2 3,5 4,2 4,7 5,8 6,5 13,0

301—600 5,0 5,4 6,4 7,1 8,9 9,9 20,0

601—800 6,1 6,7 7,9 8,8 11,0 12,2 24,4

801—1000 7,3 7,9 9,4 10,5 13,1 14,5 29,1

1001—1200 8,4 9,2 10,8 12,1 15,2 16,8 33,7

1201—15QQ. 10,1 11,1 13,0 14,6 18,2 20,3 40,6

1501—1800 11,8 12,8 15,1 16,9 21,2 23,5 47,0

1801—2100 13,5 14,8 17,4 19,5 24,3 27,0 54,1

2101—2500 15,8 17,3 20,4 22,8 28,5 31,7 63,3

Мк — масса конструкций по проекту (или по варианту), т; Кп —

приведенные удельные (на 1 т) капитальные вложения, руб. в год).

Стоимость 1 т конструкций определяют из выражения

Цр = Цп + ДстКст + Дп Кст + Дт, (6)

где Цп — оптовая цена 1 т металлоконструкций по прейскуранту

№ 01-22 (1981 г.) (см. табл. 10); Дст — доплата за марку стали,

отличающейся от базовой (см. табл. 8); Кст — доля массы стали,

отличающейся от базовой, в общей массе элемента; Дп — доплата

за изменение стоимости передела изготовления (см. табл. 9); Нп —

норматив чистой продукции (см. табл. 10); Дт — стоимость транс-

портирования по железной дороге (см. табл. 11).

Пример 1. Определить стоимость 1 т и общую приведенную стоимость легкой

стропильной фермы пролетом 30 м общей массой 4,2 т (0,14 т/м) с поясами из

тавров из стали марки 09Г2С-6-1 и решеткой из одиночных уголков стали марки

ВСтЗпсб. Доля стали 09Г2-6-1 составляет 0,5 общей массы фермы. Дальность

перевозки 900 км.

Оптовая цена 1 т фермы заданной конструкции по табл. 10 (п. 304-27) Цп=

= 259 р., норматив чистой продукции 60 р. 40 к., группа погрузки 5, коэффици-

ент трудоемкости Кт = 1,30.

Для стали марки 09Г2С-6-1 доплата по табл. 8 (п. 33) составляет 31 р.

Доплата за изменение по переделу изготовления по табл. 9 (п. 2) к оптовой

цене 2 р. 40 к. на 10 р. норматива чистой продукции.

Стоимость транспортирования 1 т конструкций группы погрузки 5 на рас-

стояние 900 км по табл. И Дт=13 р. 40 к.

Стоимость 1 т стропильной фермы заданной конструкции по формуле (6)

60,4

Цр = 259 + 31 .0,54-2,4 • 0,5 + 13,1 =294 р. 75 к.&295 р.

Для расчета приведенной стоимости принимаем для ферм Кп=234 р. (см.

пояснения к формуле (5). Тогда

Цп = (295 4“ 0,12 • 234) 4,2 = 1356 р. 94 к. & 1357 р.

23

При разработке вариантов конструктивных решений целесооб-

разно сравнивать заводскую стоимость отдельных элементов (без

транспортирования), которую можно определить из выражения

Ц9 = (цп + ДеЛ» + Д„КСТ Мэ, (7)

где Мэ — масса элемента.

Пример 2. Определить массу и стоимость сжатого элемента легкой фермы из

стали марки ВСтЗпсб-I по вариантам сечений: из спаренных неравнополочных

уголков, сварной трубы и гнутосварного коробчатого профиля квадратного сече-

ния. Длина элемента 3 м, осевое усилие центрального сжатия Л/=240 кН.

Вариант /. Раскос из спаренных неравнополочных уголков из стали марки

ВСтЗпсб-1. По расчету раскос состоит из двух уголков сечением 100X63X7 мм,

масса 1 м Mi = 17,4 кг. Тогда масса элемента M2=Mi/= 17,4-3 = 52,2 кг=0,0522 т.

Оптовая цена 1 т по табл. 10 (п. 304-1) Цп = 259 р., Нп=72 р. 60 к. Доплата

за марку стали по табл. 8 (п. 6) составляет 1 р. Доплаты за изменения пере-

дела при использовании стали марки ВСтЗпсб-I по табл. 9 нет.

Стоимость элемента Цэ = (Цп 4- Дст) Мэ = (259 + 1) 0,0522 = 13 р. 57 к.

Вариант II. Раскос из сварной трубы из стали марки ВСтЗпсб-1. По расчету

сечение трубы 102X5 мм, масса 1 м Mi = 11,96 кг. Масса элемента Мэ=М1/=

= 11,96-3 = 35,88 кг = 0,03588 т.

Оптовая цена 1 т по табл. 10 (п. 304-32) Цп = 300 р., Нп = 72 р. 60 к. Доплата

за марку стали по табл. 8 (п. 6) составляет 1 р.

Стоимость элемента Мэ = (300 + 1)0,03588 = 10 р. 79 к.

Вариант III. Раскос гнутосварного коробчатого профиля квадратного сече-

ния и стали марки ВСтЗпсб-I. По расчету сечение коробчатого профиля 100Х

Х4 мм, масса 1 м Mi = 12,1 кг. Масса элемента Мэ = Мг/ = 12,1 «3 = 36,3 кг =

= 0,0363 т.

Оптовая цена 1 т по табл. 10 (п. 304-16) Цп=284 р., Нп=72 р. 60 к. Допла-

та за марку стали по табл. 8 (п. 6) составляет 1 р.

Стоимость элемента Цэ = (284 4- 1) 0,0363= 10 р. 37 к.

Таким образом, наиболее экономичен раскос из гнутосварного коробчатого

профиля, а наименее металлоемкий элемент из сварной трубы. Практически эти

варианты равноценны.

Пример 3. Определить массу и стоимость вариантов балки из стали марок

ВСтЗпсб-1, ВСтЗпсб-2 и 09Г2-6-1. Пролет балки /=7,5 м, нормативная нагрузка

и„=92 кН/м=0,92 кН/см. Коэффициент перегрузки и =1,2, нормативный прогиб

/„=//250. Двутавры подобрать по сортаменту ТУ 14-2-24-72 (полки с параллель-

ными гранями).

Вариант I. Балка из стали марки ВСтЗпсб-1 по расчету принята из двутав-

ра 60БЗ (недонапряжение 1,25 %), масса 1 м Mi = 124 кг = 0,124 т. Масса эле-

мента Мэ=0,124 -7,5 = 0,93 т.

Оптовая цена 1 т по табл. 10 (п. 309-24) Цп = 243 р., Н=62 р. 30 к. Доплата

за марку стали по табл. 8 (п. 6) составляет 1 р.

Стоимость элемента Цэ = (243 + 1,0) 0,93 = 226 р. 92 к.

Вариант II. Балка из стали марки ВСтЗпсб-2 по расчету принята из двутав-

ра 60Б2 (недонапряжений нет), масса 1 м Mi = 114 кг = 0,114 т. Масса элемента

Мэ=0,114-1,5 = 0,855 т.

Оптовая цена 1 т по табл. 10 (п. 309-24) Цп = 243 р., Нп=62 р. 30 к. Допла-

та за марку стали по табл. 8 (п.7) составляет 6 р.

Стоимость элемента Цэ = (243 + 6) 0,855 = 212 р. 90 к.

Вариант III. Балка из стали 09Г2-6-1 по расчету принята из двутавра 60Б1

(недонапряжение 0,87 %), масса 1 м Mi = 103 кг = 0,103 т. Масса элемента

Цэ=0,103-7,5 = 0,773 т.

24

Оптовая цена по табл. 10 (п. 309-24) Цп = 243 р., Нп = 62 р. 30 к. Доплата

за марку стали по табл. 8 (п. 27) составляет 30 р. Доплата за изменение расхо-

дов по переделу по табл. 9 (п. 2) составляет 2 р. 40 к. на 10 р.

Стоимость элемента Ц9 = ^Цп 4- Дст 4- Дп Мэ — ^243 4- 30 4- 2,40 X

62,3 \

X —I 0,773 = 222 р. 77 к.

Таким образом, наиболее экономична балка из стали марки ВСтЗпсб-2, а наи-

менее металлоемка балка из стали марки 09Г2-6-1.

Выбор решения из рассмотренных вариантов производят в зависимости от

поставленной задачи — экономии металла или стоимости.

ЛЕГКИЕ КРОВЛИ И СТАЛЬНЫЕ ФЕРМЫ

ЛЕГКИЕ КРОВЛИ

В настоящее время применяют несколько видов легких кро-

вель (рис. 1):

полистовой сборки — из профилированного стального настила

или волнистых асбестоцементных листов в неотапливаемых здани-

ях, с легкими утеплителями по профилированному стальному на-

стилу в отапливаемых зданиях;

панельные — монопанели с утеплителем и гидроизоляцией,

трехслойные панели типа «Сэндвич», асбестоцементные плиты.

Легкие кровли из профилированного оцинкованного настила

толщиной 0,8—1 мм (рис. 1, а) укрупняют до подъема в карты дли-

ной до полупролета фермы и прикрепляют к прогонам сваркой, са-

Рис. 1. Виды легких кровель:

а, б — полистовой сборки холодная и утепленная; в — монопанель; г — трехслойная

панель «Сэндвич»; д — асбестоцементная плита; / — прогон; 2— брусок; 3, 9 — вол-

нистый и плоский асбестоцементный лист; 4 — профилированный настил; 5—пароизо-

ляция; 6 — утеплитель; 7 — гидроизоляция; 8 — гравий; 10 — пленка.

монарезными винтами или нагелями (дюбелями) через волну. При

заготовке карт для устройства стыков листов настила ставят за-

клепки в холодном состоянии. Такой настил является совмещенной

конструкцией — несущей и ограждающей. Для экономии металла

вместо стальных используют также асбестоцементные волнистые

листы, но в этом случае уклон кровли должен быть не менее

1/3—1/6.

25

Утепленные кровли полистовой сборки (рис. 1, б) состоят из

несущего профилированного оцинкованного стального настила, па-

роизоляции, легкого утеплителя (35... 100 кг/м3), гидроизоляции и

защитного слоя гравия. В качестве паро- и гидроизоляции приме-

няют рубероид, в качестве утеплителя — минераловатные или стек-

ловатные плиты, перлитопластбетон, пенопласт и др.

Конструкция кровли должна соответствовать требованиям

СН 454-76 [5].

Выбор размеров профилированного настила (марки) можно

производить по данным табл. 12.

Таблица 12. Выбор марки профилированного настила при полистовой сборке

покрытия [23]

Марка профилирован- ного настила Масса 1 м2 на- стила, кг Расчетная нагрузка (постоянная + временная) на по- лосу шириной 1 м, кН/м при схеме и пролете настила (между прогонами), м

однопролетной трехпролетной

2,5 3,0 3,5 4,0 2,5 3,0 3,5 4,0

Н80-674-1,0 15,5 9,2 6,4 4,0 2,7 10,7 7,3 5,10 3,7

Н60-845-0.8 10,1 4,6 2,6 1,6 1,0 3,8 2,8 1,7 1,10

Н60-845-0,9 11,2 5,2 3,0 1,8 1,2 4,75 3,10 2,1 1,40

Н60-845-1,0 12,3 5,7 3,3 2,0 1,35 5,7 3,8 2,6 1,8

По расчетной схеме в зависимости от длины заготовленных

карт настил представляет собой однопролетную разрезную или

многопролетную неразрезную балку (рис. 2), в которой расчетные

изгибающие моменты и поперечные силы определяются (для поло-

сы настила шириной 1 м) по следующим формулам:

в пролете ^maxi = (kglg + М) (8)

на опоре МтаХ2 — (kg2g 4~ kv2V) ^2’> (9)

Qmax = (Ю)

Рис. 2. Расчетные схемы стального настила и обозначения к формулам (13)—(19):

/ — настил; 2 — прогон.

где g, v — постоянная и временная распределенные нагрузки,

кН/м; I — пролет настила (между прогонами), yi.\kglkg2kg3kvlkv2kv3—

коэффициенты по табл. 13.

Проверяем прочность полосы настила шириной 1 м по форму-

лам:

Таблица 13. Коэффициенты к формулам (8)—(10)

Нагрузка Коэффи- циенты Количество пролетов

1 2 3 4 5

Постоянная kg 0,125 0,07 0,08 0,077 0,078 k ' 0 —0,125 —0,100 —0,107 —0,105 0,5 0,625 0,600 0,601 0,605 Временная kv 0,125 0,095 0,100 0,099 0,099 k„ 0 —0,125 —0,117 —0,121 —0,120 k2 0,5 0,625 0,617 0,620 0,620 v3

в пролете — сжата широкая полка

= Mmawair ^R«’ (11)

на опоре — сжата узкая полка

= мта„.\о^. (12)

**3

т==. (13)

где №2, — моменты сопротивления, см3 (по табл. 14); Ry, Rs—

расчетные сопротивления изгибу и сдвигу, МПа; h, t — высота и

толщина настила, см.

Местная устойчивость гофра настила

(14)

°er Gloc,cr

где а2 — номинальное нормальное напряжение на опоре, МПа, по

формуле (12); о/ос — местное напряжение от реакции средней опо-

ры неразрезного настила:

°loc = ?-9~- ; (15) hoc^

Здесь Q — реакция средней опоры, кН:

Q = Qm«x + (g' + v)4-' (16>

hoc — длина условного участка, см, на который распространяет-

ся давление:

//ос = (^ + 2г)п; (17)

bf — ширина полки прогона, см; г — радиус закругления насти-

ла; bf+2rs^A,5h; п — количество гофров на ширине 1 м (см.

* Здесь и далее коэффициент 10 введен для удобства перехода от усилий в

килоньютонах к напряжениям в мегапаскалях.

27

d, bi Таблица 14. Сортамент

V Ч*

Марка настила Размеры, мм

В t bt bi

Н80-674-1,0 674 1,0 94 56 Н79-680-1,0 680 1,0 129 46 Н60-782-1,0 782 1,0 133,5 62 Н60-782-0,9 782 0,9 133,5 62 Н60-782-0,8 782 0,8 133,5 62 Н60-845-1,0 845 1,0 122 89 Н60-845-0,9 845 0,9 122 89 Н60-845-0,8 845 0,8 122 89 Н40-711-0,8 711 0,8 114 64 Примечания: 1. Значения 1х и IFj—приведены на 1 м ширины настила.

табл. 14); осг — критическое напряжение потери устойчивости от

нормальных напряжений:

^г = Мо1(-т2-У; (18)

\ "О /

ko — коэффициент по табл. 15; h = h—2(r+/); h — высота гоф-

ра настила;

й01 = 0,9 — 0,2 (1 — 2,45 . (19)

Если <0,9 или <0,4, принимают kai = 1; —

Л о2

критическое напряжение потери устойчивости от местных напря-

жений:

&1ос,сг — (20)

А — коэффициент, принимаемый по табл. 15; kx— коэффици-

ент, зависящий от ширины полки прогона bf.

bf, мм 20 40 60 80 120 160 200

0,262 0,192 0,161 0,141 0,118 0,104 0,094

В формуле (14) принимают ус=1 при опирании на двутавр или

гнутосварной профиль; ус = 0,9 при опирании на швеллер.

Прогиб настила с достаточной для практических целей точно-

стью можно определять приближенно (для полосы настила шири-

ной I м).

Для однопролетного настила

Мщах, п h _ 4~ vn) h

EXJ “ 8EJX 150 ’ ' ’

28

профилированного оцинкованного настила из стали марки ВСтЗкп

Масса 1 м2, кг 1х, .см4 Сжата широкая полка Сжата уз- кая полка Количест- во гофров

bi г см8 w2, см3 см3 wit см3

52 5 15,5 159 36,2 34,1 39,7 49,9 6,7 30 5,5 15,3 127,5 26,9 30,7 30,7 55,6 5,7 50 3 13,3 69,6 21,2 19,3 23,5 39,9 5,1 50 3 12,0 60,4 18,9 16,6 20,1 35,7 5,1 50 3 10,9 51,4 16,6 13,9 17,0 31,5 5,1 50 5 12,4 82,7 22,3 31,3 22,4 35,0 4,75 50 5 11,2 74,7 19,9 26,6 19,2 31,3 4,75 50 5 10,0 66,3 17,6 22,3 10,3 27,6 4,75 41 3,5 9,6 21,1 9,7 8,7 10,7 19,2 5,6 2. Высота настила h, мм, указана в марке (первое число).

Таблица 15. Коэффициенты к формулам (18), (20) и предельная расчетная

нагрузка на профилированный настил (на 1 м ширины)

Марка настила kQ А, МПа Предельная расчетная нагрузка кН/м, при nXh, м

1X3,0 | 2X3,0 | 3X3,0 | 4X3,0

Н80-674-1.0 3,70 442 6,37 7,42 8,90 8,48 Н79-680-1.0 2,80 436 5,03 5,75 7,15 6,70 Н60-782-1.0 2,90 565 3,61 4,40 5,47 5,72 Н60-782-0,9 2,80 509 3,10 3,76 4,68 4,38 Н60-782-0.8 2,75 450 2,60 3,18 3,46 3,63 Н60-845-1,0 3,10 477 4,17 4,18 5,22 4,88 Н60-845-0,9 3,00 430 3,72 3,59 4,47* 4,19* Н60-845-0.8 2,90 380 3,29 3,05 3,59** 3,40** Н40-711-0,8 2,85 480 — 2,0 1,43** 1,08** Примечание. В таблице обозначено: ♦ — предельная расчетная нагрузка по устой- чивости стенки гофра на опоре, ** — по условию жесткости (прогиба).

Для крайней панели неразрезного настила

f ------тах^п^ ) < / / 150> (22)

EJX \ 10 16 / 1 v 7

Здесь Мтах,п^ Mmaxi,n, Мтах2,п—максимальные изгибающие момен-

ты, кН*см, в однопролетном настиле, в крайнем пролете и на опо-

ре неразрезного настила от нормативных нагрузок (без коэффици-

ентов перегрузки); /1 — пролет настила (между прогонами), см;

Е — модуль упругости стали, равный 210 000 МПа; Jx— момент

инерции полосы настила шириной 1 м (см. табл. 14).

Легкие кровли полистовой сборки трудоемки: сначала они мон-

тируются на конвейерной линии, а затем устанавливаются в про-

29

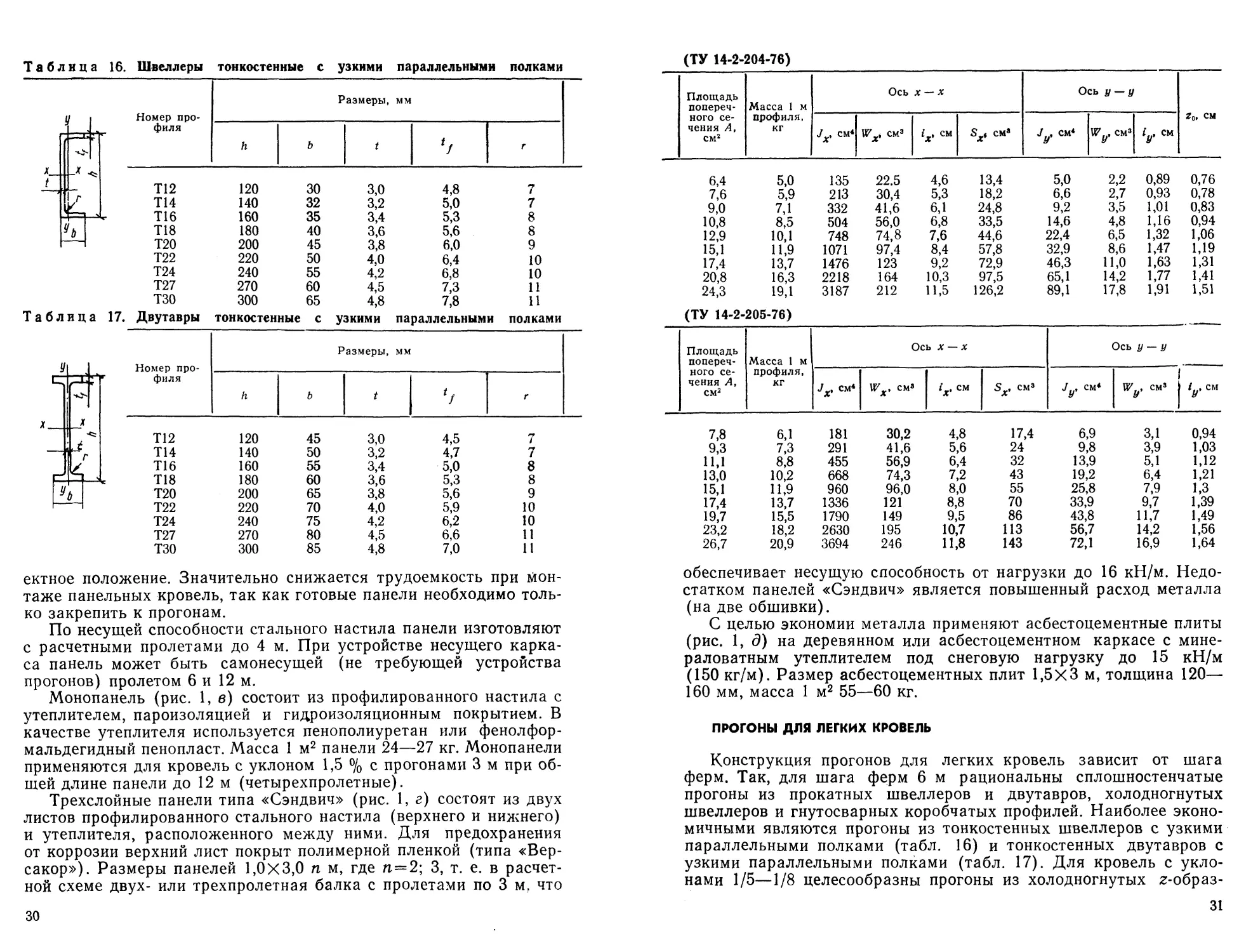

Таблица 16. Швеллеры тонкостенные с узкими параллельными полками

ТЗО 300 85 4,8 7,0 11

ектное положение. Значительно снижается трудоемкость при Мон-

таже панельных кровель, так как готовые панели необходимо толь-

ко закрепить к прогонам.

По несущей способности стального настила панели изготовляют

с расчетными пролетами до 4 м. При устройстве несущего карка-

са панель может быть самонесущей (не требующей устройства

прогонов) пролетом би 12 м.

Монопанель (рис. 1, в) состоит из профилированного настила с

утеплителем, пароизоляцией и гидроизоляционным покрытием. В

качестве утеплителя используется пенополиуретан или фенолфор-

мальдегидный пенопласт. Масса 1 м2 панели 24—27 кг. Монопанели

применяются для кровель с уклоном 1,5 % с прогонами 3 м при об-

щей длине панели до 12 м (четырехпролетные).

Трехслойные панели типа «Сэндвич» (рис. 1, г) состоят из двух

листов профилированного стального настила (верхнего и нижнего)

и утеплителя, расположенного между ними. Для предохранения

от коррозии верхний лист покрыт полимерной пленкой (типа «Вер-

сакор»). Размеры панелей 1,0X3,0 п м, где п=2; 3, т. е. в расчет-

ной схеме двух- или трехпролетная балка с пролетами по 3 м. что

30

(ТУ 14-2-204-76)

Площадь попереч- ного се- чения А, см2 Масса 1 м профиля, кг Ось х — х Ось у — у z0, см

Jx, см4 Wxt см3 см Sxt см’ Jy, см4 Wy, см3 iy, см

6,4 5,0 135 22.5 4,6 13,4 5,0 2,2 0,89 0,76 7,6 5,9 213 30,4 5,3 18,2 6,6 2,7 0,93 0,78 9,0 7,1 332 41,6 6,1 24,8 9,2 3,5 1,01 0,83 10,8 8,5 504 56,0 6,8 33,5 14,6 4,8 1,16 0,94 12,9 10,1 748 74,8 7,6 44,6 22,4 6,5 1,32 1,06 15,1 11,9 1071 97,4 8,4 57,8 32,9 8,6 1,47 1,19 17,4 13,7 1476 123 9,2 72,9 46,3 11,0 1,63 1,31 20,8 16,3 2218 164 10,3 97,5 65,1 14,2 1,77 1,41 24,3 19,1 3187 212 11,5 126,2 89,1 17,8 1,91 1,51

(ТУ 14-2-205-76)

Площадь попереч- ного се- чения А, см2 Масса 1 м профиля, кг Ось х — х Ось у — у

J х, см4 Wx, см’ ‘х'см Sx, см3 Jv. см* 1 см3 | iy, см

7,8 6,1 181 30,2 4,8 17,4 6,9 3,1 0,94

9,3 7,3 291 41,6 5,6 24 9,8 3,9 1,03

11,1 8,8 455 56,9 6,4 32 13,9 5,1 1,12

13,0 10,2 668 74,3 7,2 43 19,2 6,4 1,21

15,1 11,9 960 96,0 8,0 55 25,8 7,9 1,3

17,4 13,7 1336 121 8,8 70 33,9 9,7 1,39

19,7 15,5 1790 149 9,5 86 43,8 11,7 1,49

23,2 18,2 2630 195 10,7 113 56,7 14,2 1,56

26,7 20,9 3694 246 11,8 143 72,1 16,9 1,64

обеспечивает несущую способность от нагрузки до 16 кН/м. Недо-

статком панелей «Сэндвич» является повышенный расход металла

(на две обшивки).

С целью экономии металла применяют асбестоцементные плиты

(рис. 1, д) на деревянном или асбестоцементном каркасе с мине-

раловатным утеплителем под снеговую нагрузку до 15 кН/м

(150 кг/м). Размер асбестоцементных плит 1,5x3 м, толщина 120—

160 мм, масса 1 м2 55—60 кг.

ПРОГОНЫ ДЛЯ ЛЕГКИХ КРОВЕЛЬ

Конструкция прогонов для легких кровель зависит от шага

ферм. Так, для шага ферм 6 м рациональны сплошностенчатые

прогоны из прокатных швеллеров и двутавров, холодногнутых

швеллеров и гнутосварных коробчатых профилей. Наиболее эконо-

мичными являются прогоны из тонкостенных швеллеров с узкими

параллельными полками (табл. 16) и тонкостенных двутавров с

узкими параллельными полками (табл. 17). Для кровель с укло-

нами 1/5—1/8 целесообразны прогоны из холодногнутых z-образ-

31

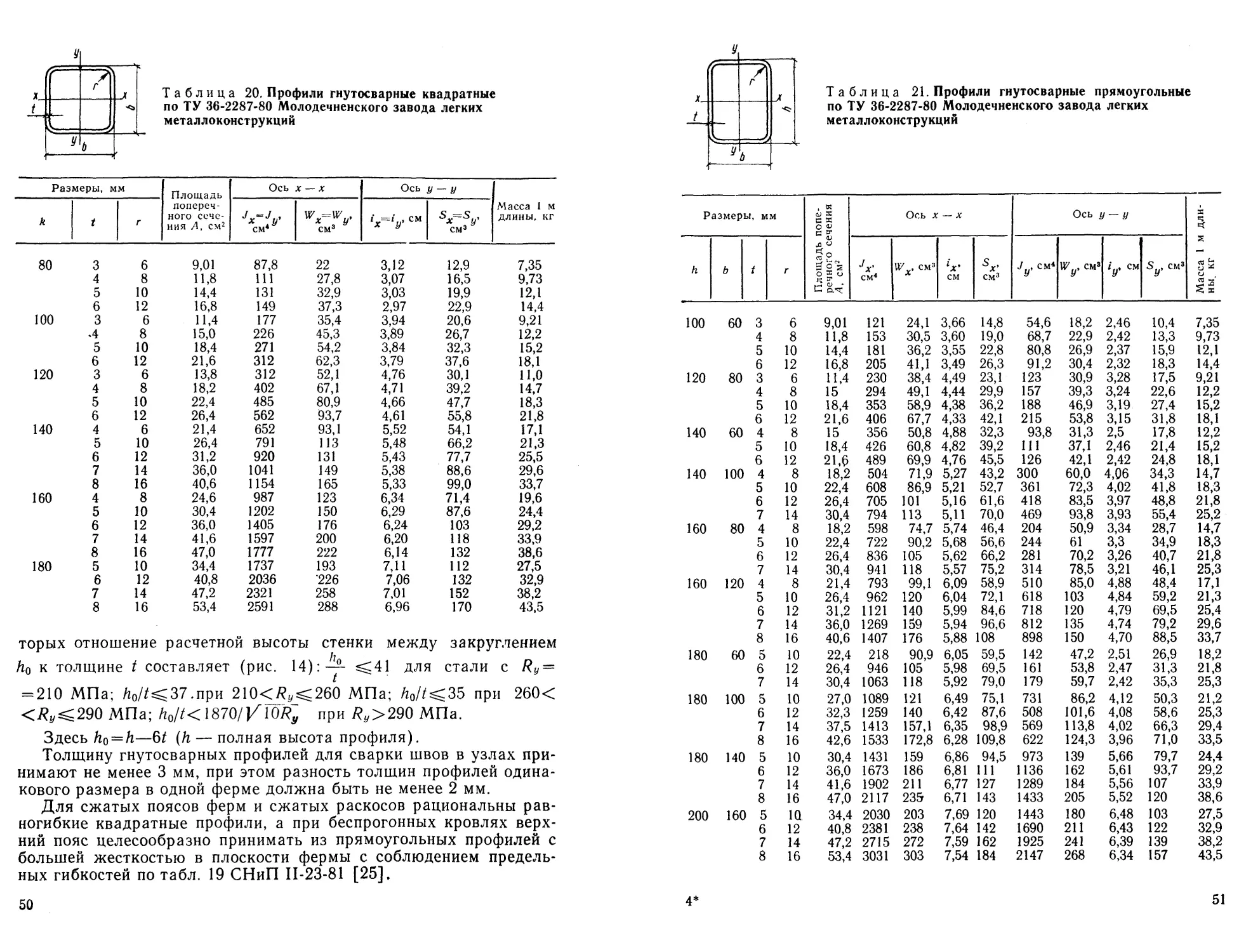

ных или из гнутосварных прямоугольный профилей, имеющих по-

вышенную жесткость по скату кровли (см. табл. 21).

Учитывая, что нагрузка на прогоны статическая и общая устой-

чивость их обеспечена прикрепленным к верхнему поясу кровель-

ным настилом, расчет прогонов согласно п. 1.8 СНиП 11-23-81 сле-

дует выполнять с учетом неупругих деформаций стали, т. е. с уче-

том пластической стадии в расчетном предельном состоянии по

формуле (39) для плоских кровель с уклоном 1,5 %, а при уклонах

1/5—1/8 — по формуле (40) из [25].

При проверке прогиба (по второй группе предельных состоя-

ний) предельно допустимым прогибом прогонов по СНиП П-23-81

является fn = ll2W.

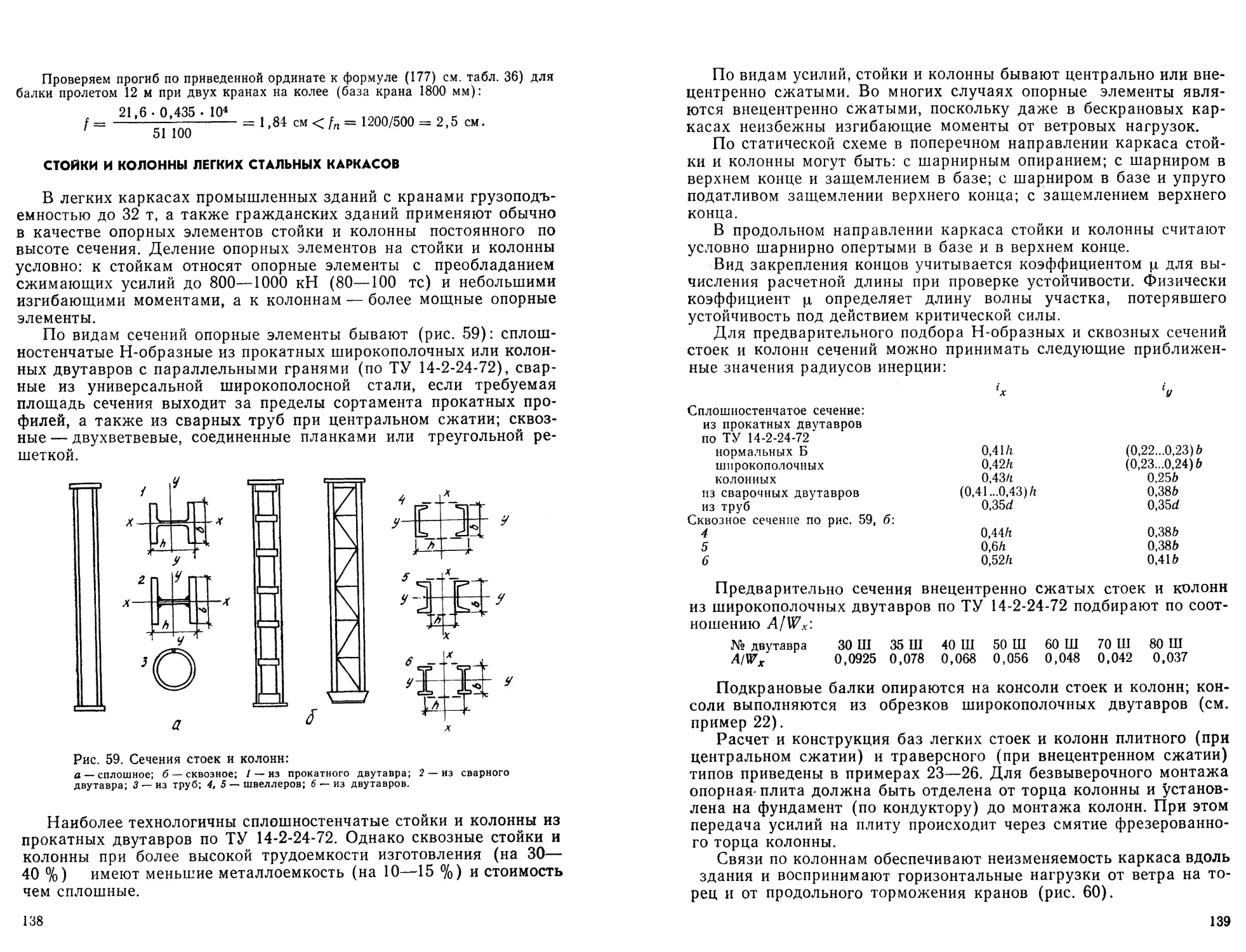

ОСНОВНЫЕ ВИДЫ ЛЕГКИХ СТРОПИЛЬНЫХ ФЕРМ

Металлические стропильные фермы под легкие кровли разли-

чаются по видам сечений элементов и могут быть: из спаренных

уголков; из одиночных уголков; из сварных прямошовных труб; из

гнутосварных коробчатых (квадратных и прямоугольных) профи-

лей; с поясами из прокатных тавров или широкополочных двутав-

ров и решеткой из уголков труб или гнутосварных профилей.

Металлические стропильные фермы имеют две разновидности

по очертанию поясов в зависимости от гидроизоляции кровли: с

Рис. 3. Схемы легких стропильных ферм:

а — с уклоном до 1,5 %; б — с уклоном — ••• уу" •

параллельными поясами с уклоном / = 0,015 (рис. 3, а); треуголь-

ного очертания с уклоном /= 1/8...1/3,5 (рис. 3, б).

Стропильные фермы являются ригелями поперечных рам. По

типу сопряжений с колоннами каркаса, жестко прикрепленными к

фундаменту, различают системы (рис. 4): жесткорамные (с жест-

ким креплением ферм) и шарнирнорамные (с шарнирным крепле-

нием ферм).

32

Жесткорамные системы рациональны в одно- и двухпролетных

производственных зданиях, особенно при тяжелом режиме эксплуа-

тации и непросадочных грунтах.

В большинстве случаев, особенно в многопролетных зданиях,

целесообразно шарнирное сопряжение ригелей — стропильных

ферм — с колоннами и стойками, а жесткость поперечной рамы

обеспечивается жестким прикреплением баз колонн к фундамен-

там. Шарнирное опирание ферм ригелей поперечных рам приме-

няется независимо от

количества пролетов и

режима эксплуатации

при просадочных (на-

пример, лессовидных)

грунтах, а также при

сопряжениях металли-

ческих ферм с железо-

бетонными колоннами.

Для определения

расчетных усилий в по-

ясах и решетке ферму

считают однопролетной

балочной системой с

i

Рис. 4. Схемы несущих поперечных систем карка-

са:

а — жесткорамных; б — шарнирнорамных с защемлением

стоек в фундаменты.

условными шарнирами в узлах. Такая расчетная схема допуска-

ется в фермах с элементами из уголков и тавров без ограничения,

а при двутавровых, трубчатых и гнутосварных элементах можно

вводить условные шарниры в узлах при отношении высоты элемен-

та к геометрической длине стержня между узлами не. бол ее 1/10.

Если это отношение более 1/10, то осевые усилия определяют для

шарнирной схемы, а жесткость узлов и возникающие в элементах

изгибающие моменты учитывают приближенными методами или

точным расчетом статически неопределимой системы с жесткими

узлами с помощью ЭВМ.

В беспрогонных кровлях при опирании кровельных плит непо-

средственно на верхний пояс фермы, кроме осевых усилий, учиты-

вают местные изгибающие моменты, которые принимают Mioc

где v— равномерно распределенная нагрузка на 1 м поя-

са, а /1— длина панели фермы. Точный расчет стропильных ферм —

ригелей — с учетом жесткости узлов производят на ЭВМ.

В некоторых случаях в фермах с поясами из двутавров и труб

целесообразно центрировать раскосы выше или ниже центра узла.

При этом в узле возникает момент, который распределяется на

примыкающие стержни пропорционально погонным жесткостям, и

в них образуются дополнительные фибровые напряжения, добав-

ляемые к номинальным осевым, при этом их сумма не должна пре-

вышать расчетного сопротивления Ry. В более точном расчете эле-

менты решетки следует рассчитывать как внецентренно сжатые и

внецентренно растянутые.

3 4-1466 33

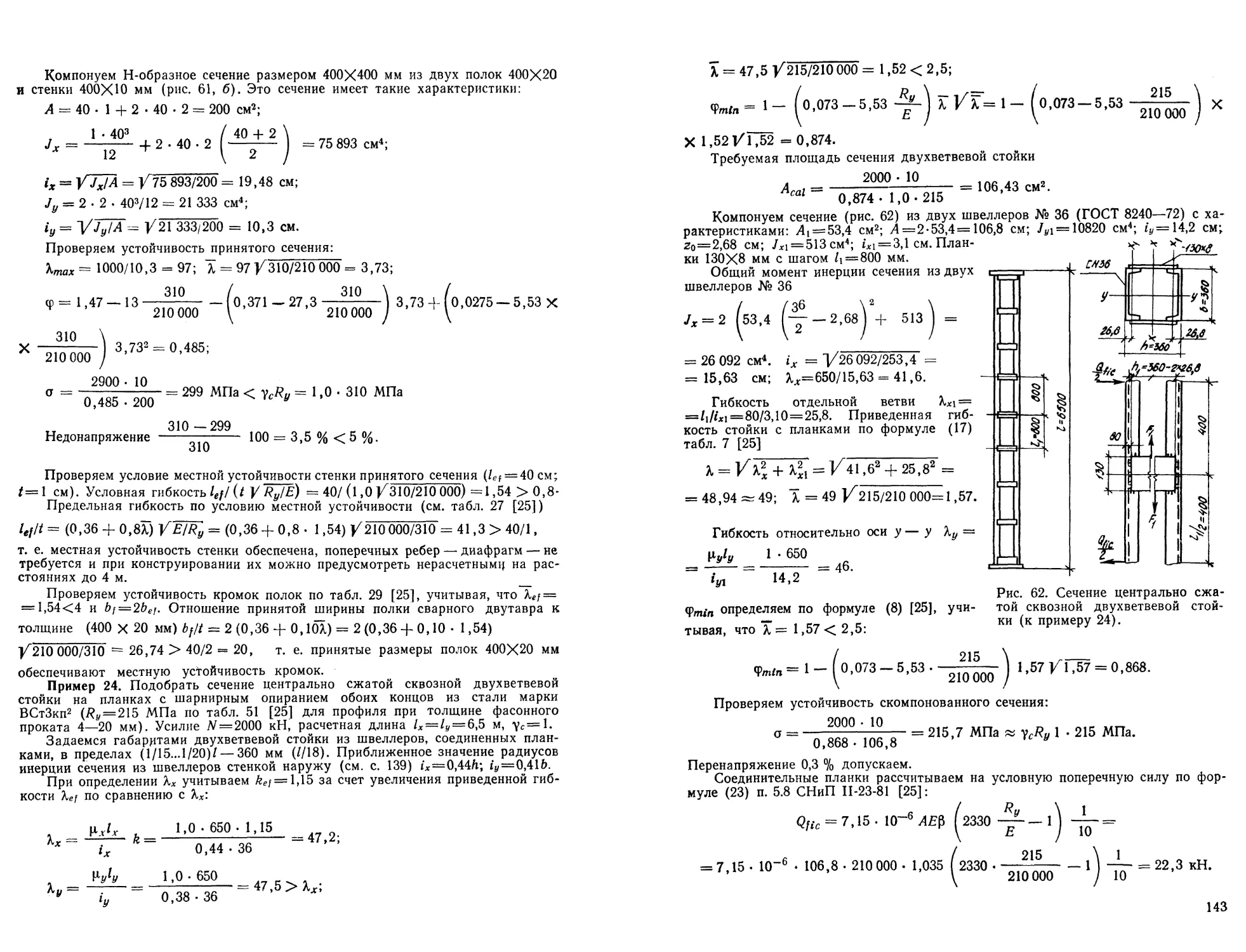

Фермы из спаренных уголков имеют значительные недостатки:

излишнюю металлоемкость из-за наличия сжатых элементов, обла-

дающих меньшей жесткостью, чем одинаковые по площади сечения

трубчатые и коробчатые элементы, а также из-за большого коли-

чества вспомогательных деталей в виде фасонок, прокладок и др.;

повышенную трудоемкость изготовления из-за большого удельного

(на 1 т) количества деталей, требующих обработки, сборки, свар-

ки; многочисленные места (пазухи), труднодоступные для очистки,

окраски и поэтому подверженные усиленной коррозии. В результа-

те в последнее время все большее распространение, особенно в

легких каркасах промышленных зданий, получают фермы из более

эффективных профилей.

ЛЕГКИЕ СТАЛЬНЫЕ ФЕРМЫ ИЗ ОДИНОЧНЫХ УГОЛКОВ

В фермах из одиночных уголков все элементы поясов и решет-

ки принимают из уголков, расположенных либо одной полкой в

плоскости фермы, а другой — из плоскости фермы (рис. 5, а), ли-

бо под углом 45° между вертикальной плоскостью фермы и плоско-

стями полок (рис. 5, б).

Рис. 5. Узлы ферм из одиночных уголков с полками в поясах:

а — горизонтальными; б — наклонными.

По сравнению с традиционными фермами из спаренных уголков

эти фермы имеют ряд преимуществ: большую устойчивость против

коррозии благодаря открытым сечениям, доступным для очистки,

окраски и периодических осмотров, меньшему отношению перимет-

ра к площади сечения; более низкую трудоемкость изготовления

вследствие меньшего количества деталей и удельной массы наплав-

34

ленного металла швов; массу одинаковую или меньшую (на 3—

5 %) массы ферм из спаренных уголков из-за отсутствия прокла-

док и меньших размеров узловых фасонок.

При расчете ферм из одиночных уголков учитывают следующие

особенности.

Расчетные длины сжатых элементов в плоскости 1Х и из плоско-

сти фермы 1У принимают:

верхнего пояса, закрепленного из плоскости фермы в каждом

узле, и опорного сжатого раскоса или стойки lx = ly = l$,

прочих элементов в плоскости фермы /х = 0,9/0г из плоскости

фермы 1у — 1$ (здесь /о — геометрическая длина элемента между

центрами узлов).

Расчетным радиусом инерции элементов из одиночных уголков

является imin (по сортаменту). При расчете всех элементов фермы

согласно п. 6а и 66 табл. 6 СНиП 11-23-81 учитывают коэффициент

условий работы ус = 0,95 (см. табл. 2). Кроме того, для элементов

из одиночных уголков применяют дополнительные коэффициенты

условий работы для сжатых элементов, когда в узле прикреплена

одна полка ус = 0,9, а при креплении обеих полок к поясу ус=1.

Вертикальные плоскости, проходящие через центр тяжести угол-

ков опорного раскоса и верхнего пояса, не должны быть смещены

больше, чем на толщину полки наиболее толстого уголка.

Рекомендуется сжатые раскосы прикреплять обеими полками к

поясам. Предельные гибкости элементов ферм следует принимать

по табл. 19 и 20 [25].

Расчет прикреплений уголков в узлах производится аналогич-

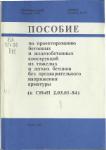

но расчету ферм из спаренных уголков.

ЛЕГКИЕ СТАЛЬНЫЕ ФЕРМЫ С ПОЯСАМИ ИЗ ТАВРОВ

Стальные фермы с поясами из прокатных тавров серии ШТ по

ТУ 14-2-24-72 конструируют с решеткой из спаренных (сжатых) и

одиночных (растянутых, а также сжатых в средней части фермы)

уголков. Основными преимуществами таких ферм являются: сни-

жение металлоемкости (до 10 %) по сравнению с фермами из спа-

ренных уголков; размещение швов, прикрепляющих элементы ре-

шетки, на стенке тавра иногда без добавления фасонок, иногда с

добавлением узкой полоски, что обеспечивает снижение трудоемко-

сти при изготовлении фермы; повышенная устойчивость против кор-

розии.

Примеры конструкции узлов фермы при поясах из тавров пока-

заны на рис. 6. Центрировочную ось поясов из прокатных широко-

полочных тавров для большей компактности узлов располагают на

расстоянии z0 или tf + r, округленном до 5 мм (/f — толщина полки,

г — радиус закругления в сопряжении стенки с полкой).

Предполагая, что все верхние узлы из плоскости фермы закреп-

лены панелями кровли, при проверке устойчивости сжатого пояса

принимают расчетные длины lx = ly = l^ т. е. равными расстоянию

между центрами узлов пояса (длине панели). Для прокатных тав-

3*

35

ров серии ШТ (широкополочный тавр) приближенное значение

радиусов инерции ix~0,27h; ^ = 0,23&. При этом для тавров

№ 13ШТ—25ШТ ix<iy, а для № ЗОШТ—35ШТ ix>iy.

Подбор сечения верхнего пояса выполняют в такой последова-

тельности.

Задаются предварительно габаритами тавра h и b в пределах

(Vis—’As) и выбирают по этим параметрам примерный номер тавра

с определенными размерами h и Ь.

Рис. 6. Узлы фермы с поясами из тавров.

Определяют приближенные гибкости, которые должны быть в

пределах значений по табл. 19 [25]:

Хх l0 / 0,27/z; Ку = 10 / 0,23b. (23)

По ЗНачеНИЮ Кщах находят коэффициент qCai и требуемую пло-

щадь сечения

л N • 10

A cal ™ о ’

'Veal 1с Ку

(24)

где ус для сжатых поясов ферм равен 0,95 (см. табл. 2).

По заданным h, b, Acai уточняют номер тавра и из сортамента

выписывают значения A, ix, iy, а окончательную проверку произво-

дят по схеме:

К? == /о / * 10 П /ПЕ\

, , , по Kmax-+<pmtn и а= —---------(25)

Ку = /0 / ly ) 4>min А

Кроме того, проверяют устойчивость сжатой стенки тавра по

п. 7.18 — формула (91) [25].

Пример 4. Подобрать сечение верхнего пояса фермы с усилием У=600 кН;

панель длиной li=3 м выполнена из широкополочного тавра из стали марки

ВСтЗпсб-1 (7?у = 240 МПа для фасонного проката толщиной 10—20 мм по

табл. 51 [25]).

Для предварительного подбора определяем высоту тавра: Zo/2O=300/20=

= 15 см, что соответствует тавру 15ШТ с шириной полки 200 мм по сортаменту

ТУ 14-2-24-72. Ориентировочно радиусы инерции ix~ 0,27А = 0,27-15=4,05 см;

iytt 0,23b = 0,23 -20 = 4,6 см.

Максимальная гибкость

Кх —

-^-«74.

4,05

Интерполяцией из табл. 72 [25] для стали с 7^=240 МПа и Х=74 находим

qw=0,727.

Требуемая площадь' сечения тавра

л ^’1° 600- 10 „

Са'~ ЧсаПсКу ~ 0,727 • 0,95 • 240 ~ '

По габаритам 6=150 мм, 6 = 200 мм, Лса/=36,19 см2 по сортаменту ТУ 14-2-24-72

принимаем тавр 15ШТ2 с 6=147 мм;

6 = 200 мм; А = 37,8 см2; ix = 3,86cm; iy — 4,8 см.

Максимальная гибкость

t.x = zo / 1Х = 300 / 3,86 = 77,72; \х = Хх V Ry/ Е = 77,72 У 240/210 000 = 2,63.

Интерполяцией из табл. 72 [25] для Хх —77,72 и /?у=240 МПа находим <р=

= 0,7015.

Проверяем напряжение:

N • 10 600 • 10

а = = 0>7015.ЗЛ8 = 226,62 МПа< = 0,95-240 = 228 МПа.

Недонапряжение 2,2 МПа —0,6 %<5 %.

Проверяем устойчивость нижней кромки сжатого тавра 15ШТ2 по п. 7.18 [25].

По сортаменту ТУ 14-2-24-72 тавр 15ШТ2 имеет размеры 6/ = 200 мм, tf =

= 13 мм, 6=147 мм, г=18 мм, t = 7,7 мм, расчетная высота стенки hef=h—12—

—г =14,7—1,3—1,8= 11,6 см.

Предельно допустимое отношение hef/t по формуле (91) [25]

11,6/0,77= 15,06 < 17,88, т. е. устойчивость нижней кромки обе-

спечена.

ЛЕГКИЕ СТАЛЬНЫЕ ФЕРМЫ ИЗ СВАРНЫХ ТРУБ

Для легких стальных ферм применяют только сварные прямо-