Текст

С.С. БАРТЕНЕВ

Ю.П.ФЕДЬНО

А. И. ГРИГОРОВ

С. С. БАРТЕНЕВ

Ю. П. ФЕДЬКО

А. И. ГРИГОРОВ

ДЕТОНАЦИОННЫЕ

ПОКРЫТИЯ

В МАШИНОСТРОЕНИИ

ЛЕНИНГРАД «машиностроение

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ 198 2

,БШ£_диша.

Y~TL-4—

УДК-б^М^З-

Рецензент канд. техн, наук В. Н. ГолвдфаЙн

Б24 напиХ^ С’ С” Федько Ю- П-> Григоров А. И. Дето-

СТ(?ПР°Л е покрытия в машиностроении. — Л.: Машино-

строение, Ленингр. отд-ние, 1982. — 215 с., ил.

В пер.: 1 р. ю к.

ложеиы НоеГобетаиости^получеиияЯпл17еХИ°аОГИЯ Детонапиоиного напыления, из-

менные и ек„п~™ П0ЛУчеиия покрытий различных типов, определены »ре-

Прнведеи?, иХйПараМеТры этого процесса.

детонационных установок и Х^₽топм°НСТРУКТИВНЫХ Решеиий основных узлов

o6“ применения датоиап«°ниыхАпок?ыТ7й°ЛЯ качества "омытий, указаны

мающихся разработкой614^ ^я „вИИженеРН0’те’'Ничееких работников. заии-

27070Qftft И пРименеиием покрытий различного назначения.

Б 038(01 )-82П° 110'82 ББК

© Изда тельстнд-ри^Я'Дней? 1982 Г.

ПРЕДИСЛОВИЕ

В настоящее время в Советском Союзе и за рубежом уделяется

большое внимание проблемам повышения износостойкости и кор-

розионной защиты деталей машин и механизмов/Актуальность

вопроса повышения износостойкости достаточно проиллюстри-

ровать тем фактом, что в некоторых отраслях промышленности

производство запасных деталей сравнялось с производством дета-

лей, предназначенных для сборки новых машин, а потери, связан-

ные с недостаточной износостойкостью, в целом по стране исчисля-

ются миллиардами рублей. Перспективным путем повышения

ресурса и надежности является использование покрытий различ-

ного назначения [4, 42, 55, 631.

^Наибольшее распространение получили газотермические по-

крытия [42, 63, 65 ]; газопламенные, плазменные и детонацион-

ные. Из них наилучшими техническими характеристиками —

максимальной износостойкостью и адгезией к подложкам, мини-

мальной пористостью и газопроницаемостью — обладают детона-

ционные покрытия [9, 29, 63, 65 ]..

Автомобиле-, судо-, авиа-,станкостроение и инструментальная

промышленность, угледобывающая и другие отрасли промышлен-

ности остро нуждаются в детонационных покрытиях различного

•назначения.|Испытания целого ряда деталей и узлов так же, как

и опыт иностранных фирм, показывают, что внедрение детонацион-

ного напыления может дать, весьма большой технико-экономиче-

ский эффект.

Так, в 1975 г. фирмой «Дженерал электрик» (США) предпола-

галось довести стоимость работ по напылению до 40 млн. долларов,

причем большинство видов продукции получали методом детона-

ционного напыления [441. Фирма «Юнион карбайд» (США),

монополизирующая детонационное напыление в капиталистиче-

ском мире и имеющая более 10 специализированных заводов, на

которых производится детонационное напыление [531, несом

ненно, имеет оборот, во много раз превышающий указанную

цифру,

В СССР метод детонационного напыления начал развиваться

в конце 60-х годов [64 ]. Острая потребность народного хозяйства

СССР привела к тому, что в течение последнего десятилетия в ряде

организаций интенсивно проводится работа по разработке и совер-

шенствованию метода. Большой объем исследований, выполнен-

ный рядом советских ученых, позволил решить основные задачи

в области техники и технологии детонационного напыления.

В последнее время этот метод внедряется в различных министер-

ствах и ведомствах. Однако для этого необходимы квалифициро-

ванные специалисты, подготовка которых трудно осуществима при

отсутствии соответствующей специальной литературы.

Настоящая книга представляет одну из первых попыток про-

извести обобщенное изложение рекомендаций по разработке тех-

ники и технологии детонационного напыления на основании

теоретического рассмотрения процесса.

н Цель настоящей работы — представить теоретические данные и

практические рекомендации по технике и технологии детонацион-

ного напыления, т. е. сведения, необходимые для конструирова-

ния установок, оптимизации процесса детонационного напыления

и контроля основных характеристик детонационных покрытий.

Совершествование технологии детонационного напыления, разра-

ботка новых типов покрытий произведены на основании комплекс-

ного изучения механизма детонационного напыления и свойств

детонационных покрытий.

Процесс формирования детонационных покрытий сложен и не-

достаточно изучен. Так, в литературе дискутируется даже вопрос

о том, в каком агрегатном состоянии находятся частицы, из кото-

рых формируются покрытия [12, 29, 651.

В книге оценивается себестоимость некоторых типов детона-

ционных покрытий; приводится анализ экспериментальных и

расчетных данных, показывающий, что формирование детонацион-

ных покрытий возможно лишь при наличии жидкой фазы. Твердые

частицы могут входить в состав покрытия, но лишь как включения

в матрице, сформированной из расплавленного материала.

Для контроля качества и оптимизации технологии получения

покрытий необходимо контролировать их технические характе-

ристики. Здесь изложен комплекс наиболее точных из известных

в настоящее время методик, позволяющих определять основные

технические характеристики покрытий. Приведены также схемы

устройств, обеспечивающих проведение измерений свойств напы-

ленных материалов. Произведено сравнение характеристик дето-

национных покрытий со свойствами покрытий других типов,

в частности с плазменными. ^Преимущество детонационных по-

крытий по сравнению с другими покрытиями объясняется не только

более высокой скоростью частиц при напылении, но также каче-

ственным отличием механизма формирования: импульсным харак-

тером процессов, большей концентрацией напыляемых частиц,

а также обнаруженными авторами .эффектами «абразивного отде-

ления» и «ударного прессования*.

В качестве базового материала, процесс детонационного напы-

ления которого подробно исследуется в настоящей книге, выбрана

4

окись алюминия, которая обладает целым рядом положи-

тельных свойств [6, 26']. Детонационные покрытия из окиси алю-

миния при низкой себестоимости обладают высокой адгезией

к подложкам, низкой пористостью и газопроницаемостью, хоро-

шими электроизоляционными характеристиками и поэтому на-

ходят все более широкое применение. В работе представлен

также опыт получения покрытий различных типов: металлов,

окислов, композиционных материалов, твердых сплавов и т. п*

В значительной части книга написана по результатам собствен-

ных исследований и на основании личного опыта авторов. Работа

в основном выполнена в Научно-исследовательском институте

технологии автомобильной промышленности и в Физико-техниче-

ском институте им. А. Ф. Иоффе АН СССР. Проведен также

критический анализ основных советских и зарубежных работ,

посвященных вопросам теории и практики детонационного напыле-

ния. При анализе процессов формирования покрытий использу-

ются результаты работ, посвященных плазменному напылению.

Авторы надеются, что издание книги будет способствовать

более широкому внедрению детонационных покрытий в машино-

строении и других отраслях народного хозяйства СССР. Примене-

ние детонационных покрытий, обладающих комплексом ценных

физико-технических характеристик, позволит существенно повы-

сить качество большого числа изделий различного назначения и

эффективность многих технологических процессов.

Авторы считают своим долгом поблагодарить за внимательное

изучение работы и ценные замечания профессоров, д-ра физ.-мат.

наук Б. П. Лунькина и д-ра техн, наук А. П. Семенова; за помощь,

оказанную при получении ряда расчетных и экспериментальных

данных, канд. физ.-мат. наук А. М. Гладилина, канд. техн,

наук Л. М. Штейна и младших научных сотрудников А. В. Киико

и И. Р. Козлову.

Лд — пористость, остаю-

щаяся в образцах

после пропитки;

•^общ! ^зак»

Лотк — соответственно об-

щая, закрытая и

открытая пори-

стость;

А/ —. концентрация пор

с радиусом г/;

Са — себестоимость еди-

ницы поверхности

покрытия толщи-

ной к;

Сч, Ст — теплоемкость ча-

стиц и газов при

постоянном давле-

нии и объеме;

С8В скорость звука в ма-

териале частицы и

продуктах детона-

ции;

Са — коэффициент со-

противления при

движении частицы;

сшахД1 стахг>

ст1пд, Стшг — максимальное и ми-

нимальное содержа-

ние горючего газа

при детонации и

горении;

d0TB, du— соответственно диа-

метр ствола, отвер-

стий в диске и пятна

напыления;

d, dmax — средняя и макси-

мальная грануля-

ция напыляемого

порошка;

“оптЛ- ^оотА ~ соответственно оп-

тимальная грануля-

ция порошка при

напылении на лабо-

ОБОЗНАЧЕНИЯ

раторной и автома-

тической установ-

ках;

dj — объем открытых пор

радиусом п, фи-

ксируемый при из-

мерении распреде-

ления пор по раз-

мерам;

Elt Е2, Ei — энергия, излуча-

емая с поверхности

частиц радиусом rlf

„ г2 и г,;

£упр — энергия частицы,

перешедшая в упру-

гие колебания под-

ложки;

Eqtp> ЕСц,

Есоея — силы отрыва, сце-

пления штифта с по-

крытием и связи

штифта с оправкой;

G — производительность

при детонационном

напылении;

Нч — высота закристал-

лизовавшейся ча-

стицы;

Н —- средняя толщина

единичного слоя

покрытия;

А*, Лй — общий объем пор и

объем закрытых пор

с радиусом от га до

г*., в единице

объема образца;

А, Ашах— средняя и макси-

мальная толщина

покрытия на осн

ствола;

Ад — толщина диска при

измерении скорости

частиц;

6

КР, Kt k — коэффициенты фор-

мы пор, фильтрации

и проницаемости;

Лт—коэффициент нерав-

номерности слоя

покрытия, kT =

= /iCp/Amax>

LCT, £ж, LB — длина ствола, стол-

бика жидкости в ма-

нометре и полосы

из напыленного ма-

териала;

L — расстояние от ство-

ла до подложки

(дистанция напы-

ления);

Iй — среднее расстояние,

на которое сме-

стятся частицы

в направлении вра-

щения диска;

Г — расстояние, на кото-

рое смещается пят-

но напыления отно-

сительно отверстия

в первом диске;

I — расстояние от от-

крытого конца ство-

ла до центра тя-

жести навески по-

рошка (/Пн) в момент

инициирования де-

тонации (глубина

загрузки порошка);

1а— длина двухфазного

потока, состоящего

из продуктов дето-

нации и напыля-

_ _ _ емых частиц;

/Ии, Мт, Мч — средняя молекуляр-

ная масса продук-

тов детонации, ис-

ходной газовой сме-

си и материала ча-

стицы;

Мп — число Маха;

тн> отопт — средняя и опти-

мальная навеска

порошка;

/пм — число молей веще,

ства, испарившегося

е поверхности;

JVCT —г число столкновений

частиц радиусом г2

с частицами ра-

диусом гх за время т;

Nu — число Нуссельта;

Nn — общее число ча-

стиц, из которых

сформировалось по

крытие;

п — концентрация напы-

ляемого материала

в Двухфазном по-

токе;

пс — число частиц с ра-

диусом г/;

rai> пг ~~• концентрация моле-

кул газа до и после

детонации;

пуд — число частиц, уда-

ряющихся о пло-

щадку площадью,

равной сечеиию ча

стицы;

Лу — скорострельность

установок;

Ре» Рс,

Рн» Рн — вес сухого образца

и покрытия, образ-

ца и покрытия,

пропитанных жид-

костью;

Рж, Рж, Рр —' вес образца и покры-

тия в жидкости и

подложки соответ-

ственно;

Р№ Ро. Pt — давление, прикла-

дываемое к ртути,

и давление в рабо-

чей емкости в начале

и конце опыта;

Рн> Рк — давление в грему-

чей смеси до и после

детонации;

Рп (Р) — давление пара на-

пыляемого матери-

ала при темпера-

туре Т;

Рнап — напорное давление,

Рнап = рч(« —»ч)2 2;

Ои, Опктп — количество теплоты,

выделяющееся при

ударе частицы о под-

ложку, и при дето-

нации газа в стволе;

qnn j— удельная теплота

плавления;

Re„, Re, — число Рейнольдса

при течении газа

через поровые ка-

налы и при обтека-

нии частицы про-

дуктами детонации;

— газовая постоян-

ная;

г, — радиус частицы;

г.,— минимальный (крн-

7

тический) радиус

поры, которая мо-

жет быть заполнена

жидкостью при да-

влении pN;

гсъ гв. гОтв — внутренний радиус

ствола, капилляра

и отверстий в диске;

S — энтропия газа;

Зч, So6p — площадь поверхно-

сти частицы и образ-

ца соответственно;

Se — длина свободного

пробега частиц;

ЗсТ — площадь сечения

ствола;

5П — поверхность пламе-

ни, движущегося по

стволу;

— средняя температу-

ра частиц ради-

усом rg;

Тв, Тк — температура грему-

чей смеси до и после

детонации;

Тпл — температура плавле-

ния напыляемого

порошка;

П, и2, и щах

и т. д. — скорость продуктов

детонации при раз-

личных условиях,

указанных в тексте;

Од — линейная скорость

края диска;

ог — нормальная скорость

распространения

пламени;

°Ф> Omin, Оч — скорость частиц, фи-

ксируемая при ис-

пользовании метода

двойного диска, ми-

нимальная и реаль-

ная;

FCT, Vr, Vo —объемы ствола, горю-

чего газа и газа окис-

лителя, подаваемые

в етвол;

аа — Доля частиц, име-

ющих радиусы гг и га

соответственно;

Р, — коэффициенты ис-

пользования порош-

ка и термического

расширения;

у — показатель ади-

абаты ;

Тд. ^А12о,> Vbk— объемная плотность

покрытия, в том чис-

ле из бкиси алюми-

ния и мехаииче-

ской смеси WC-f- С©-

6 — часть энергии газ©1

вого потока, обте-

кающего частицу,

которая затрачи-

вается при ее раз-

делении;

• изменение поверх-

ностной энергии при

растекании частицы

по поверхности;

Awij — масса i-го участка

полосы из напы-

ленного материала;

ДА// — количество частиц,

из которых сформи-

рован /-й участок

полосы из напы-

ленного материала;

До — разность скоростей

частицы и газа, в ко-

тором эта частица

движется;

Доч'— ошибка при измере-

< нии скорости частиц;

0о, — краевой угол сма-

чивания, измерен-

ный на плоской по-

верхности и поверх-

ности капилляра;

%, X,— теплопроводность

продуктов детона-

ции и напыляемого

порошка;

рг — вязкость газа, в ко-

тором движется ча-

стица напыляемого

порошка;

PHg> Рж — плотность ртути и

жидкости, которой

заполняется мано-

метр или пикно-

метр;

Р/-1, Р/я — плотность частиц

с радиусами гх и г2

соответственно;

Р1> Ра — плотность гремучей

смеси до и после де-

тонации;

осц — удельная сила сцеп-

ления между штиф-

том и покрытием;

°соед — удельная сила со-

единения штифта

с оправкой;

о — поверхностное на-

тяжение жидкостей;

ти — время истечения про-

дуктов детонации

и двухфазных по-

токов;

Тф, тв — время формирова-

ния покрытия и вза-

имодействия частиц

с подложкой при

единичном выстре-

ле;

тр, тКР — время разделения

жидкой частицы на

две в потоке продук-

тов детонации и вре-

мя ее кристаллиза-

ции;

то,в — время, в течение ко-

торого половина ча-

стиц радиусом гя

столкнется с части-

цами радиусом лх;

тие — время, в течение ко-

торого полностью

испарится частица.

имевшая радиус гч‘,

ф — вероятность столк-

новения частиц друг

с другом, найден-

ная при использо-

вании распределе-

ния Пуассона;

фо — вероятность, что ча-

стица радиусом rk

не столкнется ии с

одиой[нз частиц ра-

диусом Г/',

Ф1 (т), Фа (т). •••,

фу (т) — вероятность, что ча-

стица гк столк-

нется с 1, 2,

j частицами ра-

диусом Г{ за время т;

фсТ — вероятность, что

частица радиусом fi

столкнется с части-

цей радиусом г2 аа

время тх.

ГЛАЗА 1

ОСНОВНЫЕ ПРОЦЕССЫ

СОПРОВОЖДАЮЩИЕ ДЕТОНАЦИОННОЕ НАПЫЛЕНИЕ

Совершенствование техники и технологии, улучшение характе-

ристик детонационных покрытий практически неосуществимы без

анализа физико-химических процессов в детонирующих газовых

смесях и двухфазных потоках, состоящих из продуктов детонации

и напыляемого материала, при их движении и взаимодействии

с деталями (подложками). В гл. 1 эти процессы рассматриваются

на основании экспериментальных и расчетных данных, получен-

ных различными методами.

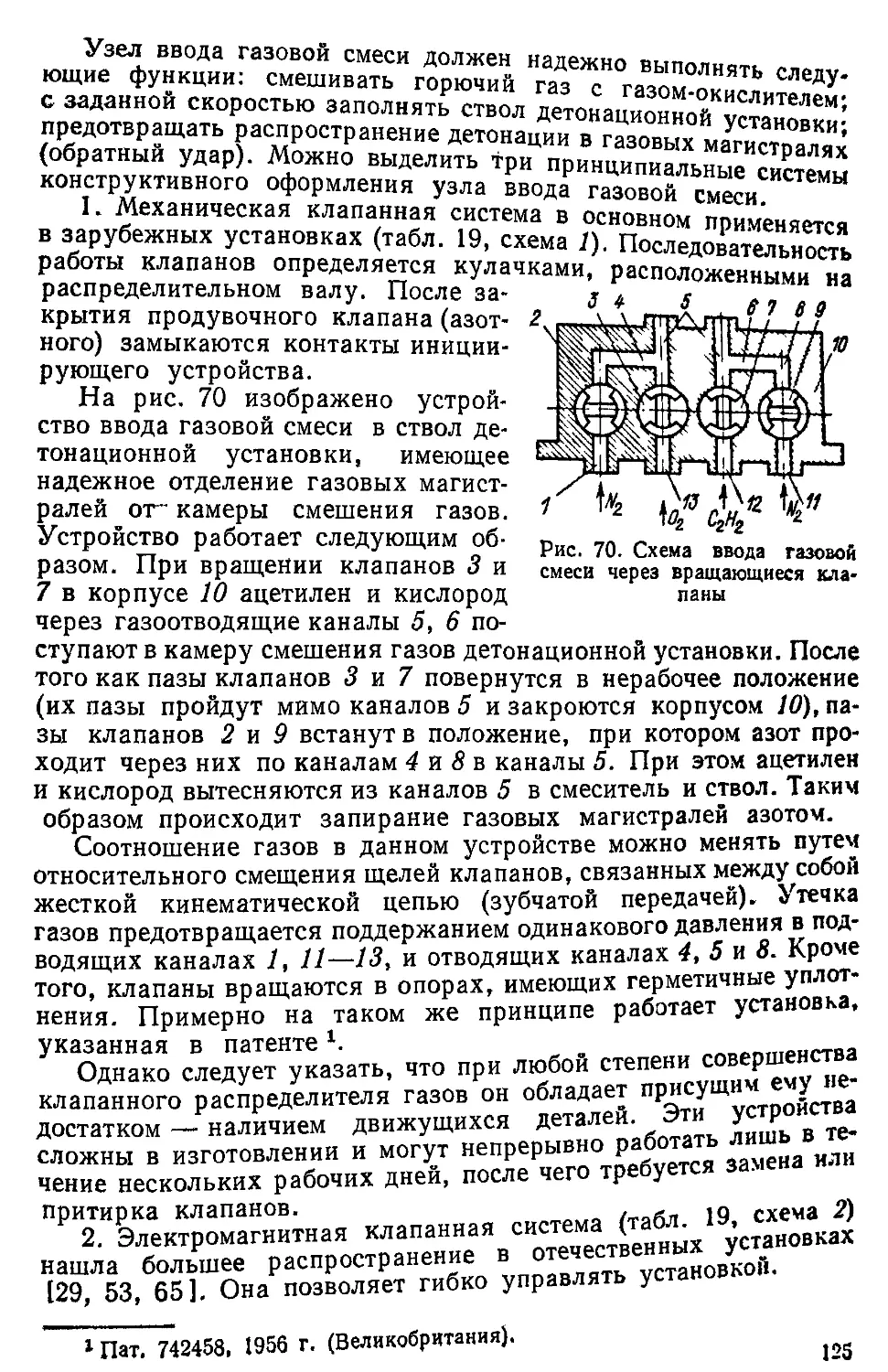

1.1. ПРИНЦИПИАЛЬНАЯ СХЕМА УСТРОЙСТВ, ТЕХНОЛОГИИ

И МЕХАНИЗМА ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ

Детонационные покрытия получают с помощью устройств,

принципиальная схема которых приведена на рис. 1 [53, 63, 65].

Они состоят из открытого с одного конца ствола 5, блоков подачи

напыляемого порошка 4 и газов 1, блока инициирования взрыва 3

с воспламенителем 2. С помощью блока 1 ствол заполняется смесью

газов, способных детонировать; из блока 4 в ствол подается задан-

ная навеска напыляемого порошка; блок 3 вырабатывает иниции-

рующий импульс, который подается на воспламенитель 2. Вблизи

воспламенителя температура поднимается выше критической

(Ткр «=? 620 К [45]), например, проскакивает искра. Воспламе-

нитель поджигает смесь газов, обычно у закрытого конца ствола.

По смеси газов распространяется пламя с увеличивающейся

скоростью. Пройдя определенное расстояние, горение переходит

в детонацию, т. е. с этого момента по трубе распространяется

детонационная волна со скоростью, строго постоянной для данных

геометрии ствола и состава газа. Детонационная волна представ-

ляет комплекс ударной волны и зоны химической реакции [66].

В ударной волне газ сжимается до давления несколько десятков

атмосфер. При этом температура повышается до нескольких

тысяч градусов Цельсия и становится значительно больше крити-

ческой температуры, при которой газовая смесь вступает в реакцию.

10

За зоной Химической реакции находятся продукты детоняпии

имеющие высокие давление и температуру. Они следуют за детон а’

нТсХоСс?ЬСзву₽каСТСЮ' СКОрОС™ ™™««°««он

ВОЛНЫ £7 па vKUpUvl b осу Ка U*.

После достижения детонационной волной открытого конпа

ствола детонационная волна разрушается, так как может пере-

мещаться только по смеси газов, способной детонировать Зату-

хающая ударная волна может перемещаться вне ствола ’ но на

расстоянии более 100 мм ее амплитуда близка к нулю ’

Продукты детонации начинают истекать из ствола в виде сверх-

звуковой нерасчетной струи: температура и давление продуктов

детонации в стволе уменьшаются; истечение происходит до тех

пор, пока давление продуктов на выходе из ствола не сравняется

с атмосферным, после чего окружаю-

щий воздух засасывается в ствол сна-

чала вблизи стенок, а затем по всему

сечению и заполняет большую его часть.

При истечении продукты детонации

увлекают напыляемые, частицы. Фор-

мируется двухфазный поток, состоящий

из продуктов детонации и напыляемых

частиц. Двухфазный поток неоднороден

как по длине, так и по сечению ствола.

Неоднородность двухфазного потока

обусловлена как нест ационарностью

pb-i л дяож а

I i \

2

U___дг Порошок / '

/ По р и

----Г

Рис. 1. Принципиальная схе-

ма детонационных устройств

процесса истечения, так и различием физико-химических и

геометрических характеристик напыляемых частиц. Продукты де-

тонации нагревают и ускоряют напыляемые частицы. При

этом могут иметь место процессы их плавления и испарения.

После выхода двухфазного потока из ствола продукты детона-

ции резко расширяются. Их температура, скорость и плотность

уменьшаются при удалении от ствола, но не монотонно. Вблиз

поверхности обрабатываемой детали (подложки) поток газа тормо-

зится и затем растекается вдоль преграды [671. У подложки созда-

ется пограничный слой, в котором частицы тормозятся, их ско-

рость может резко падать. Часть частиц может увлекаться продук-

тами детонации, обтекающими подложку, и уносится [42, с. 481.

Процесс формирования детонационных покрытий во многом по-

добен процессу формирования плазменных покрытий [421, который

в основном заключается в растекании и кристаллизации жидких

частиц по поверхности подложки или предыдущих слоев покрытия.

При напылении материалов однородного химического состава,

например металлов или окислов, покрытие может формироваться

из практически полностью расплавленных частиц и из смеси

расплавленного и нерасплавленного материалов. При напылении

некоторых композиционных материалов, например твердого сплава

В К, напыление осуществляется из смеси расплавленного кобальта

и твердых частиц карбида вольфрама.

11

Преимущества детонационных покрытий по сравнению с плаз-

менными и газопламенными объясняются существенным отличием

механизма формирования. По-видимому, здесь определяющую

роль имеет наличие в конце двухфазного потока наиболее крупных

непроплавленных частиц, которые взаимодействуют с покрытием

сформированным из частиц, входящих в начало и середину двух-

фазного потока. В результате образуются эффекты абразивного

отделения части или всего покрытия и эффект ударного прессова-

ния, т. е. увеличивается плотность уже сформированного покры-

тия. Указанные эффекты, в частности эффект ударного горячего

прессования, могут проявляться и при взаимодействии двухфаз-

ного потока с покрытием, сформированным в результате предыду-

щего выстрела [12].

Еще одним существенным отличием детонационно-газового

напыления является значительно большая концентрация частиц

в момент формирования покрытия [65] по сравнению с плазмен-

ным, что, в частности, усиливает проявление эффектов ударного

прессования и абразивного отделения. Более высокие скорости

частиц, чем при плазменном напылении, делают возможным при

ударе выделение значительной энергии; из-за этого происходит

увеличение температуры частиц и температуры в зоне контакта.

Благодаря высокой скорости и сравнительно малой температуре

становится возможным напыление мелкодисперсного порошка

(~1 мкм).

Таким образом, процесс детонационного напыления является

достаточно сложным. Ниже будут изложены основные методы

изучения и основные экспериментальные результаты, позволяющие

производить качественный и количественный анализ механизма

и кинетики процессов детонационного напыления.

1.2. МЕТОДЫ ИЗУЧЕНИЯ ПРОЦЕССОВ

ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ

Существует достаточно много экспериментальных и расчетных

методов, позволяющих изучать быстропротекающие процессы

[14, 15, 17—20, 28, 60] и т. д. Разработанные в настоящее время

расчетные методы позволяют рассматривать лишь кинетику про-

цессов, происходящих внутри ствола детонационной установки.

Полученные расчетным путем результаты см. в пп. 1.3, 1.4.

Основные экспериментальные методы, применяемые для изуче-

ния детонационного напыления, можно разделить на три группы.

1. Методы оптической регистрации.

2. Методы, основанные на использовании механических систем

вращения.

3. Методы, основанные на использовании различных датчиков.

Наиболее наглядную информацию о процессе дает применение

сверхскоростных фоторегистраторов (СФР) в режиме лупы вре-

мени [60].

12

Использовалась камера СФР, разработанная в институте физи-

ческой химии АН СССР [28 ]. Достоинством СФР является большая

точность соблюдения временного фактора. Согласно паспортным

данным, колебание скорости развертки лежит в интервале ±0 5 %

Эта погрешность может быть учтена по методике, приведённой

в работе [28 1. Камера позволяет в широких пределах регулировать

скорость съемки. и

Особенности процессов, сопровождающих детонационное напы-

ление: высокая температура газов (за фронтом ударной волны

может превышать 4500 К [45]), малые протяженность фронта и

плотность реагирующих газов, сильное различие светимости про-

дуктов в различные моменты времени, — требуют применения

специальной методики и соответствующих фотоматериалов.

За определяющий критерий качества фотоматериалов принима-

ется их максимальная светочувствительность, позволяющая ре-

гистрировать широкий диапазон явлений. Из отечественных пле-

нок наиболее удовлетворяющей указанным требованиям является

аэрофотопленка типа 15—800, имеющая чувствительность 1400 ед.

и коэффициент контрастности 2,1.

Чувствительность пленки и коэффициент контрастности при

необходимости следует изменять за счет продолжительности

проявления и изменения состава проявителя. При этом снижение

разрешающей способности не оказывает значительного влияния на

качество изображения, так как указанная пленка имеет запас

разрешения (~90 линий на 1 мм), превышающий разрешающую

способность применяемой оптики (~30 линий на 1 мм).

Процесс детонационного напыления необходимо изучать в ре-

жиме лупы времени. При указанных условиях весь процесс

детонационного напыления фиксировался на максимально воз-

можном количестве кадров (24) при частоте съемки около 4-104

кадров в секунду.

Для получения количественных характеристик в поле зрения

СФР помещают конец ствола и диск-подложку на расстоянии

100—150 мм.

В целях изучения процессов внутри ствола на его открытый

конец надевают насадку в виде открытой с двух концов трубы

длиной 170 мм е внутренним диаметром 20 мм. Трубу изготавли-

вают из оргстекла. Попытка использовать кварцевые трубы не

увенчалась успехом. Трубы из оргстекла выдерживают несколько

десятков циклов. Риски, образующиеся в результате воздействия

частиц, устраняют путем двух-, трехкратных холостых вы-

стрелов при значительном избытке кислорода. Труба из орг-

стекла поглощает часть излучения, и поэтому наблюдается в

основном процесс формирования наиболее яркой части основного

потока.

Формирование первой части двухфазного потока, а также осл -

бевающий конец его четко зафиксировать сквозь трубу из р

стекла не удается.

13

Порошок помещался hi расстоянии 130 мм от открытого конца

насадки в виде горки диаметром около 10 мм и 2—3 мм высотой.

Методом СФР можно изучать процессы формирования двух-

фазных потоков внутри ствола, процесс истечения продуктов

детонации и двухфазных потоков (см. пп. 1.3, 1.4). Однако разра-

ботанные в настоящее время методики не позволяют измерять этим

методом скорость частиц в различных частях двухфазного потока

вблизи напыляемой поверхности, температуру, концентрацию

частиц и т. д. Поэтому необходимо применять совместно с методой

сверхскоростной фоторегистрации другие методы.

Наиболее часто для определения скорости частиц при детона-

ционном напылении применяются механические системы вращения.

Рис. 2. Полоса из напыленного материала на вращающемся диске

Принцип метода заключается в том, что достаточно протяженный

двухфазный поток (длиной 10—50 см) взаимодействует с диском

в течение 1—5 мс. За указанный промежуток времени диск пово-

рачивается, и поэтому с разными участками его взаимодействуют

разные части двухфазного потока, т. е. двухфазный поток развора-

чивается на плоскость диска по дуге. При этом можно получить

фигуру напыления в виде полосы из напыленного материала

(рис. 2).

Используя вращающиеся диски, можно изучать целый ряд

характеристик частиц, входящих в двухфазный поток: скорость,

время напыления, концентрацию частиц в различных частях двух-

фазного потока и некоторые другие, поэтому в дальнейшем неодно-

кратно будем ссылаться на указанный метод.

Однако при использовании механических систем вращения,

как показано ниже (см. с. 17—20), погрешности могут быть весьма

велики (>300 %), поэтому необходимо произвести подробный

анализ процессов, сопровождающих измерение. В наибольшем

числе работ (рис. 3) используются два диска 3, 5, расположенных

на одном валу. В более близком к стволу диске имеются отверстия

6, оси которых расположены вдоль окружности у края диска.

Детонационно-газовая установка располагается так, чтобы ось

14

ствола 1 была перпендикулярна к диску и проходила через vKa

занную выше окружность. F через ука-

В большинстве случаев [29: 65 с 5R1

при произвольном расположении диска относительно3 ствола*

Различные части двухфазного потока 2 проходят через разные

отверстия. Скорость определяется по смещению пятна напыления

на более удаленном диске по отношению к отверстию в первом

диске по формуле "

__2л7?д(оЛ/'

4

Толщина единичного, т. е. образующегося за один выстрел,

слоя покрытия на втором диске весьма мала. Это объясняется

Рис. 3. Схема измерения скорости двумя дисками:

I — ствол детонационной установки; 2 — поток частиц;

3 — первый диск; 4 — вал; 5 — второй диск; 6 — отвер-

стие в первом диске; 7 — пятно напыления на втором ди-

ске; и Lt — расстояние от открытого конца ствола до пер-

вого и второго дисков соответственно; Лд — толщина диска;

/?д — радиус диска

растягиванием потока при взаимодействии с диском, а также ма-

лым коэффициентом использования порошка. При обычном напы-

лении (см. гл. 3) толщина единичного слоя 3—20 мкм, а при напы-

лении на вращающийся диск средняя толщина слоя в 10—20 раз

меньше. В начале и конце полосы, где толщина слоя особенно мала

(см. рис. 2), не образуется сплошного покрытия.

Применяются три методики измерения смещения пятна. В работе (29 ]I Р

мендуется измерять среднюю величину смещения центра фигуры нап •

Однако из-за неправичьной формы пятна напыления погрешность

смещения А/ (рис. 3) обычно превышает 30 %. Более точно можно зафи Р

край пятна напыления и смещение AZ' при многократном напыленн ’ ~

втором диске получаются четкие пятна. Третья методика 165, с. РВД

при однократном напылении фиксировать AZ' микроскопическим Д

следам взаимодействия частиц с диском. ibvx-

В первом случае фиксируется средняя скорость частиц в сер д г

фазного потока, во втором — скорость наиболее быстрых частиц, пр Д

которых между дисками угол поворота и смещение 2-го Диска в этоц

и в третьем — изменение скорости по длине двухфазного потока,

случае в различные отверстия попадают частицы из разных частей п

Для увеличения точности в величине скорости нами было

предложено производить многократное напыление при фиксиро-

ванном взаимном расположении дисков и ствола в момент иниции-

рования детонации. При этом получается четко фиксируемая

Рис. 4. Диск с отверстиями:

/ — начало полосы напыления; 2 — отверстия в диске; 3 — конец

полосы напыления

ГВИ----------- Б С - БП

полоса из напыленного материала (рис. 2 и 4), Синхронизация

вращения диска и моментов инициирования осуществляется

путем использования устройства, схема которого изображена на

рис. 5. Устройство состоит

из детонационно-газовой

установки и дисков 1, 2.

Расстояние между дисками

/б = 20 мм. В первом диске

1 имеются отверстия диа-

метром 10 мм. Диски алю-

миниевые диаметром 400 мм

и толщиной 4 мм. Они за-

креплены на валу электро-

двигателя. Устройство

включает катушку магнит-

ного датчика 4, располо-

женную вблизи диска;

якорь датчика 3, закреп-

ленный надиске 2; катуш-

ка 4 соединена с блоком

синхронизации БС, кото-

рый так же, как и мотор,

соединен с блоком питания БГГ, БС, кроме того, соединен с бло-

ком измерения частоты вращения диска БИС и генератором вы-

соковольтного импульса ГВИ, который через ключ /С соединен

с детонационно-газовой установкой.

При вращении диска 2 с угловой скоростью <й закрепленный

на нем якорь 3 при совмещении его с катушкой 4 приводит к появ-

лению в ней ЭДС индукции, в результате чего импульсы с частотой

БИС

Рис. 5. Блок-схема системы синхрониза-

ции:

1 — первый диск; 2 — второй диск; 8 — якорь

магнитного датчика; 4 — катушка магнитного

датчика; 5 — электродвигатель; 6 — ствол де-

тонационной установки; 7 — свеча зажигания:

/д — базовое расстояние»; ш — угловая ско-

рость

<в/(2л) поступают в блок БС, который упоавляет гд и „

после каждого импульса с БС при замкнутом клю^е ^°Даю1ЦИМ

вольтныи импульс на свечу зажигания 7. У ключе К высоко-

Ключ К замыкают, когда ствол установки 6 •-

газов и в нем находится навеска порошка. КаадТ^сТре™

заполнен смесью

I.Z7J

Рис. 6. Электрическая схема блока синхронизации

«I

CfI

+6,3 В

45 В

Ifff 5

изводят при одинаковом фиксированном угле поворота диска.

Число выстрелов может быть любым. Обычно достаточно произве-

сти 30—50 выстрелов, чтобы получить четкие пятна напыления на

втором диске.

В используемой нами установ-

ке (рис. 5) ГВИ представляет

собой электронную схему, подоб-

ную используемой в системе зажи-

гания горючей смеси двигателей

внутреннего сгорания.

Блок синхронизации (рис. 6)

состоит из импульсного усилите-

ля I, импульсного ключа II и

ждущего мультивибратора III.

В качестве блока измерения

скорости БИС использовался ча-

стотомер 43-1 (от 10 Гц до 20 кГц).

На рис. 7 показано изменение

скорости напыляемых частиц по

длине двухфазного потока. Для

напыления использовалась лабо-

раторная установка (см. п. 3.2).

Рис. 7. Скорость частиц твердого

сплава (/) и окиси алюминия (2),

определенная при помощи двух

дисков, в зависимости от времени

(Тф) формирования покрытии;

Производилось напыление сплава „„„иоа on «км

ВК15 грануляцией 2 мкм и окиси алюминия грануляцией

Навеска порошка 150 ± 40 мг в случае твердого сплав а и 50±

± 15 мг в случае А1аО3 располагалась на повер Р

тального ствола» «ииггпьпш мятолами

Сравнение результатов, полученных^ |ingqMW [29],

с использованием двух дисков или барабана

показывает, что значения скорости напьйяеилмлл»*»»^

тельно выше расчетных, полученных методами СФР или одного

диска (см. п. 1.4), причем в ряде случаев измеренная скорость

более крупных частиц больше скорости более мелких [65, с. 57]

или фиксируемая скорость выше скорости продуктов детонации

(см. рис. 7 и 50), а это невозможно. Указанные факты объясняются

тем, что помимо сравнительно небольшой случайной ошибки (10_

30 °о) при использовании механических систем вращения имеются

три основные систематические ошибки.

1. Одна из основных причин погрешностей — газодинами-

ческие явления-при взаимодействии сверхзвукового потока газа

с преградами. При выходе из отверстий поток в первом диске

расширяется, т. е. отверстие ведет себя подобно соплу. Экспе-

риментально нами было зафиксировано для неподвижной системы

что поток, включающий частицы А12О3 грануляцией 20 мкм, про-

ходя через отверстие диаметром 5 мм в первом диске, на втором

образует пятно напыления диаметром 9 мм. Если измерение ско-

рости производится по смещению края пятна на втором диске

относительно отверстия [65, с. 56], расширение потока должно

привести при скорости частиц 500 м/с к регистрации значения

скорости, равного 1000 м/с, т. е. к 100 %-ной ошибке. Из-за

отклонения двухфазного потока на крае диска (см. рис. 36) часто

вообще не удается использовать для определения скорости при

детонационном напылении устройства е двумя дисками разного

диаметра [29]. Значительные искажения в измерения вносят

диафрагмы, которые рекомендуется применять в ряде работ

(например, [65], с. 56). Кроме того, диафрагмы уменьшают коэф-

фициент использования и контрастность пятна напыления.

Весь комплекс газодинамических явлений (в частности, взаимо-

действие падающего и отраженного потоков) учесть практически

невозможно. В то же время погрешность, обусловленная указан-

ными причинами, может быть весьма велика, особенно при изме-

рении скорости мелкодисперсного порошка.

2. Воздух, находящийся между дисками, увлекается ими и

приобретает составляющую скорости, параллельную круговой оси

диска. Вторая составляющая направлена от центра к краю диска.

Воздух между дисками ускоряется и выбрасывается, а новые пор-

ции его засасываются возникающим между дисками разряжением.

Частицы, попадающие между дисками, приобретают составляю-

щую скорости, направленную вдоль круговой оси диска. Предпо-

лагая, что скорость воздуха равна линейной скорости диска (уд)>

можно найти путь, который пройдут частицы в направлении вра-

щения дисков, по формуле [70 1

ДГ = А^5/в

О А

(1.1)

где

д-, __ 20 Рч (Р-г)5

Рч

18

Vy

О

2fy

2vg

Рис. 8. Схема столкновения частиц

с диском

Погрешность в величине Скорости, обусловленную указанной

причиной, можно найти по формуле

Аг)ч =г вф — г>ч _ А/"

АГ А/" * (1*2)

Указанная причина является основной погрешностью при

определении скорости мелкодисперсного порошка (гч < 5 мкм)

или порошка, имеющего небольшие размеры (гч Ю мкм) и

малую плотность. При попытке измерить указанным методом ско-

рость частиц твердого сплава ВК15

с размером частиц 1—2 мкм на

втором диске фиксировалось раз-

мытое пятно, смещенное к внеш-

нему краю диска, по которому

трудно производить расчет ско-г

рости.

Например, при Измерении .ско-

рости Мо с минимальным разме-

ром частиц около 10 мкм [65, е.57]

погрешность в величине скорости,

обусловленная лишь ускорением

частиц воздухом, заключенным

между дисками, составляет <~30%,

т. е. при реальном значении ско-

рости частиц 500 м/с фиксируемое

значение будет ~ 650 м/с.

При размере частиц более 50 мкм

рассматриваемая' погрешность не-

существенна.

3. Третья причина погрешностей обусловлена столкновениями

диска с частицами. При прохождении частиц через отверстие

в первом измерительном диске, который имеет достаточную тол-

щину (3—5 мм), соизмеримую с диаметром отверстий (3—10 мм),

часть частиц

bN/N = v^/(2r0™v4) (1-3)

будет сталкиваться с диском. При этом, так как поверхность

диска не является абсолютно гладкой, частицы после столкновения

рассеиваются вокруг наиболее вероятного направления, парал-

лельного дискам (рис. 8). Таким образом, после удара частицы

помимо составляющей скорости v4, перпендикулярной к диску,

приобретают дополнительную составляющую скорости 2ид, на-

правленную по Касательной к плоскости диска.

Частицы после столкновения обгоняют диск и при этом прохо-

дят через двухфазный поток из напыляемых частиц и газа, о ре-

зультате столкновения частиц все пятно напыления оказывается

сдвинутым в направлений вращения, что приводит к завышению

бпределяемой скорости. Особенно велико превышение фиксиру

19

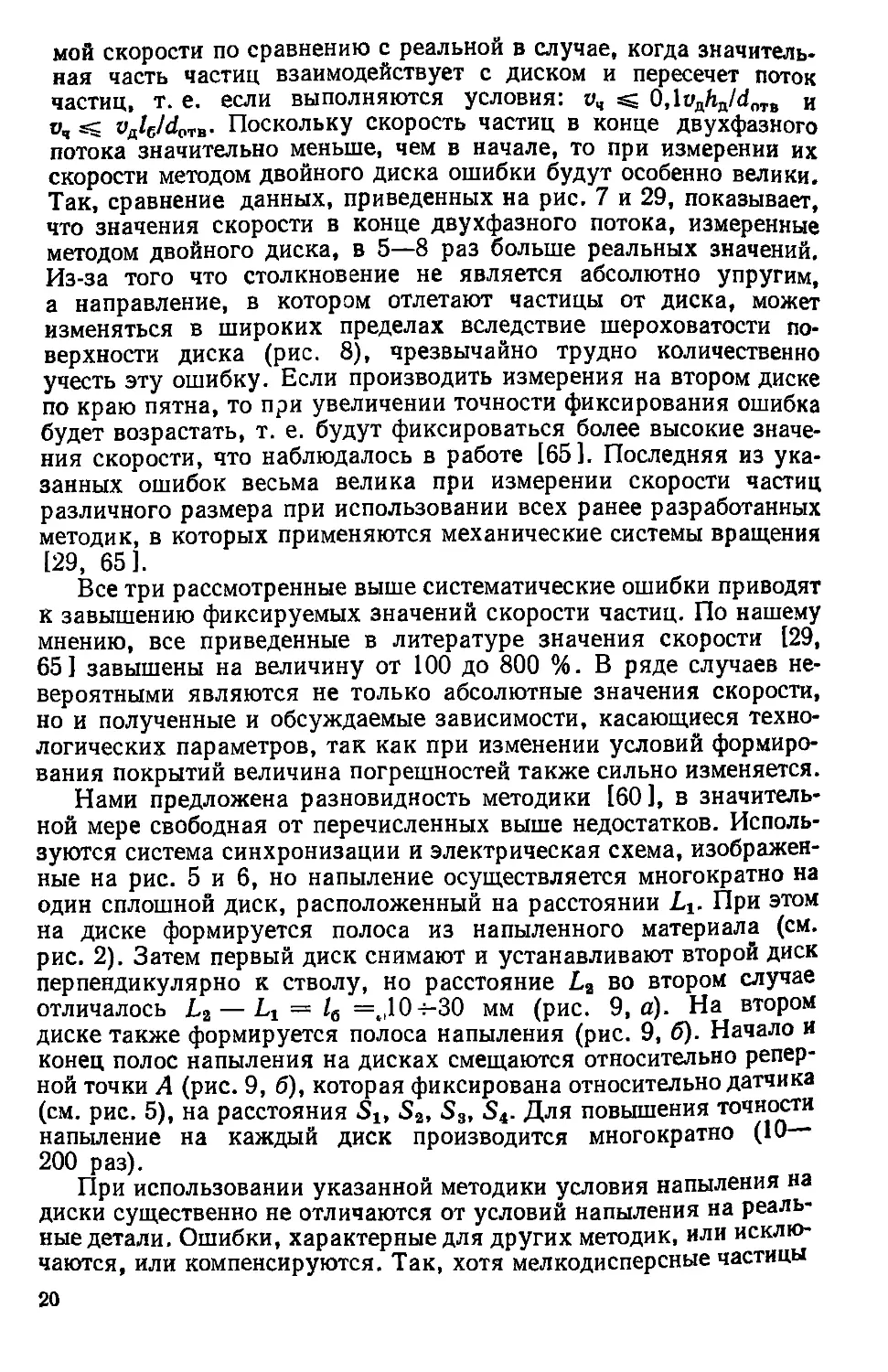

мой скорости по сравнению с реальной в случае, когда значитель-

ная часть частиц взаимодействует с диском и пересечет поток

частиц, т. е. если выполняются условия: v4 ==s Q,\vaha/d„rB и

о, «5 Поскольку скорость частиц в конце двухфазного

потока значительно меньше, чем в начале, то при измерении их

скорости методом двойного диска ошибки будут особенно велики.

Так, сравнение данных, приведенных на рис. 7 и 29, показывает,

что значения скорости в конце двухфазного потока, измеренные

методом двойного диска, в 5—8 раз больше реальных значений.

Из-за того что столкновение не является абсолютно упругим,

а направление, в котором отлетают частицы от диска, может

изменяться в широких пределах вследствие шероховатости по-

верхности диска (рис. 8), чрезвычайно трудно количественно

учесть эту ошибку. Если производить измерения на втором диске

по краю пятна, то при увеличении точности фиксирования ошибка

будет возрастать, т. е. будут фиксироваться более высокие значе-

ния скорости, что наблюдалось в работе [65]. Последняя из ука-

занных ошибок весьма велика при измерении скорости частиц

различного размера при использовании всех ранее разработанных

методик, в которых применяются механические системы вращения

[29, 65].

Все три рассмотренные выше систематические ошибки приводят

к завышению фиксируемых значений скорости частиц. По нашему

мнению, все приведенные в литературе значения скорости [29,

65] завышены на величину от 100 до 800 %. В ряде случаев не-

вероятными являются не только абсолютные значения скорости,

но и полученные и обсуждаемые зависимости, касающиеся техно-

логических параметров, так как при изменении условий формиро-

вания покрытий величина погрешностей также сильно изменяется.

Нами предложена разновидность методики [60], в значитель-

ной мере свободная от перечисленных выше недостатков. Исполь-

зуются система синхронизации и электрическая схема, изображен-

ные на рис. 5 и 6, но напыление осуществляется многократно на

один сплошной диск, расположенный на расстоянии £х. При этом

на диске формируется полоса из напыленного материала (см.

рис. 2). Затем первый диск снимают и устанавливают второй диск

перпендикулярно к стволу, но расстояние La во втором случае

отличалось La — £t = 1б =Д0-н30 мм (рис. 9, а). На втором

диске также формируется полоса напыления (рис. 9, б). Начало и

конец полос напыления на дисках смещаются относительно репер-

ной точки А (рис. 9, б), которая фиксирована относительно датчика

(см. рис. 5), на расстояния S2, S3, S4. Для повышения точности

напыление на каждый диск производится многократно (10—

200 раз).

При использовании указанной методики условия напыления на

диски существенно не отличаются от условий напыления на реаль-

ные детали. Ошибки, характерные для других методик, или исклю-

чаются, или компенсируются. Так, хотя мелкодисперсные частицы

20

И увлекаются воздухом, двигающимся вместо п „

ние в направлении движения диска nnTL С АисКом’ Но смеще-

другой полосы практически одинаково т Ф°РмиР°вании одной и

струется при 1б < L. °В0’ т. е. погрешность компен-

ходимо строго воспроизводить1 всТуслов^Гнапыления^3 Нв°6'

ХокТстабилмым0’ ТЭК КЭК ПР°ЦеСС Развития ДетонацииЧявляется‘

Рис. 9. Схема измерения скорости частиц одним ди-

ском: а) напыление порошка на диски; б) полосы

из напыленного материала

напыленного материала вдоль двухфазного потока, время формиро-

вания покрытия, изменение интервала времени между иницииро-

ванием и началом формирования покрытия, а также

характеристик покрытий, полученных из различных чаете д у

фазного потока, и степень проплавления частиц в р

частях двухфазного потока. Результаты, полученные методом одного

Диска, будут приведены в следующих параграфах. аапми-

По длине полосы напыления (см. рис. 2) найдем время форма-

рования покрытий

Тф — -Ьц/Пд,

где La — длина полосы; оя — скорость МОЖет быть

При однократном напылении [65, с.591 w е малой

определено время формирования покрытия, ид а ПОГреш.

концентрации частиц в начале и конце двухфазног

ность может достигать 50 %, в то время Как при многократном

напылении погрешность не превосходит 5 %.

Те же самые данные можно использовать для определения

длины двухфазного потока из которого формируется покрытие:

= (1.5)

При этом необходимо знать в конце двухфазного потока

(см., например, рис. 29). Аналогично можно определить длину

зоны двухфазного тока It, из которой сформирован Z-й участок

полосы (рис. 9) длиной Д:

Zz = L2(u4Wua, 0.6)

где (уч)г — минимальная скорость частиц в части двухфазного

потока, из которой сформирован i'-й участок полосы.

Наряду с рассмотренными выше методами исследование про-

цесса детонационного напыления можно производить с примене-

нием различных датчиков [32—35], Авторы работы [33], исполь-

зуя фотодатчики и датчики электропроводности, измерили ско-

рость и температуру продуктов детонации вблизи открытого конца

ствола, а также оценили длительность существования газового

потока. В этой работе нет оценки погрешностей применяемых

методик, поэтому трудно судить о достоверности полученных

результатов. Сравнение экспериментальных значений, приведен-

ных в работе [33], с расчетными (см, табл. 3 и 5) показывает, что

не наблюдается ни количественного, ни качественного их согласия,

что, по нашему мнению, свидетельствует о низкой точности экспе-

риментальных данных. Здесь также рассматривается расчетная

зависимость скорости продуктов детонации от времени истечения.

Однако при расчетах из всей совокупности газодинамических

явлений (см. п. 1.3) учитывается лишь распространение волны

разряжения .внутрь ствола, поэтому указанная расчетная зави-

симость далека от реальных значений скорости продуктов детона-

ции (см. табл. 3).

В работе [34 ] приводятся результаты измерения скорости

частиц е использованием фотодатчиков по перемещению ярких

пятен в двухфазном потоке. Сравниваются осциллограммы, полу-

ченные от датчиков, расположенных на различном расстоянии от

ствола. Для анализа указанной методики рассмотрим излучение

света частицами напыляемого порошка.

Энергию Ei, излучаемую частицами радиусом г,, можно рас-

считать по формуле

Et = еа^лг^Т*,

где ае — постоянная Стефана—Больцмана; в — коэффициент чер-

ноты материала покрытия, или, если известны общая масса налы-

а

ляемого порошка == У' гщ и весовая доля порошка с радиусом

4=1

Г1г то т( tnNt,

22

0,01),

Можно записать, приняв сферическую форму частиц:

Et = ЗестслгЛ/,/ (Лp4rz). <j 7)

Анализ формулы (1.7) показывает, что энергия, излучаемая

частицами, в основном определяется их температурой а копир

того, при фиксированной навеске она возрастает обратно ппопоп

ционально размеру частиц. При детонационном напылении двух*

фазный поток включает частицы различного размера и продукты

их испарения. Температура более мелких частиц значительно

выше, чем более крупных. Например, производя расчет по фор-

муле (1.7) для смеси частиц 5 и 50 мкм, используя данные, приве-

денные в табл. 11 и 12, получим в случае, когда крупных’ частиц

(50 мкм) 99 % (пх == 0,99), а мелких—лишь 1 % (пг 0,01),

4то отношение Е^/Е-^ «=# 1,2, т. е. излучение 1 % мелких частиц

более интенсивно, чем 99 % крупных»

Таким образом, из-за того что покрытия всегда образуются из

смеси частиц различного размера, а удельная поверхность и темпе-

ратура частиц увеличиваются при уменьшении их размера, путем

измерения перемещения максимума яркости частиц с помощью

фотодатчиков можно определить скорость наиболее мелких частиц

и продуктов их испарения, которые двигаются, как это и было

зафиксировано, со скоростью, близкой к скорости продуктов дето-

нации (пшах 1000 м/с [34]), Измерение скорости основной массы

частиц, из которых формируются покрытия, производить этим

методом практически невозможно.

По указанной причине наблюдается качественное различие

зависимости скорости частиц от глубины загрузки, полученной

различными методами [32]. В то время как для основной массы

порошка, скорость которого фиксируется при использовании меха-

нических систем вращения, наблюдается максимум скорости при

определенной глубине загрузки, для наиболее мелких частиц

скорость так же, как и скорость продуктов детонации, тем больше,

чем меньше время истечения, т. е. наблюдается монотонное умень-

шение скорости при увеличении глубины загрузки порошка (см.

табл. 3).

В работе [34], изучая перемещение изломов на осциллограммах

и предполагая, что каждый излом соответствует определенному

скоплению частиц, определяется изменение скорости частиц во

времени. Полученные этим методом данные не согласуются не

только количественно, но и качественно с данными, полученными

экспериментально другими методами (см. рис. 7) или расчетным

путем (см. рис. 26). В частности, в начале двухфазного потока

фиксируется минимальная скорость частиц уч sg 100 м/с, что не

может быть в действительности. Как показывает детальный разбор

процесса, в двухфазном потоке непрерывно происходитперераспре-

деление частиц, а перемещения отдельных скоплений не наблю-

дается. Изломы на осциллограммах носят случайный флуктуацион-

ный характер. Приведенные в работе [34] зависимости скорости

23

частиц от времени не имеют физического смысла, и их не следует

принимать во внимание.

Помимо скоростных характеристик в работе [34] определялось

время существования двухфазного потока. Полученные данные

приблизительно в два раза занижены по сравнению с данными

полученными другими методами (см. п. 1.4). Это объясняется тем*

что интенсивность свечения хвостовой части двухфазного потока*

которая состоит из сравнительно крупных и холодных частиц’

невелика и она фотодатчиками не фиксируется.

Таким образом, разработанные в настоящее время методики

изучения процесса детонационного напыления, основанные на

применении фотодатчиков, могут дать лишь ограниченную инфор-

мацию.

В настоящее время разработана методика определения скорости

распространения детонации в стволе установки путем применения

датчиков электропроводности [34]. Она основана на том, что

электропроводности газа до и за фронтом детонационной волны

существенно различаются. Методика подобна применяемой в удар-

ных трубах, однако авторы работы [34 ] исключили схему формиро-

вания крутого фронта импульса при прохождении детонационной

волны, что, по-видимому, привело к резкому увеличению погреш-

ностей. Исключение блока формирования сигнала обусловливается

необходимостью раздельного определения скорости детонационной

волны D в различных точках ствола установки [34]. Величина D,

однако, и качественно и количественно существенно отличается от

известных и неоднократно проверенных данных других авторов

[45]. Так, для смеси

40% ад 4-60 % О2 и 30% С2Н2 4-70 % О2

была зафиксирована практически одинаковая скорость детонации

D > 2900 м/с, в то время как обычно приводятся значения ско-

рости, соответствующие 2800 и 2500 м/с [45], т. е. погрешность

метода равна ~300 м/с. Зафиксированное в работе [34] увеличение

скорости детонации вблизи закрытого конца ствола противоречит

литературным данным. Известно, что для смесей ацетилена и кис-

лорода увеличения скорости не наблюдается [45] в отличие,

например, от смеси кислорода и водорода. Приведенное в работе

[34] увеличение скорости в начале ствола, имеющее величину

-’-'100 м/с, по-видимому, объясняется погрешностями методики.

В то же время уменьшение скорости детонации у открытого конца

ствола на 500—600 м/с следует принимать во внимание при анализе

процессов, сопровождающих детонационное напыление.

В работе [35] предложено использовать другой тип датчиков

электропроводности для измерения средней температуры частиц,

из которых формируется покрытие. Датчики имеют вид металли-

ческой фольги, на которую напыляется покрытие, температура

которого фиксируется по изменению электропроводности фольги

в течение опыта. Указанная методика нам представляется весьма

24

Перспективной, но требующей Существенной „ 4

данным [35], период установления теплонпЛ°раб°ТКИ’

фольгой и покрытием ~5-102 с т е °вого Равн°весия между

большой удельной поверхности напь^енноп1аТ0ЧН0 велик- Из-за

начальной температуры в течение указанного°впр большой его

нагрева воздуха по механизму теплопповолипг™ ремени за счет

ния фиксируемое значение температур“ока зыва^нн СЧСТ излуче-

женным по сравнению с реальным. ается намного зани-

Общим недостатком всех работ в wnmnuv

вые датчики, является отсутствие анализа возмож"ы7лог=о

стеи, в том числе систематических, которые, ио-видимому Рд™Т-

точно велики. Методики, используемые в работах &2-S1

нуждаются в существенном уточнении. ъ

Для получения полной и достоверной информации о процессе

детонационного напыления необходимо использовать комплекс

как экспериментальных, так и расчетных методов.

1.3. ГОРЕНИЕ И ДЕТОНАЦИЯ В ГАЗАХ

Механизм и кинетика горения и детонации в газах подробно

изложены в специальной литературе, обзор которой приведен,

например, в работах [29, 45, 57, 65, 66].

Рассмотрим случай воспламенения взрывчатой смеси небольшим источником

типа искры, помещенным на небольшом расстоянии от закрытого конца трубы,

распространяется радиально со

ъ

т

Рис. 10. Структура детонаци-

онной волны (15]

Сначала возникает сферическое пламя, которое

скоростью «гр1/р2, где рх/р2 — отношение

плотностей исходной смеси и продуктов го-

рения; ог — нормальная скорость распро-

странения пламени (ог < Ю м/с). После

того как пламя достигает поверхности бо-

ковых стенок, дальнейшее расширение на-

гретого газа происходит только в сторону,

противоположную закрытому концу. Пламя

принимает куполообразную форму с верши-

ной, движущейся е увеличивающейся ско-

ростью. фронт пламени действует подобно

поршню и на некотором расстоянии перед

собой вызывает формирование фронта удар-

ной волны. Более слабые ударные волны

или импульсы давления могут достигать

закрытого конца трубы и, отражаясь от него,

усилить основную ударную волну, благо-

даря более высокой скорости, . гячпвпа соеде

При скорости пламени, превышающей скорость звука, в дан:

характер процессов резко изменяется, формируется детонац о я^ вол

торая является комбинацией ударной волны и зоны хнмнчес о^^р

(Рис. Ю). Перед ударной волной находится "®в“^еп^яженносгь S„ тсмпе-

пературой Тр За фронтом ударной волвы’ поотя^нностью S» проис-

Ратура намного выше (Т2), а газ сильн°-я^'степеней свободы, т. е. взанм-

ходит релаксация вращательных и к“®батель патеЛьного движения, вращения

ные переходы энергии степеней свободы п° У релаксации температура па-

и колебания молекул при их с0Ударе”в^п энепгии поступательного движения,

Дает до величины Тя вследствие умень^я движения, что

но при этом значительно увеличивается энергия колеоател

резко облегчает протекание химических реакций. Затем в результате химиче*

ских превращений температура в зоне протяженностью Sa снова увеличивается

в достигает максимального значения Т4.

После формирования детонационной волны скорость ее распространения

увеличивается до тех пор, пока не достигнет величины, вполне определенной для

данной смеси и условий опыта. Детонационная волна в дальнейшем распростра-

Рнс. 11. Концентрационные пределы и скорость детонации: а — ацети-

лено-кислородных смесей; б — ацетилено-воздушных смесей [451

няется е указанной скоростью и имеет строго фиксированные параметры: давле-

ние, плотность, температуру и т. д. Скорость детонационной волны для различ-

ных смесей газов обычно имеет величину от 1500 до 3500 м/с.

Скорость детонации почти

исключительно зависит от ско-

рости звука в продуктах дето-

нации и теплоты, выделяющейся

в результате химической реак-

ции, и совсем не чувствительна

к химическим процессам, в ходе

которых выделяется эта энергия;

химические процессы, однако,

определяют концентрационные

пределы детонации.

Параметры детонационной

волны определяются законами

сохранения. Воспламенение га-

зовой смеси обусловлено нагре-

вом ее при сжатии ударной вол-

ной. Расчеты [66] показывают,

что при скорости ударной волны

около 1700 м/с в двухатомном

идеальном газе с молекулярной

массой 29 кг/кмоль температура

достигает примерно 1700 К.

Такие температуры значительно

превосходят температуру вос-

пламенения взрывчатых газовых

смесей [45].

На основе принятых в настоящее время представлений [45, 57, 66] можно

записать систему приближенных уравнений:

Рг/Рз = RT-,

скорости детонации

Рнс. 12. Зависимость скорости детонации

вблизи верхнего концентрационного пре-

дела: а — этано-кислородных; б — этилено-

воздушных смесей в зависимости от способа

возбуждения детонации. Инициирование

путем воздействия детонационной волны

в смеси:

J — ЙН2 + О2; 2 77,4Н2 + 122,60, [661

(1-8)

Pa/pi = (т + 1)/т;

(1.9)

26

Ра — 2P1Q (у _ 1).

Q/ct>2y/(y j). 0-10)

D= <l'")

»-W(T+l).'

формулы (1.8)—(1.13) позволяют рассчитать павамртпм

том детонационной волны. параметры детонации за фрон-

Необходимо отметить, что смеси газов способны mn™ „

при определенном соотношении компонентов. На оисРи идеТ°ниР°вать лишь

рис. ниц показаны пре-

Рис. 14. Зависимость минимального да-

вления, при котором возможны детона-

ция (кривая 1) и горение (кривая 2)

ацетилена, от диаметра трубы Dn при

288 К [45 J

необходимые для горения и детонации. При

Рис. 13. Пределы детонации длд

смеси метана, изоамилбромида

и воздуха [66]

Рн’^Па

20\

to

6

5,08

Z

1

0,6

°Упб 1,2 и io 6,t кмушйт

Ьпр,"

Рис. 15. Зависимость преддето-

национного расстояния от на-

чального давления ацетилена (на

горизонтальных линиях ука-

заны минимальные давления

детонации в трубах данного иа-

метра) I45J

дельные содержания горючего газа,

замене кислорода воздухом пределы значительно сближаются. Пределы воспла-

менения всегда шире, чем пределы детонации. Наблюдаются существенная за-

висимость верхнего предела от способа ини-

циирования, а также значительное измене-

ние скорости детонации вблизи верхнего пре-

дела (рис. 12), в то время как нижний предел

значительно более стабилен. Целый ряд ве-

ществ затрудняет детонацию, так как всту-

пает в экзотермические реакции. Например,

при добавлении более 1,5 % изоамилбромида

в смесь СН4 с воздухом (рис. 13) не наблю-

дается взрыва указанной смеси ни при ка-

ких соотношениях газов.

Основным параметром, который опре-

деляет возможность перехода горения в де-

тонацию, является преддетонационное рас-

стояние 1ар, т. е. расстояние от места ини-

циирования до места, где возникает ста-

ционарная детонация. На рис. 14—16

приведены данные по взрывному разложению

ацетилена. Табл. 1 и рис. 15 показывают

значительную зависимость lap от давления.

Из-за существенной зависимости от целого

ряда неучтенных параметров наблюдается

Расхождение данных, полученных различ- большинства авторов,

ными авторами. Так, для шеей СаН2 + О2, под * е. отличие может

U dCT. а по данным работы 145Ь Д°с™г преддетонационные

превышать 300 %. Для смесей углеводородов с

Расстояния могут достигать нескольких м р

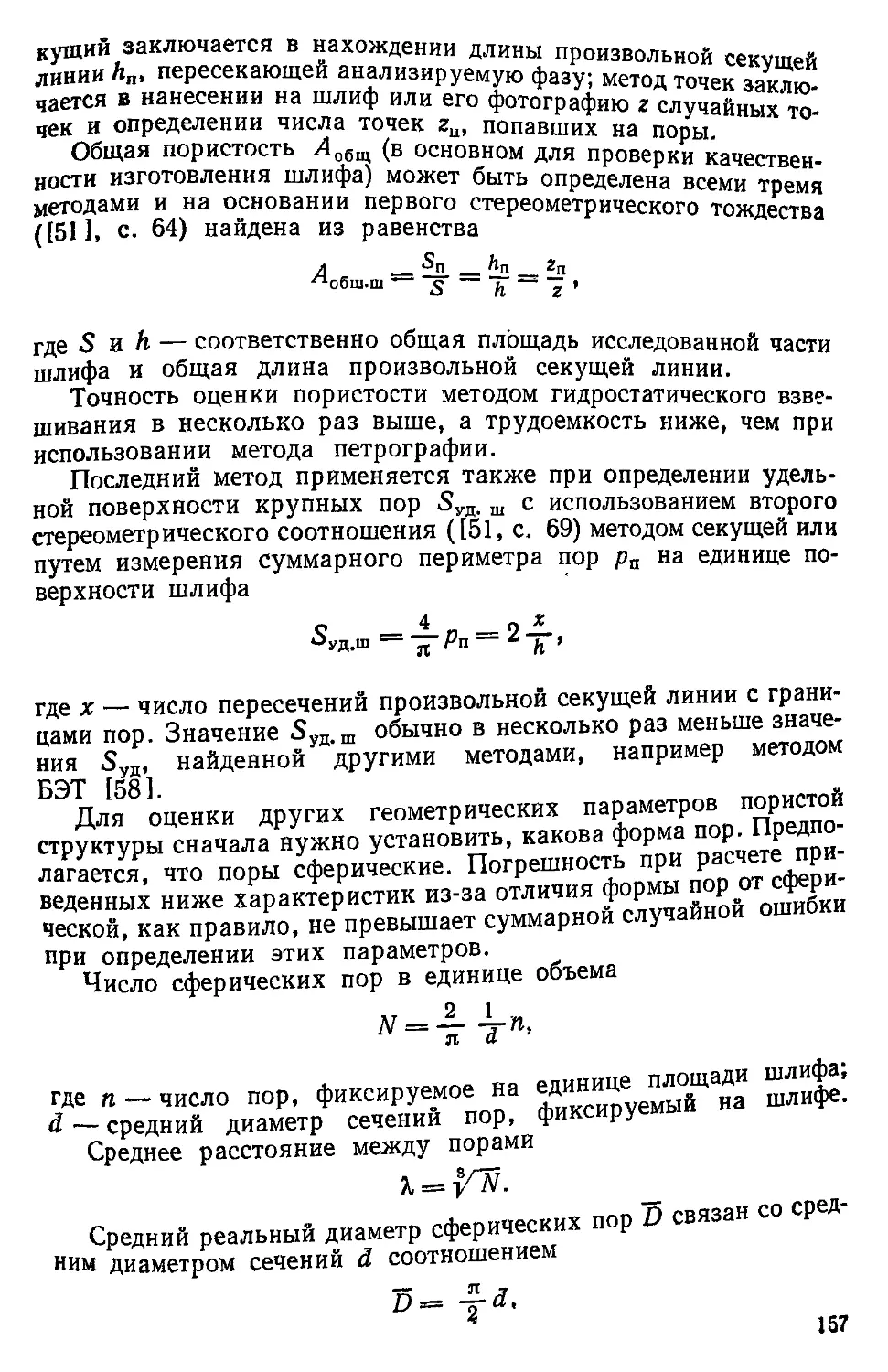

Таблица 1

Преддетонационное расстояние (/пр) для различных смесей газов

Смесь Pl. Па-10-» Л «я — и Смесь 1 * Я

2На + О2 1,0 3,0 5,0 6,5 70 52 35 27 С^На -|- 90s 0,15С2Н2 4- 0,85О2 0,29СаНа 4- 0,72О2 0,35СаНа 4- 0,65Оа 0,40СаНа 4- 0,6002 С2На 4- Оа 0,70СаНа 4- 0,3002 0,ЮС2Н2 4- воздух 1 1 1 1 1 1 1 5 83,0 33,о 2,0 3,0 3,5 3,5 50,0 99,0

CgHg 2,50g -р 4Ng ho 2,0 3,7 4,1 52 30 22 18

Примечание. Температура до детонации 290 К; способ воспламене-

ния — искровой.

Рассматривая детонацию в газах, обычно рассматриваем смесь, состоящую

из горючего газа и окислителя. Особое место занимает ацетилен (CjjHg), который

может детонировать без добавки окислителя. Возможность детонационного раз-

ложения ацетилена зависит от многих

Рис. 16. Минимальное давление ’де-

тонации ацетилена в зависимости от

температуры (Оет = 27 мм) [45]

Измеряя скорость детонации

параметров, которые часто трудно учесть

[45]. В частности, существует значи-

тельная зависимость от способа ини-

циирования детонации. Так, чистый

ацетилен может взрываться при дав-

лении выше 0,65-106 Па, но лишь при

инициировании зарядом ВВ; при обыч-

ных способах инициирования, напри-

мер с помощью искры, он не взры-

вается при давлении ниже 1,4-10? Па.

Наибольший интерес пред-

ставляют параметры стацонар-

ной детонационной волны, ко-

торые приведены в табл. 2 и на

рис. 17

в трубах”различных диаметров,

можно обнаружить незначительный рост скорости с увеличением

диаметра. В качестве первого приближения’эту зависимость можно

написать’в' виде D #=«£)«, (1 — а!гт), где гсг — радиус ствола;

D<» — Скорость детонации в трубе соответственно радиусом г

и бесконечным радиусом а — постоянная величина для данного

состава смеси. На рис. 18 показана зависимость величины а от х

Для смесей С2Н2 + хО2 и С8Н8 + хО2. Для обычно применяемых

при детонационном напылении ацетилено-кислородных смесей

зависимость скорости детонации от диаметра достаточна слабая и

ее можно не учитывать.

’ В трубах очень малого диаметра детонация вообще не может

распространяться из-за того, что отвод тепла в стенки слишком

28

велик. Минимальный диаметр трубы, в которой еще может оасппп.

страняться детонационная волна, называется критическим д?иа-

метром Величина <Др значительно зависит от энергетики

Для смеси С2Н2 +О2 она ме- a>lw Р* стики

смеси. ,

нее 0,1 мм, а для смесей углеводопо.

дов с воздухом ~5 мм. н

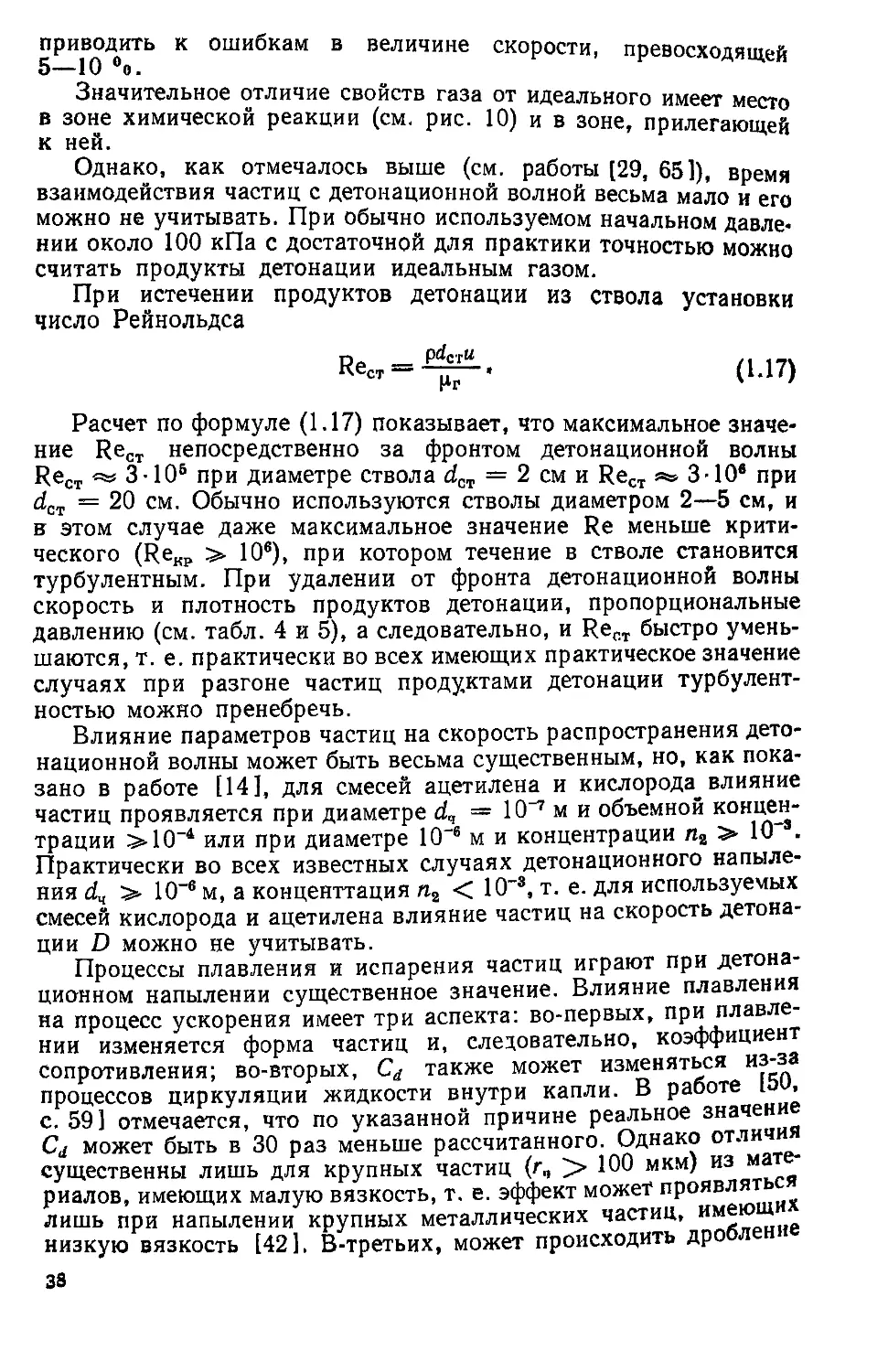

Рис. 17. Зависимость температуры

детонации и изменение молеку-

лярной массы от содержания аце-

тилена в ацетилено-кислородной

смеси [45]

Рис. 18- Зависимость а от

числа молекул кислорода

х, приходящихся иа одну

молекулу горючего газа

[66]

Проведенный анализ показывает возможность существенного

варьирования параметров детонационных волн путем изменения

состава рабочих смесей газов.

Рис. 19. Равновесный состав продуктов детонации

с ацетилена с кислородом [45]

Анализ свойств различных смесей газов показывает, что наибо-

лее приемлемой для детонационного напыления является смесь

ацетилена с кислородом, которая и нашла широкое практическое

применение.

Помимо вышеуказанных практический интерес представляет

Равновесный состав продуктов детонации с (рис. 1У}.

29

Параметры продуктов детонации для некоторых смесей газов [53]

Таблица 2

Состав исходной смеси Температура смеси Ti, К Молеку- лярная масса Л), кг/мо ль Число молекул Теплота реак- ции Q, ккал/моль Темпе- ратура реакции к Измене- ние плот- ности Ps/Pl Измене- ние дав- ’лення Рг/Р1 Скорость детона- ции D, м/с Приме- чание

«1 (до реакции) п2 (после реакции) теорети- ческая изме- ренная

На + 0,5Оа 283 18 1,5 1,0 58,0 3956 1,879 '17,5 2629 2810; 2821

Н2 + 0,5Оа ~ 373 18 1,5 1,0 58,1 3981' 1,864 12,9 2615 2790

На + 0,5О2 + 2,5На 283 23 4,0 3,5 58,0 '2596' 1,790 14,4 3525 3530

Н2 + 0,5Оа + 2,5Na 283 88 4,0 3,5 58,0 -2596 1,790 . 14,4 1798 1822 Реакция

На + 0,50г + 2,5Оа 283 98 4,0 3,5 58,0 2596 1,790 14,4 1692 1707 с умень-

' СО + 0,5Оа 283 44 1,5 1,0 68,0 3852 ' 1,887 17,2 1664 1676 шением

СО + 0,5О2 . 308 46 1,6 1,1 68,0 3748 1,880 15,6 1669 1738 объема

. СО+Нз4-ЗОа 283 52 •3,0 2,0 126,0 3900 1,881 17,3 1984 2008; 2143

г С2На + ЗОа 283 122 4,0 3,5 307,0 4890 1,910 28,8 2120 2220

ед + юо2 283 346 11,0 10,5 307,0 3500 ' f 1,840 22,0 1858 1850

с2на + оа 283 58 2,0 3,0 113,0 5570 1,840 54,5 3091 2961 Реакция

CaNa + Оа 283 84 2,0 , 3,0 126,0 5960 1,837 58,2 2645 2728 с увели-

C2Na 4- Зоа 283 144 4,0 5,0 126,0 4244 1,800 33,7 2214 2166 чением

сн4 + о2 283 48 2,0 3,0 67,5 3050 1,835 29,8 2477 2528 объема

ед+го2 283 116 3,0 3,0 262,0 5150 1,914 34,8 2075 2195; 2321

сн4 4- 20, 283 80 3,0 3,0 193,5 4080 1,904 27,4 2220 2287; 2322 Реакция без из-

СН4 -J- 4О2 283 144 5,0 5,0 193,5 3570 1,860 23,4 2139 2166 менения

0,5С1а 4- 0,5Нг 283 39 2,0 2,0 22,0 2400 1,730 14,7 2000 1855 объема

JMao 4- н2 283 46 2,0 2,0 79,6 3933 1,865 25,9 2350 2284; 2305

В табл. 2 приведены данные для скорости и температуры поо*

дуктов детонации двигающихся непосредственно за зоной хими-

ческой реакции. Для количественного описания процессов сопоо-

вождающих детонационное напыление, необходимо определить

основные параметры продуктов детонации: температуру скорость

и давление в различных точках ствола в зависимости от времени

Используя общие уравнения газодинамики и предполагая что

теплообмен со стенками существенно не влияет на параметры газа

можно найти указанные характеристики. F ’

Уравнения, в которых учитывается влияние частиц на пара-

метры газового потока, можно записать для идеального газа

в виде 1171:

+ + (1-14)

^-^ + («-4^-^]“°! 0.15)

Наиболее интересной смесью газов для напыления, в частности

для напыления окислов (см. п. 2.2), является стехиометрическая

смесь СгНа 4- 2,5Ог. Рассматривались процессы в трубе на различ-

ном расстоянии от открытого конца I = 0 длиной 2 м и диаметром

0,025 м. За начало истечения принимался момент времени, когда

детонационная волна достигала открытого конца ствола. Для

указанной смеси было рассчитано газодинамическое поле внутри

ствола (табл. 3—5). Результаты, приведенные в этих таблицах,

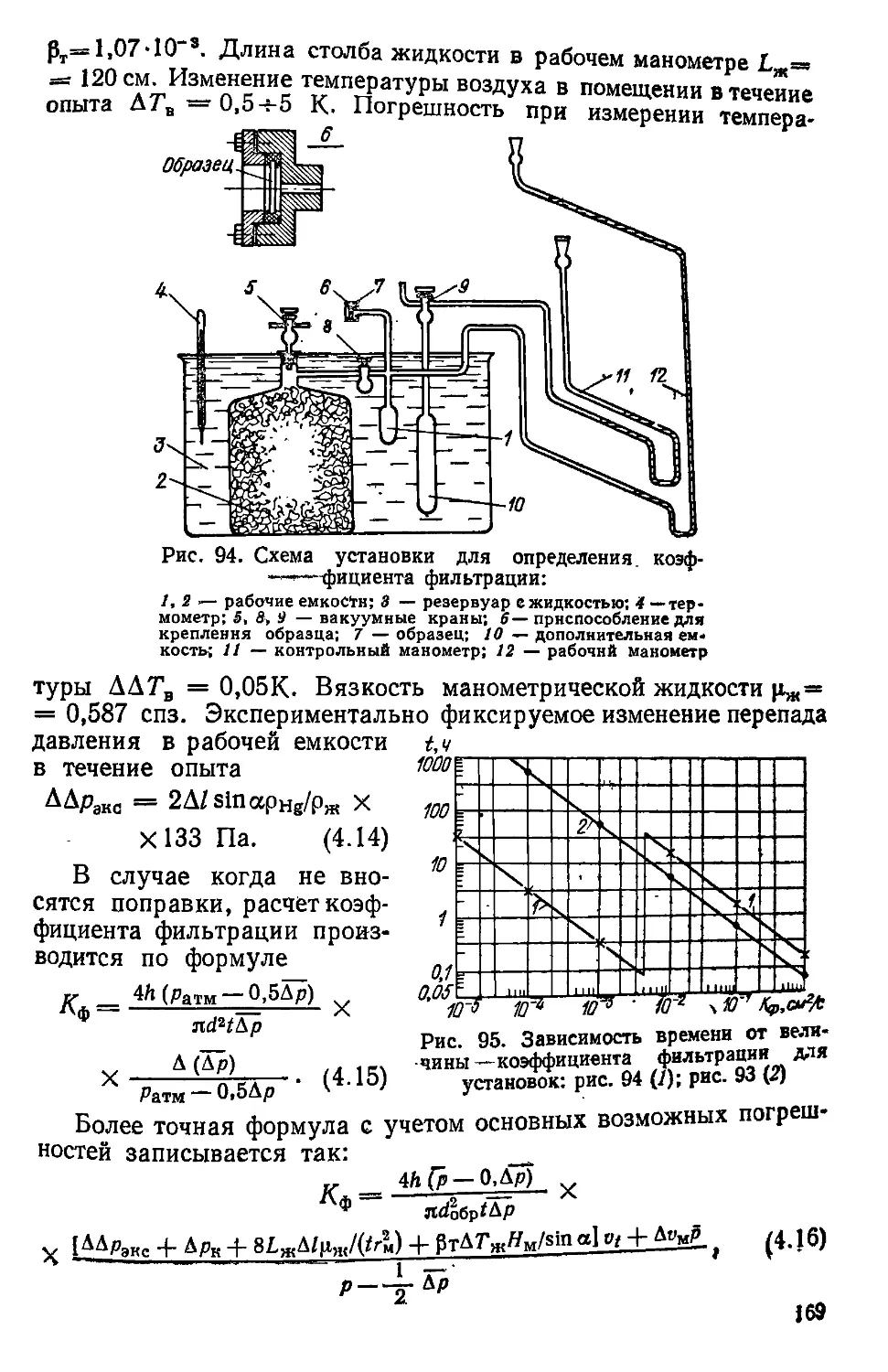

Таблица 3

Скорость продуктов детонации (м/с) в разных точках внутри ствола,

в различные моменты времени с начала истечения продуктов детонации, мс

1, м Время е начала истечения из ствола продуктов детонации, мс

— 0,48 -0,36 —0,34 -0,12 0,00 0,40 0,80 1,60 2.40 3.20 4.00

1,2 912 537 500 275 50 0 0 112 300 337 300

1,1 0 550 512 337 112 12 •о 150 337 375 337

1,0 0 600 525 437 187 25 0 187 362 412 362

0,9 0 912 537 500 275 37 12 225 400 462 400

0,8 0 0 550 512 337 62 25 275 437 500 437

0,7 0 0 600 525 •437 112 100 312 475 537 475

0,6 о 0 912 537 500 162 150 362 512 474 Ь12

0,5 о 0 0 550 512 -212 162 412 562 ь25 550

ОД о 0 0 600 525 275 250 487 600 675 600

0,3 0,2 0,1 0,0 0 о 0 912 537 375 350 550 675 725 650 712

п 0 о 0 550 500 475 637 737 787

0 0 0 0 0 0 0 0 600 912 । 700 1312 650 1237 762 1225 837 1237 875 1250 800 1212

31

Таблица 4

Давление (ha-10“*) в различных точках внутри стволе,

в различные моменты времени с начала истечения продуктов детонации, мс

1, м Время с начала истечения иа ствола продуктов детонации, мс

—0.48 —0,36 —0,24 —0,12 0,00 0,40 0,80 1,60 2.40 3,20 4.00

1,2 19,8 16,4 15,5 11,8 8,7 8,2 8,1 7,3 5,4 3,9 2,8

1.1 1,0 16,9 16,0 13,0 9,3 8,2 8,1 7.0 5,1 3,9 2^8

1,0 1,0 18,1 16,1 14,2 10,5 8,4 8,2 6,8 5,0 3,9 2,6

0,9 1,0 19,8 16,4 15,5 П.8 8,5 8,2 6,4 4,7 3,7 2,6

0,8 1,0 1,0 16,9 16,0 13,0 9,0 8,2 5,7 4,5 3,6 2,6

0,7 1,0 1,0 18,1 16,1 14,3 9,5 8,1 5,4 4,2 3,6 2,6

0,6 1,0 1,0 19,8 16,4 15,5 10,1 7,9 5,1 3,9 3,4 2,6

0,5 1,0 1,0 1,0 16,9 16,0 10,9 7,6 4,7 3,6 3,3 2,5

0,4 1,0 1,0 1.0 18,1 16,1 11,8 7,1 4,3 3,4 3,1 2,3

0,3 1,0 1,0 1,0 19,8 16,4 11,9 6,7 4,0 3,1 2,9 2,3

0,2 1,0 1,0 1,0 1,0 16,9 11,3 6,2 3,6 2,9 2,6 2,2

0,1 1,0 1,0 1,0 1,0 18,1 10,1 5,4 2,8 2,5 2,3 2,0

0,0 1,0 1,0 1,0 1,0 19,8 5,0 2,6 1,6 1,2 1.2 0,9

получены с учетом влияния частиц твердой фазы радиусом 5 мкм,

объемная концентрация которой была 10-4 [18].

Максимальное расчетное значение температуры на 6—8 %

завышено по сравнению с экспериментальными (см. табл. 2). Это

объясняется тем, что в работах [18, 19] было принято, что D =

= 2500 м/с и у = 1,33, в то время как экспериментальные значе-

Таблица 5

Температура (К) в различных точках внутри ствола,

в различные моменты времени с начала истечения продуктов детонации, мс

1, м Время с начала истечения из ствола продуктов детонации, мс

—0,48 —0,36 —0,24 —0,12 0,00 0,40 0,80 1,60 2,40 3,20 4,00

Т1.2 4560 3762 3648 3420 3220 3192 3192 3106 2964 2764 2536

1,1 290 3847 3705 3505 3277 3192 3192 3078 2935 2764 2536

1,0 290 4047 3733 3591 3363 3220 3192 3049 2907 2736 2565

0,9 290 4560 3762 3648 3420 3220 3192 3021 2878 2735 2565

0,8 290 290 3847 3705 3505 3249 3192 2964 2850 2707 2565

0,7 290 290 4047 3733 3591 3277 3192 2935 2821 2707 2565

0,6 290 290 4560 3762 3648 3334 3163 2907 2764 2707 2565

0,5 290 290 290 3847 3705 3391 3135 2850 2736 2679 2536

0,4 290 290 290 4047 3733 3448 3106 2821 2679 2622 2536

0,3 290 290 290 4560 3762 3448 3078 2764 2650 2593 2508

0,2 290 290 290 290 3847 3391 3021 2707 2593 2565 2479

0,1 290 290 290 290 4047 3277 2964 2593 2508 2479 2422

0,0 290 290 290 290 4560 2907 2622 2337 2251 2223 2166

32

НЙЯ соответственно D = 2400 м/с, а у = 1,16 [57]. Полученные

данные могут быть использованы для расчетов процессов ускоое.

ния, нагрева, плавления и испарения частиц внутри ствола

Рассчитать параметры газового потока вне ствола не удается

поэтому необходимо использование экспериментальных методов*

Истечение из ствола продуктов детонации смесей С2Н2 4- О

и CgH2 4- 2,5О2 изучалось методом сверхскоростной фоторегистра-

ции СФР [60]. Кинетика процессов истечения продуктов детона-

Рис. 20. Истечение продуктов детонации (цифры под

кадрами обозначают время с начала истечения в мил-

лисекундах)

ции стехиометрической (рис. 20) и эквимолярной смесей кислорода

и ацетилена качественно не отличается.

Начало истечения фиксировалось на пленке в виде яркой обла-

сти, находящейся у конца ствола. Это обусловлено, по-видимому,

догоранием продуктов детонации в атмосфере. Интенсивность

свечения зависела от состава детонационной смеси. Смеси, близкие

к эквимолярному составу, имели большую яркость свечения, чем

стехиометрическая смесь. Кроме того, на интенсивность свечения

значительное влияние оказывала степень загрязненности ствола.

Наличие следов порошковых материалов, особенно металли-

ческих, оставшихся в результате предыдущего напыления, резко

повышало интенсивность излучения. По этой причине перед съем-

кой проводилась тщательная очистка ствола^ путем его промывки

в растворителях с последующей доочисткой холостыми выстре-

лами.

2 С, С, Бартенев и др.

33

Истечение продуктов детонации происходит в виде вырываю-

щегося из ствола пламени, куполообразно распространяющегося

в пространстве. Наибольший видимый диаметр купола достигает

пяти диаметров ствола. Пламя неоднородно. Можно отметить более

яркую область, отделенную темной полосой от догорающих у от-

крытого конца ствола продуктов реакции. По-видимому, при

Рис. 21. Изменение скорости распространения перед-

него фронта продуктов детонации ацетилено-кисло-

родных смесей стехиометрического (кривая /) и экви-

молярного (кривая 2) составов в зависимости от рас-

стояния (от открытого конца ствола h)

выходе разогретого газа в атмосферу он резко охлаждается и

плотность его падает, что отражается на фотоснимке темной

областью, идущей за ярко светящимся пятном у дульного среза.

В дальнейшем под действием тормозящейся ударной волны про-

исходит сжатие газа и его нагрев. Интенсивность нагрева, видимо,

достаточно велика, и на снимке фиксируется более яркая область.

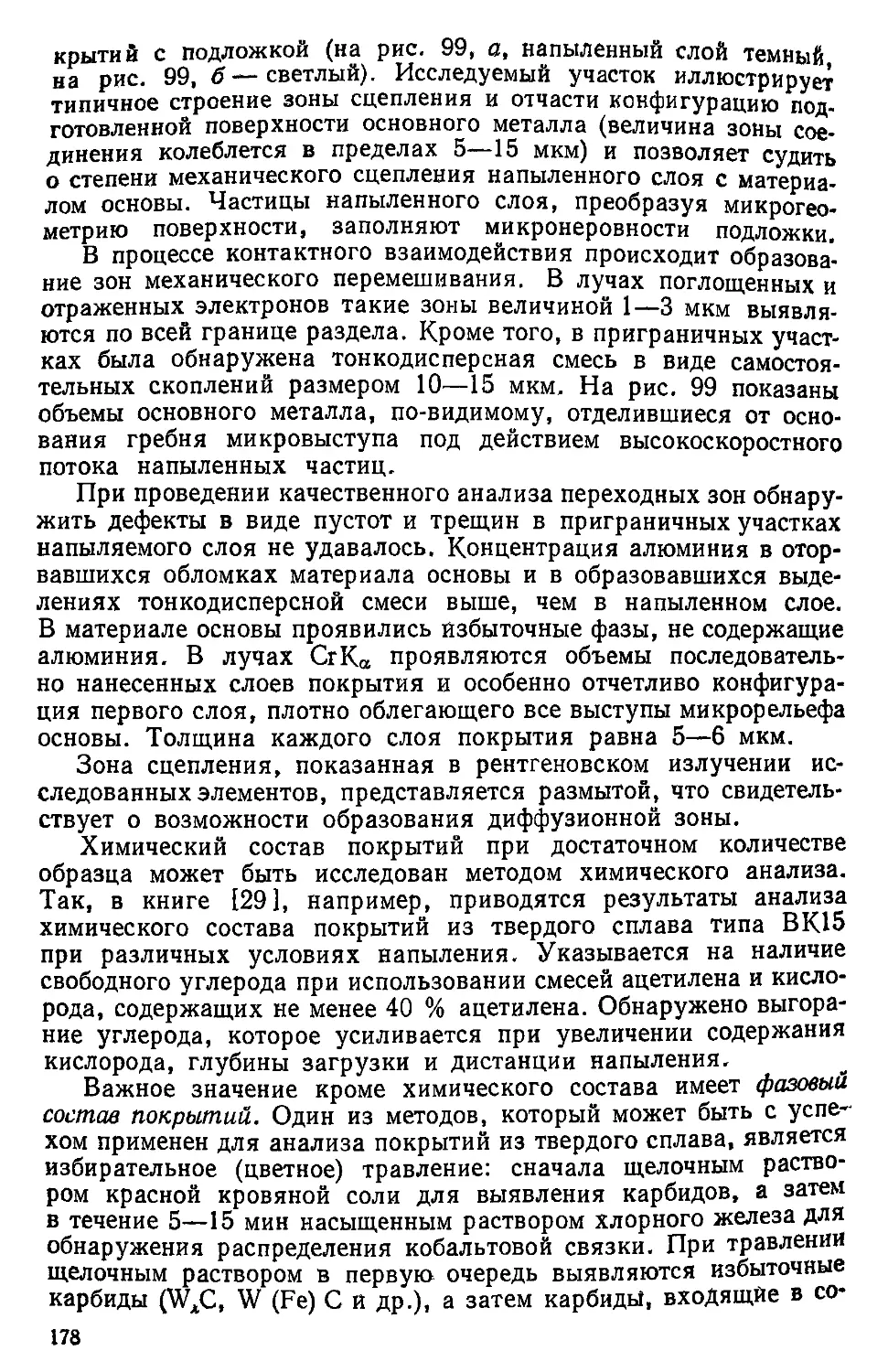

Изучалась скорость распространения переднего фронта про-

дуктов детонации на различных расстояниях от открытого конца

ствола (рис. 21). Для количественных расчетов фотографии увели-

чивались до натуральной величины (рис. 22). Погрешности в вели-

чине скорости обусловлены неточным соблюдением масштаба при

увеличении (-—0,5 мм), неточностями измерений (~0,5 мм), а также

размытостью фронтов, которая увеличивается при удалении от

дула (средняя величина —1,0 мм).

34

Рис. 22. Распространение переднего фронта пламени ацетилено-кислородной смеси эквимолярного (а) и стехиометрического

ставов (б) (цифры /—25, 1—26 обозначают номер кадра; время между кадрами 1,6-10** с)

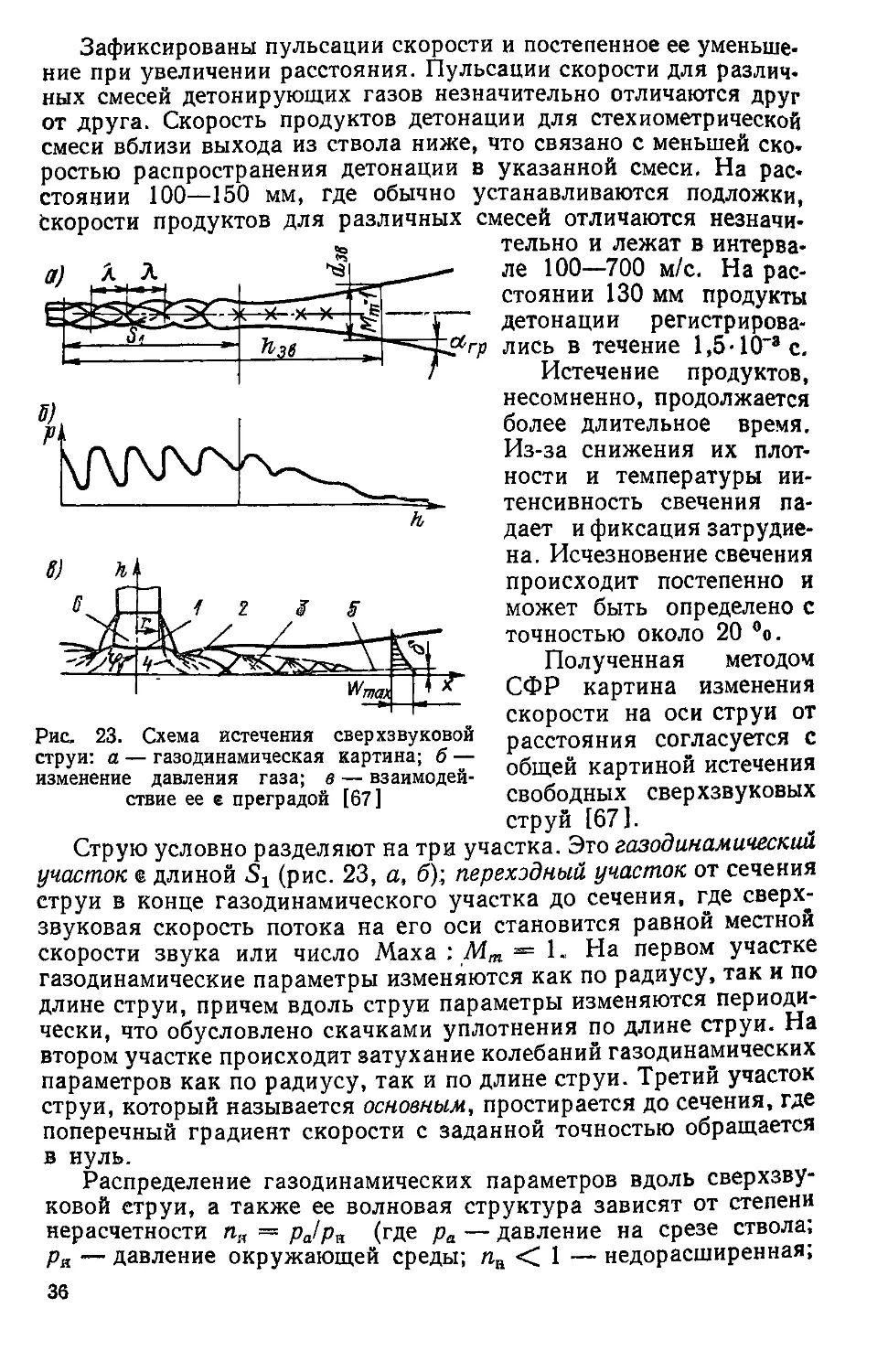

Рис. 23. Схема истечения сверхзвуковой

струи: а — газодинамическая картина; б —

изменение давления газа; в — взаимодей-

ствие ее е преградой [67]

Зафиксированы пульсации скорости и постепенное ее уменьше-

ние при увеличении расстояния. Пульсации скорости для различ-

ных смесей детонирующих газов незначительно отличаются друг

от друга. Скорость продуктов детонации для стехиометрической

смеси вблизи выхода из ствола ниже, что связано с меньшей ско-

ростью распространения детонации в указанной смеси. На рас-

стоянии 100—150 мм, где обычно устанавливаются подложки,

Скорости продуктов для различных смесей отличаются незначи-

тельно и лежат в интерва-

ле 100—700 м/с. На рас-

стоянии 130 мм продукты

детонации регистрирова-

лись в течение 1,5-10"ас.

Истечение продуктов,

несомненно, продолжается

более длительное время.

Из-за снижения их плот-

ности и температуры ин-

тенсивность свечения па-

дает и фиксация затрудне-

на. Исчезновение свечения

происходит постепенно и

может быть определено с

точностью около 20 °о.

Полученная методом

СФР картина изменения

скорости на оси струи от

расстояния согласуется с

общей картиной истечения

свободных сверхзвуковых

струй [67].

Струю условно разделяют на три участка. Эго газодинамический

участок ® длиной (рис. 23, а, б); переходный участок от сечения

струи в конце газодинамического участка до сечения, где сверх-

звуковая скорость потока на его оси становится равной местной

скорости звука или число Маха : Л1т = 1. На первом участке

газодинамические параметры изменяются как по радиусу, так и по

длине струи, причем вдоль струи параметры изменяются периоди-

чески, что обусловлено скачками уплотнения по длине струи. На

втором участке происходит затухание колебаний газодинамических

параметров как по радиусу, так и по длине струи. Третий участок

струи, который называется основным, простирается до сечения, где

поперечный градиент скорости с заданной точностью обращается

в нуль.

Распределение газодинамических параметров вдоль сверхзву-

ковой струи, а также ее волновая структура зависят от степени

нерасчетности пя = ра/ря (где ра — давление на срезе ствола;

ря — давление окружающей среды; п& < 1 — недорасширенная;

36

п* > 1 - перерасширенная; пи = 1 _ расчетная струя] П™

детонационном напылении параметр пя изменяется при истечении

от —50 до 1. что усложняет анализ процессов Р истечении

В настоящее время практически невозможно достаточно точно

рассчитать газодинамические параметры указанных зон для случая

взаимодействия импульсной струи, имеющей переменное значение

параметра нерасчетное™ пн. Качественно картина выглядит так

как это показано на рис. 23, в. Наибольшее значение для детона

ционного напыления имеют два факта. Во-первых, наличие зоны 6

в которой газ практически неподвижен. Протяженность этой зоны

может достигать нескольких диаметров ствола, а максимальное

давление

2 /

„ __PrUmax . \ /

Ртах 2 Г Ратм*

Во-вторых, это растекание газа вдоль поверхности препятствия,

в результате чего будет изменяться траектория напыляемых