Текст

ЮП. СЕРГЕЕВ

ВЫПОЛНЕНИЕ

ХУДОЖЕСТВЕННЫХ

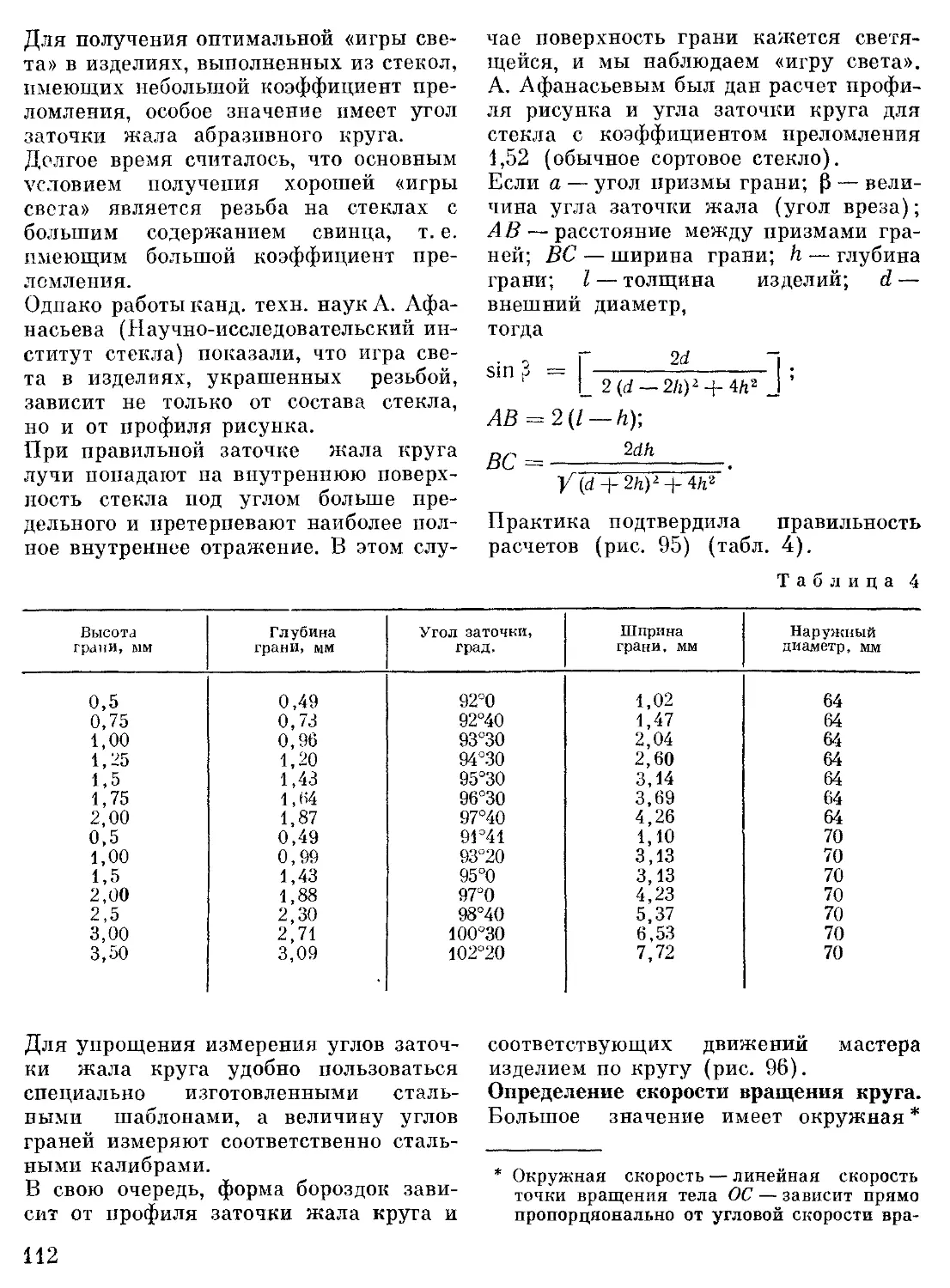

ИЗДЕЛИИ

ИЗ СТЕКЛА

Допущено Управлением учебных заведений

и научных учреждений Министерства культуры

СССР в качестве учебника для художественно-

промышленных вузов и училищ

МОСКВА «ВЫСШАЯ ШКОЛА*» 1984

ББК 85.12

С74

УДК 748 (075)

Рецензенты:

М. Раун (Государственный художественный институт Эстон-

ской ССР);

кафедра художественного стекла Львовского государствен-

ного института прикладного и декоративного искусства (зав.

кафедрой М. И. Тарнавский)

Сергеев Ю. П.

С74 Выполнение художественных изделий из стек-

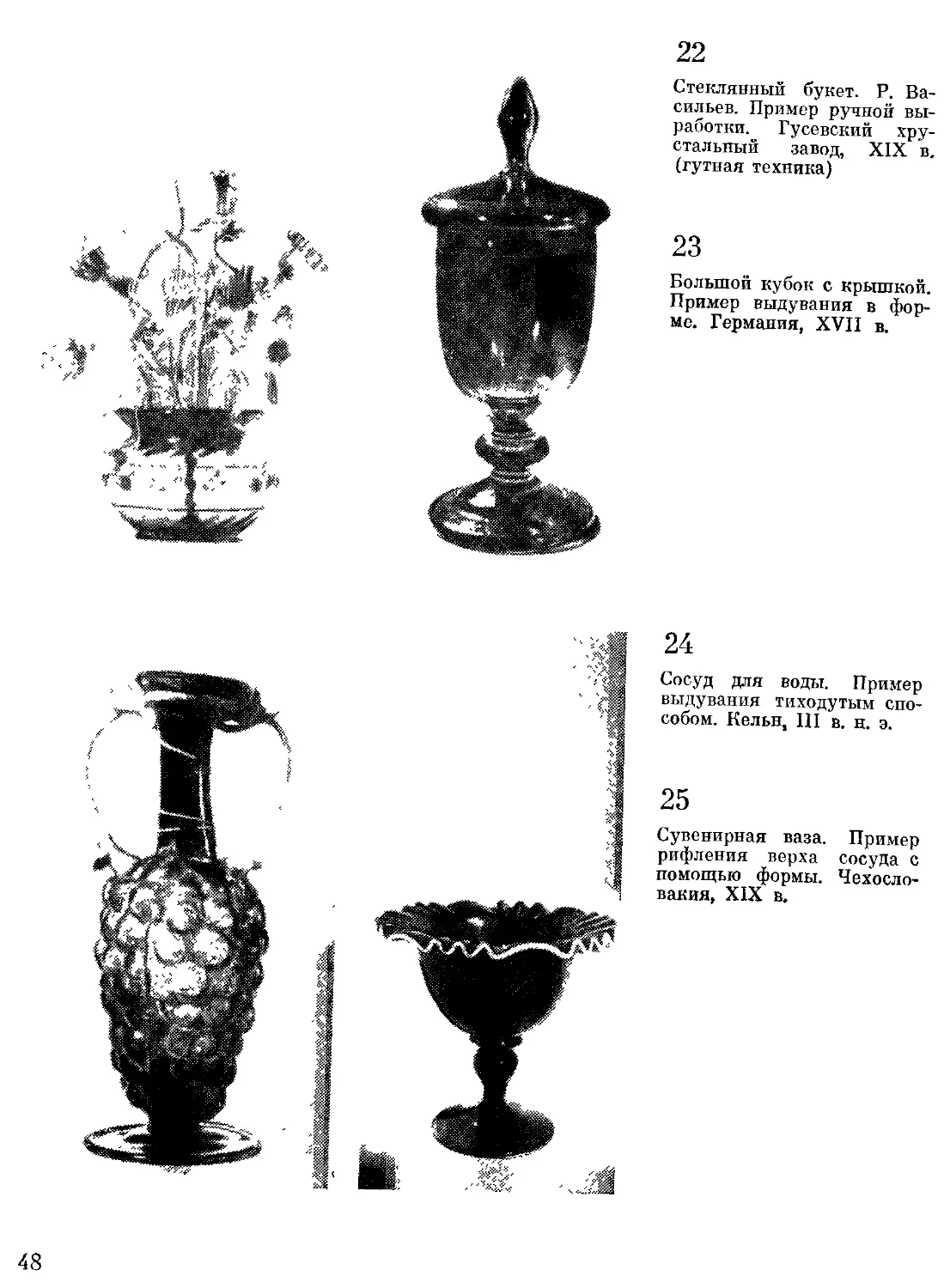

ла: Учеб, для худож. вузов и уч-щ. — М.: Высш, шк.,

1984. — 240 с., ил.

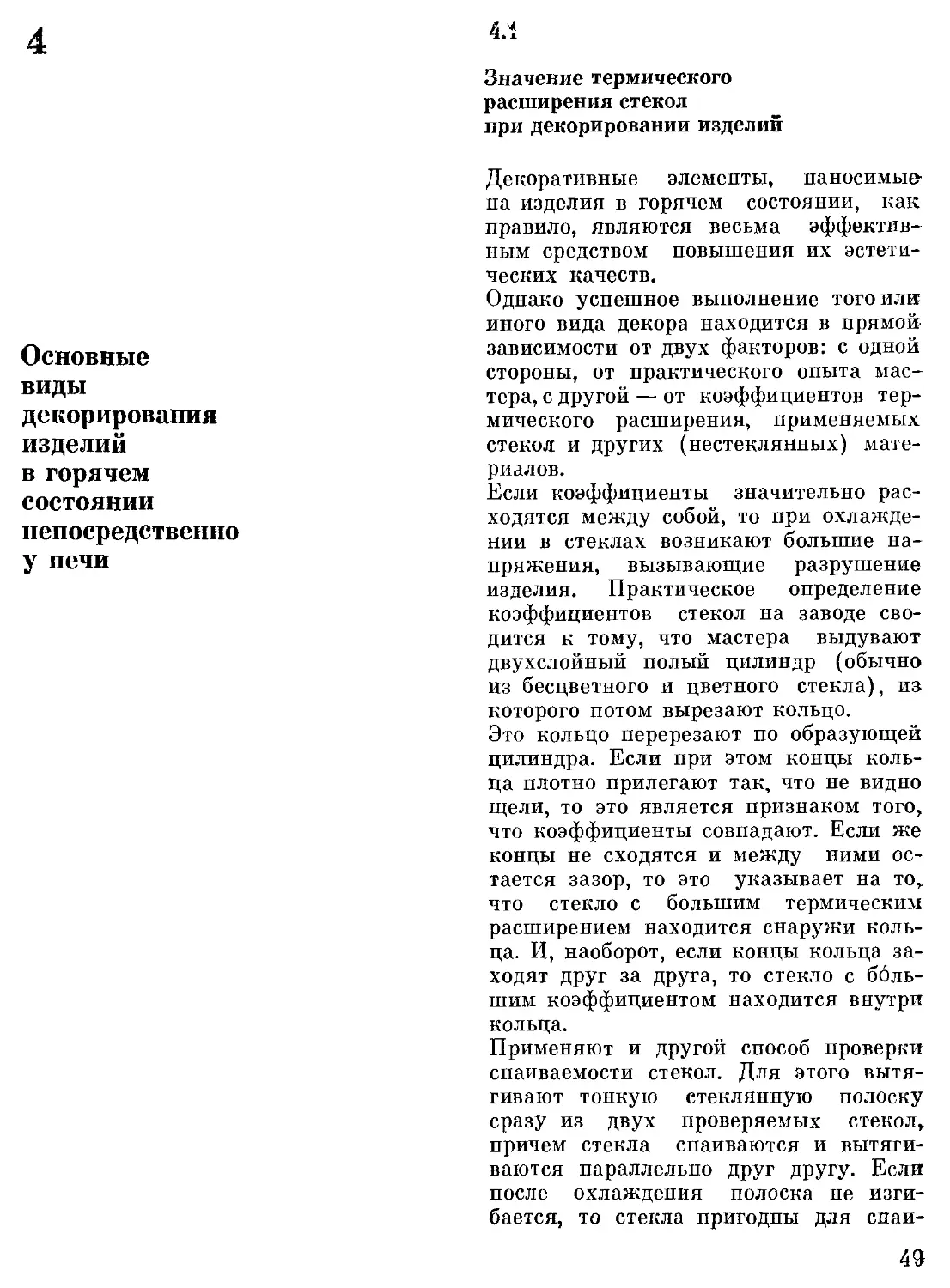

В пер.: 1 р. 10 к.

В книге освещаются теоретические вопросы и практические

рекомендации по производству художественных изделий из стекла.

Особое внимание обращено на последовательность, стадийность того

или иного вида обработки стекла, на описание инструментов и спо-

собов их применения, На рецепты и технологические параметры.

„ 4904000000—127

С ---------------- 272—84

001(01)—84

ББК 85.12

74

© Издательство «Высшая школа», 1984

Предисловие

Учебник написан в соответствии с про-

граммой курса для студентов факуль-

тетов декоративно-прикладного искус-

ства художественно-промышленных ву-

зов и училищ по специальности 2222.

Книга будет также полезна художни-

кам, рабочим п инженерно-техническим

работникам предприятий, изготовляю-

щих художественное стекло. Данный

учебник поможет студентам овладеть не

только теоретическими основами на-

стоящего курса, но и получить практи-

ческие навыки изготовления художест-

венного стекла.

Книга отличается от ранее изданной

литературы по художественному стеклу

практическим значением.

Материал изложен последовательно: об-

щие понятия о стекле, краткие данные

по технологии его варки и различные

способы изготовления художественных

изделий.

Большое внимание уделено описанию

всевозможных приемов декорирования

стеклоизделий как в момент их формо-

вания непосредственно у печи, так и

после отжига в холодном состоянии.

Учитывая специфику профессии худож-

ника, наглядная информативность ри-

сунков повышает их значимость при

изучении теоретического материала.

В учебнике собран и изложен материал

по основным способам выполнения ху-

дожественных изделий из стекла, как

правило, наиболее часто встречающим-

ся в стекольной практике.

Практическая ценность учебника, с

точки зрения автора, заключается так-

же в многочисленных рецептах, соста-

вах, рекомендациях и т. д. Автор ста-

рался изложить материал просто и до-

ходчиво, и, если ему это удалось, то он

вправе считать задачу, которая стояла

перед ним, выполненной.

Автор надеется, что книга будет инте-

ресной не только для специалистов по

стеклу, а также широкому кругу чита-

телей — любителей художественных из-

делий из стекла.

Материал изложен с учетом многолетне-

го опыта преподавания данного курса

в Московском высшем художественно-

промышленном училище (бывшее Стро-»

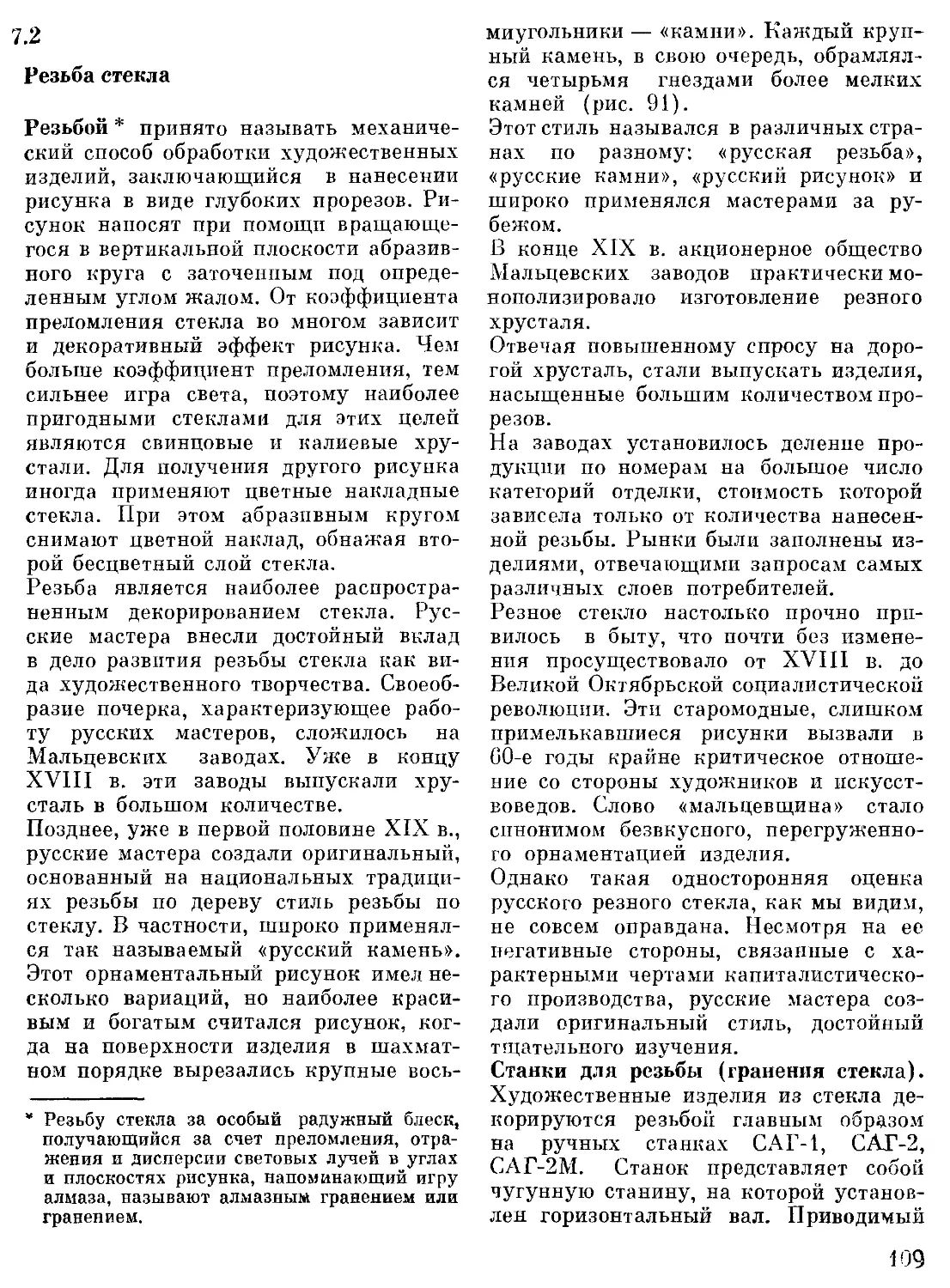

гановское).

Автор благодарит рецензентов М. Я. Ра-

ун, сотрудников кафедры художествен-

ного стекла Львовского государственно-

го института прикладного и декоратив-

ного искусства доц. А. Н. Соболева,

Н. Ф. Максименко, С. Л. Мартынюк, а

также преподавателей Московского

высшего художественно-промышленно-

го училища М. Л. Нестеренко,

И. Г. Французову, А. Г. Лапцетти и

других за ценные замечания, сделан-

ные при подготовке настоящего изда-

ния.

Автор

Введение

В «Основных направлениях экономиче-

ского и социального развития СССР на

1981—1985 годы и на период до 1990

года», одобренных XXVI съездом

КПСС, отмечается, что важнейшими за-

дачами промышленности является бо-

лее полное удовлетворение потребно-

стей народного хозяйства в средствах

производства, а населения — в товарах

народного потребления, интенсифика-

ция производства, повышение качества

продукции на основе всемерного ис-

пользования достижений научно-техни-

ческого прогресса.

На июньском (1983 г.) Пленуме

ЦК КПСС поставлена задача на воз-

растание роли идеологической работы

в решении народнохозяйственных и со-

циальных вопросов. Указано, что фор-

мирование нового человека есть цель

и условие коммунистического строи-

тельства. В этой связи повышается зна-

чение эстетического воспитания. Свой

вклад в успешное решение этих задач

должны внести народно-художествен-

ные промыслы, выпускающие разно-

образные виды изделий.

История стекла тесно связана с истори-

ей развития культуры, человечества.

Великий русский ученый М. В. Ломоно-

сов сыграл огромную роль в истории

русского стеклоделия. Он был первым,

кто применил научный подход к химии

и технологии стекла, в частности к изу-

чению свойств стекла и получению но-

вых его видов. Работы Ломоносова в

этой области доказывают, что многие

применяющиеся ныне составы стекол

были разработаны ученым еще в сере-

дине XVIII в. Кроме того, была состав-

лена целая система научно-исследова-

тельских работ по химии и техноло-

гии стекла: одновременная плавка в

печи, применение малых тиглей, из-

готовление искусственных красителей

и т. д.

Благодаря уникальным техническим,

технологическим и эстетическим каче-

4

ствам стекла, его значение постоянно

возрастало.

Основным качеством стекла, отличаю-

щим его от других материалов, явля-

ется его прозрачность. И этим свой-

ством оно наделено в большой степени.

Так, пластинка толщиной в 1 см, изго-

товленная из оптического стекла, спо-

собна пропускать 99,5% падающего на

нее света. Потери света в 0,5% столь

незначительны, что человеческий глаз

не способен их заметить.

Другим весьма ценным качеством стек-

ла является его способность противосто-

ять разрушающему действию времени.

Это, в частности, объясняется химиче-

ской устойчивостью стекла по отноше-

нию к агрессивным средам и метеоро-

логическим факторам.

Стекло как никакой другой материал

способно воспринимать исключительные

по яркости и красоте цвета, благодаря

высокому коэффициенту светопрелом-

ления производить неподражаемую иг-

ру света всеми цветами радуги.

Прозрачность и блеск придают стеклян-

ным предметам легкость и воздуш-

ность.

Стекло известно более 4 тыс. лет. и на

протяжении всех веков люди использо-

вали его в качестве поделочного мате-

риала для изготовления так называе-

мого художественного стекла.

В зависимости от уровня технического

прогресса каждая эпоха и почти каж-

дая страна внесли свой вклад в исто-

рию развития художественного стекла.

Безусловно, за этот долгий срок были

взлеты и падения, находки и потери, но

в целом художественное стеклоделие

развивалось поступательно, о чем свиде-

тельствует высокий уровень художест-

венного стекла в наши дни.

В этой связи особо следует отметить ус-

пехи мастеров-стеклоделов в изготовле-

нии сосудов, в которых в единый ан-

самбль слились эстетическая, техноло-

гическая и практическая стороны стек-

лоизделия. Именно эти изделия, перво-

основой которых является стеклянный

полый шар, выдутый при помощи стек-

лодувной трубки из кома расплавленно-

го стекла, взятого непосредственно из

печи, отражают специфику стеклоде-

лия.

Стекло как материал требует от худож-

ника, с одной стороны, особого мастер-

ства, смелости в поисках и решениях;

сдержанности и лаконизма — с другой.

Приобретение профессиональных навы-

ков — важнейший фактор становления

личности художника. Этот процесс мо-

жет быть в значительной степени уско-

рен за счет дополнения практических

занятий специальной литературой.

Учебник содержит вопросы производ-

ства художественных изделий из стекла

массового характера, серийных и уни-

кальных, изготовляющихся в одном эк-

земпляре. К массовому производству

следует отнести прежде всего механи-

зированные способы изготовления из-

делий: прессование, прессовыдувание,

центробежное формование и т. д., кото-

рые позволяют выпускать изделия мил-

лионными тиражами. Здесь роль худож-

ника чревычайно велика. Создание об-

разцов художественных изделий из

стекла массового производства весьма

противоречивый процесс. С одной сто-

роны, характерной чертой этих изделий

является их стандартность. Образец,

принятый к производству, будет повто-

рен миллионными тиражами изделий.

С другой — машинное производство не-

сет в себе множество технических и

технологических ограничений, влияю-

щих на конфигурацию и размеры из-

делий, их декоративное убранство.

Преодолевая указанные трудности, ху-

дожник совместно с техниками и техно-

логами должен найти то единственное

решение, которое было бы выгодно

производству.

Изделия массового характера изготов-

ляются не только машинным способом,

но и вручную. Многие традиционные

способы изготовления художественных

изделий из стекла, каким является, на-

пример, выдувание в форме, применя-

ются в нашей стране и за рубежом не

одну сотню лет.

Изготовление художественных изделий

из стекла серийного характера имеет

свою ярко выраженную специфику. Это

сказывается прежде всего в том, что

затраты завода на налаживание серии

должны окупаться гораздо раньше, чем

закончится ее выпуск. Художник дол-

жен создать такой образец изделия, ко-

торый был бы достаточно привлекате-

лен, но и прост в производстве.

Не меньшую моральную ответственность

берет на себя художник при создании

единичного, уникального, порой очень

дорогостоящего произведения. Здесь

необходимо иметь в виду, что такие из-

делия порой не несут в себе утилитар-

ной ценности. Их назначение — достав-

лять радость, быть украшением в повсе-

дневной жизни людей, формировать у

зрителя эстетические вкусы. Это прежде

всего касается создания уникальных

ваз из хрусталя, связанных с юбилей-

ными датами страны; витражей, орга-

нично входящих в ансамбль того или

иного архитектурного объекта и т. д.

От художника, от его таланта, вкуса,

знаний и мастерства зависит создание

таких произведений, которым суждена

долгая жизнь.

Необходимо помнить, что только комп-

лекс учебных программ, предусматрива-

ющий освоение теоретических, практи-

ческих, а также общественно-политиче-

ских дисциплин, позволяет воспитать

высокопрофессионального специалиста,

способного последовательно отстаивать

в искусстве принципы социалистическо-

го реализма; освоив богатый опыт стек-

лоделов прошлого, развивать прогрес-

сивные тенденции советского художест-

венного стеклоделия на новой идейно-

творческой основе.

Физические

свойства

стекла

1.1

Общие сведения о стекле

Стекло — искусственно полученное

аморфное твердое тело (природные стек-

ла, например обсидиан и другие, встре-

чаются довольно редко). Аморфными

(не имеющими формы) называются

тела, в структуре которых не наблюда-

ется геометрически правильного, регу-

лярного размещения атомов в прост-

ранстве, характерного для кристалличе-

ских тел. В кристаллах атомы образуют

пространственную решетку, обладаю-

щую свойством кристаллографической

симметрии.

При охлаждении расплавы многих ве-

ществ превращаются в твердое тело,

т. е. кристаллизуются. Стекло, напро-

тив, сохраняет свойственное жидкости

беспорядочное, хаотическое расположе-

ние своих атомов.

В художественном стеклоделии приме-

няют силикатное стекло, полученное на

основе главным образом диоксида крем-

ния SiOs и других оксидов, а также не-

которые песиликатные стекла.

Стеклообразное состояние, характери-

зующееся беспорядочным размещением

атомов, неустойчиво; выдерживание же

стекла при определенной температуре

приводит к его кристаллизации. Обыч-

но этого стараются избежать, но иног-

да кристаллизацию проводят сознатель-

но и в результате получают искусствен-

ный камнеподобный материал ситалл.

При нагревании кристаллические тела

плавятся при определенной температу-

ре, называемой температурой (или точ-

кой) плавления.

Стекло при нагревании не плавится, а

постепенно размягчается, переходя из

твердого состояния в пластичное и толь-

ко затем в жидкое. При остывании

стекла наблюдается та же картина, по

в обратной последовательности, поэто-

му процессы непрерывного перехода

стекла из твердого состояния в жидкое

(через промежуточное состояние плас-

зичности) и обратно называют взаимо-

обратимыми.

Расплавы, содержащие главным обра-

зом диоксид кремния SiO2 и некоторые

другие оксиды, являются высоковязки-

ми, поэтому атомы, стремящиеся под

действием межатомных сил занять стро-

го определенные места и образовать

правильную кристаллическую решетку,

не в состоянии этого сделать, встречая

сопротивление со стороны других ато-

мов. Тем временем расплав затвердева-

ет и таким образом в нем закрепляет-

ся присущее жидкости беспорядочное

размещение атомов. Следовательно, по

своей структуре стекло занимает как

бы промежуточное положение между

твердым кристаллическим телом и жид-

костью, оно одновременно обладает уп-

ругостью твердого тела и изотропно-

стью (одинаковостью свойств в толще

вещества по всем направлениям) жид-

кости.

В стеклообразном состоянии могут так-

же находиться янтарь, битум, сера, ор-

ганические смолы (полиакрилаты

и др.), силикаты (соли кремниевых кис-

лот) и т. д.

Простейшим по составу стеклом явля-

ется кварцевое, содержащее только SiCh

и получаемое расплавлением кристалли-

ческого кварца. Однако из-за труднос-

ти получения (температура плавления

кварца превышает 17ОСГС) кварцевое

стекло применяют лишь в специальных

случаях. Составы обычно применяю-

щихся стекол характеризуются боль-

шим разнообразием, однако главной их

составной частью остается диоксид

кремния SiO2. В качестве условных

примеров можно привести следующие

составы трехкомпонентных стекол

(мае. %): простое стекло — 75,0 S1O2

10,0 СаО, 15,0 Na2O: свинцовый

хрусталь — 65,0 SiOs, 24,0 РЬО,

11,0 К2О.

На практике применяют многокомпо-

нентные стекла, содержащие 5—6 и бо-

лее оксидов. Эти стекла получают, как

правило, путем модификации (частич-

ного изменения) состава некоторых ис-

ходных трех-, четырехкомпонентных

стекол.

1.2

Технологические свойства стекла

Вязкость (или внутреннее трение) —

свойство вещества оказывать сопротив-

ление при перемещении одной части ве-

щества относительно другой. Это свой-

ство количественно характеризуется

коэффициентом вязкости ц. Горячее

стекло в состоянии размягчения или

густой жидкости называют стекломас-

сой. В первом случае мы имеем дело с

высоковязкой стекломассой, а во вто-

ром — с низковязкой. При лепке в го-

рячем состоянии пластического декора,

например на сосуде из высоковязкой

стекломассы, приходится прилагать уси-

лие, которое тем больше, чем больше

вязкость. Это усилие равно преодоле-

ваемой силе F внутреннего трения, воз-

никающей при относительном смещении

со скоростью v па расстояние Аж смеж-

ных слоев стекломассы, соприкасаю-

щихся на площади S. Причем эта ско-

рость непостоянна: на отрезке Аж она

изменяется на величину Ап.

Между указанными величинами наблю-

дается соотношение F=t]SAv/Ax. Отсю-

да i]=FAx/SAv, где ц — коэффициент

вязкости, Па-с, который в случае 5=1

и Ап/Аж=1 численно равен силе внут-

реннего трения F.

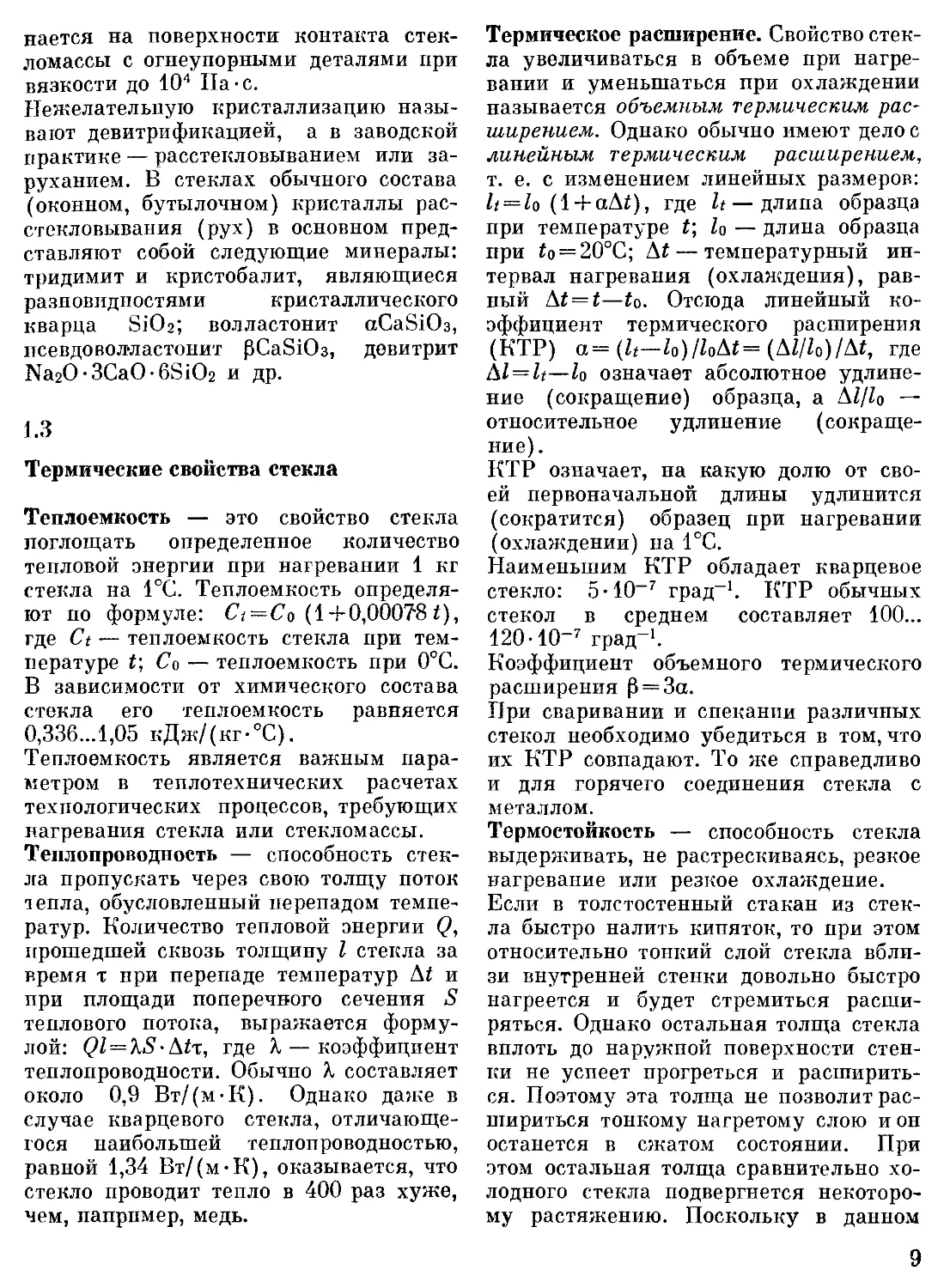

Вязкость стекла зависит от температу-

ры: высокой вязкости г]1 соответствует

низкая температура ii, а низкой вязкос-

ти т)2 — высокая температура i2.

С целью упрощения пользуются не зна-

чениями ц, написание которых слишком

громоздко, а десятичными логарифма-

ми этих значений: lgr]i = 7, lgr]2 = 2.

Сравним между собой стекло А и стек-

ло 5, характеризующиеся соответствен-

но величинами 1g цД Igr]^, t£ И

lgnf, Ignf, Ф (Рис- !)•

Из графика видно, что отрезок AiA зна-

чительно длиннее, чем At5. Это значит,

7

что при одной и той же скорости ох-

лаждения стекло А будет дольше нахо-

диться в рабочем размягченном состоя-

нии, чем стекло Б, поэтому в производ-

ственной практике стекло А называют

длинным, а стекло Б — коротким. Пер-

вое предпочтительнее при длительном

моделировании пластической формы из-

делия, а второе — при автоматической

выработке (прокатка листового стекла,

прессование и т. п.).

Вязкость стекла можно проектировать,

изменяя его химический состав. Увели-

чение содержания диоксида кремния

повышает вязкость, а увеличение со-

держания оксида натрия Na2O, оксида

калия К2О, оксида свинца РЬО, оксида

цинка ZnO ее понижает.

Скорость твердения стекол зависит не

только от их вязкости, но и от тепло-

прозрачности. Как правило, окрашен-

ные стекла, сильно поглощающие ин-

фракрасное (тепловое) излучение, ох-

лаждаются и твердеют с поверхности

быстрее, а в толще медленнее.

Поверхностное натяжение — работа,

необходимая для сокращения площади

поверхности жидкости (на границе с

другой средой) на 1 см2. Поверхностное

натяжение (Н/м) численно равно силе,

действующей в плоскости касательной

к поверхности жидкости и стремящей-

ся сократить эту поверхность на едини-

цу длины контура, ограничивающего

данную поверхность. Поверхностное на-

тяжение стекломассы составляет 0,25...

0,38 Н/м; оно в четыре раза больше,

чем у воды, и приблизительно такое же,

как у расплавленного свинца.

Поверхностное натяжение имеет боль-

шое значение при варке стекла, когда

идут процессы взаиморастворения ком-

понентов, удаления газовых пузырей

и т. п. Поверхностное натяжение стре-

мится сократить свободную поверхность

стекломассы. В состоянии невесомости

и при отсутствии других внешних сил

поверхностное натяжение свернуло бы

каплю стекломассы в шар.

Гладкость и блеск поверхности изделий,

8

выдутых в деревянных формах, «мяг-

кий», оплавленный край гутных изде-

лий, возможность получения зеркально-

го полированного стекла флоат-спосо-

бом — вот неполный перечень положи-

тельных эффектов, обеспечиваемых по-

верхностным натяжением.

Однако в ряде случаев, например когда

желательно получить на прессованных

изделиях острые ребра и углы, обеспе-

чивающие игру света, поверхностное

натяжение оказывает отрицательное

влияние: несмотря на четкость рисунка,

вырезанного в металлической пресс-

форме, выступы и углы на изделии ока-

зываются оплавленными, а это смазыва-

ет световую игру.

Кристаллизация — это способность

атомной структуры вещества при пере-

ходе из жидкого состояния в твердое

образовывать кристаллическую решет-

ку. При получении обычных стекол это

свойство нежелательно, так как закрис-

таллизованное стекло, как правило, не-

прозрачно, камнеподобно. Считают, что

в ходе кристаллизации протекают два

относительно самостоятельных процес-

са: процесс образования центров крис-

таллизации — со скоростью кц и про-

цесс роста кристаллов на ранее образо-

вавшихся центрах — со скоростью vK.

На практике кристаллизации удается

избежать благодаря тому, что при высо-

кой температуре стекломассы скорость

vK велика, но скорость слишком ма-

ла. И, наоборот, при низкой темпера-

туре скорость vK возрастает, а скорость

снижается. Это приводит к тому, что

в обоих случаях кристаллизация почти

не идет.

Помимо выдерживания в течение дли-

тельного времени в интервале темпера-

тур At благоприятные условия для кри-

сталлизации бывают обусловлены пред-

расположенностью стекла к кристалли-

зации по своему химическому составу,

выбором сырьевых материалов, невысо-

кой вязкостью некоторых стекол при

низких температурах и т. п. Обычно

нежелательная кристаллизация начи-

нается на поверхности контакта стек-

ломассы с огнеупорными деталями при

вязкости до 104 Па-с.

Нежелательную кристаллизацию назы-

вают девитрификацией, а в заводской

практике — расстекловыванием или за-

руханием. В стеклах обычного состава

(оконном, бутылочном) кристаллы рас-

стекловывания (рух) в основном пред-

ставляют собой следующие минералы:

тридимит и кристобалит, являющиеся

разновидностями кристаллического

кварца SiOo; волластонит aCaSiCB,

псевдовол-ластонит fJCaSiOs, девитрит

Na2O-3CaO-6SiC>2 и др.

1.3

Термические свойства стекла

Теплоемкость — это свойство стекла

поглощать определенное количество

тепловой энергии при нагревании 1 кг

стекла на 1°С. Теплоемкость определя-

ют по формуле: Ct=Co (1 + 0,00078 t),

где Ct — теплоемкость стекла при тем-

пературе Z; Со — теплоемкость при 0°С.

В зависимости от химического состава

стекла его теплоемкость равняется

0,336...!,05 кДж/(кг-°С).

Теплоемкость является важным пара-

метром в теплотехнических расчетах

технологических процессов, требующих

нагревания стекла или стекломассы.

Теплопроводность — способность стек-

ла пропускать через свою толщу поток

тепла, обусловленный перепадом темпе-

ратур. Количество тепловой энергии Q,

прошедшей сквозь толщину I стекла за

время т при перепаде температур AZ и

при площади поперечного сечения S

теплового потока, выражается форму-

лой: <2Z = LS-AZt, где X — коэффициент

теплопроводности. Обычно К составляет

около 0,9 Вт/(м-К). Однако даже в

случае кварцевого стекла, отличающе-

гося наибольшей теплопроводностью,

равной 1,34 Вт/(м-К), оказывается, что

стекло проводит тепло в 400 раз хуже,

чем, папрпмер, медь.

Термическое расширение. Свойство стек-

ла увеличиваться в объеме при нагре-

вании и уменьшаться при охлаждении

называется объемным термическим рас-

ширением. Однако обычно имеют дело с

линейным термическим расширением,

т. е. с изменением линейных размеров:

lt = lo (1 + aAZ), где It—длипа образца

при температуре t; lo — длина образца

при Zo = 2O°C; AZ— температурный ин-

тервал нагревания (охлаждения), рав-

ный AZ = Z—to. Отсюда линейный ко-

эффициент термического расширения

(КТР) a=(Z<-Zo)/ZoAZ=(AZ/Zo)/AZ, где

&l = lt—lo означает абсолютное удлине-

ние (сокращение) образца, а AZ/Zo —

относительное удлинение (сокраще-

ние).

КТР означает, на какую долю от сво-

ей первоначальной длины удлинится

(сократится) образец при нагревании

(охлаждении) на 1°С.

Наименьшим КТР обладает кварцевое

стекло: 5-10-7 град-1. КТР обычных

стекол в среднем составляет 100...

120-10~7 град-1.

Коэффициент объемного термического

расширения р = 3а.

При сваривании и спекании различных

стекол необходимо убедиться в том,что

их КТР совпадают. То же справедливо

и для горячего соединения стекла с

металлом.

Термостойкость — способность стекла

выдерживать, не растрескиваясь, резкое

нагревание или резкое охлаждение.

Если в толстостенный стакан из стек-

ла быстро налить кипяток, то при этом

относительно тонкий слой стекла вбли-

зи внутренней стенки довольно быстро

нагреется и будет стремиться расши-

ряться. Однако остальная толща стекла

вплоть до наружной поверхности стен-

ки не успеет прогреться и расширить-

ся. Поэтому эта толща не позволит рас-

шириться тонкому нагретому слою ион

останется в сжатом состоянии. При

этом остальная толща сравнительно хо-

лодного стекла подвергнется некоторо-

му растяжению. Поскольку в данном

9

случае решающее значение имеет со-

стояние тонкого внутреннего слоя, а он

испытывает сжатие, которое стекло, как

указано ниже, выдерживает хорошо, то

чаще всего стеклянный стакан, запол-

няемый кипятком, не растрескивается.

Напротив, при резком охлаждении, на-

пример, когда в горячий стакан нали-

вают холодную воду, наблюдается об-

ратная картина: вероятность растрески-

вания стакана гораздо больше, потому

что тонкий слой стекла вблизи внут-

ренней поверхности стенки, быстро ох-

лаждаясь, стремится сжаться, по не мо-

жет этого сделать, будучи связанным

с остальной толщей более теплого стек-

ла, и оказывается в опасном для стек-

ла растянутом состоянии.

Термостойкость измеряется предельным

интервалом температур Ai между на-

ружным поверхностным слоем стекла и

его внутренней толщей, который стек-

ло еще может выдержать без разру-

шения.

При нагреве \t = tilav—?Вн, а при охлаж-

дении = —iHap- Различие термо-

стойкости стекла в этих двух случаях

разительно: один и тот же образец при

нагревании выдерживает мгновенный

температурный перепад до 450°С, но,

будучи резко охлажден, растрескивает-

ся при температурном перепаде всего

60°С.

Тонкостенное изделие, например тот же

стакан, лучше выдерживает резкие из-

менения температуры, чем изделие с

толстыми стенками, так как тонкая

стенка прогревается насквозь и во всех

своих участках расширяется более или

менее одинаково.

Наиболее термостойким является квар-

цевое стекло, способное выдержать пе-

репад температур до 1000°С.

Термостойкость стекол тем выше, чем

ниже их КТР (практически этот крите-

рий считают основным), чем выше мо-

дуль упругости Е и прочность при рас-

тяжении 7?р. С другой стороны, термо-

стойкость тем ниже, чем сильнее по-

вреждена поверхность стекла царапина-

10

ми, шлифованием и т. п., чем больше

включений содержит стекло и чем ху-

же оно отожжено.

1.4

Механические свойства

Плотность вещества — величина, равная

отношению массы вещества к занимае-

мому объему: p = m/F, где т — масса

образца, кг; V — объем образца, м3.

Плотность обычного простого стекла,

например оконного, составляет около

2 500, кварцевого стекла — 2 200, хру-

стального — 3 000 кг/м3.

Значение плотности используют при

экспериментальном определении одно-

родности стекла, а также в конструкци-

онных и теплотехнических расчетах.

Упругость — это свойство вещества де-

формироваться под действием силы,

приложенной извне, а после прекраще-

ния действия этой силы возвращаться

в первоначальное состояние. Хрупкие

твердые тела, например стекло, разру-

шаются, если приложенная сила пре-

высит ту, при которой еще возможна

упругая деформация.

Упругость выражают через модуль уп-

ругости Е, который можно измерить

следующим образом. К стеклянной ни-

ти длиной I и площадью поперечного

сечения S прикрепляют груз Р. Нить

подвешивают вертикально и изменяют

ее удлинение AZ под действием груза.

Наблюдается соотношение: \l~PlfS\l,

откуда Е = PI/SЛ1. Величины, стоящие в

правой части этого выражения, можно

измерить непосредственно и вычислить

таким образом Е (Н/м2 или Па). Так

как Е для упругих тел велик, то обыч-

но используют более крупную единицу:

1 МПа = 106 Па; 1 МПа = 0,0981 кгс/

/мм2 = 9,81 кгс/см2. Для различных сте-

кол модуль упругости составляет от

48 000 до 83 000 МПа. Значения моду-

ля упругости фигурируют в конструк-

ционных расчетах стеклянных деталей,

а также в расчетах их термостойкости.

Прочность — способность материала со-

противляться разрушению и образова-

нию остаточных деформаций от дейст-

вия напряжений. Если сжимающее уси-

лие F направлено перпендикулярно к

поперечному сечению образца, имеюще-

му площадь А, то в образце возникает

напряжение сжатия: <yCm=F/A. При

7 величении усилия F напряжение при

сжатии о<ж также возрастает (при од-

ной и той же площади А поперечного

сечения образца) и, наконец, достига-

ет критической величины 7?Сж, при ко-

торой стекло разрушается. Образцы из

одного и того же стекла, но с разной

площадью поперечного сечения разру-

шаются при различных значениях кри-

тического усилия ЕКр, но для одного и

того же стекла, независимо от размеров

образцов, величина разрушающего

напряжения при сжатии Rem одина-

кова.

Эту величину называют пределом проч-

ности при сжатии Rem~FbVlA (Па).

Предел прочности некоторых стекол

при сжатии достигает 2 000 МПа. Ана-

логично сказанному выше предел проч-

ности стекла при растяжении Rv—

=Fvp/A.

Стекло выдерживает большую проч-

ность при сжатии, чем при растяже-

нии. Для стекла 7?Р достигает 100 МПа,

в то время как, например, для найло-

на — 500 МПа.

Если поверхность стекла повреждена

царапинами или микротрещипами, а,

как правило, именно так и бывает, то

прочность стекла еще более уменьша-

ется.

Твердость — способность поверхностно-

го слоя стекла сопротивляться прони-

канию в этот слой острия царапающей

иглы, частиц шлифующего абразива

и т. п.

Качественно оценить твердость стекла

можно по шкале Мооса, которая при-

писывает ряду минералов и стеклу ус-

ловные значения твердости от 1 до 10:

гипс 1, каменная соль 2, известковый

шпат 3, плавиковый шпат 4, апатит 5,

стекло 6, кварц 7, топаз 8, корунд 9,

алмаз 10.

Стекло оставляет царапины на минера-

лах с меньшим показателем и наоборот:

его царапают минералы с большим по-

казателем твердости по Моосу. Однако

эта шкала не позволяет судить о том,

во сколько раз стекло тверже или мяг-

че указанных минералов.

Количественно можно оценить твер-

дость стекла следующими способами:

1) по ширине царапины, оставляемой

на поверхности стекла алмазной иглой

с радиусом закругления острия 2 мкм

под нагрузкой от 1,5 до 50,0 мН; 2) по

объему стекла, сошлифованному опре-

деленным абразивом в заданных усло-

виях; 3) по величине отпечатка, остав-

ляемого на поверхности стекла алмаз-

ной пирамидой, вдавливаемой в стекло

под нагрузкой. В последнем случае мы

имеем дело с так называемой микро-

твердостью стекла: Я= 1,854 PID\ где

Р — нагрузка, Н; D — размер диагона-

ли квадратного отпечатка, м. Микро-

твердость различных стекол, а следова-

тельно, и связанная с ней твердость

сошлифовывания колеблются от 480 до

10 000 МПа.

Хрупкость — свойство стекла, находя-

щегося в твердом состоянии (ц =

= 1013Па-с), мгновенно разрушаться

при сильном ударе, когда напряжения

превышают те, при которых возможна

упругая деформация. Показатель хруп-

кости ог = 2А/У, где 2А = 9,8т£Я —

сумма работ по разрушению образца

объемом V, определяемая путем неод-

нократного сбрасывания стального ша-

ра массой т с последовательно возрас-

тающих высот Ну, Н2, Н3, ..., Нп

= Я1+Я2+Яз + ...+Ял) на образец в

виде стеклянной пластинки, положен-

ной на опоры «мостиком», т. е. опи-

рающейся лишь краями, до тех пор, по-

ка стекло не разобьется. Для обычпого,

например окопного стекла о=15—

20 кДж/м3.

И

1.5

Электрические свойства

Электрическое сопротивление — свой-

ство материала препятствовать прохож-

дению через него электрического тока.

Удельное сопротивление (Ом-м) р =

=jRS/l, где S — площадь поперечного

сечения образца, м2; 1 — длина образ-

ца, м.

В холодном состоянии стекло характе-

ризуется высоким удельным сопротив-

лением: 1010 Ом-м и может служить

электроизоляционным материалом.

Стекломасса, находящаяся в процессе

варки в состоянии густой жидкости,

напротив, обладает низким удельным

сопротивлением: от 0,001 до 0,1 Ом-м,

поэтому возможна варка стекла с по-

мощью электрического тока, пропускае-

мого непосредственно через стекло-

массу.

Электрическая проводимость — способ-

ность материала пропускать электриче-

ский ток. Удельная проводимость v об-

ратна удельному сопротивлению р : v —

= 1/р 1/0м-м или См/м (1 См = 1 Ом-1).

Соответственно при комнатной темпера-

туре v стекла составляет 10-10 См/м, а

при температуре варки — от 10 до

1 000 См/м.

Диэлектрическая проницаемость — от-

ношение емкости Сх электрического

конденсатора, между обкладками кото-

рого находится стеклянная пластинка, к

емкости С того же конденсатора, если

вместо стекла имеется просто воздуш-

ный зазор: г = Сх1С. Величина е явля-

ется безразмерной. Для кварцевого стек-

ла составляет 3,75, а для оконного —

С,5...8.

Диэлектрические свойства —это способ-

ность вещества не проводить электри-

ческие заряды. Тела, изготовленные из

диэлектриков, называют изоляторами.

Электрическая прочность. При комнат-

ной температуре стекло является ди-

электриком, т. е. почти не пропускает

электрический ток. Однако очень высо-

кое напряжение, равное 8...10 МВ, про-

бивает стеклянную пластинку толщиной

1 см. Это напряжение и является пре-

делом электрической прочности стекла,

так как при меньшем напряжении

электричество почти не проходит сквозь

стекло.

1.6

Оптические свойства

Прозрачность — способность стекла про-

пускать лучи света. Стекло, пропус-

кающее световые лучи в том же на-

правлении и в той же последователь-

ности, как они входят, характеризуется

просматриваемостью: через такое стек-

ло предметы, находящиеся за ним, вид-

ны без искажений. Прозрачность стек-

ла никогда не бывает полной. При про-

хождении света через стекло всегда

имеют место два рода потерь: потери,

обусловленные отражением, и потери

поглощения. Поглощенная световая

энергия расходуется на нагревание

стекла и на изменение внутриатомных

энергетических состояний в стекле:

Фо = Фотр + Фдогл + Фпр,

где Фо — световой поток, входящий в

стекло, лм; Ф0Тр — потери светового по-

тока, обусловленные отражением, лм;

Фпогл — потери светового потока, обу-

словленные светопоглощением, лм;

Фпр — пропущенный стеклом световой

поток, лм.

Прозрачность стекла характеризуется

пропусканием света: т = Фпр/Фо. Для

окопного стекла т=0,9, пли 90%.

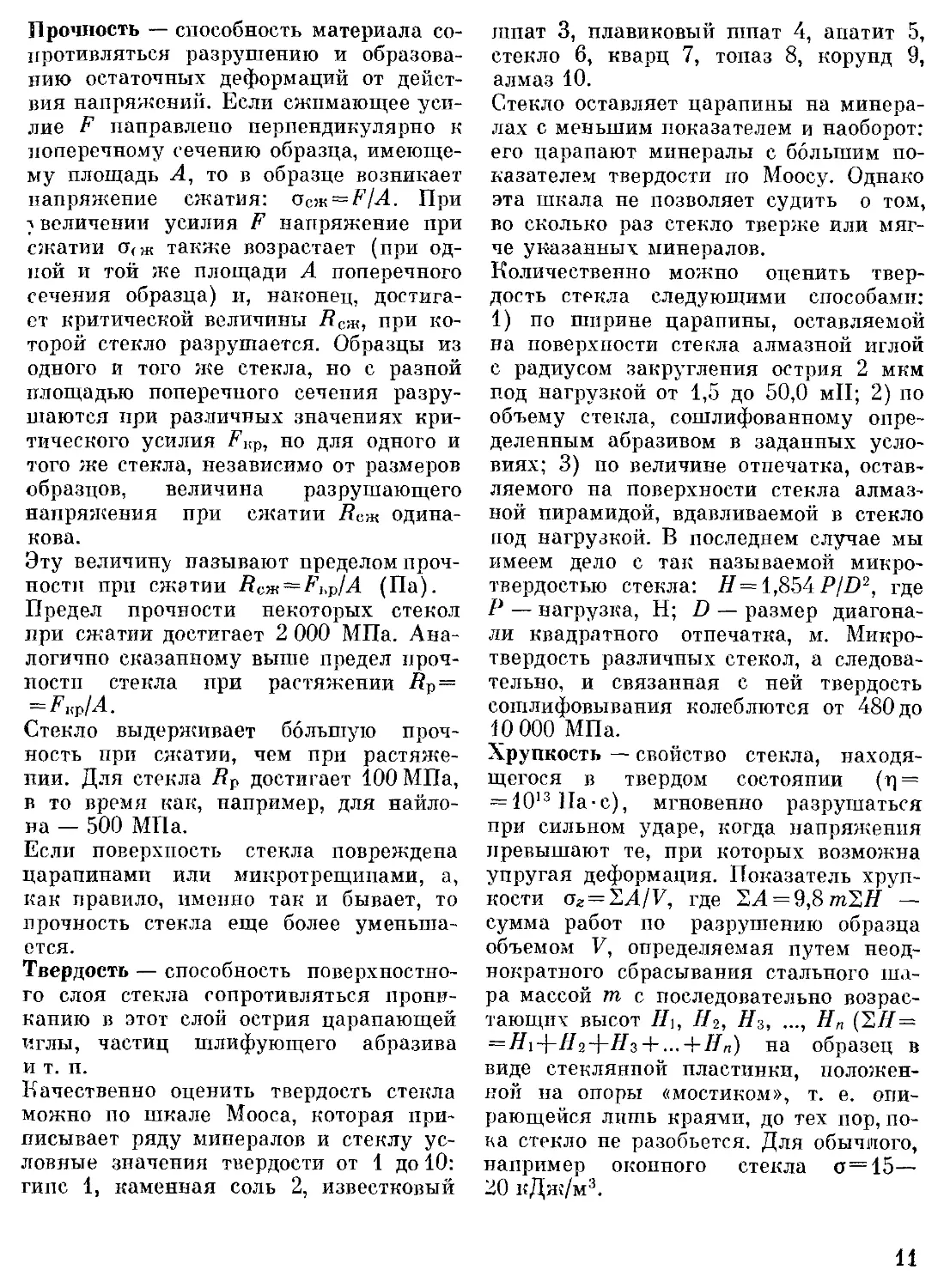

В окрашенном прозрачном стекле на-

блюдается избирательное пропускание

и поглощение цветных лучей спектра,

характеризующихся той или иной дли-

ной волны X (рис. 2). При этом для

каждой длины световых волн. т. е. для

каждого цвета: DK =k\dCji 7\=10-DX-

Измерив и вычислив Ох пли строят

графики зависимости D и т от длины

волны X.

12

Знание пропускания света (или оптиче-

ской плотности) цветных стекол в види-

мой части спектра необходимо для ко-

личественной оценки цветности этих

стекол, а знание соответствующих ха-

рактеристик в невидимых, а именно в

инфракрасной и ультрафиолетовой, час-

тях спектра — для выяснения такого

технологически важного свойства стек-

ломассы, как теплопрозрачность.

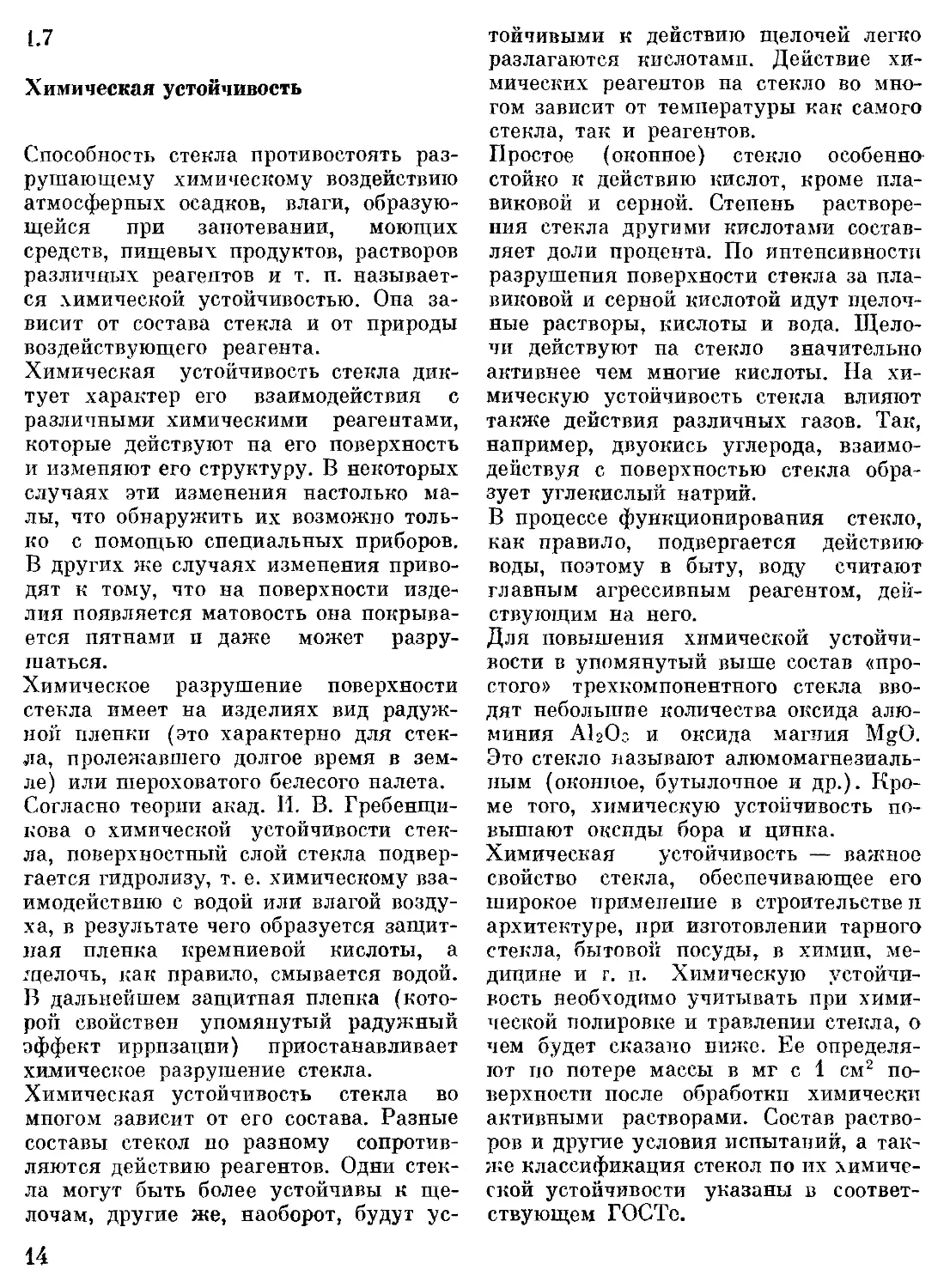

Светопреломление — изменение направ-

ления луча света при его переходе из

одной среды в другую, отличающуюся

от первой по плотности. В случае стек-

ла светопреломление чаще всего на-

блюдается при переходе луча света из

воздуха в стекло и обратно (рис. 3).

Светопреломление характеризуется сле-

дующей закономерностью: ra=sin а/

/sin Р = с/р, где га — показатель свето-

преломления, безразмерная величина;

о. — угол падения; Р — угол преломле-

ния; с — скорость света в воздухе,

км/с; v — скорость света в стекле, км/с.

Так как с>и и в рассматриваемом слу-

чае а>Р (sina>sinP), то га>1. Пока-

затель светопреломления не зависит от

величины угла падения а. В то же вре-

мя показатель п зависит от плотности

стекла: чем плотнее стекло, тем меньше

угол преломления р, а следовательно,

тем выше га. Кроме того, чем больше

длина волны к падающего света, тем

меньше преломление этого луча, поэто-

му различное преломление световых лу-

чей стеклянной призмой приводит к

разложению белого света и к образова-

нию цветного спектра.

Каждое светящееся тело характеризует-

ся своим собственным спектром. Обыч-

но показатель п определяют не для бе-

лого света, а для желтого излучения,

испускаемого светящимися парами нат-

рия Na (так называемая «линия Z)»)

и характеризующегося определенной

длиной волны Zd = 589,3 нм. В резуль-

тате получают величину по. Для хру-

сталя га = 1,65, что превышает соответ-

ствующее значение для оконного стек-

ла (и = 1,52) приблизительно на 10%,

однако даже столь небольшое превыше-

ние этого показателя дает значительное

видимое усиление сверкания, блеска

стекла.

Разложение луча света на цвета спект-

ра при переходе его через призму на-

зывается дисперсией.

Разницу между показателями прелом-

ления крайних лучей видимого спектра:

фиолетового и красного лучей, а имен-

но Пф—ик, называют средней дисперси-

ей данного стекла. Чем больше средняя

дисперсия, тем заметнее «радужный эф-

фект», создаваемый призматическими

элементами резного рисунка на стек-

лянных изделиях. Более высокой сред-

ней дисперсией характеризуется свин-

цовый хрусталь.

Хрустальные стекла содержат оксид

свинца РЬО, который можно частично

или полностью заменить другими окси-

дами, оказывающими положительное

влияние на оптические свойства стекла

и в первую очередь на его светопрелом-

ление. К этим оксидам относятся ВаО,

ZnO, ZrCh и др. Хрустальные стекла

как раз отличаются повышенным свето-

преломлением и дисперсией, а эти свой-

ства очень важны при создании особого

вида художественного стекла: гранено-

го и резного хрусталя.

Отражение света — явление, происхо-

дящее на границе двух сред, из кото-

рых по крайней мере одна должна быть

прозрачной, и заключающееся в том, что

световой луч, распространяющийся в

прозрачной среде, достигая поверхности

другой среды, непрозрачной или же

прозрачной, но обладающей показате-

лем преломления, отличным от показа-

теля первой среды, частично преломля-

ется и частично отражается в первую

среду. Благодаря отражению света мы

видим предметы, которые не испуска-

ют собственного света.

Надо отметить, что освещенные ис-

кусственным светом предметы дают

нам не то представление о цвете, кото-

рое мы имеем при освещении их сол-

нечным светом.

13

1.7

Химическая устойчивость

Способность стекла противостоять раз-

рушающему химическому воздействию

атмосферных осадков, влаги, образую-

щейся при запотевании, моющих

средств, пищевых продуктов, растворов

различных реагентов и т. п. называет-

ся химической устойчивостью. Она за-

висит от состава стекла и от природы

воздействующего реагента.

Химическая устойчивость стекла дик-

тует характер его взаимодействия с

различными химическими реагентами,

которые действуют на его поверхность

и изменяют его структуру. В некоторых

случаях эти изменения настолько ма-

лы, что обнаружить их возможно толь-

ко с помощью специальных приборов.

В других же случаях изменения приво-

дят к тому, что на поверхности изде-

лия появляется матовость она покрыва-

ется пятнами п даже может разру-

шаться.

Химическое разрушение поверхности

стекла имеет на изделиях вид радуж-

ной пленки (это характерно для стек-

ла, пролежавшего долгое время в зем-

ле) или шероховатого белесого налета.

Согласно теории акад. И. В. Гребенщи-

кова о химической устойчивости стек-

ла, поверхностный слой стекла подвер-

гается гидролизу, т. е. химическому вза-

имодействию с водой или влагой возду-

ха, в результате чего образуется защит-

ная пленка кремниевой кислоты, а

щелочь, как правило, смывается водой.

В дальнейшем защитная пленка (кото-

рой свойствен упомянутый радужный

эффект иррпзации) приостанавливает

химическое разрушение стекла.

Химическая устойчивость стекла во

многом зависит от его состава. Разные

составы стекол по разному сопротив-

ляются действию реагентов. Одни стек-

ла могут быть более устойчивы к ще-

лочам, другие же, наоборот, будут ус-

14

тойчивыми к действию щелочей легко

разлагаются кислотами. Действие хи-

мических реагентов на стекло во мно-

гом зависит от температуры как самого

стекла, так и реагентов.

Простое (оконное) стекло особенно

стойко к действию кислот, кроме пла-

виковой и серной. Степень растворе-

ния стекла другими кислотами состав-

ляет доли процента. По интенсивности

разрушения поверхности стекла за пла-

виковой и серной кислотой идут щелоч-

ные растворы, кислоты и вода. Щело-

чи действуют на стекло значительно

активнее чем многие кислоты. На хи-

мическую устойчивость стекла влияют

также действия различных газов. Так,

например, двуокись углерода, взаимо-

действуя с поверхностью стекла обра-

зует углекислый натрий.

В процессе функционирования стекло,

как правило, подвергается действию

воды, поэтому в быту, воду считают

главным агрессивным реагентом, дей-

ствующим на него.

Для повышения химической устойчи-

вости в упомянутый выше состав «про-

стого» трехкомпонентного стекла вво-

дят небольшие количества оксида алю-

миния АЬОз и оксида магния MgO.

Это стекло называют алюмомагнезиаль-

ным (оконное, бутылочное и др.). Кро-

ме того, химическую устойчивость по-

вышают оксиды бора и цинка.

Химическая устойчивость — важное

свойство стекла, обеспечивающее его

широкое применение в строительстве и

архитектуре, при изготовлении тарного

стекла, бытовой посуды, в химии, ме-

дицине и г. п. Химическую устойчи-

вость необходимо учитывать при хими-

ческой полировке и травлении стекла, о

чем будет сказано ниже. Ее определя-

ют по потере массы в мг с 1 см2 по-

верхности после обработки химически

активными растворами. Состав раство-

ров и другие условия испытаний, а так-

же классификация стекол по их химиче-

ской устойчивости указаны в соответ-

ствующем ГОСТе.

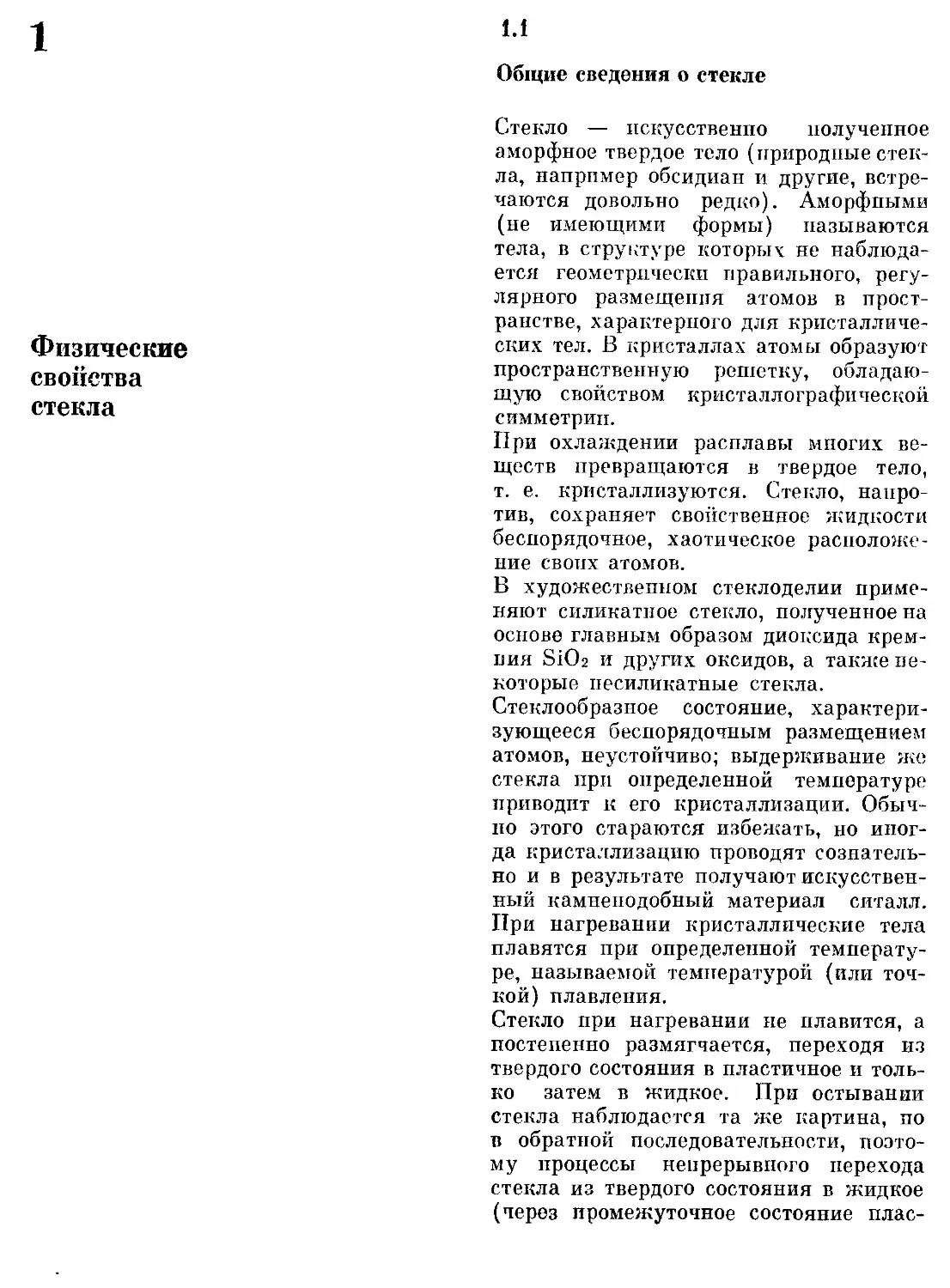

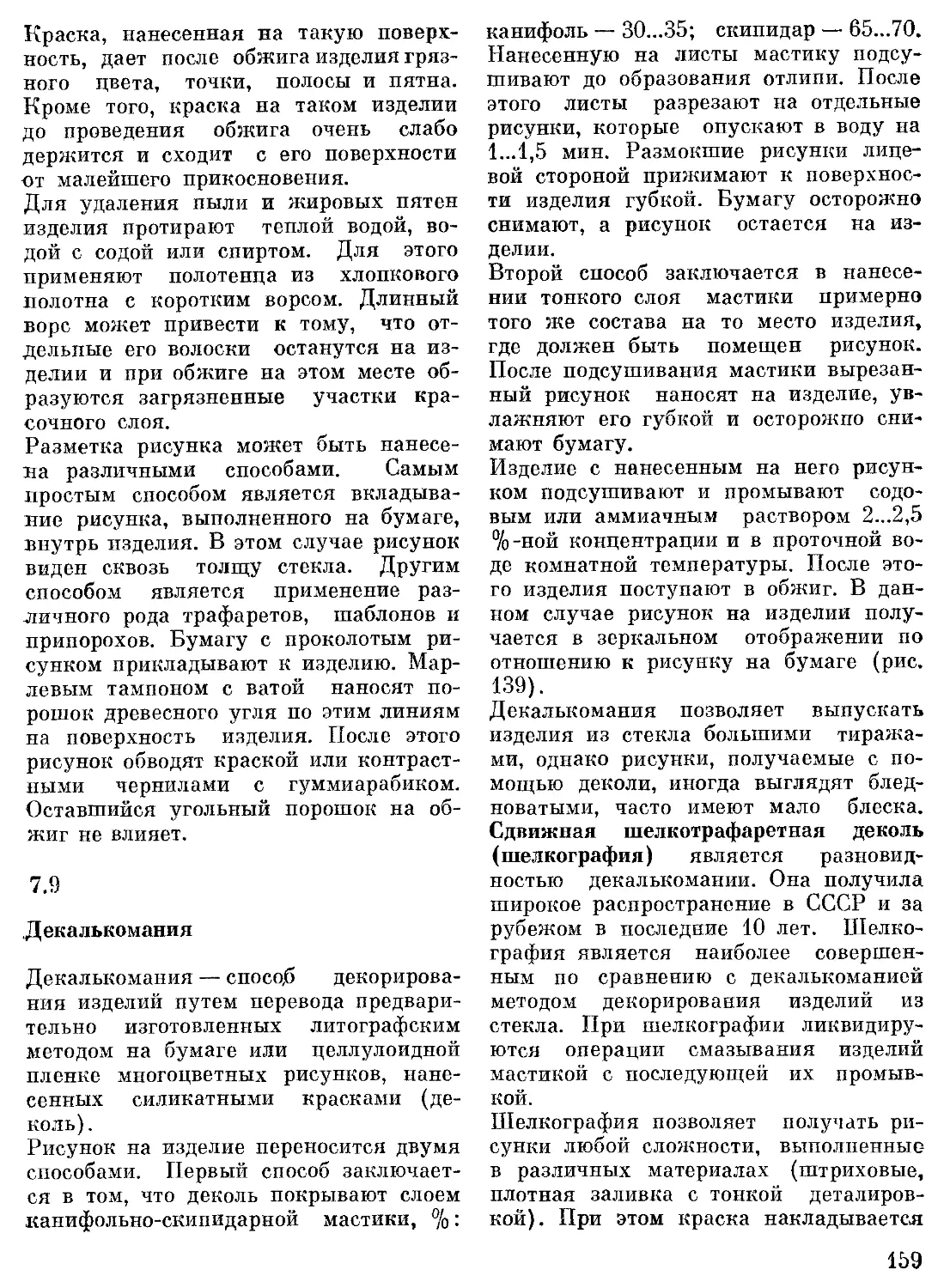

ФИЗИКО-ОПТИЧЕСКИЕ СВОЙСТВА СТЕКЛА

1

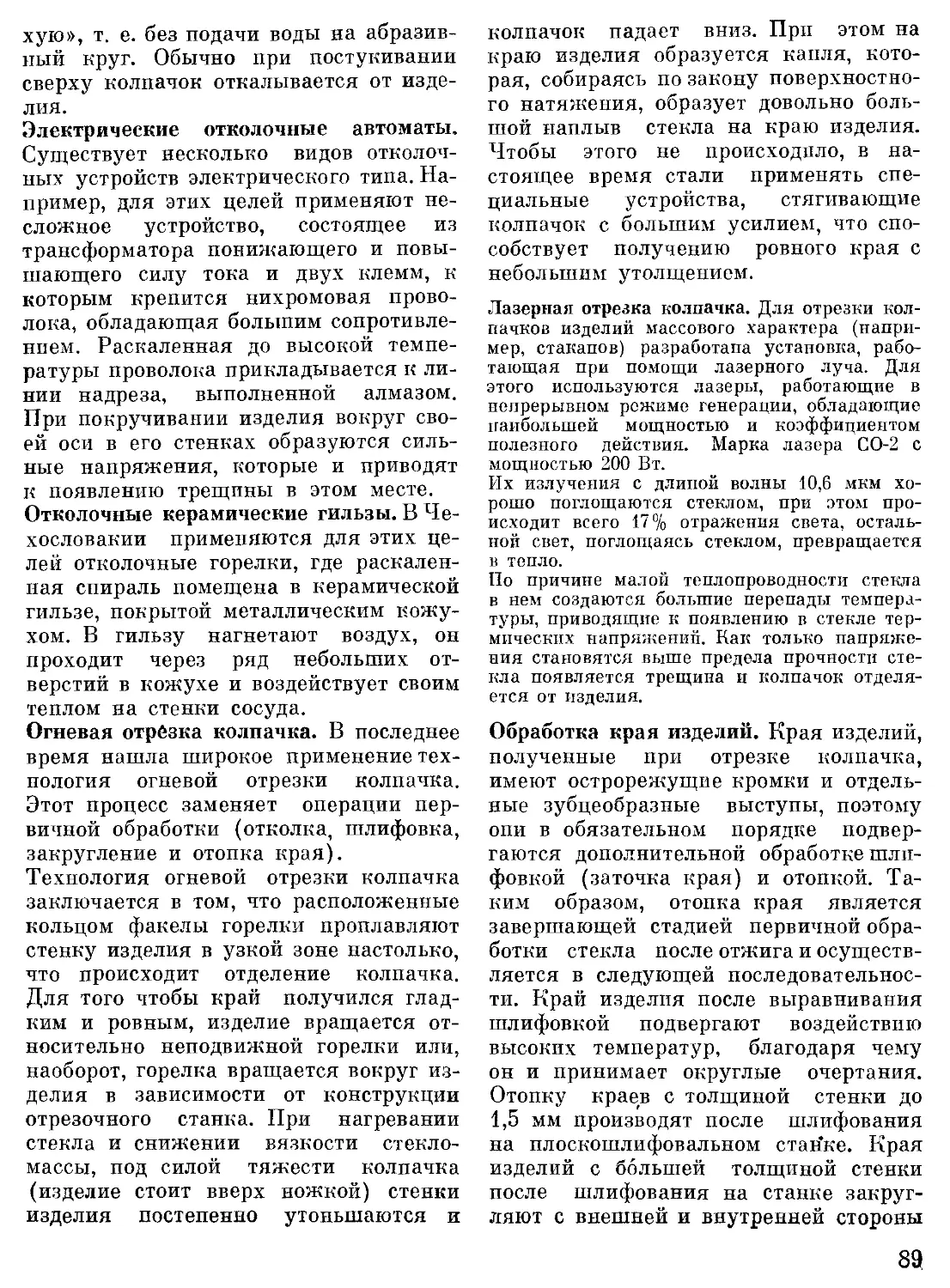

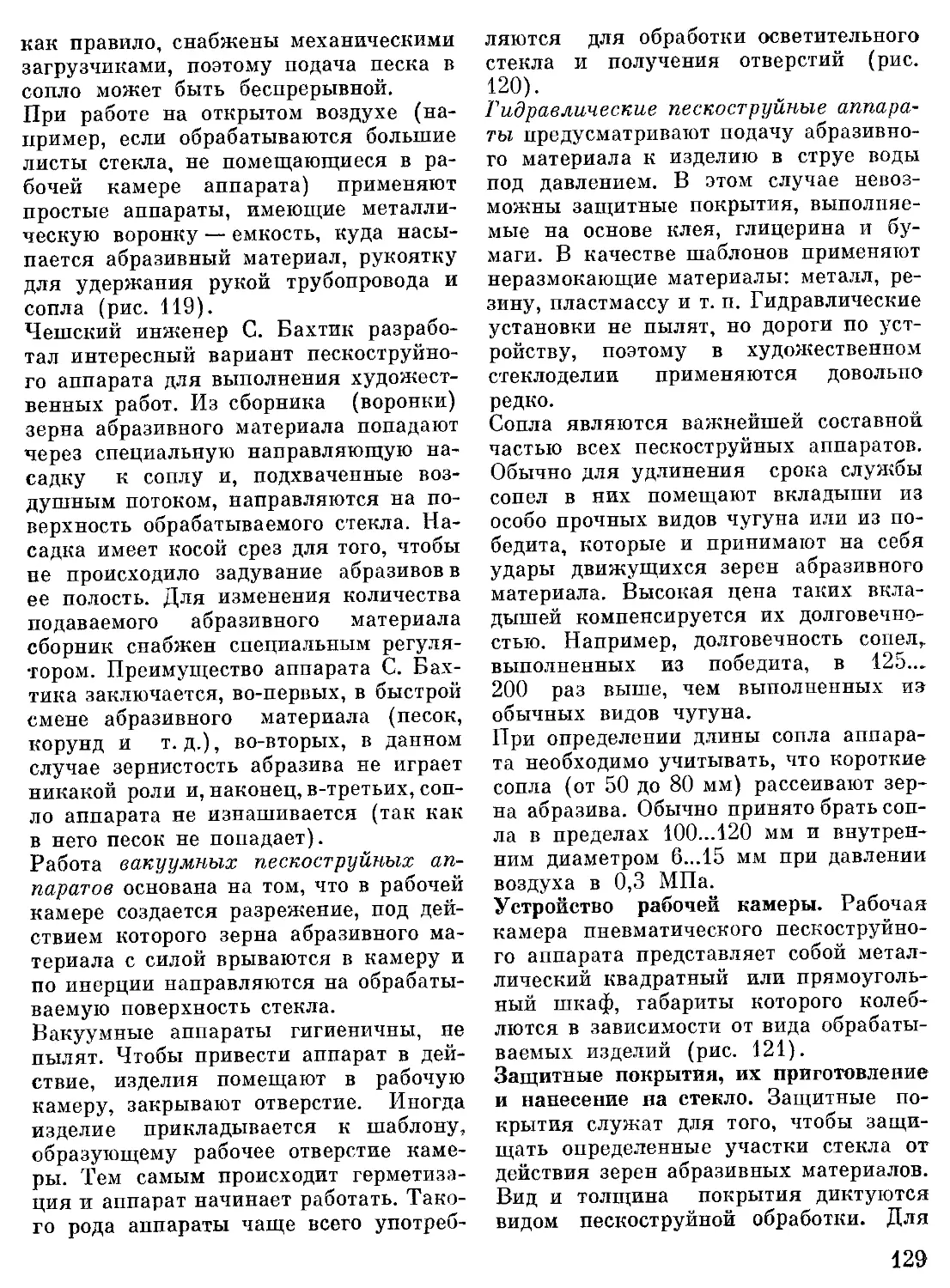

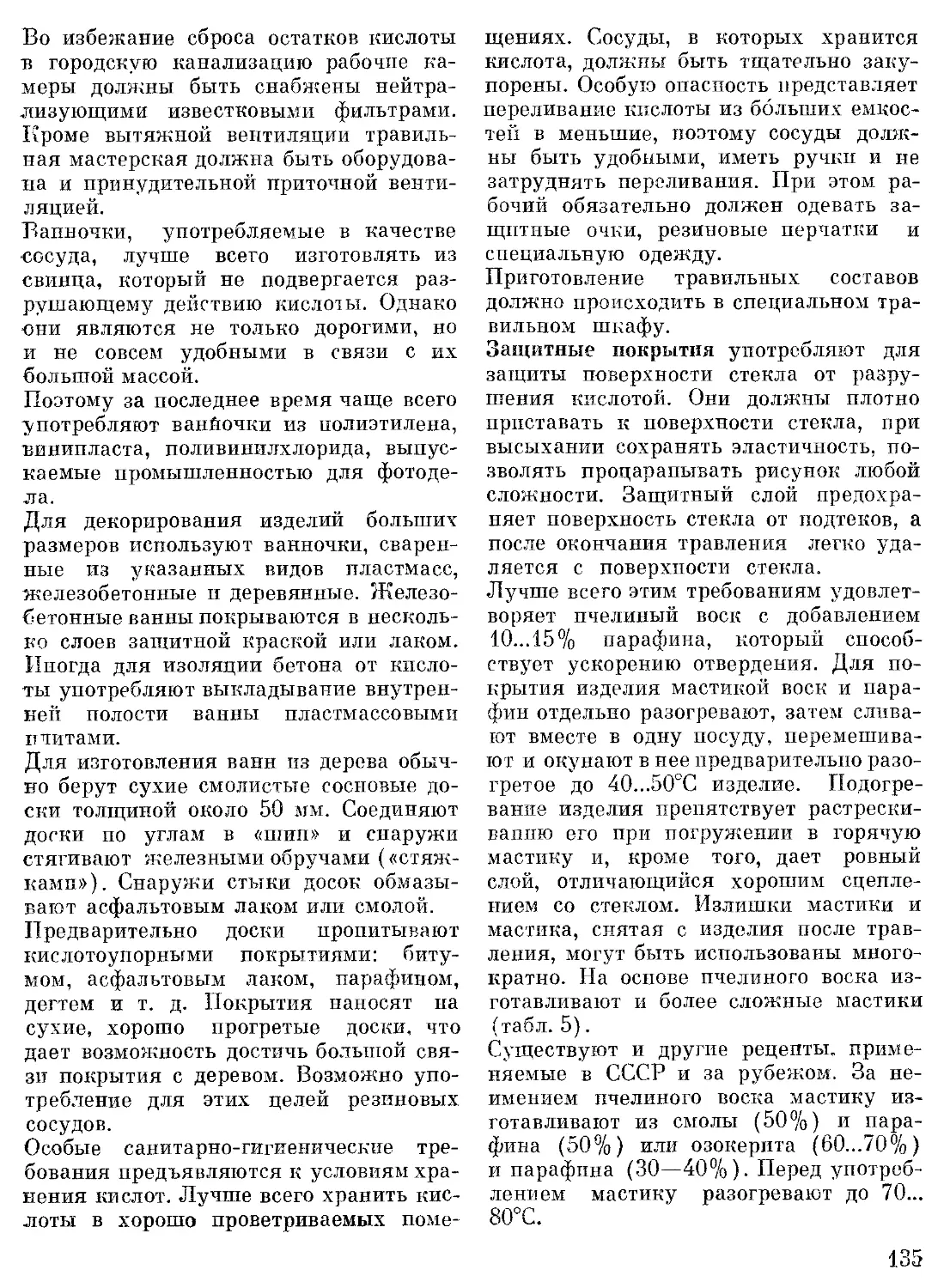

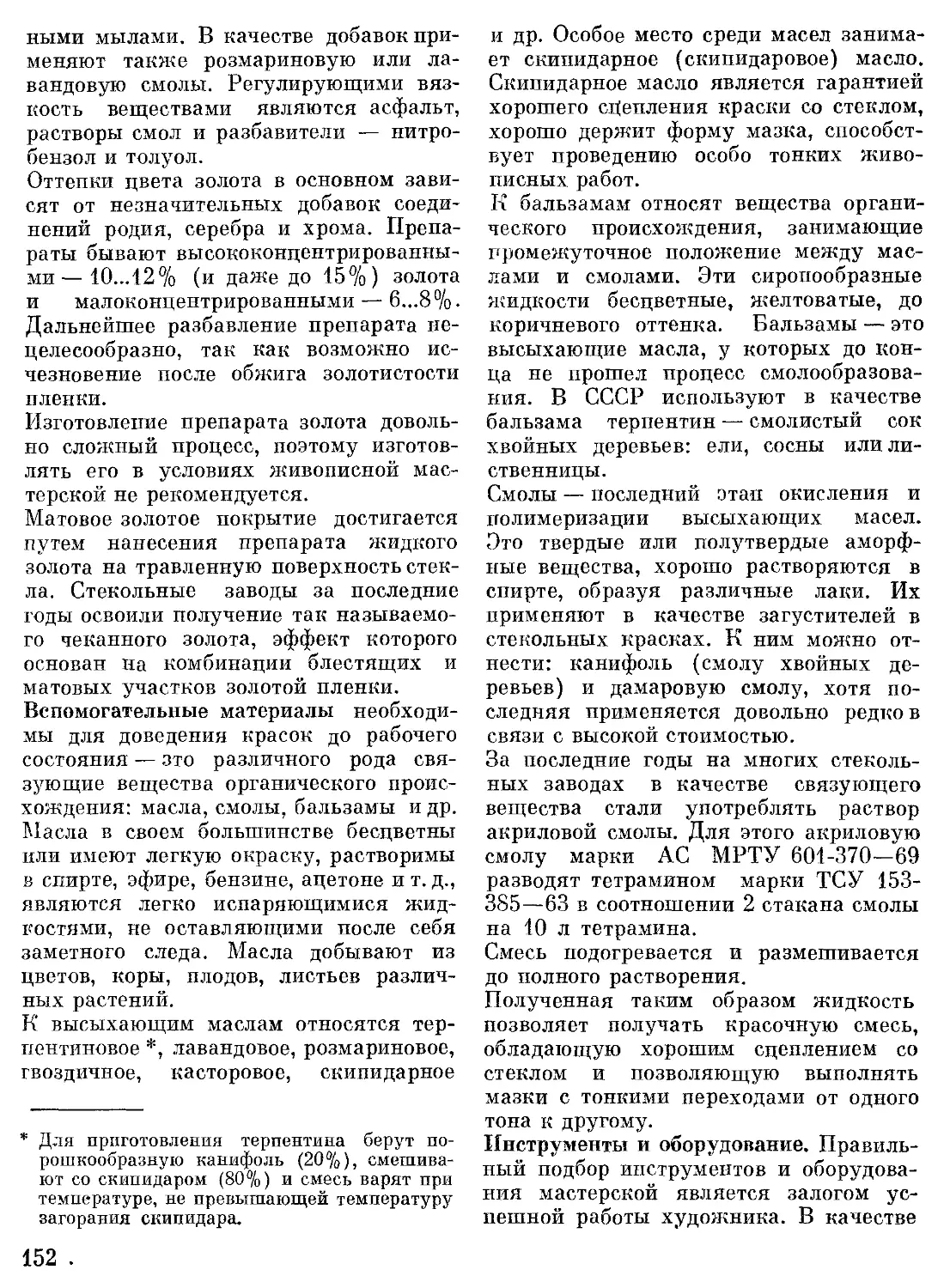

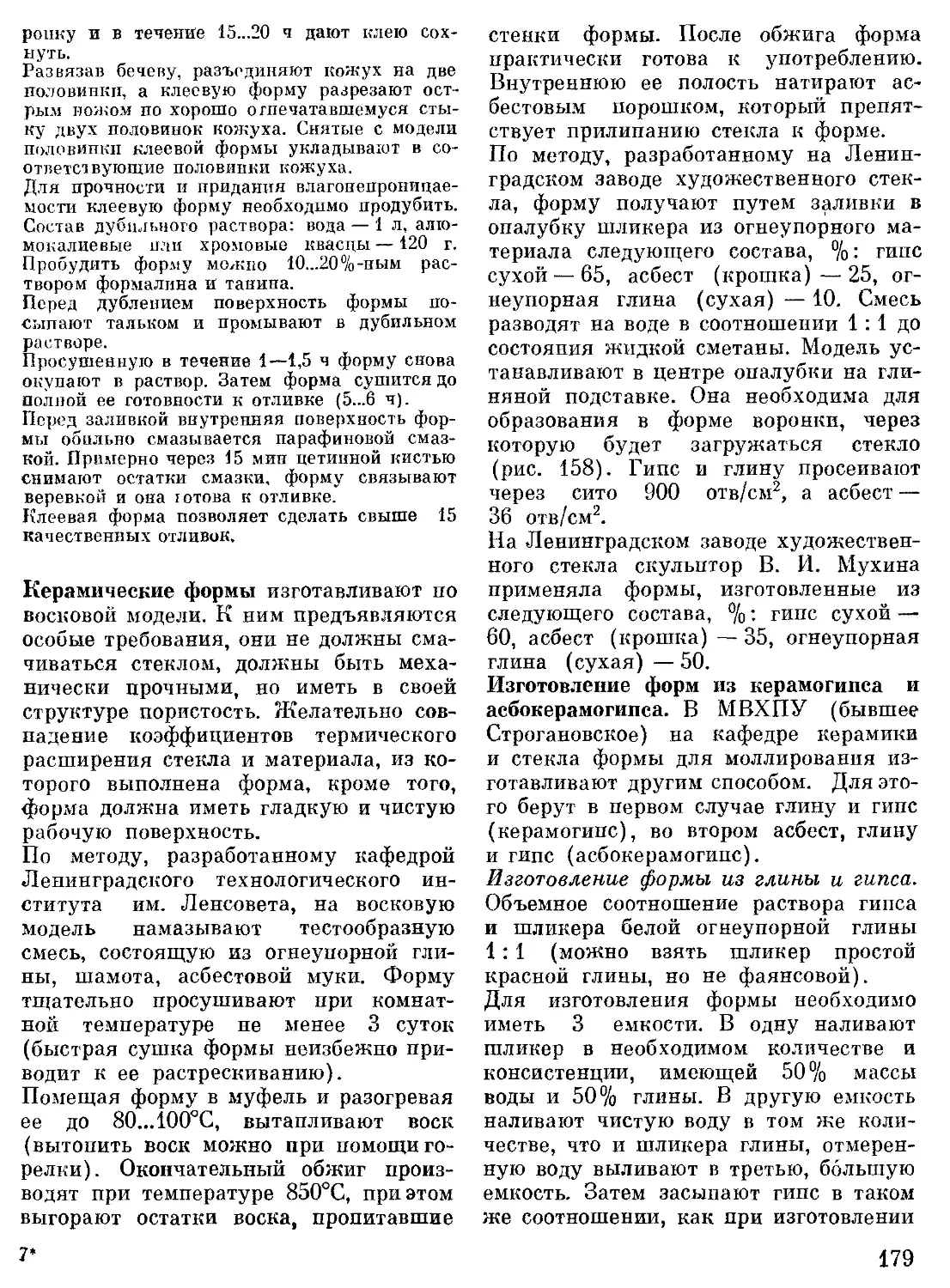

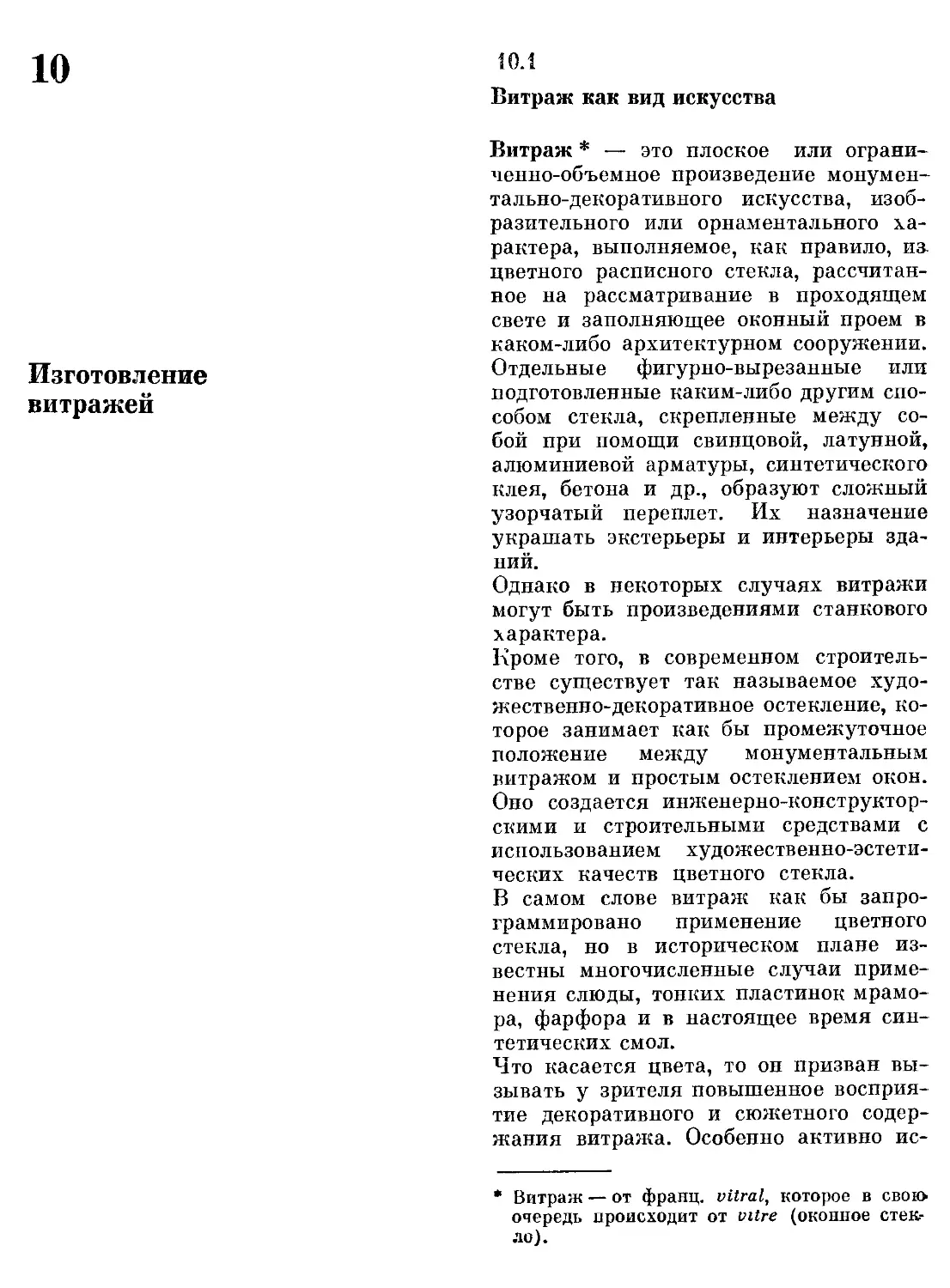

График зависимости 1g г]

от температуры t°C для сте-

кол А и Б; At4 и At6 —

рабочие температурные ин-

тервалы формования стек-

ла

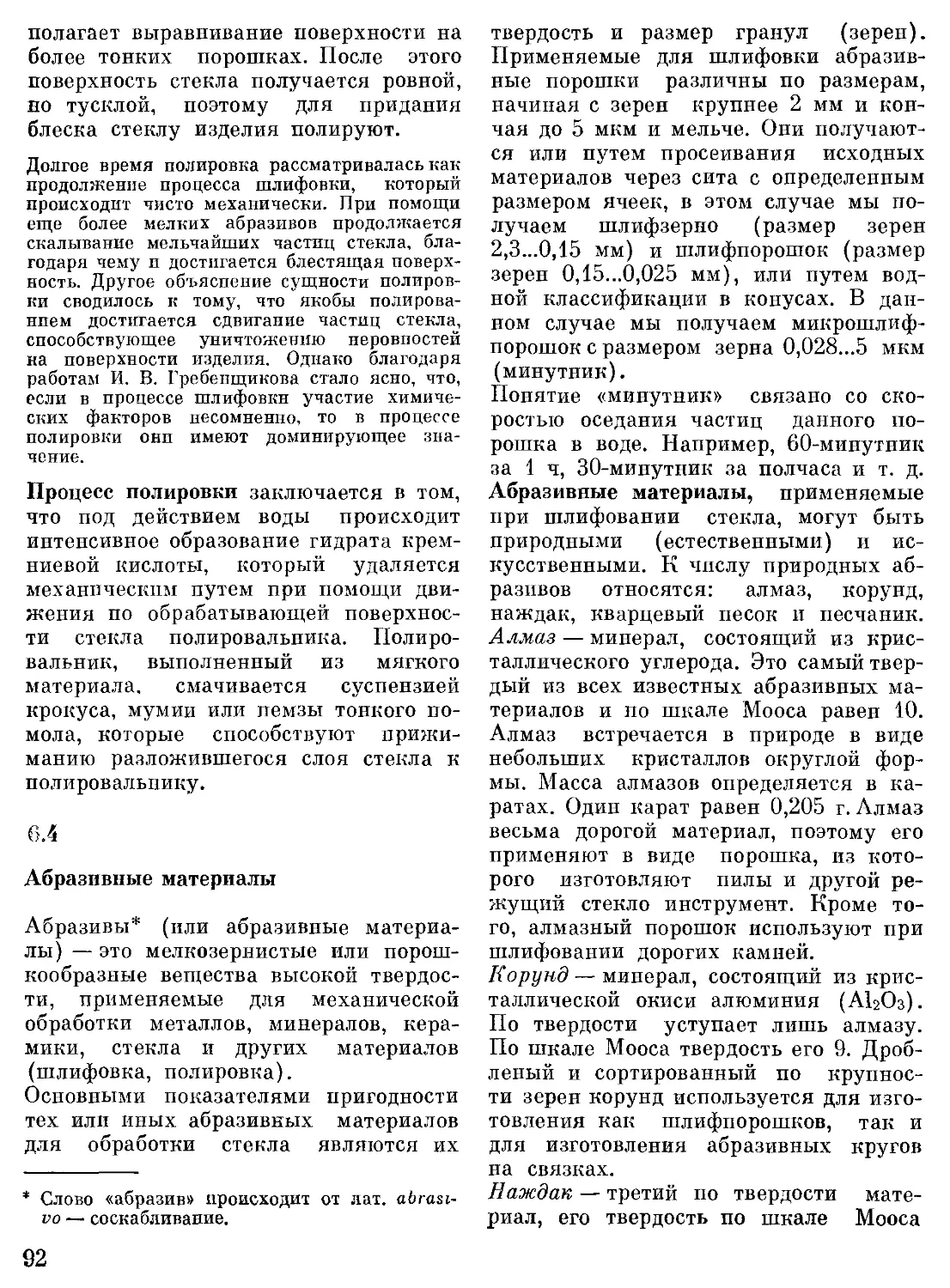

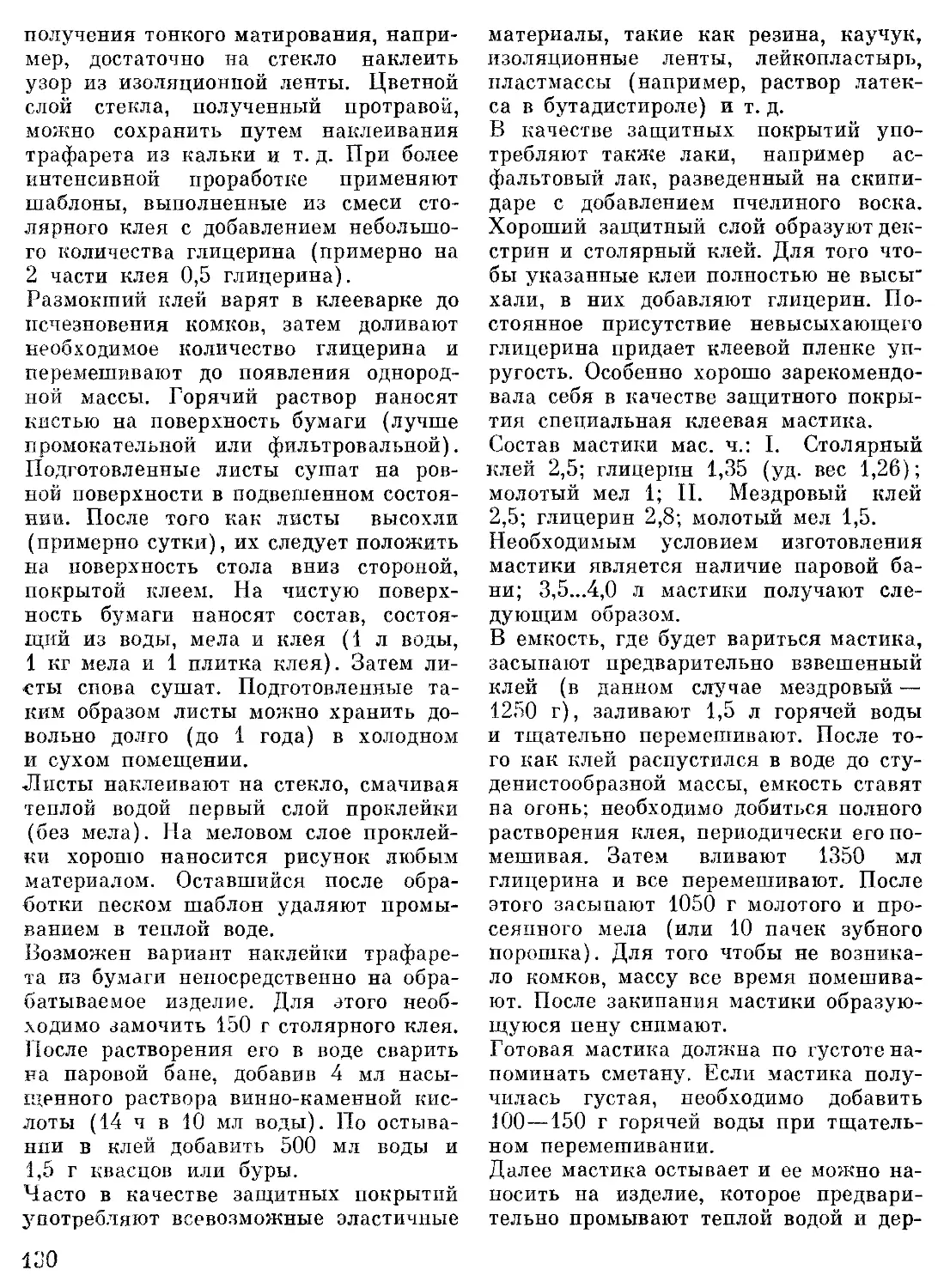

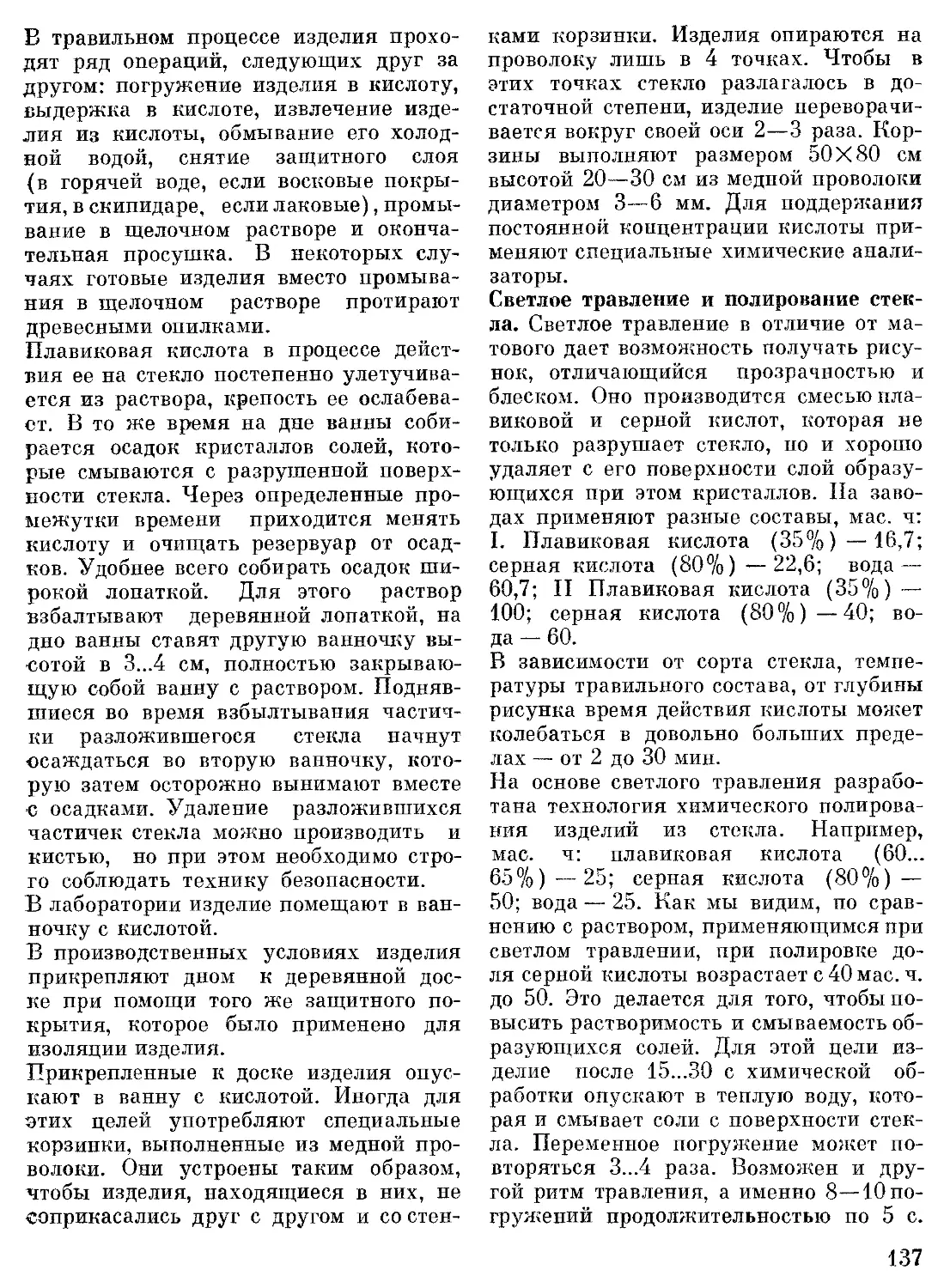

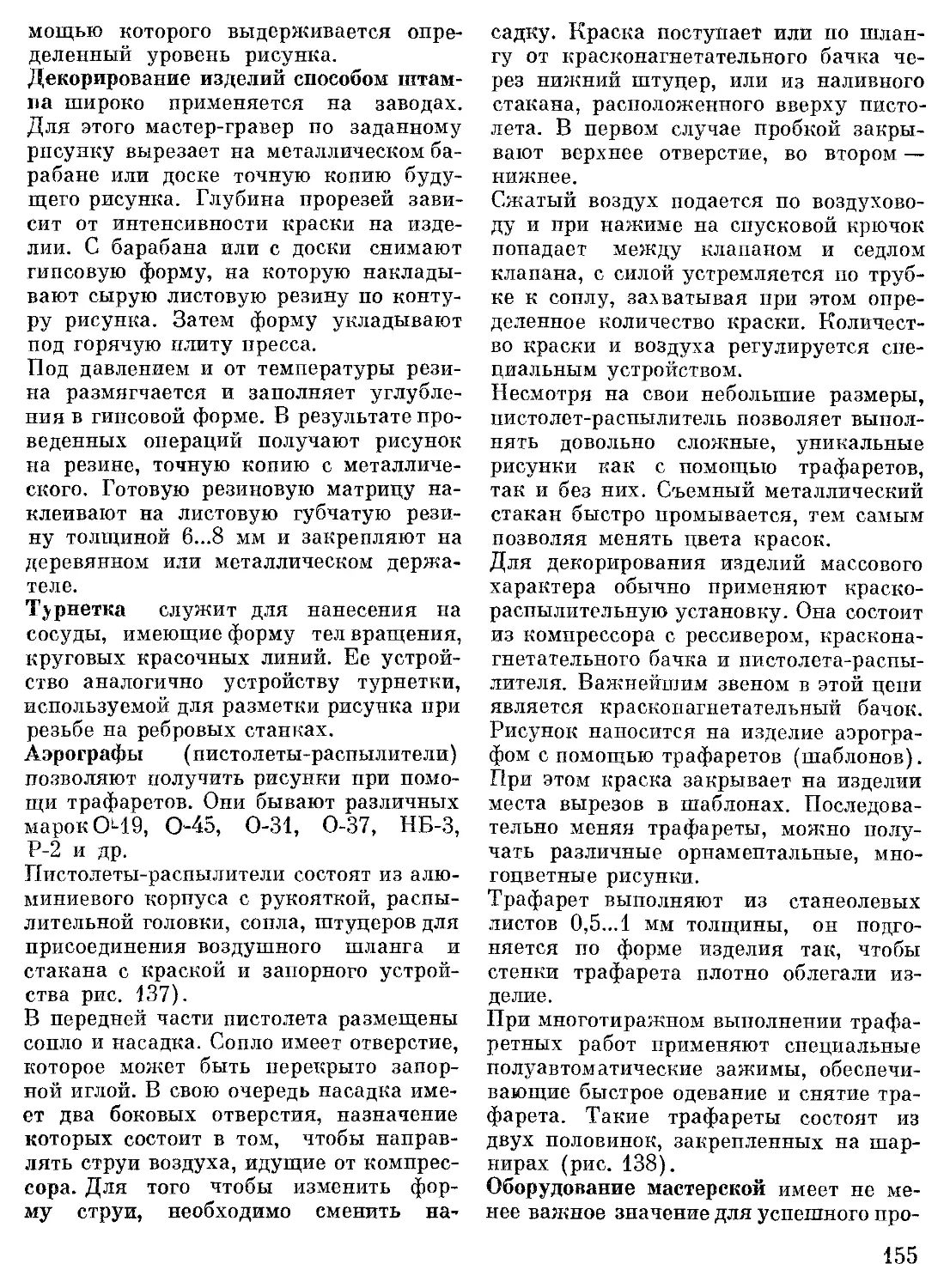

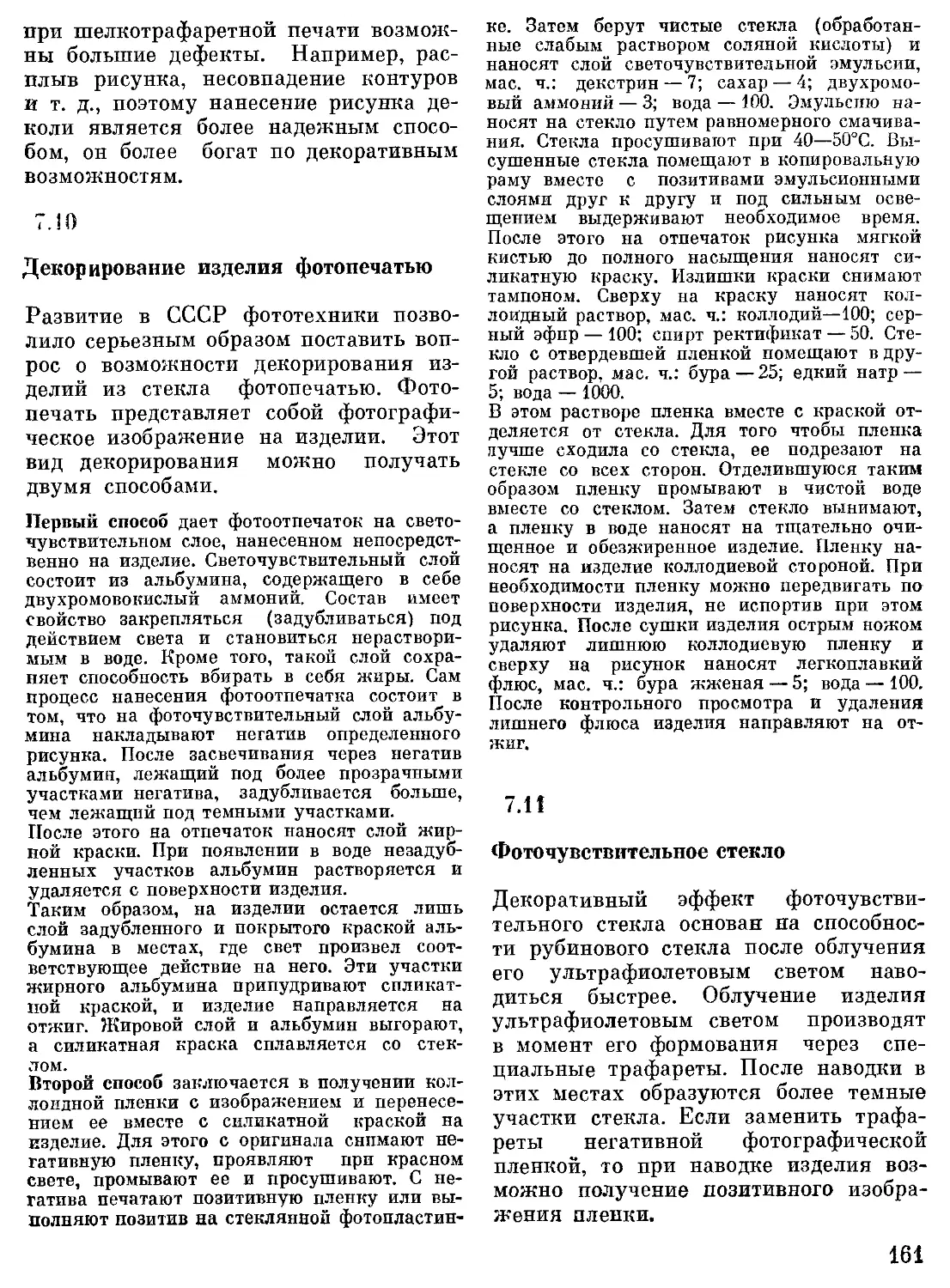

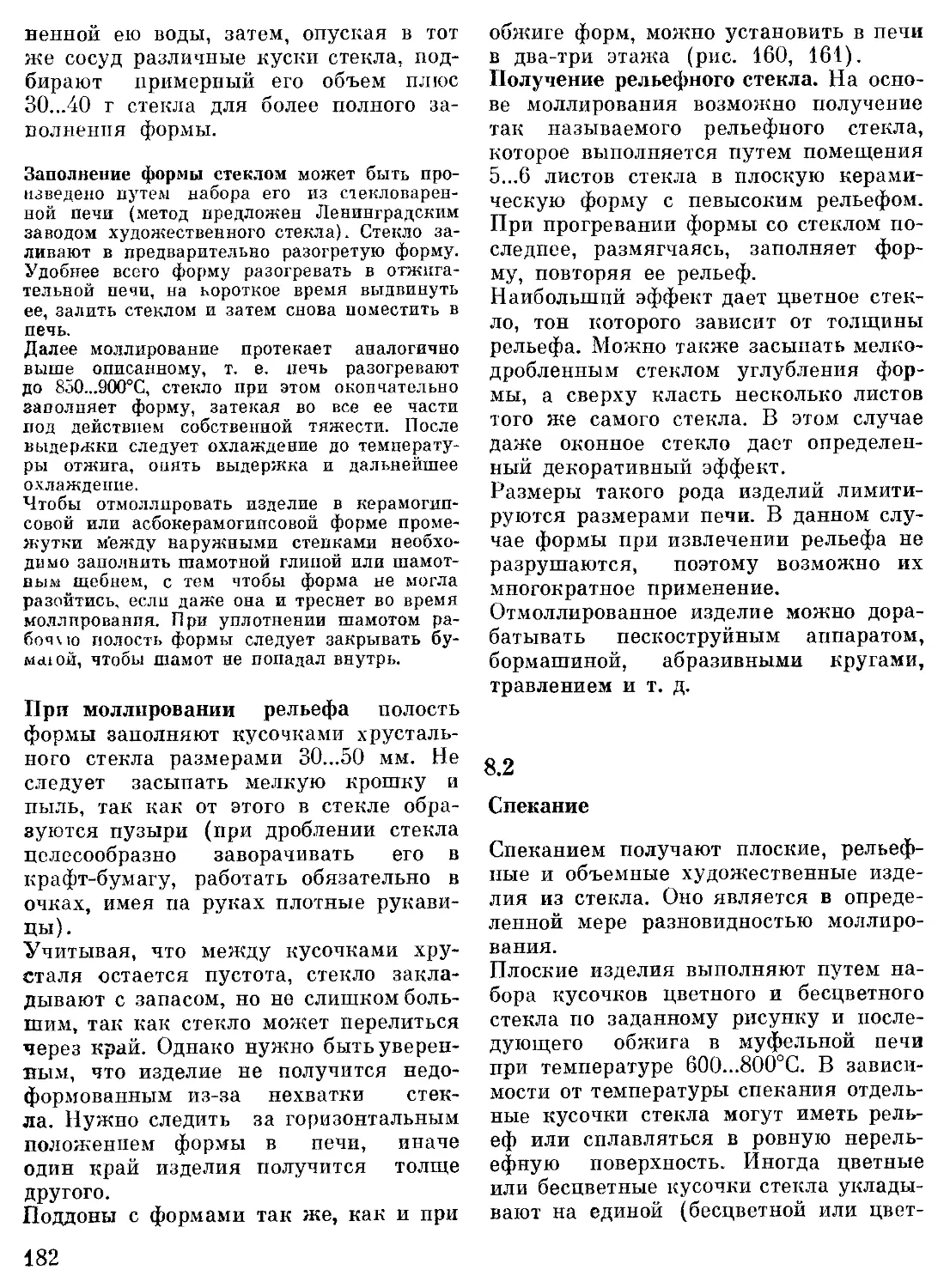

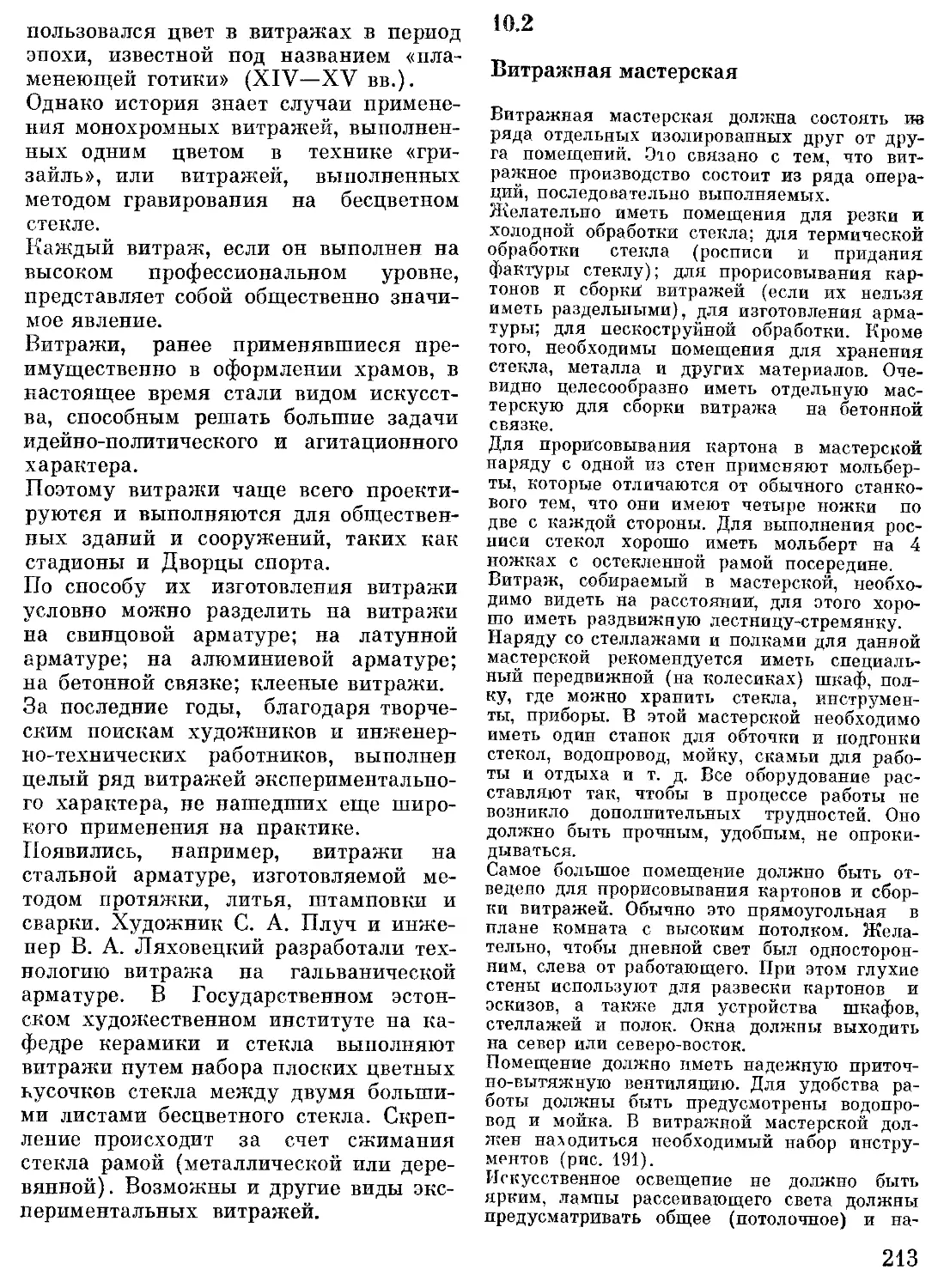

2

Избирательное пропускание

и поглощение световых

волн различной длины:

а — пропускание лучей света

бесцветным стеклом; о — из-

бирательное пропускание лу-

чей света зеленым стеклом;

в — избирательное пропуска-

ние лучей света голубым стек-

лом; е — избирательное про-

пускание лучей света голубым

и желтым стеклами

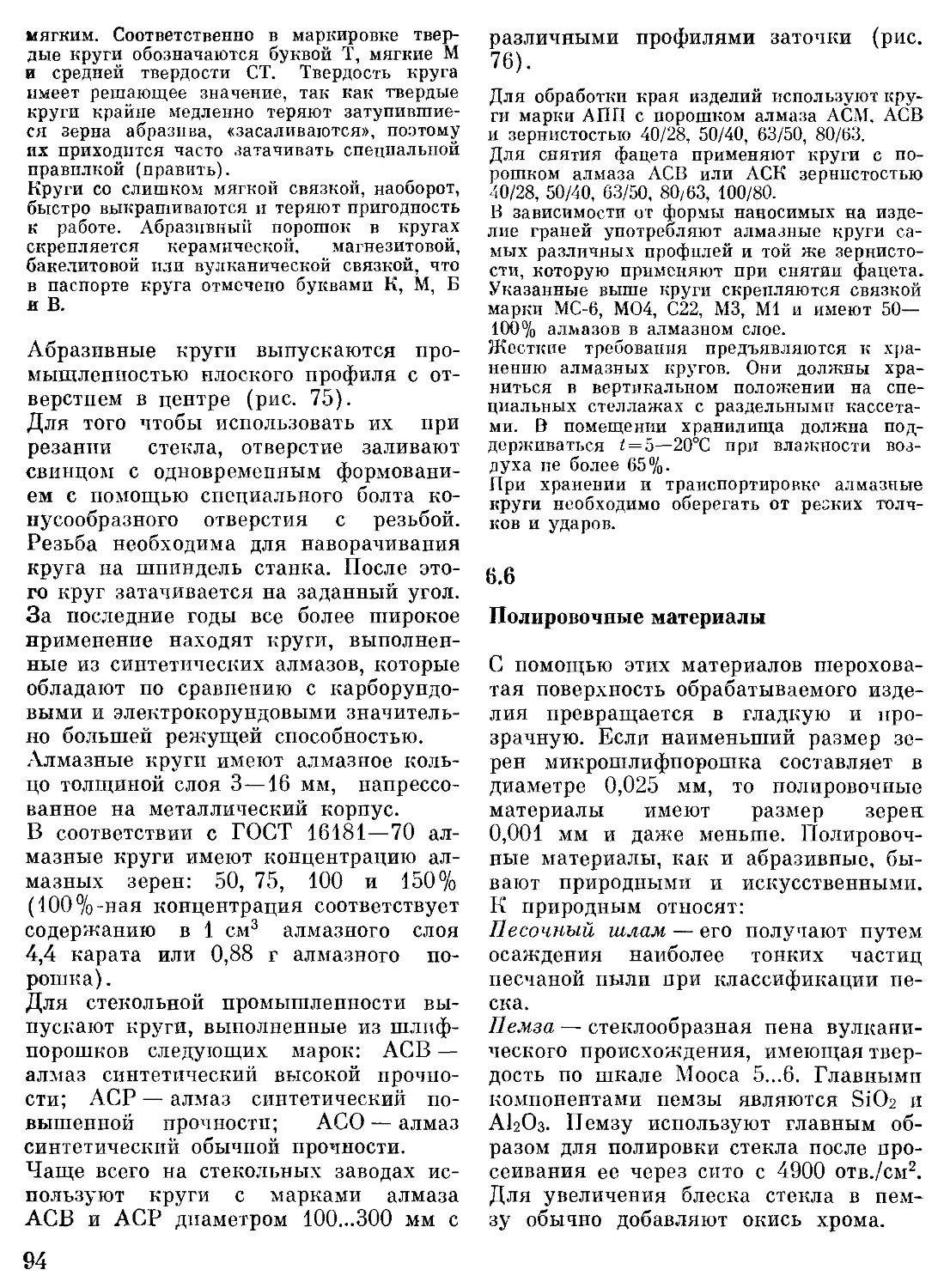

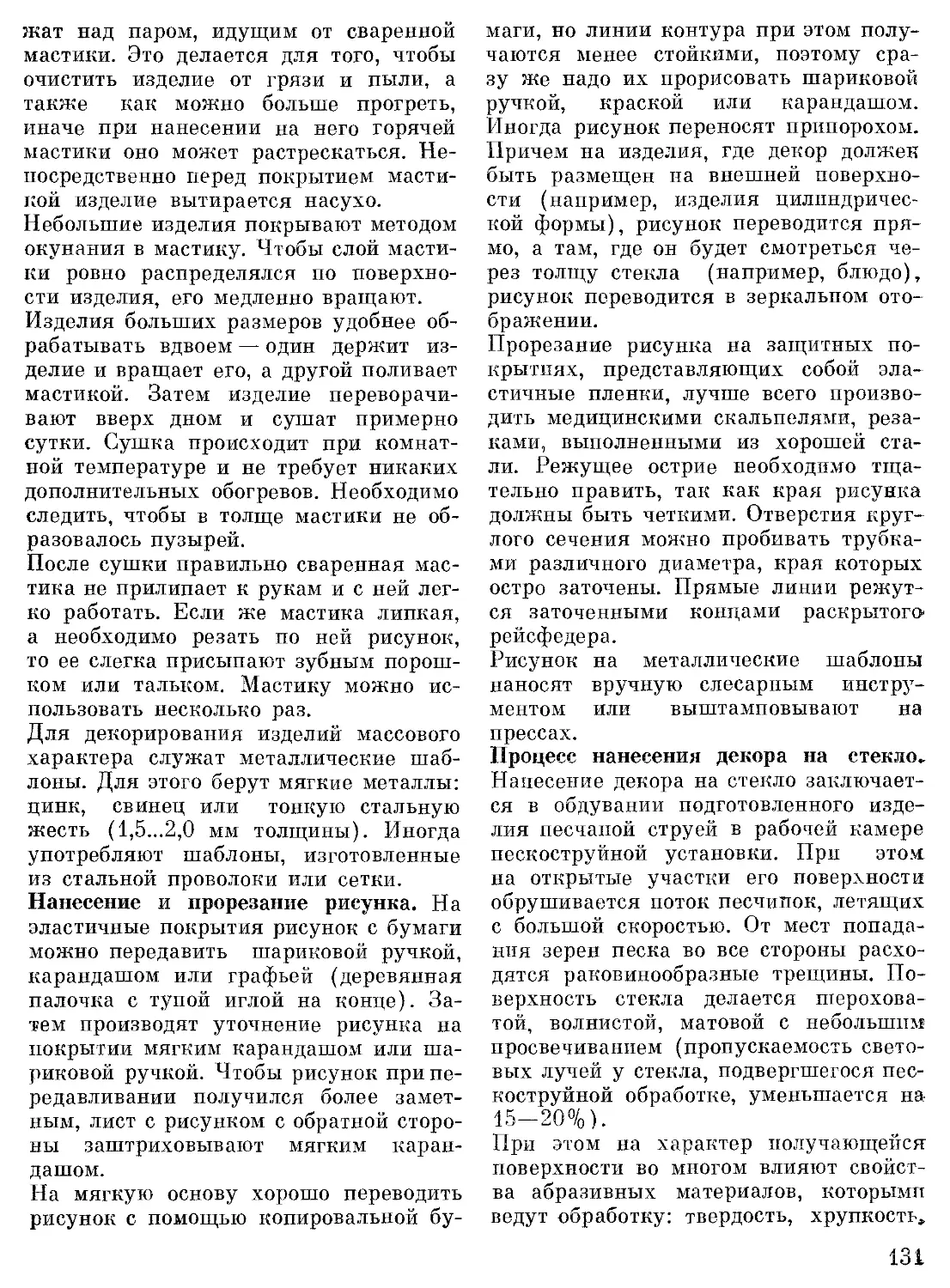

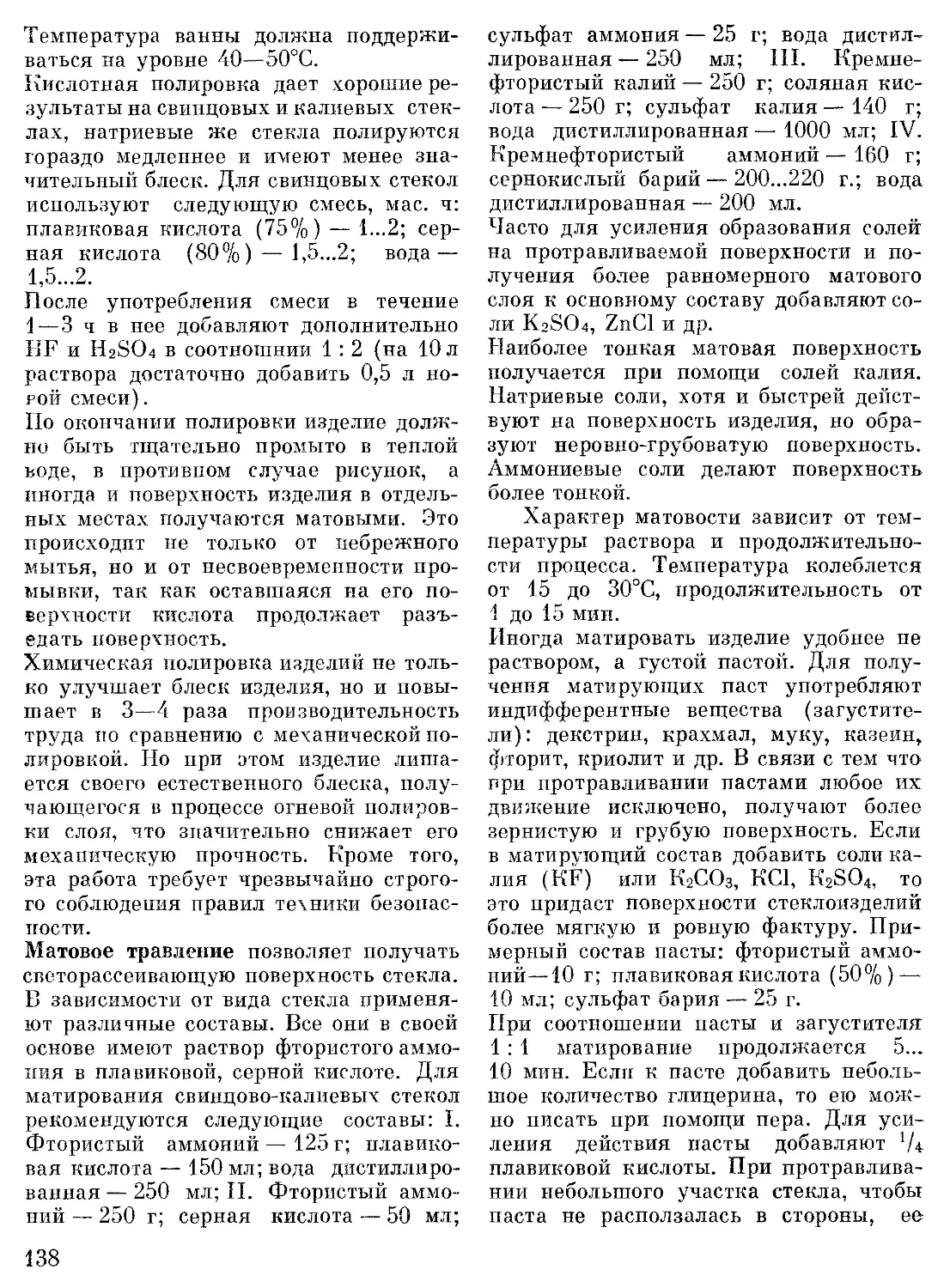

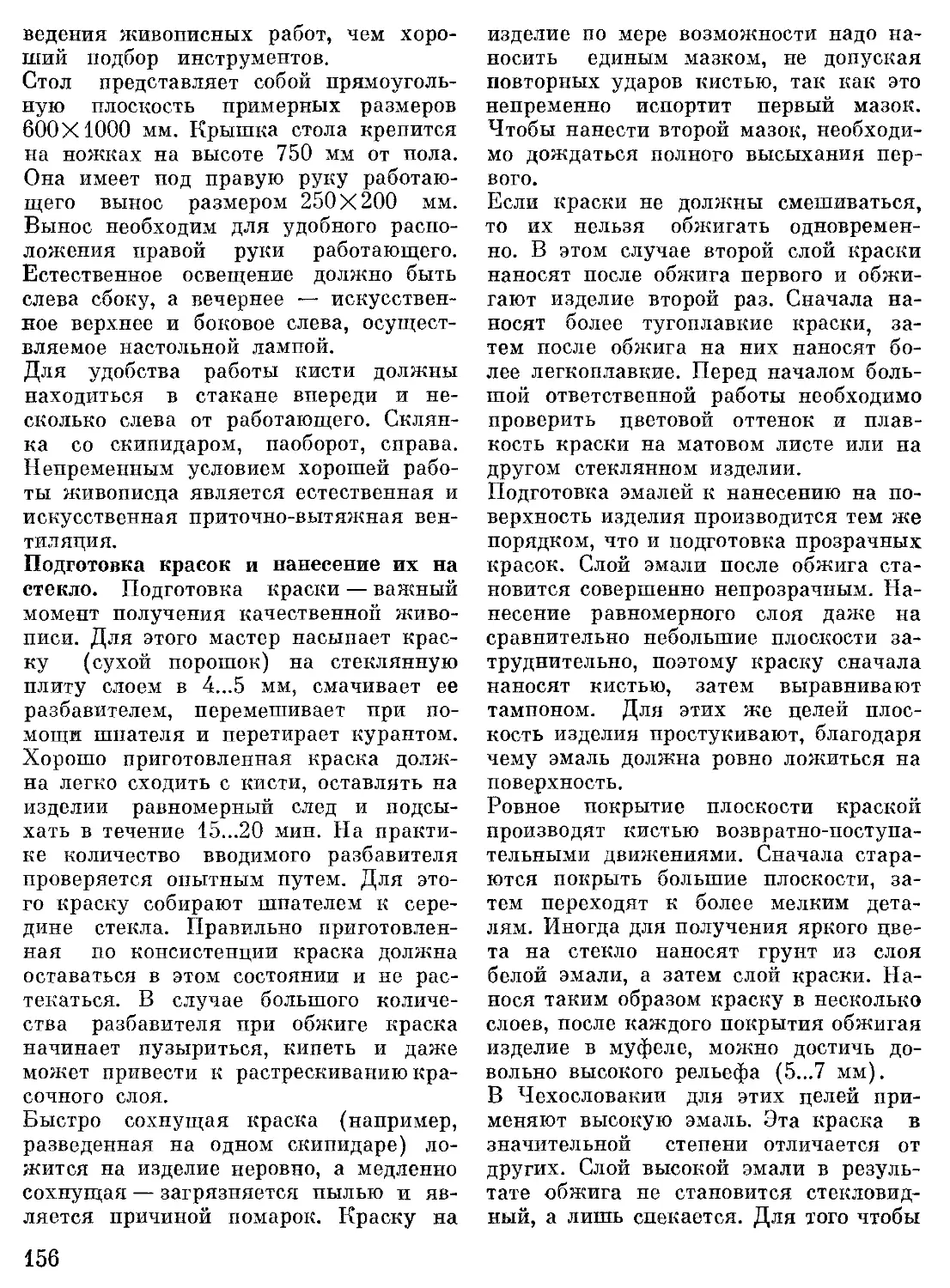

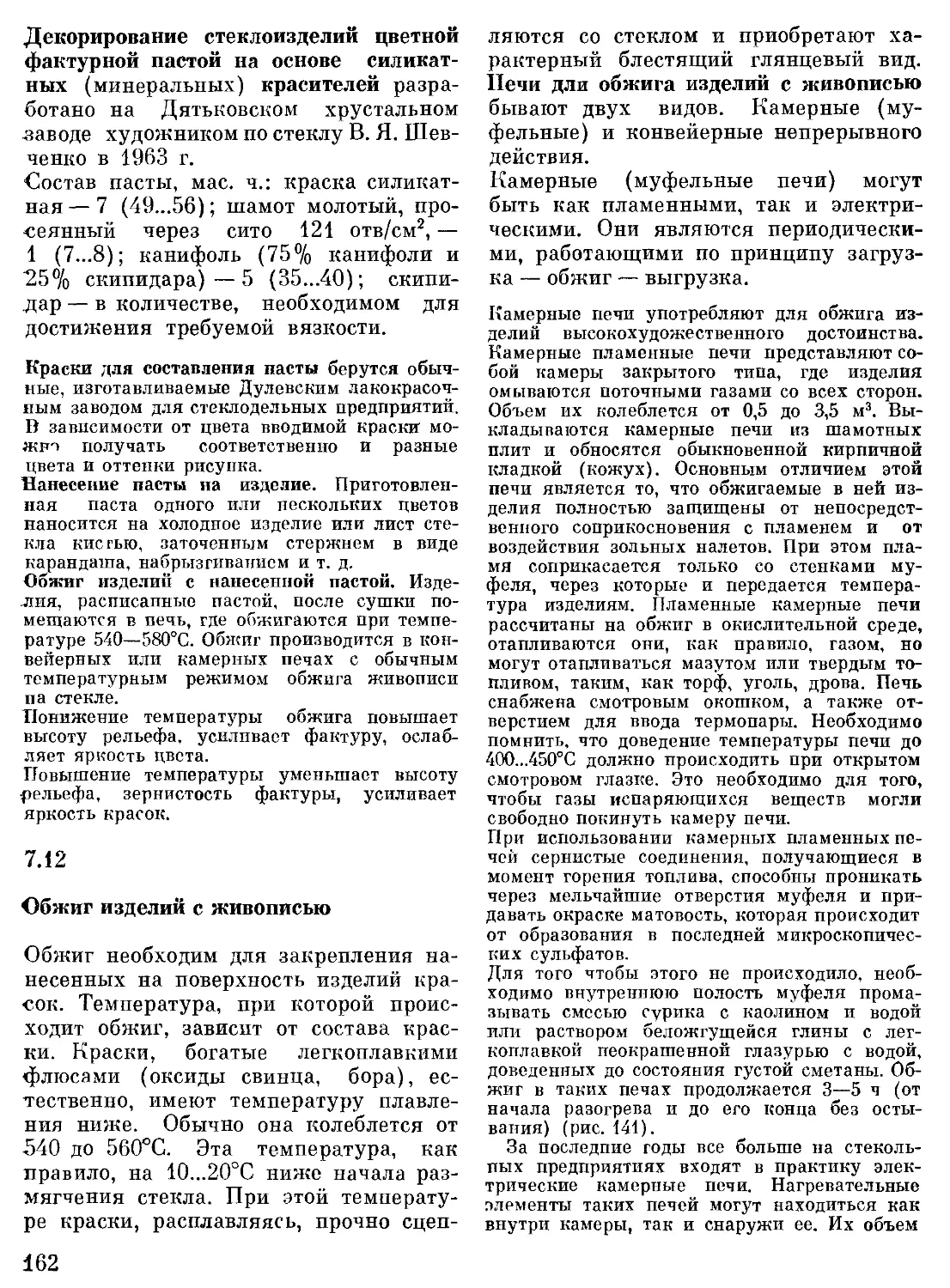

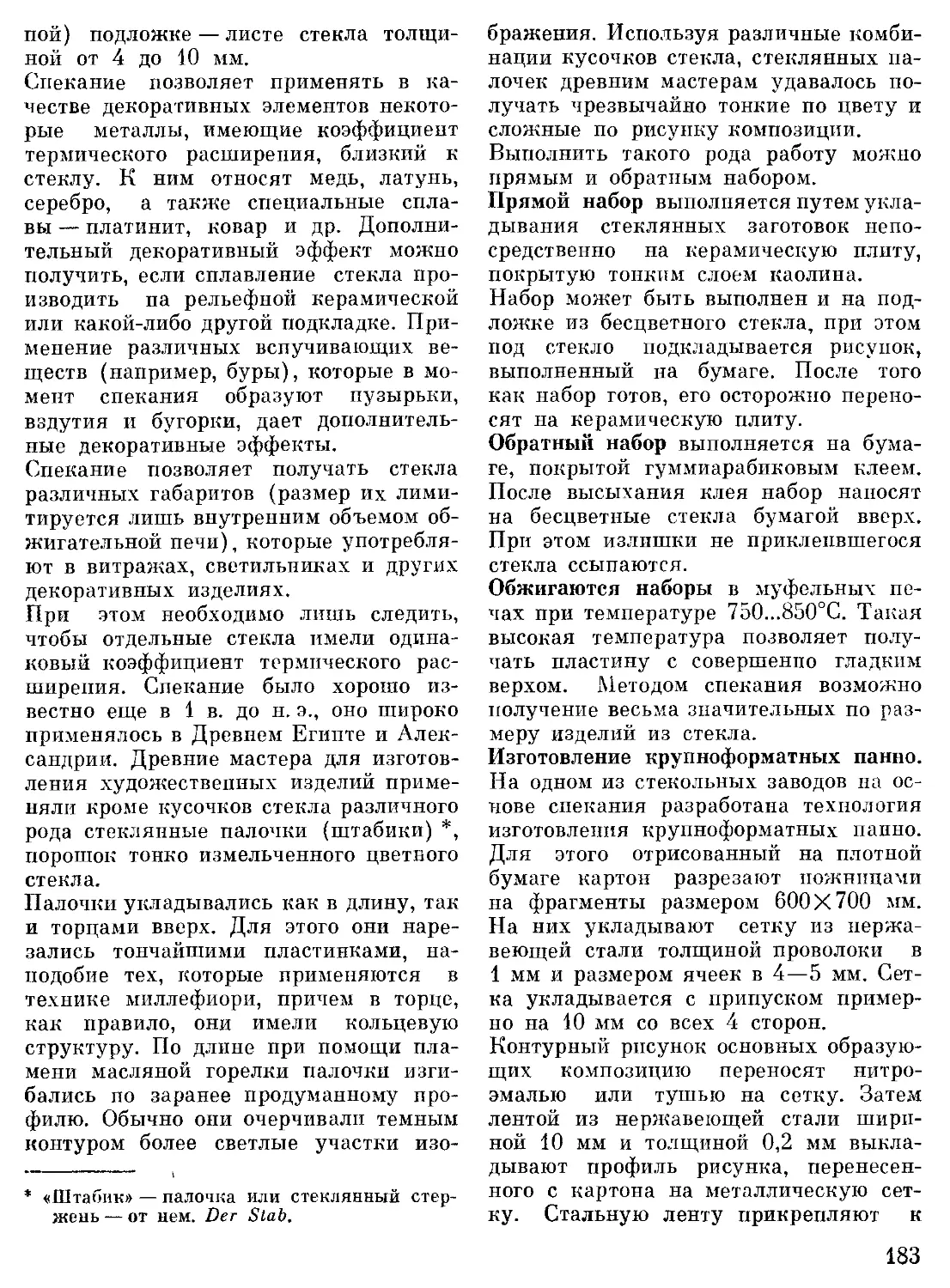

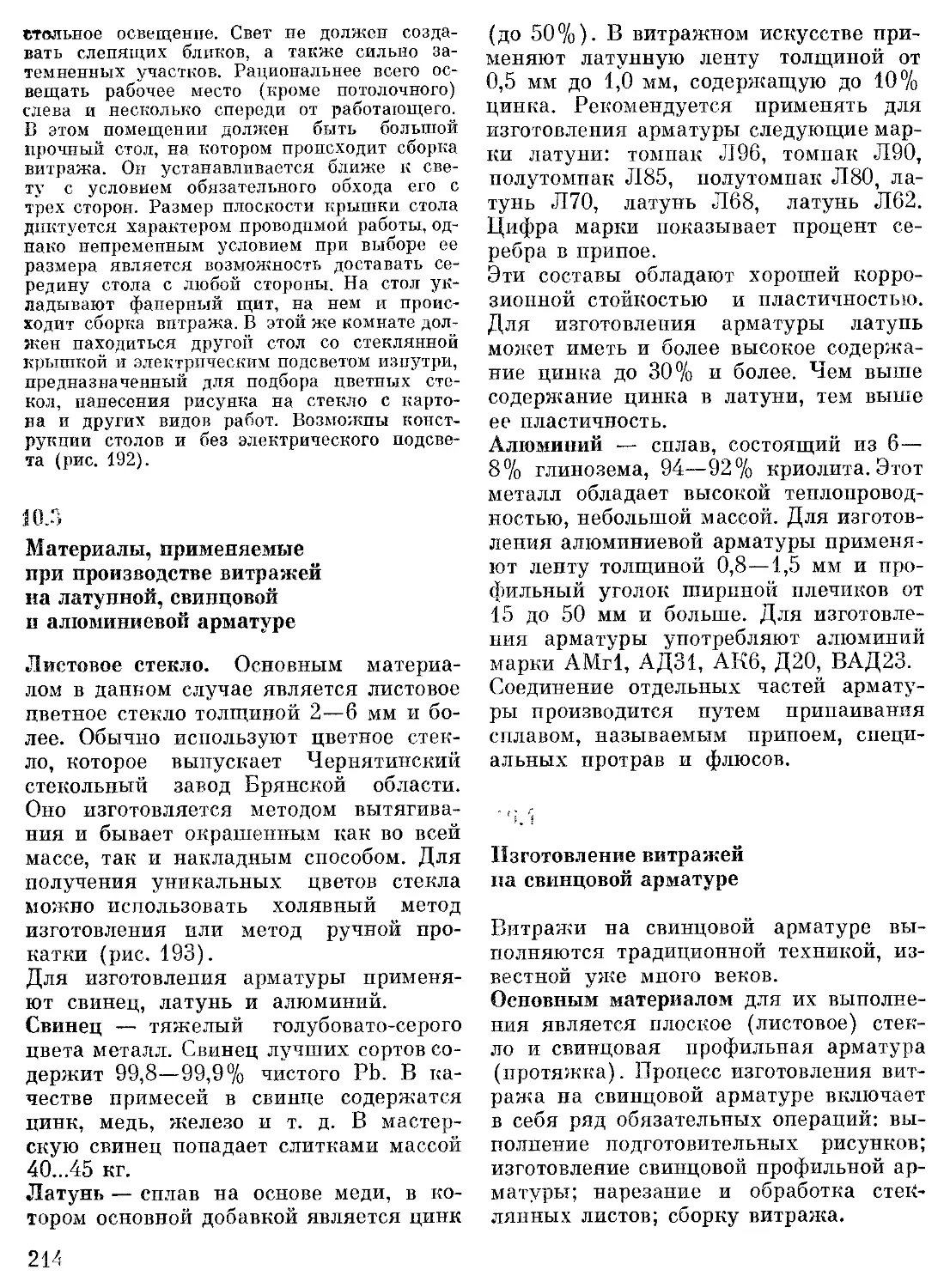

3

С ветопреломл ение:

а — в плоском стекле, б — в

призме; О — точка входа луча

света в стекло; а — угол па-

дения луча; Р — угол прелом-

ления луча

15

2

2 1

Основы

технологии

стекловарения

Сырьевые материалы

Качество сырья оказывает исключи-

тельно важное влияние на процесс стек-

ловарения и на качество готовых изде-

лий.

Сырьевые материалы можно разделить

на главные и вспомогательные. Глав-

ные, или стеклообразующие материалы,

вступают в процессе стекловарения в

химическое и физическое взаимодейст-

вие между собой, образуя стекломассу.

Эти материалы содержат необходимые

компоненты стекла: кислотные, щелоч-

ные и щелочно-земельные оксиды.

Вспомогательные материалы облегчают

процесс стекловарения, придают стекло-

массе и стеклу нужные свойства. К та-

ким материалам относят ускорители

варки, осветлители, красители и глу-

шители.

Каждый сырьевой материал, природный

или естественный, должен содержать

возможно большее количество оксидов

(или других соединений), ради которых

их вводят. Природные материалы, как

правило, содержат несколько полезных

оксидов.

Характеристики основных сырьевых ма-

териалов даны в табл. 1.

В связи с тем, что искусственно полу-

чаемые сырьевые материалы, содержа-

щие щелочные оксиды, являются доро-

гостоящими, интерес представляют при-

родные щелочесодержащие материалы,

к которым помимо упомянутого в

табл. 1 ортоклаза относятся ХагО + КгО

(мае. %): нефелиновый концентрат —

19, вулканическое стекло (обсидиан) —

8,5; трахит — 9,7, вулканический пе-

пел — 7, пемза — 8 и др.

Из числа искусственных материалов

могут применяться также шлаки, отхо-

ды («хвосты») обогащения руд, сили-

кат натрия (иначе — силикат-глыба,

«жидкое стекло» ХагЗЮз).

Наряду с стеклообразующими материа-

лами применяют стекольный бой того

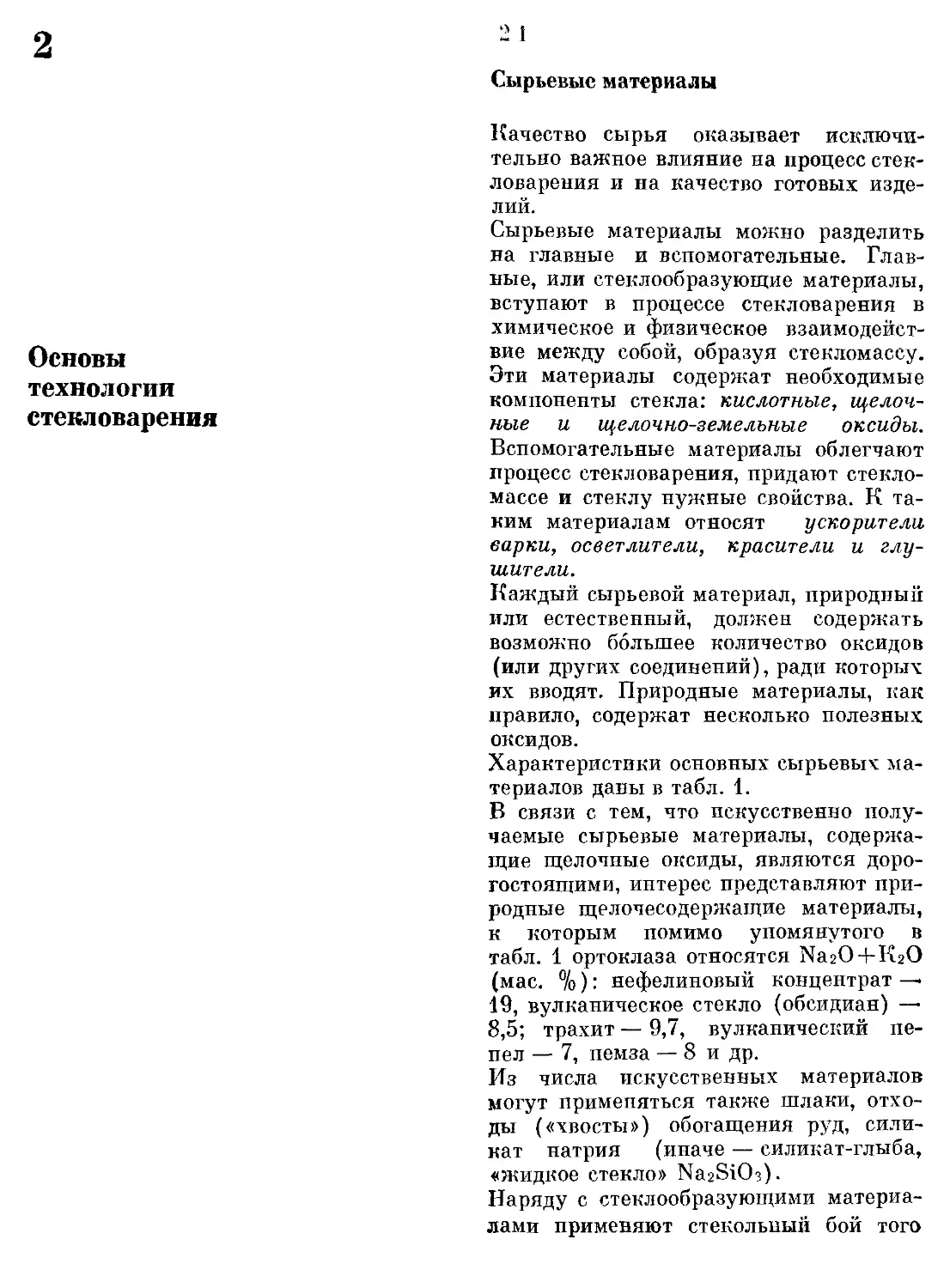

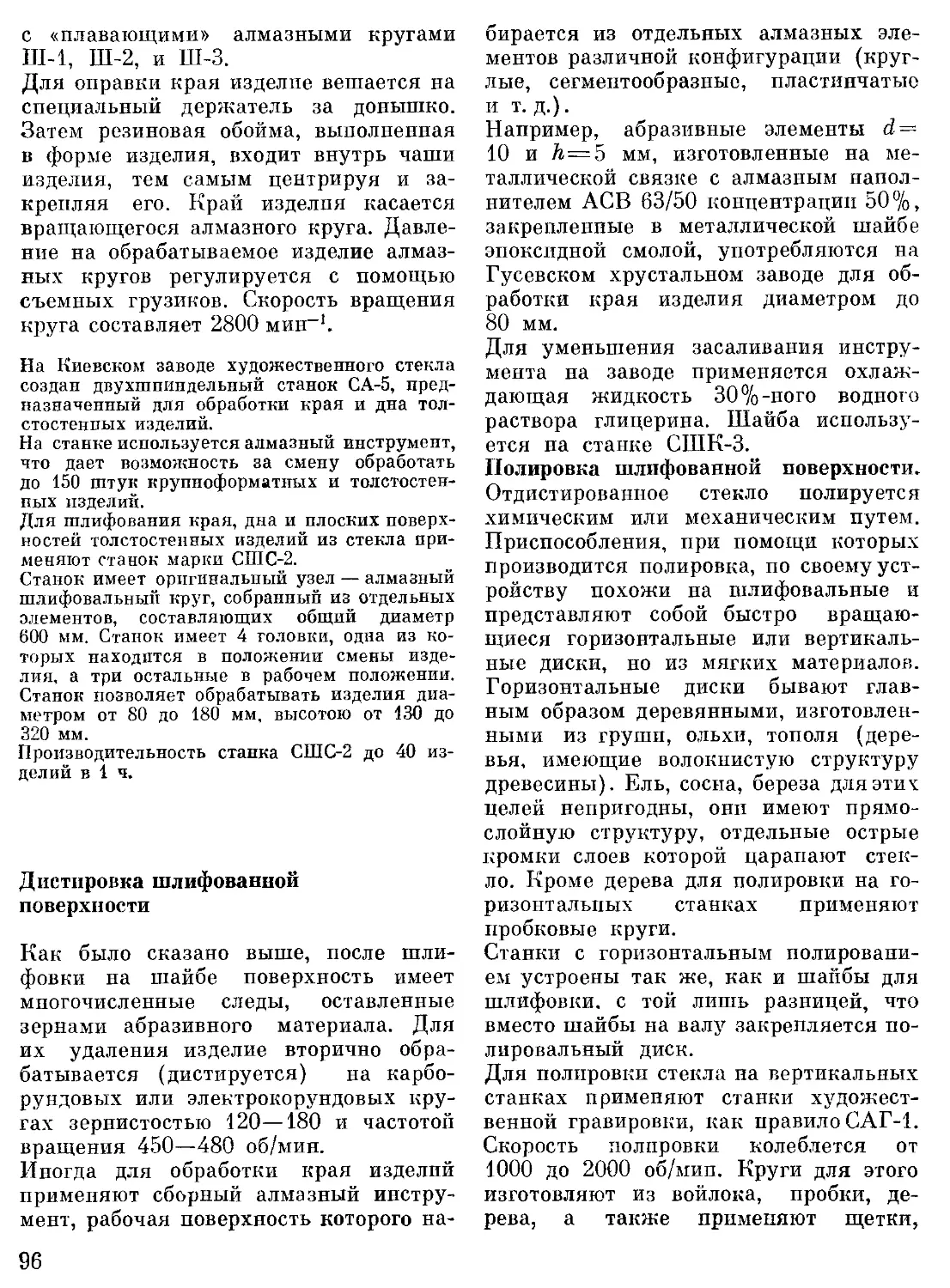

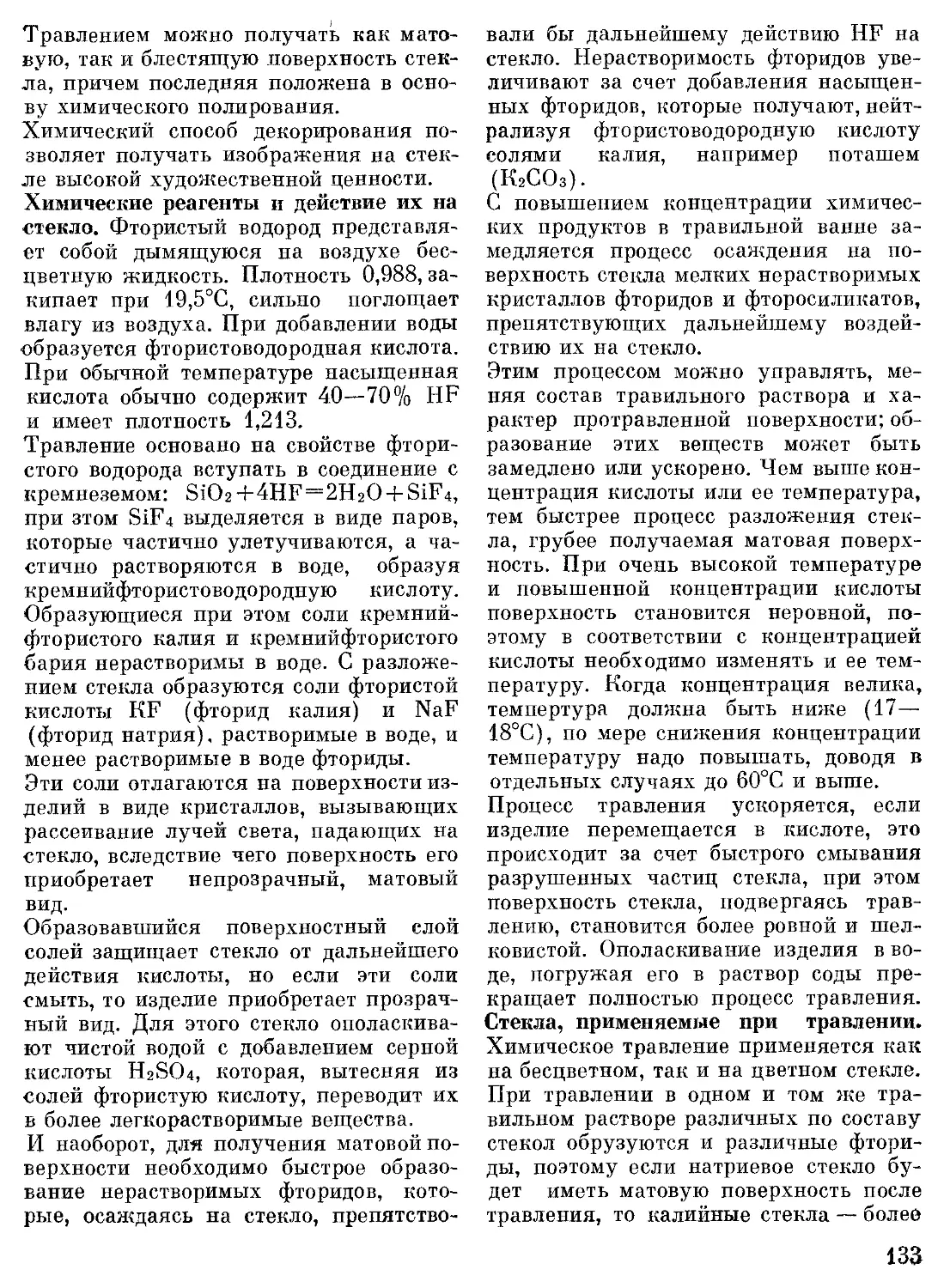

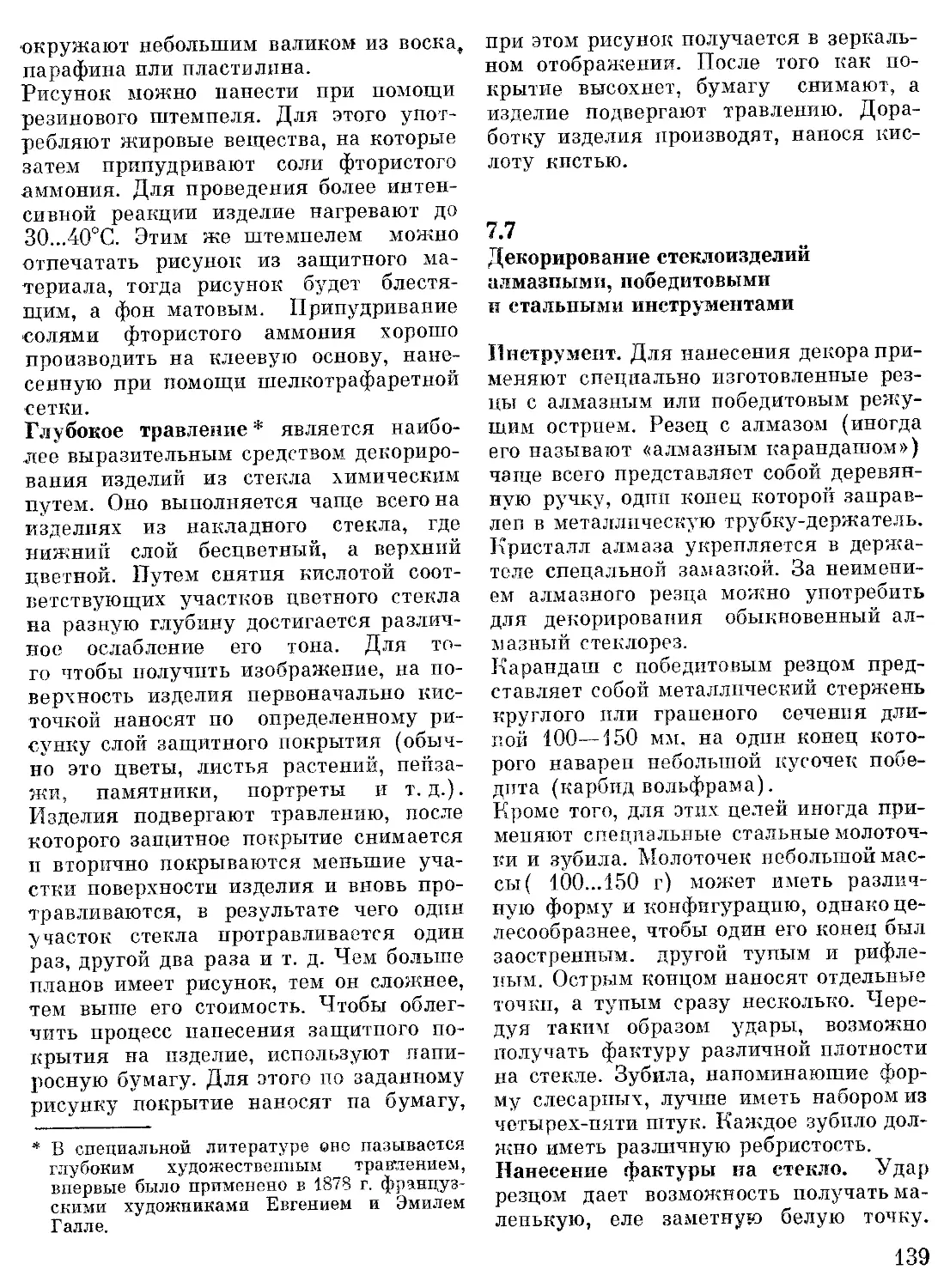

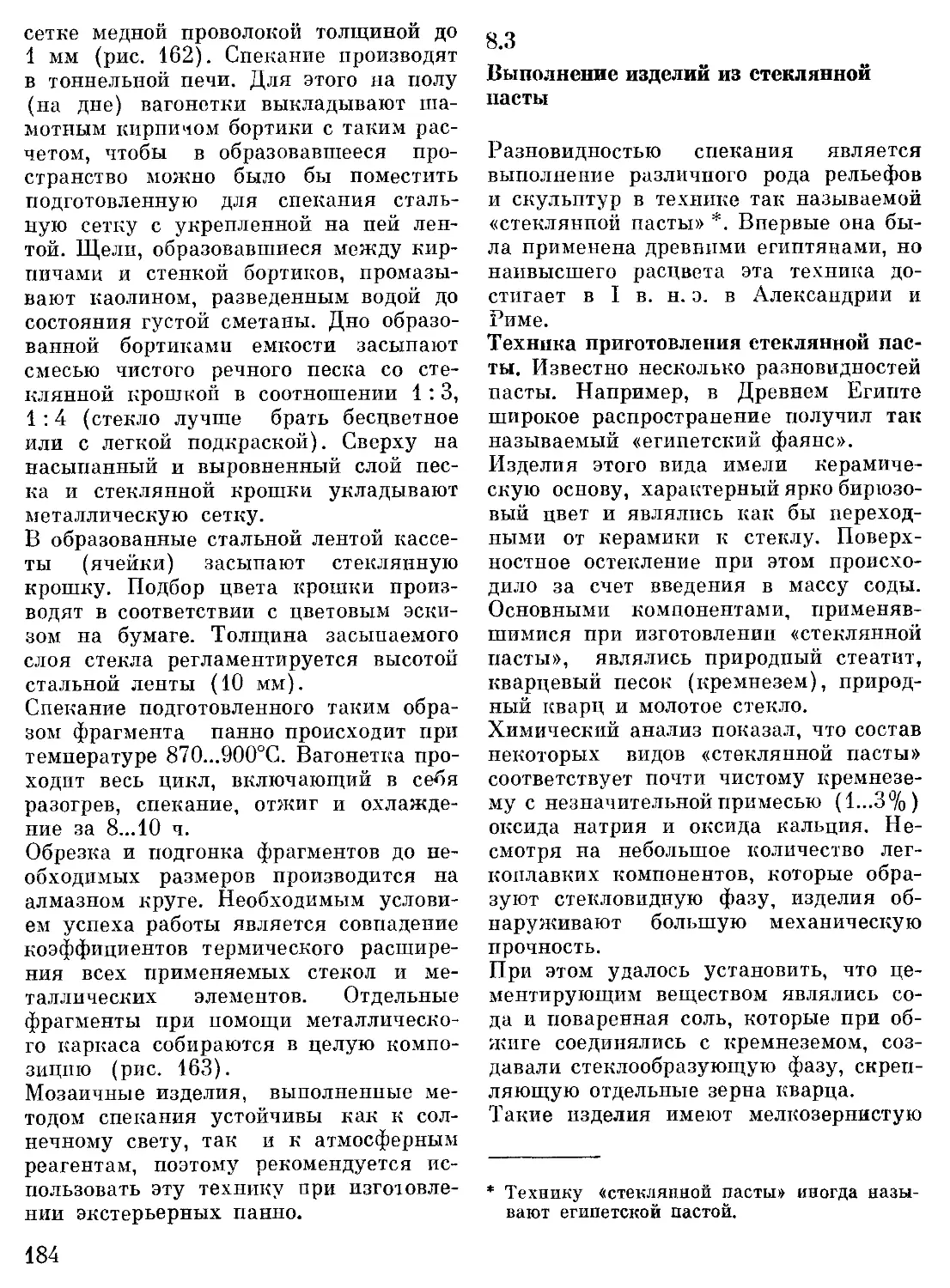

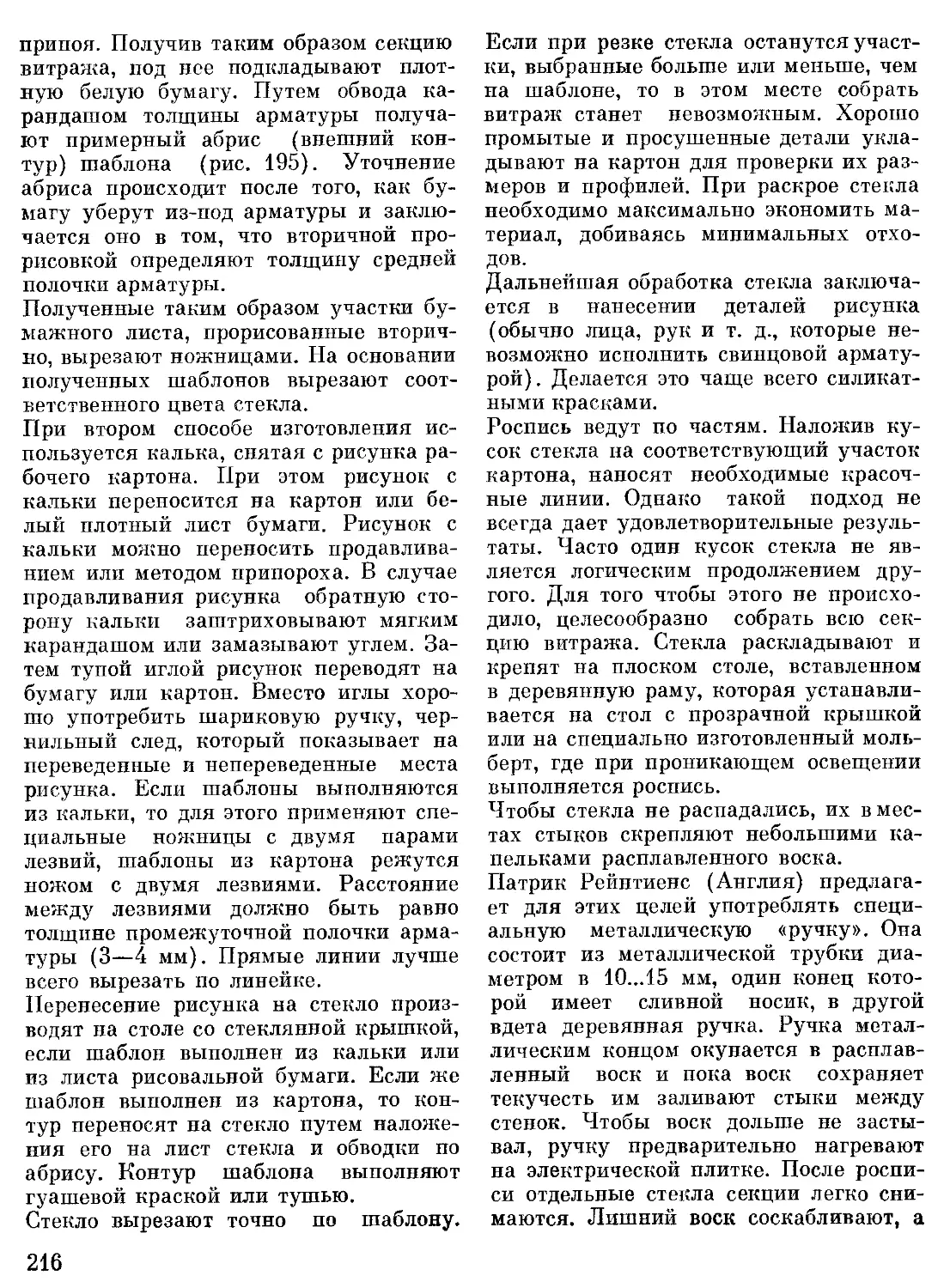

Таблица 1

Оксиды Сырьевые материалы

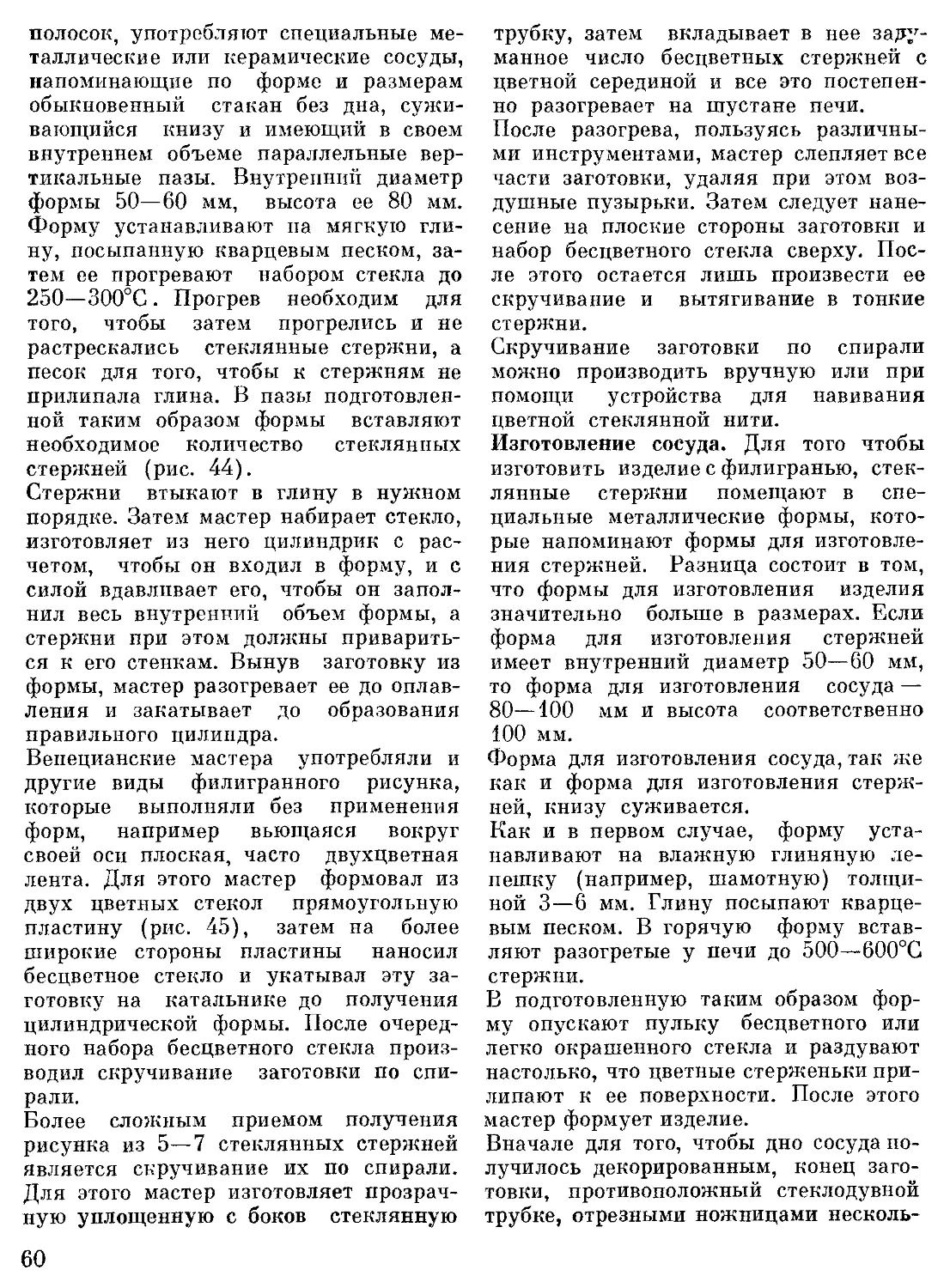

Наименование Химическая формула Наименование Химическая формула Содержание оксида в в материале, масс. % Влияние оксида на процесс стекловарения

Кислотные

Оксид кремния (крем- незем) SiO2 Кварцевый песок, кварц, горный хрус- таль SiO3 99,0 Увеличивает время варки, придает стеклу механическую прочность и химическую устойчивость, снижает КТР и повышает термостойкость стекла

Оксид бора (III) В2О3 Борная кислота Бура Н3ВО3 * Ю Н2О 56,45 36,65 Сокращает время варки; увеличивает термическую и химическую стой- кость стекла, улучшает механичес- кие и оптические свойства стекла

Оксид алюминия (III) Щелочные А12о3 Полевой шпат (ортоклаз) Технический глино- зем Каолин Пегматит Глина дружковская К2О-А12О3-6 SiO2 А12О3 Al2O3'2SiO2-2H2O 19,1 99,0 39,0 14,0 34,3 Снижает склонность стекломассы к кристаллизации, повышает термо- стойкость, химическую устойчи- вость и механическую прочность

Оксид натрия 1\агО Сода (карбонат нат- рия) Na2CO3 58,5 Сокращает время варки, увеличивает КТР

Сульфат натрия Na2SO4 43,7

Оксид калия К2О Поташ к2со3 68,2 Улучшает белизну стекла

Оксид лития Ы2О Карбонат лития Li2CO3 40,4 Повышает термостойкость стекла

ч

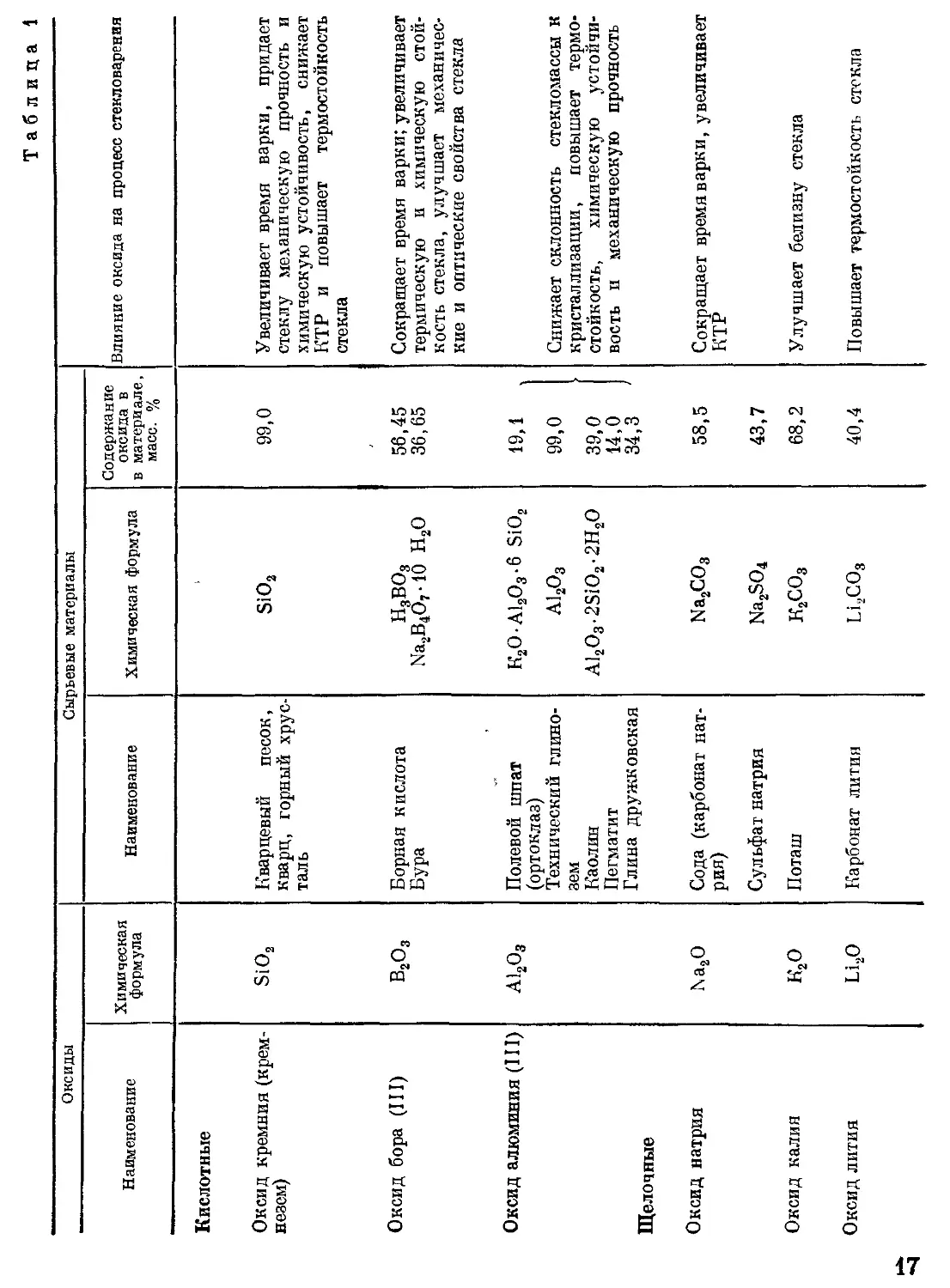

Продолженйё

Оксиды Сырьевые материалы Влияние оксида на процесс стекловарения

Наименование Химическая формула Наименование Химическая формула Содержание оксида в материале, мае. %

Щелочноземельные

Оксид кальция СаО Известняк, мел СаСО3 56,0 Улучшает механическую прочность и химическую устойчивость стекла

Оксид свиица РЬО Свинцовый Свинцовый сурик глет РЬ304 РЬО 97,7 100,0 Значительно повышает показатель светопреломления, усиливает блеск и «радужную игру» стекла

Оксид магния MgO Доломит MgCO3-CaCO3 45,5 Снижает склонность стекломассы к кристаллизации, повышает химичес- кую устойчивость стекла

Оксид бария ВаО Витерит ВаСО3 77,7 Ускоряет варку стекломассы, по- вышает химическую устойчивость и показатель светопреломления стекла

Оксид цинка ZnO ZnO 100,0 Повышает термостойкость и хими- ческую устойчивость стекла, увели- чивает показатель светопреломления стекла

же состава, что и запроектированное

стекло, взятый в количестве от ’/ч до

*/з от массы смеси всех сырьевых ма-

териалов. Стеклобой не должен содер-

жать ржавчины (например, от трубок),

так как она вызывает нежелательное

окрашивание стекломассы.

Применение стеклобоя не только облег-

чает процесс стекловарения, но и позво-

ляет утилизировать битое стекло, воз-

никающее па различных стадиях выра-

ботки и обработки изделий.

2.2

Шихта и ее приготовление

Однородная смесь сухих сыпучих мате-

риалов, содержащая стеклообразующие

оксиды в заданном соотношении, назы-

вается шихтой.

Хранение сырьевых материалов. В про-

изводстве художественных изделий из

стекла важное значение имеет чистота

сырьевых материалов. Во избежание за-

грязнения этих материалов следует

принять специальные меры. Материалы

необходимо хранить в крытых складах.

Лари, силосы, бункера и другие храни-

лища должны надежно защищать сырье

от осадков, почвенной влаги, заноса

пыли, сажи, частиц угля. Недопусти-

мо также взаимозагрязненис материа-

лов.

Подготовка материалов заключается в

очистке от изначально присутствовав-

ших в них примесей (т. е. в обогаще-

нии), а также в сушке, измельчении,

просеивании и перемещении на опера-

цию взвешивания.

Обогащению подвергают главным обра-

зом песок. В лучших песках из Любе-

рецкого, Новоселовского и других мес-

торождений содержится около

0,05 мае.% оксида железа (III) Fe2O3,

что при варке бесцветного и особенно

<рустального стекла недопустимо.

Если примеси железа присутствуют в

песке в виде частиц железных руд раз-

мерами 0,6 мм, то их отсеивают на ка-

чающихся или вибрационных грохотах,

ситах-буратах и виброситах. Заодно от-

сеиваются и крупные частицы песка,

замедляющие процесс стекловарения.

Если примеси железа присутствуют в

виде глинистых частиц диаметром ме-

нее 0,15 мм, то их удаляют промывкой

песка в винтовых противоточных аппа-

ратах. Одновременно вымывается и

мелкая песчаная пыль, которая в даль-

нейшем могла бы слипнуться в круп-

ные комья и образовать кварцевые кам-

ни в стекломассе.

Способ воздушной сепарации позволяет

одновременно удалять слишком круп-

ные и слишком мелкие частицы песка

вместе с частицами примесей. При этом

песок продувается в горизонтальную

трубу потоком воздуха. В трубе части-

цы попадают в соответствующие люки:

крупные частицы ближе, мелки©

дальше.

Если примеси обладают магнитными

свойствами (частицы магнетита, желез-

ные опилки и т. п.), то эффективным

средством избавления от них является

извлечение при помощи электромагни-

та (магнитная операция).

Известно, что примесные соединения

железа могут не только обволакивать

каждую частицу песка тонкой пленкой,

но и присутствовать в виде вкраплений

внутри зерен песка.

В таких случаях рациональным оказы-

вается способ флотооттирки, предусмат-

ривающий продувку сжатым воздухом

смеси песка с водой (пульпы) с одно-

временным добавлением пенообразую-

щих веществ. Многократно сталкиваю-

щиеся зерна песка соскабливают желе-

зистую пленку, частицы которой уно-

сятся слоем пены.

Дроблению и измельчению подвергают-

ся кусковые сырьевые материалы: из-

вестняк, мел и др. В случае образова-

ния слипшихся комьев таким сыпучим

материалам, как сода, поташ, селитра,

требуется разрыхление. Измельчение и

разрыхление обязательно сопровожда-

ются просеиванием.

19

Подготовка сырьевых материалов осу-

ществляется в составном цехе стеколь-

ного завода. Однако лучше, если сырье-

вые материалы обрабатываются на спе-

циализированных предприятиях по мес-

ту добычи и в таком виде поступают на

завод.

Вначале выбирают состав стекла, на-

пример мае.%: 75,5 SiO2, 6 СаО,

2,5 MgO, 15,0 Na2O, 1,0 К2О.

Затем рассчитывают состав шихты по

известному ранее составу сырьевых ма-

териалов и получают рецепт шихты,

кг; 75,71 песка, 4,24 мела, 12,62 доло-

мита 27,80 соды, 1,70 поташа, всего

121,87 кг шихты на 100 кг стекла. Раз-

ница в 21,87 кг приходится на потери

в виде углекислого газа, содержащегося

в молекулах карбонатов.

Сырьевые материалы отвешивают в

указанном количественном соотноше-

нии на весах той или иной конструк-

ции, а затем перемешивают в смесите-

ле. По типу замкнутой камеры, в кото-

рой происходит перемешивание, смеси-

тели делят на барабанные (корытные и

конусные) и тарельчатые.

Однородность полученной шихты явля-

ется ее важнейшим свойством. Готовая

шихта требует таких способов хране-

ния, перемещения и загрузки в печь,

которые предотвращали бы ее расслаи-

вание. Сыпучая шихта обычно хра-

нится в специальных бункерах. Однако

длительное ее хранение без перемеши-

вания не рекомендуется, так как это мо-

жет привести к ее слеживанию. В слу-

чае обычной сыпучей шихты удовлетво-

рить это требование довольно трудно.

Поэтому предложены способы дополни-

тельной обработки: брикетирование и

гранулирование, согласно которым к

шихте добавляют водный раствор ще-

лочного силиката («жидкого стекла»,

иначе — силикатного клея) и превра-

щают шихту в тесто. Из этого теста

формуют брикеты или гранулы, под-

вергаемые отверждению, что предотвра-

щает расслаивание и пыление шихты,

позволяет заготавливать ее впрок.

20

2.3

Варка стекла

Технологический процесс стекловаре-

ния. Протекающий в специальной вы-

сокотемпературной печи процесс пре-

вращения шихты в расплав стекломас-

сы (похожий на расплав металла) на-

зывается варкой или стекловарением.

Этот процесс можно условно разделить

па 5 стадий: силикатообразование, стек-

лообразование, осветление, усреднение

состава, охлаждение.

Силикатообразование. В начальной ста-

дии варки стекла протекают разнообраз-

ные физические и химические процес-

сы. Например, для простейшей трех-

компонентной шихты, состоящей из

песка SiO2, соды Na2COs и мела СаСОз,

характерна последовательность процес-

сов, указанных в табл. 2.

Если шихта содержит другие сырьевые

материалы, то они также образуют на

первой стадии варки соответствующие

силикаты. Например, в случае шихты,

состав которой приведен выше, кроме

Na2SiC>3 и CaSiOs образуются также си-

ликат магния MgSiOs и силикат калия

K2SiOs. Свинцовый сурик РЬзСВ, содер-

жащийся в шихте хрустального стекла,

превращается в силикат свинца PbSiOs.

В процессе силикатообразования выде-

ляется большое количество углекислого

газа СО2 (диоксид углерода). Пузыри

этого газа поднимаются на поверхность

и лопаются, поэтому поверхность гус-

того расплава, в который превращается

шихта, выглядит кипящей (отсюда и

происхождение термина «варка стек-

ла»).

На стадии силикатообразования получа-

ется неоднородная частично остекло-

ванная масса, пронизанная пузырями и

содержащая множество зерен песка.

Стеклообразование. Протекающий на

второй стадии варки физический про-

цесс растворения зерен избыточного

песка в расплаве силикатов (и стекло-

боя) называется стеклообразованием.

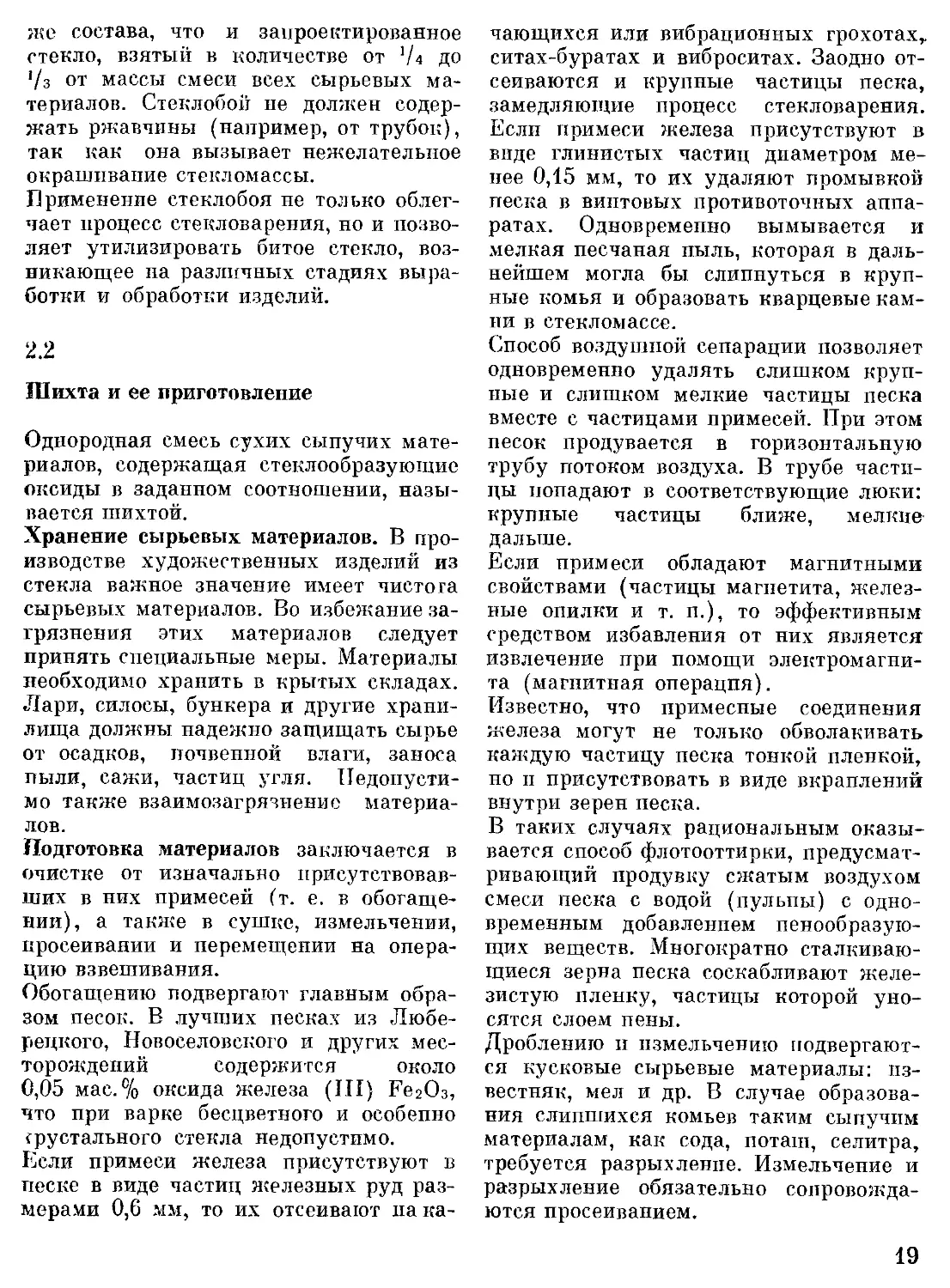

Таблица 2

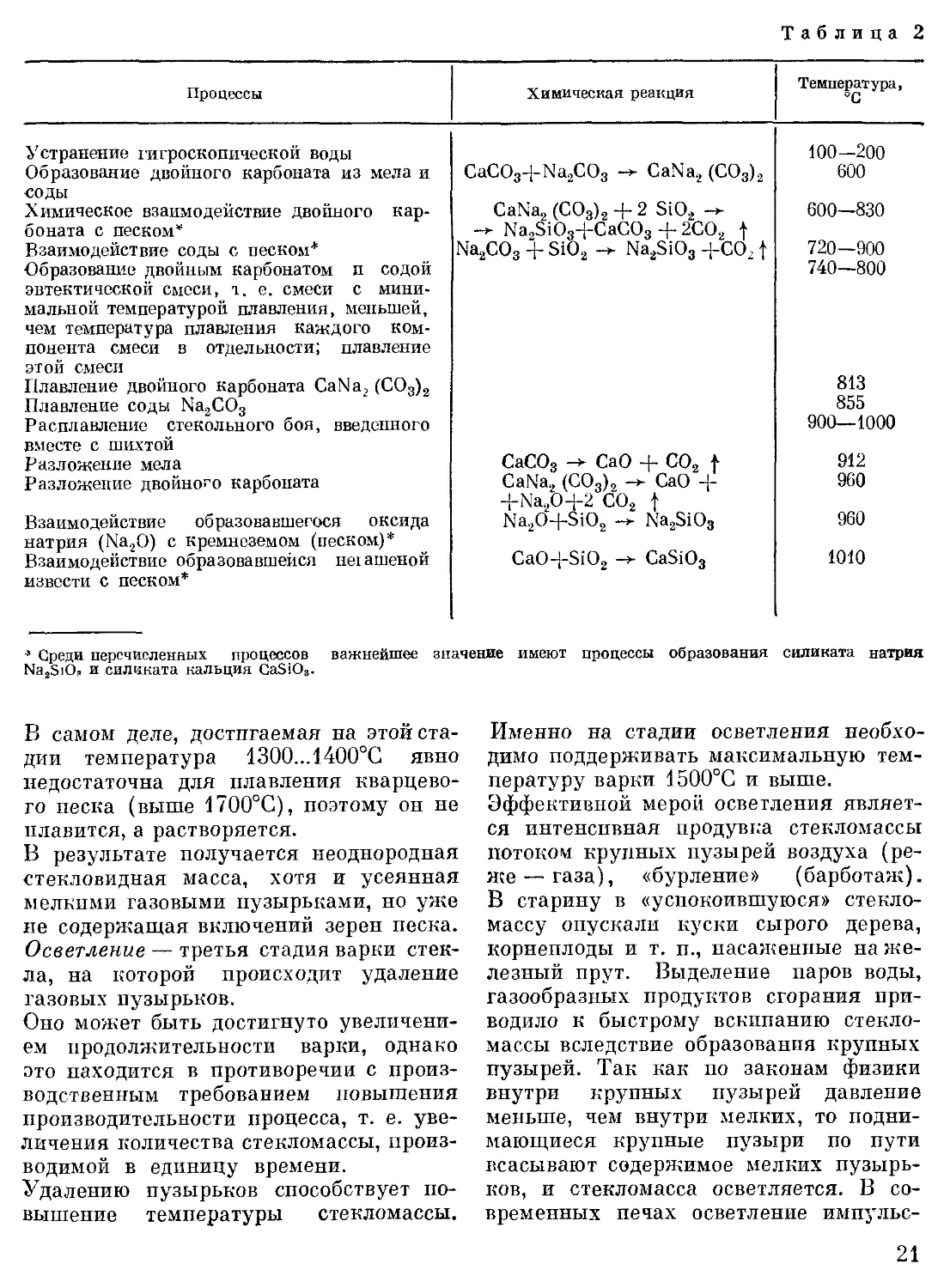

Процессы Химическая реакция Температура, °C

Устранение гигроскопической воды CaCO3-|-Na2CO3 -> CaNa2 (СО3)2 100-200

Образование двойного карбоната из мела и соды 600

Химическое взаимодействие двойного кар- CaNa2 (СО3)2 + 2 SiO2 -> 600—830

боната с песком* -> Na2SiO3+CaCO3 + 2СО2 f

Взаимодействие соды с песком* Na2CO3 -4-SiO2 -> Na2SiO3 +CO. f 720—900

Образование двойным карбонатом и содой эвтектической смеси, т. е. смеси с мини- мальной температурой плавления, меньшей, чем температура плавления каждого ком- понента смеси в отдельности; плавление этой смеси 740—800

Плавление двойного карбоната CaNa2 (СО3)2 813

Плавление соды Na2CO3 855

Расплавление стекольного боя, введенного вместе с шихтой 900—1000

Разложение мела CaCO3 ->• CaO + CO2 f 912

Разложение двойного карбоната CaNa, (CO„)2 -> CaO 4- +Na2O+2 CO2 f 960

Взаимодействие образовавшегося оксида натрия (NasO) с кремнеземом (песком)* Na2O4-SiO2 -> Na2SiO3 960

Взаимодействие образовавшейся не1ашеной извести с песком* CaO+SiO2 -> CaSiO3 1010

•* Среди перечисленных процессов важнейшее значение имеют процессы образования силиката натрия

Na2SiOa и силиката кальция CaSiO3.

В самом деле, достигаемая на этой ста-

дии температура 1300...1400°С явно

недостаточна для плавления кварцево-

го песка (выше 1700°С), поэтому он не

плавится,а растворяется.

В результате получается неоднородная

стекловидная масса, хотя и усеянная

мелкими газовыми пузырьками, но уже

не содержащая включений зерен песка.

Осветление — третья стадия варки стек-

ла, на которой происходит удаление

газовых пузырьков.

Оно может быть достигнуто увеличени-

ем продолжительности варки, однако

это находится в противоречии с произ-

водственным требованием повышения

производительности процесса, т. е. уве-

личения количества стекломассы, произ-

водимой в единицу времени.

Удалению пузырьков способствует по-

вышение температуры стекломассы.

Именно на стадии осветления необхо-

димо поддерживать максимальную тем-

пературу варки 1500°С и выше.

Эффективной мерой осветления являет-

ся интенсивная продувка стекломассы

потоком крупных пузырей воздуха (ре-

же—газа), «бурление» (барботаж).

В старину в «успокоившуюся» стекло-

массу опускали куски сырого дерева,

корнеплоды и т. п., насаженные на же-

лезный прут. Выделение паров воды,

газообразных продуктов сгорания при-

водило к быстрому вскипанию стекло-

массы вследствие образования крупных

пузырей. Так как по законам физики

внутри крупных пузырей давление

меньше, чем внутри мелких, то подни-

мающиеся крупные пузыри по пути

всасывают содержимое мелких пузырь-

ков, и стекломасса осветляется. В со-

временных печах осветление импульс-

21

ним барботажем стекломассы осуще-

ствляется сжатым воздухом, который

подается под давлением от 0,15 до

0,25 МПа (1,5...2,5 ат) при расходе

1...1.5 м3/ч через сопла из жароупорной

стали, расположенные в днище печи.

Для образования в стекломассе круп-

ных пузырей, способствующих осветле-

нию, в шихту можно ввести специаль-

ные добавки — осветлители: сульфат

натрия Na2SO4 (от 0,3 до 0,5 мае. %),

сульфат аммония (NH4)zSO4 (от 0,5 до

1 мае. %) и др. Газовые пузыри обра-

зуются при разложении или испарении

указанных веществ: Na2SO4—>-Na2O +

+ S<M; (NH4)2SO4—>N2O5t + H2Ot +

+ SO3 :

Усреднение состава (гомогенизация).

Несмотря на однородность шихты, в

процессе стекловарения физические и

химические процессы протекают нерав-

номерно, поэтому состав стекла в раз-

личных участках оказывается неоди-

наковым. Находясь в постоянном дви-

жении, локальные порции стекла раз-

личных составов вытягиваются, обра-

зуя переплетение жгуты, нити, свили.

Если такое стекло охладить до комнат-

ной температуры, то свили оказывают-

ся видимыми невооруженным глазом

вследствие различных их показателей

светопреломления.

Температура па этой стадии может быть

приблизительно на 100°С ниже макси-

мальной температуры варки. Процессы,

приводящие к усреднению состава, идут

уже на стадии осветления под дейст-

вием конвекционных потоков стекло-

массы, бурления (барботажа) и т. п.

Однако свили могут все еще присут-

ствовать в стекломассе и после ее освет-

ления. Кроме того, для усреднения со-

става применяются, в особенности в

производстве хрустального стекла, огне-

упорные мешалки.

Охлаждение — пятая стадия стеклова-

рения, на которой температуру пони-

жают до 1200°С с целью придания стек-

ломассе более высокой вязкости, необ-

ходимой для формования изделий.

22

2.4

Обесцвечивание стекла

Даже если полностью очистить сырье-

вые материалы шихты от железистых

примесей, придающих стеклу нежела-

тельные оттенки, в особенности недопу-

стимые при изготовлении хрустальных

изделий, то оксиды железа (П) FeO и

(HI) FezOs все же могут оказаться в

стекломассе вследствие частичного рас-

творения стекломассой огнеупоров, в

которых присутствуют соединения же-

леза, при высоких температурах; вслед-

ствие попадания окалины со стального

инструмента, погружаемого в стекло-

массу, и т. д.

Оксид железа (II) FeO и оксид железа

(III) FezOs обычно присутствуют в сте-

кломассе в различных соотношениях,

придавая ей голубоватый, зеленоватый

и желтоватый оттенки, снижающие све-

топрозрачность и белизну стекла, в

особенности хрустального.

Обесцвечивание — устранение нежела-

тельного огтепка п повышение свето-

прозрачности бесцветного стекла. При-

меняют химическое и физическое обес-

цвечивание.

Химическое обесцвечивание. В стекло-

массе оксиды (II) FeO и (III) Fe2Oj

находятся в динамическом равновесии;

Fe2Os^2FeO + */2О2. Реакция, которая

идет в направлении стрелки, указываю-

щей направо, называется восстанови-

тельной: оксид железа (III) Fe2Os те-

ряет часть кислорода, восстанавливаясь

до оксида железа (II) FeO. Реакция,

идущая справа налево, называется оки-

слительной, она протекает при избытке

кислорода, т. е. в окислительных усло-

виях. Окислительная реакция, способ-

ствующая образованию главным обра-

зом оксида железа (III) FezO3, сообща-

ющего стеклу более желтоватую окрас-

ку (не столь заметную по сравнению с

отчетливой голубоватой окраской, обу-

словленной оксидом железа (II) FeO,

наиболее целесообразна. Повышение со-

держания кислорода в стекломассе с

целью смещения равновесия между ок-

сидами железа в сторону (III) FesOs и

тем самым с целью ослабления нежела-

тельного оттенка называют химическим

обесцвечиванием.

Вещества, добавляемые в шихту и раз-

лагающиеся в процессе варки стекла с

выделением кислорода, называют хими-

ческими обесцвечивателями.

Традиционным химическим обесцвечи-

вателем долгое время был оксид мышь-

яка (Ш) AS2O3 в сочетании с селит-

рой: натриевой NaNO3 или калиевой

KNO3.

В самом начале варки, еще до стекло-

образования, кислород выделяется благо-

даря разложению селитры: 2NaNOs->

-ЯЧагО + Мг+ЗУгОг. Однако поскольку

кислород необходим на стадии стекло-

образования, то вместе с селитрой вво-

дится АэгОз и кислород присоединяет-

ся к молекулам оксида мышьяка (III):

AS2O3 + O2—^AszOs с образованием ок-

сида мышьяка (V), который в свою оче-

редь разлагается в нужные оксид мышь-

яка (III) и кислород, а именно при

высокой температуре на стадии стекло-

образования: As2Os—^АвгОз + Ог. Оксид

мышьяка (Ш) AS2O3 вводят в шихту

в количестве 5—8 кг на 1 т стекла. Од-

нако она ядовита, а кроме того, услож-

няет процесс осветления.

В настоящее время для обесцвечивания

применяют диоксид церия (IV) СеОг,

который разлагается по уравнению:

4СеО2—>2Се2Оз + О2. Диоксид церия

вводят в количестве 1 — 2 кг из расчета

на 1 т стекла. Одновременно добавляют

5—10 кг селитры.

Физическое обесцвечивание. Поскольку

совместное присутствие FeO и Fe20a

обусловливает зеленоватую окраску,

точнее от голубовато-зеленоватой до

желтовато-зеленоватой, соответствую-

щие длине волн видимого спектра

(480...570 нм), то можно ввести в ших-

ту, а следовательно, в стекломассу не-

большое количество красителя, придаю-

щего стеклу оттенок, дополнительный к

зеленому, а именно фиолетовый (пур-

пурный, розоватый).

При этом происходит цветовое смеше-

ние с образованием незаметного для

глаза серого цвета. Превращение неже-

лательного оттенка стекла в незаметный

серый цвет добавлением малых коли-

честв специально подобранных красите-

лей называется физическим обесцвечи-

ванием.

В качестве упомянутых красителей

(физических обесцвечивателей) можно

использовать пурпурно-фиолетовый кра-

ситель— диоксид марганца Мп О? в ко-

личестве около 1 кг на 1 т стекломас-

сы. Одновременно МнОг является и хи-

мическим обесцвечивателем, так как

разлагаясь выделяет кислород: МпО2—►

МнО+УгОг; розовый краситель — се-

лен Se в количестве от 20 до 40 г/т;

голубой краситель—оксид кобальта (II)

СоО (как правило, в сочетании с селе-

ном) в количестве от 1 до 2 г/т;

фиолетовый краситель — оксид никеля

(II) NiO (от 3 до 40 г/т); сиреневый

краситель — оксид неодима (III) Nd2O3

(от 50 до 100 г/т); бледно-розовый кра-

ситель—оксид эрбия (III) ЕтгОз в ко-

личестве от 200 до 250 г/т.

2.5

Стекловаренные печи

Горшковые печи. На протяжении всей

истории стеклоделия для варки стекла

художественного назначения издавна

применялись горшковые печи, в которых

одновременно можно было варить в

огнеупорных тиглях (горшках) стекло-

массу нескольких составов (цветов).

Именно это объясняет, почему, несмот-

ря на крайне низкий тепловой КПД

горшковых печей, сложность их обслу-

живания (например, ручная засыпка

шихты, необходимость замены лопнув-

ших горшков на ходу печи и т. п.),

горшковые печи все еще могут находить

применение в художественном стекло-

делии. Разумеется, большие печи с

23

числом горшков до 16 (вместимостью до

200 л стекломассы каждый) постепенно

уходят в прошлое.

Основной частью Горшковой печи явля-

ется камера, в которой в один-два ря-

да или по кругу установлены горшки.

Камера перекрыта сводом. Напротив

каждого горшка имеется рабочее окно.

Камера отапливается одним или не-

сколькими факелами пламени, образу-

ющимися при смешивании топлива, как

правило, горючего газа с воздухом в

специальных горелках. Принципиальное

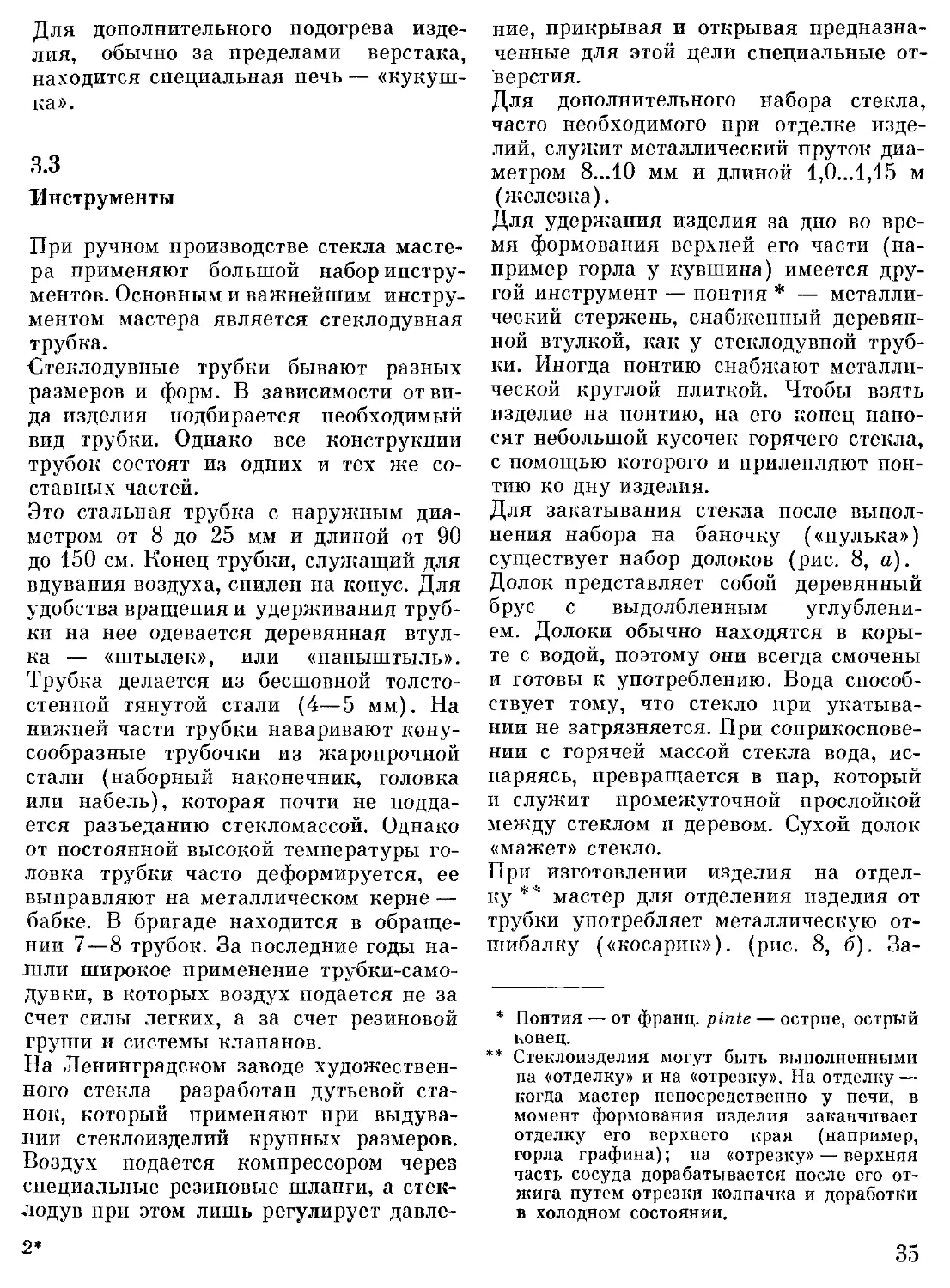

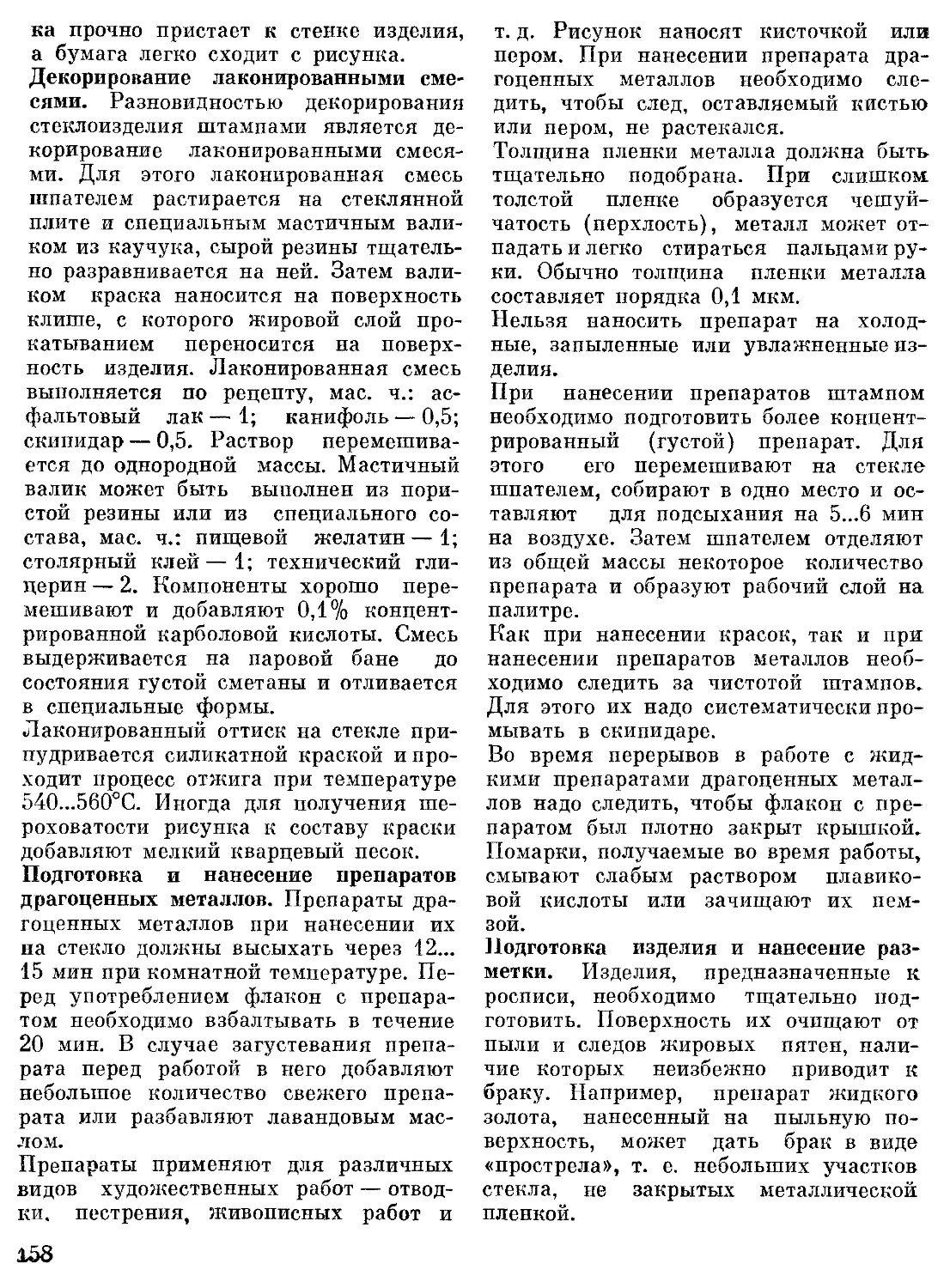

устройство горшковой печи показано на

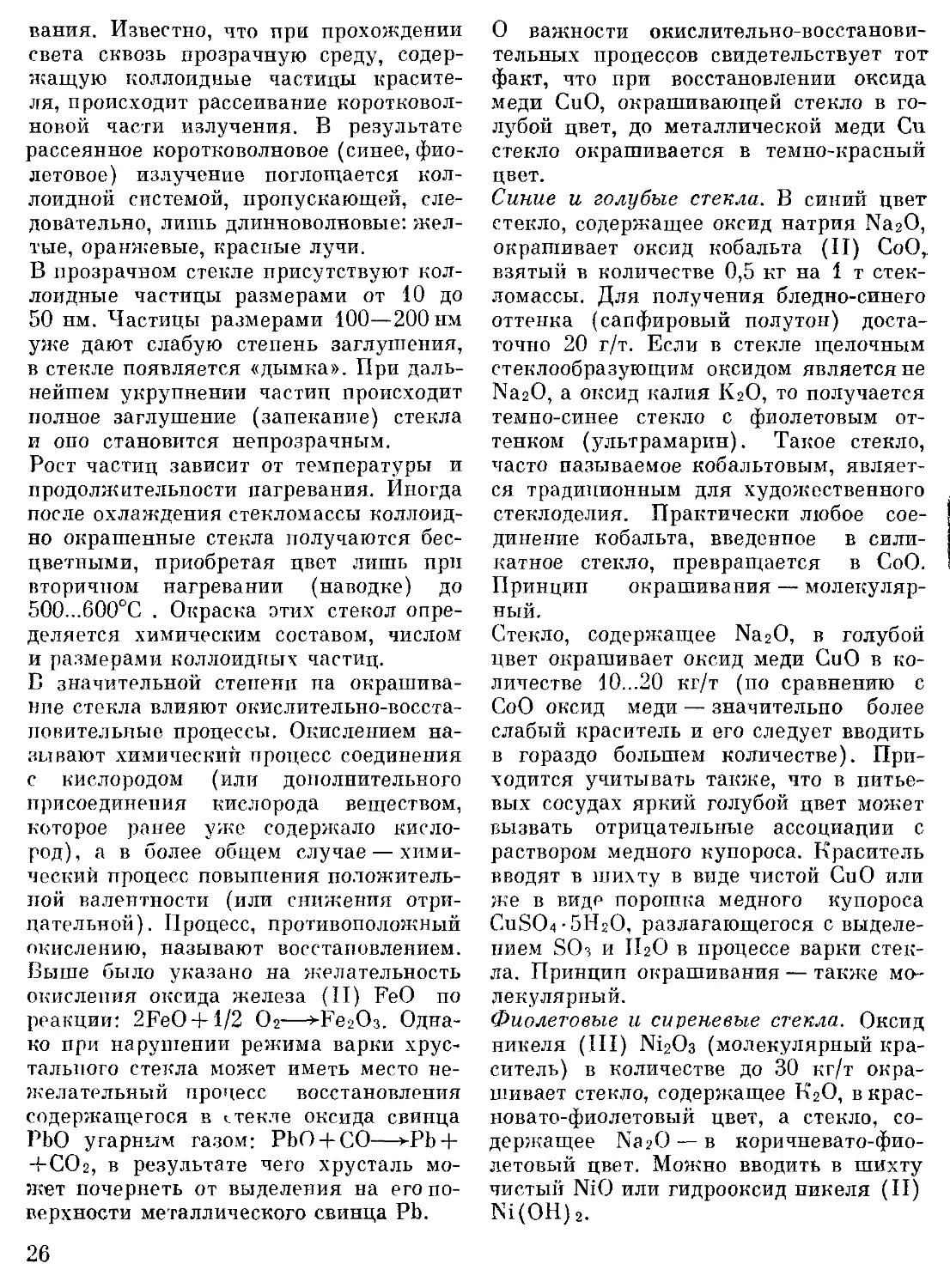

рис. 4.

Горшковая печь работает периодически:

в горшки загружают шихту и стекло-

бой, затем последовательно проводят

стадии варки и вырабатывают из стек-

ломассы изделия преимущественно вы-

дуванием вручную. Цикл работы печи

длится ровно одни сутки, ежедневно

повторяясь в течение года и более —

до остановки печи на ремонт. Темпера-

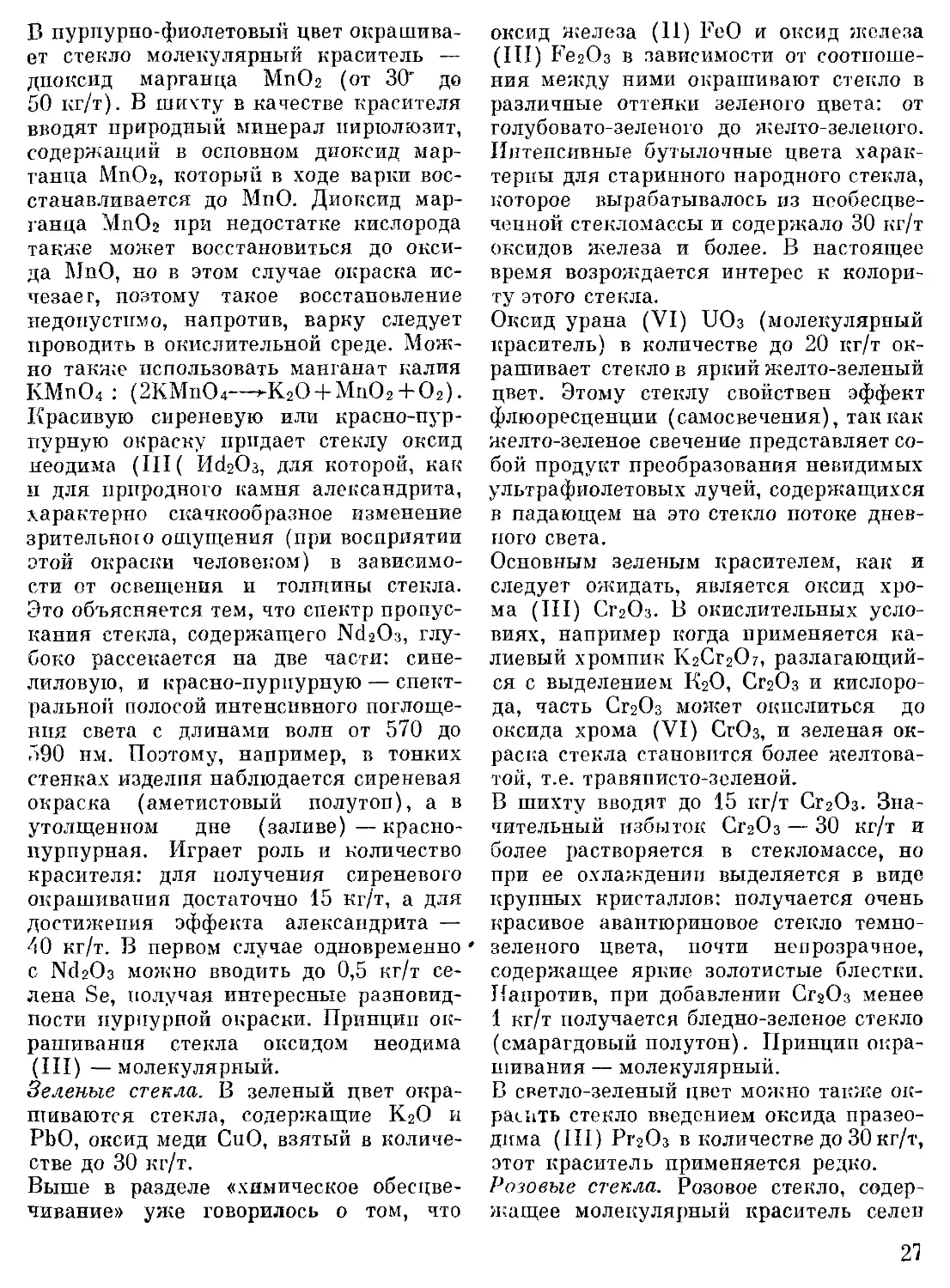

турный график работы печи показан на

рис. 5.

Секционные печи. В настоящее время в

отечественном художественном стекло-

делии применяют секционные печи пе-

риодического действия. В этих печах

так же, как и в горшковых, можно ва-

рить стекломассу нескольких составов

цветов — по числу секций, представля-

ющих собой примыкающие один к дру-

гому «карманы», выполненные из ог-

неупорного кирпича и имеющие общее

пламенное пространство.

Ванные печи. Современное производст-

во стекла характеризуется высокой про-

изводительностью: одна крупная печь

вырабатывает около 300 т стекломассы

в сутки. Главной частью печи является

бассейн (ванна), выложенный из огне-

упорных брусьев, поэтому стекловарен-

ные агрегаты данного типа называются

ванными печами. Площадь варочной

части ванной печи достигает 150 м2, а

общая площадь зеркала (т. е. свобод-

ной поверхности) стекломассы — 200 м2

при глубине стекломассы 1,2—1,5 м.

24

Ванные печи широко используют в про-

изводстве строительного, технического,

бутылочного стекла, а также в произ-

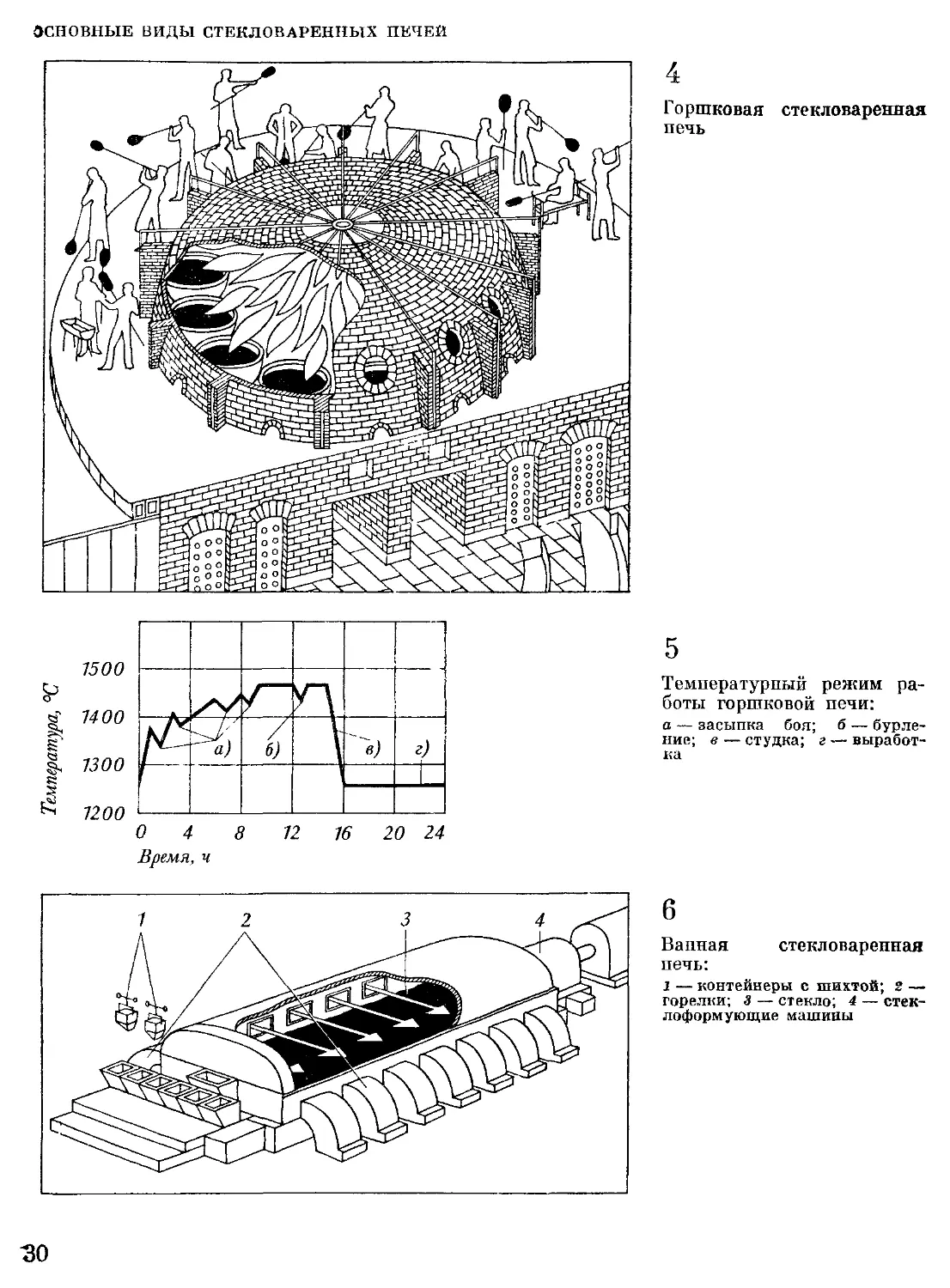

водстве столовой посуды (рис. 6).

В ванных печах воздух, при смеши-

вании которого с горячим газом обра-

зуется факел пламени, предварительно

подогревается в камерах подогреватель-

ных устройств: регенераторов и рекупе-

раторов, отбирающих тепло у отходя-

щих дымовых газов.

Наличие подогревательных устройств,

например регенераторов, усложняет

конструкцию печи, удорожает ее соору-

жение и ремонт. Поэтому при наличии

дешевого топлива иногда строят прос-

тые и компактные печи прямого нагре-

ва без регенераторов. Однако и в этом

случае необходимы какие-либо устрой-

ства для использования теплоты отхо-

дящих газов: котлы для получения па-

ра, подогрева воды и т. п.

Будущее стекловарения принадлежит

высокотемпературным ванным печам

с максимальной температурой до 1650°С.

Вместе с подачей воздуха, пагретого до

1450°С, может применяться кислород-

ное дутье, что позволит повысить удель-

ный съем стекломассы в такой печи до

4 000 кг с 1 м2 в сутки.

Варочная часть бассейна пламенной пе-

чи обычно имеет прямоугольную кон-

фигурацию в плане. С одного торца

этого бассейна осуществляется непре-

рывная автоматическая загрузка шихты.

Система загрузки шихты включает в

себя уровнемеры, т. е. устройства, ре-

гистрирующие уровень зеркала стекло-

массы. Если этот уровень поднимается

выше установленного предела, то за-

грузчик шихты автоматически отклю-

чается. По мере выработки стекломассы,

выходящей непрерывным потоком из

варочной части бассейна с противопо-

ложного его торца, уровень зеркала по-

нижается, и загрузчик вновь автомати-

чески включается (рис. 7).

Для расширения фронта ручной и ме-

ханизированной выработки на вырабо-

точной стороне ванной печи устраива-

ют два-три выработочных круглых

бассейна с мешалками, соединенных с

печью узкими каналами.

В настоящее время все более широкое

применение находят ванные электропе-

чи. Коэффициент полезного действия

этих печей может составлять более

60%: например, полностью отсутствуют

потери тепла с отходящими дымовыми

газами; стекломасса проваривается под

слоем шихты, обладающим хорошими

теплоизолирующими свойствами, и т. п.

Удельные затраты энергии для получе-

ния 1 кг стекла составляют более

7 МДж, что гораздо меньше удельных

затрат в пламенных ванных печах

(33 МДж), не говоря уже о горшковых

печах (84 МДж).

Электропечи, снабженные электродами

на основе диоксида олова SnOa, совер-

шенно не закрашивающими стекломас-

су, успешно применяются и для варки

хрустального стекла.

Кроме того, нередко при очередной ре-

конструкции пламенной печи в нее до-

полнительно встраивают подогреваю-

щие стекломассу электроды, что позво-

ляет повысить удельный съем стекло-

массы до 5 000 кг/м2 в сутки.

Для современпого производства хруста-

ля применяют разработанные в СССР

ванные печи, работающие на природном

газе или керосине, производительностью

12 т/сут. Удельный съем стекломассы

(при двух выработочных бассейнах)

900 кг/мг в сутки; глубина бассейна

0.9 м; стеновые огнеупоры в местах,

наиболее интенсивно разъедаемых сви-

иецсодержащей стекломассой, — корви-

шит или бакор; оптимальные темпера-

туры: в зоне варки 1420°С, в зоне осве-

тления 1430°С, в зоне выработки

1260°С.

В ванных печах готовая бесцветная сте-

кломасса нередко подается в два-три

выработочных бассейна по узким кана-

лам, поэтому для обеспечения цветово-

го разнообразия изделий в каждом из

этих каналов стекломассу можно окра-

шивать в свой цвет введением красите-

ля в виде фритты или гранул с после-

дующим размешиванием этого красите-

ля мешалками.

2.6

Получение цветных стекол

Принципы окрашивания стекла. Разли-

чают молекулярное (ионное) и колло-

идное окрашивание стекла. В первом

случае окрашивание стекла происходит

за счет наличия равномерно распреде-

ленных (растворенных) молекул кра-

сителя. Здесь можно провести сравне-

ние с истинными растворами некоторых

красителей в воде: отдельные молекулы

растворенного красителя столь малы,

что оказываются ненаблюдаемыми, да-

же если использовать современные при-

боры. Как правило, молекулярными

красителями являются оксиды некото-

рых металлов переменной степени оки-

сления: марганца Мп, хрома Ст, желе-

за Fe, меди Си и др. Точнее говоря, за

окрашивание ответственны ионы этих

металлов, входящие в состав оксидов.

Например, в молекуле оксида меди (I)

СнО с ионом кислорода связан ион ме-

ди Си (II), который, находясь в стекле,

поглощает кванты красного излучения

с длиной волны 800 нм, вследствие чего

стекло выглядит светло-голубым. Окру-

жающие ион Си (II) атомы бесцветного

стекла влияют на окраску: можно подо-

брать другой состав бесцветного стекла,

в котором тот же краситель СиО даст

голубовато-зеленый цвет.

При вторичном нагревании молекуляр-

но окрашенных стекол окраска не изме-

няется.

В свою очередь, коллоидно окрашенные

стекла можно сравнить с коллоидными

растворами. В них современные прибо-

ры позволяют обнаружить малые (кол-

лоидные) частицы, которые все же зна-

чительно крупнее молекул. Коллоидное

окрашивание обусловлено избиратель-

ным поглощением световых квантов

благодаря эффекту внутреннего рассеи-

25

вания. Известно, что при прохождении

света сквозь прозрачную среду, содер-

жащую коллоидные частицы красите-

ля, происходит рассеивание коротковол-

новой части излучения. В результате

рассеянное коротковолновое (синее, фио-

летовое) излучение поглощается кол-

лоидной системой, пропускающей, сле-

довательно, лишь длинноволновые: жел-

тые, оранжевые, красные лучи.

В прозрачном стекле присутствуют кол-

лоидные частицы размерами от 10 до

50 нм. Частицы размерами 100—200 нм

уже дают слабую степень заглушения,

в стекле появляется «дымка». При даль-

нейшем укрупнении частиц происходит

полное заглушение (запекание) стекла

и оно становится непрозрачным.

Рост частиц зависит от температуры и

продолжительности нагревания. Иногда

после охлаждения стекломассы коллоид-

но окрашенные стекла получаются бес-

цветными, приобретая цвет лишь при

вторичном нагревании (наводке) до

500...600°С . Окраска этих стекол опре-

деляется химическим составом, числом

и размерами коллоидных частиц.

В значительной степени на окрашива-

ние стекла влияют окислительно-восста-

новительные процессы. Окислением на-

зывают химический процесс соединения

с кислородом (или дополнительного

присоединения кислорода веществом,

которое ранее уже содержало кисло-

род), а в более общем случае — хими-

ческий процесс повышения положитель-

ной валентности (или снижения отри-

цательной). Процесс, противоположный

окислению, называют восстановлением.

Выше было указано на желательность

окисления оксида железа (II) FeO по

реакции: 2FeO + l/2 О2—^РегОз. Одна-

ко при нарушении режима варки хрус-