Автор: Кузнецов А.С.

Теги: железные скобяные изделия слесарное дело розлив напитков лампы с горючими веществами и горелки печи отдельные машиностроительные и металлообрабатывающие процессы и производства автомобили

ISBN: 978-5-7695-8083-3

Год: 2011

Федеральный комплект учебников

Начальное

профессиональное

образование / i

Автомобильный

транспорт

Слесарь

> по ремонту

автомобилей

(моторист)

Учебное пособие

ACADEMA

НАЧАЛЬНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

А. С. КУЗНЕЦОВ

СЛЕСАРЬ ПО РЕМОНТУ

АВТОМОБИЛЕЙ

(МОТОРИСТ)

Допущено

Министерством образования и науки Российской Федерации

в качестве учебного пособия для образовательных учреждений,

реализующих программы начального профессионального образования

6-е издание, стереотипное

ACADEMA

Москва

Издательский центр «Академия »

2011

expert22 для http://rutracker.org

УДК 683.3(075.32)

ББК 34.671я722

К891

Рецензент-

преподаватель высшей квалификационной категории

ГОУ ПУ № 57 г. Москвы К. И. Голубев

Кузнецов А. С.

К891 Слесарь по ремонту автомобилей (моторист): учеб, посо-

бие для нач. проф. образования / А. С. Кузнецов. — 6-е изд.,

стер. — М.: Издательский центр «Академия», 2011. — 304 с.

ISBN 978-5-7695-8083-3

Описаны устройство и работа автомобильных двигателей, подробно

рассмотрены вопросы эксплуатации и ремонта двигателей внутреннего

сгорания. Уделено внимание гигиене и охране труда при работе с двига-

телями.

Учебное пособие может быть использовано при освоении професси-

онального модуля ПМ.01 «Техническое обслуживание и ремонт авто-

транспорта» (МДК.01.02) по профессии 190631.01 «Автомеханик».

Для учащихся образовательных учреждений начального профессио-

нального образования. Может быть полезно всем желающим самостоя-

тельно изучить устройство и работу современных автомобильных двига-

телей.

УДК 683.3(075.32)

ББК 34.671я722

Оригинал-макет данного издания является собственностью

Издательского центра «Академия», и его воспроизведение любым способом

без согласия правообладателя запрещается

© Кузнецов А. С., 2006

© Образовательно-издательский центр «Академия», 2010

ISBN 978-5-7695-8083-3 © Оформление. Издательский центр «Академия», 2010

ПРЕДИСЛОВИЕ

В настоящее время создано большое количество специализиро-

ванных предприятий по техническому обслуживанию и ремонту

автомобилей с использованием сложного, в том числе электрон-

ного, оборудования.

Для работы на этом оборудовании и его обслуживания требу-

ется специальная подготовка производственного персонала со

специализацией по конкретным агрегатам автомобилей.

Применение средств механизации и диагностирования при

проведении технического обслуживания и диагностирования ав-

томобиля требует от работника знаний по его устройству, техно-

логическим процессам технического обслуживания и ремонта, а

также умения использовать современные диагностические сред-

ства и приборы, инструменты и приспособления.

Учащимся кроме общих знаний по устройству и работе агрега-

тов автомобиля требуется углубленное изучение устройства и ра-

боты двигателей внутреннего сгорания, применяемых на совре-

менных грузовых и легковых автомобилях. Слесарь-моторист дол-

жен уметь проводить диагностику и техническое обслуживание

различных типов двигателей внутреннего сгорания; осуществлять

сборку, разборку и регулировку двигателя; проводить послеремонт-

ную проверку и обкатку двигателя.

Настоящее учебное пособие включает в себя теоретический и

практический материал для подготовки учащихся и содержит опи-

сание устройства и работы автомобильных двигателей.

ВВЕДЕНИЕ

Бурный рост автомобилестроения в XX в. привел к значитель-

ному изменению жизни современного индустриального общества

и проникновению автомобиля во все сферы деятельности человека.

Попытки создания поршневых двигателей внутреннего сгора-

ния предпринимались еще в конце XVIII в. В 1799 г. англичанин

Джон Барбер предложил двигатель, работавший на смеси из воз-

духа и газа, получавшегося путем перегонки древесины. По пока-

зателям мощности и экономичности такие двигатели не могли

конкурировать с паровыми машинами того времени и практичес-

кого применения не получили.

Первый практически пригодный двигатель был построен фран-

цузским механиком Этьеном Ленуаром только в 1860 г. Двигатель

работал на светильном газе без сжатия смеси в цилиндре, вслед-

ствие чего имел низкий коэффициент полезного действия (0,5),

но мог уже заменять паровую машину и пользовался спросом.

Широкое практическое применение двигатели внутреннего

сгорания нашли лишь после того, как кельнский механик Нико-

лай Отто в 1877 г. осуществил предварительное сжатие смеси в

цилиндре, благодаря чему эффективность двигателей резко по-

высилась. К 1895 г. мощность двигателей Отто, работавших на

доменном газе, достигала уже 1 000 л. с. (=735 кВт) в одном агре-

гате.

В 1892 г. Рудольф Дизель получил патент на двигатель внутрен-

него сгорания нового типа, рассчитанный на использование жид-

кого топлива (керосина). Дизель предлагал нагревать воздух в ци-

линдре путем сжатия до температуры, при которой мелко распы-

ленное впрыскиваемое топливо могло бы самовоспламеняться и

сгорать по мере поступления в цилиндр без изменения в нем тем-

пературы.

В 1885 г. немецкий инженер Готлиб Даймлер создал двигатель с

небывалой по тому времени частотой вращения коленчатого вала

800 мин-1 и мощностью 1 л. с. (=0,7 кВт). Этот двигатель, относи-

тельно небольшой по размерам, был использован для установки

на самодвижущихся экипажах, созданных Даймлером совместно

с Карлом Бенцем в 1887 г. в Германии. Так было положено начало

производству самодвижущихся экипажей с двигателями внутрен-

него сгорания, названных впоследствии автомобилями.

4

За более чем вековую историю развития автотракторной тех-

ники конструкция автомобиля и трактора существенно измени-

лась, стала сложнее по содержанию и применяемым материалам.

Особенно заметные изменения произошли в их конструкции в

80—90-е гг. XX в. после появления относительно недорогой мик-

роэлектронной техники, которая стала активно применяться в раз-

личных узлах и агрегатах автомобилей и тракторов.

В настоящее время двигатели внутреннего сгорания находят ши-

рокое применение в автомобилестроении в связи с их относи-

тельно невысокой ценой, экономичностью и долговечностью.

ГЛАВА 1

УСТРОЙСТВО И РАБОТА АГРЕГАТОВ

АВТОМОБИЛЯ

1.1. Классификация и технические характеристики

автомобилей

Автомобили подразделяются на грузовые, пассажирские и спе-

циальные.

К грузовому автотранспорту относятся грузовые автомобили,

автомобили-тягачи, прицепы и полуприцепы.

Грузовые автомобили, прицепы и полуприцепы в зависимости

от устройства кузовов и других конструктивных особенностей,

которые определяют область их использования, подразделяются

на подвижной автотранспорт общего назначения и специализи-

рованный. Автомобили, прицепы и полуприцепы общего назна-

чения имеют неопрокидывающиеся кузова и используются для

перевозки всех видов грузов (кроме жидких) без тары. К специа-

лизированному грузовому автотранспорту относятся автомобили,

прицепы, полуприцепы, кузова которых приспособлены для пе-

ревозки грузов определенных видов.

Грузовые автомобили подразделяются на одиночные и авто-

поезда, а по грузоподъемности — на автомобили особо малой (до

0,5 т), малой (от 0,5 до 2 т), средней (от 2 до 5 т), большой (от 5 до

15 т) и особо большой грузоподъемности (свыше 15 т).

К пассажирскому автотранспорту относятся легковые автомо-

били, автобусы, пассажирские прицепы и полуприцепы.

Легковые автомобили подразделяют по рабочему объему цилинд-

ров двигателя на особо малые (до 1,2 л), малые (от 1,2 до 1,8 л),

средние (от 1,8 до 3,5 л), большие (более 3,5 л) и высшие, у

которых рабочий объем цилиндров не регламентируется.

Автобусы по конструкции подразделяются на одиночные, со-

члененные и поезда, а по длине, определяющей вместимость, —

на особо малые (до 5 м), малые (6,0...7,5 м), средние (8,0...9,5 м),

большие (10,5... 12 м) и особо большие (более 16,5 м).

К специальному автотранспорту относятся автомобили, прице-

пы и полуприцепы для выполнения нетранспортных работ (на-

пример, карьерные самосвалы, пожарные автомобили, буровые

установки и т.д., т.е. автомобили или прицепы, оборудованные

специальными кузовами и установками).

6

Основные характеристики грузовых и легковых автомобилей, а

также автобусов приведены в табл. 1.1, 1.2 и 1.3 соответственно.

Таблица 1.1

Характеристики грузовых автомобилей

Характеристика Марка автомобиля

ЗИЛ-433360 ГАЗ-3302 МАЗ-54322 КамАЗ-5320

Тип автомобиля Бортовой Бортовой Седельный тягач Бортовой

Колесная формула 4x2 4x2 4x2 6x4

Масса перевозимого груза, кг 6000 1500 — 8000

Масса снаряжен- ного автомобиля, кг 4475 1850 7050 7080

Масса прицепа или полуприцепа с гру- зом, кг, не более 8000 —— 26 800 11 500

Полная масса авто- мобиля, кг: без прицепа с прицепом 11200 19 200 3 500 33 850 15 305 26 805

База автомобиля, мм 3 800 2900 3 550 3 190 + + 1320

Габаритные размеры автомобиля, мм: длина ширина высота 6755 2 500 2 660 5470 2100 2 120 6050 2 500 3160 7435 2 500 2 830

Габаритные размеры платформы, мм: длина ширина высота 3 752 2 326 575 3060 1945 380 — 5 200 2320 500

Погрузочная высота платформы, мм 1450 1000 — —

Колея передних колес, мм 1930 1700 2 030 2 026

7

Окончание табл. 1.1

Характеристика Марка автомобиля

ЗИЛ-433360 ГАЗ-3302 МАЗ-54322 КамАЗ-5320

Колея задних колес, мм 1850 1 560 1 792 1 856

Радиус поворота по точке автомобиля, наиболее удален- ной от центра пово- рота, м 7,5 5,5 7,4 8,5

Максимальная ско- рость, км/ч: автомобиля автопоезда 90 80 115 95 80 100 80

Контрольный рас- ход топлива, л, на 100 км пути при движении с полной нагрузкой и ско- ростью 60 км/ч*: автомобиля автопоезда 25,8 33,0 10,5 34 21,1 27,3

* Контрольный расход определяется на автомобилях, специально подготов-

ленных для проведения проверки по методике ГОСТ 25478—91, определяет тех-

ническое состояние автомобиля и не является эксплуатационной нормой расхо-

да топлива.

Таблица 1.2

Характеристики легковых автомобилей

Характеристика Марка автомобиля

ВАЗ-2110 ГАЗ-ЗЗЮ Mitsubishi «Pajero» Volkswagen «Passat»

Тип кузова Седан Седан Универсал Седан

Колесная формула 4x2 4x2 4x4 4x2

Полезная масса, кг 475 550 425 560

Масса снаряжен- ного автомобиля, кг 1010 1400 1415 1340

8

Окончание табл. 1.2

Характеристика Марка автомобиля

ВАЗ-2110 ГАЗ-ЗЗЮ Mitsubishi «Pajero» Volkswagen «Passat»

База автомобиля, мм 2492 2 800 2 280 2 703

Габаритные размеры автомобиля, мм: длина ширина высота 4 265 1680 1420 4 895 1 800 1422 3 735 1680 1 735 4 703 1746 1462

Колея передних колес, мм 1400 1510 1435 1515

Колея задних ко- лес, мм 1 370 1423 1445 1515

Радиус поворота по точке автомоби- ля, наиболее уда- ленной от центра поворота, м 5,2 5,4 5,2 5,35

Максимальная скорость, км/ч 185 163 155 200

Время разгона до скорости 100 км/ч, с 12 13,5 11,9 11,2

Контрольный расход топлива на 100 км пути при движении с полной нагрузкой и скоростью 90 км/ч, л 7,2 8,8 9,6 8,4

Таблица 1.3

Характерист

I :< 5

автобусов

Характеристика Марка автобуса

ГАЗ-2217 ЗИЛ-32500 ПАЗ-3205 ЛиАЗ-5256

Пассажировмести- мость*, чел. -(6) -(21) 55 (28) 117(87)

Полная масса, кг 2 890 6950 7705 17835

9

Окончание табл. 1.3

Характеристика Марка автобуса

ГАЗ-2217 ЗИЛ-32500 ПАЗ-3205 ЛиАЗ-5256

Масса снаряжен- ного автобуса, кг 2130 5 060 4720 —

База автобуса, мм 2 800 4 505 3600 5480

Габаритные размеры автобуса, мм: длина ширина высота 4 840 2 380 2100 7740 2210 2900 7000 2480 2960 11400 2 500 3 007

Колея передних колес, мм 1700 1 820 1200 2 250

Колея задних ко- лес, мм 1 560 1690 2 350 3050

Свес кузова при полной нагрузке, мм: передний задний — — 1200 2350 2 250 3 050

Радиус поворота по точке автомоби- ля, наиболее уда- ленной от центра поворота, м 5,5 8 8,5 11,5

Максимальная ско- рость движения с полной нагрузкой на горизонтальном прямом участке сухого асфальтиро- ванного шоссе, км/ч 120 95 90 70

Контрольный рас- ход топлива на 100 км пути при движении с полной нагрузкой и ско- ростью 90 км/ч, л 9,5 12 18,0 35

♦ В скобках указано количество мест для сидения.

10

Грузоподъемность — наибольшая (номинальная) масса,

установленная заводом-изготовителем, на перевозку которой рас-

считан автомобиль.

Вместимость — число мест в автомобиле. Для легковых

автомобилей вместимость — число мест с учетом места водителя,

для грузовых — число мест в кабине с учетом места водителя, для

автобусов — без учета кондукторских и водительских мест (от-

дельно указываются число мест для сидения и общая вместимость).

Масса снаряженного автомобиля — масса автомо-

биля с полными заправкой и снаряжением, но без водителя, пас-

сажиров и груза.

Полная масса автомобиля — масса автомобиля с по-

лезной нагрузкой, снаряжением, заправкой, водителем и пасса-

жирами.

Колесная формула — условная характеристика ходовой

части автомобиля по числу мостов или колес. Первая цифра в фор-

муле соответствует общему числу, вторая — числу ведущих мос-

тов или колес соответственно. Например, 2x1 — автомобиль име-

ет два моста (передний и задний), один из которых ведущий (зад-

ний); 4x2 — двухосный автомобиль с одной ведущей осью.

Габаритные размеры — длина, ширина и высота авто-

мобиля (по кабине) без нагрузки.

База — расстояние между осями переднего и заднего мостов

у двухосных автомобилей или между осью переднего моста и осью

задней тележки (серединой задних осей) — у трехосных автомо-

билей (прицепов).

Колея колес — расстояние между серединами шин по от-

печатку на земле; для сдвоенных колес — расстояние между сере-

динами этих колес.

Дорожный просвет — расстояние от дороги (опорной по-

верхности) до наиболее низко расположенного элемента нагру-

женного автомобиля.

Внутренние размеры кузова — длина, ширина и вы-

сота бортов кузова.

Погрузочная высота —расстояние от дороги (опорной

поверхности) до пола кузова.

Радиус поворота по колее наружного переднего колеса —

расстояние от центра поворота до середины следа наружного пе-

реднего колеса, измеренное в горизонтальной плоскости, при наи-

большем угле его поворота.

Максимальная скорость — скорость, которую развива-

ет автомобиль с полной нагрузкой на прямом горизонтальном

участке дороги с сухим твердым ровным покрытием.

Тормозной путь — расстояние, проходимое автомобилем

с момента нажатия на педаль тормоза до полной остановки

автомобиля.

11

1.2. Общее устройство автомобиля

Современный автомобиль является сложным механизмом, ко-

личество деталей в котором измеряется тысячами. Однако у боль-

шинства автомобилей принципы устройства, агрегатная база и их

работа одинаковы.

При всем разнообразии автомобилей и составляющих их дета-

лей каждый автомобиль можно условно разделить на три основ-

ные части: двигатель, шасси и кузов с кабиной.

Типовое расположение агрегатов автомобиля показано на рис. 1.1.

Большинство автомобилей и автобусов имеют переднее или зад-

нее расположение двигателя 1, два моста (оси) 7 и 15, один из

которых ведущий, сцепление 14, коробку передач 13, карданную

передачу 11, заднюю 8 и переднюю 16 подвески, колеса, рулевое

управление, тормозную систему, систему электрооборудования и

кабину или кузов.

1.2.1. Двигатель

Двигатель преобразует тепловую энергию, полученную в ре-

зультате сгорания топлива, в механическую энергию вращения

коленчатого вала, которое передается затем через агрегаты транс-

миссии к ведущим колесам.

Рис. 1.1. Устройство автомобиля ГАЗ-3307:

1 — двигатель; 2 — переднее колесо; 3 — воздухоочиститель; 4 — топливный бак;

5 — рулевое колесо; 6 — рама автомобиля; 7 — задний ведущий мост; 8 — задняя

рессорная подвеска; 9 — заднее колесо; 10 — вакуумный усилитель тормозов; 11 —

карданная передача; 12 — центральный трансмиссионный (стояночный) тор-

моз; 13 — коробка передач; 14 — сцепление; 15 — передняя ось; 16 — передняя

рессорная подвеска

12

expert22 для http://rutracker.org

Назначение, работа и устройство двигателя автомобиля описа-

но в гл. 2.

1.2.2. Шасси

Шасси автомобиля состоит из трансмиссии, ходовой части и

механизмов управления автомобилем (рулевого механизма, тор-

мозов и электрооборудования).

Трансмиссия. Для передачи усилия от двигателя к ведущим ко-

лесам служит трансмиссия, которая состоит из механизмов, позво-

ляющих изменять величину передаваемого усилия.

В зависимости от количества ведущих осей автомобили подраз-

деляются на двухосные с приводом на одну заднюю ось или на

обе оси и трехосные с приводом на две задние оси или на три оси.

Сцепление служит для кратковременного отсоединения двига-

теля от трансмиссии, а также плавного их соединения. Сцепление

состоит из механизма сцепления и механизма его привода.

Сцепление на современных автомобилях может быть двух ти-

пов: с центральной диафрагменной пружиной и с периферичес-

ким расположением пружин, которые прижимают ведомый диск

к маховику двигателя.

В зависимости от количества ведомых дисков сцепление может

быть одно-, двух- или трехдисковым.

По типу привода сцепление может быть механическим или с

усилителем, который, в свою очередь, может быть гидравличес-

ким, пневматическим или комбинированным. Для уменьшения

усилия на педаль сцепления на большинстве современных авто-

мобилей применяется привод сцепления с усилителем.

К коленчатому валу двигателя с маховиком жестко прикреп-

лен механизм сцепления. В отверстии маховика на подшипник

опирается ведущий вал коробки передач.

Коробка передач предназначена для изменения тяговых усилий

на ведущих колесах и скорости движения автомобиля, а также

движения автомобиля как передним, так и задним ходом. Короб-

ка передач способна разъединить двигатель и ведущие колеса ав-

томобиля на любой промежуток времени.

Тяговое усилие на колесах, необходимое для преодоления со-

противления, возникающего при движении автомобиля, должно

изменяться в зависимости от условий эксплуатации автомобиля.

Когда автомобиль движется по горизонтальной гладкой дороге

с малой скоростью, для преодоления сопротивлений движению

требуется небольшое тяговое усилие. Для получения этого тягово-

го усилия нужна только некоторая часть той наибольшей мощно-

сти, которую двигатель может развивать. Избыток мощности дви-

гателя при этом может быть использован для разгона автомобиля

и движения с высокой скоростью.

13

Если автомобиль движется по плохой дороге, на подъем, то

сопротивление движению значительно увеличивается. Для преодо-

ления этого сопротивления при полном использовании мощнос-

ти двигателя тяговое усилие на ведущих колесах необходимо соот-

ветственно увеличить.

Когда автомобиль трогается с места, тяговое усилие на его ко-

лесах должно быть особенно большим, так как при этом требует-

ся преодолеть инерцию автомобиля.

Изменение соотношения между частотой вращения коленча-

того вала двигателя и ведущих колес автомобиля, а следователь-

но, тягового усилия на колесах производится при помощи зубча-

тых колес (шестерен), из которых состоит коробка передач.

При вращении малой ведущей шестерни находящаяся с ней в

зацеплении большая ведомая шестерня (колесо) будет вращаться

медленнее во столько раз, во сколько число ее зубьев больше чис-

ла зубьев малой шестерни. При этом крутящий момент на оси

ведомой шестерни во столько же раз возрастет. Однако некоторая

незначительная часть передаваемой мощности будет теряться на

преодоление трения в самих шестернях, в их опорах и на взбалты-

вание смазочного масла.

Отношение числа зубьев ведомой шестерни к числу зубьев ве-

дущей или отношение частот их вращения называется передаточ-

ным числом. Чем больше передаточное число пары шестерен, тем

значительнее изменяются частота вращения и крутящий момент,

получаемые на валу ведомой шестерни, по отношению к ведущей

шестерне.

На изменении передаточных чисел путем введения в зацепле-

ние шестерен с различным числом зубьев и основано действие

коробок передач.

Задний ход автомобиля осуществляется также при помощи ко-

робки передач, при этом между ведущей и ведомой шестернями

вводится промежуточная шестерня. При передаче тягового усилия

в коробке передач без включения промежуточной шестерни веду-

щий и ведомый валы вращаются в одном направлении. При введе-

нии в зацепление двойной промежуточной шестерни ведомый вал

начинает вращаться в обратную сторону, и автомобиль движется

назад.

На автомобилях в основном применяются вальные коробки

передач с прямой передачей, имеющие три основных вала с ше-

стернями: ведущий (первичный), промежуточный и ведомый (вто-

ричный).

В легковых автомобилях применяют трех- и четырехступенча-

тые коробки передач, в грузовых автомобилях средней грузоподъ-

емности — четырехступенчатые и в грузовых автомобилях повы-

шенной грузоподъемности — пяти- или восьмиступенчатые и бо-

лее.

14

Для повышения плавности и бесшумности работы и снижения

износа шестерен в коробках передач автомобилей широко исполь-

зуют шестерни с косыми зубьями, находящиеся при работе в по-

стоянном зацеплении. Для облегчения переключения передач

применяют муфты легкого включения и синхронизаторы. Действие

синхронизатора заключается в том, что он автоматически урав-

нивает скорость вращения соединяемых шестерен и валов и тем

самым обеспечивает бесшумное и безударное переключение пе-

редач.

Раздаточная коробка необходима для распределения (раздачи)

крутящего момента на ведущие мосты трехосных автомобилей

повышенной проходимости и автомобилей большой грузоподъ-

емности и располагается непосредственно за коробкой передач.

Также в раздаточной коробке размещается устройство для вклю-

чения и отключения переднего ведущего моста.

Раздаточная коробка обычно имеет двухступенчатый редуктор.

В связи с этим изменяется количество передаточных чисел транс-

миссии и увеличивается общее число передач автомобиля, что

позволяет наиболее эффективно использовать автомобиль при

эксплуатации в различных дорожных условиях.

Карданная передача служит для передачи крутящего момента от

ведомого вала коробки передач (или раздаточной коробки) к валу

главной передачи ведущих мостов под углом. Это вызвано тем,

что ведущие мосты на автомобилях расположены, как правило,

ниже коробки передач.

Угол наклона вала изменяется, так как ведущий мост прикреп-

лен к раме или кузову автомобиля на специальной подвеске и

может перемещаться относительно них.

Карданная передача состоит из карданных шарниров, кардан-

ных валов (труб) и промежуточных опор. На отечественных авто-

мобилях применяются двойные открытые карданные передачи с

жесткими карданными шарнирами.

Механизм привода ведущих колес состоит из главной передачи,

дифференциала и полуосей, размещенных в одном картере и об-

разующих задний мост автомобиля.

Главная передача предназначена для увеличения крутящего

момента на ведущих колесах, уменьшения частоты вращения,

передаваемой от двигателя на колеса, и обеспечения передачи

вращения от карданной передачи к полуосям под прямым углом.

Дифференциал предназначен для распределения крутящего

момента между ведущими колесами и обеспечения их вращения с

различными угловыми скоростями при движении автомобиля на

поворотах и по неровной дороге.

Наибольшее распространение получил дифференциал с кони-

ческими шестернями. В таком дифференциале имеются полуосе-

вые шестерни, сателлиты, крестовина и чашки. Полуоси служат

15

для передачи крутящего момента от дифференциала к ведущим

колесам.

Автомобили ЗИЛ-131, Урал-375, ВАЗ-2121, УАЗ-3201 и некото-

рые другие имеют передние ведущие мосты. Особенностью конструк-

ции переднего ведущего моста является наличие поворотных цапф,

внутри которых находятся шарниры равных угловых скоростей.

Ходовая часть. Ходовая часть автомобиля состоит из рамы (или

несущего кузова), осей, подвески и колес.

Рамы могут быть лонжеронными и центральными. Лонжерон-

ная рама состоит из двух продольных балок (лонжеронов), соеди-

ненных несколькими поперечинами (траверсами) при помощи

заклепок или сварки. Лонжероны и поперечины грузовых автомо-

билей изготовлены штамповкой из листовой стали, имеют коры-

тообразное или коробчатое сечение.

Легковые автомобили средней и малой вместимости вместо рамы

имеют жесткий (несущий) кузов, усиленный продольными бал-

ками, поперечинами, боковыми стойками.

Передняя и задняя оси автомобиля поддерживают и восприни-

мают вертикальную нагрузку. На всех грузовых автомобилях при-

меняют цельную переднюю ось, на легковых автомобилях при

независимой подвеске колес — разрезную (составную).

Цельная передняя ось (не ведущая) состоит из балки, пово-

ротных кулаков с цапфами и шкворней.

У автомобилей высокой проходимости передней осью являет-

ся балка переднего ведущего моста, к полуосевым рукавам кото-

рого на шкворнях присоединяются корпусы с поворотными цап-

фами. На цапфах устанавливаются на подшипниках передние ко-

леса, являющиеся ведущими и управляемыми.

Задней осью у двухосных автомобилей служит балка заднего

ведущего моста. У грузовых автомобилей на концах полуосевых

рукавов балки заднего моста на конических роликоподшипниках

установлены ступицы с колесами, соединенные с фланцами по-

луосей. У легковых автомобилей подшипники установлены внутри

полуосевых рукавов, и колеса крепятся к полуосям.

У трехосных автомобилей рама в задней части опирается через

рессоры на тележку, состоящую из двух ведущих мостов, балки

которых являются осями для установки ведущих колес.

Подвеска имеет упругие элементы и соединяет раму с осями.

Подвеска необходима для смягчения и гашения ударов и толчков,

воспринимаемых колесами от неровностей дороги, что обеспечи-

вает плавность движения автомобиля.

Подвеска может быть зависимой и независимой. В конструкции

зависимой подвески используются листовые рессоры или торсио-

ны (оси, работающие на скручивание). Листовая рессора собира-

ется из упругих выгнутых стальных листов различной длины. Все

листы рессор соединены в один пакет специальными хомутами и

16

стремянками. Между листами рессор располагают вставки и вво-

дят специальную смазку для устранения скрипа и снижения их

износа.

Независимой называется такая подвеска, при которой каждое

колесо подвешено к раме или кузову самостоятельно, а колебания

колес на подвеске происходят независимо одно от другого. В кон-

струкции независимой подвески применяются стальные винто-

вые пружины и качающиеся рычаги.

Для уменьшения боковых наклонов кузова автомобиля в кон-

струкции некоторых подвесок применяются стабилизаторы попе-

речной устойчивости, изготовленные в виде длинных стальных

упругих стержней с загнутыми концами, которые устанавливают-

ся поперек продольной оси автомобиля. Средней частью стержни

закреплены в кронштейнах рамы основания кузова на резиновых

втулках. Изогнутые концы стержней соединены на резиновых по-

душках с опорной чашкой нижних рычагов подвески.

В качестве демпфирующего элемента в подвеске применяются

гидравлические или газовые амортизаторы, которые служат для

быстрого гашения колебаний рамы и кузова автомобиля, возни-

кающих в результате деформации рессор или пружин подвески.

Это способствует повышению плавности хода автомобиля.

Колеса подразделяются на дисковые и бездисковые. Дисковые

колеса состоят из обода, приклепанного или приваренного к дис-

ку. Бездисковые колеса состоят из ступицы, отлитой из стали вме-

сте со спицами, к которым крепится объемный цельный или раз-

резной, состоящий из трех секторов, обод.

Шины подразделяются на камерные и бескамерные. По назна-

чению камерные и бескамерные шины делятся на две основные

группы: для легковых и для грузовых автомобилей.

В зависимости от профиля шины подразделяются на обычного

профиля, низкопрофильные, широкопрофильные и арочные.

Шины могут быть с постоянным или регулируемым давлением,

причем шины с регулируемым давлением могут кратковременно

работать при понижении внутреннего давления воздуха до

0,05...0,07 МПа, что повышает проходимость автомобиля при ра-

боте на мягких грунтах и по глубокому снегу.

По конструкции каркаса шины делятся на диагональные и ра-

диальные. Диагональные шины имеют каркас с перекрещиваю-

щимися под углом около 50° нитями корда в смежных слоях. Ради-

альные шины имеют радиальное расположение нитей синтети-

ческого корда в каркасе и обладают повышенной износостойко-

стью. Шины радиальной конструкции имеют в обозначении ин-

декс Р или PC, например 260-508Р или 7.50-20РС. Шины типа PC

отличаются от шин типа Р наличием сменных протекторных колец.

Бескамерные шины применяются на легковых автомобилях и

небольших грузовиках и отличаются от обычных шин отсутствием

17

камер. Покрышка монтируется непосредственно на глубоком гер-

метичном ободе колеса. Особенностью бескамерной шины явля-

ется наличие на внутренней поверхности герметизирующего, а на

бортах уплотняющего слоев.

Размеры шин даются* в дюймах или миллиметрах. Например,

в обозначении 300-508 число 300 соответствует ширине профиля

шины в миллиметрах, а число 508 — диаметру обода в милли-

метрах; в обозначении 6,70-15 первое число 6,70 показывает ши-

рину профиля шины в дюймах, а число 15 — посадочный диа-

метр обода в дюймах. Некоторые шины имеют смешанное обо-

значение, например 280-20, где число 280 указывает ширину

профиля в миллиметрах, а число 20 — посадочный диаметр обо-

да в дюймах.

Передний управляемый мост обеспечивает поворот автомобиля.

Для повышения устойчивости (стабилизации) передних колес в

среднем положении и для облегчения управления автомобилем

передние колеса имеют развал в вертикальной плоскости и схож-

дение в горизонтальной, а шкворни поворотных кулаков у грузо-

вых автомобилей или оси поворотных стоек у легковых автомоби-

лей наклонены в продольной и поперечной плоскостях.

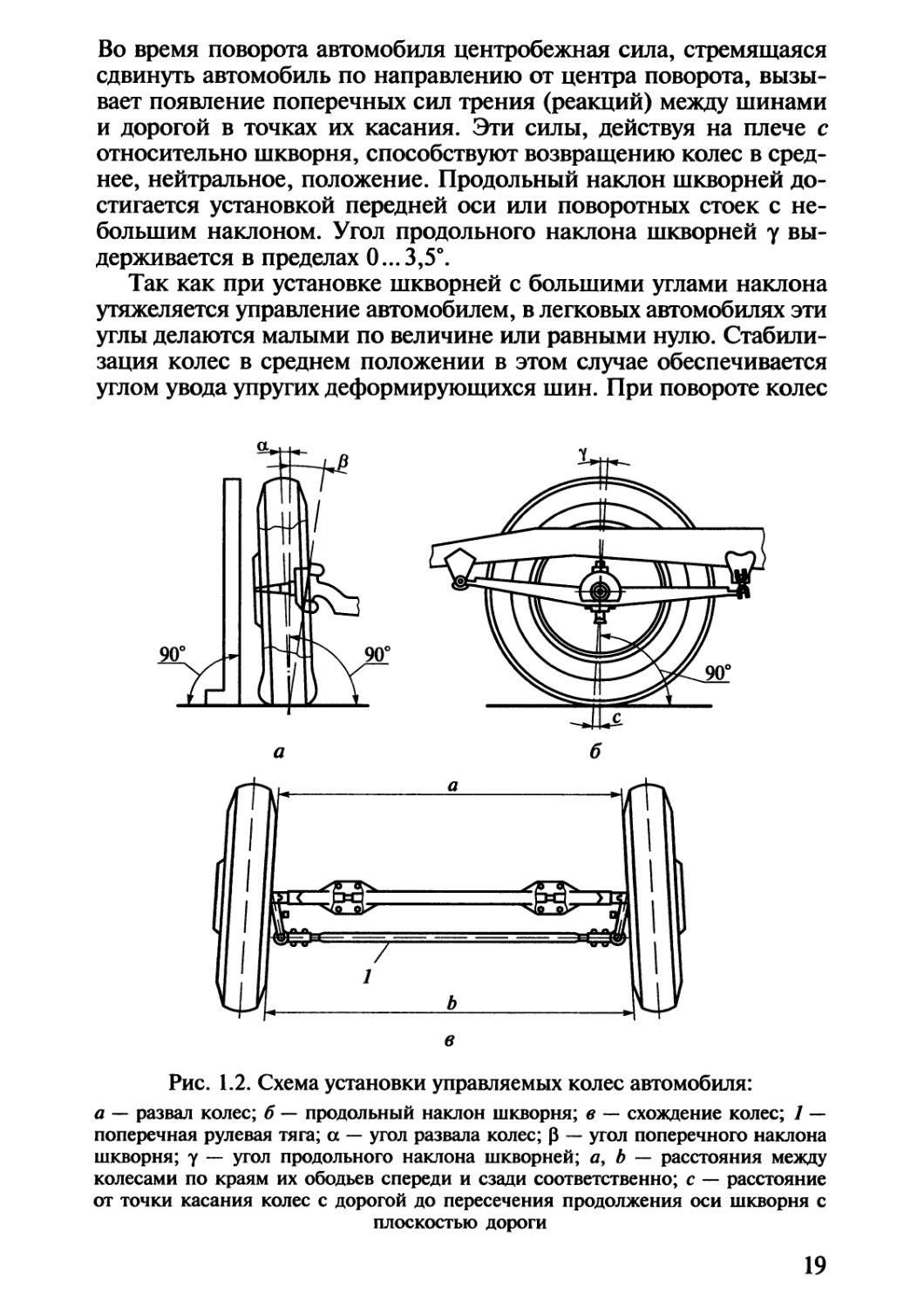

Развал колес (рис. 1.2, а) обеспечивается установкой поворот-

ных кулаков (или поворотных стоек) с наклоном цапф вниз. В ре-

зультате развала на колесе появляется осевая сила, прижимающая

ступицу к внутреннему большому подшипнику, вследствие чего

разгружается наружный меньший подшипник. При развале колес

уменьшается расстояние между точкой пересечения продолжения

оси шкворня (или стойки) и точкой касания колеса с дорогой,

что облегчает поворот колес. Угол развала колес а для разных ав-

томобилей выдерживается в пределах О...2°.

Поперечный наклон шкворня или оси поворотной стойки слу-

жит для повышения устойчивости (стабилизации) колеса в сред-

нем положении. В результате поперечного наклона шкворней при

повороте колес в ту или другую сторону происходит некоторый

подъем передней части автомобиля. При этом под действием веса

передней части автомобиля, стремящейся вернуться в нижнее

положение, колеса возвращаются в среднее исходное положение,

вследствие чего и увеличивается их устойчивость в этом положе-

нии. Это также облегчает возврат колес в среднее положение ру-

левым управлением. Поперечный наклон шкворня достигается

соответствующей формой передней оси. Угол р поперечного на-

клона шкворня или оси поворотной стойки равен 6...8°.

Продольный наклон шкворня (рис. 1.2, б) или оси стойки слу-

жит также для повышения стабилизации управляемых колес в

среднем положении. Вследствие такого наклона шкворня (пово-

ротной стойки) продолжение оси шкворня пересекается с плос-

костью дороги на расстоянии с от точки касания колес с дорогой.

18

Во время поворота автомобиля центробежная сила, стремящаяся

сдвинуть автомобиль по направлению от центра поворота, вызы-

вает появление поперечных сил трения (реакций) между шинами

и дорогой в точках их касания. Эти силы, действуя на плече с

относительно шкворня, способствуют возвращению колес в сред-

нее, нейтральное, положение. Продольный наклон шкворней до-

стигается установкой передней оси или поворотных стоек с не-

большим наклоном. Угол продольного наклона шкворней у вы-

держивается в пределах О...З,5°.

Так как при установке шкворней с большими углами наклона

утяжеляется управление автомобилем, в легковых автомобилях эти

углы делаются малыми по величине или равными нулю. Стабили-

зация колес в среднем положении в этом случае обеспечивается

углом увода упругих деформирующихся шин. При повороте колес

Рис. 1.2. Схема установки управляемых колес автомобиля:

а — развал колес; б — продольный наклон шкворня; в — схождение колес; 1 —

поперечная рулевая тяга; а — угол развала колес; р — угол поперечного наклона

шкворня; у — угол продольного наклона шкворней; а, b — расстояния между

колесами по краям их ободьев спереди и сзади соответственно; с — расстояние

от точки касания колес с дорогой до пересечения продолжения оси шкворня с

плоскостью дороги

19

продольная ось следа шины вследствие ее упругости и сцепления

с дорогой отстает от угла поворота колеса, и деформируемая шина

стремится вернуть колесо в среднее положение.

В ведущих передних мостах автомобилей высокой проходимо-

сти углы продольного наклона шкворней также делают малой ве-

личины или равными нулю, потому что наличие на колесах тяго-

вого усилия способствует улучшению стабилизации колес в сред-

нем положении.

Схождение колес (рис. 1.2, в) применяют для устранения раз-

ворачивания наклонно катящихся колес и их поперечного про-

скальзывания при этом. Усилие, способствующее разворачиванию

колес, возникает при движении автомобиля в результате установ-

ки колес с развалом. Схождение колес вычисляется как разность

расстояний между колесами по краям их ободьев спереди а и сза-

ди b и равно 2... 12 мм. Схождение колес регулируют изменением

длины поперечной рулевой тяги 1.

У грузовых автомобилей при установке колес регулированию

подвергается только их схождение. У легковых автомобилей, кро-

ме того, предусмотрена возможность регулирования развала ко-

лес и наклонов оси поворотных стоек при помощи специальных

устройств.

Рулевое управление. Для изменения направления движения ав-

томобиля служит рулевое управление. При неподвижной передней

оси изменение направления движения автомобиля осуществляет-

ся поворотом передних управляемых колес. Рулевое управление

состоит из рулевого привода и рулевого механизма.

Рулевой привод грузовых автомобилей состоит из рулевой со-

шки, продольной тяги, рычага продольной тяги, рулевых рыча-

гов поворотных цапф и поперечной рулевой тяги. Поворотные

кулаки цапф шарнирно соединены с осью шкворнями.

Для того чтобы при движении автомобиля на повороте его ко-

леса имели качение без бокового скольжения, они должны ка-

титься по окружностям, описанным из одного центра О (рис. 1.3),

который называется центром поворота. В нем должны пересекать-

ся продолжения осей всех колес. Для соблюдения данного условия

внутреннее к центру поворота управляемое колесо должно пово-

рачиваться круче, т. е. на больший угол, чем наружное колесо. Для

одновременного поворота колес на необходимые различные углы

служит рулевая трапеция.

При повороте одного колеса через рычаги и тягу поворачива-

ется и другое колесо. При этом вследствие изменения положения

поперечной тяги относительно передней оси внутреннее к центру

поворота колесо поворачивается на угол, больший, чем угол по-

ворота наружного колеса.

Рулевой механизм служит для увеличения передачи усилия от

рулевого колеса на сошку. Рулевые механизмы бывают червячны-

20

Рис. 1.3. Схема поворота автомобиля:

О — центр поворота

ми, реечными или винтовыми. Наиболее часто на автомобилях

применяются два типа рулевых механизмов: червяк—ролик и чер-

вяк-сектор.

В последнее время большое распространение на грузовых авто-

мобилях, автобусах и на части легковых автомобилей получили

усилители рулевого управления.

Усилители рулевого управления необходимы для уменьшения

усилия, прикладываемого водителем к рулевому колесу, а также

для смягчения ударов и толчков, передаваемых от управляемых

колес на рулевое колесо при движении автомобиля по неровной

дороге. Усилители делятся на два основных типа: гидравлические

и пневматические. Гидравлические усилители применяются более

часто.

По конструкции механизмы рулевых усилителей бывают с от-

дельным силовым цилиндром и с цилиндром, совмещенным в

одном агрегате с рулевым механизмом.

Тормозная система. Для снижения скорости движения, остано-

ва и удержания в неподвижном состоянии автомобили оборудуют

тормозной системой. Тормозная система автомобиля включает в

себя тормозные механизмы (тормоза) и устройства, приводящие

их в действие.

По своему устройству тормоза, применяемые на автомобилях,

разделяются на барабанные и дисковые, а по расположению — на

колесные и трансмиссионные (центральный тормоз).

Управление тормозами осуществляется от ножной педали или

ручного рычага. Передача усилия тормозам может осуществляться

при помощи механического, гидравлического или пневматичес-

кого приводов.

21

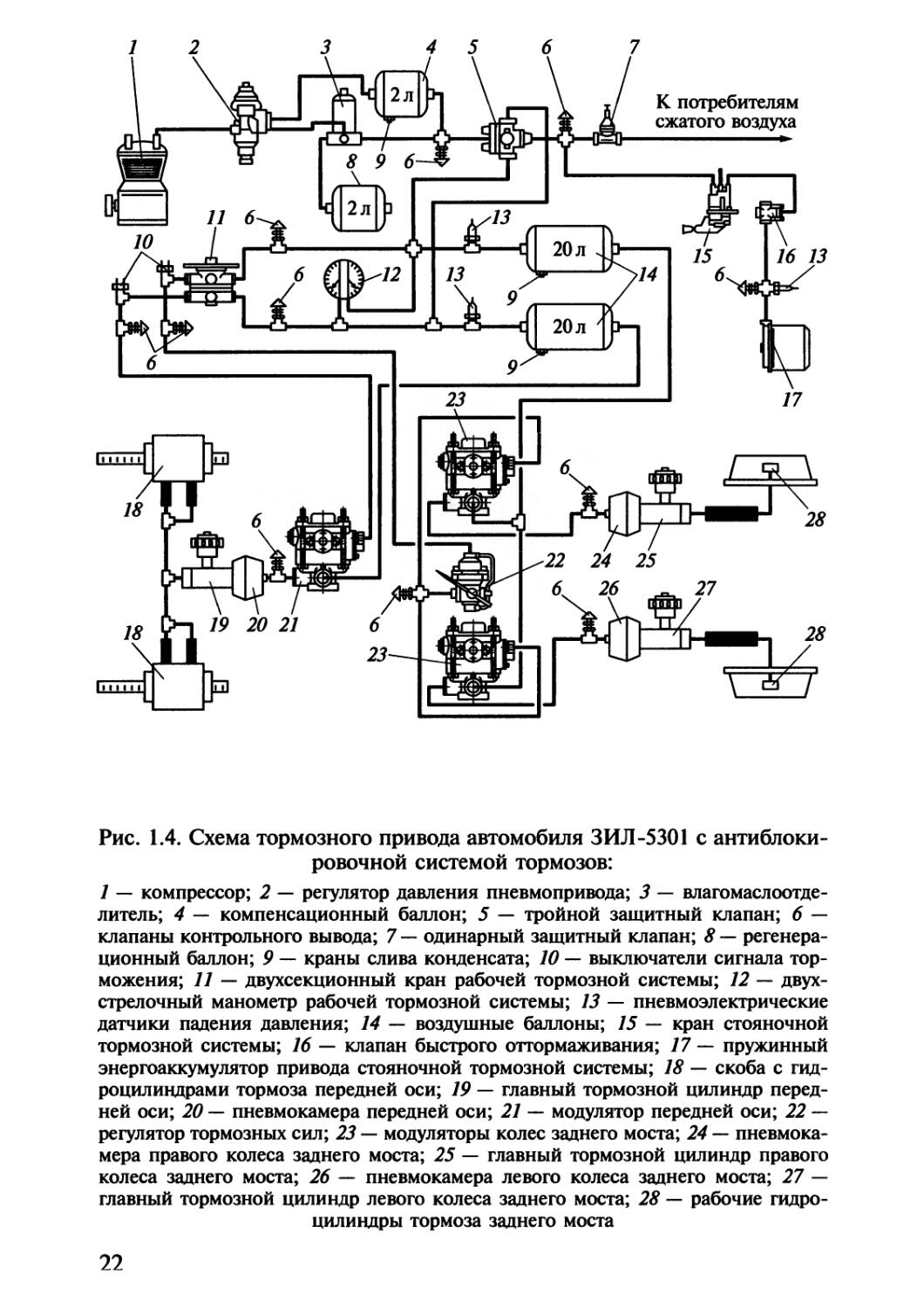

Рис. 1.4. Схема тормозного привода автомобиля ЗИЛ-5301 с антиблоки-

ровочной системой тормозов:

1 — компрессор; 2 — регулятор давления пневмопривода; 3 — влагомаслоотде-

литель; 4 — компенсационный баллон; 5 — тройной защитный клапан; 6 —

клапаны контрольного вывода; 7 — одинарный защитный клапан; 8 — регенера-

ционный баллон; 9 — краны слива конденсата; 10 — выключатели сигнала тор-

можения; 11 — двухсекционный кран рабочей тормозной системы; 12 — двух-

стрелочный манометр рабочей тормозной системы; 13 — пневмоэлекгрические

датчики падения давления; 14 — воздушные баллоны; 15 — кран стояночной

тормозной системы; 16 — клапан быстрого оттормаживания; 17 — пружинный

энергоаккумулятор привода стояночной тормозной системы; 18 — скоба с гид-

роцилиндрами тормоза передней оси; 19 — главный тормозной цилиндр перед-

ней оси; 20 — пневмокамера передней оси; 21 — модулятор передней оси; 22 —

регулятор тормозных сил; 23 — модуляторы колес заднего моста; 24 — пневмока-

мера правого колеса заднего моста; 25 — главный тормозной цилиндр правого

колеса заднего моста; 26 — пневмокамера левого колеса заднего моста; 27 —

главный тормозной цилиндр левого колеса заднего моста; 28 — рабочие гидро-

цилиндры тормоза заднего моста

Т1

На всех автомобилях применяют несколько независимо дей-

ствующих тормозных систем: рабочую, разделенную на два или

более независимых контуров, используемую для торможения ав-

томобиля при движении; стояночную, используемую для удержа-

ния автомобиля в неподвижном состоянии на стоянке и в некото-

рых случаях дополнительно к рабочей тормозной системе; запас-

ную, или аварийную, обеспечивающую остановку автомобиля в

случае полного или частичного выхода из строя рабочей тормоз-

ной системы.

В тормозной системе современных автомобилей установлена

электронная система управления торможением — антиблокиро-

вочная система тормозов (АБС), которая предназначена для пред-

отвращения блокирования колес автомобиля при торможении на

любом виде дорог, что дает возможность при сохранении управ-

ляемости и устойчивости автомобиля обеспечить достаточную

эффективность торможения.

Рабочей тормозной системой автомобиля управляют ножной

педалью; она имеет колесные колодочные или дисковые тормоза

с гидравлическим или пневматическим приводом. Применяют так-

же комбинированный пневмогидравлический привод. В гидравли-

ческий привод тормозов у автомобилей ряда моделей включают

различного рода усилители, снижающие необходимое усилие на

педаль.

Стояночной тормозной системой управляют обычно ручным

рычагом; она имеет механический привод или пневматический

на автомобилях с пневмо- и пневмогидравлическим приводом.

Стояночная тормозная система воздействует на трансмиссионный

(центральный) колодочный или дисковый тормоз или на колес-

ные колодочные тормоза.

Запасной, или аварийной, тормозной системой управляют с помо-

щью специального крана или крана стояночной тормозной систе-

мы.

Схема пневмогидравлического привода тормозов автомобиля

ЗИЛ-5301 с АБС показана на рис. 1.4.

Электрооборудование автомобиля. Электрическая энергия на

автомобиле используется для воспламенения рабочей смеси в дви-

гателях с искровым зажиганием, освещения и сигнализации, пуска

двигателя, питания контрольно-измерительных приборов.

В связи с этим электрооборудование автомобиля включает в

себя источники электрического тока; систему зажигания рабочей

смеси; систему освещения и сигнализации; систему электроза-

пуска двигателя; контрольно-измерительные приборы с электри-

ческим питанием.

К группе источников тока на автомобиле относятся генератор

и аккумуляторная батарея. Кроме того, к группе источников тока

относятся приборы регулирования работы генератора и конт-

23

рольные приборы — указатели тока или напряжения и сигнализа-

торы.

Для питания всех приборов электрооборудования на автомо-

билях применяют источники тока напряжением 12 или 24 В.

Для соединения источников тока с потребителями на автомо-

билях применяют однопроводную систему, так как вторым про-

водом являются металлические части автомобиля — его корпус

(«масса»). Положительный полюс источников тока соединен с

сетью, а отрицательный — с «массой». При рассмотрении цепей

электрического тока в схемах электрооборудования автомобиля за

направление тока принимают движение электрических зарядов от

положительного полюса к отрицательному.

Генератор является основным источником электрического тока

на автомобиле и приводится в действие от его двигателя. На со-

временных автомобилях применяются генераторы переменного

тока, оборудованные выпрямителями, преобразующими перемен-

ный ток в постоянный, который может быть использован для

подзарядки аккумуляторной батареи и питания всех приборов элек-

трооборудования.

Для стабилизации напряжения в определенных пределах в за-

висимости от нагрузки, частоты вращения якоря генератора и

температурных режимов применяется автоматический регулятор

напряжения.

На современных автомобилях применяют в основном контакт-

но-транзисторные и транзисторные бесконтактные регуляторы

напряжения.

Аккумуляторные батареи на автомобилях предназначены для

запуска двигателя, освещения, сигнализации и работы контрольно-

измерительных приборов, стеклоочистителя и других приборов.

Аккумуляторная батарея является одновременно потребителем

и источником электрической энергии. Она накапливает электри-

ческую энергию от генератора при работающем двигателе и слу-

жит для питания электрооборудования, если двигатель не работа-

ет или работает на малой частоте вращения коленчатого вала.

Работа аккумуляторной батареи основана на электрохимичес-

ких процессах взаимодействия ее элементов, и в зависимости от

этого аккумуляторные батареи подразделяются на кислотные (свин-

цовые, свинцово-кислотные) и щелочные (железоникелевые). На

автомобилях применяются, в основном, свинцово-кислотные ак-

кумуляторные батареи.

Основными показателями, которые определяют работу акку-

муляторной батареи, являются напряжение и емкость.

Напряжение аккумуляторных батарей, применяемых на совре-

менных автомобилях, как правило, 12 В.

Емкость аккумулятора — величина, характеризующая его спо-

собность поглощать при заряжании и отдавать при разряжении то

24

или иное количество электрической энергии определенной силы

до предельно допустимого падения напряжения на выводных шты-

рях.

Стартер является основным пусковым устройством двигате-

ля автомобиля и состоит из электродвигателя, механизма при-

вода и механизма управления. В стартерах применяются электро-

двигатели постоянного тока. Стартеры автомобилей оборудуются

принудительным электромагнитным включением шестерни при-

вода.

Системы зажигания на автомобилях с искровым зажиганием

применяются следующие:

• батарейная с механическим прерывателем;

• контактно-транзисторная;

• бесконтактно-транзисторная.

Батарейная система зажигания включает в себя катушку зажи-

гания, питаемую от аккумуляторной батареи или генератора, пре-

рыватель-распределитель, свечи зажигания, выключатель зажи-

гания, провода низкого и высокого напряжения.

Рабочая смесь бензина с воздухом, сжатая в цилиндре двигате-

ля с искровым зажиганием, воспламеняется от электрической

искры, проскакивающей между электродами свечи зажигания. Для

получения достаточно мощной искры в среде сжатой рабочей сме-

си, особенно в холодном двигателе, необходимо иметь высокое

напряжение электрического тока — примерно 12... 15 кВ.

Преобразователем тока низкого напряжения 12 В в ток высоко-

го напряжения служит катушка зажигания, которая состоит из

двух катушек и массивного сердечника. Первичная обмотка ка-

тушки изготовлена из толстой проволоки и имеет небольшое ко-

личество витков (примерно 300), вторичная — изготовлена из очень

тонкой проволоки и имеет примерно 20000 витков.

Для размыкания и замыкания первичной цепи катушки зажи-

гания и распределения электрического заряда по цилиндрам дви-

гателя служит прерыватель-распределитель.

Прерыватель-распределитель зажигания является наиболее от-

ветственным узлом, от которого зависит нормальная работа бата-

рейной системы зажигания.

Контактно-транзисторная система зажигания отличается от

батарейной системы тем, что размыкание и замыкание тока пер-

вичной катушки зажигания производится через транзисторный

коммутатор путем включения большого омического сопротивле-

ния выходного транзистора, а контакты прерывателя-распреде-

лителя нагружаются небольшим током управления транзистором.

При этом прерыватель-распределитель отличается от прерывате-

ля батарейной системы отсутствием конденсатора прерывателя.

Бесконтактная система зажигания отличается от предыдущих

систем зажигания полным отсутствием контактов в прерывателе.

25

В настоящее время на современных автомобилях с искровым

зажиганием, в основном, применяют эту систему.

Бесконтактная система зажигания состоит из датчика-распре-

делителя, транзисторного коммутатора, катушки зажигания, све-

чей зажигания, реле зажигания, выключателя и высоковольтных

проводов.

Датчики-распределители, применяемые в этой системе, бы-

вают двух типов: магнитоэлектрические и с датчиком Холла. Маг-

нитоэлектрические датчики применялись в системе зажигания

автомобилей ЗИЛ-131, а с датчиком Холла применяются в на-

стоящее время на автомобилях ЗИЛ-433360, ВАЗ-2108, -2109,

-1111 и др.

Приборы системы освещения включают в себя передние фары,

подфарники, задние фонари, лампы освещения щитка приборов,

плафоны внутреннего освещения кабины, кузова (салона), глав-

ный и ножной переключатели света, переключатели ламп щитка

и кабины, предохранители. На некоторых автомобилях кроме пе-

редних фар устанавливают дополнительно специальные противо-

туманные фары.

Приборы системы внешней световой сигнализации (стоп-сигнал,

указатель поворотов и сигнальный свет заднего хода с выключа-

телями) предназначены для обеспечения безопасности движения

автомобиля.

1.2.3. Кузов

Кузов — часть автомобиля, предназначенная для размещения

груза или для размещения водителя и пассажиров. Кузов состоит

из кабины и грузовой платформы.

Кабины. Кабины грузовых автомобилей — цельнометалличес-

кие, трехместные, с цельными панорамными стеклами ветрового

окна типа «триплекс».

Двери кабин имеют опускающиеся стекла и поворотные стек-

ла-форточки. Подъем стекол дверей и надежная их фиксация в

поднятом положении осуществляются однорычажными стекло-

подъемниками.

Двери кабины, левая и правая, имеют замки, открывающиеся

снаружи ключом, а изнутри ручкой. Стопор замка в нижнем по-

ложении блокирует открытие дверей снаружи. Для открытия по-

воротной форточки двери необходимо повернуть ручку-запор,

нажав предварительно на ее кнопку.

Кабины оборудуются специальными устройствами отопления

и вентиляции, очистки и обмыва ветрового стекла. На современ-

ных автомобилях устанавливаются регулируемые сиденья водите-

ля с дополнительным подрессориванием, регулируемые по высо-

те, по наклону спинки и в зависимости от массы водителя.

26

Платформы. На современных грузовых автомобилях устанавли-

вают металлические платформы с деревянным настилом пола.

Задний и боковые борта — откидные; передний борт — глухой,

высокий.

Контрольные вопросы

1. На какие виды подразделяются автомобили?

2. Перечислите основные характеристики автомобилей.

3. Назовите известные вам марки автомобилей.

4. Каково назначение сцепления на автомобиле?

5. Каково назначение коробки передач на автомобиле?

6. Для чего нужна карданная передача на автомобиле?

7. Какие агрегаты входят в шасси автомобиля?

8. Каково назначение рамы на автомобиле?

9. Каково назначение подвески автомобиля?

10. Назовите параметры установки управляемых колес автомобиля.

11. Каково назначение рулевого управления на автомобиле?

12. Из каких агрегатов состоит рулевое управление?

13. Каково назначение тормозной системы на автомобиле?

14. Какие виды приводов тормозов существуют на автомобилях?

15. Для чего нужна антиблокировочная система тормозов?

16. Каково назначение системы электрооборудования автомобиля?

17. Какие агрегаты входят в системы электрооборудования автомобиля?

18. Чем бесконтактная система зажигания отличается от контактно-

транзисторной системы?

19. Какими агрегатами оборудуется кабина автомобиля?

ГЛАВА 2

УСТРОЙСТВО И РАБОТА АВТОТРАКТОРНЫХ

ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

2.1. Классификация автотракторных двигателей

внутреннего сгорания и их назначение

Двигателем в общем случае называется машина, в которой тот

или иной вид энергии преобразуется в механическую работу. Дви-

гатели, в которых тепловая энергия преобразуется в механичес-

кую работу, называются тепловыми двигателями. Тепловая энер-

гия получается при сжигании какого-либо топлива.

Двигатель, в котором топливо сгорает непосредственно внутри

цилиндра и энергия образующихся при этом газов воспринимает-

ся движущимся в цилиндре поршнем, называется поршневым

двигателем внутреннего сгорания (ДВС). На современных автомо-

билях и тракторах устанавливаются именно такие двигатели.

По способу осуществления рабочего процесса

поршневые двигатели внутреннего сгорания подразделяются на

двигатели с внешним смесеобразованием и воспламенением сме-

си от электрической искры и двигатели с внутренним смесеобра-

зованием и воспламенением смеси от сжатия (дизели).

Двигатели с внешним смесеобразованием по роду применяемого

топлива и способу смесеобразования подразделяются на следую-

щие группы:

• карбюраторные, работающие на бензине, смесеобразование

в которых осуществляется в карбюраторе;

• газовые, работающие на газе, смесеобразование в которых

осуществляется в газовом смесителе;

• инжекторные, работающие на бензине, смесеобразование в

которых осуществляется во впускном трубопроводе или цилиндре

при впрыскивании бензина через форсунку.

В этих двигателях зажигание смеси осуществляется электриче-

ской искрой.

Двигатели с внутренним смесеобразованием и воспламенением от

сжатия (дизели) работают на дизельном топливе. В этих двигате-

лях смесь приготовляется внутри цилиндра из воздуха и топлива,

подаваемых в цилиндр раздельно. Зажигание смеси происходит в

результате повышения температуры воздуха при сильном его сжа-

тии в цилиндре.

28

По числу тактов, за время которых осуществляется пол-

ный рабочий процесс (воспламенение и сгорание смеси, расши-

рение газов) со всеми подготовительными операциями, двигатели

внутреннего сгорания делятся на двухтактные и четырехтактные.

Двухтактным называется двигатель, в котором все процессы

(рабочий цикл) совершаются за два хода поршня, т.е. за один

оборот коленчатого вала.

Четырехтактным называется двигатель, в котором рабочий

цикл совершается за четыре хода поршня, т. е. за два оборота ко-

ленчатого вала.

По устройству двухтактные и четырехтактные двигатели имеют

значительные различия. Все выпускаемые в настоящее время ав-

томобили и тракторы оборудуются только четырехтактными дви-

гателями, которые рассматриваются далее.

По количеству цилиндров современные двигатели

внутреннего сгорания подразделяются на двигатели с четырьмя,

шестью, восьмью цилиндрами и более, а по их расположе-

нию — на рядные и V-образные. На рядных двигателях цилиндры

расположены в одну линию друг за другом; на V-образных — под

углом друг к другу (90, 60 или 180°).

По назначению двигатели подразделяются на двигатели

для тракторов, грузовых автомобилей и двигатели легковых авто-

мобилей.

2.2. Основные показатели двигателя, его общее

устройство и характеристики

Основные показатели двигателя и его общее устройство. К ос-

новным показателям двигателей внутреннего сгорания относятся

тип двигателя, число тактов, расположение цилиндров, порядок

работы цилиндров, направление вращения коленчатого вала, ди-

аметр цилиндра и ход поршня, рабочий объем (литраж), степень

сжатия, эффективная мощность, максимальный крутящий мо-

мент, минимально устойчивая частота вращения коленчатого вала

на холостом ходу, минимальный удельный расход топлива. Для

понимания этих показателей рассмотрим общее устройство и ра-

боту одноцилиндрового карбюраторного двигателя (рис. 2.1).

Четырехтактные поршневые двигатели имеют следующие ме-

ханизмы и системы: кривошипно-шатунный механизм, механизм

газораспределения, систему охлаждения, смазочную систему,

систему питания и систему зажигания (для двигателей с искро-

вым зажиганием).

Кривошипно-шатунный механизм служит для осуществления ра-

бочего цикла двигателя и преобразования поступательного дви-

жения поршня во вращательное движение коленчатого вала. В кри-

29

вошипно-шатунный механизм двигателя входят цилиндр 2, за-

крытый сверху головкой 1, поршень 3 с поршневыми кольцами,

поршневой палец 4, шатун 5 и коленчатый вал 9. Механизм уста-

новлен в картере 7, закрытом снизу масляным поддоном 11. На

конце коленчатого вала закреплен маховик 8. Поршень 3, пред-

ставляющий собой металлический стакан, установлен в цилиндре 2

с небольшим зазором и уплотнен поршневыми кольцами.

Поршень, перемещающийся внутри цилиндра, при помощи

пальца 4 шарнирно соединен с верхней головкой шатуна 5. Ниж-

няя головка шатуна шарнирно соединена с шатунной шейкой

коленчатого вала 9. Коренными шейками вал лежит в подшипни-

ках, установленных в картере 7, и может в них свободно вращаться.

Механизм газораспределения служит для впуска в цилиндр го-

рючей смеси и выпуска отработавших газов. В верхней части ци-

Рис. 2.1. Устройство одноцилиндрового карбюраторного двигателя:

1 — головка цилиндра; 2 — цилиндр; 3 — поршень; 4 — поршневой палец; 5 —

шатун; 6 — жидкостный насос системы охлаждения; 7 — картер; 8 — маховик; 9 —

коленчатый вал; 10— маслопровод; 11 — масляный поддон; 12 — масляный насос

системы смазки; 13 — шестерни привода кулачкового вала; 14 — распределитель-

ный вал; 15 — толкатель; 16 — карбюратор; 17 — пружина; 18 — впускной трубо-

провод; 19 — впускной клапан; 20 — выпускной клапан; 21 — свеча зажигания

30

expert22 для http://rutracker.org

линдра установлены в направляющих втулках клапаны 19 и 20 с

пружинами 17, удерживающими их в закрытом положении. Клапа-

ны управляются с помощью кулачков распределительного вала 14

через толкатели 75.

Распределительный вал приводится в движение от коленчато-

го вала распределительными шестернями 13. Через впускной кла-

пан 19 в цилиндр поступает горючая смесь, через выпускной кла-

пан 20 отработавшие газы выходят в атмосферу.

Система охлаждения служит для отвода теплоты от стенок и

головки цилиндра, сильно нагревающихся при работе двигателя.

Цилиндр 2 и головка 7 имеют двойные стенки, образующие ру-

башку охлаждения, в которой циркулирует с помощью жидко-

стного насоса 6 охлаждающая цилиндр жидкость. Нагретая в ру-

башке охлаждения двигателя жидкость охлаждается в радиаторе,

через который с помощью вентилятора протягивается воздух. При

воздушном охлаждении цилиндры охлаждаются непосредственно

омывающим их потоком воздуха.

Смазочная система обеспечивает подачу масла ко всем трущимся

деталям двигателя, в результате чего уменьшаются трение между

деталями и их изнашивание. Масло наливается в поддон 77 карте-

ра двигателя до определенного уровня и при помощи масляного

насоса 12, приводимого в действие от распределительного вала,

по маслопроводу 10 и каналам подводится ко всем трущимся де-

талям и разбрызгивается внутри двигателя. Для очистки масла в

смазочную систему включены масляные фильтры.

Система питания служит для приготовления горючей смеси,

которая подается внутрь цилиндра. Горючая смесь получается в

карбюраторе 16 (или в смесителе), укрепленном на впускном

трубопроводе 18. К карбюратору топливо подается из топливного

бака насосом. Воздух в карбюратор поступает через воздухоочис-

титель.

Система питания дизеля отличается по устройству и принципу

действия от системы питания карбюраторного двигателя. Осталь-

ные механизмы и системы дизеля по устройству аналогичны ме-

ханизмам и системам карбюраторного двигателя.

Система зажигания служит для воспламенения смеси, находя-

щейся в цилиндре двигателя. Воспламенение смеси производится

электрической искрой от свечи зажигания 21. Электрический ток,

необходимый для зажигания смеси, вырабатывается приборами,

входящими в систему зажигания.

В четырехтактном дизеле нет системы зажигания, так как смесь

воспламеняется вследствие нагревания воздуха при его сжатии.

При перемещении поршня вверх смесь сжимается и воспламе-

няется от постороннего источника теплоты. При сгорании смеси

выделяется большое количество теплоты, вследствие чего газы,

образовавшиеся при сгорании смеси, нагреваются и давление их

31

сильно возрастает. Под действием давления газов поршень 3 пере-

мещается в цилиндре вниз и с помощью шатуна 5 вращает колен-

чатый вал 9, совершая при этом полезную работу. При обратном

ходе поршня вверх отработавшие газы удаляются из цилиндра че-

рез выпускной клапан 20. Рассмотренный процесс непрерывно

повторяется, чем обеспечиваются работа двигателя и получение

на коленчатом валу необходимого для движения автомобиля уси-

лия.

При вращении коленчатого вала его шатунная шейка вместе с

нижней головкой шатуна описывает окружность. Верхняя головка

шатуна вместе с поршнем при этом перемешается в цилиндре

прямолинейно вверх и вниз (возвратно-поступательно). При од-

ном обороте колена (кривошипа) коленчатого вала поршень де-

лает один ход вниз и один ход вверх. Изменение направления дви-

жения поршня происходит в нижней и верхней мертвых точках.

Верхней мертвой точкой (ВМТ) называют самое верх-

нее положение поршня и кривошипа.

Нижней мертвой точкой (НМТ) называют самое ниж-

нее положение поршня и кривошипа.

При положении поршня в мертвых точках давление газов на

поршень не может вызвать поворота коленчатого вала, так как

шатун и кривошип коленчатого вала располагаются в одну ли-

нию.

Ходом поршня называется расстояние между крайними по-

ложениями поршня (от ВМТ до НМТ). По величине ход поршня

равен двум радиусам кривошипа. При повороте кривошипа от

мертвых точек на одинаковые углы поршень проходит разные рас-

стояния. Это означает, что при равномерном вращении коленча-

того вала поршень в цилиндре движется неравномерно с ускоре-

ниями и замедлениями, вследствие чего в работающем двигателе

появляются силы инерции возвратно-поступательно движущихся

масс.

Тактом называется процесс, происходящий в цилиндре при

движении поршня от одной мертвой точки к другой. При переме-

щении поршня вниз от ВМТ к НМТ объем внутренней полости

цилиндра над поршнем изменяется от минимального (объем ка-

меры сгорания) до максимального (полный объем цилиндра).

Камерой сгорания называется пространство в цилиндре

над поршнем при положении его в ВМТ.

Рабочим объемом цилиндра называется пространство,

освобождаемое поршнем в цилиндре при перемещении поршня

от ВМТ к НМТ.

Полным объемом цилиндра называется сумма его рабо-

чего объема и объема камеры сгорания.

Рабочим объемом, или л и тр а жом, двигателя называется

рабочий объем всех цилиндров двигателя, выраженный в литрах.

32

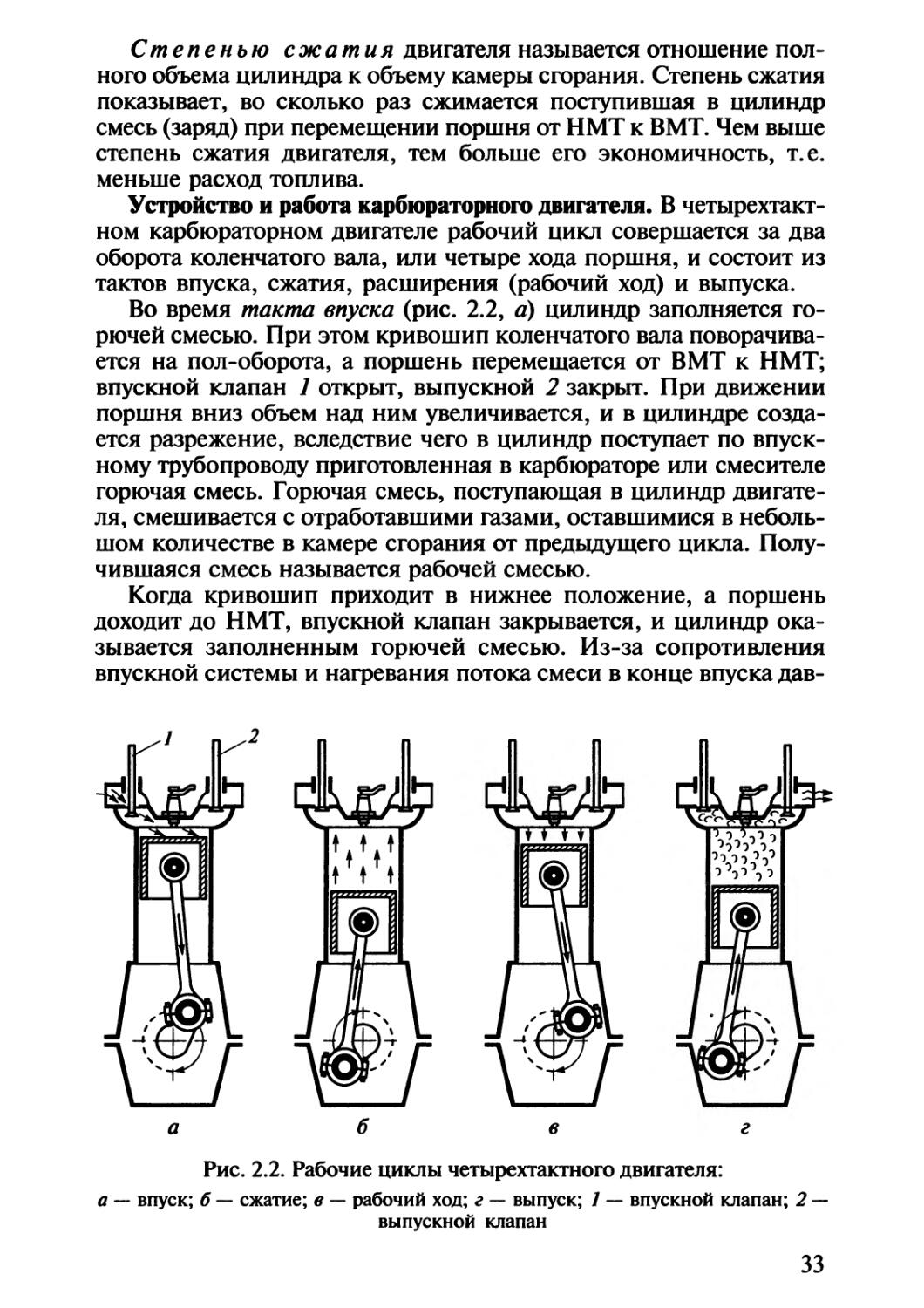

Степенью сжатия двигателя называется отношение пол-

ного объема цилиндра к объему камеры сгорания. Степень сжатия

показывает, во сколько раз сжимается поступившая в цилиндр

смесь (заряд) при перемещении поршня от НМТ к ВМТ. Чем выше

степень сжатия двигателя, тем больше его экономичность, т.е.

меньше расход топлива.

Устройство и работа карбюраторного двигателя. В четырехтакт-

ном карбюраторном двигателе рабочий цикл совершается за два

оборота коленчатого вала, или четыре хода поршня, и состоит из

тактов впуска, сжатия, расширения (рабочий ход) и выпуска.

Во время такта впуска (рис. 2.2, а) цилиндр заполняется го-

рючей смесью. При этом кривошип коленчатого вала поворачива-

ется на пол-оборота, а поршень перемещается от ВМТ к НМТ;

впускной клапан 7 открыт, выпускной 2 закрыт. При движении

поршня вниз объем над ним увеличивается, и в цилиндре созда-

ется разрежение, вследствие чего в цилиндр поступает по впуск-

ному трубопроводу приготовленная в карбюраторе или смесителе

горючая смесь. Горючая смесь, поступающая в цилиндр двигате-

ля, смешивается с отработавшими газами, оставшимися в неболь-

шом количестве в камере сгорания от предыдущего цикла. Полу-

чившаяся смесь называется рабочей смесью.

Когда кривошип приходит в нижнее положение, а поршень

доходит до НМТ, впускной клапан закрывается, и цилиндр ока-

зывается заполненным горючей смесью. Из-за сопротивления

впускной системы и нагревания потока смеси в конце впуска дав-

Рис. 2.2. Рабочие циклы четырехтактного двигателя:

а — впуск; б — сжатие; в — рабочий ход; г — выпуск; 1 — впускной клапан; 2 —

выпускной клапан

33

ление в цилиндре не достигает атмосферного и равно примерно

7...8 МПа. При увеличении числа оборотов двигателя это давле-

ние еще более снижается, что уменьшает плотность заполнения

цилиндра горючей смесью. Температура смеси в конце впуска равна

100... 130 °C.

Степень заполнения цилиндра горючей смесью характеризует-

ся так называемым коэффициентом наполнения, представ-

ляющим собой отношение массы действительного заряда, посту-

пившего в цилиндр, к массе заряда, который имел бы цилиндр

при атмосферном давлении и нормальной температуре (15 °C). Для

современных высокооборотных автомобильных двигателей коэф-

фициент наполнения равен примерно 0,65...0,80.

При такте сжатия (рис. 2.2, б) происходит сжатие рабочей

смеси, что необходимо для ее более быстрого сгорания и получе-

ния большого давления газов в цилиндре. При сжатии смеси пор-

шень перемещается от НМТ к ВМТ. Впускной и выпускной кла-

паны при этом закрыты. В конце такта сжатия смесь сжимается до

объема камеры сгорания, в которой смесь размещается. Чем боль-

ше степень сжатия двигателя, тем сильнее сжимается рабочая смесь

и тем выше при сгорании давление газов на поршень и экономич-

нее работа двигателя.

Однако, предельные значения степени сжатия для карбюра-

торных двигателей ограничиваются свойствами применяемого

топлива (бензина), например его антидетонационной стойкостью,

характеризуемой октановым числом. Чем выше октановое число

(изменяющееся для автомобильных бензинов примерно от 80 до 98),

тем большей антидетонационной стойкостью обладает топливо.

Чрезмерно высокая степень сжатия может привести к особому

детонационному воспламенению смеси и нарушению нормально-

го процесса ее сгорания, которое будет происходить с очень боль-

шими скоростями и резкими местными повышениями давления в

цилиндре. В результате этого нарушается нормальная работа дви-

гателя, появляются резкие металлические стуки вследствие виб-

рации деталей под действием повышенного давления и дымный

искристый выпуск в результате неполного сгорания топлива. Это

приводит к перегреву двигателя, снижению мощности и эконо-

мичности и увеличению износа его деталей.

Во избежание нарушения нормальных условий сгорания рабо-

чей смеси в карбюраторных двигателях при использовании суще-

ствующих сортов бензина смесь сжимают не более чем в 7—10 раз,

т. е. степень сжатия карбюраторных двигателей не должна быть выше

7... 10. При этом для двигателей с более высокими степенями сжа-

тия требуется применение топлива с хорошими антидетонацион-

ными свойствами, т. е. с высоким октановым числом. К концу такта

сжатия давление в цилиндре возрастает примерно до 80... 120 МПа,

а температура смеси достигает 450...500 °C.

34

При такте расширения, или рабочем ходе (рис. 2.2, в), поршень в

цилиндре перемещается вниз под действием давления газов, при-

водя через шатун во вращение коленчатый вал двигателя. В конце

такта сжатия, когда поршень приходит в ВМТ, в цилиндр подает-

ся электрическая искра, воспламеняющая сжатую рабочую смесь.

Смесь сгорает очень быстро с выделением большого количества

теплоты. Из-за сильного нагрева газов, образовавшихся при сго-

рании, давление в цилиндре резко возрастает, и поршень под дей-

ствием этого давления с большой скоростью перемещается вниз

от ВМТ к НМТ, приводя во вращение через шатун коленчатый

вал. Впускной и выпускной клапаны при этом закрыты. В момент

сгорания рабочей смеси температура газов в цилиндре повышает-

ся до 1 800...2 000 °C, а давление — до 250... 300 МПа. При движе-

нии поршня к НМТ газы расширяются, и их давление и темпера-

тура в цилиндре постепенно уменьшаются. В конце рабочего хода

давление в цилиндре падает до 30...40 МПа, а температура сни-

жается до 800... 1 100 °C.

При такте выпуска (рис. 2.2, г) происходит очищение цилин-

дра от отработавших газов. При этом впускной клапан 1 закрыт,

выпускной 2 открыт, а поршень перемещается от НМТ к ВМТ.

При движении поршня к ВМТ оставшиеся в цилиндре после сго-

рания смеси отработавшие газы выталкиваются через выпускной

клапан в атмосферу.

Так как удалить полностью отработавшие газы из цилиндра не

представляется возможным вследствие сопротивления потоку га-

зов выпускной системы (клапан, выпускной трубопровод, глу-

шитель), давление в конце такта выпуска составляет примерно

0,105 ...0,115 МПа. Температура отработавших газов в начале вы-

пуска равна 700...800°C, к концу выпуска она понижается до

300...400 °C.

Степень очистки цилиндра от отработавших газов характеризу-

ется коэффициентом остаточных газов, представляю-

щим собой отношение массы остаточных газов к массе свежего

заряда. Для современных высокооборотных карбюраторных авто-

мобильных двигателей коэффициент остаточных газов составляет

примерно 0,08...0,20, возрастая при увеличении частоты враще-

ния коленчатого вала. При дальнейшем вращении коленчатого вала

(работе двигателя) снова происходит такт впуска, затем такт сжа-

тия, рабочий ход и такт выпуска и т.д.

Таким образом, в четырехтактном одноцилиндровом двигате-

ле коленчатый вал вращается под действием давления газов толь-

ко при рабочем ходе. При совершении вспомогательных тактов

(выпуске, впуске и сжатии рабочей смеси) противодавление дей-

ствующих на поршень газов создает сопротивление вращению вала,

для преодоления которого необходимо к валу приложить внешний

момент. Для повышения равномерности вращения коленчатого вала

и осуществления вспомогательных тактов на коленчатом валу ус-

танавливают маховик 8 (см. рис. 2.1), представляющий собой сталь-

ной или чугунный диск, закрепленный на конце коленчатого вала.

Так как маховик имеет значительную массу, он накапливает

механическую (кинетическую) энергию при рабочем ходе и про-

должает вращаться по инерции после окончания рабочего хода.

Вместе с маховиком вращается и коленчатый вал, который пере-

мещает поршень в течение всех вспомогательных тактов. При по-

следующем рабочем ходе маховик снова накапливает механичес-

кую энергию и отдает ее при следующих вспомогательных тактах,

вращаясь по инерции. При наличии маховика вращение коленча-

того вала совершается более равномерно. Маховик способствует

также переводу деталей кривошипно-шатунного механизма через

положения, соответствующие мертвым точкам поршня.

Устройство и работа дизеля. Рабочий цикл четырехтактного ди-

зеля включает в себя такты впуска, сжатия, рабочего хода, выпуска.

При такте впуска поршень перемещается от ВМТ к НМТ, и

через открытый впускной клапан в цилиндр через воздухоочисти-

тель по впускному трубопроводу поступает чистый воздух. В этом

заключается основное отличие дизеля от карбюраторного двига-

теля, в котором при такте впуска в цилиндр поступает горючая

смесь. Впускная система дизеля более проста в устройстве и по-

этому оказывает меньшее сопротивление прохождению воздуха;

давление в цилиндре в конце впуска близко к атмосферному и

равно 8,5...9,5 МПа, т.е. цилиндр заполняется лучше. Температура

заряда в конце впуска равна 60... 70 °C. Коэффициент наполнения

дизеля несколько выше, чем карбюраторного двигателя, и со-

ставляет примерно 0,8...0,9.

Во время такта сжатия поршень перемещается от НМТ к ВМТ

при закрытых клапанах и сжимает поступивший в цилиндр воздух.

В дизелях применяется значительно более высокая степень сжа-

тия, чем в двигателях с искровым зажиганием, достигающая

16... 17, так как при сжатии чистого воздуха нет опасности воз-

никновения детонационного сгорания смеси. В конце такта сжа-

тия давление в цилиндре возрастает до 350...450 МПа, а темпера-

тура воздуха повышается до 600...700°C.

Перед рабочим ходом в конце такта сжатия в цилиндр через

форсунку при помощи специального топливного насоса под боль-

шим давлением впрыскивается дизельное топливо в мелкораспы-

ленном состоянии. Частицы топлива, соприкасаясь с воздухом,

имеющим высокую температуру, быстро сгорают. При этом выде-

ляется большое количество теплоты, в результате чего температу-

ра в цилиндре повышается до 1700...2000°C, а давление — до

700...800 МПа.

Под действием давления газов поршень перемещается к НМТ —

происходит рабочий ход. Оба клапана при этом закрыты. При рабочем

36

ходе газы, образовавшиеся вследствие сгорания топлива, расширя-

ются, и давление их к концу рабочего хода падает до 30...40 МПа, а

температура снижается до 600...650 °C. Для обеспечения возмож-

но более полного сгорания смеси в дизелях воздух по отношению

к топливу подается в цилиндр с большим коэффициентом избыт-

ка воздуха (а= 1,2... 1,6).

При такте выпуска поршень перемещается от НМТ к ВМТ, и

через открытый выпускной клапан выталкивает отработавшие газы,

очищая цилиндр. Давление в цилиндре к концу выпуска падает до

10,5... 11,5 МПа, а температура — до 200...300 °C. Вследствие по-

вышенной степени сжатия коэффициент остаточных газов для ди-

зеля составляет примерно 0,03...0,07. При дальнейшем вращении

коленчатого вала все перечисленные такты повторяются в такой

же последовательности.

Большие значения степени сжатия в дизелях обеспечивают их

высокую экономичность. Степень сжатия в дизелях ограничивает-

ся величиной потерь на трение в кривошипно-шатунном меха-

низме, прочностью деталей и условиями пуска двигателя.

Быстрота и полнота сгорания топлива, вводимого в цилиндр

двигателя, а следовательно, его мощность и экономичность зави-

сят от того, насколько тщательно частицы топлива перемешаны с

воздухом.

В дизеле продолжительность приготовления смеси чрезвычай-

но мала и ограничивается тем промежутком времени, в течение

которого топливо впрыскивается через форсунку в камеру сгора-

ния. Это время соответствует повороту вала всего на 12...20°. Хо-

рошее смесеобразование в чрезвычайно короткий промежуток вре-

мени в дизелях обеспечивается тонким распыливанием топлива

форсункой, а также созданием в камере сгорания сильных вихре-

образных движений сжимаемого воздуха.

Автомобильные дизели по способу смесеобразования можно

разделить на две основные группы: с непосредственным впрыском

топлива в камеру сгорания и с вихрекамерным смесеобразованием.

Например, в четырехтактных дизелях ЯМЗ-236 и ЯМЗ-238 при-

меняется непосредственный впрыск топлива через форсунку в

однополостную камеру сгорания, расположенную в поршне и

имеющую специальную (тороидную) форму.

Высокое качество смесеобразования обеспечивается тем, что

топливо, впрыскиваемое через несколько отверстий распылителя

форсунки под большим давлением (1 500 МПа), хорошо распы-

ливается и заполняет объем камеры сгорания. Попадая на стенки

камеры сгорания и двигаясь по ним в виде пленки, топливо ин-

тенсивно испаряется под действием вихрей воздуха, создаваемых

специальной формой камеры сгорания. При сгорании сначала вос-

пламеняется смесь, находящаяся в камере сгорания, а затем смесь,

образованная воздухом и парами движущейся топливной пленки.

37

Такой способ смесеобразования получил название объемного пле-

ночного смесеобразования. Он обеспечивает интенсивное переме-

шивание топлива с воздухом, полное сгорание смеси и высокую

топливную экономичность дизеля. Минимальный удельный рас-

ход топлива для дизелей ЯМЗ составляет 219 г/(кВт ч).

Интенсивности смесеобразования способствует вихреобразное

движение воздуха, поступающего в цилиндр через впускной кла-

пан, канал которого расположен касательно к окружности ци-

линдра. Это вихреобразное движение воздуха сохраняется и в ка-

мере сгорания в конце такта сжатия, когда начинается впрыск

топлива. Для повышения степени использования рабочего объема

цилиндров и повышения литровой мощности в современных ди-

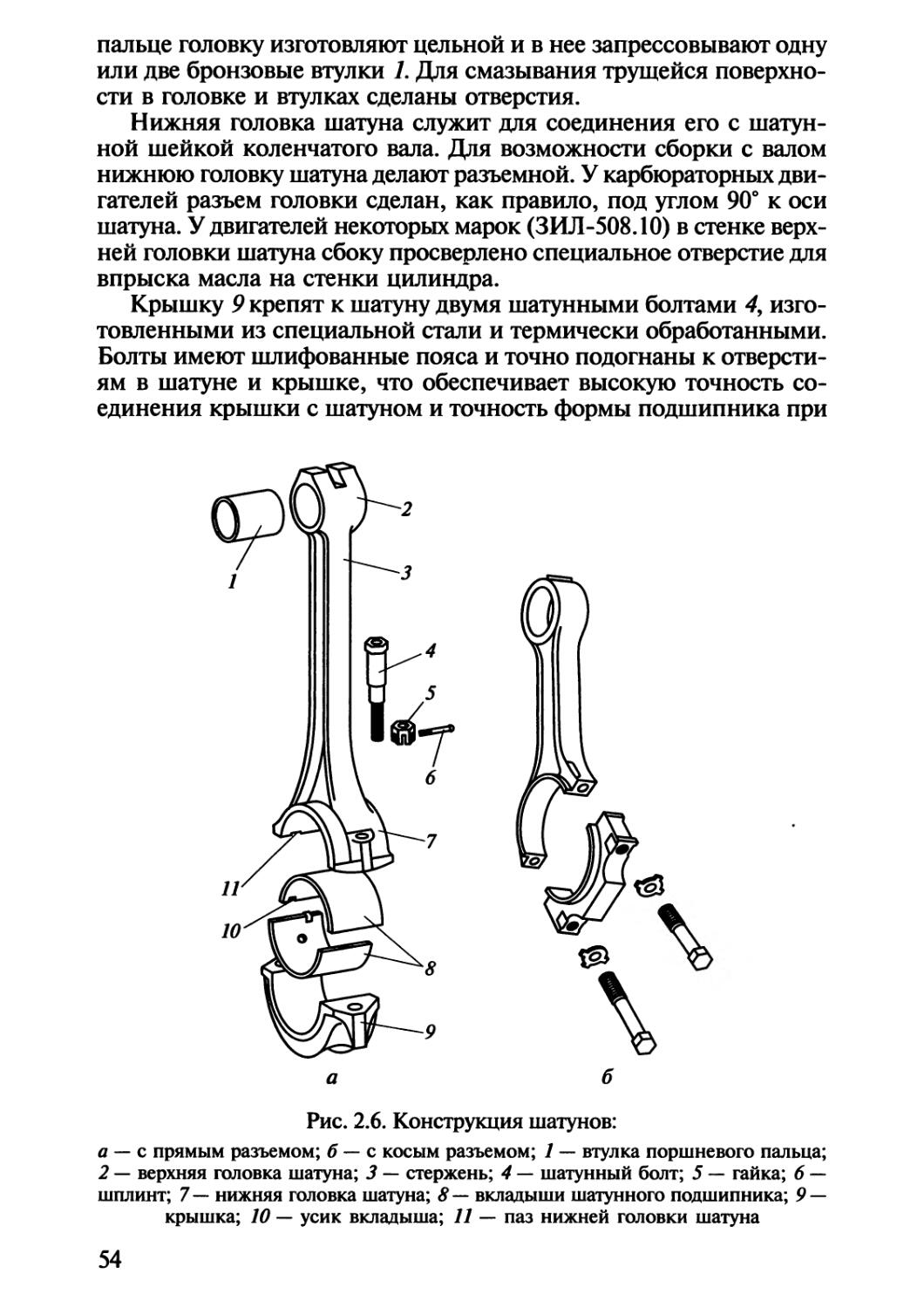

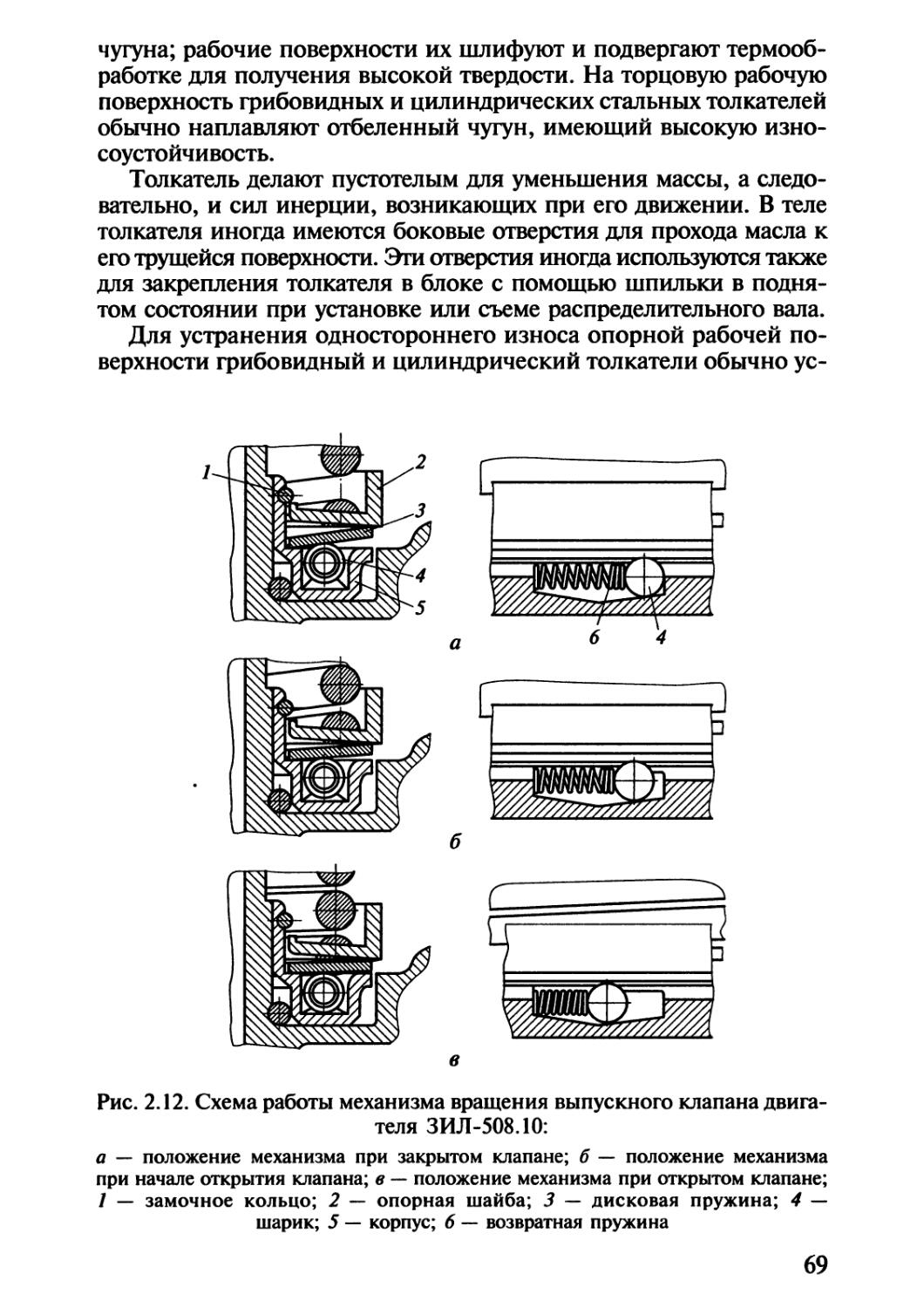

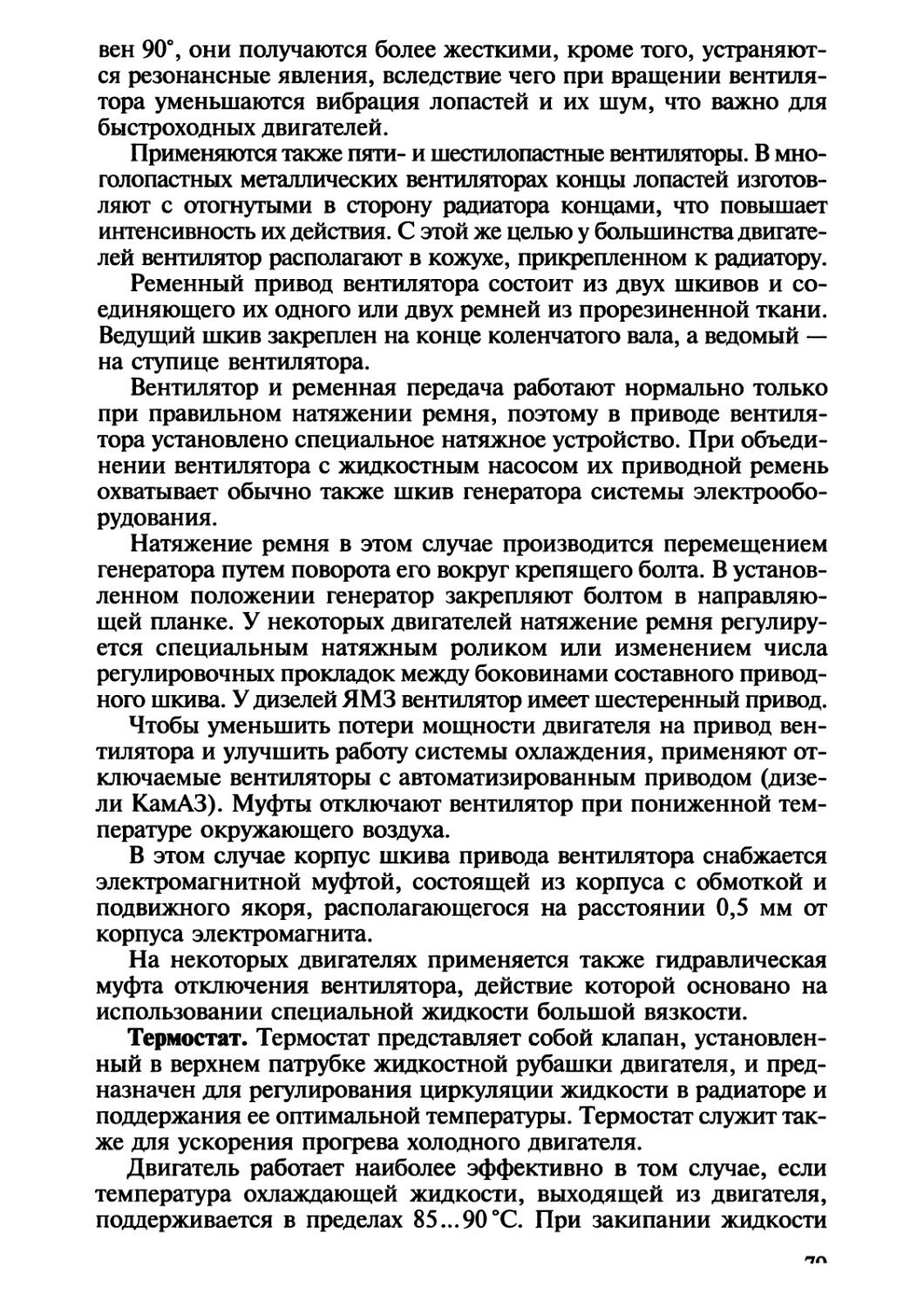

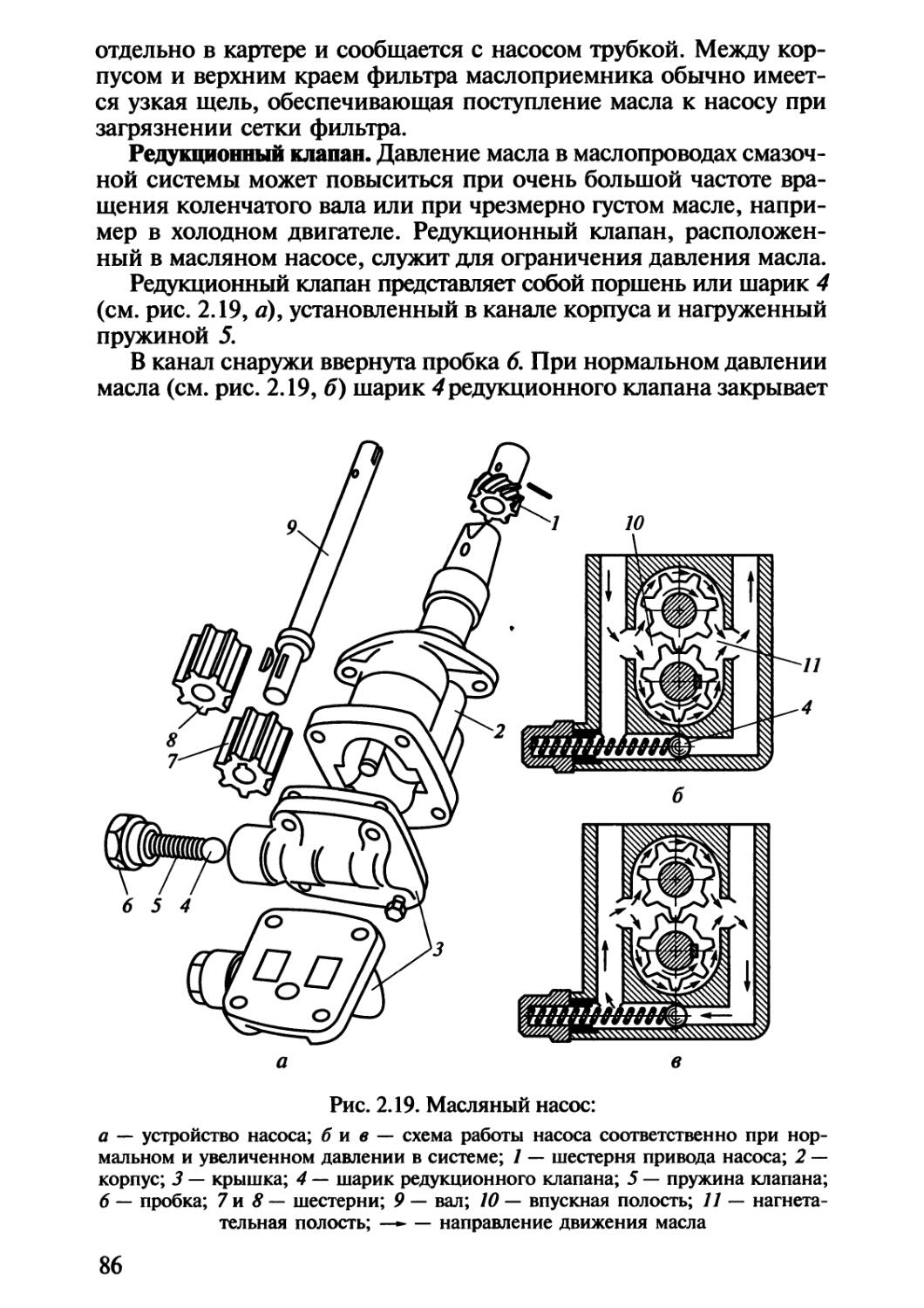

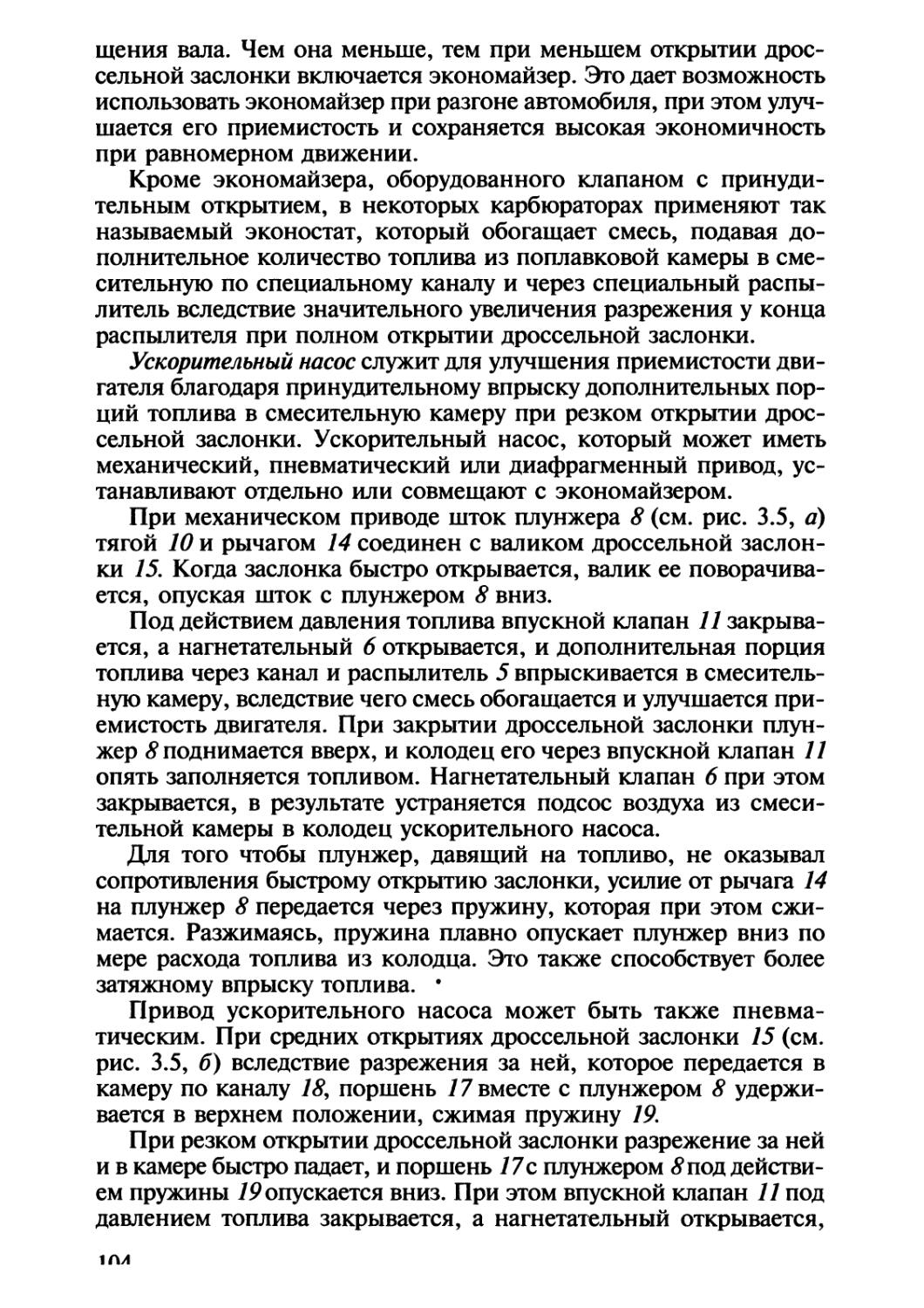

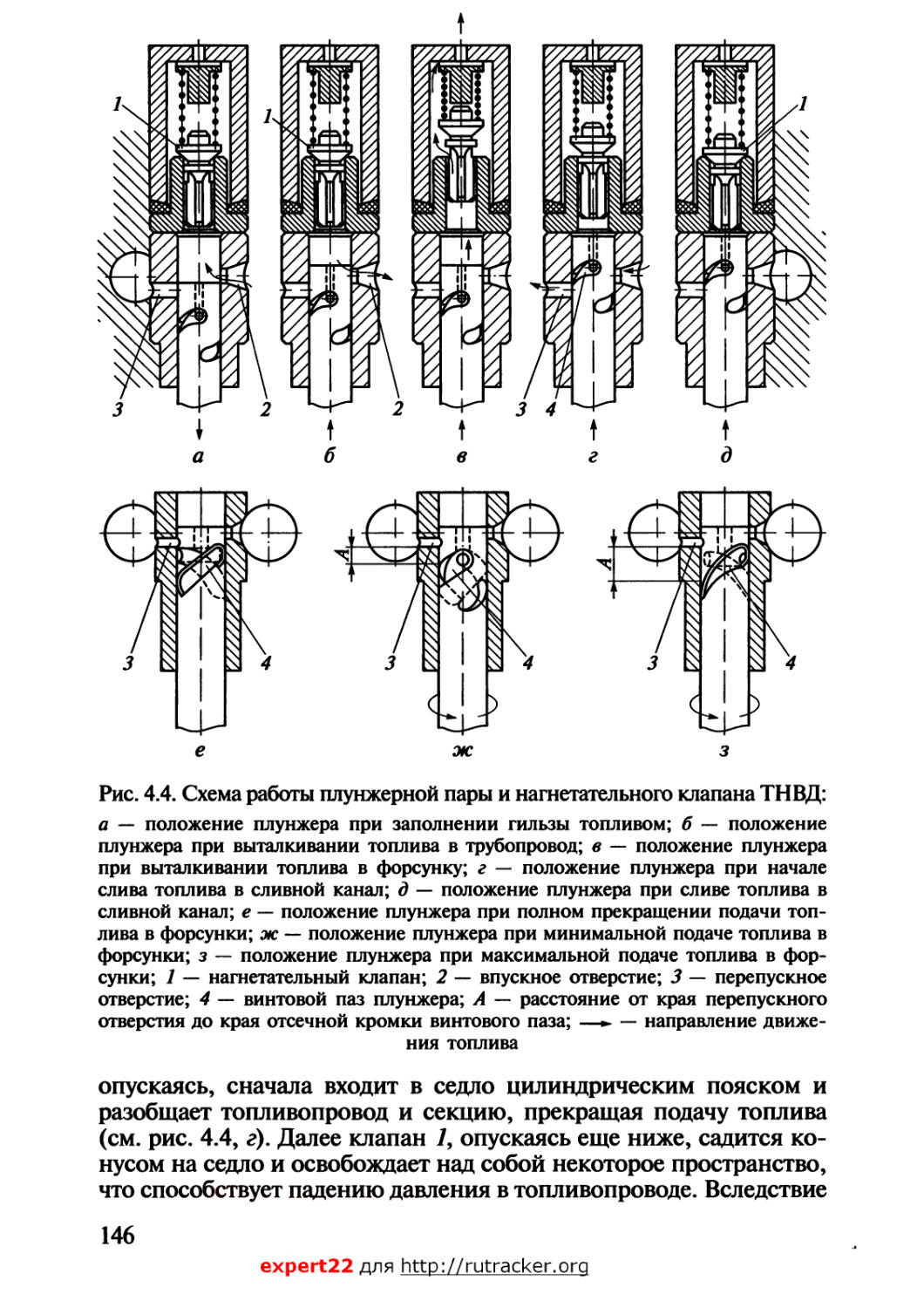

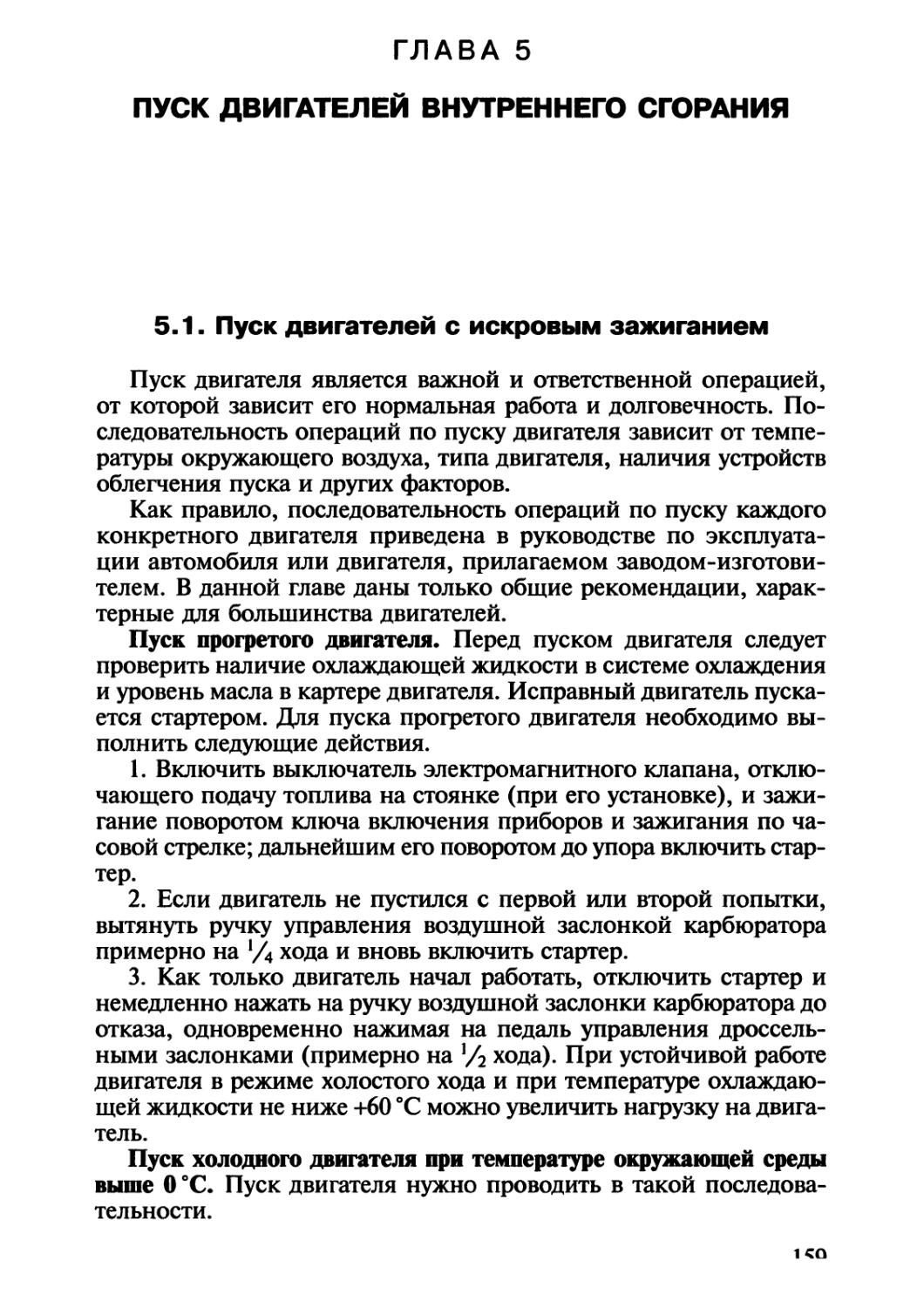

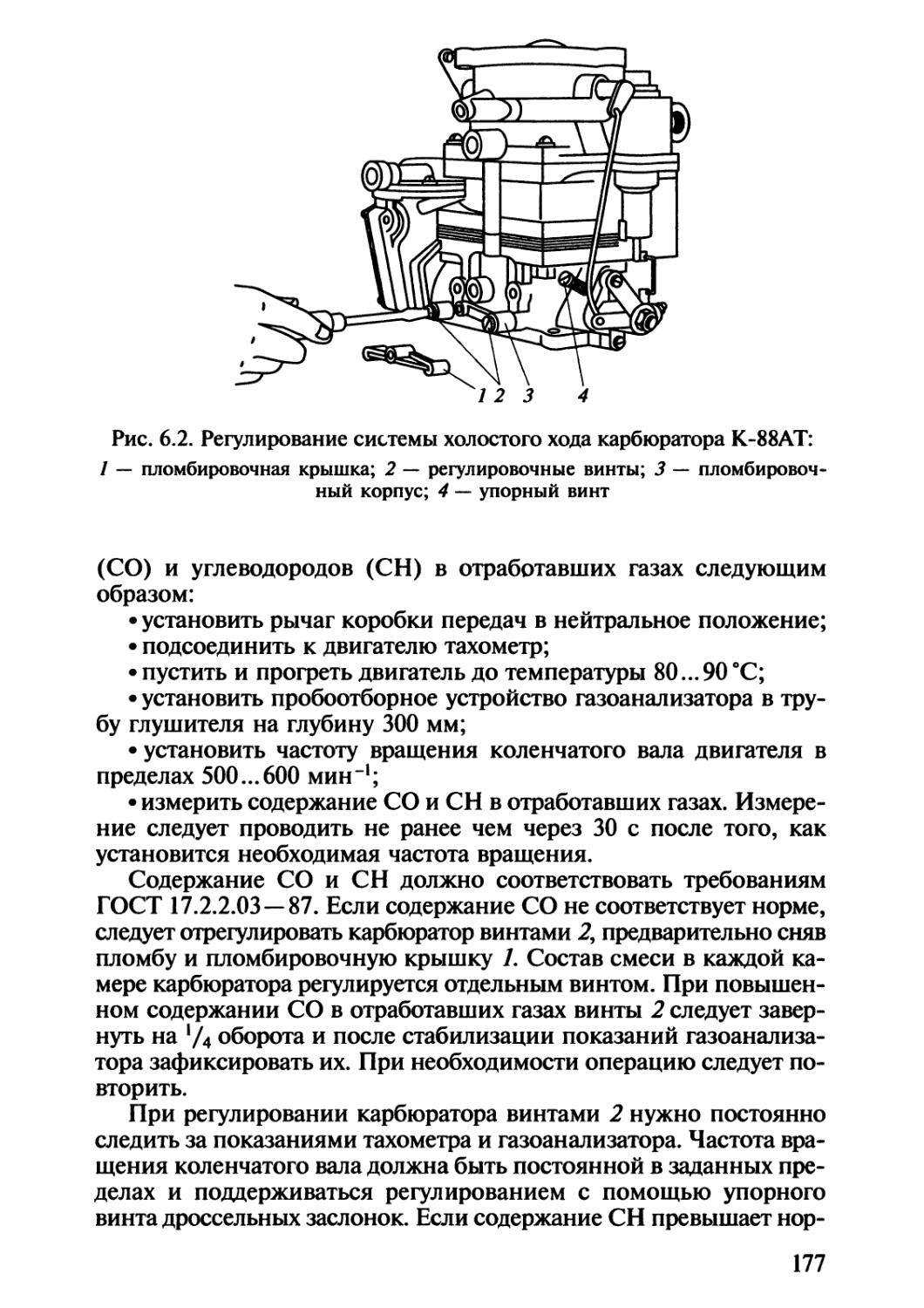

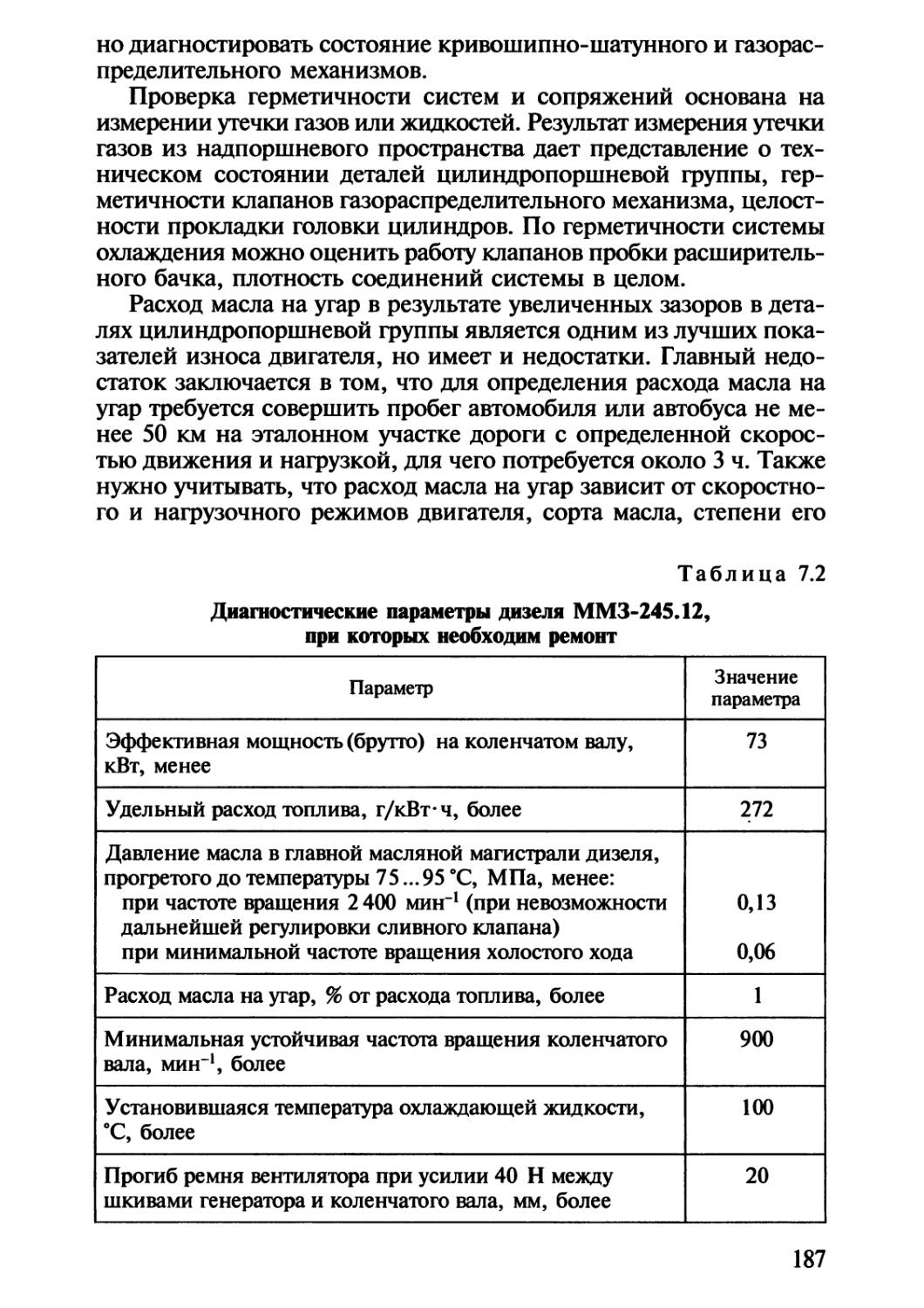

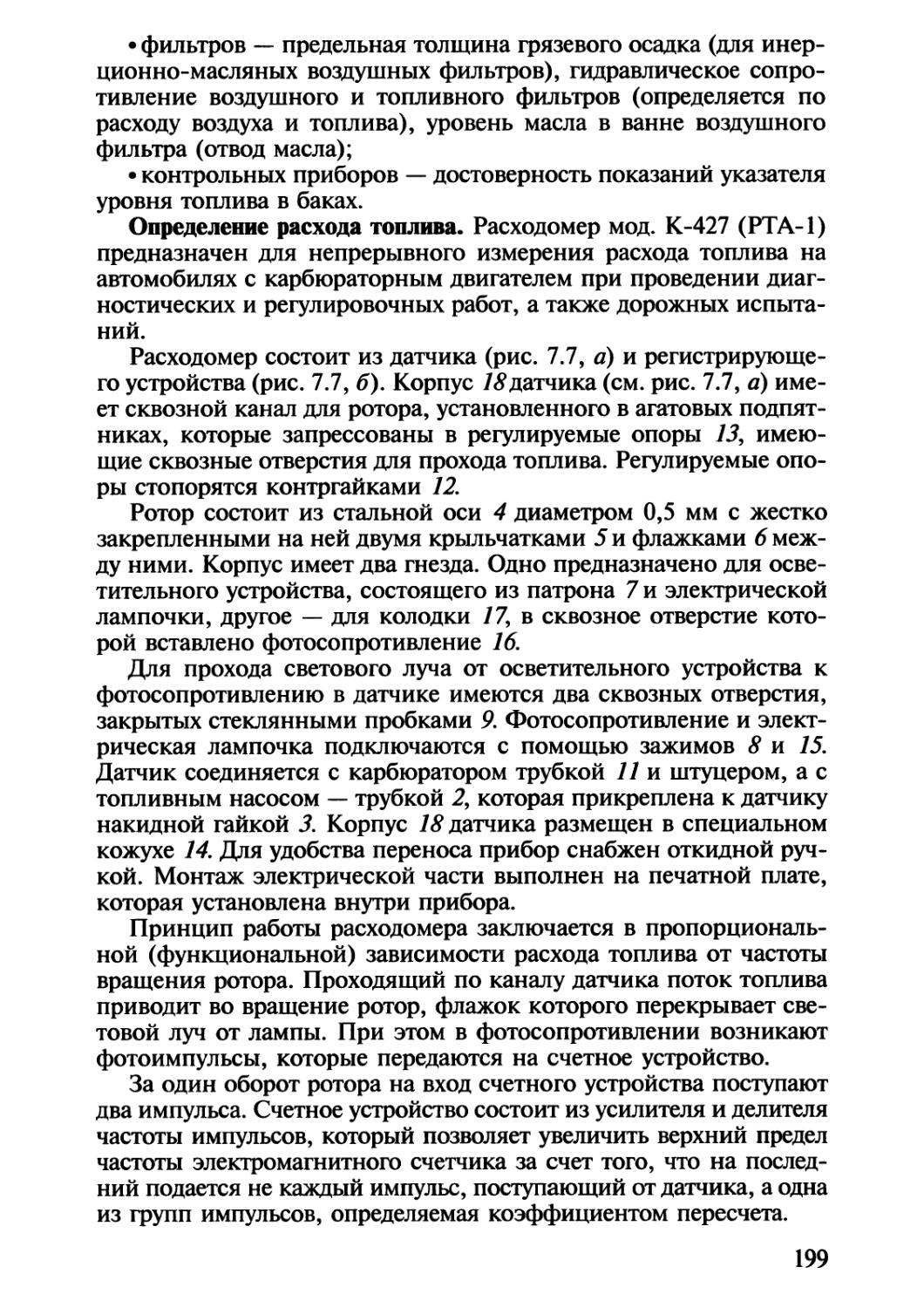

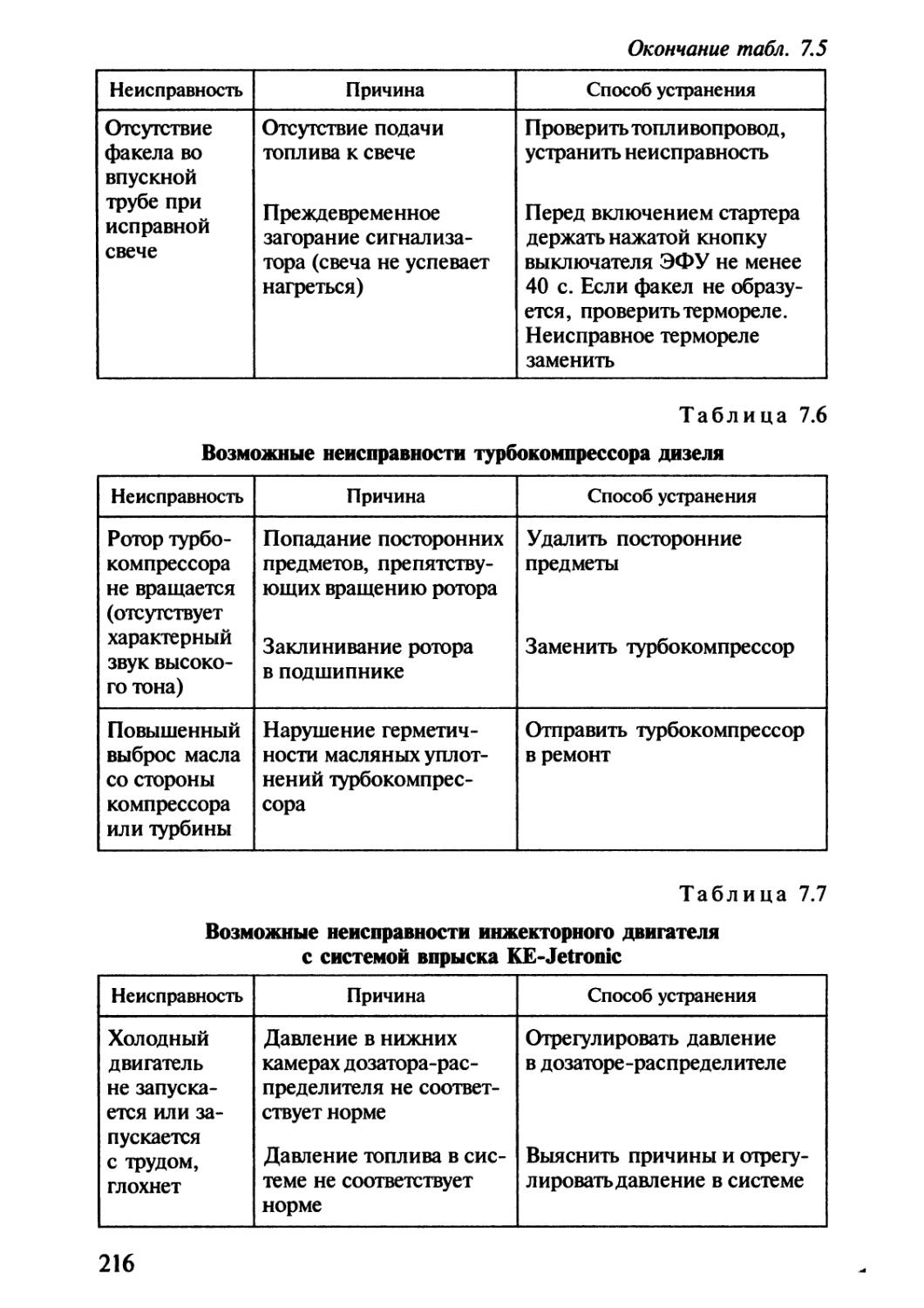

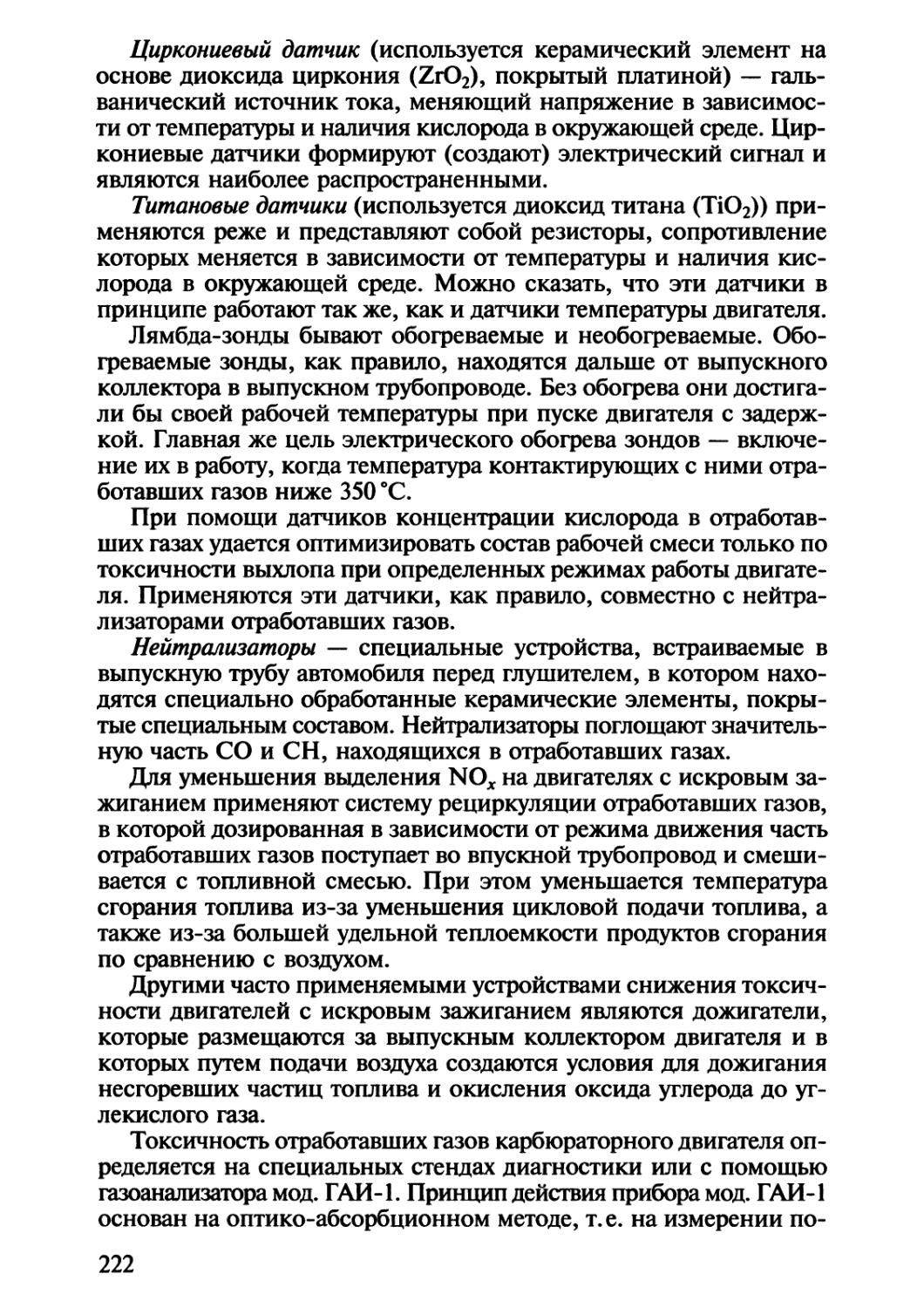

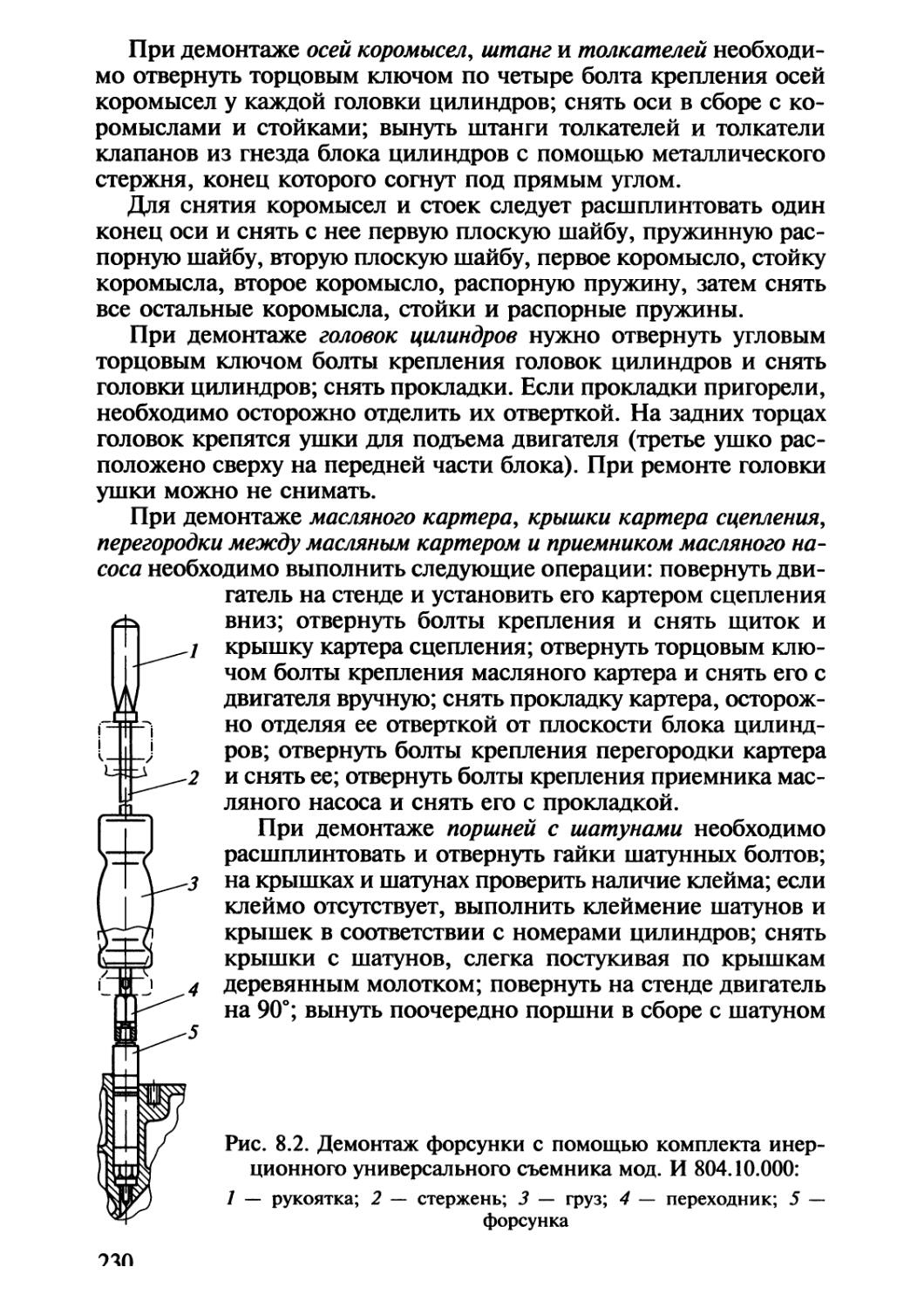

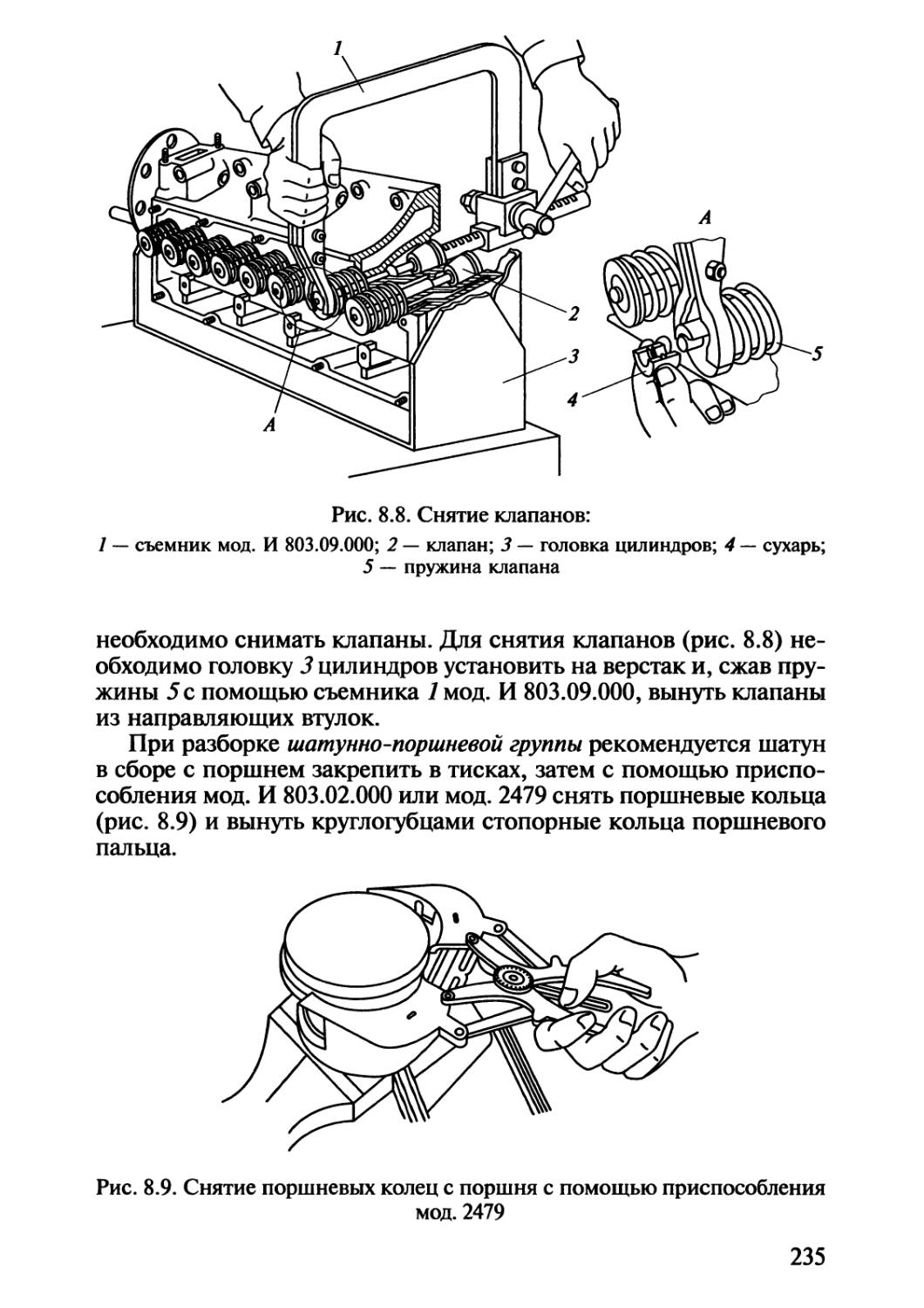

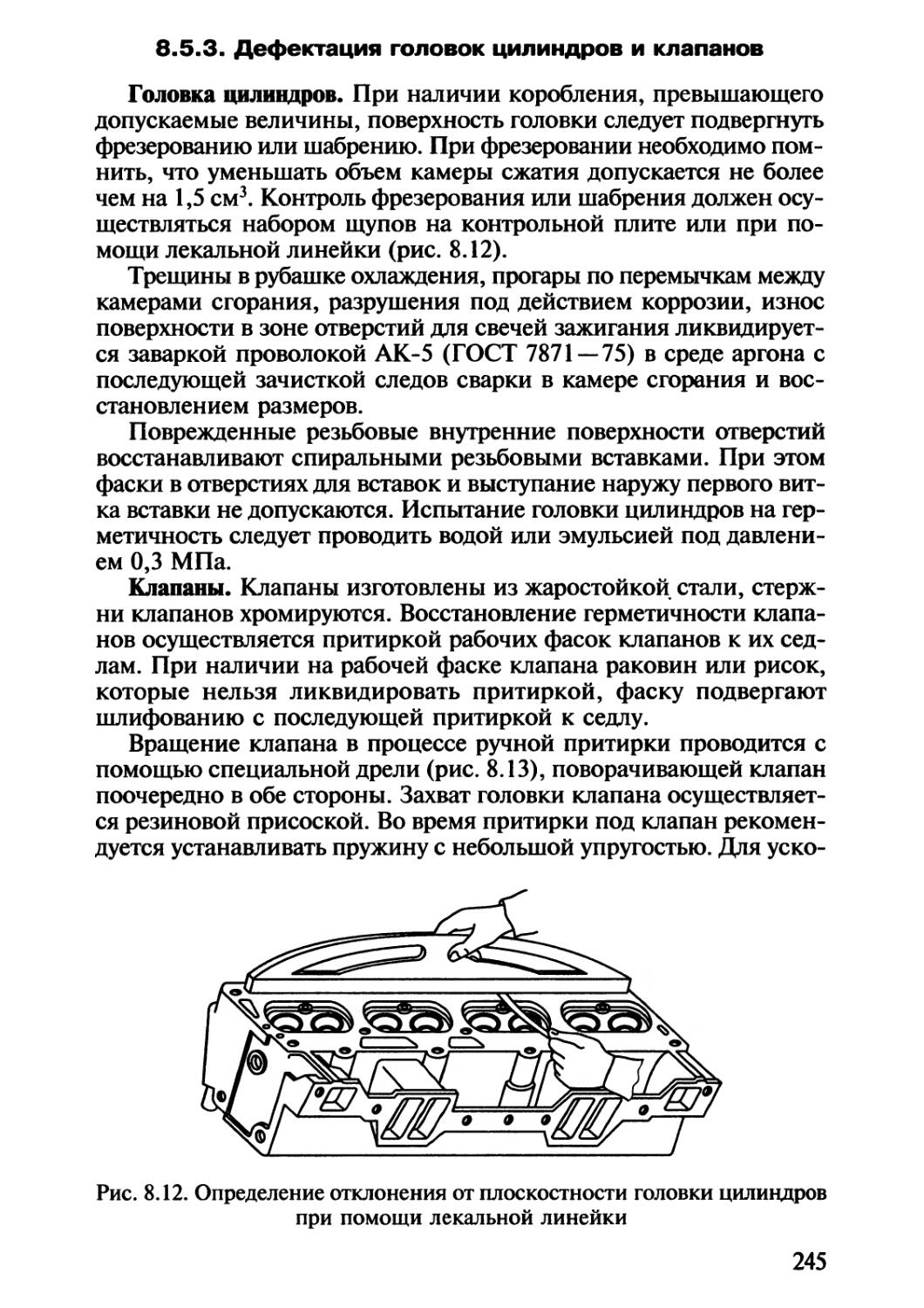

зелях применяются наддув воздуха в цилиндры с помощью спе-