Text

С ПР АВ О ЧНИН

2

®ВТ8

Ответственный редактор

инж. В. К. Запорожец

Технические редакторы

Л. Г. Васильев

Я. Я. Бычков

НОТТЕ

СПРАВОЧНИК

ДЛЯ ИНЖЕНЕРОВ, ТЕХНИКОВ

И СТУДЕНТОВ

том втьрой

ИЗДАНИЕ ПЯТНАДЦАТОЕ,

ИСПРАВЛЕННОЕ И ДОПОЛНЕННОЕ

ПЕРЕВОД С 26 НЕМЕЦКОГО ИЗДАНИЯ ПОД ОБЩЕЙ РЕДАКЦИЕЙ

инж. В. К. Запорожец, |~проф7~С. И. Курбатова |

проф. С. Ф. Лебедева и инж. Н. Л. Мануйлова

ф

1935

ОНТИ НКТП СССР ,

ГЛАВНАЯ РЕДАКЦИЯ

ЛИТЕРАТУРЫ ПО МАШИНОСТРОЕНИЮ И МЕТАЛЛООБРАБОТКЕ

МОСКВА - ЛЕНИНГРАД

Предисловие к 15-му изданию

Общераспространенный технический справочник для инженеров

Hiitte имеет уже более чем 75-летнюю давность. За эти 3/4 столетия

справочник был выпущен в Германии 26 изданиями, из коих первое

вышло в 1857 г., последнее в 1932 г. Настоящее 15-е русское издание

является переводом, с переработкой и дополнениями, последнего,

26-го, немецкого издания.

Изданием справочника Hiitte преследуется цель дать книгу,

которая содержала бы в ясном изложении не только формулы, таб-

лицы и выводы из специальных курсов, необходимые при выполне-

нии учебных работ по проектированию и расчету, но которая слу-

жила бы, главным образом, удобным и надежным справочником

инженеру в его практической деятельности. Такого характера книга

должна включать все необходимые для работы справочные сведения

и, следовательно, избавить от поисков их в капитальных сочине-

ниях, что связано с большой затратой времени. В соответствии

с этим справочник Hiitte заключает формулы и таблицы как теоре-

тического, так и практического характера, данные из элементар-

ной и высшей математики, машиностроения, электротехники,

строительного дела, инженерного искусства, механической и хими-

ческой технологии — все это в свете последних достижений науки

и техники.

Для советских технических кадров справочная книга типа Hiitte

имеет особо актуальное значение, как концентрирующая в одном

месте необходимейшие сведения общего и специального техниче-

ского характера, нужные для повседневной практической работы.

Однако, для того чтобы эта книга могла превратиться в настоль-

ный справочник советского инженера и техника, конструктора и

проектировщика, необходимо было отразить в ней, если не в полном

объеме, то хотя бы в основном, характерные особенности техниче-

ского развития в СССР.

Последнее обстоятельство побудило редакционную коллегию

дополнить книгу рядом важных для советского инженера сведений,

примечаниями и техническими условиями.

Так, раздел силовых установок пополнен оригинальной статьей

по теплоэлектроцентралям, переработан и дополнен отдел материало-

ведения, дан к нему целый том дополнений в виде ОСТ и техни-

ческих норм (IV том справочника), переработан отдел прикладной

IV

Предисловие

механики, значительно дополнен отдел сопротивления материалов,

переконструирован отдел технической физики, приведены извлече-

ния из советских правил ио технике безопасности и дан ряд дру-

гих сведений.

В соответствии с исключительной ценностью и оригинальностью

справочника Hiitte, со стороны редакционной коллегии была про-

явлена особая осторожность и тщательность^при проведении этой

работы.

Признавая, что за краткостью срока, предоставленного редакции

для подготовки справочника, эта доработка не везде проведена

с желательной глубиной и последовательностью, редакционная кол-

легия, отнюдь не преуменьшая огромной ценности Hiitte, считает

все же, что кардинальным решением в этом вопросе было бы созда-

ние своего оригинального общетехнического справочника, по-

строенного на базе советских и иностранных материалов и тре-

бований, но созданного в основном советскими учеными и ин-

женерами. Последнее вызвано желанием устранить свойственный

даже лучшим иностранным справочникам чуждый для советского

читателя характер изложения справочных данных и компиляции

их, поскольку эти материалы предназначены для обслуживания

чуждых нам условий существования и развития техники.

Выполненный план великих работ создал достаточно материалов

для такого справочника, воспитал достаточное количество советских

ученых и инженеров, вооруженных опытом и знаниями для осу-

ществления этого трудного и сложного задания.

В настоящее время редакцией приступлено к подготовке изда-

ния такого целиком советского общетехнического справочника.

Переходя к особенностям настоящего издания Hiitte, необхо-

димо отметить прежде всего, что крупные успехи научно-технических

исследований за последние годы не могли не оказать влияния — и

часто глубокого — на работу инженера на производстве, па обра-

ботку материалов, на конструирование и методы постройки и, нако-

нец, на само руководство промышленными предприятиями.

В настоящем издании это развитие техники учтено: все раз-

делы подверглись тщательной переработке, и целый ряд вопросов

обработан заново.

При расположении материала справочника преследовалась цель

дать наиболее легкую ориентировку в нем. Применение нонпарели

для примеров и пояснений конструкций и т. д. вызвано стремлением

усилить практическую часть справочника.

Чтобы обеспечить быстрое нахождение нужного материала,

в начале каждого тома дается систематизированное его содержание

и в конце — алфавитный указатель. Кроме того, в IV томе будет

помещен общий алфавитный указатель. Нововведением также

является помещение перед каждым самостоятельным разделом

краткого содержания, позволяющего быстро отыскать те главы, фор-

мулы и таблицы, которыми приходится пользоваться особенно часто.

Расположение материала в этом издании и разбивка его по

томам в основном остались прежними, но для удобства пользования

Предисловие

V

справочником первые два тома немецкого издания разбиты на три

тома и, кроме того, как указывалось выше, дан еще один допол-

нительный том ОСТ и технических условий в виде приложения ко

всем предыдущим томам (в основном ко II тому). Уменьшением

объема каждого тома редакция стремилась достичь большего удоб-

ства в пользовании справочником.

Первый том содержит, как и в предыдущих изданиях, вспомо-

гательные разделы техники, т. е. теоретические основы, которые

заканчиваются во II томе, посвященном в основном машинострое-

нию, и III — машиностроению и электротехнике.

Содержание II тома. Все отделы II тома 26-го немецкого изда-

ния подверглись тщательной переработке.

При переработке отдела .Сопротивление материалов* было

изменено несколько его построение; величины сопротивления и

допускаемые напряжения, пополненные новыми таблицами, даются

в конце отдела. Первая глава „Сопротивления материалов* рассма-

тривает простые случаи напряженного состояния, их совместное

действие и различные теории прочности. Следующая глава „Прямые

стержни* содержит среди нового материала аналогию Прандтля

для кручения, добавочные напряжения изгиба при скручивании

I-образного сечения; распределение касательных напряжений при

изгибе и положение центра кручения и новую обработку теории

продольного изгиба.

В главе „Пластины и сосуды* даны для пластин точные теоре-

тические решения, приведены способы расчета тонких оболочек.

В главе „Колебания упругих систем" рассмотрены основные

способы изучения этого явления и приведены формулы для вычи-

сления критической частоты в некоторых важных случаях. Также

сделаны указания относительно выбора допускаемых напряжений.

В главе „Силы давления между выпуклыми поверхностями*

(уравнение Герца) рассмотрен общий случай приложения этих сил.

Для того чтобы показать влияние входящих углов и отверстий,

приведены решения некоторых простых случаев (допускающих тео-

ретическую обработку) и сделаны указания относительно их пра-

ктического применения.

В разделе „Теория пластических деформаций* содержится

изложение малых и больших пластических деформаций, причем

приведены формулы для учета некоторых технологических про-

цессов.

Отдел „Детали машин* основательно переработан. Сведения

о ходе расчета отдельных деталей машин иллюстрированы многочи-

сленными примерами.

Впереди отдела приводится логарифмическая расчетная диа-

грамма, позволяющая получать сразу размеры стержней, болтов и ва-

лов, и диаграмма для выбора размеров цилиндров поршневых машин.

Вновь даются сведения по гидравлической передаче.

Раздел механических передач сильно расширен и пополнен,

например, сравнительными таблицами плоских, сферических и про-

странственных передач (механизмов).

VI

Предисловие

Полностью переработаны и данные о шарикоподшипниках и

и о расчете конструкции зубчатых колес.

Следующим большим отделом является „Грузоподъемные

машины и транспортирующие устройства*.

Главной задачей при переработке этого раздела было объеди-

нение сведений по отдельным областям техники, которые в связи

с ходом развития подъемно-транспортных устройств были до из-

вестной степени разбросаны, как например, сведения по проволочным

канатам, применяемым для различных целей, приводным лебедкам

тормозным приспособлениям — особенно электрическим, точной ре-

гулировке лебедок и т. д.

Приводятся новейшие нормы для расчета станин кранов и

нормы для подъемников.

В главе „Склады" даются сведения по запирающим приспосо-

блениям для различных хранилищ сыпучих тел и приспособлениям

для автоматической выгрузки.

По всему отделу приводятся многочисленные ссылки на суще-

ствующую литературу по рассматриваемому вопросу.

Отдел „Машины для обработки металла и дерева" начи-

нается „Формовочными машинами", где впервые помимо описания

основных методов работы даны чертежи общих видов машин, при-

меняемых на производстве: ручные и пневматические формовочные

машины, встряхиватели (лабораторные формовочные машины),

механические и пневматические пескометы и т. д.

Глава „Молоты и прессы*4 заново перестроена.

Табличная сводка способов холодной и горячей обработки

металла облегчает выбор необходимого оборудования.

Приведены данные о расчете молотов и сведения о гидравли-

ческих винтовых, рычажных и экцентриковых прессах, вытяжных

прессах, ковочных машинах, ножницах и штампах.

Следующая глава „Металлорежущие станки" — подверглась

полной переработке. После вводной части, содержащей условные

обозначения и основные положения, даются сведения о формах

режущих инструментов, причем здесь уделяется соответствующее

место твердым сплавам и алмазным инструментам.

Характеристика режущих инструментов представлена в виде

диаграмм. Данные о давлении резания, скорости резания, подаче

как для резцов, так и для шлифовальных кругов — представлены

в виде таблиц и диаграмм.

Далее говорится о скоростях и мощностях самих станков и

даются в форме таблиц и диаграмм новые нормы для чисел оборо-

тов. Затем следуют схемы различных типов металлорежущих

станков.

В главе „Деревообделочные станки" учтены технические до-

стижения последних лет. Глава „Пневматические инструменты" пере-

работана заново.

В связи с возросшим значением сварочной техники в главе

„Сварочные машины" рассмотрены способы сварки. Таблицы и

диаграммы дают возможность быстро отыскать для различных спо-

Предисловие

VII

собов сварки данные об областях и границах их применения.

В „Сварочных машинах" дается наряду с типами машин и их про-

изводительность.

Там же рассматриваются те вопросы сварных конструкций,

которые приобрели большое значение при применении сварки

в машиностроении, и даются указания, как производить расчет

на прочность сварных швов.

Приведены также новые нормы для сварных швов из „Техни-

ческих требований для сварных стальных конструкций®.

Глава заканчивается статьей об электрических приводах для

станков.

Исследовательские работы, проделанные в области „Материало-

ведения®, вызвали необходимость полной переработки соответствую-

щих разделов в настоящем издании. Это диктовалось также необ-

ходимостью учесть результаты большой работы, произведенной

в области нормализации материалов. Таблицы вводной части сильно

расширены и дополнены. В главах „Железо" и .Нежелезные металлы"

впервые приводятся данные о литье под давлением и о литье

в кокиль с указанием о важнейших сплавах, идущих для этого

литья. В главе о нормальных профилях помещены профили, выра-

ботанные в Германии, и параллельно профили СССР, утвержденные

Комитетом по стандартизации при СТО. Профили, выработанные

в Германии, не исключены из справочника ввиду наличия в них

ценного и для инженеров СССР цифрового материала.

Полностью переработана глава „Естественные камни и земли®;

в главах „Искусственные камни и гончарные изделия® и „Растворы,

штукатурка и глина® введен ряд новых норм. Глава „Стекло"

также заново переработана. Приведены ценные сведения о составах

специального стекла и даны технологические сведения об изгото-

влении оптического стекла.

Ценные исследовательские работы в области защитного покры-

тия нашли свое отражение в новой главе „Краски, лаки, прочие

защитные средства покрытия, клей, замазка и т. д.“, в которой

наряду с основными материалами даются сведения о технике

окраски, испытании окраски и т. д.

Новой является и глава „Текстильное производство®, посвященная

волокну, пряже и структуре ткани. В главе „Кожа, резина, асбест®

впервые приводятся свойства шкур и кожи, указания по выбору и

условиям поставки материала для приводных ремней и пр.

Глава „Технически важные химические материалы" дополнена

главами о растворителях, солях и взрывчатых веществах.

Заключительная глава „Нормированные предметы торговли"

также является новой. В ней даются в наглядных таблицах полу-

фабрикаты, которые подверглись нормализации за последние годы,

как например жесть, профильные материалы, проволока, трубы,

фасонные части соединений, цепи, ремни, тросы и др. Впервые

здесь дается краткая сводка сведений о металлических фольгах.

В этом отделе остались в основном немецкие нормы. Перера-

ботать этот отдел, как впрочем это относите» и к другим отделам

Vin ф Предисловие

и главам настоящего издания т. II, Хютте, так, чтобы полностью

были использованы нормали, принятые в СССР, не удалось, так как

к началу издания Хютте многих стандартов в СССР не существо-

вало вовсе, многие находились на пересмотре. Этот пробел уда-

лось несколько исправить тем, что ссылки на стандарты, были

внесены уже во время печатания.

И все же в некоторых главах и разделах могут отсутствовать

новейшие ОСТ, а в других, или даже в тех же главах и разделах

приведенные ОСТ могут нуждаться к моменту выхода справочника

в обновлении и дополнениях, настолько быстро растет количе-

ство ОСТ в СССР и настолько быстро они совершенствуются.

Полное исправление этого недостатка будет достигнуто лишь из-

данием заканчивающегося уже подготовкой к печати IV тома Хютте,

посвященного исключительно стандартам, техническим условиям

и нормалям, принятым в СССР. В этом томе полностью будут

отражены новейшие данные в этих областях, а также частично

намечены перспективы их развития.

Обработка материала и просмотр справочника были проведены

с максимальной тщательностью, но все же в отдельные места

могли вкрасться неточности, ошибки, опечатки.

За все указания о необходимых исправлениях редакция заранее

приносит благодарность и просит все замечания направлять по адресу:

Москва. Пушечная, 9, Главная редакция литературы по машино-

строению.

Редакторами и авторами отделов II тома являются:

1. Сопротивление материалов — проф. С. Ф. Лебедев.

2. Детали машин — проф. С. К. Руженцев.

3. Грузоподъемные машины и транспортирующие устройства —

проф. С. Г. Кочергин.

4. Машины для обработки металла и дерева—проф. А. В. Панкин.

5. Материаловедение—инж. Н. Л. Мануйлов.

Второй том составлялся под общей редакцией редакцион-

ной коллегии в составе: инж. В. К. Запорожец (отв. редактор),

| проф.С. И. Курбатова, | проф. С. Ф. Лебедева и инж. Н. Л. Ма-

нуйлова.

Техническое оформление издания производилось техническими

редакторами Л. Т. Васильевым и Я. Я. Бычковым, корректуру

держали А. Б. Пахман и Ф. X. Артюхов.

Оглавление

ТОМА II

I ОТДЕЛ

Сопротивление материалов

Теория упругих деформаций

Стр.

Напряжения идеформации..................................... 3

А. Одноосное нормальное напряжение...................... 3

В. Чистый сдвиг......................................... 8

С. Сложение нормальных и касательных напряжений......... 9

D. Пространственное напряженное состояние.............. 11

Е. Равнозначные напряженные состояния и выбор допустимого

напряжения............................................... 12

'.Прямые стержни.................................................... 14

А. Растяжение и сжатие........................................... 14

В. Изгиб......................................................г 16

а) Основные положения................................... 16

Ь) Напряжение от изгиба................................. 18

с) Упругие деформации при изгибе......................... 22

d) Работа деформации при изгибе......................... 27

о) Экваториальные моменты инерции и моменты сопротивления

наиболее употребительных сечений......................... 27

f) Балки с одинаковым по всей длине сечением............. 68

g) Определение поперечных сечений прокатных балок с учетом

их прогиба............................................... 54

h) Балки равного сопротивления изгибу................... 61

1) Многоопорные балки.................................... 62

С. Сдвиг при изгибе............................................ 65

D. Кручение.................................................... 69

а) Явление кручения........................................ 69

Ъ) Передача крутящего момента посредством касательных на-

пряжений ................................................... 74

с) Выпучивание поперечного сечения и изгибающие напряжения

в Тим случае, если это выпучивание затруднено............... 78

Е. Сложное сопротивление...................................... 80

а) Общая нагрузка........................................... 80

Ь) Растяжение (или сжатие) и изгиб.......................... 81

с) Изгиб и сдвиг............................................ 97

d) Изгиб и кручение......................................... 98

F. Продольный изгиб........................*........ 102

Ш. Стержнис кривойосью................................... 115

А. Общие замечания.................................. 115

В. Нормальные напряжения............................ 115

С. Нормальные напряжения и напряжения среза......... 118

Оглавление

Стр.

IV. Сопротивление рессор.................................... 121

а) Общие сведения.................................... 121

Ь) Прямые гибкие рессоры............................ 122

с) Составные гибкие рессоры.......................... 122

d) Витые гибкие пружины............................. 125

е) Прямые скручивающиеся пружины..................... 126

f) Витые пружины..................................... 126

V. Пластины исосуды...................................... 136

а) Плоские пластины, работающие на изгиб........... 136

Ь) Тонкие оболочки в виде тел вращения............. 141

с) Полые цилиндры круглого сечения................. 142

d) Овальный полый цилиндр.......................... 149

е) Полый шар....................................... 150

VI. Стержни с ломаной осью................................ 152

а) Влияние повышения и понижения опор.............. 158

Ъ) Применение теоремы Кастильяно................... 160

VII. Н а п р я ж е н и я от центробежных сил инерции. . . . 165

VIII. Н а п р я ж е н и я вследствие колебаний упругих си-

стем 170

а) Свободные колебания........................................ 170

Ь) Вынужденные колебания...................................... 171

с) Расчет на критическое число оборотов при изгибе. Гибкий вал 172

d) Графический метод.......................................... 175

е) Валы с двумя подшипниками и свешивающимися концами . . . 177

f) Валы с тремя и более подшипниками.......................... 178

g) Колебания кручения валов в случае многих масс и промежу-

точных передач...................................... 180

h) Выбор материала и допустимых напряжений в случае ко-

лебаний............................................. 185

IX. Смятие выпуклых поверхностей под действием

сжимающихся л......................................... 185

X. Концентрация напряжений благодаря выточкам,

отверстиям и другим резким изменениям се-

чения ................................................ 189

Теория пластических деформаций

I. Равновесное состояние при малых деформациях 192

а) Основные положения........................... 192

Ъ) Применения................................... 196

II. Состояния равновесия при больших деформа-

циях ................................................. 201

а) Основные законы.............................. 201

Ъ) Сопротивление деформации..................... 203

с) Методы горячей обработки..................... 205

Коэфициенты прочности металлов и допускаемые напряжения

А. Коэфициенты упругости.................................

а) Железо и сталь.....................................

Ь) Красная медь и сплавы красной меди.................

с) Другие металлы.....................................

d) Другие материалы ..................................

е) Дерево.............................................

f) Камни и растворы...................................

g) Гибкие тела........................................

В. Допускаемые напряжения.................................

а) Допускаемые напряжения в машиностроении............

208

208

220

224

225

225

226

232

235

235

Оглавление

XI

Стр.

b) Допускаемые напряжения материалов для гражданских соору-

жений и мостов.......................................... 238

с) Допускаемые напряжения для металлов по нормам НКВД 1925 г. 243

d) Допускаемые напряжения для металлов по нормам МГИ 1925 г. 244

II ОТДЕЛ

Детали машин

Таблицы............................................... 247

Логарифмическая таблица для расчета стержней и валов. 247

Логарифмическая номограмма для расчета поршневых машин .... 248

I. Части для соединения деталей машин....................... 250

А. Призматические и цилиндрические элементы............. 250

В. Винты................................................ 260

а) Расчет винтов..................................... 260

Ъ) Системы нарезок................................... 264

С. Заклепки............................................. 294

а) Материал и форма заклепок...................... 294

Ь) Расчет заклепочных соединений..................... 300

II. Составные части машин и приборов............................ 308

А. Трубопроводы и вентили (приспособления для включения и выклю-

чения трубопроводов)........................................ 308

а) Нормы трубопровода................................... 308

Ь) Расчет трубопроводов................................. 311

с) Употребительные, трубопроводы........................ 313

d) Пусковые органы и сопротивления водопровода: задвижки,

краны, вентили, клапаны и дрессели.................... 323

В. Элементы передачи энергии; средства уплотнения; поршни и пор-

шневые механизмы.............................................. 351

а) Виды передачи.......................................... 351

Ь) Уплотнение зазоров с помощью жидкостей и газов......... 355

с) Цилиндры, поршни и поршневые штоки..................... 368

С. Кривошипно-шатунные и кулачные передачи (периодические кри-

волинейные передачи). Расчет кривошипов.................. 379

а) Геометрические и динамические основы................... 379

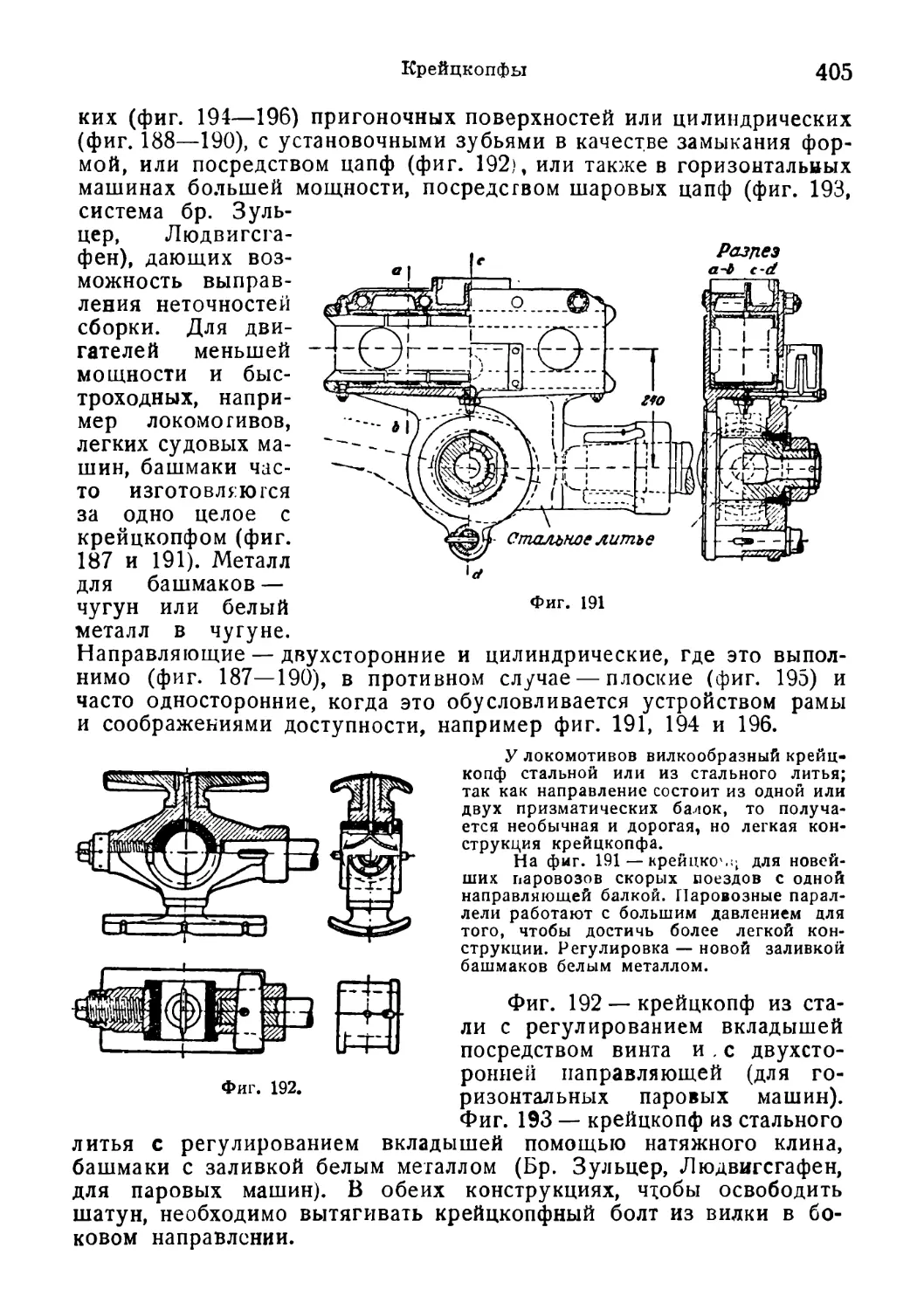

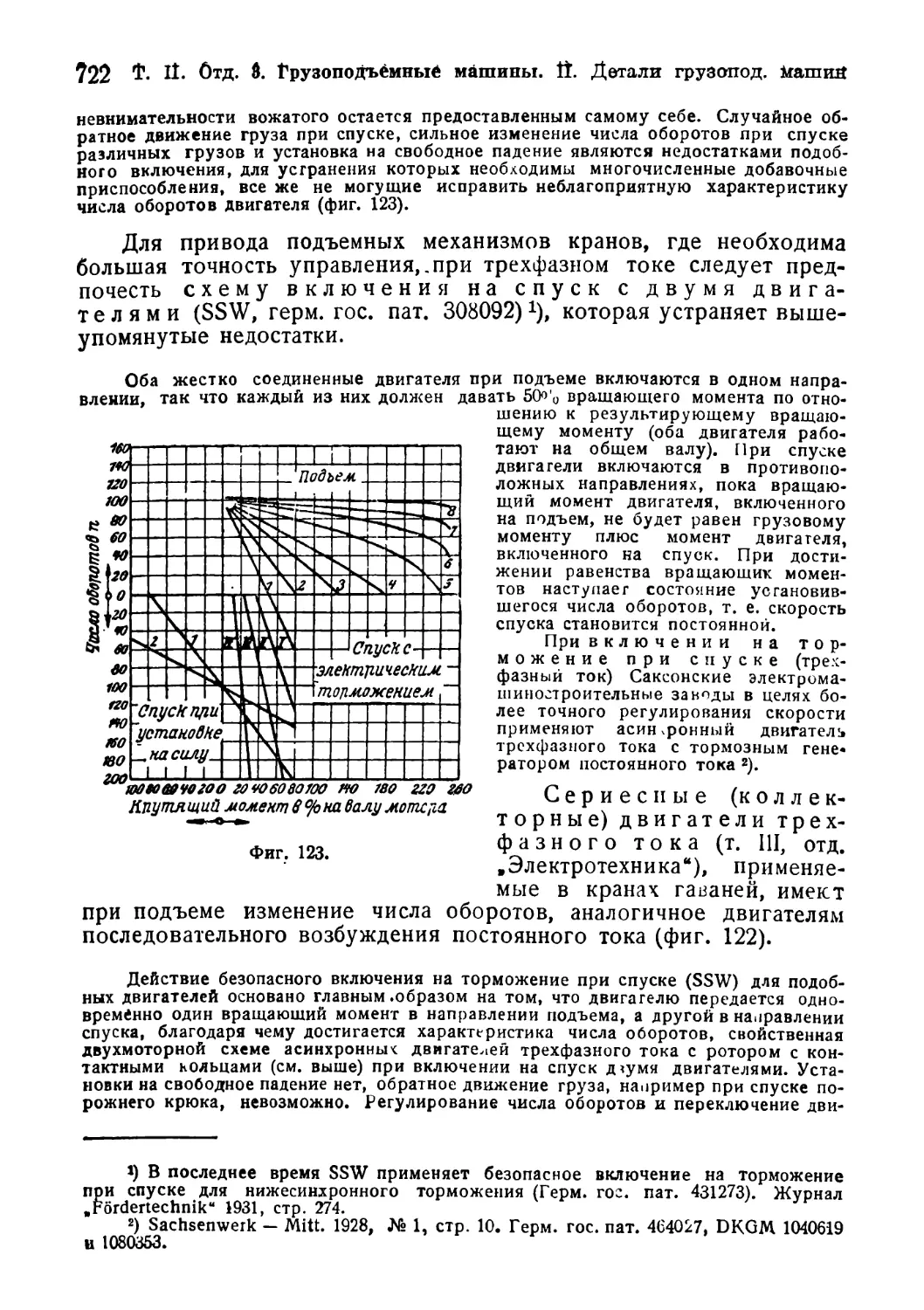

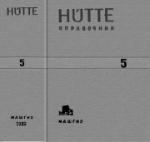

Ь) Формы элементов кривошипного механизма................. 402

D. Детали трансмиссии........................................ 423

Е. Передача движения качением и зубчатая передача............ 509

а) Перекатывающийся рычаг и фрикционные колеса............ 509

Ь) Передача зубчатыми колесами............................ 516

F. Ленточные, канатные и цепные передачи (гибкие передачи).... 584

а) Общие замечания........................................ 584

Ь) Ременная и канатная передачи........................... 585

с) Цепные передачи........................................ 621

О. Детали машин для уравновешивания........................... 625

а) Основные положения..................................... 625

Ь) Поперечные колебания................................... 632

с) Вращательные колебания................................. 641

d) Продольные колебания в водопроводах.................... 648

Н. Детали машин для регулирования............................. 650

а) Работа ре; улирования.................................. 650

Ь) Механические усилители для косвенного регулирования . . . 657

с) Конструкция и расчет регуляторов числа оборотов........ 661

XII

Оглавление

III ОТДЕЛ

Грузоподъемные машины и транспортирующие

устройства

к О б щ и й обзор..............................................

П. Детали грузоподъемных машин.................................

а) Канаты...............................................

Ъ) Цепи.................................................

с) Канатные и цепные блоки, полиспасты .................

d) Подвески для крюков и обоймиц........................

е) Смазка...............................................

f) Барабаны и приводные шкивы...........................

g) Тормоза и остановы..................•................

h) Нормированные детали подъемных и транспортирующих машин

i) Лебедки..............................................

к) Приспособления для захватывания грузов................

Ill. Грузоподъемные и транспортирующие установки................

А. Краны...................................................

а) Остов крана..........................................

Ь) Типы кранов..........................................

В. Подъемники и транспортеры...............................

а) Подъемники...........................................

Ь) Шахтные подъемные машины.............................

С. Подвесные дороги........................................

а) Подвесные рельсовые дороги...........................

Ь) Канатные подвесные дороги............................

D. Неподвесной транспорт...................................

а) Безрельсовые транспортеры............................

Ъ) Рельсовые транспортеры ..............................

Е. Опрокидыватели вагонов..................................

F. Непрерывные транспортеры................................

а) Шнеки, спирали и транспортные трубы..................

Ь) Ленточные транспортеры...............................

с) Роликовые транспортеры...............................

d) Транспортные желоба..................................

е) Скребки и волочилки .................................

f) Элеваторы и ковши....................................

g) Ссыпные трубы, корыта, желоба, спуски................

h) Гидравлические и пневматические транспортные установки . .

G. Неболь пие транспортеры.................................

IV. С к л а д ........................................*........

а) Незащищенные склады..................................

Ь) Защищенные склады....................................

с) Здания...............................................

d) Затворы, приспособления для транспортирования и для взве-

шивания ................................................

Стр.

670

672

673

686

694

698

704

705

711

724

725

737

741

741

741

752

771

771

780

792

792

795

798

798

800

807

810

810

811

814

814

815

816

818

818

822

825

825

826

826

831

IV ОТДЕЛ

Машины для обработки металла и дерева

I. Формовочные машины................................ 834

а) Способы формовки............................. 834

Ь) Формовочные машины для изготовления внешних форм .... 838

с) Машины для формовки сердечников (шишек)...... 842

Оглавлений

XIII

Стр.

П. Молоты и прессы............................... 843

А. Молоты................................................ 843

В. Прессы................................................ 853

а) Гидравлические прессы........•....................... 853

Ъ) Винтовые прессы...................................... 856

с) Эксцентриковый (кривошипный) пресс................... 857

d) Вытяжные прессы (выгяжка в штампах).................. 859

е) Ковочные машины...................................... 860

f) Ковочные вальцы.................................... 861

g) Ножницы.............................................. 861

III. Металлорежущие станки. . ................................. 862

А. Введение.............•................................. 862

а) Обозначения и понятия............................... 882

Ъ) Потребление мощности (потребная энергия)............ 864

с) Вычисления ....................................... 864

В. Режущие инструменты................................ . . 865

а) Материалы для изготовления режущих инструментов..... 865

Ь) Формы режущих инструментов.......................... 869

с) Производительность режущих инструментов . . . •..... 881

С. Скорости и мощности рабочих станков.................... 894

а) Передачи и приводы.................................. 894

Ь) Способ работы машин-орудий . . • •.................. 898

с) Расчет производительности • . . . •................. 908

D. Типы металлорежущих станков............................. 909

а) Общие соображения о конструкции . . • ................ 909

Ь) Отдельные виды станков................................ 912

Е. Точность изготовления и работы. Допуски и посадки........ 918

IV. Деревообделочные станки............... 919

а) Общие данные........................................... 919

Ь) Распиловочные станки...................................... 921

с) Строгальные деревообделочные станки.........•.............. 934

d) Фанерно-строгальные станки................................ 937

е) Станки для древесной шерсти, стружкоделательные станки . . 938

f) Фрезерные деревообделочные станки.......................... 938

g) Шипорезные и шпунтовальные станки......................... 939

п) Цепнофрезерные и долбежные станки . . •.................. 939

1) Сверлильные станки......................................... 939

к) Токарные станки для дерева................................ 940

1) Шипорезный фрезерный станок................................ 940

ш) Шлифовальные станки, работающие со шкуркой............ 940

п) Аппараты и машины для обработки инструментов......... 941

о) Специальные машины и аппараты........................ 941

V. Пневматические инструменты...................... 942

VI. Сварочные машины............................... 946

а) Способы сварки............................ 946

Ъ) Сварочные машины, аппараты и материалы.... 949

с) Конструкция............................... 959

VII. Электрический привод рабочих станков.. 963

V ОТДЕЛ

Материаловедение

I, Общие данные (таблицы: химические элементы,

периодическая система элементов, важнейшие

химические соединения, удельные веса и массы) 969

II. О б 8 о р металлов....................... 992

А. Свойства главнейших металлов......... ... 992

XIV

Оглавление

Стр.

В. Размеры и веса........................................... 994

С. Свойства............................................... • 998

D. Способ испытания......................................... 1000

а) Исследование структуры (металлографические испытания). . . 1000

Ъ) Испытание прочности •.................................. 1003

Е. Ржавление (окисление) и предохранение металлов............ 1009

а) Предохранение поверхности металлов............• • ... 1011

Ь) Предохранение посредством химического и электрического влияния 1014

с) Предохранение основного металла приплавкой к нему других 1015

металлов

F. Способ литья............................................. 1015

а) Литье под давлением.................................... 1015

Ь) Отливка в кокиль....................................... 1019

III. Железо исталь.........................•....................... 1026

а) Классификация •...............................«... • 1026

Ь) Составные части........................................ 1027

с) Термическая обработка.................................. 1035

d) Производство различных сортов железа................... 1038

е) Придание формы......................................... 1041

g) Данные о различных изделиях ........................... 1115

h) Условия поставки для железа я стали.....• • . . • • . . 1121

IV. Нежелезные металлы.................. . 1121

А. Легкие металлы и сплавы ... ............................

а) Алюминий.............................................

Ъ) Важнейшие алюминиевые сплавы.........................

с) Магний и сплавы магния................................

В. Медь.....................................................

С. Сплавы меди............................................•

а) Бронза................•.....................•........

Ь) Томпак и латунь............... . •...................

D. Цинк и его сплавы........................................

Е. Свинец, олово и их сплавы............................ «

а) Свинец..................................•............

Ь) Олово................................................

с) Сплавы олова и свинца.................................

F. Никель, кобальт и их сплавы.................*............

а) Никель...............................................

Ь) Сплавы никеля .......................................

с) Кобальт....................•..........................

d) Быстрорежущий металл (стеллит и подобные стеллиту сплавы

и сплавы с вольфрамокарбидным основанием).................

О. Благородные металлы»......................................

а) Серебро............. . . .........................

Ь) Золото...............................................

с) Платина...............................................

d) Палладий, родий, иридий.......................... •

Н. Прочие металлы и сплавы...................................

а) Хром..................................................

Ь) Молибден.............................................

с) Вольфрам..............................................

d) Сурьма...............................................

е) Бериллий..............................................

f) Ртуть ................................................

1121

1122

1126

1129

1131

1135

1135

1141

1148

1153

1153

1157

1158

1161

1161

1163

1167

1168

1171

1171

1173

1175

1176

1176

1176

1177

1178

1178

1179

1179

Оглавление

XV

В.

С.

VI.

VII.

VIII.

IX.

г) Висмут............................................

п) Тантал............................................

1) Церий.............................................

V. Естественные камни иземли...............................

Кристаллические породы . ............................

а) Глубоко залегающие породы........................

Ь) Породы, залегающие в виде жил....................

с) Изверженные породы...............................

Осадочные каменные породы............................

а) Обломочные осадочные породы......................

Ь) Химические осадки................................

с) Осадочные породы органического происхождения.....

Кристаллические сланцы................•..............

Искусственные камни и гончарные изделия . .

А. Необожженные камни и другие строительные материалы . . . .

В. Предметы керамического производства....................

а) Керамика слабого обжига..........................

Ь) Керамика температуры спекания....................

с) Стеатит...................................... .

Растворы, штукатурка, глина и пр.........................

А. Основные материалы..................................

а) Связующие средства . ,...........................

Ь) Добавочные материалы.............................

В. Растворы............................................

а) Воздушные растворы...............................

Ь) Гидравлические растворы..........................

с) Бетон и железобетон..............................

Стекло.....................•.............................

а) Общая часть......................................

Ь) Употребительное техническое стекло...............

с) Химические испытания стекла......................

Дерево ..................................................

а) Общая часть*......•..............................

Ь) Внешние признаки качества дерева.................

с) Валка дерева и его дальнейшая обработка..........

d) Сушка дерева........• •..........................

е) Физические и технические свойства дерева ........

f) Разрушители дерева................................

g) Средства для предохранения дерева ...............

h)Дерево в торговле .................................

I) Механическая и химическая переработка.............

X. В о д а................................................

А.

В.

С.

D.

Химические и физические свойства................

Добывание воды..................................

Вода, идущая на различные потребности, кр ;ме питья

а) Заготовка воды .............................

Ь) Требования к воде для промышленных ..елей . . .

с) Сточные (отработанные воды)................

Исследование воды.............................

XI. Топливо.........................................

А. Общие определения.............................

В. Твердое топливо.............................

С. Жидкое топливо..............................

D. Газообразное топливо.................... ...

Стр.

1180

1181

1181

1182

1183

1183

1184

1184

1186

1186

1188

1188

1189

1190

1190

1196

1196

1202

1202

1203

1203

1203

1206

1212

1212

1215

1218

1224

1224

1227

1236

1237

1237

1238

1239

1239

124J

1241

1243

1245

1253

1254

1254

1256

1257

1257

1280

1261

1261

1262

1262

1270

12эЗ

1298

Стр,

XII. Материалы для тепловой изоляции................... 1301

а) Общие данные................................... 1301

Ь) Оценка и испытание............................. 1302

с) Изолирующие материалы.......................... 1304

XIII. Смазочные материалы . •............................. 1309

А. Обзор смазочных материалов........................ 1309

В. Испытание смазочных материалов.................... 1310

С. Смазочные средства для машинных установок......... 1313

D. Мероприятия и приспособления для экономного рас<одования

масла..........................•..................... 1318

XIV. Краски, лаки, обычно употребляемые для защи-

ты наружных поверхностей, клей, замазка и пр.. 1320

А. Обычные средства для защиты наружных поверхностей . . . . • . 1320

а) Краски и лаки ............•..........•......... 1320

Ь) Иные способы предохранения наружной поверхности. 1329

В. Клей, замазка, олифы, лаки, асфальт, кровельный толь и пр. . . , 1331

XV. Текстильное производство............................ 1334

А. Происхождение и добывание волокон........................ 1334

В. Пряжа............................................., . . . . 1338

С. Строение текстильных поверхностей........................ 1339

XVI. Кожа, резина, асбест........................... 1341

А. Шкуры и кожи...........’..................... 1341

а) Шкуры и их дубление...................................... 1341

Ь) Сорта кожи............................................... 1342

с) Физические и механические свойства....................... 1346

d) Данные производства и условия ее постав<и................ 1347

В. Резина....................................................... 1349

XVII. Технически важные химические вещества..................... 1354

а) Кислоты............................................ 1354

Ь) Щелочи........................................... 1357

с) Соли и разное...................................... 1361

d) Органические жидкости и растворители............... 1364

е) Средства для шлифовки и полировки................ 1367

f) Мыла............................................... 1368

с) Высушивающие средства.............................. 1368

п) Взрывчатые вещества................................ 1368

1) Химические меры предосторожности, средства для тушения

огня................................................... 137з

XV1II. Нормированные предметы торговли и разное . . 1374

А. Общая часть........................................ 1374

В. Листы, профильный металл, проволока....................

1377

а) Общая часть..........................................

Ь) Полосы и листы ... о.................................

с) Фольга...............................................

d) Профильный металл....................................

е) Проволока............................................

1377

1377

1378

1379

1380

С. Трубы.............................'........................... 1380

D. Клинья, заклепки, болты................................... 1397

Б. Цепи, ремни, тросы........................................... 1398

F. Разное...................................................... 1399

Алфавитный указать

I ОТДЕЛ

Сопротивление материалов

Главы I—V, VII, IX и X составил проф. докт.-инж. Вебер, Дрезден, главу „Коэ-

фициенты прочности материалов"—инж. Л я с кус, Берлин

Перевод и дополнения под редакцией проф. С. Ф. Лебедева

• Стр.

Теория упругих де-

формаций

I. Напряжения и деформации

Одноосное нормальное напряже-

ние, опыт на растяжение, мо-

дуль упругости............... 3

Граница текучести, удлинений и

упругости ................... 3

Чистый сдвиг, модуль сдвига . . 8

Сложение нормальных и касатель-

ных напряжений................ 9

Пространственное напряженное со-

стояние .................... 11

Теории прочности (таблица) ... 13

II. Прямые стержни

Растяжение и сжатие............ 14

Изгиб........................ 16.

Деформация при изгибе......... 22

Упругая линия.................. 23

Балка с постоянным и перемен-

ным сечением............... 24

Работа деформации............. 27

Моменты инерции и моменты со-

противления (таблица)...... 28

Балки с различными опорами и

нагрузками (таблицы)....... 38

Определение поперечного сечения

прокатных балок............ 54

Балки равного сопротивления на

изгиб...................... 61

Балки более чем на двух опорах . 62

Сдвиг при изгибе, распределение

напряжений, деформация ... 65

Стр.

Кручение, передача крутящего мо-

мента касательными напряже-

ниями ...................... 69

Допускаемые крутящие моменты,

допускаемые напряжения, допу-

скаемые углы кручения .... 70

Выпучивание сечения вследствие

изгиба при кручении......... 78

Сложное сопротивление, общий

случай нагрузки ............ 80

Сжатие и изгиб...........«... 81

Случай материала одинаковой

прочности по отношению к

растяжению и сжатию..........81

Ядро сечения, графическое и ана-

литическое определение .... 83

Длинные стержни с большой стре-

лой прогиба, долевая и попе-

речная нагрузка............. 88

Случай материала, способного

сопротивляться только сжатию . 92

Изгиб и сдвиг, изгиб и кручение . 97

Продольный изгиб...............Ю2

Опытные данные о напряжениях

при продольном изгибе .... Ю5

Случай Эйлера ............... 106

Способ w......................

III. Стержни с кривою осью . . 115

IV. Сопротивление рессор

Рессоры, работающие на изгиб . . 121

Витые гибкие пружины..........125

Цилиндрические пружины из

стальной проволоки (таблица) . 123

Конические пружины из стальной

проволоки (таблица)...........138

1 вак. 254. Htltte, Справочник для инженеров, т. II.

Стр.

Стр. .

V • Пластины и сосуды I

1

Плоские изгибаемые пластины • . 136

Тонкие оболочки...............141

Полые круговые цилиндры, оваль-

ные цилиндры................142

Полые шары....................150

VI. Стержни с ломаной осью

Теорема Кастильяно.............152

Способ Мора, применение его

к расчету коленчатого вала . . 161

VII. Напряжение от центробеж-

ных сил инерции

Свободное кольцо, свободная ру-

коятка .......................165

Диск постоянной толщины, с обо-

дом и слабой сгупицей .... 166

Диск равного сопротивления с от-

верстиями и жесткой ступи-

VIII. Напряжения вследствие ко-

лебания упругих систем

Свободные колебания.........170

Вынужденные колебания.......171

Гибкий вал..................172

Валы с двумя подшипниками . . 177

Колебания кручения валов в слу-

чае многих масс и промежу-

точных передач............18J

IX. Смятие выпуклых поверх-

ностей под действием сжимаю-

щих сил

Шаровые поверхности, поверх-

ности с различной кривизной . 186

Цилиндры и плоская пластина, па-

раллельные цилиндры...........188

X. Концентрация напряжений

благодаря отверстиям и вы-

точкам

Повышение напряжений вслед-

ствие нарушений равномерно-

го распределения нормальных

напряжений....................189

Повышение напряжений вслед-

ствие нарушений в распреде-

лении касательных напряже-

ний ...........................191

Теория пластических

деформаций

1. Малые деформации

Состояние равновесия при малых

деформациях.............. 192

Предельные состояния.........193

Начало текучести в изогнутом

бруске.....................196

Начало текучести в скручиваемом

бруске.....................197

Остаточные напряжения при из-

гибе и кручении............198

Плоское напряженное состояние . 199

II. Большие деформации

Состояние равновесия при боль-

ших деформациях............201

Напряженное состояние........202

Сопротивление деформации при

холодной и горячей обработке 203

Работа деформации при техноло-

гических процессах.........205

Коэфициенты проч-

ности металлов. Допу-

скаемые напряжения

Характеристика прочности железа

и стали.....................208

Опыт на разрыв различных метал-

лов при определенной темпе-

ратуре .....................217

Характеристика прочности меди

и ее сплавов................220

Характеристика прочности других

металлов....................224

Характеристика прочности дерева,

камней, проволок и ремней . . 225

Допускаемые напряжения для ма-

шиностроения ...............235

Допускаемые напряжения для по-

строения мостов и гражданских

сооружений (таблица)........238

Одноосное нормальное напряжение

3

Теория упругих деформаций

I. Напряжения и деформации 1)2)

А. Одноосное нормальное напряжение

Под влиянием внешних сил в упругих телах возникают дефор-

мации, которые зависят от распределения силы. Физические осно-

вания для изучения дефор-

мации даются опытом на

растяжение и сжатие.

Прямой цилиндрический

стержень длиною /0 и диа-

метром dQ нагружен на своих

конечных плоскостях двумя

равными, противоположно

направленными, равномерно

распределенными по этим

плоскостям силами. В попе-

речных сечениях F растя-

гивающаяся сила распреде-

ляется равномерно; таким

образом возникает растя-

гивающее напряже-

ние а = PjF в направлении оси стержня. Одновременно начальная

длина lQ возрастает до Z. Изменение длины будет равно

Д Z = Z — Zo (абсолютное удлинение). Его отношение к

начальной длине е = AZ/Z0 называется относительным удли-

нением.

На фиг. 1 представлена диаграмма удлинений и напряжений

для общего случая нагрузки. Растягивающее напряжение а нанесено

как функция удлинений е. Так как поперечное сечение изменяется, то

для определения напряжений принимают начальную площадь Ло;

о = P/Fq. Линия OPSBZ есть линия напряжений. Сначала напря-

жение растет вместе с удлинением. Для многих материалов обе

величины пропорциональны до границы пропорциональ-

ности Р; тогда ОР линия прямая. На границе удлинений или

текучести S напряжение достигает значения а/, здесь начи-

нается течение — удлинение без повышения напряжения (условного).

г) Литература. С. Bach u. Bauman, Elastizitat und Festigkeit, 9 Aufl., Berlin,

1924, Springer. — A. F б p p 1, Vorl. fiber techn. Mechanik, III. Bd., Festigkeitslehre,

10 Aufl., Leipzig, 1927, Teubner. — L. F б p p 1, Drang und Zwang, I. Bd., 2 Aufl., 1924,

und II. Bd., 2 Aufl., 1928, Munchen, Oldenbourg.—S. Timoshenko и I. M. Bessels,

Festigkeitslehre, deutsch von I. Malkin, Berlin, 1928, Springer.

8) Gm. стр. 4.

4 Т. II. Отд. ^Сопротивление материалов. I. Напряж. и деформ.

Примечание. В DIN 1350 обозначения нормированы. Обозна-

чения, которые здесь применяются, отступают очень сильно от прежних. Для облег-

чения мы даем сопоставление обоих способов обозначения. Так как вти нормы

в машиностроении полностью еще не введены, то второй том составлен в соответ-

ствии с прежними обозначениями. В таблицу ниже включены обозначения также

и по ОСТ.

Прежде DIN 1350 OCT Сущность понятий

aB 9b Временное сопротивле- 1

ние растяжению 1 Напряжение

к я—В »—в*) Временное сопротивле- | ПРИ разрушении

ние сжатию )

Кь °'b °'в*) Временное сопротивление изгибу

Kd x'b т'в») в „ при кручении

Rs TB *) г „ сдвиге

Rk ak *) Критическое напряжение при продольном изгибе

kz ’доп. Ъ Допускаемое напряжение при растяжении

k ’г/доп. Rd я . „ сжатии

*b ’доп. Rb . „ „ изгибе

kd т доп. Rs *) „ „ . кручении

тдоп. Rs . > „ сдвиге

°k Rk п . ч продольном

изгибе

9P ар,—р °p Предел пропорциональности

°e аЕ,—Е °e . упругости

7 °S, -5 °s я текучести

X Д/ Д I Абсолютное удлинение

X X X*) Степень стройности бруска (гибкости)

V 6 6 Относительное удлинение при разрыве

az Удельная работа деформации (на разрыв)

ak Удельная работа (при изгибе)

A U Потенциальная энергия деформации

►) Обозначения введены дополнительно ввиду отсутствия их в ОСТ.

Одноосное ворШтьяое еалряжепив 5

Напряжение при этом падает несколько от а (в е р х и я я г р а-

п и ц а течения) до (нижняя граница течения). По

окончании течения напряжение поднимается» дальше и достигает

у точки наивысшего значения св— временного сопроти-

вления (прочность при растяжении). Поперечное сече-

ние стержня значительно уменьшается здесь (образование шейки);

при дальнейшем растяжении испытывают удлинение только *части

стержня вблизи шейки. Напряжения, отнесенные к основному сече-

нию, падают — и у точки Z стержень разрушается.

После разрушения измеряют длину стержня 1г и поперечное сечение

шейки Гг. Тогда отношение 6 =<Z^ — Zo)/Zo • 1ОО°/о называется удлинением при

разрыве и ф = (/^ — Р2)/Ро • 1СК)о/о называется поперечным с ж-а т и е м

при разрыве.

Если удлиненный на определенную величину стержень разгру-

жается, то деформация исчезает не полностью. Именно удлинение

распадается на исчезающую упругую часть Д и остающееся удли-

нение Д/2- При малых нагрузках остающееся удлинение очень не-

значительно по сравнению с упругим. Напряжение <зе, до которого

остающееся удлинение незначительно, называется пределом

упругости.

По постановлению Международного конгресса по испытанию материалов

в 1906 г. предел пропорциональности есть напряжение, при котором остающаяся

деформация достигает значения 1 : 1ОО^/о 1). у металлов вследствие холодной

обработки (вальцевание, протяжка и т. п.), у стали вследствие закалки и у чугуна

вследствие уменьшения содержания фосфора и углерода предел пропор-

циональности поднимается, временное сопротивление также увеличивается

в незначительной мере, но остающаяся часть удлинения Д Z2 (пластическая) умень-

шается. Отжиг действует в противоположном направлении.

Материал тем эластичнее, чем больше упругое удлинение Д

по сравнению с общим удлинением Д/. Отношение Д/г : Д/ служит

мерой упругого совершенства (при определенной нагрузке). Для

вполне упругого тела

Д : Д/= 1.

После перехода предела упругости пластическая часть дефор-

мации возрастает все более. После границы текучести дефор-

мация становится пластической (пластическая область).

У многих материалов отсутствует граница текучести — и чистая

упругая область постепенно переходит в чисто пластическую.

Вязкие материалы — это материалы с пластической областью. В про-

тивоположность этому хрупкие материалы или совсем не имеют

пластической деформации, или последняя очень незначительна

(стр. 192).

*) Значение слишком мало, потому что напряжение можно определить надежно

только с точностью до 1 : 100®/о. Некоторые заводы называют границей упругости

(предел упругости) то напряжение, при котором остаточная деформация рарна

2—3 : 100°/о« Фридрих Крулп считает за предел упругости для стали начало теку-

чести; оба предела для большинства сталей очень близки между собой. Предел

пропорциональности определяется только в особых случаях.

6 Т. II. Отд. 1. Сопротивление материалов. I. Напряж. и деформ.

Деформация, в зависимости от материала, требует большего или меньшего

времени для своего развития: это — явление так называемого упругого по-

следействия. Деформация и также прочность зависят от времени, в течение

которого нагрузка возрастает от нуля до наибольшего значения и зависит от продол-

жительности действия каждой нагрузки. Особенно сильное упругое последействие

обнаруживают железо и цинк. Деформации и различные пределы (пропорциональ-

ности, упругости, временного сопротивления и т. п.) зависят от температуры

(см. 217, табл. 7).

Соответственное явление происходит при сжатии: вместо

предела текучести имеется предел расплющивания (предел

текучести при сжатии) с напряжением a_s, при котором материал

без повышения напряжения течет в различные стороны. Разру-

шение происходит при сопротивлении раздроблению

(прочность на сжатие, временное сопротивление

на сжатие) ст__в.

При повторно переменной нагрузке разрушение наступает при

значительно меньшем напряжении: прочность при колеба-

тельной нагрузке или предел выносливости

есть то наибольшее напряжение, которое выдерживает материал при

колебательной нагрузке (переменное сжатие и растяжение с перехо-

дом через нуль) произвольно большое число раз. Практический пре-

дел выносливости для известного числа циклов изменения нагрузки

(10 • 106, 20 • 106 и т. д.) называется пределом усталости. Предел

прочности при переменной нагрузке есть то наи-

большее напряжение, которое материал выдерживает произвольное

число раз при изменении его значений от нуля в одну сторону.

Прочность при колебательной нагрузке значительно меньше, ч**м прочность

при переменной нагрузке. У вязких металлов предел выносливости и предел проч-

ности при переменной нагрузке лежат ниже предела текучести.

В дальнейшем рассматриваются только те явления, в ко-

торых граница текучести не достигнута. Кроме того, принимается,

что материал изотропен, т. е. что состояние (упругое и пласти-

ческое) по всем направлениям одинаково.

Если призматическое тело нагружается в долевом направлении

центральной силой, которая распределяется равномерно по сечению,

то имеем случай одноосного нормального напряжения.

Пусть долевая сила равна Р, положительная — растяги-

вающая сила, отрицательная — сжимающая сила. Нормаль-

ное напряжение в долевом направлении a = PIFt где У7 —площадь

поперечного сечения, положительный знак относится к напря-

жению растяжения, отрицательный к напряжению сжа-

тия. Длина /0 изменяется при этом до/. Абсолютное удли-

нение Д Z = Z — /0, положительное при растяжении, отрицательное

при сжатии. Относительное удлинение равно &= М/10.

При сжатии относительное удлинение отрицательно; абсолютное

изменение будет укорочение. Также размеры поперечного сече-

ния меняются: при удлинении происходит уменьшение их, при

сжатии увеличение. Сторона сечения а0 переходит в а. Абсолют-

ное поперечное сжатие—удлинение

Д а = а — aQ;

Одноосное нормальное напряжение

7

относительное поперечное сжатие равно

е? = Да/а0;

при удлинении относительное поперечное сжатие отрицательно,

абсолютное сжатие есть укорочение (поперечное). Относитель-

ное поперечное сжатие (расширение в случае сжатия) есть неко-

торая дробь долевого удлинения (при сжатии — укорочения):

— г относительное поперечное сжатие

И =--------------------------------------------(при растяжении)

е относительное долевое удлинение v г

г относительное поперечное расширение

р- = —-— = —--------------------------------------(при сжатии) Ц

— е относительное долевое укорочение

(л — коэфициент поперечного сжатия (коэфициент Пуассона).

При отсутствии поперечного сжатия [л = 0; для материалов, у которых объем

при сжатии и растяжении не изменяется, ti равно 0,5. Действительные значения

коэфициентов поперечного сжатия лежат между этими пределами; для металлов

обыкновенно принимается р. = 0,3.

Данные опыта. Для железа по Крюгеру (ZdVdI., 1909, стр. 1453) значение

1/и. лежит между 3,3 и 3,5. По Планку 1/р. убывает с температурой (для железа

очень медленно) и приближается при температуре плавления к нижнему пределу,

равному 2, который относится к жидкости. Адамс и Кукер нашли

при ®тах = 630 кг]см* для мрамора 3,6, гранита от 4 до 5, литого

стекла 4,4’ для кованого железа 3,57, для чугуна 4 (В. u. Е. 1918,

стр. 154).

Для того чтобы притти к простым решениям, в сопротивлении

материалов обыкновенно принимают, что напряжение пропорцио-

нально удлинению. Этот закон пропорциональности (закон Гука)

имеет значение в определенных границах для всех важнейших ма-

териалов:

g = е Е [кг)см2, кг)мм2, mScM1]

или

аа = е (закон Гука)...................(1)

Здесь обозначает:

Е—модуль упругости, постоянная характеристика металла \кг\см*,

кг!мм9, т/см-], е = А 11г0 — безразмерная величина, а = \/Е — коэфициент удли-

нения [см21кг и т. д.].

Найденные на основании этого допущения формулы относятся также к тем

материалам, для которых закон пропорциональности не исполняется строго. Где

это допущение недостаточно (изгиб чугунных брусьев, продольный изгиб в неупру-

гой области), необходимы особые исследования.

Если между напряжением и деформацией нет никакой пропор-

циональности, то Еа = т. е. Ея есть производная функции удли-

нений и напряжений.

’) Обозначения по Р б s с h 1. В прикладной математике вместо Р часто берут v,

в теории упругости предпочитают Ijm,

8 Т. II. Отд. 1. Сопротивление материалов. I Напряж. и деформ.

Работа деформации для определенного удлинения равна

е

U= J s-Fo-lodi......................(2)

О

внутри границ пропорциональности

t/ = i/2PAZ0 = Pa./0/2^ = a2 и0/2£.........................(3)

длиною а, высотою Л,

Фиг. 2.

Работоспособность материалов до разрыва (в единице объема)

может быть выражена (по фиг. 1) так: az = оь •&•$, где (• —коэфи-

циент полноты диаграммы.

При вполне упругих материалах работа деформации при разгрузке возвра-

щается полностью.

В. Чистый сдвиг

На упругое тело в виде прямоугольного параллелепипеда (фиг. 2)

шириною b (перпендикулярно плоскости

чертежа) действует на верхнюю грань па-

раллельно а сила Р и притом направо, а

на нижнюю поверхность такая же сила л

налево. При равномерном распределении

силы по плоскостям действия в горизон-

тальных сечениях упругого тела возникает

касательное напряжение

* = PIF..............(1)

Те же самые напряжения появляются

в перпендикулярных плоскостях, т. е. в

плоскостях hb и именно в правой грани они направлены кверху,

а в левой книзу. Это следует из условий равенства моментов всех сил

относительно оси, проходящей через центр тяжести параллелепипеда.

Вызванная касательными напряжениями деформация со-

стоит в изменении угла. Параллелепипед принимает форму,

обозначенную штрихами. Прямой угол между нижней и левой плос-

костями уменьшается на величину у (в дуговой мере). Касательное

напряжение т и угол сдвига у пропорциональны между собой до

предела пропорциональности. Касательное напряжение при пределе

пропорциональности будет гр, До этой границы имеет место закон

Гука:

* = .......................(2)

Здесь G — м о д у л ь сдвига, постоянная для всех материалов;

его обратное значение 0 = 1/G — коэфициент сдвига. Между

модулем сдвига, модулем долевой упругости и козфициентом Пуас-

сона существует следующее соотношение:

g = £-o7TT~Т> ДЛЯ Н = о,3 О = 0,385£. . . .(3)

2 (1 + Ц) ’

Оложе1тив нормальных и касательных напряжений

9

Работа деформации при сдвиге

хabhdy

2G

(4)

Временное сопротивление на сдвиг (или прочность на

срез) есть то сдвигающее напряжение, при котором отделяются

две соседних смещенных плоскости стержня, причем хв = • сь ,

т. е. составляет часть временного сопротивления на растяжение.

С. Сложение нормальных и касательных напряжений

Из нагруженного тела вырезается прямоугольный параллелепипед

ABCD (фиг. 3). Действие упругих частиц, которые расположены

на поверхности, заменяется напряжения-

ми. Передние и задние поверхности не

имеют напряжения; распределение на-

пряжений на остальных гранях равно-

мерное. На грань CD действует нор-

мальное напряжение ах направо и ка-

сательное напряжение. х^ вверх, на

грани АВ те же самые напряжения с

противоположным знаком. Напряжения

на гранях ВС и AD будут ау и i —

= ъху. На плоскость сечения через

точку Dt которая образует с CD

пряжение

угол ср, действует нормальное на-

ат = 1/а(ах + ау)+1/а(ал; — ау) cos2?хsin2ср . . . . (1)

и касательное напряжение

= 1/з (СТЛ — *у) sin 2 ? —- х cos 2 ср.(2)

л" ..............................................(3)

получаем две взаимно перпендикулярные плоскости, в которых

касательное напряжение равно нулю и нормальное напряжение

получает наибольшее или наименьшее значение:

=‘/« • 1°х + ’у± /(’х-’/ + 4х21.....(4)

Положительный знак относится к сттах, отрицательный знак

к Наибольшее удлинение етах происходит в направлении атах:

ещах & = атах Р* amin = V2 U Iх) (стх “F ау) “I"

+ 1/»(1+р)/^-’у)2+4^...............(5)

Ю Т. II. Отд. 1. Сопротивление материалов. I. Напряж. и деформ.

при |Х = 0,3: emax Е = 0,35 + ау) + 0,65 / ('х - ау)2 + 4 т2.

Для emin£ знак перед корнем изменяется на минус. Если amin

отрицательно, то оно может быть абсолютно наибольшим напряже-

нием, если cmin > amax; также тогда emin E>emaiE.

,6mtn В плоскостях под уг-

—v-i-----j лом ±45° к тем, в кото-

Фиг. 4.

разует с плоскостью главных сил

напряжение

рых а достигают своего наи-

большего (и наименьшего)

значения, лежит наибольшее

касательное напряжение

т-та1=/1/4-(аж-ог/)2+ ? (6).

Изменение а и т для

различных плоскостей сече-

ния при заданных главных

силах упругости (<*тах и

° min) может быть предста-

влено кругами Мора (фиг.

4). В плоскости, которая об-

упругости угол а, нормальное

° = Va (°тах “Ь amin ) “Ь */2 (°max — 5min) cos 2 а • • • (7)

и касательное напряжение

х = Va (’шах - °min )sin 2 °.................(8)

Если в координатной системе изобразим т как функцию а, то

толучим круг, горизонтальный диаметр которого дается точками

° = атах» х = 0 и а = amin, т = 0. Определение напряжений для

произвольного угла а легко усмотреть из фиг. 4.

Особенные случаи. При одноосном нормальном напря-

жении (фиг. 5) наибольшее касательное напряжение гщах = 1/3 а

И находится в плоскости под углом ±45°г

Пространственное напряженное состояние

11

Чистому сдвигу т (фиг. 6) соответствует наибольшее растяги-

вающее напряжение атах = т и наибольшее сжимающее напряже-

ние amin = — тв плоскостях под углом it 45°.

D. Пространственное напряженное состояние

Из произвольно нагруженного тела вырезается часть, в виде

параллелепипеда dxt i*yt dz (фиг. 7). На плоскость dydz перпендику-

лярно к оси х-ов действует нормальное напряжение ах и касатель-

ные: Тд.у в направлении у и гхв — в направлении z\ соответственно

на плоскость, перпендикулярно к оси j/-ob: чух, ъув, перпендику-

лярно к оси z-ов: \д., тгу* Напря-

жение изменяется вместе с положе-

нием (х, у, z) рассматриваемой части

тела.

Благодаря нормальным напряже-

ниям возникают удлинения е , е ,

в направлении координатных осей;

благодаря сдвигам угловые переме-

щения т , т и т есть изме-

ну yz 1 гл? Чту

нение угла в направлении осей х и у

между гранями параллелепипеда и

т. п.).

*х = ах/Е — р./£ (ау + °г) • • • (9)

и т. д.; также = txv!G и т. д.

Вследствие удлинений увеличивается объем d Ко = dxdydz до

dV = dx (1 -|- ej dy (1 + ey) dz (1 4~ e2); изменение объема равно (отно-

сительное)

dV^V° = ^ + Ч + е, = + а, + а,) (1 -2И)/Е . . (10)

(зысшими ступенями пренебрегаем).

В плоскости, перпендикулярной к произвольной оси А, появ-

ляются нормальные и касательные напряжения, которые зависят от

направления оси А. Для трех взаимно перпендикулярных направле-

ний касательные напряжения равны нулю. Нормальные напряжения

для этих направлений будут главными силами упругости, приче*

а1>а2>аз- Здесь Gi = атах наибольшее и = наименьшее

нормальное напряжение. Если amin отрицательно, то оно может

быть наибольшим нормальным напряжением (абсолютно), если

ffmin > amax .

В обеих плоскостях, которые образуют с ах и угол 45°, дей-

ствует наибольшее касательное напряжение: ъшах = V2 аз)‘

(главная касательная сила упругости).

12 Т. И. Отд. 1. Сопротивление материалов. I. Натт ряж. и деформ.

Е. Равнозначные напряженные состояния и выбор

допустимого напряжения

Так как в напряженных состояниях упругих тел, которые под-

лежат расчету на прочность, встречаются одновременно многие и

притом различные напряжения, то необходимо отыскать для сравне-

ния равнозначное простое напряженное состояние.

Для сравнения принимают одноосное нормальное напряжение

одинаково как растяжение, так и сжатие. Обозначают одноосное

растягивающее напряжение а (положительное), одноосное сжима-

ющее напряжение (отрицательное); о* и — приведенные

напряжения.

В теории сопротивления материалов чаще всего приходится

рассматривать следующие напряженные состояния:

а) одноосное нормальное напряжение (стр. 3—7),

Ь) чистый сдвиг (стр. 8),

с) одноосное нормальное напряжение и сдвигающее напряжение,

d) трехмерное напряженное состояние с известными главными

напряжениями

Для сравнения служат различные теории; наиболее важные из них:

1. Теория наибольшего нормального напряже-

ния (старейшая теория); зтах>0 и — aain>0.

Для случаев b —d будут найдены &тах>0 и %пП<Д Равно-

значные одноосные нормальные, напряжения будут равны

’max = % « ’ш1п=’Л..................О О

2. Теория наибольшего удлинения етах>0 и наи-

большего укорочения —emin>0 (Mariotte, Poncelet,

G г a s h о f, Bach).

Для случаев b — d будут найдены emax>0 и emin<0. Равно-

значные одноосные нормальные напряжения равны

% = emai£ и adt, = emiii^ (приведенные напряжения) . . (12)

3. Теория наибольших касательных напряже-

ний': (Mohr, Guest, Coulomb).

Для случая b — d найдем

Равнозначные одноосные нормальные напряжения равны а* = а =я

= 2 х . ® ®

‘'max*

Данные трех теорий сопоставлены в табл. 1 (стр. 13).

По теории наибольших касательных напряжений одноосное

напряжение растяжения равнозначно равновеликому напряжению

от сжатия. Для материалов, к которым это положение не относится,

теория касательных напряжений дополнена Мором,

Таблица 1. Сравнение важнейших теорий прочности

Мера для сравнения по раз- личным теориям Величина для сравнения Равнозначное одноосное нормальное напряжение (случай а) Чистое сдвигающее напряжение (случай b) Одноосное нормальное напря- жение а и одновременно касательное напряжение т (случай с) Трехмерное на- пряженное состо- яние. Главное напряжение ’1 > ’а > а8 (случай d)

( Наибольшее нормаль- 1 | ное напряжение а max ffmin 9v 9dv = т — — т =4,а+-1/ ’2+4т’ 1 1 ,7 = T”--Yy ’1 + 4т’ = ®i

1 1 t

f Наибольшее И 1 [ удлинение ‘max & ‘min£ 9dv = (1 + р)т = -(1 + и)т = 2(1-н)’+-2 =1(1 - |0 « - 1 (1+ р.) V^+4-е = -(ei+e8)-H = °з — (®1 + з«)’Н-

( Наибольшее каса- 31 < 1 тельное напряжение 2Tmax 9v — 9dv = 2т 1 1 = — 0g

Равнозначные напряженные состояния

14 Т. И. Отд. 1. Сопротивление материалов. И. Прямые стержни

Иногда для сравнения напряженных состояний принимают ра-

боту деформации. По Мизесу (Mises) для границы текучести имеет

место следующее соотношение

= У1/з [(’1 - ’2)2 + (’а - ’з)2 + (’3 - ’1)2] • • • -(14)

(разница между этим значением с* и — <?3 по третьей теории

очень незначительна) см. „Теория пластических деформаций. 2. Пре-

дельные состояния" (стр. 193).

Допустимые напряжения для расчетов на прочность

должны быть выбраны так, чтобы разрушение различных деталей

сооружения или недопустимое остающееся удлинение не имели места.

Они зависят, следовательно, от рода нагрузки (временное со-

противление при статической нагрузке, то же при переменной и

то же при колебательной, стр. 6).

При переменной нагрузке прочность зависит также от частоты

перемен нагрузки. Местное повышение напряжения выше границы

текучести (стр. 189) не может иметь значения при нагрузке одно-

кратной, так как напряжение выравнивается во время течения.

При частой смене напряжений (колебательная нагрузка), на-

против, незначительное местное повышение напряжения сильно

понижает продолжительность службы детали. Для того чтобы при-

нять во внимание случайное повышение напряжений, вследствие

появления дополнительных сил, дефектов материала и т. п.,

необходимо выбирать допустимые напряжения значительно ниже

тех, при которых наступает разрушение. Если для определен-

ных условий при одноосном растяжении и сжатии установлены

допустимые напряжения, то допустимые напряжения для случаев

b — d могут быть определены по одной из трех теорий прочности.

В Германии в области машиностроения производят расчеты по

теории наибольшего удлинения (вторая); допустимые напряжения,

соответствующие этому случаю, указаны на стр. 235.

Запас прочности представляет отношение того напряже-

ния, при котором наступает разрушение или состояние текучести

к выбранному допустимому напряжению. При определении запаса

прочности можно принимать за основное напряжение или времен-

ное сопротивление или границу текучести при растяжении и сжатии,

то же при переменной нагрузке и разрушающее напряжение при коле-

бательной нагрузке (предел усталости). Очевидно, вместе с указа-

нием запаса прочности необходимо приводить соответствующее основ-

ное напряжение.

II. Прямые стержни

А. Растяжение и сжатие

Основные понятия. На прямой стержень действует растяги-

вающая или сжимающая сила, направление которой совпадает

с осью стержня. Центры тяжести поперечных сечений расположены

на оси стержня.

Растяжение и сжатие

15

Пусть означает:

Р — долевая сила, положительная — растягивающая, отрицательная —

сжимающая, в «г,

Р — поперечное сечение стержня в см*.

Для призматических стержней (F неизменно) имеют место

следующие соотношения:

° = Р1Р.......................(1)

нормальное напряжение (положительное для растяжения, отрица-

тельное для сжатия), *

Д Z

е = -----относительное удлинение (отрицательное удлинение

означает сжатие).

Абсолютное удлинение на длине / равно

Д/ = Т-/ = ^:.....................(2)

работа деформации при этом равна

U = ±-PM

IF — V

2Е г 2Е

(3)

В случае переменного сечения стержня F является функцией

от х (х измеряется в направлении оси стержня от его конца).

Тогда н а п р я ж е н и е = Р/F и относительное удлине-

ние также переменно. Наибольшее напряжение будет там, где

поперечное сечение наименьшее.

Условие для возможно равномерного распределения

нормальных напряжений по сечению следующее: изменение попе-

речного сечения должно быть постепенным, центры тяжести

сечений должны находиться на долевой оси стержня. О влиянии

отверстий и выточек в стержнях см. стр. 189.

Абсолютное удлинение стержня переменного сечения

на длине от х = 0 до х = I равно:

I 1

. f Г . Г P-dx ..

д I = J tdx= / —.................(4)

О 6

Работа де ф о р м а ц и и равна

U^I2PM...................(5)

В расчетах на прочность наибольшее действительное напря-

жение в растягиваемом стержне должно быть меньше допусти-

мого напряжения на растяжение; точно так же абсолютное значе-

ние наибольшего сжимающего напряжения должно б&ть меньше

абсолютного значения допустимого напряжения на сжатие.

16 т. II. Отд. 1. Сопротивление материалов. П. Прямые стержни

Сжатый стержень, длина которого по сравнению с его попе-

речными размерами значительна, должен быть рассчитан на про-

дольный изгиб (стр. 102).

В случае длинных вертикальных стержней необходимо принять

во внимание при расчете собственный вес стержня.

Соответствующие расчетные уравнения имеют вид:

для определения абсолютного удлинения

Р1