Текст

РУЛЕВЫЕ

УПРАВЛЕНИЯ

АВТОМОБИЛЕЙ

М.И.ЛЫСОВ

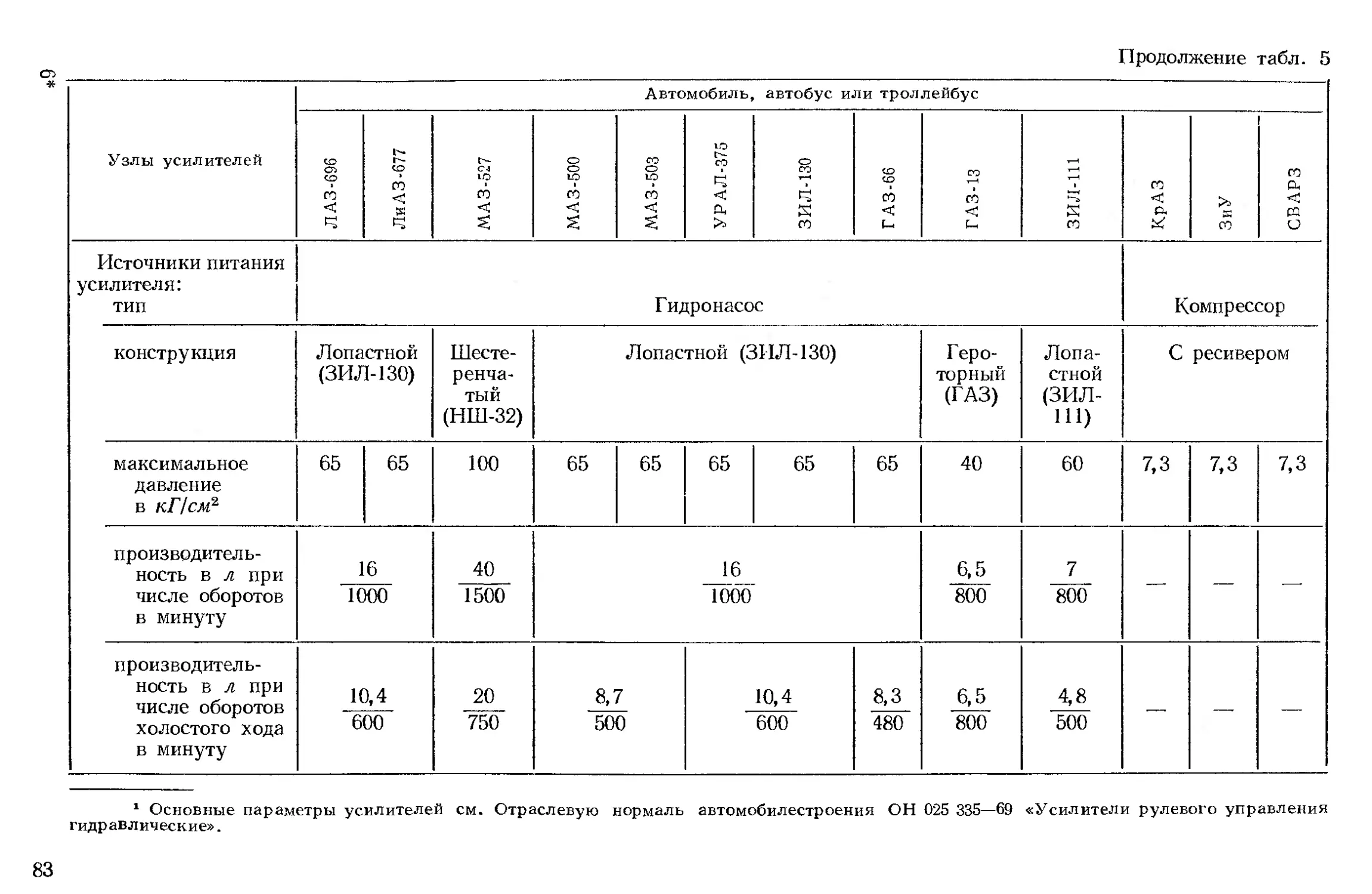

Л88

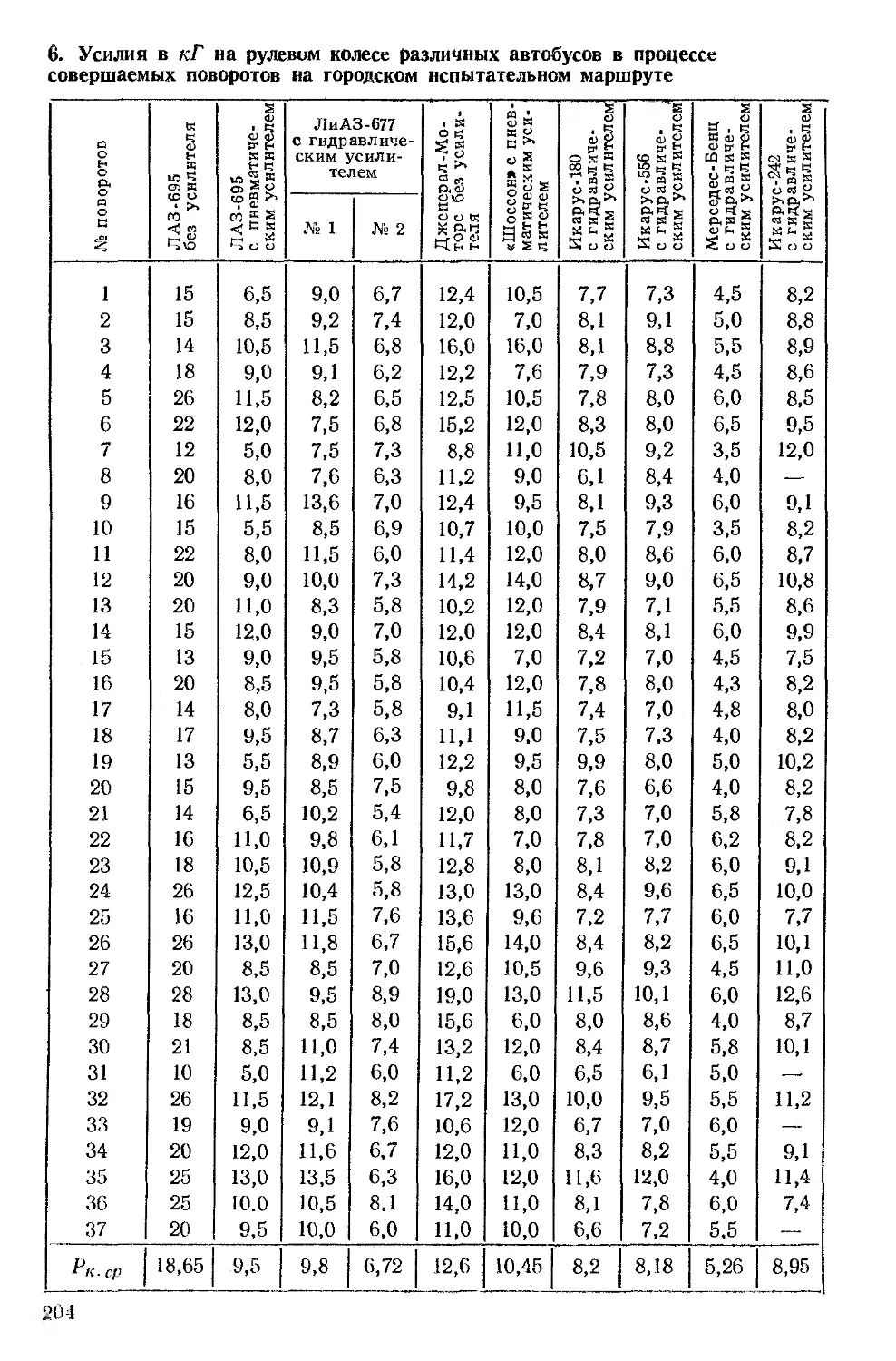

УДК 629.014

Лысов М. И. Рулевые управления автомобилей.

М., «Машиностроение» 1972, 000 с.

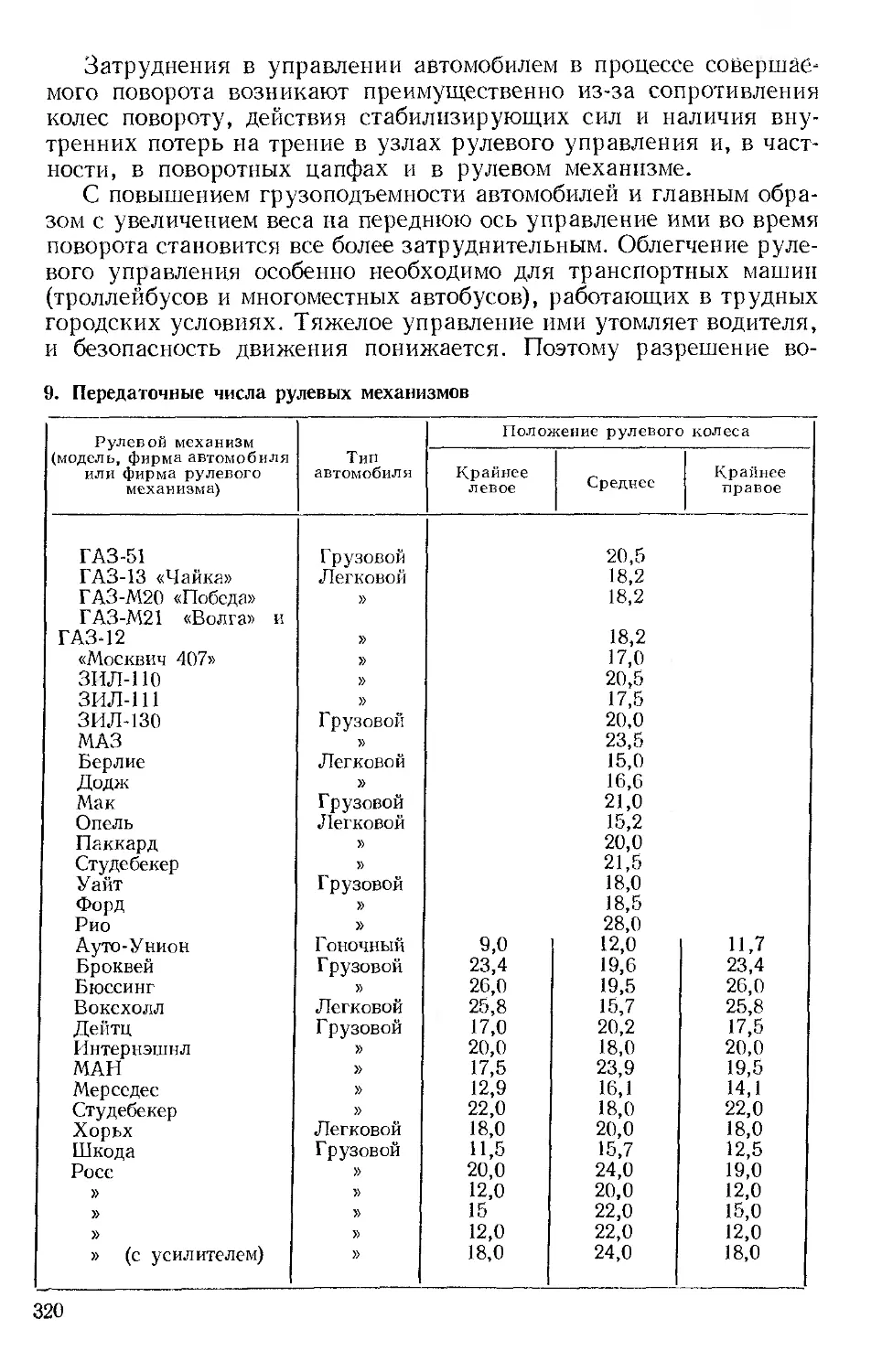

В книге дан краткий обзор основных конструкций

механизмов рулевого управления. Приведены све-

дения по теории и расчету рулевых механизмов и уси-

лителей, установлены параметры и критерии для их

оценки. Дано описание экспериментально-исследова-

тельского оборудования и приведены результаты испы-

таний рулевого управления, рулевых механизмов и

усилителей и результаты теоретических исследований

конструкций.

На основе выполненных исследований даны реко-

мендации по выбору размеров важнейших деталей ме-

ханизмов рулевого управления.

Книга предназначена для инженерно-технических

работников автомобильной промышленности и транс-

порта. Табл. 10, илл. 233, библ. 18 назв.

Рецензент инж. Б. Н. Попов

Редактор д-р техн, наук В. В. Осепчугов

226—72

3-18-3

ПРЕДИСЛОВИЕ

Во время движения автомобиля водитель управляет сцепле-

нием, коробкой передач, системой тормозов и сигнализацией

(звуковой и световой) периодически, а рулевым колесом непре-

рывно. Водитель должен постоянно и внимательно наблюдать

за дорогой и приводить в действие рулевое управление, что свя-

зано с затратой физической силы. Таким образом, наиболее

сложным и утомительным видом управления является рулевое.

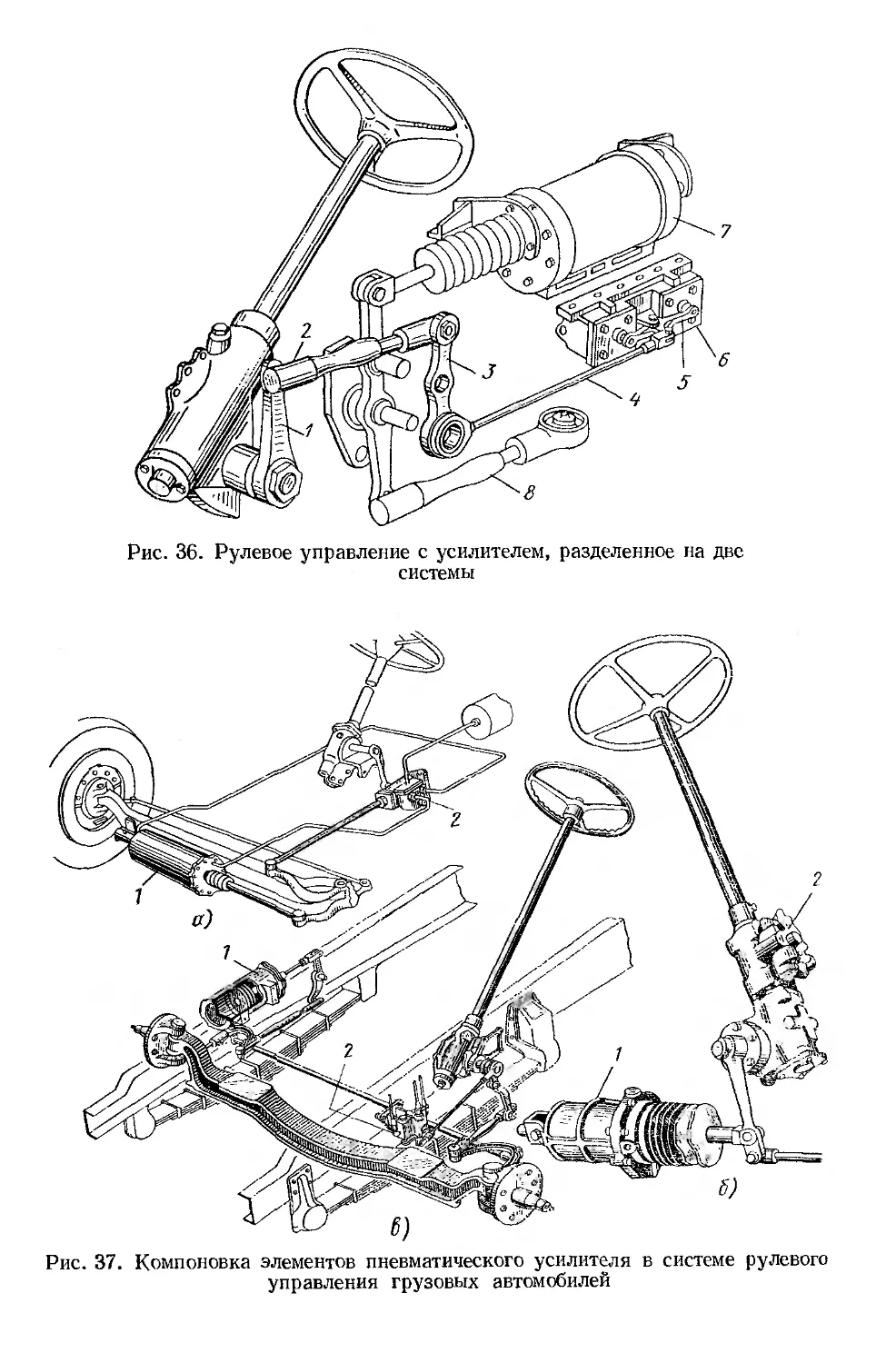

В отношении безопасности движения автомобиля рулевое управле-

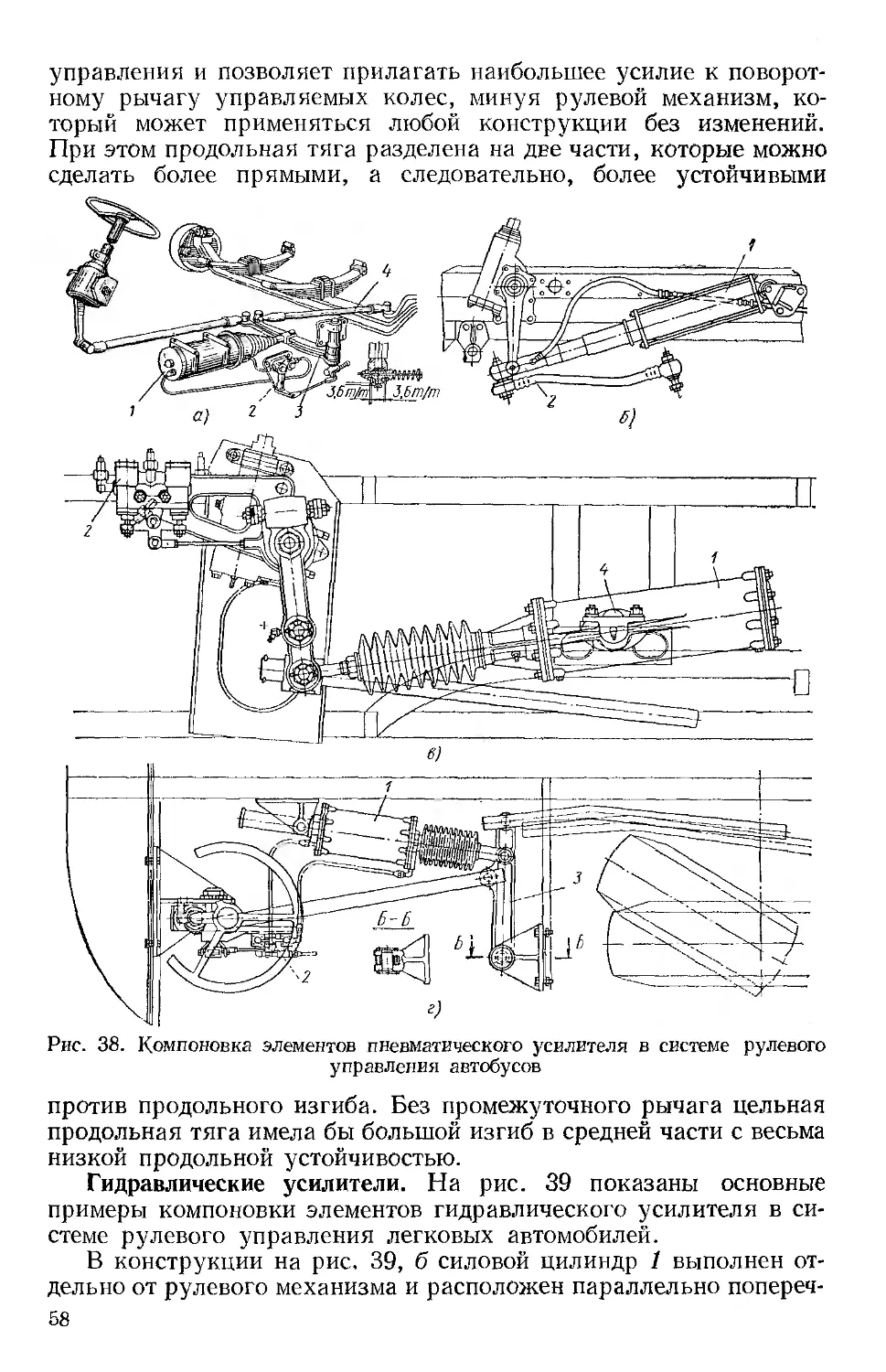

ние — один из наиболее ответственных механизмов.

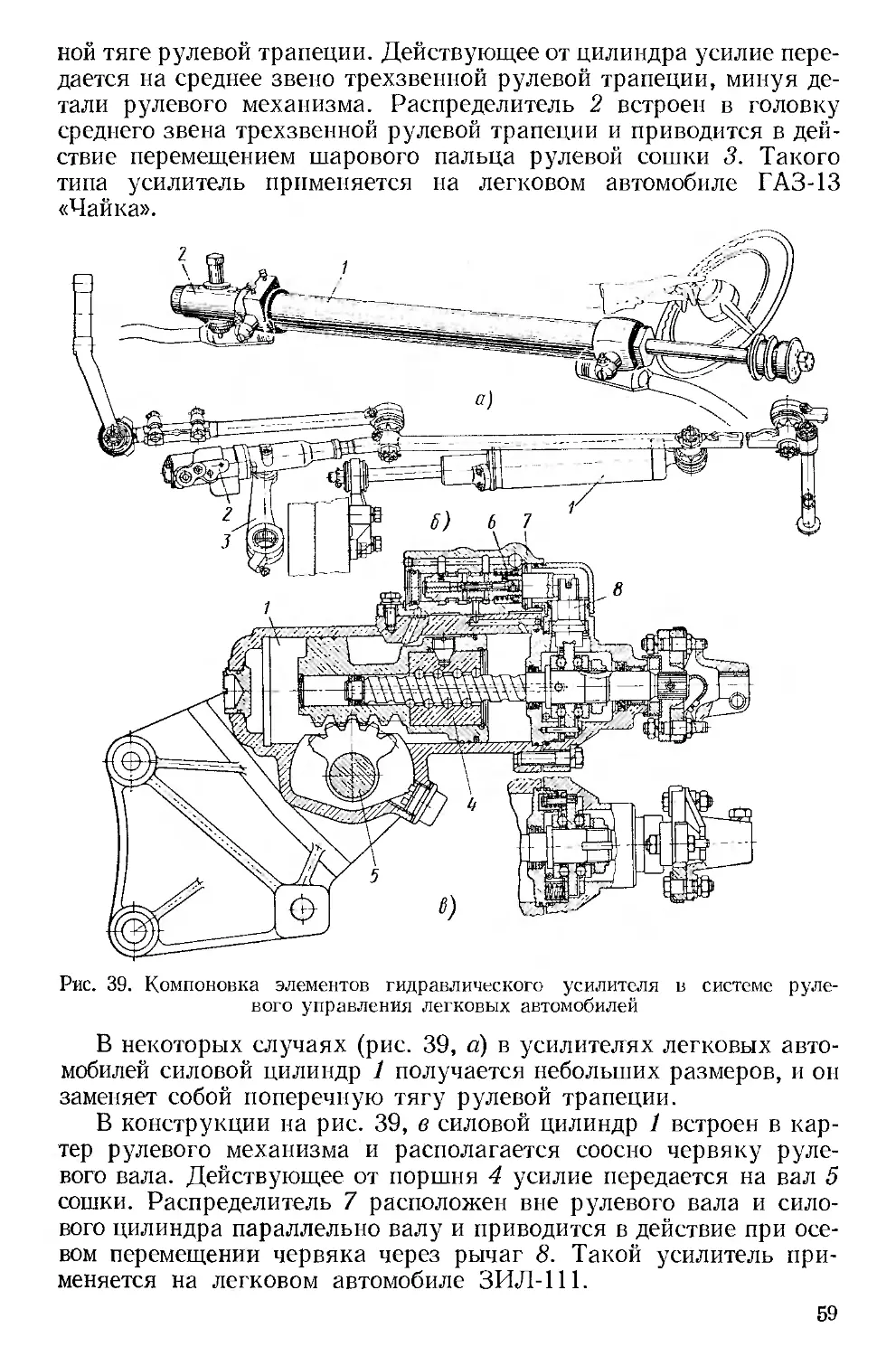

Легкость управления, правильность и точность поворота

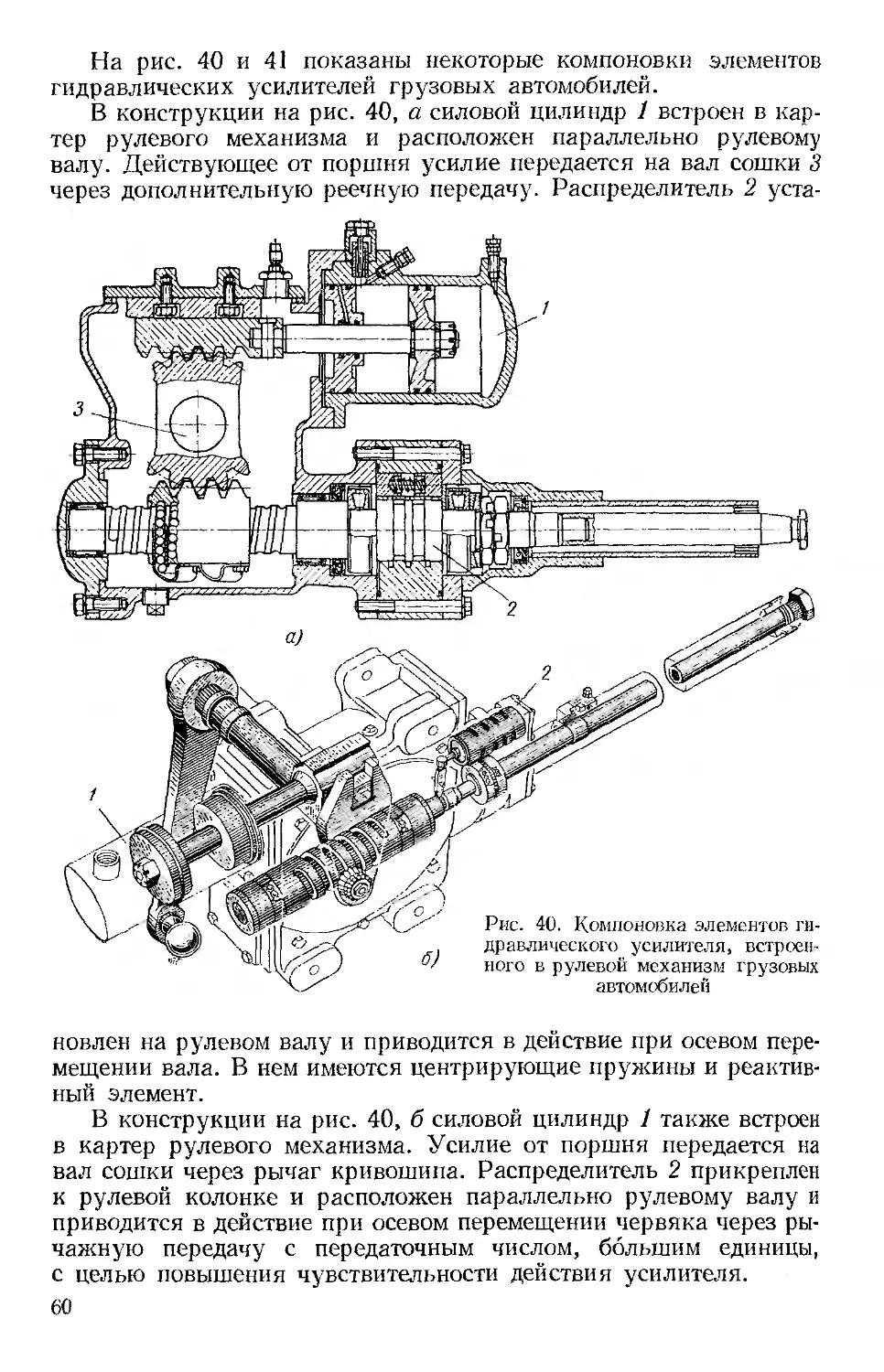

колес, способность возвращаться в исходное положение и сохра-

нять заданное направление движения автомобиля, минимальная

передача обратных ударов на рулевое колесо, полная надежность

механизмов рулевого управления в работе, долговечность и без-

отказность действия в течение всего срока службы автомобиля,

удобство в эксплуатации — таковы основные требования, кото-

рым должно отвечать рулевое управление.

Одним из радикальных решений вопроса облегчения рулевого

управления грузовых автомобилей большой грузоподъемности,

многоместных автобусов и троллейбусов является применение

усилителей.

Это подтверждается значительным количеством конструкций

усилителей и сравнительно большим их распространением на

автомобилях различных типов.

Изучаемые вопросы по рулевому управлению рассматриваются

в данной книге в следующих направлениях.

1. Разработка методов расчета и установление связи между

основными конструктивными параметрами рулевых механизмов

и усилителей и эксплуатационными качествами автомобиля.

2. Теоретические иссследования происходящего рабочего про-

цесса в механизмах рулевого управления.

3. Экспериментальные исследования влияния конструктивных,

производственных и других факторов на определяемые пара-

метры и происходящие рабочие процессы в механизмах рулевого

управления.

Эти исследования носят специфический характер, так как

не основываются на уже разработанных положениях, не служат

контрольными испытаниями рулевых механизмов и их усилителей

на сколько-нибудь стандартном оборудовании, а являются но-

1* 3

вымн вопросами как по методике выполнения, так и по использу-

емому оборудованию.

В соответствии с постановкой исследовательских вопросов

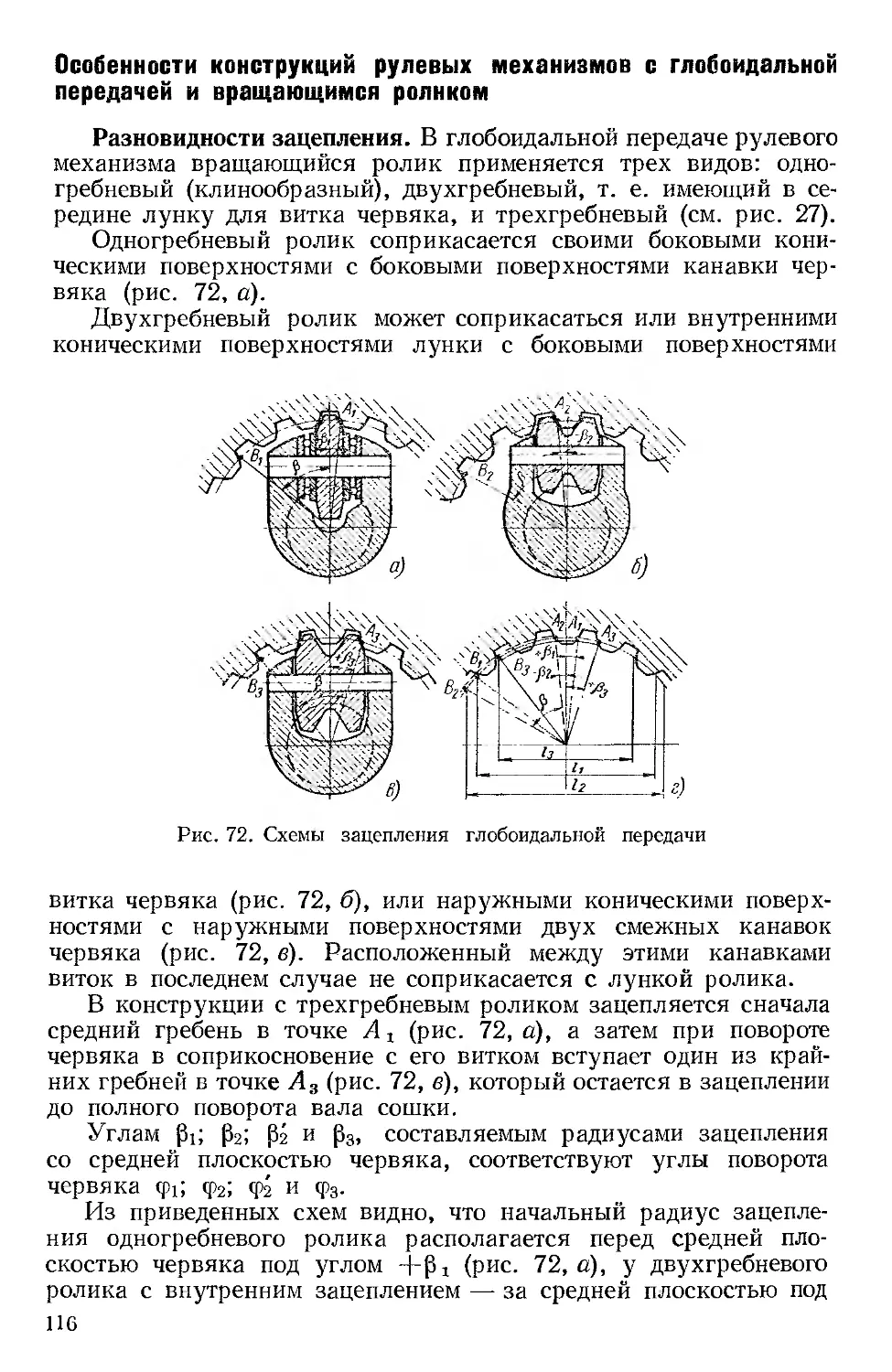

необходимо было разработать оценочные параметры и критерии,

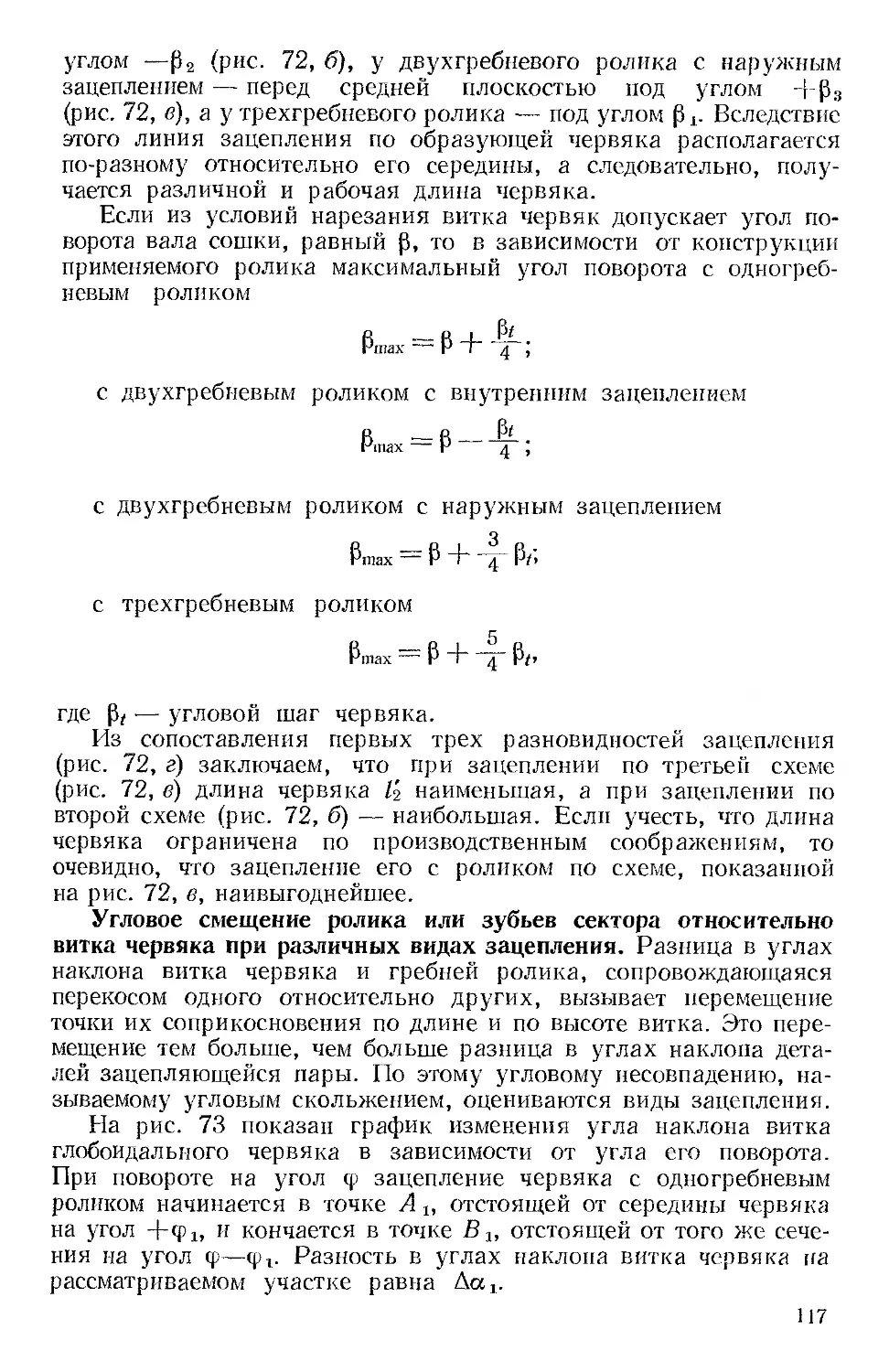

способы их определения, методику испытаний, а также скон-

струировать принципиально новое оборудование.

Разработка теории и расчета рулевых механизмов, а также

методов их оценки и испытаний имеет для промышленности боль-

шое значение. Хотя ио некоторым рассматриваемым в книге

вопросам нет еще исчерпывающих решений, тем не менее на осно-

вании проделанной работы автор предлагает новые оценочные

параметры и критерии для исследования рулевых механизмов

и усилителей пневматического и гидравлического типа. Разрабо-

танные методы экспериментального исследования позволили по-

лучить данные, подтверждающие справедливость теоретических

положений.

Глава I

НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ

РУЛЕВОГО УПРАВЛЕНИЯ И ЕГО ЭЛЕМЕНТОВ

Рулевое управление автомобиля состоит из рулевого меха-

низма и рулевого привода.

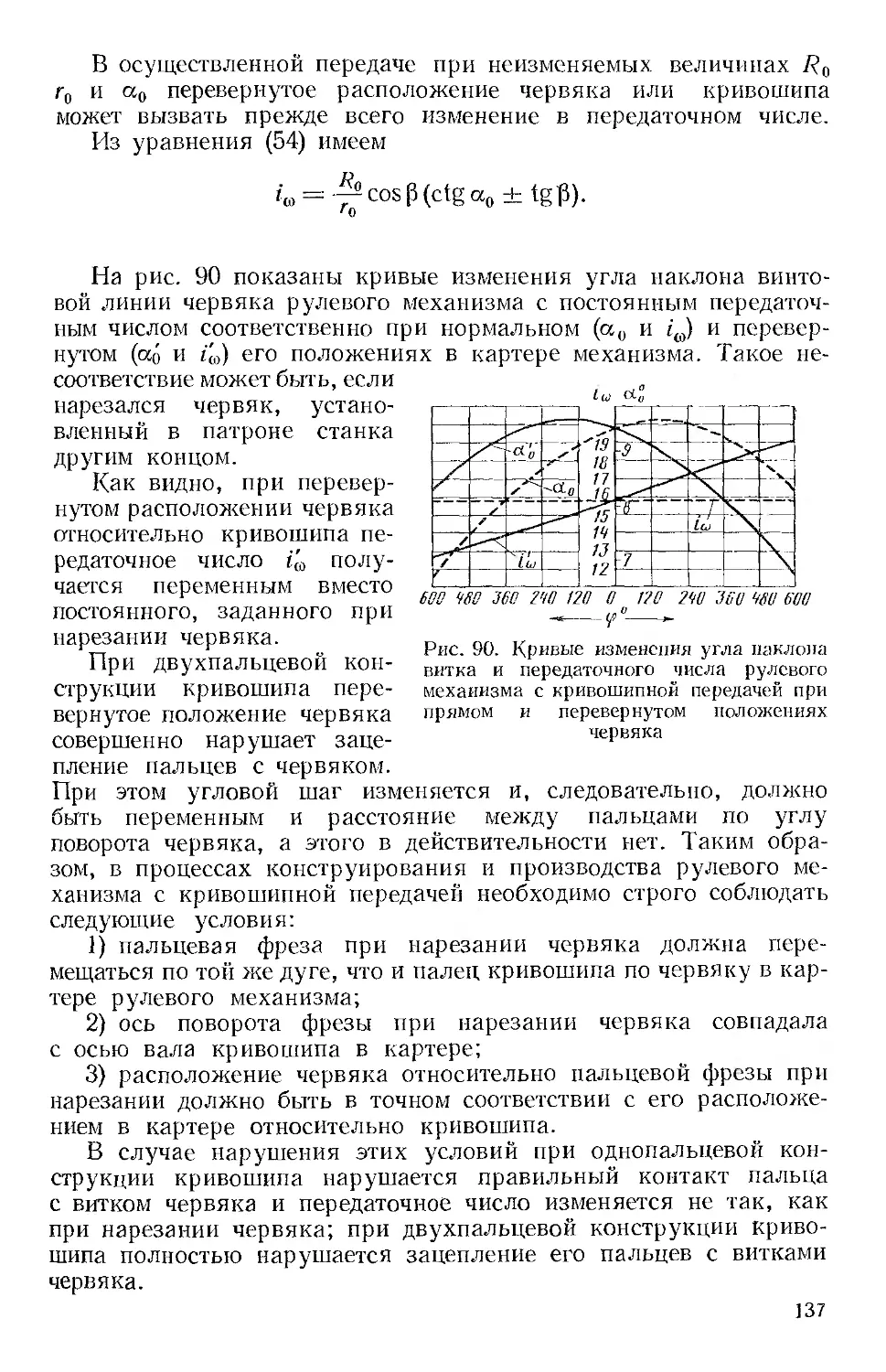

Рулевым механизмом называют механизм, который позволяет

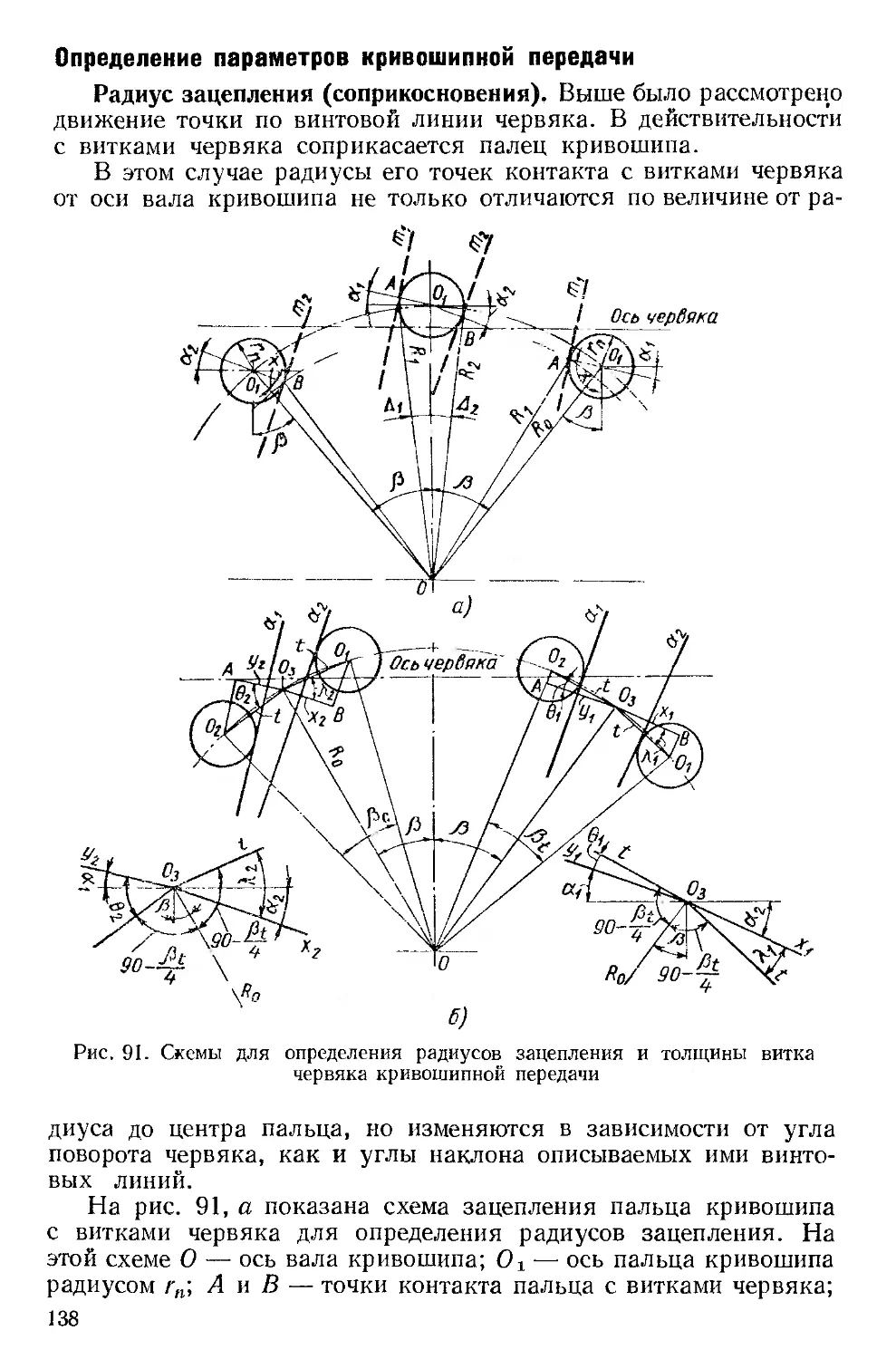

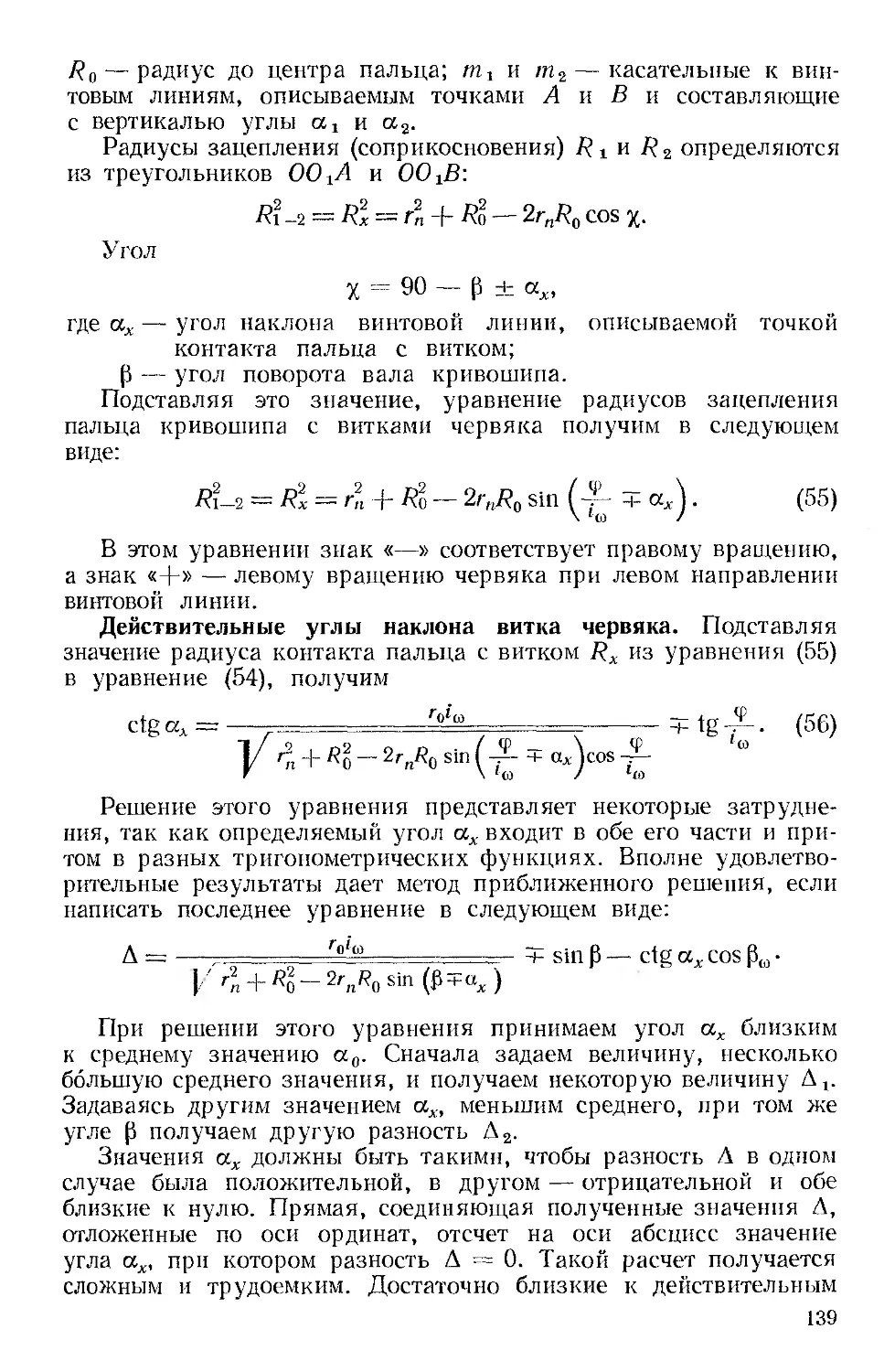

осуществить поворот колес с необходимым передаточным числом,

а рулевым приводом — систему тяг и рычагов, которые в сово-

купности с рулевым механизмом осуществляют поворот авто-

мобиля.

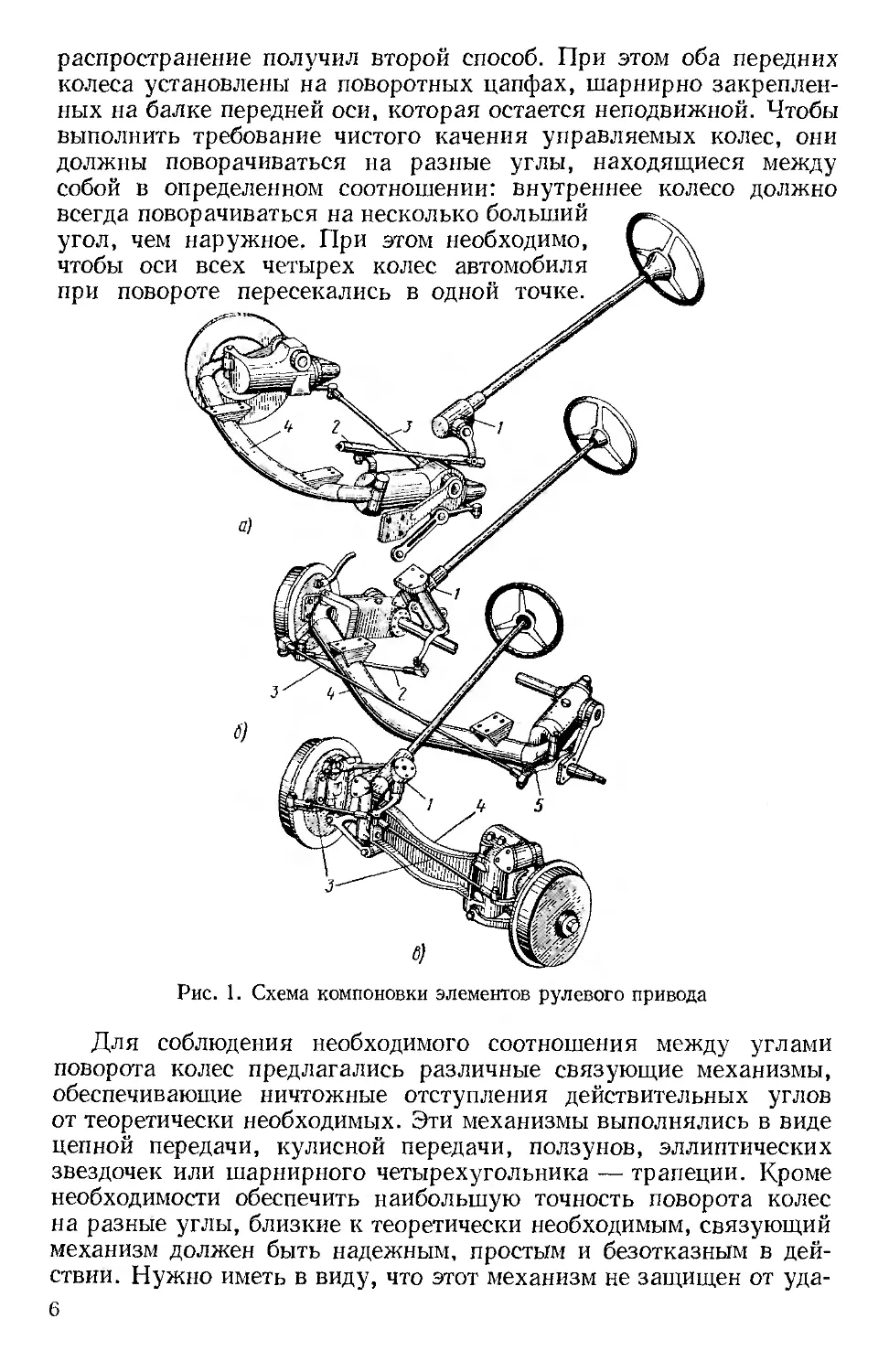

На рис. 1 показаны три схемы рулевого управления, в которых

рулевой механизм 1 посредством тяг 2 и 3 связан с колесами

автомобиля. Водитель изменяет направление движения автомо-

биля, повертывая колеса, которые принято называть управляе-

мыми. Управляемыми могут быть передние или задние колеса,

или те и другие вместе.

Основным недостатком автомобиля с задними управляемыми

колесами по сравнению с автомобилем, имеющим передние управ-

ляемые колеса, при всех прочих равных условиях поворота

является то, что отъехать от борта тротуара или стены он может

только задним ходом или при очень большом радиусе поворота;

кроме того, передняя часть автомобиля на повороте медленнее

отклоняется от первоначального направления, чем в случае

передних управляемых колес. Если все колеса управляемые, то

радиус поворота получается минимальным, что особенно важно

при ограниченных углах поворота колес. Однако автомобилю

со всеми управляемыми колесами свойственны недостатки автомо-

биля с задними управляемыми колесами, но в несколько меньшей

степени, поскольку управляемыми являются также и передние

колеса.

В современных двухосных автомобилях управляемыми делают

обычно передние колеса, поворот которых можно осуществить

двумя способами: поворотом всей оси вместе с сидящими на ней

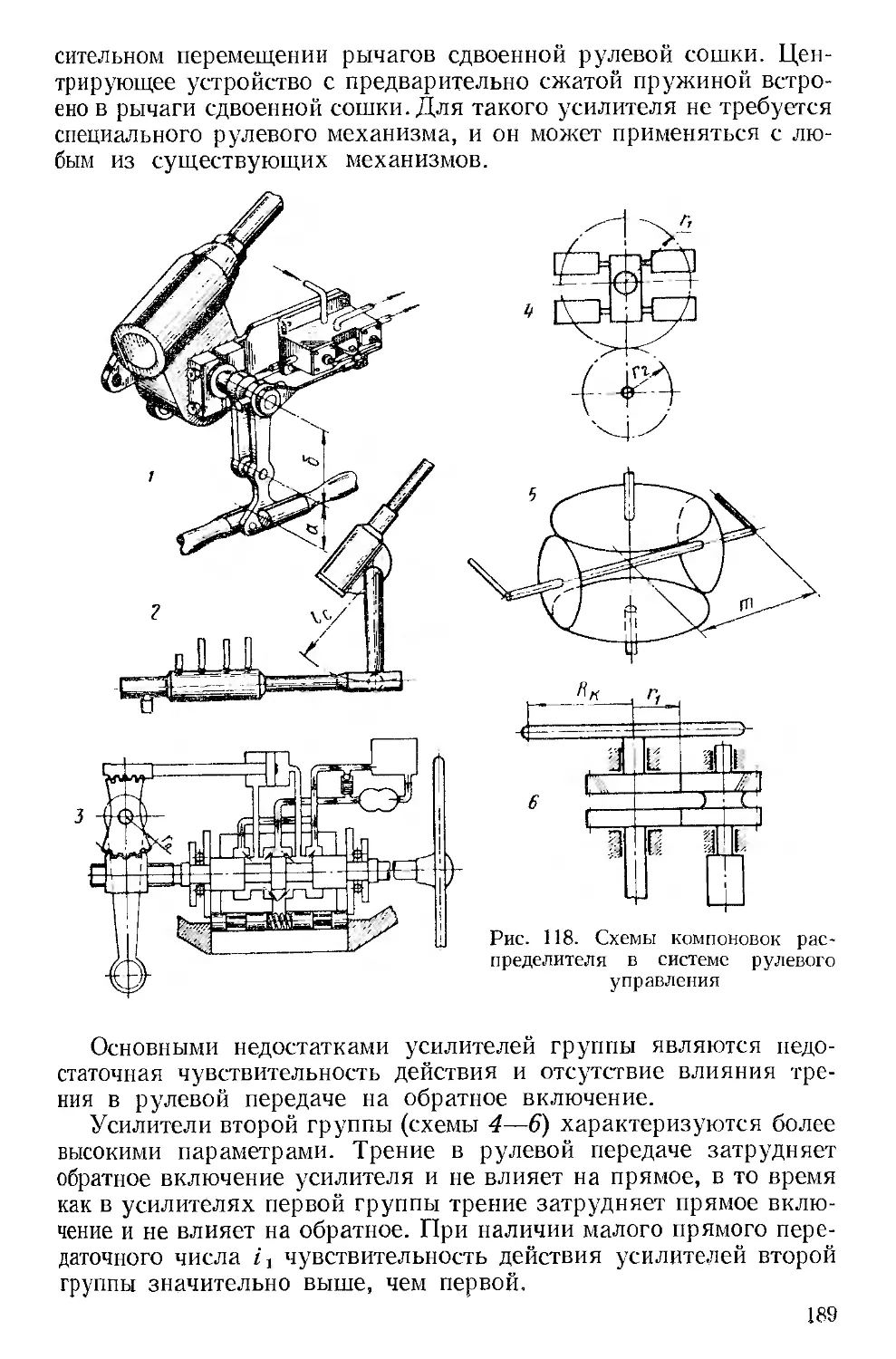

колесами или поворотом одних только колес при неподвижной

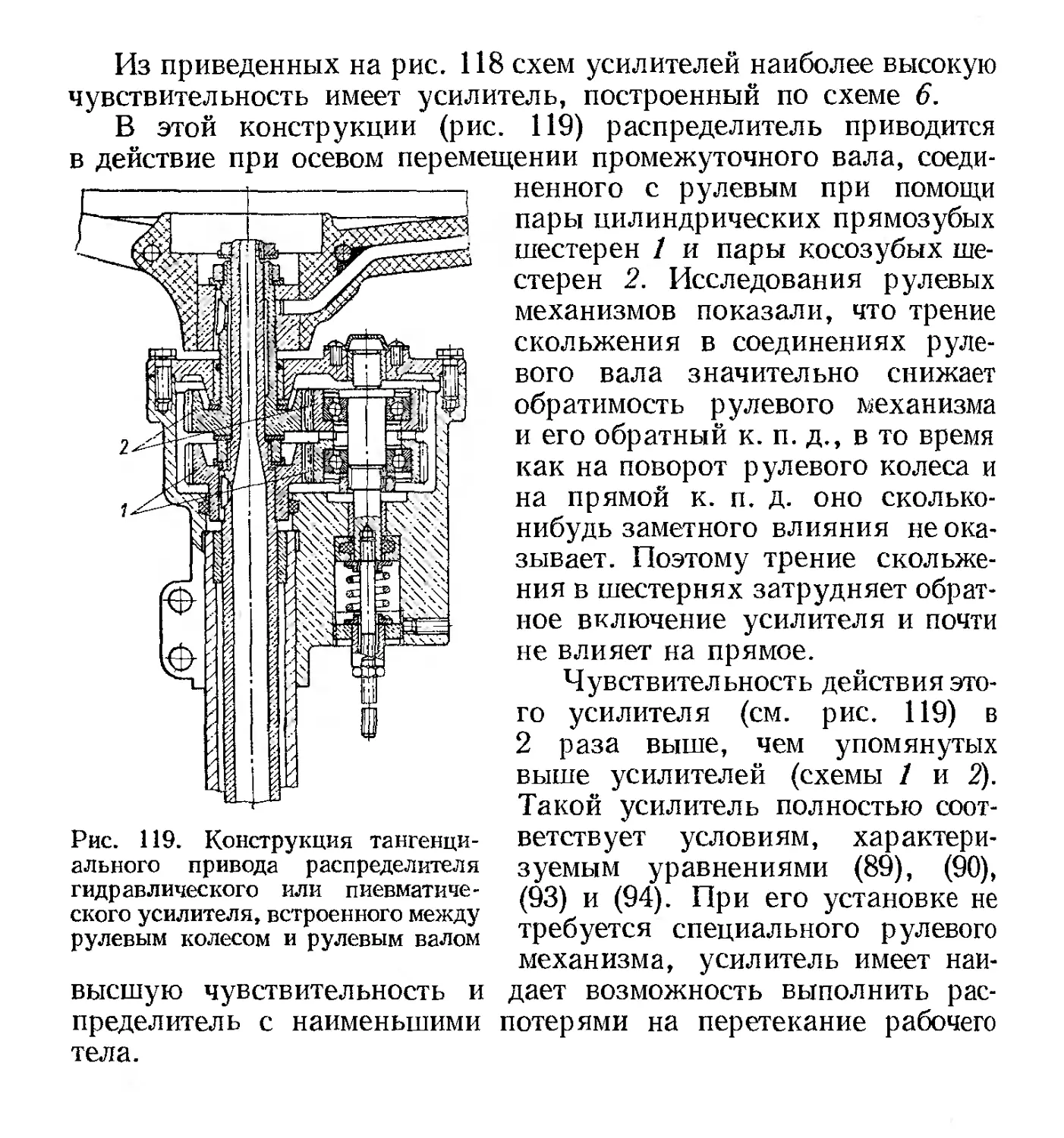

передней оси.

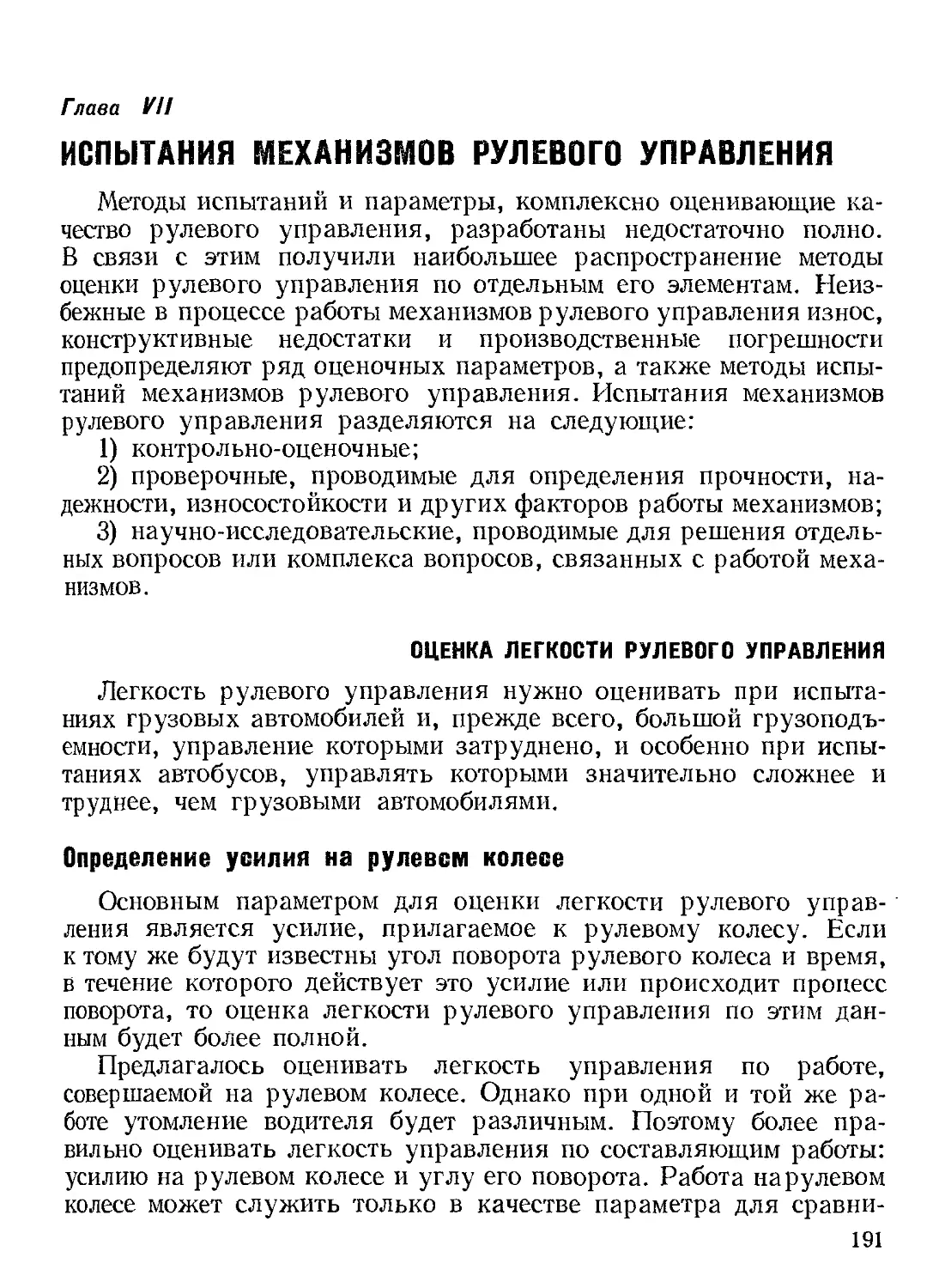

Поворот по первому способу обеспечивает чистое качение

колес без бокового их скольжения по дороге, но из-за ряда недо-

статков, возникающих при цельной конструкции передней оси,

такой способ не применяется на автомобилях, и преимущественное

распространение получил второй способ. При этом оба передних

колеса установлены на поворотных цапфах, шарнирно закреплен-

ных на балке передней оси, которая остается неподвижной. Чтобы

выполнить требование чистого качения управляемых колес, они

должны поворачиваться на разные углы, находящиеся между

собой в определенном соотношении: внутреннее колесо должно

всегда поворачиваться на несколько больший

угол, чем наружное. При этом необходимо,

чтобы оси всех четырех колес автомобиля

при повороте пересекались в одной точке.

Рис. 1. Схема компоновки элементов рулевого привода

Для соблюдения необходимого соотношения между углами

поворота колес предлагались различные связующие механизмы,

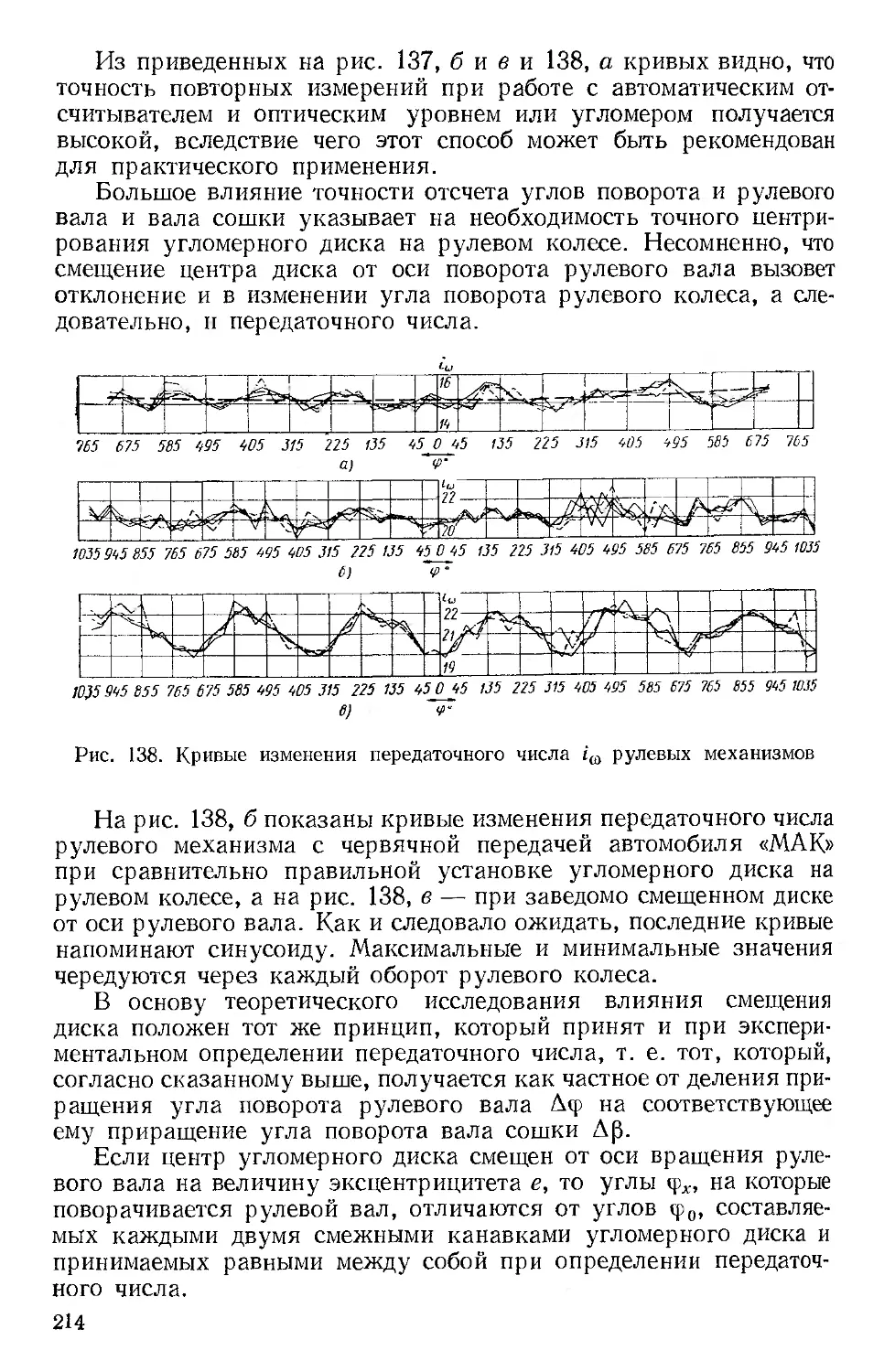

обеспечивающие ничтожные отступления действительных углов

от теоретически необходимых. Эти механизмы выполнялись в виде

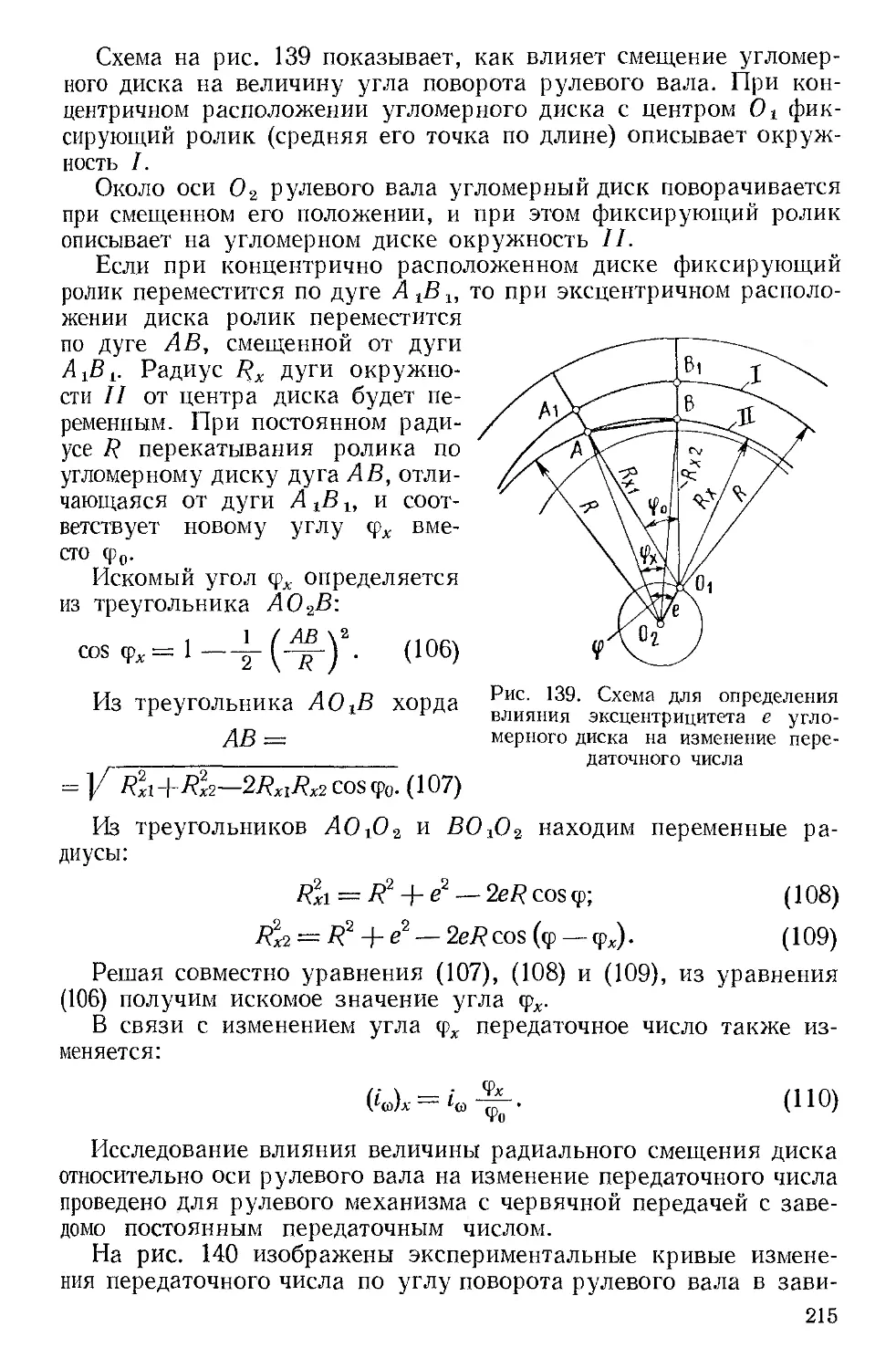

цепной передачи, кулисной передачи, ползунов, эллиптических

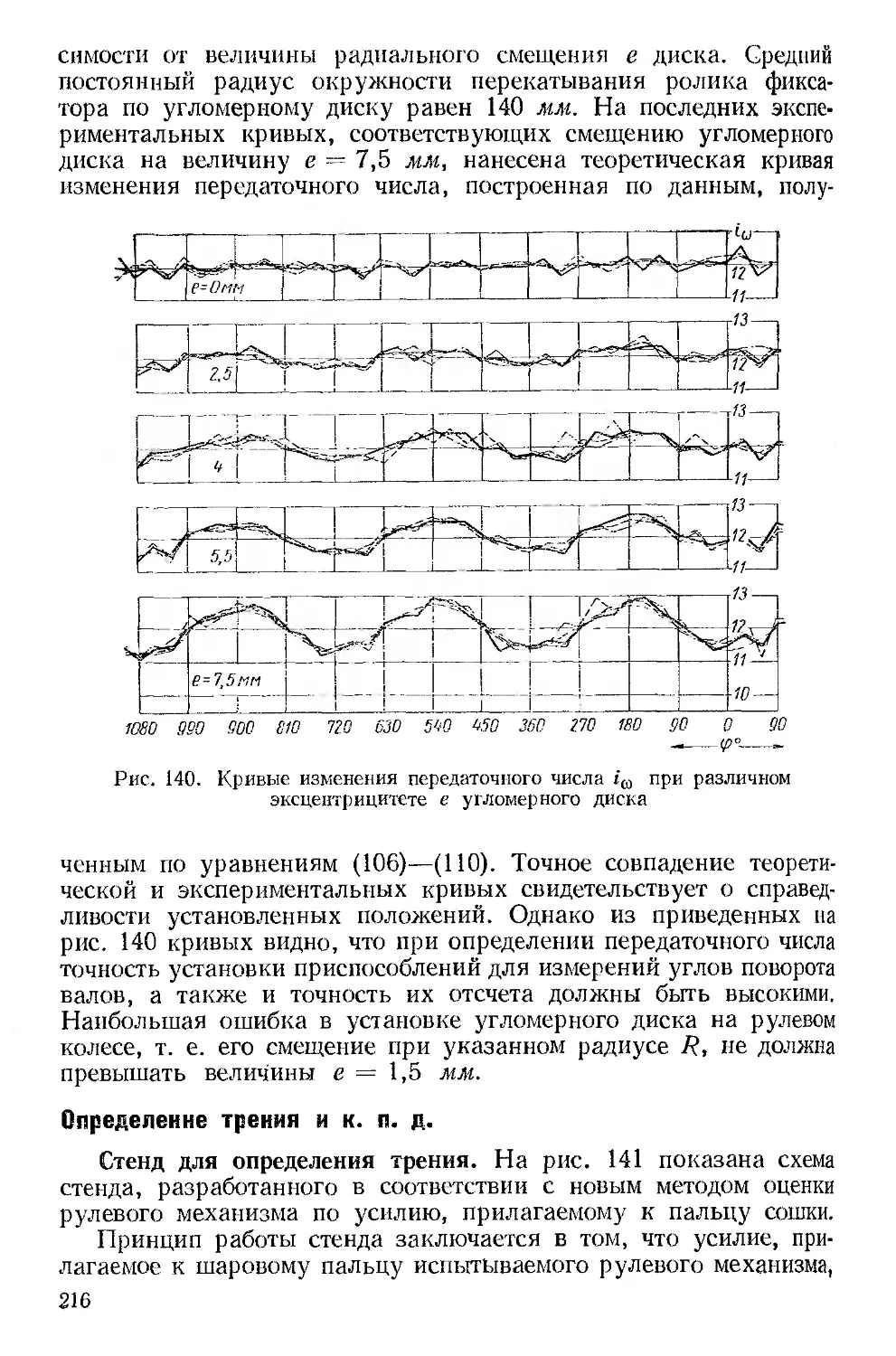

звездочек или шарнирного четырехугольника — трапеции. Кроме

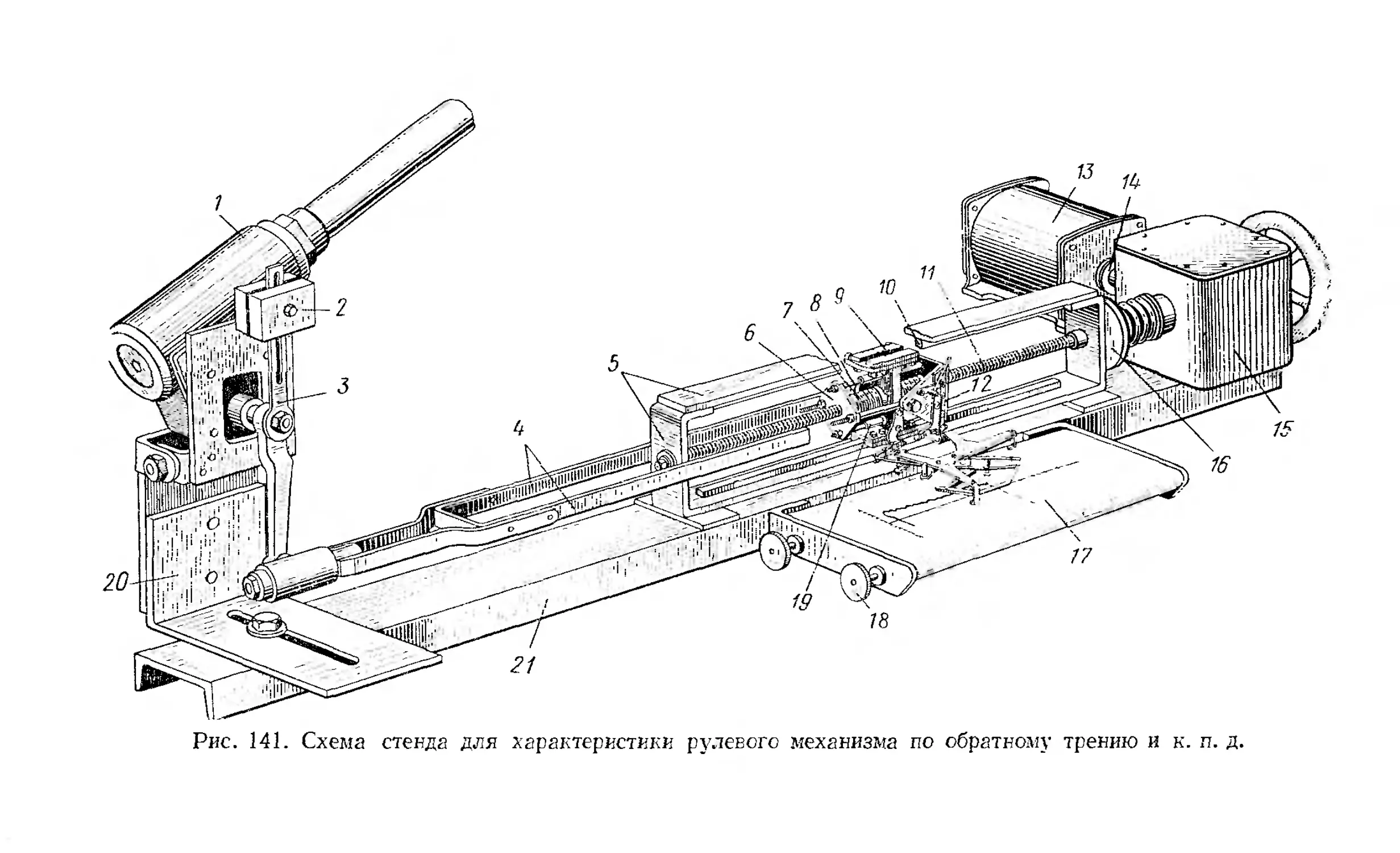

необходимости обеспечить наибольшую точность поворота колес

на разные углы, близкие к теоретически необходимым, связующий

механизм должен быть надежным, простым и безотказным в дей-

ствии. Нужно иметь в виду, что этот механизм не защищен от уда-

6

ров, от пыли и грязи и атмосферных осадков. Поэтому, несмотря

на теоретические преимущества некоторых схем кинематических

связей, исключительное распространение на автомобилях получил

шарнирный четырехугольник — правильная трапеция. Одним

основанием трапеции служит средняя часть 4 (см. рис. 1) передней

оси (балка), другим основанием — поперечная тяга ,3, а боковыми

сторонами — рычаги 5, укрепленные в поворотных цапфах колес.

При таком общепринятом способе установки управляемых

колес для изменения направления движения достаточно повер-

нуть одно из них, для чего в поворотной цапфе закрепляется

рычаг, который поворачивается при помощи рулевого механизма

и продольной тяги.

В современных автомобилях оси управляемых колес установ-

лены под некоторыми углами относительно геометрических осей

автомобиля. Ось вращения колеса наклонена к горизонтали (угол

развала) и к продольной оси автомобиля (угол схождения). Ось

поворота колеса (ось шкворня поворотной цапфы) также накло-

нена в двух направлениях: в продольном и поперечном. В связи

с тем, что ось вращения и ось поворота колеса расположены под

некоторыми углами, все элементы рулевого привода перемещаются

в плоскостях, наклоненных одна к другой. По этой причине

соединения всех звеньев рулевого привода делают шаровыми.

В отношении разнообразия конструктивных форм, а также

и ответственности работы наибольшего внимания заслуживают

рулевой механизм и рулевая трапеция с ее шарнирными соеди-

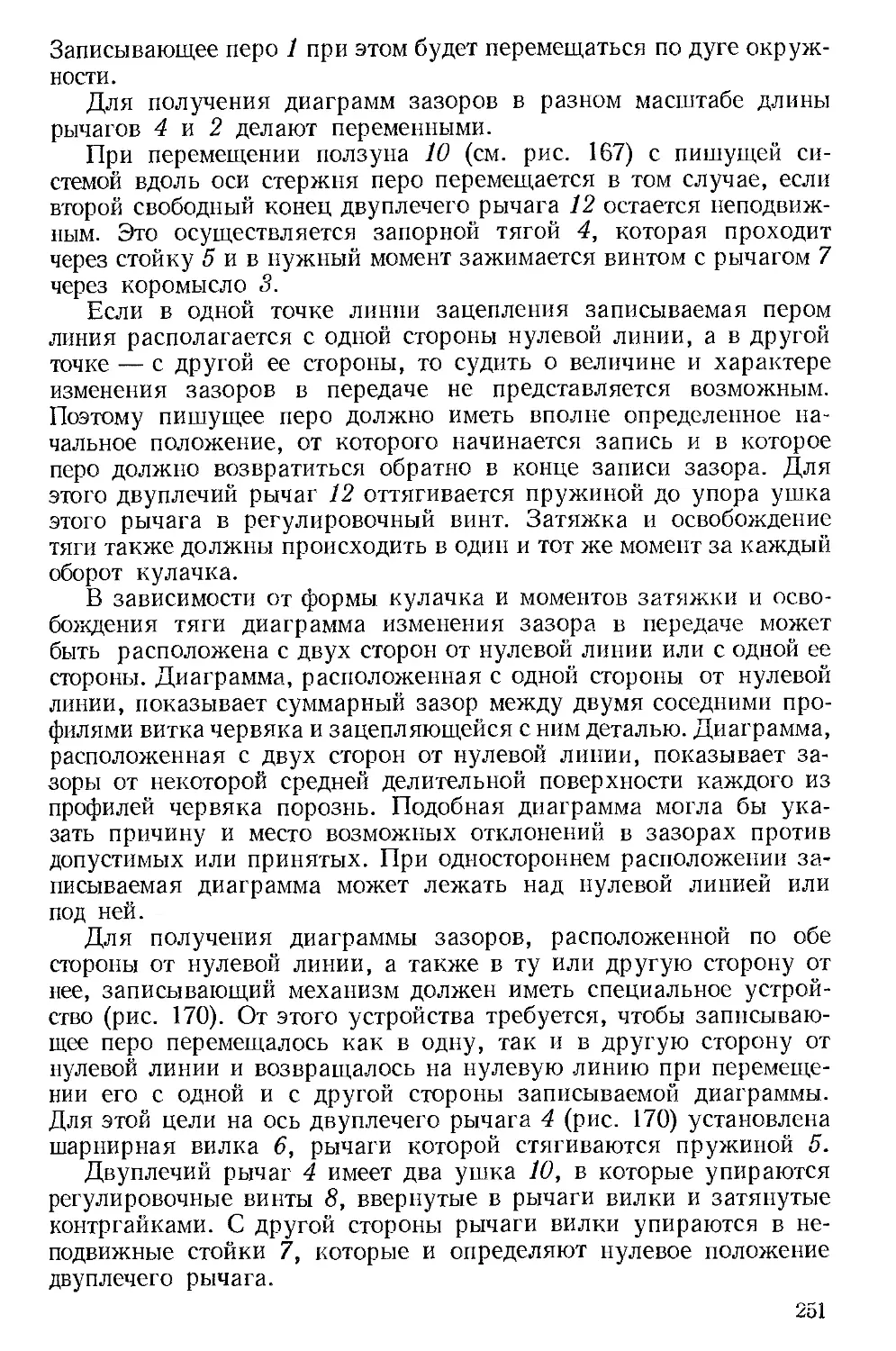

нениями.

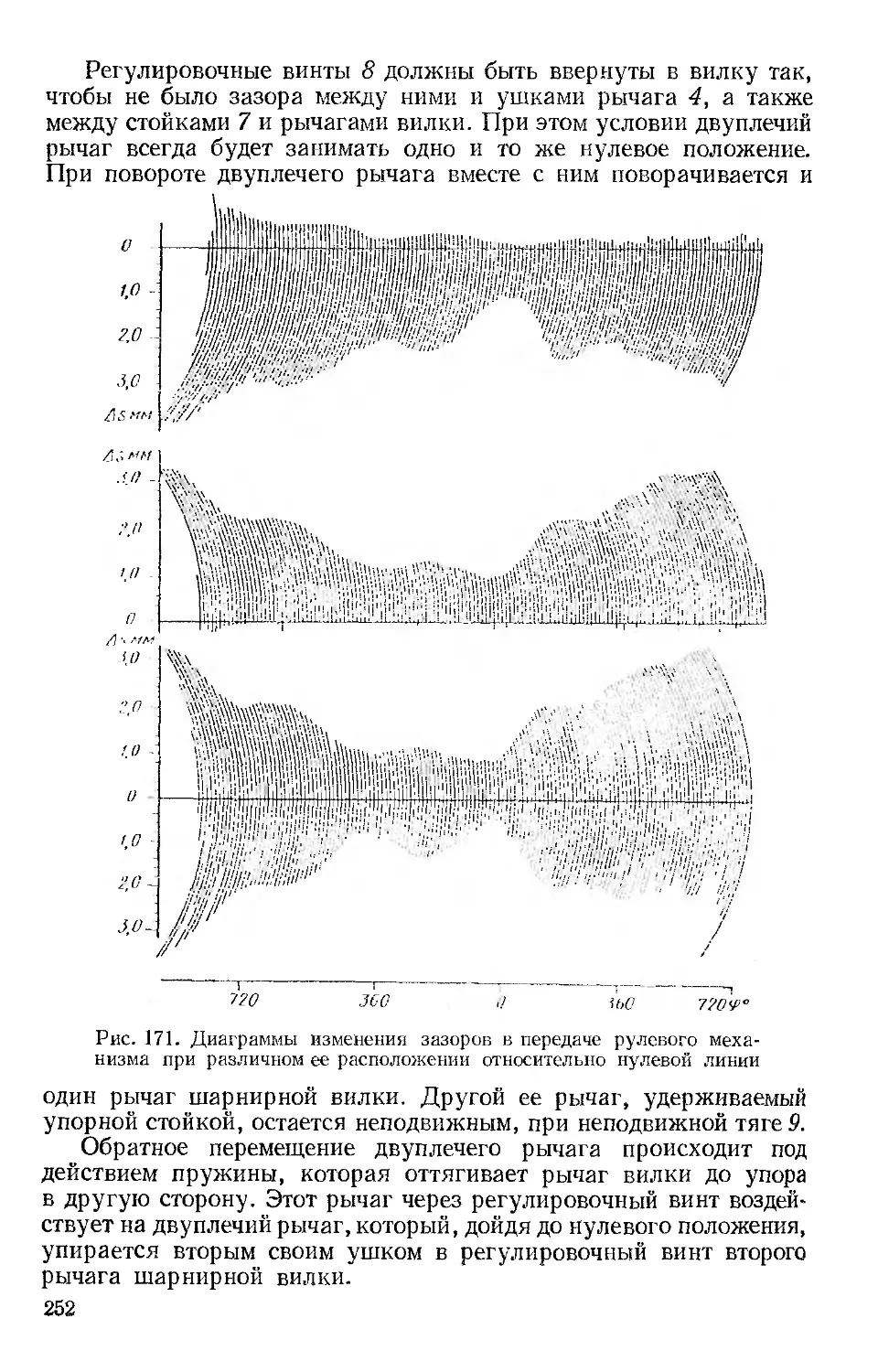

Остальные детали рулевого управления (рычаги, тяги, руле-

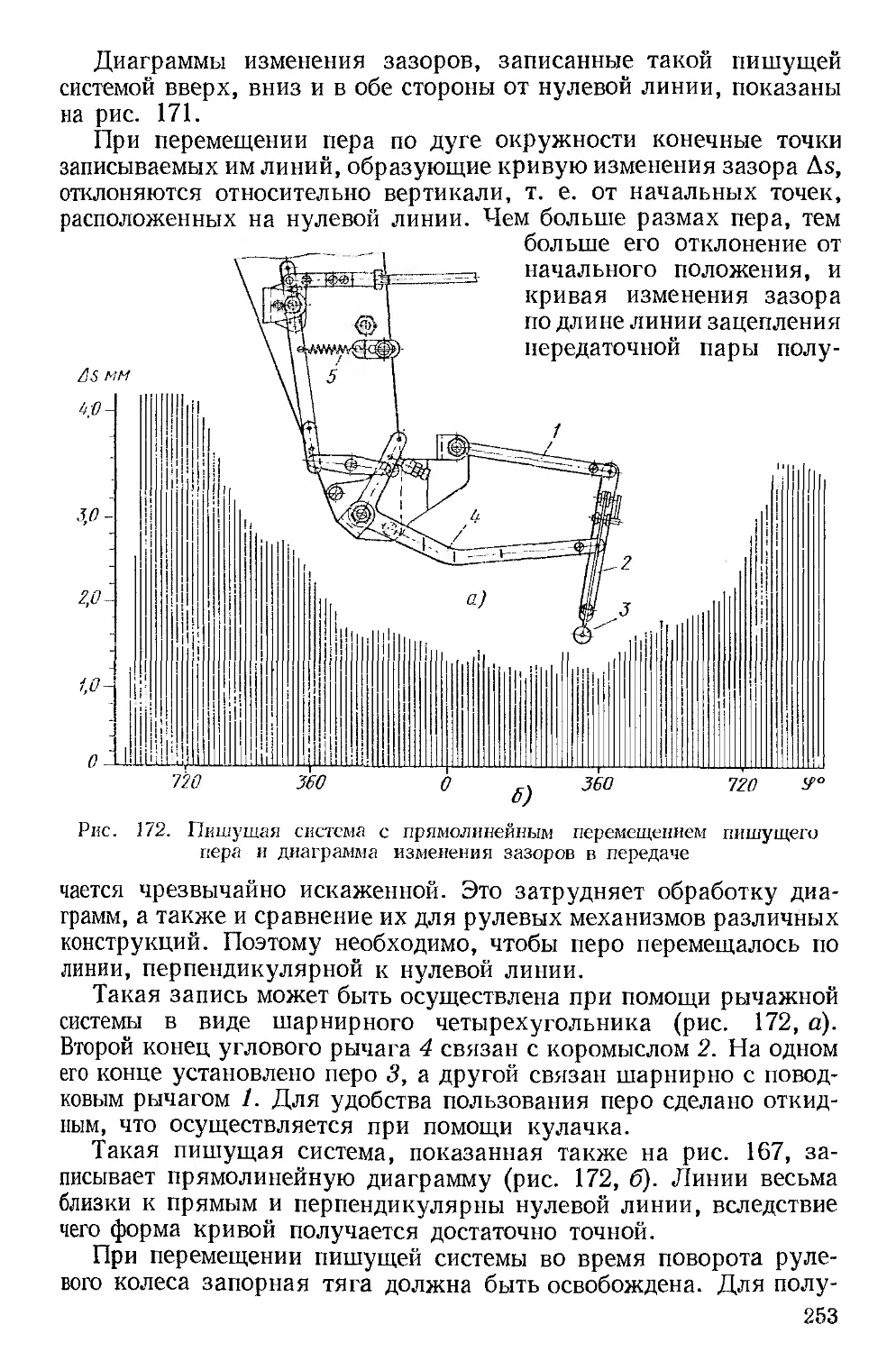

вой вал, рулевое колесо и др.) достаточно простые по конструк-

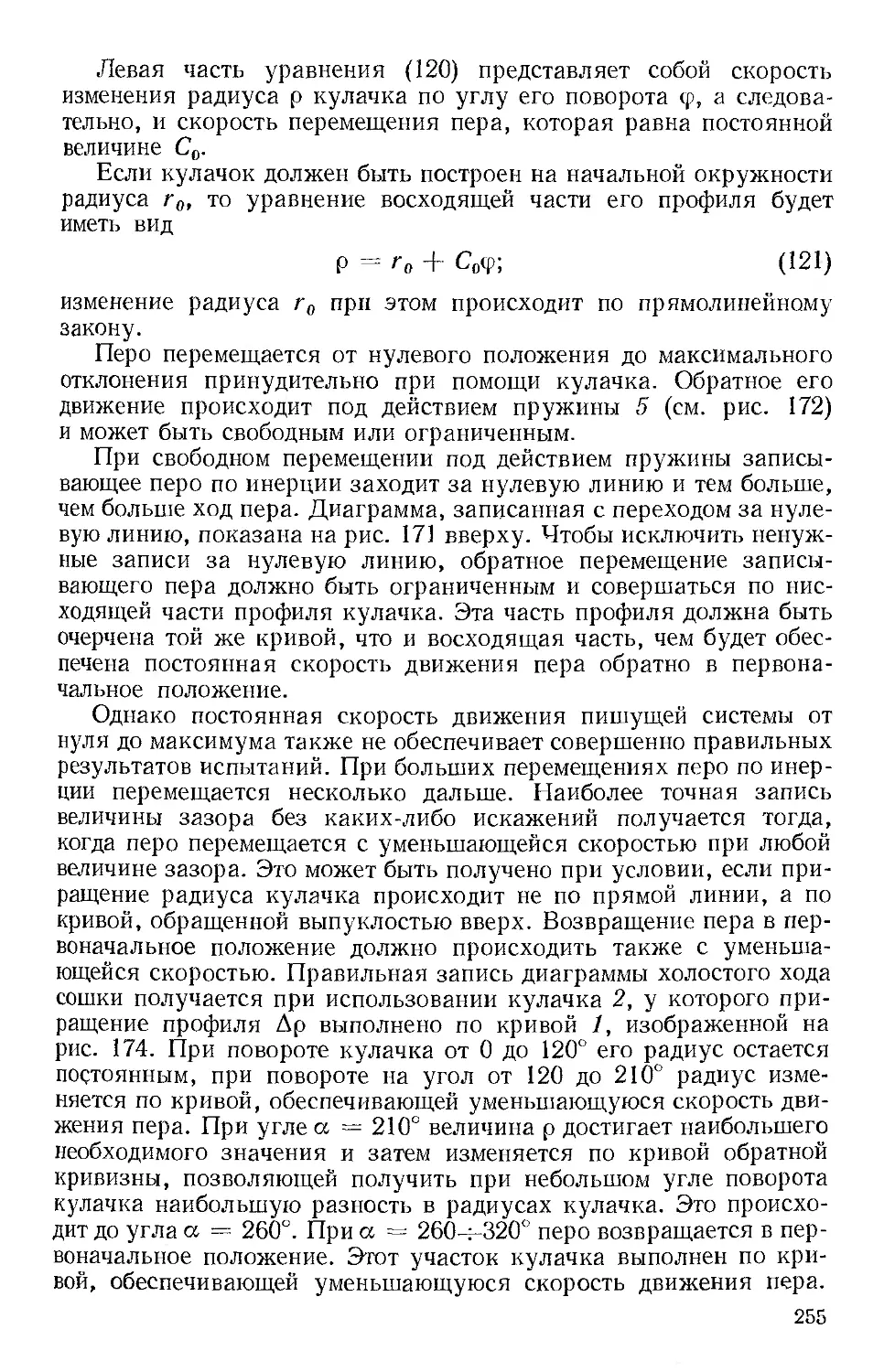

ции, поэтому классифицировать их по конструктивным или дру-

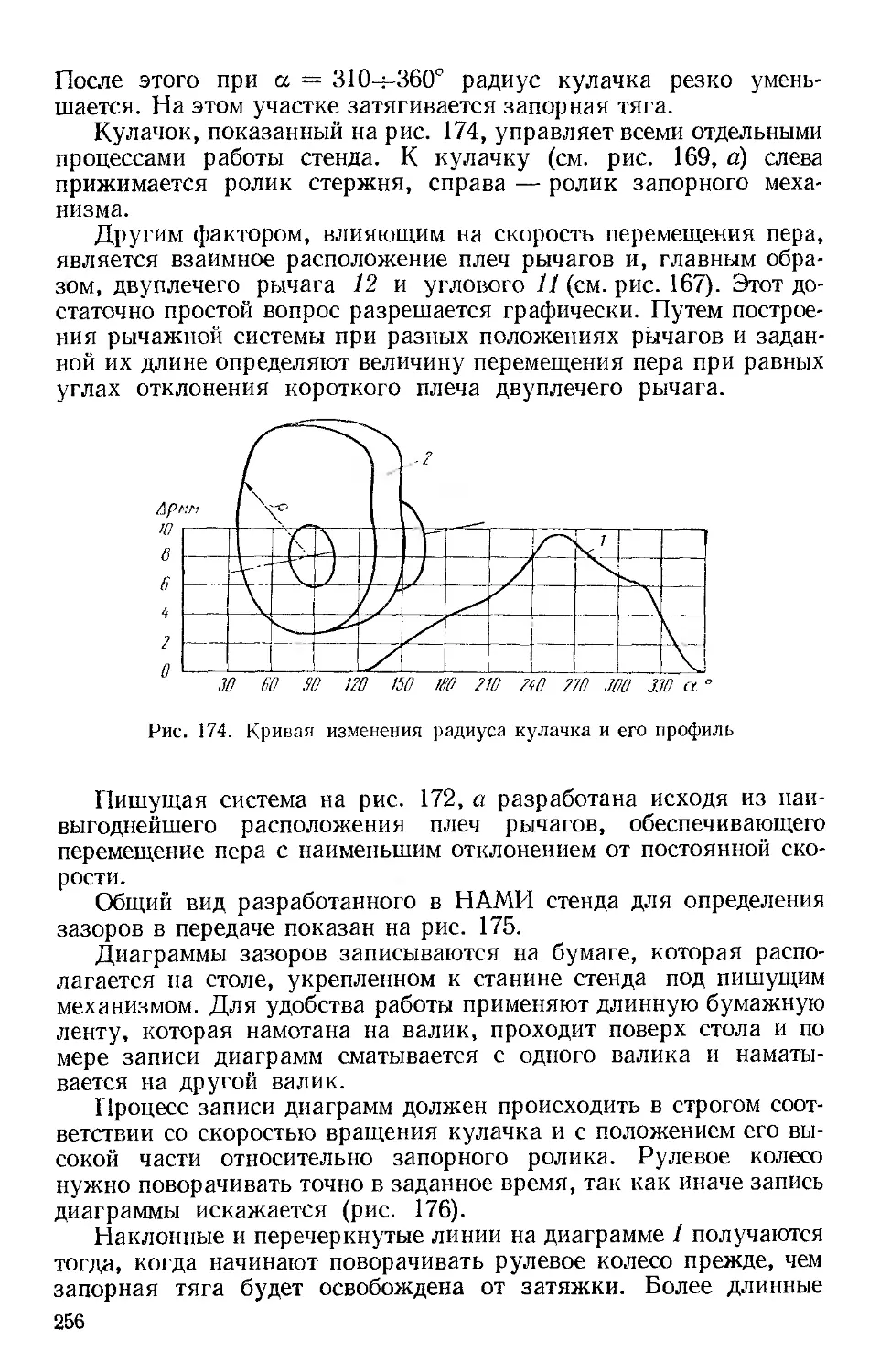

гим признакам излишне.

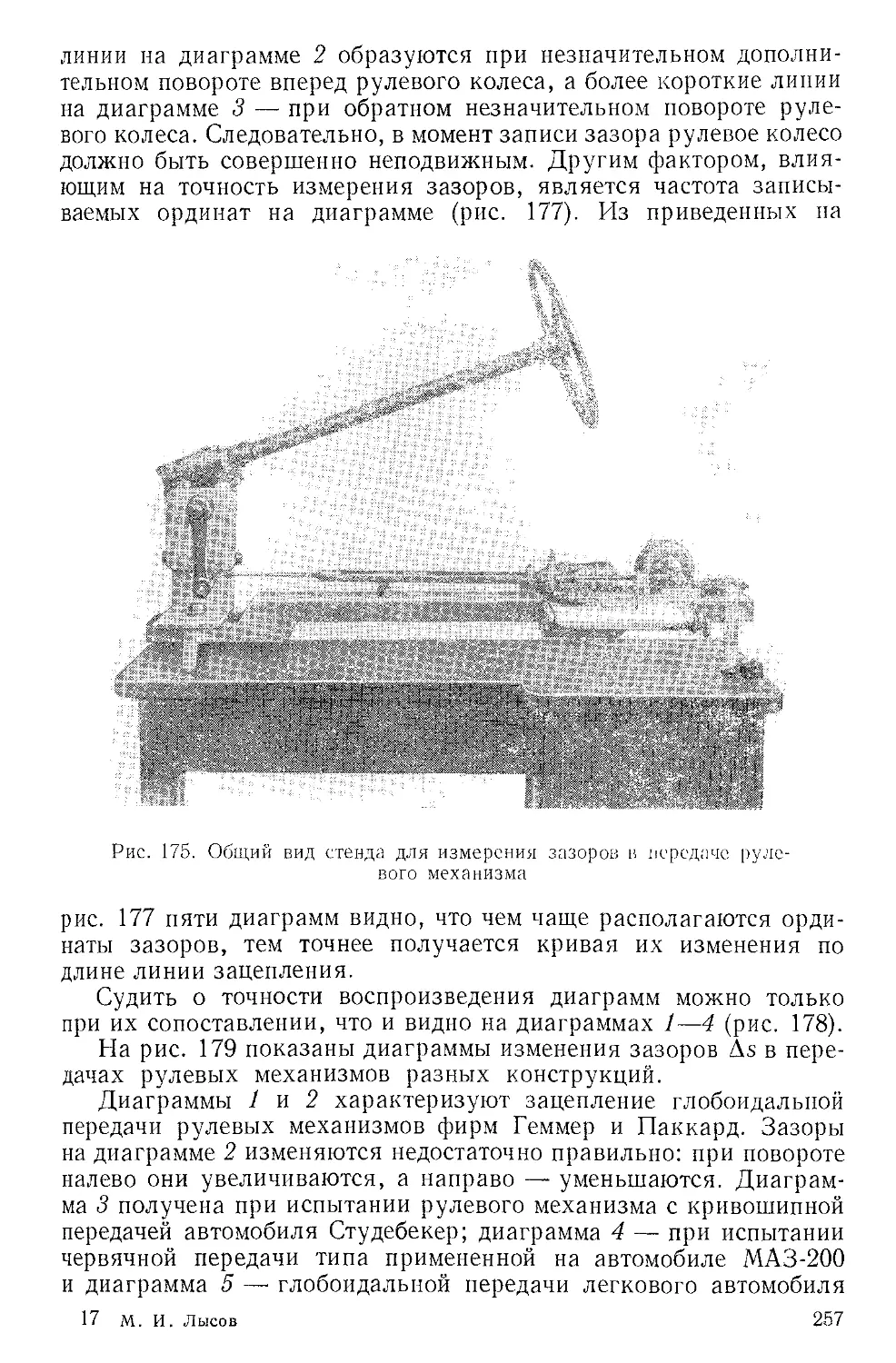

По расположению рулевого механизма на автомобиле рулевое

управление разделяется на левое (см. рис. 1, а) и правое

(см. рис. 1, б).

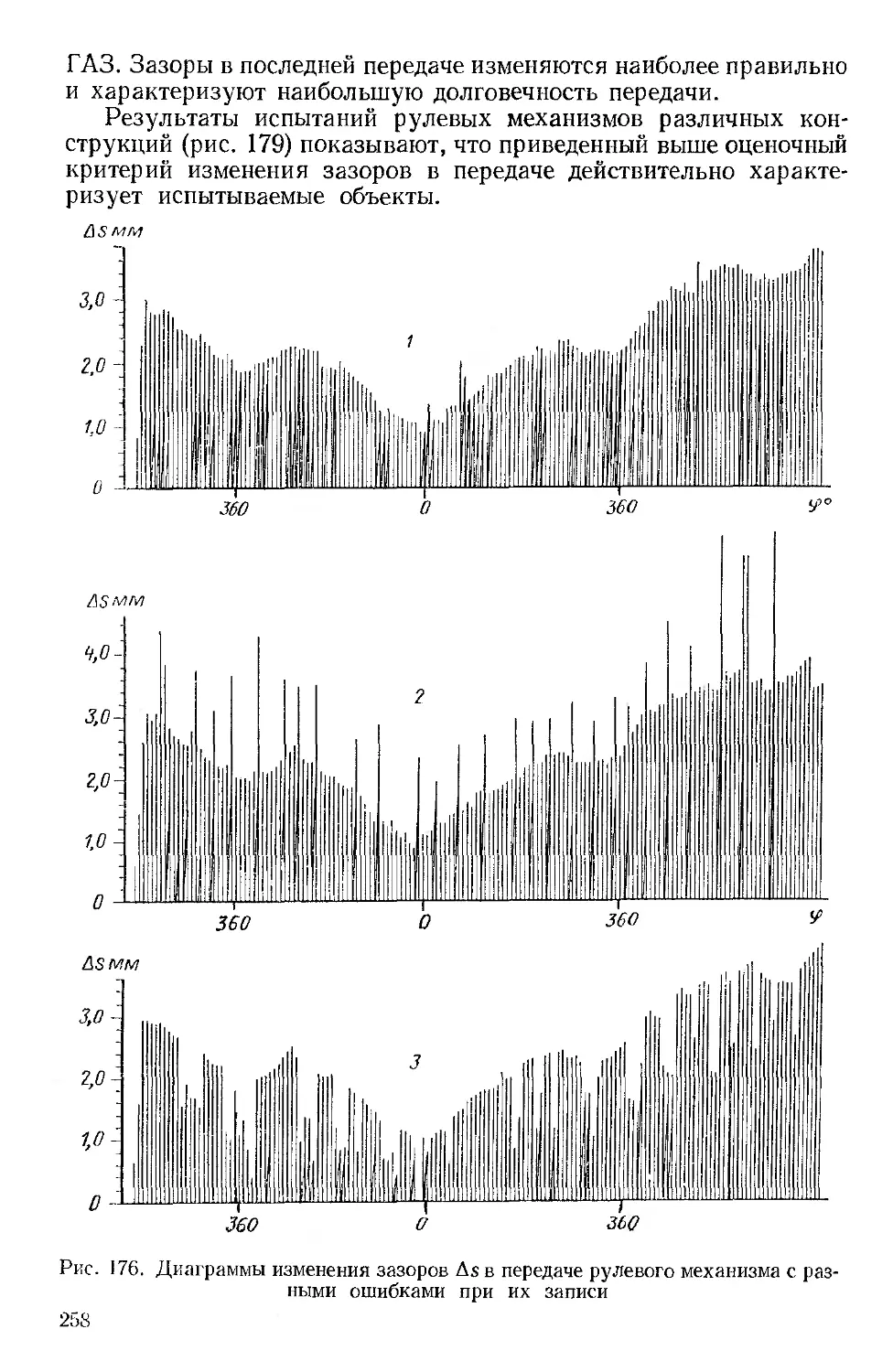

Рулевое управление выполняется левым или правым по раз-

ным соображениям. В первые годы развития автомобиля, когда

скорости его движения были малы, рулевое управление при право-

стороннем движении выполнялось правым. Такое рулевое управ-

ление было наиболее целесообразным, так как водитель мог

точнее подъехать к месту посадки или высадки пассажиров,

а также обогнать медленно едущий впереди экипаж. С повышением

скоростей движения появилась опасность столкновения со встреч-

ными экипажами и особенно с быстро двигающимися автомоби-

лями. В этом случае левое рулевое управление при правосторон-

нем движении оказывается наиболее удобным.

По принципу действия рулевое управление разделяется на

механическое, гидравлическое и рулевое управление с усилите-

лем. Наибольшее распространение получили механическое руле-

вое управление и рулевое управление с усилителем. Гидравли-

7

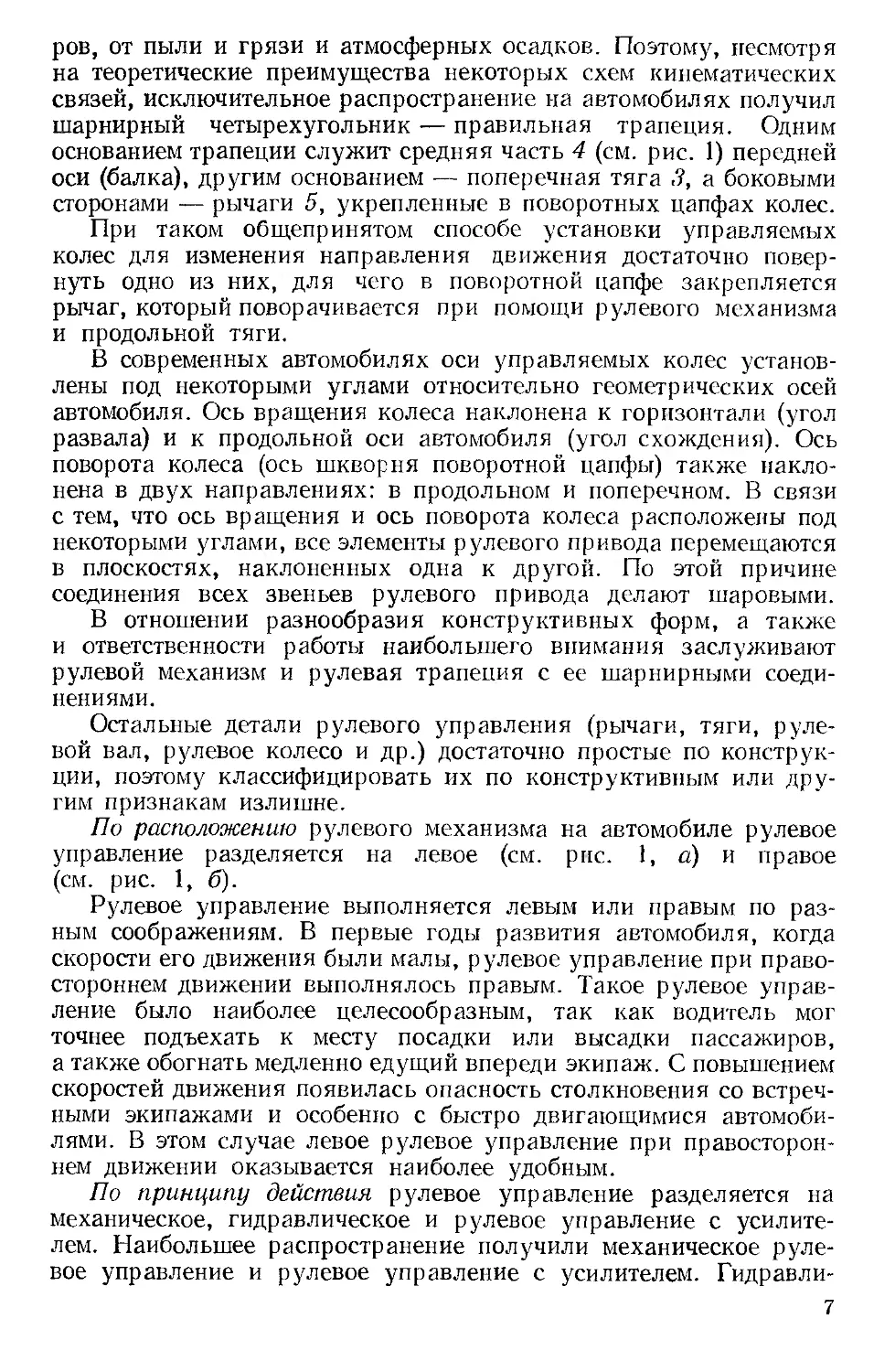

ческое рулевое управление сложнее механического и применяется

только в отдельных случаях, когда требуется дистанционное

управление. Общий вид гидравлического рулевого управления

показан на рис. 2.

Рис. 2. Общий вид гидравлического рулевого упра-

вления, работающего под давлением

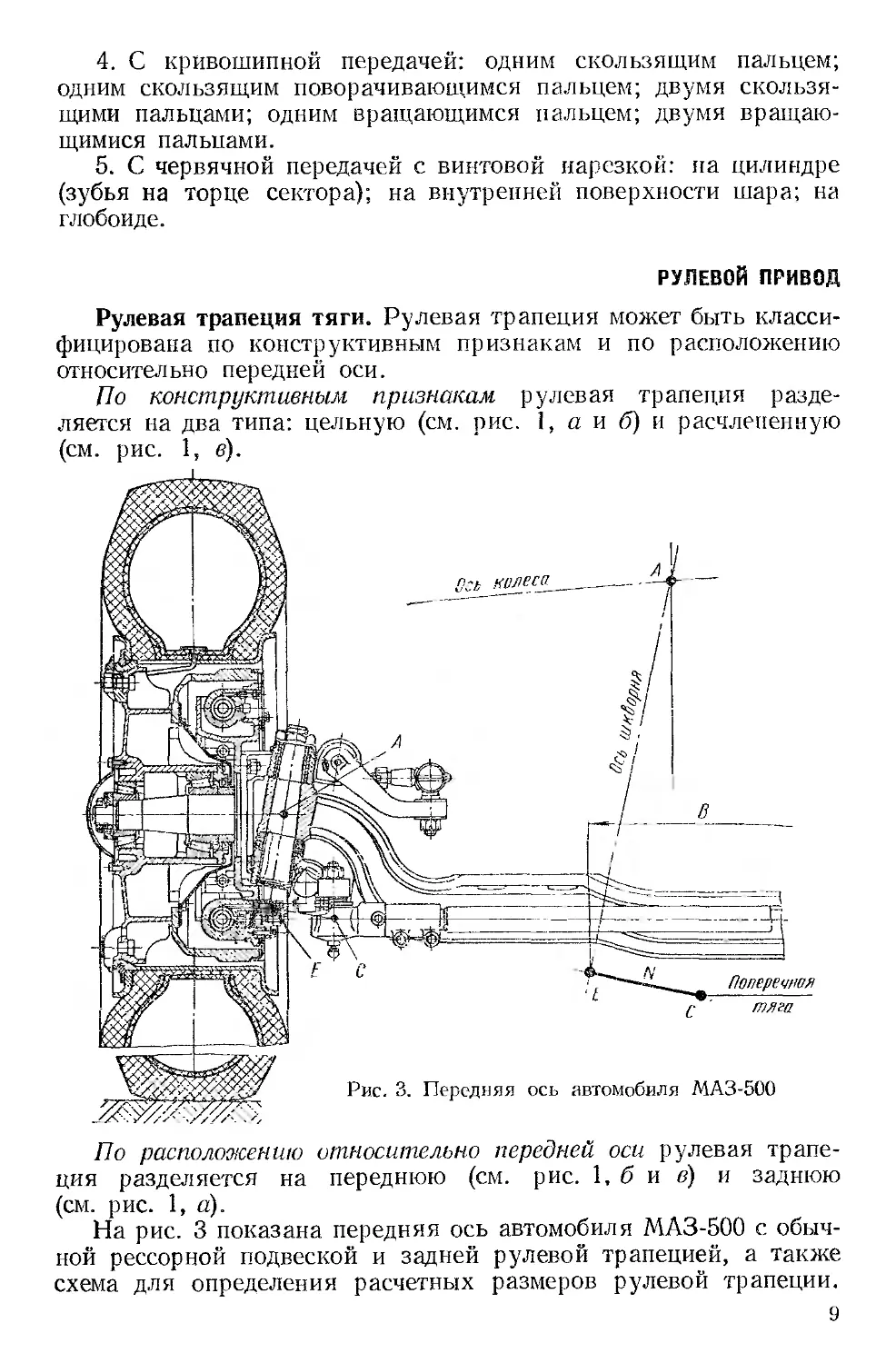

РУЛЕВЫЕ МЕХАНИЗМЫ

Рулевые механизмы изготовляют за рубежом отдельные спе-

циализированные фирмы, и лишь некоторые автомобильные за-

воды производят рулевые механизмы собственной конструкции.

В отличие от ранее принятой классификации по изготовителю

предлагается классифицировать все конструкции рулевых меха-

низмов по двум признакам: по передаточному числу и по прин-

ципу, заложенному в конструкцию передачи. При таком делении

рулевые механизмы могут иметь отдельные модификации и под-

разделяться еще и по другим отличительным особенностям. В соот-

ветствии с этим классификация рулевых механизмов может быть

представлена в следующем виде.

По передаточному числу рулевые механизмы разделяются на

две группы: с постоянным и переменным передаточными числами.

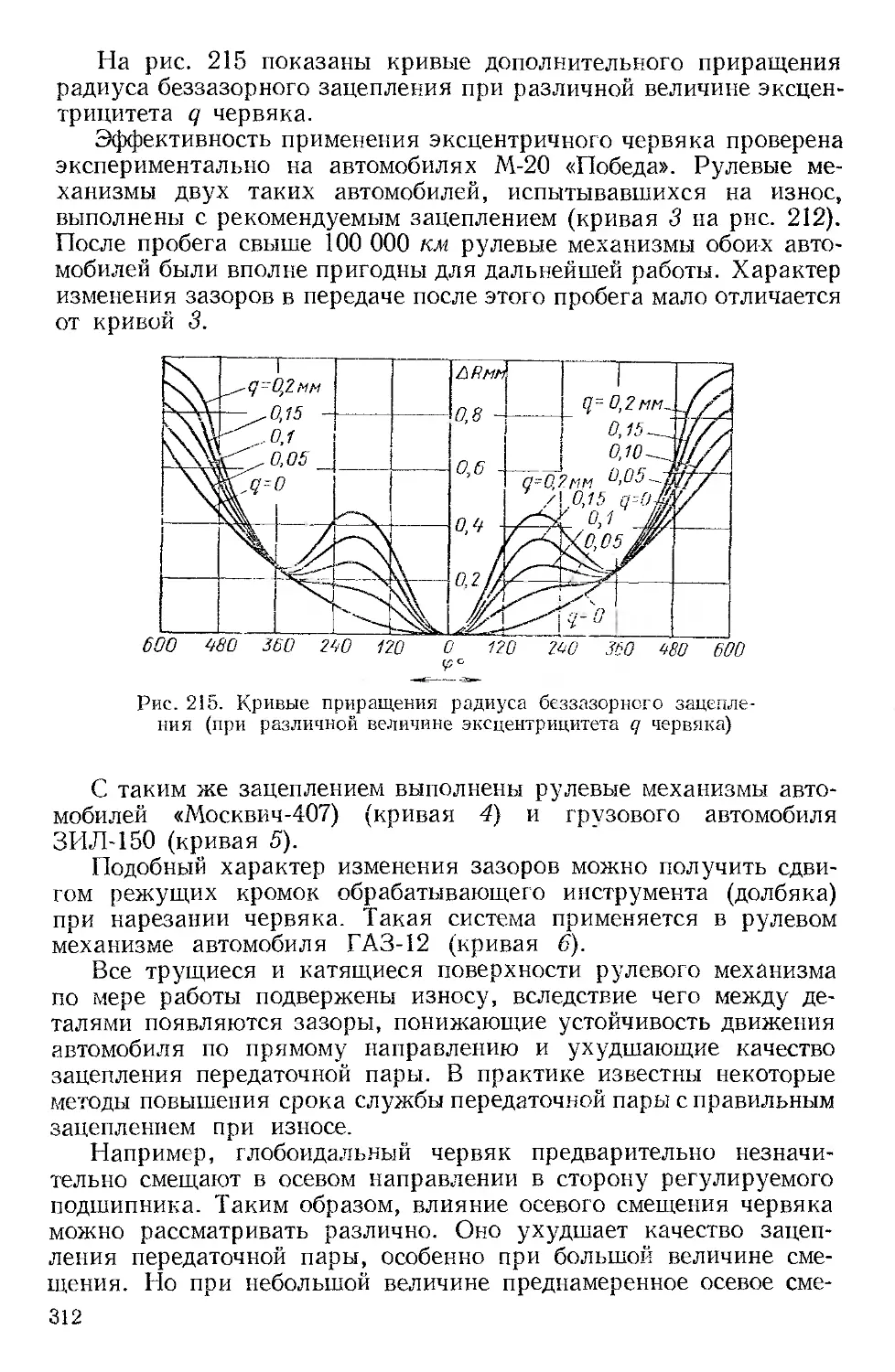

По конструктивным признакам рулевые механизмы разде-

ляются на пять основных групп.

1. С шестеренчатой передачей: цилиндрическими шестернями;

коническими шестернями; реечной парой.

2. С кулачной передачей: улитками; кулаком специальной

формы.

3. С винтовой передачей: вильчатым рычагом; кривошипом;

качающимся рулевым валом; шатунно-кривошипной парой; пово-

рачивающейся гайкой; зубчатой парой; двуплечим рычагом.

4. С кривошипной передачей: одним скользящим пальцем;

одним скользящим поворачивающимся пальцем; двумя скользя-

щими пальцами; одним вращающимся пальцем; двумя вращаю-

щимися пальцами.

5. С червячной передачей с винтовой нарезкой: па цилиндре

(зубья на торце сектора); на внутренней поверхности шара; на

глобоиде.

РУЛЕВОЙ ПРИВОД

Рулевая трапеция тяги. Рулевая трапеция может быть класси-

фицирована по конструктивным признакам и по расположению

относительно передней оси.

По конструктивным признакам рулевая трапеция разде-

ляется на два типа: цельную (см. рис. 1, а и б) и расчлененную

(см. рис. 1, в).

По расположению относительно передней оси рулевая трапе-

ция разделяется на переднюю (см. рис. 1, б и в) и заднюю

(см. рис. 1, а).

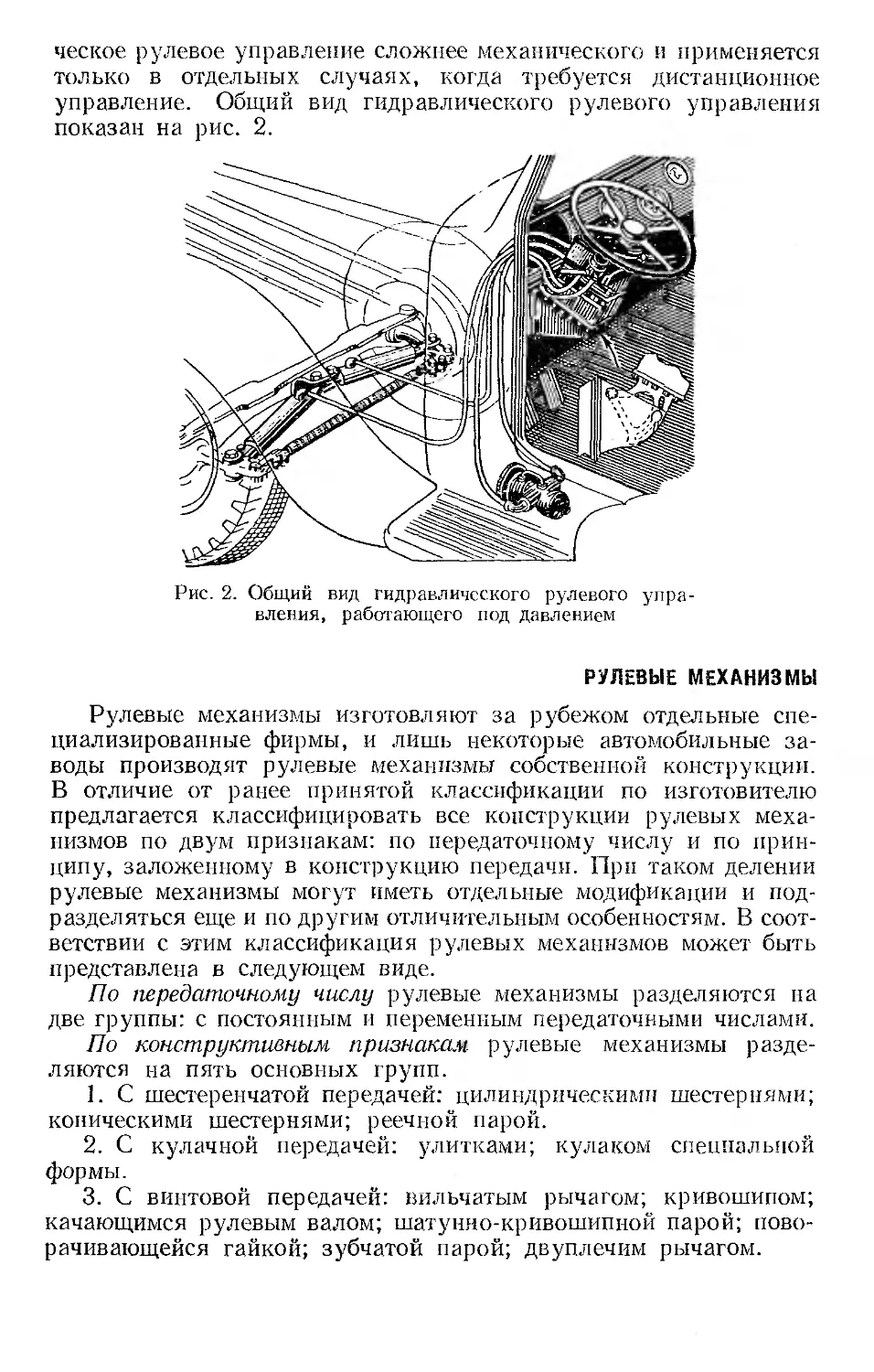

На рис. 3 показана передняя ось автомобиля МАЗ-500 с обыч-

ной рессорной подвеской и задней рулевой трапецией, а также

схема для определения расчетных размеров рулевой трапеции.

9

Если аир — углы поворота соответственно наружного и вну-

треннего управляемых колес, то качение их без скольжения по

дороге получается при условии

ctg а = ctg Р + ,

(1)

Рис. 4. Рулевые трапеции

легковых автомобилей

где L — база автомобиля;

В — расстояние между осями шкворней.

Обычно считается, что В — расстоя-

ние между точками А пересечения осей

поворотных цапф с осями шкворней.

Такое суждение неправильно, потому

что эти точки не лежат в плоскости тра-

пеции. За точки пересечения нужно

принимать точки Е пересечения осей

шкворней с перпендикулярными к ним

плоскостями N, проходящими через

центры С шаровых пальцев рычагов

трапеции. Вследствие того, что точки А

и Е могут быть расположены на значи-

тельном расстоянии одна от другой,

возможно искажение получаемых ре-

зультатов.

На легковых автомобилях большое

распространение получила независимая

подвеска передних управляемых колес,

при которой перемещение одного колеса

не влияет на перемещение другого.

Поэтому поперечная рулевая тяга не

может быть цельной, а должна быть

разрезной и состоять из двух или трех

звеньев. Рулевая трапеция при такой

подвеске получается расчлененной,

несколько схем передних и задних руле-

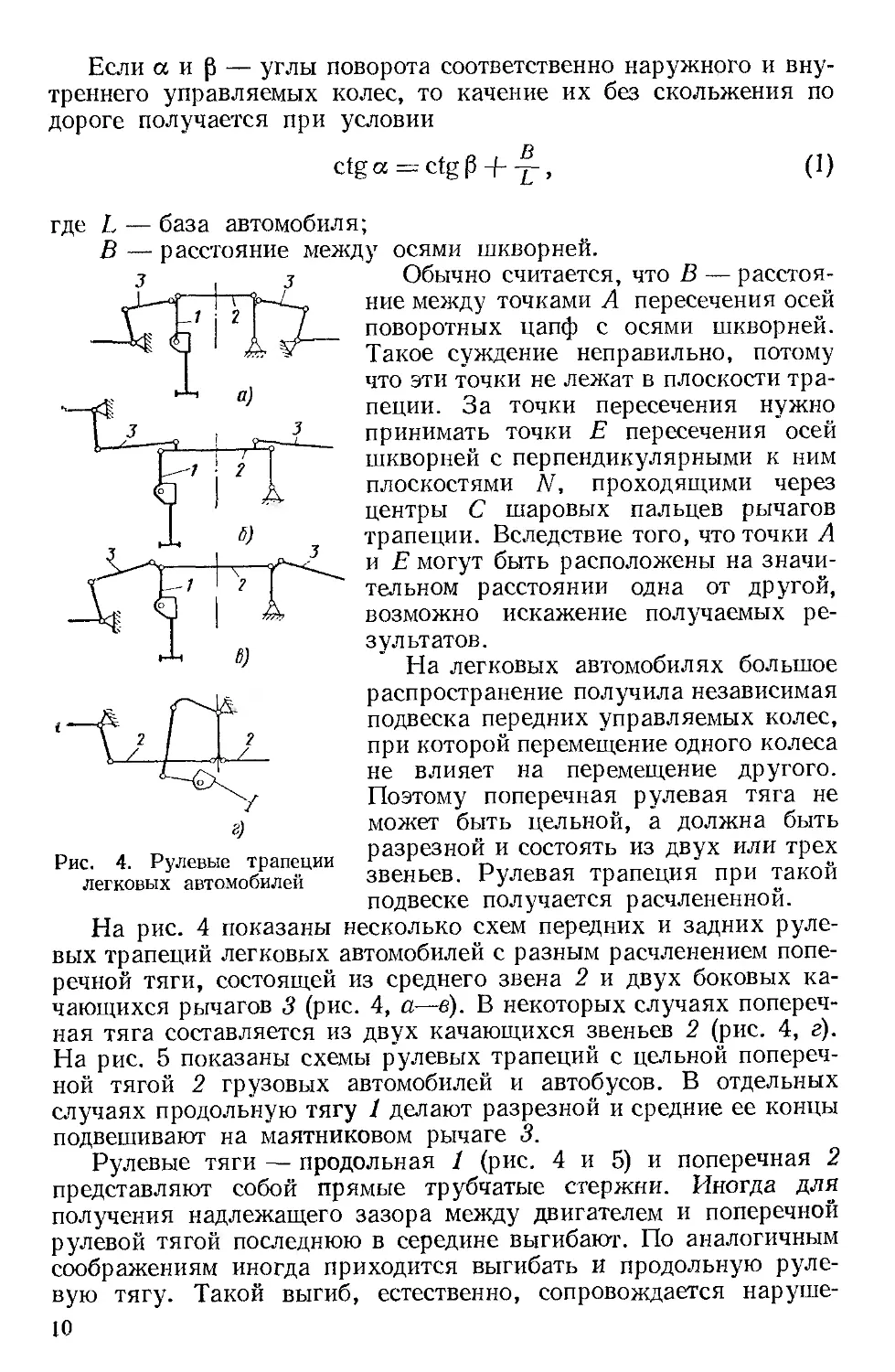

На рис. 4 показаны

вых трапеций легковых автомобилей с разным расчленением попе-

речной тяги, состоящей из среднего звена 2 и двух боковых ка-

чающихся рычагов 3 (рис. 4, а—в). В некоторых случаях попереч-

ная тяга составляется из двух качающихся звеньев 2 (рис. 4, г).

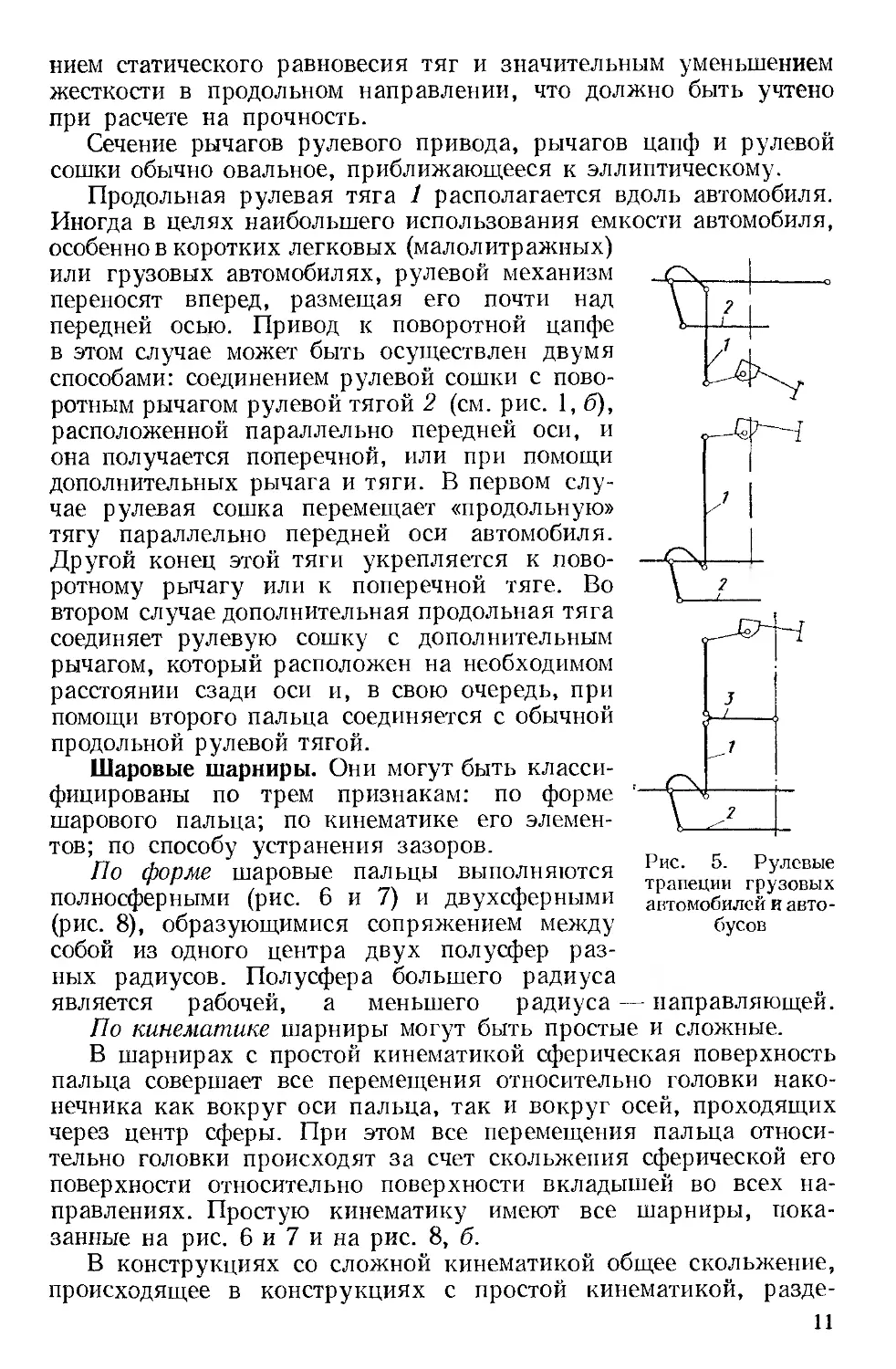

На рис. 5 показаны схемы рулевых трапеций с цельной попереч-

ной тягой 2 грузовых автомобилей и автобусов. В отдельных

случаях продольную тягу 1 делают разрезной и средние ее концы

подвешивают на маятниковом рычаге 3.

Рулевые тяги — продольная 1 (рис. 4 и 5) и поперечная 2

представляют собой прямые трубчатые стержни. Иногда для

получения надлежащего зазора между двигателем и поперечной

рулевой тягой последнюю в середине выгибают. По аналогичным

соображениям иногда приходится выгибать и продольную руле-

вую тягу. Такой выгиб, естественно, сопровождается наруше-

10

нием статического равновесия тяг и значительным уменьшением

жесткости в продольном направлении, что должно быть учтено

при расчете на прочность.

Сечение рычагов рулевого привода, рычагов цапф и рулевой

сошки обычно овальное, приближающееся к эллиптическому.

Продольная рулевая тяга 1 располагается вдоль автомобиля.

Иногда в целях наибольшего использования емкости автомобиля,

особенно в коротких легковых (малолитражных)

или грузовых автомобилях, рулевой механизм

переносят вперед, размещая его почти над

передней осью. Привод к поворотной цапфе

в этом случае может быть осуществлен двумя

способами: соединением рулевой сошки с пово-

ротным рычагом рулевой тягой 2 (см. рис. 1, б),

расположенной параллельно передней оси, и

она получается поперечной, или при помощи

дополнительных рычага и тяги. В первом слу-

чае рулевая сошка перемещает «продольную»

тягу параллельно передней оси автомобиля.

Другой конец этой тяги укрепляется к пово-

ротному рычагу или к поперечной тяге. Во

втором случае дополнительная продольная тяга

соединяет рулевую сошку с дополнительным

рычагом, который расположен на необходимом

расстоянии сзади оси и, в свою очередь, при

помощи второго пальца соединяется с обычной

продольной рулевой тягой.

Шаровые шарниры. Они могут быть класси-

фицированы по трем признакам: по форме

шарового пальца; по кинематике его элемен-

тов; по способу устранения зазоров.

По форме шаровые пальцы выполняются

полносферными (рис. 6 и 7) и двухсфернымп

(рис. 8), образующимися сопряжением между

собой из одного центра двух полусфер раз-

Рис. 5. Рулевые

трапеции грузовых

автомобилей и авто-

бусов

ных радиусов. Полусфера большего радиуса

является рабочей, а меньшего радиуса — направляющей.

По кинематике шарниры могут быть простые и сложные.

В шарнирах с простой кинематикой сферическая поверхность

пальца совершает все перемещения относительно головки нако-

нечника как вокруг оси пальца, так и вокруг осей, проходящих

через центр сферы. При этом все перемещения пальца относи-

тельно головки происходят за счет скольжения сферической его

поверхности относительно поверхности вкладышей во всех на-

правлениях. Простую кинематику имеют все шарниры, пока-

занные на рис. 6 и 7 и на рис. 8, б.

В конструкциях со сложной кинематикой общее скольжение,

происходящее в конструкциях с простой кинематикой, разде-

11

ляется на два: вокруг оси пальца и вокруг осей, проходящих

через центр шара и перпендикулярных к первой осп.

При перемещении вокруг осп пальца рабочая поверхность

пальца скользит во вкладышах. При перемещениях вокруг осей,

проходящих через центр шара, вкладыш скользит относительно

головки наконечника. Сложную кинематику пальца имеет шар-

Рис. 6. Шаровые шарниры рулевого привода с полно-

сферным пальцем

нпр, показанный па рис. 8, в. В этой конструкции при перемеще-

нии пальца вокруг осп коническая его поверхность скользит

по внутренней конической поверхности сферического кольца.

Проворачиванию кольца вокруг осп пальца препятствует штифт /,

заходящий в прорезь кольца.

Для смазки рабочих поверхностей кольца и пальца на внутрен-

ней конической поверхности кольца сделаны канавки.

При перемещении пальца около центра шара вокруг осей,

перпендикулярных к оси пальца, скольжение, происходит между

J2

сферической поверхностью кольца и внутренней поверхностью

головки наконечника.

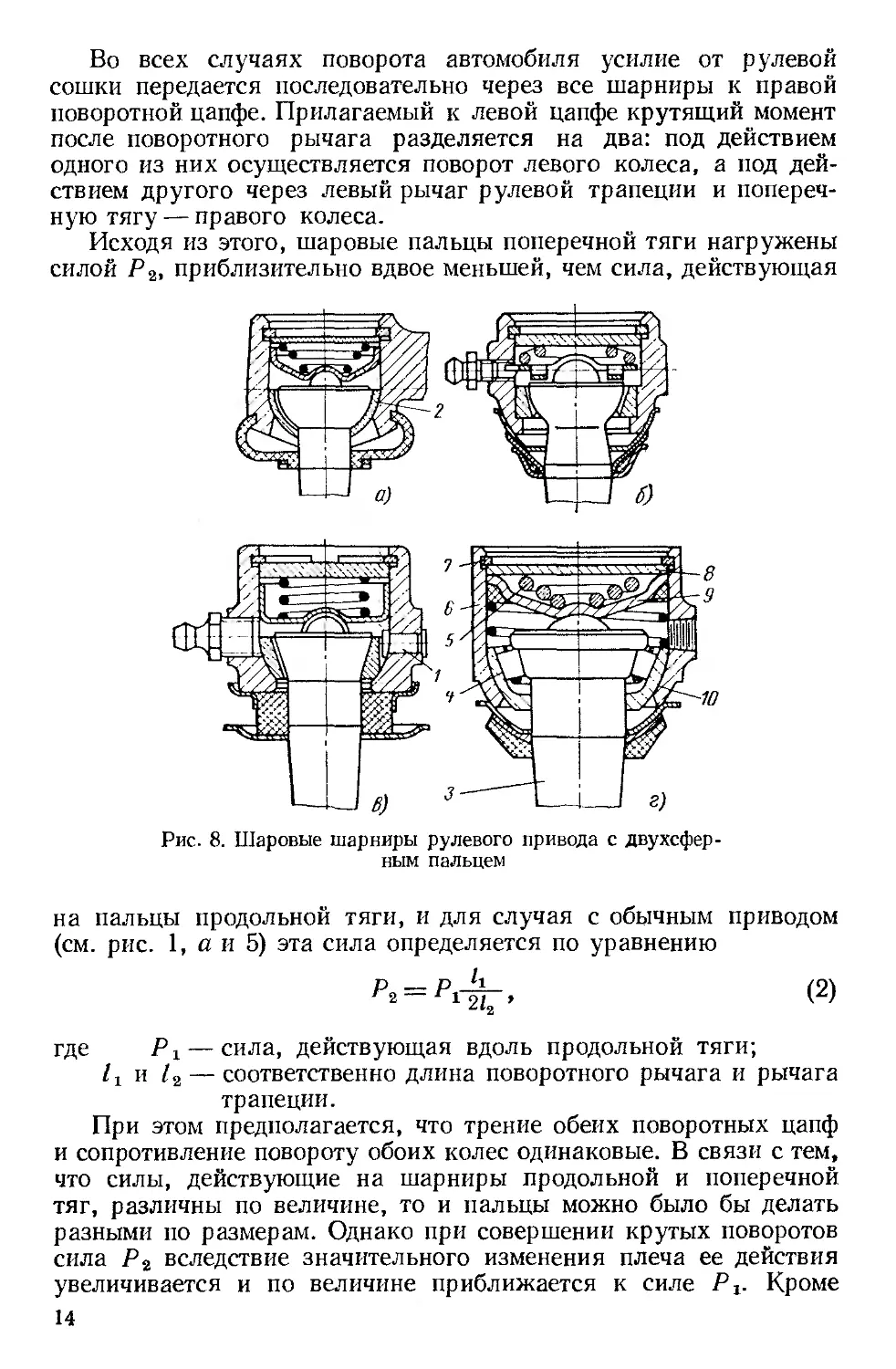

Шарнир, показанный иа рис. 8, а, также имеет сложную кине-

матику. Вкладыш 2 посажен на цилиндрическую часть хвосто-

вика пальца так, что он перемещается вокруг осей, проходящих

через центр шара, вместе с пальцем, вследствие чего скольжение

происходит между наружной

и сферической поверхностью

головки наконечника. Посад-

ка вкладыша на сферическую

поверхность пальца выпол-

нена плавающей, поэтому

предполагается, что при по-

вороте пальца вокруг своей

оси его шаровая поверхность

может скользить по внутрен-

ней поверхности вкладыша.

Для смазки рабочих поверх-

ностей на внутренней поверх-

ности вкладыша имеются две

канавки.

В некоторых случаях

встречаются конструкции

шарниров с подшипниками

качения вместо подшипников

скольжения (рис. 8, г). На ко-

ническую часть пальца 3 на-

дет сепаратор с коническими

роликами 4, которые закры-

ваются обоймой 10, имеющей

рабочей поверхностью вкладыша

с внешней стороны сфериче-

скую поверхность. Получаю-

щийся таким образом роли-

ковый подшипник, состоящий

из деталей 3, 4 и 10, поме-

Рис. 7. Шаровые шарниры с клиповыми

устройствами для автоматического устра-

нения зазоров при износе

щается в сферическом гнезде головки 6. К сферической по-

верхности на торце пальца прилегает шайба 9, которая прижи-

мается к ней пружиной 5. Шарнир закрывается крышкой 8,

запирающейся замковым кольцом 7.

Поворот пальца, обычно совершаемый на большие углы, про-

исходит с минимальным трением роликового подшипника. Пере-

мещения пальца вокруг осей, проходящих через центр сферы

и перпендикулярных к оси пальца, совершаются со скольжением

сферических поверхностей. Обычно эти перемещения небольшие,

поэтому трение в таком шарнире незначительное. Конструкции

шарниров со сложной кинематикой пальца и с подшипником ка-

чения являются более совершенными и обеспечивают более про-

должительный срок службы с наименьшим износом.

13

Во всех случаях поворота автомобиля усилие от рулевой

сошки передается последовательно через все шарниры к правой

поворотной цапфе. Прилагаемый к левой цапфе крутящий момент

после поворотного рычага разделяется на два: под действием

одного из них осуществляется поворот левого колеса, а под дей-

ствием другого через левый рычаг рулевой трапеции и попереч-

ную тягу — правого колеса.

Исходя из этого, шаровые пальцы поперечной тяги нагружены

силой Р2, приблизительно вдвое меньшей, чем сила, действующая

Рис. 8. Шаровые шарниры рулевого привода с двухсфер-

ным пальцем

на пальцы продольной тяги, и для случая с обычным приводом

(см. рис. 1, а и 5) эта сила определяется по уравнению

= (2)

где — сила, действующая вдоль продольной тяги;

/j и /2 — соответственно длина поворотного рычага и рычага

трапеции.

При этом предполагается, что трение обеих поворотных цапф

и сопротивление повороту обоих колес одинаковые. В связи с тем,

что силы, действующие на шарниры продольной и поперечной

тяг, различны по величине, то и пальцы можно было бы делать

разными по размерам. Однако при совершении крутых поворотов

сила Р2 вследствие значительного изменения плеча ее действия

увеличивается и по величине приближается к силе Рг. Кроме

14

того, при движении по неровной дороге или наезде на неровность

динамические силы, действующие при этом, могут превосходить

силы, действующие от рулевой сошки при повороте автомобиля.

Так, например, в случае удара одним правым колесом возникаю-

щая при этом сила передается последовательно через все шар-

ниры рулевого привода на рулевой механизм и далее на раму.

В связи с этим шаровые пальцы должны быть одних размеров,

и классификация по передаваемому усилию поэтому не дается.

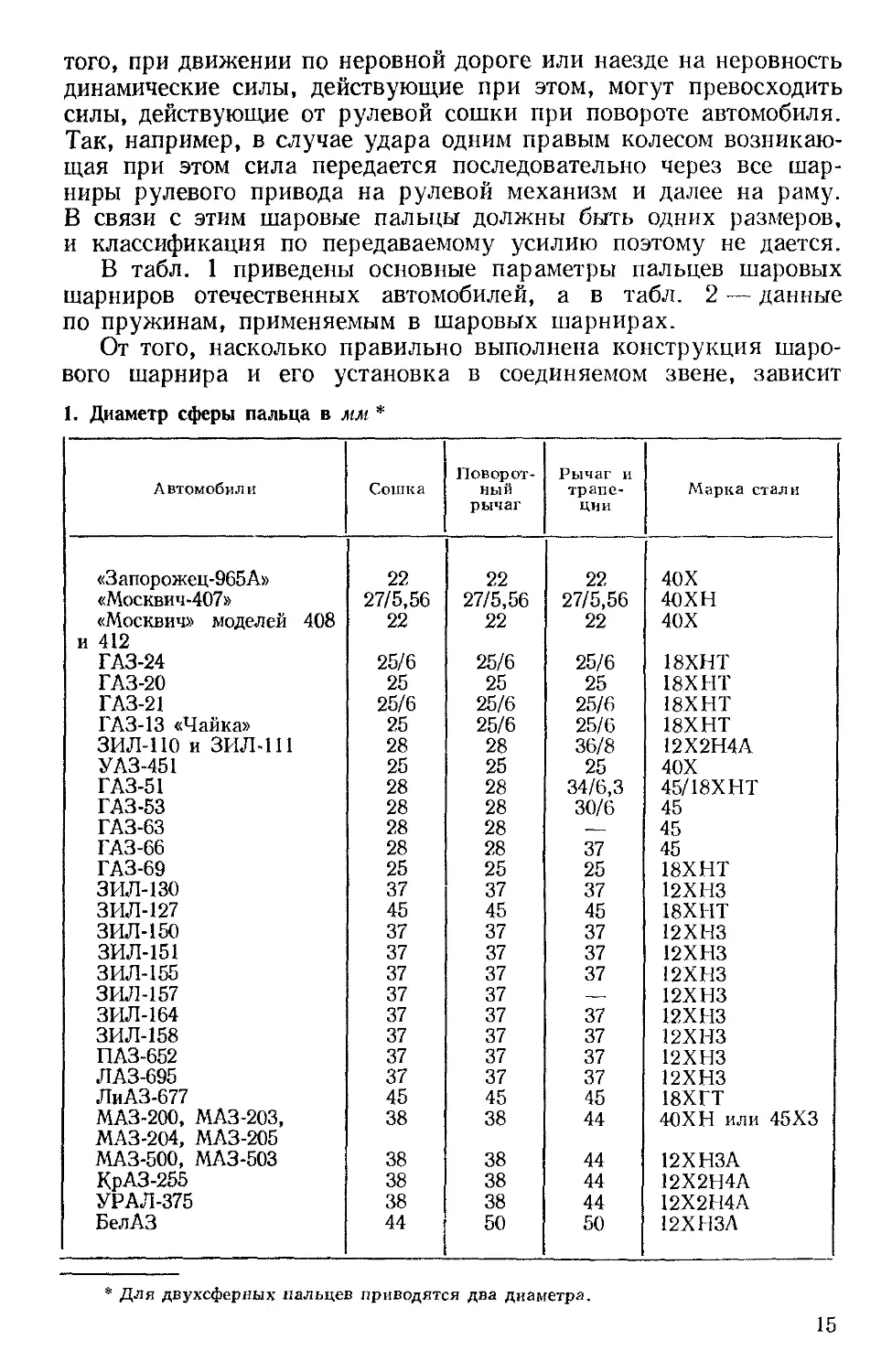

В табл. 1 приведены основные параметры пальцев шаровых

шарниров отечественных автомобилей, а в табл. 2 — данные

по пружинам, применяемым в шаровых шарнирах.

От того, насколько правильно выполнена конструкция шаро-

вого шарнира и его установка в соединяемом звене, зависит

1. Диаметр сферы пальца в мм

Автомобили Сошка Поворот- ный рычаг Рычаг и трапе- ции Марка стали

«Запорожец-965А» 22 22 22 40Х

«Москвич-407» 27/5,56 27/5,56 27/5,56 40ХН

«Москвич» моделей 408 22 22 22 40Х

и 412

ГАЗ-24 25/6 25/6 25/6 18ХНТ

ГАЗ-20 25 25 25 18ХНТ

ГАЗ-21 25/6 25/6 25/6 18ХНТ

ГАЗ-13 «Чайка» 25 25/6 25/6 18ХНТ

ЗИЛ-110 и ЗИЛ-111 28 28 36/8 12Х2Н4А

УАЗ-451 25 25 25 40Х

ГАЗ-51 28 28 34/6,3 45/18ХНТ

ГАЗ-53 28 28 30/6 45

ГАЗ-63 28 28 .— 45

ГАЗ-66 28 28 37 45

ГАЗ-69 25 25 25 18ХНТ

ЗИЛ-130 37 37 37 12ХНЗ

ЗИЛ-127 45 45 45 18ХНТ

ЗИЛ-150 37 37 37 12ХНЗ

ЗИЛ-151 37 37 37 12ХНЗ

ЗИЛ-155 37 37 37 12ХНЗ

ЗИЛ-157 37 37 —. 12ХНЗ

ЗИЛ-164 37 37 37 12ХНЗ

ЗИЛ-158 37 37 37 12ХНЗ

ПАЗ-652 37 37 37 12ХНЗ

ЛАЗ-695 37 37 37 12ХНЗ

ЛиАЗ-677 45 45 45 18ХГТ

МАЗ-200, МАЗ-203, 38 38 44 40ХН или 45X3

МАЗ-204, МАЗ-205

МАЗ-500, МАЗ-503 38 38 44 12ХНЗА

КрАЗ-255 38 38 44 12Х2Н4А

УРАЛ-375 38 38 44 12Х2Н4А

БелАЗ 44 50 50 12ХНЗА

Для двухсферных пальцев приводятся два диаметра.

15

16

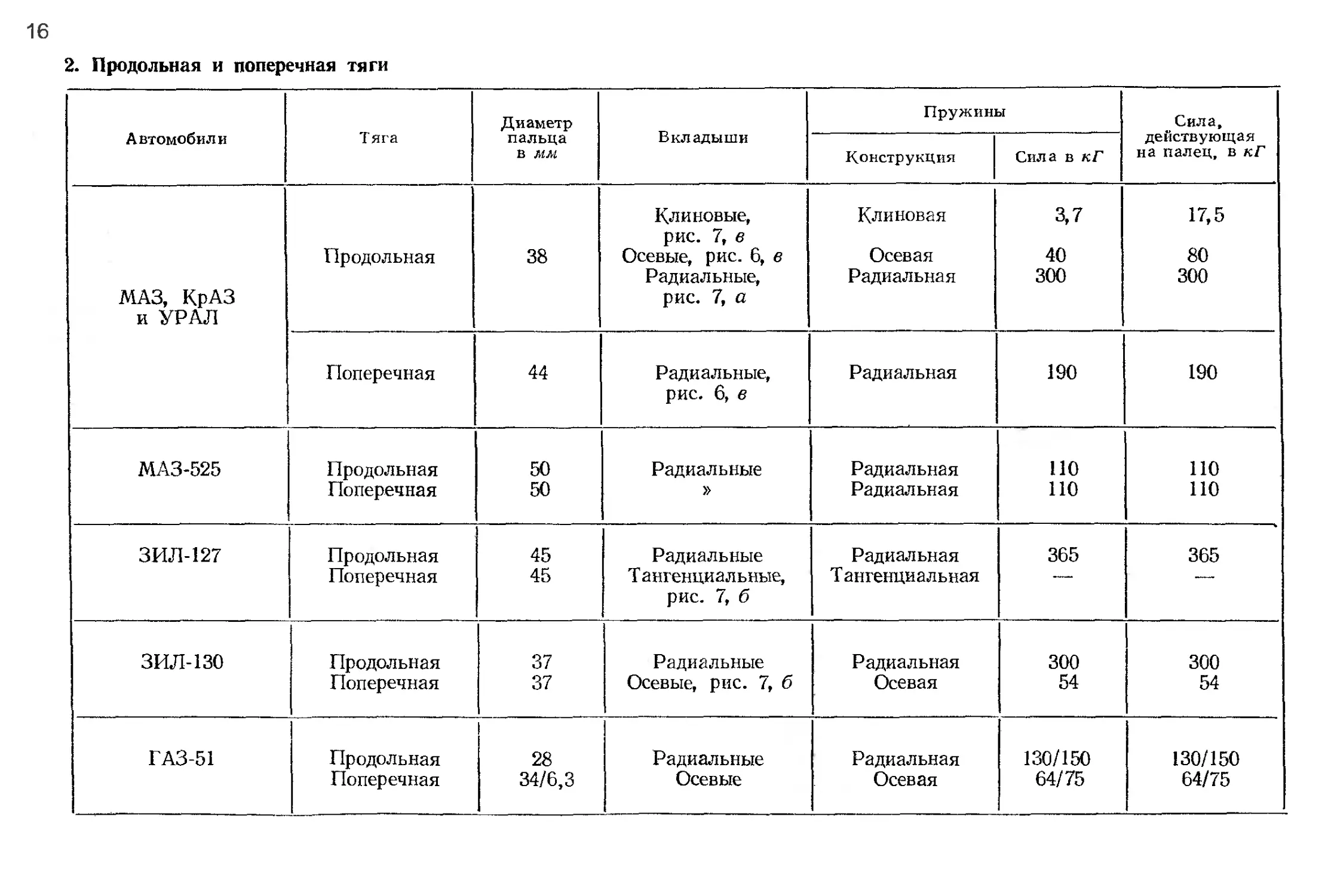

2. Продольная и поперечная тяги

Автомобили Тяга Диаметр пальца в мм Вкладыши Пружины Сила, действующая на палец, в кГ

Конструкция Сила в кГ

МАЗ, КрАЗ и УРАЛ Продольная 38 Клиновые, рис. 7, в Осевые, рис. 6, в Радиальные, рис. 7, а Клиновая Осевая Радиальная 3,7 40 300 17,5 80 300

Поперечная 44 Радиальные, рис. 6, в Радиальная 190 190

МАЗ-525 Продольная Поперечная 50 50 Радиальные » Радиальная Радиальная НО ПО ПО ПО

ЗИЛ-127 Продольная Поперечная 45 45 Радиальные Т ангенциальные, рис. 7, б Радиальная Т ангенциальная 365 365

ЗИЛ-130 Продольная Поперечная 37 37 Радиальные Осевые, рис. 7, б Радиальная Осевая 300 54 300 54

ГАЗ-51 Продольная Поперечная 28 34/6,3 Радиальные Осевые Радиальная Осевая 130/150 64/75 130/150 64/75

Лысов

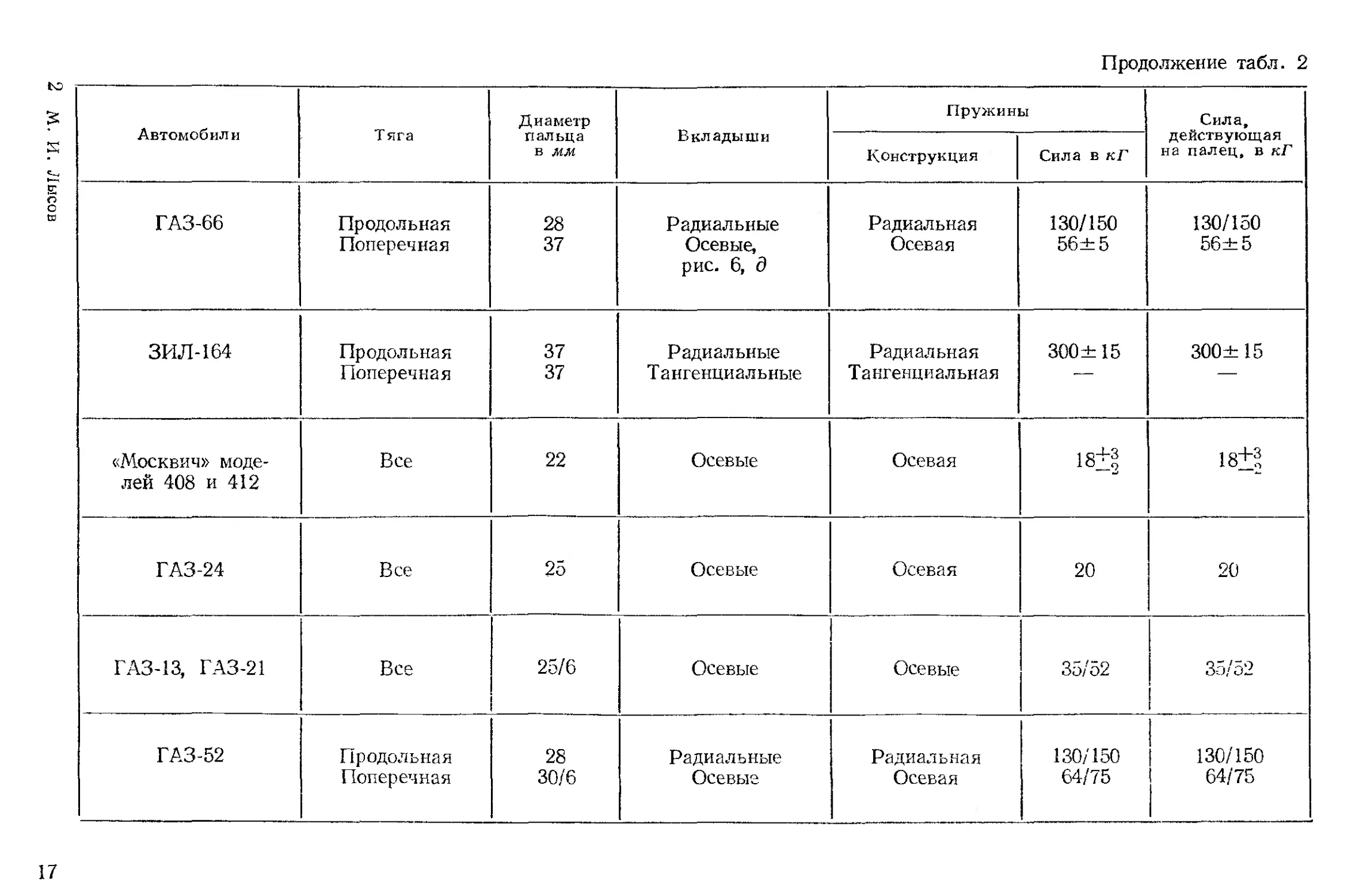

Продолжение табл. 2

Автомобили Тяга Диаметр пальца в мм Вкладыши Пружины Сила, действующая на палец, в кГ

Конструкция Сила в кГ

ГАЗ-66 Продольная Поперечная 28 37 Радиальные Осевые, рис. 6, д Радиальная Осевая 130/150 56+5 130/150 56+5

ЗИЛ-164 Продольная Поперечная 37 37 Радиальные Тангенциальные Радиальная Тангенциальная 300+15 300+ 15

«Москвич» моде- лей 408 и 412 Все 22 Осевые Осевая 18±| 181?

ГАЗ-24 Все 25 Осевые Осевая 20 20

ГАЗ-13, ГАЗ-21 Все 25/6 Осевые Осевые 35/52 35/52

ГАЗ-52 Продольная Поперечная 28 30/6 Радиальные Осевые Радиальная Осевая 130/150 64/75 130/150 64/75

17

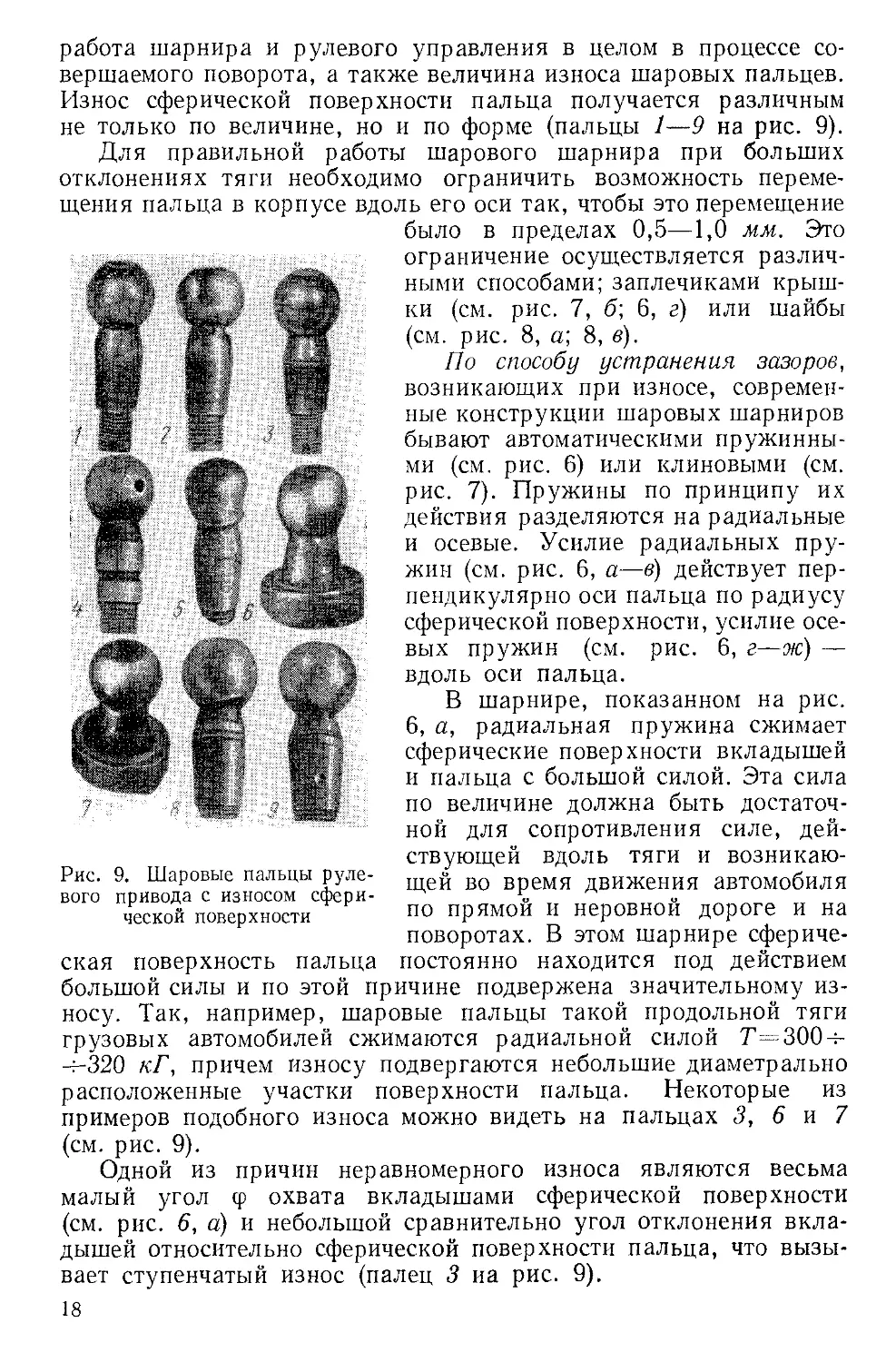

Рис. 9. Шаровые пальцы руле-

вого привода с износом сфери-

ческой поверхности

ская поверхность пальца

работа шарнира и рулевого управления в целом в процессе со-

вершаемого поворота, а также величина износа шаровых пальцев.

Износ сферической поверхности пальца получается различным

не только по величине, но и по форме (пальцы 1—9 на рис. 9).

Для правильной работы шарового шарнира при больших

отклонениях тяги необходимо ограничить возможность переме-

щения пальца в корпусе вдоль его оси так, чтобы это перемещение

было в пределах 0,5—1,0 мм. Это

ограничение осуществляется различ-

ными способами; заплечиками крыш-

ки (см. рис. 7, б; 6, г) или шайбы

(см. рис. 8, а; 8, в).

По способу устранения зазоров,

возникающих при износе, современ-

ные конструкции шаровых шарниров

бывают автоматическими пружинны-

ми (см. рис. 6) или клиновыми (см.

рис. 7). Пружины по принципу их

действия разделяются на радиальные

и осевые. Усилие радиальных пру-

жин (см. рис. 6, а—в) действует пер-

пендикулярно оси пальца по радиусу

сферической поверхности, усилие осе-

вых пружин (см. рис. 6, г—ж) —

вдоль оси пальца.

В шарнире, показанном на рис.

6, а, радиальная пружина сжимает

сферические поверхности вкладышей

и пальца с большой силой. Эта сила

по величине должна быть достаточ-

ной для сопротивления силе, дей-

ствующей вдоль тяги и возникаю-

щей во время движения автомобиля

по прямой и неровной дороге и на

поворотах. В этом шарнире сфериче-

постоянно находится под действием

большой силы и по этой причине подвержена значительному из-

носу. Так, например, шаровые пальцы такой продольной тяги

грузовых автомобилей сжимаются радиальной силой Т=3004-

-н320 кГ, причем износу подвергаются небольшие диаметрально

расположенные участки поверхности пальца. Некоторые из

примеров подобного износа можно видеть на пальцах 3, 6 и 7

(см. рис. 9).

Одной из причин неравномерного износа являются весьма

малый угол ф охвата вкладышами сферической поверхности

(см. рис. 6, а) и небольшой сравнительно угол отклонения вкла-

дышей относительно сферической поверхности пальца, что вызы-

вает ступенчатый износ (палец 3 на рис. 9).

18

В шарнирах, показанных на рис. 6, г, д, е, ж и 7, а—г, зазоры

устраняются пружиной, действующей вдоль осп пальца с неболь-

шой силой, направленной перпендикулярно оси тяги и прижимаю-

щей вкладыши к пальцу. Так, например, шаровые пальцы попе-

речной тяги грузовых автомобилей (см. рис. 6, ё) сжимаются

осевой силой S = 50—60 кГ. Эта сила должна быть несколько

больше инерционной силы, возникающей от массы тяги Gm при

движении автомобиля по неровной дороге и приходящейся па

один шарнир, т. е.

(3)

где у и g — ускорение, возникающее при движении по неровной

дороге, и ускорение силы тяжести.

Для шарниров, изображенных на рис. 8, эта сила должна

превосходить вертикальную составляющую результирующей силы,

приложенной в центре удельных давлений, т. е.

S>rtga, (4)

где а — угол, составляемый результирующей силой и силой Т',

действующей вдоль тяги и возникающей при повороте

автомобиля или наезде на неровность.

В связи с тем, что соприкосновение рабочих поверхностей

таких шарниров получается более полным и они находятся под

действием постоянной силы небольшой величины, сферическая

поверхность пальца большому износу не подвергается. Как

видно, конструкция шарнира с осевой пружиной более совер-

шенна, чем с радиальной, как в отношении величины соприка-

сающихся рабочих поверхностей, так и в отношении постоянно

действующей на них силы.

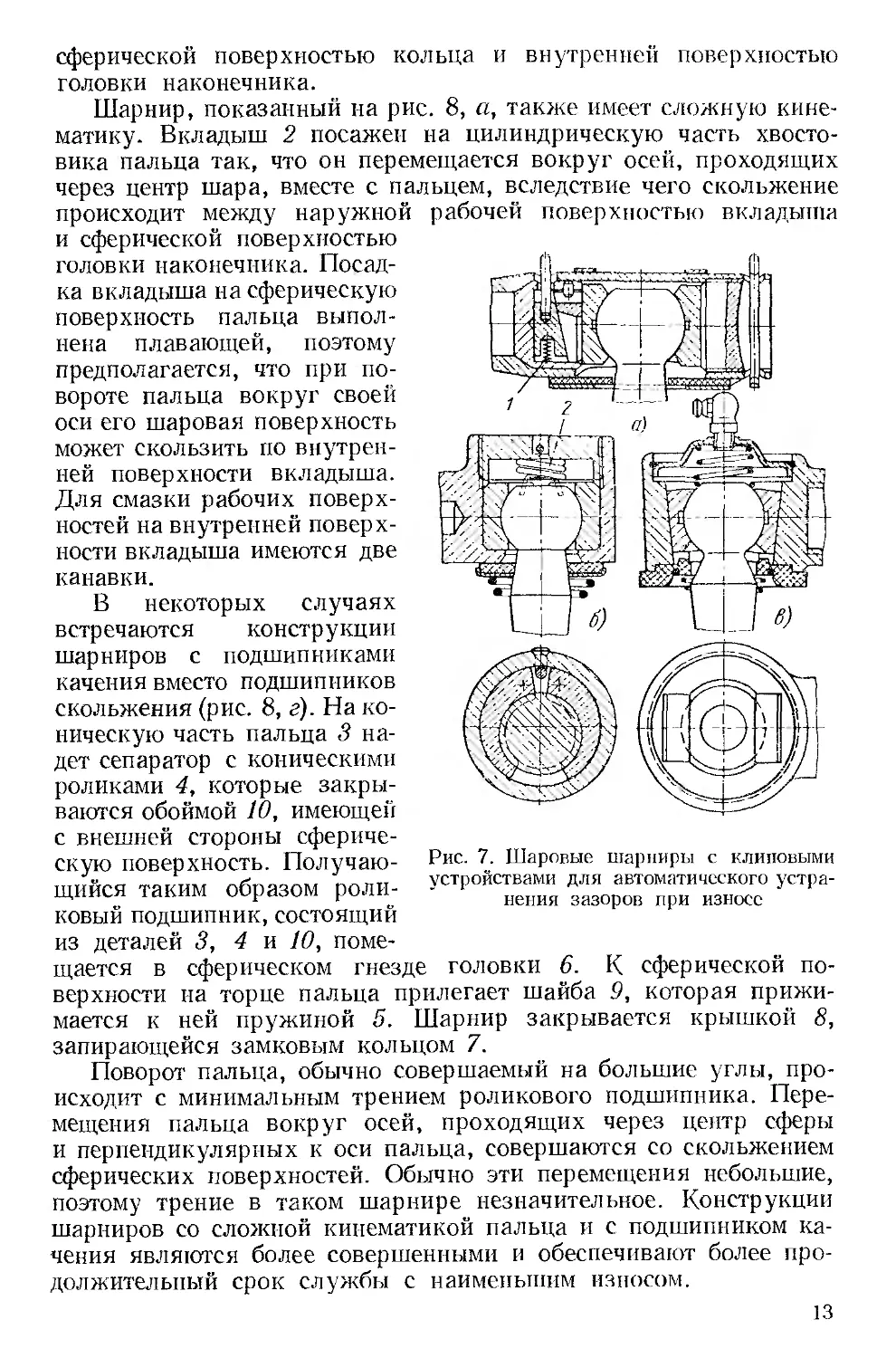

На рис. 7 показаны шарниры, в которых зазоры устраняются

при помощи клиновых устройств.

В шарнире, изображенном на рис. 7, а, между тягой и вкла-

дышем установлены клинья, которые под действием силы пру-

жины 1 все время прижимают вкладыш к шаровому пальцу.

Поворот одного клина относительно другого предотвращается

направляющими штифтами.

В конструкции на рис. 7, б применены тангенциальные клино-

образные вкладыши, которые раздвигаются пружиной 2 и, пере-

мещаясь по дуге в цилиндрическом гнезде головки тяги, прижи-

маются к шаровой поверхности пальца.

В конструкции на рис. 7, в вкладыши перемещаются в про-

резях головки тяги, наклоненных к оси пальца. Оба вкладыша

вместе с пальцем находятся под действием осевой пружины и

вследствие наклона прорезей в головке постоянно прижимаются

к сферической поверхности пальца.

В связи с тем, что рабочие поверхности изнашиваются на не-

больших участках поверхности пальца, при устранении зазоров

2* 19

путем расклинивания вкладышей поворот на большие углы шара,

имеющего при износе эллиптическую форму, затруднителен.

В этом отношении конструкцию с клиновыми устройствами шар-

нира следует считать менее удачной, чем с осевой пружиной.

Рабочие поверхности шарниров нужно регулярно смазывать.

Однако это несколько усложняет эксплуатацию. Для упрощения

обслуживания получают распространение шарниры с «вечной»

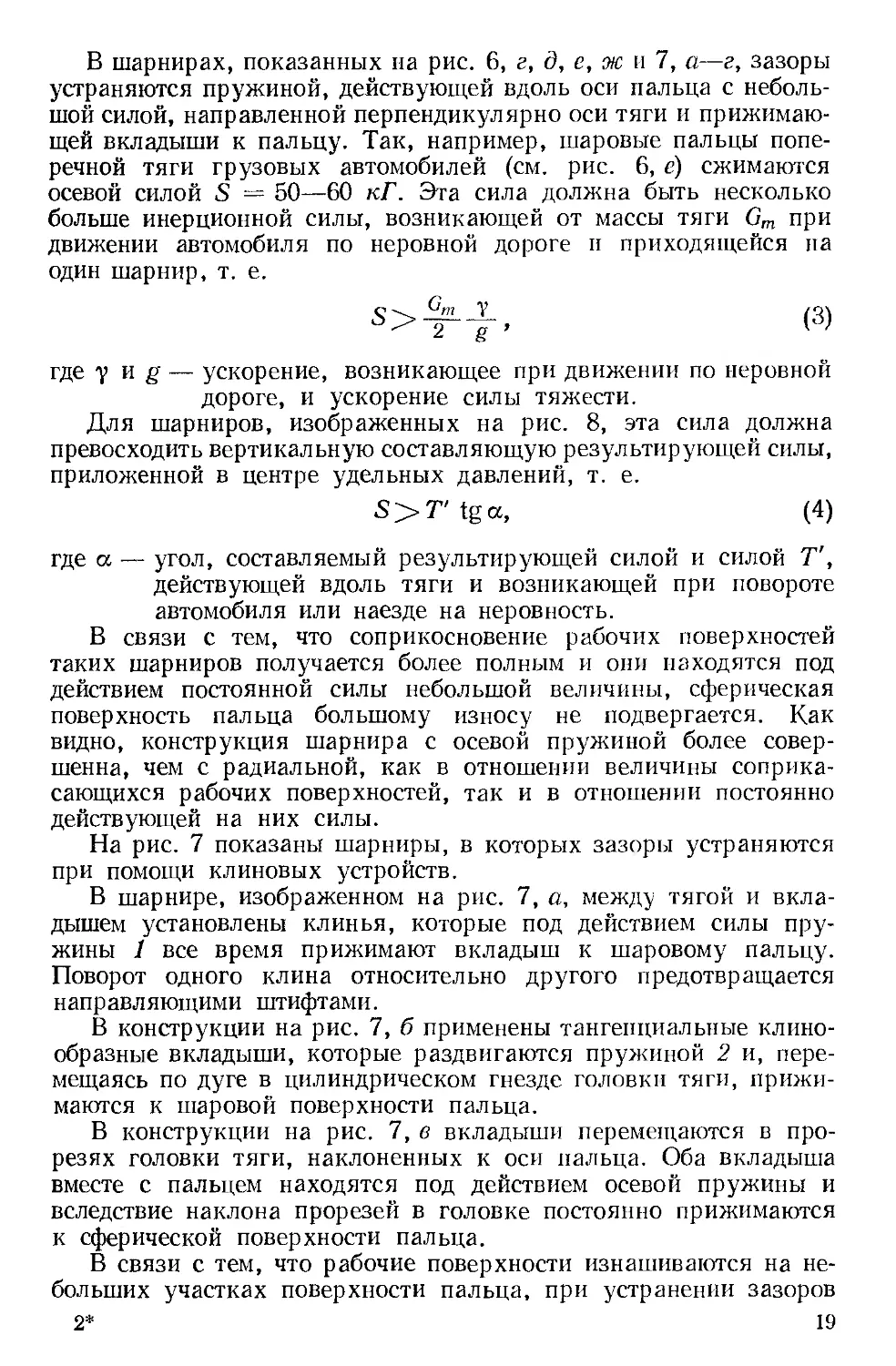

Рис. 10. Положение элементов рулевого привода при поворотах

смазкой и с пластмассовыми вкладышами. Одна из таких кон-

струкций шарниров рулевого управления автомобиля «Запоро-

жец» показана на рис. 6, ж.

Компоновка элементов рулевого привода. Рулевой привод

должен сохранять заданное направление движения автомобиля,

обеспечивать необходимый поворот управляемых колес, иметь

правильную кинематику элементов при совершении поворотов

автомобиля в обе стороны и правильную кинематику поворотного

рычага при деформации рессор. Необходимый поворот управляе-

мых колес обеспечивается конструкцией рулевой трапеции,

которой посвящено много работ. Все остальные требования за-

висят от кинематики элементов рулевого привода и кинематики

поворотного рычага.

На рис. 10 показана схема рулевого привода в двух крайних

положениях (п — правом; л — левом) его элементов при повороте

управляемых колес. Для правильной работы рулевого управле-

ния необходимо, чтобы передаточное число рулевого привода

было одинаковым при повороте управляемых колес как вправо,

20

так и влево. Так как рулевой привод состоит из системы тяг

и рычагов, то от взаимного их расположения зависит соотношение

передаточных чисел привода при правом и левом повороте упра-

вляемых колес. Взаимное расположение элементов рулевого при-

вода и их кинематика считаются правильными, если углы at

и а2> составляемые рулевой сошкой с продольной рулевой тягой,

и углы и 02 между поворотным рычагом и продольной тягой

в крайних их положениях при повороте в обе стороны получаются

приблизительно равными.

Большое значение для работы рулевого управления имеет

длина продольной тяги.

11ри обычной схеме рулевого привода (см. рис. 5, а) углы уг

и у2 (см. рис. 10) поворота левого управляемого колеса при

повороте направо и налево получаются различными, причем

?2> Т1-

Очевидно, в таком же соотношении находятся и углы поворота

поворотного рычага и рулевой сошки. Чтобы получить равные

углы, составляемые продольной тягой с поворотным рычагом

в крайних их положениях, нужно шаровой палец поворотного

рычага в среднем положении разместить сзади передней оси

так, как показано на рис. 10, б.

Таким же путем получаются равные углы, составляемые про-

дольной тягой с рулевой сошкой в крайних ее положениях. Для

этого шаровой палец сошки относительно вертикальной оси,

проходящей через ось ее вала (рис. 10, а), в среднем положении

управляемых колес должен размещаться позади оси.

Углы 9 и б в разных положениях колеса и сошки должны

быть близки к 90°.

Эти положения действительны для любой обычной схемы руле-

вого привода грузового и легкового автомобилей и автобусов.

Правильная кинематика поворотного рычага при деформации

рессор заключается в том, чтобы траектория перемещения его

шарового пальца относительно шарового пальца сошки как

центра по возможности совпадала с траекторией его перемещения

относительно другого центра, около которого перемещается рес-

сорная площадка при деформации подвески.

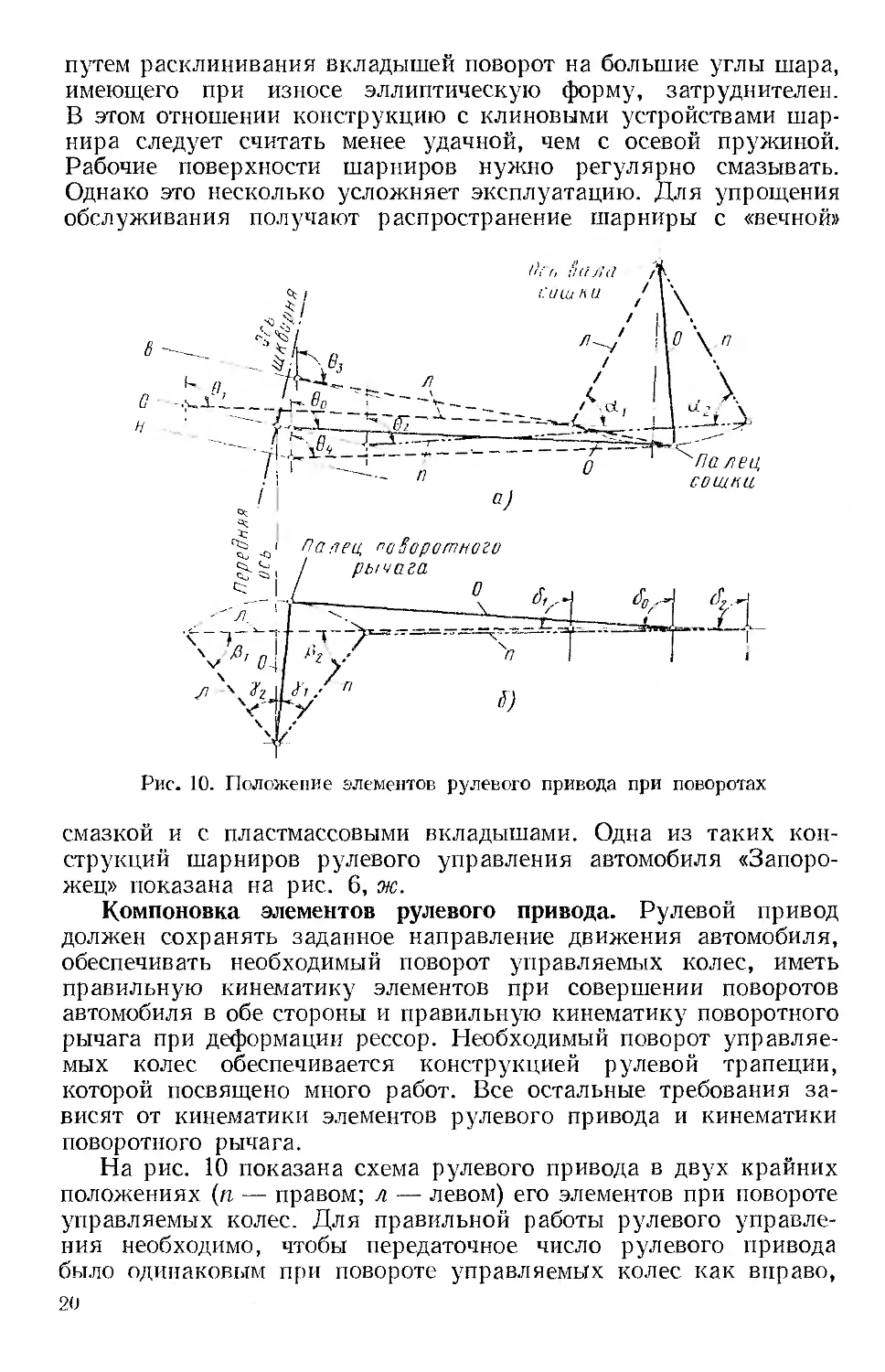

На рис. 11 показаны три схемы компоновки рулевого привода

и соответствующие им траектории перемещения шарового пальца

поворотного рычага. Точкой обозначен центр дуги 1 ра-

диуса получающийся при его перемещении при деформации

рессоры, и точкой О2 — центр шарового пальца сошки, относи-

тельно которого перемещается тот же палец поворотного рычага

по дуге 2 радиуса /?2- Кинематика поворотного рычага оказывает

большое влияние и на величину сил, действующих в рулевом

приводе. Очевидно, что при компоновке по схеме I расхожде-

ние St между траекториями получается наименьшим, по схеме II

расхождение s2 получается наибольшим в обе стороны, а по

схеме III расхождение s3 — наибольшим в одну сторону.

21

Кроме сил сопротивления колес повороту относительно до-

роги вращающиеся колеса обладают инерцией и гироскопическим

моментом, которые сопротивляются повороту колес от занимае-

мого ими положения. При движении автомобиля по неровной

дороге из-за неправильной кинематики в рулевом приводе возни-

кают силы, действующие в двух противоположных направлениях.

Такие силы приводят к усталостным разрушениям отдельных

деталей, как, например, вала сошки шариков или иголок ролика

,2 глобоидальной передачи и дру-

Рис. 11. Траектории шарового шар-

нира поворотного рычага при дефор-

мации рессор

гих деталей. При недостаточно

жестком креплении картера ру-

левого механизма к раме эти

силы, действуя на картер и

рулевую колонку, вызывают

усталостное разрушение ко-

лонки.

При неточной кинематике

продольной тяги относительно

рулевой сошки углы, составляе-

мые ими в крайних положениях,

могут резко различаться. В од-

ном крайнем положении угол,

составляемый сошкой и тягой,

будет близким к 180', а в дру-

гом крайнем положении—близ-

ким к 90°. Тогда при повороте

в первое крайнее положение

вполне возможно перенапряже-

ние продольной тяги или вала

сошки, предшествующее уста-

лостным разрушениям.

УСИЛИТЕЛИ РУЛЕВОГО УПРАВЛЕНИЯ

Усилитель ставится в систему рулевого управления с целью

облегчения труда водителя и обеспечения безопасности движения

и состоит из источника энергии; исполнительного органа (сило-

вого цилиндра); распределительного органа (распределителя);

центрирующего элемента и реактивного устройства.

Источником энергии обычно являются компрессор с ресивером,

гидронасос или аккумулятор давления с гидронасосом. Рулевое

управление с встроенным в него усилителем представляет собой

следящую систему с жесткой обратной связью.

По роду рабочей среды или используемой энергии усилители

разделяются на механические; электрические; пневматические;

гидравлические.

Наибольшее распространение получили гидравлические и пнев-

матические усилители, причем за рубежом чаще применяют

22

гидравлические усилители. Это объясняется тем, что к моменту,

когда потребовалось быстро решить вопрос об облегчении управле-

ния сверхтяжелыми грузовыми автомобилями и тягачами, наибо-

лее отработанными были механизмы гидравлической системы,

широко применяемой в различных областях техники. Поэтому

в усилителях рулевого управления были использованы именно

эти механизмы.

Пневматические усилители, появившиеся значительно раньше

гидравлических, хотя во многих случаях экономически и более

выгодные, чем гидравлические, не имели вполне отработанных

механизмов и не получили поэтому достаточного распространения.

Гидравлический усилитель не только облегчает рулевое упра-

вление, но и воспринимает обратные удары и сохраняет направ-

ление движения автомобиля при наезде на неровность одним

колесом или проколе шины. Эти качества уменьшают утомляе-

мость водителя и повышают безопасность движения автомобиля.

В связи с этим гидравлические усилители за последнее время стали

широко применяться не только на грузовых автомобилях и авто-

бусах, но и на легковых автомобилях. Так как усилие, прилагае-

мое к рулевому колесу таких автомобилей, невелико, диаметр

силового цилиндра получается небольших размеров.

Гидравлические усилители применяются на всех новых гру-

зовых автомобилях ЗИЛ и грузовых автомобилях большой грузо-

подъемности МАЗ, КрАЗ и УРАЛ. Они установлены на автомо-

билях ГАЗ-66 и его модификациях, на автопогрузчиках, на новых

автобусах ЛАЗ-698, ЛиАЗ-677 и легковых автомобилях ЗИЛ-114

и ГАЗ-13 «Чайка».

Недостатки, выявившиеся в процессе эксплуатации автомо-

билей, снабженных пневматическим усилителем, постепенно устра-

нялись, и они к настоящему времени получили несравненно боль-

шее распространение, чем раньше и, в частности, на автобусах.

Пневматические усилители применяются преимущественно на

грузовых автомобилях, автобусах и троллейбусах, снабженных

пневматической системой, установленной для работы других

механизмов (тормозов, дверей и др.).

Пневматические усилители получили применение на отече-

ственных грузовых автомобилях КрАЗ, троллейбусах ЗиУ и

СВАРЗ и автобусах ЗиУ, управление которыми затруднено.

По принципу действия рабочей среды усилители бывают с рас-

пределителями, имеющими непрерывную циркуляцию и периоди-

ческую подачу рабочей среды. В первом случае рабочая среда

(обычно жидкость) постоянно циркулирует от насоса к распреде-

лителю усилителя и далее идет от него на слив в бак насоса.

При этом давление жидкости получается сравнительно неболь-

шим и необходимым только для преодоления сопротивления ее

перетеканию.

Во втором же случае рабочая среда, находящаяся под давле-

нием, периодически подается в силовой цилиндр усилителя после

23

открытия клапана, сообщающего его с аккумулятором или реси-

вером давления.

По компоновке основных элементов усилители бывают с силовым

цилиндром, выполненным в одном блоке с рулевым механизмом

или отдельно от него; с распределителем, расположенным после

рулевой передачи или до нее. Рулевые механизмы со встроенными

силовым цилиндром и распределителем выпускаются обычно

специализированными фирмами (Геммер, Росс, Сагинау и др.)

и немногими автомобильными фирмами (Крайслер, Линкольн

и др.). Если распределитель располагается после рулевой пере-

дачи, то его встраивают в рулевую колонку, в продольную тягу,

в следящий рычаг сдвоенной рулевой сошки и др., и он приво-

дится в действие при осевом перемещении рулевого вала, про-

дольной тяги или при взаимном перемещении рычагов сдвоенной

сошки. Распределитель, размещенный за рулевым колесом, до

рулевой передачи, встраивают в рулевой механизм. При этом

он приводится в действие не при осевом, а при тангенциальном

перемещении рулевого вала или рулевого колеса.

По действию усилителя на рулевое колесо усилители бывают

с реактивным действием или без него.

В усилителях без реактивного действия усилие, прилагаемое

к рулевому колесу, преодолевает только силу центрирующей пру-

жины и остается постоянным при повороте.

В усилителях с реактивным действием усилие, прилагаемое

к рулевому колесу, преодолевает силу центрирующей пружины

и усилие, возникающее от реактивного элемента, встроенного

в распределитель, и увеличивающееся с повышением сопротивле-

ния колес повороту.

По конструкции распределителя усилители бывают с осевым

золотником и тангенциальным (поворачивающимся) золотником.

По конструкции силового цилиндра усилители бывают прямого

и дифференциального действия.

В усилителях прямого действия рабочая среда направляется

только в одну полость силового цилиндра, и давление рабочей

жидкости действует только на одну площадь поршня. В усили-

телях дифференциального действия рабочие площади поршня

различны, и рабочая среда направляется или в одну штоковую

полость с меньшей рабочей площадью поршня или в обе полости

одновременно.

Глава И

ОСНОВНЫЕ КОНСТРУКЦИИ РУЛЕВЫХ МЕХАНИЗМОВ

РУЛЕВЫЕ МЕХАНИЗМЫ С ШЕСТЕРЕНЧАТОЙ ПЕРЕДАЧЕЙ

Ранее применявшиеся рулевые механизмы с шестеренчатой

передачей изготовлялись с цилиндрическими и коническими

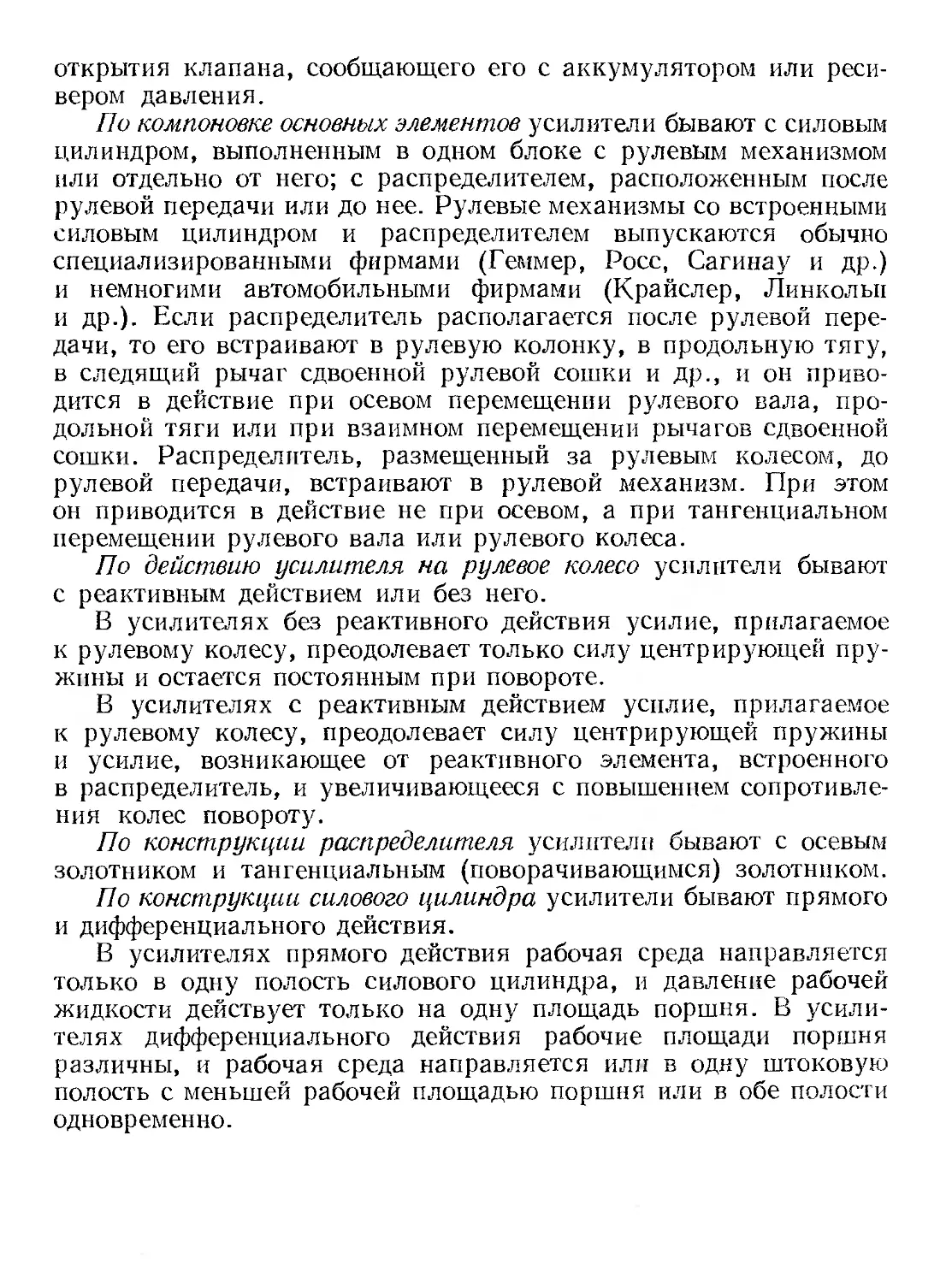

шестернями. Рулевые механизмы с реечной парой (рис. 12, а—в)

используются и до настоящего времени. Передача, показанная

на рис. 12, б, встроена параллельно поперечной тяге.

&

Рис. 12. Рулевые механизмы с реечной парой

Для получения большого передаточного числа, необходимого

для рулевого механизма, применялись несколько пар шестерен

или планетарная передача.

Шестеренчатая передача имеет высокий к. п. д., вследствие

чего она получается обратимой. Передаточное число таких пере-

дач приходилось выбирать сравнительно большим для того, чтобы

25

в какой-то степени уменьшить передачу обратных ударов на ру-

левое колесо от неровностей дороги, или применять специальные

устройства.

В особо обратимых конструкциях, как, например, в рулевых

механизмах с реечной передачей, для поглощения мелких удар-

ных сил рейка удерживается предварительно сжатой пружиной 3

(рис. 12. в), установленной в корпусе 5 между внутренними шай-

бами 2. В проточках реечного штока 6 установлены наружные

шайбы 1 так, что они касаются внутренних шайб 2 без осевого

зазора. Все ударные силы, действующие от неровностей дороги,

которые меньше силы предварительного сжатия пружины, по-

глощаются корпусом рулевого механизма и далее рамой авто-

мобиля и не передаются на рулевое колесо.

Для перемещения рейки в ту или другую сторону к рулевому

колесу нужно приложить усилие, превосходящее силу предвари-

тельного сжатия пружины и сопротивление колес повороту.

Поворот рулевого колеса и перемещения реечного штока 6 и упра-

вляемых колес ограничиваются распорной втулкой 4, размещен-

ной внутри пружины.

РУЛЕВЫЕ МЕХАНИЗМЫ О КУЛАЧНОЙ ПЕРЕДАЧЕЙ

Для устранения недостатков, присущих обратимой шестерен-

чатой передаче, стали применять передачи необратимые или нахо-

дящиеся на пределе обратимости, в том числе червячные, винто-

вые и кулачные.

К кулачным передачам относятся и такие передачи, в которых

две улитки, выполненные по спирали, укреплены на рулевом

валу. В некоторых конструкциях кулак имеет специальную

форму. Однако в основном из-за сложности изготовления кулач-

ные передачи не получили распространения в рулевых меха-

низмах автомобилей.

РУЛЕВЫЕ МЕХАНИЗМЫ С ВИНТОВОЙ ПЕРЕДАЧЕЙ

Рулевые механизмы с винтовой передачей в связи с развитием

винтовых пар с циркулирующими шариками получили широкое

распространение. Они применяются и на легковых, и на грузовых

автомобилях, поэтому по конструкции и по принципу действия

они значительно различаются.

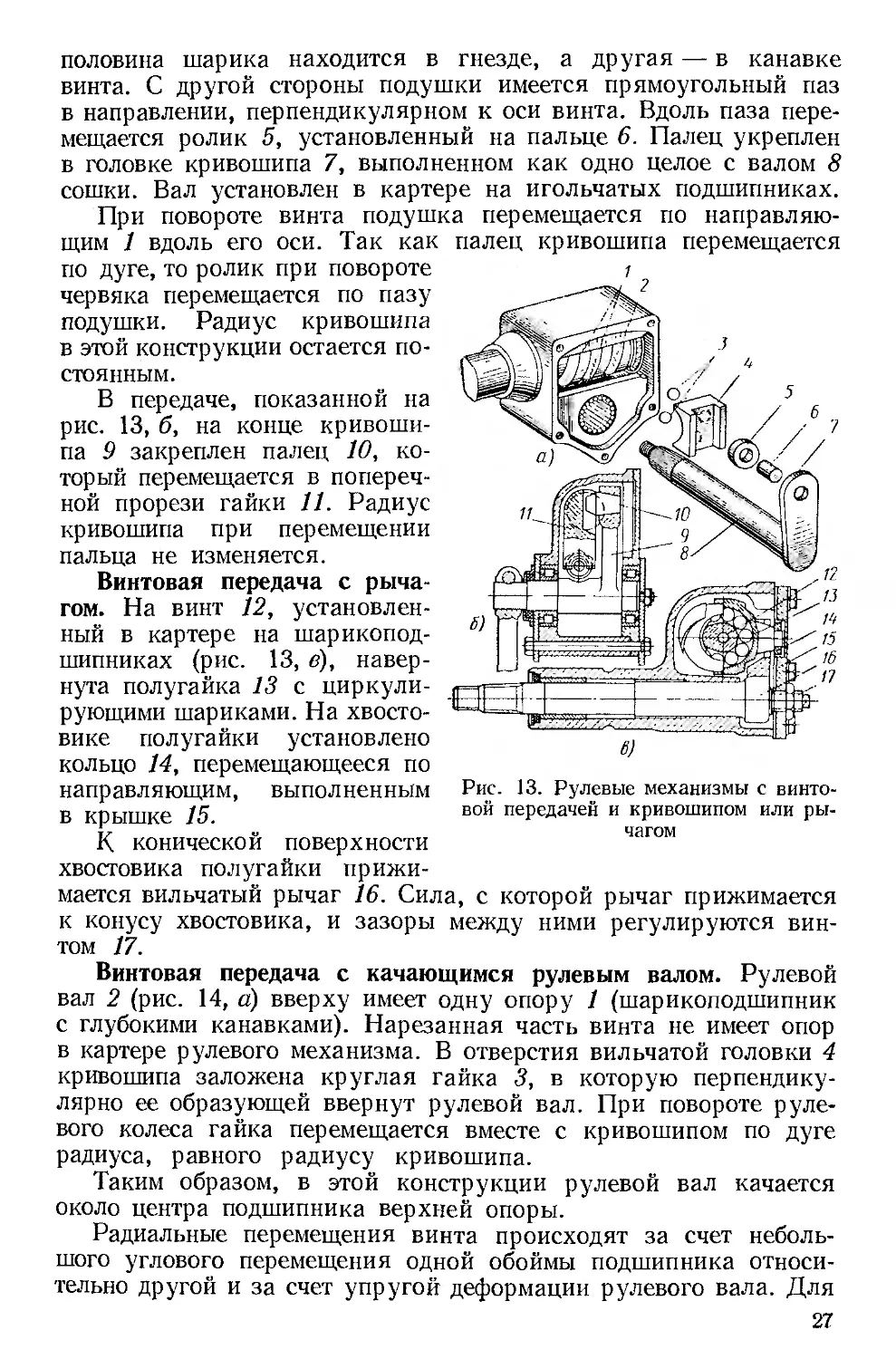

Винтовые передачи с кривошипом. В передаче, показанной

на рис. 13, а винт 2, имеющий канавку с полукруглым профилем,

установлен на двух радиально-упорных шарикоподшипниках

в картере рулевого механизма.

Вдоль винта по направляющим 1 картера перемещается по-

душка 4 с цилиндрической выемкой, сделанной по размеру на-

ружного диаметра винта. В качестве нарезки в подушке служат

два шарика 3, заложенные в гнезда подушки таким образом, что

26

половина шарика находится в гнезде, а другая — в канавке

винта. С другой стороны подушки имеется прямоугольный паз

в направлении, перпендикулярном к оси винта. Вдоль паза пере-

мещается ролик 5, установленный на пальце 6. Палец укреплен

в головке кривошипа 7, выполненном как одно целое с валом 8

сошки. Вал установлен в картере на игольчатых подшипниках.

При повороте винта подушка перемещается по направляю-

щим 1 вдоль его оси. Так как

по дуге, то ролик при повороте

червяка перемещается по пазу

подушки. Радиус кривошипа

в этой конструкции остается по-

стоянным.

В передаче, показанной на

рис. 13, б, на конце кривоши-

па 9 закреплен палец 10, ко-

торый перемещается в попереч-

ной прорези гайки 11. Радиус

кривошипа при перемещении

пальца не изменяется.

Винтовая передача с рыча-

гом. На винт 12, установлен-

ный в картере на шарикопод-

шипниках (рис. 13, в), навер-

нута полугайка 13 с циркули-

рующими шариками. На хвосто-

вике полугайки установлено

кольцо 14, перемещающееся по

направляющим, выполненным

в крышке 15.

К конической поверхности

палец кривошипа перемещается

Рис. 13. Рулевые механизмы с винто-

вой передачей и кривошипом или ры-

чагом

хвостовика полугайки прижи-

мается вильчатый рычаг 16. Сила, с которой рычаг прижимается

к конусу хвостовика, и зазоры между ними регулируются вин-

том 17.

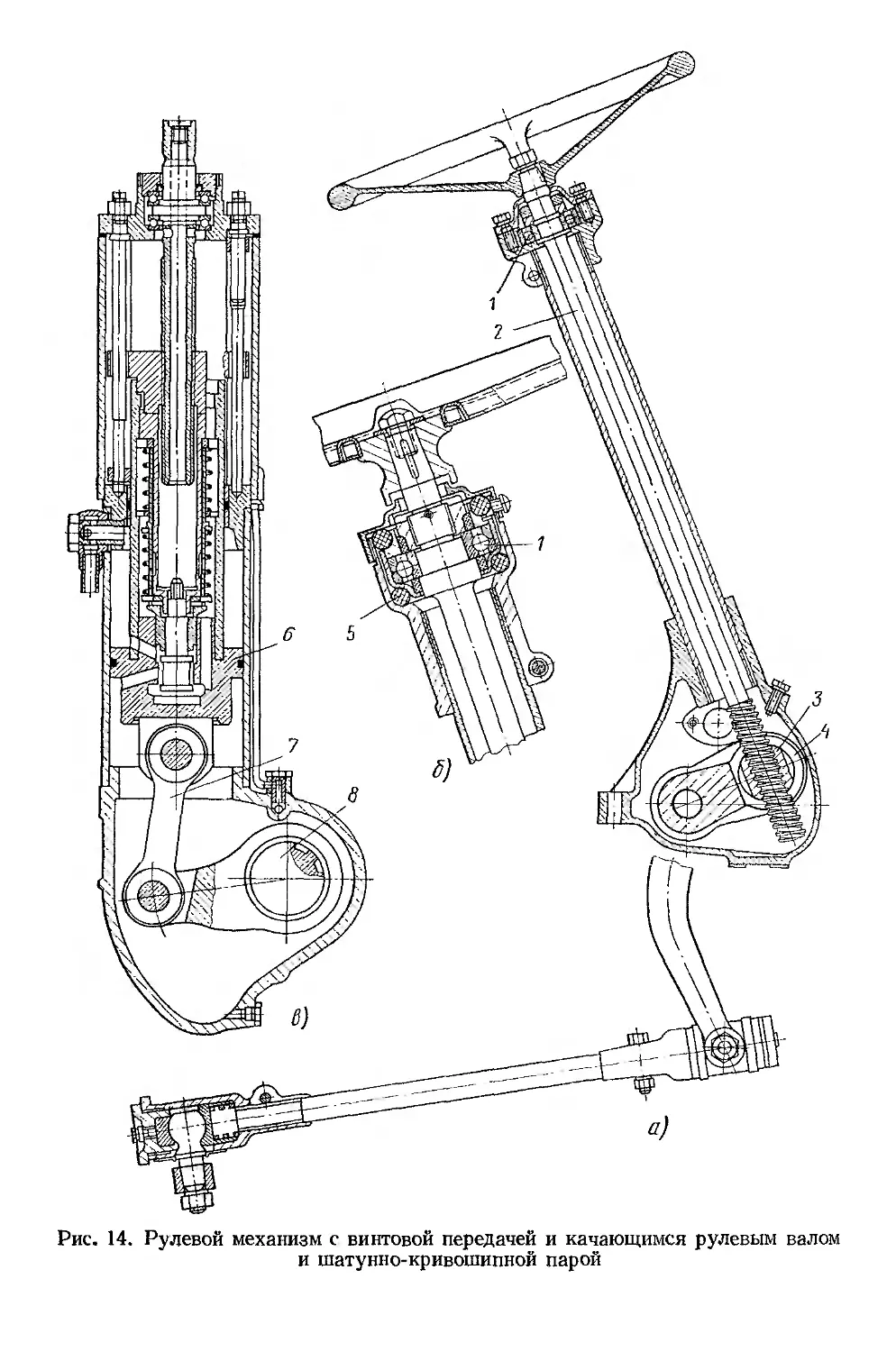

Винтовая передача с качающимся рулевым валом. Рулевой

вал 2 (рис. 14, а) вверху имеет одну опору 1 (шарикоподшипник

с глубокими канавками). Нарезанная часть винта не имеет опор

в картере рулевого механизма. В отверстия вильчатой головки 4

кривошипа заложена круглая гайка 3, в которую перпендику-

лярно ее образующей ввернут рулевой вал. При повороте руле-

вого колеса гайка перемещается вместе с кривошипом по дуге

радиуса, равного радиусу кривошипа.

Таким образом, в этой конструкции рулевой вал качается

около центра подшипника верхней опоры.

Радиальные перемещения винта происходят за счет неболь-

шого углового перемещения одной обоймы подшипника относи-

тельно другой и за счет упругой деформации рулевого вала. Для

27

Рис. 14. Рулевой механизм с винтовой передачей и качающимся рулевым валом

и шатунно-кривошипной парой

уменьшения перегибов (деформаций) рулевого вала центр криво-

шипа (и гайки) несколько смещен от оси верхней опоры с таким

расчетом, чтобы при перпендикулярном расположении криво-

шипа с винтом рулевой вал деформировался в одну сторону,

а при максимальном повороте вала кривошипа — в другую. Для

устранения деформации рулевого вала его верхнюю опору уста-

навливают между резиновыми кольцами 5 (рис. 14, б). Такая

конструкция применялась на троллейбусах.

Рис. 15. Рулевые механизмы с винтовой передачей и поворачивающейся гайкой

В шатунно-кривошипной паре (рис. 14, в) ползун 6 (в данном

случае поршень соосного гидравлического усилителя) посредством

шатуна 7 соединяется с кривошипом вала сошки 8. При этом вал

сошки располагается относительно осп рулевого вала так, чтобы

шатун отклонялся от нее на одинаковые углы в среднем и крайних

его положениях.

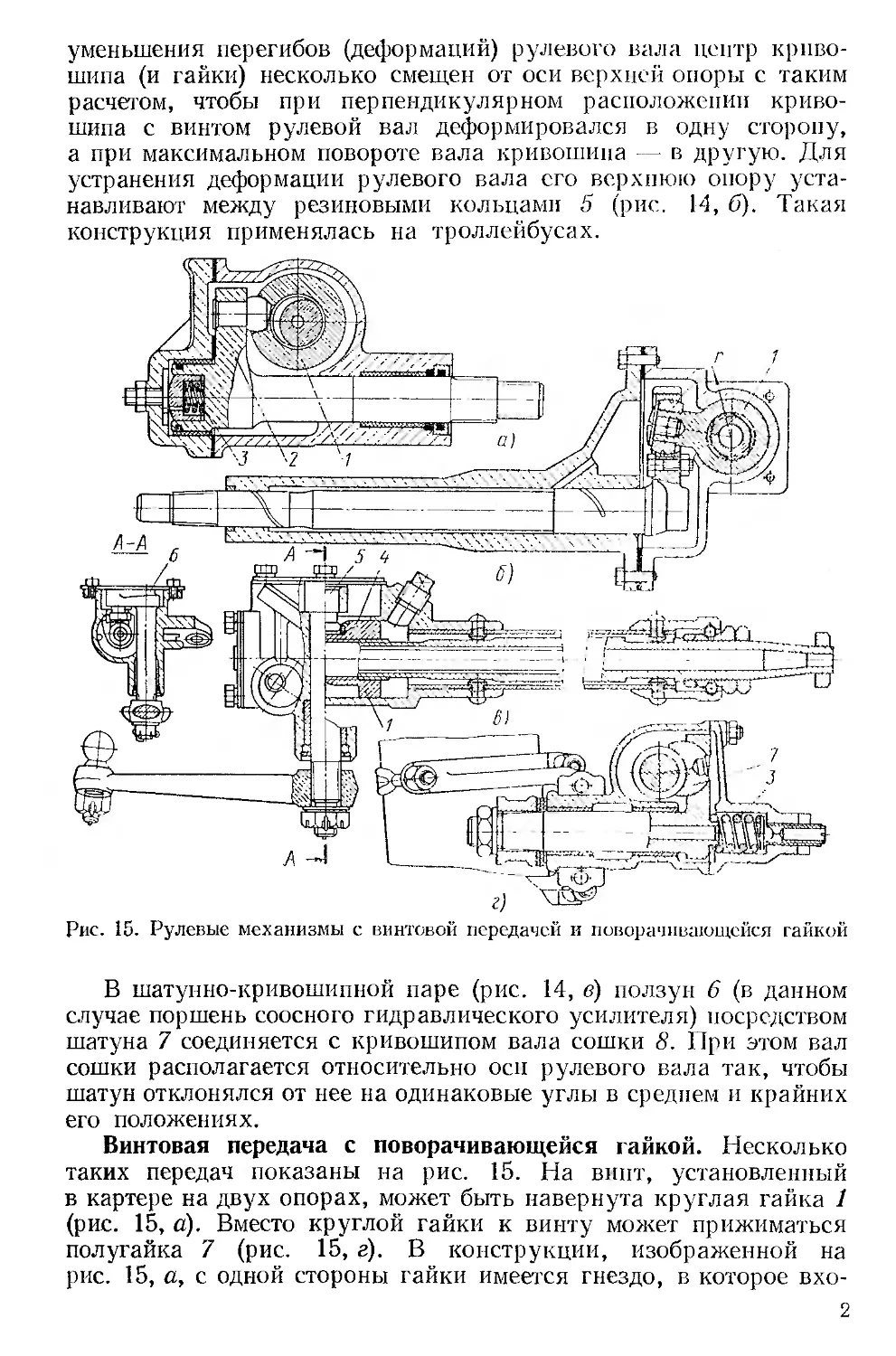

Винтовая передача с поворачивающейся гайкой. Несколько

таких передач показаны па рис. 15. На винт, установленный

в картере на двух опорах, может быть навернута круглая гайка 1

(рис. 15, а). Вместо круглой гайки к винту может прижиматься

полугайка 7 (рис. 15, а). В конструкции, изображенной на

рис. 15, а, с одной стороны гайки имеется гнездо, в которое вхо-

2

дит шаровой палец кривошипа 2, прижимаемый к гнезду пру-

жиной 3. В отдельных конструкциях такой передачи цилиндри-

ческая гайка 1 имеет скользящую посадку в картере, заменяющем

таким образом две опоры винта (рис. 15, б и в). Сбоку гайки сде-

лано гнездо (рис. 15, в), в которое запрессована стальная втулка 4.

В отверстие втулки вставлен шаровой палец 5, запрессованный

в головку кривошипа 6, изготовленного как одно целое с валом

сошки. Шаровой палец может быть закреплен и на гайке

(рис. 15, б). При повороте рулевого колеса гайка перемещается

вдоль винта, увлекая за собой палец кривошипа, и тем самым

поворачивает вал сошки.

Так как шаровой палец кривошипа перемещается по дуге

около оси вала сошки, то гайка, кроме поступательного пере-

мещения вдоль винта, совершает вращательное движение вокруг

его оси.

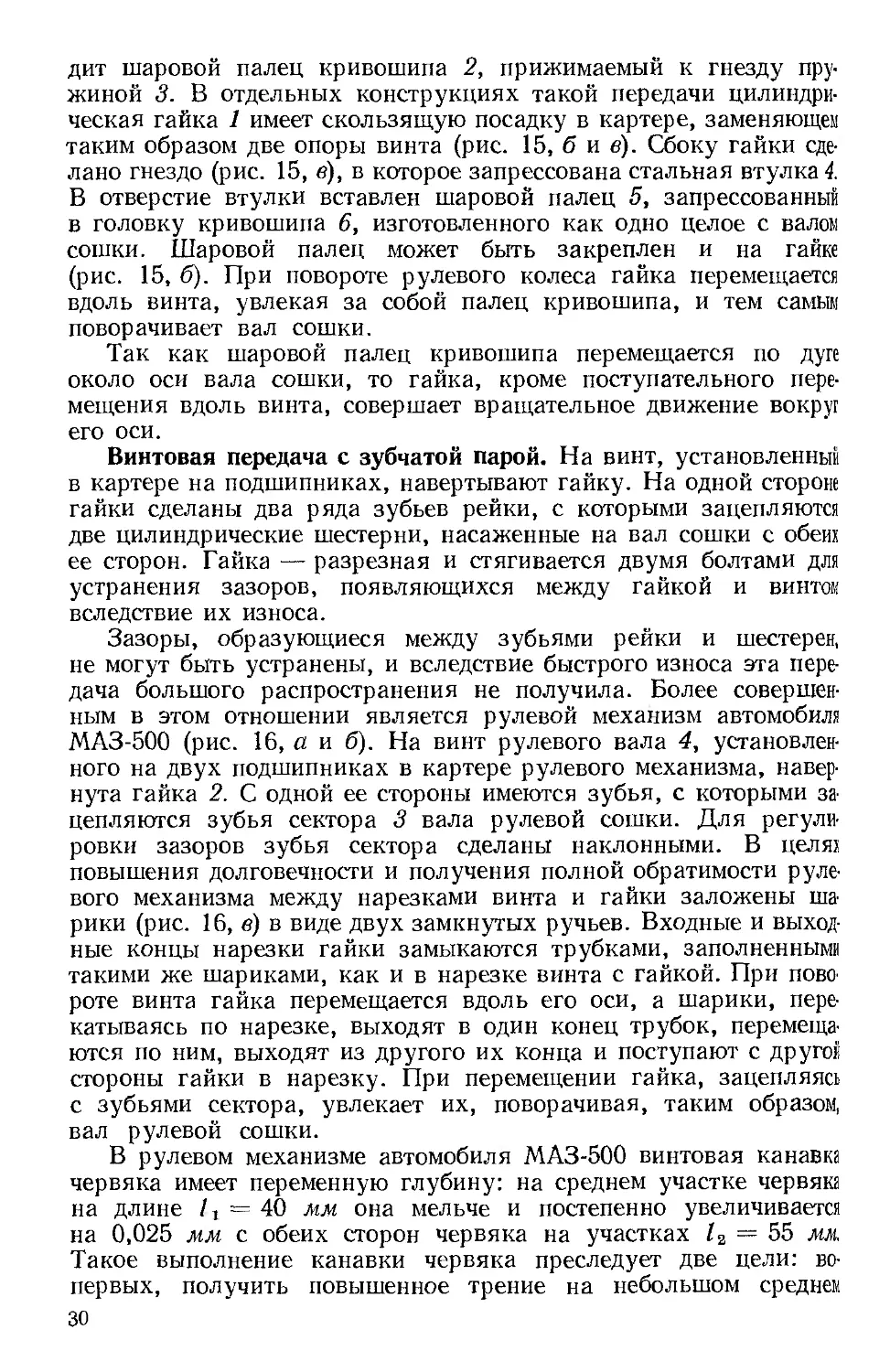

Винтовая передача с зубчатой парой. На винт, установленный

в картере на подшипниках, навертывают гайку. На одной стороне

гайки сделаны два ряда зубьев рейки, с которыми зацепляются

две цилиндрические шестерни, насаженные на вал сошки с обеих

ее сторон. Гайка — разрезная и стягивается двумя болтами для

устранения зазоров, появляющихся между гайкой и винтом

вследствие их износа.

Зазоры, образующиеся между зубьями рейки и шестерен,

не могут быть устранены, и вследствие быстрого износа эта пере-

дача большого распространения не получила. Более совершен-

ным в этом отношении является рулевой механизм автомобиля

МАЗ-500 (рис. 16, а и б). На винт рулевого вала 4, установлен-

ного на двух подшипниках в картере рулевого механизма, навер-

нута гайка 2. С одной ее стороны имеются зубья, с которыми за-

цепляются зубья сектора 3 вала рулевой сошки. Для регули-

ровки зазоров зубья сектора сделаны наклонными. В целях

повышения долговечности и получения полной обратимости руле-

вого механизма между нарезками винта и гайки заложены ша-

рики (рис. 16, в) в виде двух замкнутых ручьев. Входные и выход-

ные концы нарезки гайки замыкаются трубками, заполненными

такими же шариками, как и в нарезке винта с гайкой. При пово-

роте винта гайка перемещается вдоль его оси, а шарики, пере-

катываясь по нарезке, выходят в один конец трубок, перемеща-

ются по ним, выходят из другого их конца и поступают с другой

стороны гайки в нарезку. При перемещении гайка, зацепляясь

с зубьями сектора, увлекает их, поворачивая, таким образом,

вал рулевой сошки.

В рулевом механизме автомобиля МАЗ-500 винтовая канавка

червяка имеет переменную глубину: на среднем участке червяка

на длине / х — 40 мм она мельче и постепенно увеличивается

на 0,025 мм с обеих сторон червяка на участках Z2 == 55 мм.

Такое выполнение канавки червяка преследует две цели: во-

первых, получить повышенное трение на небольшом среднем

30

участке зацепления передаточной пары, соответствующем движе-

нию автомобиля по прямому направлению, с тем чтобы обратные

удары от неровностей дороги с меньшей силой передавались на

рулевое колесо, а следовательно, и на руки водителя; во-вторых,

Рис. 16. Рулевой механизм с винтовой передачей и зубчатой парой

более плотная посадка перекатывающихся деталей позволяет

уменьшить износ рабочих поверхностей винта, шариков и гайки

и применяется для того, чтобы повысить срок службы винтовой

пары при минимальных зазорах.

31

На рис. 17 показана конструкция рулевого механизма с винто-

вой передачей и зубчатой парой с встроенным гидравлическим

усилителем автомобиля ЗИЛ-130 [21. Силовой цилиндр 1 выпол-

нен как одно целое с картером и расположен соосно с рулевым

валом. Реечные зубья в средней части поршня 2 зацепляются

с зубьями сектора 3. В поршне закреплена гайка с циркулирую-

щими шариками и ввернутым в нее винтом 4.

Действующее от поршня усилие передается непосредственно

на вал сошки через реечную передачу. Распределитель 5 размещен

на конце винта соосно с силовым цилиндром и приводится в дей-

ствие при осевом перемещении винта вместе с золотником.

Зазор между зубьями регулируют при помощи винта 6 путем

перемещения сектора вдоль оси вала сошки.

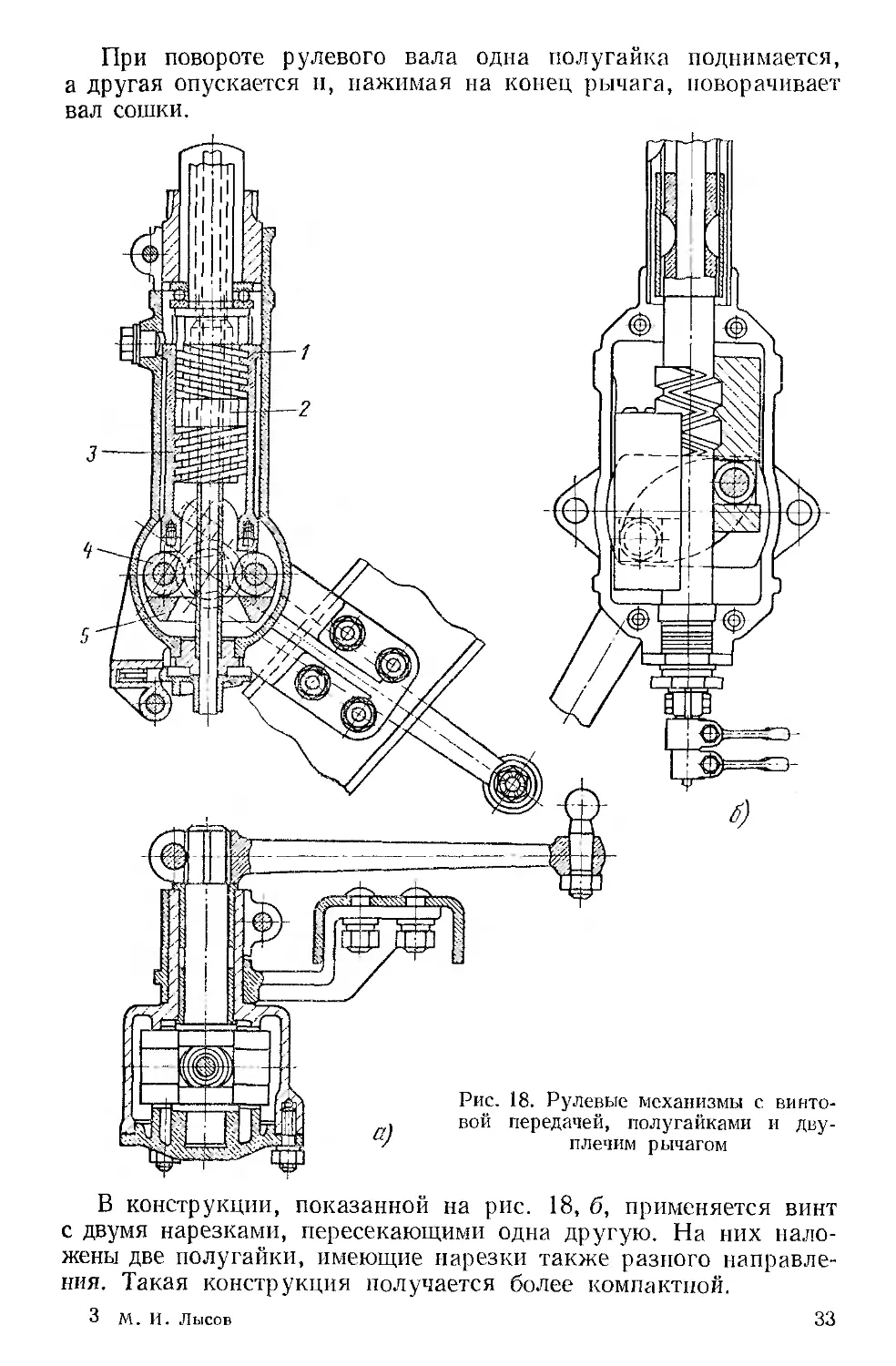

Винтовая передача с двуплечим рычагом. В передаче, показан-

ной на рис. 18, а, винт 2 рулевого вала имеет два участка с пра-

вой и левой нарезкой. На них накладываются две полугайки 1

и 3 с резьбой, соответствующей резьбе винта. Обе полугайки

перемещаются вдоль винта и удерживаются с ним шпонкой.

Как одно целое с валом сошки изготовлен двуплечий рычаг 5

концы которого касаются торцов обеих пол.угаек 1 и 3. Для умень-

шения трения на рычагах установлены ролики 4.

32

При повороте рулевого вала одна полугайка поднимается,

а другая опускается и, нажимая на конец рычага, поворачивает

вал сошки.

В конструкции, показанной на рис. 18, б, применяется винт

с двумя нарезками, пересекающими одна другую. На них нало-

жены две полугайкп, имеющие нарезки также разного направле-

ния. Такая конструкция получается более компактной.

3 М. И. Лысов 33

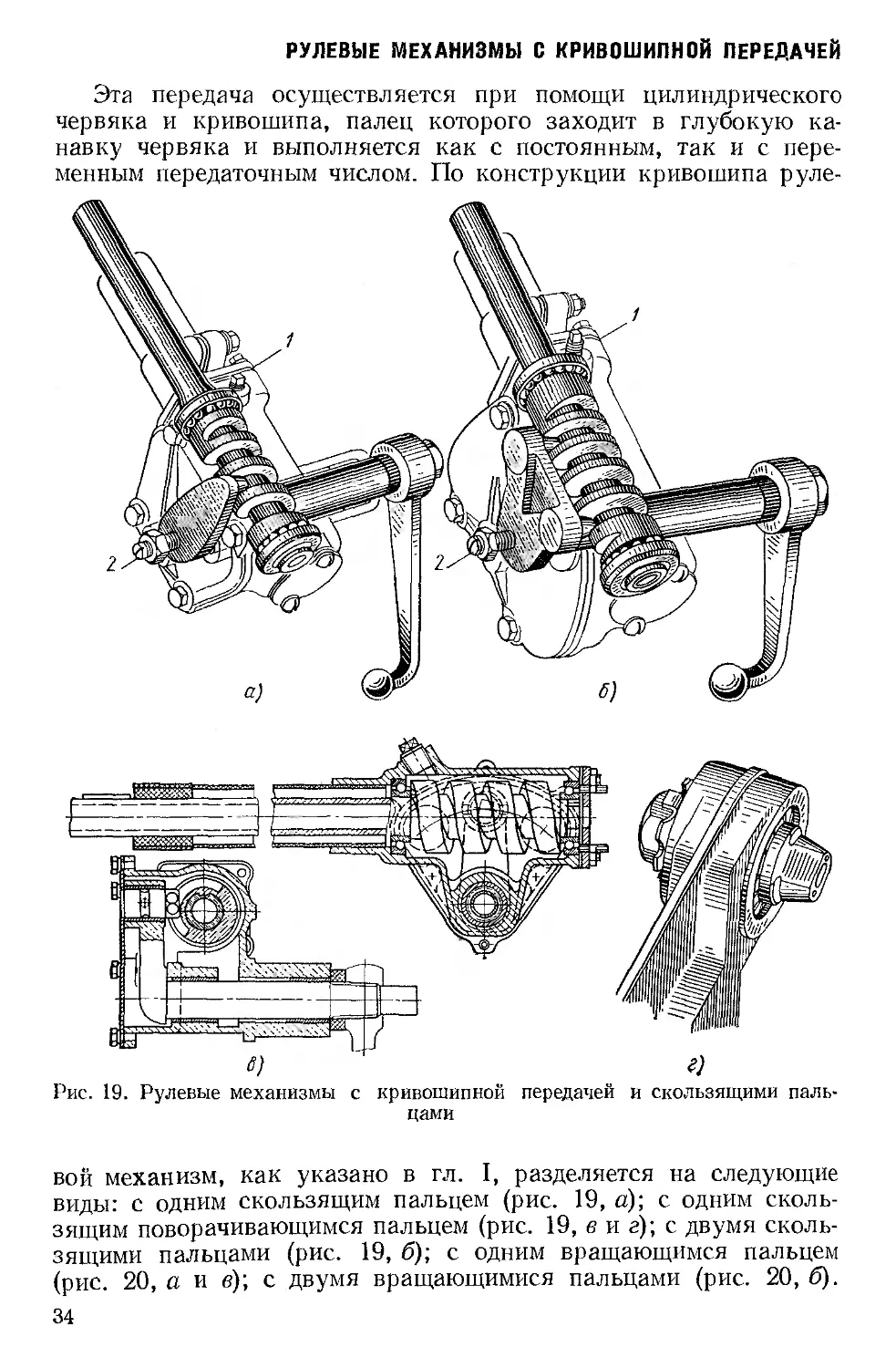

РУЛЕВЫЕ МЕХАНИЗМЫ С КРИВОШИПНОЙ ПЕРЕДАЧЕЙ

Эта передача осуществляется при помощи цилиндрического

червяка и кривошипа, палец которого заходит в глубокую ка-

навку червяка и выполняется как с постоянным, так и с пере-

менным передаточным числом. По конструкции кривошипа руле-

Рис. 19. Рулевые механизмы с кривошипной передачей и скользящими паль-

цами

вой механизм, как указано в гл. I, разделяется на следующие

виды: с одним скользящим пальцем (рис. 19, а); с одним сколь-

зящим поворачивающимся пальцем (рис. 19, в и а); с двумя сколь-

зящими пальцами (рис. 19, б); с одним вращающимся пальцем

(рис. 20, а и в); с двумя вращающимися пальцами (рис. 20, б).

34

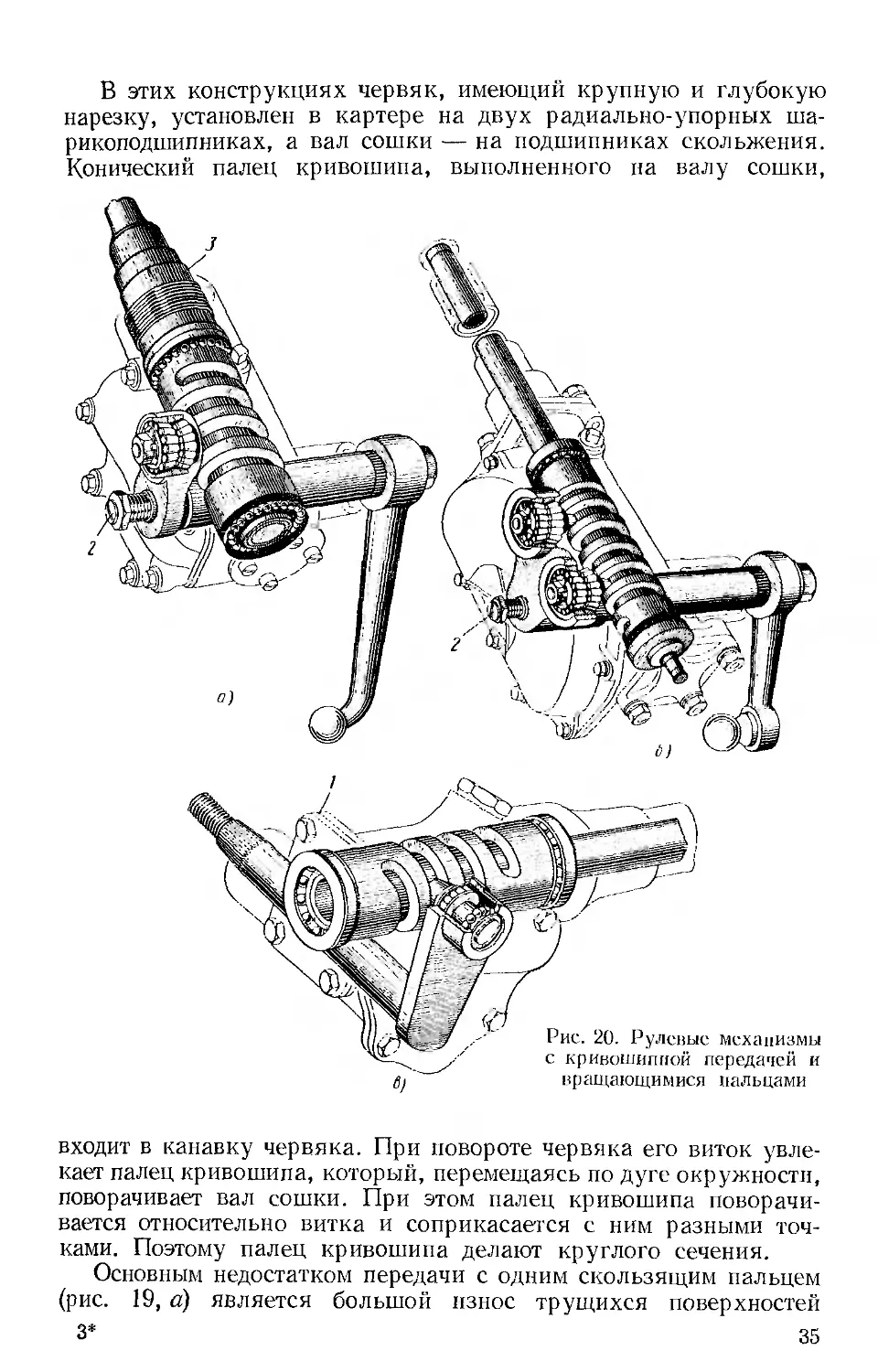

В этих конструкциях червяк, имеющий крупную и глубокую

нарезку, установлен в картере на двух радиально-упорных ша-

рикоподшипниках, а вал сошки — на подшипниках скольжения.

Конический палец кривошипа, выполненного на валу сошки,

входит в канавку червяка. При повороте червяка его виток увле-

кает палец кривошипа, который, перемещаясь по дуге окружности,

поворачивает вал сошки. При этом палец кривошипа поворачи-

вается относительно витка и соприкасается с ним разными точ-

ками. Поэтому палец кривошипа делают круглого сечения.

Основным недостатком передачи с одним скользящим пальцем

(рис. 19, а) является большой износ трущихся поверхностей

3* 35

пальца. Палец соприкасается с витком червяка по линии, и при

наличии большого скольжения (главным образом в середине

зацепления) износ пальца получается особенно большим. Износ

можно уменьшить увеличением

поверхности соприкосновения.

С этой целью была разрабо-

тана передача с пальцем, имею-

щим две плоскости (рис. 19, в),

которыми он и соприкасается

с витками червяка, причем палец

поворачивается в головке кри-

вошипа. Для увеличения срока

службы пальца на его двух

плоскостях имеются сфериче-

ские гнезда, в которые закла-

дываются сменные полушария.

В отдельных конструкциях

(рис. 19, а) скользящий повора-

чивающийся палец установлен

в головке кривошипа на двух

конических роликоподшипни-

ках.

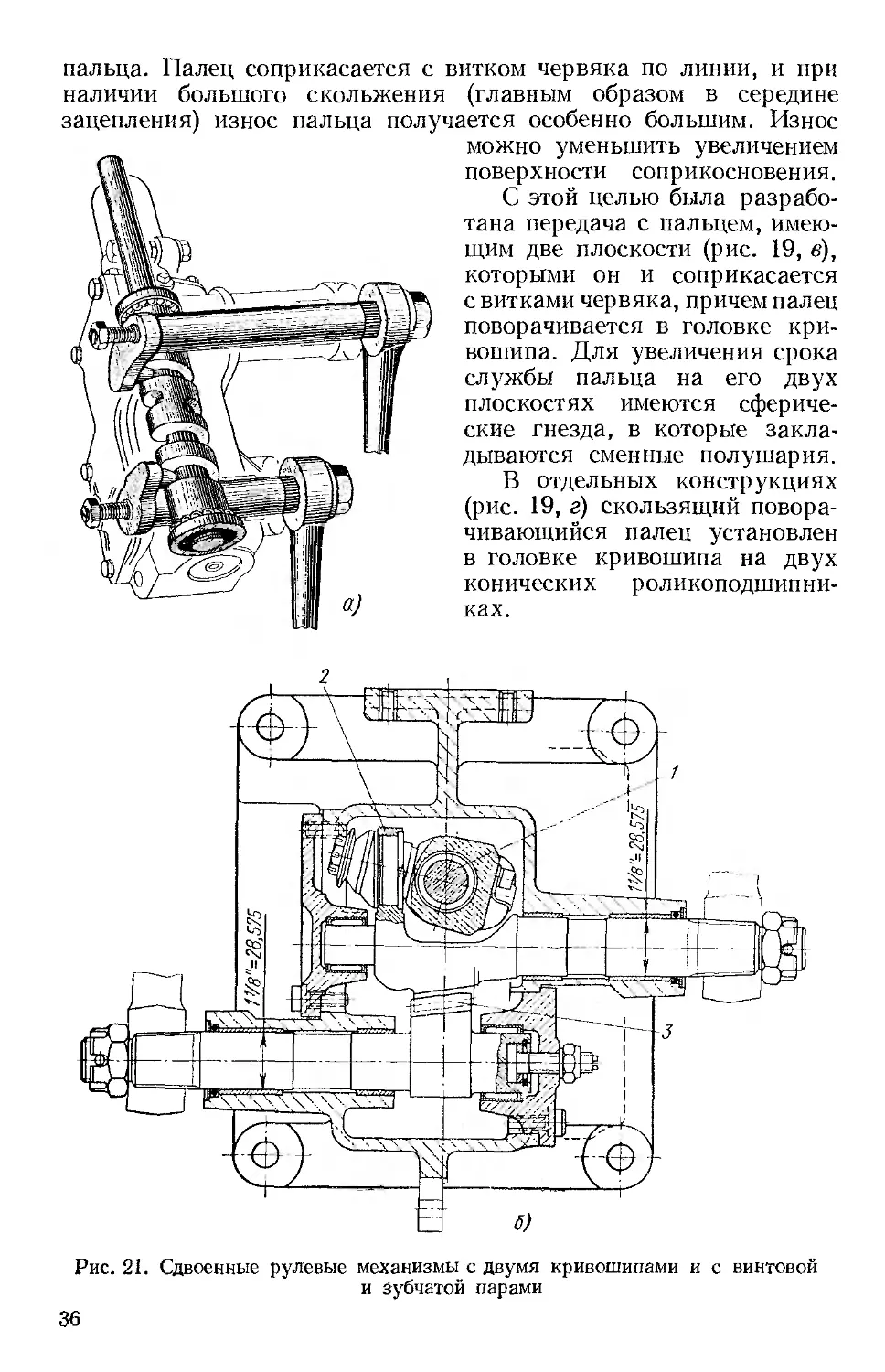

Рис. 21. Сдвоенные рулевые механизмы с двумя кривошипами и с винтовой

и зубчатой парами

36

В зарубежной печати высказывалось предположение, что дей-

ствующее в передаче с двумя пальцами усилие распределяется

равномерно на два скользящих пальца, вследствие чего их износ

должен быть значительно ниже. При тех же размерах пальцев,

что и в передачах с одним пальцем, прочность получается более

высокой. Уменьшение износа и повышение прочности пальцев

считалось основным преимуществом кривошипа с двумя паль-

цами. В действительности, при повороте червяка один палец

кривошипа выходит из зацепления и в соприкосновение с витком

входит другой палец, воспринимающий всю действующую силу,

которая в этом положении получается наибольшей. Этот палец

остается в зацеплении с червяком до максимально возможного

угла поворота кривошипа, вследствие чего максимально допусти-

мый угол поворота кривошипа значительно больше, чем в кон-

струкции с одним пальцем, что и является основным преимуще-

ством. Для получения минимального износа, легкости управле-

ния и обратимости трение в передаче должно быть минимальным.

В рулевом механизме с кривошипной передачей это достигается

путем применения вращающегося пальца (одного или двух).

Каждый палец (см. рис. 20) установлен в головке кривошипа

на двух подшипниках: конических роликовых или цилиндри-

ческих и шариковых, воспринимающих осевые и радиальные

усилия.

Рулевой механизм с кривошипной передачей специальной

конструкции применяется также и на автомобиле с четырьмя

управляемыми колесами. Иногда применяется сдвоенный вал

с двумя сошками, выполненный как одно целое с кривошипом

в середине. В некоторых случаях механизм сдвоенный с двумя

валами и однопальцевыми кривошипами (рис. 21, а), пальцы

которых зацепляются удлиненным червяком с двумя нарезками

либо с винтовой передачей 1 и кривошипом 2 и двумя валами со-

шек, соединенными между собой зубчатой парой 3 (рис. 21, б).

Для регулирования зазоров зубья на обоих валах сделаны с на-

клоном.

РУЛЕВЫЕ МЕХАНИЗМЫ С ЧЕРВЯЧНОЙ ПЕРЕДАЧЕЙ

В процессе развития конструкций рулевых механизмов чер-

вячная передача претерпевала изменения и в зависимости от

формы червяка и зацепляющейся с ним детали (шестерни, сектора,

ролика и т. д.) имеет несколько разновидностей. В одних кон-

струкциях винтовая нарезка выполнена на цилиндре (цилиндри-

ческий червяк) и зацепляется с червячной шестерней или много-

зубым сектором, в других винтовая нарезка сделана на диске

или на внутренней поверхности шара и зацепляется с червячной

шестерней.

В подавляющем же большинстве конструкций винтовая на-

резка сделана на глобоиде. В отдельных конструкциях цилиндри-

37

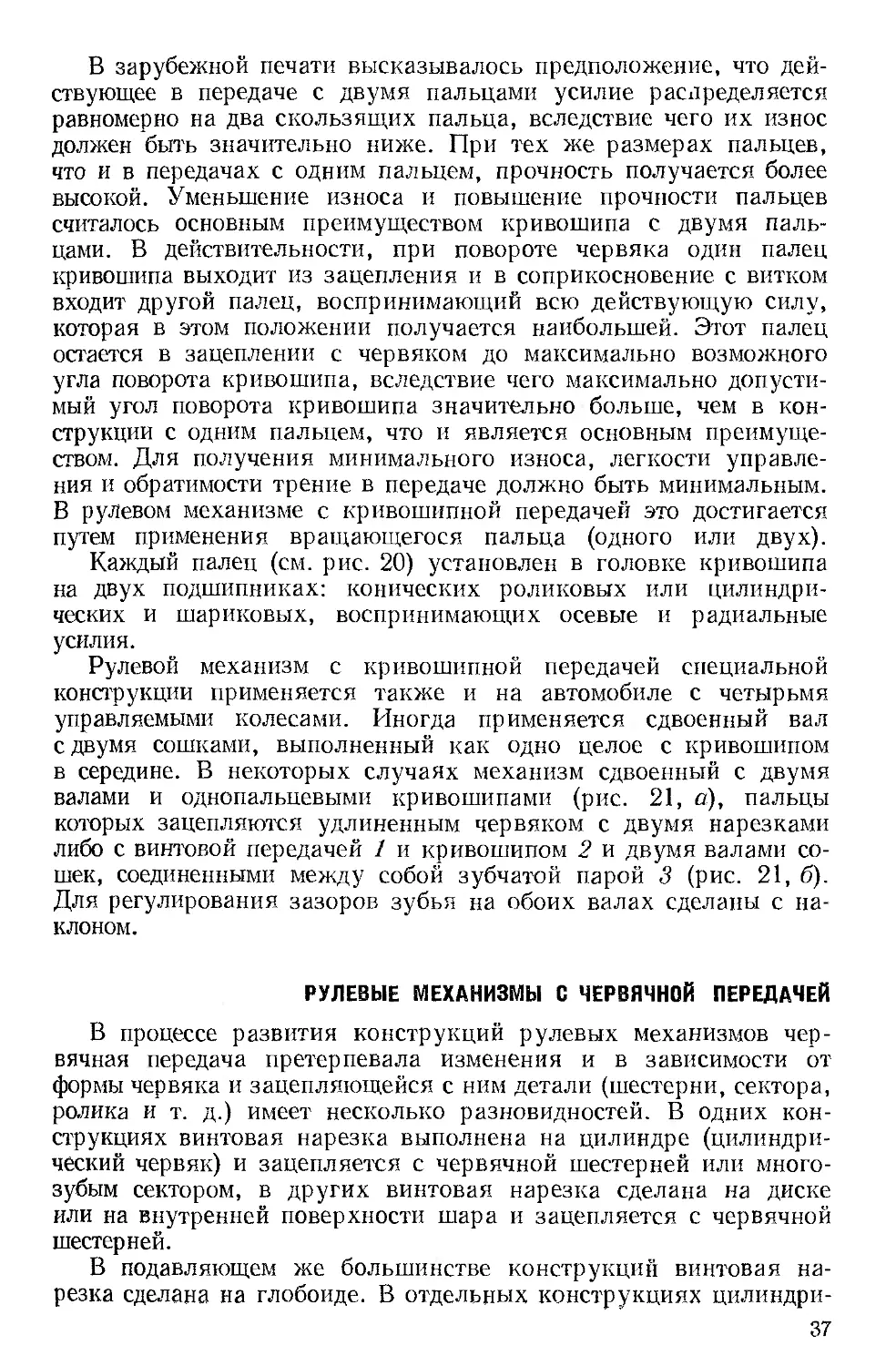

ческий червяк зацепляется с зубьями на торцовой стороне сектора.

В этой передаче зубья сектора спиральные и витки червяка со-

прикасаются с каждым из зацепляющихся с ними зубьев сектора

в одной точке по длине. При одной и той же трапециевидной форме

профилей витков червяка и зубьев сектора их контакт получается

по линии, которая при повороте червяка перемещается по длине

зуба сектора. Таким образом, в этой конструкции вся длина зубьев

сектора становится рабочей, вследствие чего их износ получается

меньше, чем у сектора с другим расположением зубьев.

Рулевой механизм с такой передачей, применяемый ранее

на грузовых автомобилях КрАЗ и МАЗ, изображен на рис. 22.

Чтобы получить равномерное распределение усилия, действую-

щего между витками червяка и зубьями сектора, необходимо,

чтобы расстояние между осями червяка и вала сектора в процессе

эксплуатации было постоянным. Для этого вал сектора опирается

на игольчатые подшипники вместо обычных бронзовых втулок.

Применение в этих опорах подшипников качения (более

износостойких) становится тем более необходимым, что действую-

щие на опоры силы при коротком расстоянии между ними имеют

более высокие значения, чем при большом расстоянии.

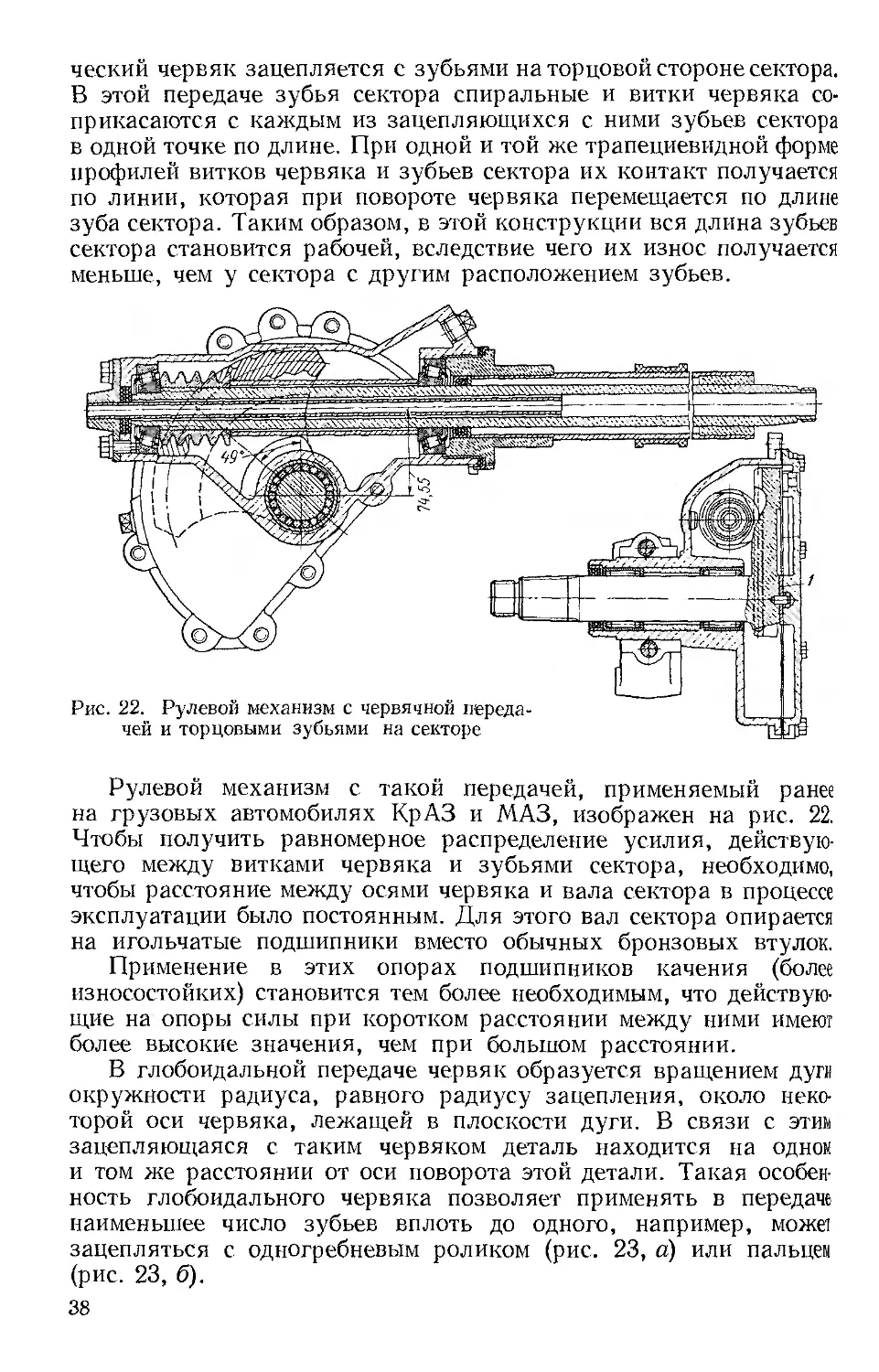

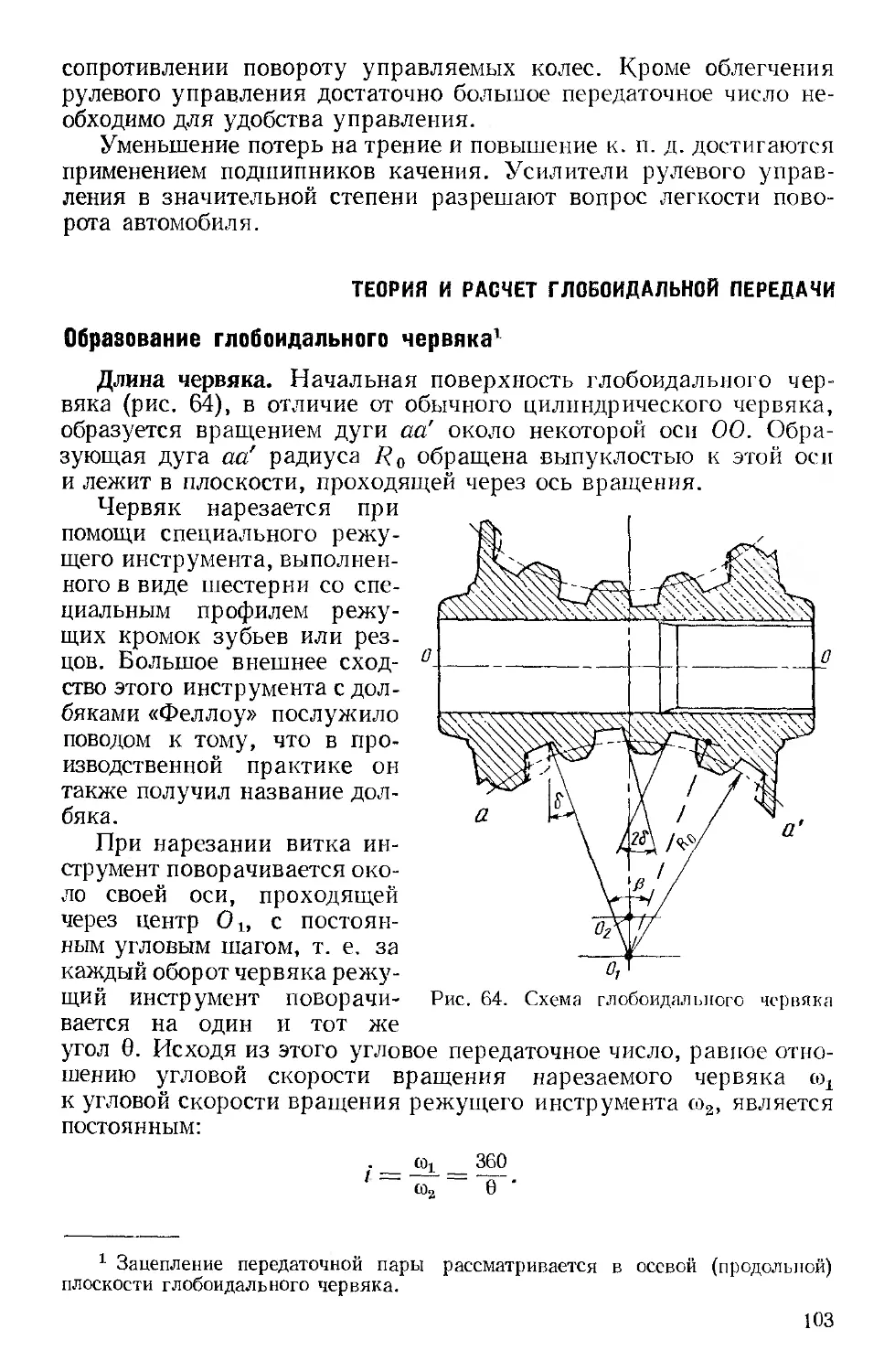

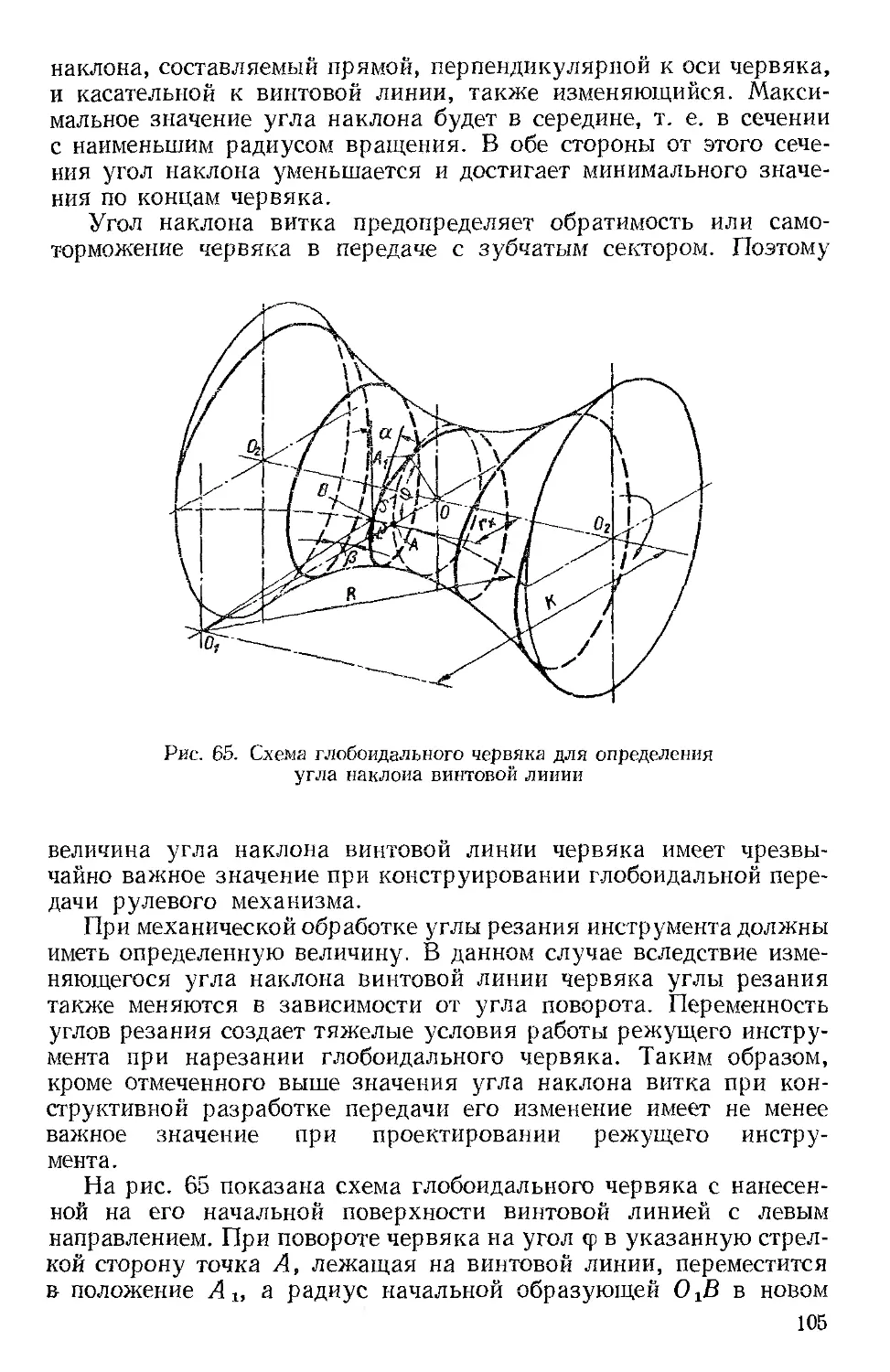

В глобоидальной передаче червяк образуется вращением дуги

окружности радиуса, равного радиусу зацепления, около неко-

торой оси червяка, лежащей в плоскости дуги. В связи с эти»

зацепляющаяся с таким червяком деталь находится на одном

и том же расстоянии от оси поворота этой детали. Такая особен-

ность глобоидального червяка позволяет применять в передаче

наименьшее число зубьев вплоть до одного, например, может

зацепляться с одногребневым роликом (рис. 23, а) или пальцем

(рис. 23, б).

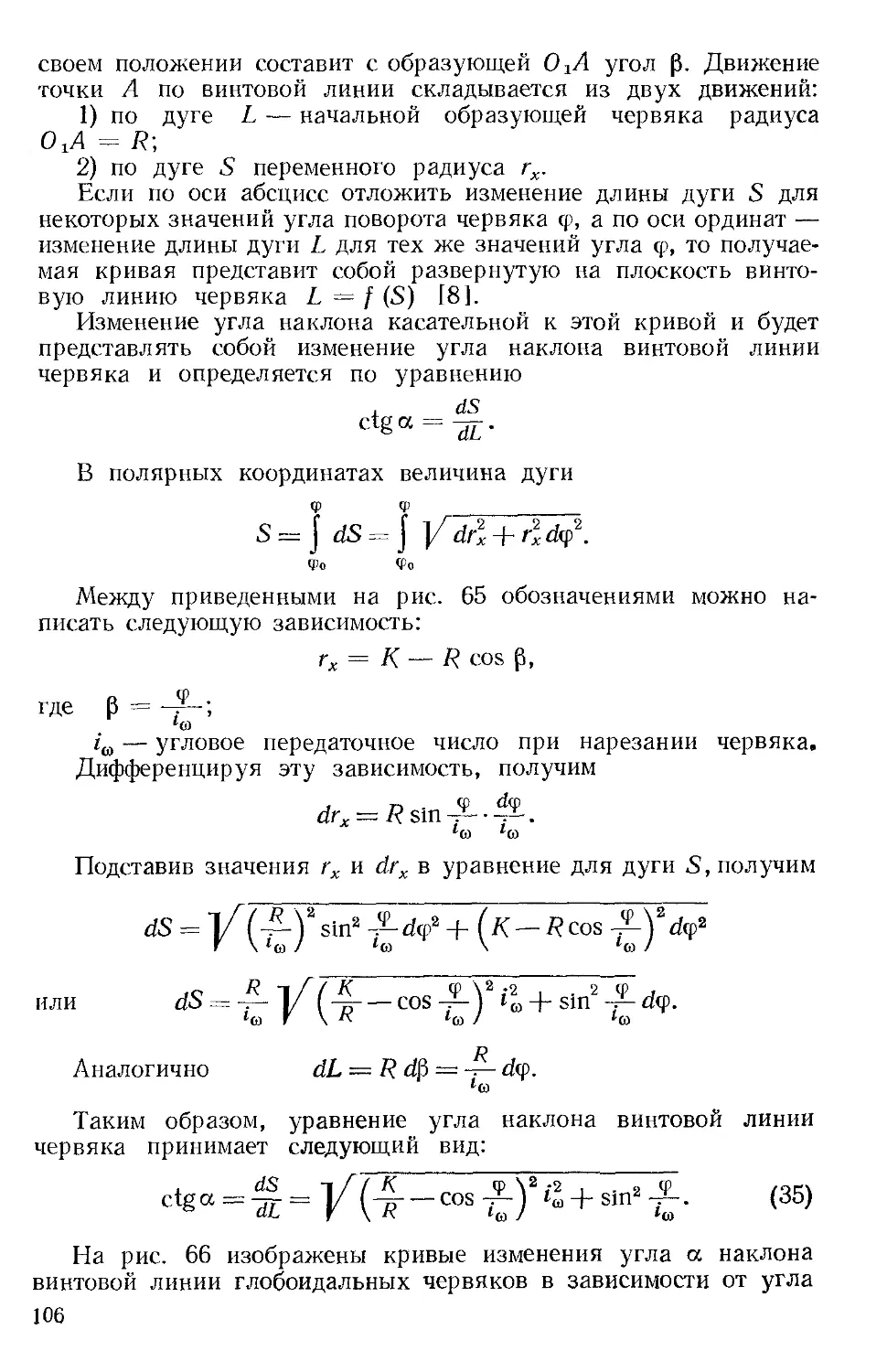

38

Из всех существующих конструкций рулевой механизм с гло-

боидальной передачей относится к одному из наиболее распростра-

ненных рулевых механизмов, применяемых на автомобилях раз-

личных марок и типов.

Рис. 23. Рулевые механизмы с глобоидальным червяком

Рис. 24. Рулевые механизмы малолитражных автомобилей

39

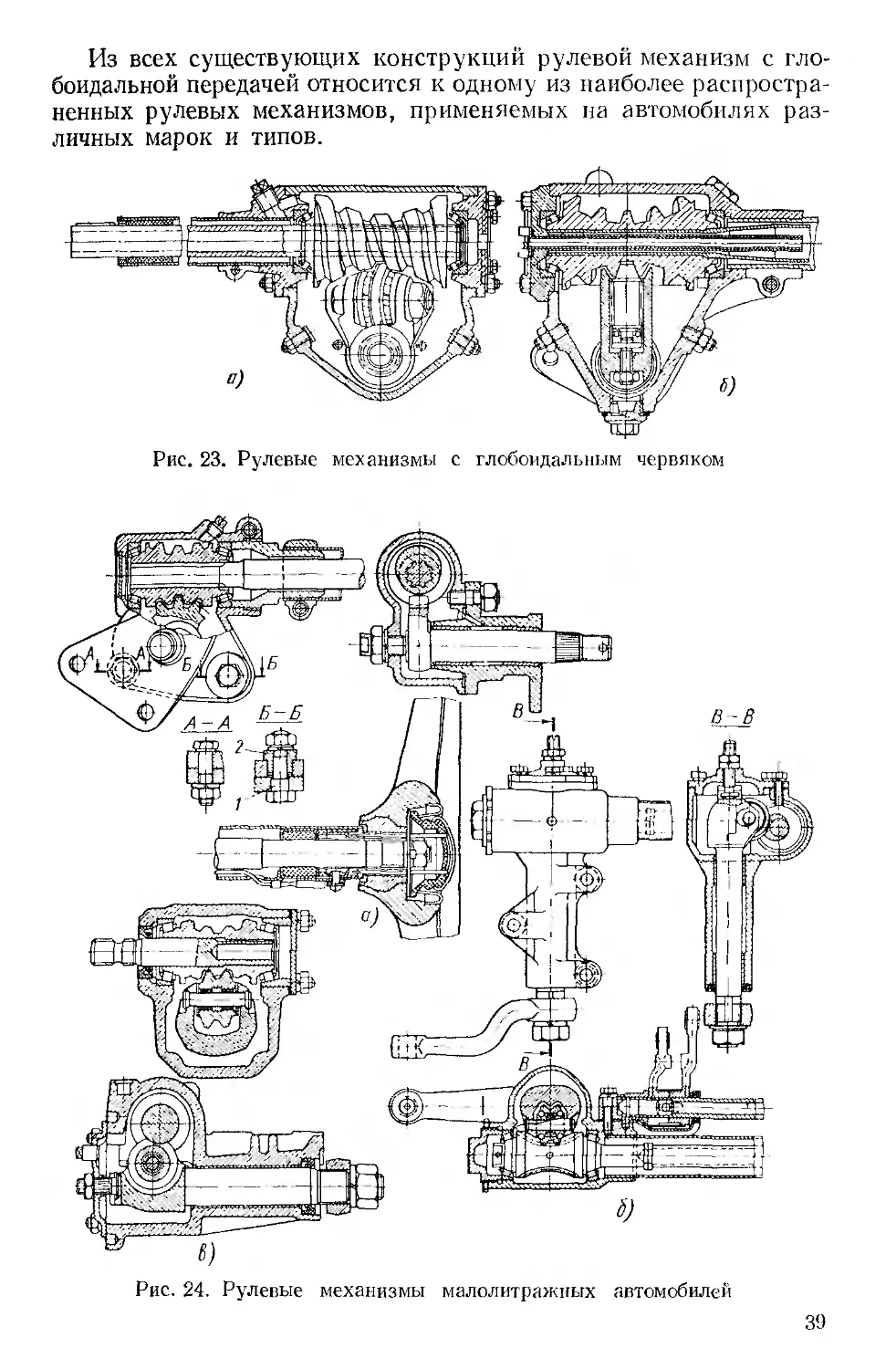

В рулевых механизмах автомобилей ГАЗ-А и ГАЗ-АА при-

менялась глобоидальная передача с двухзубым сектором, а в ру-

левом механизме автомобиля «Москвич-401» — с трехзубым секто-

ром, показанным на рис. 24,а.

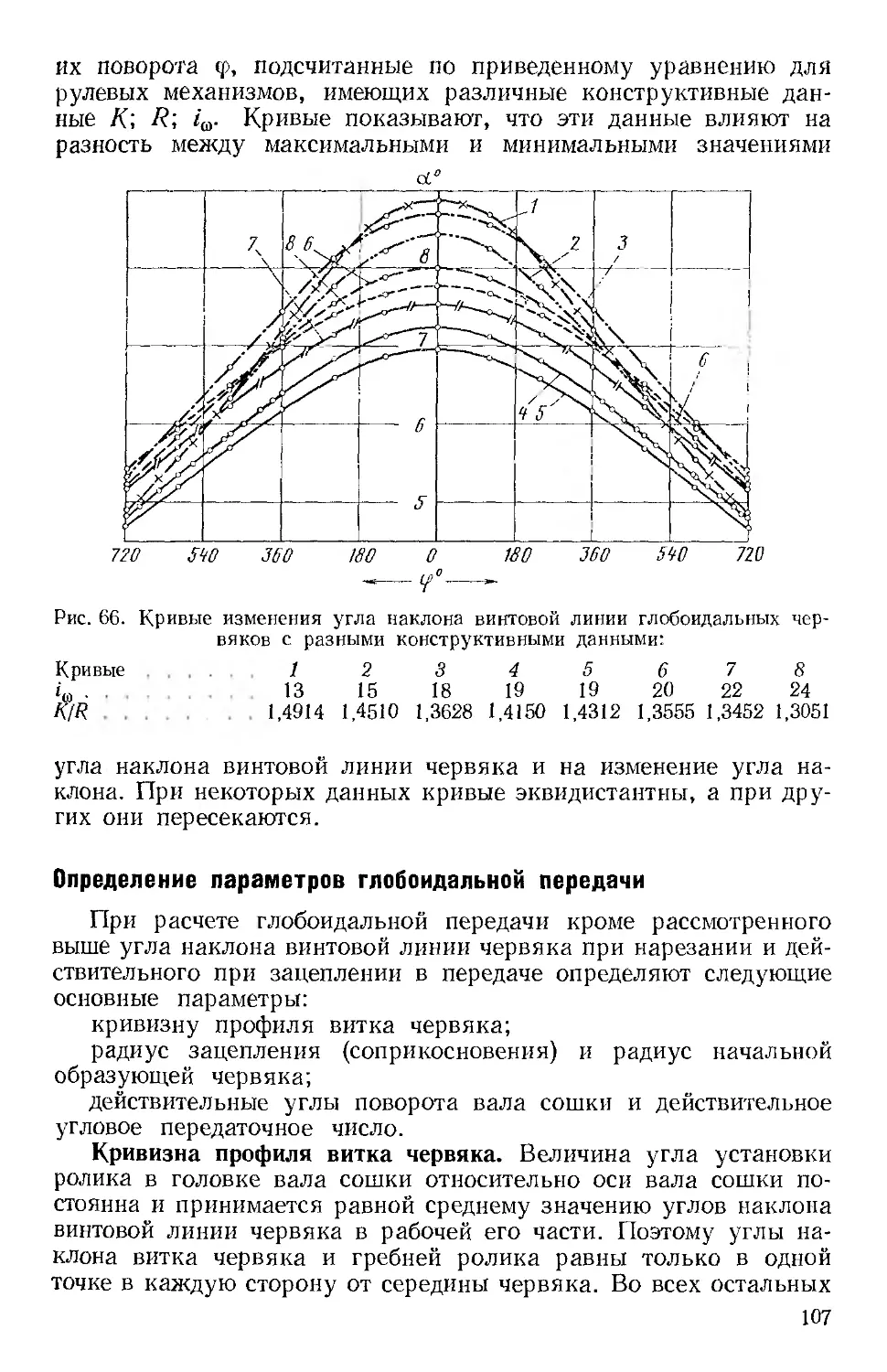

Основным недостатком глобоидальной передачи с зубчатым

сектором является чрезмерно большой износ его зубьев. Большое

Рис. 25. Рулевые механизмы автомобилей ЗИЛ-150 и ЗИЛ-110 с глобоидальной

передачей

трение, возникающее между трущимися поверхностями зубьев

сектора и витком червяка, их износ и связанные с ним отрица-

тельные явления в эксплуатации привели к тому, что рулевой

механизм такого типа перестал применяться на автомобилях.

В современных рулевых механизмах, имеющих глобоидальную

передачу, с витком червяка зацепляется вращающийся на пальце

ролик. Ролик применяется одногребневый (клинообразный), двух-

гребневый и трехгребневый. В рулевом механизме с вращающимся

роликом указанных недостатков пет.

40

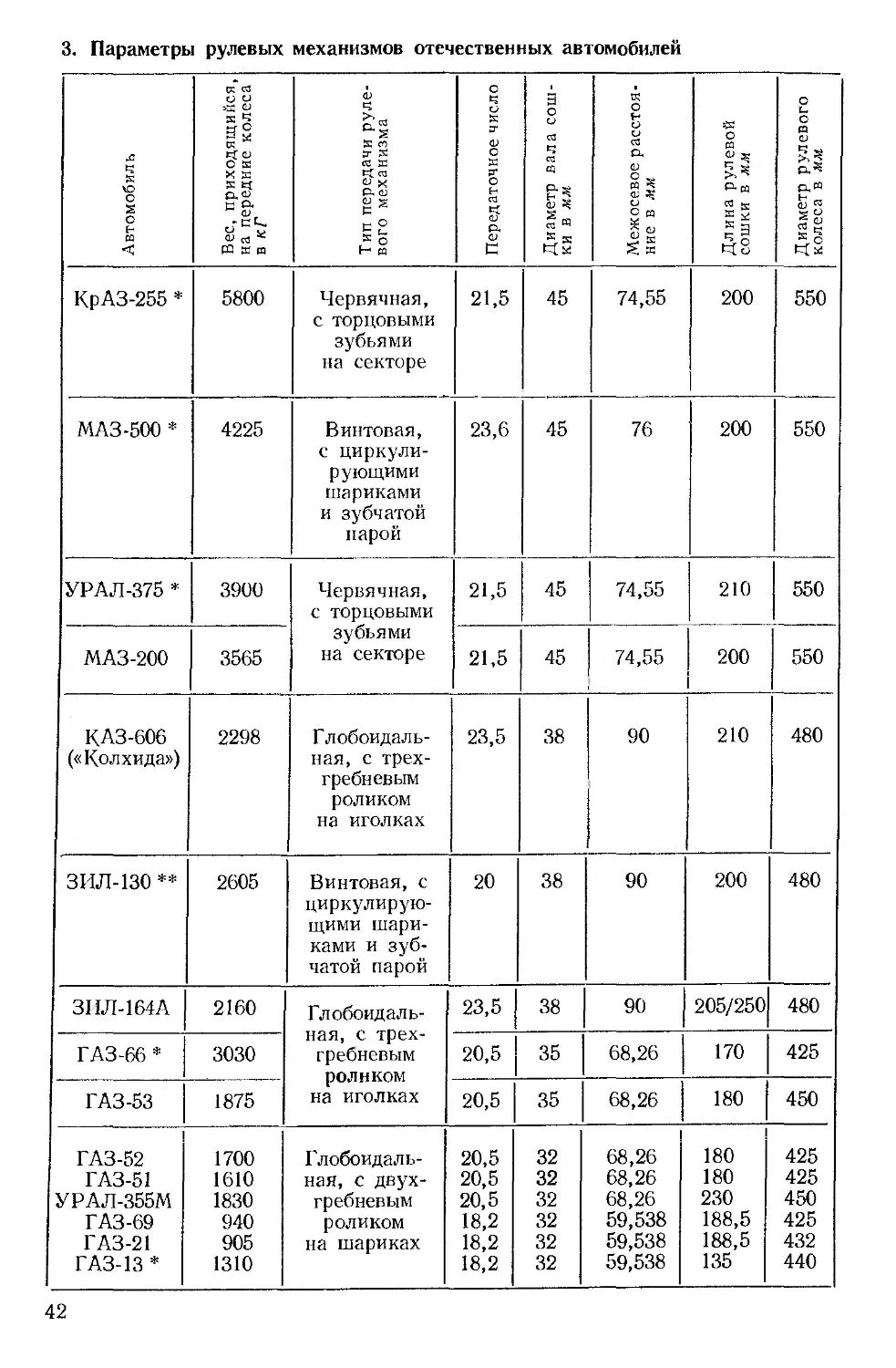

3. Параметры рулевых механизмов отечественных автомобилей

Автомобиль Вес, приходящийся, на передние колеса в кГ Тип передачи руле- вого механизма Передаточное число Диаметр вала сош- ки в мм Межосевое расстоя- ние в мм Длина рулевой сошки в мм Диаметр рулевого колеса в мм

КрАЗ-255 * 5800 Червячная, с торцовыми зубьями на секторе 21,5 45 74,55 200 550

МАЗ-500 * 4225 Винтовая, с циркули- рующими шариками и зубчатой парой 23,6 45 76 200 550

УРАЛ-375 * 3900 Червячная, с торцовыми зубьями на секторе 21,5 45 74,55 210 550

74,55

МАЗ-200 3565 21,5 45 200 550

КАЗ-606 («Колхида») 2298 Глобоидаль- ная, с трех- гребневым роликом на иголках 23,5 38 90 210 480

ЗИЛ-130 ** 2605 Винтовая, с циркулирую- щими шари- ками и зуб- чатой парой 20 38 90 200 480

ЗПЛ-164А 2160 Глобоидаль- ная, с трех- гребневым роликом на иголках 23,5 38 90 205/250 480

ГАЗ-66 * 3030 20,5 35 68,26 170 425

68,26

ГАЗ-53 1875 20,5 35 180 450

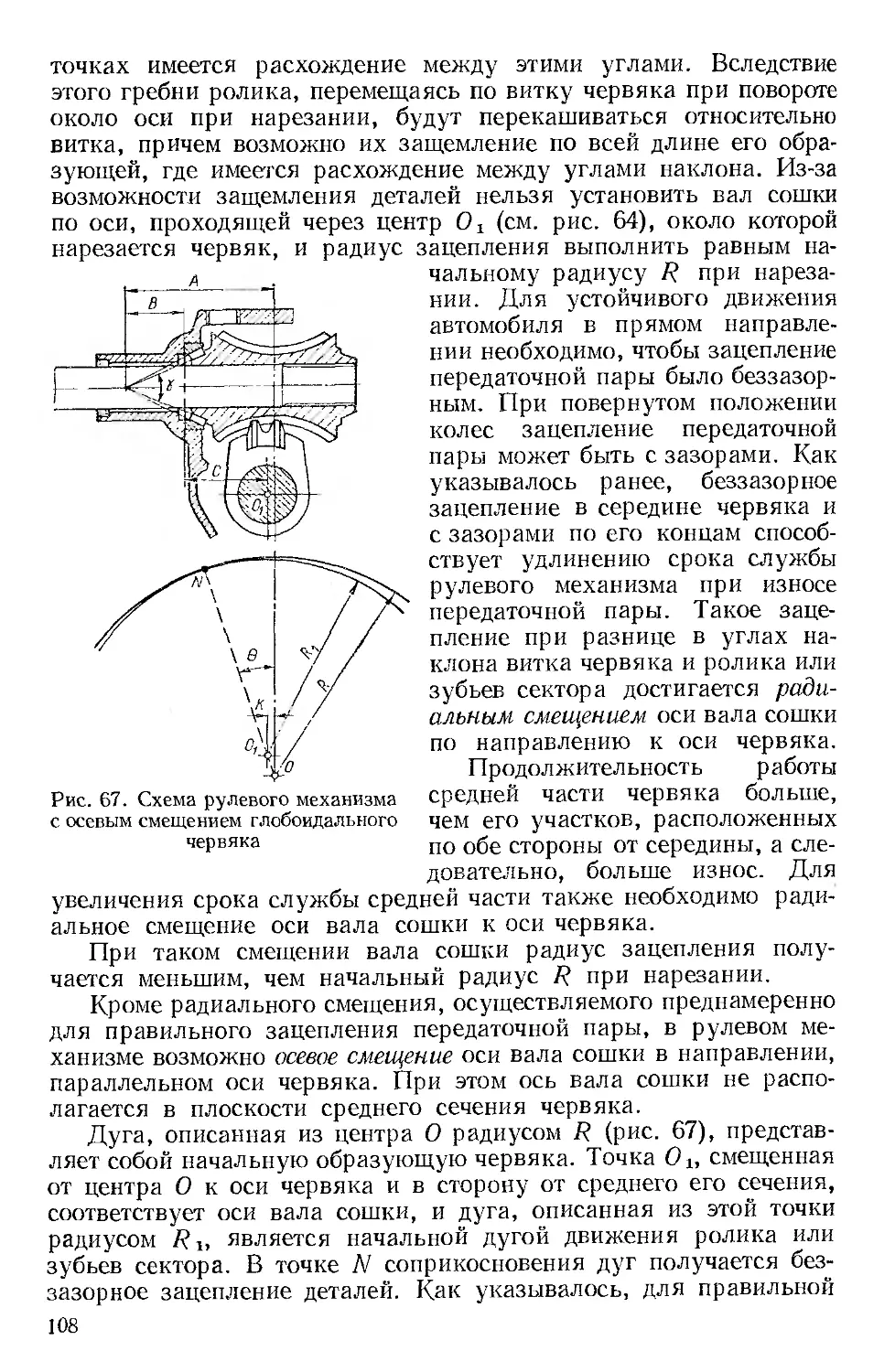

ГАЗ-52 ГАЗ-51 УРАЛ-355М ГАЗ-69 ГАЗ-21 ГАЗ-13 * 1700 1610 1830 940 905 1310 Глобоидаль- ная, с двух- гребневым роликом на шариках 20,5 20,5 20,5 18,2 18,2 18,2 32 32 32 32 32 32 68,26 68,26 68,26 59,538 59,538 59,538 180 180 230 188,5 188,5 135 425 425 450 425 432 440

42

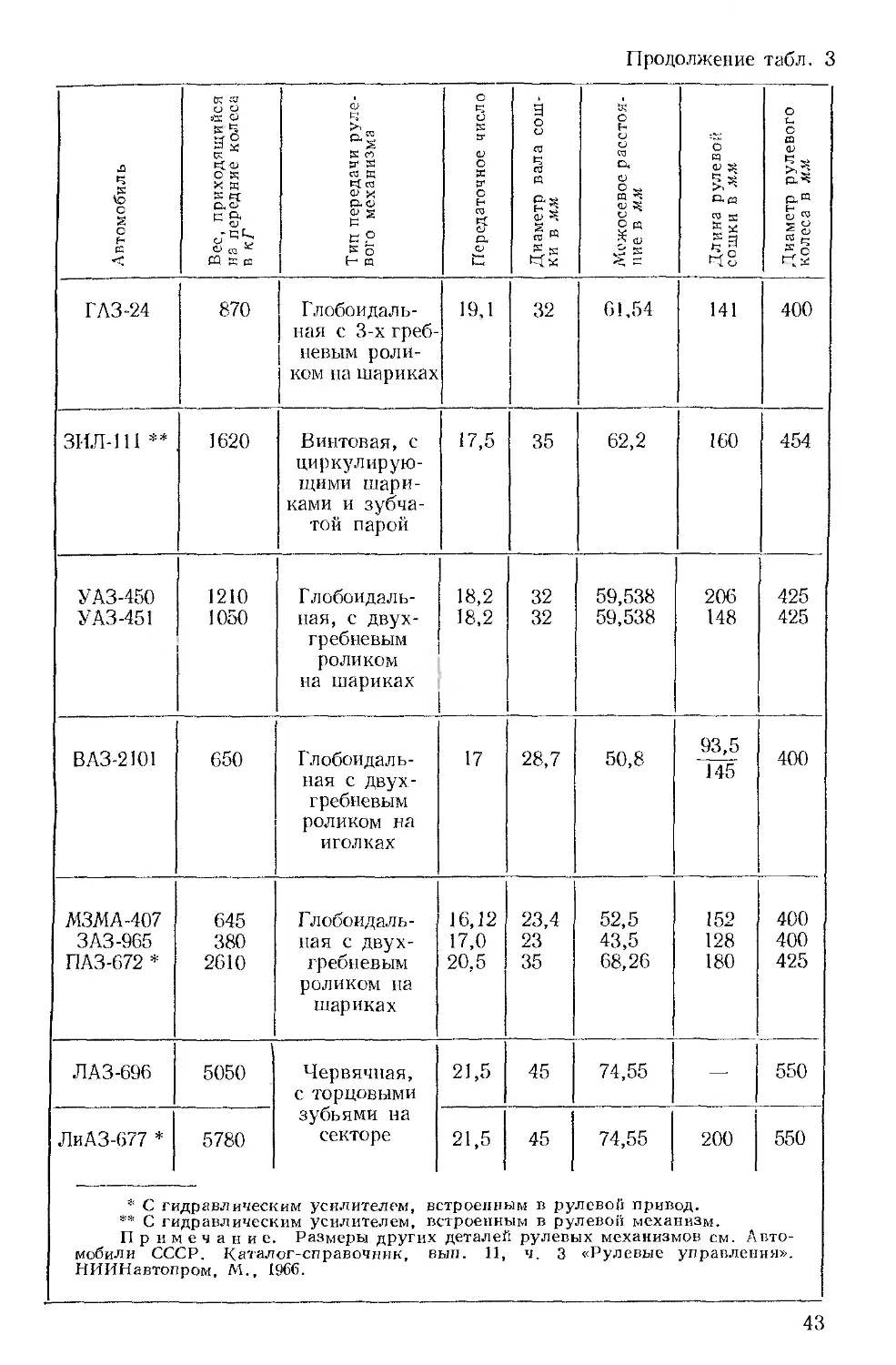

Продолжение табл. 3

Автомобиль Вес, приходящийся на передние колеса в кГ Тип передачи руле- вого механизма Передаточное число Диаметр вала сош- | КИ в мм Можосевое расстоя- ние в мм Длина рулевой' сошки в мм ' Диаметр рулевого i колеса в мм

ГАЗ-24 870 Глобоидаль- ная с 3-х греб- невым роли- ком на шариках 19,1 32 61,54 141 400

ЗИЛ-111 ** 1620 Винтовая, с циркулирую- щими шари- ками и зубча- той парой 17,5 35 62,2 160 454

УАЗ-450 УАЗ-451 1210 1050 Глобоидаль- ная, с двух- гребневым роликом на шариках 18,2 18,2 32 32 59,538 59,538 206 148 425 425

ВАЗ-2101 650 Глобоидаль- ная с двух- гребневым роликом на иголках 17 28,7 50,8 93,5 145 400

МЗМА-407 ЗАЗ-965 ПАЗ-672 * 645 380 2610 Глобоидаль- ная с двух- гребневым роликом на шариках 16,12 17,0 20,5 23,4 23 35 52,5 43,5 68,26 152 128 180 400 400 425

ЛАЗ-696 5050 Червячная, с торцовыми 21,5 45 74,55 — 550

ЛиАЗ-677 * 5780 зубьями на секторе 21,5 45 74,55 200 550

* С гидравлическим усилителем, встроенным в рулевой привод. * * С гидравлическим усилителем, встроенным в рулевой механизм. Примечание. Размеры других деталей рулевых механизмов см. Авто- мобили СССР. Каталог-справочник, вьш. 11, ч. 3 «Рулевые управления». НИИНавтопром, М., 1966.

43

В рулевых механизмах автомобилей «Москвич» моделей 402,

408 и 412 применяется двухгребневый ролик, зацепляющийся

с глобоидальным червяком (рис. 24, б). Такого же типа рулевой

механизм (рис. 24, в) установлен на малолитражном автомобиле

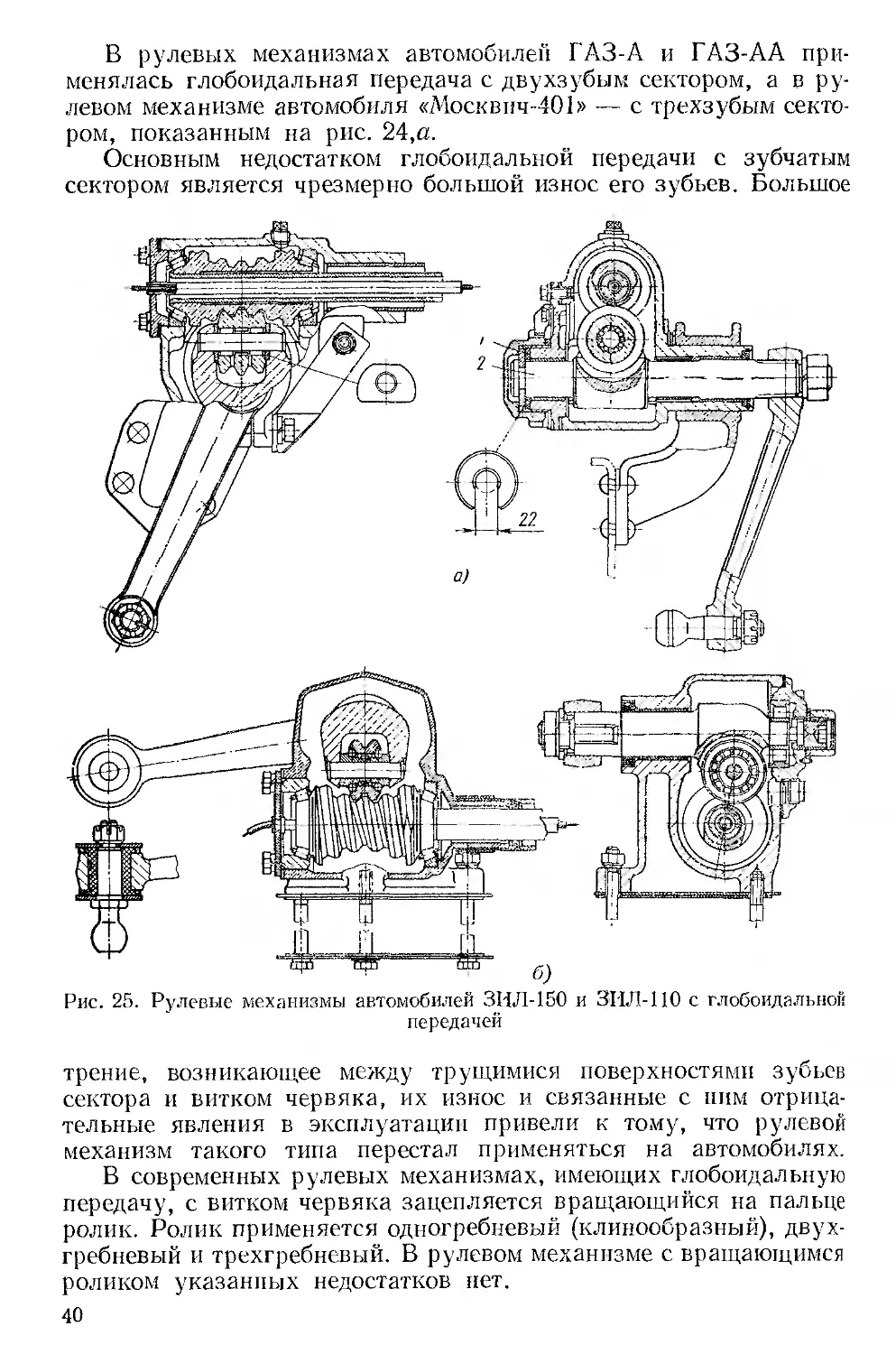

ВАЗ 2101. В рулевом механизме автомобиля ЗИЛ-150 (рис 25, а)

с глобоидальным червяком зацепляется трехгребневый ролик,

в механизме автомобиля ЗИЛ-110(рис. 25, б) применен двухгреб-

невый ролик.

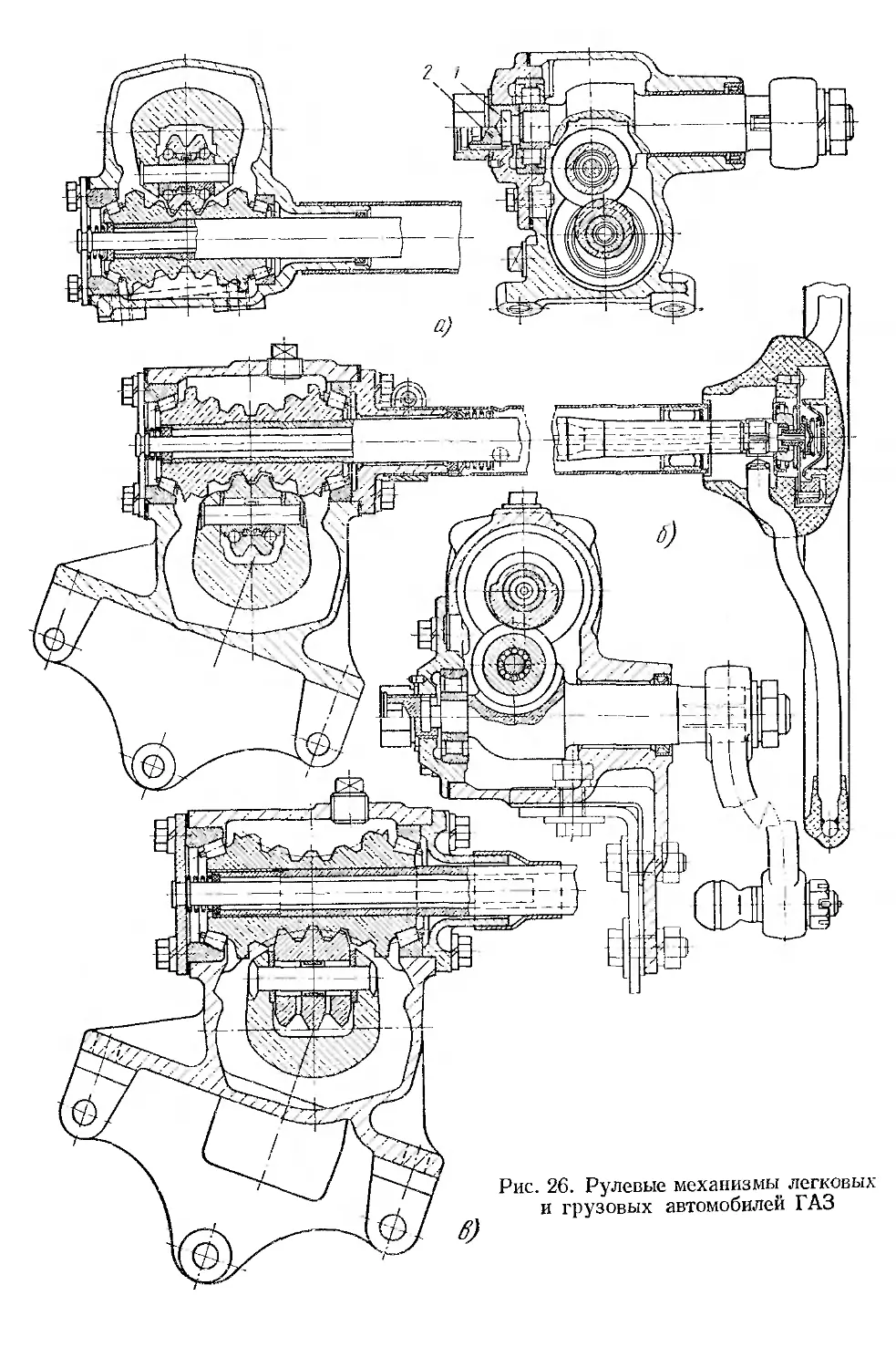

В рулевых механизмах легковых автомобилей ГАЗ моделей

М-20, М-21, М-13 (рис. 26, а) и грузовых автомобилей ГАЗ-51

(рис. 26, б) с глобоидальным червяком зацепляется двухгребневый

ролик, на грузовых автомобилях ГАЗ моделей 53 и 66 — трех-

гребневый ролик (рис. 26, в).

Основные параметры рулевых механизмов отечественных авто-

мобилей приведены в табл. 3.

КОНСТРУКТИВНЫЕ РЕШЕНИЯ ОСНОВНЫХ УЗЛОВ РУЛЕВОГО МЕХАНИЗМА

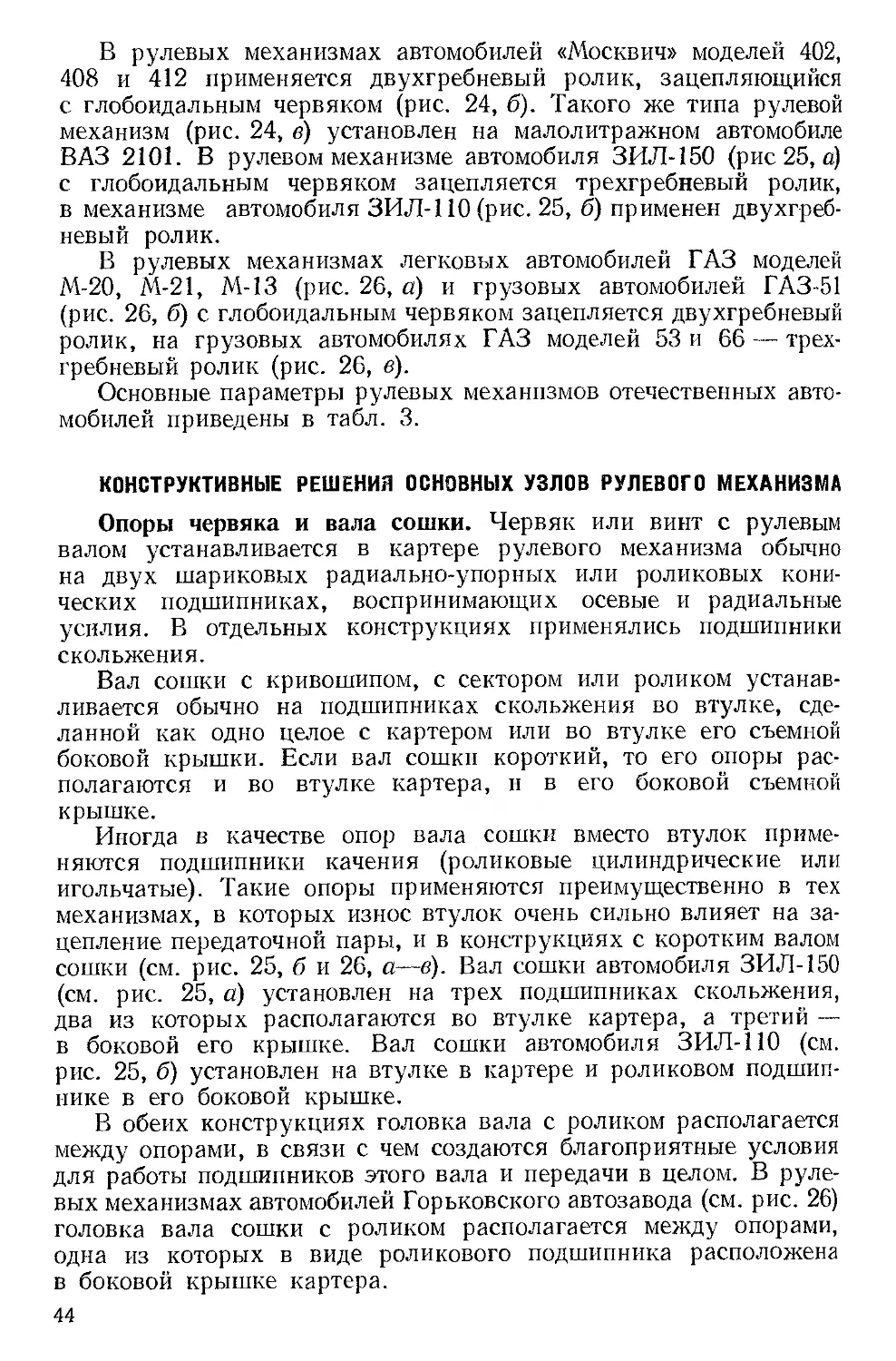

Опоры червяка и вала сошки. Червяк или винт с рулевым

валом устанавливается в картере рулевого механизма обычно

на двух шариковых радиально-упорных или роликовых кони-

ческих подшипниках, воспринимающих осевые и радиальные

усилия. В отдельных конструкциях применялись подшипники

скольжения.

Вал сошки с кривошипом, с сектором или роликом устанав-

ливается обычно на подшипниках скольжения во втулке, сде-

ланной как одно целое с картером или во втулке его съемной

боковой крышки. Если вал сошки короткий, то его опоры рас-

полагаются и во втулке картера, и в его боковой съемной

крышке.

Иногда в качестве опор вала сошки вместо втулок приме-

няются подшипники качения (роликовые цилиндрические или

игольчатые). Такие опоры применяются преимущественно в тех

механизмах, в которых износ втулок очень сильно влияет на за-

цепление передаточной пары, и в конструкциях с коротким валом

сошки (см. рис. 25, б и 26, а—в). Вал сошки автомобиля ЗИЛ-150

(см. рис. 25, а) установлен на трех подшипниках скольжения,

два из которых располагаются во втулке картера, а третий —-

в боковой его крышке. Вал сошки автомобиля ЗИЛ-НО (см.

рис. 25, б) установлен на втулке в картере и роликовом подшип-

нике в его боковой крышке.

В обеих конструкциях головка вала с роликом располагается

между опорами, в связи с чем создаются благоприятные условия

для работы подшипников этого вала и передачи в целом. В руле-

вых механизмах автомобилей Горьковского автозавода (см. рис. 26)

головка вала сошки с роликом располагается между опорами,

одна из которых в виде роликового подшипника расположена

в боковой крышке картера.

44

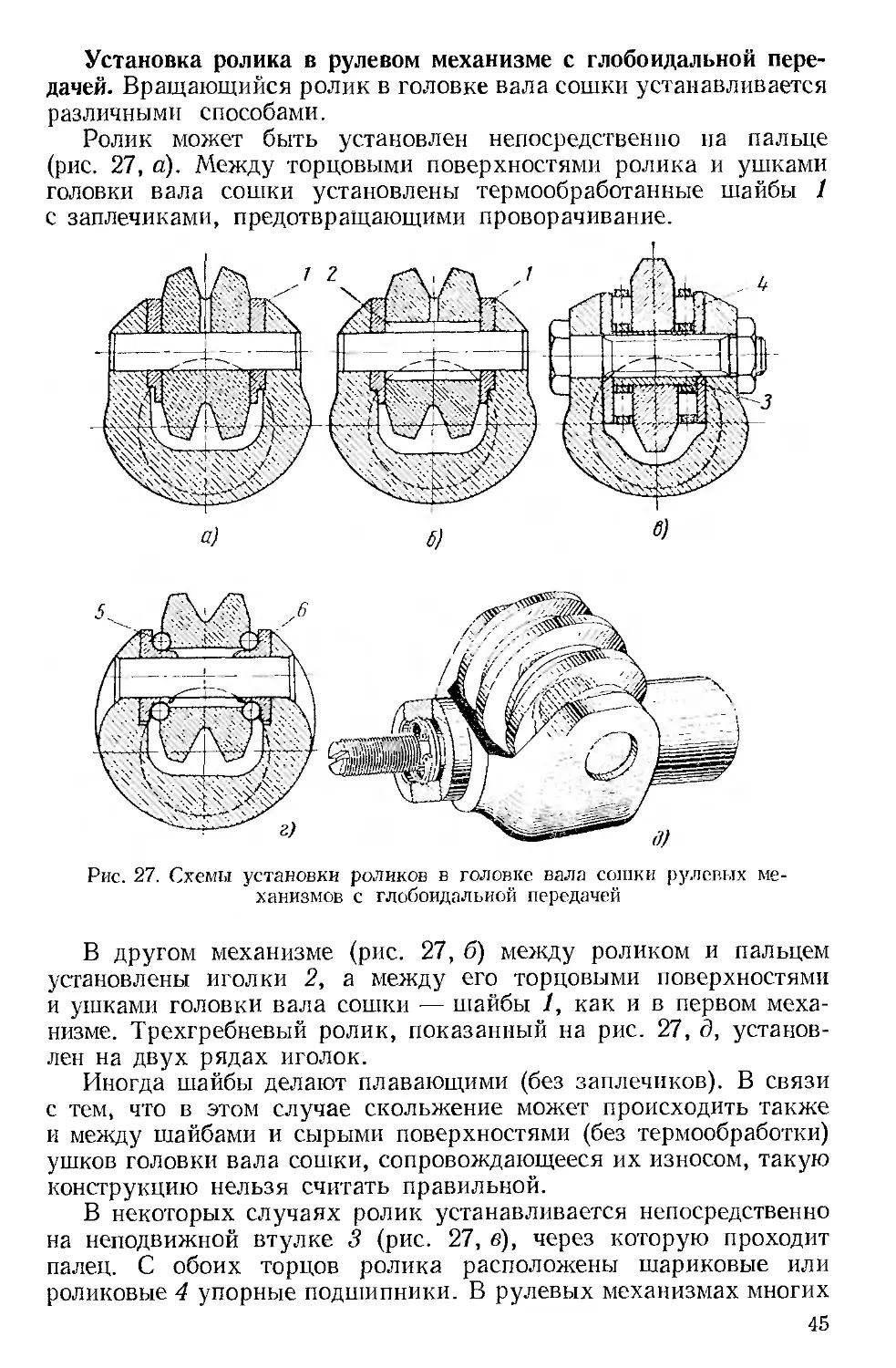

Установка ролика в рулевом механизме с глобоидальной пере-

дачей. Вращающийся ролик в головке вала сошки устанавливается

различными способами.

Ролик может быть установлен непосредственно па пальце

(рис. 27, а). Между торцовыми поверхностями ролика и ушками

головки вала сошки установлены термообработанные шайбы 1

с заплечиками, предотвращающими проворачивание.

Рис. 27. Схемы установки роликов в головке вала сыпки рулевых ме-

ханизмов с глобоидальной передачей

В другом механизме (рис. 27, б) между роликом и пальцем

установлены иголки 2, а между его торцовыми поверхностями

и ушками головки вала сошки — шайбы 1, как и в первом меха-

низме. Трехгребневый ролик, показанный на рис. 27, д, установ-

лен на двух рядах иголок.

Иногда шайбы делают плавающими (без заплечиков). В связи

с тем, что в этом случае скольжение может происходить также

и между шайбами и сырыми поверхностями (без термообработки)

ушков головки вала сошки, сопровождающееся их износом, такую

конструкцию нельзя считать правильной.

В некоторых случаях ролик устанавливается непосредственно

на неподвижной втулке 3 (рис. 27, в), через которую проходит

палец. С обоих торцов ролика расположены шариковые или

роликовые 4 упорные подшипники. В рулевых механизмах многих

45

Рис. 28. Конструкция роли-

ка, установленного на шари-

ках с внутренними втулками

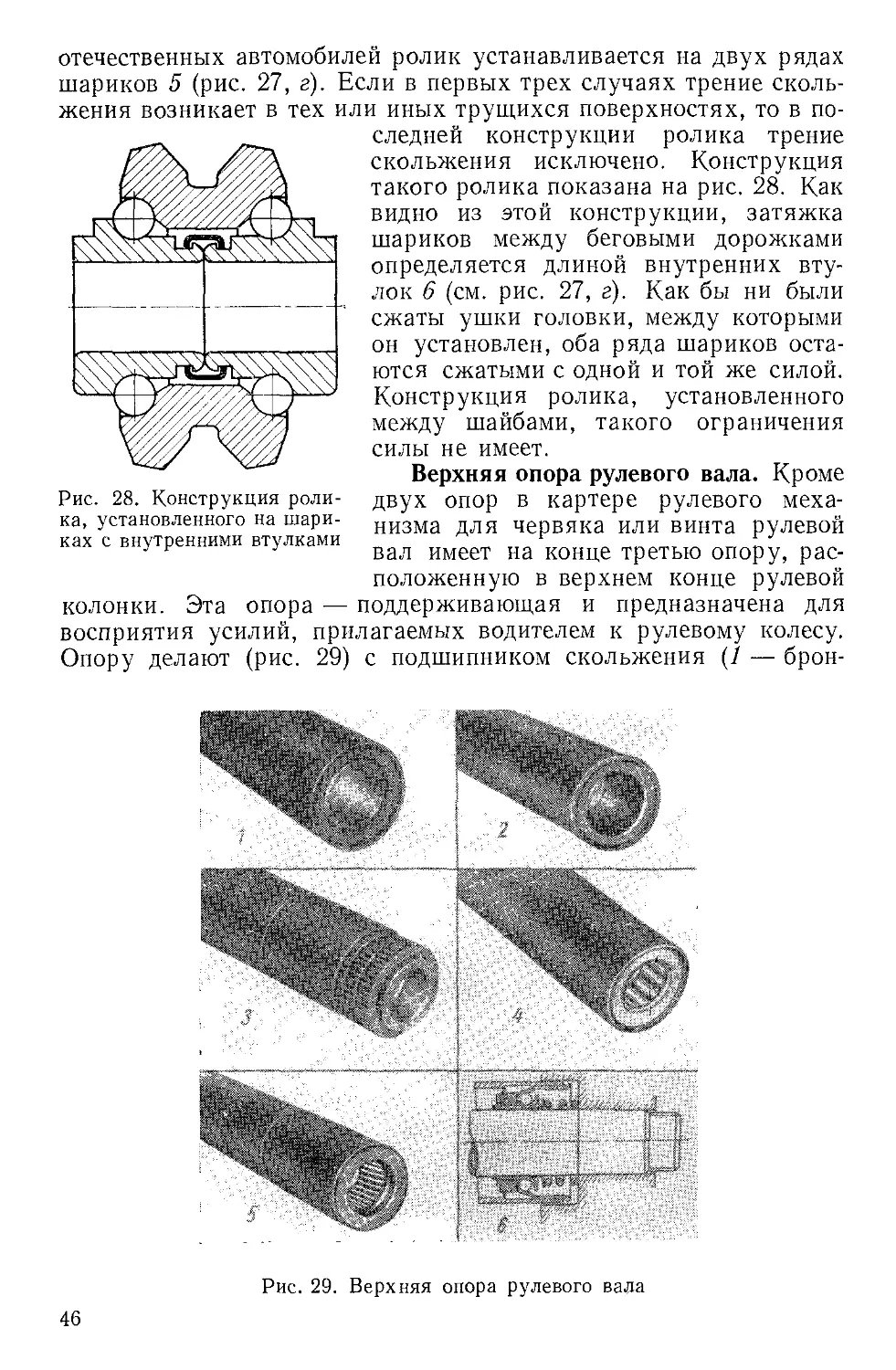

отечественных автомобилей ролик устанавливается на двух рядах

шариков 5 (рис. 27, г). Если в первых трех случаях трение сколь-

жения возникает в тех или иных трущихся поверхностях, то в по-

следней конструкции ролика трение

скольжения исключено. Конструкция

такого ролика показана на рис. 28. Как

видно из этой конструкции, затяжка

шариков между беговыми дорожками

определяется длиной внутренних вту-

лок 6 (см. рис. 27, г). Как бы ни были

сжаты ушки головки, между которыми

он установлен, оба ряда шариков оста-

ются сжатыми с одной и той же силой.

Конструкция ролика, установленного

между шайбами, такого ограничения

силы не имеет.

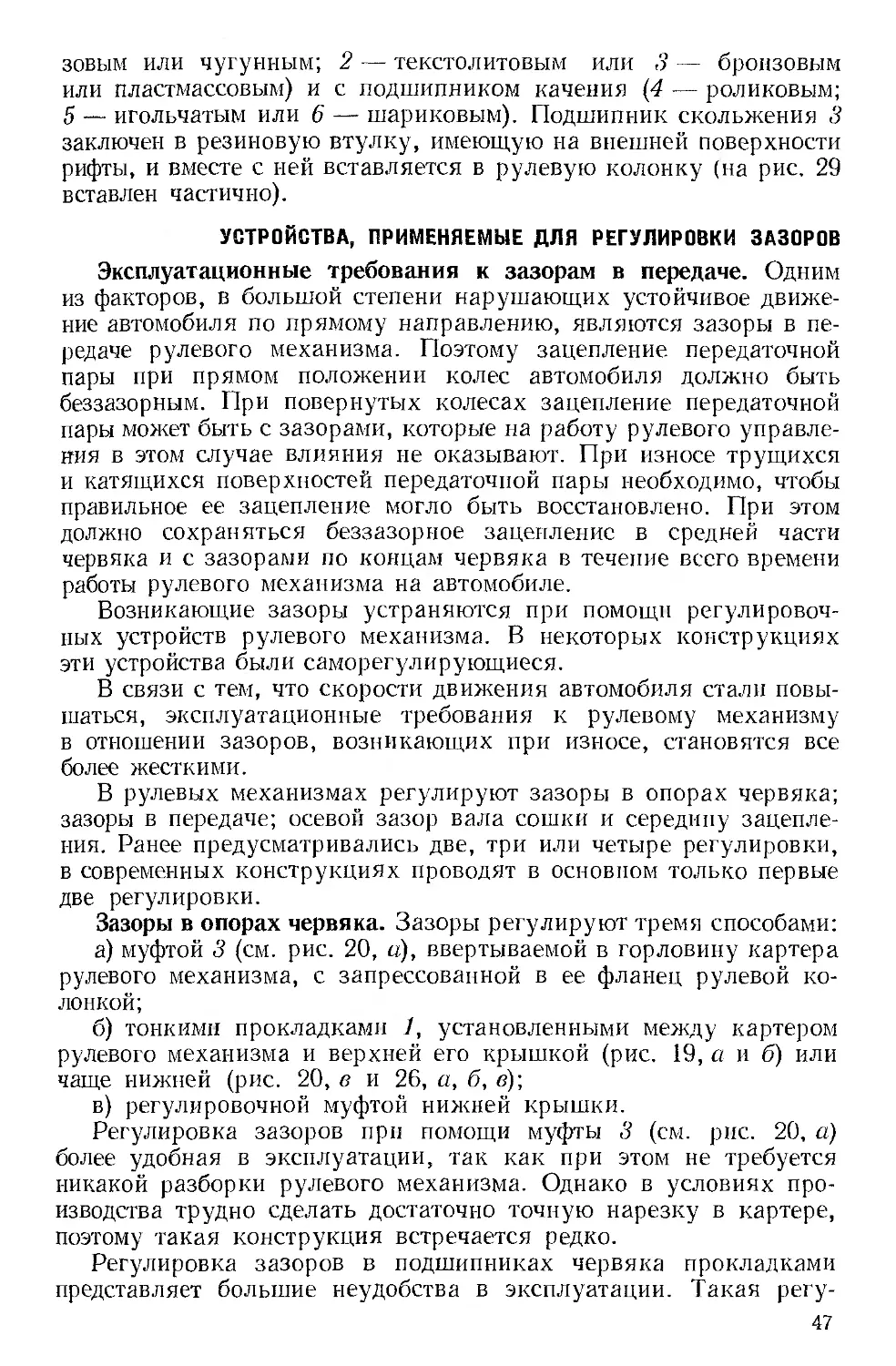

Верхняя опора рулевого вала. Кроме

двух опор в картере рулевого меха-

низма для червяка или винта рулевой

вал имеет на конце третью опору, рас-

положенную в верхнем конце рулевой

колонки. Эта опора — поддерживающая и предназначена для

восприятия усилий, прилагаемых водителем к рулевому колесу.

Опору делают (рис. 29) с подшипником скольжения (1 — брон-

Рис. 29. Верхняя опора рулевого вада

46

зовым или чугунным; 2 — текстолитовым или 3 — бронзовым

или пластмассовым) и с подшипником качения (4 — роликовым;

5 — игольчатым или 6 — шариковым). Подшипник скольжения 3

заключен в резиновую втулку, имеющую на внешней поверхности

рифты, и вместе с ней вставляется в рулевую колонку (на рис. 29

вставлен частично).

УСТРОЙСТВА, ПРИМЕНЯЕМЫЕ ДЛЯ РЕГУЛИРОВКИ ЗАЗОРОВ

Эксплуатационные требования к зазорам в передаче. Одним

из факторов, в большой степени нарушающих устойчивое движе-

ние автомобиля по прямому направлению, являются зазоры в пе-

редаче рулевого механизма. Поэтому зацепление передаточной

пары при прямом положении колес автомобиля должно быть

беззазорным. При повернутых колесах зацепление передаточной

пары может быть с зазорами, которые на работу рулевого управле-

ния в этом случае влияния не оказывают. При износе трущихся

и катящихся поверхностей передаточной пары необходимо, чтобы

правильное ее зацепление могло быть восстановлено. При этом

должно сохраняться беззазорное зацепление в средней части

червяка и с зазорами по концам червяка в течение всего времени

работы рулевого механизма на автомобиле.

Возникающие зазоры устраняются при помощи регулировоч-

ных устройств рулевого механизма. В некоторых конструкциях

эти устройства были саморегулирующиеся.

В связи с тем, что скорости движения автомобиля стали повы-

шаться, эксплуатационные требования к рулевому механизму

в отношении зазоров, возникающих при износе, становятся все

более жесткими.

В рулевых механизмах регулируют зазоры в опорах червяка;

зазоры в передаче; осевой зазор вала сошки и середину зацепле-

ния. Ранее предусматривались две, три или четыре регулировки,

в современных конструкциях проводят в основном только первые

две регулировки.

Зазоры в опорах червяка. Зазоры регулируют тремя способами:

а) муфтой 3 (см. рис. 20, а), ввертываемой в горловину картера

рулевого механизма, с запрессованной в ее фланец рулевой ко-

лонкой;

б) тонкими прокладками 1, установленными между картером

рулевого механизма и верхней его крышкой (рис. 19, а и б) или

чаще нижней (рис. 20, в и 26, а, б, в);

в) регулировочной муфтой нижней крышки.

Регулировка зазоров при помощи муфты 3 (см. рис. 20, а)

более удобная в эксплуатации, так как при этом не требуется

никакой разборки рулевого механизма. Однако в условиях про-

изводства трудно сделать достаточно точную нарезку в картере,

поэтому такая конструкция встречается редко.

Регулировка зазоров в подшипниках червяка прокладками

представляет большие неудобства в эксплуатации. Такая регу-

47

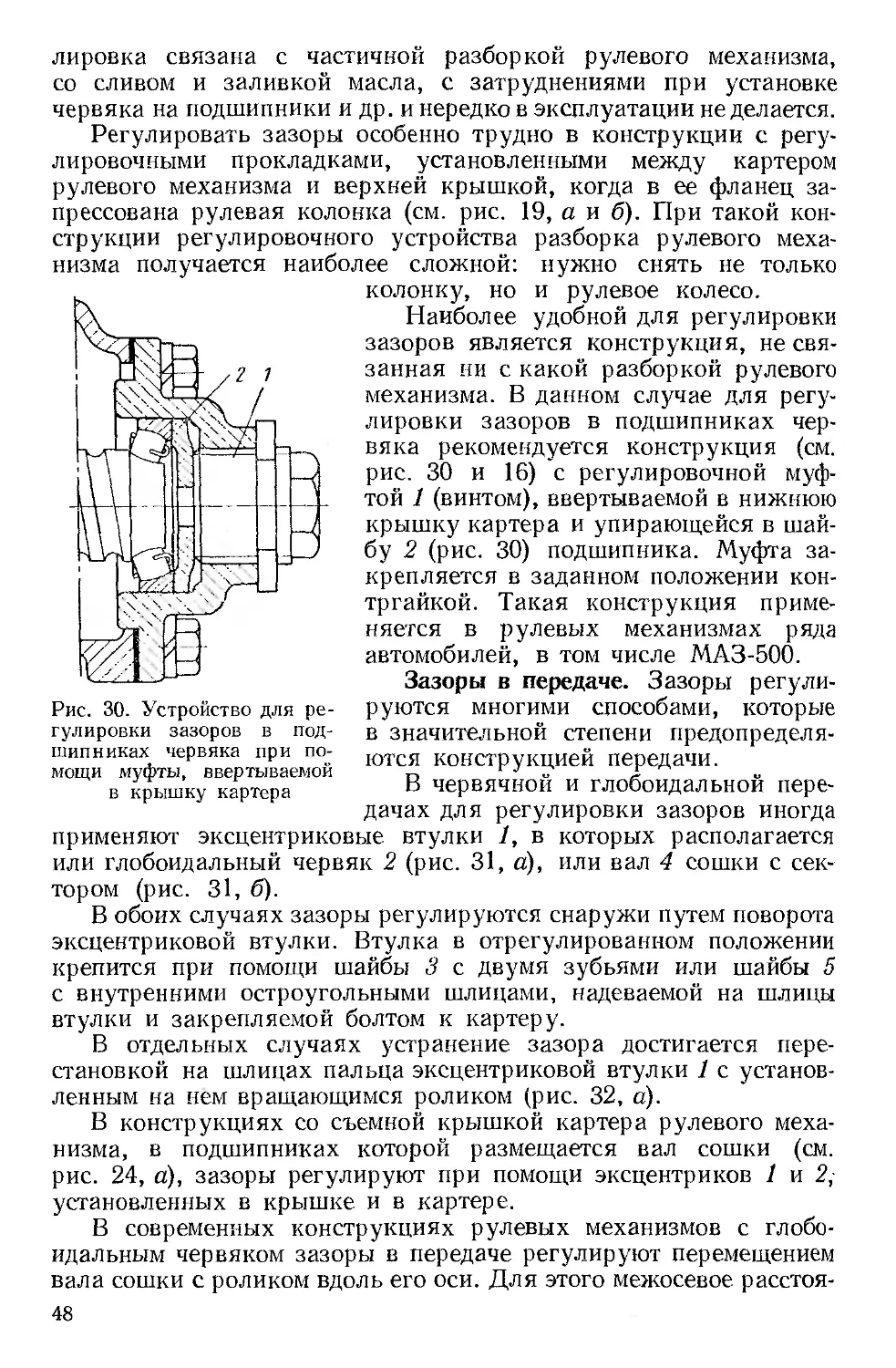

Рис. 30. Устройство для ре-

гулировки зазоров в под-

шипниках червяка при по-

мощи муфты, ввертываемой

в крышку картера

лировка связана с частичной разборкой рулевого механизма,

со сливом и заливкой масла, с затруднениями при установке

червяка на подшипники и др. и нередко в эксплуатации не делается.

Регулировать зазоры особенно трудно в конструкции с регу-

лировочными прокладками, установленными между картером

рулевого механизма и верхней крышкой, когда в ее фланец за-

прессована рулевая колонка (см. рис. 19, а и б). При такой кон-

струкции регулировочного устройства разборка рулевого меха-

низма получается наиболее сложной: нужно снять не только

колонку, но и рулевое колесо.

Наиболее удобной для регулировки

зазоров является конструкция, не свя-

занная ни с какой разборкой рулевого

механизма. В данном случае для регу-

лировки зазоров в подшипниках чер-

вяка рекомендуется конструкция (см.

рис. 30 и 16) с регулировочной муф-

той 1 (винтом), ввертываемой в нижнюю

крышку картера и упирающейся в шай-

бу 2 (рис. 30) подшипника. Муфта за-

крепляется в заданном положении кон-

тргайкой. Такая конструкция приме-

няется в рулевых механизмах ряда

автомобилей, в том числе МАЗ-500.

Зазоры в передаче. Зазоры регули-

руются многими способами, которые

в значительной степени предопределя-

ются конструкцией передачи.

В червячной и глобоидальной пере-

дачах для регулировки зазоров иногда

применяют эксцентриковые втулки 1, в которых располагается

или глобоидальный червяк 2 (рис. 31, а), или вал 4 сошки с сек-

тором (рис. 31, б).

В обоих случаях зазоры регулируются снаружи путем поворота

эксцентриковой втулки. Втулка в отрегулированном положении

крепится при помощи шайбы 3 с двумя зубьями или шайбы 5

с внутренними остроугольными шлицами, надеваемой на шлицы

втулки и закрепляемой болтом к картеру.

В отдельных случаях устранение зазора достигается пере-

становкой на шлицах пальца эксцентриковой втулки 1 с установ-

ленным на нем вращающимся роликом (рис. 32, а).

В конструкциях со съемной крышкой картера рулевого меха-

низма, в подшипниках которой размещается вал сошки (см.

рис. 24, а), зазоры регулируют при помощи эксцентриков 1 и 2,

установленных в крышке и в картере.

В современных конструкциях рулевых механизмов с глобо-

идальным червяком зазоры в передаче регулируют перемещением

вала сошки с роликом вдоль его оси. Для этого межосевое расстоя-

48

ние К в картере (рис. 32, б) делается несколько меньше суммы

радиусов: зацепления и червяка в наименьшем его сечении. При

этом ось ролика смещается от осевой плоскости червяка на рас-

стояние а. Так как величина а невелика, положение ролика при

отрегулированных зазорах в передаче должно быть постоянным

и строго зафиксированным при помощи регулировочных устройств.

В одних конструкциях это достигается тонкими шайбами 2,

установленными на валу сошки и расположенными между голов-

Рис. 31. Устройство для регулировки зазоров в передаче при помощи

эксцентриковых втулок

кой с роликом и втулкой картера рулевого механизма. С другой

стороны головка с роликом удерживается регулировочным вин-

том 3.

В других конструкциях, например, в рулевом механизме

автомобиля ЗИЛ-150 (см. рис. 25, а), набор регулировочных

шайб 1 установлен на выходящем из боковой крышки картера

хвостовике вала 2 сошки.

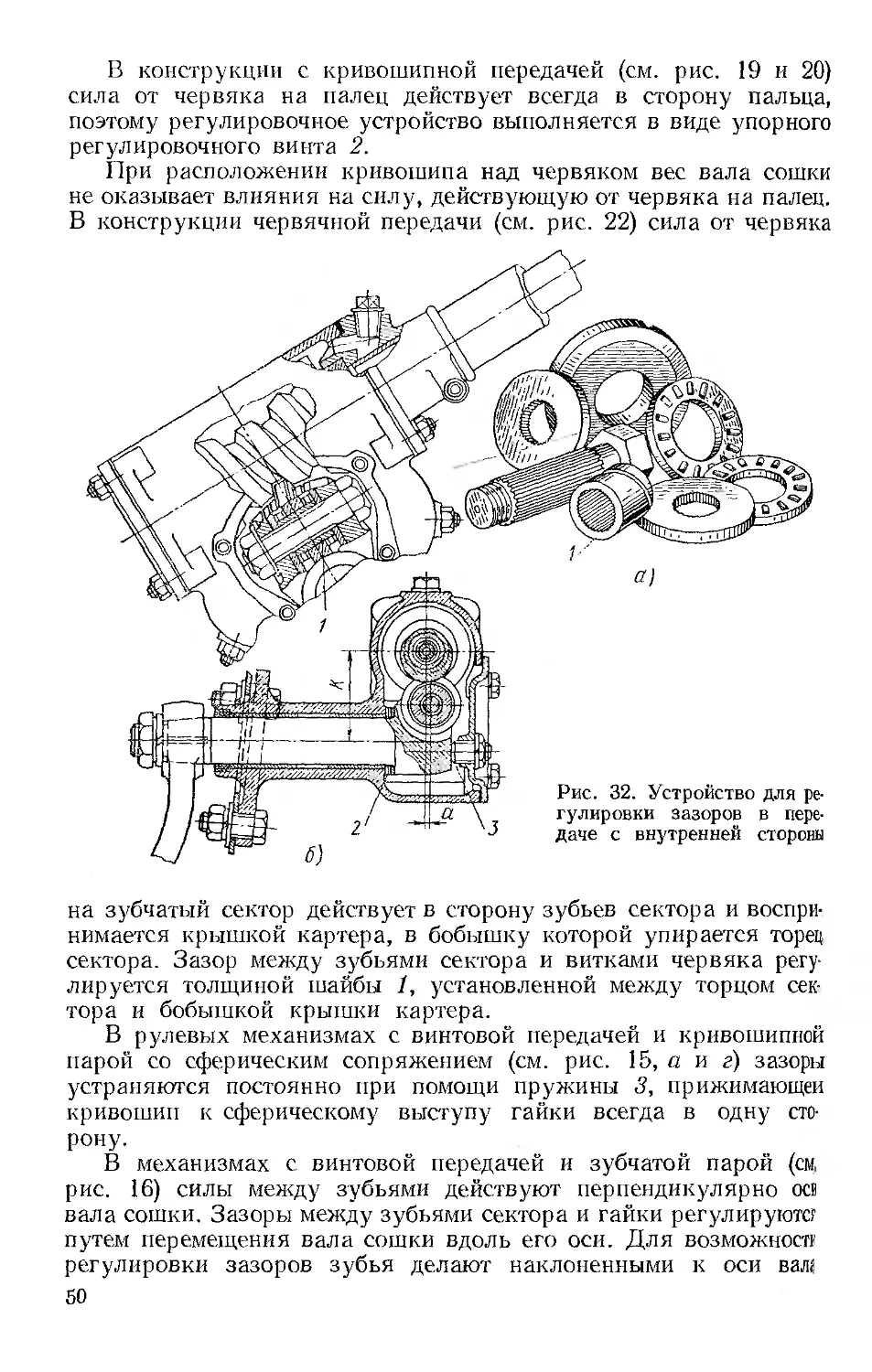

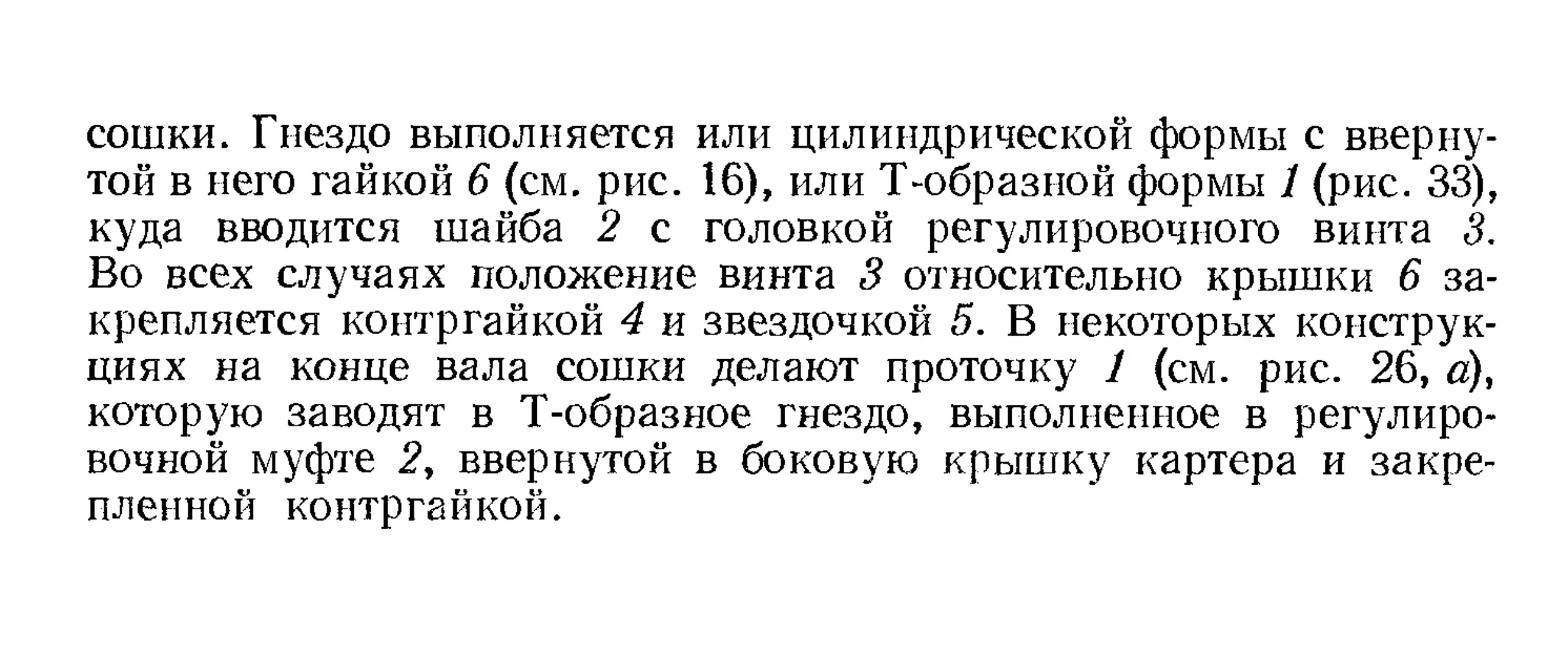

Конструктивные особенности регулировочных устройств. Воз-

никающие в опорах червяка силы всегда направлены в сторону

этих опор, в связи с чем действие регулировочного устройства

в опорах червяка должно быть направлено в противоположную

сторону, т. е. прижимать наружную обойму подшипника к чер-

вяку. Такие устройства обычно делают в виде регулировочных

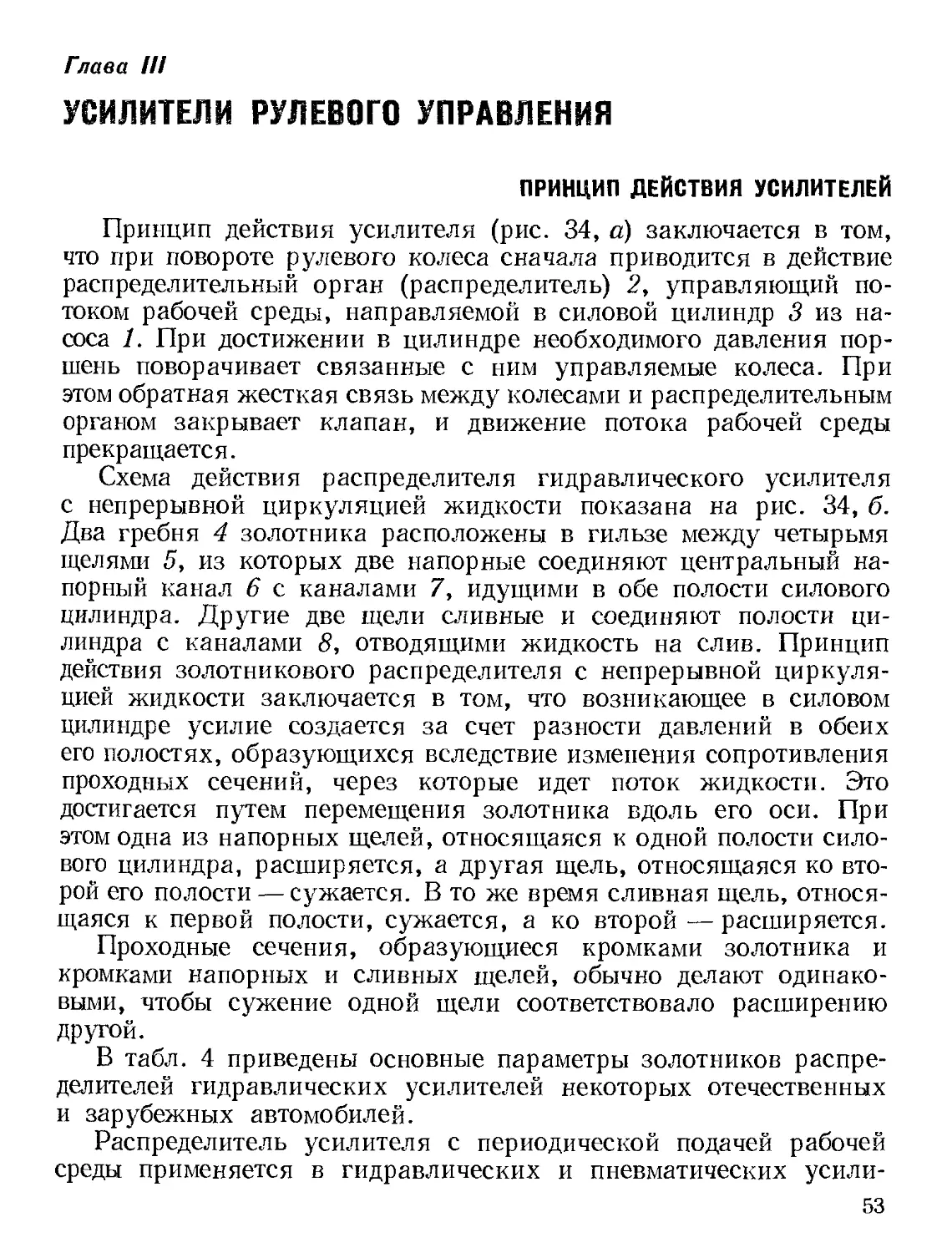

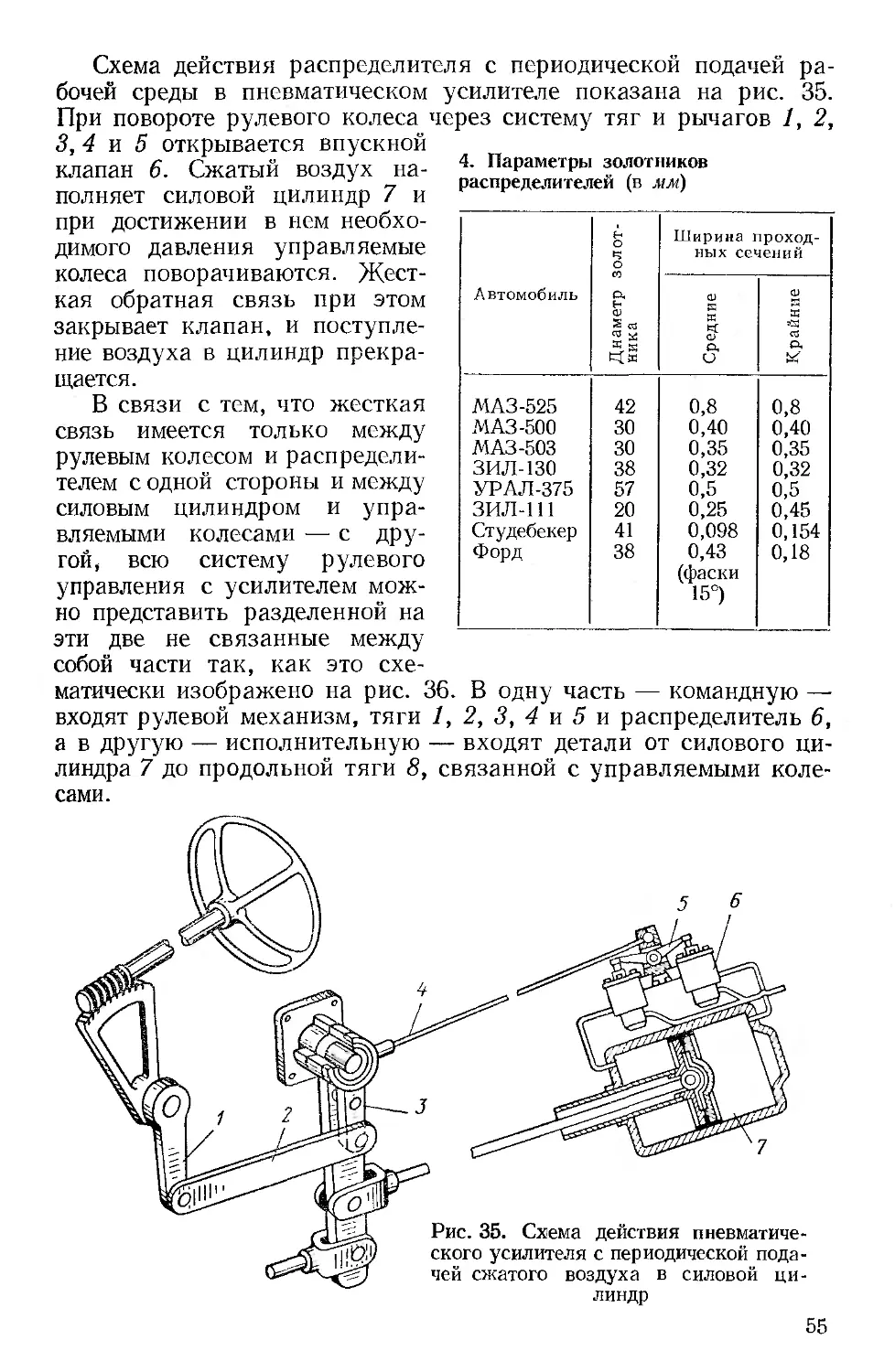

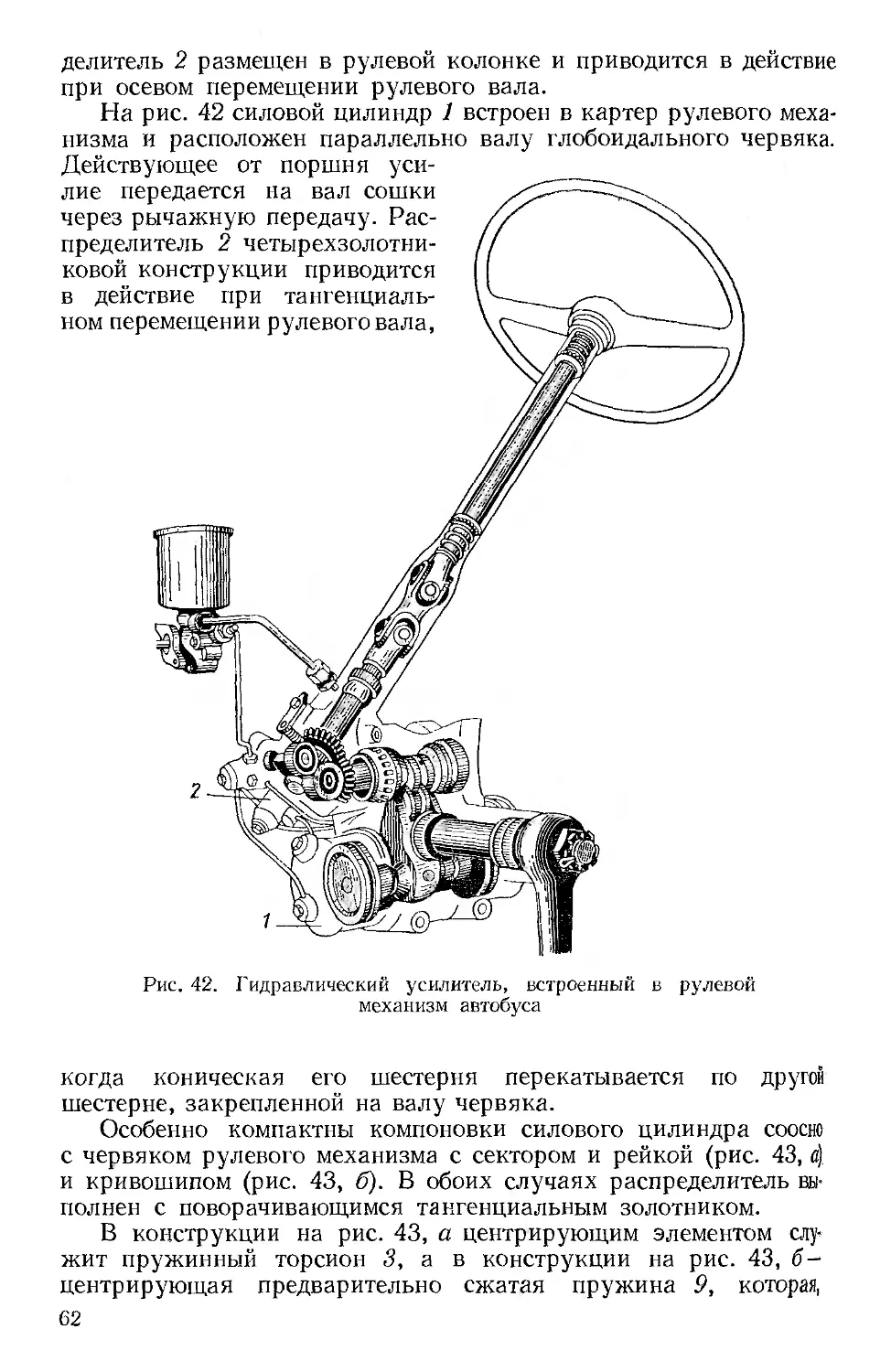

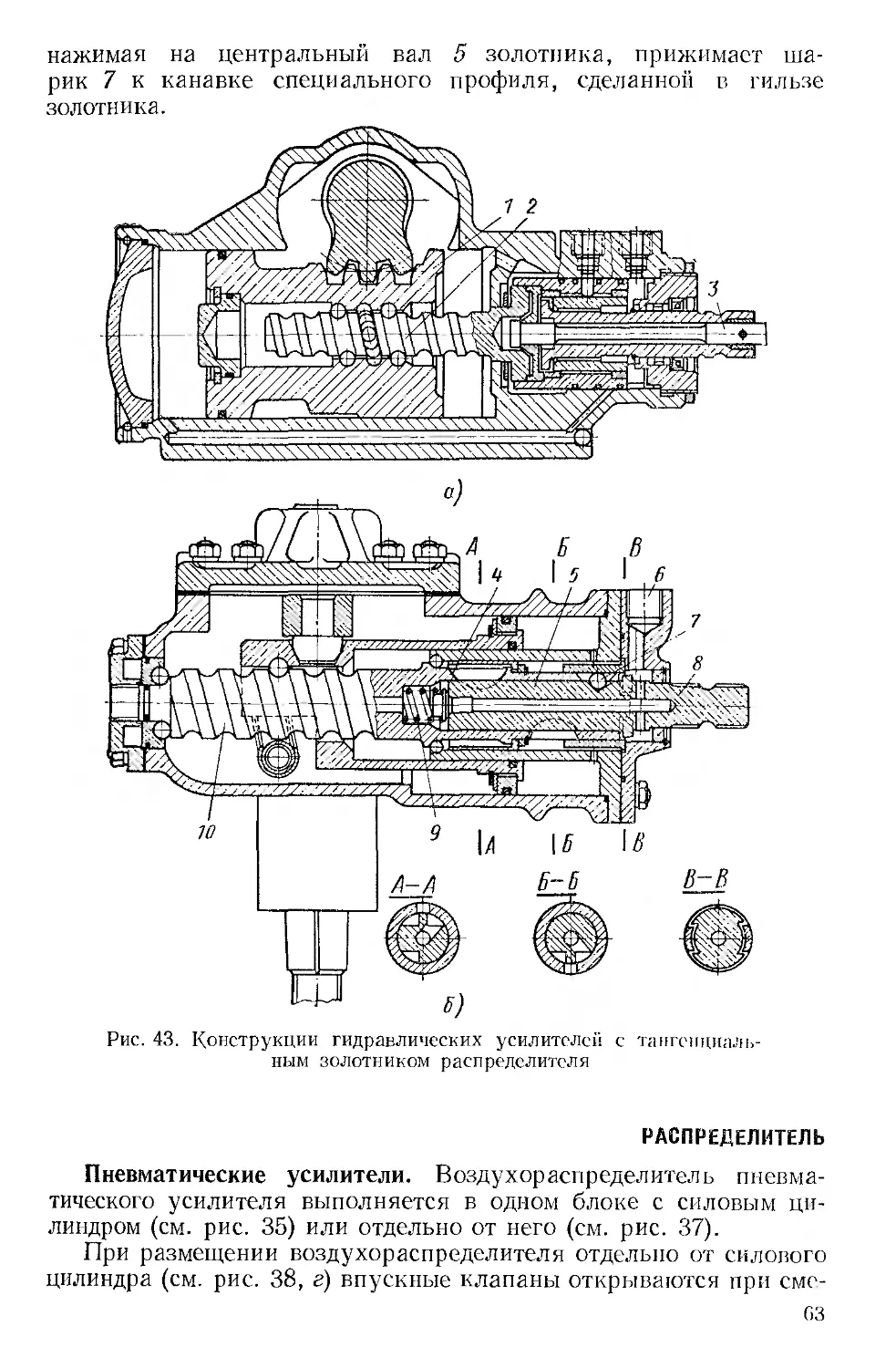

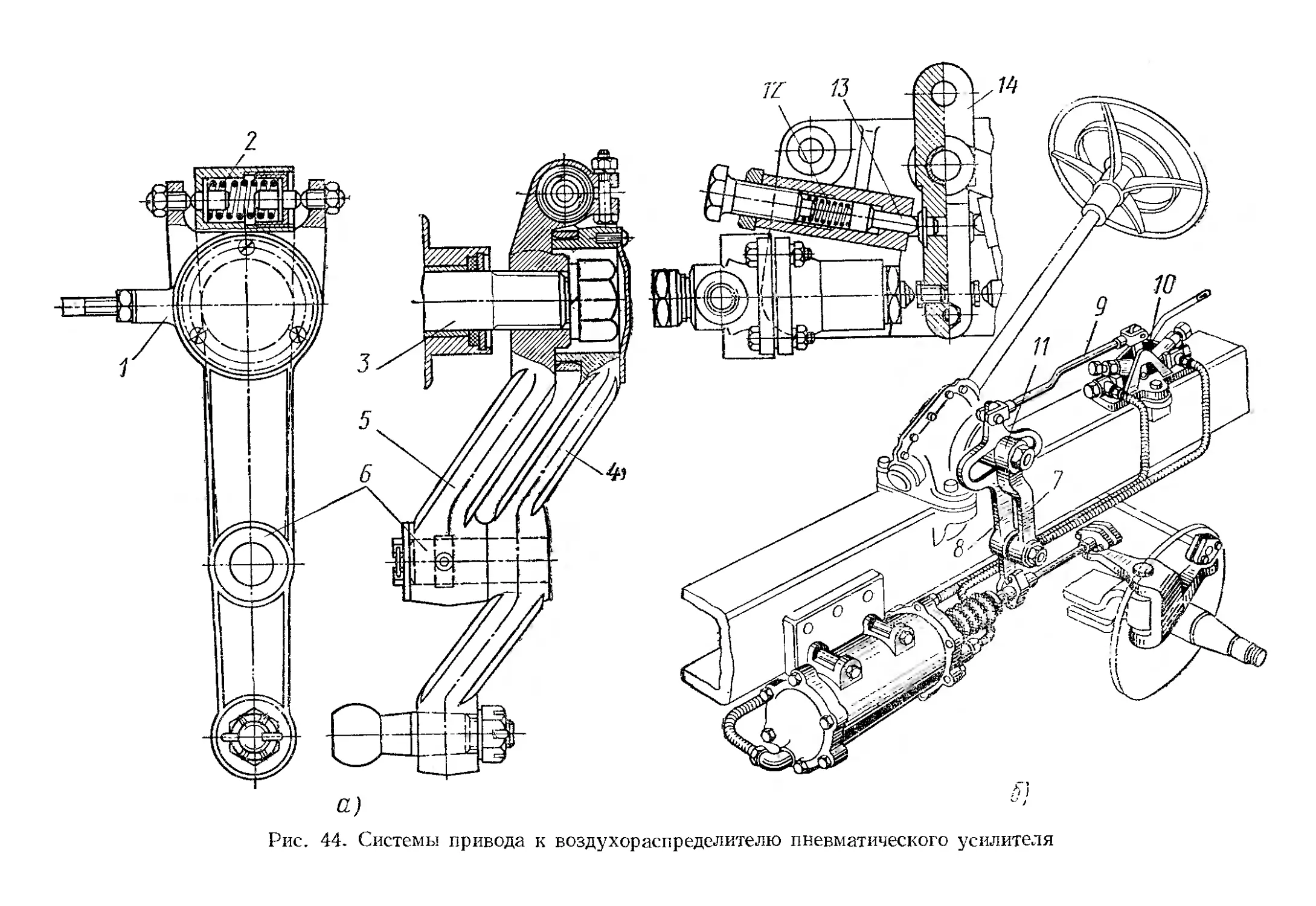

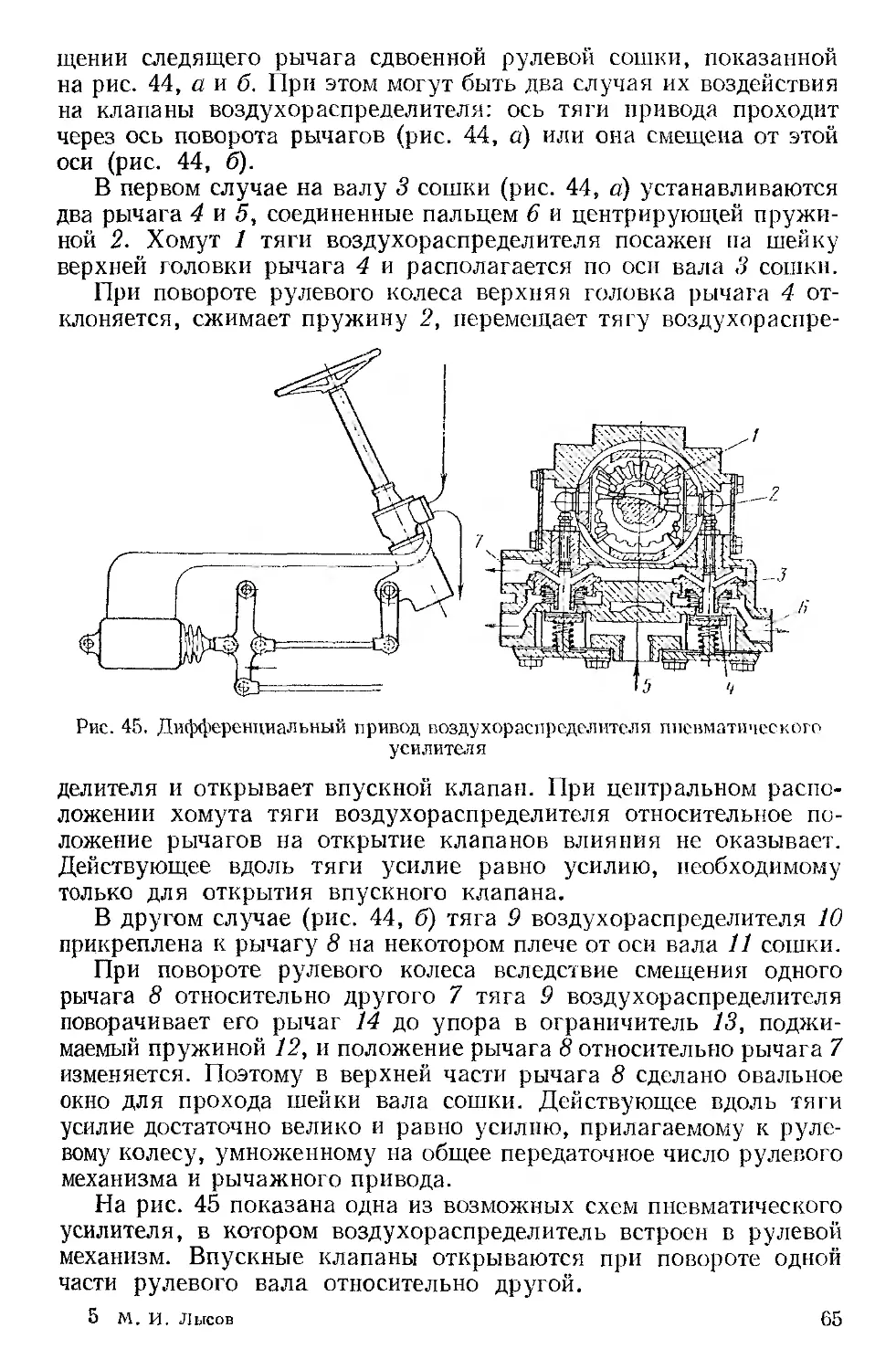

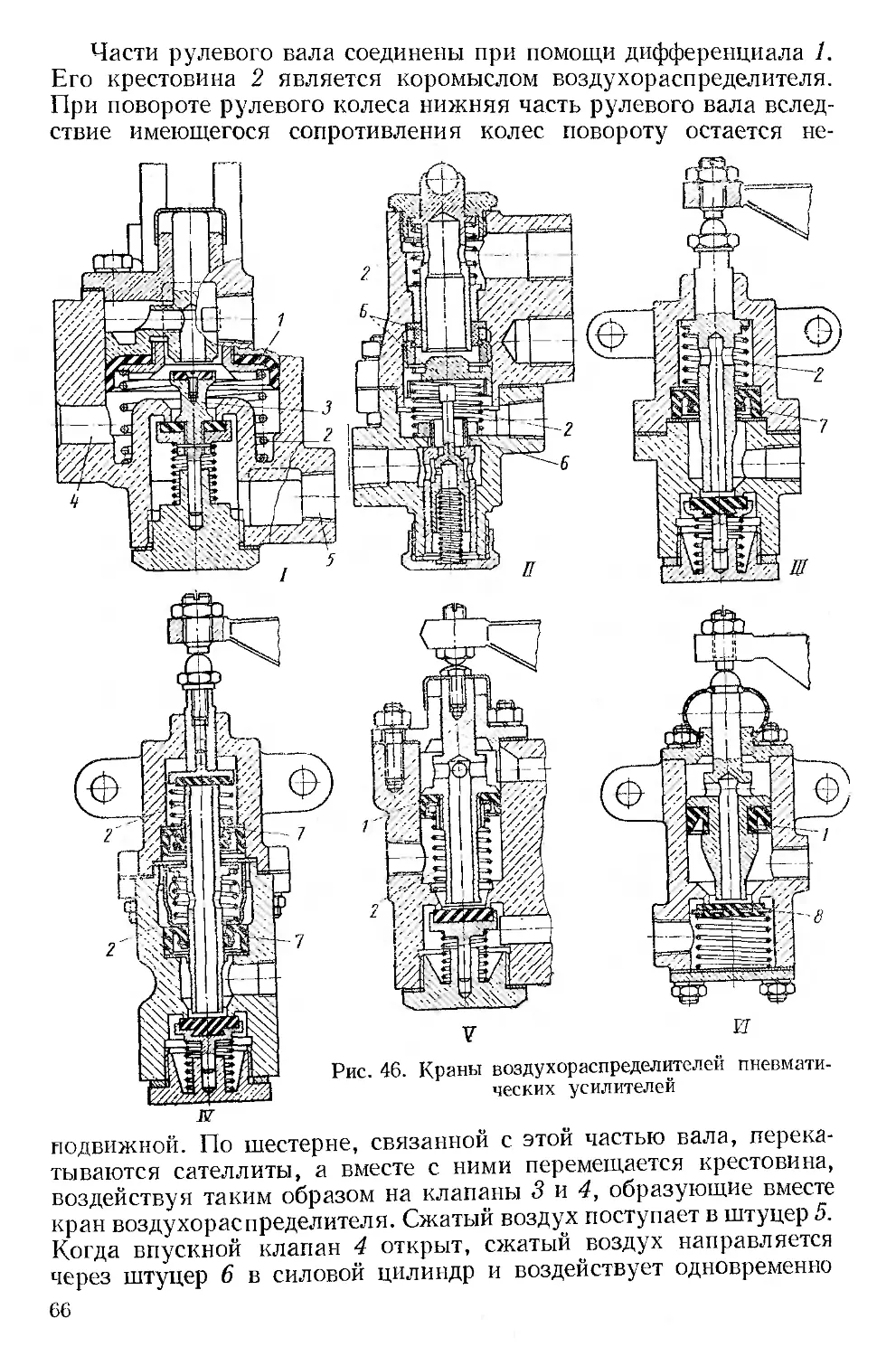

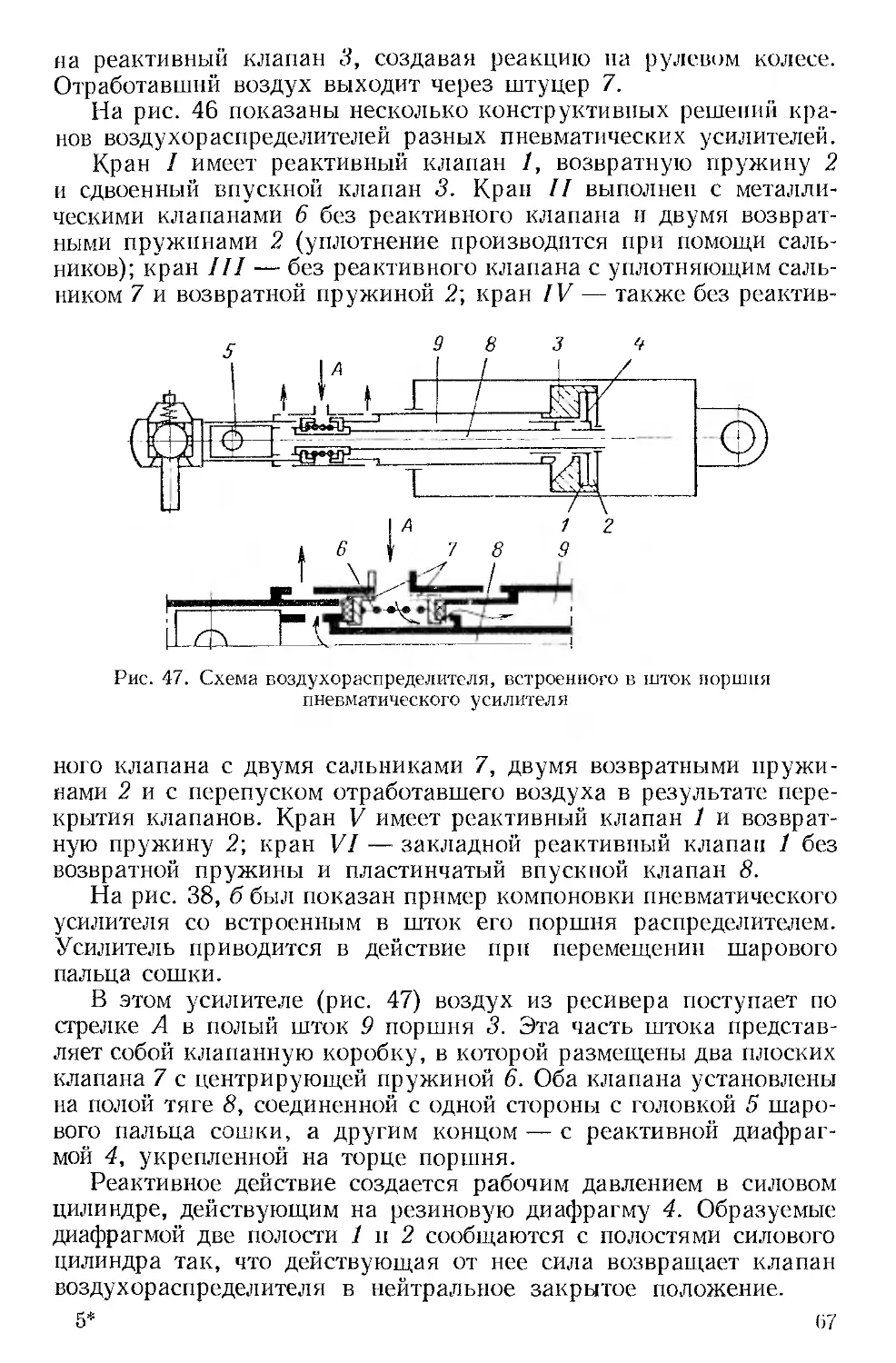

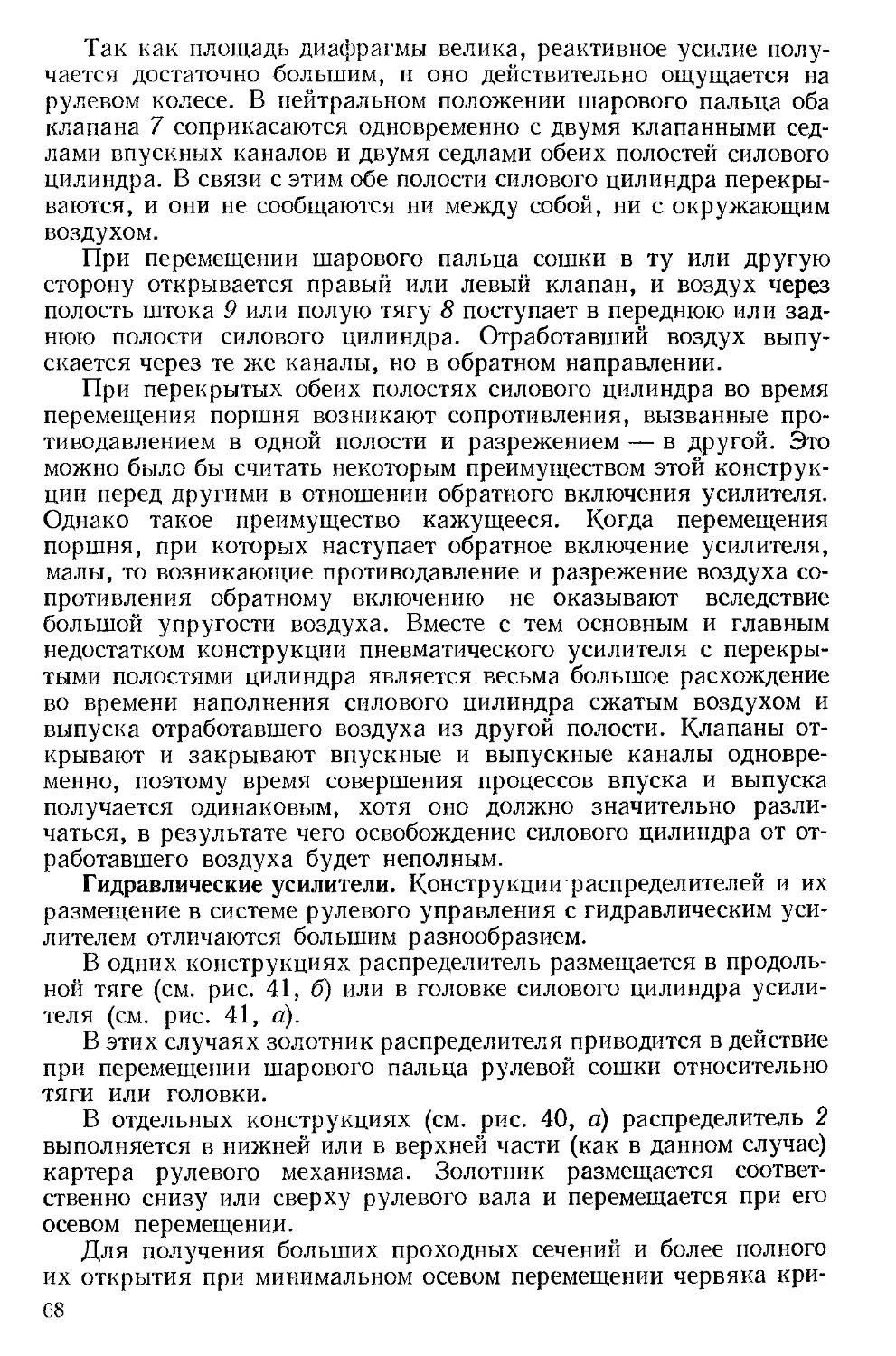

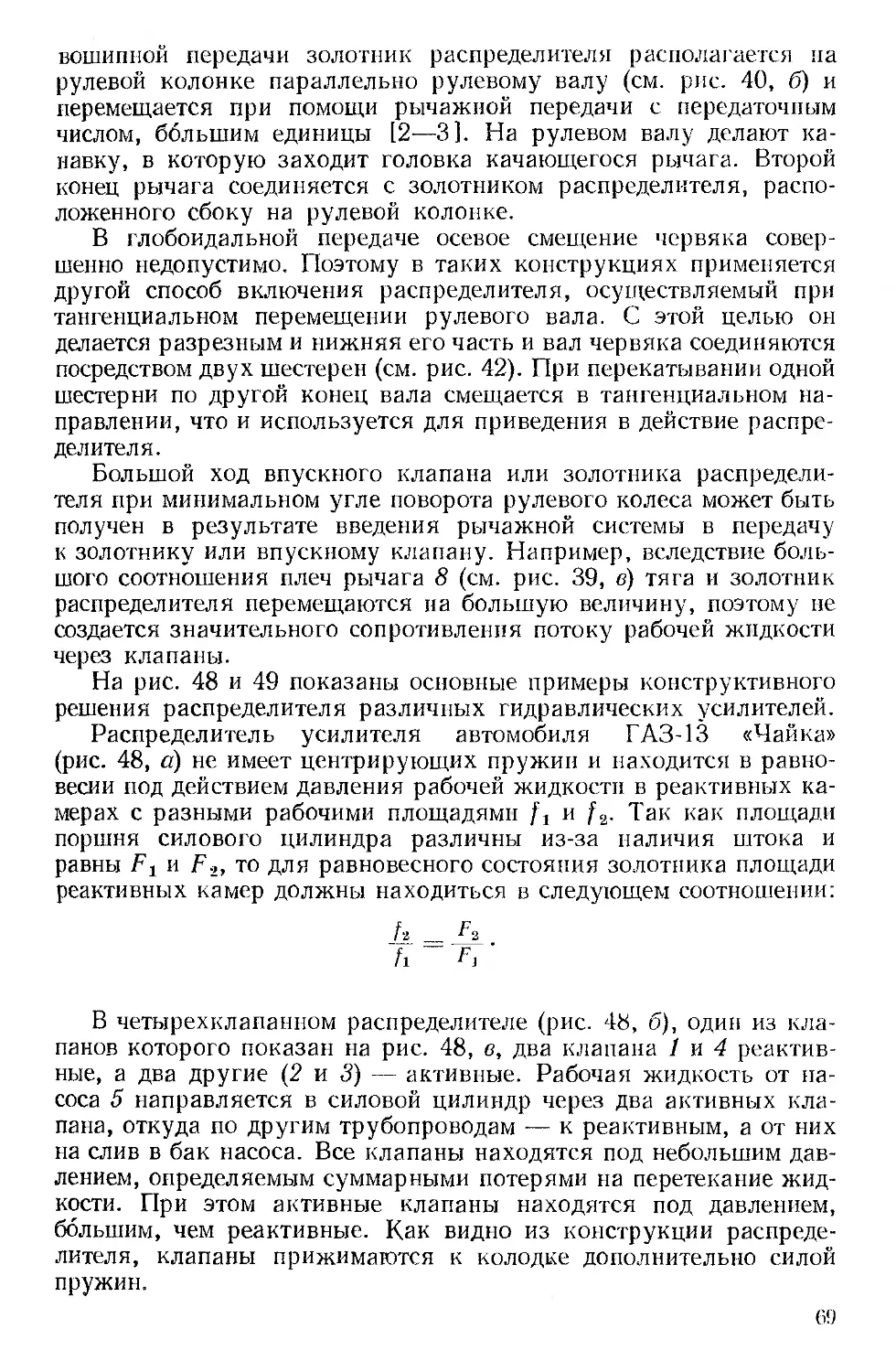

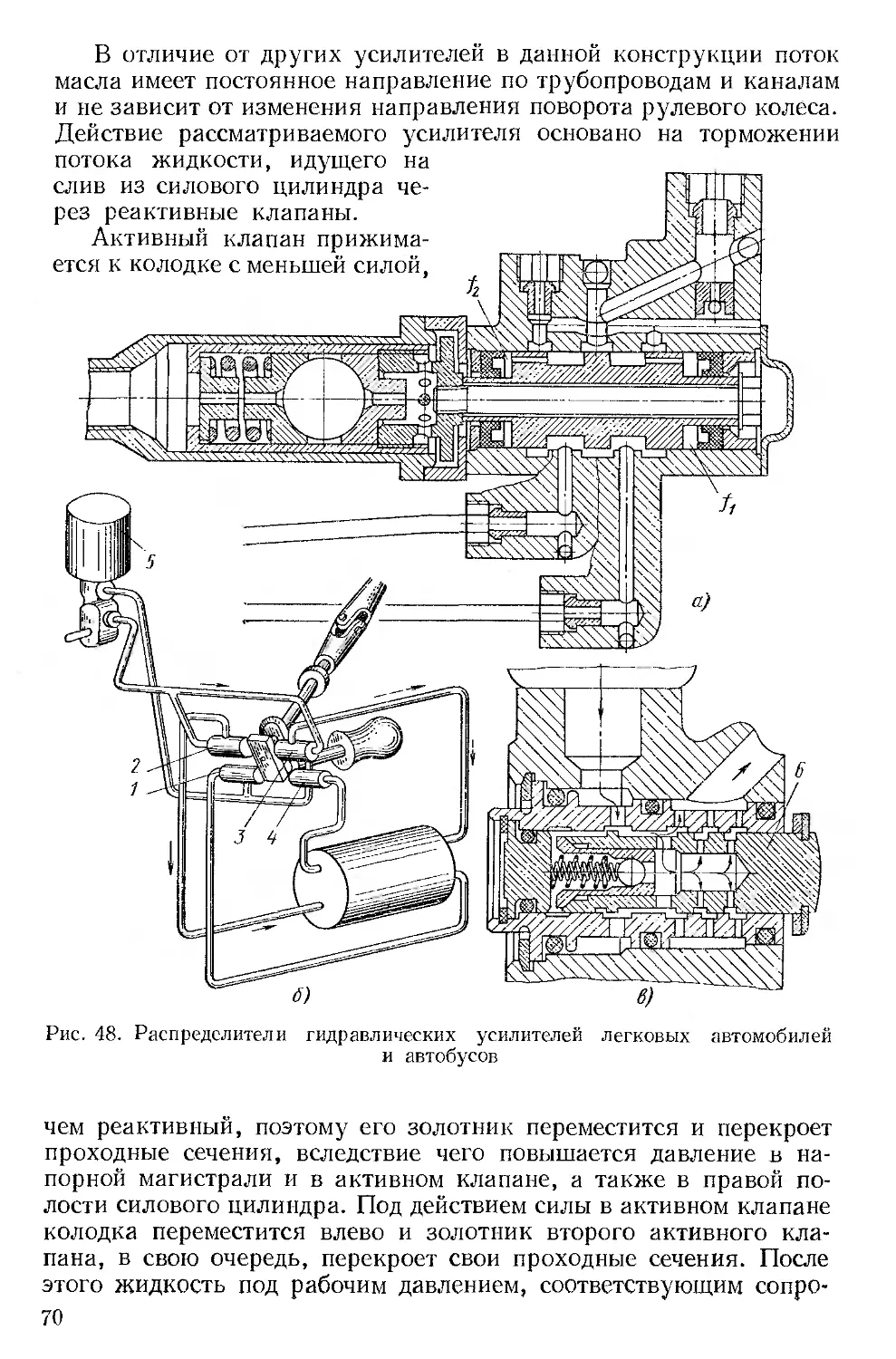

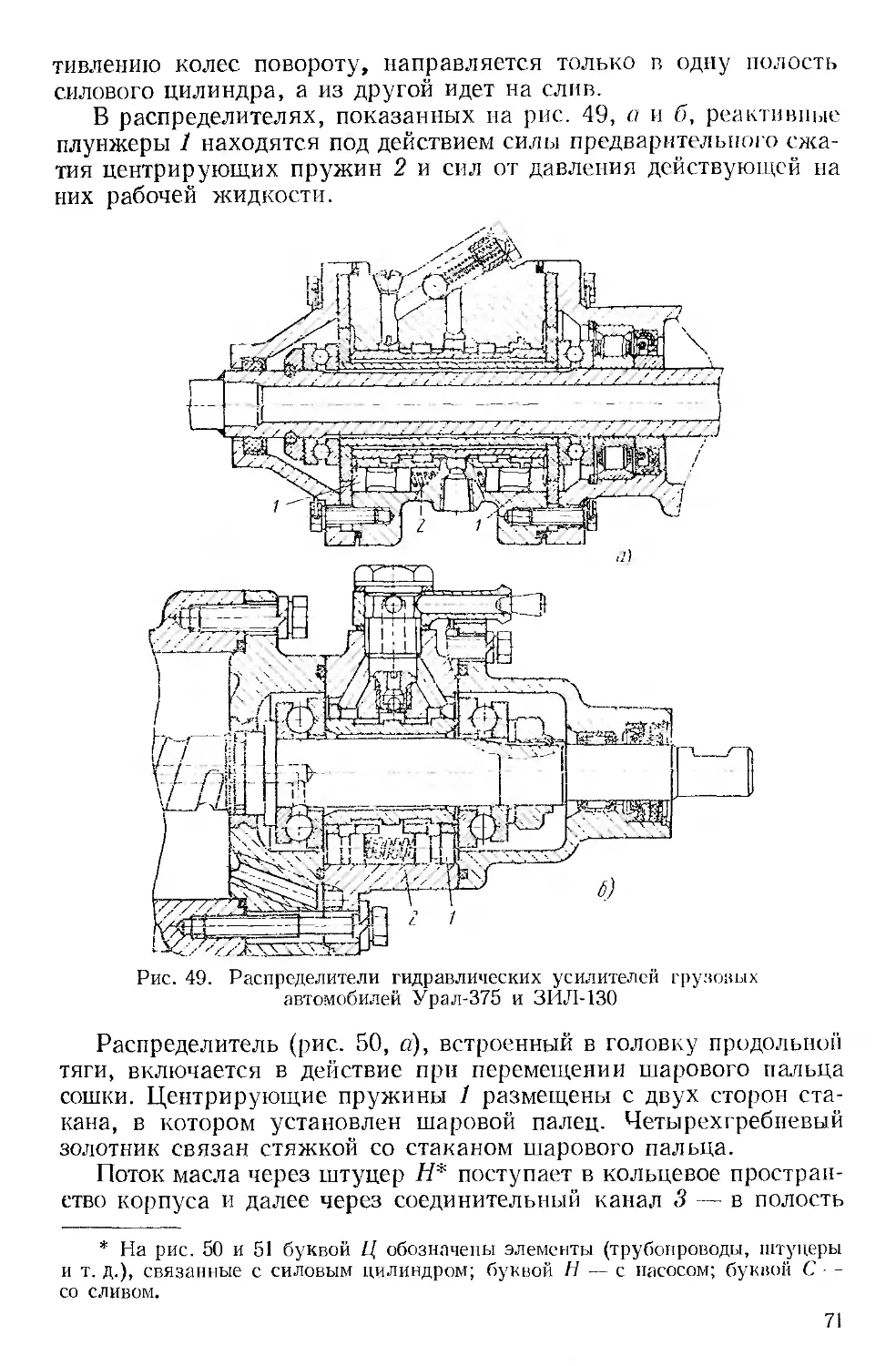

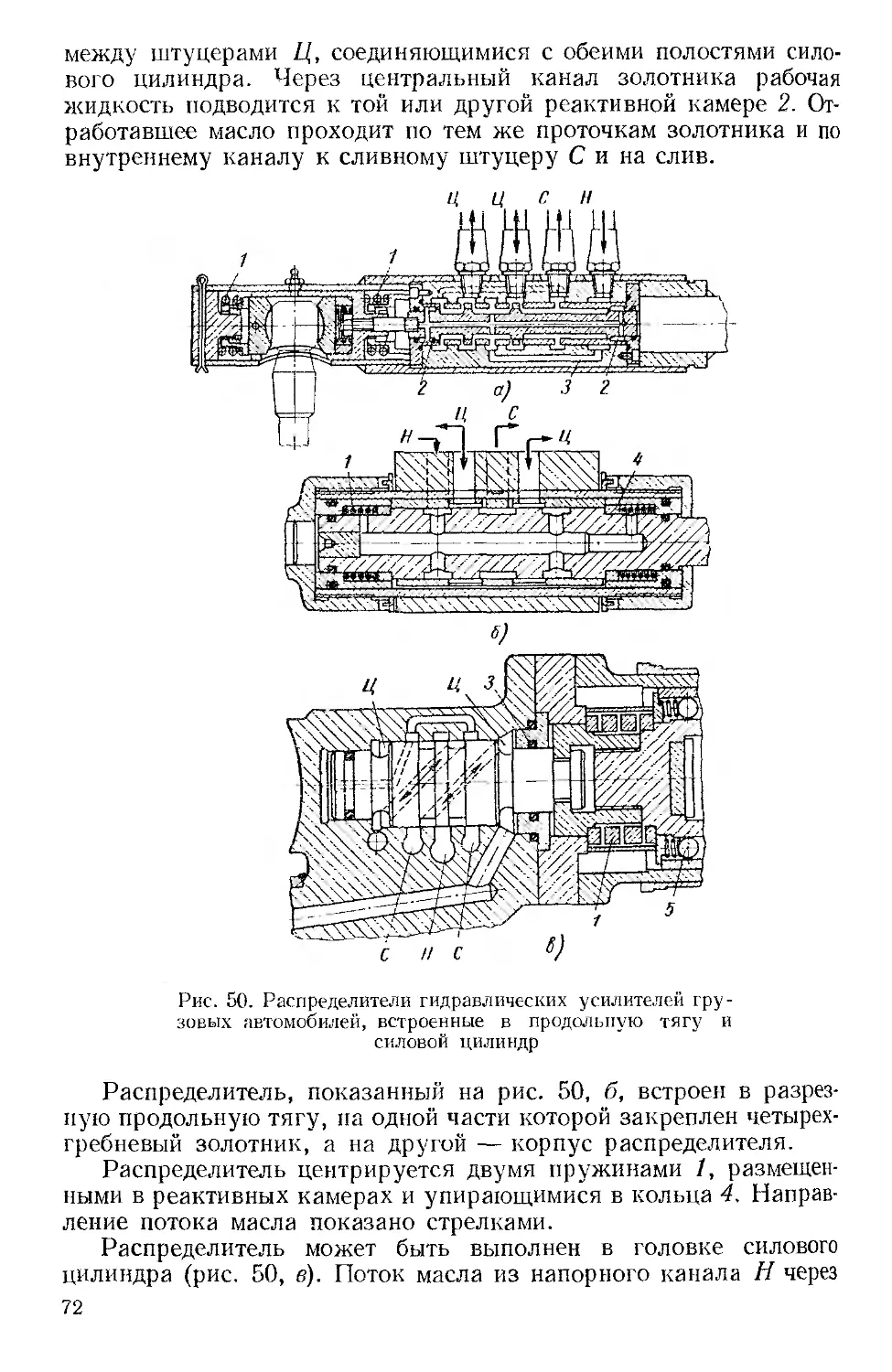

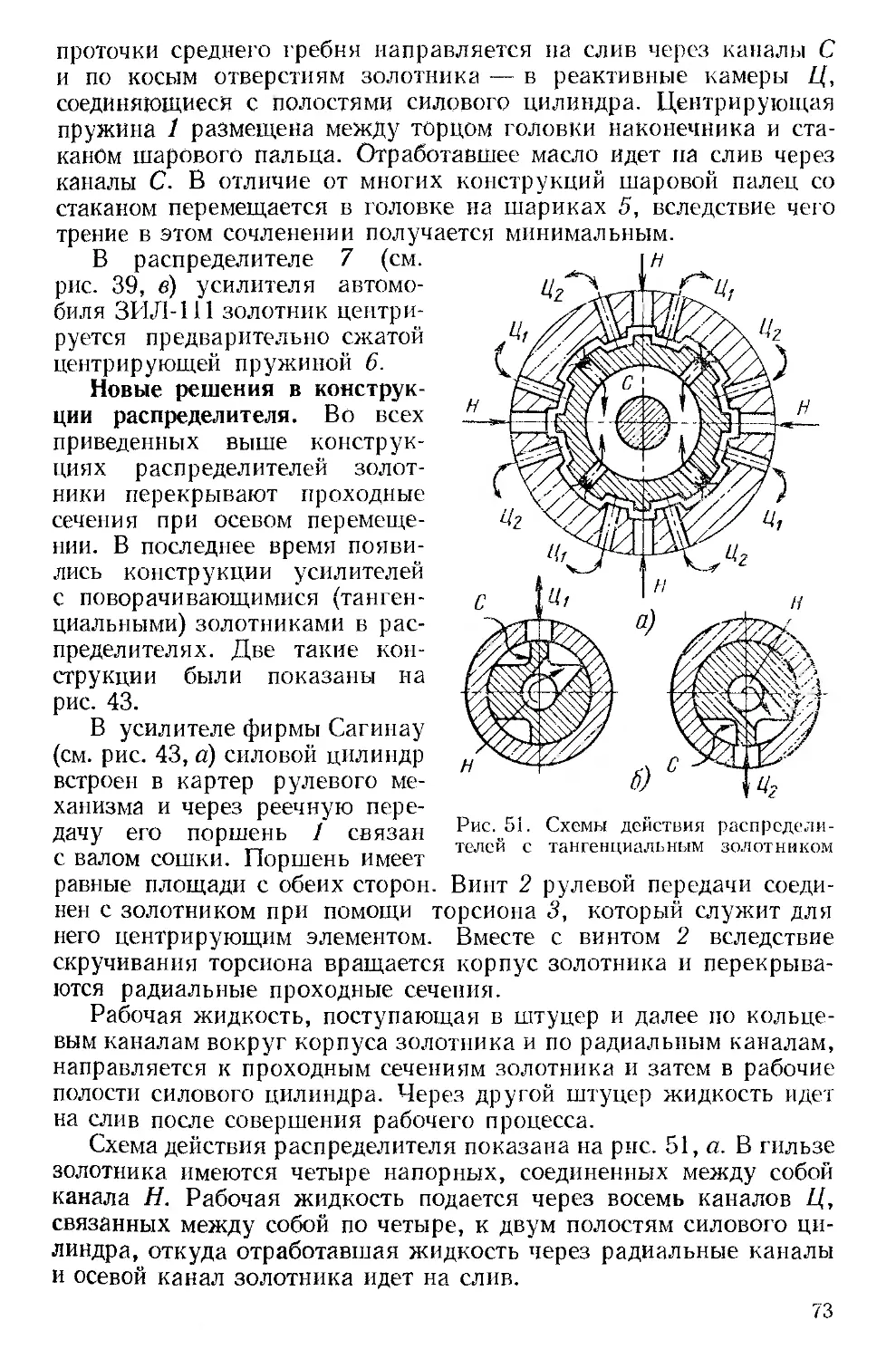

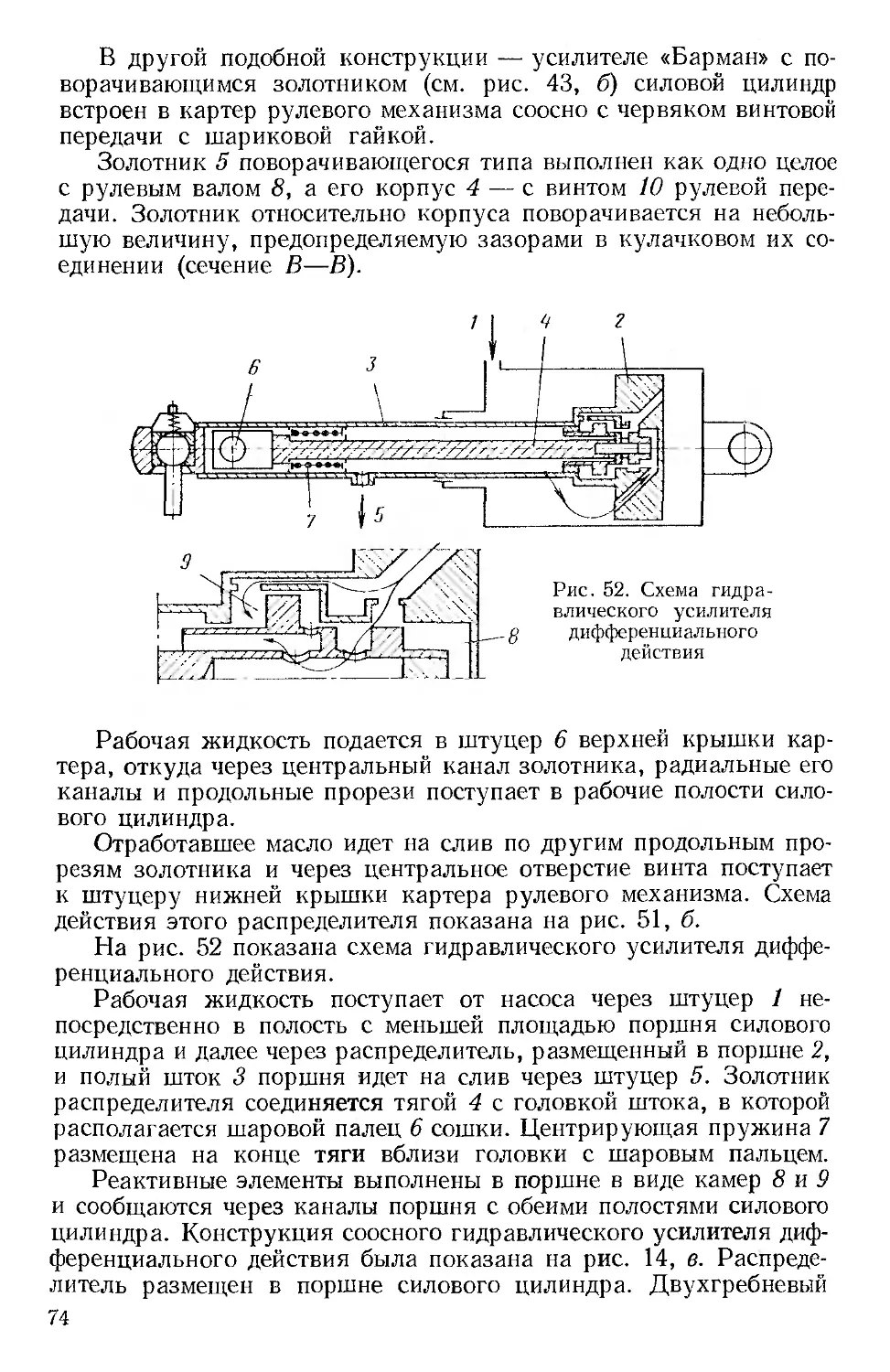

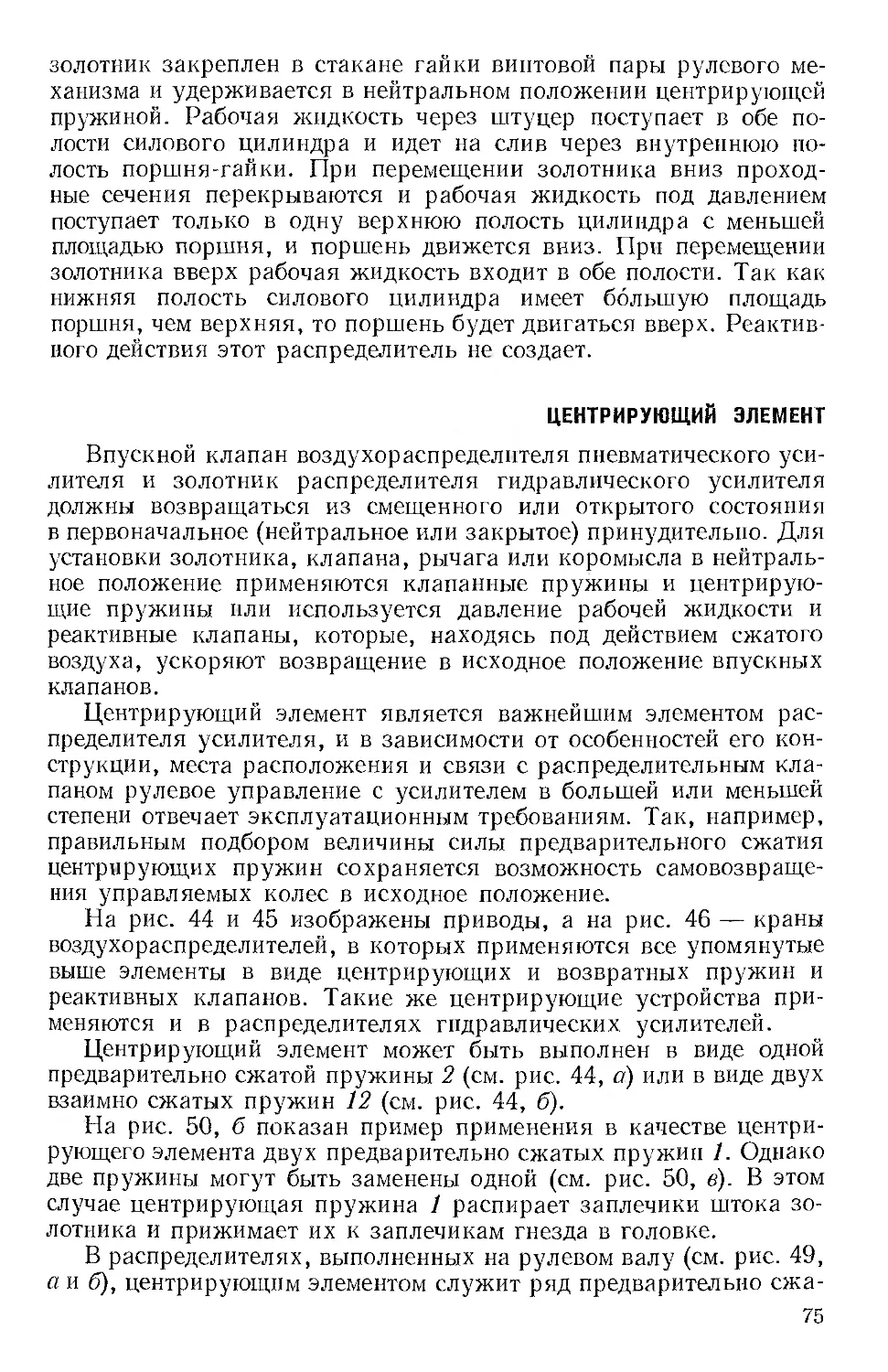

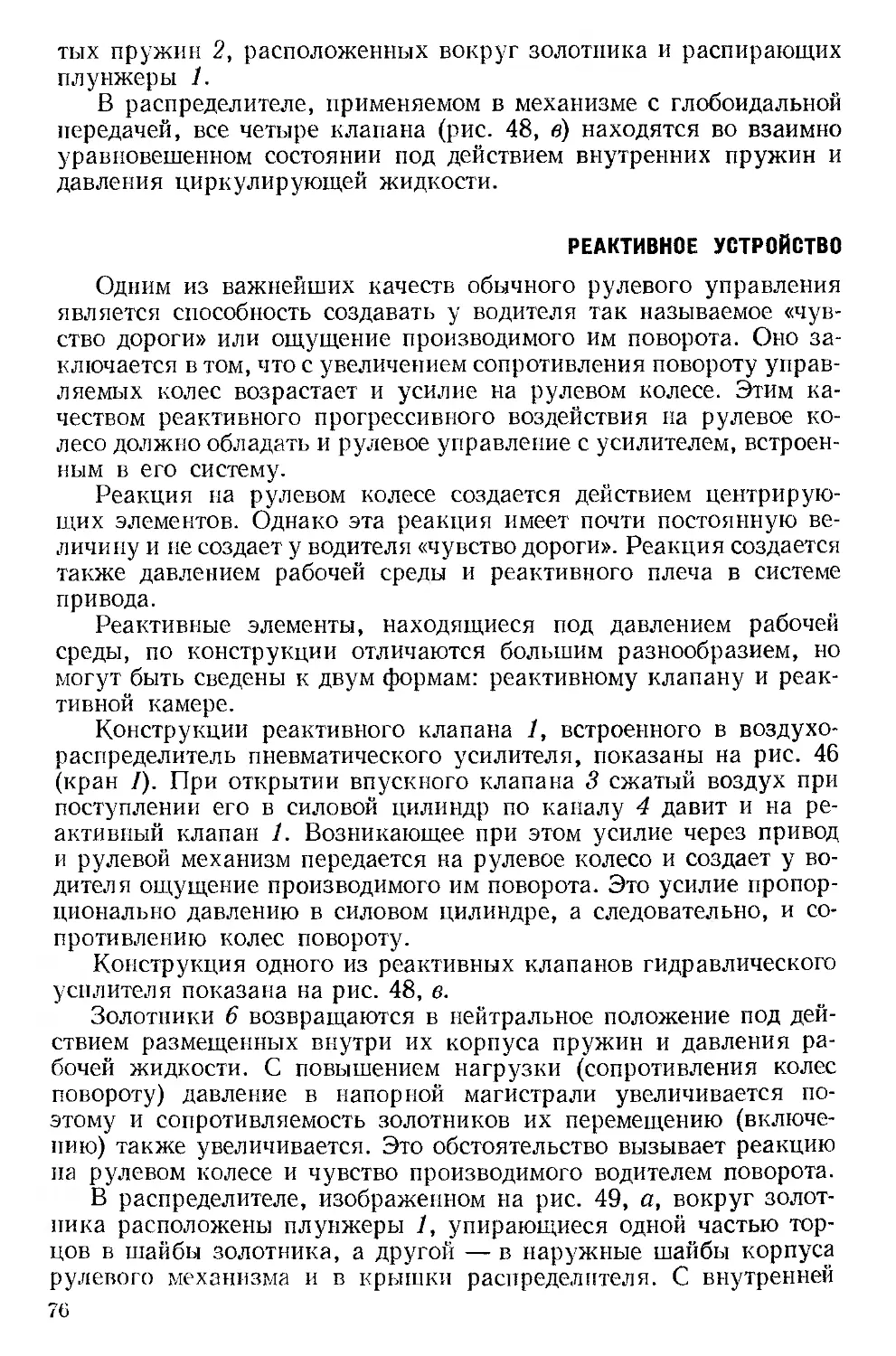

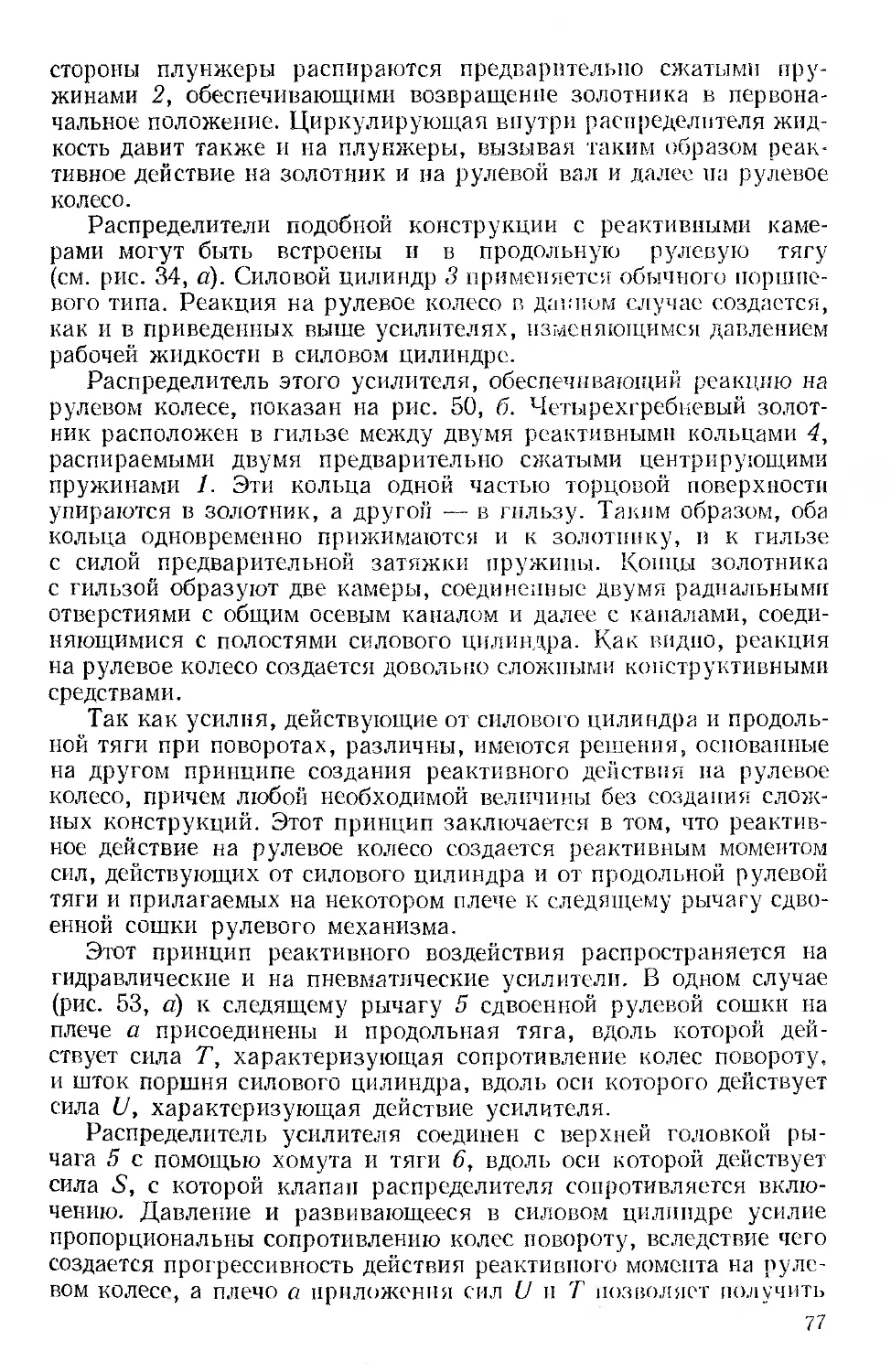

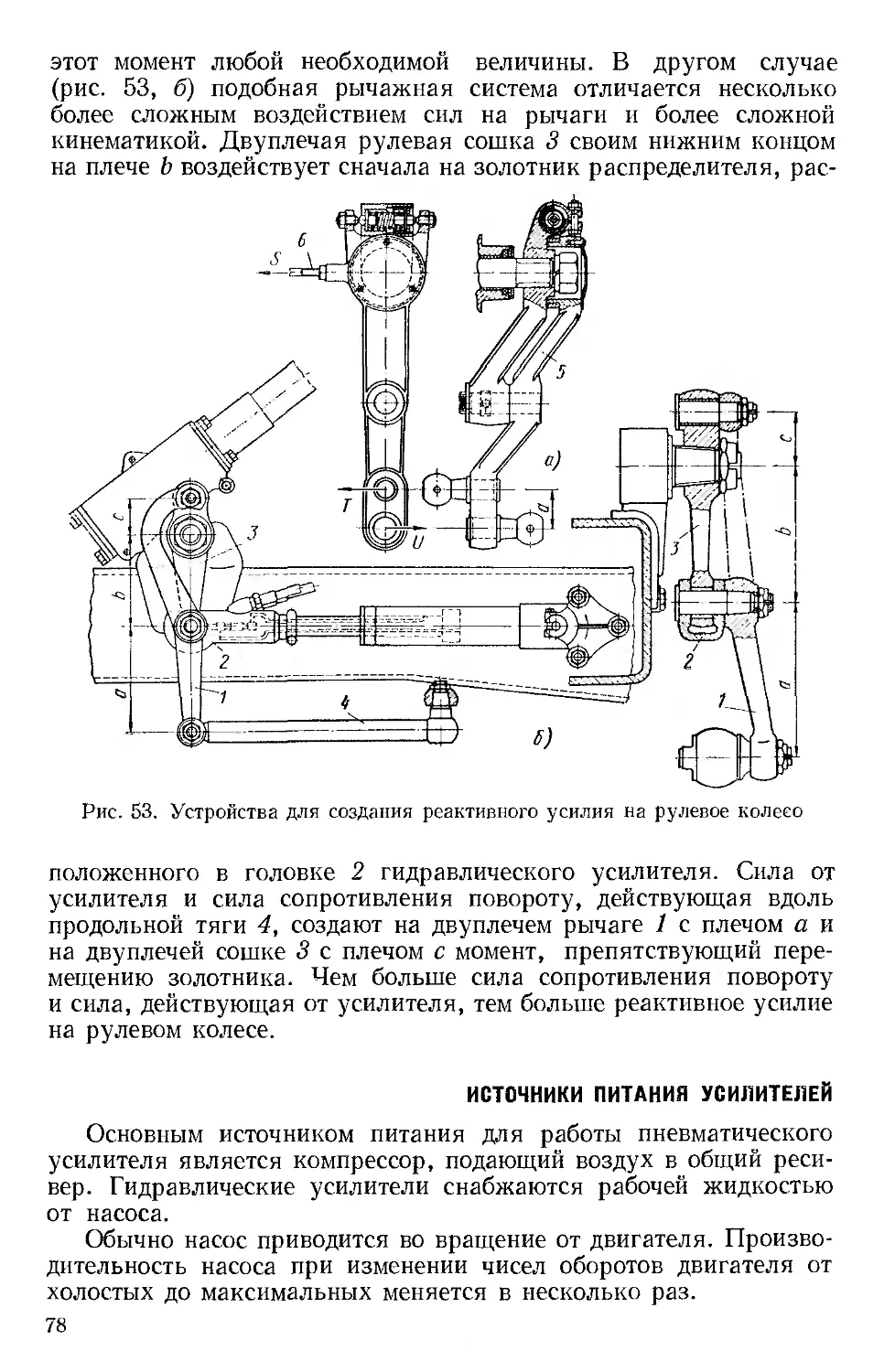

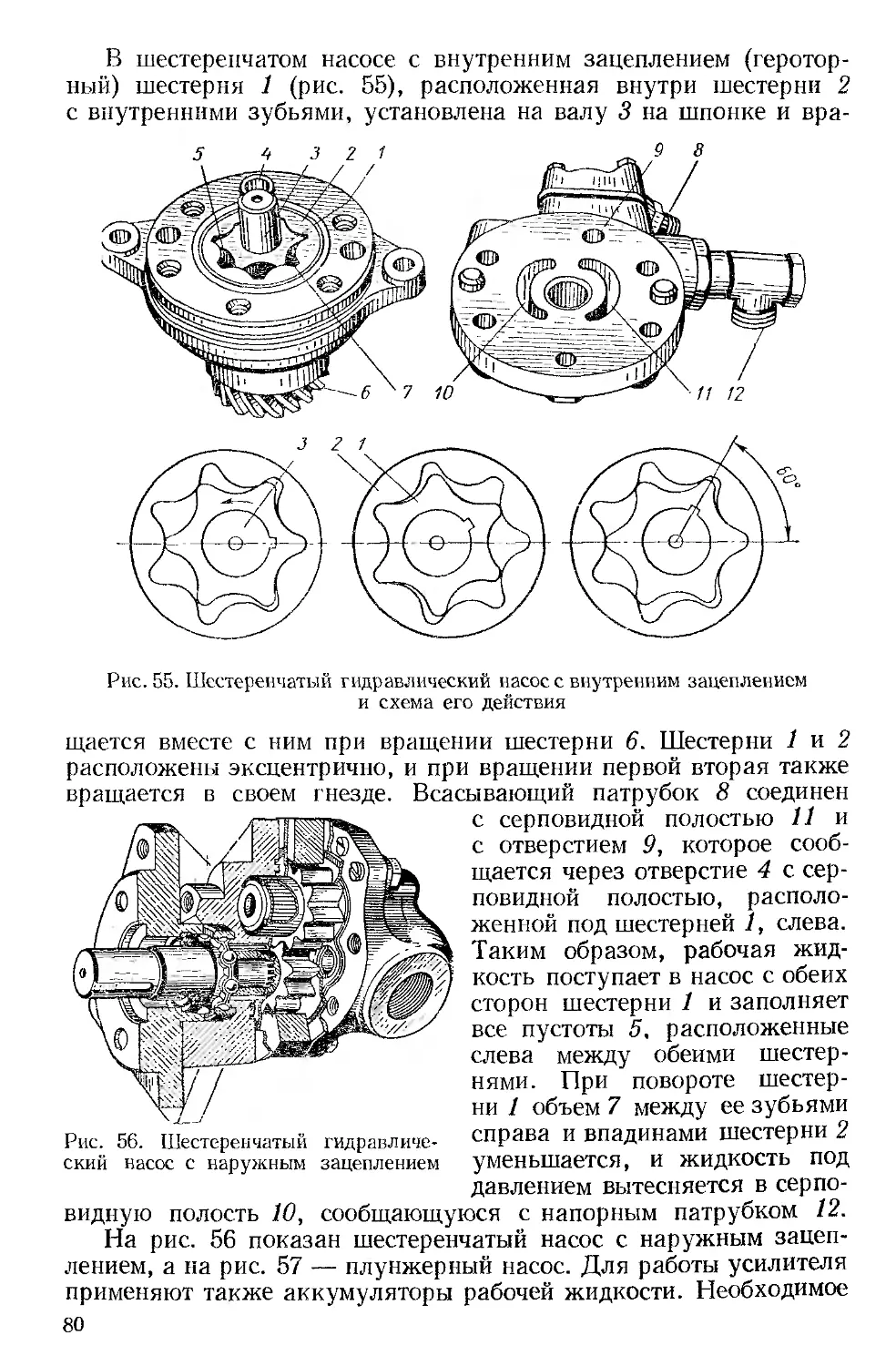

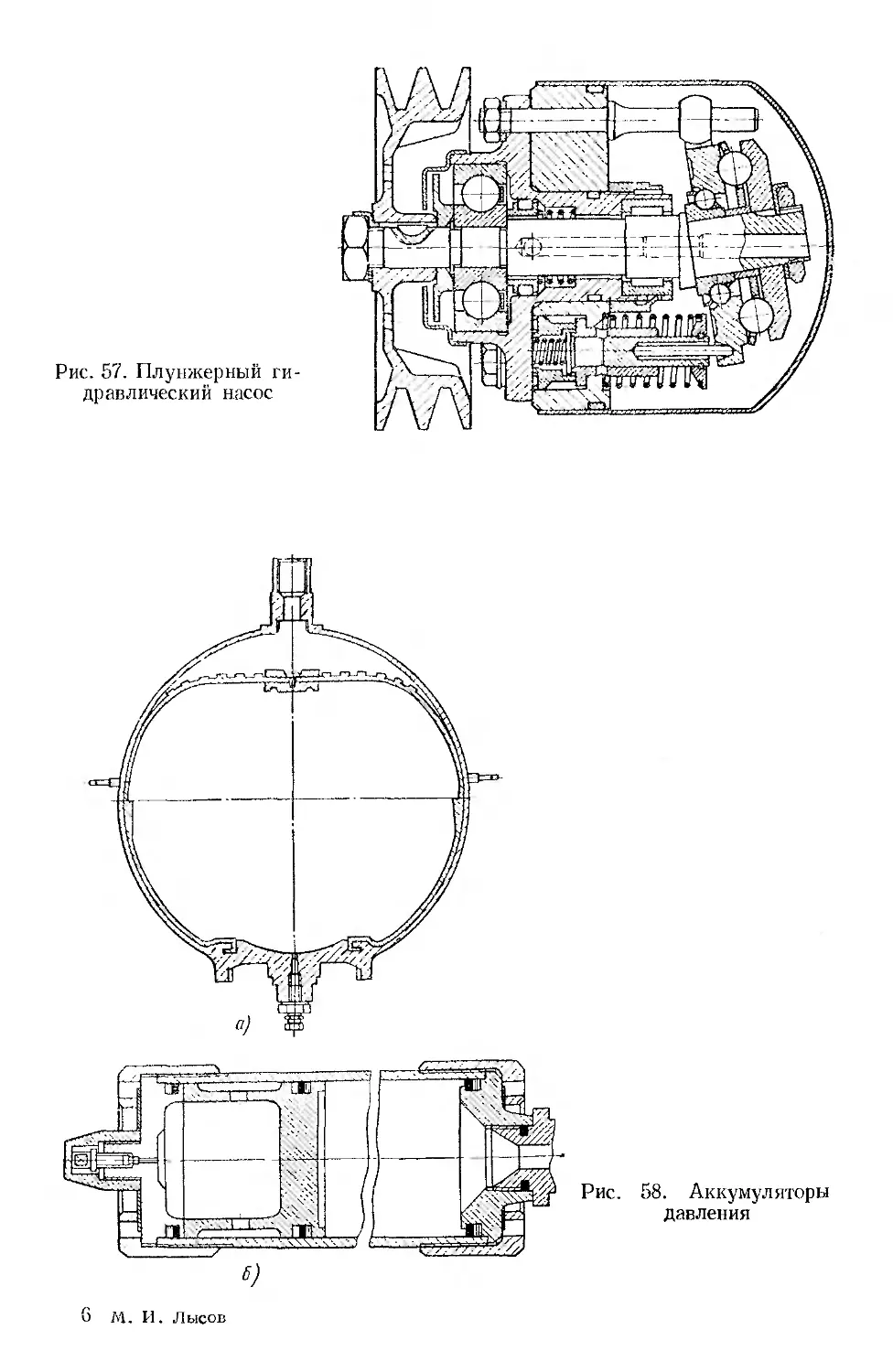

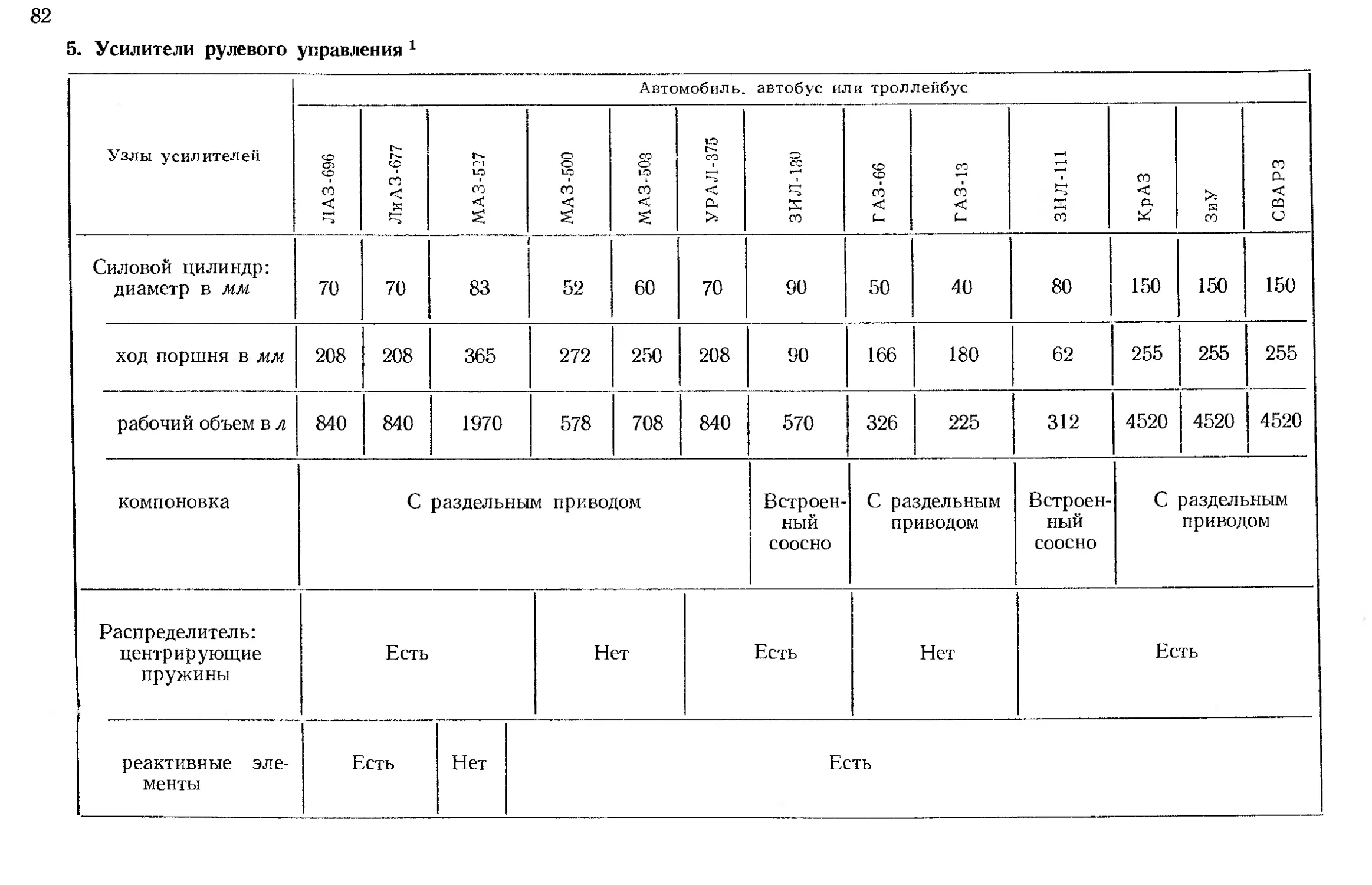

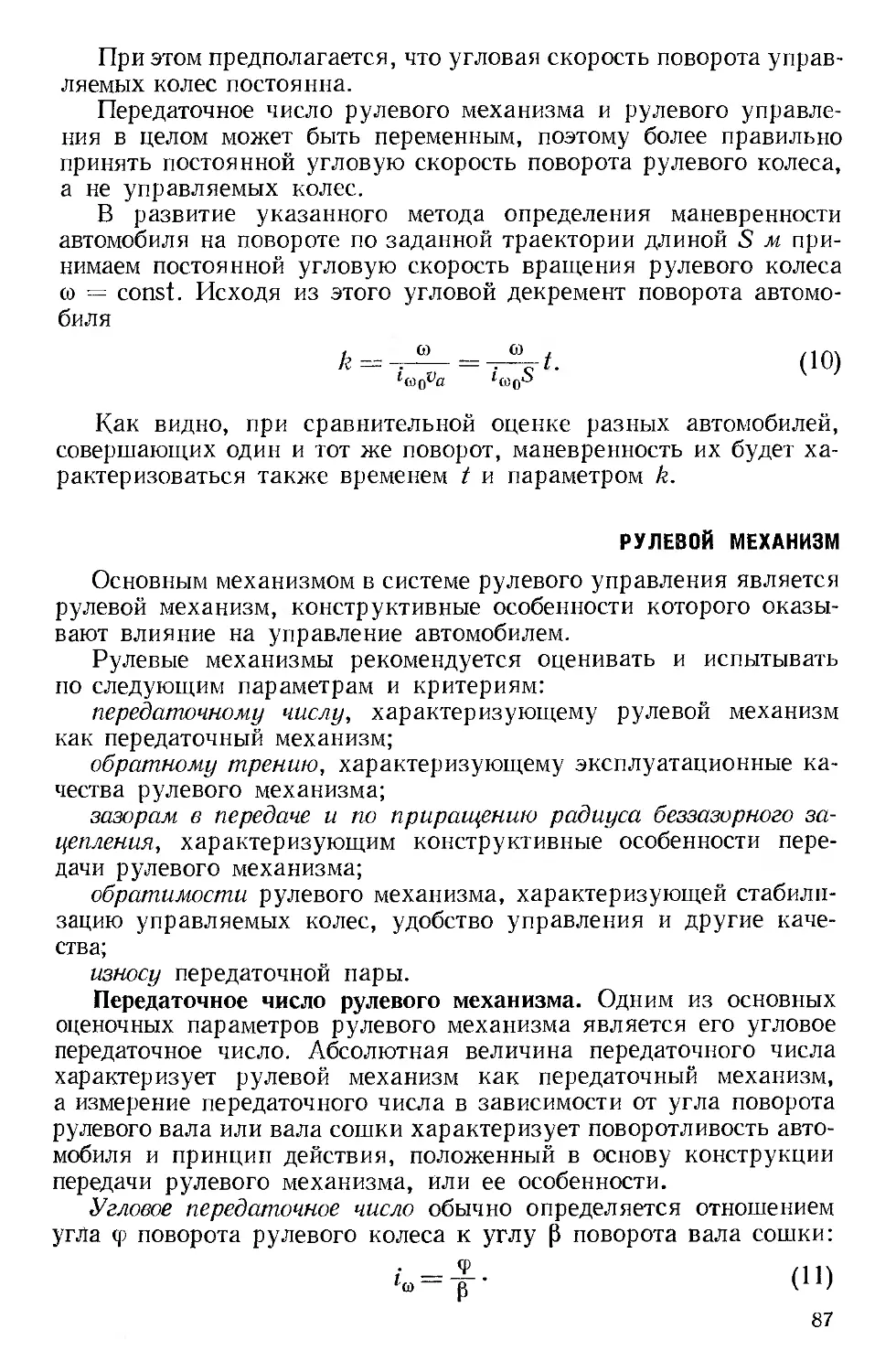

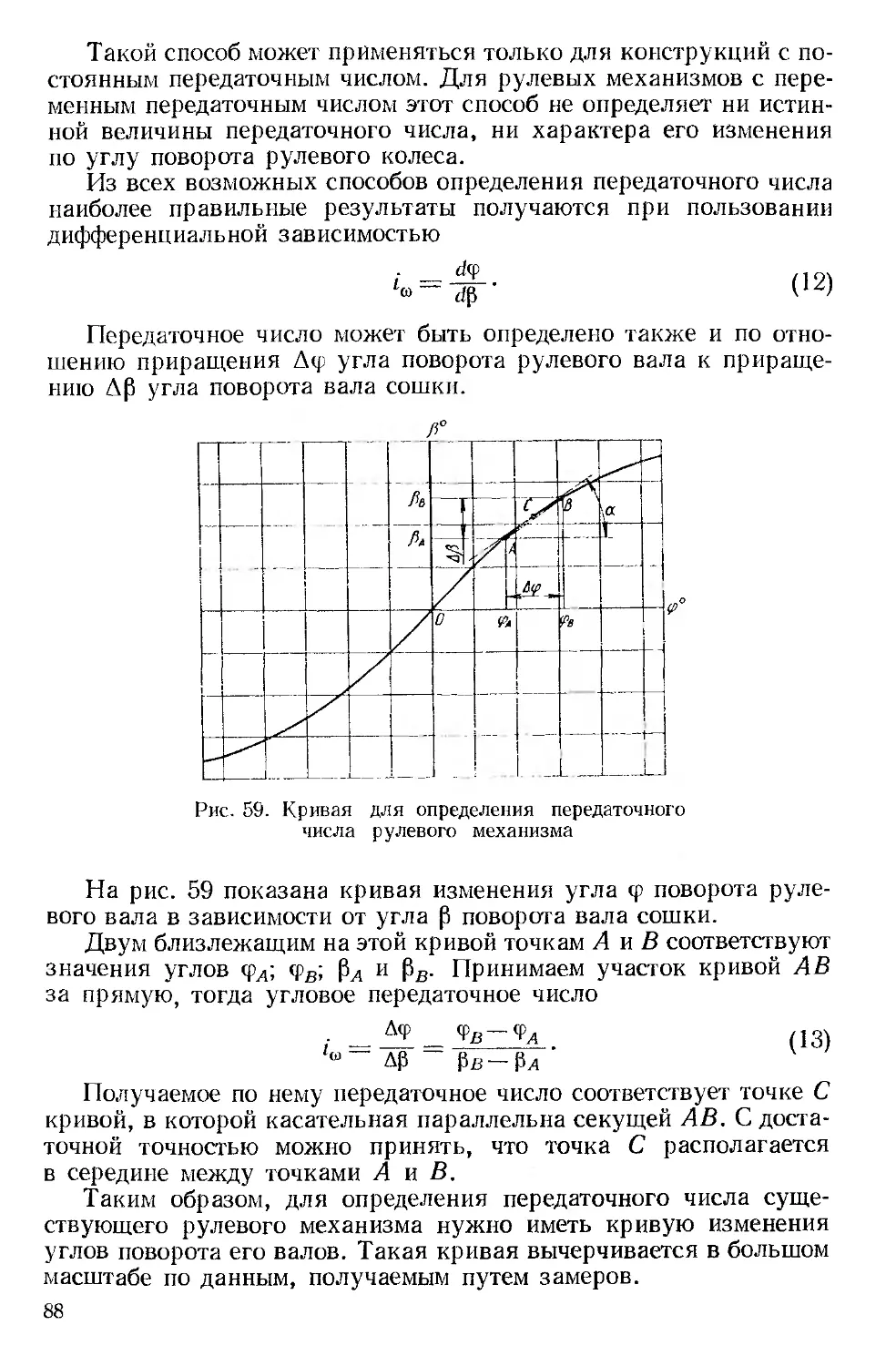

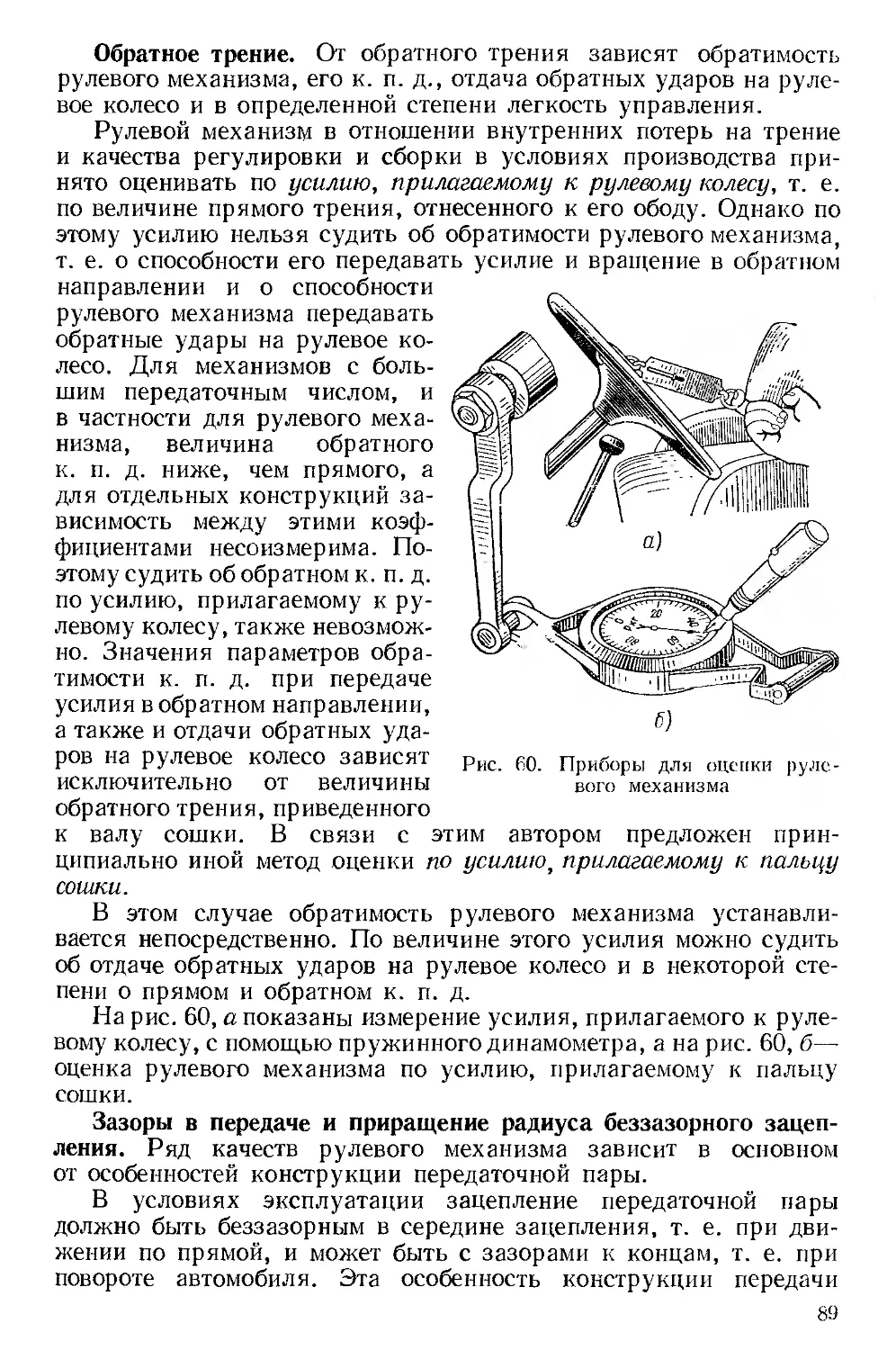

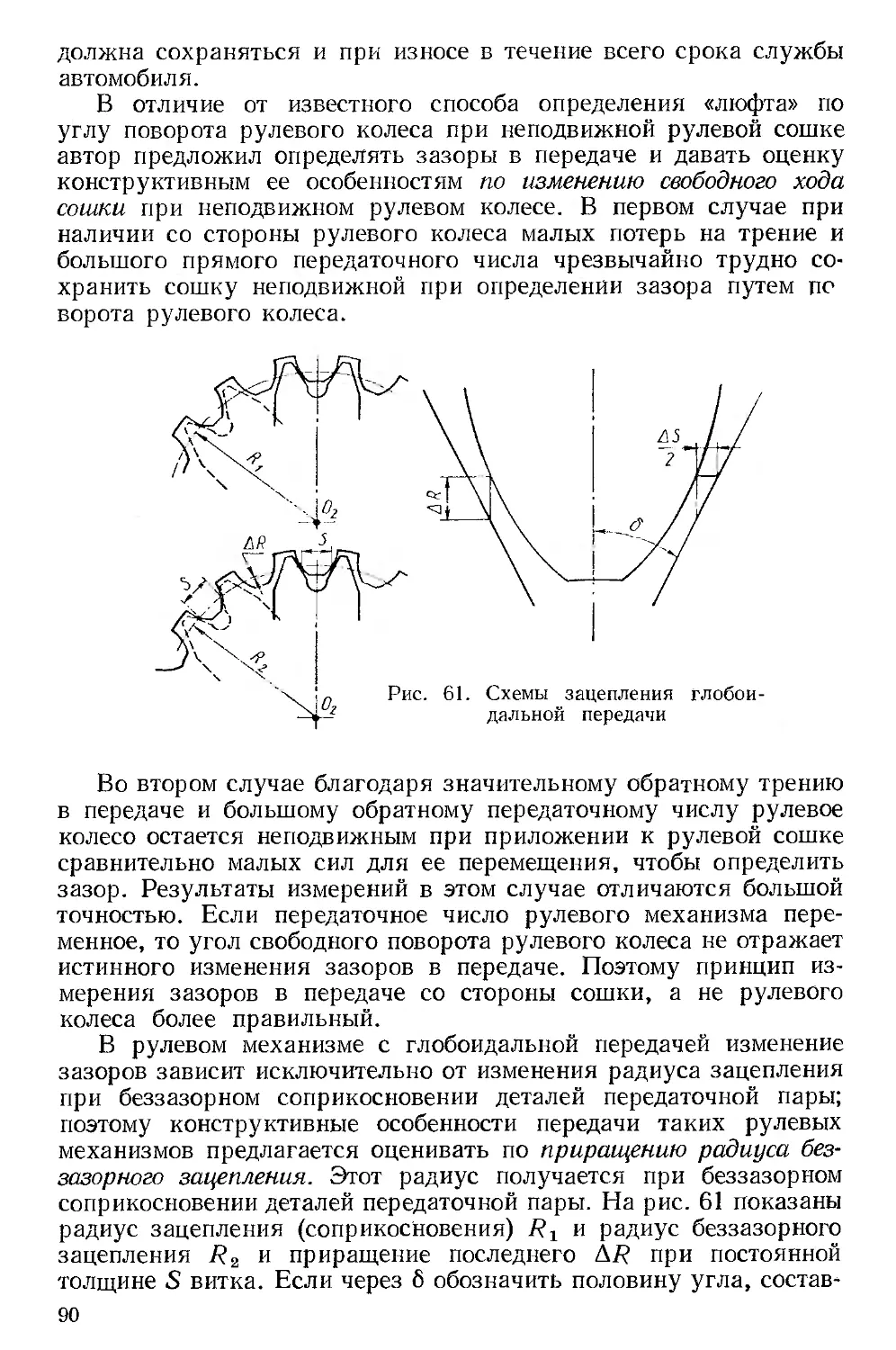

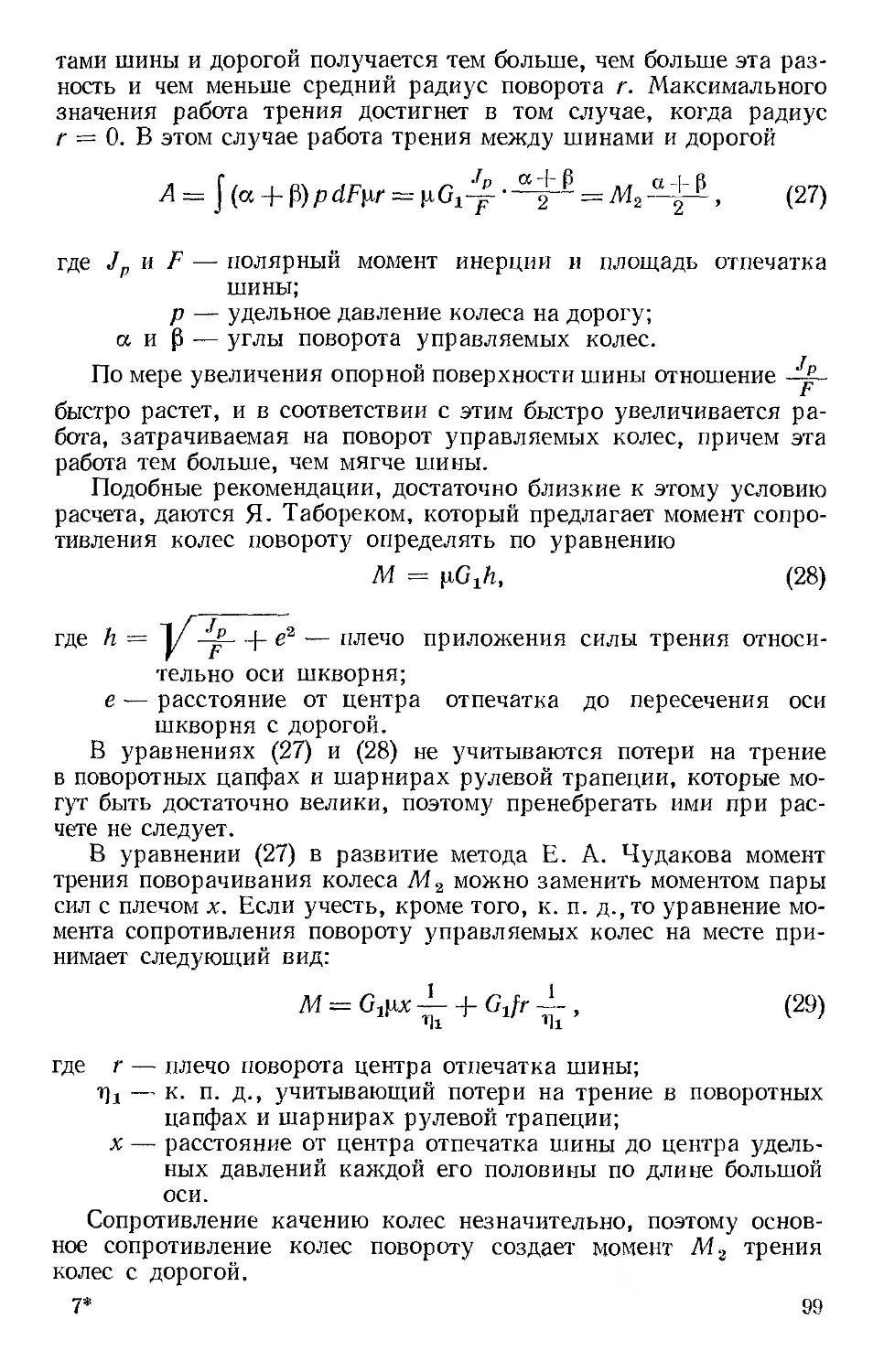

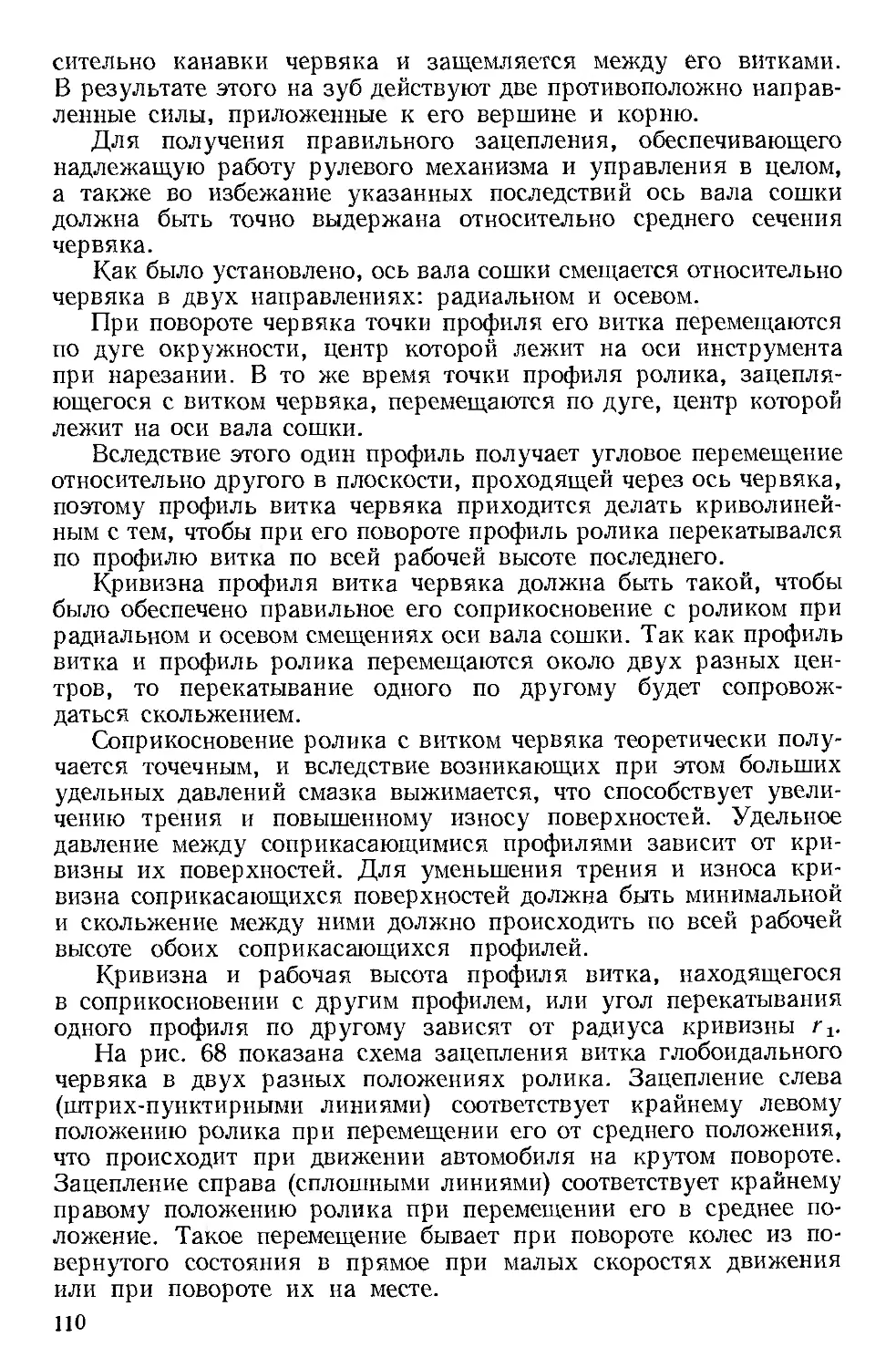

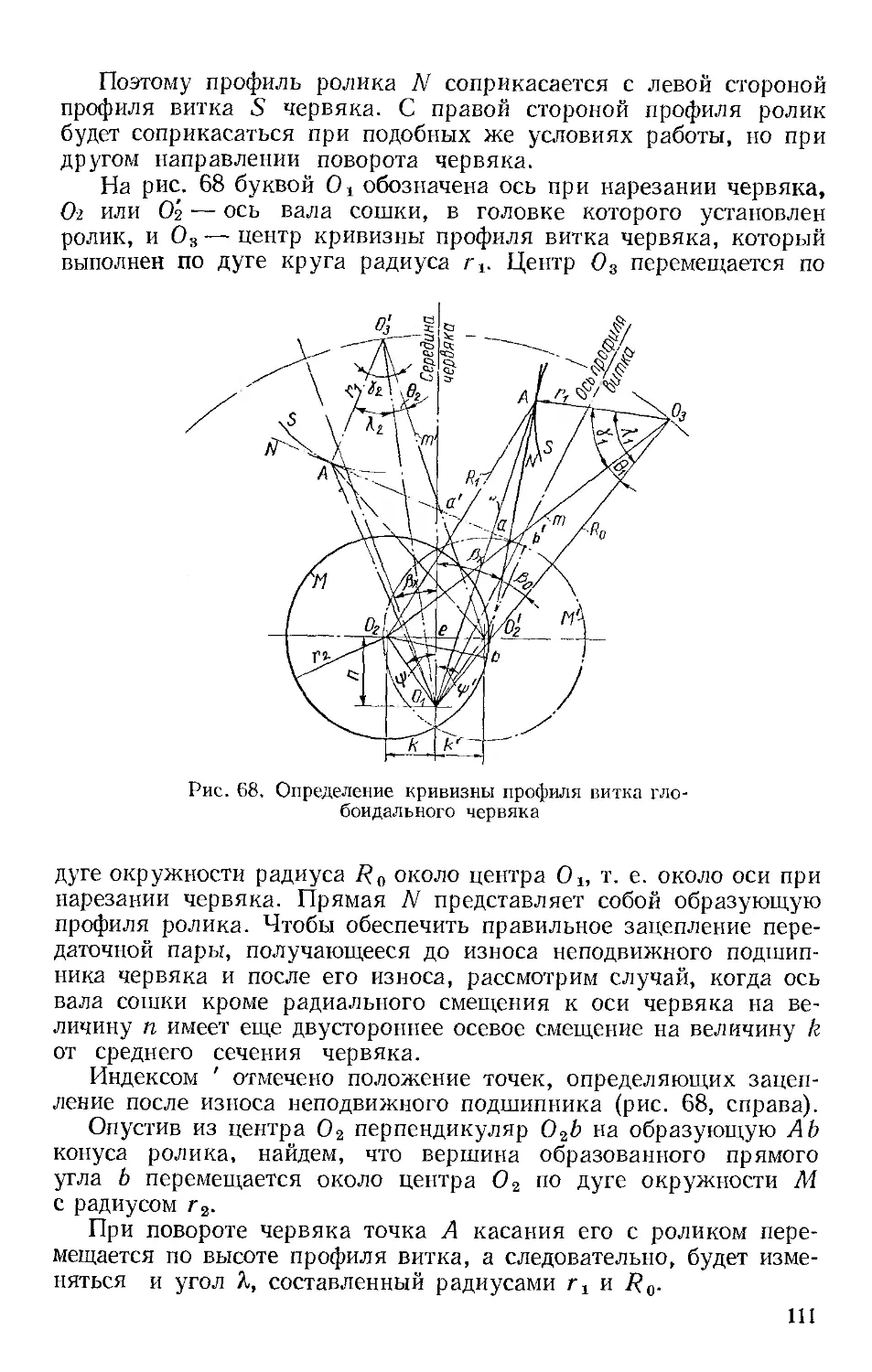

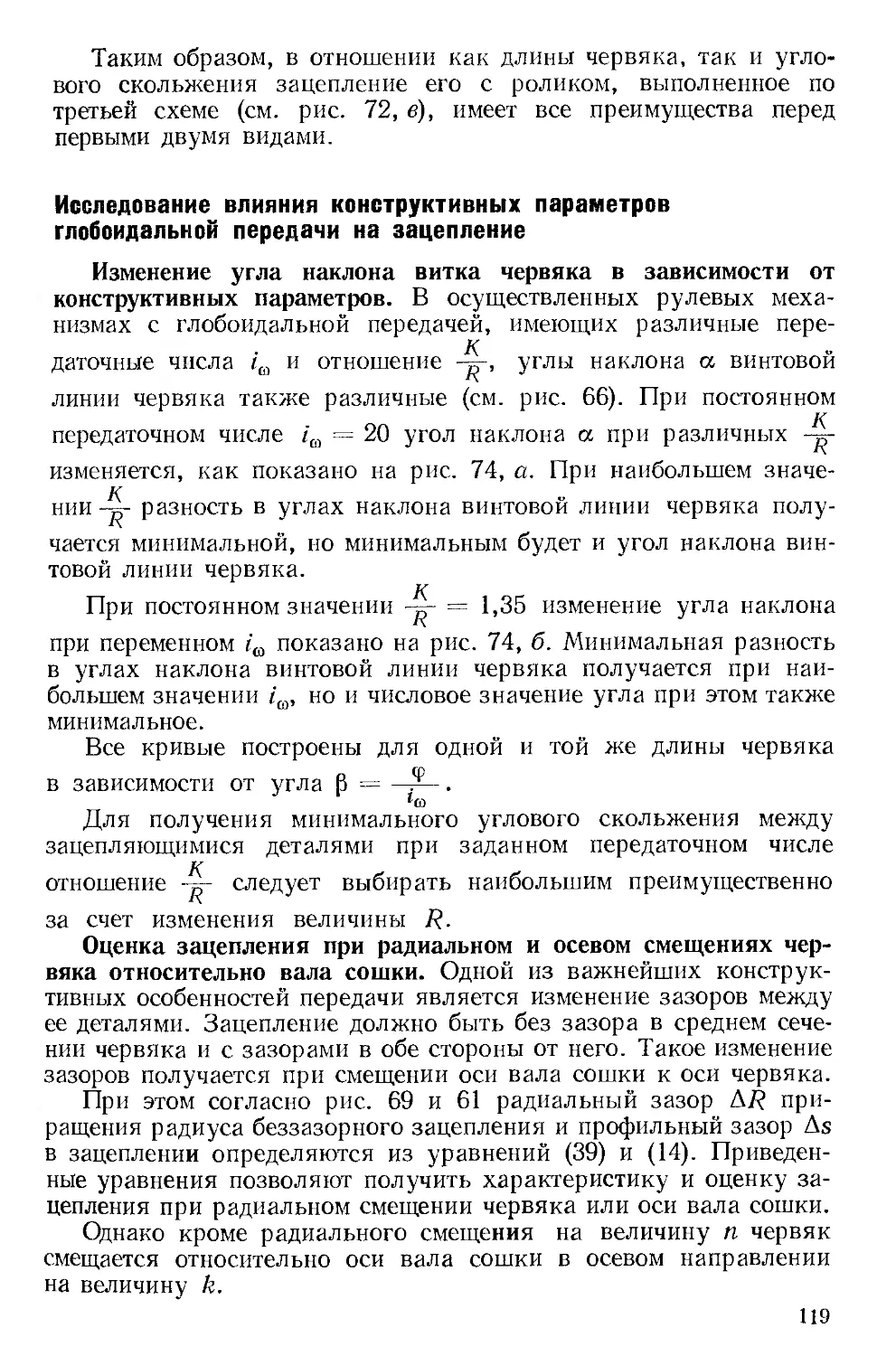

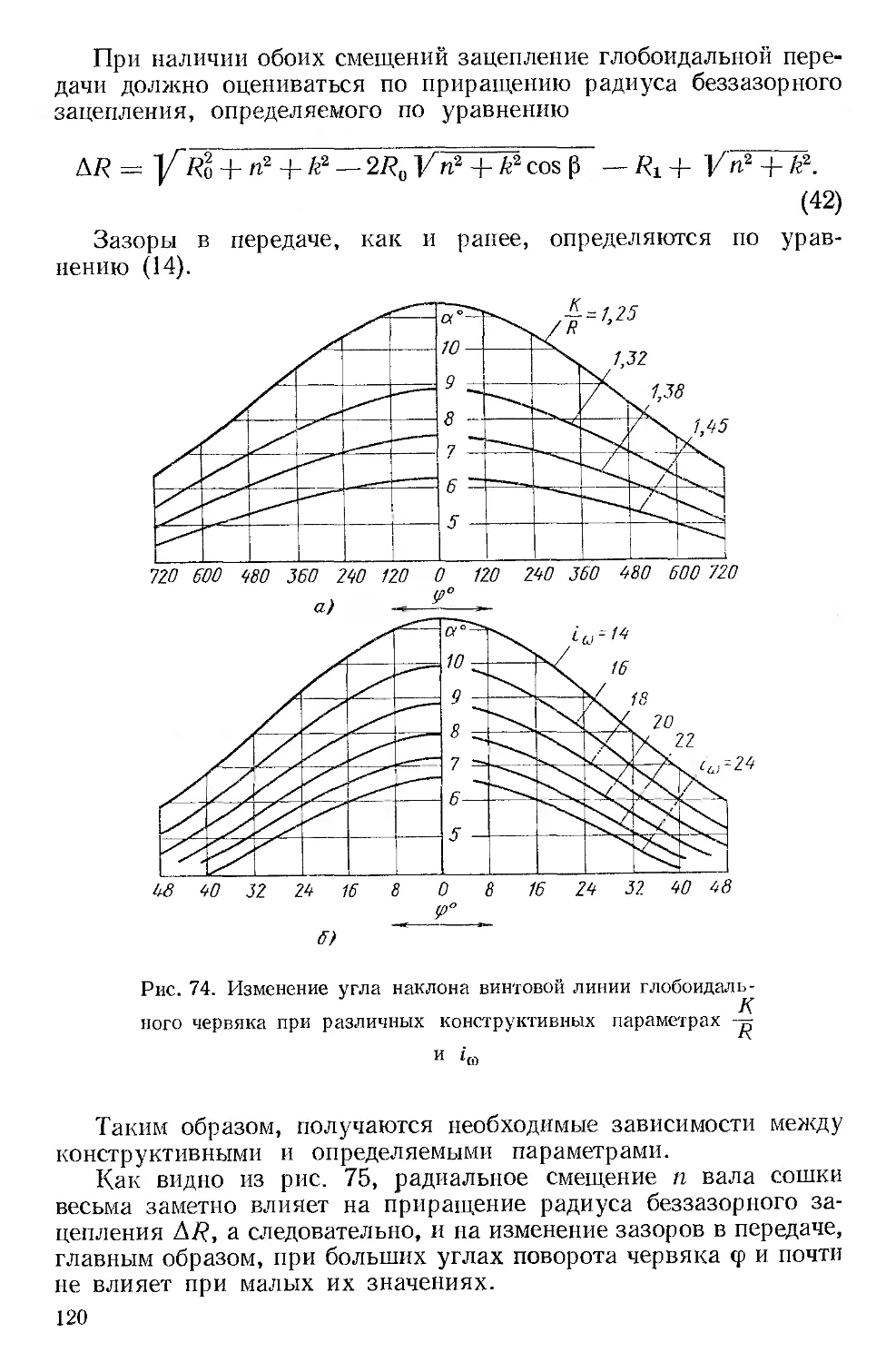

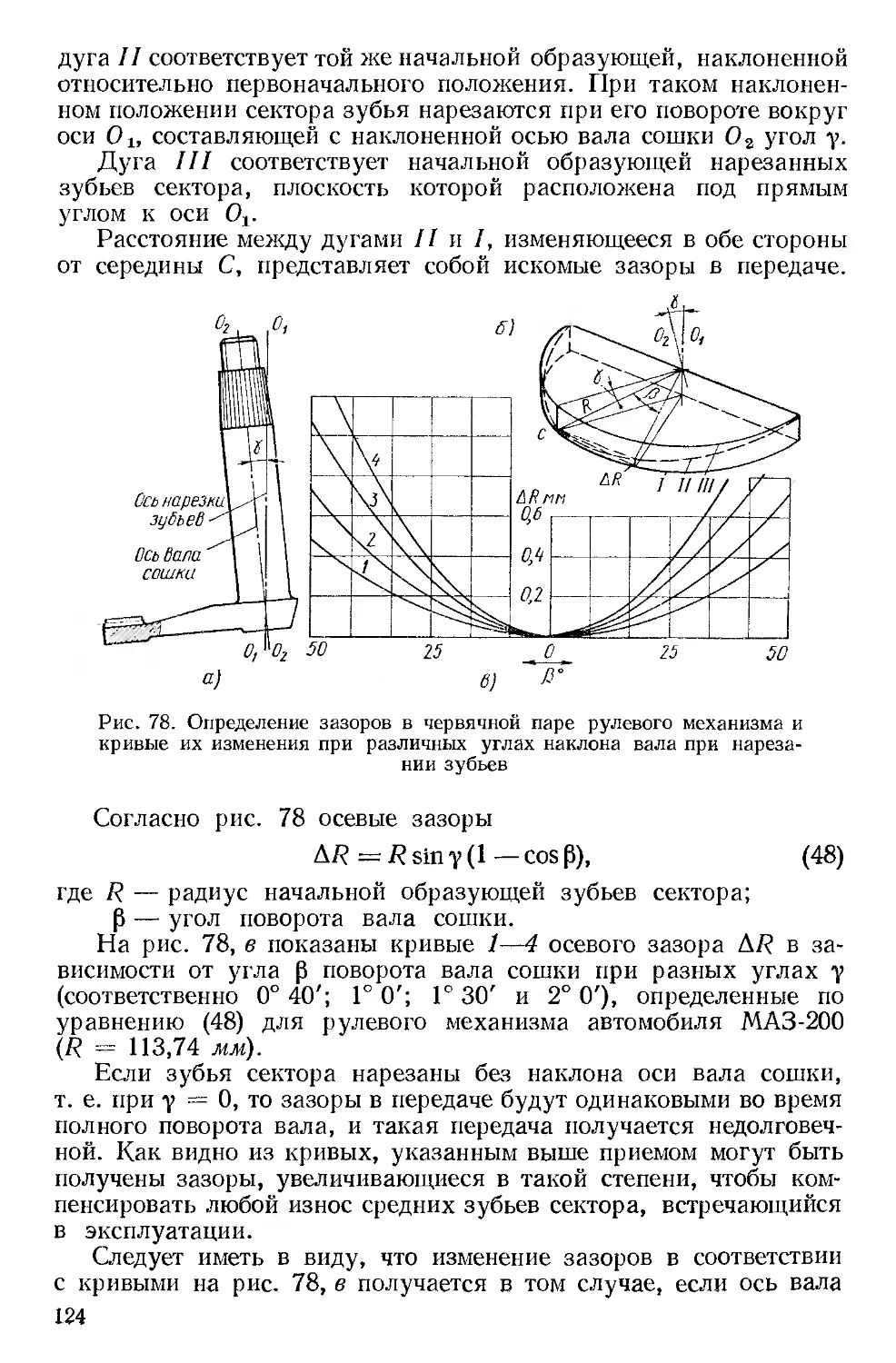

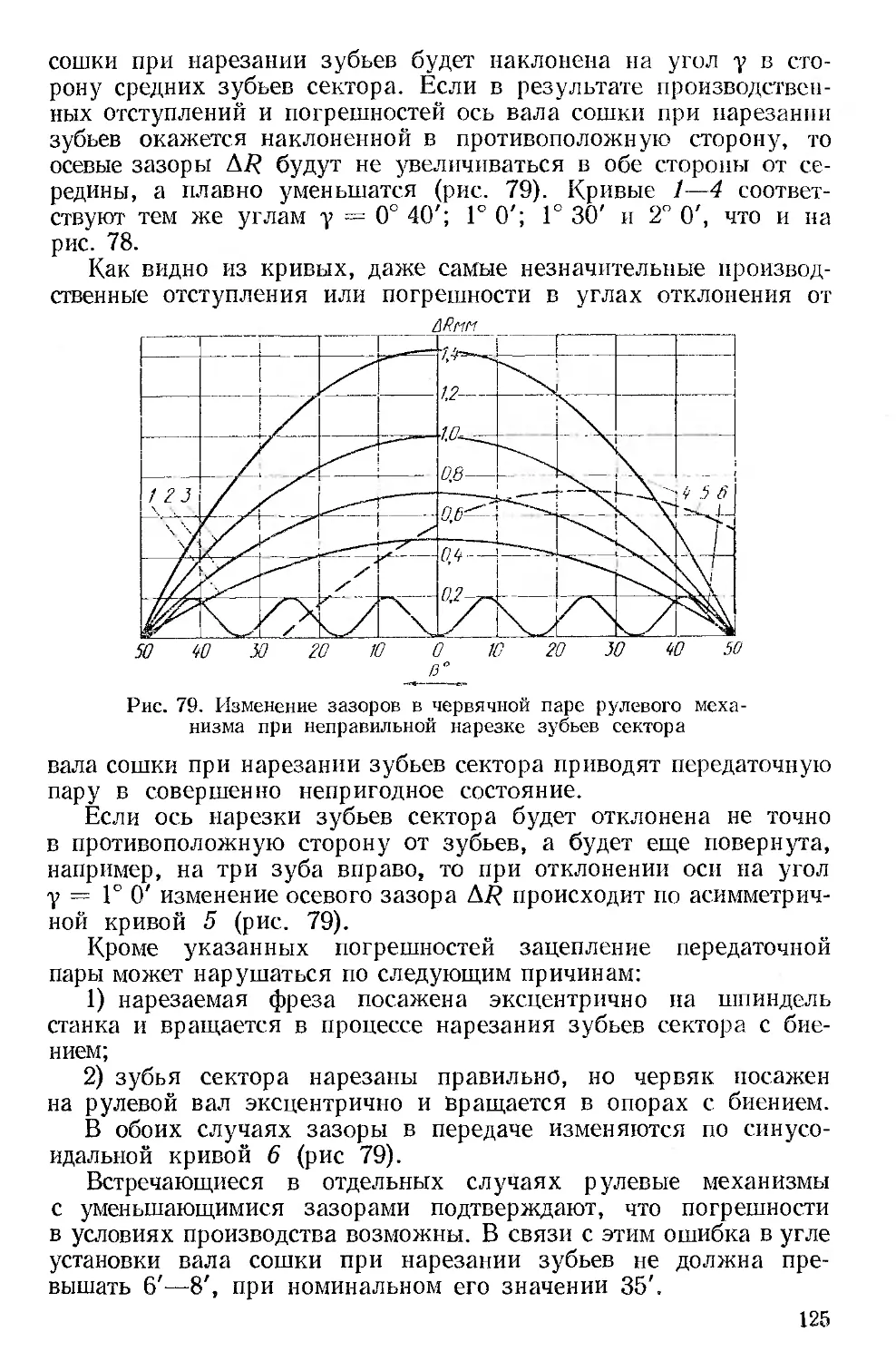

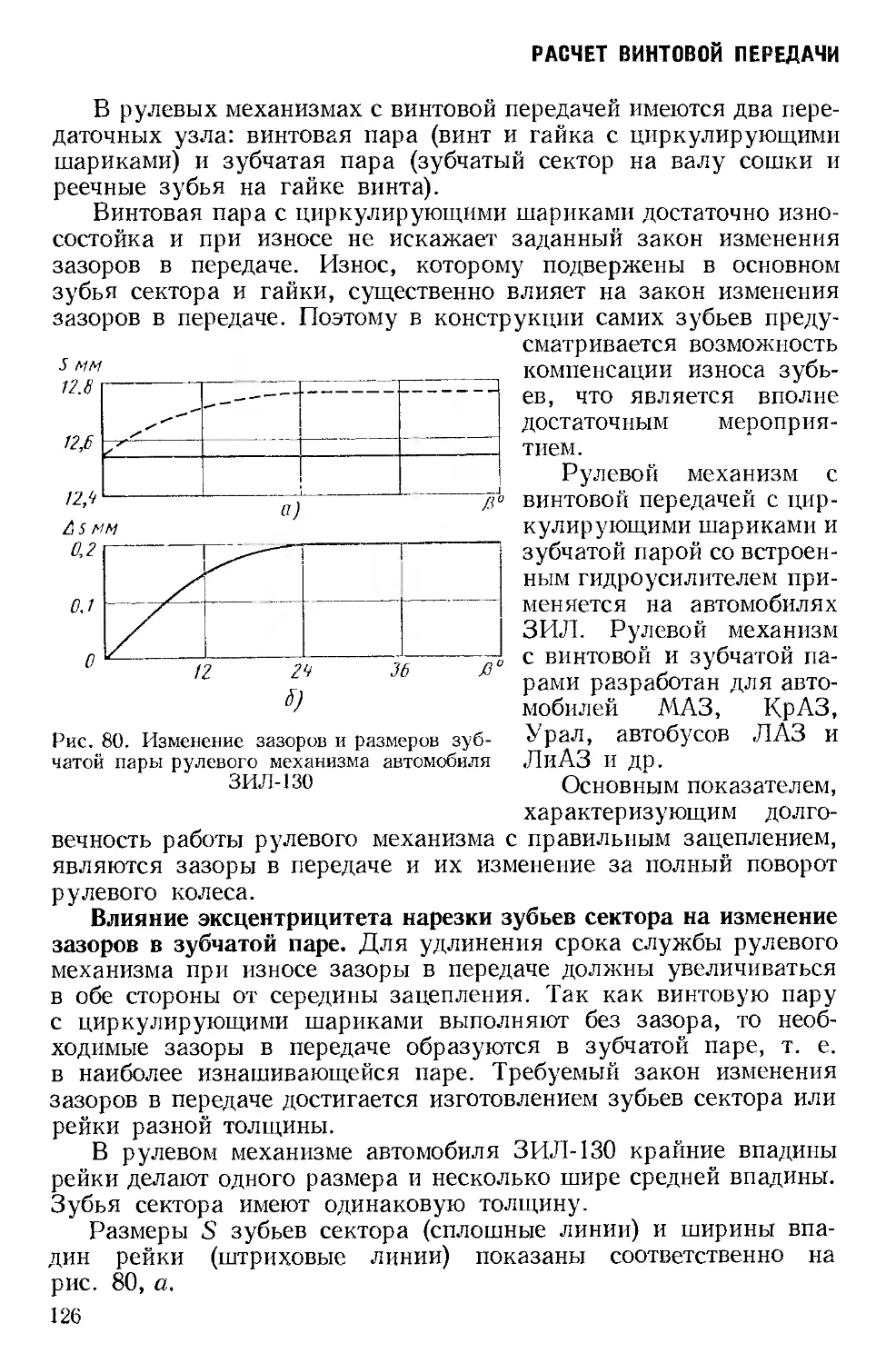

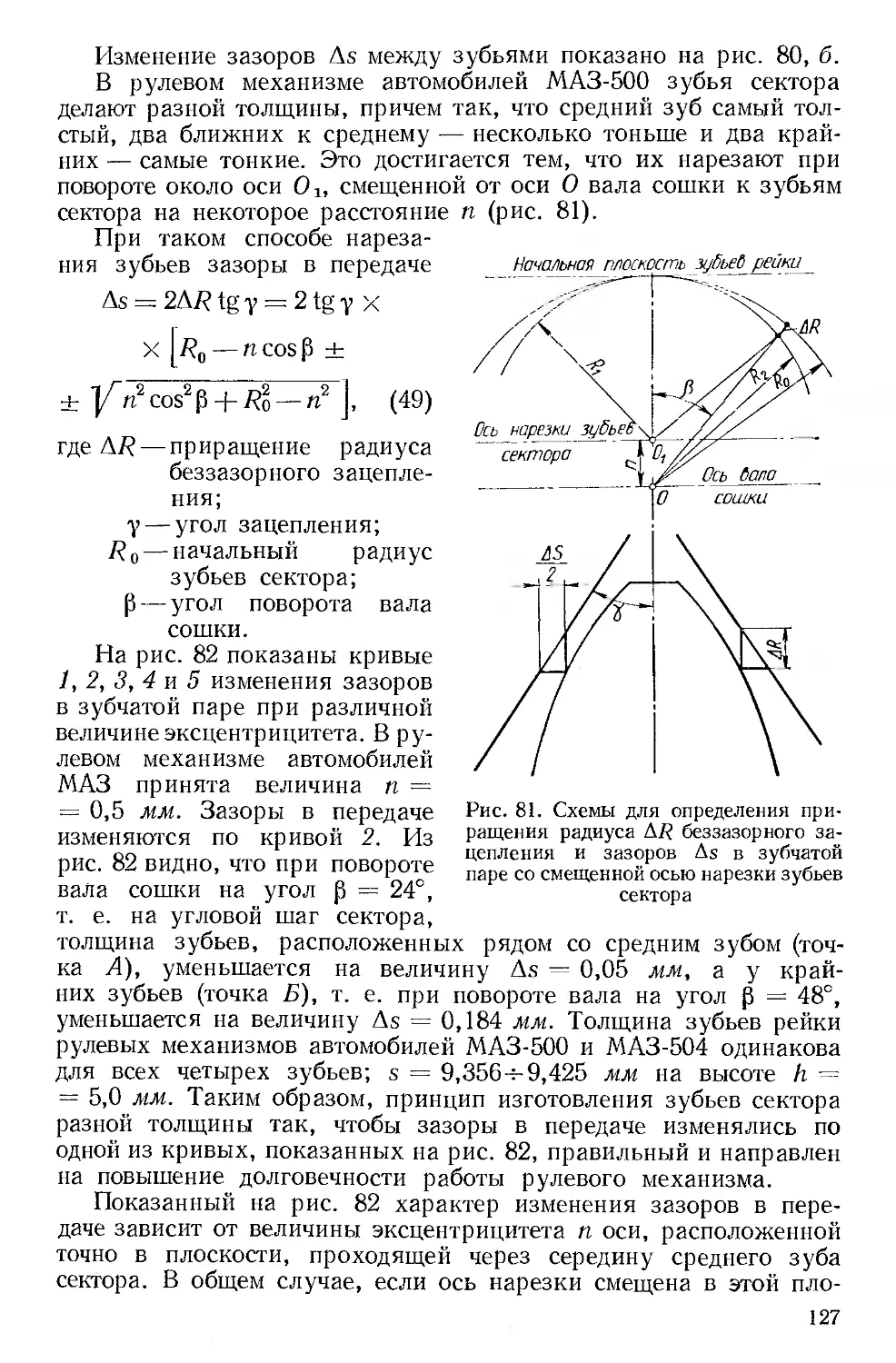

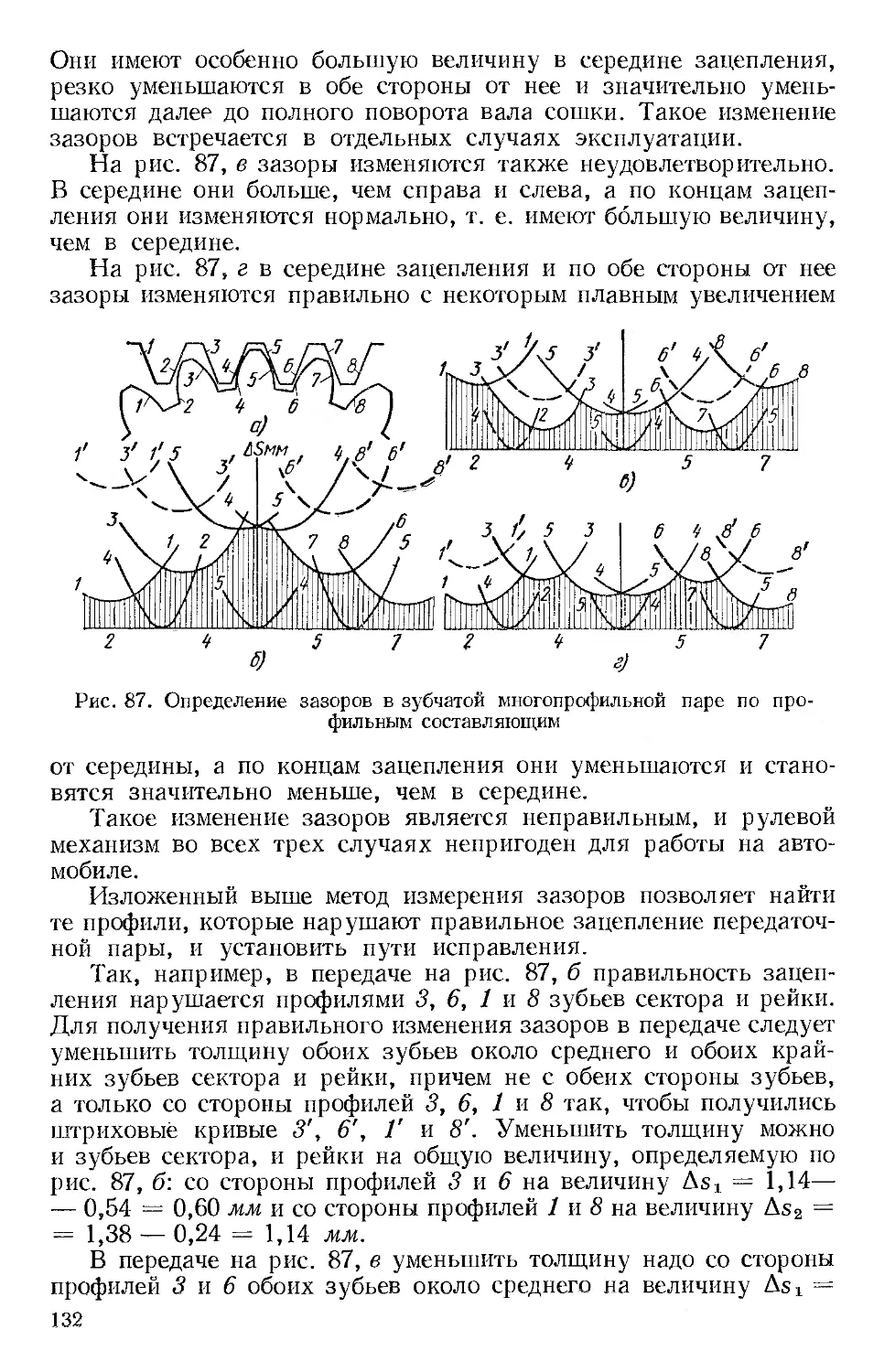

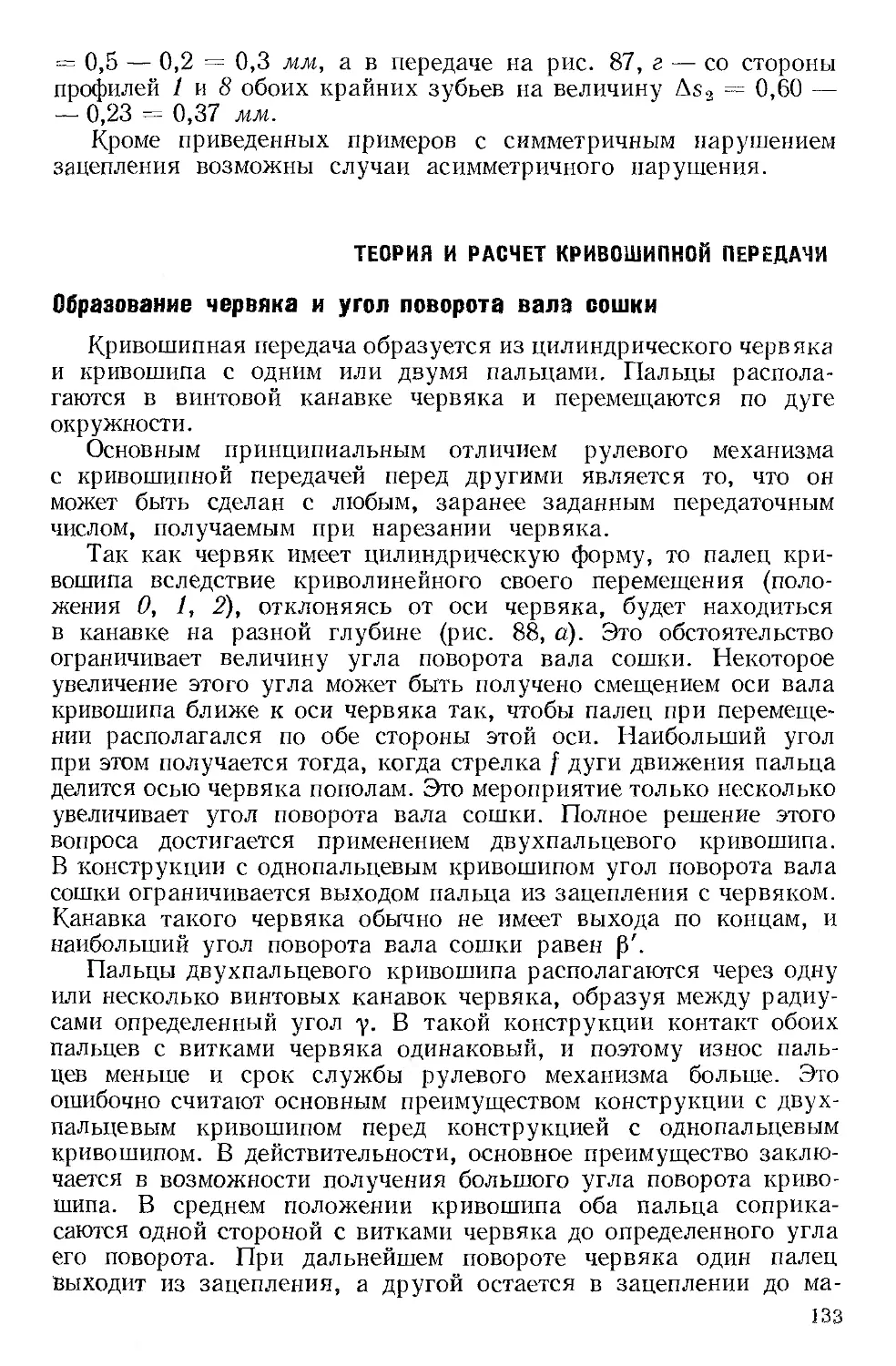

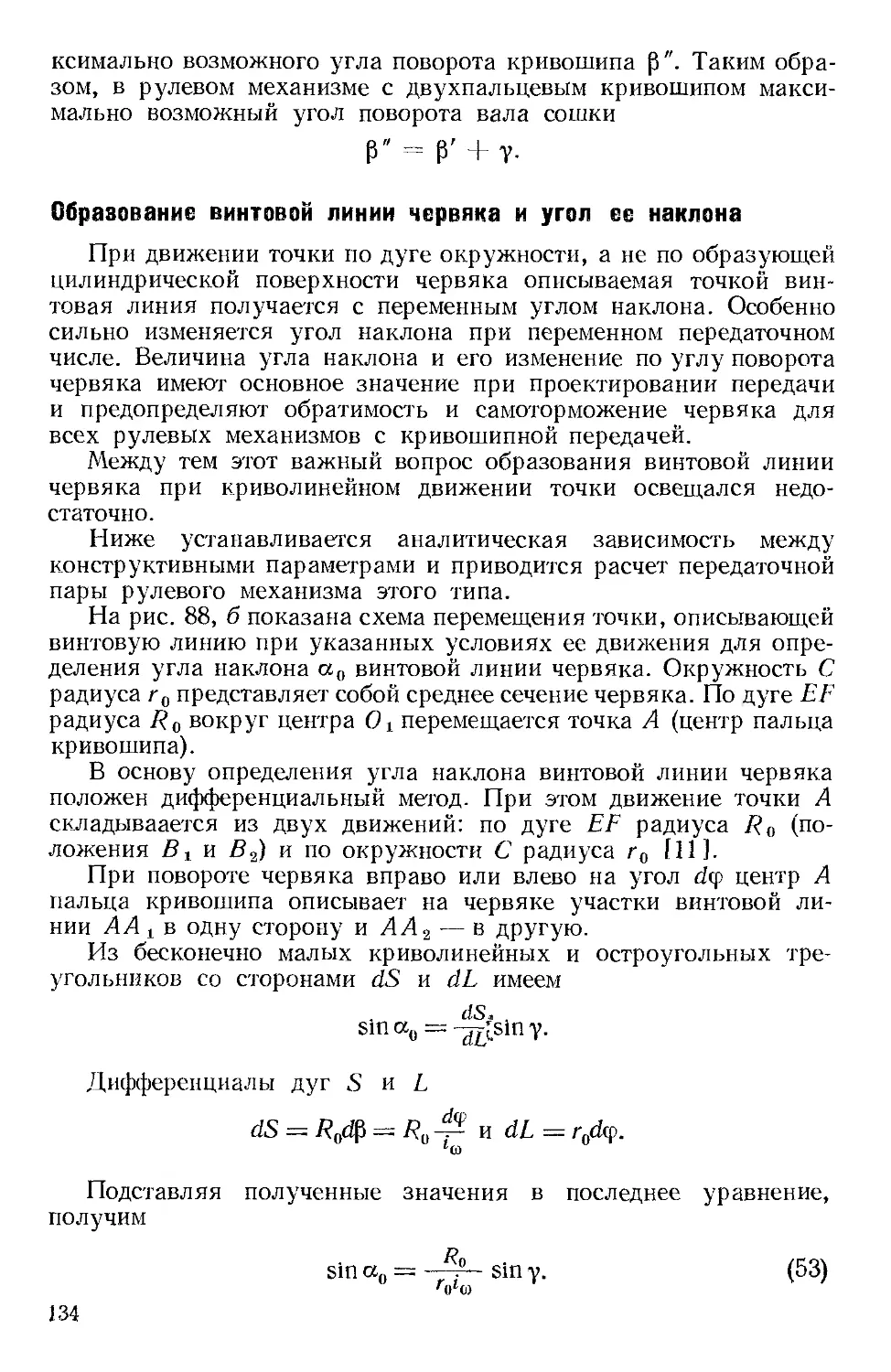

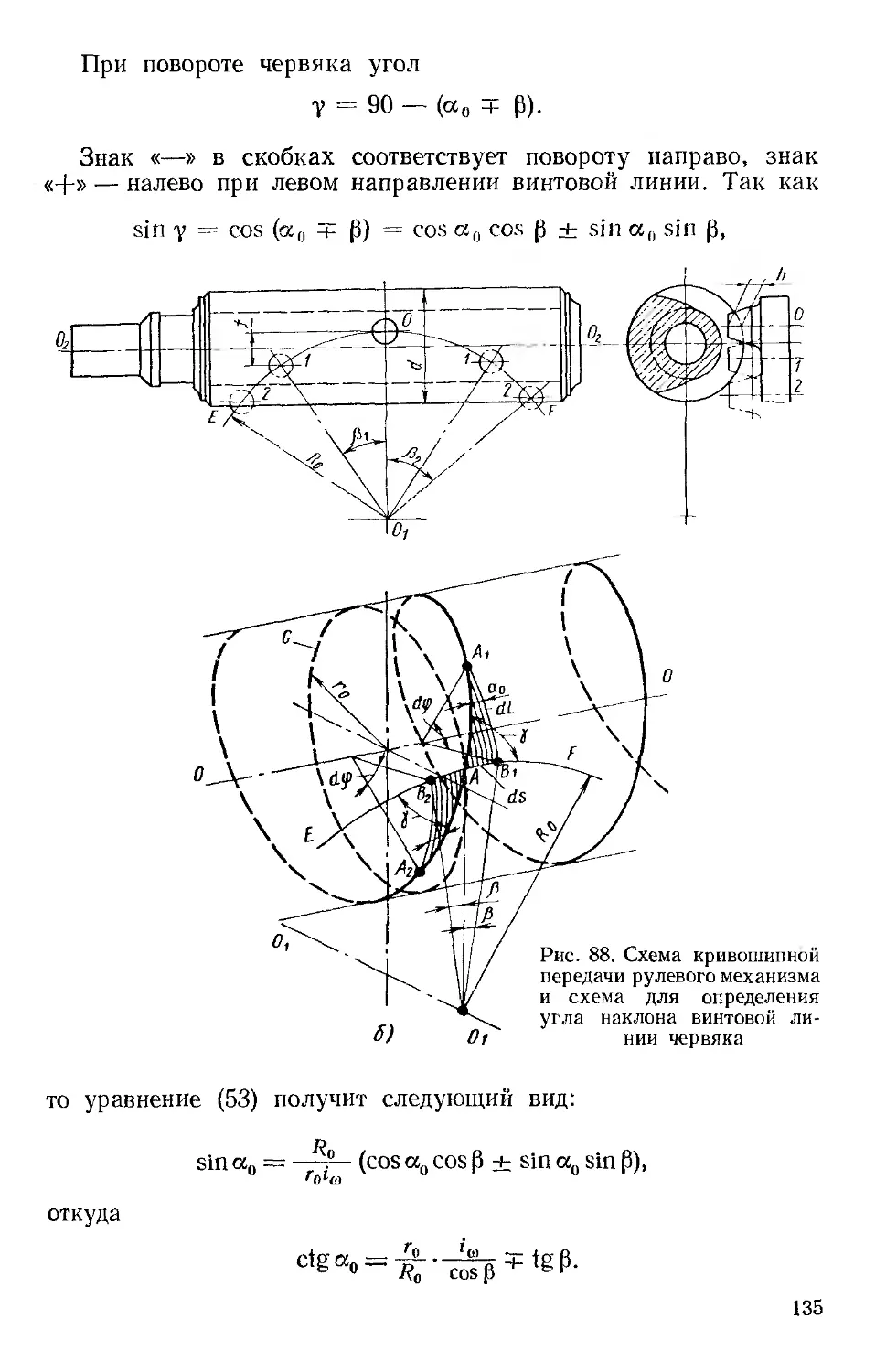

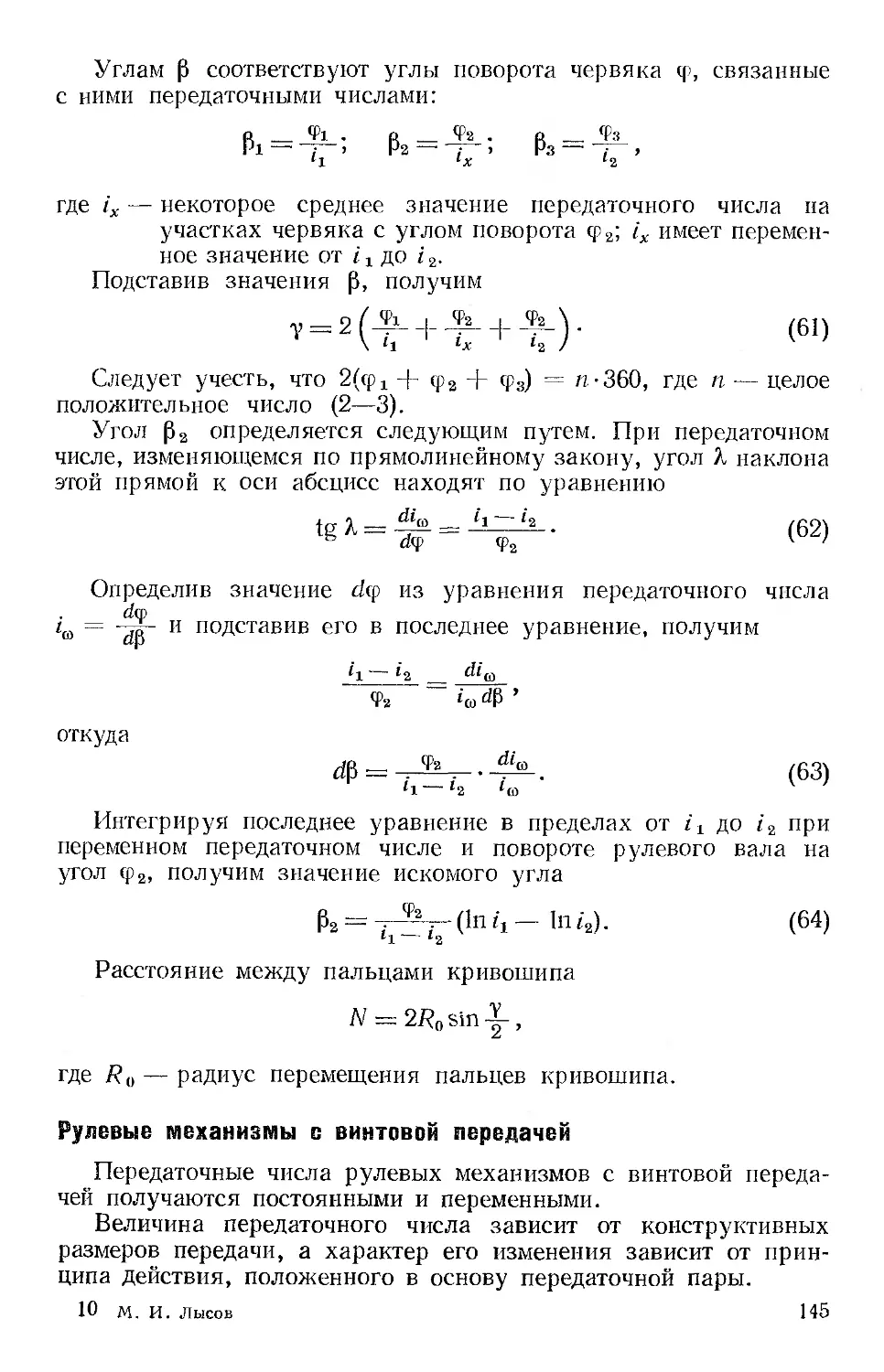

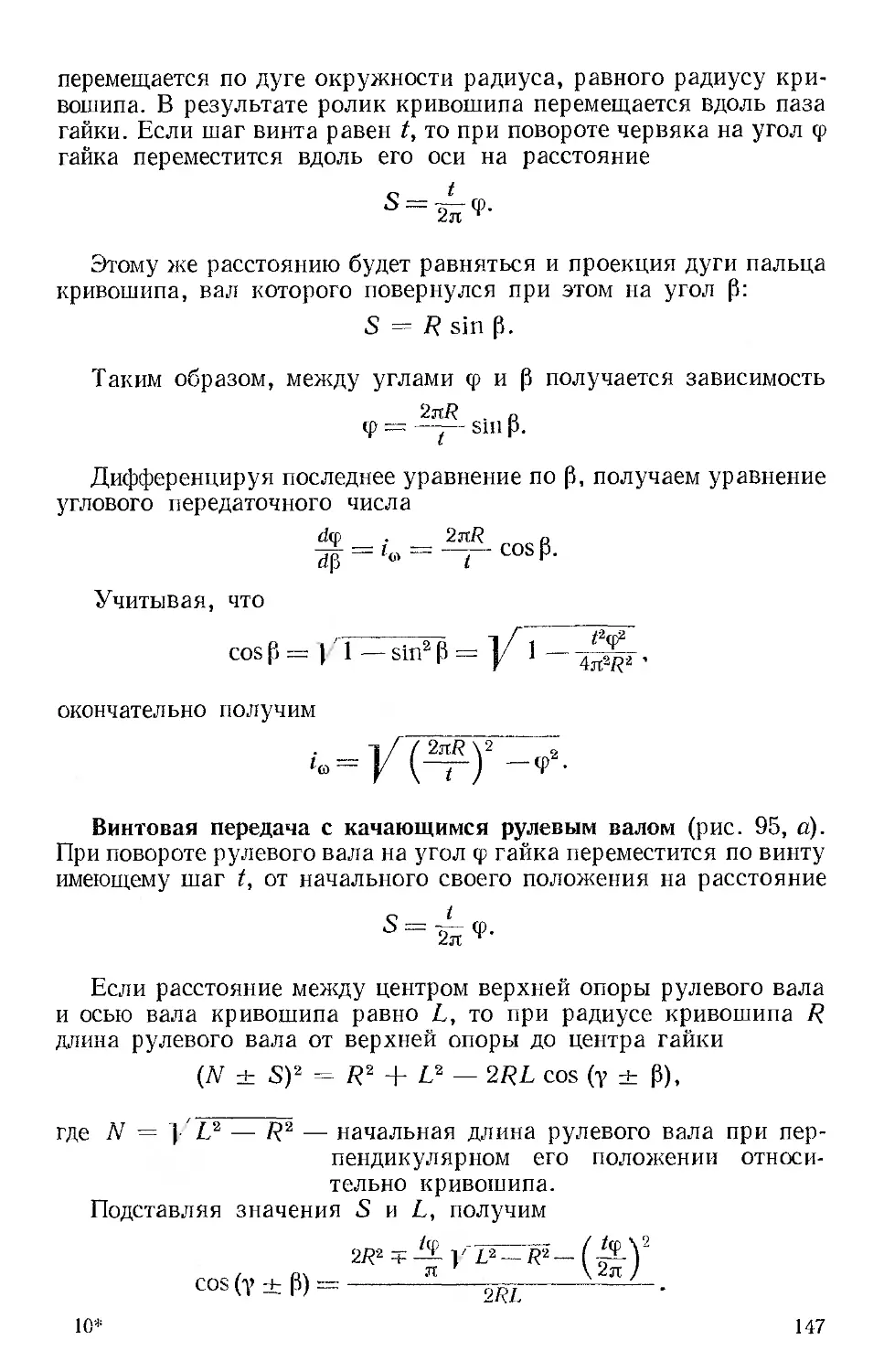

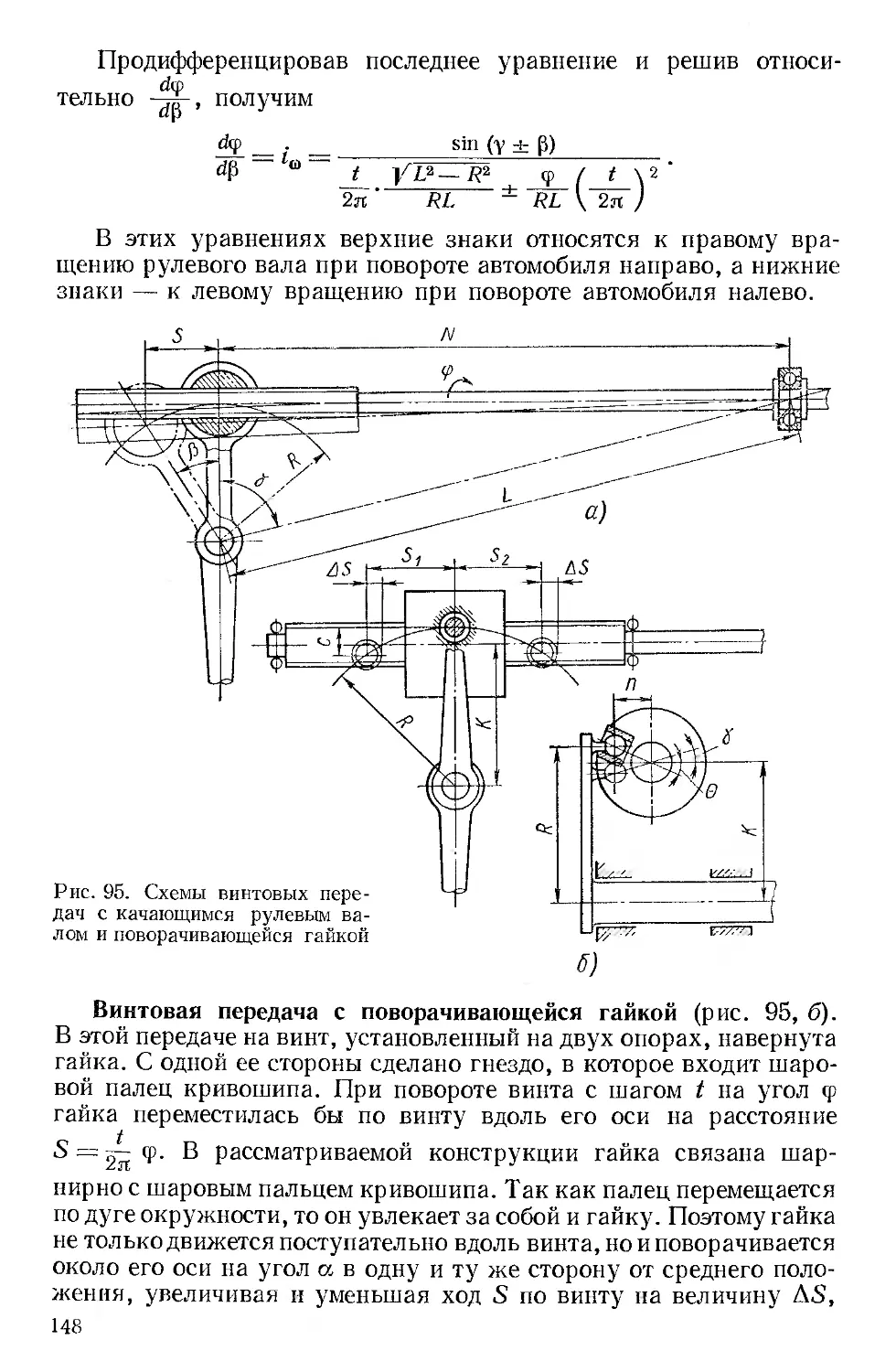

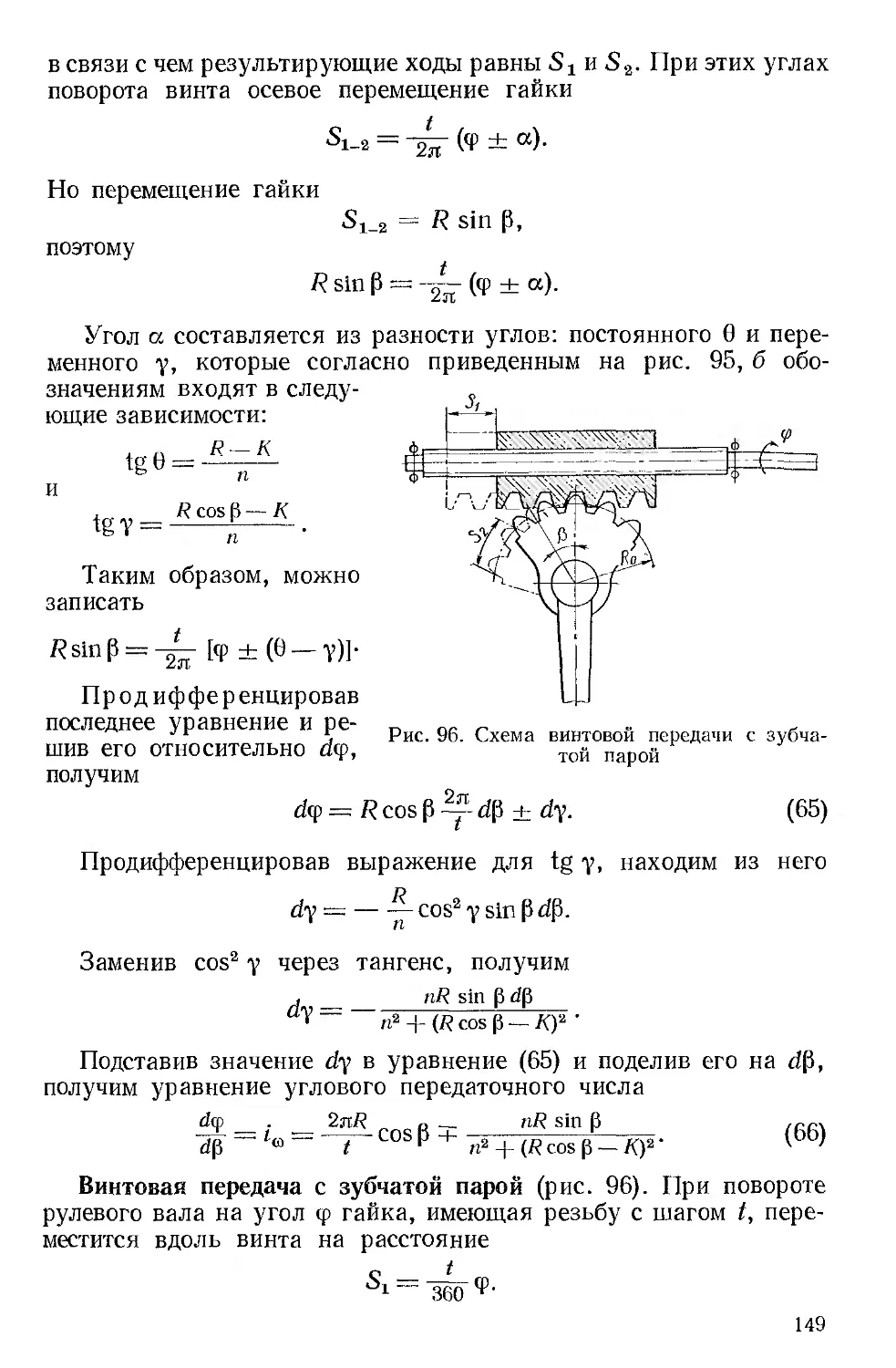

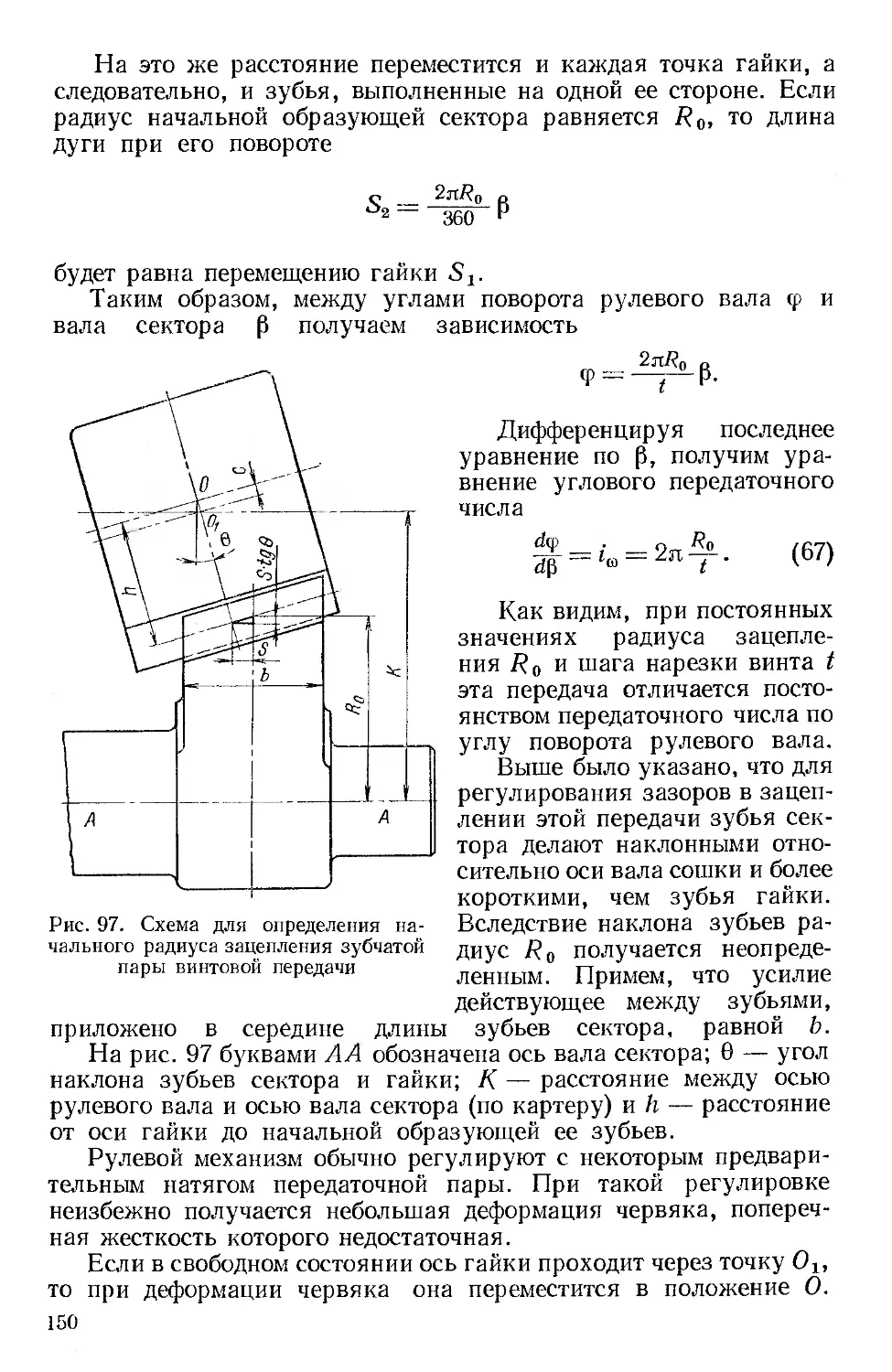

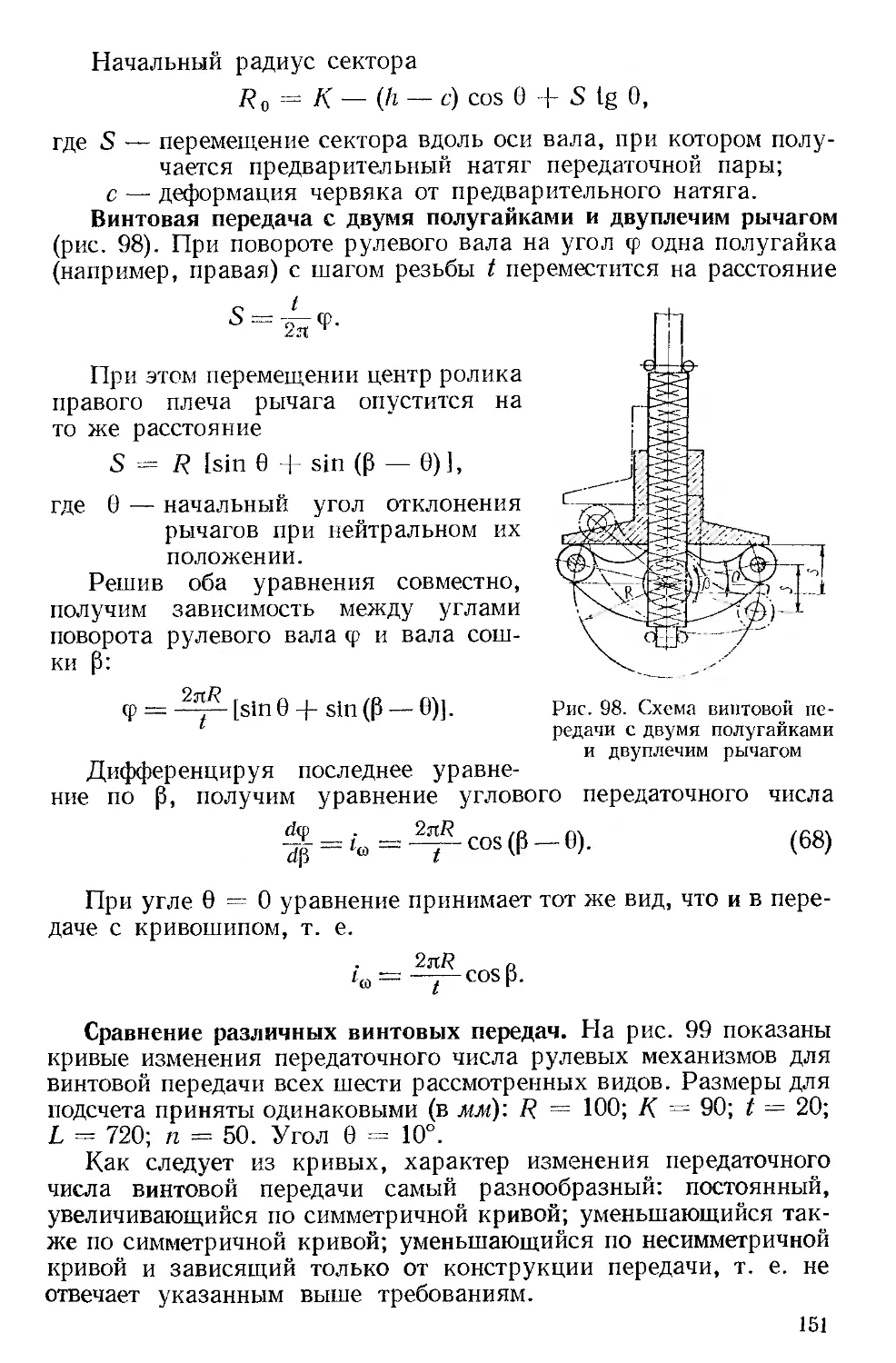

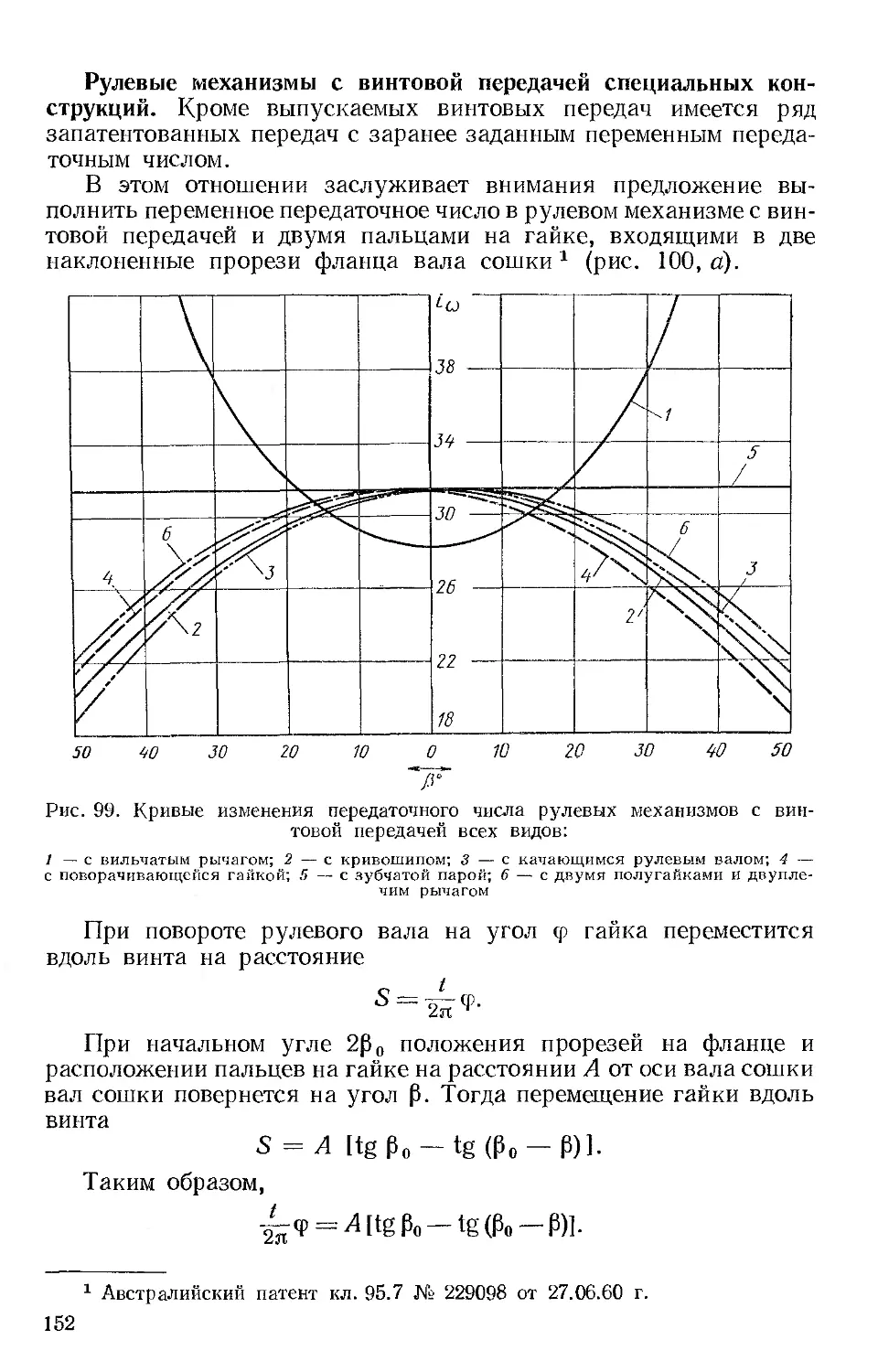

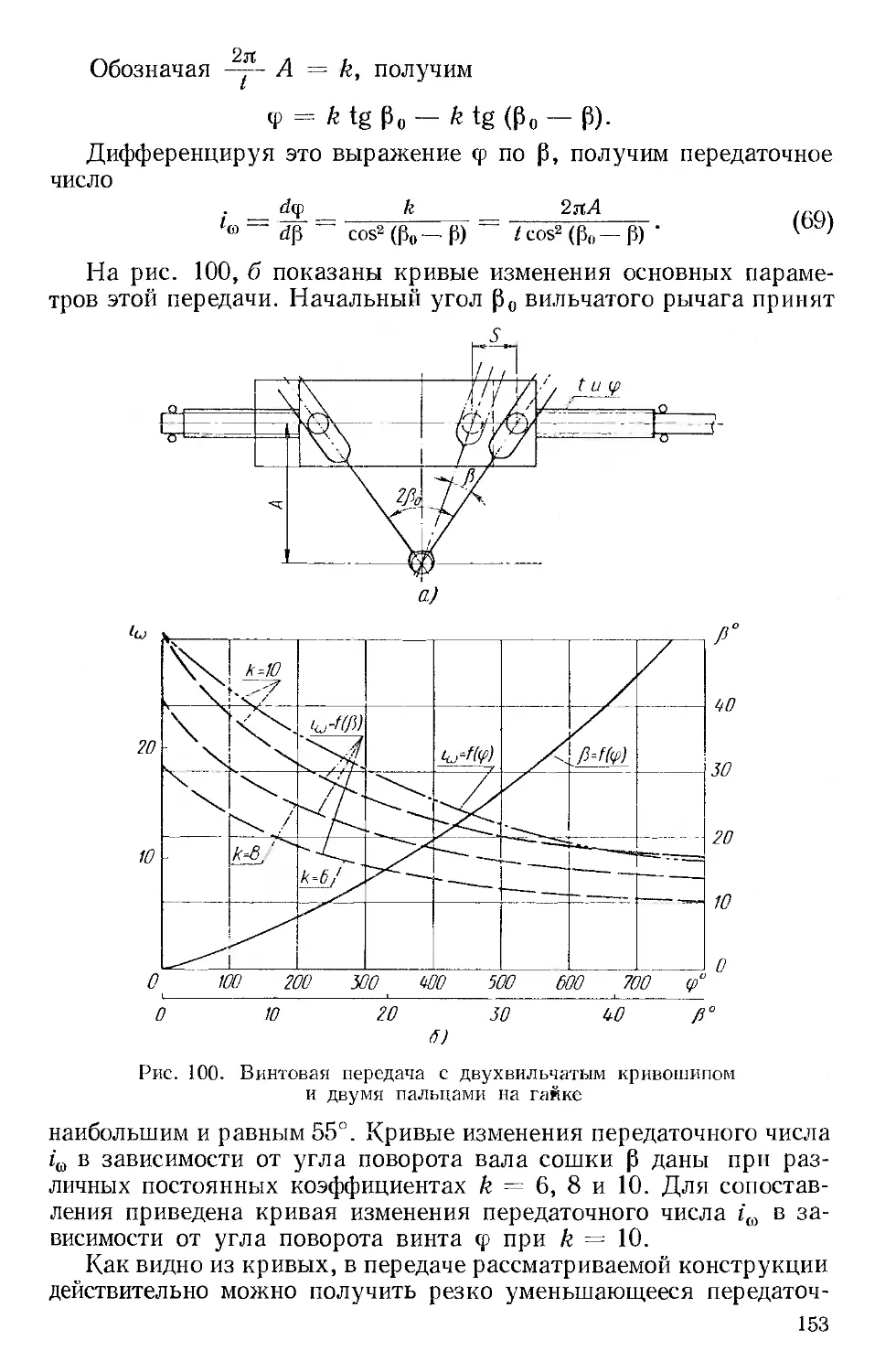

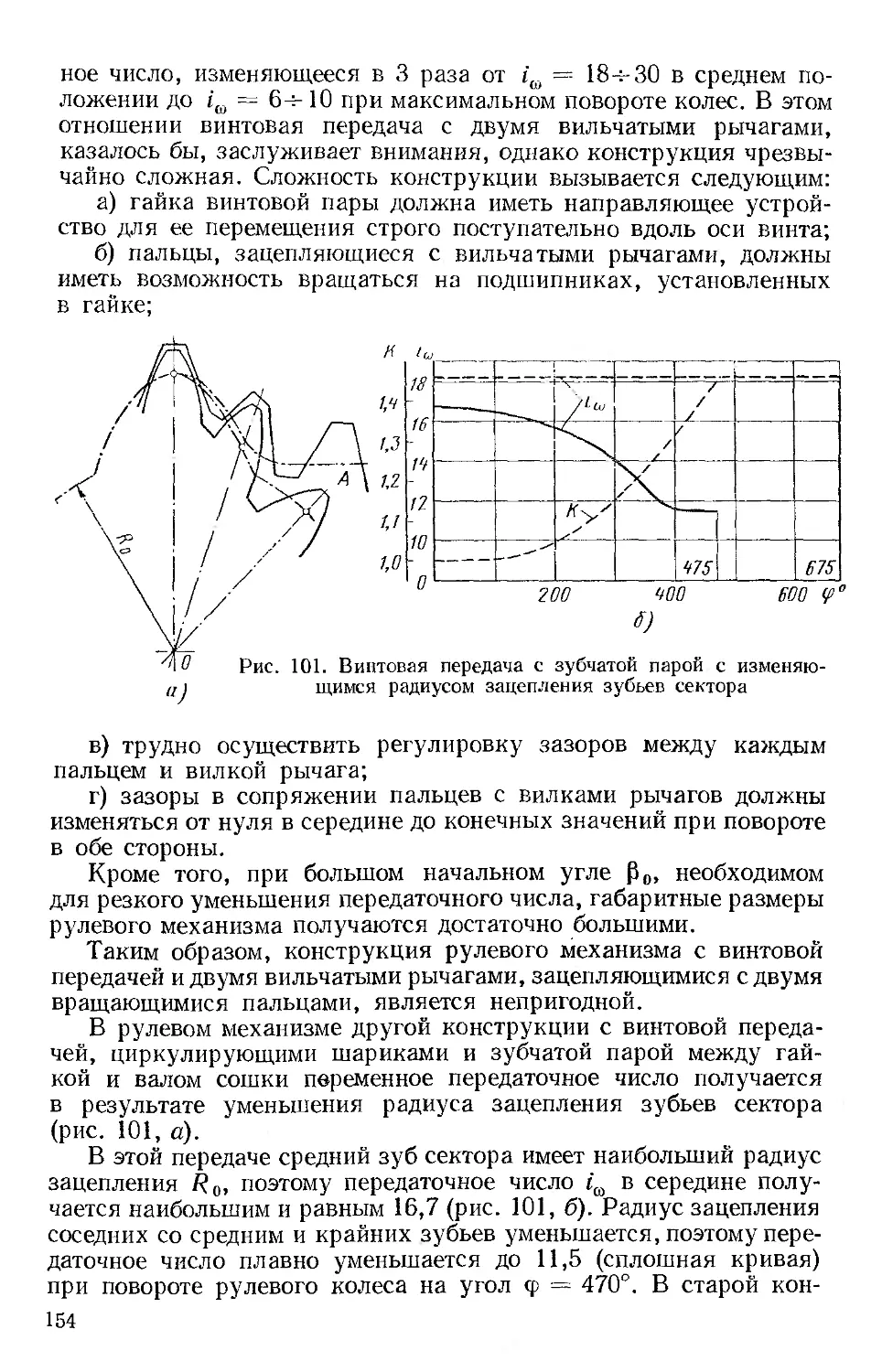

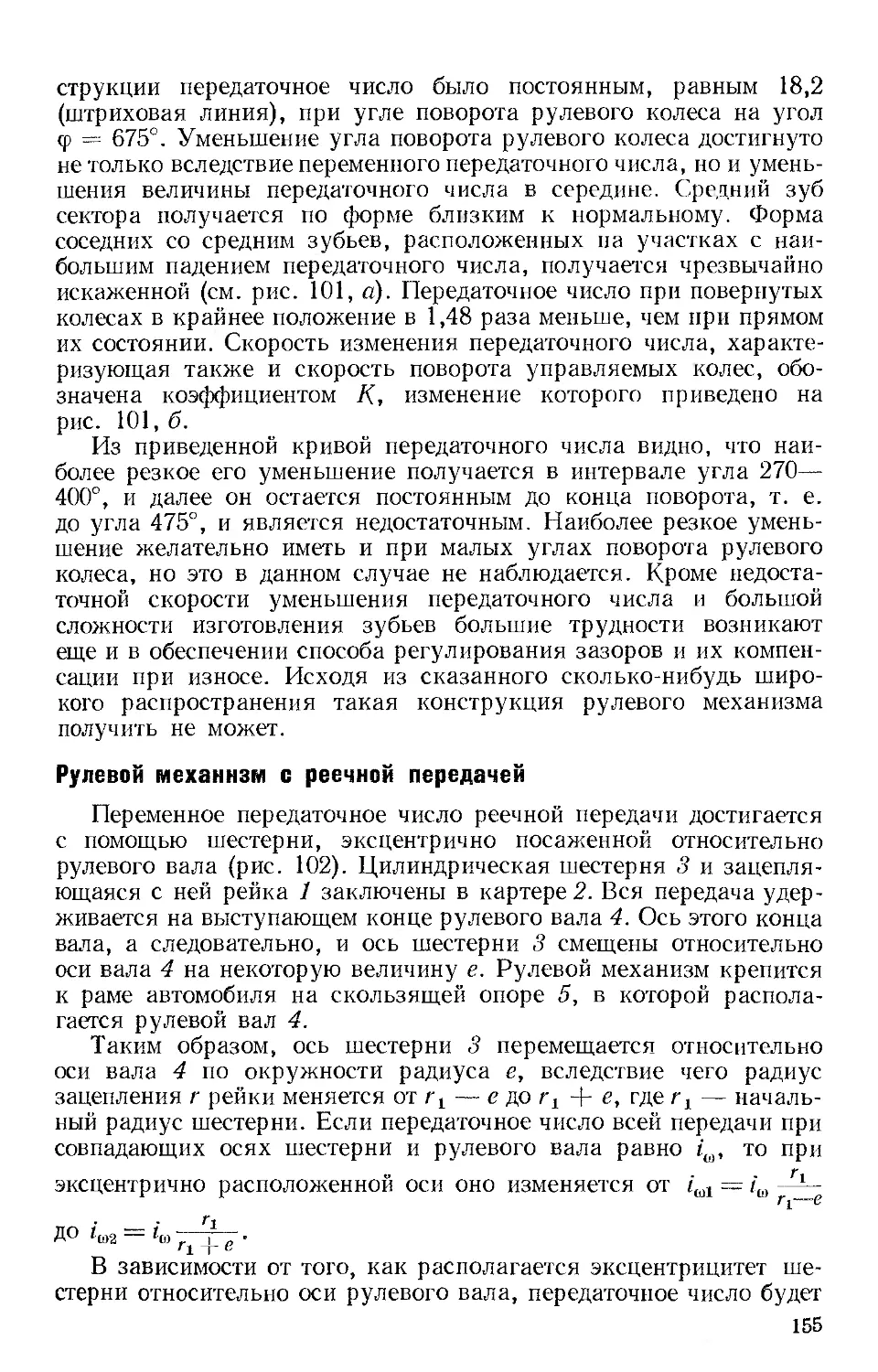

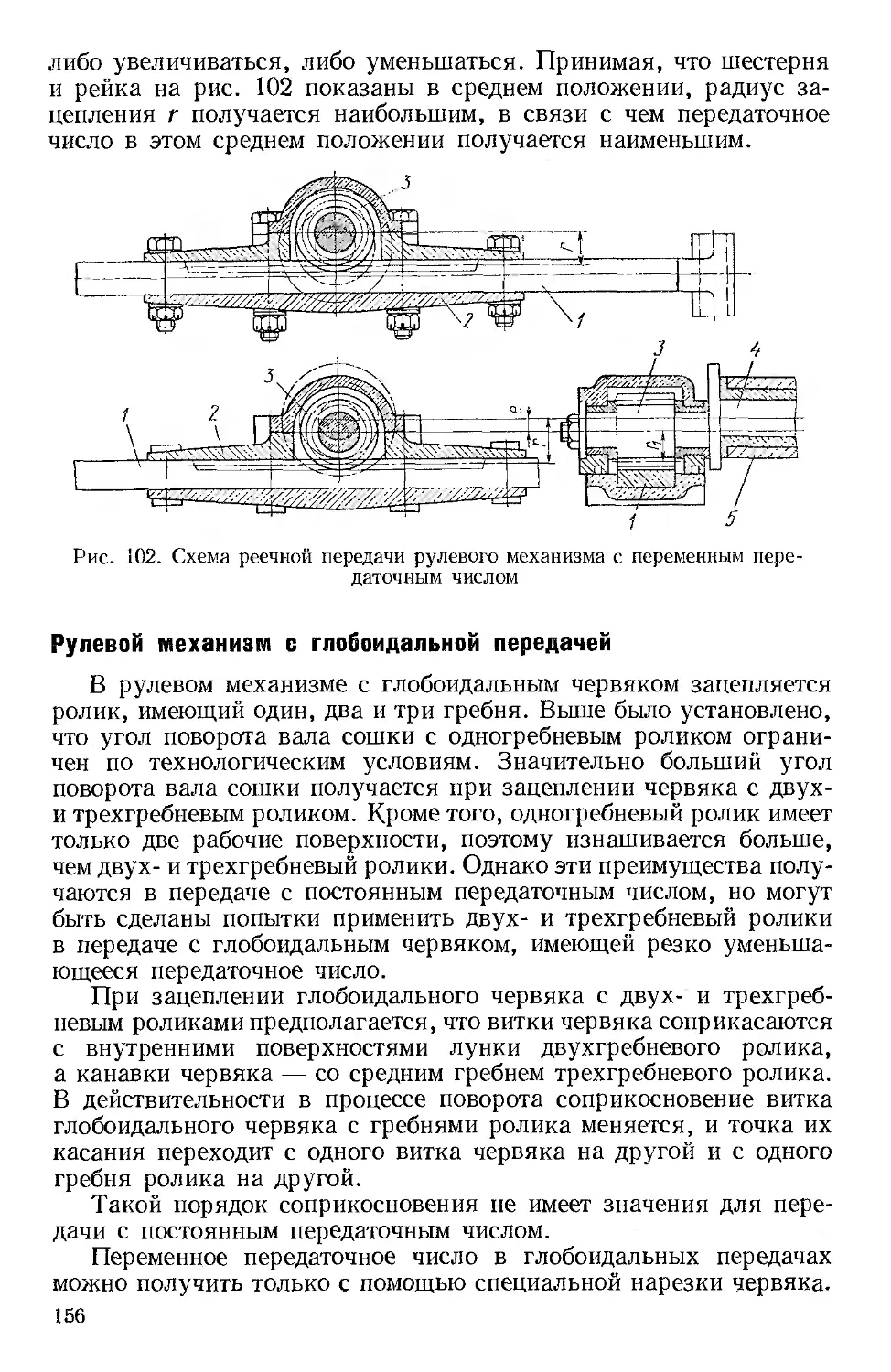

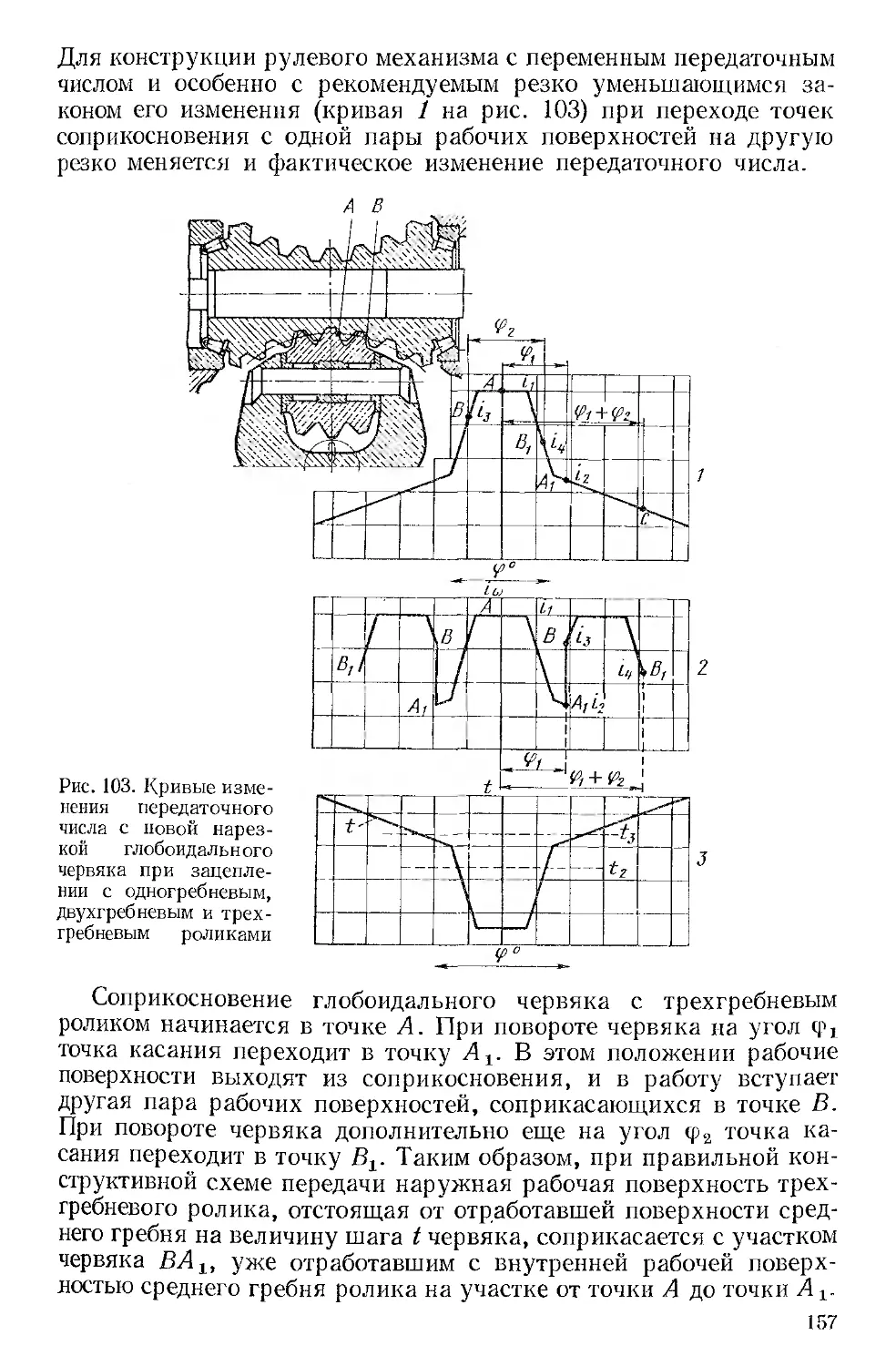

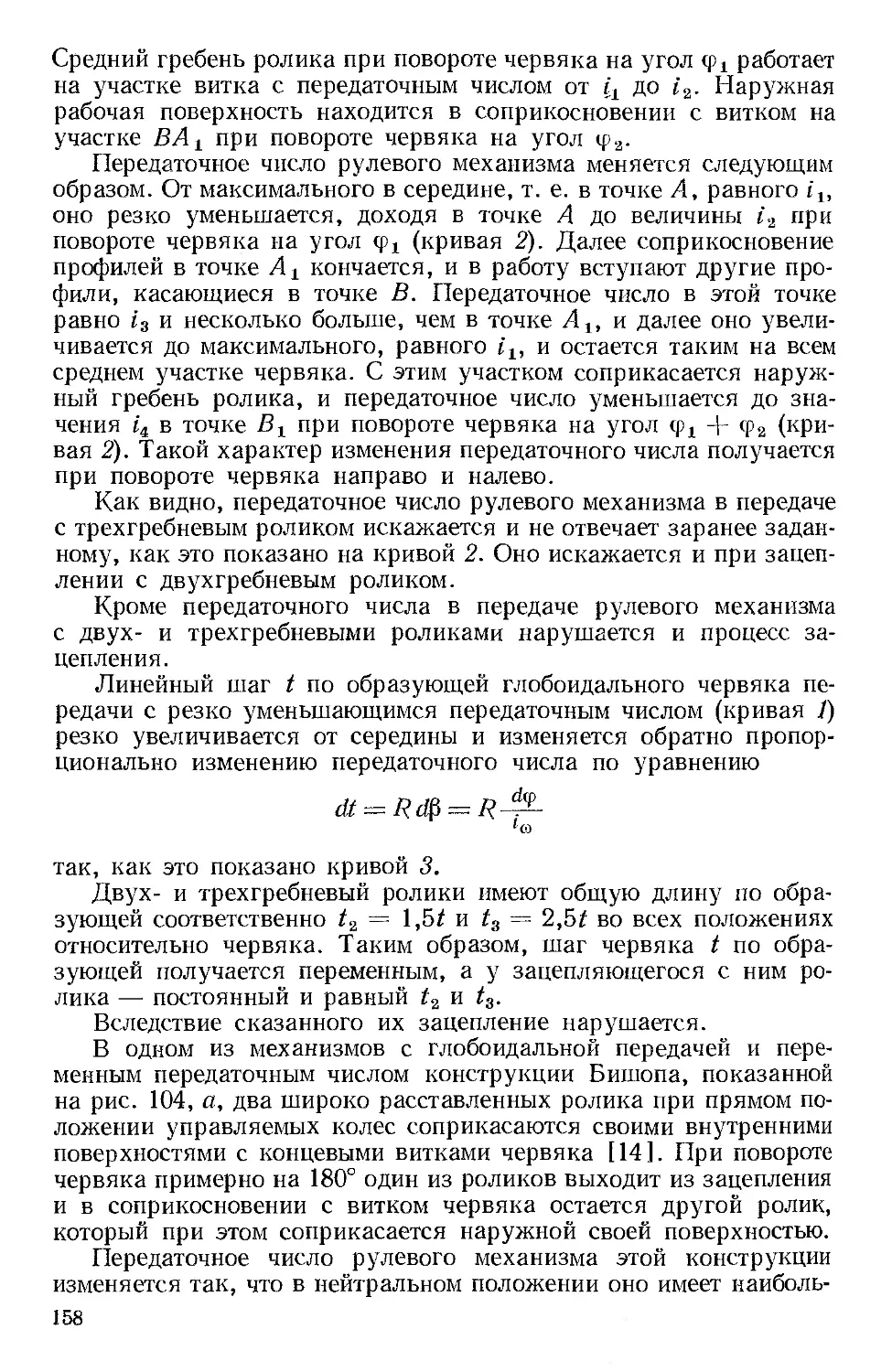

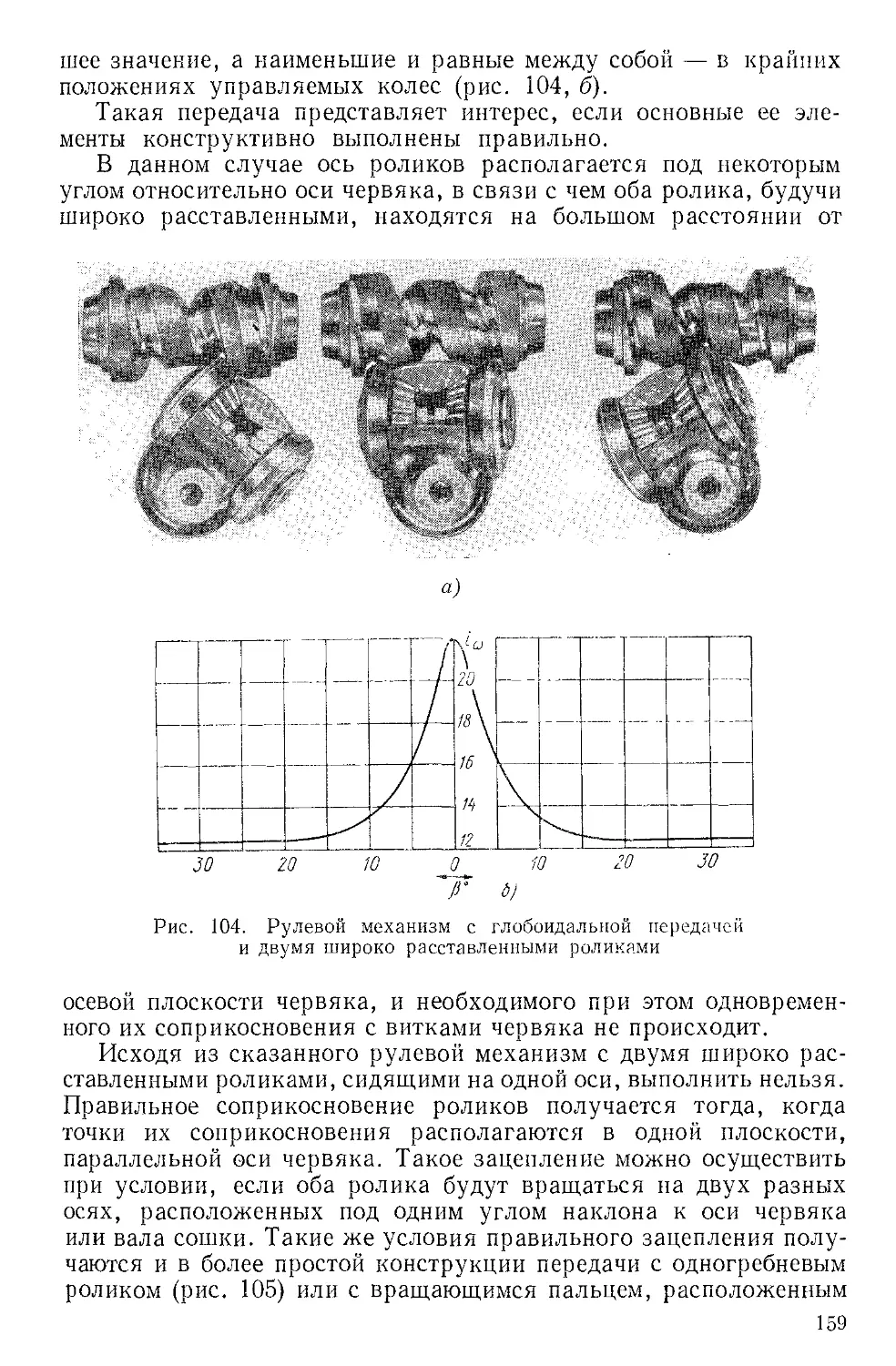

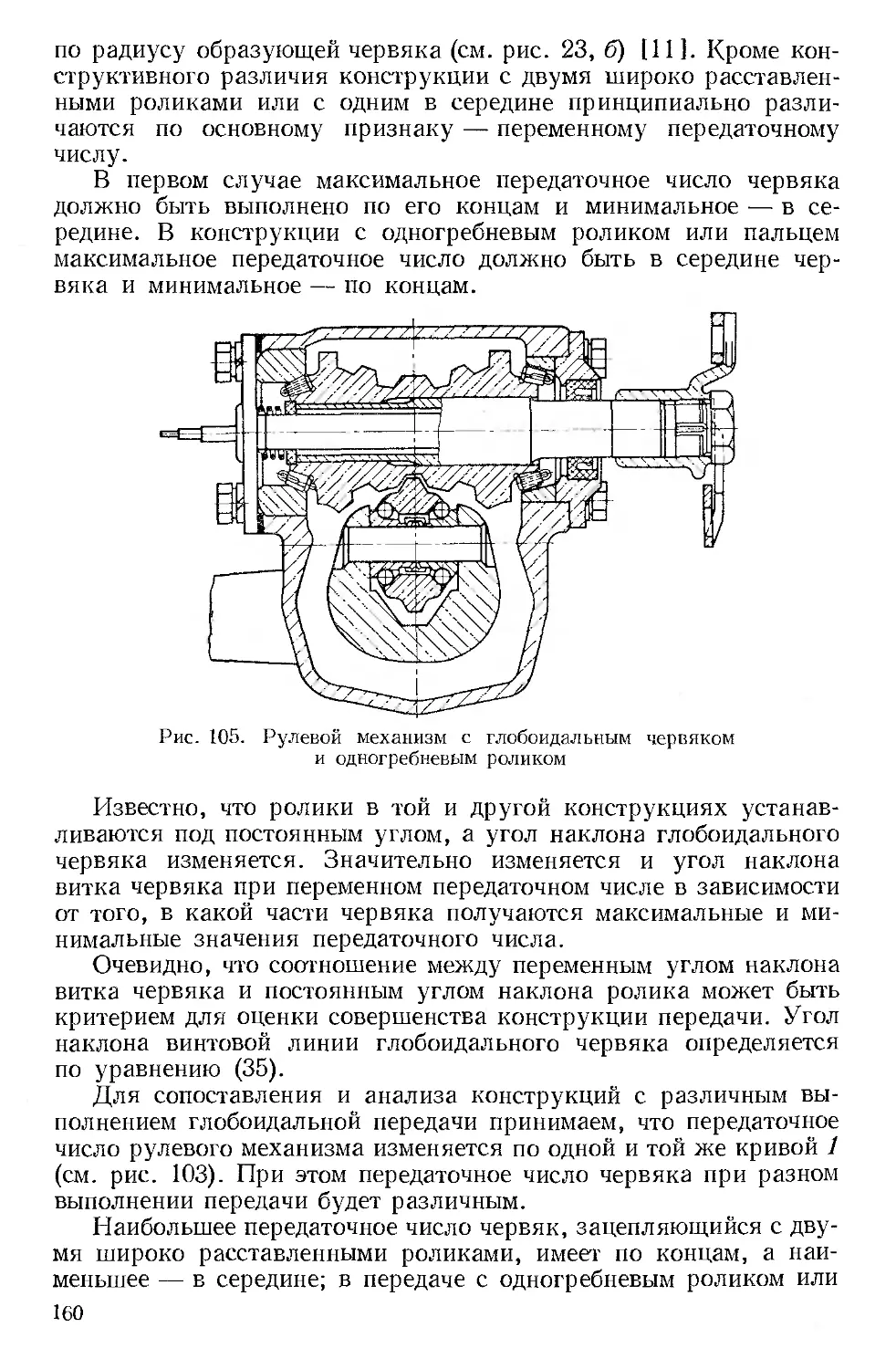

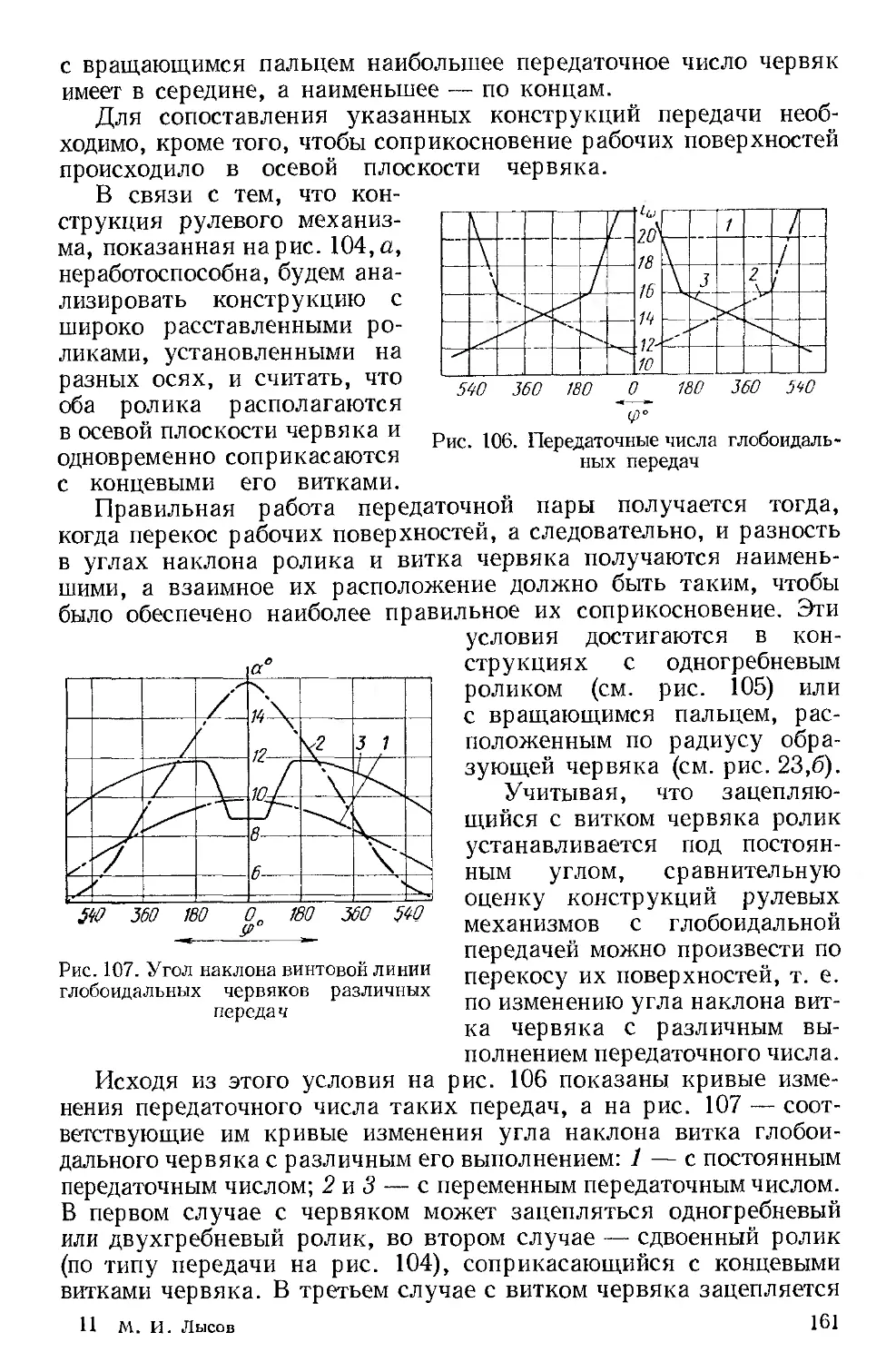

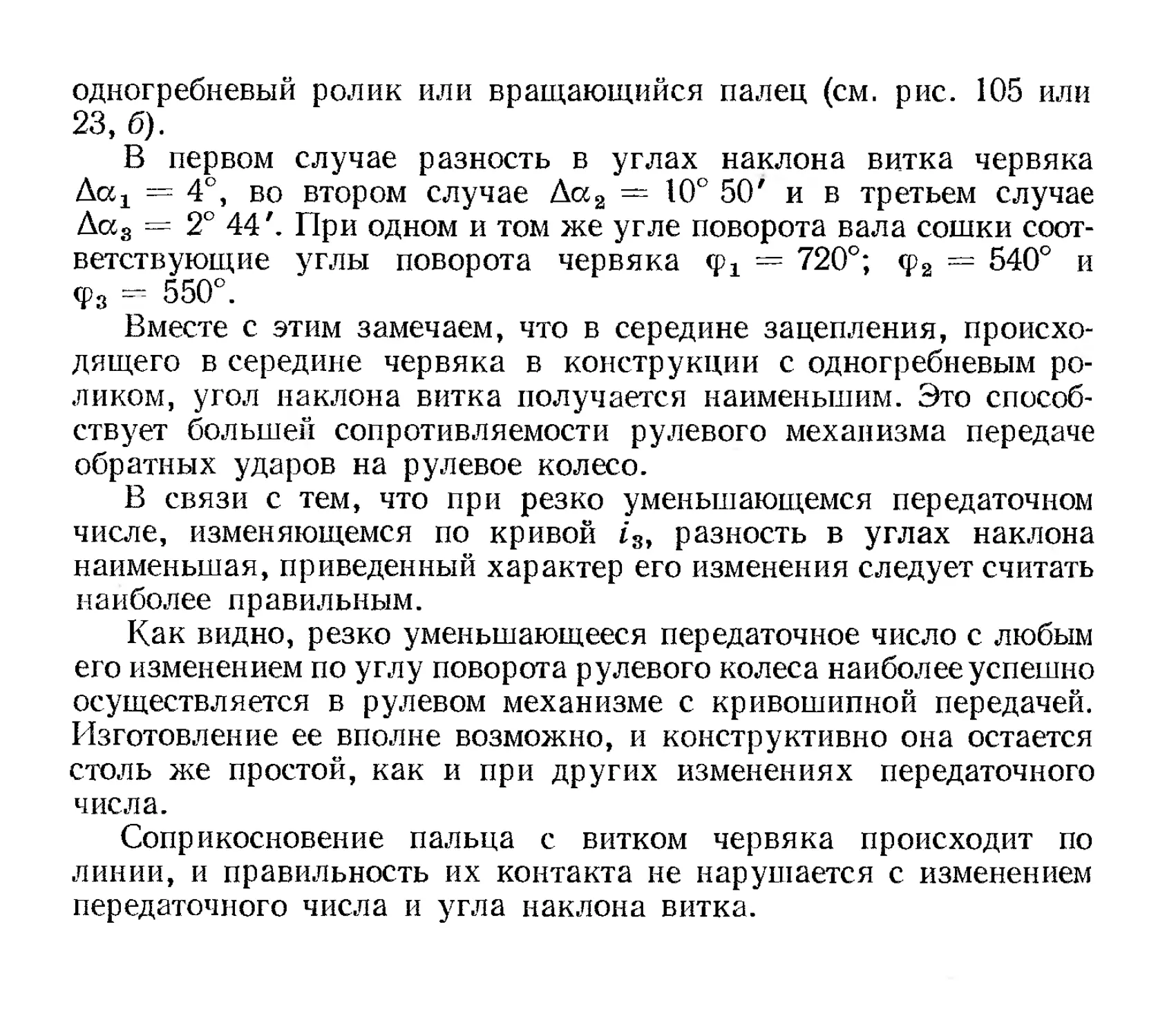

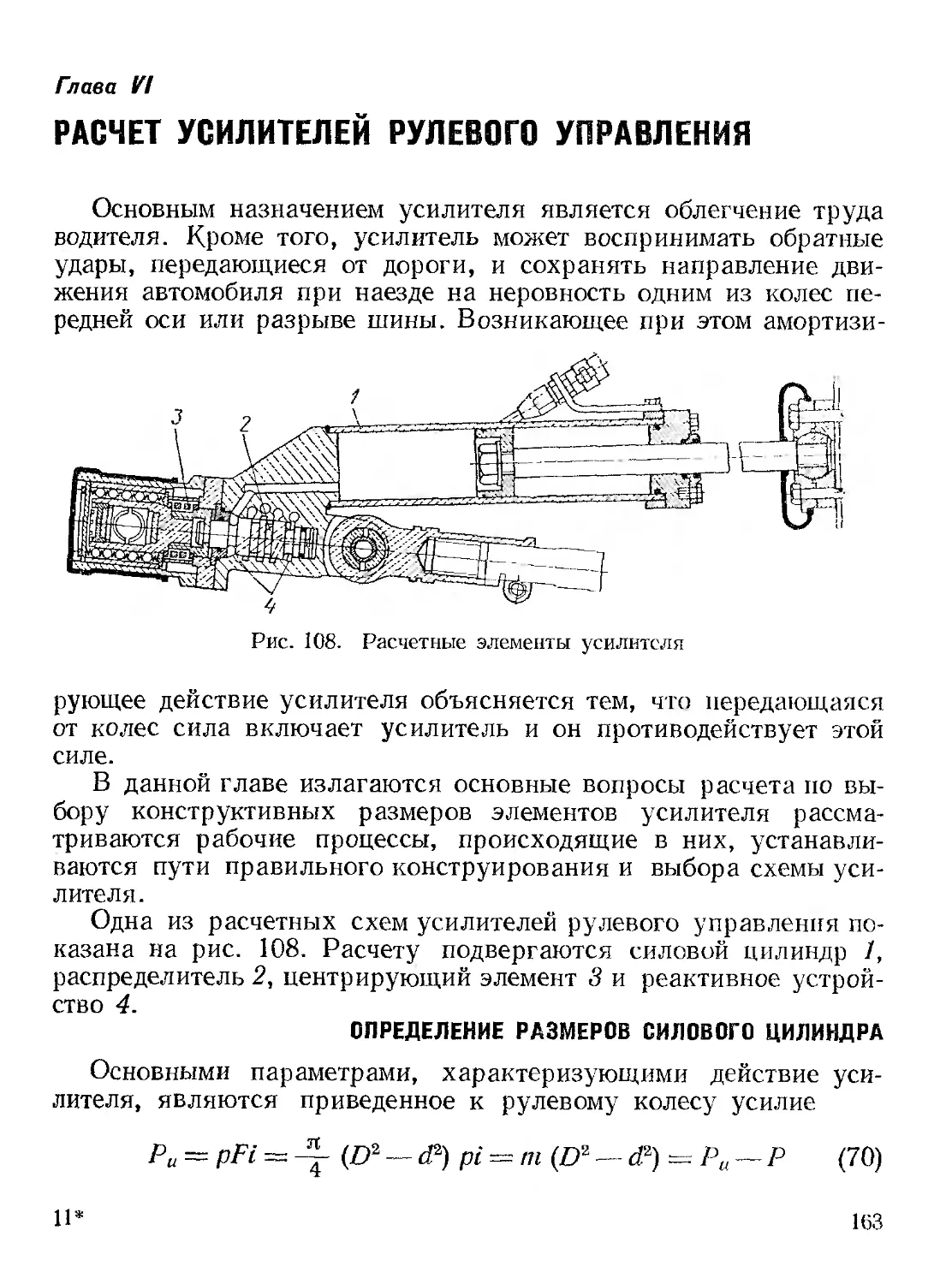

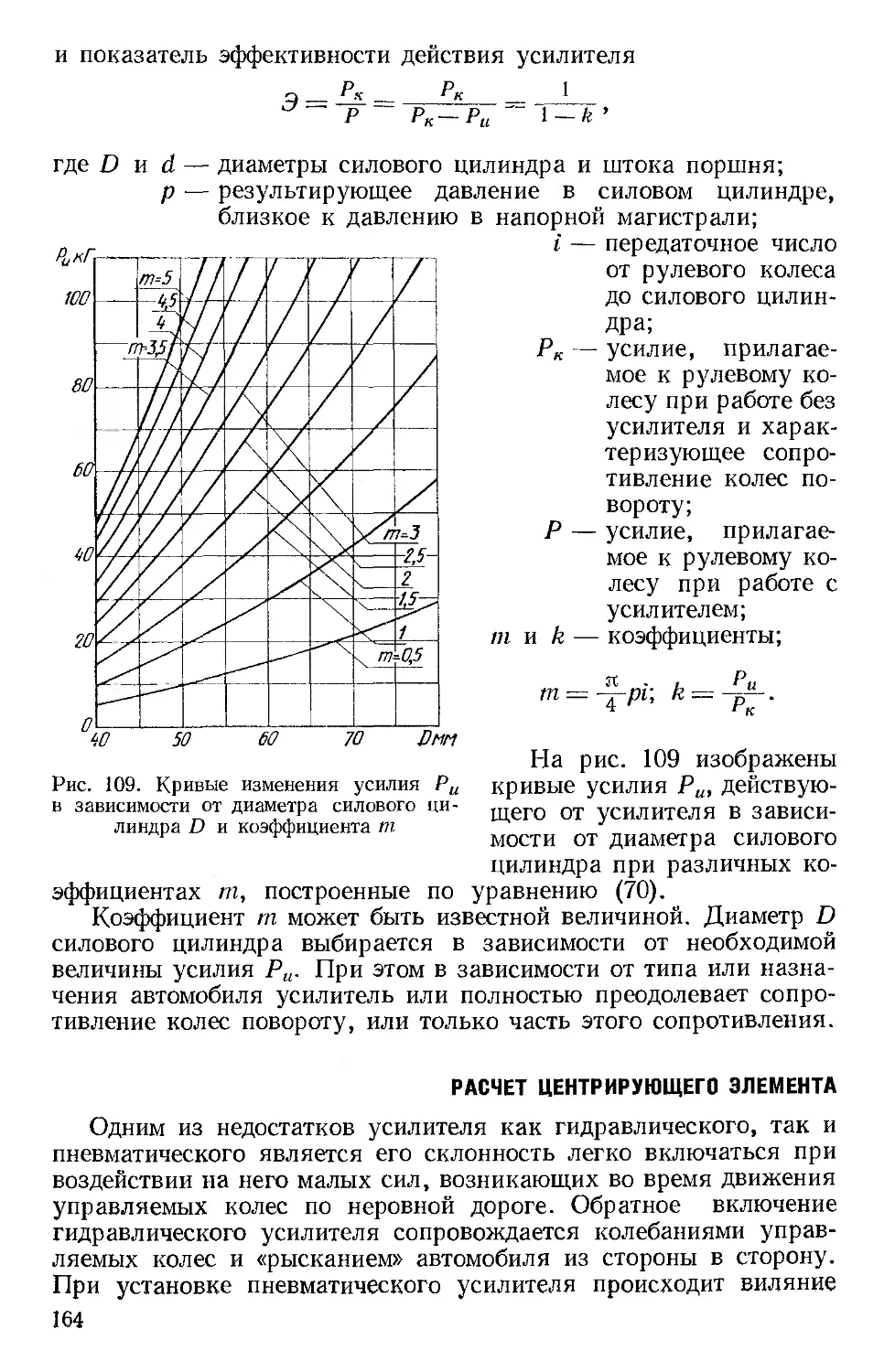

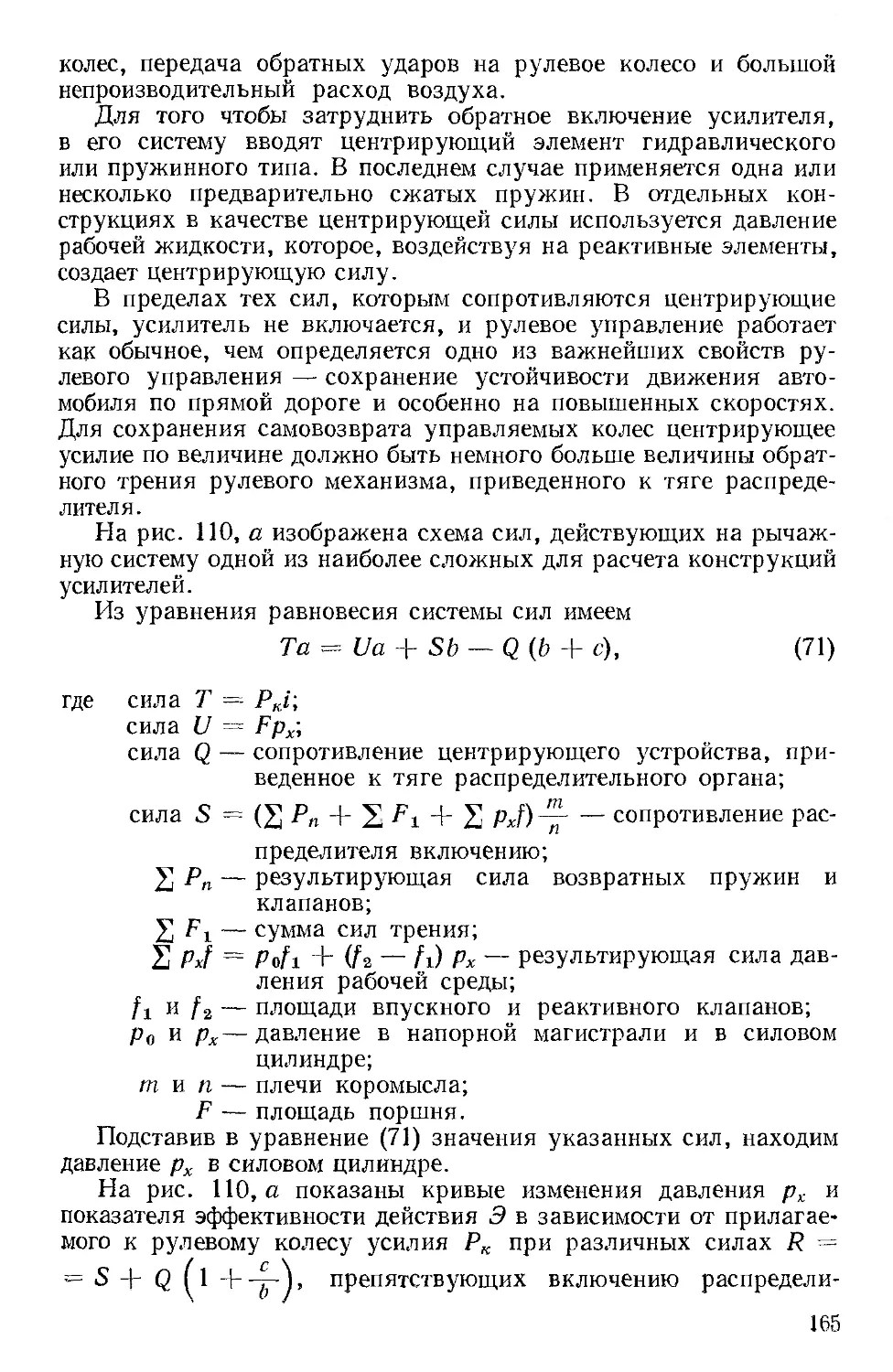

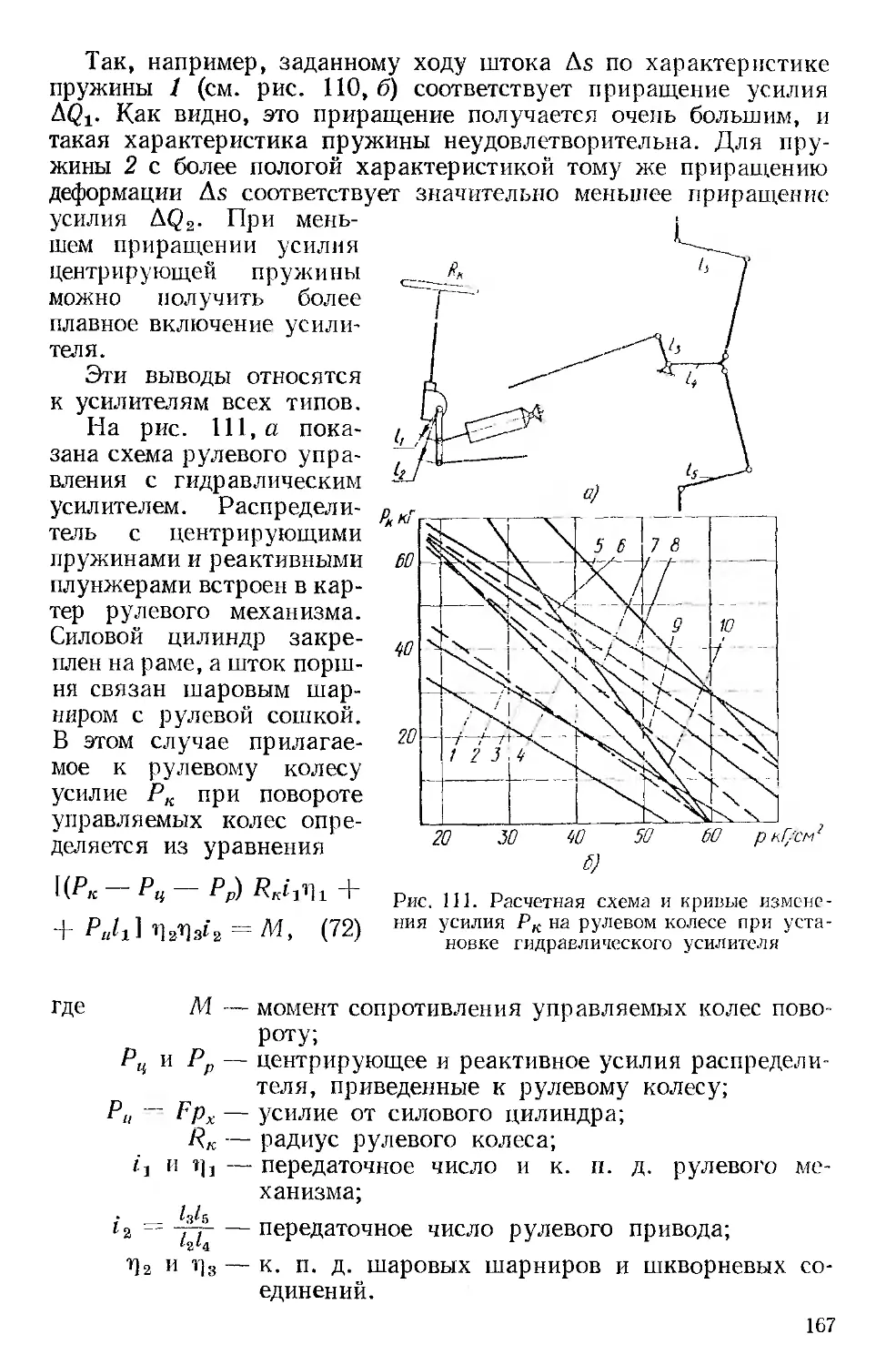

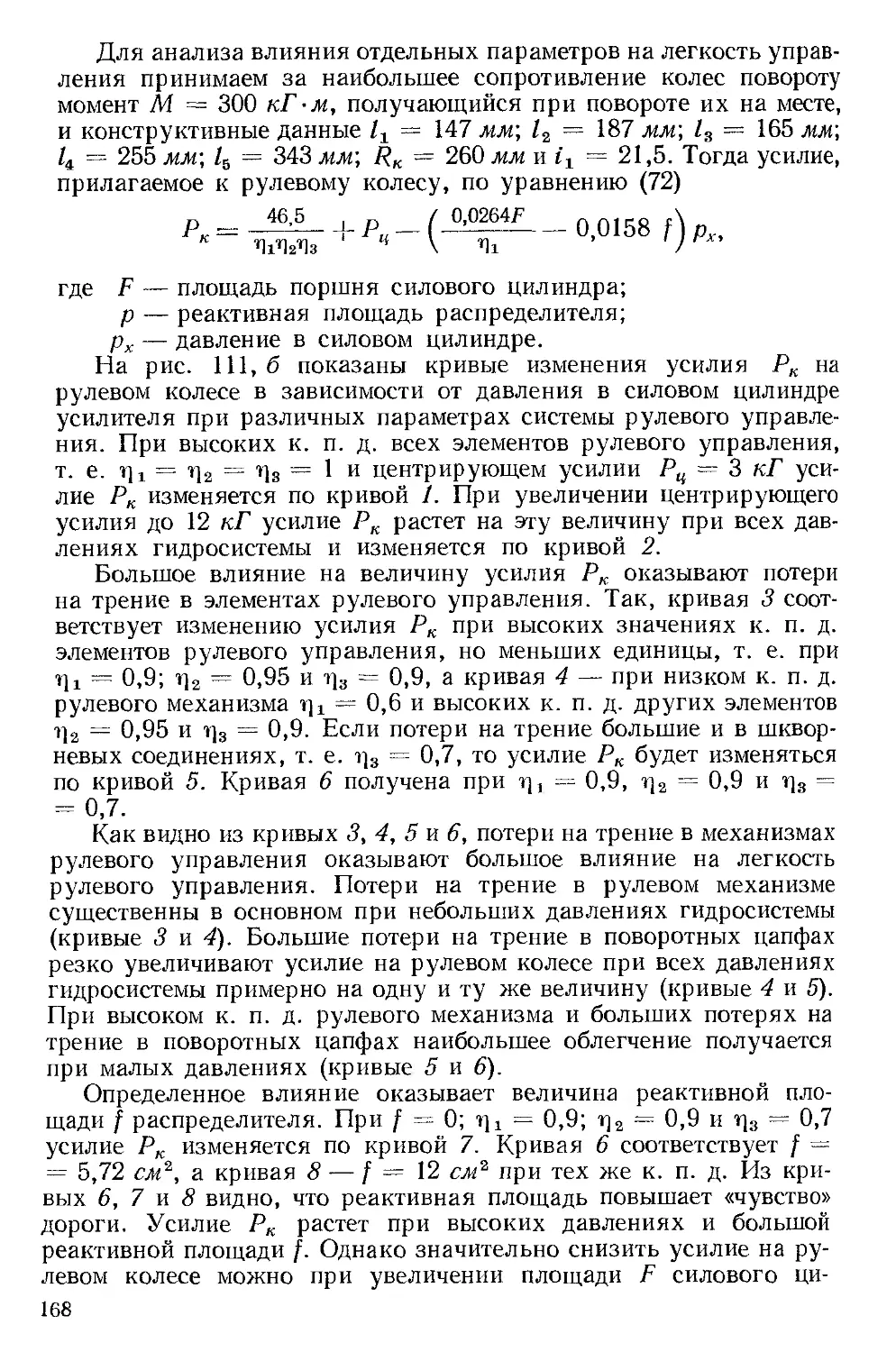

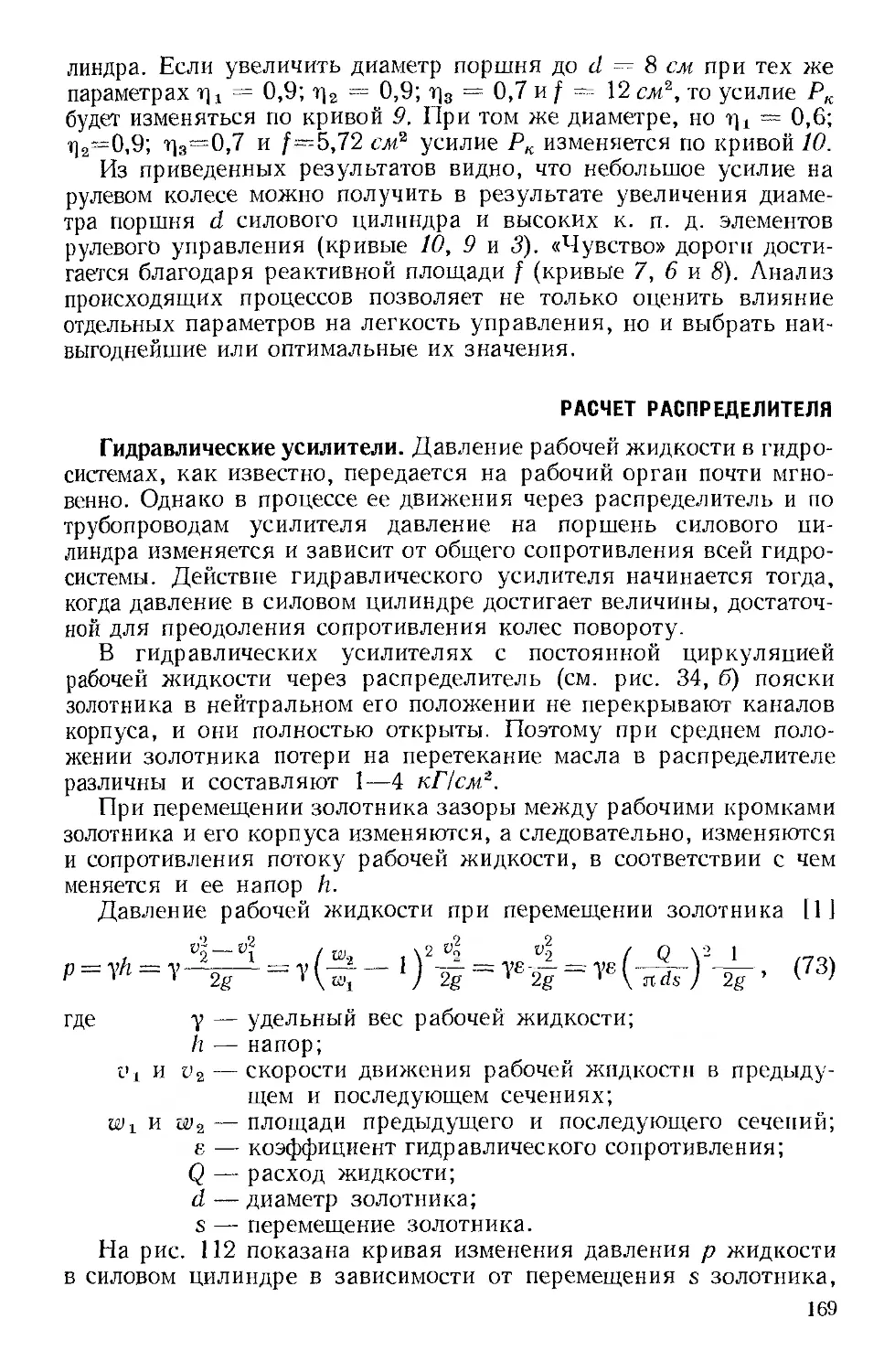

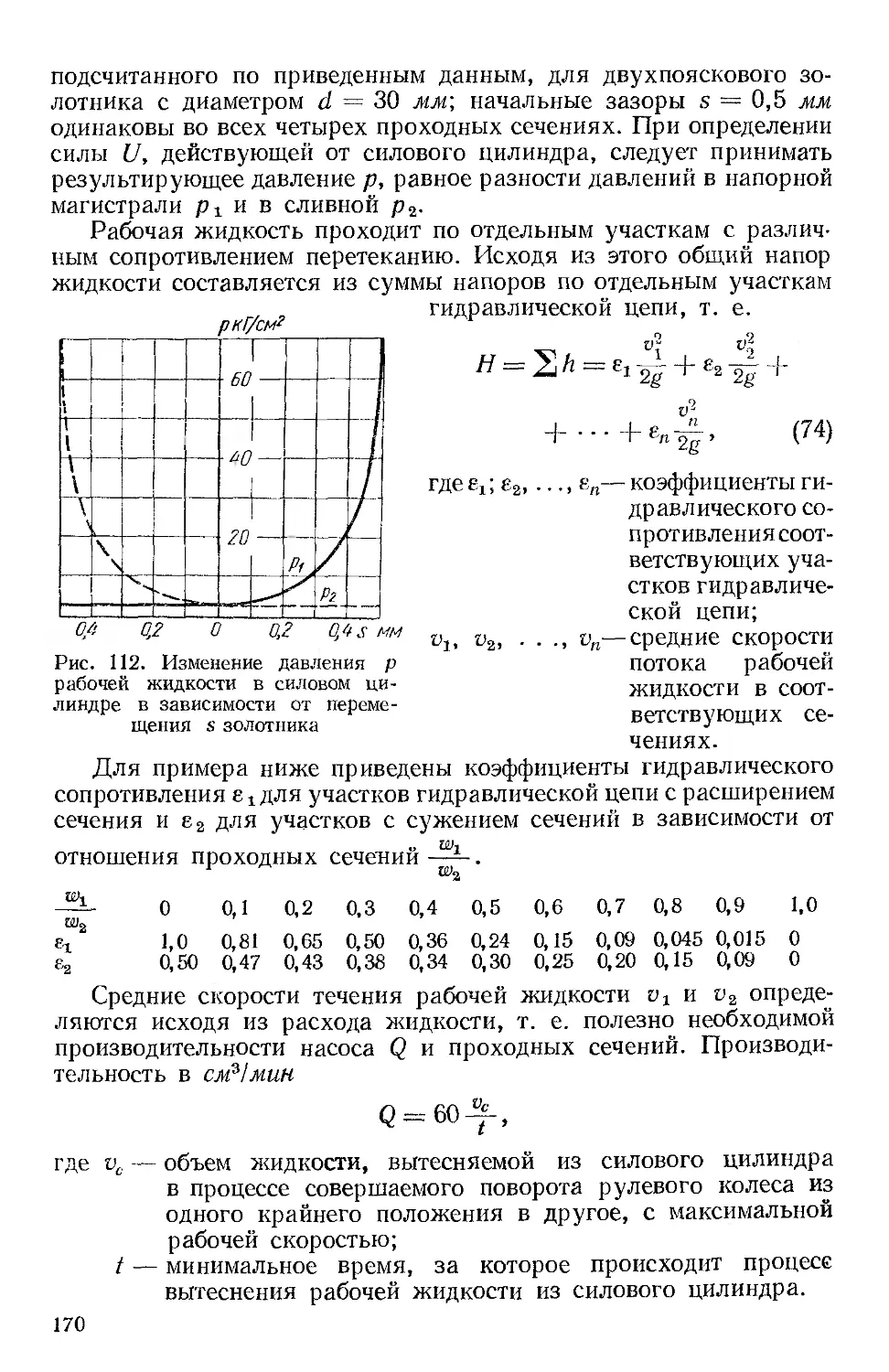

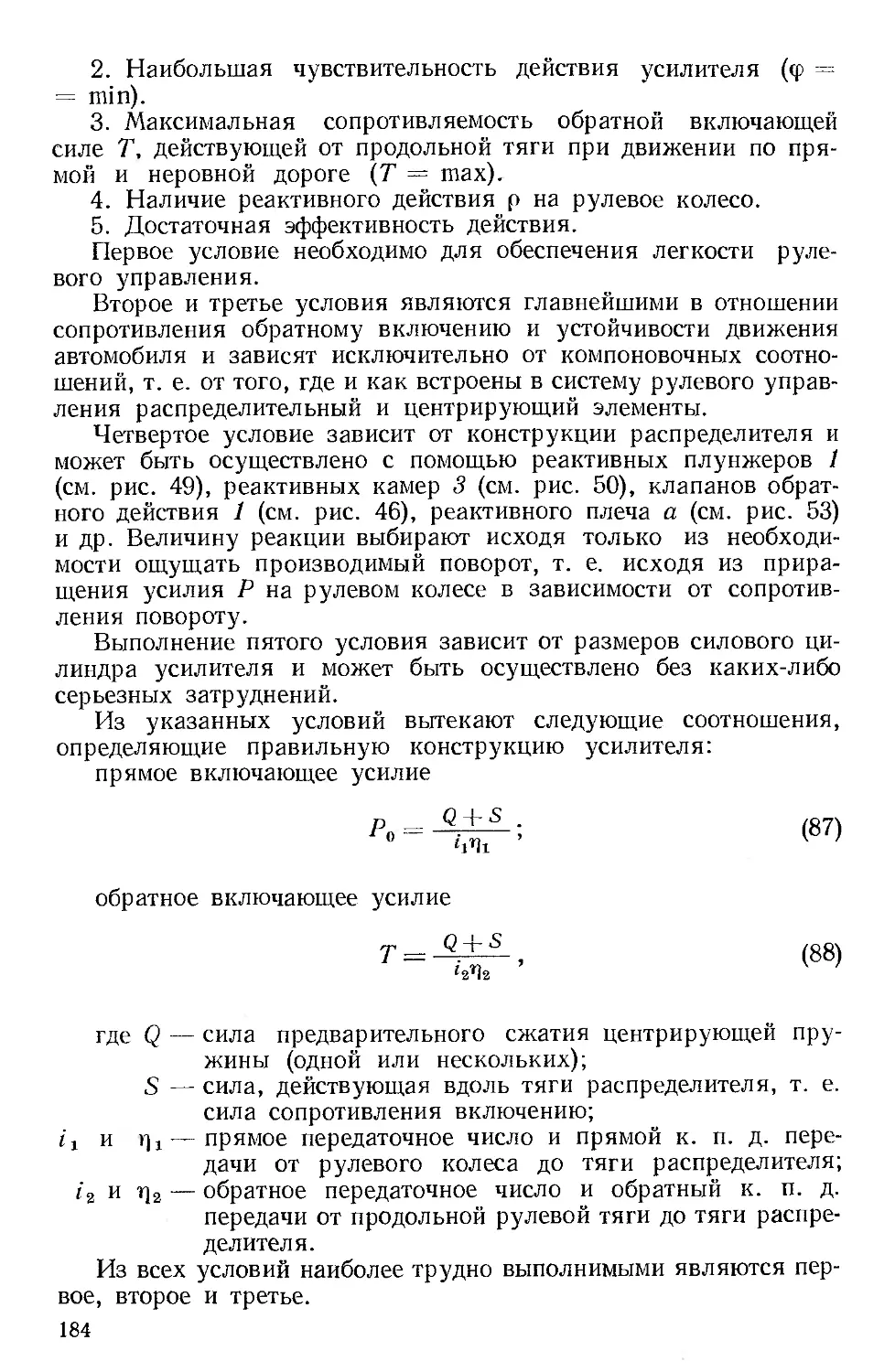

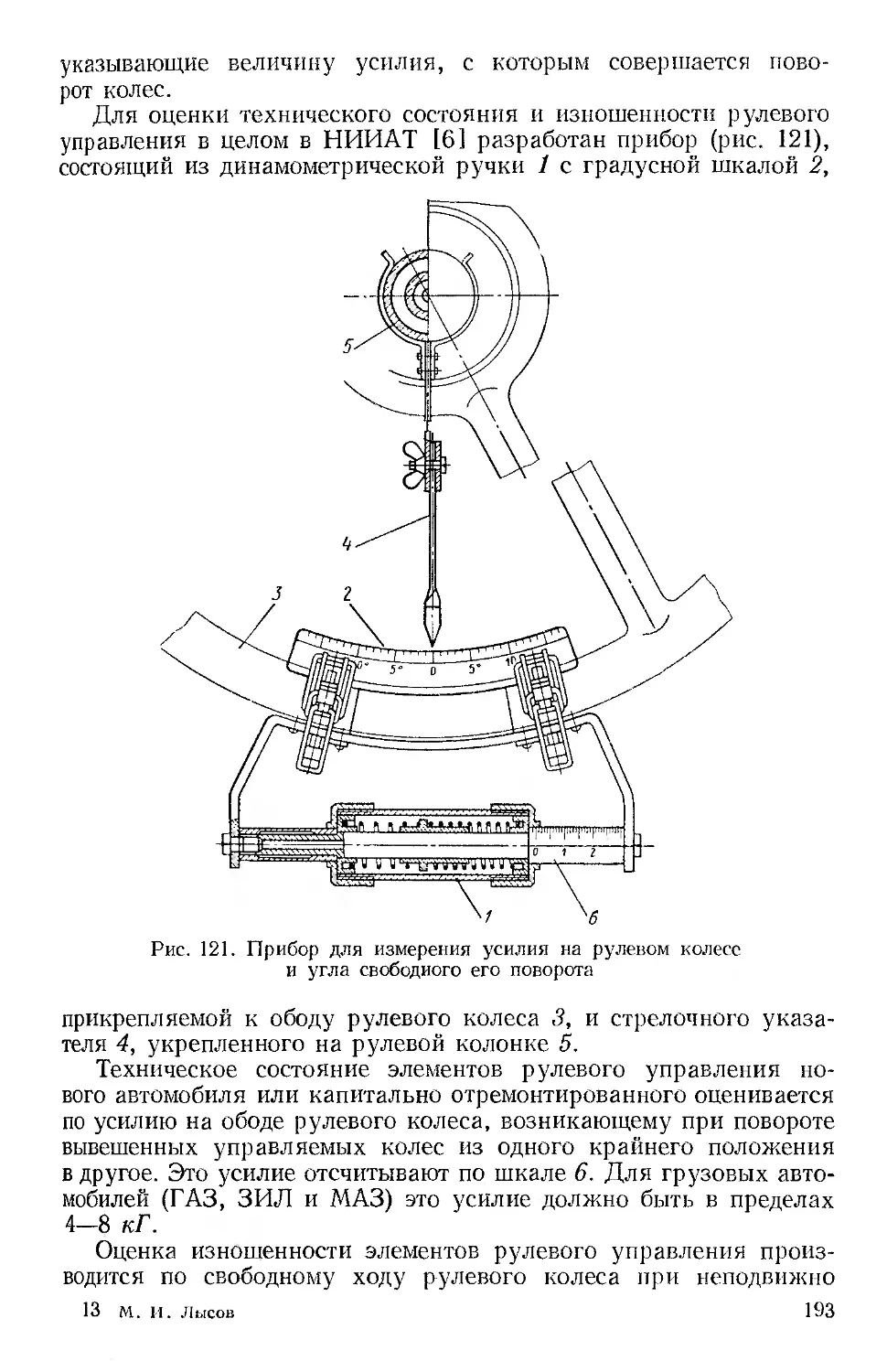

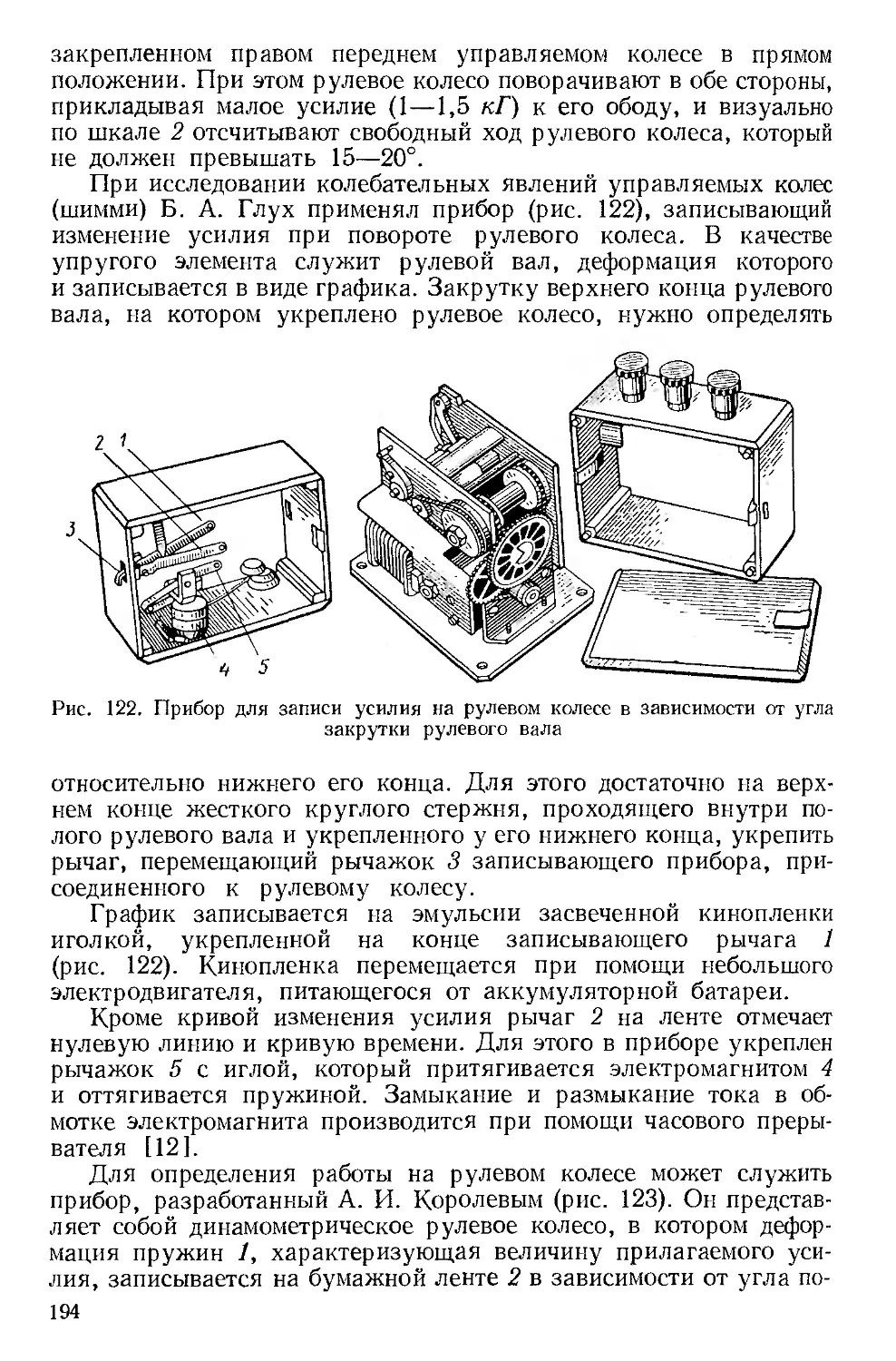

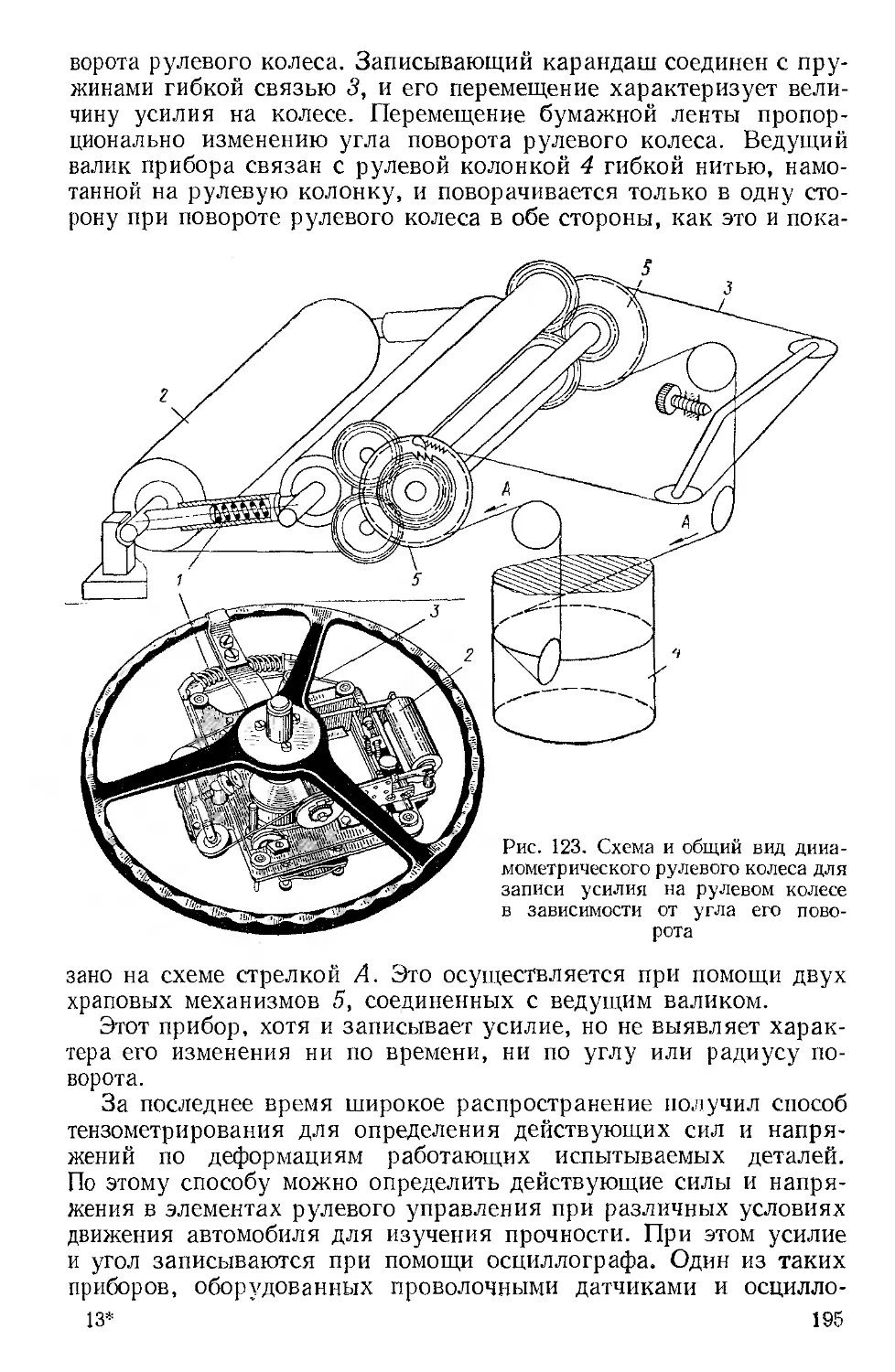

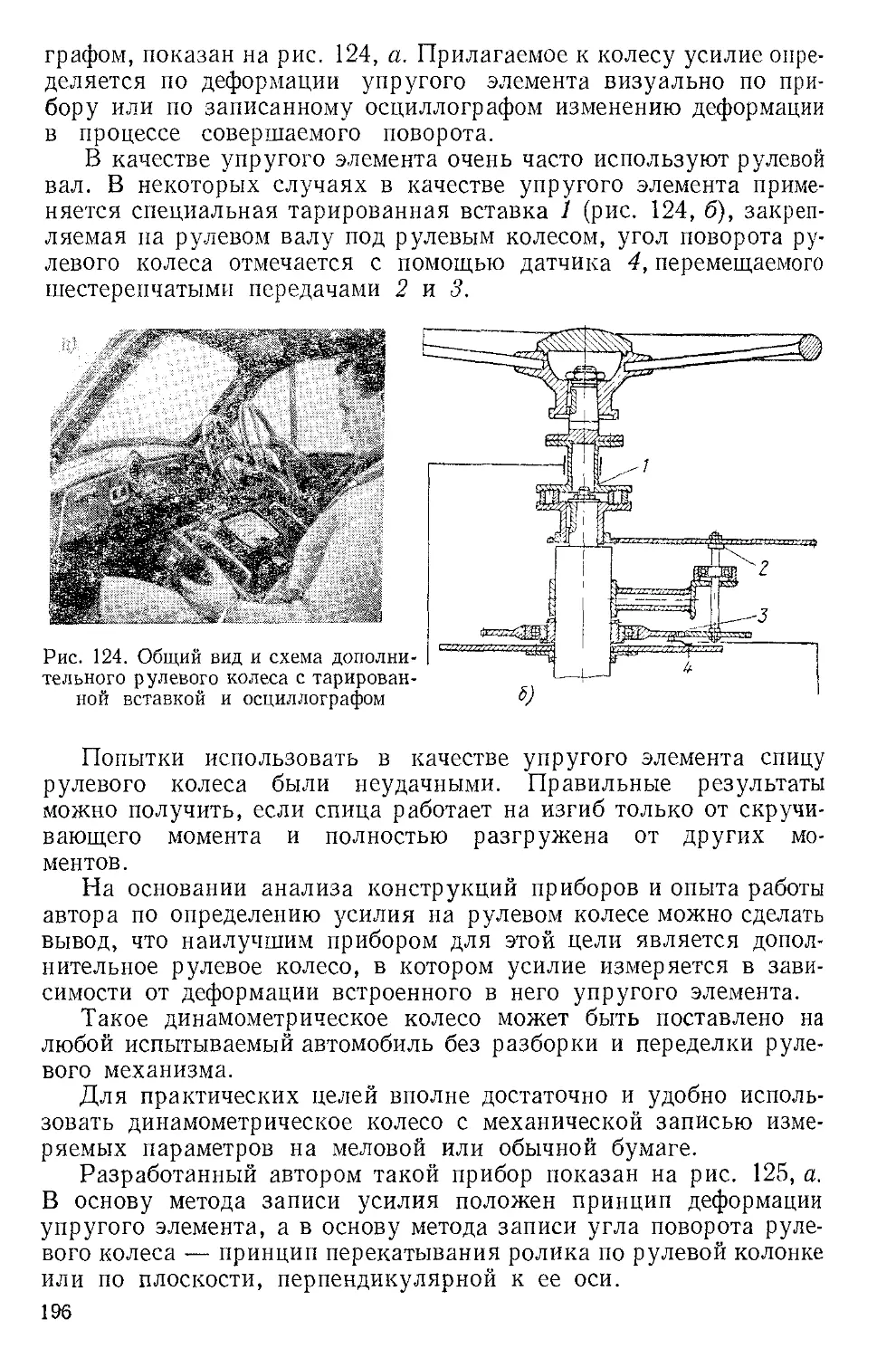

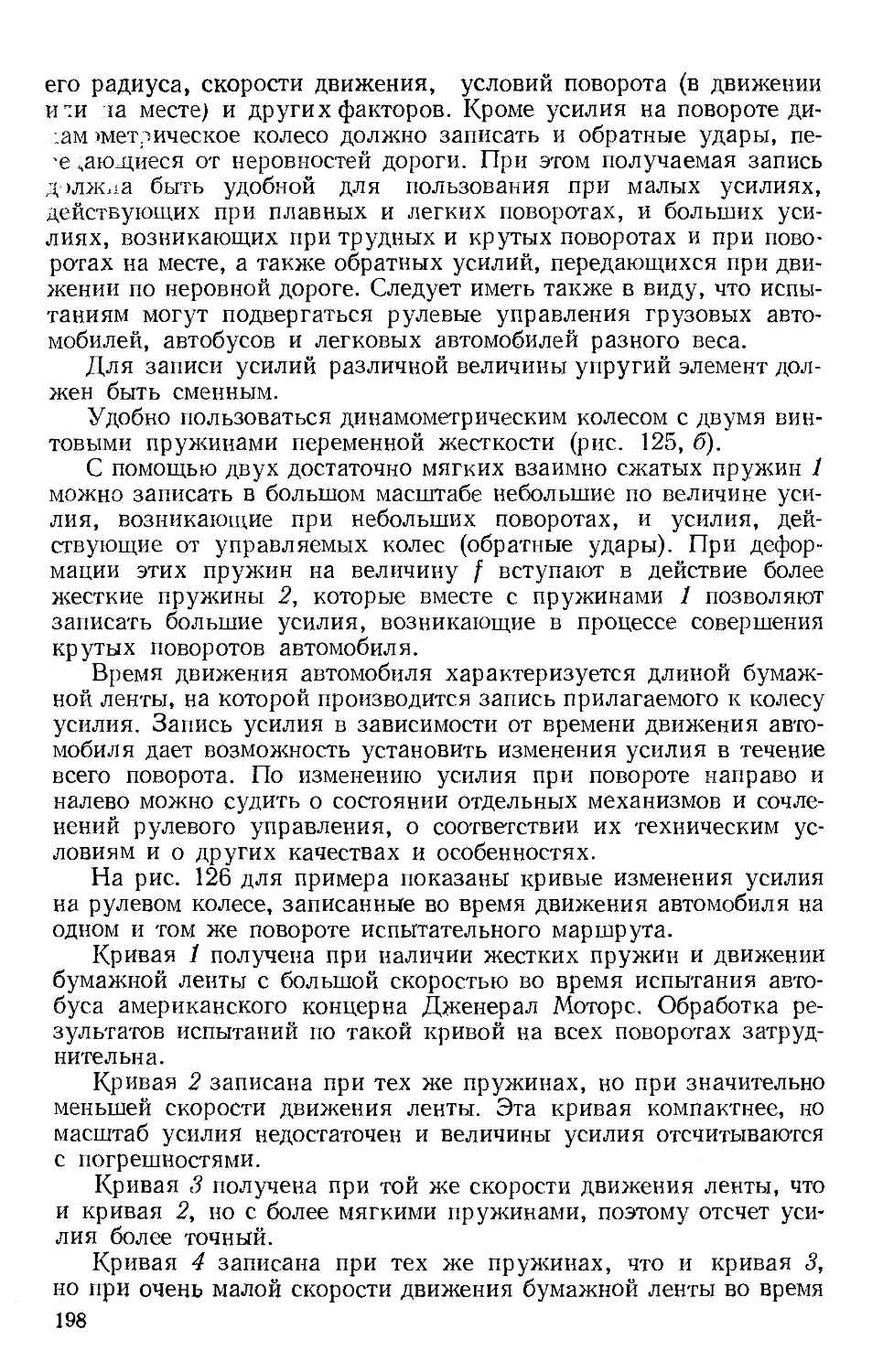

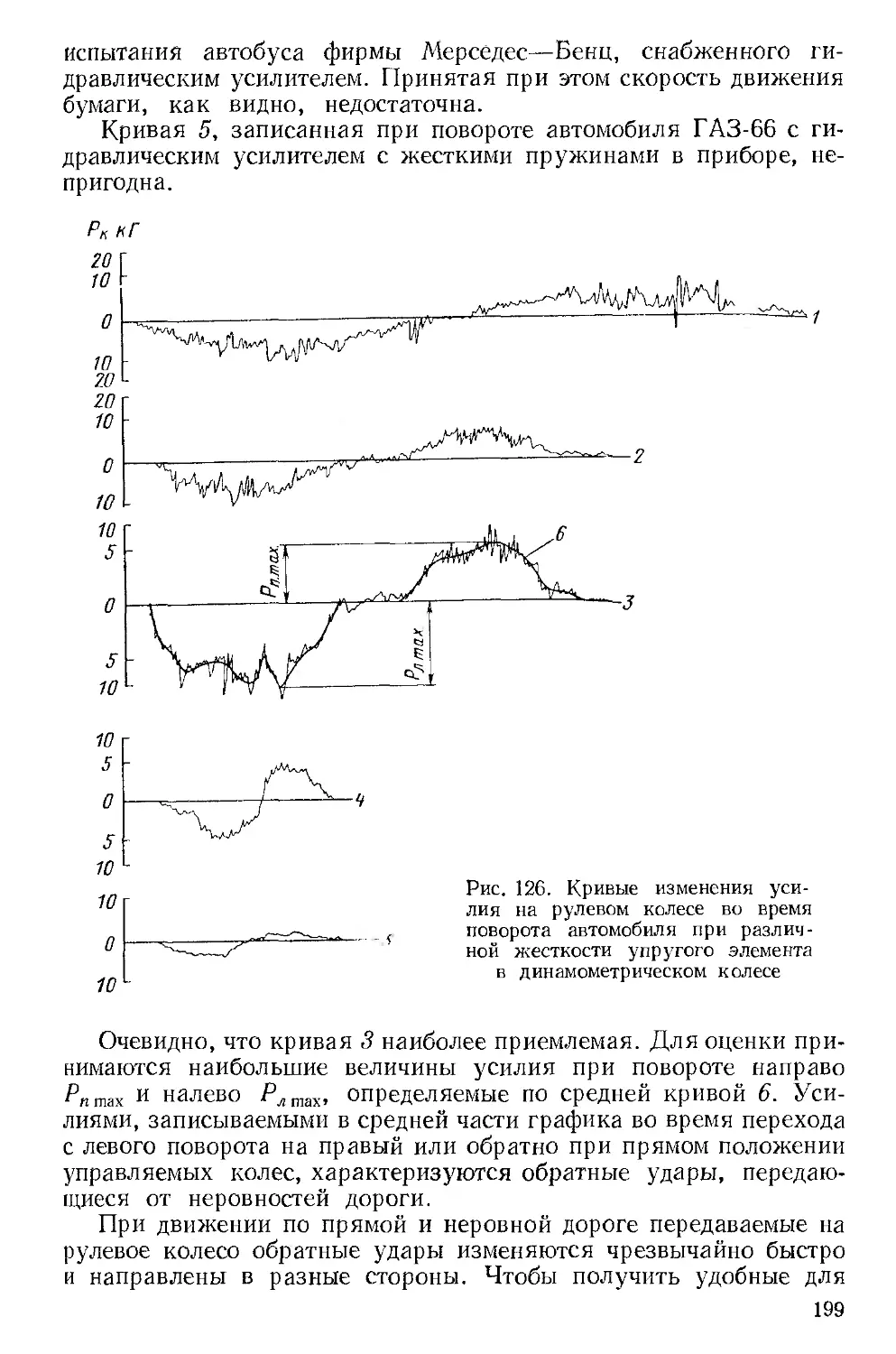

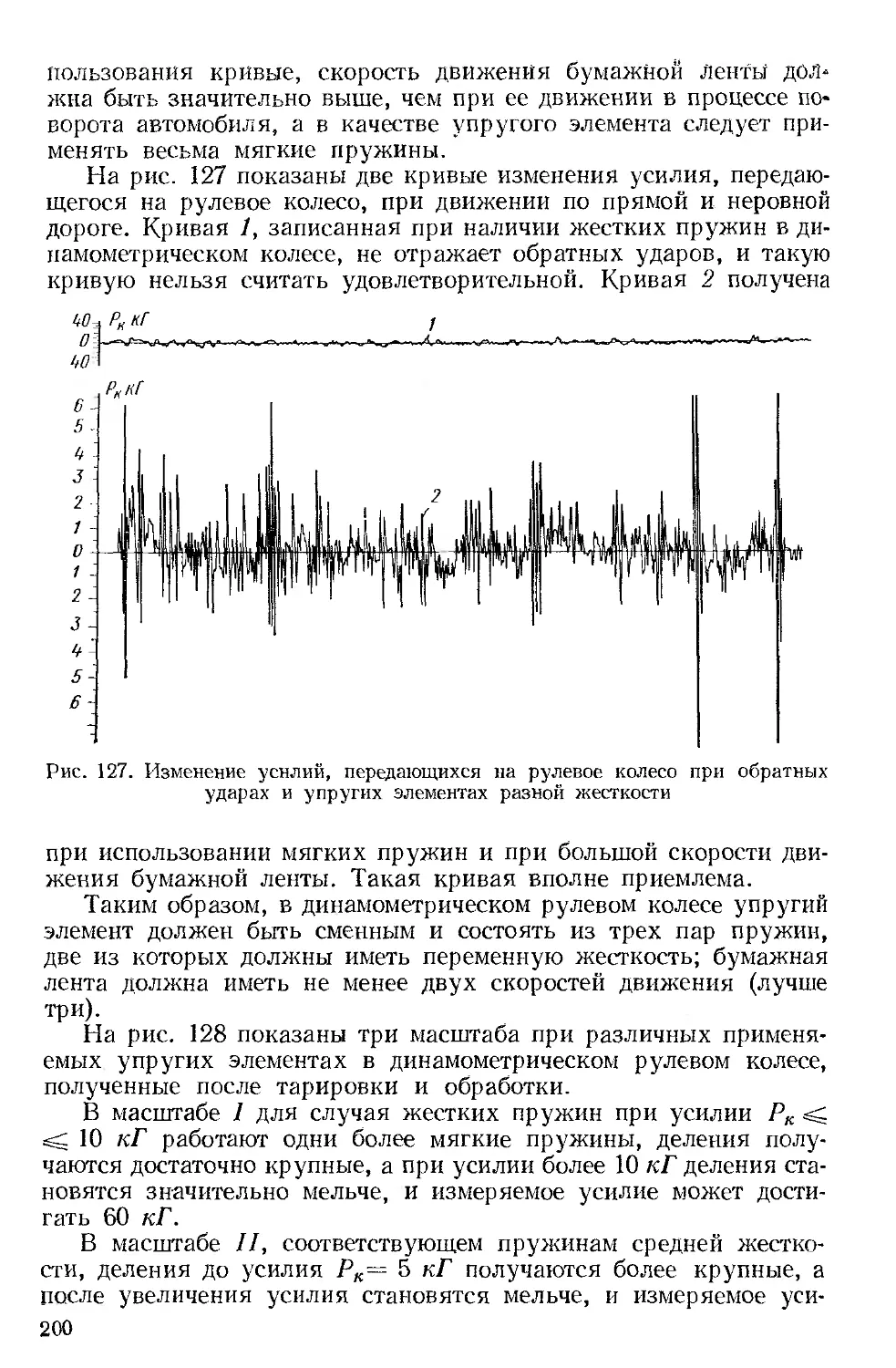

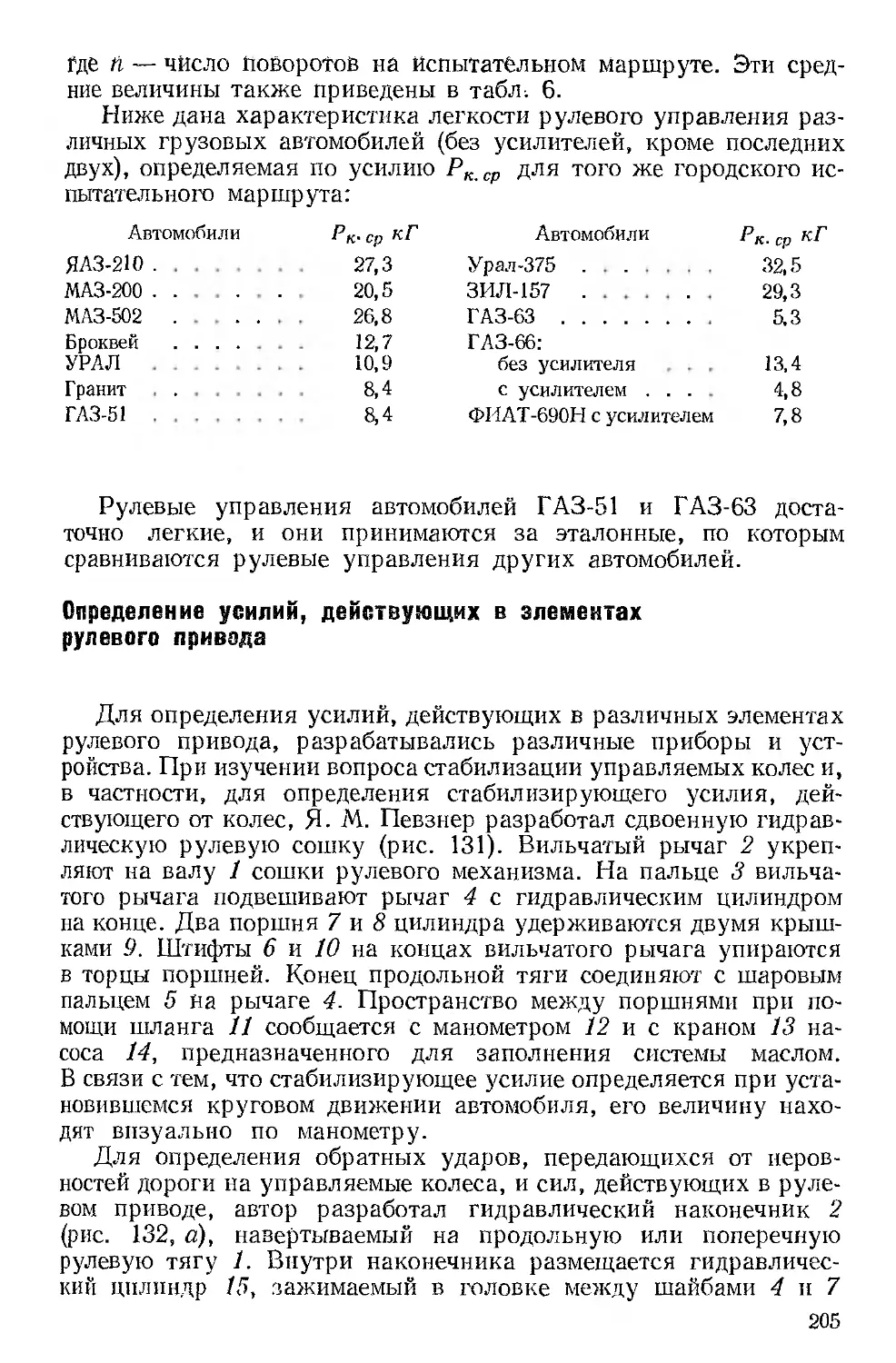

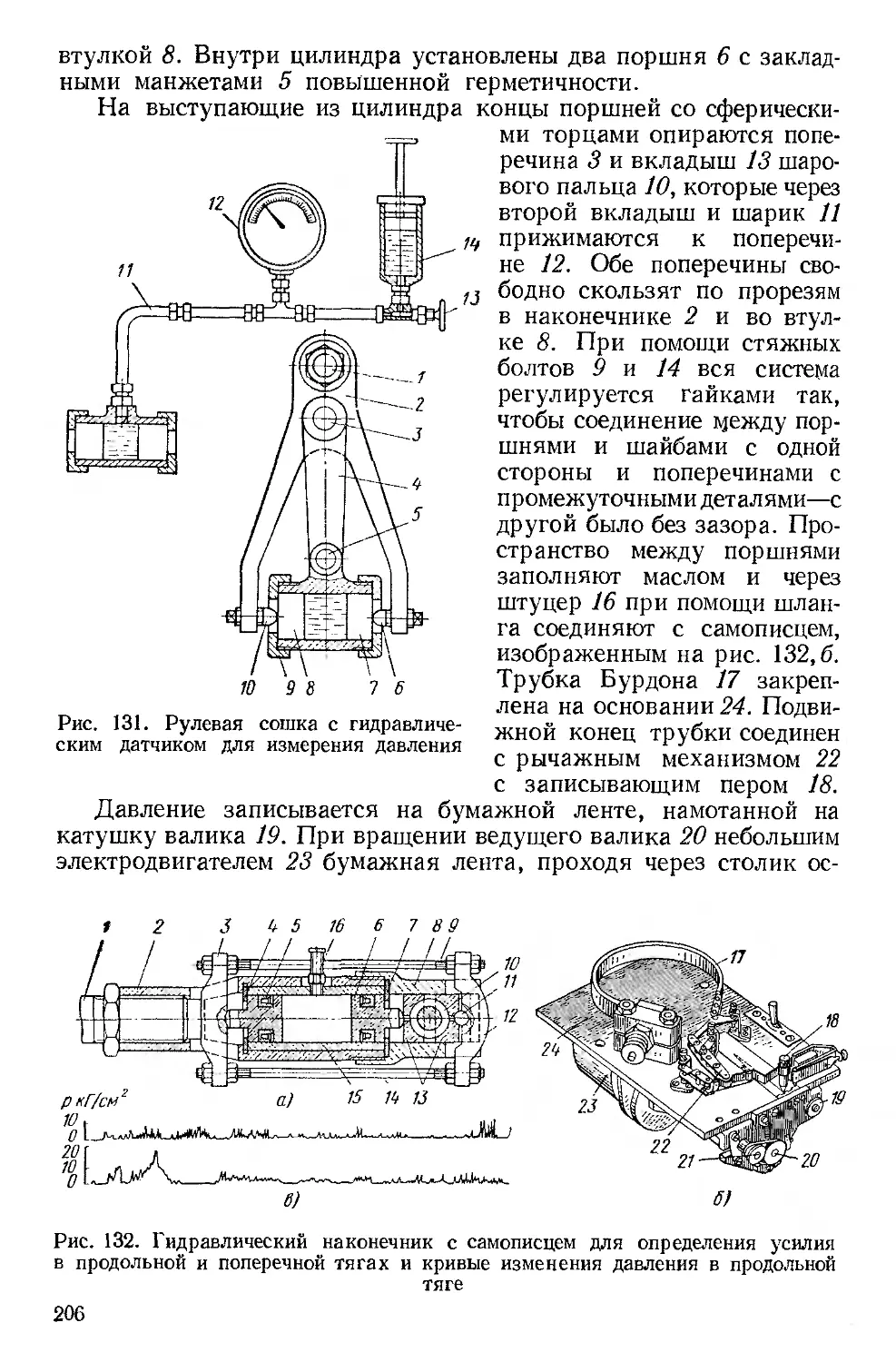

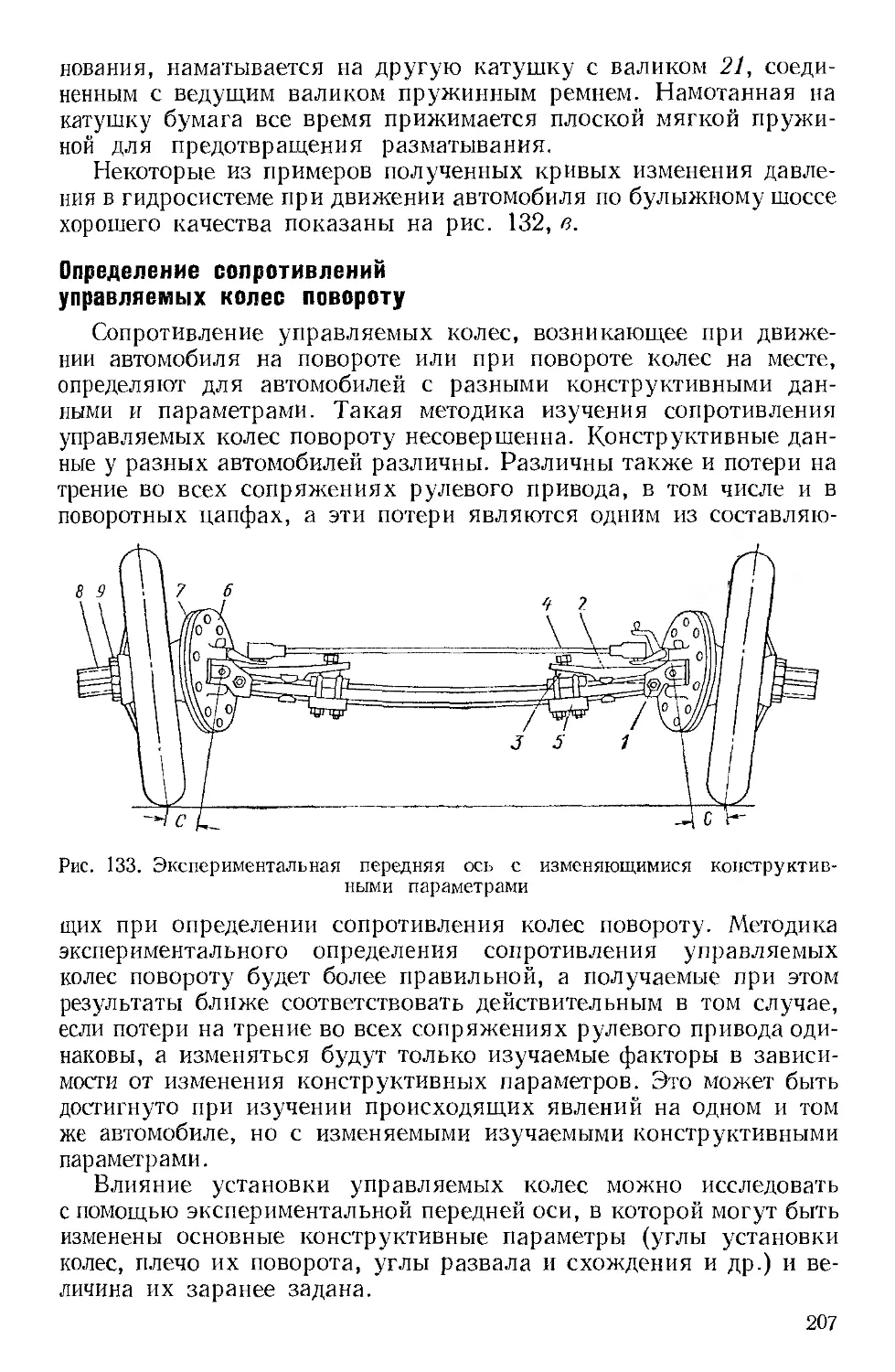

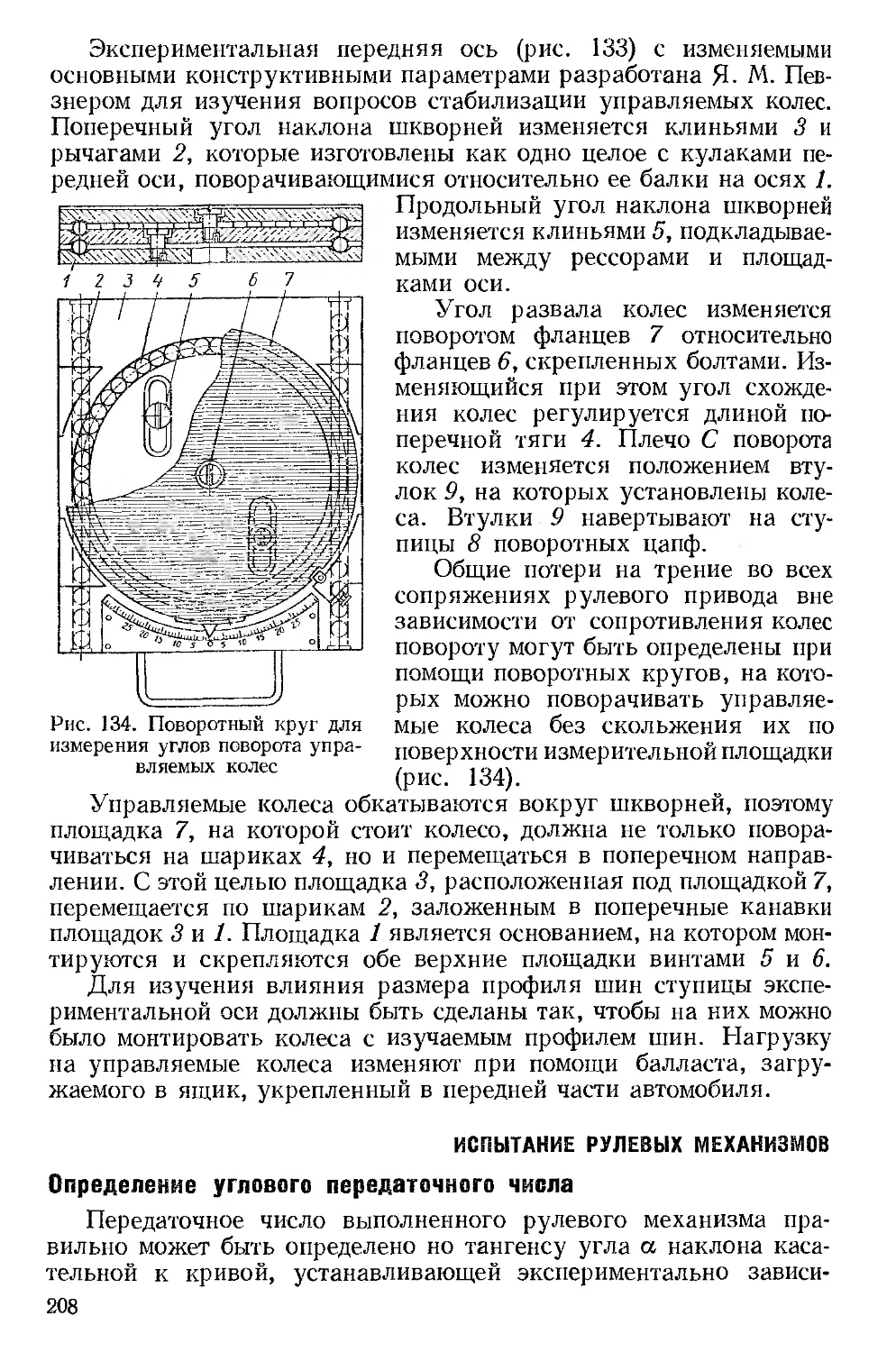

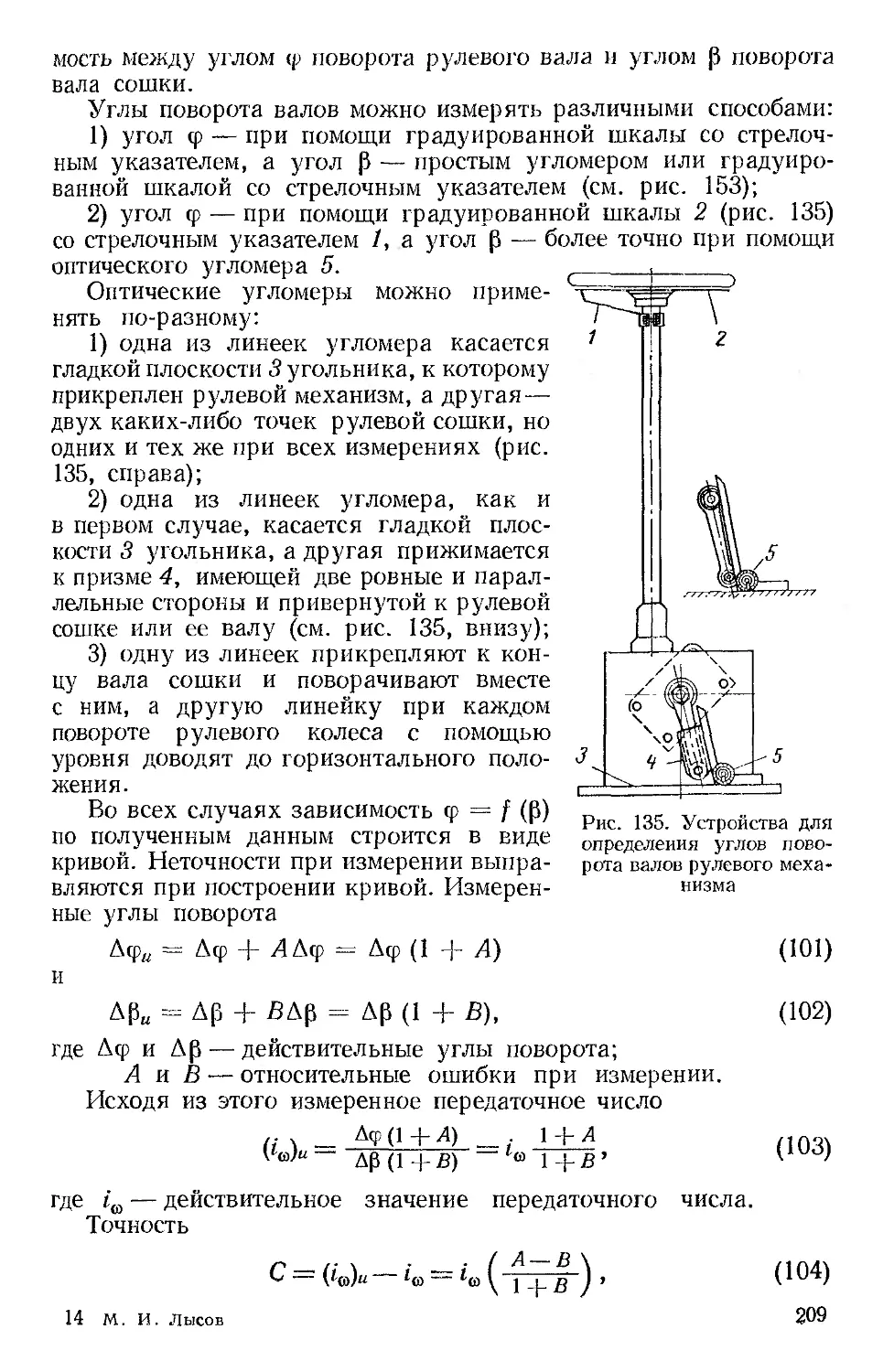

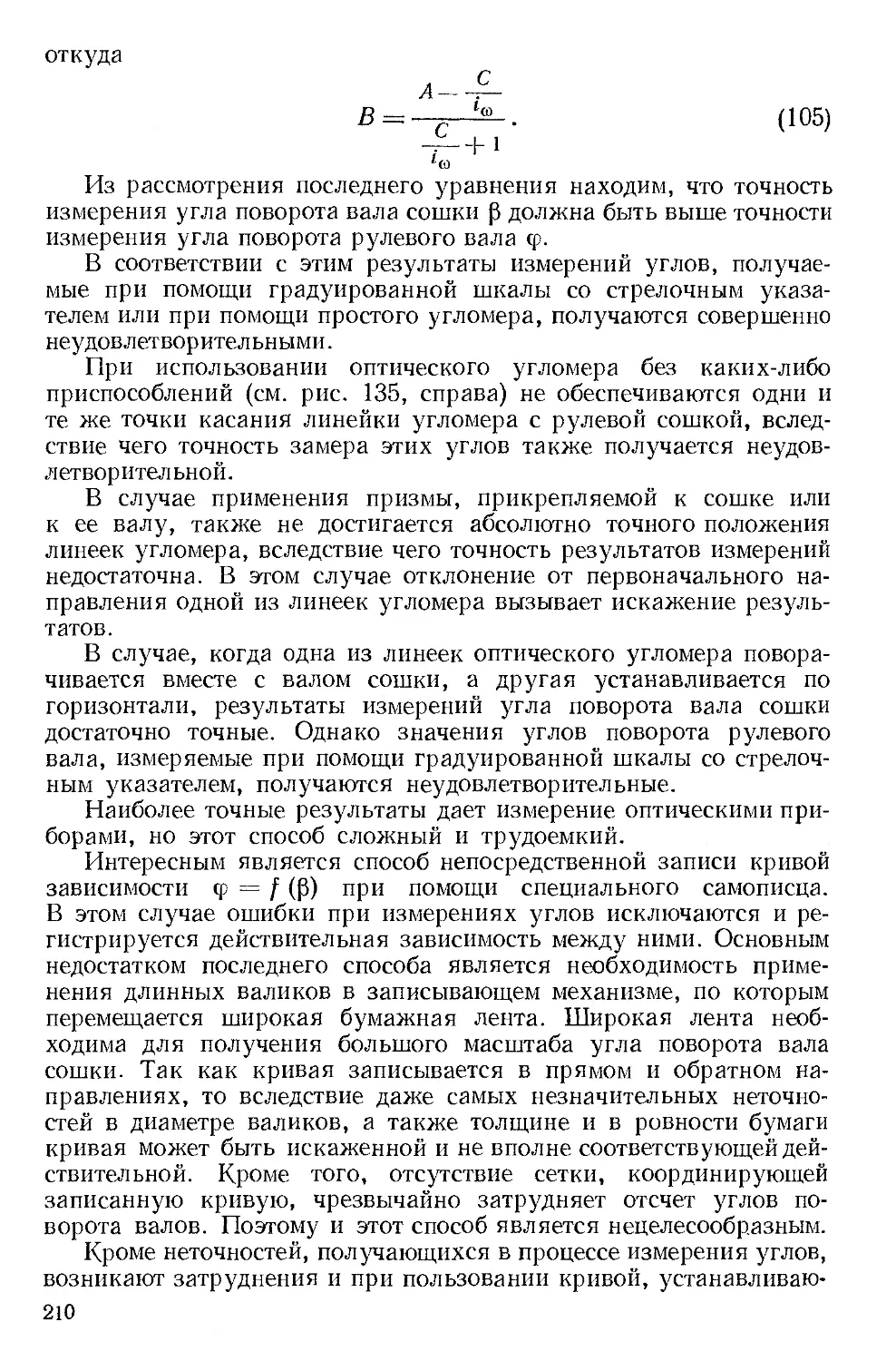

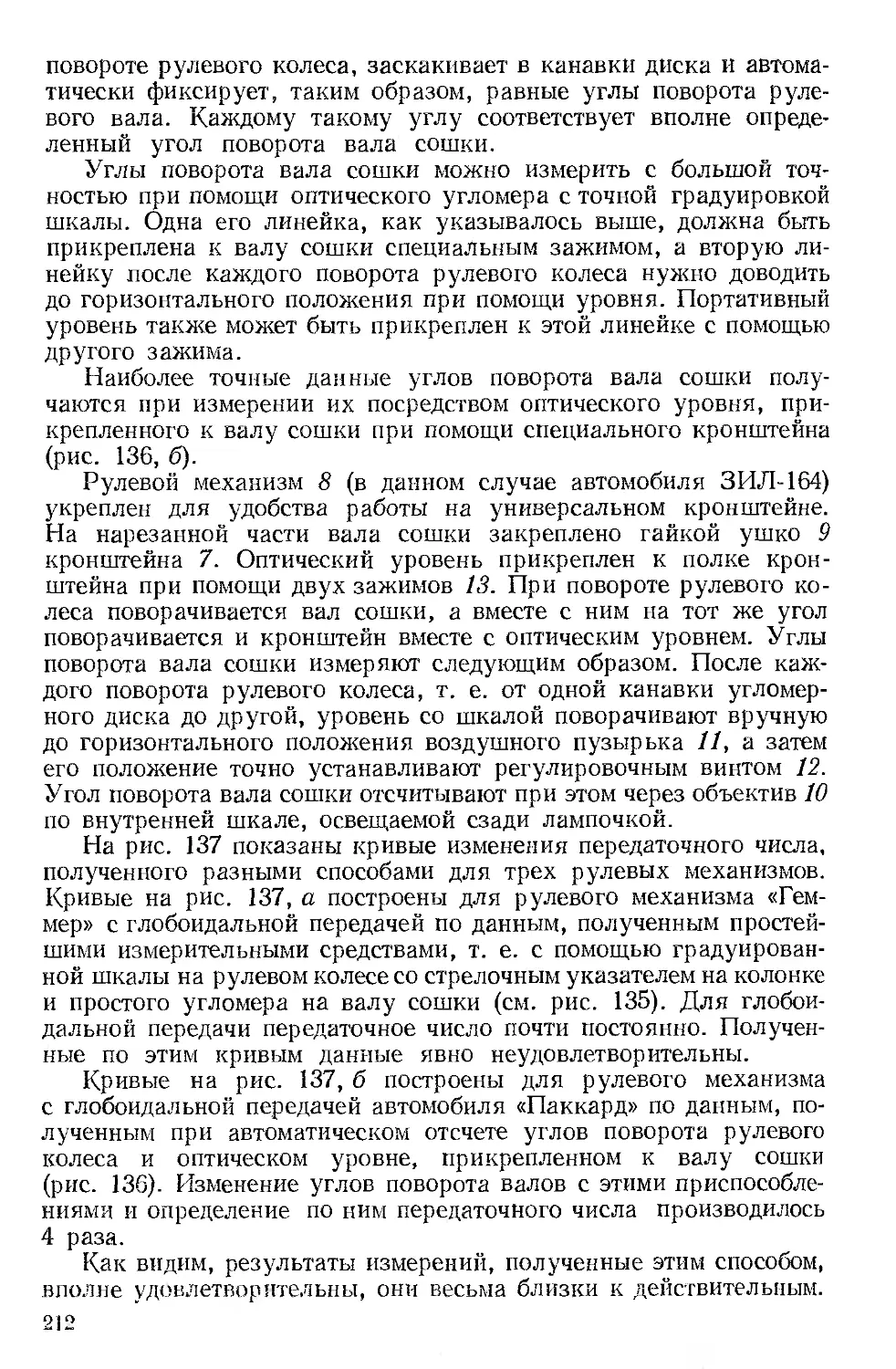

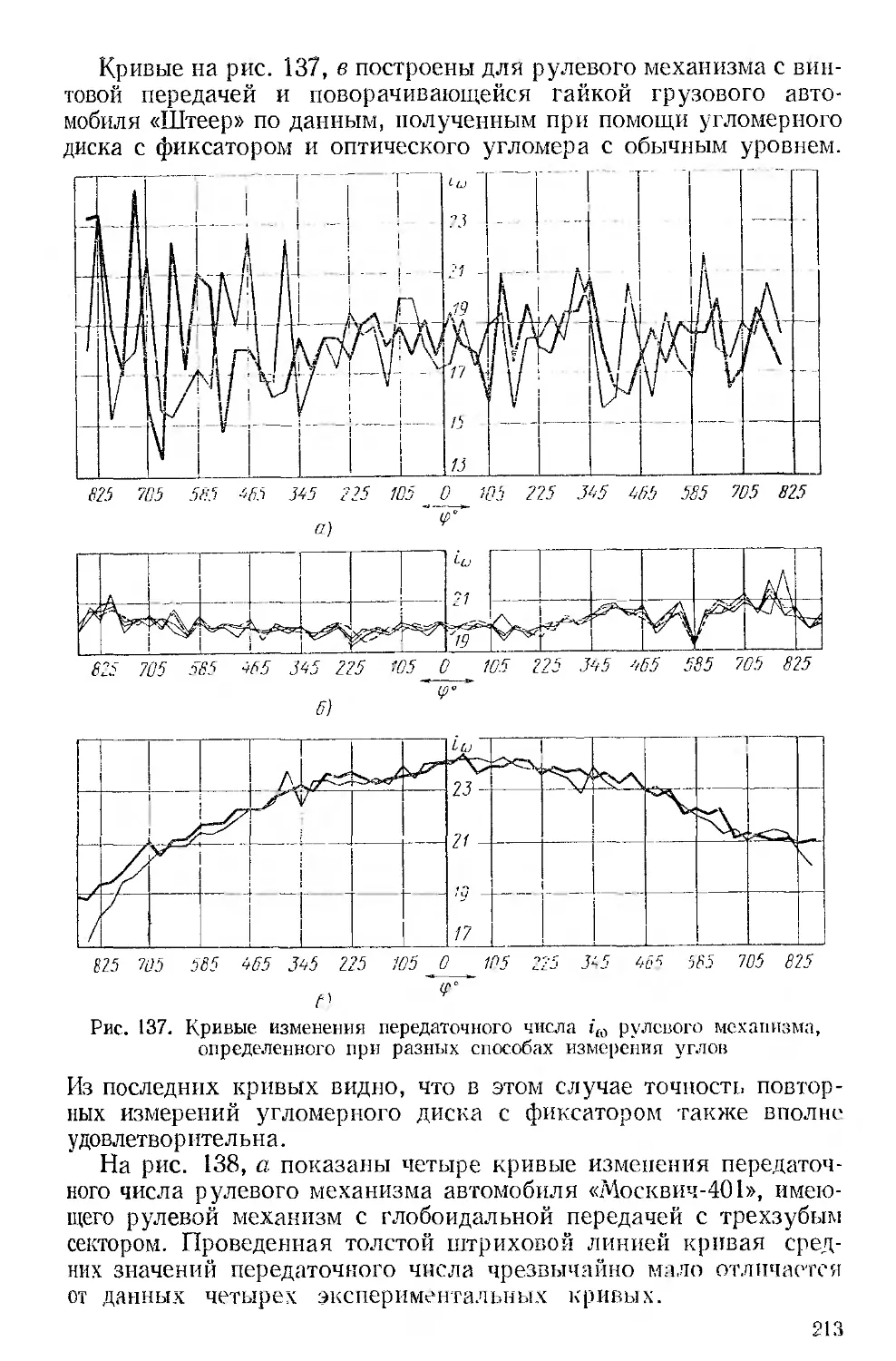

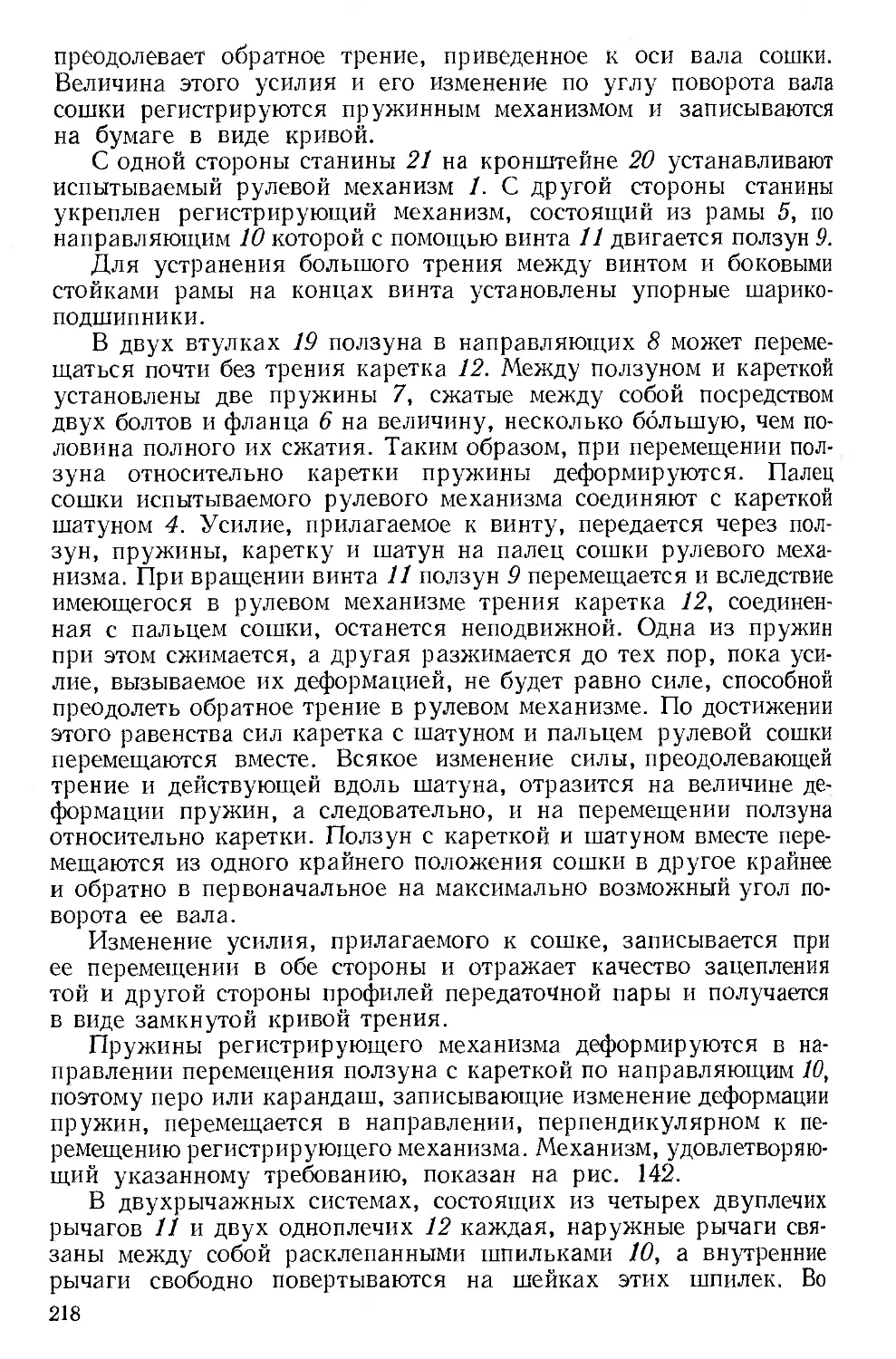

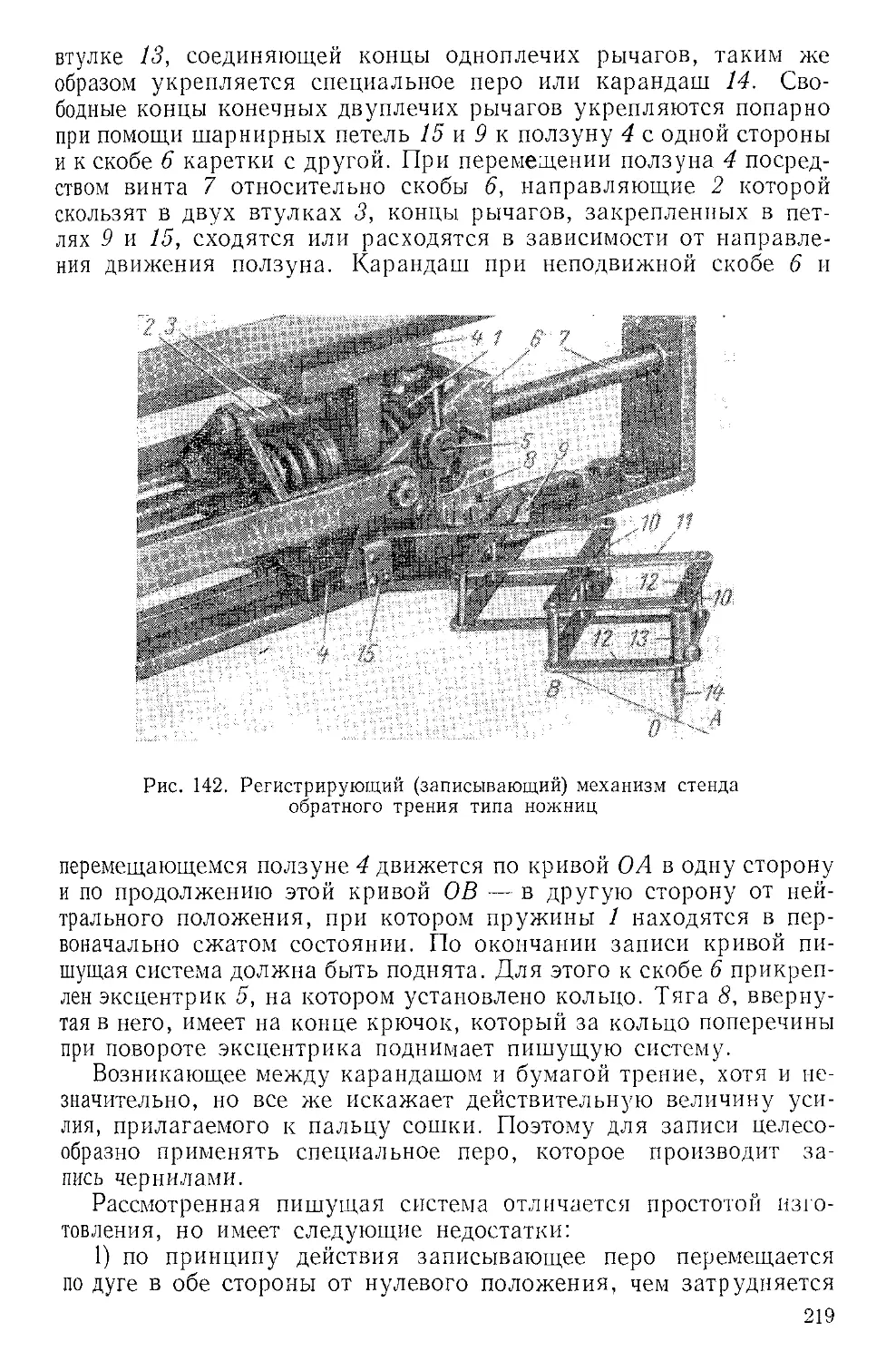

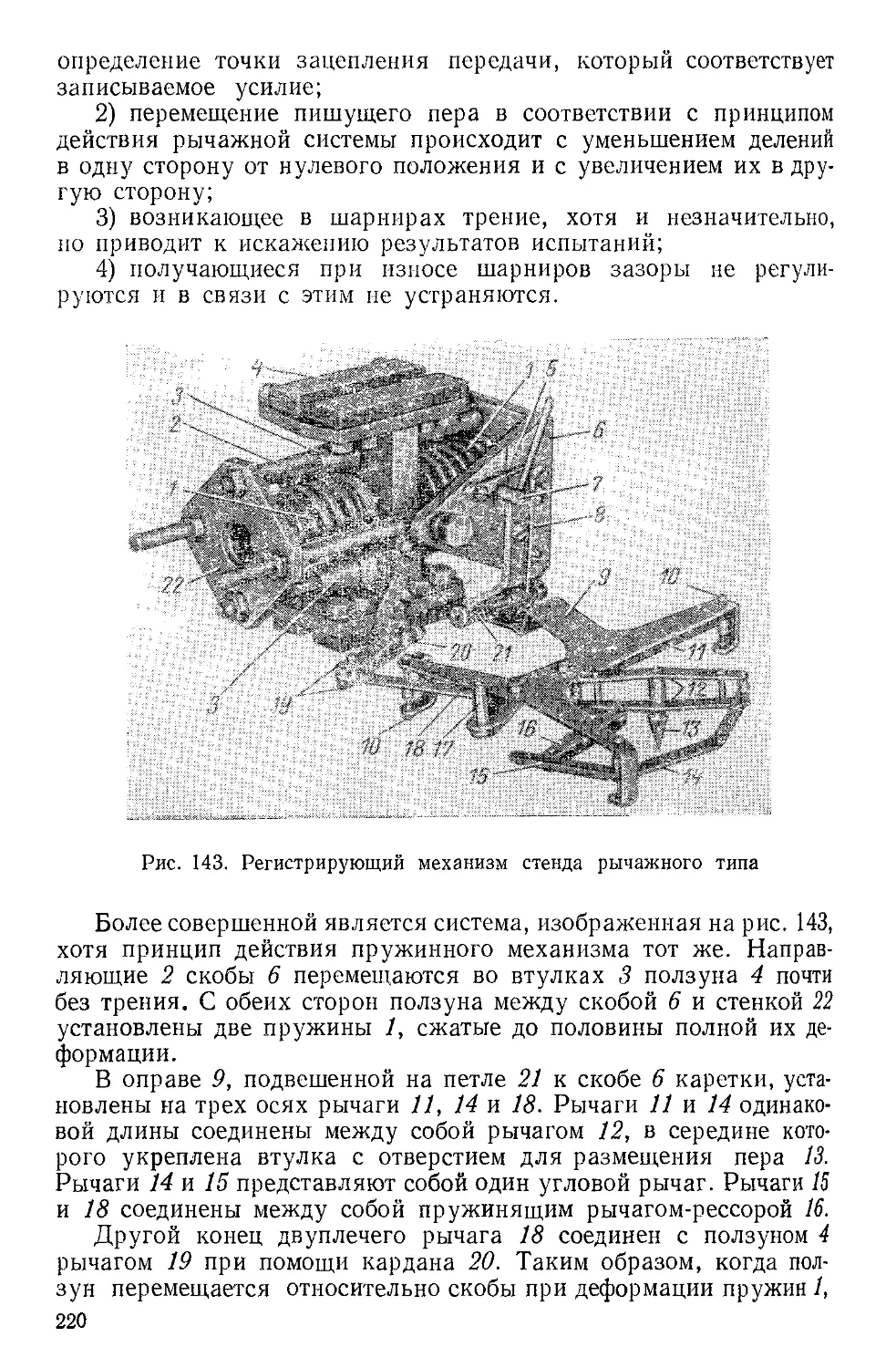

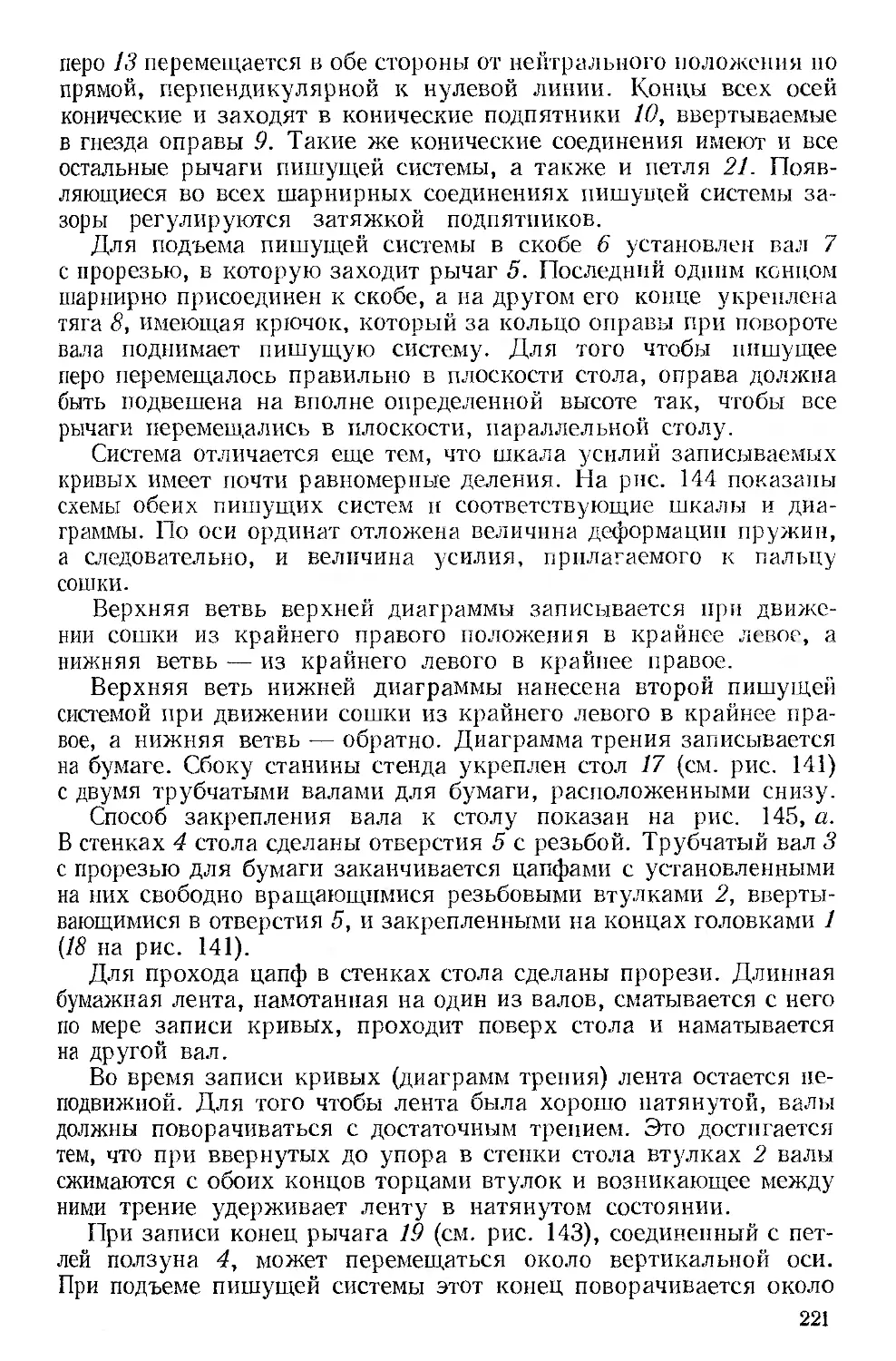

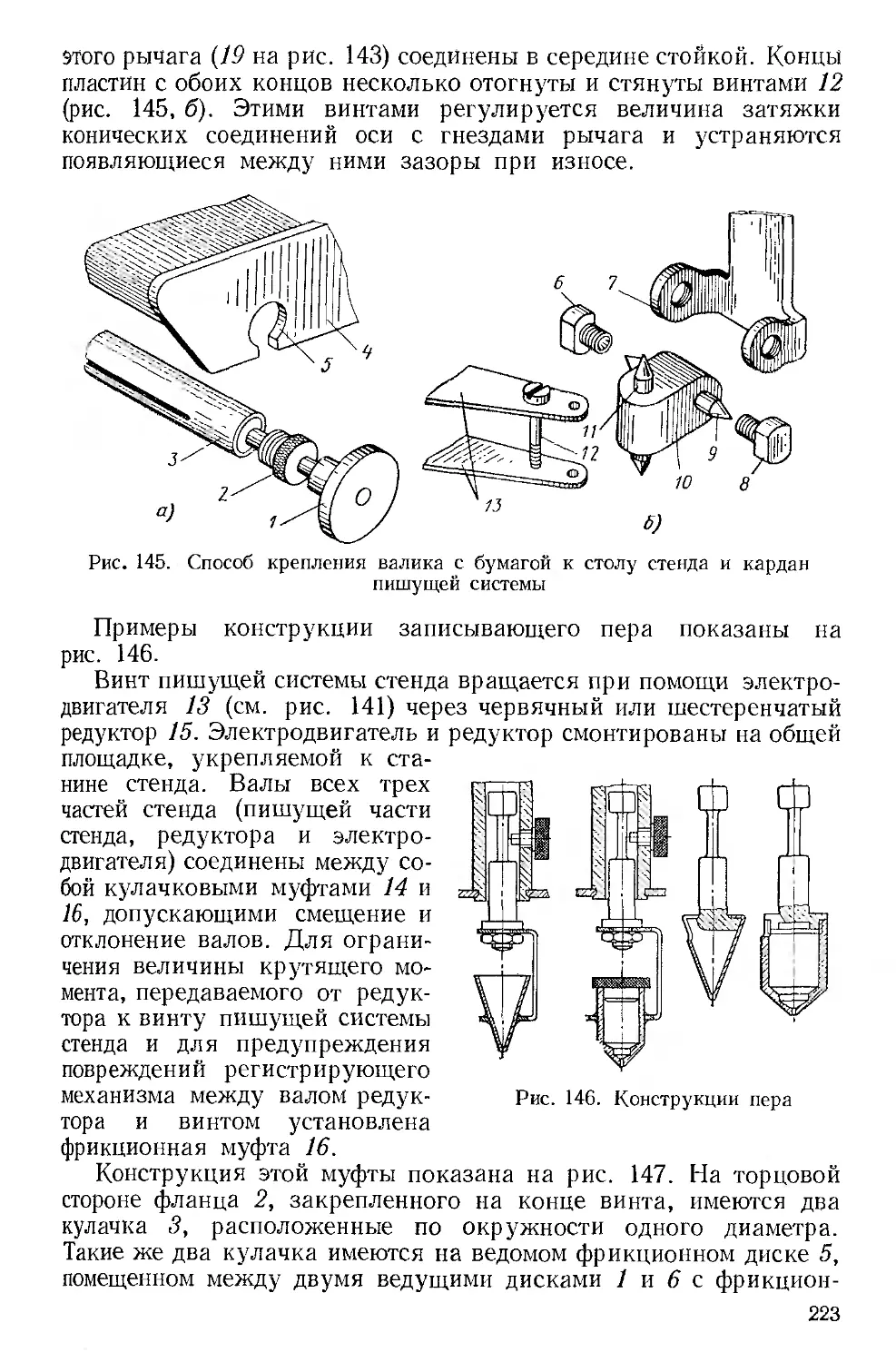

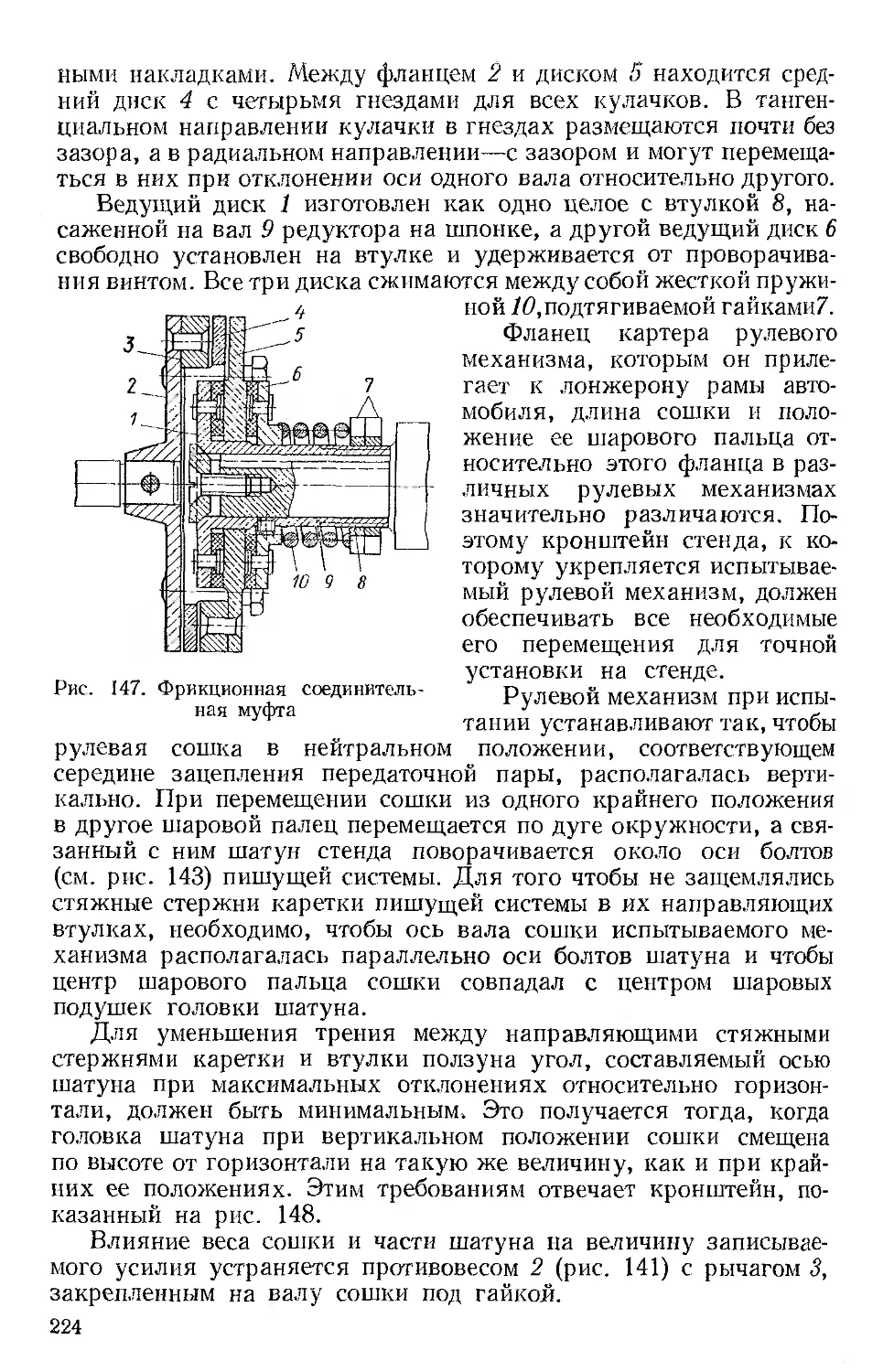

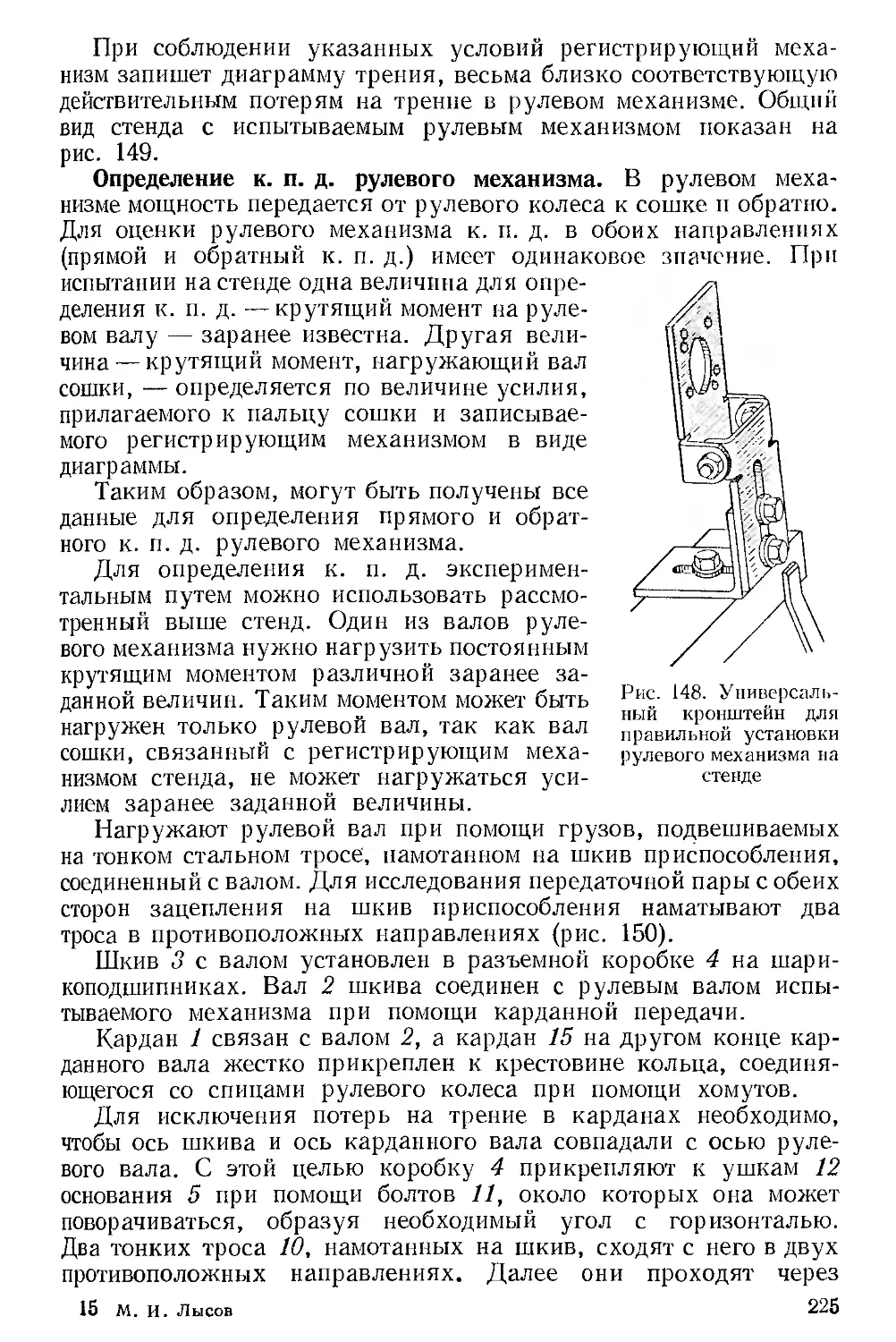

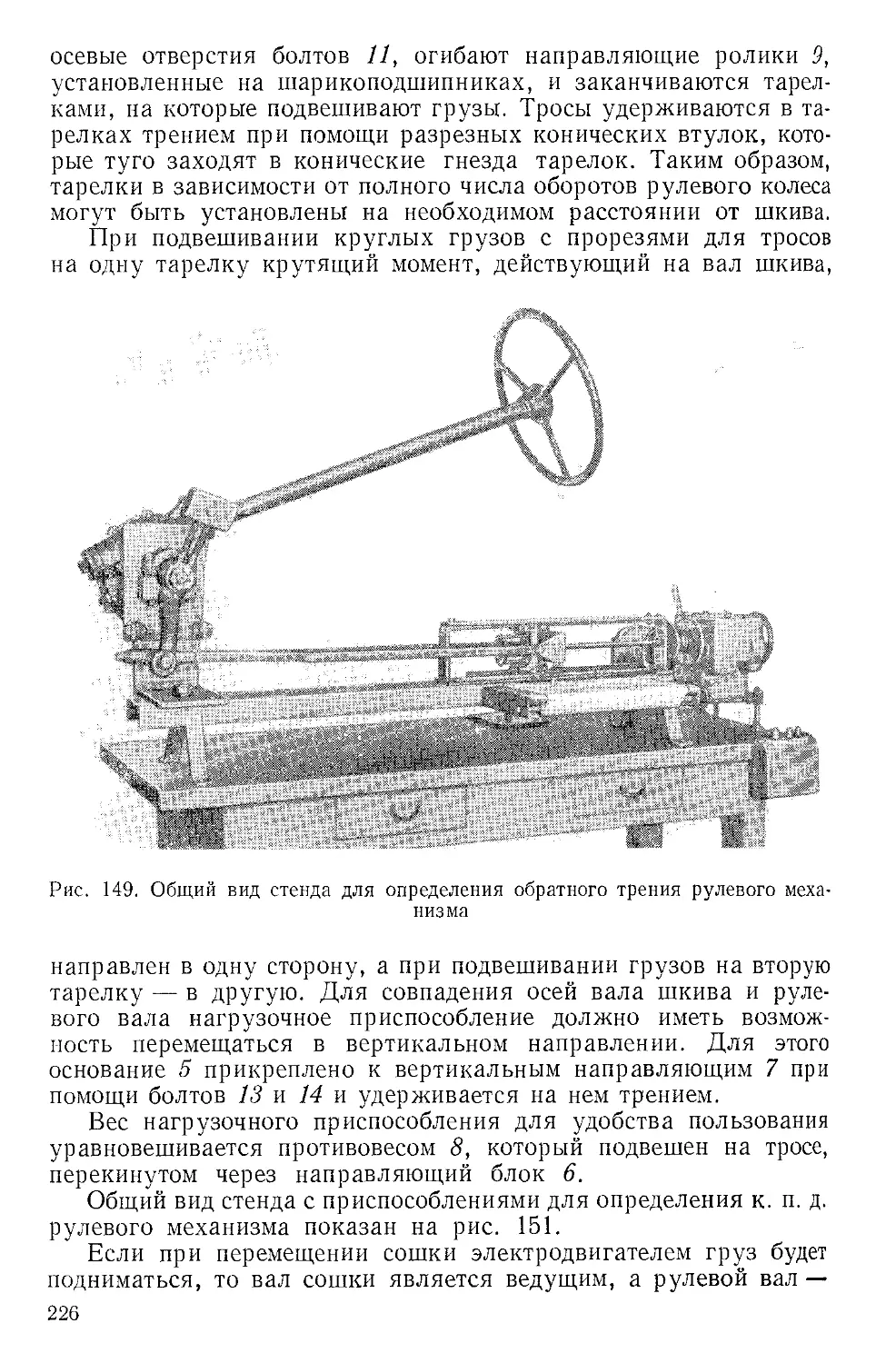

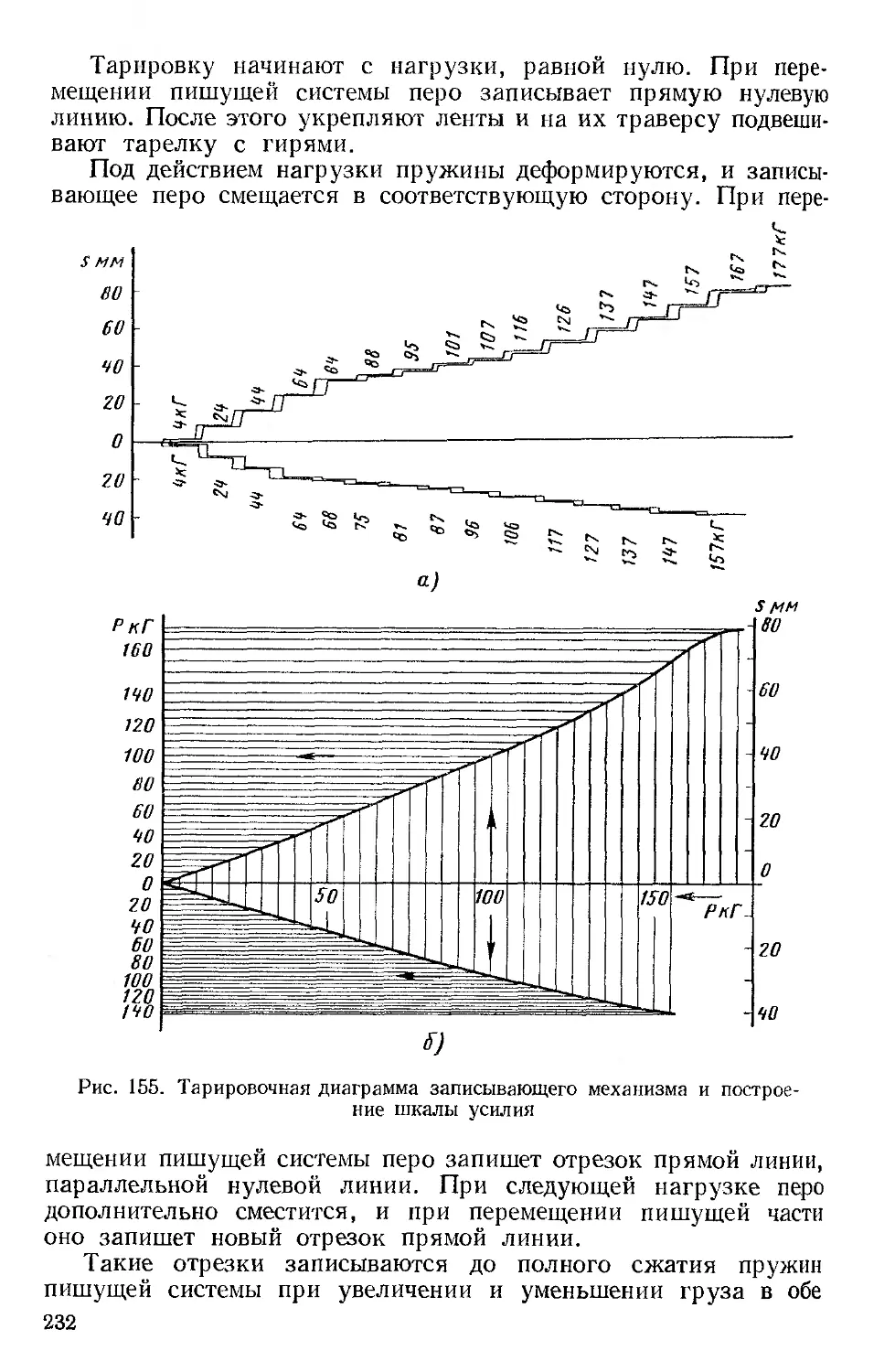

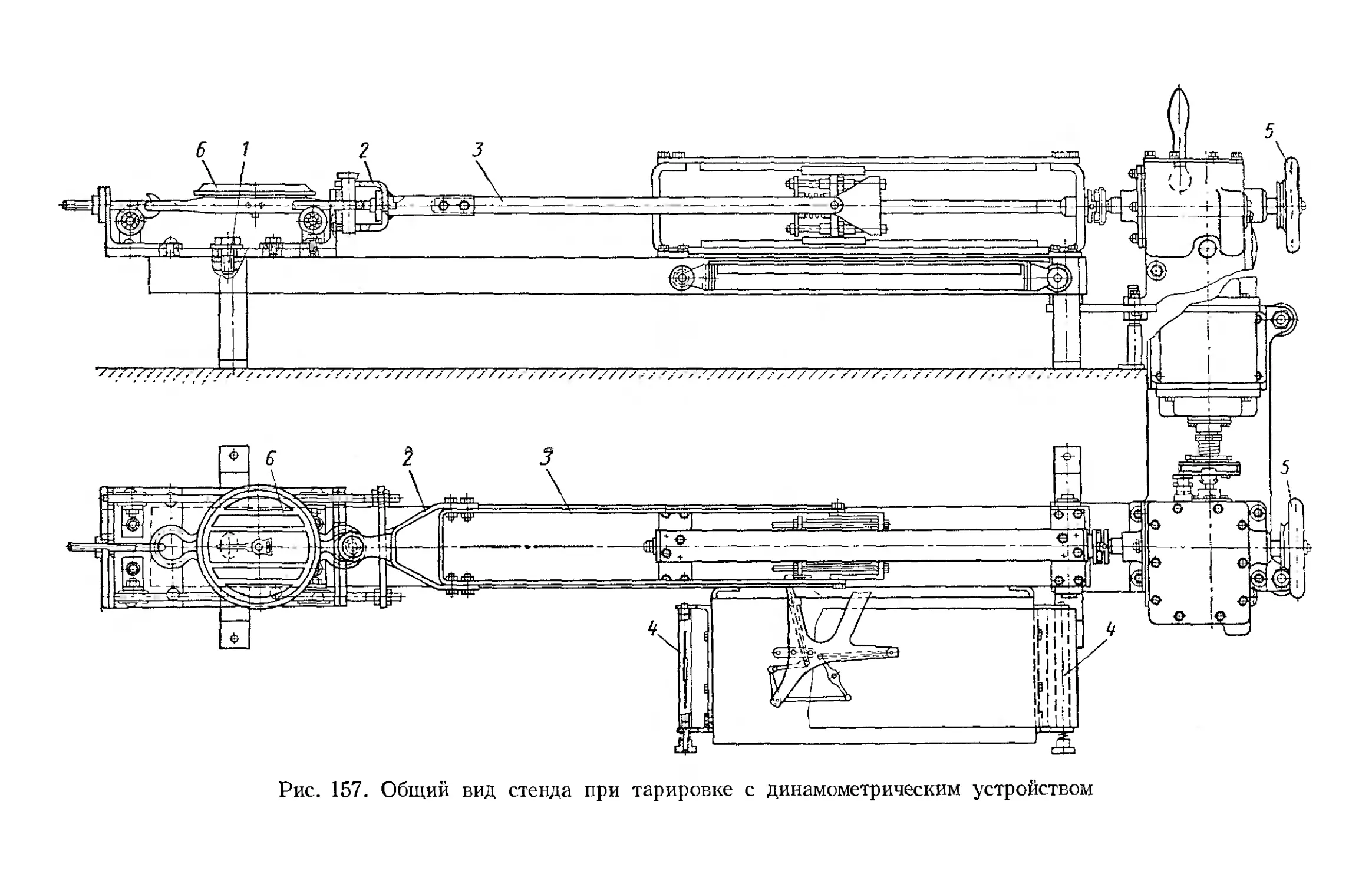

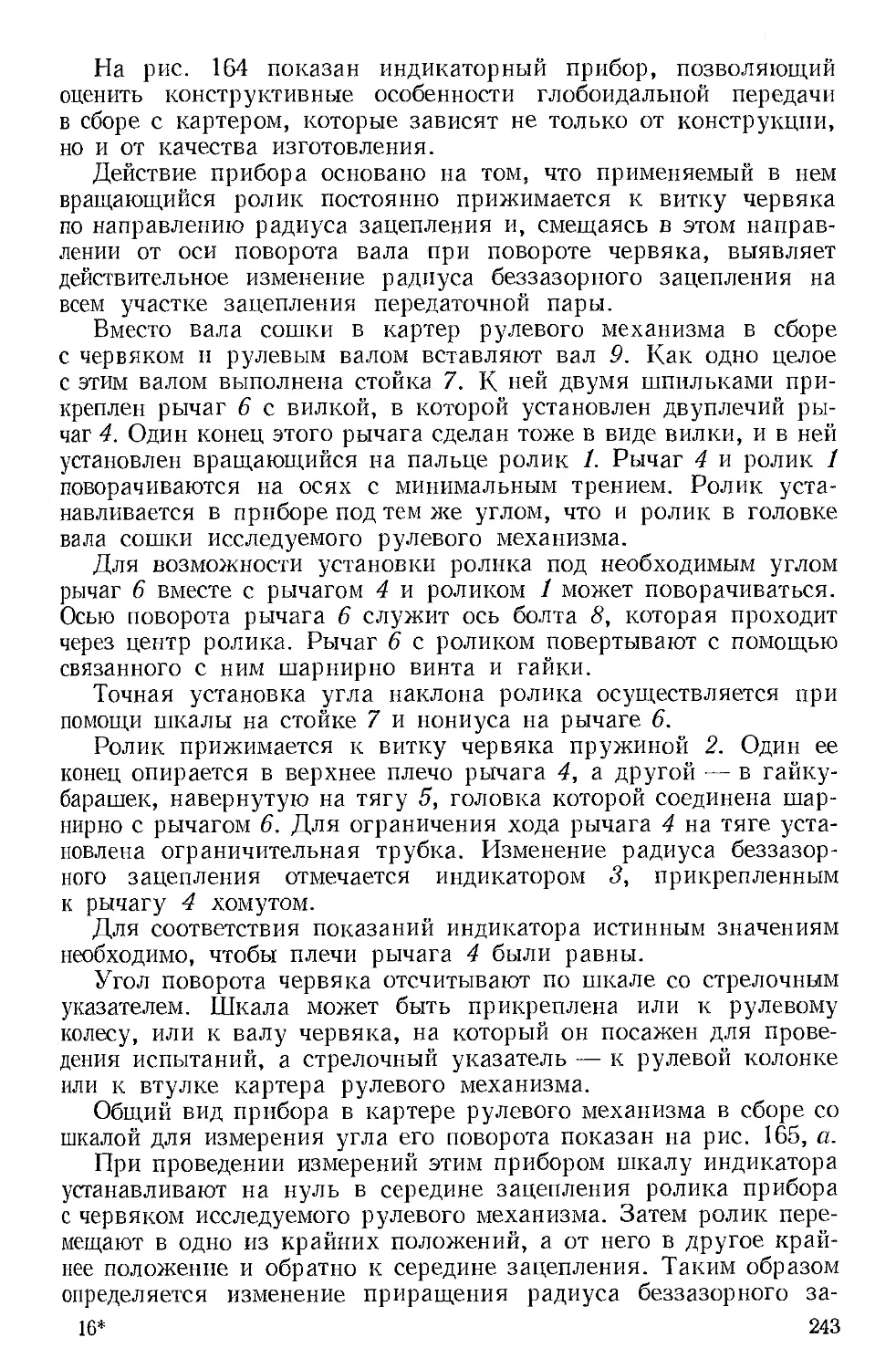

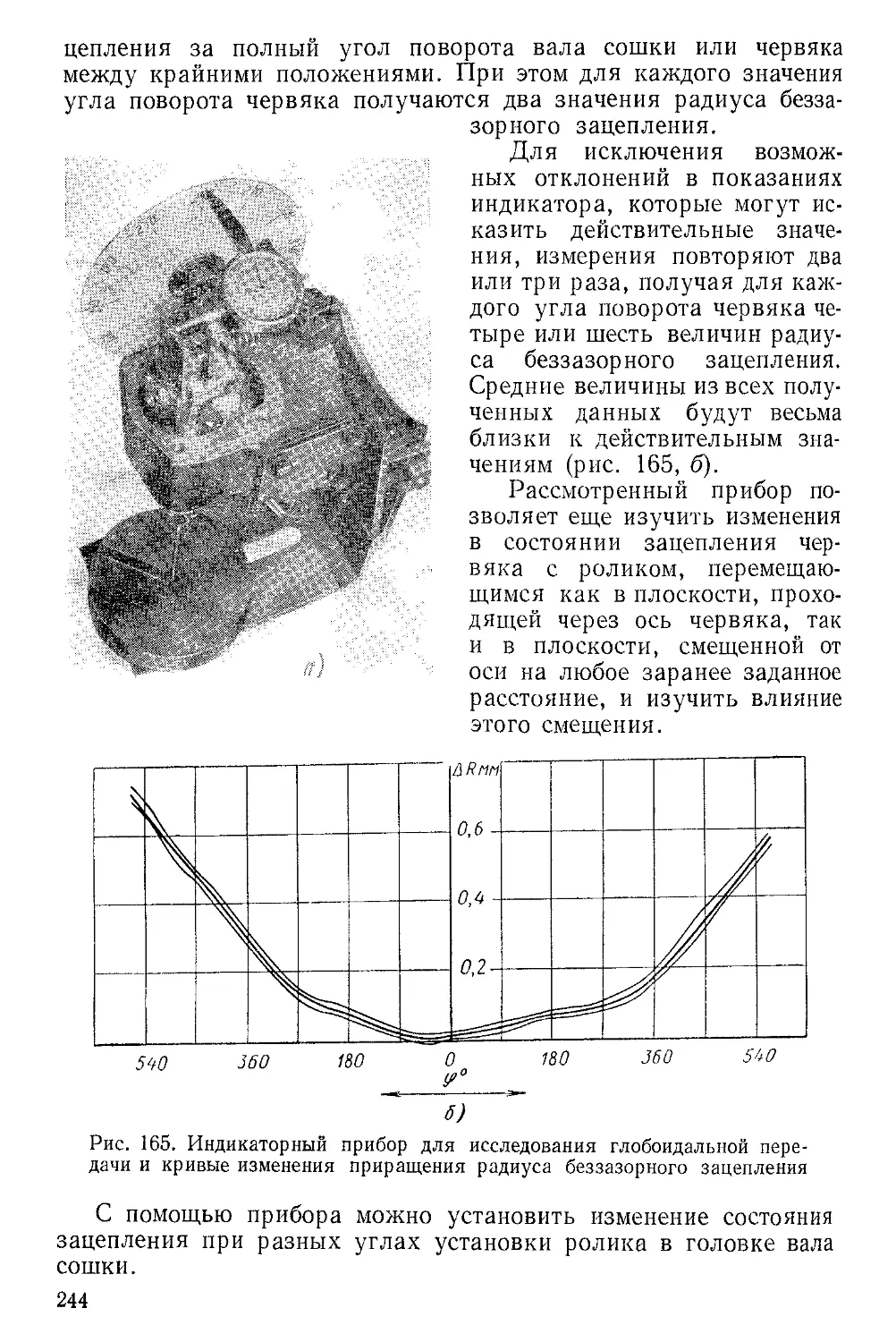

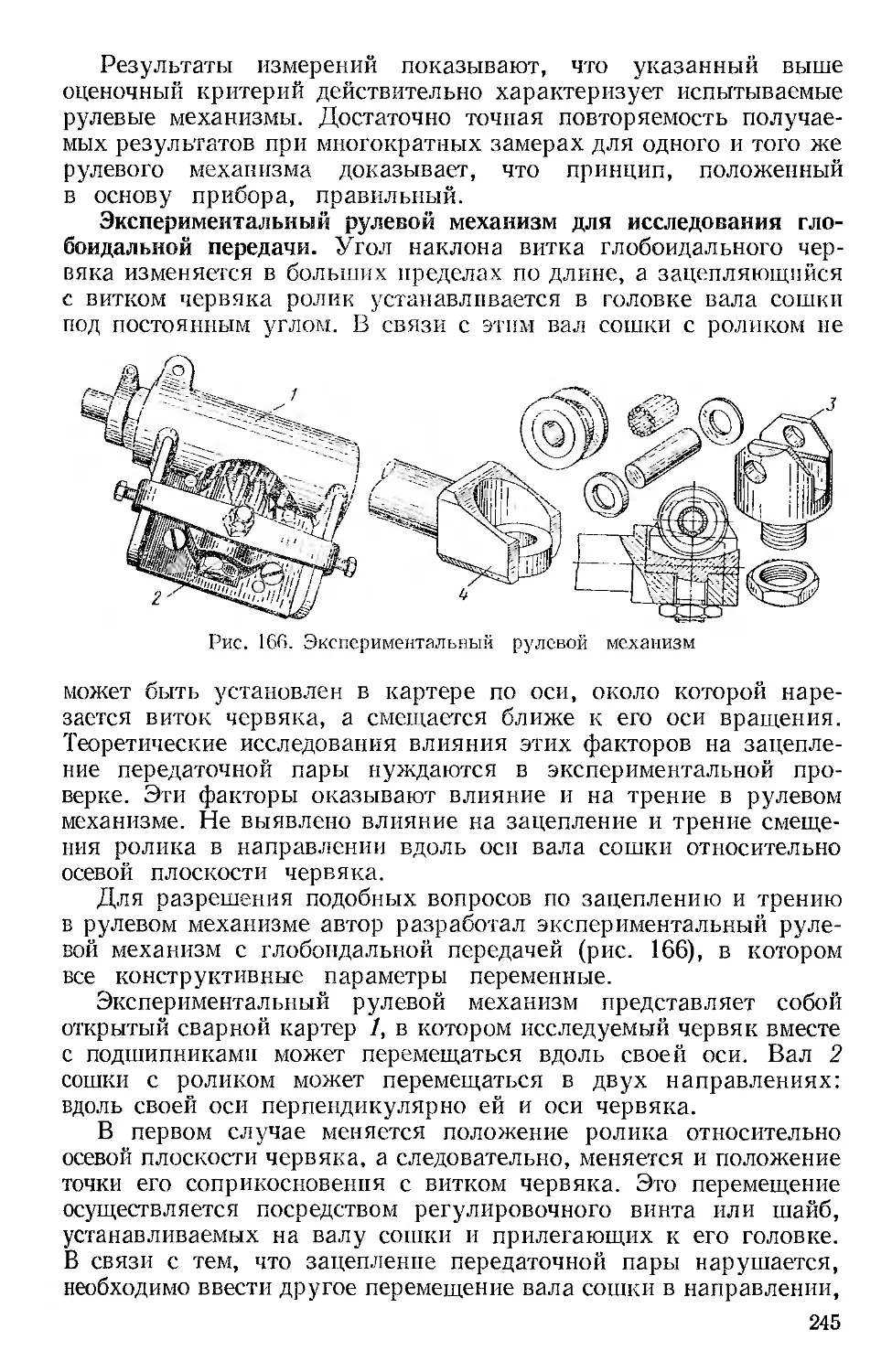

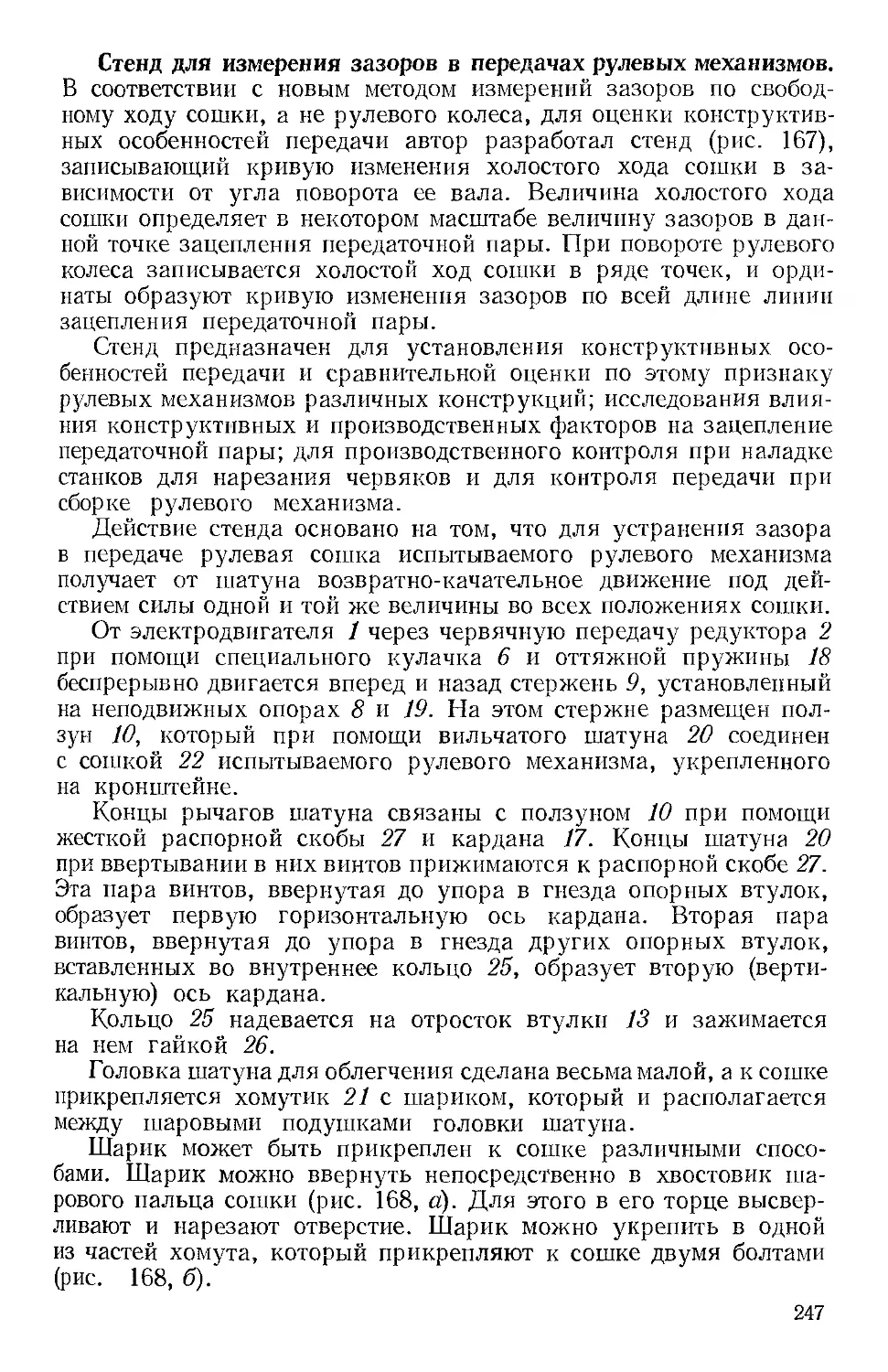

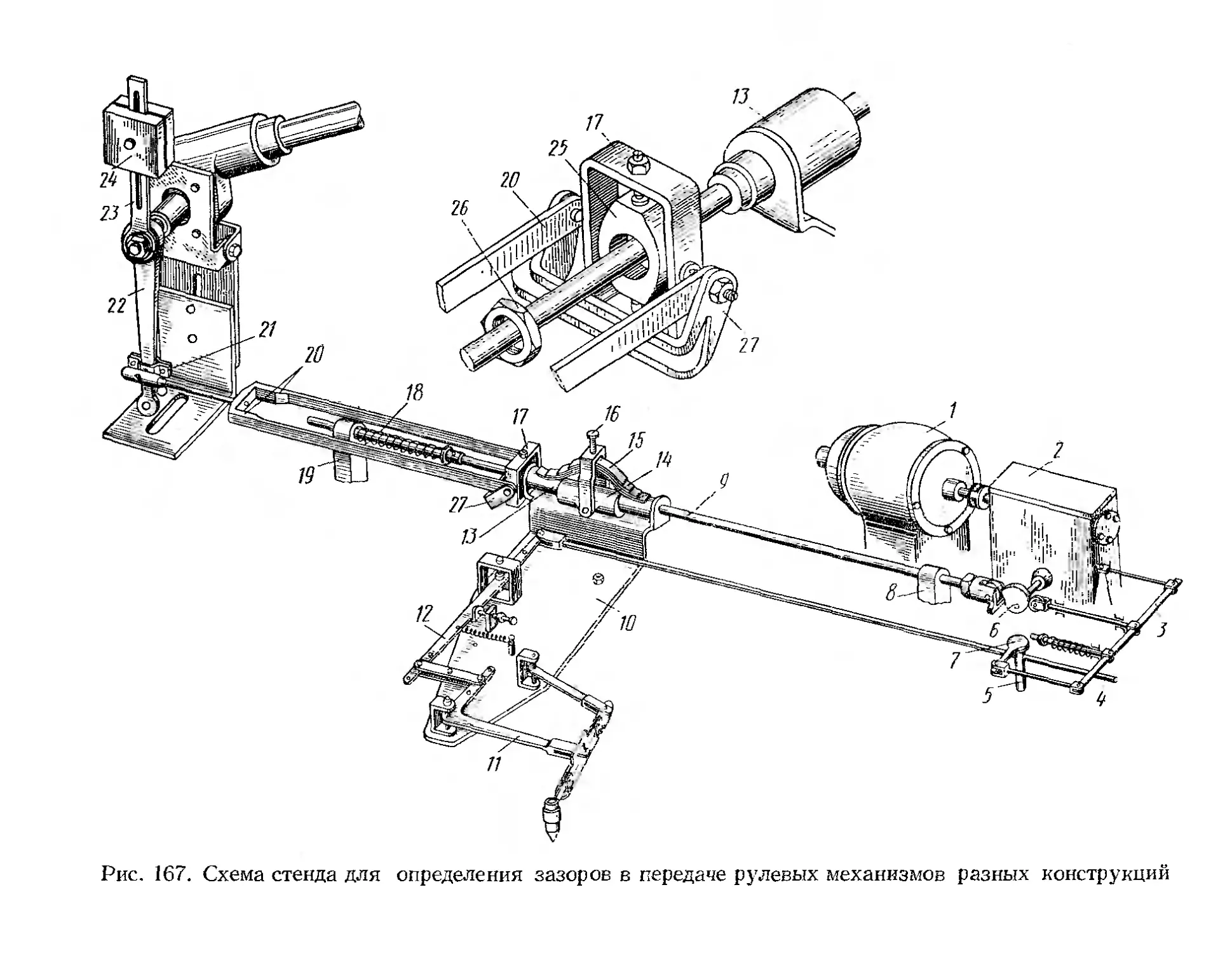

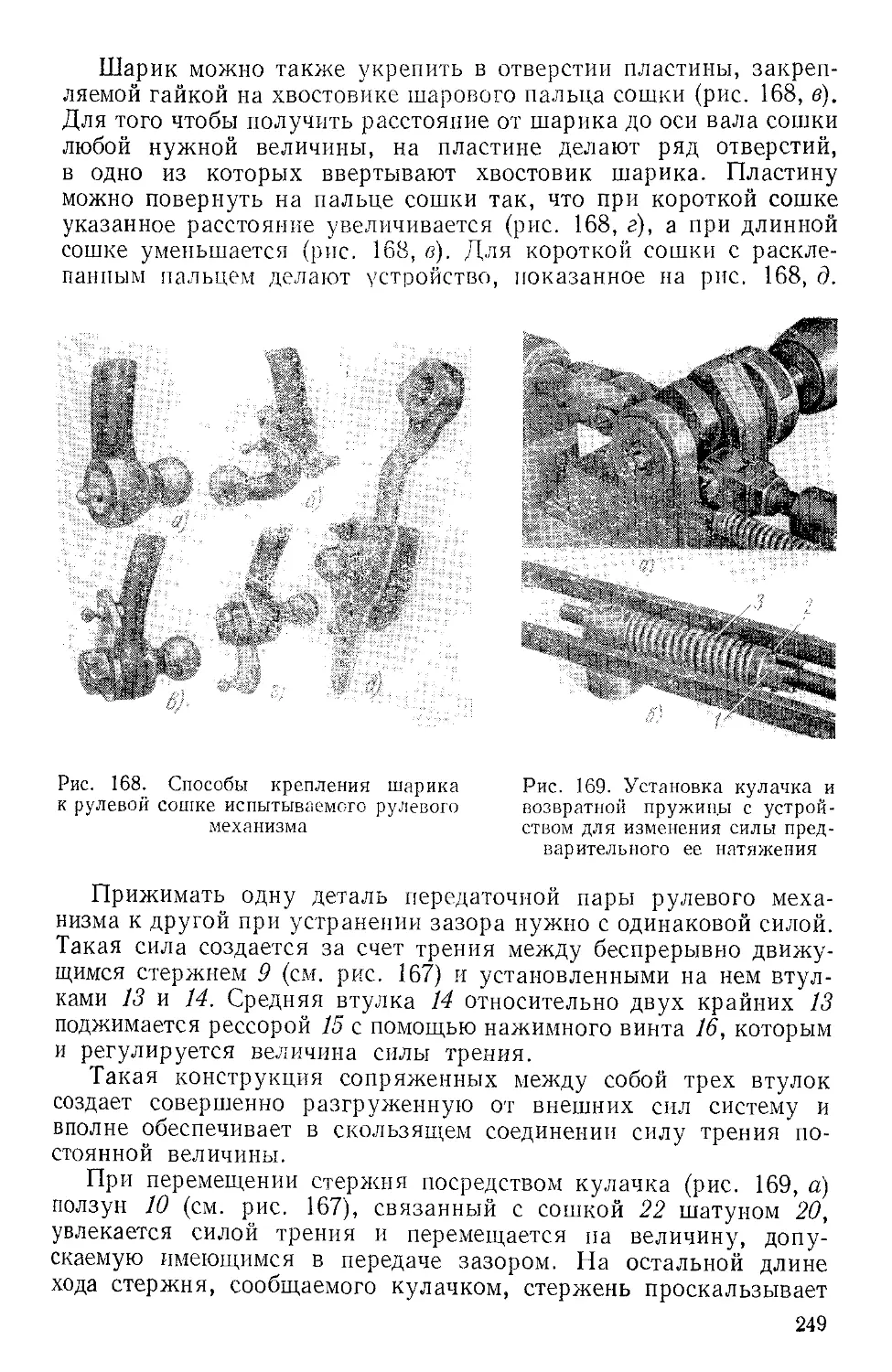

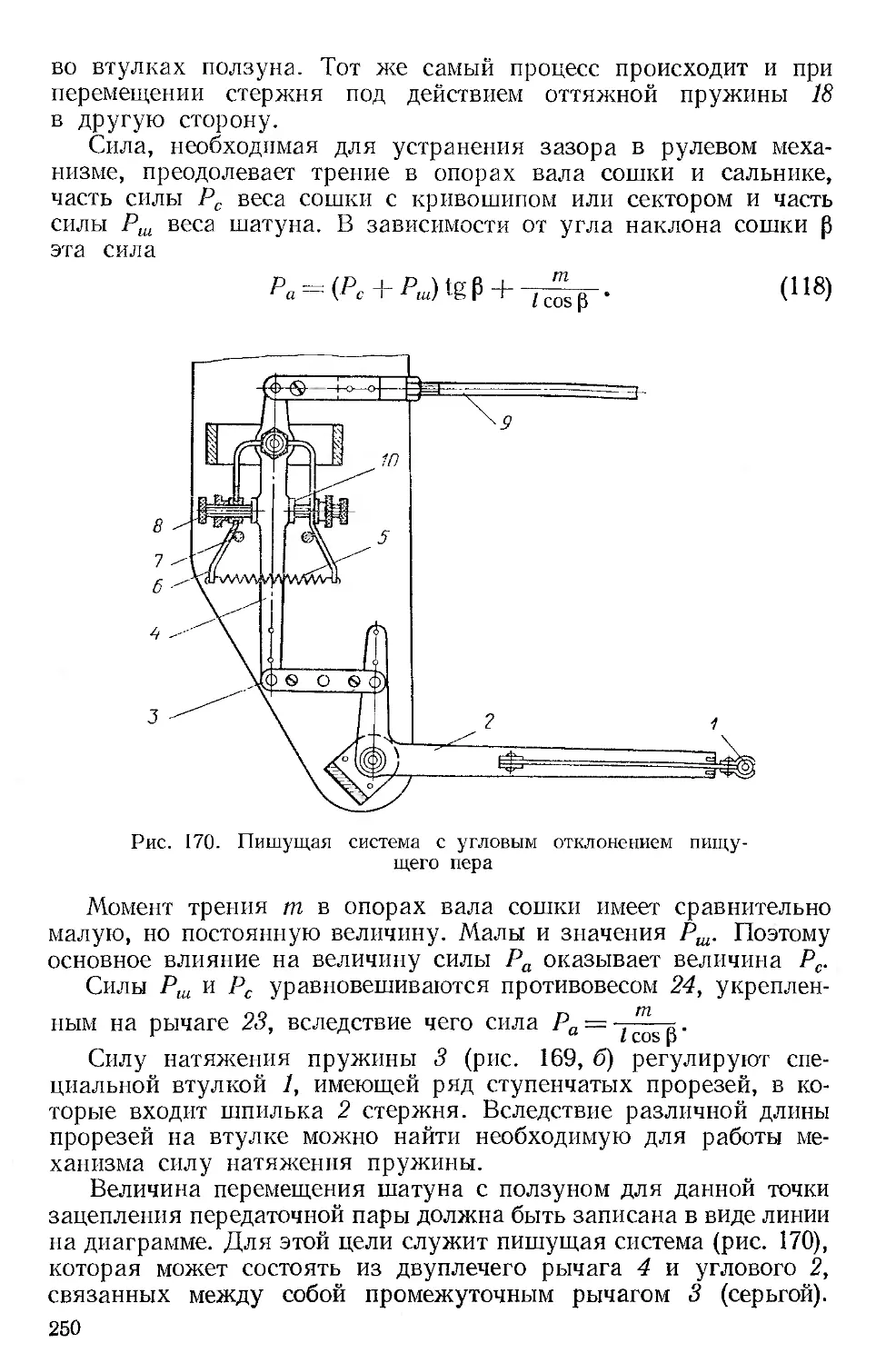

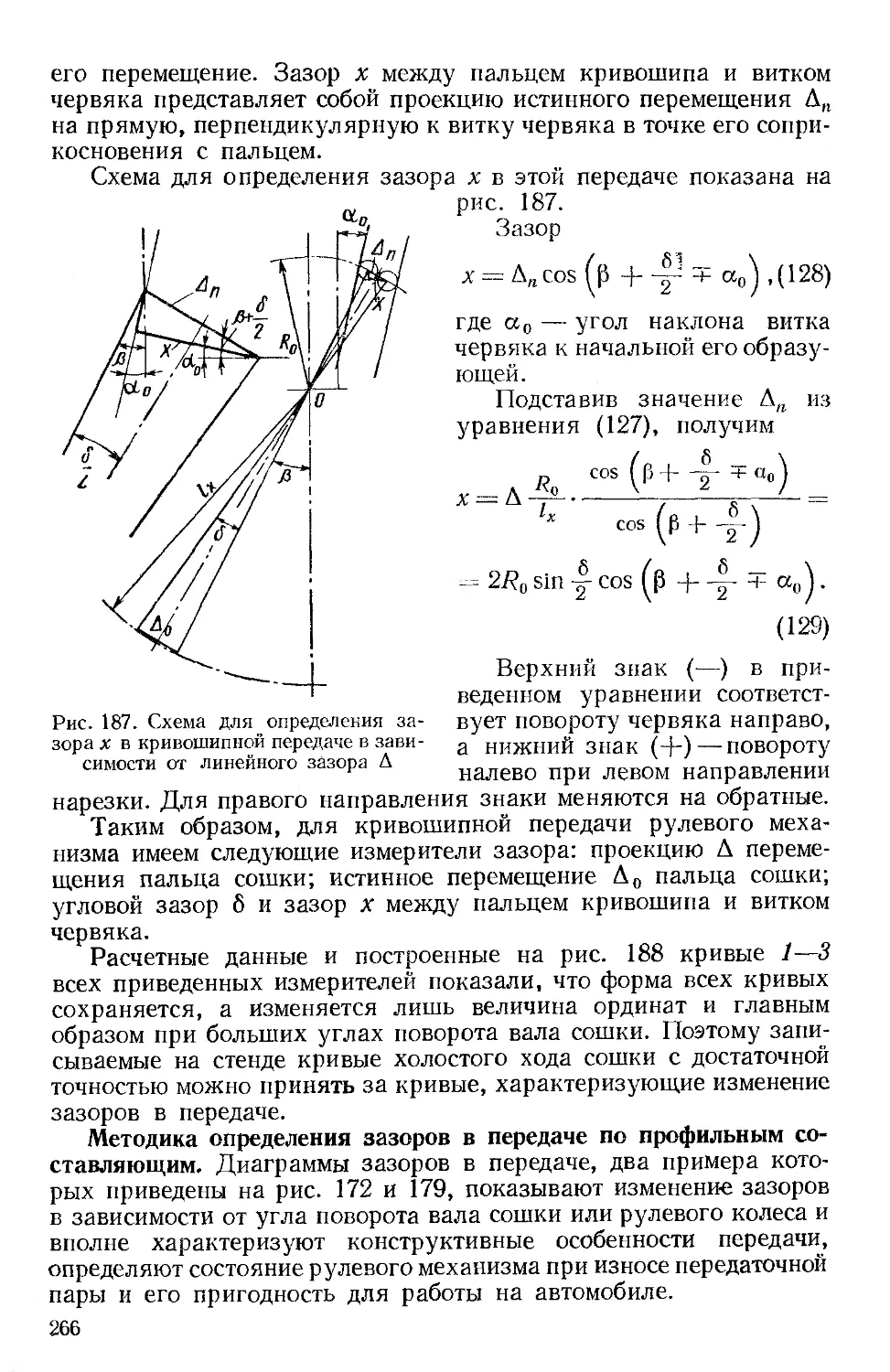

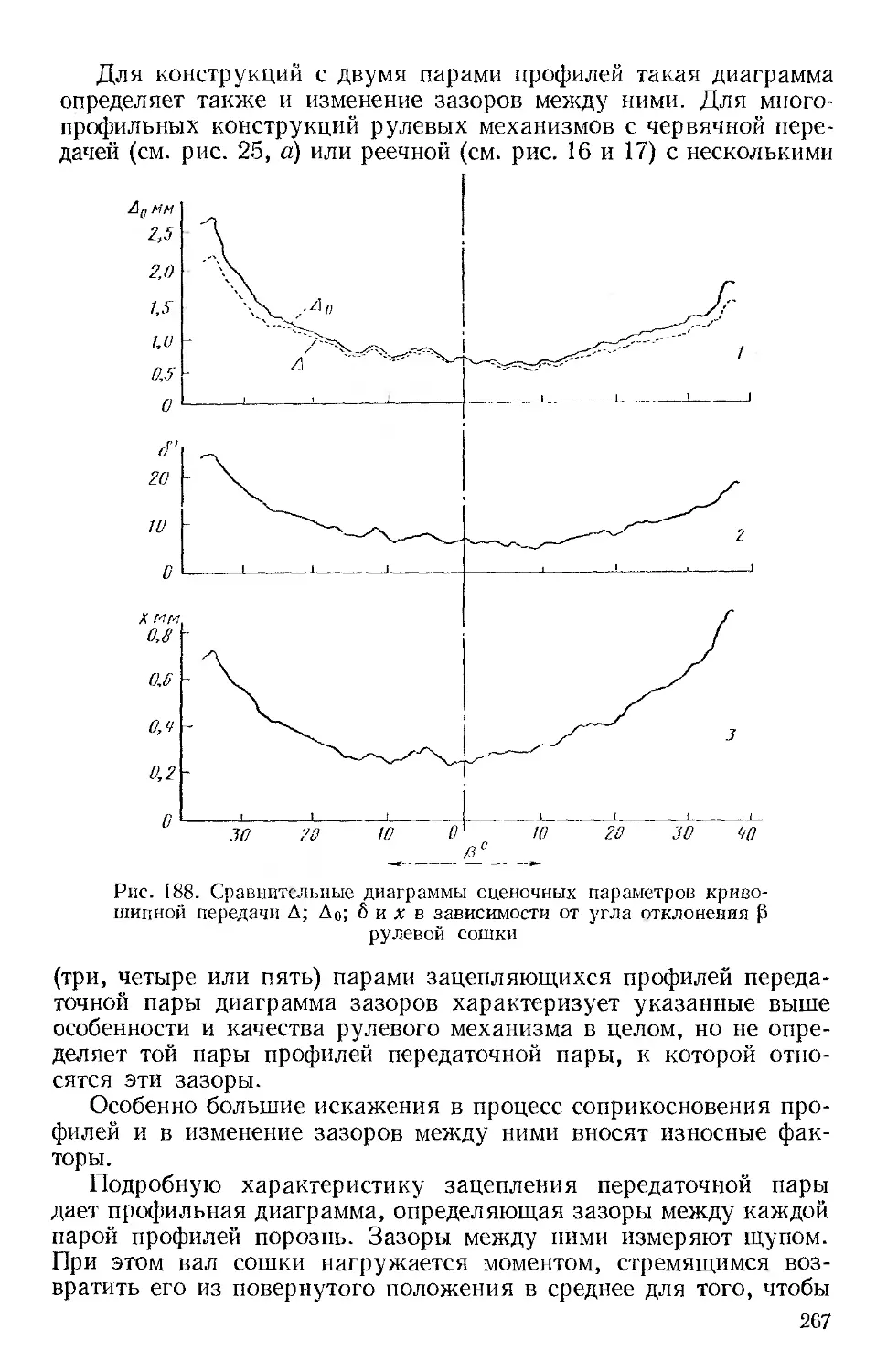

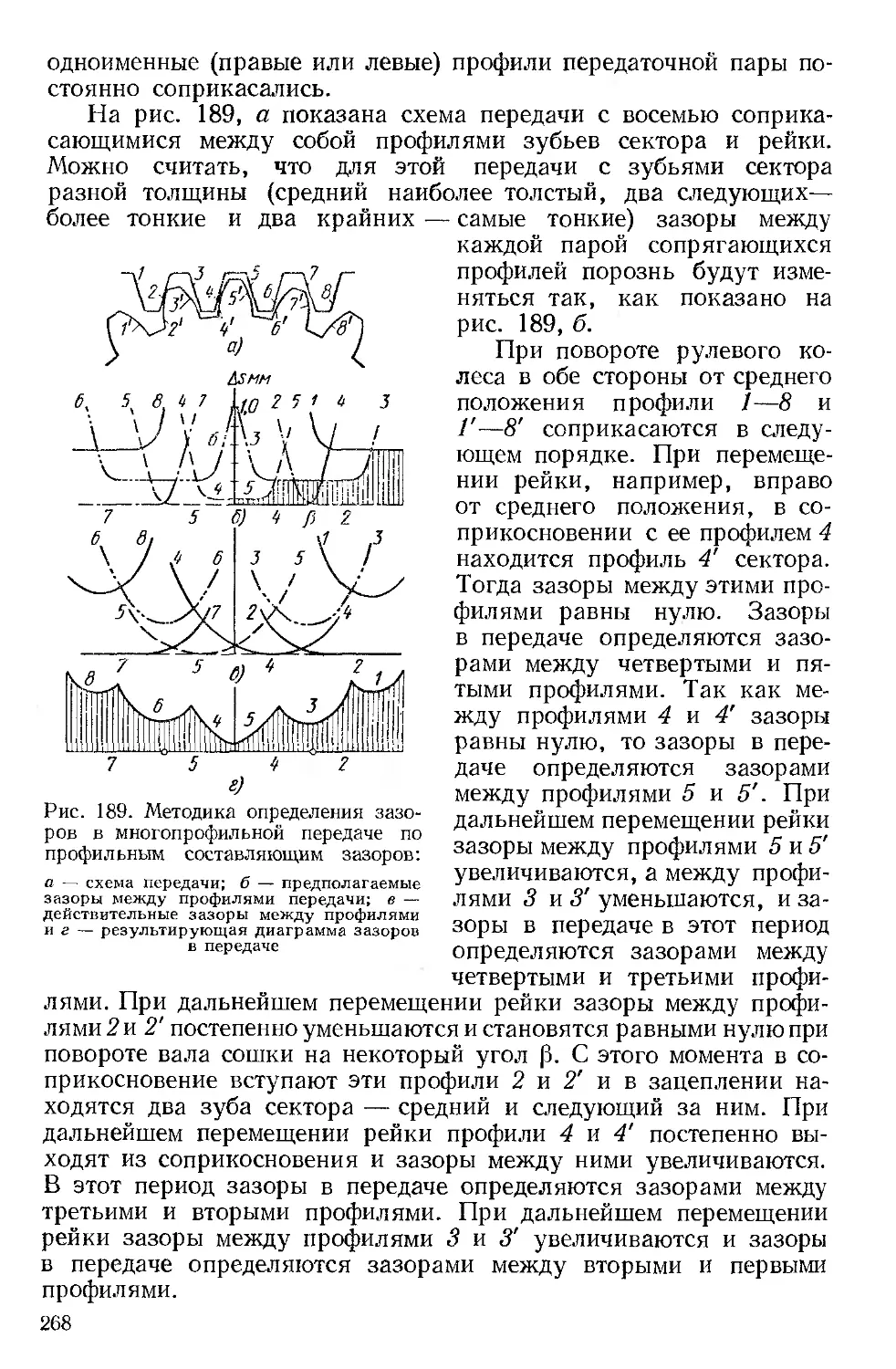

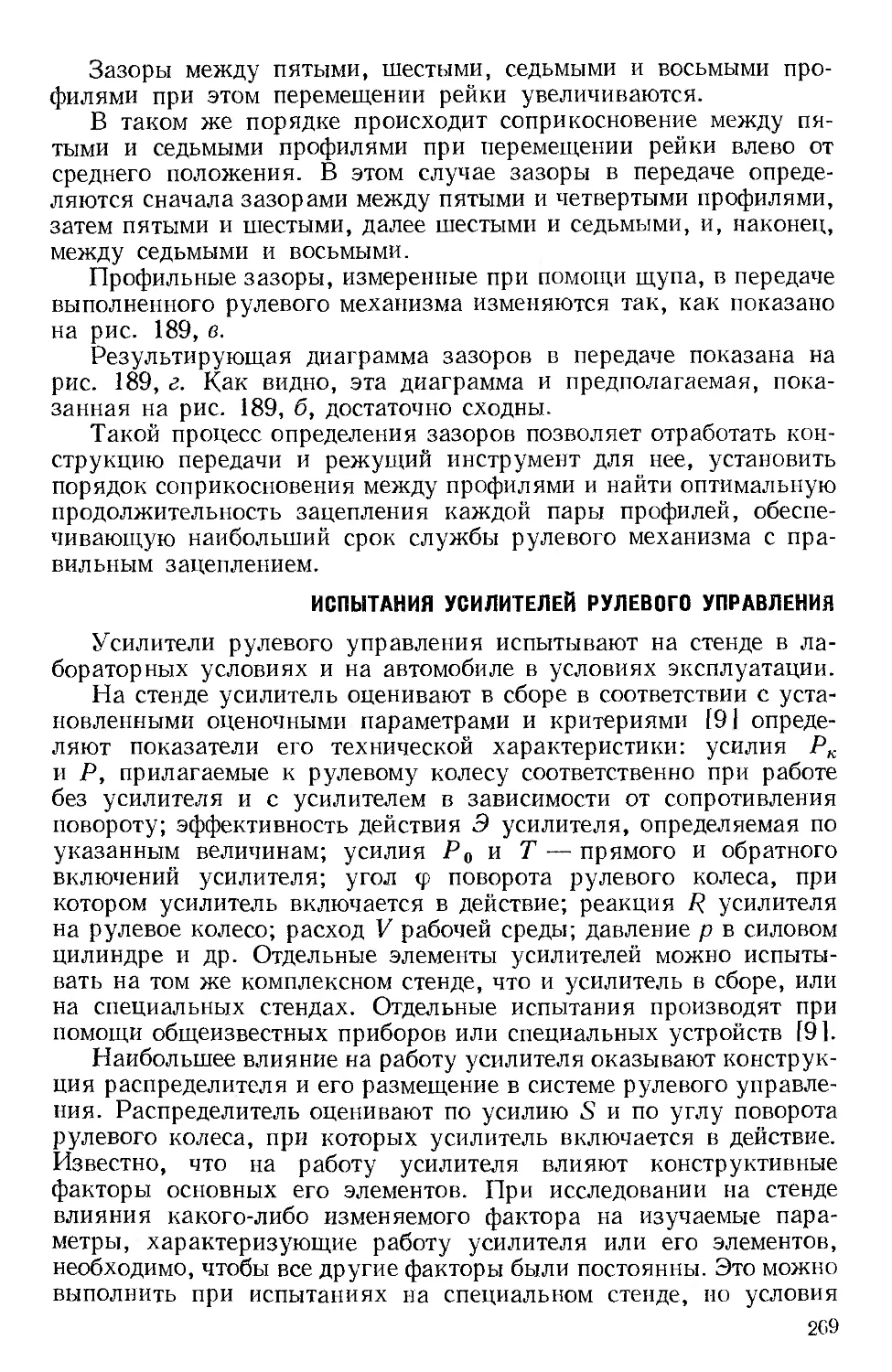

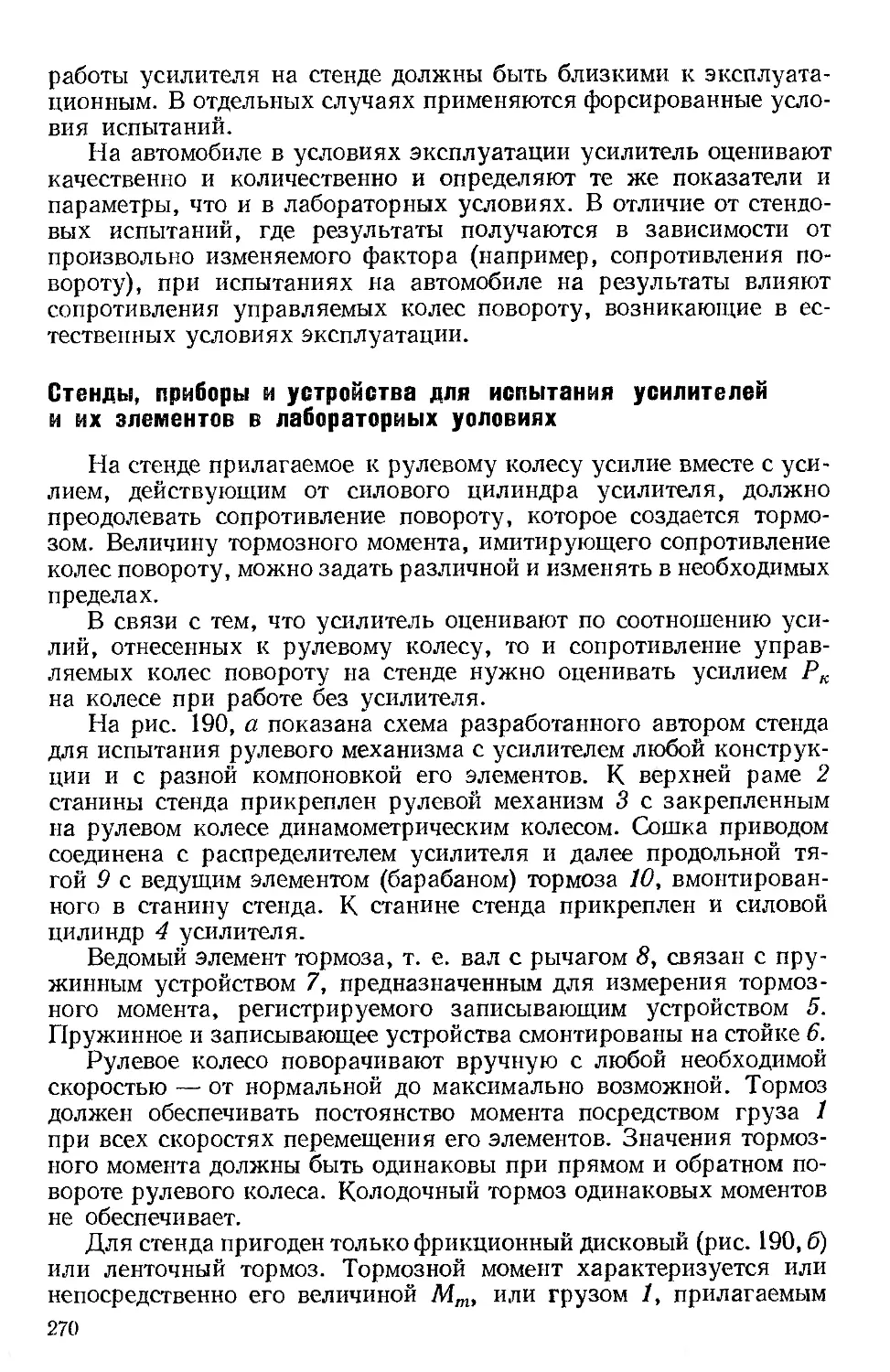

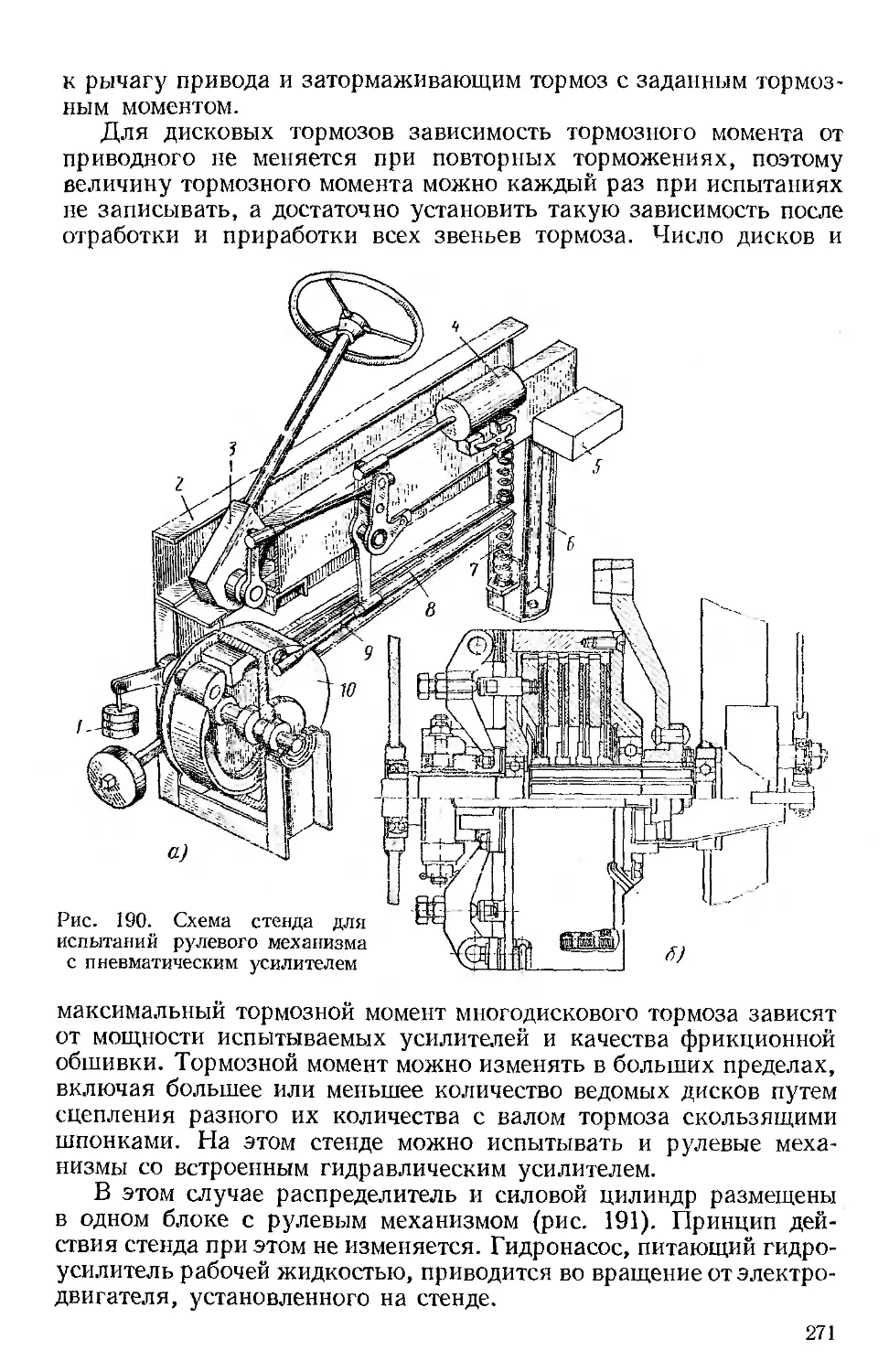

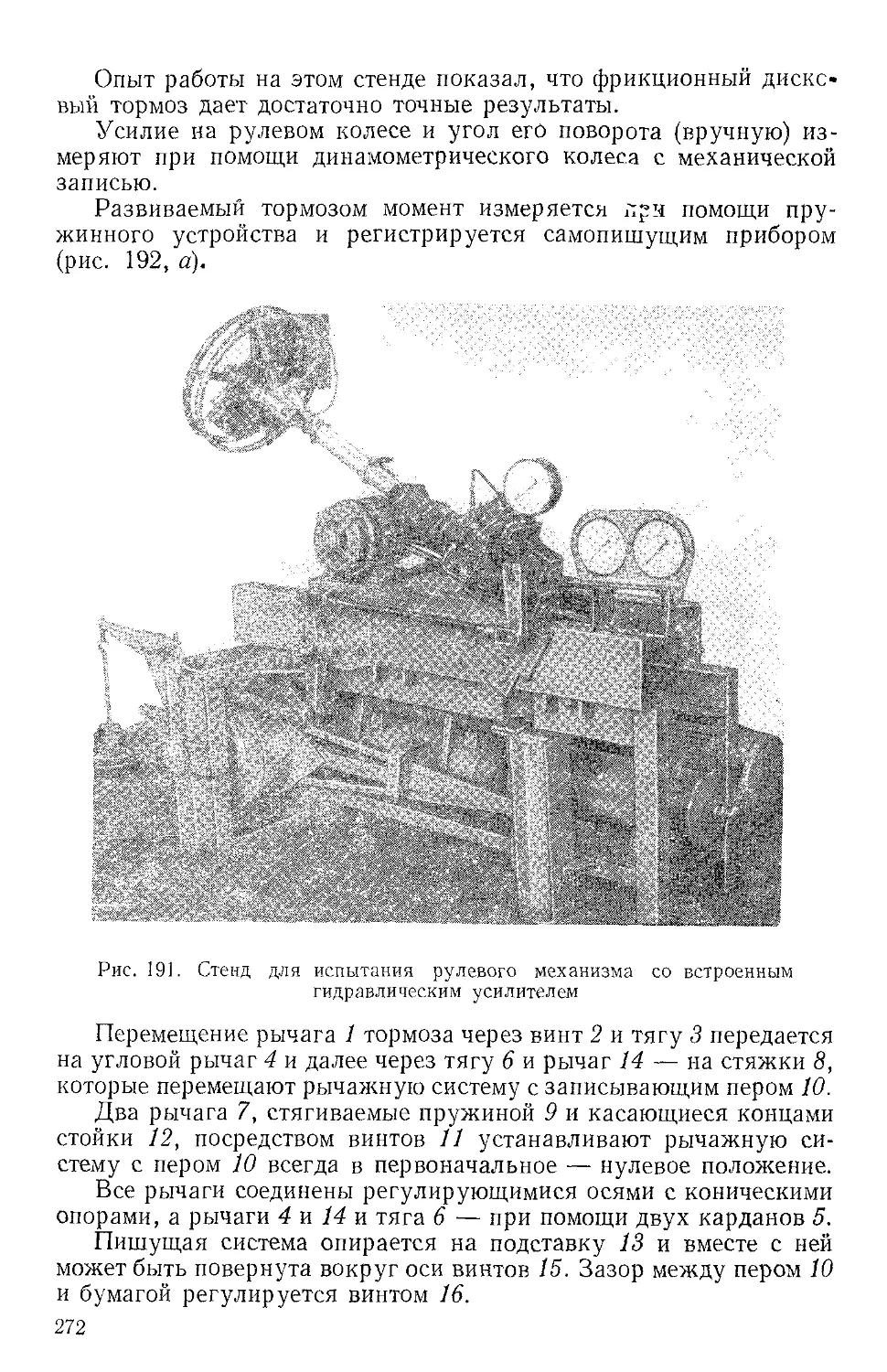

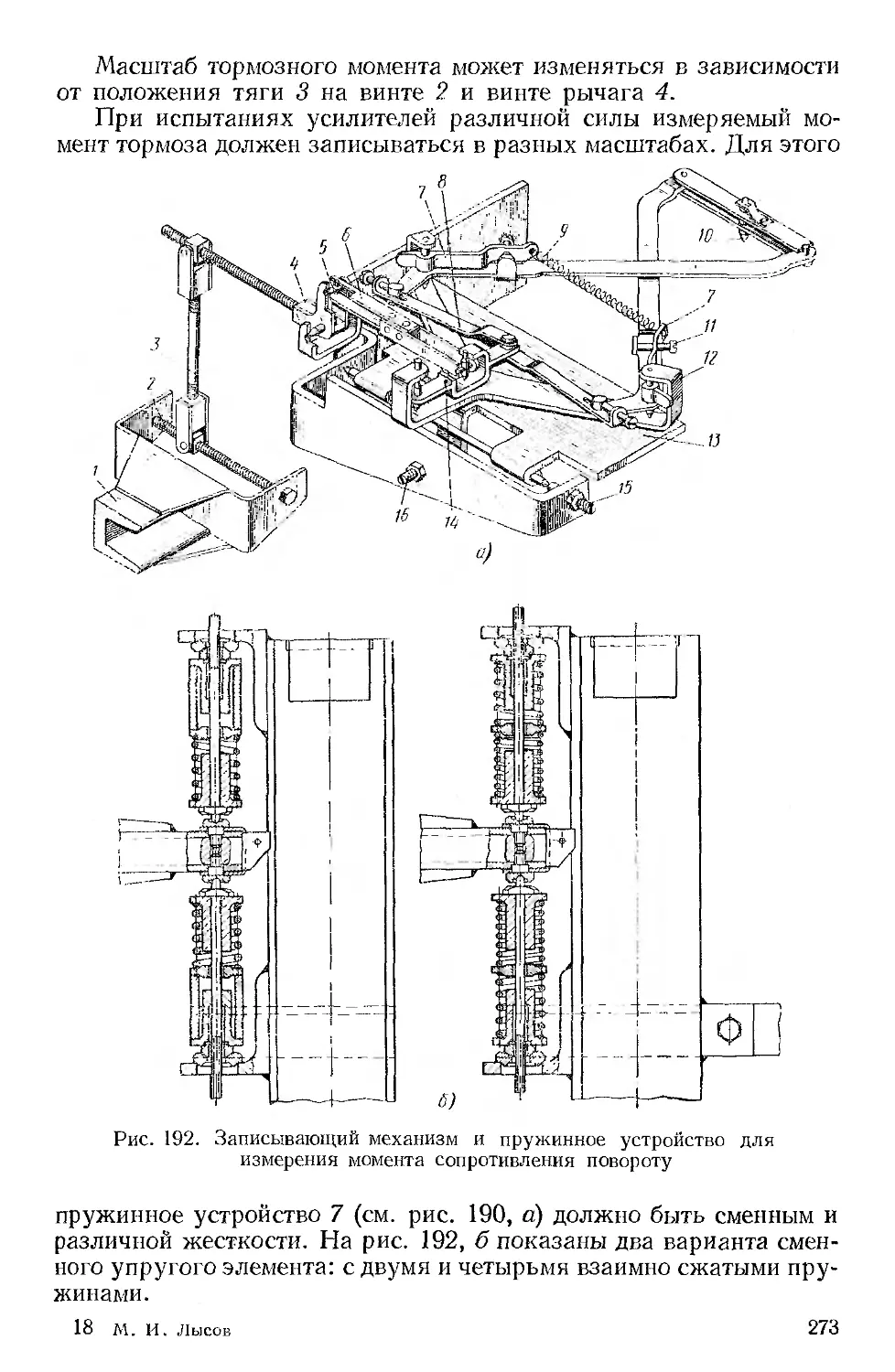

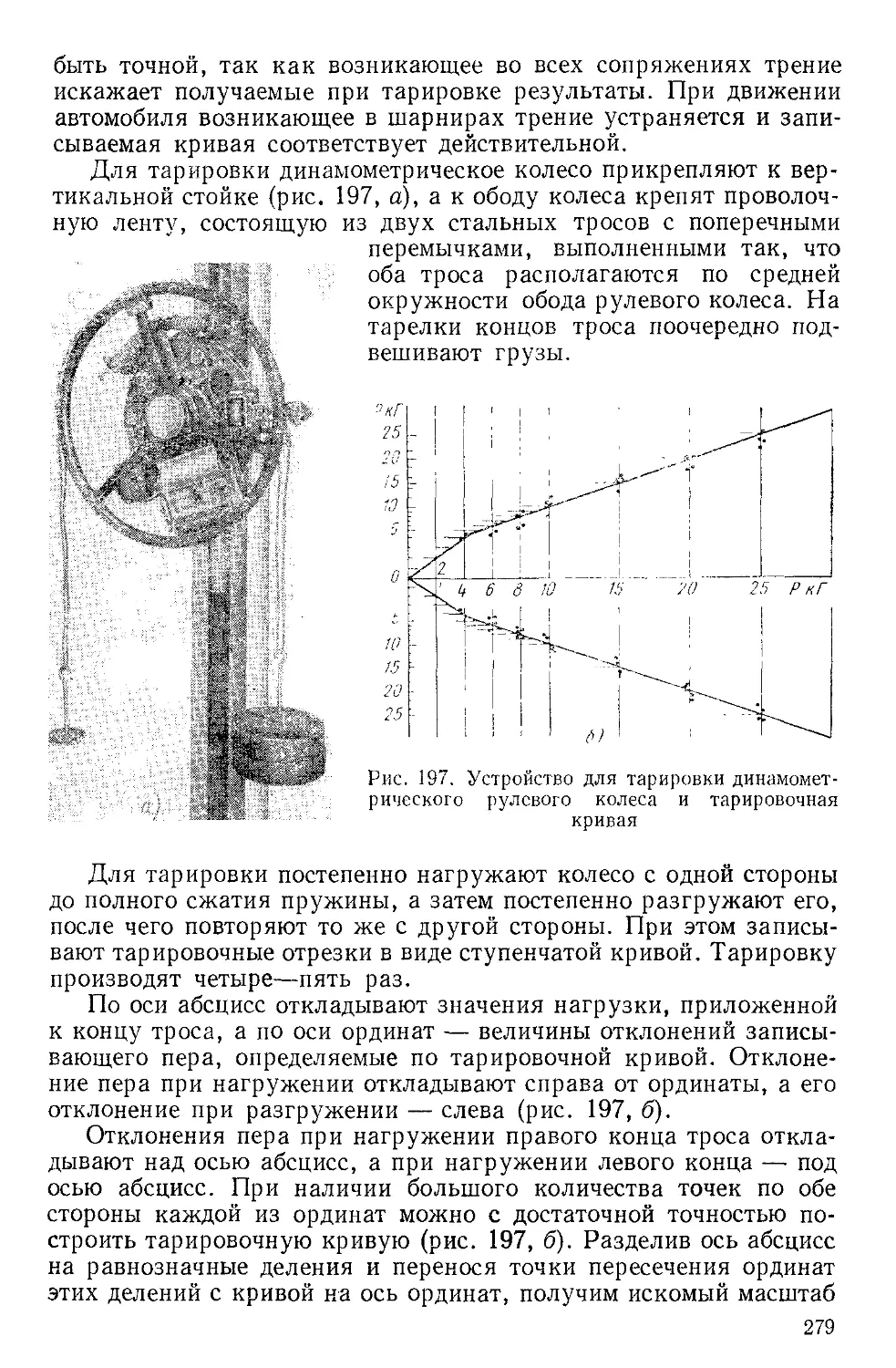

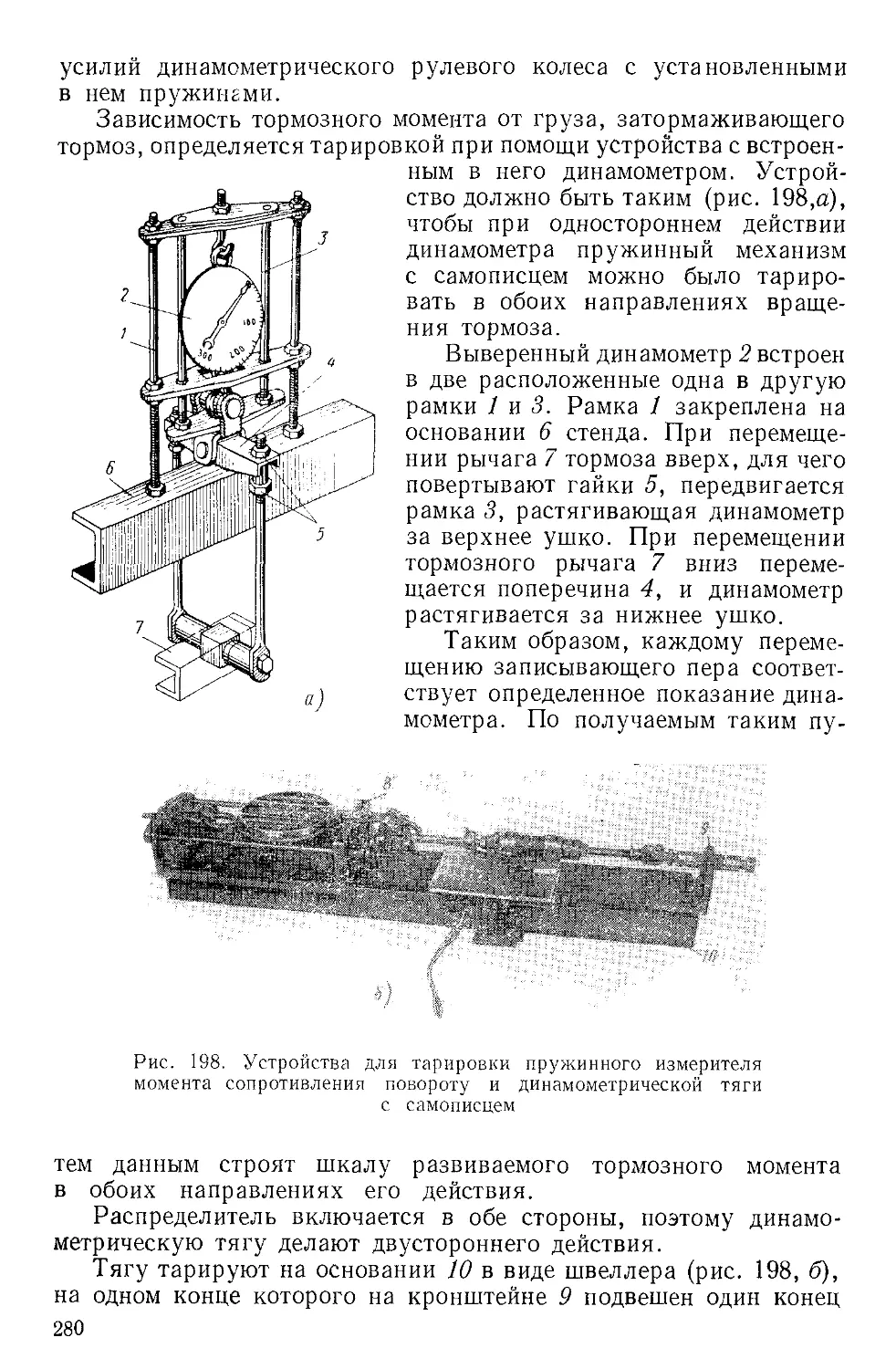

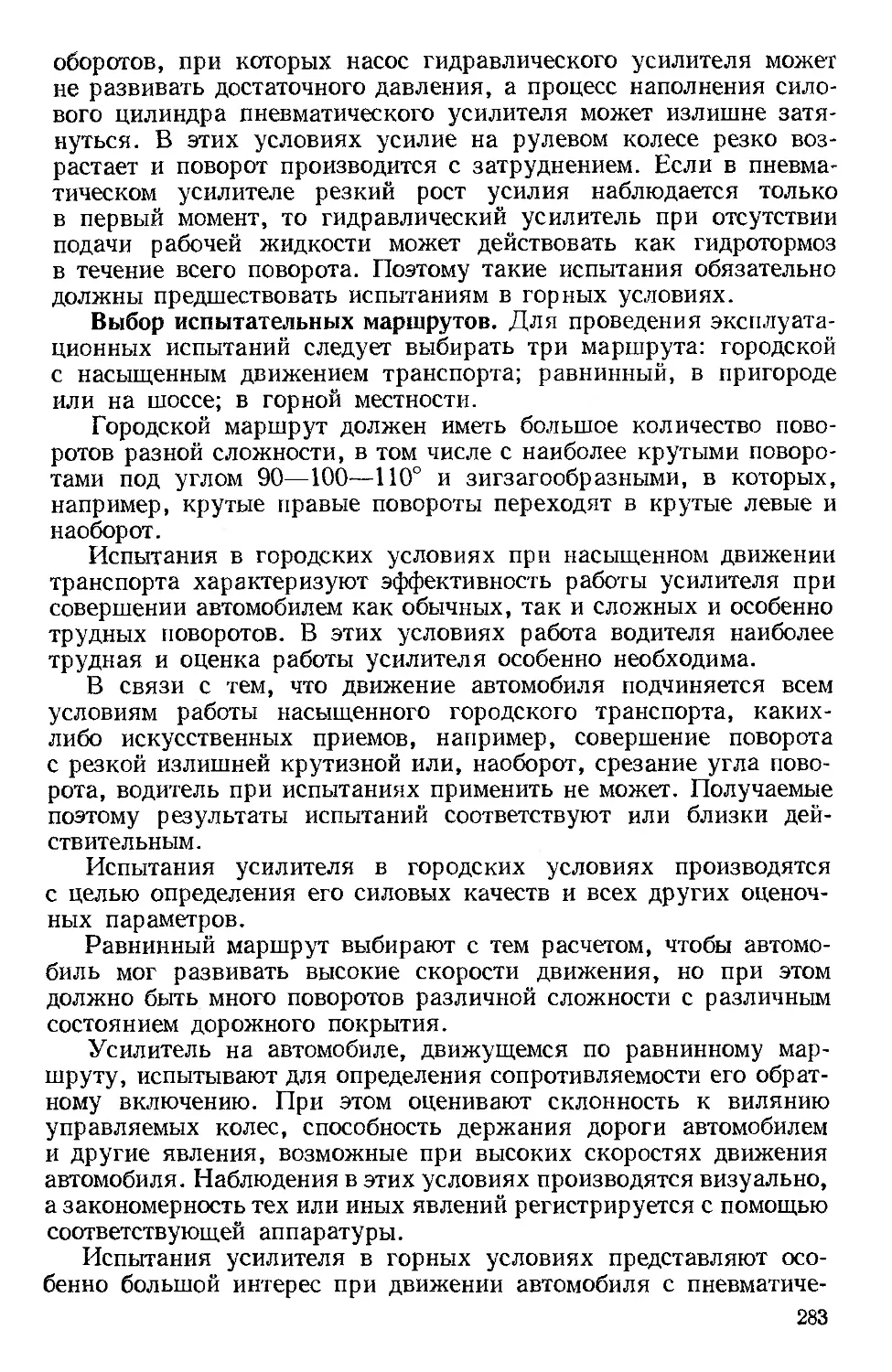

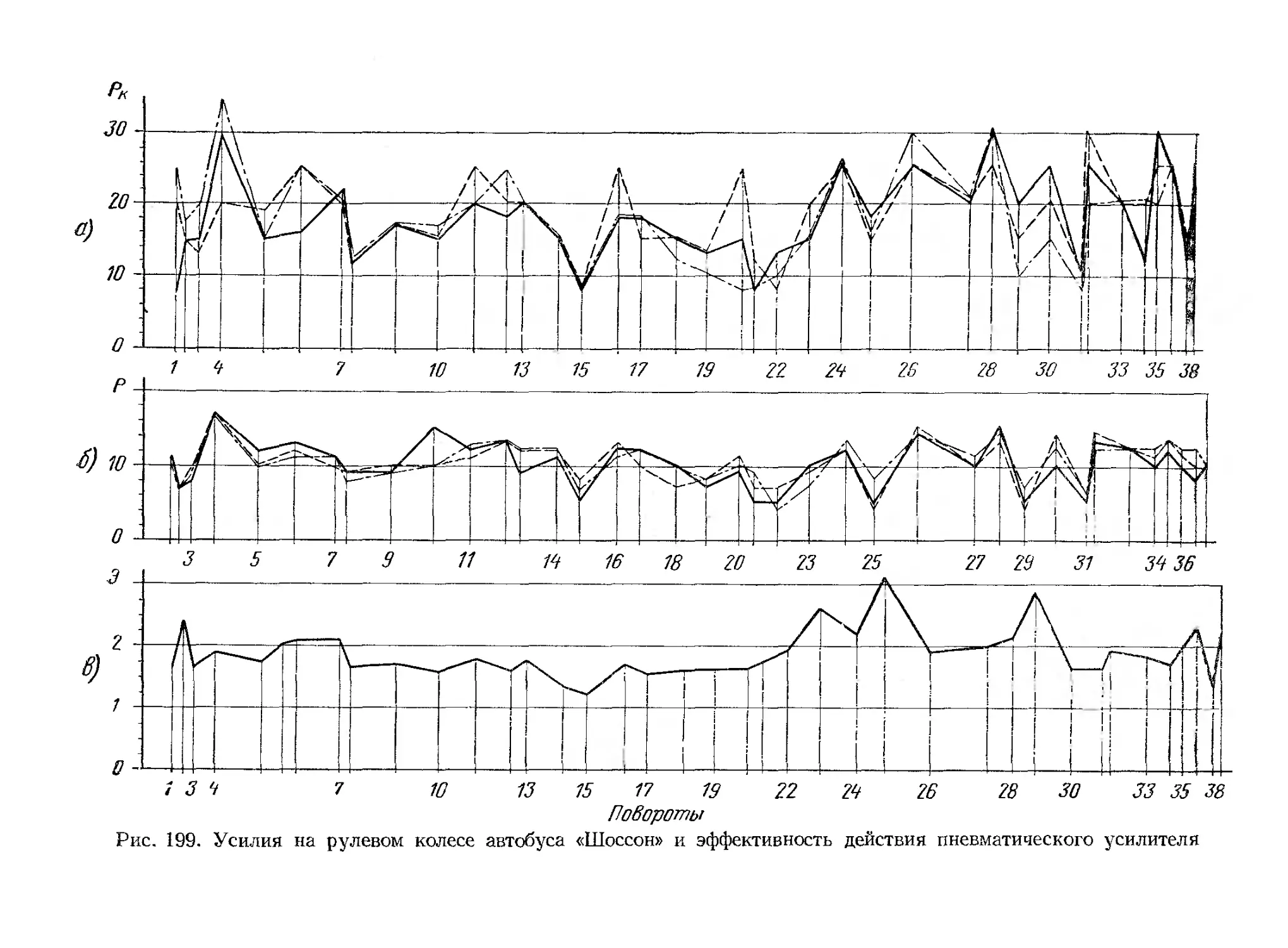

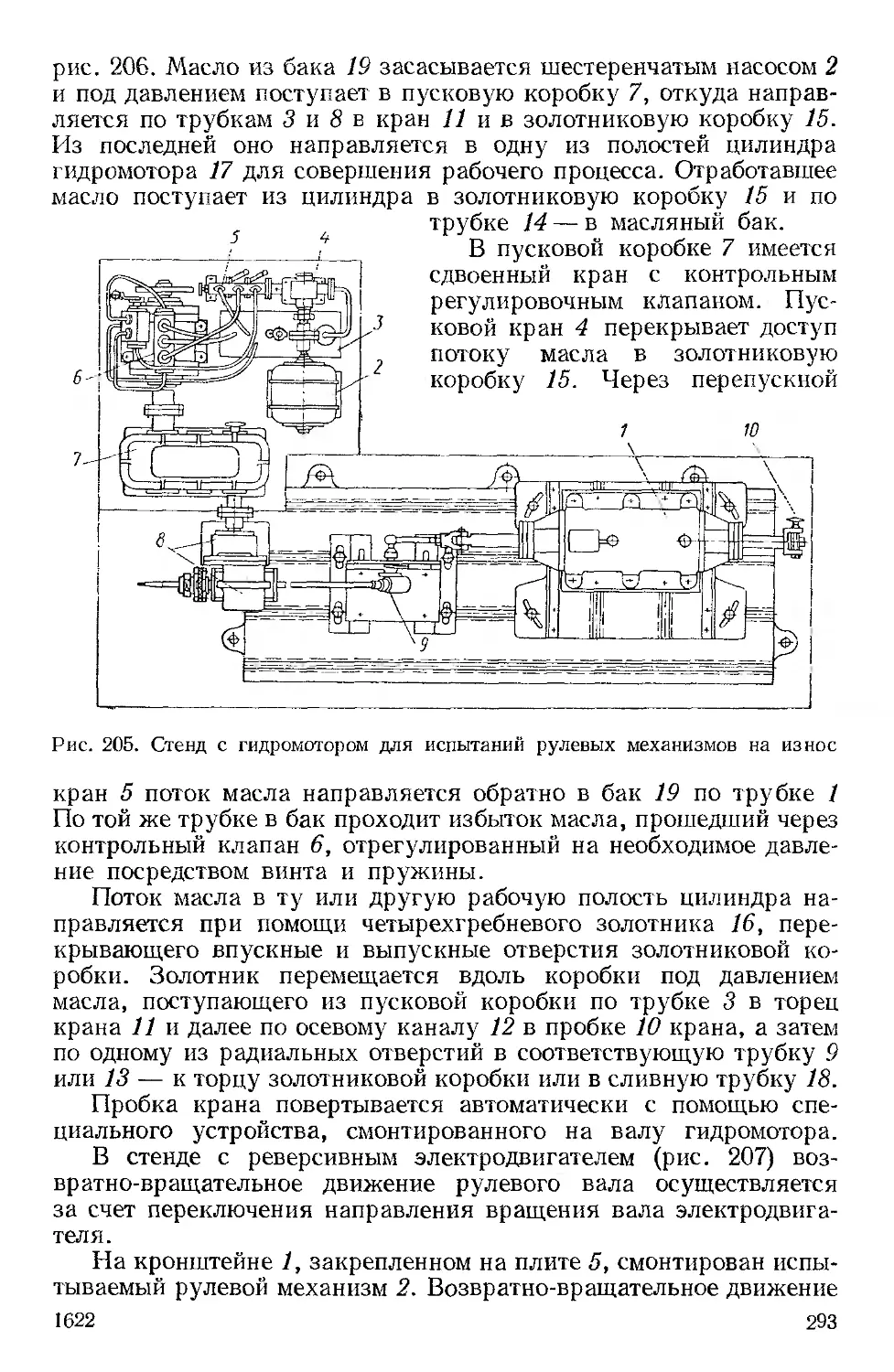

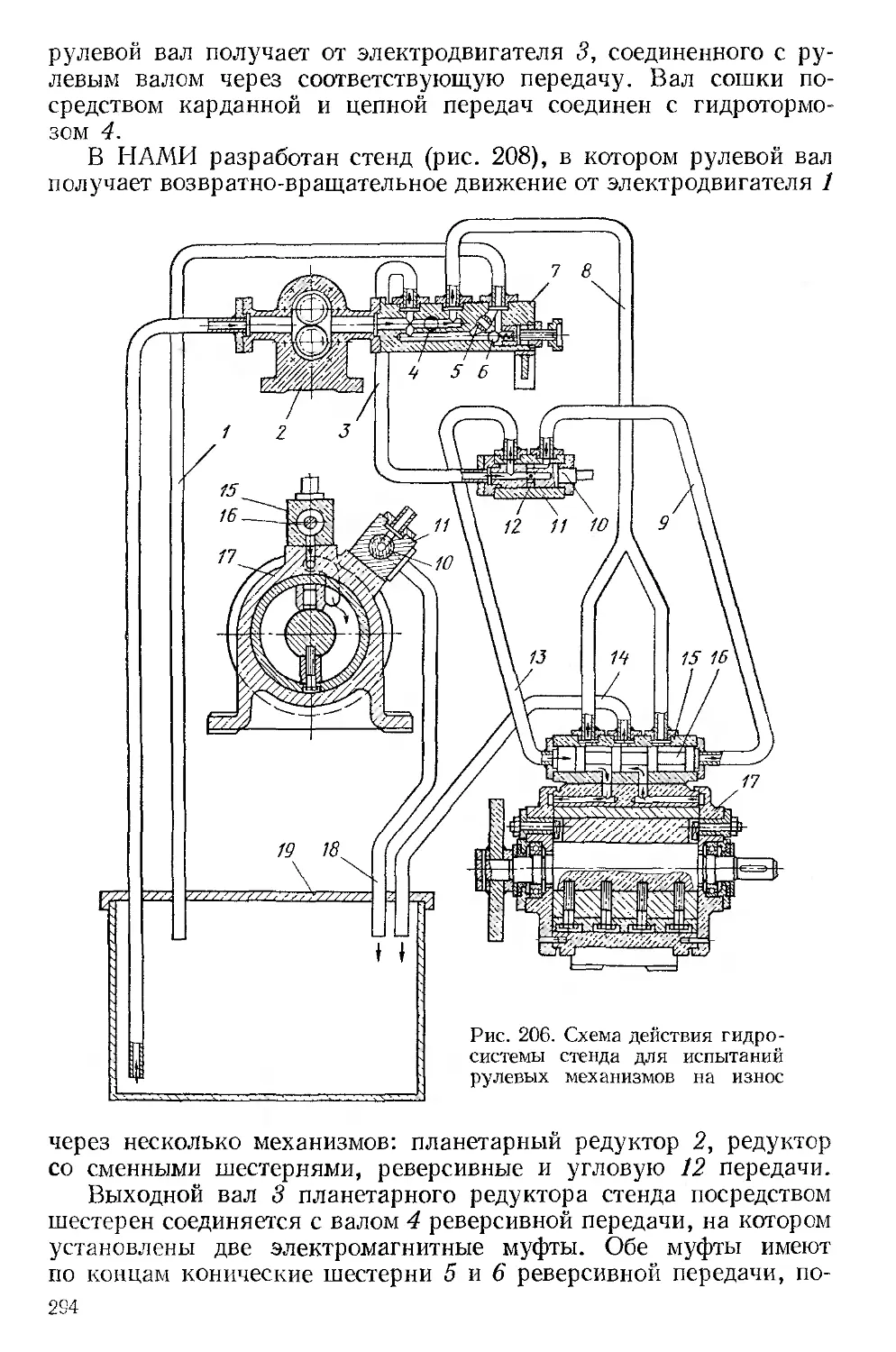

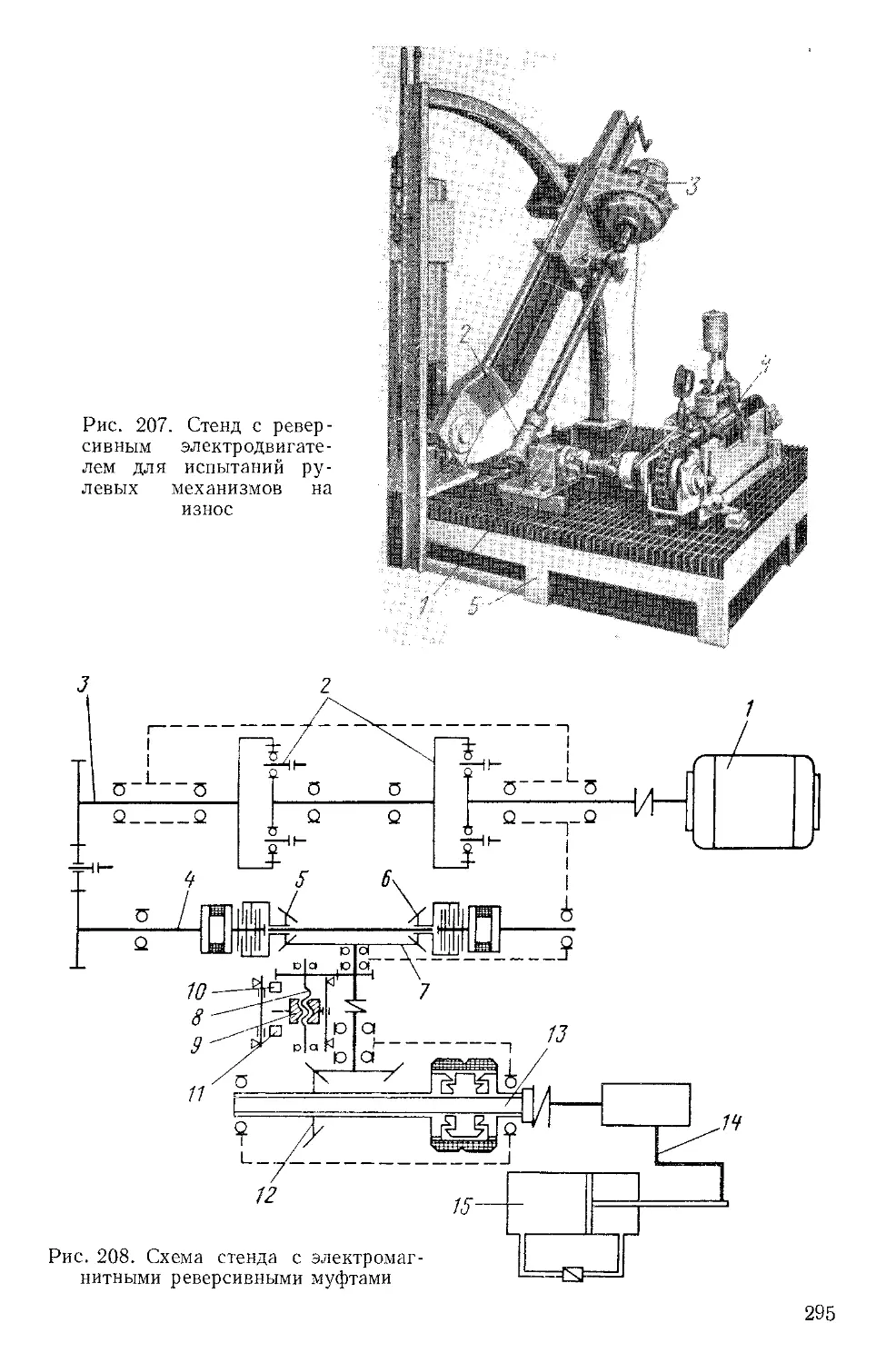

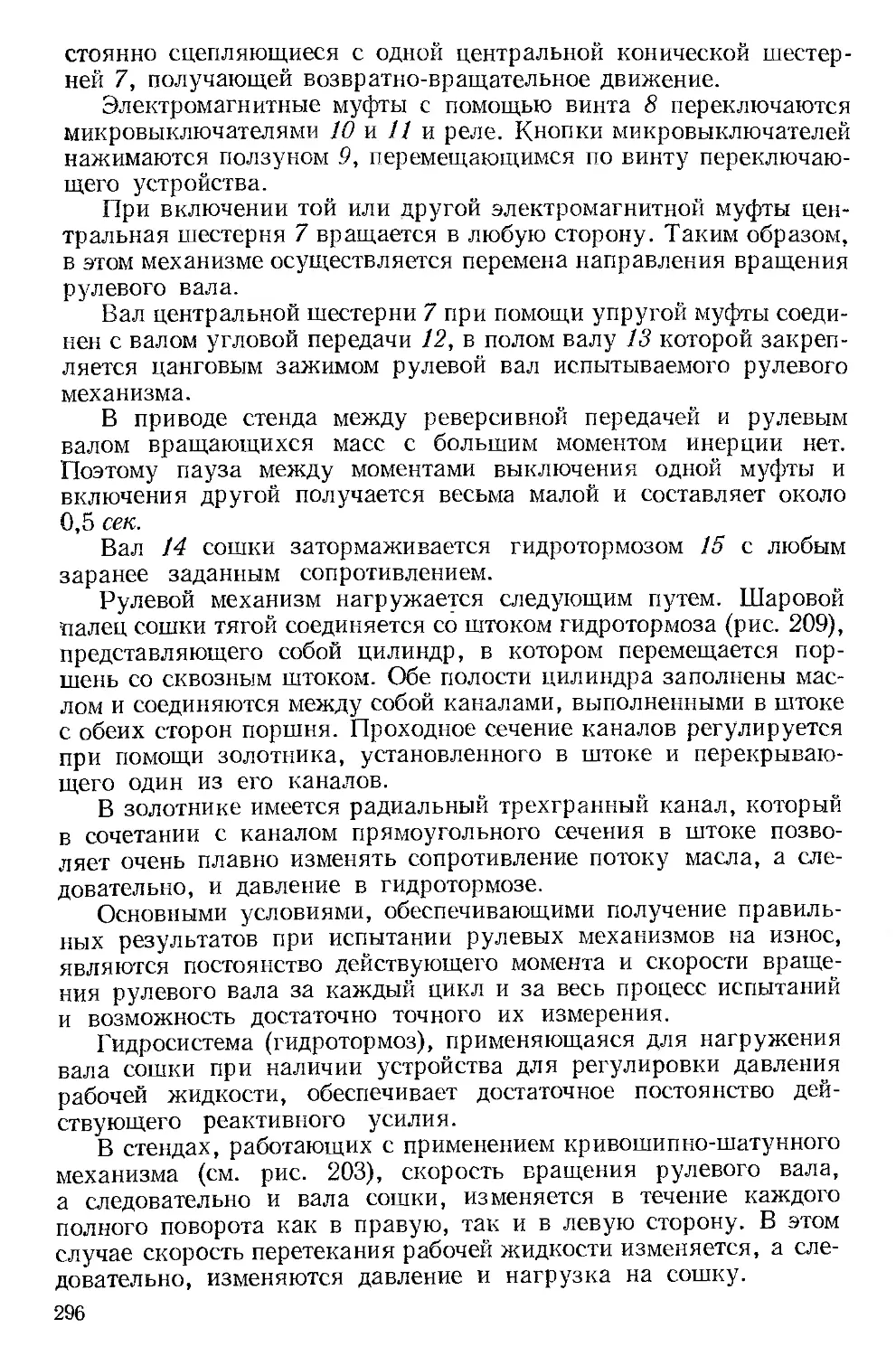

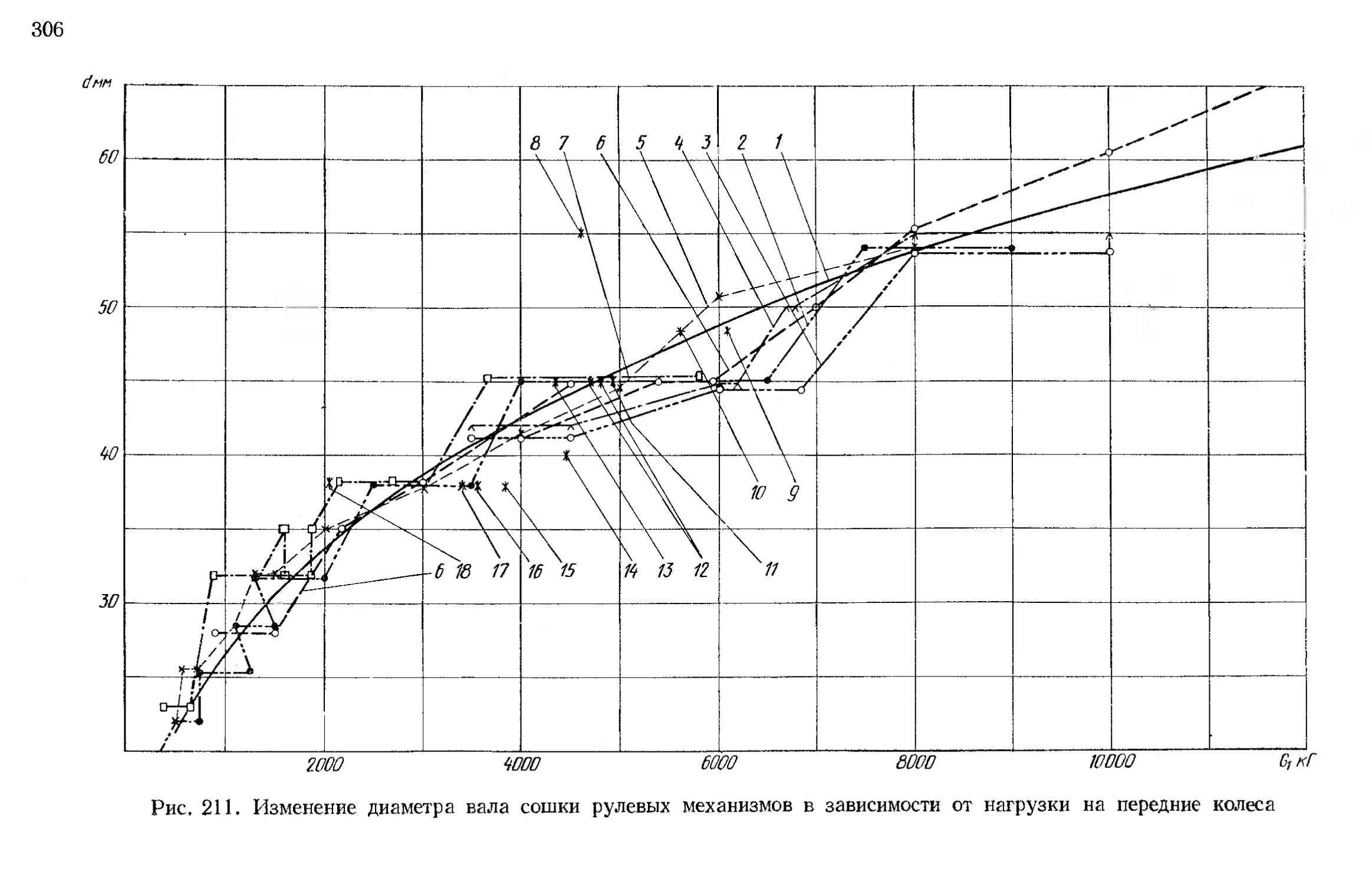

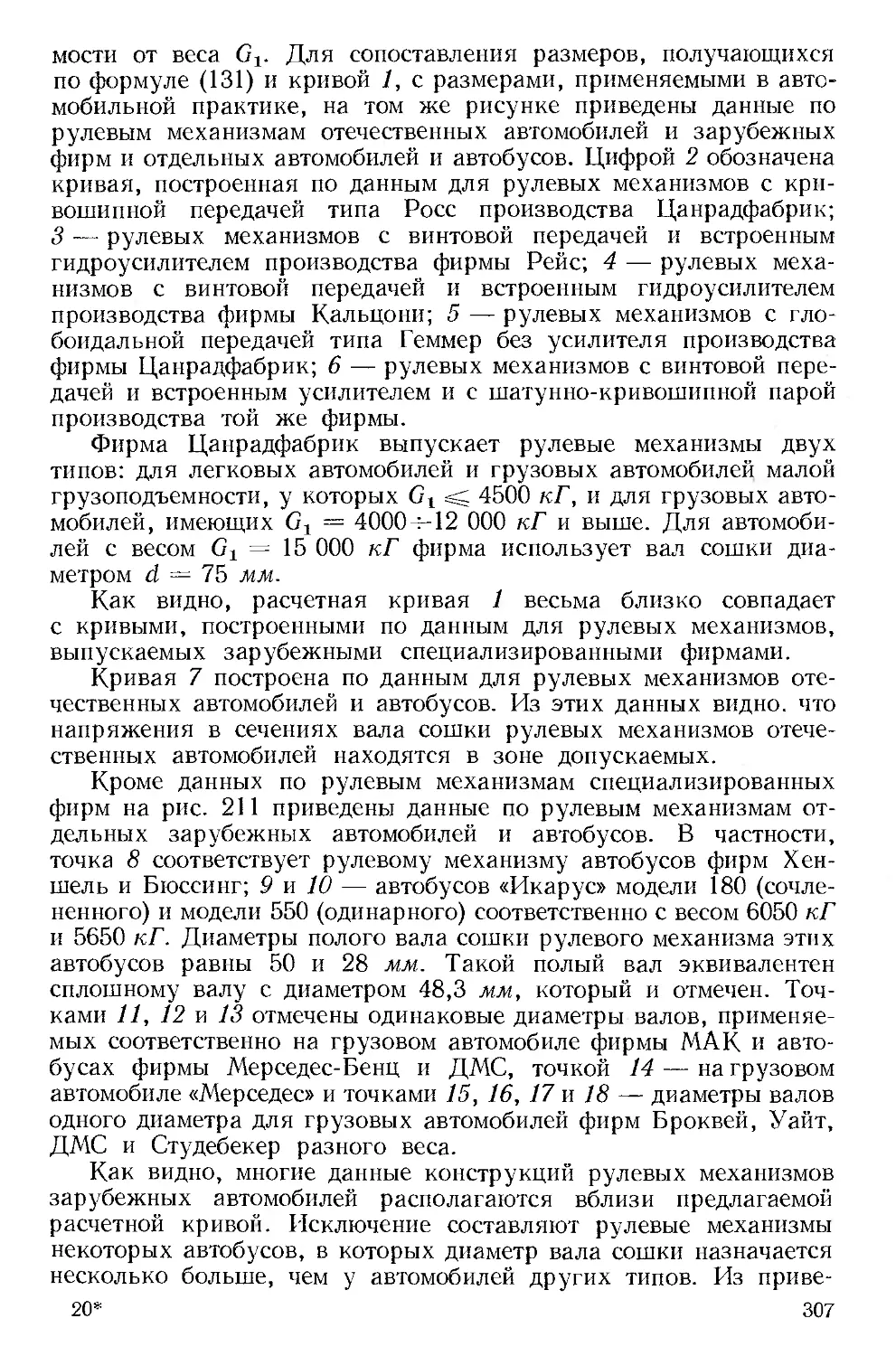

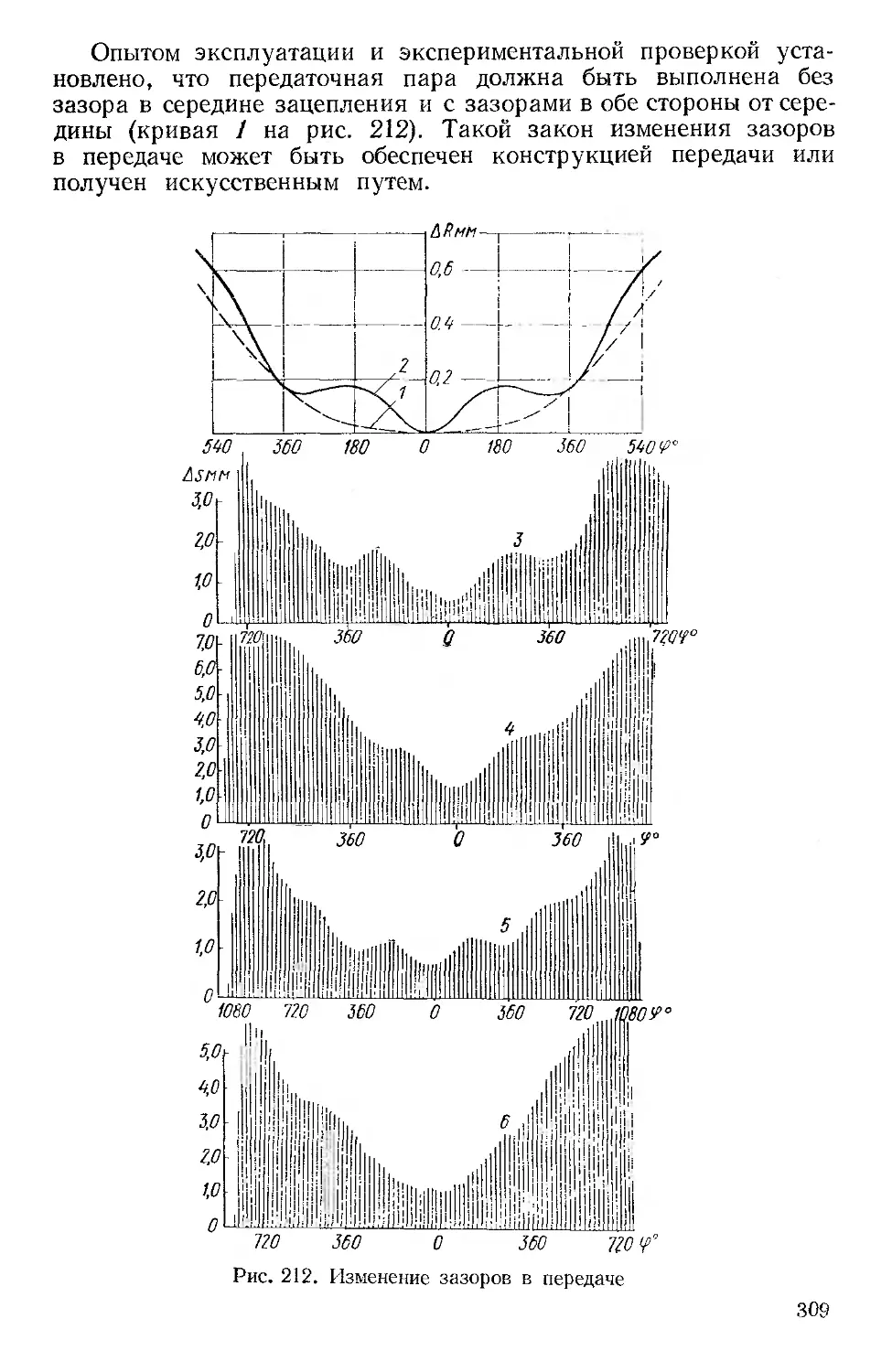

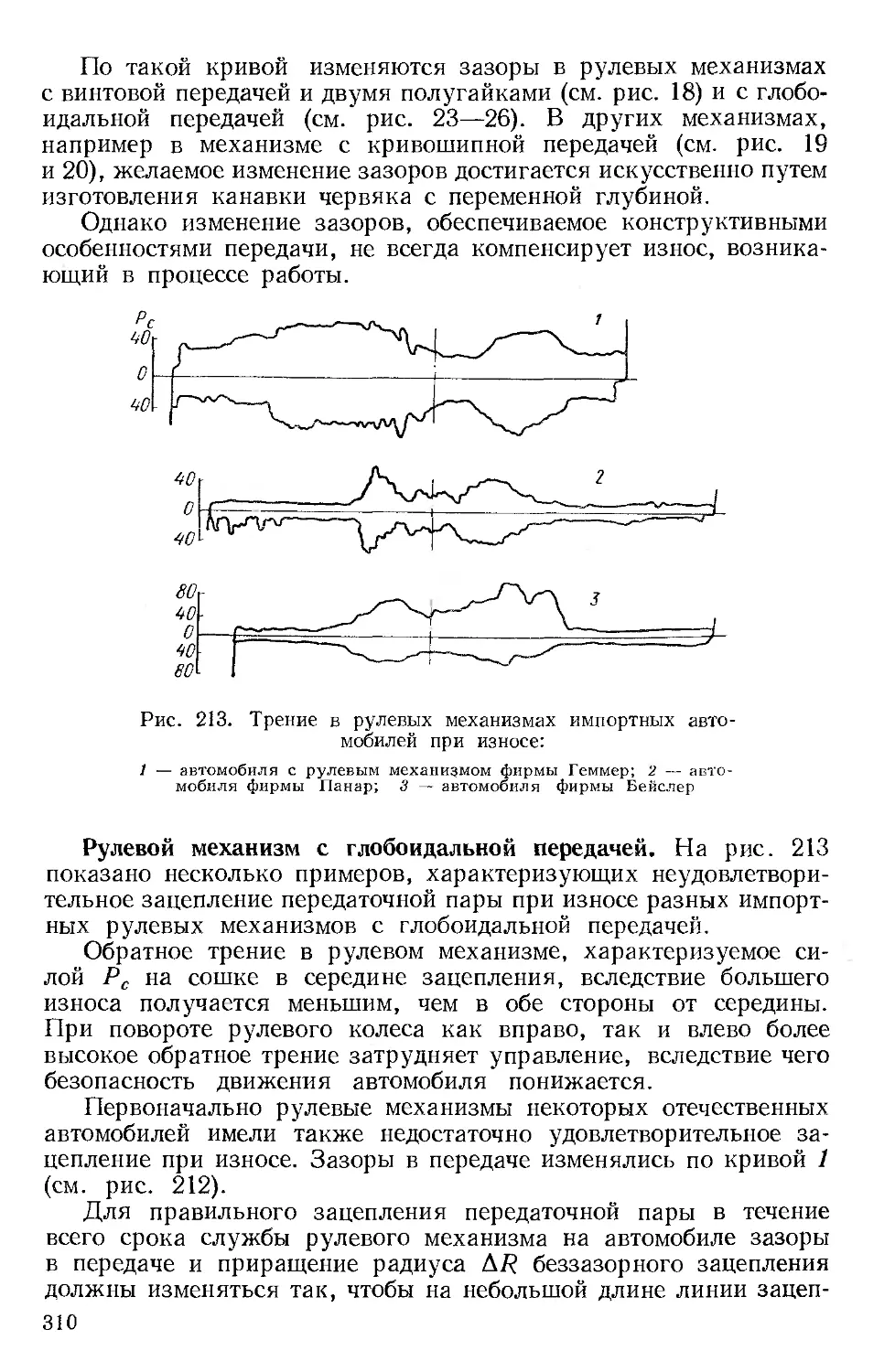

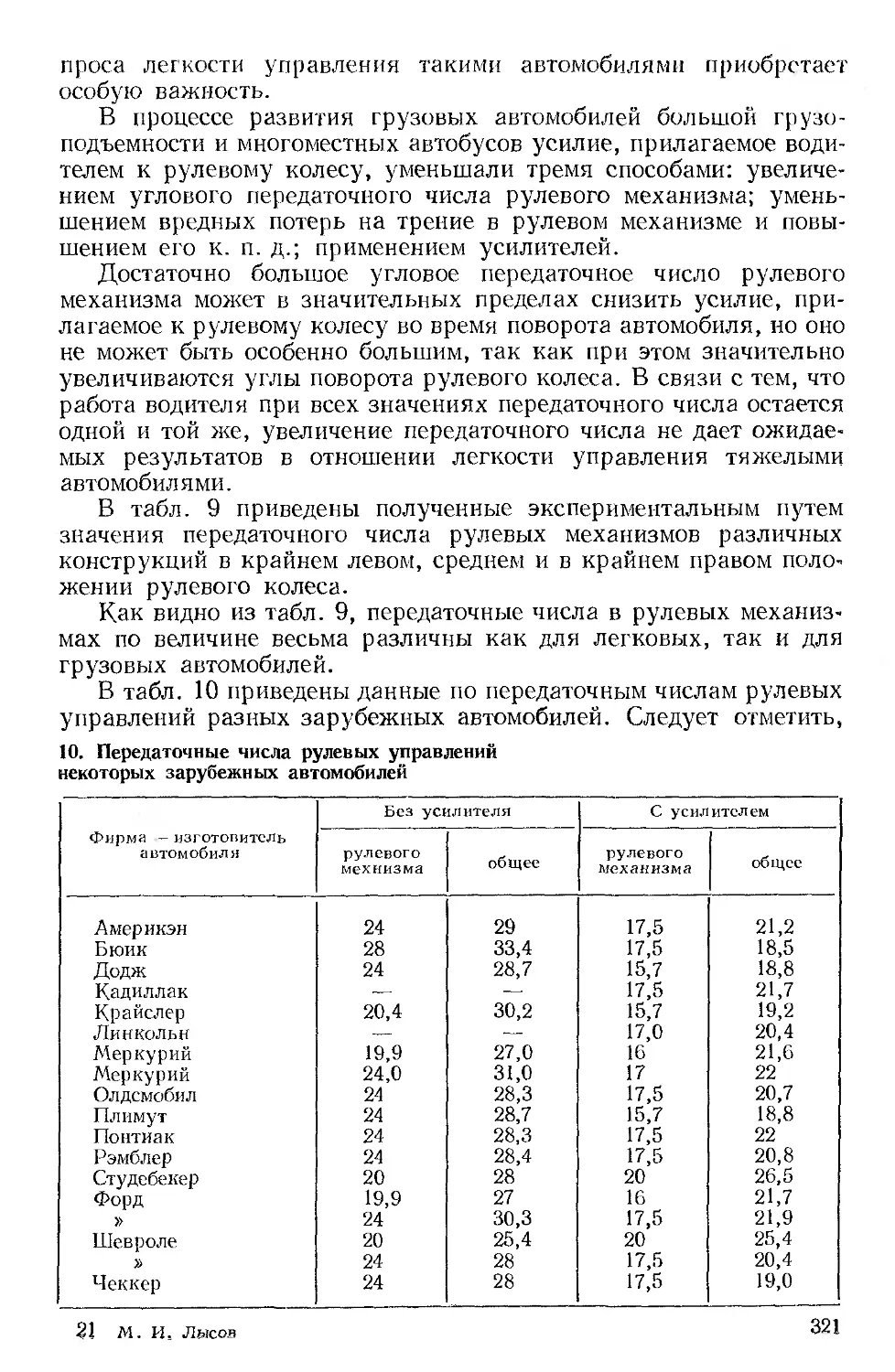

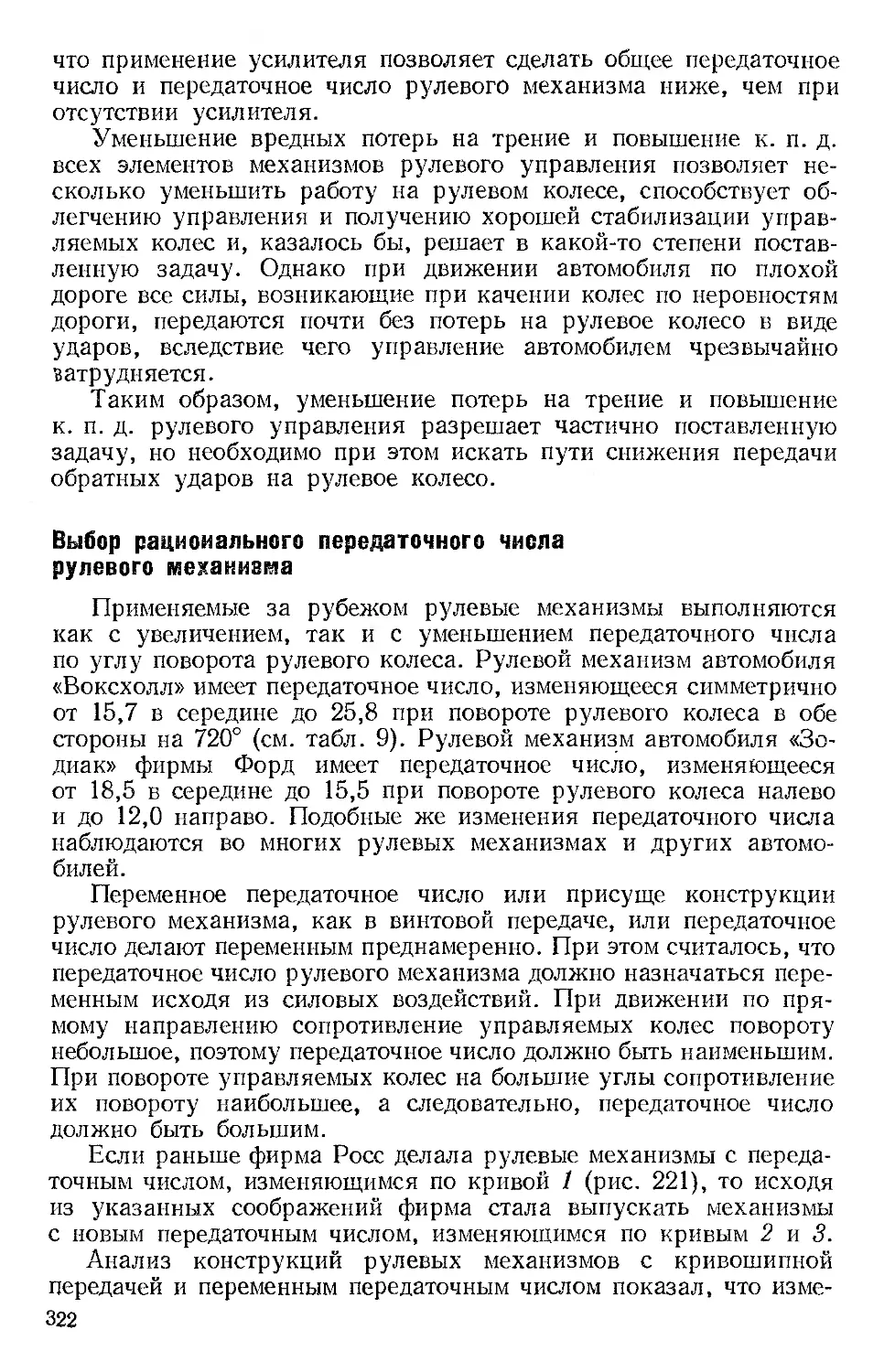

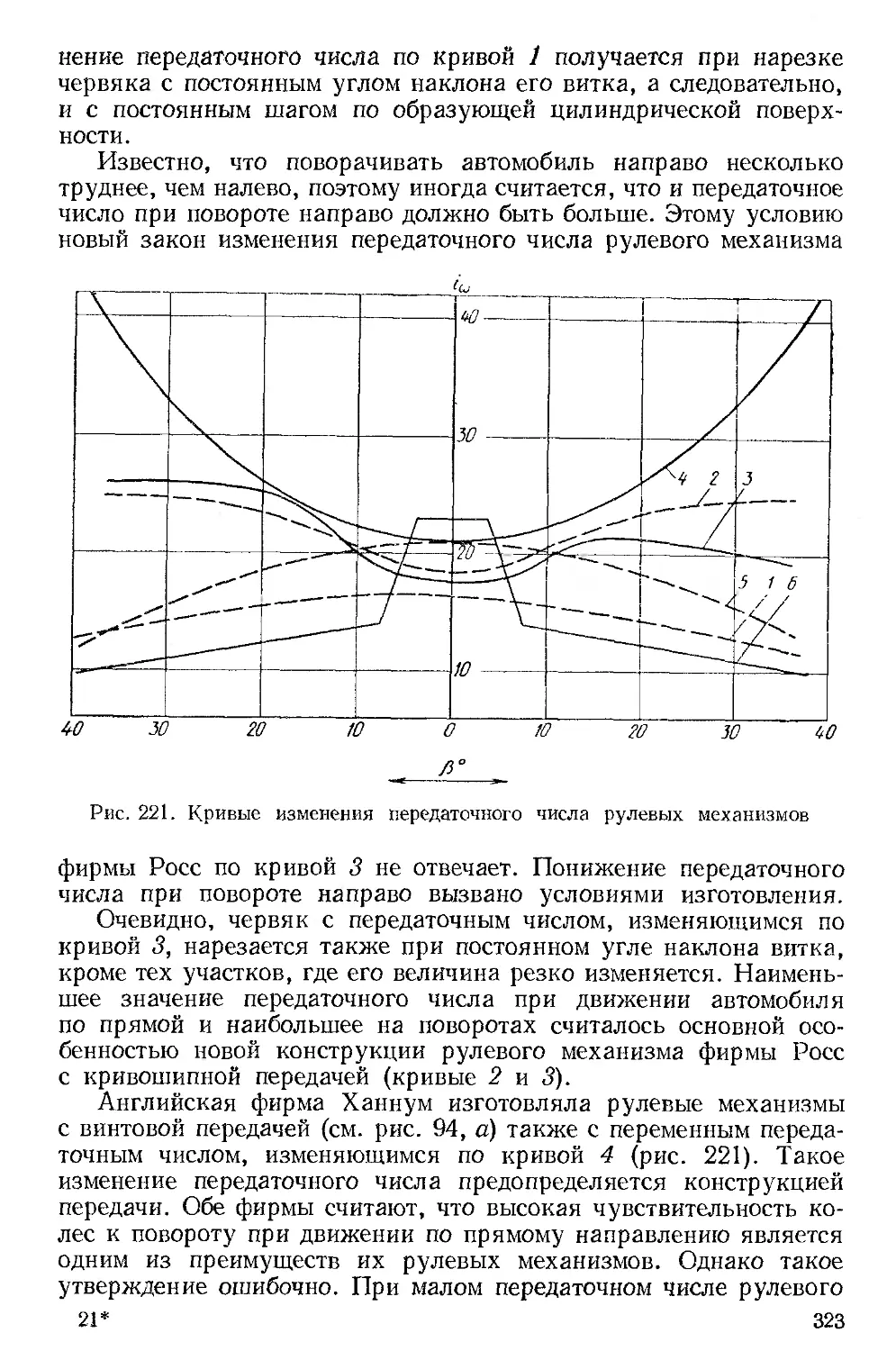

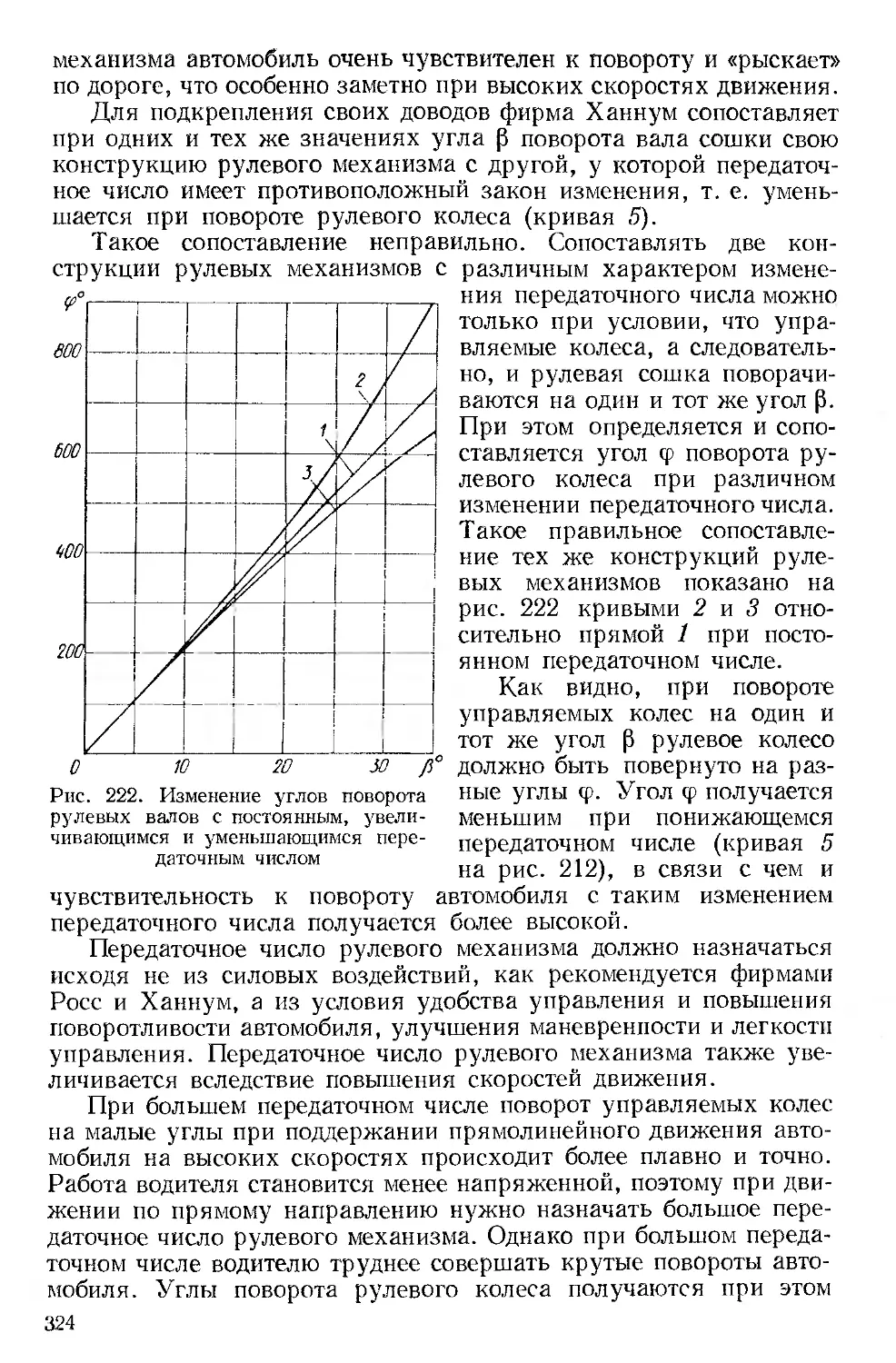

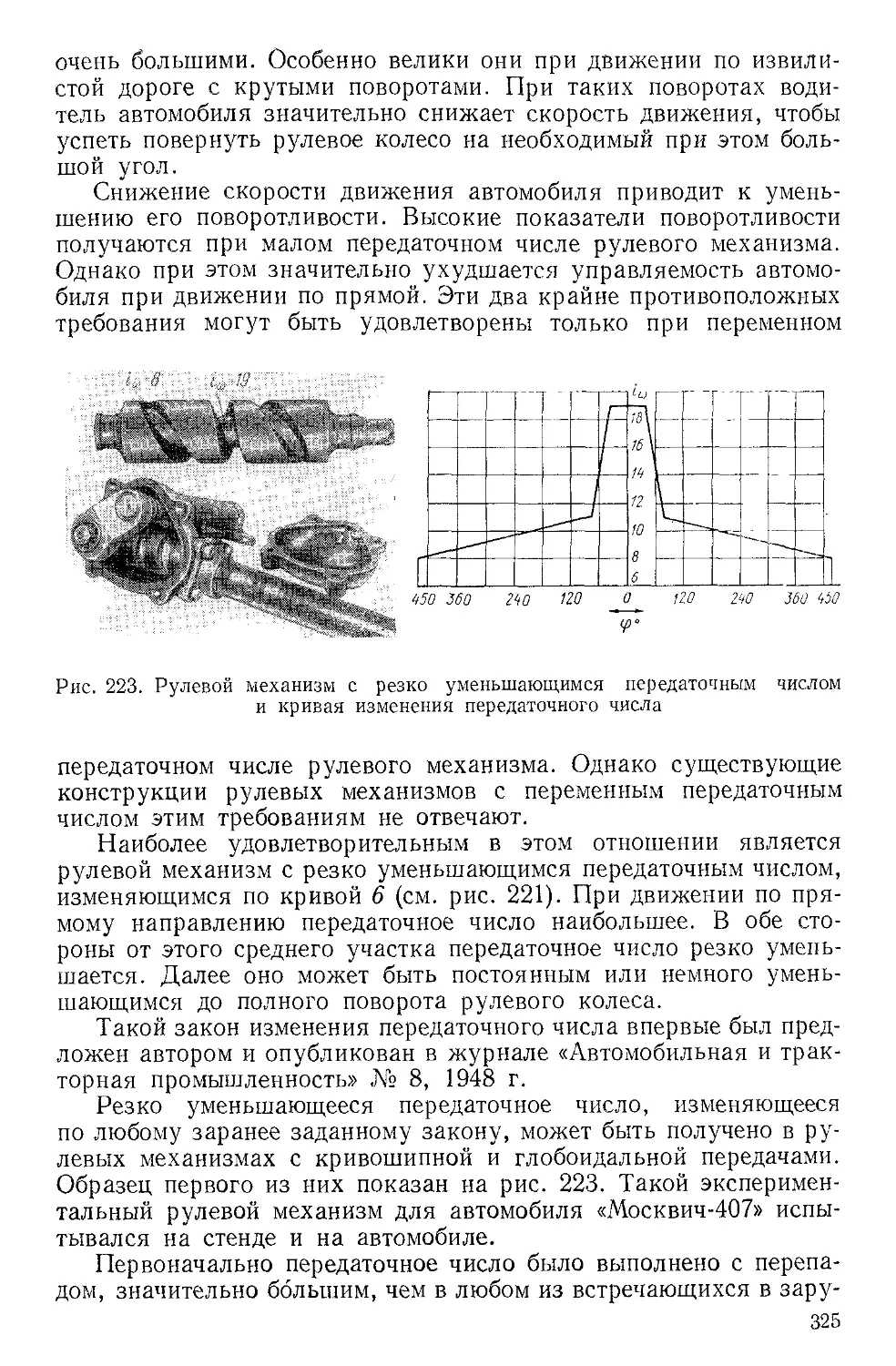

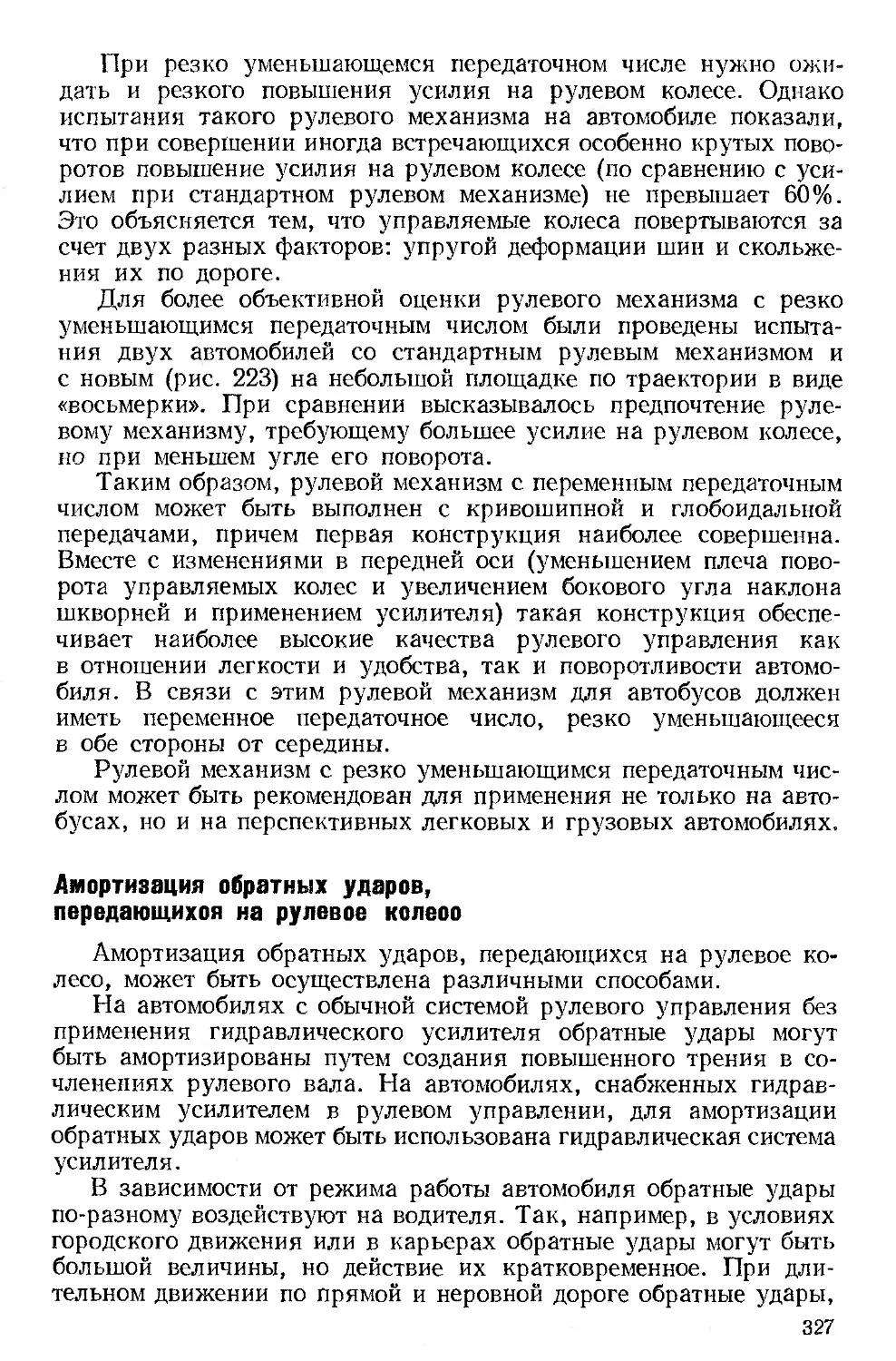

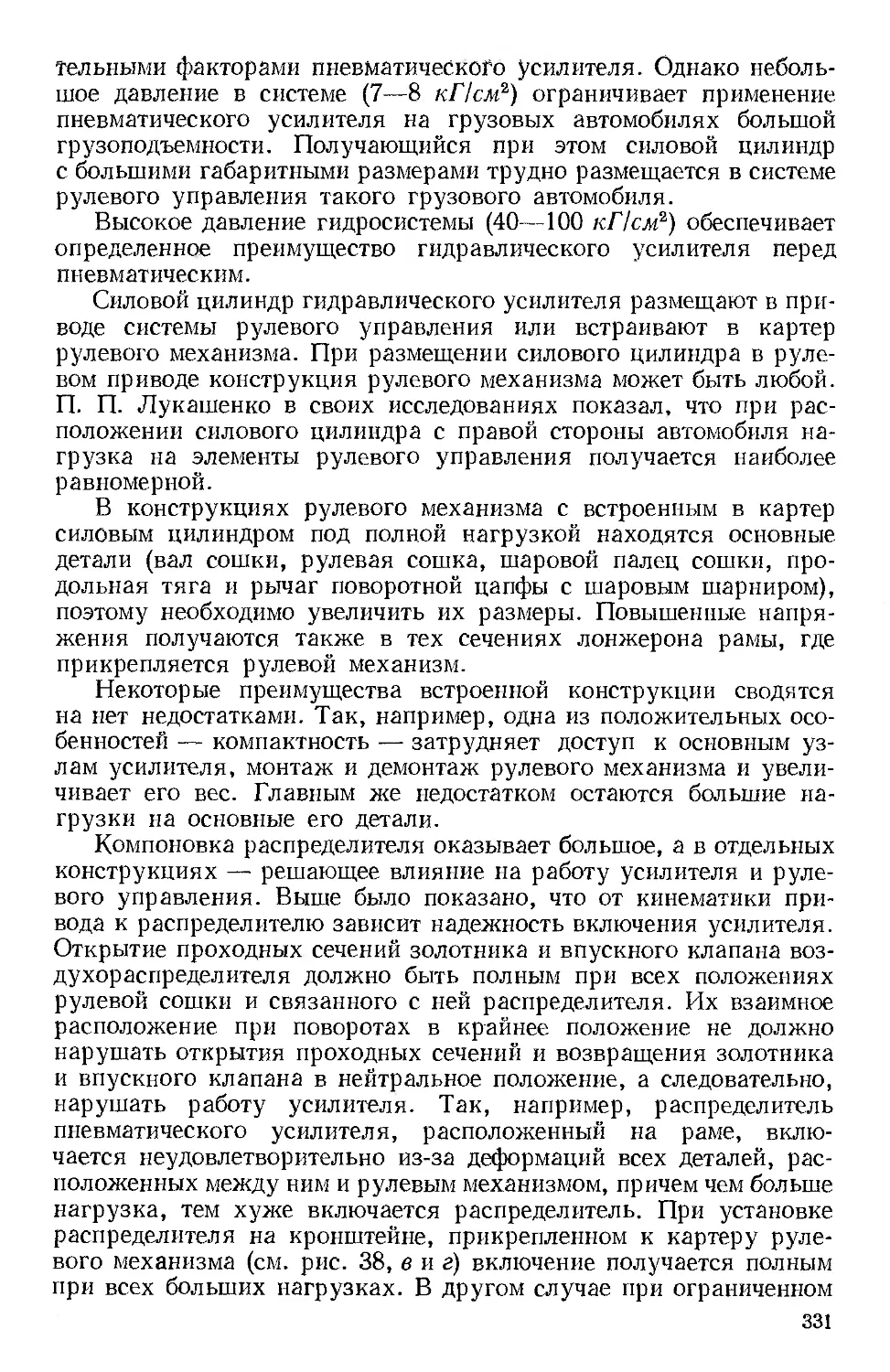

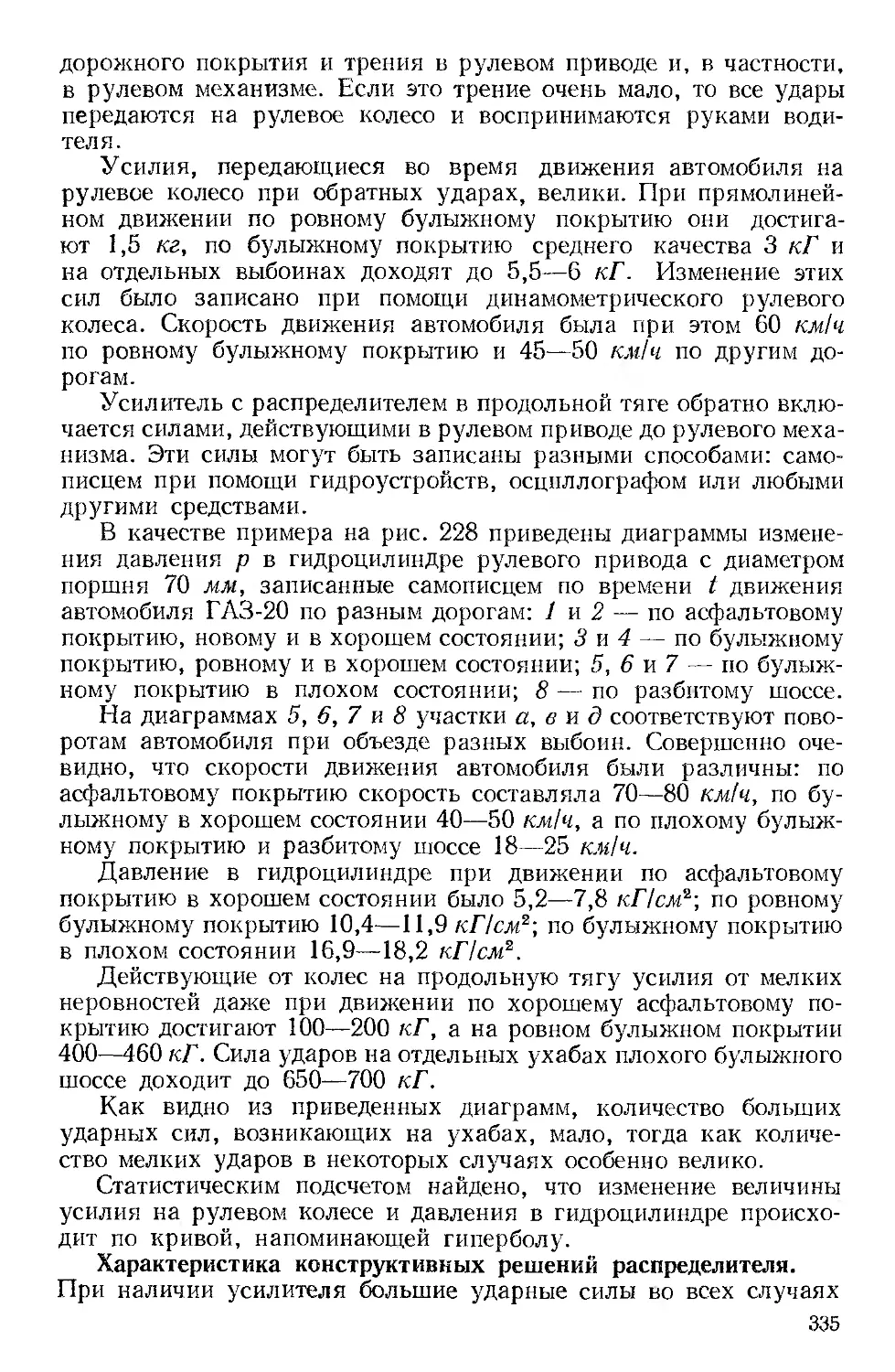

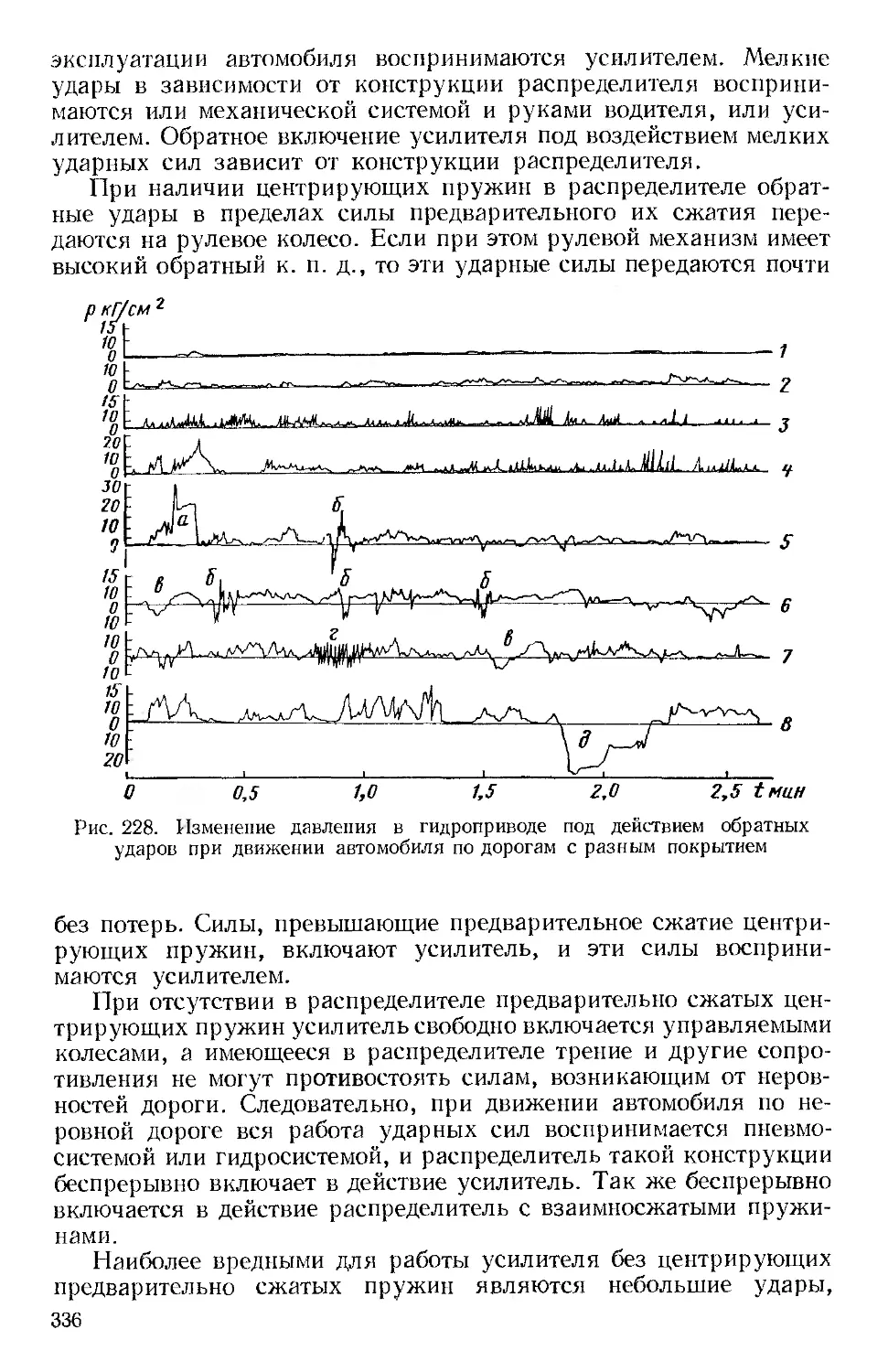

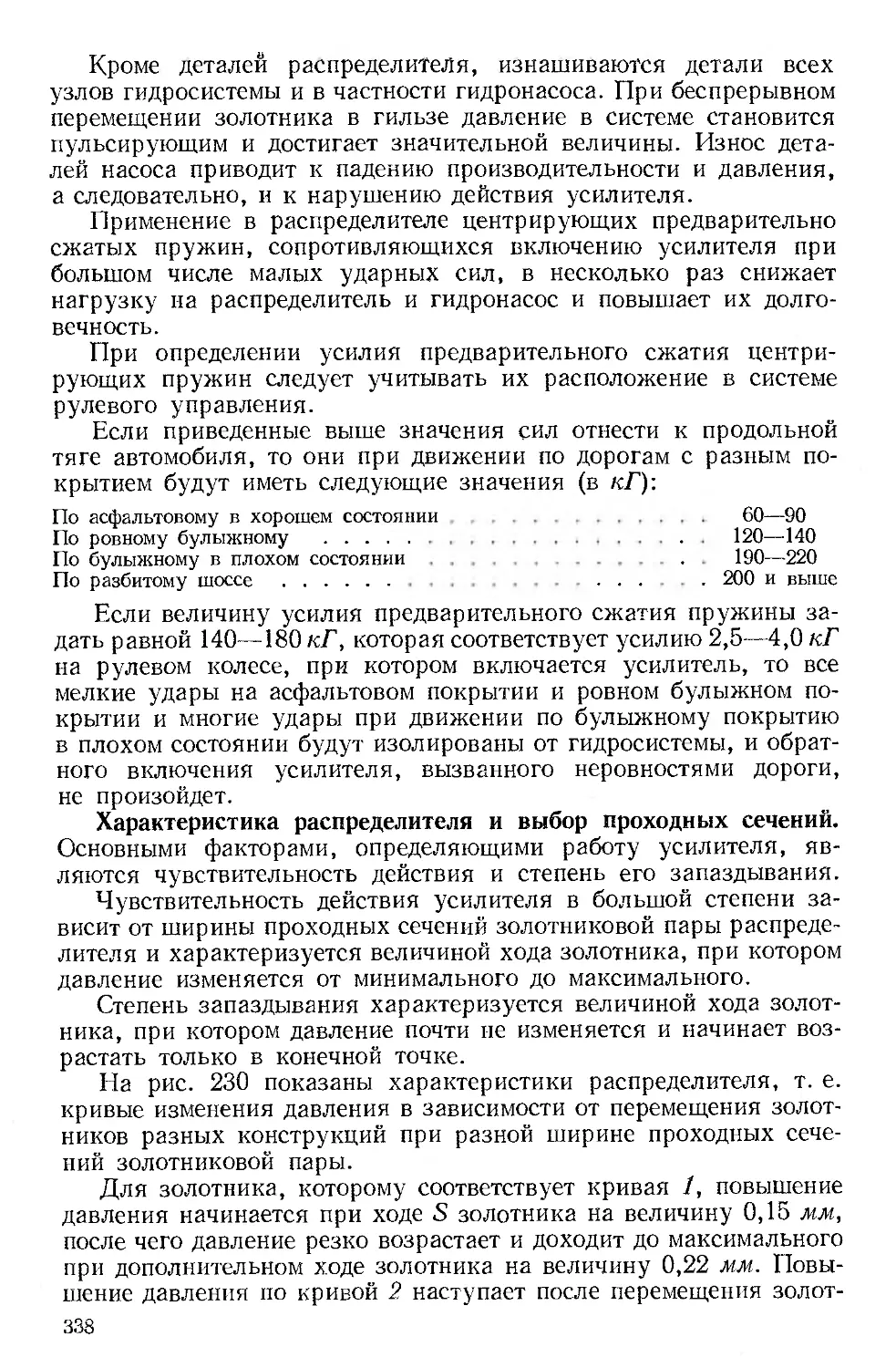

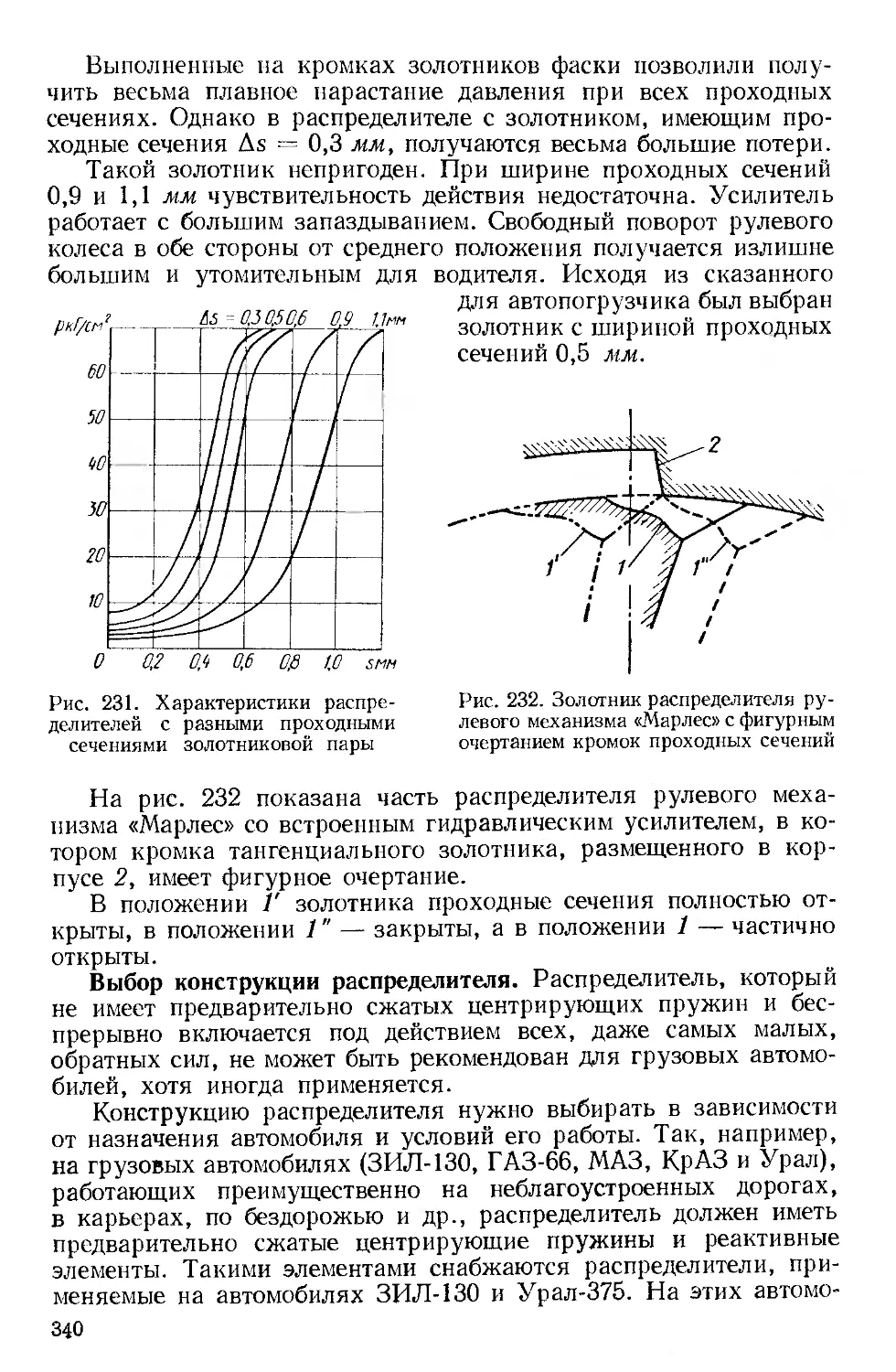

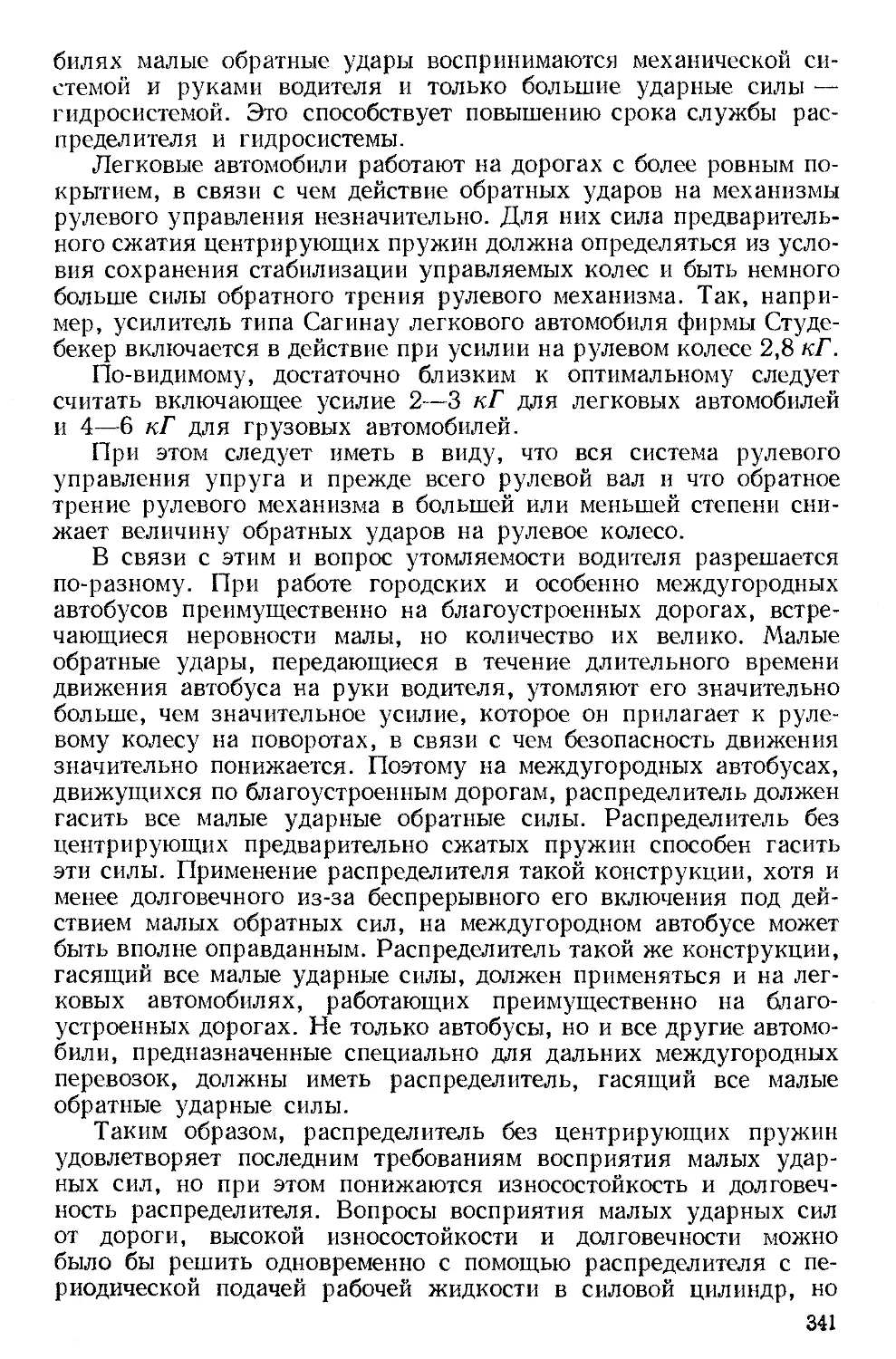

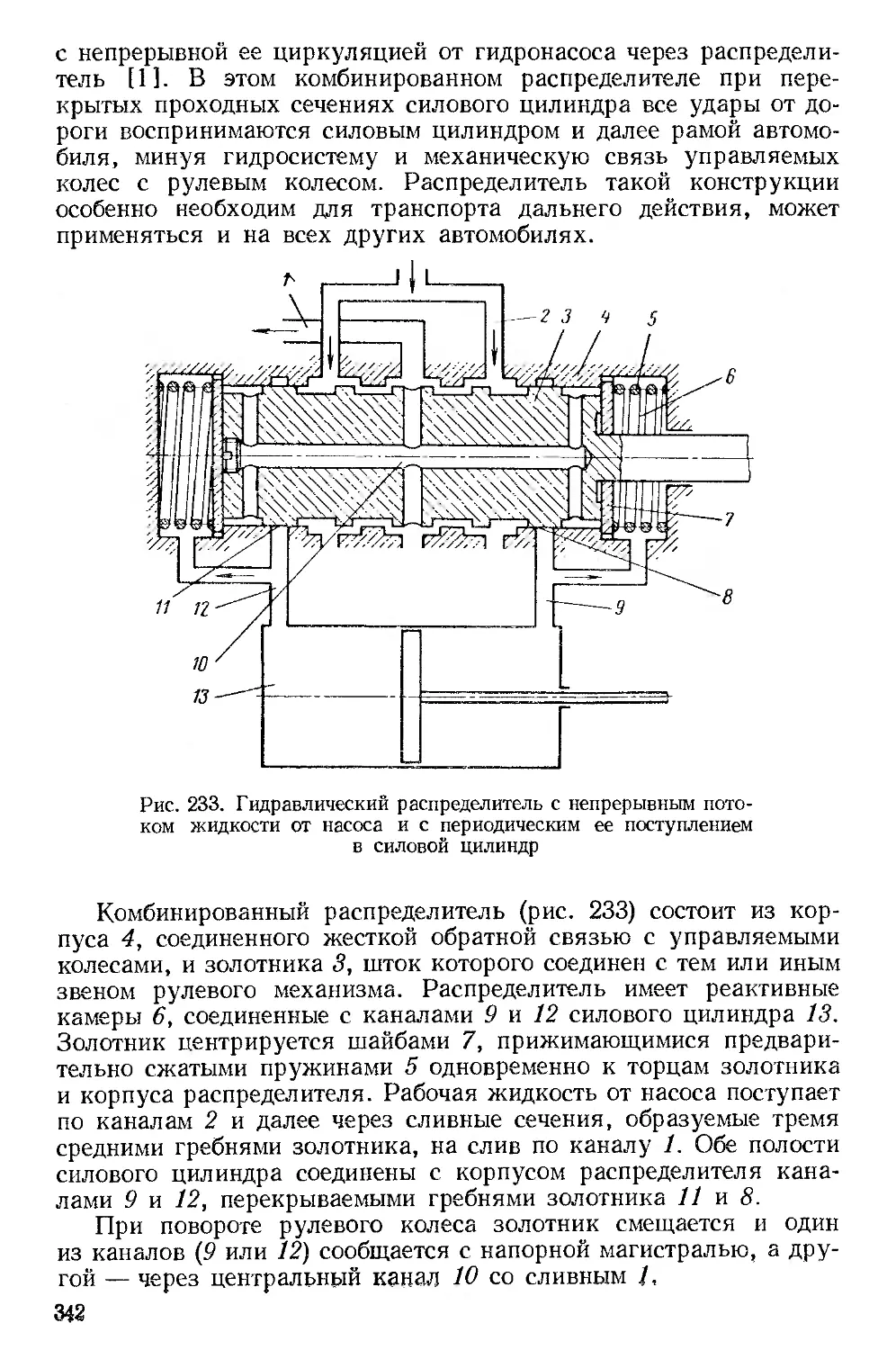

прокладок, установленных между картером рулевого механизма