Теги: станки

Текст

Каз. ССР Алма-Атинский СНХ

Завод'имени С. М. Кирова

ПАСПОРТ и РУКОВОДСТВО

к настольному токарновинторезному станку

л

Модель ТВ-16

А

Наз. ССР Алма-Атинский Совнархоз Завод имени С. М. Кирова

ПАСПОРТ

и

РУКОВО

ство

К НАСТОЛЬНОМУ ТОКАРНОВИНТОРЕЗНОМУ СТАНКУ

модель ТВ-16

Казахская

Инвентарный

ССР

ТОКАРНОГО СТАНКА

№

Тип Настольный токарно-винторезный Модель ТВ-16 Шифр станка по • классификации

Завод Завод им. С.М. Кирова Алма-Атинский Совнархоз Заводский номер Класс точности по ТУ ТВ-16-0001

ИЗГОТОВИТС 1Ь Год выпуска Место установки

Станок особо-пригоден или приспособлен Универсальный Время пуска станка

Габариты: длина—1150 мм; ширина—600 мм; высота—1200 мм.

Вес станка: 180 кг.

4 —

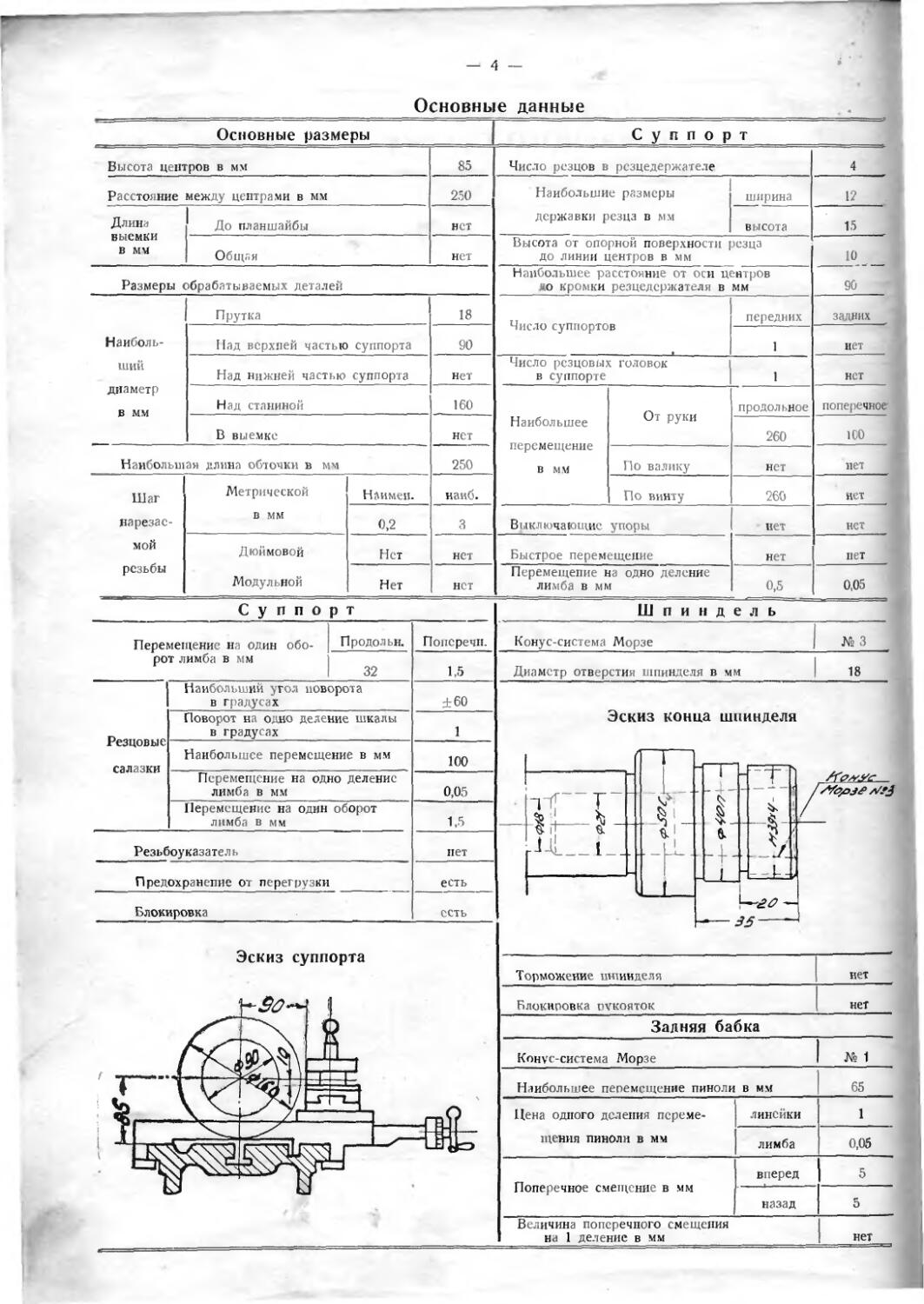

Основные данные

Основные размеры

Суппорт

Высота центров в мм 85 Число резцов в резцедержателе 4

Расстояние между центрами в мм 250 Наибольшие размеры державки резца в мм ширина 1?

Длина выемки в мм До планшайбы нет высота 15

Общая нет Высота от опорной поверхности резца до линии центров в мм 10

Размеры обрабатываемых деталей Наибольшее расстояние от оси центров до кромки резцедержателя в мм 90

Наибольший диаметр в мм Прутка 18 Число суппортов передних задних

Над верхней частью суппорта 90 1 нет

Над нижней частью суппорта нет Число резцовых головок в суппорте 1 нет

Над станиной 160 Наибольшее перемещение в мм От руки продольное поперечное

В выемке нет 260 100

Наибольшая длина обточки в мм 250 По валику нет нет

Шаг нарезаемой резьбы Метрической в мм Наймем. наиб. По винту 260 нет

0,2 3 Выключающие упоры нет нет

Дюймовой Модульной Нет нет Быстрое перемещение нет пет

Нет нет Перемещение на одно деление лимба в мм 0,5 0,05

Суппорт

Перемещение на один оборот лимба в мм Продол ьн. Поперечн.

32 1,5

Резцовые салазки Наибольший угол поворота в градусах ±60

Поворот на одно деление шкалы в градусах 1

Наибольшее перемещение в мм 100

Перемещение на одно деление лимба в мм 0,05

Перемещение на один оборот лимба в мм 1,5

Резьбоуказател ь нет

Предохранение от перегрузки есть

Блокировка есть

Шпиндель

Конус-система Морзе № 3

Диаметр отверстия шпинделя в мм 18

Эскиз конца шпинделя

Эскиз суппорта

Торможение шпинделя нет

Блокировка рукояток нет

Задняя бабка

Конус-система Морзе № 1

Наибольшее перемещение пиноли в мм 65

Цена одного деления переме- щения пиноли в мм линейки 1

лимба 0,05

Поперечное смещение в мм вперед 5

назад 5

Величина поперечного смещения на 1 деление в мм нет

- 5 -

Принадлежности и приспособления

Для закрепления изделия Для настройки станка

Патроны Тип Вес в кг Диаметр зажатия в мм Сменные зубчатые колеса

найм. наиб.

Поводковый специальн. Модуль в мм 1

Кулачковые 4-х Ширина обода в мм 8

3-х ТС-100 по ТУ завода 4 Диаметр отверстия в мм 14А3

2-х Материал сталь 45

Люнеты подвиж. нет зубьев 20’ 25’ 30« 35> 45’ 50’ 60’ 75’ 100

неподвиж. нет Перечень материалов

Зажимные цанги по наруж. диаметру нет

Руководство

по внутр, диаметру нет

Акт испытания

Для закрепления инструмента

-Патрон сверлильный 6X1d ГОСТ 2681-52 При Ведомость комплектации . > 1 > ' — вод

Род привода Инд и видуальн ы и электродвигатель Число оборотов в мин. Контрпривода

Щкив i станка

Электродвигатель Ремни и цепи

Назначение Главный привод Местонахождение . .. Главный привод

Число оборотов В УИН. Ступени Нормальные размеру Ремень ремней и цепей Блиновой 0-1250 (№ «.тандарта > ГОСТ 1281-45 Ремень клиновой U-900 ГОСТ 1284-45

] / 3 4 5 6

1400

Мощность в КВТ. 0,4 г I и завод изготовитель)

Надряжение 220/380 в.

Тип АТ/4

Число рядов 1 1 ч • =

Инвентарный №

Основные данное аппаратов электросхемы

Род 7 ода Переменный Напряжение 220'380 в. Частота 50 гц.

№№ .п. Цепь Наименование и обозначение аппарата в цепи и обозначение в электросхеме । Основные данные аппарата

1 Дкдючение станка и ргверс Пакетный переключатель „ПП“ Трехполюсный на 2 направления тип ПКЗ-1О..Н2

Кнопка „пуск" „1КУ" Кноночцая станция КС1-12

* Плавкие предохранители „П“ Тип Е- '7с плавкой вставкой на 6 А ГОСТ 1138-55

Магнитный пускатель „К* Тип П-121 А 380 в

2 Блокировка Конечные выключатели „1КВ** и „2КВ" Тип К У 01

3 Выдлючрние станка Кнопка „стоп" „2КУ“ Кнопочная станция КС1-12 _ яд

КИНЕМАТИЧЕСКАЯ СХЕМА

Спецификация зубчатых колес и винтов

Узел Передняя бабка Сменные шестерни Планетарная передача Фартук Станина

№ по схеме 1 2 3 4 а — в — с —d 5 6 7 8 9 10 и 12 13 14 15 16

Число зубьев или число заходов 27 24 30 36 20 25 30 35 — 45 50 60 75 100 100 20 20 19 20 2а 20 13 23 12 рейка 1

Модуль или шаг винта в мм 1 1 1,25 1,25 1,5 1,5 Т-4

Ширина обода в мм 10 8 8 8 6 — 6 12 10 12 8

Материал Сталь 40 Сталь 40 Сталь 40 Сталь 40 Сталь 40

Термообработка Улучшение Улучшение Улучшение Улучшение

- 7 -

Настройка станка для нарезания резьб и продольного точения

Эскизы настройки механизма подач

а) для нарезания резьб | б) для продольных подач

Формулы

а) для нарезания резьб

JL . с 3 = 7"мм. в 100

а, в, г—число зубьев сменных шестерен

7—шаг нарезаемой резьбы

настройки

б) для продольного точения

« 3 ,

-- • С = 5 ММ’об. в--2000

а, в, с— число зубьев сменных шестерен 5=подача в мм на 1 об.

Таблица № 1

Таблица подач и нарезки метрических резьб

Сменные шестерни Для резьбы Для подачи Сменные шестерни Для резьбы Для подачи

а в с шаг в мм мм/об. а в с шаг в мм мм/об.

20 75 25 0,^ 0,01 20 60 75 0,75 0,0375

25 60 20 0,z5 0,0125 20 45 60 0,8 0,04

20 60 30 0,3 0,015 20 45 75 1 0,05

20 60 35 0,35 0,0175 25 45 75 1,25 0,0625

20 75 50 0,4 0,02 60 30 25 1,5 0,075

20 60 45 0,45 0,0225 35 45 75 1,75 0,0875

20 60 50 0,5 0.025 60 45 50 2 0,1

30 75 50 0,6 0,63 50 45 75 2,5 0,125

50 75 35 0.7 0,035 50 30 60 3 0,15

Таблица № 2

Число оборотов шпинделя:

1 скорость — 1400 41,5 228 62 * 98 .60 об мин.

2 скорость — 1400 41,5 228 8» ’ 80 250 об/мин.

3 скорость — 14С0 41,5 228 . 98 * 62 400 об мин.

4 скорость — 14С0 123 170 62 ' 98 = 630 об мин.

о скорость — 1400 123 170 80 ‘ 80 1000 об мин.

5 скорость — 14С0 123 170 98 ’ 62 — 1600 об/мин.

— 8 -

Органы управления станком

№№ п.п.

1

2

3

4

5

6 7

8

9

10

11

Назначение

Рукоятка натяжения и освобождения ремня для переключения скорости вращения шпинделя

Вводный выключатель.

Кнопочная станция

Рукоятка трензеля для изменения направления подачи

Рукоятка для закрепления резцедержателя

Рукоятка для включения маточной гайки *

Рукоятка для перемещения верхней салазки

Рукоятка для закрепления пиноли задней бабки

Маховичок для передвижения пиноли задней бабки

Рукоятка для перемещения поперечной салазки

Маховичок для продольного перемещения суппорта___________

— 9 -

РУКОВОДСТВО по УХОДУ и ОБСЛУЖИВАНИЮ СТАНКА ТВ-16

Назначение станка

Настольный токарно-винторезный станок модель ТВ-16 предназначен для выполнения разнообразных токарных работ в мастерских школ для политехнического обучения.

Конструкция станка

Станок состоит из следующих основных узлов:

1. Станина

2. Передняя бабка

3. Привод станка

4. Механизм подач

5. Фартук

6. Суппорт

7. Задняя бабка

8. Стол

9. Электрооборудование

Станина

Станина служат для поддержания, закрепления и взаимного соединения всех узлов станка. Станина чугунная литая коробчатой формы.

Прямоугольный направляющий Ш1з 3 (рис. 1) служит для направления перемещения суппорта, призматический паз 1 для направления перемещения задней бабки. Т-образный паз 2 служит для крепления задней бабки.

На передней стороне статины установлен ходовой вин г 4 (рис. 2) и рейка 5.

Люфт ходового винта устраняется гайкой и контргайкой 6.

Станина совместно с корытом 2 на подставках 8 крепится к деревянному столу шестью болтами 3.

Рис. 1. Профиль станины

- 10 -

Рис. 2—Станина в сборе

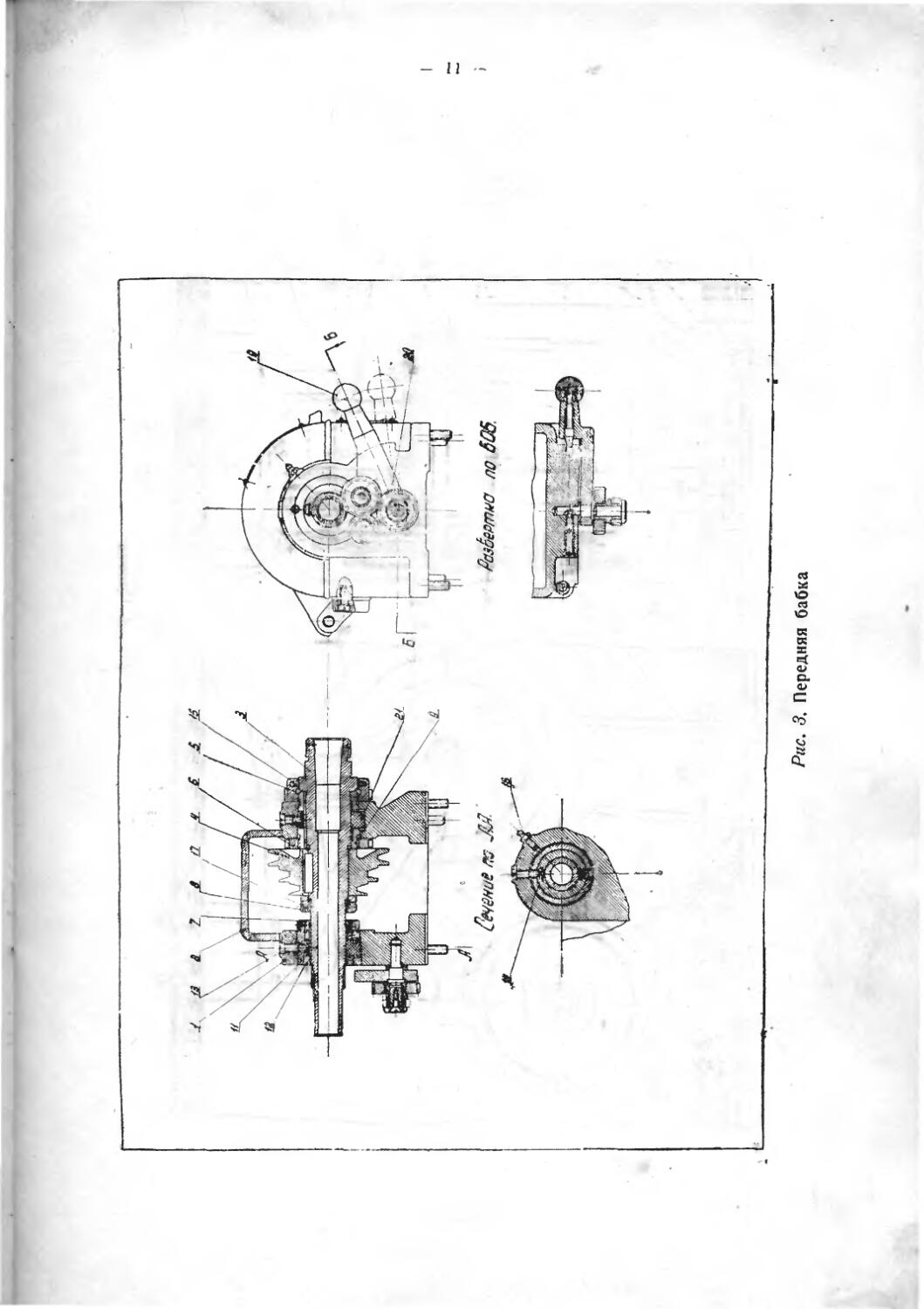

Передняя бабка

Передняя бабка (рис. 3) состоит из корпуса — 1с крышкой — 2, шпинделя—3 и трензеля—20 для реверса подачи при помощи рукоятки—19,

Шпиндель с посаженным на него шкивом — 4 смонтирован на двух подшипниках скольжения—переднем—9 и заднем—12.

Подшипники скольжения представляют из себя вкладыши (втулки) с, конической наружной поверхностью. Вкладыши надрезаны вдоль трех образующих и разрезаны вдоль четвертой.

Зазор между шпинделем и вкладышем регулируется осевым перемещением последнего в корпусе при помощи передней гайки — 5 с войлочным уплотнением — 15 и задней — 7.

При затягивании гаек 5 и 7 вкладыши сжимаются с некоторым искажением внутренней поверхности его. Для устранения этого искажения предусмотрены винты — 13, которые имеют клиновидные головки—14, вставленные в наклонные прорези вкладышей.

При регулировке головка 14 распирает вкладыш плотно прижимая его к конической поверхности корпуса (или к втулке—11 заднего подшипника).

Смонтированный на шпинделе шкив — 4 крепится при помощи гайки — 8 и стопора — 17.

Для смазки шпинделя предусмотрены две прессмасленки — 16 и войлочные подушки — 21.

Рис. 3. Передняя бабка

Рис. 4. Привод

Рис. 5. Механизм подач

- 14 -

Привод станка

Привод станка рис. 4 смонтирован в левой тумбе стола и приводится в движение от индивидуального электродвигателя 6, установленного на салазках 13, прикрепленных к деревянной крышке стола винтами 14.

Передача движения электродвигателя к шпинделю осуществляется двумя клиновыми ремнями 7 через промежуточный вал 3.

Натяжение ремня, передающего движение от электродвигателя на промежуточный вал 3, регулируется путем перемещения в салазках электродвигателя. Натяжение ремня, передающего движение от промежуточного вала на шпиндель, регулируется при помощи винта 11 и тяги 9.

Ослабление и натяжение ремней при переброске ремней осуществляется рукояткой 8 при помощи эксцентрикового механизма.

Промежуточный вал 3 смонтирован в корпусе 1 на роликовых подшипниках 4. Для регулировки натяжения ремня промежуточный вал совместно с корпусом поворачивается относительно оси основания 2. Поворот осуществляется рукояткой 8 и фиксируется в крайних положениях эксцентриковым устройством.

На валу 3 с одной стороны укреплен 2-х ступенчатый шкив для связи с электромотором и с другой стороны 3-х ступенчатый шкив для связи со шпинделем станка.

Смазка подшипников вала 3 и оси основания 2 осуществляется посредством прессмасленок 12.

Механизм подач

Механизм подач служит для передачи движения на ходовой винт и настроек продольных подач точения и нарезания резьб.

Механизм подач находится в коробке 1 (рис. 5), прикрепленной к передней бабке, и закрыт дверцей 2. Ходовой винт 10 получает движение от шпинделя станка 8 через трензельную передачу 11 и сменные шестерни а, в, с, d.

Сменная шестерня „а“ кренится па втулке трензеля 13 винтом 9. Сменные шестерни „в" и „с“ крепятся на гитаре 4 винтом 5. После установки сменных-шестерен и обеспечения нормального сцепления зубьев, гитара закрепляется в коробке 1 винтом 6. При настройке станка для нарезания резьбы на ходовой винт устанавливается сменная шестерня „d“ с числом зубьев — 100. При настройке станка на точение вместо сменной шестерни „d“ на ходовой винт устанавливается планетарная передача. Планетарная передача обеспечивает уменьшение числа оборотов ходового винта в 20 раз.

Фартук

Фартук предназначен для передачи движения от ходового винта к суппорту, Корпус фартука крепится винтами к коробке суппорта.

Разъемная гайка 3 фартука соединяется с ходовым винтом.

Включение и выключение гайки производится рукояткой 5.

При включенной гайке фартука продольная подача суппорта будет осуществляться механически от ходового винта. При отключенной гайке фартука передвижение суппорта производится вручную вращением маховичка с лимбом 6, при этом перемещение суппорта осуществляется через шестерню 4 фартука и рейку 5 (рис. 2) на станине станка.

- 15 -

Рис. 6 Фартук

Суппорт

Суппорт предназначен для закрепления и подачи режущего инструмента. Суппорт состоит из 4-х основных узлов (рис. 7): каретки—1, салазок поперечных — 2, салазок верхних—4, поворотного круга—3 и резцедержателя —5.

Каретка перемещается в продольном направлении по направляющим станины, как механически от ходового винта, так и вручную при помощи маховичка, расположенного на фартуке.

Крепление суппорта на станине осуществляется при помощи винта с рукояткой —19.

Поперечные салазки перемещаются перпендикулярно к оси станка по верхним направляющим каретки. Перемещение осуществляется при помощи винта—7 и разрезной гайки-9, которая стягивается винтом—10, при помощи которого можно ликвидировать „мертвый ход“ винта, возникающий в результате износа гайки.

Верхние салазки, смонтированные на поворотном круге—3, могут поворачиваться в обе стороны и закрепляются в требуемом положении двумя винтами—20. Поворот салазок производится при обтачивании конусов.

Линейное перемещение верхних салазок осуществляется винтом — 8 и разрезной гайкой —11. Регулировка зазора между винтом и гайкой производится винтом—12.

Винты перемещения верхних и поперечных салазок снабжены лимбами—22 и 24.

Для регулирования зазоров в направляющих служат клинья—13, 15, 17 и регулировочные винты—14, 16 и 18.

Четырехсторонний резцедержатель—5 может поворачиваться на 360 с фиксацией поворота на 45°. Закрепление резцедержателя осуществляется рукояткой—6.

- 16 -

Задняя бабка

Задняя бабка (рис. 8) состоит из корпуса —1, плиты — 2, пиноли — 4, винта — 3, гайки—5 и маховичка с рукояткой —12.

Задняя бабка вручную переставляется вдоль станины по призматической направляющей и крепится в требуемом положении пазовым болтом — 14 и гайкой — 6. Пиноль 4 может выдвигаться из корпуса бабки на 65 мм.

При вращении маховичка с рукояткой —12 винт 3, вращаясь в гайке 5, передвигает пиноль. В требуемом положении пиноль крепится рукояткой — 13.

Для точения конусов предусмотрена возможность поперечного перемещения корпуса задней бабки—1 по плите—2 на 5 мм вперед и назад от линии центров.

Перемещение осуществляется при помощи винта —7.

Возврат задней бабки на линию центров производится путем совмещения рисок, нанесенных на задних торцах корпуса и плиты.

Для смазки трущихся поверхностей задней бабки предусмотрены прессмасленки -9; для смазки центра предусмотрена игольчатая пробка — 11, которая помещается в отверстии, наполненном маслом.

Рис 8. Задняя бабка

17 -

СТОЛ

Станок устанавливается на деревянном столе и крепится к нему шестью болтами 3 (рис. 2). В левой тумбе стола размещается привод станка и электрооборудование.

В средней части стола смонтированы кнопочная станция и пакетный переключатель, а также помещен ящик.

В правой тумбе стола имеются полки для хранения инструмента и сменных шестерен.

На дверце левой тумбы стола и сверху на столе у дверцы механизма подач в целях безопасности установлены конечные выключатели, которые при открывании дверцы автоматически выключают электродвигатель.

Тумбы стола и средний ящик снабжены врезными замками.

Электрооборудование

Электрооборудование предназначено для включения и отключения станка, реверса электродвигателя, защиты от коротких замыканий и от понижения напряжения в сети, а также для блокировки.

Электрооборудование станка состоит из следующих аппаратов (см. монтажную электросхему):

1. Электродвигатель 0,4 квт., /7=^1400 об/мин.

2. Магнитный пускатель „К" типа П121А. Магнитный пускатель осуществляет пуск и остановку электродвигателя посредством I кнопок „ПУСК* (1КУ) и „СТОП" (2КУ), кроме того осуществляет нулевую защиту.

Примечание: Катушка магнитного пускателя поставляется на линейное напряжение 380 вольт. Если у потребителя линейное напряжение будет 220 вольт, то по требованию потребителя завод может заменить катушку на 220 в.

3. Плавкие предохранители „П“ тип Е27 с плавкой вставкой на 6 А, служат для защиты станка при коротких замыканиях в электросхсме.

4. Пакетный переключатель „ПП“ типа ПКЗ-10/Н2. Пакетный переключатель предназначен для включения станка в сеть, а также для реверса электродвигателя.

5. Кнопочная станция типа КС1-12. Кнопочная станция включает в себя кнопку „ПУСК" (1КУ) и кнопку "СТОП" (2КУ), при нажатии на которые срабатывает магнитный пускатель и происходит включение или отключение станка.

6. Блокировочные выключатели 1 КВ и 2 КВ типа КУ-01. Блокировочные выключатели служат для выключения электродвигателя при открывании дверец левой тумбы стола и механизма подач. Повторный пуск станка можно осуществить только при закрытых дверцах

7. Клеммный набор на 3 клеммы типа КМ 1003, к которому подводится напряжение от сети.

Работа электросхемы

Перед началом работы станок необходимо подключить к электрической сети посредством пакетного переключателя „ПП“. Пуск электродвигателя осуществляется нажатием кнопки „Пуск", которая замыкает цепь питания магнитной катушки пускателе Катушка под влиянием проходящего по ней тока притягивает сердечник якоря и замыкает механически связанные с ним контакты.

Остановка электродвигателя осуществляется нажатием кнопки „СТОП" которая размыкает цепь катушки и размыкает все контакты пускателя.

Нулевая защита электродвигателя осуществляется катушкой контактора, которая при понижении напряжения до 50—60% отключает электродвигатель от сети.

Для безопасности работы станок должен быть заземлен. Для этой цели на боковой стенке станка предусмотрена колодка для подвода заземляющего провода, которая должна быть соединена с заземляющими винтами панелей и со станком.

Рис. 9. Монтажная и принципиальная электросхемы

19 -

Смазка станка

Надежность работы станка в значительной мере зависит От своевременной смазки всех трущихся его деталей.

Смазку станка следует производить согласно таблице 3 и рис. 10.

Примечание: Шарикоподшипники, смонтированные в приводе станка, следует 1 раз в год прочищать и наполнять свежим солидолом „Т“ или техническим вазелином.

Рис. 10

Таблица № 3

Указания по смазке

№№ п.п. Наименование узлов Элементы узла, подлежащие смазке Способ смазки । Число точек смазки Период смазки Марка масла

1 2 3 4 5 6 7

1 2 Привод станка Фартук Подшипники Подшипники 11рессмасленка Заливка резервуара с фитилем 2 1 2 раза в месяц 1 раз в 2 дня Солидол „Т“ Машинное „Л*

3 Задняя бабка Резервуар для смазки центров Ручной 1 По расходу Машинное „Л“

4 Станина Подшипники ходового винта Прессмасленка 3 1 раз в смену Машинное „Л“

5 Передняя бабка Подшипники Прессмасленка 2 1 раз в смену Машинное „Л“

6 Суппорт Поперечные направляющие Прессмасленка 2 1 раз в смену Машинное „Л“

7 Суппорт Направляющие Прессмасленка 2 2 раза в смену Машинное „Л“

8 Задняя бабка Пиноль Прессмасленка 1 1 раз в смену Машинное „Л“

9 Задняя бабка Подшипник Прессмасленка 1 т» Машинное „Л“

10 Задняя бабка Гайка винта Ручной 1 П Машинное „Л“

11 Суппорт Гайка ходового винта Прессмасленка 1 W /Машинное „Л“

12 Суппорт Гайка верхней салазки Прессмасленка 1 tT Машинное „Л“

13 Суппорт Подшипник винта поперечной салазки Прессмасленка 1 W Машинное ГЛ“

14 Суппорт Гайка поперечной салазки Прессмасленка 1 Машинное „Л“

15 Суппорт Подшипник винта верхней салазки Прессмасленка 1 Машинное „Л“

16 Передняя бабка Ступицы шестерни трензеля Прессмасленка 2 2 раза в смену Солидол „Т“

17 Механизм подач Втулки сменных шестерен трензеля и гитары Ручная 2 2 раза в смену Машинное „Л“

- 21 —

Монтаж и зксплоатация станка

*1. Расконсервация станка

После распаковки станок следует тщательно очистить от антикоррозийного покрытия. Антикоррозийный лак, нанесенный на обработанные поверхности станка, снимается путем протирки ветошью или концами, смоченными ацетонЧ бензин (пропорция ] : 1) или скипидаром, уайт-спиртом, бензином.

Не следует смачивать ацетон+бензин окрашенные поверхности.

При снятии лака рекомендуется предварительно смачивать жидкостью14 всю очищенную поверхность станка и через 3—5 минут снимать лак концами или ветошью, смоченными растворителем.

Нельзя употреблять для очистки станка металлические предметы или наждачную бумагу.

Передвигать каретку, суппорт, пиноль задней бабки до очистки категорически запрещается.

2. Монтаж

1. После расконсервации станок установить на стол, прикрепить его шестью болтами 3 (рис. 2) одеть приводной ремень на шкив привода и тщательно отрегулировать натяжение ремней при помощи винта—11 и тяги—9 (рис. 4).

2. Произвести смазку узлов станка согласно указаниям по смазке таблица 3.

3. Рекомендуется перед пуском станка подержать его в сухом помещении не менее трех дней, чтобы из изоляции обмоток электродвигателя и проводов удалить влагу, воспринятую во время транспортировки и тем повысить сопротивление изоляции.

4, Выставить станок в горизонтальной плоскости по уровню.

5. Подключить станок к сети. Электропроводка к станку подводится кабелем или проводом в газовой трубе.

Подводку к станку следует делать от группового распределительного щита через предохранители.

6. Кнопочные выключатели, установленные на крышке стола и дверце левой тумбы, при закрытых дверцах должны быть замкнуты пружинами. В случае недостаточного нажатия следует пружины соответственно подогнуть.

7. Присоединить провод заземления станка, который должен проходить в“ отверстие станины и крепиться винтом 9 (рис. 2).

»

х ' Настройка станка

1. Перед началом работы следует выбрать число оборотов шпинделя согласно табличке, прикрепленной на передней бабке.

Установить ремни,на соответствующие канавки шкивов. Ослабление и натяжение клиноременной передачи производить рукояткой 8 (рис. 4).

2. Различные подачи и нарезание резьб осуществляются путем установки сменных шестерен а, в, с, d. Подбор шестерен производится по табличке, прикрепленной к внутренней стороне дверцы механизма подач.

Примечание: При настройке на подачу следует вместо сменной шестерни d установить планетарную передачу.

- 22 -

3. Установка сменных шестерен производится в следующем порядке:

а) Отдать винт 6 (рис. 5).

б) На втулку 13 трензеля насадить шестерню „а" и закрепить ее винтом 9.

в) На втулку 7 гитары насадить шестерню „в“ и „с" и закрепить их винтом 5.

г) На ходовой винт насадить шестерню ,,dA (или при настройке на подачу установить планетарную передачу).

Примечание: При установке сменных шестерен обязательно выдерживать боковой зазор между сцепляющимися зубьями шестерен в пределах 0,1—0,3 мм.

д) После установки сменных шестерен гитару закрепить винтом 6.

4. Пуск станка производится следующим образом:

а) Установить рукоятку переключателя в положение „Вперед" или „Назад" (в зависимости от требуемого направления вращения шпинделя). При этом стрелка, нанесенная на рукоятке переключателя, должна быть направлена на соответствующую надпись на табличке переключателя.

б) Нажать кнопку „Пуск" кнопочной станции..]

5. Остановка станка производится нажатием кнопки „Стоп". По окончании работы на станке следует обязательно ставить рукоятку переключателя в положение „Выключено", так как кнопка „Стоп" выключает только электродвигателе и не снимает напряжения со станка.

Регулировка станка

1. Регулировка осевого люфта производится гайкой 8 (рис. 3). Для этой цели требуется отдать стопорный винт 17 и подтягивая гайку выбрать люфт, а затем снова застопорить её.

2. Регулировка радиального люфта в подшипниках производится в следующем порядке:

а) В переднем подшипнике отдать контргайку 6 (рис. 3), винт 13 и подтянуть гайку 5. Затем подтянуть винт 13 и контргайку 6.

б) В заднем подшипнике. Отдать стопорный винт гайки 7 (рис. 3) и винт 13, а затем подтянуть гайку 7 и винт 13. Гайку 7 снова застопорить.

После регулировки шпиндель должен легко вращаться от руки.

В целях улучшения качества регулировки рекомендуется после подтяжки вкладыши пришабрить по шейкам шпинделя.

Величина радиального зазора определяется следующим образом: в конусное отверстие вставляется оправка с вылетом около 150 мм.

К боковой поверхности шейки шпинделя прижимается измерительный стержень-индикатора и легким отжимом от руки вылета оправки определяют люфт, который должен быть не более 0,05 мм.

3. Регулировка зазоров в направляющих верхних и поперечных салазках осуще ствляется при помощи винтов 16 и 14 (рис. 7) и клиньев 15 и 13.

4. Ограничение зазора между винтом и гайкой поперечных салазок производится винтом 10 (рис. 7).

5. Ограничение зазора между винтом и гайкой верхних салазок производится винтом 12 (рис. 7). при этом необходимо' отпустить два винта 28 и после регулировки снова завернуть их.

6. Осевой люфт винтов поперечных и верхних салазок регулируется винтами 26 и 27 (рис. 7).

7. Регулирцвка натяжения ремней клиноременной передачи производится эксцентриковым механизмом. Степень натяжения ремней регулируется тягой 9 (рис. 4), закрепленной винтом 11. Натяжение ремней не должно быть чрезмерным, но должно быть таким, чтобы ремни не проскальзывали на шкивах при работе станка на допускаемых режимах резания.

— 2г

Обслуживание станка

При эксплоатации станка необходимо соблюдать следующие правила:

1. Все смазочные места, указанные в таблице 3, должны регулярно заполняться чистым маслом.

2. Периодически промывать фитиль в фартуке станка.

3. Периодически проверять и регулировать натяжение ремней привода станка.

4. Периодически производить регулировку подшипников шпинделя, зазоров в направляющих каретки суппорта, поперечных и верхних салазок, а также ограничение зазора между винтом и гайкой верхних и поперечных салазок.

5. Ходовой винт необходимо смазывать машинным маслом по всей длине ежедневно перед началом работы.

6. Жировые канавки в крышках шарикоподшипников в приводе станка и перед ней бабки должны быть набиты солидолом или вазелином.

Инструкция по технике безопасности

Обслуживание станка может быть поручено рабочему, прошедшему техминимум и знакомому с правилами техники безопасности.

Во избежание несчастных случаев:

1. Не производить чистку и смазку станка во время его работы.

2. Рабочее место у станка должно быть хорошо освещено.

3. Отходя от станка выключай его.

4. В случае обнаружения в станке неисправностей, необходимо остановить его и вызвать мастера.

5. В случае аварии необходимо немедленно отключить станок от электросети.

6. Блокировочные выключатели, установленные в левой тумбе стола и на крышке стола у механизма подач, должны быть в исправности.

7. Станок должен быть надежно заземлен.

- 24 -

Контрольная карта точности станка ТВ-16 -(по техническим условиям № ТВ-16-0001 ТУ) Заводский №

п.п. Эскизы Что проверяется Допускаемое отклонение мм Фактическое отклонение мм

Прямолинейность направляющих станины для каретки в вертикальной плоскости

Параллельность направляющих станины для каретки (отсутствие извернуто-сти направляющих)

Параллельность нижних направляющих для каретки относительно верхних направляющих

Параллельность направления перемещения задней бабки направлению движения каретки:

а) в вертикальной плоскости;

б) в горизонтальной плоскости

Радиальное биение центрирующей шейки шпинделя передней бабки

Радиальное биение оси конического отверстия шпинделя передней бабки

Параллельность оси шпинделя передней бабки направлению движения каретки:

а) в вертикальной плоскости

б) в горизонтальной плоскости

0,02 на всю длину (только в сторону выпуклости)

0,02 на всю длину

0,02 на всю длину

а) 0,05 на всю длину б) 0,03 на всю длину о, о?

0,02

0,02 у конца шпинделя 0,03 на расстоянии 1Л0 мм от конца шпинделя

а) 0,03 на длине 150 мм (свободный конец отправки может отклоняться только вверх) б) 0,02 на длине 150 мм (тоже только в сторону резца) 0^

- 25 -

№№ п.п. Эскизы Что проверяется Допускаемое отклонение мм Фактическое отклонение мм

Осевое биение шпинделя передней бабки 0,02

Перпендикулярность торцевой поверхности буртика шпинделя передней бабки к оси вращения шпинделя 0,02 на диаметре буртика 0,02.

Параллельность оси коническою отверстия шпинделя задней бабки (пиноли) направлению движения каретки: а) в вертикальной плоскости б) в горизонтальной плоскости 0,03 на длине 150 мм

Параллельность перемещения пиноли направлению движения каретки: а) в вертикальной плоскости б) в горизонтальной плоскости а) 0,03 на длине 150 мм (при выдвижении конец пиноли может отклоняться только вверх), б) 0,02 на длине 150 мм (тоже только в сторону резца) 0гР4

Расположение осей отверстия шпинделя передней бабки и пиноли на одинаковой высоте над направляющими станины для каретки 0,03 О(СЗ

Параллельность направления движения салазок суппорта относительно оси шпинделя передней бабки 0,03 на длине 50 мм

- 26

№№ п.п. Эскизы

Что проверяется

Допускаемое отклонение мм

Фактическое отклонение мм

15

16

17

18

19

Расположение осей подшипников ходового винта на одинаковом расстоянии от направляющих станины для каретки: а) в вертикальной плоскости б) в горизонтальной плоскости 0,15 Ottf *

Совпадение оси разжимной гайки ходового винта с осями подшипников винта 0,2 оД

Осевое биение ходового винта 0,02

Точность шага ходового винта и передаточной цепи от шпинделя к ходовому винту 0,05 на длине 100 мм 0,08 на длине 300 мм 0^

Точность изделия после чистовой обточки на станке, отсутствие: а) овальности; б) конусности. а) 0,02 б) 0,03 на длине 85 мм о<о0-'

Плоскость торцевой поверхности после чистовой обточки на станке 0,02 на диаметре 85 мм (только в сторону вогнутости)

- 27 -

ВЕДОМОСТЬ

комплектации станка ТВ-16

№№ п.п. Обозначение Наименование К-во

1 * 2 3 4.

1 Электродвигатель . . .... 1

2 Кнопочная станция на 2 кнопки 1

3 Магнитный пускатель ...... 1

4 Однополюсные предохранители .... 3

5 Пакетный переключатель на 2 направления . 1

6 Кнопочный элемент . 2

7 Ремень клиповой 0—1250 ..... 1

8 Ремень клиновой 0—900 ..... 1

9 1002 Поводковая планшайба ...... 1

t.^024 в том числе: а) хомутик 0 64-12 . . 1

1025 б) хомутик 0 124-18 . . 1

1026 в) хомутик 0 18-J-25 . . 1

1021 г) центр упорный .... 2

1022 д) полуцентр упорный 1

1023 е) втулка переходная . . 1

10 ^'ПЮЗ Трехкулачковый универсальный патрон . . 1

1019 в том числе: а) планшайба .... 1

б) ключ торцевой .... 1

И 1004 Трехкулачковый патрон для сверления . 1

12 10654-1078 Сменные шестерни с числом зубьев 20, 25, 30, 35, 45,

50, 60, 75 и 100 9

13 Ключ 55-62 ГОСТ 3105-54 1

14 Ключ 78—85 ГОСТ 3105-54 1

15 1081 Ключ торцевой для резцедержателя .... 1

16 Ключ 6X8 ГОСТ 2839-54 1

17 Ключ 10X12 ГОСТ 2839-54 1

18 1082 Резец расточной ....... 1

19 ’ 1083 Резец проходной ....... 1

20 1084 Резец отрезной ....... 1

21 1085 Резец подрезной. . . . . ... 1

22 1086 Резец резьбовой ....... 1

23 Отвертка 1254-175 тип А, Б, В, Г ГОСТ 5423-54 . 1

24 Шприц для консистентной смазки .... 1

25 Масленка капельная . . 1

- 28 -

Каз. ССР Алма-Атинский Совнархоз

Завод им. С. М. Кирова

АКТ

технического испытания настольного токарно-винторезного станка модель ТВ-16

Заводский №

1. Соответствие качества материалов и термообработки чертежам и техусловиям

2.

3.

4.

Наружная отделка _______________ Качество пригонки и сборки _____ Соответствие паспортным данным

CJO О vuQtWu CW

5.

6.

Соответствие испытаний требованиям технических условий:

а) испытание на холостом ходу ________________

б) испытание в работе ___ (MQCtvWv cvvWCw

Соответствие норм точности требованиям технических условий № ТВ 16-0001 ТУ.

7. Комплектация станка

8. На станок установлено электрооборудование для напряжения

На основании произведенных испытаний и проверок станок признан годным к эксплуатации.

„ _______АА-О ___________195 L г.

Все замечания о работе наших станков шлите по адресу:

i

Завод им. С. М. Кирова Упаковочный лист № 10&ЯС настольного токарно-винторезного станка ТВ-16 (ящик № 1) Дата Ь ' Заводский №

№№ п.п. Наименование Обозначен. К-во Примечание

1 Настольный токарно-винторезный станок (без стола) ...... ТВ-16 1

2 Флянец ного для трехкулачкового универсаль- патрона ...... 1019 1 На станке

3 Ремень клиновый . . 1 На станке

4 Планетарная передача ..... 1001 1 На станке

5 Паспорт на токарно-винторезный станок . 1

Упаковку произвел

Принял: Контролер ОТК

Звк.781 —5000, 19-7-58

МСП-СССР

Завод им.

С. М. Кирова

Упаковочный лист № 1

настольного токарно-винторезного станка ТВ 16

(ящик № 2)

Дата

Заводский

№№ п.п.

Наименование

Обозначен.

К-во

Примечание

Стол к станку ТВ-16, в том числе:

а) Электродвигатель № 0,25 кв г. /г=1420 об/мин. напряжение 230/380 вольт . . .

б) Кнопочная станция на 2 кнопки.......

в) Магнитный пускатель ................

г) Пакетный переключатель на 2 направления д) Однополюсные предохранители.........

е) Кнопочные элементы ... ......

ж) Привод станка..............’........

з) Ремень клиновый ....................

Ящик с принадлежностями № 3 (опломбирован)

АТ-0,25,4

0 903

1 1

1

3 2

1

1

1

Смонтирован в столе Тоже

Упаковку произвел

Принял: Контролер ОТ

1

2

Зак. 1123-5000, 26-12-57