Текст

СВАРОЧНЫЕ

РЕФОРМАЦИИ

ЦЙ1РЯЖЕНИЯ

Г. Б. Талыпов

СВАРОЧНЫЕ

ДЕФОРМАЦИИ

И НАПРЯЖЕНИЯ

/б Ж

/ я

ЛЕНИНГРАД

„МАШИНОСТРОЕНИЕ"

1973

Т16

УДК 621.791.011

Т ал ы п ов Г. Б. Сварочные деформации и напряжения. Л., «Ма-

шиностроение», 1973. 280 с.

В монографии дается физико-механическое обоснование прибли-

женной теории сварочных деформаций (напряжений), ее применение

к конкретным задачам, а также анализ имеющихся опытных и про-

изводственных данных по исследованию влияния сварочных напря-

жений на прочность конструкций. Теория дает возможность прибли-

женного определения сварочных деформаций и напряжений после

сварки и остывания в изделиях из металлов, температуры объемных

превращений которых выше тех, при которых они теряют способ-

ность сопротивляться пластическим деформациям. Она дополняет

существующие теории и позволяет подойти к решению плоских и

пространственных задач, а также к исследованию потери устойчи-

вости начальной формы с учетом необратимых изменений механиче-

ских свойств основного металла зоны шва в результате сварки и

остывания. Анализ опытных данных показывает, что сварочные

напряжения могут привести к существенному снижению прочности

конструкции. Даются рекомендации, направленные на уменьшение

влияния этих напряжений на прочность.

ЛТонография рассчитана на научных и инженерно-технических

работников машиностроительной промышленности, а также может

быть полезна студентам старших курсов втузов соответствующих

специальностей.

Табл. 22. Ил. 57. Список лит. 149 назв.

3126—102

Т 038 (01)—73

102—73

Рецензент Институт электросварки им. Е. О. Патона

(кандидаты техн, наук А. А. Казимиров, В. И. Махненко, А. Я- Недосека)

Редактор проф. д-р техн, наук Н. С. Соломенно

'(,'i II нннФлы iini„MmiiiiinK' гросинс",1973г.

ВВЕДЕНИЕ

В настоящей работе рассматривается один из практически важ-

ных и сложных классов температурных задач упруго-пластиче-

ских деформаций.

Более 100 лет назад Дюгамель и Нейман дали обобщение ос-

новных уравнений теории упругости для класса температурных

задач, имеющего важное практическое значение и характери-

зующегося условиями:

1) температурное поле тела от начального состояния, которое

обычно является равномерным, изменяется неравномерно в таких

достаточно узких пределах, что физико-механические характери-

стики его материала практически остаются неизменными и отно-

(игольное температурное расширение пропорционально темпера-

туре;

2) с определенного момента температурное поле неизменно во

времени;

3) деформации во всех точках тела остаются упругими.

11ри этих условиях стационарного температурного поля

/' (с, у, z) температурная задача теории упругости сводится к ее

обычной задаче путем введения дополнительных объемных и по-

верхностных сил. Изложение математического аппарата и под-

робный обзор исследований, посвященных этому классу тем-

пературных задач, можно найти в монографиях [59, 67].

Развитие техники обусловило необходимость изучения напря-

жений и деформаций в элементах конструкций, вызываемых неста-

ционарными температурными полями Т (х, у, z, t).

Каждое такое температурное поле вызывает напряженное со-

» |ояине, изменяющееся с течением времени t, и задача определе-

нии поля напряжений (деформаций) в таких случаях является

динамической. При этом, если деформации не сопровождаются

выделением или поглощением тепла, т. е. если температурное поле

вызывается только внешними и внутренними источниками, при

которых не имеет места переход механической энергии в тепловую

и уравнение теплопроводности не будет содержать члена, завися-

щего от деформаций, то задачи определения полей температур и

напряжений (деформаций) решаются независимо друг от друга

(несвязанные температурные задачи деформируемого тела).

I* 3

Если же само изменение деформации сопровождается измене-

нием температуры, то имеем связанную температурную задачу

деформируемого тела, где задачи определения полей температур

и деформаций (напряжений) должны решаться одновременно. Но,

как показывают исследования 1140, 143], влияние выделяемого

в процессе деформации тепла на температурное поле от источников

весьма мало и связанная температурная задача деформируемого

тела может иметь значение только в тех случаях, когда внешние

источники отсутствуют и температурное поле вызывается самим

процессом деформации. В настоящей монографии рассматриваются

температурные задачи, где температурные поля вызываются внеш-

ними источниками, т. е. несвязанные температурные задачи де-

формируемого тела.

За последние 20—25 лет бурное развитие ядерной техники, энер-

гетики, ракетостроения, самолетостроения, судостроения и т. д.

как в Советском Союзе, так и за границей привело к усилению

исследований нестационарных температурных напряжений (дефор-

маций) при высоких уровнях температур и значительных темпе-

ратурных градиентах. Изложение теории квазистационарных

и нестационарных температурных напряжений приведено в мо-

нографиях [8, 26, 80, 92]. К сожалению, в этих монографиях

недостаточно отражены работы советских исследователей. , В мо-

нографии [8] приведен список работ по температурным напря-

жениям, появившихся на русском языке, составленный редак-

тором перевода Э. И. Григолюком.

Настоящее исследование посвящено классу температурных за-

дач, который характеризуется условиями:

1) температура в весьма ограниченной области тела изменяется

в широких пределах; например, для металлов она может быть

вблизи температуры их кипения;

2) в неподвижной системе координат температурное поле по-

движно и температура в каждой точке зоны нагрева изменяется во

времени, охватывая весь цикл нагрева и остывания;

3) в силу подвижности температурного поля оказываются по-

движными зоны упругих, упруго-пластических и чисто пластиче-

ских деформаций;

4) в зоне более интенсивного нагрева физико-механические

характеристики материала изменяются в широких пределах и

важнейшие из них, например механические характеристики, в ре-

зультате нагрева и остывания могут получить существенные необ-

ратимые изменения;

5) после полного остывания тело, будучи свободным от внеш-

них сил, находится в упруго-пластическом деформированном

состоянии; при последующем приложении внешних сил оно может

частично оказаться в условиях сложного нагружения [44].

Этот класс температурных задач возник в связи с применением

сварки, которая в настоящее время является основным способом

неразъемного соединения элементов конструкций практически во

4

нггх отраслях промышленности и строительства и почти целиком

шлтеспила клепку. К этому же классу относятся задачи, связанные

с процессом упруго-пластических деформаций в металле, вызы-

п.ц'мых газовой резкой.

В связи с применением сварки возникает ряд проблем *. В ча-

। । пости:

I) рациональное конструирование, т. е. разработка такой свар-

ной конструкции, где сварочные деформации и напряжения ока-

И.П1ЯЛИ бы минимальное влияние на ее эксплуатационную проч-

ность;

2) обоснование технологических допусков на сварные кон-

। грукции; обеспечение предусмотренных чертежами форм и раз-

меров сварных конструкций;

3) прочность сварных конструкций.

Несмотря на наличие многочисленных работ по всем этим воп-

росам эти проблемы нельзя считать разработанными в достаточной

мере. Первые две из этих проблем не требуют специального пояс-

нения. По третьей проблеме до настоящего времени нет единой

точки зрения.

Сварка связана со сложным взаимодействием многих физико-

механических и механических факторов. В частности, в процессе

(парки (или газовой резки) определенная зона основного металла

повергается процессу термического сложного нагружения [117].

В настоящее время не приходится рассчитывать на возможность

ючной математической постановки и решения проблемы исследо-

вания сварочных деформаций (напряжений) с учетом всех ее

трон. Создание точного математического аппарата для определе-

ния сварочных деформаций (напряжений) сопряжено с большими

|рудпостями, которые обусловлены подвижностью температур-

ного поля; вместе с тем оказываются подвижными зоны чисто упру-

i их, упруго-пластических и чисто пластических деформаций при

условиях, когда теплофизические и физико-механические харак-

кристики металла изменяются в широких пределах, а некоторые

in них в процессе сварки и остывания могут получить суще-

i гневные необратимые изменения. Такой аппарат до настоящего

нргмепи не разработан, и если он будет создан, то не менее труд-

ным окажется его применение к конкретным задачам.

В простейших случаях задачи о сварочных деформациях и

нинряжениях схематически могут быть представлены следующим

пбрняом. Возьмем металл, который резко теряет свою способ-

ность сопротивляться пластическим деформациям в определенном

.чли него достаточно узком интервале температур. Для простоты

примем, что он теряет свою способность сопротивляться пластиче-

< ним деформациям при средней в этом интервале температуре Тк.

Имея это в виду, поставим задачу: внутренняя ограниченная

* Здесь не рассматриваются другие важные проблемы, возникающие в связи

» применением сварки (технологические, металлургические и т. д.).

5

часть большого плоского листа нагревается мощным источником

сосредоточенно-равномерно по толщине до температур Т £> Тк.

Необходимо определить деформации и напряжения в точках листа

после его остывания. Вопрос усложняется, если источник пере-

мещается вдоль некоторой линии от начального до конечного поло-

жения, т. е. когда подвижная изотерма Тк образует некоторую

область. Еще более сложную задачу получим в случае, когда тол-

щина листа значительна и температурное поле подвижного источ-

ника окажется пространственным.

Сложностью рассматриваемой проблемы в общей ее постановке

обусловлен и тот факт, что существовавшие до выхода монографии

[116] расчетные схемы сварочных деформаций и напряжений не

выходили в основном за пределы простейшей задачи — случая

наплавки валика на продольную кромку свободной полосы, где

справедлива гипотеза плоских сечений. Краткое изложение этих

теорий дано в § 2—4 монографии [116], а также в работе [52]

и в данной монографии в и. 20—22.

В последние годы появились работы по применению ЭВМ для

исследования сварочных деформаций и напряжений свободных

полос [98], бесконечных пластин на основе теории малых упруго-

пластических деформаций [8, 19], конечных пластин с различ-

ными условиями крепления краев на основе теории течения

[17, 63—65].

В силу сложности задачи в общей постановке естественно идти

по пути разработки приближенной теории сварочных деформаций

и напряжений. Исходные предпосылки этой теории должны базиро-

ваться на результатах изучения коренных изменений, происходя-

щих в основном металле зоны шва после сварки и остывания. Все

эти изменения, а именно: структурные, механических свойств и по-

явление сварочных деформаций (напряжений) должны изучаться

не в отрыве друг от друга, а в их взаимной связи с тем, чтобы для

металлов с достаточно высокой температурой объемных превраще-

ний найти тот физический параметр, который определяет их и

управляет ими [116].

В соответствии с этим принципом в гл. 6 настоящей работы при-

водятся результаты исследования структуры и механических

свойств основного металла зоны как линейного, так и плоского

крестового швов, опытные данные о характере распределения сва-

рочных деформаций в этой зоне. Вместе с тем в последних пара-

графах этой главы приводятся результаты опытного решения,

принципиального для построения приближенной теории вопроса —

путем изменения какого физического параметра можно управлять

изменением структуры и механических свойств основного металла

зоны шва, а также сварочными деформациями и напряжениями.

Проблема сварочных деформаций и напряжений отличается не

только сложностью, но и многогранностью. В связи с необходи-

мостью оценки прочности в процессе сварки и исключения воз-

можности появления горячих трещин представляет большой

6

практический интерес изучение деформаций и напряжений, воз-

никающих в процессе укладки шва [65, 74, 75, 97]. При сварке

легированных сталей с низкой температурой распада аустенита

возникают деформации и напряжения, обусловленные структур-

ными превращениями [59, 65, 74, 85]. Рассмотрение этих вопросов

и входит в наши задачи. В настоящей работе дается обоснование

приближенной теории для определения одноосных, двухосных,

и трехосных сварочных деформаций и напряжений, возни-

кающих после сварки и полного остывания, применительно к ме-

ыллам, у которых температуры объемных превращений находятся

выше их температуры Тк.

Приближенная теория должна базироваться на системе неко-

юрых основных допущений и гипотез, подтвержденных опытом.

В гл. 7 сформулированы основные гипотезы и допущения, на

которых базируется предлагаемая теория, а также дается опытное

обоснование основной гипотезы приближенной теории для раз-

личных металлов. Работа [116] была посвящена обоснованию

приближенной теории сварочных деформаций и напряжений и ее

применению к сварным изделиям из однородных металлов. В на-

< юящей монографии показана применимость приближенной тео-

рии к определению деформаций и напряжений, возникающих в ре-

зультате сварки изделий из цветных металлов, биметалла и из

рн шородных металлов.

Гл. 6, 7, где дается обоснование приближенной теории, пред-

ннч iiiyioT вспомогательные гл. 1—4, а также гл. 5, где дается обзор

работ, посвященных разработке теории сварочных деформаций и

напряжений.

Как выводы в результате изучения коренных изменений (гл. 6),

тк и основные гипотезы и допущения приближенной теории (гл. 7)

неразрывно связаны с особенностями термического процесса и тем-

пературного поля, возникающими при сварке (или газовой резке)

мощным подвижным источником тепла. Для конкретного примене-

ния л’ой приближенной теории необходимо знать температурное

поле предельного состояния нагрева при сварке данной конструк-

ции при данном режиме и определить размеры зон чисто пластиче-

। них н упруго-пластических деформаций нагрева, которые входят

в решение по этой теории как основные определяющие параметры.

Полому в гл. 1 и 2 дается краткое изложение основных законов

п’нлопроводности и основ теории температурного поля сварки, раз-

работанной акад. Н. Н. Рыкалиным [103, 104].

Определение сварочных деформаций (напряжений) приближен-

ием теория сводит к обычным задачам исследования упруго-пла-

। гпческих деформаций стержней, пластин и оболочек. При этом

р< incline задачи в каждом конкретном случае может быть получено

и in методом «сшивания» зоны, получившей заданные пластические

щ формации нагрева, с остальной частью изделия или же оно мо-

им т быть сведено к температурной аналогии метода сшивания, т. е.

ь (гмпературной задаче мгновенного охлаждения зон, получивших

7

при нагреве чисто пластическую и упруго-пластическую деформа-

ции, где закон распределения температуры мгновенного охлажде-

ния определяется законом распределения пластических деформа-

ций нагрева. Поэтому в гл. 3 и 4 приведено краткое изложение

аппарата температурной задачи деформируемого тела при упругих

и упруго-пластических деформациях.

В гл. 8 дается применение приближенной теории к решению

конкретных задач по определению сварочных деформаций и на-

пряжений в балках, пластинках и оболочках. Тут же дается опыт-

ная проверка результатов, получающихся по предлагаемой тео-

рии. Сравнение теоретических результатов с опытными показы-

вает их удовлетворительное соответствие.

Металл зоны сварочного шва после сварки и остывания во мно-

гих случаях оказывается в упруго-пластическом деформированном

состоянии [116]. При последующем приложении внешних сил

металл указанной зоны может оказаться в условиях сложного

погружения [117]. В важной для практики проблеме оценки влия-

ния сварочных напряжений на прочность конструкций в настоя-

щее время не существует единого мнения.

В гл. 9 монографии дан анализ новейших результатов по этой

проблеме, который с несомненностью указывает на влияние оста-

точных сварочных напряжений на прочность конструкций.

Большую помощь автору в оформлении работы оказали

В. Д. Горностай и В. И. Хадарина. Автор выражает им глубокую

благодарность.

Все замечания по книге будут приняты автором с благодар-

ностью.

Глава 1

ОСНОВНЫЕ ЗАКОНЫ ТЕПЛОПРОВОДНОСТИ

1. ДИФФЕРЕНЦИАЛЬНОЕ УРАВНЕНИЕ ТЕПЛОПРОВОДНОСТИ

Во всем последующем будем рассматривать однородное тер-

мически изотропное тело. Механические и теплофизические ха-

рактеристики такого тела остаются соответственно одинаковыми

во всех точках и направлениях при равномерной для всего тела

температуре.

Пусть в это тело в некоторый момент времени вводятся источ-

ники тепла. Они могут быть распределены непрерывно по всему

телу или по его отдельным зонам. Выделяемое этими источниками

тепло в силу теплопроводности будет постепенно распростра-

няться по этому телу. Задача заключается в том, чтобы найти сово-

купность значений температуры во всех его точках в любой после-

дующий момент времени, т. е. найти температурное поле.

Обозначим через W (х, у, z, t) интенсивность этих источников,

т. е. количество тепла, которое создается источниками в единице

объема за единицу времени. При этом в элементе объема da за

промежуток времени dt совокупностью этих источников будет

выделяться тепло

dQy = Wdadt. (1.1)

В последующем не будем учитывать превращение механической

энергии, возникающей в процессе деформации, в тепловую, т. е.

будем рассматривать несвязанные температурные задачи дефор-

мируемого тела 113]. При этом часть dQ2 тепла dQi останется в са-

мом элементе, а другая часть dQ3 уйдет паружу через его поверх-

ность, причем

dQt = dQ2 + dQ3. (1.2)

Найдем сначала dQ2. Предположим, что в точках рассматривае-

мого элемента происходит повышение температуры в единицу

времени на Тогда в объеме da за время dt будет аккумули-

ровано тепло

dQ2 = суdadt, (1.3)

9

где v — удельный вес материала в кПсм*-, с — удельная теплоем-

кость, т. е. количество тепла, необходимое для повышения тем-

пературы единицы веса материала на 1°С.

Найдем теперь часть теплоты, уходящей из элемента. Для

этого познакомимся сначала с некоторыми понятиями.

В нагретом теле в данный момент времени существуют точки,

имеющие одну и ту же температуру Т (х, у, г, f). Через эти точки

можно провести поверхность, которая называется изотермической

поверхностью. Проведя аналогичные поверхности через другие

точки того же тела с одинаковыми в тот же момент времени тем-

пературами, получим семейство изотермических поверхностей.

Кратчайшим расстоянием между данной изотермической по-

верхностью и бесконечно близкой к ней будет расстояние по нор-

мали. Направление нормали п к изотермической поверхности

вместе с тем будет направлением наиболее интенсивного изменения

температуры. Если возьмем две соседние изотермические поверх-

ности 7\ и Т2, расстояние по нормали между которыми беско-

нечно мало и равно Ан, то средняя интенсивность изменения тем-

пературы между ними

Т, — Т2 _ Л 7'

Ли Дп

Предел этого отношения, т. е.

АТ дТ

litn -г—= -з—>

Дп-»0 д«

называется градиентом температуры

erad 7 = ^-. (1.4)

Таким образом, в каждой точке температурного поля можно

построить вектор, направление которого совпадаете направлением

нормали к изотермической поверхности в той же точке, а его абсо-

лютная величина равна относительному изменению температуры

в том же направлении. За положительное направление этого

вектора примем направление роста температуры. Совокупность

таких векторов образует поле температурного градиента, которое

вполне определяется семейством изотермических поверхностей.

Величина —grad Т называется удельным перепадом температуры.

Удобно ввести понятие вектора теплового тока q в данной

точке температурного поля, направление которого совпадает

с направлением переноса тепла, а абсолютное значение равно

интенсивности переноса тепла, т. е. количеству тепла, проходя-

щему в единицу времени через единицу поверхности, выделенную

около рассматриваемой точки и нормальную к направлению по-

тока. Перенос тепла или поток тепла всегда происходит из области

повышенных температур в область пониженных температур.

Поэтому вектор q и вектор grad Т должны иметь прямо противо-

положные направления. Опыт показывает, что интенсивность пере-

10

носа тепла или плотность теплового потока пропорциональна удель-

ному перепаду температуры, т. е.

q = —X grad Т, (1.5)

где X — коэффициент теплопроводности в кал!см-сек-°C.

Рассмотрим теперь в той же точке элемент поверхности dS,

нормаль к которой образует угол 0 с направлением градиента Т.

Количество тепла, проходящее через этот элемент в направлении

нормали к нему представится

dQ — —Л (grad Т cos 0) dS = —X gradn Т dS. (1.6)

Но по теореме Гаусса—Остроградского [50] для объема со, огра-

ниченного поверхностью S, имеем

JJ(S)grad,;7dS = jJJ(w) div(grad„T)d©= J J J(ro) ATdco,

где Л — оператор Лапласа.

Таким образом, для той части тепла, которая уходит из эле-

мента, имеем

dQ3 = —К £\Т do dt. (1.7)

Подставив (1.1), (1.3), (1.7) в (1.2), получим

X , ,

где а =-— ----коэффициент температуропроводности,

су

Уравнение (1.8) называется дифференциальным уравнением

теплопроводности Фурье. Оно связывает изменения температуры

в данной точке в зависимости от изменений времени и координат

с мощностью источников, т. е. приводит искомую функцию

Т (х, у, z, f) в соответствие с требованием закона сохранения

энергии, выражением которого в данном случае является равен-

ство (1.2). Искомая функция обязательно должна удовлетворять

этому дифференциальному уравнению. Ио этого недостаточно

для однозначного определения температурного поля, так как

остаются неучтенными начальное распределение температуры,

от которого отсчитываются ее изменения в последующие моменты

времени, и влияние внешних условий на характер температурного

поля, передающееся через граничную поверхность рассматривае-

мого тела. Таким образом, искомая функция должна удовлетворять

как дифференциальному уравнению (1.8), так и начальным и гра-

ничным условиям.

Во многих случаях источники тепла внутри тела отсутствуют

и тепло подводится к нему извне через его поверхность или часть

этой поверхности, начиная с момента времени t — 0. В каж-

дом таком случае температурное поле в последующие моменты

11

времени будет удовлетворять однородному дифференциальному

уравнению

(1.9)

и соответствующим начальным и граничным условиям. При не-

прерывном подводе тепла постоянной интенсивности через по-

верхность тела в зависимости от его размеров может наступить

момент времени, когда устанавливается неизменное во времени

стационарное температурное поле, удовлетворяющее уравнению

Лапласа

Д7 = 0. (1.10)

2. НАЧАЛЬНЫЕ И ГРАНИЧНЫЕ УСЛОВИЯ

Начальные условия

Для возможности отсчета изменений температуры в точках

тела в ту или другую сторону в последующие моменты времени

должно быть задано исходное начальное термическое состояние

для его каждой точки. Другими словами, должна быть задана

непрерывная или разрывная функция координат То (х, у, г),

полностью описывающая температурное состояние во всех точках

тела в начальный момент времени t = 0, и искомая функция

Т (х, у, z, t), являющаяся решением дифференциального уравне-

ния (1.8), должна удовлетворять начальному условию

Т (х, у, г, t)t=0 = Т0(х, у, г). (1.11)

Граничные условия

Теплопроводящее тело может находиться в различных условиях

внешнего термического воздействия через его поверхность. По-

этому из всех решений дифференциального уравнения (1.8)

нужно выбрать то, которое удовлетворяет данным условиям на

поверхности S, т. е. данным конкретным граничным условиям.

Используются следующие формы математического задания гра-

ничных условий.

1. Температура в каждой точке поверхности тела может изме-

няться с течением времени по конкретному заданному закону,

т. е. температура поверхности тела будет представлять непрерыв-

ную (или разрывную) функцию координат и времени Ts (х, у, z, t).

При этом искомая функция Т (х, у, г, /), являющаяся решением

уравнения (1.8), должна удовлетворять граничному условию

Т (х, у, z, 01s = Ts (х> У’ г> 0- (1-12)

В простейших случаях температура на поверхности тела

Ts (х, у, z, f) может быть периодической функцией времени или

она может быть постоянной.

12

2. Известен поток тепла через поверхность тела как непре-

рывная (или разрывная) функция координат точек поверхности и

времени qs (х, у, z, I). Тогда функция Т (х, у, z, f) должна удов-

летворять граничному условию:

— X grad Т (х, у, z, OLs = Qs U. У> О- (1-13)

3. Заданы температура окружающей среды Та и закон тепло-

обмена между окружающей средой и поверхностью тела, в ка-

честве которого для простоты используется закон Ньютона.

В соответствии с этим законом количество теплоты dQ, отдаваемое

за время di элементом поверхности dS с температурой

Ts (х, у, z, I) в окружающую среду, определяется по формуле

dQ = k (Ts — То) dS di, (1.14)

где k — коэффициент теплоотдачи в кал!см2 -сек-°C. С другой сто-

роны, в соответствии с формулой (1.6), это же количество тепла

подводится к элементу поверхности изнутри и определяется ра-

венством

dQ = — A (grad„ T)s dS dt. (1.15)

Приравнивая (1.14) и (1.15), получим, что искомая функция

Т (х, у, z, 0 должна удовлетворять граничному условию

(gradnT)s = -4(7s-7’u). (1.16)

3. О МЕТОДАХ РЕШЕНИЯ ЗАДАЧ ТЕПЛОПРОВОДНОСТИ

Теплофизические характеристики металлов (у, с, К, k), в той

или иной степени изменяются вместе с изменением температуры.

При постановке и решении задач теплопроводности с целью упро-

щения принимают, что указанные характеристики остаются по-

стоянными, равными их начальным значениям или же их средним

значениям в рассматриваемом интервале температур. При этих

условиях уравнение (1.8) и граничные условия будут линей-

ными и, следовательно, для нахождения общего решения уравне-

ния (1.8) можно применить метод наложения частных решений,

получаемых тем или иным методом. Для решения линейной задачи

теплопроводности могут быть использованы следующие методы.

Разделение переменных

Этот метод решения задач теплопроводности подробно описан

в обширной литературе по математической физике [14, 112, 113,

122] и специальной литературе [28, 48, 58, 61 ]. Этот метод удобно

применять, когда тело ограничено координатными поверхностями

и конечно в направлениях изменения температуры.

13

Метод источников

Более подробное изложение и применение этого метода будут

даны в следующей главе. Он применим ко всем задачам теплопро-

водности сплошных сред, у которых теплофизические характе-

ристики не зависят от температуры и задача теплопроводности

сводится к линейному дифференциальному уравнению с линей-

ными граничными условиями.

Преобразование Лапласа

Возьмем тело, ограниченное поверхностью S. Обозначим через

М = М (х, у, z) любую точку этого тела и рассмотрим для него

линейную задачу нестационарной теплопроводности

аДТ(М,/) = дГ(^ (1.17)

для М внутри S при t >0;

при граничном условии

+ R(M)T(M,t) = 0 (1.18)

для М на S при t j>0

и начальном условии

Т(М, = (1.19)

для всех М при t = 0.

Поясним на этой задаче суть метода. Умножим обе части

уравнений (1.17) и (1.18) на е~₽(, где 0 >0, и проинтегрируем

все члены по времени от 0 до оо. При этом получим

a J е-₽' А Т(М, t)dt = J dt (1.20)

о о

для М внутри S;

Р (М)J е-₽< dt + R (М) J е-& T(M,t)di = 0 (1.21)

о о

для М на 5.

Предположим, что все интегралы сходятся при достаточно боль-

ших значениях 0 и примем допустимость перемены порядка диф-

ференцирования по пространственным координатам и интегри-

рования по времени, а также интегрирования по частям. Тогда

J е-₽< А Т (.И, 0 dt = A J е~Р Т (М, t) dt-, (1.22)

о о

со со

J dt = Je-VT(M, t)dt- (1.23)

о о

14

J g-pz dt = e-v T (M, t) I 4- p J e~& T (Л4, t) dt =

0 0 0

= — T (M, 0) + P j «Н» T (M, t) dt = — F (M) + P J <H« T (M, t) dt,

о о

(1.24)

где в соотношении (1.24) использовано начальное условие (1.19).

Введем обозначение

Т(М,р) = Je-^T(M,t)dt. (1.25)

о

Функция Т (М, Р) называется преобразованием Лапласа функ-

ции Т (М, t) относительно t. При этом уравнения (1.20) и (1.21)

примут вид:

а АТ (М, р) = рТ (М, Р) — F (Л4) (1.26)

для М внутри S;

Р (М) дТ (^' + 7? (А4) Т(М, Р) = О (1.27)

для М на S.

При таком преобразовании величину р можно считать произ-

вольным фиксированным параметром, а переменная t исключается,

начальное условие включается в само преобразованное уравне-

ние (1.26) и, таким образом, количество независимых переменных

уменьшается на единицу. Определив Т (М, Р) решением уравне-

ния (1.26) при граничном условии (1.27), из интегрального урав-

нения (1.25) можно найти искомую функцию Т (М, f), которая

называется оригиналом функции Т (М, Р). Для определения ориги-

нала существуют подробные таблицы [35, 36], использование

которых упрощает решение задач. Этот метод применим к решению

любой линейной задачи теплопроводности, если коэффициенты

при искомой функции Т (М, t) в уравнении теплопроводности не

зависят от времени, зависят только от координат, а свободные

члены могут зависеть от времени и координат.

Приближенные аналитические методы

Из приближенных аналитических методов для решения задач

теплопроводности наиболее эффективен метод Л. В. Канторовича

[47 ], являющийся обобщением метода Бубнова—Галер кина. В этом

случае решение краевой задачи теплопроводности при нулевых

начальных условиях находим в виде

Т (М, t) = Т [М, ai(t), a2(t)......an(t)J, (1.28)

15

где Т (М, f) удовлетворяет граничным условиям при всех зна-

чениях функций at (t), а сами функции at (/) определяются из

уравнений

J Д т (М, t)= 0, i = 1, 2, ... , п, (1.29)

(0

для которых после интегрирования получим систему из п обыкно-

венных дифференциальных уравнений.

Опыты показывают, что при изменении температуры в доста- _

точно широких пределах теплофизические характеристики мате-

риала существенно зависят от нее [103—105, 130]. При этом ре-

шение задачи теплопроводности сводится к решению нелинейного

дифференциального уравнения и в общем случае при нелинейных

граничных условиях. К решению такого рода краевых задач изло-

женные выше методы не применимы. В таких случаях исполь-

зуются численные методы. Наиболее эффективным из них и при-

способленным к машинному счету является метод конечных раз-

ностей [47]. Общим недостатком численных методов является их

применимость только при частных значениях параметров, что

вызывает необходимость повторения счета при различных зна-

чениях этих параметров для выяснения их влияния на описывае-

мый процесс. Недостаток численных методов заключается и в том,

что последующее решение соответствующей температурной задачи

деформируемого тела также должно быть проведено численно.

Глава 2

ТЕМПЕРАТУРНЫЕ ПОЛЯ ПРИ ЭЛЕКТРОДУГОВОЙ СВАРКЕ

4. ИСТОЧНИКИ ТЕПЛА ПРИ СВАРКЕ

Неразъемность соединения сваркой достигается путем рас-

плавления соответствующих кромок свариваемых элементов при

помощи сосредоточенного источника тепла, способного обеспечить

мгновенный мощный местный нагрев металла. Расплавленные

участки кромок свариваемых элементов, образуя общую ванну,

при последующем остывании по мере удаления источника обес-

печивают неразъемность соединения на всем остывшем участке

позади источника.

В качестве таких источников тепла используются.

1. Электрическая дуга прямого действия, горящая между сва-

риваемым изделием и металлическим или угольным электродом.

При сварке металлическим электродом расплавляются как кромки

свариваемых элементов, так и металл электродного стержня, обра-

зуя общую ванну расплавленного металла. Сварка с помощью элек-

трической дуги прямого действия с металлическим электродом

является наиболее распространенным видом сварки, а дуговая

сварка угольным электродом применяется редко.

2. Электрическая дуга независимого действия, горящая между

тугоплавкими электродами в струе водорода, — атомно-водород-

ная сварка. Этот вид сварки не нашел широкого применения.

3. Пламя высококалорийных газов, сгорающих в кислород-

ной струе — газовая сварка. Преимущественно применяется кис-

лородно-ацетиленовая сварка для сварки листов малой толщины.

4. Тепло Джоуля, выделяемое при прохождении электричес-

кого тока через местное сопротивление контакта на поверхности

изделия, — сварка сопротивлением. Сюда относятся точечный,

шовный и стыковой способы сварки.

5. Тепло, возбуждаемое трением.

6. Тепло токов высокой частоты (радиочастотная сварка).

7. Тепло, возбуждаемое квантовым генератором.

8. Тепло, возбуждаемое электронным лучом в вакууме.

Вместе с развитием техники найдут широкое применение но-

вейшие способы сварки (радиочастотная сварка, сварка элект-

ронным лучом в вакууме, сварка квантовым генератором), при-

2 Г. Б. Талыпов

17

менительно к которым теория сварочных тепловых процессов не

разработана [105, 115] и требует дальнейших усилий исследова-

телей.

В последующем будем рассматривать электродуговую сварку,

имеющую наибольшее применение на практике.

При сварке неплавящимся (угольным) электродом на нагрев

изделия расходуется тепло, выделяемое на анодном пятне (при

прямой полярности тока), и тепло, передающееся на изделие от

столба дуги путем теплообмена. Причем температура анодного

пятна при сварке стали доходит до 3000—4000° С, т. е. до ее тем-

пературы кипения. При сварке плавящимся электродом кроме

указанного на изделие передается тепло вместе с каплями рас-

плавленного металла электрода. Количество тепла, расходуемое

электрической дугой на нагрев изделия в единицу времени, опре-

деляется формулой

q -- 0,247]К/

и называется эффективной тепловой мощностью дуги. В этой

формуле V — напряжение на дуге, которое в зависимости от со-

четания материала электрода с атмосферой дуги колеблется от 15

до 150 в; J — сила сварочного тока, изменяющаяся в широких

пределах (от 10 до 4000 и более ампер); т] — эффективный коэффи-

циент полезного действия процесса нагрева изделия дугой, ко-

торый в зависимости от свойств металла и способа сварки колеб-

лется в пределах от 0,5 до 0,85 (см. РТМ РС-707—67).

Скорость v основного перемещения дуги при сварке стали ко-

леблется в широких пределах — до 20 м!ч при ручной сварке,

до 200 м/ч при автоматической сварке угольным электродом с раз-

дельным процессом плавления.

Опыт показывает, что при установившемся режиме сварки

(V = const, J = const, v = const) количество тепла q, вводимого

в изделие в единицу времени, практически остается постоянным.

При сварке электрической дугой имеет место высокая кон-

центрация тепла, которое вводится в изделие в основном через

анодное пятно при прямой полярности тока и катодное пятно при

обратной. Наибольший диаметр анодного пятна при силе тока

4000 а и ее плотности 10 а! мм2 равер 22,5 мм, а наибольший диа-

метр катодного пятна при плотности тока 20 а! мм2 равен 16 мм.

При силе тока 200—300 а диаметр анодного пятна не превышает

6 мм [103, 104].

Таким образом, при сварке приходится иметь дело с неподвиж-

ным или подвижным сосредоточенным источником тепла большой

мощности. Характер температурного поля, создаваемого источ-

ником, зависит от формы и размеров свариваемых элементов,

мощности источника и скорости его перемещения, от свойств ос-

новного металла и металла электрода. Решающее влияние на

характер температурного поля оказывают форма и размеры сва-

риваемых элементов. В зависимости от этого температурное поле

может быть пространственным, плоским и линейным. Простран-

18

ственное температурное поле возникает при сварке толстых плит,

плоское — при сварке топких пластин и оболочек, линейное —

при сварке встык тонких стержней. Так как электрическая дуга

представляет собой резко сосредоточенный источник тепла, то для

изучения температурного поля сварки используют [103] модель

бесконечного тела с точечным источником, бесконечной пластины

с линейным источником и бесконечно длинного тонкого стержня

с плоским источником.

5. ИСТОЧНИКИ МГНОВЕННОГО ДЕЙСТВИЯ

Точечный источник мгновенного действия

В бесконечно малую прямоугольную призму с ребрами dx,

dy, dz бесконечно большого термически изотропного теплопрово-

дящего тела в момент времени t = 0 введем Q калорий тепла. При

этом температура этой призмы в тот же момент определится фор-

мулой

'г I _______Q

1<=0 cydxdy dz’

где с — теплоемкость в кал! г-°C', у — удельный вес е/сл£3; су —

объемная теплоемкость в кал/см3-°C.

Отсюда в пределе при dx dy dz = dw 0 получим, что тем-

пература самого источника, помещенного в начале координат,

в начальный момент t = 0 бесконечно велика, а температура во

всех других точках тела вне источника в тот же момент равна

нулю. Так как для неограниченного тела граничные условия

отсутствуют, то, начиная с этого момента, тепло в силу теплопро-

водности постепенно распространится по всему телу, причем

температура будет определяться из уравнения теплопроводности

Фурье

(2-1)

(2-2)

дТ Л m

dt

где а ---------коэффициент температуропроводности в см21сек.

X — коэффициент теплопроводности в кал!см-сек-°C.

Коэффициенты с, X, у вместе с изменением температуры при

сварке изменяются в достаточно широких пределах [103, 130].

С целью упрощения решения задачи эти коэффициенты принимают

постоянными, равными их средним значениям в рассматриваемом

интервале температур [103]. При этих условиях нетрудно убе-

диться простой подстановкой, что частным решением дифферен-

циального уравнения (2.2) при начальном условии (2.1) будет:

о

T(R,t) =-----тоб ™ , (2.3)

су (4лс/)3/2

где

R2 = х2 + у2 + z2.

Этот результат позволяет сделать следующие выводы.

2*

19

В любой момент t + 0 температура самого источника (/? = 0)

з

отлична от нуля и с течением времени уменьшается по закону t—г.

оставаясь выше температур других точек тела.

Вместе с удалением от источника температура понижается по

Rs

закону нормального распределения е tat. Изотермическими по-

верхностями являются сферы с центром в источнике и темпера-

турное поле в данный момент времени зависит лишь от радиуса.

Температура в любой точке вне источника сначала возрастает,

а затем убывает. Момент достижения максимального значения

температуры в данной точке найдется из условия

которое дает

и, следовательно,

/1 ___

t 17’_у __ --------

1 щах 6а

Чем ближе рассматриваемая точка к источнику, тем выше 7’1пах.

Отметим, что при изучении температурного поля сварки изде-

лий значительной толщины используется модель полубесконеч-

ного теплопроводящего тела и температурное поле (2.3) мгновен-

ного точечного источника.

Линейный источник мгновенного действия '

В линейный элемент теплопроводящего тела, имеющий форму

бесконечно длинной призмы с бесконечно малым основанием dxdy,

в начальный момент времени t = 0 внесем тепло, распределенное

равномерно- по длине этой призмы с интенсивностью Qj в кал/см.

Температурное поле, получающееся от действия мгновенного

линейного источника, в силу линейности задачи можно получить

наложением температурных полей бесконечного числа мгновенных

точечных источников, распределенных вдоль оси z, совпадающей

с осью призмы, и вносящих в элемент длиной dz тепло

dQ = Qi dz.

При этом для температуры любой точки тела в соответствии

с формулой (2.3) получим

Qidz с~

су (4л at)2''2

х2+у’+гг

4at

20

или

со х‘+У‘+г!

т (п 0 =------( е 4at dz =

су (4naZ)3/2 J

х*+у*

л 4at “ _ г‘

= —-------з7Г е 4°Z dz- (2 4>

су (4ла/)3^2 J

—со

Введя новую переменную

z

н = г— ,

И4а/

будем иметь

СО 21 СО

j е iat dz — ]^4at J е~^г dt],

—co —co

Но известно [102], что

co

J e ‘‘'Mi] = .

—co

При этом формула (2.4) примет вид

T(r,t) = л QlTe~^ (2.5)

v ’ 4nacyt — 4лм ' ’

где

X = суа; г2 = х2 + г/2.

Этот результат позволяет сделать следующие выводы:

а) температурное поле мгновенного линейного источника в дан-

ный момент времени зависит лишь от плоского радиуса-вектор а

г = 1Л24-1/2

и его изотермические поверхности — круговые цилиндры, ось

которых совпадает с осью источника;

б) максимальная в данной точке температура имеет место в мо-

мент времени, определяемый из условия

-^ = 0

dt

которое дает

t\r=T =4~,

1 шах 4а

при этом имеем

у _____ Qi

п,ах лсуег2'

21

Если из теплопроводящего тела вырежем пластинку малой

толщины h двумя плоскостями, нормальными к оси г, и в его

элемент hdxdy в начальный момент времени внесем тепло Q в кал,

то при условии, что боковые поверхности этой пластины непро-

ницаемы для тепла, мгновенный линейный источник тепла с ин-

тенсивностью

Qi = -у кал!см

создает плоское температурное поле (2.4). Оно используется для

изучения температурного поля, возникающего при сварке тонких

листов.

Плоский источник мгновенного действия

Возьмем бесконечное теплопроводящее тело и в его элемент,

представляющий бесконечный плоский слой толщиной dx, вы-

рождающийся в пределе в плоскость yz, в начальный момент

внесем тепло, равномерно распределенное по его площади с ин-

тенсивностью Q2 в кал!см2. Температурное поле, вызываемое

этим плоским источником, можно найти суммированием полей

мгновенных точечных источников, распределенных по всей пло-

скости yz. Полагая

<7Q = Q2 dy dz

и используя (2.3), получим

СО СО _ X2-j-l/2~l-2z X2

Т= Г f _9*dydz е ™ (2.6)

J J су (4ла/)3^2 су (4 л а/)1/2

Таким образом, температурное поле мгновенного плоского источ-

ника зависит лишь от расстояния |х| до плоскости yz источника

и изотермическими поверхностями являются плоскости, парал-

лельные плоскости yz. Например, если возьмем теплопроводящее

тело в форме бесконечно длинной прямоугольной призмы с пло-

щадью поперечного сечения F, боковые грани которой непро-

ницаемы для тепла и в элемент его объема Fdx в начальный момент

внесем тепло с интенсивностью Q2 в кал!см2, то температура в лю-

бом его поперечном сечении | х | будет постоянна и определится

по формуле (2.6). При этом наибольшая температура в любом

сечении | х | будет иметь место в момент времени

|т'-|-7’1пах

и для нее получим

гр _____ Qa

max“ су(2ле)1/2 |хГ

22

6. ИСТОЧНИКИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Точечный источник непрерывного действия

Возьмем бесконечно большое теплопроводящее тело и в его

точке о, с которой совместим начало координат, в момент t = О

поместим точечный источник интенсивности q, действующий не-

прерывно в промежутке времени О т t. Обозначим его ин-

тенсивность в промежуточный момент т через q (т). Температур-

ное поле точечного источника непрерывного действия можно полу-

чить наложением полей элементарных мгновенных источников,

заполняющих интервал (0, /). Действительно, температурное поле

мгновенного точечного источника с теплосодержанием dQ =

= q (т) dx, помещенного в точке п в момент т, определится по

формуле (2.3), если туда вместо t подставить время действия этого

источника (/ — т). Суммируя температурные поля всех таких эле-

ментарных источников, вносимых в точку о за период от т = О

до т = t, получим температурное поле точечного источника не-

прерывного действия:

t R2

T(R,t)= f------g(T)dT 4a('“T) .

J су[4ла(/ — т))3/2

Для источника постоянной интенсивности будем иметь:

/ R2

Т (#> =--------Цтг ------40 (/-Т) (2-7)

' ' су(4яа?12 J (<-т)3/2 '

Введя новую переменную

—V (2.8)

1 4а (t — т) ' '

где при изменении т в пределах от 0 до t переменная т] изменяется

в интервале

/?2 _ , ,

-r-7-s^ т|=С оо,

4at 1

получим

со

<2-9)

4at

Вместо того чтобы интегрировать отдо со, можем интегр иро-

да

вать от до нуля, а затем от 0 до оо. При этом получим

(R2

co 4at

/Я*4”/ Я

23

Первый из этих несобственных интегралов равен а второй

равен

где функция Ф называется интегралом вероятности Гаусса [102],

который может быть представлен также в виде сходящегося бес-

конечного ряда

го h I R \2*+1

МГ^2*/-^=-]

ф(——4at у —уИ4о£/-------------- (2 10)

/л (2k+ l)l

k-o

Таким образом, окончательно имеем

= (2-11)

Этот результат позволяет сделать следующие выводы:

а) температура в самом источнике бесконечна и вместе с уда-

лением от него быстро падает в начальный момент процесса на-

грева;

б) вместе с возрастанием времени действия источника кри-

вые Т (/?) становятся более пологими, приближаясь в пределе

при t = оо к гиперболе

°°)= 4&’

и, следовательно, температурное поле при длительном действии

источника постоянной интенсивности стремится к предельному

стационарному состоянию.

Температурное поле точечного источника в бесконечном тепло-

проводящем теле можно использовать для изучения температур-

ного поля, возникающего при сварке толстых пластин. При до-

статочно большой толщине пластины ее можно рассматривать

как полубесконечное теплопроводящее тело. Совместим коорди-

натную плоскость хоу с граничной плоскостью полубесконеч-

ного теплопроводящего тела, которую будем считать теплонепро-

ницаемой.

Если в начале координат поместим точечный источник с ин-

тенсивностью q, то температурное поле, вызываемое этим источ-

ником в этом полубесконечном теле, можно рассматривать как

часть температурного поля в бесконечном теплопроводящем теле

при условии, что не будут нарушены условия на граничной пло-

скости. Для этого достаточно полубесконечное тело продолжить

в направлении г<0ив соответствующей точке о плоскости z =

— —0 поместить источник такой же интенсивности q. Тогда гра-

ничные условия не будут нарушены и температурное поле в полу-

бесконечном теле с точечным источником с интенсивностью q

на теплонепроницаемой граничной плоскости z = 0 будет яв-

ляться частью температурного поля в бесконечном теле с точеч-

ным источником удвоенной мощности 2g в плоскости г = 0.

24

Линейный источник непрерывного действия

Аналогично предыдущему, температурное поле линейного

источника непрерывного действия с интенсивностью (т) в мо-

мент времени t можно найти суммированием температурных полей

мгновенных линейных источников, заполняющих весь промежуток

времени (0, /). При этом в соответствии с формулой (2.5) получим:

То = f -у-е~40(' ” .

' ' ' J 4лЛ (t — т)

о

В случае линейного источника постоянной интенсивности qx

будем иметь:

Т I ГТ е • (2-12)

О

Если ввести новую переменную

4а (/ — т) ’

то (2.12) примет вид

со

Г<Г'') = 4Ж J <2ЛЗ>

га

4а t

Имея в виду, что

и

J -rrdu = £H«)

в конечном виде не берется [102], называется интегрально пока-

зательной функцией, в нашем случае получим

со

4at

В соответствии с этим (2.13) примет вид

7’<'.0 = J£[-£1(-^)]. (2.14)

I ели иметь в виду, что

£/ (- и) = 2 (- 1)* + Rn, (2.15)

25

где

/г!

1^1----------, Ч ’

I и |п+1 cos JL

1 1 2

1/ = \и\е‘о-,

<р2 < л2,

то ясно, что при длительном действии линейного источника по-

стоянной мощности qA температура на конечных расстояниях стре-

мится к бесконечно большим значениям, а температурное поле

стремится к плоскорадиальному полю линейного источника

и удовлетворяет уравнению Лапласа для двумерной области

с осевой симметрией

Аг=-г^(гт) = °- <216>

Решением этого уравнения будет

7(r,o») = C-^lnr, (2.17)

которое и определяет предельное температурное состояние.

Температурное поле линейного источника используется для

изучения температурных полей, возникающих при сварке тонких

пластин. Если из теплопроводящего тела вырезать пластину малой

толщины h двумя плоскостями, нормальными к оси г, и в его эле-

мент hdxdy в момент / = О ввести Q калорий тепла, то источник

с интенсивностью

dQi 1 dQ

создаст температурное поле по (2.14) при условии, что граничные

h

плоскости z = ± -у пластины непроницаемы для тепла.

Плоский источник непрерывного действия

Если плоский источник с интенсивностью q2 действует непре-

рывно в течение промежутка времени (0, /), то создаваемое им

температурное поле, аналогично предыдущему, можно найти сум-

мированием температурных полей плоских источников мгновен-

ного действия с интенсивностью q2 (т), заполняющих весь проме-

жуток (0, t). В соответствии с (2.6) будем иметь

Т (х, 0 = f —^(T)dT е~40 ('“т) (2.19)

J су К4лс (t — т)

В случае источника постоянной мощности получим

t х2

Т (х, t) =-f (t — -fr-We '40 (,'т) dx, (2.20)

су У4па g

26

т. е. температурное поле плоского источника непрерывного дей-

ствия с постоянной интенсивностью в пределе при t —> оо стре-

мится к стационарному линейному полю, удовлетворяющему урав-

нению Лапласа для одномерной задачи

(2.21)

решением которого будет

Т(х,оо) = С — -g-|x|.

(2.22)

Температурное поле, создаваемое плоским источником непрерыв-

ного действия, используется при изучении температурных полей,

возникающих при сварке встык тонких стержней и узких полос.

7. ТЕМПЕРАТУРНЫЕ ПОЛЯ ПОДВИЖНЫХ ИСТОЧНИКОВ

НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Полубесконечное тело

Пусть источник постоянной мощности q перемещается с по-

стоянной скоростью v вдоль некоторой прямой. В начальный мо-

мент t = 0 источник находится в некоторой точке*о0, с которой

совместим начало неподвижной системы координат (х0, у0, z0).

Возьмем, кроме того, подвижную систему координат xyz, начало о

которой совмещено с источником и будет перемещаться вместе

с ним вдоль оси х0 с постоянной скоростью V (рис. 1).

Координаты любой неподвижной точки А теплопроводящего

тела в неподвижной и подвижной системах будут связаны соотно-

шениями:

х0 = *+ j vdr;

Уо = у;

(2.23)

z0 = z.

27

Мгновенное положение источника в неподвижной системе в проме-

жуточный момент т определится координатами:

х'о = от; t/о = 0; z0 — 0. (2.24)

Если граничная плоскость хоу полубесконечного тела непрони-

цаема для тепла, то в соответствии с предыдущим элемент тепла

2qdx, внесенный точечным источником в момент т, к моменту I

изменит температуру в точке А в неподвижной системе координат

на величину

(2'25>

где = (Во')2 + уо + zo — квадрат расстояния между мгновен-

ным положением источника и рассматриваемой неподвижной

точкой А.

На основе принципа независимости действий отдельных теп-

ловых импульсов температурное поле к концу действия источника

будет найдено суммированием полей мгновенных источников (2.25)

Т(х0, у0, z0, t) = ]dT(х0, уо, z0, t — т). (2.26)

о

Величина (Во'), входящая в (2.25) и (2.26), может быть выражена

как в неподвижной, так и в подвижной системах координат. В по-

движной системе имеем

(Во') = х + vx' = х + v (t — т), (2.27)

в силу чего

Rt = R2 + 2vx(t — т) + v\t — т)2, (2.28)

где

R2 = х2 + у2 + z2.

При этом соотношение (2.26) примет вид

j =

(2.29)

t R2 V (<-т)

2?еС Г_______dt 4а (Z-т) 4а

су (Ала) 3/2 J (t — т) 3/2

Введя новую переменную

t —t— т

и затем опуская значок—над t, получим

— * я2

T(R,x,t)= 2?е 4а/ 4а . (2.30)

v ’ су(4ла)3/2 J /3/2

28

Из последнего соотношения в силу положительности подынтег-

ральной функции при t >0 ясно, что вместе с возрастанием про-

должительности действия источника температура во всех точках

полубесконечного тела непрерывно возрастает. Как было выяс-

нено ранее (п. 3), при длительном действии неподвижного источ-

ника постоянной интенсивности температурное поле стремится

к предельному установившемуся состоянию. В случае источника

постоянной интенсивности, движущегося прямолинейно и рав-

номерно, с течением времени температурное поле приближается

к установившемуся квазистационарному состоянию, при котором

температуры элементов подвижного поля, связанного с источни-

ком, в последующем остаются неизменными. Вместе с тем ясно,

что температуры неподвижных точек тела изменяются с течением

времени. Температурное поле непрерывно действующего подвиж-

ного точечного источника, перемещающегося с постоянной ско-

ростью v вдоль оси х граничной плоскости ху полубесконечного

тела, с учетом теплоотдачи, отнесенное к подвижной системе коор-

динат [103], можно представить в виде

/ — vx v2{

T(x,y,z,t) = ^e 2а~ ia dT(x,y,z,r), (2.31)

о

где

dT (х, у, z, т) =-2? dt ,. е 4ат f 1-]/лат [1 — Ф (и)] еи‘),

су(4лаг)3/2 I Ь 4 л )

где k — коэффициент теплоотдачи:

и = —+ (2.32)

2 У ах л

Интеграл в правой части равенства (2.31) не выражается через

табулированные функции и это затрудняет исследование темпера-

турного поля.

Тонкая пластинка

Возьмем тонкую бесконечную пластинку толщиной h, огра-

ниченную плоскостями z = 0, z — h. Пусть в начальный момент

I = 0 линейный источник находится в начале о0 неподвижной

системы координат и с этого момента перемещается в направлении

оси х0 с постоянной скоростью v. Примем сначала, что граничные

плоскости непроницаемы для тепла. Мгновенное положение источ-

ника в момент т в неподвижной системе координат определится

соотношениями (2.24).

Температура в некоторой точке (х0, у0) в момент t, вызванная

элементом тепла dx, введенным в момент т, определится соот-

ношением

2

dT (х0, у0, t - т) = 4п-^тТ е - , (2.33)

29

d = (BO')2 + i/o-

Температуру в той же точке к моменту t окончания действия ис-

точника найдем суммированием

‘ „________±_

(2.34)

О

Найдем выражение гг в подвижной системе координат. Так как

ВО' = х + vt' = х -f- v (t — т),

то получим

Л1 = г2 + 2vx (/ — т) v (I — т)2,

(2.35)

(2.36)

где

г* ;

При этом (2.34) примет вид

T(r,x,

х ’ * 7 4лЛ

У-

/ r2 vt

J dr е~ 4a(t-T) ~ ~4а (,-Т)

О

или

— vx At

T(r,x,t) = -^-e 2а \^ге

4 ’ ’ 7 4лл J t

о

t/Л t J, г2

— q е 2а Г — е iat

~ 4лМ е

о

г2 y2t

4at 4а

(2.37)

v2t

4а

)

Температурное поле тонкой бесконечной пластинки с учетом

теплоотдачи граничных плоскостей [103] определяется соотноше-

нием

= <2.3S)

о

где

2k

cyh '

8. ПРЕДЕЛЬНОЕ СОСТОЯНИЕ РАСПРОСТРАНЕНИЯ ТЕПЛА

ПРИ ДУГОВОЙ СВАРКЕ

Подвижное температурное поле сосредоточенного источника

постоянной мощности, движущегося прямолинейно и равномерно

со скоростью v, с течением времени стремится к предельному

квазистационарному состоянию. Это предельное состояние тео-

30

ретически устанавливается после бесконечно длительного дей-

ствия источника. При сварке предельное состояние в области, близ-

кой к источнику, устанавливается вскоре после начала процесса

сварки [103].

Предельное состояние в случае полубесконечной области

Подвижное температурное поле движущегося прямолинейно

с постоянной скоростью точечного источника в полубесконечном

теле с теплонепроницаемой граничной плоскостью определяется

соотношением (2.30). Предельное состояние наступает при t—» со,

т. е. для него получим

Т (R, х, со)

vx ОО

= 2qe 2а С di

су (4зта)3^2 J /3^2

о

(2.39)

Вычислим этот несобственный интеграл. Для этого введем новую

переменную

При этом получим

со со

J,. R2 v‘t г— С j с!

—4Б~_ Г 4а d4 -и—-

<3/2 - J у ч e

о о

где

2 v2R2

/ ~ —-----

16а2 *

I1олагая

будем иметь

Известно [102], что

б2 jg =1Сде-2С

о

и, следовательно,

31

При этом для исходного интеграла получим

J,, R* v2t ,r-— Rv

dt У4ал p—^~

t3/2 - R

0

и температурное поле предельного состояния определится соот-

ношением

T(R,x,oo) = -^e~^~^. (2-40)

Если температурное поле неподвижно, то (2.40) при v — 0 даст

т. е. в этом случае изотермическими поверхностями являются

сферы с центром в источнике, температура изменяется обратно

пропорционально расстоянию от источника и зависит также от

мощности источника и коэффициента теплопроводности. Из (2.41)

следует, что чем меньше коэффициент теплопроводности Л, тем

шире зона нагрева.

При нагреве подвижным источником температурное поле

в полубесконечном теле (2.40) зависит не только от расстояния

от точки подвижного поля до источника, но и от положения этой

точки относительно подвижной плоскости yz. В направлении

перемещения источника (R = х, х >0) температура определяется

по формуле

Rv

= " <2'42>

а в направлении, обратном направлению перемещения источника

(х < 0),

T(R,-R,oo) = -^. (2.43)

Сравнение последних двух выражений показывает, что наиболь-

шие температуры и наименьшие градиенты температур имеют

место позади источника.

Распределение температуры в плоскости уог определится

по соотношению (2.40) при х = 0, т. е.

Г(7?,0.оо) = ^г (2.44)

Из (2.40) также ясно, что изотермическими поверхностями

являются поверхности вращения относительно оси ох, сжатые

со стороны положительных х, а также в направлении оси у. Пре-

32

дельное состояние в полубесконечном теле с теплоотдачей на

граничной плоскости определяется [103] соотношением

Т^>х^ = ^е

k q

X 2л/?

где

г2 = X2 + z/2;

/?2 = г2 + г2.

Интеграл в правой части последнего соотношения не выражается

через табулированные функции и это затрудняет исследование

температурного поля.

Предельное состояние в случае тонкой бесконечной пластинки

Подвижное поле для тонкой пластинки с теплоотдачей опре-

деляется соотношением (2.38). Предельное состояние наступит

при t — оо и для него получим

VX СО

Т <'*• t J Т <1+ (2.45)

о

Найдем значение несобственного интеграла. Для этого введем

новую переменную

При этом получим

Т(г, х, = f

' ’ ’ ' 4лХ/г J т] ’

о

где

Но известно [102], что

00

J d^-±(n+^) = 2Ко{с} ==2Ko^ry±. +

о

3 Г. Б. Талыпов

33

где/Со — функция Бесселя второго рода нулевого порядка. В силу

этого (2.45) примет вид

_ vx ! /—h------2~\

= 2a^(rK4+ir). (2.46)

Температурное поле предельного состояния в случае неподвижного

линейного источника определится формулой

= <2Л7>

Отсюда ясно, что изотермические поверхности в этом случае —

круговые цилиндры высотой h с осью, совпадающей, с линейным

источником. Вместе с удалением от источника температура убы-

вает по закону убывания функции

40

стремясь к нулю при г —» оо. В случае подвижного линейного

источника изотермы также представляют цилиндрические по-

верхности высотой h, нормальные сечения которых — замкнутые,

симметричные относительно оси перемещения источника и вытя-

нутые в направлении х < 0 кривые.

9. ПОСТРОЕНИЕ ИЗОТЕРМИЧЕСКИХ ПОВЕРХНОСТЕЙ

Во всех случаях для построения изотермических поверхностей

предельного состояния удобно ввести безразмерные величины:

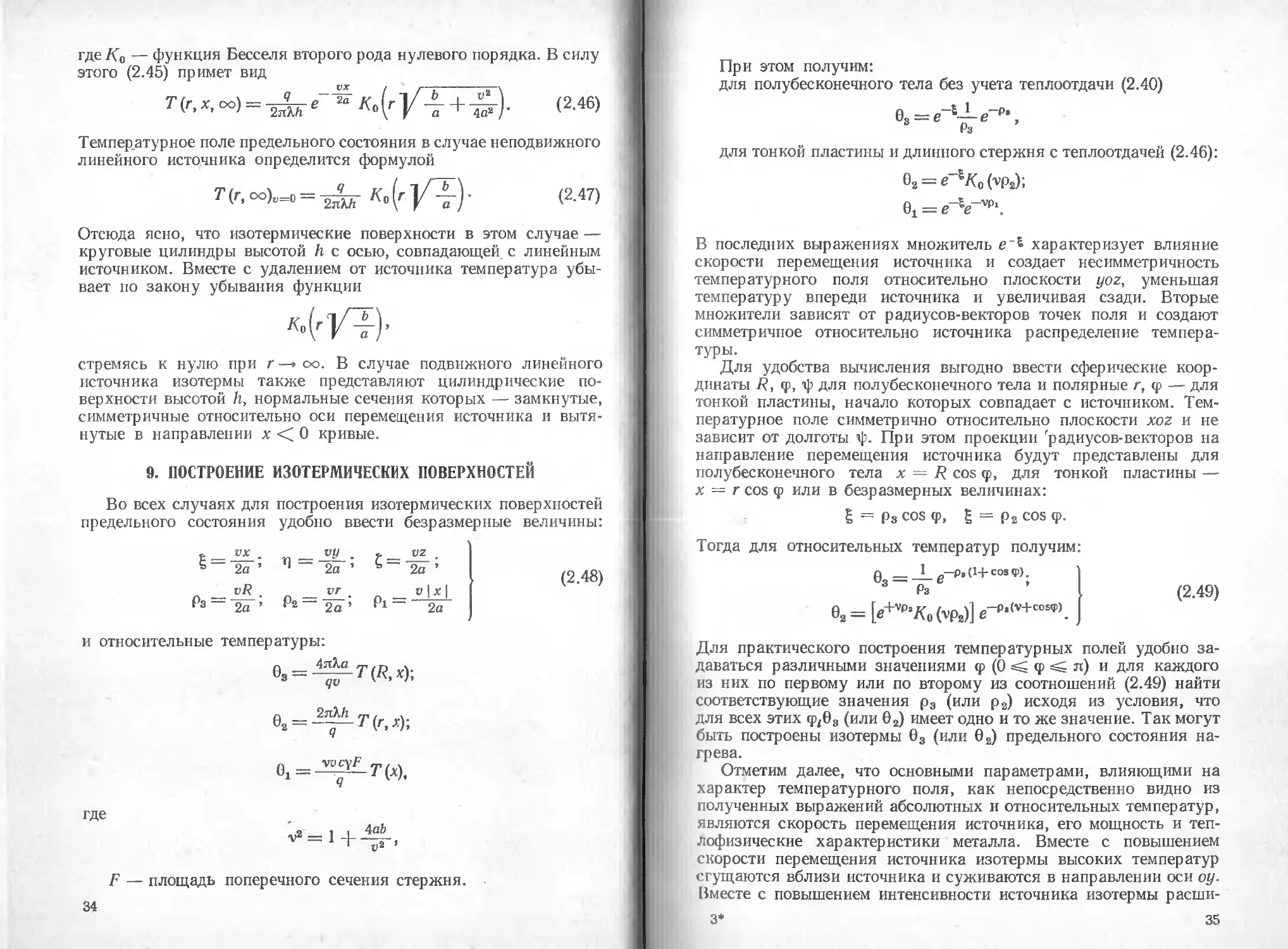

5= VX . Т] = vy . 2а ’ С = UZ 2а ’ (2.48)

2а ’

vR . vr . v|x|

Рз — 2а ’ Ра — 2а ’ Pi — 2а

и относительные температуры:

е1=л^т(л).

где

v2==l+^(

F — площадь поперечного сечения стержня.

34

При этом получим1,

для полубесконечного тела без учета теплоотдачи (2.40)

03 — е~р*,

8 Рз

для тонкой пластины и длинного стержня с теплоотдачей (2.46):

02 = (vp2);

o1 = e-Vv₽i.

В последних выражениях множитель е~Ъ характеризует влияние

скорости перемещения источника и создает несимметричность

температурного поля относительно плоскости yoz, уменьшая

температуру впереди источника и увеличивая сзади. Вторые

множители зависят от радиусов-векторов точек поля и создают

симметричное относительно источника распределение темпера-

туры.

Для удобства вычисления выгодно ввести сферические коор-

динаты R, ср, ф для полубесконечного тела и полярные г, ср — для

тонкой пластины, начало которых совпадает с источником. Тем-

пературное поле симметрично относительно плоскости xoz и не

зависит от долготы ф. При этом проекции 'радиусов-векторов на

направление перемещения источника будут представлены для

полубесконечного тела х = R cos <р, для тонкой пластины —

х = г cos ср или в безразмерных величинах:

£ = Рз cos ср, g = р2 cos ср.

Тогда для относительных температур получим:

0 __ 1 с-Р. (1+ cos <р) .

3 Рз

6а = [e+v₽a/(0(vp2)] e~p*(v+cos,ip).

(2.49)

Для практического построения температурных полей удобно за.

даваться различными значениями ср (0 <р л) и для каждого

из них по первому или по второму из соотношений (2.49) найти

соответствующие значения р3 (или р2) исходя из условия, что

для всех этих «р^Од (или 62) имеет одно и то же значение. Так могут

быть построены изотермы 63 (или 62) предельного состояния на-

грева.

Отметим далее, что основными параметрами, влияющими на

характер температурного поля, как непосредственно видно из

полученных выражений абсолютных и относительных температур,

являются скорость перемещения источника, его мощность и теп-

лофизические характеристики металла. Вместе с повышением

скорости перемещения источника изотермы высоких температур

сгущаются вблизи источника и суживаются в направлении оси оу.

Вместе с повышением интенсивности источника изотермы расши-

3* 35

ряются в длину и ширину. При пропорциональном увеличении

мощности источника и скорости его перемещения размеры изо-

термы увеличиваются в большей мере в продольном направлении,

чем в поперечном, в силу чего они оказываются более вытянутыми.

Уменьшение коэффициента теплопроводности X приводит к уве-

личению длины изотермы в направлении х < 0. Вместе с увели-

чением X изотермы укорачивается и смещаются в область х >0.

Из изложенного ясно, что при сварке имеет место неравномер-

ный нагрев весьма ограниченной зоны изделия до высоких тем-

ператур. Всякий неравномерный нагрев металлического изделия

вызывает в его точках временные деформации и напряжения. Если

такой нагрев сопровождается пластическими деформациями, то

после нагрева и остывания в точках изделия будут остаточные

(сварочные) напряжения (деформации).

Рассмотренный метод источников в сочетании с методом отра-

жения может быть использован для изучения влияния ограничен-

ности размеров изделий на процесс распространения тепла при

сварке [5, 25, 103] и, в частности, для изучения температурных

полей при сварке толстых пластин [103]. Для исследования тем-

пературных полей, распределенных по площади или по прямой

сосредоточенных источников, также используется метод источ-

ников (103]. Этот же метод можно применить для изучения тем-

пературных полей при электрошлаковой сварке [72, 105].

Глава 3

ТЕМПЕРАТУРНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

В УПРУГОЙ ОБЛАСТИ. ОСНОВНЫЕ УРАВНЕНИЯ.

10. ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ ПРИ НЕРАВНОМЕРНОМ НАГРЕВЕ

Пусть изотропное тело имеет начальную равномерную тем-

пературу То и затем подвергается неравномерному нагреву до

температуры Т (х, у, z). Выделим из этого тела бесконечно малую

прямоугольную призму с ребрами dx, dy, dz. В пределах этого

элемента температуру можем принять равномерной. Во всем

последующем ограничимся случаем, когда перемещения и их

производные малы. Если отвлечься сначала от действия всего

остального тела на этот элемент, то последний при повышении

его температуры от Гп до Т (х, у, z) получит одинаковую во всех

направлениях относительную деформацию:

ехх = ^а(Т-Т0); Ъуу = ^ = а(Т-Т0)-

~е22 = -^ = а(Т — Тоу, у =^4--^- = 0;

2Z \ V/, 1ХУ ду * дХ

ди . dw ~ - ди , dw n

— ~дг + дх ~ °’ ~ dz + ду ~ °’

(3.1)

где и, v, w — составляющие вектора перемещения, вызываемого

повышением температуры; а — коэффициент линейного расши-

рения, который для однородного изотропного тела остается одним

и тем же во всех направлениях при данной температуре в рассма-

триваемой точке. Примем также, что он остается постоянным,

равным его среднему значению в рассматриваемом интервале тем-

ператур.

Деформацию, определяемую соотношениями (3.1), т. е. при

условиях, когда температурное расширение ничем не стеснено и

напряжения в выделенном элементе не возникают, будем назы-

вать тепловой деформацией. Но тепловому расширению выде-

ленного элемента будут препятствовать связанные с ним части

остального тела, в силу чего в этом элементе возникают дополни-

тельные деформации:

"* ди . "* dv * dw .

= eyy~~dy';

-> -> -» -> -> -» (3-2)

ди , dv ди , dw . _ dv , dw

Уху ~ ду ' дх ' ~ дг ‘ дх ' Ууг~ dz ' ду ’ .

37

которые могут быть упругими, упруго-пластическими или чисто

пластическими. Если эти дополнительные деформации в рассма-

триваемой точке — упругие, то им будут соответствовать напря-

жения:

Gxx = 2G (ехх 4- j е) ;

o„, = 2c(e„ + -rzL-e); (33)

^ху = GyXy, txz = Gyxz", tyZ = GyyZ, j

где

е — ехх + еуу + ezz-

Полные деформации при неравномерном нагреве определятся

как суммы соответствующих тепловых (3.1) и дополнительных (3.2)

деформаций:

&ХХ Qx -- &ХХ I @xxt

dv _-_

еуу —________________________ду еуу вуу'

dw , *

^zz — ~~Qz — &гг ^гг'

_ ди . dv ,

Уху ~ ~ду "г ~дх ’

ди , dw .

^хг~ ~дг~^~д^’

dv । dw

'Yyz—-dz"'r~dy

(3.4)

и должны удовлетворять уравнениям совместности деформаций:

д2ехх д2еуу _ д2уху .

ду2 ”г дх2 дхду ’

д2ехх . д2егг д2У*г .

dz2 дх2 дхдг ’

д2еуу S2ezz = д2ууг .

dz2 ду2 дудг ’

— I — dYyx I dYxx I д?ху \ — 9 д*ехх •

дх \ дх ду "г dz ) — ду dz ’

( dYyz __ &Vxz I &Vxy \ _ q ^еИУ

ду \ дх ду ' дг ) дхдг ’

д ! дууг . духг _ духу \ _ 2 ^2ezz

дг \ дх ‘ ду dz ) Z дхду ’

(3.5)

38

как при упругих, так и при упруго-пластических деформациях.

Из (3.4), имея в виду (3.1), получим:

-> &ХХ ди а(Т -То);

дх

р — dv а(Т -Тоу,

СУУ ду

-+ dw а (Т -Тоу,

^zz — дг

-> ди . dv = т^;

Уху ду 1 дх

• -> ди , dw

Ухг ~ дг 1 дх 1X2’

V — dv . dw = Ууг-

• Уг “ дг г ду

(3.6)

Если эти деформации в рассматриваемой зоне — упругие, то

для соответствующих напряжений по формулам (3.3) будем иметь:

=20 [>+тЛ-е- Т^Г а(Г~ Г"’];

= 2G + а {Т - 7.)];

(37)

где

ди । dv . dw

дх ' ду * дг

Напряжения упругой зоны по (3.7) должны удовлетворять урав-

нениям равновесия сплошной среды, а деформации упругой

юны — уравнениям совместности деформаций по (3.5).

11. УРАВНЕНИЯ ДЮГАМЕЛЯ — НЕЙМАНА

В случае, когда имеем нестационарное температурное поле

Г (х, у, z, t), напряженное состояние в каждой точке тела будет

изменяться с течением времени, т. е. будем иметь задачу динамики

39

и нужно рассматривать движения: дОхх । не уравнения равнове дтху । дхх2 „ 82и # сий, а уравнения

дх 1 ду 1 дг И dt2 ’

дхху . двуу . дХуг d2v (3.9)

дх 1 ду 1 дг Р dt2 >

дххг [ дх 1 ду ”1" дг 02и) — Р"щГ >

где р — масса единицы объема тела. Но Дюгамелем [140] было

показано, что изменение температуры во времени во многих слу-

чаях происходит с достаточно малой скоростью и влиянием инер-

ционных членов можно пренебречь, рассматривая движение как

последовательность состояний равновесия (гипотеза Дюгамеля).

Новые исследования [33, 34, 138] показали, что влияние инер-

ционных членов оказывается существенным только в массивных

телах [33, 34], а в других случаях незначительно. Поэтому будем

пренебрегать влиянием ускорений. Тогда при отсутствии объемных

сил уравнения равновесия будут иметь вид:

двхх _1_ д^ху I ^Х2 — 0-

дх ду “Г дг

dtxu дх 1 д°иу I ду 1 dXyz дг = 0; (3.10)

дт^хг _L д^уг I d^zz = 0.

дх 1 ду 1 дг

При упругих деформациях справедливы соотношения (3.7),

которые дадут:

дохх Г д2и . р / д2и . d2v . д2ш \

дх — 20 L дх2 '1—2р. ' дхду + дхдг )

«(1 + (0 д _ т -.1 .

1 — 2р дх ' oJJ ’

дхху __ г ( д2и . d2v \

ду ~ \ду2 -Г дхду )'

дххг _ (> ( д2и . д2ш \

дг ~ \ дг2 дхдг )’

Подставив последние в первое из уравнений (3.10), получим

д2и . д2и . д2и . д2и . d2v

~дх2 + ~ду2 ' Иг2 "дх2 + ~дхду

d2w

дх дг

. 2ц / д2и . d2v . d2w \ 2a(l+(i) д ,р

* 1—2(1 \<?х2 + дхду дхдг ) 1 — 2р. дх о] — V.

Аналогично можно получить еще два уравнения. Используя опе-

ратор Лапласа

'дх2 ( + Of/2 )~l_'dz2'( ) = Д( ).

40

эта уравнения можно написать в виде:

1 де 2а (1 + ц) d IT 7 1 — О-

1 — 2ц дх 1 — 2(1 дх V 1 о)

Да 4- 1 1 — 2(1 де ду 2а (1 1- (1) 1 — 2(1 д ду (7- То) = 0; (З.Н)

Дау 4- 1 1—2(1 де dz 2а (1 + (i) 1 — 2(1 d dz (7- То) = 0.

Последние впервые были получены почти одновременно Ней-

маном и Дюгамелем и называются уравнениями Дугамеля—

Неймана. Они отличаются от обычных уравнений теории упру-

гости, например от уравнений Ляме, наличием членов, пропорцио-

нальных градиентам температуры. Таким образом, учет влияния

неравномерного нагрева сводится к учету дополнительных массо-

вых сил, пропорциональных градиентам температуры.

12. ГРАНИЧНЫЕ УСЛОВИЯ

При наличии внешних напряжений в точках поверхности

тела с составляющими Xv, Zv на этой поверхности должны

быть выполнены условия:

4~ + Тлг« = '

W 4- + tvzn = yv;

У,J 4” yzm 4- ®ZZ^ ==

(3.12)

где I, m, n — направляющие косинусы нормали v к поверхности

тела в данной ее точке. Те же уравнения, если использовать (3.7),

запишутся в виде:

(3.13)

Сравнивая уравнения (3.11) и (3.13) с соответствующими уравне-

ниями теории упругости, видим, что температурная задача теории

41

упругости приводится к обычной ее задаче, если учесть дополни-

тельную объемную силу с компонентами:

2а (1 4 р) д (гр 'г \. ____2а (1 4 р) /т______т \-

1 _ 2р, дх U °’’ I—2р. ду ( °’’

2а (1 4 р) д ,гр__т ,

1 — 2р dz °>

и дополнительное поверхностное давление с интенсивностью

2а (1 -j- р) /Ti гр ч

1 — 2р { 1 °’’

Компоненты дополнительной массовой силы, обусловленной

неравномерностью нагрева, могут быть исключены из уравнений

(3.11), если известно частное решение этих уравнений. Предста-

вим компоненты перемещения в виде:

и = «J 4 «2; v — fj 4 п2; ю = 4 (а)

и предположим, что имеют место равенства:

Если подставим (а) и (б) в (3.11) и выберем функцию F так, чтобы

она удовлетворяла уравнению Пуассона

дЕ = а-рЦ(7-7’0), (3.14)

1 fl

то вместо системы (3.11) получим:

А «1- 1 det 1 — 2р дх = 0;

Avi- 1 де! 1 —2р ду = 0; (3-15)

ДйУ1- 1 det 1 — 2ц dz = 0,

где дих . dvt . dwt

= dx +W4 dz

Граничные условия (3.13), если иметь в виду (3.14) и учесть, что

dF . . dF . dF dF

-5— ' + ~5~ т + -=~ П = -ч—,

dx 1 dy 1 dz dv

где v — нормаль к поверхности, примут вид:

(тД, +2 »' + О+тяг)т+

4 (+ 4Г-) п = 2al То) “ 2 >

\ dz 1 дх J 1 — [л дх dv 7

42

+ 2u j^\ +

\ ду 1 дх / 1 \ 1 — 2р. 1 1 ду J 1

/ dv± 2 1 + р. т _ Т ) _ 2 д

1 \ дг 1 ду / 1 — р 4 °’ ду

\ дг 1 дх ) 1 \ дг 1 ду / 1

(3.16)

4- (____е, _|_ 9 - Wl п — 2ап 1 (7_Т 1Ч д SF

\l-2p1' 2 дг )П~ П 1 —рЗ о) Z дг dv '

Уравнения (3.15), (3.16) являются обычными в теории упругости

при наличии поверхностных сил с компонентами:

2 4^ (Т - То) - 2 ;

1 — |л v дх dv

2-! + и ат(Т —То)_2-4—

1 — р ' и' ду dv

2 -1^ ап (Т — То) — 2 4- #- •

1 — р ' и/ дг dv

Функция F определяется по теореме Пуассона для объемного

потенциала как решение уравнения (3.14)

F (х, у, г) = — f f --•’ П- =-,(3.17)

4Л(1— р) JJJ J<(X_E)2 + (J,_T))2+(Z_92 ”•

где

Т(1, л, Р = Т(^ П, О-Го,

интегрирование проводится по всему объему со тела и

dco = dg dr] d£.

13. УРАВНЕНИЕ БЕЛЬТРАМИ—МИТЧЕЛЯ

Кроме уравнений равновесия и условий на поверхности дол-

жны быть выполнены уравнения совместности деформаций (3.5).

Последние, выписанные через компоненты напряжения, назы-

ваются уравнениями Бельтрами—Митчеля. Выведем эти уравне-

ния с учетом температурных членов в предположении, что дефор-

мации остаются упругими. Для этого продифференцируем первое

из уравнений (3.11) по х:

A-jr' + 'T-V^- -Д-Г —го) = 0 (3.18)

дх 1 — 2ц дх2 1 — 2р дх2 ' ’

и выразим все входящие сюда члены через компоненты напряже-

ния. Из соотношений (3.7) имеем:

a-^ + aw + a22=2G [44^*--------3°(1У =

= -2G1-V) [g - За (7 - То)], (3.19)

43

откуда

' = г‘(ГЖ + 3<Х(7'~7'»)- (3-20)

Продифференцируем уравнения (3.11) по х, у, z и сложим. Это

даст

А е = а{1 ’ А (Т - То). (3.21)

Из (3.19) имеем

А о = [ А е - За А (Т - То)]

или, учитывая (3.21), получим

Аа= 2в(1+И) -За] А(Т-70),

откуда

Аа = -4а(,НУ А(Т-ТС). (3.22)

I — [X

Далее, имея в виду (3.19), из первого соотношения (3.7) получим

+«(Г-П). (3.23)

Подставив в (3.18) выражения (3.20), (3.23) с учетом (3.22), полу-

чим первое уравнение Бельтрами—Митчеля. Аналогично получим

еще два уравнения, которые в совокупности можно представить

в виде:

л । I д^о . 2aG (1 р) . ,rp m , .

+ 2aG-^(T-7’o) = 0;

л I 1 д^о । 2aG (1 и) . z/p гр \ ।

д^+т+^+ -1-7 д(т-т0)+

(3.24)

+ 2aG^-(T-To) = O;

л । 1 д2о । 2ctG (1 Р-) л /т1 *7* \ 1

Да- + т+7^ + —гМг^л(Т-7о) +

+ 2aG-^(T-7o) = O.

Получим остальные три уравнения Бельтрами. Для этого сначала

продифференцируем первое из уравнений (3.11) по у, а второе —

по х и сложим. При этом получим