Автор: Полухин П.И.

Теги: механика деформируемых тел упругость деформация физика механика издательство машиностроение

Год: 1982

Текст

П.И.Палухин

С.С.Горелик

В.К.Воронцов

ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИИ

11. И. Полухин

С. С. Горелик

В. К. Воронцов

ФИЗИЧЕСКИЕ

ОСНОВЫ

ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИИ

ДОПУЩЕНО МИНИСТЕРСТВОМ ВЫСШЕГО И СРЕДНЕГО

СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ СССР

В КАЧЕСТВЕ УЧЕБНОГО ПОСОБИЯ

ДЛЯ СТУДЕНТОВ ВУЗОВ, ОБУЧАЮЩИХСЯ

ПО СПЕЦИАЛЬНОСТИ «ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ»

МОСКВА «МЕТАЛЛУРГИЯ»

1982

УДК 539.3; 539.4; 546.3(022) (075.8)

Рецензенты: чл.-корр. АН СССР Ч. В. Копецкий, кафедра пла-

стической обработки металлов Ленинградского ордена Ленина поли-

технического института имени М. И. Калинина

УДК 539.3; 539.4; 546.3(022) (075.8)

Физические основы пластической деформации. Учебное пособие для

вузов. Полухин П. И., Горелик С. С., Воронцов В. К. М.,

«Металлургия», 1982. 584 с.

Дан анализ структуры и свойств чистых металлов и сплавов,

монокристаллов и поликристаллических агрегатов при пластической

деформации с привлечением теории дислокаций. Приведены совре-

менные физические представления о механизмах пластической де-

формации, явлений упрочнения, разупрочнения, разрушения, тексту-

рообразования в зависимости от типа кристаллической решетки, ви-

да легирования, температуры и скорости деформации, размера

зерна, фазового состояния и др. Рассмотрены физические основы

разработки новой и усовершенствования существующей технологии

обработки давлением, включая ТМО и обработку в условиях сверх-

пластичности.

Учебное пособие для студентов металлургических, машино-

строительных и политехнических вузов, обучающихся по специаль-

ности 0408 «Обработка металлов давлением». Может быть исполь-

зовано аспирантами, инженерами и студентами специальностей: ме-

талловедение, термическая обработка, а также физика металлов.

Ил. 306. Табл. 17.

п 2704030000—033

040(01) —82

40-81

© Издательство «Металлургия», 1982

IIPI НПСЛОВИЕ

< огроменные теоретические и технологические осно-

....щаботки металлов давлением основаны на слож-

им 1 комплексе разделов физики и механики твердого

о ы. физики реального кристалла, физического метал-

ним шпия, физической химии, теории деформационного

• р‘ пня и др.

Вопросы физики пластичности и прочности составля-

ли один из фундаментальных разделов физического ме-

। .1-июведения и физики твердого тела. Закономерности

и i n i пиеской деформации — одного из самых распрост-

р.нк'ппых технологических способов производства изде-

|||и представляют значительный практический инте-

р<’< Пластическая деформация как технологический

• погиб обработки металлов используется для изменения

фирмы изделий, а также структуры и соответственно

« noiicTB металла. Эти задачи часто решаются одновре-

менно. Пластическая деформация в реальных условиях

ч.к io проявляется как непреднамеренный процесс, при-

ни |ящий к релаксации напряжений, вызванных градиен-

|ом температур или сил трения, разностью коэффициен-

|ив термического расширения и удельных объемов фаз

н чр.

В настоящее время резко возрастают требования,

предъявляемые к качеству материалов и изделий,

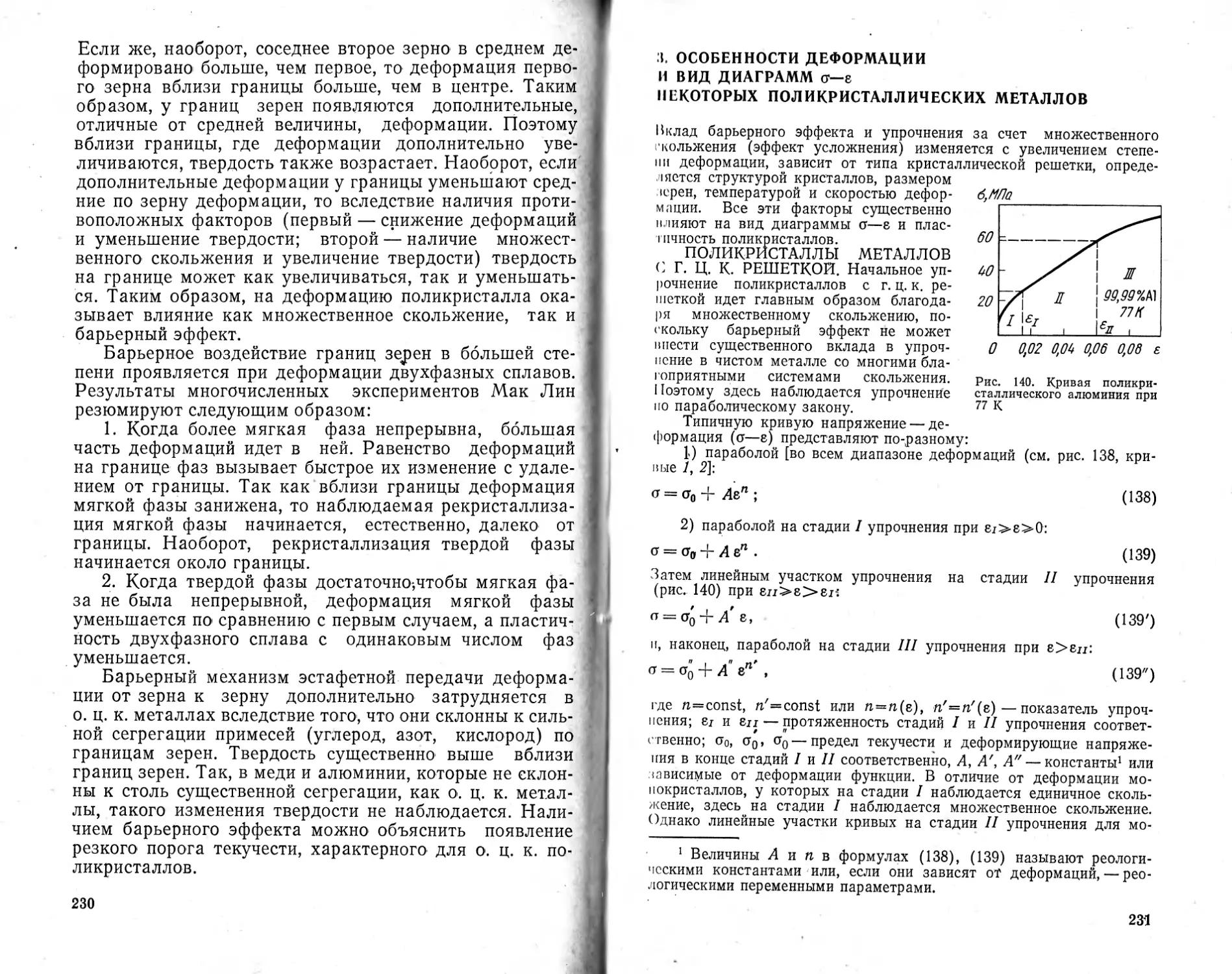

1 уровню и стабильности их свойств. Расширяется круг

материалов, подвергаемых пластической деформации,

и усложняется их состав. Внедряются такие схемы и ме-

тоды деформации, как высокоскоростная, в условиях

гермомеханического воздействия, сверхпластичности

н чр. •

Это требует от специалистов в области пластической

'((‘формации и прежде всего технологов по обработке

металлов давлением глубокого понимания атомных ме-

ханизмов деформации и природы факторов, влияющих

па них.

Предлагаемое учебное пособие представляет собой

расширенный курс лекций «Физические основы пласти-

ческой деформации», читаемый на протяжении несколь-

ких лет в Московском институте стали и сплавов. Ис-

пользован также опыт Ленинградского, Горьковского,

Свердловского политехнических институтов, МГУ и дру-

।их вузов. \

3

Оно написано на базе современных представлений о

дислокационной структуре металлов. В нем рассматри-

ваются структурные несовершенства кристаллов, меха-

низмы пластической деформации, особенности пластиче-

ской деформации моно- и поликристаллов, изменение

структуры и свойств, вызываемые деформацией и после-

дующим нагревом, динамическая рекристаллизация и др.

Анализируются технологические свойства металлов и

сплавов, такие как сопротивление деформации (напря-

жение течения) и пластичность — особо важная харак-

теристика, поскольку обработка давлением допустима

только до тех пор, пока пластичность материала исчер-

пана не до конца.

Объединенными усилиями экспериментаторов и тео-

ретиков, среди которых необходимо отметить В. Т. Рида

(США), А. X. Коттрелла (Англия), Ж- Фриделя (Фран-

ция), Я. И. Френкеля, Г. В. Курдюмова, И. А. Одинга и

В. И. Трефилова (СССР), А. Зегера (ФРГ) и др., учение

о нарушениях (дефектах) кристаллической структуры

стало базой, на которой развиваются современные пред-

ставления о природе прочности, пластичности, разру-

шения.

Современная теория дислокаций не только качествен-

но объясняет особенности прочности и пластичности раз-

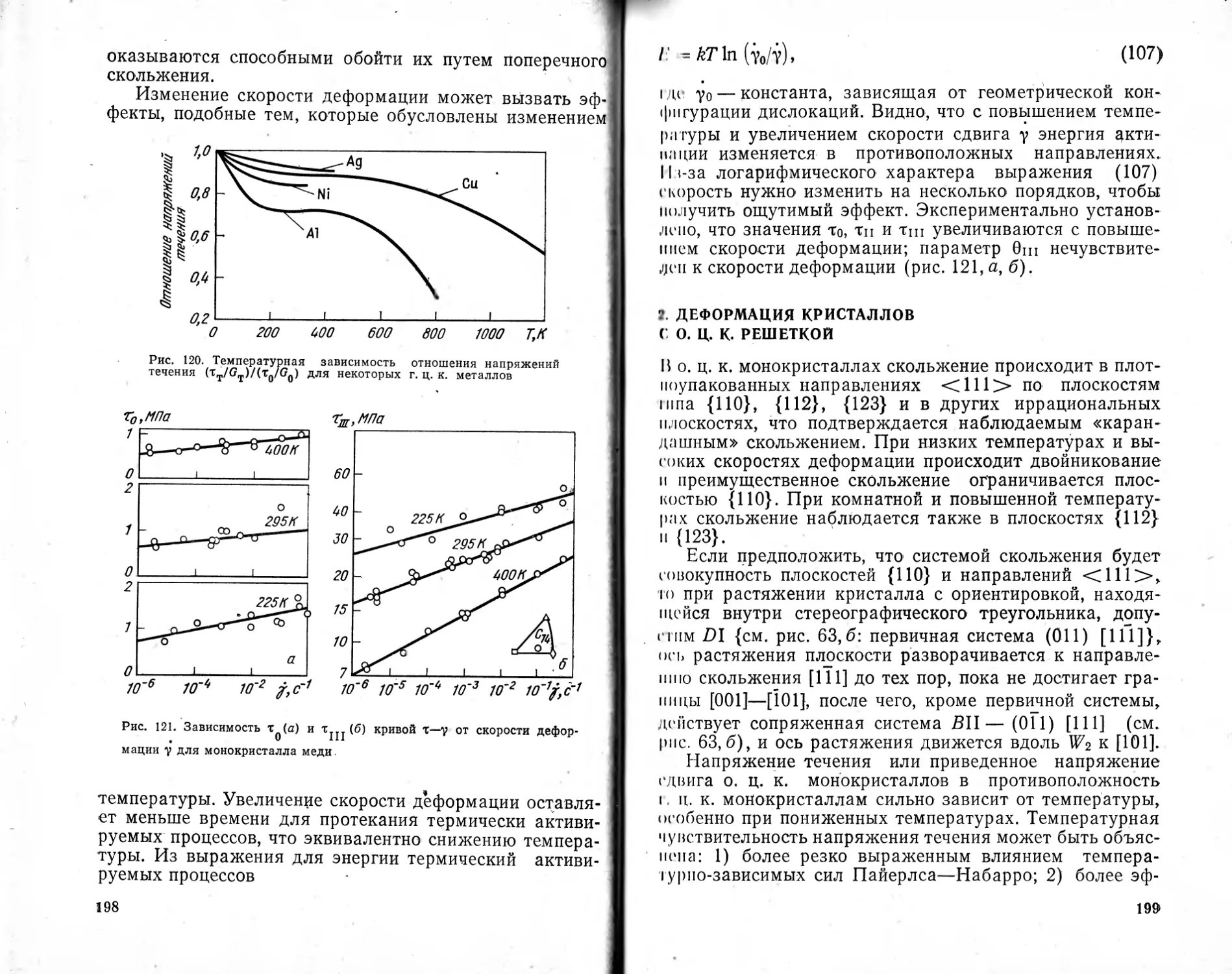

личных материалов в разных условиях, но в некоторых

случаях позволяет дать и количественную оценку меха-

нических и технологических свойств металлов и сплавов.

Авторы выражают глубокую благодарность чл.-корр.

АН СССР Ч. В. Копецкому, а также коллективу кафед-

ры пластической обработки металлов Ленинградского

политехнического института и ее заведующему проф.

докт. техн, наук А. К. Григорьеву за критический разбор

рукописи учебного пособия и полезные советы, выска-

занные при ее рецензировании, которые способствовали

улучшению книги.

I .'I Л ВЛ I

МЕЖАТОМНЫЕ СИЛЫ,

МЕТАЛЛИЧЕСКИЕ КРИСТАЛЛЫ

И ИХ УПРУГИЕ СВОЙСТВА

I ( ИЛЫ СВЯЗИ В КРИСТАЛЛЕ.

КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ

1’.1сстояпие между атомами (молекулами) в газах доста-

1ОЧП0 велико и намного превышает их размеры. В кон-

(епспрованном состоянии — в жидкостях и твердых те-

лах— каждый атом находится в непосредственной бли-

locTH к своим соседям. Конкретный характер взаимного

расположения атомов в конденсированном состоянии

определяется природой и величиной межатомных сил,

давлением и температурой.

Взаимодействие между атомами может привести к

образованию агрегатов только в том случае, если энер-

1пя системы при этом понижается. При сближении ато-

мов и образовании кристаллических агрегатов электро-

ны занимают более низкие энергетические уровни, чем

ю, которые характерны для изолированного атома.

В этом случае энергия системы минимальна.

Межатомные силы и типы связей в кристаллической

ре/йетке

Равновесное расстояние между ближайшими атомами в

кристалле г=го (рис. 1), соответствующее минимуму

шсргии системы Uo, определяется равенством конкури-

рующих сил притяжения и отталкивания между валент-

ными электронами и ионами.

Минимальная потенциальная энергия Uo и определя-

ет энергию связи. Она равна работе, необходимой для

удаления соседних атомов на бесконечно большое рас-

стояние.

Атомные связи различаются в основном по характеру

сил притяжения (см. рис. 1,2), так как энергия оттал-

кивания (см. рис. 1,/), как правило, связана с дефор-

мацией электронных оболочек атомов и существенна на

расстояниях, меньших или равных диаметру атома.

Межатомное взаимодействие характеризуется тремя

параметрами:

5

1. Радиусом действия г', на котором силы притяже-

ния исчезающе малы (Р<0,1 Ртах). При r'^>r0 силы

дальнодействующие, при г'а±г0 короткодействующие.

2. Характером распределения электронной плотности

и валентных электронов в пространстве. Если это рас-

пределение обладает сферической симметрией, т. е. изо-

тропно, то Р является

Рис. 1. Изменение потенциальной энер-

гии (U) при наличии только сил оттал-

кивания (/), только сил притяжения

(2), полной энергии (3) и силы взаи-

модействия пары атомов Р (штриховая

кривая) в зависимости от расстояния г

между ними

только функцией расстояния

P = f(г) и связи являют-

ся ненаправленными. Ка-

ждый атом (ион) стре-

мится окружить себе воз-

можно большим числом

соседних атомов — это

случай ионных и ме-

таллических свя-

зей.

Если распределение

электронной плотности

валентных электронов

анизотропно, то в сфери-

ческих координатах Р =

—f(r, ф, 0) и связи име-

ют направленный харак-

тер. Число ближайших

соседних атомов к данно-

му атому (координацион-

ное число) равно числу направлений, в которых элек-

тронная плотность максимальна. Это случай кова-

лентных связей.

3. Величиной энергии связи: для £/0>1 эВ сильная

связь и для [70< 1 эВ слабая связь.

ИОННАЯ ИЛИ ГЕТЕРОПОЛЯРНАЯ СВЯЗЬ —

простейший случай межатомной связи. Элементы с ма-

лым числом электронов на внешних оболочках (катио-

ны) отдают, а атомы с почти заполненной внешней обо-

лочкой (анионы) легко присоединяют электроны. Крис-

талл уже состоит не из нейтральных атомов, а из

положительных и отрицательных ионов. Понижение

энергии при присоединении электрона к атому аниона

больше, чем повышение энергии при отделении электро-

на от атома катиона. Энергия агрегата, состоящего из

положительных и отрицательных ионов, понижается еще

больше в результате того, что ближайшими соседями

каждого иона одного знака являются ионы противопо-

-

6

южного знака. Это происходит благодаря электроста-

iантскому (кулоновскому) притяжению ионов противо-

положных зарядов. Взаимное расположение ионов проти-

поноложных знаков и соответственно конкретный тип

кристаллической решетки зависят от соотношения ион-

ных радиусов катиона и аниона. Связано это с тем, что

решетка ионных кристаллов является устойчивой только

п гом случае, если остовы ионов одного знака непосред-

< । пенно соприкасаются с остовами ионов другого знака

(рис. 2).

Рис. 2. Кристаллические структуры некоторых ионных соединений:

ч - NaCl; б — CsCl; в — CaFa

Ниже приведены значения координационных чисел Z

кристаллов для некоторых соотношений ионных радиу-

сов катиона /?к и аниона Ru/R&.

RJR*. , . 0,73-1,37 0,41—0,73 0,22-0,41 0,15—0,22

Z......... 8 6 4 3

На рис. 2 показаны типичные структуры для координационных

чисел 6 (NaCl), 8 (CsCl) и 4 (CaF2).

Силы отталкивания нарастают исключительно быстро на малых

Расстояниях между ионами, и для ионных кристаллов справедли-

вым является выражение энергии в виде

U = -(Ae*/r)+B/r™, (1)

। ic А и В — константы; е —заряд электрона; г-расстояние меж-

iy ионами.

Первый член выражения (1) показывает изменение энергии сил

притяжения (см. рис. 1, кривая 2), второй — сил отталкивания (см.

рис. 1, кривая 1). Энергия взаимодействия только от сил отталки-

вания содержит десятую степень г и в оценочных расчетах этим

’ионом можно пренебречь. Обычно А = 1. Подставив значение е и

и -3’10—8 см, получим при г—а /7о —4,8 эВ. Следовательно, такая

(ВЯЗЬ дальнодействующая [U^—(e2/r) и U^=0 при любых г]. Кри-

7

IF

еталлы с ионными связями, типичными представителями которых яв-

ляются соединения NaCl, CsCl, CaFs (см. рис. 2), характеризуются

высокой температурой плавления, прочностью, твердостью и низ-

ким коэффициентом термического расширения.

Ионные кристаллы, за некоторым исключением (AgCl, AgBr,

Agl, ТП), хрупки и непластичны.

КОВАЛЕНТНАЯ, ИЛИ ГОМЕОПОЛЯРНАЯ СВЯЗЬ.

Здесь понижение энергии атомов при образовании агре-

гата происходит вследствие объединения валентных

электронов в электронные пары. Число ближайших со-

седей у каждого атома (Z — координационное число)

определяется числом валентных электронов по правилу

8—N, где N — число валентных электронов в данном

атоме, а 8 — число волновых функций, которые могут

быть созданы для валентных s- и р-состояний.

Такая пара электронов, из которых один принадлежит одному

атому, а второй с противоположным спином соседнему, связывает

эти два соседних атома. Такие связи возникают между атомами, у

каждого из которых внешняя электронная оболочка заполнена не

менее чем наполовину. В результате образования пар валентных

электронов внешняя электронная оболочка каждого атома оказыва-

ется достроенной до восьми электронов.

В случае ковалентной связи могут возникать молекулы, или -

кристаллы. Так, два атома хлора, каждый из которых имеет семь

электронов на внешнем уровне Зр, обладают одной парой общих

электронов и образуют молекулу. Атом германия, имеющий четыре

электрона на внешней оболочке, имеет по одному общему электро-

ну с четырьмя соседними атомами и в результате обладает восемью

коллективизированными электронами. Электрон переходит с «орби-

ты» одного атома «на орбиту» другого атома, не отрываясь пол-

ностью от каждого из них. Каждый атом: окруженный четырьмя со-

седями, является центром тетраэдра. Образуется трехмерная

кубическая структура типа алмаза (рис. 3).

Ковалентные связи являются направленными, при-

чем углы между связями зависят от числа и типа элек-

тронов, принимающих участие в образовании связи. Так,

у элементов IVB подгруппы (С, Si, Ge) электронные

оболочки s-орбиталей имеют сферическую форму, а элек-

тронные оболочки трех р-орбиталей вытянуты в трех

взаимно перпендикулярных направлениях. Образующие-

ся в кристаллической решетке этих элементов гибридные

sp-орбитали имеют одинаковую форму и направлены к

вершинам правильного тетраэдра. У элементов подгруп-

пы VB только три неспаренных электрона: каждый атом

связан ковалентными связями только с тремя ближай-

шими соседями (рис. 3,6), при этом образуются двух-

8

а я

Рис. 3. Кристаллические структуры эле-

ментов, образованные по правилу 8—АГ:

а — алмаза — элемент IVB подгруппы;

б — сурьма — элемент VB подгруппы

< ioi'nibie пакеты, в которых связи ковалентные. При объ-

единении пакетов получается сложная трехмерная

। i руктура, характерная для As, Sb, Bi. Пакеты связаны

мг/кду собой слабыми связями Ван-дер-Ваальса. В ре-

i\ льтате получаются структуры, обладающие значитель-

ной анизотропией физических свойств, что обусловлива-

ли повышенную хрупкость элементов подгруппы VB и

VIВ и затрудняет процессы пластической деформации.

Характерной особенностью ковалентных кристаллов,

< вязанной с направленным характером связей, является

низкий коэффициент ком-

пактности (т. е. отноше-

ние объема, занимаемого

атомами в элементарной

ячейке, к объему самой

мементарной ячейки).

Гак, для решетки алмаза,

|ермания и кремния —

важнейших веществ с ко-

валентными связями —

коэффициент компактно-

с гн составляет только

0.34. Иными словами, ато-

мы занимают только одну

греть объема решетки. Вследствие этого объем междо-

у <лий в таких решетках весьма велик. Радиус сферы,

вписанной в междоузлие, близок к радиусу атома

(0,85 /?ат) •

Направленность связей в ковалентных кристаллах

обеспечивает им низкую пластичность (высокие барьеры

11 а йерлса—Набарро).

МОЛЕКУЛЯРНАЯ СВЯЗЬ обусловлена силами

Вап-дер-Ваальса, возникающими в результате эффекта

поляризации, вызываемого полем электронов, движу-

щихся вокруг ядра данного атома, на движение электро-

нов вокруг ядра соседнего атома. За счет флуктуации

(случайного движения электронов) у одного из сбли-

жающихся нейтральных атомов центры тяжести отрица-

н'льного и положительного зарядов разделяются и появ-

ляется дипольный момент на одном атоме, который в

(вою очередь вызывает такой же дипольный момент на

зругом. В результате энергия системы (агрегата) сни-

жается. Силы притяжения электростатической природы

компенсируются силами отталкивания, которые препят-

9

ствуют взаимному проникновению электронных обо-

лочек.

- Ван-дер-ваальсовы силы слабые (меньше кулонов-

ских), короткодействующие, центральные. Типичными

представителями веществ являются кристаллы благо-

родных газов и вследствие того, что силы связи малы,

эти кристаллы существуют при очень низких температу-

рах. Силы Ван-дер-Ваальса типичны для некоторых ани-

зотропных кристаллов, образующихся из элементов

IV—VII групп (см. рис. 3, б) по правилу 8—N. В них

между атомными слоями (рядами, молекулами) дейст-

вуют силы Ван-дер-Ваальса, а между атомами внутри

слоев (рядов, молекул) ковалентные связи.

МЕТАЛЛИЧЕСКАЯ СВЯЗЬ образуется между ато-

мами, валентные электроны которых слабо связаны с

ядром. Экспериментально показано, что электронная

плотность валентных электронов в металлах равномер-

но распределена по объему кристаллов. Это дало осно-

вание представить структуру таких кристаллов в виде

ионного остова, погруженного в «газ» из коллективизи-

рованных валентных электронов. Взаимодействие элек-

тронов такого «газа» с ионами компенсирует силы от-

талкивания между ионами.

Исходя из ненаправленного характера связей в ме-

таллах, следовало бы ожидать, что все они должны

иметь кристаллические решетки с максимально плотной

упаковкой атомов. Однако в действительности наряду с

плотнейшими упаковками (г. ц. к. и г. п. у. решетки)

среди металлов весьма распространены и менее ком-

пактные структуры (о. ц. к.). Это можно объяснить по-

вышением энергии электронного газа валентных элек-

тронов с увеличением компактности, с наложением на

металлическую связь ковалентной доли связи и др.

Энергия системы состоит из энергии отталкивания

ионов (электронов) и притяжения ионов и электронов.

Для составляющих энергии кристалла, связанного сила-

ми металлической связи:

U = — АеЧг + В1г\ (2)

Первый член этого выражения представляет собой

потенциальную энергию свободных электронов, второй —

их кинетическую энергию. Сумма их дает результирую-

щую кривую распределения энергии (см. рис. 1), где

Ua=Um\n — работа, необходимая для того, чтобы пере-

10

Мне in металлический кристалл в газ из положительно за-

рижеппых ионов, т. е. сумма теплоты сублимации и ио-

IIH 1П11.ПОНПОГО потенциала свободных атомов есть Uo.

< '.МЕШАННАЯ СВЯЗЬ. Все четыре типа связи строго

не разграничены и взаимно не исключают одна другую.

Inn связи может зависеть от температуры и давления.

1нк, германий — полупроводник при комнатной темпе-

ратуре является типичным представителем материала с

ковалентной связью. При высоких температурах и очень

мысоких давлениях он приобретает металлические свой-

ств (электропроводность). Смешанный, ковалентно-ме-

таллический тип связи возникает тогда, когда атом об-

ладает двумя незаполненными внешними оболочками.

Например, Ni и Fe имеют не до конца заполненную

3(/ оболочку. Этим свойством обладают также элементы

переходных металлов и элементы подгруппы IVB таб-

лицы Д. И. Менделеева. Металлическую связь здесь об-

разуют электроны внешней оболочки. Электроны неза-

полненной оболочки могут давать ковалентные связи»

что приводит к увеличению энергии связи, появлению

ее зависимости от углов и снижению радиуса действия

со всеми вытекающими отсюда последствиями, харак-

терными для ковалентной связи (табл. 1).

важнейшие типы структур кристаллов чистых металлов

Наиболее распространенными решетками для металлов

являются г. ц. к., г. п. у. и о. ц. к. Первые две из них от-

Таблица 1

Энергия связи для некоторых типичных кристаллов (Б. Чалмерс,

В. И. Владимиров)

Тип связи Кристалл Энергия, эВ/атом

Ионная NaCl 8

LiF 10

Ковалентная Алмаз (С) 7,4

SZC 12

Молекулярная Аг 0,1

Металлическая Na 1,13

Си 3,51

Fe 4,13

Со 4,4

Ni 3,7

Al 3,2

("мешанная ковалентно-металличе- ская W 8,74

И

носятся к решеткам с максимально возможной плотной

упаковкой атомов (плотнейшая упаковка). В каждой ре-

шетке имеются кристаллографические плоскости с плот-

нейшей упаковкой (рис. 4); решетки г. ц. к. и г. п. у.

различаются характером укладки плотнейше упакован-

ных слоев между собой.

Пусть, как показано на рис. 4, кругами изображены

позиции атомов (шаров) А, лежащих в плоскости, сов-

^падающей с плоскостью

575 чертежа. Светлыми и чер-

ными треугольниками пока-

заны центры лунок между

атомами (шарами) слоя А,

в которые могут быть уло-

жены атомы следующего

плотнейше упакованного

слоя. Обозначим соответст-

венно позиции лунок: свет-

лый треугольник буквой В,

черный треугольник — бук-

вой С. Если атомы второго

слоя будут уложены в пози-

ции В, то лунки во втором

слое, в которые можно уло-

жить атомы третьего слоя,

А и Си т. д.

Рис. 4. Плотнейшая упаковка ато-

мов (шаров) в слое. Подразумева-

ется, что атомы (шары) соприкаса-

ются; диаметры их для наглядности

уменьшены

будут занимать позиции

Если укладка плотнейше упакованных слоев имеет

последовательность АВСАВС..., то образуется гранецен-

трированная кубическая (г. ц. к.) решетка, а при после-

довательности ABABA (или АСАСА... или ВСВСВ...) —

гексагональная плотноупакованная (г. п. у.) решетка.

Коэффициент компактности такой решетки одинаков и

равен 0,7405.

ГРАНЕЦЕНТРИРОВАННАЯ КУБИЧЕСКАЯ (Г. Ц.

К.) РЕШЕТКА. Плотнейше упакованными слоями в

г. ц. к. решетке являются плоскости {111}, а плотнейше

упакованными направлениями, в которых соседние ато-

мы непосредственно соприкасаются, — направления

<110> (рис. 5,6).

В г. ц. к. решетке (рис.-5, а) атомы располагаются по

вершинам элементарной ячейки со стороной айв цент-

рах ее граней. Каждый атом окружен двенадцатью бли-

жайшими соседями. Расстояние между центрами сосед-

них атомов равно а/1^2=0,707а (рис. 5, б). Важной

12

1'iti. 5. Гранецентрированная кубическая решетка (г. ц. к.):

н элементарная ячейка; б —плоскости наиболее плотной упаковки; в — ок-

нмдрические пустоты (светлые кружки); г — тетраэдрические пустоты (свет-

лые кружки)

Гис. G. Основные направления и плоскости наиболее плотной упаковки (111)

я г. ц. к. кристалле (а) н их проекции на плоскость (110) (б)

13

характеристикой решеток являются размеры и число меж-

атомных объемов — междоузлий. Наибольшие междоуз-

лия, или пустоты (светлые кружки), находятся в центре

куба и посередине его ребер (рис. 5, в, 6, б). Каждая из

таких пустот окружена шестью атомами г. ц. к. решет-

ки, находящимися в вершинах правильного октаэдра

(см. рис. 5, в), и называется октаэдрической пустотой

или октаэдрическим междоузлием. Более мелкие пусто-

ты находятся внутри тетраэдра (рис. 5, а) и называются

тетраэдрическими. На один атом г. ц. к. кристалла при-

ходятся две тетраэдрические пустоты радиуса р=0,225г

и одна октаэдрическая пустота радиуса р=0,41г.

Примесным атомам внедрения энергетически выгод-

нее располагаться не в любом междоузлии, а именно в

окта- или тетраэдрических пустотах. Металлы Си, Ag,

Au, Al, Th, Pb, Мп (у), Fe(y), Со(0), Ni, Ir, Pt и др.

имеют г. ц. к. решетку.

ГЕКСАГОНАЛЬНАЯ ПЛОТНОУПАКОВАННАЯ

РЕШЕТКА (Г. П. У.) строится путем наложения плот-

ноупакованных плоскостей в последовательности

АВАВАВ (рис. 7). Плотнейше упакованными плоскостя-.

ми являются {0001}—их называют плоскостями бази-

са, а плотнейше упакованными направлениями < 1120>

(см. рис. 7).

При этом соотношение осей в элементарной гексаго-

нальной ячейке с/а=1,633.

Однако у большинства металлов с гексагональной

решеткой при заметном снижении этого отношения по

сравнению с идеальным максимально плотноупакован-

ными оказываются не плоскости базиса, а так называе-

мые призматические плоскости типа {ЮТО}, возрастает

и плотность упаковки пирамидальных плоскостей {1011}.

Поэтому с уменьшением с/а наряду с базисным сколь-

жением при пластической деформации все большую роль

начинает играть скольжение в призматических плоскос-

тях и даже в пирамидальных (подробнее это рассмат-

ривается в гл. III и IV).

Для идеальной решетки аналогичные г. ц. к. пустоты

расположены в центрах правильных октаэдров и тетра-

эдров (см. рис. 7, б, в, светлые кружки). Диаметры

жестких сфер, которые можно поместить в эти пустоты,

равны 0,41г для октаэдрических пустот и 0,255г для тет-

раэдрических. Как и в г. ц. к. кристалле, на один атом

14

приходятся одна октаэдрическая и две тетраэдрические

пустоты. Таким образом, г. ц. к. и г. п. у. решетки раз-

личаются порядком чередования плотноупакованных

слоев. Различие в энергетическом отношении между эти-

ми двумя структурами незначительное, поэтому последо-

вательность чередования слоев может легко нарушаться

Рис. 7. Гексагональная плотноупакованная решетка (г. п. у.):

а — элементарная ячейка с периодами а и с; б — октаэдричес-

кие пустоты; в — тетраэдрические пустоты. Показаны основные

плоскости и направления для г. п. у. решетки

по время роста кристалла и его пластической деформа-

ции с образованием так называемых дефектов упаковки.

ОБЪЕМНОЦЕНТРИРОВАННАЯ КУБИЧЕСКАЯ

РЕШЕТКА (О. Ц. К.), характерная для Li, Na, К, Rb,

Cs, Са (/>464° С), Ba, Ti(0), Zr(₽), Hf(0), V, Nb, Та,

Cr, Mo, W, Mn(6), Fe (а и 6) и других металлов, менее

плотноупакованная, чем г. п. у. и г. ц. к. решетки. Ко-

эффициент компактности о. ц. к. решетки 0,68, т. е. она

15

более «рыхлая», чем г. п. у. и г. ц. к. Атомы в о. ц. к,

решетке располагаются в вершинах и центре элементар-

ной ячейки (рис. 8, а). Любой атом в о. ц. к. решетке

имеет восемь ближайших соседей, расположенных на

расстоянии 0,5 У"3 а=0,866а к данному. Координацион-

ное число для о. ц. к. решетки равно 8. В о. ц. к. решетке

нет плотноупакованных плоскостей, но имеется плотно-

упакованное направление в котором соседние

атомы соприкасаются (см. рис.

8, а).

Наиболее плотноупакован-

ными являются плоскости {110}

и близкие к ним {112} (см. рис.

56 и 77, б), в которых лежит на-

правление <111>.

(110)

[ill]

Рис. 8. Объемноцентрированная кубическая решетка (о. ц. к.):

« — элементарная ячейка с направлением [111] и плоскостью (110) наиболее

плотной упаковки; б — октаэдрические пустоты на видимых гранях решетки

(О) и тетраэдр, построенный для октаэдрической пустоты,- находящейся в

центре грани; в — то же, для тетраэдрической пустоты. Расположение четырех

тетраэдрических пустот на грани ABCD можно проследить вращением выде-

ленного тетраэдра вокруг ребра EF до совмещения ребра AD последователь-

но с АВ, ВС и CD

Октаэдрические пустоты (рис. 8, б) окружены шестью

атомами, занимающими места в вершинах неправильно-

го октаэдра. Они располагаются посередине ребер и гра-

ней куба элементарной ячейки. Тетраэдрические пустоты

находятся по четыре на каждой грани (рис. 8, в) и окру-

жены четырьмя атомами, располагающимися в верши-

нах правильного тетраэдра.

Если о. ц. к. структура построена из жестких шаров,

то в тетраэдрические пустоты можно поместить сферу

радиусом 0,291г, а в октаэдрические 0,154г, т. е. макси-

мальный размер вписываемой в о. ц. к. решетку сферы

меньше, чем в более плотноупакованных г. п. у. и г. ц. к.

решетках. По-видимому, с этим связана меньшая рас-

16

•торимость примесей внедрения в о. ц. к. решетках..

Большая «рыхлость» о. ц. к. решетки объясняется тем,,

что в этом случае на один атом приходятся три октаэд-

рические и шесть тетраэдрических пустот.

ЗАВИСИМОСТЬ МЕЖДУ НАПРЯЖЕНИЯМИ И

ДЕФОРМАЦИЯМИ В ИДЕАЛЬНОМ КРИСТАЛЛЕ.

Выражения для сил связи в кристаллической решетке

(I) и (2) являются частным случаем общего уравнения

Поффе:

//-— А1гт + В1гп, (3>

где А и В — константы; т и п — показатели степени для

энергии только от сил притяжения и только от сил от-

талкивания (см. рис. 1) соответственно. При этом всег-

да п>т.

Минимум потенциальной энергии пары атомов, т. е.

значение энергии связи U=Uq, достигается при г=г0

(см. рис. 1), когда dU/dr=Q и Am/r'j+1 =Bn/r5+r.

С учетом этого соотношения в уравнении сил связи

(3) получим выражение, аналогичное предложенному

A. X. Коттреллом:

W = р = _Ат_ Г / _£о_\от+1_ /До. \п+11 (41

"rfr rm+i |\ г J к г ) Г 1 ’

Уравнения (3) и (4) записаны для пары взаимодей-

ствующих атомов, в то время как необходимо учитывать

взаимодействие всех атомов в кристалле. Надо иметь в

виду, что принятая здесь условность используется для

сокращения записей. Полученные выводы могут быть

распространены на взаимодействие всех У i-тых и j-тых

атомов, образующих пары в кристалле:

N

С,/=1

где U(ri—г;) — энергия взаимодействия пары атомов с

координатами г, и г/.

Из выражения (4) следует, что при механическом

воздействии на кристалл (растяжении, сжатии, сдвиге)

межатомное расстояние, которое до приложения нагруз-

ки было равно г=г0, изменяется до г=го±Аг. При одно-

осном растяжении величина внешнего приложенного на-

пряжения о не может превышать птах, соответствующе-

2-790

17

Таблица 2

Связь между напряжениями и деформациями для кристаллов

с различными значениями /пип

Уравнение связи о-е 8тах, % Отклонение, %, от закона Гука при деформациях, %

10 1 0,1

п=3; т=1 о=£ (е+3,5 е2+8 еЧ-15 е«+...) 41 44,5 3,58 0,35

/1=11; т=7 <з=Е (е+7,5 е2+36 83+130;8«+...) 20 124 7,87 0,75

/1=11; т=6 <т=£ (8+11,5е2+61(б83+247,8 8*+...) 11 201 12,1 1,21

го максимальным силам связи кристаллической решетки

Ртах на рис. 1. При этом предельная величина упругого

смещения атомов будет определяться из соотношения

' dP л n-mr +1

— = О ИЛИ Гтах = Го у (6)

Для «мягких» (т. е. сжимаемых) атомов /п = 1, п=3 и

Гтах=1,41 или Дгтах=О,41го. Когда отталкивание связа-

но с перекрытием электронных оболочек, что характерно

для металлов и ионных кристаллов, атомы менее сжи-

маемы, величина п возрастает и достигает И. Для п—11

и т = \ Дгтах = О,2го. В случае, если п=11, т = 6 (силы

Ван-дер-Ваальса), подстановка т и п в (6) дает Дгтах=

=О,115го- Таким образом, в зависимости от типа связи

кристаллической решетки напряжение о, получаемое

из (4):

Ахт

ro F

1 1

(7)

где Ai — константа, пропорциональная А:

г—Аг/го— характеристика деформации в лагранжевом

представлении.

Напряжение ст достигает предельного значения отах

(соответствует Ртах на рис. 1) при значительных упру-

гих деформациях кристалла (табл. 2) и больших упру-

гих смещениях атомов.

Как известно, реальные кристаллы не выдерживают

столь значительных упругих деформаций и при е=

18

=0,054-0,2% уже заметно развитие пластических (оста-

точных) деформаций. Небольшие смещения или дефор-

мации могут вызвать остаточную деформацию только в

том случае, если в реальном кристалле есть причины, по-

вышающие его энергетический уровень, в частности

внутренние напряжения. Это наводит на мысль о необ-

ходимости существования дефектов в кристаллической

решетке.

Разлагая выражение, заключенное в квадратные

скобки в уравнении (7), в биноминальный ряд, полу-

чим

Агт(т — п) Г , (т + 1) (т + 2) — (я + 1) (я + 2) 2 .

< > — ' с -------------------------------------* о

/•"Ж (т — п) 21

, (т 2) (т + 3) — (я + 1) (п + 2) (я + 3) g3 . 1 ,g.

(m —я)3! "T ' 7

Обозначая константу для данного металла [Aim(m—

—^)]/r0,n+1 через модуль упругости Е, получим, что

связь между напряжениями и деформациями для иде-

альных кристаллов нелинейная (см. табл. 2) и отклоне-

ние от упругого закона Гука о=Ее [первый член урав-

нения (8)] незначительно только для малых деформа-

ций.

Аналогичный вывод был сделан Иеншем, который

представил нелинейную связь между напряжениями и

деформациями в виде

р. = и/Ё + k (а/Е)2 + k2 (<т/£)3 + ... (9)

Уравнение (9) можно получить из (7). В частности,

полагая в (7) т—\, п=3 и пренебрегая е2, е3, 84, по

сравнению с 8, имеем

„ 2Л18 <т Л . а 1

П - ----1--- ИЛИ 8 =-- 1 — 4---- ,

Ро(1 -Не) £ \ Е )

где £=2Ai/ro, т. е. по аналогии с ранее принятым.

Раскладывая (1—4о/£')-1 в биноминальный ряд, по-

лучим формулу Иенша в виде

к =4 + 4(4У+42(4Т+-’ (Ю)

Е \ Е ) \ Е ) '

откуда видно, что в коэффициенты k формулы (9) вхо-

дят показатели степени т и «/характеризующие изме-

нение энергии сил притяжения и отталкивания. Из вы-

19

ражений (9) и (10) следует, что закон Гука применим

при o<CjE, т. е. для малых деформаций. Нитевидные

кристаллы, обладающие совершенной кристаллической

решеткой (бездислокационные кристаллы или «усы»),

упруго деформируются до 3—4%; при больших деформа-

циях наблюдается отклонение от упругого закона Гука

(рис. 9). В дальнейшем закон

Гука будет использован только

для малых смещений атомов.

Рис. 9. Зависимость <т—s для нитевид-

ного кристалла железа диаметром

1 мкм. А — напряжение, при котором

начинается пластическое течение желе-

за с дефектами кристаллической решет-

ки

Исходя из анализа сил связи кристаллической решет-

ки, особенностью деформации кристаллов является так-

же неидентичность их поведения при растяжении и сжа-

тии, ибо (см. рис. 1) при растяжении (4-Дг) достигает-

ся Ртах, а при сжатии (—Дг) нет.

ТЕОРЕТИЧЕСКАЯ ПРОЧНОСТЬ КРИСТАЛЛА.

Подстановка условия экстремума (6) для Р=Ртах

(см. рис. 1) в выражение (4) при замене А на Ai дает

следующее значение теоретического максимального на-

пряжения (теоретической прочности кристалла):

т-Н

„ __ Л1ГП (п — т) ( п + 1 \m—n 1

сгтах — 1 ~ —>

\ т + 1 / л + 1 j

или с учетом того, что Е= [Aim(n—m)]/r^1+1=2G(l-j-v),

где v — коэффициент Пуассона; G — модуль сдвига для

т=0,3, имеем

7 „ | I \Ш—П

Апах = 2’6G(-^t) («+1)-1. (П)

Подстановка значений т и п для различных типов

связи дает следующие значения теоретической прочно-

сти: Omax=0,325G при т=\, n=3; ffmax=0,105G при

т=1, п=11 и Omax=0,15G при т=6, п=11.

Эти расчетные значения теоретической прочности

20

кристалла оказываются существенно больше (от 102 до

К)3 раз) значений их реальной прочности.

Изящен и прост классический метод оценки теорети-

ческой величины сопротивления срезу, проведенный

Я. И. Френкелем. Предполагается, что под действием

приложенного напряжения происходит сдвиг одного ря-

да атомов относительно другого на величину х (рис. 10).

Вследствие симметрии решетки имеем <т=0 при x=ka/2,

где k=0, 1, 2,...; о>0, т. е. решетка оказывает сопротив-

ление приложенному напряжению при 0<х<а/2 и п<0

при а/2<х<а. Простей-

шая функция, удовлетво-

ряющая таким условиям,

имеет вид o=c'sin 2лх/а.

Постоянная с' определя-

ется для малых смеще-

ний х: а=с'(2л,х/а). Из

закона Гука a=Gx!a, по-

лому с'=б/2л и пре-

дельное напряжение сдви- Рис. 10. к расчету теоретического со.

га кристаллической ре- противления срезу

щетки СТтах=С/2л =

= 0,16G, т. е., как и в расчетах по формуле (11), теоре-

тическое сопротивление сдвигу на несколько порядков

выше значений, характерных для реальных кристаллов.

Существенное различие теоретической и фактической

прочности металла привело к мысли о необходимости

рассматривать не идеальный кристалл с правильным

расположением атомов, а реальный, содержащий дефек-

ты (см. гл. II). В 1934 г. независимо друг от друга Тэй-

лором, Орованом и Поляни впервые введено представ-

ление о сдвиге (скольжении) одной части кристалла от-

носительно другой посредством движения дислокации.

Введение этого понятия было революционным для физи-

ки прочности и пластичности. Наиболее интенсивно тео-

рия дислокаций развивалась в послевоенные годы и в

настоящее время стала неотъемлемой частью физики

твердого тела, физических основ прочности и пластич-

ности.

2. УПРУГАЯ ДЕФОРМАЦИЯ КРИСТАЛЛОВ

При одноосном напряженном состоянии и малых деформациях <т=

-/’е=се и e=s<r, где s — константа упругой податливости, ас —

Константа упругой жесткости или просто податливость и жесткость.

21

В общем случае кристалл может находиться в условиях слож-1

ного напряженного состояния, когда присутствуют все компонен-

ты тензора напряжений (г, /=1, 2, 3). Компонента тензора де-

формации, например 8ц, будет зависеть от каждой компоненты

оц, т. е.

8ii = siiij Gij — siin tfii + siii2 ai2 + Siiis ^is + $1121 °2i + sii22 °22 +

+ S1123 ^23 + $1131 Оз! + $1132 + $1133 a33* (12}

Для остальных компонент Ski (k, 1=1, 2, 3) справедливы ана-

логичные соотношения, так что

tki = Skiijaij, (I3>

где Skin — тензор четвертого ранга упругих податливостей кристал-

ла (т. е. 81 константа).

В частности, из выражения (13) следует, что, если к кристал-

лу, не обладающему осями симметрии, приложено только одно на-

пряжение, допустим нормальное напряжение Иц, то наряду с нор-

мальными деформациями 8ц, 822, 833 появится искажение углов

кристалла, т. е. будут компоненты 81й, 823 и 83ь

Если уравнение (13) решить как систему уравнений относитель-

но (Tij, то

Gij — (14)

Это еще раз подтверждает, что только одно напряжение вызывает

в кристалле появление всех деформаций 8дг.

Вследствие симметрии тензоров (5ц и (вц—вц-, 8ki=&ik)

£kl = Sklij Oij = Skiji (5ji и Sklij = Skiji; I

8Zfe = 8fe/ = Slkij (5ц = Sklij (5ij и Slklj = Sfe/ij- J

Из формул (15) следует, что из 81 константы неодинаковыми

остаются только 36. Поскольку zik=&ki, система (12) состоит из

шести строчек, а так как согласно (15) $ш2=$п21, $шз=$изь $1123=

=$пз2 и т. д. аналогично для каждой строчки, из девяти коэффици-

ентов Skin в каждой строчке типа (12) остается только шесть.

Итак, шесть уравнений (12) и в каждом по шесть неодинаковых

коэффициентов податливости Skm, т. е. всего 36. Аналогичные рас-

суждения справедливы и для Смц: коэффициентов жесткости так-

же 6-6=36. Так как независимых компонент тензора напряжений

и деформаций также шесть, то дальнейшие выкладки удобно вести

в матричной форме, когда вц=(5т; Zki = &n, а т и п имеют значе-

ния от 1 до 6:

1 1

811 812 813 8i 2 8б 2 8б

°Т1 СГ12 Одз а1 1 1

°*22 623 —> & 6 °2 ^4 821 822 823 У 86 82

а31 а32 °33 ^4 °3 1 1

831 832 833 Т е5у е4е3

(16)

22

При замене тензорных индексов на матричные .

тензорные............. 11 22 33 23,32 31,13

матричные................... 12 3 4 5

12,21

6

пводятся дополнительные множители 2 и 4:

•4Jhl^=Smn, когда и т, й п равны 1,2 или 3;

*’чд1=$тп, когда или т, или п равны 4,5 или 6;

когда и т, и п равны 4,5 или 6.

Справедливость этих правил легко проверяется. Сравним запи-

си: например, для еп==$1ю<Уо и ei=$imCFm, а также 823=$2зоао

It P^ — S^m^m *,

r;l ~ snm crm; otn = Cmn U?)

Матрица констант smn и cmn состоит из шести строчек и шести

столбцов.

Как известно из теории упругости, приращение работы дефор-

мации

(IA — Gij d&tj — (Ут dem. (IS)

При этом, если процесс деформации протекает изотермически

п обратимо, dA=dw, где dw — приращение свободной энергии. Ис-

пользуя (17) в (18), имеем

dw ~ стп &п dem. (19)

Поскольку dw — полный дифференциал, dwldz т — &т — Cnvn£n>

Дифференцируя обе крайние части по еп, имеем d(dwld&m)[dzn =

Вследствие того, что левая часть симметрична по т и п,

a w — функция только состояния, заключаем, что порядок диффе-

ренцирования не имеет значения, т. е. из энергетических соображе-

ний накладываются дополнительные ограничения: Стп—Спт] smn —

Snm и матрицы упругих констант симметричны, т. е. из 36 остает-

ся 21 неодинаковая константа. Вследствие симметрии кристалла

число независимых констант уменьшается.

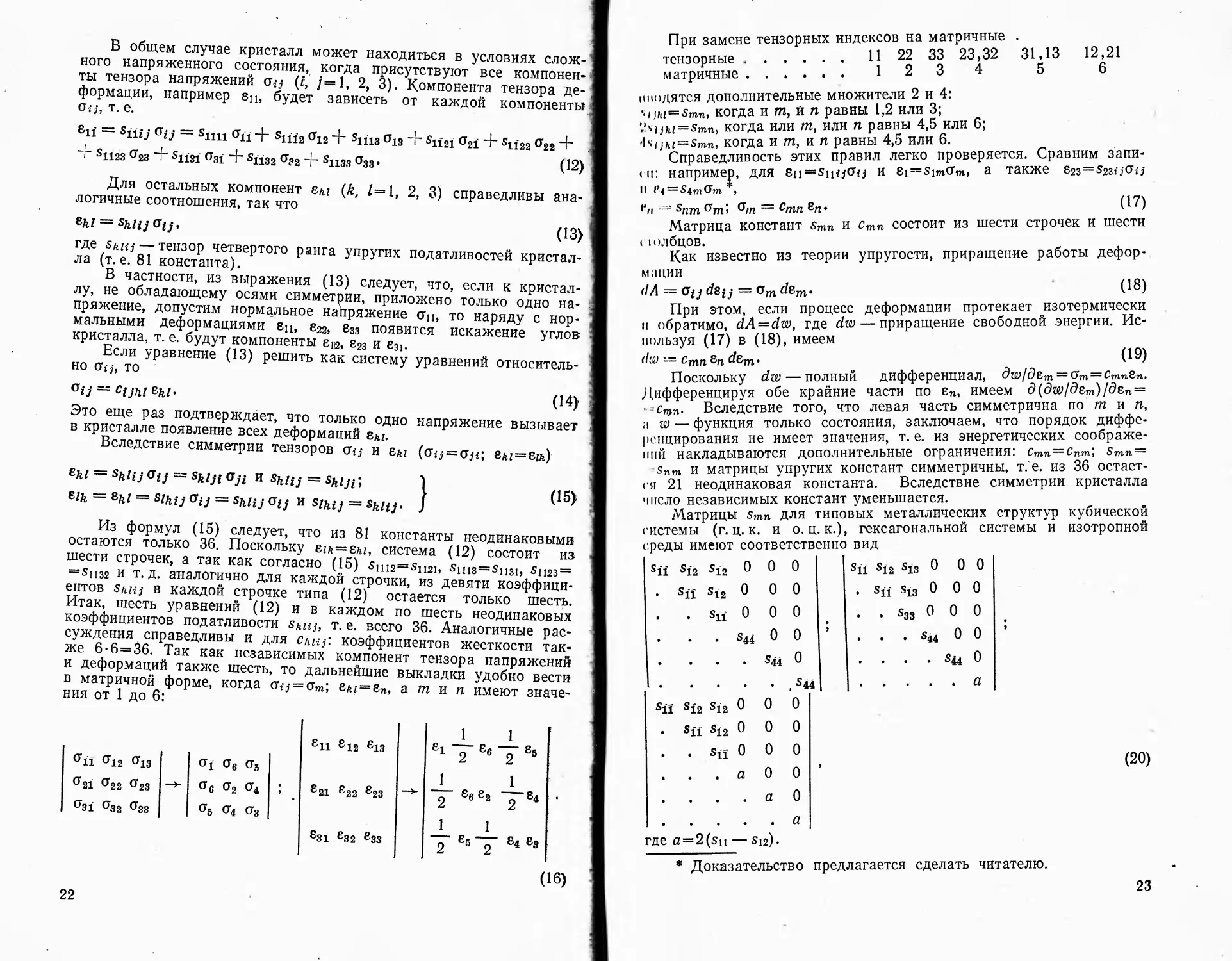

Матрицы Smn для типовых металлических структур кубической

системы (г. ц. к. и о. ц. к.), гексагональной системы и изотропной

среды имеют соответственно вид

sii $12 $12 000

• $ii $12 000

. . Sii 0 0 0

... S44 0 0

. . . . S44 0

................, $44

$ii $12 $12 000

• $ii $12 000

. . $ii о о о

. . . а 0 0

. а 0

.................а

$11 $12 $13 0 0 0

• $11 $13 000

• • 5зз 0 0 0

. . . S44 0 0

. . . . S44 0

...................а

(20)

где а=2($ц — si2).

* Доказательство предлагается сделать читателю.

23

Таблица 3

Жесткость, ГПа, некоторых металлов [3, 5]

Металл Тип решетки Константы упругих жесткостей

Си С12 Си 2 си 1

Сц—-С12 Я

Кубическая решетка

Al Г. ц. к. 108,2 62,3 28,5 1,2

Си » 108,4 121,4 75,4 3,2

Fe О. ц. к. 287 141 116 2,4

Pb Г. ц. к. 46,6 39,2 14,4 4,0

Mo 0. ц. к. 460 176 НО 0,8

Ni Г. ц. к. 246,5 147,3 124,7 2,5

W 0. ц. к. 501,0 198 151,4 1,0

Гексагональш ая реш етка

Cd Г. п. у. (с 1а—1,886) 121,0 48,1 18,5 44,2* 51,3**1

Mg » (с 1а—1,623) 59,7 26,2 16,4 21,7* 61,7** 1

Zn » (с/п= 1,856) 161 34,2 38,3 50,1* 61,0**

* Для C13.

** Для Сзз.

Итак, для г. ц. к. и о. ц. к. кристаллов имеем три константы

(Sn, S12, S44), ДЛЯ г. п. у. пять констант ($ц, $12, $13, S33, S44), а для

изотропной среды две ($ц и $12). Форма записи связи напряжений

и деформаций для изотропной среды в виде (17) ив виде традици-

онной записи обобщенного закона Гука имеет вид

®1 = «11 СТ1 + «12 <?2 + «13 Оз; е1 = — V (<т2 + с3)]/Е-,

— 2 (Зц — s12) ст4; 84 = G4IG.

Из изложенного следует что

5ц = 1I Е\ $12 = v/jEj 2 ($ц — $12) = 1 /С, (21)

где G —модуль сдвига; v — коэффициент Пуассона.

Упругих констант много [см. (20)], поэтому упругие свойства

кристалла нельзя полностью представить одной поверхностью. Если

из кристалла вырезан стержень, паоаллельный произвольной оси

охр и к нему приложена нагрузка, то в этом направлении можно

измерить модуль Я. Из (21) имеем Е = 1/«ц; s' связана с smn

через направляющие косинусы /1, Z2, /з между осями образца и кри-

сталлографическими направлениями. В частности, для кубических

кристаллов

S11 " sn 2 ( su $12 0,5$44) ( Zi /2 4* ^3 + ^1)» (22)

24

(23)

•и -

О 0.1 0.2 0.3 F

Рис. 11. Центральное сечение харак-

теристической поверхности для ,5^

цинка (о) и изменение E'(F) для

монокристаллического свинца (б)

для гексагональных кристаллов

= (1 /|) sn + /3 s33 + /3 (1 /3) (2s13 + S44)

Поверхность (23) указывает на анизотропию упругой констан-

ты и ее зависимость от направления (рис. 11, а).

Упругая податливость $п для кубических кристаллов (г. ц. к.

И о. ц. к.) есть функция направления или фактора ориентировки

F* • Г равен нулю в направлении осей куба [100],

где 5ц=5п, максимален в направлении [111], где Г=7з. Величина

Е l/sn для свинца (г. ц. к. решетка) изменяется в зависимости

о г /•’ более чем в 3 раза (рис. И, б).

Для кубических кристаллов мерой степени анизотропии является

отношение c44/0,5(cii — С12) (табл. 3). Постоянная С44 является ме-

рой сопротивления сдвигу в плос-

кости куба вдоль направления

[100], а 0,5(сп—г12) определяет ”

сопротивление сдвигу в плоскости

(110) вдоль [110].

Видно, что большинство ме-

тлллов имеет заметную упругую

дппзотропию.

Однако упругие характеристи-

ки поликристалла, состоящего из

большого числа монокристаллов с

различными модулями упругости в

разных направлениях, рассчитыва-

ются как усредненные свойства

Монокристалла. Хорошее совпаде-

ние усредненных (расчетных) уп-

ругих констант и опытных их зна-

чений указывает на незначитель-

ное влияние границ зерен на упру-

гие характеристики металлов. При

Переходе же к пластическим де-

формациям необходимо учитывать

Влияние границ зерен (см. гл. III,

V, ХШ и XIV).

Данные табл. 3 показывают, что анизотропия упругих свойств

Вдвисит от типа кристаллической решетки, ее параметра и характера

Сил связи, так как Е=Ат(п— т)1г™+1 увеличивается с уменьше-

нием межатомного расстояния. ____

Скорость распространения упругой волны (звука)v = Ер

(р— плотность) в металлах весьма значительна: а = 1300-5-5100 м/с,

I скорость упругой деформации значительно выше, чем практичес-

ки осуществимые скорости приложения нагрузок. Поэтому упругая

Деформация проходит мгновенно и скорость деформации не влияет

Нд упругие константы металла.

С повышением температуры расстояние между атомами возра-

'СТпет, энергия системы увеличивается, силы связи ослабляются, по-

этому с ростом температуры модуль нормальной упругости умень-

шатся приблизительно на 2—4% на каждые 100° С.

25

В тех случаях, когда наклеп (холодная пластическая деформа

ция) приводит к образованию преимущественной ориентировки —

текстуры, он нарушает изотропность поликристаллического металла

Изменение упругих констант наблюдается при рекристаллизационное

отжиге в том случае, если последний сопровождается образованнее

текстур рекристаллизации, отличающихся от текстуры деформации

Легирование приводит к изменению параметра кристаллической

решетки и сил межатомного взаимодействия. Так как зависимости

параметра решетки растворителя от концентрации легирующего эле-

мента практически линейная, зависимость модуля упругости от со-

держания легирующего элемента также близка к линейной.

Введение легирующих элементов может увеличивать и умень-

шать модуль упругости, так как легирование оказывает различно*

воздействие на силы связи кристаллической решетки.

РЕКОМЕНДАТЕЛЬНЫЙ БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Бернштейн М. Л., Займовский В. А. Структура и механически*

свойства металлов. М., «Металлургия», 1970. 472 с. с ил.

Владимиров В. И, Физическая теория пластичности и прочности.-

Ч. 1. Дефекты кристаллической решетки. Л., ЛПИ, 1973. 117

с ил.

Коттрелл А. X. Дислокации и пластическое течение в кристал-

лах. М., «Металлургия», 1958. 267 с. с ил.

Мак Лин Д. Механические свойства металлов. М., «Металлур-

гия», 1965. 431 с. с ил.

Най Дж. Физические свойства кристаллов. М., «Мир», 1967.

385 с. с ил.

Физическое металловедение. Под ред. Р. Кана. Т. 1. М., «Мир»/

1967. 333 с. с ил.

Чалмерс Б. Физическое металловедение. М., «Металлургия»»

1963. 455 с. с ил.

ГЛАВА II

ЭЛЕМЕНТЫ ТЕОРИИ

СТРУКТУРНЫХ НЕСОВЕРШЕНСТВ

В КРИСТАЛЛАХ

Реальные кристаллические тела (и тем более поликрис-

таллические) всегда содержат те или иные структурные

несовершенства, оказывающие огромное влияние на все

структурно чувствительные свойства этих тел. Особое

значение имеет влияние этих несовершенств на пластич-

ность и прочность кристаллических материалов.

Учение об атомном строении этих несовершенств, их

энергии, взаимодействии, подвижности и влиянии на

свойства составляет важнейший раздел современной фи-

зики твердого тела.

Многообразие возможных типов несовершенств, их

взаимодействия между собой и с примесями существен-

но затрудняют количественное математическое описание

их поведения.

26

I СТРУКТУРНЫЕ НЕСОВЕРШЕНСТВА

II РЕАЛЬНЫХ КРИСТАЛЛАХ

Структурные несовершенства (дефекты) кристаллов по

геометрическому признаку подразделяют на четыре

Группы: 1) точечные; 2) линейные; 3) поверхностные

(пли плоские); 4) объемные.

ТОЧЕЧНЫЕ ДЕФЕКТЫ. Точечные дефекты — де-

фекты, размеры которых в трех измерениях по порядку

величины сопоставимы с размером атома. К ним отно-

сятся вакансии (дефекты Шоттки), т. е. атомы, находя-

щиеся в междоузлиях, примесные атомы внедрения и за-

мещения, имеющие размер, отличающийся от размера

основных атомов, образующих решетку, а также комби-

нация эти^ несовершенств.

В узлах кристаллической решетки атомы колеблются

с частотой ~1013 с”1. Благодаря колебательному дви-

жению, происходящему при любой температуре, атомы

взаимодействуют, обмениваясь кинетической энергией.

Средняя кинетическая энергия тепловых колебаний ато-

мов равна 3/2 кТ. При комнатной температуре 3/2 кТ«

^0,03 эВ, что значительно меньше энергии, необходи-

мой для образования точечных дефектов (1—4 эВ). Од-

нако за счет флуктуации кинетической энергии (откло-

нения кинетической энергии от ее среднего значения)

возможно преодоление атомом окружающих потенци-

альных барьеров. Вероятность такого акта увеличива-

ется с повышением температуры по экспоненциальному

закону. Если при этом происходит выход атома из узла

кристаллической решетки в междоузлие, то образуются

вакансия и межузельный атом («парный дефект Френ-

келя») .

Если же атом перемещается из нормального положе-

ния в узле кристаллической решетки на поверхность

кристалла, то возникает вакансия (дефект Шоттки),

Межузельные атомы и вакансии являются в кристал-

ле центрами локального упругого расширения или сжа-

тия кристаллической'решетки (рис. 12). Напряжения и

деформации вокруг такого центра убывают обратно про-

порционально третьей степени расстояния от него. За-

метные смещения атомов создаются на расстоянии од-

ного— двух атомных диаметров. Быстрое затухание

атомных смещений при удалении от центра точечного

дефекта свидетельствует о том, что поля напряжений

здесь близкодействующие.

27

Для многих реальных кристаллов поле смещений

ятомоп при образовании вакансии анизотропно. Так, в

г. ц. к. кристалле (рис. 13) ближайшие к вакансии сосе-

ди смещены на 0,84% (г. е. в сторону вакансии) меж-

атомного расстояния, второй слой на +0,25% по направ-

лению от вакансии и третий на>—0,03%.

Межузельный атом увеличивает межатомные рас-

стояния у окружающих его атомов матриц, смещая бли-

жайших соседей на расстояние, равное 20% от меж-

Рис. 12. Дислоцированный' атом (Л)

и вакансия (В) в простой кристал-

лической решетке образуют парный

дефект Френкеля

Рис. 13. Направление смещения

атомов вокруг вакансии в плоскости

{100} г. ц. к. решетки

атомного, что приводит к более существенному повыше-

нию напряжений и деформаций, чем при образовании

вакансии. Поэтому энергия возникновения вакансии в

кристалле меньше, чем межузельного атома. В г. ц. к.

решетке меди энергия образования вакансии £в=1 эВ,

межузельного атома Е=(2,5+3,5) эВ. Несмотря на то

что образование точечных дефектов всегда требует за-

траты энергии и, следовательно, приводит к повышению

энтальпии системы (Д77>0), присутствие точечных де-

фектов в определенных концентрациях, тем больших,

чем выше температура тела, является термодинамически

равновесным, а значит и неизбежным. Связано это с тем,

что наличие точечных дефектов повышает одновременно

с энтальпией и энтропию системы. При этом до опреде-

ленных концентраций Нравн энтропийный член TAS ока-

зывается большим по абсолютной величине, чем значе-

ние Д77. В результате суммарное изменение свободной

энергии &F=AH—T&S при наличии точечных дефектов

в количестве п^правн оказывается меньше нуля, чем в

отсутствие этих точечных дефектов. Такие точечные де-

фекты являются термодинамически равновесными. Ясно,.

28

что чем выше температура и меньше энергия образова-

ния точечных дефектов, тем больше их равновесная кон-

центрация:

(n:N) = ехр(— E:kT),

где п — предельное число равновесных точечных дефек-

тов; N — общее число атомов; Е — энергия активации

образования точечного дефекта; k — постоянная Больц-

мана.

Расчеты для меди дают следующие значения равно-

весной концентрации вакансий:

Т, К......... 300 700 1100 1350

(n:N)...... 10-‘9 10-8 10-5 10-4

Так как энергия образования межузельных атомов

значительно выше, чем вакансий, то, как показывают

расчеты, для меди при 1000° С их концентрация значи-

тельно меньше и составляет 10-39, т. е. на 35 порядков

меньше концентрации вакансий.

Из-за больших искажений кристаллической решетки

вокруг межузельного атома его энергия активации про-

цесса миграции Ем меньше, чем для вакансии. Для ме-

ди энергия миграции вакансий составляет 1±0,5 эВ, для

межузельного атома 0,16±0,10 эВ, т. е. межузельные

атомы подвижнее, чем вакансии. Так как концентрация

вакансий несоизмеримо выше концентрации дислоциро-

ванных атомов, то в процессах самодиффузии, т. е. диф-

фузии атомов основного вещества, доминирующую роль

играет вакансионный механизм. Находящийся рядом с

вакансией атом обладает повышенной энергией и может

занять ее место. Время «существования» вакансии в од-

ном узле кристаллической решетки зависит от темпера-

туры. Для кадмия при комнатной температуре это вре-

мя составляет около суток, ближе к температуре плав-

ления 4-Ю-4 с, т. е. частота диффузионных скачков ва-

кансий 0,25-104 с-1.

Скорость миграции атомов основного вещества (са-

модиффузия) по вакансионному механизму существен-

но ниже скорости миграции вакансий, так как вероят-

ность соседства данного атома с вакансией невелика и

тем меньше, чем меньше концентрация вакансий.

Скорость миграции примесных атомов замещения

(гетеродиффузия) больше, чем атомов основного веще-

ства, благодаря энергии упругих искажений решетки в

локальном объеме вокруг примесного атома.

29*

я

Миграция примесей внедрения проходит более ин

тенсивно, так как при перемещении из одного междс

узлия в другое не требуется существенной деформаци.

решетки. Коэффициент компактности о. ц. к. решетк;

ниже, чем г. п. у. и г. ц. к., а октаэдрические и тетраэд

рические пустоты мало различаются по размерам впи

сываемых в них сфер. Диффузия примесей внедренш

здесь идет быстрее, чем в г. ц. к. решетке, в которой ок

таэдрическая пустота отделена от тетраэдрической плот,

ной упаковкой атомов. Однако и для о. ц. к., и для г. ц. й

металлов диффузия атомов по вакансиям намного мед*

леннее диффузии по междоузлиям.

На концентрацию дефектов типа Шоттки и Френкеля

кроме температуры, резко влияют облучение и пласти-.

ческая деформация. Концентрация вакансий в первом

приближении растет пропорционально деформации и

может быть определена зависимостью п/Лг=(10_5-т«

4-10_6) е, где е выражено в процентах. Такие вакансия

называются деформационными. Наибольшая их концен-

трация соответствует знакопеременному нагружению.

При совместном влиянии высоких температур и боль-

шой степени пластической деформации концентрация

вакансий может достигать (5—10) 10-4, что дает концен^

трацию атомов, смещенных со своих мест, 2,5—5%. Пон

видимому, в этом случае вакансии могут оказывать

влияние на процесс и механизм пластической деформа4

ции. Однако обычно влияние деформационных вакан-

сий на прочность и пластичность металла невелико. То-;

чечные дефекты, внесенные пластической деформацией'

и облучением, являются термодинамически неравновес-

ными.

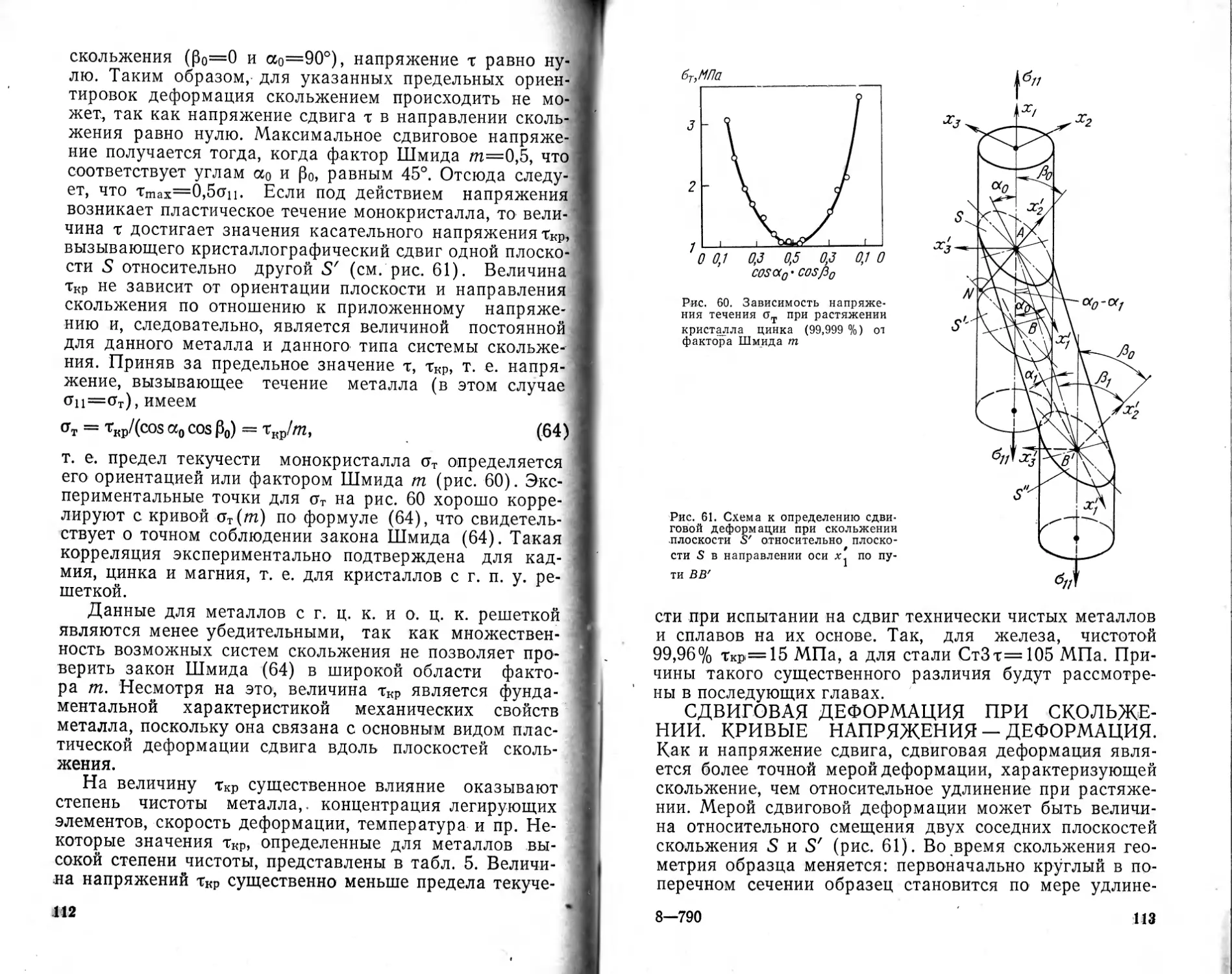

ЛИНЕЙНЫЕ НЕСОВЕРШЕНСТВА (ДЕФЕКТЫ).-.

Линейные несовершенства кристаллической решетки',

имеют размеры, близкие к атомным в двух измерениях-,

и значительную протяженность в третьем. К этому ви-<

ду дефектов относятся дислокации, простейшими из ко-i

торых являются краевые, винтовые и смешанные.

Дислокации легко размножаются и при больших де-

формациях их плотность может достигать ~ 1012 см-2.

Дислокации обладают высокой подвижностью, под дей-

ствием внешних приложенных напряжений способны к

направленным перемещениям и вследствие этого вносят

основной вклад в пластическую деформацию кристалли-

ческих тел.

30

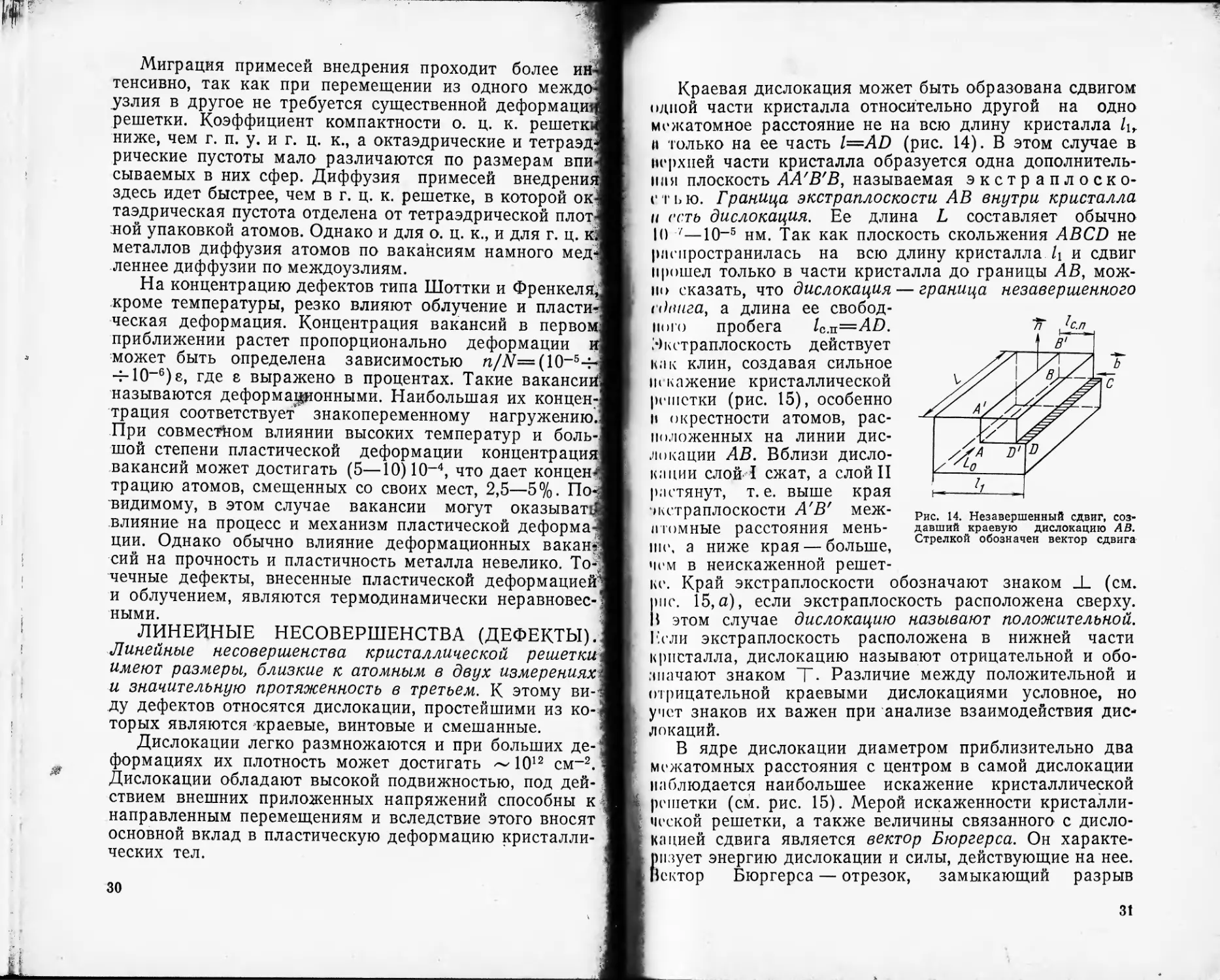

Краевая дислокация может быть образована сдвигом

одной части кристалла относительно другой на одно

межатомное расстояние не на всю длину кристалла

и только на ее часть l=AD (рис. 14). В этом случае в

верхней части кристалла образуется одна дополнитель-

ная плоскость АА'В'В, называемая экстраплоско-

стью. Граница экстраплоскости АВ внутри кристалла

и есть дислокация. Ее длина L составляет обычно

10 ’1—10~5 нм. Так как плоскость скольжения ABCD не

распространилась на всю длину кристалла 1\ и сдвиг

прошел только в части кристалла до границы АВ, мож-

но сказать, что дислокация — граница незавершенного

сдвига, а длина ее свобод-

ного пробега 1С'Ъ=АО.

с)кстраплоскость действует

как клин, создавая сильное

ш кажение кристаллической

решетки (рис. 15), особенно

н окрестности атомов, рас-

положенных на линии дис-

локации АВ. Вблизи дисло-

кации слой I сжат, а слой II

растянут, т. е. выше края

ткстраплоскости А'В' меж-

атомные расстояния мень-

ше, а ниже края — больше,

Рис. 14. Незавершенный сдвиг, соз-

давший краевую дислокацию АВ.

Стрелкой обозначен вектор сдвига

нем в неискаженной решет-

ке. Край экстраплоскости обозначают знаком _1_ (см.

шс. 15,а), если экстраплоскость расположена сверху.

1 этом случае дислокацию называют положительной.

л'ли экстраплоскость расположена в нижней части

кристалла, дислокацию называют отрицательной и обо-

значают знаком Т- Различие между положительной и

отрицательной краевыми дислокациями условное, но

учет знаков их важен при анализе взаимодействия дис-

локаций.

В ядре дислокации диаметром приблизительно два

межатомных расстояния с центром в самой дислокации

наблюдается наибольшее искажение кристаллической

решетки (см. рис. 15). Мерой искаженное™ кристалли-

ческой решетки, а также величины связанного с дисло-

кацией сдвига является вектор Бюргерса. Он характе-

бпзует энергию дислокации и силы, действующие на нее.

сктор Бюргерса — отрезок, замыкающий разрыв

3t

Слой! В' Слой И

Рис. 15. Краевая дислокация в кубической решетке:

.я —вид сбоку; б — вид сверху (светлые кружки соответствуют атомам слоя

черные — атомам слоя II)

О О о о о О О О о О оАг О О О

о о о о о О О О о О О О о о

О о 4 50 5 о 6 о 7 о 8 Г О О о £о 4 50 5 о 6 7 О о 6 -*-о о of

о 2d о о о O7Z7 о Со 20 о о Ью он

о о 1 о 74 о ’ 75 о 12 О 77 о о о о о 774 О 75 о 72 О -о о 77 о о

о о о о о о о о о о о о о

Рис. 16. а Построение контура и вектора Бюргерса Ь для краевой дис-

локации: а — часть . кристалла без дислокации; б- часть кристалла С ДИСЛ01Ц-

цией

петли особого рода, называемый контуром Бюргерс

Контур Бюргерса строится путем последовательного о

хода против часовой стрелки от атома к атому для ча

ти кристаллической решетки. Для неискаженного кри

талла, не содержащего дислокации (рис. 16, а), делае

ея точно такой же обход с просчетом атомов, как и дл

кристалла, содержащего дислокацию (рис. 16, б). Be

тор, который необходимо ввести в совершенный кри

далл для того, чтобы замкнуть контур и совмести'

атом 1 в данном примере (см. рис. 16, а) с атомом 1

и есть вектор Бюргерса Ь.

Если вектор Бюргерса разложить по базисным ве

торам решетки: b=U+mj+nk, где i, /, k — базиснь

32

Рис. 17. Векторы Бюргерса в г. ц. к.

решетке

векторы кристаллической решетки, совпадающие с крис-

। лллографическими направлениями ребер элементарной

ячейки данной решетки. Если /, т, n=0, 1, 2,..., то та-

кие дислокации называются полными. В противном слу-

чае, т. е. если Z, т и п не целые числа, дислокации на-

пиваются неполными или

частичными.

Единичные дислока-

q/ш—-такие, вектор Бюр-

icpca которых равен одному

межатомному расстоянию:

они обязательно являются

полными.

Частичные дислокации

имеют вектор Бюргерса

меньше трансляционно'го

вектора решетки.

Кратные или супердис-

локации. Для них вектор

Бюргерса больше вектора решетки.

Вектор Бюргерса характеризуется его величиной

(модулем) Ь:

h \b\=Y'bl + bl + bl[bx= li-, Т>у = пг^-,

или, как часто говорят, его мощностью и направ-

лением b=ra[lmn], где [Imn]—символы кристалло-

графического направления вектора Ь; а — период решет-

ки; г — наибольший общий делитель (табл. 4).

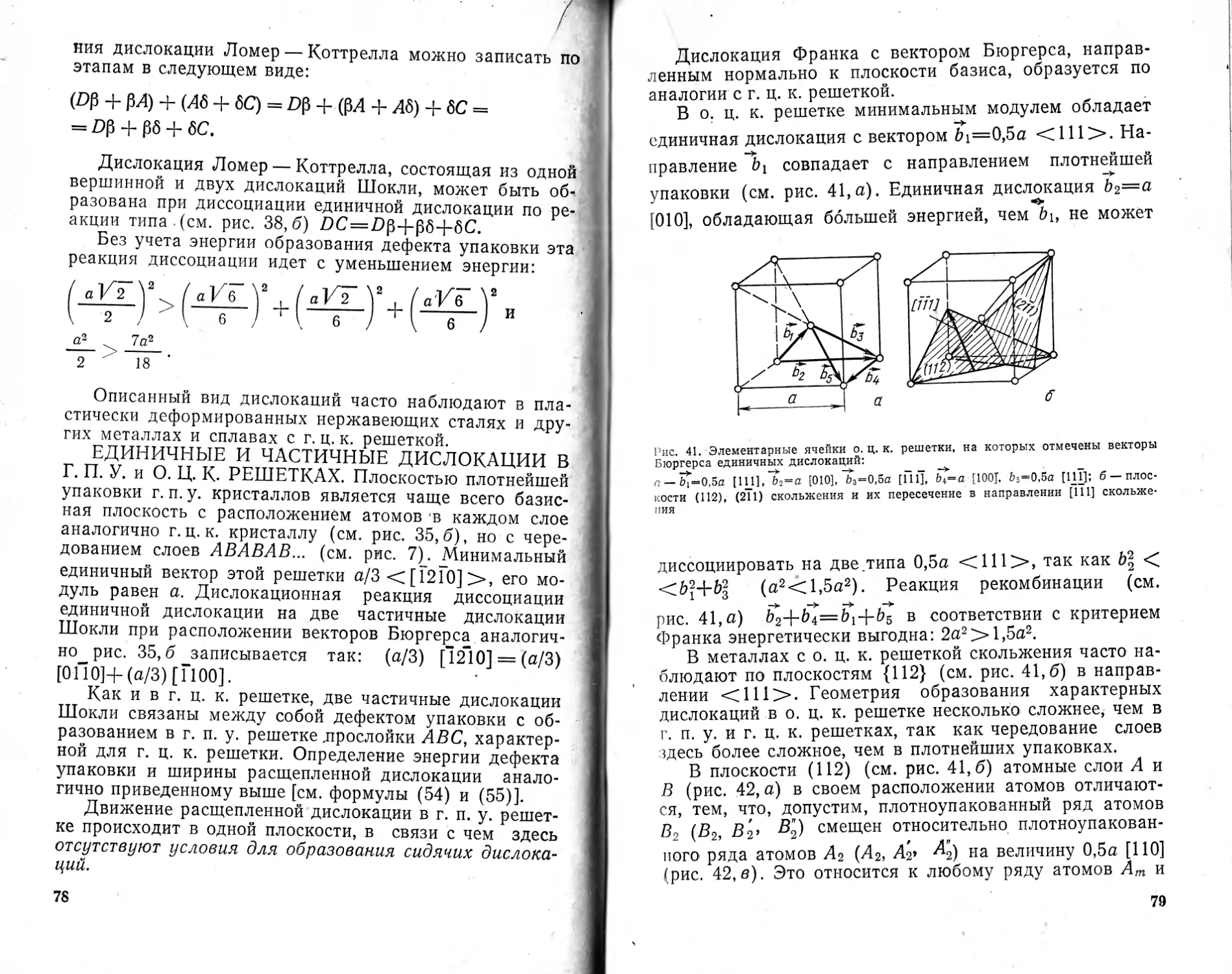

На рис. 17 представлена г. ц. к. решетка с векторами

Бюргерса bit b2,..., Ь6, модуль которых b=ra V /2+т2+п2,

в символическая запись направления b и опреде-

ление модуля (мощности) b сведены в табл. 4.

Из приведенных примеров (см. рис. 17, табл. 4) вид-

но, что вектор Бюргерса bi характеризует полную дис-

локацию, векторы Z?4 и be меньше параметра решетки и

характеризуют частичную дислокацию, а векторы Ь2, Ьз

и Ь5 кратные и характеризуют супердислокации.

Если вектор Бюргерса b лежит в плоскости переме-

щения дислокации ABCD с нормалью п, т. е. пд=0

I (b Ln), то такое смещение есть простой сдвиг или сколь-

790 33

ИГР

Таблица 4

Определение модуля векторов Бюргерса bb (см. рис. 17)

и записи их кристаллографических направлений

Вектор Бюргерса Составляющие вектора Символическая запись направления Модуль вектора

ьх=н by=mj bz=nk

bi 0 а 0 [ОаО]=а [010] аКо.Н- 12+0= а

Ьг а а 0 [аа0]=а[110] aV l2+l2+0=aK2

Ьз а а —а а[11Т] aVT

Ьз 0 а/2 —а/2 а/2[0Н] a/VT

Ьь —а/2 —а/2 а а/2[Т12] ! CO | СЧ | '-J

ь% а/4 а/4 —а/2 а/4[112] “1/ 8

жение, а перемещение дислокации называется консерва-

тивным, поскольку при ее движении сохраняется плот-

ность в плоскости скольжения ABCD с нормалью п

(см. рис. 14).

Если вектор Бюргерса b не лежит в плоскости пере-

мещения, т. е. /?&#=0, движение дислокации неконсерва-

тивное и движущаяся дислокация оставляет за собой

или вакансии, или межузельные атомы в зависимости от

знака компоненты &, параллельной вектору п. В том слу-

чае, если плотность в плоскости скольжения сохраняет-

ся, движение дислокации должно сопровождаться пере-1

носом массы к плоскости или от нее за счет диффузии^

одиночных атомов, особенно развитой при высоких тем-1

пературах. j

Если вектор Бюргерса b параллелен вектору Lo(ftXj

Х2О=О) (см. рис. 14), то пЛо=О и п&=0. Последнее ра-|

венство — признак консервативности движения дисло-1

кации, вектор Бюргерса которой параллелен дислокаци-|

34

иппой линии. Такая дислокация называется винтовой

(рис. 18). Контур и вектор Бюргерса винтовой дислока-

ции строятся по аналогии с краевой дислокацией. Для

лого выбирается начало обхода, допустим, точка ai

(рис. 18, а). Затем производится обход части кристалла,

содержащего винтовую дислокацию: ai&=9a (а — меж-

атомное расстояние); Ьс=6а; cd—9а-, de=la; eai=6a.

Обход завершен. Начальный и конечный атомы при об-

ходе совпадают. При обходе совершенного кристалла, не

Гис. 18. Контур Бюргерса:

а - вокруг винтовой дислокации; б — эквивалентный контур в совершенном

кристалле: АВ —линия дислокации; Ь—вектор Бюргерса. Вид сверху на вин-

к)вую (АВ), краевую (CD) и смешанную (DB) дислокации (в)

содержащего дислокации (рис. 18,6), пройденные рас-

стояния одинаковы: a'1b'=a1b=9a-, b'c'=bc=&a\ c'd'=

=cd=9a; d'e'=de.= la-, e'f=eai—6a, однако последний

атом обхода f не совпадает с первым атомом обхода а[

на величину вектора Бюргерса Ь, который и замыкает

и совершенном кристалле контур Бюргерса.

Так же, как и для краевой дислокации (см. рис. 15)

CD (рис. 18, в) с вектором Бюргерса bh, где в зоне cd

имеется нарушение кристаллической решетки на вели-

чину, меньшую bk, для винтовой дислокации АВ

(см. рис. 18, в) с вектором Бюргерса Ьь имеется зона аб

3* 35

с нарушением кристаллической решетки на величину,

меньшую Ьъ. В остальной части кристалла, как видно на

рис. 18, в, сохраняется идеальное строение решетки. При-

веденные рассуждения для краевой и винтовой дислока-

ций с векторами Бюргерса bk и Ьь соответственно спра-

ведливы и для смешанной дислокации DB с вектором

Бюргерса Ьс—Ьк-\-Ьъ, где вблизи DB имеется нарушение

(сдвиги атомных слоев) на величину, меньшую Ьс.

Рис. 19. Схемы скольжения дислокаций:

а — поперечное скольжение винтовой дислокации; б — карандашное

скольжение краевой дислокации

Для винтовой дислокации всякая цилиндрическая по-

верхность, для которой Lo служит образующей

(рис. 19, а), может быть поверхностью скольжения. Пе-

реход движущейся винтовой дислокации из одной плос-

кости скольжения в другую называется поперечным

скольжением (см. рис. 19, а).

Следует отметить, что вектор Lo краевой дислокации

может лежать произвольно в плоскости, перпендикуляр-

ной b (рис. 19, б), а полуплоскость в этом случае будет

иметь «ломаный» край. Скольжение в этом случае мо-

жет происходить по любой поверхности, для которой

вектор Ь является образующей. Такое скольжение на-

зывается карандашным (см. рис. 19, б).

Из вышеизложенного следует, что:

1. Вектор Бюргерса характеризует только дислока-

ции: он нормален к линии краевой дислокации, паралле-

лен к линии винтовой дислокации. Вдоль смешанной дис-

36

локации угол между дислокационной линией и вектором

Бюргерса имеет различную величину.

2. У дефектов недислокационного типа вектор Бюр-

герса равен нулю, так как контур Бюргерса вокруг лю-

бого точечного дефекта является замкнутым.

3. Вектор Бюргерса одинаков вдоль всей линии дис-

локации и является инвариантом дислокации. Следствие

инвариантности вектора Бюргерса заключается в сле-

дующем: дислокация не может обрываться внутри крис-

Рис. 20. Дислокационные узлы:

а — разветвление дислокационной линии с вектором Бюргерса Ьг, б — симмет-

ричный тройной узел в плоскости (111) г. ц. к. решетки; в — гексагональная

сетка дислокаций в плоскости (111)

талла — она должна образовать замкнутую петлю или

выйти на свободную поверхность, или соединиться с дру-

гими дислокационными линиями.

Дислокационная линия может разветвляться

(рис. 20, о) и величина разрыва контура Бюргерса, т. е.

величина самого вектора Бюргерса Ь\, не изменяется не

только при перемещении вдоль дислокационной линии,

но и при переходе через узел N, в непосредственной бли-

зости к которому и дальше на всей длине L02 и L03 кон-

тур Бюргерса не совпадает на одну и ту же величину Ь\,

т. е. &1=&2+&з. Вследствие этого, если смотреть на

дислокационные линии от узла N, а обход совершать в

одном направлении (допустим, против часовой стрелки),

11>, =0.

Для г. ц. к. кристаллов в плоскостях {111} ВОЗМОЖ-

НЫ три единичных вектора Бюргерса длиной 0,5 а

« 110>: 0,5 а [101]; 0,5 а [ОП]; 0,5 а [ПО], где а — по-

37

стоянная кубической решетки. Эти векторы отвечают пе-

ремещению из вершины куба в центр грани (т. е. рав--

ны единичному вектору решетки), поэтому возможно об-'

разование симметричных тройных узлов (рис. 20, б), ко-!

торые объединяются с образованием гексагональных се-

ток дислокаций в плоскости {111} (рис. 20, в).

Как правило, в реальном кристалле присутствуют все

виды перечисленных выше дислокаций. Дислокационная

структура становится еще сложнее для плотноупакован-

ных кристаллических решеток при наличии частичных

дислокаций. Суммарная длина Ls всех дислокационных

линий в объеме V представляет собой плотность дисло-

каций Na=Ls/V [см-2]. В отожженном металле Na ~

~106 см~2=106 см/см3, т. е. каждый квадратный санти-

метр поверхности пересекает миллион дислокаций сум-

марной длиной 10 км. В деформированных (наклепан-!

ных) металлах Уд=1094-1013 см-2, т. е. суммарная

длина дислокаций достигает ста тысяч километров.

Таким образом, плотность дислокаций и вызываемая

ею степень нарушения кристаллической решетки доста-

точно высоки, особенно если учесть, что в отличие от то-

чечных дефектов дислокации вызывают нарушения даль-

него порядка. Ниже приведены значения плотности дис-

локаций Na, см-2, для материалов в различных

состояниях:

Отожженный монокристалл.......................Ю8—10е

Сталь после холодной деформации...............1011—101?

Серебро после деформации с 8=11%............2,2-1010

» » » » 8=21%............5,2-1010

» » » » е=32%.............6,8-1010

Увеличим для наглядности кубический сантиметр ме-

талла с дислокациями до> размеров куба со стороной

10 м. При увеличении стороны куба в 103 раз дислока-

ционную структуру металла можно представить паути-

ной толщиной в один микрон, заполняющей весь объем

этого куба со средним расстоянием между такими дис-

локационными линиями порядка 0,1 мм. Предметы с

обратной стороны такого куба, естественно, не будут

видны.

ПОВЕРХНОСТНЫЕ И ОБЪЕМНЫЕ ДЕФЕКТЫ

Поверхностный дефект — несовершенство кристаллине^

ской решетки, имеющее значительную протяженность

двух направлениях. К таким дефектам относятся мало-^

угловые границы между субзернами (субграницы), пен

38

вернуты одно относительно другого на малый угол, боль-

теугловые границы зерен, межфазные границы, дефек-

ты упаковки, двойниковые границы, скопление дислока-

ций в одной плоскости скольжения и некоторые другие

комбинации линейных дефектов. Более подробно все эти

виды поверхностных дефектов будут рассмотрены в этой

Гис. 21. Схема границы суб-

агреи с малым углом разо-

ри птации для простой ку-

бической (примитивной) ре-

пн* । кп

Рис. 22. Схема «границы скручивания». Гра-

ница параллельна плоскости рисунка. Черные

точки обозначают атомы нижней граничной

атомной плоскости, светлые — верхней гранич-

ной плоскости. Зерна прилегают одно к друго-

му плотно, за исключением областей вблизи

двух серий винтовых дислокаций, образующих

замкнутые контуры и имеющих вектор Бюр-

герса а/2 [011] и а/2 [01*1]

и последующих главах. Здесь в качестве примера по-

перхностных дефектов рассматривается строение границ

губзерен.

Различают большеугловые и малоугловые границы

субзерен, характеризующиеся углом разориентации 9

дпух соседних зерен (субзерен). В дислокационной мо-

дели границ с малым углом разориентации (рис. 21)

flpe/i полагается, что два субзерна с простой кубической

ргшегкой слегка повернуты один относительно другого

h плоскости хоу вокруг оси z на равные и противополож-

ные углы 0/2. Угол разориентации составляет 0 =

»'! arctg(b/2/i) или Qfublh. Граница состоит из ряда

рйрлллельных краевых дислокаций одного знака. Угол

рй нфиептации 0<5° и /imin больше десяти параметров

39

решетки. Так как расстояние между дислокациями вели-1

ко, то на субгранице легко различимы отдельные дисло-,

кации. Протравливая границы субзерен, на микрошлифе )

металла можно видеть «ямки» травления, если расстоя- i

ние h достигает нескольких микрон и, следовательно, j

угол 0 мал. Дислокации хорошо различимы под микро-

скопом при АГд порядка 103 см~2. 1

Описанная субграница — простейшая. В общем слу-

чае субграница имеет пять степеней свободы. Три из .

них обеспечивают от-

носительный поворот

смежных кристаллов

около трех взаим-

но перпендикулярных

осей. Две другие — это

степени ориентации са-

мой поверхности гра-

ницы относительно кри-

сталла. Для границы,

представленной на

рис. 21, использована

одна степень свобо-

Рис. 23. Схема субграницы

с малым углом разориентации,

аналогичная схеме рис. 21, за

исключением того, что плос-

кость АС границы образует про-

извольный угол ф между грани-

цей зерна и средней для двух

зерен плоскостью (010). Граница

образована двумя сериями ли-

нейных дислокаций, векторы

Бюргерса которых обозначены

чены Ь± и Ь_^

ды, соответствующая симметричному развороту крис-

таллов вокруг оси z. Вводя аналогичный и независимый

разворот вокруг оси у за счет ряда дислокаций, линии

которых параллельны оси у, получим два кристалла,

развернутые в плоскости хоу относительно оси у. Чтобы

получить поворот вокруг оси х, нужно ввести винтовые

дислокации (рис. 22). Эта схема показывает «границу

кручения». Здесь плоскость границы между кристаллами

с простой кубической решеткой имеет ось вращения а

[100] (ось х) и плоскость контакта (100), совпадающую

40

с плоскостью рисунка. Граница кручения, обведенная на

рис. 22 кружком, образована двумя пересекающимися,

взаимно перпендикулярными рядами винтовых дислока-

ций, равноотстоящих одна от другой с шагом h=b!Q.

Направления винтовых дислокаций [011] и [011], а век-

торы Бюргерса равны (а/2) [011] в первом случае и

(а/2) [011] во втором. Как отмечает А. X. Коттрелл,

одна сетка параллельных винтовых дислокаций неста-

бильна, так как может вызвать в кристалле деформацию

сдвига, распространяющуюся на весь кристалл. Введе-

ние второй сетки дислокаций препятствует распростра-

нению сдвига, образуя стабильную границу между дву-

мя противоположно повернутыми кристаллами.

Более сложное строение границы с малым уг-

лом разориентации 0 может быть образовано двумя се-

риями линейных дислокаций, экстраплоскости которых

взаимно перпендикулярны (рис. 23). Такая граница зер-

на имеет две степени свободы: одна степень свободы

реализуется вследствие поворота одного зерна относи-

тельно другого на угол 0 (см. рис. 21), другая — благо-

даря вращению самой границы зерна вокруг общей оси

кубической решетки зерен. Угол ф — угол между плос-

костью границы и средним направлением [100] двух зе-

рен. Граница составляет угол ф + 0/2 с направлением

1100] в одном зерне и угол <р—0/2 с направлением [100]

в другом зерне. На рис. 21 представлен частный слу-

чай, когда <р=0 или 90°. Из рис. 23 видно, что СЕ=

(0 \ / 0 \

Ф——] больше АВ=АС соз!ф+— 1 на вели-

чину nb, где п — число дислокаций на границе АС с век-

тором Бюргерса Ь\. Принимая ДС=1, можно записать,

что число п вертикальных плоскостей, оканчивающихся

на единице длины границы зерна АС:

СЕ — АВ

и —---------- •

МС]

2 0

- — sin — sin ср

Ь 2

1 = 1

ь ~ ь

0 .

— sm ф,

ь

cos

0 \

ф-------— cos

2 /

(ф+т)]=

Край каждой такой плоскости заканчивается дислока-

цией Аналогичные рассуждения справедливы и для

определения плотности дислокаций Таким образом,

субграница состоит из двух серий разделенных одина-

41

ковыми расстояниями дислокаций, расстояния h между

которыми h±=b/0 sin ср; h^ = b!Q cos <p.

Для малоугловых границ с увеличением угла 0 плот’!

ность дислокаций растет и при 0«15° дислокации от-

делены промежутком порядка двух параметров решет-

ки. При 0>15° граница становится большеугловой, а

отделяемые ею области — зернами.

По аналогии с точечными,-линейными и поверхност-