Текст

55l"^8B4j.1“>6v35'e9**61

С. м. ЗОННЕНБЕРГ, А. С. ЛЕБЕДЕВ

ПНЕВМАТИЧЕСКИЕ

ЗАЖИМНЫЕ

ПРИСПОСОБЛЕНИЯ i

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО ‘1

МАШИНОСТРОИТЕЛЬНОЙ И СУДОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 19 5 3

В книге подробно рассматриваются основные

вопросы конструирования современных пневмати-

ческих зажимных приспособлений, приводится

описание арматуры и схем управления; а также

рассмотрены вопросы автоматизации этих при-

способлений. Особое внимание уделено' зажим-

ным механизмам, г.;,

Приведены описания приспособлений для- раз-

личных видов механической обработки.

Книга предназначена для конструкторов и

технологов машиностроительных заводов.

Рецензент нпж. А. Я. Черняк

Редактор Т. А. Введенский

Редакция по металлообработке и станкостроению

Зав. редакцией Р. Д. БЕЙЗЕЛЬМАН

ПРЕДИСЛОВИЕ

В машиностроительной промышленности все больше и больше

увеличивается применение пневматических зажимных приспособле-

ний, способствующих широкому внедрению механизации и автома-

тизации производственных процессов.

В имеющейся литературе по конструированию зажимных при-

способлений пневматическим приспособлениям уделяется сравни-

тельно мало места. В настоящей книге авторы хотят предоставить

конструкторам, технологам машиностроительных заводов и студен-

там машиностроительных втузов минимально необходимый система-

тизированный материал по конструированию пневматических зажим

ых приспособлений.

В первых шести главах подробно рассматриваются конструкции

элементов пневматического агрегата, схемы пневматических приспо-

соблений, вопросы автоматизации управления приспособлениями и

^вопросы использования электроавтоматики для управления пневма-

тическими приспособлениями. Подробно рассматриваются также

типы уплотнений для пневматических приспособлений и зажимные

механизмы.

В главах VII—XI приводятся описания и чертежи конструкций

универсальных и типовых пневматических приспособлений для раз-

личных видов механической обработки и сборочных операций. При-

ведены конкретные примеры использования пневматики для авто-

матизации управления приспособлениями, базирования обрабаты-

ваемой детали и выполнения ряда дополнительных технологических

И рабочих приемов. •

Особое внимание в книге уделено приспособлениям с автомати-

ческим базированием и выталкиванием деталей, с централизован-

ным и автоматическим управлением и с. применением диафрагмен-

ных камер как приспособлениям, наиболее отвечающим современ-

ным методам производства. Приспособления рассматриваются не

только с конструктивной точки зрения, но и с точки зрения тех-

! ч

дологической необходимости данной конструкции. Подробно рас-

сматриваются приспособления для сверлильных и фрезерных работ

как наиболее распространенные в машиностроительной промышлен-

ности, на примере которых можно конструировать и приспособле-

ния для других видов работ.

Каждая глава соответствует определенному виду механической

обработки, что позволит читателю лучше ориентироваться в изло-

женном материале.

Главы I—V и VII написаны С. М. Зонненбергом, главы

VI, VIII—XI — А. С. Лебедевым.

Авторы

ВВЕДЕНИЕ

XIX съезд Коммунистической партии выдвинул-задачу освоения

высокопроизводительных методов работы и снижения себестоимости

выпускаемой продукции.

В крупносерийном и массовом поточном машиностроении в ре-

шении этих задач одну из основных ролей играют станочные при-

способления. Современное производство характеризуется высокими

скоростями резания, повышенными точностями обработки и высо-

кой производительностью, при которой вспомогательное время

должно быть доведено до минимума.

Для достижения высоких скоростей резания и повышенной точ-

ности обработки необходимо обеспечить жесткое и надежное

крепление обрабатываемой детали, не допуская в то же время ее

деформации.

Зажим детали — это основная функция любого зажимного при-

способления. От неправильного зажима, особенно если зажим про-

изводится бесконтрольно, вручную, даже массивные на вид детали

часто деформируются, вследствие чего после снятия их с приспосо-

бления обнаруживаются неточности, например после фрезерования

или шлифования плоскости — неплоскостность или непараллель-

ность плоскостей, после развертывания или расточки — эллиптич-

ность отверстий или непараллельность их осей.

В то же время при ручном зажиме не всегда обеспечивается

и жесткое крепление на все время, в течение которого длится дан-

ная операция, так как это зависит от индивидуальных данных рабо-

чего. Поэтому ручные зажимы нередко во время работы сдают, и

их приходится подтягивать на ходу, подстукивая молотком. Это все

влияет как на качество, так и на производительность.

Могучим фактором сокращения производственного цикла

является быстрый рост производительности труда на основе внедре-

ния в широких масштабах передовой техники, высокопроизводи-

тельных методов работы. Борьба за скоростные методы обработки

деталей стоит сейчас в центре внимания всех производственников

Советского Союза.

Увеличение производительности труда зависит как от уве-

личения скорости резания, так и от сокращения вспомогатель-

ного времени, которое еще до сих пор имеет большой удельный

5

Наряду с увеличением скорости резания мы должны всемерно

стараться сокращать вспомогательное время. В связи с этим при

способления следует конструировать так, чтобы:

1) ускорить установку детали и ее закрепление, освобождение и

снятие с приспособления после ее обработки с доведением вспомо-

гательного времени до нуля;

2) уменьшить утомляемость рабочего;

3) дать возможность выполнять тяжелую работу любому рабо-

чему;

4) жестко закрепить деталь, не деформируя ее;

5) обеспечить • определенную силу зажима, не зависящую от

рабочего.

С этой целью необходимо конструировать высокопроизводитель-

ные приспособления с автоматическим базированием, с быстро

действующими зажимами и выталкивателями с тем, чтобы рабочий

успевал за счет машинного времени снять и установить деталь в

приспособление или даже обслужить несколько станков. Приспосо-

бления нужно конструировать так, чтобы они требовали минимума

внимания и участия рабочего.

Вполне понятно, что приспособления с ручным креплением

детали, т. е. с винтовыми, рычажными, эксцентриковыми, и другими

им подобными зажимами, не могут удовлетворить вышеперечислен-

ным требованиям, предъявляемым к современным приспособлениям.

При пользовании ручным зажимом весьма трудно объединить

несколько зажимов в единое управление, и рабочему приходится

зажимать деталь несколькими зажимами, тратя на это много

времени и сил.

Особое внимание должно быть уделено созданию таких условий

работы, при которых трудовые движения рабочего были бы наи-

более продуктивными, чтобы рабочий мог с одного места упра-

влять всеми базирующими, прижимными и выталкивающими меха-

низмами приспособления, где бы они ни находились, т. е. следует

проектировать приспособления с централизованным управлением.

Количество трудовых движений рабочего должно быть мини-

мальным.

В этом деле играет большую роль оснащение рабочего места

высокопроизводительными механизированными приспособлениями,

облегчающими труд рабочего и увеличивающими производитель-

ность его труда, и в первую очередь пневматическими приспо-

соблениями.

ГЛАВА I

ИСПОЛЬЗОВАНИЕ ПНЕВМАТИКИ В ПРИСПОСОБЛЕНИЯХ

ОСНОВНЫЕ ЭЛЕМЕНТЫ ПНЕВМАТИЧЕСКОГО АГРЕГАТА

Источником энергии для пневматических приспособлений

является сжатый воздух. Специальные центральные компрессорные

станции сжимают воздух, который подается по трубам и частично

по шлангам к пневматическим приспособлениям, где энергия сжа-

того воздуха совершает механическую работу.

Атмосферный воздух содержит много влаги и механических

примесей, от которых сжатый воздух должен быть очищен. С этой

целью на компрессорной станции устанавливаются специальные

сушители и фильтры, в которых воздух осушается и очищается.

Кроме того, устанавливаются специальные водботделители и

фильтры непосредственно у каждого приспособления, в которых

осаждаются водяные капли, полученные от конденсации воздуха,

и задерживаются механическая примесь и ржавчина. Чем суше и

чище будет сжатый воздух, тем меньше будут засоряться и лучше

будут работать распределительные золотники и пневматические

цилиндры, тем надежнее будет работать все приспособление

в целом.

1. ОСНОВНЫЕ СВОЙСТВА И ПРЕИМУЩЕСТВА ЭНЕРГИИ

СЖАТОГО ВОЗДУХА

Сжатый воздух является распространенным источником энергии.

Он обладает следующими свойствами и преимуществами:

1) воздух упруг; быстро передает колебания и давление;

2) применение его совершенйо безопасно;

3) трубы воздухопроводов не замерзают;

4) отработавший воздух не нуждается в отводе через особые

трубы;

5) отсутствует опасность возникновения коротких замыканий,

часто наблюдаемых при пользовании электроэнергией;

6) распределение и подвод сжатого воздуха к рабочим местам

удобны.

Г

2 ОСНОВНЫЕ СВОЙСТВА И ПРЕИМУЩЕСТВА

ПНЕВМАТИЧЕСКОГО ЗАЖИМА

Ручной зажим имеет следующие существенные недостатки:

а) рабочему приходится прикладывать к рукоятке усилия в

12—15 кг, что при обработке в смену большого количества деталей

является утомительным; б) на осуществление зажима требуется

значительное время; в) сила зажима непостоянна и зависит каждый

раз от величины усилия, приложенного рабочим к рукоятке;

г) внешнее усилие (усилие рабочего) прилагается единовременно

и прекращается до начала работы.

При креплении детали несколькими зажимами бремя на каж-

дый дополнительный зажим соответственно добавляется

Фиг. 1. Время на закрепление детали в приспособлениях с ручным

и пневматическим зажимом.

ческой силы. На фиг. 1 приведены сравнительные нормы затраты

времени на зажим детали в приспособлениях от руки и посред-

ством пневматики.

) Величина силы пневматического зажима постоянна и, что осо- .

бенно^ха^тггернсг^дляпнёвматического зажима и является его

основным преимуществом, зажимное усилие остается приложенным

.в течение всего процесса обработки.

На фиг. 2 дана сравнительная характеристика зажимов ручного

(а) с единовременно приложенным усилием и пневматического

(б) с постоянно действующим усилием. Зажим в данном примере

осуществляется в кулачковом патроне / кулачками с острыми зуб-

цами 2, причем из последних на фигуре показан лишь один. Зубцы

в обоих случаях, под действием силы Р, проникают во время закре-

пления детали до начала обработки в наружную поверхность

детали. В этот момент между кулачком и деталью действует лишь

одна сила — радиально направленное зажимное усилие. С началом

' работы инструмента (см. позицию 3) от действия усилия резания 5

8

под действием силы F, проникает

а) .6)

Фиг. 2. Сравнительная характеристика

двух видов зажимов:

а — с единовременно приложенной силой; б — с по-

стоянно действующей силой.

возникают новые силы, направленные уже тангенциально. Вслед-

ствие этого грани зубцов 2, обращенные к давлению резания, будут

нагружены, а противоположные разгружены. В случае ручного

зажима (фиг. 2, а) имеется опасность соскальзывания зубцов, так

как кулачок неподвижен, при пневматическом же зажиме (фиг. 2, б)

зубец 2, находясь все врем

глубже в деталь.

На основании изложен-

?...кого можно сделать следую-

щее заключение: 1) при за-

жиме единовременно прило-

женным до начала работы

усилием, удерживающее дей-

ствие зажима, показанное

на позициях 4 фиг. 2 кри-

j выми Е, в лучшем случае

во время рабочего хода

, остается неизменным, а при

превышении определенного

давления резания может

ухудшиться (фиг. 2, а),

' 2) при зажимном усилии,

постоянно действующем в

течение всего рабочего хода,

удерживающее действие Е

зажима остается неизменным

или улучшается (фиг. 2, б).

Отсюда можно сделать

общий вывод, что при одина-

ковых режимах резания при

пневматическом зажиме, являющемся постоянно действующим,

• зажимное усилие может быть меньше, чем усилие при ручном

зажиме, являющемся единовременно приложенным.

Эта особенность пневматического зажима очень важна, так как

она избавляет обрабатываемую деталь от чрезмерных деформаций,

а детали приспособления от преждевременного износа.

I Таким образом, пневматический зажим с постоянно действую-

I щим усилием позволяет работать с повышенными режимами и по-

вышенной точностью, способствующими повышению производитель-

j ности труда и снижению себестоимости.

Кроме того, пневматический *важим обладает еще следующими

свойствами и преимуществами:

1) силу действия его легко подсчитать; .

•,; 2) силу его можно регулировать (редукционным клапаном) и

контролировать (манометром);

3) конструкции узлов пневматических приспособлений просты;

4) имеется возможность нормализовать ряд узлов пневматиче-

ских приспособлений;

5) переключающий кран можно соединить с передвижными

9 •

частями станка, благодаря чему достигается автоматическое упра-

вление зажимом;

^6) имеется возможность применения комбинированных устано-

вочно-зажимных механизмов, осуществляющих: . ,

а) одновременный зажим нескольких деталей или одной детали

в разных точках и в разных плоскостях из одного пункта

центрального управления;

б) наряду с зажимом детали также и ее базировку, а с отжи-

мом детали — ее выталкивание, что влечет за собой сокращение

количества трудовых движений и создание коротких и наименее

утомительных трудовых движений.

Наряду с положительными свойствами сжатого воздуха необ-

ходимо отметить и отрицательные его стороны:

1) большая упругость воздуха не позволяет применять для

тяжелых работ непосредственное крепление деталей воздухом;

2) большая скорость перемещения сжатого воздуха не позволяет

без применения дополнительных регуляторов скоростей плавно

подводить деталь к базам;

3) сравнительно невысокое давление сжатого воздуха влечет за

собой соответственно большие размеры пневматических цилиндров.

В результате проведенного анализа можно сделать вывод, что

приспособления с пневматическим зажимом при хорошо продуман-

ной конструкции отвечают во всех отношениях самым высоким

требованиям современного массового поточного производства.

Если еще недавно пневматика в металлообрабатывающей про-

мышленности применялась в основном на токарных, револьверных,

шлифовальных станках и полуавтоматах, то за последние годы

приспособления с пневматическим зажимом стали применяться во

всех отраслях машиностроения: на тяжелых сверлильных работах,

на фрезерных работах, на станках для наружного протягивания

деталей, на центровочных станках, на слесарно-сборочных опера-

циях, а также и при контроле.

С развитием многостаночного движения, с внедрением скорост-

ного резания и стремлением повысить производительность суще-

ствующего оборудования и снизить себестоимость выпускаемой про-

дукции появились высокопроизводительные многопозицибнные,

маятниковые, поворотные и автоматизированные пневматические

приспособления, механизмы которых управляются одним комбини-

рованным краном либо приводятся в действие автоматически от

хода стола фрезерного или от хода шпинделя сверлильного станка.

Энергия сжатого воздуха используется сейчас не только для

зажима детали, но и для базирования детали при ее установке,

для снятия детали с посадочных пальцев, для поворота приспо-

собления, для автоматического деления и для совершения ряда

других технологических приемов. В современных пневматических

Приспособлениях сжатый воздух применяется в комбинации с элек-

троавтоматикой и гидравликой.

, Современные пневматические приспособления нередко имеют

сложные схемы. Они работают как с параллельным, так и с после-

10

довательным соединением цилиндров с применением таких элемен-

тов, как регуляторы скоростей, реле давления и реле времени,

конечные выключатели и специальные электропневматические пере-

ключающие краны, благодаря чему обязанность рабочего сводится

лишь к загрузке и смене деталей и нажиму кнопок «Пуск» и

«Стоп». С целью сокращения вспомогательного времени перево-

дятся на пневматический зажим и универсальные приспособления,

как, например, тиски, патроны, скальчатые кондукторы и т. д.

3. ПРИНЦИПИАЛЬНАЯ СХЕМА РАБОТЫ

ПНЕВМАТИЧЕСКОГО АГРЕГАТА

Пневматические приспособления проектируются но тем же

принципам, как и обычные станочные приспособления с механиче-

ским зажимом. Пневматическое приспособление для металлорежу-

щих станков состоит в основном из двух частей:

1) корпуса приспособления с элементами для установки и

зажима обрабатываемой детали (планки, система рычагов и т. д.),

а для сверлильных работ еще и с элементами, несущими напра-

вляющие втулки для режущего инструмента;

2) пневматического агрегата.

Прежде чем перейти к детальному изучению конструкций пневма-

тических приспособлений, мы рассмотрим принцип работы пневма-

тического агрегата и конструкцию основных его деталей.

Фиг. 3. Принципиальная схейа работы пневматического агрегата:

а — с цилиндрами двустороннего действия; б — с цилиндрами одностороннего действия.

На фиг. 3 показана принципиальная схема работы пневматиче-

ского агрегата. Он состоит из пневматического цилиндра 1 с порш-

нем 2 и штоком 3, переключающего распределительного крана 4

и пневматической арматуры 5. Арматура в свою очередь состоит

из латунных воздухопроводных трубок или резиновых шлангов и

соответствующих соединительных деталей.

.11

Пневматический цилиндр 1 представляет собой герметически

закрытый сосуд с поршнем и штоком внутри. Внутренняя полость

цилиндра поршнем 2 делится на две герметически разделенные '

полости, попеременно выполняющие роль рабочих полостей. Каждая

полость цилиндра соединяется арматурой с переключающим

краном.

Назначение переключающего распределительного крана — на-

правлять сжатый воздух попеременно в рабочие полости пневмати-

ческого цилиндра с соответствующим отводом отработавшего воз-

духа из нерабочих полостей в атмосферу.

Переключающий распределительный кран представляет собой

золотниковое устройство, состоящее из корпуса 4 и золотника 6.

В золотнике 6 отверстия а и b расположены так, что при одном

положении золотника 6 отверстия а соединяют одну полость

цилиндра (т. е. его рабочую полость) с магистралью сжатого воз-

духа, а отверстия b соединяют другую полость цилиндра с атмо-

сферой.

При другом крайнем положении золотника 6 получается пере-

соединение каналов, и сжатый воздух по отверстиям Ь пойдет

в другую полость цилиндра, а первая полость через отверстия а

соответственно соединится с атмосферой.

Сжатый воздух, поступив в рабочую полость пневматического

цилиндра, расширяясь, давит на поршень и передвигает его.

Таким образом, поворачивая золотник крана, управляют напра-

влением поступления воздуха и заставляют поршень совершать

возвратно-поступательное движение: 1) рабочее движение для

зажима детали; 2) возвращение в исходное положение.

При этом вся система должна обеспечить постоянное давление

в цилиндре, быстрое приведение в действие установочных элементов

и зажимов.

Усилие на штоке (без учета потерь на трение) подсчитывается

по формулам:

для полости цилиндра без штока

кг; (1)

для полости цилиндра со штоком

Р=р —-— ------- кг, (2>

где Р — усилие на штоке в кг;

р — удельное давление сжатого воздуха в кг/см2;

D — диаметр поршня в см;

d — диаметр штока в см.

Из этой формулы видно, что сила на штоке зависит от давления

в воздухопроводной сети и диаметра поршня. С увеличением диа-

метра поршня сила возрастает в квадрате, Пбтери на трение ман-

жет поршня о стенки цилиндра и штока о сальники во внимание

не принимаются. , '

12 ‘ -

Пневматические цилиндры могут'быть двустороннего и односто-

юннего действия. В двусторонних пневматических цилиндрах воз-

рат поршня в исходное положение осуществляется сжатым воз-

ухом (фиг. 3, а), а в односторонних цилиндрах — пружиной 1

фиг. 3, б).

Усилие, развиваемое односторонним цилиндром, будет несколько

[еньше усилия, развиваемого двусторонним цилиндром, так как

асть энергии сжатого воздуха будет затрачена на сжатие пружины;

для полости цилиндра без штока

л£)2

Р=р~4------g кг; (3)

для полости цилиндра со штоком

и(£)2_,/2)

4---' — g кг, (4)

де g — сила сопротивления пружины.

При работе с односторонним цилиндром в универсальном пере-

лючающем кране одно отводящее отверстие соответственно заглу-

нается, а в нерабочей полости пневматического цилиндра просвер-

[ивается отверстие А для предотвращения образования воздушной

юдушки.

Расход воздуха в этих цилиндрах будет соответственно меньше,

ем в цилиндрах двустороннего действия, и, следовательно, такие

щлиндры значительно экономичнее. Однако применять их надо

; осторожностью, имея в виду, что: 1) при малых диаметрах

до 100 мм) цилиндров сила, поглощаемая пружиной, приводит

: значительному уменьшению усилия на штоке; 2) применение пру-

кины возможно только при малых ходах поршня и не дает воз-

можности получения быстрого обратного движения поршня, что

:меет особо важное значение в современных быстродействующих

фиспособлениях.

Нормальное давление в воздухопроводной сети обычно рав-

1яется 6—7 ат. Более низкое давление в сети неудобно тем, что

шлиндры должны быть очень больших диаметров, что влечет за

обой увеличение габаритов всего приспособления.

Учитывая большое количество одновременно работающих пнев-

матических приспособлений и неизбежные утечки воздуха, расчёт

щлиндра нужно вести на 4 ат. При подборе цилиндра силу его

[адо брать всегда с запасом, учитывая возможность отрегулиро-

мать потом давление редукционным клапаном.

Пневматические цилиндры для приспособлений к металлорежу-

цим станкам применяются в основном с внутренним диаметром

Ю—75—100—150—200, реже 250 и 300 мм. С усовершенство-

ванием и усложнением конструкций пневматических приспособлений

фиходится применять специальные пневматические цилиндры диа-

метрами меньше 50 мм (до 30 мм). Применяются они для поджима

хетали к базовой поверхности, для снятия детали с приспособления

хли в других специальных случаях.

ГЛАВА II

СИЛОВЫЕ ПНЕВМАТИЧЕСКИЕ ЦИЛИНДРЫ

КОНСТРУКЦИЯ ПНЕВМА ТИЧЕСКИХ ЦИЛИНДРОВ

Основной частью пневматического агрегата является пневмати-

ческий цилиндр, состоящий из трех главных деталей: корпуса,

поршня и штока (фиг. 3, а).

1. КОРПУС ПНЕВМАТИЧЕСКОГО ЦИЛИНДРА

Корпус пневматического цилиндра состоит из втулки 1 (фиг. 4).

передней и задней крышек 2 и 3 и прокладки 4. Крышки своим

буртиком, имеющим длину 5 мм, центрируются по внутреннему

диаметру втулки со скользящей посадкой С. Для получения лучшей

Фиг. 4, Способы соединения втулки цилиндра с крышками:

q — обе крышки стягиваются обшиби длинны и шпильками; 6 — каждая крышка привертывается

к втулке самостоятельно в — встроенный цилиндр — передняя крыш к t отлита с корпусом приспо-

собления, задняя крышка привертывается самостоятельно.

герметичности соединения между крышками и втулкой необходимо

ставить прокладки. Крышка с втулкой соединяются несколькими

способами.

1. Обе крышки стягиваются общими длинными шпильками

(фиг. 4, а), толщина стенки втулки в этом случае делается от 7

до 16 мм, в зависимости от диаметра.

2. Каждая крышка в отдельности привертывается к втулке вин-

тами (фиг. 4, б).

14

3. В случае специальной отливки корпуса приспособления пе-

редняя крышка и втулка часто отливаются совместно с корпусом

приспособления, а задняя крышка привертывается винтами

(фиг. 4, в). Поскольку поршень может дойти до упора в заднюю

или переднюю крышку, то для предварительного накопления сжа-

того воздуха в крышках необходимо сделать выточку глубиной

3 мм и диаметром D— 10 мм (фиг. 3). Втулка и крышка изгото-

вляются из чугуна, стали, а также из алюминия. Прокладки изго-

товляются из картона или из клингерита. Для подачи сжатого воз-

духа в полости цилиндра в крышках имеются отверстия с кониче-

ской резьбой для соединения со штуцером арматуры (фиг. 5).

Фиг. 5. Схема подвода воздуха.

Чрезвычайно важен для работу пневматического приспособле

ния принцип подвода воздуха в цилиндр. Воздух должен поступать

в цилиндр со стороны торца поршня, а не радиально, так как в по-

следнем случае поршень может перекрыть отверстие для подачи

сжатого воздуха (фиг. 5).

2. ПОРШЕНЬ

Назначением поршня является передача силы давления сжа-

того воздуха через шток на зажимной механизм. Конструкция

поршня зависит от вида примененного уплотнения.

Уплотнение пневматических цилиндров. Для удовлетворитель-

ной работы пневматического цилиндра необходимо обеспечить

максимальную герметичность всей системы. Нельзя допустить пере-

текания сжатого воздуха из одной полости цилиндра в другую, так

как при этом нарушается работа всего приспособления вследствие

потери силы на штоке. Кроме того, недопустимо просачивание сжа-

того воздуха из цилиндра в атмосферу, так как это ведет к излиш-

нему расходу сжатого воздуха. Увеличенные зазоры ведут также

к загрязнению цилиндра пылью и грязью из внешней среды.

Отсюда можно сделать вывод, какую большую роль в работе

пневматического агрегата играет качество уплотнения поршня

и штока.

15

Уплотг^ние должно обеспечить:

1) максимальную герметичность;

2) достаточную стойкость;

3) простоту конструкции элементов пневматического цилиндра,

простоту сборки и ремонта;

4) малые потери на трение.

Качество уплотнения зависит от следующего:

1) типа уплотнения;

2) качества материалов уплотнения;

3) качества поверхностей втулки и штока;

4) качества сжатого воздуха (обезвлаженный и чистый, без

механических примесей);

5) качества смазки.

В пневматических цилиндрах применяется несколько типов

уплотнений:

1) уплотнение с регулированием;

2) уплотнение постоянное, без регулирования: с уголковыми

манжетами, с металлическими поршневыми кольцами, с резино-

выми кольцами;

3) неразжимающееся металлическое уплотнение.

В зависимости от типа применяемого уплотнения меняется кон-

струкция поршня и передней крышки.

Уплотнение с регулированием. На фиг. 6, а показан пневмати-

ческий цилиндр с применением регулируемых уплотнений. Манжеты

штока, направляющей втулки и поршня регулируются подтягива-

нием гаек 1 и 2, расположенных вне цилиндра. Такие манжеты

изготовляются из прорезиненной ткани или из кожаных колец.

Этот вид уплотнений вызывает усложнение конструкции всего

пневматического цилиндра и необходимость в периодическом под-

тягивании, что не гарантирует постоянной герметичности. Кроме

того, применение направляющей втулки <3 штока соответственно

уменьшает силу давления со стороны этой полости цилиндра. В со-

временных пневматических приспособлениях цилиндры часто мон-

тируются внутри корпуса. К таким цилиндрам нет свободного

доступа и, следовательно, нет возможности регулирования. Такой

вид уплотнения не получил широкого распространения.

Уплотнение уголковыми манжетами. В современных пневмати-

ческих цилиндрах, которые должны обеспечить быстроту действия

и надежное крепление детали при высоких скоростях резания, сле-

дует применять такие уплотнения, герметичность которых не зави-

села бы от внимания рабочего. К этому типу уплотнений относятся

уплотнения уголковыми манжетами. Поршнк таких цилиндров

имеют две манжеты с уголками, обращенными в сторону действия

сжатого' воздуха.

В практике чаще всего применяется поршень конструкции,

показанной на фиг. 6, б. Поршень состоит из двух стальных

(или алюминиевых) колец 1 и 3, промежуточной шайбы 2 и двух

резиновых манжет 5, стянутых винтами 4. Кольца, на которые

надеты манжеты, имеют коническую поверхность. Вследствие этого

16

поступающий в цилиндр сжатый воздух, распространяясь по кони-

ческой поверхности кольца, радиально разжимает манжету, при-

жимая ее к стенкам втулки, чем осуществляется автоматически

принудительное уплотнение. Чем сильнее давление сжатого воздуха,

тем сильнее прижимаются манжеты к стенкам втулки и, следова-

Фиг. 6. Поршни пневматических цилиндров:

а — с регулируемым уплотнением; б — с уплотнением уголковыми

манжетами; в - с уплотненном поршневыми кольцами; г — с уплот-

нением резиновым кольцом; д — с лабиринтными канавками.

тельно, тем лучше уплотнение. Чем ниже давление сжатого воз-

духа, тем слабее манжеты будут прижиматься к стенкам втулки и

тем меньше будет сопротивление трения. Манжеты в этом поршне

не Регулируются. Они хороши еще и тем, • что благодаря своей

эластичности компенсируют неточности изготовления внутренней

поверхности втулки, т. е. эллиптичность и конусность. Этот

чип манжет получил в настоящее время широкое распростра-

нение. :-----

Г)

Зониеиберг и Лебе 17

Уголковые манжеты делаются в прессформах из специальных

смесей,

Физико-м,еханические свойству этих манжет следующие.

Твердость по Шору ..................................70—90

Сопротивление на разрыв в кг(см-.................... 6.5

Остаточное удлинение в %...................... . 3—4

Относительное удлинение в °/0........................110 -140

Маслостойкость в % ............. 3

Термднабухание в % . . . . . .....................11 — 13

Морозостойкость в °C.............. .................45—50

Манжеты должны храниться в затемненном помещении при

температуре от 0 до 20° и находиться от печей и других нагрева-

тельных приборов на расстоянии не менее 1 м.

Недостатки уплотнения из уголковых манжет. В связи с тем,

что уголки манжет прижимаются сжатым воздухом к внутренней

поверхности цилиндра, развивается большая сила трения. При

приближении размера площади уголков манжет и сальника к раз-

меру активной площади поршня движущая сила сжатого воздуха

может приблизиться к нулю, и тогда поршень или совсем не будет

передвигаться, или будет передвигаться очень медленно. Движу-

щая сила сжатого воздуха с учетом силы трения выражается

формулой

P = p(F0 — FBf) кг, . (5)

где Fo—полезная площадь в см2;

Fь— сумма площадей манжеты и сальника в см1;

f — коэфициент трения покоя.

Очевидно, что Р = 0, если Fo F в = f, т. е. Fo = FB при f = I

или F0<^FB при f<^\. Следовательно, для быстродействующих

современных приспособлений необходимо всегда стремиться к тому,

чтобы полезная площадь F0 поршня была возможно больше суммы

FB площадей манжеты и сальника [3].

Соответственно этому практика показывает, что поршни диаме-

тром меньше 100 мм с угловыми манжетами работают неудовлетво-

рительно, с перебоями. Это обстоятельство зависит еще от ряда при-

чин, как, например, от материала манжет и от чистоты обработки

рабочей поверхности втулки, от условий смазки, от качества мон-

тажа манжет п сальника.

Однако с целью поднятия к. п. д. пневматических цилиндров

с диаметром поршня 100 мм и ниже целесообразно вместо уголко-

вых манжет применять кольцевое уплотнение.

Уплотнение металлическими поршневыми кольцами. На Москов-

ском автозаводе имени Сталина последнее время широко приме-

няют для поршней диаметром 100 мм н меньше уплотнение чугун-

ными поршневыми кольцами как с автомобилей ЗИС, так и спе-

циальными.

18

Преимуществами этого вида уплотнения являются:

1) относительно незначительный коэфициент трения (0,07—

0,15);

2) возможность применения пневматических цилиндров малых

диаметров (до 45 мм);

3) большая стойкость (длительный срок службы);

4) надежность действий зажима;

5) компактность и простота конструкции поршня.

К недостаткам этого вида уплотнения следует отнести:

1) невозможность получения абсолютной герметичности;

2) несколько повышенный расход сжатого воздуха;

3) необходимость точной обработки рабочей ' поверхности

втулки.

Для уплотнения в поршнях устанавливаются два-три кольца.'

Для уменьшения утечки сжатого воздуха замки колец должны быть

расположены в шахматном порядке. ' .

К поршневым кольцам предъявляются следующие требо-

вания.

1. Поршневые кольца изготовляются из серого чугуна методом

индивидуальной отливки.

2. Требуемая твердость чугунных поршневых колец 96—106 7? в

3. Давление кольца на стенки цилиндра и в особенности у замка

должно обеспечить сохранение контакта между стенкой цилиндра

и кольцом даже при износе.

4. Между наружной цилиндрической поверхностью кольца и

стенками кольцевого калибра допускается просвет не более

0,03 мм.

5. Кольцо, вставленное в цилиндр, должно иметь зазор в замке

не более 0,15 мм.

6. Торцы колец должны быть прошлифованы с точностью

0,04 мм.

7. Кольцо должно проваливаться под действием своего собствен-

ного веса между двумя плитками с расстоянием между ними

Л + 0,025 мм — для колец диаметром D < 120 мм и h +

+ 0,040 мм—Для колец диаметром I) > 125 мм, где h — макси-

мальная высота кольца.

8. Кромки колец в замке должны быть закруглены во избежание

образования рисок на цилиндре.

9. Канавки в поршне должны быть перпендикулярны оси

поршня и оси отверстия под шток с точностью 0,01 мм на

100 мм.

10. Торцевой зазор кольца в канавках поршня не должен превы-

шать 0,04 мм.

11. Шейка проточки в поршне под кольцо должна быть меньше

внутреннего диаметра сжатого кольца на 0,5 мм.

12. Наружная поверхность кольца хромируется; толщина слоя

покрытия 0,02 мм.

13. Острые кромки наружного диаметра после хромирования

затупить (радиус затупления R =0,15 г 0,25 мм).

предварительное уплотнение; с повышением давления

воздуха происходит дополнительное самоуплотнение

удовлетворительной работы резиновых колец большое

имеют форма и размеры канавки для колец. Инж.

Таблица 1

Рекомендуемые размеры

уплотнительных колец

Наружный диаметр поршня в мм Номинальный диаметр сече- ния кольца в мм Действитель- ный диаметр сечения кольца в мм

До 12 1,5 1,7 ±0,08

12-22 2,5 2.7 ±0,08

22-100 3,0 3,3 ±0,1

100-ISO 5,0 5.6 ±0,13

180-300 6,0 6,7 т-0,15

Поршень изготовляется из стали 35, калится до твердости

jRc = 32 -7 35 с последующим хромированием..

Уплотнение резиновыми кольцами. Последнее время на разных

заводах начали применять для уплотнения пневматических цилин-

дров О-образные резиновые самоуплотняющиеся кольца. Такое

кольцо вставляется в кольцевую канавку, проточенную на поршне

или на штоке, с натягом X между дном канавки и поверхностью

, кольца (фиг. 6, г).

Кольцо всегда должно обжимать вал, в связи с чем его диа-

метр должен быть на 0,1—0,25 мм меньше (по внутреннему

диаметру и соответственно больше по наружному). Этот натяг

- создает

сжатого

кольца.

Для

значение

Г. А. Кучеревский и В. В. Евсюков [8] рекомендуют следующие

размеры канавки: b = 1,3 d; У? = 0,5 н 0,8 мм; г = 0,1 --н 0,25 мм

Этот тип уплотнения вызывает

небольшие силы трения, компен-

сирует неточности в изготовлении

уплотняемых поверхностей и со-

здает хорошую герметичность [21.

По данным, опубликованным

П. Г. Шалашовым [11], срок

службы резиновых колец при

обработке внутренней поверхности

цилиндров по 8—9-му классам

чистоты по ГОСТ 2780-51 может

быть доведен до 150 000 двойных

ходов. В табл. 1 указаны реко-

мендуемые размеры уплотнитель-

ных колец.

Неразжимающееся металлическое уплстнение. Пневматические

цилиндры вспомогательного назначения, как, например, цилиндры

для автоматического поджима обрабатываемой детали к базовой

плоскости или для снятия детали с посадочных пальцев, когда тре-

буется относительно небольшая сила, действующая кратковременно,

имеют малые диаметры (от 45 до 30 мм). Движущая сила поршней

таких цилиндров небольшая, и для быстрого срабатывания здесь

необходимо уменьшить сопротивление трения. С этой целью приме-

няют неразжимающееся металлическое уплотнение, которым слу-

жит сам поршень, притертый к отверстию пилиндра (фиг. 6, д).

Такой поршень имеет несколько удлиненную форму с соответствую-

щими лабиринтными канавками. Канавки полезны и для получения

удовлетворительной смазки трущихся частей. Кроме того, они

задерживают механическую примесь, попадающую в зазор между

поршнем и втулкой, вследствие чего уменьшается опасность заеда-

ния поршня в работе.

.20

Глубина канавки 1—1,5 мм, ширина 0,5—1 мм и расстояние

между канавками 5 мм.

. Как сам поршень, так и рабочая поверхность втулки должны

быть обработаны с высокой точностью и притерты друг к другу

с проверкой на краску.

Полной герметичности такой вид уплотнения не обеспечивает.

3. шток /

Назначение штока — передать силу давления поршня на деталь.

Одним концом шток соединяется с поршнем, в другом его конце

имеется резьбовое отверстие. В несложных конструкциях приспосо-

бления шток может нажимать непосредственно на деталь или

закаленным сменным концом, ввернутым в резьбовое отверстие

штока, или специальной прижимной планкой. Планки применяют,

когда необходимо зажать или одновременно несколько деталей, или

одну деталь, но в нескольких точках. Шток может быть соединен

также с механизмом, меняющим направление движения или увели-

чивающим силу зажима. Величина хода штока в нормализованных

пневматических цилиндрах задается от 30 до 55_мм при диаметре

его от 22 до 40 мм. При необходимости увеличить длину хода

штока следует соответственно увеличить и его диаметр. Шток изго-

товляется из стали 10, цементуется на глубину 1,2—1,5 мм и

калитгся до твердости по Шору 75—85. Для удовлетворительной

работы пневматического' цилиндра требуется высокая точность

обработки штока. Поверхность штока должна иметь чистоту- по 8-му

классу. ' .

" Конусность и эллиптичность штока допустимы не более 0,01.

Для уменьшения износа его по диаметру и во избежание коррозии

рекомендуется шток хромировать. Диаметр штока выполняется по

ходовой посадке X.

Соединение штока с поршнем. Правильность соединения штока

с поршнем играет большую роль в общей работе пневматического

цилиндра, влияет на плавность передвижения поршня и штока, на

стойкость уплотнения, на силу трения.

Шток с поршнем должны быть собраны таким образом, чтобы

удовлетворить следующим требованиям.

А. Для случая с мягким уплотнением

1. Соосность штока и поршня должна быть выдержана с точ-

ностью 0,1 мм. —

2. Оси штока и поршня1 должны быть параллельны с точностью

_Л 1 мм на 100 мм.

Несоблюдение этих условий ведет к возможному защемлению

Штока в отверстии передней крышки цилиндра и неравномерному

износу уплотнения, к возникновению излишних сил трения и

пРеждевременному выходу из строя уплотнений.

21

Б. Для случая уплотнения с чугунными поршневыми кольцами

1. Соосность штока

ность.'р 0,01 мм.

и поршня должна быть выдержана с точ-

Фиг. 7. Соединения штока с поршнем:

а — конической резьбой; б — при помощи конического отверстия; в — при помощи

цилиндрического отверстия.

д)

г)

Фиг 8. Основные виды уплотнений штока:

« — регулируемого типа? б и в — сальником, типа угол-

ковой манжеты без регулирования; г — U-образнымн

манжетами; д — кольцом.

2. -Параллельность наружных поверхностей штока и поршня

должна быть выдержа’йа с точностью 0,01 мм на 100 мм.

Нарушение этой точно-

сти может вызвать заще-

мление поршня и штока.

На практике соедине-

ние штока с поршнем

осуществляется в трех ва-

риантах.

1. При помощи кониче-

ской резьбы (фиг. 7, а).

Этот способ сложен, не-

экономичен и не обеспечи-

вает вышеперечисленных

требований.

2. При помощи глад-

кого конического отвер-

стия в поршне (фиг. 7, б).

Этот способ хотя и обес-

печивает точность соеди-

нения, НО' технологически

сложен.

3. При помощи по-

садки по цилиндрическому

отверстию в поршне

(фиг. 7,6). Этот способ

соединения технологически

самый простой, экономичный и обеспечивает максимальную точ-

ность и взаимозаменяемость. Шток затягивается гайкой со стопор-

ной фибровой прокладкой, обеспечивающей надежное крепление.

При применении поршня небольшого диаметра (35 мм и меньше)

шток может быть изготовлен за одно целое с поршнем.

99

Посадка и уплотнение штока в передней крышке. Для обеспе-

чения свободного продвижения штока в отверстии передней крышки

сопряжение должно быть выполнено по ходовой посадке X. Отвер-

стие в передней крышке для направления штока должно быть шли-

фовано и изготовлено с высокой точностью: конусность и эллиптич-

ность допускаются не более 0,02 мм. Для получения полной

герметичности, устранения утечки сжатого воздуха и попадания

в цилиндр пыли и грязи в передней крышке устанавливается уплот-

нение в виде сальников разных конструкций. Чаще всего устанавли-

вается сальник в виде уголковой манжеты из маслостойкой резины

с уголками, обращенными в сторону поршня, и затянутый гайкой

(фиг. 8,6) или шайбой (фиг. 8, в). Этот сальник, как уже было

сказано выше, создает хорошее уплотнение, пропорциональное

давлению воздуха. Уплотнение на штоке соответственно увеличивает

потери на трение. Для штока также применяется уплотнение

с регулированием (фиг. 8, а) и резиновыми кольцами (фиг. 8,6),

о которых уже было указано выше. Последнее время на некоторых

заводах начали применять уплотнение штоков. U-образными коль-

цами. Уплотнения из U-образных колец менее чувствительны к ка-

честву уплотняемых поверхностей. Полки U-образных колец своей

упругостью и силой сжатого воздуха прижимаются к внутренней

поверхности гнезда и к поверхности штока, чем обеспечивается

надежное уплотнение (фиг. 8, г).

4. ТЕХНИЧЕСКИЕ УСЛОВИЯ ДЛЯ ПНЕВМАТИЧЕСКИХ ЦИЛИНДРОВ

1. Для уменьшения силы трения и удовлетворительной работы

пневматического агрегата необходима тщательная обработка вну-

тренней поверхности втулки (по 8 и 9-му классу). Плохо обрабо-

танная поверхность втулки, имеющая большие риски, способствует

•быстрому выходу из строя манжет и просачиванию воздуха.

2. Для лучшего сохранения чистоты рабочей поверхности и гео-

метрии втулки рекомендуется его внутреннюю поверхность хромиро-

вать.

3. Во избежание защемлений поршня и штока необходимо вы-

держать соосность внутренней поверхности втулки и направляю-

щего отверстия для -штока в передней крышке. Особенно это важно

для случая работы с чугунными поршневыми кольцами.

4. Внутренние плоскости крышек и торцы поршня должны окра-

шиваться суриком.

5. Для проверки уплотнений, поршня, штока и прокладок между

крышками и втулкой собранный пневматический цилиндр должен

быть подвергнут пятиминутному испытанию при давлении 10 ат.

ТИПЫ ПНЕВМАТИЧЕСКИХ ЦИЛИНДРОВ

В пневматических приспособлениях применяются пневматические

Цилиндры одностороннего и двустороннего действия. Пневматиче-

ские цилиндры для приспособлений применяются в основном с вну-

тренним диаметром 50, 75, 100, 150, 200 и 250 и реже 300 мм.

23

1. ПНЕВМАТИЧЕСКИЕ ЦИЛИНДРЫ ОДНОСТОРОННЕГО ДЕЙСТВИЯ

Односторонние пневматические цилиндры разделяются на порш-

невые 4 диафрагменные.

Особое внимание заслуживают диафрагменные пневматические

камеры. В последнее время на ряде заводов в том числе и на авто-

мобильном заводе имени Сталина начали широко применять

диафрагменные пневматические камеры. Пневматическая камера

состоит из двух чашек 1 и 2, штампованных из листового железа и

собранных вместе со специальной резиновой диафрагмой 3 (фиг. 9).

Фиг 9. Диафрагменная камера.

Внутри корпуса находится шайба 5, сидящая на штоке 4, и пру-

жины 6 и 7. Камера крепится к приспособлению болтами 10.

Камера имеет только одно приемное отверстие для сжатого воздуха,

которое воздухопроводной трубкой 9 соединяется с переключающим

краном 8. При впуске сжатого воздуха в полость А диафрагма 3

деформируется, . нажимает на шайбу 5 и передает давление на

шток 4.

При переключении крана 8 сжатый воздух из камеры уходит

в атмосферу, а шток под действием пружин 6 и 7 возвращается

в исходное положение.

Для быстрого возвращения штока и уменьшения-сопротивления

при работе камеры пружины должны обладать хорошей эластич-

ностью. С этой целью применяются две вставленные друг в друга

24

пружины большого диаметра. В универсальном переключающем

кране одно отводящее отверстие соответственно заглушается.

Диафрагма. Диафрагмы изготовляются из четырехслойной

ткани толщиной 1,8—2 мм, с двух сторон покрытой резиной. Края

диафрагмы, снабженные уплотнительными выступами (фиг. 10),.

при затяжке создают надеж-

ное уплотнение.

Чтобы не затрачивать уси-

лие на растяжение диа-

фрагмы и чтобы увеличить

срок ее службы, диафрагму

делают выпуклой в сторону

воздушной камеры.

Однако при малом ходе

штока допускается исполь-

зование и плоских диафрагм.

Чрезмерная эластичность

диафрагмы нежелательна,

потому что рабочая поверх-

ность такой диафрагмы зна-

чительно сокращается, так

как она быстро прилегает

к стенкам . корпуса камеры

Фиг. 10. Конструкция диафрагмы.

При монтаже камеры необходимо»

проследить, чтобы на диафрагме не было механических поврежде-

ний в виде надрывов, расслоений и т. п. Необходимо также обра-

тить внимание на равномерную затяжку болтов. Чрезмерная

затяжка болтов может привести к повреждению диафрагмы.

Диафрагмы (фиг. 10), применяющиеся в пневматических каме-

рах, имеют следующие физико-механические свойства:

1) твердость по Шору в пределах 55—65;

2) сопротивление на разрыв не менее 180 кг!см2\

3) относительное удлинение не менее 500%;

4) при испытании на усталость диафрагмы при ходе 25—30 мм-

и давлении 4,5 ат должны сохранить герметичность не менее, чем-

1 000 000 циклов колебаний;

5) герметичность диафрагмы проверяется при давлении 9 ат.

В табл. 2 даны основные размеры диафрагмы.

Таблица 2

Основные размеры диафрагм

Размеры в мм

D Номинальный Отклонение О* d2 L / d z a

174 200 +3 —2,5 +2 -3 129 148 154 178 28 31 6 6 9 9 12 16 40° 45*

25

На автозаводе имени Сталина для специальных камер больших

размера в диафрагма изготовляется из резины камеры шины авто-

мобиля.

Усилие на штоке диафрагменной камеры [15] приблизительно

«определяется как: г--------

где р — удельное давление в кг/см2-,

F— активная площадь диафрагмы в сж2;

q — сопротивление возвратной пружины в кг;

P = ^{D2 + Dd + d')p~ q.

(6)

Проведенные испытания показали, что усилие при различных

положениях штока различное. Оно зависит как от конструкции

камеры, так и от качества диафрагмы. Зависимость Р от пути хода

яптока показана на фиг. 11. Л1аксимальное усилие Р получается

перемещение штока

Фиг. Н. График зависимости усилия зажима от величины хода штока:

1 — для диаметра камеры 180 ям', 2 — для диаметра камеры 206 мм; 3 — для диаметра

камеры 230 мм.

® первый момент впуска сжатого воздуха в камеру. Далее с увели-

чением хода штока усилие Р резко понижается с тенденцией

к дальнейшему понижению до конца хода штока. Отсюда следует

•сделать вывод, что, подбирая для конструкции соответствующего

.диаметра камеру, необходимо диаметр увязать еще с требуемой

.длиной хода штока и пользоваться данными графика фиг. 11.

26 '

На автозаводе имени Сталина для пневматических приспособле-

ний используются автомобильные тормозные пневматические

камеры.

В табл. 3 приведены основные размеры диафрагменных пневма-

тических камео (см. фиг. 9).

Государственный проектный

институт Министерства транспорт-

ного и тяжелого машиностроения

разработал три типо-размера диа-

фрагменных пневматических ка-

мер с усилием на штоке 250, 500

и 1000 кг и величиной хода соот-

ветственно 30, 50 и 75 мм.

Преимущества диафрагменных

камер:

1) компактность;

2) облегченный вес;

Таблица 3

Основные данные диафрагменных

камер

Наружный диаметр каме- ры в мм Максимальный ход штока в мм

180 45

206 57

230 57

3) малая стоимость по сравнению с поршневыми цилиндрами;

4) простота конструкции;

5) малый расход сжатого воздуха;

6) полная герметичность;

7) отсутствие необходимости ремонта из-за утечки воздуха;

8) отсутствие трущихся поверхностей и необходимости смазки.

К недостаткам этих камер можно отнести:

1) ограниченное усилие на штоке;

2) ограниченный ход штока;

3) неодинаковое усилие по всей длине, хода штока.

Ограниченный ход поршня и непостоянство усилия по всей

длине хода поршня не дают возможности применять их всюду.

Однако диафрагменные' пневматические камеры должны иметь

предпочтение перед обыкновенными пневматическими цилиндрами,

там где позволяют условия. Диафрагменные камеры широко при-

меняются на легких и средних сверлильных операциях и также на

•сборочных операциях. Кроме того, применяются диафрагмы в ци-

линдрах, расточенных непосредственно в корпусе приспособления

(см. фиг. 61). Это также дает большую экономию воздуха и опреде-

ляет компактность всего приспособления.

2. ПНЕВМАТИЧЕСКИЕ ЦИЛИНДРЫ ДВУСТОРОННЕГО ДЕЙСТВИЯ

Особо широкое распространение в зажимных пневматических

приспособлениях получили пневматические цилиндры двустороннего

действия. Эти цилиндры по способу крепления к приспособлениям

разбиваются на 5 типов.

Неподвижные цилиндры1. На фиг. 12 и 13 представлены основ-

ные типы неподвижных двусторонних пневматических цилиндров

диаметром выше 100 мм с уплотнением уголковыми манжетами.

1 Всевозможные типы1 пневматических цилиндров см. Энциклопедический

справочник «Машиностроение», Машгиз, т. 7 стр. 221.

27

Цилиндры с фланцевым креплением. Пневматический цилиндр ча-

ще всего крепится к корпусу приспособления своей передней крыш-

кой винтами, ввертываемыми в резьбовые отверстия di (фиг. 12).

В специальных случаях пневматический цилиндр может также

крепиться и своей задней крышкой.

Цилиндры с креплением лапками. На фиг. 13 представлен основ-

ной тип этого вида цилиндра. Цилиндр устанавливается плоско-

стью А на корпусе приспособления и крепится четырьмя болтами.

Сечение по АОЬ

Фиг. 13. Пневматический цилиндр с креплением лапками.

Основные размеры неподвижных цилиндров приведены в таблицах:

для фиг. 12 — в табл. 4; для фиг. 13 — в табл. 5.

Встроенные цилиндры. Корпус цилиндра отливается совместно'

с корпусом приспособления (см. фиг. 66). На практике чаще всего

встречаются встроенные цилиндры диаметром от 50 до 150 мм,

реже 200 мм.

28

. Таблица 4

Основные размеры пневматических цилиндров с фланцевым креплением

Размеры в м к

! № по пор. J Р кг при 1 4 ат D D, наиб. 1 О S X я X d 1 S о X ОТКЛ. W ном. | I =? ОТКЛ. j di Ц, о» £

1 2 700 15035 65 115 25 25 2М24Х1.5 30 75 -0,06 120 -г 0,07 142 М12 КЗ/8" 165 214 159 209

\ 3 4 1200 20035 1 65 115. 25 25 2М24Х1,5^30'75 -0,06 120 +0,07 142 М12 КЗ/8" 165 275 166 216

5 6 2000 250 40 65 115 25 25 2М30ХП5 35 80 -0,06 160 +0,08 193 М16 КЪ" 210 330 171 231

7 |8 2800 300 40 65 125 25 25 2М30Х1Л 35 80 —0,06 160 +0,08 193 М16 К1/2" 210 395 173 233

Качающиеся цилиндры. Пневматический цилиндр крепится шар-

нирно своим ушком к одному из неподвижных элементов приспо-

собления. ,

Фиг. 14. Качающийся пневматический цилиндр.

На-фиг. 14 представлен основной тип этого вида цилиндра,

а в табл. 6 приведены его основные размеры.

29

' Таблица б-

Основные размеры пневматических цилиндров с креплением лапками

Размеры в мм

№ по пор. Р кг при 4 ат D D, с 1 в А 1, ь н Н, L Л J

наиб. найм. |

1 2 700 150 35 57 - 107 17 17 7 70 200 15 14 ПО 217 100 150 50 201 г

3 4 1200 200 35 57 107 17 17 12 100 260 22 17 140 277 • 100 1.50 55 25

Таблица &

Основные размеры качающихся пневматических цилиндров

Размеры в мм

| № по пор. 1 Р кг при | 4 am I D D, с d 1 о2 D, L dT Z, Г

нанб. | S S я X S о X откл.

1 2 700 150 35 65 115 25 25 2М24Х1Л 30 75 Кз/8’ 214 159 209 20 +0,045 Ж) 20 251 £

3 4 1200 200 35 65 125 25 25 2M24XL5 30 75 К8//' 275 166 216 25 +0,045 - 40 25 30 ;

5 6 2000 250 40 65 125 25 25 2М30Х1Л 35 80 К>/^’ 330 171 231 25 +0,045 40 25 30

7 8 2800 300 40 65 125 25 25 2M30XL5 35 80 К1/2" 395 173 233 30 +0,045 45 30 35

__1

Плавающие цилиндры. Пневматические цилиндры с фланцевым

креплением или качающиеся цилиндры с ушком, которые крепятся

к одному из подвижных зажимных элементов приспособления.

Вращающиеся цилиндры (фиг. 15) применяются на токарных,,

револьверных и шлифовальных станках. Они закрепляются на

заднем конце шпинделя станка посредством переходной планшайбы,

на которой цилиндр центрируется диаметром по точному буртику и

закрепляется тремя болтами. Планшайба чаще всего навинчивается

на резьбу заднего конца шпинделя. При отсутствии резьбы на.

Зо

шпинделе планшайба насаживается на его гладкий конец и закре-

пляется винтами. Шток поршня связан через промежуточную

штангу с зажимным механизмом рабочего патрона.

Неподвижные цилиндры применяются в тех случаях, когда на-

правление движения штока происходит вдоль строго определенной,

оси.

В этом случае корпус цилиндра неподвижен и лишь только пор-

шень со штоком совершают возвратно-поступательное движение,

применение пневматических цилиндров типа I (фиг. 12) и II

(фиг. 13) влечет за собой увеличение габаритов приспособления и

Фиг. 15. Вращающийся пневматический цилиндр.

появление некоторой утечки воздуха, которая возможна при этой

.системе при плохих манжетах, сальниках и прокладках. С целью

'уменьшения габаритов приспособления и уменьшения утечки воз-

духа втулка и задняя крышка пневматического цилиндра отли-

ваются заодно с корпусом приспособления (см. фиг. 66). При этом:

соответственно усложняется модель приспособления.

Таким образом, выбор типа пневматического цилиндра нужно*

решать совокупно с конструктивной и экономической точек зрения..

Качающиеся цилиндры (фиг. 14) применяются для предотвра-

щения изгиба штока при наличии боковых усилий и непрямолиней-

ном движении последнего. В практике они встречаются реже

неподвижных цилиндров. Качающийся пневматический цилиндр

прикрепляется ушком своей задней крышки шарнирно к корпусу

приспособления, а шток к соответствующему рычагу. В этом случае

в отличие от неподвижных цилиндров шток, кроме возвратно-посту-

пательного движения, совершает еще и колебательное движение,

а вместе с ним и весь пневматический цилиндр поворачивается

вокруг оси.

31

В пневматических приспособлениях с неподвижными и качающи-

мися цилиндрами давление сжатого воздуха обычно используется

лишь ,в одном направлении хода поршня, а реакция давления сжа-

того воздуха воспринимается задней крышкой неподвижного

цилиндра. Если пневматический цилиндр с фланцевым креплением

или качающийся с ушком соединить с подвижной прижимной

•системой, то в этом случае будет использована и реакция давления

•сжатого воздуха на крышку: поршень со штоком пойдут в одну сто-

рону, а корпус цилиндра — в противоположную. В этих случаях

применяется плавающий цилиндр и работа производится его што-

ком и корпусом. Для этих целей могут быть использованы как

цилиндры с креплением передней и задней крышек к рычагу

.зажима, так и цилиндры с ушками.

Вращающийся пневматический цилиндр отличается от неподвиж-

ных цилиндров системой питания его сжатым воздухом. В описан-

ных выше конструкциях сжатый воздух подавался в цилиндр через

переднюю и заднюю крышки. Во вращающемся же цилиндре воздух

подается в обе полости через заднюю крышку специальной воздухо-

распределительной муфтой. Передняя крышка отлита заодно со

втулкой (фиг. 15). В задней крышке 1 сидит специальный воздухо-

распределительный палец 2, затянутый гайкой 3. На пальце 2 сво-

бодно сидит двухкамерная муфта 4, каждая камера которой снаб-

жена кольцом 5 и уплотнительными сальниками 6. В кольцах 5

имеются проточка А и четыре радиальных отверстия Б для свобод-

ного доступа сжатого воздуха. Для соединения с воздушной сетью

и муфту ввернуты два штуцера 7, на которые надеваются резиновые

шланги, закрепляемые специальными хомутиками. Резиновые

шланги соответственно соединены с переключающим краном. Сжа-

тый воздух проходит через отверстия втулок в камеры муфт и по

каналу Г распределительного пальца 2 проходит соответственно

в заднюю полость цилиндра, а затем по каналу В в переднюю

полость. При этом цилиндр с пальцем все время вращаются,

а муфта находится в неподвижном состоянии. Вращающиеся

•цилиндры нормализованы и подбираются по табл. 7. Вращающиеся

цилиндры изготовляются из чугуна. При больших оборотах шпин-

деля и большой массе цилиндра развивается большая центробеж-

Таблица. 7

Основные размеры вращающихся пневматических цилиндров

Размеры в мм

100

150

200

250

300

700

1200

2000

с d d, di L 11

наиб, i найм. |

86 46 2. 1М20Х1.5 M12X1J5 296 35 15

90 49 30 М27ХЗ М 12X1,75 304 60 15

>4 57 35 М27ХЗ Ml 6X2 312 60'16

80 37 35 М27ХЗ Ml 6X2 314 60 30

4

4

5

5

13’

190

240

2.9

80

г0

юо

125

-0,06

-0,06

-0,07

-0.03

104

104

150

471

D.

139

130

1-0

200

32

пая сила, которая действует разрушительно на шпиндель станка и

его подшипники. С целью улучшения условий работы шпинделя

станка и его подшипников, по мнению авторов, необходимо вра-

щающиеся цилиндры делать из алюминиевого сплава.

Описанные выше цилиндры нормализованы и представляют

самостоятельные узлы. Однако нормализованная длина цилиндров

не всегда удовлетворяет конструктивным требованиям. В таких слу-

чаях приходится делать специальные удлиненную втулку и удлинен-

ный шток с использованием всех остальных деталей нормализован-

ного цилиндра.

3. ВРАЩАЮЩИЕСЯ ДИАФРАГМЕННЫЕ КАМЕРЫ

Заслуживает внимания применение диафрагменных камер в ка-

честве вращающихся цилиндров. При этом получается не только

Фиг. 16. Вращающиеся

афрагменные камерыг

а — вращающаяся камера, ра-

ботающая как тянущий ци-

линдр; б — вращающаяся ка-

мера, работающая как толка-

ющий цилиндр.

облегчение веса цилиндра

шпиндель, но и экономия

3 .Зоиненберг и Лебедев 868

и уменьшение консольной нагрузки на

сжатого воздуха. На фиг. 16, а показан

33

вращающийся патрон с применением диафрагменной камеры. К ка-

мере 2 приварена распределительная муфта 1 для вращающихся

цилиндров одностороннего действия и в донышке камеры просвер-

лено отверстие для подачи сжатого воздуха. Камера 2 крепится

к планшайбе 3, которая, в свою очередь, связана через ползун 8

с тягой 7. Шток 4 пневматической камеры жестко связан через про-

межуточную планку 5 с основной неподвижной планшайбой 6, ,

навернутой на задний конец шпинделя. Таким образом, при впуске:

в камеру сжатого воздуха диафрагма вперед не поддается, так как

она через шток 4 жестко связана с планшайбой, и тогда вследствие

Фиг. 17. Вращающаяся диафрагменная камера повышенного усилия.

реакции давления сжатого воздуха на заднюю стенку камеры

последняя отходит назад и тянет за собой тягу, чем и осуще-*

ствляется зажим детали. |

В данном случае пневматическая камера работает как тянущий!

цилиндр. Когда нужно, чтобы камера работала как толкающий|

цилиндр, применяется диафрагменный вращающийся цилиндр, пока-?

занный на фиг. 16, б. В этом случае камера болтами жестко свя4

зана с задней планшайбой станка, а шток соединен непосредственно!

с тягой. ’ . ]

С целью увеличения усилия зажима с сохранением малого веса

цилиндров, что особенно важно для вращающихся цилиндров, при-

меняются также комбинированные диафрагменные цилиндры. На

фиг. 17 показан трехкамерный диафрагменный цилиндр, состоящий

из трех сваренных между собой штампованных камер, каждая из

которых состоит из крышки 3, камеры 4, резиновой диафрагмы 1

с шайбой 2, уплотнения 7 и втулки 6, которая сидит на валу 9.

34

Кроме того, передняя правая камера 4 сварена с диском 10,

которым цилиндр центрируется и крепится к планшайбе 8. На зад-

нем конце вала 9 надета распределительная муфта 5. Для зажима

детали сжатый воздух поступает через канал А и отверстия В

в правые части камер, и получается общее давление, равное трех-

кратному давлению одной камеры.

С целью экономии сжатого воздуха для отжима детали доста-

точно впустить его не во все три камеры, а лишь в крайнюю левую

камеру через отверстие Г.

\ 4. ВРАЩАЮЩИЙСЯ ЦИЛИНДР С ПОЛЫМ ШТОКОМ

Для обработки на токарных или револьверных станках деталей

из прутка необходимо иметь вращающийся цилиндр с полым што-

ком для пропуска пруткового материала. В основном конструкция

такого цилиндра (фиг. 18) не отличается от конструкции ранее рас-

смотренного вращающегося цилиндра. Полый шток 1 проходит

сквозь воздухораспределительный палец 6, который в данной кон-

струкции является еще и направляющей толстостенной втулкой.

Шток 1 со стороны муфты 5 уплотнен двумя резиновыми коль-

цами 3 и двусторонним коническим металлическим кольцом 4, кото-

рые затягиваются гайкой 2. Для удобства пропуска прутка полый

шток 1 выходит наружу за пределы муфты.

5. ЦИЛИНДРЫ С ДВУМЯ САМОСТОЯТЕЛЬНО ДЕЙСТВУЮЩИМИ

ПОРШНЯМИ

На фйг. 19 показан вращающийся цилиндр с двумя поршнями

и штоками, действующими независимо друг от друга. Цилиндр

представляет собой удлиненную втулку с промежуточной перегород-

кой К, разделяющей ее на два самостоятельных цилиндра.

Оба поршня могут работать как в одном, так и в противополож-

ном направлениях.

; < На этой же фигуре показано, расположение воздухопроводных

каналов при движении поршней в противоположных направлениях.

При этом воздух поступает одновременно в полости Л и В или С

и Д. Для движения поршней в одном направлении необходимо

воздухопроводные каналы расположить, как показано в сечениях II

и -Р. а каналы М и Н поменять местами. Воздух пойдет одновре-

менно в полости А и Д, В и С. Такие конструкции пневматических

Цилиндров используются как для работы на токарно-револьверных

станках, так и для стационарных приспособлений.

6. СПЕЦИАЛЬНЫЕ ЦИЛИНДРЫ ПОВЫШЕННОГО УСИЛИЯ

Кроме описанных выше универсальных пневматических цилин-

дров, применяются еще и специальные цилиндры с двумя порш-

нями, сидящими на одном штоке, которые при одинаковых усло-

виях, т. е. при одинаковом диаметре поршня и давления сжатого

воздуха дают повышенную силу давления на штоке. Эта сила

3" 35

пропорциональна количеству поршней, сидящих на штоке, и под-

считывается по формуле:

1) при работе штока на сжатие (воздух поступает в задние

полости)

P = P^ + (p^-p^) = P^(2D‘-D^)-, (7)

2) при работе штока на растяжение' (воздух поступает в перед-

ние полости)

п ( r-D2 / TtD? п£)2\

---P— ) + P— =

= p-J(D>-Dl) + pi(D’-D;). (8)

где p — удельное давление сжатого воздуха.

Приспособления с такими спаренными цилиндрами дают боль-

шую силу давления, компактны и применяются для тяжелых работ.

Конструкция цилиндра ясна из фиг. 20. Сжатый воздух по кана-

Фйг. 20 Пневматический цилиндр повышенного усилия.

лам А, Б попадает одновременно в обе полости цилиндра — перед-

нюю и заднюю и производит одновременно давление на оба поршня.

Двухпоршневые пневматические цилиндры применяются как для

стационарных приспособлений с целью сохранения малого габарита

приспособления, так и для вращающихся цилиндров. С целью облег-

чения втулки такие цилиндры должны быть сделаны обязательно

из алюминия. Сжатый воздух поступает в задние-полости цилиндров

по отверстиям В и Г и по отверстиям Д и Е~в передние полости.

Корпус этого цилиндра состоит из втулки 2 с внутренней перемыч-

кой и двух соединенных с ней крышек 1 и 3.

ГЛАВА HI

РАСПРЕДЕЛИТЕЛЬНЫЕ УСТРОЙСТВА

И ЭЛЕКТРОПНЕВМАТИЧЕСКАЯ АППАРАТУРА

ПЕРЕКЛЮЧАЮЩИЕ КРАН Л

Вторым важным элементом пневматического агрегата является

переключающий кран (золотниковое устройство), направляющий

сжатый воздух из воздухопровода в соответствующую полость

цилиндра и выпускающий отработанный воздух из цилиндра

в атмосферу.

Переключающий кран является не только средством переключе-

ния воздуха, но и элементом автоматизации работы приспособления,

освобождающей рабочего от лишних движений.

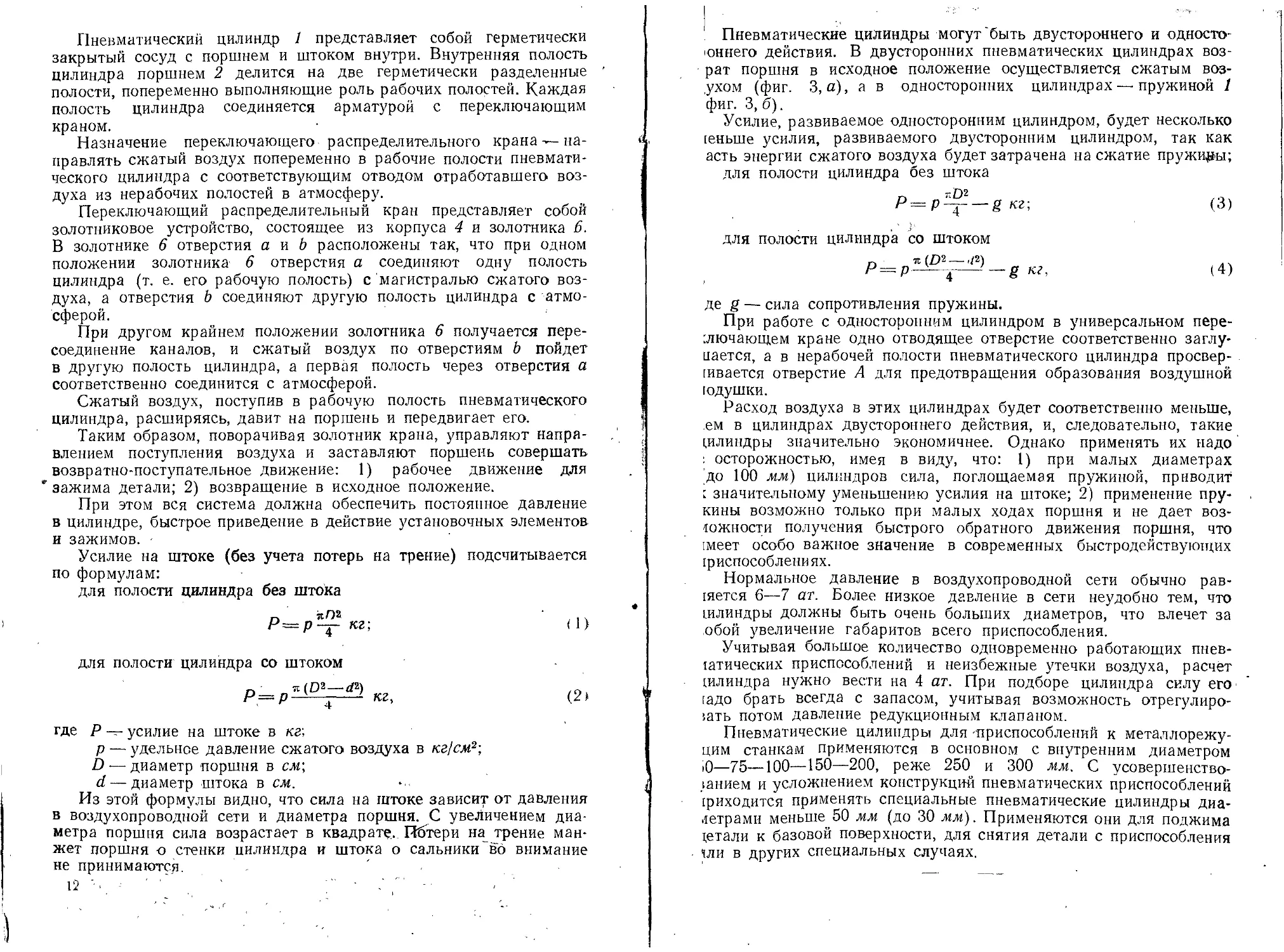

В принципе каждый золотник (см. фиг. 3) имеет четыре отвер-

стия: одно приемное, сообщающееся с воздухопроводной сетью, два

рабочих отверстия, каждое из которых сообщается с отдельной

полостью пневматического цилиндра, и одно, сообщающееся с атмо-

сферой. В практике машиностроения встречается несколько' видов

переключающих кранов для пневматических приспособлений. Их

можно разделить на двухходовые и многоходовые. К двухходовым

кранам относятся такие краны, золотник которых имеет два поло-

жения; в зависимости от его поворота или передвижения поршень

будет перемещаться взад и вперед. К многоходовым кранам отно-

сятся такие краны, в которых золотник может иметь несколько

положений и соответствующим его поворотом получают ряд после-

довательных включений или выключений нескольких цилиндров.

По конструктивным особенностям краны делятся на следующие

основные виды:

1) с плоским золотником;

2) с коническим золотником;

3) с цилиндрическим золотником.

При работе на пневматическом приспособлении рабочий зажи-

мает обрабатываемое изделие поворотом рукоятки ручного крана

или нажимом ногой на педаль при пользовании ножным переклю-

чающим краном, или включением соленоида при пользовании

электропневматическим краном. Поэтому золотник крана должен

свободно поворачиваться или передвигаться в своем гнезде. На его

38

поворот или передвижение должно затрачиваться наименьшее коли-

чество времени и физических усилий.

В любом золотниковом устройстве во избежание бесполезной

утечки сжатого воздуха золотник должен совершенно плотно при-

легать к плоскости, по которой он перемещается. Это достигается

соответствующей притиркой золотника к своему гнезду.

1. КРАН с плоским золотником

Кран состоит из двух основных деталей — корпуса 1 и крышки 2,

соединенных болтами 7, и золотника 5 (фиг. 21).

В крышке 2 имеются три отверстия А, Б, В. Через среднее

отверстие Б подводится воздух от сети; через два крайних отвер-

стия А и В сжатый воздух из крана направляется поочередно в обе

Фиг. 21. Двухходовой распределительный кран с плоским золотником.

Разрвз по Ж Ж

полости пневматического цилиндра. Кроме того, в крышке 2 имеется

неполная кольцевая проточка П, соединенная с двумя отвер-

стиями Н, через которые отработанный воздух уходит в атмосферу.

В гнезде корпуса 1 помещен золотник 5, имеющий на верхнем торце

специальное шпоночное углубление, кольцевую канавку К и два

сквозных отверстия Р и С, расположенные под углом в 65° на

одном радиусе с отверстиями Г, Д и Е в крышке 2. Поворот золот-

ника производится рукояткой 6 через валик 3, сидящий на крышке 2

и вставленный своим шпоночным концом в шпоночную канавку

золотника 5.

39

Переключение сжатого воздуха производится следующим обра-

зом: среднее положение рукоятки соответствует нейтральному поло-

жению. При повороте рукоятки 6 на 32°30/ в положение / отвер-

стие Р золотника совпадает с отверстием Д, а отверстие С соответ-

ственно совпадает с отверстием Е крышки 2. В это же время

канавка К золотника 5 соединится с отверстием Г. Таким образом,

сжатый воздух из сети направится через среднее отверстие Б и Д

в отверстие Р и в подзолотниковую камеру Т и оттуда вверх через

отверстия С и Е в рабочую полость пневматического цилиндра. Воз-

дух со второй полости пневматического цилиндра направится через

отверстия А, Г в кольцевую канавку Д золотника 5, совпадающую

с проточкой П крышки 2, и через отверстия Н выйдет в атмосферу.

При повороте рукоятки 6 в положение II, т. е. на 65° в обратную

сторону, отверстия Р и С золотника 5 соответственно совпадут с от-

верстиями Д и Г, а канавка К — с отверстием Е крышки 2, и в этом

случае сжатый воздух пойдет во вторую полость пневматического

цилиндра, а из рабочей полости воздух уйдет в атмосферу.

Для обеспечения полной герметичности верхняя плоскость золот-

ника 5 должна быть притерта к нижней плоскости крышки 2 и под-

жата пружиной 4. Крсгме того, золотник 5 поджимается еще сжатым

воздухом, поступающим в подзолотниковую камеру Т. Чем сильнее

давление воздуха, тем сильнее прижимается золотник и тем лучше

будет герметичность. Преимущество плоского золотника заклю-

чается в простоте его изготовления и хорошей герметичности.

Поэтому в практике чаще всего и встречаются переключающие

краны с плоским золотником.

Основные размеры кранов приведены в табл. 8.

Таблица 8

Основные размеры кранов с плоским золотником

Размеры в мм , . *

крана Для пневматических цилиндров диаметром d в С с, л н

1 50- 100 W 68 76 31 28 53

2 150-200 К%" 87 96 38 34 60

3 200 и выше / К’//' 104 110 50 40 74

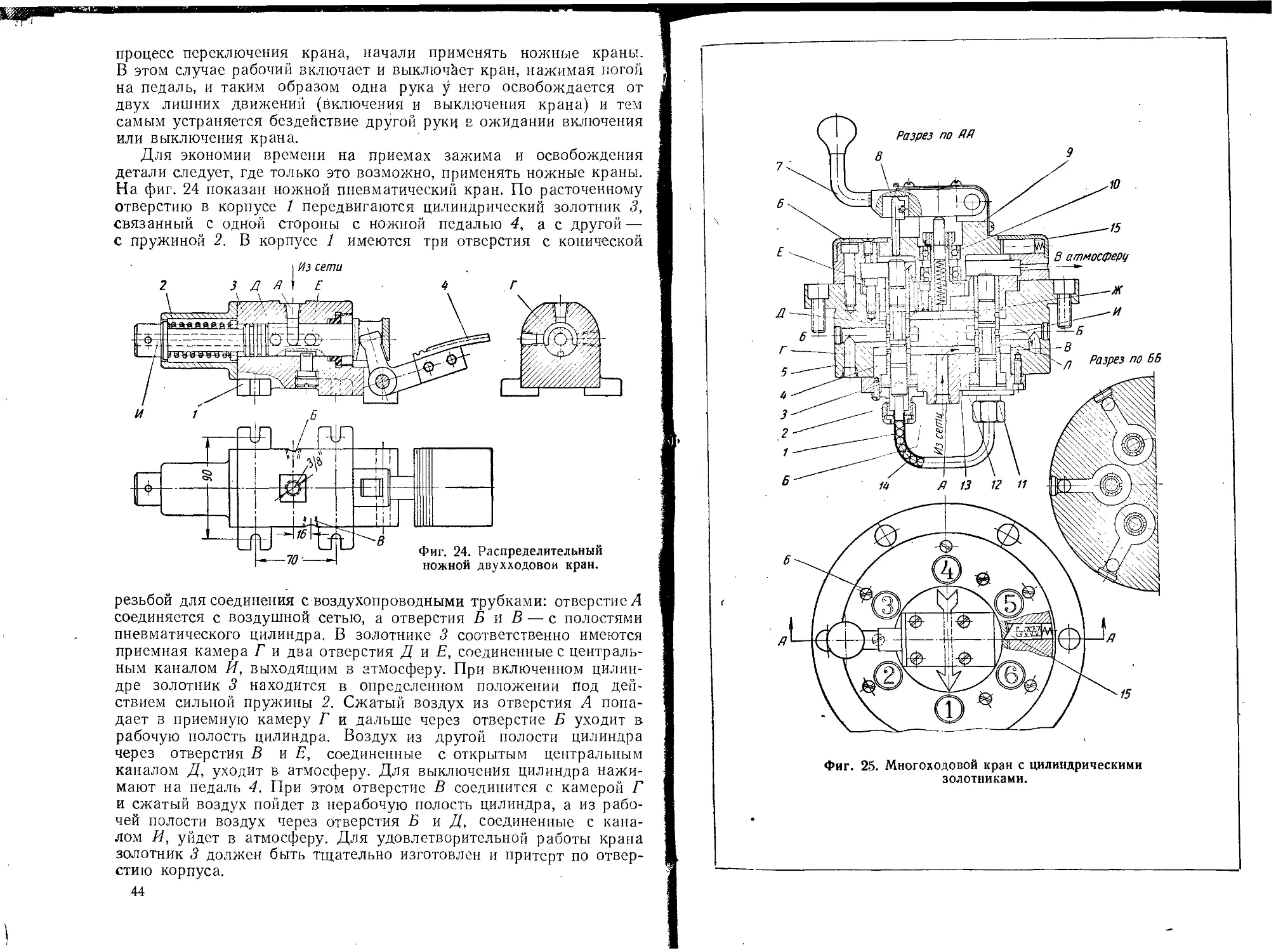

2. ЧЕТЫРЕХХОДОВОИ КРАН с коническим золотником

Наряду с кранами с плоским золотником встречаются также и

краны с коническим золотником. Чаще всего такие краны приме-

няются как специальные для последовательного соединения несколь-

ких цилиндров. Кран с коническим золотником (фиг. 22) состоит из

корпуса 1, конического золотника 2, валика 5 и рукоятки 4. Для

обеспечения определенной герметичности конический золотник тща-

тельно притирается по краске к отверстию корпуса крана и допол-

нительно поджимается сильной пружиной 6. Пружина должна

40

противодействовать давлению воздуха, стремящегося вытолкнуть,

золотник из гнезда. Ослабление пружины может вызвать зазор

между золотником и корпусом, что вызовет утечку сжатого воздуха,,

возможность попадания в этот зазор частиц' механической примеси,,

содержащейся в воздухе, и ухудшит работу крана. Поэтому пружина,

должна быть рассчитана на максимальное давление воздуха так,

I

' Разрез по РР

Фиг. 22. Четырехходовой распределительный кран с коническим золотником.

чтобы не вызвать заклинивания золотника. К недостаткам этого

вида крана необходимо отнести технологическую трудность получе-

ния точного прилегания конусных поверхностей золотника и кор-

пуса.

На фиг. 22 показан специальный четырех ходовой кран с кониче-

ским золотником, предназначенный для последовательного включе-

ния двух пневматических цилиндров и одновременного их выклю-

чения. Его отличие от двухходового крана с коническим золотником,

заключается в том, что отверстие В для приема из воздушной сети

41

сжатого воздуха и отверстия Г, Д, Е и О для распределения его по

цилиндрам расположены не в одной плоскости, а в двух плоскостях.

В плоскости М — М расположено приемное отверстие В, откуда

сжатый воздух по центральному каналу золотника 2 переходит

в нижний этаж и поступает через отверстие Ж в лунку И, располо-

женную в плоскости Р — Р. В корпусе 1 крана в этой плоскости

соответственно радиально расположены отверстия Г и Д для после-

довательного соединения полостей А цилиндров Ф и X и отвер-

стие Е и О — для соединения полостей Б обоих цилиндров, а вверху

корпуса в плоскости шарика 3 имеются внешние луночки К для сто-

пора рукоятки 4.

В положении III полости Б обоих цилиндров соединены с сетью,

а полости А с атмосферой. При повороте золотника 2 из положе-

ния III в положение I происходит сначала переключение одного

цилиндра. При дальнейшем повороте золотника на 45° на второе

положение происходит последовательное переключение второго

цилиндра. Обратное переключение цилиндров можно производить

как в последовательном порядке (золотник устанавливается после-

довательно в положение /ив положение III), так и одновременное

(золотник поворачивается обратно на 90° и устанавливается сразу

в положение III). При этом отработанный воздух из рабочих поло-

стей А обоих.цилиндров одновременно уходит в атмосферу через

лунку Т в золотнике 2 и прорези П в корпусе 1, а сжатый воздух

из сети проходит одновременно в полости Б обоих цилиндров.

При одновременном выключении цилиндров полости Б обоих ци-

линдров могут быть соединены параллельно только с отверстием Е,

а отверстие О соответственно заглушается. В этом случае кран

работает как трехходовой.

3. ТОЛКАЮЩИЙ КРАН с цилиндрическим золотником

Для автоматизации процесса включения и выключения цилин-

дров ст хода шпинделя сверлильного станка, стола фрезерного

станка или протяжного станка, или от другого механизма широко

применяется кран с цилиндрическим золотником (фиг. 23), имею-

щим осевое возвратно-поступательное движение. Кран состоит из

корпуса 5, втулки 6 и плунжера-золотника 2. Для получения соот-

ветствующей герметичности в передней крышке <3 установлена кожа-

ная манжета 4 с уплотнительным пружинным кольцом 1. С другой

стороны втулка 6 прикрыта крышкой 7, имеющей отверстие О для

соединения нерабочей полости А с атмосферой. В корпусе 5 рас-

положены три отверстия с конической резьбой для ввертывания

штуцеров. Соответственно и во втулке 6 имеются также три цилин-

дрических отверстия. Отверстие Б служит для подвода сжатого

воздуха от сети, а отверстия В и Г — для подачи сжатого воздуха

в соответствующие полости цилиндров. Элементом распределения

сжатого воздуха и отвода отработанного воздуха в атмосферу слу-

жит плунжер-золотник 2, снабженный двумя узкими распредели-

тельными кольцевыми проточками и одной широкой кольцевой про-

12

точкой. В узких проточках просверлены четыре радиальных отвер-

стия, соединяющиеся с центральным каналом Д, для выхода воз-

духа в атмосферу. Плунжер перемещается в одном направлении

под действием каког'о-либо подвижного органа станка или приспо-

собления на его высту-

пающий цилиндриче-

ский конец и обратно

автоматически возвра-

щается под действием

пружины 8. Таким обра-

зом, этот кран работает;

без участия рабочего.

При возвратно-поступа-

тельном перемещении

плунжера 2 широкая

кольцевая проточка по-

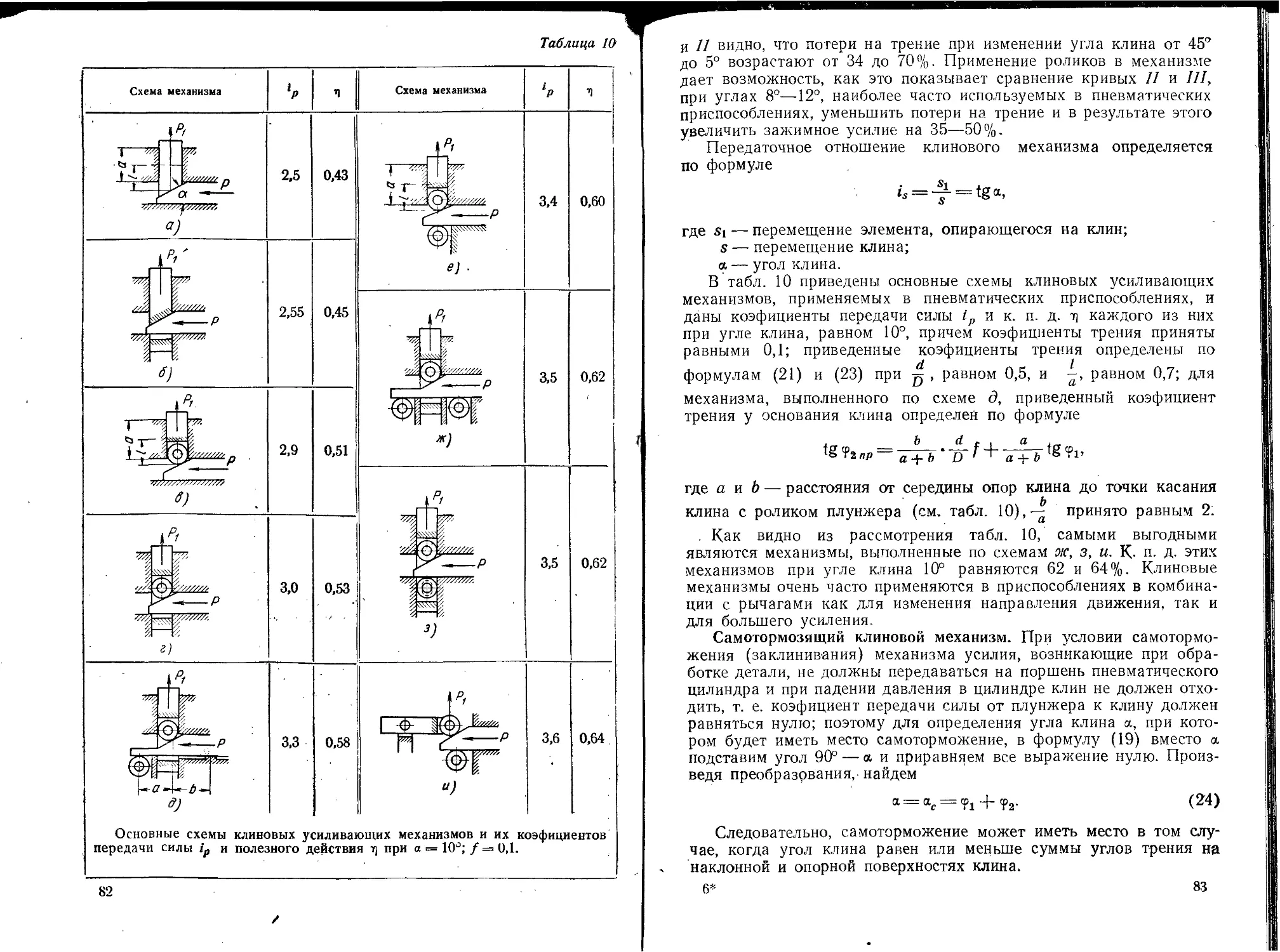

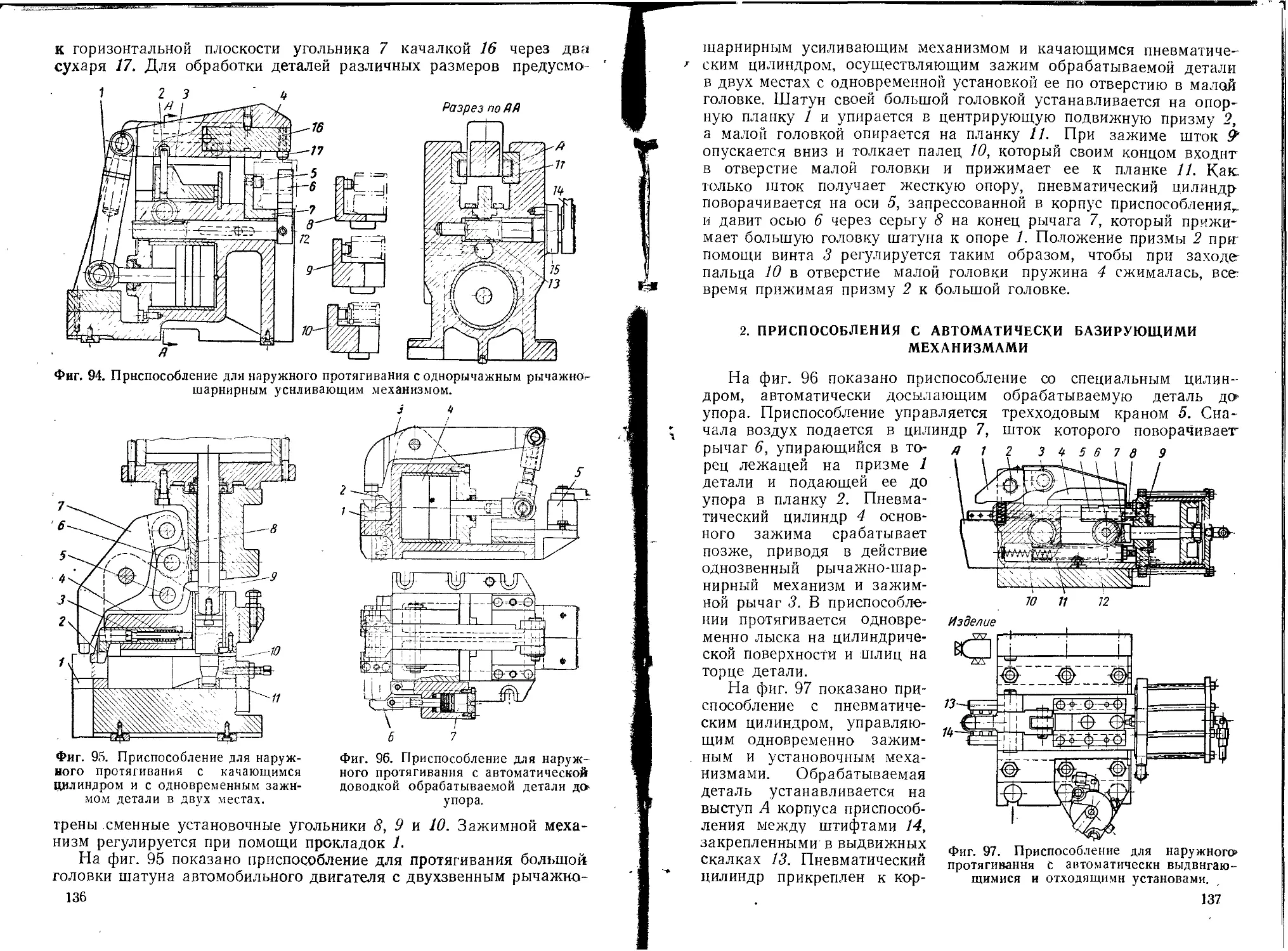

переменно соединяет