Текст

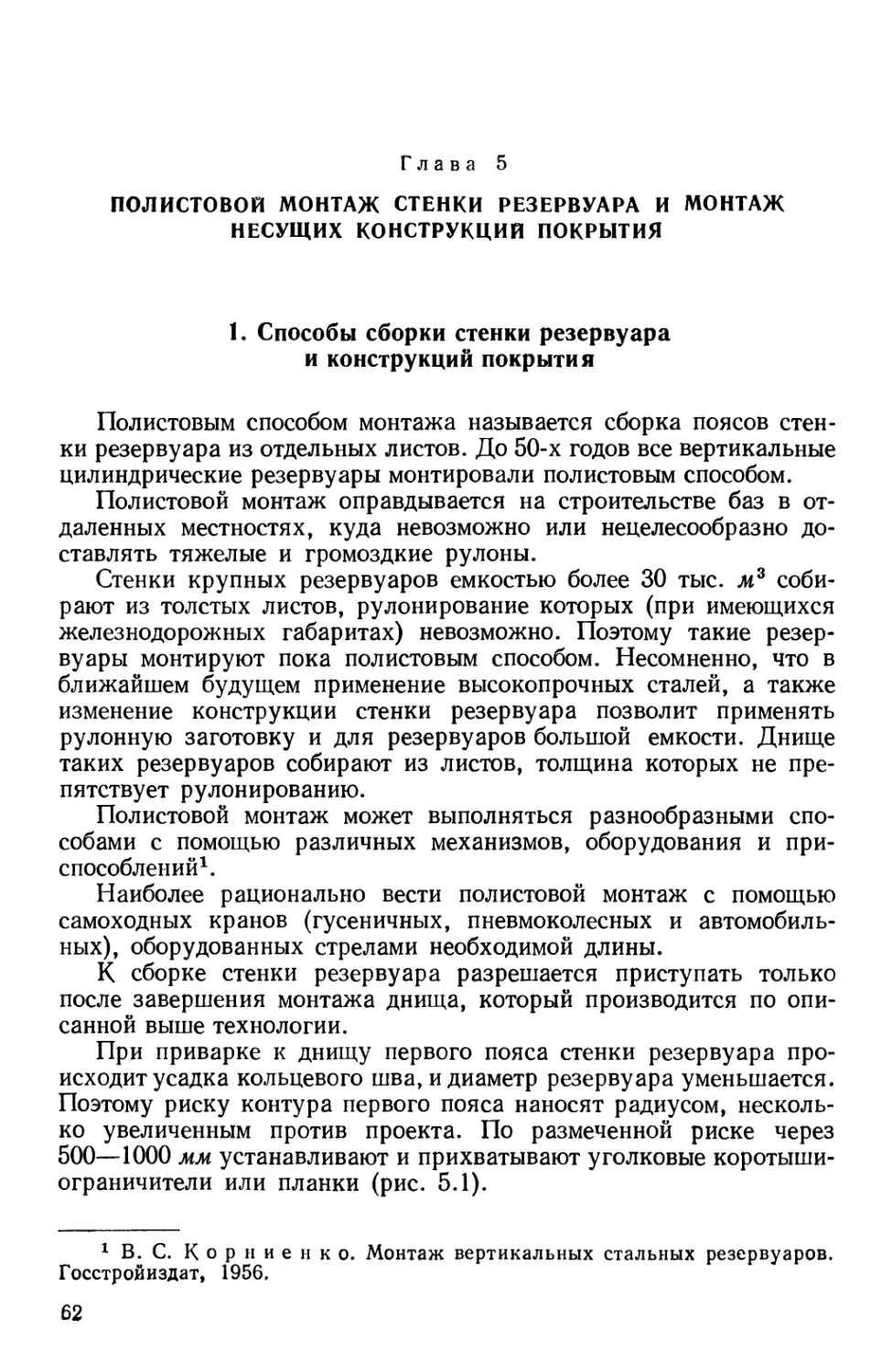

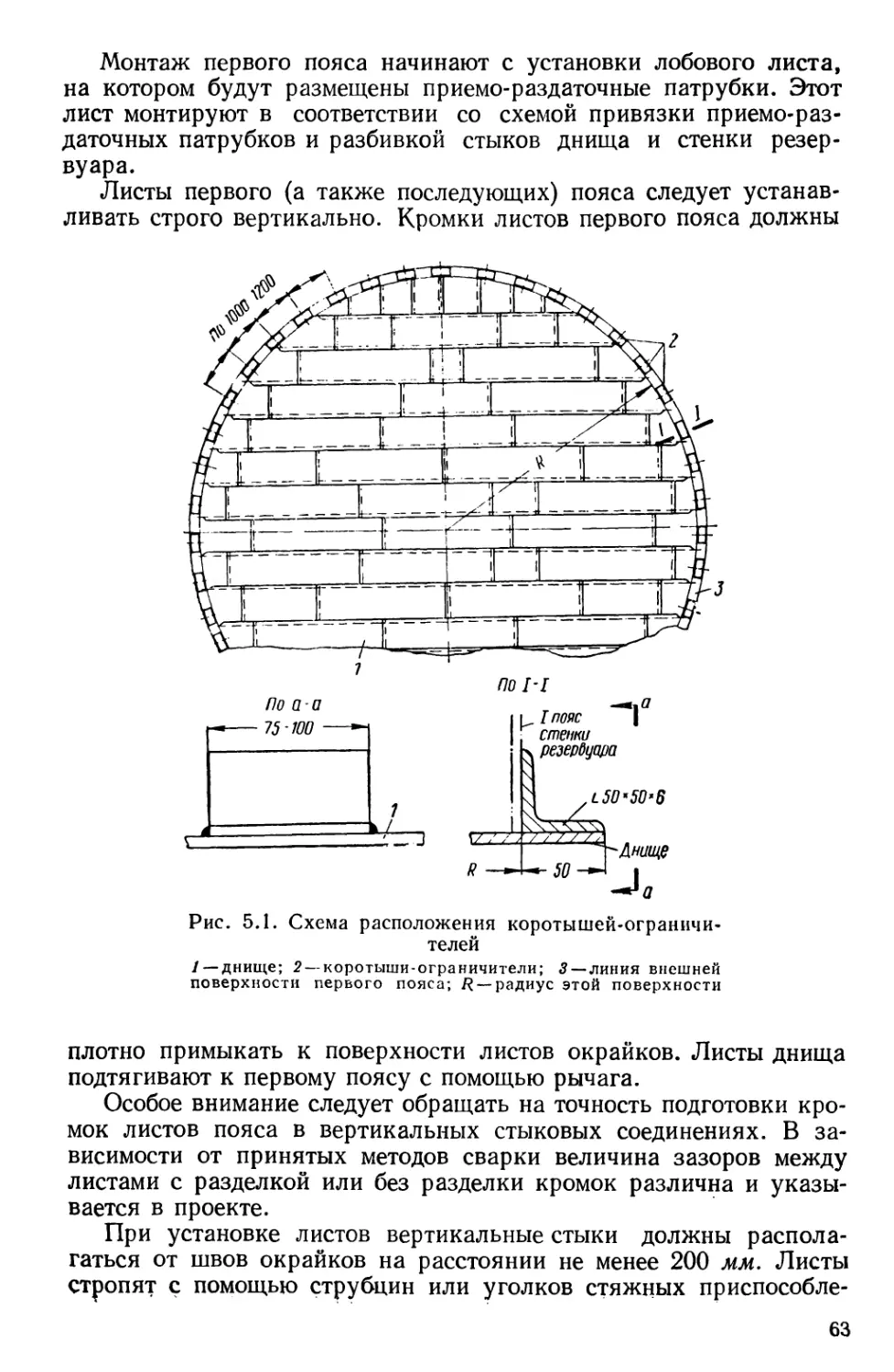

В. С. КОРНИЕНКО, Б. в. поповский

СООРУЖЕНИЕ

РЕЗЕРВУАРОВ

ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ

М о с к в а —1971

УДК 624.953.014.2:69.057

Научный редактор С. И. Веревкин

В книге приводятся сведения о конструкциях и способах

возведения сварных стальных резервуаров — вертикальных

цилиндрических, заглубленных траншейных и шаровых.

Описан отечественный индустриальный способ соору-

жения резервуаров из укрупненных элементов — рулони-

рованных полотнищ днищ и стенок цилиндрических ре-

зервуаров, а также щитов конических и сферических кровель.

Приведены некоторые данные об отечественном и зарубеж-

ном способе возведения резервуаров полистовым методом.

Описан монтаж траншейных резервуаров с поперечным и

продольным раскроем оболочки, поставляемой в виде ру-

лонированных полотнищ, а также монтаж шаровых резер-

вуаров из укрупненных блоков.

Изложена технология установки оборудования резер-

вуаров, освещены методы пооперационного контроля качест-

ва и проведения гидравлических испытаний. Приводятся

сведения о монтажно-сварочных операциях и предельных

допускаемых отклонениях от проектных размеров, а

также необходимые данные о современных способах защиты

конструкций от коррозии. Отдельная глава отводится эконо-

мике сооружения резервуаров.

Книга является пособием для инженерно-технических

работников монтажных организаций и групп проектирова-

ния производства работ.

3-2-7

139-70

ПРЕДИСЛОВИЕ

Монтаж и сварка листовых объемных стальных конструкций

вертикальных цилиндрических, заглубленных траншейных и шаро-

вых резервуаров представляет собой сложный процесс.

Индустриальные методы отечественного резервуаростроения поз-

волили значительно повысить производительность труда монтаж-

ников, сократить сроки строительства, снизить стоимость и умень-

шить расход материальных ресурсов при возросшей надежности

сооружений.

Вопросам качества выполнения всех монтажно-сварочных опе-

раций следует уделять большое внимание, особенно теперь в связи

со строительством резервуаров большой емкости, внедрением новых

сталей повышенной прочности, оснащением резервуаров понтонами

и плавающими крышами, требующими особо точной формы цилиндра

стенки резервуара.

С серьезными трудностями встречаются монтажники и сварщики

в процессе возведения заглубленных траншейных и шаровых резер-

вуаров .

Авторы поставили перед собой задачу изложить технологию воз-

ведения и испытания резервуаров различных типов и привести

данные о средствах (материалах, оборудовании, аппаратуре, прис-

пособлениях), применяемых при монтажно-сварочных работах.

Главы 1и2 книги посвящены описанию конструкций резервуа-

ров новых типов и уже эксплуатируемых, общим положениям о

сборке и сварке сооружений и пооперационному контролю качества.

Вопросам транспортирования, разгрузки и складирования кон-

струкций посвящена глава 3. Монтаж днищ из рулонированных

заготовок и из отдельных листов, а также технология сварки их

описаны в главе 4.

Технология монтажа вертикальных резервуаров изложена в

главах 5 и 6. Здесь приводятся данные о порядке сборки резервуа-

ров, сочетании сборочных и сварочных операций, мероприятия по

безопасному ведению работ и соблюдению проектных размеров, а

также сведения о приспособлениях, применяемых в процессе мон-

тажа. Глава 7 книги излагает данные о монтаже заглубленных

траншейных резервуаров.

Уделено внимание монтажу оборудования, устанавливаемого

для нормальной эксплуатации емкостей, его применению, сварке

и испытанию (глава 8).

Описанию окончательного испытания резервуаров — гидрав-

лического, в том числе и при отрицательных температурах, отведена

глава 9.

Главы 1—5, параграфы 1—5 главы 6, главы 7—9 и 11 написаны

инж. В. С. Корниенко. Параграфы 6—10 главы 6 написаны инж.

Б. В. Поповским. Глава 10 написана авторами совместно.

7

Глава 1.

ОСНОВНЫЕ ДАННЫЕ О РЕЗЕРВУАРАХ

1. Общие сведения о конструкциях резервуаров

Пространственные сплошные металлические тонкостенные кон-

струкции, выполненные в виде цилиндрических, конических, сфе-

рических или плоских оболочек, называются листовыми конструк-

циями. Одним из видов листовых конструкций являются верти-

кальные и горизонтальные стальные резервуары, используемые для

хранения различных жидкостей.

Вертикальные цилиндрические стальные резервуары, применя-

емые для хранения нефтепродуктов, проектируют с учетом эксплу-

атации их в районах с различными климатическими, грунтовыми,

технологическими и температурными условиями. Принимается во

внимание также степень агрессивности воздействий на них содер-

жащегося в резервуарах продукта и окружающей среды.

Резервуары в зависимости от величины внутреннего давления

подразделяются:

а) на резервуары без давления — с понтоном или плавающей

крышей;

б) на резервуары низкого давления, предназначенные для хра-

нения нефтепродуктов под избыточным давлением до 200 мм вод. ст.\

в) на резервуары повышенного давления—для хранения нефте-

продуктов под избыточным давлением до 7000 мм. вод ст.

Расчетная величина вакуума различна, но не превышает х/10

наибольшего избыточного давления (кроме резервуаров с избыточ-

ным давлением 200 мм вод. ст.9 для которых величина вакуума

принимается равной 25 мм вод. ст.).

Оболочка резервуаров состоит из отдельных металлических

листов, соединения которых должны быть прочными и непроницае-

мыми для жидкостей и газов.

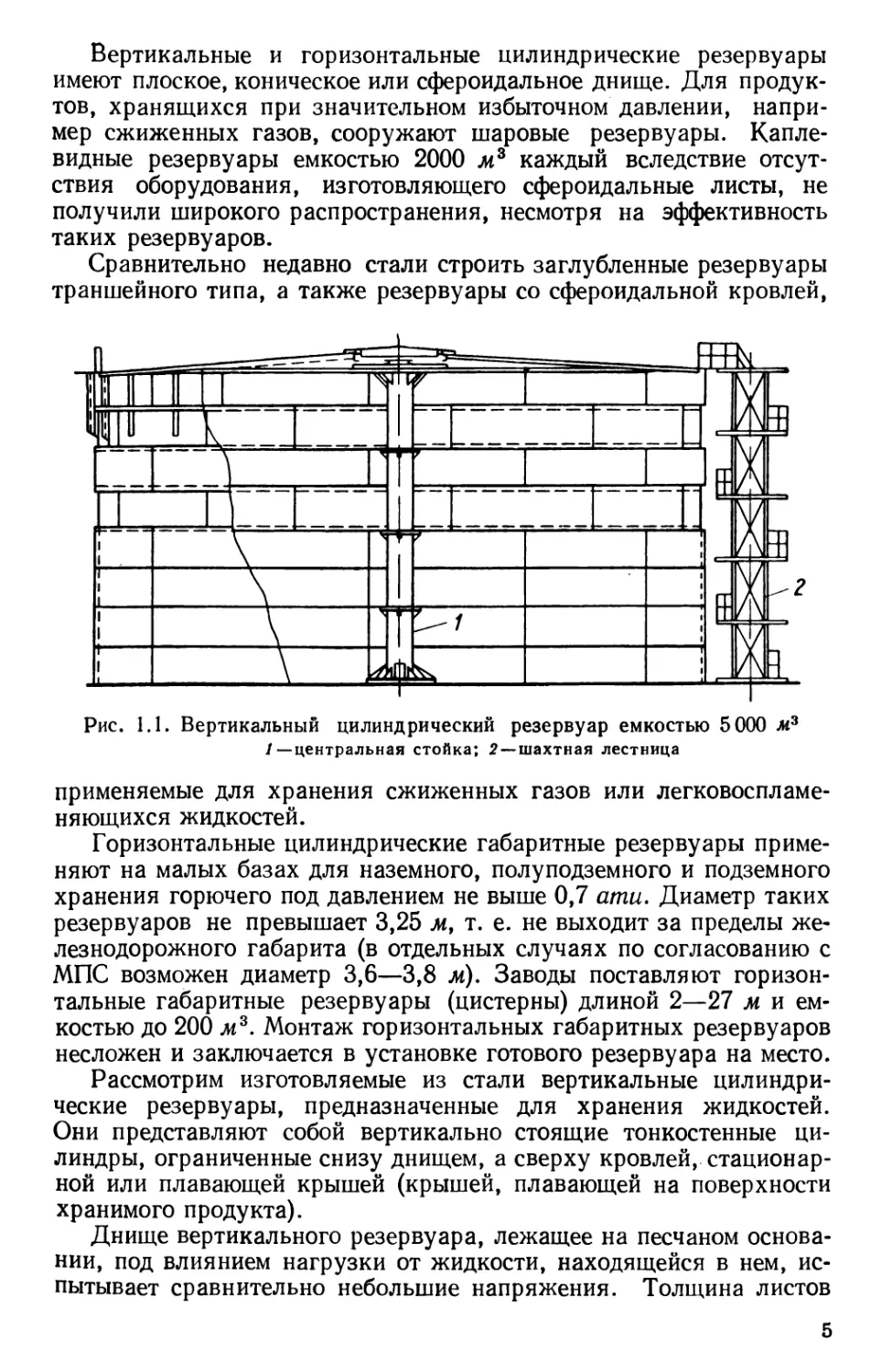

Кроме вертикальных цилиндрических резервуаров, широко

применяемых на базах долговременного хранения, на базисных

и расходных складах горючего и складах химических продуктов,

а также на складах, используемых для хранения воды, предназна-

ченной для водоснабжения населенных мест и промышленных пред-

приятий (рис. 1.1), существуют горизонтальные цилиндрические

резервуары.

4

Вертикальные и горизонтальные цилиндрические резервуары

имеют плоское, коническое или сфероидальное днище. Для продук-

тов, хранящихся при значительном избыточном давлении, напри-

мер сжиженных газов, сооружают шаровые резервуары. Капле-

видные резервуары емкостью 2000 м3 каждый вследствие отсут-

ствия оборудования, изготовляющего сфероидальные листы, не

получили широкого распространения, несмотря на эффективность

таких резервуаров.

Сравнительно недавно стали строить заглубленные резервуары

траншейного типа, а также резервуары со сфероидальной кровлей,

Рис. 1.1. Вертикальный цилиндрический резервуар емкостью 5 000 м3

/—центральная стойка; 2—шахтная лестница

применяемые для хранения сжиженных газов или легковоспламе-

няющихся жидкостей.

Горизонтальные цилиндрические габаритные резервуары приме-

няют на малых базах для наземного, полуподземного и подземного

хранения горючего под давлением не выше 0,7 ати. Диаметр таких

резервуаров не превышает 3,25 м, т. е. не выходит за пределы же-

лезнодорожного габарита (в отдельных случаях по согласованию с

МПС возможен диаметр 3,6—3,8 м). Заводы поставляют горизон-

тальные габаритные резервуары (цистерны) длиной 2—27 м и ем-

костью до 200 м3. Монтаж горизонтальных габаритных резервуаров

несложен и заключается в установке готового резервуара на место.

Рассмотрим изготовляемые из стали вертикальные цилиндри-

ческие резервуары, предназначенные для хранения жидкостей.

Они представляют собой вертикально стоящие тонкостенные ци-

линдры, ограниченные снизу днищем, а сверху кровлей, стационар-

ной или плавающей крышей (крышей, плавающей на поверхности

хранимого продукта).

Днище вертикального резервуара, лежащее на песчаном основа-

нии, под влиянием нагрузки от жидкости, находящейся в нем, ис-

пытывает сравнительно небольшие напряжения. Толщина листов

5

днища принимается исходя из условий технологии монтажно-сва-

рочных работ, обеспечения долговечности резервуара и антикор-

розионной стойкости металла, из которого он изготовлен.

Наиболее ответственным элементом резервуара является его

стенка.

В вертикальных резервуарах для хранения нефтепродуктов

вопросам прочности и плотности сварных соединений стенки на-

до уделять особое внимание.

Вертикальные резервуары строят различных размеров — от не-

больших, с незначительной емкостью, до весьма крупных, емкость

которых измеряется многими десятками тысяч кубических метров.

Первые крупные вертикальные цилиндрические стальные ре-

зервуары для хранения нефти и нефтепродуктов были построены

в России в 1878 г. по проекту выдающегося инженера-конструктора

и почетного академика В. Г. Шухова.

Расход металла (отнесенный к 1 м3 полезной емкости резервуара)

на изготовление вертикальных цилиндрических резервуаров низ-

кого давления является наименьшим сравнительно с его расходом на

изготовление резервуаров другой формы.

2. Рациональные размеры резервуаров

В процессе исследований В. Г. Шухов определил наивыгодней-

шие размеры вертикальных цилиндрических резервуаров1. В це-

лях экономии стали В. Г. Шухов предложил изменять толщину

стенки резервуара по высоте с учетом изменения величины гидрав-

лического давления (это было проведено им в жизнь).

Так как относительный расход стали в вертикальных цилиндри-

ческих резервуарах уменьшается с увеличением их объема, то ре-

зервуары экономически целесообразно строить с максимальной

(в условиях данной базы) емкостью.

Резервуары сооружают, как правило, негабаритными: на по-

верхности земли — наземные и, сравнительно редко, заглубленные

(пол у подземные и подземные).

Негабаритные резервуары сооружают из большего количества

стальных листов, соединяя которые получают днище, стенку и

кровлю.

Настил кровли опирается на металлические конструкции по-

крытия или совмещается, рамами каркасами. Так образуются кро-

вельные укрупненные щиты, позволяющие монтировать покрытие

из крупногабаритных сборных элементов. Швы соединений в ре-

зервуарах должны быть прочными и плотными. Ранее листы днища,

стенки и кровли, листы и детали конструкций покрытия соединяли

с помощью заклепок.

Отношение прочности заклепочных швов к прочности основного

металла для нахлесточных швов, применяемых в слабо напряженных 1

1 В. Г. Шухов. Механические сооружения нефтяной промышлен-

ности. «Инженер», т. III, кн. 3, 1883.

6

соединениях, составляет всего 0,67—0,73, а для стыковых швов —

0,75—0,93. Прочность и пластичность сварных швов встык, выпол-

ненных вручную с подваркой корня, равны прочности и пластич-

ности основного металла (при условии применения соответствующих

марок стали и электродов, а также при повышенном контроле за

качеством сварки). В связи с этим расход металла на изготовление

сварных резервуаров на 15—18% ниже расхода на сооружение

клепаных (последние теперь у нас не применяются ввиду их неэко-

номичности, сложности и трудоемкости изготовления и монтажа).

В рабочем положении большую часть объема резервуара за-

полняют нефтепродуктом, а верхняя, меньшая часть, называемая

газовым пространством, остается незаполненной. Газовое прост-

ранство в различной степени насыщено парами нефтепродуктов.

Давление в нем повышается или понижается и часто создается

вакуум. Эти явления возникают при нагревании или охлажде-

нии нефтепродуктов, а также при заполнении или опорож-

нении резервуаров.

Давление внутри резервуара регулируется устанавливаемым на

резервуаре оборудованием: при достижении максимально допуска-

емого давления избыток паров выводится наружу, а в случае об-

разования предельной величины вакуума внутрь поступает воздух.

Часть хранящихся нефтепродуктов, испаряясь, теряется безвоз-

вратно.

3. Развитие отечественного индустриального метода

Строительства резервуаров

До недавнего времени резервуары монтировали из отдельных

листов на монтажной площадке в полукустарных условиях. Правда,

заводы-изготовители комплектно изготовляли конструкции по-

крытия, производили правку, резку, вальцовку и разделку кромок

листов стенки резервуара и в некоторых случаях поставляли обра-

ботанные и замаркированные листы днища и кровли.

Изготовленные таким образом листы поступали на монтаж в виде

отдельных марок, и все наиболее трудоемкие операции — сборка,

выверка и сварка — выполнялись в процессе монтажа в неудобных

полевых условиях. Этот способ сборки, носящий название полисто-

вого, является кустарным, требует больших затрат квалифицирован-

ного труда, не всегда обеспечивает требуемое качество изделий,

увеличивает сроки строительства. Стоимость работ высокая.

Попытки индустриализовать изготовление и монтаж резервуа-

ров, перенести исполнение наиболее ответственных и трудоемких

операций на завод делались давно. Однако большие размеры го-

товых резервуаров препятствовали их транспортированию по же-

лезной дороге (и тем более автотранспортом). Тем не менее, учиты-

вая трудоемкость изготовления и сборки резервуара из отдельных

частей в условиях монтажной площадки, советские резервуаростро-

7

ители приступили к изготовлению элементов резервуаров (в виде

крупных блоков) на заводах.

В 1929 г. были сварены и свернуты в рулон отдельные пояса

стенки резервуара емкостью 300 л<3, смонтированные затем методом

подращивания, предложенным проф. В. П. Вологдиным.

В 1944 г. Институтом им. Е. О. Патона совместно с рядом мон-

тажных организаций был разработан индустриальный способ из-

готовления и монтажа резервуаров. Полотнища стенки резервуара

и днища в заводских условиях собирают и сваривают, а затем сво-

рачивают в рулоны и доставляют в таком виде к месту установки,

где рулоны разворачивают.

Заводская автоматическая сварка под елеем флюса позволила

обеспечить высокую прочность и плотность соединений. В условиях

монтажной площадки на стенке резервуара и на днище выполнялось

Минимальное количество швов.

Размеры рулона назначались с учетом возможности транспор-

тирования их к месту установки на железнодорожных платформах.

В 1948 г. этим методом был изготовлен и смонтирован в Киеве

резервуар емкостью 200 л/3, а в 1949 г. — резервуар емкостью

5000 м3 в Куйбышеве; стенку резервуара полностью собирали и сва-

ривали в одно полотнище, а затем сворачивали в рулон. Диаметр

рулона составлял 2,6 м, а вес его достигал 40 т.

В дальнейшем резервуаростроители усовершенствовали про-

цесс изготовления крупных рулонов и способы их разворачивания.

Днище при рулонной заготовке разворачивается на основании

из одного или нескольких крупных полностью сваренных элемен-

тов.

Собирается днище непосредственно на песчаном основании, верх-

ний слой которого выполняют гидроизоляционным. Монтажные

нахлесточные швы (если днище поступает не целиком) сваривают с

одной (верхней) стороны днища.

Заводы, производящие металлоконструкции, оборудованы в на-

стоящее время двухъярусными высокопроизводительными уста-

новками для сборки и сварки плотнищ стенки и днищ резервуаров.

В процессе изготовления полотнищ качество сварных соединений

контролируется современными методами. Общая емкость ежегодно

сооружаемых в СССР из рулонных заготовок резервуаров дости-

гает нескольких миллионов кубических метров. Значительное число

резервуаров из рулонной заготовки поставляется в зарубежные

страны.

Полистовой метод монтажа резервуаров применяется, как исклю-

чение, в труднодоступных отдаленных местах, куда невозможно до-

ставить рулоны. При полистовом монтаже днище также собирают

на песчаном основании с изоляционным слоем и сваривают с одной

(верхней) стороны. В настоящее время в СССР строят резервуары

емкостью 50 000 м3 с плавающей крышей. Ввиду значительной тол-

щины листов нижних поясов стенок этих резервуаров рулонировать

их нельзя, поэтому резервуары монтируют полистовым методом.

8

4. Расчет несущих элементов вертикальных

цилиндрических резервуаров

Резервуары рассчитывают с учетом восприятия ими нагрузок,

создаваемых хранящейся в них жидкостью, нагрузок от ветра, сне-

га, а также нагрузок, возникающих от повышения или понижения

давления в газовом пространстве.

Сырая нефть, а также бензин содержат значительное количество

легкоиспаряющихся углеводородов.

Потери от испарения возникают в процессе малых и больших

«дыханий» резервуара. Первые возникают при колебаниях тем-

пературы и изменениях атмосферного давления, вторые — при

наполнении и опорожнении емкости. При повышении температуры

окружающего воздуха (среды), а также под влиянием нагрева сол-

нечными лучами увеличивается интенсивность испарения нефте-

продуктов, при этом избыток паров в смеси с воздухом выходит

через дыхательный клапан в атмосферу. При понижении темпе-

ратуры пары конденсируются, воздух сжимается, в резервуаре соз-

дается вакуум и наружный свежий воздух засасывается в газовое

пространство. Этот процесс называют «малым дыханием». Более

активно испарение происходит при заполнении резервуара легко-

испаряющимися нефтепродуктами (или при его опорожнении);

это явление называется «большим дыханием».

Такие «дыхания» приводят к значительной потере горючего и,

что очень важно, ухудшают качество продукта вследствие испарения

наиболее ценных составных частей. Поступающие в атмосферу пары

нефтепродуктов отравляют воздух.

Потери нефтепродуктов от испарения зависят от многих при-

чин — свойств продукта, степени и частоты наполнения и формы

сосуда, атмосферных условий и т. п. Максимальные количественные

и качественные потери от испарения происходят при хранении свет-

лых нефтепродуктов (в основном бензинов) и сырой нефти.

Потери от испарения нефтепродуктов при хранении бензина

достигают больших величин. Так, один резервуар емкостью

5000 м3, имеющий коэффициент заполнения 0,5, при хранении без

учета оборачиваемости теряет в год от «малого дыхания» при дав-

лении в резервуаре 200 мм вод. ст. 18 т (в районе Москвы) и 37 т

(в районе Астрахани). Для уменьшения потерь нефтепродуктов от

испарения прибегают к хранению их при повышенном давлении и в

условиях защиты от колебаний температуры, к улавливанию испа-

ряющихся продуктов, сокращению поверхности испарения и к дру-

гим способам.

Современные резервуары отечественного производства рассчи-

таны на внутреннее избыточное давление 200 мм вод. ст. и вакуум

25 мм вод. ст.

Потери от «малых дыханий» почти полностью исключаются в

емкостях, где нефтепродукты хранятся при давлении до 4000 и

вакууме 300 мм вод. ст. Д-р техн, наук Н. Н. Константинов в целях

9

предотвращения потерь бензина от «малых дыханий» рекомендует

для районов средней зоны СССР давление’1600 мм вод. ст., а для

районов Средней Азии 2500 мм вод. ст.

Потери нефтепродуктов от «больших дыханий»’также несколько

снижаются в резервуаре с повышенным давлением. Эффективность

резервуаров с повышенным давлением возрастает при длительном

хранении в них нефтепродуктов

Рис. 1.2. Резервуар со сфероидальной не-

сущей кровлей и плоским днищем; видны

анкеры и фундаментные плиты

(при годовой оборачиваемости

не более 5 раз).

Конструкция большин-

ства применяемых в насто-

ящее время резервуаров

не рассчитана на повышен-

ные давление и вакуум.

Кровля и стенка обычных

вертикальных резервуаров

не могут воспринимать

большого внутреннего из-

быточного давления и ва-

куума. Существенное сни-

жение потерь нефтепродук-

тов достигается в рассчи-

танных на повышенное

давление резервуарах со

сфероидальной несущей

кровлей (рис. 1.2), а так-

же в каплевидных резер-

вуарах, используемых при

избыточном давлении 0,4—1,5 ати (ввиду сложности сооруже-

ния и отсутствия необходимого ; оборудования каплевидные

резервуары не получили у нас распространения). На нефтеперера-

батывающих и химических заводах устанавливают шаровые резер-

вуары. В таких резервуарах хранят нефтепродукты, которые ввиду

их высокого парциального давления невозможно хранить даже

в резервуарах с повышенным давлением. Минимальное избыточное

давление в данных резервурах составляет 1,5 ати.

Несущие конструкции резервуара рассчитывают на собственный

вес конструкции; снеговую, ветровую и сейсмическую нагрузку;

вес термоизоляции и местные нагрузки от оборудования; гидро-

статическое давление нефтепродукта с удельным весом до 0,9; из-

быточное давление и вакуум. При расчетах согласно Строительным

нормам и правилам учитывают коэффициенты перегрузки h, рав-

ные: для снеговой нагрузки 1,4; ветровой 1,2; собственного веса

конструкции 1,1; веса оборудования и термоизоляции 1,2; давления

паров и вакуума 1,2; гидростатического давления 1,1.

Расчет стенки резервуара на прочность. Растягивающее напря-

жение в стенке резервуара, вызываемое давлением жидкости,

хуг

6

ю

Это напряжение не должно превышать допустимого для сварного

шва.

При расчете стенки резервуара по предельному состоянию сле-

дует пользоваться формулой

nxyr mR§,

где п — коэффициент перегрузки для жидкости, принимаемый рав-

ным 1,1; т — коэффициент условий работы стенки резервуара; R —

расчетное сопротивление сварного шва растяжению; 6 — толщина

стенки; г — внутренний радиус стенки резервуара.

В каждом поясе стенки резервуара расчетное давление Рр оп-

ределяется в зависимости от величины гидростатического давления

жидкости и избыточного давления в паровоздушном пространстве

(за расчетный уровень х каждого пояса принимается линия, прохо-

дящая выше нижней кромки листа рассчитываемого пояса на

0,3 м):

Pp=l,lT(/i-x)+l,2PH,

где 1,1 — коэффициент перегрузки для жидкости;

у — удельный вес нефтепродукта, равный 0,009 кг!см3\

h — полная высота залива резервуара нефтепродуктом;

1,2 — коэффициент перегрузки для избыточного давления;

Ри — избыточное давление в паровоздушном пространстве в

кгс!см2.

Толщина 6 (в см) листов пояса стенки резервуара определяется

из следующего соотношения:

"*рВ

где /?рВ — расчетное сопротивление сварного шва (зависит от

марки стали основного металла, методов сварки и конт-

роля).

Расчет стенки резервуара на устойчивость. Расчет стенки резер-

вуара на устойчивость производят с учетом вертикальной осевой

(продольной) и горизонтальной (поперечной) нагрузок.

Замкнутая круговая цилиндрическая оболочка, равномерно сжа-

тая параллельно образующим, проверяется на устойчивость по фор-

муле

ai а01>

где Qi — расчетное осевое напряжение в оболочке;

.г. б

а01 — меньшая из величин а01 = и а01 = СЕ -;

здесь Е — модуль упругости стали;

г — радиус срединной поверхности оболочки;

6 — толщина оболочки;

1 j

R — расчетное сопротивление стали сжатию;

Ф* и С — коэффициенты, зависящие от отношения радиуса

срединной поверхности оболочки к ее толщине (см.

таблицу).

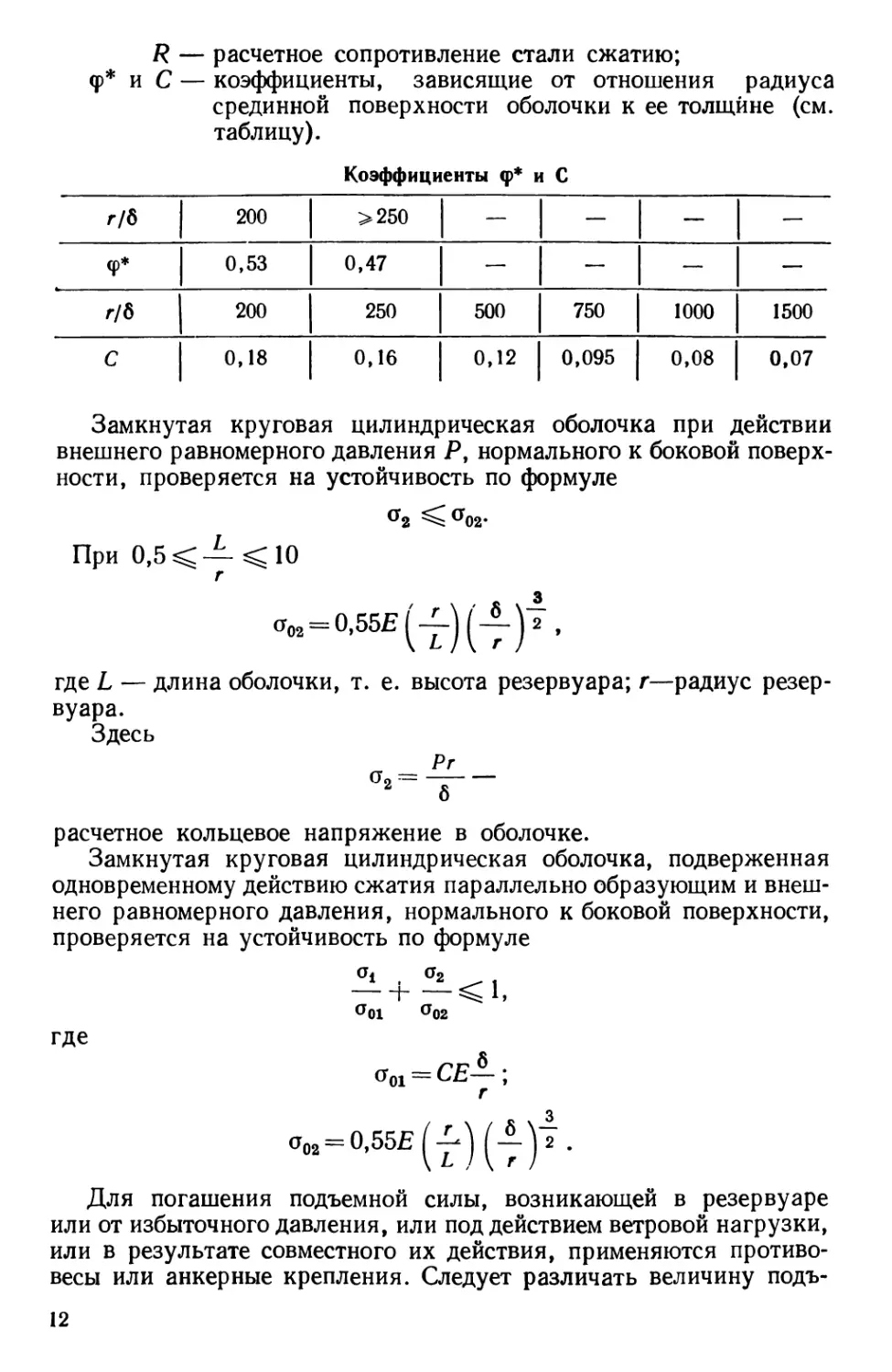

Коэффициенты <р* и С

г/6 200 >250 — — — —

<р* 0,53 0,47 — — — —

г/6 200 250 500 750 1000 1500

с 0,18 0,16 0,12 0,095 0,08 0,07

Замкнутая круговая цилиндрическая оболочка при действии

внешнего равномерного давления Р, нормального к боковой поверх-

ности, проверяется на устойчивость по формуле

G02-

При 0,5 < — ^10

Г

<т02 = 0,55Е(-^М-)2 ,

где L — длина оболочки, т. е. высота резервуара; г—радиус резер-

вуара.

Здесь

расчетное кольцевое напряжение в оболочке.

Замкнутая круговая цилиндрическая оболочка, подверженная

одновременному действию сжатия параллельно образующим и внеш-

него равномерного давления, нормального к боковой поверхности,

проверяется на устойчивость по формуле

где

° 01 а02

Для погашения подъемной силы, возникающей в резервуаре

или от избыточного давления, или под действием ветровой нагрузки,

или в результате совместного их действия, применяются противо-

весы или анкерные крепления. Следует различать величину подъ-

12

емной силыХх, возникающей в резервуаре, не имеющем центральной

стойки, и подъемной силы S2, возникающей в резервуаре с кровлей

и центральной стойкой, прикрепленной к днищу:

= пРилг2;

$2=-?-пРилг2.

В этих формулах:

Ри — избыточное давление в кгс1см\

г — радиус резервуара;

п— коэффициент перегрузки, равный 1,2.

Конструкции резервуаров, сооружаемых в сейсмических райо-

нах, кроме расчета на обычные нагрузки дополнительно рассчиты-

вают на действие сейсмических сил, причем резервуары по расчет-

ной сейсмичности относятся ко II категории сооружений. Для

резервуаров, устанавливаемых на вечномерзлых грунтах, осно-

ванием должны являться скальные, гравийные грунты или железо-

бетонные плиты, опирающиеся на сваи; пространство между плита-

ми и грунтом назначается не менее 500 мм. Конструкции покрытия

рассчитывают в соответствии с указаниями СНиП П-В.3-62*.

^5. Конструкция вертикальных цилиндрических резервуаров

Вертикальный цилиндрический резервуар состоит из следующих

основных элементов: днища, стенки резервуара и покрытия. По-

крытие опирается только на стенку резервуара или, как это преду-

сматривается рядом типовых проектов, еще на стойку, устанавли-

ваемую в центре резервуара. Для восприятия ветровой нагрузки

стенку резервуара усиливают одним или несколькими кольцами

жесткости.

Кроме того, на резервуаре устанавливают эксплуатационное

и защитное оборудование, лестницу, грозовую защиту и ограждение

кровли. Вертикальные резервуары сооружаются на земле. Как

правило, основанием для них служит песчаная подушка. Днище

всей поверхностью опирается на основание.

Вертикальные стальные цилиндрические сосуды-резервуары с

плоским днищем, предназначенные для хранения нефтепродуктов,

изготовляются в настоящее время только сварными. По коротким

и длинным кромкам листы соединяются внахлестку или встык.

Вертикальные стыки листов в поясах или размещаются вразбежку

(ступенькой), или совпадают и находятся на одной вертикали.

До введения метода рулонирования наибольшее распространение

имели резервуары со ступенчатым или телескопическим располо-

жением поясов (рис. 1.3, а, 6), находящиеся в эксплуатации на

многих базах.

Действующими типовыми проектами предусматриваются два ва-

рианта расположения поясов резервуара: прямой, когда пояса

13

Рис. 1.3. Расположение поясов

в цилиндрической стенке ре-

зервуара

а —ступенчатое; б—телескопи-

ческое

соединяются между собой встык, и

смешанный, когда часть поясов, сое-

диняясь внахлестку, имеет ступенча-

тое расположение, а часть — телеско-

пическое или когда часть поясов сое-

диняется встык и имеет прямое рас-

положение, а часть — ступенчатое.

В настоящее время при изготовле-

нии на заводе полотнища стенки ре-

зервуара и сворачивании его в рулон,

как правило, соединяют листы поя-

сов встык, т. е. придают стенке ли-

нейную форму. Применяют также

смешанное расположение поясов ре-

зервуара: нижние пояса соединяют

встык, а верхние — внахлестку.

Геометрическая емкость обычного

резервуара определяется по внутрен-

нему диаметру первого пояса и вы-

соте стенки резервуара над поверх-

ностью днища.

Для одинаковых типов резервуа-

ров по мере увеличения их емкости

уменьшается относительный расход

металла на 1 м3 емкости.

Рулонированное полотнище стенки резервуара должно изготов-

ляться с допусками: а) по ширине (высоте резервуара) при соеди-

нении листов встык ± 10 мм, а при соединении внахлестку ±16 мм\

б) по длине, определяющей диаметр резервуара, при нахлесточном

монтажном замыкающем шве +50, —0 мм, а при стыковом мон-

тажном замыкающем шве^+20, —0 мм (СНиП IП-В.5-62*).

Рис. 1.4. Конструкция сварного соединения листов

стенки резервуара (вертикальное встык)

14

Рис. 1.5. Конструкция горизонтального соединения поясов

стенки резервуара

а —внахлестку: / — внешний шов сплошной; 2 —внутренний шов пре-

рывистый; б —встык при прямолинейном расположении поясов

Б-Б

Допускаемые отклонения действительных размеров резервуаров

от проектных приведены в главе 9. Размеры проверяют в процессе

сборки резервуара и по окончании гидравлического испытания.

Толщина листов стенки резервуара изменяется по высоте.

Резервуары емкостью 100—5000 м3. Наименьшая толщина ли-

стов стенки резервуара принимается в размере 4 мм. Основные дан-

ные о типовых резервуарах со

щитовой кровлей и рулонной

заготовкой стенки резервуара и

днища приведены в табл. 1.1.

Вертикальные сварные сое-

динения листов стенки резер-

вуара осуществляются большей

частью встык (рис. 1.4), при-

чем листы толщиной до 6 мм

сваривают без скоса кромок,

а листы толщиной от 7 мм и

выше — с разделкой кромок.

Вертикальное соединение ли-

стов стенки резервуара внах-

лестку разрешается только при

их толщине, равной 4 мм. В

этом случае вертикальные

внешние швы выполняются

Рис. 1.6. Конструкция соединения

стенки резервуара с днищем (а) и

с верхним обвязочным уголком (б)

/—стенка; 2 —днище; 3 — кольцевой тав-

ровый шов; 4 — верхний обвязочный уго-

лок; 5 —внутренний нижний прерывистый

шов; 6 — внешний потолочный сплошной

шов

сплошными, а внутренние —

прерывистыми или оба шва являются сплошными. Все го-

ризонтальные кольцевые соединения поясов при ступенчатой и

телескопической форме стенки выполняются внахлестку; внешний

шов, завариваемый в нижнем положении, делают сплошным, а

внутренний (потолочный) — прерывистым (рис. 1.5, а).

На рис. 1.5, б показано горизонтальное соединение встык по-

ясов стенки резервуара при прямолинейном их расположении.

Стенка резервуара приваривается к окрайкам днища (рис. 1.6, а)

двумя сплошными кольцевыми швами.

Во многих резервуарах, построенных ранее (по отмененным

в настоящее время проектам), имеется верхний обвязочный уголок,

15

о

Таблица 1.1

Основные данные сварных вертикальных цилиндрических резервуаров

Номинальная емкость резервуара в м»

Единица 100 200 300 400 700 1000 2000 3000 5000 10 000 20 000

Показатели Номер проекта

измерения 7-02- 7-02- 7-02- 7-02- 7-02- 7-02- 7-02- 7-02- 7-02- 7-02-271 7-02-273

103/62 102/62 101/62 100/62 99/62 98/62 97/62 96/62 95/62

Расчетная емкость Внутренний диаметр по ниж- М3 104 204 332 421 8 530 757 1 056 2 135 3 340 4 832 10 950 19 500

нему поясу ММ 4 730 6 630 7 580 10 430 12 330 15 180 18 980 22 790 34 200 45 640

Высота цилиндрической ча- 7 375

сти » 5920 5 920 7 325 8 845 8 845 11 305 11 825 11 825 11 920 11 920

Диаметр днища Толщина листов днища: » 4 810 6 710 7 660 8610 10510 12410 15 280 19 080 22 890 34 350 45 770

центральной части .... 4 4 4 4 4 4 4 4 5 5 6

окрайков Толщина стенки по поясам: » 4 4 4 4 4 4 6 7 8 8; 10 10

I 4 4 4 4 4 5 7 8 10 14 14

11 » 4 4 4 4 4 4 6 7 8 12 12

III » 4 4 4 4 4 4 5 6 7 11 10

IV » 4 4 4 4 4 4 4 5 6 9 10

V » —. — 4 4 4 4 4 5 5 7 10

VI » — — — — 4 4 4 4 5 6 10

VII » — — — — — — 4 4 5 6 10

VIII ........... Количество элементов дни- » — — — — — — 4 5 5 6 10 •

ща . . шт. 1 1 2 2 2 2 2 2 2 4 4

Количество щитов покры-

тия » 2 2 5 9 11 13 15 19 25 32 18

Продолжение табл. 1.1

Номинальная емкость резервуара в м3

100 | 200 | 300 | 400 | 700 | 1000 | 2000 | 3000 | 5000 | 10 000 | 20 000

Показатели Единица измерения Номер проекта

7-02- 103/62 7-02- 102/62 7-02- 101/62 7-02- 100/62 7-02- 99/62 7-02- 98/62 7-02- 97/62 7-02- 96/62 7-02- 95/62 7-02-271 7-02-273

Вес элементов^резервуаров: днища кг 605 1 180 1 550 1 970 2 881 4019 10 560 11 620 19 830 41 150 86 674

-стенки » 2 860 4 003 5712 6 425 9433 11605 21 705 31364 43 570 90 880 146 770

щитового покрытия . . . » 652 1344 1690 2 344 3 540 5 292 7 839 13 397 18 387 55 503 118 747

кольца жесткости .... » •— — — — — — — — 10 192 22 729

центральной стойки . . . » .— — 755 755 940 940 1 480 1480 1 561 — —

лестницы » 431 431 709 709 1 705 1 705 2 380 2 380 2 380 2 727 2 727

прочих конструкций . . . » 152 219 172 184 281 824 865 1 698 1 776 2 719 6 780

Общий вес резервуара . . . в 4 700 7 177 10 583 12 387 18 775 24 313 41 794 62 539 89 231 203 171 381 700

Вес основных отгружаемых узлов: днища с центральной стой- кой » 3 821 4 959 12 040 13 100 20 891 42 710 2x48000

днища и стенки со стой- кой в 4 220 5938 8 017 9 150 —

стенки с лестницей . . . в — — — — 111382 13310 24 085 33 744 45 950 2X48 167 3x51 632

Наибольший вес одного щита кровли » 376 772 393 327 387 473 610 728 1 148 1 251 2 133

Вес одного сегмента кольца жесткости в — — — — — — — — — 629 946

кромки подвергают строжке.

Рис. 1.7. Перевод нахлесточных соеди-

нений на стыковые

а —в окрайках днища в месте опирания стен-

ки: /—листы окрайков; 2 —нахлесточный

участок; 5 —подкладка; 4 — стыковой уча-

сток; 5 —место расположения стенки резер-

вуара; б—в горизонтальном соединении ли-

стов стенки

приваренный к верхнему поясу стенки (рис. 1.6, б) внешним пото-

лочным сплошным и внутренним прерывистым швом (иногда на-

оборот).

Для обеспечения требуемого зазора в вертикальных стыковых

соединениях листов стенки резервуара их вертикальные короткие

гов первого пояса простра-

гивают также кромки на

длинной стороне, обращен-

ной к днищу.

Листы стенки резервуара,

свариваемые встык по длин-

ным (горизонтальным) кром-

кам, также строгают. Если

листы толщиной 4—5 мм по

длинным кромкам соединяют

внахлестку, строжки не тре-

буется.

Монтажный вертикальный

стык полотнища стенки ре-

зервуара выполняют, как пра-

вило, встык с двусторонней

сваркой или нахлесточным с

двусторонней сваркой сплош-

ным швом на всю высоту стен-

ки резервуара. Величина на-

хлестки 70—80 мм.

Если часть поясов стенки

резервуара имеет нахлесточ-

ное соединение, то концевые

участки нахлестки посредст-

вом фигурной вырезки для

плотного прилегания кромок

стенки резервуара в монтаж-

ном стыке переводятся с нах-

лесточного на стыковое сое-

динение (рис. 1.7). На рис.

1.8 показана конструкция

полотнища стенки резервуа-

ра емкостью 5000 /и3.

Для районов со скоростным напором ветра 55 и 100 кгс1м2

стенки резервуаров емкостью 2000, 3000 и 5000 jw3 усиливаются го-

ризонтальным кольцом жесткости. Стенка резервуара емкостью

1000 м3 усиливается кольцом жесткости при напоре ветра 100 кгс1мг.

В резервуарах емкостью 10 000 м3 кольцо жесткости устанав-

ливается на верхнем поясе стенки резервуара с внутренней ее сто-

роны; оно воспринимает ветровой напор (30 кгс!м2) и распор от сфе-

рической кровли. Верхняя часть стенки резервуаров со щитовой

кровлей иногда усиливается приваркой вертикальных уголковых

13

стоек. Это делается в случае, если толщина поясов не удовлетворяет

условиям устойчивости.

Наиболее распространенными в настоящее время являются

конструкции днища с прямыми или сегментными окрайками. Сред-

нюю, большую часть днища собирают из полотнищ, свариваемых

из листов стандартных размеров (преимущественно 1500x6000 мм)

или из листов большего размера при наличии рулонной листовой

стали. При этом один из монтажных стыков между полотнищами дол-

жен проходить посередине днища, выполняемого из рулона.

Крайние листы, называемые окрайками, располагаются по ок-

ружности днища. Листы окрайков резервуаров РВС-2000, 3000 и

Рис. 1.8. Полотнище стенки резервуара емкостью 5 000 л<3,

сворачиваемое в один рулон

5000 толще основных листов днища. У резервуаров емкостью 100—

1000 jw3 все листы днища имеют одинаковую толщину. На листы

окрайков опирается стенка резервуара, поэтому их поверхность не

должна иметь выступов и нахлесточных соединений. Это достигается

сваркой листов окрайков встык или фигурной их вырезкой, когда

листы окрайков только у края днища свариваются встык на особой

подкладке (см. рис. 1.7).

Расстояние от края днища до стыков окрайков с листами полот-

нища принимается не менее 1000 мм. Вертикальные стыки первого

пояса стенки резервуара и стыки окрайков днища следует распо-

лагать вразбежку: расстояние между ними не должно быть менее

200 мм.

Края средней части днища укладываются на окрайки сверху и

привариваются одним верхним швом.

Листы полотнища днища соединяются внахлестку или встык.

Днище, изготовленное на заводе, поступает на монтажную пло-

щадку свернутым в рулон. Его навертывают на центральную стой-

ку или на каркас. Днище крупных резервуаров монтируют из не-

скольких элементов. Днище мелких резервуаров доставляют на

место монтажа в виде единого полотнища. Элементы днища соединя-

ют внахлестку величиной 50—60 мм. Диаметр изготовленного на

заводе днища на 20 мм обычно превышает проектный.

19

СНиП IП-В.5-62* допускает монтаж днищ также из отдельных

листов, собираемых и свариваемых на монтажной площадке. В этом

случае все листы собирают внахлестку с односторонней сваркой из-

нутри резервуара, а в местах опирания стенки резервуара листы

окрайков сваривают встык на подкладке. Ранее применявшиеся

сборка и сварка на клетках с последующим опусканием днища на

основание теперь не допускаются.

Покрытие резервуаров для хранения нефтепродуктов выполняет-

ся коническим с уклоном 1 : 20 или сферическим.

В настоящее время повсеместно

мая из крупных щитов, являющихся

Рис. 1.9. Щитовая кровля резервуара

емкостью 5 000 м3 с радиальным раскроем

применяется кровля, собирае-

одновременно и несущей, и ог-

р аждающей конструкцией.

Щит представляет собой кар-

кас из балок и швеллеров, к

которому приварен листовой

настил.

Щитовая кровля имеет ряд

преимуществ по сравнению с

кровлей, сконструированной

из настила по балкам на фер-

мах, применявшейся ранее.

Так, кровля резервуара ем-

костью 5000 м3 (проект

7-02-09) состоит из 300 элемен-

тов (листов настила, ферм,

прогонов, связей и т. д.), а

щитовая кровля — только из

26 элементов. Конструкция

щитовой кровли предусматри-

вает направление разворачивания рулона стенки резервуара по

часовой стрелке.

Щиты кровли опираются на верхний пояс стенки резервуара по

всему его периметру. Схема щитовой кровли с радиальным раскро-

ем показана на рис. 1.9. У резервуаров небольшой емкости щитовая

кровля монтируется из двух (РВС-100 и РВС-200) или пяти—восьми

(РВС-300 и РВС-400) элементов.

Как было сказано выше, по верху стенки резервуара, чтобы при-

дать устойчивость верхнему поясу, приваривают ребра. Щитовая

кровля рассчитана на нагрузку 100 и 150 кгс!м2 для резервуаров

емкостью 5000, 3000 и 2000 м3 и на нагрузку 150 кгс!м2 для резер-

вуаров емкостью 100—1000 м3. ,

В середине резервуара часть щитов опирается на оголовник

центральной стойки, которая в свою очередь опирается на дни-

ще (см. рис. 1.1). Для резервуаров емкостью 5000, 3000, 2000,

1000, 700, 400 и 300 м3 применяется трубчатая стойка, внутренняя

полость которой иногда заполняется песком, чтобы воспрепятство-

вать отрыву ее от днища при повышении внутреннего давления в

резервуаре. В РВС-200 и РВС-100 стойки не применяются: щиты

20

кровли опираются в них на стенку резервуара. При изготовлении

резервуаров па заводе па центральную стойку наворачивают по-

лотнище днища (иногда вначале на стойку наворачивают стен-

ку, а затем полотнище днища).

Для уравновешивания вертикальных сил, возникающих в ре-

зультате появления внутреннего избыточного давления в газовом

пространстве при одновременном воздействии ветра, и во избежание

поднятия резервуара, которое может быть вызвано этим, необходимо

закреплять резервуар, подвешивая к нижнему поясу противовесы,

или крепить нижний пояс резервуара к анкерам.

Рис. 1.10. Резервуар емкостью 10’000 м3 без внутренних опор со сфери-

ческой кровлей

Если противовесами являются железобетонные плиты, их следует

размещать таким образом, чтобы вертикальные швы пояса были

открыты для осмотра. Плиты подвешивают после установки обору-

дования на нижнем поясе резервуара. Для этого к стенке резервуа-

ра приваривают крючки. Подвешивание плит или возведение ан-

керов является обязательным, если внутреннее избыточное дав-

ление в резервуаре превышает 120 мм вод. ст.

Замена резервуарами большой емкости (10 000—50 000 м3 и бо-

лее) имеющих массовое распространение резервуаров РВС-5000

значительно экономит средства при сооружении крупных баз для

хранения нефтепродуктов. По данным Гипроспецпромстроя,

экономия составляет по капитальным затратам 20—30% и по рас-

ходу металла 10—20%. Экономия металла достигается сокращением

протяженности коммуникаций и количества оборудования (расход

металла на 1 м3 емкости у РВС-5000 и РВС-10000 отличается не-

значительно).

В связи с целесообразностью применения крупных резервуаров

их строительство принимает массовый характер. Типовой проект

резервуара для хранения нефтепродуктов емкостью 10 000 м3

(рис. 1.10) разработан институтом Гипроспецпромстрой. Резервуар

21

запроектирован для использования в районах со снеговой нагруз-

кой до 100 кгс1см\ ветровым напором до 30 кгс! м2, и расчётной тем-

пературой t = —204-39° С. Резервуар рассчитан на хранение про-

дукта объемным весом 0,9 т!м? при внутреннем избыточном давлении

в газовом пространстве до 200 мм вод. ст. или вакууме 25 мм вод. ст.

Рис. 1.11. Днище РВС-10 000 с сегментными окрайками

/ — монтажные стыки окрайков; 2 —монтажный стык стенки;

3 — монтажные стыки днища

Конструкция предусматривает заводское изготовление всех эле-

ментов резервуара.

Для резервуара емкостью 10 000 м* днище с сегментными окрай-

ками (рис. 1.11) разработано в двух вариантах: листы центральной

части свариваются встык или внахлестку. Листы, свариваемые

встык, строгают или режут на гильотинных ножницах. Заводские

соединения встык выполняются двусторонней автоматической свар-

кой. Центральную часть днища изготовляют из листовой стали тол-

щиной 5 мм. Сегментные окрайки сваривают из листов толщиной

8 мм (окрайки, расположенные ближе к центральной части днища) и

толщиной 10 мм (окрайки, расположенные под стенкой). Сваренную

на заводе в виде четырех полотнищ центральную часть днища сво-

рачивают в один рулон. Сегментные окрайки сваривают и отправ-

ляют на место монтажа в виде 18 монтажных элементов. На монтаже

собирают и сваривают внахлестку элементы центральной части

днища. Сегментные окрайки соединяют и сваривают с днищем вна-

хлестку, а между собой—встык на подкладках толщиной 5 мм. Под-

22

кладки приваривают к окрайкам на заводе, и окрайки вместе с

подкладками отгружают на место монтажа, так как рулонирование

полотнищ днища вместе с этими окрайками невозможно.

Стенку резервуара собирают из листов, соединяемых встык

по горизонтальным и вертикальным кромкам. Листы предваритель-

но обрабатывают пристрожкой или обрезкой на гильотинных нож-

ницах (допуск при сборке ±1 мм). Минимальная толщина листов

стенки резервуара 6 мм. Проект 7-02-271 предусматривает контроль

качества 100% сварных соединений листов по коротким кромкам

(вертикальным) просвечиванием их на заводе.

Рис. 1.12. Резервуар емкостью 20 000 м3 со сферической кровлей

Покрытие резервуара представляет собой сферический купол,

монтажные элементы которого сходятся в центре на кольце и опи-

раются на стенке резервуара на кольцо жесткости. Кольцо жест-

кости воспринимает распор от купола и ветровую нагрузку. Купол

монтируют из секторных щитов сферического очертания, облицо-

ванных листовой сталью толщиной 3 и 6 мм. Каждый секторный

щит предварительно укрупняют из двух элементов заводского из-

готовления (треугольного и трапециевидного). Кольцо жесткости

собирают из 16 монтажных элементов.

На рис. 1.12 показан резервуар емкостью 20 000 м3 со сфери-

ческой кровлей. Кровлю ограждают по всему периметру. Для

подъема на кровлю предусмотрена шахтная многомаршевая лест-

ница. На шахтную лестницу наворачивают четыре элемента днища

или один элемент стенки резервуара.

Другой проект резервуара емкостью 10 000 м3 для хранения

нефтепродуктов при избыточном давлении до 200 мм вод. ст. и ва-

кууме до 25 мм вод. ст. предусматривает днище с сегментными ок-

райками и щитовую кровлю, опирающуюся на восемь постоянных

трубчатых стоек.

Для хранения аммиачной воды на заводах азотнотуковых удоб-

рений нашли применение резервуары емкостью 10 000 м3 (Проект-

стальконструкция), рассчитанные на избыточное давление до

500 лш вод. ст. Конструкция их отличается от конструкции обычных

23

Рис. 1.13. Резервуар емкостью 10 000 м'3 (Проектстальконструкция)

типовых резервуаров: днище коническое с уклоном к центру, опи-

рающееся на сплошное бетонное основание, щитовая кровля под-

держивается трубчатыми стойками, связанными поверху кольце-

вым ригелем (рис. 1.13).

В некоторых проектах цилиндрических вертикальных резер-

вуаров предусматривается корпус из двух стенок. Сооружение

экспериментального резервуара емкостью 15 000 м3 с двухслойной

стенкой определит возможность и целесообразность внедрения в

строительство этого типа конструкции стенки резервуара. Успешное

решение этой задачи позволит осуществить впоследствии рулони-

рование стенок резервуаров емкостью более 30 000 м\

В резервуарах с плавающей крышей подвижная крыша плавает

на поверхности находящегося в резервуаре жидкого продукта

(рис. 1.14, а). Покрытие и центральная стойка отсутствуют. Жест-

24

Рис. 1.14. Резервуар с плавающей крышей (а) и со щитовой

кровлей и понтоном (6)

1 — понтон в верхнем положении; 2 —понтон в нижнем положении

11845

25

кость верхней части стенки резервуара обеспечивается кольцевой

площадкой. Между плавающей крышей и стенкой резервуара уста-

навливается уплотняющий затвор, позволяющий снижать ’ потери

от испарения через кольцевой зазор между стенкой резервуара

и плавающей крышей. Для предотвращения нагрева солнечными

лучами нефтепродукта в летнее время на крышу заливают слой

Рис. 1.15. Резервуар емкостью 50 000 м3 с плавающей крышей

/ — стенка; 2 —днище резервуара; 3 — плавающая крыша, нижнее положение; 4 —

то же, верхнее положение; 5 — короб; 6 — стойка

(до 200 мм) воды. Резервуары с плавающей крышей сокращают по-

тери нефтепродуктов от испарения на 70—80% по сравнению с обыч-

ными резервуарами. Они безопасны в пожарном отношении.

В северных районах страны применение плавающих крыш прак-

тически невозможно вследствие снегопада и обледенения затвора.

Здесь используют обычные резервуары со щитовой кровлей, внутри

которых на поверхности продукта плавает понтон, снабженный

облечгенным уплотняющим затвором. Повседневное обслуживание

понтона затруднено. В центре понтона в резервуарах емкостью

5000 м3 имеется отверстие, через которое проходит центральная

стойка резервуара. Кольцевой зазор между центральной стойкой

и отверстием в понтоне также должен быть уплотнен.

Конструкция понтона принципиально не отличается от конструк-

ции плавающей крыши, но понтон легче, так какой не подвергается

снеговой нагрузке.

На резервуарах с понтоном (диаметр понтона на 300 мм менее

диаметра стенки резервуара) нет необходимости устанавливать ды-

хательные и предохранительные клапаны: этот тип резервуара ра-

ботает при атмосферном давлении в резервуаре.

Для изготовления понтонов используют сталь или неметалли-

ческие материалы. Имеется несколько разновидностей понтонов.

Чехословацкие инженеры предложили интересную конструк-

цию плавающей крыши, собираемой из отдельных двухдечных пон-

тонов, с жестким затвором.

В резервуарах с плавающей крышей и понтоном почти нет га-

зового пространства, что позволяет значительно сократить по-

26

*гери нефтепродуктов от испарения при малых и больших «дыха-

ниях». В резервуарах с «дышащей крышей» потери нефтепродук-

тов также резко сокращаются. В них под кровлей имеется затвор

с плавающим в нем колоколом газгольдера, в который поступают

пары нефтепродуктов при повышении давления в резервуаре. На

рис. 1.14, б изображен резервуар с щитовой кровлей и понтоном.

На рис. 1.15 показан резервуар емкостью 50 000 м3 с плава-

ющей крышей (резервуар собран полистовым методом). На рис. 1.2

изображен резервуар с цилиндрической стенкой, сфероидальной

самонесущей кровлей и плоским днищем с анкерными болтами.

Резервуар рассчитан на внутреннее давление от 1000 до 2500 мм

вод. ст. или на вакуум 100 мм вод. ст. (Проектсталькон-

струкция, тип «Гибрид»).

Резервуары с понтоном или плавающей крышей следует соору-

жать с большей точностью размеров, чем обычные цилиндрические

резервуары с кровлей. Внутренний объем резервуаров с понтоном

или плавающей крышей используется на 80—85%. Остальные 20—

15% объема резервуара работают как обычный резервуар, так как

понтон или плавающая крыша опирается на днище через опоры

высотой 1,8—2 м.

Дополнительные затраты, возникающие при строительстве ре-

зервуаров повышенного давления, предназначенных для длитель-

ного хранения нефтепродуктов, а также резервуаров с плавающей

крышей и понтонами для хранения продуктов с большой обора-

чиваемостью, окупаются в первые же годы их эксплуатации. Целе-

сообразность применения этих более совершенных конструкций не

вызывает сомнений.

Сведения о потерях нефтепродуктов в резервуарах номиналь-

ной емкостью 5000 м3, определенные для района Астрахани, при-

ведены в табл. 1.2.

Таблица 1.2

Потери нефтепродуктов от малых и больших «дыханий», в т/год

Потери Резервуары вертикальные стальные

с щитовой кровлей, ат- мосферный, емкостью 4838 jw3 типовой, с щитовой кровлей и понтоном, емкостью 4320 м3 «Гибрид», с внутренним давлением 2000 мм вод. ст. и вакуумом 100лл< вод. ст, емкостью 5266 м3, без газовой обвязки

От малых «дыханий» От больших «дыханий» 54,4 10,5 Потери незначительные

при оборачиваемости 48 раз в год 167,6 45,6 115,2

Общие потери .... 220 56,1 115,2

Задание правительства о снижении потерь нефтепродуктов вдвое

можно выполнить внедряя резервуары, потери в которых незначи-

тельны, т. е. резервуары повышенного давления, а также резервуа-

ры с плавающими понтонами или крышами. Наряду со строитель-

27

ством резервуаров рациональной конструкции необходимо рекон-

струировать емкости, уже находящиеся в эксплуатации, установив

в них понтоны или плавающие крыши.

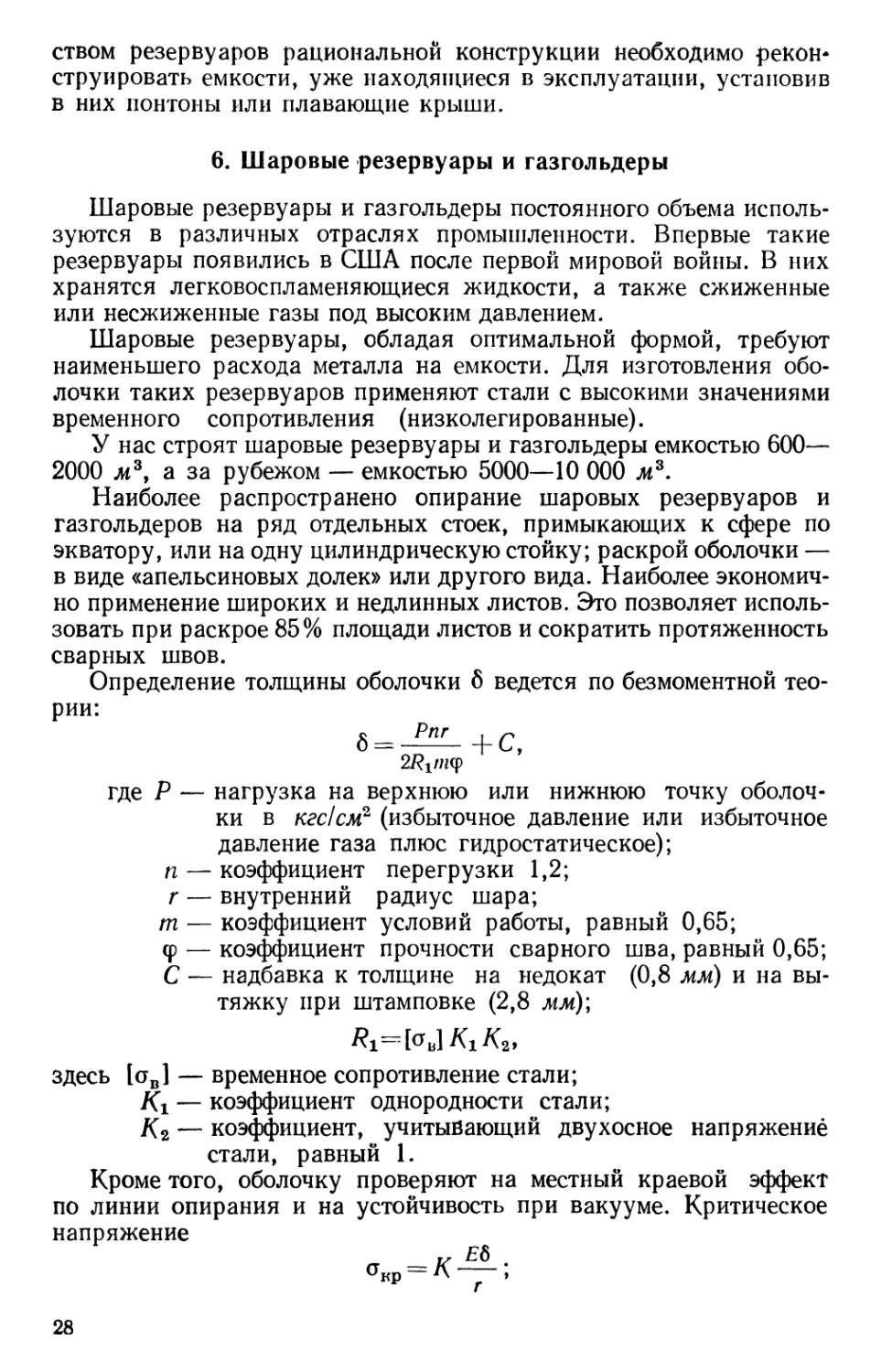

6. Шаровые резервуары и газгольдеры

Шаровые резервуары и газгольдеры постоянного объема исполь-

зуются в различных отраслях промышленности. Впервые такие

резервуары появились в США после первой мировой войны. В них

хранятся легковоспламеняющиеся жидкости, а также сжиженные

или несжиженные газы под высоким давлением.

Шаровые резервуары, обладая оптимальной формой, требуют

наименьшего расхода металла на емкости. Для изготовления обо-

лочки таких резервуаров применяют стали с высокими значениями

временного сопротивления (низколегированные).

У нас строят шаровые резервуары и газгольдеры емкостью 600—

2000 м3, а за рубежом — емкостью 5000—10 000 м3.

Наиболее распространено опирание шаровых резервуаров и

газгольдеров на ряд отдельных стоек, примыкающих к сфере по

экватору, или на одну цилиндрическую стойку; раскрой оболочки —

в виде «апельсиновых долек» или другого вида. Наиболее экономич-

но применение широких и недлинных листов. Это позволяет исполь-

зовать при раскрое 85% площади листов и сократить протяженность

сварных швов.

Определение толщины оболочки 6 ведется по безмоментной тео-

рии:

6 = -^- +с,

ZRjjnq

где Р — нагрузка на верхнюю или нижнюю точку оболоч-

ки в кгс!см2 (избыточное давление или избыточное

давление газа плюс гидростатическое);

п — коэффициент перегрузки 1,2;

г — внутренний радиус шара;

т — коэффициент условий работы, равный 0,65;

Ф — коэффициент прочности сварного шва, равный 0,65;

С — надбавка к толщине на недокат (0,8 мм) и на вы-

тяжку при штамповке (2,8 мм)',

здесь [ов] — временное сопротивление стали;

— коэффициент однородности стали;

К2 — коэффициент, учитывающий двухосное напряжение

стали, равный 1.

Кроме того, оболочку проверяют на местный краевой эффект

по линии опирания и на устойчивость при вакууме. Критическое

напряжение

акр — К »

28

критическое давление

кр-2К^-

1 г2

где К — коэффициент 0,1, установленный экспериментально.

Допускаемый вакуум Рдоп определяется по формуле

р ____ 2(Укр Ki т 6

доп~ 7п *

Лепестки изготовляются горячим штампованием или вальцов-

кой холодным способом.

7. Материалы, применяемые при сооружении резервуаров

Влияние расчетной температуры воздуха, при которой резер-

вуар будет эксплуатироваться, учитывают применяя различные

марки сталей. Требования, предъявляемые к стенкам и днищам

резервуаров, эксплуатируемых в районах с расчетной температу-

рой до минус 20° С и в районах с более низкими расчетными тем-

пературами (до минус 39° С), различны. Для последних может при-

меняться сталь улучшенного раскисления с гарантированной удар-

ной вязкостью не ниже 3 кгс-мкм2, при температуре от—40 до—60°С.

Полотнища стенок резервуаров емкостью от 10 000 jw3 и выше

выполняются из низколегированных сталей, если это обеспечивает

возможность рулонирования.

Применение углеродистой стали для рулонируемых стенок ре-

зервуаров емкостью более 20 тыс. л*3 затруднено или совсем не-

возможно — этому препятствует ее большая толщина. Значитель-

но менее жесткие требования предъявляются к качеству стали,

идущей на изготовление стенок и днищ резервуаров низкого дав-

ления емкостью до 700 л*3 включительно и для несущих конструкций

и настила кровли, лестниц и ограждений резервуаров всех емко-

стей, для которых допускается применение кипящей стали

ВМСт.Зкп.

Для резервуаров, сооружаемых в районах с низкими темпера-

турами, применяется низколегированная сталь марки 09Г2С

(ГОСТ 5058—65).

Качество и марка стали, из которой выполняются резервуары,

а также типы и марки электродов, сварочной проволоки, флюсов,

защитных газов и метизов, применяемых при изготовлении и мон-

таже резервуаров, должны соответствовать указаниям проекта,

удовлетворять требованиям СНиП I-B. 12-62, а также соответствую-

щим стандартам и техническим условиям. Качество этих материалов

должно удостоверяться сертификатами или паспортами заводов-

поставщиков. На катушках сварочной проволоки обязательно на-

личие заводских бирок, а па упаковке электродов — заводских

ярлыков (СНиП Ш-В.5-62*, раздел I).

29

Глава 2

ОБЩИЕ СВЕДЕНИЯ О МОНТАЖЕ И СВАРКЕ РЕЗЕРВУАРОВ

1. Документация. Подготовительные работы

Сооружение резервуаров производится в соответствии со

СНиП IП-В.5-62*, которые предписывают начинать строительство

лишь при наличии на месте строительства утвержденного проекта

и сметы, рабочих чертежей, проекта производства работ и техно-

логических указаний по сварке и испытанию резервуара.

Весь комплекс работ по сооружению, испытанию и сдаче резер-

вуаров требуется производить в соответствии с проектом органи-

зации работ, рабочими чертежами, правилами охраны труда и тех-

ники безопасности, предписаниями пожарной охраны, относящими-

ся к строительству по типовым проектам стальных сварных вер-

тикальных наземных цилиндрических резервуаров для хранения

нефтепродуктов.

Особые условия строительства резервуаров в сейсмических рай-

онах (сейсмический балл от 8 и выше), в зоне вечной мерзлоты или

в районах с температурой ниже —50° С, а также в зимний период

вызывают необходимость производства работ по специальным тех-

ническим условиям, проектам организации работ и технологическим

правилам.

Работы по планировке территорий должны быть закопчены до

начала монтажа, а работы по сооружению обвалований и рытью

траншей не должны препятствовать транспортированию, раскладке

и монтажу конструкций.

Производственные и подсобные сооружения, необходимые мон-

тажной организации для нормальной работы, сдаются до начала

монтажа. Также до начала работ должны быть доставлены на пло-

щадку оборудование и материалы. ,

К монтажной площадке, а также к мастерским (заготовительной,

механической и кузнице) подводят электроэнергию.

Все изложенные операции предусматриваются проектом произ-

водства работ (ППР).

При строительстве объекта с несколькими резервуарами большой

емкости особое внимание следует обратить на водоснабжение: по-

30

дачу воды необходимо вести круглосуточно в больших количествах,

несколькими насосами производительностью до 200 м31ч и более.

Должен быть заблаговременно обеспечен в случае необходи-

мости слив воды в краткие сроки.

2. Поставка и подготовка конструкций

Конструкции прибывают с заводов в следующем виде:

днище поступает в рулонах; при толщине окрайков 8 мм и более

их доставляют в виде отдельных элементов с приваренными к ним

подкладками;

стенка резервуара также поступает в виде рулона; при малом

весе стенки на этот же рулон наворачивают и полотнища днища;

кромки днища, идущих отдельно окрайков и стенки резервуара

должны быть обработаны заводом в соответствии с проектом;

щитовые элементы кровли, центральная стойка, кольцо жест-

кости, шахтная лестница должны поставляться в виде транспор-

табельных, полностью готовых, собранных и сваренных монтажных

элементов.

Завод-изготовитель обязан представить документацию, удо-

стоверяющую качество материалов.

Завод-изготовитель, поставляющий стенку резервуара в виде

рулонной заготовки, направляет монтажной организации серти-

фикаты, схему развертки стенки (с нанесением на схеме сварных

соединений клейма сварщиков, мест просвечивания сварных швов

и номеров пленок просвечивания), заключение радиографов о ре-

зультатах просвечивания и акт испытания швов полотнища на плот-

ность.

Конструкции резервуаров, собираемых полистовым методом, по-

ставляют в соответствии с указаниями проекта и СНиП III.В-5.62*.

3. Сборка резервуаров

При полистовой сборке резервуара особенно тщательно необ-

ходимо контролировать соблюдение правильной цилиндрической

формы стенки резервуара (или формы шара в шаровых резервуарах).

Элементы и детали конструкций перед сборкой очищают от гря-

зи, наледи и следов коррозии. Погнутые элементы правят.

В процессе сборки необходимо соблюдать очередность операций

технологического процесса, указанную в проекте производства

работ.

Геометрические размеры каждого пояса резервуара следует

проверять по мере сборки. Отмеченные отклонения от проектных

размеров надо устранять немедленно, поскольку неисправленная

в начале сборки ошибка может привести к серьезным последствиям.

Осматривая стыки, проверяют величину нахлесток, смещение кро-

мок, зазоров и т. п,

31

На при мгзкгх ге делено быть остатков незачищенного шлака

и трещин, в противном случае прихватки вырубают и заваривают

вновь. Размеры зазоров в стыковых соединениях должны точно

соответствовать проектным. Если зазор в стыковом соединении

окажется менее допустимого, необходимо довести его до проект-

ного размера подрубкой или подрезкой, не увеличивая при этом

притупления кромок.

Вертикальные стыки поясов стенки резервуара, стыки окрайков

днища и стыки верхнего обвязочного уголка следует располагать

вразбежку. Как указывалось выше, разбежка не должна быть ме-

нее: 200 мм между швами окрайков днища и вертикальными швами

первого пояса и 500 мм между вертикальными стыками смежных

поясов (при полистовой сборке резервуаров). В нахлесточных сое-

динениях листов кровли зазор не должен превышать 1 мм. Особенно

тщательно следует подгонять листы в местах двойного нахлеста.

Нахлесточные соединения листов стенки резервуара должны

собираться на сборочных приспособлениях или на прихватках.

Стыковые швы листов толщиной 6—10 мм собирают только на сбо-

рочных приспособлениях.

4. Подтягивание и закрепление соединений в процессе сборки

Все элементы при полистовой сборке цилиндрических и ша-

ровых резервуаров устанавливают в требуемое положение и за-

крепляют вначале временными креплениями. Временные крепления

позволяют удерживать части собираемой конструкции в заданном

положении: конструкции придается проектная форма, отдельные

детали ее правильно размещаются относительно друг друга, дости-

гаются нужные зазоры, величины нахлестки и т. п.

Постоянные сварные швы накладывают после установки кон-

структивного элемента или его части (например, днища, пояса стен-

ки резервуара).

Характер временных монтажных креплений существенно влияет

на величину усадочных напряжений и деформаций, возникающих

при сварке. В процессе сборки резервуаров монтажные крепления

могут быть жесткими или полужесткими. Жесткими креплениями

являются прихватки, производимые электросваркой. Прихватки

имеют длину 40—60 мм и сечение меньше сечения основного шва.

Так как прихватки не удаляются при окончательной сварке,

а перекрываются швом и металл прихватки входит в состав наплав-

ленного металла основного шва, их требуется варить электродами

той же марки, какой варится основной шов.

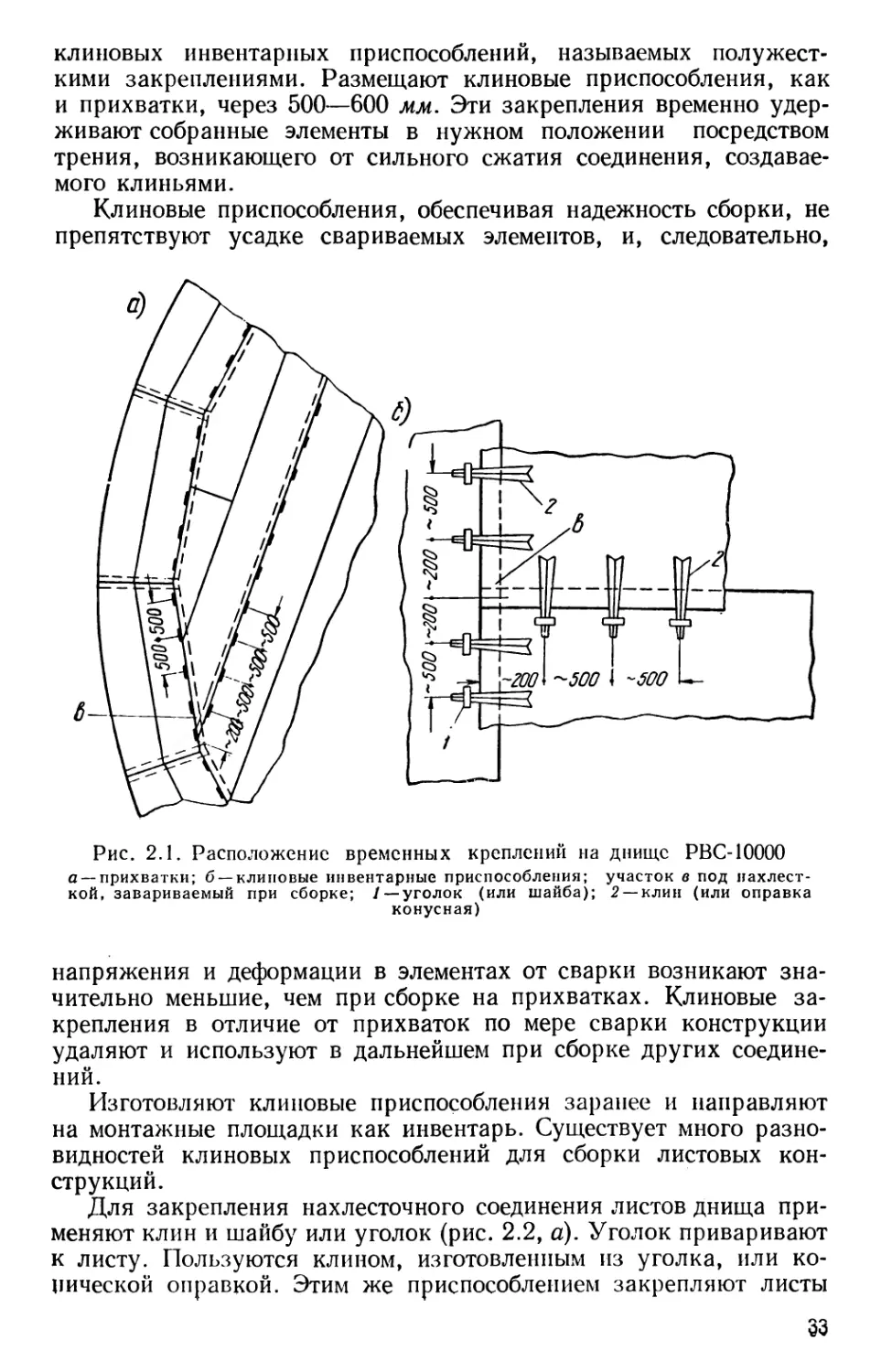

Прихватки (рис. 2.1) ставятся через 500—600 мм или, в случае

необходимости, чаще. Они хорошо удерживают отдельные элементы

в собранных соединениях, но ввиду своей жесткости препятствуют

свободной усадке свариваемого металла. Лучше применять времен-

ное закрепление собираемых элементов с помощью различных

32

клиновых инвентарных приспособлений, называемых полужест-

кими закреплениями. Размещают клиновые приспособления, как

и прихватки, через 500—600 мм. Эти закрепления временно удер-

живают собранные элементы в нужном положении посредством

трения, возникающего от сильного сжатия соединения, создавае-

мого клиньями.

Клиновые приспособления, обеспечивая надежность сборки, не

препятствуют усадке свариваемых элементов, и, следовательно,

Рис. 2.1. Расположение временных креплений на днище РВС-10000

а —прихватки; б —клиповые инвентарные приспособления; участок в под нахлест-

кой, завариваемый при сборке; / — уголок (или шайба); 2 —клин (или оправка

конусная)

напряжения и деформации в элементах от сварки возникают зна-

чительно меньшие, чем при сборке на прихватках. Клиновые за-

крепления в отличие от прихваток по мере сварки конструкции

удаляют и используют в дальнейшем при сборке других соедине-

ний.

Изготовляют клиновые приспособления заранее и направляют

на монтажные площадки как инвентарь. Существует много разно-

видностей клиновых приспособлений для сборки листовых кон-

струкций.

Для закрепления нахлесточного соединения листов днища при-

меняют клин и шайбу или уголок (рис. 2.2, а). Уголок приваривают

к листу. Пользуются клином, изготовленным из уголка, или ко-

нической оправкой. Этим же приспособлением закрепляют листы

ос

стенки резервуара при сборке внахлестку. Во избежание опускания

листов вышележащего пояса при нахлесточном соединении его

опирают на уголки-коротыши с вырезами («петушки»).

Для закрепления листов стенки резервуара и днища, соединя-

емых под углом друг к другу, применяют угловое соединение,

состоящее из уголка, в котором имеются прорези, с приваренными

к нему кусками квадратной стали, конических оправок и шайб,

привариваемых к листам днища и листам стенки резервуара. Вби-

вая оправки, перемещают листы в нужном направлении и закреп-

ляют их.

Для сборки листов, соединяемых встык, применяют клиновые

приспособления, состоящие из конических оправок, шайб и сбо-

рочной планки (рис. 2.2, б), в которой имеются два квадратных от-

верстия. К планке приварены четыре бруска.

К листам до начала сборки приваривают сборочные шайбы

(см. рис. 2.2, а). В процессе сборки установленные листы скрепляют

сборочными планками, устанавливаемыми поперек стыка (рис. 2.2, г).

Планка надевается на сборочные шайбы. Вбивая конические оп-

равки в отверстия сборочных шайб или между шайбами и брусками,

подтягивают собираемые листы, придавая им необходимое поло-

жение.

Для совмещения поверхностей листов и обеспечения проект-

ного зазора в стыковом соединении применяют зазорные проклад-

ки, закладки и оправки (рис. 2.2, в). Закладки изготовляют из кру-

глой стали и наваривают на них ограничители. Прокладки устанав-

ливают в стыке между листами (причем толщина прокладки должна

быть равна проектному зазору между стыкуемыми листами). В мень-

шее отверстие вставляют закладку, в большее забивают ко-

ническую оправку и тем уравнивают поверхности стыкуемых

листов.

Размещение деталей, привариваемых к листам стенки резерву-

ара для крепления кронштейнов подвесных подмостей (если они

применяются), должно соответствовать конструкции подмостей.

Определяя число деталей, необходимых для производства

сборки, следует учитывать их оборачиваемость. При правильной

организации работ для бесперебойного ведения сборки вполне до-

статочно 50% переносных деталей из общего их количества, опре-

деляемого числом мест установки деталей по всему резервуару.

Привариваемые детали, поскольку их можно использовать много-

кратно, нельзя повреждать при срезке.

Удаляя с поверхности листов привариваемые детали стяжнЫх

приспособлений, надо соблюдать осторожность, чтобы не допустить

повреждения основного металла листов днища и стенки резервуара.

Если вследствие неосторожного удаления деталей стяжных прис-

пособлений в местах, где были наложены швы, вырваны частицы

металла, следует обнаруженные повреждения исправить, воспол-

нив вырванный металл наваркой электродами Э42А или Э50А и

Э55А.

34

$ t п ,, п п, , п

1—-------------Т—

I—>4---- 300 --

Рис. 2.2. Сборочные инвентарные приспособления

а —коническая оправка и шайба; б —сборочная планка; в —зазорная прокладка и закладка; г —установка сборочной планки

на листах, соединяемых встык; / — собираемые встык листы; 2 —сборочная планка; 3 — шайба; 4 — коническая оправка,

прижимающая планку; 5 — коническая оправка, стягивающая листы; 6 — квадраты; 7 —зазорная прокладка (размер одолжен

оо соответствовать величине зазора); 8 — цилиндрическая закладка

5. Сварка конструкций резервуаров

При электродуговой сварке в основном и наплавленном метал-

ле происходят явления, вызывающие внутренние напряжения и

деформации конструкции. Деформации могут быть упругими, в

этом случае после охлаждения металла деформации исчезают и

деталь принимает свою первоначальную форму. При остаточных

Рис. 2.3. Соединение листов стенки резервуара

а —сварка однослойного шва обратно-ступенчатым способом; б—сварка двухслой-

ного шва обратно-ступенчатым способом (стрелками и цифрами показаны очеред-

ность и направление наложения швов)

(пластических) деформациях в результате нагрева и охлаждения

металла форма детали не восстанавливается.

При затвердевании расплавленный металл сжимается, так как

в твердом состоянии его объем меньше, чем в расплавленном. Это

явление называется усадкой. При усадке в металле образуются

остаточные напряжения.

При значительных остаточных напряжениях сварная конструк-

ция, подвергаясь одновременному воздействию внешних сил, пере-

напрягается, что приводит к появлению трещин, а иногда и к раз-

рушению конструкции.

В резервуарах это особенно опасно, так как даже небольшая

трещина в шве под влиянием давления жидкости может служить

причиной разрушения всего резервуара.

Различают усадку продольную и поперечную.

36

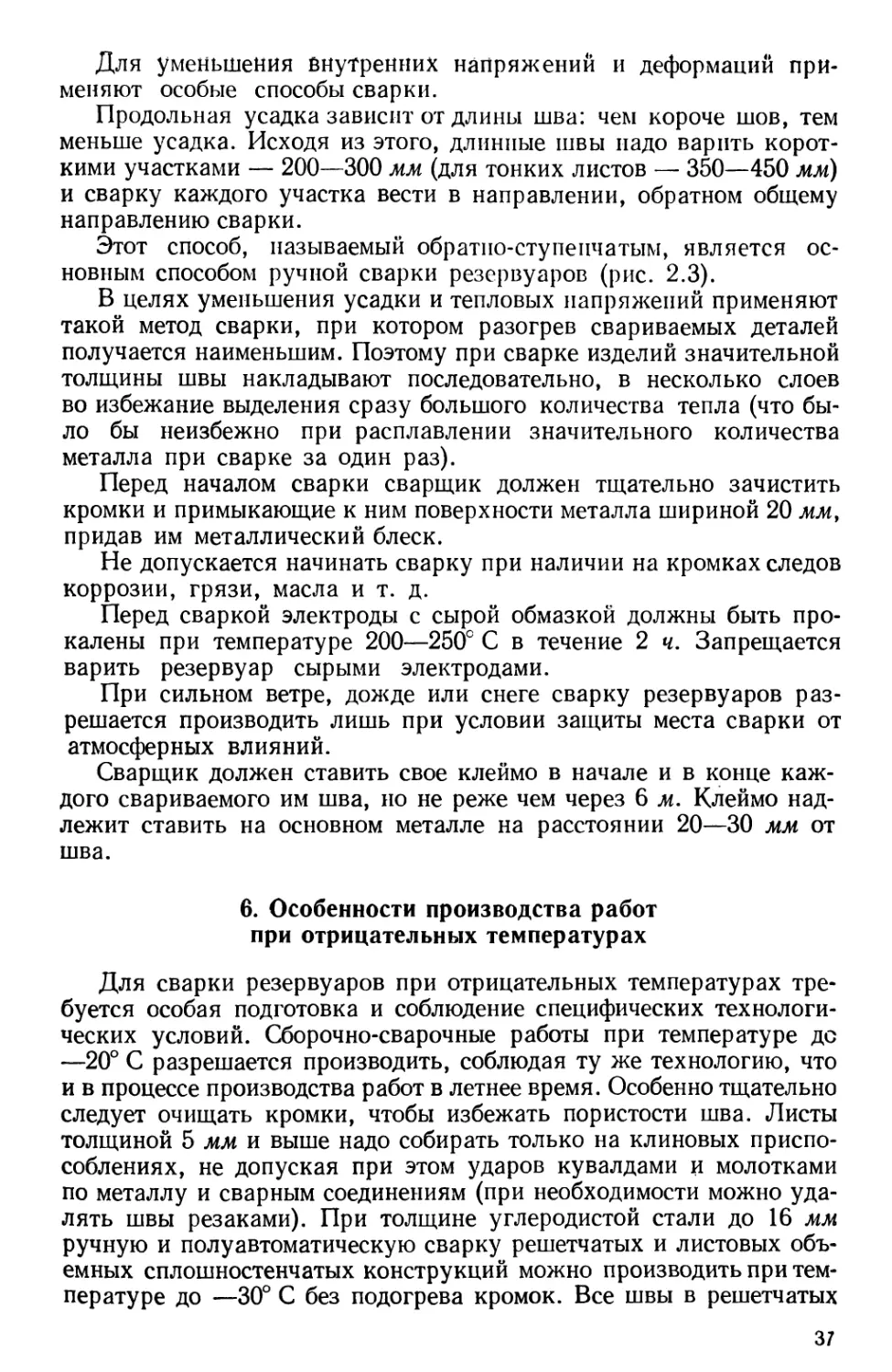

Для уменьшения внутренних напряжений и деформаций при-

меняют особые способы сварки.

Продольная усадка зависит от длины шва: чем короче шов, тем

меньше усадка. Исходя из этого, длинные швы надо варить корот-

кими участками — 200—300 мм (для тонких листов — 350—450 мм)

и сварку каждого участка вести в направлении, обратном общему

направлению сварки.

Этот способ, называемый обратно-ступенчатым, является ос-

новным способом ручной сварки резервуаров (рис. 2.3).

В целях уменьшения усадки и тепловых напряжений применяют

такой метод сварки, при котором разогрев свариваемых деталей

получается наименьшим. Поэтому при сварке изделий значительной

толщины швы накладывают последовательно, в несколько слоев

во избежание выделения сразу большого количества тепла (что бы-

ло бы неизбежно при расплавлении значительного количества

металла при сварке за один раз).

Перед началом сварки сварщик должен тщательно зачистить

кромки и примыкающие к ним поверхности металла шириной 20 мм,

придав им металлический блеск.

Не допускается начинать сварку при наличии на кромках следов

коррозии, грязи, масла и т. д.

Перед сваркой электроды с сырой обмазкой должны быть про-

калены при температуре 200—250° С в течение 2 ч. Запрещается

варить резервуар сырыми электродами.

При сильном ветре, дожде или снеге сварку резервуаров раз-

решается производить лишь при условии защиты места сварки от

атмосферных влияний.

Сварщик должен ставить свое клеймо в начале и в конце каж-

дого свариваемого им шва, но не реже чем через 6 м. Клеймо над-

лежит ставить на основном металле на расстоянии 20—30 мм от

шва.

6. Особенности производства работ

при отрицательных температурах

Для сварки резервуаров при отрицательных температурах тре-

буется особая подготовка и соблюдение специфических технологи-

ческих условий. Сборочно-сварочные работы при температуре до

—20° С разрешается производить, соблюдая ту же технологию, что

и в процессе производства работ в летнее время. Особенно тщательно

следует очищать кромки, чтобы избежать пористости шва. Листы

толщиной 5 мм и выше надо собирать только на клиновых приспо-

соблениях, не допуская при этом ударов кувалдами и молотками

по металлу и сварным соединениям (при необходимости можно уда-

лять швы резаками). При толщине углеродистой стали до 16 мм

ручную и полуавтоматическую сварку решетчатых и листовых объ-

емных сплошностенчатых конструкций можно производить при тем-

пературе до —30° С без подогрева кромок. Все швы в решетчатых

37

И листовых объемных сплошностенчатых конструкциях из низко-

легированной стали толщиной до 16 мм можно без подогрева сое-

динять ручной и полуавтоматической сваркой при температуре

до —20° С (СНиП Ш-В.5-62*).

Автоматическую сварку всех швов конструкций, выполняемых

из углеродистой и низколегированной стали, разрешается произ-

водить при температуре до —30° С по технологическим процессам,

установленным для сварки при положительных температурах для

металла толщиной до 30 мм.

Автоматическая сварка стали при более низких температурах

может производиться только по специально разработанной техно-

логической схеме, предусматривающей увеличенные тепловложения

и пониженную скорость охлаждения.

При отрицательной температуре ручная сварка углеродистой

стали без подогрева производится электродами с рутиловым по-

крытием или покрытием основного типа, причем для сварки ста-

ли толщиной до 20 мм следует применять электроды типа Э42А.

Нужное качество сварки при отрицательных температурах мо-

жет быть достигнуто при условии, что сварщик находится в благо-

приятных условиях (перерывы в работе для обогрева, защита от

ветра, обеспечение теплой одеждой и т. п.). Сварщик должен иметь

деревянный щит, войлочный коврик и теплую спецодежду. Места

сварки следует защищать от ветра переносными щитами-ширмами.

После резких похолоданий, например при падении температуры

в течение суток на 15° и более, рекомендуется (СНиП Ш-В.5-62*,

разд. 4) произвести два-три дополнительных контрольных осмотра

законченных сварных соединений. Кроме того, при выполнении

работ по сборке резервуаров в зимних условиях следует соблюдать

такие требования:

а) монтажная площадка должна иметь помещение для обогре-

вания, находящееся на расстоянии 150—200 м от резервуара;

б) электроды и флюсы следует хорошо прокалить; повторное ис-

пользование флюсов без прокаливания не допускается;

в) правка и подбивка листов в местах нахлестки допускается

только при нагреве металла до ярко-красного каления;

г) сварочное оборудование должно быть защищено от непо-

годы (навес, закрытое помещение);

д) на рабочем месте электроды и флюс разрешается хранить

только в плотно закрытых ящиках;

е) при временном закреплении деталей на прихватках их размер

необходимо увеличить: по длине до 70—80 мм и по высоте до

4—5 мм\

ж) увлажненные места непосредственно перед сваркой должны

быть просушены; с этой целью их нагревают до 100—150° С;

з) стыковые соединения стенки резервуара следует выполнять

одновременно с внутренней и наружной стороны, причем сварщик,

работающий внутри, должен опережать сварщика, работающего

снаружи, примерно на 300 мм\

38

и) тавровый шов необходимо сваривать одновременно с двух

сторон обратно-ступенчатым способом двухслойной сваркой; длина

свариваемого участка шва не должна быть более 1 м при ручной

сварке и более 6 м при автоматической;

к) ручную сварку надо производить на постоянном токе электро-

дами Э42А, а автоматическую сварку под флюсом — проволокой

СвО8Г (или СвО8А); если используется переменный ток, при авто-

матической сварке следует применять керамические флюсы (на-

пример, КВС-19);

л) устранять дефекты разрешается при температуре не ниже

0° С или с подогревом металла до 100—150° С на расстоянии от шва

не менее чем на 100 мм в обе стороны.

7. Пооперационный контроль качества

Технические руководители участка должны вести непрерыв-

ный и тщательный контроль за качеством выполняемых работ.

В конструкциях резервуарного типа особенно важны правиль-

ность геометрических размеров сооружения и высокое качество

сварки, которая должна обеспечить плотность и прочность соеди-

нений.

Технический персонал иногда все усилия направляет на про-

верку качества законченных работ, не уделяя должного внимания

контролю за выполнением промежуточных операций.

Отступление от технических условий, требований проекта и

технологического процесса на одной из операций обязательно при-

ведет к снижению качества, порче материалов и изделия. Небреж-

ность, допущенная в процессе сварки днища и стенки резервуара,

впоследствии вызывает серьезные аварии. Поэтому в процессе воз-

ведения резервуара надо контролировать каждую операцию и каж-

дый вид работ.

Тщательной проверке подлежат песчаное основание, его гео-

метрические размеры, величина конуса, качество изоляционной

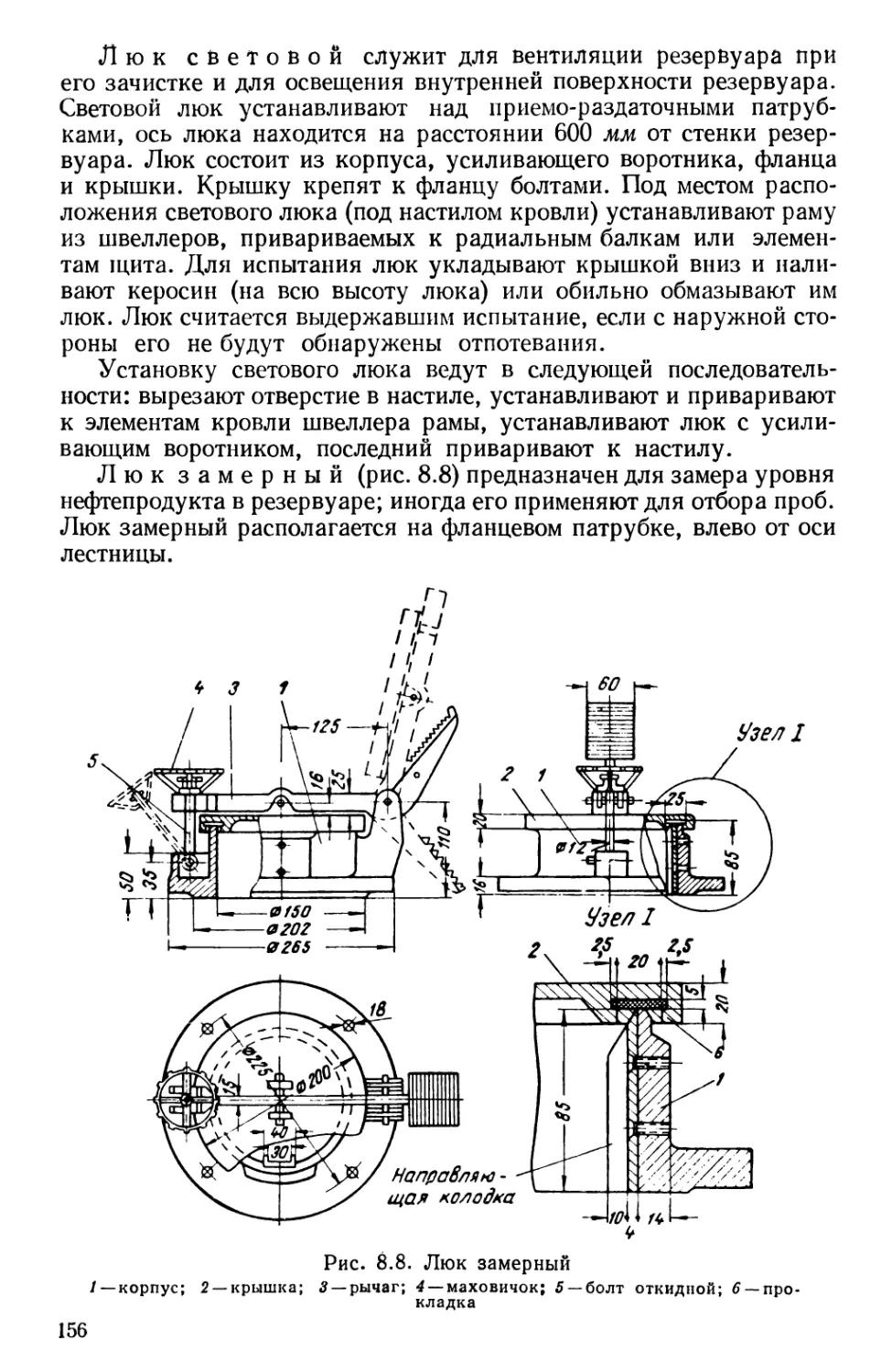

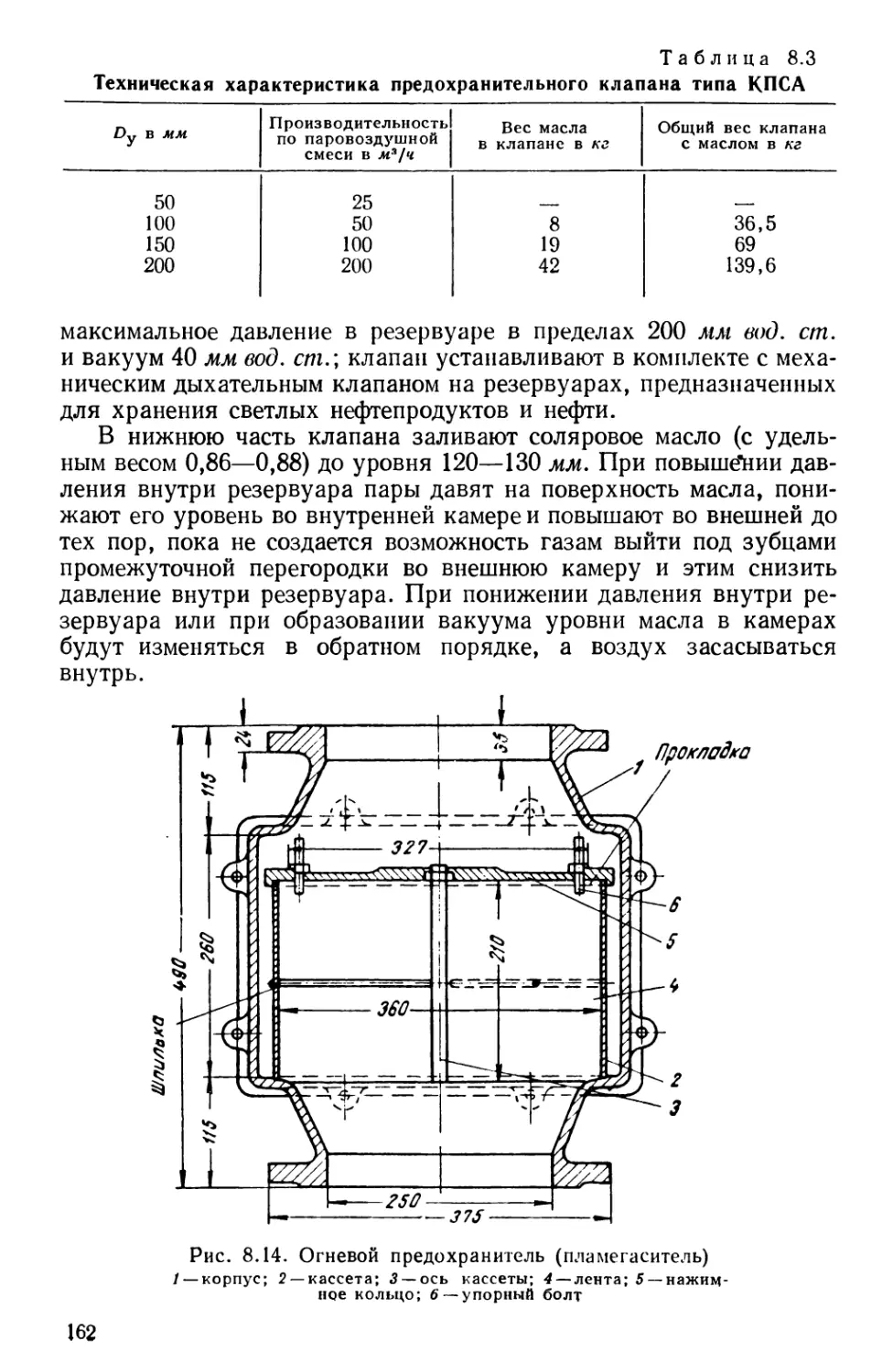

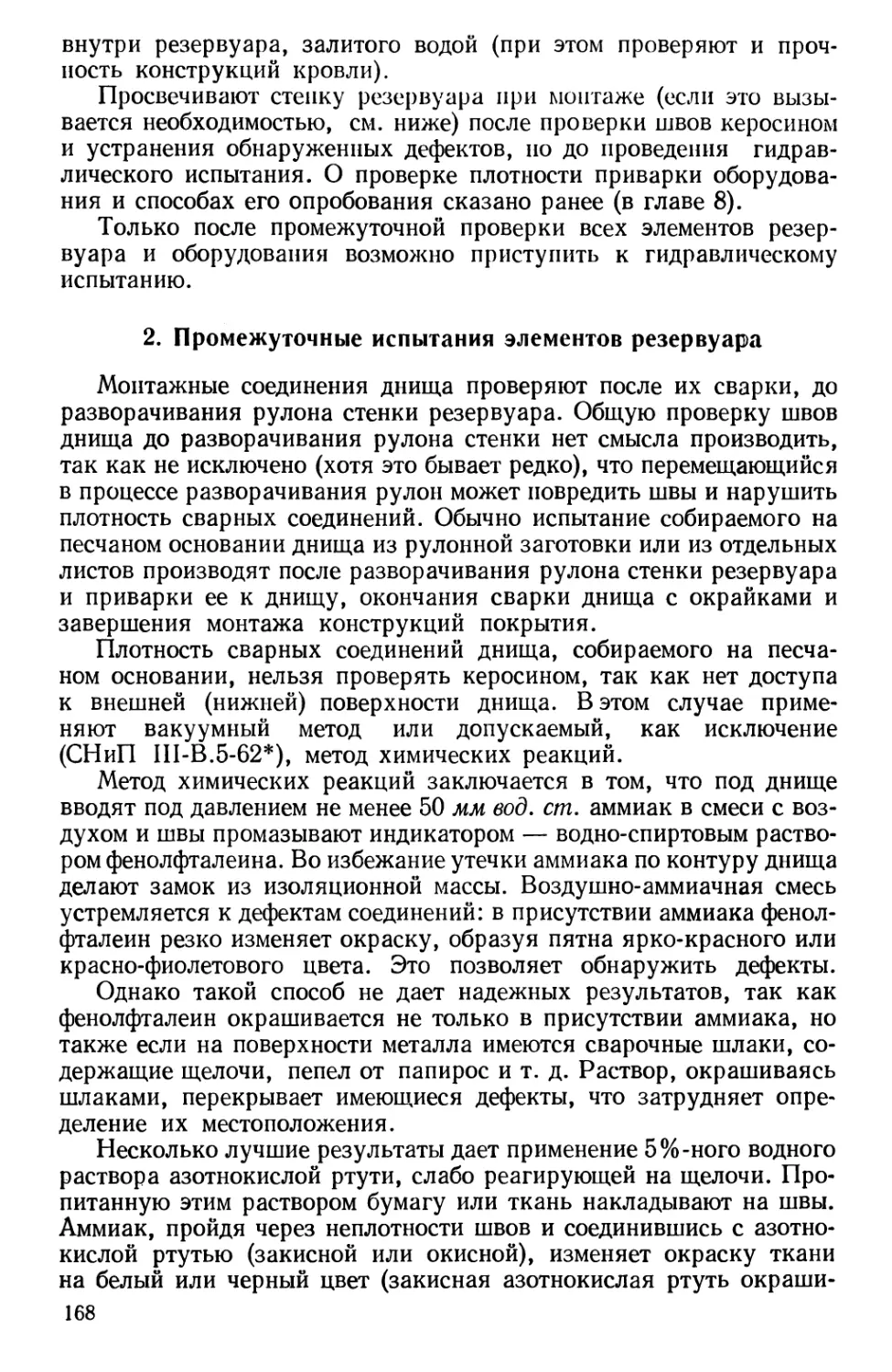

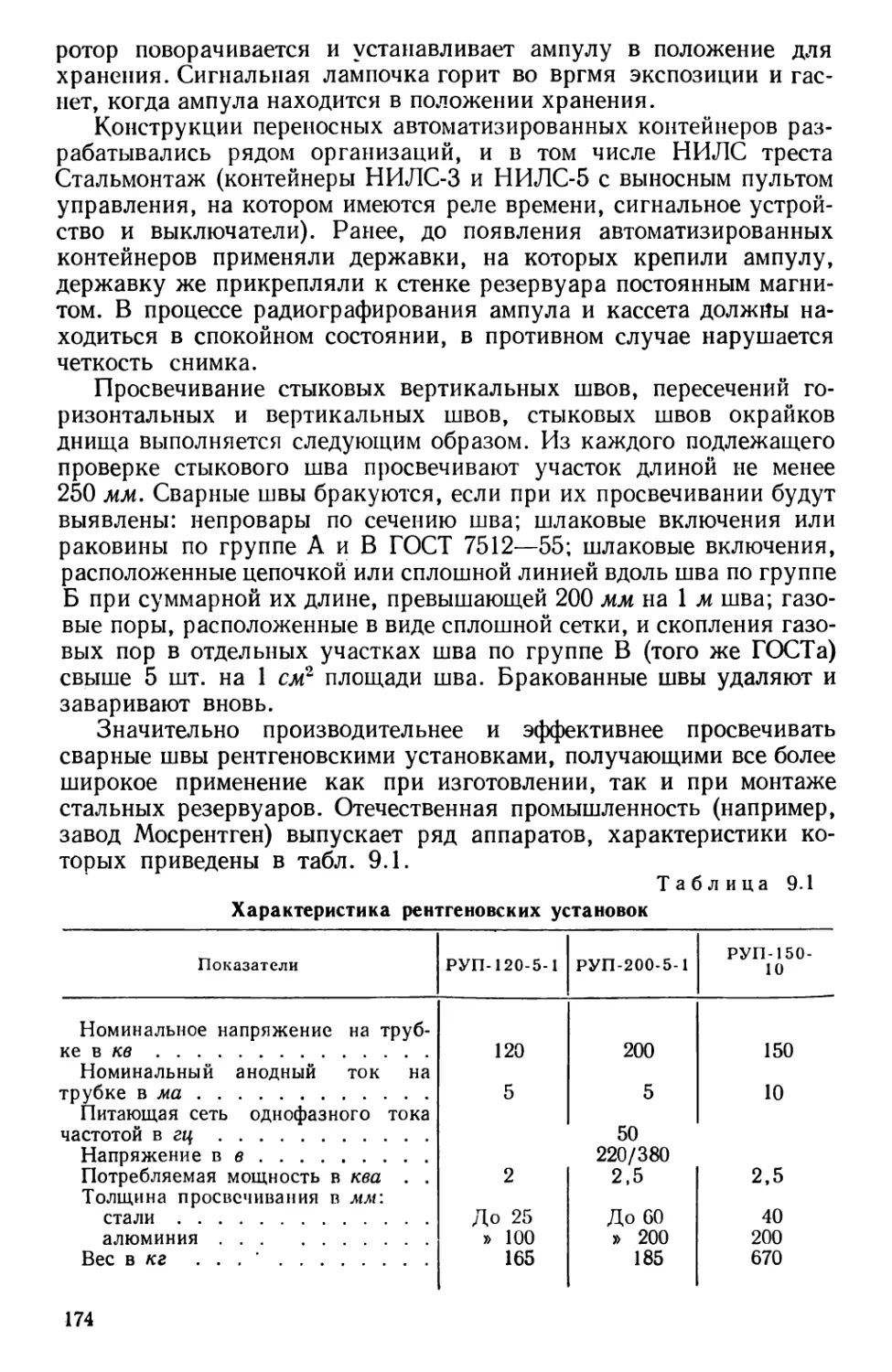

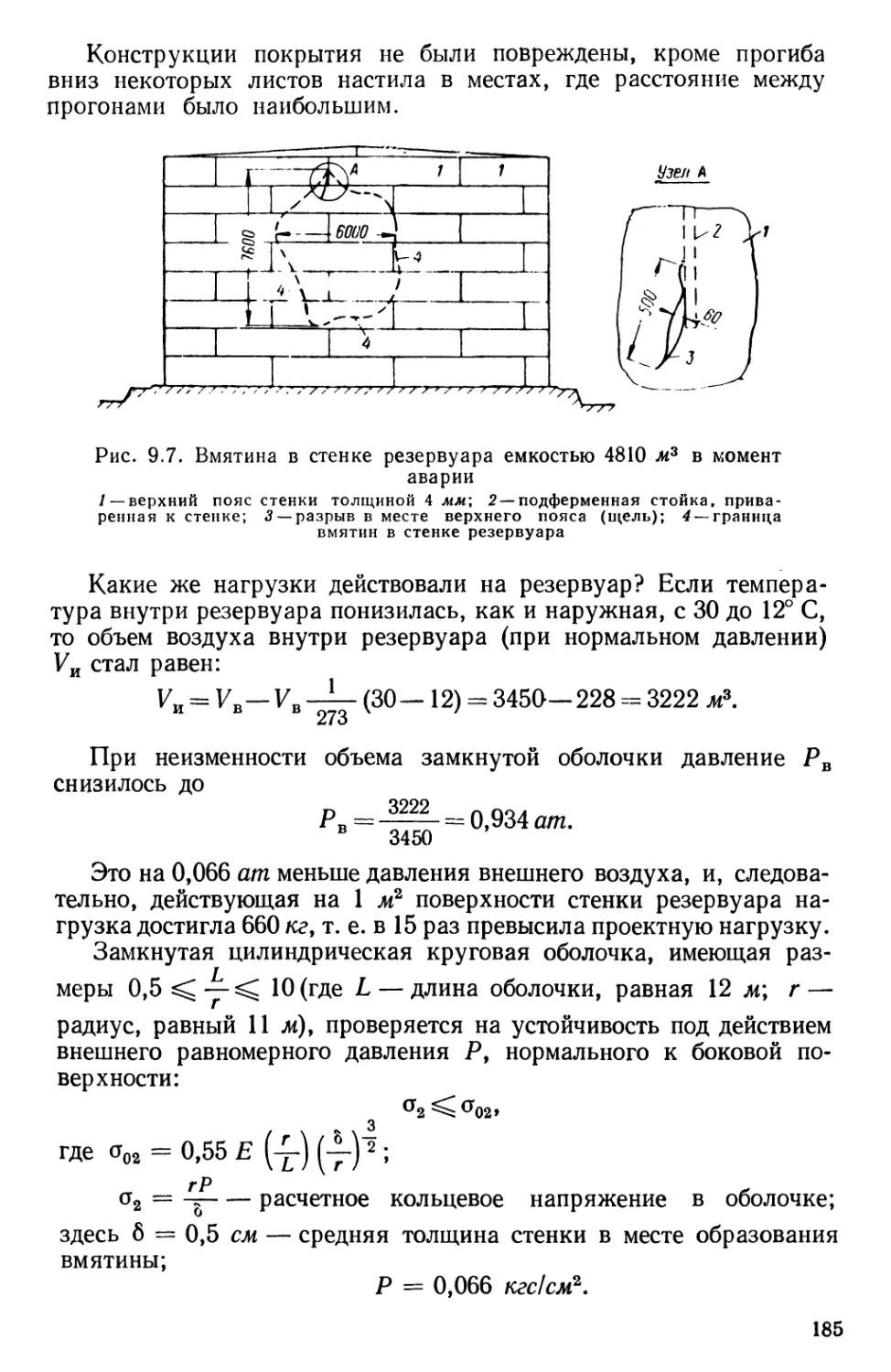

массы. Перед укладкой элементов днища проверяют их размеры,