Автор: Жуков В.П. Набойченко С.С. Агеев Н.Г. Дорошкевич А.П. Елисеев Е.И. Карелов С.В.

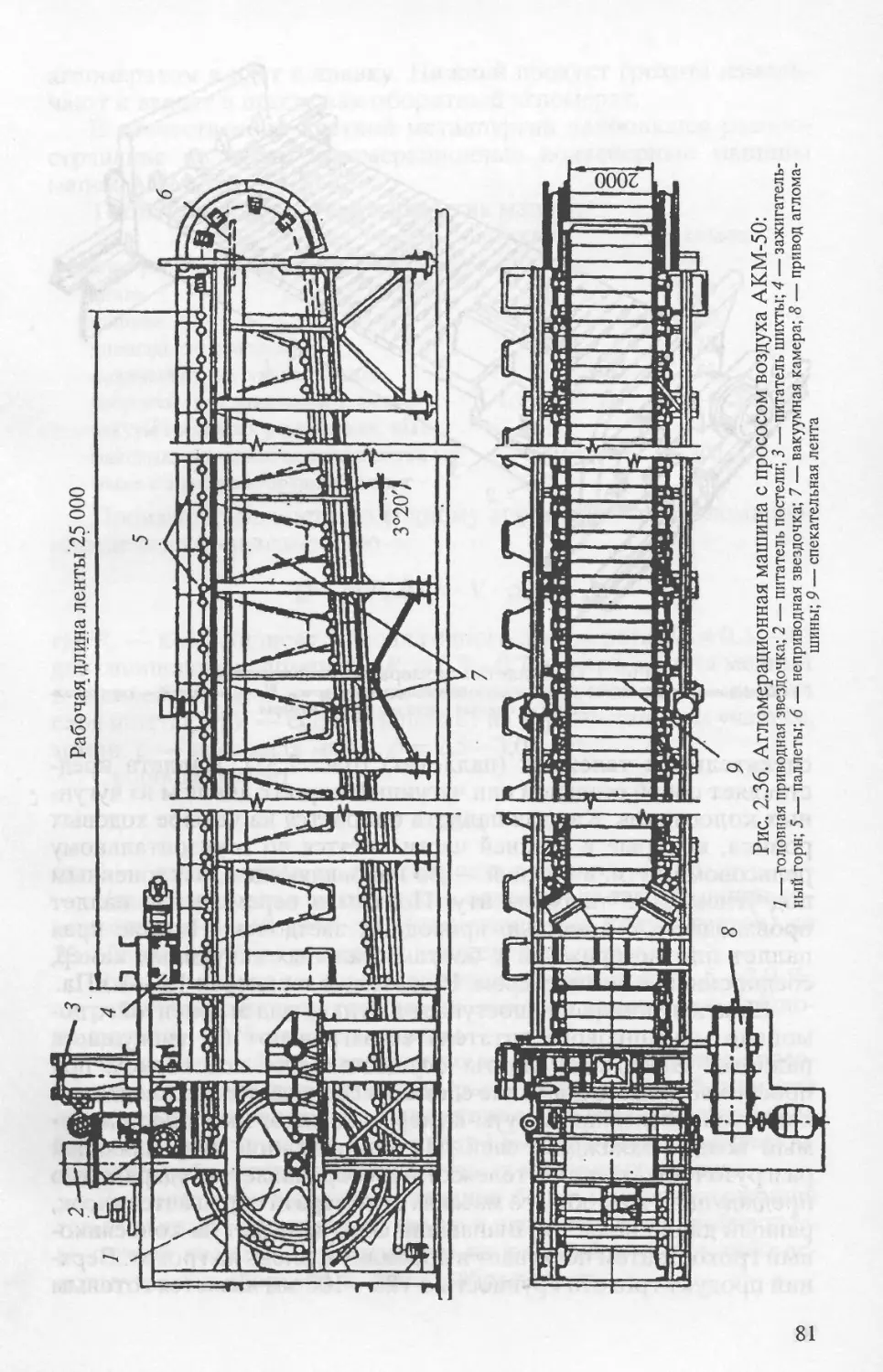

Теги: цветные металлы в целом отрасли права металлургия металлы цветная металлургия

ISBN: 5—321—00608—3

Год: 2005

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ /?- & Ч

ГОУ ВПО «УРАЛЬСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ — УПИ»

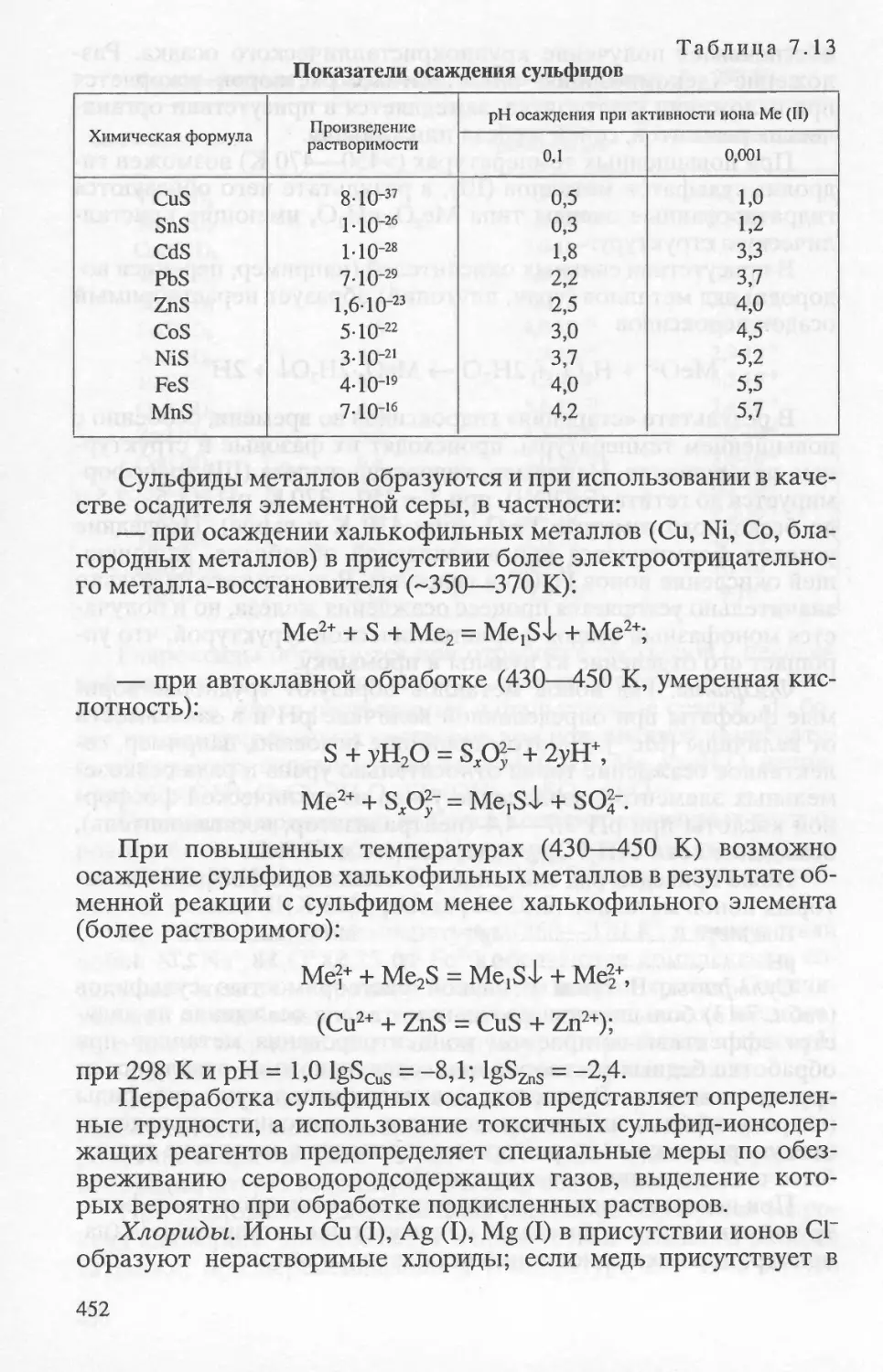

С.С. Набойченко, Н.Г. Агеев, А.П. Дорошкевич,

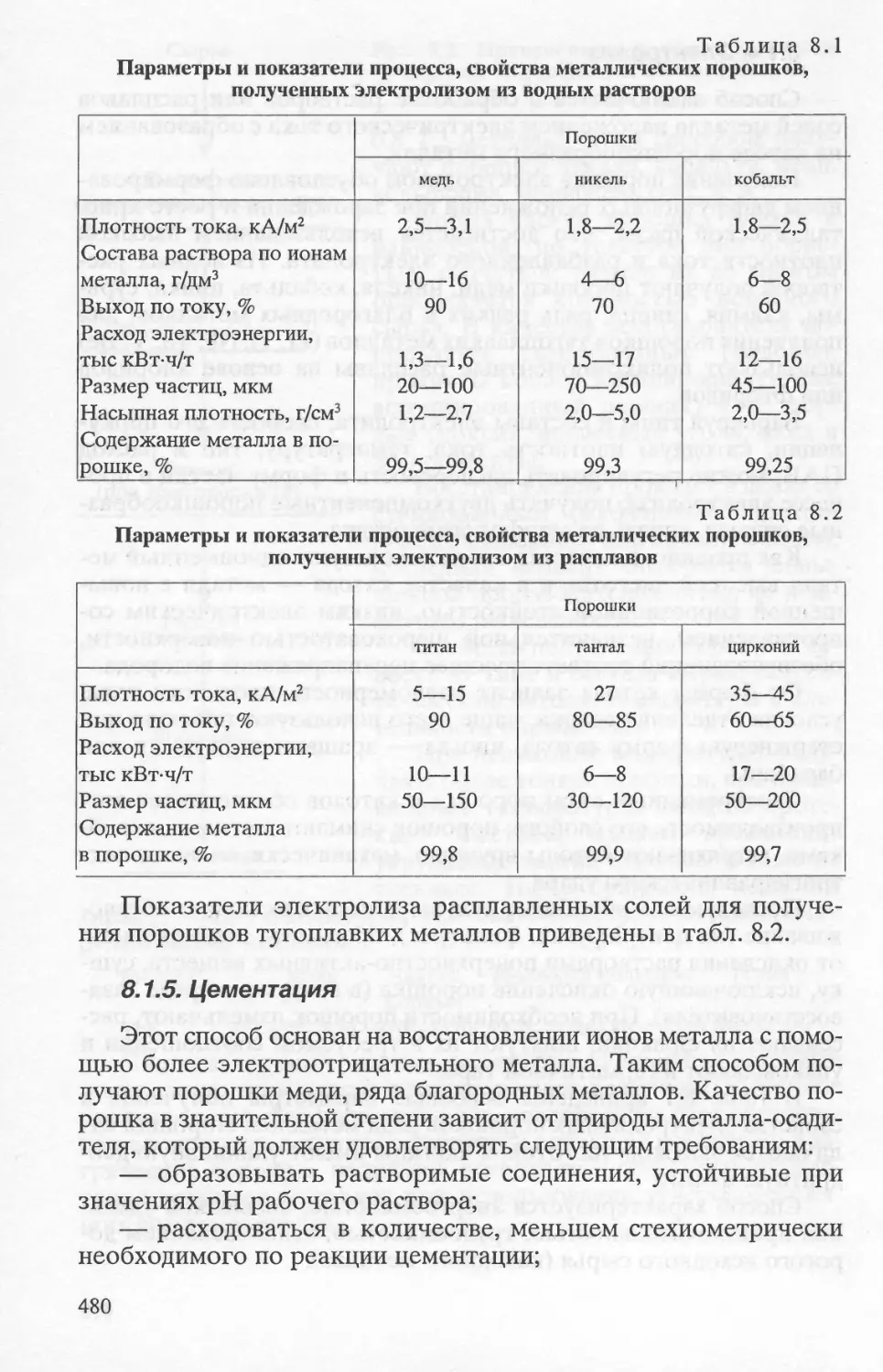

В.П. Жуков, Е.И. Елисеев, С.В. Карелов,

А.Б. Лебедь, С.В. Мамяченков

ПРОЦЕССЫ И АППАРАТЫ

ЦВЕТНОЙ МЕТАЛЛУРГИИ

’ • т 4

Под редакцией чл.-корр. РАН, заслуженного деятеля науки

и техники РФ, профессора С.С. Набойченко

< "

Рекомендовано учебно-методическим объединением по

образованию в области металлургии в качестве учебника

для студентов высших учебных заведений, обучающихся по

направлению подготовки дипломированных специалистов

«Металлургия»

Издание второе, дополненное

БИБЛИОТЕКА

МИСиС

ШИП

191228

ЕКАТЕРИНБУРГ

2005

УДК 669.2

ББК 67.3

П 98

Рецензенты: кафедра металлургии цветных металлов

Иркутского государственного технического университета (зав.

кафедрой проф., д-р техн, наук Г.Г. Минеев); зав. лабораторией

металлургии рассеянных редких элементов Института

металлургии Уральского отделения РАН, д-р техн, наук

И.Н. Танутров

П 98 Процессы и аппараты цветной металлургии: учебник

для вузов / С.С. Набойченко, Н.Г. Агеев, А.П. До-

рошкевич, В.П. Жуков, Е.И. Елисеев, С.В. Ка-

релов, А.Б. Лебедь, С.В. Мамяченков. Екатерин-

бург: ГОУ ВПО УГТУ—УПИ, 2005. 700 с.

ISBN 5—321—00608—3

Изложены физико-химические основы и технология произ-

водства цветных металлов из рудного и вторичного сырья. Дана

характеристика исходным материалам, методам их шихтоподго-

товки, пиро- и гидрометаллургической переработки. Описано

оборудование, приведены технико-экономические показатели

современных металлургических процессов. Рассмотрены вопро-

сы комплексного использования сырья, защиты окружающей

среды, показаны перспективы развития металлургии.

Учебник предназначен для студентов вузов, обучающихся

по направлению «Металлургия» и специальности «Металлур-

гия цветных металлов». Может быть полезен инженерно-тех-

ническим работникам предприятий, исследовательских и про-

ектных организаций цветной металлургии.

Табл. 70, рис. 267.

НАУЧНО-ТЕХНИЧЕСКАЯ

&ШИОТЕКА МГИСиС(ТУ)

МОСКВА. ЛЕНИНСКИЙ ПР-Т, 4

УДК 669.2

ББК 67.3

ISBN 5—321—00608—3 © ГОУ ВПО «Уральский

государственный технический

университет—УПИ», 2005

Нашему учителю,

академику АН КазССР,

профессору,

доктору технических наук,

заслуженному деятелю

науки и техники РСФСР

В.И. СМИРНОВУ

(1899—1972 гг.)

посвящается

ОГЛАВЛЕНИЕ

Предисловие ............................................ 7

Глава 1. Общие вопросы цветной металлургии........... 10

1.1. Классификация цветных металлов, их свойства и

области применения............................. 10

1.2. Сырье для производства цветных металлов. 15

1.3. Вторичное сырье цветных металлов.......... 26

Контрольные вопросы и задания к гл. 1...... 34

Рекомендательный библиографический список

к гл. 1.................................... 34

Глава 2. Подготовка сырья к металлургической переработке.. 35

2.1. Складирование и шихтовка.................. 35

2.2. Дробление................................. 43

2.3. Измельчение............................... 52

2.4. Грохочение и классификация................ 54

2.5. Приготовление шихты....................... 58

2.6. Обезвоживание шихты....................... 64

2.7. Окатывание................................ 69

2.8. Брикетирование............................ 71

2.9. Агломерация............................... 75

2.10. Спекание, кальцинация, механоактивация. 85

2.11. Первичная обработка лома и отходов....... 90

Контрольные вопросы и задания к гл. 2..... 115

Рекомендательный библиографический список

к гл. 2................................... 115

Глава 3. Обжиг....................................... 117

3.1. Окислительный обжиг..................... 117

3.2. Хлорирующий обжиг........................ 127

3.3. Возгоночный обжиг........................ 129

3.4. Хлоридовозгонка.......................... 130

3.5. Восстановительный обжиг.................. 131

3.6. Вельцевание.............................. 132

3.7. Обжиг в кипящем слое..................... 135

3.8. Агломерирующий обжиг..................... 140

Контрольные вопросы и задания к гл. 3..... 142

Рекомендательный библиографический список

к гл. 3................................... 142

Глава 4. Плавка руд и концентратов.................... 143

4.1. Металлургические расплавы................ 143

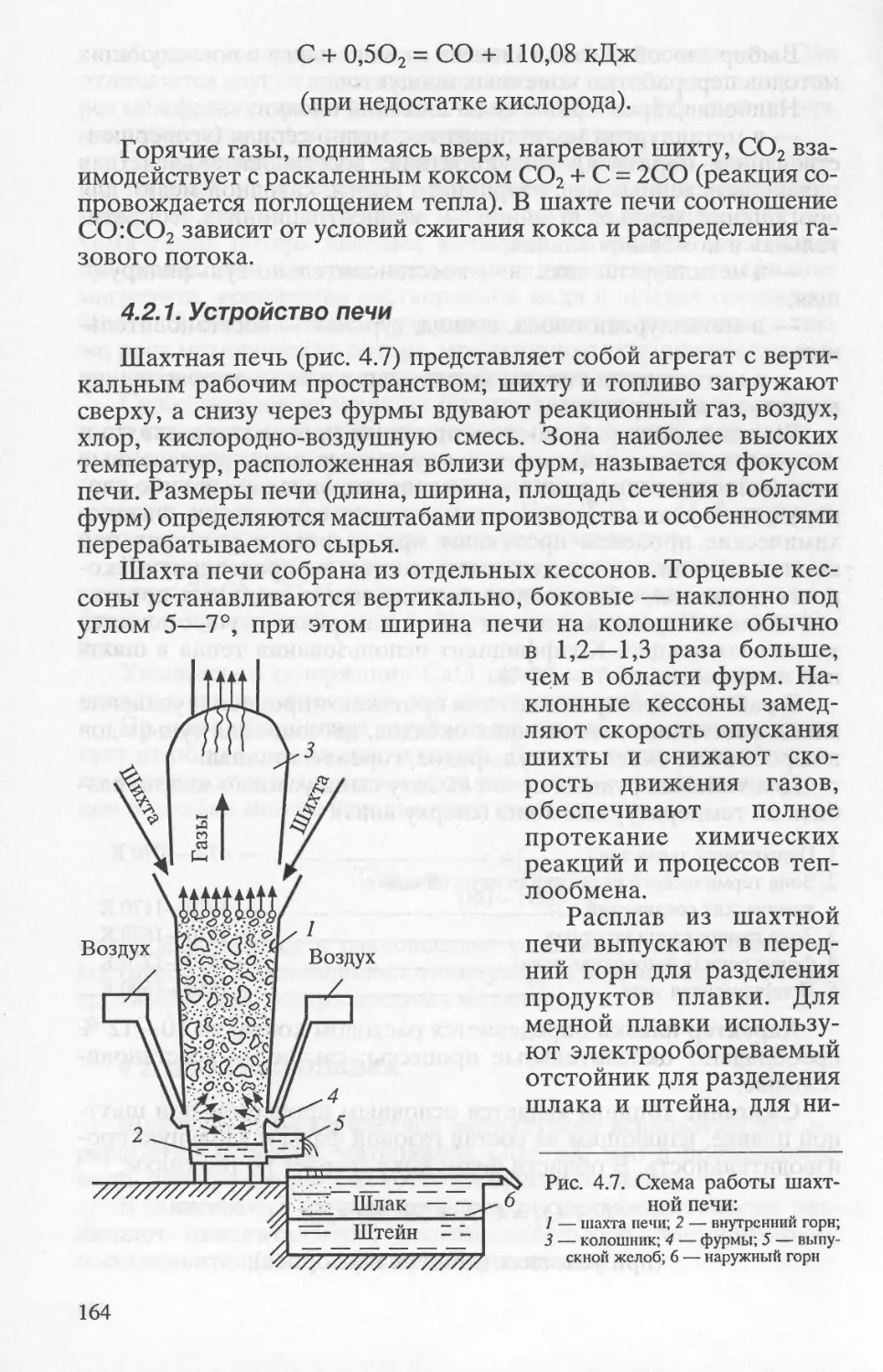

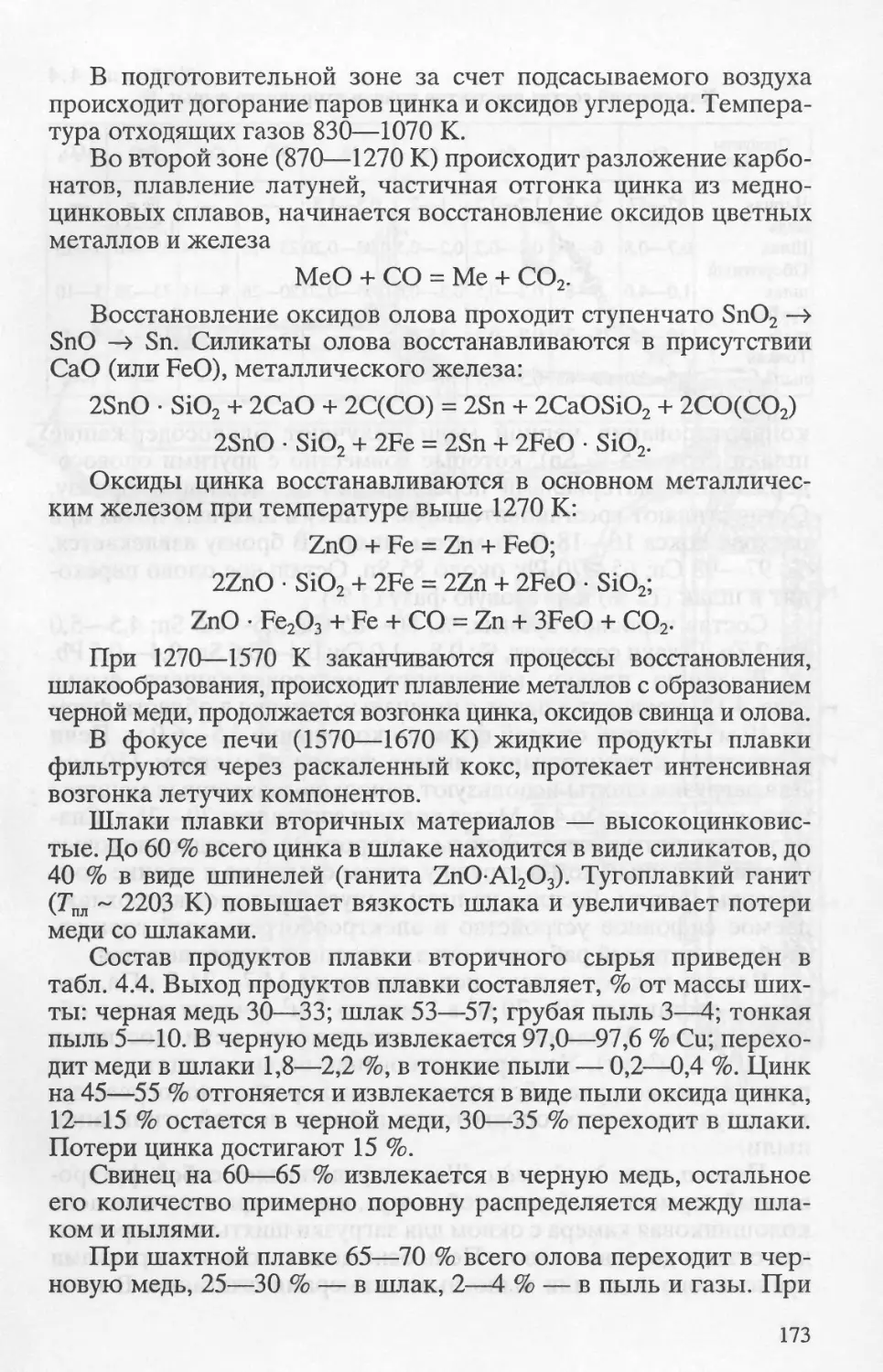

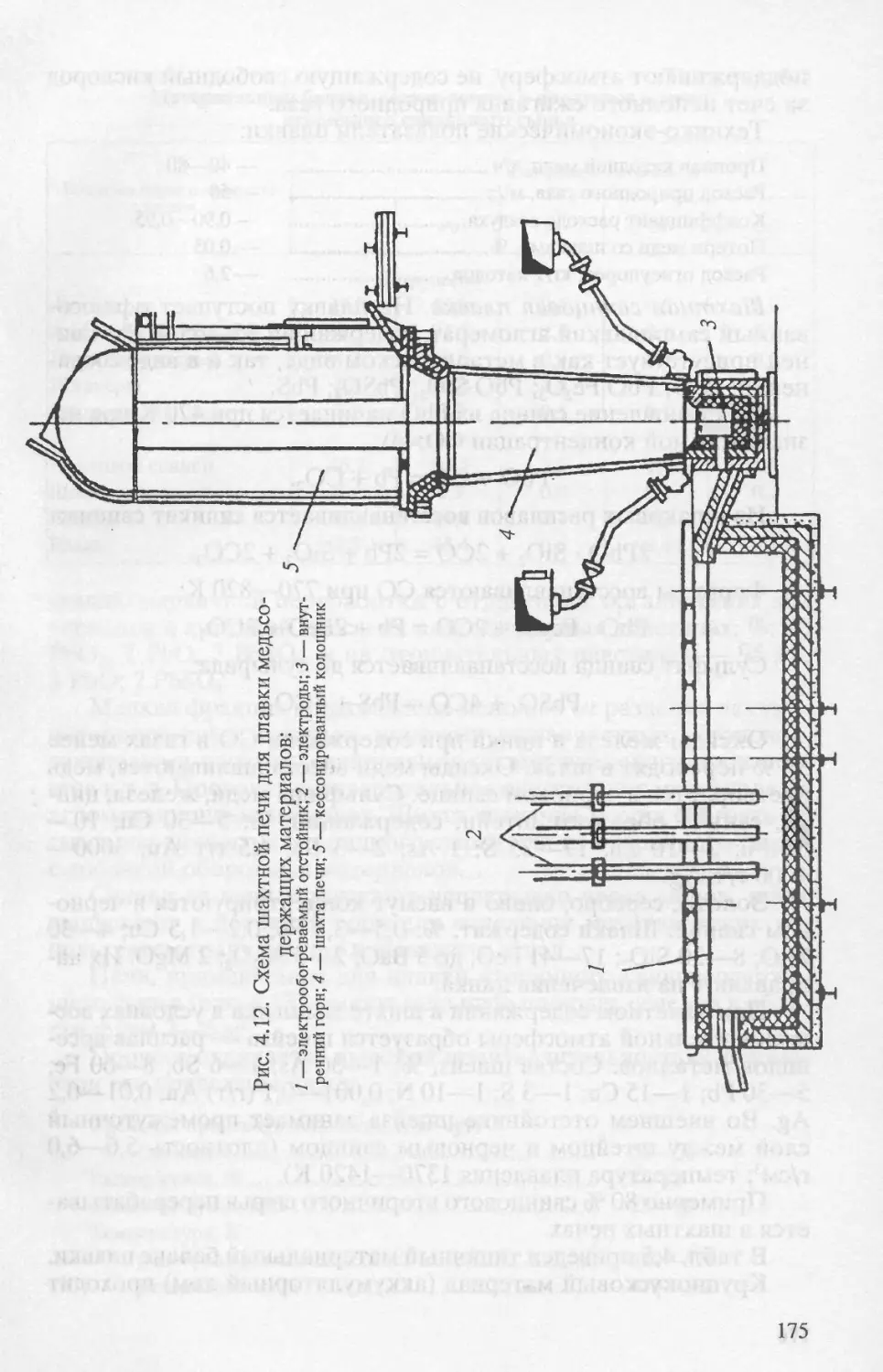

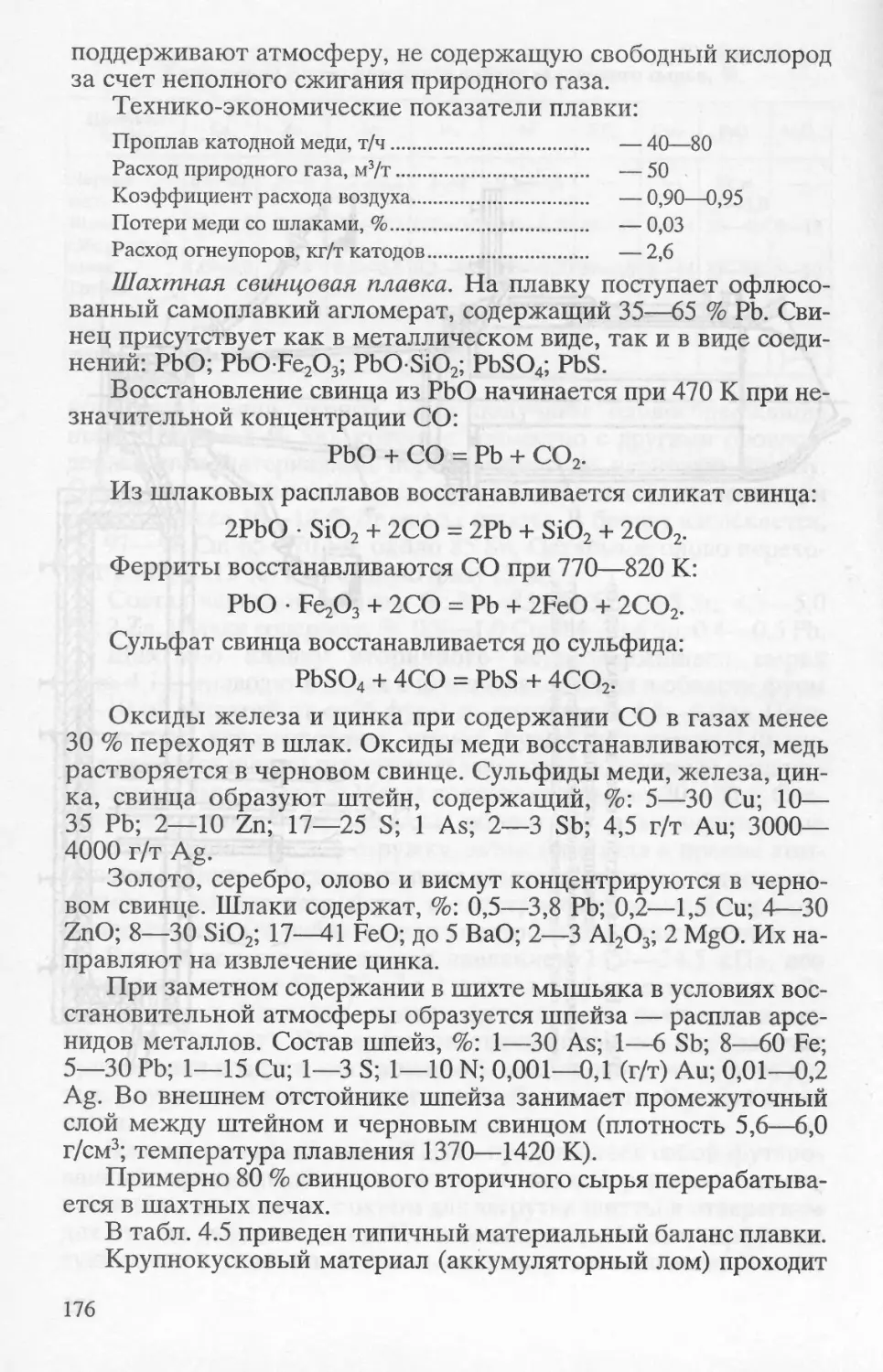

4.2. Шахтная плавка........................... 162

4.3. Отражательная плавка рудного сырья....... 187

4.4. Электроплавка............................ 210

4

4.5. Металлотермическая плавка................... 228

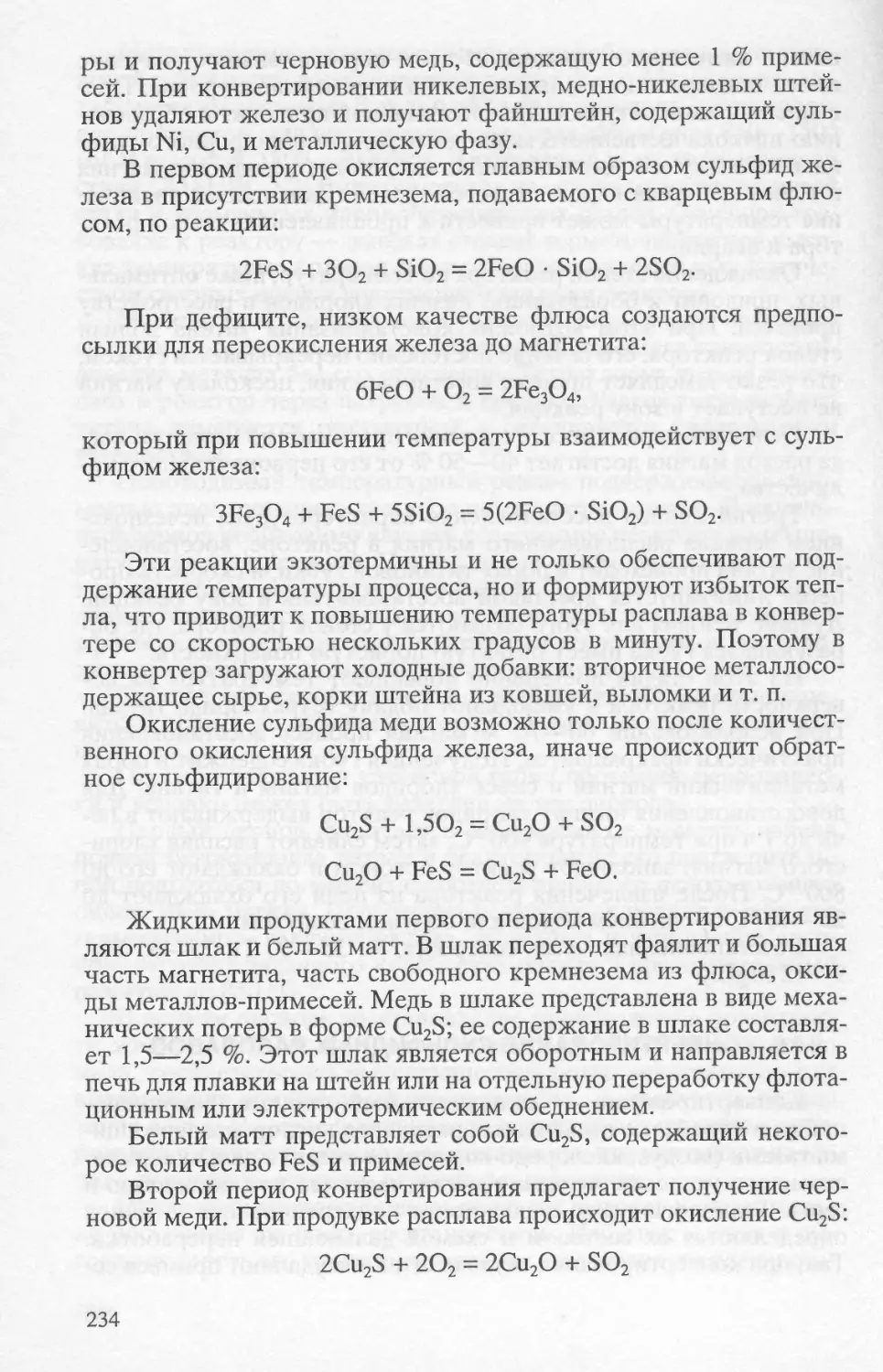

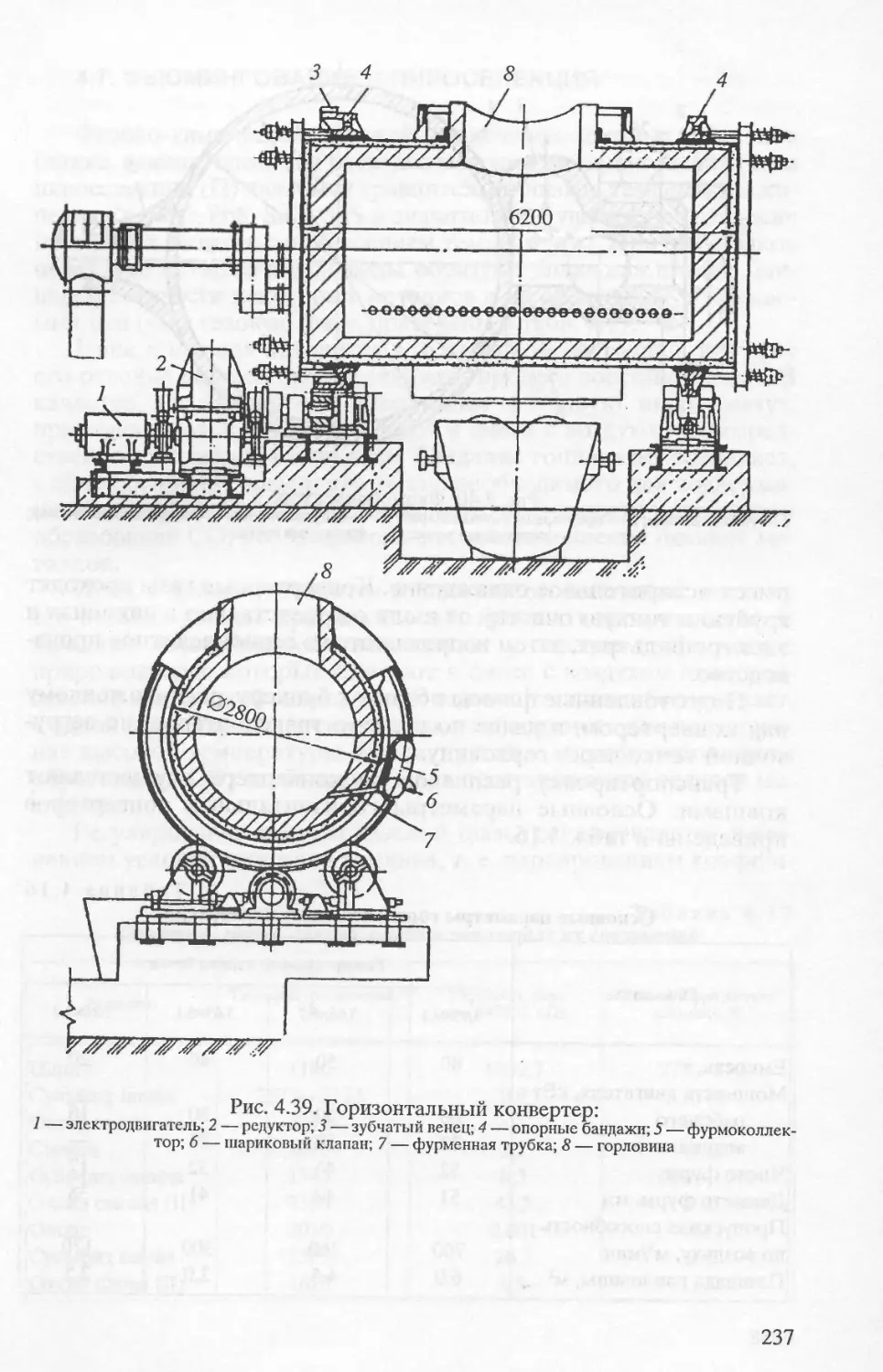

4.6. Конвертирование сульфидных расплавов...... 233

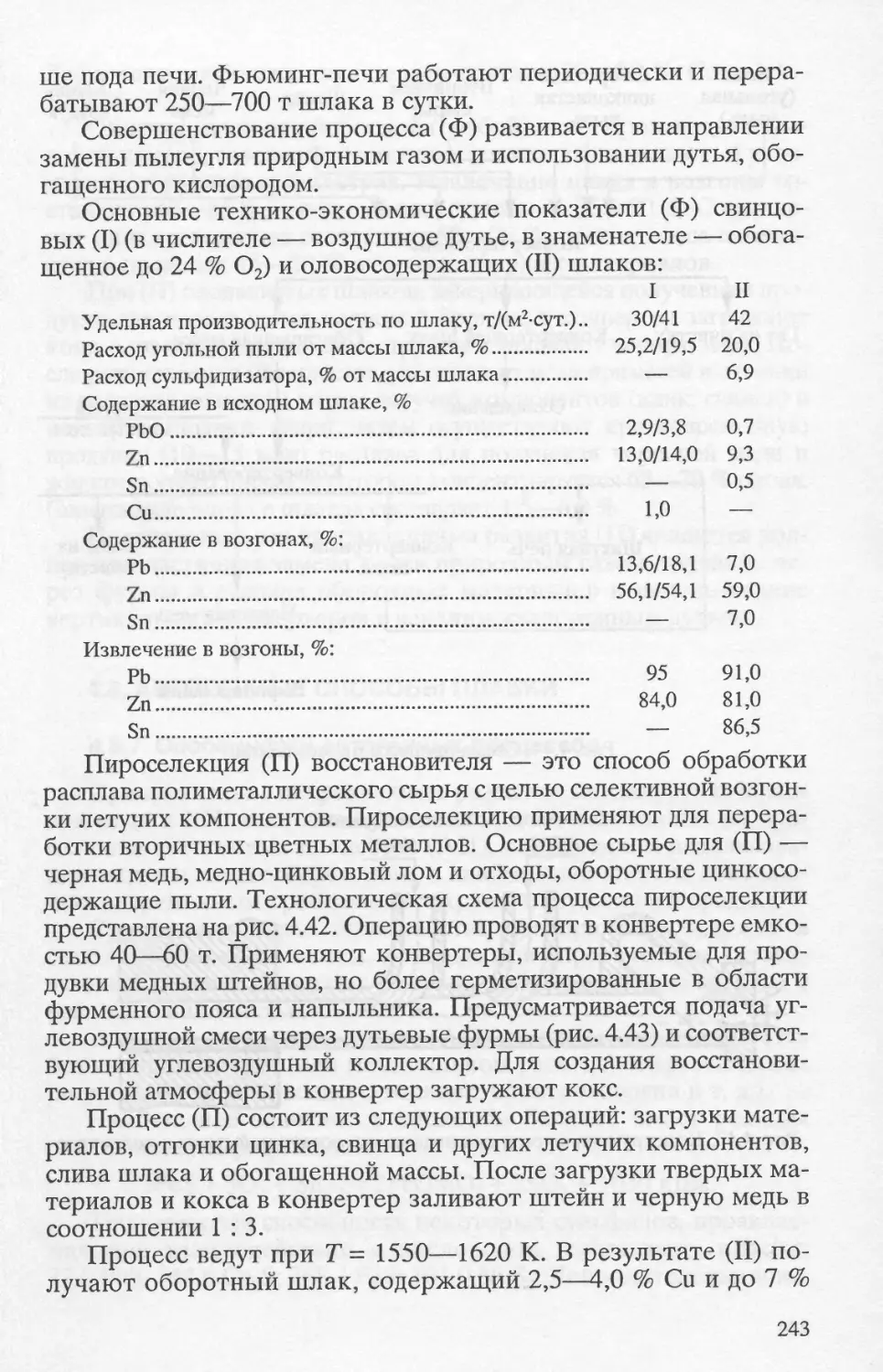

4.7. Фьюмингование и пироселекция................ 239

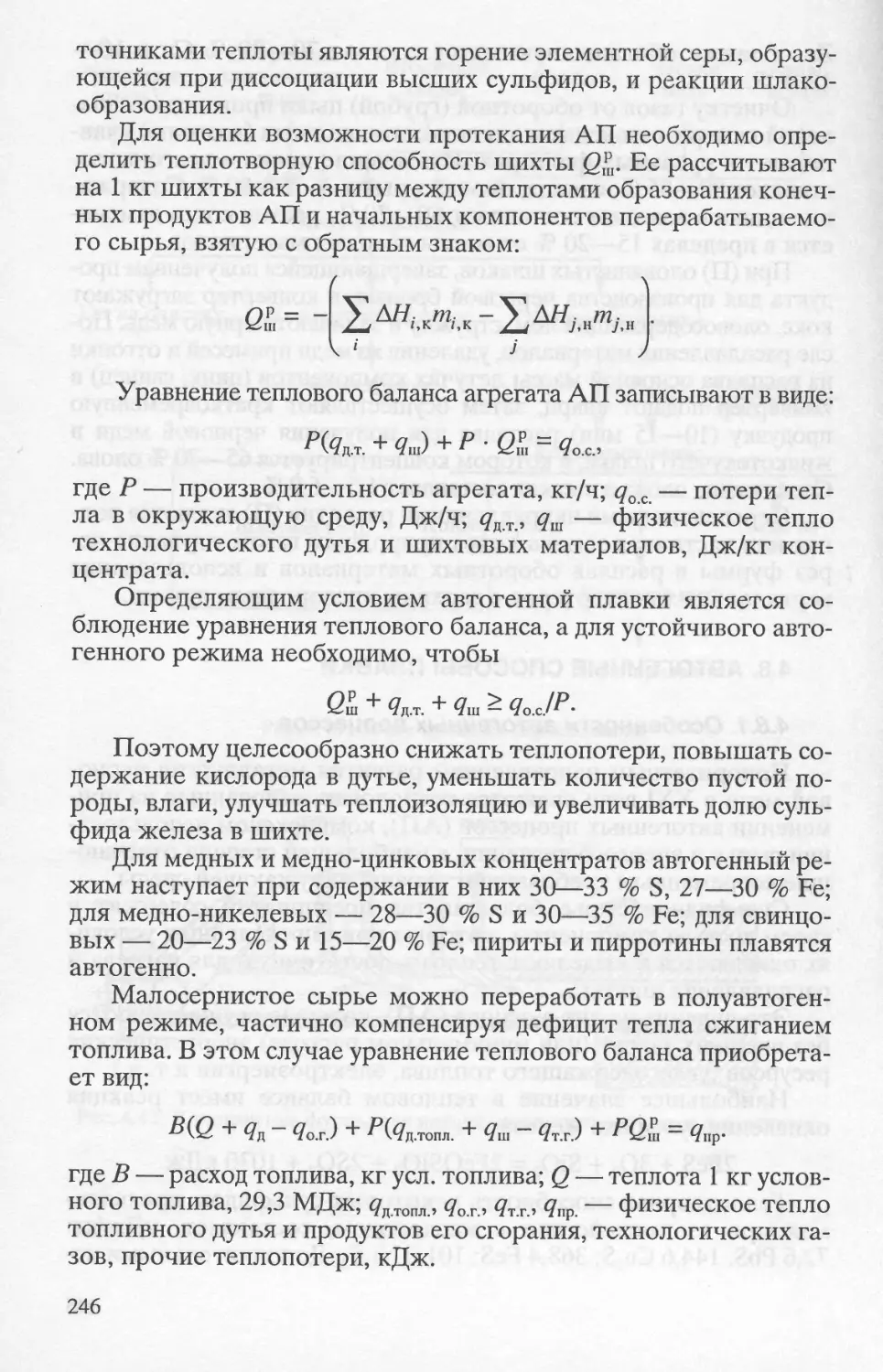

4.8. Автогенные способы плавки................... 245

4.9. Плазменная плавка........................... 282

Контрольные вопросы и задания к гл. 4........ 289

Рекомендательный библиографический список

к гл. 4...................................... 290

Глава 5. Пирометаллургическое рафинирование.............. 291

5.1. Окислительно-восстановительное рафиниро-

вание........................................... 291

5.2. Ликвация.................................... 295

5.3. Дистилляция, ректификация, вакуумирование. 300

5.4. Карбонилирование............................ 311

5.5. Щелочное рафинирование...................... 314

5.6. Получение металлов особой чистоты (зонная

плавка, выращивание монокристаллов)............. 320

Контрольные вопросы и задания к гл. 5........ 326

Рекомендательный библиографический список

к гл. 5...................................... 326

Глава 6. Электрохимическое рафинирование................. 327

6.1. Физико-химические основы электролиза...... 327

6.2. Электролиз водных растворов................. 342

6.3. Электролиз расплавов........................ 364

Контрольные вопросы и задания к гл. 6........ 380

Рекомендательный библиографический список

к гл. 6...................................... 380

Глава 7. Гидрометаллургия................................ 381

7.1. Выщелачивание............................... 383

7.2. Обработка пульп и осадков................... 414

7.3. Сорбционные и экстракционные процессы..... 424

7.4. Выделение металлов из раствора.............. 445

7.5. Перспективы развития гидрометаллургии..... 470

Контрольные вопросы и задания к гл. 7................ 472

Рекомендательный библиографический список

к гл. 7...................................... 472

Глава 8. Порошковая металлургия.......................... 474

8.1. Способы получения порошков.................. 474

8.2. Свойства порошков........................... 485

8.3. Производство изделий из порошков............ 488

8.4. Особенности техники безопасности и экологии

в порошковой металлургии........................ 493

Контрольные вопросы и задания к гл. 8........ 495

Рекомендательный библиографический список

к гл. 8...................................... 495

Глава 9. Утилизация полупродуктов цветной металлургии.. 496

9.1. Пылеулавливание............................. 496

9.2. Переработка и обезвреживание отходящих газов 516

5

9.3. Переработка редкометальных пылей и электро-

литных шламов................................. 523

9.4. Переработка шлаков....................... 529

9.5. Переработка пиритных и пирротиновых концен-

тратов, пиритных огарков...................... 547

9.6. Утилизация производственных стоков....... 557

Контрольные вопросы и задания к гл. 9..... 568

Рекомендательный библиографический список

к гл. 9................................... 569

Глава 10. Современные технологии производства цветных

металлов................................................ 570

10.1. Схемы производства цветных металлов..... 570

10.2. Проблемы комплексного использования сырья... 665

10.3. Особенности и перспективы развития отечест-

венной цветной металлургии.................... 669

Контрольные вопросы и задания к гл. 10.... 673

Рекомендательный библиографический список

к гл. 10.................................. 674

Глава 11. Использование вторичных энергоресурсов и энерго-

сбережение ............................................. 675

11.1. Энергопотребление в цветной металлургии. 675

11.2. Энергосбережение......................... 676

11.3. Испол ьзование вторичных энергоресурсов. 677

Контрольные вопросы и задания к гл. 11.... 693

Рекомендательный библиографический список

к гл. 11.................................. 693

Глава 12. Принципы создания новых технологий........... 694

6

ПРЕДИСЛОВИЕ

Цветная металлургия сохраняет ведущие позиции в экономи-

ке высокоразвитых государств. Поступательное ее совершенст-

вование базируется на триедином условии: обеспечении сырьем,

реализации высокоэффективных технологий по производству и

обработке, опережающем научном обеспечении и подготовке

высококвалифицированных кадров.

Значительный вклад в подготовку отечественных инженер-

ных кадров для цветной металлургии внесли профессорско-пре-

подавательские коллективы Московского института стали и

сплавов (ныне технический университет), Ленинградского гор-

ного института (ныне Санкт-Петербургский государственный

горный институт), Уральского политехнического института (ны-

не технический университет), а также вузов в городах Иркутске,

Красноярске, Владикавказе, Новокузнецке, Норильске.

Большинство кафедр специализируется по конкретной груп-

пе металлов («Металлургия меди, никеля, алюминия и магния» и

т. д.), а выпускники родственных кафедр («Металлургия легких

металлов», «Металлургия тяжелых и благородных металлов»,

«Металлургия редких металлов») получают единую специаль-

ность «инженер-металлург по цветным металлам».

Вхождение в рыночную экономику, проблемы свободного

трудоустройства молодых специалистов, заметное сокращение

заводов по производству металлов, расширение номенклатуры

продукции, формирование университетского уклада образова-

ния предписывают освоение многоуровневой системы подготов-

ки специалистов и широкопрофильной их ориентации — не на

объект (металл), а на процесс.

При производстве большинства цветных металлов использу-

ются однотипные процессы с идентичным физико-химическим

обеспечением (обжиг, плавка, выщелачивание, электролиз); как

следствие, неизбежно дублирование при профильном изложении

курсов, а значит, менее эффективное использование отведенно-

го учебного времени.

Мы полагаем, что специалист, имеющий основательную

фундаментальную подготовку, общеинженерное восприятие

приемов и проблем цветной металлургии, при необходимости и

целевой ориентации (магистратура, приглашение на конкретное

предприятие) будет в состоянии самостоятельно изучить специ-

7

фику данного металлургического производства. Перестройке

нами учебного процесса в этом направлении поспособствовал

положительный опыт подготовки специалистов для химических

предприятий (не «Производство серной кислоты, соляной и дру-

гих кислот», не «Производство двойного суперфосфата, поташа,

инсектофунгицидов», а «Процессы и аппараты химических про-

изводств»), а также опыт обучения в зарубежных университетах

по родственным специальностям.

Ориентирами в этом направлении для нас служили такие

фундаментальные работы, как «Основы металлургии» (Т. I—

VII, М.: Металлургия, 1961—1975), Ф. Хабаши «Принципы экс-

трактивной металлургии» (Ч. 1, Ч. 2, М.: Металлургия, 1975),

Ю.Н. Матвеев, В.С. Стрижко «Технология металлургического

производства (для цветных металлов)» (М.: Металлургия, 1986).

В подготовке данного учебника участвовали преподаватели

кафедры металлургии тяжелых цветных металлов, имеющие

длительный опыт преподавания дисциплин по цветной метал-

лургии на ряде факультетов Уральского государственного тех-

нического университета — УПИ.

При описании каждого процесса приведены краткие теоре-

тические принципы, сущность процесса, принципиальная схема

аппарата и схема цепи аппаратов, области применения и основ-

ные технико-экономические показатели, достоинства и недо-

статки, пути совершенствования процесса.

В завершение курса даются принципы компоновки и требо-

вания, предъявляемые к технологическим схемам, примеры тех-

нологии производства наиболее крупнотоннажных производств

конкретного цветного металла, а также проблемы и перспекти-

вы развития цветной металлургии. Такая компоновка позволяет

при необходимости перейти от анализа единичных процессов к

восприятию технологий производства отдельных металлов.

Изложение материала предполагает, что на предшествую-

щих курсах студент изучал теорию металлургических процессов,

теплотехнику и конструкцию металлургических агрегатов.

В списке литературы приводятся доступные источники, ко-

торые студент или специалист может использовать для углубле-

ния своих знаний применительно к производству конкретного

металла.

Нам представляется, что при подобном изложении материа-

ла удается вооружить студента методологией понимания специ-

фики процесса, его аппаратурного оформления, анализа досто-

инств и недостатков и выбора маршрута его совершенствования,

поиска литературы для углубления познаний о процессе.

Авторы отдают себе отчет в том, что хотя выбранная мето-

дология изложения материала оправдала себя, в ряде случаев

она остается весьма дискуссионной. Их успокаивает достовер-

8

ность приведенных данных, заимствованных из авторитетных

публикаций и практики работы предприятий.

Во втором издании устранены досадные опечатки, стилисти-

ческие погрешности, внесены дополнительные сведения, обнов-

лены списки литературы; более интересно, по-нашему мнению,

сформулированы контрольные вопросы для самопроверки, уси-

лено внимание к проблемам энергосбережения.

Глава 2, разделы 1.3, 9.4 написаны проф. А.П. Дорошкеви-

чем; разделы 4.4—4.6, 4.9, 5.2, 5.5, 5.6, 9.1 — доц. Н.Г. Агеевым;

глава 6, разделы 1.2, 9,6 — проф. Е.И. Елисеевым; разделы 4.1,

4.3, 4.7, 4.8 — проф. ВЛ. Жуковым; разделы 1.1, 4.2, 10.1 —

проф. С.В. Кареловым; глава 3, раздел 9.2 — доц. А.Б. Лебедем;

глава 11 — в.н.с. С.В. Мамяченковым; предисловие, главы 7, 8,

12, разделы 5.1, 5.3, 5.4, 9.3, 9.5, 10.2, 10.3 написаны проф.

С.С. Набойченко, им же осуществлено общее редактирование

учебника. , : . .

Авторы с благодарностью воспримут аргументированные за-

мечания. Это поможет перейти к подготовке учебников нового

поколения, что актуально для подготовки кадров грядущих лет,

а значит, и успешного развития отечественной цветной метал-

лургии в условиях рыночной экономики.

N

9

Г лава 1

ОБЩИЕ ВОПРОСЫ ЦВЕТНОЙ МЕТАЛЛУРГИИ

1.1. КЛАССИФИКАЦИЯ ЦВЕТНЫХ МЕТАЛЛОВ,

ИХ СВОЙСТВА И ОБЛАСТИ ПРИМЕНЕНИЯ

Цветные металлы по физико-химическим свойствам класси-

фицируют условно на пять групп:

1. Тяжелые: медь, никель, свинец, цинк, олово.

2. Легкие: алюминий, магний, литий, натрий, калий, берил-

лий, кальций, стронций, барий.

3. Благородные: золото, серебро, платина и ее спутники.

4. Малые: висмут, мышьяк, сурьма, кадмий, ртуть, кобальт.

5. Редкие. К этой группе в зависимости от технологических

особенностей производства, содержания в рудах и других свойств

относят от 50 до 60 элементов.

Редкие металлы распределяют на группы:

1. Легкие редкие металлы (литий, бериллий, рубидий, цезий)

обладают малой плотностью — до 2000 кг/м3. Их соединения от-

личаются высокой химической стойкостью и с трудом восста-

навливаются до металла. Получают их электролизом в расплав-

ленных средах или металлотермическими способами.

2. Тугоплавкие редкие металлы (титан, цирконий, ванадий,

ниобий, тантал, вольфрам, молибден). Температура плавления

более 1873 К. Обладают высокими антикоррозионными свойст-

вами. Со многими металлами образуют твердые растворы и ин-

терметаллиды.

3. Рассеянные редкие металлы (галлий, индий, таллий, герма-

ний, гафний, рений, селен, теллур). Сырьем для их получения

служат отходы производства основных цветных металлов, в ко-

торых концентрация данных металлов в десятки раз превышает

первоначальное содержание в руде.

4. Редкоземельные металлы (лантаноиды, скандий и иттрий).

5. Радиоактивные редкие металлы (радий, уран и другие эле-

менты, встречающиеся в природе, а также искусственные заура-

новые элементы — от плутония до курчатовия).

Развитие промышленности и освоение новых месторожде-

ний вносят коррективы в классификацию цветных металлов.

Вольфрам, молибден, ванадий, уран, литий, бериллий, ниобий,

10

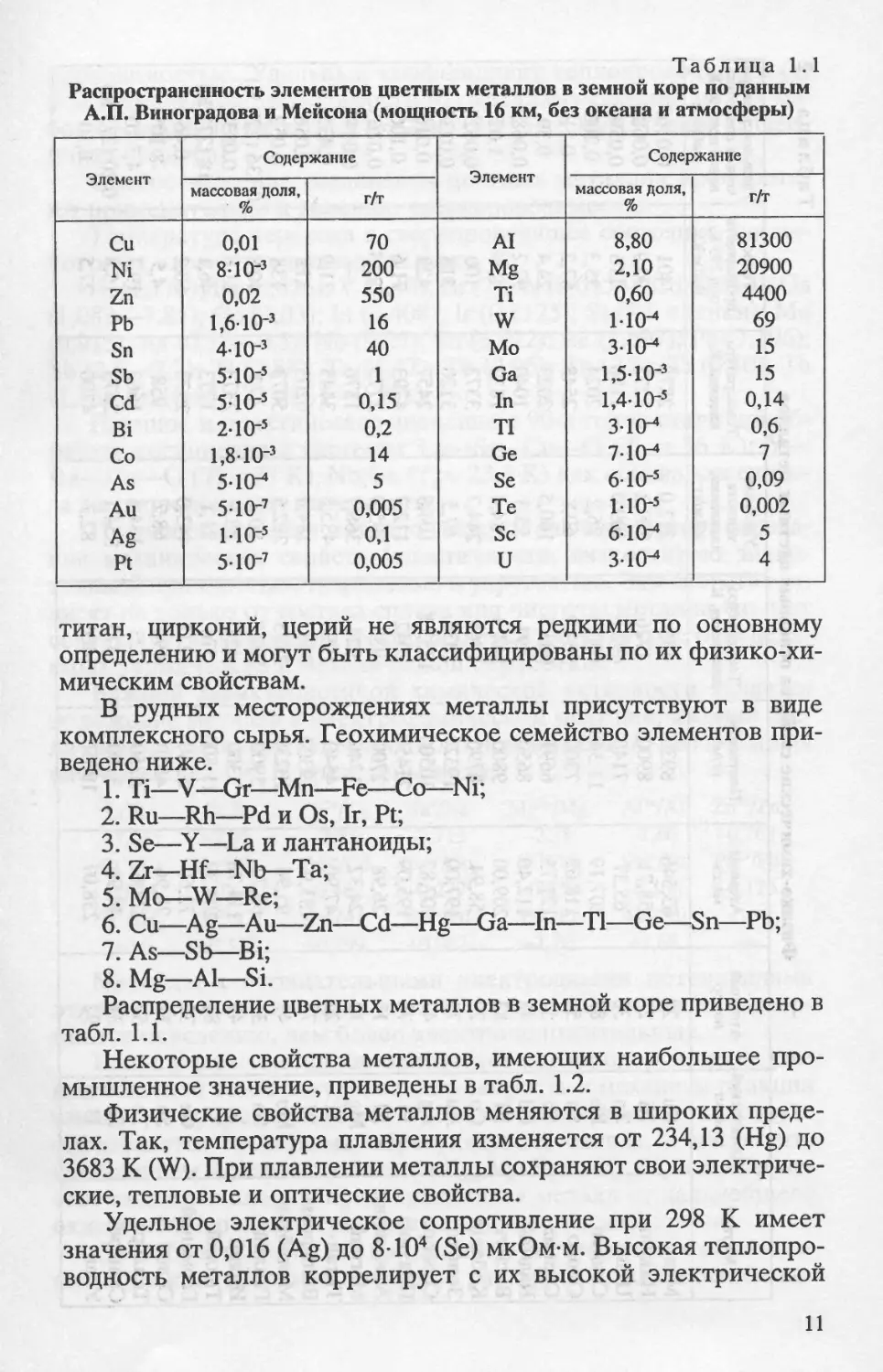

Таблица 1.1

Распространенность элементов цветных металлов в земной коре по данным

А.П. Виноградова и Мейсона (мощность 16 км, без океана и атмосферы)

Элемент Содержание Элемент Содержание

массовая доля, % г/т массовая доля, % г/т

Си 0,01 70 AI 8,80 81300

Ni 8-1O-3 . 200 Mg 2,10 20900

Zn 0,02 550 Ti 0,60 4400

Pb l,610-3 16 W 1-10^ 69

Sn 4-1 (Г3 40 Mo зло-4 15

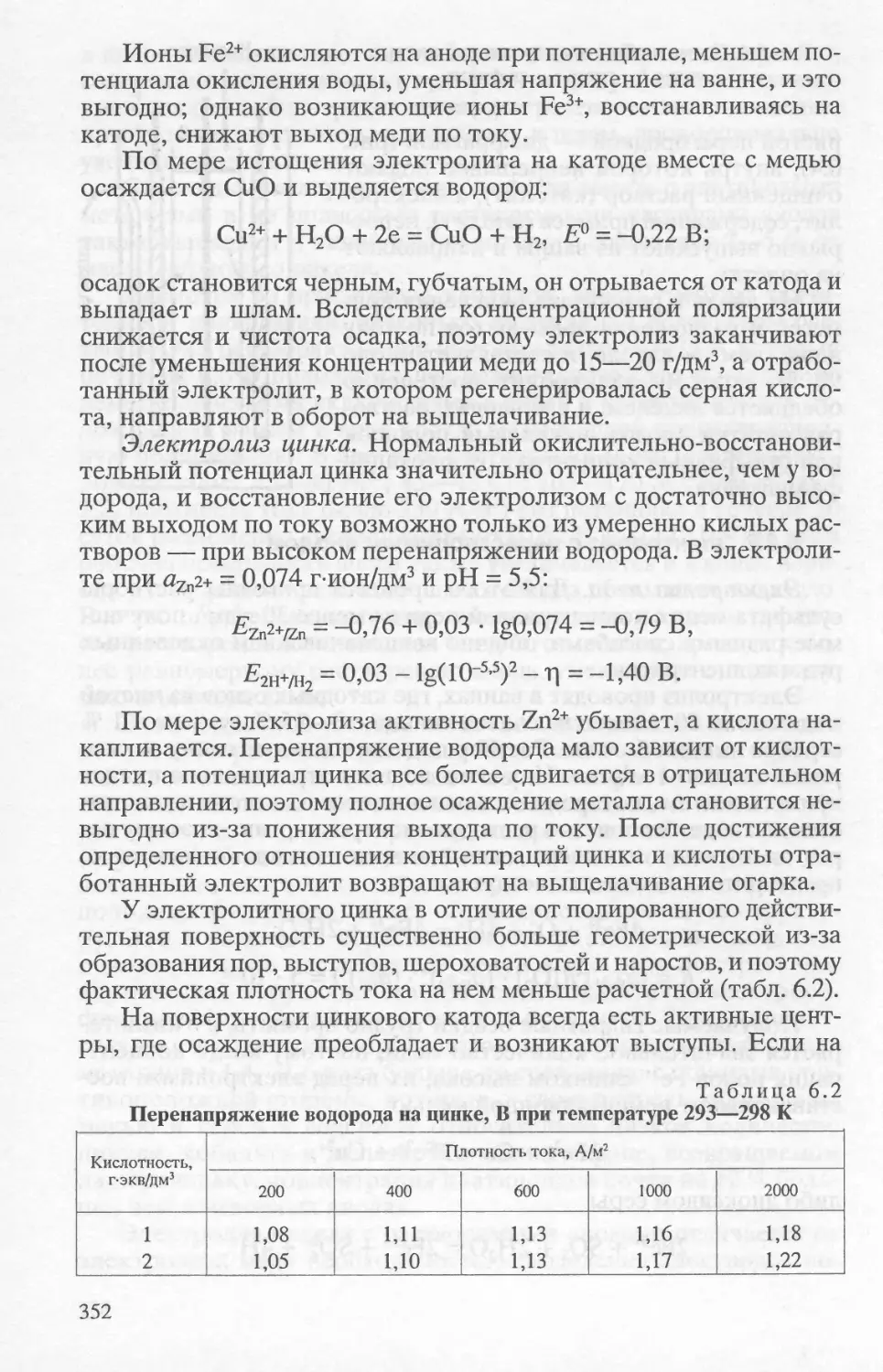

Sb 510-5 1 Ga 1,510-3 15

Cd 510-5 0,15 In 1,44 О"5 0,14

Bi 2-10-5 0,2 TI 34O4 0,6

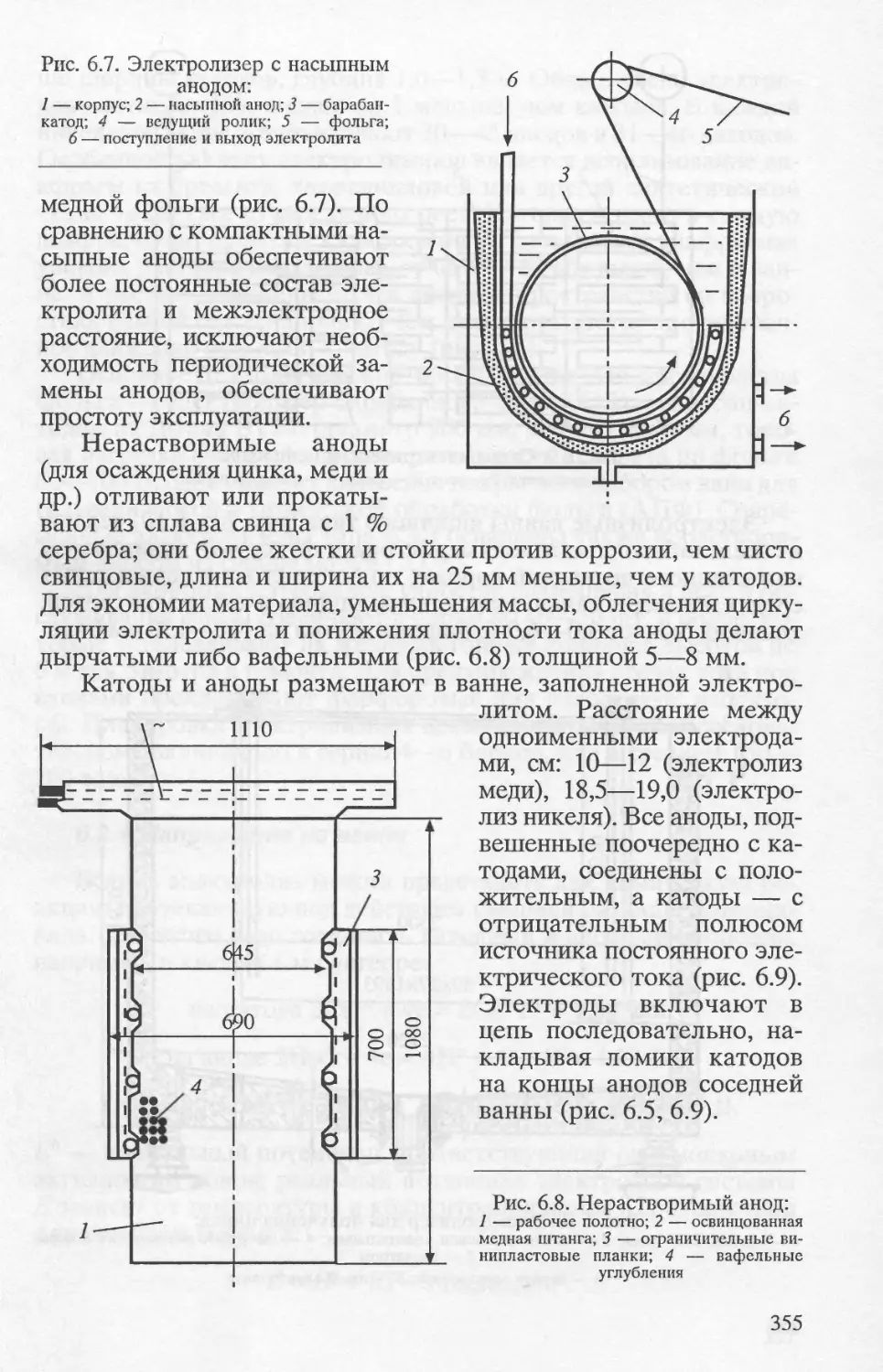

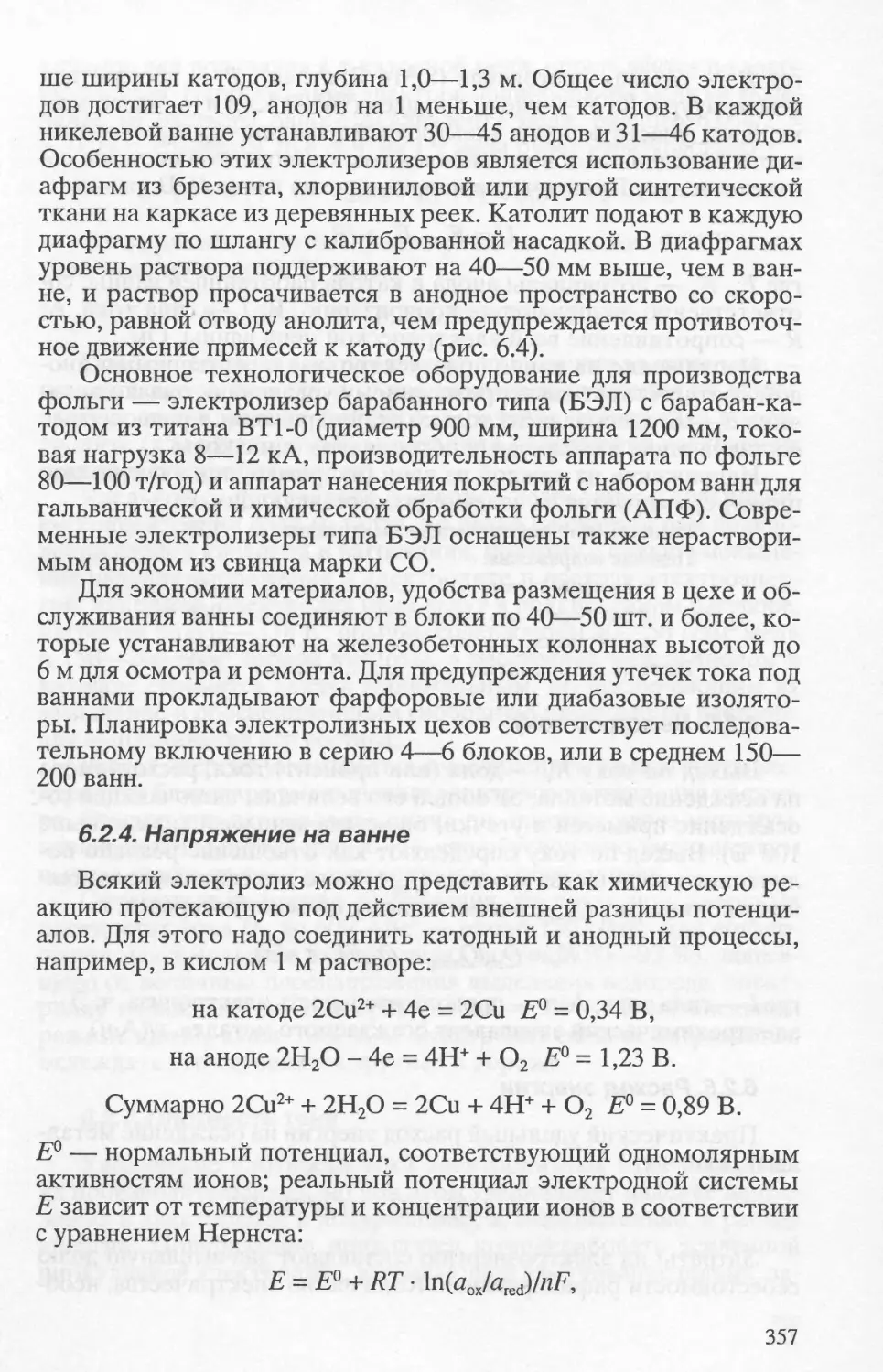

Co 1,8 IO"3 14 Ge 7-ПУ4 7

As 5-10~* 5 Se 610-5 0,09

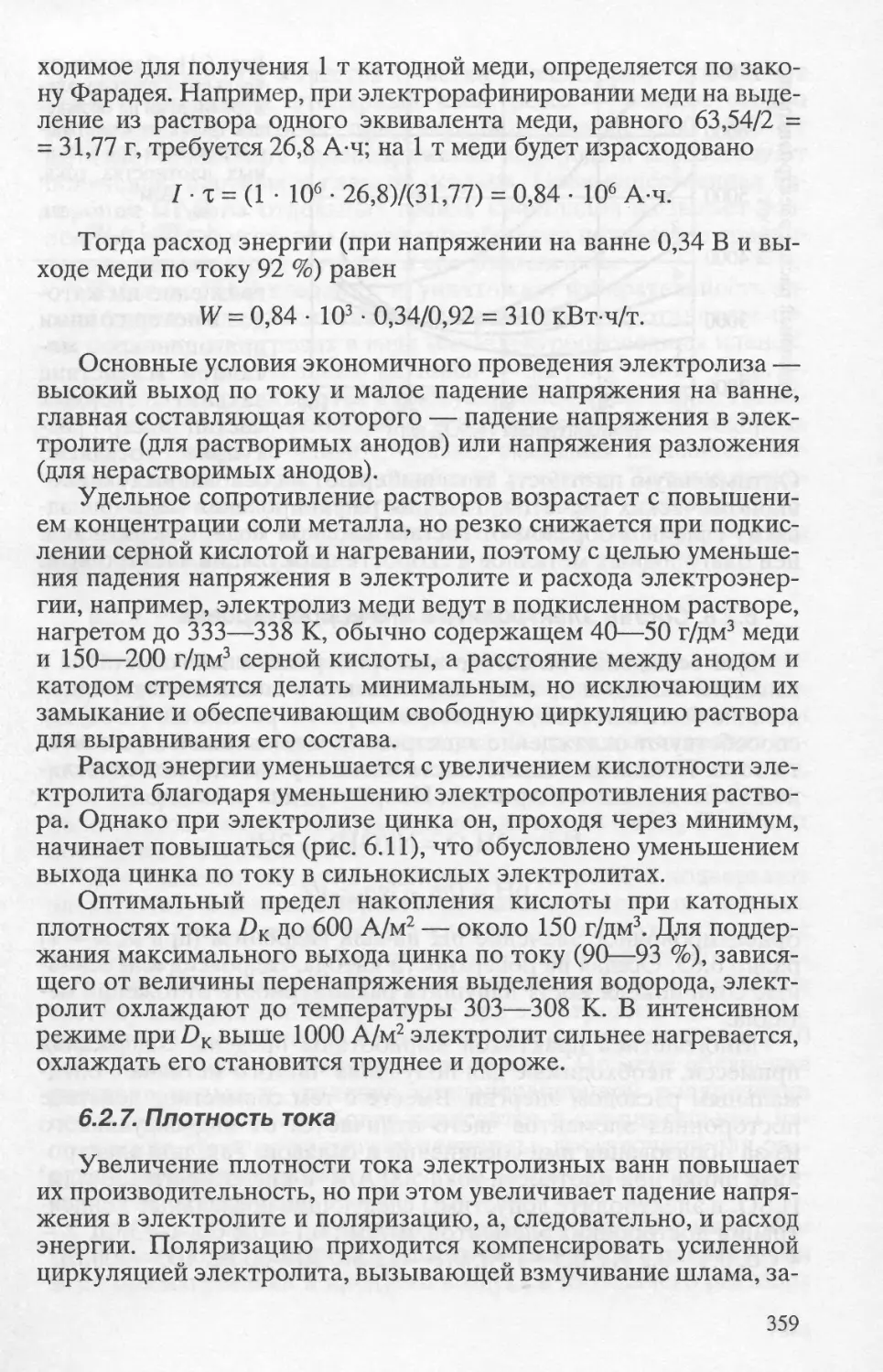

Au 510-7 0,005 Те iio-5 0,002

Ag 110-5 0,1 Sc 610-4 5

Pt 510-7 0,005 U з-ю-4 4

титан, цирконий, церий не являются редкими по основному

определению и могут быть классифицированы по их физико-хи-

мическим свойствам.

В рудных месторождениях металлы присутствуют в виде

комплексного сырья. Геохимическое семейство элементов при-

ведено ниже.

1. Ti—V—Gr—Мп—Fe—Со—Ni;

2. Ru—Rh—Pd и Os, Ir, Pt;

3. Se—Y—La и лантаноиды;

4. Zr—Hf—Nb—Та;

5. Mo—W—Re;

6. Cu—Ag—Au—Zn—Cd—Hg—Ga—In—Tl—Ge—Sn—Pb;

7. As—Sb—Bi;

8. Mg—Al—Si.

Распределение цветных металлов в земной коре приведено в

табл. 1.1.

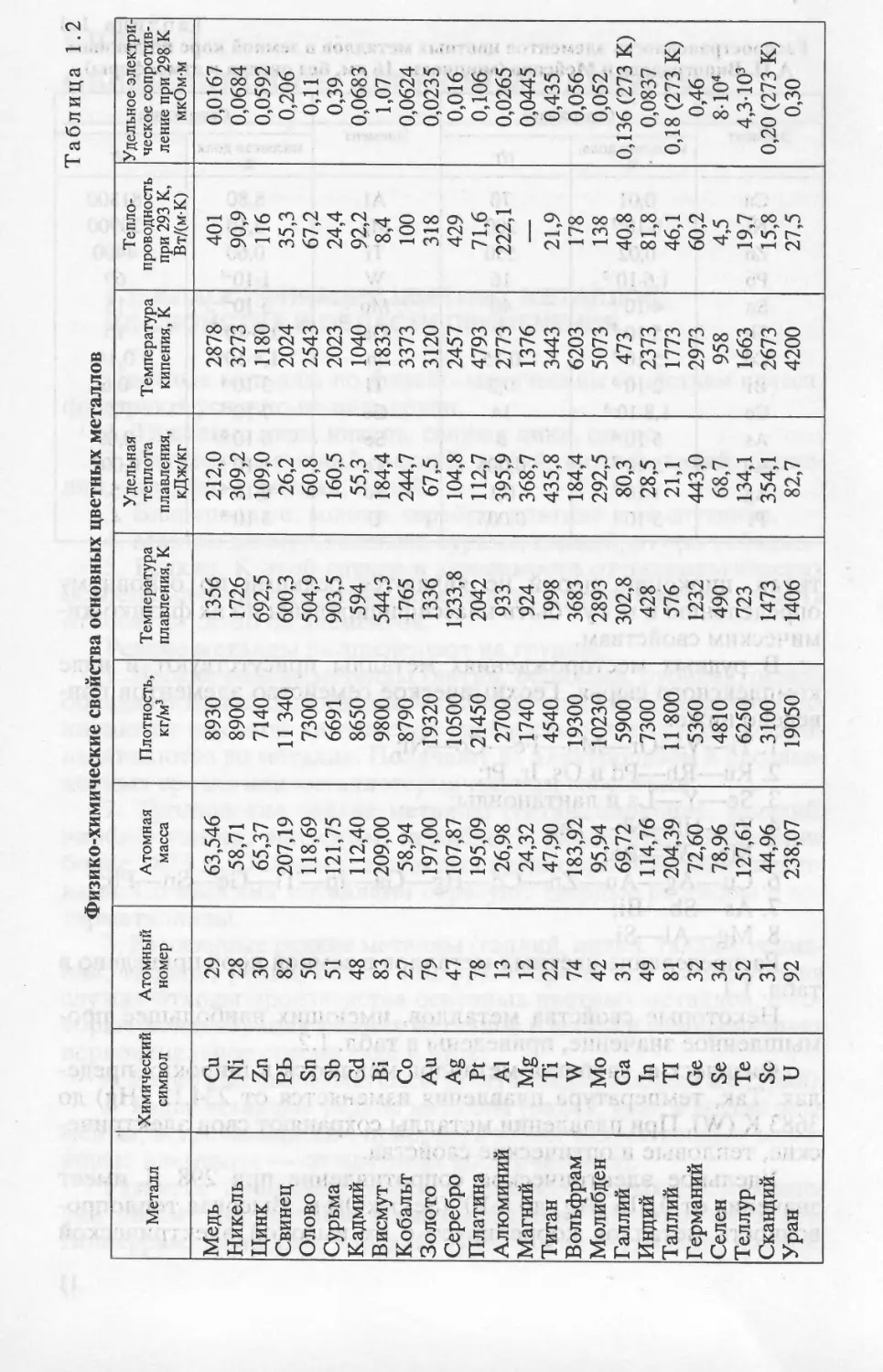

Некоторые свойства металлов, имеющих наибольшее про-

мышленное значение, приведены в табл. 1.2.

Физические свойства металлов меняются в широких преде-

лах. Так, температура плавления изменяется от 234,13 (Hg) до

3683 К (W). При плавлении металлы сохраняют свои электриче-

ские, тепловые и оптические свойства.

Удельное электрическое сопротивление при 298 К имеет

значения от 0,016 (Ag) до 8104 (Se) мкОм м. Высокая теплопро-

водность металлов коррелирует с их высокой электрической

11

Таблица 1.2

Физико-химические свойства основных цветных металлов

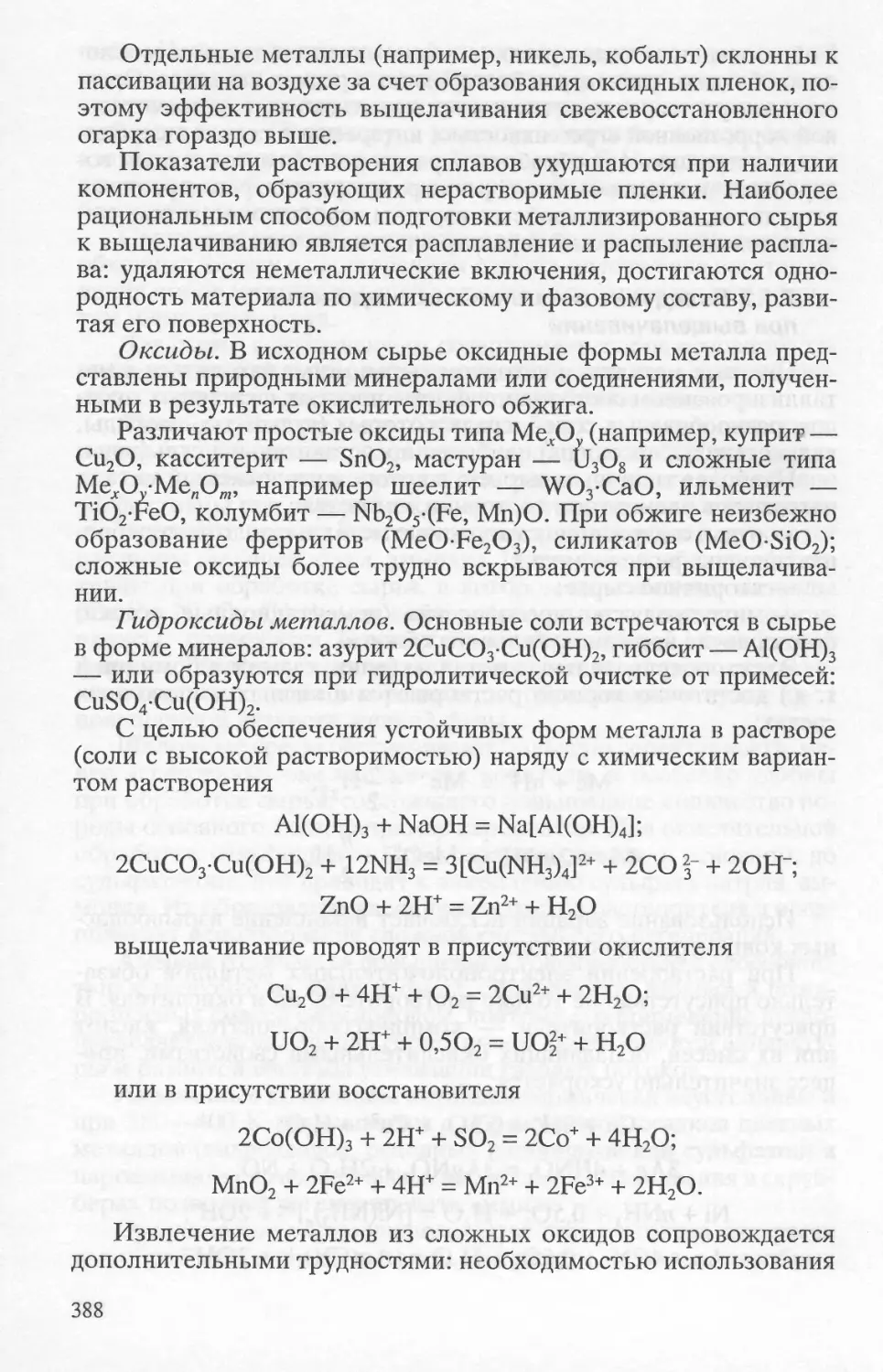

Металл Химический символ J Атомный номер Атомная масса Плотность, кг/м3 Температура плавления, К Удельная теплота плавления, кДж/кг Температура кипения, К Тепло- проводность при 293 К, Вт/(м-К) Удельное электри- ческое сопротив- ление при 298 К мкОм-м

Медь Никель Цинк Свинец Олово Сурьма Кадмий Висмут Кобальт Золото Серебро Платина Алюминий Магний Титан г Вольфрам Молибден Галлий Индий Таллий Германий Селен Теллур Скандий Уран Си Ni Zn РЬ Sn Sb Cd Bi Co Au ' Ag Pt Al Mg Ti W Mo Ga In TI Ge Se Те Sc U 29 28 30 82 50 51 48 83 27 79 47 78 13 12 22 74 42 31 49 81 32 34 52 31 92 63,546 58,71 65,37 207,19 118,69 121,75 112,40 209,00 58,94 197,00 107,87 195,09 26,98 24,32 47,90 183,92 95,94 69,72 114,76 204,39 72,60 78,96 127,61 44,96 238,07 8930 8900 7140 11 340 7300 6691 8650 9800 8790 19320 10500 21450 2700 1740 4540 19300 10230 5900 7300 11 800 5360 4810 6250 3100 19050 1356 1726 692,5 600,3 504,9 903,5 594 544,3 1765 1336 1233,8 2042 933 924 1998 3683 2893 302,8 428 576 1232 490 723 1473 1406 212,0 309,2 109,0 26,2 60,8 160,5 55,3 184,4 244,7 67,5 104,8 112,7 395,9 368,7 435,8 184,4 292,5 . 80,3 28,5 21,1 443,0 68,7 134,1 354,1 82,7 2878 3273 1180 2024 2543 2023 1040 1833 3373 3120 2457 4793 2773 1376 3443 6203 5073 473 2373 1773 2973 958 1663 2673 4200 401 90,9 116 35,3 67,2 24,4 92,2 8,4 100 318 429 71,6 222,1 21,9 178 138 40,8 81,8 46,1 60,2 4,5 19,7 15,8 27,5 0,0167 0,0684 0,0592 0,206 • 0,11 0,39 : 0,0683 1,07 0,0624 0,0235 0,016 0,106 ' 0,0265 0,0445 0,435 0,056 0,052 0,136 (273 К) 0,0837 0,18 (273 К) 0,46 8404 -г 4,3-103 0,20 (273 К) 0,30

проводимостью. Удельный коэффициент теплопроводности (х)

и электрической проводимости (а) металлов связаны между со-

бой соотношением х/(о • Т) = 2,45 • 10-8 Вт-Ом/К2 (закон Видео-

мана—Франца).

Особое значение соединения цветных металлов приобрета-

ют применительно к явлению сверхпроводимости.

Температура перехода в сверхпроводящее состояние для не-

которых элементов приведена ниже, К:

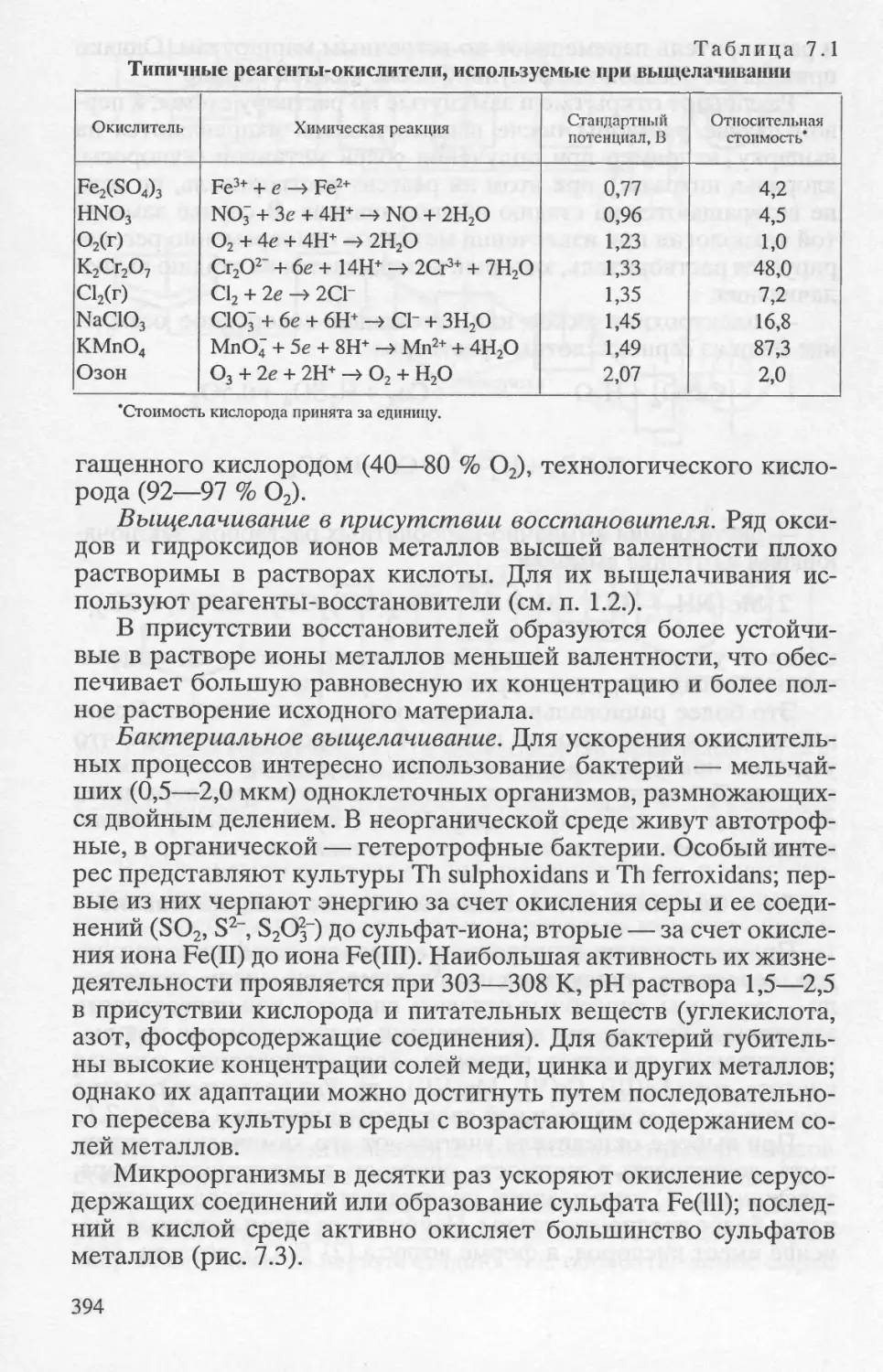

А1 (1,175); Be (0,026); V (5,40); Bi (7); W (0,0154); Cd (0,517); Ga

(1,083—7,85); Ge (2,03); In (3,408); Ir (0,1125); Si (7,1 пленки); Mo

(0,915); As (0,31—0,5); Nb (9,25); Sn (3,722); Re (1,697); Pb (7,196);

Sb (2,6—2,7); TI (2,88); Ta (4,47); Те (2,05); Tc (7,8); Ti (0,40); Th

(1,38); Zn (0,85); Zr (0,61—0,95).

Научное и практическое значение с 90-х годов стали приоб-

ретать соединения в системах La—Sr—Си—О (Тс = 36 К); Y—

Ва—Си—О (Тс = 77 К), Nb3Ge (Тс = 23,3 К) как основа для синте-

за сверхпроводящих материалов.

При использовании металлов важное значение имеет сочета-

ние механических свойств (пластичности, вязкости) со значи-

тельной прочностью, твердостью и упругостью. Эти свойства за-

висят не только от состава сплава или чистоты металла, но и от

совершенства кристаллической решетки и структуры, определя-

емых термической и механической обработкой.

Важной характеристикой химической активности является

положение металла в электрохимическом ряду напряжений. Ве-

личины нормального электродного потенциала (Е°, В) в водных

растворах при 298 К приведены ниже:

LiTLi

-3,045

Cr37Cr

-0,74

Н72Н2

±0,0

К7К

-2,95

Fe27Fe

-0,44

Cu27Cu

+0,337

Са27Са

-2,85

Cd27Cd

-0,402

Ag7Ag

+0,799

NaTNa

-2,713

Co27Co

-0,277

Pd27Pd

+0,987

Mg27Mg

-2,38

Ni27Ni

-0,250

Pt27Pt

+1,20

АР7А1

-1,66

Sn27Sn

-0,136

Au7Au

+1,68

Zn27Zn

-0,763

Pb27Pb

-0,126

Металлы с отрицательными электродными потенциалами

отличаются большей химической активностью и легче подвер-

гаются окислению, чем более электроположительные.

Большинство металлов окисляется кислородом воздуха уже

при обычной температуре, однако скорость и механизм реакции

зависят от природы металла. Устойчивость металлов на воздухе

определяется свойствами образующегося оксида, в частности,

отношением молярных объемов VOKC/VM. Если VOKC/VM > 1, образу-

ется защитная пленка, предохраняющая металл от дальнейшего

окисления, что характерно для алюминия, титана, хрома.

Способность металлов к взаимному растворению с образова-

нием при кристаллизации твердых растворов лежит в основе по-

13

лучения сплавов. Известно свыше 30 000 сплавов — легкоплав-

ких и тугоплавких, очень твердых и пластичных, с большой и ма-

лой электрической проводимостью, ферромагнитных и других.

Цветные металлы используют в чистом виде, в виде сплавов,

как легирующие присадки при производстве сталей, как анти-

коррозионные покрытия, в виде порошков и различных химиче-

ских соединений.

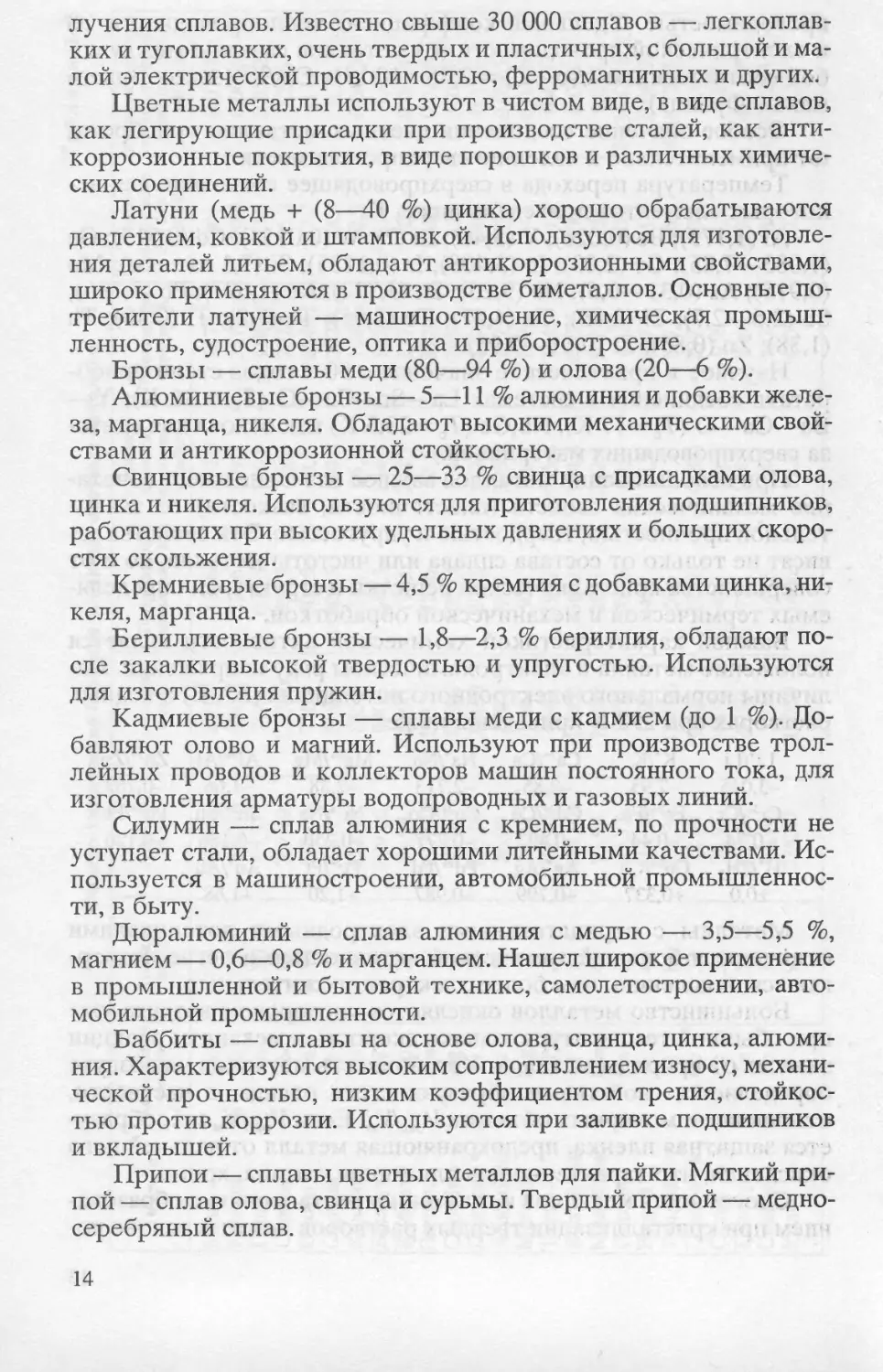

Латуни (медь + (8—40 %) цинка) хорошо обрабатываются

давлением, ковкой и штамповкой. Используются для изготовле-

ния деталей литьем, обладают антикоррозионными свойствами,

широко применяются в производстве биметаллов. Основные по-

требители латуней — машиностроение, химическая промыш-

ленность, судостроение, оптика и приборостроение.

Бронзы — сплавы меди (80—94 %) и олова (20—6 %).

Алюминиевые бронзы — 5—11 % алюминия и добавки желе-

за, марганца, никеля. Обладают высокими механическими свой-

ствами и антикоррозионной стойкостью.

Свинцовые бронзы — 25—33 % свинца с присадками олова,

цинка и никеля. Используются для приготовления подшипников,

работающих при высоких удельных давлениях и больших скоро-

стях скольжения.

Кремниевые бронзы — 4,5 % кремния с добавками цинка, ни-

келя, марганца.

Бериллиевые бронзы — 1,8—2,3 % бериллия, обладают по-

сле закалки высокой твердостью и упругостью. Используются

для изготовления пружин.

Кадмиевые бронзы — сплавы меди с кадмием (до 1 %). До-

бавляют олово и магний. Используют при производстве трол-

лейных проводов и коллекторов машин постоянного тока, для

изготовления арматуры водопроводных и газовых линии

Силумин — сплав алюминия с кремнием, по прочности не

уступает стали, обладает хорошими литейными качествами. Ис-

пользуется в машиностроении, автомобильной промышленнос-

ти, в быту.

Дюралюминий — сплав алюминия с медью — 3,5—5,5 %,

магнием — 0,6—0,8 % и марганцем. Нашел широкое применение

в промышленной и бытовой технике, самолетостроении, авто-

мобильной промышленности.

Баббиты — сплавы на основе олова, свинца, цинка, алюми-

ния. Характеризуются высоким сопротивлением износу, механи-

ческой прочностью, низким коэффициентом трения, стойкос-

тью против коррозии. Используются при заливке подшипников

и вкладышей.

Припои — сплавы цветных металлов для пайки. Мягкий при-

пой — сплав олова, свинца и сурьмы. Твердый припой — медно-

серебряный сплав.

14

Твердые сплавы — изготавливаются на основе карбидов

вольфрама и титана с различным содержанием кобальта. Изго-

тавливают методом порошковой металлургии; их используют

для оснащения бурового и режущего инструмента и повышения

износостойкости трущихся поверхностей.

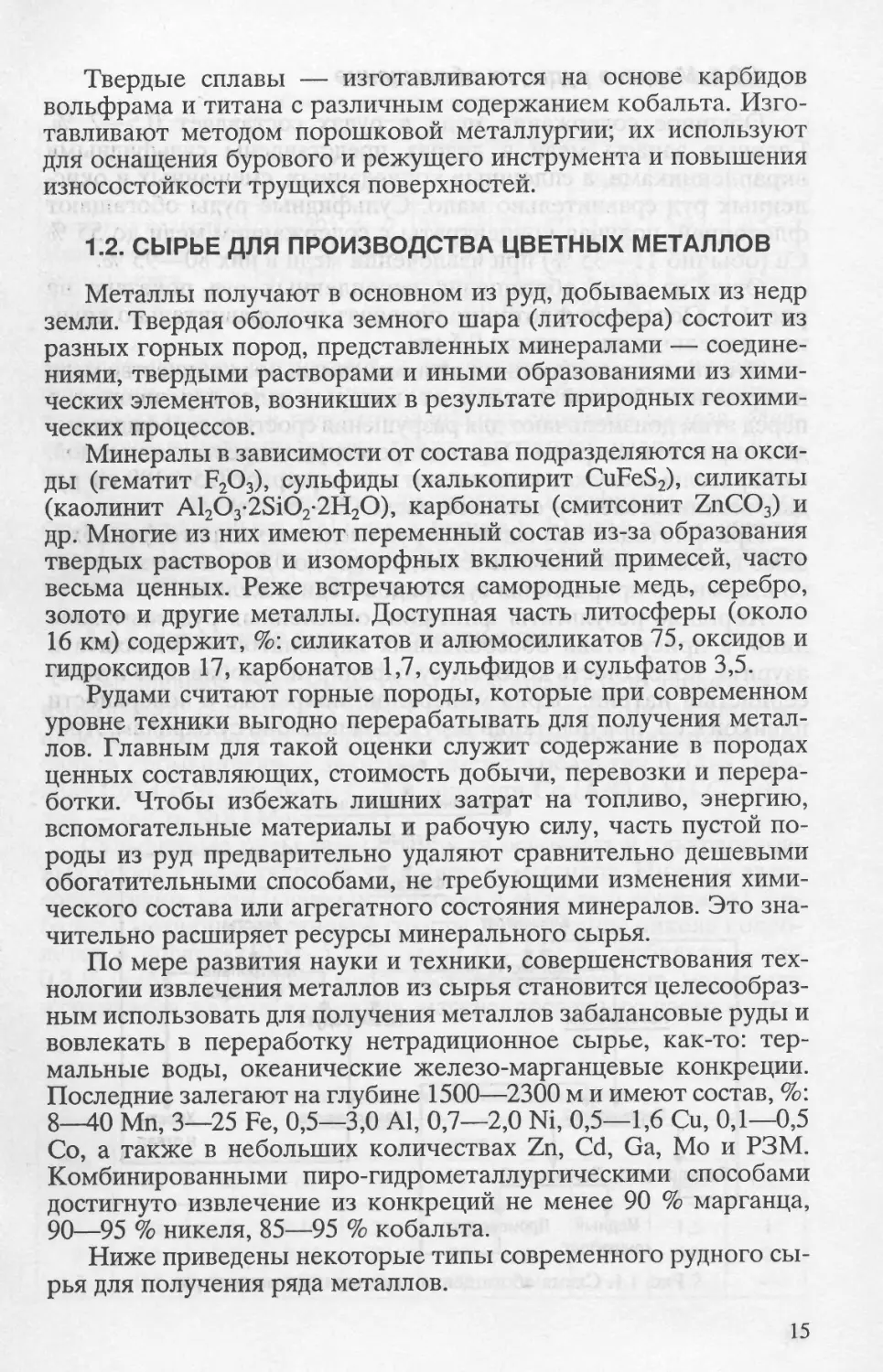

1.2. СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ЦВЕТНЫХ МЕТАЛЛОВ

Металлы получают в основном из руд, добываемых из недр

земли. Твердая оболочка земного шара (литосфера) состоит из

разных горных пород, представленных минералами — соедине-

ниями, твердыми растворами и иными образованиями из хими-

ческих элементов, возникших в результате природных геохими-

ческих процессов.

Минералы в зависимости от состава подразделяются на окси-

ды (гематит F2O3), сульфиды (халькопирит CuFeS2), силикаты

(каолинит Al2O3-2SiO2-2H2O), карбонаты (смитсонит ZnCO3) и

др. Многие из них имеют переменный состав из-за образования

твердых растворов и изоморфных включений примесей, часто

весьма ценных. Реже встречаются самородные медь, серебро,

золото и другие металлы. Доступная часть литосферы (около

16 км) содержит, %: силикатов и алюмосиликатов 75, оксидов и

гидроксидов 17, карбонатов 1,7, сульфидов и сульфатов 3,5.

Рудами считают горные породы, которые при современном

уровне техники выгодно перерабатывать для получения метал-

лов. Главным для такой оценки служит содержание в породах

ценных составляющих, стоимость добычи, перевозки и перера-

ботки. Чтобы избежать лишних затрат на топливо, энергию,

вспомогательные материалы и рабочую силу, часть пустой по-

роды из руд предварительно удаляют сравнительно дешевыми

обогатительными способами, не требующими изменения хими-

ческого состава или агрегатного состояния минералов. Это зна-

чительно расширяет ресурсы минерального сырья.

По мере развития науки и техники, совершенствования тех-

нологии извлечения металлов из сырья становится целесообраз-

ным использовать для получения металлов забалансовые руды и

вовлекать в переработку нетрадиционное сырье, как-то: тер-

мальные воды, океанические железо-марганцевые конкреции.

Последние залегают на глубине 1500—2300 м и имеют состав, %:

8—40 Мп, 3—25 Fe, 0,5—3,0 Al, 0,7—2,0 Ni, 0,5—1,6 Си, 0,1—Ю,5

Со, а также в небольших количествах Zn, Cd, Ga, Мо и РЗМ.

Комбинированными пиро-гидрометаллургическими способами

достигнуто извлечение из конкреций не менее 90 % марганца,

90—95 % никеля, 85—95 % кобальта.

Ниже приведены некоторые типы современного рудного сы-

рья для получения ряда металлов.

15

1.2.1. Медные руды, их обогащение

Обычное содержание меди в рудах составляет 0,5—2 %.

Главные запасы меди в недрах представлены сульфидными

вкрапленниками, а сплошных колчеданных, смешанных и окис-

ленных руд сравнительно мало. Сульфидные руды обогащают

флотацией, получая концентраты с содержанием меди до 55 %

Си (обычно 11—35 %) при извлечении меди в них 80—95 %.

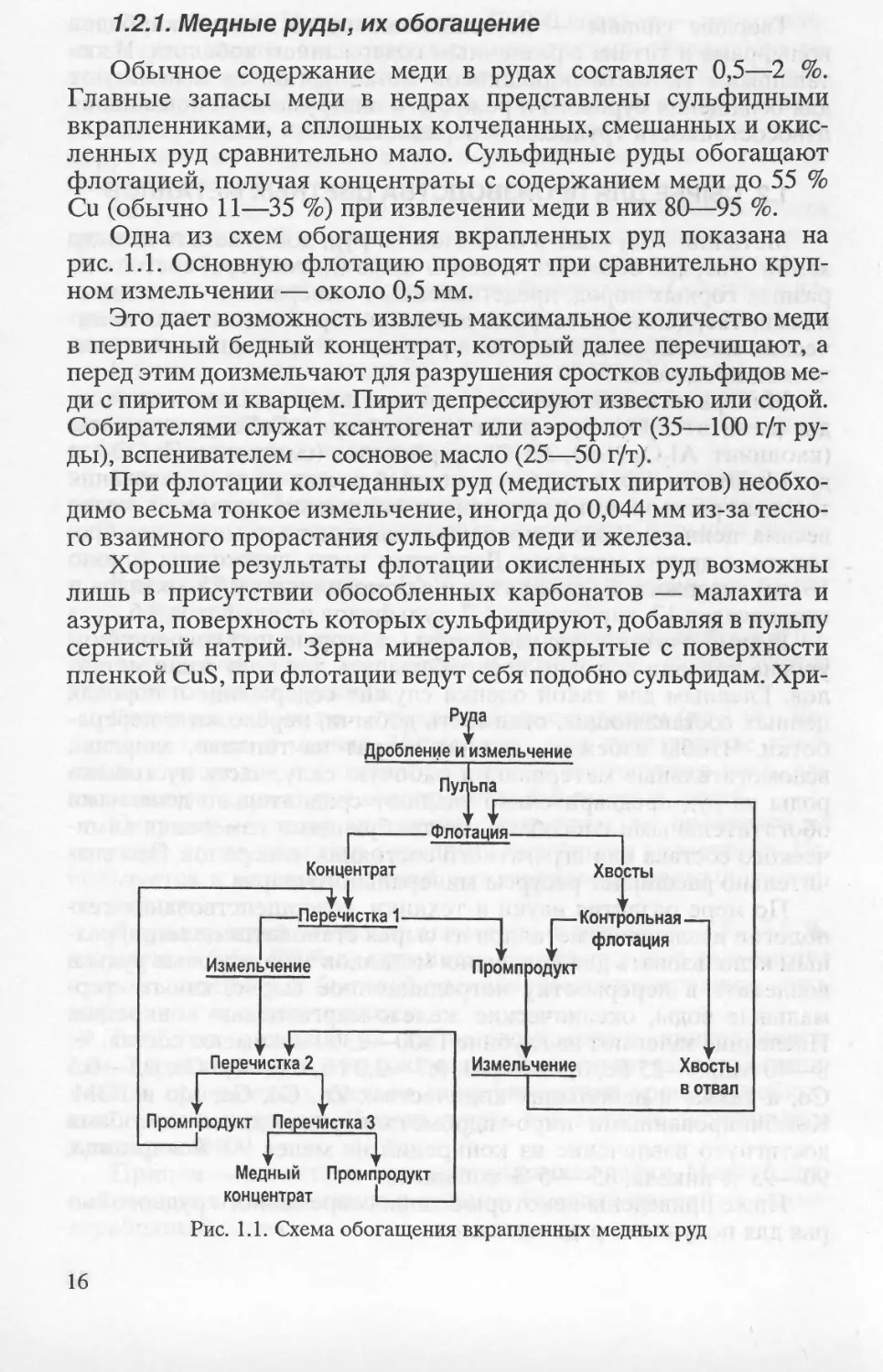

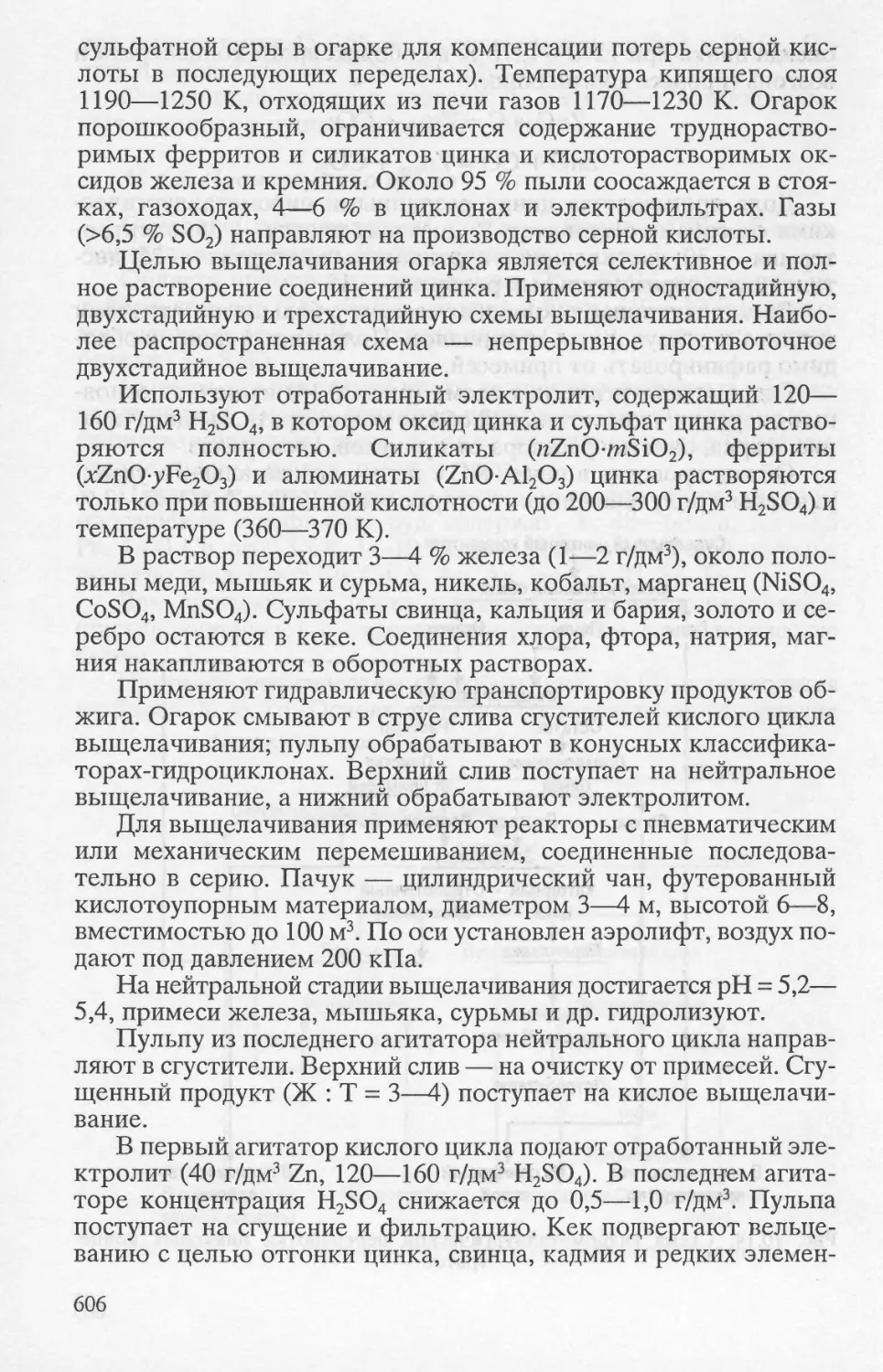

Одна из схем обогащения вкрапленных руд показана на

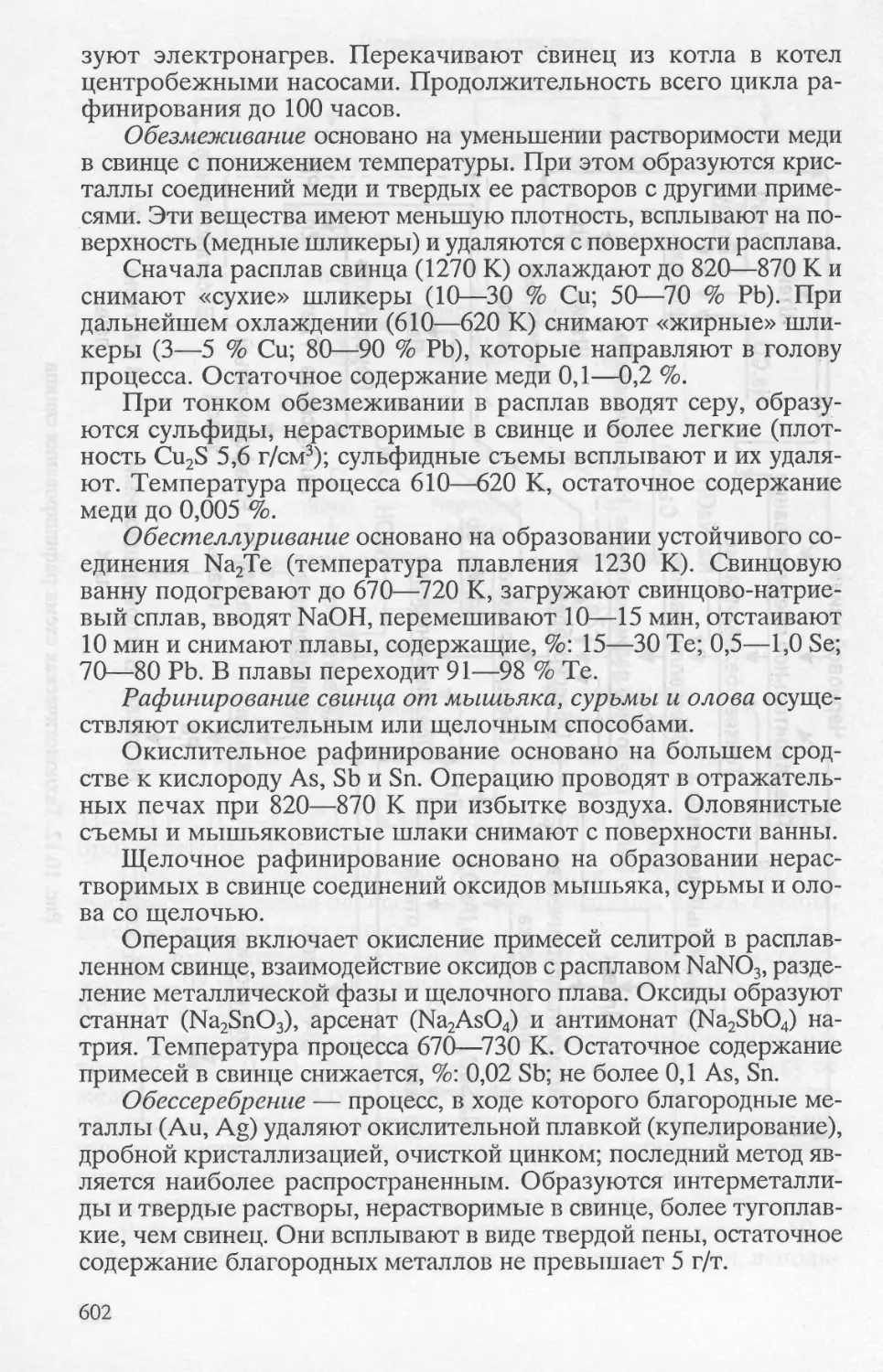

рис. 1.1. Основную флотацию проводят при сравнительно круп-

ном измельчении — около 0,5 мм.

Это дает возможность извлечь максимальное количество меди

в первичный бедный концентрат, который далее перечищают, а

перед этим доизмельчают для разрушения сростков сульфидов ме-

ди с пиритом и кварцем. Пирит депрессируют известью или содой.

Собирателями служат ксантогенат или аэрофлот (35—100 г/т ру-

ды), вспенивателем — сосновое масло (25—50 г/т).

При флотации колчеданных руд (медистых пиритов) необхо-

димо весьма тонкое измельчение, иногда до 0,044 мм из-за тесно-

го взаимного прорастания сульфидов меди и железа.

Хорошие результаты флотации окисленных руд возможны

лишь в присутствии обособленных карбонатов — малахита и

азурита, поверхность которых сульфидируют, добавляя в пульпу

сернистый натрий. Зерна минералов, покрытые с поверхности

пленкой CuS, при флотации ведут себя подобно сульфидам. Хри-

Руда

Дробление и измельчение

Пуг

ьпа

Флотация

Концентрат

Хвосты

Перечистка 1

Контрольная—

Промпродукт

Измельчение

Медный Промпродукт

концентрат I

Рис. 1.1. Схема обогащения вкрапленных медных руд

Измельчение

Хвосты

в отвал

16

Таблица 1.3

Состав медных концентратов

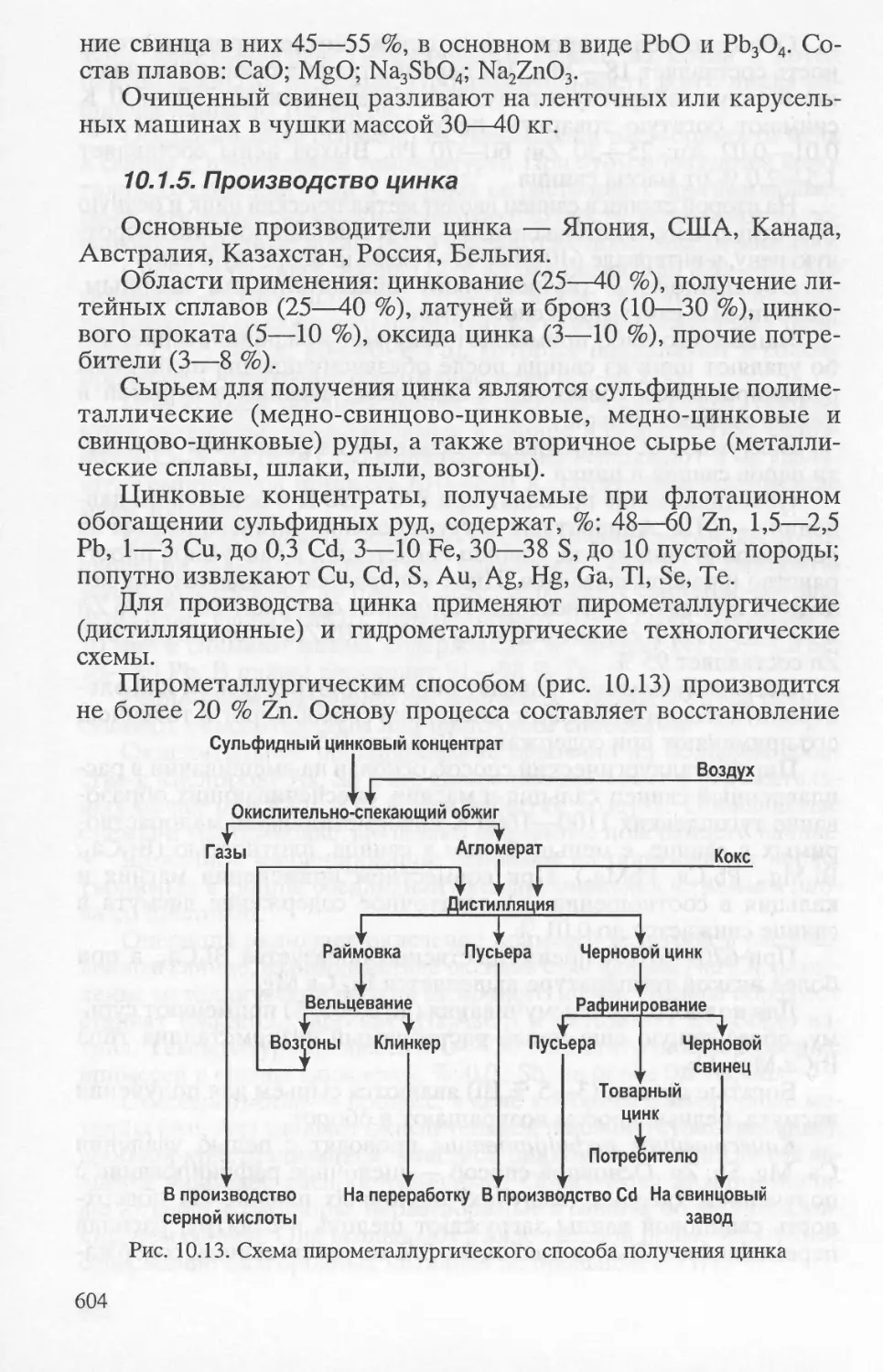

Исходная руда Содержание в концентрате, %

Си Zn S Fe SiO2 A12O3 CaO

Медистые колчеданы 11—20 4—7 35—43 32—37 3—5 3—7 0.5—2

Медно-цинковая 11—15 2—4 30—35 25—30 3—5 3—7 0,5—2

Вкрапленники 20—25 25—30 25—27 5—10 5—8 0,5—2

Порфировая 28—35 15—20 16—20 20—29 5—8 1—2

зоколла не сульфидируется и не флотируется. Не поддается

флотации также медь, химически или сорбционно связанная с

алюмосиликатами и гидратированными оксидами железа. Мед-

ные концентраты получают также флотацией различных ком-

плексных руд (табл. 1.3).

Медные концентраты — дисперсные материалы с крупно-

стью частиц меньше 100 мкм, а иногда и 40 мкм; их влажность

8—12 %. При необходимости дальних перевозок концентраты

сушат до влажности 4—6 %.

1.2.2. Никелевые руды, их обогащение

Сульфидные никелевые руды образованы пентландитом —

изоморфной смесью NiS и FeS, а также твердыми растворами

никеля и кобальта в пирротине. Из множества минералов ко-

бальта промышленное значение имеют кобальтин CoAsS, лин-

неит CoSCo2S3, смальтин CoAs2, эритрин Co3(As04)2-8H20, асбо-

лан — m(Co, Ni)0-Mn02-/2H20.

Сульфидные руды залегают среди основных и ультраоснов-

ных пород в виде твердых каменистых массивов. Никелю здесь

сопутствуют медь (главным образом в виде халькопирита), ко-

бальт и металлы платиновой группы. Содержание никеля колеб-

лется в пределах 0,3—5,5 %, меди 0,6—10 %, кобальта — до

0,2 % (табл. 1.4). Рудная масса состоит из пирротина, магнетита

и силикатов железа, алюминия, магния; последнего часто много.

Таблица 1.4

Состав сульфидных медно-никелевых руд

Руда Компоненты, %

Си Ni 1 Со S Fe SiO2 A12O3 MgO CaO

1 2 3 5,6 2,5 0,8 1,8 1,1 0,5 0,16 0,04 0,01 28 20 8 45 30 20 10 22 41 7 6 1,5 19 1,2 1 2

17

Подобно медным, руды подразделяются на сплошные (колче-

данные) и вкрапленники.

Медно-никелевые руды обогащают магнитной сепарацией, а

также флотацией, получая медно-никелевый концентрат, либо два

концентрата — медный и никелево-медный. Медные концентраты

мало загрязнены никелем, а в никелевых часто много меди. Отде-

ление никеля от меди при металлургической переработке так или

иначе неизбежно, поэтому часто предпочитают более дешевые

схемы получения коллективных концентратов. Никельсодержа-

щий пирротин магнитен, его иногда выделяют перед флотацией

магнитным способом. Схема магнитно-флотационного обогаще-

ния медно-никелевых руд (рис. 1.2) включает в себя сухую двухста-

дийную сепарацию, проводимую отдельно на разных сепараторах

для руды крупностью 25—15 и 6—25 мм. Немагнитный материал

и фракцию руды -6 мм доизмельчают и флотируют.

Селективная флотация с получением двух концентра-

тов выгодна при сравнительно высоком содержании меди.

На некоторых фабриках сначала флотируют халькопирит,

оставляя в пульпе минералы никеля. На других первично по-

лучают коллективный концентрат, который разделяют повтор-

ной флотацией, поднимая в пену халькопирит. Флотационные

Руда

у

------Г рохочение 1-------।

Дробление -75 мм

до -75 мм

!

Грохочение 2

Сухая сепарация 1

Сухая сепарация 2

Дробление

до -25 мм

Измельчение

до -0,1 мм

V

—Флотация—

Хвосты

Концентрат 1

Концентрат 2

Рис. 1.2. Схема магнитно-флотационного обогащения медно-никелевых руд

18

свойства пирротина и пентландита подавляют подщелачиванием

пульпы, добавляя в нее соду. Коллективную флотацию проводят

в менее щелочной среде; для активирования пирротина применя-

ют сернистый натрий и медный купорос. Собирателем служит

ксантогенат, пенообразователем — сосновое масло.

Извлечение в концентраты достигает, %: меди 95, никеля 90

и кобальта 80. Кобальт, платина и ее спутники преимуществен-

но сопутствуют никелю. При магнитной сепарации и флотации

получают концентраты, содержащие А—6, редко 12 % никеля.

Лучшие результаты возможны в случае предварительного выде-

ления пирротина; однако получаемый концентрат требует спе-

циальной технологии переработки. Окисленные никелевые ру-

ды содержат изоморфную смесь гидратированных силикатов ни-

келя и магния типа nNiSiO3-mMgSiO3-H2O (гарниерит, непуит,

ревдинскит и другие минералы). Медь присутствует в очень не-

значительных количествах.

Кобальт сопутствует никелю, оксиды его часто ассоциирова-

ны с минералами марганца. Порода содержит, %: 30—45 SiO2;

15—20 Fe2O3; до 3 СаО и до 20 MgO; серы обычно не более

0,1 %. Руды, как правило, рыхлые, весьма гигроскопичные и

обычно влажные.

1.2.3. Руды цинка и кадмия, их обогащение

Цинковые руды практически всегда комплексны и содержат

минералы свинца и меди. Сульфидные руды представляют ос-

новное сырье для современной металлургии; цинк в них пред-

ставлен преимущественно сфалеритом ZnS, содержащим до 26 %

изоморфной примеси железа (марматит), до 2,5 % кадмия. Вюрт-

цит, железистая разновидность сфалерита, будучи неустойчи-

вым, встречается реже, всегда совместно со сфалеритом. В нем

изоморфного железа меньше (до 8 %), кадмия редко более 1 %;

примесь германия обычна, а галлия — менее характерна.

Свинец в виде галенита PbS — наиболее типичный спутник

цинка. Этому минералу свойственны включения до 1 % серебра

в виде сульфидов и твердого раствора AgBiS2; часть серы изо-

морфно замещается селеном. Висмута иногда более 1,5 %, селе-

на — до 1,3 %, теллура, как правило, очень мало. Медь представ-

лена халькопиритом, который всегда сопровождается пиритом,

иногда арсенопиритом. Пирит часто содержит до 2,7 % мышья-

ка, а также примеси сурьмы, меди, золота и серебра.

Сульфидные полиметаллические руды (состав, %: 0,80—5,6

РЬ, 0,5—1,8 Zn, 0,01—0,16 Си, 8—28 Fe, 20—45 S) залегают сре-

ди карбонатных или силикатных пород; в первых преобладают

известняк и доломит, во вторых — силикаты алюминия, железа,

кальция и кварциты.

19

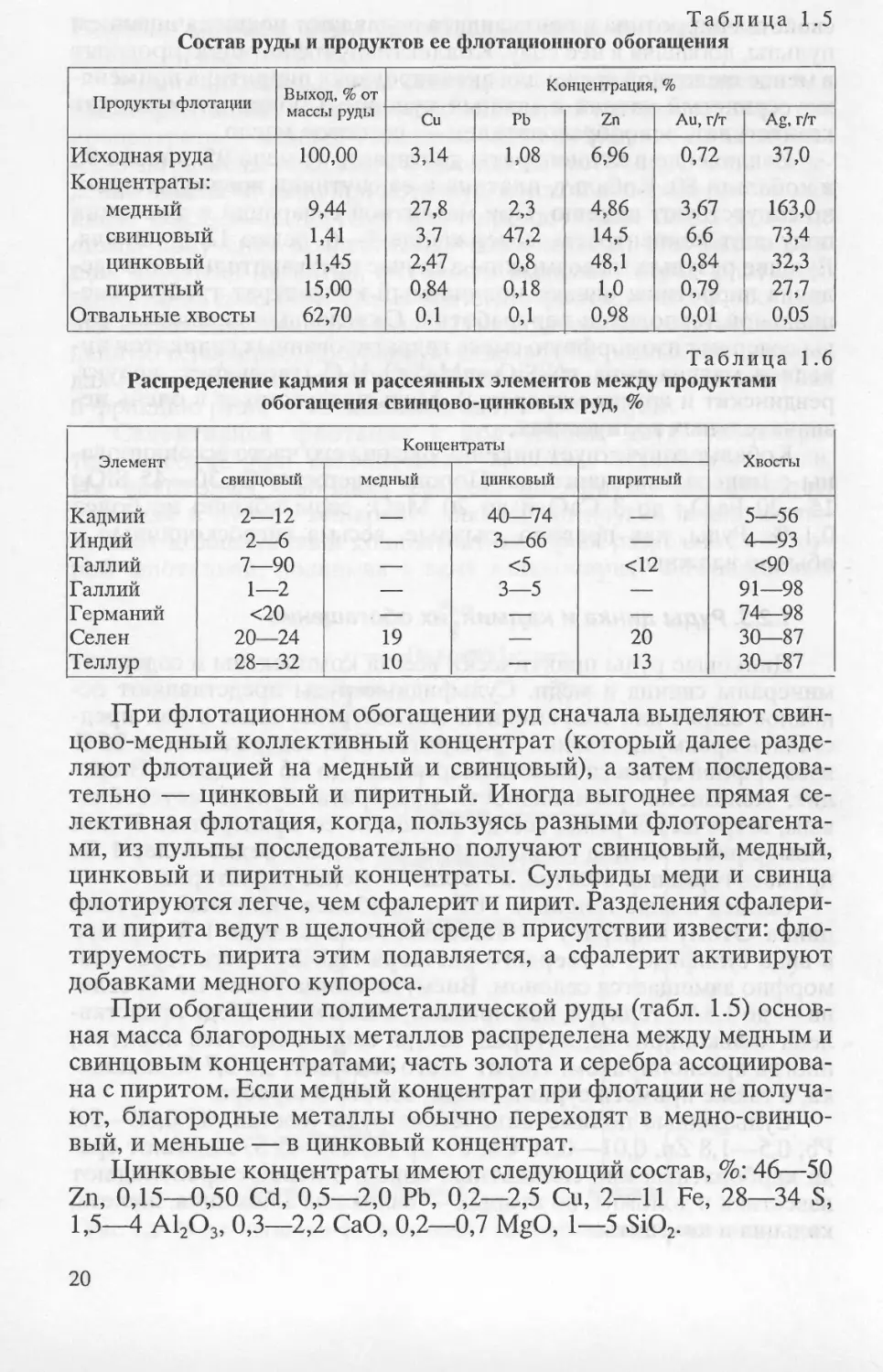

Таблица 1.5

Состав руды и продуктов ее флотационного обогащения

Продукты флотации Выход, % от массы руды Концентрация, %

Си РЬ Zn Аи, г/т Ag, г/т

Исходная руда 100,00 3,14 1,08 6,96 0,72 37,0

Концентраты:

медный 9,44 27,8 2,3 4,86 3,67 163,0

свинцовый 1,41 3,7 47,2 14,5 6,6 73,4

цинковый 11,45 2,47 0,8 48,1 0,84 32,3

пиритный 15,00 0,84 0,18 1,0 0,79 27,7

Отвальные хвосты 62,70 0,1 0,1 0,98 0,01 0,05

Таблица 1.6

Распределение кадмия и рассеянных элементов между продуктами

обогащения свинцово-цинковых руд, %

Элемент Концентраты Хвосты

свинцовый медный ЦИНКОВЫЙ пиритный

Кадмий 2—12 40—74 5—56

Индий 2—6 * 3—66 4—93

Таллий 7—90 <12 <90

Галлий 1—2 3—5 — - 91—98

Германий <20 74—98

Селен 20—24 19 20 30—87

Теллур 28—32 10 7* 13 30—87

При флотационном обогащении руд сначала выделяют свин-

цово-медный коллективный концентрат (который далее разде-

ляют флотацией на медный и свинцовый), а затем последова-

тельно — цинковый и пиритный. Иногда выгоднее прямая се-

лективная флотация, когда, пользуясь разными флотореагента-

ми, из пульпы последовательно получают свинцовый, медный,

цинковый и пиритный концентраты. Сульфиды меди и свинца

флотируются легче, чем сфалерит и пирит. Разделения сфалери-

та и пирита ведут в щелочной среде в присутствии извести: фло-

тируемость пирита этим подавляется, а сфалерит активируют

добавками медного купороса.

При обогащении полиметаллической руды (табл. 1.5) основ-

ная масса благородных металлов распределена между медным и

свинцовым концентратами; часть золота и серебра ассоциирова-

на с пиритом. Если медный концентрат при флотации не получа-

ют, благородные металлы обычно переходят в медно-свинцо-

вый, и меньше — в цинковый концентрат.

Цинковые концентраты имеют следующий состав, %: 46—50

Zn, 0,15—0,50 Cd, 0,5—2,0 Pb, 0,2—2,5 Си, 2—11 Fe, 28—34 S,

1,5—4 A12O3, 0,3—2,2 CaO, 0,2—0,7 MgO, 1—5 SiO2.

20

Значительную ценность в рудах представляют сопутствую-

щие элементы; кадмии, индий, таллий и германий в большинст-

ве случаев изоморфны с цинковой обманкой, висмут, серебро и

селен — с галенитом, а теллур — преимущественно с сульфида-

ми железа и меди. Рассеянные элементы попутно извлекают с

цинком и свинцом (табл. 1.6).

1.2.4. Руды титана, их обогащение

Известно более 80 минералов, которые по суммарному со-

держанию титана составляют довольно большую долю в земной

коре. В наиболее концентрированном виде металл находится в

сравнительно редко встречаемом рутиле TiO2 и в еще более ред-

ких бруките и анатазе. Наибольшая доля его в природе представ-

лена различными титанатами: простыми типа MeTiO3, в частно-

сти ильменитом FeTiO3 и перовскитом CaTiO3; реже встречают-

ся ортотитанаты состава Me2TiO4. Ильменит, имеющий основ-

ное значение для металлургии, в действительности представляет

собой твердый раствор и изоморфные смеси с Fe2O3, Fe3O4 и ти-

танатами других металлов. В зависимости от соотношения желе-

за, титана и иных составляющих плотность минерала колеблет-

ся в пределах 4,0—5,3 г/см3, а содержание титана в рудах — 6—

35 %. Месторождения бывают коренного и россыпного типа.

Руды и пески часто помимо рутила и циркона (ZrSiO4) содер-

жат примеси ванадия, тантала и ниобия, а порода состоит пре-

имущественно из сложных силикатов железа и алюминия.

Используют различные схемы обогащения: гравитацию,

флотацию, магнитную и электростатическую сепарацию. Тита-

новые руды сравнительно легко обогатимы. Россыпи обогаща-

ют концентрацией на столах; обогащенный продукт далее разде-

ляют магнитной и электрической сепарацией на железотитано-

вый, рутиловый или цирконовый концентраты.

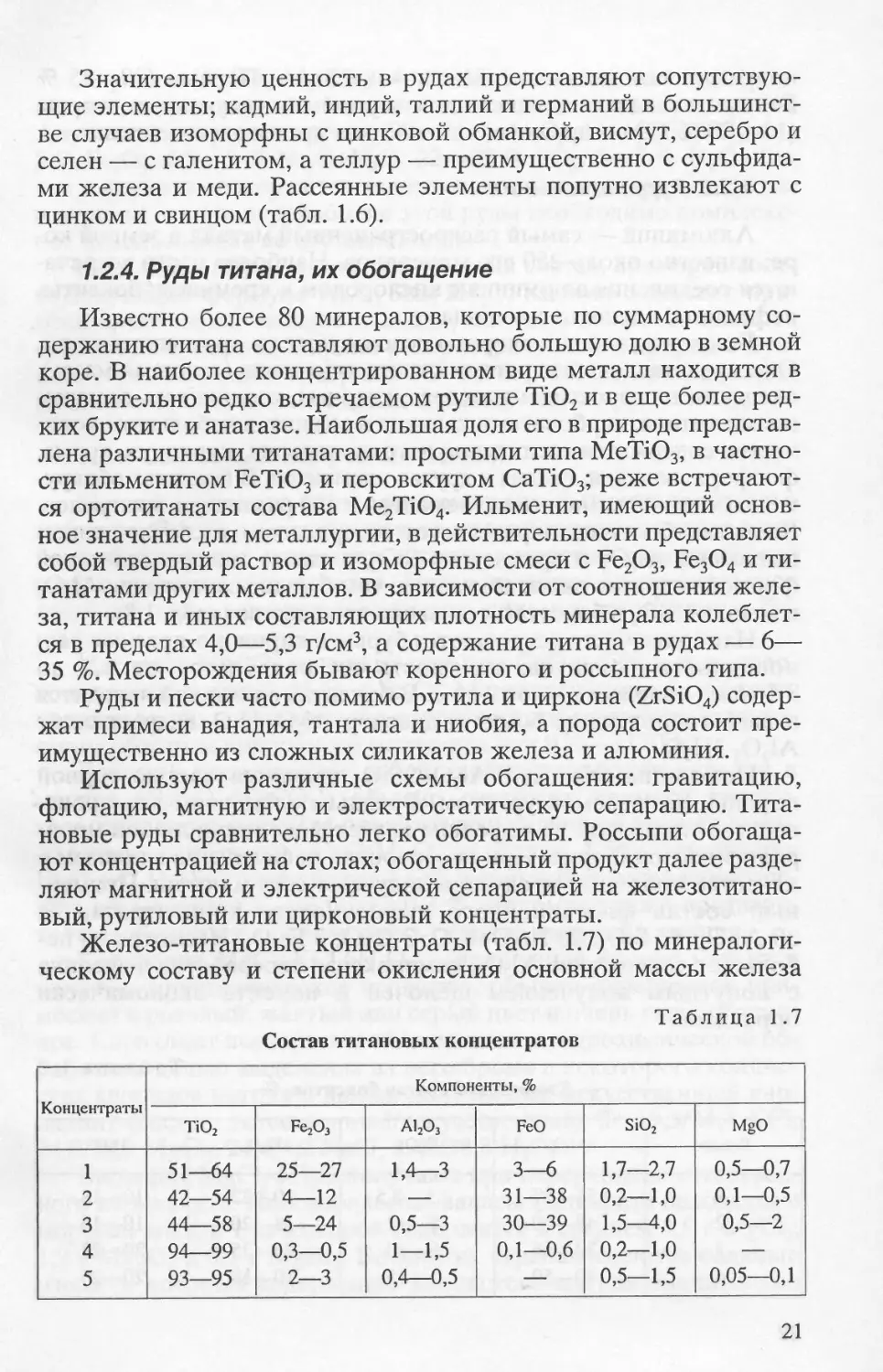

Железо-титановые концентраты (табл. 1.7) по минералоги-

ческому составу и степени окисления основной массы железа

Состав титановых концентратов

Таблица 1.7

Концентраты Компоненты, %

тю2 Fe2O3 ai2o3 FeO SiO2 MgO

1 51—64 25—27 1,4—3 3—6 1,7—2,7 0,5—0,7

2 42—54 4—12 — 31—38 0,2—1,0 0,1—0,5

3 44—58 5—24 0,5—3 30—39 1,5—4,0 0,5—2

4 94—99 0,3—0,5 1—1,5 0,1—0,6 0,2—1,0

5 93—95 2—3 0,4—0,5 0,5—1,5 0,05—0,1

21

подразделяют на «закисные» и «окисные». Первые (30—35 %

Fe) представляют ценность для черной металлургии, а вторые

(18—20 % Fe) — преимущественно для производства титана.

1.2.5. Руды алюминия

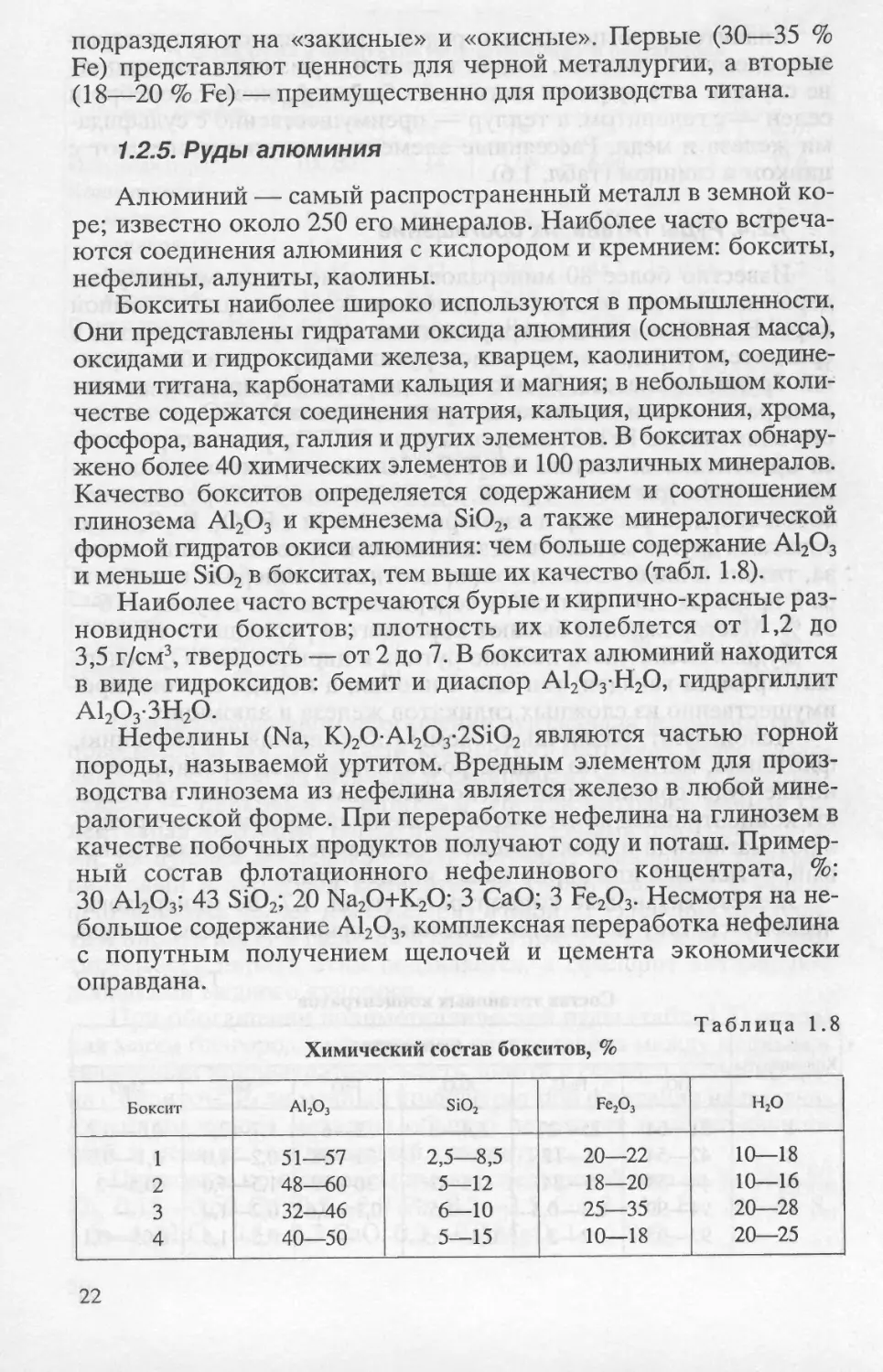

Алюминий — самый распространенный металл в земной ко-

ре; известно около 250 его минералов. Наиболее часто встреча-

ются соединения алюминия с кислородом и кремнием: бокситы,

нефелины, алуниты, каолины.

Бокситы наиболее широко используются в промышленности.

Они представлены гидратами оксида алюминия (основная масса),

оксидами и гидроксидами железа, кварцем, каолинитом, соедине-

ниями титана, карбонатами кальция и магния; в небольшом коли-

честве содержатся соединения натрия, кальция, циркония, хрома,

фосфора, ванадия, галлия и других элементов. В бокситах обнару-

жено более 40 химических элементов и 100 различных минералов.

Качество бокситов определяется содержанием и соотношением

глинозема А12О3 и кремнезема SiO2, а также минералогической

формой гидратов окиси алюминия: чем больше содержание А12О3

и меньше SiO2 в бокситах, тем выше их качество (табл. 1.8).

Наиболее часто встречаются бурые и кирпично-красные раз-

новидности бокситов; плотность их колеблется от 1,2 до

3,5 г/см3, твердость — от 2 до 7. В бокситах алюминий находится

в виде гидроксидов: бемит и диаспор А12О3Н2О, гидраргиллит

А12О3-ЗН2О.

Нефелины (Na, K)2O Al2O3-2SiO2 являются частью горной

породы, называемой уртитом. Вредным элементом для произ-

водства глинозема из нефелина является железо в любой мине-

ралогической форме. При переработке нефелина на глинозем в

качестве побочных продуктов получают соду и поташ. Пример-

ный состав флотационного нефелинового концентрата, %:

30 А12О3; 43 SiO2; 20 Na2O+K2O; 3 CaO; 3 Fe2O3. Несмотря на не-

большое содержание А12О3, комплексная переработка нефелина

с попутным получением щелочей и цемента экономически

оправдана.

Химический состав бокситов, %

Таблица 1.8

Боксит А1203 SiO2 Fe2O3 Н2О

1 51—57 2,5—8,5 20—22 10—18

2 48—60 5—12 18—20 10—16

3 32—46 6—10 25—35 20—28

4 40—50 5—15 10—18 20—25

22

Алуниты [K2SO4A12(SO4)3-4A1(OH)3] — основные сульфаты

алюминия и калия, в состав которых может входить и натрий.

Алунитовая порода содержит 20—21 % А12О3; 41—42 % SiO2; 4—

5 % Fe2O3; 4,5—5 % Na2O+K2O; 22—23 % SO3; 6—7 % H2O. Так

как в алунитах содержится значительное количество сульфатов

и щелочи, то при переработке этой руды необходимо комплекс-

ное использование ее составляющих.

Каолины и глины имеют химический состав, примерно соот-

ветствующий формуле Al2O3SiO2-2H2O. Каолин содержит при-

меси кремнезема, оксидов кальция, магния и железа и является

огнеупорной глиной, широко распространенной в природе. Луч-

шие сорта каолинов содержат 36—39 % А12О3 и пригодны для

выплавки кремнеалюминиевых сплавов.

1.2.6. Сырье для получения магния

Магний — один из самых распространенных металлов в зем-

ной коре (2,1 %) — содержится во многих горных породах в ви-

де карбонатов или силикатов, а также в морской и озерной воде

в виде хлоридов и сульфатов. Промышленное значение имеют

следующие его минералы: магнезит, доломит, карналлит и би-

шофит.

Магнезит MgCO3 содержит примеси СаО и SiO2 в виде квар-

ца и талька, а также А12О3 и Fe2O3. Магниевая промышленность

применяет его в виде чистого каустического магнезита, получа-

емого обжигом природного магнезита при 970—1170 К.

Доломит представляет собой двойной карбонат кальция и

магния (CaCO3 MgCO3); обычно содержит примеси кварца,

кальцита, гипса и др. Для производства магния он должен иметь

массовое отношение CaO:MgO не более 1,54, содержание

Fe2O3+Al2O3+SiO2 — не более 2,5 %, а суммарное содержание ще-

лочных металлов — не более 0,3 %. Доломит также предвари-

тельно обжигают, получая смесь оксидов кальция и магния.

Карналлит MgCl2KCl-6H2O — природный хлорид магния и

калия — кристаллическое вещество, обычно окрашенное при-

месями в розовый, желтый или серый цвет и очень гигроскопич-

ное. Карналлит подвергают обогащению и гидрохимической об-

работке с целью выделения из него брома и некоторого количе-

ства хлоридов натрия и калия; получаемый искусственный кар-

наллит (состав, естественный/искусственный, %: 19,3/24,4 КС1,

24,0/32,2 MgCl2, 24,4/4,2 NaCl, 29,9/38,8 Н2О).

Бишофит MgCl2-6H2O получают при переработке естествен-

ного карналлита. Неисчерпаемые запасы бишофита находятся в

морской воде, в 1 кг которой содержится в среднем 3,8 г MgCl2,

1,7 г MgSO4 и 0,1 г MgBr2. Во многих странах имеются соляные

озера, в которых содержание хлористого магния значительно

23

выше, чем в морской воде, и достигает 15 %. Для его извлечения

испаряют рассол (рапу), в результате чего выкристаллизовыва-

ются хлористый натрий, сернокислый магний и т. д. В южных

районах для этого используют солнечное тепло. Выпаривая ос-

тавшийся рассол, получают бишофит.

1.2.7. Сырье для получения золота, его обогащение

Серебро сравнительно редко встречается отдельными части-

цами или в сплавах без золота. В сульфидных рудах вместе с ме-

таллическими включениями в кристаллах галенита, халькопири-

та и других сульфидов обнаруживаются аргентит Ag2S, а также

изоморфные смеси антимонидов и арсенидов серебра с галени-

том и аргентитом. В окисленных рудах нередок кераргерит

AgCl.

Месторождения золота подразделяются на коренные, воз-

никшие в результате первичных геологических процессов, и рос-

сыпи, образовавшиеся при вторичных преобразованиях корен-

ных руд. В сульфидных рудах минералы меди и свинца — частые

спутники золота, которое в них тонко вкраплено либо находит-

ся в виде изоморфной примеси. Обычно золота в рудах 5—15 г/т.

Рентабельный уровень зависит от состава породы и характера ее

залегания.

В россыпях основная масса сульфидов окислена. Золотины

находятся здесь в смеси, состоящей из валунов, гальки, песка и

глины. Поверхностное залегание часто позволяет разрабаты-

вать россыпи открытым механизированным способом с помо-

щью драг, гидромониторов, экскаваторов и других высокопроиз-

водительных машин, поэтому рентабельный уровень содержа-

ния золота здесь ниже.

При обогащении россыпей для отделения достаточно крупных

золотин от породы применяют гравитационные методы (отсадоч-

ные машины, концентрационные столы и шлюзы), использующие

различие плотностей самородного золота (18—19 г/см3), окислен-

ных минералов (2,6—6,0 г/см3) и сульфидов (5,0—7,0 г/см3). Извле-

чение золота гравитационными методами зависит от особенностей

перерабатываемого сырья и колеблется от 25 до 75 %.

1.2.8. Сырье для получения платины, его обогащение

Платина также встречается в рудах и россыпях. Россыпи

включают платину в виде частиц сплавов с другими металлами и

химических соединений различной крупности — от тонкой пыли

до 30—50 мм в поперечнике. Масса самородков иногда достига-

ет нескольких килограммов. Наиболее распространенные мине-

ралы: сперрилит PtAs2, куперит PtS, брэггит (Pt, Pd, Ni)S.

24

Добыча и обогащение россыпей во многом сходны с добычей

и обогащением золота. Обогащенный (шлиховой) материал,

главную массу которого составляет платина, имеет, например,

такой состав, %: 78 Pt, 3 1г, 0,3 Pd, 0,6 Rh, 2,0 Os+Ir, 17 Fe+Cu+Ni.

1.2.9. Сырье для получения вольфрама, его обогащение

Промышленно важные минералы: вольфрамит — изоморфная

смесь ферберита FeWO4 и гюбнерита MnW04, а также шеелит

CaWO4. Кристаллы первого красновато-черного цвета, слабомаг-

нитны и имеют плотность 7,1—7,9 г/см3. Шеелит с плотностью

5,9—7,1 г/см3 серого, желтого или бурого цвета, немагнитен и час-

то загрязнен изоморфной примесью повеллита СаМоО4.

Руды, содержащие 0,5—2 % WO3, бывают комплексными по

молибдениту MoS2, касситериту SnO2 и другим ценным составля-

ющим. Основной способ обогащения вольфрамитовых руд —

гравитация, а шеелитовых — флотация. Крупновкрапленный

вольфрамит отделяют от шеелита и кассетирита магнитной се-

парацией в сильном поле; схемы разнообразны и часто сложны.

Концентраты вольфрамито-гюбнеритового типа, в которых бо-

лее 65 % WO3, около 10 % SiO2 и мало фосфора, идут на выплавку

ферровольфрама. Подобное сырье с 60 % WO3 и шеелитовые кон-

центраты (55 % WO3) направляют на производство твердых сплавов

и чистого вольфрама. Обычные примеси в них, %: до 10 SiO2,0,04—

0,2 Р, 0,5—0,8 S, 0,1—0,2 As, 0,2—1,0 Sn, 0,2—0,5 Си, до 0,06 Мо.

1.2.10. Сырье для получения молибдена, его обогащение

Минералы, важные для производства: молибденит MoS2 и

продукты его преобразований — повеллит СаМоО4, молибдит

Fe2(MoO4)3 и вульфенит РЬМоО4. Молибденит, имеющий перво-

степенное значение, черного цвета, мягок, на бумаге оставляет

черту, подобно графиту; плотность минерала 4,7—4,8 г/см3.

Медно-молибденовые руды колчеданного или вкрапленного ти-

па — основной вид сырья. Молибдениту в них сопутствуют пирит и

халькопирит. Чаще медь преобладает, а молибдена сотые доли про-

цента, но иногда его больше, чем меди. Обогащение — флотацион-

ное, извлечение молибденита в концентраты даже из бедных руд до-

стигает 90 % при содержании в концентратах около 90 % MoS2; глав-

ные примеси, %: 0,07—0,15 Р, 0,07 As, 0,5—2 Си, 5—9 SO2,0,07 Sn.

1.2.11. Сырье для получения редких металлов

Как правило, редкие металлы не образуют самостоятель-

ных месторождений, содержатся в виде незначительных при-

месей в рудах и концентрируются в некоторых полупродуктах

25

или отходах переработки (возгоны, пыли, кеки), откуда их из-

влекают по самостоятельной схеме попутно с производством

крупнотоннажных цветных металлов. В связи с этим большое

значение приобретает комплексная переработка сырья с из-

влечением максимального числа его компонентов. Так, напри-

мер, в процессе переработки полиметаллических руд индий на

28 % переходит в цинковый концентрат, а при его переработ-

ке до 90 % индия концентрируется в цинковых кеках; при их

вельцевании извлекается около 60 % индия в возгоны, где его

концентрация достигает 1000 г/т. Всего при гидрометаллурги-

ческой переработке из цинковых концентратов извлекается в

товарную продукцию 12—15 % индия от его количества в ру-

де. Аналогично германий извлекают из цинковых, медных и

свинцовых концентратов, рений — из молибденовых и медных

и т. д.

1.3. ВТОРИЧНОЕ СЫРЬЕ ЦВЕТНЫХ МЕТАЛЛОВ

Производство цветных металлов из вторичного сырья имеет

целый ряд преимуществ в сравнении с переработкой руд и кон-

центратов. Основные из них: 1) низкие удельные капитальные

вложения, 2) высокая технологичность переработки, 3) значи-

тельно меньший расход энергии. Так, энергетические затраты

при производстве из руд алюминия, никеля, меди, цинка и свин-

ца соответственно в 19,5; 9,3; 6,2; 3,6 и 2,3 раза больше, чем при

производстве этих металлов из лома и отходов, 4) снижение по-

требления невозобновляющихся ресурсов минерального сырья,

5) уменьшение загрязнения окружающей среды.

В общем объеме производства и потребления цветных ме-

таллов доля металлов и сплавов, получаемых из вторичного сы-

рья, составляет около 30 %. В высокоразвитых странах этот по-

казатель доходит до 50—60 %. Сырьем для производства вторич-

ных цветных металлов служат амортизационный лом и различ-

ные отходы.

Лом цветных металлов представляет собой изделия и детали

из цветных металлов и сплавов, пришедшие в негодность или

утерявшие эксплуатационную ценность. Лом может быть про-

мышленным, транспортным, сельскохозяйственным, бытовым,

военным.

Отходы — это промышленные отходы на всех стадиях про-

изводства, содержащие цветные металлы или состоящие из них;

образуются при механической обработке, в металлургических

процессах. Отходами также являются бракованные детали и из-

делия.

К вторичному сырью цветных металлов относят ту часть ло-

26

ма и отходов, повторное использование которых в данный пери-

од технически возможно и экономически обосновано.

С целью более рационального использования вторичного

сырья на лом и отходы цветных металлов установлен межгосу-

дарственный стандарт (ГОСТ 1639—93), введенный в действие с

1 января 2000 г. В соответствии со стандартом определяют каче-

ство каждого вида сырья и осуществляют поставку его потреби-

телям.

Вторичное сырье подразделяют по физическим признакам

на классы, по химическому составу — на группы и марки, по по-

казателям качества — на сорта.

Отличительная особенность отдельных классов следую-

щая: класс А — лом и кусковые отходы; класс Б — стружка,

класс В — порошкообразные отходы вольфрама, кобальта, мо-

либдена, их сплавов и химических соединений; класс Г — прочие

отходы; класс АК — отходы белой жести и лом луженой тары;

класс АЛ — лом и отходы кислотных свинцовых аккумуляторов;

класс 3 — листовая обрезь титана и его сплавов; класс М — от-

ходы алюминия, покрытые селеном; класс Д — ртуть отрабо-

танная; класс Ж — кабели, которые подразделяют на освинцо-

ванный кабель и провода с алюминиевой жилой (группа I), ос-

винцованный кабель с медной жилой (группа II) и кабель с алю-

миниевой оболочкой и медной жилой (группа Ш); класс И —

прочий лом сложный. Например, пули свинцовые с мельхиоро-

вой или биметаллической оболочкой (группа I), гальванические

элементы марганцево-цинковые в стальных никелированных

корпусах (группа IV); класс Л — биметаллы на основе стали с

плакирующим слоем алюминия, меди, никеля и их сплавов (груп-

па I); биметаллы на основе алюминия и его сплавов с покрыти-

ем из титана, меди, стали, силумина(группа И) и др.

Каждый металл делят на различное число групп. Так, медь и

сплавы на медной основе разделены на 14 групп, а цинк и цинко-

вые сплавы — на 3. Число групп является характеристикой сте-

пени разнообразия сплавов, получаемых на основе данного ме-

талла. Каждая первая группа представляет собой технически чи-

стый металл, а последняя — отходы низкокачественные.

Лом и отходы разделяют по сортам с учетом содержания в них

металла, степени разделки, габаритов, массы, засоренности. К

первому сорту относят лом и отходы, которые могут быть под-

вергнуты металлургической переработке без специальной подго-

товки (первичной обработки). Вторичное сырье первого сорта

имеет высокое содержание металла, определенную массу и габа-

риты, не загрязнено другими металлами и сплавами. Для медного

сырья первого сорта засоренность неметаллическими материала-

ми (влага, масло, краска, землистый засор и т. и.) не должна пре-

вышать 3 %, масса отдельных кусков — не более 100 кг.

27

Для лома и отходов второго сорта допустима более высокая

засоренность. Лом и отходы меди и медных сплавов второго сор-

та могут иметь засоренность неметаллическими материалами,

черными и цветными металлами до 10 %.

Вторичное сырье цветных металлов третьего сорта характе-

ризуется наличием приделок из черных металлов, высокой засо-

ренностью. Оно требует первичной обработки. Отходы и лом

цветных металлов, не отвечающих требованиям к сортам основ-

ных групп, но направляемые на переработку, относятся к низко-

качественным. Это сырье смешанное, требующее сортировки и

разделки.

В соответствии со стандартом масса пакетов, связок и бухт

для лома и отходов всех групп и сортов не должна превышать

150 кг для алюминия и его сплавов и 250 кг для других цветных

металлов и сплавов. Масса отдельных кусков для всех металлов

и сплавов — не более 100 кг, а их размеры не более

600x600x1500 мм. Размеры отдельных кусков низкокачествен-

ного лома и прочих отходов не должны превышать

1000x1000x1500 мм. По соглашению с потребителем допускает-

ся сдача лома и отходов, превышающих указанные размеры и

массу.

Вторичное сырье цветных металлов часто содержит взрыво-

опасные предметы, баллоны, резервуары, сосуды, трубы, ранее

взорванные металлсодержащие массивы, военный лом. Для ис-

ключения несчастных случаев и аварий лом и отходы в обяза-

тельном порядке неоднократно подвергают проверке на взрыво-

и радиационную безопасность.

Проверка лома и отходов для обнаружения и удаления из них

взрывоопасных предметов и легковоспламеняющихся веществ

называется пиротехническим контролем. Контроль вторичного

сырья на взрывобезопасность должен осуществляться на всех

стадиях: при заготовке, транспортировке, первичной обработке,

металлургической переработке. Непроверенный лом и отходы

считаются взрывоопасными, их недопустимо смешивать с метал-

лоломом, обезвреженным и прошедшим контрольную проверку.

На проверенный и обезвреженный лом оформляют удостовере-

ние о взрывобезопасности. Каждая партия лома и отходов со-

провождается паспортом, в котором указывают наименование

вторсырья, его класс, группу, марку сплава, сорт и засоренность;

для нестандартных марок сплавов приводят химический состав.

Алюминий, медь, свинец, никель и их сплавы составляют

около 95 % заготавливаемых в настоящее время лома и отхо-

дов цветных металлов. Остальная часть вторсырья представ-

лена цинком, титаном, оловом, магнием, вольфрамом, кадми-

ем, кобальтом, молибденом, ртутью или их сплавами и соеди-

нениями.

28

1.3.1. Вторичное алюминиевое сырье

Лом и кусковые отходы включают в себя лом изделий из ли-

ста и проката, проволоки, поковок, литья и отходы, образующи-

еся при производстве этих изделий.

Самолетный и тому подобный лом является наиболее слож-

ным видом сырья, так как в нем находится большое количество

деталей и узлов из различных металлов, которые трудно уда-

лить. Посторонними металлами в самолетном ломе являются

стальные приделки, бронзовые и латунные детали арматуры,

трубопроводов, медные провода. В ломе присутствуют литые и

кованые детали из алюминиевых сплавов, отличающиеся по хи-

мическому составу от дуралюмина — сплава, из которого изго-

товлены листы обшивки самолета. Металлы и сплавы, попадаю-

щие в печь с данным видом вторсырья, растворяются в жидкой

ванне и загрязняют сплав. Поэтому тщательная разделка само-

летного лома является необходимой подготовительной операци-

ей. После удаления посторонних металлов и материалов само-

летный лом разрезают, пакетируют и отправляют на металлур-

гическую переработку.

Ценным сырьем являются отходы, образующиеся при изго-

товлении изделий из листа и ленты — листовая обрезь. Этот вид

отходов представляет собой куски кромок и концов, выштам-

повку, высечку, а также брак деталей. Засоренность листовой

обрези обусловлена наличием пластмасс, оцинкованного желе-

за, иногда латуни, меди и составляет 3—15 %.

Обрезки профилей, труб, прутков, пресс-остатки, отходы от

горячей штамповки обычно не содержат посторонних предме-

тов, кроме оксида алюминия, и представляют собой алюминий,

дуралюмин, алюминиево-цинковые сплавы.

Алюминиевая проволока поступает в переработку в виде от-

ходов электротехнического производства или в виде продукта

разделки проводов и кабелей. Провода могут быть одно- и мно-

гопроволочные, покрытые изоляцией и без нее, иметь сердцеви-

ну из стальной оцинкованной проволоки. Содержание алюминия

в проводах и кабеле колеблется в пределах 25—99,5 %.

Литые и кованые детали, а также лом двигателей внутренне-

го сгорания имеют большое количество деталей — поршней, ци-

линдров, головок, болтов, шпилек, подшипников и т. д. Засорен-

ность этого лома зависит от тщательности разделки и составля-

ет 3—50 %.

Стружка алюминия и его сплавов может быть витой, сыпу-

чей, крупной и мелкой. Она загрязнена железом, охлаждаю-

щими эмульсиями, маслом, землистым засором. Засоренность

маслом и влагой (особенно в зимний период) достигает 30 %,

землей — 1,5—2,0 %, неметаллическими материалами (дерево,

текстиль и т. п.) — 0,5 %, железом — до 5 %. Влажная струж-

ка быстро корродирует, этот процесс ускоряют щелочные

эмульсии. Все это приводит к значительным безвозвратным

потерям металла.

К алюминийсодержащим съемам относятся настыли с разли-

вочных ковшей; пена, образующаяся при переливах алюминия.

При удалении съемов с поверхности расплава неизбежно захва-

тывается некоторое количество металла. Съемы могут быть

двух видов: кусковые и порошкообразные. Кусковые съемы

представляют собой прочные куски различных размеров, они

содержат 45—80 % металла и не поддаются дроблению. Порош-

кообразные съемы содержат 10—20 % металла, они — продукт

разложения кусковых съемов. Из-за наличия прослоек из окси-

дов и солей от рафинирования алюминия съемы имеют пористое

строение, поэтому при хранении быстро окисляются и содержа-

ние металла в них снижается. Съемы всегда загрязнены облом-

ками тиглей, кирпичей и другими неметаллическими материала-

ми. Экономически оправдана переработка съемов, содержащих

более 50 % металла.

По вещественному составу к съемам близки шлаки. Содер-

жание металлического алюминия в шлаках составляет 20—80 %,

их крупность изменяется от 1 мм до 1 м. Малосолевые шлаки со-

держат 30—40 % алюминия и 5—10 % солей (NaCl, КС1, Na3AlF6,

MgCl2 и др.), в солевых шлаках до 30 % металла и 40—60 % раз-

личных солей.

Шлаки перерабатывают с целью получения алюминиевого

концентрата, который затем направляют в плавильные агрега-

ты.

Вторичное алюминиевое сырье характеризуется большим

разнообразием, что обусловливает необходимость подготовки

его к металлургической переработке различными методами.

1.3.2. Медьсодержащее сырье

Сырьем для производства вторичной меди и ее сплавов слу-

жат отходы производства (около 60 % всего медьсодержащего

сырья) и амортизационный лом. Вторичное медьсодержащее

сырье в большинстве случаев является полиметаллическим. Его

переработка должна предусматривать наиболее полное извлече-

ние всех ценных составляющих. Последнее достигается при

условии максимально возможного возврата лома и отходов ме-

ди, бронзы, латуни для выплавки аналогичных сплавов. Из-за

низкого качества лома и отходов, их высокой засоренности око-

ло 35 % медьсодержащего сырья перерабатывают на черновую

медь.

Для производства вторичной черновой меди, как правило, ис-

30

пользуют низкокачественное сырье. Оно имеет разнообразную

крупность и непостоянный химический состав. Так, шлаки от

выплавки сплавов на медной основе, шлаки и съемы литейных

цехов содержат, %: 15—40 Си; 3—45 Zn; 0,1—3,5 Sn. Размер кус-

ков шлаков и съемов в поперечнике изменяется от 300—700 до

1—5 мм. К этой же группе можно отнести печные выломки и

«козлы», в которых 8—12 % Си.

Разновидностью низкокачественного сырья являются сора.

К ним относятся использованные формовочные земли, наждач-

ная пыль, мелкие шлаки цехов, связанных с получением и обра-

боткой меди и ее сплавов. В сорах, %: 20—50 Си, 10—25 Zn, до

0,5 Sn, крупность — менее 5 мм.

В соответствии с действующим стандартом к медьсодержа-

щему вторичному сырью относят материалы (шлаки, сора, шла-

мы и др.), в которых содержание меди не менее 3 %.

Отходы кабельной продукции представляют собой куски

различной длины и бухты, спутанные в клубки. В зависимости от

диаметра медной жилы, толщины слоя изоляции и брони содер-

жание меди колеблется от 30 до 98 % (медные проводники элек-

трического тока изготавливают из меди марки МО и Ml). Прово-

да и кабель могут быть засорены резиной (20—45 %), бумагой,

полимерной и хлопко-бумажной изоляцией (15—60 %), железом

(18—30 %).

Крупный лом и отходы состоят из автомобильных и трактор-

ных радиаторов, шестерен, теплообменников, труб, корабель-

ных винтов и др. Их засоренность черным металлом достигает

30—50 %. Содержание меди в ломе электродвигателей изменя-

ется в пределах 15—30 %, а их засоренность (черные металлы,

алюминий, изоляционные материалы и др.) достигает 80—85 %.

На металлургические заводы поступают отходы биметалла в

виде россыпи и пакетов массой 80—140 кг. Биметалл получают

в результате покрытия основного металла (стали) другим метал-

лом или сплавом. Содержание меди в биметаллах изменяется от

7—8 до 60—70 %, цинка от 0,1 до 1—3 %.

В последние годы заметно увеличились поставки фольгиро-

ванных медью материалов (основ) типа гетинакс, текстолит,

стеклотекстолит и др. Содержание меди в данном вторсырье

15—40 %.

Для производства бронз и латуней используют самые разно-

образные виды вторичного сырья, которые отвечают требова-

ниям ГОСТ 1639—93. В зависимости от марки выплавляемого

сплава в состав шихты вводят легирующие добавки в виде двой-

ных или тройных лигатур: Си—А1—Fe (25—28 % Al, 9—11 % Fe),

Си—Fe или Al—Fe (5—10 % Fe), Си—Мп (25—30 % Мп), а также

кристаллический кремний (КрО, Кр1, Кр2), ферросилиций ФС90,

чушковый цинк (Ц2—Ц4) и олово (ОЗ и 04) и др.

31

1.3.3. Лом и отходы свинца и его сплавов

Это сырье включает в себя лом и отходы прокатного свинца,

кальциевого баббита, лом кабельного свинца, свинцовых акку-

муляторов, деталей из сурьмянистого свинца. Прокатный свинец

используют для футеровки кислотоупорных ванн, реакторов,

для изготовления труб, змеевиков. Лом прокатного свинца за-

грязнен с поверхности оксидами, остатками кислоты, накипью.

Засоренность рольного свинца составляет 1—3 %, а свинцовых

труб 3—5 %.

Лом кальциевого баббита — вышедшие из строя вкладыши

подшипников. Отходы баббита поступают в переработку в виде

стружки. Содержание свинца в ломе и отходах составляет 90—

97 % при засоренности 2—10 %.

Лом свинцовых аккумуляторов занимает наибольший удель-

ный вес в сырьевых ресурсах вторичного свинца. Это обусловле-

но производством большого количества различных типов свин-

цовых аккумуляторов, имеющих ограниченный срок службы

(2—3 года). Содержание свинца и сурьмы в новых батареях со-

ставляет в среднем 62 %. После эксплуатации в результате окис-

ления свинца засоренность лома возрастает до 45 %.

Кроме свинца и сурьмы лом свинцовых аккумуляторов со-

держит пластмассы (из которых изготавливают корпуса, крыш-

ки, сепараторы для батарей), а также серу и кислород (в форме

сульфатов и оксидов свинца).

Кабельный лом — продукт разделки вышедшего из строя ка-

беля, имеющего защитную свинцовую оболочку. Для изготовле-

ния оболочек используют свинец, содержащий 0,4—0,6 % Sb или

0,05—0,08 % Си. В зависимости от вида кабеля содержание свин-

ца в разделанном кабельном ломе составляет 30—50 %. Засорен-

ность свинцовой кабельной оболочки составляет 2—6 %.

Лом литых деталей из сурьмянистого свинца поступает вместе

с ломом химической свинцовой аппаратуры и состоит из корпусов

насосов, фланцев, кранов. Засоренность литых деталей составляет

1—2 %. Метод разделения деталей, изготовленных из свинца и

сурьмянистого свинца, основан на различной твердости этих мате-

риалов: последний имеет значительную большую твердость.

1.3.4. Никельсодержащее сырье

Вторичные никель, никелевые и медно-никелевые сплавы

производят из никельсодержащего лома и отходов. Значитель-

ное количество вторичного никелевого сырья поступает в чер-

ную металлургию для производства легированных сталей.

Лом и отходы могут быть представлены деталями реактив-

ных двигателей, частями аппаратуры, работающей в агрессив-

32

них средах, остатками никелевых анодов, нагревательными эле-

ментами электропечей и приборов, стружкой, пришедшими в не-

годность железо-никелевыми аккумуляторами, печными вылом-

ками, металлоабразивными отходами, шламами и растворами

гальванических цехов, бытовым ломом и др.

В зависимости от характера лома и отходов никеля, никеле-

вых и медно-никелевых сплавов содержание в них основного ме-

талла (сплава) изменяется от 25 до 98 %, а механическая засорен-

ность другими металлами и неметаллическими материалами мо-

жет достигать 75 %.

Большое количество никеля и других цветных металлов пере-

ходит в абразивные отходы при зачистке и шлифовке проката и

заготовок легированных сталей и сплавов. Минимальное содержа-

ние никеля и кобальта в сырье данного типа должно быть 3 %.

В образующихся при электролитическом никелировании

шламах содержание никеля доходит до 50 %, а в отработанных

электролитах и сточных водах гальванических цехов — от еди-

ниц до десятков граммов в литре никеля и других цветных метал-

лов.

Ценным сырьем для производства ферроникеля являются

отработанные щелочные железо-никелевые и никелево-кадмие-

вые аккумуляторы. В зависимости от типа и марки в неразделан-

ных аккумуляторах содержание никеля колеблется в пределах

8—15 %. Наибольшее количество никеля сконцентрировано в

положительных пластинах (ламелях), которые представляют со-

бой перфорированную ленту с запрессованной анодной массой,

состоящей из измельченного графита и гидрооксида никеля

(16—18 % С и 39—48 % Ni). В положительных ламелях в сред-

нем содержится 20—25 % никеля, 30—40 % железа, 7—9 % угле-

рода; отрицательные ламели в основном представлены железом

и его гидрооксидом.

Бытовой никельсодержащий лом состоит из всевозможных

никелированных предметов, а также изделий из мельхиора.

33

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ К ГЛ. 1

1. Назовите отличительные особенности руд цветных метал-

лов.

2. Поясните, какие встают задачи и какими способами они

решаются при обогащении руд цветных металлов?

3. Какие руды называют комплексными и почему?

4. Каковы особенности сырья для извлечения драгоценных и

редких металлов?

5. Назовите основные принципы классификации вторичного

сырья цветных металлов.

6. В чем вы видите основное отличие рудного сырья от вто-

ричного? Преимущества использования и переработки лома и

отходов.

7. Дайте химико-металлургическую оценку разновидностям

вторсырья для производства меди, никеля, свинца, алюминия и

их сплавов.

8. Назовите и обоснуйте основные принципы металлургичес-

кой переработки вторичного сырья.

Рекомендательный библиографический список к гл. 1

1. Худяков И.Ф., Дорошкевич А.П., Карелов С.В. Металлургия вторичных

тяжелых цветных металлов: Учебник для вузов. М.: Металлургия, 1987.

528 с.

2. Колобов Г.А., Бредихин В.Н., Чернобаев В.М. Сбор и обработка вторично-

го сырья цветных металлов: Учебник для вузов. М.; Металлургия, 1992.

288 с.

3. Зеликман А.Н., Крейн О.Е., Самсонов Г.В. Металлургия редких металлов.

3-е изд. М.: Металлургия, 1978. 560 с.

4. Севрюков Н.Н., Кузьмин Б.А., Челищев Е.В. Общая металлургия. 3-е изд.

М.: Металлургия, 1976. 568 с.

5. Кистяковский Б.Б., Гудима Н.В. Производство цветных металлов. М.:

Металлургия, 1978. 344 с.

6. Галевский Г.В., Кулагин Н.М., Минцис М.Я. Металлургия вторичного алю-

миния: Учебник для вузов. Новосибирск: Наука, 1998. 289 с.

34

Г лава 2

ПОДГОТОВКА СЫРЬЯ

К МЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКЕ

Первичное и вторичное сырье предварительно подготавли-

вают к металлургической переработке (складирование, усредне-

ние, дробление, грохочение, измельчение, окускование, сушка,

пакетирование и др.). Отдельные из перечисленных операций

используют для подготовки флюсов (кварц, известняк, плавико-

вый шпат) и полупродуктов металлургического производства

(агломерат, файнштейн, спек печей кальцинации, оборотные

продукты, титаношлак).

Металлургам известно: хорошо подготовленная шихта —

это наполовину проплавленная шихта.

Компоненты шихты предварительно взвешивают, опробы-

вают, анализируют. Смерзшиеся руды и концентраты приходит-

ся оттаивать и подвергать сушке до оптимальной влажности.

2.1. СКЛАДИРОВАНИЕ И ШИХТОВКА

Руды, концентраты, флюсы, кокс и другие материалы ших-

ты, поступающие на завод, выгружают в складские помещения.

Склады могут быть открытыми и закрытыми. Закрытые скла-

ды (обогреваемые или чаще необогреваемые) хотя и более до-

рогие, но и более эффективные при любых климатических усло-

виях. В закрытых складах сокращаются потери ценных матери-

алов, улучшаются условия работы обслуживающего персонала,

машин и оборудования. Емкость склада выбирают из расчета

10—20-суточного запаса сырья.

Поступающие вагоны грузоподъемностью 62, 95, 125 т или

специальные контейнеры (1,5—4,0 т) разгружают в траншеи,

разделенные на отсеки. Склады закрытого типа обслуживают

грейферными мостовыми кранами (рис. 2.1), бульдозерами или

роторными экскаваторами (рис. 2.2).

Склады предприятий большой производительности обо-

рудуют специальными приемными устройствами, включающи-

ми вагоноопрокидыватель, бункера с пластинчатыми питате-

лями.

35

a

Кровля

HSESZSZSZSZSaSIZEZISZfcZK

Фундамент

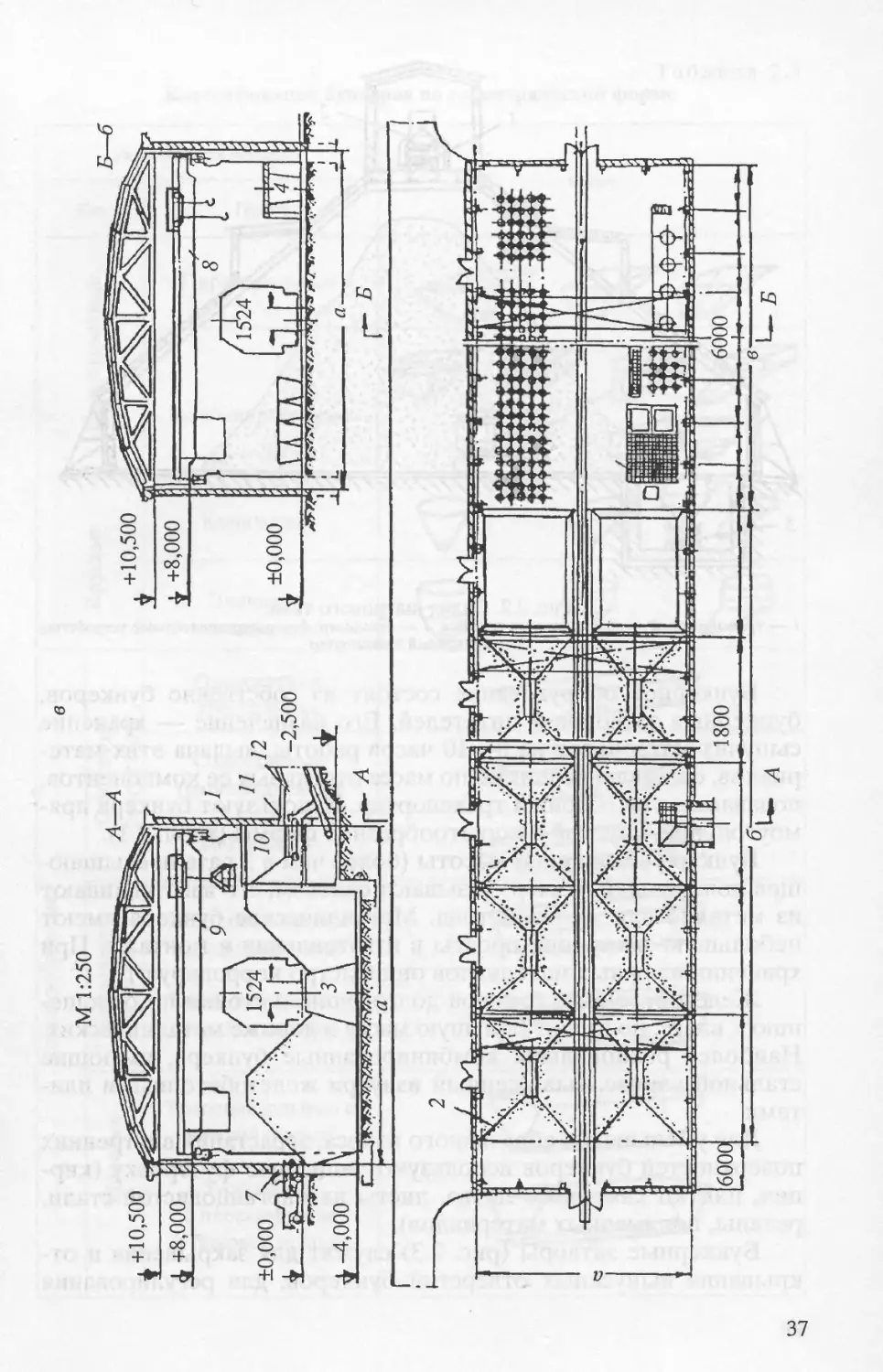

Рис. 2.1. Разрезы складов:

а — склад, оборудованный грейферным краном; б — бункерный склад; в — склад концентратов с железнодо-

рожной эстакадой:

1 — здание склада; 2 — отсеки; 3 — разгрузочная эстакада; 4 — отсек для оттаивания контейнеров; 5 — отсек

для мойки контейнеров; б — место для порожней тары; 7 — люк для разгрузки концентратов; подаваемых ав-

тотранспортом; 8 — мостовой кран; 9 — грейферный кран; 10 — бункер концентратов; 11 — ленточный

питатель; 12 — ленточный транспортер

в

М 1:250

А

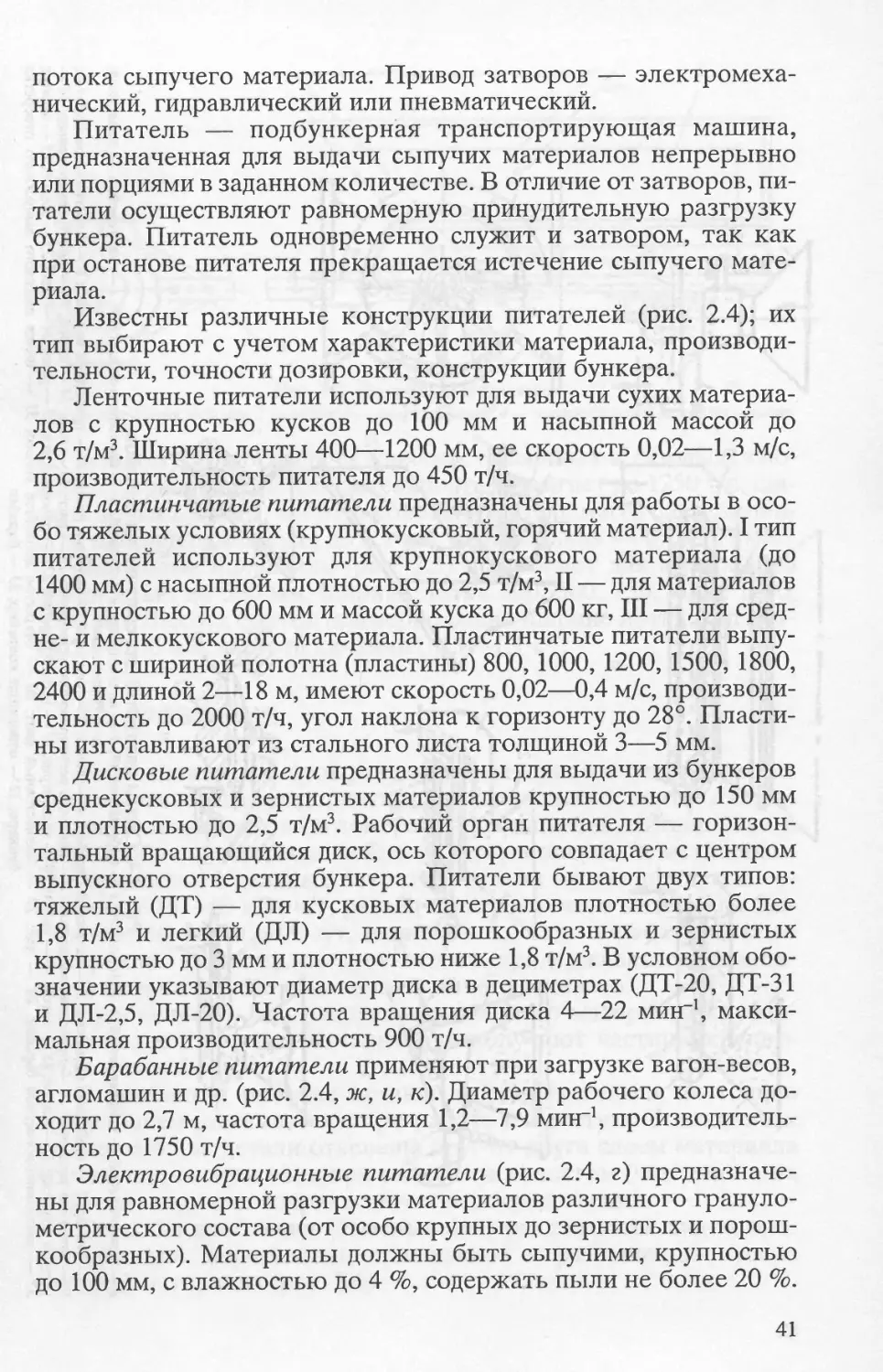

Рис. 2.2. Склад шатрового типа:

1 — транспортер; 2 — сбрасывающая тележка; 3 — бульдозер; 4 — распределительное устройство;

5 — ленточный транспортер

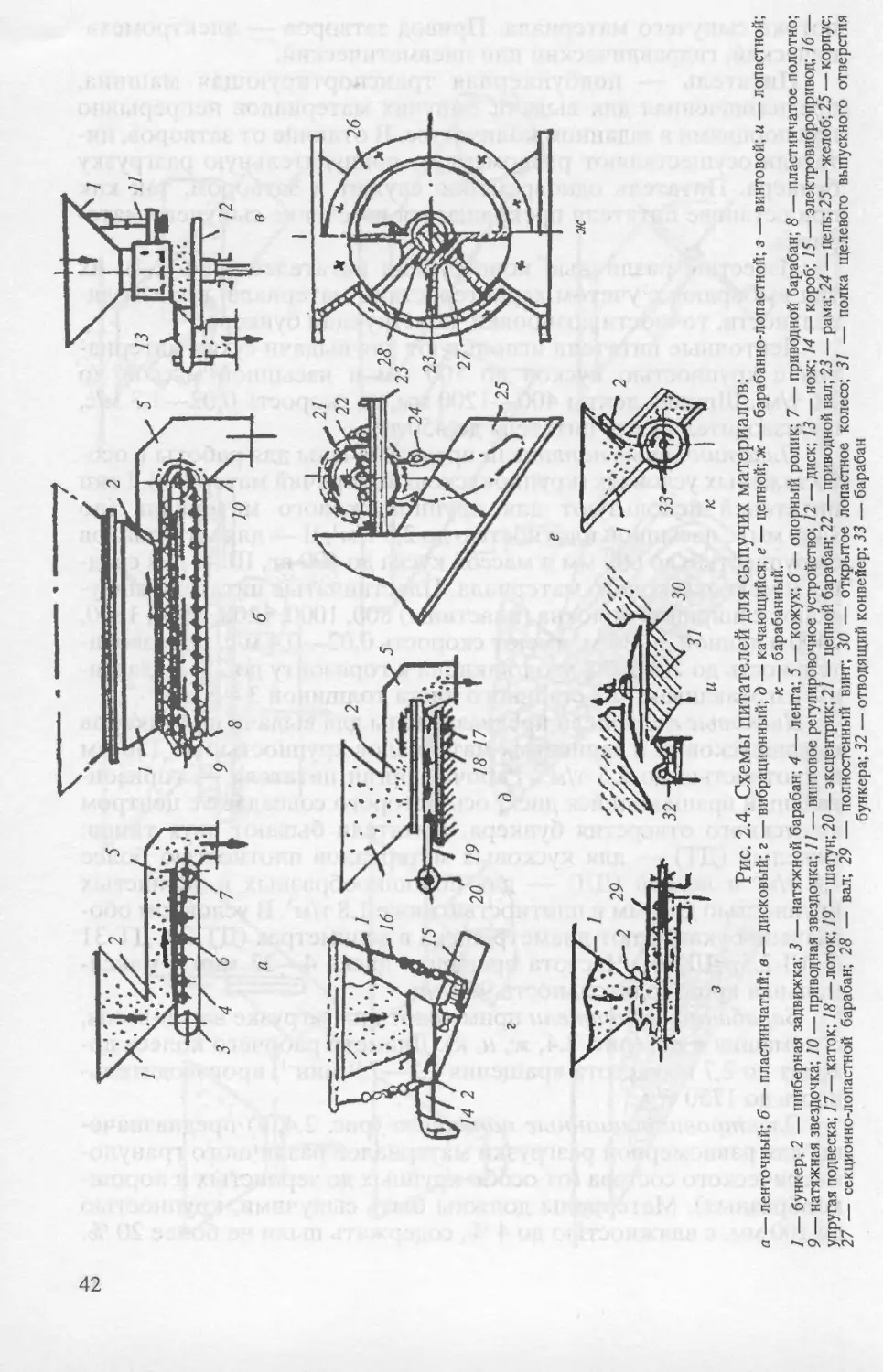

Бункерное оборудование состоит из собственно бункеров,

бункерных затворов и питателей. Его назначение — хранение

сыпучих материалов на 8—10 часов работы, выдача этих мате-

риалов, составление шихты по массе отдельных ее компонентов,

подаваемых на сборный транспортер. Используют бункера пря-

моугольной, круглой и корытообразной формы (табл. 2.1).

Бункер увеличенной высоты (более чем в 3 раза превышаю-

щей поперечный размер) называют силосом; его изготавливают

из металла или железобетона. Металлические бункера имеют

небольшую массу, они просты в изготовлении и монтаже. При

хранении влажных материалов они быстро корродируют.

Железобетонные бункера долговечны и стойки по отноше-

нию к влаге, но имеют большую массу и дороже металлических.

Наиболее рациональны комбинированные бункера, имеющие

стальной каркас, выложенный изнутри железобетонными пли-

тами.

Для уменьшения абразивного износа, зарастания внутренних

поверхностей бункеров используют защитную футеровку (кир-

пич, плитки каменного литья, листы из марганцовистой стали,

резины, полимерных материалов).

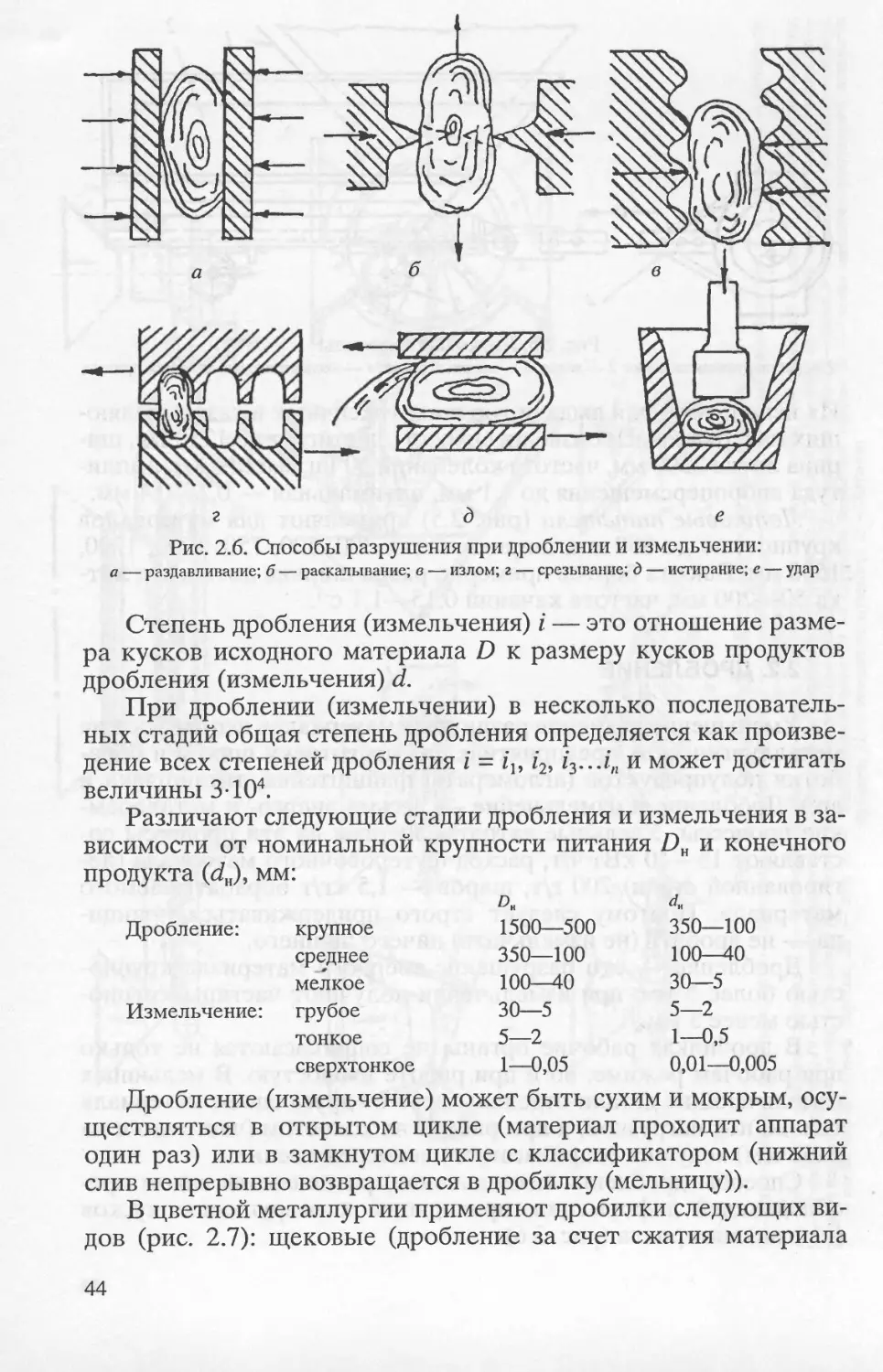

Бункерные затворы (рис. 2.3) служат для закрывания и от-

крывания выпускных отверстий бункеров, для регулирования

38

Таблица 2.1

Классификация бункеров по геометрической форме

Разновидности бункеров

Схема

Группа

Конические

Цилиндро-

конические

Односкатные треугольные

О О Односкатные трапециедальные

О £?

W o' О сп

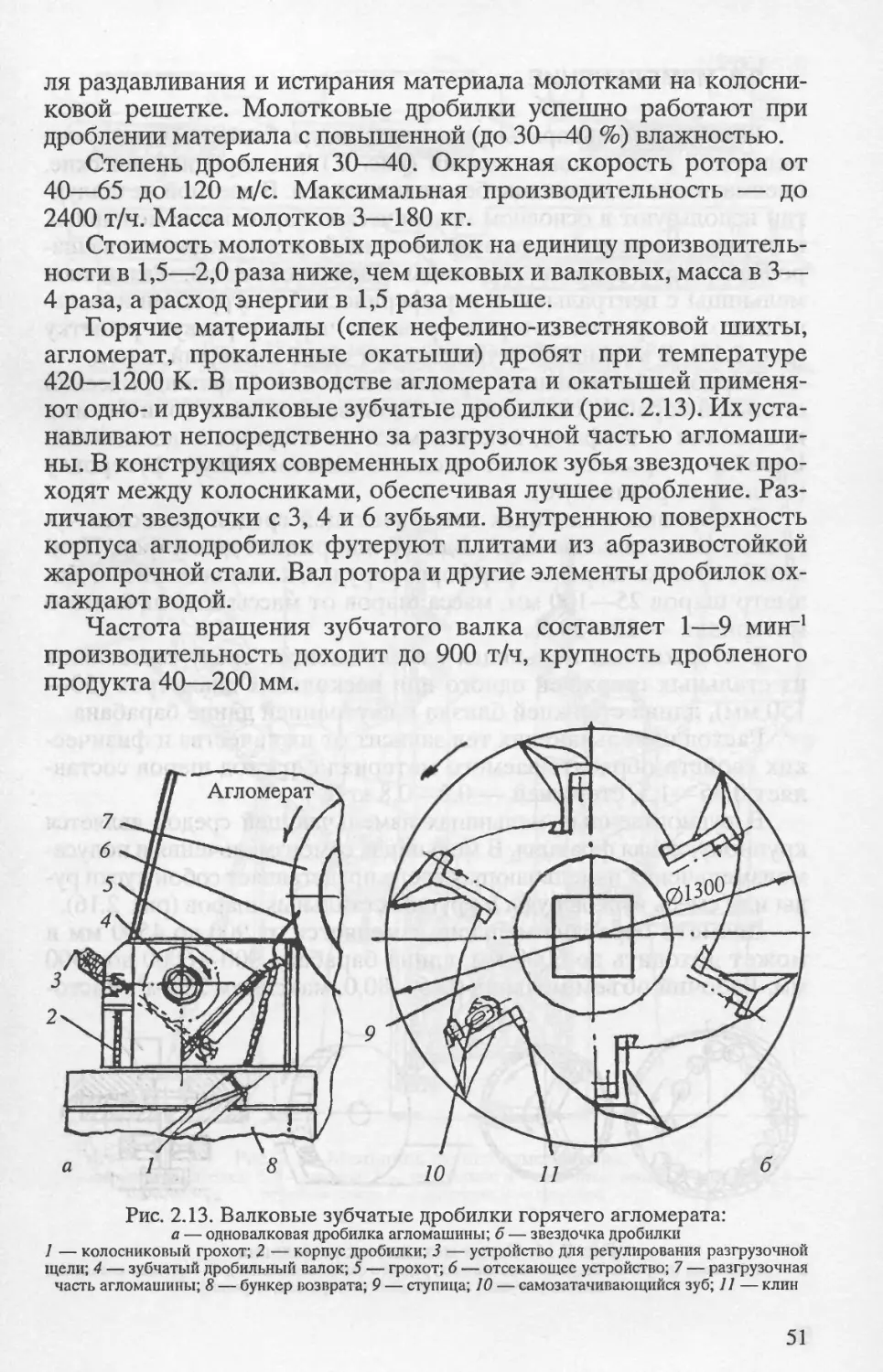

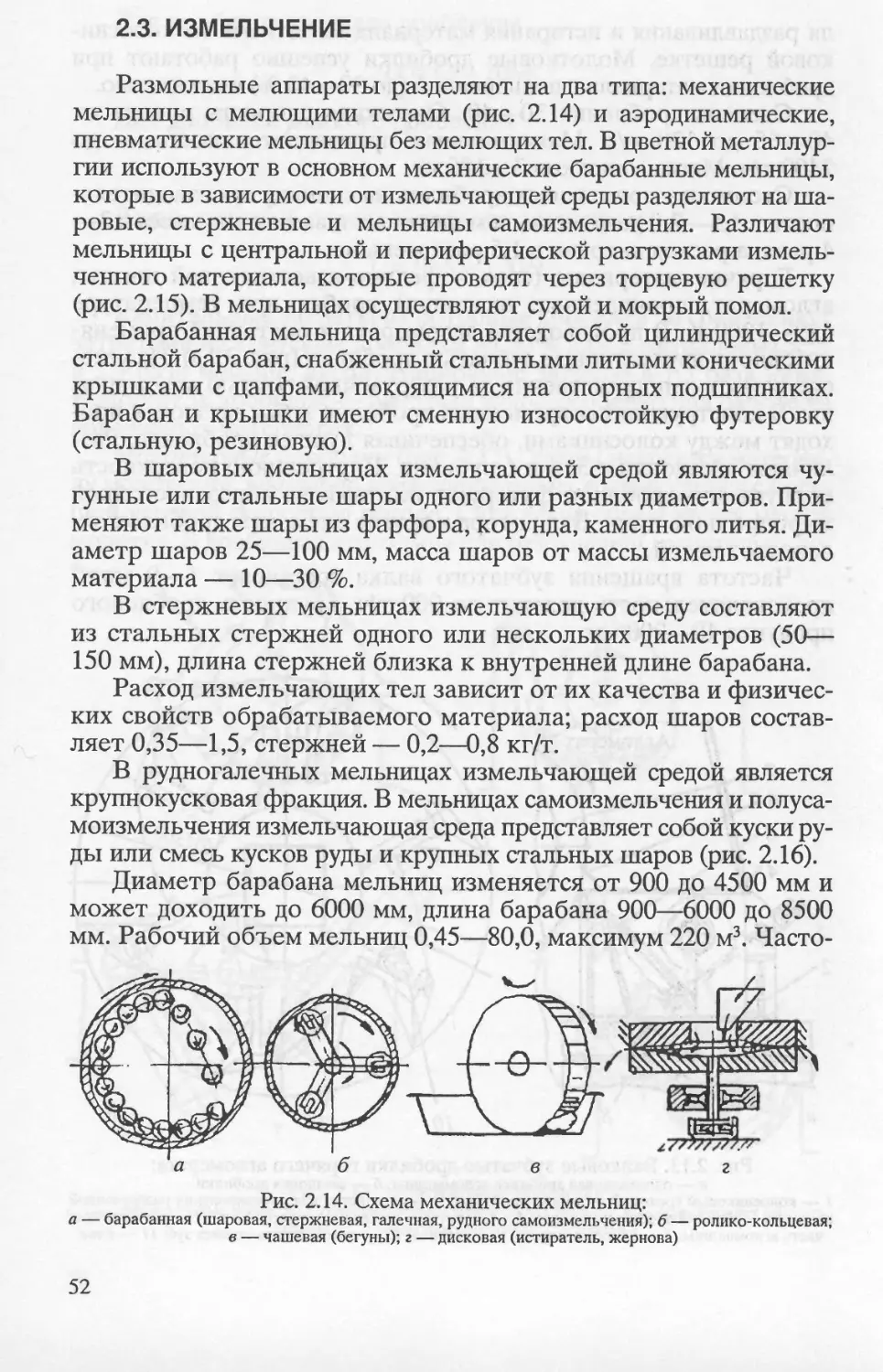

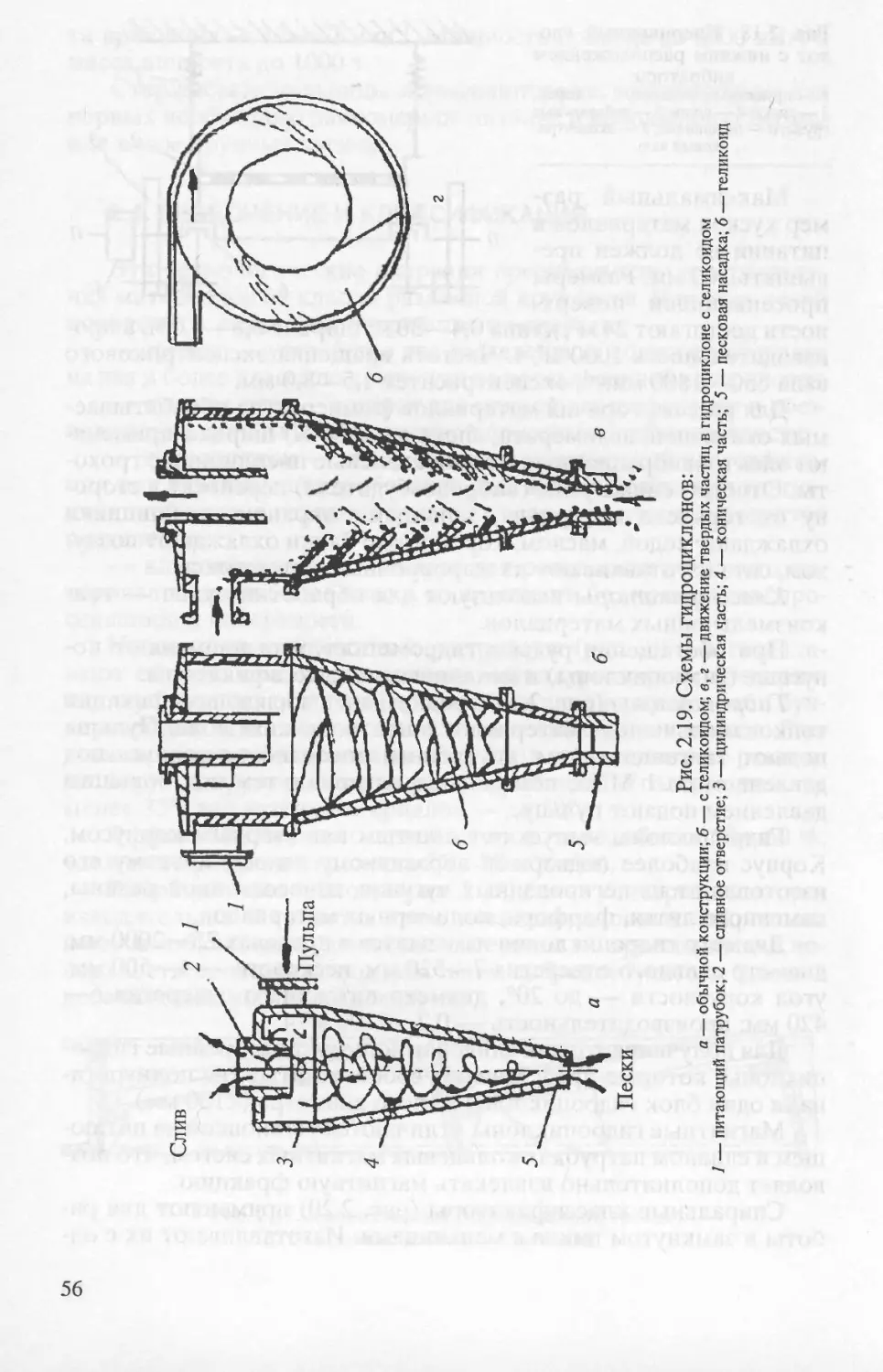

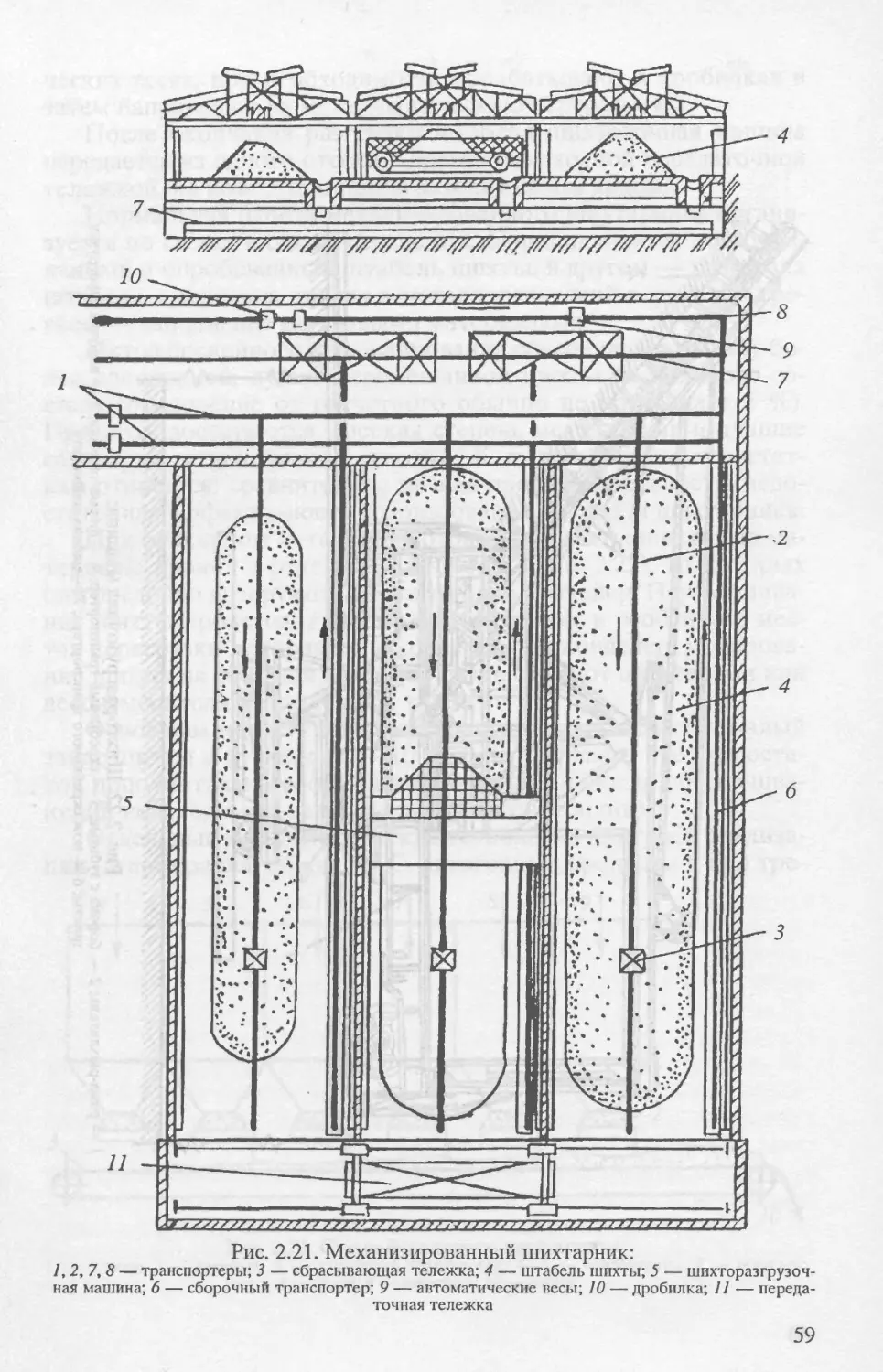

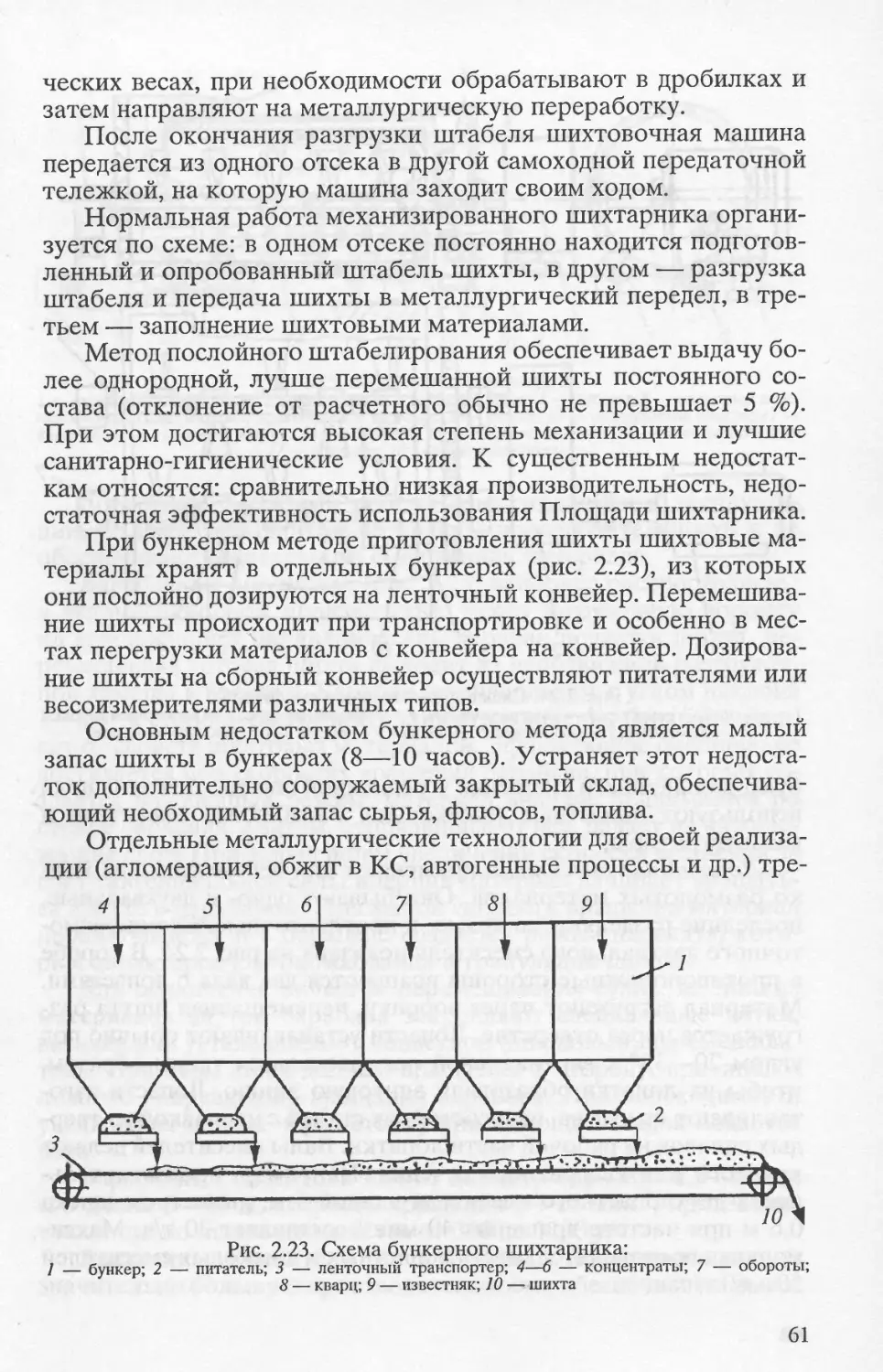

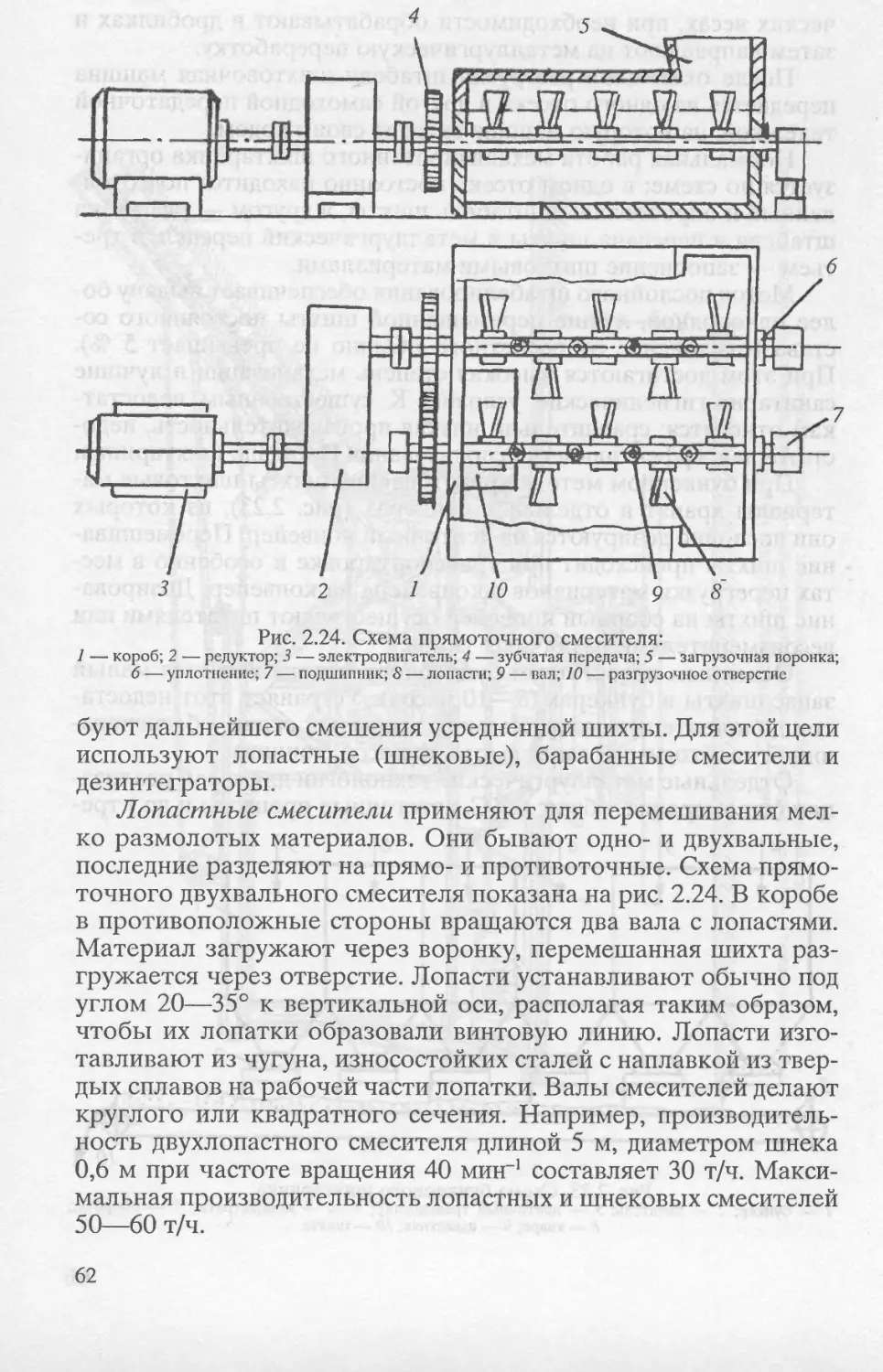

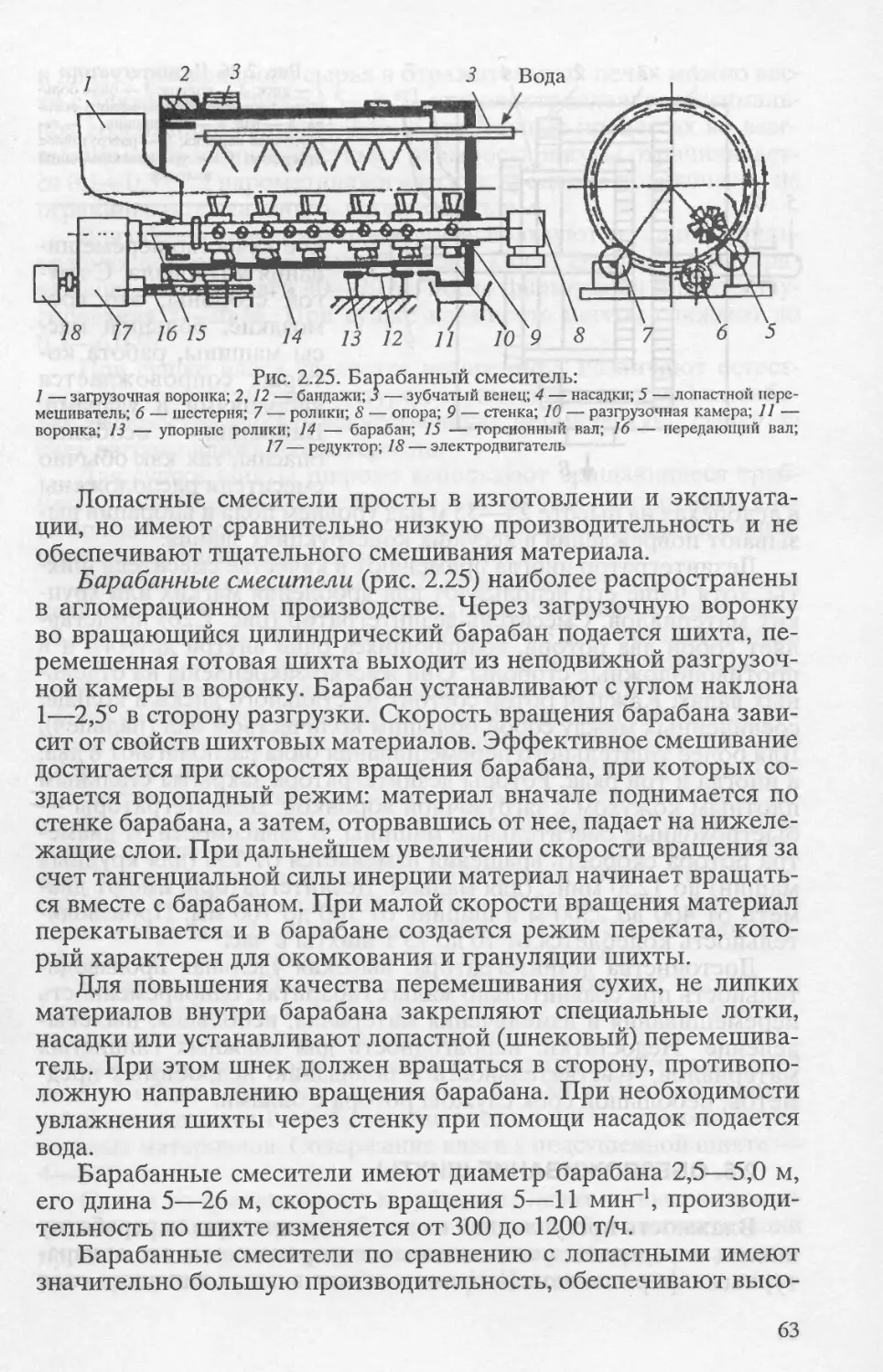

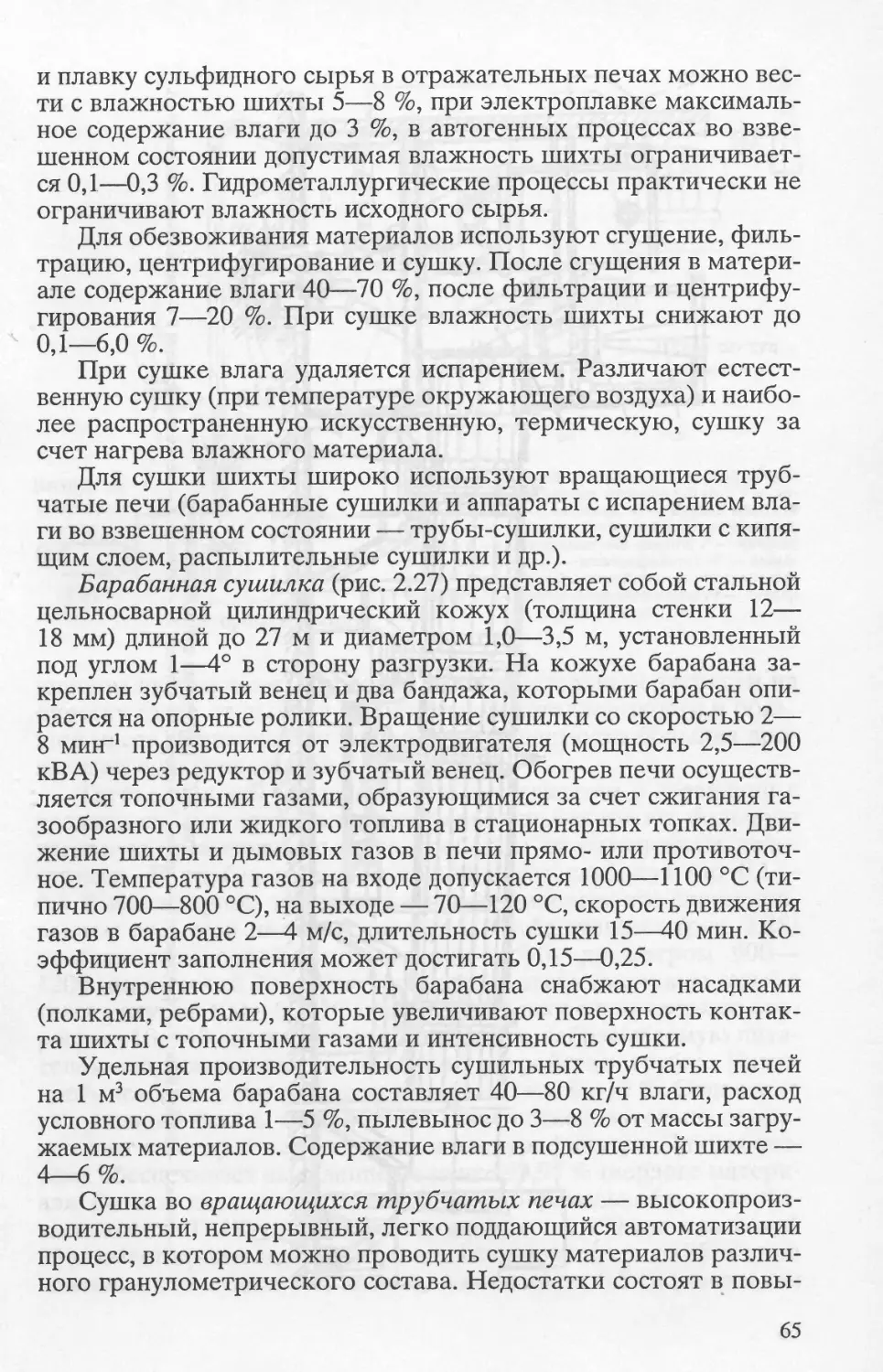

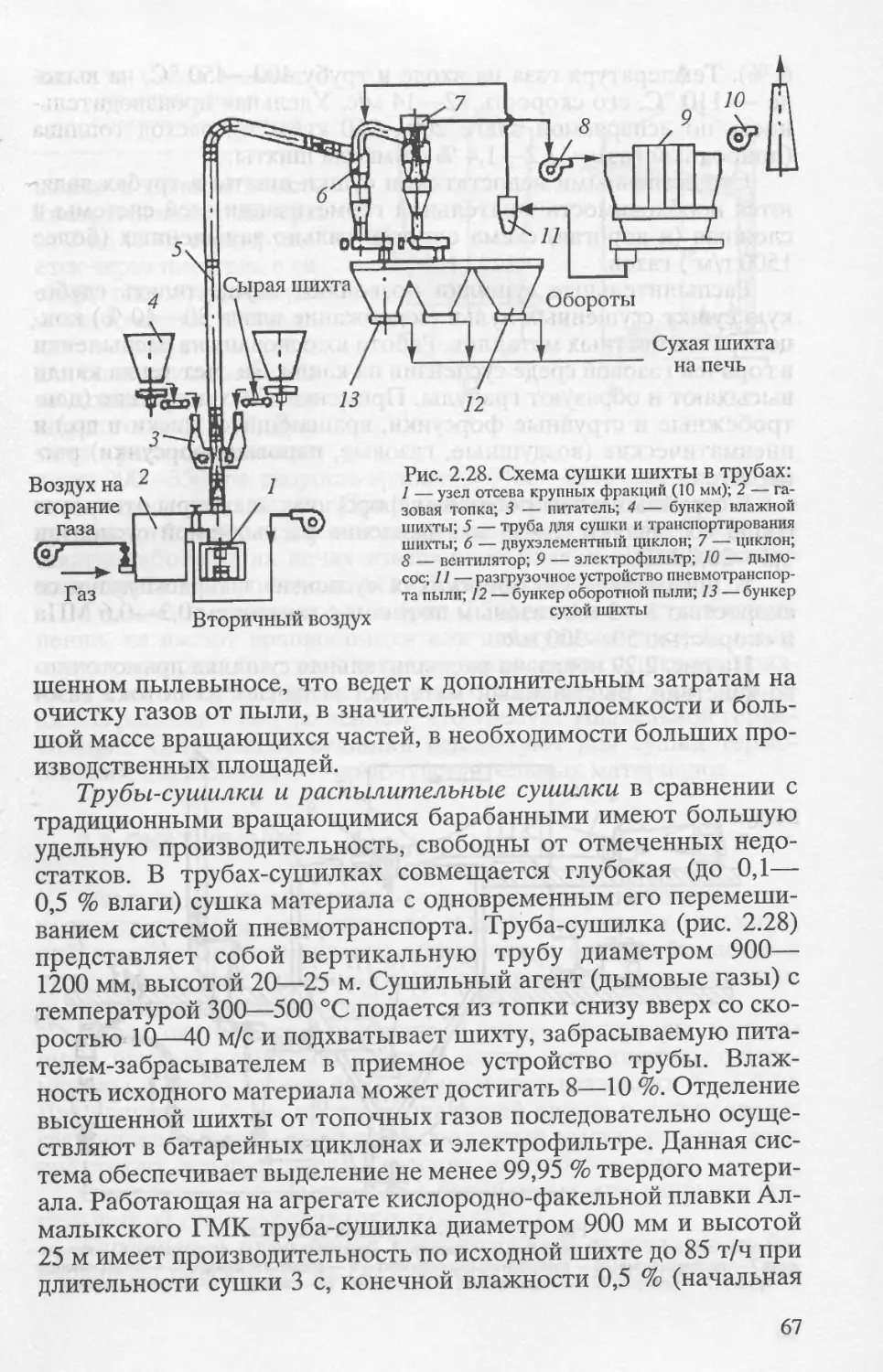

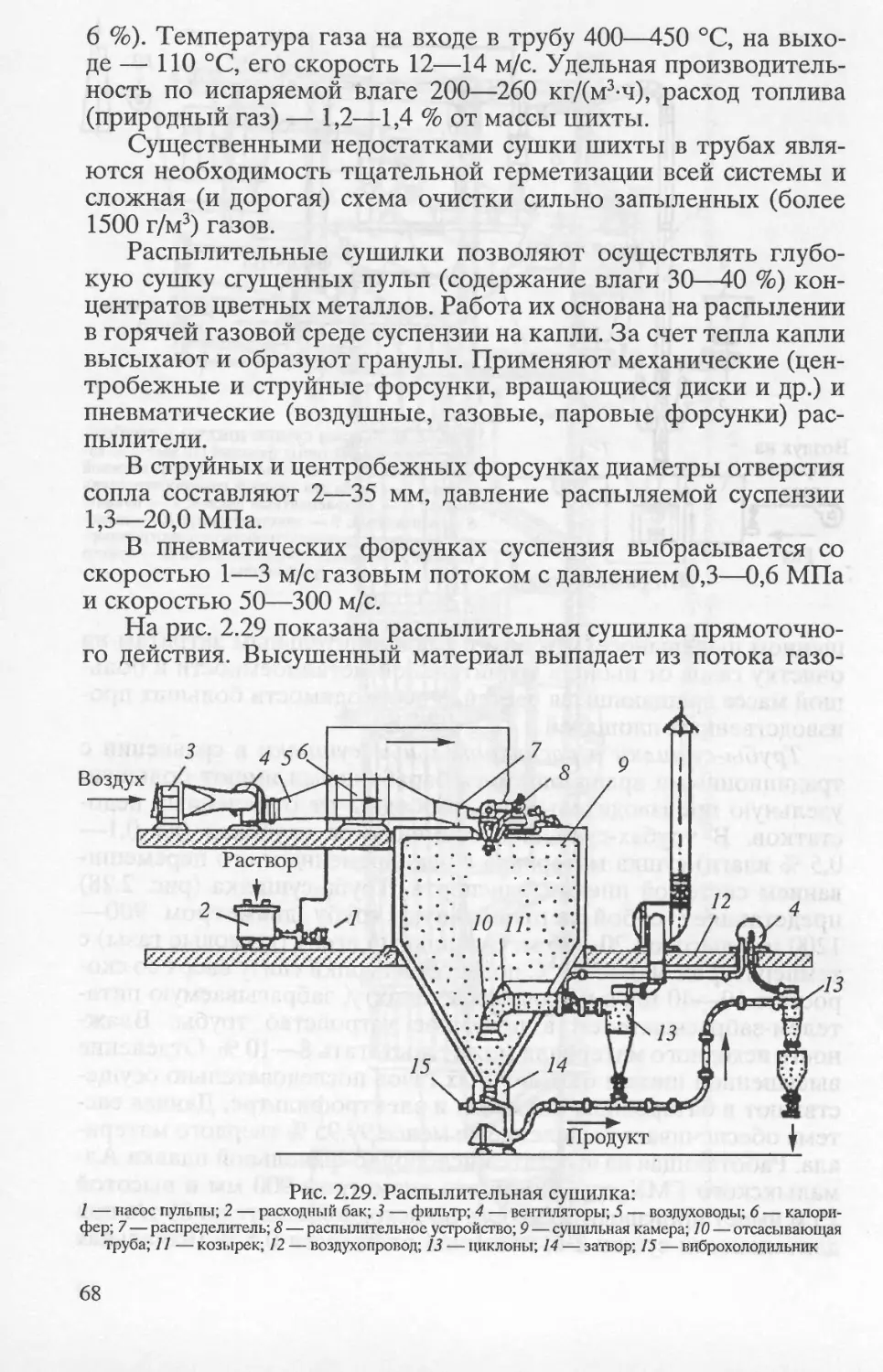

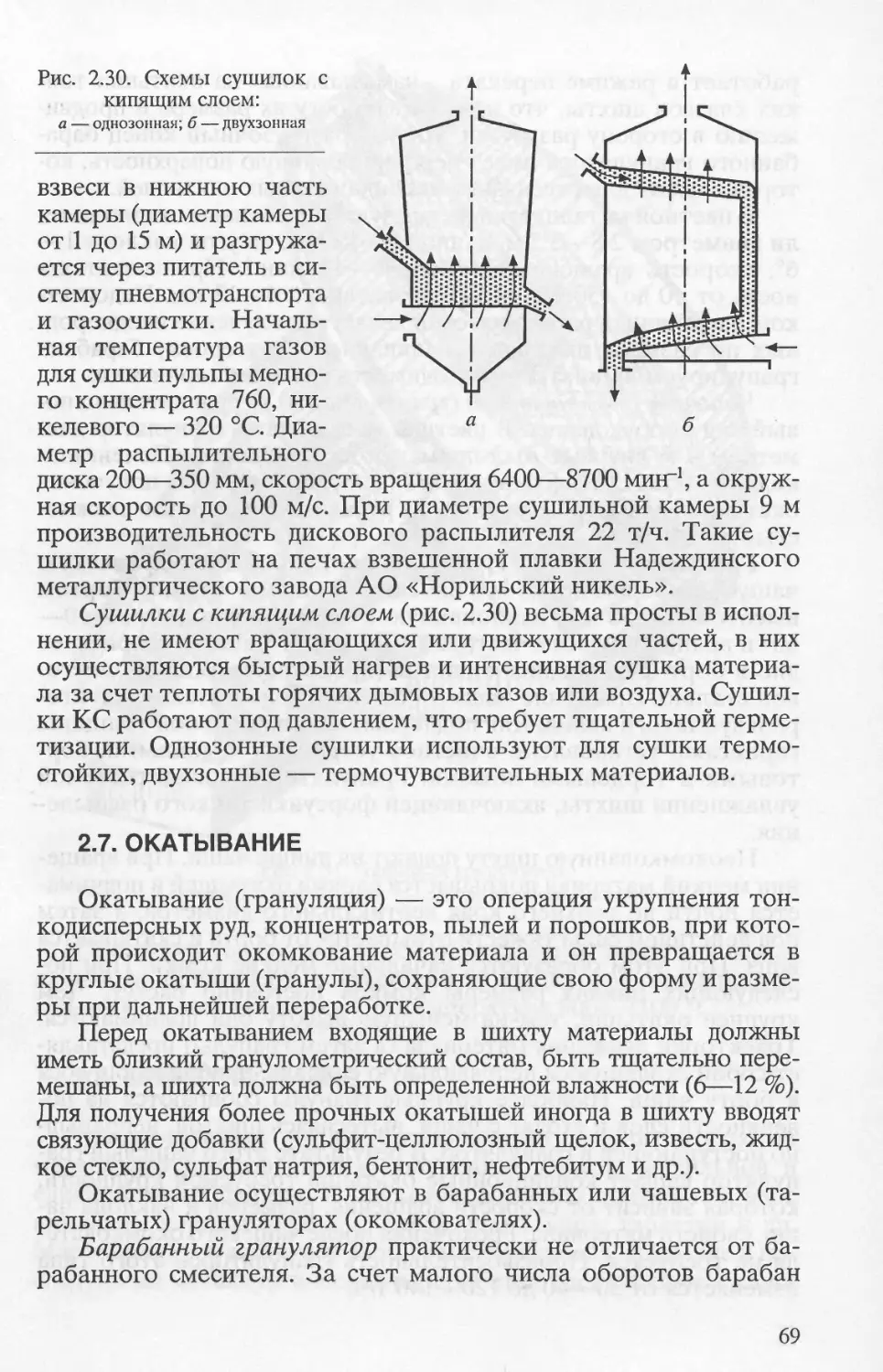

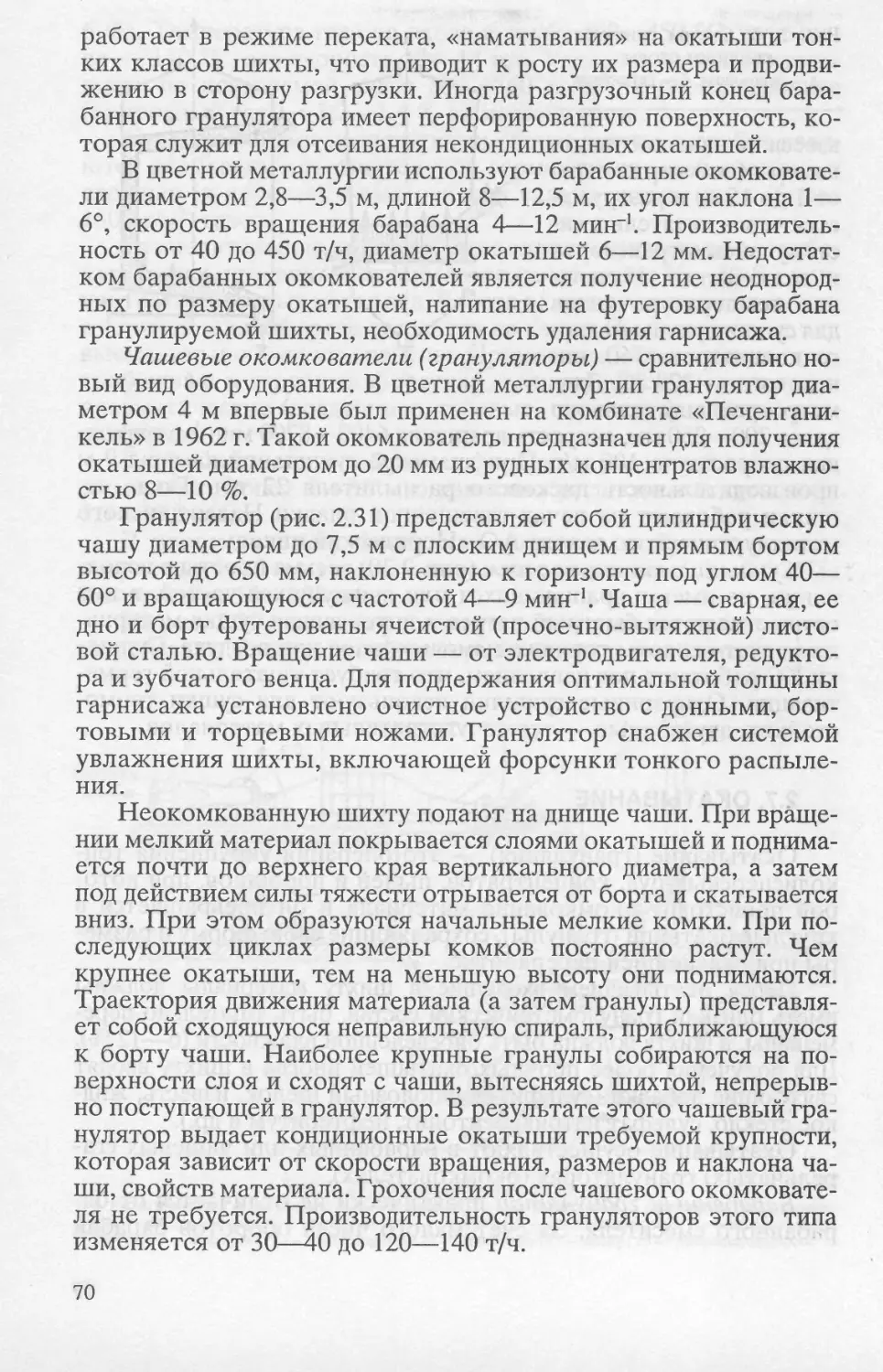

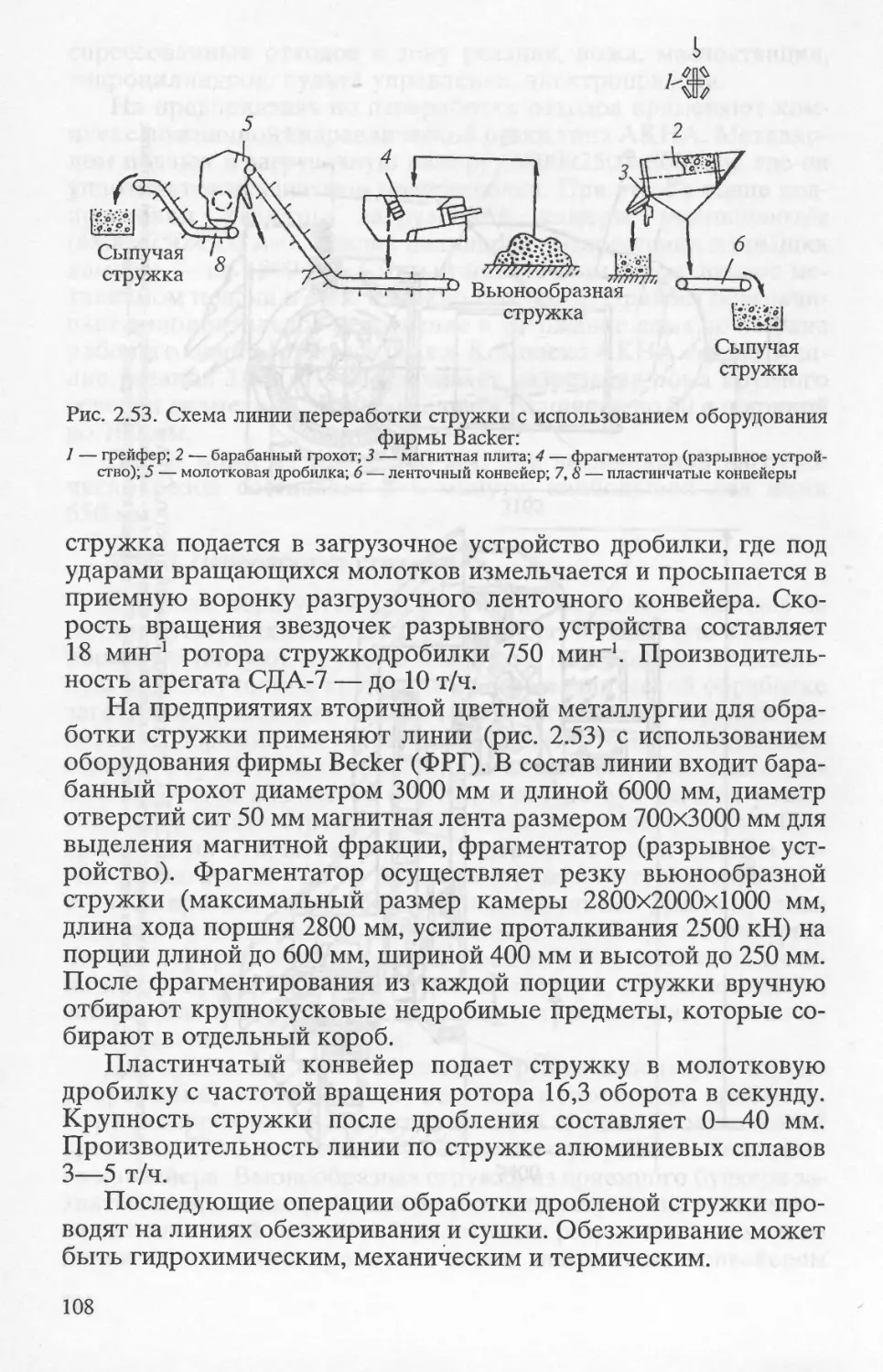

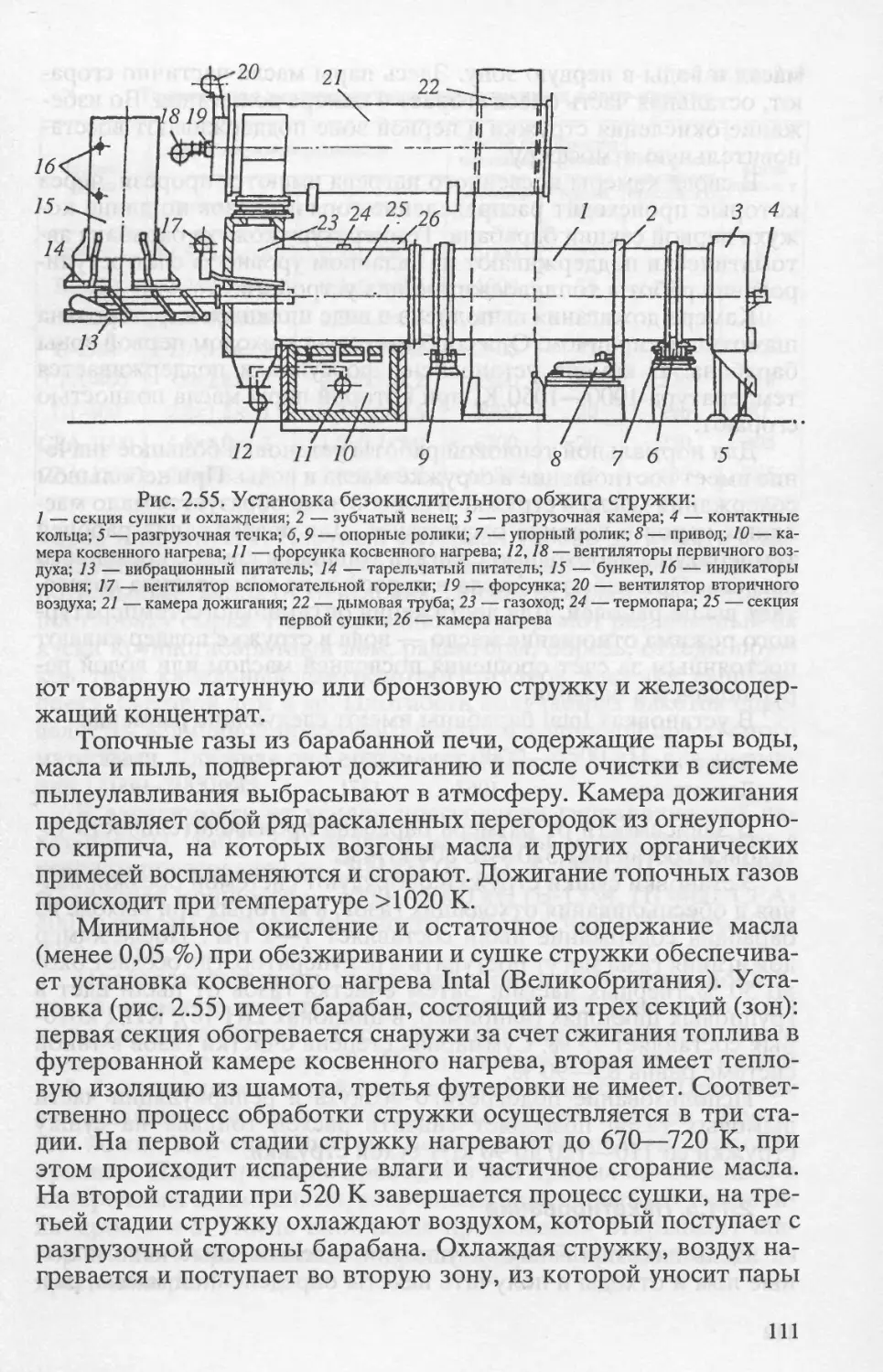

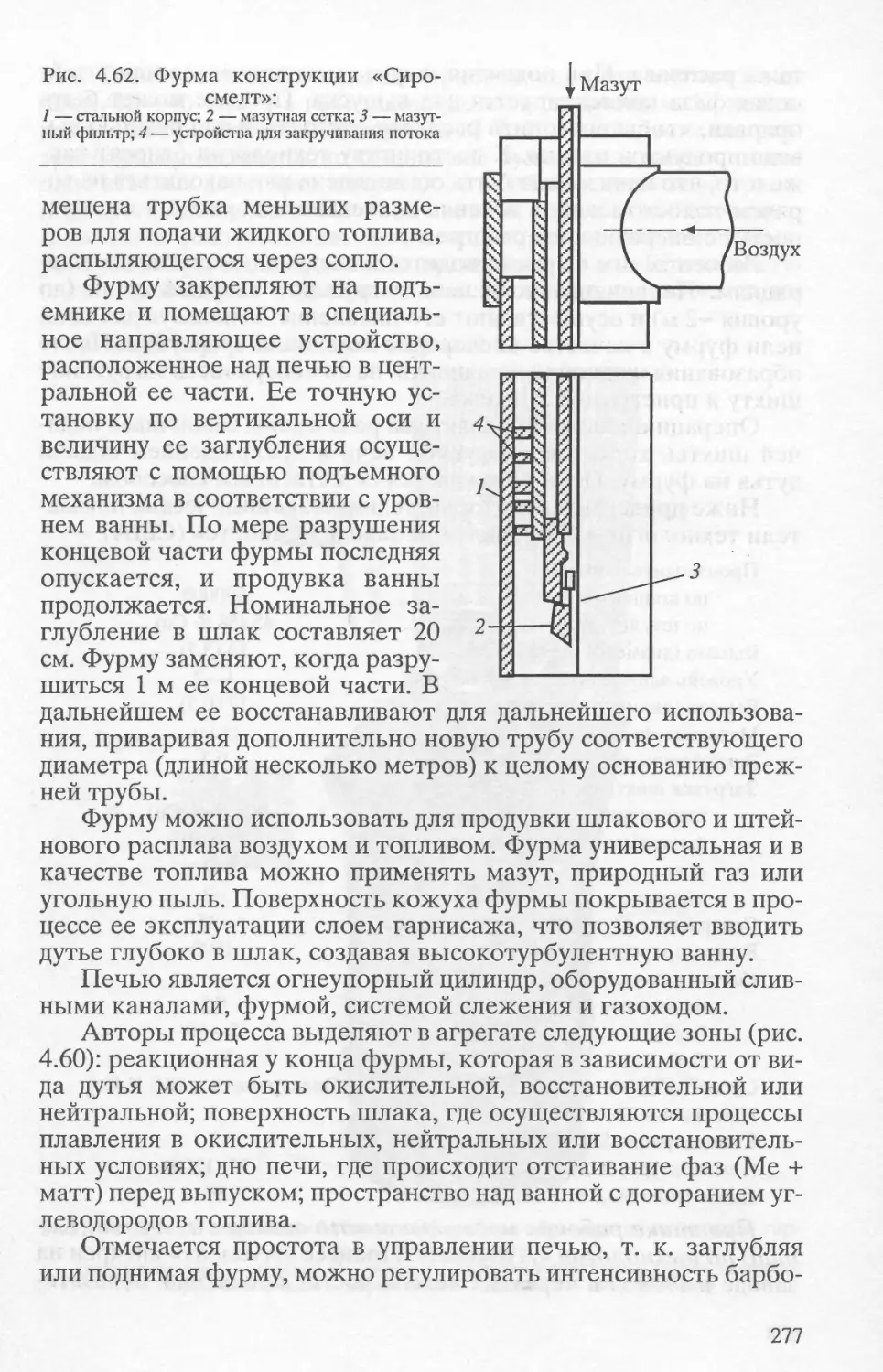

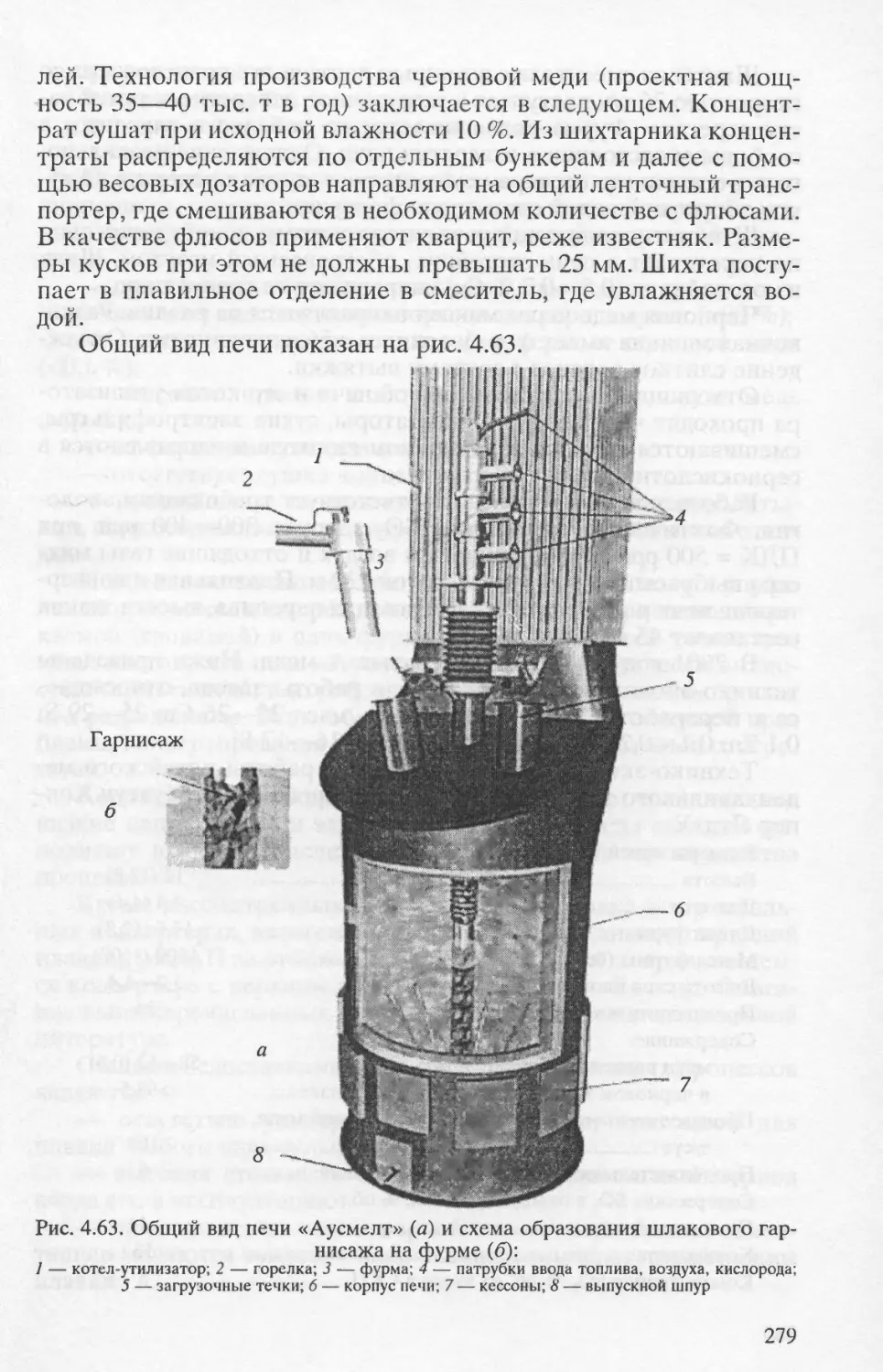

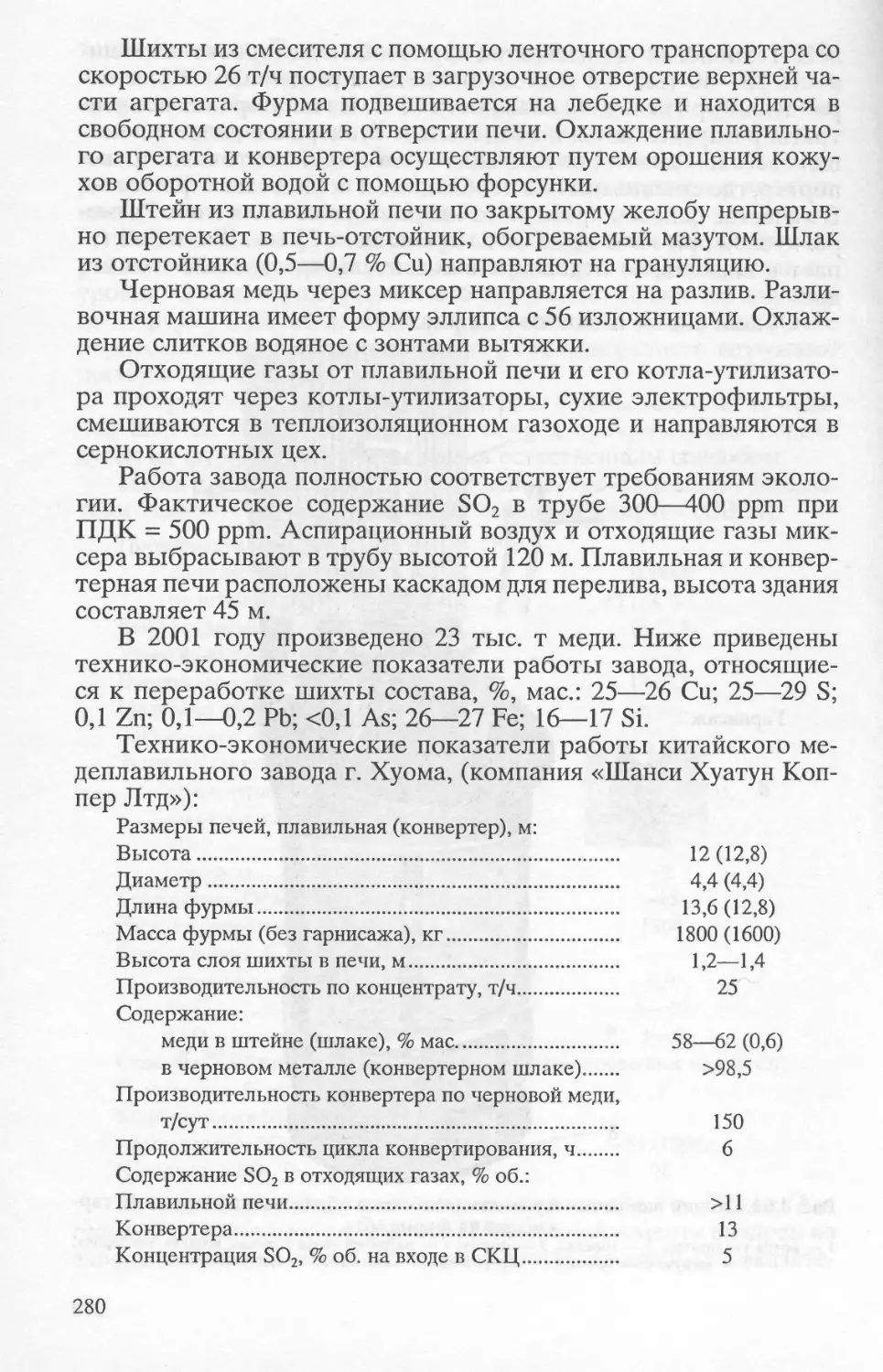

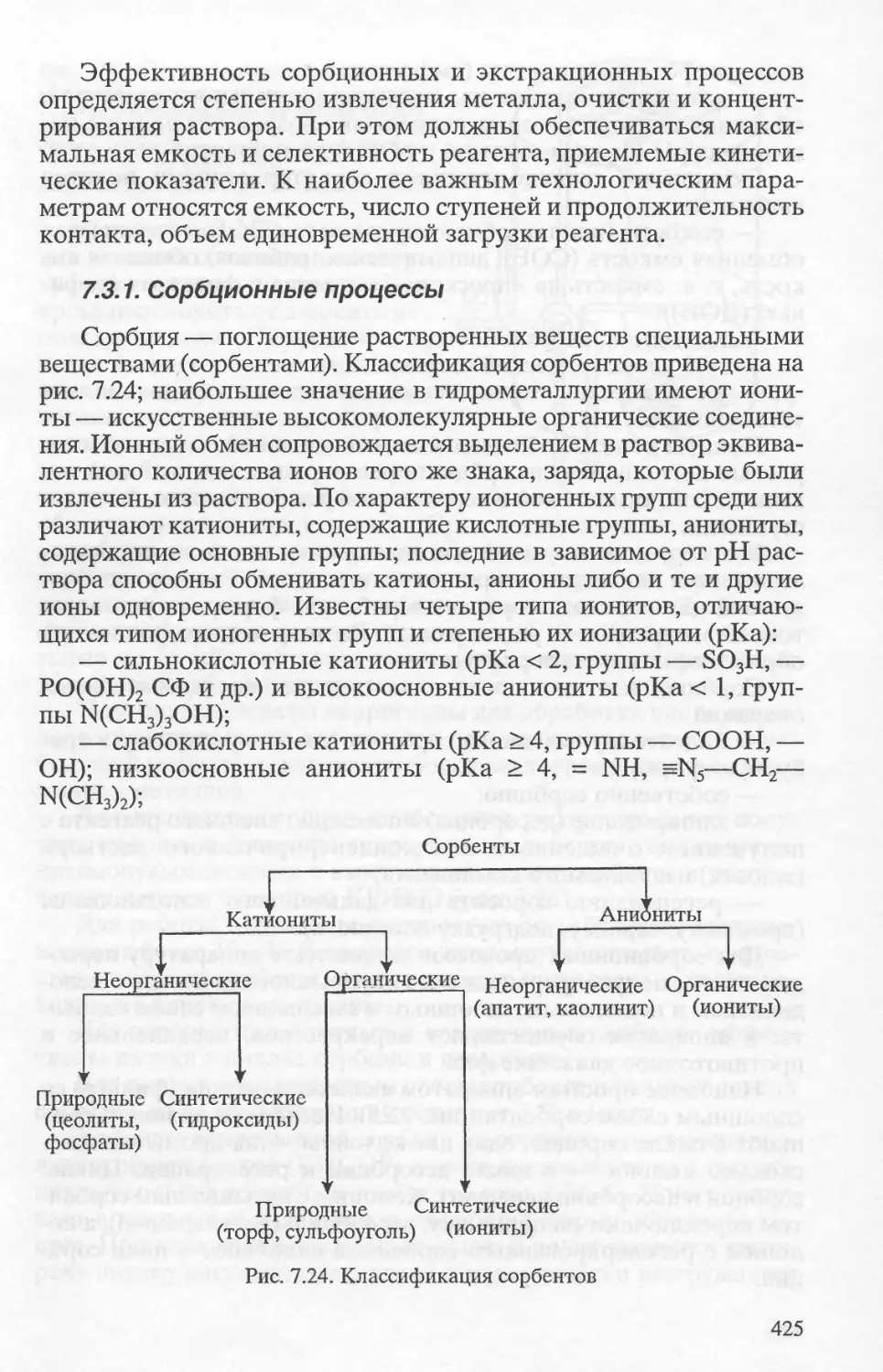

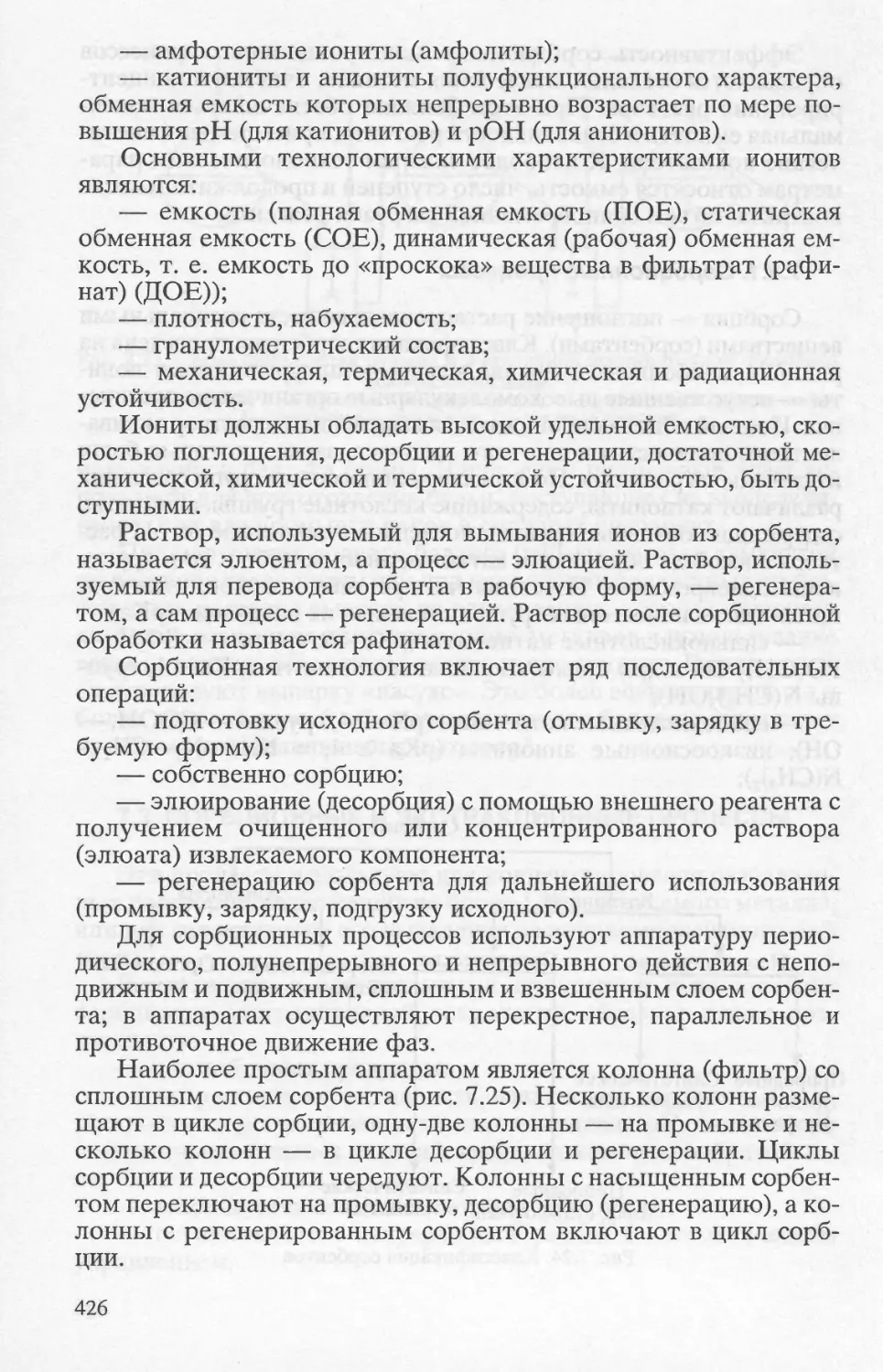

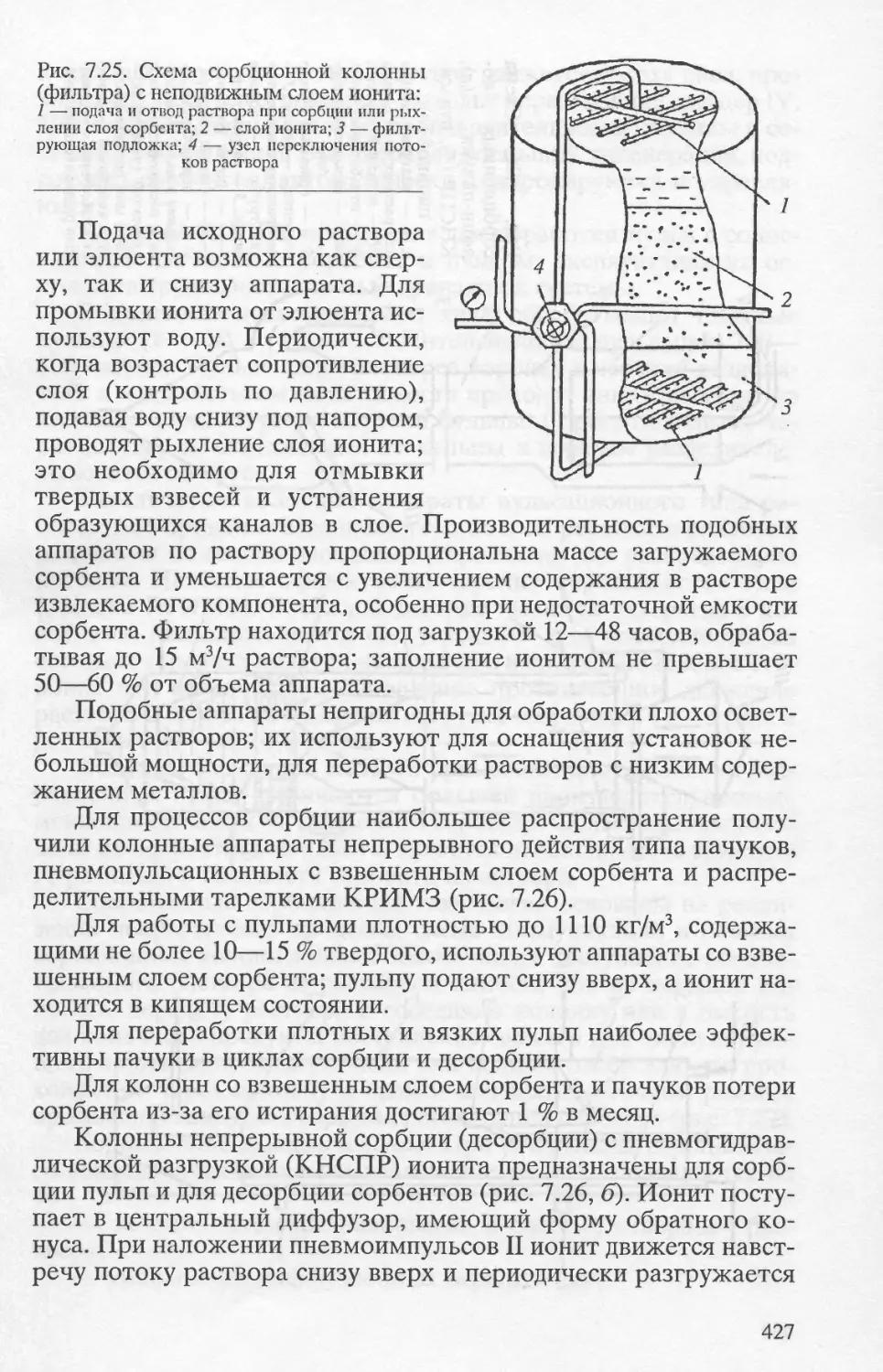

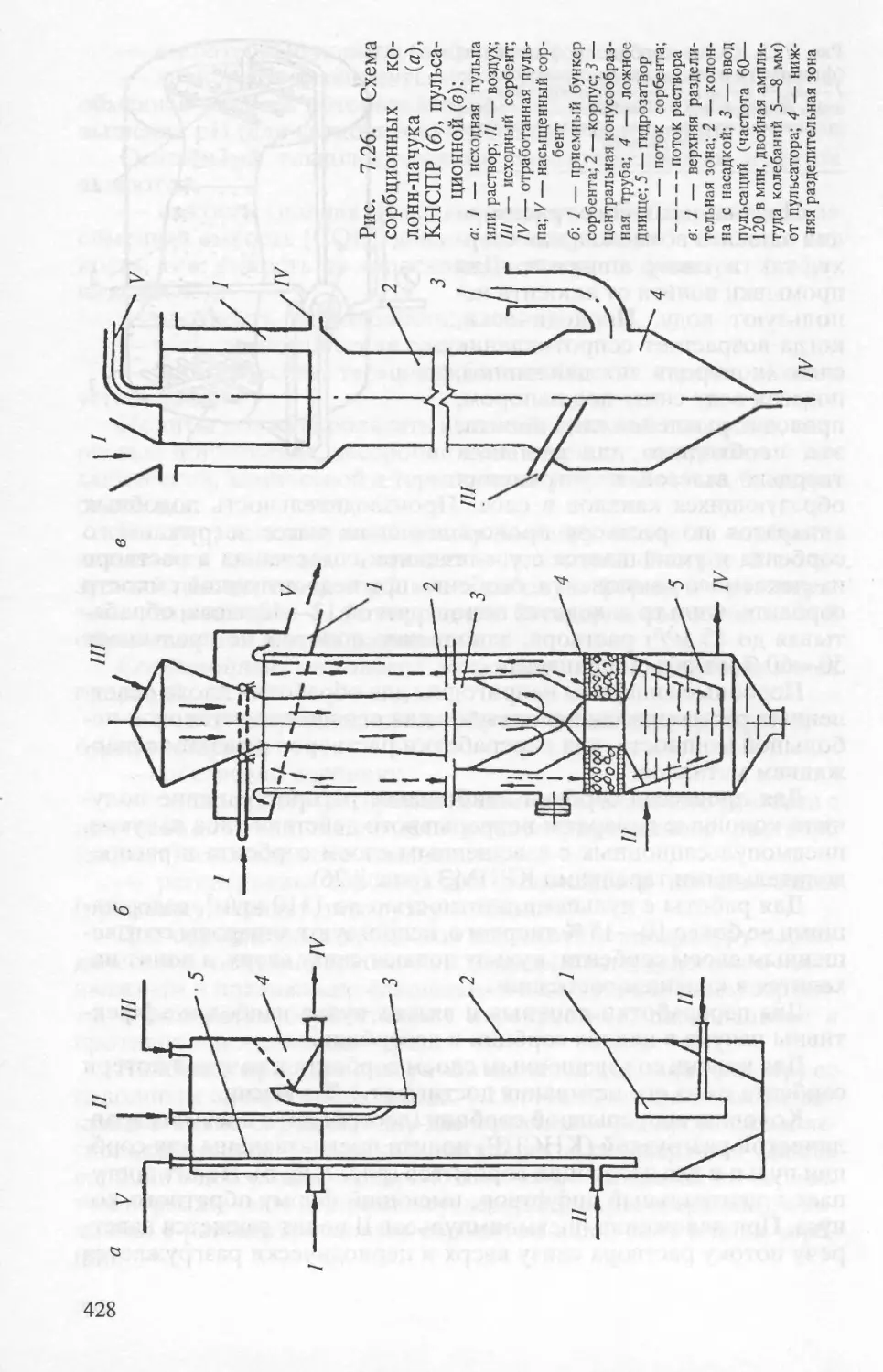

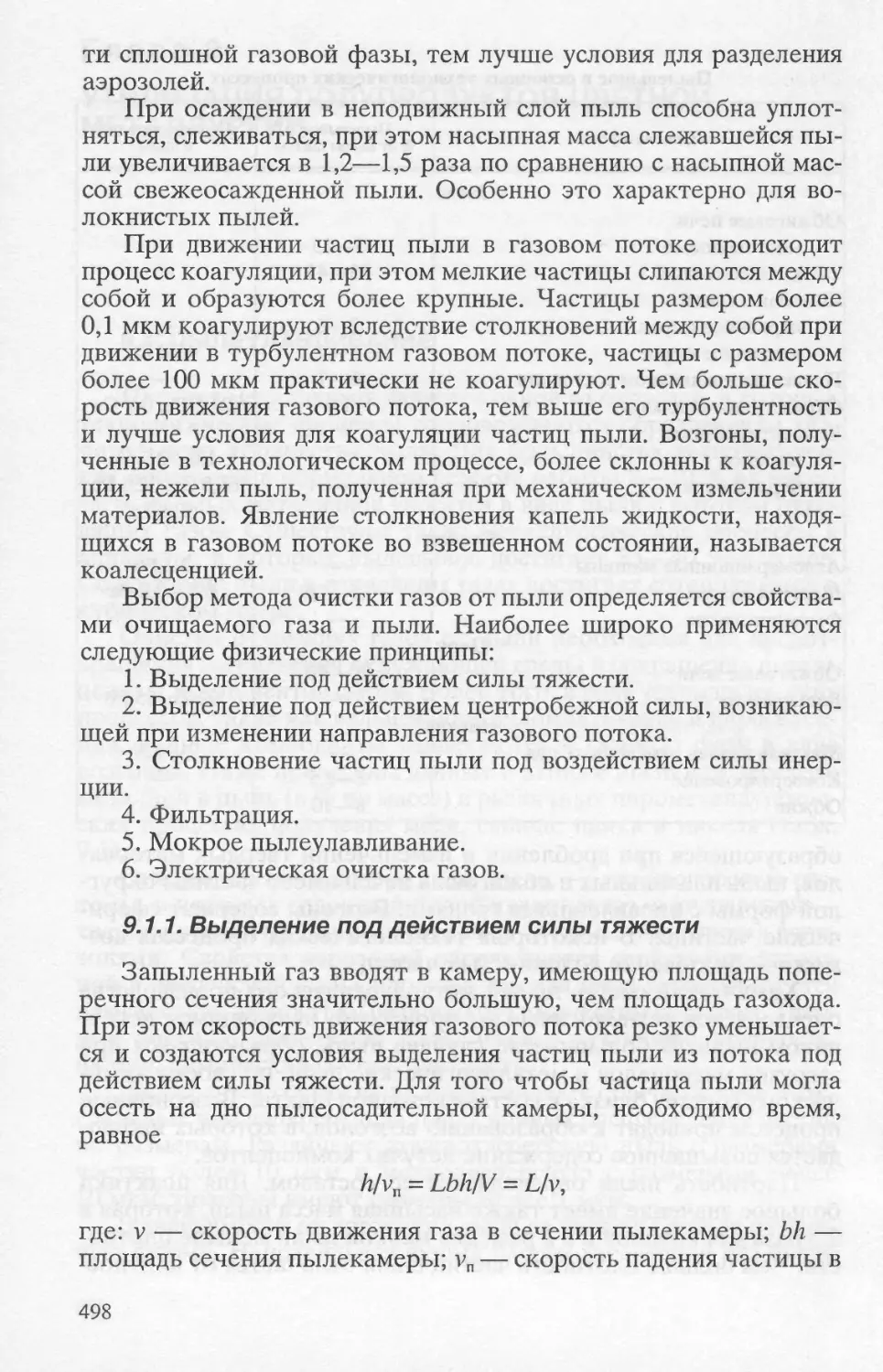

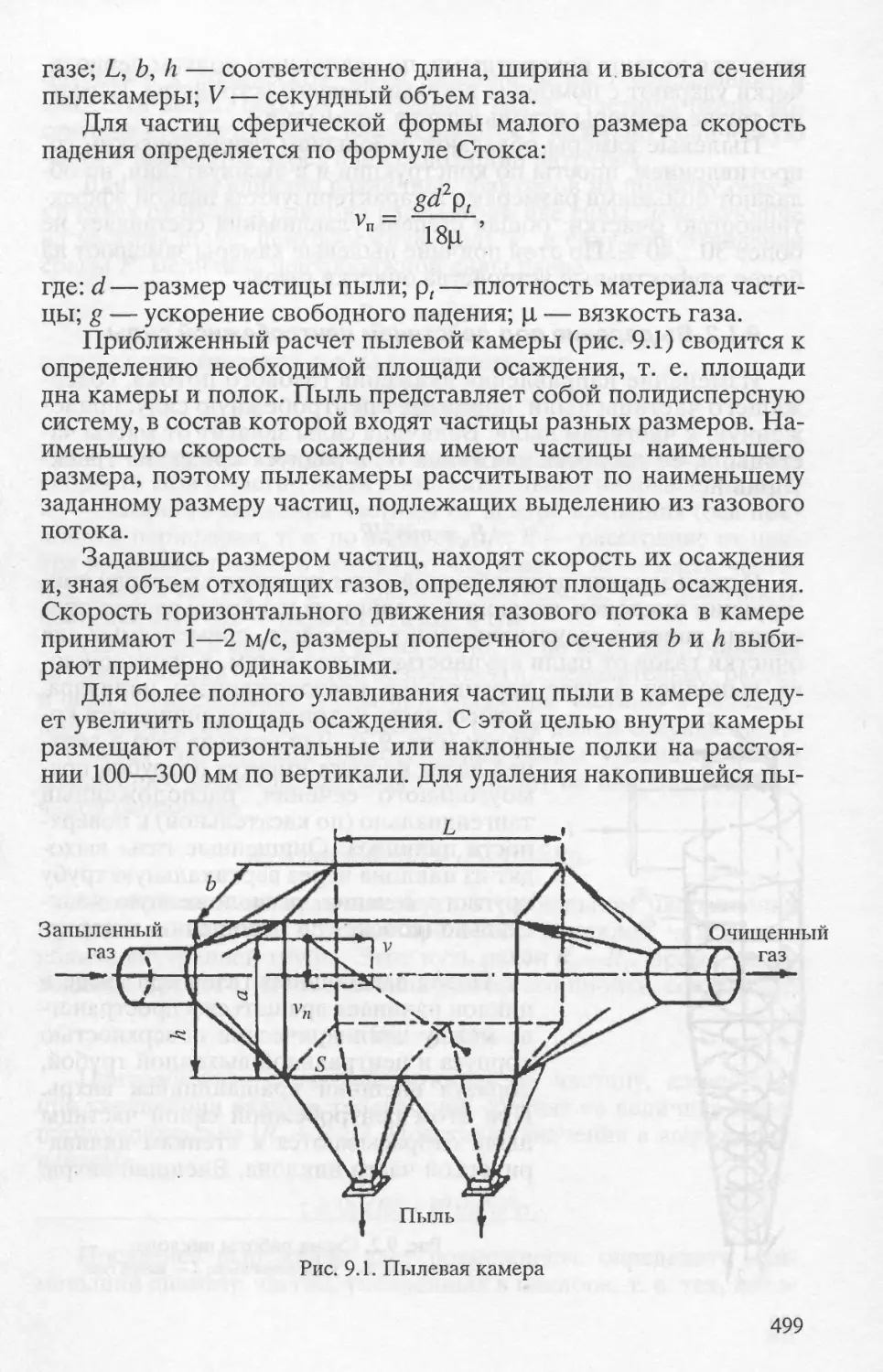

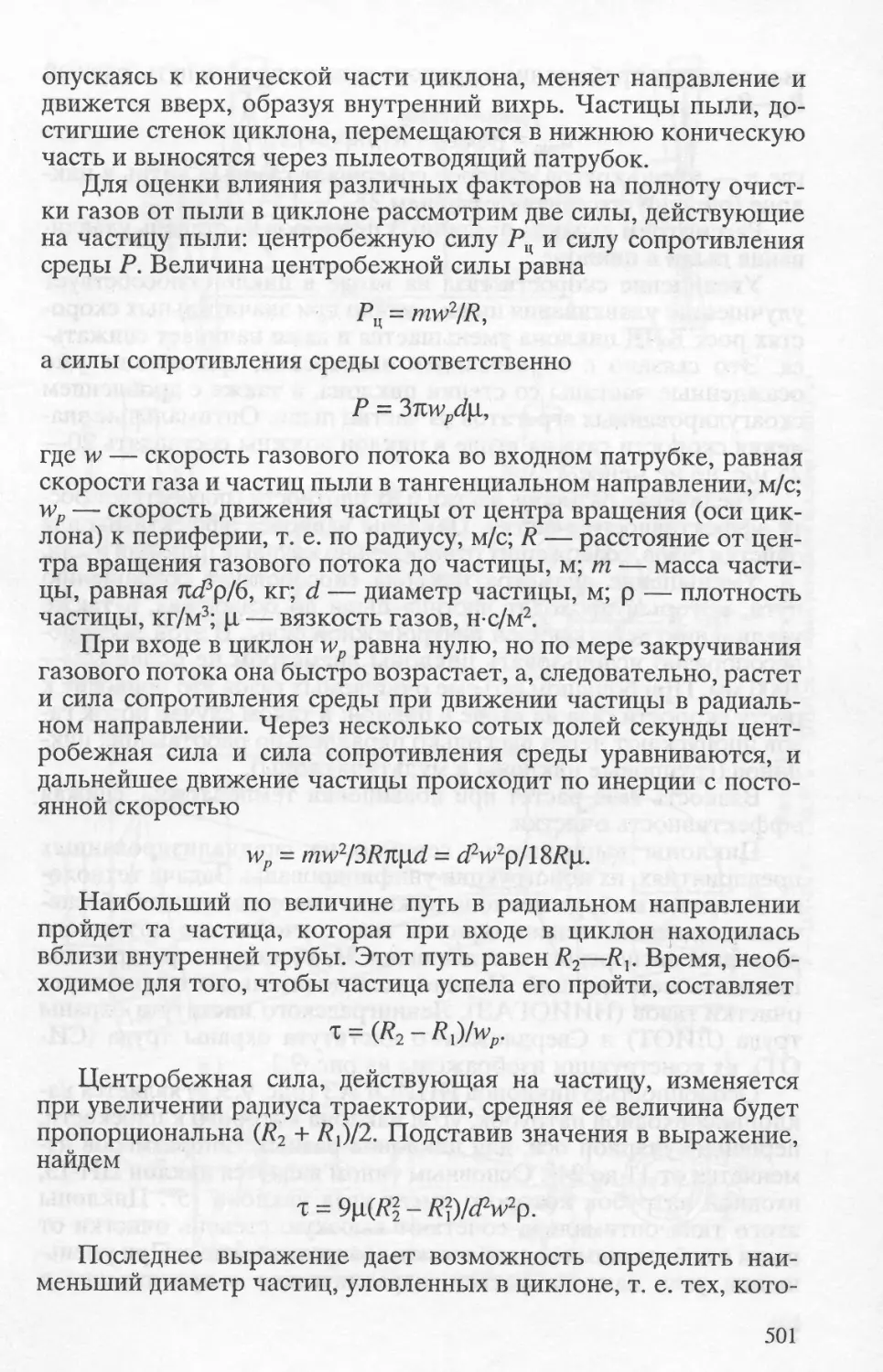

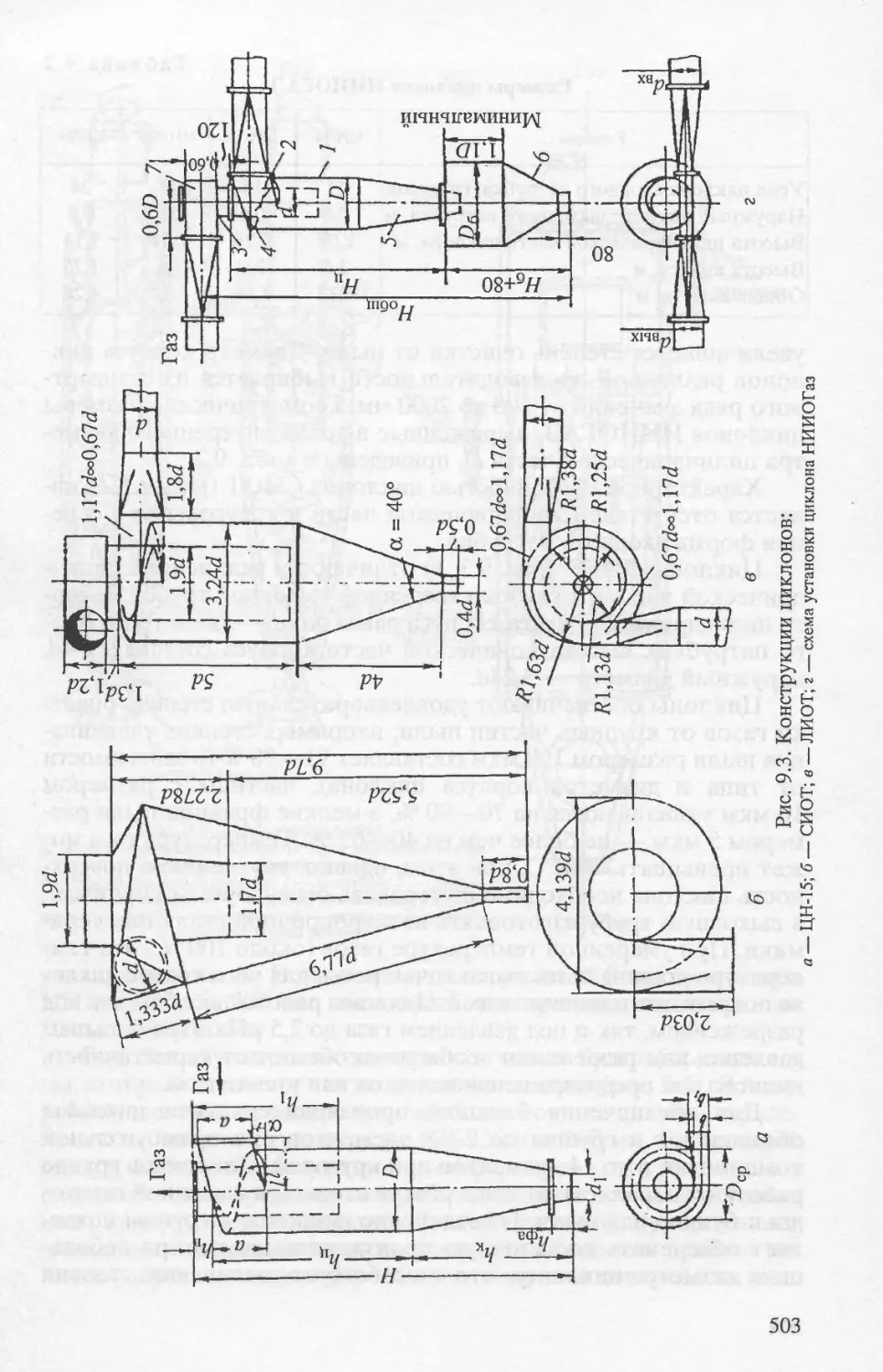

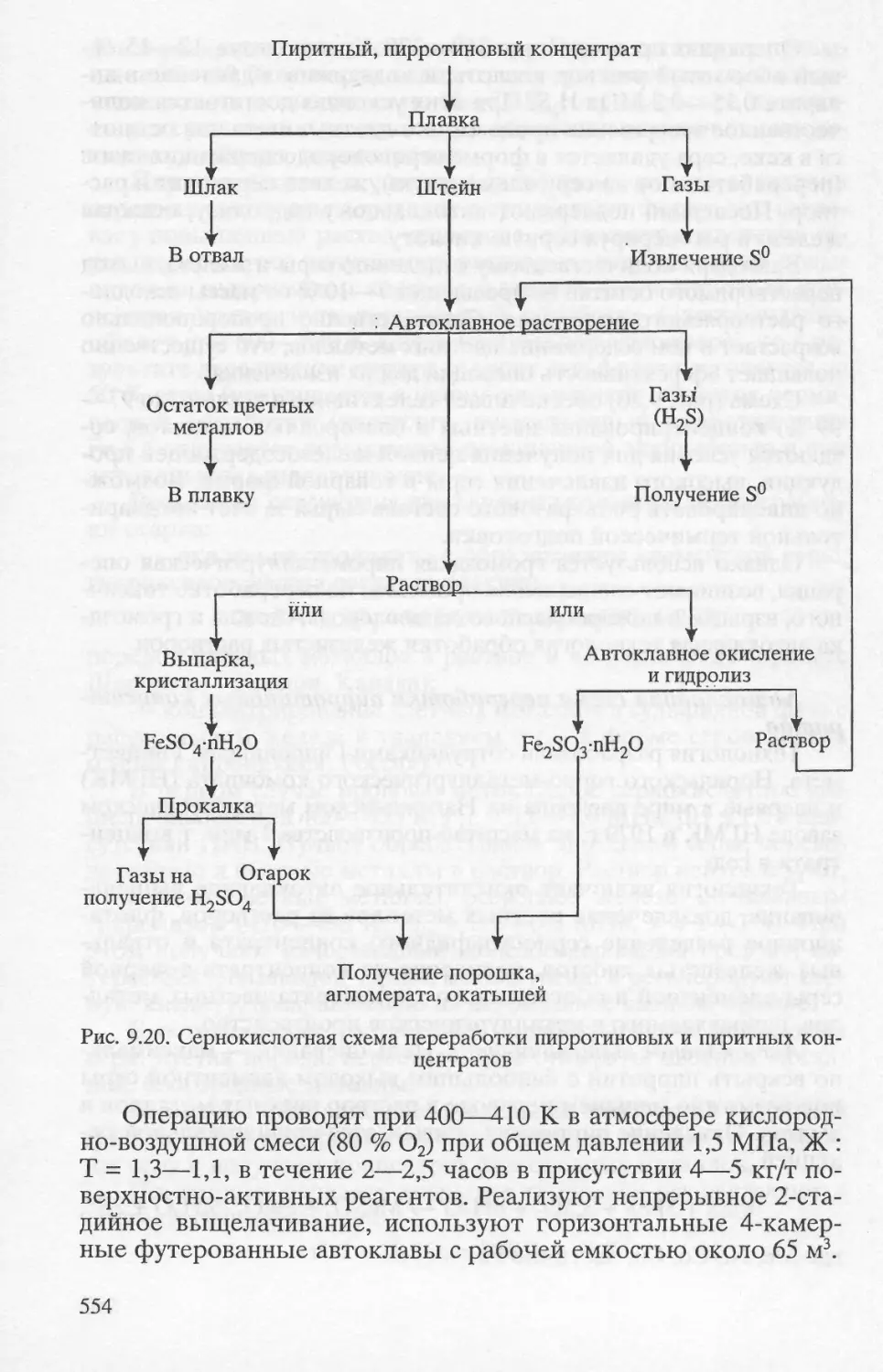

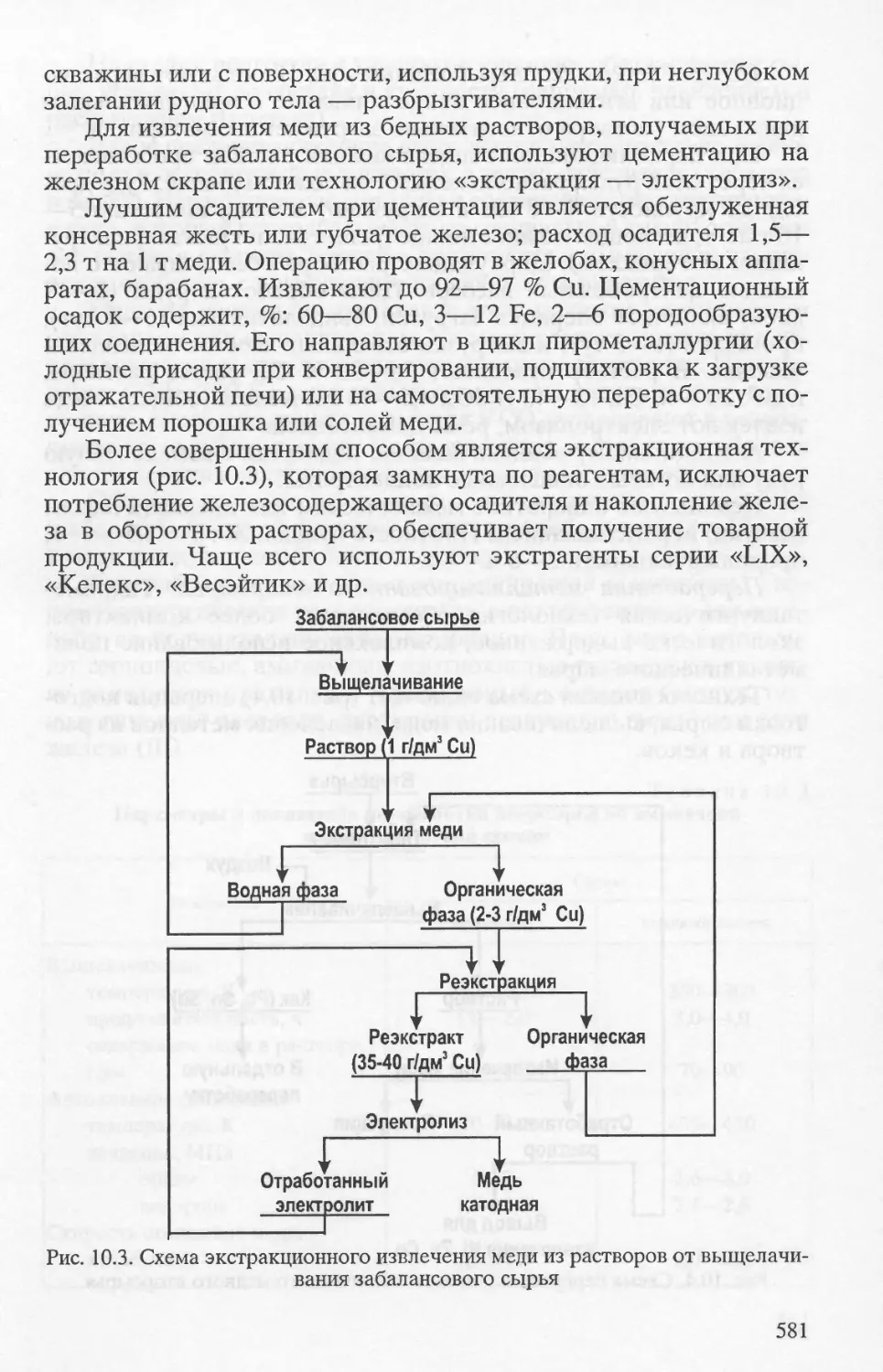

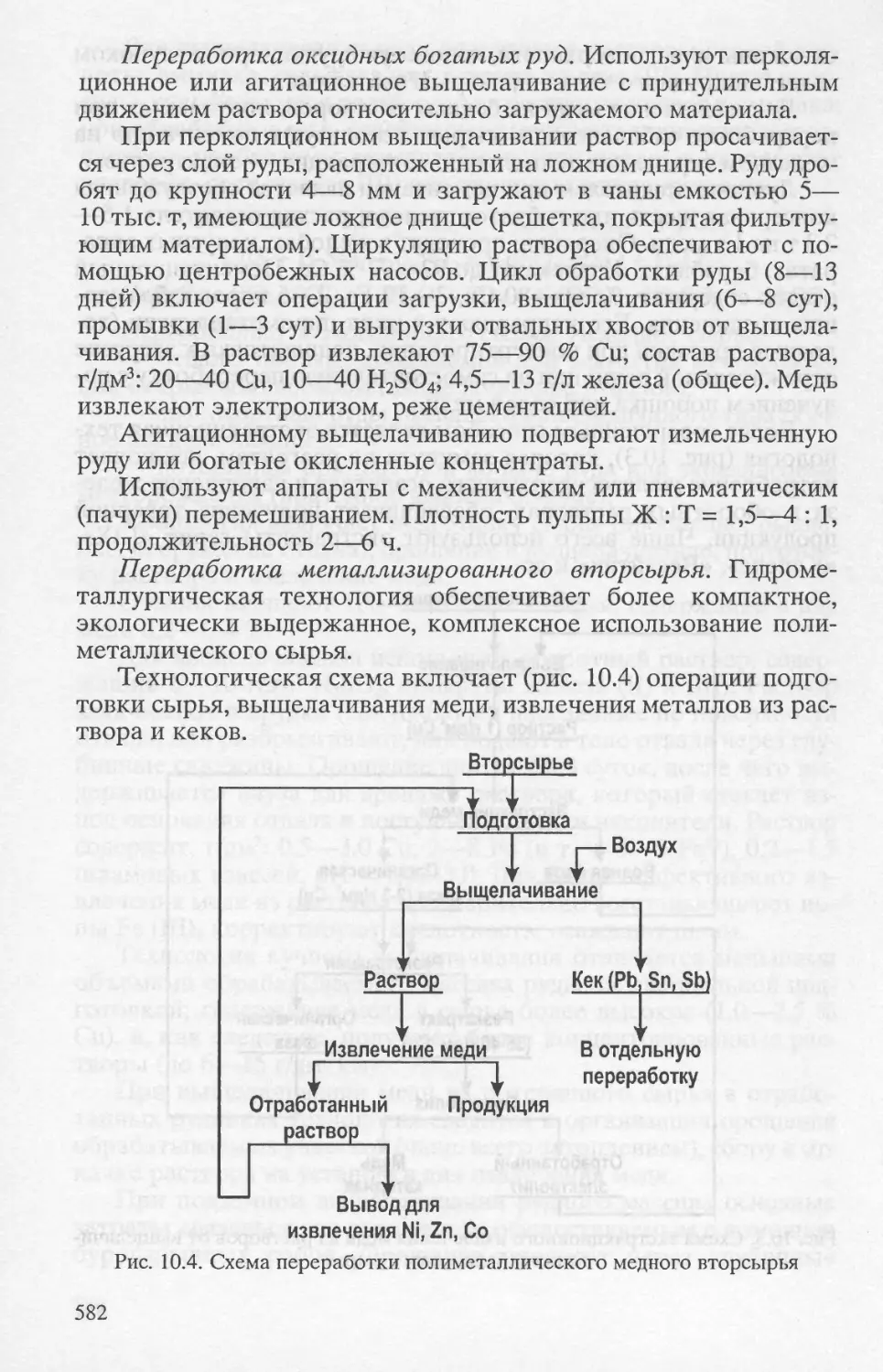

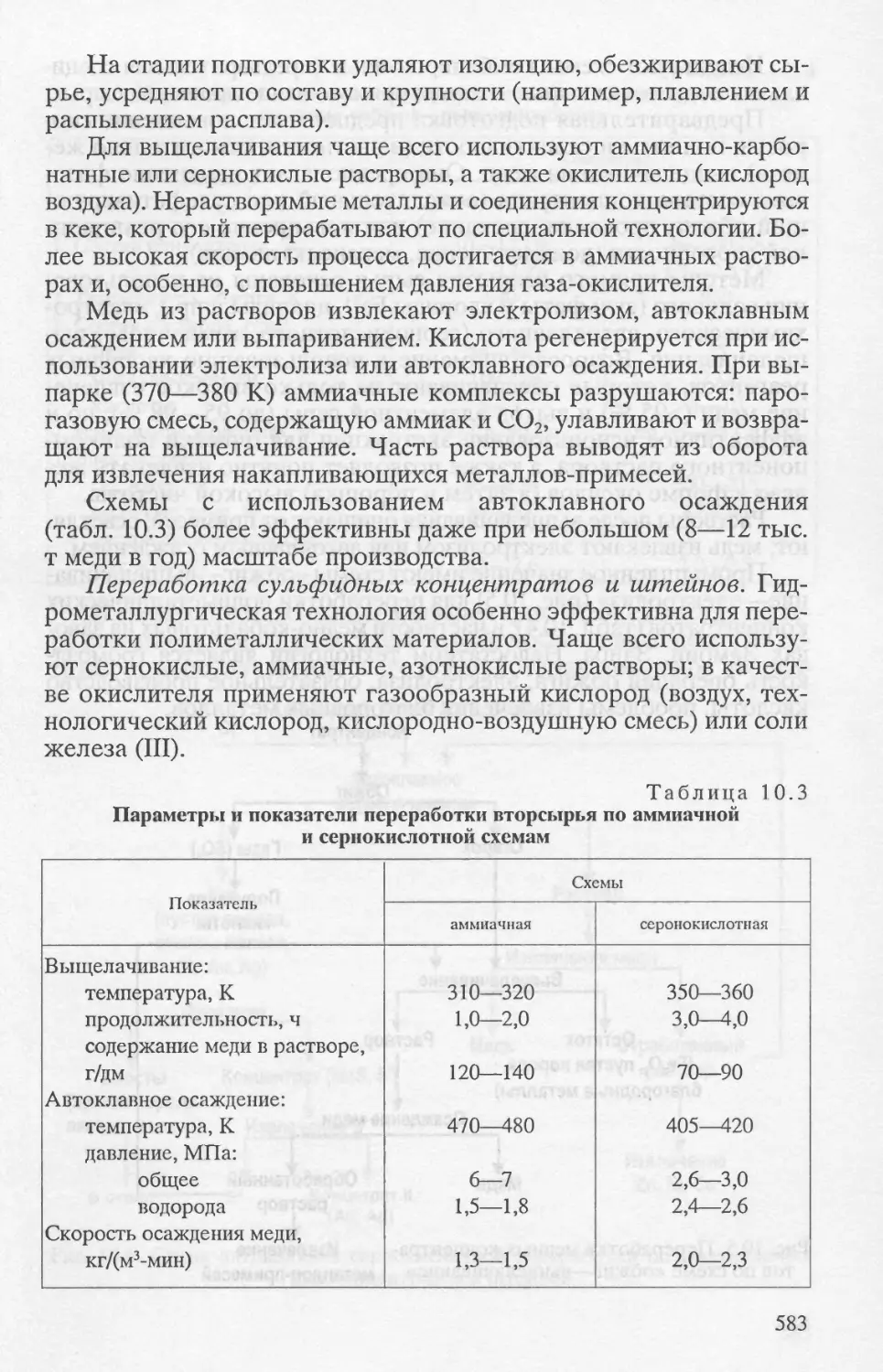

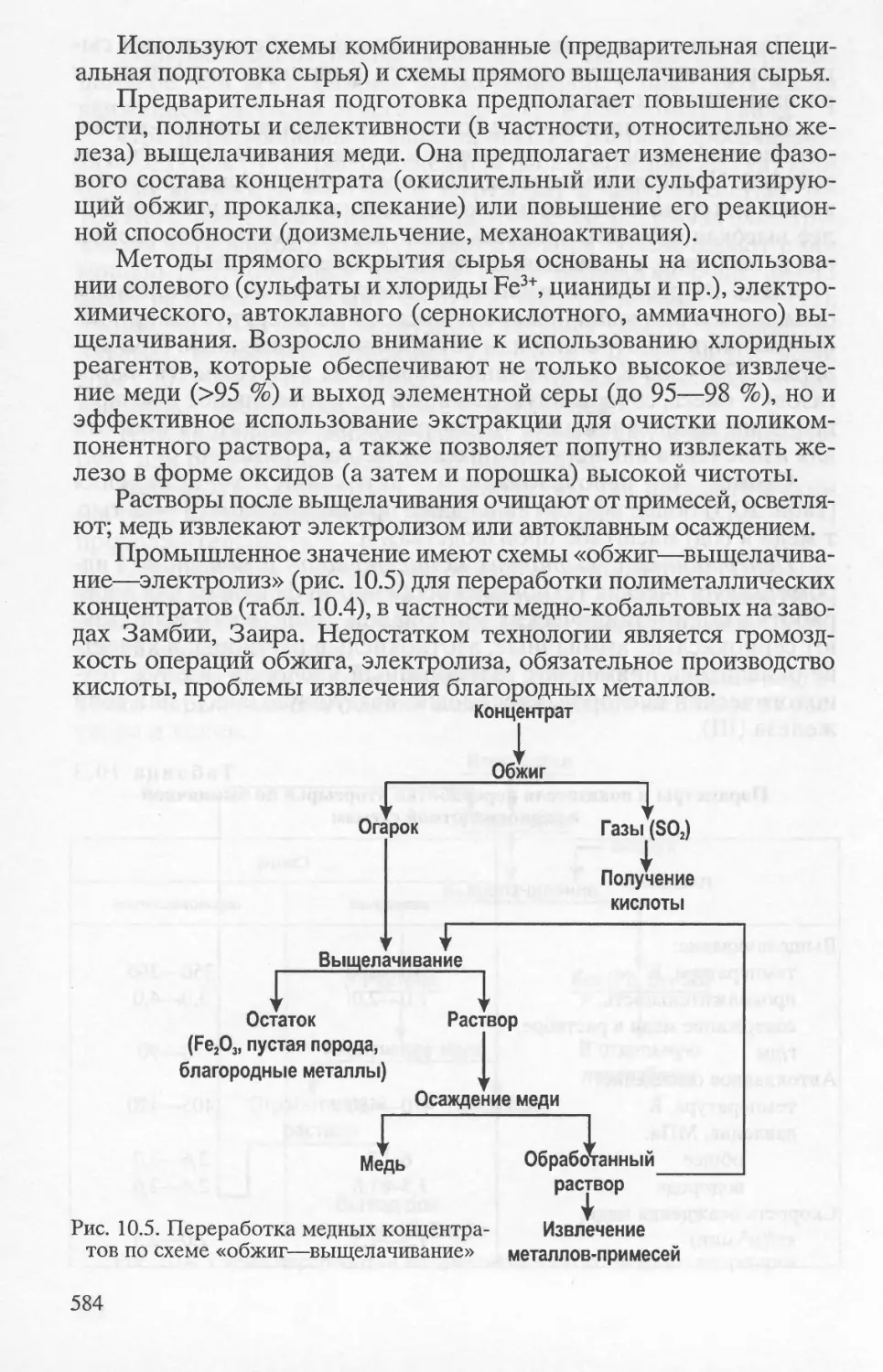

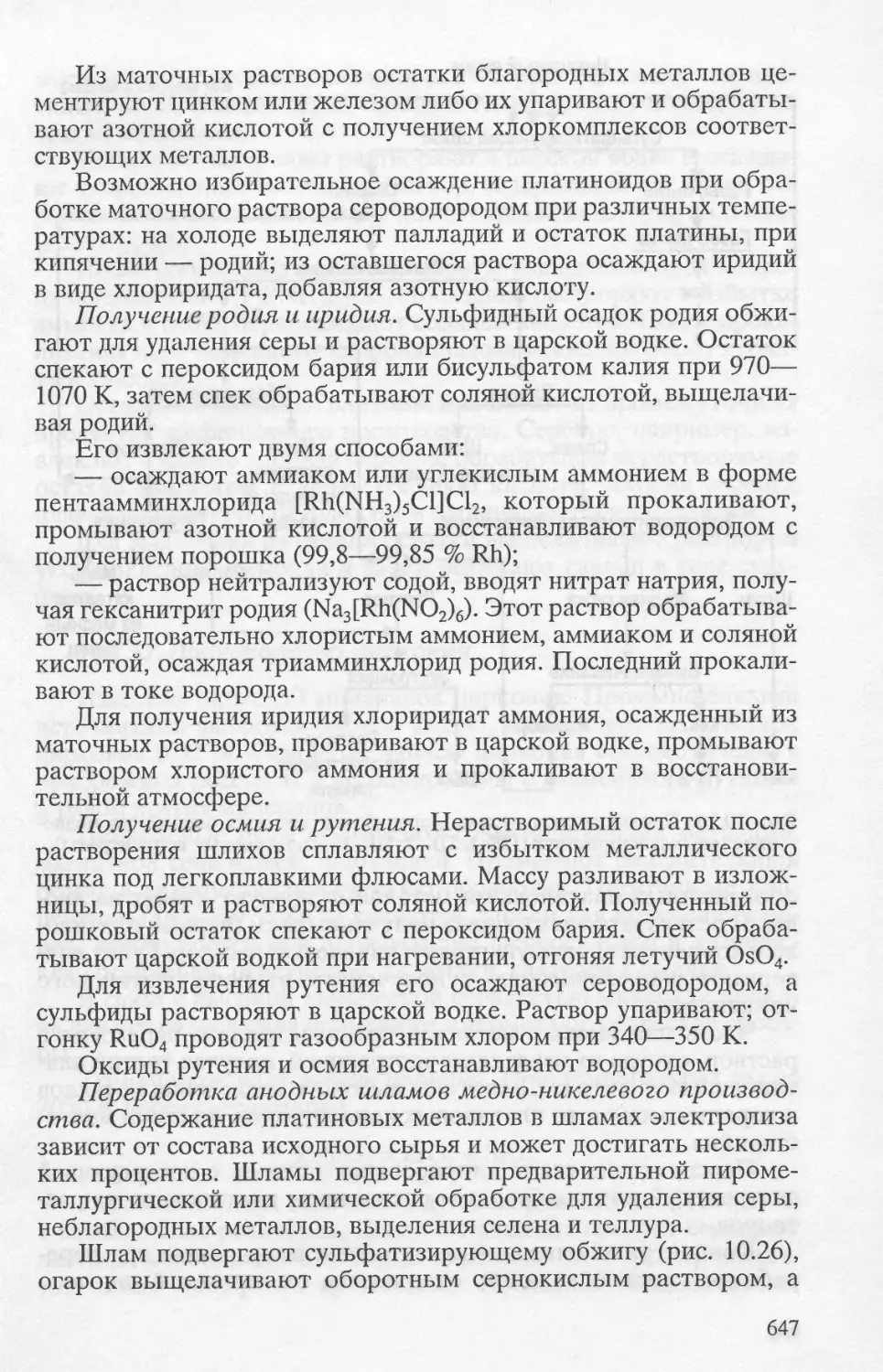

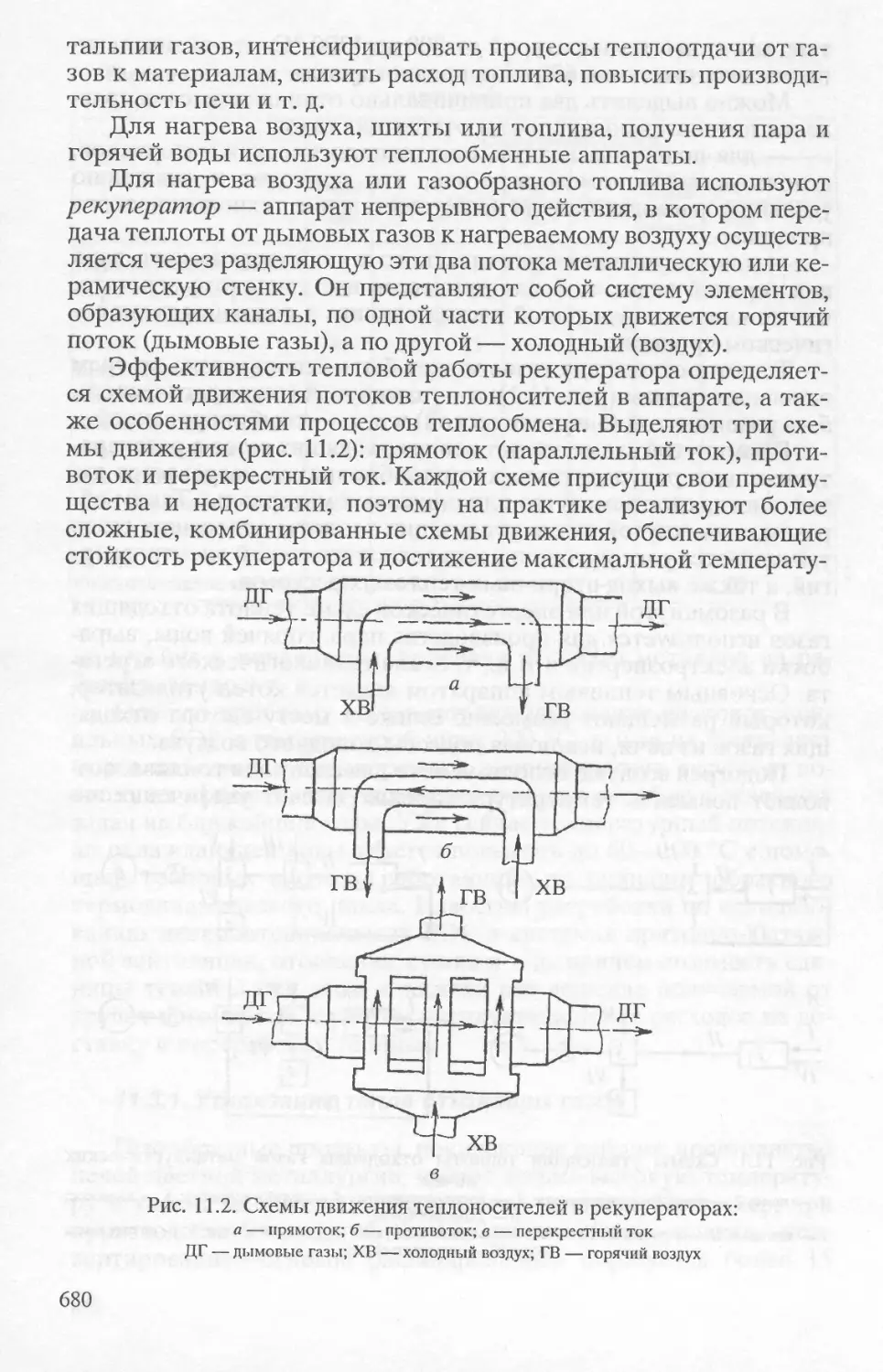

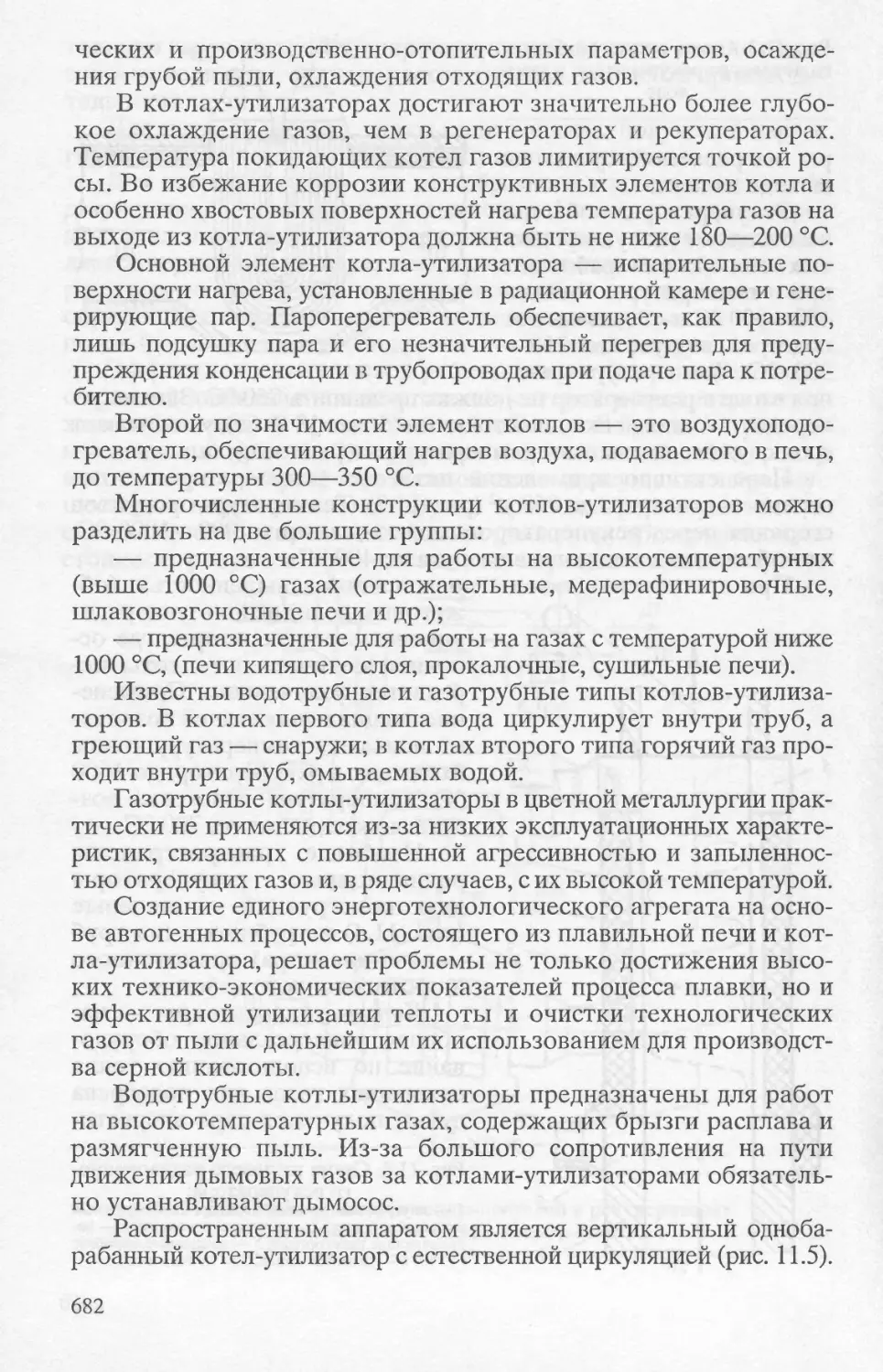

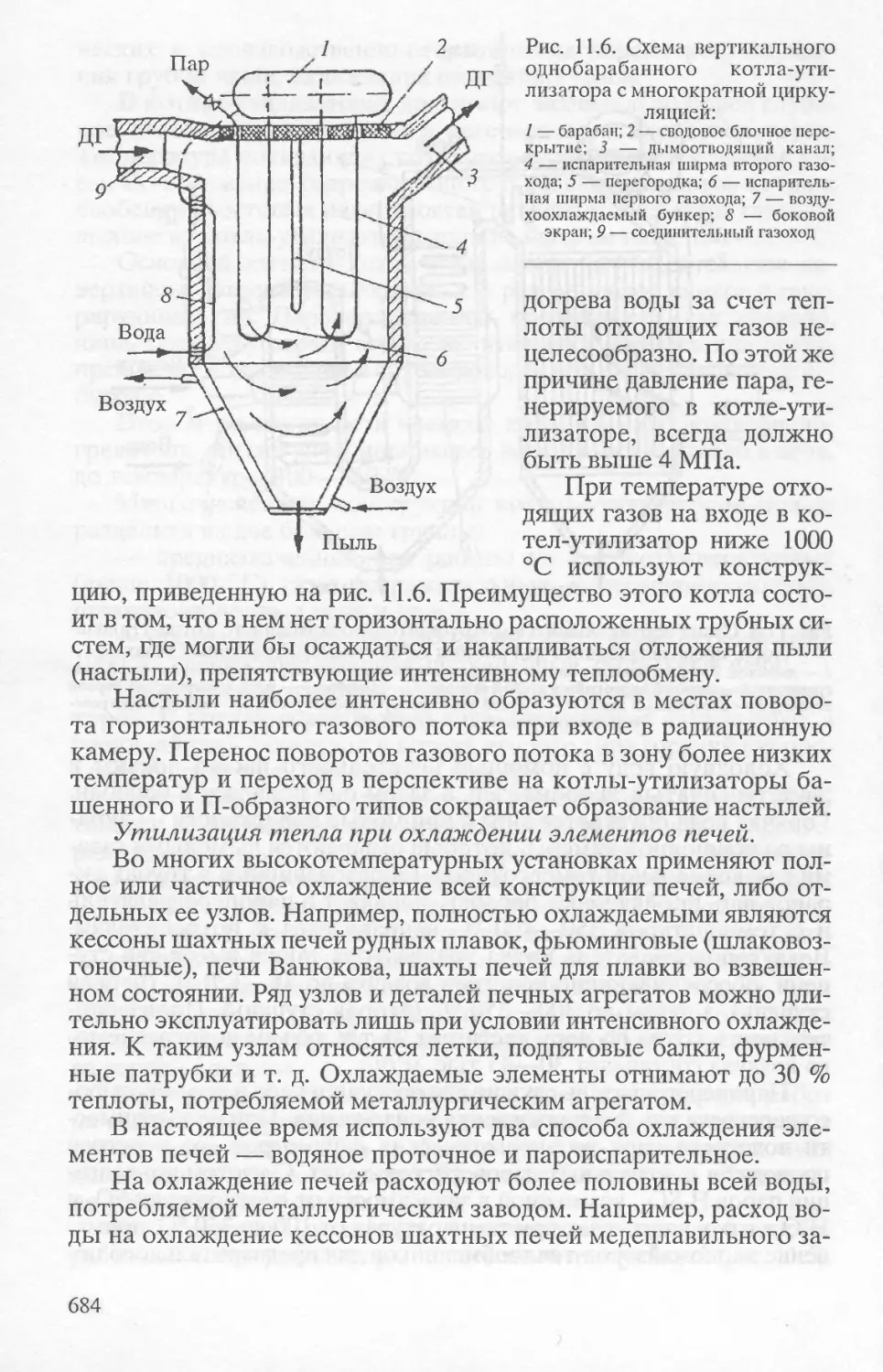

Q о Двускатные