Текст

СО НЛСОЙЧЕНКО. В.И.СМИРНОВ

ГИДРОМЕТАЛЛУРГИЯ

С. С. НАБОЙЧЕНКО, I В. И, СМИРНОВ I

ГИДРОМЕТАЛЛУРГИЯ МЕДИ

I , УДК 669.334 iw&'X -

УДК 669.334

Гидрометаллургия меди. Набойченко С. С.,

[Смирнов В. И. | М., «Металлургия», 1974, с. 272.

Приведены теоретические основы способов выщелачиваний меди и ее выделения из медьсодержащих растворов.

Большое внимание уделено извлечению меди из забалансового сырья, богатых окисленных н смешанных руд, разнообразных концентратов вторичного сырья, а также из типичных полупродуктов от переработки других концентратов. Обобщены и проанализированы литературные данные за 1950—1972 гг. Приведены схемы и описана практика работы ведущих гидрометаллургических предприятий мира. Описаны' новые приемы в гидрометаллургии меди и перспективы ее развития.

Книга рассчитана на инженерно-технических работников, специализирующихся в области гидрометаллургии. Отдельные ее главы будут полезны студентам металлургических вузов и техникумов. Ил. 79. табл. 41. Список лит.: 522 назв.

31006—051

Н 040 (01)—74

64—74

ОГЛАВЛЕНИЕ

Предисловие .................... . . 5

Введение.................................................... ... !

Глава I. ЭЛЕМЕНТЫ ТЕОРИИ ОСНОВНЫХ ПРОЦЕССОВ. ИСПОЛЬ-

ЗУЕМЫХ В ГИДРОМЕТАЛЛУРГИИ МЕДИ . .... 17

Перевод меди в раствор .17

Термодинамика ........................................... 17

Кинетика растворения медн, ее сплавов и соединений .... 21

Особенности окисления -сульфидов меди при повышенной температуре и давлении кислорода.....................'. 35

Окислительные процессы в присутствии микроорганизмов . . 43

Электрохимическое растворение .......................... 46

Особенности выщелачивания кускового материала . 48

Термическая подготовка сырья к выщелачиванию 52

Обжиг ................................................... 52

Сульфатизация .......................................... 58

Выделение меди из растворов 61

Цементация . 61

Сорбция . 68

Экстракция . ............ -72

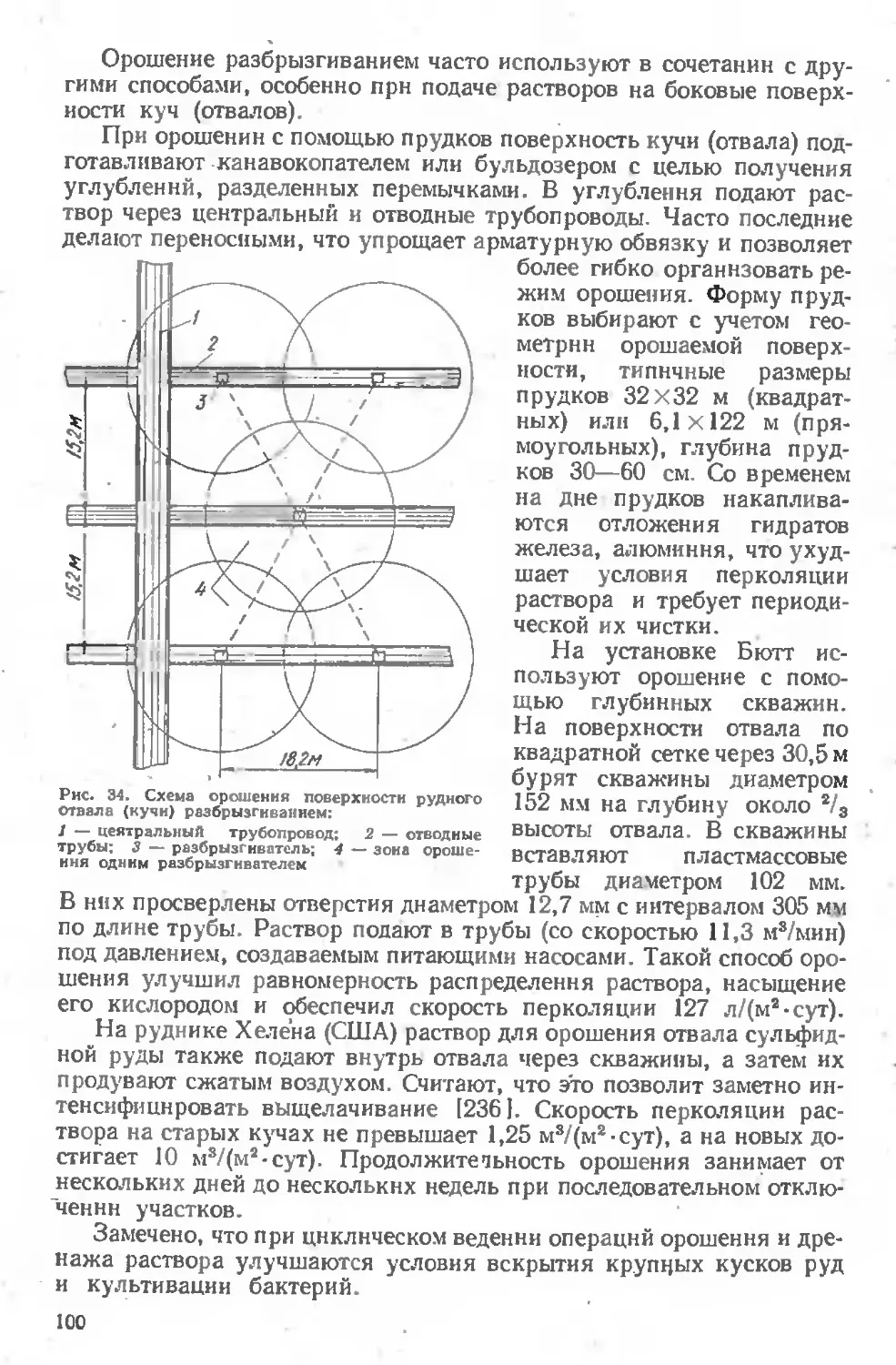

Электролиз............................................... 76

Автоклавное осаждение ................................... 78

Осаждение в виде химических соединений . . .90

Глава II. ИЗВЛЕЧЕНИЕ МЕДИ ИЗ НИЗКОСОРТНОГО И ЗАБАЛАНСОВОГО СЫРЬЯ ...................................................... 96

Выщелачивание ..................... . .

Выщелачивание руды в отвалах и кучах . . *. . 97

Подземное выщелачивание . . 103

Извлечение меди из растворов 107

Цементация.............................................. 108

Извлечение меди с использованием экстракционно-сорбционной технологии . ‘.................................... ... 128

Описание практики работы предприятий 143

Практика переработки отвалов 143

'Практика кучного выщелачивания . . . . ... 155

Практика подземного выщелачивания .... . 158

Новые направления переработки рудного сырья ........... 162

Применение ядерных взрывов прн подземном выщелачивании ................................................... 162

Применение комбинированных реагентов для выщелачивания

Применение электрофизических приемов обработки сырья . . .' 166 Комплексное использование растворов . . . . 167

Новые технологические процессы ... 168

Глава III. ПЕРЕРАБОТКА СМЕШАННЫХ РУД ... .176

Глава IV. ПЕРЕРАБОТКА ОКИСЛЕННЫХ БОГАТЫХ РУД И КОН-

ЦЕНТРАТОВ .......................................... 184

Перколяционное выщелачивание 184

Агитационное выщелачивание ....................... . 192

Выделение меди из растворов .................. 193

Описание практики заводов ........ . ............. 196

Аммиачное выщелачивание руд.......................... 205

Глава V. ПЕРЕРАБОТКА ЦЕМЕНТНОЙ МЕДИ И МЕДЬСОДЕРЖА- .

ЩЕГО ВТОРИЧНОГО СЫРЬЯ................................ 207

Глава VI. ПЕРЕРАБОТКА БОГАТЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ ........................................................... 218

Автоклавные способы переработки . . 218

Переработка медных концентратов и штейнов............ 222

Переработка медио-цииковых руд и концентратов........ 234

Переработка медио-ннкелевых концентратов и штейнов 241

Переработка медио-кобальтовых руд н концентратов ... 245

Переработка медно-свинцовых концентратов и штейнов . . 249

Глава VII. ИЗВЛЕЧЕНИЕ МЕДИ ИЗ НЕКОТОРЫХ ПОЛУПРОДУКТОВ ПРОИЗВОДСТВА И ОТХОДОВ ОБРАБОТКИ ЦВЕТНЫХ МЕТАЛЛОВ................................................... 250

Список литературы . . ... 257

ПРЕДИСЛОВИЕ

В общем объеме производства меди на долю пирометаллургического способа приходится около 90% мирового выпуска это^о металла. Однако в последние десятилетия много внимания уделено изучению и развитию гидрометаллургических способов. Подвергаются коренной реконструкции и модернизации старые установки, создаются новые заводы и предприятия, производящие медь и сопутствующие металлы только гидрометаллургическими способами. Это связано с рядом технологических, социально-экономических проблем развития цветной металлургии, возникших в 60—70-х гг. текущего столетия.

Среди этих проблем надо отметить следующие: существенное изменение сырьевой базы, необходимость комплексного использования сырья, удорожание передела и увеличение количества оборотных материалов в связи со строительством громоздких пылеулавливающих и очистных сооружений, которые стали необходимы в результате роста объема выбросов пыли и сернистого газа при увеличении мощности медеплавильных заводов и др.

Значительно сократилось количество добываемых руд с высоким содержанием меди; рентабельный минимум его прн переработке руд составляет 0,6—0,8% Си; а при переработке отвалов — даже 0,25— 0,3% Си. Существенно возросла добыча руд открытым способом, что определило накопление отвалов, содержащих значительное количество меди (в США объем карьерной добычи руды достиг почти 90% общей поставки руды, при этом на 1 т руды приходится 2—3 т вскрышной породы).

По мере увеличения глубины подземных разработок проявляется тенденция ухудшения вещественного состава руд; в результате приемами флотационного обогащения становится все труднее получать качественные одноименные концентраты, определяющие эффективную их переработку пирометаллургическими способами. В связи с неэкономичностью глубоких разработок ряда месторождений возрастает количество закрытых рудников с неизменными потерями руды.

В сырьевом балансе развитых стран существенно возросла роль вторичного сырья, из которого производят до 35—40% всей меди.

Последние успехи в интенсификации выщелачивания сульфидных руд позволили вовлечь в переработку сырье в отвалах, отработанных рудниках или нерентабельных месторождениях.

Основным сырьем в гидрометаллургии служат окисленные руды с небольшим содержанием меди и нерентабельным для извлечения содержанием благородных металлов. Переработка больших объемов сырья и растворов определяет значительные капиталовложения. Поэтому гидрометаллургические предприятия получили широкое

распространение в районах с жарким климатом, где имеется возможность установки оборудования под открытым небом или в зданиях легкого типа.

Вследствие меньшего числа операций до получения конечной продукции, повышенного сквозного извлечения ценных металлов, облегчения условий труда в результате автоматизации имеет большие перспективы и гидрометаллургическая переработка флотационных медных концентратов..

В ряде случаев гидрометаллургические приемы эффективно дополняют флотационные методы обогащения, особенно при переработке руд, содержащих окисленные и сульфидные минералы.

В последние годы дополнительно к ранее изданным [1—31 появился ряд интересных работ, в которых освещены теория и практика гидрометаллургических способов переработки сырья, в том числе н медьсодержащих материалов 14—61. Несколько позднее вышла в свет содержательная книга под общей редакцией проф. С. И. Митрофанова, посвященная проблеме извлечения меди из окисленных руд комбинированными способами [71. В период подготовки данной работы был издан превосходно составленный обзор зарубежного опыта по основным направлениям в гидрометаллургии меди, подготовленный Б. В. Синявер и проф. А. А. Цейдлером 181-

Тем не менее, научно-произродственной литературы по гидрометаллургии меди явно недостаточно. Авторами данной книги сделана попытка в некоторой степени восполнить имеющийся пробел. В основу систематизации излагаемого материала положена классификация гидрометаллургических способов с учетом типа медьсодержащего сырья, поскольку характеристика его и содержание меди во многом определяют выбор конкретной технологии.

.Авторы выражают большую благодарность проф. докт. техн, наук И. Ф. Худякову, докт. техн, наук В. И. Дееву за консультации и помощь при подготовке рукописи.

Авторы признательны проф. докт. техн, наук Н. Н. Севрюкову за .замечания и полезные советы..

ВВЕДЕНИЕ

В настоящее время основными сырьевыми источниками для производства меди гидрометаллургическим способом являются руды, концентраты и штейны, огарки, металлическое вторичное сырье.

В зависимости от формы нахождения меди руды разделяют на сульфидные, окисленные и смешанные. По характеру пустой породы руды делят иа основные, содержащие окислы кальция, магния и Других металлов, и кислые, включающие глинозем, кремнезем. При Содержании медн менее 0,4—0,5% руды считаются забалансовыми.

При флотационном обогащении сульфидных руд получают концентраты. В зависимости от типа исходного сырья известны медные, Медно-ципковые, медно-нйкелевые, медно-кобальтовые, медно-свин-Цово-цинковые,концентраты и др. Содёржание в них меди колеблется Довольно в широких пределах й в среднем составляет'.10—25%.

При плавке богатых сульфидных руд или концентратов получают’ штейны, содержащие 14—40% Си.

Огарки являются продуктом окислительного, сульфатизирую-Щего, хлорирующего, сульфато-хлорирующего обжига сульфидных концентратов или'богатой руДы.

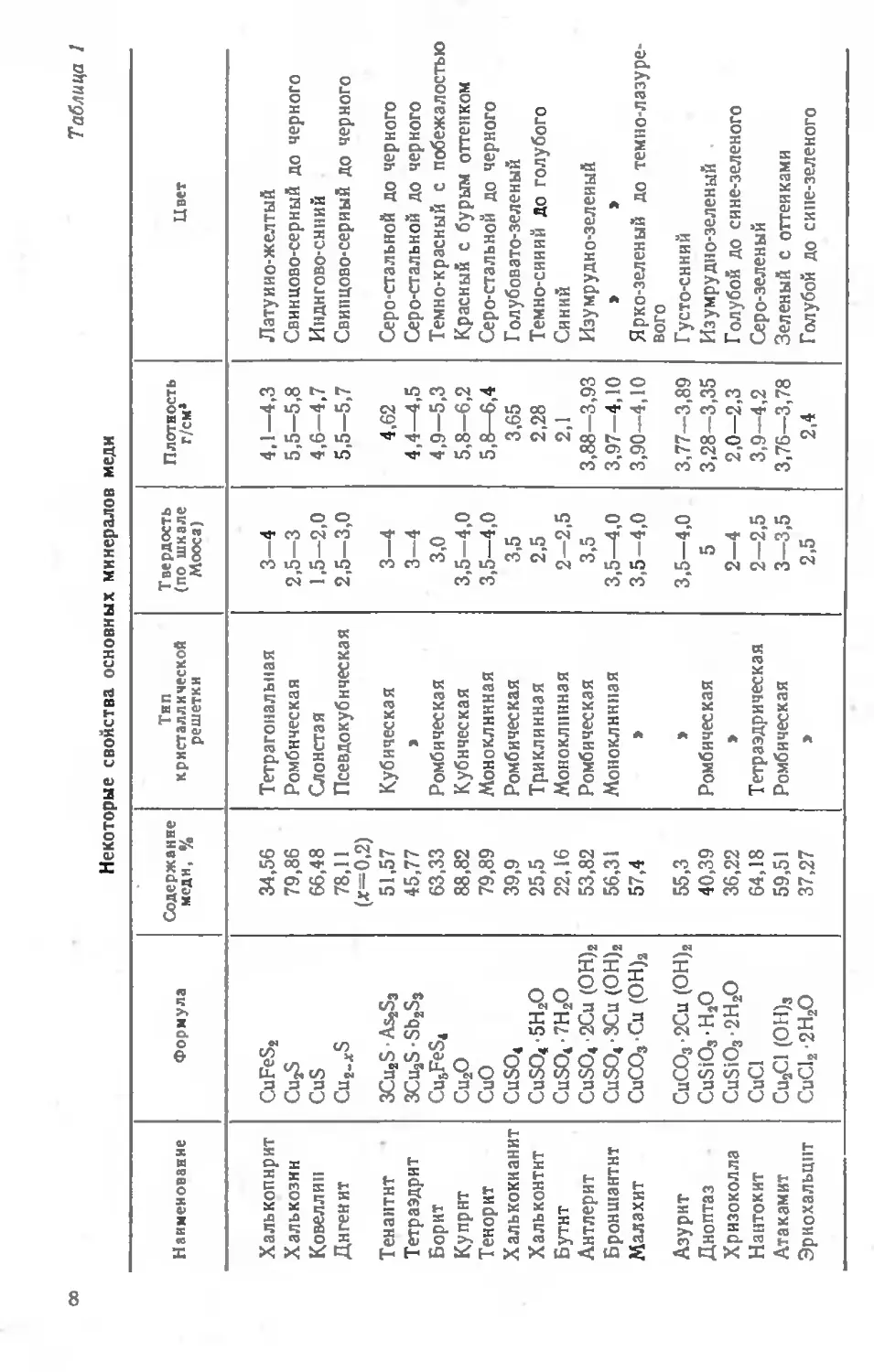

Минералогическая характеристика основных соединений меди, присутствующих в медьсодержащем сырье, приведена в табл. 1 Встречаются и другие сложные соединения меди, которые, как правило, сопутствуют основным минералам, характерным для конкретного типа месторождения. В числе второстепенных медных минералов отметим халькопирротин (CuFeSa-nFeS), карролйт (CojCuSJ, ван-денбрандеит (CuO-UO3-2H2O), делафосит (CuFeO2), креднерит (Cu2MnO5), партцит (Cu^Sbs-j, трйппкёит (Cii As 2О4), актов нит (СиОНС1)2 • ЗН2О, боталлакит [Си2С1 (ОН)31, кальюметит (СиОНС1)2-2Н2О, паратакамиит [Си2С1 (ОН)31, анрихальцит [(ZnCu)5 (СО3)2-(ОН)61, гергардит [Cu2(NO3)(OH)31, крёнкит Na2Cu (SO4)2-2H2O, рансомит Си (FeAl)2 (SO4)4-7H2O, цианохроит К,Си (SO4)2-'6H2O, лейтонит K2Ca2CuSO4-2H2<5. Присутствие этих минералов в перерабатываемом сырье приводит к накоплению в растворах посторонних ионов (Na + , К+, Al3+, S3 + , As3 + , Мпа+, NOr и др.).

Необходимо отметить, что сульфатные или хлбридные соединения меди не только полностью растворяются при выщелачивании, но И служат дополнительным источником соответствующей кислоты, что уменьшает'общий расход растворителя. В рудах и концентратах медь представлена соединениями высшей и низшей валентности; после пирометаллургической обработки сырья основными соединениями меди являются низшие сульфиды и окислы (типа дигенита, куприта), сложные окислы вторичного происхождения (ферриты, силикаты и др.), двойные сульфиды.

00

Таблица 1

Некоторые свойства основных минералов меди

Наименование Формула Содержание меди, % Тип кристаллической решетки Твердость (по шкале Мооса) Плотность г/см* Цвет

Халькопирит CuFeSs 34,56 Тетрагональная 3 4 4,1—4,3 Латуиио-желтый

Халькозин Cu,S 79,86 Ромбическая 2,5-3 5,5-5,8 Свинцово-серный до черного

Ковеллин CuS 66,48 Слоистая 1,5-2,0 4,6-4,7 Инднгово-снний

Ди ген ит Cu2_xS 78,11 (x=0,2) Псевдокубнческая 2,5-3,0 5,5-5,7 Свинцово-серный до черного

Тенантит SCi^S-AsjSa 51,57 Кубическая 3-4 4,62 Серо-стальной до черного

Тетраэдрит 3Cu2S-Sb2S3 45,77 > 3-4 4,4—4,5 Серо-стальной до черного

Борит CujFeS, 63,33 Ромбическая 3,0 4,9-5,3 Темно-красный с побежалостью

Куприт Cu2O 88,82 Кубическая 3,5-4,0 5,8-6,2 Красный с бурым оттенком

Тенорит CuO 79,89 Моноклинная 3,5-4,0 5,8—6,4 Серо-стальной до черного

Халькокианит CuSOt 39,9 Ромбическая 3,5 3,65 Г олубовато-зеленый

Хальконтнт CuSO4-5H2O 25,5 Триклинная 2,5 2,28 Темно-синий До голубого

Бутит CuSO4-7H2O 22,16 Моноклинная 2-2,5 2,1 Синий

Антлерит CuSO4 2Cu (0H)2 53,82 Ромбическая 3,5 3,88—3,93 Изумрудно-зеленый

Броншантнт CuSO4-3Cu (0H)2 56,31 Моноклинная 3,5—4,0 3,97 4,10 » »

Малахит CuCOj -Cu (0H)2 57,4 > 3,5-4,0 3,90-4,10 Ярко-зеленый до темно-лазуревого

Азурит CuCO3-2Cu (0H)2 55,3 » 3,5-4,0 3,77-3,89 Густо-синий

Диоптаз CuSiOj -H20 40,39 Ромбическая 5 3,28-3,35 Изумрудно-зеленый

Хризоколла CuSiO3-2H2O 36,22 > 2-4 2,0-2,3 Голубой до сине-зеленого

Нантокит CuCl 64,18 Тетраэдрическая 2-2,5 3,9-4,2 Серо-зеленый

Атакамит Cu2Cl (OH), 59,51 Ромбическая 3-3,5 3,76—3,78 Зеленый с оттенками

Эриохальцпт CuC122H2O 37,27 > 2,5 2,4 Голубой до сине-зеленого

Во вторичном сырье медь в основном присутствует в свободном металлическом состоянии или в виде эвтектик твердых растворов с другими металлами (цинком, оловом, никелем и др.).

Сульфидные соединения меди являются неплохими проводниками электрического тока.

При выборе растворителя, определяющего последующую технологическую схему переработки сырья, необходимо знать химическое действие его на различные соединения меди. Эти данные для основных соединений меди, нерастворимых в воде, в общем виде приведены в табл. 2.

Таблица 2

Действие различных растворителей на основные соединения меди

Медь я ее соединения HC1 HNO, H,SO* HCN H,S0, NH, Fe, (SO*), FeCI,

Си + (в при- 4- 4- (в при- 4- 4- (в при- 4- (в при- 4- 4-

сутствии сутствин сутствин сутствии

O2) 0») 0.) ад

СиО + 4- 4- 4- 4- 4- Ц- 4-

Си.зО + 4- 4- 4- 4- 4- 4-

Си.О - SiO, 4- 4- -F — -—

Cu2O-Fe4Oa 4- (при 4- 4- (при 4- — — — —

нагре- нагре-

вании) вании)

CuS —— 4- — 4- — — 4-

Cu«S — 4- — 4- — -— -F 4-

CuFeSo -р — —— — —

Cu5Fe£4 — 4- — 4- — —

Примечание. < Ь» — растворяет; «—» — не растворяет; «±» — частично раствор нет.

Рассмотрим более подробно отношение различных форм и соединений меди к действию растворителей.

Металлическая медь. Из кислот наиболее полно и быстро металлическую медь растворяет азотная

ЗСи 4- 8HNO3 -> ЗСи (ЫОЭ)2 4- 2NO + 4Н2О-

При взаимодействии концентрированной серной кислоты и металлической меди происходит выделение сернистого газа по реакции

Си + 2H2SO4 CuSO4 + SO2 + 2Н2О.

Растворы серной и соляной кислот действуют на металлическую медь только в присутствии кислорода:

Си + H2SO4 + 0,502 -> CuS04 4- Н20, -

Си 4- 2НС1 + 0,5О2 -+ СиС12 + Н2О.

Сернистая кислота растворяет медь только при нагревании до 100° С в присутствии кислорода:

Си + H2SO3 + О2 CuSO4 + Н2О-

Металлическая медь хорошо растворяется в подкисленных растворах сульфата и хлорида трехвалентного железа:

Си + Fe2 (SO4)3 -*• CuSO4 + 2FeSO4,

Си + 2FeCl3 СиС12 + 2FeCl2.

Уже при комнатной температуре в присутствии кислорода металлическая медь эффективно растворяется аммиаком, особенно при наличии солей аммония (карбоната сульфата).

Концентрированные растворители — цианиды растворяют медь бурно с выделением водорода ~ ,

2Си .+ 2CN" + 2Н2О 2CuCN + 2ОН’ + Н2.

Окись меди — одно 4лз наиболее легко растворимых соединений меди не только в концентрированных, но и в разбавленных минеральных кислотах и даже в сернистой кислоте. Образующаяся сернистокислая медь ввиду неустойчивости переходит в смесь сульфитов и сульфата меди. В аммиаке окись меди практически нерастворима, однако при введении аммонийных солей растворимость ее увеличивается пропорционально их концентрации.

В сульфате и хлоридах железа окись меди хорошо растворяется, согласно реакциям:

ЗСиО + 2FeCl3 + ЗН2О = ЗСиС12 + 2Fe (ОН)3,

ЗСиО + 2FeCl2 + ЗН2О = СиС12 + 2СиСГ + 2Fe (ОН)3,

ЗСиО + Fe2 (SO4)3 + ЗН2О = 3CuSO4 + 2Fe (ОН)3.

Также хорошо растворяют окись меди растворы цианидов. Слабые растворы щелочей на окись меди не действуют, однако в концентрированных растворах и, особенно, при нагревании она частично растворяется, образуя купрат-ноны.

Закись меди. Поведение ее во многом аналогично окиси медн. В разбавленной серной кислоте закись меди растворяется в присутствии кислорода:

Си2О Ч- H2SO4 —♦ Cu2SO4 + Н2О,

Cu2SO4 -* CuSO4 + Си,

Си + H2SO4 + 0,5О2 -» CuSO4 + Н2О

Си2О + 2H2SO4 + 0,5Ое— 2CuSO4 + 2Н2О.

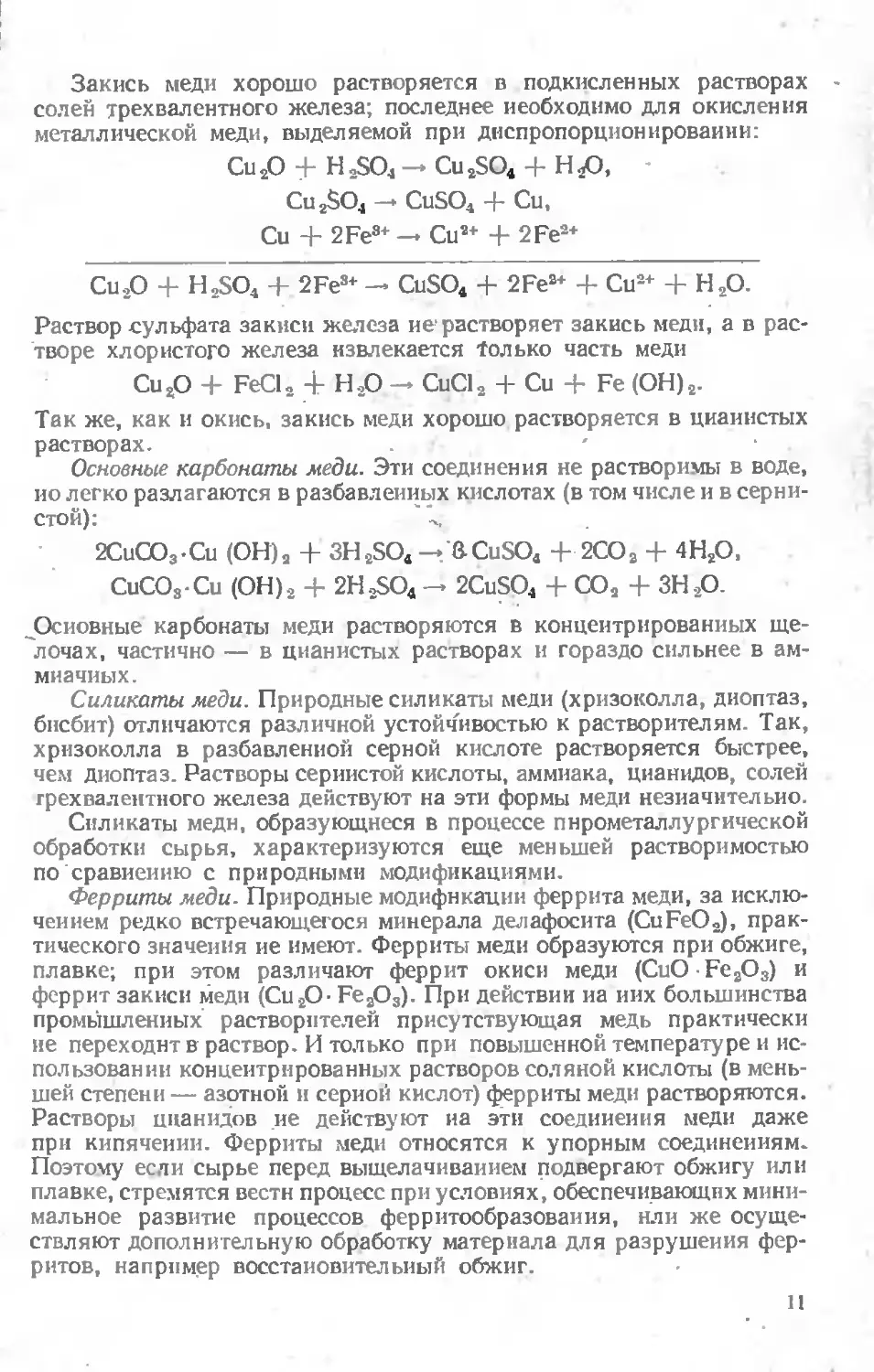

Закись меди хорошо растворяется в подкисленных растворах солен трехвалентного железа; последнее необходимо для окисления металлической меди, выделяемой при диспропорционировании:

Си 2О 4“ Н 2SO4 —♦ Си aSO4 4- Н лО,

Cu2SO4 —• CuSO4 + Си, Си + 2Fe3+ — Cus+ + 2Fe2+

Си2О + H,SO4 + 2Fe3+ — CuSO4 + 2Fea+ + Cua+ + H,O.

Раствор сульфата закиси железа не'растворяет закись меди, а в растворе хлористого железа извлекается Только часть меди

Cu2O + FeCl2 + Н2О — CuCl2 + Си + Fe (ОН)2.

Так же, как и окись, закись меди хорошо растворяется в цианистых растворах.

Основные карбонаты меди. Эти соединения не растворимы в воде, ио легко разлагаются в разбавленных кислотах (в том числе и в сернистой):

2CuCO3-Cu (ОН)2 + 3H2SO4—, aCuSO4 4- 2СОа + 4Н2О, CuCO3-Cu (ОН)2 + 2H.,SO4 — 2CuSO4 + СО2 + ЗН2О.

Основные карбонаты меди растворяются в концентрированных ще-~лочах, частично — в цианистых растворах и гораздо сильнее в аммиачных.

Силикаты меди. Природные силикаты меди (хризоколла, диоптаз, бисбит) отличаются различной устойчивостью к растворителям. Так, хризоколла в разбавленной серной кислоте растворяется быстрее, чем диоптаз. Растворы сернистой кислоты, аммиака, цианидов, солей грехвалентного железа действуют на эти формы меди незначительно.

Силикаты медн, образующиеся в процессе пнрометаллургической обработки сырья, характеризуются еще меньшей растворимостью по сравнению с природными модификациями.

Ферриты меди. Природные модификации феррита меди, за исключением редко встречающегося минерала делафоснта (CuFeOj, практического значения не имеют. Ферриты меди образуются при обжиге, плавке; при этом различают феррит окиси меди (CuOFeaO3) и феррит закиси меди (Cu2O- FeaO3). При действии на них большинства промышленных растворителей присутствующая медь практически не переходит в раствор. И только при повышенной температуре и использовании концентрированных растворов соляной кислоты (в меньшей степени — азотной и серной кислот) ферриты меди растворяются. Растворы цианидов не действуют иа эти соединения меди даже при кипячении. Ферриты меди относятся к упорным соединениям. Поэтому если сырье перед выщелачиванием подвергают обжигу или плавке, стремятся вести процесс при условиях, обеспечивающих минимальное развитие процессов феррнтообразования, нли же осуществляют дополнительную обработку материала для разрушения ферритов, например восстановительный обжиг.

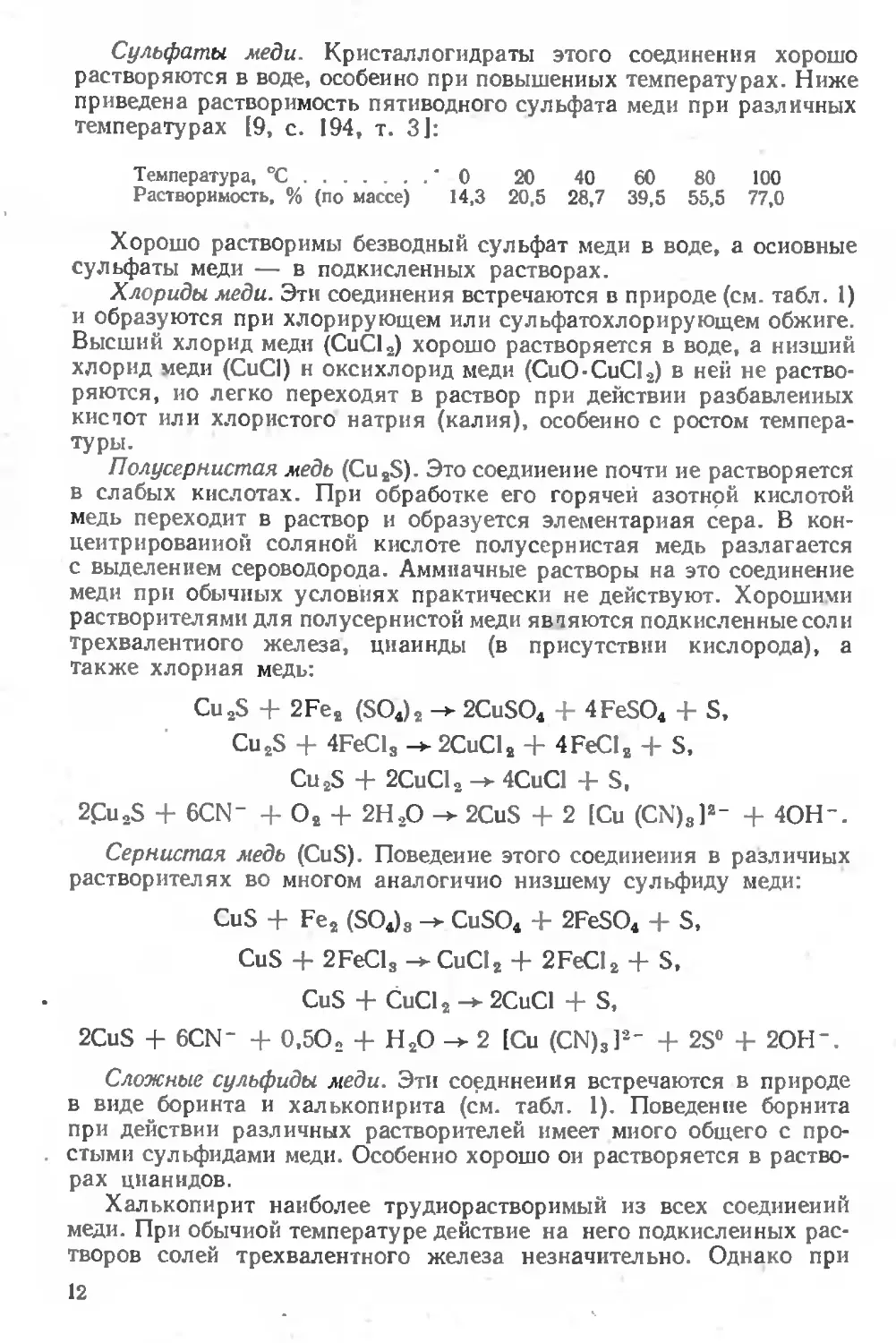

Сульфаты меди. Кристаллогидраты этого соединения хорошо растворяются в воде, особенно при повышенных температурах. Ниже приведена растворимость пятиводного сульфата меди при различных температурах [9, с. 194, т. 3J:

Температура, °C...........'О 20 40 60 80 100

Растворимость, % (по массе) 14,3 20 5 28,7 39,5 55,5 77,0

Хорошо растворимы безводный сульфат меди в воде, а основные сульфаты меди — в подкисленных растворах.

Хлориды меди. Эти соединения встречаются в природе (см. табл. 1) и образуются при хлорирующем или сульфатохлорирующем обжиге. Высший хлорид меди (СиС12) хорошо растворяется в воде, а низший хлорид меди (CuCl) н оксихлорид меди (CuO-CuCl2) в ней не растворяются, ио легко переходят в раствор при действии разбавленных кисчот или хлористого натрия (калия), особенно с ростом температуры.

Полусернистая медь (Cu2S). Это соединение почти не растворяется в слабых кислотах. При обработке его горячен азотной кислотой медь переходит в раствор и образуется элементарная сера. В концентрированной соляной кислоте полусернистая медь разлагается с выделением сероводорода. Аммиачные растворы на это соединение меди при обычных условиях практически не действуют. Хорошими растворителями для полусернистой меди являются подкисленные соли трехвалентного железа, цианиды (в присутствии кислорода), а также хлориая медь:

Cu2S + 2Fe2 (SO4)2 2CuSO4 + 4FeSO4 + S,

Cu2S + 4FeCl3 -► 2CuClB + 4FeClB 4- S,

Cu2S + 2CuCL -> 4CuCl + S,

2£usS + 6CN“ + O2 + 2H,0 -► 2CuS + 2 [Cu (CN)3)a- + 4OH".

Сернистая медь (CuS). Поведение этого соединения в различных растворителях во многом аналогично низшему сульфиду меди:

CuS + Fe2 (SO4)3 -► CuSO4 + 2FeSO4 4- S,

CuS 4- 2FeCls ->CuCl2 4- 2FeCl2 4- S,

CuS 4- CuCl2 -► 2CuCl 4- S,

2CuS 4- 6CN- 4- 0,5O2 4- H2O -► 2 [Cu (CN)S]2' 4- 2S° 4- 2OH".

Сложные сульфиды меди. Эти соединения встречаются в природе в виде боринта и халькопирита (см. табл. 1). Поведение борнита при действии различных растворителей имеет много общего с простыми сульфидами меди. Особенно хорошо он растворяется в растворах цианидов.

Халькопирит наиболее труднорастворимый из всех соединений меди. При обычной температуре действие на него подкисленных растворов солей трехвалентного железа незначительно. Однако при 12

использовании кипящих растворов хлорного железа достигается достаточно полное вскрытие халькопирита (на 85—90%)

CuFeSa + 2FeCls 2FeCls + CuCl2 + 2S.

Растворимость халькопирита возрастает при повышении температуры и концентрации кислорода в растворе В цианистых растворах при обычных условиях халькопирит практически не растворяется.

Изложенная выше характеристика поведения соединений меди в различных растворителях показывает, что медь довольно легко переходит в раствор из окисленных (кроме ферритов и отчасти силикатов), сульфатных и хлоридных соединений, значительно труднее извлекается из сульфидных соединений, при этом количество типов растворителей весьма ограничено и практически ие извлекается из халькопирита при обычных условиях ни одним из известных растворителей.

Рассмотрим наиболее распространенные промышленные растворители.

Вода — наиболее доступный и дешевый растворитель, однако ее применение ограничено из-за нерастворимости подавляющего числа соединений меди. Как правило, воду используют при обработке сырья и полупродуктов, содержащих медь в виде сульфатов или нормальных хлоридов. Однако н в этом случае предпочитают подкислять растворы для повышения извлечения меди из ее труднорастворимых соединений, а также для получения состава раствора, обеспечивающего последующее эффективное извлечение металла.

При совместном действии воды и кислорода воздуха в условиях естественного выщелачивания сульфидных руд происходит окисление сульфидов железа и меди, в результате чего образуются серная кислота и сульфат окиси железа. Эти соединения в конечном итоге и растворяют сульфиды.

Растворы серной кислоты —наиболее распространенный промышленный растворитель в гидрометаллургии медн. Для него характерны достаточная растворяющая способность, дешевизна. Значительную часть серной кислоты рядом способов можно регенерировать в процессе осаждения меди из растворов. Для сырья с повышенным содержанием основных породообразующих минералов (кальцита, известняка, магнезита и т. д.) применять сернокислые растворы не целесообразно, поскольку в этом случае резко возрастает расход растворителя.

Растворы соляной кислоты относятся к более агрессивным растворителям, поэтому прн выщелачивании в раствор наряду с медью переходят и сопутствующие примеси, что осложняет их последующую переработку. Устойчивость хлоридов одновалентной меди в растворе определяет меньший расход осадителя (при цементации) или электроэнергии (при электролизе).

В связи с повышенной агрессивностью соляная кислота менее транспортабельна, чем серная, а прн ее использовании необходима аппаратура в более стойком антикоррозионном исполнении. Это дорогой растворитель и применение его возможно на месте производства или при условии полной регенерации.

Растворы сернистой кислоты представляют большой интерес для гидрометаллургов, поскольку на всех медеплавильных заводах всегда в значительном количестве имеется сернистый газ. Однако до настоящего времени практического значения в гидрометаллургии меди сернистая кислота не имеет. Это обусловлено специфичностью ее воздействия на ряд соединений меди, неустойчивостью сульфитов меди, что осложняет разделение медьсодержащего раствора и остатков от выщелачивания. Сернистую кислоту (сернистый газ) используют для регенерации серной кислоты из отработанных растворов и восстановления солей трехвалентного железа.

Растворы сульфата окиси железа можно применять для переработки руд с невысоким содержанием основных породообразующих мииералоЬ. В водной среде растворы сульфата окиси железа подвергаются гидролизу, поэтому на практике нх подкисляют.

Перед выделением меди избыточный сульфат железа восстанавливают, обрабатывая раствор сернистым газом или на пиритных или пирротиновых фильтрах:

Fe2 (SOJs + SO2 + 2Н2О -* 2H2SO4 + 2FeSO4, ' . 2Fe2 (SO4)3 + 2FeS2 + 4H2O + 6O2 -ь 6FeSO4.

К существенным недостаткам этого растворителя относится сложность его регенерации из отработанного раствора. Окисление FeSO4 До FeB (SO4)3 осуществляют хлором, тионовыми бактериями, а также аэрацией:

4FeSO4 + О2 + пН2О Fe2 (SO4)3 + Fc.,O3 SO3 «Н2О,

4FeSO4 + O2 + 2H2SO4 -> Fe2 (SO4)8 + 2HSO.

По первому процессу половина железа теряется в связи с образованием нерастворимого соединения Fe2O3-SO3-нН2О, а по второму для полной регенерации Fe2 (SO4)3 требуется высокий расход серной кислоты.

Растворы хлорного железа характеризуются гораздо большей способностью вскрытия минералов меди, в том числе и большинства ее сульфидов, чем сульфат трехвалентного железа. Вместе с тем более эффективно происходит осаждение меди из получаемых растворов, в которых она присутствует в виде купроиона. Однако растворы хлорного железа склонны к гидролизу, имеют повышенную коррозионную активность, что осложняет их использование, регенерацию, а также аппаратурное оформление процесса. При цементации меди часть ее переходит в осадок в виде хлоридов, что в ряде способов переработки цементной меди будет нежелательным. При электролизе хлоридных растворов выделяется газообразный хлор, который не только вызывает быстрое разрушение анодов, но и ухудшает санитарно-гигиенические условия в цехе (ПДК^., — 1 мг/м3). Исполь-

* Здесь и далее величины предельной допустимой концентрация ПДК приведены в соответствии с утвержденными нормами («Предельно допустимые концентрации вредных веществ в рабочей зоне» Министерство здравоохранения СССР. М., 1970).

воваиие хлорного железа в качестве растворителя для переработю медьсодержащего сырья не вышло за рамки опытного производства.

Аммиачные растворы наиболее пригодны для переработки сырья, содержащего медь в элементарной форме или в виде окисленных соединений, особенно для руд с повышенным содержанием основных породообразующих минералов. Эффективность выщелачивания значительно повышается при- использовании смеси аммиака и аммонийной соли (сульфата или карбоната). При аммиачном выщелачивании

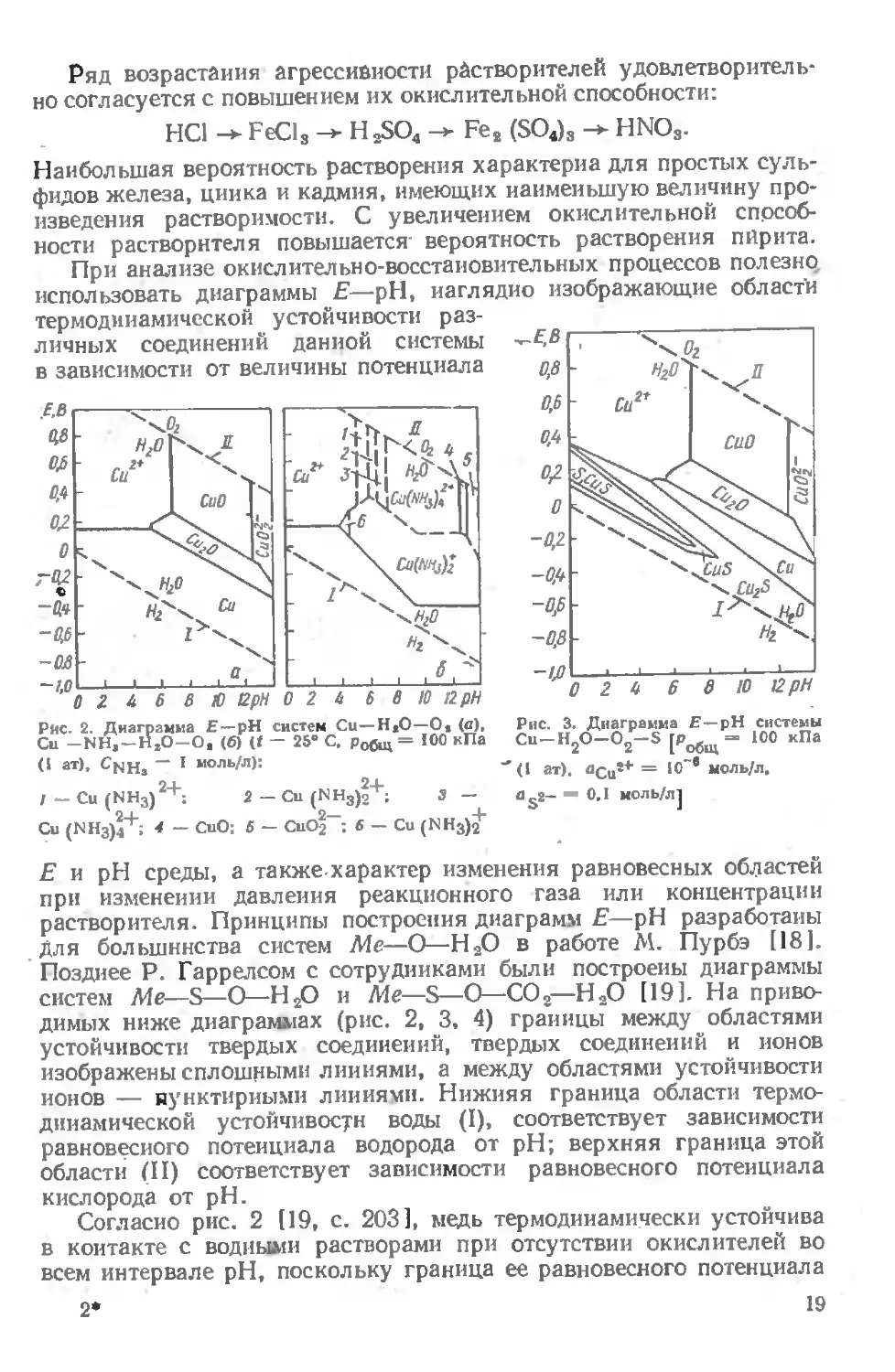

Рис. I. Пределы воспламеняемости (а) и области равных давлений при взрыве (б) в системе NH.-O.-Ng:

I — 24* С. ро — 100 кПа (I ат); 2 — 24* С pQ = 700 кПв (7.0 ат); 3 — 150° С. pQ — = 700 кПа (7.0 »т); / - —Е_ =.(;// — -^Е. = 3; III — -^Е. — 4; IV - -^Е_ = 5; ри ₽н

Vi - - 7; vit - ^Е. = 8

₽н ₽и ₽к

возможна регенерация растворителя (карбоната аммония и аммиака) путем нагревания до ПО—130° С с получением чистых соединений меди:

Си (NH3)4CO3 СиО 4- 4Х’Н3 4- СОа.

Аммиачные растворители отличаются высокой селективностью. Кроме того, они не агрессивны, что упрощает аппаратурное оформление процесса.

Однако при использовании токсичных аммиачных растворов (ПДКкн, = 20 мг/м3) требуется герметичная аппаратура, развитая система утилизации газовых потоков. Высокая упругость пара аммиачных растворов ограничивает пределы температурной обработки сырья. Аммиак образует с воздухом взрывоопасные смеси, при содержании 13—28% (объемн.) NH3.

На рис. 1 приведены данные по воспламеняемости смесей аммиака с кислородом (а) и возникающие при этом давления (б) [101. Пунктирная линия относится к смесям воздуха с аммиаком, точки пересечения этой линии с кривыми 1—3 соответствуют нижнему и верхнему пределу взрываемости смесей.

Область воспламенения смесей находится над кривыми 1—3 для смесей с кислородом и выше пунктирной линии для смесей с воздухом.

Величины давлений, возникающих при воспламенении и взрыве аммиачно-кислородных смесей, на рнс. 1, б выражены через «фактор давления» (отношения давлений взрыва рмр к начальному давлению газовой смеси р„). Области с одинаковым фактором давления заштрихованы.

Как и следовало ожидать, наибольшее давление взрыва характерно для составов, близких к стехиометрии взрывоопасных смесей. Данные рис. 1 свидетельствуют о том, что области воспламенения смесей аммиак—кислород расширяются с повышением температуры и давления кислорода. В соответствии с изложенным прн аммиачном выщелачивании более безопасно использовать в качестве окислителя воздух, а не кислород.

Дороговизна растворителя предопределяет минимальные его потери; прн переработке бедного сырья необходимо тщательно промывать большие объемы отвальных хвостов, что представляет большие трудности.

Аммиачные схемы для выщелачивания бедных руд в настоящее время нигде не применяются. Успехи автоклавной металлургии позволили использовать аммиачные растворы для переработки вторичного сырья н сульфидных концентратов.

Цианистые растворы, несмотря на большую экстрагирующую способность и высокую селективность, до последнего времени не имели практического значения в гидрометаллургии .меди. Это объясняется не только их токсичностью (ПДК = 0,3 мг/м3) или дороговизной, но и большим расходом реагента (например, на 1 вес. ед. меди в окисленных соединениях расходуется около 3,5, вес. ед. цианистого калия). Однако в связи с разработкой технологических схем, обеспечивающих практически полную регенерацию растворителя и высокое извлечение меди нз весьма бедных материалов в виде качественных полупродуктов, использование цианистых растворителей вновь привлекло внимание металлургов.

Прн выборе растворителя для выщелачивания медьсодержащего сырья к нему предъявляют следующие требования:

1) он должен обеспечивать селективное высокое извлечение медн в раствор;

2) необходимо, чтобы он был доступный и дешевый;

3) взаимодействие с нерастворимым остатком должно быть минимальным, что обеспечивает наименьшие потерн растворителя.

Глава /

ЭЛЕМЕНТЫ ТЕОРИИ ОСНОВНЫХ ПРОЦЕССОВ, ИСПОЛЬЗУЕМЫХ В ГИДРОМЕТАЛЛУРГИИ МЕДИ

ПЕРЕВОД МЕДИ В РАСТВОР

Термодинамика

Принципы термодинамики позволяют оценить равновесие в исследуемой системе н характер его изменения прн варьировании температуры, концентрации растворителя, давления газообразного агента.

Прн термодинамическом анализе исследуемых реакций наибольший интерес представляют данные расчетов изобарного потенциала и константы равновесия в зависимости от температуры по развернутому уравнению Гнббса—Гельмгольца:

ДО® = ДЯ^ - ТД5?98 + J ДСР &Т - Т J dT, 298 298

к Дбт___________Д°т

*6 Ар — RT 4.575Т '

(1-1

(1.2

где AG® — изменение изобарного потенциала, кДж/моль;

Д//°— изменение энтальпии, кДж/молы,

Т — температура, К;

Д5т—изменение энтропии, кДж/моль;

ДС,— теплоемкость прн постоянном давлении, кДж/(моль К);

Лр — константа равновесия;

R — универсальная газовая постоянная [8,314 Дж/(моль К) ].

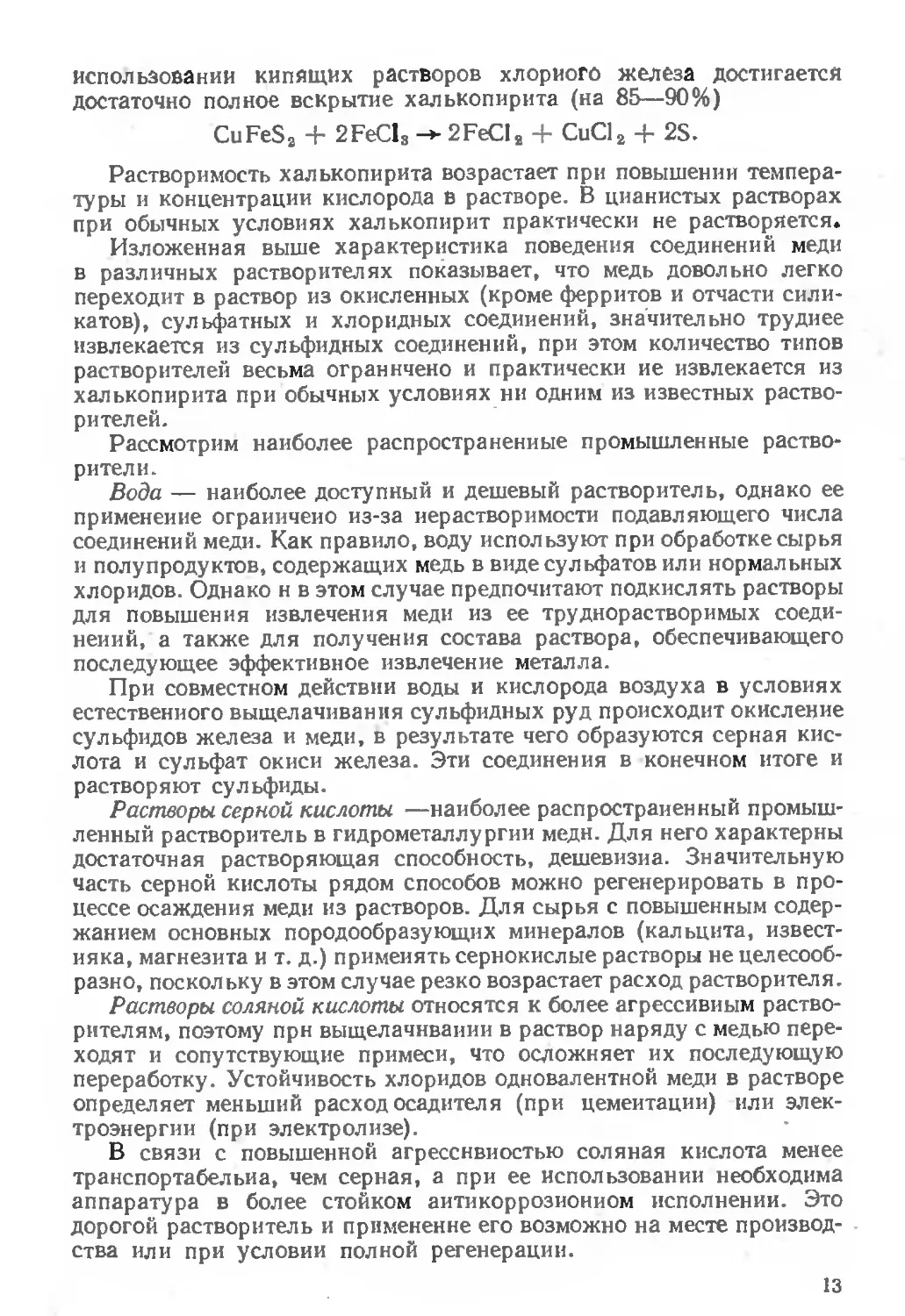

Термодинамические характеристики основных соединений меди приведены в табл. 3 [11—161.

Расчеты по уравнению (1.1) существенно упрощаются при использовании метода Шварцмана—Темкина.

В связи с отсутствием температурных зависимостей теплоемкости, теплоты растворения, энтропии для ряда соединений в водных растворах строгость выполняемых расчетов невысокая. Однако поскольку большинство гидрометаллургических процессов проводят прн сравнительно небольших температурах (298—523 К), роль 3-го и 4-го членов в уравнении (1.1) несущественна и удовлетворительную точность прн расчете величины изобарного потенциала можно получить по уравнению

ДС°т = ДН?98— ТД5298. (1-3)

2 С. С. Набойченко

17

Таблицаi

Термодинамические характеристики основных соединений меди

' Формула —Д№, '4 кДж/моль (ккал/молъ) —Дб°. кДж/моль (ккал/молъ) 5*. к Дж/моли (ккал/молъ)

Сц2О 166,0 (39,8) 143,0 (34.2) 96,2 (23,0)

СиО 155,0 (37,1) 129,5 (31,0) 43,6 (10.4)

Cu2S 93,6 (20,0) 89,0 (21,3) 119,0 (28,5)

CuS 48.9 (11,7) 64,5 (15.4) 121.7(29,1) -

CuFeSj 171,0 (40;9) 215,8 (51,5) 147,9 (35,4)

CuSO4 770,0 (184,0) 663,0(158,2) 113,5 (27.1)

CuSO4-3H2O 1690,0 (402,3) 1400,0 (334,6) 225,0 (53,8)

CuS04-5H2O 2270,0 (544.5) 1880,0 (449,3) 305,0(73,0)

CuSO4-2Cu (OH)a 1680,0 (401,1) 1420,0 (339,2) 225,8 (53,9)

CuSO4-3Cu (OH), 2200,0 (525,4) 1813,0 (434.3) 302,4 (72,3)

CuSiO3-H2O 1320.0 (316,1) • 1180.0 (283,0) 128,3 (30,7)

CuSiO3-2H,O 1610.0 (384.4) 1410,0 (337.6) 167,5 (40,1)

CuCO3 Cu (OH)a 1064,0 (255,0) 9С5.0 (216,4) 174,0(41,6)

CuCO3 -2Cu (OH), 1660,0 (397,9) 1434,0 (343,7) 323,0 (77,3)

CuCl 133,4 (31,9) 113,4 (27,1) 87,1 (20.8)

CuCl, -211,0 218,8 (52,3) 131.4 (31,4) 112,9 (27,0)

3CusS • As*S3 413,1 (98,6) 381,2 (91,2) 396,0 (94,7)

3Cu,S • Sb,S3 427,0 (101,7) 392,4 (93,9.) 108,8 (26,0)

Расчеты величины ДСГ для реакций выщелачивания меди и ее соединений в сернокислых 1 и аммиачных * 2 растворах свидетельствуют о большой вероятности протекания процессов особенно для сульфидов. В связи с экзотермнчностью анализируемых реакций вероятность их протекания несколько снижается с увеличением температуры.

Термодинамический анализ реакций растворения моносульфидов в растворах азотной, соляной, серной кислот, сульфата и хлорида трех валентного железа выполнен П. А. Паздниковым [17, с. 3—19]. Ряды повышения устойчивости сульфидов (слева направо) в этих растворителях представлены ниже:

в НС1: FeS — ZnS — CdS — PbS — CuS — FeS2;

в FeCls: FeS — ZnS — CdS — CuS — FeS2 — PbS;

в H2SO4: FeS — ZnS — CdS — PbS — CuS;

в Fe2 (SO4)3: FeS — ZnS — CdS — PbS — FeS2 — CuS;

в HNO3: FeS — ZnS — CdS — FeS 2 — PbS — CuS.

'Матыскин Ю. Д. Возможности интенсификации процесса выщелачивания в гидрометаллургии меди. Канд. дне. Иркутск, 1967.

2НабойчеикоС. С. Исследование автоклавного аммиачного выщелачивания штейнов, получаемых при переработке окисленных никелевых руд. канд. дне. Свердловск, 1966.

Ряд возрастания агрессивности растворителей удовлетворительно согласуется с повышением их окислительной способности:

НС1 FeCl3 H,SO4 Fe2 (SO4)s — HNO3.

Наибольшая вероятность растворения характерна для простых сульфидов железа, цинка и кадмия, имеющих наименьшую величину произведения растворимости. С увеличением окислительной способности растворителя повышается- вероятность растворения пирита.

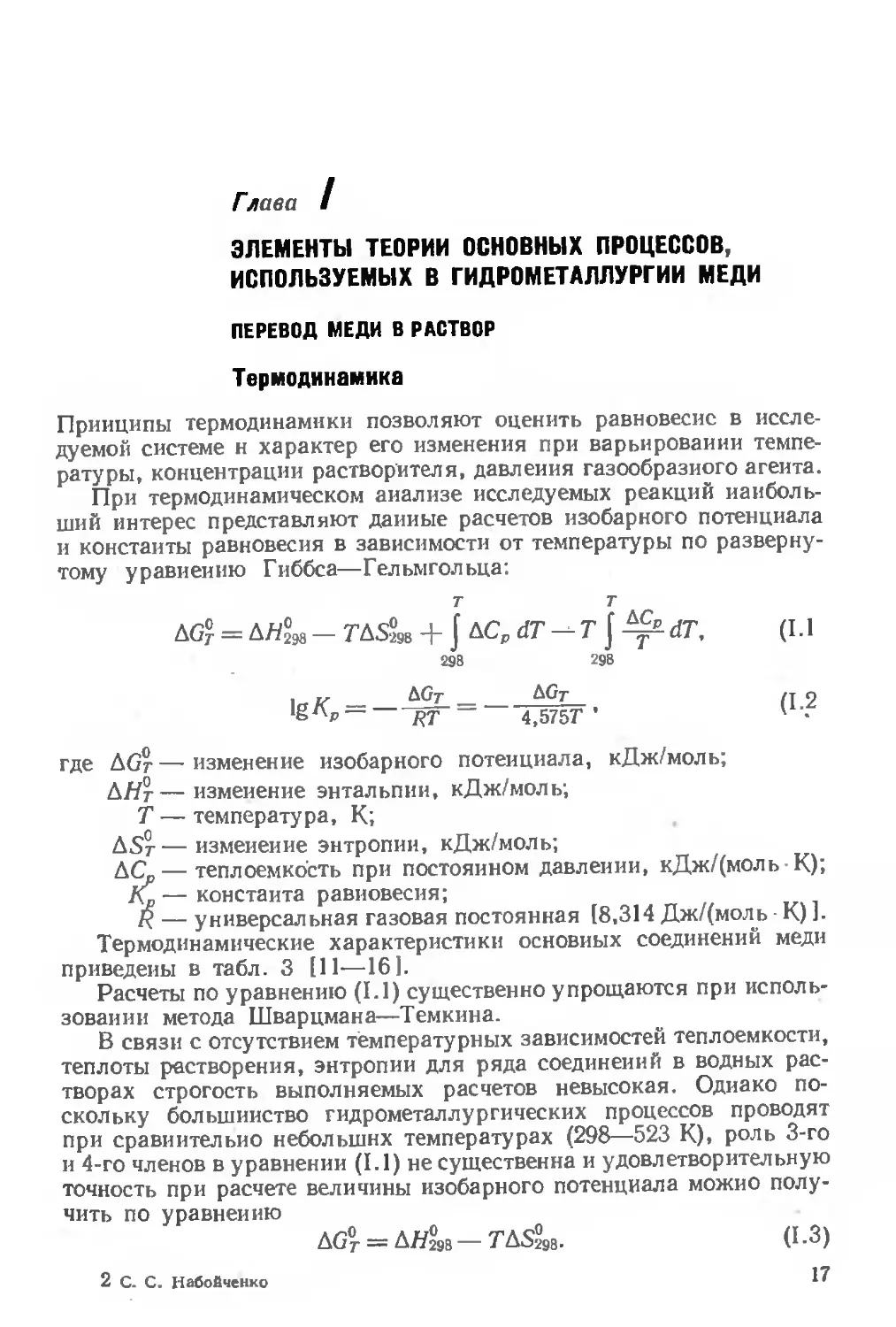

При анализе окислительно-восстановительных процессов полезно использовать диаграммы Е— pH, наглядно изображающие области

Рис. 2. Диаграмма Е—pH систем Си—Н*О—Ов (с), Си -NH, —Н2О-О, (б) (Г — 25е С, Робщ = 100 кПа (I ат), Cnh3 “ 1 моль/л):

/ — Си (NH3)2+: 2 — Си (NH3)|+; 3 —

Си (КН3)4+; 4 — СиО: 5 — CuOj-; 6 — Си (NHg)^

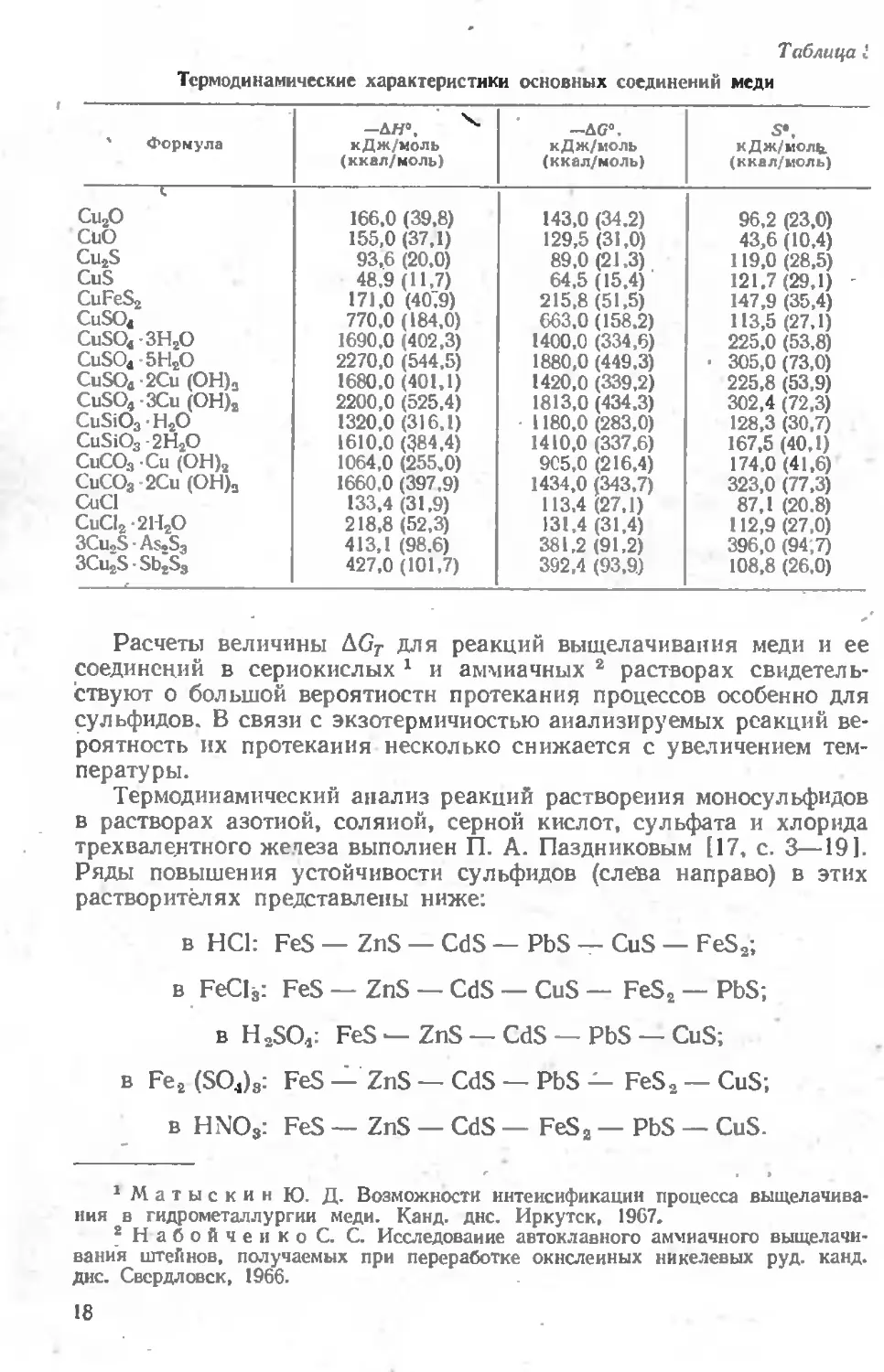

Рис. 3. Диаграмма Е—pH системы Cu-H2O-02-S [Робщ= ЮО кПа (I ат). <>Сиг+ = ,0~в моль/л,

“ 0,1 моль/л}

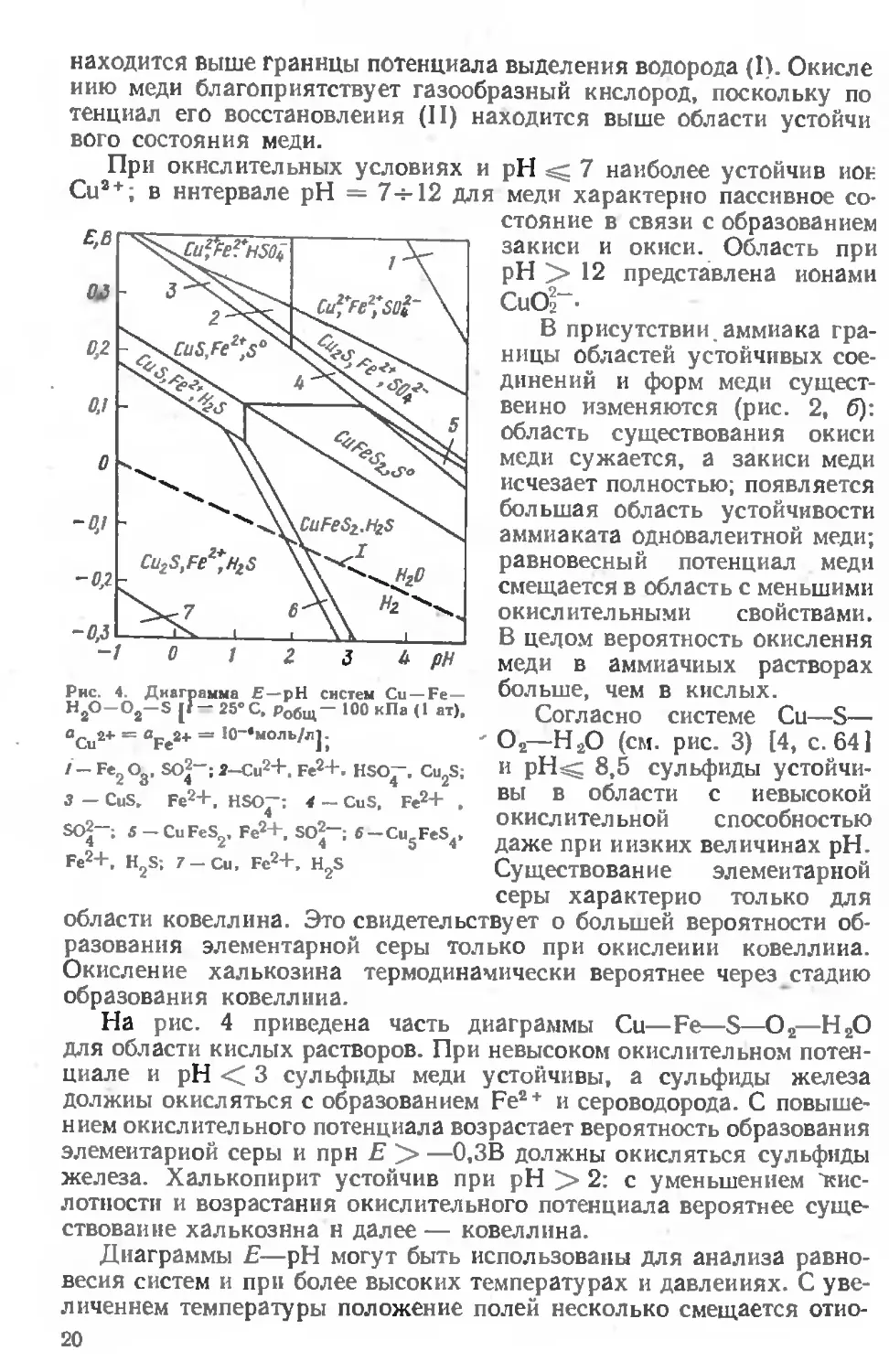

Е н pH среды, а также характер изменения равновесных областей при изменении давления реакционного газа или концентрации растворителя. Принципы построения диаграмм Е—pH разработаны для большинства систем Me—О—Н2О в работе М. Пурбэ [18]. Позднее Р Гаррелсом с сотрудниками были построены диаграммы систем Me—S—О—Н2О и Me—S—О—СО,—Н2О [19]. На приводимых ниже диаграммах (рис. 2, 3, 4) границы между областями устойчивости твердых соединений, твердых соединений и ионов изображены сплошными линиями, а между областями устойчивости ионов — пунктирными линиями. Нижняя граница области термодинамической устойчивости воды (I), соответствует зависимости равновесного потенциала водорода от pH; верхняя граница этой области (II) соответствует зависимости равновесного потенциала кислорода от pH.

Согласно рис. 2 [19, с. 203], медь термодинамически устойчива в контакте с водными растворами при отсутствии окислителей во всем интервале pH, поскольку граница ее равновесного потенциала

находится выше границы потенциала выделения водорода (I). Окисле иию меди благоприятствует газообразный кислород, поскольку по тенциал его восстановления (II) находится выше области устойчи вого состояния меди.

При окислительных условиях и pH 7 наиболее устойчив нов Си2 + ; в интервале pH = 7-е-12 для меди характерно пассивное состояние в связи с образованием закиси и окиси. Область при pH > 12 представлена ионами

ОСи2+ = — Ю’4моль/л|.

/— Ге2О3, SO2-; J-Cu2+. Fe2+. HSQ—. CUjS; 3 — CuS. Fe2+, HSO~: 4 — CuS, Fe2+ . SO2-; 5 —CuFeS2, Fe2+, SO2~; «-C^FeS^, Fe2+, H2S; 7-Си, Fe2+, H2S

СиОа

В присутствии аммиака границы областей устойчивых соединений и форм меди существенно изменяются (рис. 2, б): область существования окиси меди сужается, а закиси меди исчезает полностью; появляется большая область устойчивости аммиаката одновалентной меди; равновесный потенциал меди смещается в область с меньшими окислительными свойствами. В целом вероятность окисления меди в аммиачных растворах больше, чем в кислых.

Согласно системе Си—S—

O2—H2O (см. рис. 3) [4, c. 64] и pH< 8,5 сульфиды устойчивы в области с невысокой окислительной способностью даже прн низких величинах pH. Существование элементарной

серы характерно только для области ковеллина. Это свидетельствует о большей вероятности об-

разования элементарной серы только прн окислении ковеллина. Окисление халькозина термодинамически вероятнее через стадию образования ковеллина.

На рис. 4 приведена часть диаграммы Си—Fe—S—О2—Н2О для области кислых растворов. При невысоком окислительном потенциале и pH < 3 сульфиды меди устойчивы, а сульфиды железа должны окисляться с образованием Fe2+ и сероводорода. С повышением окислительного потенциала возрастает вероятность образования элементарной серы и прн Е > —0,3В должны окисляться сульфиды железа. Халькопирит устойчив при pH > 2: с уменьшением 'кис

лотности и возрастания окислительного потенциала вероятнее существование халькозина н далее — ковеллина.

Диаграммы Е—pH могут быть использованы для анализа равновесия систем и при более высоких температурах и давлениях. С увеличением температуры положение полей несколько смещается отио-

сительио осей координат, однако формы и размеры полей устойчивости отдельных соединений Остаются прежними.

Влияние повышения давления гораздо меньше, поскольку для используемых в гидрометаллургии давлениях газов изменение коэффициентов их фугативности крайне незначительно.

Расчеты и построение диаграмм осложняются из-за отсутствия температурных зависимостей термодинамических характеристик, особенно коэффициентов активности ионов.

При построении большинства диаграмм приходится использовать термодинамические данные, рассчитанные для химически чистых соединений, что не отражает условия в реальных системах (эффект примесей, отличающегося типа структуры при одинаковой химической формуле). Поэтому для анализа ожидаемых процессов в реальных системах построенные диаграммы Е—pH следует применять с осторожностью.

Анализ термодинамических данных позволяет считать, что процессы выщелачивания проводятся в термодинамически благоприятных условиях.

Кинетика растворения меди, ее сплавов и соединений

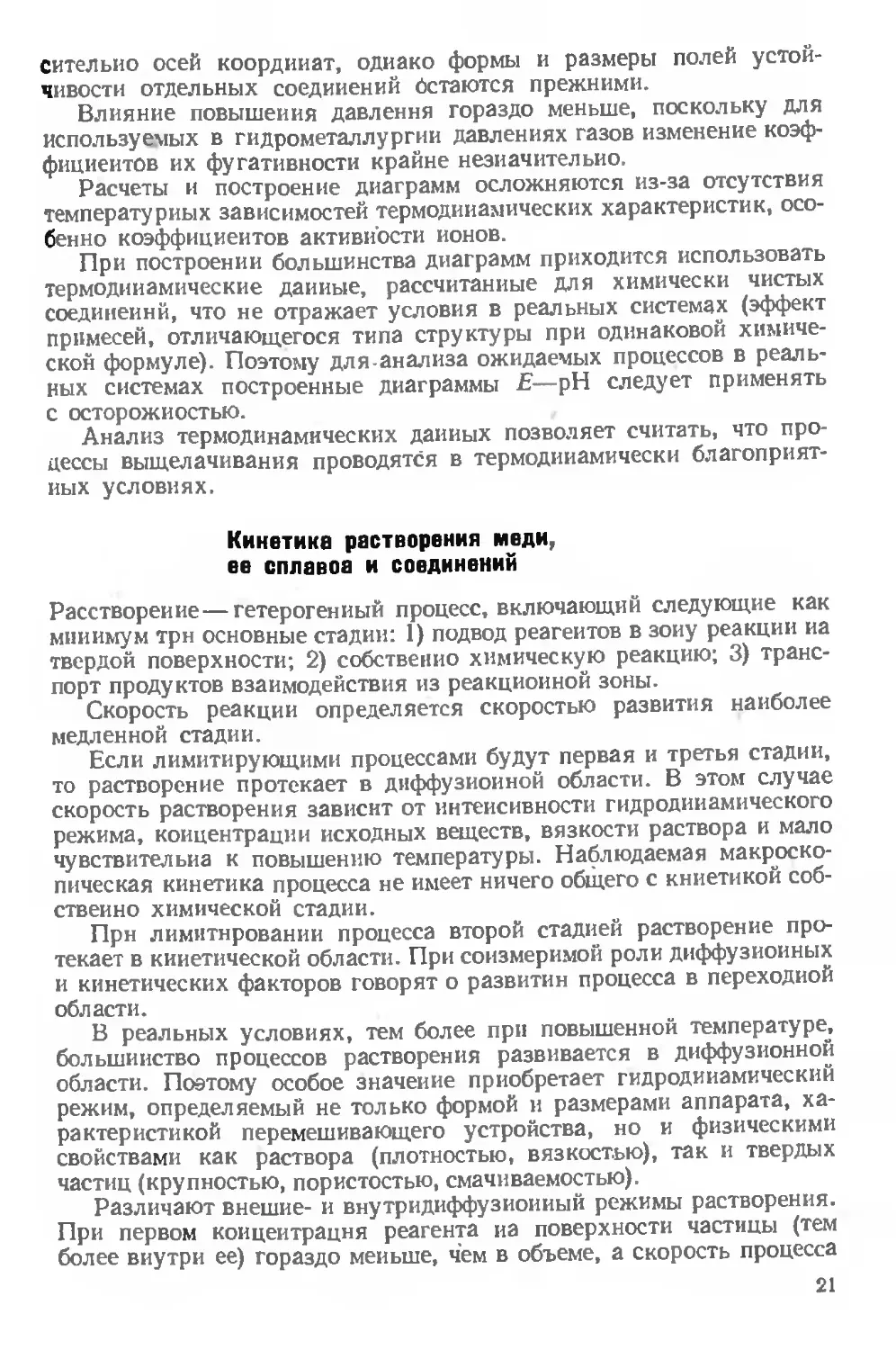

Расствореиие—гетерогенный процесс, включающий следующие как минимум трн основные стадии: 1) подвод реагентов в зону реакции на твердой поверхности; 2) собственно химическую реакцию; 3) транспорт продуктов взаимодействия из реакционной зоны.

Скорость реакции определяется скоростью развития наиболее медленной стадии.

Если лимитирующими процессами будут первая и третья стадии, то растворение протекает в диффузионной области. В этом случае скорость растворения зависит от интенсивности гидродинамического режима, концентрации исходных веществ, вязкости раствора и мало чувствительна к повышению температуры. Наблюдаемая макроскопическая кинетика процесса не имеет ничего общего с кинетикой собственно химической стадии.

Прн лимитировании процесса второй стадией растворение протекает в кинетической области. При соизмеримой роли диффузионных и кинетических факторов говорят о развитии процесса в переходной области.

В реальных условиях, тем более при повышенной температуре, большинство процессов растворения развивается в диффузионной области. Поэтому особое значение приобретает гидродинамический режим, определяемый не только формой и размерами аппарата, характеристикой перемешивающего устройства, но и физическими свойствами как раствора (плотностью, вязкостью), так и твердых частиц (крупностью, пористостью, смачиваемостью).

Различают внешне- и внутридиффузиоииый режимы растворения. При первом концентрация реагента на поверхности частицы (тем более внутри ее) гораздо меньше, чем в объеме, а скорость процесса

существенно зависит от интенсивности перемешивания. При внутри-диффузнонном режиме величины концентрации реагента в объеме, раствора и на поверхности частицы сопоставимы, ио по мере удаления, от поверхности в глубь частицы концентрация реагента становится незначительной. Этот режим наиболее часто встречается при интенсивном перемешивании и образовании новых фаз иа поверхности твердых частиц в процессе выщелачивания.

Типичные для гидрометаллургии механизмы процессов окисления — растворения освещены в работах (4, с. 77—94; 20—27]. В последние годы наряду с классической теорией абсолютных скоростей реакций (27 ] механизм протекающих явлений трактуют с позиций электрохимии. Электрохимическая концепция, широко применяемая при исследовании геохимических, флотационных процессов (19, 27—30) и электролиза сульфидных систем [31 I, получила дальнейшее развитие в работах X. Петерса и Маджнмы (27, -28, с. 5—22].

Растворение металлической меди и сплавов на ее основе

В металлической форме медь присутствует в цементной меди, вторичном сырье, некоторых разновидностях штейнов. Месторождения руд, содержащие медь в металлической форме, в настоящее время промышленного значения не имеют.

На практике для выщелачивания сырья, содержащего медь в виде металла илн ее сплавов, наибольшее значение имеют аммиачные, сернокислые, азотнокислые, солянокислые и цианистые растворы.

Аммиачные растворы [32—34 ]. Скорость растворения меди практически не изменяется при Сын, > 0,38 моль/л и возрастает прямо пропорционально поверхности образца и интенсивности перемешивания (п0-65, об/мин). Для развития процесса растворения необходимо наличие кислорода. Реакция растворения меди имеет автокаталитический характер н включает следующие стадии:

О2+2НгО-|-4е—» 4ОН-, ]

4ОН- + 2Ciw2CuO+2H2O + 4е } (1.4)

2Cu + Os2010 ’ )

Си + 4NH3 + Н2О + 0,5О2—»Си (NH3)4+ + 2ОН“, (1.5)

СиО + 4NH3 + Н2О — Си (NH3)’+ + 2ОН~, (1.6)

Си + Си (N1I3)4+ + 4NH3—> 2Си (NH3)4+. (1.7)

Для расчета скорости растворения меди в интервале температур 25—44° С, при концентрации NH3 0,38—1,52 моль/л, периферической скорости вращения мешалки (1,7—24,6)-103 см/мии и продолжительности выщелачивания 20—120 мин в работе 134] было предложено уравнение

llCulNH^r = 1,21.10-5-Ае—^Г V-0-6S{(Cu(NH3)4]2+|0-1, (1.8)

где поверхность образца А составляет 6—11,4 см2, а объем раствора V равен 0,25—1,5 л.

С увеличением давления кислорода скорость растворения меди пропорционально возрастает только до определенной величины, за-, висящей от концентрации аммиака (рис. 5). В области низких давлений кислорода 1=^140 кПа (1,4 ат)] скорость процесса зависит от интенсивности перемешивания, что указывает на диффузионный режим растворения |Еа = 5,56 кДж/моль] с контролем по кислороду. При pOt = 780 кПа (7,8 ат) интенсивность перемешивания не влияет на процесс, что, по мнению Халперна, свидетельствует о лимити

ровании процесса химической стадией {Еа — 23,2 кДж/моль (5,54 ккал/моль)].

Скорость растворения меди возрастает при добавке сульфата аммония особенно при повышенном давлении кислорода. Сульфат аммония не только увеличивает равновесную концентрацию аммиака, но и непосредственно растворяет медь. По мнению автора работы (331, процесс контролируется химической стадией взаимодействия аммиака с поверхностными комплексами медь-кислород. Однако этот вывод имеет частный характер, поскольку в процессе растворения большую роль играет кислород, содержание которого при определенных условиях будет

о гоо . ш 600 800

Давление 0г,н.тга

Рис. 5. Зависимость удельной скорости растворения меди (f ° 26° С; п *= 660 об/мин) от давления кислорода при различном исходном содержании аммиака, моль/л:

/ — 0,26; 2 — 0,52; 3 — 0,74; 4 — 1,00

решающим.

При устранении роли внешней диффузии процесс должен развиваться во виутридиффузиоиной области, в которой скорость растворения контролируется кислородом. Д. Халперном впервые отмечена положительная роль ионов аммония, давления кислорода при растворении меди в аммиачном растворе.

Последующие работы по растворению меди в комплексообразующих реагентах проведены с растворами этилендиамина н аминокислот (351. Характер зависимости скорости процесса от концентрации этилендиамииа, аминокислот и давления, кислорода получен аналогичным, как и для аммиачных растворов.

При температуре 25° С, ро, = 650 кПа (6,5 ат) определены следующие величины константы скорости растворения меди соответственно для этилендиамина, глицина, а-аланииа' и р-аланина, мГ/(см2-ч-моль): 230, 49, 59 и И В таком же порядке снижаются и константы устойчивости комплексов двухвалентной меди с указан

ными растворителями.

По растворяющей способности аминокислоты уступают этилеи-диамину и тем более аммиаку. Различие в агрессивности растворов

аммиака и этилендиамина, а- аланина и f-аланина авторы объясняют ролью структуры радикала растворителя при его взаимодействии с кислородсодержащим поверхностным комплексом меди. Этот процесс является наиболее медленной стадией в общем механизме растворения меди.

По данным И. К. Маршакова 1, для эффективного растворения латуней и оловяиистых бронз в растворах аммиака также необходимо наличие кислорода н соли аммония. Однако и в этом случае скорость их растворения почти в 2 раза меньше, чем для чистой меди. При растворении латуней особенно с повышенным содержанием цинка наблюдали предпочтительный переход в раствор цинка и обогащение поверхностного слоя образцов металлической медью.

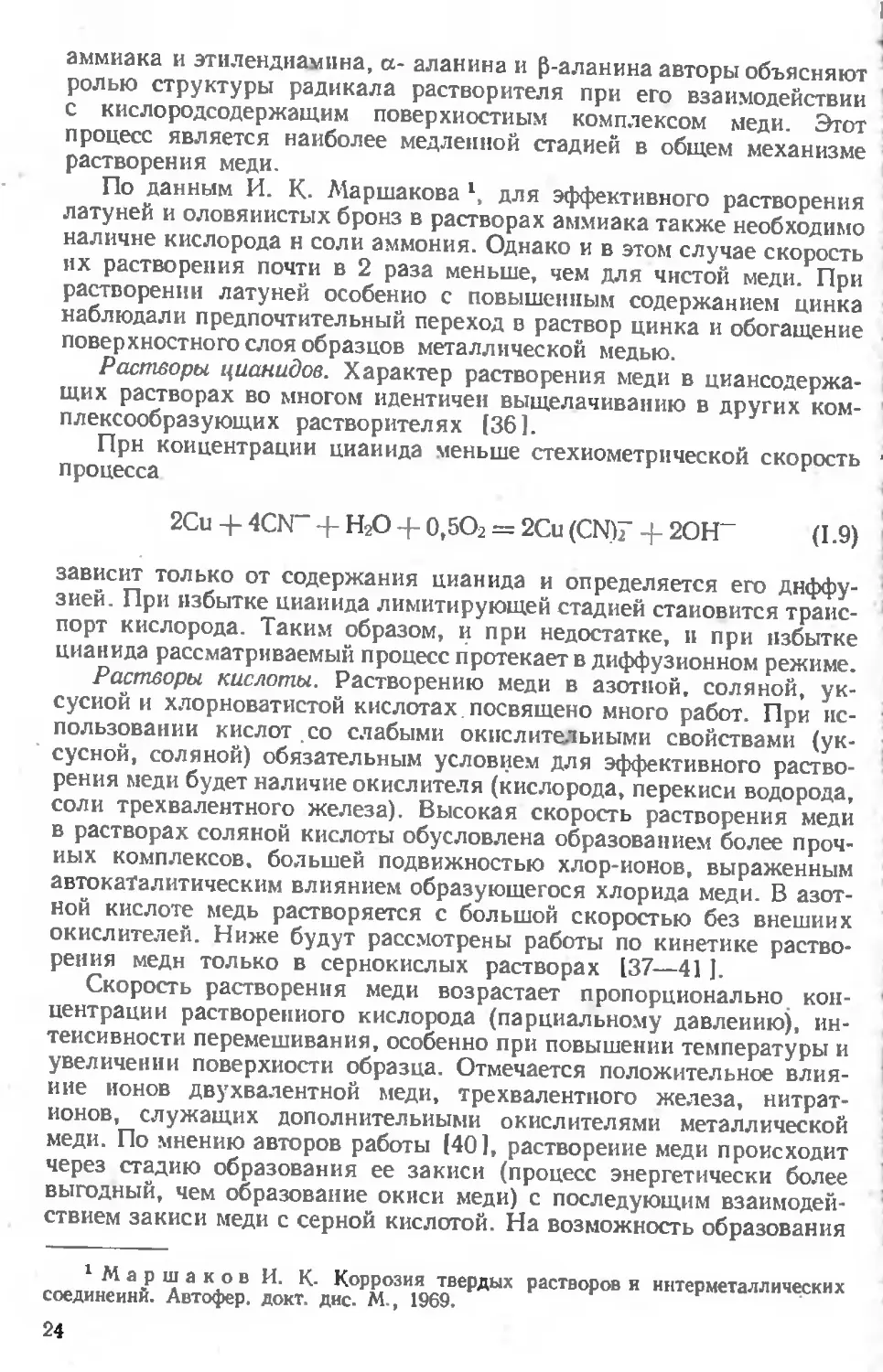

Растворы цианидов. Характер растворения меди в циансодержащих растворах во многом идентичен выщелачиванию в других комплексообразующих растворителях (361.

Прн концентрации цианида меньше стехиометрической скорость процесса

2Cu + 4CN- + НгО + 0,502 = 2Cu (CN)F + 2ОН“ (1.9) зависит только от содержания цианида и определяется его диффузией. При избытке цианида лимитирующей стадией становится транспорт кислорода. Таким образом, и при недостатке, и при избытке цианида рассматриваемый процесс протекает в диффузионном режиме.

Растворы кислоты. Растворению меди в азотной, соляной, уксусной и хлорноватистой кислотах, посвящено много работ. При использовании кислот со слабыми окислительными свойствами (уксусной, соляной) обязательным условием для эффективного растворения меди будет наличие окислителя (кислорода, перекиси водорода, соли трехвалентного железа). Высокая скорость растворения меди в растворах соляной кислоты обусловлена образованием более прочных комплексов, большей подвижностью хлор-ионов, выраженным автокаталитическим влиянием образующегося хлорида меди. В азотной кислоте медь растворяется с большой скоростью без внешних окислителей. Ниже будут рассмотрены работы по кинетике растворения медн только в сернокислых растворах (37—41 ].

Скорость растворения меди возрастает пропорционально концентрации растворенного кислорода (парциальному давлению), интенсивности перемешивания, особенно при повышении температуры и увеличении поверхности образца. Отмечается положительное влияние ионов двухвалентной меди, трехвалентпого железа, нитрат-ионов, служащих дополнительными окислителями металлической меди. По мнению авторов работы (40], растворение меди происходит через стадию образования ее закиси (процесс энергетически более выгодный, чем образование окиси меди) с последующим взаимодействием закиси меди с серной кислотой. На возможность образования

1 Ма р ш а к ов И. К- Коррозия твердых растворов и интерметаллических соединений. Автофер. докт. дне. М., 1969.

окисной фазы особенно при недостаточной кислотности указывалось и в работе (381.

Процесс растворения меди складывается из следующих стадий:

2Cu* + 2Н* + О2 + 2е-> 2Cu2* + 2ОН', ]

Си + Си2* -> 2Си* ' (1.10)

Си + 2Н* + О2 4-2еСи2* + 2ОН" ' J

Скорость процесса можно определить по уравнению

АИ.= 4,92.1О-6е-(14,о<)/ет> [Cu2+]°-SPc>.S4-

где А и V — соответственно поверхность образца и объем раствора. Данное уравнение справедливо для следующих параметров про-

цесса:

Температура I, °C ... . 15—55

Продолжительность т, ч 3—30

Концентрация, г-иои/л:

Си2*........................ ... 0,0—2,5-Ю-з

Н* ...... . 0,1—0,75

Избыточное парциальное давление Pg3®, кПа (ат) 21—100(0,21—1,0)

При введении инертных солей (сульфатов аммония или калия) растворение меди замедляется в связи с увеличением вязкости среды и снижением растворимости кислорода [43].

Авторы данной книги показали, что при увеличении давления кислорода и температуры скорость растворения меди значительно возрастает и при ро, = 6 ат и 80° С она будет почти в 20 раз больше, чем по данным работы [41 ].

Скорость процесса не зависит от концентрации серной кислоты в растворе, если она больше 0,05 г/моль, и пропорциональна давлению кислорода. В интервале 60—120°С в зависимости от параметров процесса экспериментальная величина энергии активации равна 28—31,4 кДж/моль (6,3—7,5 ккал/моль), а скорость растворения контролируется диффузией кислорода через поверхностную пленку.

Коррозионная стойкость медных сплавов в ряде растворов обсуждается в работе [44, с. 528—535); растворение латуней, причины их «обесцинкования» более детально изучено И. К. Маршаковым.

Количество специальных исследований по растворению медиых сплавов в серной кислоте весьма ограничено.

По данным работы [45], при обработке сплавов медь—олово 60 % -ной серной кислотой в раствор п редпочтительно переходит олово, а медь выделяется сплошным слоем на поверхности. Предполагается, что окислителем является атомарный кислород, образующийся в результате частичного разложения кислоты при 80° С, который и окисляет медь до окиси с последующим ее взаимодействием с кислотой и образованием сернокислой меди.

При растворении сплавов медь—цинк, содержащих до 15% Zn, в раствор в эквивалентном количестве переходит и медь, и цинк.

При содержании цинка больше 20—30% скорость процесса снижается, при этом наблюдается прогрессирующий переход в раствор циика, а образец пассивируется в связи с образованием тончайшей пленки меди и ее превращением в закись и далее в сульфат меди. С наибольшей скоростью растворяются сплавы, содержащие а-фазу (5—15% Zn) [46].

Растворение окисленных соединений меди

[f4 Тенорит, куприт. Поданным Сюлливана, при растворении образ

цов куприта крупностью — 6,7 мм в растворах сернокислого железа за 3 дня извлекалось до 99°6-меди, а через 8 дней она Полностью

Рис. 6. Зависимость перехода меди в раствор из куприта {I — 19,7 ± •± 0,5° С) от времени выщелачивания" и от концентрации серной кислоты, моль/л:

0.1; 2.— 0.35; 3 — 1,38

переходила в раствор. Для частиц крупностью — 0,15 + 0,074 мм полное извлечение меди было достигнуто за 1 ч. Растворение синтетического куприта в серной кислоте без доступа кислорода исследовали в работе [47]. Коли-

Рис. 7. Кинетика извлечения меди при выщелачивав ннн (/ Q 35° С) малахита (о) и ааурнта (б) различной крупности:

---------1% H,SO* в растворе:-----------------5% Реэ (SO*)3, 2% H,SO4

/----1-2,0 мм; 2-------2,0 + 0.32; 3 — 0,32 + 0.15;

4 — 0,15 + 0,074; 5 — 0,074

чество меди, перешедшей в раствор Q, пропорционально содержанию кислоты (рис. 6) и определяется соотношением скоростей следующих процессов:

Cu2O + H2SO4 — Сиг+ + SO2” + Си0 + Н2О, (1.12) [Си2О • H2SO4] + Н+ — Си2+ + HSO7 + Си0 + Н2О. (1.13)

Энергия активации процесса (1.12) составляет 43,1 кДж/моль (10,3 ккал/моль), а для процесса (1.13) — 41,5 кДж/моль (9,94 ккал/моль). Металлическая медь выделяется в виде пористого слоя и не осложняет развития процесса.

Малахит и азурит [48—51]. По данным Г. А. Агарковой [48] (табл. 4, рис. 7), малахит растворяется более полно в подкисленных растворах сернокислого железа, чем в растворе серной кислоты. 26

Таблица 4

Извлечение меди в раствор при выщелачивании малахита и азурита в зависимости от концентрации и состава растворителя, температуры и крупности частиц

и,so., % Fe. (SO.),, % 1. °C Крупность, мм Т, мни Извлечение Си, % при выщелачивании

малахита азурита

Го 1,5 - 35 —0,15+0,074 15 71.8 85.0 85,0 93,5 98,0 98,0

1,0 - 20 35 50 -0,15+0,074 15 79.0 85,0 88,0 94.0 98,0 98,0

2,0 5,0 20 35 50 -0,15+0,074 15 94,3 97,2 97,7 98,0* 99,0 99,7

2.0 5.0 35 - —2.0+0.32 +0.15 +0.074 —0,074 10 74.0 88,0 97,2 98,5 91,2 95,4 98,0 99,0

• 1= IC мни; Cfe, (SO.). “ 2'°%-

Повышение температуры выше 35° С практически не влияет на полноту и скорость растворения меди.

Для достижения высокого извлечения (>95%) крупность частиц минералов должна быть не более —0,15 мм.

В работе (51] контролировали начальную поверхность образцов малахита. По данным авторов, основное влияние на скорость процесса' оказывает концентрация серной кислоты: при увеличении Ch.so. с 5 до 30 г/л удельная скорость растворения v возросла с 5,17 • 10-в до 1,41 - 10“ь гСи/(см2-с). Средняя величина экспериментальной энергии активации процесса составляет 26 кДж/моль (6,22 ккал/моль).

Хризоколла и диоптаз. По данным Сюлливана, при уменьшении крупности образцов хризоколлы с —13,3 + 6,7 мм до —0,074 мм необходимая продолжительность обработки для полного извлечения меди сокращается с 6 сут. до нескольких часов (рис. 8, а). В более концентрированных растворах (5% H2SO4) из фракции крупностью —13,3 + 6,7 мм за 6 ч меди растворялось51 %, а за 30 ч—100%, а при обработке фракции —2 + 0,59 мм за 6 ч извлекалось 97% меди.

Подробные данные по растворению хризоколлы в условиях интенсивного перемешивания приводятся Г. А. Агарковой [48] и Г. А. Копыловым [50].

Повышение исходной кислотности раствора, добавки сериокис лого железа ускоряют выщелачивание и увеличивают извлечение меди (рис. 8, б, табл. 5). Показатели выщелачивания практически не изменяются прн температуре больше 35° С. .

Рис. 8. Зависимость извлечения меди от крупности частиц при выщелачивании хризоколлы (/ в 35° С), по данным Сюллнваня [1] (в) и Агарковой [48] (б):

CH,SOt “ 1%: CH,SO. “ 2% Я CFe,(SO«), “ 2%: 1 ~ 13,3 + 6,7 Ми;

2 — 6.7 + 2 ; 3 — 2,0 + 0.63; 4 — 0.63 + 0,16; 5 — +2.0; 6 — 2.0 + 0.32: 7 — 0.32 + + 0,16. в — 0,15 + 0,074; 9 — 0.074 им

Растворение хризоколлы осложняется образованием коллоидной кремниевой кислоты. При наличии минералов, содержащих карбо-нат-ионы (например, малахит), скорость растворения хризоколлы возрастает за счет разрушения экранирующего слоя выделяющимся углекислым газом [501.

Извлечение меди в раствор прн различных параметрах выщелачивания хризоколлы (—0,15+0,074 мм)

Таблица 5

H2SO* % Fe± (SO4), % 1, 'С ИНН Извлечение Си % HjSO^ % Fe, (SO.). % t, °C мин Извлечение Си %

1.0 77,5 12 66,5

2.5 —• 35 15 95,0 1,0 — '35 5 77,5

5,0 99,0 50 77,5

1.0 2,0 2,0 2,0 35 15 88,0 99,0 2,0 2,0 20 35 50 5 95,0 97,0 97,4

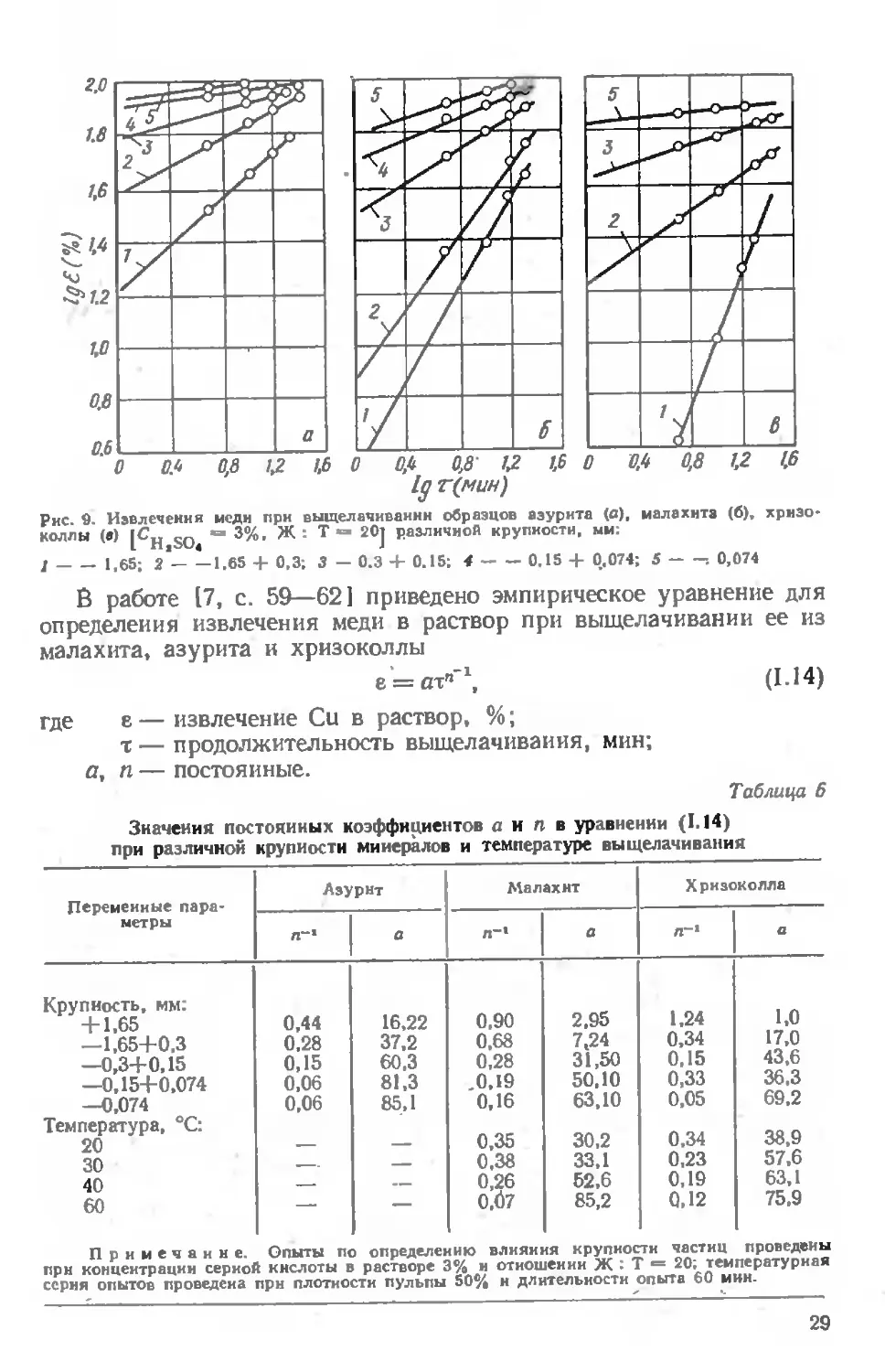

В работе 17, с. 59—621 приведено эмпирическое уравнение для определения извлечения меди в раствор при выщелачивании ее из малахита, азурита и хризоколлы

е = ат"’1, (1-14)

где в — извлечение Си в раствор, %;

т — продолжительность выщелачивания, мин;

а, п — постоянные.

Таблица В

Значения постоянных коэффициентов а и п в уравнении (1.14) при различной крупности минералов и температуре выщелачивания

Переменные пара-ыетры Азурит Малахит Хризоколла

п~* а Л-’ а Л“* °

Крупность, мм: + 1.65 0,44 16,22 0,90 2,95 1.24 1,0

—1,65+0.3 0,28 37,2 0,68 7,24 0,34 17,0

—0,3+0,15 0,15 60,3 0,28 31,50 0,15 43.6

—0,15+0.074 0,06 81,3 0,19 50,10 0,33 36.3

—0,074 0,06 85,1 0,16 63,10 0,05 69.2

Температура, °C: 20 0,35 30,2 0.34 38.9

30 0,38 33,1 0,23 57.6

40 0,26 52,6 0,19 63,1

60 — — 0.Й7 85,2 0,12 75,9

Примечание. Опыты по определению влияния крупности частиц проведены прн концентрации серной кислоты в растворе 3% и отношении Ж : T = 20; температурная серия опытов проведена прн плотности пульпы 50% н длительности опыта 60 мнн.

Графическая интерпретация кинетических данных, отражающих влияние крупности минерала на извлечение меди, показана на рис. 9, а в табл. 6 помещены вычисленные значения констант а и nJ По растворению диоптаза известны только данные Сюлливана, согласно которым в сернокисных растворах этот минерал вскры-J вается медленно и менее полно, чем хризоколла (рис. 10).

По данным В. И. Смирнова] и А. П. Серикова [1, с. 26], при! увеличении концентрации сер-] ннстой кислоты с 2 до 10% извлечение меди нз силиката за-’ кнси меди повышается с 47,51 до 79%. Силикат закиси меди] достаточно хорошо растворим 1 в растворе сернокислого желе-а за,особенно прн нагревании. ’ Так, при 50° С и 2% ном Fe2ij (SO4)s в раствор извлекается | 47% меди. Менее полно медь] извлекается в аммиачных раст-j ворах: 31% Си за 4 ч в 10%-ном 1 растворе аммиака.

Растворение сульфидов меди ]

Халькозин. В опытах Сюлли- I вана (рис. 11) при обработке материала крупностью—0,15 + . + 0,074 мм при 35° С за первые

24 ч растворилось примерно 50% медн, а для извлечения оставшейся меди потребовалось почти 20 сут. Столь медленное выщелачивание меди объяснялось двустадийным протеканием процесса: •--

Cu2S + Fe2 (SO4)a = CuS + CuSO4 + 2FeSO4, (1.15)

CuS + Fe2 (SO4)s = CuSO4 + 2FeSO4 + S. (1.16) Образующаяся по реакции (1.15) сернистая медь растворяется гораздо медленнее, чем полусернистая. Так, скорость растворения фракций халькозина — 10 + 0,59 мм и —0,074 мм была почти одинаковой.

Поданным работы [521, искусственные халькозин и дигенит также растворяются по двустадийному механизму. Скорость процесса пропорциональна концентрации трехвалентного железа. На первой стадии халькозин претерпевает последовательные превращения в ряду дьюнрит—дигенит—видоизмененный ковеллин—ковеллин, , процесс быстро протекает при 25° С; Еа = 20,9-=-24,84 кДж/моль (5—7 ккал/моль). Вторая стадия'имеет место при температуре >60° С и зависит от температуры сильнее, чем первая.

Более быстро и полно халькозин вскрывается в растворе хлорного железа, особенно при нагревании. Образующаяся хлорная медь 30

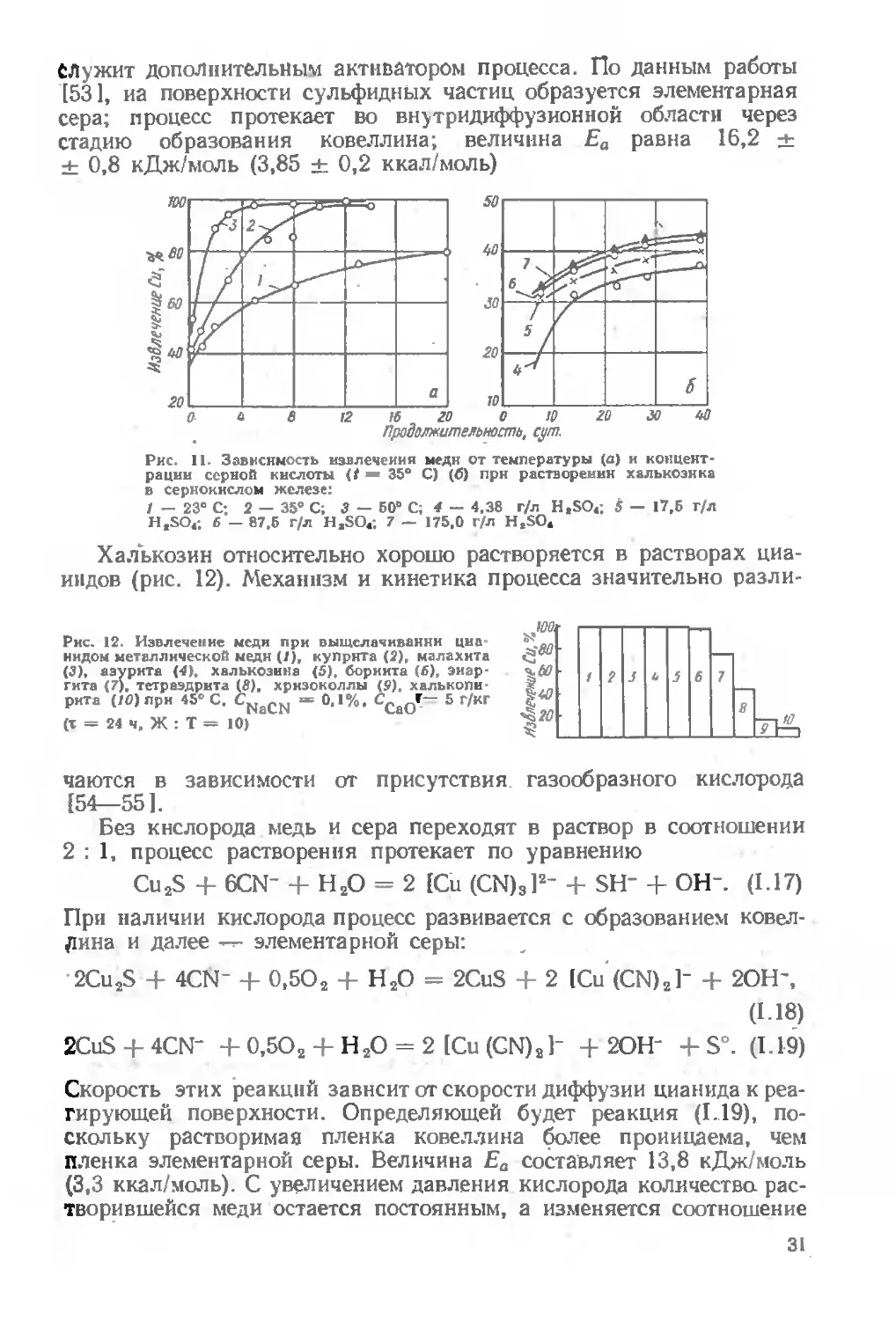

служит дополнительным активатором процесса. По данным работы [531, иа поверхности сульфидных частиц образуется элементарная сера; процесс протекает во внутридиффузионной области через стадию образования ковеллина; величина Еа равна 16,2 ± ± 0,8 кДж/моль (3,85 ± 0,2 ккал/моль)

Рис. 11. Зависимость извлечения меди от температуры (а) и концентрации серной кислоты (/ — 35° С) (б) прн растворении халькозина в сернокислом железе:

/ — 23° С; 2 — 35° С; 3 — 60° С; 4 — 4,38 г/л HtSO4; 5 — 17,6 г/л H,SO4; 6 — 87,6 г/л HaSO4; 7 — 175,0 г/л HtSO4

Халькозин относительно хорошо растворяется в растворах цианидов (рис. 12). Механизм и кинетика процесса значительно разли-

Рис. 12. Извлечение меди при выщелачивании циа нидом металлической меди (/), куприта (2), малахита (3), азурита (4), халькозина (5), борнита (6), энаргита (7), тетраэдрита (8), хризоколлы (S). халькопи рита (/fl) при 45» С. CNaCN — 0.1%, С^Г— 5 г/кг (т = 24 ч, Ж : Т = 10)

,т

чаются в зависимости от присутствия, газообразного кислорода [54—55].

Без кислорода медь и сера переходят в раствор в соотношении 2 : 1, процесс растворения протекает по уравнению

Cu2S + 6CN- + Н2О = 2 [Си (CN)312- + SH- + ОН-. (1.17)

При наличии кислорода процесс развивается с образованием ковел-дина и далее — элементарной серы:

2Cu2S + 4CN- + 0,502 + Н2О = 2CuS + 2 [Си (CN)21- + 2ОН-,

(1.18)

2CuS + 4CN- + 0,5О2 + Н2О = 2 [Си (GN)2]- + 2ОН- + S°. (1.19)

Скорость этих реакций зависит от скорости диффузии цианида к реагирующей поверхности. Определяющей будет реакция (1.19), поскольку растворимая пленка ковеллина более проницаема, чем пленка элементарной серы. Величина Еа составляет 13,8 кДж/моль (3,3 ккал/моль). С увеличением давления кислорода количество, растворившейся меди остается постоянным, а изменяется соотношение

меди и серы в растворе. Это вызвано изменением соотношения дол| реакций образования ковеллина, или элементарной серы, протекающих с одинаковой скоростью: при малых давлениях большее развитие получает первый процесс; с увеличением давления кислорода соотношение их доли изменяется в пользу второго процесса.

В аммиачных растворах в присутствии кислорода и при нагревании халькозин, по данным работы [561, растворяется через стадию образования ковеллина; скорость процесса лимитируется диффузией ионов одновалентной меди в поверхностной пленке.

Рис. 13. Зависимость извлечения меди от крупности и температуры при растворении ковеллине в подкисленном растворе сернокислого железа: а — прн 35° С; б — для франции — 0,16 + 0,074 мм. / — 6,7 + 2,0 мм;

2 — 2.0 4- 0.63 мм: 3 ---- 0,16 4- 0,074 мм; 4 — 0.074 мм; 5 — 35° С;

6 — 50° С; 7 — 98° С

Ковеллин. Ковеллин, как и халькозин, при обычных условиях растворяется в подкисленных растворах солей трехвалентного железа или в растворах цианидов. По данным Сюлливана, с уменьшением крупности зерен и особенно с повышением температуры возрастает полнота вскрытия ковеллина (рис. 13). Скорость его растворения [57 ] прямо пропорциональна концентрации феррисульфата, а процесс контролируется химической стадией при 25—60° С [£п = 92 ± ± 4,2 кДж/моль (22 ± 1 ккал/моль) ] илн диффузией при t 80° С [Еа = 33,5 кДж/моль (8 ккал/моль) 1.

Свежеосажденный сульфид меди при 50—80° С растворяется в присутствии кислорода в кислых растворах с образованием элементарной серы и сульфата меди, в аммиачных растворах — с образованием тетрамминсульфата меди и политионатов, в воде — с образованием только сульфата меди [58].

Борнит. По стойкости в подкисленных растворах солей трехвалентного железа этот минерал не уступает халькозину или ковеллину. Под действием на борнит только воды и кислорода воздуха в раствор через 32 сут. выщелачивания извлекалось около 0,1% меди .'Более быстро выщелачивается медь растворами серной кислоты; так за 24 сут. в раствор переходит в 1 %-ной Н 2SO4 27% Си, а в 5%-ной HjSO4 34% Си. Вскрытие борнита, по данным Сюлливана, заметно 32

Возрастает с повышением температуры (рис. 14). В растворе серпокислого железа из фракции —0,15 4- 0,074 мм при 35° С извлекалось Меди 60% за 1 день, 90% — за 6 дней и около 99% — за 10 дней выщелачивания. Выполнив методически более строгие кинетические исследования, авторы работы [59] определили диффузионный режим растворения, доказали и уточнили стадиальность вскрытия борнита, определили, что величина энергии активации процесса в интервале 30—70° С изменяется с 26,5 кДж/моль (6,34 ккал/моль) до 19,6 кДж/моль (4,69 ккал/моль).

В кипящем растворе подкисленного хлорного железа медь из борнита полностью извлекается за 12 ч. Более поздними работами [601 показано, что уже при концентрации в растворе Fe3+ >0,06 моль/л процесс контролируется диффузией продуктов реакции. В интервале 5—35° С экспериментальная величина энергии активации составляла 26,2 кДж/моль, а прн температурах 40—94° С Еа = 22,4 кДж/моль, что свидетельствует о смещении процесса растворения при 1^40° С из переходного режима в диффузионный. Серная кислота ие участвует в реакции и роль ее сводится к подавлению гидролиза солей железа. В присутствии халь

копирита, дигенита, пирита при температуре 70° С скорость растворения борнита не изменяется вплоть до содержания добавок 25%, в при температуре 15° С заметно влияние только пирита [611.

Халькопирит. Халькопирит выщелачивается в подкисленных растворах солей трехвалентного железа, особенно с ростом температуры и снижением крупности обрабатываемого материала. По данным Сюлливана, из материала крупностью—0,15 + 0,074 мм при обычной температуре за 43 сут. извлекается только 2% меди; При крупности — 0,04 мм в раствор переходит 23—28% меди за 25 сут. И 33—39% — за 57 сут. За 14 сут. при температуре 35° С извлекалось 16% Си, а при 50° С— до 44% Си. При обработке в течение 63 ч Халькопирита крупностью — 0,04 мм в кипящих растворах, содержащих 2 и 5% Fea (SOJs, извлечение меди соответственно составляло 39 и 45%. Сюлливан приводит следующие данные по выщелачиванию халькопирита (при 35° С, крупность частиц —0,04 мм) подкисленном растворе сернокислого железа

Продолжительность обработки.

сут............................ 1 7 14

Увлечение Си, % ............... 8,2 14,8 21,8

3 с. С. Набойчснко

33

Содержание S° в остатке, % 5,4 10,4 15,6

Отношение Си : Fe : S в остатке после удаления S°............. 1:1.17:2,27 1:1,16:2,23 1:1,17:2,25

Продолжительность обработки, сут..................................... 21 42

Извлечение Си, % ...................... 25,5 30,1

Содержание S° в остатке, % 19,1 22,6

Отношение Си : Fe : S в остатке после удаления S° . . 1 : 1,17 : 2,23 1 : 1,17 : 2,17

Постоянное отношение меди к сере в остатке, больший переход меди в раствор, чем образуется элементарной серы S°, указывает на окисление части серы до сульфатной. Можно предполагать развитие следующих процессов при выщелачивании:

CuFeS2 + 2Fe4 (SO4)3 -> CuSO4 + 5FeSO4 + 2S, (1.20)

CuFeS2 + 2Fe2 (SO4)3 + 2H4O + 3O2 ->CuSO4 + 5FeSO4 +

+ 2H4SO4. (1.21)

По мнению Сюлливана, по реакции (1.20) извлекается 65—75% меди, а остальное количество — по реакции (1.21).

В работе [62 ] подтверждается стехиометрия процессов, описанных Сюлливаном. Скорость растворения определяется скоростью диффузии через пленку образующейся элементарной серы и не зависит от начальной кислотности раствора, интенсивности перемешивания. Скорость растворения пропорционально возрастает с увеличением концентрации трехвалентного жетеза до 0,01 г-ион/л, затем она остается без изменений. При CFe>+>0,01 г-ион/л растворение халькопирита зависит от скорости диффузии сульфата закиси железа. В интервале 50—94° С величина Еа составляет 71 ± 12,6 (17 ± ± 3 ккал/моль).

Серная кислота не растворяет халькопирит и роль ее сводится к подавлению гидролиза образующихся солей железа. При добавках в раствор хлористого натрия растворимость халькопирита в серной кислоте становится уже весьма заметной [63].

В подкисленных растворах хлорного железа халькопирит растворяется с образованием элементарной серы, которая, по данным работы [64 I, не влияет на кинетические показатели процесса. Скорость растворения возрастает с повышением концентрации растворителя, интенсивности перемешивания. Полученные зависимости, а также большая величина Еа = 51,6 кДж/моль (12,3 . ккал/моль), по мнению авторов [64 ], свидетельствуют о кинетическом режиме процесса.

Добавки хлорной воды и гипохлорита натрия в раствор для выщелачивания позволяют существенно интенсифицировать окисление сульфидов.

При выщелачивании сульфидов с использованием хлорной воды имеют место следующие процессы [65—66]:

MeS + С12 -> Л1еС12 + S°, (1.22)

AfeS + 4CI2 + 4Н2О Me Cl2 + 6НС1 + H2SO4. (1.23)

Скорость реакций контролируется диффузией хлора через слой серусодержащих продуктов окисления. Повышению выхода элементарной серы способствуют невысокая концентрация хлора, дисперсность материала и повышенная температура. Величина последней ограничена растворимостью хлора в воде, имеющей минимум при 60s С.

В растворах, насыщенных хлором, пирит окисляется очень быстро с образованием сульфата трехвалентного железа; сера ковеллина халькозина борнита окисляется до элементарной, а халькопирита — с образованием монохлорида серы. Основы технологии переработки сульфидных материалов с использованием хлорсодержащих агентов отражены в патенте Австрии (№ 171405, 1952).

Особенности окисления сульфидов меди при повышенной температуре и давлении кислорода

В современной практике автоклавных процессов основные растворители — сернокислые и аммиачные растворы.

Основные положения теории окисления сульфидов прн автоклавных условиях приведены ниже.

1. В кислых растворах при pH ag 1—1,5 и~достаточном давлении кислорода окисление сульфидов, кроме пирита и халькопирита, протекает с предпочтительным образованием элементарной серы и сульфатов металла.

2. Прн отсутствии в системе окислителей сульфиды, способные образовывать элементарную серу, растворяются с выделением сероводорода.

3. При более окислительных условиях и температурах выше точки плавления элементарной серы предпочтительными становятся процессы с окислением сульфидной серы до сульфатной в соответствии со схемой

AleS + 202 -> AlcSO4. (1.24)

В аммиачных (щелочных) растворах сульфиды металлов окисляются с образованием аммиакатов (Си, Ni, Со, Zn, Cd), гидратированных окислов (Fe, Sn) или сульфатов (РЬ). При этом сера окисляется до сульфатной через промежуточные кислородсодержащие анионы по схеме

S!- - S2O3- - SxO'" - sor.

По мере увеличения сравнительных скоростей окисления сульфиды можно расположить в следующие ряды 167—68 ] при выщелачивании в растворах:

кислых [ро, = 870 кПа (8,7 ат), pH = 2,71:

ZnS—PbS— (CuS, Cu2S, CuFeS21 CusFeS4)— FeS2— FeS;

аммиачно-карбонатных [po, = 750 кПа (7,5 ат), pH = 11,1]

Cu2S — (ZnS, FeS) — (FeSa, CuFeS2) — PbS — Cu6FeS4 — CuS;

3* 35

аммиачно-сульфатных [ро, = 750 кПа (7,5 ат), pH = 10,91

ZnS — FeS 2 — FeS — PbS — CuFeSs — Cu5FeS4 — CuS — Cu2S.

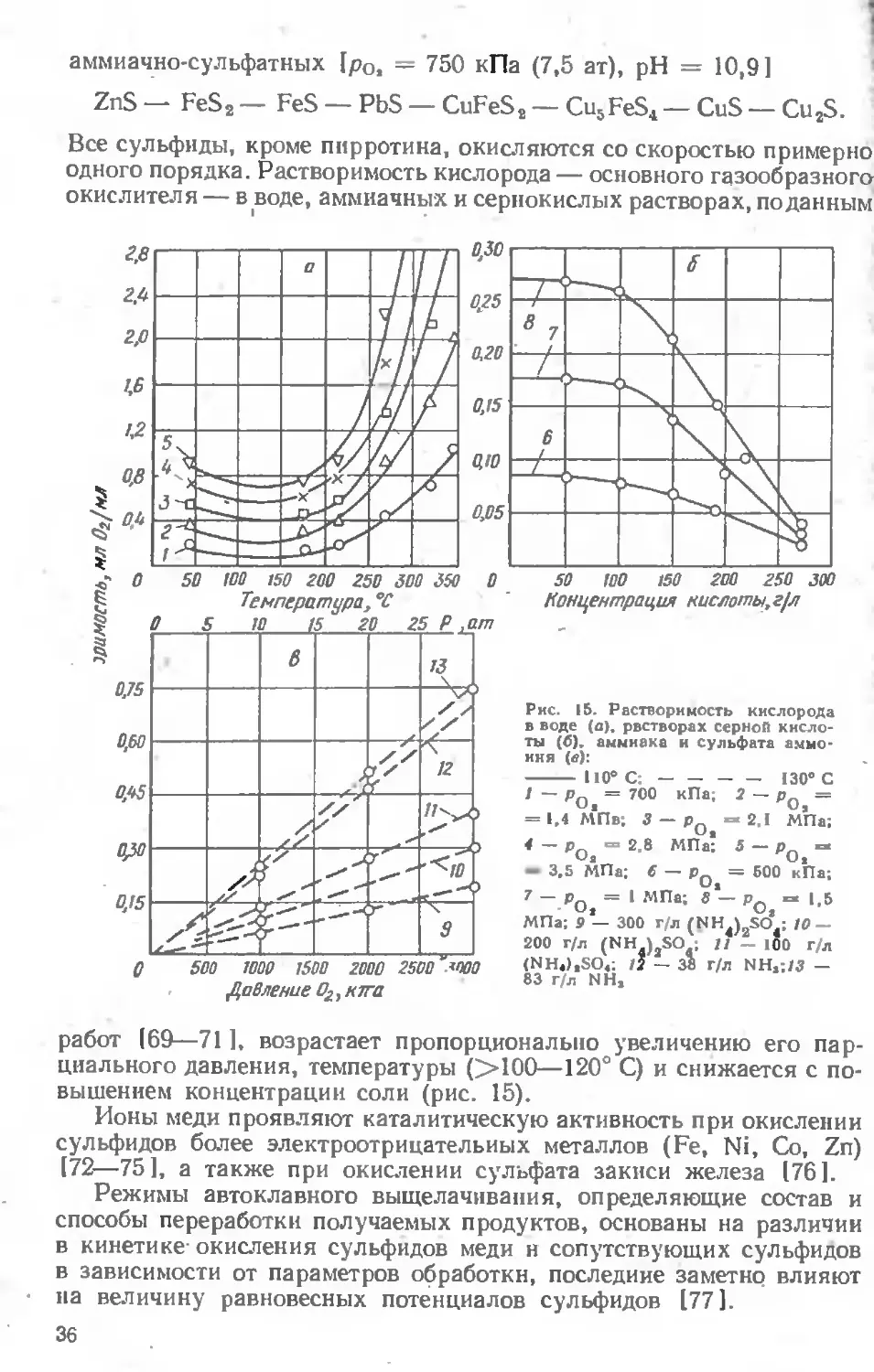

Все сульфиды, кроме пирротина, окисляются со скоростью примерно одного порядка. Растворимость кислорода — основного газообразного окислителя — в воде, аммиачных и сернокислых растворах, поданным

50 100 150 200 250 300

Концентрация кислоты,г/л

Рис. 15. Растворимость кислорода в воде (а), растворах серной кислоты (б), аммиака и сульфата аммония (в):

------ 110° С:-----------130“ С 1 — Ро = 700 кПа; 2 — pQ = = 1,4 МПв; 3 — Ро “2.1 МПа; * — ₽О “ 2,8 МПа; 5 — р® “ “ 3,5 МПа; € — р® = 500 кПа; 7 — Ро = I МПа; S*— pG “1,5 МПа: 9 — 300 г/л (NH ) So' 10 — 200 г/л (NH )2SO 11 - 100 г/л (NH,),SO,; 12 — 38 г/л NH,;/3 — 83 г/л NH,

работ 169—711, возрастает пропорционально увеличению его парциального давления, температуры (>100—120° С) и снижается с повышением концентрации соли (рис. 15).

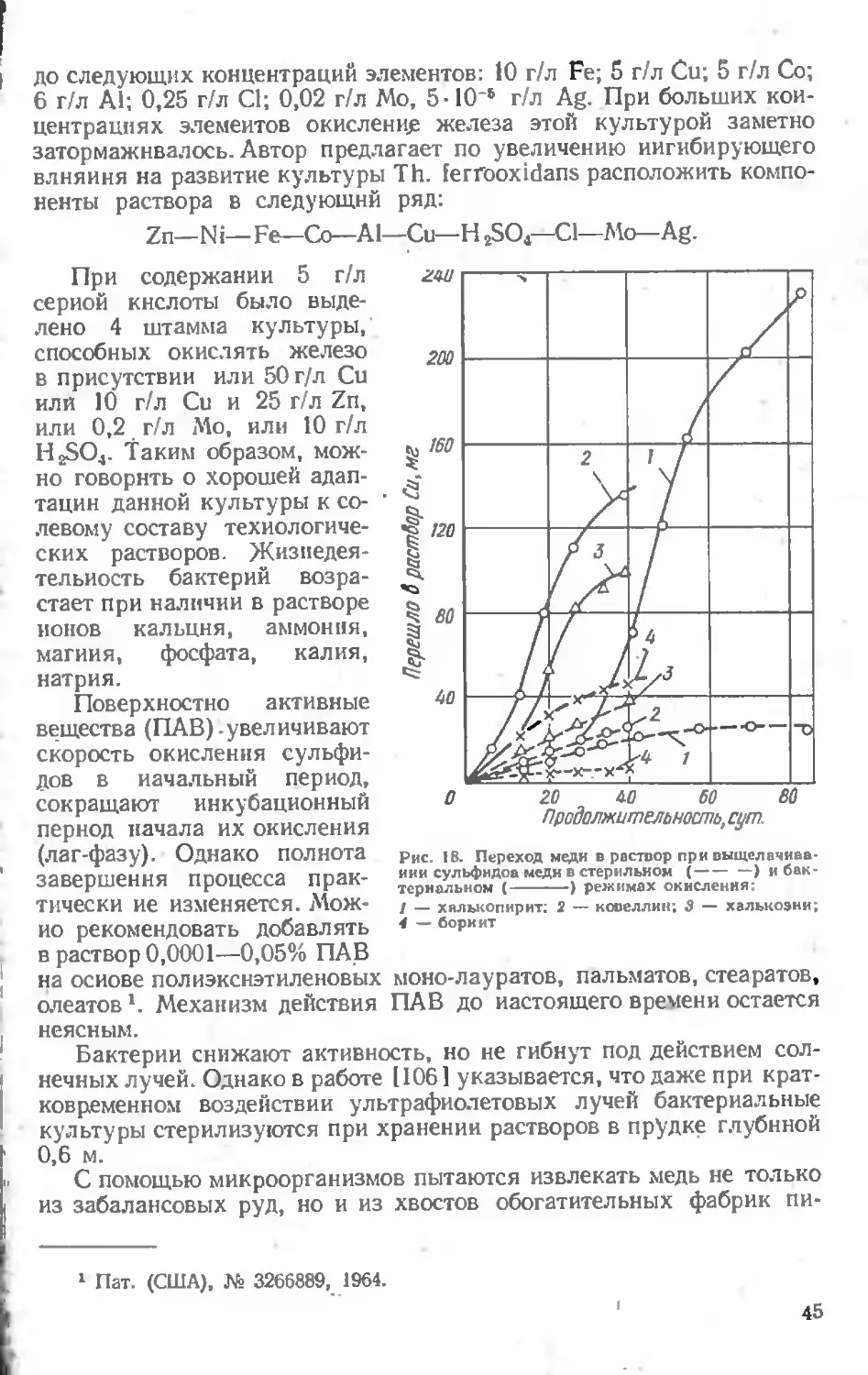

Ионы меди проявляют каталитическую активность при окислении сульфидов более электроотрицательных металлов (Fe, Ni, Со, Zn) (72—75], а также при окислении сульфата закиси железа (76].

Режимы автоклавного выщелачивания, определяющие состав и способы переработки получаемых продуктов, основаны на различии в кинетике- окисления сульфидов меди и сопутствующих сульфидов в зависимости от параметров обработки, последние заметно влияют на величину равновесных потенциалов сульфидов [771 36

Большинство оригинальных работ по кинетике окисдення сопутствующих сульфидов металлов, содержащихся в медных рудах и концентратах, обстоятельно проанализированы в работе 16, с. 106—33]. Дополнительные сведения можно получить в первоисточниках, посвященных кинетике окисления пирита [78—79] и троил-лита [80], низшего сульфида никеля [81 ], сфалерита (82, с. 45—66, 83—85], галенита [86—88]. Поэтому в данной книге более подробно будет рассмотрено поведение в аммиачных и сернокислых растворах только сульфидов меди.

Растворение ковеллина

Впервые возможность окисления ковеллина и перевода меди в раствор при повышенной температуре под давлением воздуха показана О. Е. Звягинцевым и В. Г. Треневым (1939 г.).

Позднее этот процесс исследовали при температуре 120—180° С и избыточном давлении кислорода p'Sf — 80—700 кПа (2,8—7,0-ат), pH раствора 0,75—1,7 [89]. Установлено, что величина экспериментальной энергии активации равна 49 кДж/моль (11,7 ккал моль), а при температуре 180° С скорость растворения пропорциональна давлению кислорода. При повышенной кислотности (pH = 0,75) и температуре не выше 115° С было отмечено образование элементарной серы

CuS + Н 2SO4 + 0,50s -> CuSO, + S° + Н 2О. (1.25)

В аммиачных растворах растворение ковеллина протекает с более высокой скоростью по схеме

CuS + 4NH3 + 2Ог -> Си (NHs)4SO4. (1.26)

Растворение халькозина

К числу первых работ по кинетике автоклавного окисления халькозина относятся исследования Уоррена [89]. Для опытов использовали природный минерал, измельченный до крупности —0,15 4-+ 0,074 мм. По данным автора, процесс протекал в две стадии с образованием элементарной серы. На первой стадии было отмечено снижение концентрации кислоты, а скорость реакции не зависела от давления кислорода. Величина Еа для первой стадии составляет 27,6 кДж/моль (6,6 ккал/моль), а для второй стадии 7,54 кДж/моль (1,8 ккал/моль). При температуре 200° С с увеличением избыточного давления кислорода в интервале 140—560 кПа (1,4—5,6 ат) скорость процесса пропорционально возрастала.

Авторы работы [90] исследовали растворение меди из литого образца белого штейна (71,96% Си; 4,18% Ni, 1,21% Fe, 17,37% S) при ро, = 250-5-2500 кПа (2,5—25,0 ат), 80—160°' С, Ch.so. = 5-*-' -т-30 г/л. Было отмечено образование пленок серного плава. Скорость перехода в раствор пропорциональна концентрации кислоты и давлению кислорода в степени 0,5; величина Еа составляла

47,6 кДж/моль (11,41 ккал/моль). Авторы [90] отклонили гипотезу о ступенчатом растворении полусернистой меди и предложили следующие одновременно протекающие реакции:

Cu2S + 2,5О2 + H2SO4 -> 2CuSO4 + H3O, (1.27)

Cu2S + O2 + 2H2SO4 -> 2CuSO4 + S° + H2O. (1.28)

Опыты по растворению меди из плавленого сульфида меди 1 крупностью —0,25 + 0,16 мм, проведенные при 95—160° С, ро,6 = = 200-т-2000 кПа (2—20 ат), Cn,so, = 9,2—36,6 г/л, четко показали двустадийный характер процесса [91—92]. Был замечен индукционный период, в течение которого в раствор переходило 10—12% меди, после чего происходило бурное развитие процесса. При температуре меньше 130° С с повышением кислотности и давления кислорода извлекалось не более 45% Си. При более высоких температурах достигалось полное растворение сульфида. Помимо анализа растворов, изучали фазовый состав остатков от первой и второй стадий, который подтвердил двустадийное развитие процесса. В кеке первой стадии не было обнаружено элементарной серы, а в кеке от второй стадии присутствовал ковеллин. Экспериментальные величины энергии активации для первой стадии составляли 41,8 кДж/моль (10 ккал/моль), а для второй 83,6 кДж/моль (20 ккал/моль). Полученные результаты о характере влияния концентрации кислоты (9,2—36,6 г/л) и давления кислорода 250—2000 кПа (2,5—20 ат) на скорость растворения полусернистой меди были идентичны данным, описанным в работе [93]. '

Исследования, проведенные в Гинцветмете, также показали, что окисление халькозина протекает в две стадии. Однако в связи с использованием повышенной кислотности (100—-150 г/л) и невысокой температуры (108—112° С) сера образующегося ковеллина окислялась до элементарной [6, с. 108—109].

Исследования по растворению измельченных плавленых и природных образцов низших сульфидов меди (халькозина, дигенита), а также ковеллина при 40—140° С и Pol® = 0,14-2 МПа (1—20 ат) дали идентичные результаты [90]. Авторы этой работы также установили двустадийный характер растворения низших сульфидов меди с быстрым (в течение нескольких минут при t > 1006 С) образованием на нервой стадии ковеллина:

Cu2S + H2SO4 + 0,5О2 ->-CuS + CuSO4 + Н2О. (1.29)

Влияние температуры особенно заметно на второй стадии, реакции (1.25) (рис. 16); в этом случае величина Еа изменяется с 8 кДж/моль (1,91 ккал/моль) для t <80° С до 86,9 кДж/моль (20,77 ккал/моль) для t > 120° С.

В связи с быстрым протеканием стадии (1.29) влияние давления кислорода было изучено только для процесса (1.25). Оказалось, что

1 Ч у г а е в Л. В. Исследование кинетики окисления плавленых сульфидов меди и никеля с целью установления оптимальных условий их разделения. Канд, дис. Л., 1966.

Рис. 16. Зависимость растворения дигенита от температуры (о) к содержания железа в исходном растворе (б) при pQ = I МПа (10 ат): z

/ — 40е С; 2 - 80е С; 3 - 100° С; 4 — 120е С; 5 - 130° С; 6 - 140° С; 7 - 0,0 моль/л Fe3+: 8 - 0,00175 моль/л Fc3+J 9 — 0,006 моль/л Fc3*; 10 — 0,0105 моль/л Fe3+: II — 0,0179 моль/л Fe3+

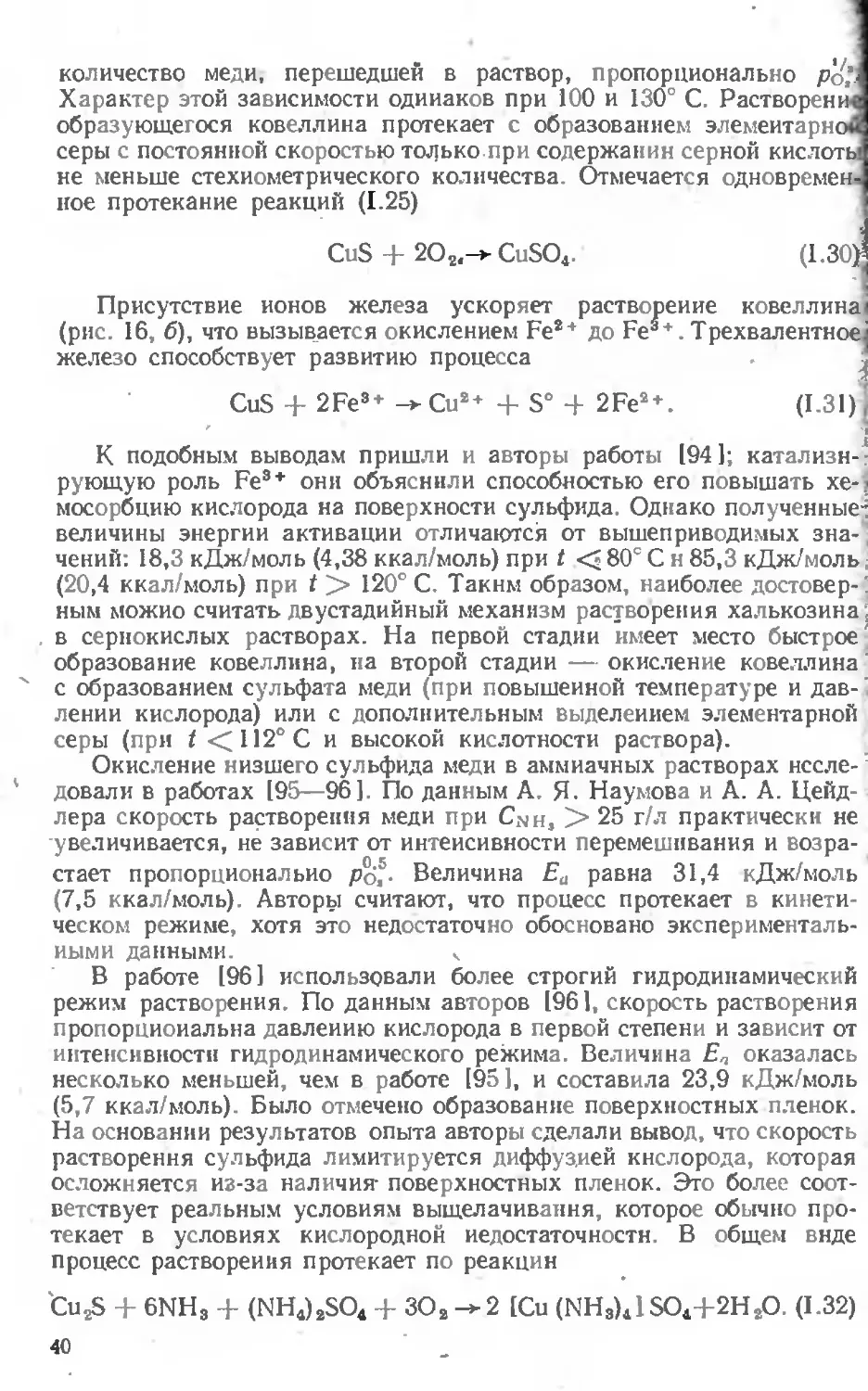

количество меди, перешедшей в раствор, пропорционально po.’i Характер этой зависимости одинаков при 100 и 130° С. Растворен щ образующегося ковеллина протекает с образованием элементарной серы с постоянной скоростью только.при содержании серной кислоты не меньше стехиометрического количества. Отмечается одновремен, ное протекание реакций (1.25)

CuS + 2О2.-> CuSO4. (1.30)

Присутствие ионов железа ускоряет растворение ковеллина (рис. 16, б), что вызывается окислением Fe3 + до Fe. Трехвалентное железо способствует развитию процесса

CuS + 2Fe3+ -> Cu2+ + S° + 2Fe2 + . (1.31)

К подобным выводам пришли и авторы работы [94 ]; катализирующую роль Fe3 + они объяснили способностью его повышать хемосорбцию кислорода на поверхности сульфида. Однако полученные величины энергии активации отличаются от вышеприводимых значений: 18,3 кДж/моль (4,38 ккал/моль) при t <• 80е С и 85,3 кДж/моль (20,4 ккал/моль) при t > 120° С. Таким образом, наиболее достоверным можно считать двустадийный механизм растворения халькозина в сернокислых растворах. На первой стадии имеет место быстрое образование ковеллина, на второй стадии — окисление ковеллина с образованием сульфата меди (при повышенной температуре и давлении кислорода) или с дополнительным выделением элементарной серы (при t <112° С и высокой кислотности раствора).

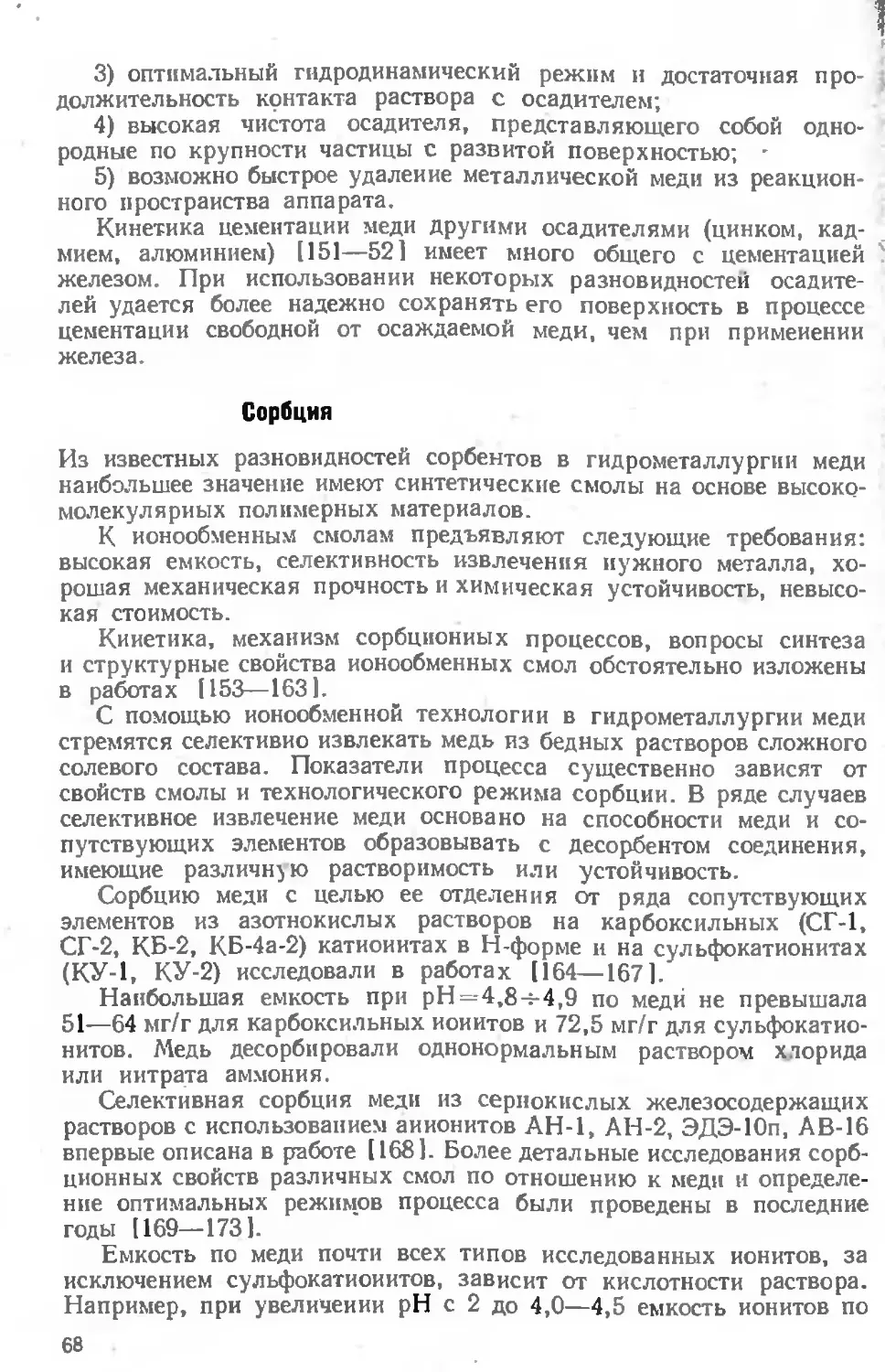

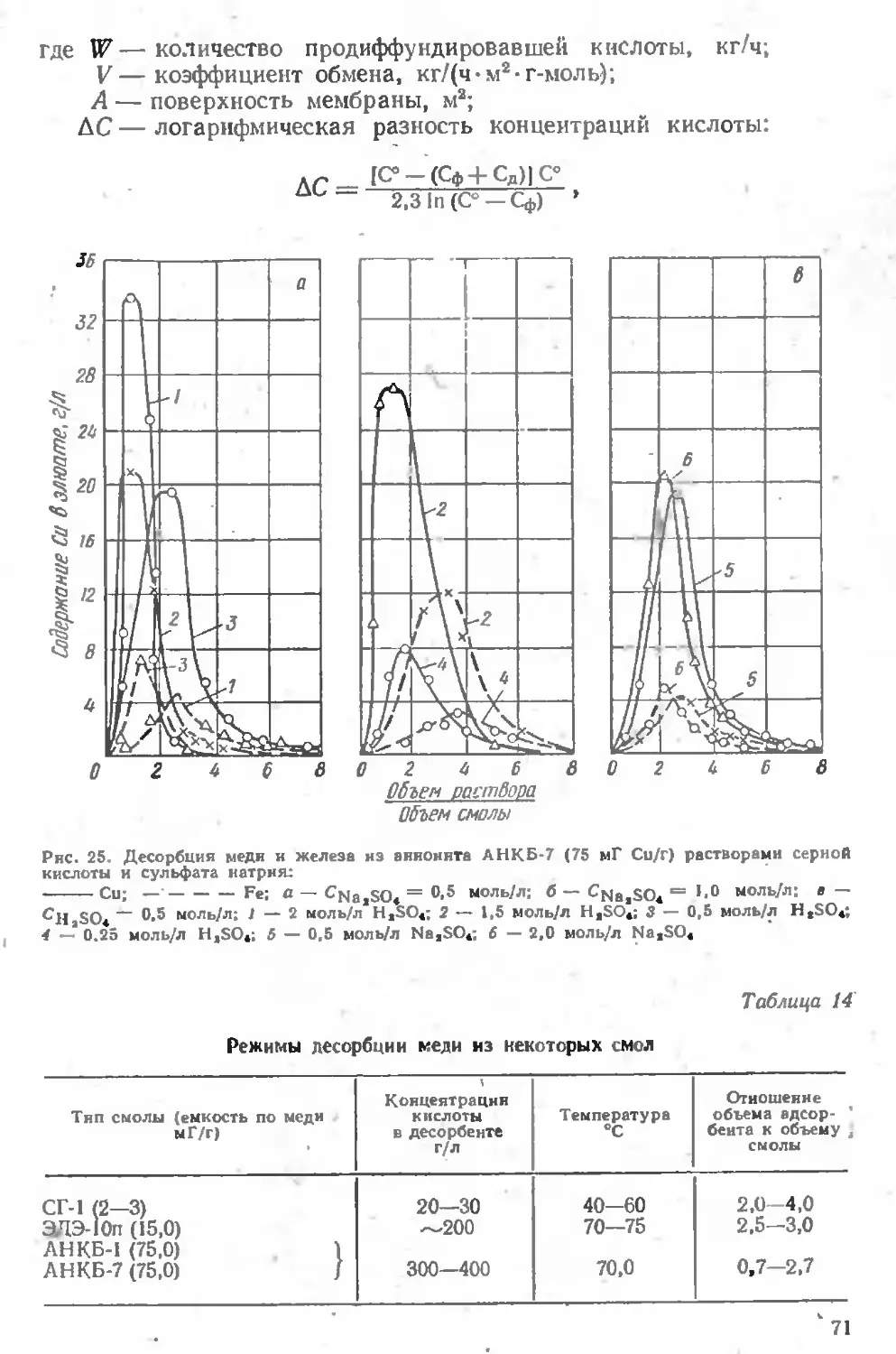

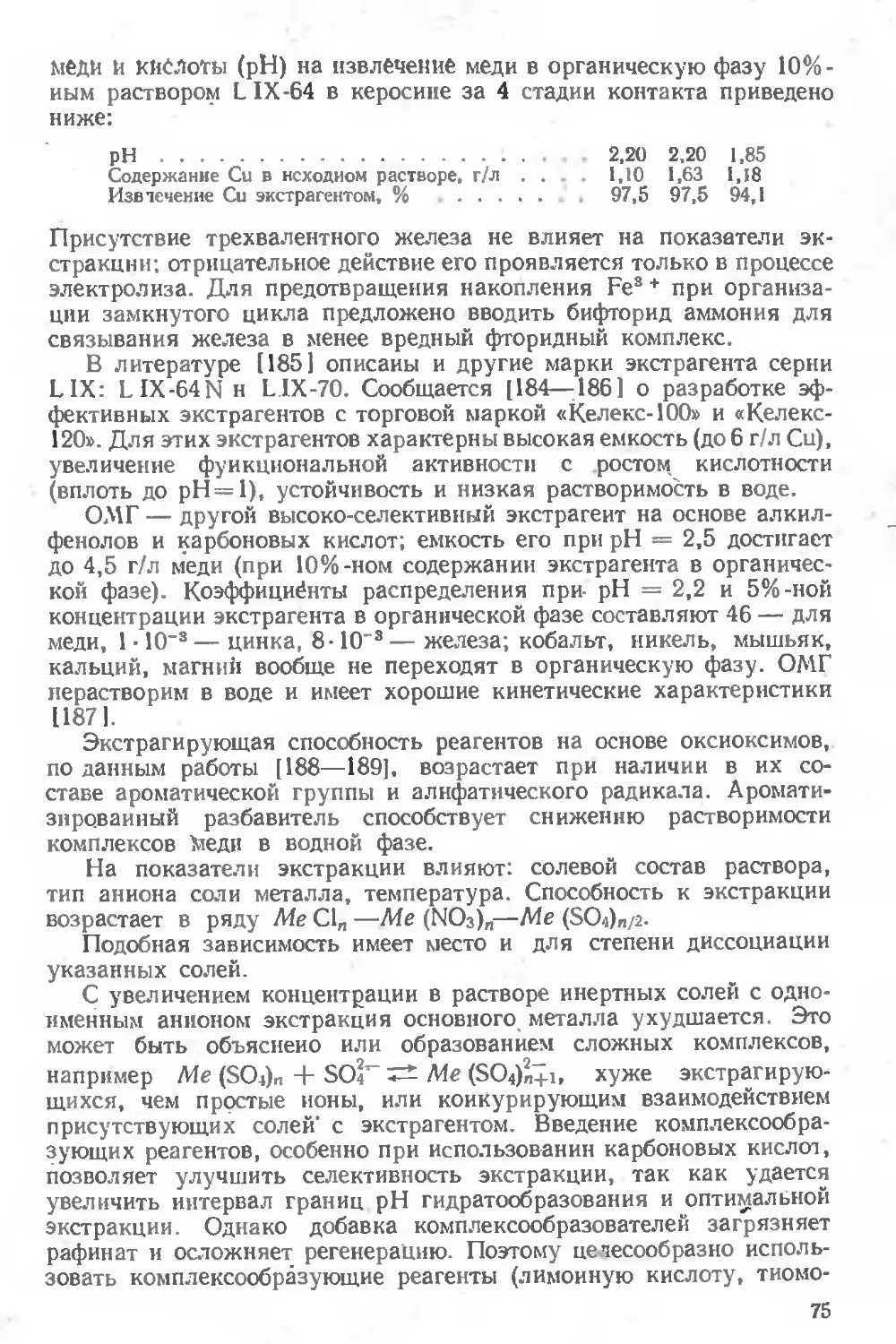

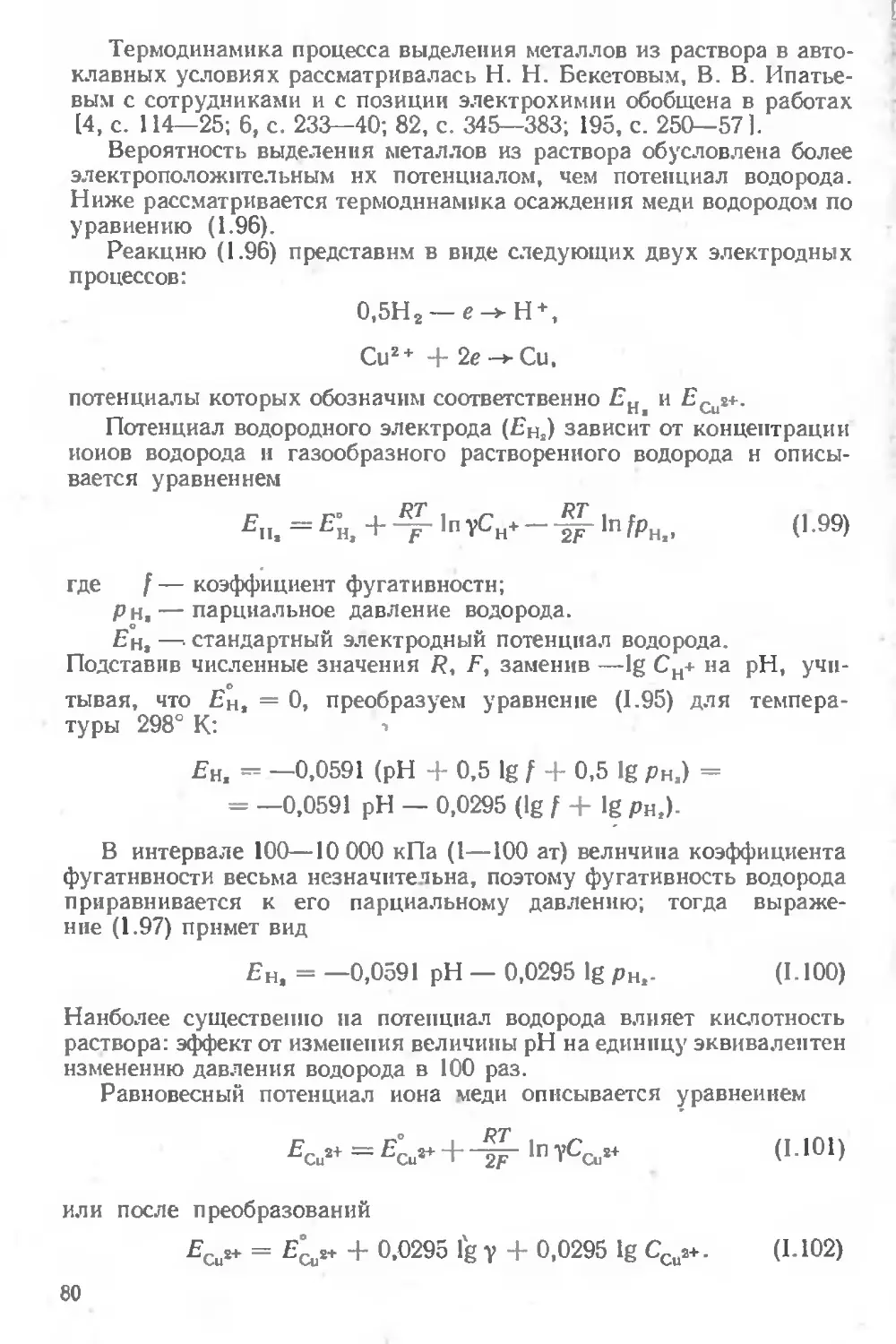

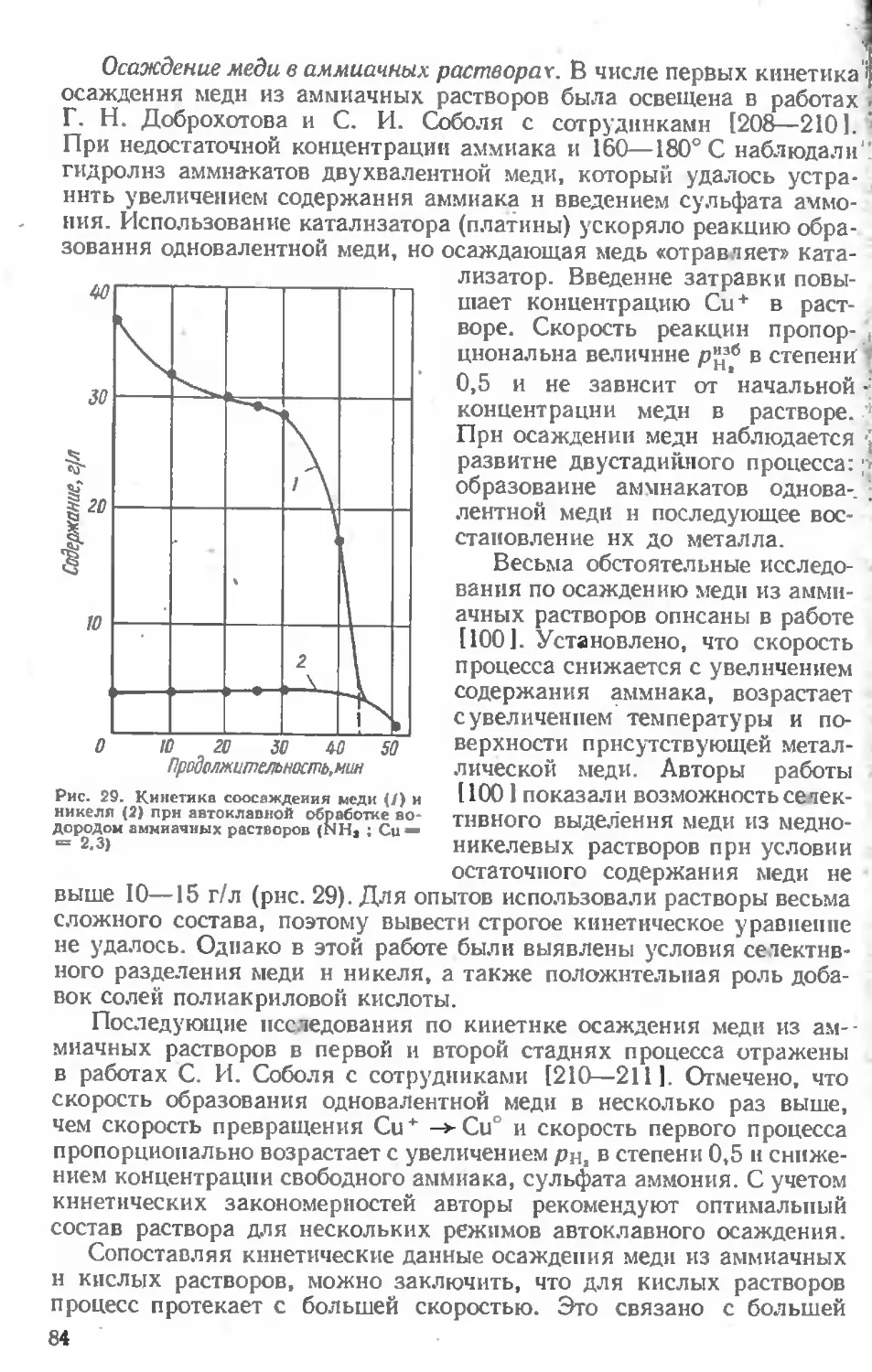

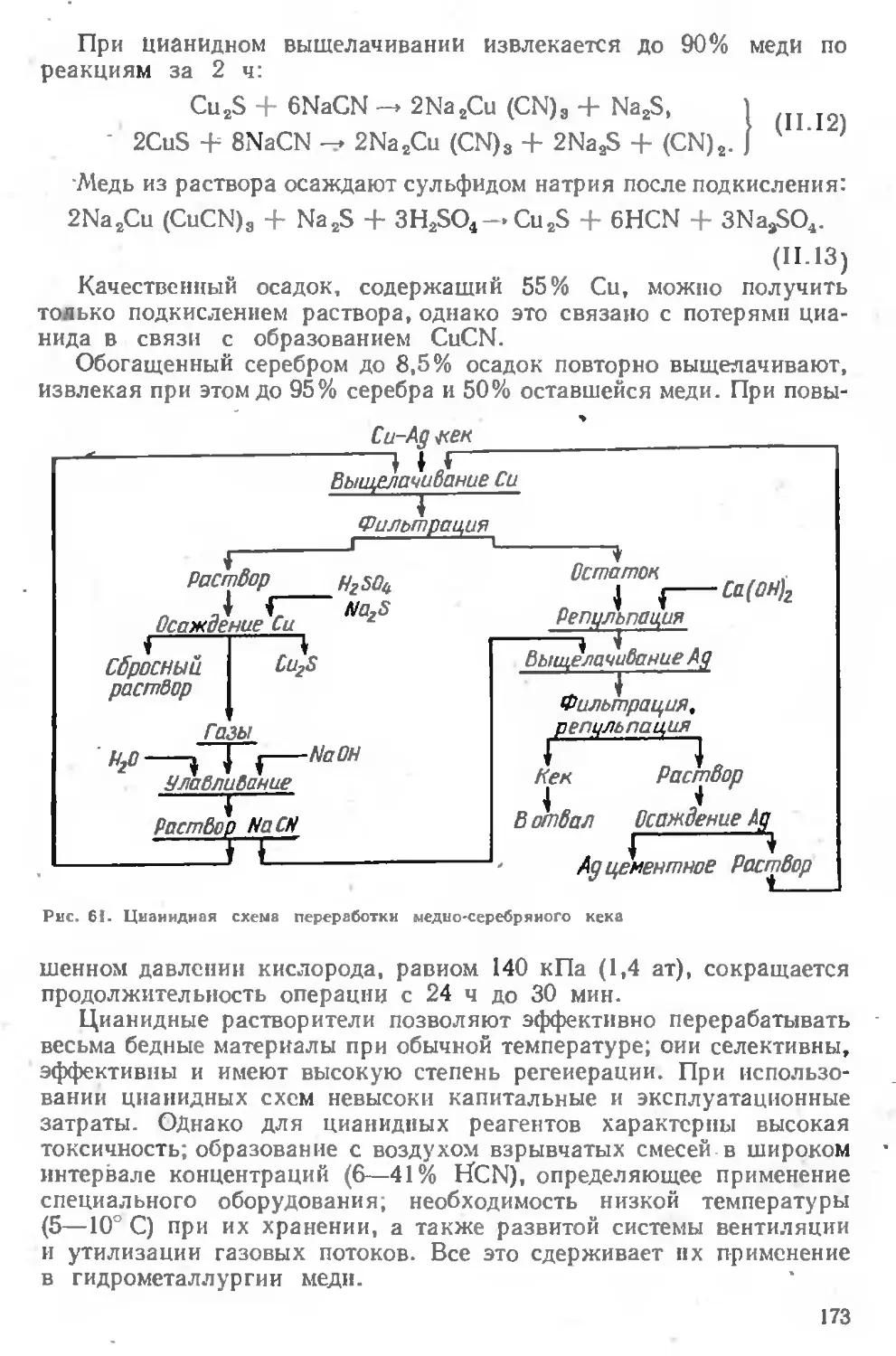

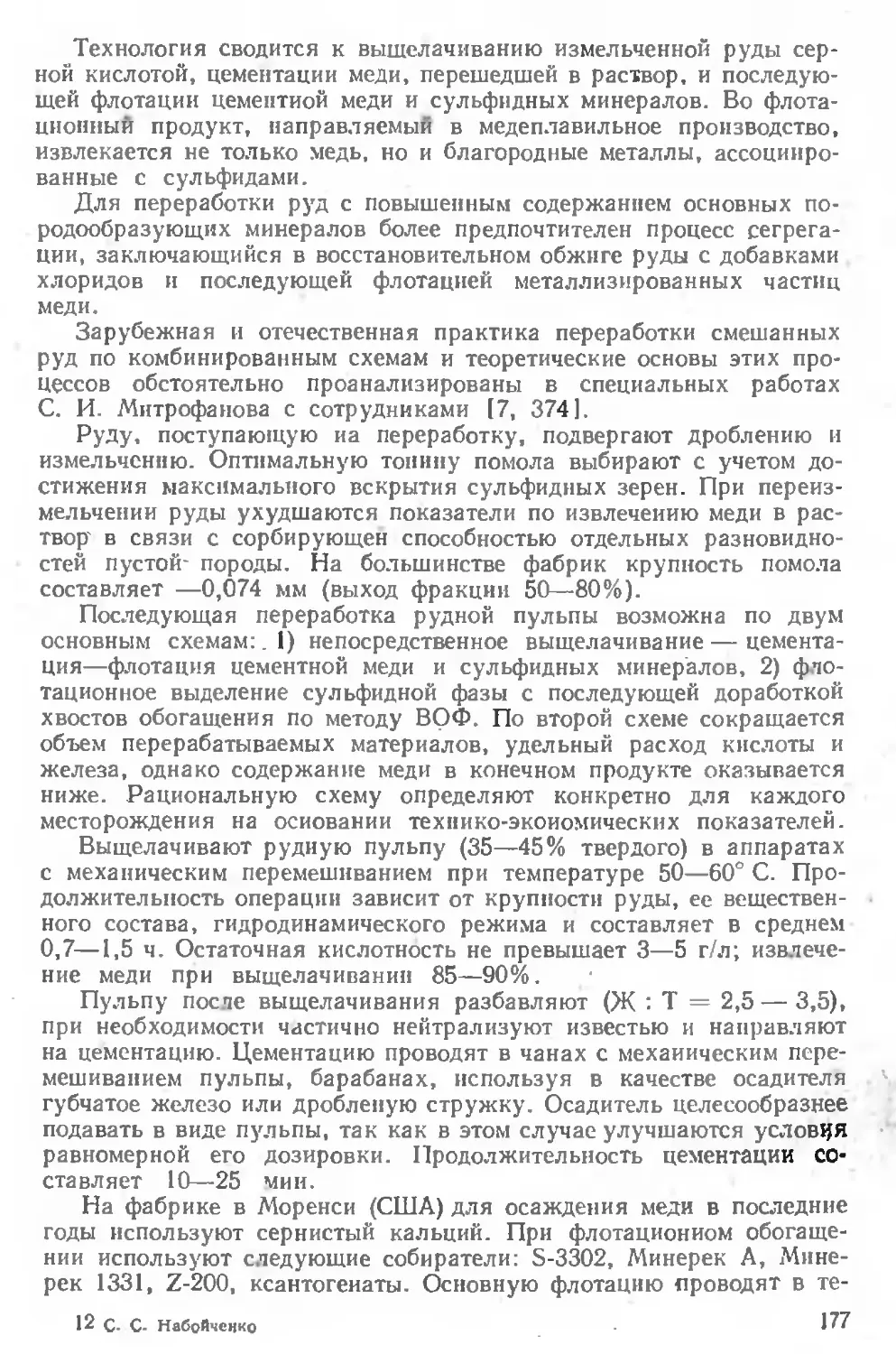

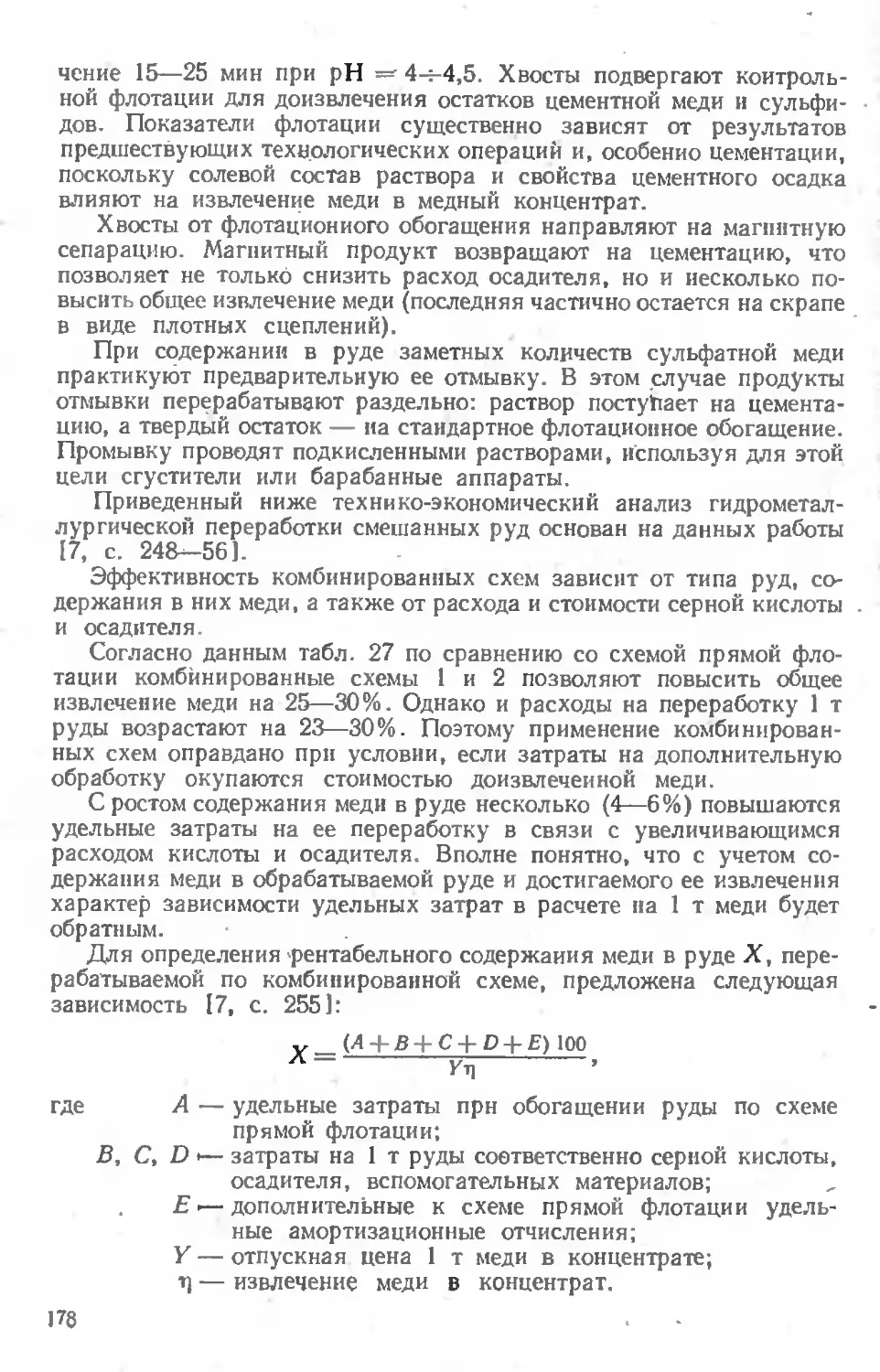

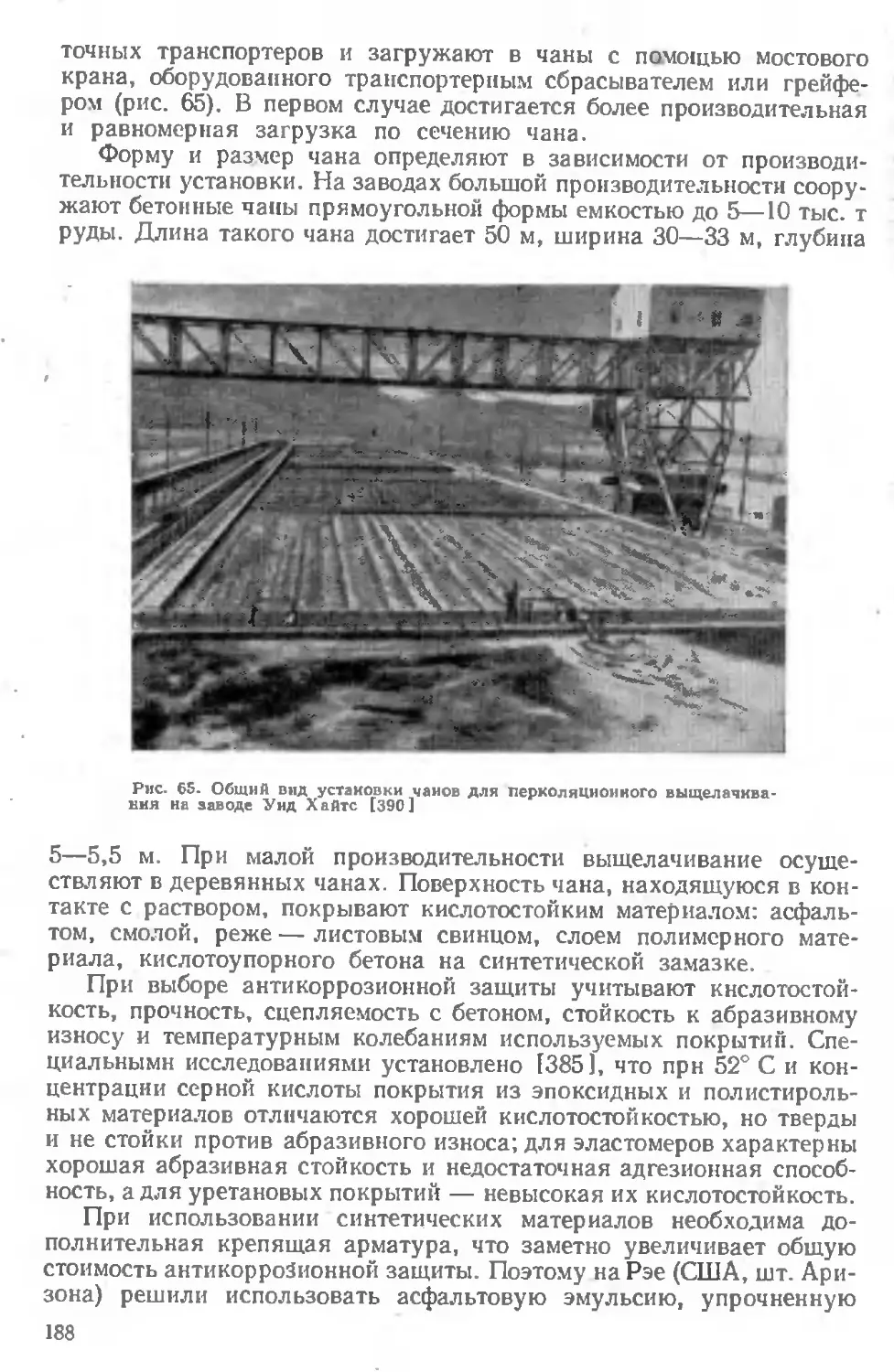

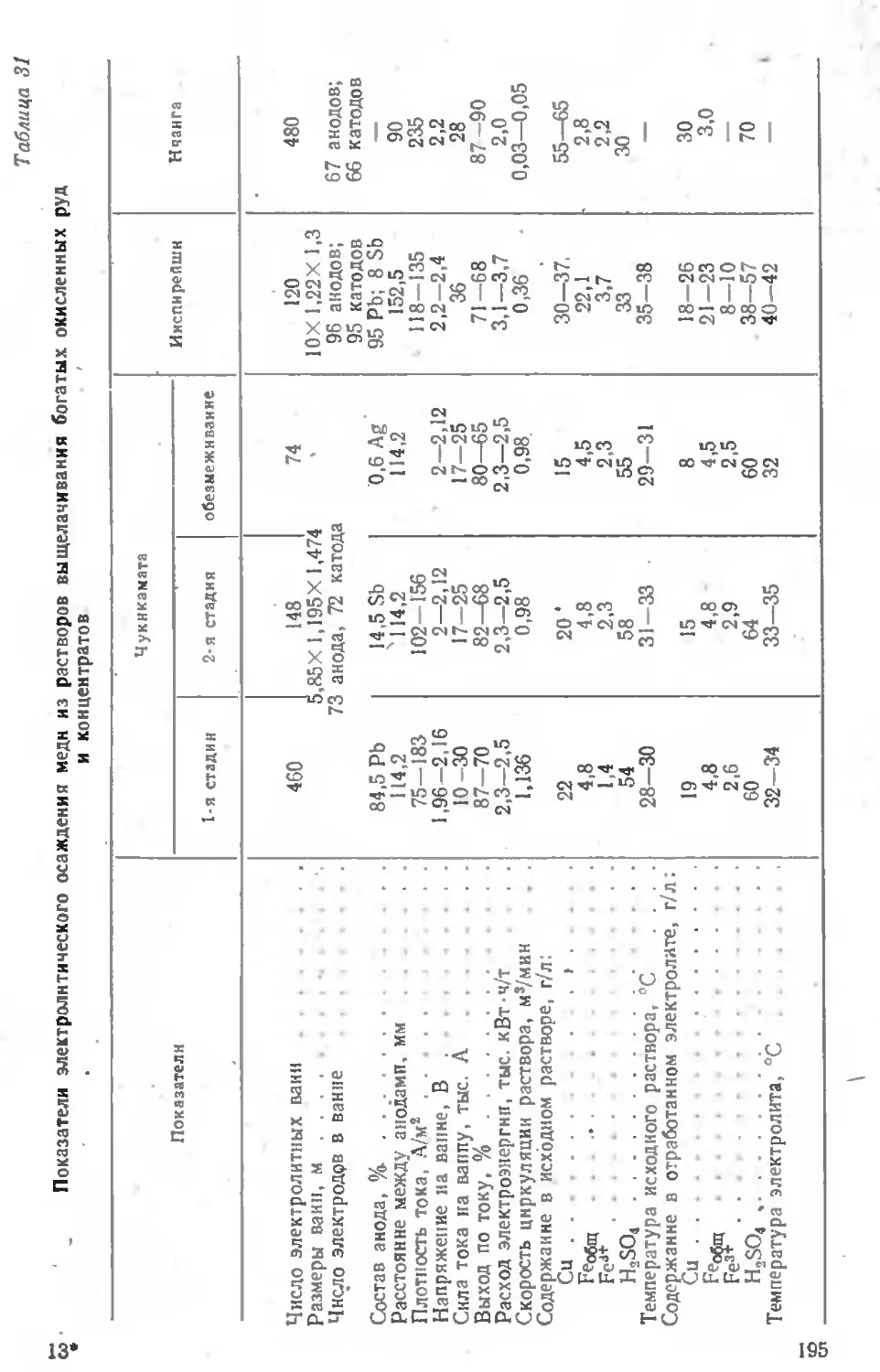

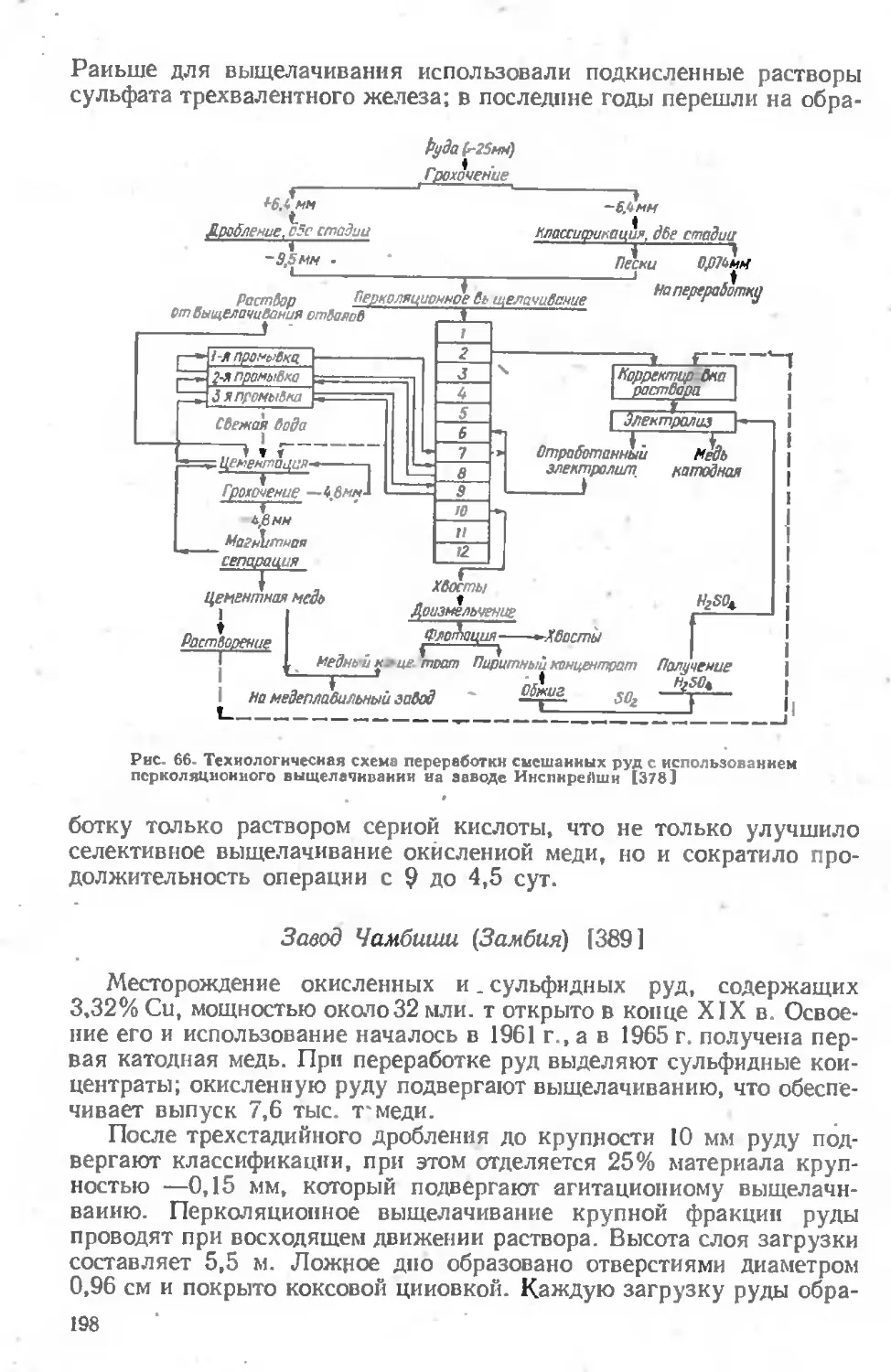

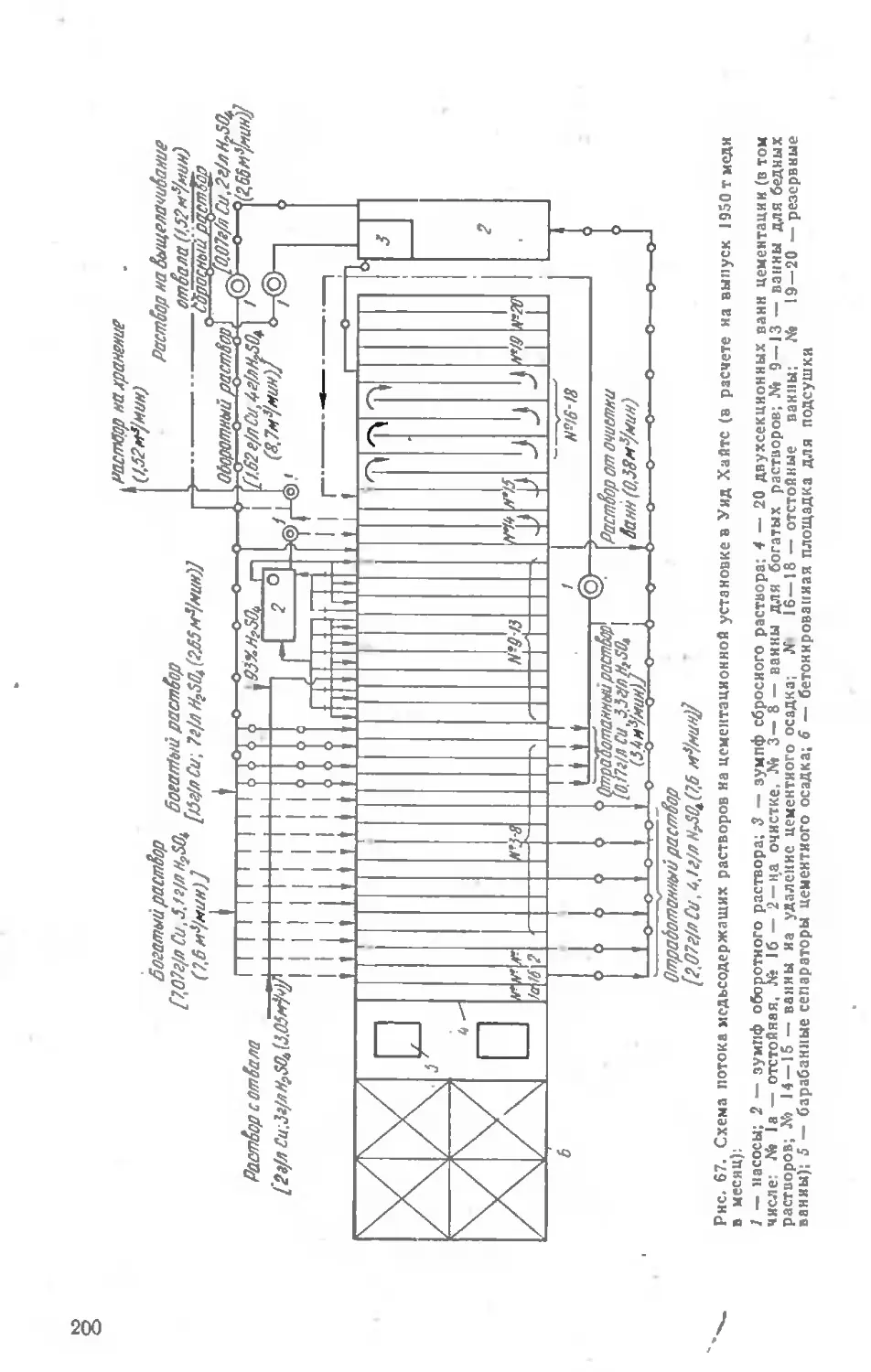

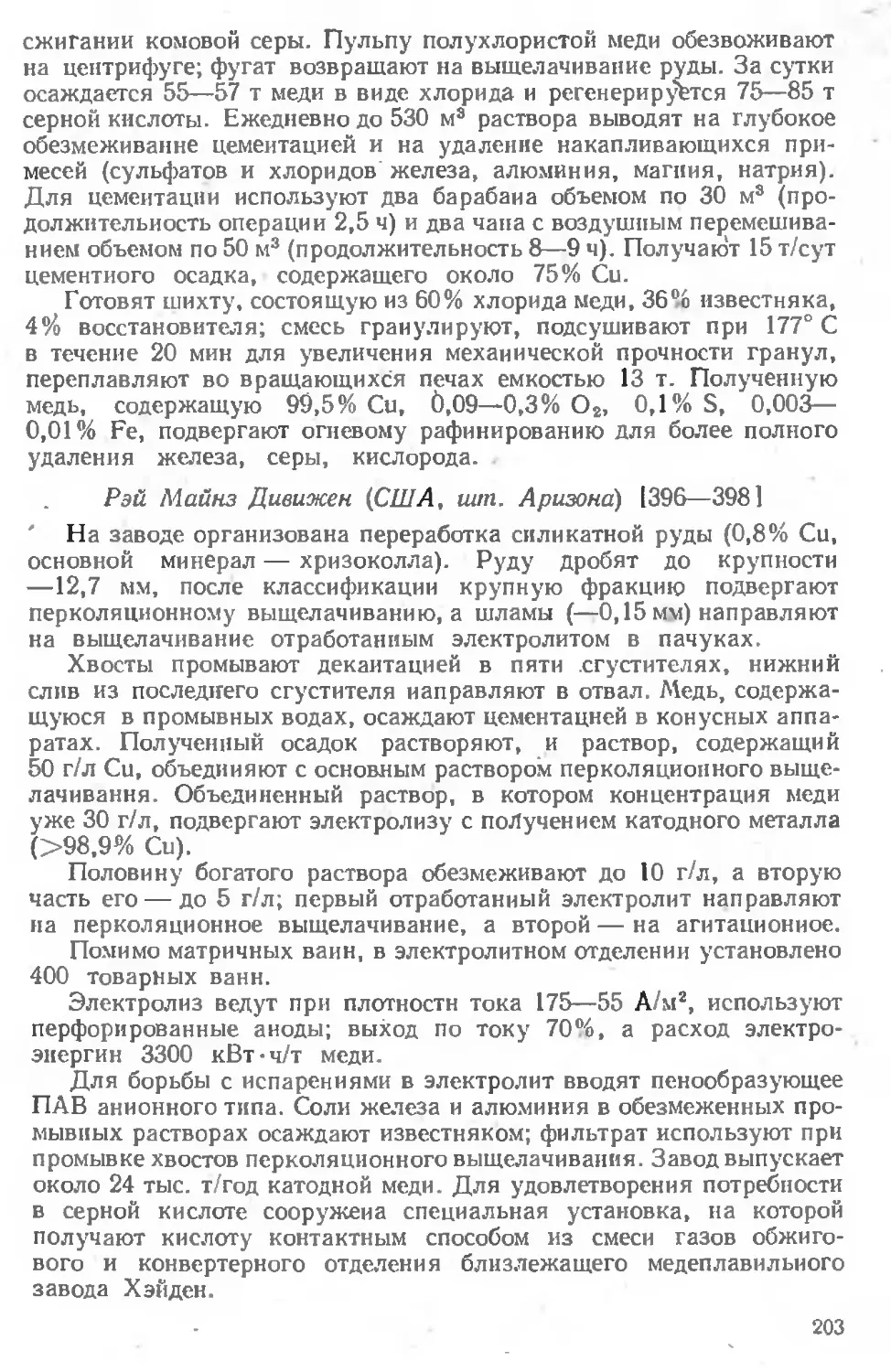

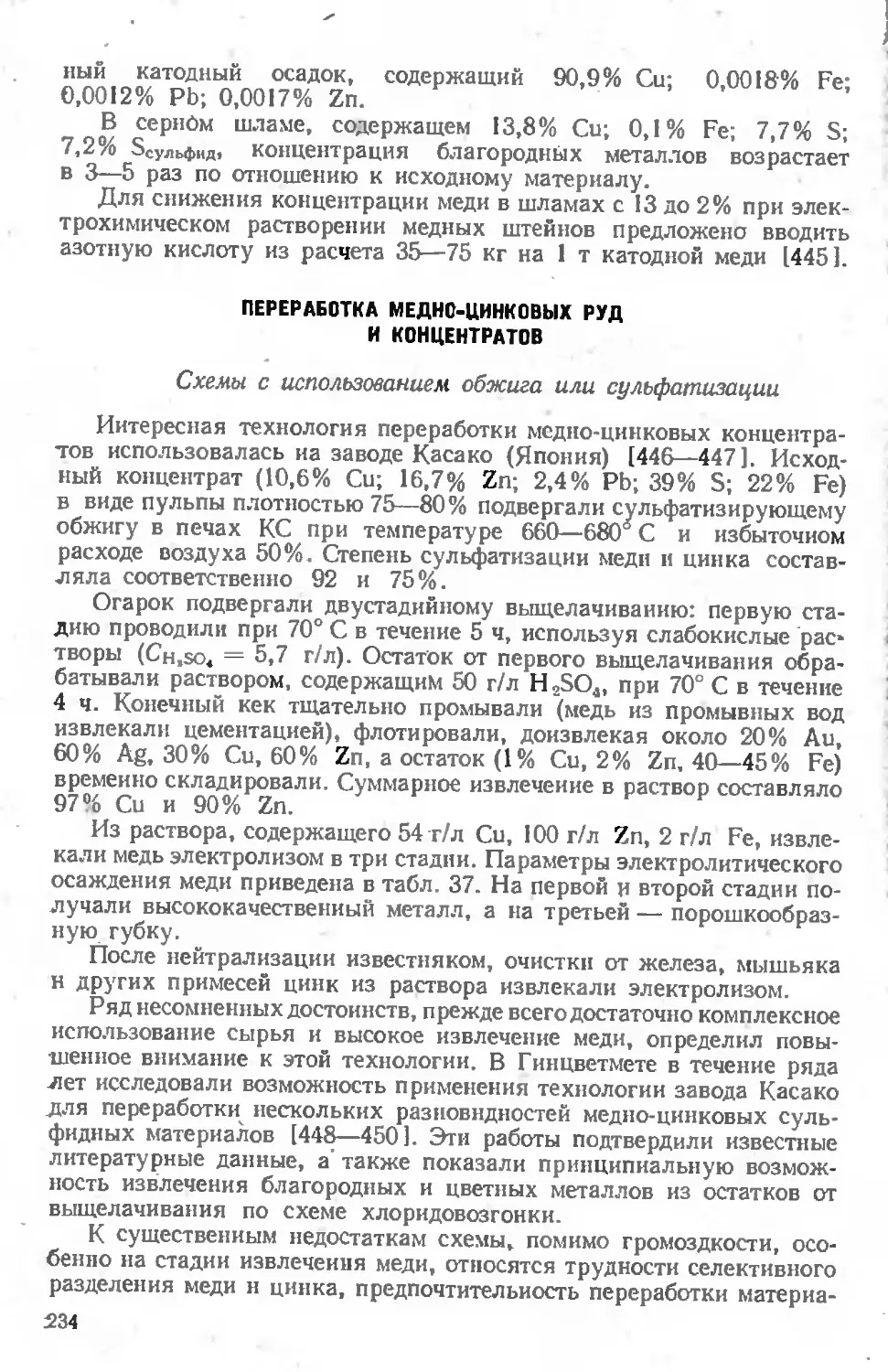

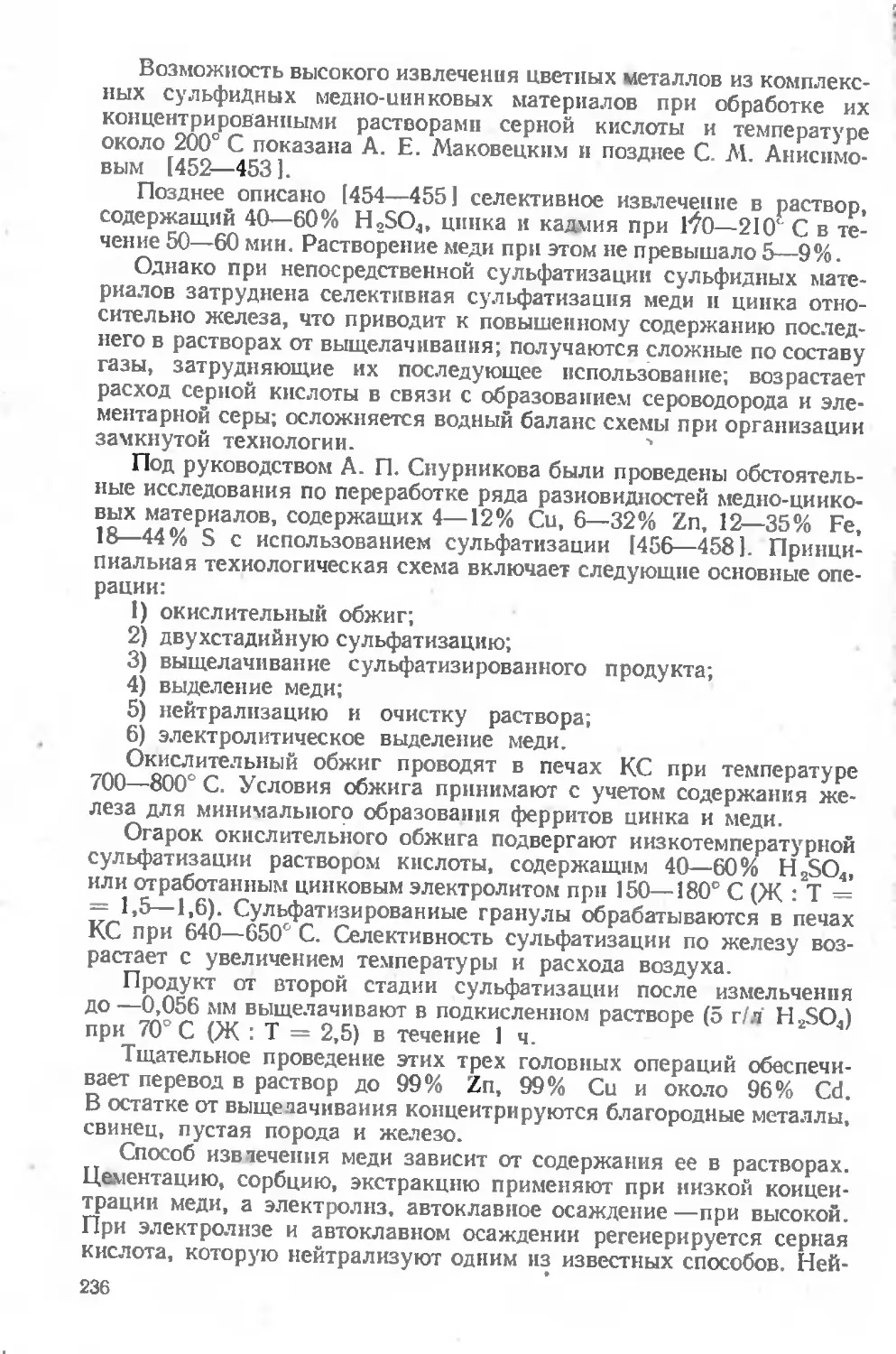

Окисление низшего сульфида меди в аммиачных растворах исследовали в работах [95—96]. По данным А. Я. Наумова и А. А. Цейд-лера скорость растворения меди при Син, > 25 г/л практически не •увеличивается, не зависит от интенсивности перемешивания и возрастает пропорционально pof- Величина Еа равна 31,4 кДж/моль (7,5 ккал/моль). Авторы считают, что процесс протекает в кинетическом режиме, хотя это недостаточно обосновано экспериментальными данными. ч