Автор: Анурьев В.И.

Теги: общее машиностроение технология машиностроения машиноведение машиностроение справочник конструктора

ISBN: 5-217-03345-2

Год: 2006

Текст

Этот электронный документ предназначен только для част-

ного использования в образовательных целях.

Любая форма продажи и перепродажи этого электронного

документа запрещена*

Переведён в формат DejaVue (.djvu) и снабжён гиперссылками

P.S.: Не каждый человек (тем более студент) может себе позволить купить спра-

вочник Анурьева, поэтому это трёхтомное издание было сделано мной доступным и

бесплатным!

ПЕРЕИТИ К ОГЛАВЛЕНИЮ

В.И.АНУРЬЕВ

СПРАВОЧНИК

КОНСТРУКТОРА-

МАШИНОСТРОИТЕЛЯ

В ТРЕХ ТОМАХ

МОСКВА«МАШИНОСТРОЕНИЕ» 2006

«ИЗДАТЕЛЬСТВО МАШИНОСТРОЕНИЕ-1»

В.И.АНУРЬЕВ

СПРАВОЧНИК

КОНСТРУКТОРА-

МАШИНОСТРОИТЕЛЯ

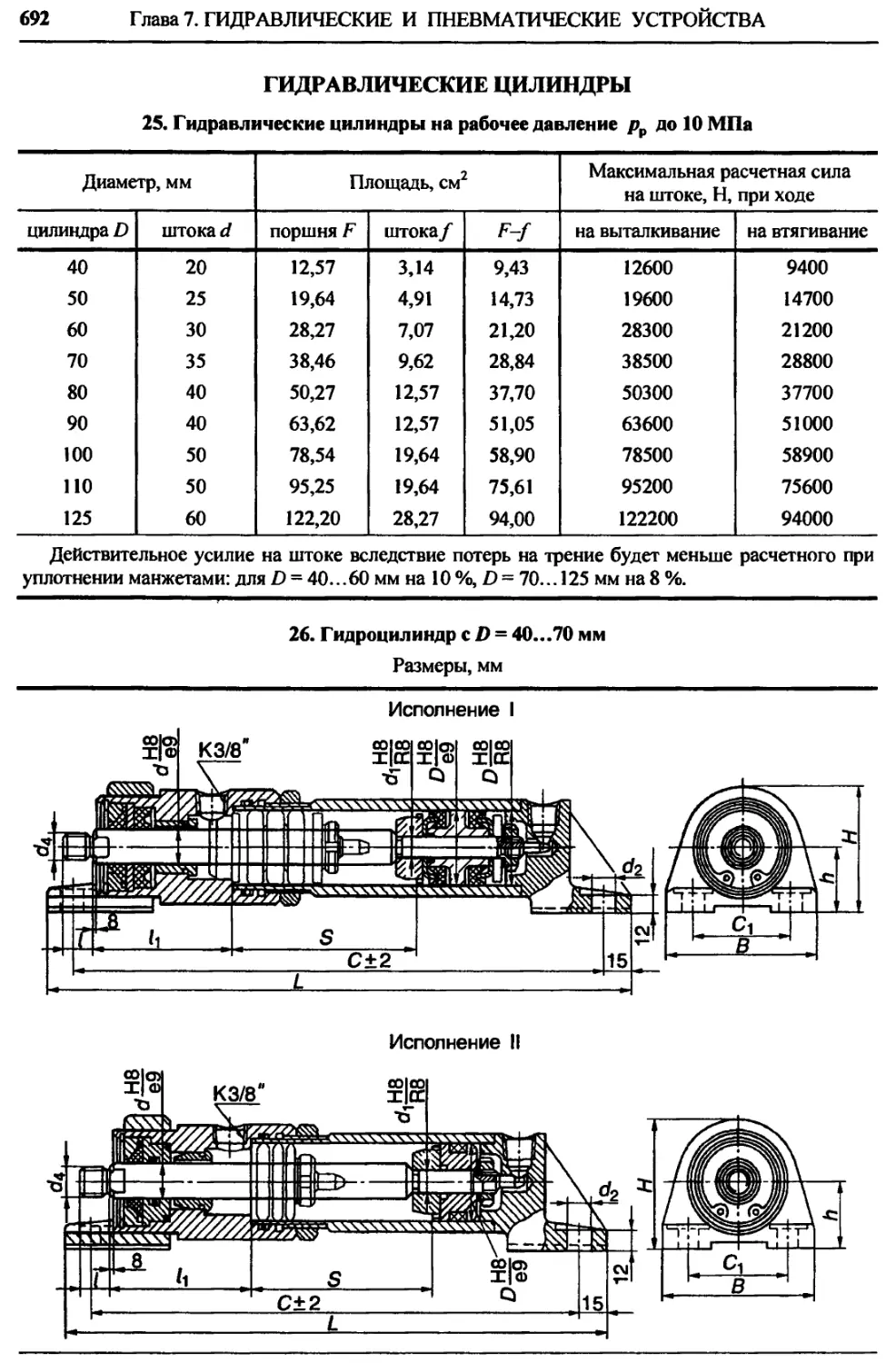

том1

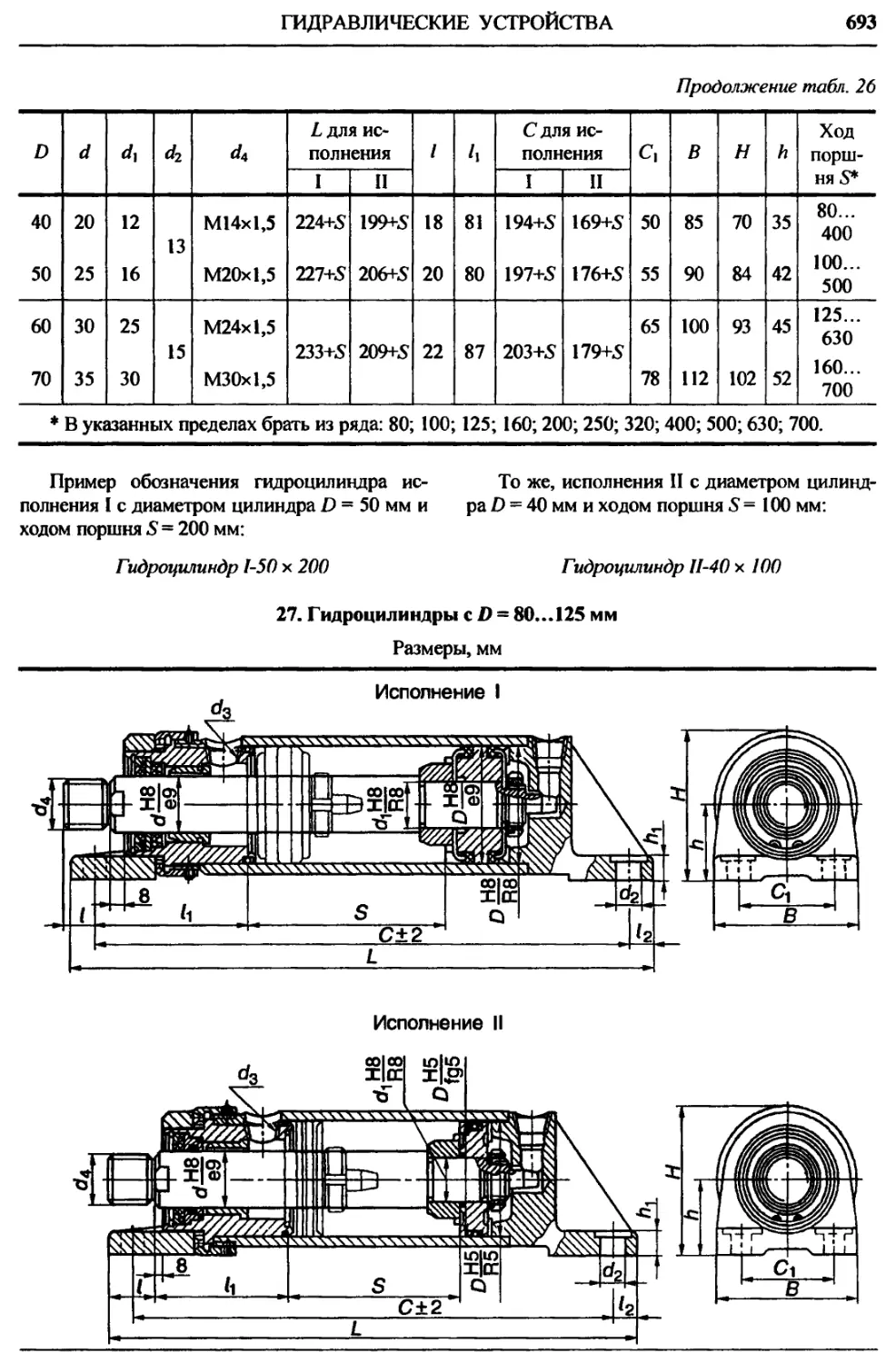

Издание 9-е, переработанное и дополненное

Под редакцией И.Н. Жестковой

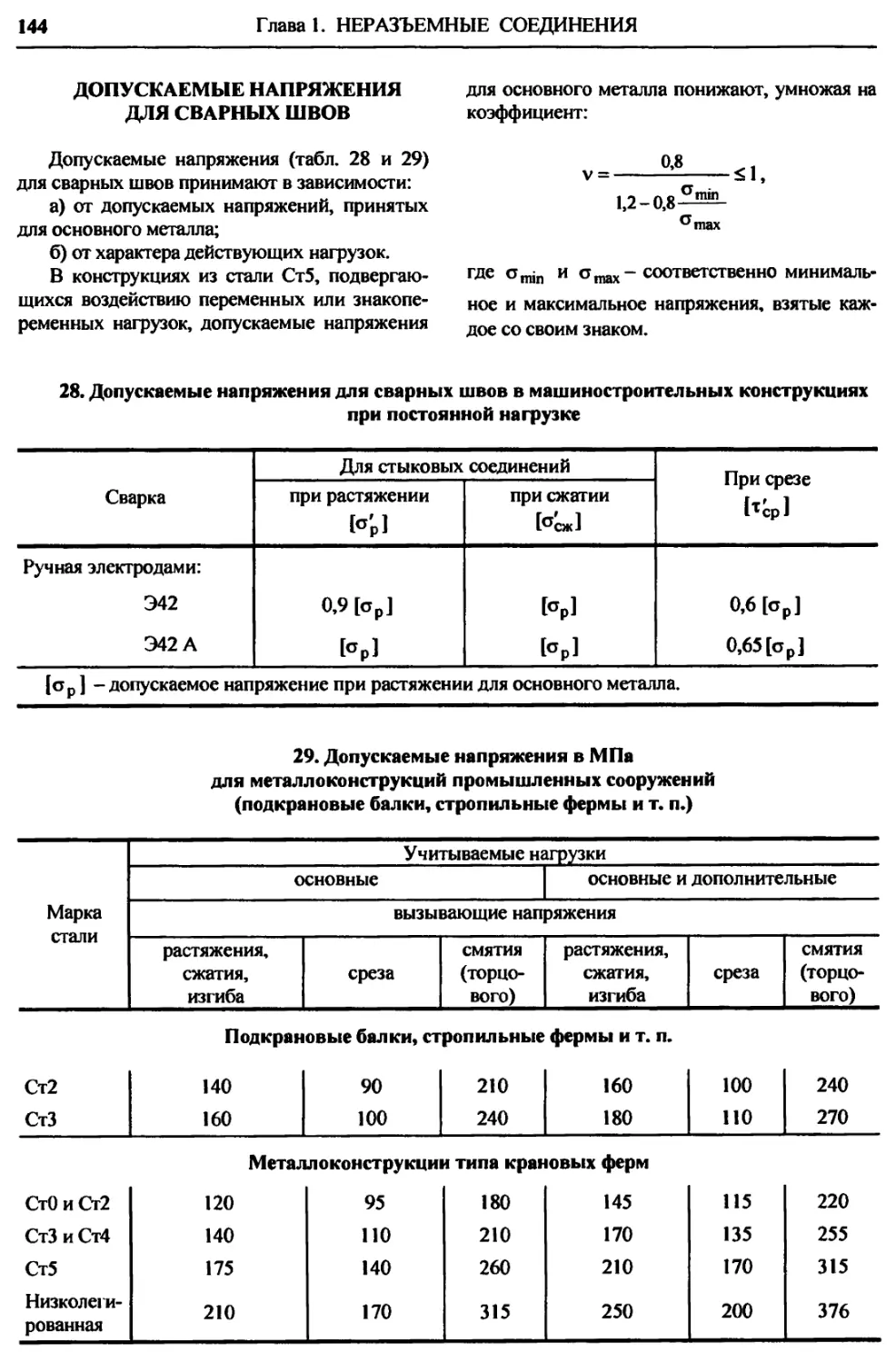

МОСКВА«МАШИНОСТРОЕНИЕ»2006

«ИЗДАТЕЛЬСТВО машиностроение-1»

УДК 621.001.66(035)

ББК 34.42я2

А73

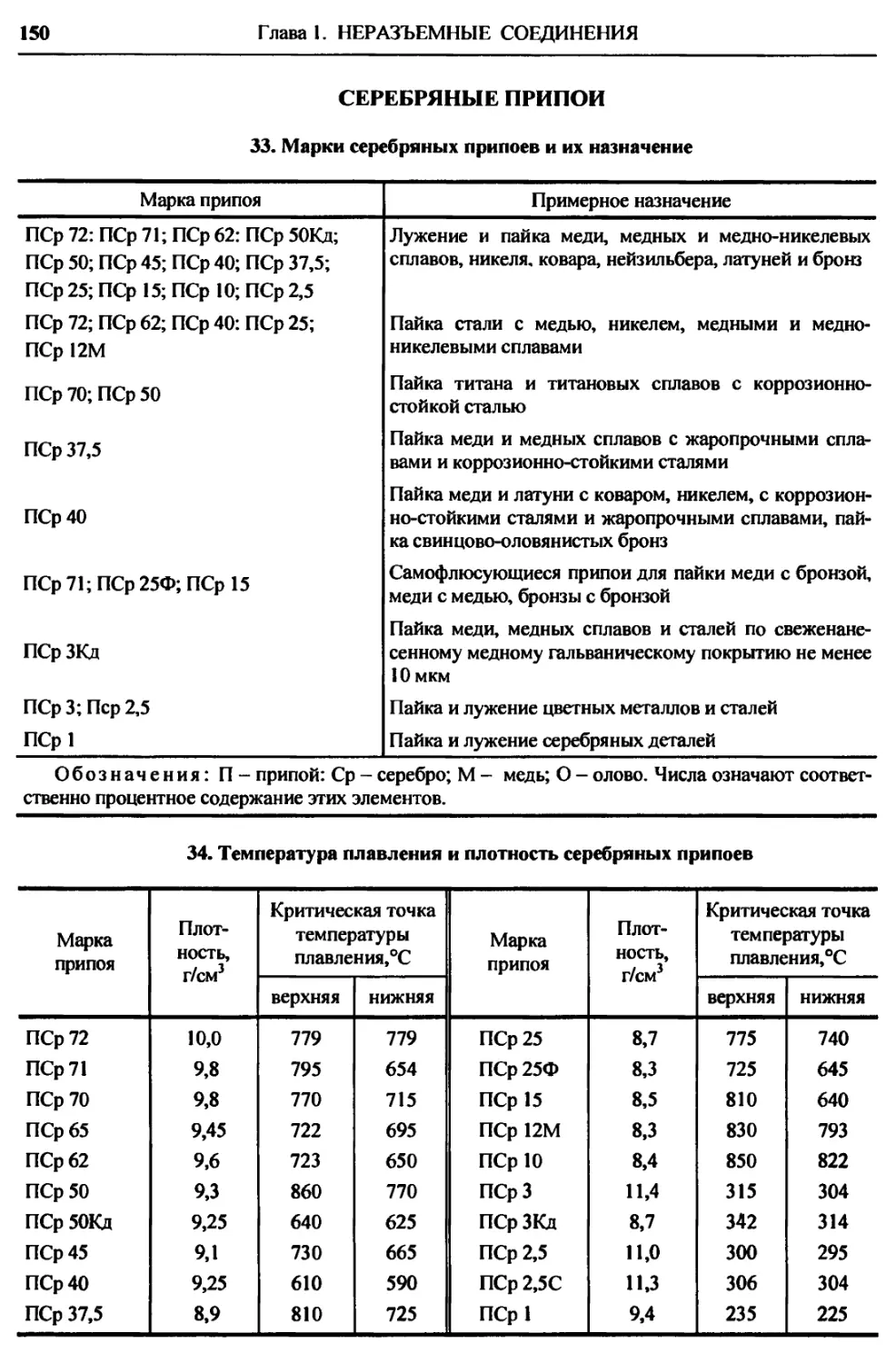

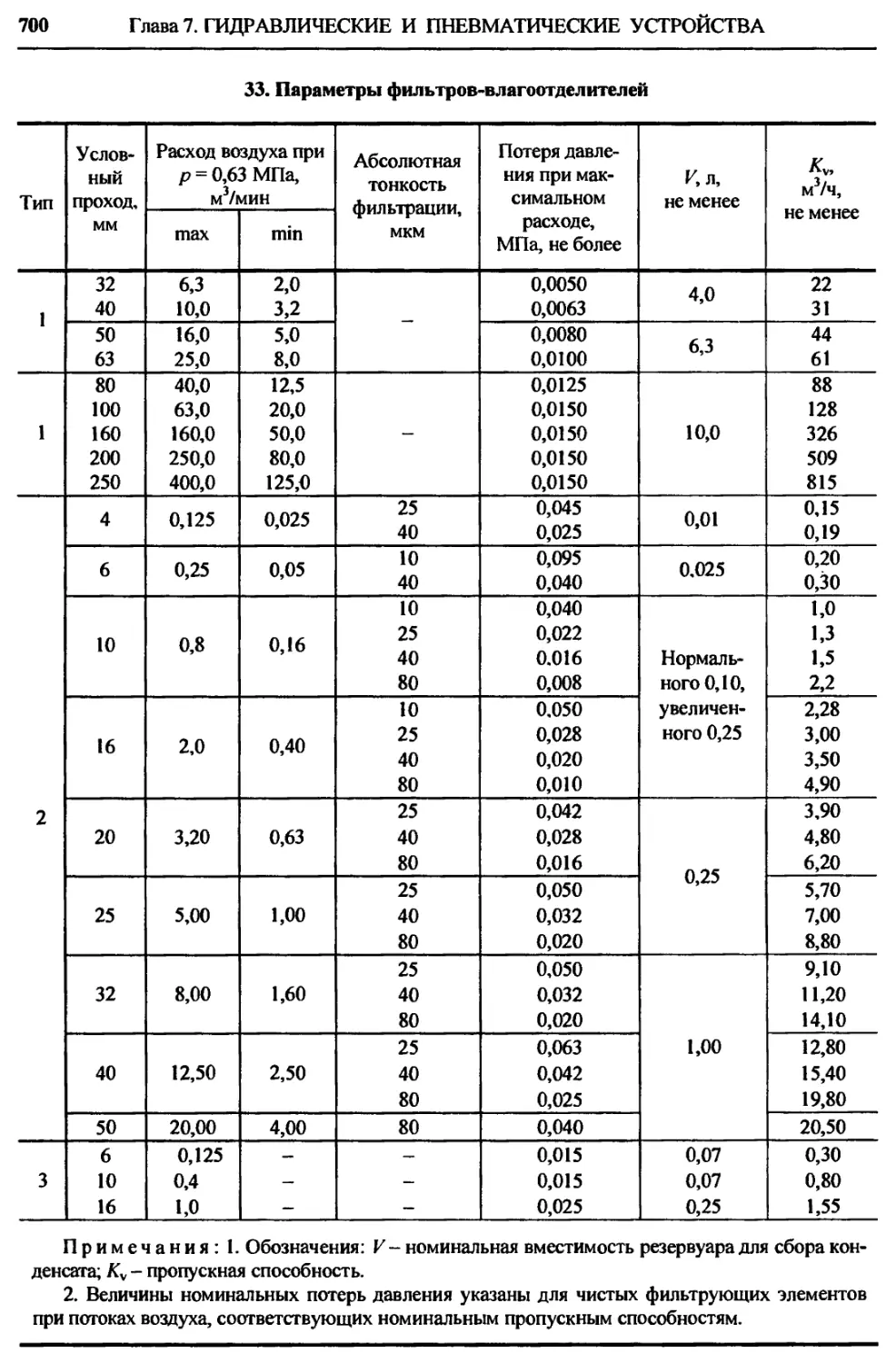

Рецензенты:

доктор технических наук

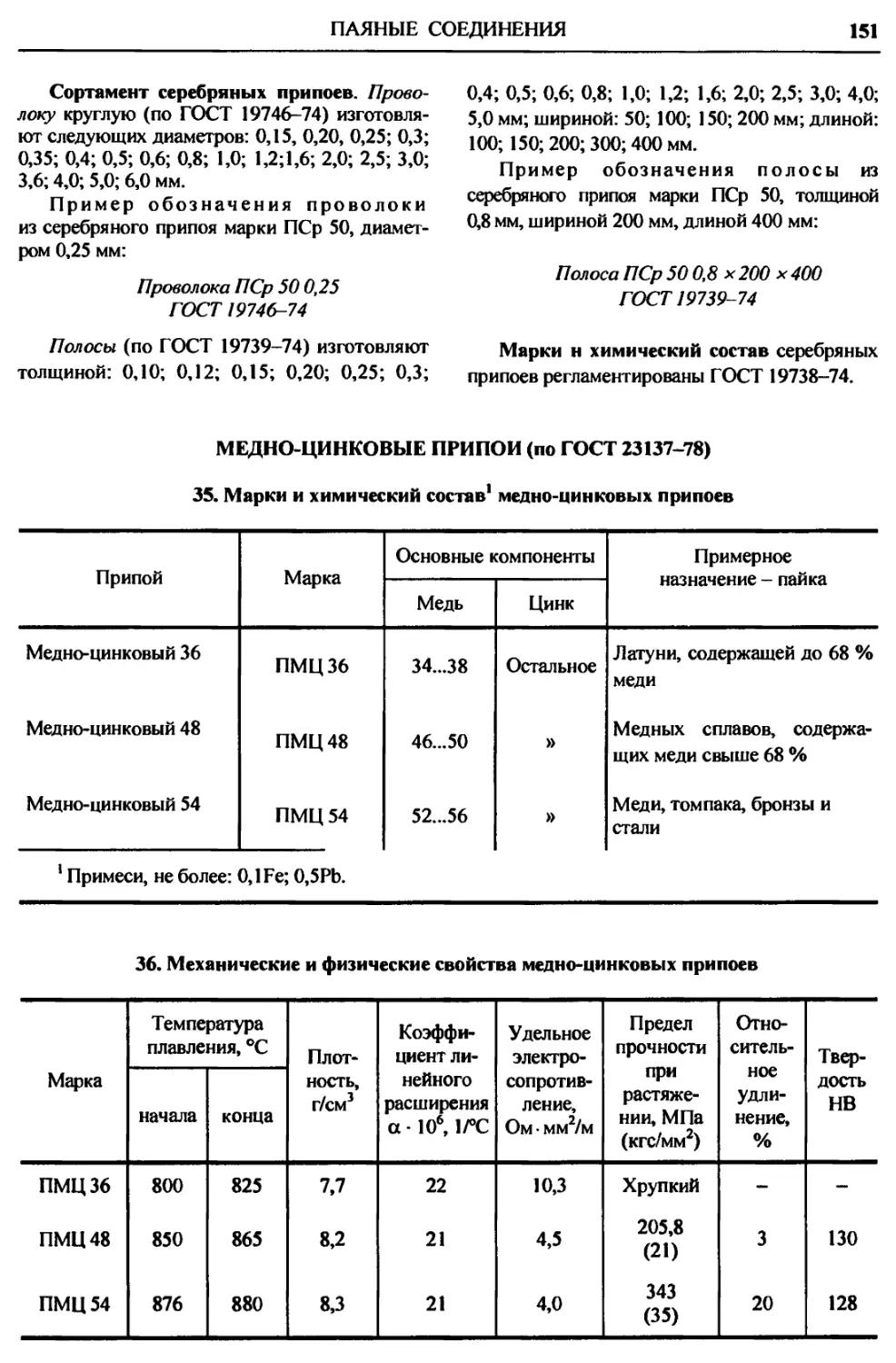

А.Ф. Крайнев,

заслуженный деятель науки и техники РФ, доктор технических наук

В.М. Труханов

В справочнике использованы стандарты, действующие на 1 июня 2006 г.

Все права защищены. Полное или частичное воспроизведение или размножение каким-либо

способом материалов, опубликованных в настоящем издании, допускается только с письменного

разрешения владельцев авторских прав. Нарушение данного требования влечет за собой приме-

нение к виновной стороне ответственности, предусмотренной административным и уголовным

законодательством РФ.

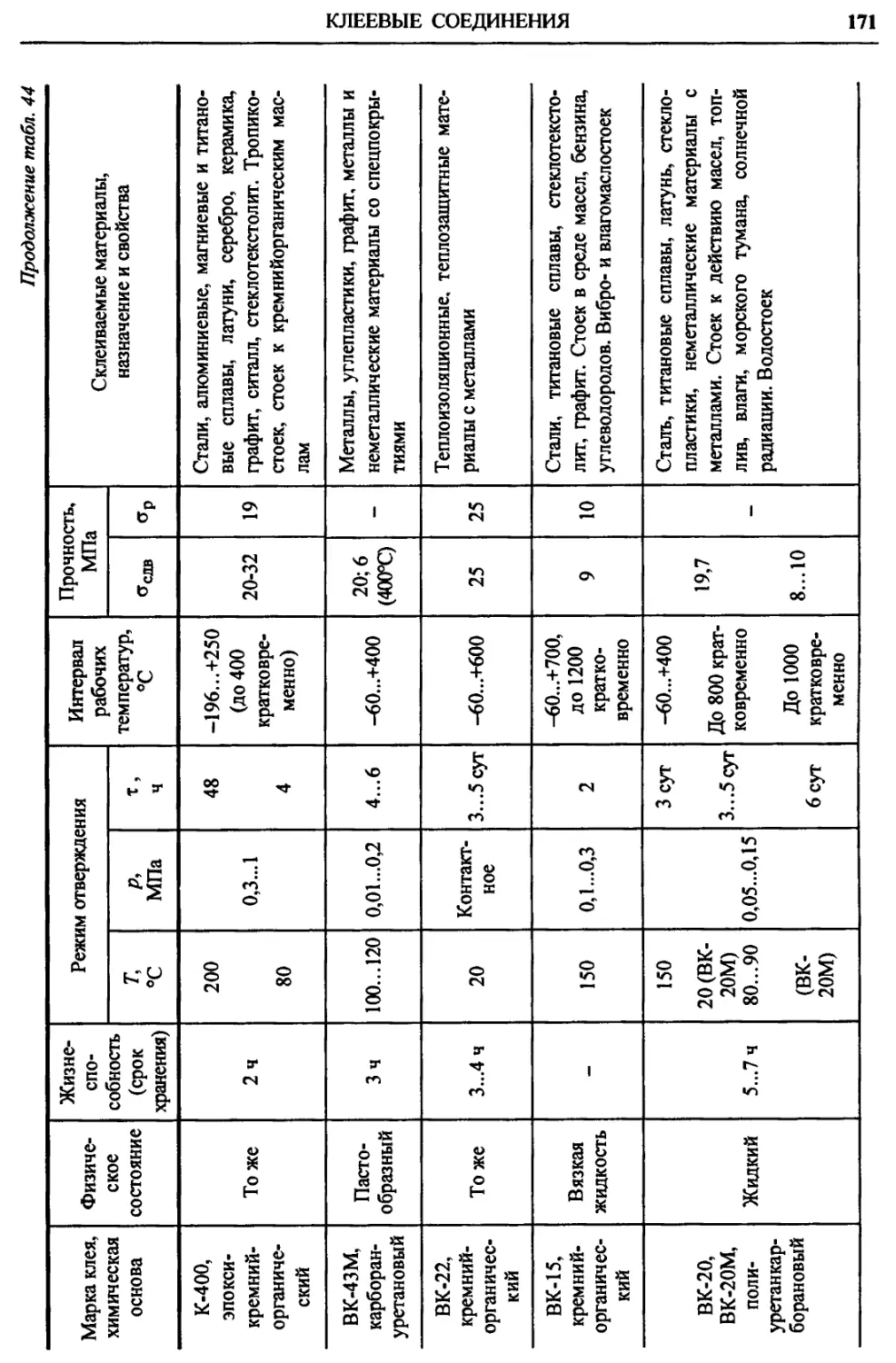

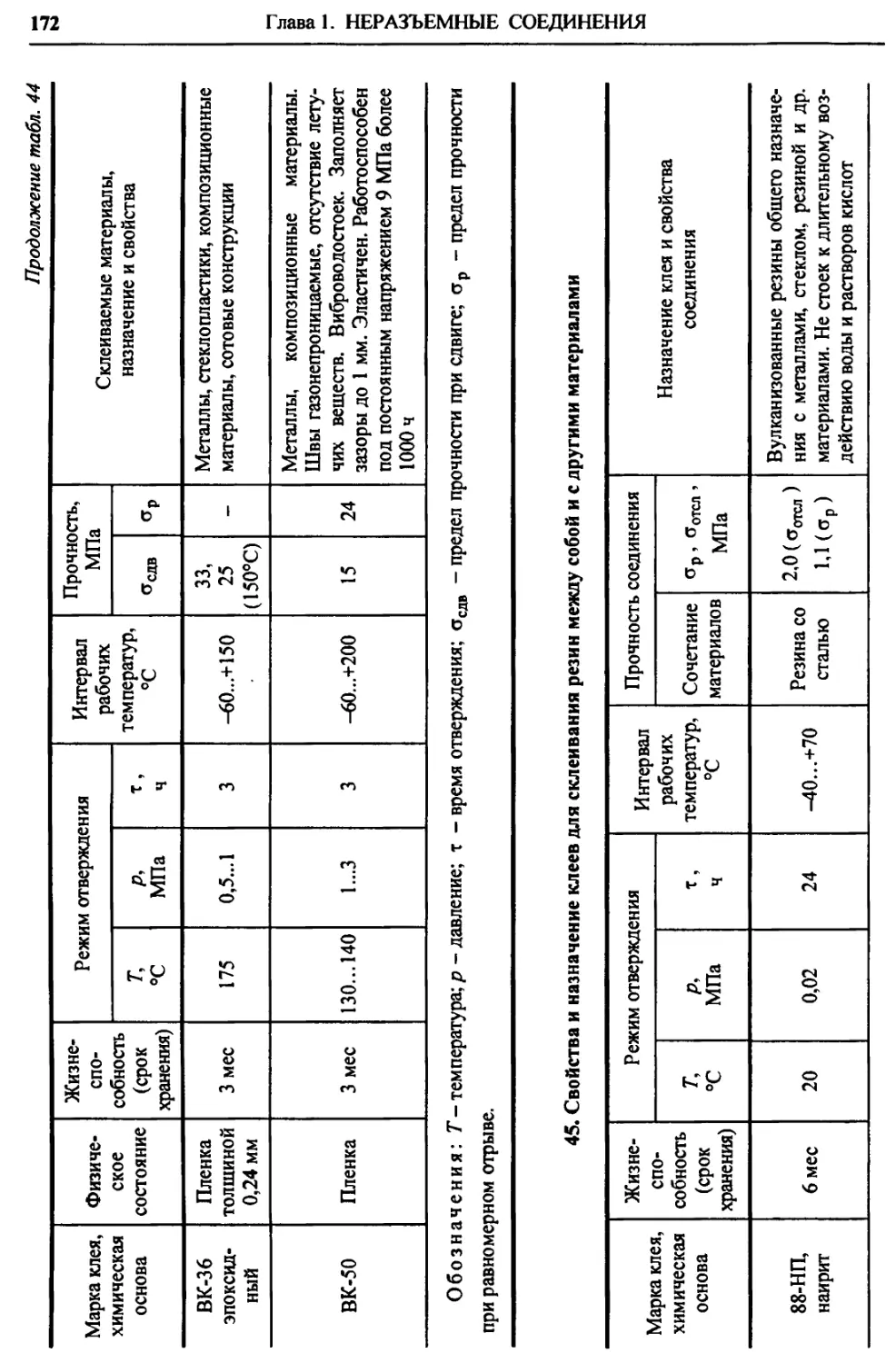

Анурьев В.И.

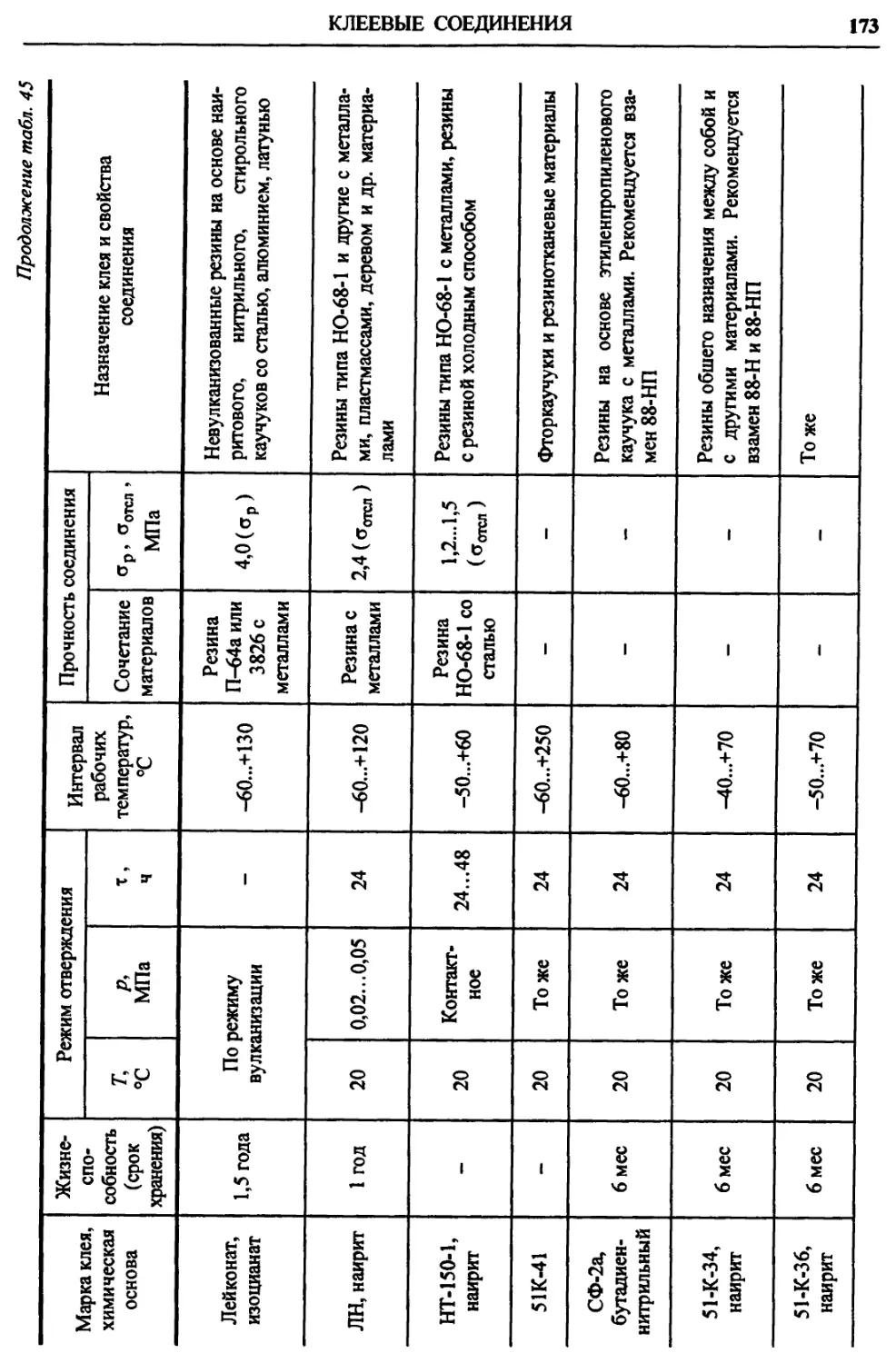

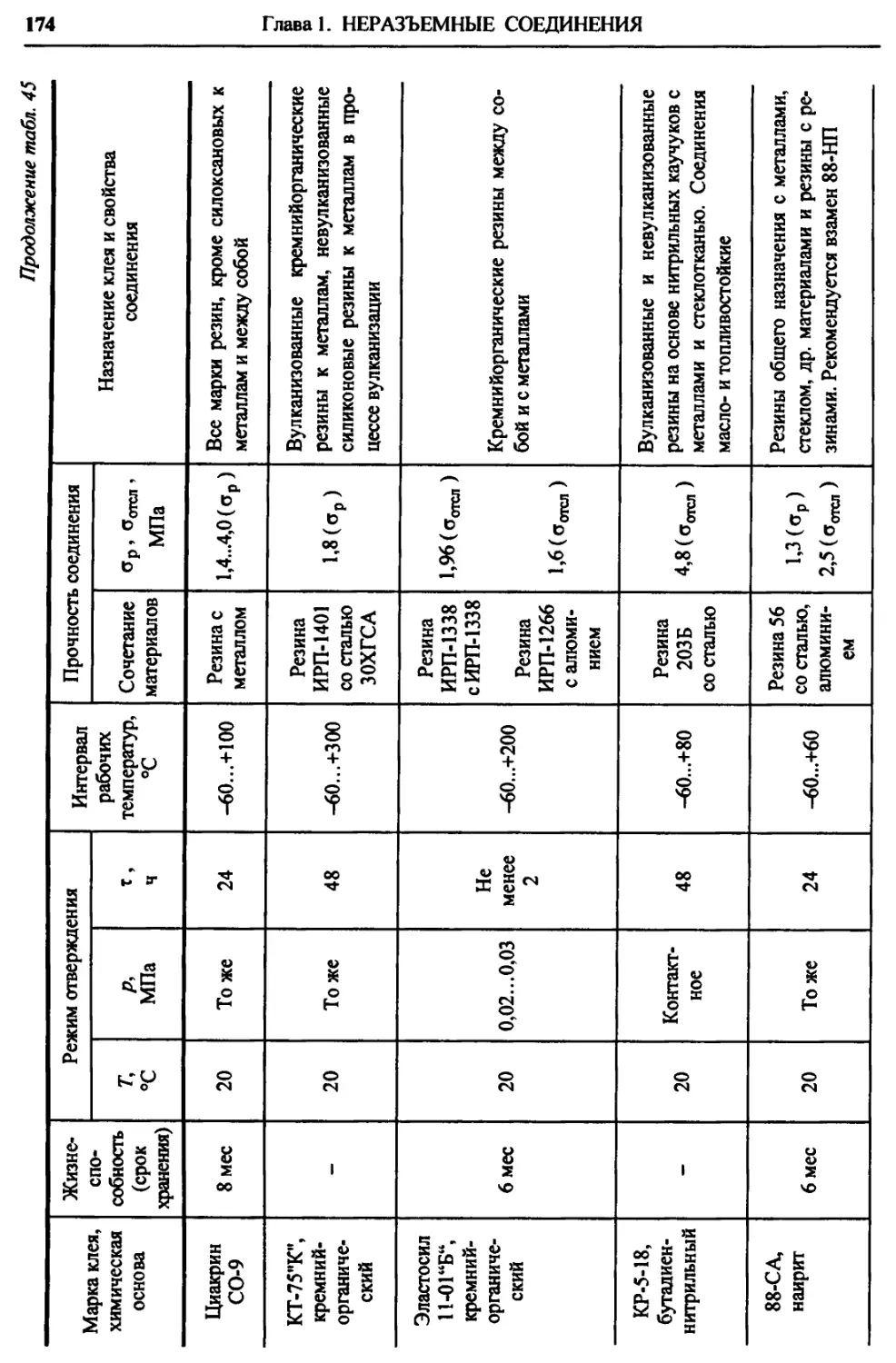

А73 Справочник конструктора-машиностроителя: в 3-х т. Т. 3. - 9-е изд., перераб.

и доп./ под ред. И.Н. Жестковой. - М.: Машиностроение, 2006. - 928 с.

ISBN 5-217-03345-2 (Т. 3)

ISBN 5-94275-275-3 (Т. 3)

В третьем томе приведены справочные сведения по расчету и конструированию неразъем-

ных соединений, пружин, уплотнительных устройств, трубопроводов и арматуры, смазочных,

гидравлических и пневматических устройств. Рассмотрены смазочные материалы и системы,

материалы труб и рукавов, редукторы, мотор-ре дукторы, электродвигатели.

Девятое издание (8-е изд. 2000 г.) переработано и дополнено в соответствии с новыми

стандартами и нормативно-технической документацией. Значительно расширены сведения по

заклепочным соединениям, уплотнениям подвижных и неподвижных соединений, трубопрово-

дам и арматуре, классам чистоты рабочих жидкостей, клеевым соединениям, редукторам и т.д.

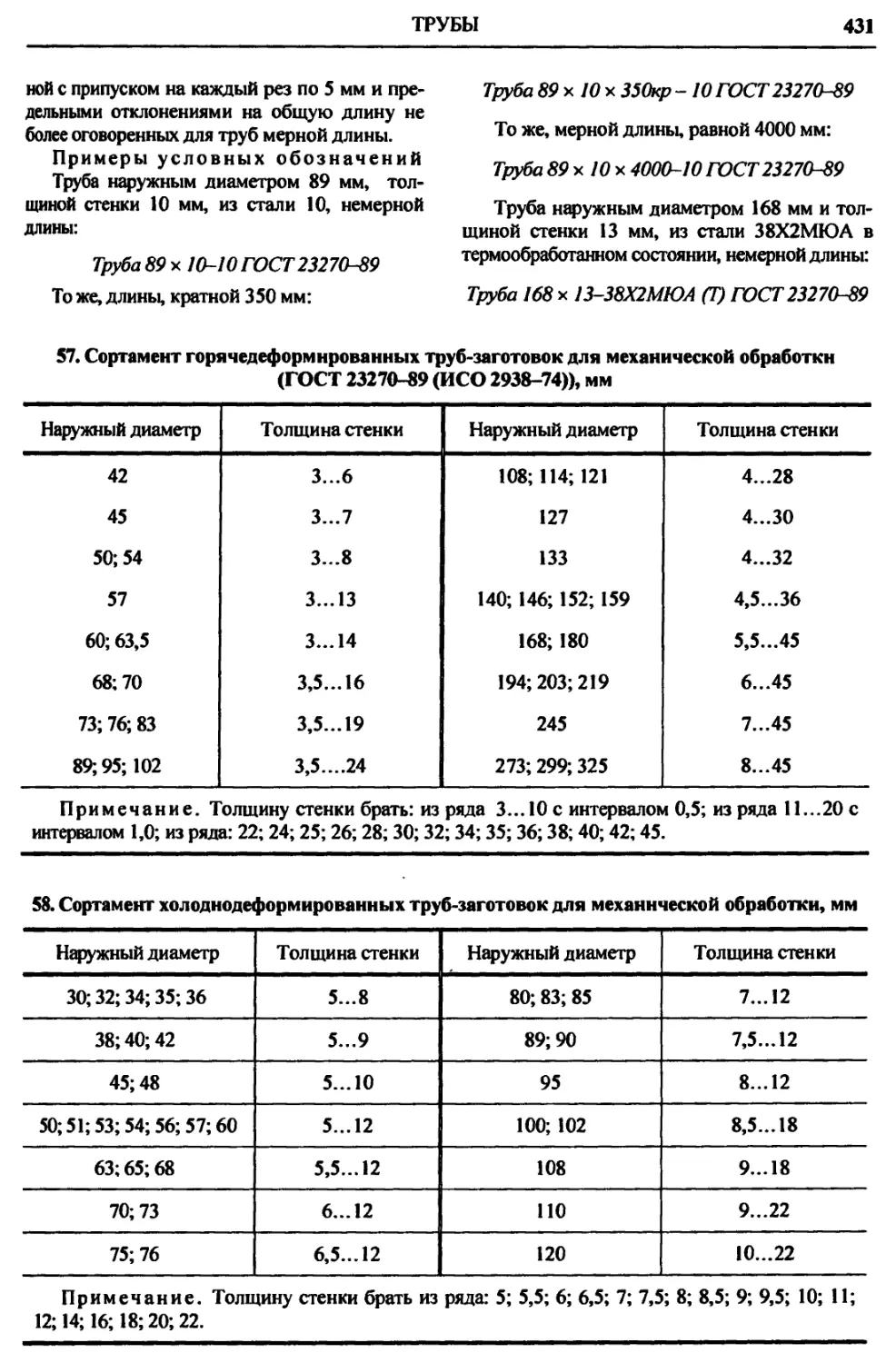

Предназначен для инженеров и техников-конструкторов.

УДК 621.001.66(035)

ББК 34.42я2

ISBN 5-217-03345-2 (Т. 3)

ISBN 5-217-03342-8

ISBN 5-94275-275-3 (Т. 3)

ISBN 5-94275-272-9

© «Издательство Машиностроение-!», 2006

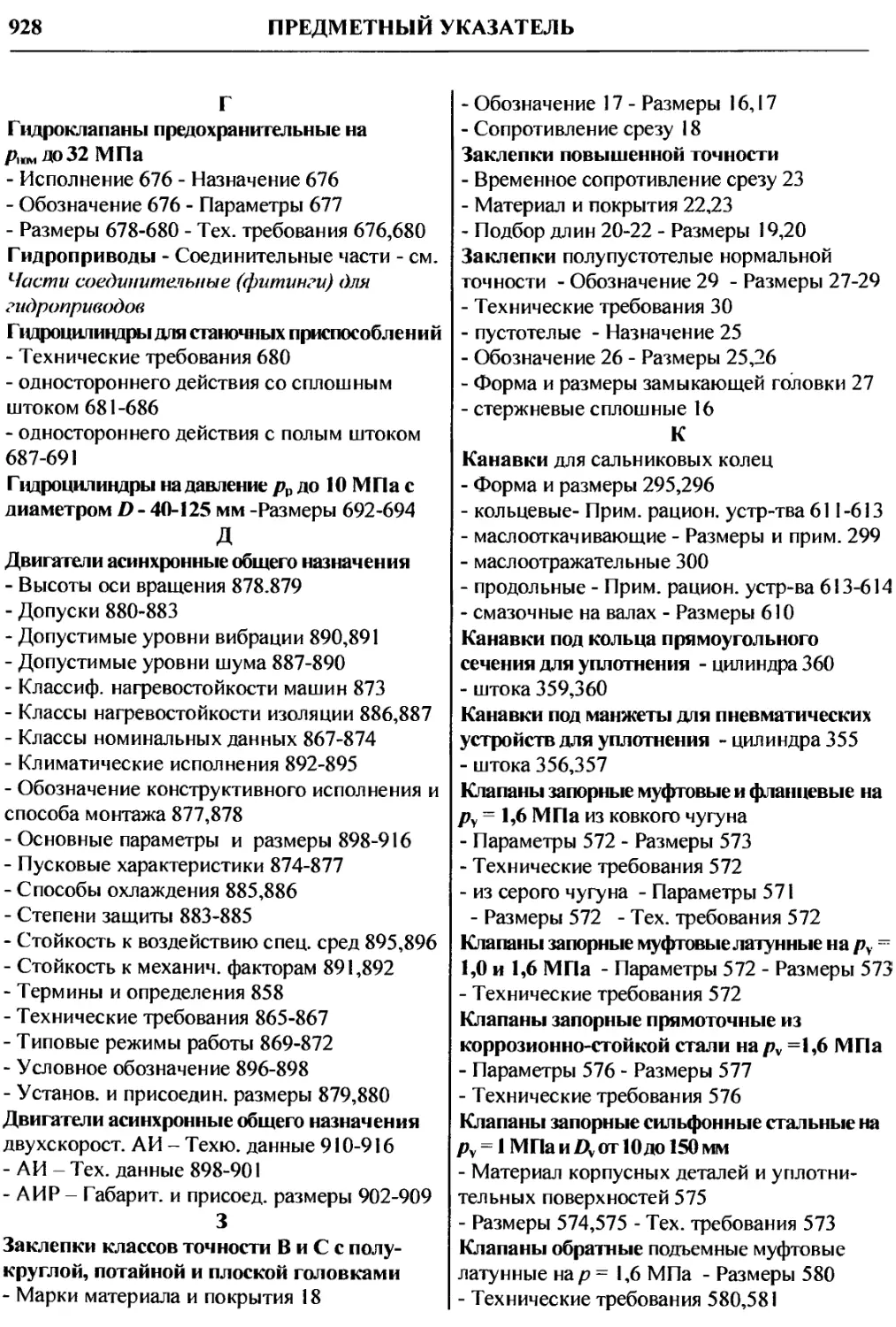

ОГЛАВЛЕНИЕ

Глава L НЕРАЗЪЕМНЫЕ СО-

ЕДИНЕНИЯ............................ П

Заклепочные соединения......... 11

Общие сведения................. 11

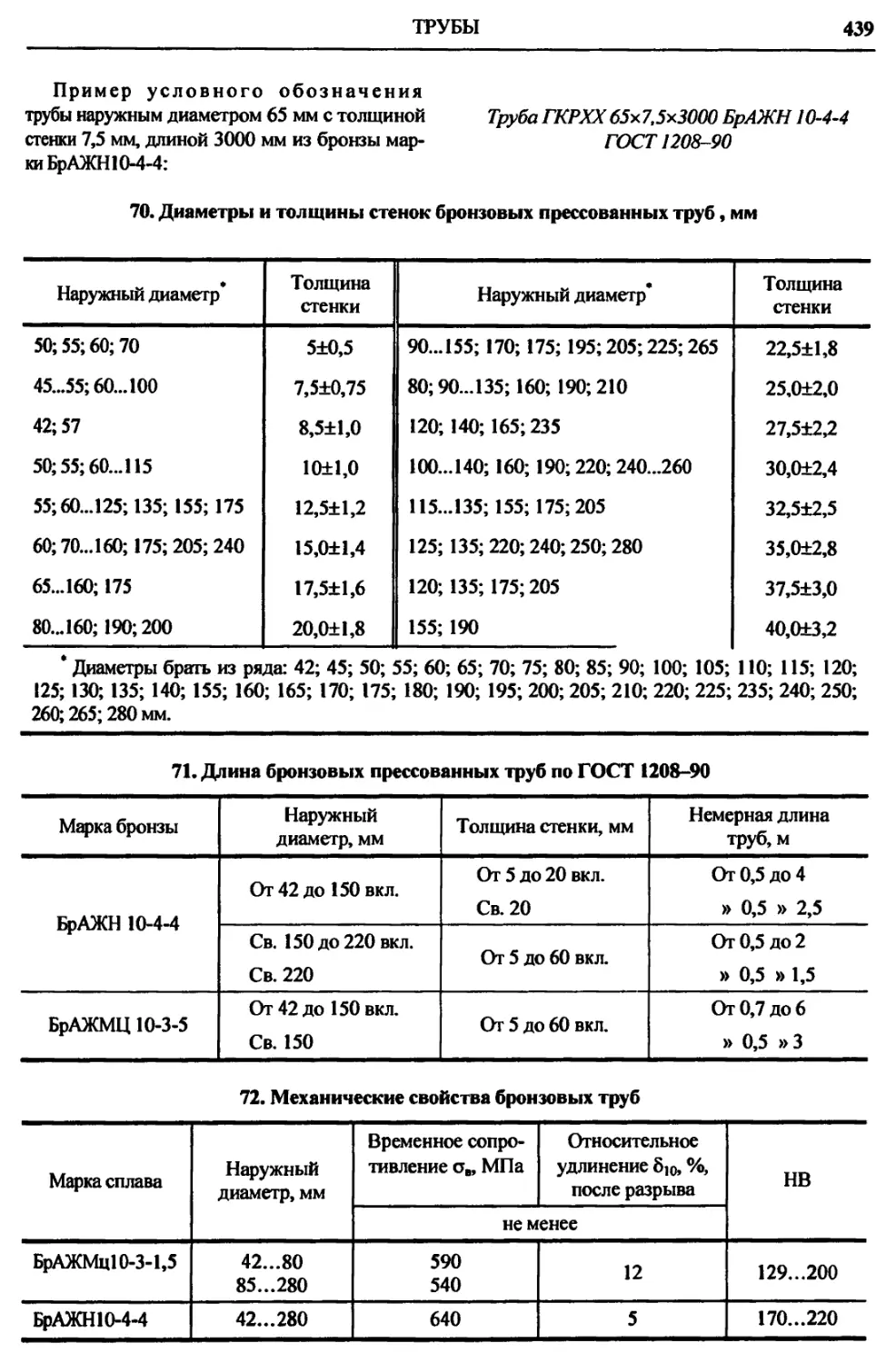

Заклепки классов точности В и С 16

Заклепки повышенной точности 19

Расчет заклепочных соединений 24

Пустотелые и полупустотелые

заклепки....................... 25

Закладные заклепки, устанавли-

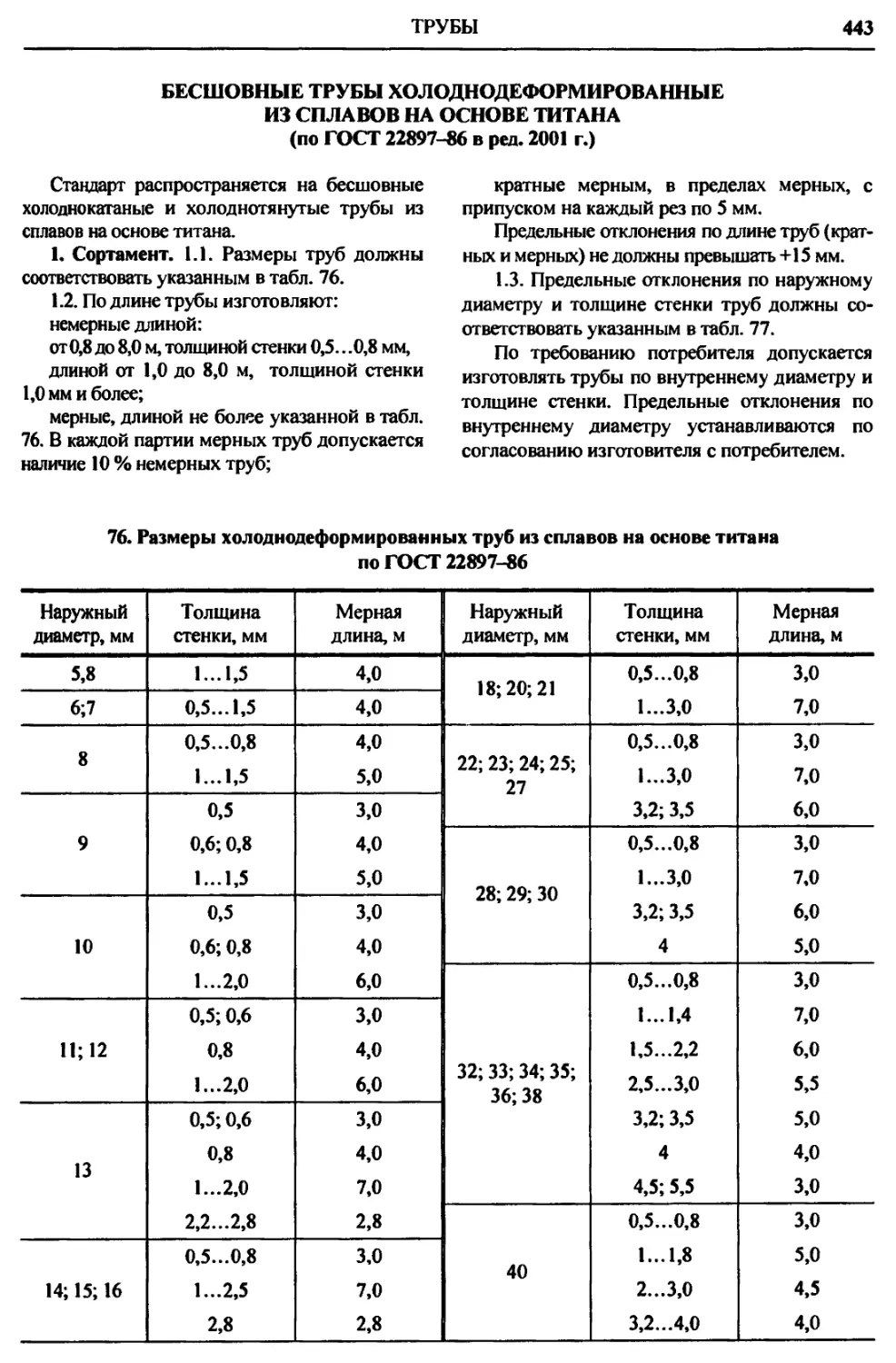

ваемые с одной стороны..... 30

Беззаклепочное соединение.. 32

Условные обозначения клепаных

соединений..................... 33

Сварные соединения................. 34

Свариваемость сталей........... 34

Электроды...................... 35

Сварочные материалы и реко-

мендуемые электроды............ 46

Требования к сварке............ 49

Стальные сварные соединения .. 51

Сварные соединения из алюми-

ния и алюминиевых сплавов ... 64

Сварные соединения трубопро-

водов ......................... 83

Сварные соединения из пласт-

масс ......................... 101

Сварные соединения из поли-

этилена, полипропилена и ви-

нипласта.................... 102

Сварные соединения трубо-

проводов из пластмасс.... 113

Сварные соединения из пленок 122

Технологичность сварных конст-

рукций........................ 130

Условные изображения и обо-

значения швов сварных соедине-

ний........................... 135

Расчет прочности сварных со-

единений...................... 141

Допускаемые напряжения для

сварных швов.................. 144

Примеры расчета прочности

сварных соединений............ 145

Паяные соединения................. 146

Классификация и обозначения

припоев....................... 146

Оловянно-свинцовые припои ... 147

Серебряные припои............ 150

Медно-цинковые припои...... 151

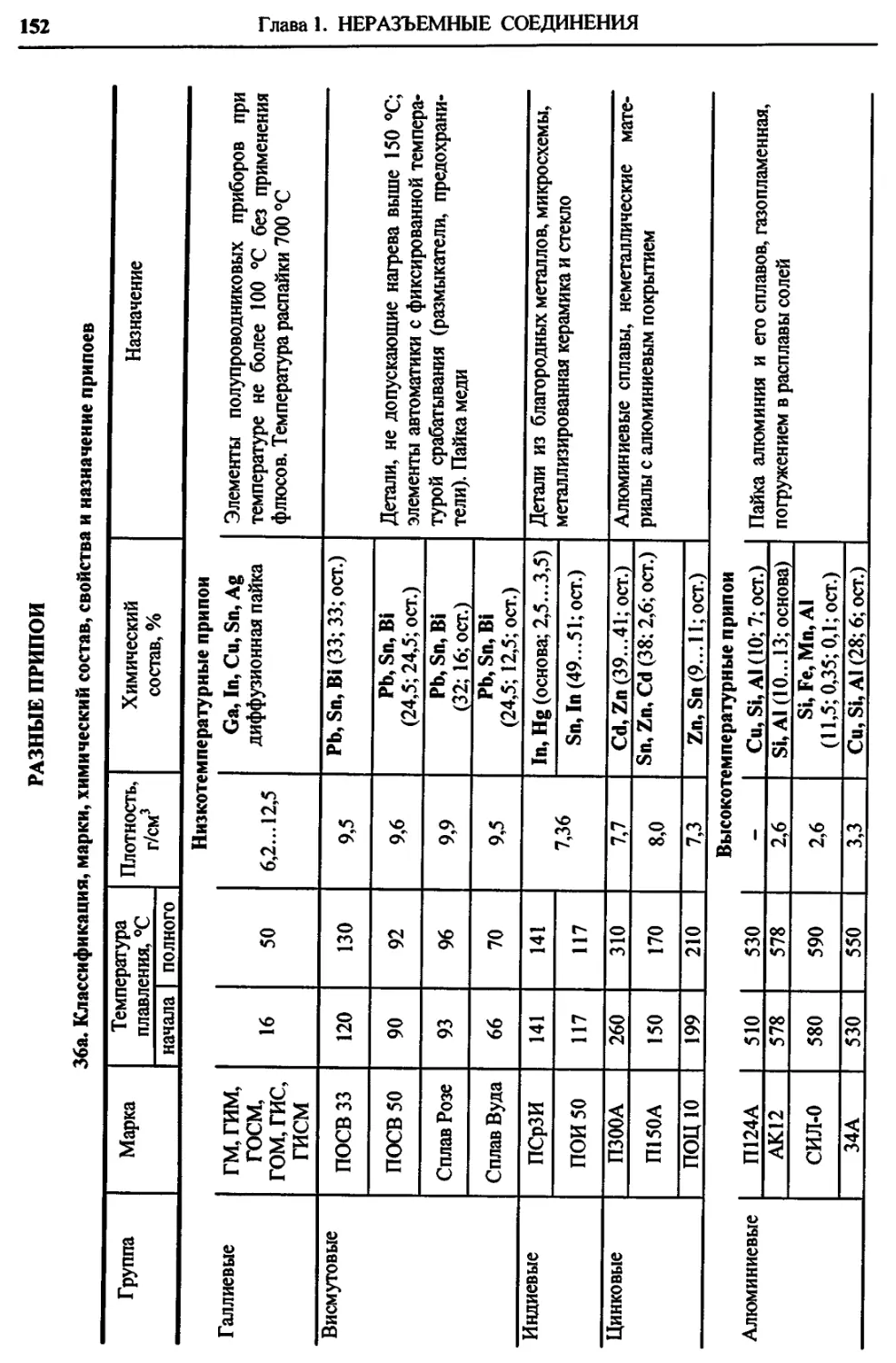

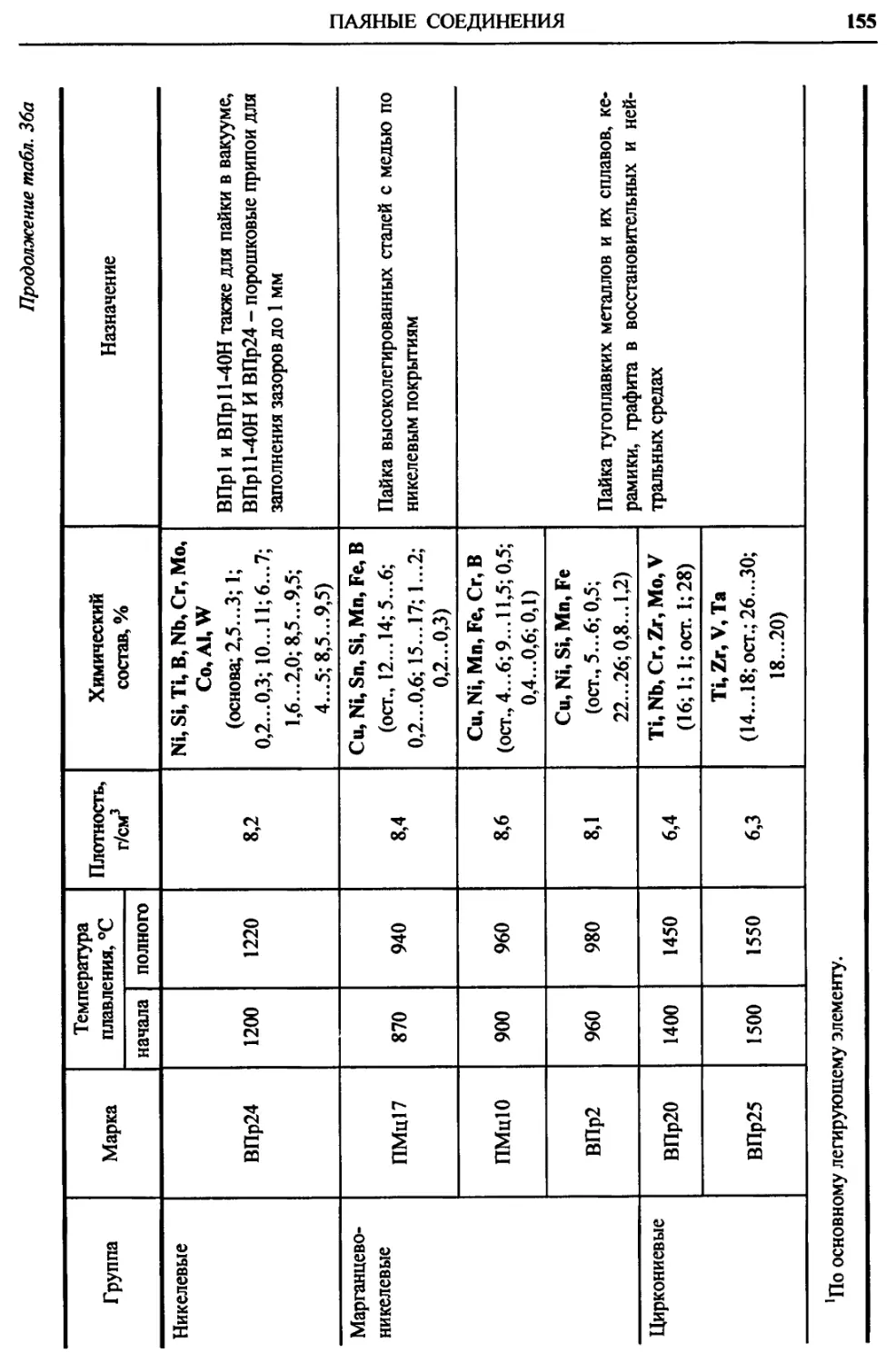

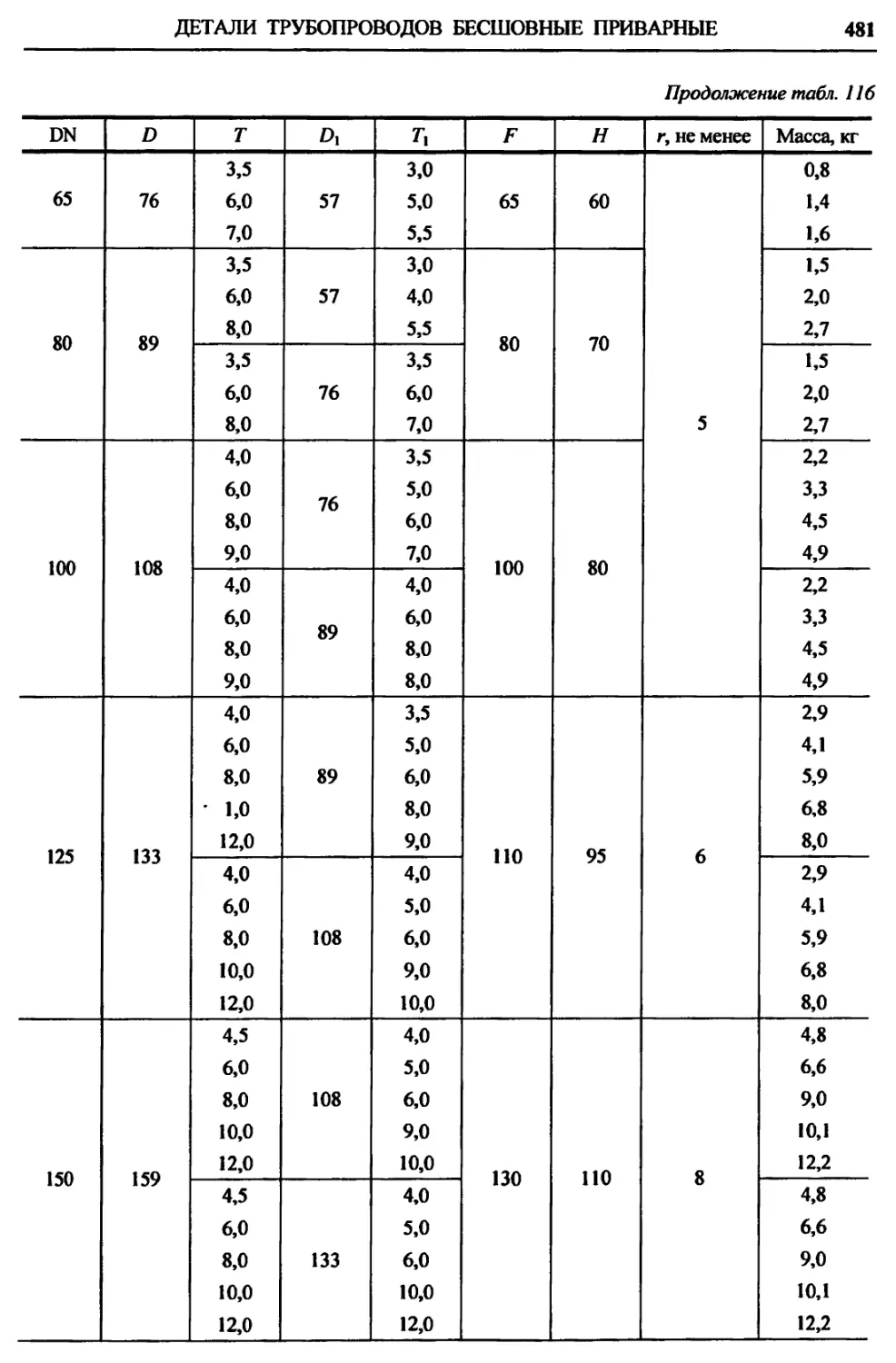

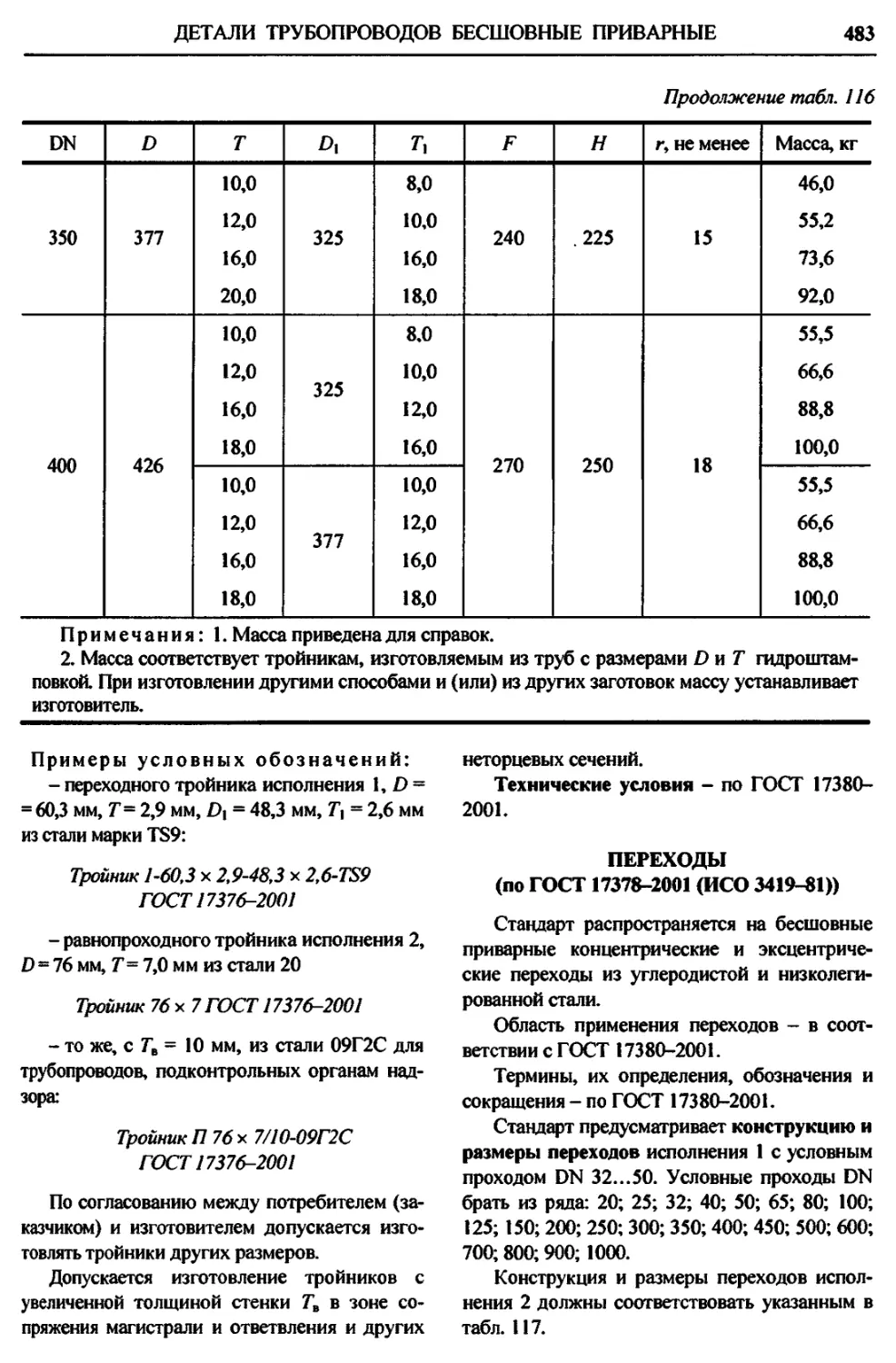

Разные припои................. 152

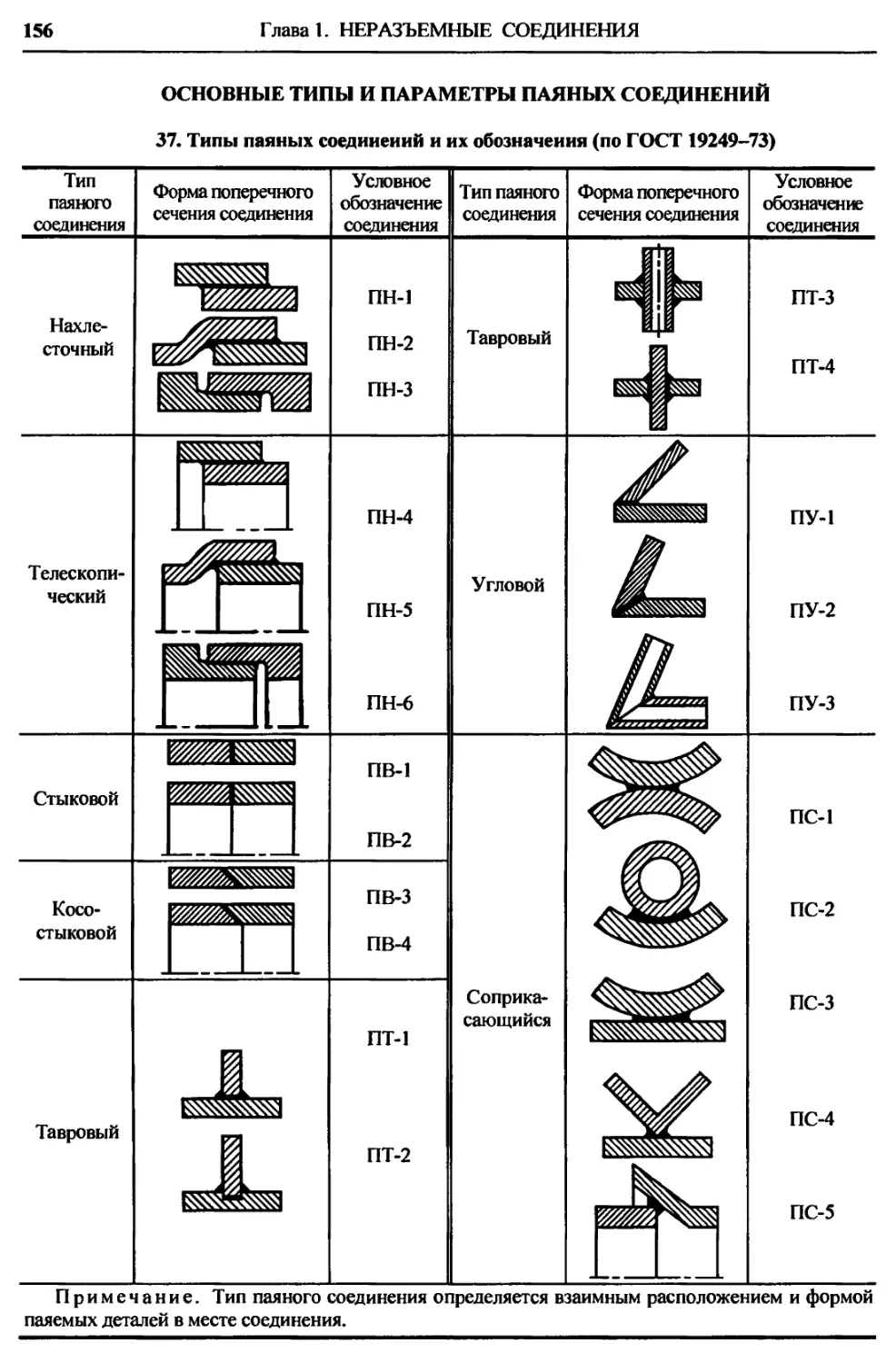

Основные типы и параметры

паяных соединений............. 156

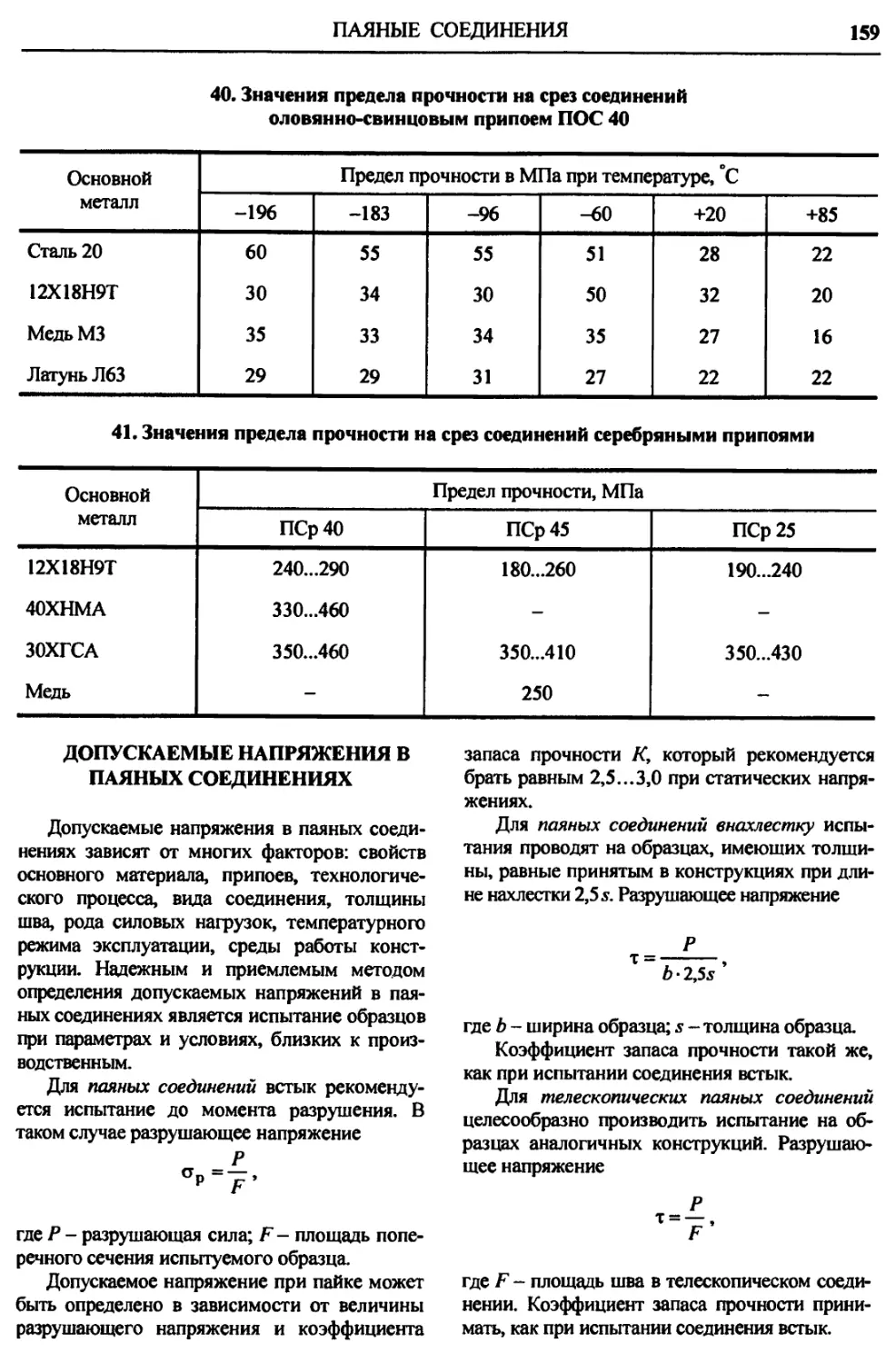

Пределы прочности на срез пая-

ных соединений................ 158

Допускаемые напряжения в пая-

ных соединениях............... 159

Клеевые соединения................ 160

Конструирование клеевых со-

единений ..................... 160

Расчет клеевых соединений.. 162

Выбор клея.................... 163

Обозначение клеевых соедине-

ний........................... 179

Дополнительные источники .... 179

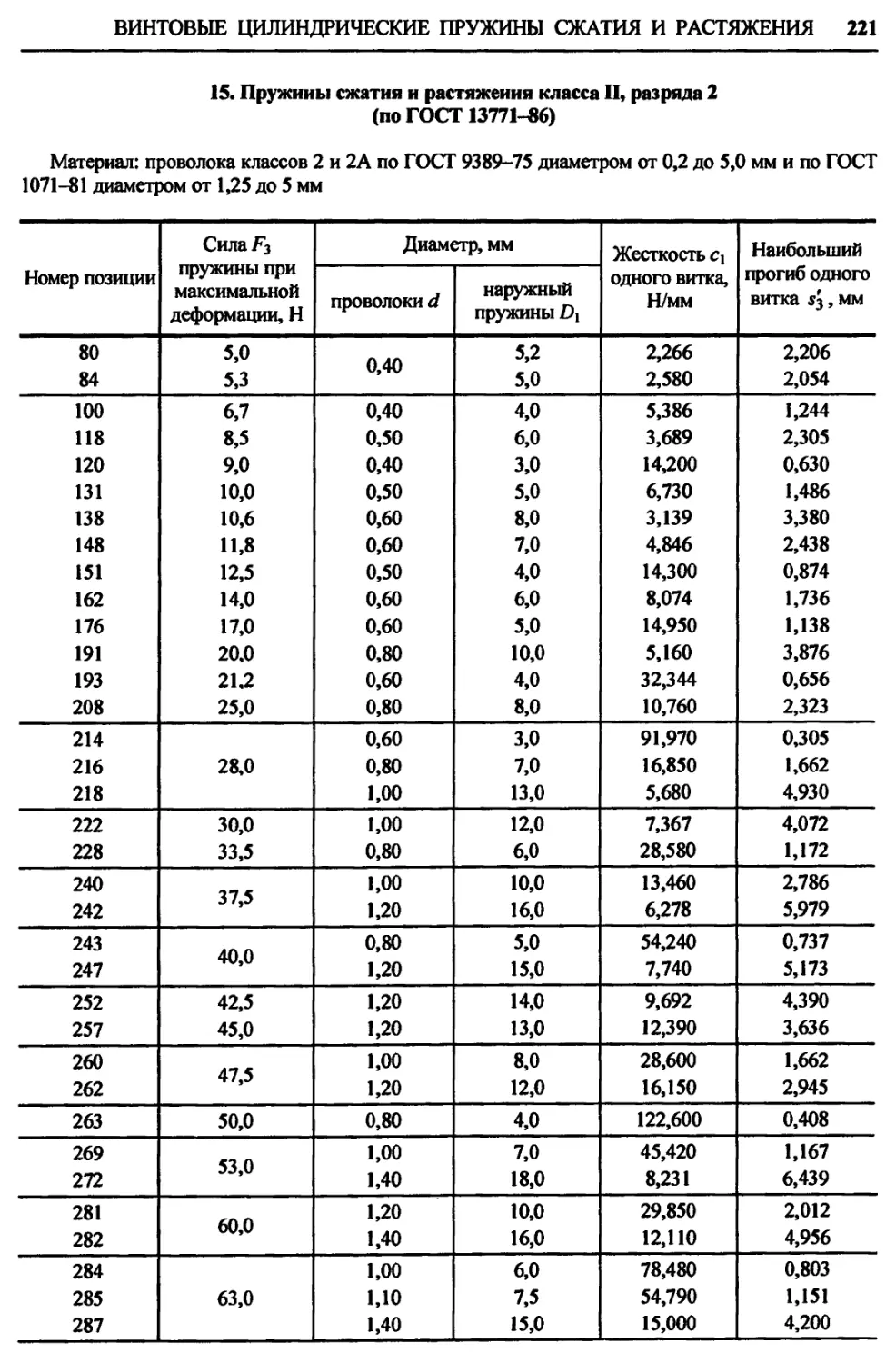

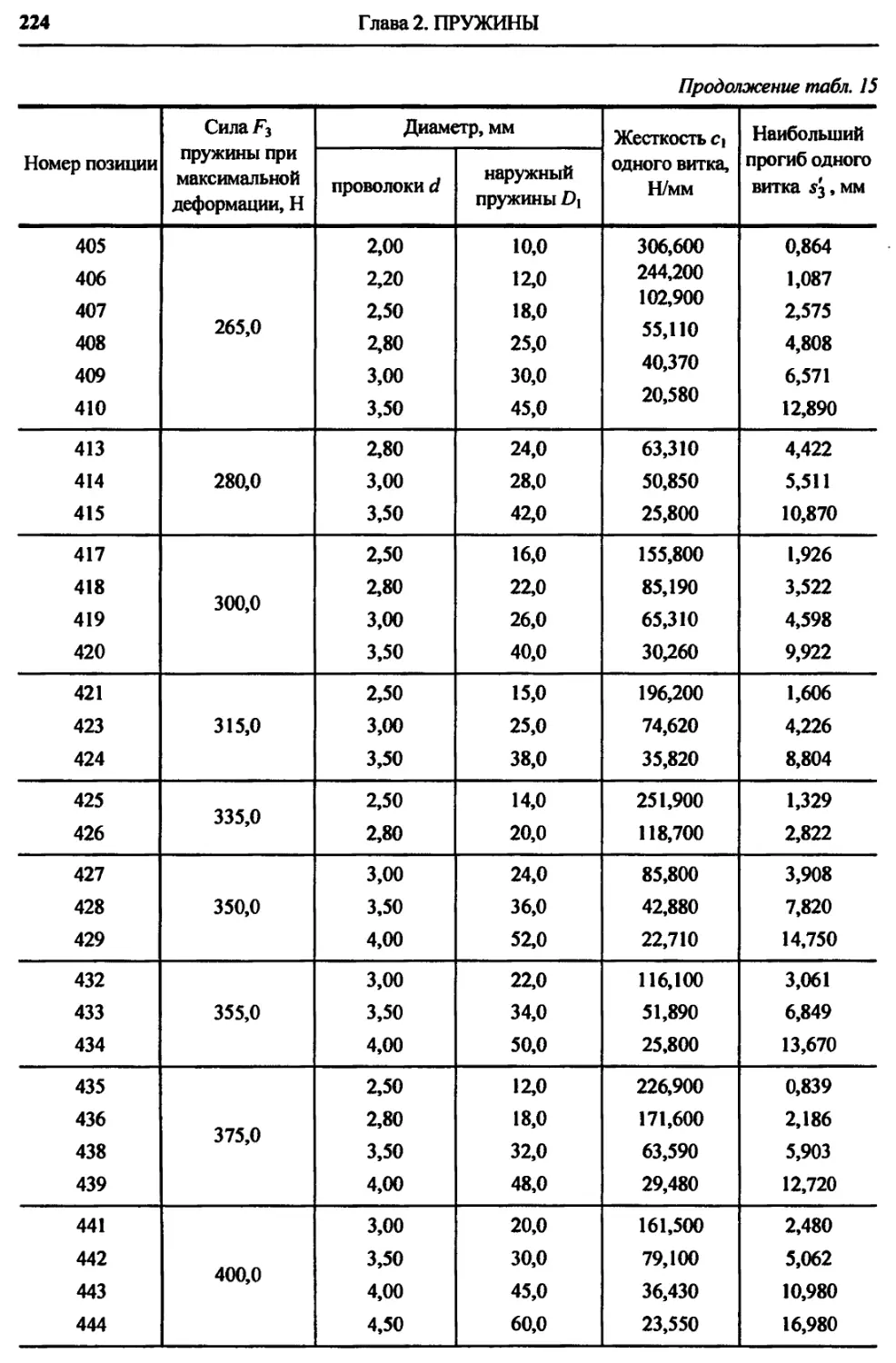

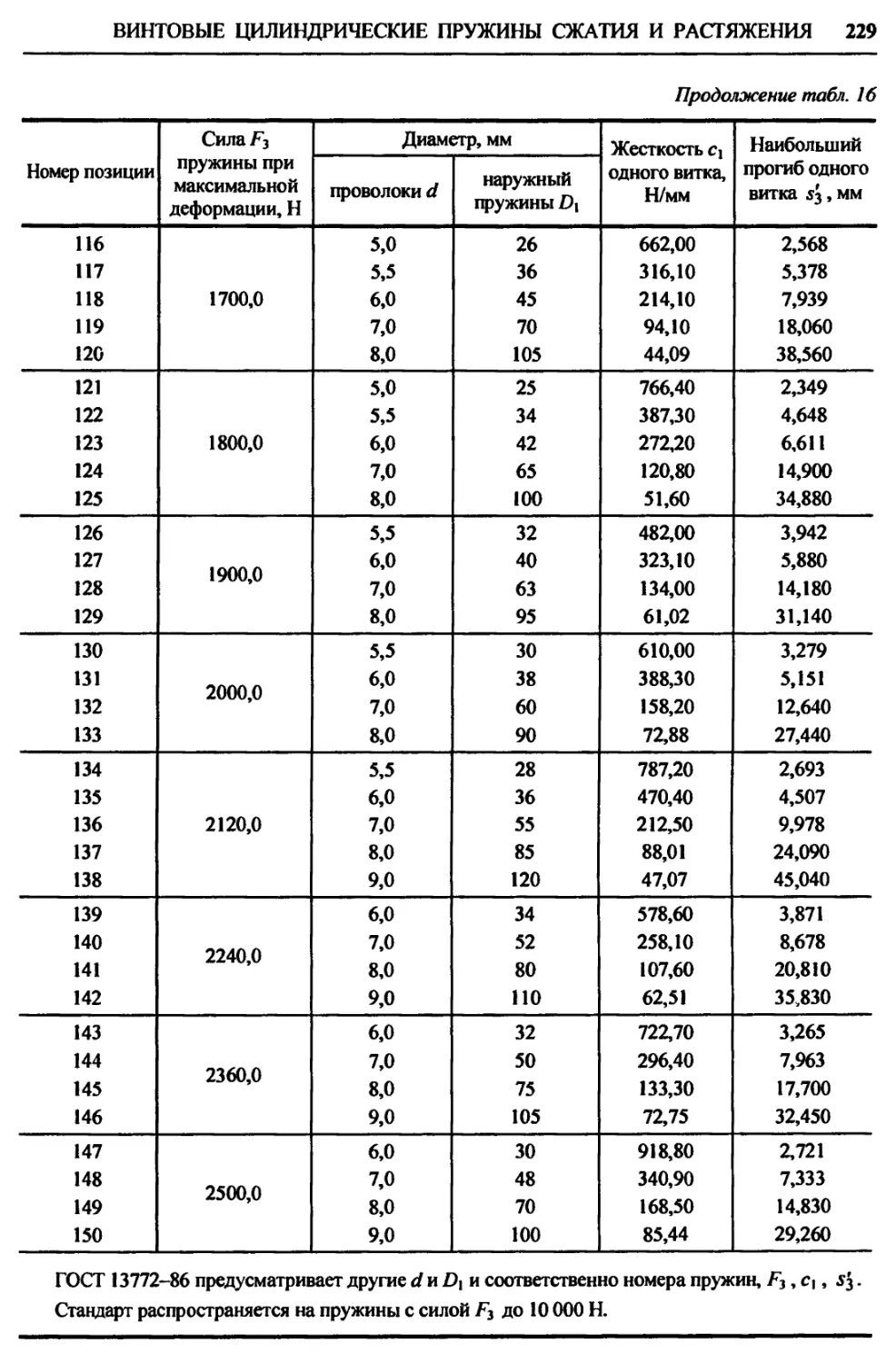

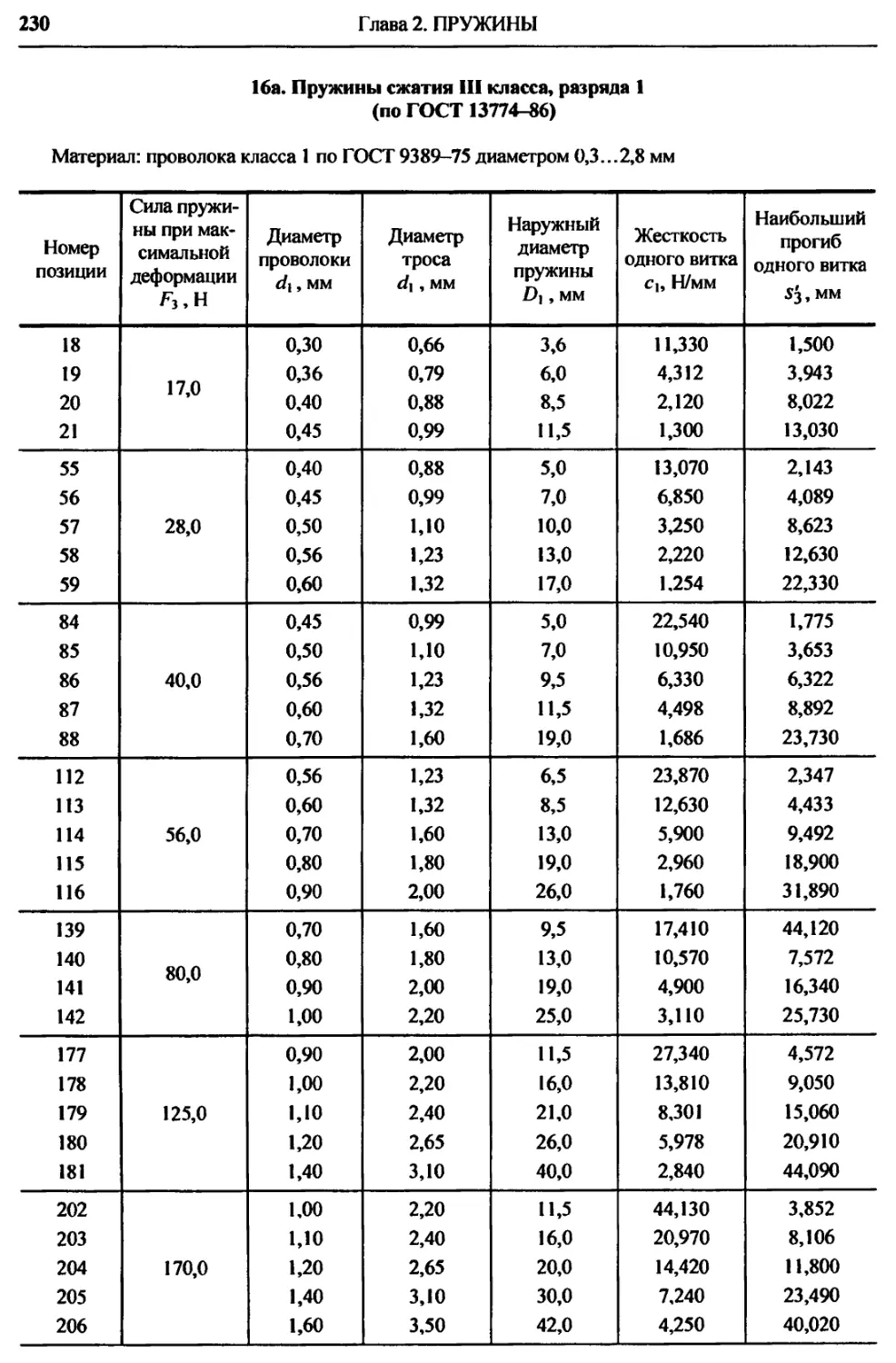

Глава П. ПРУЖИНЫ............... 180

Винтовые цилиндрические пру-

жины сжатия и растяжения.......... 180

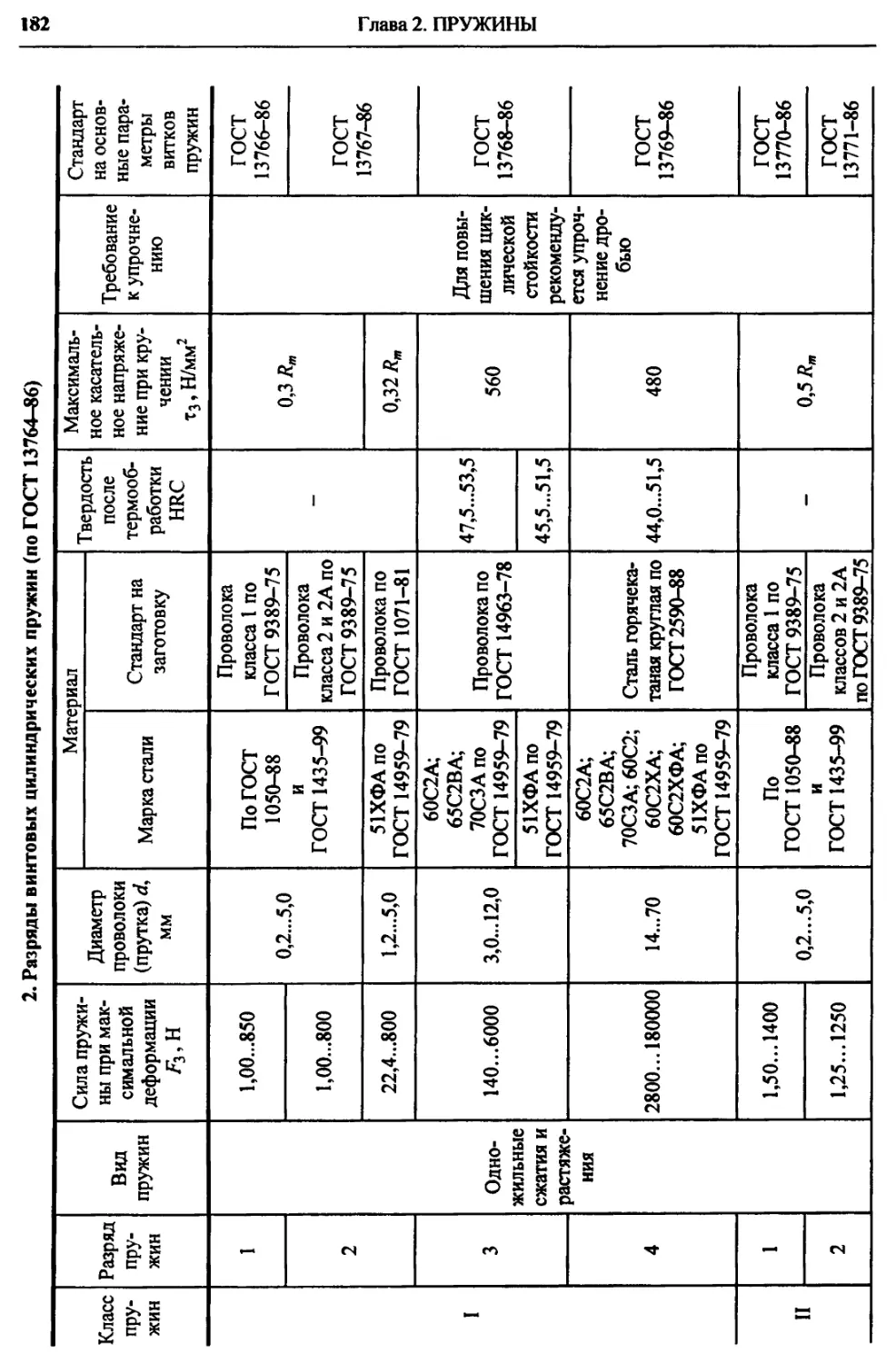

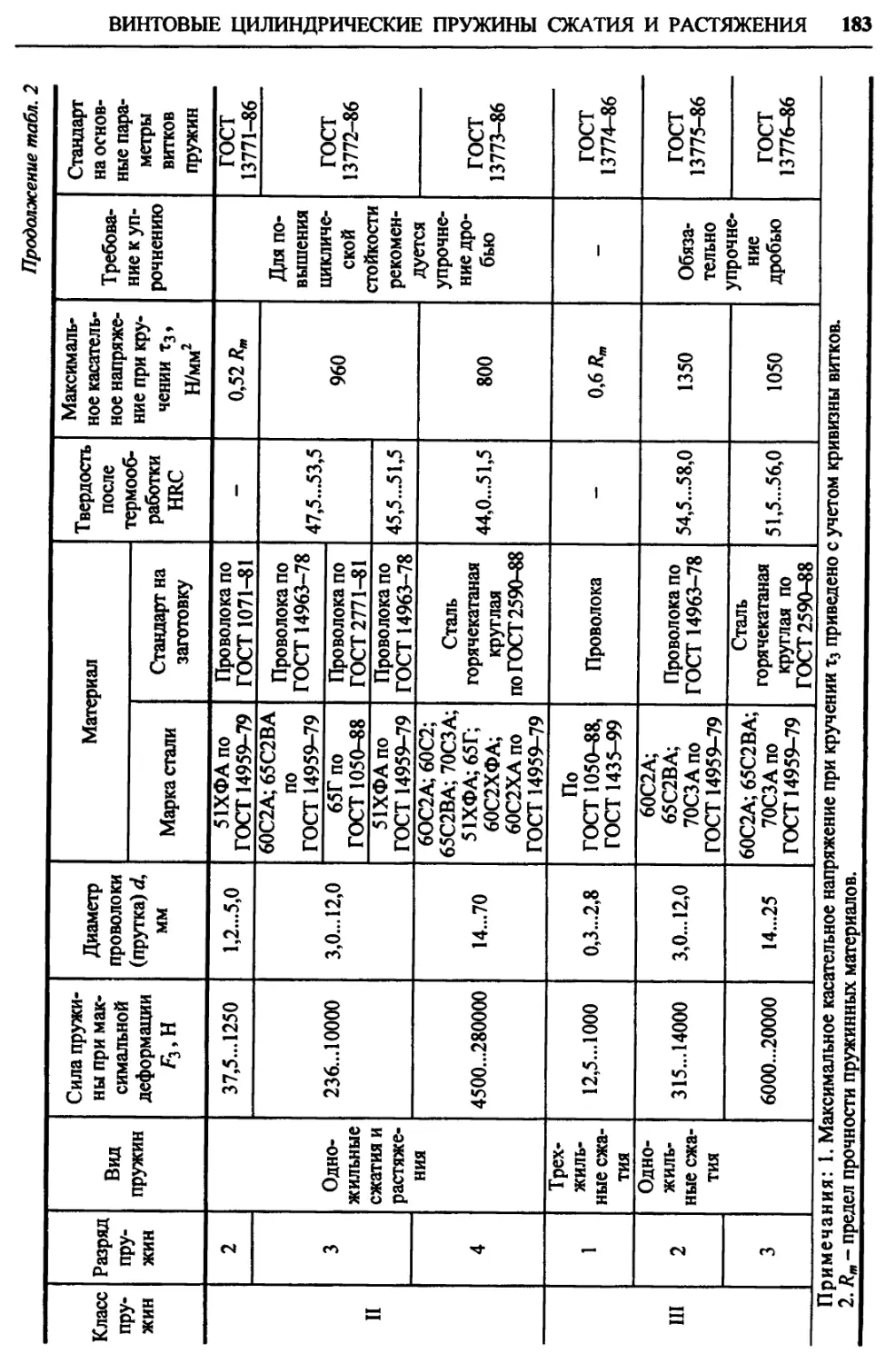

Классы и разряды пружин.... 180

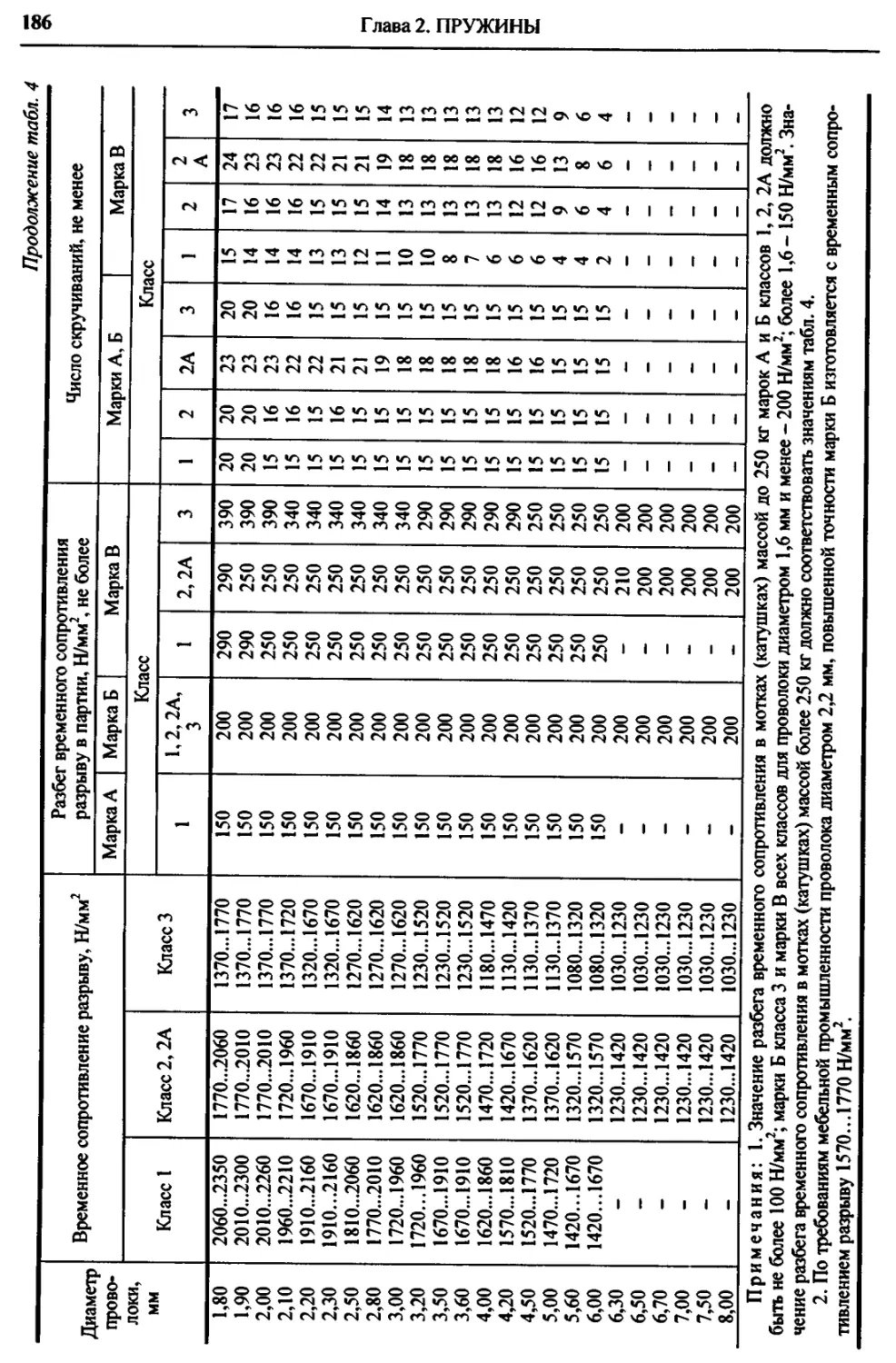

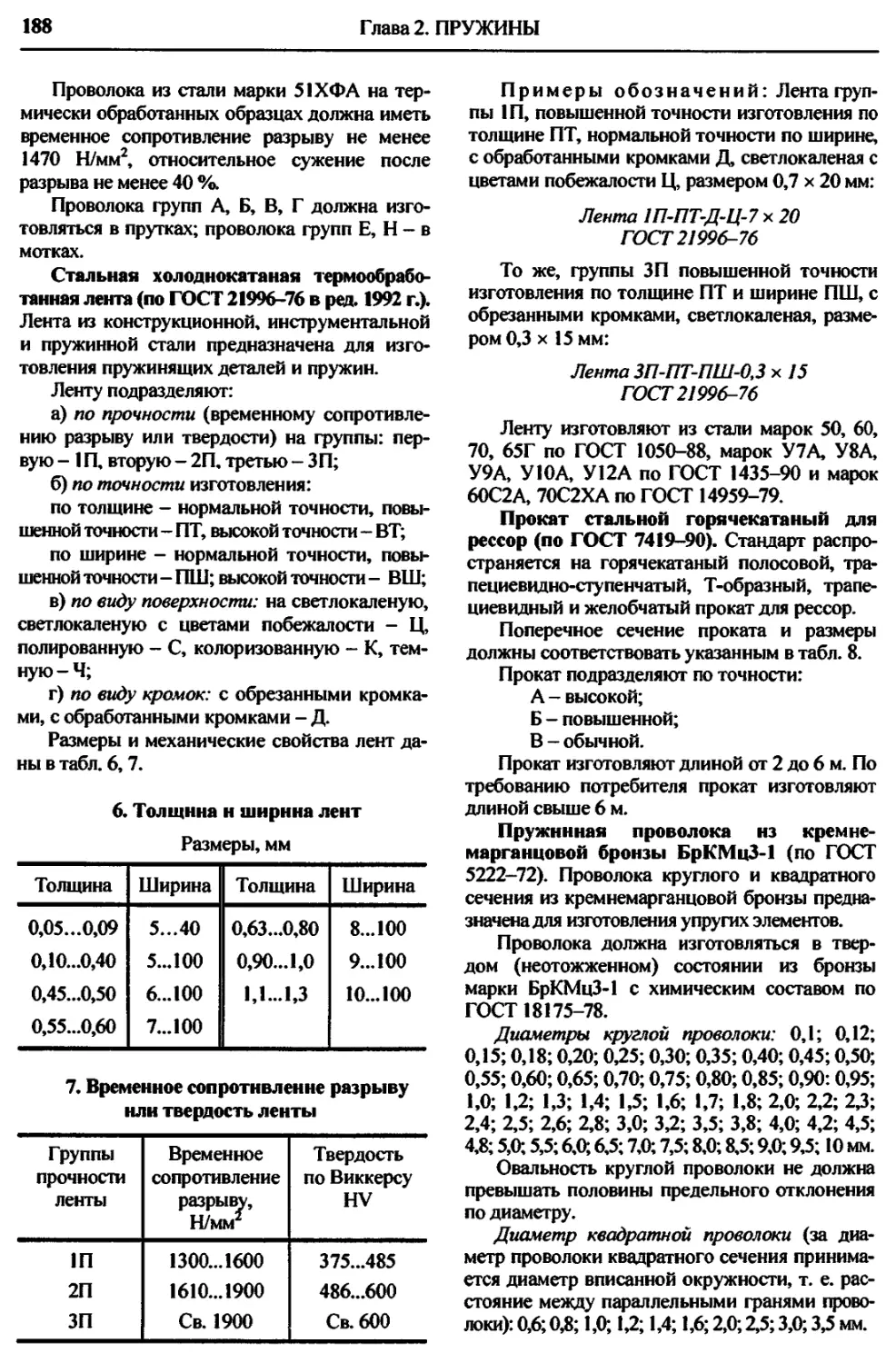

Материалы для пружин....... 181

Расчет пружин................. 195

Примеры определения разме-

ров пружин и формулы для

проверочных расчетов жестко-

сти и напряжений.......... 200

Параметры винтовых цилиндри-

ческих пружин.............. 205

Конструкция пружин......... 239

Длина пружин сжатия....... 241

6

ОГЛАВЛЕНИЕ

Пружины кручения из круглой

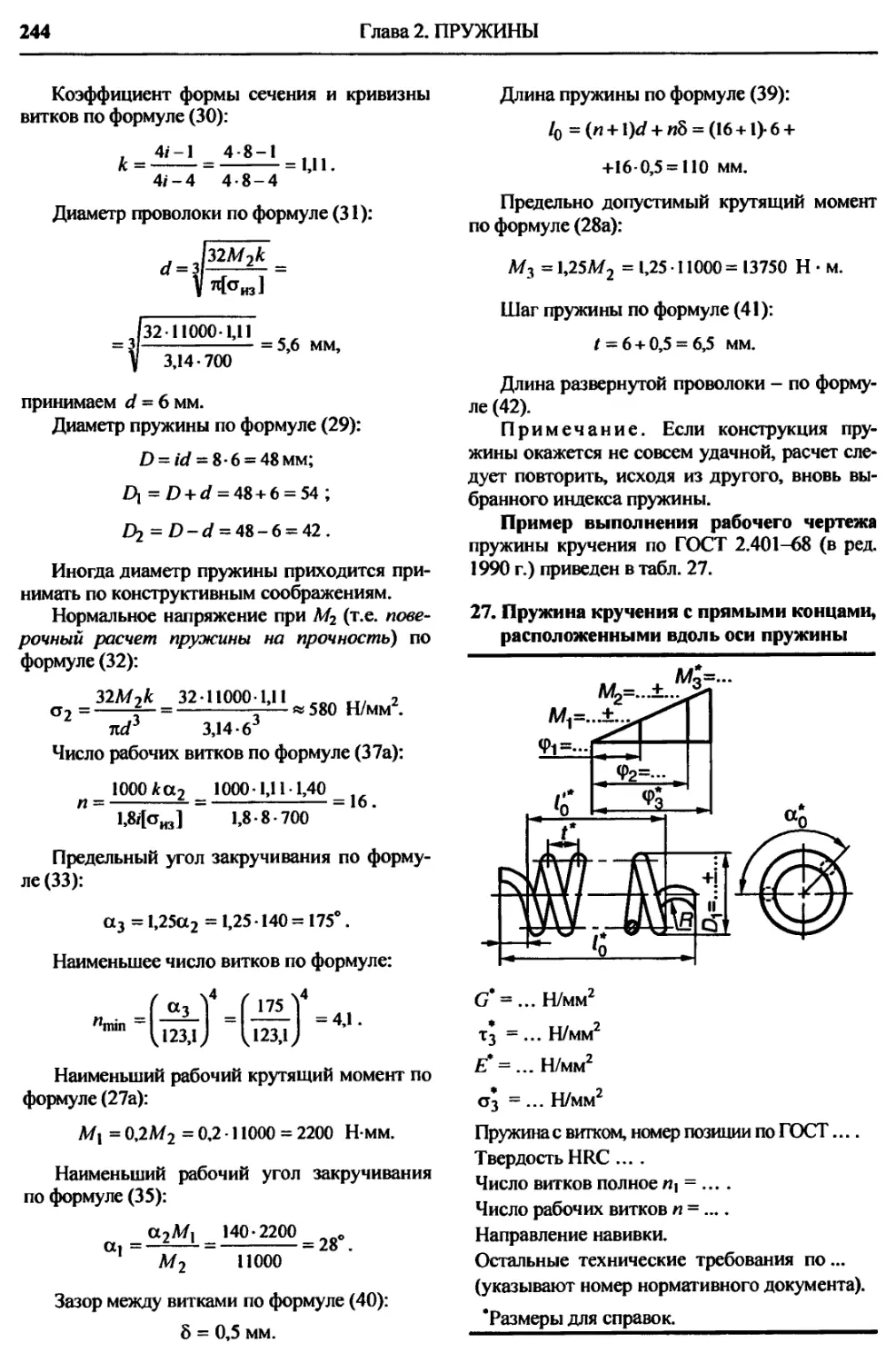

проволоки..................... 242

Пластинчатые пружины изгиба 245

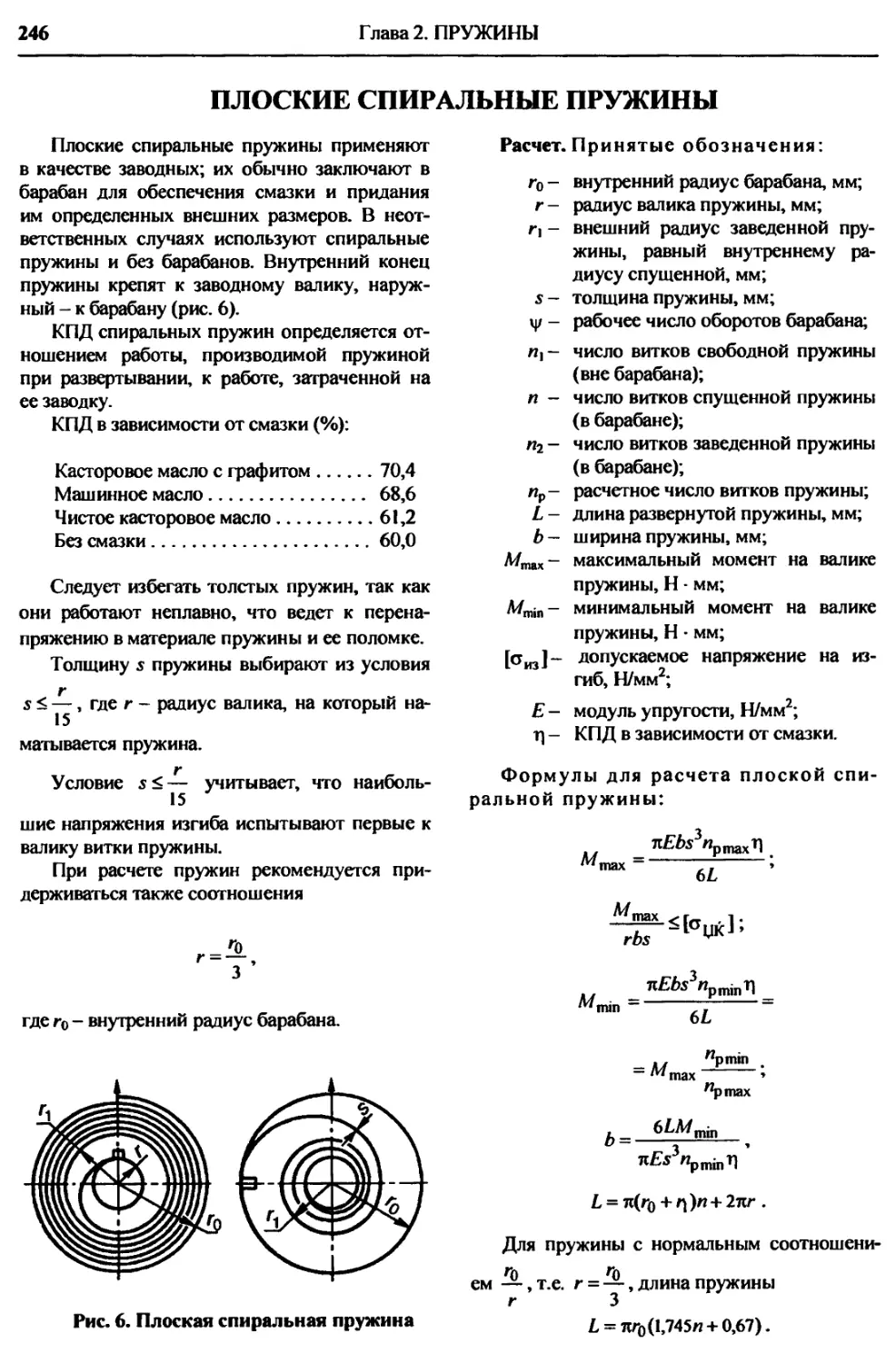

Плоские спиральные пружины 246

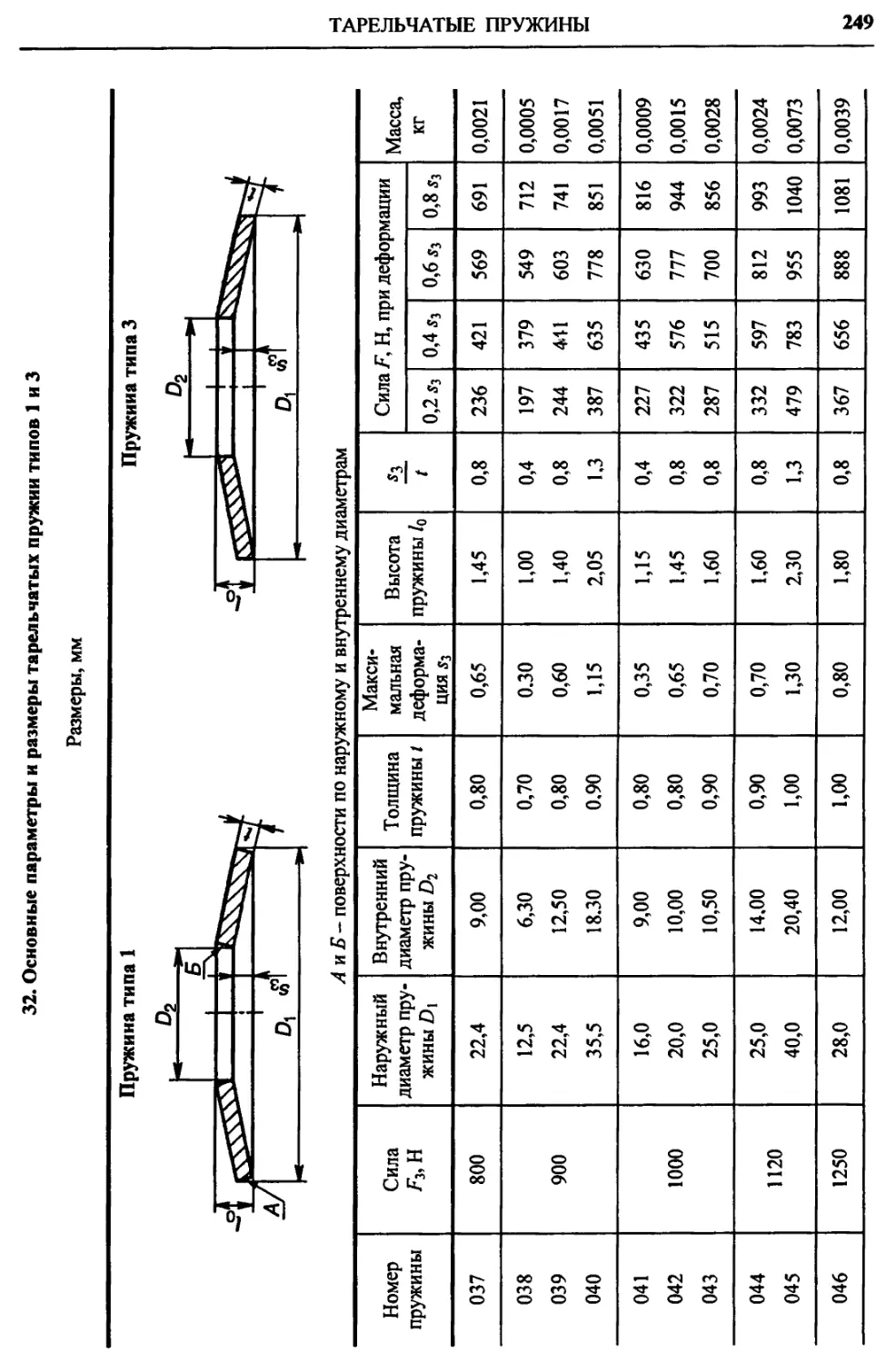

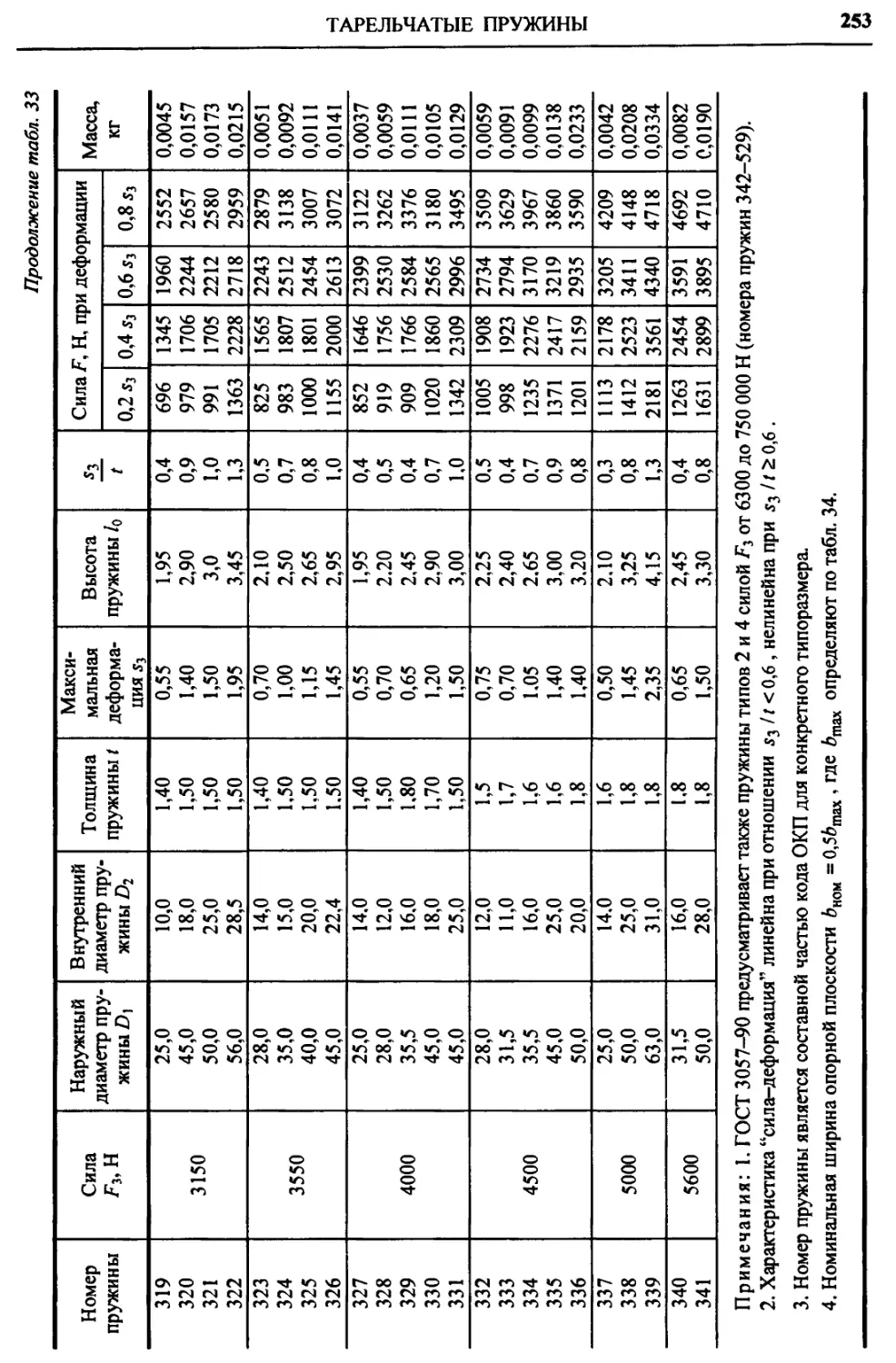

Тарельчатые пружины........... 248

Методика определения пара-

метров тарельчатых пружин 257

Дополнительные источники .... 261

Глава III. УПЛОТНИТЕЛЬ-

НЫЕ УСТРОЙСТВА................ 262

Уплотнения неподвижных со-

единений ..................... 262

Уплотнения для труб и резьбо-

вых соединений............ 262

Резиновые уплотнительные коль-

ца круглого сечения для гидрав-

лических и пневматических уст-

ройств ................... 265

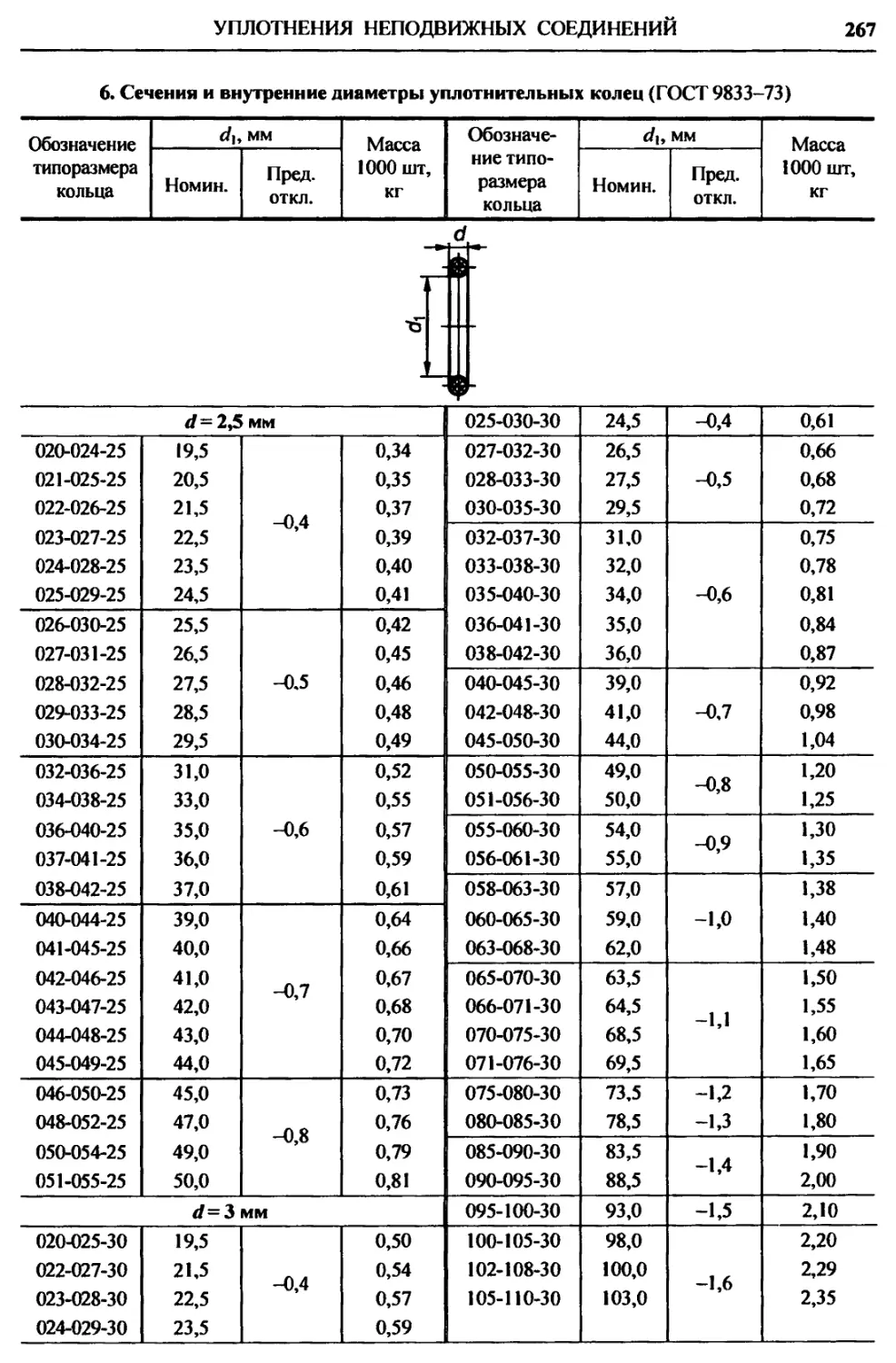

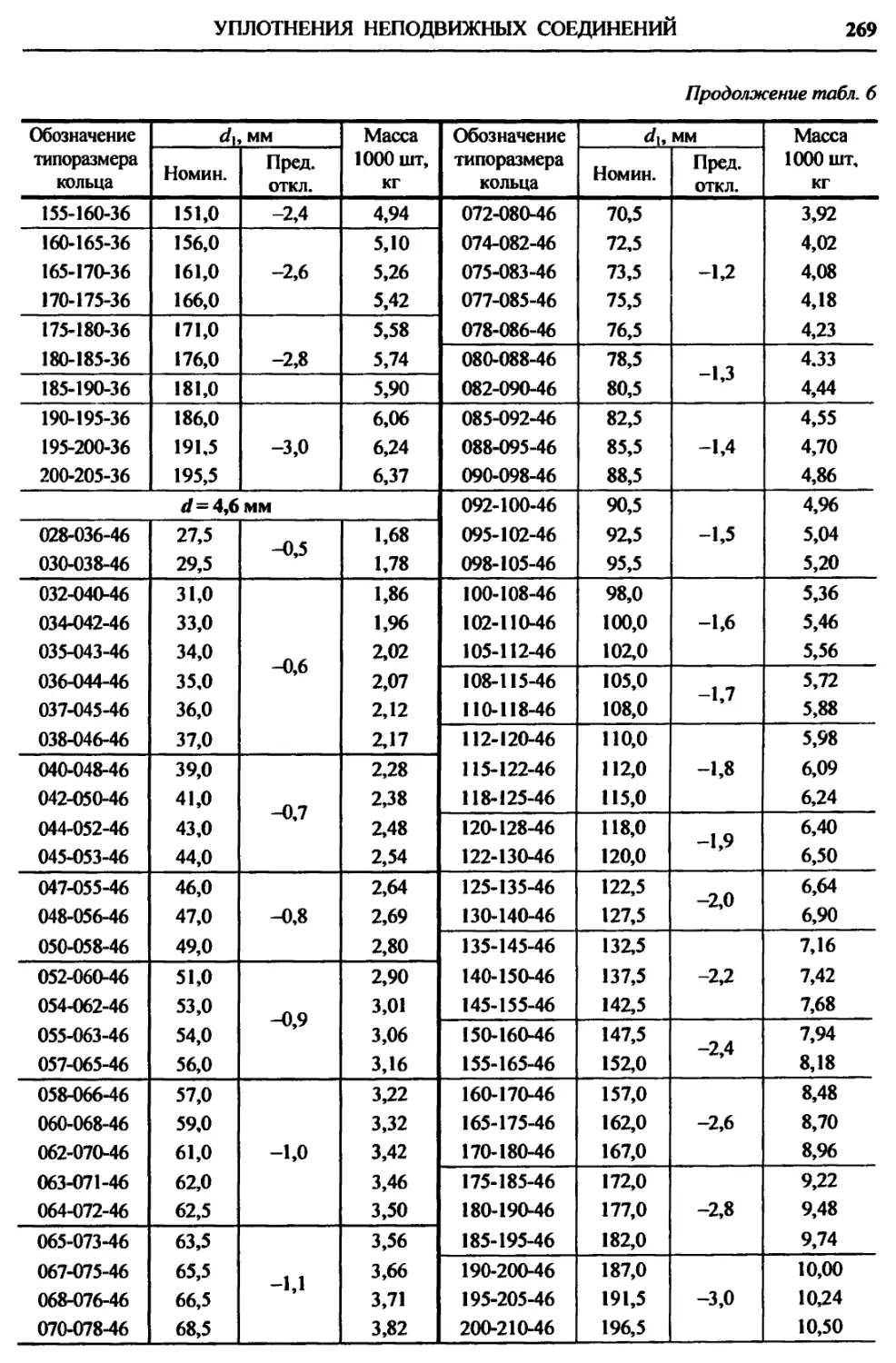

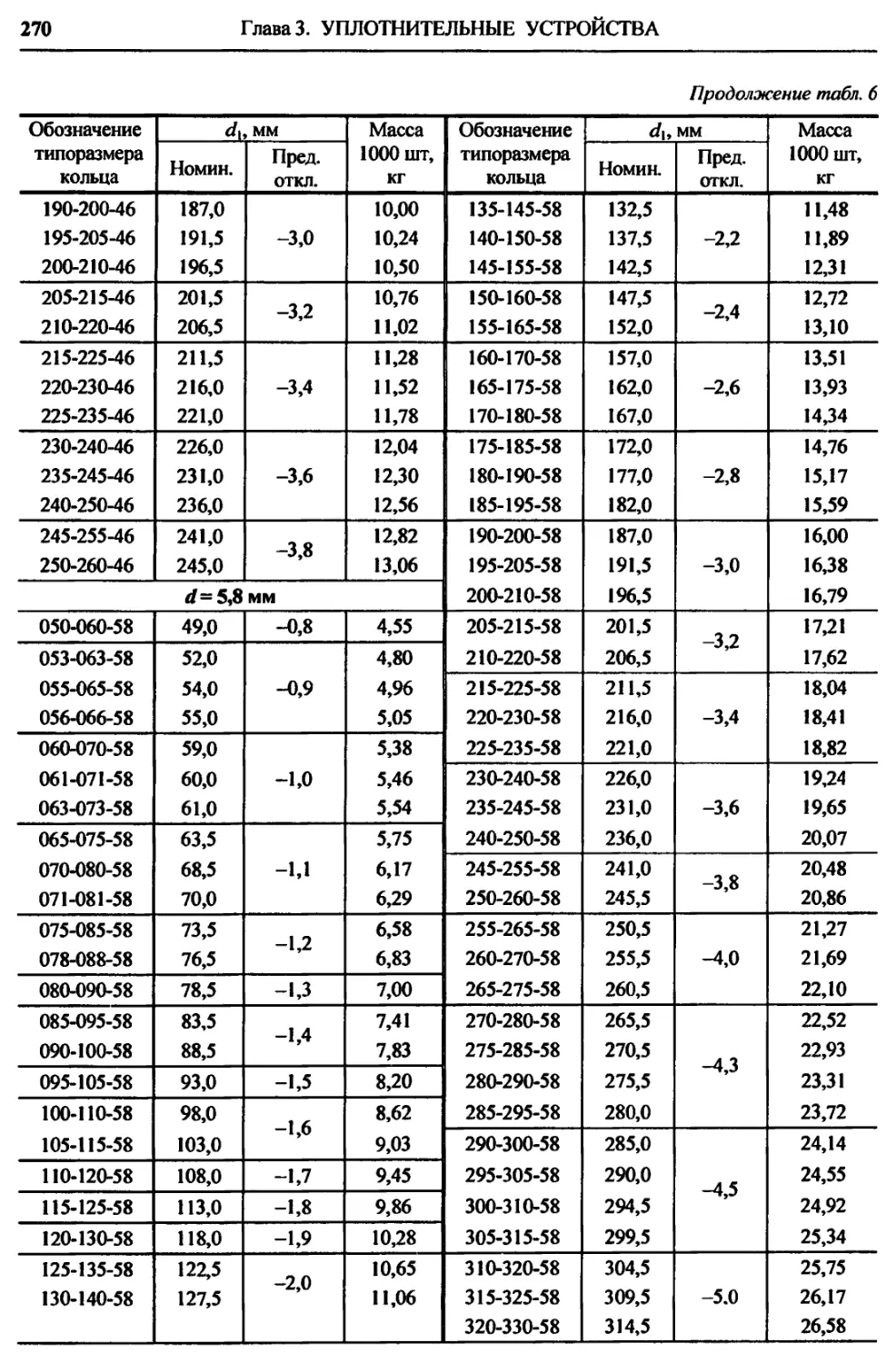

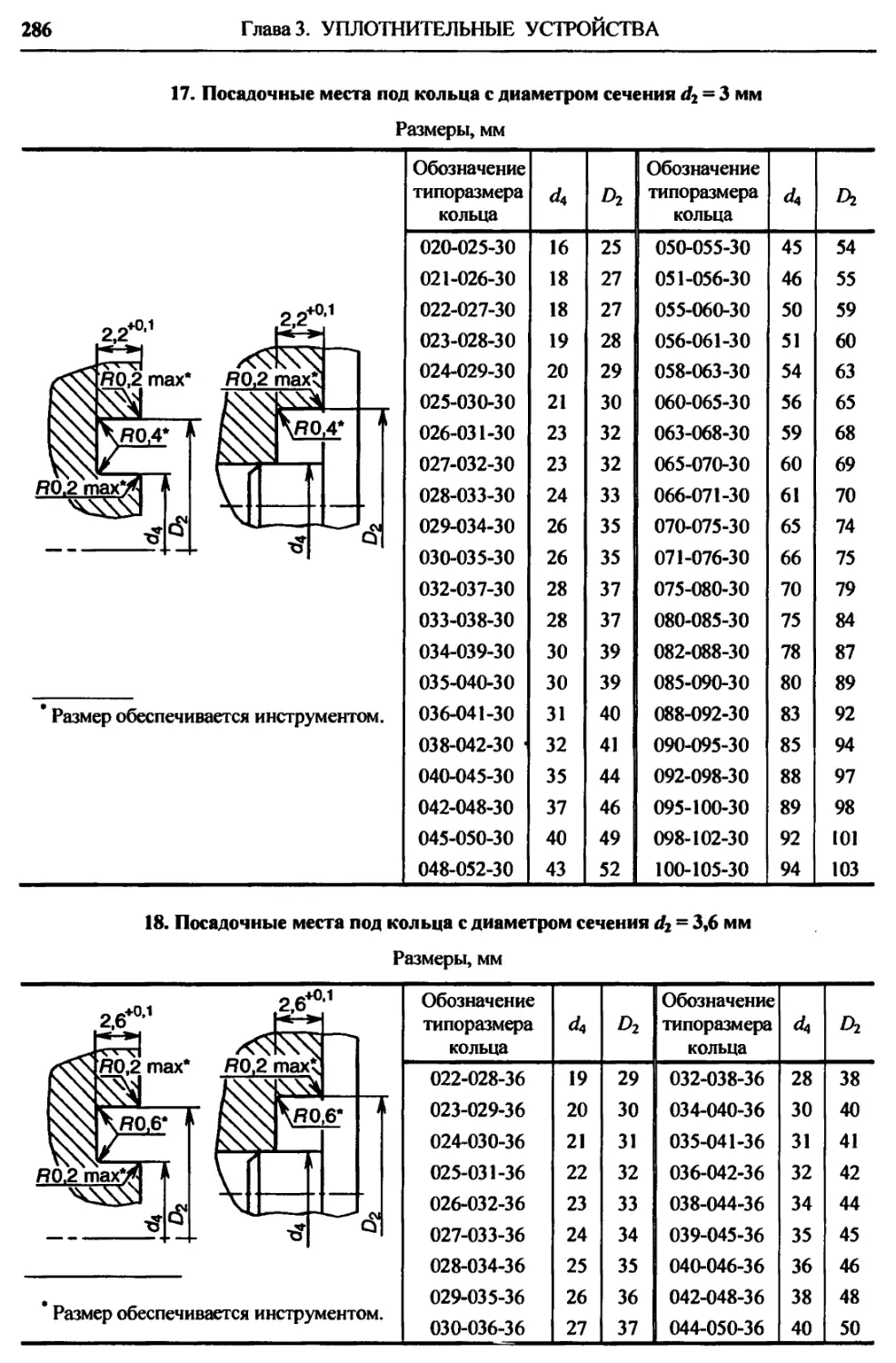

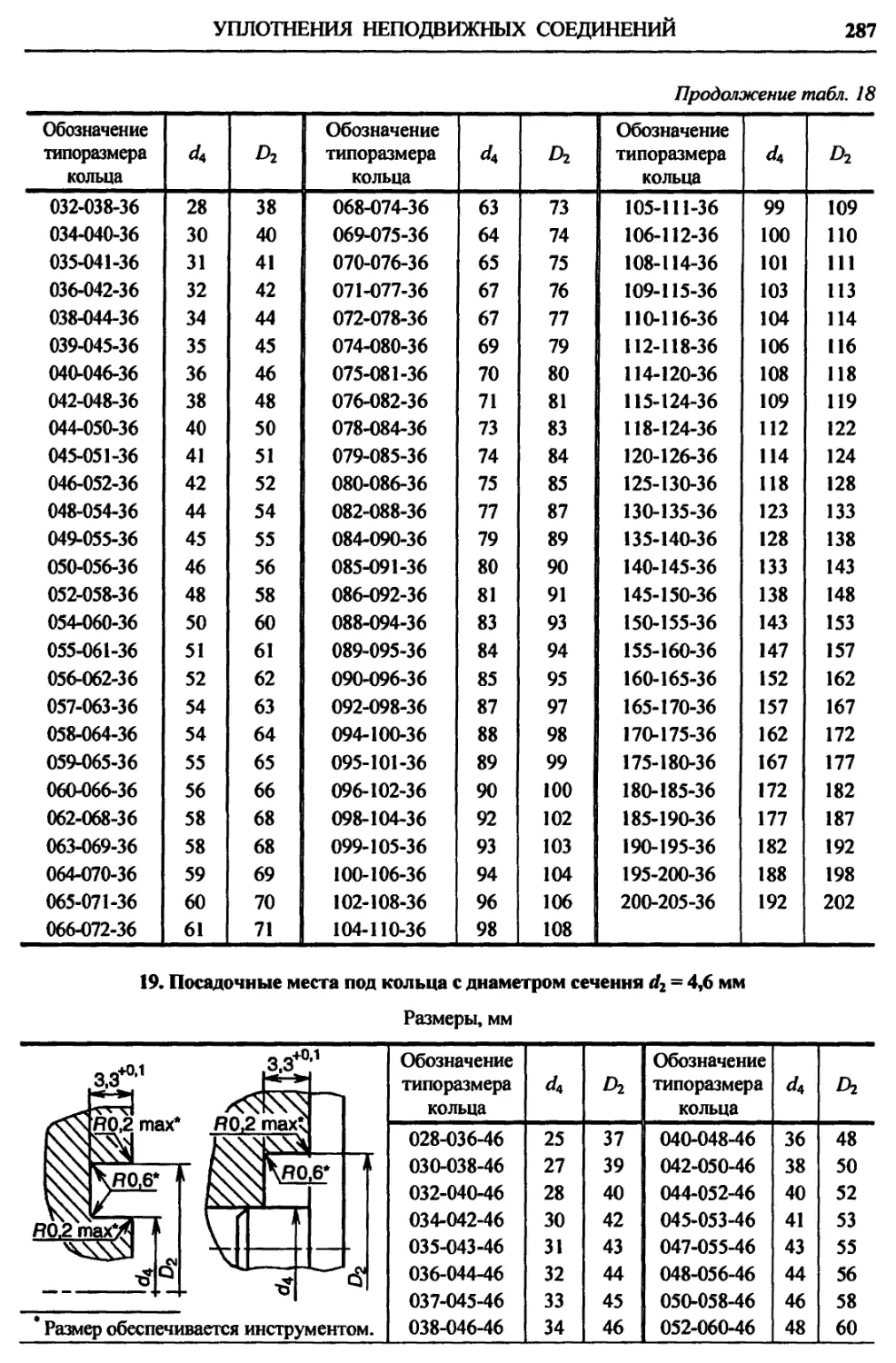

Конструкции и размеры колец 266

Технические требования к

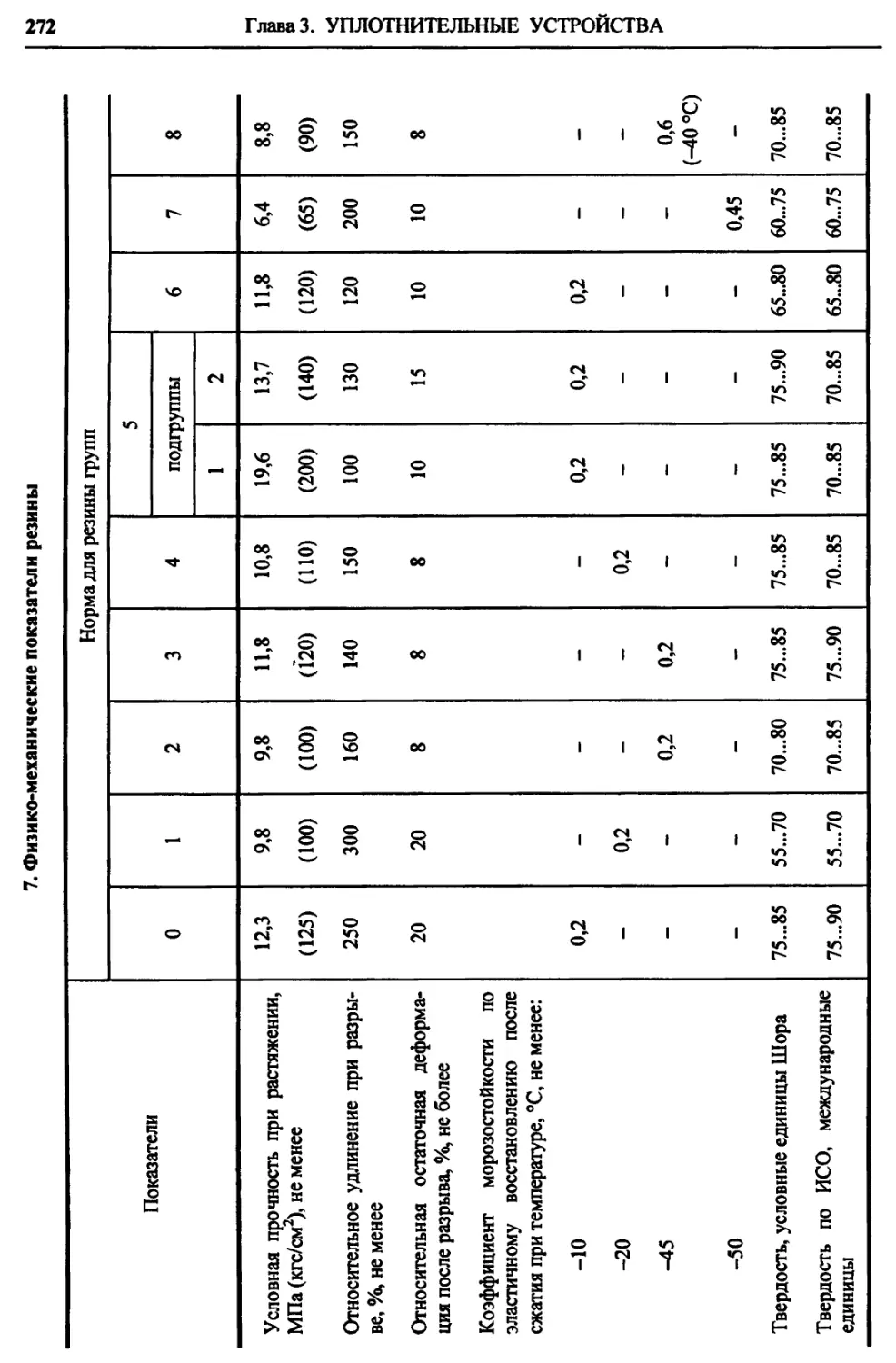

кольцам................. 271

Рекомендации по монтажу и

применению резиновых уплот-

нительных колец........... 274

Посадочные места для ради-

альных уплотнений....... 276

Посадочные места для торцо-

вых уплотнений.......... 285

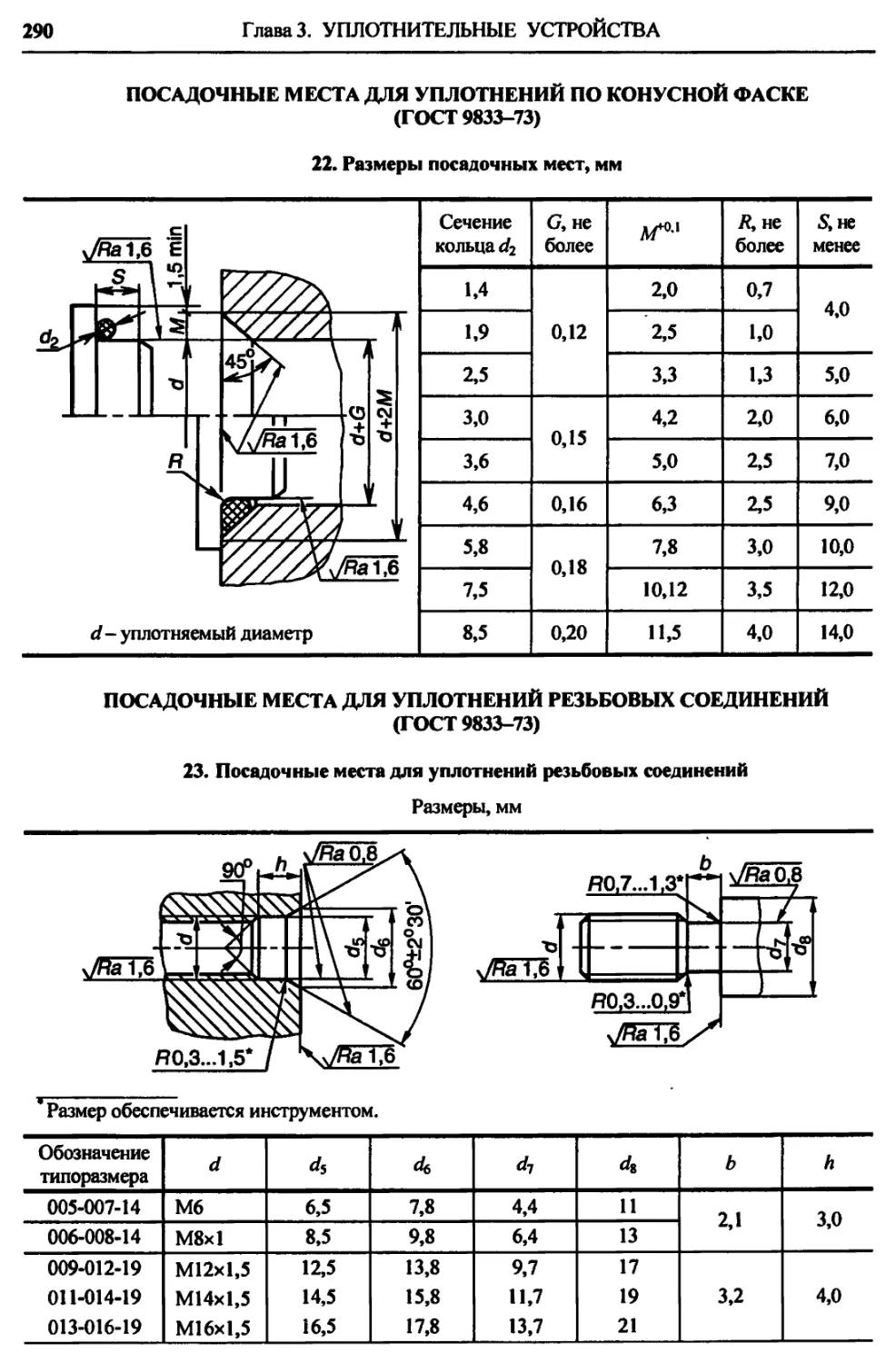

Посадочные места для уплот-

нений по конусной фаске. 290

Посадочные места для уплот-

нений резьбовых соединений 290

Рекомендации по монтажу колец 291

Уплотнения подвижных соеди-

нений ........................ 293

Сальниковые войлочные кольца 294

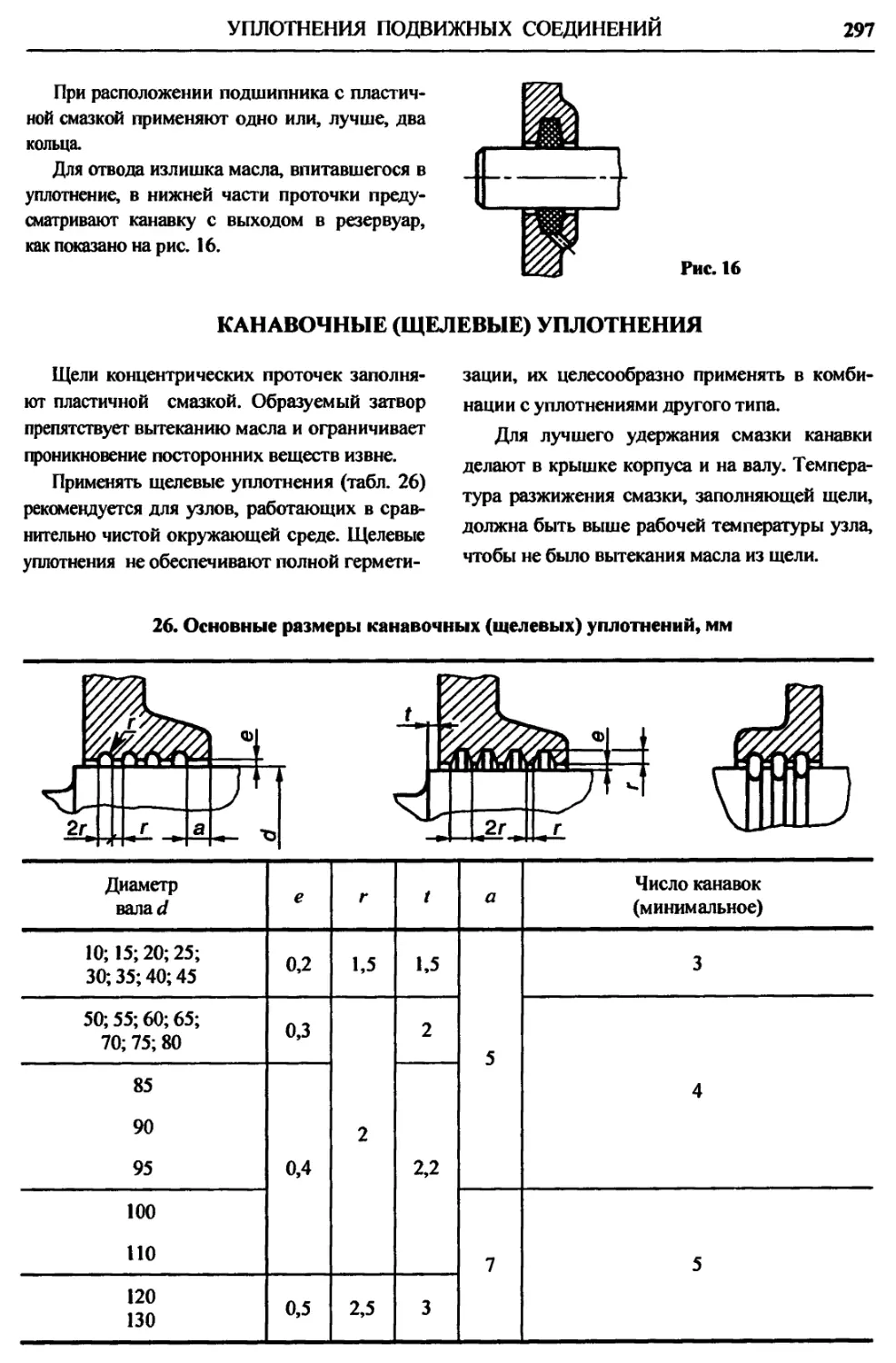

Канавочные (щелевые) уплотнения 297

Лабиринтные уплотнения.... 298

Защитные шайбы............ 298

Маслооткачивающие канавки ... 299

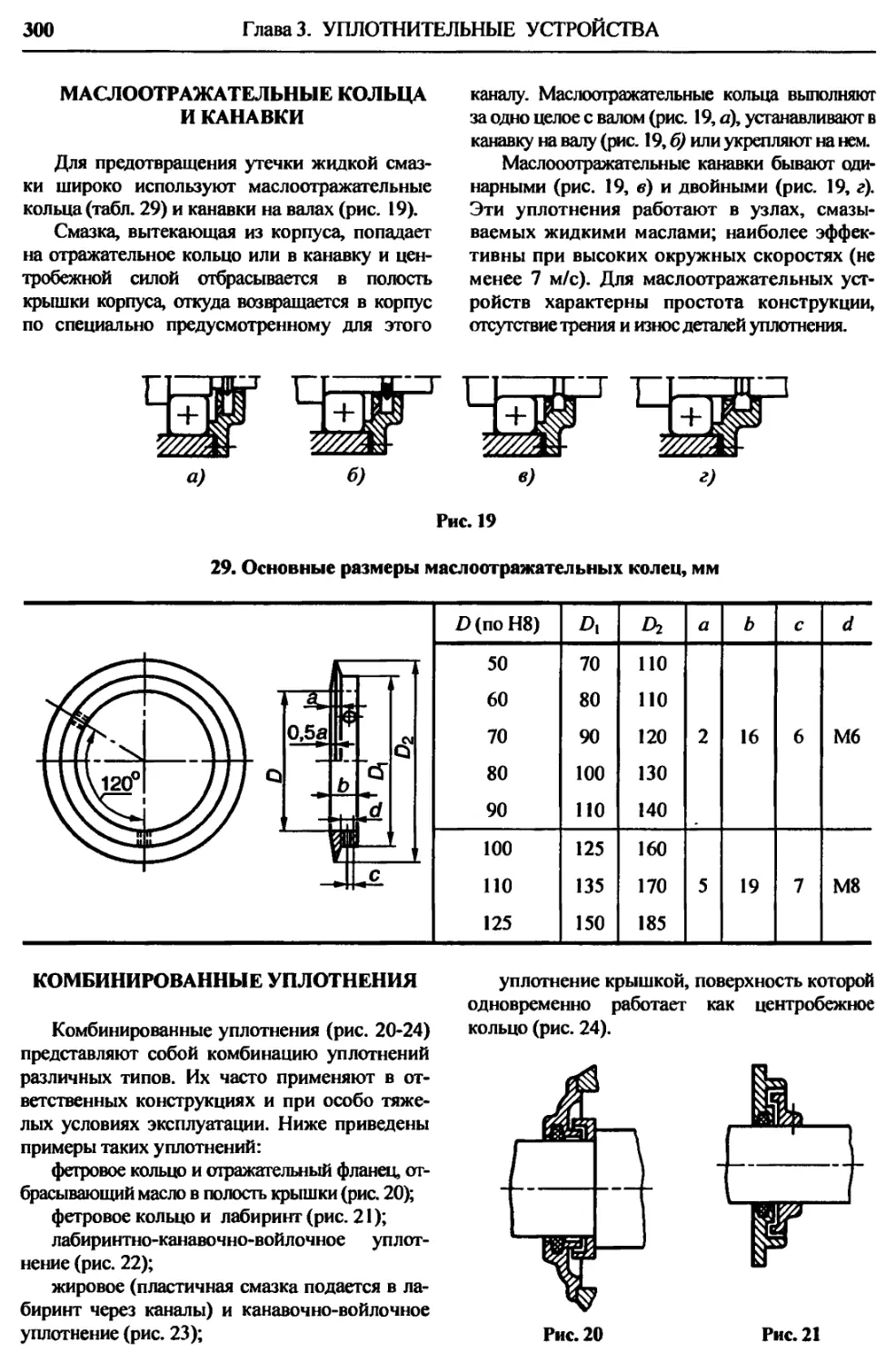

Маслоотражательные кольца и

канавки................... 300

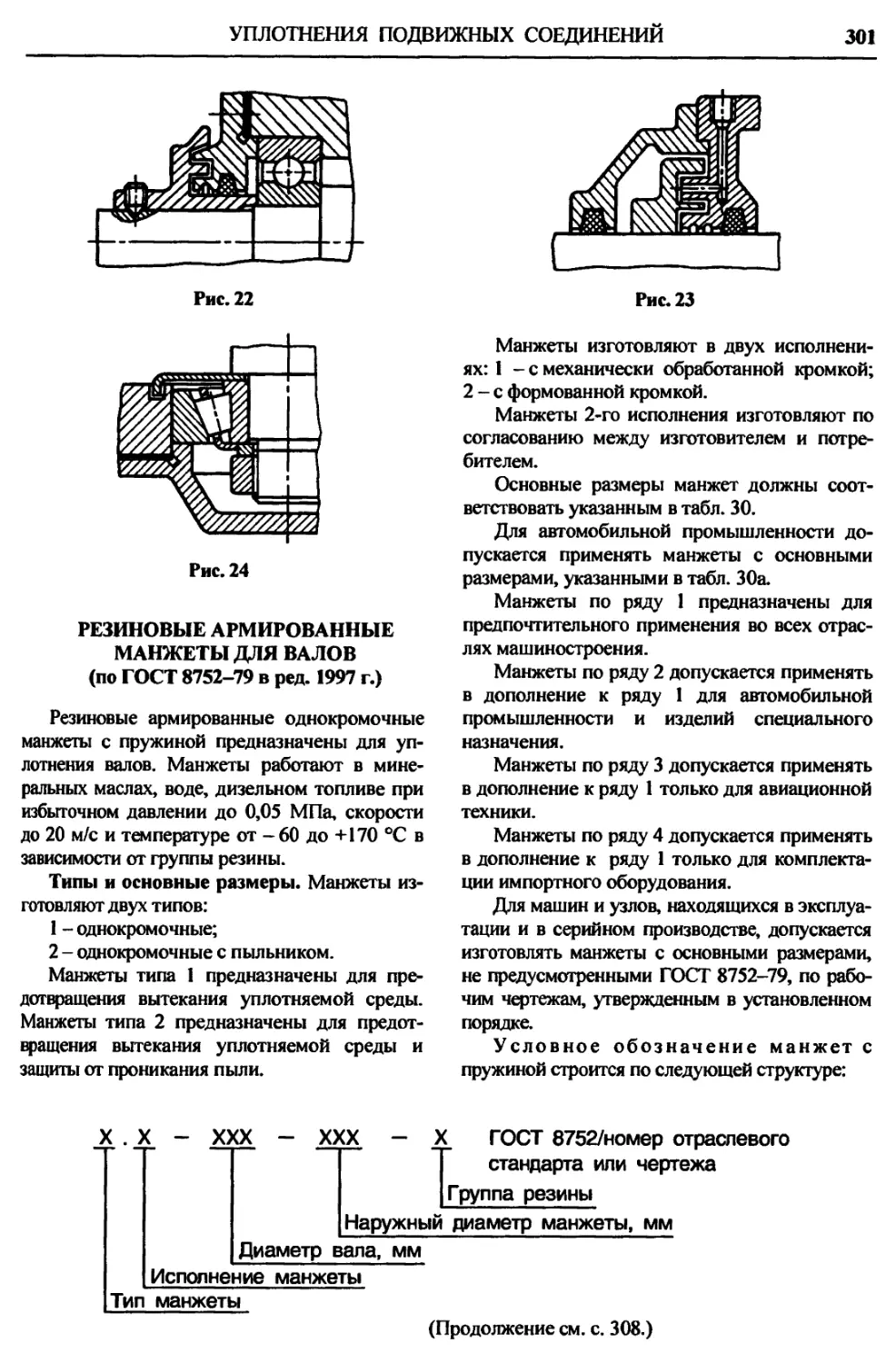

Комбинированные уплотнения 300

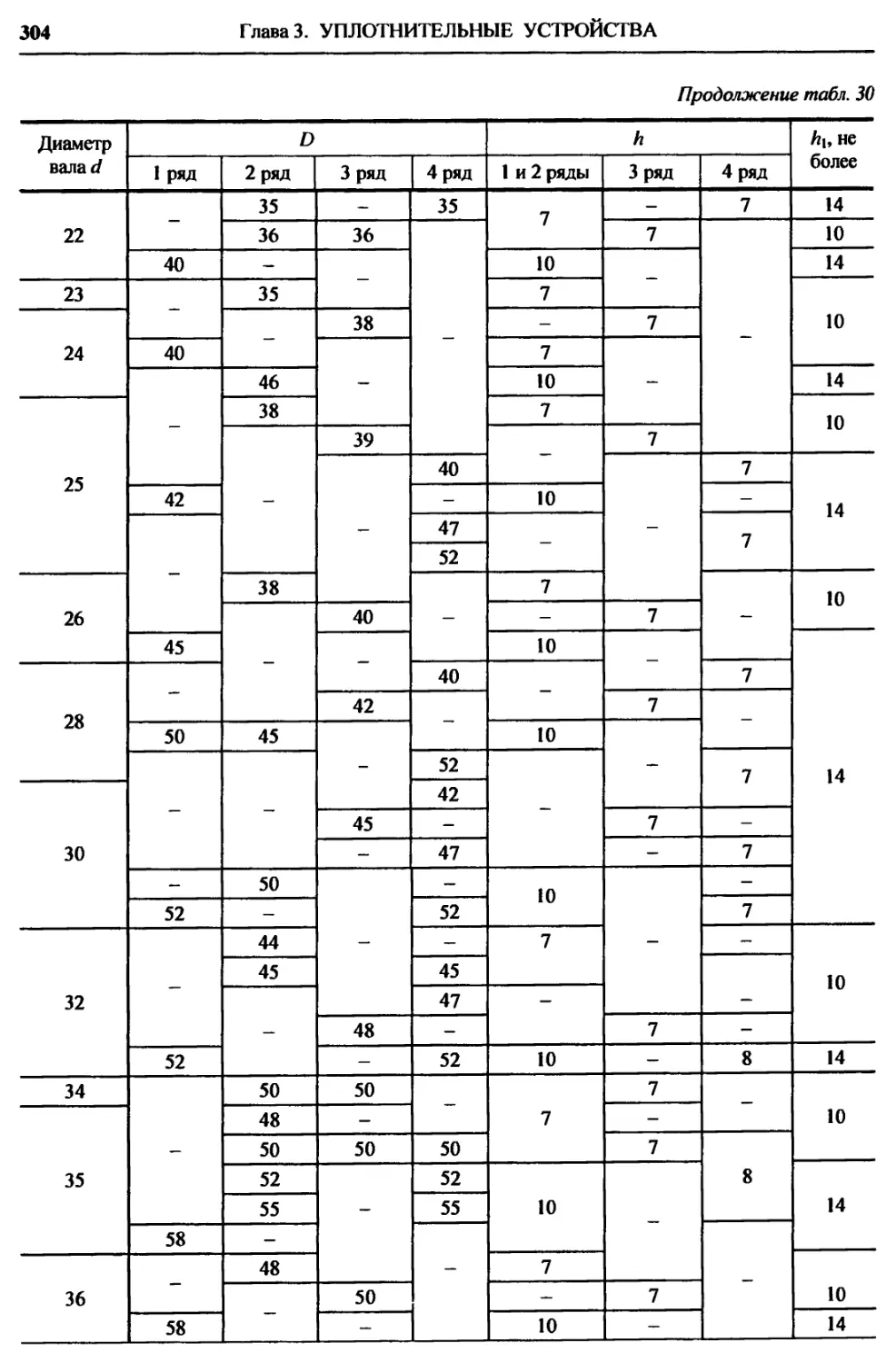

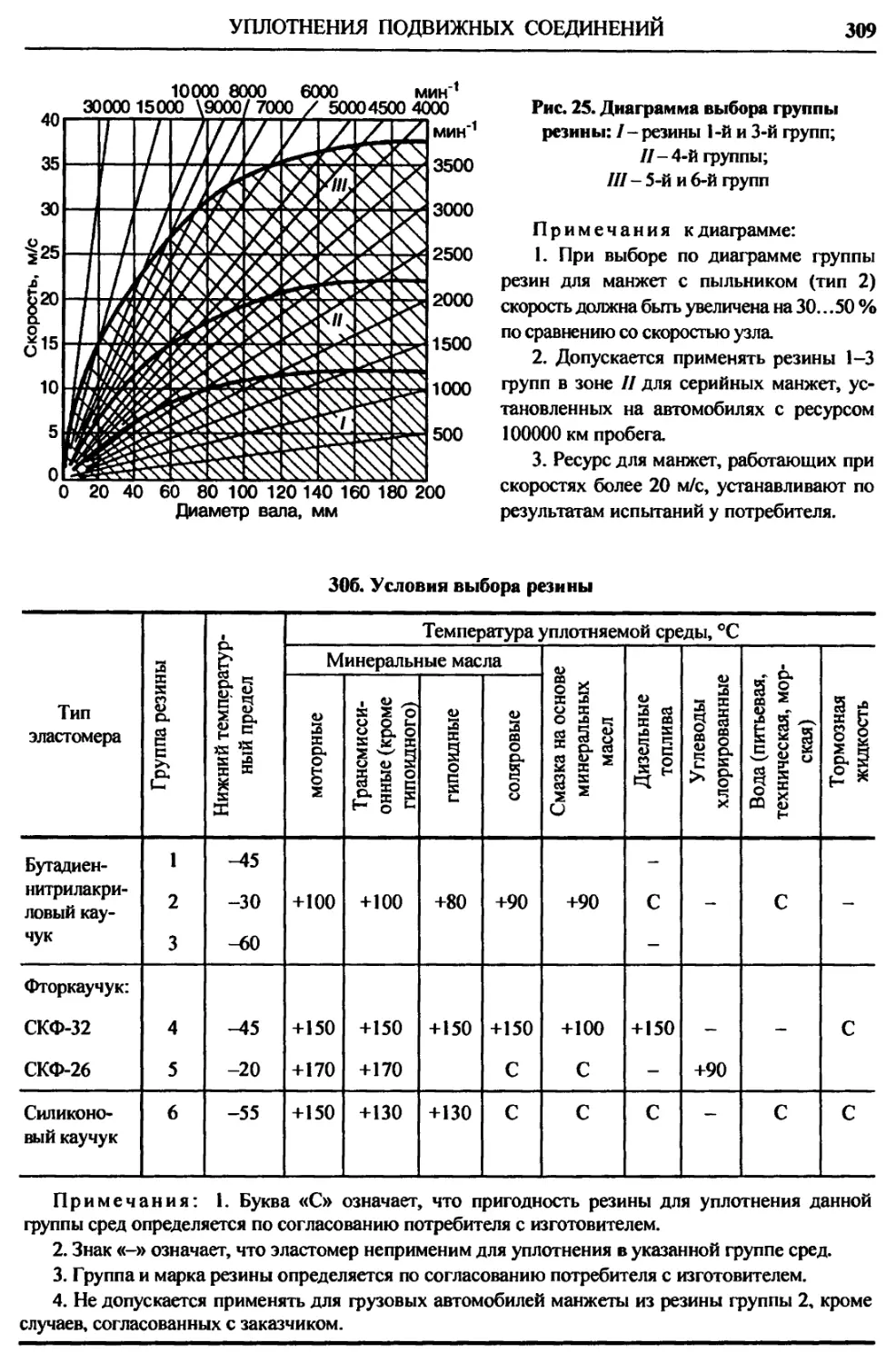

Резиновые армированные ман-

жеты для валов............. 301

Полиамидные шевронные мно-

горядные уплотнения для гид-

равлических устройств...... 315

Манжеты уплотнительные рези-

новые для гидравлических уст-

ройств .................... 322

Рекомендации по применению

и монтажу манжет......... 335

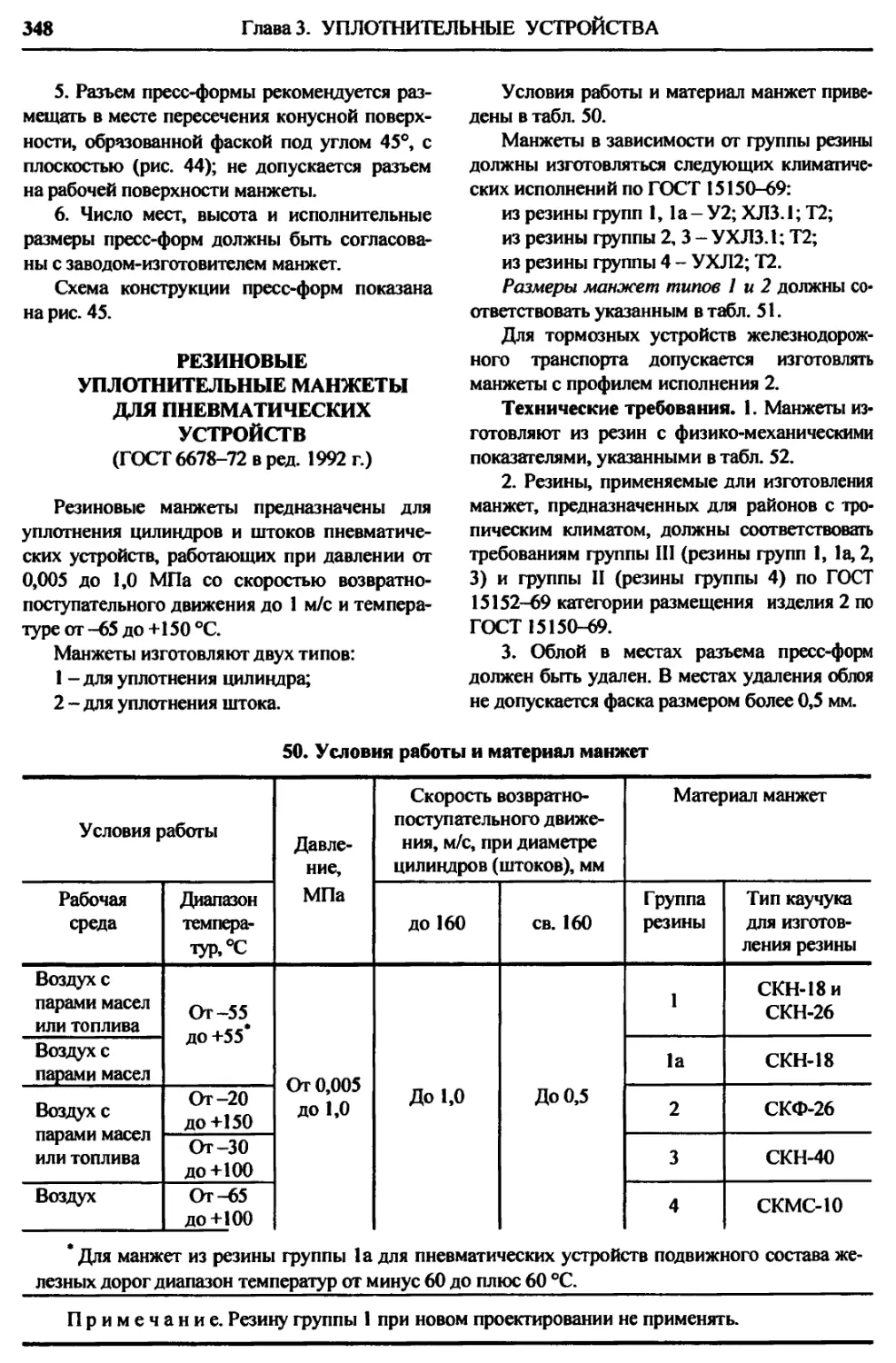

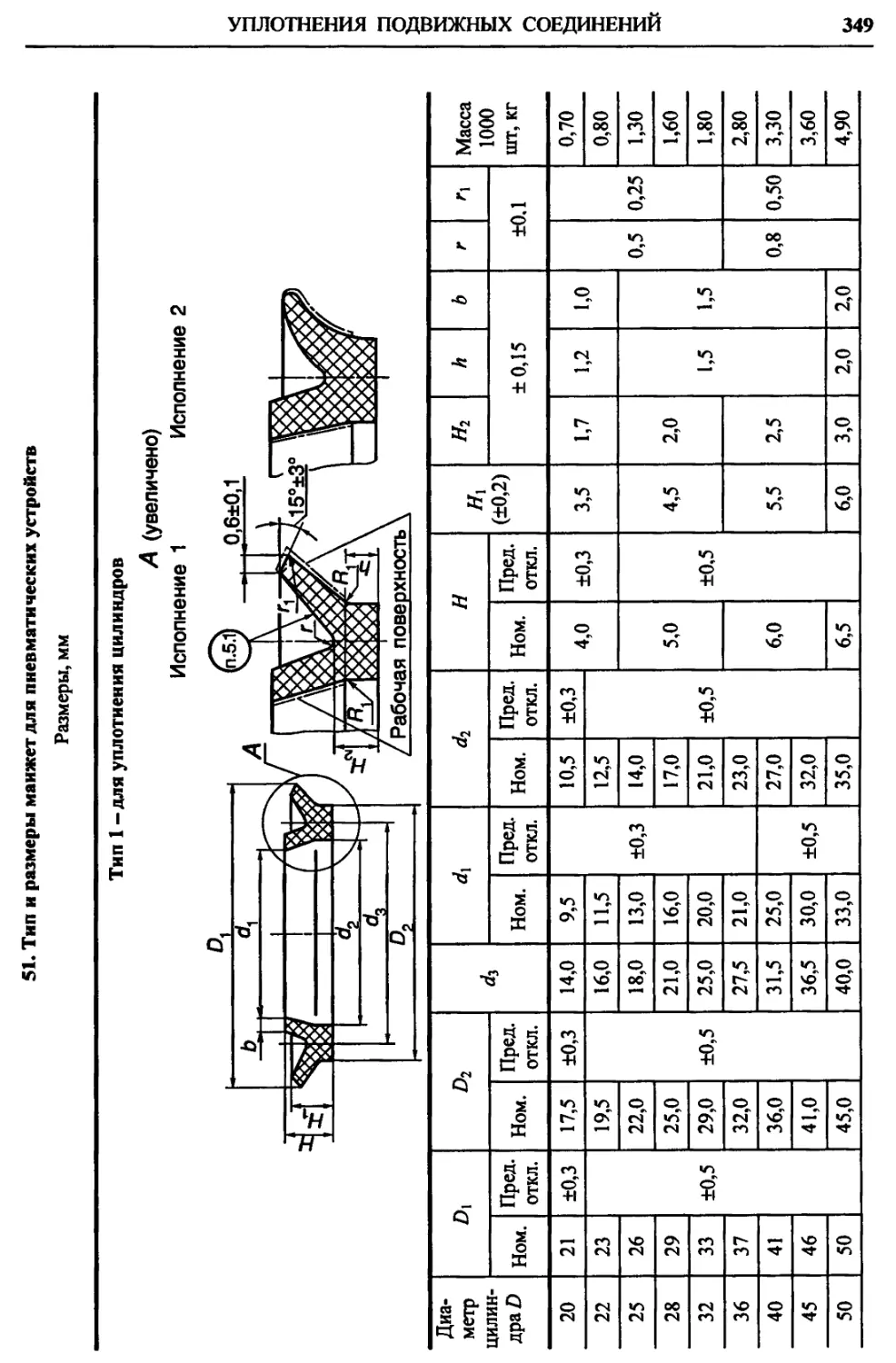

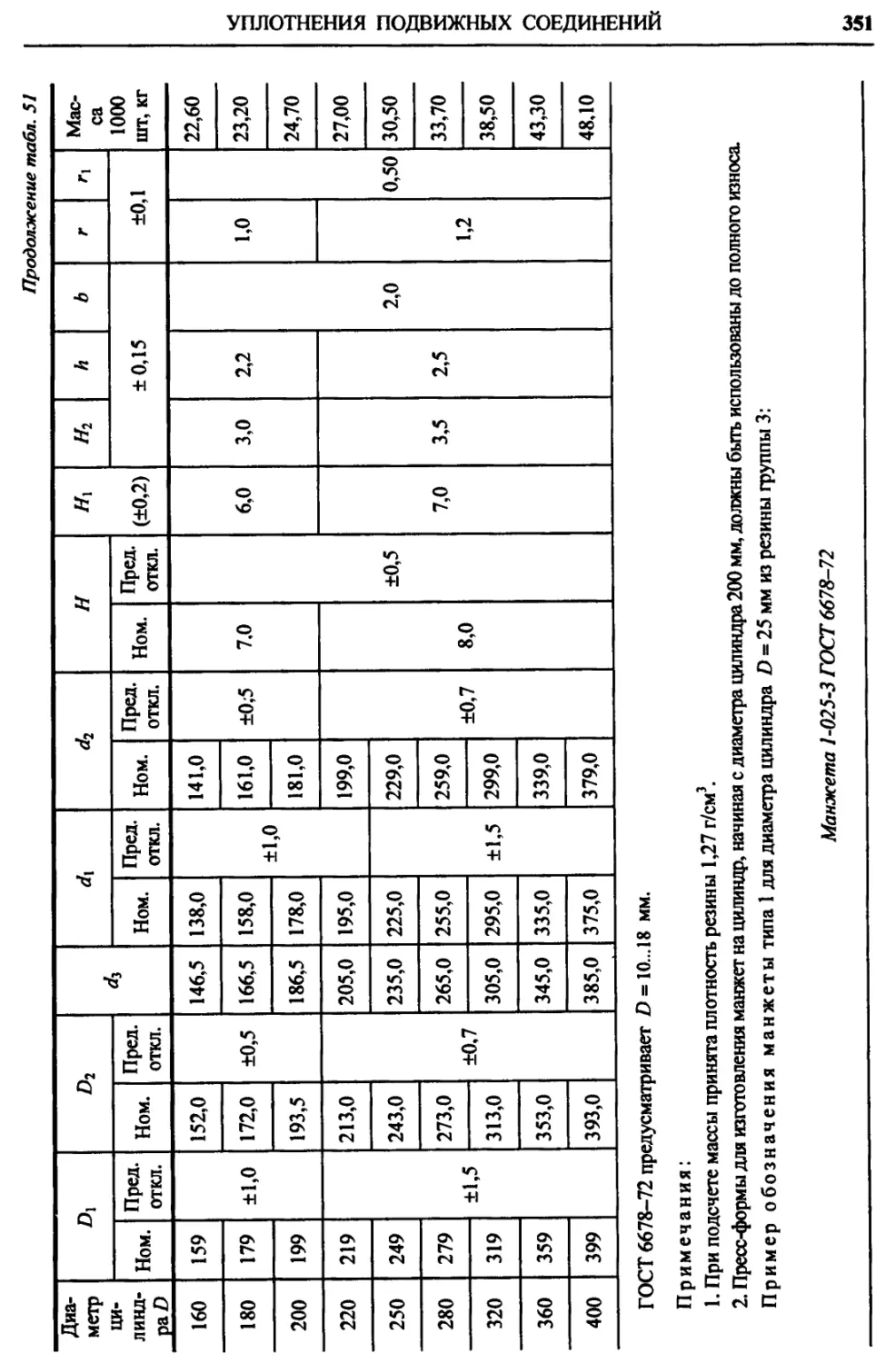

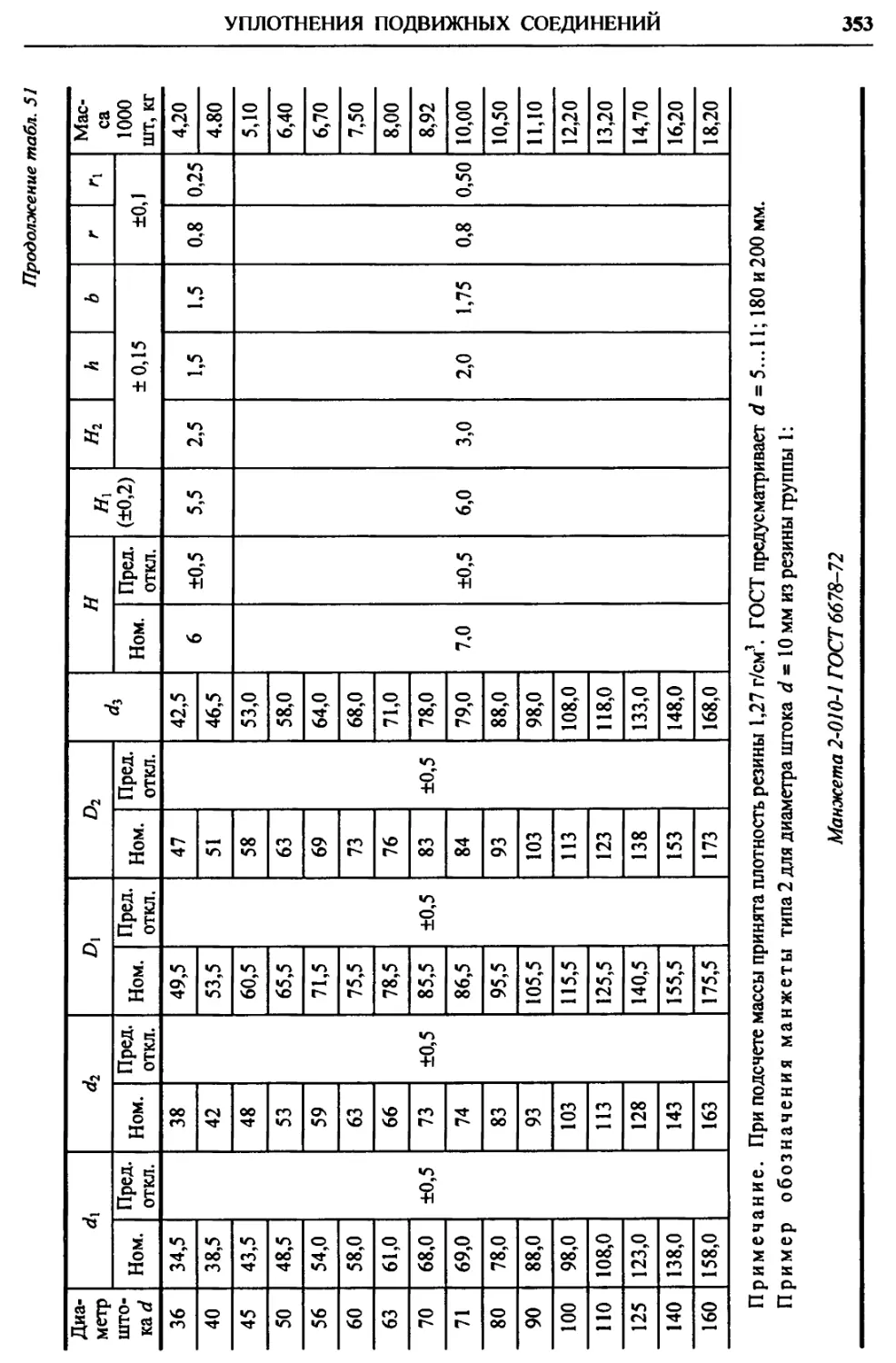

Резиновые уплотнительные ман-

жеты для пневматических уст-

ройств .................... 348

Требования к установке и экс-

плуатации манжет......... 355

Резиновые уплотнительные коль-

ца прямоугольного сечения для

гидравлических устройств.. 358

Резиновые шнуры круглого и

прямоугольного сечений.... 362

Сальниковые устройства.... 366

Резиновые уплотнительные ман-

жеты (воротники) для гидравли-

ческих устройств........... 370

Дополнительные источники .... 375

Глава IV. ТРУБОПРОВОДЫ

И СОЕДИНЕНИЯ................... 376

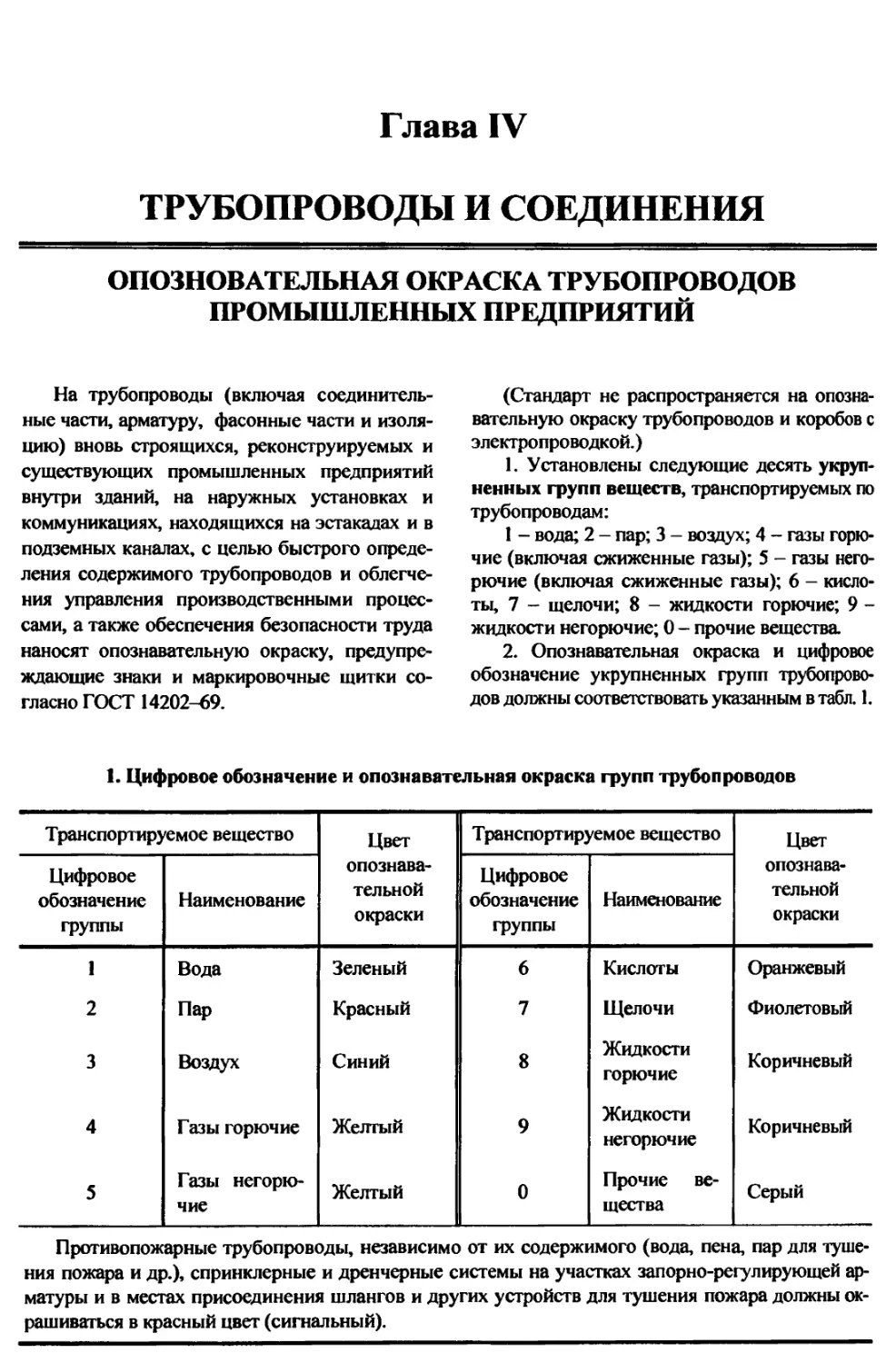

Опознавательная окраска тру-

бопроводов промышленных пред-

приятий ....................... 376

Общие сведения................. 380

Проходы условные (размеры но-

минальные) ................ 380

Внутренний диаметр трубопро-

вода ...................... 380

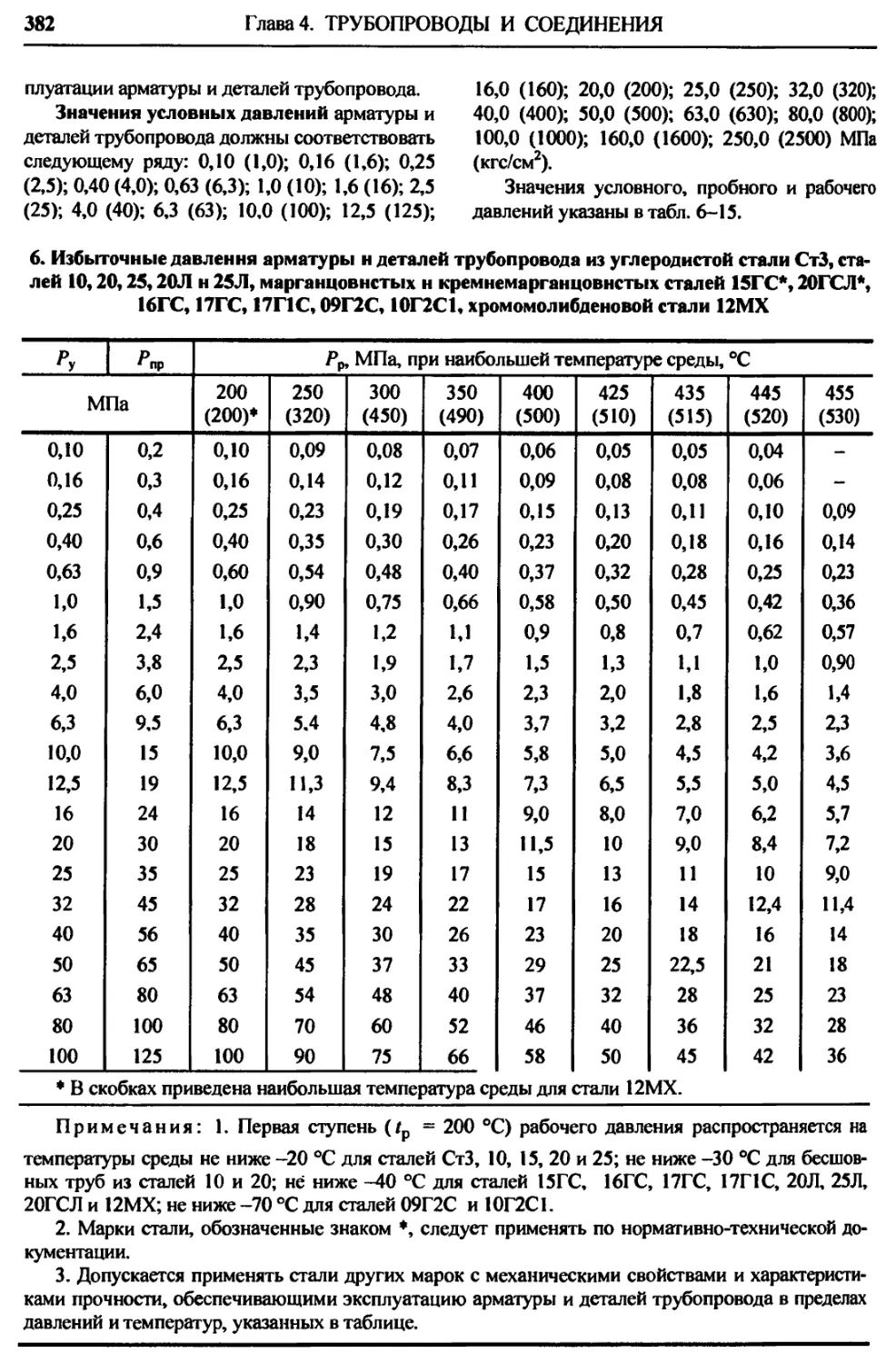

Давления номинальные (услов-

ные). Ряды................. 380

Давления условные пробные и

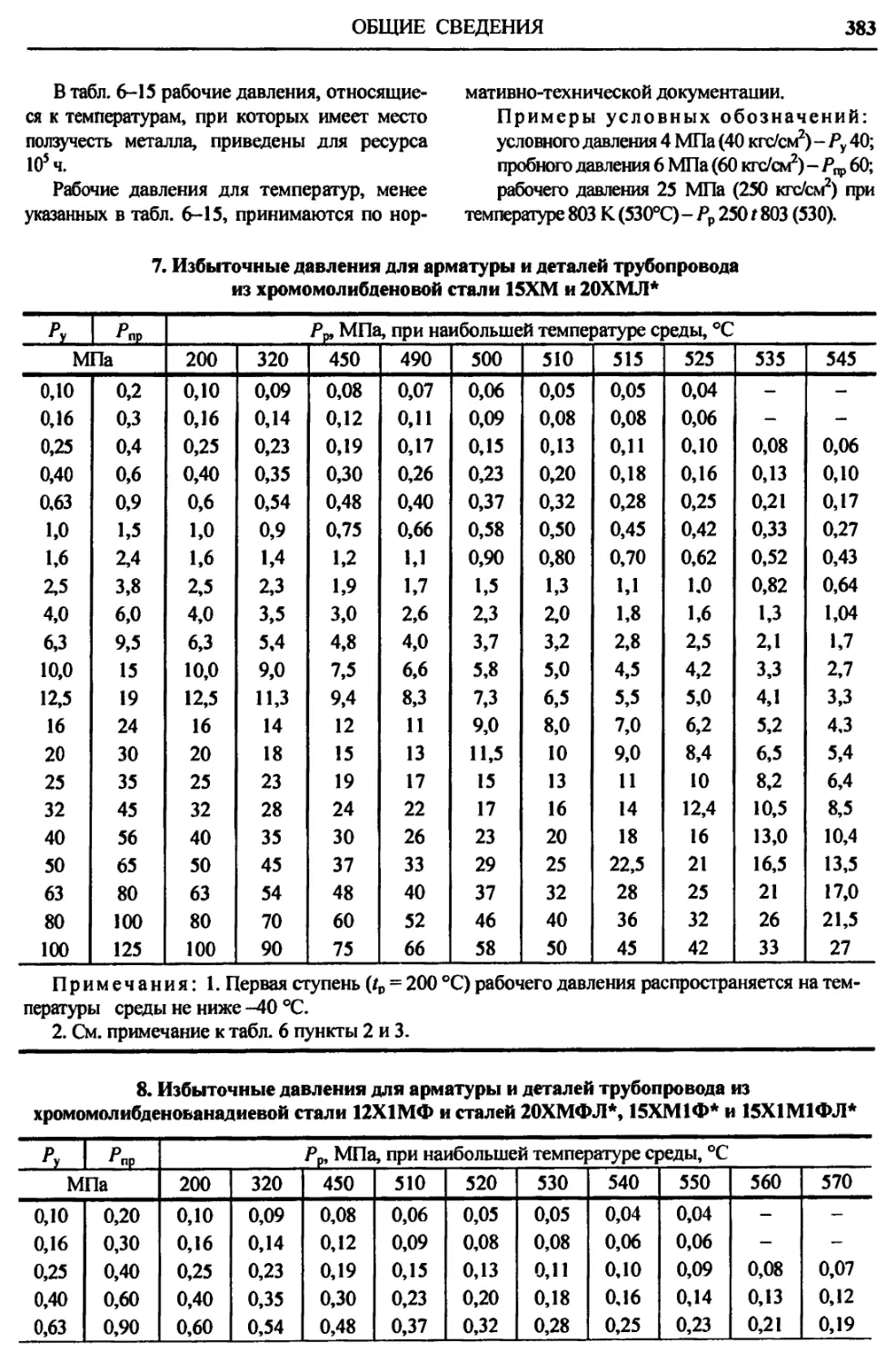

рабочие. Ряды.............. 381

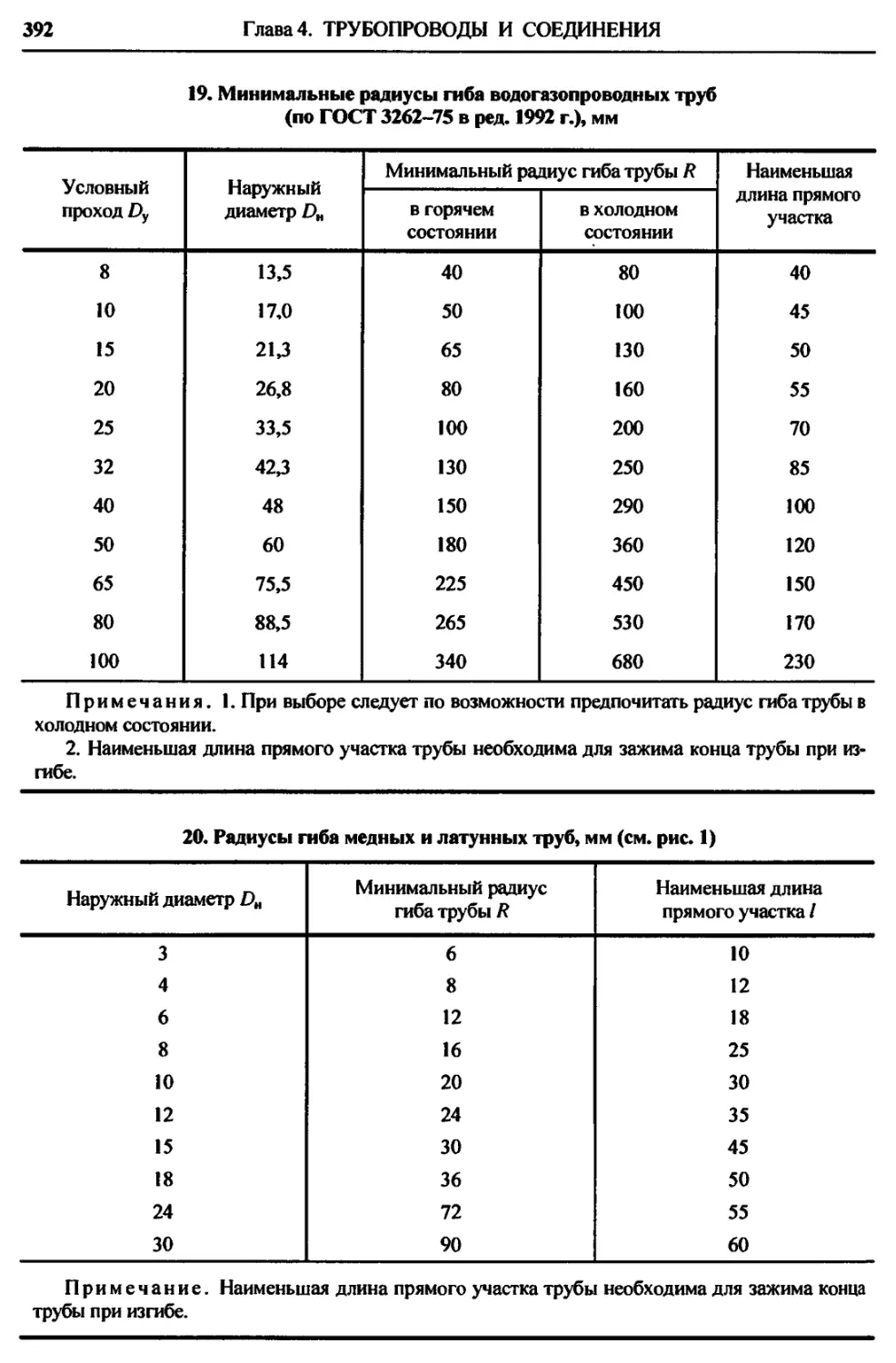

Монтаж трубопроводов...... 389

Радиусы изгиба труб........ 390

Правила выполнения чертежей

труб, трубопроводов и трубопро-

водных систем.................. 393

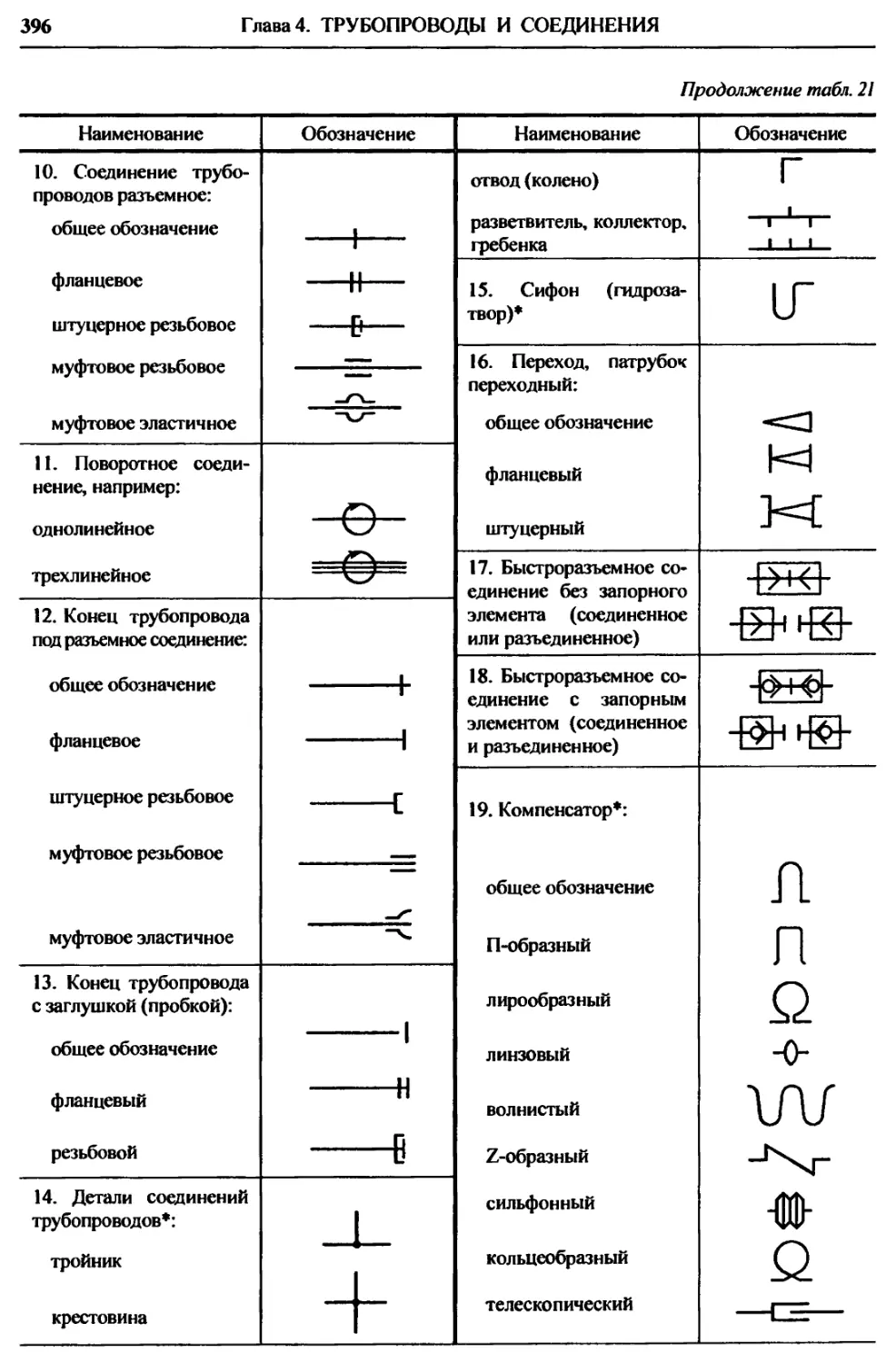

Элементы трубопроводов. Обо-

значения условные графические 395

ОГЛАВЛЕНИЕ

7

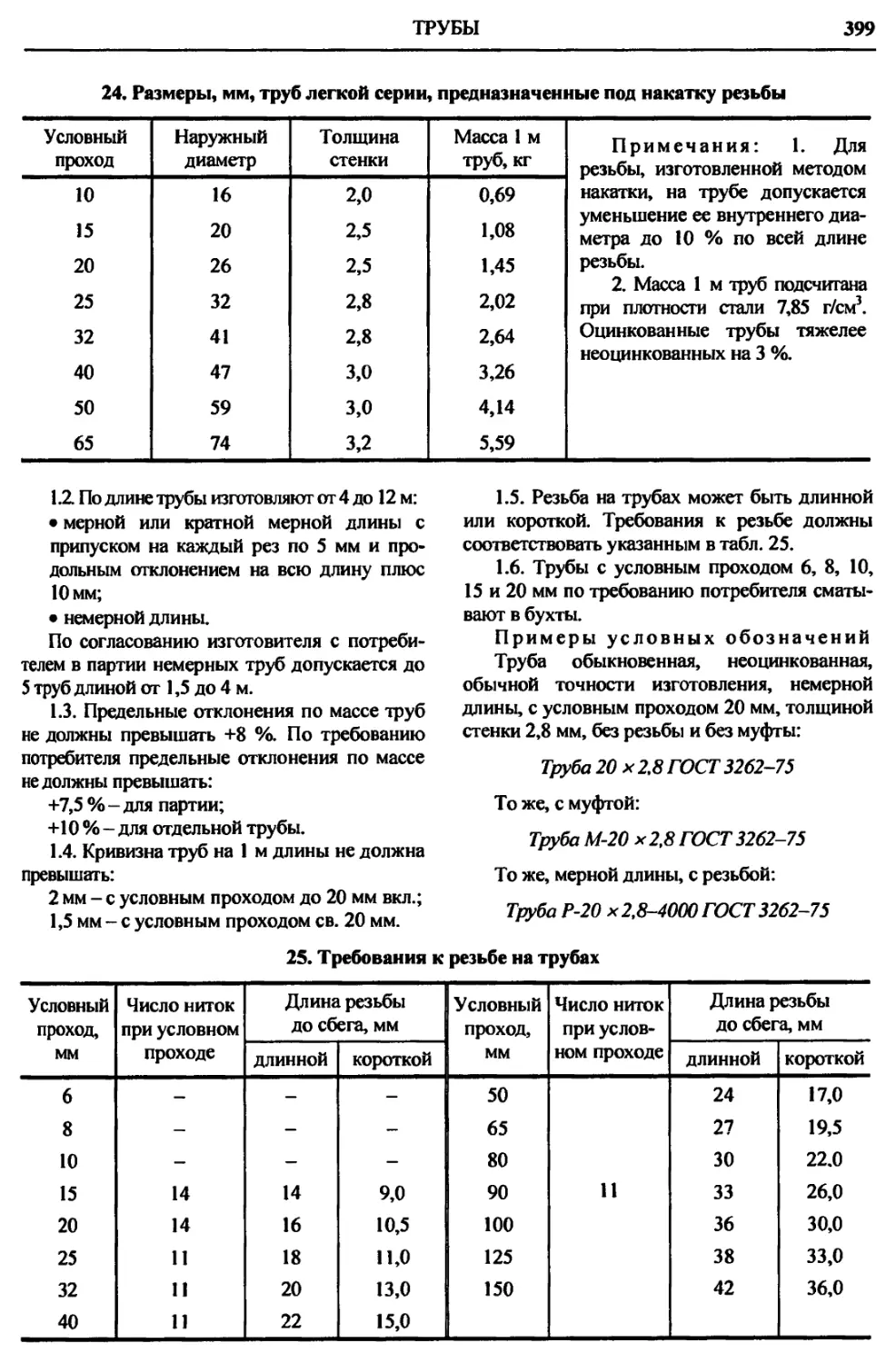

Трубы.............................. 398

Трубы стальные водогазопро-

водные ........................ 398

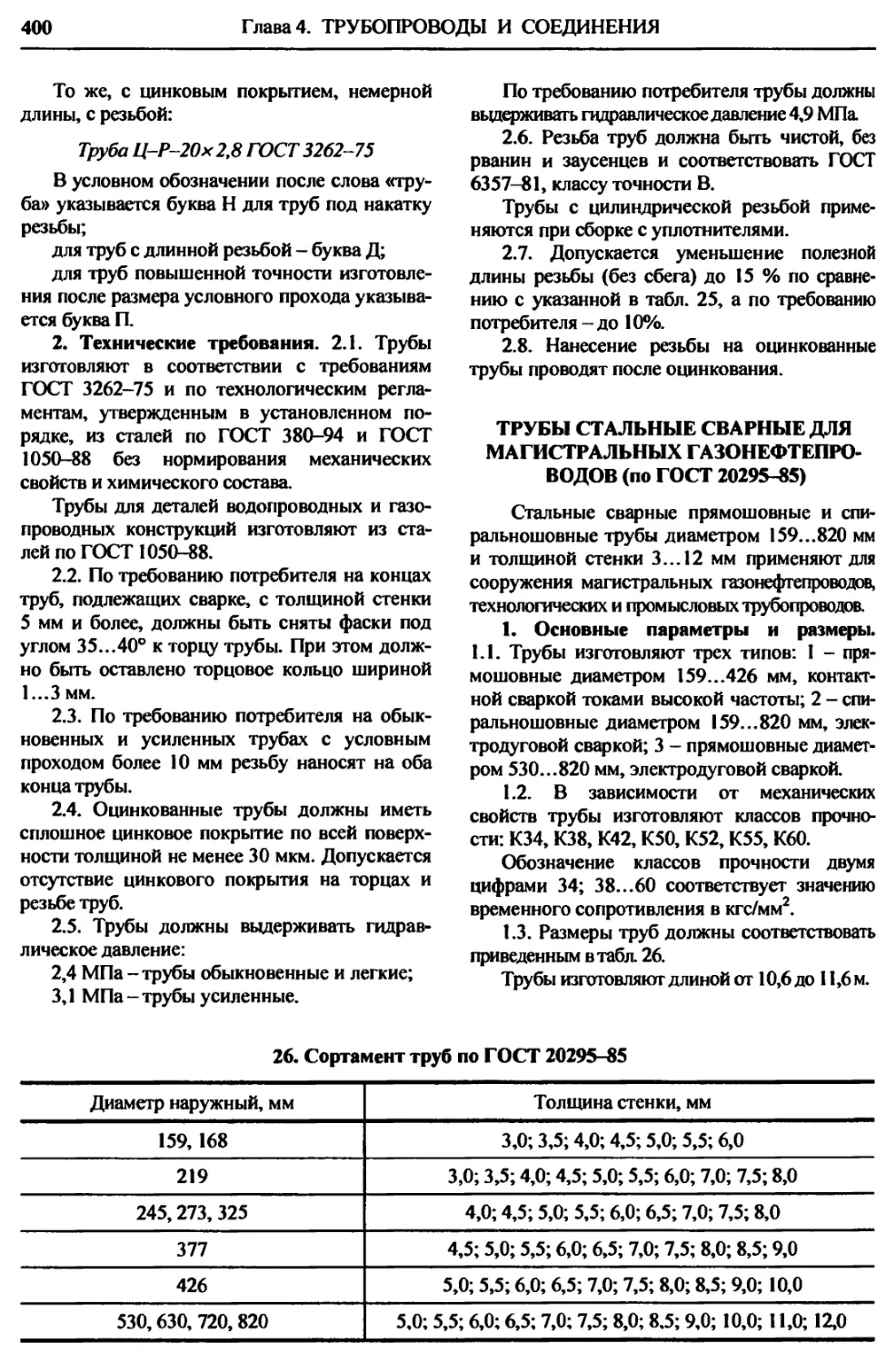

Трубы стальные сварные для

магистральных газонефтепрово-

дов............................ 400

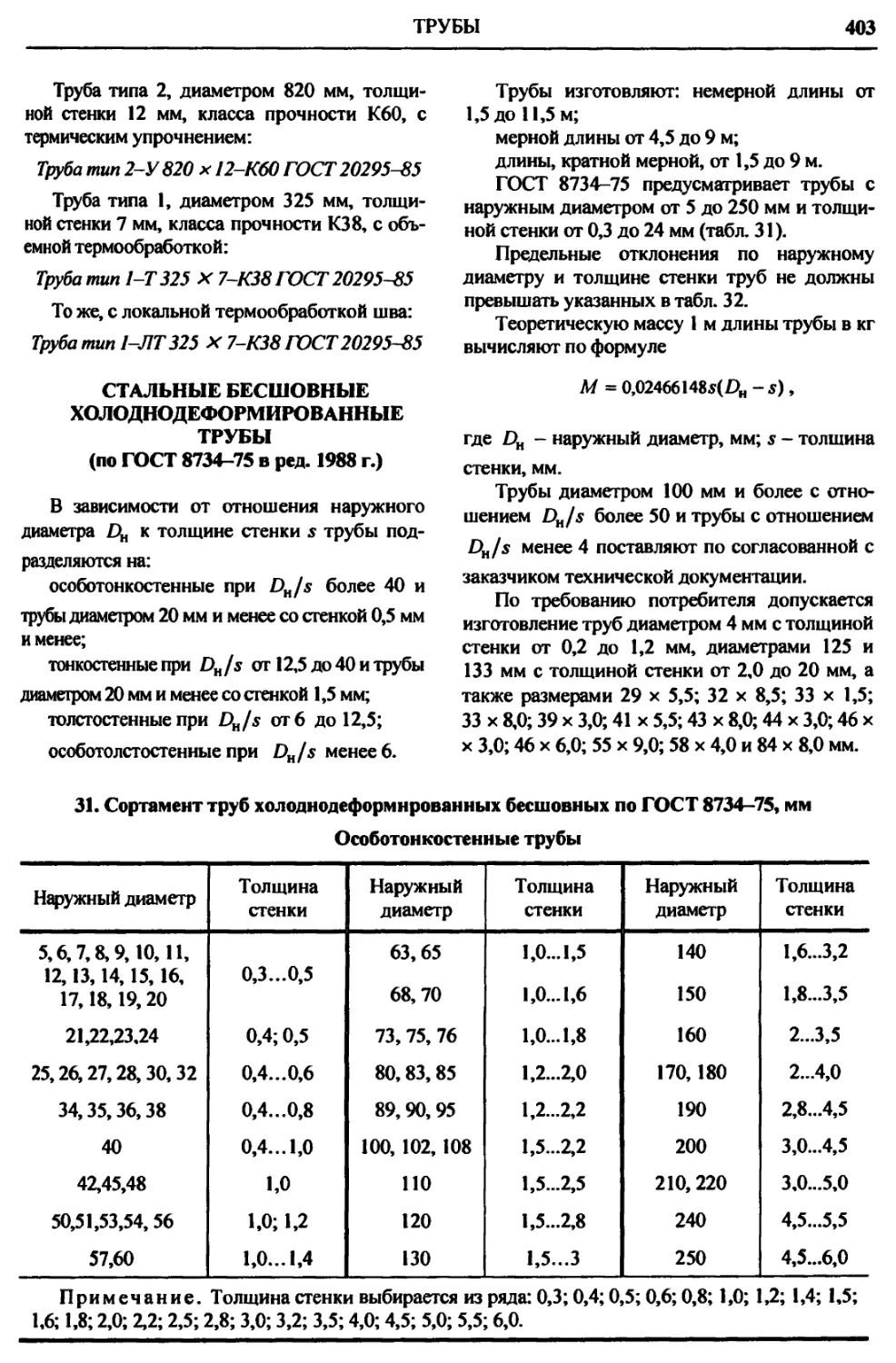

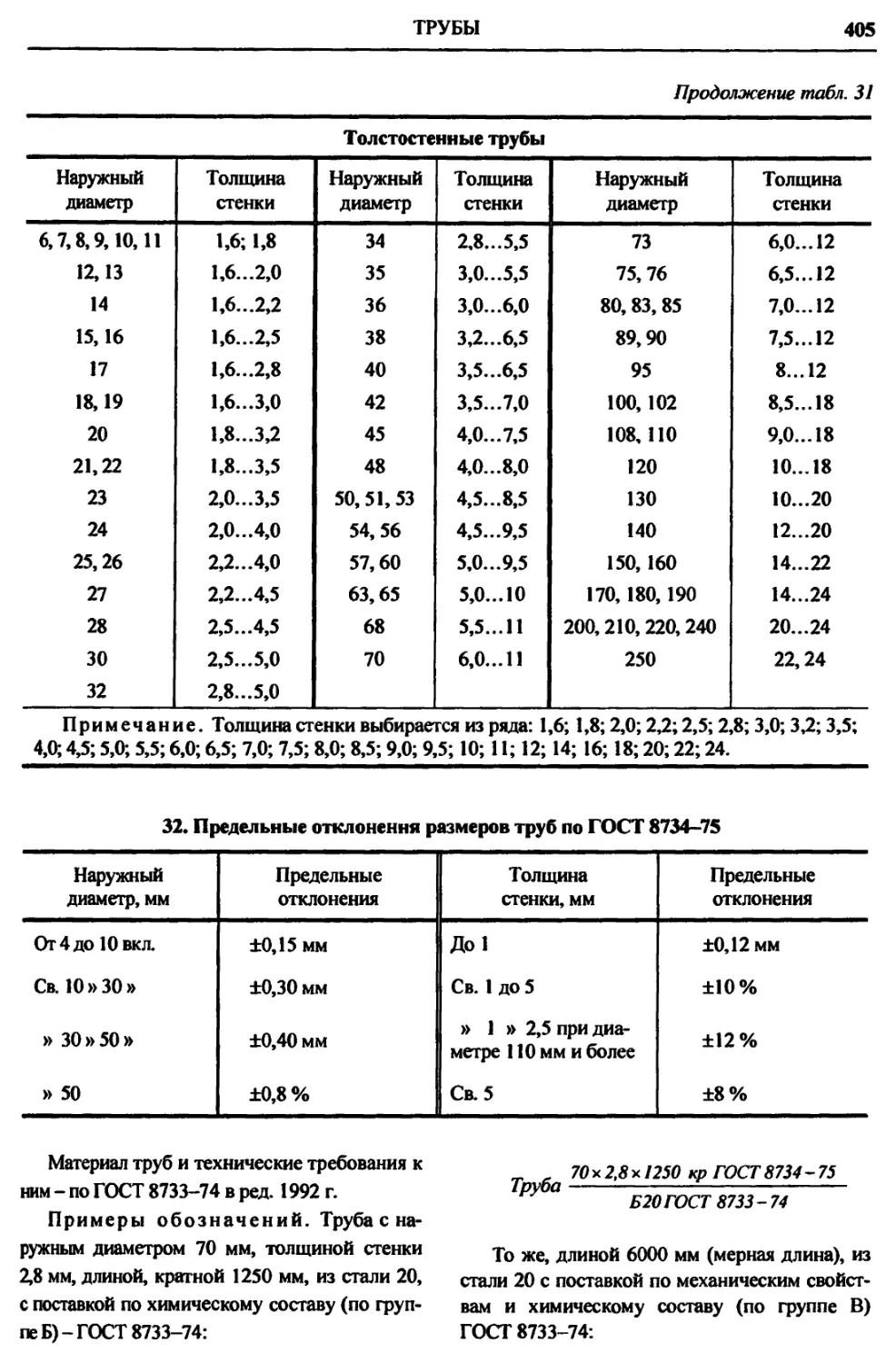

Стальные бесшовные холодно-

деформированные трубы........ 403

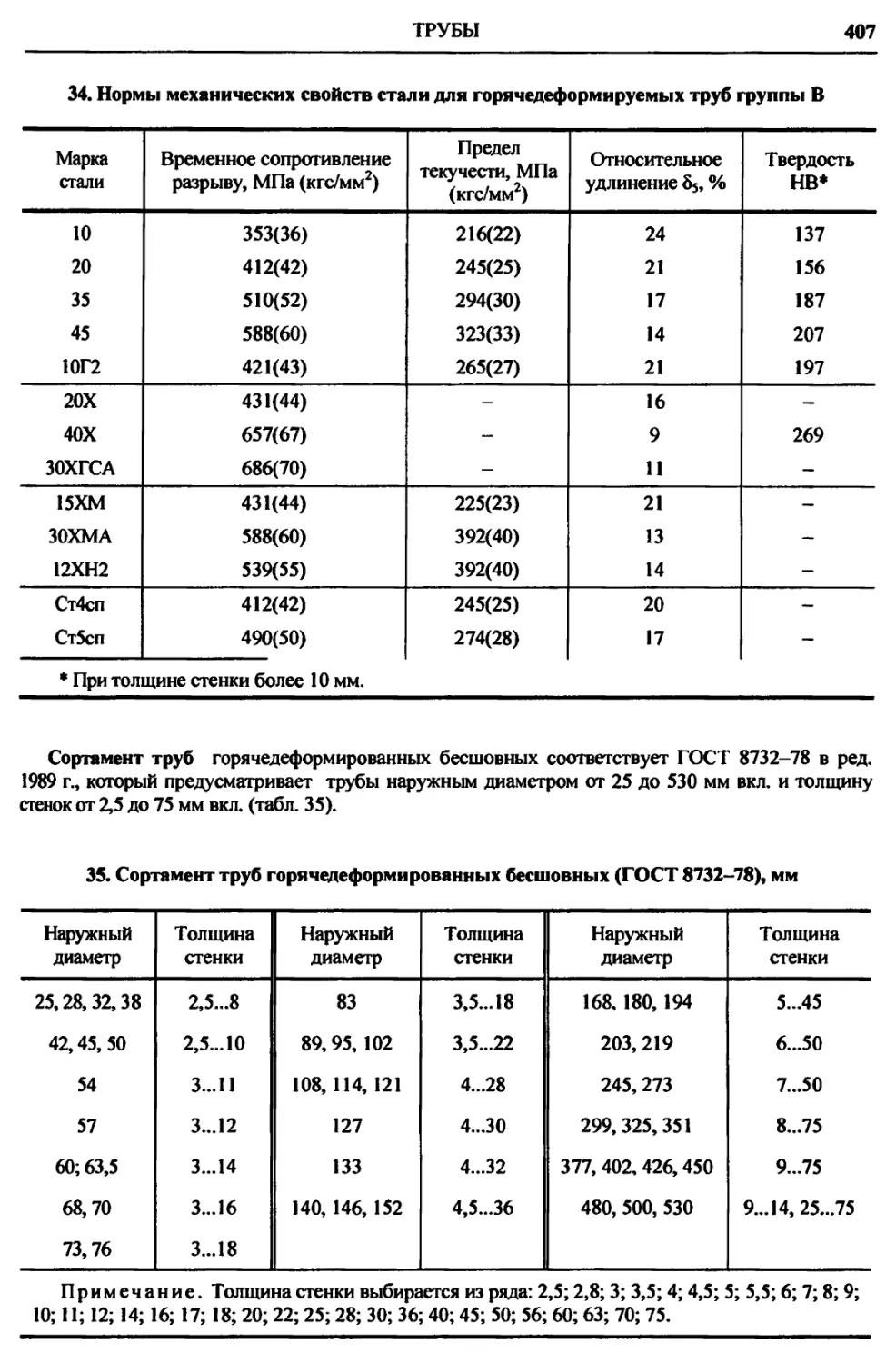

Стальные бесшовные горячеде-

формированные трубы............ 406

Бесшовные горячедеформиро-

ванные трубы из коррозионно-

стойкой стали.................. 408

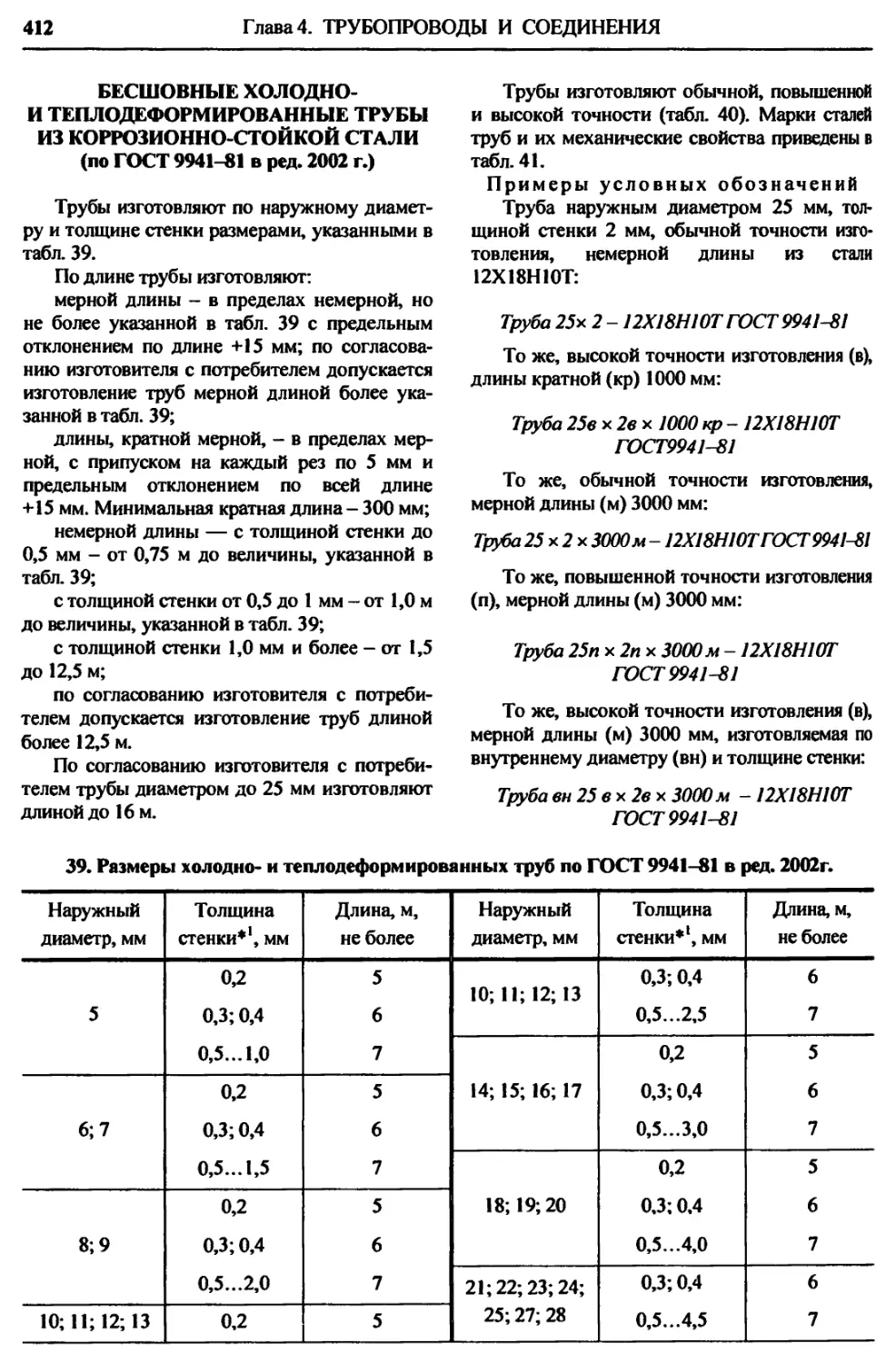

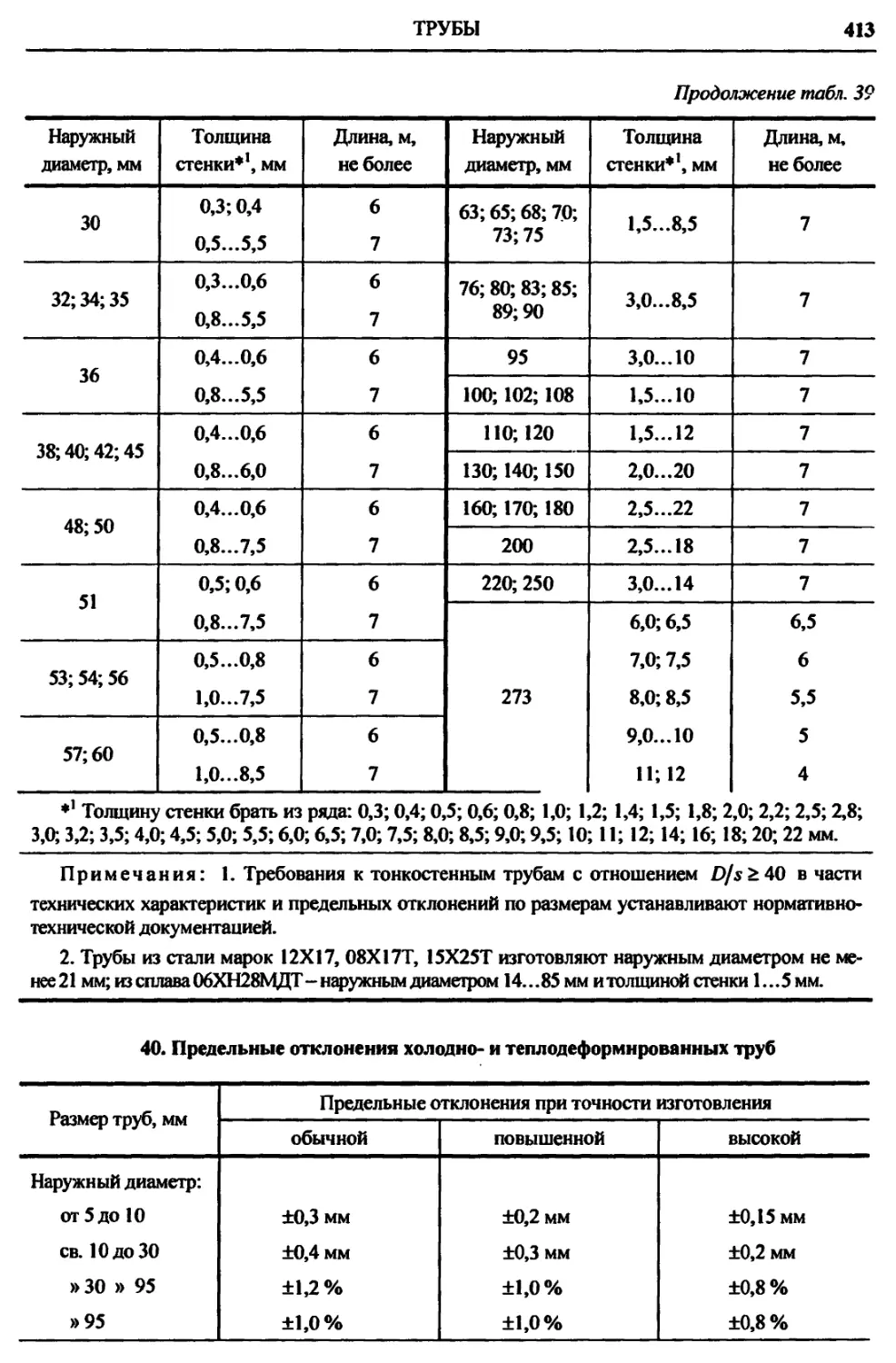

Бесшовные холодно- и теплоде-

формированные трубы из корро-

зионно-стойкой стали........... 412

Трубы бесшовные особотонко-

стенные из коррозионно-стойкой

стали.......................... 415

Трубы стальные бесшовные вы-

сокого давления................ 417

Трубы стальные электросварные

прямошовные.................... 420

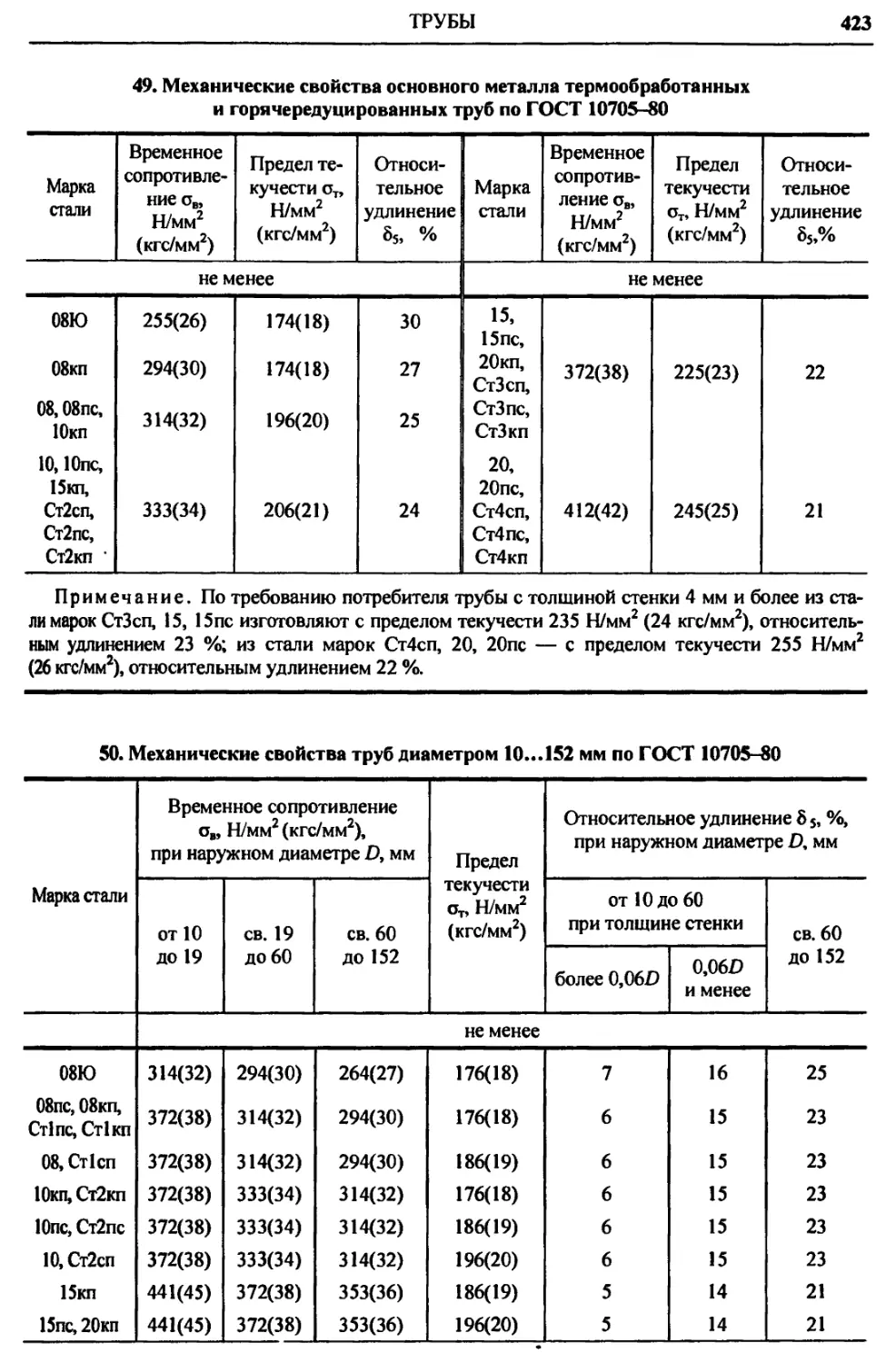

Трубы стальные электросварные 422

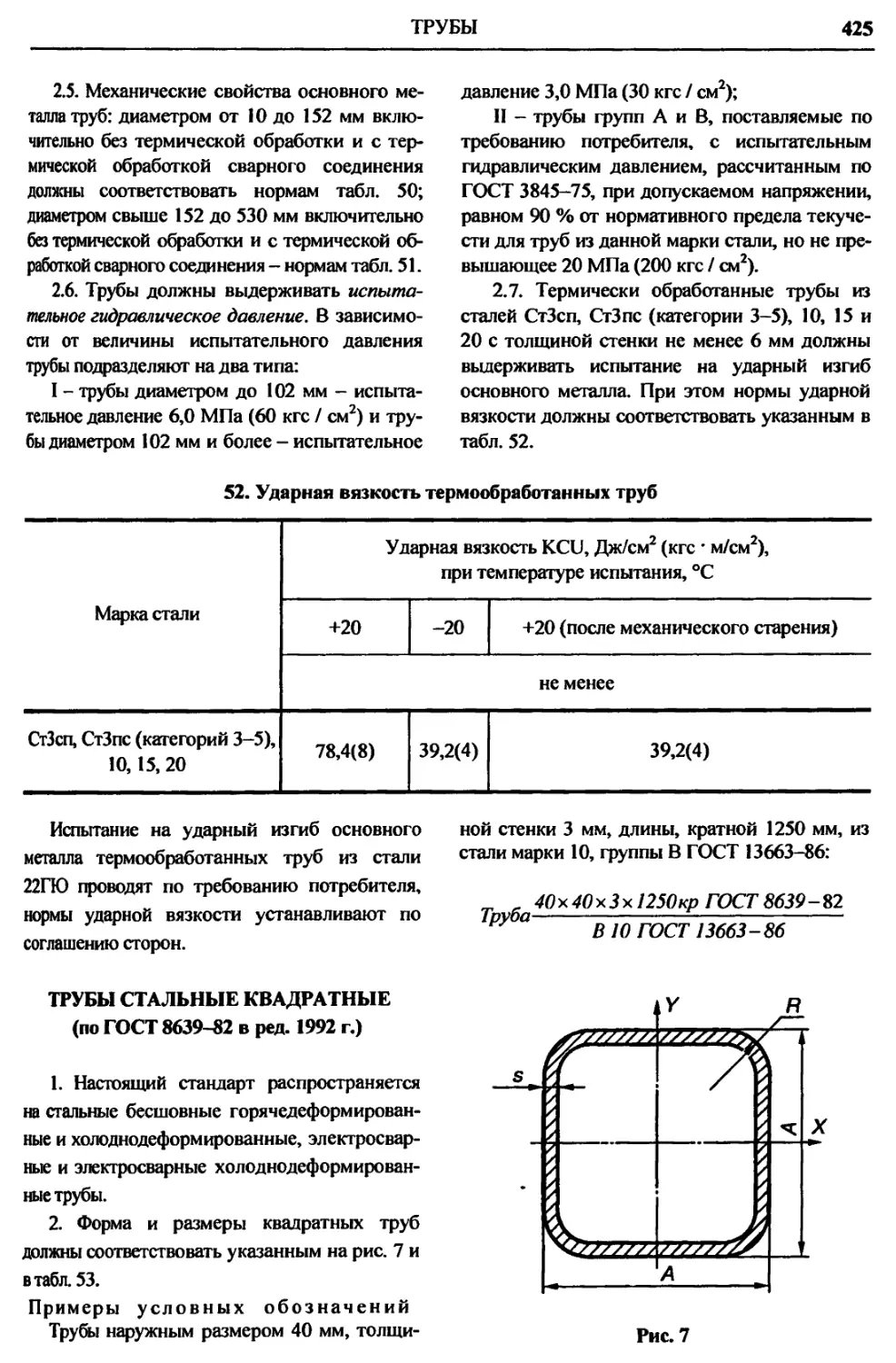

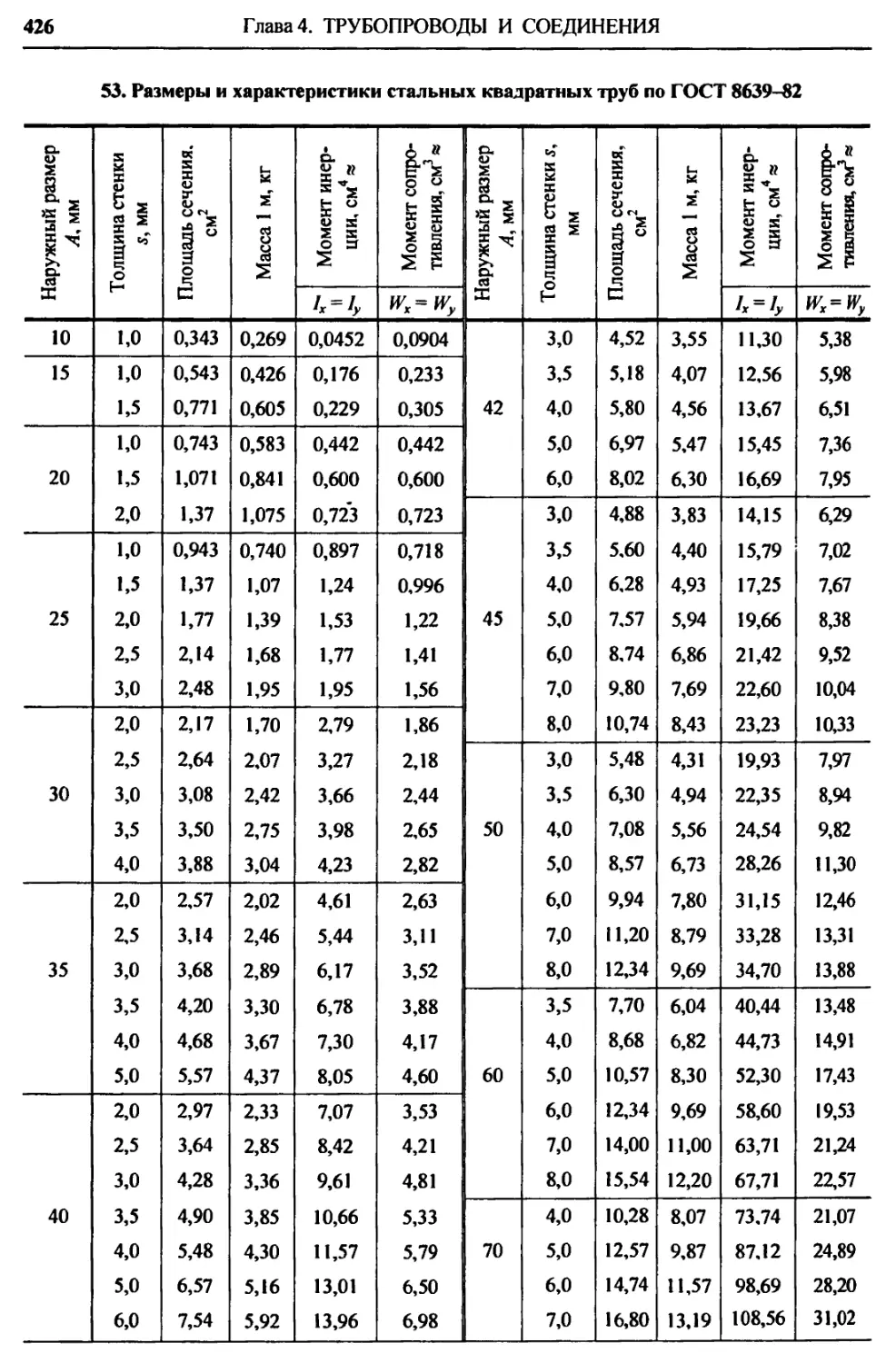

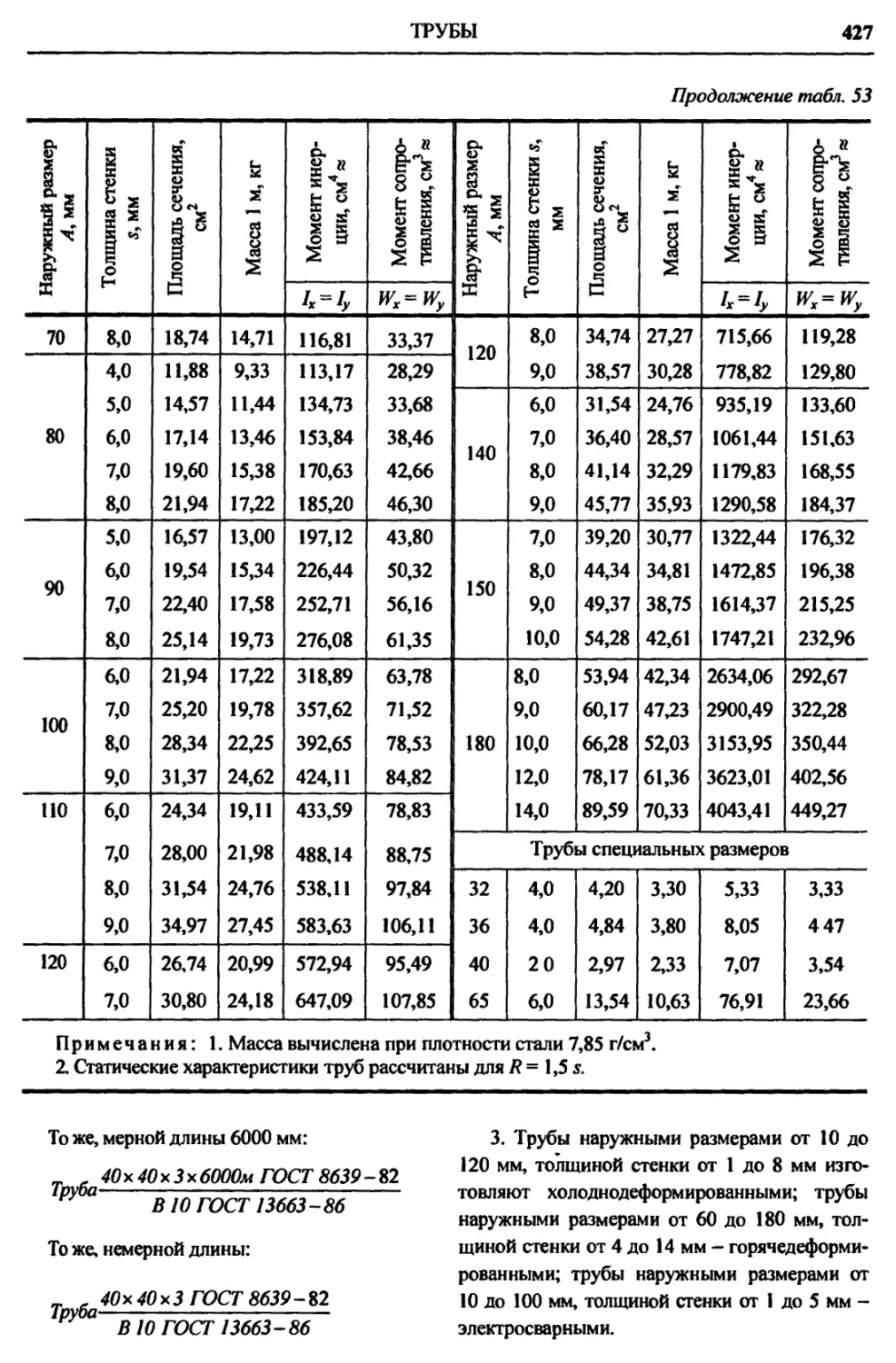

Трубы стальные квадратные .... 425

Медные трубы................... 433

Латунные трубы................. 436

Бронзовые прессованные трубы 438

Бесшовные горячекатаные трубы

из сплавов на основе титана.... 440

Бесшовные трубы холодноде-

формированные из сплавов на

основе титана.................. 443

Холоднодеформированные тру-

бы из алюминия и алюминиевых

сплавов........................ 446

Прессованные трубы из алюми-

ния и алюминиевых сплавов .... 449

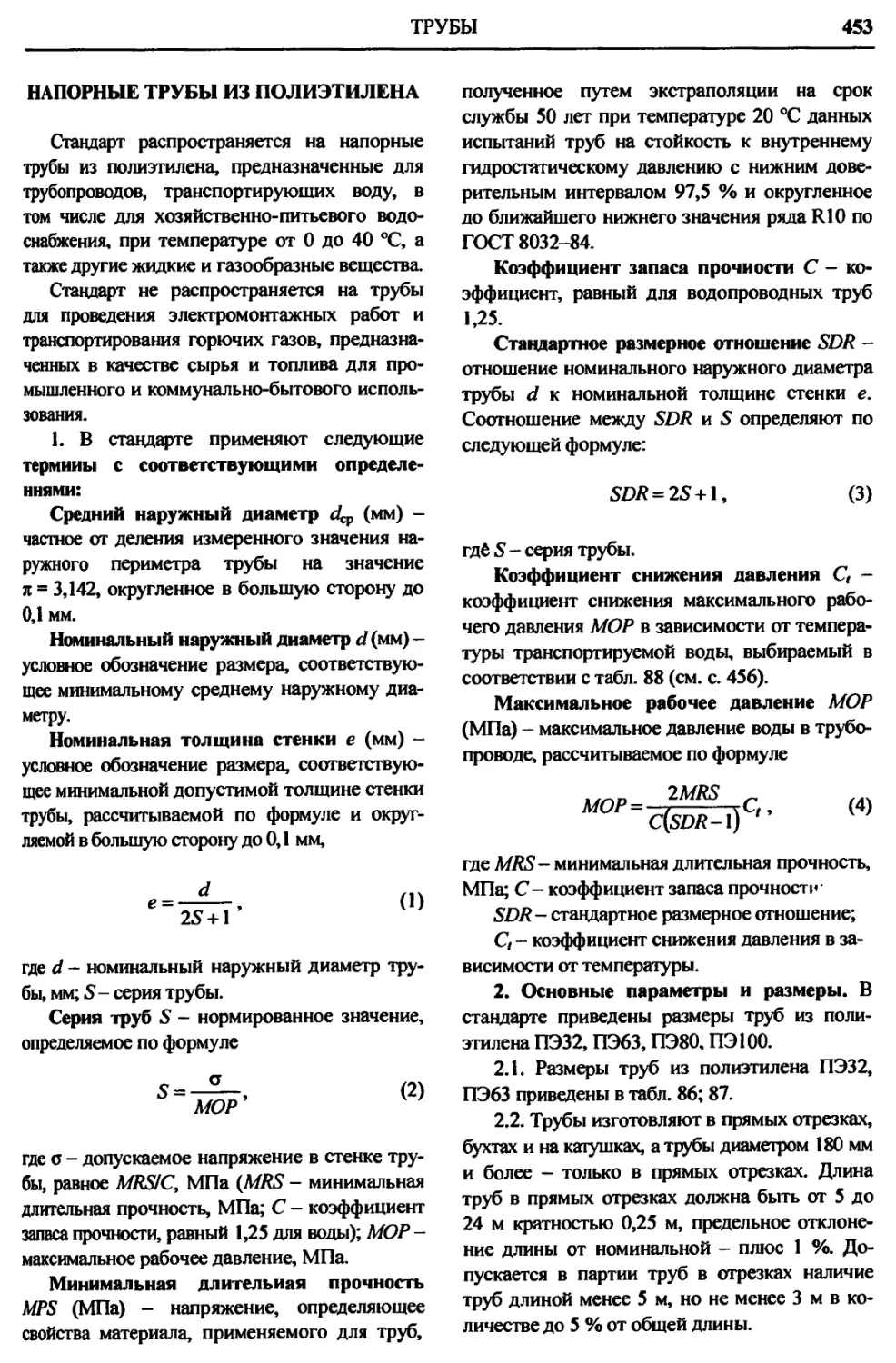

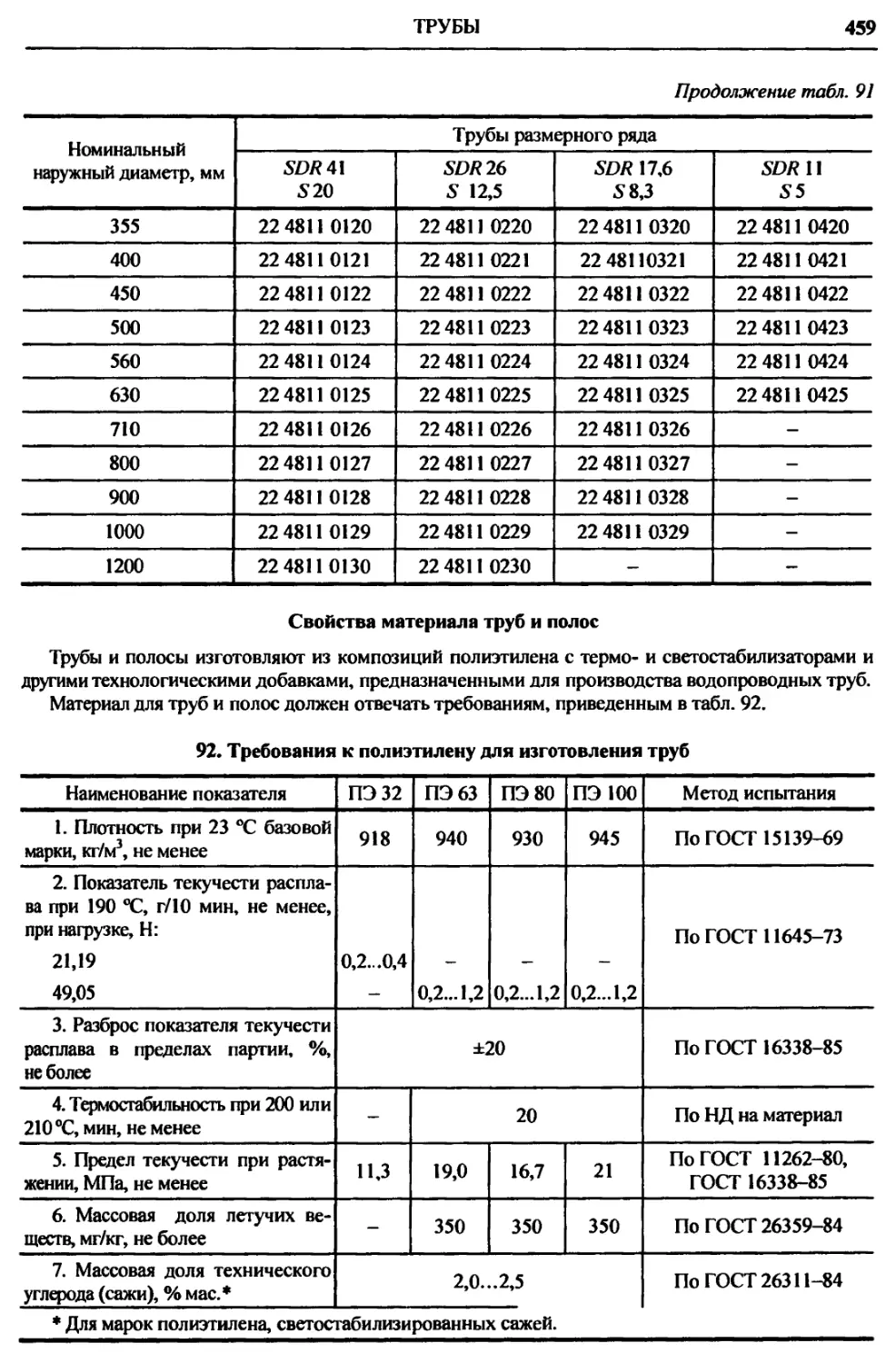

Напорные трубы из полиэтилена 453

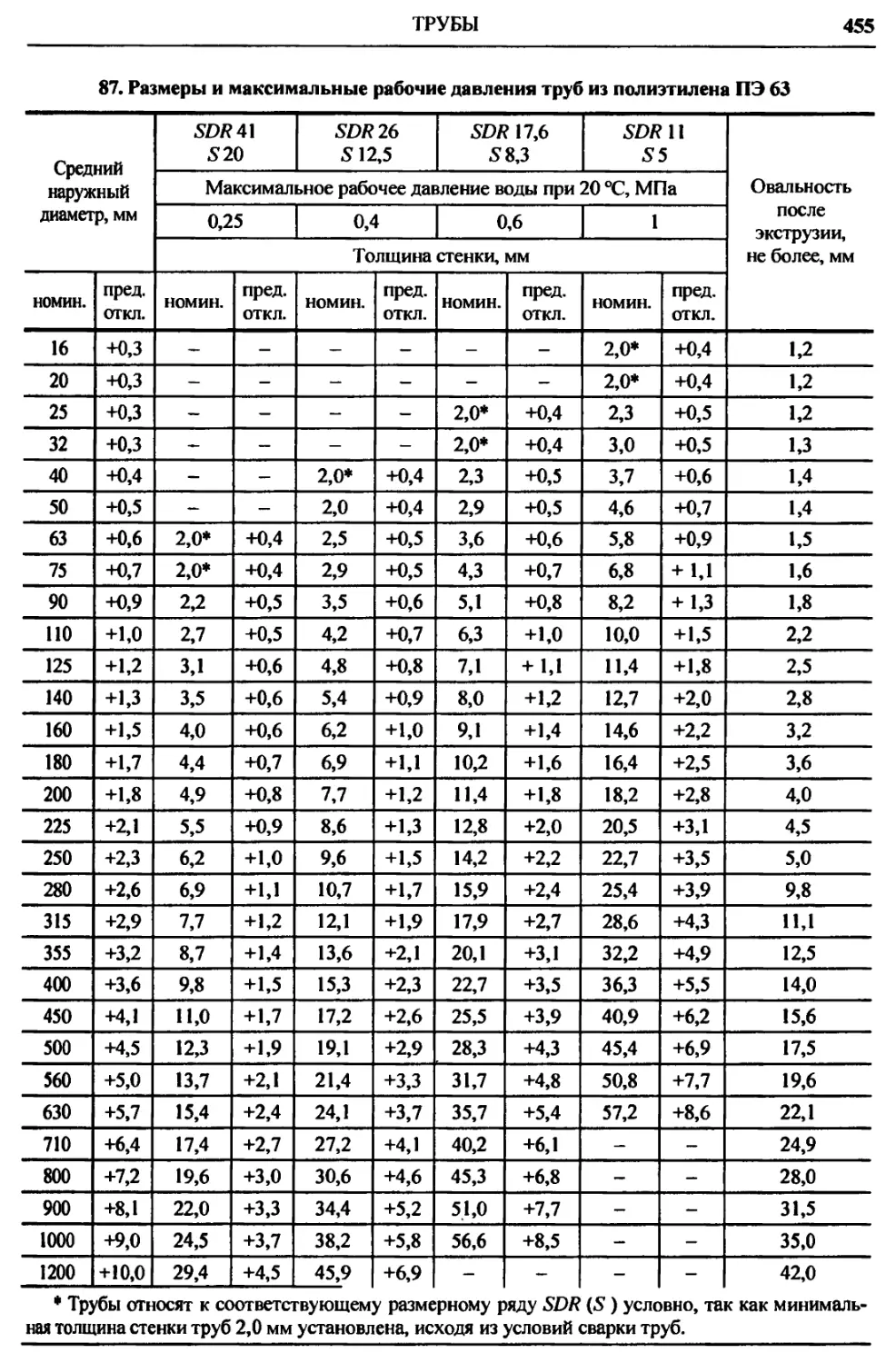

Коды ОКП................... 457

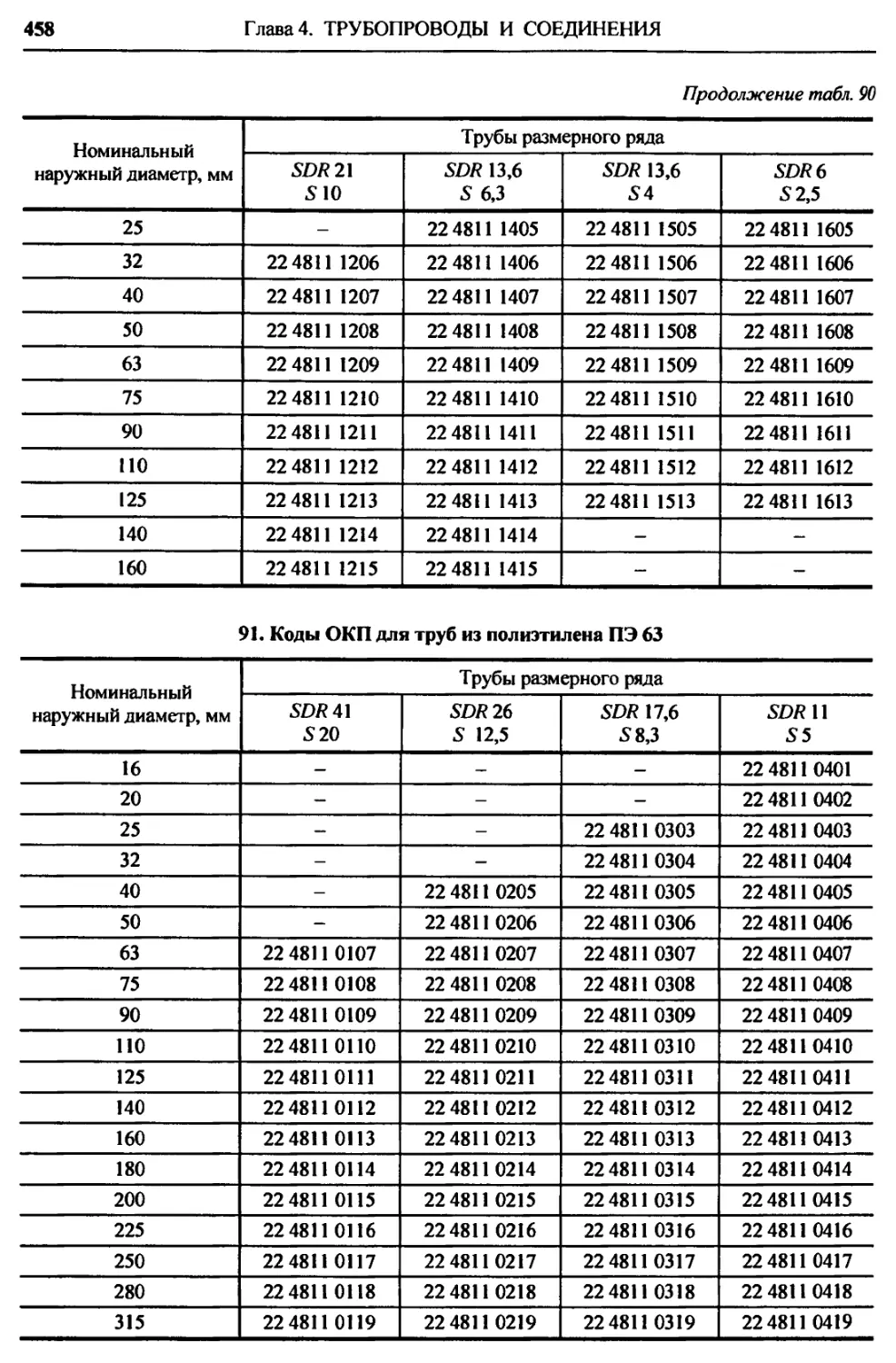

Свойства материала труб и по-

лос ........................ 459

Резиновые технические трубки .. 460

Рукава............................. 463

Резиновые напорные рукава с

текстильным каркасом........... 463

Гибкие металлические герметич-

ные рукава с подвижным швом 468

Рукава резиновые высокого дав-

ления с металлическими оплет-

ками неармированные......... 469

Детали трубопроводов бесшов-

ные приварные из углеродистой

и низкоуглеродистой стали........ 473

Общие технические условия .... 473

Отводы крутоизогнутые типа 2D

(7?ȣW)..................... 478

Тройники.................... 480

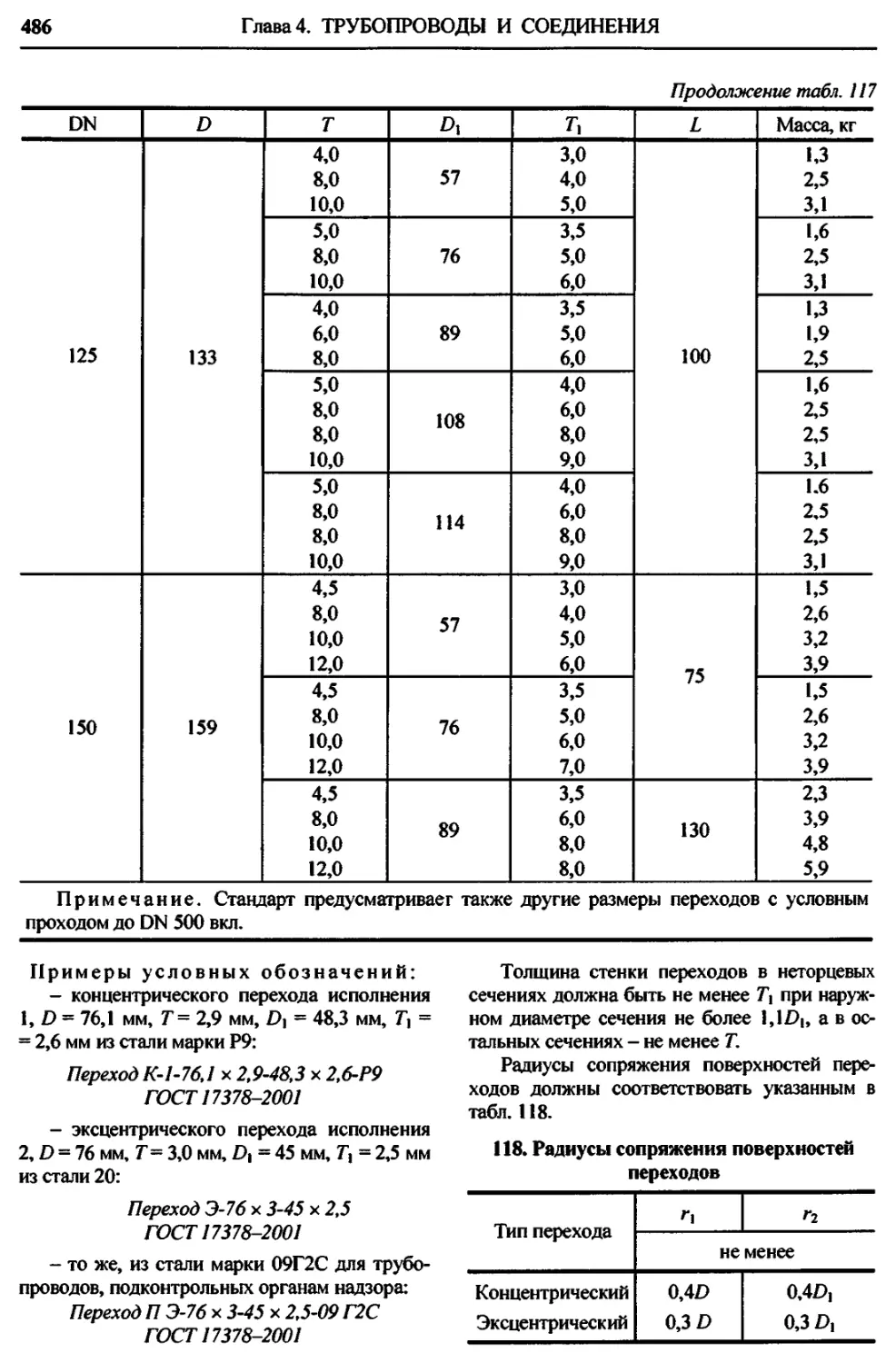

Переходы.................... 483

Заглушки эллиптические..... 487

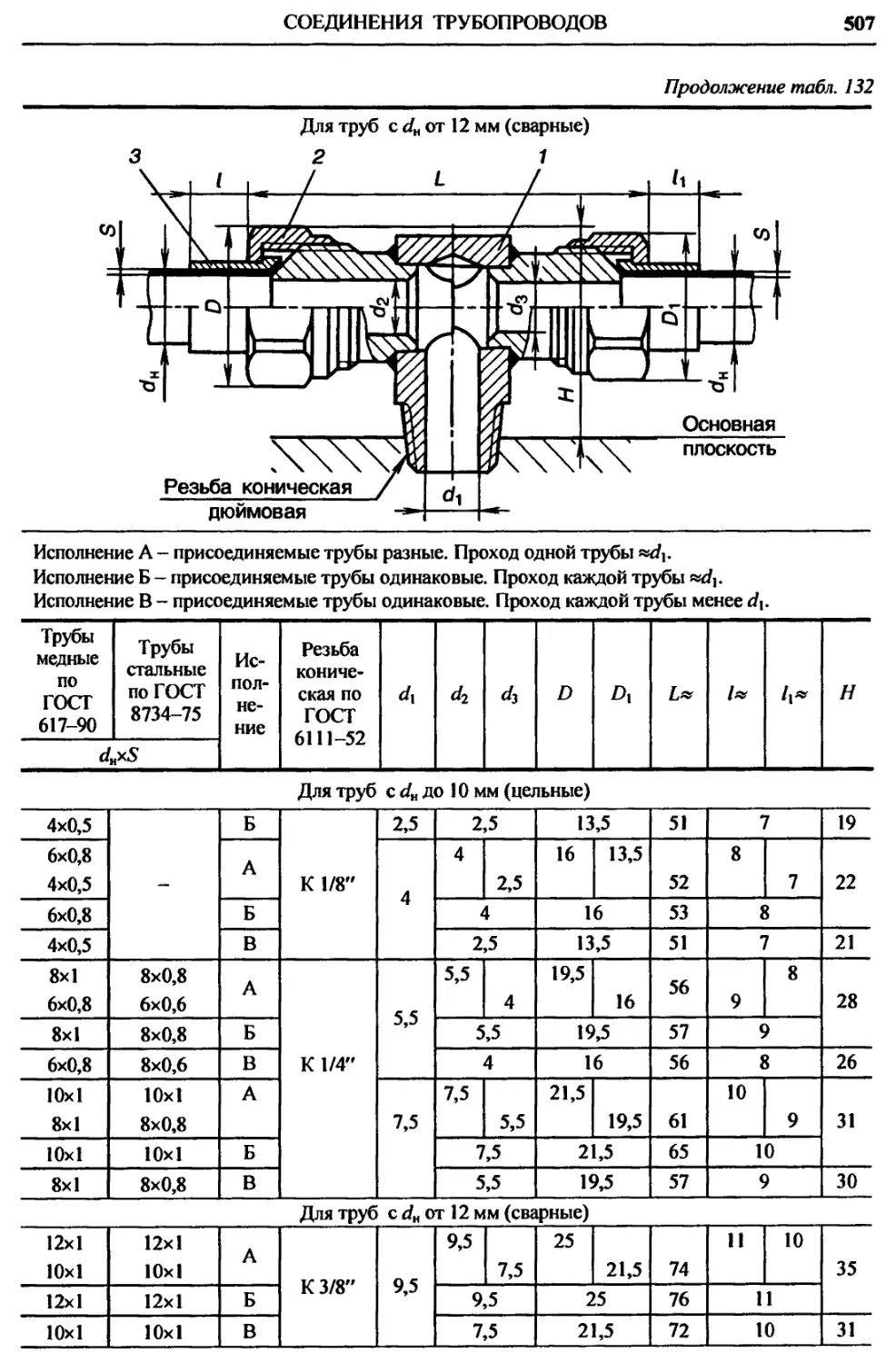

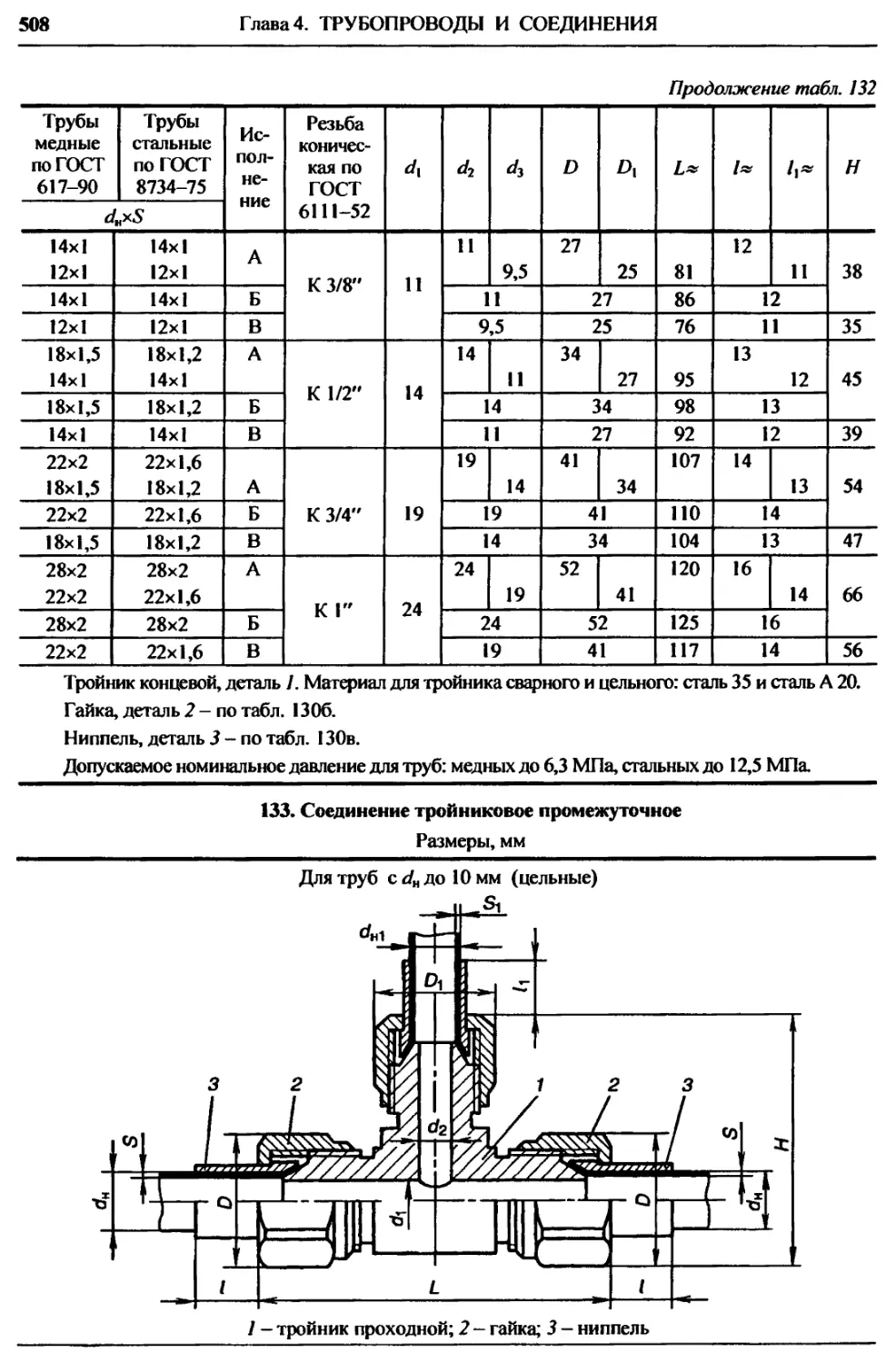

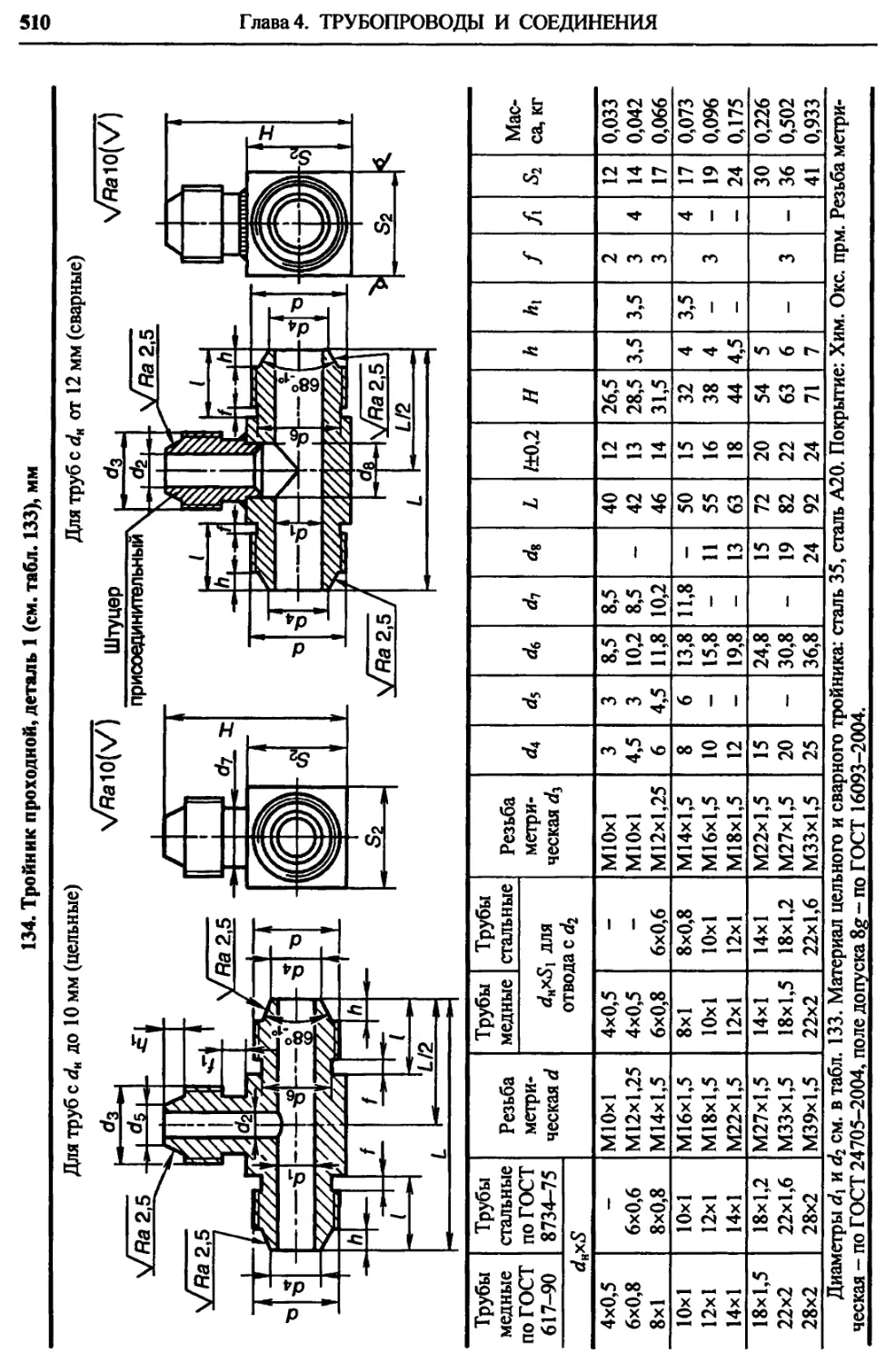

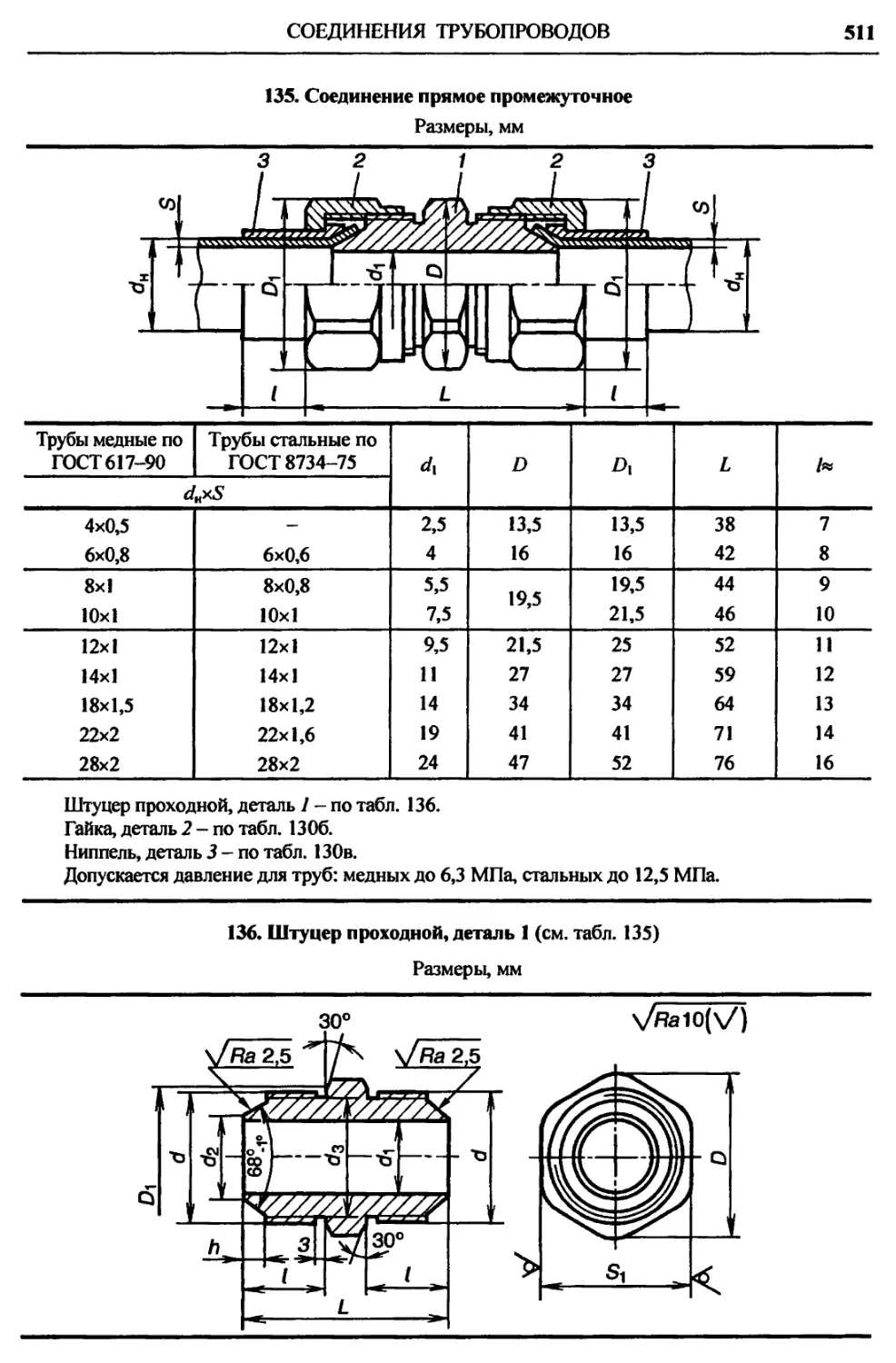

Соединения трубопроводов........ 489

Соединительные стальные части

с цилиндрической резьбой для

трубопроводов............... 489

Соединительные части из ковко-

го чугуна с цилиндрической

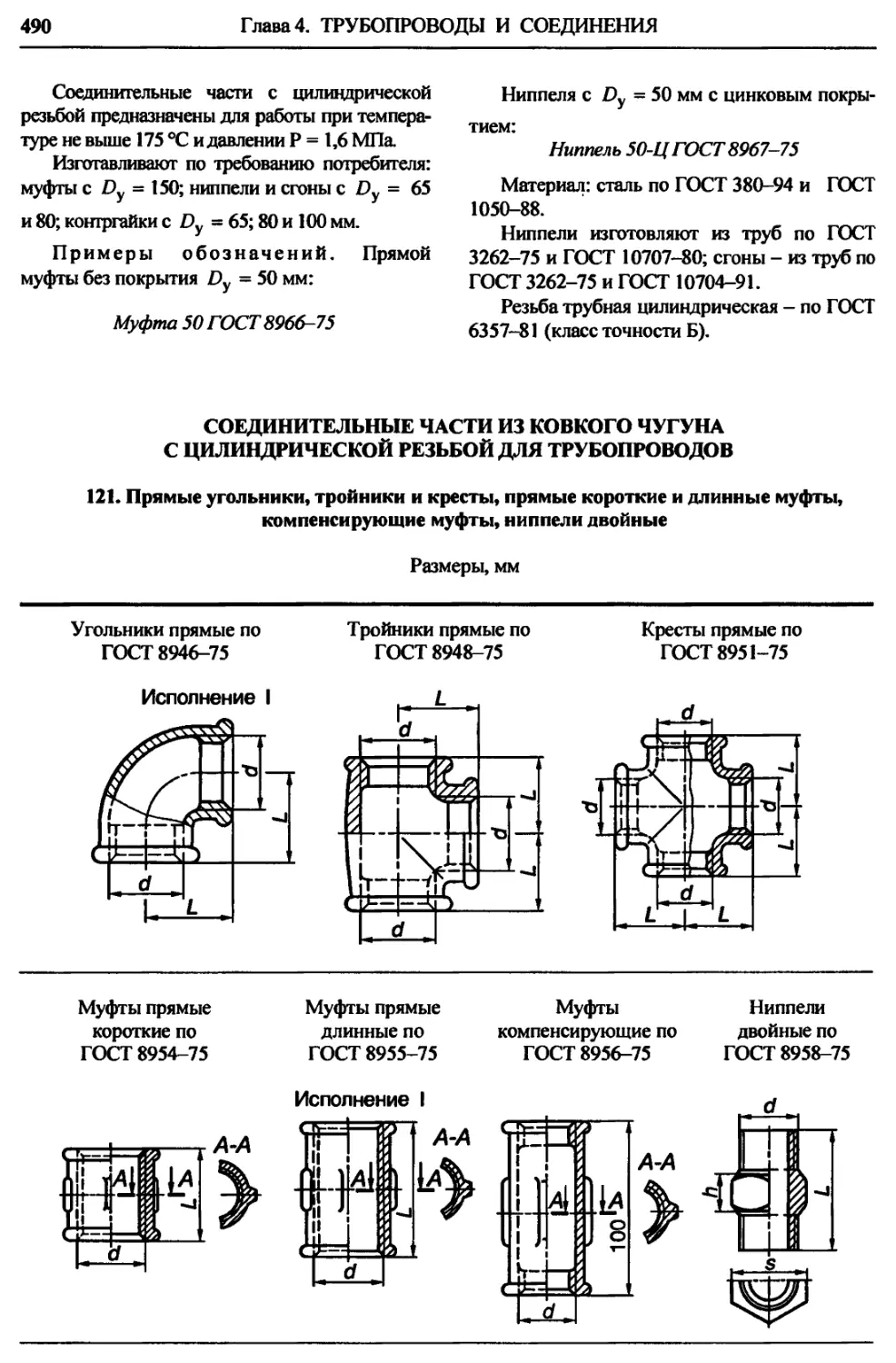

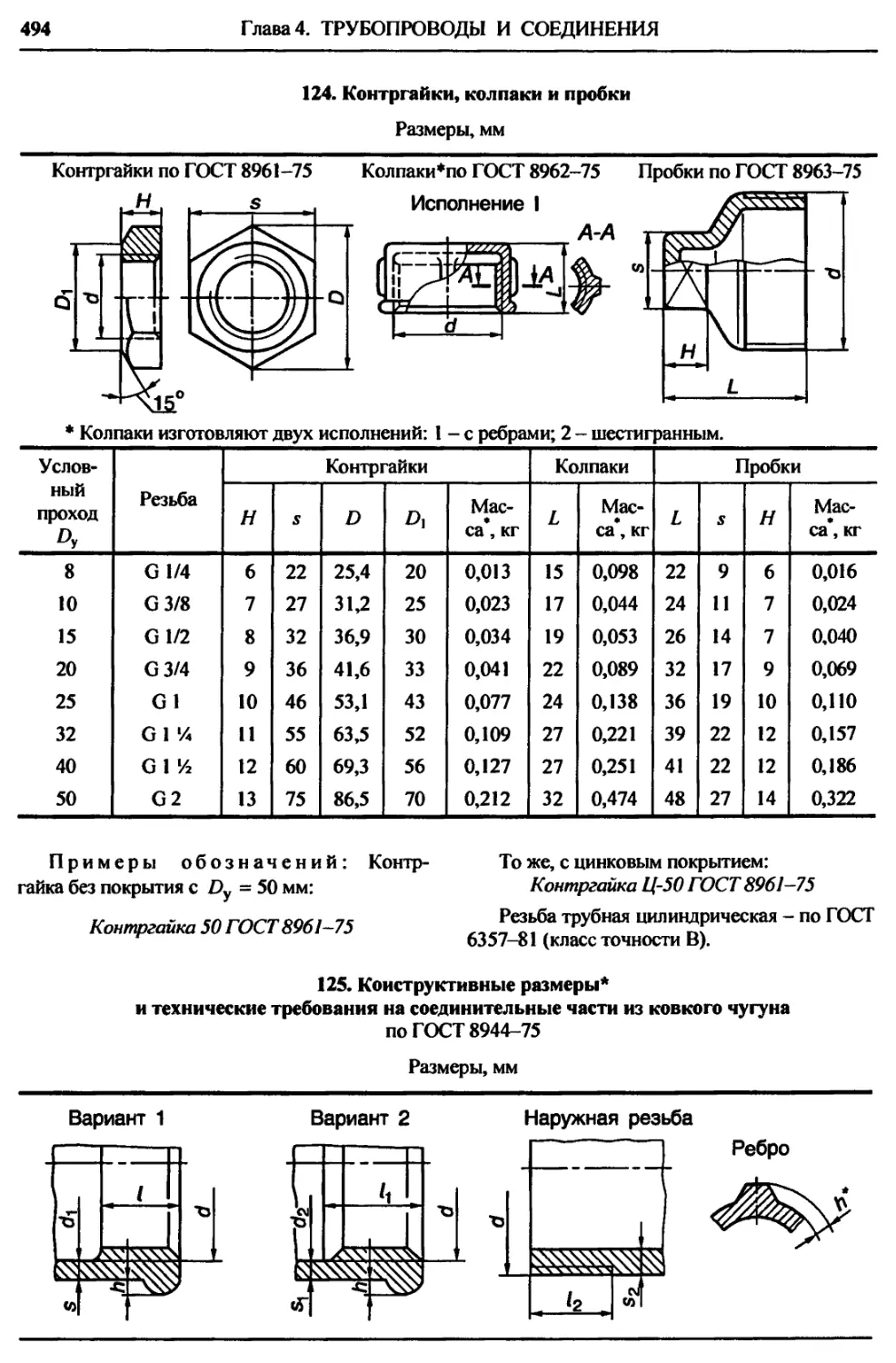

резьбой для трубопроводов.. 490

Соединительные части (фитинги)

для гидроприводов........... 495

Соединения тонкостенных труб с

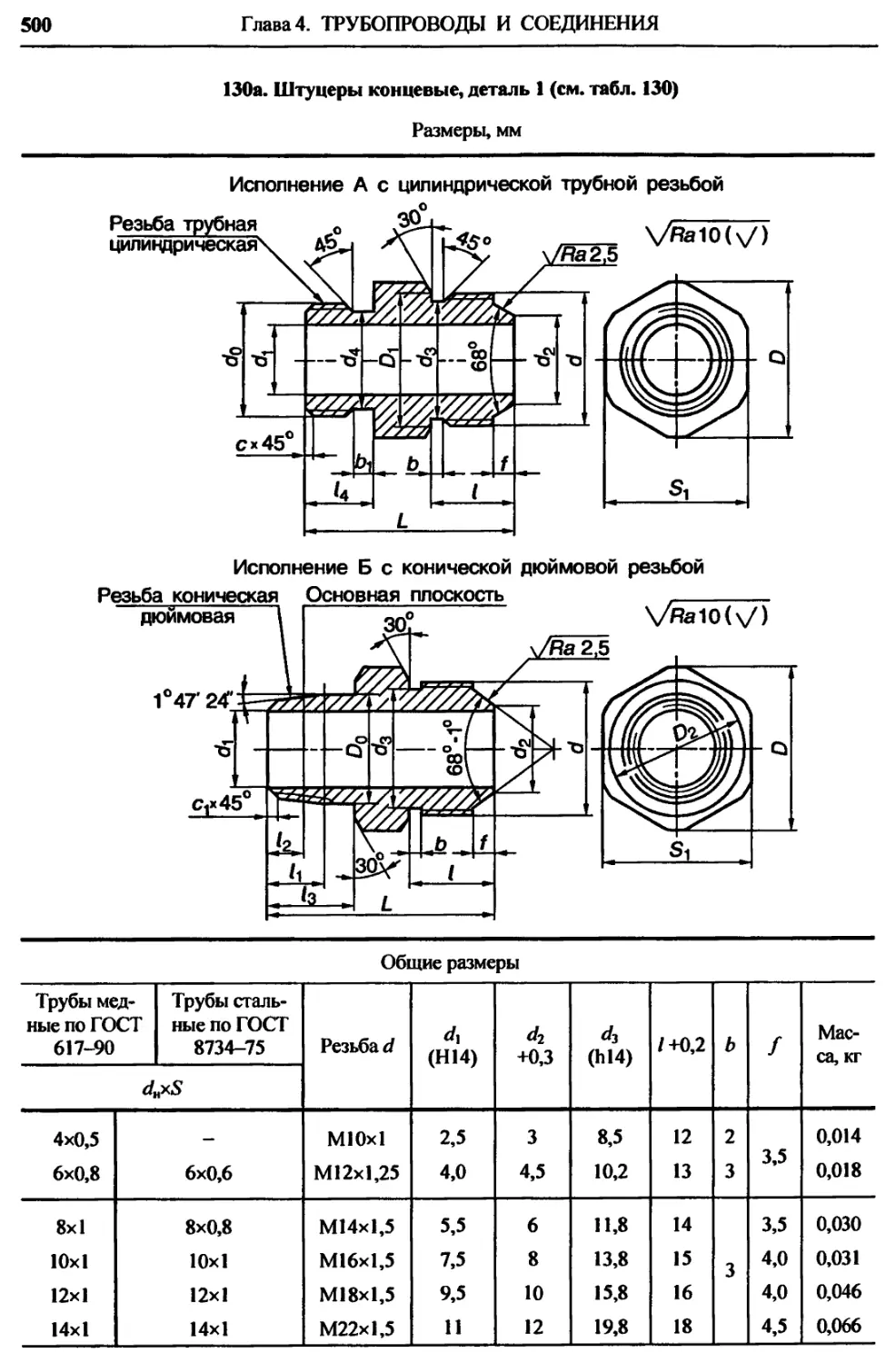

развальцовкой............... 499

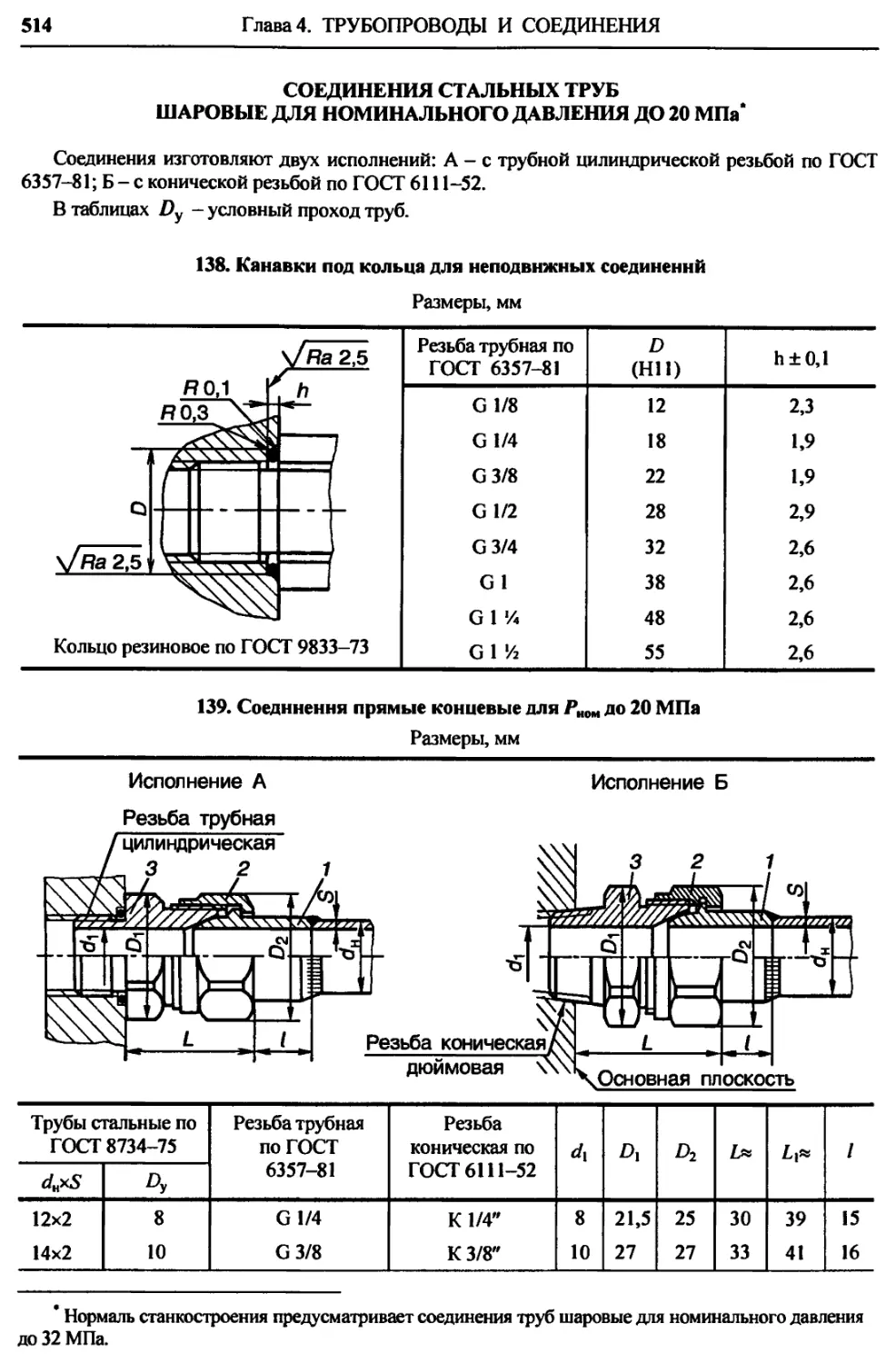

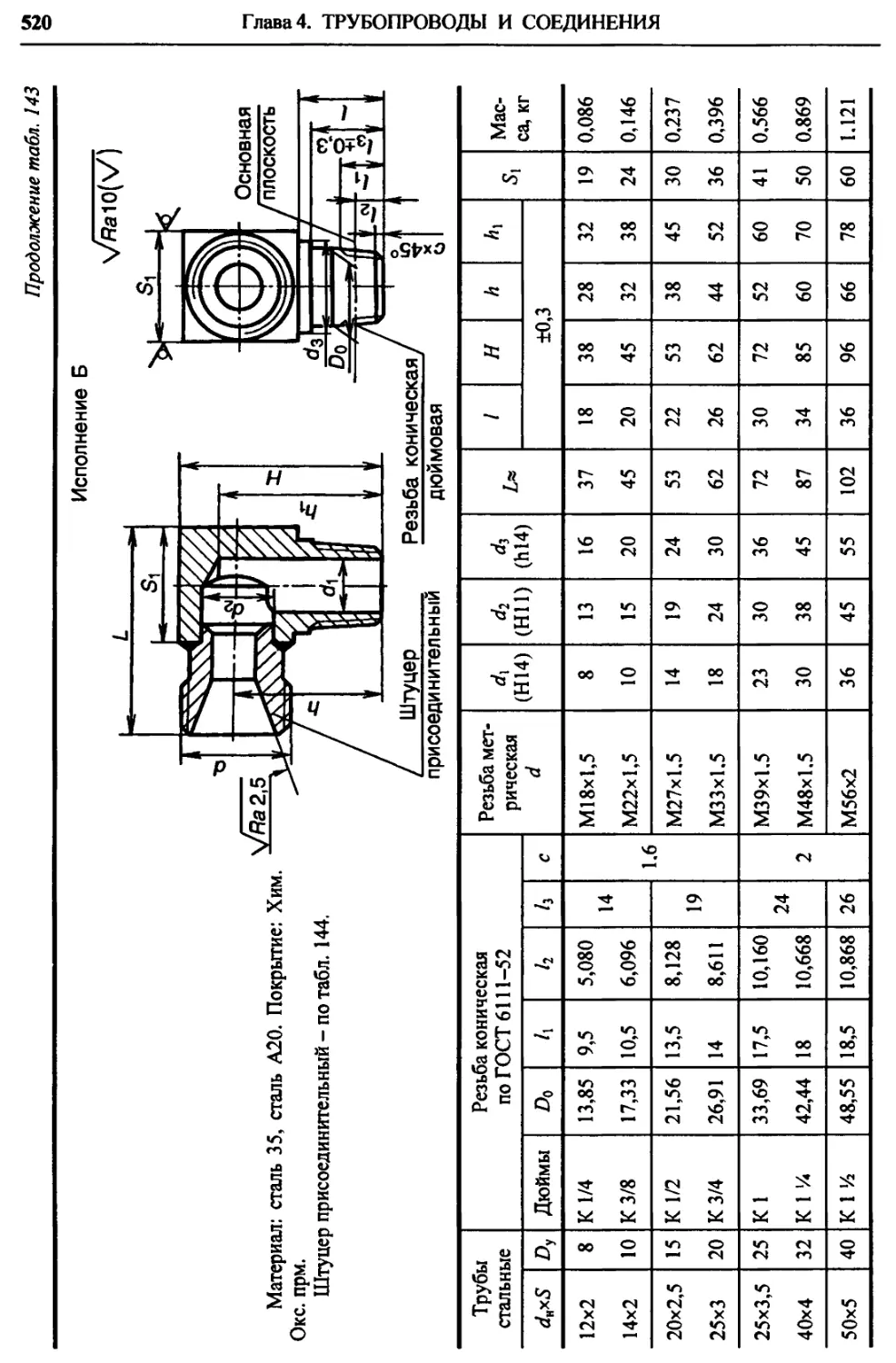

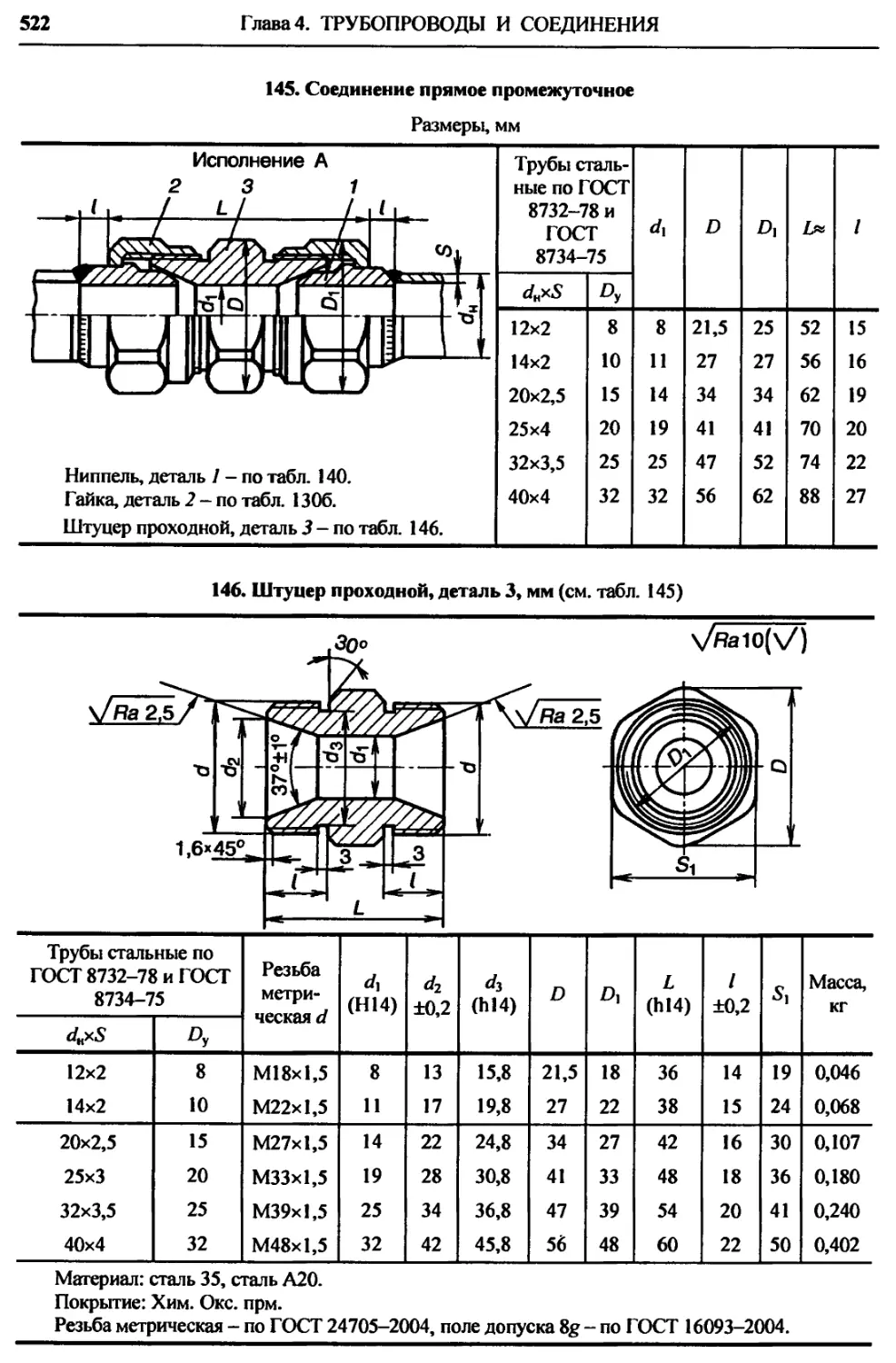

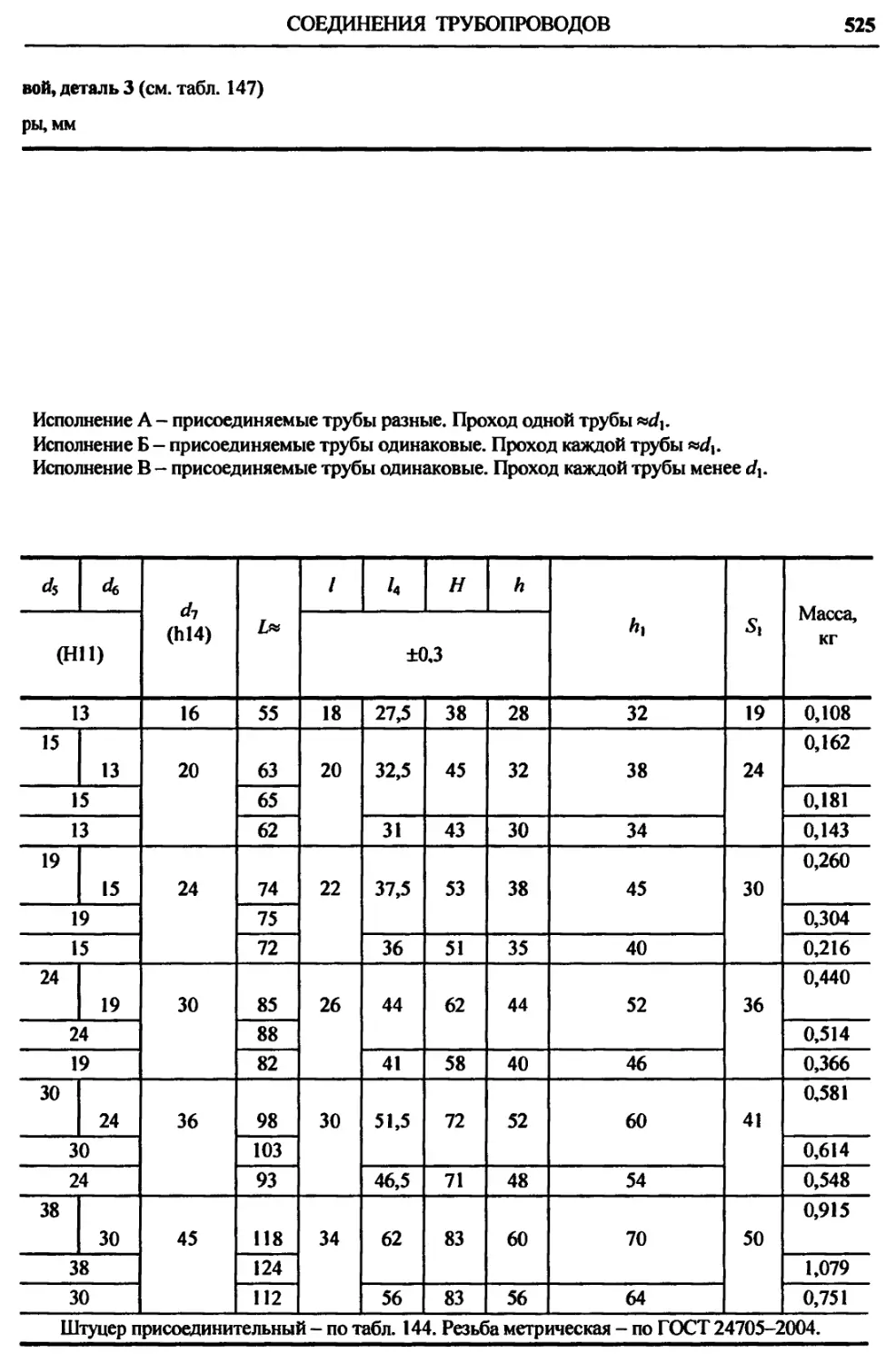

Соединения стальных труб ша-

ровые для номинального давле-

ния до 20 МПа............... 514

Соединения для рукавов и шлан-

гов ........................ 528

Крепление рукавов........... 541

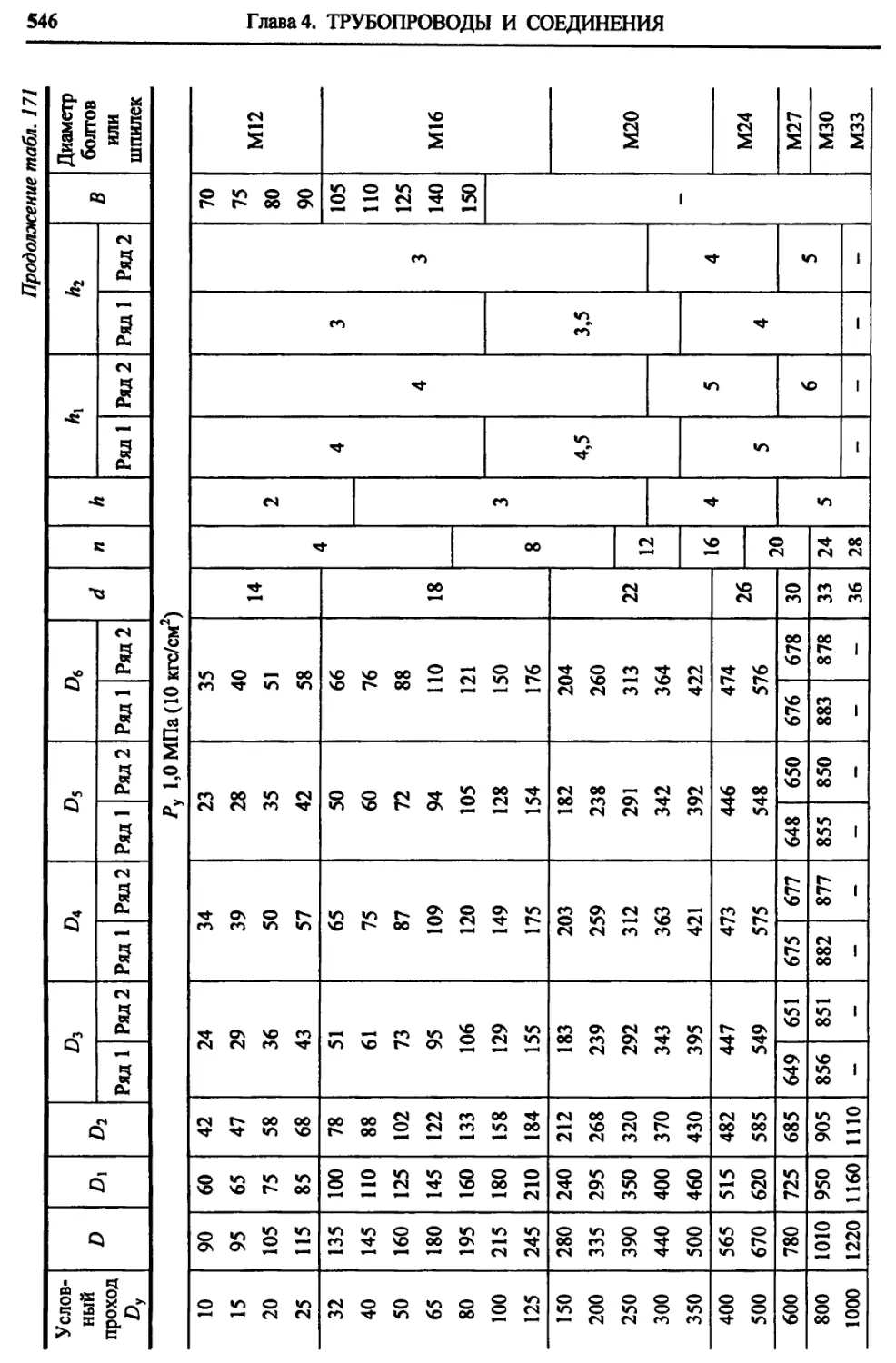

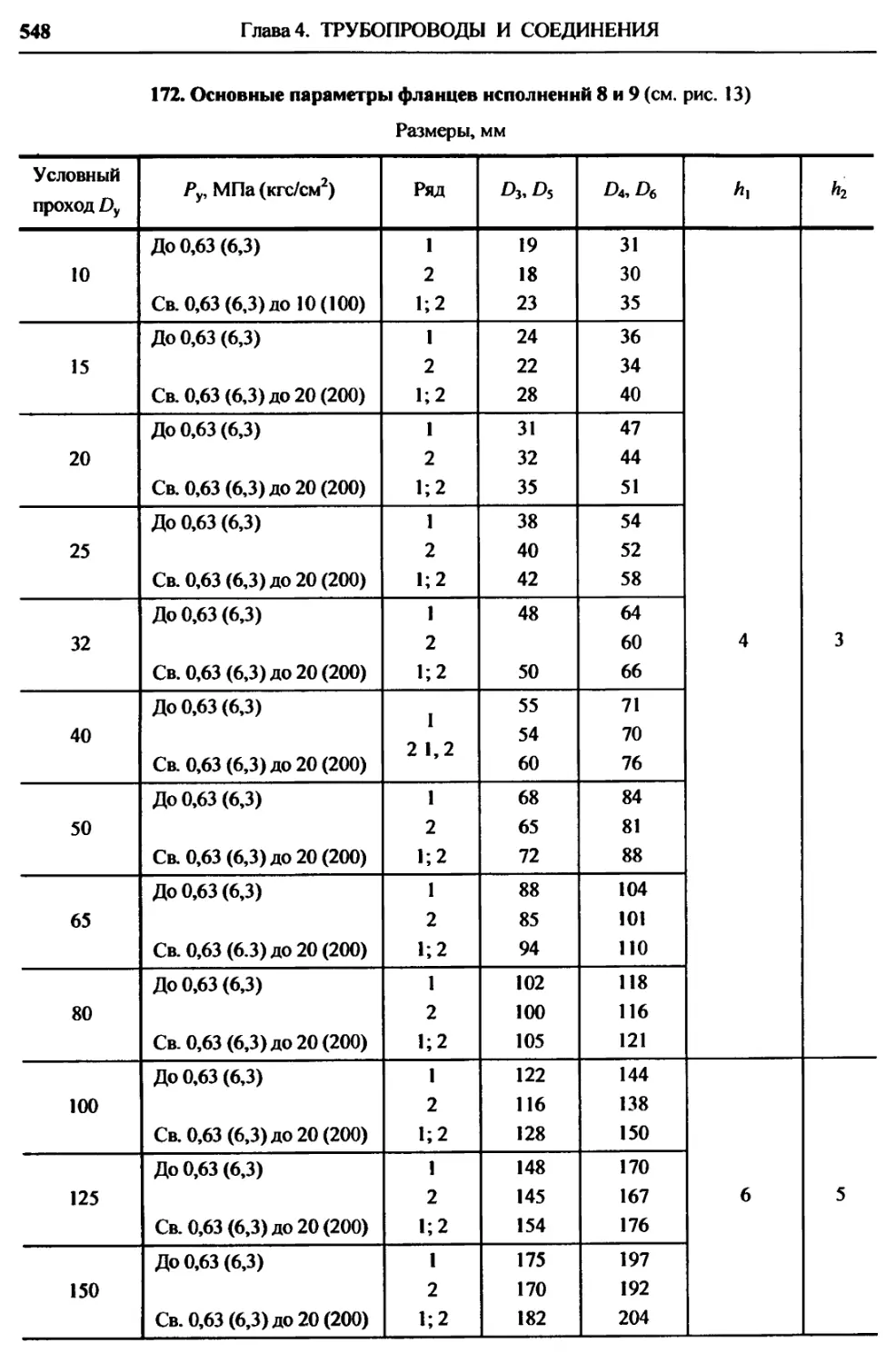

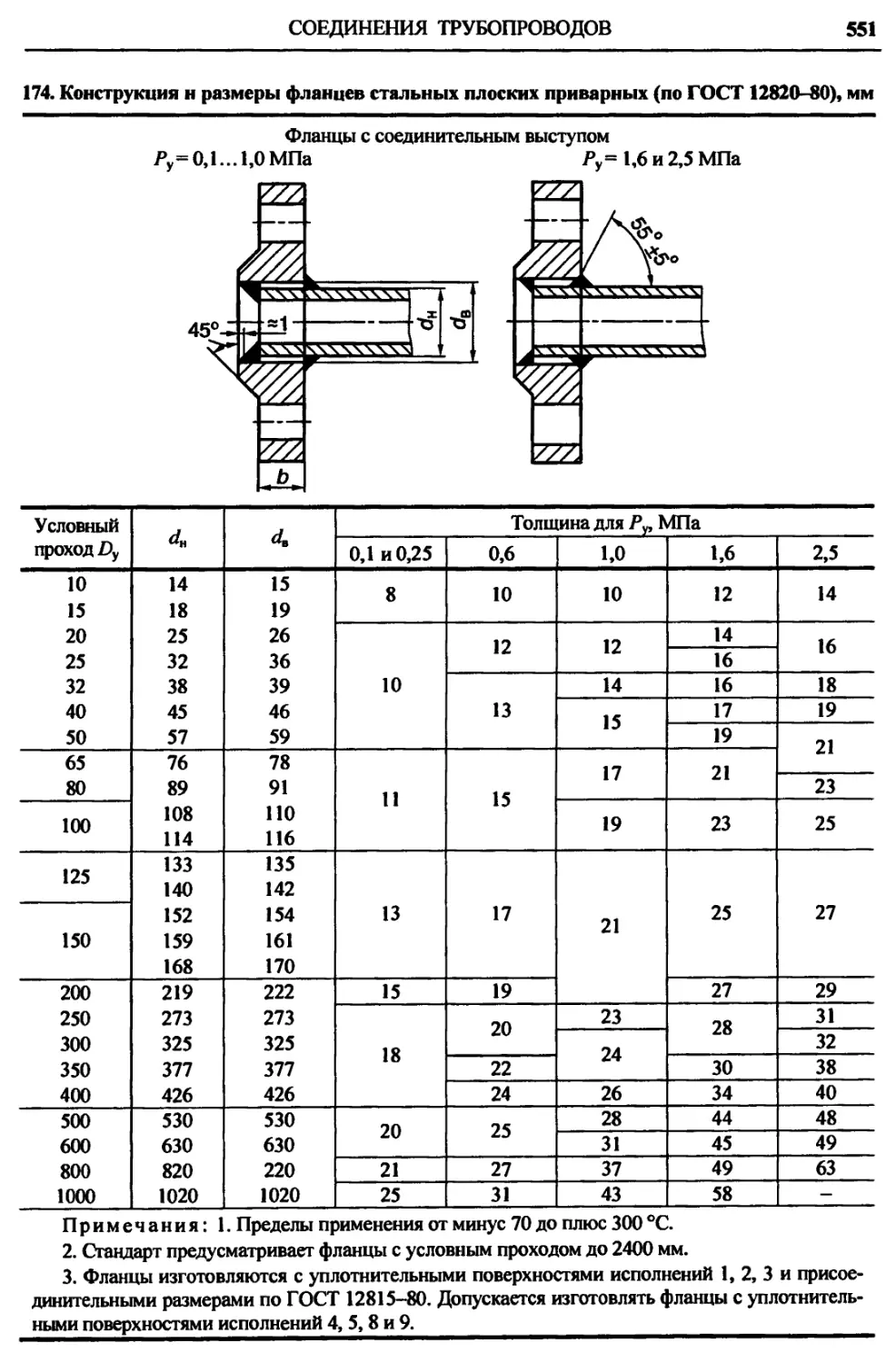

Фланцевые соединения....... 543

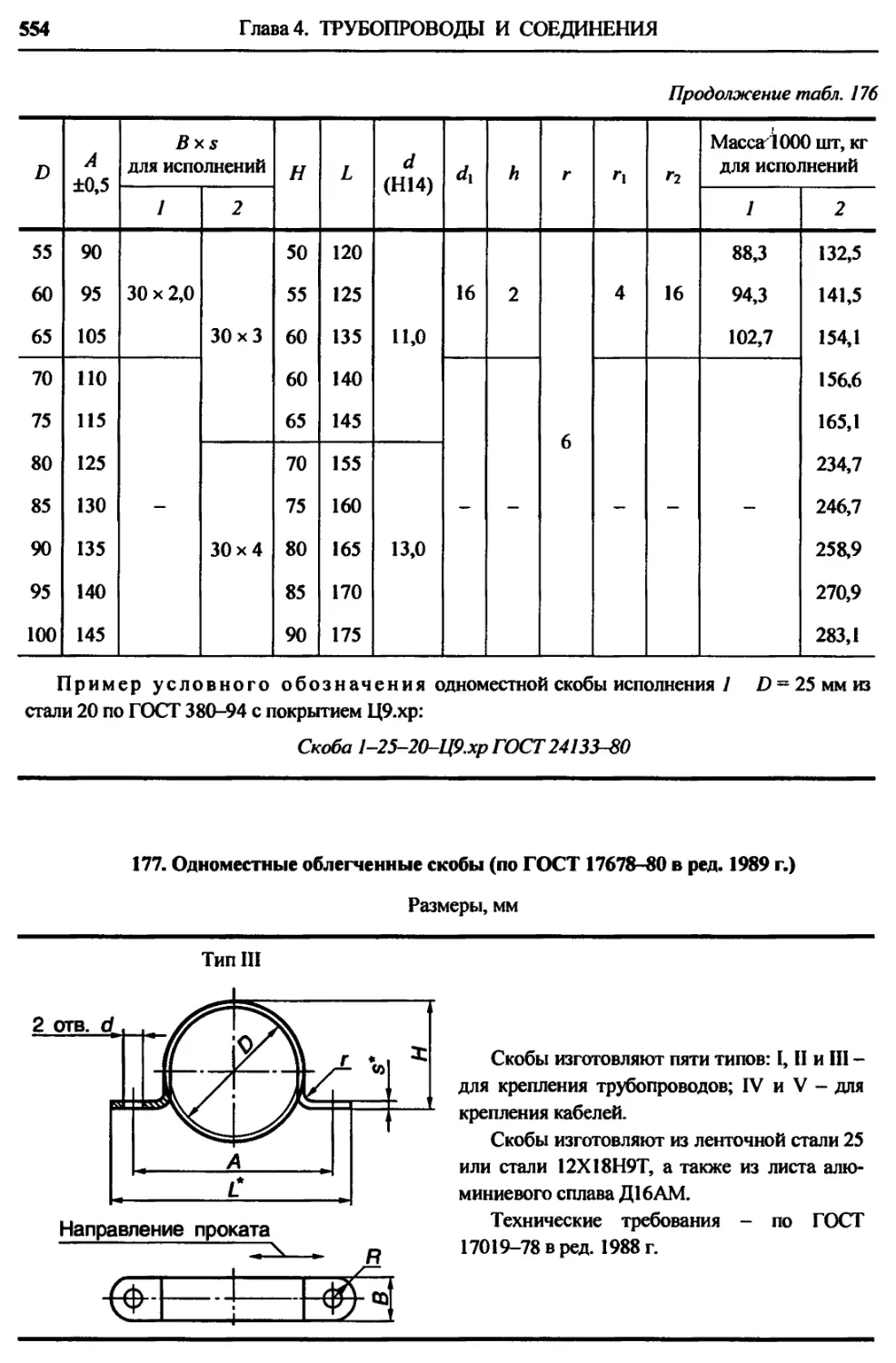

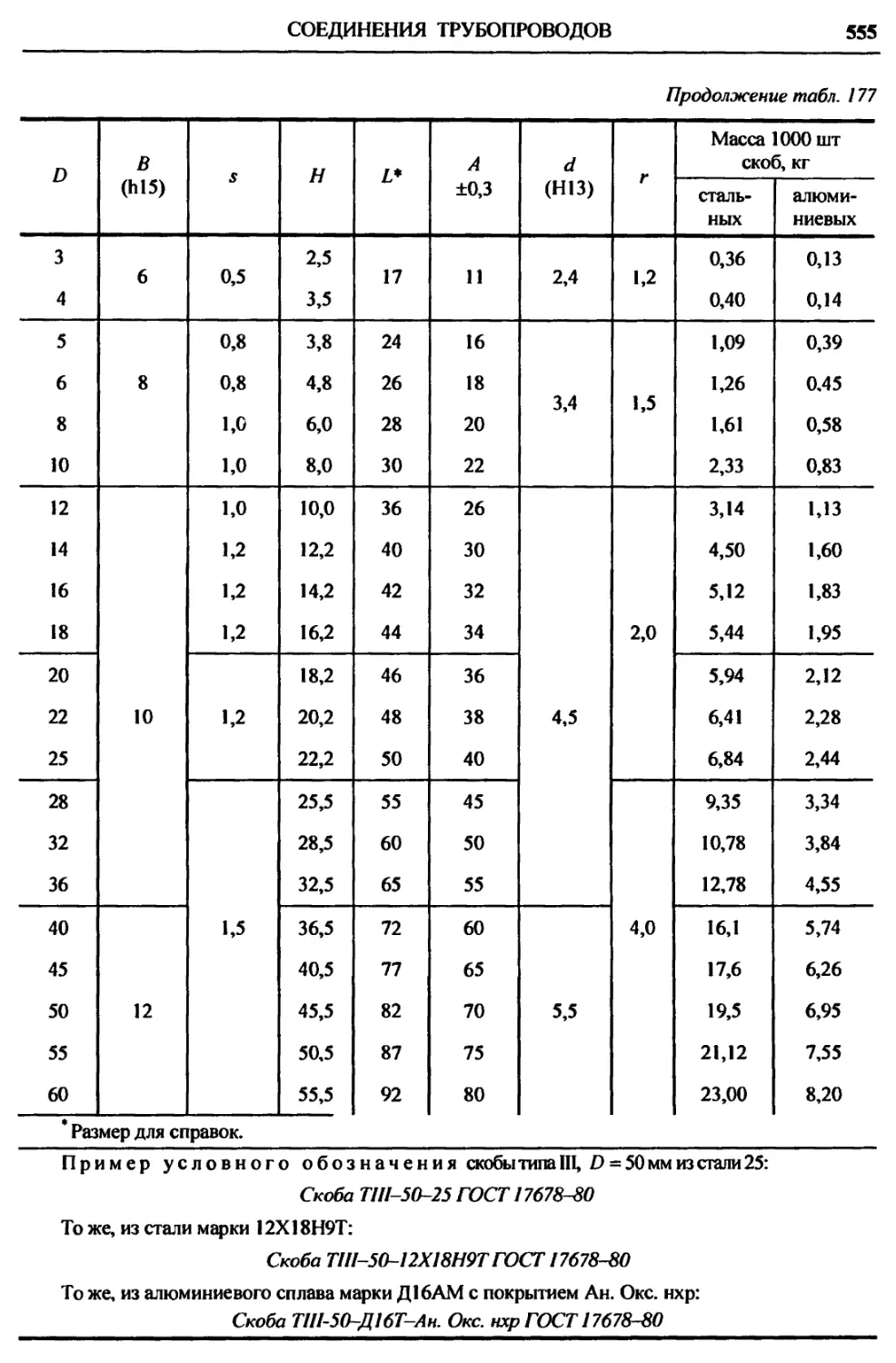

Скобы для крепления трубопро-

водов ...................... 553

Дополнительные источники.... 558

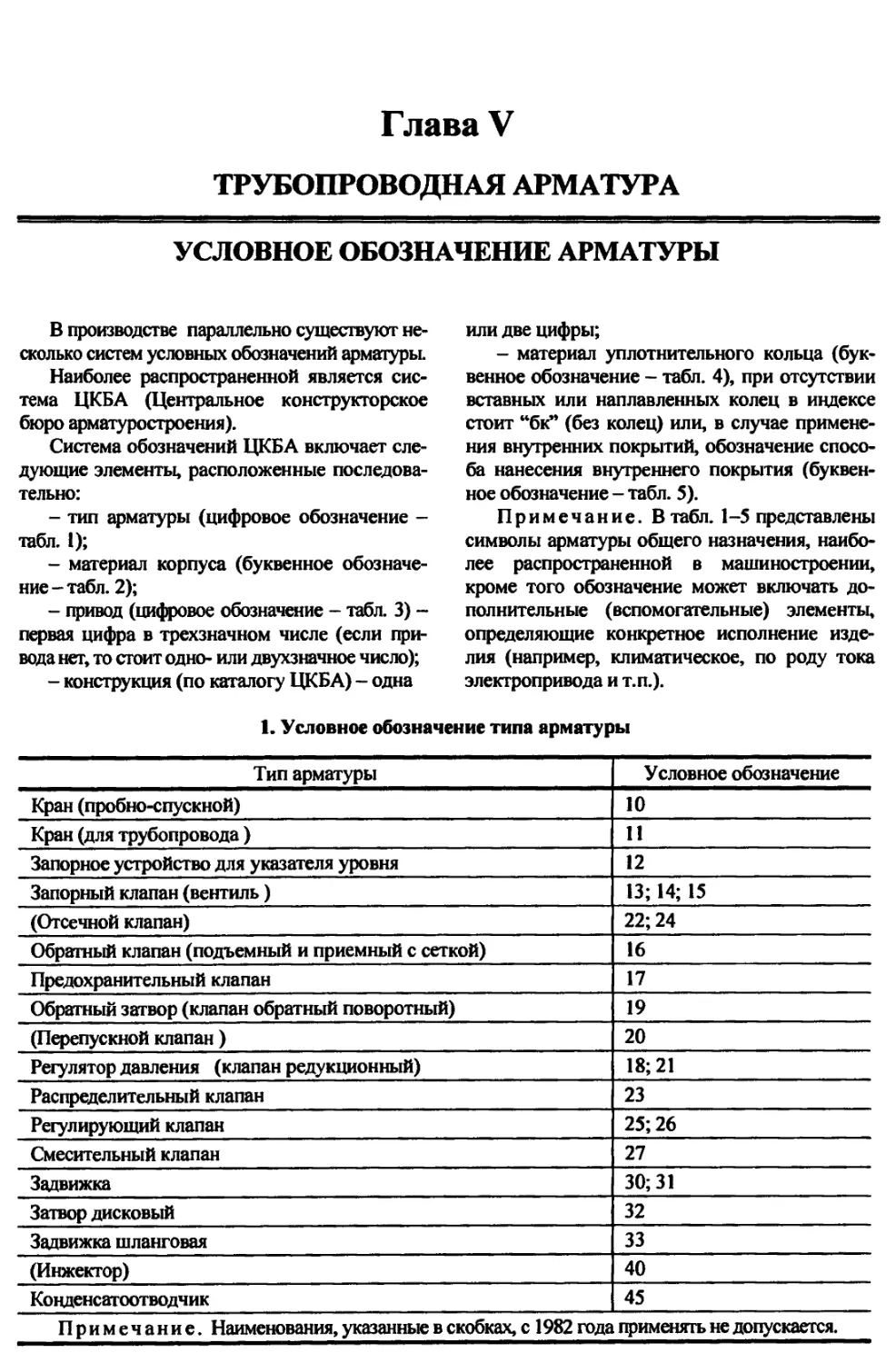

Глава V. ТРУБОПРОВОДНАЯ

АРМАТУРА................... 559

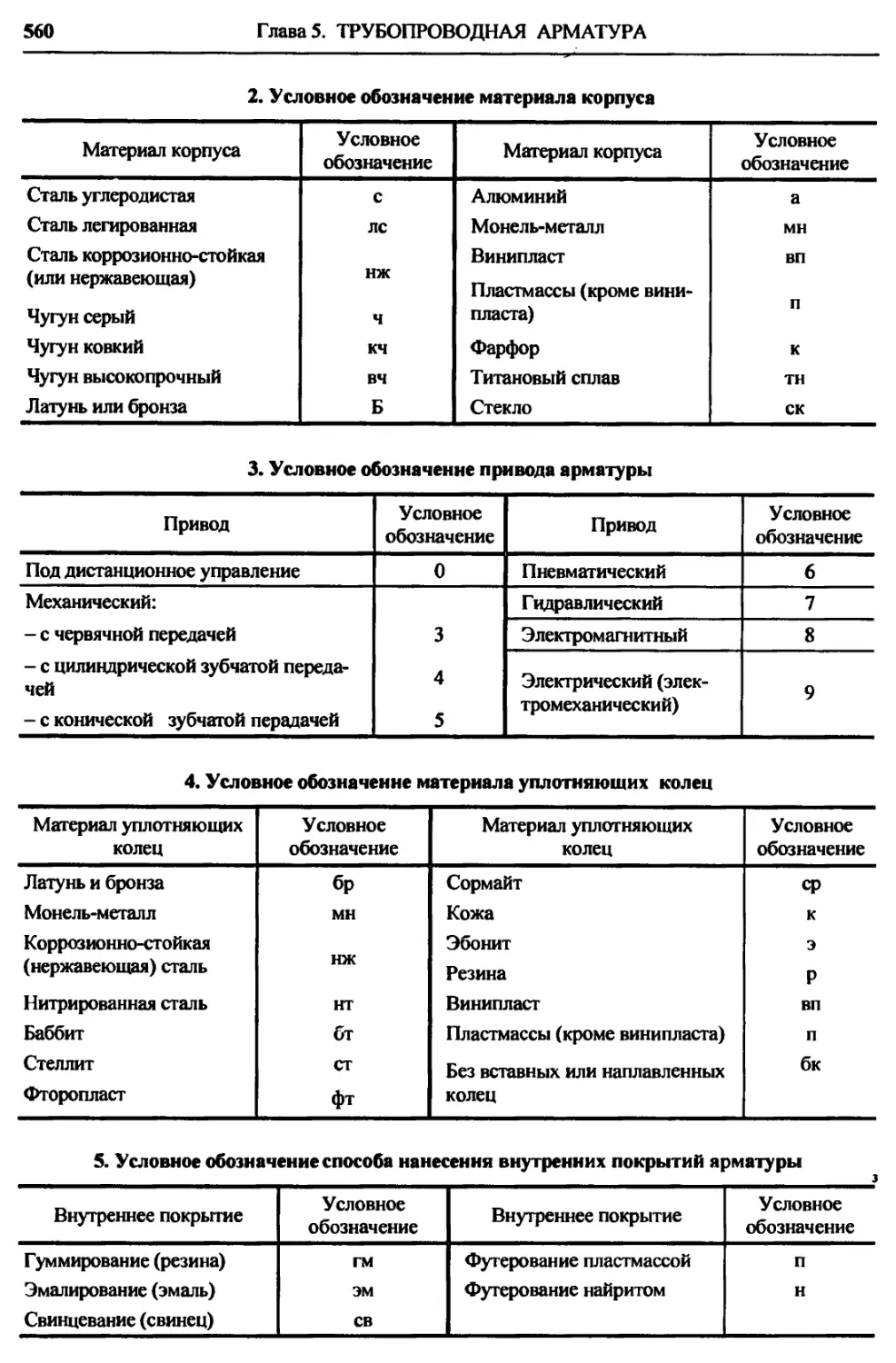

Условное обозначение арматуры 559

Условные графические обозна-

чения арматуры......... 561

Нормы герметичности армату-

ры трубопроводной запорной ... 562

Муфтовые концы с трубной ци-

линдрической резьбой....... 563

8

ОГЛАВЛЕНИЕ

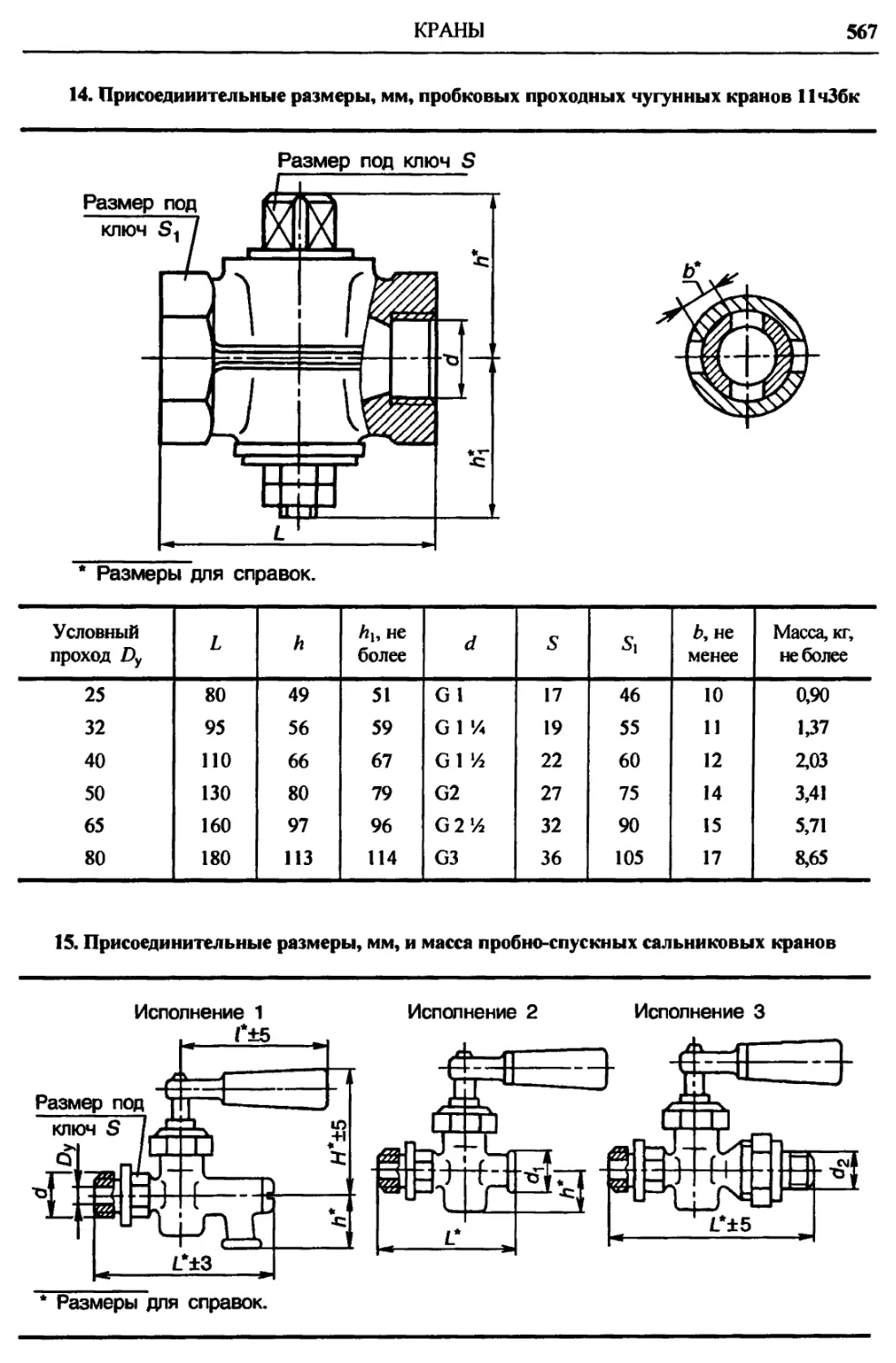

Краны.............................. 564

Конусные натяжные муфтовые

латунные краны на Ру » 0,6 МПа 564

Конусные трехходовые сальни-

ковые фланцевые чугунные кра-

ны 11ч18бк.................... 565

Пробковые проходные сальнико-

вые фланцевые латунные краны

11Б7бк........................ 565

Пробковые проходные натяжные

чугунные краны газовые муфто-

вые 11 чЗбк................... 566

Пробно-спускные сальниковые

латунные краны на Ру 1(10); Рпр

1,5 (15)...................... 566

Кран шаровой проходной муфто-

вый 11 Б27п................... 568

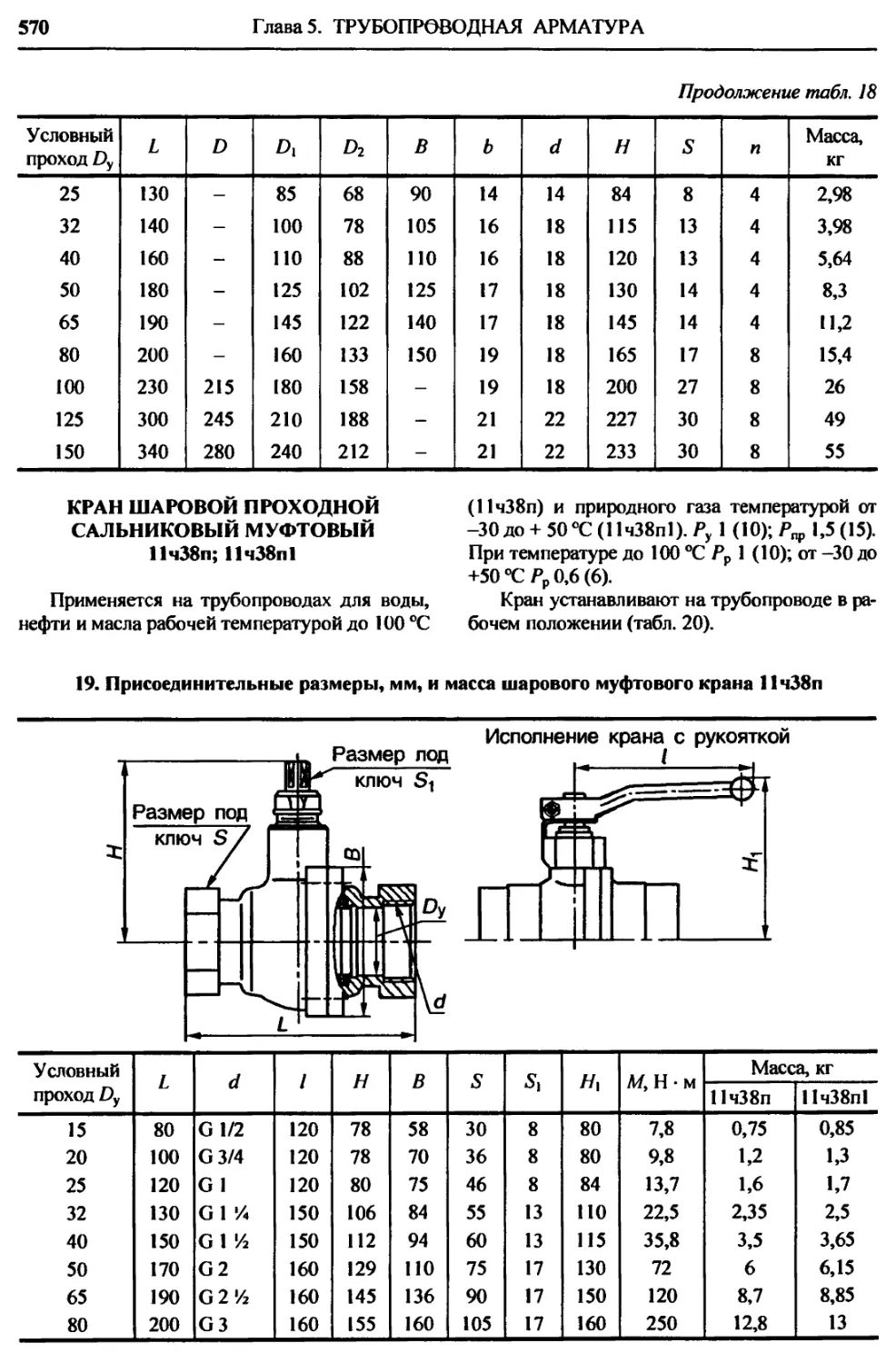

Кран шаровой проходной саль-

никовый фланцевый 11ч37п .... 569

Кран шаровой проходной саль-

никовый муфтовый 11ч38п;

11ч38п1....................... 570

Клапаны............................ 571

Запорные муфтовые и фланцевые

клапаны из серого чугуна на

Ру=1,6МПа..................... 571

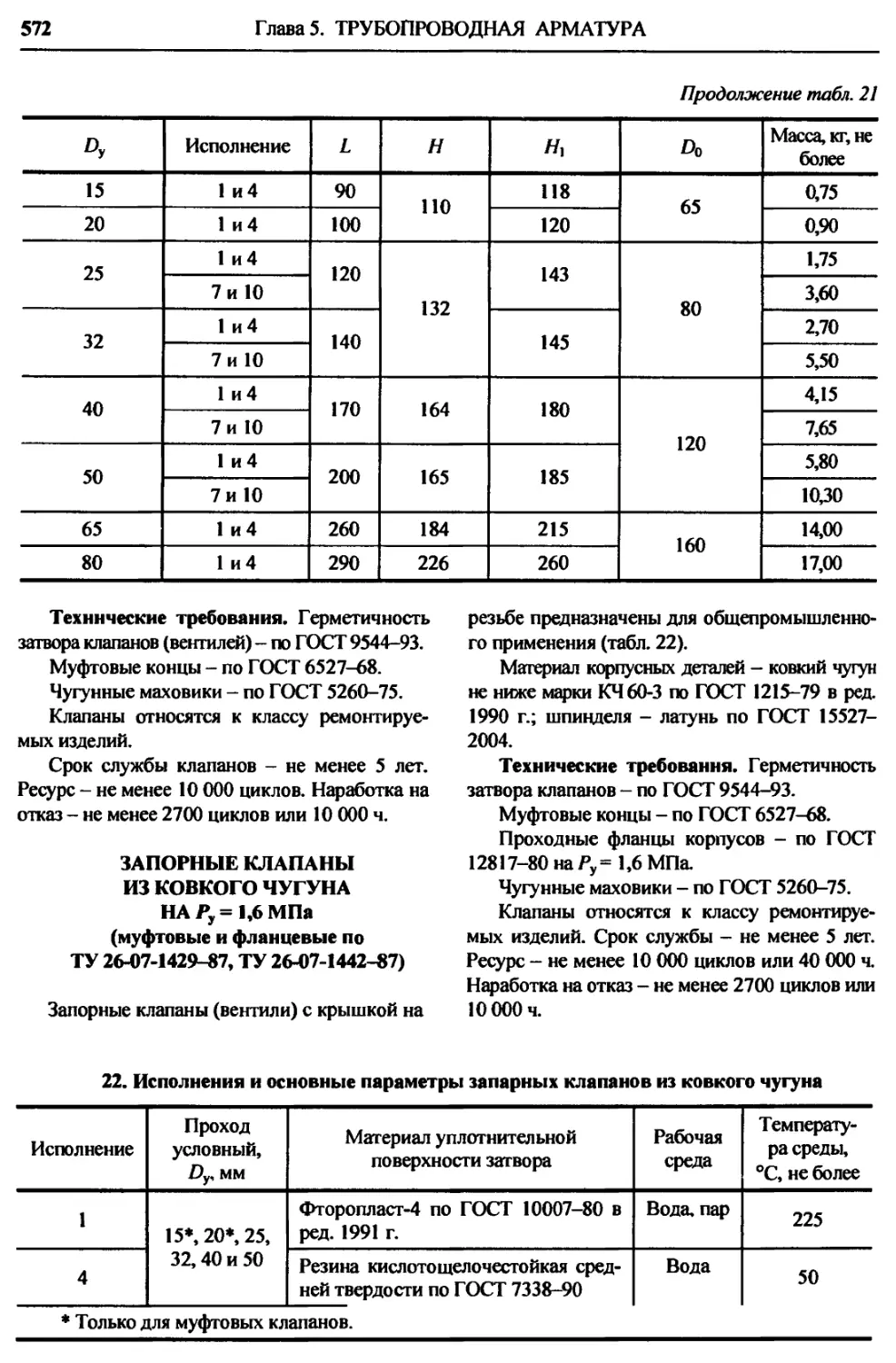

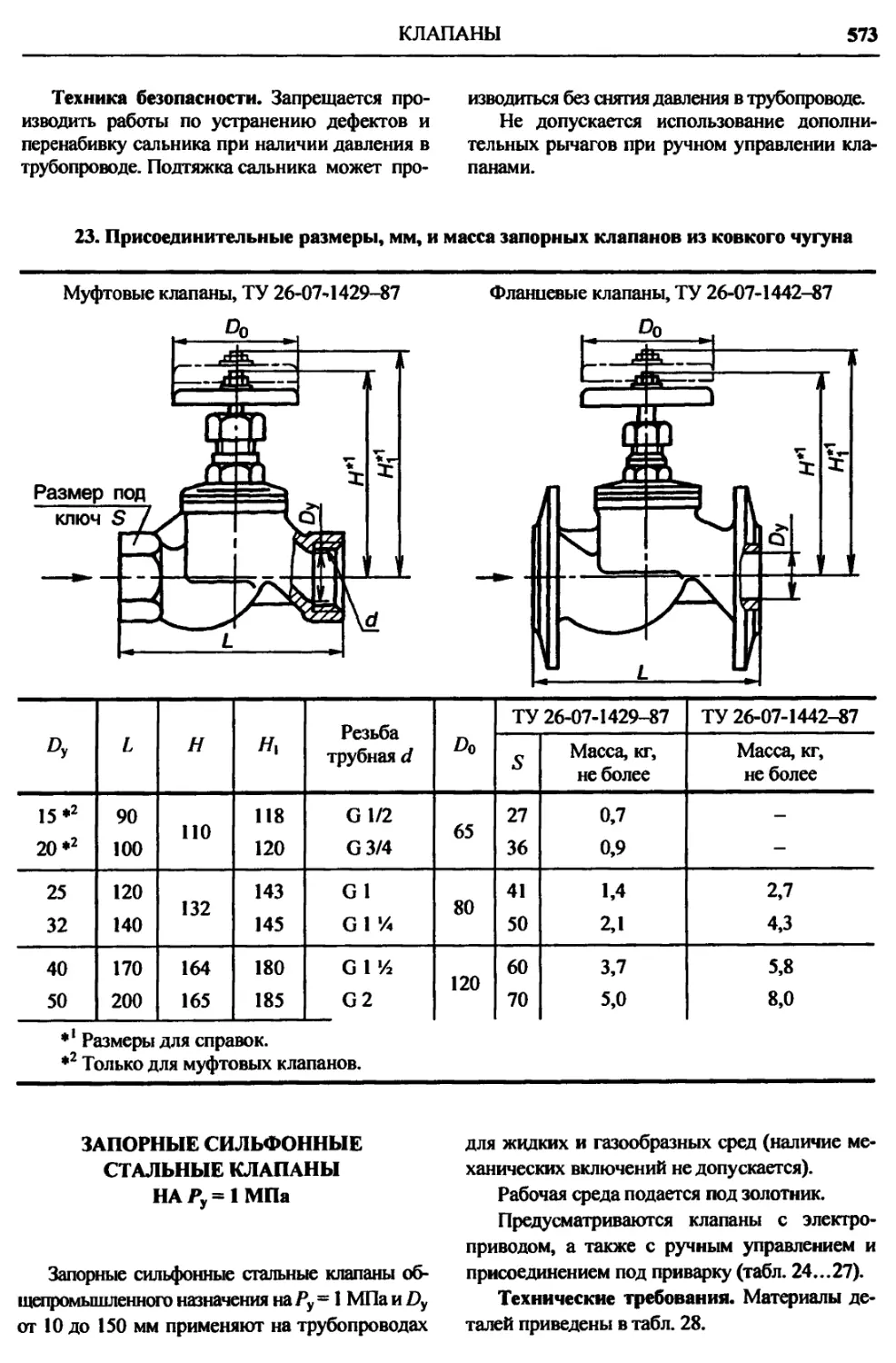

Запорные клапаны из ковкого

чугуна на Ру = 1,6 МПа.... 572

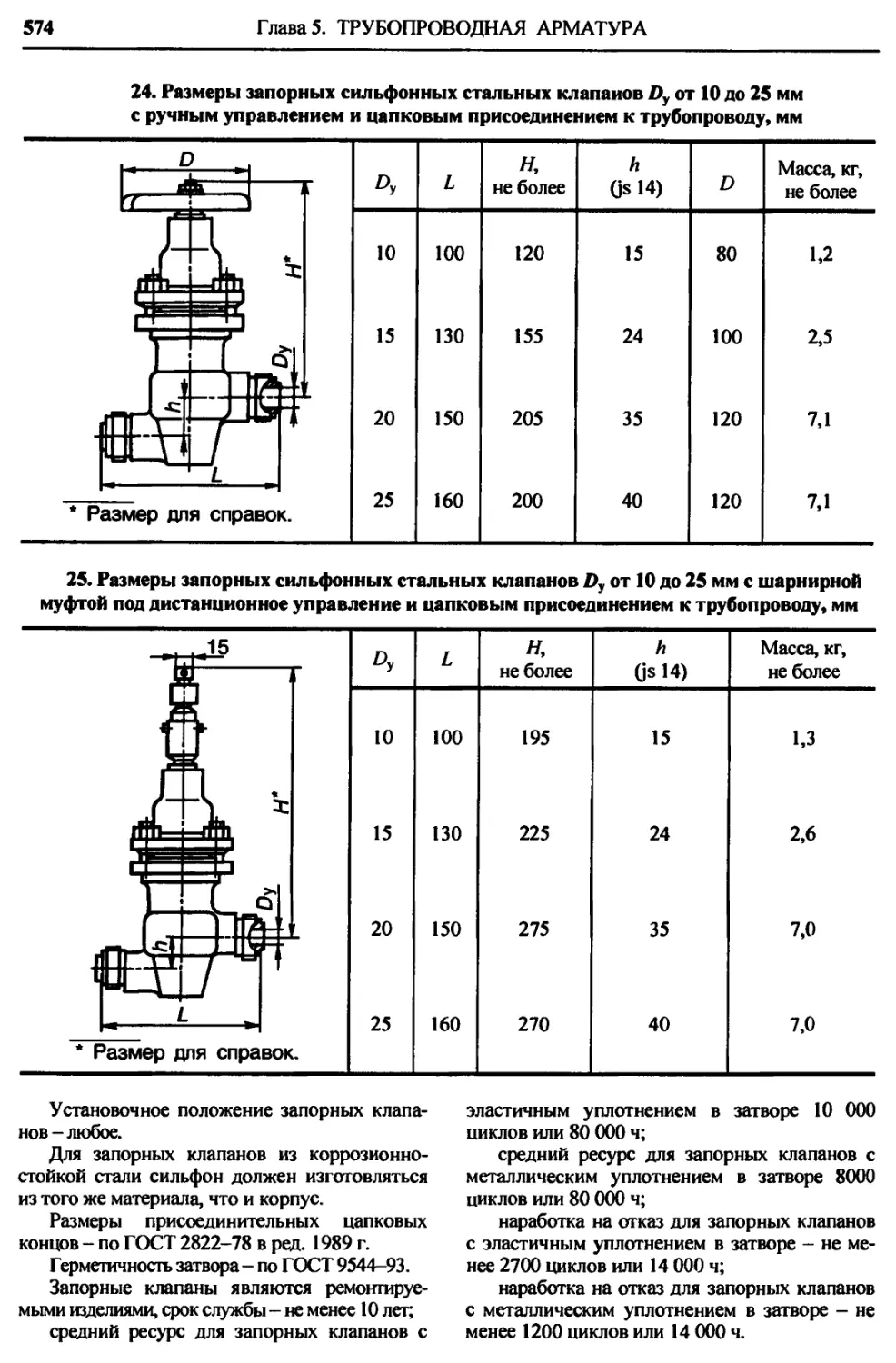

Запорные сильфонные стальные

клапаны на Ру = 1,0 МПа... 573

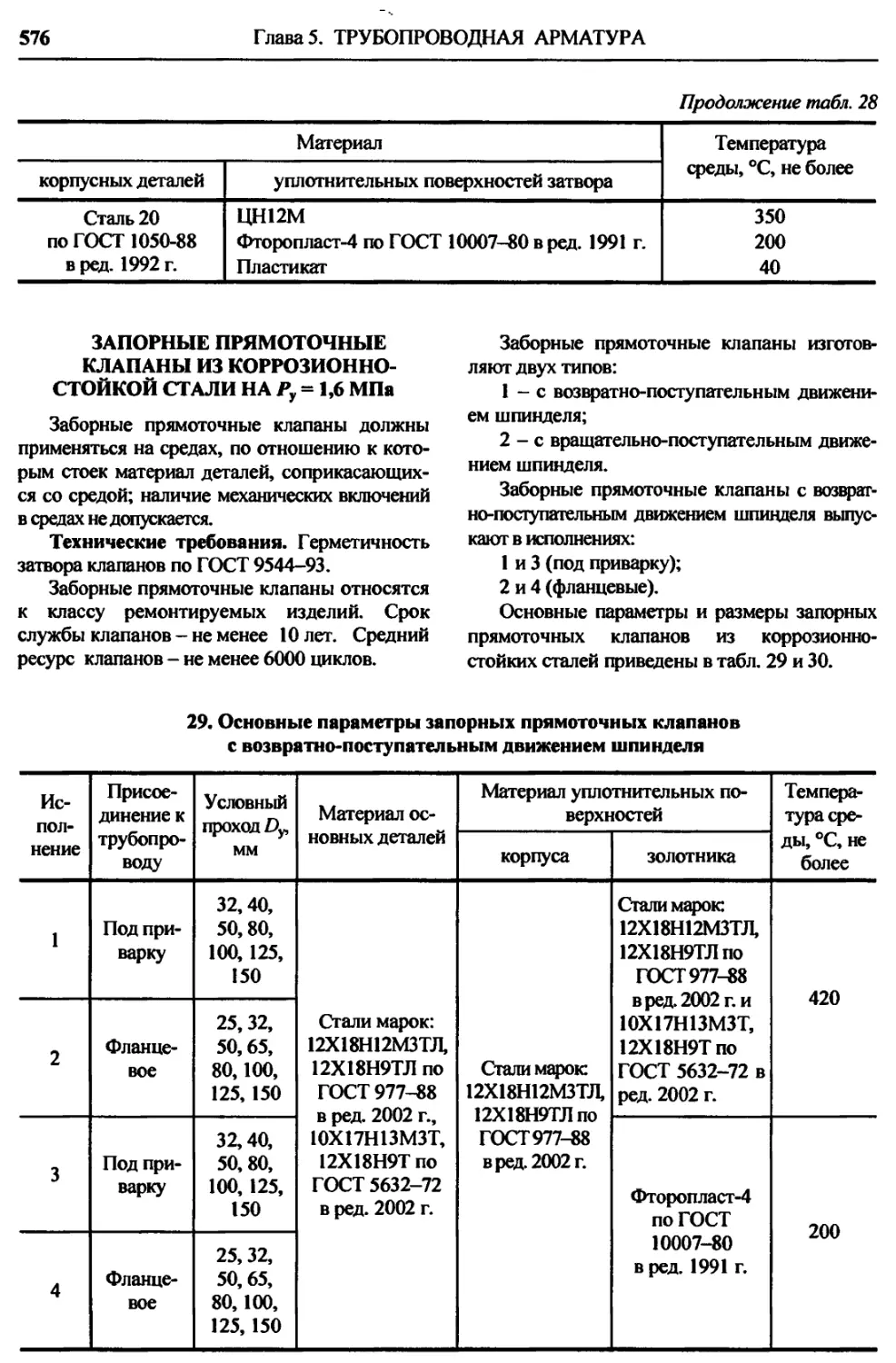

Запорные прямоточные клапаны

из коррозионно-стойкой стали на

=1,6 МПа................. 576

Запорные муфтовые латунные

клапаны на Ру = 1,0 и 1,6 МПа.. 578

Обратные приемные с сеткой

фланцевые чугунные клапаны на

Ру = 0,25 МПа................. 579

Обратные подъемные муфтовые

латунные клапаны на Ру = 1,6 МПа 580

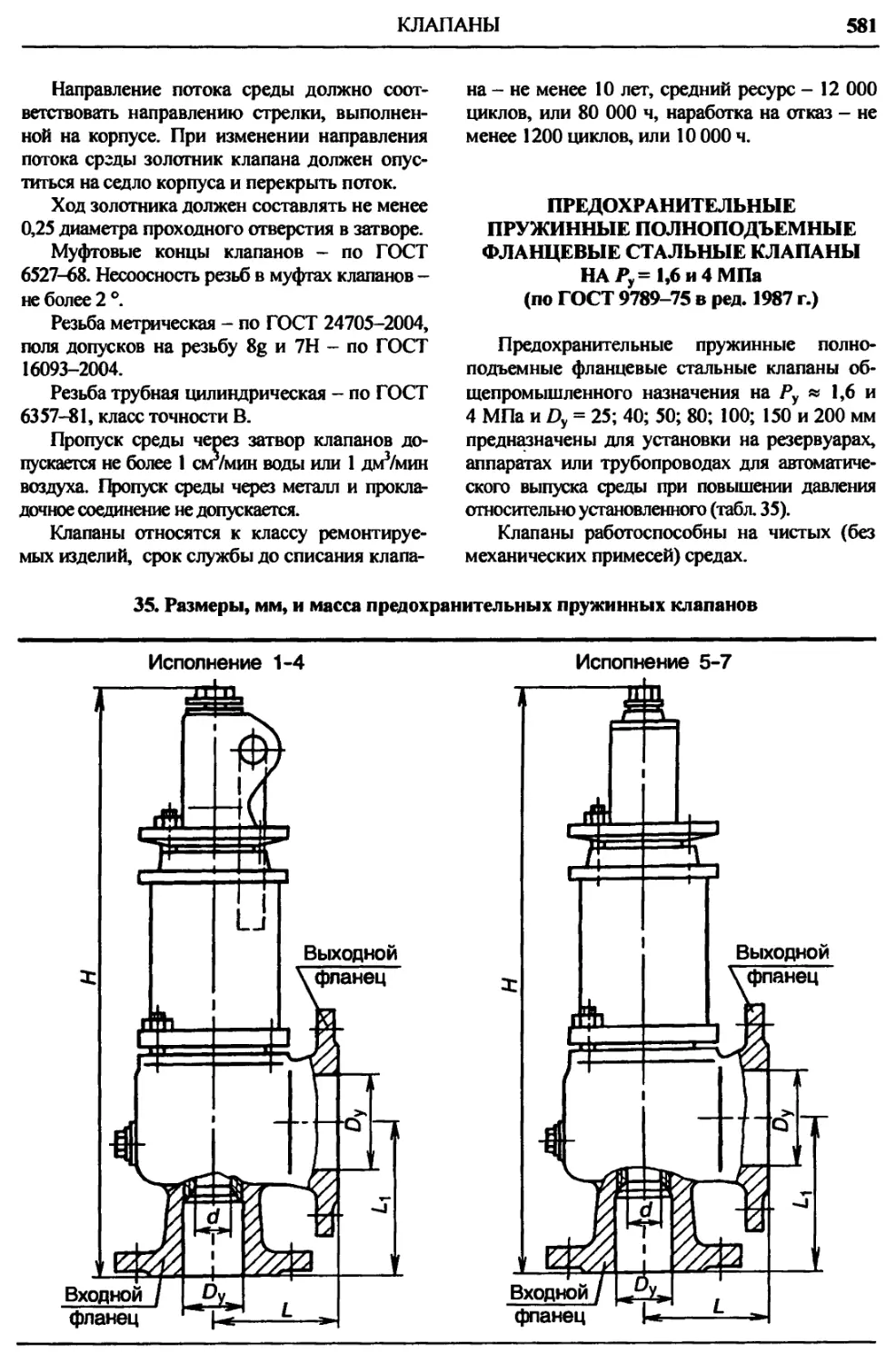

Предохранительные пружинные

полноподъемные фланцевые сталь-

ные клапаны на Ру = 1,6 и 4 МПа 581

Клапан проходной фланцевый

15Б12бк..................... 583

Клапан латунный с электромаг-

нитным приводом 15Б859П...... 584

Клапаны из ковкого чугуна с

электромагнитным приводом

15кч848П, 15кч848П1......... 585

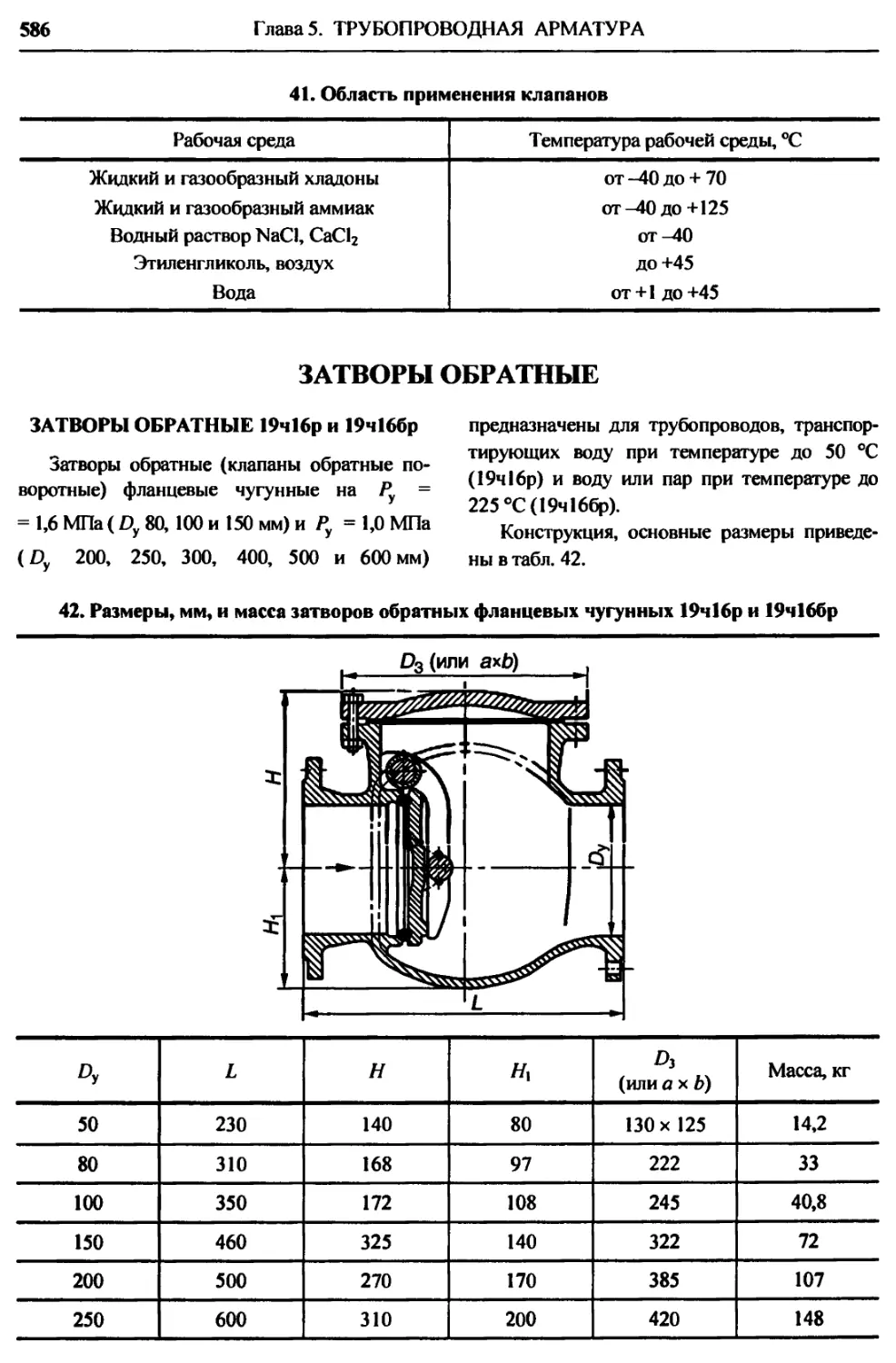

Затворы обратные.............. 586

Затворы обратные 19ч16р и

19ч16бр................... 586

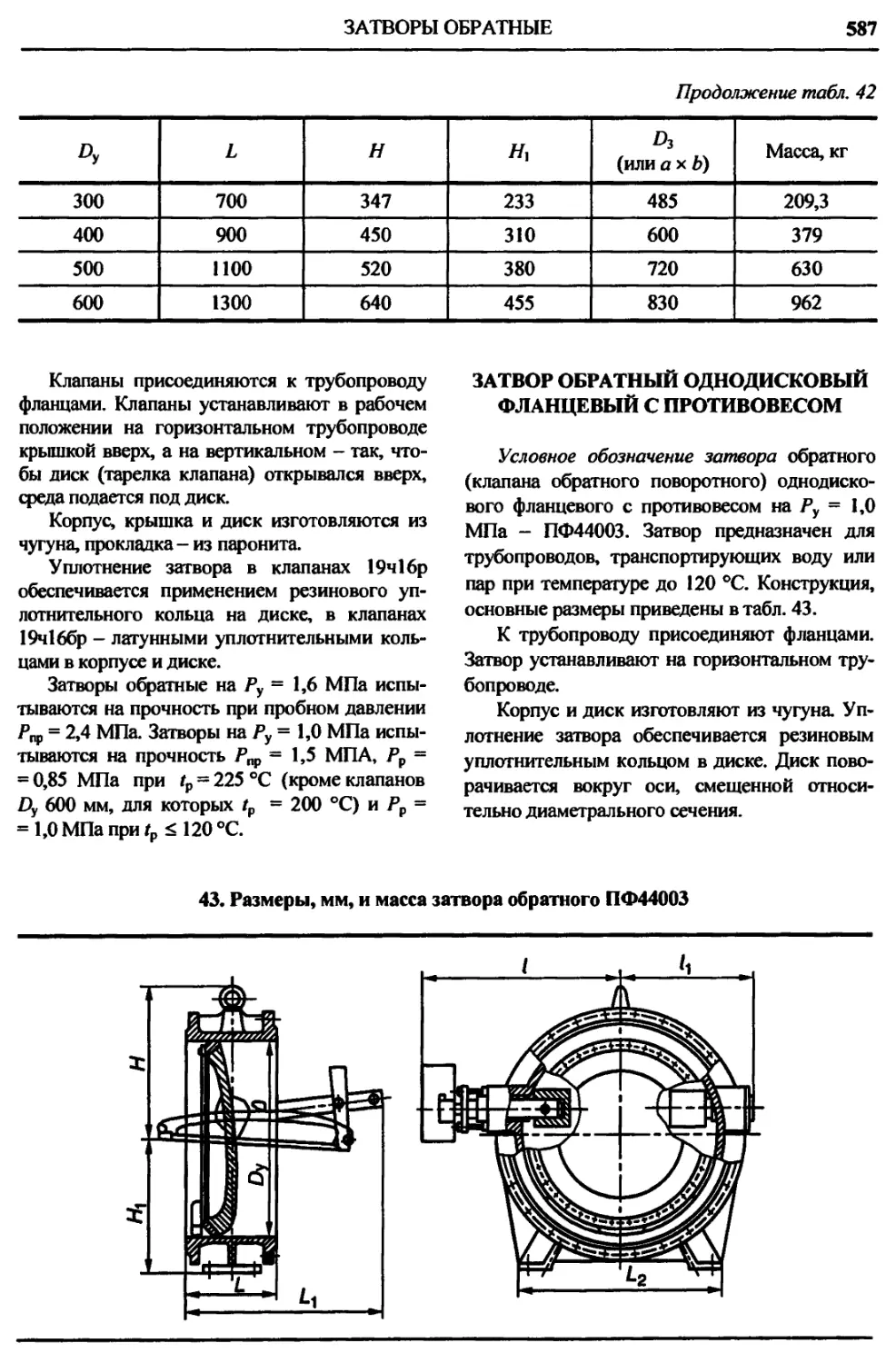

Затвор обратный однодисковый

фланцевый с противовесом.. 587

Задвижки общепромышленного

применения.................... 588

Задвижки клиновые двухдисковые

с невыдвижным шпинделем флан-

цевые чугунные на Ру = 0,6 МПа... 588

Задвижки клиновые с выдвижным

шпинделем фланцевые 31ч6нж,

31ч906нж на Ру = 1,0 МПа.. 589

Конденсатоотводчики общепро-

мышленного назначения......... 590

Конденсатоотводчики термоста-

тические с муфтовым и цапко-

вым присоединениями из ковко-

го чугуна на Ру = 0,6 МПа. 590

Конденсатоотводчики с опроки-

нутым поплавком муфтовые чу-

гунные на Ру = 1,6 МПа.... 591

Конденсатоотводчики термоди-

намические муфтовые чугунные

на Ру =1,6 МПа...........• 592

Дополнительные источники .... 593

Глава VI. СМАЗОЧНЫЕ МА-

ТЕРИАЛЫ И УСТРОЙСТВА 594

Масла и смазки для промыш-

ленного оборудования.......... 594

Смазочные масла. Классифи-

кация, марки, свойства.. 594

Пластичные смазки....... 599

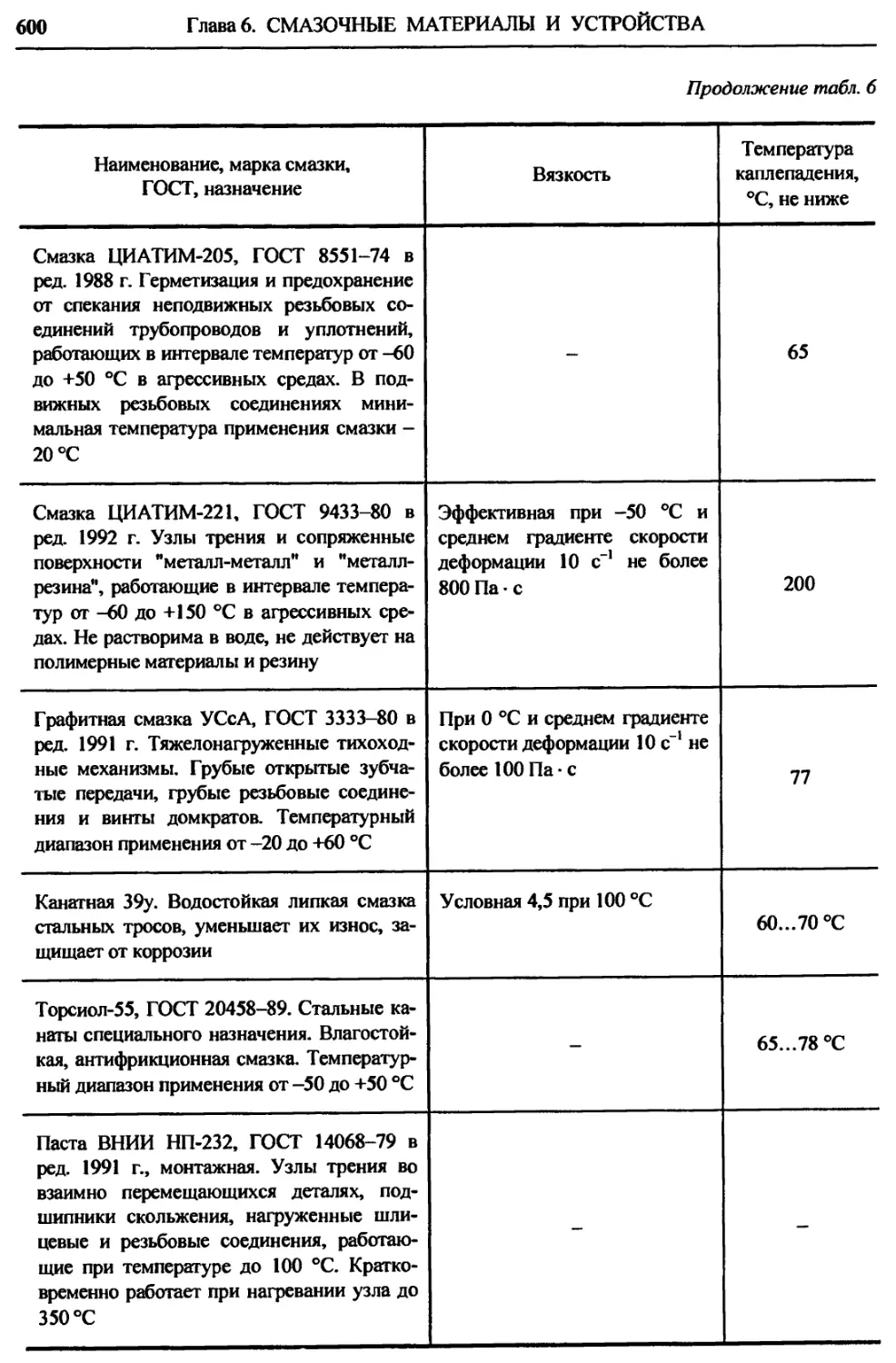

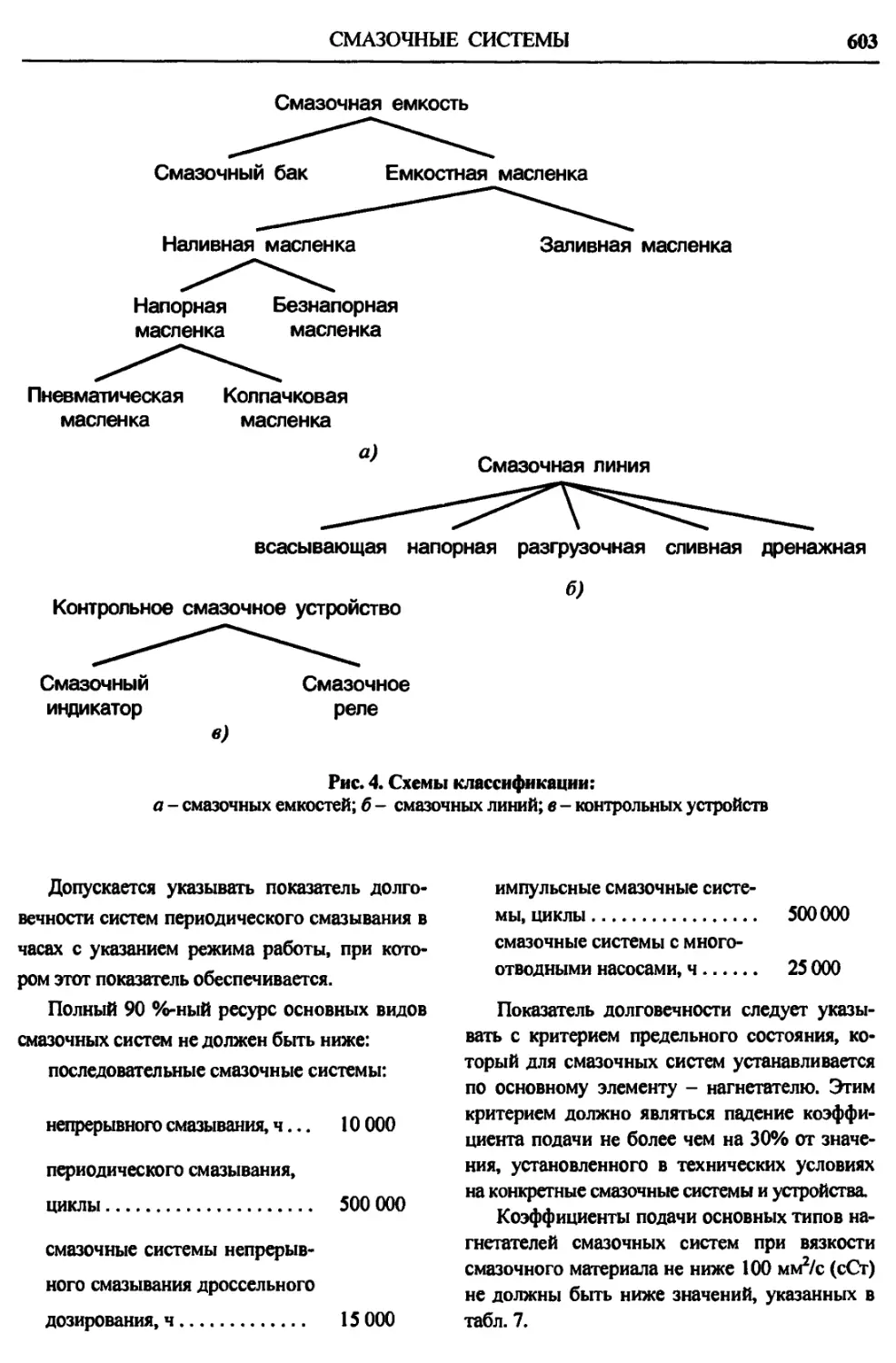

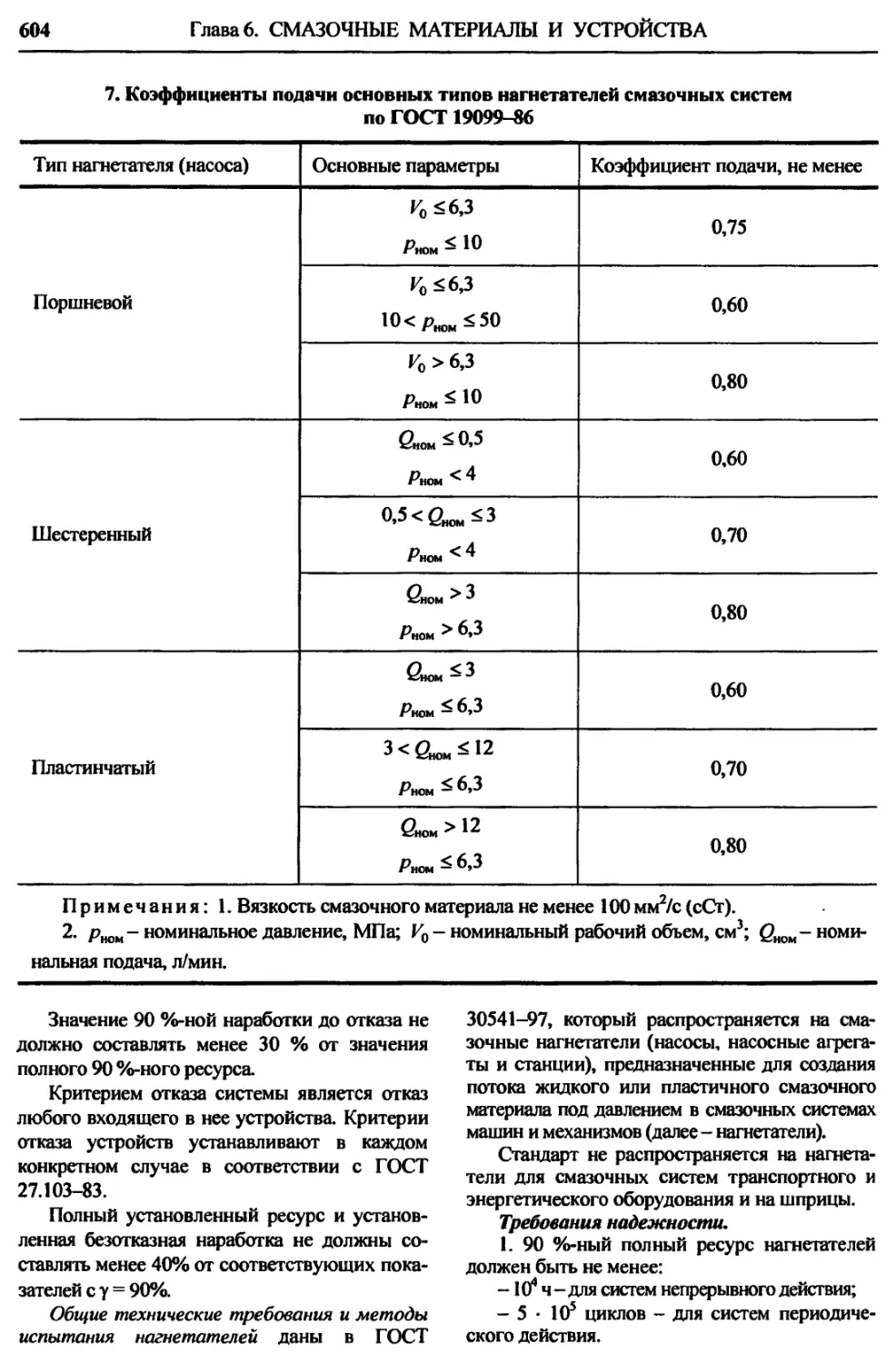

Смазочные системы............. 601

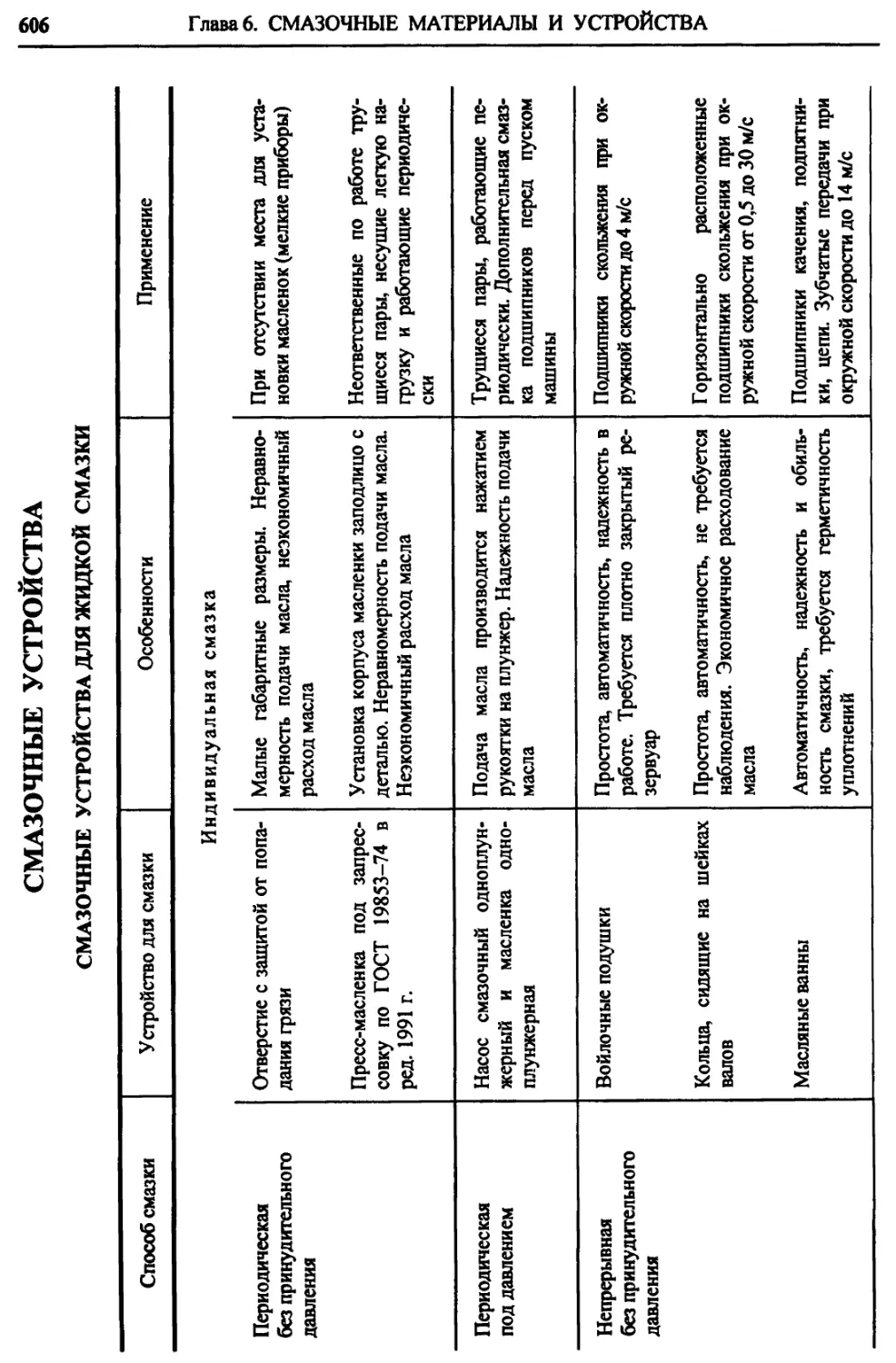

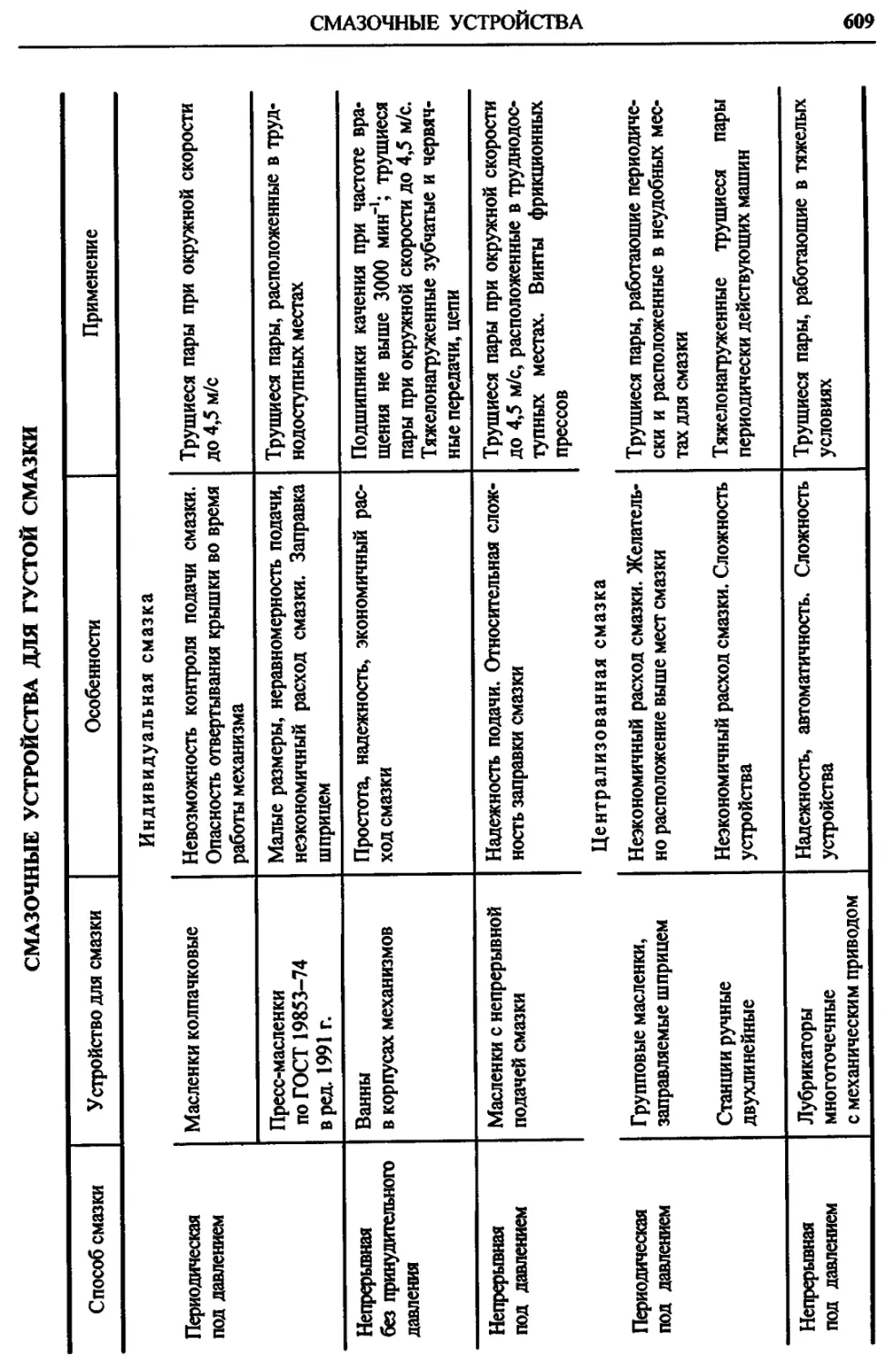

Смазочные устройства...... 606

Смазочные устройства для

жидкой смазки........... 606

Смазочные устройства для

густой смазки........... 609

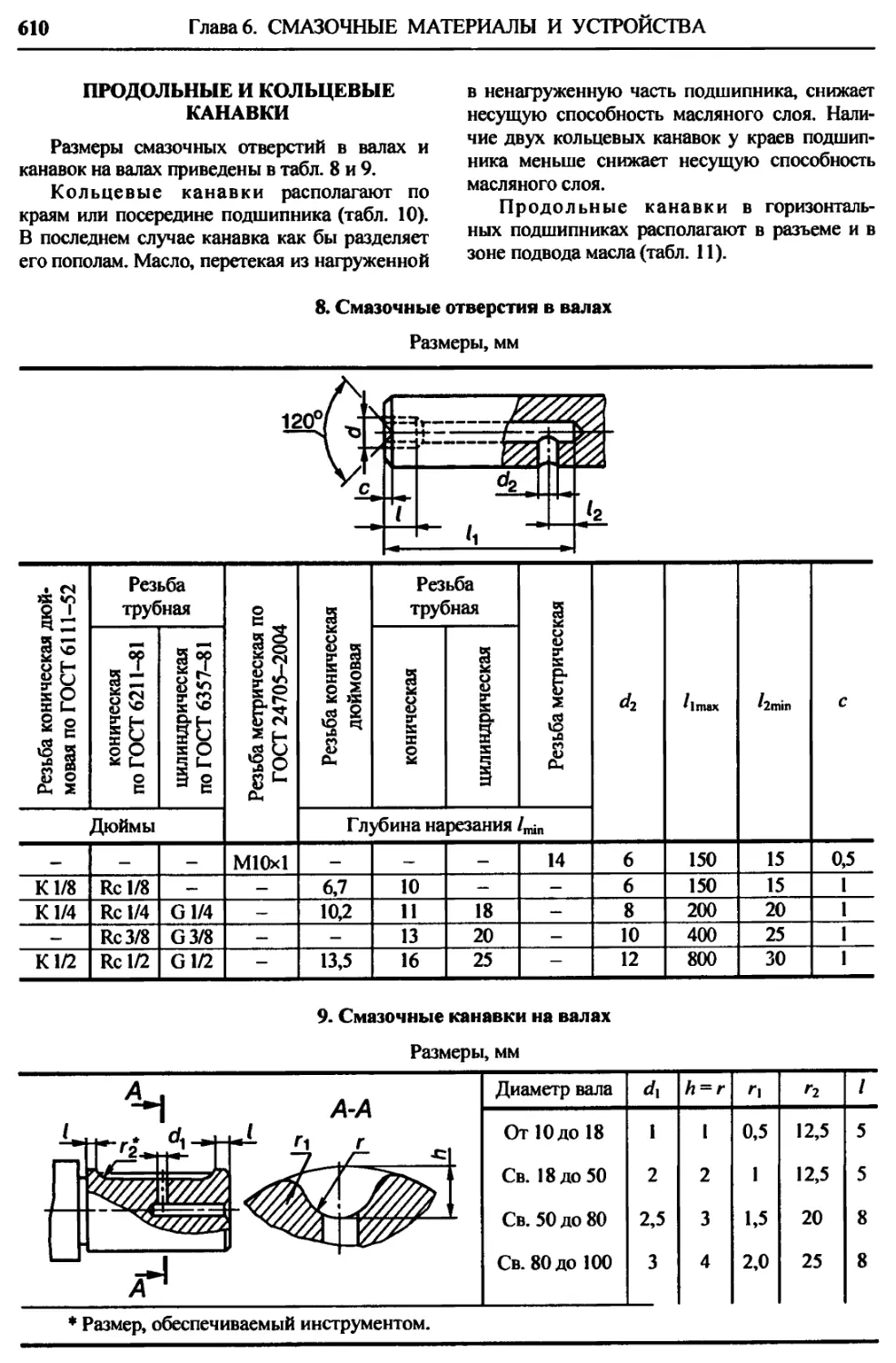

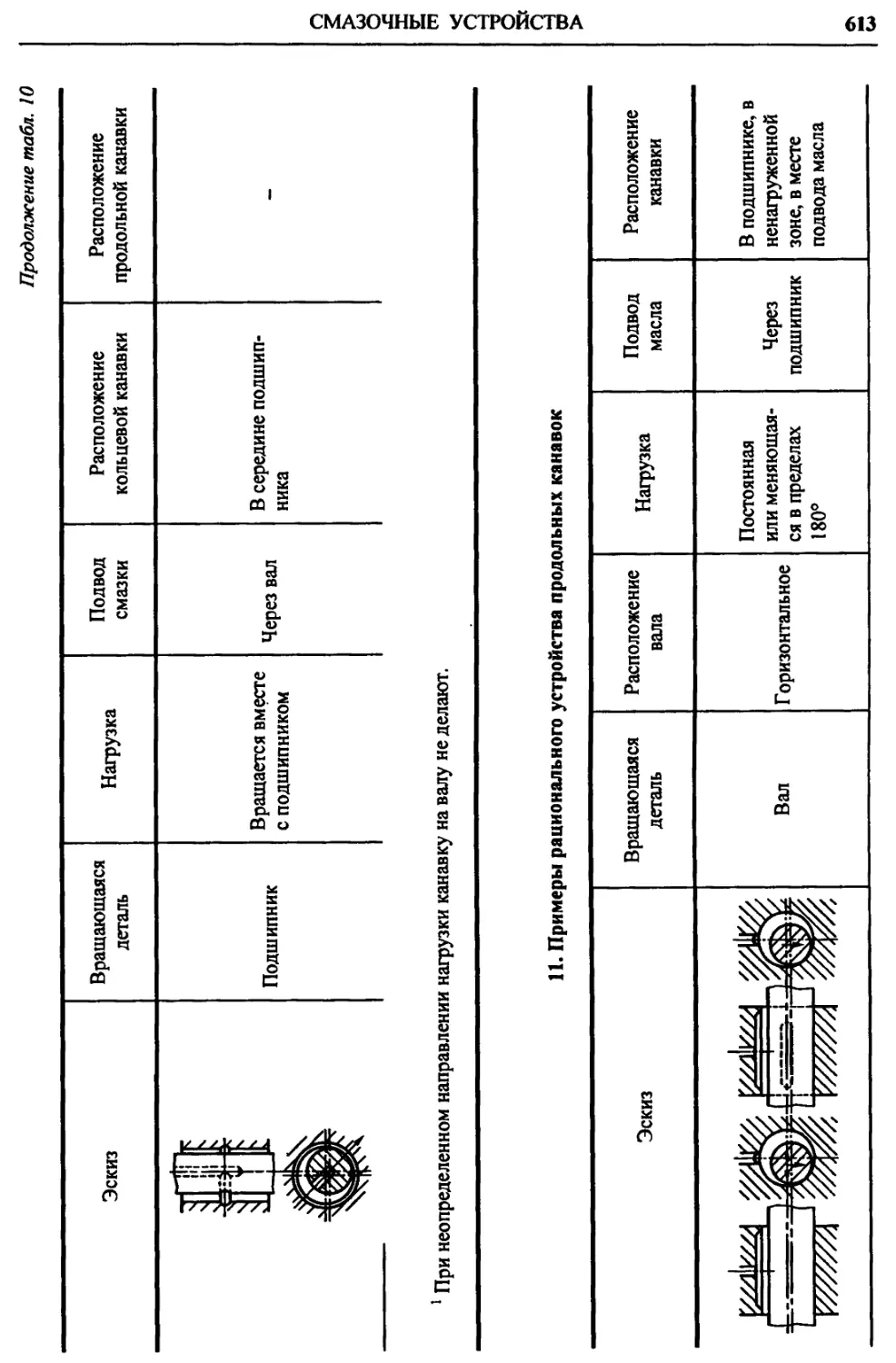

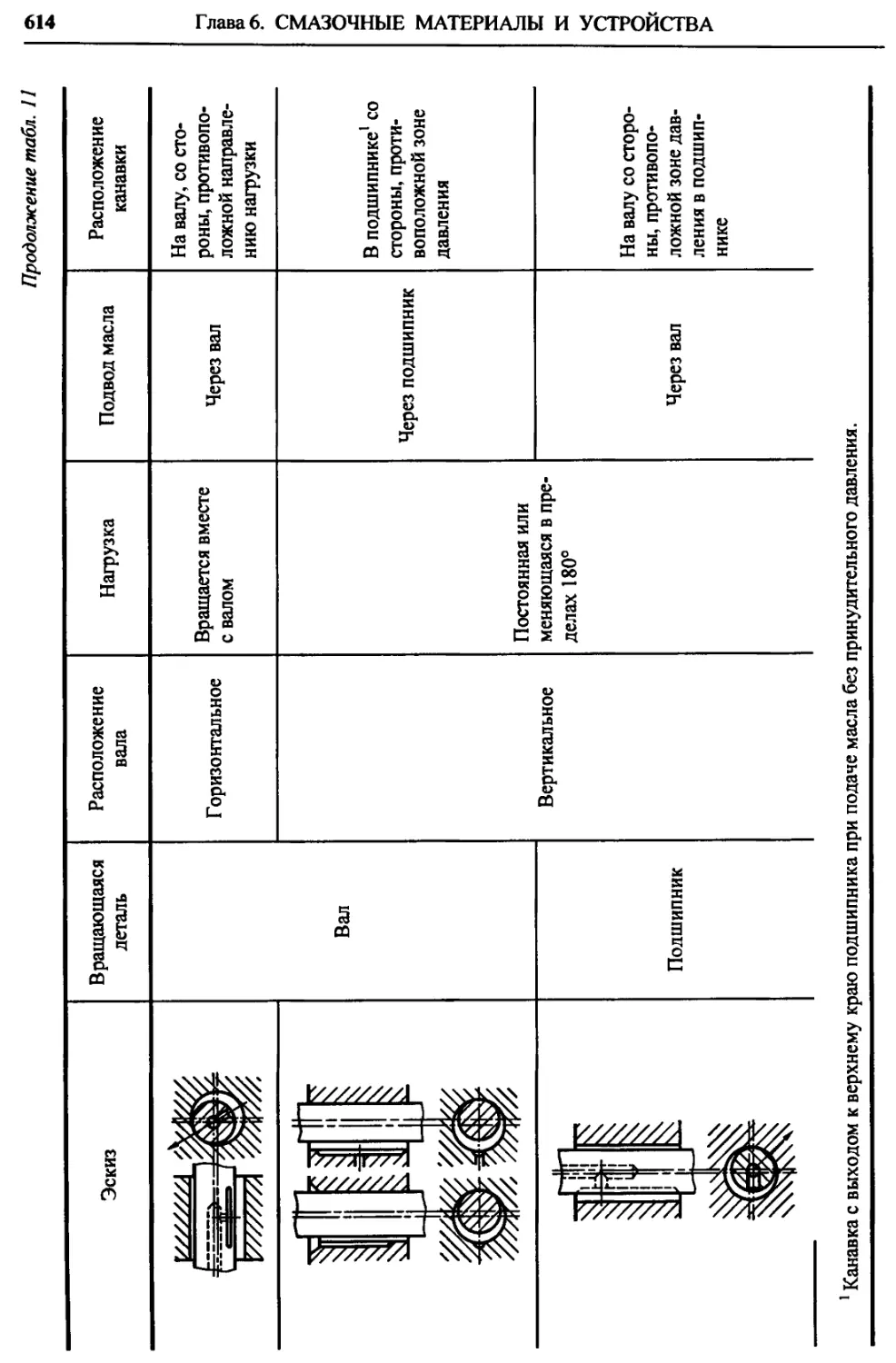

Продольные и кольцевые ка-

навки .................. 610

Масленки для смазочных масел

и пластичных материалов....... 615

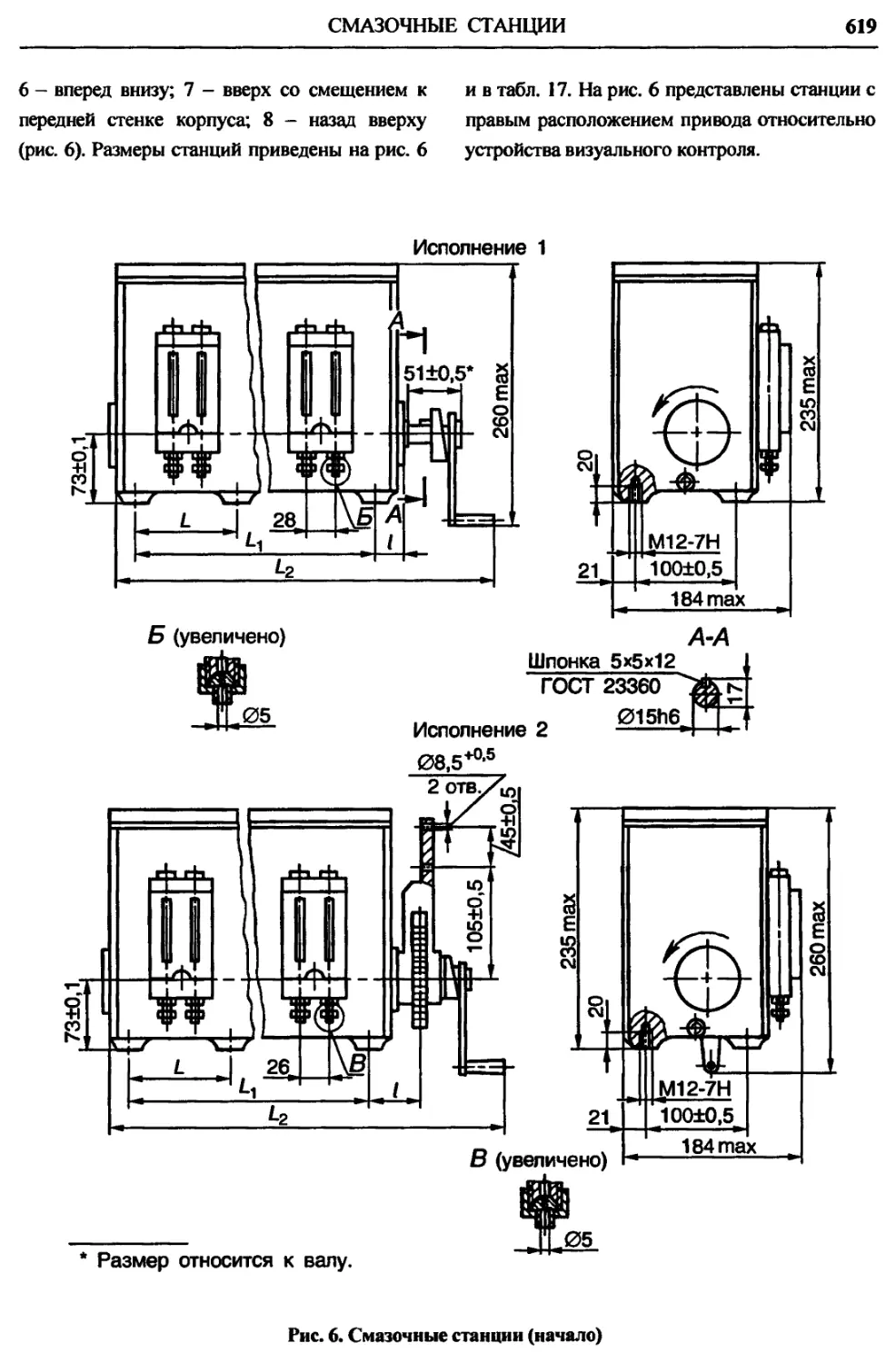

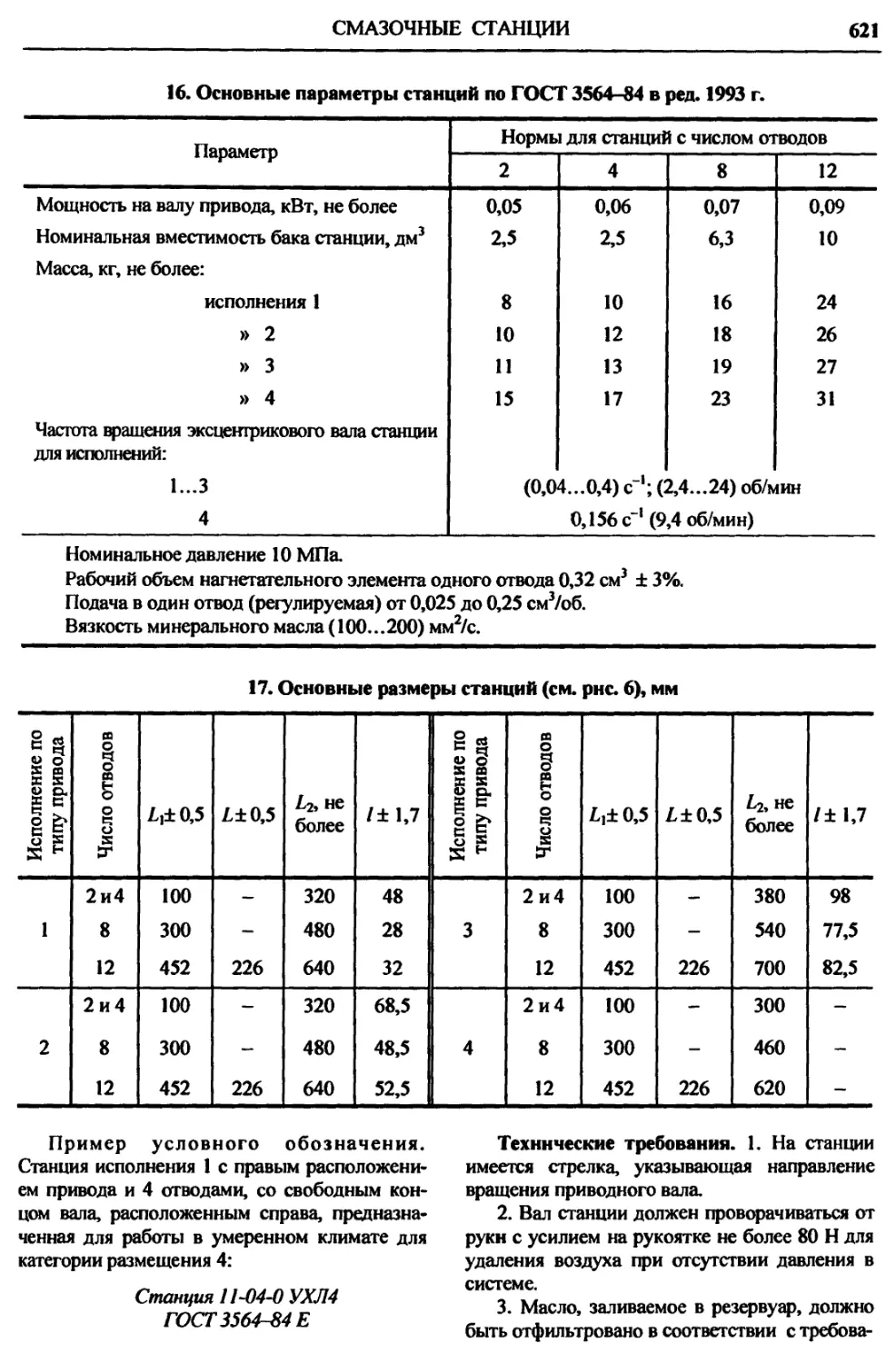

Смазочные станции............. 618

Смазочные многоотводные стан-

ции для жидкой смазки..... 618

ОГЛАВЛЕНИЕ

9

Смазочные ручные двухмагист-

ральные станции................ 622

Станции смазки типа И-ЦСЭ .... 623

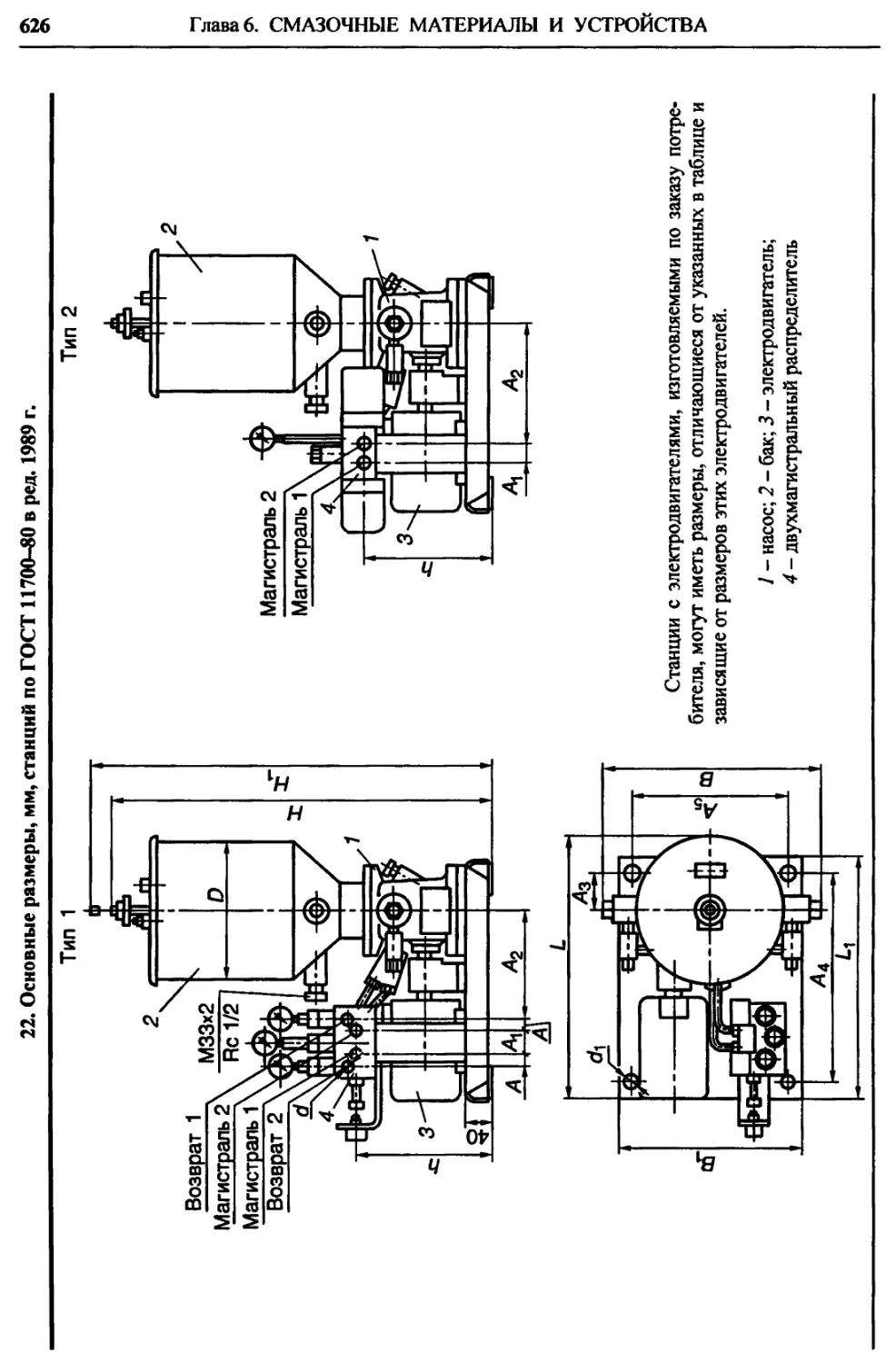

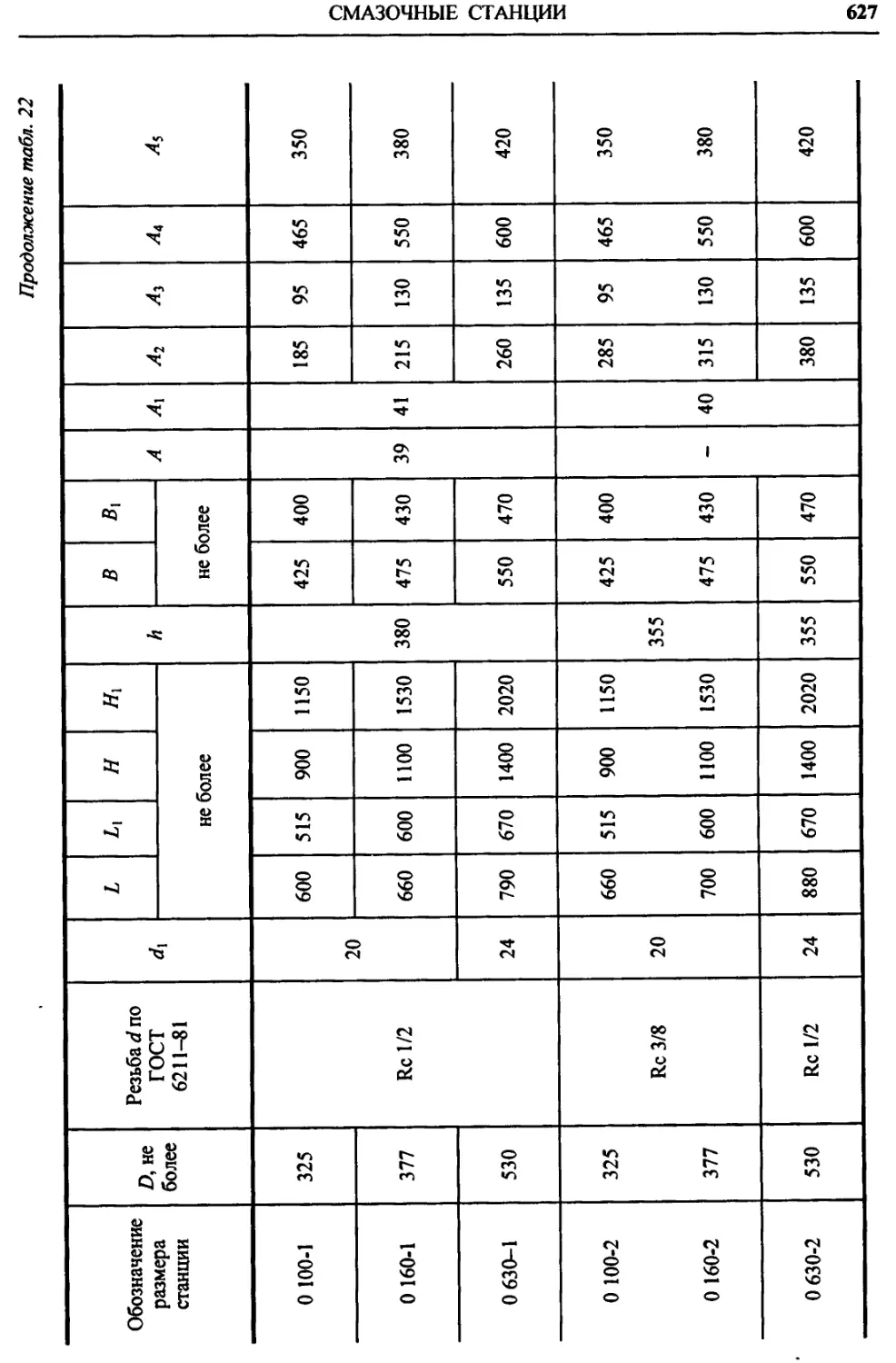

Двухмагистральные станции

смазки......................... 625

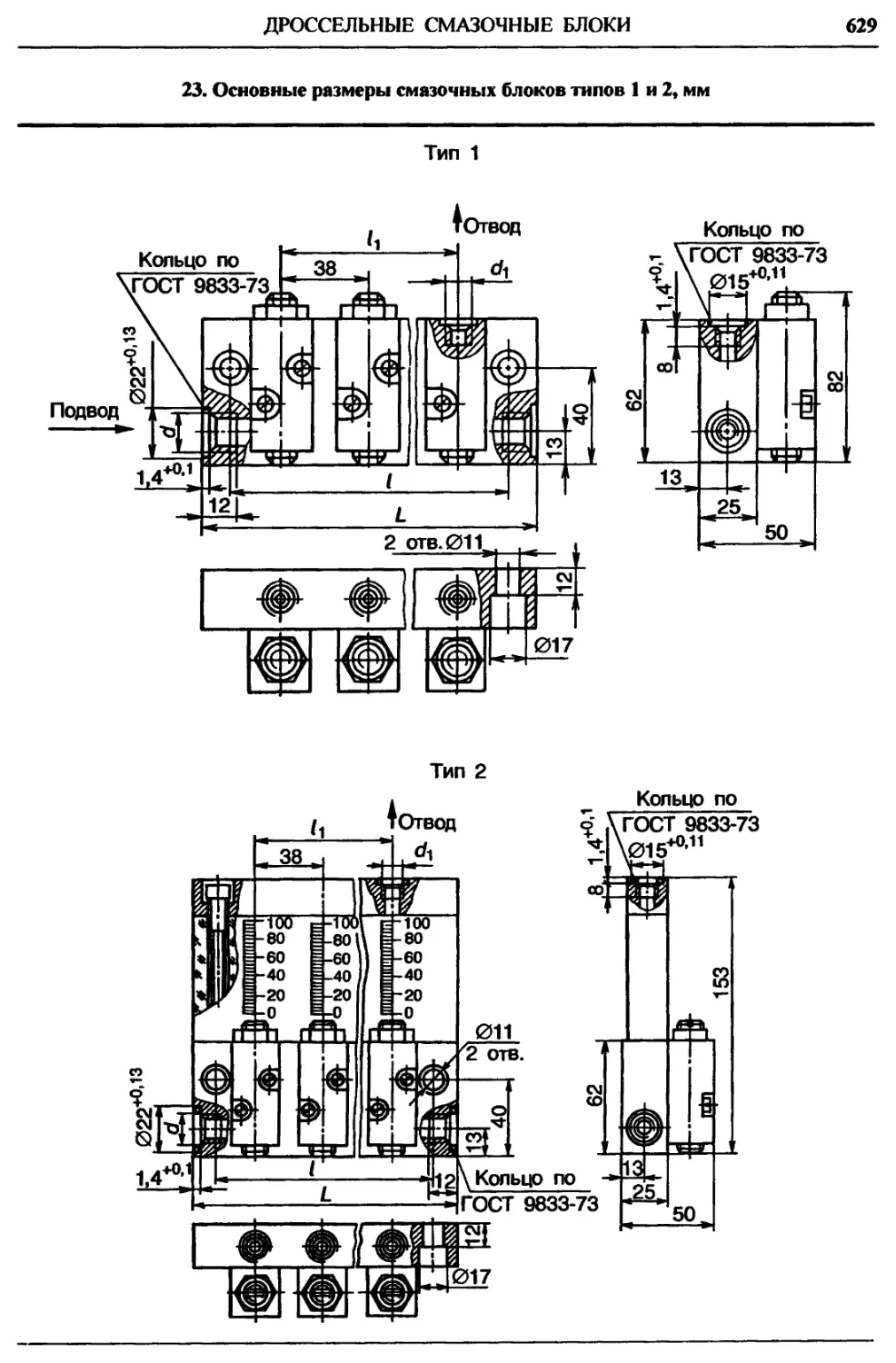

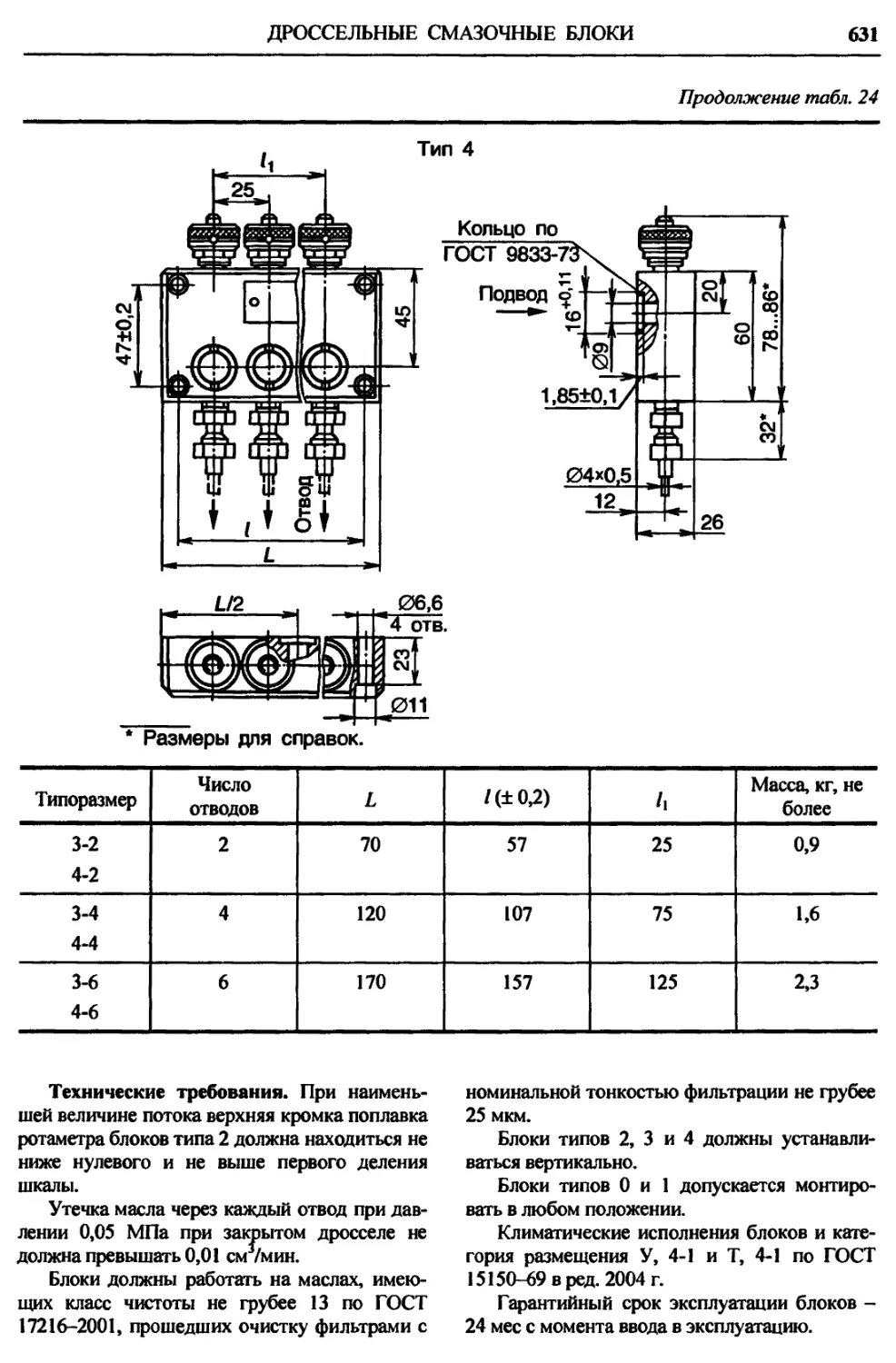

Дроссельные смазочные блоки 628

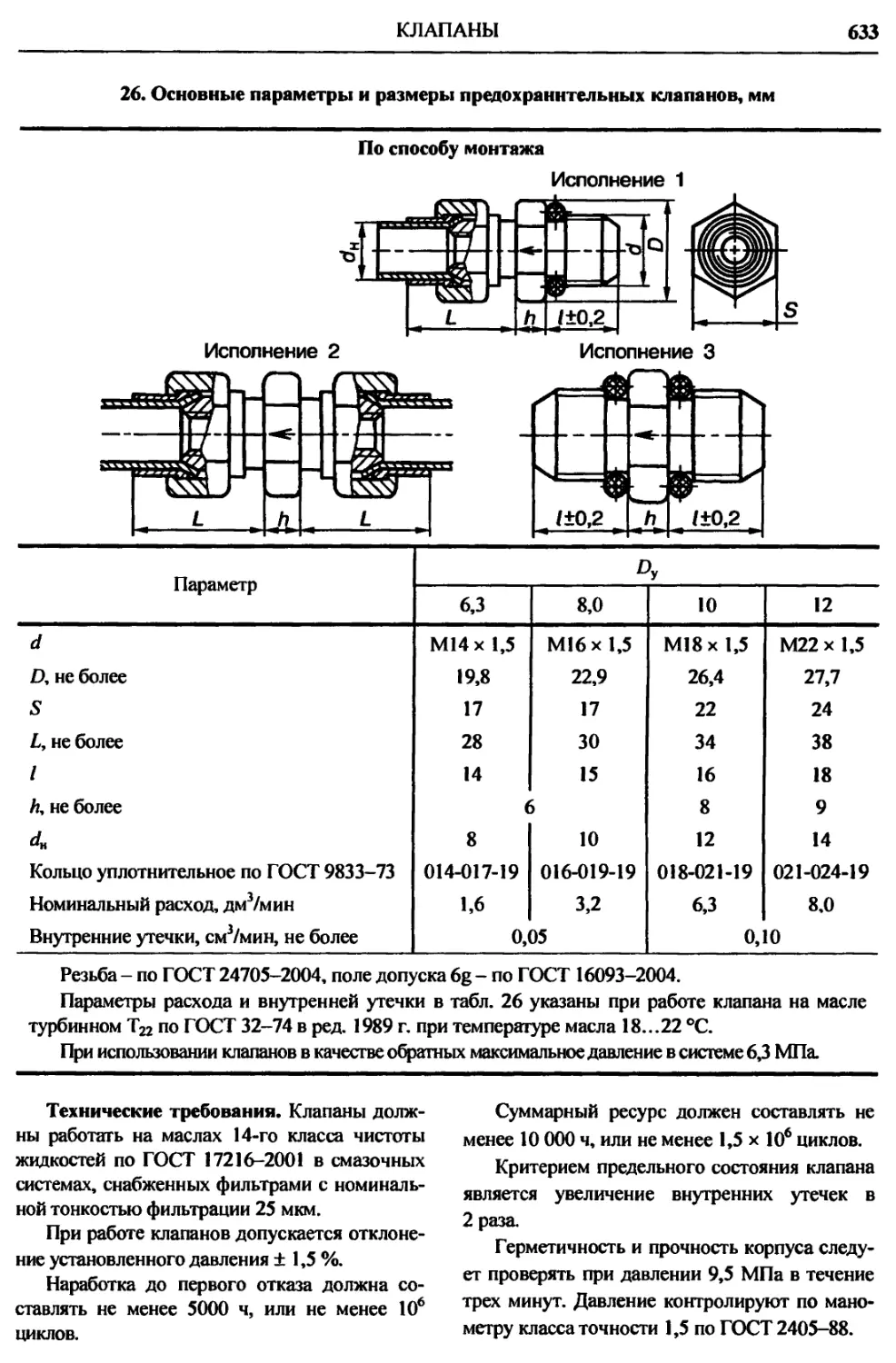

Клапаны............................ 632

Предохранительные шариковые

концевые клапаны............... 632

Предохранительные смазочные

клапаны........................ 632

Индивидуальная непрерывная

смазка под давлением............... 634

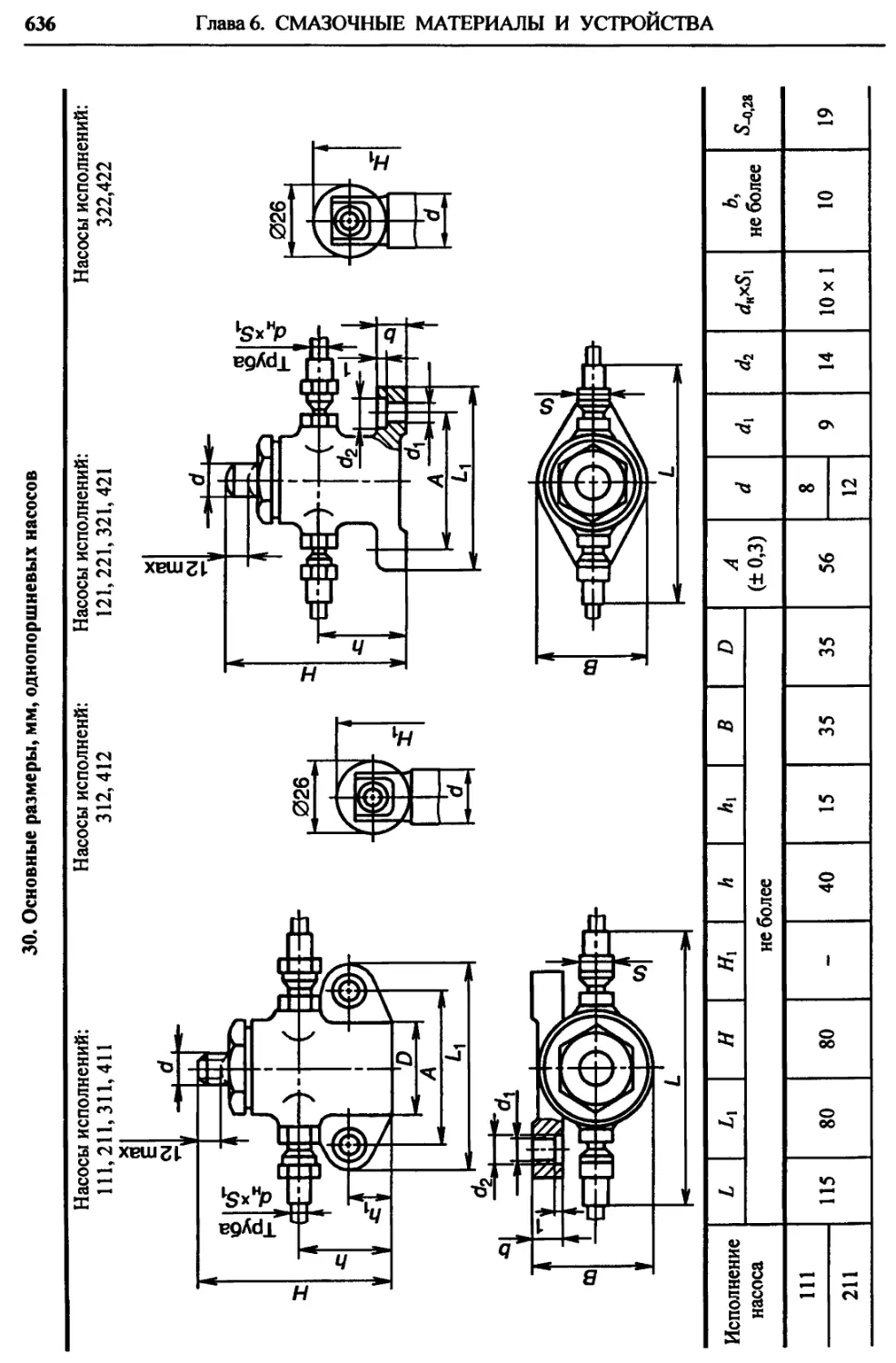

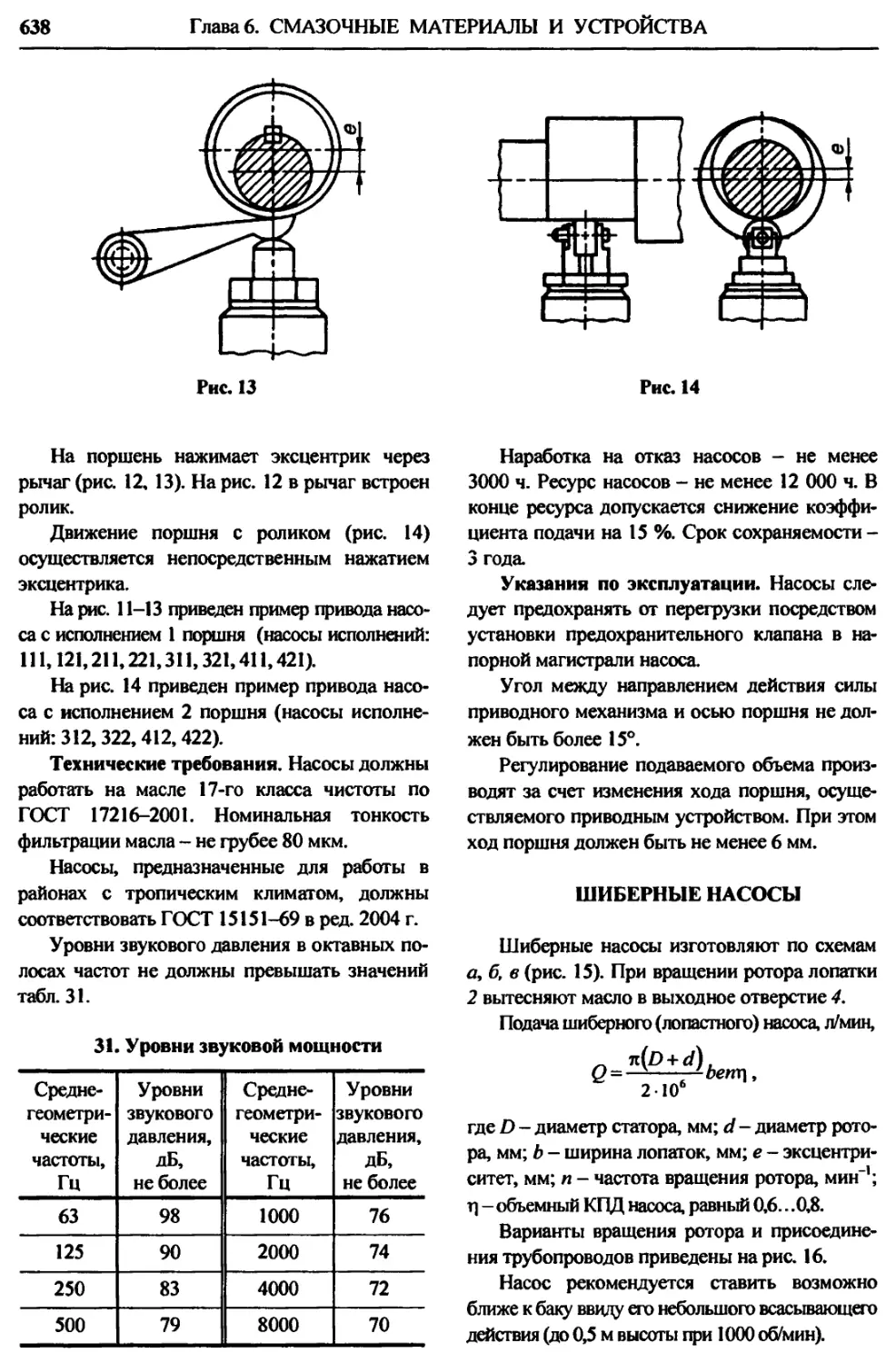

Насосы поршневые смазочные.

Ряды основных параметров.. 634

Однопоршневые смазочные на-

сосы с механическим приводом 634

Шиберные насосы................ 638

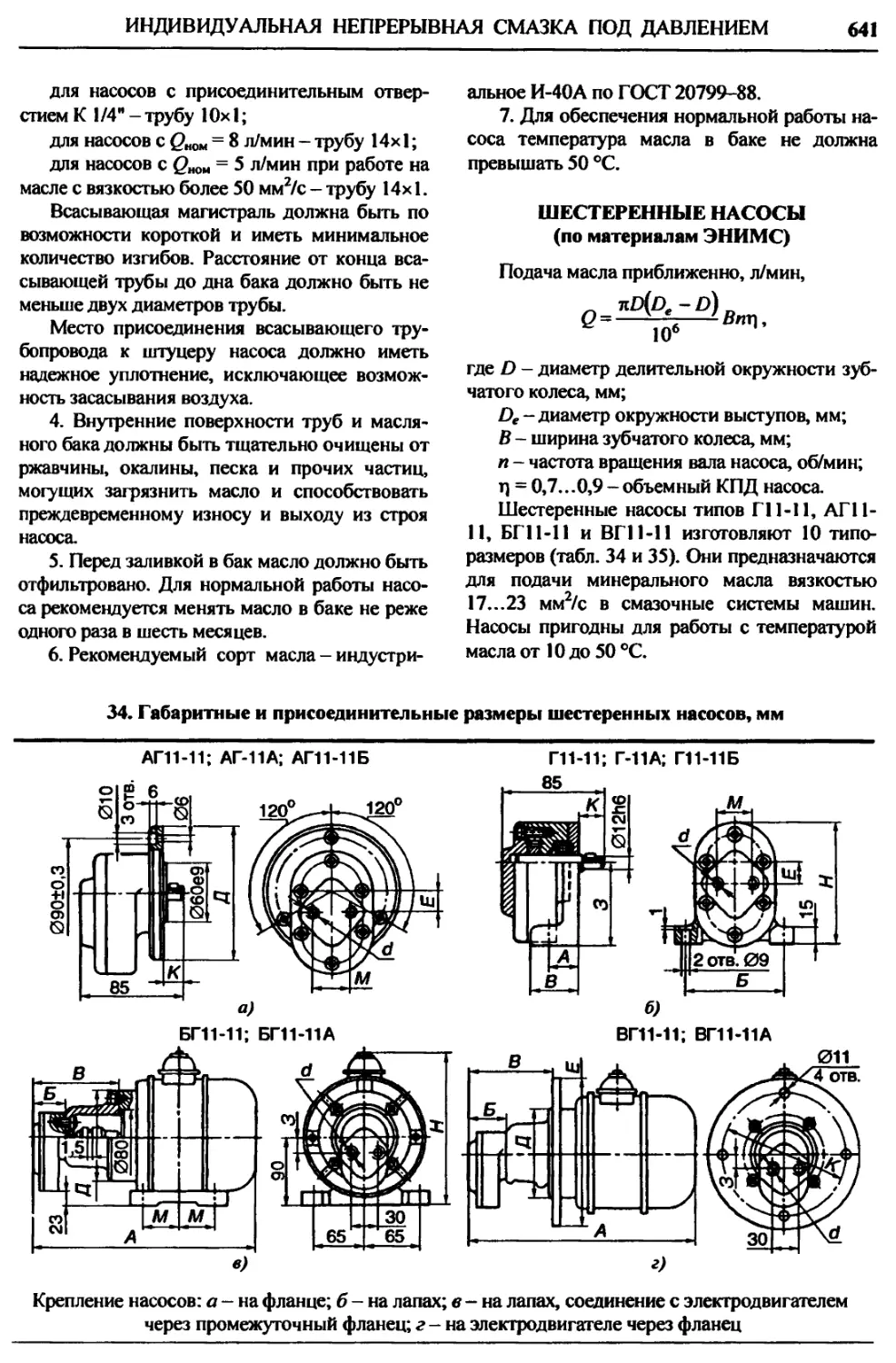

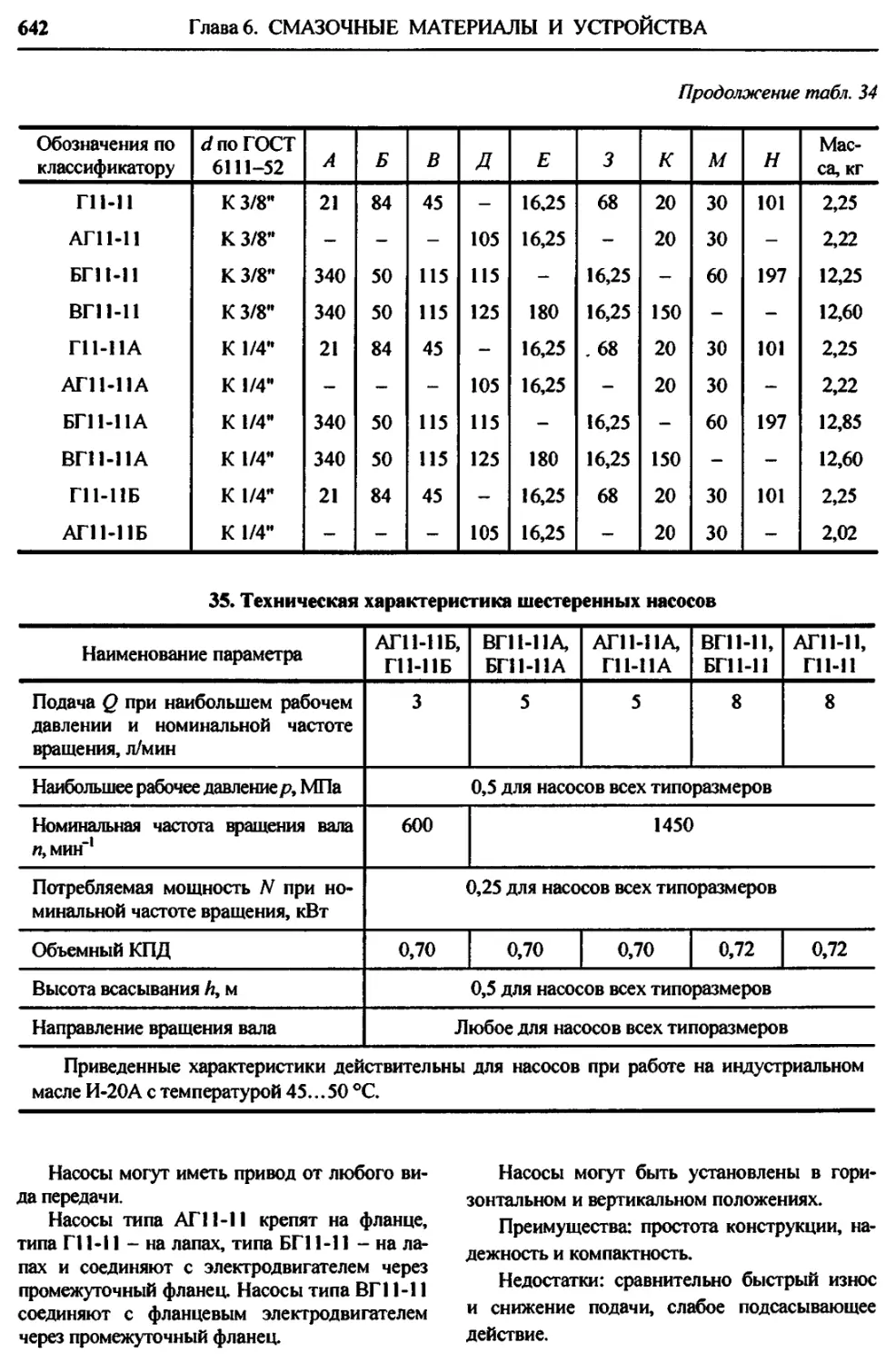

Шестеренные насосы............. 641

Фильтры сетчатые линейные

для пластичного материала.......... 644

Маслораспылители................... 644

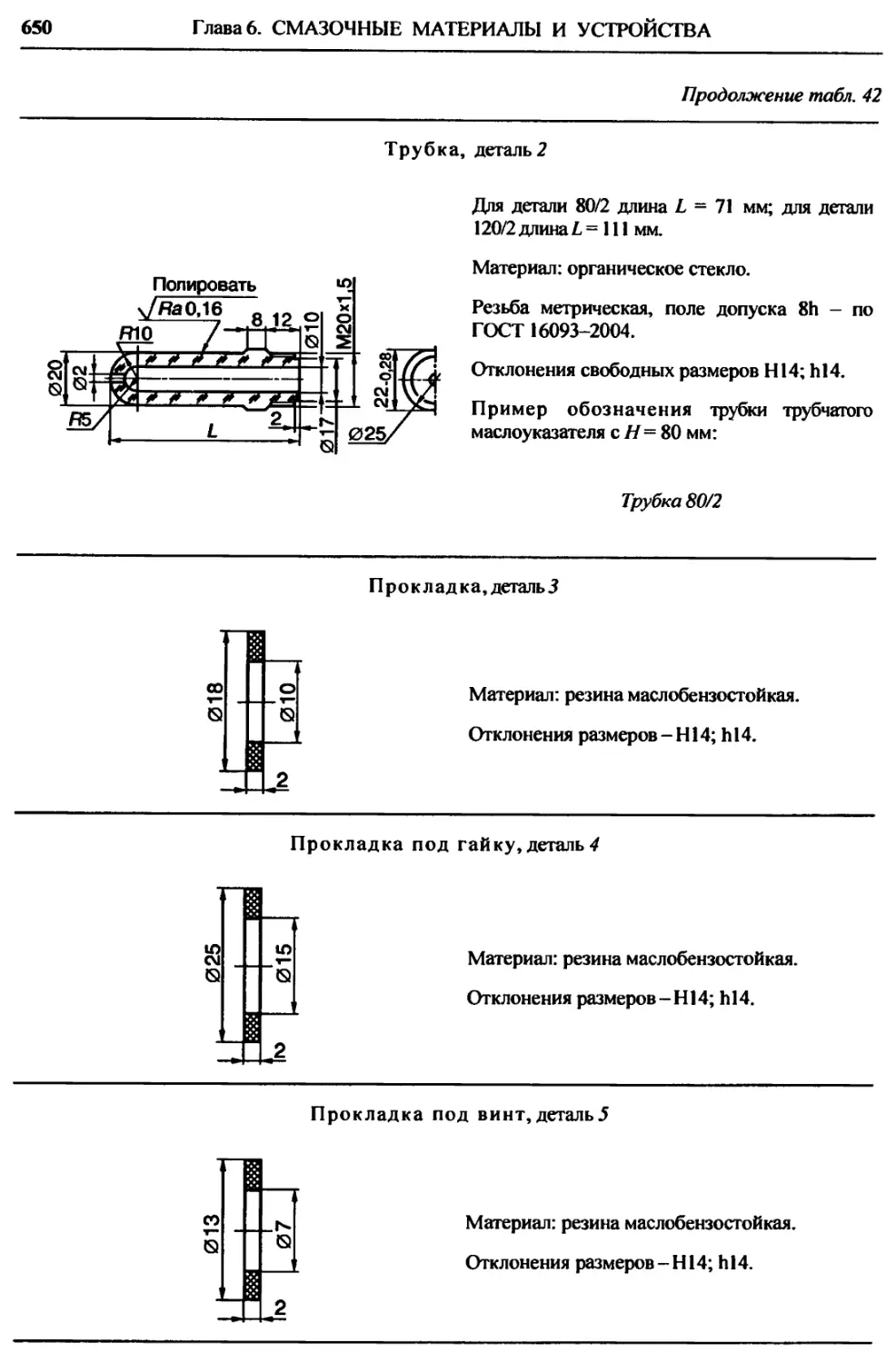

Маслоуказатели..................... 647

Маслосливные пробки................ 654

Смазка узлов конструкций...... 654

Смазка, зубчатых и червячных

передач........................ 654

Смазка цепных передач..... 656

Смазка подшипников............. 657

Примеры смазочных устройств 658

Диаметры и уклоны маслопро-

водов ............................. 661

Дополнительные источники.... 662

Глава VII. ГИДРАВЛИЧЕ-

СКИЕ И ПНЕВМАТИЧЕ-

СКИЕ УСТРОЙСТВА.................... 663

Общие сведения..................... 663

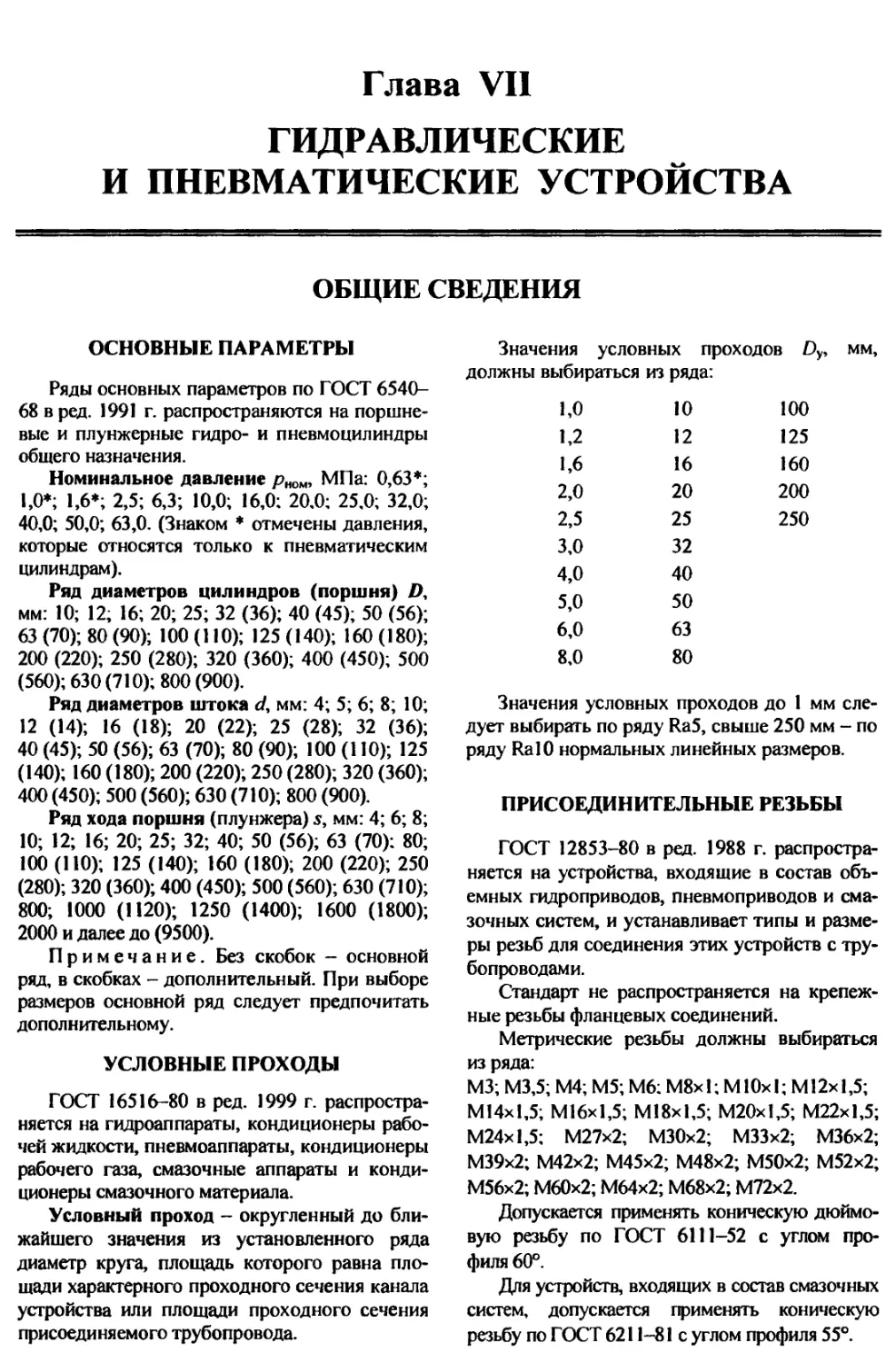

Основные параметры...... 663

Условные проходы...... 663

Присоединительные резьбы . .. 663

Расход жидкости и сжатого

воздуха...................... 664

Классы чистоты жидкостей.... 664

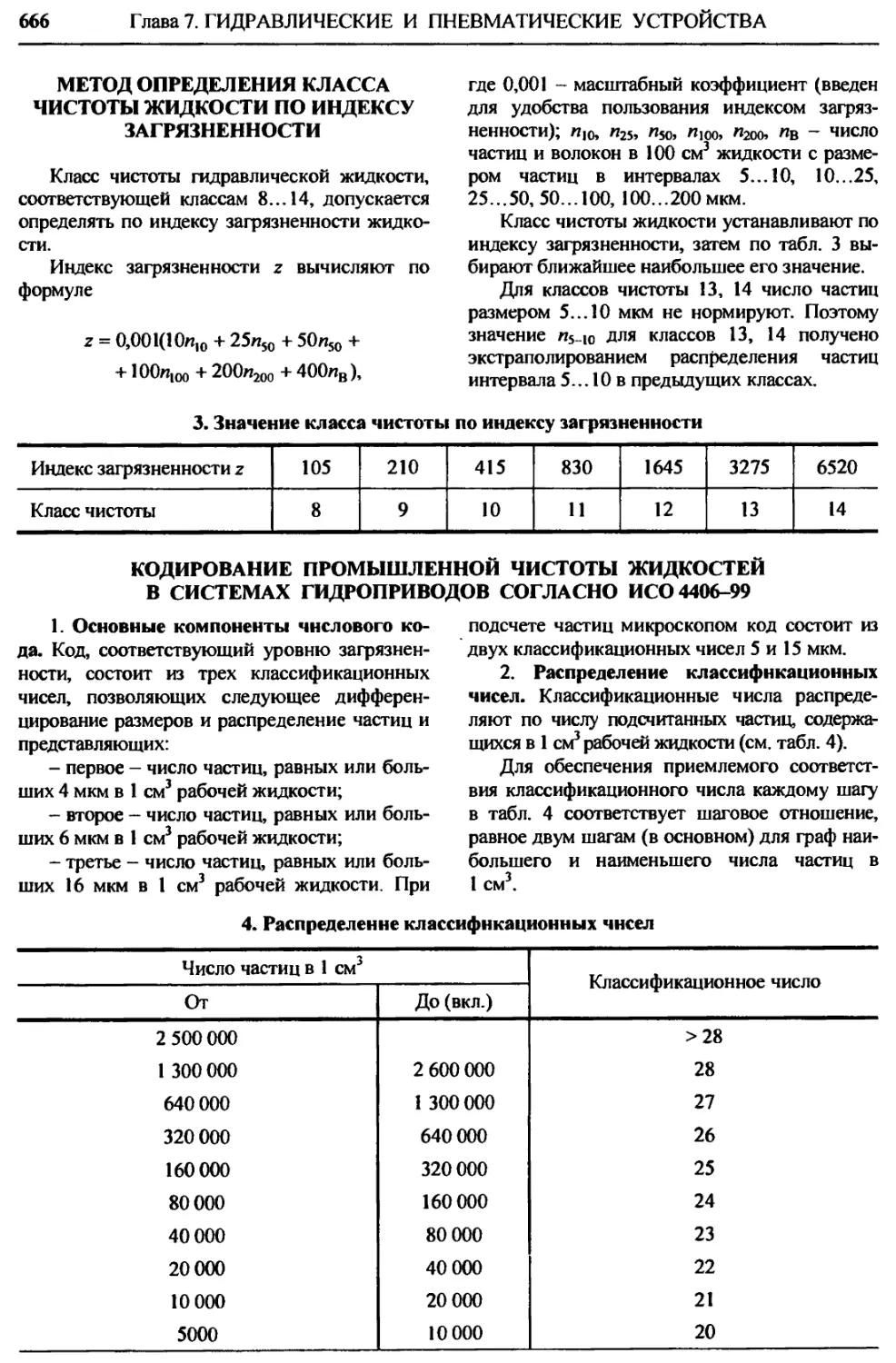

Метод определения класса чис-

тоты жидкости по индексу за-

грязнеиности................... 666

Кодирование промышленной

чистоты жидкостей в системах

гидроприводов согласно ИСО

4406-99........................ 666

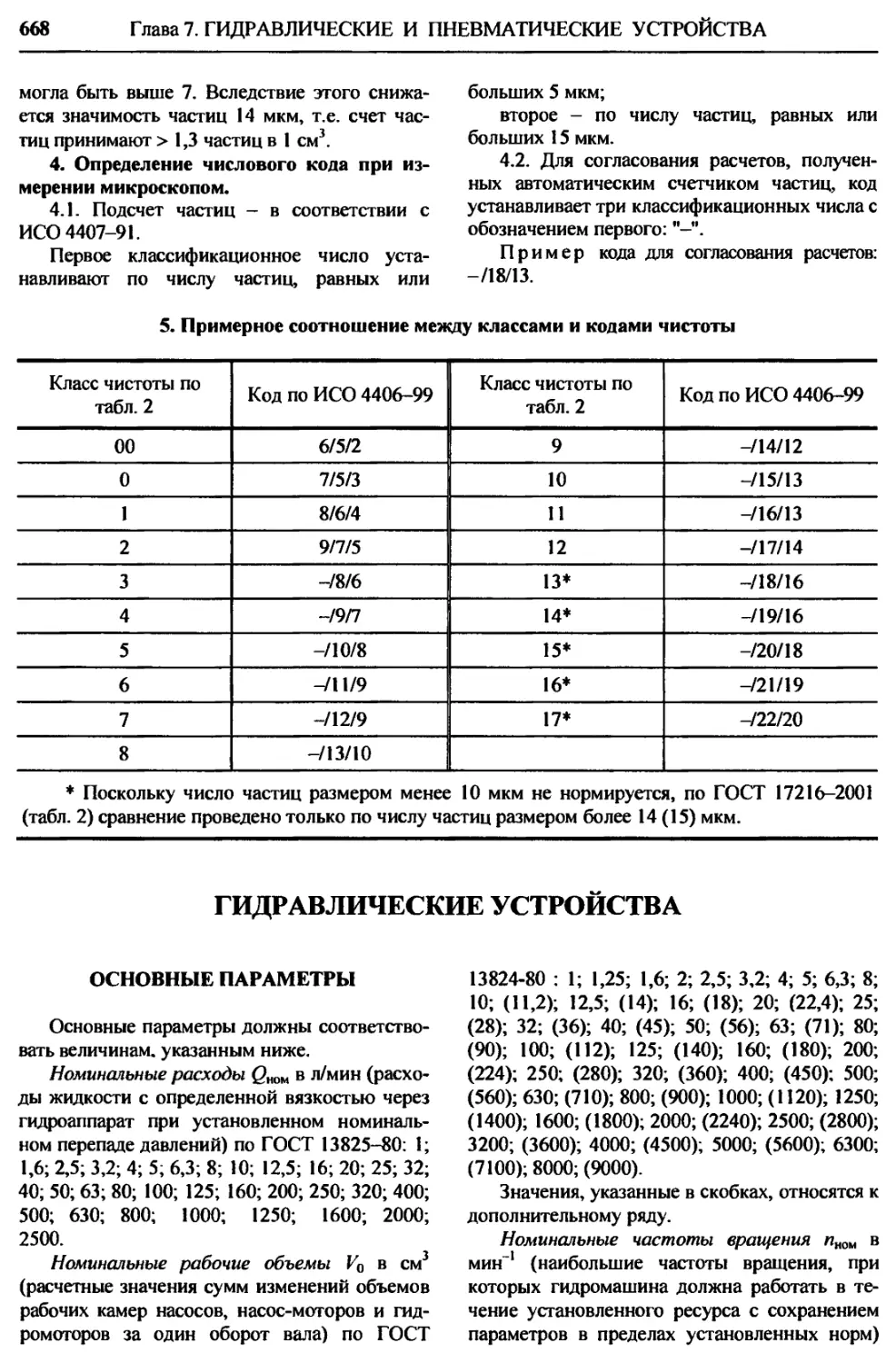

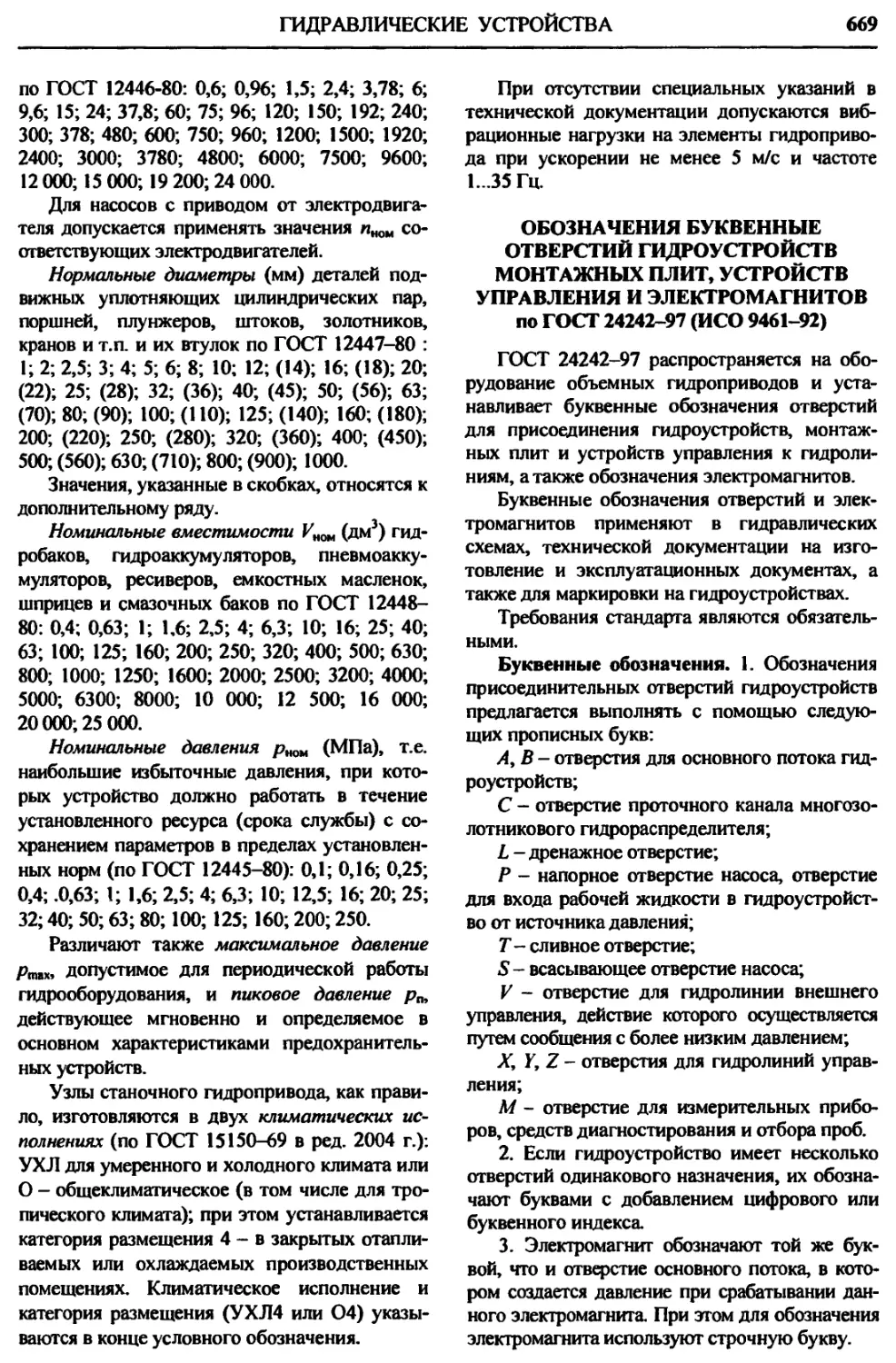

Гидравлические устройства...... 668

Основные параметры............ 668

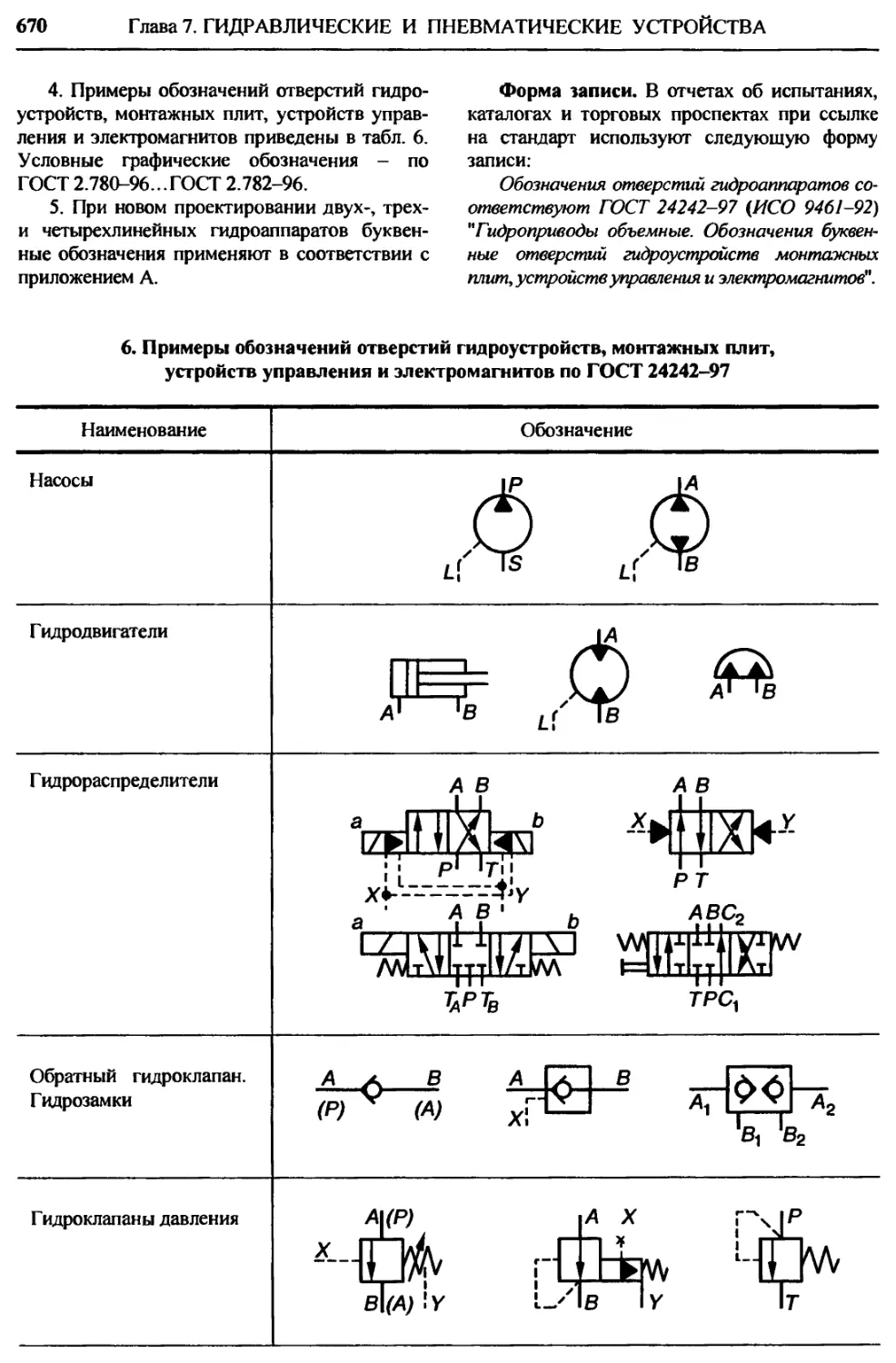

Обозначения буквенные отвер-

стий, гидроустройств, монтаж-

ных плит, устройств управления

и электромагнитов............. 669

Фильтры....................... 673

Фильтры щелевые на давление

до 6,3 МПа.................. 673

Фильтры напорные типа ФГМ 675

Предохранительные гидроклапа-

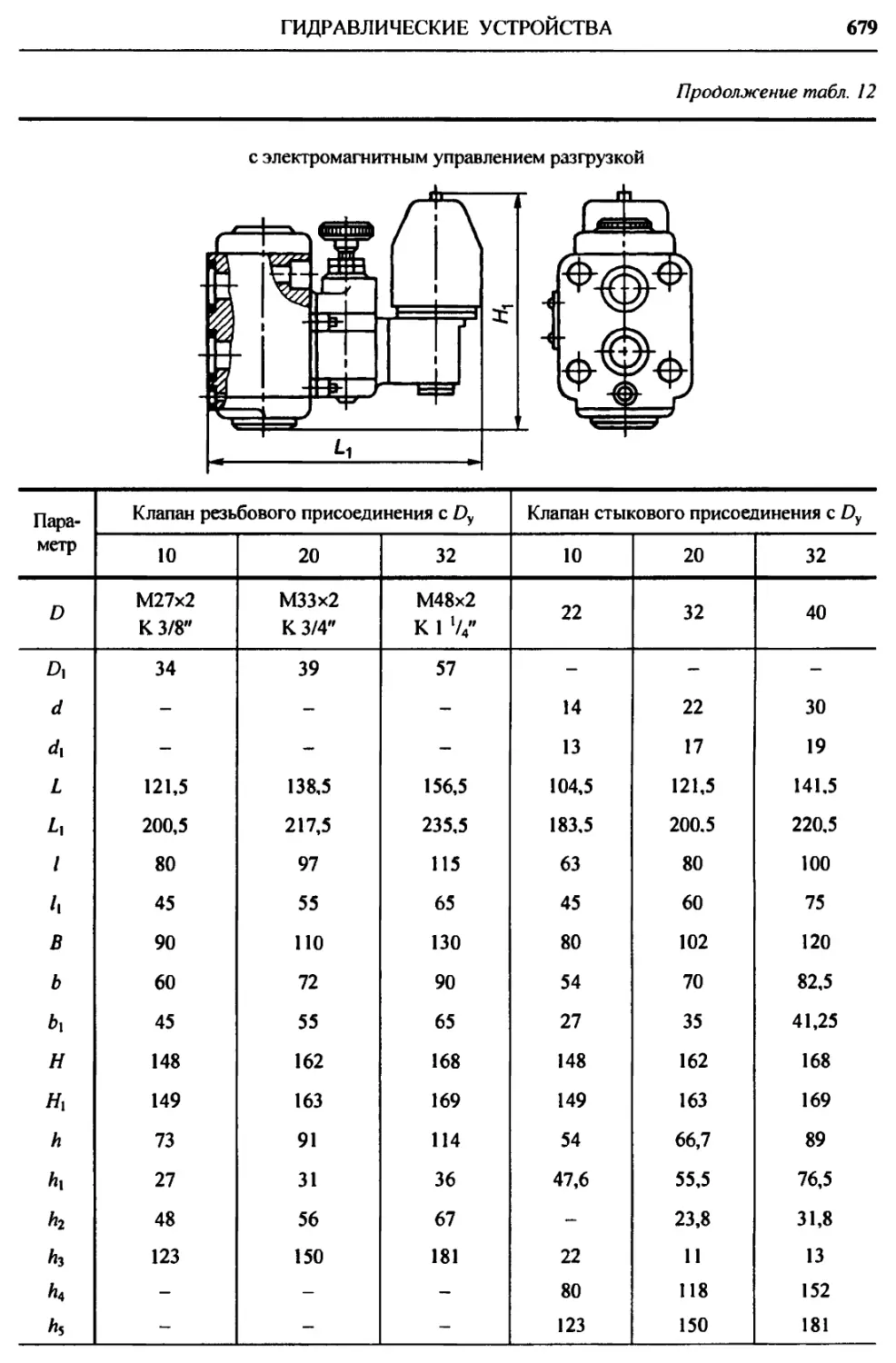

ны на ркои до 32 МПа.......... 676

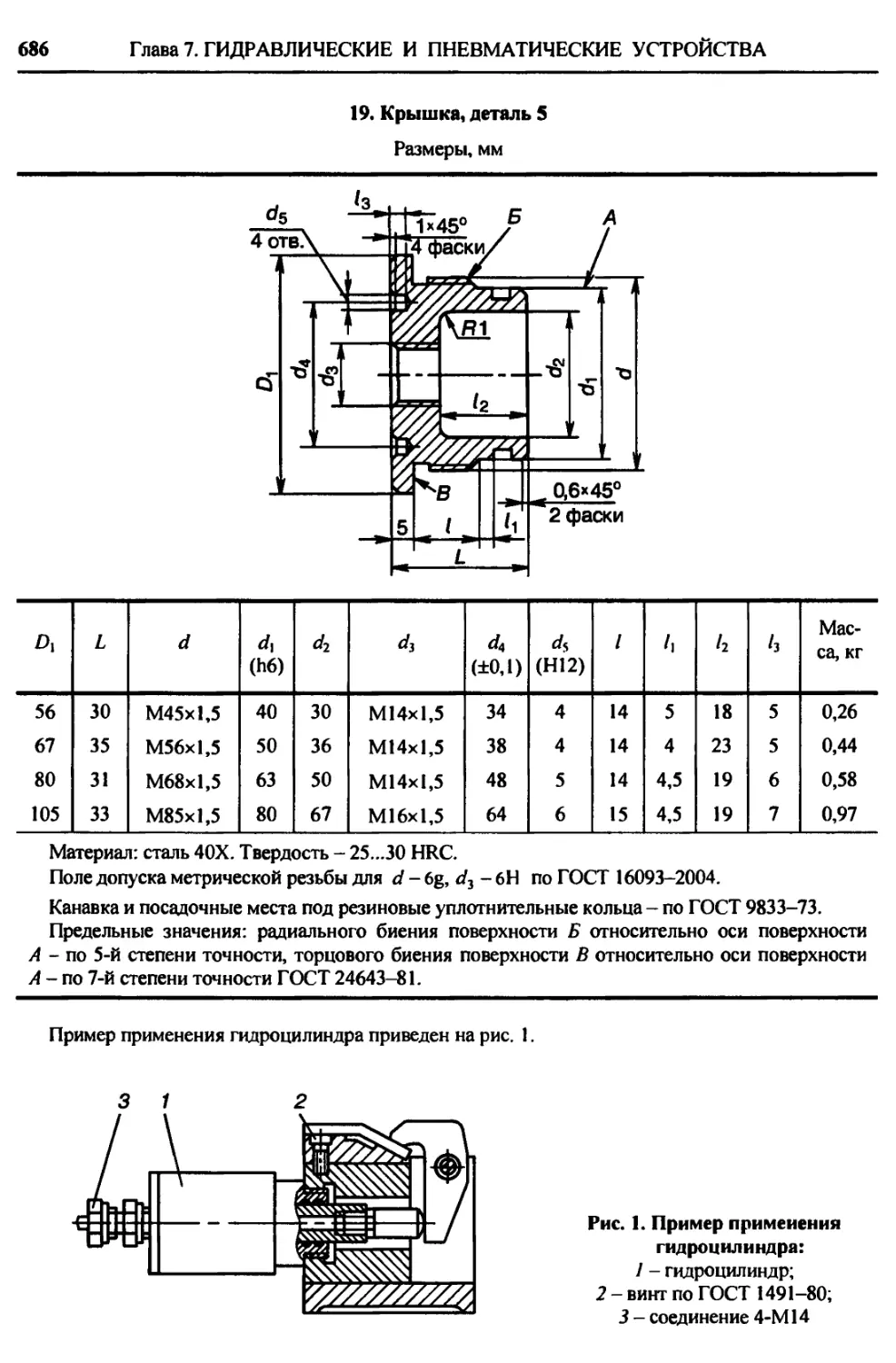

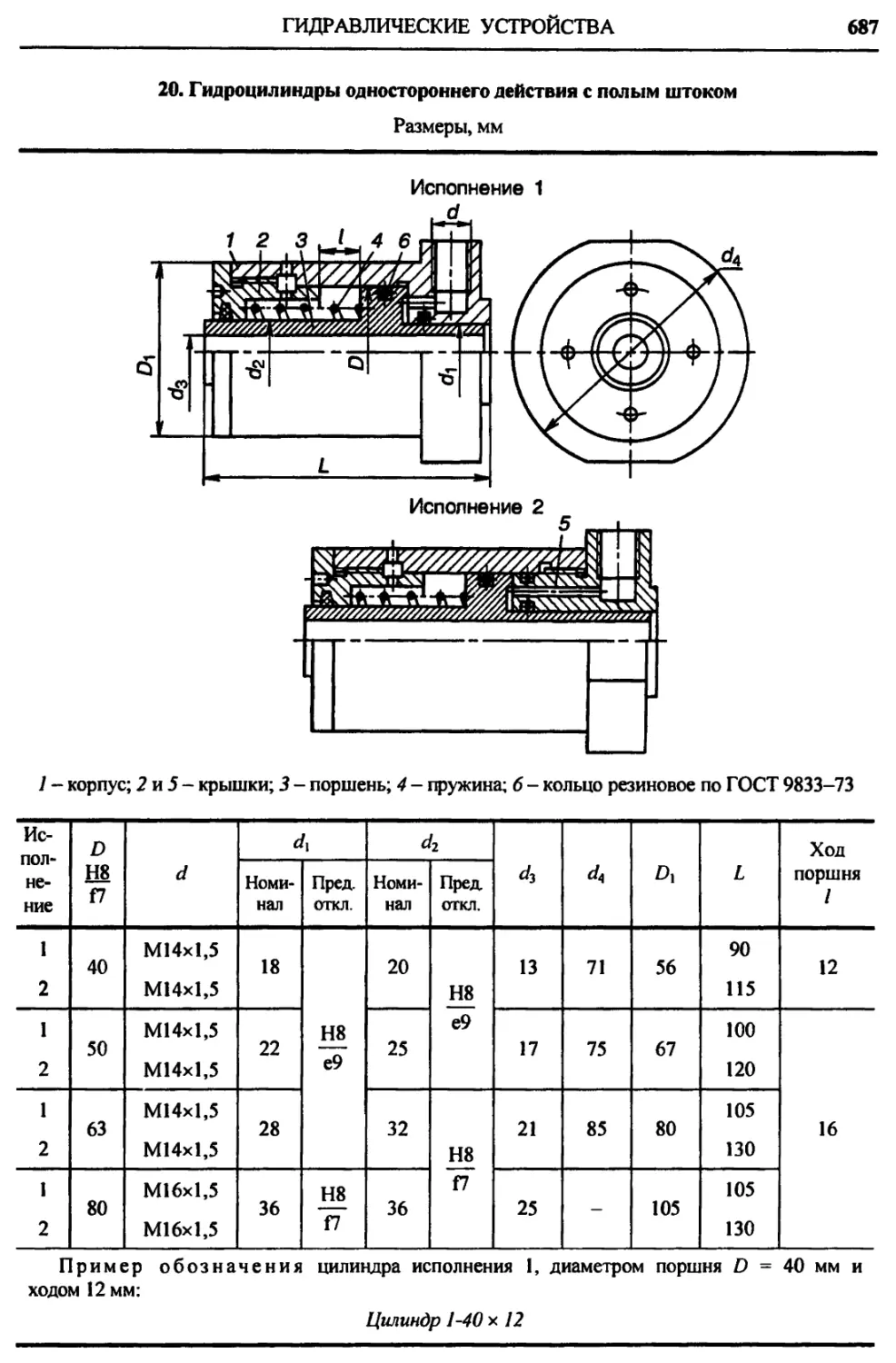

Гидроцилицдры для станочных

приспособлений................ 680

Гидравлические цилиндры.... 692

Пневматические устройства.... 695

Требования к конструкции... 695

Классы загрязненности сжатого

воздуха....................... 696

Номинальные расходы воздуха 696

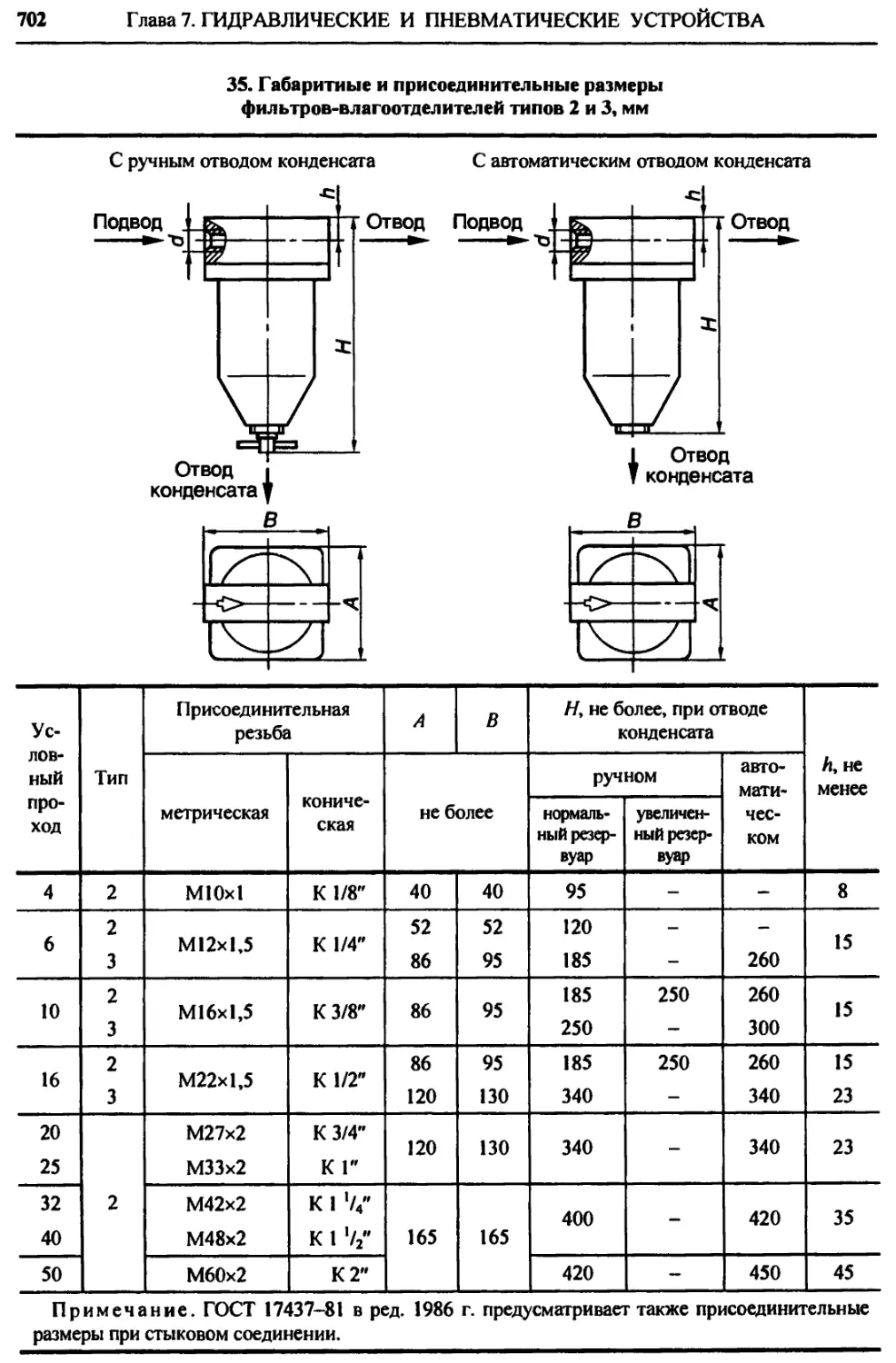

Фильтры-влагоотделители.... 697

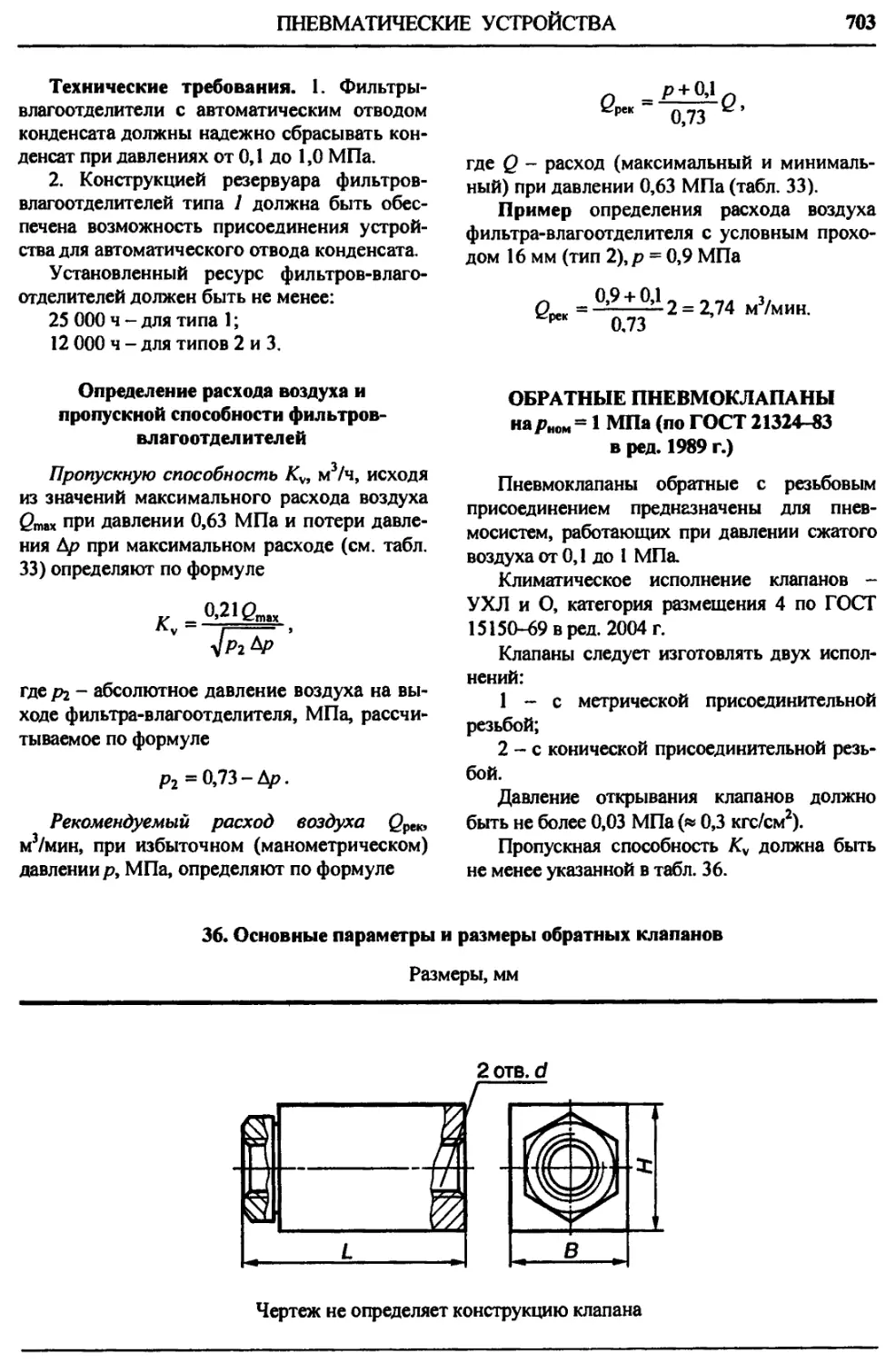

Обратные пневмоклапаны на

рном = 1 МПа.................. 703

Пневмоклапаны редукционные

на рНОм= 1 МПа................ 705

Маслораспылитель типа В44-2 ... 708

Краны управления типа В71-2 ... 708

Краны последовательного вклю-

чения типа В71-33 ............ 709

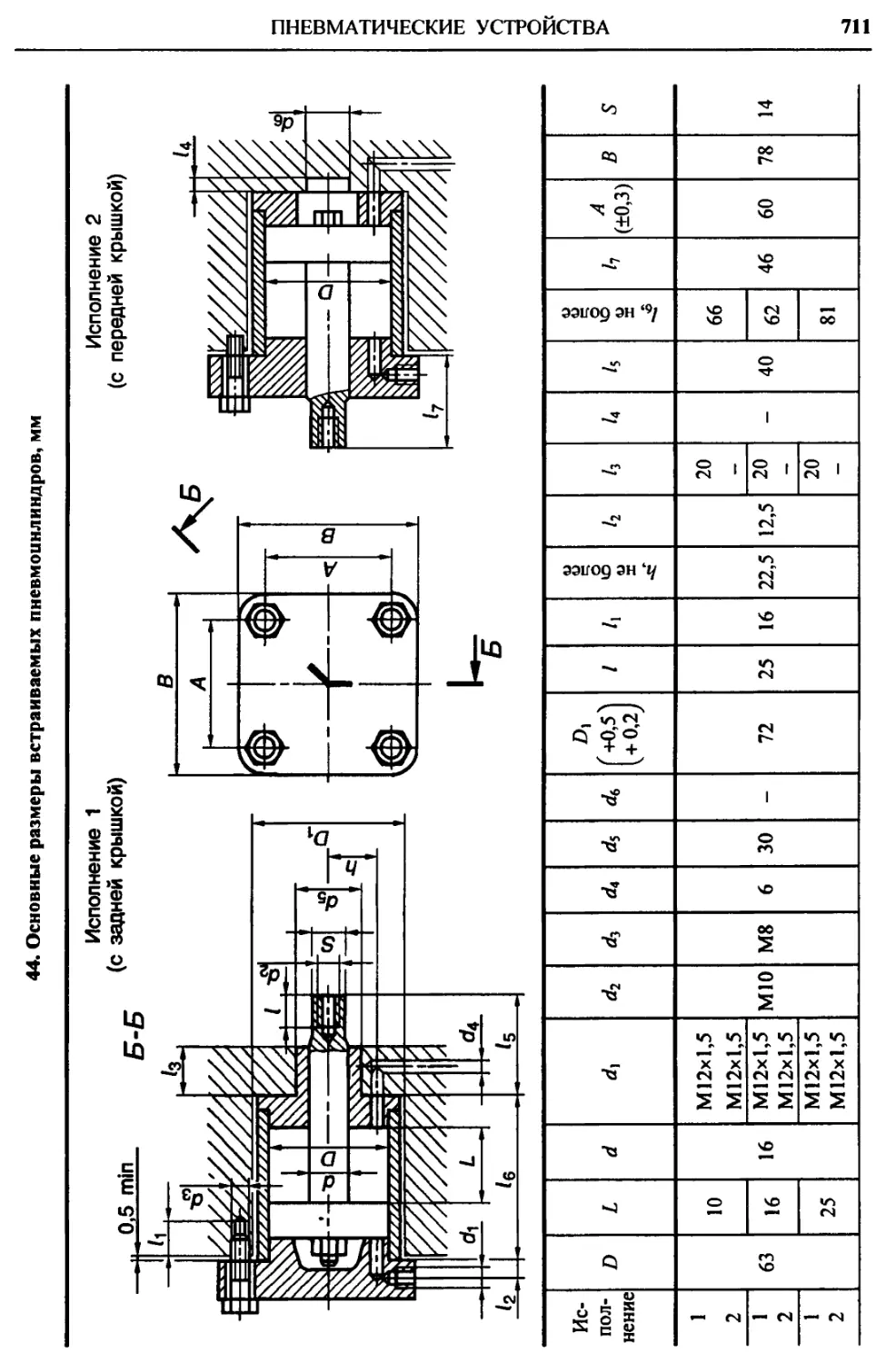

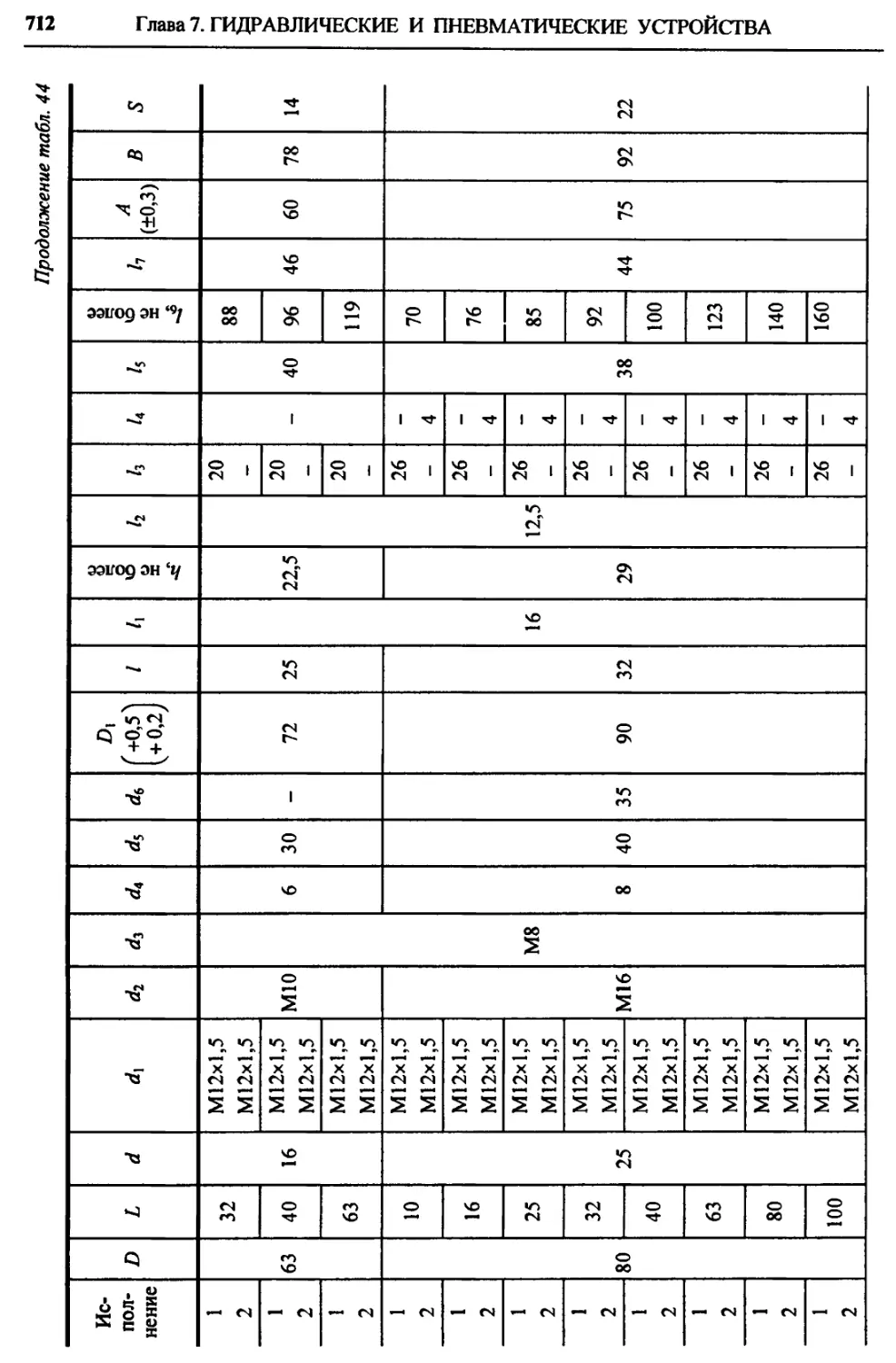

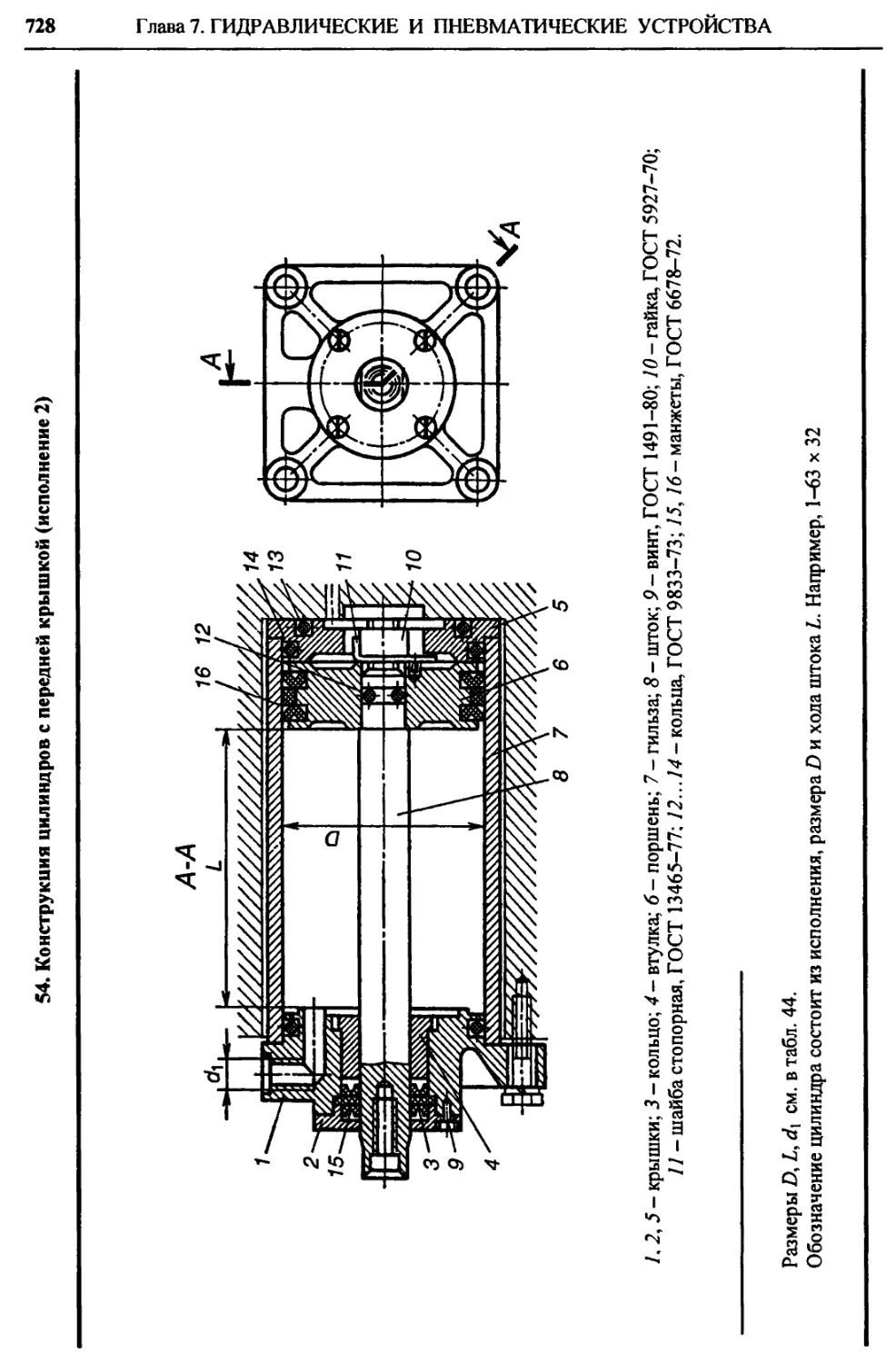

Встраиваемые пневмоцилиндры

для станочных приспособлений 710

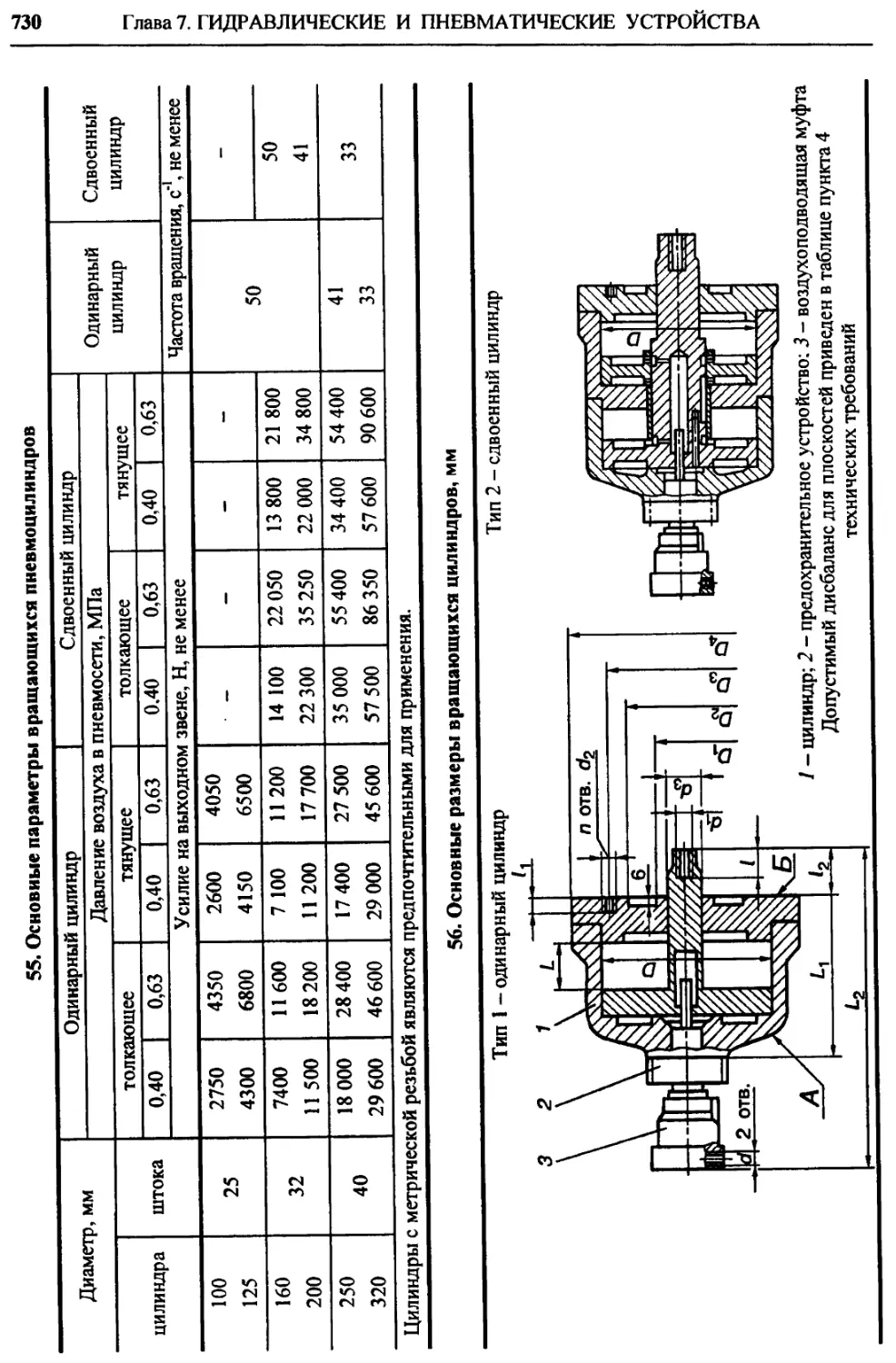

Вращающиеся пневмоцилинд-

ры с воздухоподводящей муфтой 729

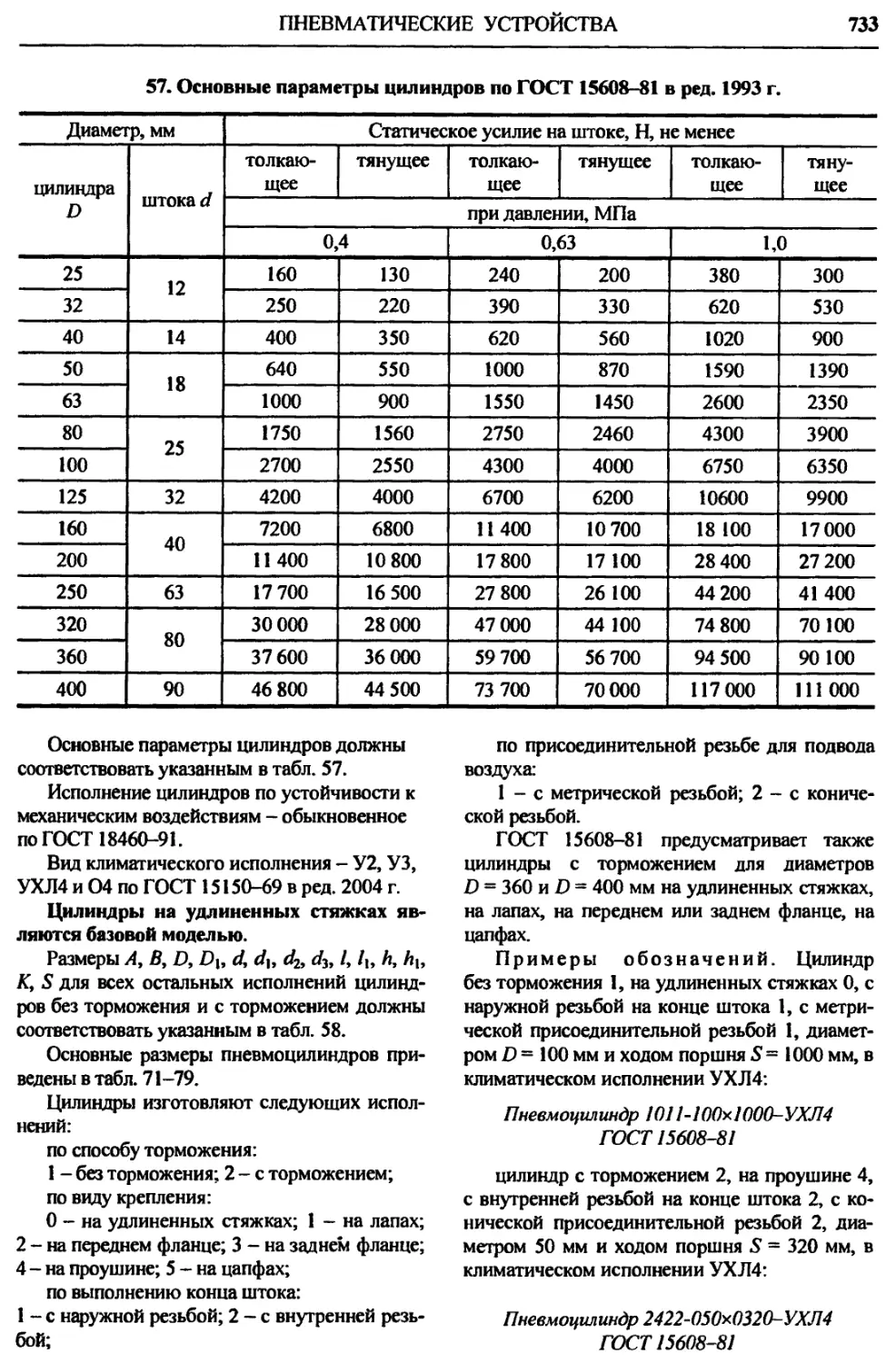

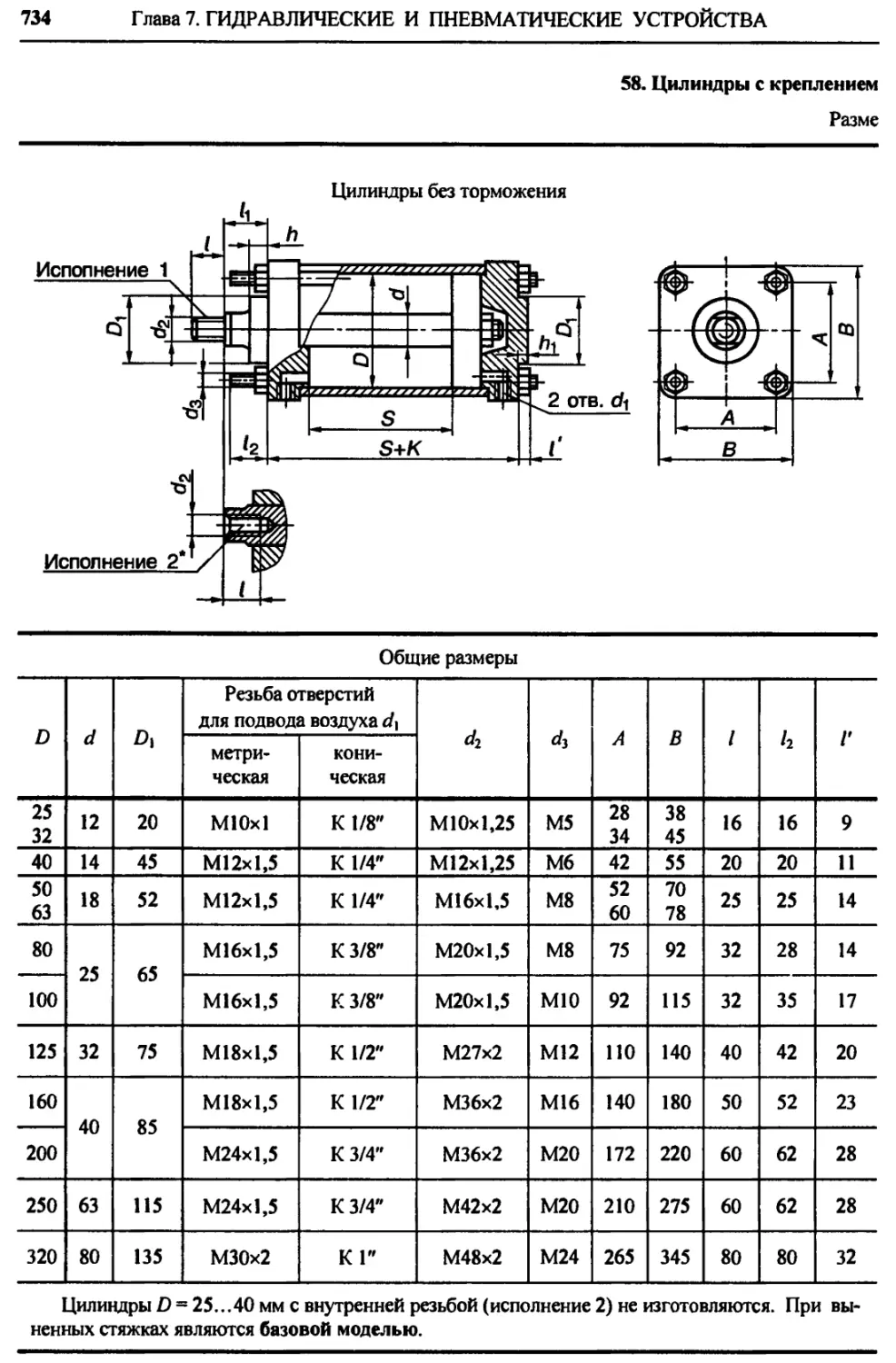

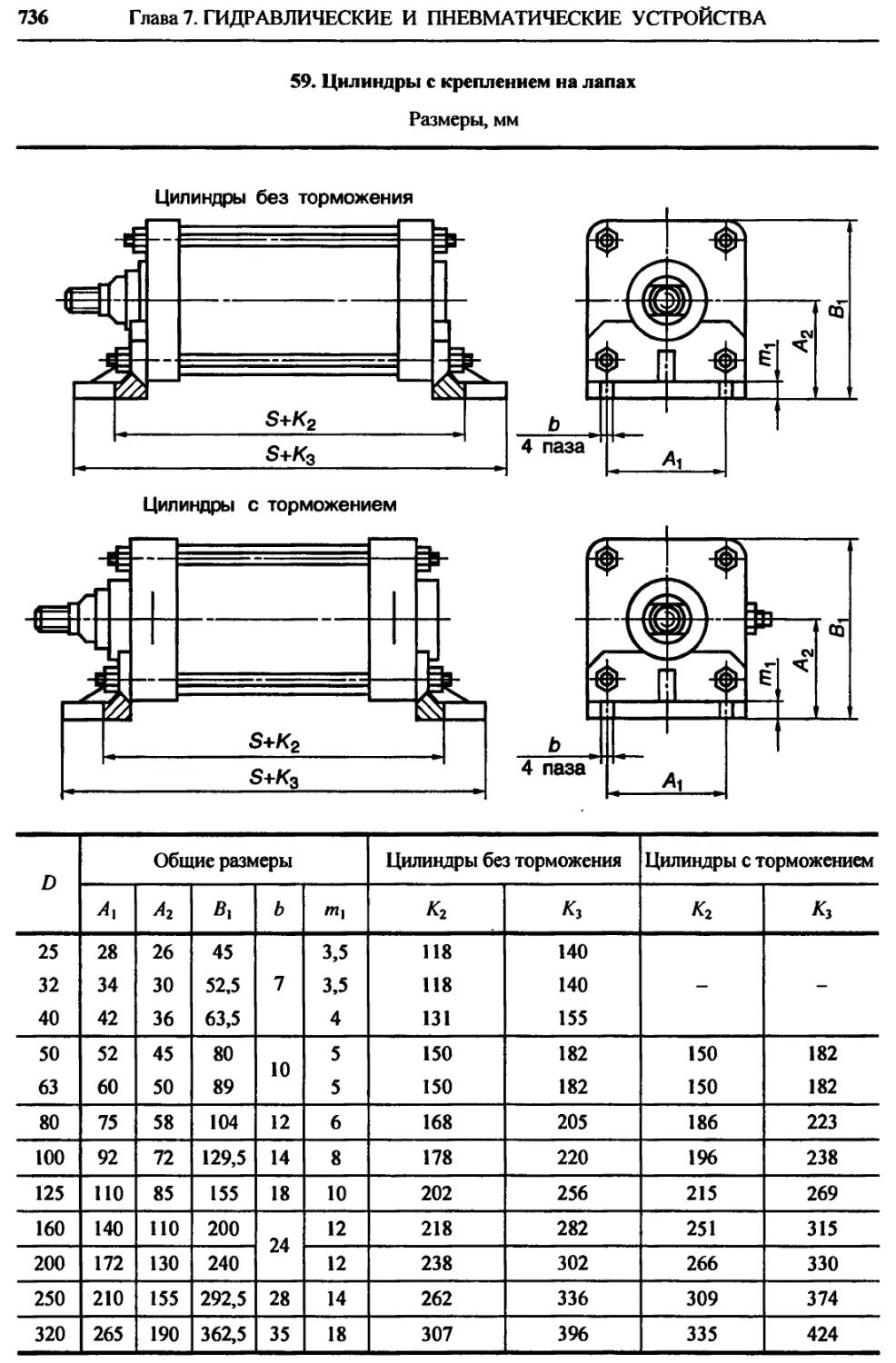

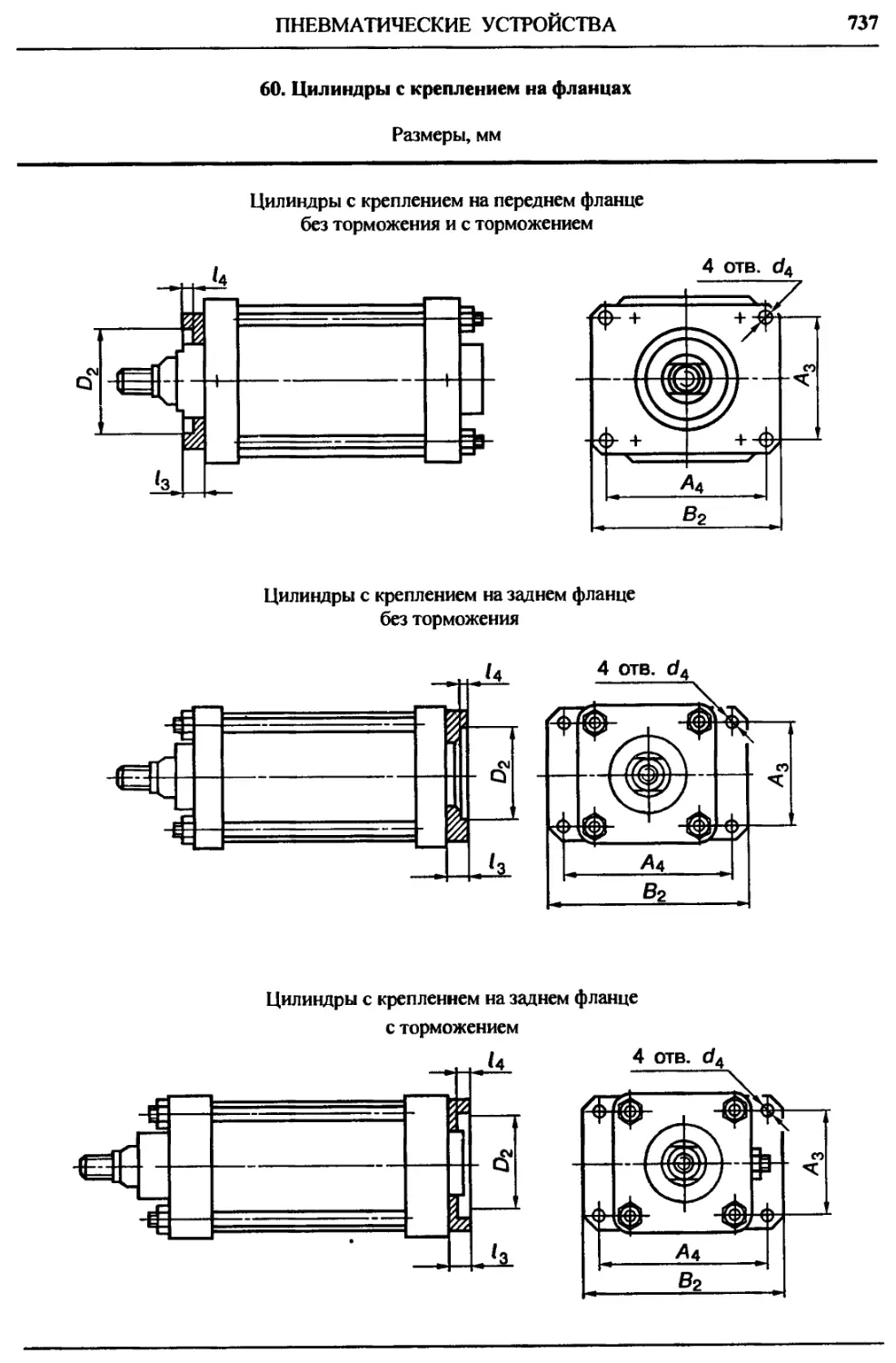

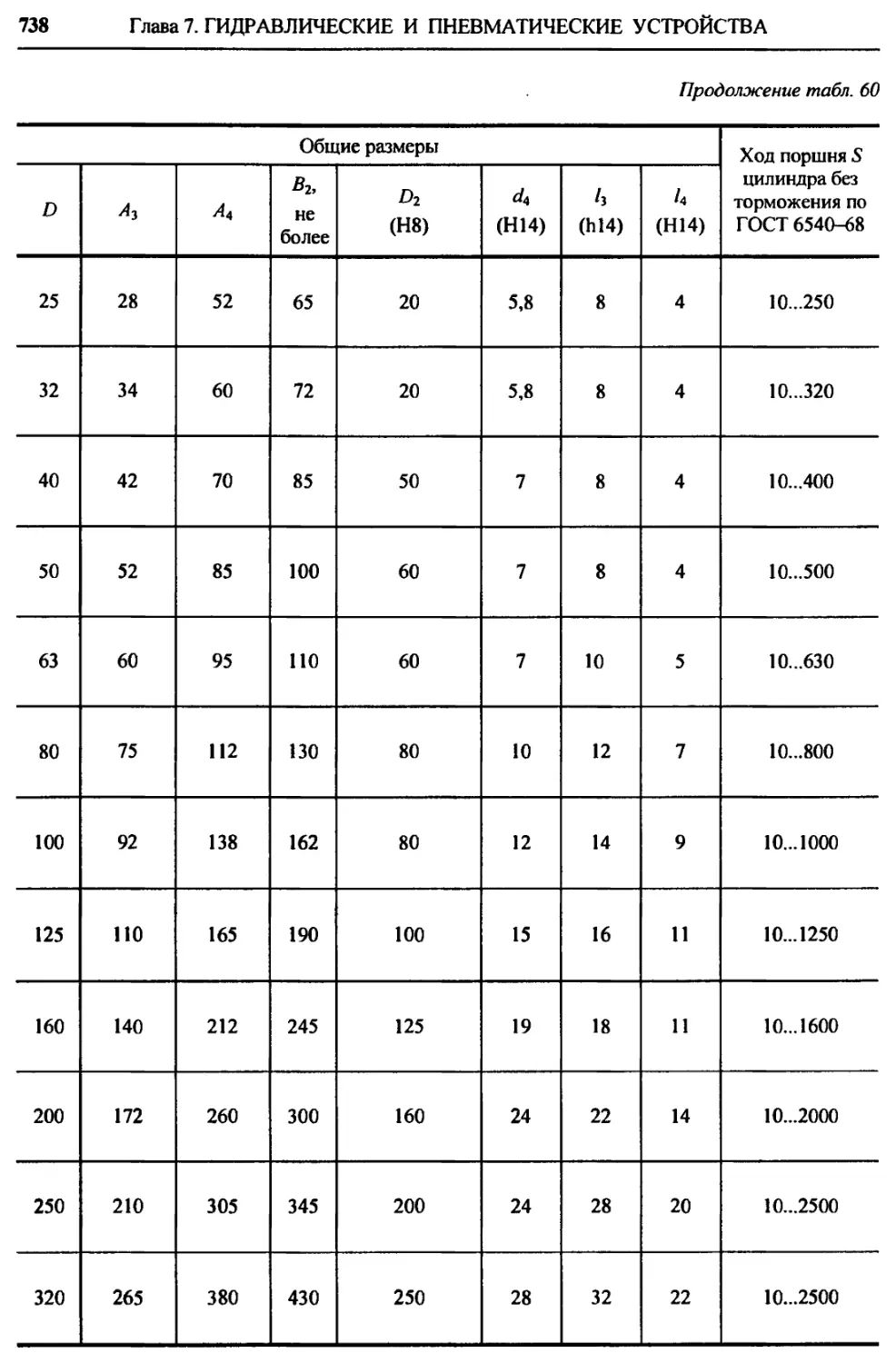

Пневмоцилиндры поршневые.... 732

Дополнительные источники.... 742

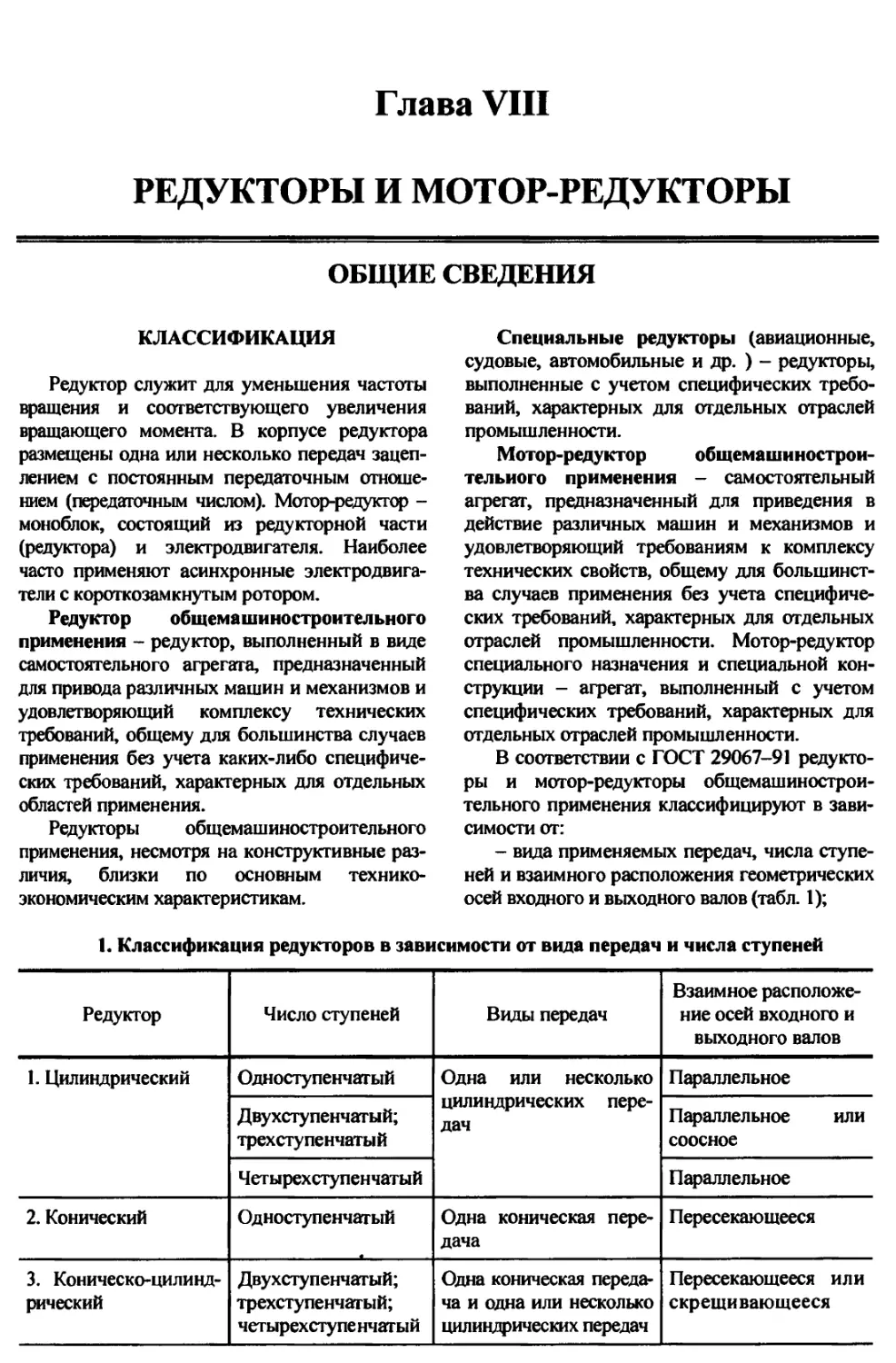

Глава УП1. РЕДУКТОРЫ И

МОТОР-РЕДУКТОРЫ

(О.П. Леликов).................... 143

Общие сведения.................... 743

Классификация............... 743

Конструктивные исполнения

по способу монтажа.......... 745

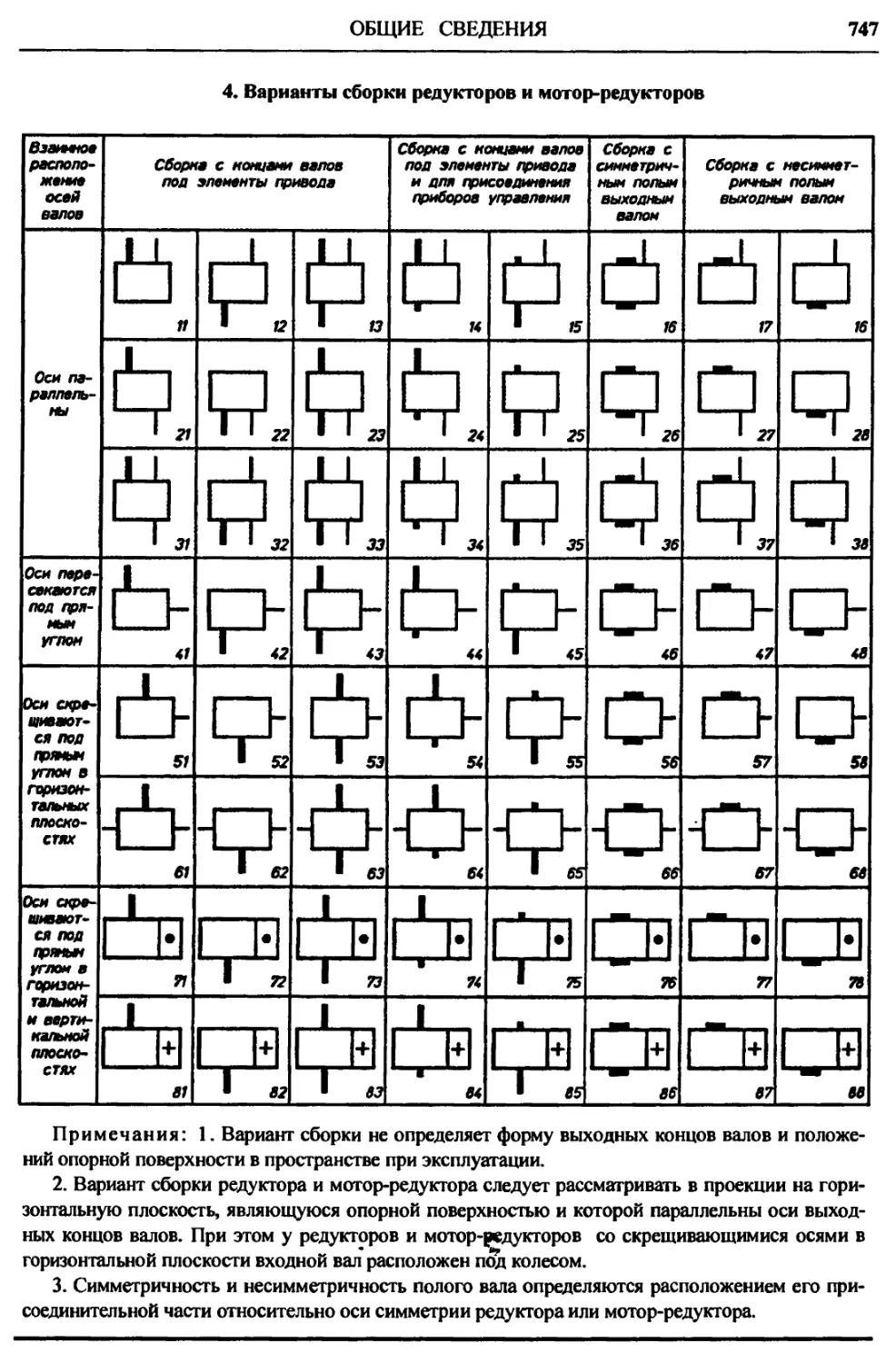

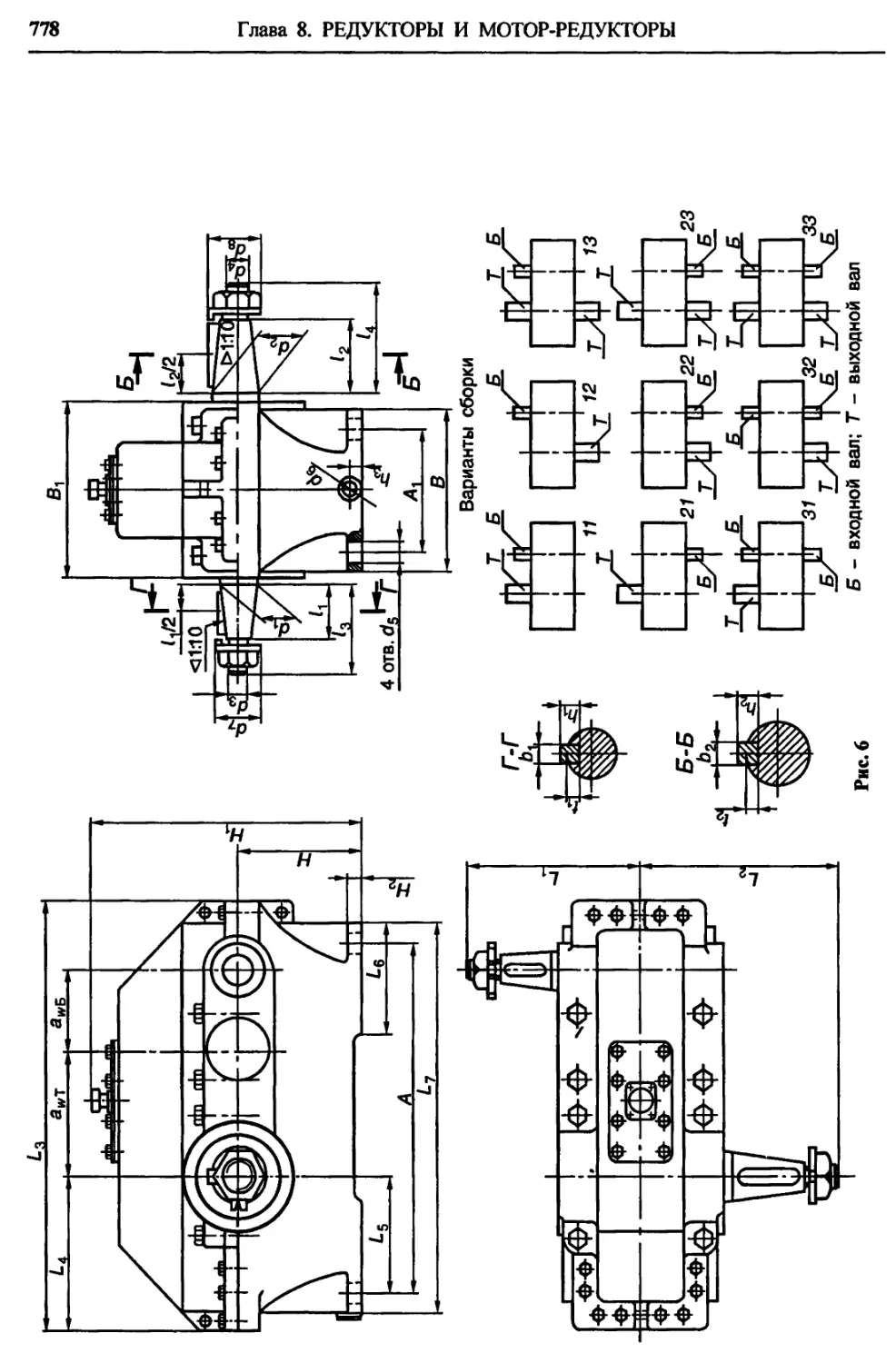

Варианты сборки............. 746

Типы редукторов и мотор-

редукторов. Главный параметр 748

Зацепление передач.......... 749

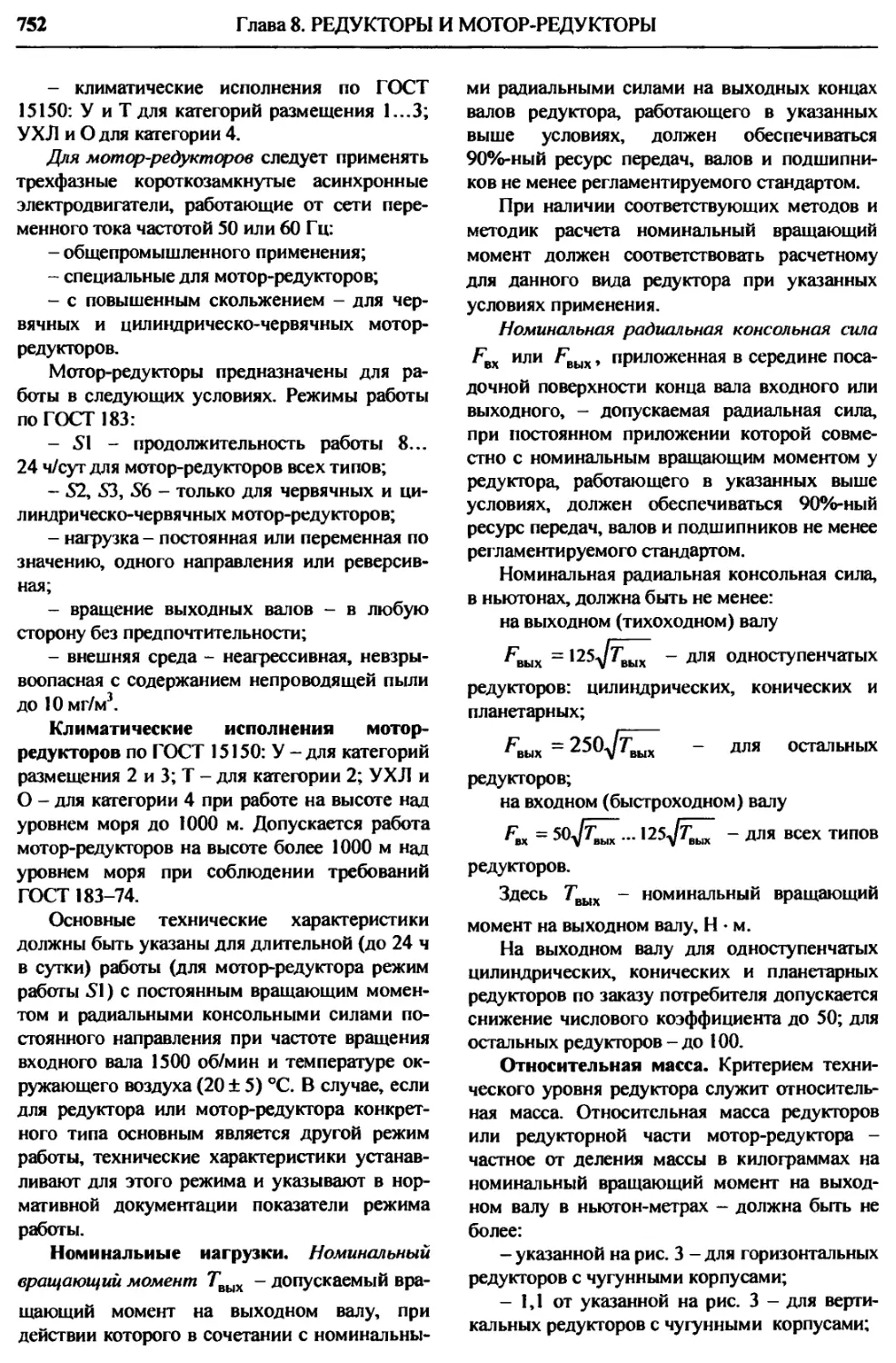

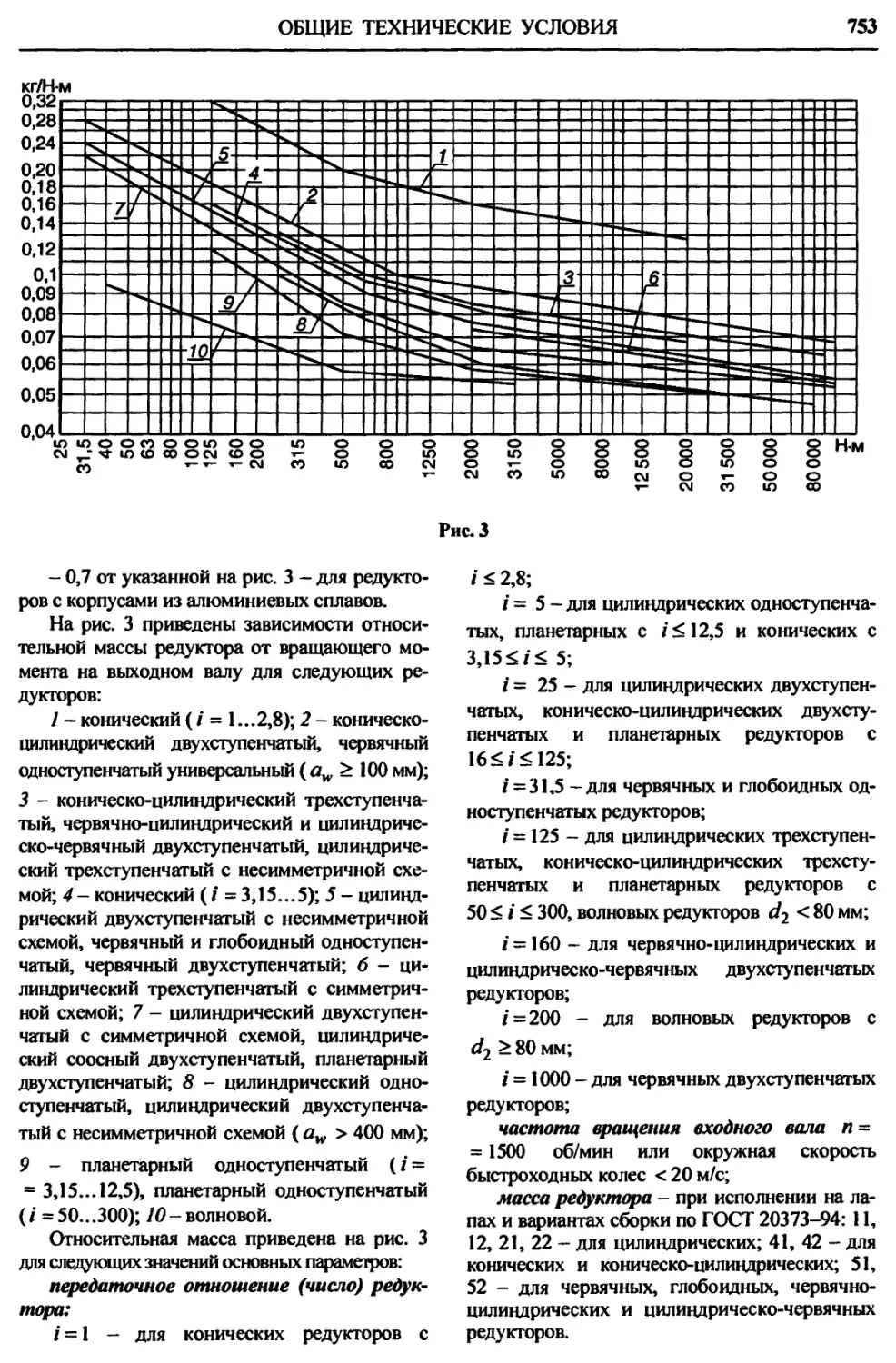

Общие технические условия .... 750

10

ОГЛАВЛЕНИЕ

Выходные концы валов............ 755

Показатели надежности........... 757

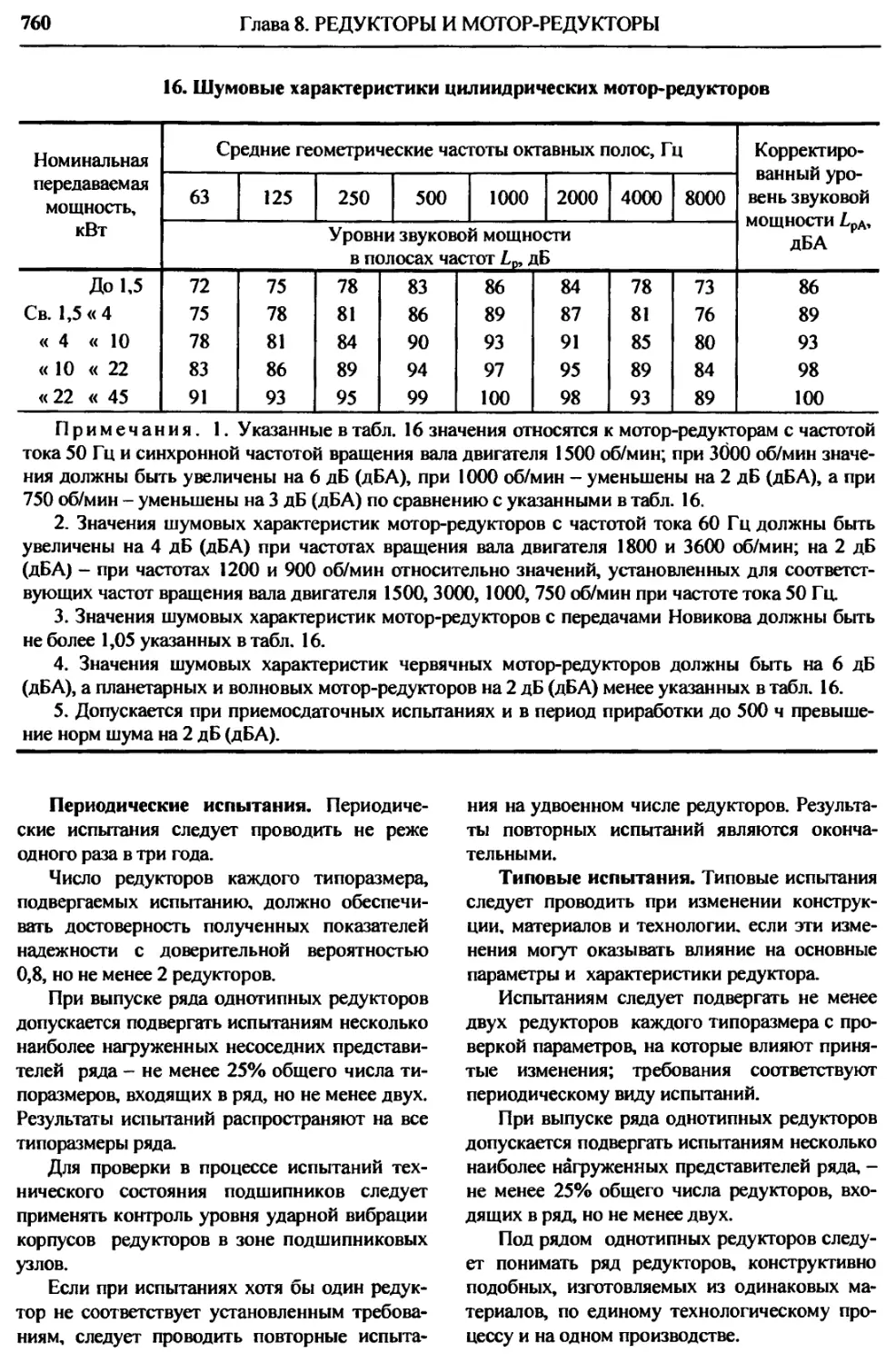

Шумовые характеристики.......... 758

Правила приемки..................... 759

Контроль и диагностика техни-

ческого состояния................... 764

Рекомендации по выбору пара-

метров передач редукторов ци-

линдрических, конических и

коническо-цилиндрических... 766

Соответствие зарубежной и оте-

чественной методик выбора мо-

тор-редукгоров................. 768

Современные тенденции совер-

шенствования редукторов и мо-

тор-редукторов................. 770

Конструкции основных типов

редукторов и мотор-редукторов 770

Цилиндрические одноступенча-

тые редукторы типа ЦУ...... 770

Цилиндрические двухступенча-

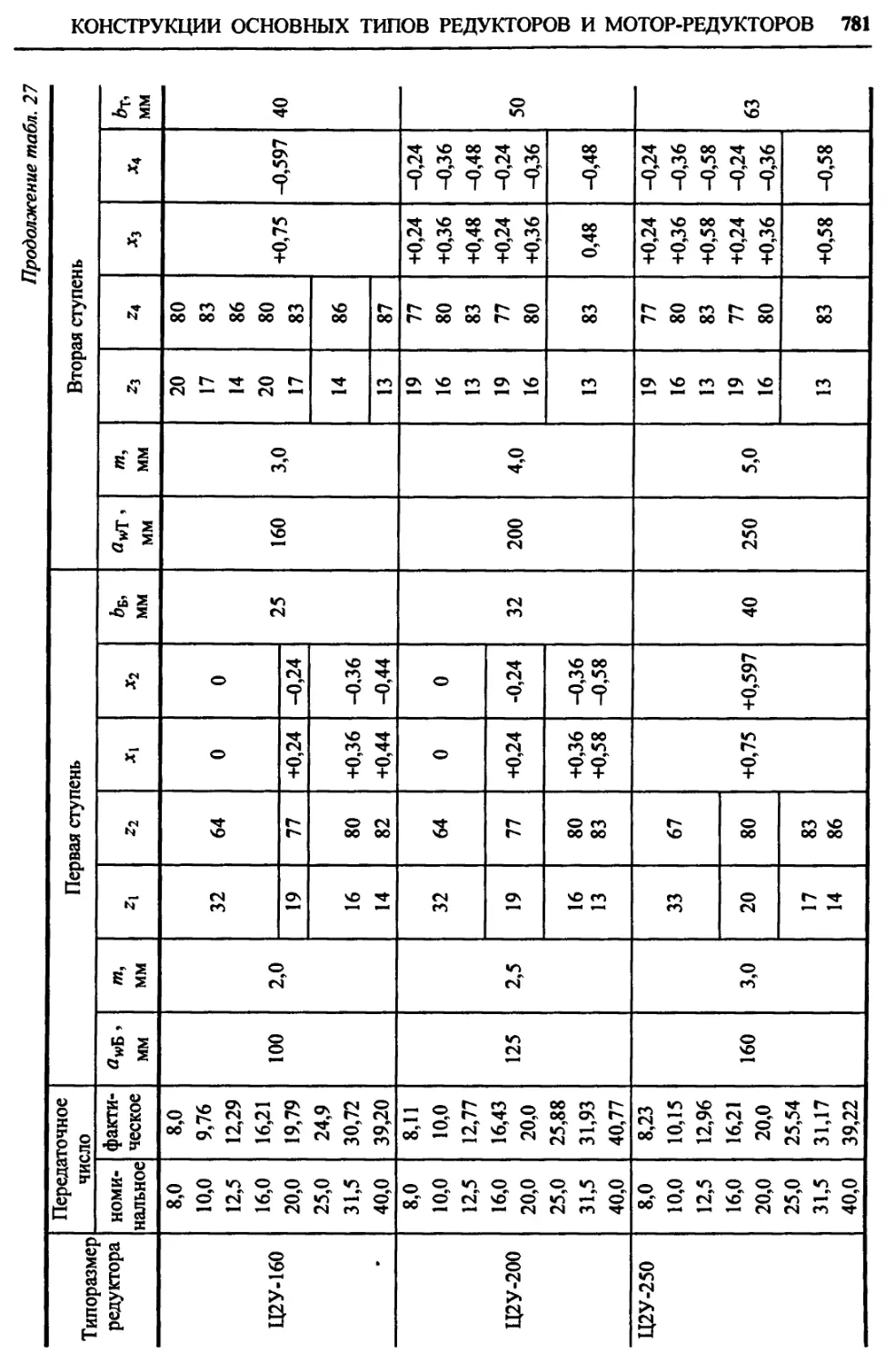

тые редукторы типа Ц2У..... 776

Цилиндрические двухступенча-

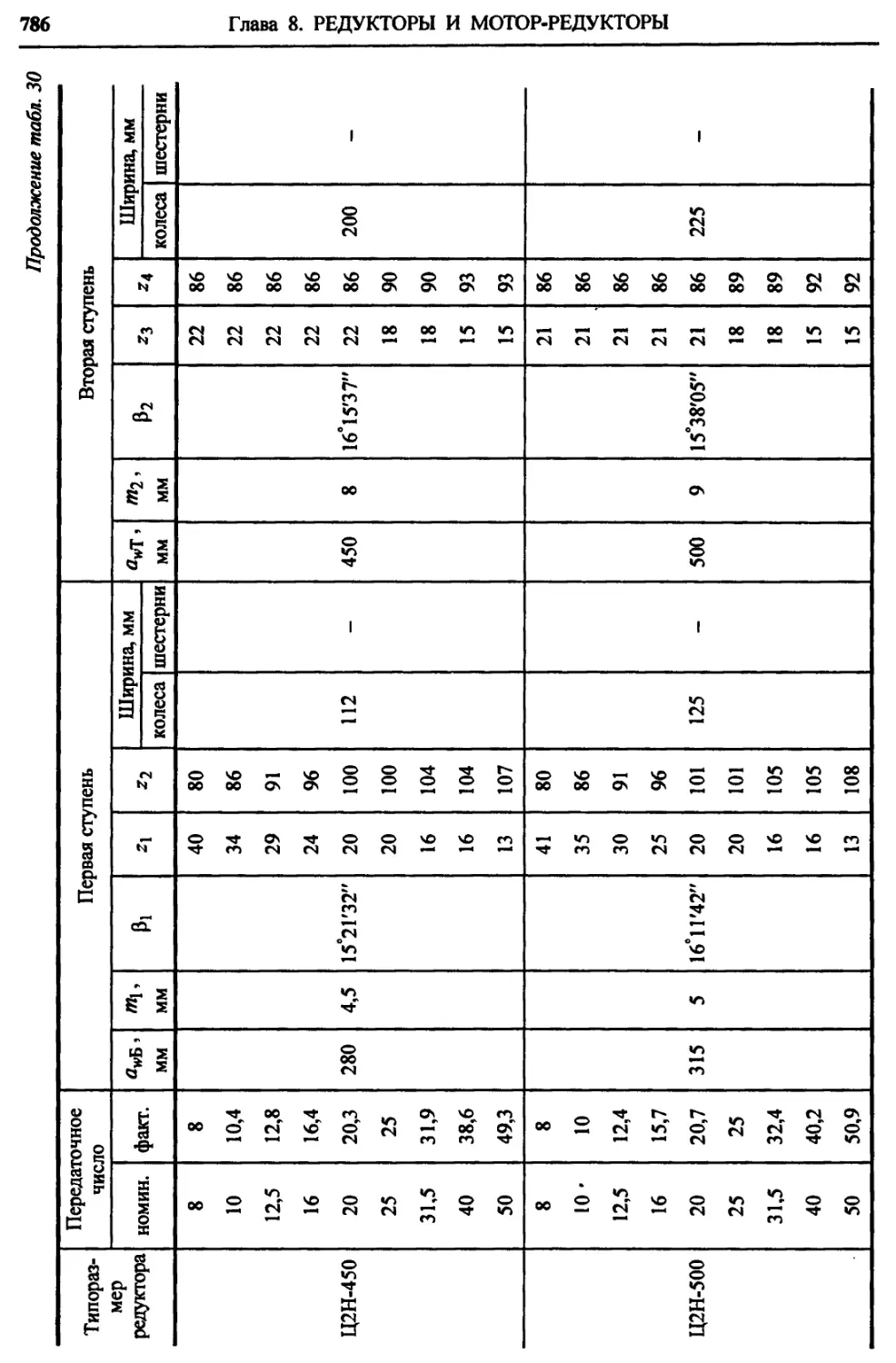

тые редукторы типа Ц2У-Н... 782

Цилиндрические трехступенча-

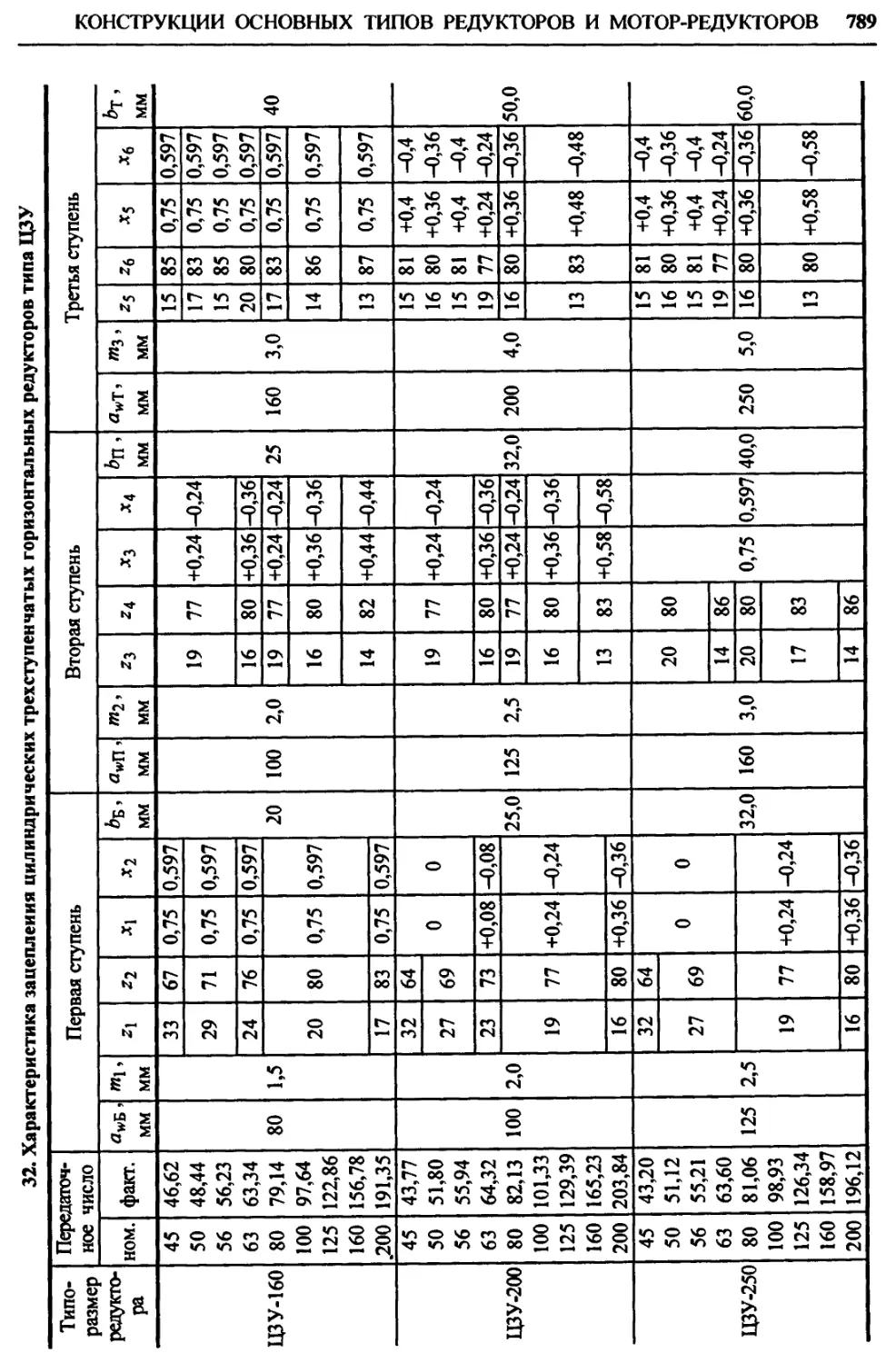

тые редукторы типа ЦЗУ..... 782

Цилиндрические двухступенчатые

соосные редукторы типа Ц2С .... 790

Мотор-редукторы цилиндрические

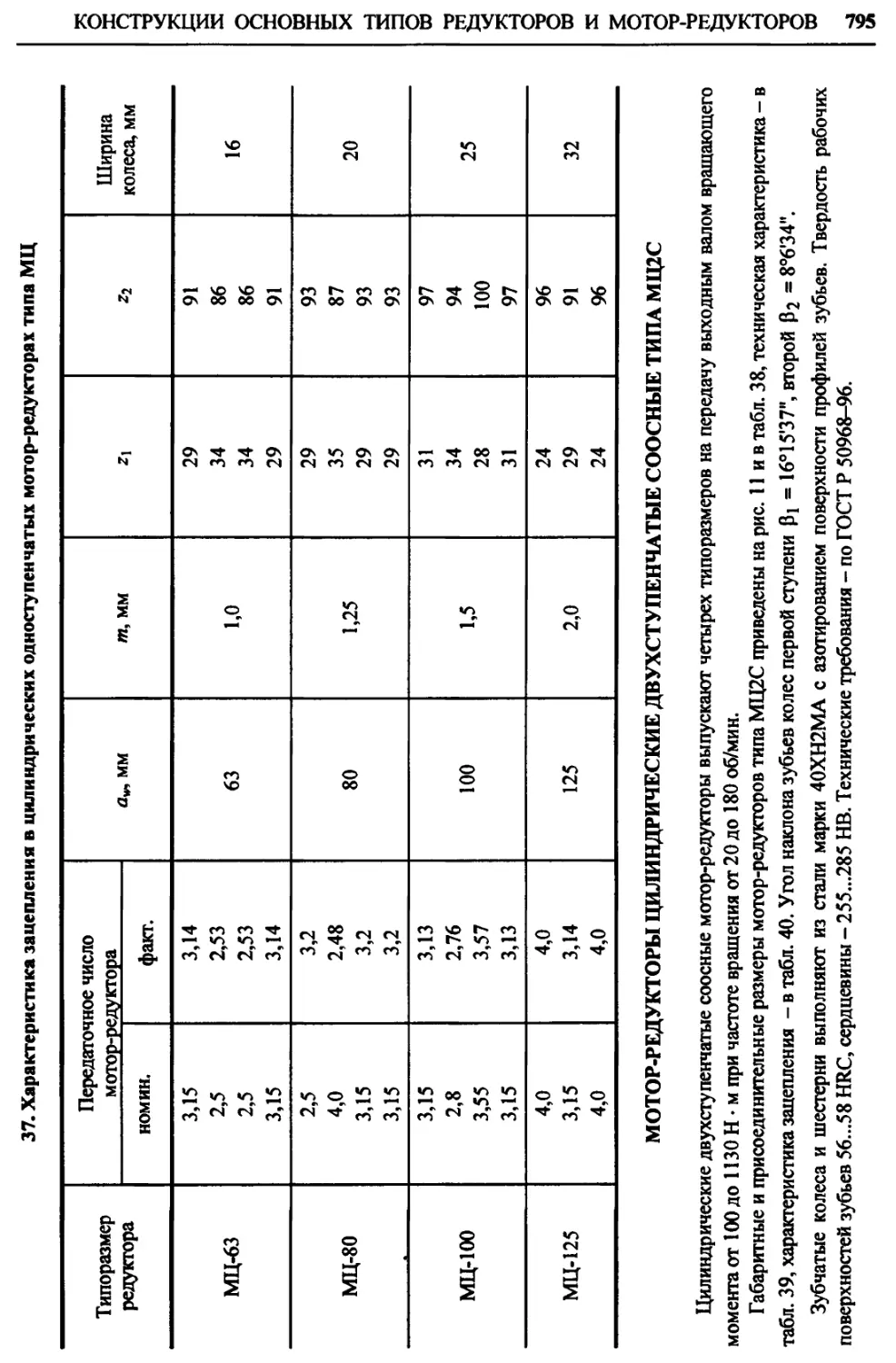

одноступенчатые типа МЦ.... 792

Мотор-редукторы цилиндрические

двухступенчатые соосные типа

МЦ2С........................... 795

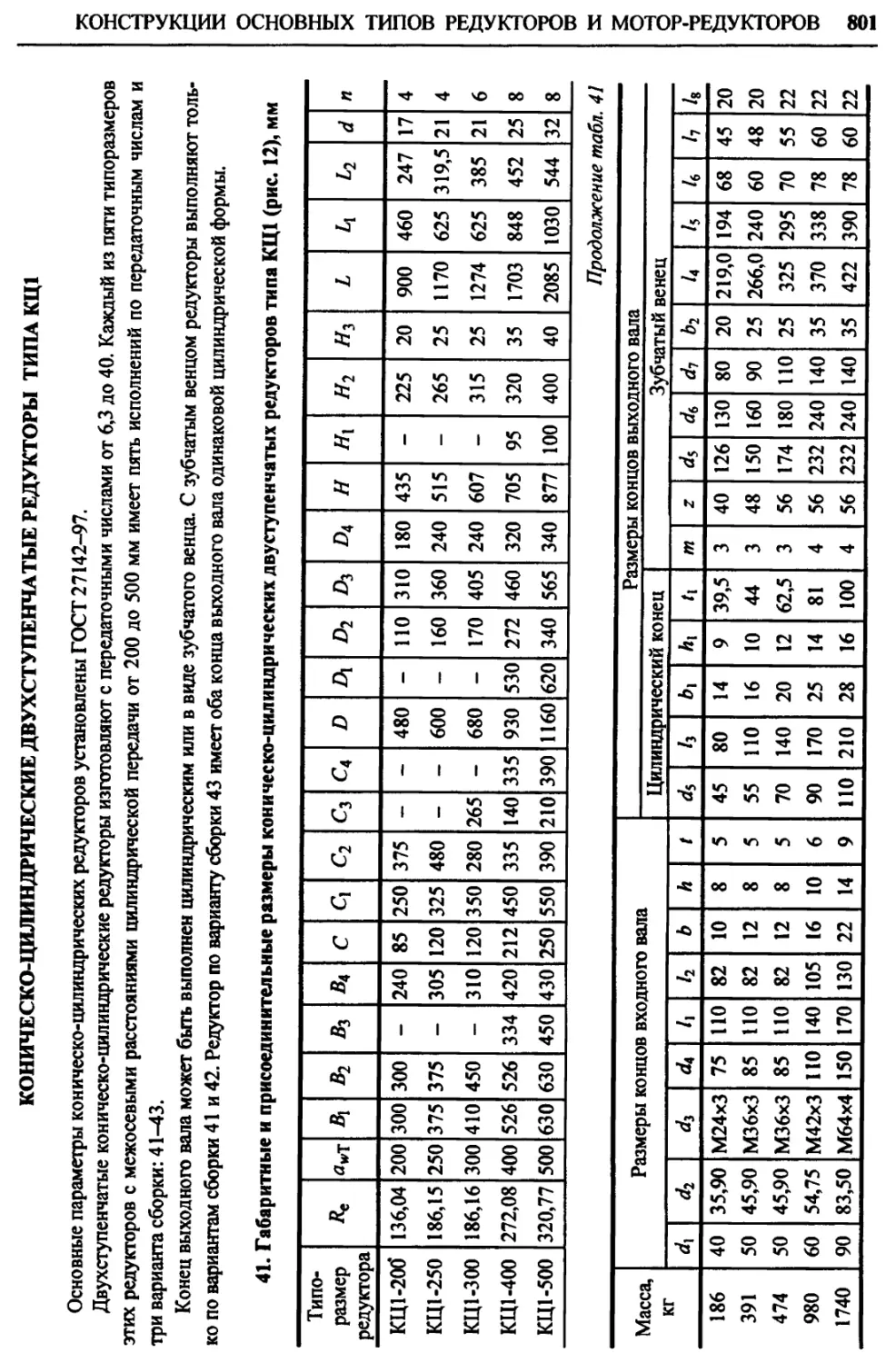

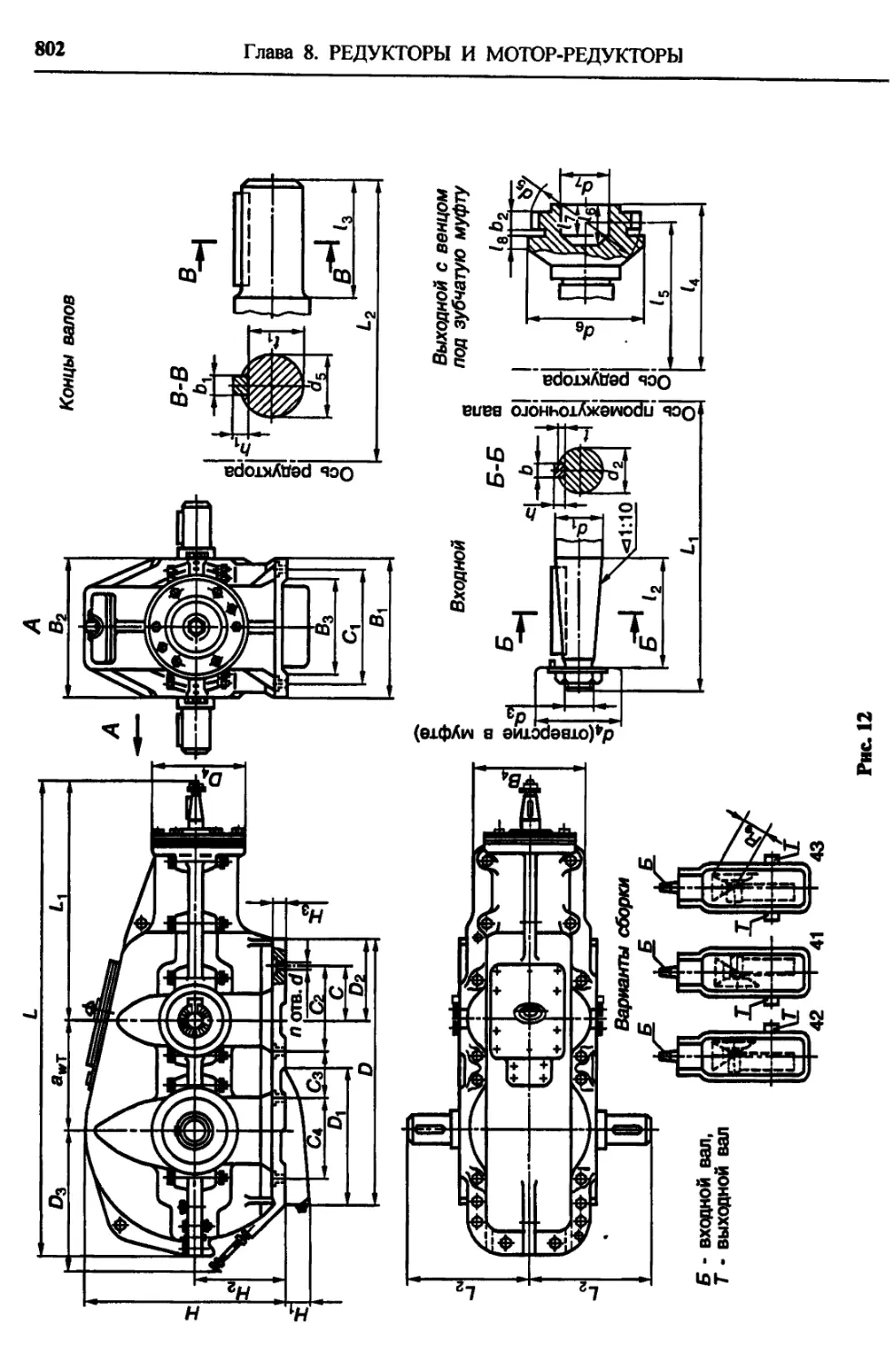

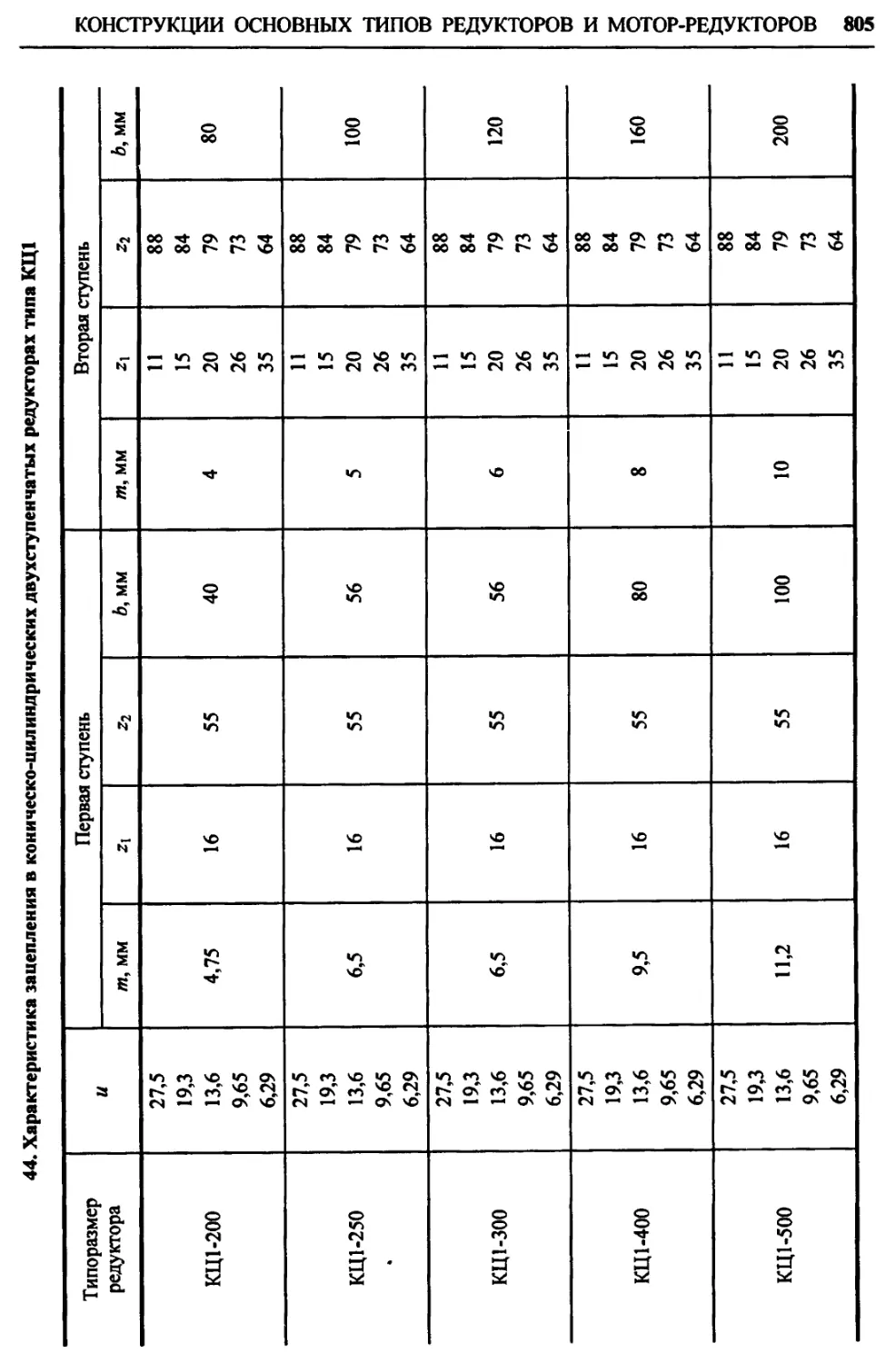

Коническо-цилиндрические двух-

ступенчатые редукторы типа КЦ1 801

Коническо-цилиндрические трех-

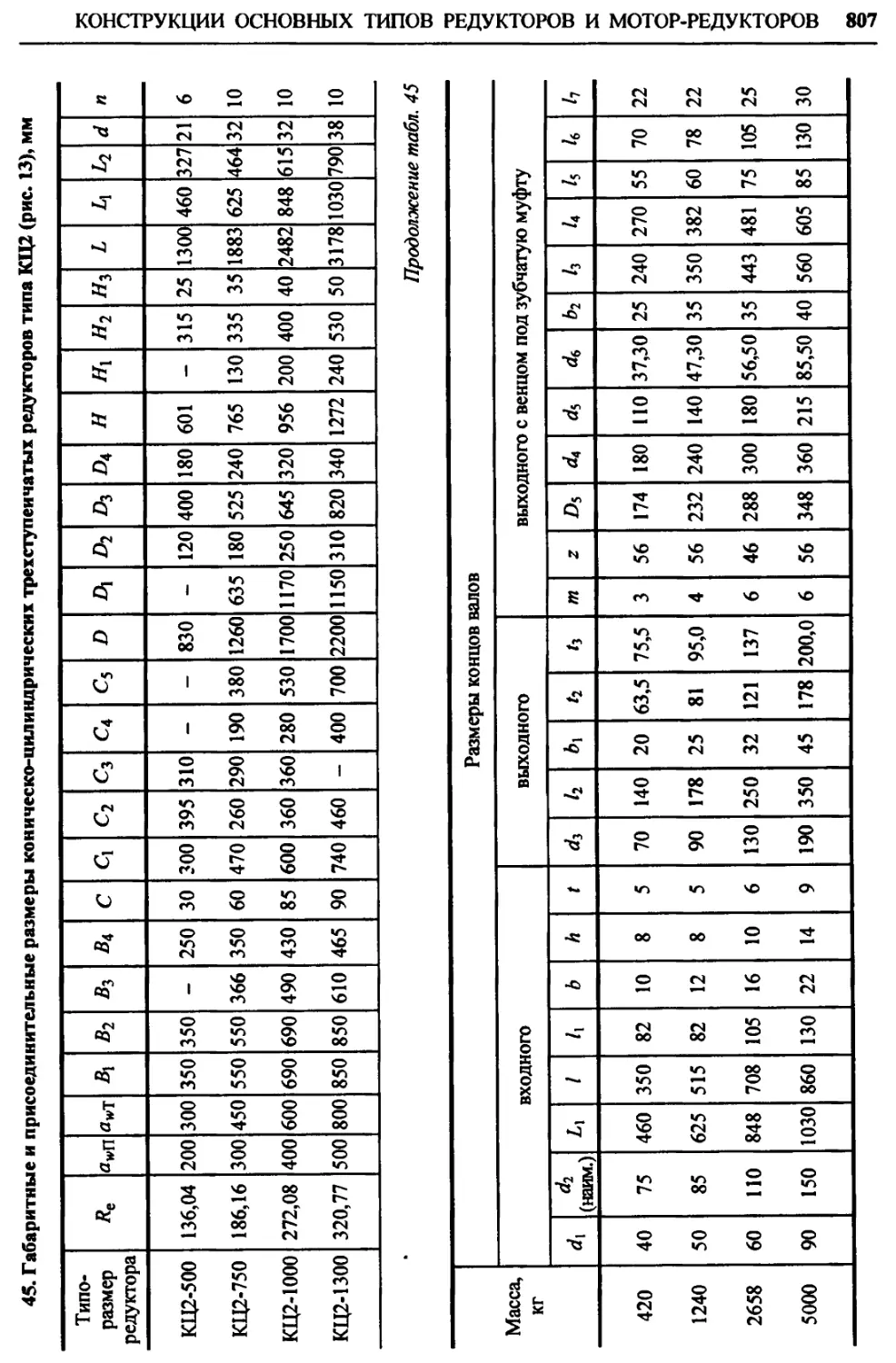

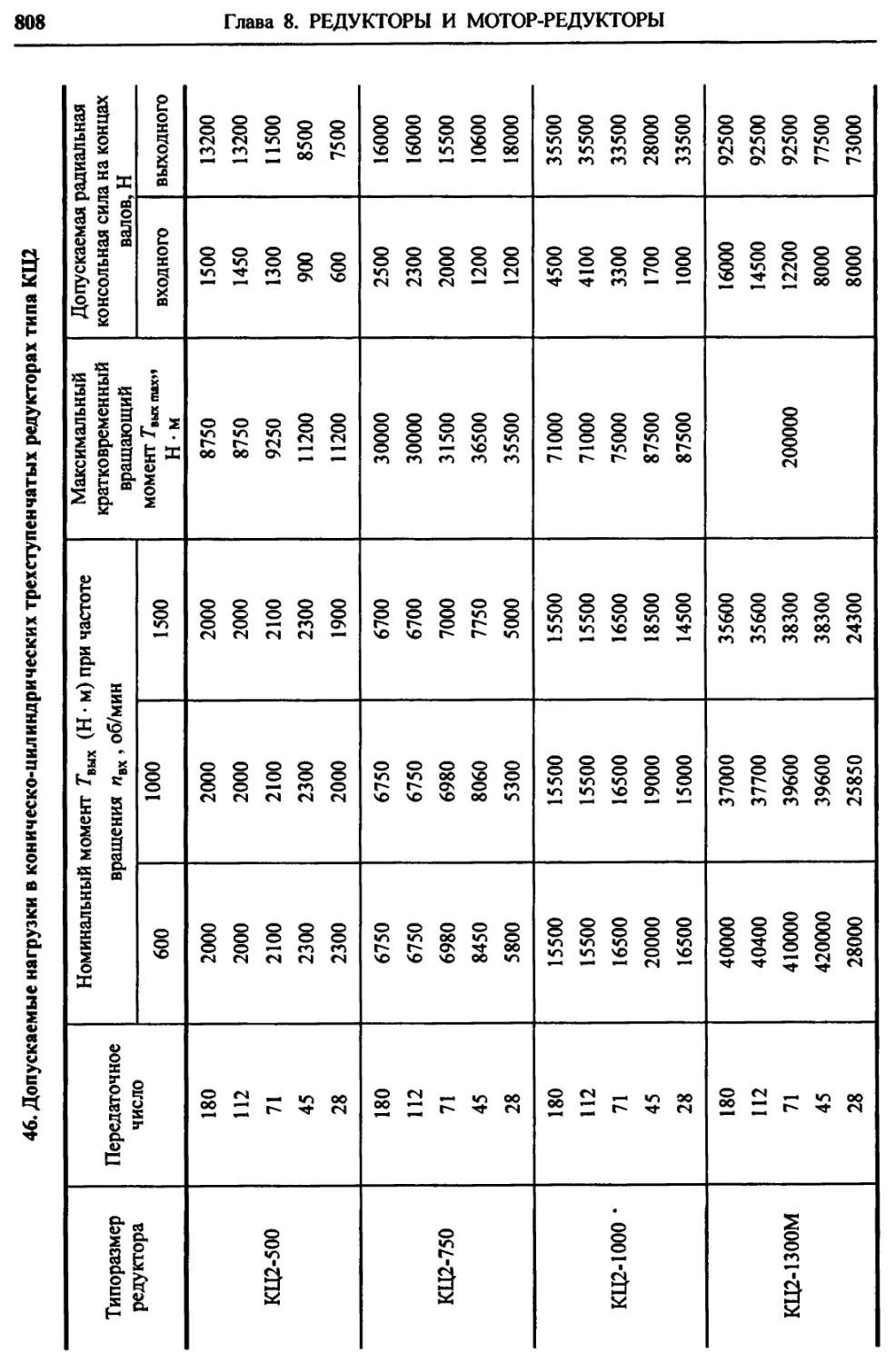

ступенчатые редукторы типа КЦ2 804

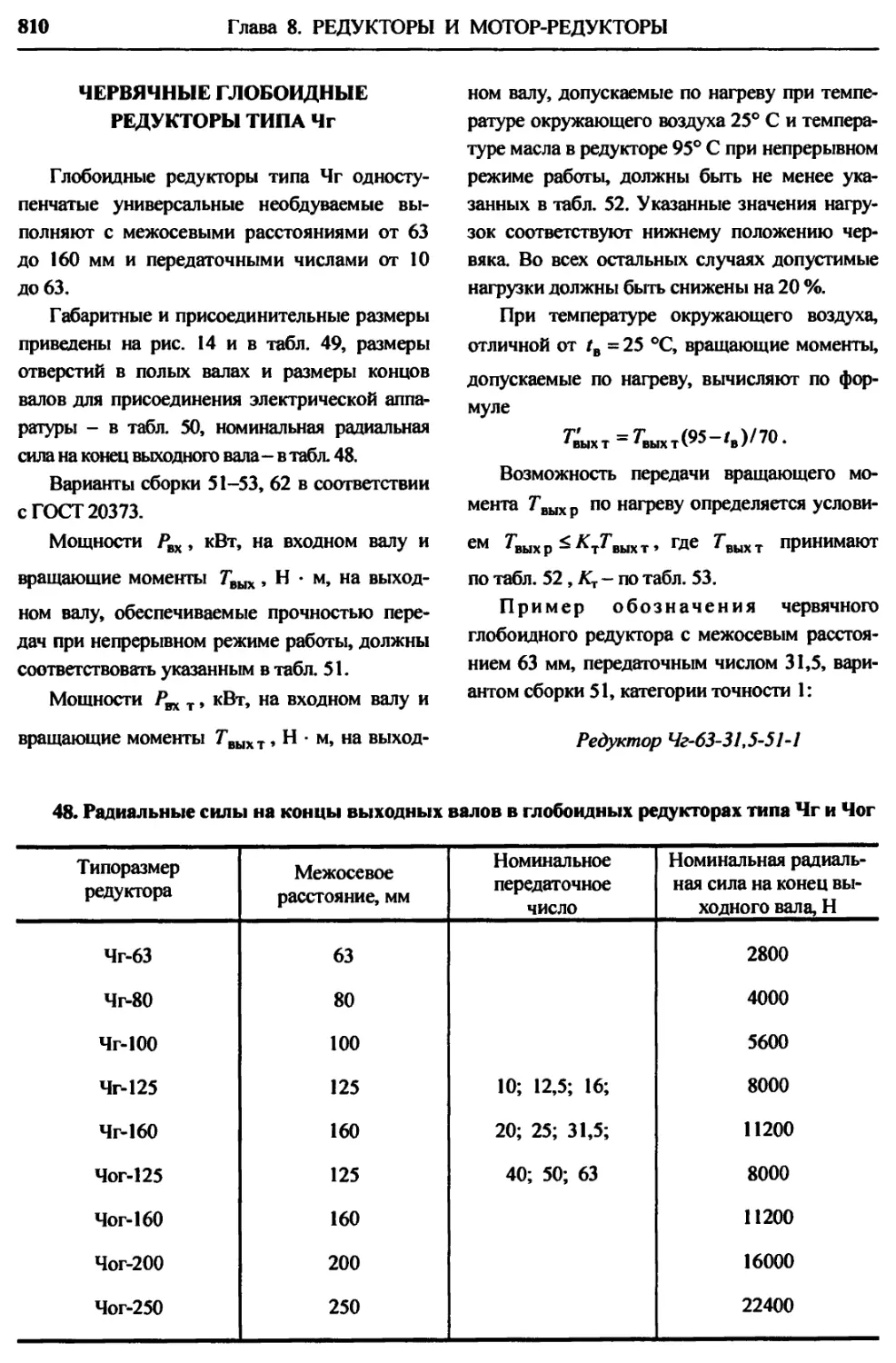

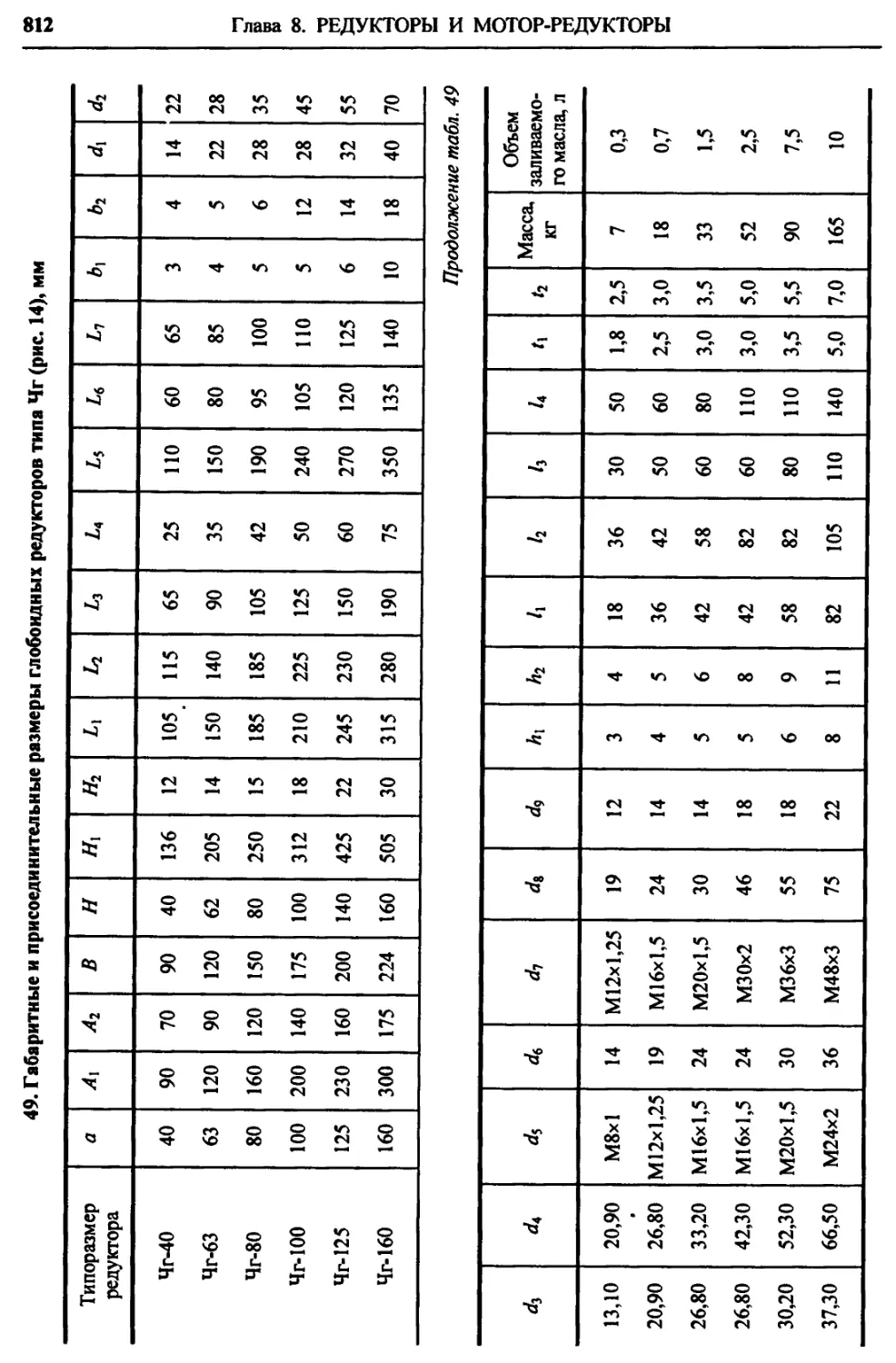

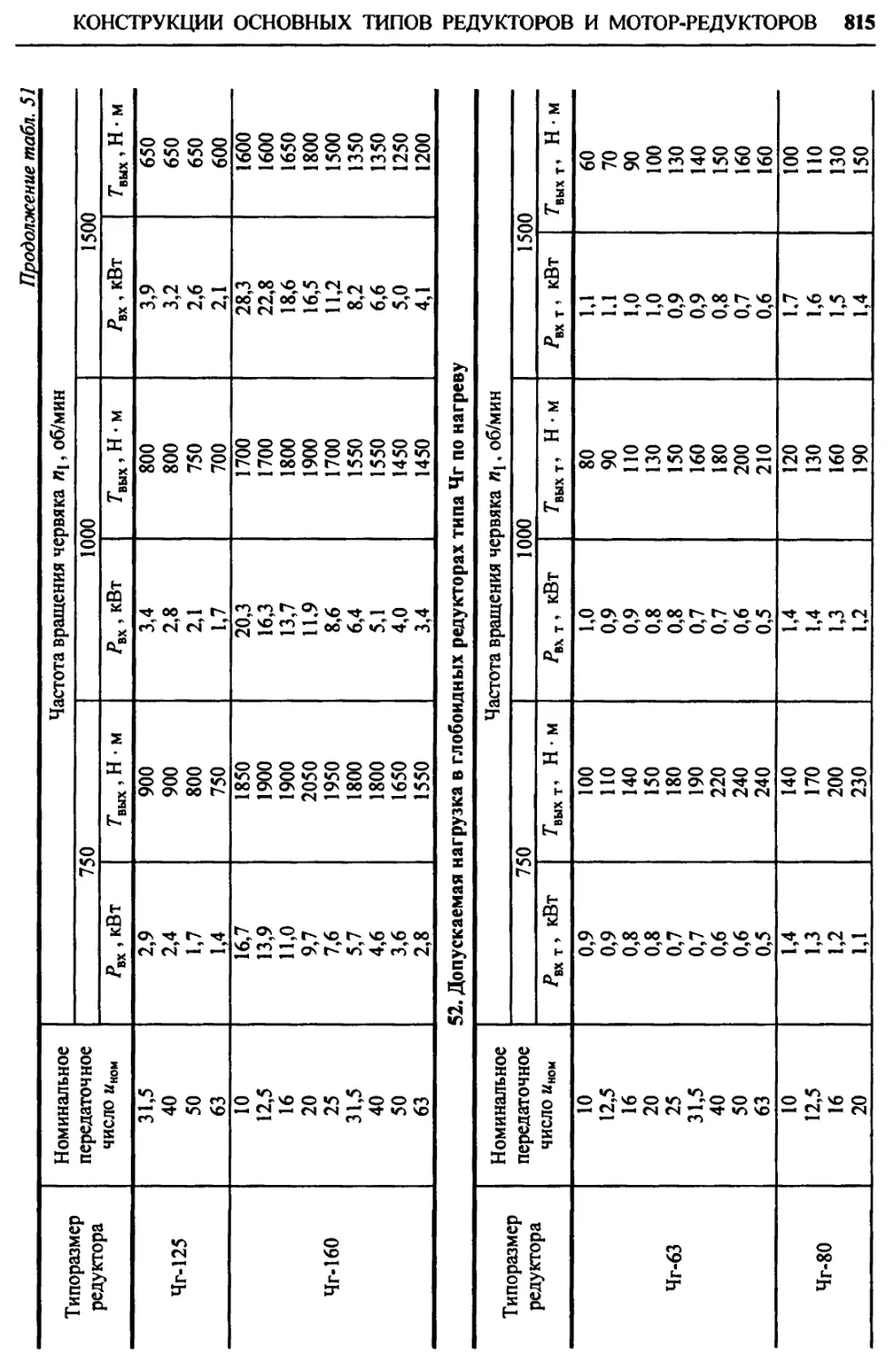

Червячные глобоидные редукто-

ры типа Чг..................... 810

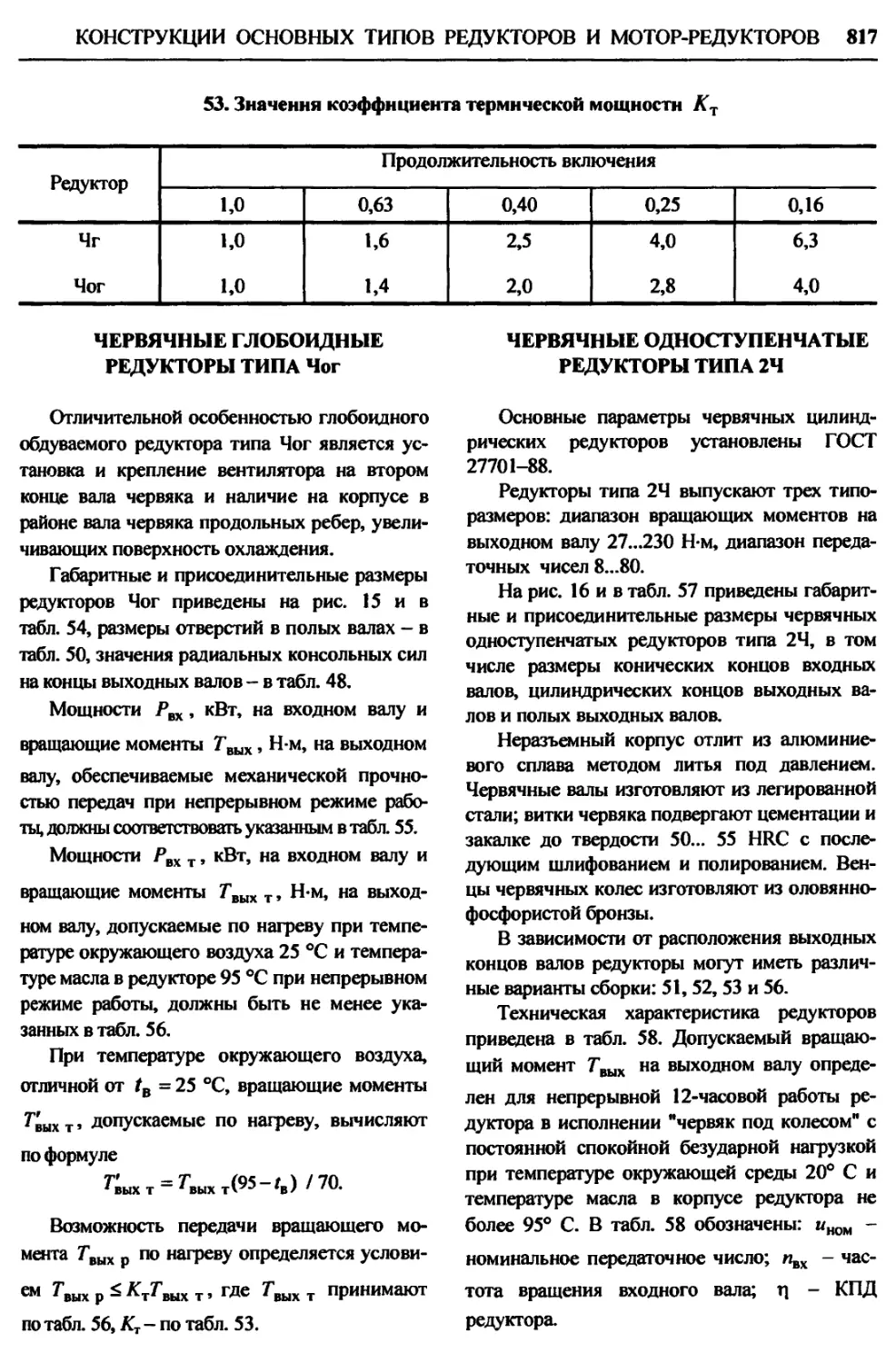

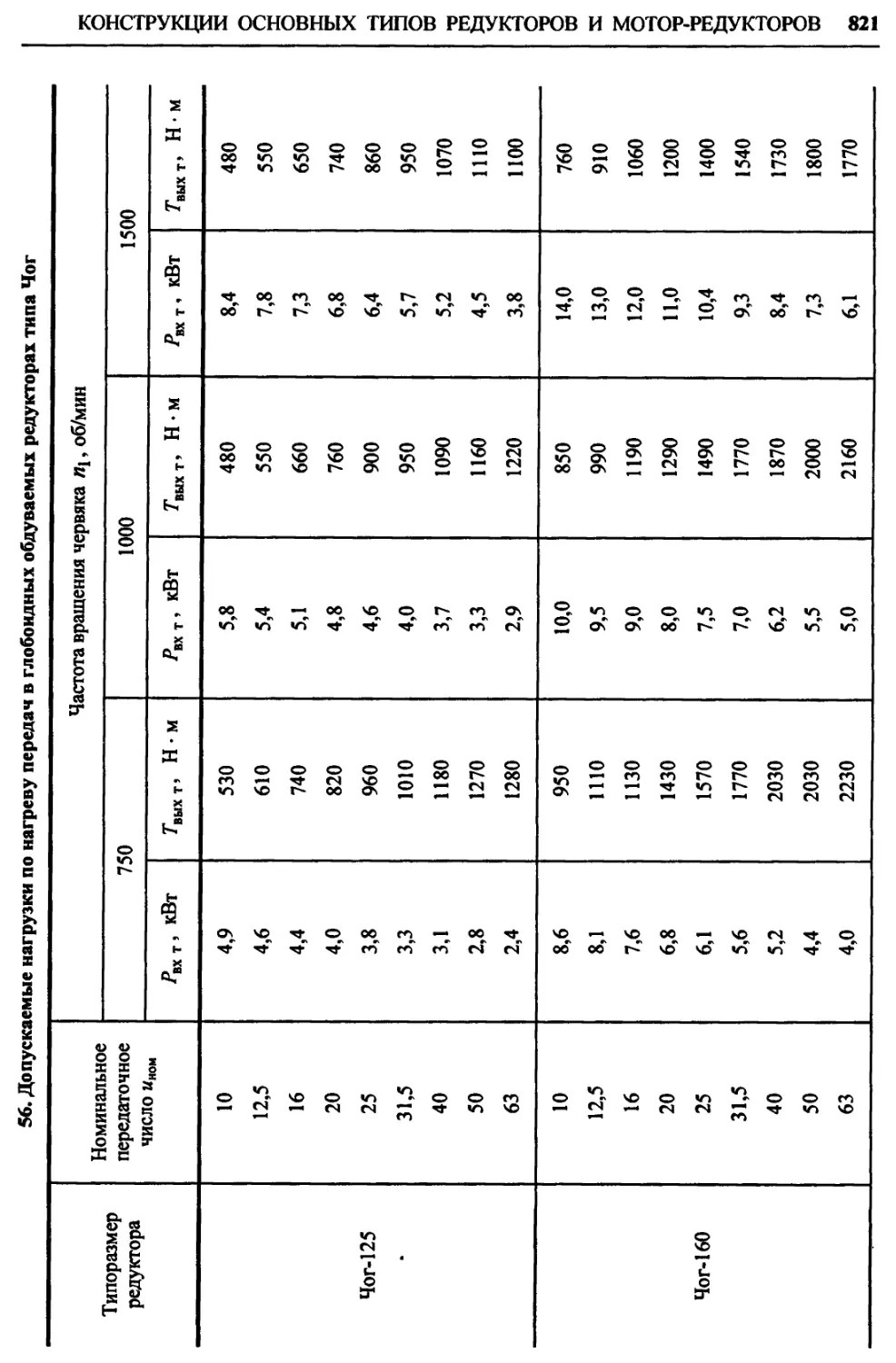

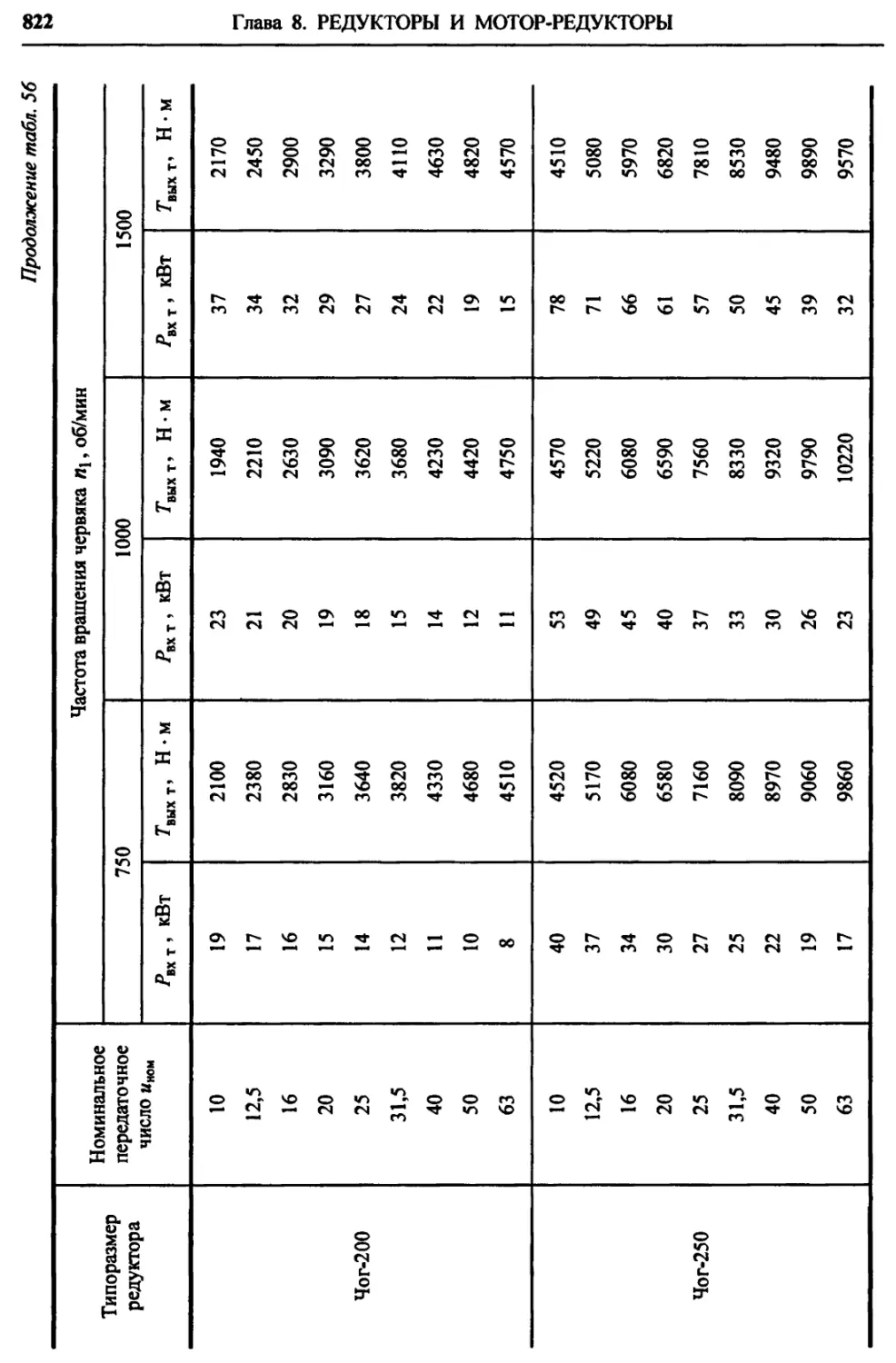

Червячные глобоидные редукто-

ры типа Чог.................... 817

Червячные одноступенчатые ре-

дукторы типа 24................ 817

Червячные одноступенчатые ре-

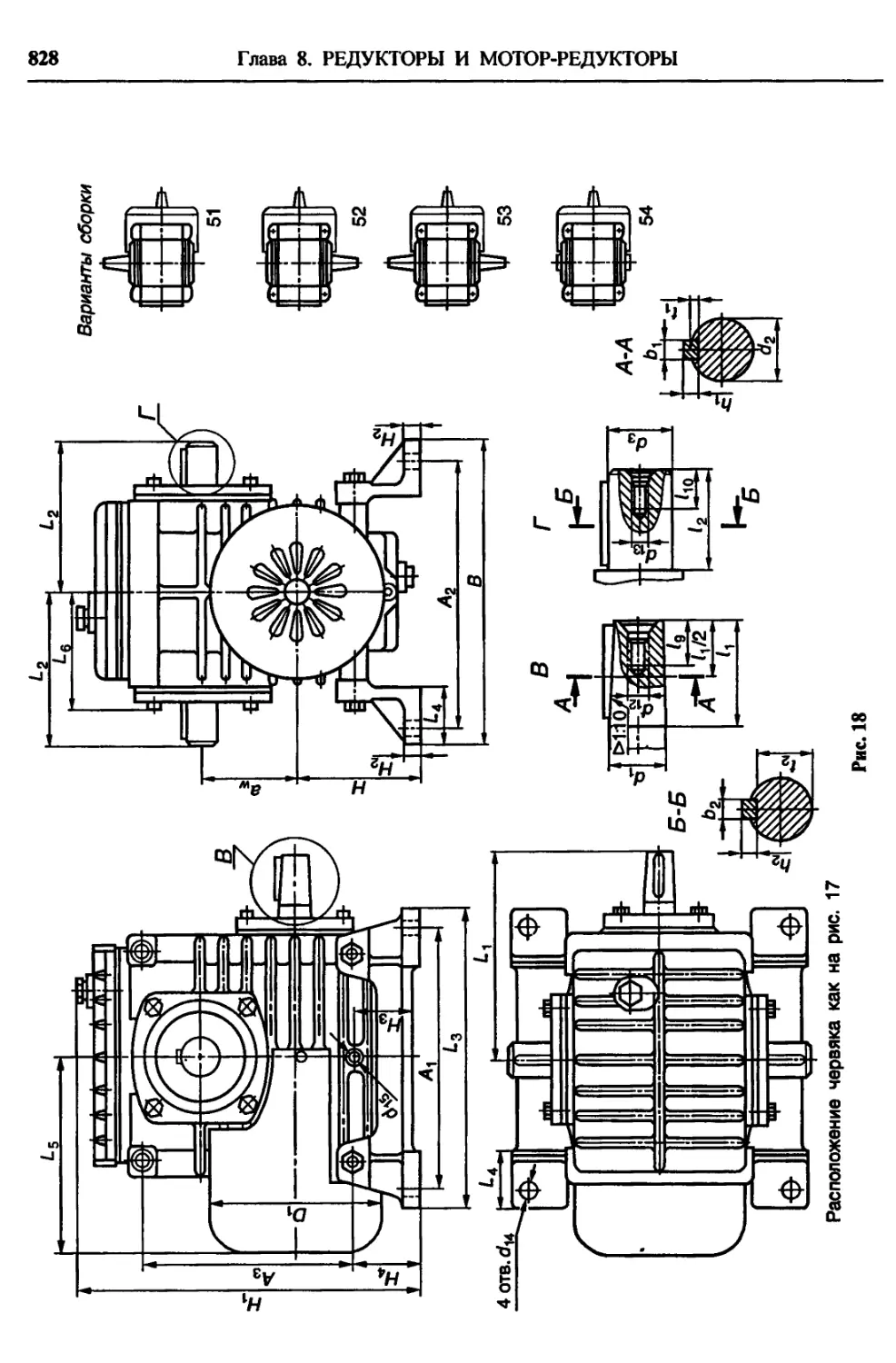

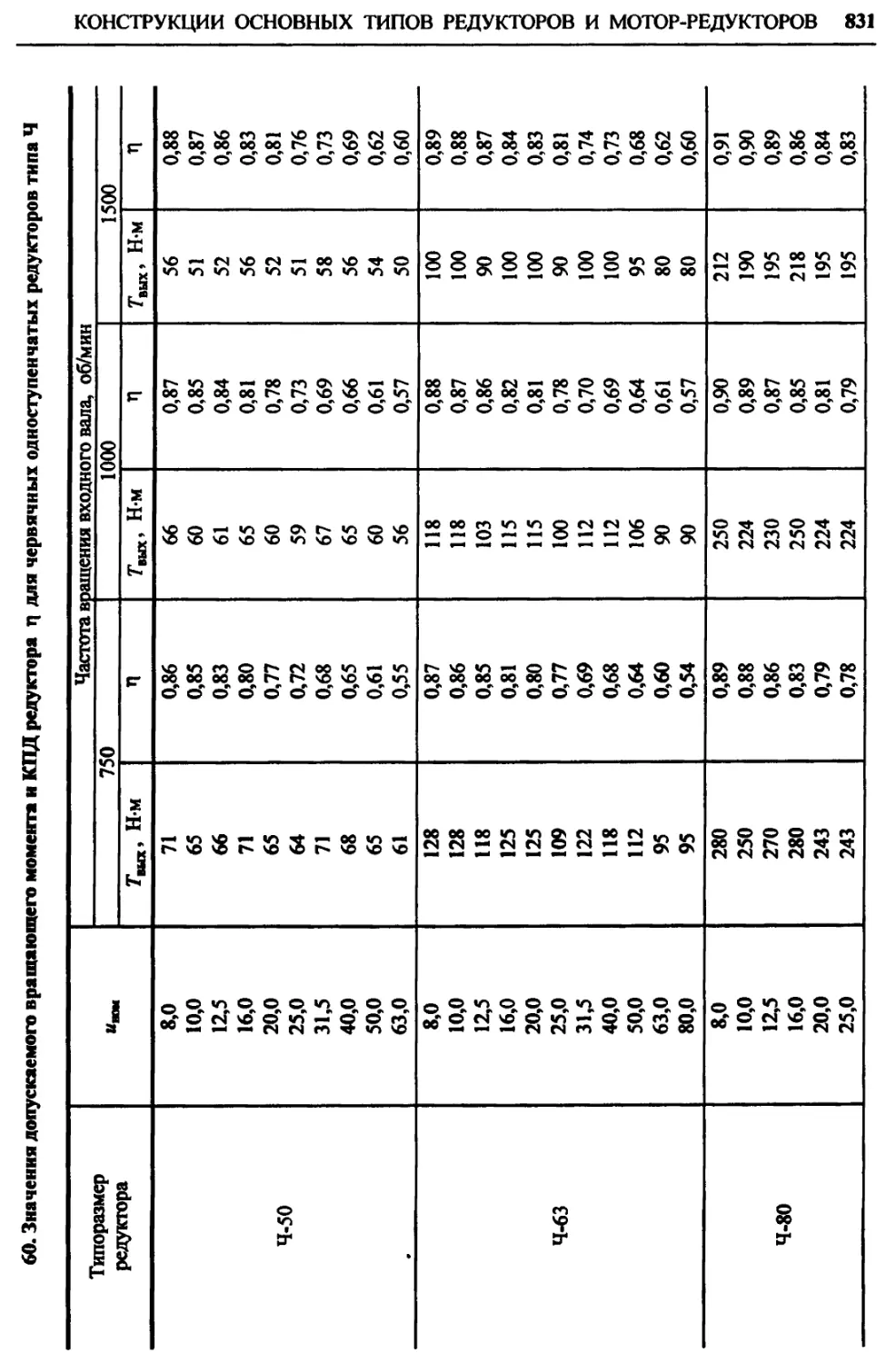

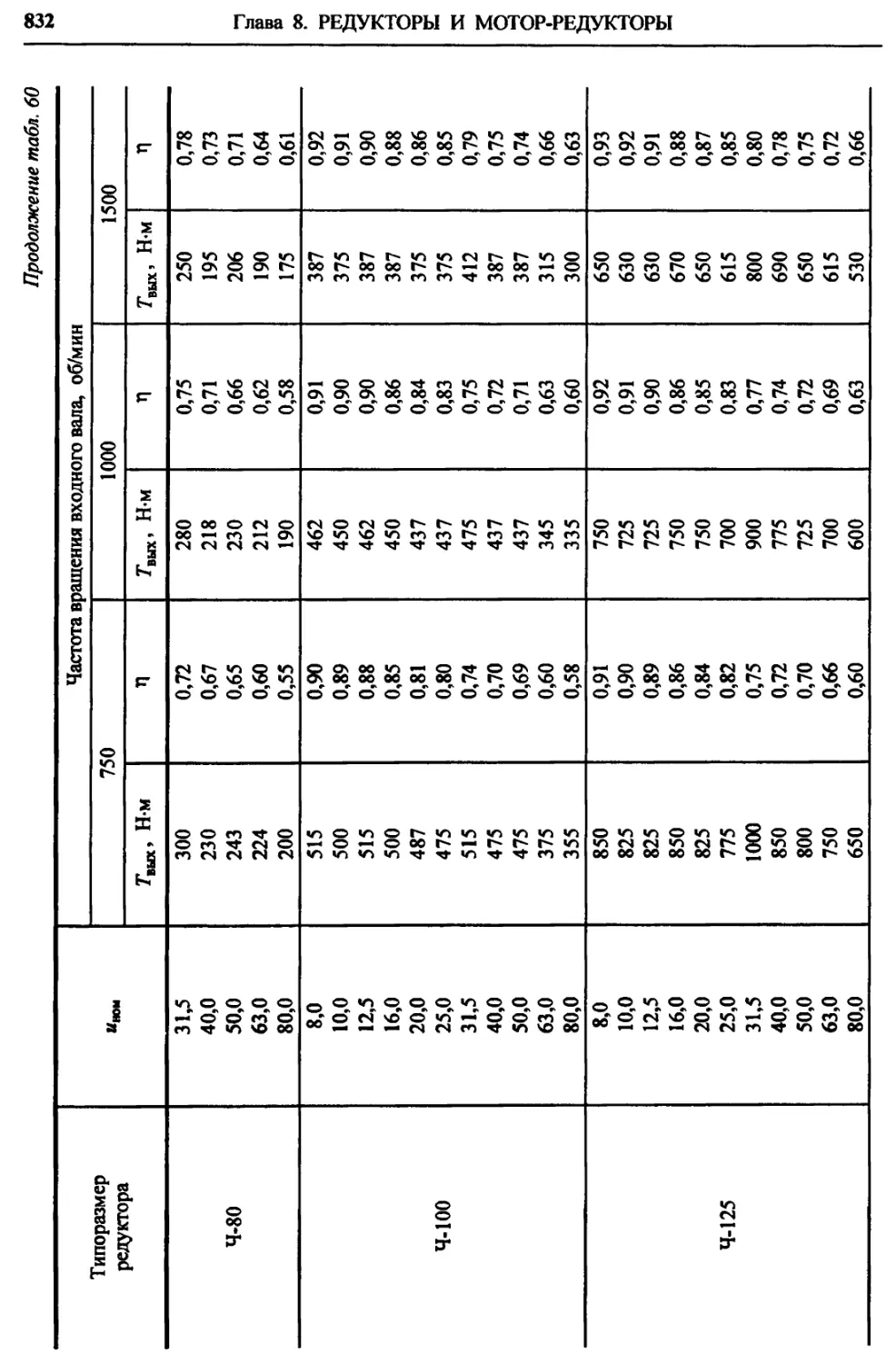

дукторы типа Ч................. 826

Планетарные зубчатые односту-

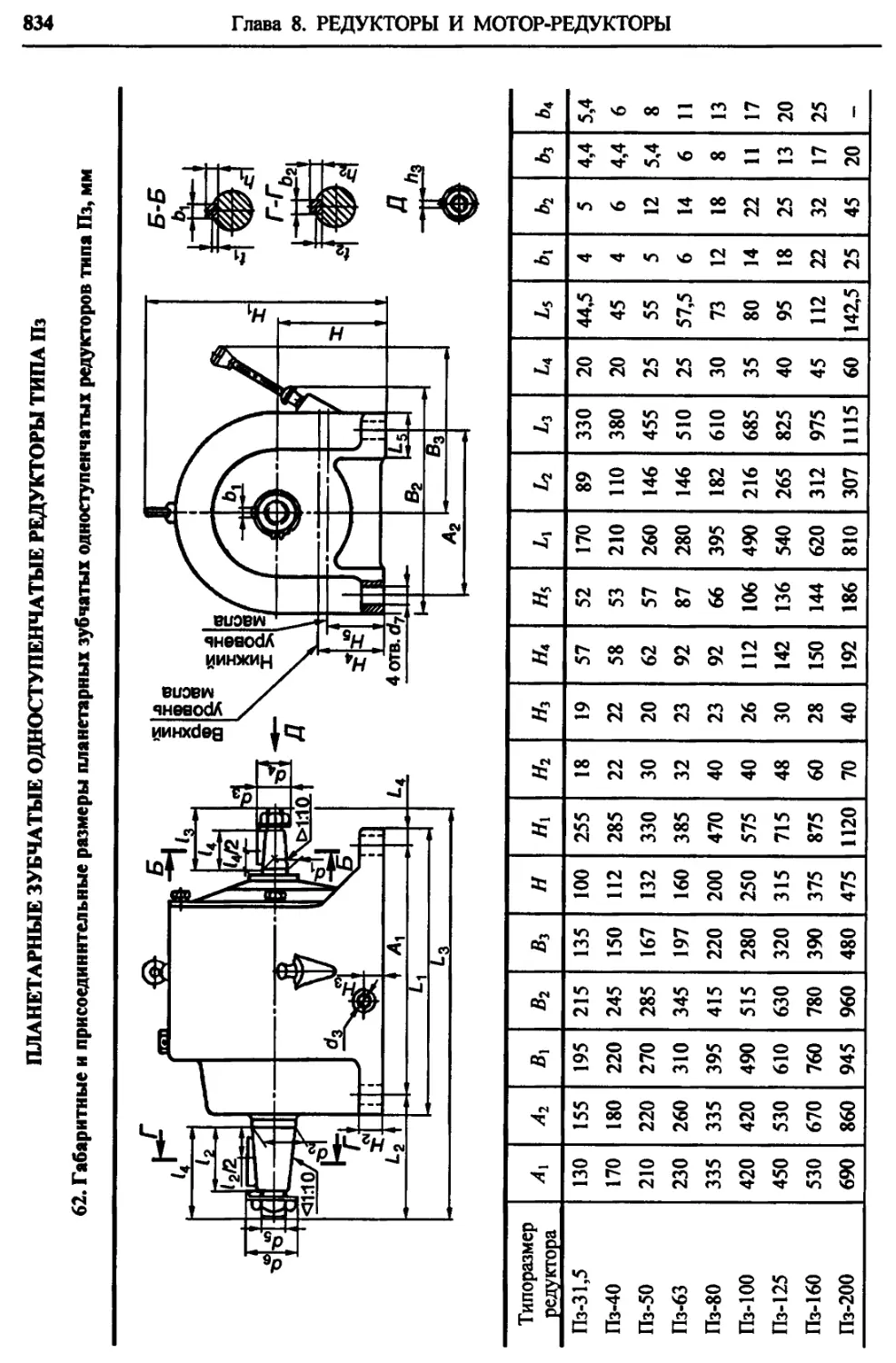

пенчатые редукторы типа Пз... . 834

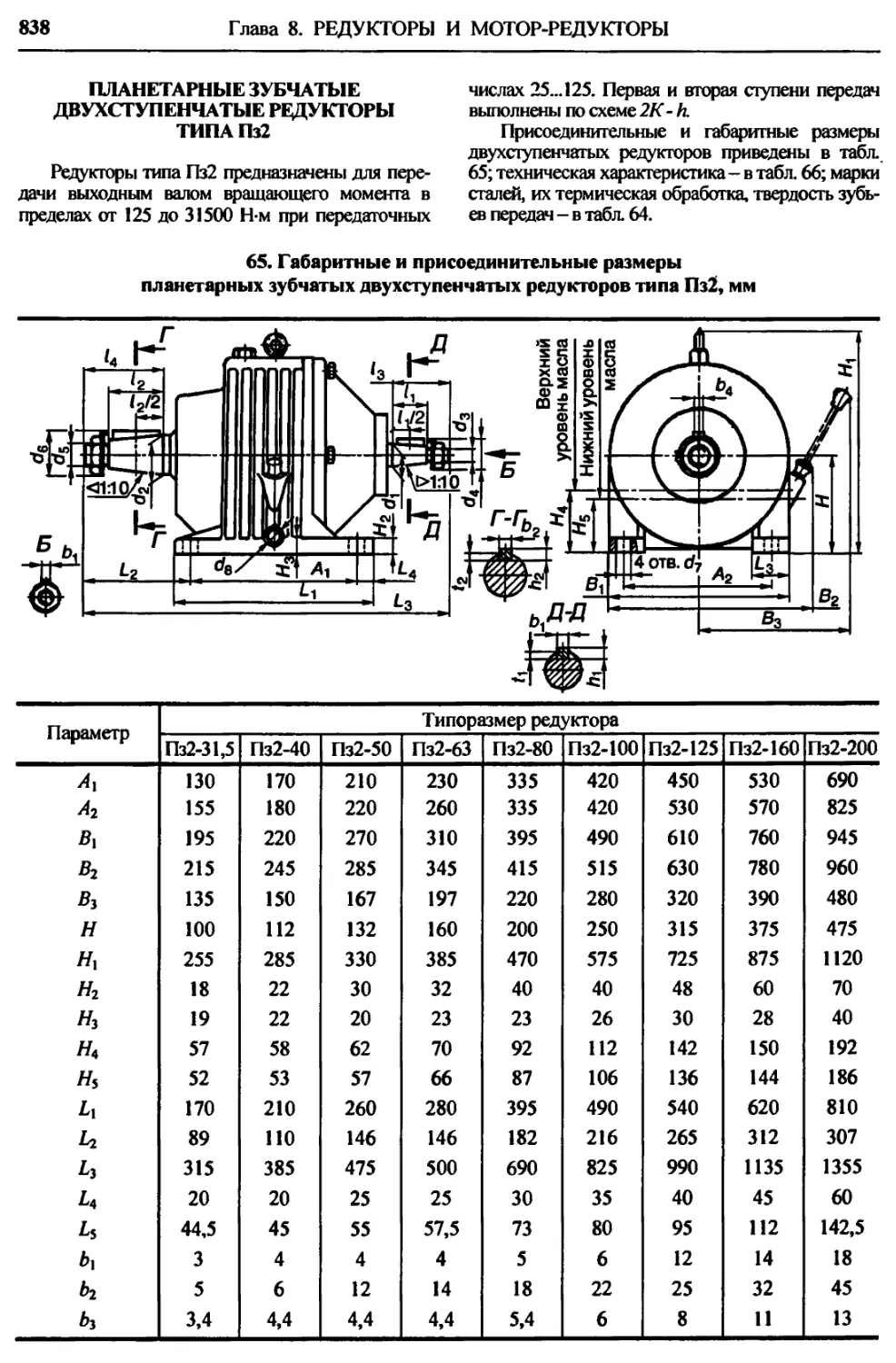

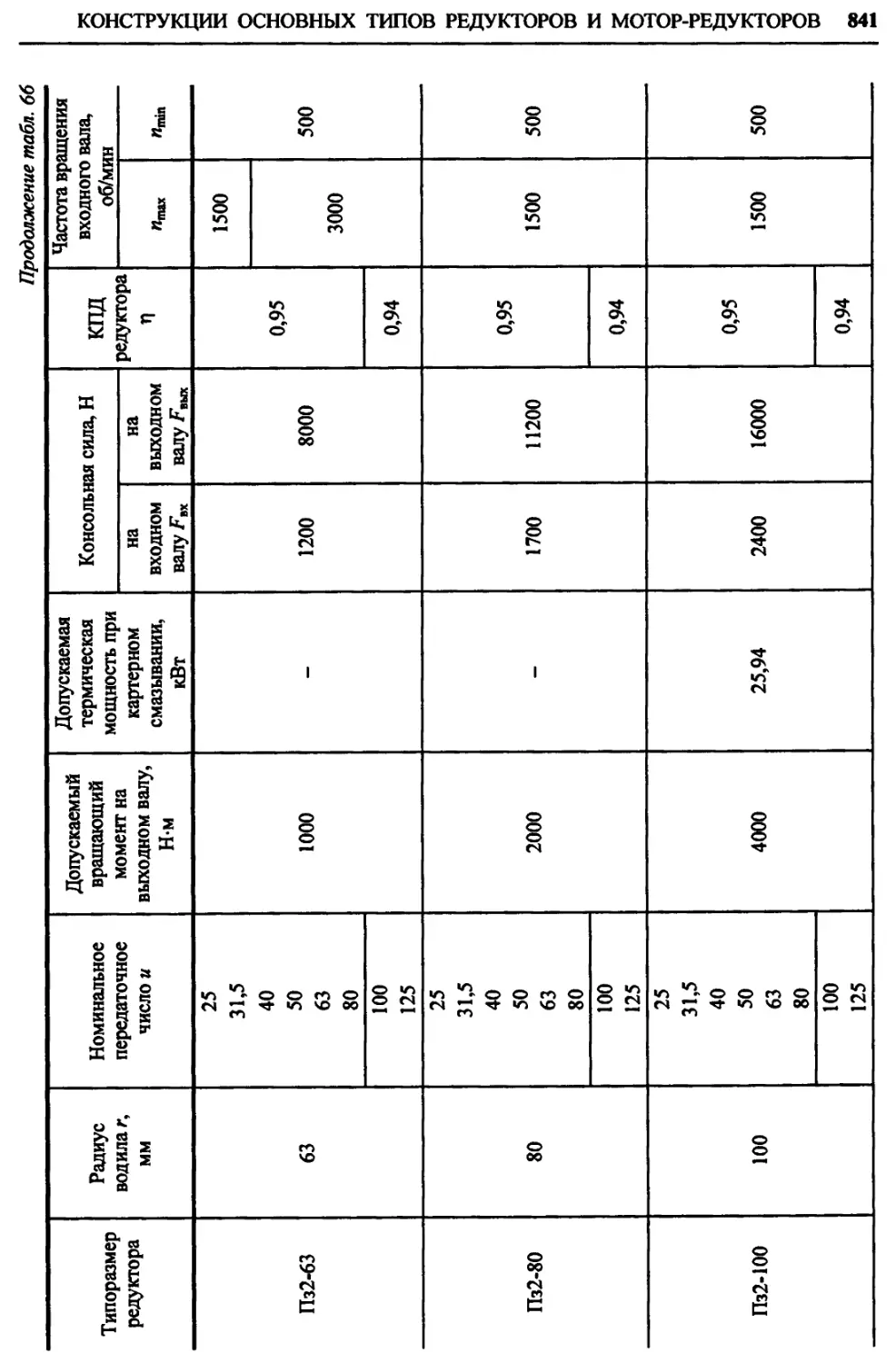

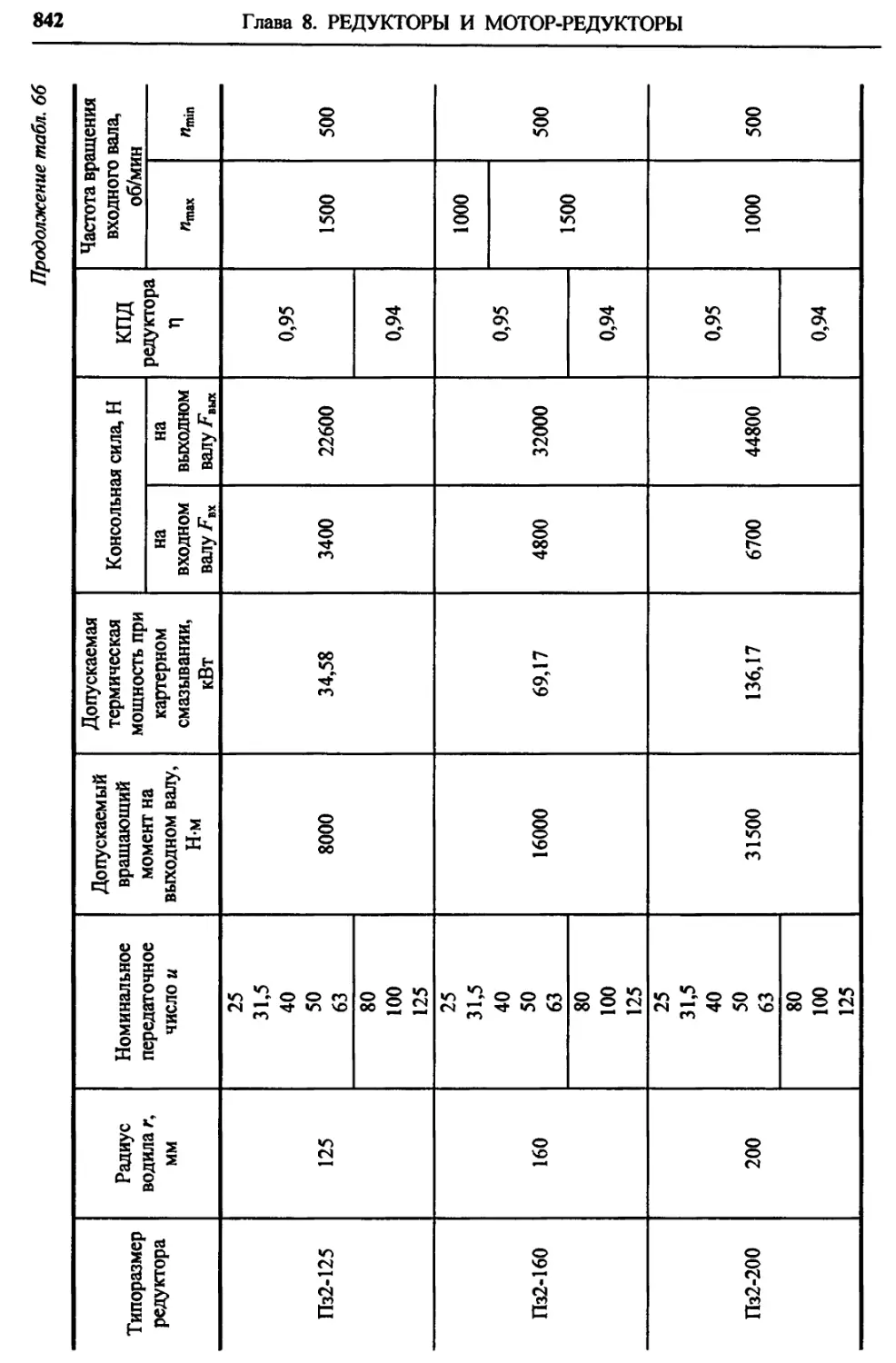

Планетарные зубчатые двух-

ступенчатые редукторы типа Пз2 838

Мотор-редукторы планетарные

зубчатые одноступенчатые типа

1МПз......................... 843

Мотор-редукторы планетарные

зубчатые двухступенчатые типа

1МПз2........................ 845

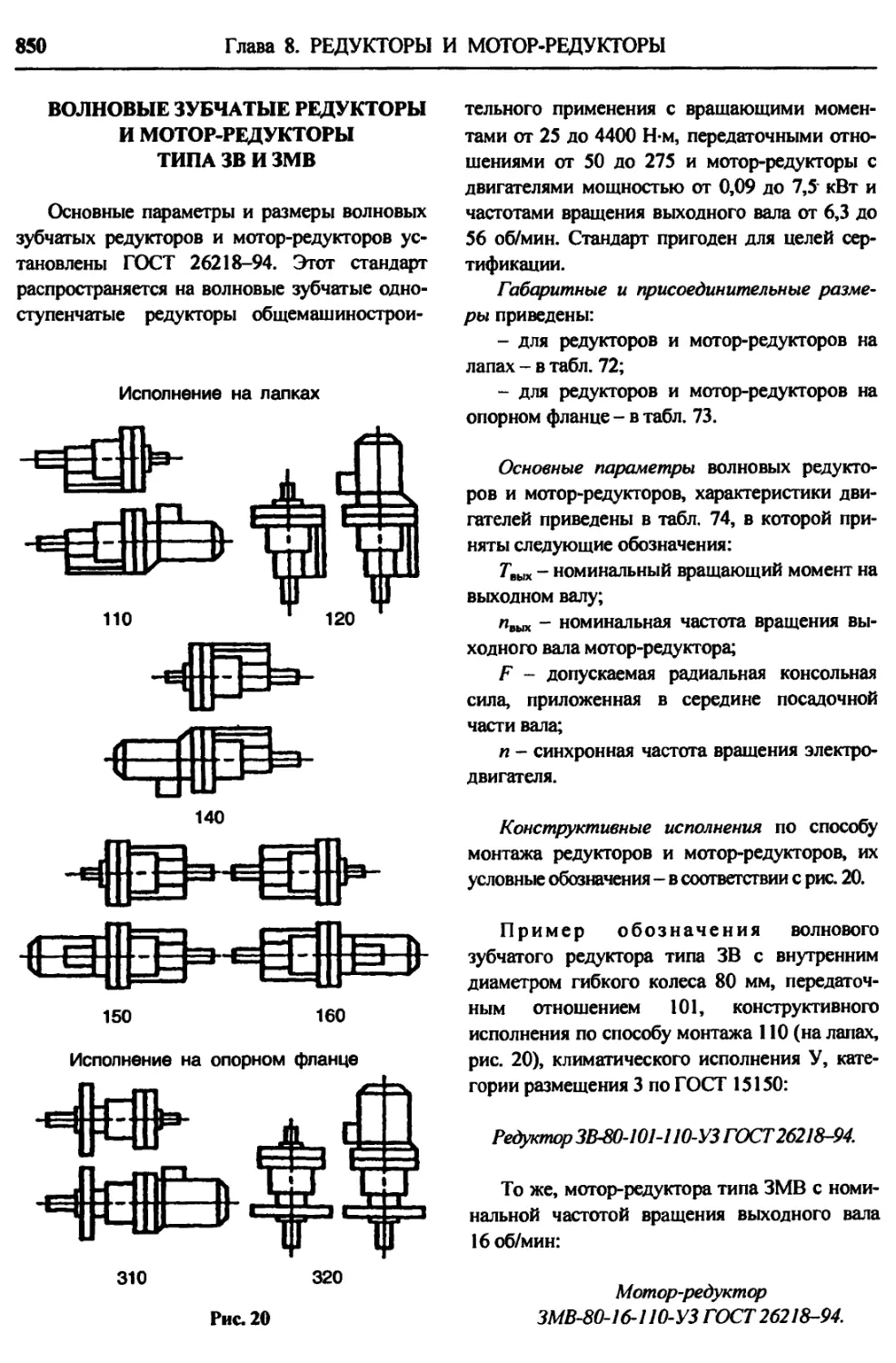

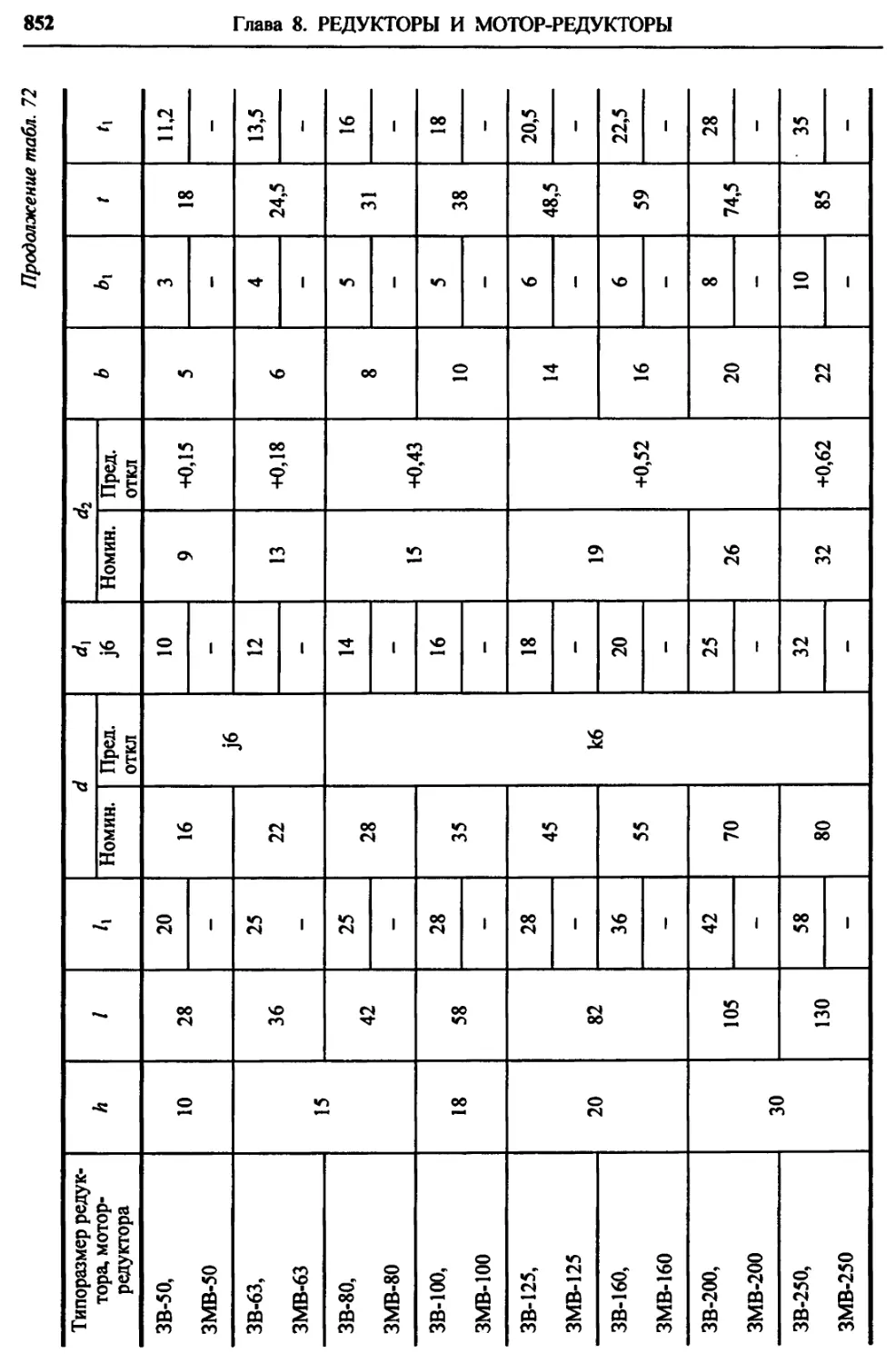

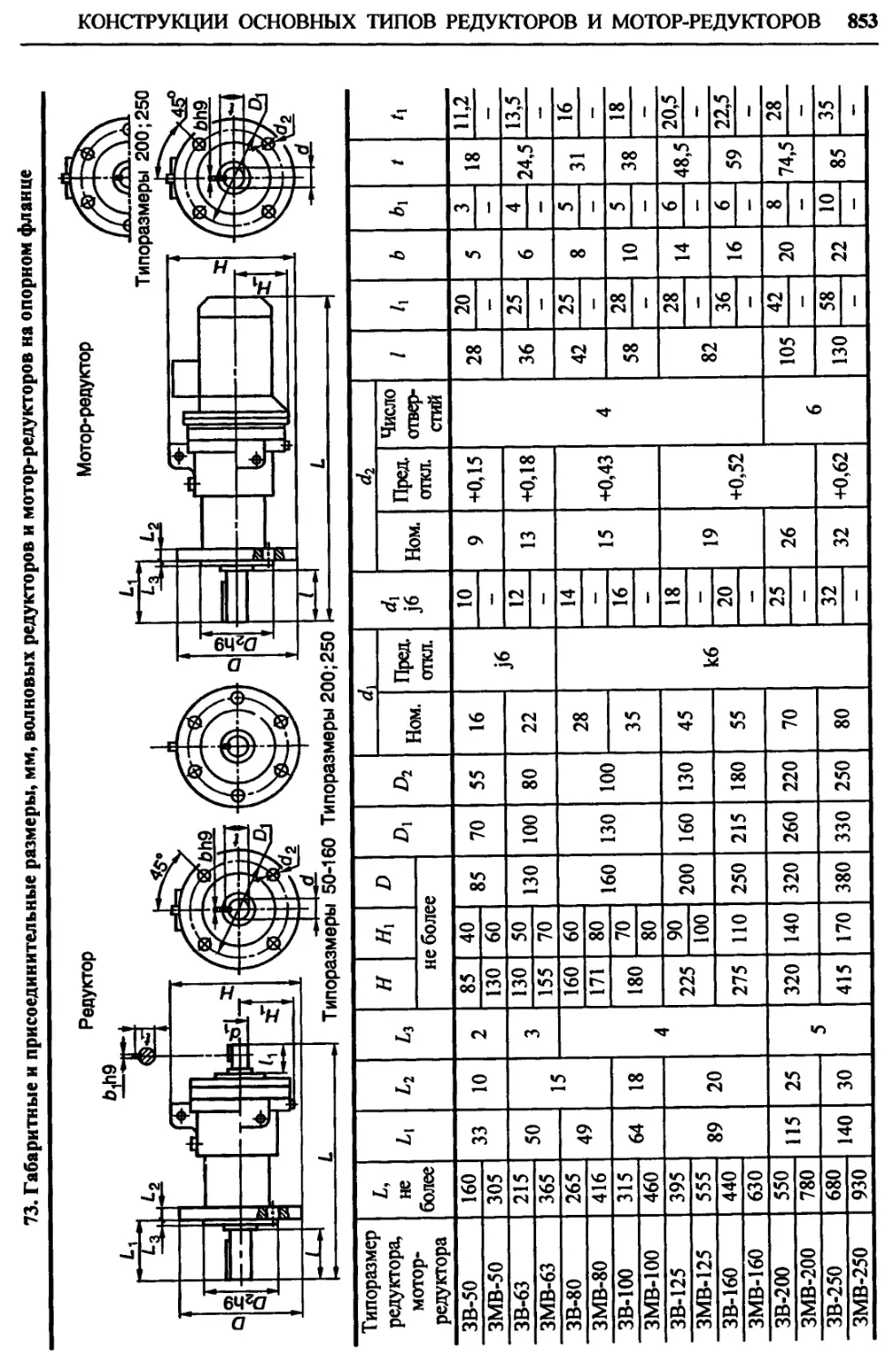

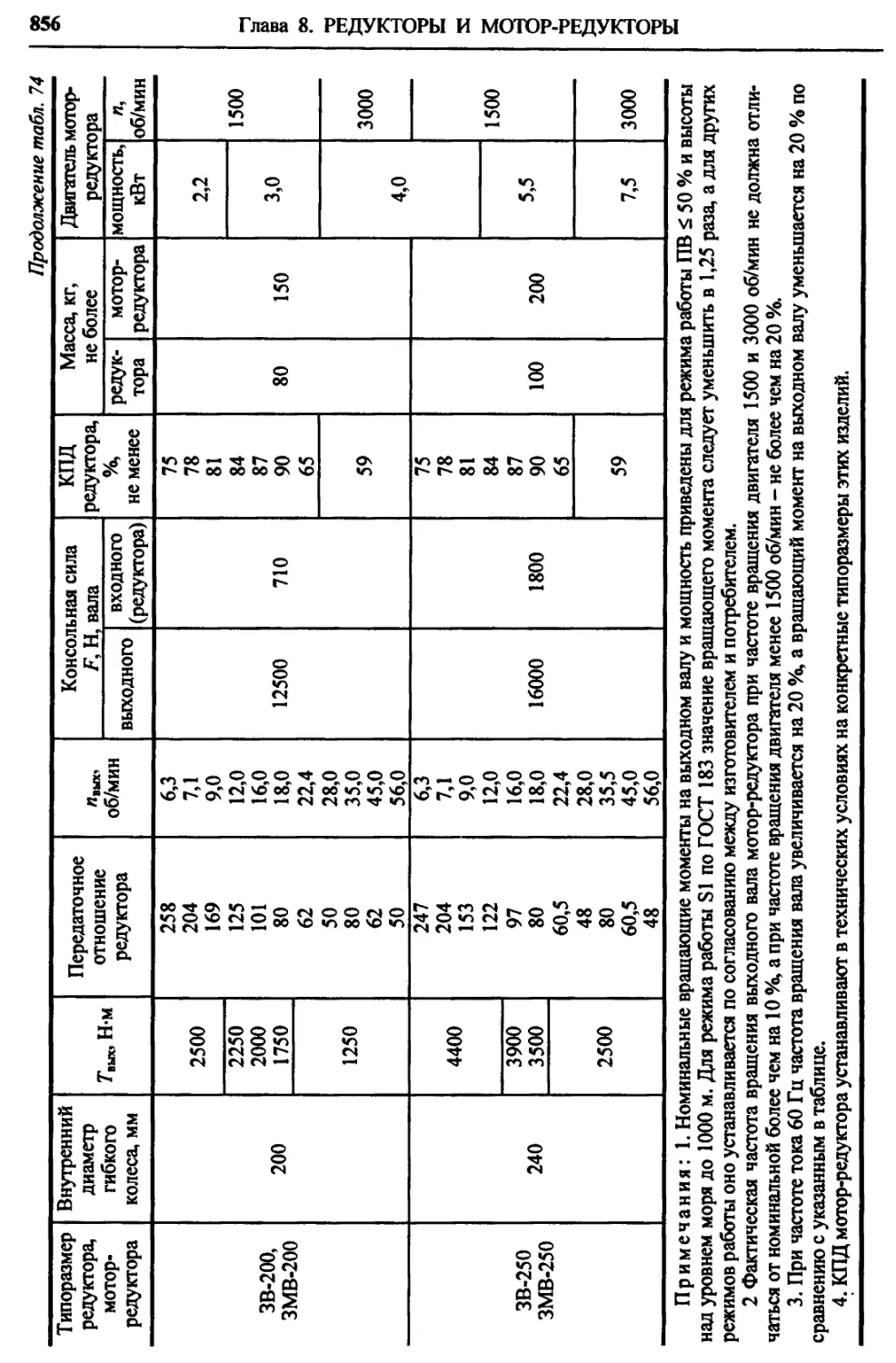

Волновые зубчатые редукторы и

мотор-редукторы типа ЗВ и ЗМВ 850

Дополнительные источники.... 857

Глава IX. ЭЛЕКТРОДВИГА-

ТЕЛИ. АСИНХРОННЫЕ ДВИ-

ГАТЕЛИ ОБЩЕГО НАЗНА-

ЧЕНИЯ (О.П. Леликов)............. 858

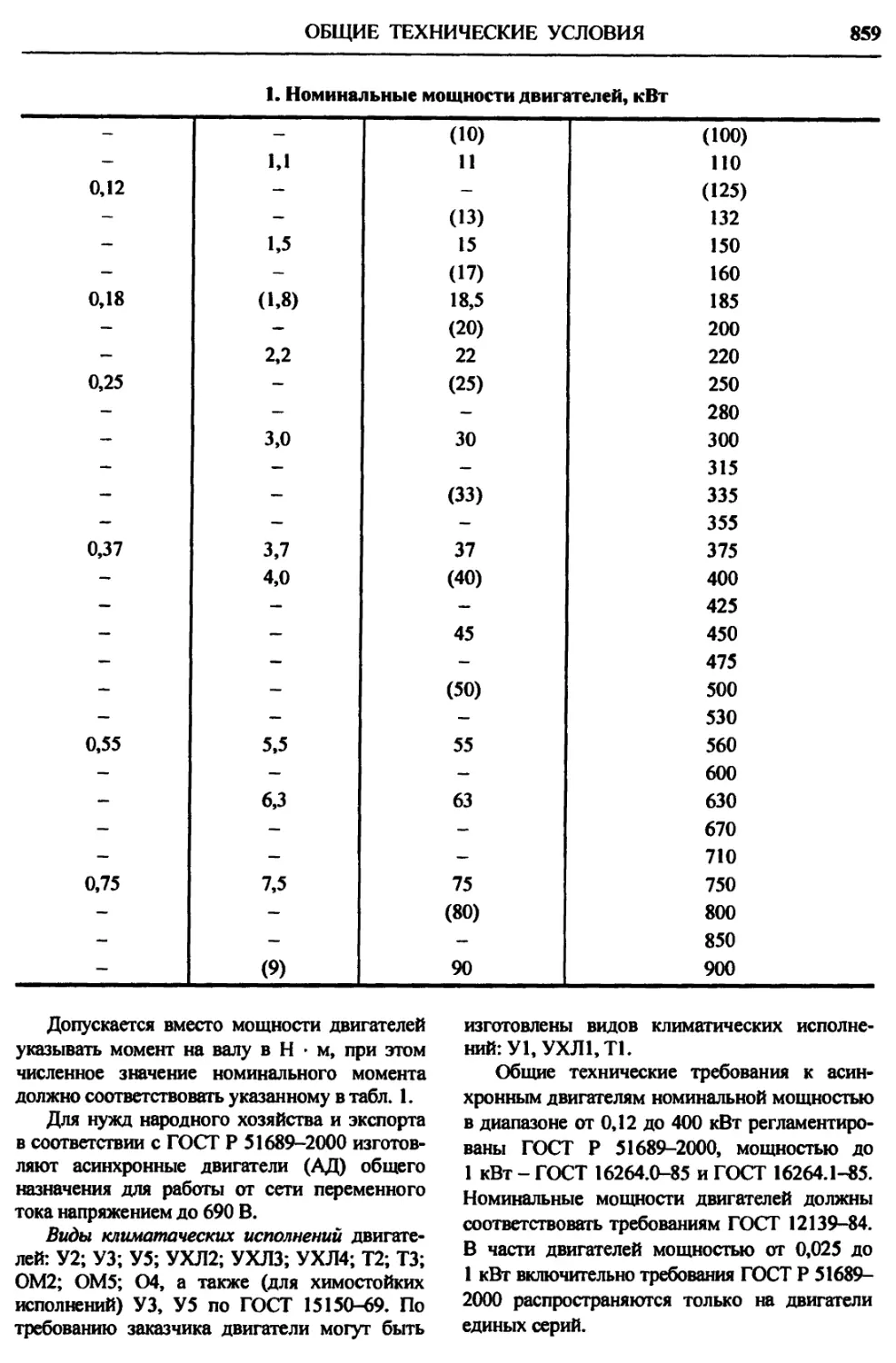

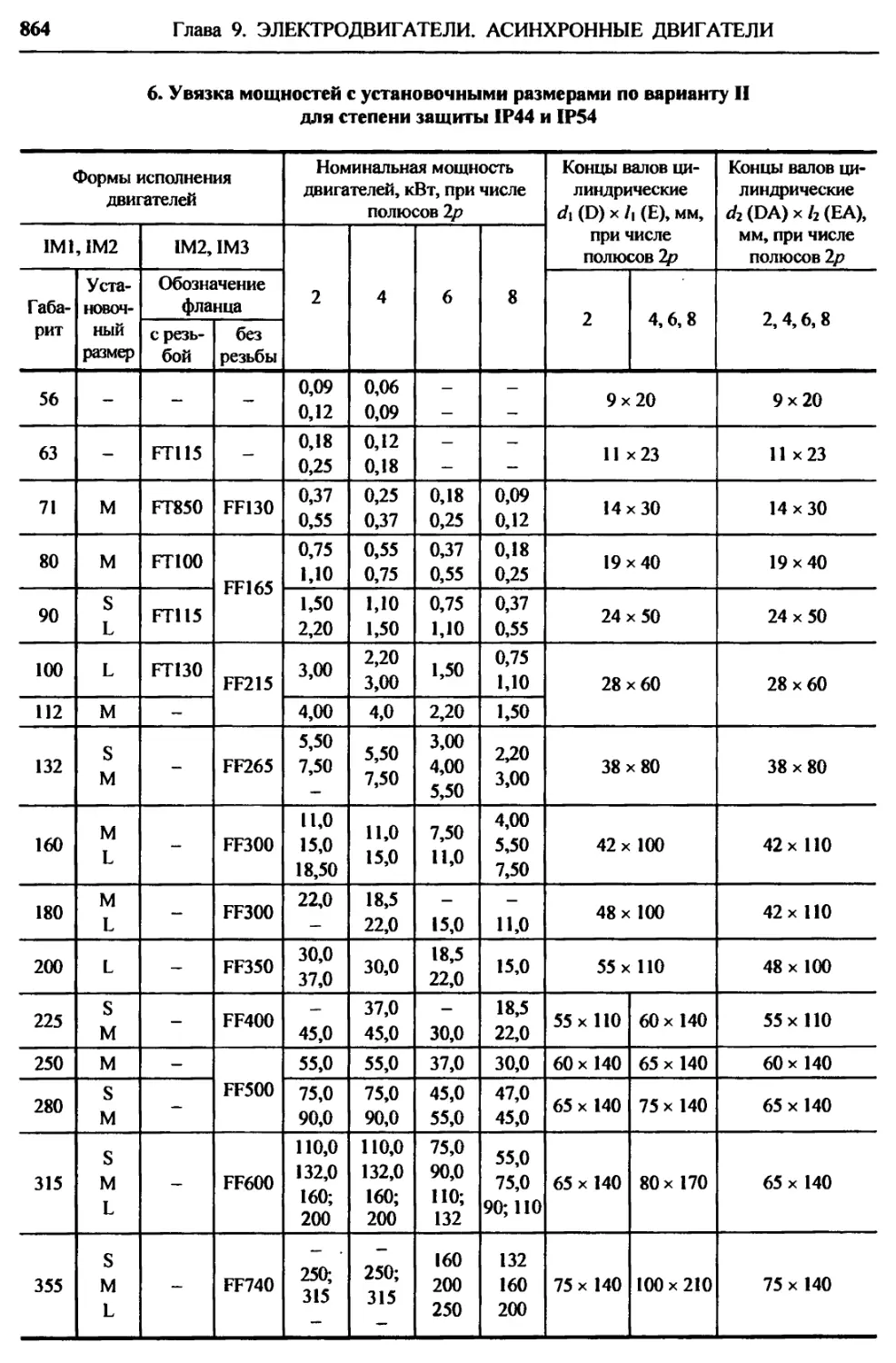

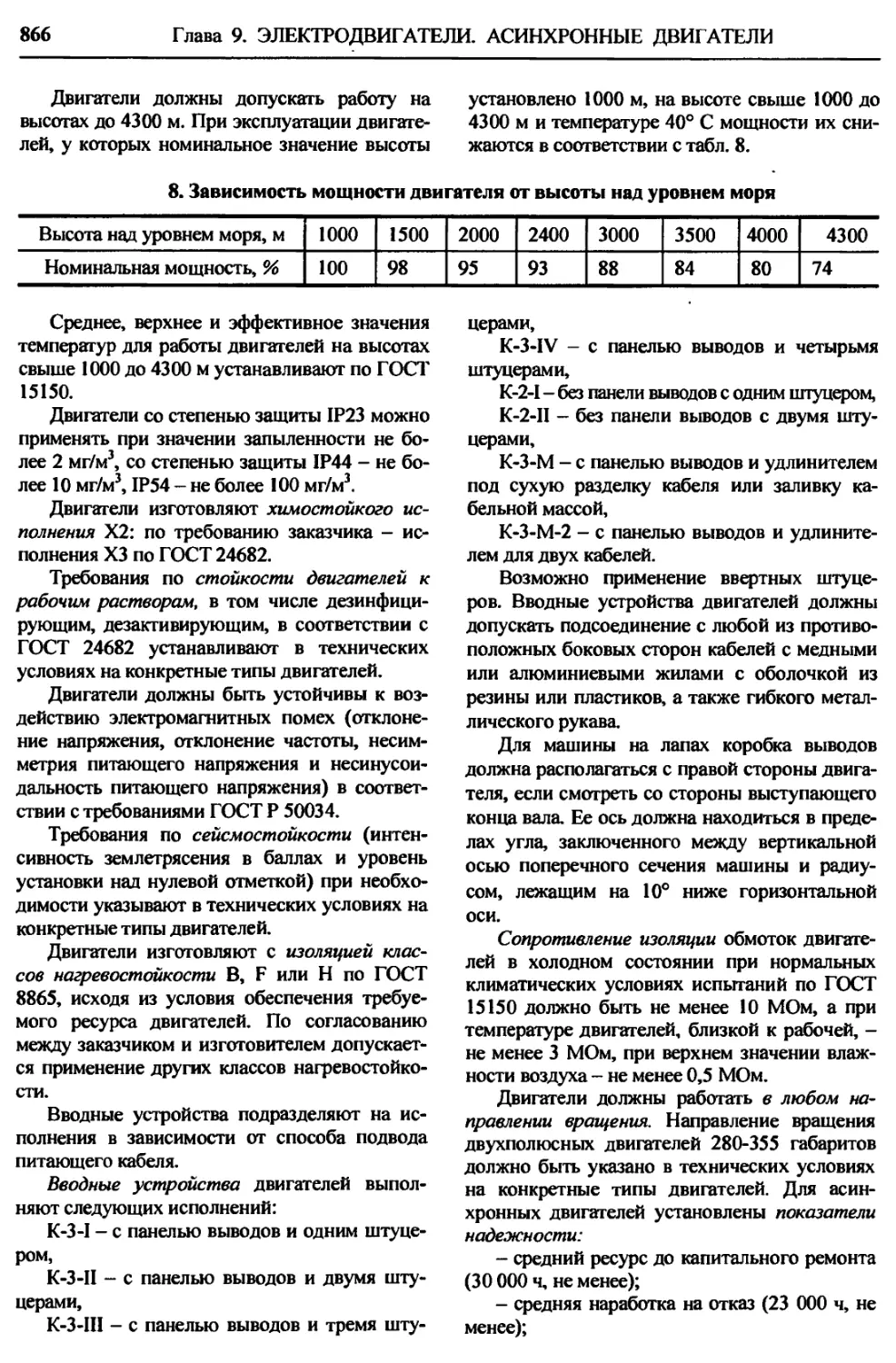

Общие технические условия .... 858

Номинальные данные и рабочие

характеристики................... 867

Термины и определения.. 867

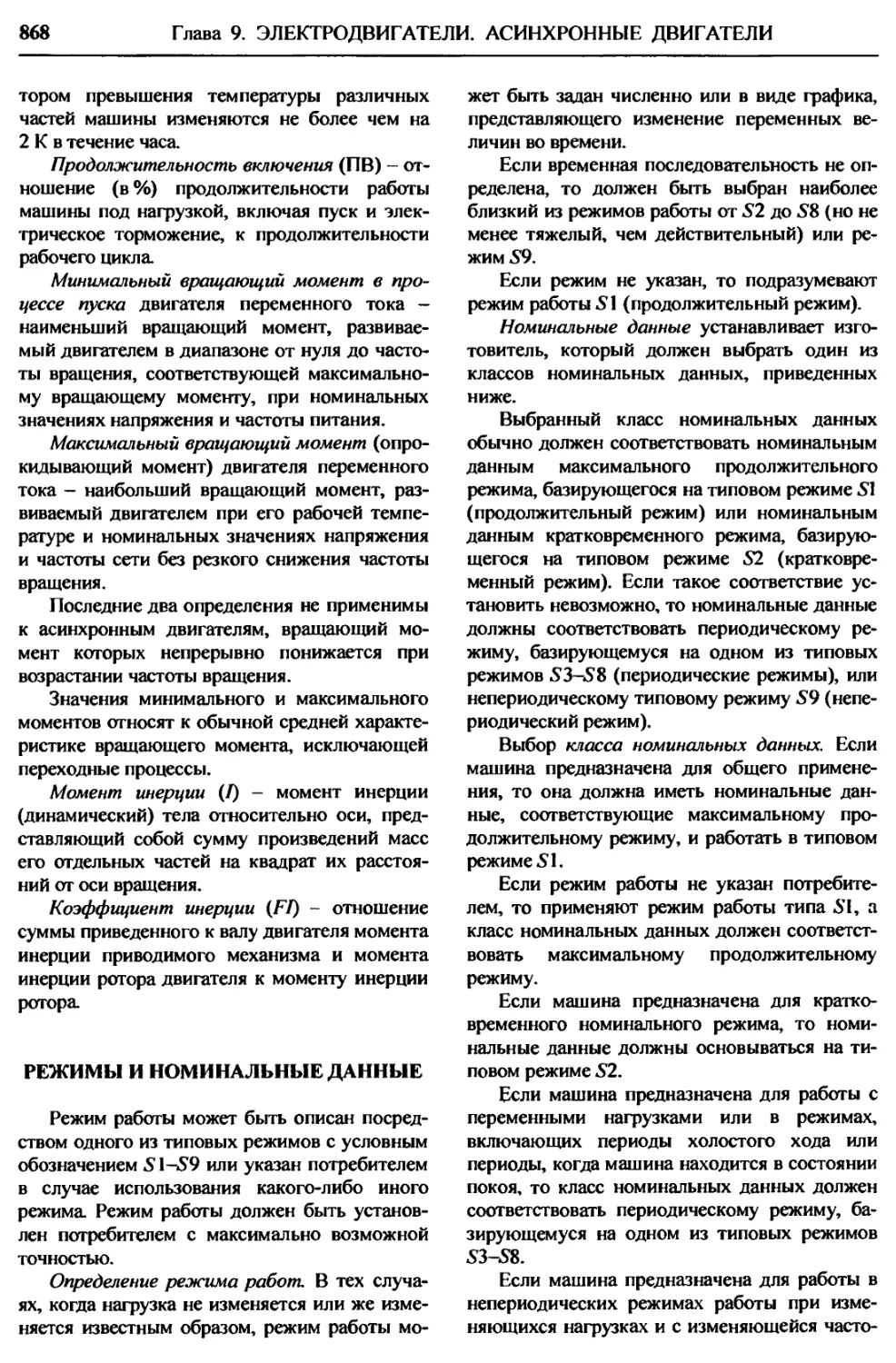

Режимы и номинальные данные 868

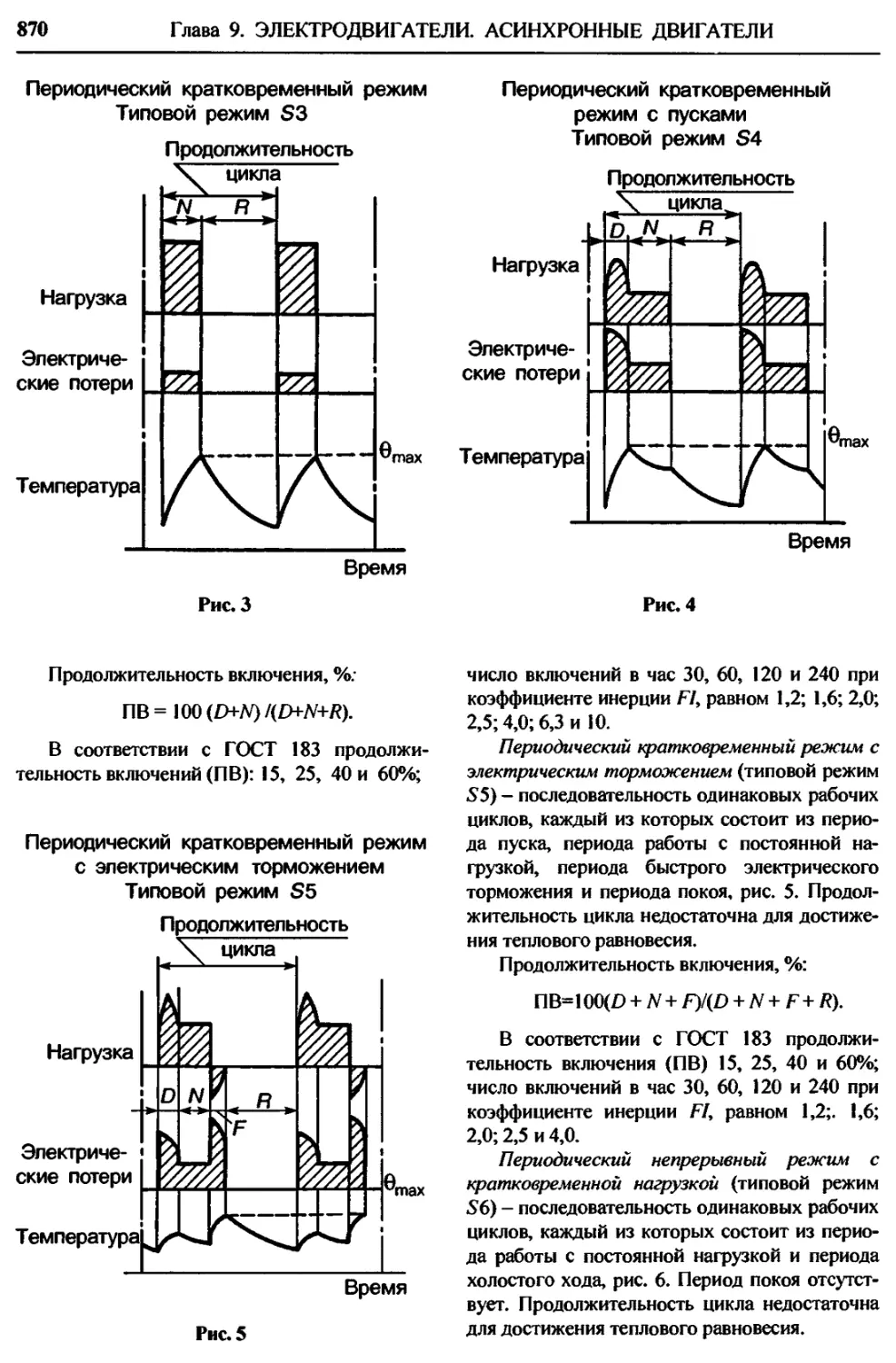

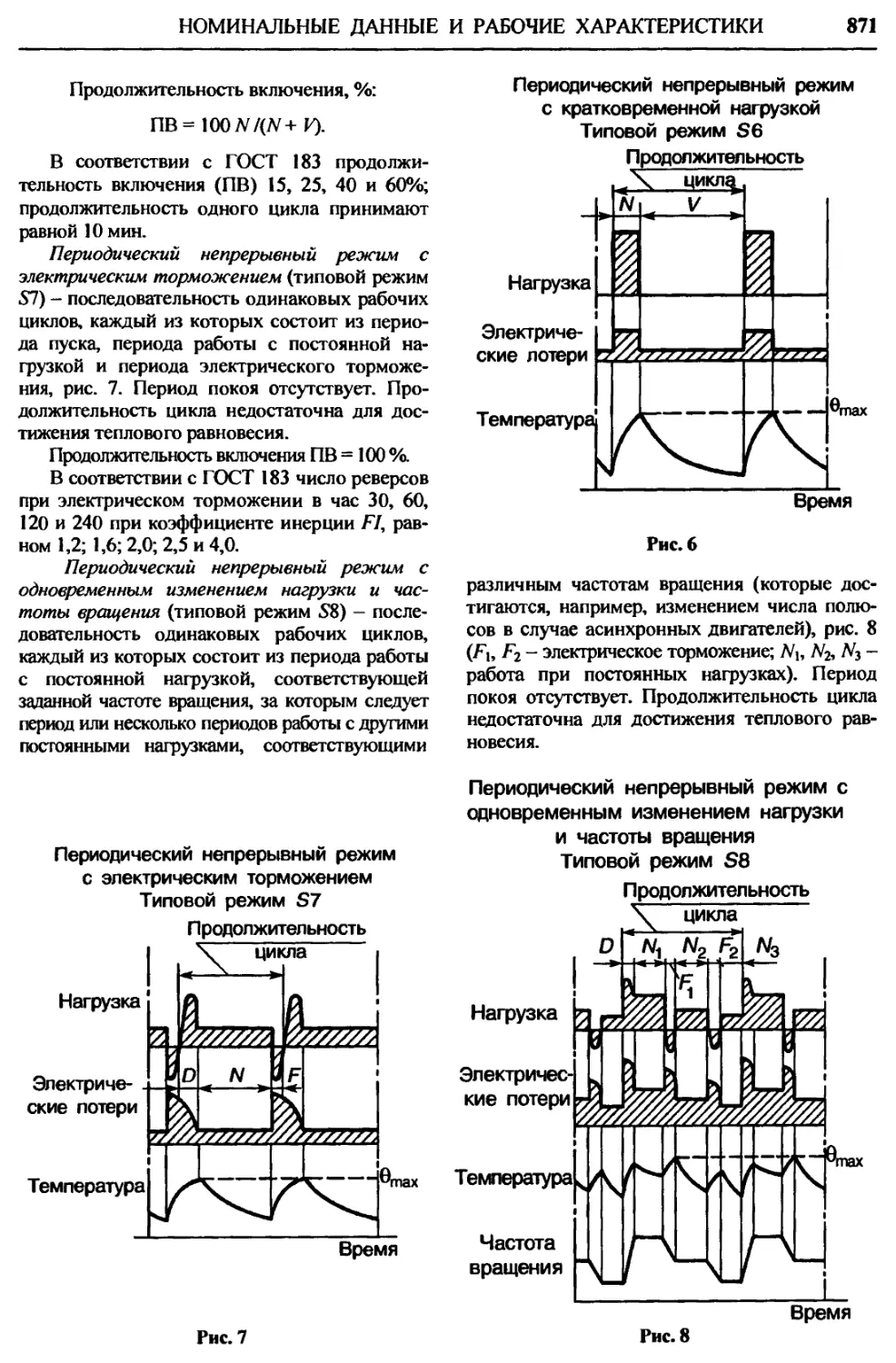

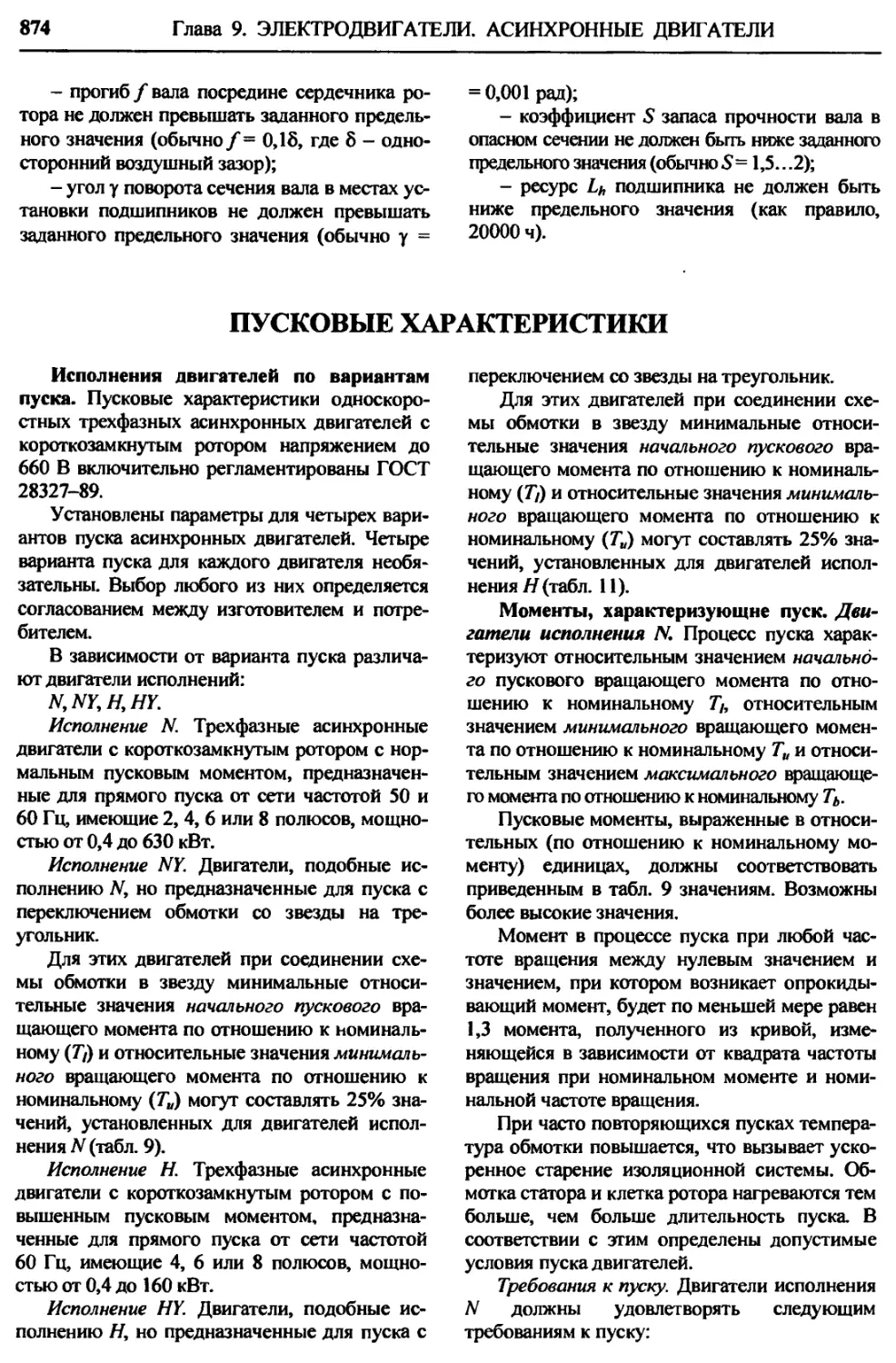

Типовые режимы............. 869

Классы номинальных данных 872

Классификация нагревостой-

кости машин................ 873

Прочие характеристики.. 873

Пусковые характеристики...... 874

Обозначения конструктивного

исполнения и способа монтажа .. 877

Высоты оси вращения.............. 878

Установочные и присоедини-

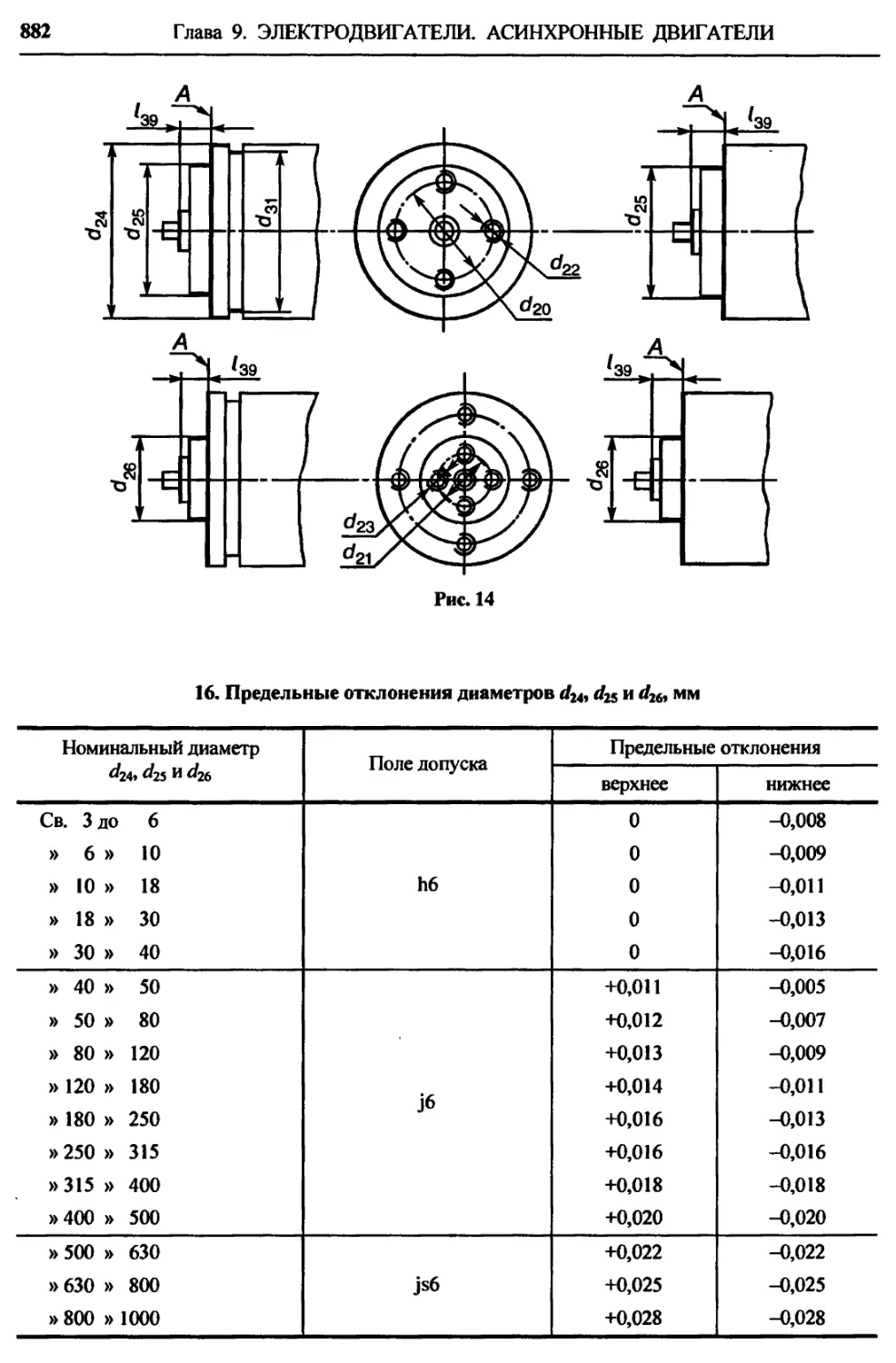

тельные размеры. Допуски..... 879

Установочные и присоедини-

тельные размеры............ 879

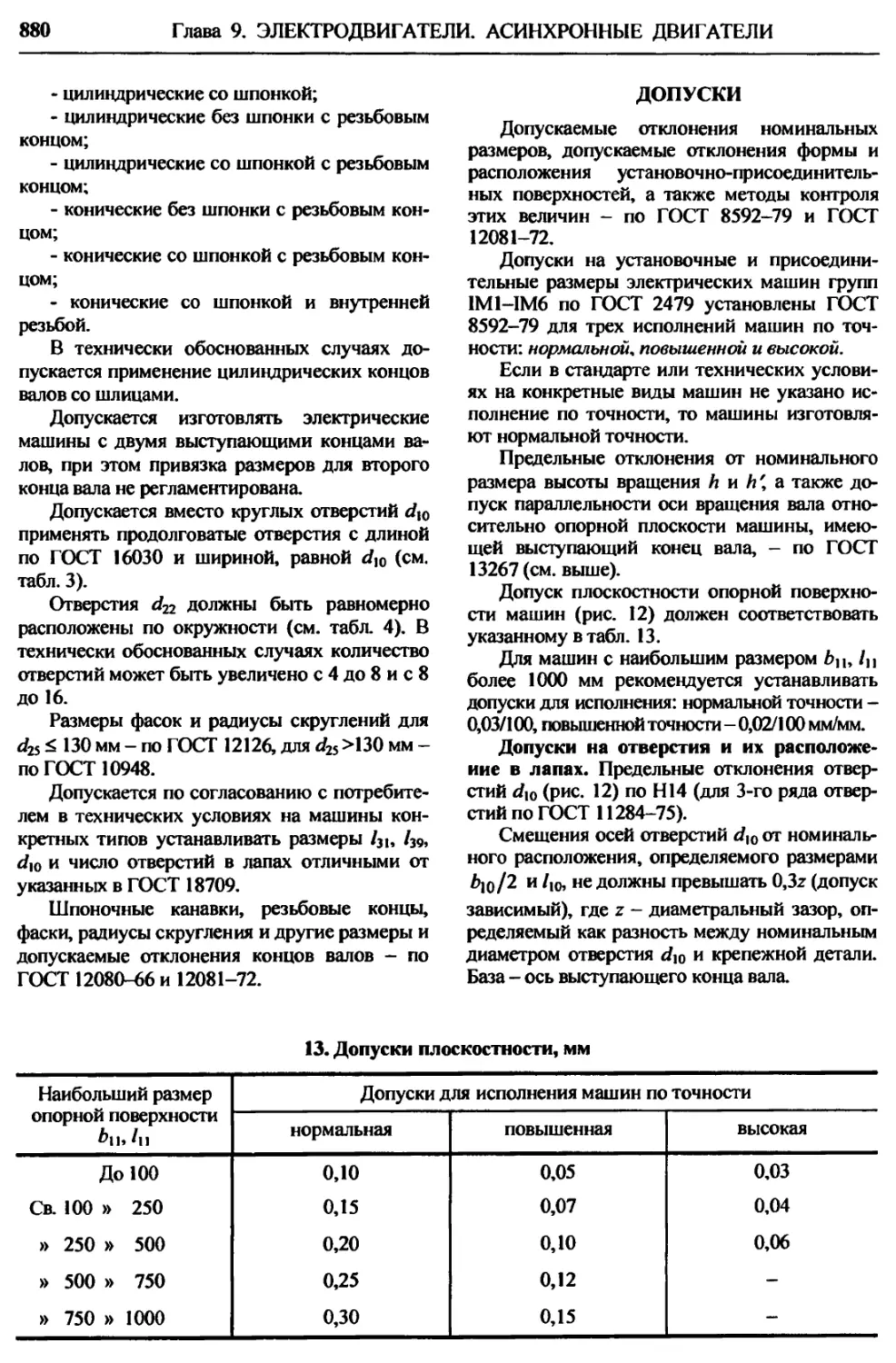

Допуски.................... 880

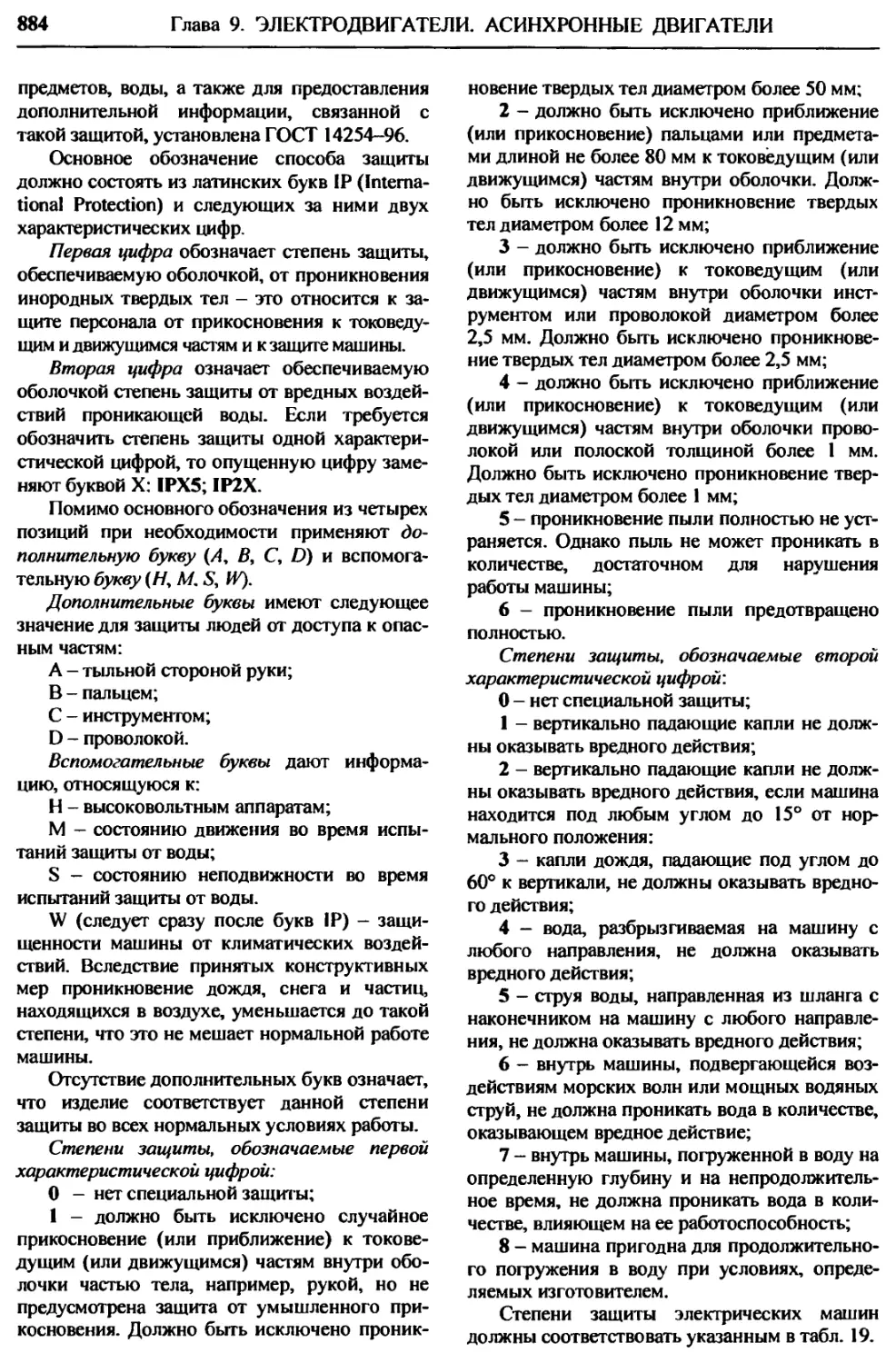

Степени защиты................... 883

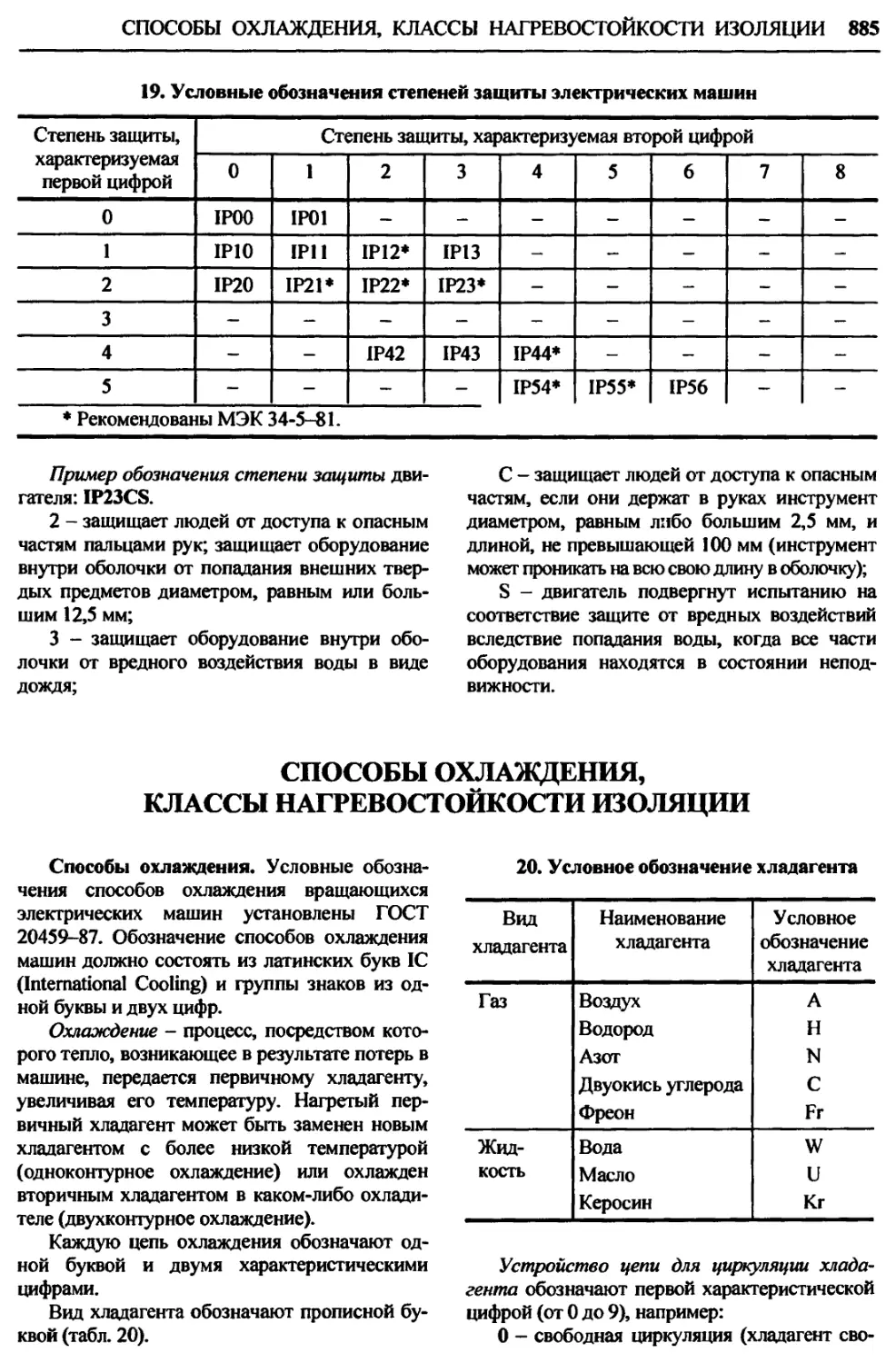

Способы охлаждения, классы

нагревостойкости изоляции........ 885

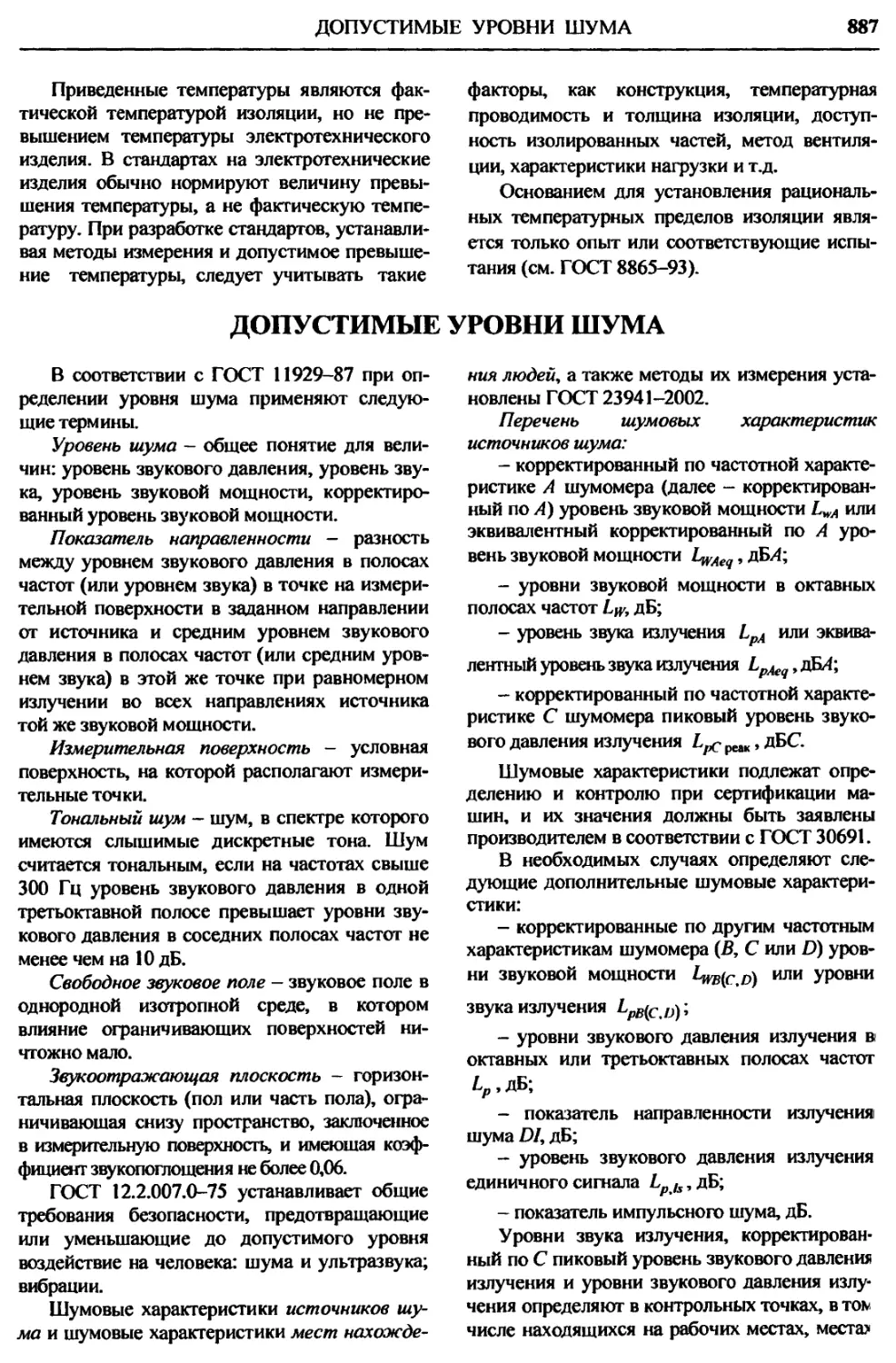

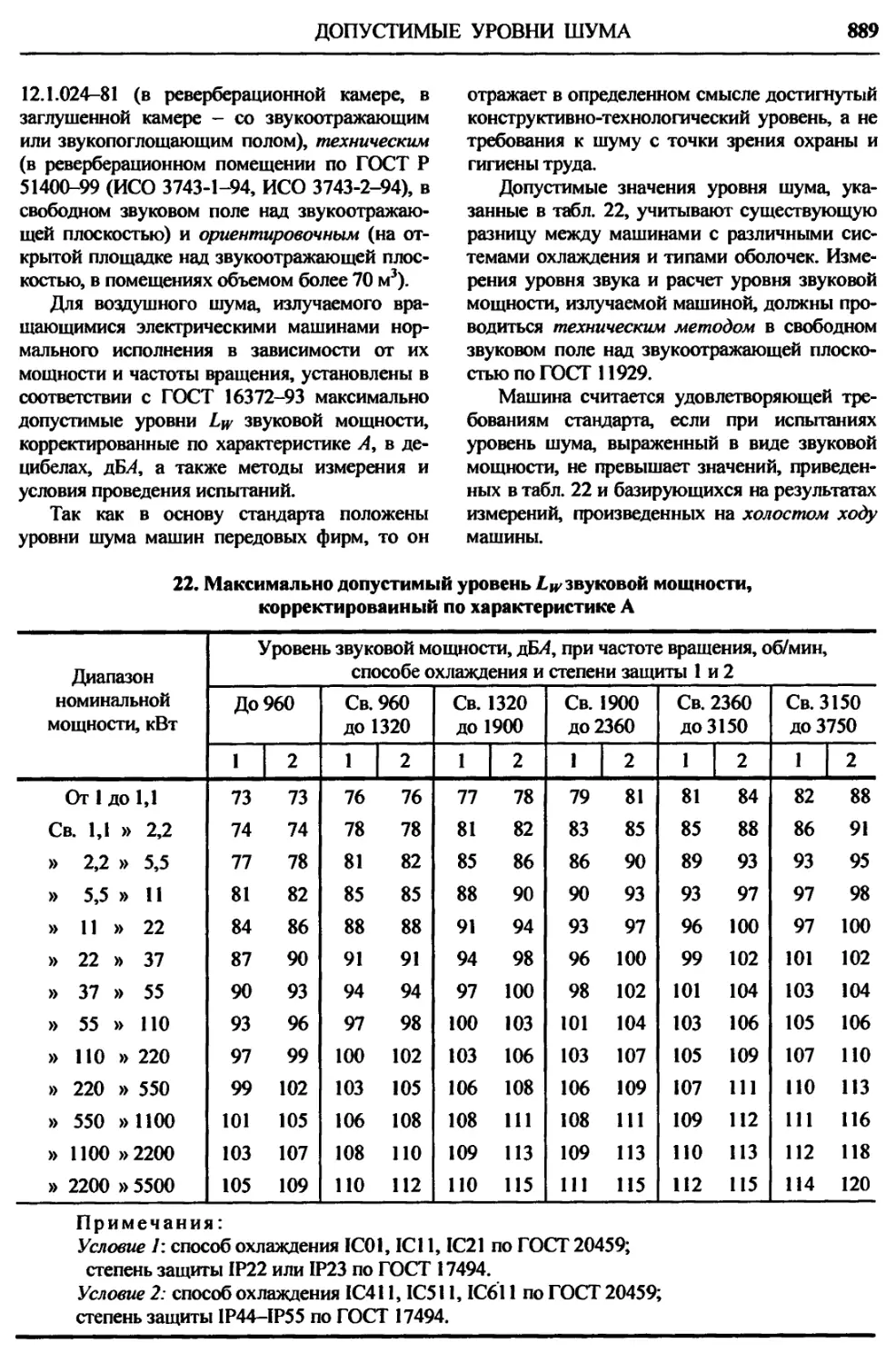

Допустимые уровни шума....... 887

Допустимые уровни вибрации 890

Стойкость к механическим внеш-

ним воздействующим факторам 891

Стойкость к климатическим

факторам внешней среды........... 898

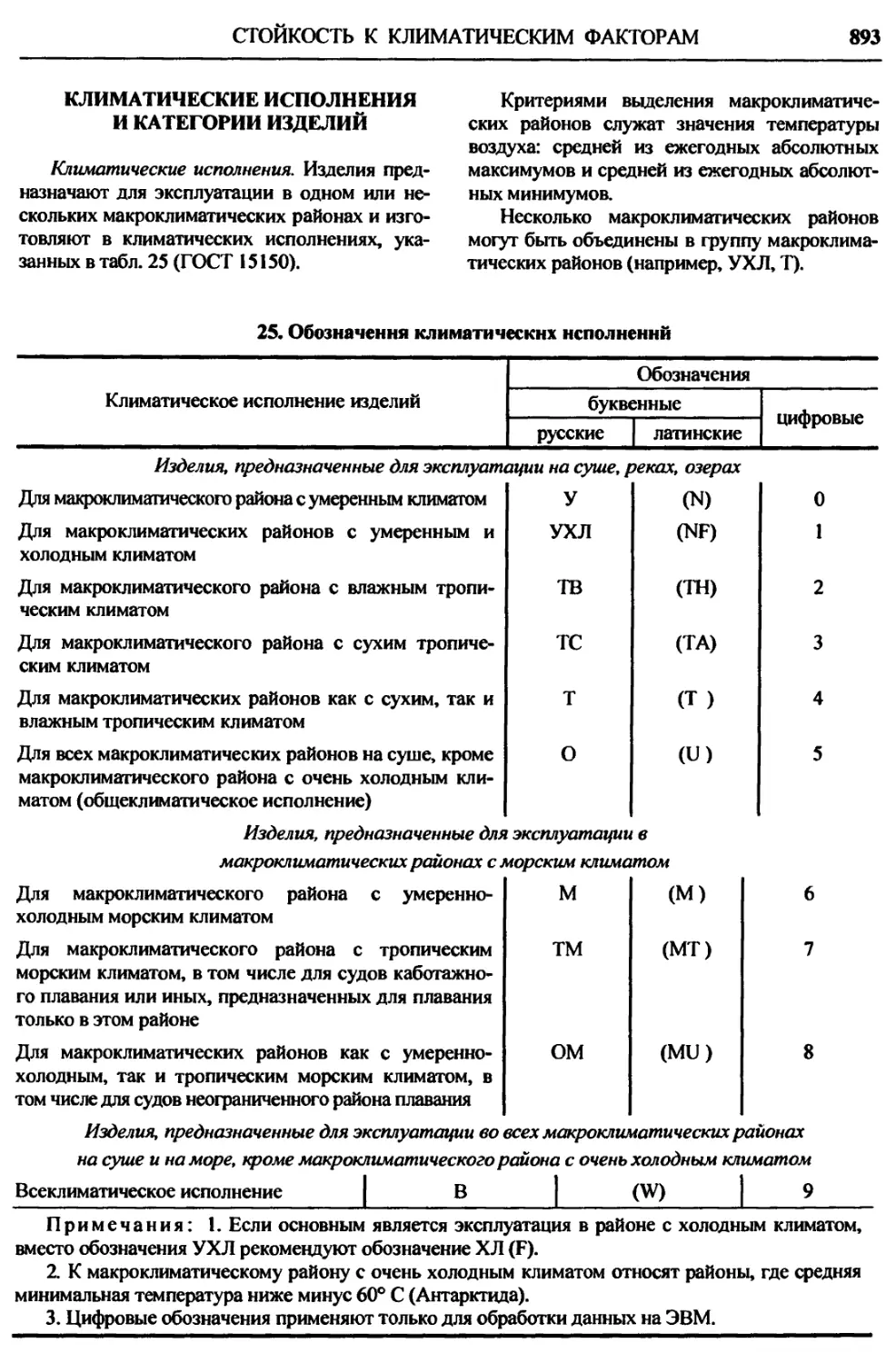

Климатические исполнения и

категории изделий.......... 893

Стойкость к воздействию спе-

циальных сред.............. 895

Условное обозначение двигателя 896

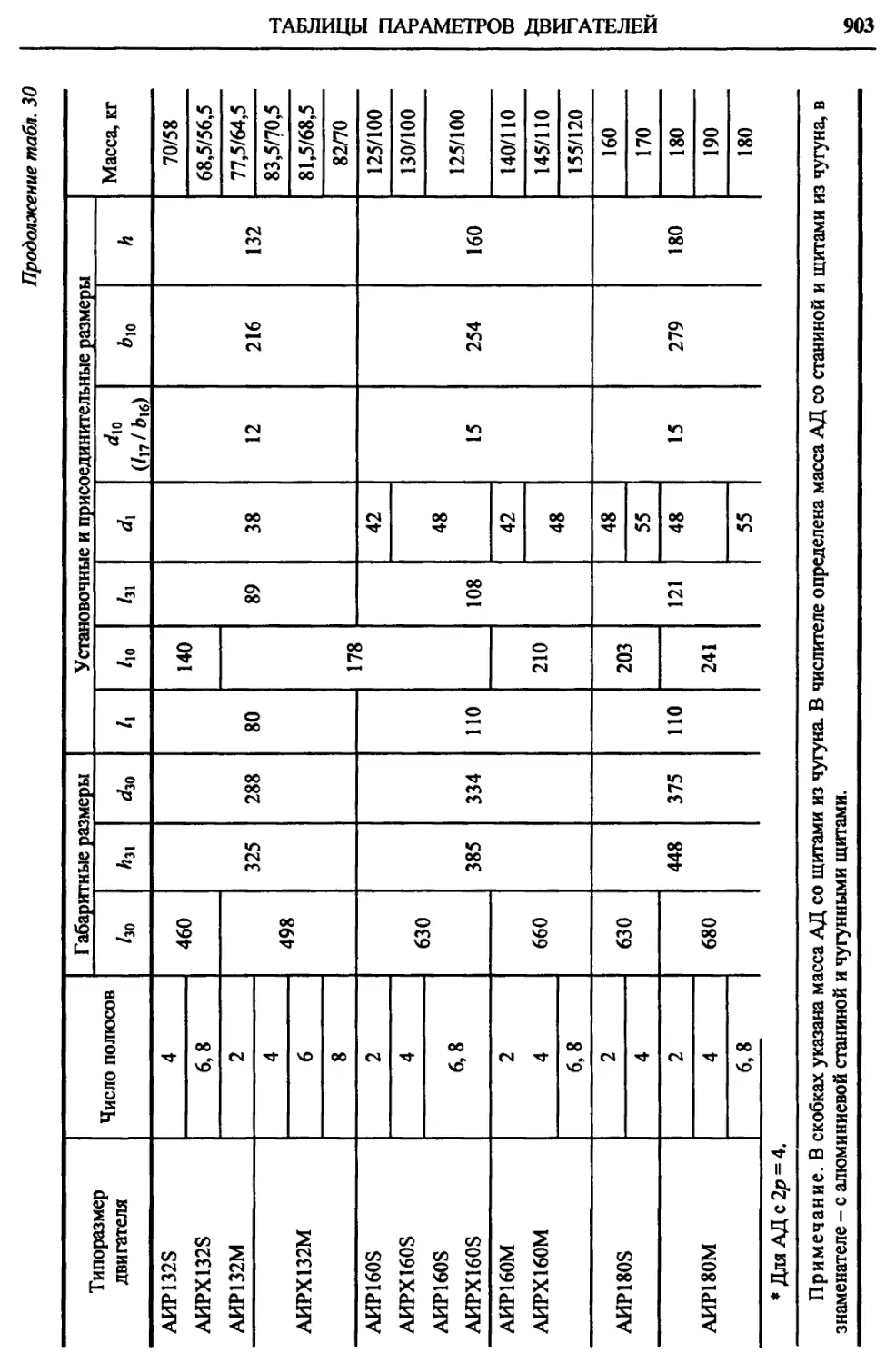

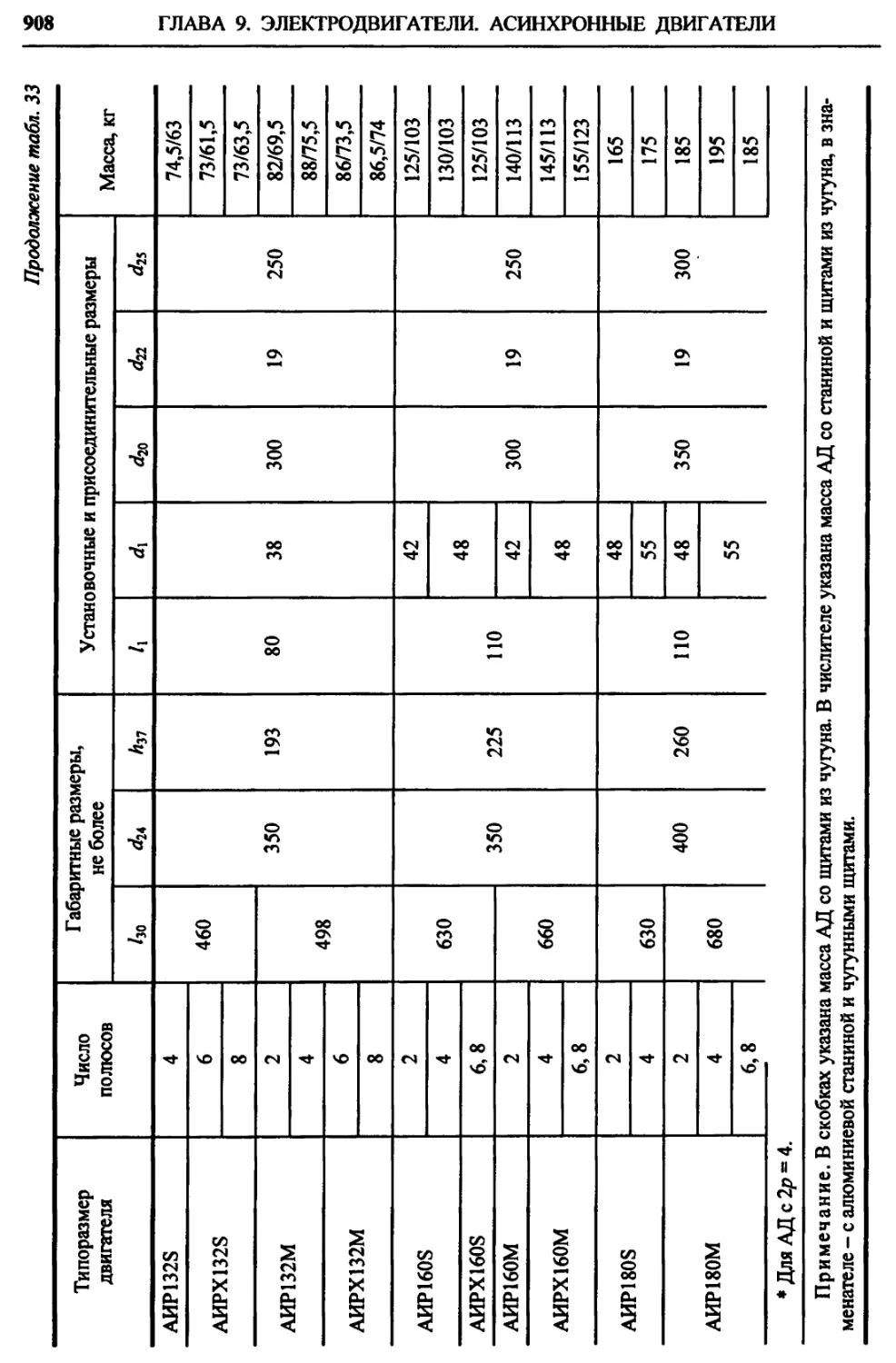

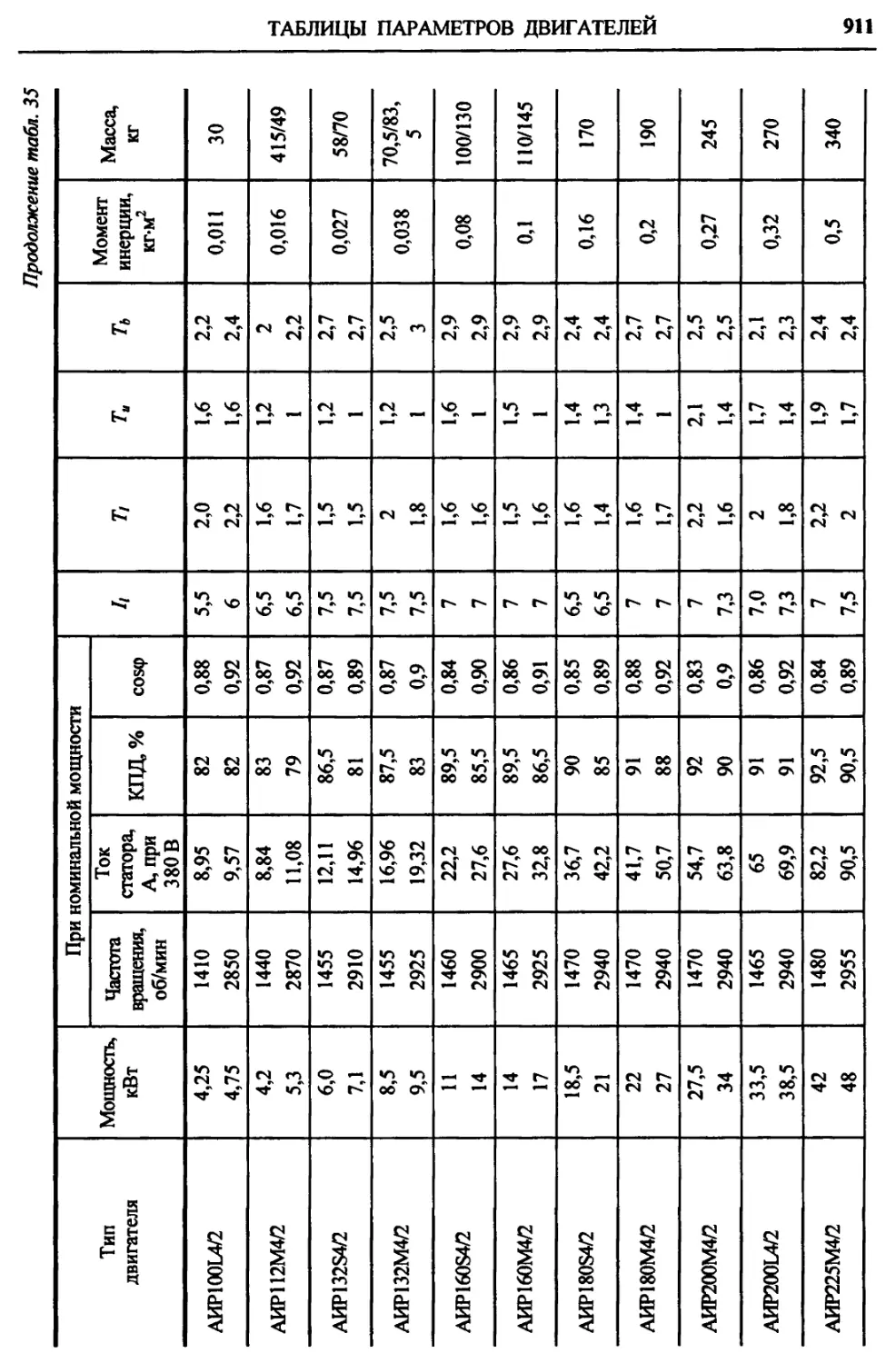

Таблицы параметров двигателей 898

Дополнительные источники.... 917

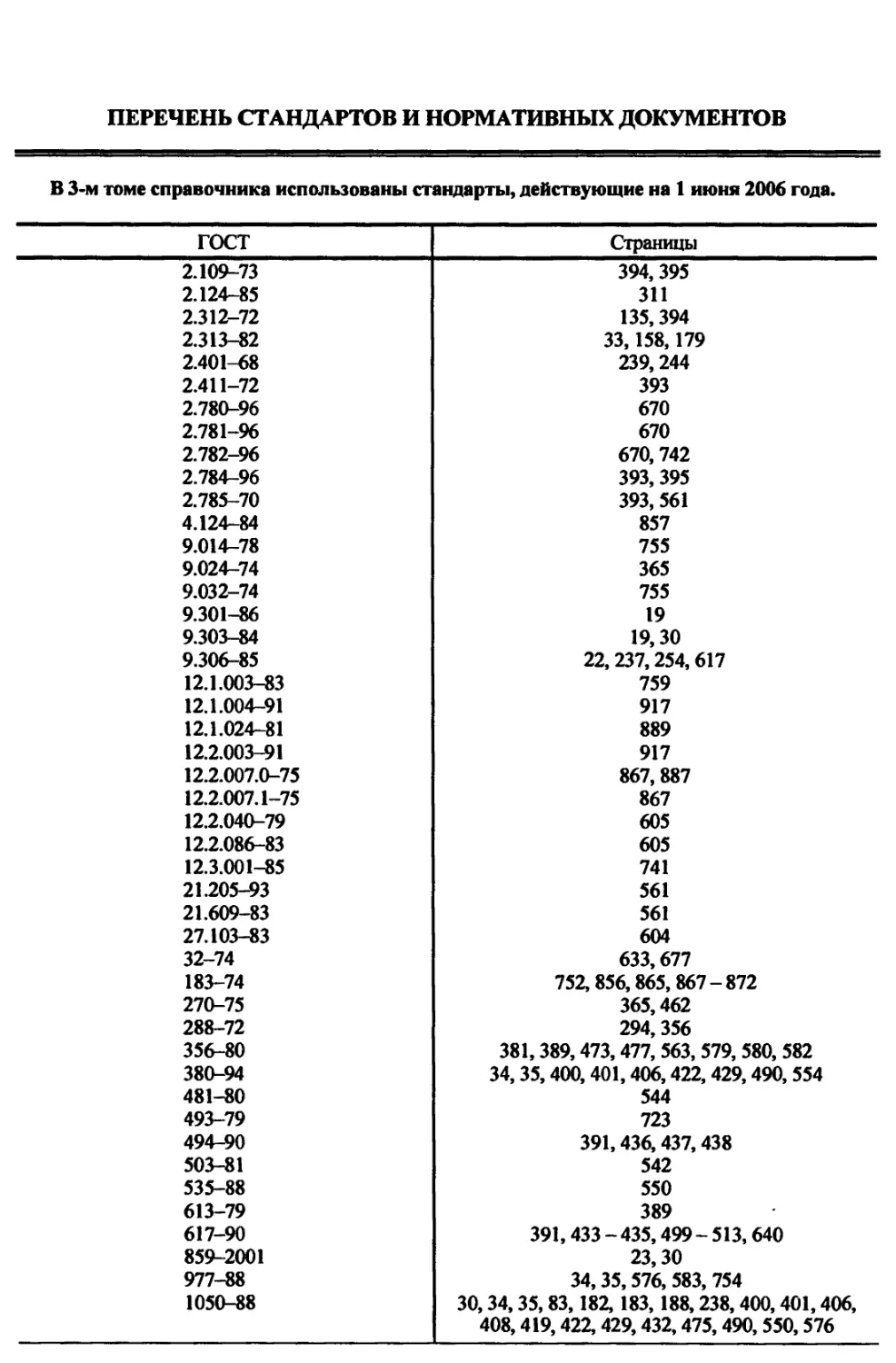

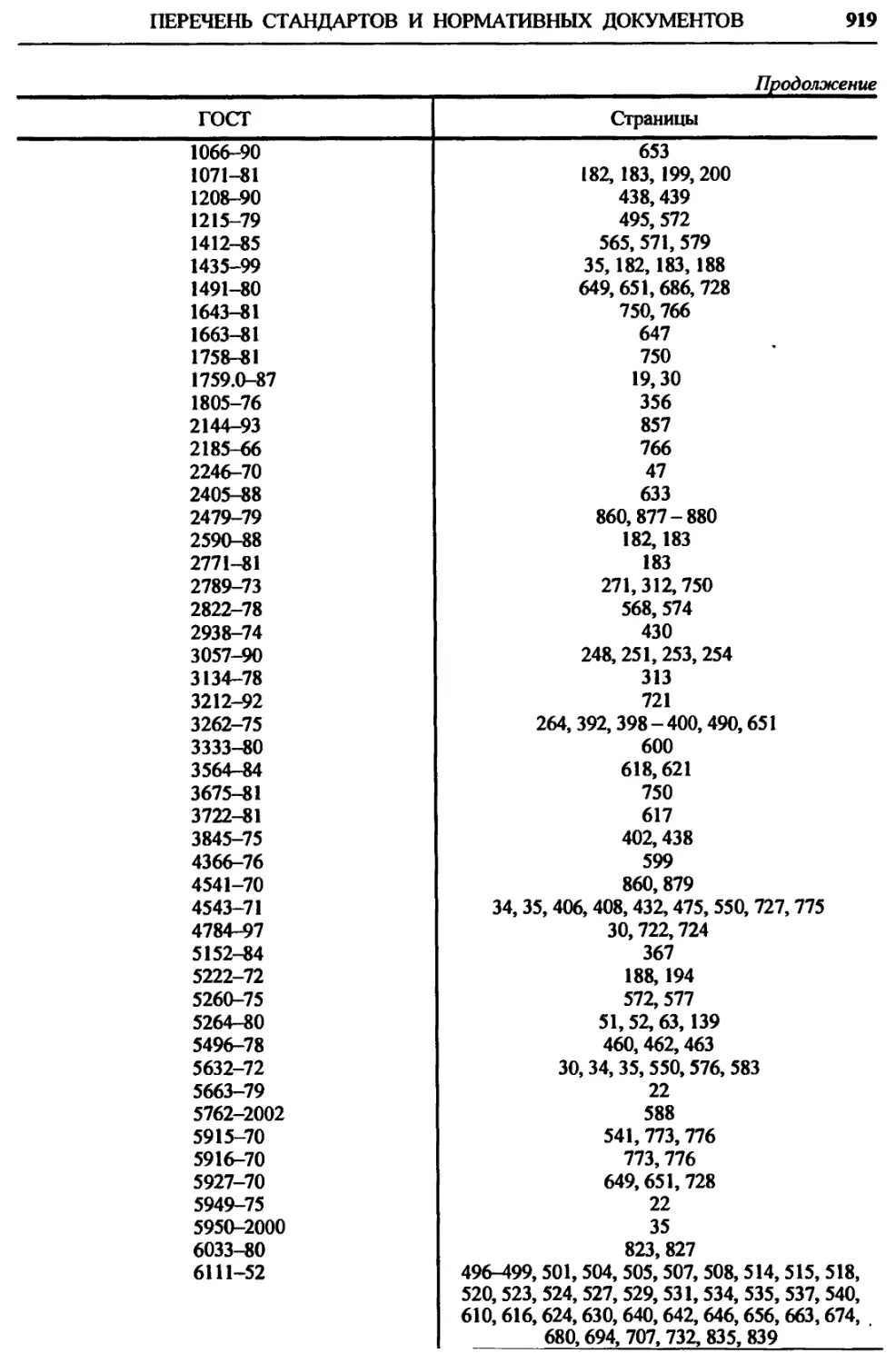

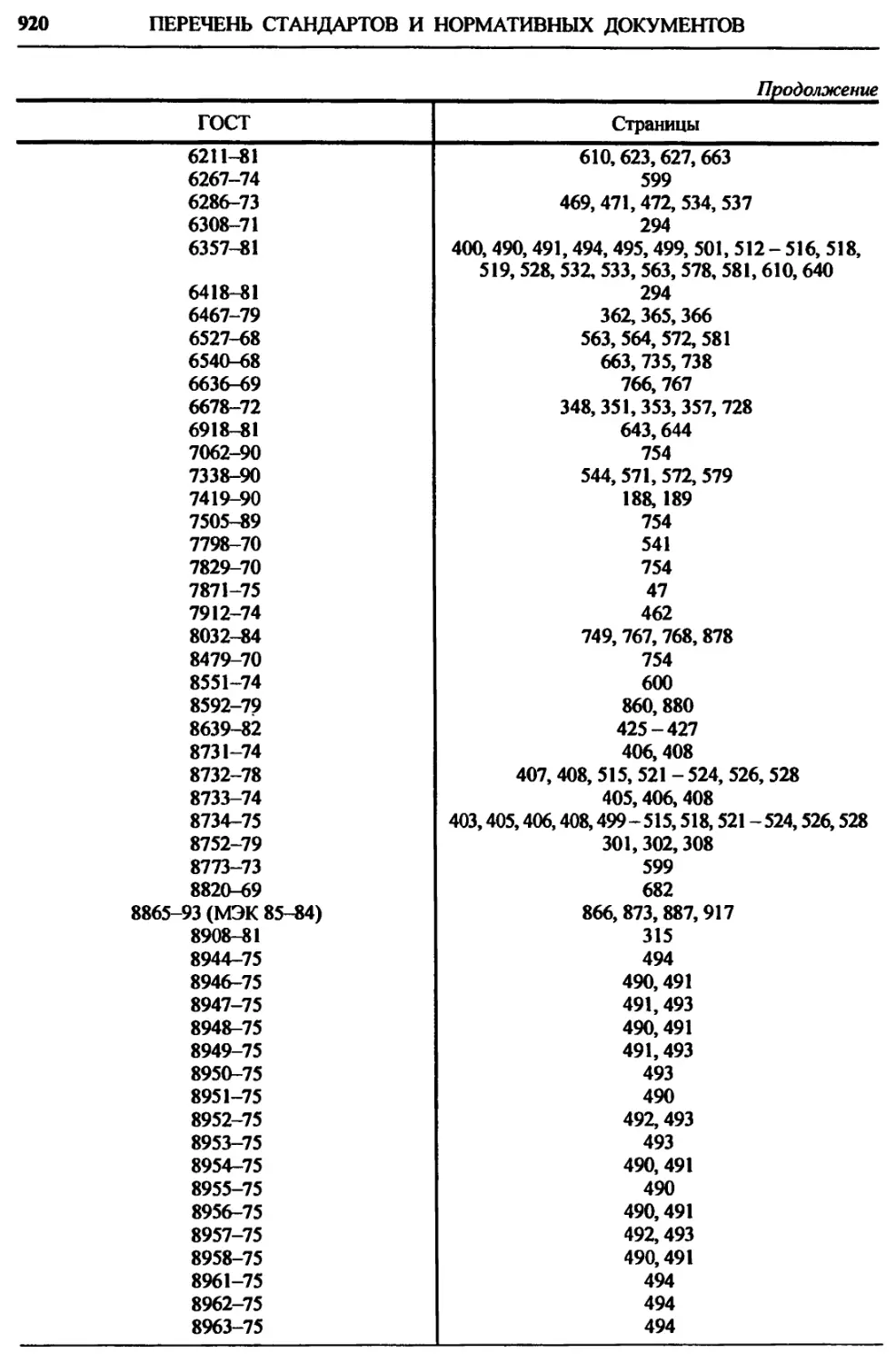

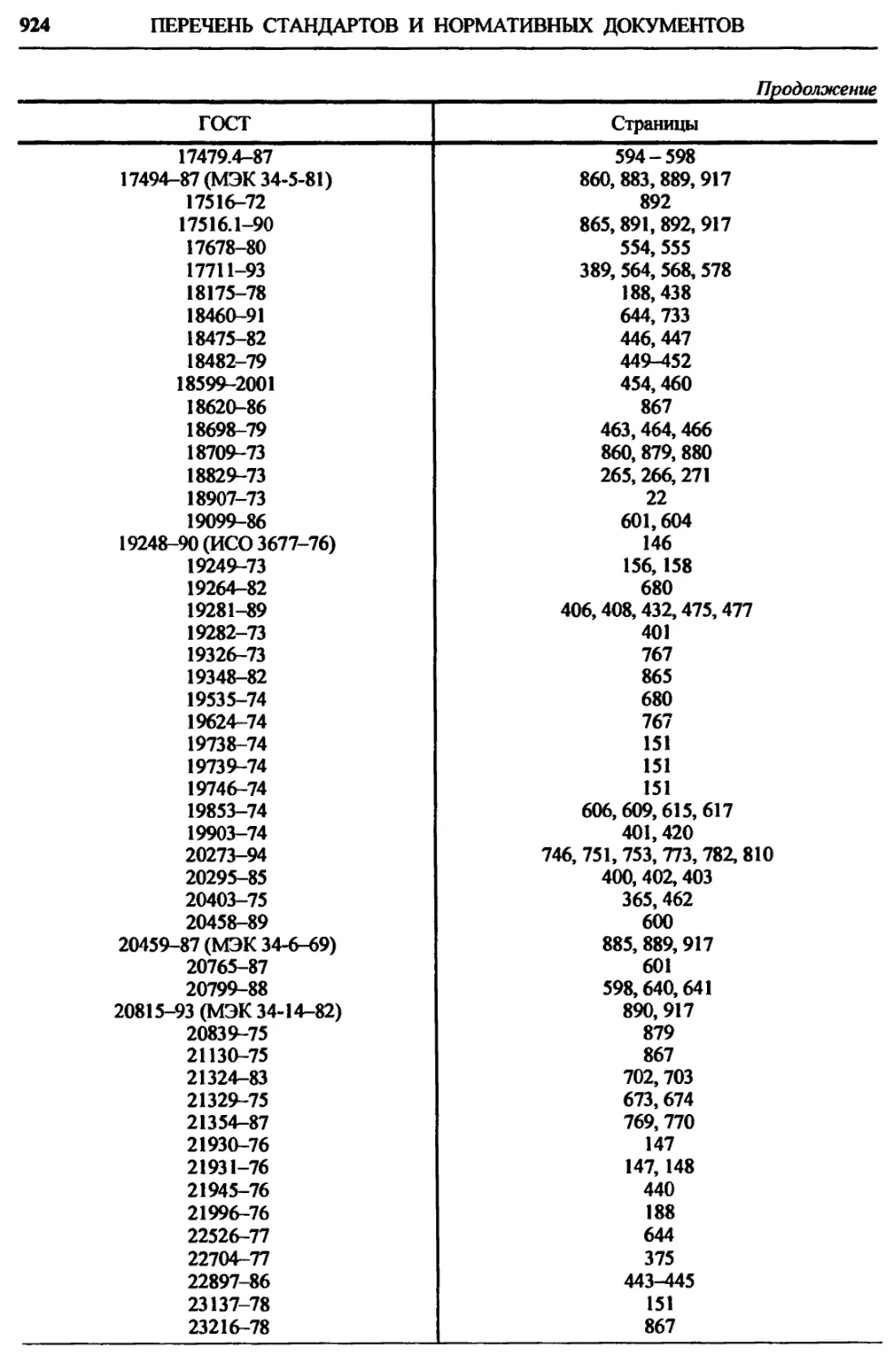

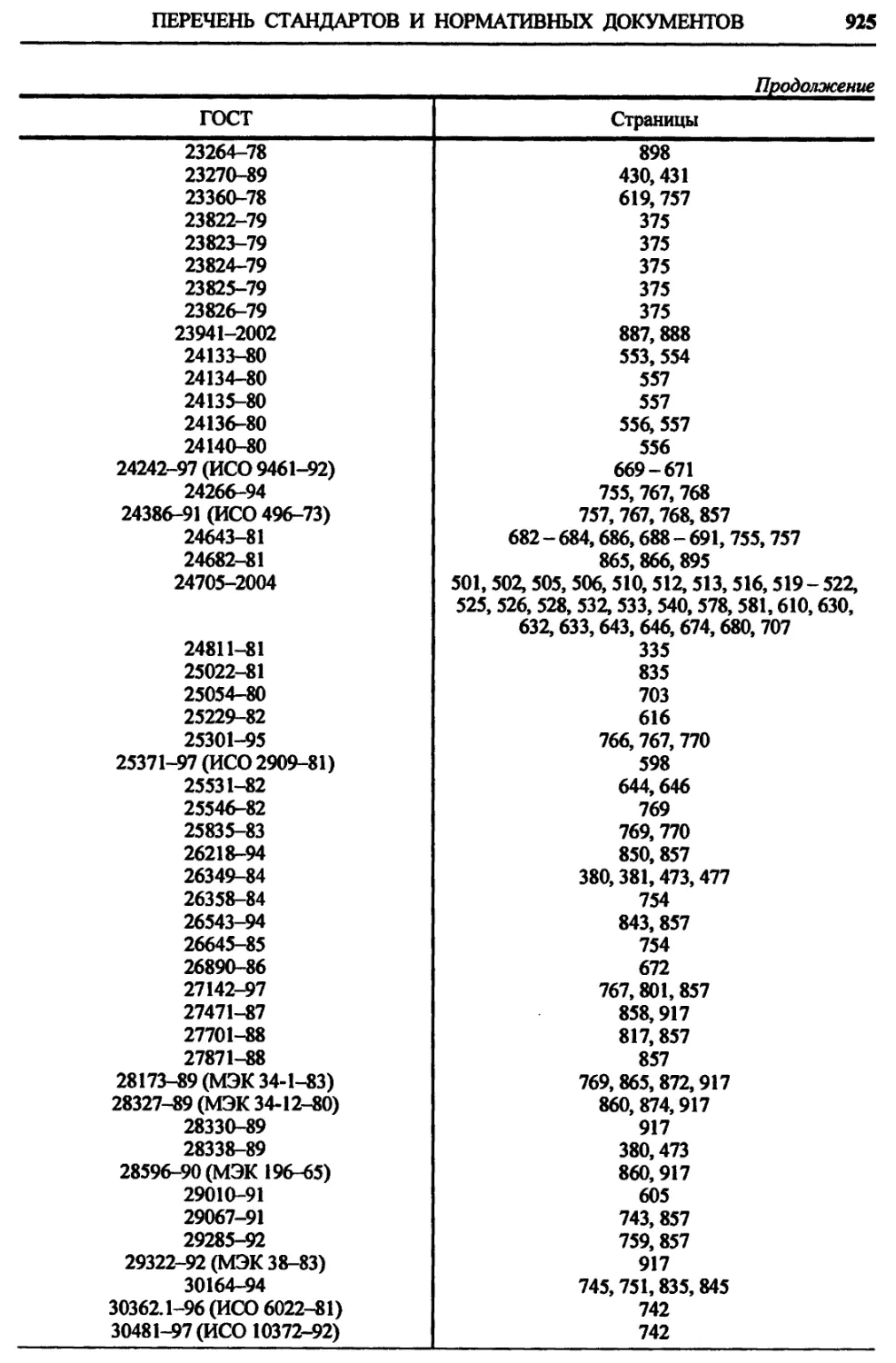

Перечень стандартов и норма-

тивных документов................ 918

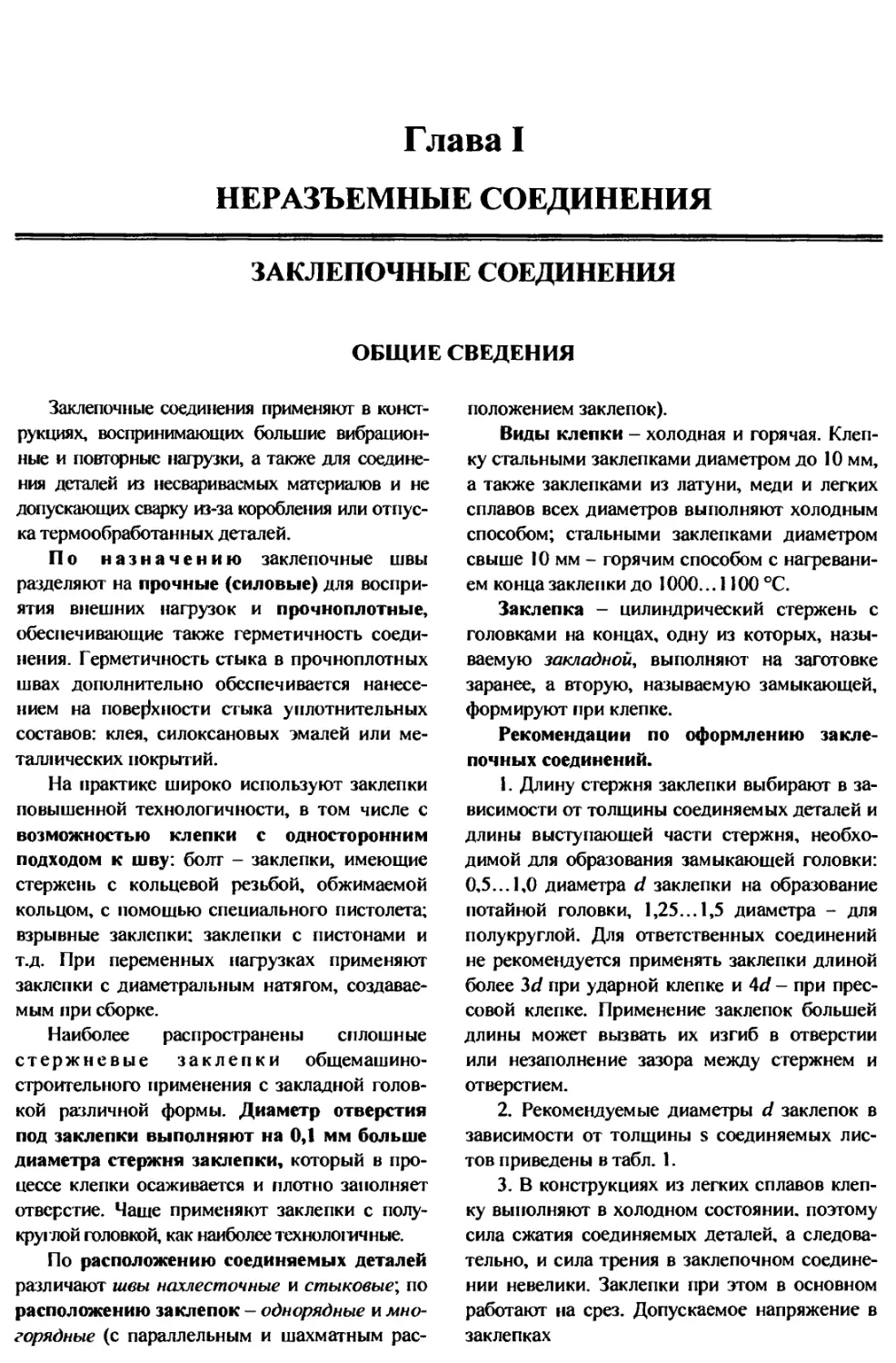

Глава I

НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

ОБЩИЕ СВЕДЕНИЯ

Заклепочные соединения применяют в конст-

рукциях, воспринимающих большие вибрацион-

ные и повторные нагрузки, а также для соедине-

ния деталей из несвариваемых материалов и не

допускающих сварку из-за коробления или отпус-

ка термообработанных деталей.

По назначению заклепочные швы

разделяют на прочные (силовые) для воспри-

ятия внешних нагрузок и прочноплотные,

обеспечивающие также герметичность соеди-

нения. Герметичность стыка в прочноплотных

швах дополнительно обеспечивается нанесе-

нием на поверхности стыка уплотнительных

составов: клея, силоксановых эмалей или ме-

таллических покрытий.

На практике широко используют заклепки

повышенной технологичности, в том числе с

возможностью клепки с односторонним

подходом к шву: болт - заклепки, имеющие

стержень с кольцевой резьбой, обжимаемой

кольцом, с помощью специального пистолета;

взрывные заклепки: заклепки с пистонами и

т.д. При переменных нагрузках применяют

заклепки с диаметральным натягом, создавае-

мым при сборке.

Наиболее распространены сплошные

стержневые заклепки общемашино-

сгроительного применения с закладной голов-

кой различной формы. Диаметр отверстия

под заклепки выполняют на 0,1 мм больше

диаметра стержня заклепки, который в про-

цессе клепки осаживается и плотно заполняет

отверстие. Чаше применяют заклепки с полу-

круглой головкой, как наиболее технолошчные.

По расположению соединяемых деталей

различают швы нахлесточные и стыковые', по

расположению заклепок - однорядные и мно-

горядные (с параллельным и шахматным рас-

положением заклепок).

Виды клепки - холодная и горячая. Клеп-

ку стальными заклепками диаметром до 10 мм,

а также заклепками из латуни, меди и легких

сплавов всех диаметров выполняют холодным

способом; стальными заклепками диаметром

свыше 10 мм - горячим способом с нагревани-

ем конца заклепки до 1000... 1100 °C.

Заклепка - цилиндрический стержень с

головками на концах, одну из которых, назы-

ваемую закладной, выполняют на заготовке

заранее, а вторую, называемую замыкающей,

формируют при клепке.

Рекомендации по оформлению закле-

почных соединений.

1. Длину стержня заклепки выбирают в за-

висимости от толщины соединяемых деталей и

длины высгупаюшей части стержня, необхо-

димой для образования замыкающей головки:

0,5... 1,0 диаметра d заклепки на образование

потайной головки, 1,25... 1,5 диаметра - для

полукруглой. Для ответственных соединений

не рекомендуется применять заклепки длиной

более 3d при ударной клепке и 4d - при прес-

совой клепке. Применение заклепок большей

длины может вызвать их изгиб в отверстии

или незаполнение зазора между стержнем и

отверстием.

2. Рекомендуемые диаметры d заклепок в

зависимости от толщины s соединяемых лис-

тов приведены в табл. 1.

3. В консгрукциях из легких сплавов клеп-

ку выполняют в холодном состоянии, поэтому

сила сжатия соединяемых деталей, а следова-

тельно, и сила трения в заклепочном соедине-

нии невелики. Заклепки при этом в основном

работают на срез. Допускаемое напряжение в

заклепках

12

Глава!, НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

[ТсР1 = (0,4..Д5)ат,

где от - предел текучести материала соединяе-

мых деталей.

4. В табл. 1а приведены рекомендации по

конструктивному оформлению прочных за-

клепочных соединений с угловым профилем.

В табл. 16 показаны некоторые прочные

заклепочные швы и даны рекомендации для

выбора диаметра заклепок и других парамет-

ров швов.

5. Отверстия под заклепки в соединяемых

деталях следует обрабатывать одновременно.

Несовпадение отверстий резко ослабляет со-

единение.

6. Следует избегать расположения закле-

пок в узких местах. Вокруг заклепок должно

быть оставлено место, достаточное для подво-

да инструмента. Расстояние от оси заклепки до

ближайших вертикальных стенок и других

элементов конструкции, мешающих подводу

клепального инструмента, должно быть: не

менее / = (2,0...2,5)J при пневматической клеп-

ке и /= (1,5... 2,0)d при гидравлической клепке.

Минимальное расстояние от кромки 1,7г/.

1. Рекомендуемые диаметры заклепок в зависимости от толщины листов, мм

Из стали

5 до 1,5 1,5...2 2,5...3 3,5...4,5 5...6 7...9

d 4 6 8 10 13 16

S 10...12 13...17 18...22 23...28 29...31 >32

d 19 22 25 28 31 34

Из алюминиевых сплавов

^пмп d ^min d

рекомендуемое допускаемое рекомендуемое допускаемое

1,0 2 2...3 5 10 8... 13

1,5 3 2...4 7 10 10... 13

2,0 4 3...5 10 16 10... 16

2,5 5 4...6 15 19 13...19

3 6 5...8 20 22 19...22

4 8 7... 10

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

13

la. Прочные заклепочные соединения с угловыми профилями

Размеры, мм

d Однорядное соединение Двухрядное соединение

шахматное параллельное

профиль а профиль а t профиль а t

8 35 х ^5 х 4 20 50 х 50 х 5 20 15 60 х 60 х 5 24 21

10 40 х 40 х 5 22 60 х 60 х 5 24 18 65 х 65 х 6 22 25

13 50 х 50 х 6 27 75 х 75 х 6 28 24 90 х 90 х 8 31 34

16 60 х 60 х 8 32 90 х 90 х 8 32 29 100 х 100 х 8 33 39

19 75 х 75 х 10 40 120 х 120 х 10 38 47 120 х 120 х 10 38 47

22 90 х 90 х 12 50 130 х 130 х 12 46 44 150 х 150 х 12 50 58

25 90 х 90 х 14 46 150 х 150 х 14 55 50 180 х 180 х 14 60 70

28 - - 150 х 150 х 16 51 50 180 х 180 х 16 55 73

14

Глава I. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

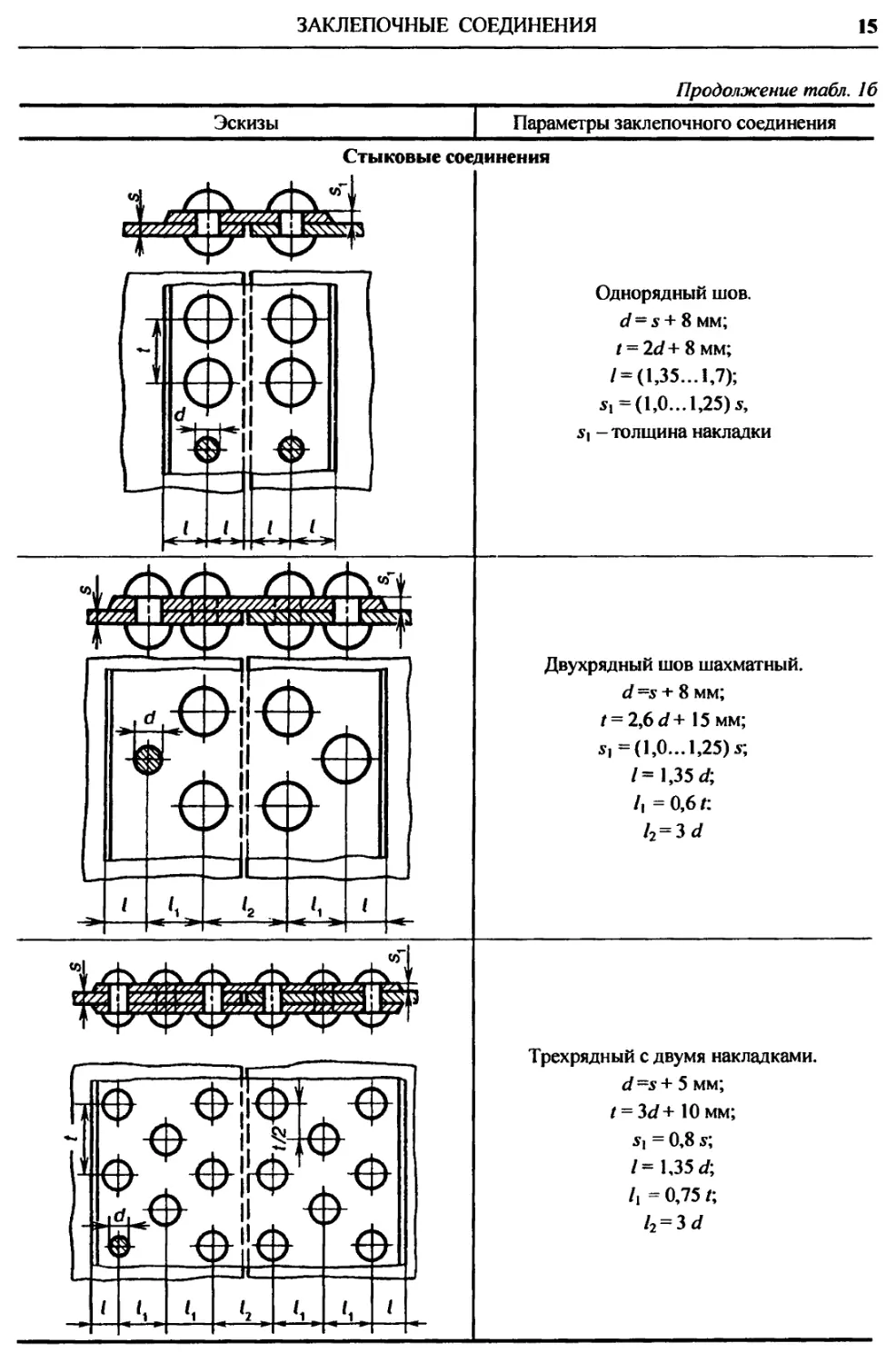

16. Прочноплотные заклепочные соединения

Эскизы

Параметры заклепочного соединения

Нахлесточные соединения

Однорядный шов.

d = 5 +8 мм;

/ = 2J+8mm;

/=1,35</

Двухрядные швы: а - параллельный;

б - шахматный.

d =s +8 мм; t = 2,6d + 15 мм;

/=l,35J;/1=O,8z

Трехрядный шов.

d = s + 6...8 мм;

t = 3d +22 мм;

/=1,35 J;

/i=0,5d

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

15

Продолжение табл. 16

Эскизы

Параметры заклепочного соединения

Стыковые соединения

Однорядный шов.

d - s + 8 мм;

/ = 2J+8mm;

/ = (1,35...1,7);

у, =(1,0... 1,25) s,

si - толщина накладки

Двухрядный шов шахматный.

d=s + 8 мм;

1 = 2,6 d + 15 мм;

у, =(1,0... 1,25) s;

/= 1,35 d;

li =0,6 г:

/2 = 3 d

Трехрядный с двумя накладками.

d~s + 5 мм;

t = 3d+ 10 мм;

= 0,8 у;

/=1,35 J;

h = 0,75 /;

/2 = 3 d

16

Глава I. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

ЗАКЛЕПКИ КЛАССОВ ТОЧНОСТИ В и С

1в. Заклепки с полукруглой и потайной головками

Размеры, мм

ГОСТ 10299-80 в ред. 2004 г. ГОСТ 10300^80 в ред. 2004 г.

♦ Размер для справок.

ГОСТ 10299-88

d 1 1,2 1,6 2 2,5 3 4 5 6 8 10 12 16 20 24 30 36

D 1,8 2,1 2,9 3,5 4,4 5,3 7,1 8,8 11 14 16 19 25 30 37 45 55

И 0,6 0,7 1,0 1,2 1,5 1,8 2,4 3,0 3,6 4,8 6,0 7,2 9,5 12 16 20 24

г, не более 0,2 0,4 0,5 0,6 0,8 1,0 1,2 1,6

R 1 13 1,6 1,9 2,4 2,9 3,8 4,7 6 7,5 8,3 9,8 13 15,4 18,7 22,7 27,8

/ 1,5 3 4 6 8 10

ГОСТ 10300-80

d 1 1,2 1,6 2 2,5 3 4 5 6 8 10 12 16 20 24 30 36

D 1,9 2,3 2,9 3,9 4,5 5,2 7,0 8,8 10,3 13,9 17 20 24 30 36 41 49

И 0,5 0,6 0,7 1,0 1,1 13 1,6 2,0 2,4 3,2 4,8 5,6 73 9 11 14 16

Угол а 90° 75° 60° 45°

г, не более 0,1 оз 0,25 0,3 0,4 0,5 0,6 0,8

Диаметр стержня d Длина L Диаметр стержня d Длина L

ГОСТ 10299 ГОСТ 10300 ГОСТ 10299 ГОСТ 10300

1,0 2-8 2-8 8,0 9-70 9-60

1,2 2-10 3-10 10 14-100 16-75

1,6 3-12 3-12 12 18-110 18-85

2,0 3-16 3-16 16 20-140 24-100

2,5 3-20 4-20 20 34-160 38-150

3,0 4-40 4-40 24 40-180 40-180

4,0 5-50 5-50 30 55-180 52-180

5,0 7-60 8-60 36 55-180 60-180

6,0 7-60 8-60

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

17

Продолжение табл. 1е

1. Длина заклепок должна выбираться из ряда: 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 14, 16, 18, 20, 22,

24,26,28, 30, 32,34,36, 38, 40,42,45,48, 50, 52, 55, 58, 60,65, 70, 75, 80, 85,90,95, 100,110, 120,

130, 140, 150, 160, 170, 180 мм.

2. Предельные отклонения высоты головки для размеров Н < 1 мм - плюс 0,28, минус 0,16 мм;

для Н = 1 мм - +0,28 мм.

Пример условного обозначения заклепки с полукруглой головкой класса точно-

сти В диаметром стержня d= 8 мм, длиной L = 20 мм, из материала группы 00, без покрытия:

Заклепка 8 к20.00 ГОСТ 10299-80

Технические требования к заклепкам классов точности В и С.

1. Шероховатость поверхности заклепок не должна превышать:

Ra = 6,3 мкм для класса точности В;

Ra = 50 мкм для класса точности С.

Шероховатость поверхностей заклепок, изготовленных методом холодной штамповки, и

шероховатости торца стержня не контролируются.

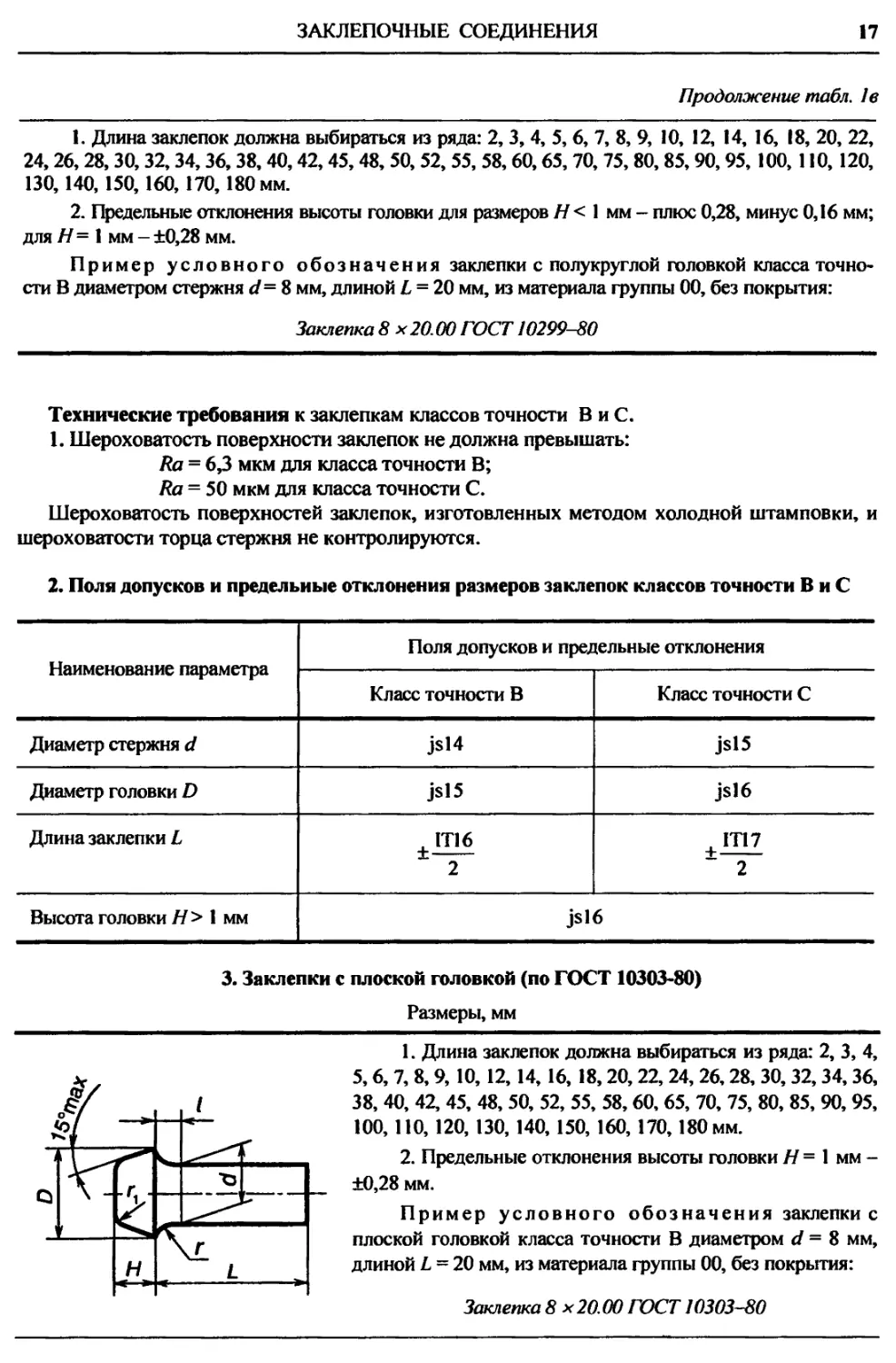

2. Поля допусков и предельные отклонения размеров заклепок классов точности В и С

Наименование параметра Поля допусков и предельные отклонения

Класс точности В Класс точности С

Диаметр стержня d jsl4 jsl5

Диаметр головки D jsl 5 jsl 6

Длина заклепки L + IT16 2 + IT17 2

Высота головки Н > 1 мм jsl6

3. Заклепки с плоской головкой (по ГОСТ 10303-80)

Размеры, мм

ж- \Д " 1_ 1. Длина заклепок должна выбираться из ряда: 2, 3, 4, 5,6, 7, 8, 9,10, 12,14, 16, 18,20,22, 24, 26,28, 30, 32,34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 58,60, 65, 70, 75, 80, 85, 90, 95, 100, ПО, 120, 130, 140, 150,160,170,180 мм. 2. Предельные отклонения высоты головки /7=1 мм - __ ±0,28 мм. Пример условного обозначения заклепки с плоской головкой класса точности В диаметром d = 8 мм, длиной L = 20 мм, из материала группы 00, без покрытия:

Заклепка 8 х20.00 ГОСТ 10303-80

18

Глава!. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Продолжение табл. 3

Диаметр d стержня 2 2,5 3 4 5 6 8 10 12 16 20 24 30 36

Диаметр D головки 3,8 4,8 5,5 7,5 9,5 11 14 16 20 25 32 40 50 60

Высота Н головки 1 1,2 1,6 2 2,5 3 4 5 6 8 10 12 15 18

Радиус под головкой г, не более 0,2 0,4 0,5 0,6 0,8 1,0 1,2 1,6

Радиус скругления головки rt, не более 0,5 0,7 1,0 1,3 2,0 2,6 3,0 4,0 5,3 6,6 8,0

Расстояние 1 от основания головки до места замера диаметра 3 4 6 8 10

Длина L 4... 10 5... 14 5... 18 6... 32 8... 60 10... 60 14... 60 16... 85 18... 90 24... ПО 32... 150 50... 180 60... 180

4. Марки материалов, их условное обозначение и временное сопротивление

срезу заклепок по ГОСТ 10304-80 в ред. 2005 г.

Материал Термообработка Временное сопротивление срезу, Н/мм2 (кгс/мм2), не менее

Вид Марка Условное обозначение (группы)

Углеродистые стали Ст2 00 Отжиг 250(25)

10,10 кп 01

СтЗ 02

15, 15кп 03

Легированная сталь 09Г2 10 Без термообра- ботки 380(38)

Коррозионно- стойкая сталь 12Х18Н9Т 12Х18Н10Т 21 Закалка 430 (43)

Латунь Л63 Л63АМ (антимагнитная) 32 33 Отжиг —

Медь М3 МТ 38 190(19)

Алюминиевые сплавы АМг5П 31 Без термообра- ботки 160(16)

Д18 36 Закалка и естест- венное старение 190(19)

АД1 37 Без термообра- ботки 60(6)

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

19

Продолжение табл. 4

Примечания: 1. Заклепки должны изготовляться с покрытиями и без покрытий. Виды

покрытий и их условные обозначения по ГОСТ 1759.0-87. Выбор толщины покрытия - по ГОСТ

9.303-84.

2. Технические требования к покрытиям - по ГОСТ 9.301-86.

3. Заклепка должна выдерживать испытание в холодном состоянии на прочность соедине-

ния головки со стержнем. Изгиб головки по отношению к стержню на угол 15° должен происхо-

дить без возникновения поперечных надрывов.

ЗАКЛЕПКИ ПОВЫШЕННОЙ ТОЧНОСТИ

Заклепки повышенной точности предназначены для ответственных соединений с повышенны-

ми требованиями к надежности.

5. Заклепки повышенной точности с полукруглой, потайной и плоской головками

С полукруглой головкой

С потайной головкой

С плоской головкой

*♦ Размер для справок.

Размеры, мм

d D Оо о, О2 Н м /72 b г П £♦♦♦

2 3,6 4,2 3,8 3,8 1,2 1,1 1,0 0,20 1,95 0,5... 1 3...16

2,6 4,7 5,0 4,5 4,9 1,6 1,2 1,3 0,25 2,6 0,5... 1 4...20

3 5,4 5,6 5,1 5,6 1,8 1,3 1,5 0,25 2,9 0,5... 1 5...24

3,5 6,3 6,5 6,0 6,5 2,0 1,5 1,7 0,25 3,5 0,5... 1 Б...28

4 7,1 7,4 6,9 7,5 2,3 1,7 2,0 0,25 3,9 0,5... 1 6...32

5 9,0 9,2 8,7 9,3 2,9 2,1 2,5 0,25 4,95 0,5... 1 8...40

6 10,8 11,0 10,3 10,8 3,4 2,5 3,0 0,35 6 1...2 10...40

7 12,6 13,0 12,0 12,6 4,0 2,9 3,5 0,40 6,95 1...2 12...46

8 14,4 14,8 13,7 14,4 4,6 3,3 4,0 0,45 7,95 1...2 14...50

10 18,0 18,4 17,0 17,7 5,8 4,1 5,0 0,60 9,90 1...2 18...60

*** Размер L в указанных пределах брать из ряда: 3; 4; 5; 6; 7; 8; 9;10; 11; 12; 13; 14; 15; 16;

17; 18; 19; 20; 22;24; 26; 28; 30; 32; 34; 36; 38; 40; 42; 44; 46; 48; 50; 52; 54; 56; 58; 60._

Примечания: 1. ГОСТ 14797-85 и 14798-85 предусматривают также d = 1... 1,6 мм.

2. Предельные отклонения заклепок не должны превышать, мм:

диаметр стержня

длина заклепки

от 1 до 5........................ +0,1

» 6 » 10......................... +0,15

от 2 до 10................... +0,2

» 11 » 30................... +0,3

» 32 » 60................... +0,4

20

Глава 1. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Продолжение табл. 5

Пример обозначения заклепки диаметром 4 мм, длиной 8 мм, из материала группы

01 (из стали 10) без покрытия:

Заклепка 4 х 8.01 ГОСТ 14797-85

То же, из материала группы 38 (меди М2), с покрытием 07, толщиной 9 мкм:

Заклепка 4 х 8.38.079 ГОСТ 14798-85

6. Диаметры отверстий под заклепки повышенной точности, размеры замыкающих

головок и подбор длин заклепок по ГОСТ 14802-85

(Стандарт устанавливает размеры, необходимые при выполнении заклепочных

соединений ударной или прессовой клепкой)

Размеры, мм

л

♦ Размеры для справок.

d 1,0 1,4 1,6 2 2,6 3 3,5

d0 (Н12) 1,1 1,5 1,7 2,1 2,7 3,1 3,6

D 1,5 ±0,1 2,1+0,15 2,4 + 0,15 3 ± 0,20 3,9 ±0,25 4,5 ±0,3 5,2 ± 0,3

Л, не менее 0,4 0,6 0,7 0,8 1,1 1,2 1,4

d 4 5 6 7 8 10

4)(Н12) 4,1 5,1 6,1 7,1 8,1 10,1

D 6 + 0,4 7,5 ±0,5 8,7+ 0,5 10,2 + 0,5 11,6 ±0,8 14,5 ± 1,0

h, не менее 1,6 2,0 2,4 2,8 3,2 4,0

Подбор длин заклепок повышенной

точности. Длина заклепок в зависимости от

толщины пакета 5 рассчитывается по формуле

Т — а + 5,

d2

где d - номинальный диаметр заклепки;

d$ - наибольший допустимый диаметр от-

верстия;

5 - расчетная толщина пакета.

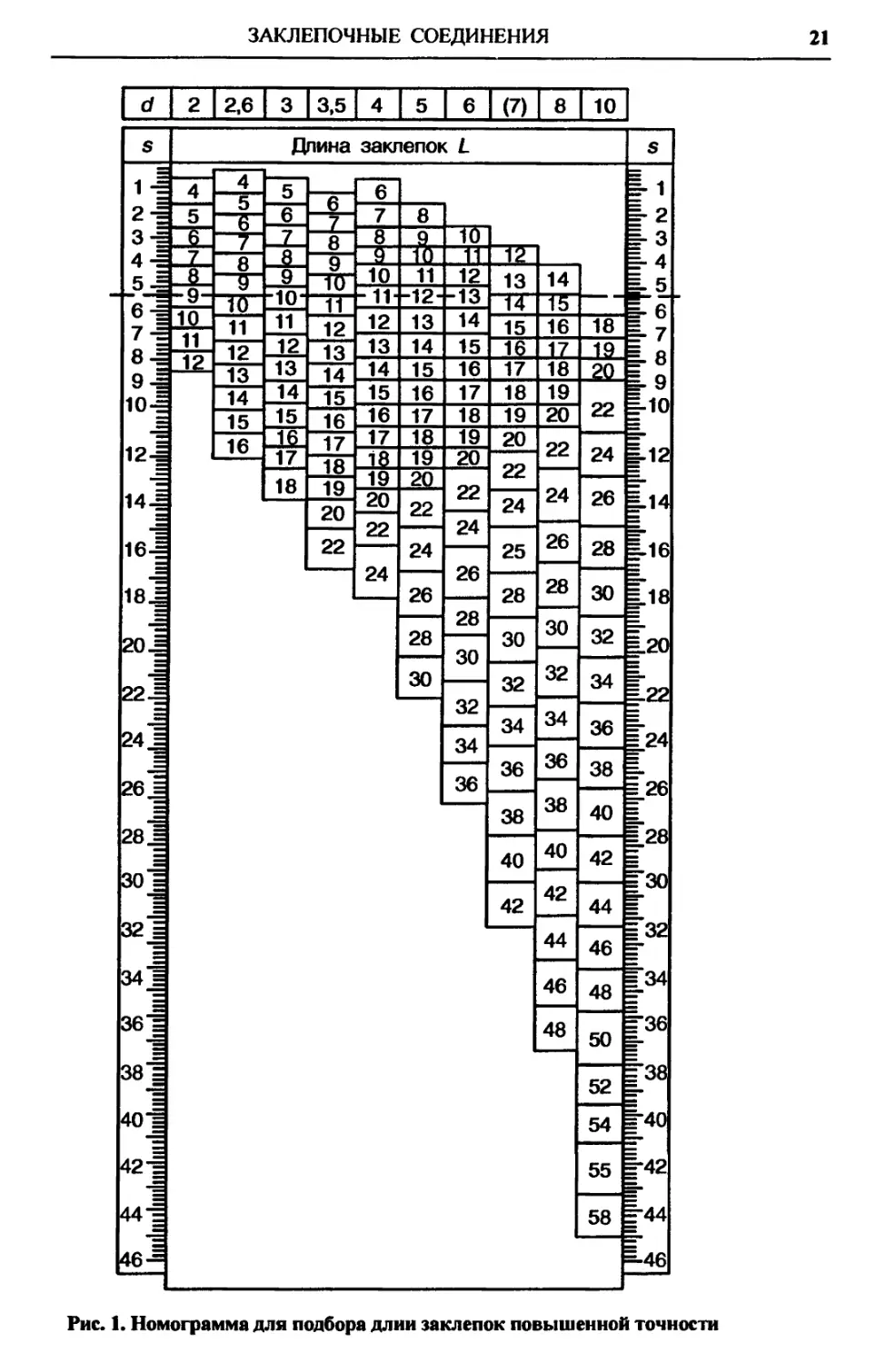

Приближенно длины заклепок можно под-

бирать по номограмме, приведенной на рис. 1.

Длины заклепок по номограмме подбирать

следующим образом: приложить линейку к

делениям шкал (справа и слева), соответст-

вующим толщине пакета, тогда цифры в пря-

моугольниках, пересекаемые линейкой, пока-

жут нужную длину заклепки соответствующе-

го диаметра.

Штрихпунктиром на рис. 1 показан пример

22

Глава 1. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

выбора длины заклепки.

Длины заклепок в зависимости от диаметра

при толщине пакета 5 = 5,4 мм приведены ниже:

Размеры, мм

d L d L d L

2 9 3,5 10 6 13

2,6 9 4 11 7 13

3 10 5 12 8 14

Виды термообработки и временное сопро-

тивление срезу заклепок повышенной точности

должны соответствовать указанным в табл. 7.

Заклепки из алюминиевых сплавов АМц и

Д19П изготовляются без термообработки.

Заклепки из сплава марки Д19П должны

подвергаться закалке перед установкой в кон-

струкцию.

7. Технические требования к заклепкам повышенной точности по ГОСТ 14803-85

7.1. Материал и покрытия заклепок повышенной точности

Материал Покрытие

Вид Марка Стандарт Условное обозначе- ние группы материала Вид Условное обо- значение

поГОСТ 9.306-85 циф- ровое

Без покрытия - -

Углероди- стые ю, 15 ГОСТ 5663-79 01 Цинковое, хромати- рованное Ц. хр. 01

стали Кадмиевое, хрома- тированное Кд. хр. 02

Фосфатное химиче- ское, пропитанное в масле Хим. Фос. прм 06

Легиро- ванные стали 20Г2, ЗОХМА - 11 Никелевое с подсло- ем меди Никелевое химиче- ское МН Хим.Н 15 16

Окисное химическое Хим. Оке 05

Без покрытия - -

Коррози- 12Х18Н9Т, ГОСТ 5949-75, Медное М 08

онно- стойкие сортамент по ГОСТ 14955-77; 21 Серебряное Ср 12

стали 12Х18Н10Т ГОСТ 18907-73 Окисное из кислых растворов Хим. Пас 11

Без покрытия Анодно-окисное, -

АМг5П ГОСТ 14838-78 31 наполненное в рас- Ан. Оке. 10

Алюми- Д18 36 творе бихромата нхр

ниевые В65 41 калия

сплавы АМц Д19П - 43 42 Окисное химиче- ское Хим, Оке. 05

Анодно-окисное, Ан. Оке. 14

наполненное в воде нв

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

23

Продолжение табл. 7.1

Материал Покрытие

Вид Марка Стандарт Условное обозначе- ние группы материала Вид Условное обо- значение

поГОСТ 9.306-85 циф- ровое

Латунь Л63 ГОСТ 12920-67 32 Без покрытия Никелевое Оловянное Сплавом олово-висмут Серебряное Н О О-Ви Ср 03 07 17 12

Л63АМ (анти- магнит- ная) 33

Медь М2 ГОСТ 859-2001 38 Окисное из кислых растворов Хим. Пас 11

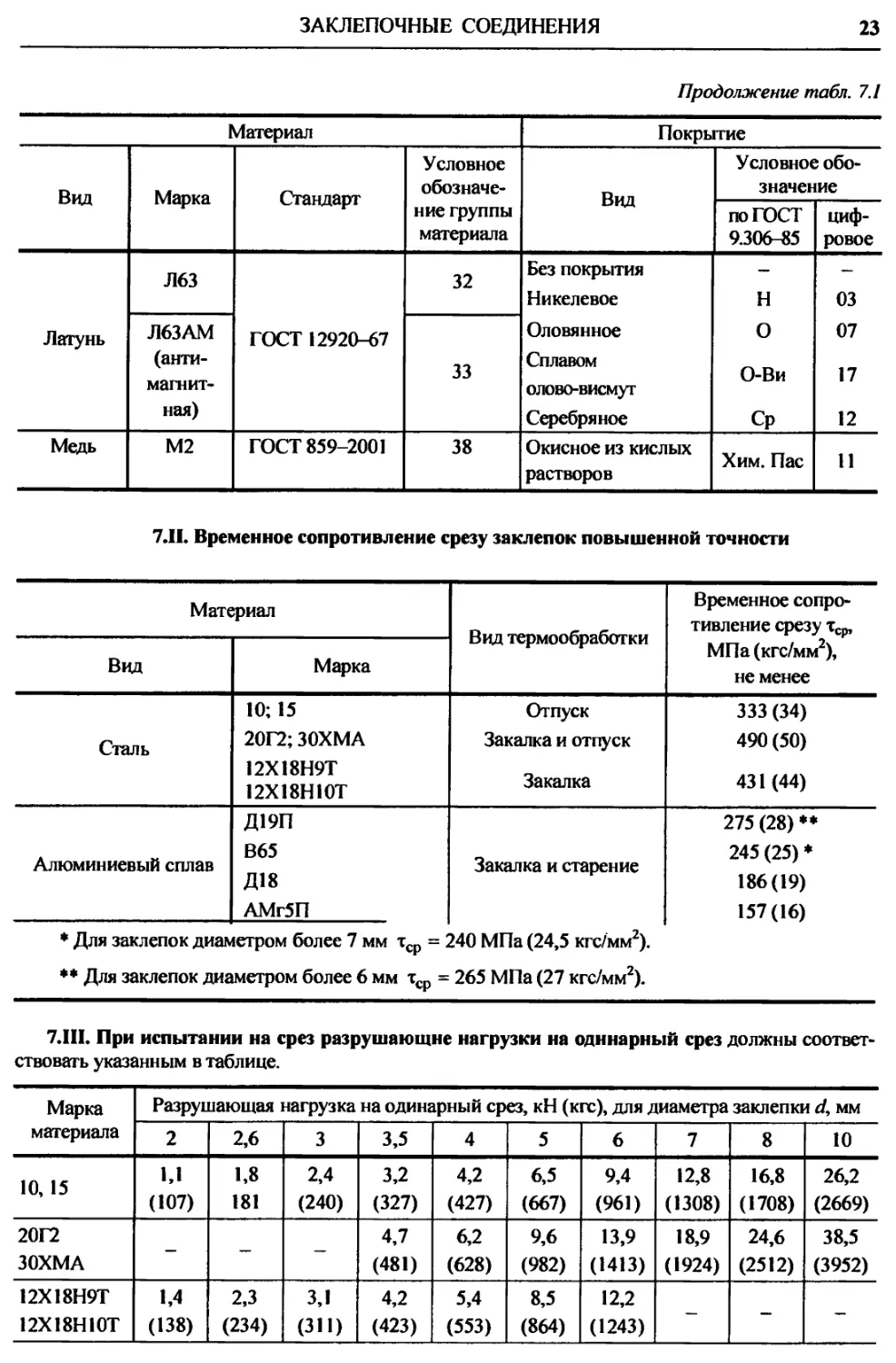

7.II. Временное сопротивление срезу заклепок повышенной точности

Материал Вид термообработки Временное сопро- тивление срезу тср,

Вид Марка МПа (кгс/мм2), не менее

Сталь 10; 15 20Г2; 30ХМА 12Х18Н9Т 12Х18Н10Т Отпуск Закалка и отпуск Закалка 333 (34) 490 (50) 431(44)

Алюминиевый сплав Д19П В65 Д18 АМг5П Закалка и старение 275 (28)♦♦ 245 (25) * 186(19) 157(16)

* Для заклепок диаметром более 7 мм тср = 240 МПа (24,5 кгс/мм2).

♦♦ Для заклепок диаметром более 6 мм тср = 265 МПа (27 кгс/мм2).

7.III. При испытании на срез разрушающие нагрузки на одинарный срез должны соответ-

ствовать указанным в таблице.

Марка материала Разрушающая нагрузка на одинарный срез, кН (кгс), для диаметра заклепки d, мм

2 2,6 3 3,5 4 5 6 7 8 10

10, 15 1,1 1,8 2,4 3,2 4,2 6,5 9,4 12,8 16,8 26,2

(107) 181 (240) (327) (427) (667) (961) (1308) (1708) (2669)

20Г2 30ХМА - - 4,7 (481) 6,2 (628) 9,6 (982) 13,9 (1413) 18,9 (1924) 24,6 (2512) 38,5 (3952)

12Х18Н9Т 12Х18Н10Т 1,4 (138) 2,3 (234) 3,1 (311) 4,2 (423) 5,4 (553) 8,5 (864) 12,2 (1243) - — —

24

Глава 1. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Продолжение табл, 7. ///

Марка материала Разрушающая нагрузка на одинарный срез, кН (кгс), для диаметра заклепки d, мм

2 2,6 3 3,5 4 5 6 7 8 10

В65 - 1,3 (133) 1,7 (177) 2,4 (240) 3,1 (314) 4,8 (491) 6,9 (707) 9,4 (962) 12,1 (1231) 18,9 (1923)

АМг5П 0,5 (50) 0,8 (85) 1,1 (ИЗ) 1,5 (154) 2,0 (201) 3,1 (314) 4,4 (425) 6,0 (616) 7,9 (804) 12,3 (1256)

Д18 0,6 (60) 1,0 (101) 1,3 (134) 1,8 (183) 2,3 (239) 3,7 (373) 5,3 (537) - - -

Д19П - 1,5 149 1,9 (198) 2,6 (269) 3,5 (352) 5,4 (550) 7,8 (791) 10,2 (1039) 13,3 (1356) -

Примечание. При определении временного сопротивления срезу расчет ведется по

действительному диаметру заклепок.

РАСЧЕТ ЗАКЛЕПОЧНЫХ

СОЕДИНЕНИЙ

В соединениях, подверженных действию

продольных сил, распределение усилий на

заклепки принимается равномерным.

При расчете заклепок на срез допускаемое

усилие в соединении

Р^[Тср]А2^_5

где [тср] - допускаемое напряжение заклепок

на срез (табл. 8); к - число плоскостей среза в

соединении; d- диаметр заклепки.

При расчете соединения на смятие допус-

каемое усилие в соединении

^Ьсм]

где [осм] - допускаемое напряжение закле-

пок на смятие (см. табл. 8); п - количество

заклепок (в односрезных заклепках п - к); s -

наименьшая толщина соединяемых частей.

При расчете заклепок на растяжение (отрыв

головок) допускаемое усилие в соединении

где [ор ] - допускаемое напряжение на отрыв

головок (см. табл. 8).

8. Допускаемые напряжения в деталях заклепочных соединениях

Напряжения Способ изготовле- ния отверстий Допускаемые напряжения, Н/мм2

для конструкции и заклепок из низкоуг- леродистых сталей для соединений из цветных сплавов

Срез заклепок [тср] Сверление Продавливание 140 100 (0,25...0,3) от

Смятие заклепок [осм] Сверление Продавливание 320 280 (0,6...!) от

Растяжение основ- ных элементов [ор] - 160 (0,4...0,5) от

Отрыв головок - 90 (0,4...0,5) Gt

Примечания: 1. При пульсирующей нагрузке значения допускаемых напряжений сни-

жают на 10...20 %, при знакопеременной - на 30...50 %.

2. от - предел текучести соединяемых частей.

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

25

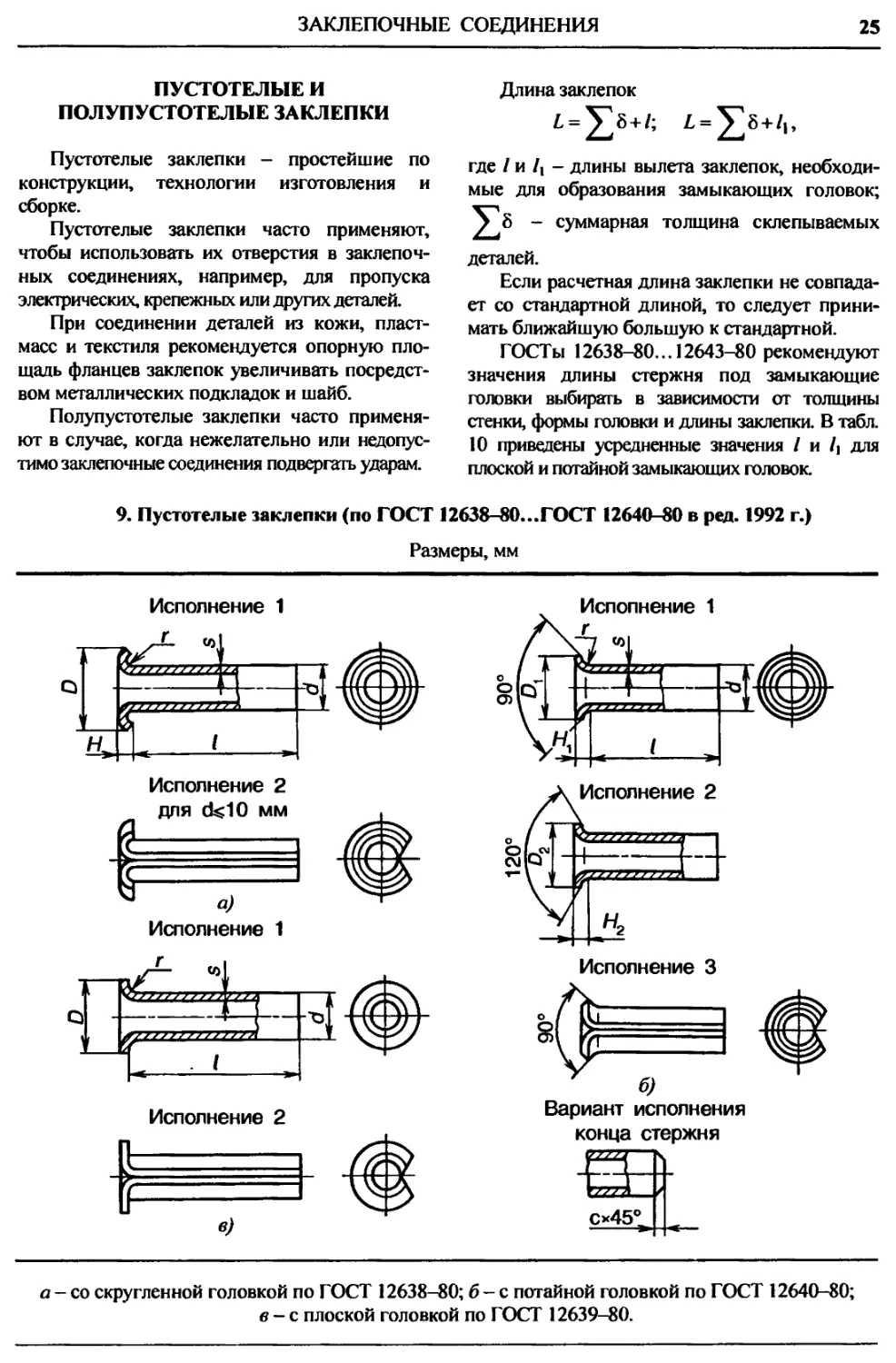

ПУСТОТЕЛЫЕ И

ПОЛУПУСТОТЕЛЫЕ ЗАКЛЕПКИ

Пустотелые заклепки - простейшие по

конструкции, технологии изготовления и

сборке.

Пустотелые заклепки часто применяют,

чтобы использовать их отверстия в заклепоч-

ных соединениях, например, для пропуска

электрических, крепежных или других деталей.

При соединении деталей из кожи, пласт-

масс и текстиля рекомендуется опорную пло-

щадь фланцев заклепок увеличивать посредст-

вом металлических подкладок и шайб.

Полупустотелые заклепки часто применя-

ют в случае, когда нежелательно или недопус-

тимо заклепочные соединения подвергать ударам.

Длина заклепок

£ = ^5 + /; £ = ^8+/1э

где / и - длины вылета заклепок, необходи-

мые для образования замыкающих головок;

^8 - суммарная толщина склепываемых

деталей.

Если расчетная длина заклепки не совпада-

ет со стандартной длиной, то следует прини-

мать ближайшую большую к стандартной.

ГОСТы 12638-80... 12643-80 рекомендуют

значения длины стержня под замыкающие

головки выбирать в зависимости от толщины

стенки, формы головки и длины заклепки. В табл.

10 приведены усредненные значения / и Ц для

плоской и потайной замыкающих головок.

9. Пустотелые заклепки (по ГОСТ 12638-80...ГОСТ 12640-80 в ред. 1992 г.)

Размеры, мм

Исполнение 2

пня d<10 мм

Исполнение 1

Вариант исполнения

конца стержня

сх45°

а - со скругленной головкой по ГОСТ 12638-80; б - с потайной головкой по ГОСТ 12640-80;

в - с плоской головкой по ГОСТ 12639-80.

26

Глава 1. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Продолжение табл. 9

d jsl4 D js!5 Толщина стенки заклепок s г, не бо- лее ГОСТ 12638-80 ГОСТ 12639-80 ГОСТ 12640-80

Сталь | Латунь Медь Алюминий Н /♦ /♦ d2 Я, Я2 /♦

1,0 2,0 0,1;0,2 0,1 0,3 2...6 2...6 1,4 0,3 2...6

1,2 2,2 - — 1,6

1,6 2,9 0,15;0,2;0,25 0,2 0,4 2...8 2...8 2,2 — 0,4 — 2...8

2 3,5 0,2; 0,25; 0,3 0,3 0,2 0,5 2,5...16 2...16 2,6 — 0,4 — 3...16

2,5 4 0,25; 0,3; 0,4 03; 0,4 0,2 0,5 3...20 2...20 3,2 — 0,5 — 3...20

3 5 0,3; 0,4; 0,5 0,2 0,7 3...28 2,5...28 3,8 4,5 0,6 0,4 3...28

4 6,2 0,3 0,8 3...36 2Д..36 5 6 0,8 0,5 3...28

5 7,5 0,5; 0,75; 1,0 0,5; 1,0 0,3 0,9 3...45 3...45 6 7 0,8 0,5 3...50

6 10 0,5 1,0 4...55 4...60 7,5 8,8 1,1 0,8 3...50

8 13 0,75; 1,0; 1,5 0,5 1,2 6...70 5...60 9,5 12 1,5 1,0 4...50

10 15 0,75; 1,0; 1,5; 2,0 0,5 1,5 10...70 5...60 12 15 1,7 1,2 4...50

♦ Размер I в указанных пределах брать из ряда: 2; 2,5; 3; 4; 5; 6; 7; 8; 9; 10 (11); 12 (13); 14 (15);

16 (17); 18; 20; 22; 24; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 58; 60; 65; 70.

Длина стержня под замыкающую головку

d S Z d s z

1,0 0,1 0,8 3,0 0,5 2,2

0,2 4,0 0,3 2,0

1,2 0,1 1,0 0,4 2,2

0,2 0,5 2,5

1,6 0,15 1,0 5,0 3,0

d 7ZZZ7$\ 0,2 1,1 0,75 3,5

0,25 1,2 1,0 4,0

(1.8) 0,15 1,1 6,0 0,5 3,0

<01

0,2 1,2 0,75 3,5

1 0,25 1,5 1,0 4,0

Z «* W 2,0 0,2 1,2 8,0 0,75 3,7

► 0,25 1,4 1,0 4,0

0,3 1,5 1,5

2,5 0,25 1,4 10,0 0,75 3,7

0,3 1,7 1,0 4,0

0,4 2,0 1,5

3,0 0,3 2,0

0,4 2,1

ГОСТ 12638-80 предусматривает d = 1...20 мм.

ГОСТ 12639-80 и 12640-80 предусматривают tZ= 1... 1,2 мм.

Предельные отклонения заклепок исполнения 1 - по сортаменту труб.

Технические требования по ГОСТ 12644-80._____________________________________

Пример условного обозначения пустотелой заклепки с плоской головкой исполнения

1 диаметром 3 мм, длиной 20 мм из материала группы 01, из стали марки 10 без покрытия:

Заклепка 3 х 20.01.10ГОСТ 12639-80

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

27

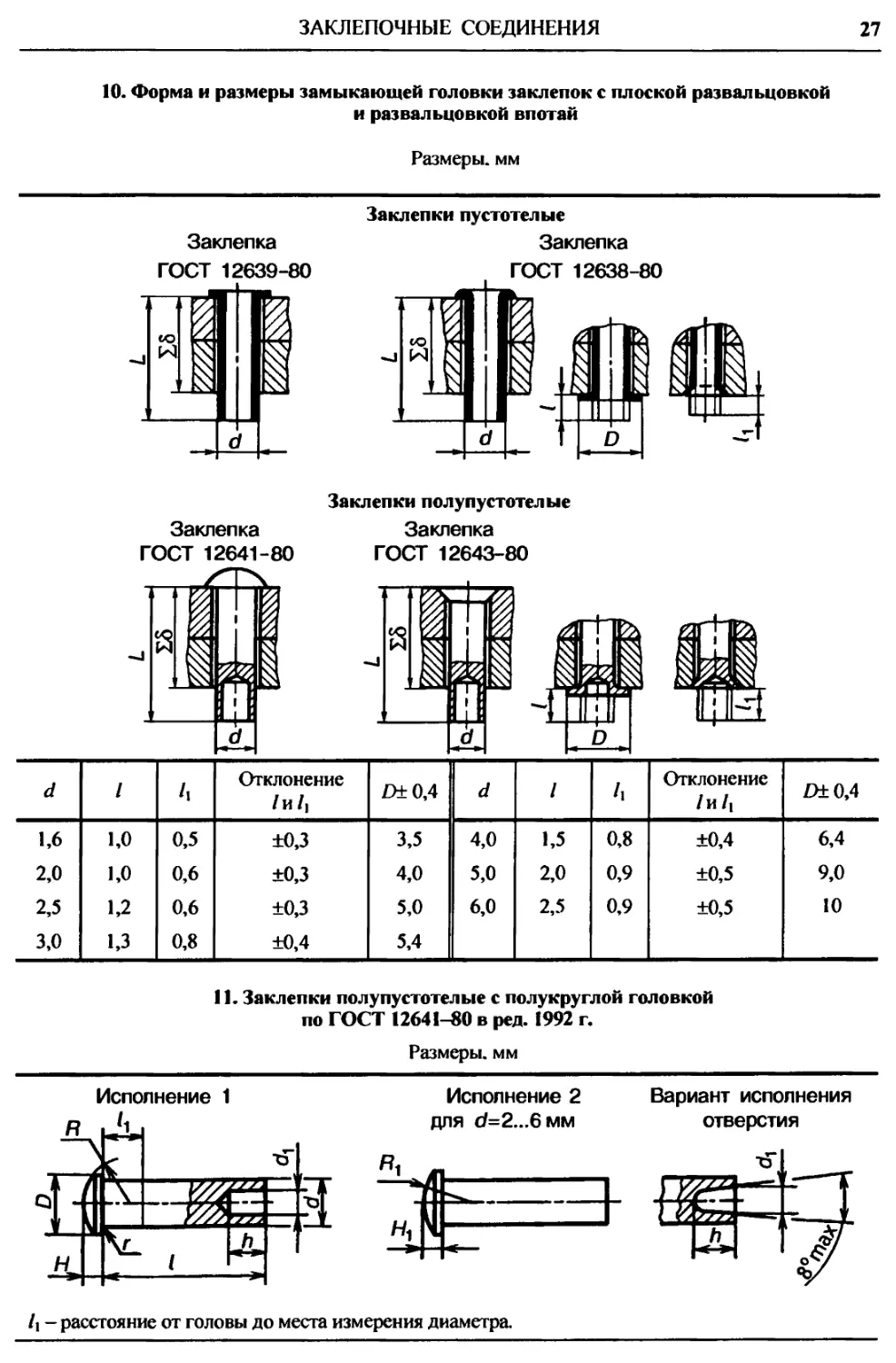

10. Форма и размеры замыкающей головки заклепок с плоской развальцовкой

и развальцовкой впотай

Размеры, мм

Заклепка

ГОСТ 12639-80

Заклепки полупустотелые

Заклепка Заклепка

ГОСТ 12641-80 ГОСТ 12643-80

d / А Отклонение /и/j Р+0,4 d / А Отклонение /и Л £>±0,4

1,6 1,0 0,5 ±0,3 3,5 4,0 1,5 0,8 ±0,4 6,4

2,0 1,0 0,6 ±0,3 4,0 5,0 2,0 0,9 ±0,5 9,0

2,5 1,2 0,6 ±0,3 5,0 6,0 2,5 0,9 ±0,5 10

3,0 1,3 0,8 ±0,4 5,4

11. Заклепки полупустотелые с полукруглой головкой

по ГОСТ 12641-80 в ред. 1992 г.

Размеры, мм

Исполнение 2 Вариант исполнения

для сУ=2...6мм

отверстия

/1 - расстояние от головы до места измерения диаметра.

28

Глава!. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Продолжение табл. 11

d* D Н W1 г, не более d. h /1 R Ri Z

1,6 3,2 0,7 — 0,2 1,0 1,5 1,5 2,2 — 3...I0

2,0 4,0 0,8 0,70 1,2 2,9 3,2 3...10

2,5 5,0 1,0 0,85 1,6 2,5 3,0 3,6 4,1 4...20

3,0 6,0 1,2 1,00 2,0 4,4 5,0 4...40

4,0 8,0 1,6 1,40 0,4 2,8 4,0 5,8 7,2 5...40

5,0 10,0 2,0 1,70 3,5 5,0 4,0 7,3 8,2 7...48

6,0 12,0 2,5 2,00 0,5 4,5 8,5 10,0 7...50

8,0 16,0 3,0 - 6,0 6,0 12,2 - 10...50

10,0 20,0 4,0 0,6 8,0 8,0 6,0 14,5 16...50

Длина стержня заклепки под замыкающую головку

Z znpwiZ

1,0 1,2 1,6 2,0 2,5 3,0 (3,5) 4,0 5,0 6,0 8,0 10,0

2...20 0,5 1,0 1,5 2,0 2,5 3,0 4,0 5,0

22...50 - — - 2,5 3,0 3,5 4,5 5,5

11а. Полупустотелые заклепки с потайной головкой по ГОСТ 12643-80 в ред. 1992 г.

d* D D, H W| г, не более dt h a° ® Z

1,6 2,9 — 0,7 - 0,10 l,o 1,5 1,5 90 3...10

2,0 3,9 4,0 1,0 0,60 1,2 4...I6

2,5 4,5 5,0 1,1 0,75 1,6 2,5 3,0 5...20

3,0 5.2 6,0 1,2 0,90 2,0 5...40

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

29

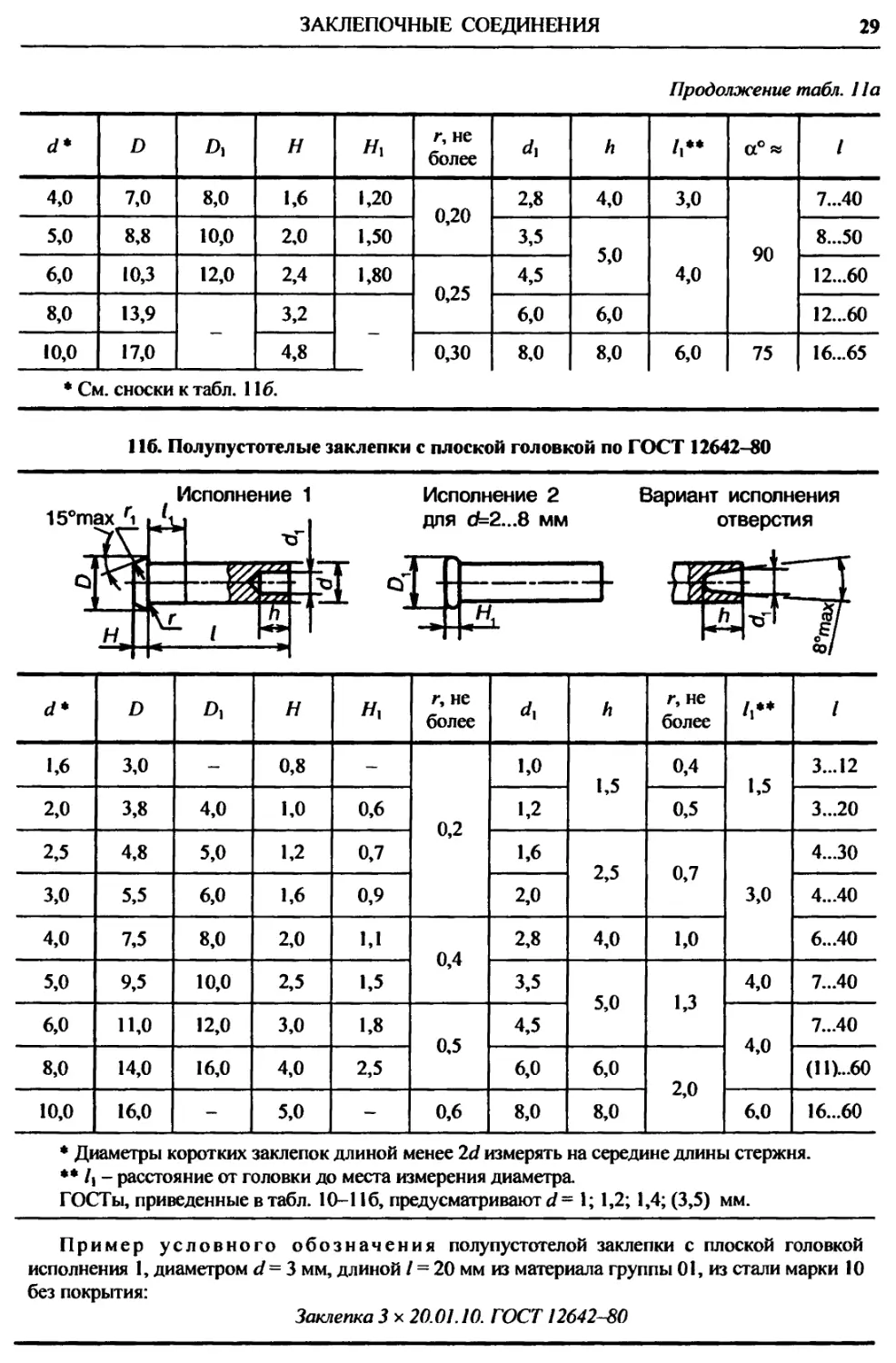

Продолжение табл. На

d* D О. н Hl г, не более d. h а° » 1

4,0 7,0 8,0 1,6 1,20 0,20 2,8 4,0 3,0 90 7...40

5,0 8,8 10,0 2,0 1,50 3,5 5,0 4,0 8...50

6,0 10,3 12,0 2,4 1,80 0,25 4,5 12...60

8,0 13,9 - 3,2 - 6,0 6,0 12...60

10,0 17,0 4,8 0,30 8,0 8,0 6,0 75 16...65

* См. сноски к табл. 116.

116. Полупустотелые заклепки с плоской головкой по ГОСТ 12642-80

Исполнение 2 Вариант исполнения

для d=2...8 мм отверстия

d* D Di н Hl г, не более di h г, не более /

1,6 3,0 - 0,8 - 0,2 1,0 1,5 0,4 1,5 3...12

2,0 3,8 4,0 1,0 0,6 1,2 0,5 3...20

2,5 4,8 5,0 1,2 0,7 1,6 2,5 0,7 3,0 4...30

3,0 5,5 6,0 1,6 0,9 2,0 4...40

4,0 7,5 8,0 2,0 1,1 0,4 2,8 4,0 1,0 6...40

5,0 9,5 10,0 2,5 1,5 3,5 5,0 1,3 4,0 7...40

6,0 11,0 12,0 3,0 1,8 0,5 4,5 4,0 7...40

8,0 14,0 16,0 4,0 2,5 6,0 6,0 2,0 (1D...60

10,0 16,0 - 5,0 - 0,6 8,0 8,0 6,0 16...60

* Диаметры коротких заклепок длиной менее 2d измерять на середине длины стержня.

* * /1 - расстояние от головки до места измерения диаметра.

ГОСТы, приведенные в табл. 10-116, предусматривают d ~ 1; 1,2; 1,4; (3,5) мм.

Пример условного обозначения полупустотелой заклепки с плоской головкой

исполнения 1, диаметром d= 3 мм, длиной / = 20 мм из материала группы 01, из стали марки 10

без покрытия:

Заклепка 3 х 20.01.10. ГОСТ 12642-40

30

Глава!. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Технические требования по ГОСТ 12644-80

в ред. 1992 г. к пустотелым

и полупустотелым заклепкам

1. Заклепки должны изготовляться с по-

крытиями или без покрытия. Виды покрытий,

их условные обозначения и толщины - по

ГОСТ 1759.0-87. Допускается применять дру-

гие виды покрытий и толщины - по ГОСТ

9.303-84.

2. Для пустотелых заклепок, изготовлен-

ных штамповкой из листа и ленты, допускает-

ся скругление торца стержня по наружной кромке.

3. Для пустотелых заклепок, изготовлен-

ных из листа (ленты) путем свертывания и

отбортовки головки, зазор в месте стыка на

цилиндрической части стержня должен быть

не более 0,2 мм.

4. Допускается притупление кромок внут-

реннего отверстия 0,2... 0,5 мм.

5. Отверстия в стержне полупустотелых

заклепок могут быть выполнены как сверлени-

ем, так и высадкой. Форма дна отверстия не

регламентируется.

Ив. Материалы, рекомендуемые для изготовления пустотелых и полупустотелых заклепок

Вид Марка Стандарт Условное обозначение группы

Углеродистые стали 08 кп, 10,10 кп ГОСТ 1050-88; ГОСТ 10702-78 01

15 кп 03

20,20 кп 04

Коррозионно-стойкие стали 12Х18Н10Т 12Х18Н9Т ГОСТ 5632-72 21

Латунь Л63 ГОСТ 15527-2004 32

Л63 (антимагнитная) 33

Л96 23

Медь М3 ГОСТ 859-2001 38

Алюминиевые сплавы АМг5П ГОСТ 4784-97 31

Д18 36

АД1 37

В65 41

ЗАКЛАДНЫЕ ЗАКЛЕПКИ,

УСТАНАВЛИВАЕМЫЕ

С ОДНОЙ СТОРОНЫ

Современные заклепки, расклепываемые с

одной стороны, удовлетворяют самым слож-

ным техническим требованиям к прочности

соединений, а также выполняют ряд дополни-

тельных функций.

Использование новых типов заклепок для

односторонней постановки и безударной клеп-

ки устраняет недостатки клепки сплошными

заклепками. Преимущества современных за-

клепочных соединений:

- низкие расходы;

- простота использования в производстве;

- высокая степень автоматизации;

- несложное техническое обслуживание;

- возможность проведения ремонта;

- подход к склепываемому пакету с одной

стороны.

Конструкция заклепок для односторонней

постановки и безударной клепки сложнее

стандартных сплошных заклепок. Односто-

ронняя заклепка состоит из двух основных

деталей - корпуса и стержня, обладающих

высокой точностью геометрических параметров.

Клепку осуществляют только с помощью

специального постановочного инструмента.

Качество шва зависит от правильной наладки и

работы этого инструмента.

Применяют различные комбинации мате-

риалов корпуса и стержня заклепки, обеспечи-

вающие требования сборки и условия эксплуа-

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

31

тации соединения. От правильного выбора

материалов зависят деформация корпуса за-

клепки, прочность, коррозионная устойчивость

и долговечность соединения. Важно, чтобы

материал заклепки соответствовал материалу

соединяемых деталей по электродному потен-

циалу. В противном случае между материалом

изделия и корпусом заклепки возникает галь-

ванический заряд, вызывающий коррозию и

уменьшающий прочность. В таких случаях

потери в несколько раз превышают расходы на

более качественную и дорогую заклепку.

Главным элементом и условием прочности

соединений является правильная форма замы-

кающей головки.

Замыкающую головку формирует стержень

деформированием корпуса. И если корпус

короткий, то материала для формирования

замыкающей головки недостаточно. Если кор-

пус длиннее требуемого, головка формируется

на удалении от соединяемой детали. Поэтому

выбирать заклепки следует в зависимости от

толщины материала соединяемых деталей

(0,5... 108,5 мм), формы и размеров замыкаю-

щей головки (стандартной, большой или по-

тайной). От этого зависят диаметр и материал

заклепки.

Основными показателями прочности одно-

сторонних, как и стандартных, заклепок явля-

ются временное сопротивление срезу и сопро-

тивление разрыву. В каталогах обычно указы-

вают минимальные величины этих параметров.

Чтобы прочно соединить детали, надо пра-

вильно выбрать заклепку, подготовить под нее

отверстие, использовать соответствующий

установочный инструмент.

В настоящее время выпускают разнообраз-

ную номенклатуру заклепок для односторон-

ней установки и безударной клепки: заклепки

пустотелые, с сердечником, болтозаклепки,

гайки-пистоны, заклепки высокого сопротив-

ления срезу. Характеристики заклепок с вы-

тяжным сердечком приведены в табл. 12.

12. Характеристики заклепок с вытяжным сердечником

1 - головка сердечника 2;

3 - конический участок сердечника;

4 - шейка (при достижении требуемой силы

стяжки пакета сердечник обрывается по высту-

пающей из закладной головки шейке);

5 - технологический хвостовик

Размер заклеп- ки (диаметр х длина), мм Длина заклепки, мм Диаметр от- верстия под установку за- клепки, мм Минимальная толщина скре- пляемого ме- талла, мм Разрушающая сила, кН Сила отрыва*, кН

3,2x6 5,8...6,6 1,9...2,9

3,2x8 7,8...8,6 2,9...4,9

3,2 х 10 9,8... 10,6 4,9...6,9

3,2 х 12 11,8—12,6 3,3...3,4 6,9...8,9 1,0 0,67

3,2 х 14 13,8... 14,6 8,9... 10,9

3,2 х 16 15,8... 16,6 10,96... 12,9

3,2 х 18 17,8... 18,2 12,9—14,9

32

Глава!. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Продолжение табл. 12

Размер заклеп- ки (диаметр х длина), мм Длина заклепки, мм Диаметр от- верстия под установку за- клепки, мм Минимальная толщина скре- пляемого ме- талла, мм Разрушающая сила, кН Сила отрыва*, кН

4x6 5,8...6,6 1,0-2,1

4x8 7,8...8,6 2,1...4,1

4х 10 9,8... 10,6 6,1...8,1

4х 12 11,6...12,6 4,1...4,2 8,1...10,1 1,5 1,0

4х 14 13,8... 14,6 10,1—12,1

4х 18 17,8... 18,2 12,1...14,1

4x21 20,8...21,2 14,1—17,1

4,8x6 5,8...6,6 0,5... 1,3

4,8x8 7,8...8,6 1,3...3,3

4,8 х 10 9,8... 10,6 3,3...5,3

4,8 х 12 11,8... 12,6 4,9...5,0 5,3...7,3 2,2 1,4

4,8 х 14 13,8... 14,6 7,3...9,3

4,8 х 16 15,8... 16,6 10,3—11,3

4,8 х 18 17,8... 18,2 11,3...13,3

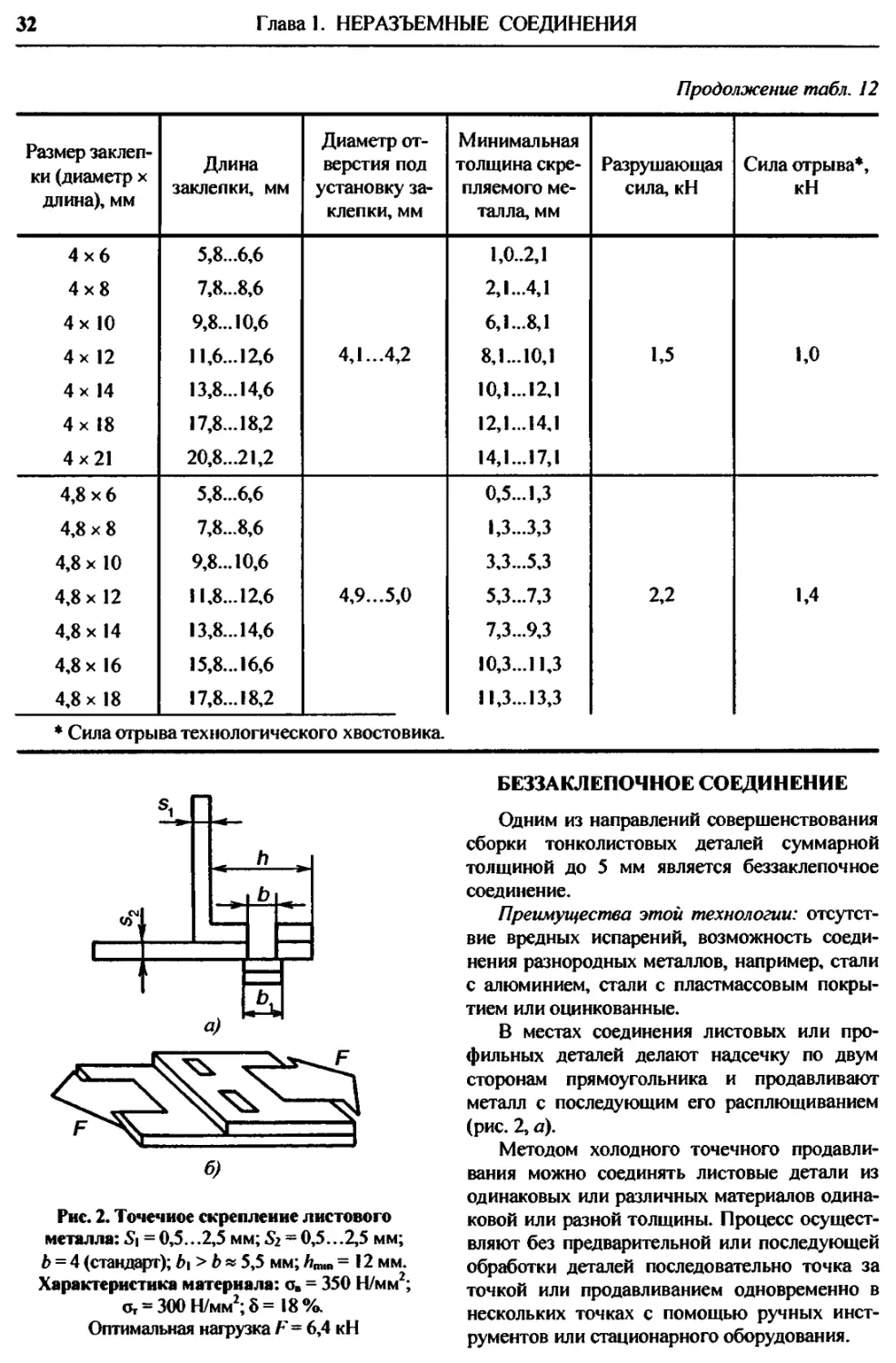

♦ Сила отрыва технологического хвостовика.

б)

Рис. 2. Точечное скрепление листового

металла: Si = 0,5...2,5 мм; Si ~ 0,5...2,5 мм;

6 = 4 (стандарт); b\ > 6 « 5,5 мм; hmm = 12 мм.

Характеристика материала: ов = 350 Н/мм2;

о, = 300 Н/мм2; 8 = 18%.

Оптимальная нагрузка F= 6,4 кН

БЕЗЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ

Одним из направлений совершенствования

сборки тонколистовых деталей суммарной

толщиной до 5 мм является беззаклепочное

соединение.

Преимущества этой технологии: отсутст-

вие вредных испарений, возможность соеди-

нения разнородных металлов, например, стали

с алюминием, стали с пластмассовым покры-

тием или оцинкованные.

В местах соединения листовых или про-

фильных деталей делают надсечку по двум

сторонам прямоугольника и продавливают

металл с последующим его расплющиванием

(рис. 2, а).

Методом холодного точечного продавли-

вания можно соединять листовые детали из

одинаковых или различных материалов одина-

ковой или разной толщины. Процесс осущест-

вляют без предварительной или последующей

обработки деталей последовательно точка за

точкой или продавливанием одновременно в

нескольких точках с помощью ручных инст-

рументов или стационарного оборудования.

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

33

Прочность соединения (рис. 2, б) зависит

от характеристики скрепляемых материалов,

геометрии деталей, количества точек скрепле-

ния и направления нагрузок. Прочность скреп-

ления сопоставима с получаемой при точечной

сварке, но метод точечного продавливания

отличается от нее малошумностью, экономией

энергии и экологичностью.

Скрепление осуществляют ручным (рис. 3, а)

инструментом, действующим от гидропривода,

или на стационарных прессах (рис. 3, б). Пуан-

соны и матрицы скрепляющего инструмента

сменные.

Этот метод широко используют при сборке

деталей воздуховодов, а также при соединении

воздуховодов с фланцевыми профилями при

сборке багажников легковых автомобилей и

ряда других изделий.

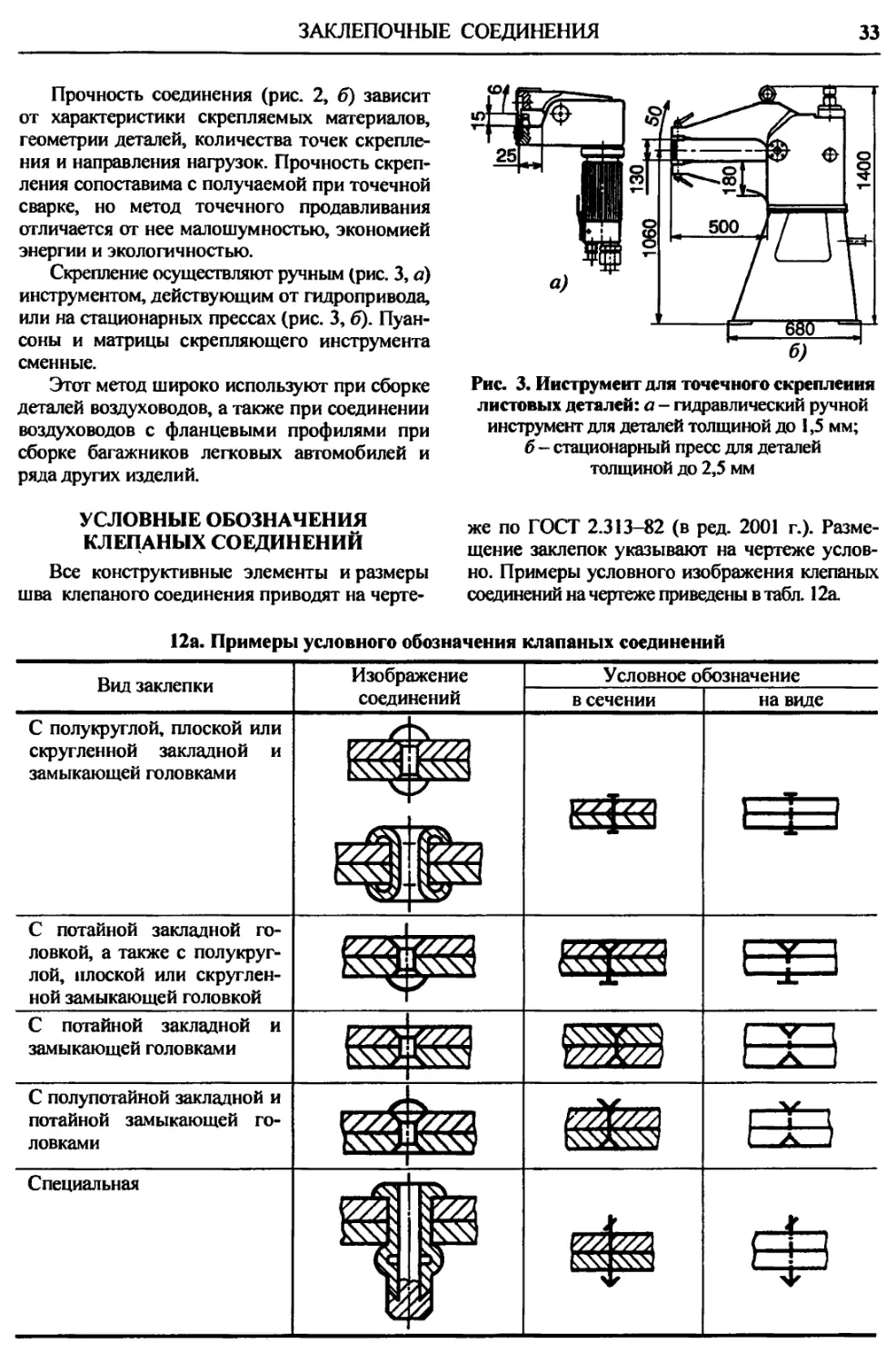

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

КЛЕПАНЫХ СОЕДИНЕНИЙ

Все конструктивные элементы и размеры

шва клепаного соединения приводят на черте-

Рис. 3. Инструмент для точечного скрепления

листовых деталей: а - гидравлический ручной

инструмент для деталей толщиной до 1,5 мм;

б - стационарный пресс для деталей

толщиной до 2,5 мм

же по ГОСТ 2.313-82 (в ред. 2001 г.). Разме-

щение заклепок указывают на чертеже услов-

но. Примеры условного изображения клепаных

соединений на чертеже приведены в табл. 12а.

12а. Примеры условного обозначения клапаных соединений

Вид заклепки

Изображение

соединений

Условное обозначение

в сечении

на виде

С полукруглой, плоской или

скругленной закладной и

замыкающей головками

С потайной закладной го-

ловкой, а также с полукруг-

лой, плоской или скруглен-

ной замыкающей головкой

С потайной закладной и

замыкающей головками

С полупотайной закладной и

потайной замыкающей го-

ловками

Специальная

34

Глава 1. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

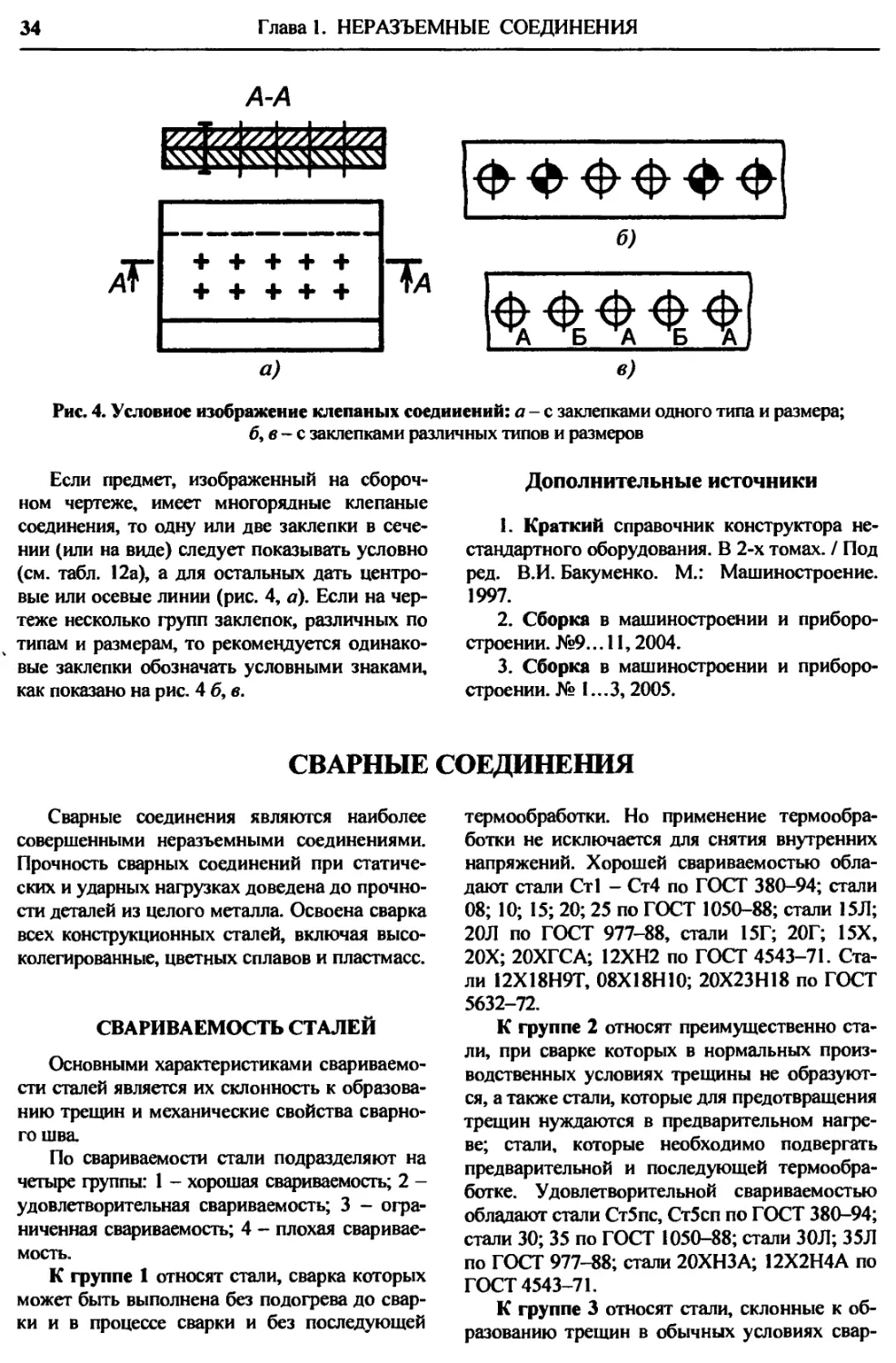

Рис. 4. Условное изображение клепаных соединений: а - с заклепками одного типа и размера;

б, в - с заклепками различных типов и размеров

ФФФФФФ

б)

в)

Если предмет, изображенный на сбором**

ном чертеже, имеет многорядные клепаные

соединения, то одну или две заклепки в сече-

нии (или на виде) следует показывать условно

(см. табл. 12а), а для остальных дать центро-

вые или осевые линии (рис. 4, а). Если на чер-

теже несколько групп заклепок, различных по

типам и размерам, то рекомендуется одинако-

вые заклепки обозначать условными знаками,

как показано на рис. 4 б, в.

Дополнительные источники

1. Краткий справочник конструктора не-

стандартного оборудования. В 2-х томах. / Под

ред. В.И. Бакуменко. М.: Машиностроение.

1997.

2. Сборка в машиностроении и приборо-

строении. №9. ..11,2004.

3. Сборка в машиностроении и приборо-

строении. № 1...3, 2005.

СВАРНЫЕ СОЕДИНЕНИЯ

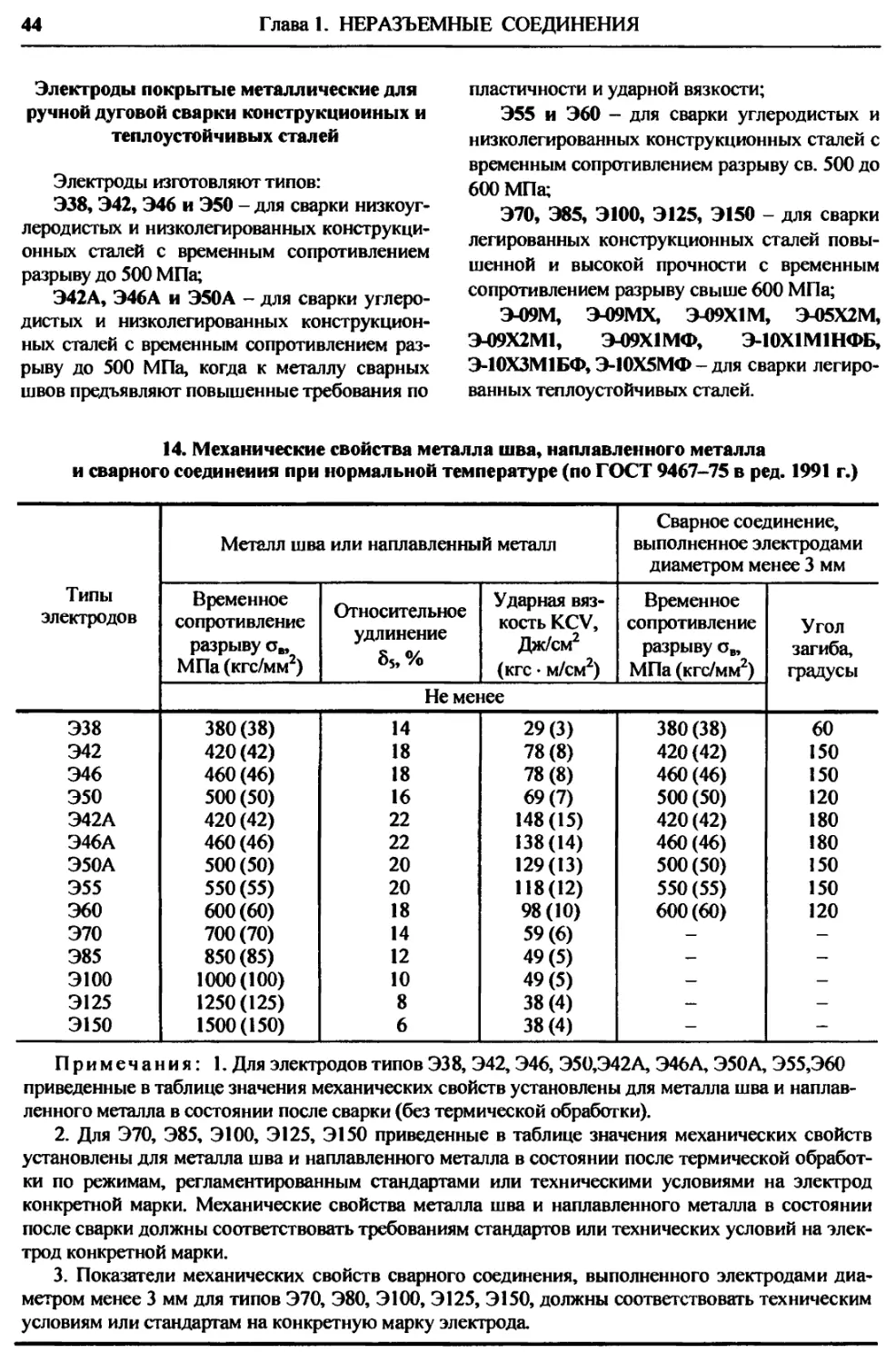

Сварные соединения являются наиболее

совершенными неразъемными соединениями.

Прочность сварных соединений при статиче-

ских и ударных нагрузках доведена до прочно-

сти деталей из целого металла. Освоена сварка

всех конструкционных сталей, включая высо-

колегированные, цветных сплавов и пластмасс.

СВАРИВАЕМОСТЬ СТАЛЕЙ

Основными характеристиками свариваемо-

сти сталей является их склонность к образова-

нию трещин и механические свойства сварно-

го шва.

По свариваемости стали подразделяют на

четыре группы: 1 - хорошая свариваемость; 2 -

удовлетворительная свариваемость; 3 - огра-

ниченная свариваемость; 4 - плохая сваривае-

мость.

К группе 1 относят стали, сварка которых

может быть выполнена без подогрева до свар-

ки и в процессе сварки и без последующей

термообработки. Но применение термообра-

ботки не исключается для снятия внутренних

напряжений. Хорошей свариваемостью обла-

дают стали Ст1 - Ст4 по ГОСТ 380-94; стали

08; 10; 15; 20; 25 по ГОСТ 1050-88; стали 15Л;

20Л по ГОСТ 977-88, стали 15Г; 20Г; 15Х,

20Х; 20ХГСА; 12ХН2 по ГОСТ 4543-71. Ста-

ли 12Х18Н9Т, 08Х18Н10; 20Х23Н18 по ГОСТ

5632-72.

К группе 2 относят преимущественно ста-

ли, при сварке которых в нормальных произ-

водственных условиях трещины не образуют-

ся, а также стали, которые для предотвращения

трещин нуждаются в предварительном нагре-

ве; стали, которые необходимо подвергать

предварительной и последующей термообра-

ботке. Удовлетворительной свариваемостью

обладают стали Ст5пс, Ст5сп по ГОСТ 380-94;

стали 30; 35 по ГОСТ 1050-88; стали ЗОЛ; 35Л

по ГОСТ 977-88; стали 20ХНЗА; 12Х2Н4А по

ГОСТ 4543-71.

К группе 3 относят стали, склонные к об-

разованию трещин в обычных условиях свар-

СВАРНЫЕ СОЕДИНЕНИЯ

35

ки. Их предварительно подвергают термообра-

ботке и подогревают. Большинство сталей

этой группы термически обрабатывают и по-

сле сварки. Ограниченной свариваемостью

обладают стали Стбпс, Стбсп по ГОСТ 380-94;

стали 40; 45; 50 по ГОСТ 1050—88; стали

ЗОХМ; ЗОХГС; ЗЗХС; 20Х2Н4А по ГОСТ

4543-71; стали 17Х18Н9; 12Х18Н9 по ГОСТ

5632-72.

К группе 4 относят стали, наиболее трудно

сваривающиеся и склонные к образованию

трещин. Сваривают обязательно с предвари-

тельной термообработкой, подогревом в про-

цессе сварки и последующей термообработкой.

Плохой свариваемостью обладают стали

40Г; 45Г; 50Г, 50Х по ГОСТ 4543-71, сталь

55Л по ГОСТ 977-88; стали У7; У8; У8А; У8Г;

У9; У10; У11; У12 по ГОСТ 1435-99; стали 65;

75; 85; 60Г; 65Г; 70Г; 50ХГ; 50ХГА; 55С2;

55С2А; 60С2; 60С2А по ГОСТ 14959-79; стали

Х12; Х12М; 7X3; 8X3; ХВГ; ХВ4; 5ХГМ;

6ХВГ по ГОСТ 5950-2000.

ЭЛЕКТРОДЫ

Электроды покрытые металлические для

ручной дуговой сварки сталей и наплавки.

Классификация по ГОСТ 9466-75

ГОСТ 9466-75 в ред. 1997 г. распространя-

ется на изготовленные способом опрессовки

покрытые металлические электроды для руч-

ной дуговой сварки сталей и наплавки поверх-

ностных слоев из сталей и сплавов. Стандарт

не распространяется на электроды для наплав-

ки поверхностных слоев из цветных металлов

и их сплавов.

Классификация электродов:

1. По назначению электроды подразделяют:

У - для сварки углеродистых и низколеги-

рованных конструкционных сталей с времен-

ным сопротивлением разрыву до 600 МПа

(60 кгс/мм2);

Л - для сварки легированных конструкци-

онных сталей с временным сопротивлением

разрыву свыше 600 МПа (60 кгс/мм2);

Т - для сварки легированных теплоустой-

чивых сталей;

В - для сварки высоколегированных сталей

с особыми свойствами;

Н - для наплавки поверхностных слоев с

особыми свойствами.

2. Электроды подразделяют на типы: по

ГОСТ 9467-75, ГОСТ 10051-75 и ГОСТ

10052-75; на марки - по стандартам или тех-

ническим условиям.

Примечание. Каждому типу электро-

дов может соответствовать одна или несколько

марок.

3. По толщине покрытия в зависимости от

отношения — (где D - диаметр покрытия, d-

d

диаметр электрода, определяемый диамегром

стержня) электроды подразделяют:

М - с тонким покрытием < 1,20^;

С - со средним покрытием 11,20 < — < 1,45 |;

\ d )

Д-с толстым покрытием (1,45 < ~ < 1,80^;

Г - с особо толстым покрытием > 1,80 J.

4. По видам покрытия электроды подраз-

деляют:

А - с кислым покрытием;

Б - с основным покрытием;

Ц - с целлюлозным покрытием;

Р - с рутиловым покрытием;

- с покрытием смешанного типа, приводят

соответствующее двойное условное обозначение;

П - с прочими видами покрытий.

Примечание. При наличии в составе

покрытия железного порошка в количестве

более 20% к обозначению вида покрытия

электродов следует добавлять букву Ж.

5. По допустимым пространственным по-

ложениям сварки или наплавки электроды

подразделяют:

1 - для всех положений;

2 - для всех положений, кроме вертикаль-

ного сверху вниз;

3 - для нижнего, горизонтального на вер-

тикальной плоскости и вертикального снизу

вверх;

4 - для нижнего и нижнего в лодочку.

6. По роду и полярности применяемого при

сварке или наплавке тока, а также по номи-

нальному напряжению холостого хода исполь-

зуемого источника питания сварочной дуги

переменного тока частотой 50 Гц электроды

подразделяют в соответствии с табл. 13.

36

Глава 1. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

1 2 3 4 5

Рис. 5. Структура условных обозначений элек-

тродов согласно ГОСТ 9466-75: / - тип;

2 - марка; 3 - диаметр, мм. Обозначение:

4 - назначения электродов; 5 - толщины покры-

тия; 6 - группа индексов, указывающих

характеристики наплавленного металла и металла

шва по ГОСТ 9467, ГОСТ 10051 или ГОСТ

10052. Обозначение: 7 - вида покрытия;

8 - допустимых пространственных положений

сварки или наплавки; 9- рода применяемого при

сварке или наплавке тока, полярности постоянного

тока и номинального напряжения холостого хода

источника питания сварочной дуги переменного

тока частотой 50 Гц; 10 - ГОСТ 9466;

11 - стандарта на типы электродов

Размеры электродов должны соответст-

вовать указанным в табл. 1 За.

Структура условного обозначения приве-

дена на схеме (рис. 5).

Примечания:

1. Для электродов марок, не относящихся к

типам по ГОСТ 9467-75, ГОСТ 10051-75 или

ГОСТ 10052-75, в условном обозначении тип

электродов не приводят, а вместо обозначения

стандарта на типы электродов указывают обо-

значение стандарта или технических условий

на электроды конкретной марки.

13. Обозначение электродов по роду

и полярности тока

Рекомендуе- мая поляр- ность посто- янного тока Напряжение холо- стого хода источ- ника переменного тока, В Обозна- чение

Номин. Пред, откл.

Обратная — — 0

Любая 50 ±5 1

Прямая 2

Обратная 3

Любая 70 ±10 4

Прямая 5

Обратная 6

Любая 90 ±5 7

Прямая 8

Обратная 9

Примечание. Цифрой 0 обозначают

электроды, предназначенные для сварки или

наплавки только на постоянном токе обрат-

ной полярности.

2. В условном обозначении электродов для

сварки углеродистых и низколегированных

сталей с временным сопротивлением разрыву

до 600 МПа (60 кгс/мм2) после буквы Е тире не

ставят.

13а. Размеры, мм, электродов по ГОСТ 9466-75 в ред. 1997 г.

<(1+20)

1 - стержень; 2 - участок перехода; 3 - покрытие; 4 - контактный торец без покрытия

Номинальный диаметр электрода, определяемый диаметром стержня, d Номинальная длина электрода L (пред. откл. ±3) со стержнем из сварочной проволоки Длина зачищенного от покрытия конца / (пред. откл. ±5)

низкоуглеродистой или легированной высоколегированной

1,6 200 250 150 200 (250) 20

2,0 250 (300) 200 250 (300) 20

СВАРНЫЕ СОЕДИНЕНИЯ

37

Продолжение табл. 13а

Номинальный диаметр электрода, определяемый диаметром стержня, d Номинальная длина электрода L (пред. откл. ±3) со стержнем из сварочной проволоки Длина зачищенного от покрытия конца / (пред. откл. ±5)

низкоуглеродистой или легированной высоколегированной

2,5 250 300 (350) 250 (300) 20

3,0 300 350 (450) 300 350

4,0 350 450 350 (450) 25

5,0 6,0 8,0 450 350 450

10,0 12,0 30

Примечания:

1. Размеры, указанные в скобках, применять не рекомендуется.

2. Допускается изготовлять электроды номинальным диаметром 3,15; 3,25; 6,3 и 12,5 мм.

3. По соглашению изготовителя и потребителя может быть установлена иная длина электродов.

4. По соглашению изготовителя и потребителя покрытие с конца электрода на длине / допус-

кается не зачищать. При этом оба торца электрода должны быть зачищены как контактные.

5. На отдельных электродах, суммарное число которых не должно превышать 10 % общего

числа контролируемых электродов, допускается увеличение предельных отклонений длины элек-

трода до ±4 мм.

6. Форма зачистки покрытия со стороны контактного торца электрода должна быть конусной,

округлой или переходной между конусной и округлой. Угол конусности и радиус кривизны не

регламентируются, однако в любом случае контактный торец электрода должен быть свободен от

покрытия.

7. На отдельных электродах, суммарное число которых не должно превышать 10 % общего

числа контролируемых электродов, допускается плоская зачистка покрытия на контактном торце

электрода по всему периметру или на отдельных участках при условии отсутствия покрытия на

поверхности контактного торца.

8. На контактный торец электрода может быть нанесен слой ионизирующего вещества, облег-

чающего возбуждение сварочной дуги, состав которого должен соответствовать предусмотрен-

ному стандартом или техническими условиями на электроды конкретной марки.

Смешанная система условного обозначе-

ния электродов, включающая элементы услов-

ных обозначений, принятых в международных

стандартах, используется в стандартах стран

СНГ. Она состоит из двух строк: в верхней -

условное обозначение типа, марки, диаметра,

назначения и толщины покрытия электрода, в

нижней - группа индексов, характеризующих

технические данные электродов в зависимости

от их назначения.

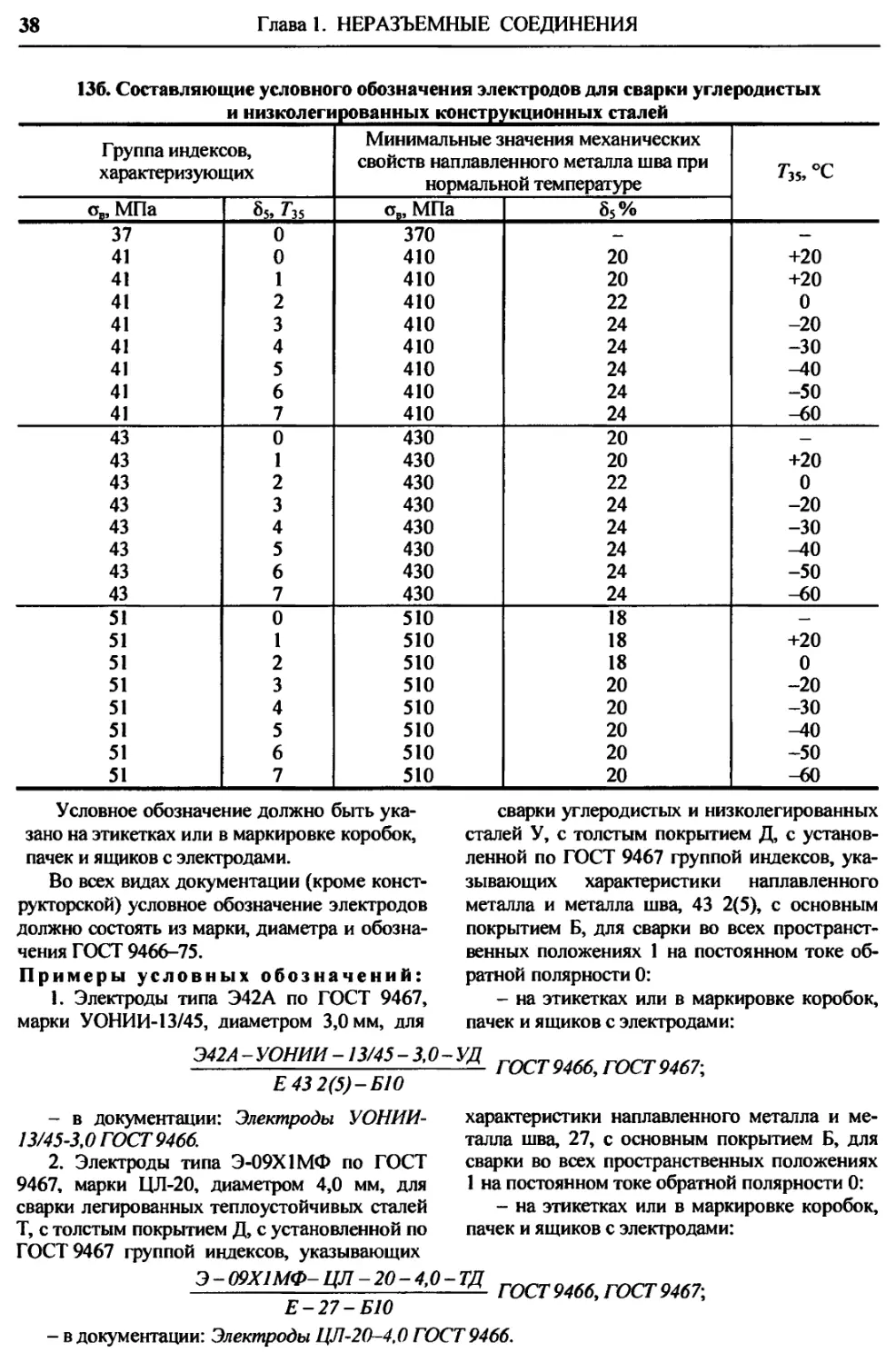

В условном обозначении электродов для

сварки углеродистых и низколегированных

конструкционных сталей эти индексы уста-

навливают согласно табл. 136. В данной группе

индексов первые два указывают минимальные

значения ов, а третий одновременно характе-

ризует минимальные значения 65 и температу-

ры Г35, при которой ударная вязкость металла

шва или наплавленного металла при испыта-

ниях на образцах с острым надрезом, состав-

ляет не менее 34 Дж/см2. Если показатели 85 и

Г35 согласно табл. 136 соответствуют различ-

ным индексам, третий индекс устанавливают

по минимальному значению показателя 85, а в

группу индексов вводится указываемый в

скобках четвертый дополнительный индекс,

характеризующий показатель Г35.

38

Глава!. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

136. Составляющие условного обозначения электродов для сварки углеродистых

и низколегированных конструкционных сталей

Группа индексов, характеризующих Минимальные значения механических свойств наплавленного металла шва при нормальной температуре Т35,°с

сгв, МПа 85, Г35 сгв, МПа 85%

37 0 370 — —

41 0 410 20 +20

41 1 410 20 +20

41 2 410 22 0

41 3 410 24 -20

41 4 410 24 -30

41 5 410 24 -40

41 6 410 24 -50

41 7 410 24 -60

43 0 430 20 —

43 1 430 20 +20

43 2 430 22 0

43 3 430 24 -20

43 4 430 24 -30

43 5 430 24 -40

43 6 430 24 -50

43 7 430 24 -60

51 0 510 18 —

51 1 510 18 +20

51 2 510 18 0

51 3 510 20 -20

51 4 510 20 -30

51 5 510 20 -40

51 6 510 20 -50

51 7 510 20 -60

Условное обозначение должно быть ука-

зано на этикетках или в маркировке коробок,

пачек и ящиков с электродами.

Во всех видах документации (кроме конст-

рукторской) условное обозначение электродов

должно состоять из марки, диаметра и обозна-

чения ГОСТ 9466-75.

Пр имеры условных обозначений:

1. Электроды типа Э42А по ГОСТ 9467,

марки УОНИИ-13/45, диаметром 3,0 мм, для

Э42А - УОН И И -13/45 -3,0-УД

Е43 2(5)-Б10

- в документации: Электроды УОНИИ-

13/45-3,0 ГОСТ9466.

2. Электроды типа Э-09Х1МФ по ГОСТ

9467, марки ЦЛ-20, диаметром 4,0 мм, для

сварки легированных теплоустойчивых сталей

Т, с толстым покрытием Д, с установленной по

ГОСТ 9467 группой индексов, указывающих

Э-09Х1МФ-ЦЛ-20-4,0-ТД

Е-27-Б10

- в документации: Электроды ЦЛ-20-4,0 ГОСТ 9466.

сварки углеродистых и низколегированных

сталей У, с толстым покрытием Д, с установ-

ленной по ГОСТ 9467 группой индексов, ука-

зывающих характеристики наплавленного

металла и металла шва, 43 2(5), с основным

покрытием Б, для сварки во всех пространст-

венных положениях 1 на постоянном токе об-

ратной полярности 0:

- на этикетках или в маркировке коробок,

пачек и ящиков с электродами:

ГОСТ9466, ГОСТ9467;

характеристики наплавленного металла и ме-

талла шва, 27, с основным покрытием Б, для

сварки во всех пространственных положениях

1 на постоянном токе обратной полярности 0:

- на этикетках или в маркировке коробок,

пачек и ящиков с электродами:

ГОСТ 9466, ГОСТ 9467;

СВАРНЫЕ СОЕДИНЕНИЯ

39

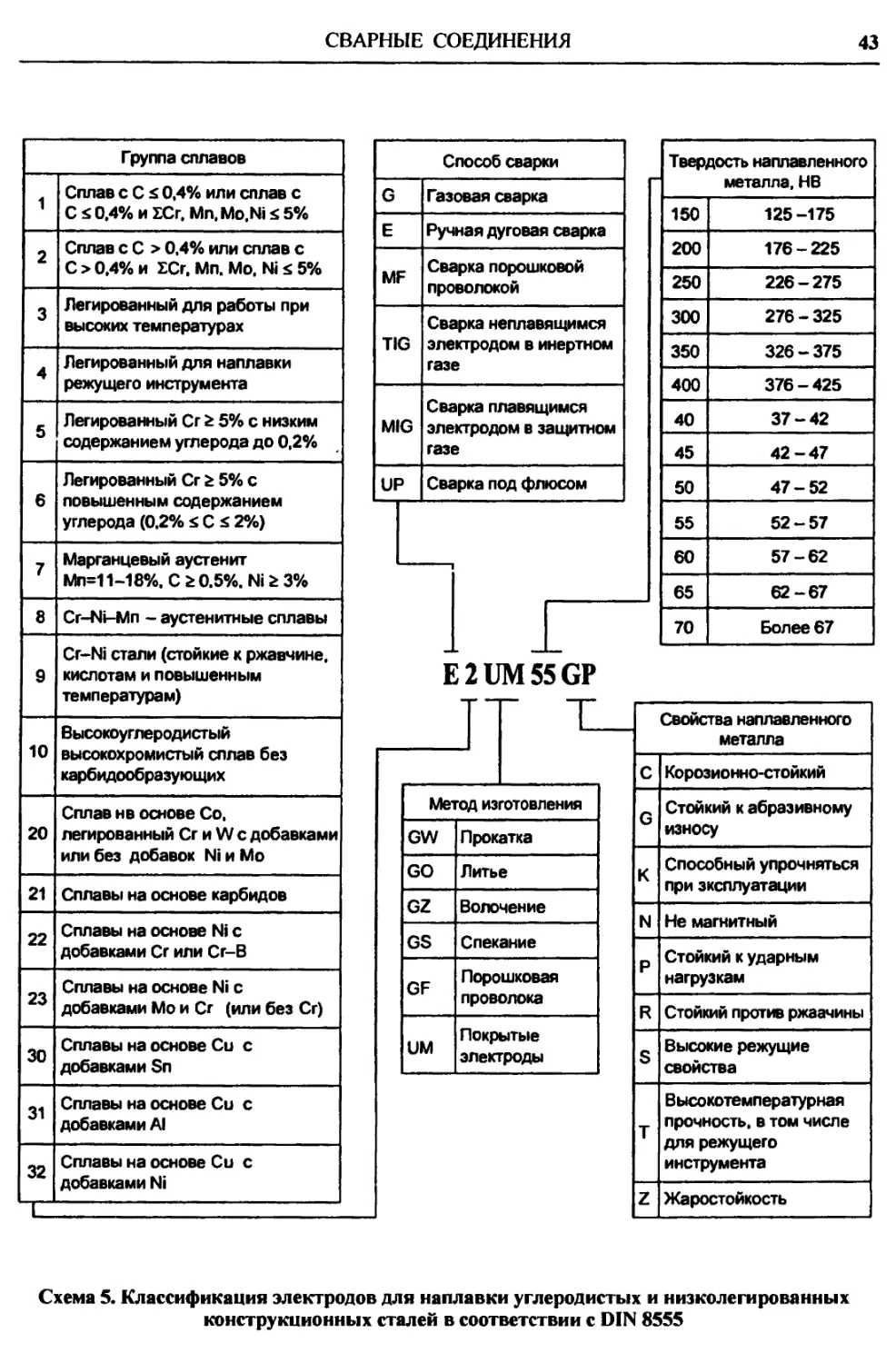

Классификация электродов по международным и национальным стандартам

Классификация электродов по международным стандартам ISO приведена на схемах 1; 2, ев-

ропейскому EN - на схеме 3; американскому AWS - на схеме 4 и немецкому DIN - на схеме 5.

Символ Содержание элементов, % Вид покрытия

с’ Si Мл Сг Мо Прочие элементы А-кислый AR- рутилово-кислый В-основной С-целлюлозный О- окислительный R- рутиловый (средняя толщина) RR-рутиловый (большая толщина) S-прочие виды

Не более

Мо 0.12 0.8 1.5 — 0.4-0.7 —

ОбСгМо 0,12 0.8 1.5 0.3-0.8 0,4-0.7 —

05CrMoV 0.12 0.8 1.5 0,3-0.6 0,8-1.2 V 0,25-0,60

1СгМо 0.12 0.8 1.5 0.8-1.5 0.4—0,7 —

ICrMoV 0.12 0.8 1.5 0.9-1,3 0.4-0.7 V 0,10-0.35

2СгМо 0,12 0.8 1.5 2.0-2.6 0.9-1.3 —

5СгМо 0.12 0.9 1.5 4.0-6.0 0.4-0.7 —

5CrMoV 0.12 0.9 1.5 4,0—6,0 0,4-0.7 V 0,10-0,35

ЭСгМо 0.12 0.9 1.5 8.0-10.0 0,9-1,2 —

12CrMoV 0.15-0.22 0.8 1.5 11,0-13.0 0,8-1,2 V 0,2-0,4 W 0.4-0,6

1 При содержании углерода в наплавленном металле не более 0,05 % к символу добавляется индекс L.

E5CrMoVB2O Индекс Полярность постоянного тока Мюс источника питания. В

Индекс Положение швов при сварке 0 Обратная (+) —

1 Любая (+/-) 50

1 Все положения 2 Прямая (-) 50

2 Все, кроме вертикального сверху вниз 3 Обратная (+) 50

4 Любая (+/-) 70

3 Нижнее, горизонтальное и вертикальное 5 Прямая (-) 70

6 Обратная (+) 70

4 Нижнее (стыковые и валиковые швы) 7 Любая (+/-) 90

5 То же, что и 3, и вертикальное сверху вниз 8 Прямая (-) 90

9 Обратная (+) 90

Схема 1. Классификация электродов для сварки легированных теплоустойчивых сталей

в соответствии с ISO 3580

40

Глава 1. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ