Текст

1

Р. Б. Гун

Нефтяные битумы.

M.. «Химия». 1973.

2

Р. Б . Гун Нефтяные битумы. M.. «Химия». 1973.

432 C. 31 табл., 126 рис., список литературы 543 ссылки.

В книге рассмотрены состав и свойства нефтяных битумов, способы их производства,

разлив, транспортирование, хранение и применение .

Большое внимание уделено влиянию природы сырья и технологических параметров на

состав и свойства получаемых битумов, кинетике и гидродинамике процесса

производства окисленных битумов, вопросам автоматизации непрерывных процессов

производства битумов и их компонентов. Сравниваются состав и свойства битумов,

полученных различными способами, технико-экономические показатели работы

различных битумных установок. Даны направления в области совершенствования

технологии производства битумов, варианты интенсификации процессов и

реконструкции битумных установок.

Книга предназначена для инженерно-технических и научных работников,

занимающихся технологией производства, транспортированием и применением

нефтяных битумов. Она может быть использована также студентами нефтяных вузов

по специальностям «Нефтяная технологии» и «Автоматизация производственных

процессов».

3

ВВЕДЕНИЕ

Битум был первым продуктом из нефти, которым пользовался человек: уже за 3800

лет до нашей эры его применяли как строительный материал. Битумы и асфальты,

добываемые в районах нефтяных месторождений, использовали в качестве

связующих,

антисептических,

противокоррозионных

и

водонепроницаемых

материалов [263], для строительства зданий и башен, водопроводных и водосточных

каналов [503], туннелей, зерно- и водохранилищ, дорог, в судостроении [276],

медицине [151] и для мумификации трупов. Смесью битума и серы защищали

плодовые растения от насекомых. С развитием нефтяной промышленности возросла

переработка асфальто-смолистых нефтей, увеличилось производство и улучшилось

качество битумов, которые вытеснили природный асфальт, но добыча последнего

продолжается до сих пор.

В настоящее время битум широко применяют в строительстве, промышленности,

сельском хозяйстве и реактивной технике [235], а также для защиты от радиоактивных

излучений. Ведущей областью применения битумов являются строительство и ремонт

дорог, жилых домов, промышленных предприятий и аэродромов.

Потребление битумов в некоторых капиталистических странах с 1967 по 1970 г. [99]

приведено ниже (в тыс. т):

1967

1968 1969 1970

Австралия

436

400

400

440

Австрия

432

440

510

559

Англия

1750

1828

1816

1886

Бельгия

300

340

-

567

Голландия

609

-

-

636

Италия

1371

1575

1850

2570

Канада

2117

-

-

-

Португалия

52

54

62

-

США

23847

25000

32600

Финляндия

271

-

253

309

Франция

2262

2380

2414

2769

ФРГ

3909

4400

4499

4704

Швейцария

284

310

338

400

Япония

1957

-

-

-

Видно, что потребление битумов во всех странах мира непрерывно возрастает.

Ведущее место занимает США, где потребление битумов почти в 2 раза больше, чем в

европейских странах.

4

Ниже приведены данные о потреблении нефтяных битумов в различных областях за

последнее десятилетие (в %):

Из этих данных видно, что в США и западно-европейских странах более 70% битума

используется для строительства и ремонта дорожных покрытий. Такое распределение

в потреблении битумов объясняется разветвленностью сети дорог США и большой

нагрузкой автотранспорта.

В СССР доля потребления битумов в промышленном в гражданском строительстве и в

других областях народного хозяйства наибольшая [248]. Доля дорожных покрытии с

применением битума в СССР составляет 93—95% от всех усовершенствованных

покрытий и лишь 3 - 5% падает на покрытия с применением цементо-бетона.

Производство нефтяных битумов в СССР достигло значительного развития: по

сравнению с 1938 г. оно увеличилось в 1958 г. в 10, в 1965 г. почти в 20, а в 1970 г. в

30 раз. В соответствии с Директивами XXIV съезда КПСС на 1971- 1975 гг. объем

переработки нефти возрастет в 1,5 раза по сравнению с 1970 г. и соответственно

увеличится объем производства нефтяных битумов.

Производство нефтяных битумов во всем мире в 1970 г. составило более 50 млн. т, в

том числе в США 32.6 млн. т. Обращает на себя внимание тенденция к увеличению

мощности и выхода битумов па перерабатываемую нефть. Выход битума на нефть

составляет 2—5%, в США 4,5%, что объясняется большей долей выработки там

остаточных и компаундированных битумов; в ФРГ 4.8—5%; в Англии 2,2—2.4%; в

Румынии 3.8%.

За последние 15 лет резко (в 1,6 раза) возросла общая мощность процессов

производства битумов в капиталистических странах, в том числе: в CШA в 1,2; в

Англии в 1,45; во Франции в 2.1; в ФРГ в 5,75; в Канаде В 1,1 И в Венесуэле в 4,85

раза [505.173].

На 1 январи 1971 г. мощности процессов по производству нефтяных битумов (в тыс.

т/год) составили: всего в капиталистических странах 69 451; в том числе в Северной

Америке 41791 (в США 32 604); в Центральной и Южной Америке 2 914; в Западной

5

Европе 16 426; на Ближнем и Среднем Востоке 1 489; в Африке 622; на Дальнем

Востоке и в Океании 6 209 (в том числе в Японии 2 198) [173].

Столь значительный рост производства и потребления битумов, а также повышение

требований к их качеству настоятельно требуют более глубокого и всестороннего

изучения состава и свойств битумов, влиянии параметров технологического режима,

кинетики и гидродинамики процессов и природы сырья на эти показатели

Применение новых схем и средств автоматизации позволит комплексно

автоматизировать и интенсифицировать процессы производства битумов. Анализ

технико-экономических показателей работы битумных установок определит наиболее

рациональный способ их производства.

6

Глава 1 КЛАССИФИКАЦИЯ БИТУМОВ, ИХ СОСТАВ И МЕТОДЫ ЕГО

ИССЛЕДОВАНИЯ КЛАССИФИКАЦИЯ БИТУМОВ

Классификация битумов

Под термином «битум» понимают жидкие, полутвердые или твердые соединения

углерода и водорода, содержащие небольшое количество кислород-,

серу-,

азотсодержащих веществ и металлов, а также значительное количество асфальто-

смолистых веществ, хорошо растворимых в сероуглероде, хлороформе и других

органических растворителях [45]. Битумы могут быть природного происхождения или

получены при переработке нефти, торфа, углей и сланцев.

Для битуминозных материалов можно предложить классификацию, приведенную в

табл. 1.

Таблица 1- Классификация битумов

Группа

Подгруппа

Разновидности

Битумы природные

Нефти

Асфальтового основания

Полуасфальтового основания

Асфальтиты

Неасфальтового основания

В чистом виде

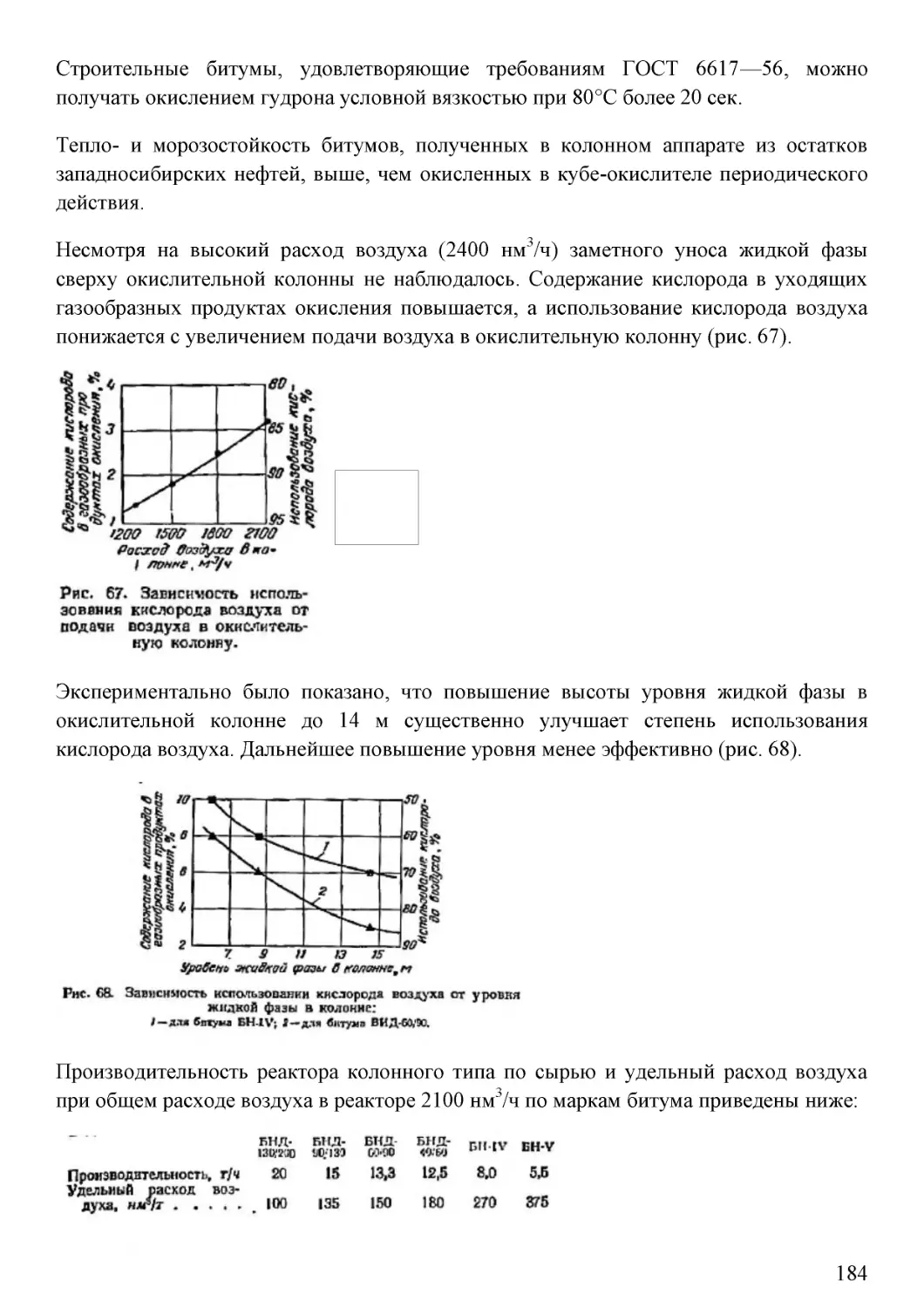

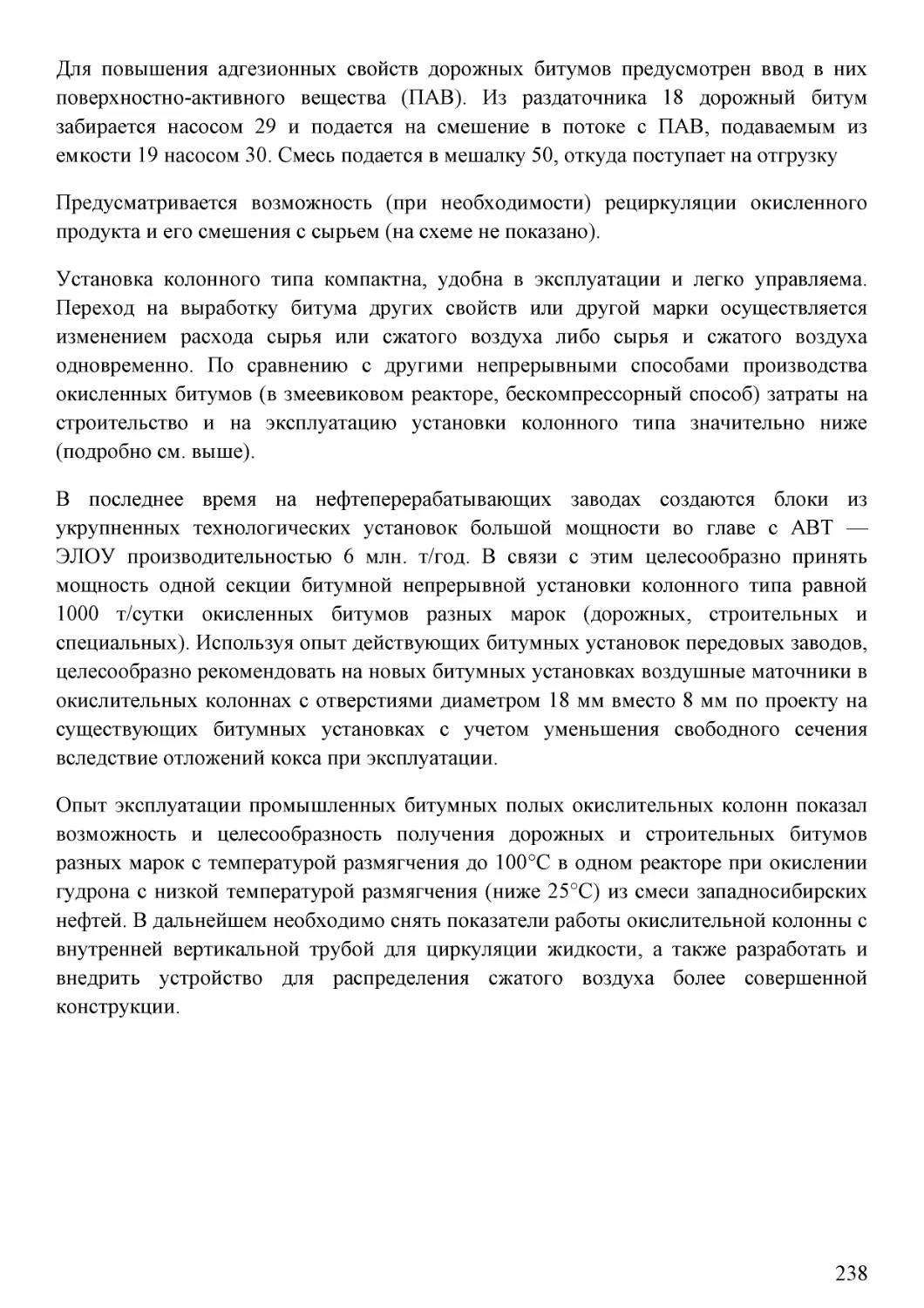

Экстрагируемые из битуминозных пород

Природные асфальты

В чистом виде

Экстрагируемые на битуминозных пород

Битумы нефтяные

искусственные

Остаточные

Мазуты

Полугудроны

Гудроны

Крекинговые

Остатки термического крекинга дистиллятов

Остатки термического крекинга мазута

Остатки легкого крекинга гудрона, полугудрона и других

остаточных продуктов

Остатки пиролиза

Выделенные

селективными

растворителями

Остатки деасфальтизации отбензиненных нефтей,

гудронов и других остаточных продуктов

Экстракты селективной очистки дистиллятных и

остаточных масел

Окисленные

Кислородом воздуха

Серой, селеном или теллуром

Паровоздушной смесью с применением инициаторов к

катализаторов

Окисленные с остаточными

Окисленные битумы с дистиллятными и остаточными

масляными н яруги ми фракциями

7

Группа

Подгруппа

Разновидности

Компаундированные

Смеси остатков, выделенных различными селективными

растворителями

Остаточные битумы с окисленными остатками,

выделенными селективными растворителями

Остаточные с крекинговыми

Смеси окисленных битумов различной глубины

окисления

Пиробитумы

Природные (неплавкие

и нерастворимые

каустобиолиты)

Вурцилиты, альбертиты, элатериты и др.

Сланцевые

Битуминизированные сланцы

Сланцевые битумы

Дегти и пеки

Каменноугольные

Газовые

Полукоксовые

Коксовые

Доменные (дегти)

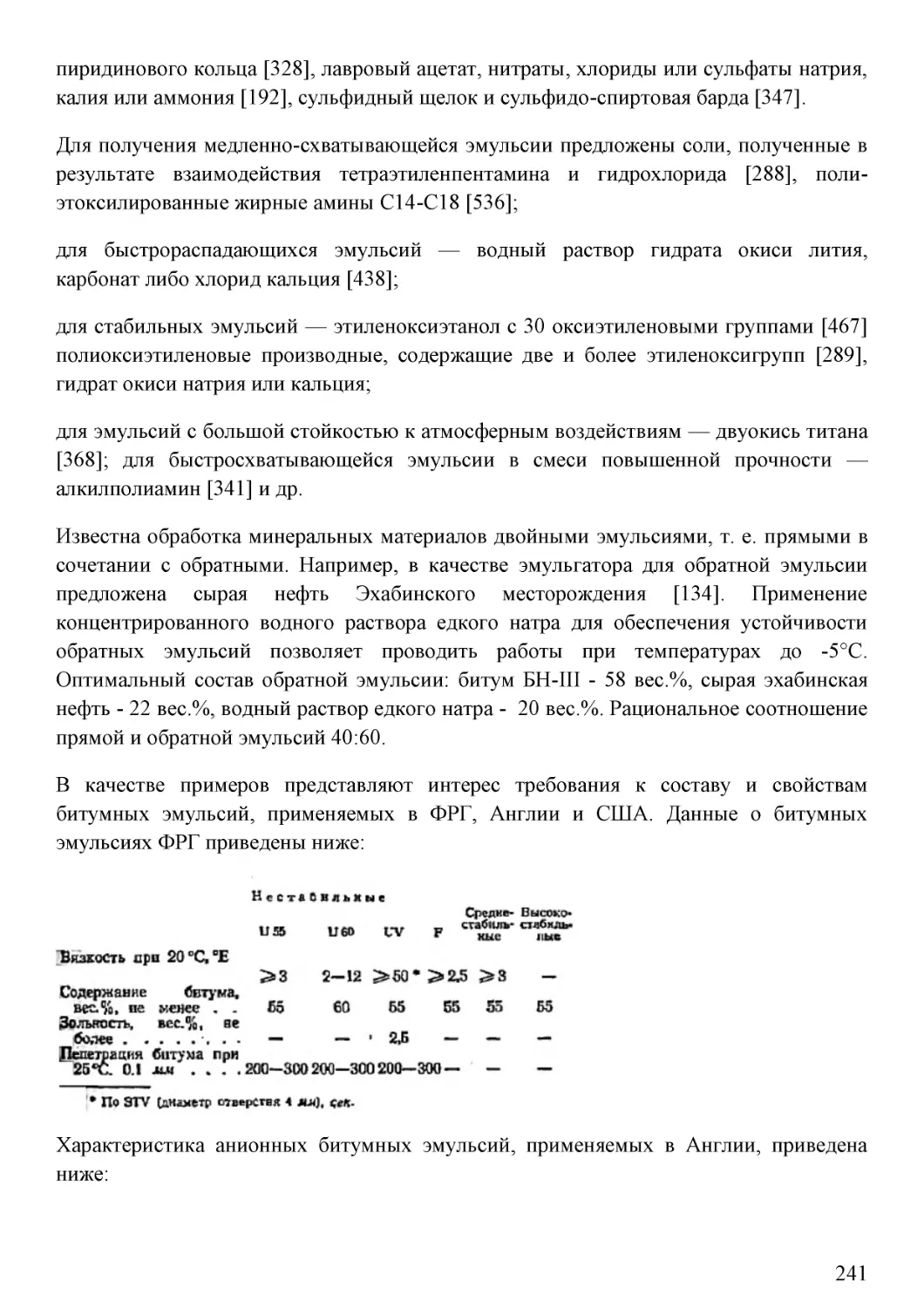

Газогенераторные

Буроугольные

Кубовые

Газогенераторные

Торфяные

Хвойные

Лиственные

Жировые пеки

Стеариновые, пальмитиновые, глицериновые

Фенольные, крезольные, канифольные, кумароновые и

др.

Восковые

Химически

обработанные

(сульфированные,

хлорированные, окисленные)

В СССР товарные битумы подразделяются в зависимости от характера их применения

на следующие группы, подгруппы и марки (табл. 2).

8

СОСТАВ БИТУМОВ

Битумы представляют собой сложную смесь высокомолекулярных углеводородов

нефти и их гетеропроизводных, содержащих кислород, серу, азот и металлы (ванадий,

железо, никель, натрий и др.). Элементарный состав битумов примерно следующий (в

вес.%): углерода 80—85; водорода 8—11,5; кислорода 0,2—4; серы 0,5—7; азота 0,2—

0,5.

В битумах из нефтей месторождений Кавказа сравнительно высоко содержание

кислорода и незначительно — азота. Компоненты смол некоторых калифорнийских

битумов содержат до 0,5—1% азота. Содержание серы в битумах, полученных из

нефтей различных месторождений, составляет (в вес.%): Аргентины — 0,6;

Социалистической Республики Румынии — 0,7; Австрии —0,8; Среднего Востока —

3,9; Мексики — 6,1; СССР — 0,8 (Баку), 3,0 (Радаево и Туймазы) и 3,5 (Ромашкино);

Венгерской Народной Республики — 0,7 (Лиспе), 0,8 (Матцен), 1,4 (Барабашжег), 5,0

(Нагиленгнел); США — 2,7 (Техас), 3.2 (Калифорния), 3,5 (Арканзас). 4,6 (Вайоминг);

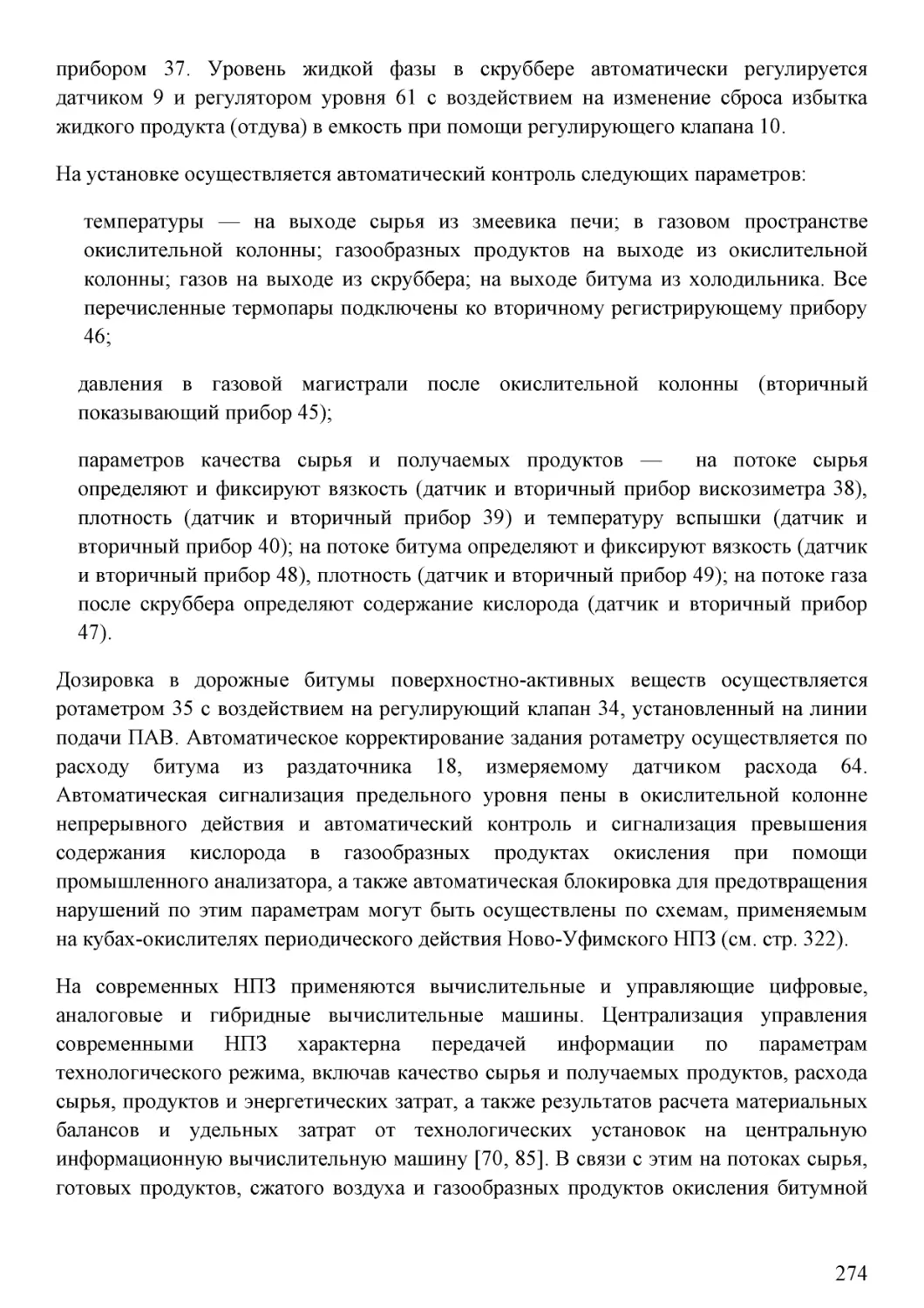

Венесуэлы — 3,5.

Характерно, что с увеличением содержания серы в битуме повышаются его плотность

(рис. 1) и коэффициент рефракции его масляного компонента (рис. 2)

Для разделения битумов на группы разработано большое число методов. Наиболее

характерными и широко применяемыми в практике являются методы Маркуссона

[161], ГрозНИИ [221], Н. Фурби [349], Н. И. Черножукова и Г. А. Тилюпо [234], С. Р.

Сергиенко и сотрудников [223], О'Доннелля [456], Л. P . Клейншмид- та [399], А.

Бестужева и Д. Баргмана [20], ВНИИ НП и СоюзДорНИИ [176]. Применяя различные

методы разделения битумов и растворители, получают различные результаты по числу

групп, их содержанию и структуре. Так, доля асфальтенов, осажденных при помощи

петролейного эфира, меньше, чем при использовании н-гептана, и т. д . По методу

Маркуссона битумы разделяют на масла, смолы, асфальтены, асфальтогеновые

кислоты и их ангидриды. Часто пользуются делением битума на асфальтен ы и

мальтены, представляющие собой сумму масел и смол.

9

Масла снижают твердость и температуру размягчения битумов, увеличивают их

текучесть и испаряемость. Элементарный состав масел: углерода 85—88%, водорода

10—14%, серы до 4,5%, а также незначительное количество кислорода и азота.

Молекулярный вес масел 240—800 (обычно 360—500), отношение С:Н (атомное),

характеризующее степень ароматичности, обычно равно 0,55 —0,66. Плотность масел

меньше 1 г/см

3

(103

кг/м

3

).

Характеристика масляных соединений, входящих в состав битумов, следующая.

Парафиновые соединения нормального и изостроения с числом углеродных атомов 26

и более, имеют плотность 0,79-0,82 г/см

3

(790 — 820 кг/м

3

), коэффициент рефракции

1,44—1,47, молекулярный вес 240 — 600, температуру кипения 350 — 520°С,

температуру плавления 56—90°С. Нафтеновые структуры содержат от 20 до 35

углеродных атомов, плотность 0,82—0,87 г/см

3

(820-870 кг/м

3

), коэффициент

рефракции 1,47—1,49, молекулярный вес 450—650

* В связи с тем. что содержащиеся в масляной части битума парафино-нафтеновые

и ароматические углеводороды содержат кислород, серу и даже азот, их. строго

говоря, нельзя назвать углеводородами. Поэтому в дальнейшем их будем называть

соединениями, а масляную часть битумов не называть углеводородной.

У ароматических соединений при переходе от моно- к полициклическим

укорачиваются алифатические цепи. Moноциклические ароматические соединения,

выделенные из битумов, имеют коэффициент рефракции 1,51 — 1,525, молекулярный

вес 450—620; бициклические имеют коэффициент рефракции 1,535—1,59,

молекулярный вес 430— 600; полициклические — соответственно коэффициент

рефракции более 1,59, молекулярный вес обычно 420—670.

Смолы при обычной температуре — это твердые вещества красновато-бурого цвета.

Их плотность 0,99— 1,08 г/см3 (990-1080 кг/м

3

). Смолы являются носителями

твердости,

пластичности

и

растяжимости битумов.

Они относятся

к

высокомолекулярным органическим соединениям циклической и гетероциклической

структуры высокой степени конденсации, соединенным между собой алифатическими

цепями. В их состав входят кроме углерода (79—87%) и водорода (8,5—9,5%)

кислород (1—10%), сера (1—10%), азот (до 2%) и много других элементов, включая

металлы (Fe, Ni, V, Cr, Mg, Со и др.) . Молекулярный вес смол 300—2500.

Углеродный скелет молекул смол — полициклическая система, состоящая

преимущественно из конденсированных ароматических колец с алифатическими

боковыми цепями. Переход от смол к асфальтенам сопровождается дальнейшим

повышением доли атомов углерода в ароматических структурах с увеличением

10

степени их конденсированности, что подтверждается понижением содержания

водорода и возрастанием отношения С:Н.

Число углеродных атомов в соединениях, составляющих смолы, доходит до 80—100.

По сравнению с асфальтенами смолы имеют большее число и длину боковых

алифатических цепей. Отношение С:H (атомное) обычно 0,6—0,8. Температура

размягчения смол (по КиШ) составляет 35—90°С.

Для отделения смол от асфальтенов используют легкие насыщенные углеводороды

С5—С7, в которых хорошо растворяются первые и не растворяются последние. Для

отделения смол от масел пользуются методом хроматографии. Выбор адсорбента,

набор и последовательность применения адсорбирующих жидкостей зависят от

поставленной задачи.

Асфальтены [221] рассматриваются как продукт уплотнения смол. В свободном виде

они представляют собой твердые неплавящиеся хрупкие вещества черного или бурого

цвета. В отличие от других компонентов битумов они нерастворимы в насыщенных

углеводородах нормального строения (С5—С7), а также в смешанных полярных

растворителях — спирто-эфирных смесях и низкокипящих спиртах, в нефтяных газах

(метане, этане, пропане и др.), но легко растворимы в жидкостях с высоким

поверхностным натяжением более 24 дин/см (24 мн/м) — бензоле и его гомологах,

сероуглероде, хлороформе и четыреххлористом углероде.

Асфальтены выделяют из нефтей и тяжелых нефтяных остатков осаждением из

растворов нефтепродукта в 40-кратном объеме петролейного эфира [221], н -пентана

[223], изопентана [456] или в 10-кратном объеме н-гептана [20]. Для выделения

асфальтенов из асфальтов и смолисто-асфальтовых веществ применяют низшие

парафиновые углеводороды C5—С6, петролейный эфир или легкий бензин.

Доля и состав выделенных асфальтенов зависят от применяемого растворителя и

условий осаждения [145]. Плотность асфальтенов более 1 г/см

3

(103

кг/м

3

).

Элементарный состав (в вес. %): углерода 80—84; водорода 7,5—8,5; серы 4,6—8,3;

кислорода до 6; азота 0,4 —1. Содержание гетероатомов в асфальтенах выше, чем в

маслах и смолах, выделенных из того же битума. Молекулярный вес асфальтенов

1200—200000 .

Асфальтены являются продуктом уплотнения циклических соединений, вплоть до

создания пространственной структуры. Степень цикличности асфальтенов и

соотношение в них ароматических, нафтеновых и гетероциклических колец, а также

степень конденсированности этих колец колеблются в широких пределах для

асфальтенов различного происхождения.

11

Химический состав асфальтенов вследствие его сложности изучен недостаточно.

Предложено несколько типов полициклических структур как основных звеньев

молекул смол и асфальтенов.

Наиболее вероятная структура асфальтенов — это 12—14 конденсированных колец с

чередующимися алифатическими боковыми цепями и атомами кислорода или серы в

этих цепях или кольцах.

Рисунок отсутствует!

Вероятна также следующая структура асфальтенов:

Структура асфальтенов может быть также представлена четырьмя одинаковыми

четырехядерными группами, связанными между собой гетероатомами (VIII). Каждая

группа содержит два ароматических и два нафтеновых ядра (стрелками показаны

места, по которым легко осуществляется конденсация):

Отношение С:H (атомное) для асфальтенов находится в пределах 0,94 -1,3; степень

ароматичности (отношение числа ароматических колец к общему числу колец Ka : Ко)

равна 2,8—4,7.

В отдельных случаях содержание гетероатомов в асфальтенах (на 100 атомов

углерода) может достигать: 5 атомов серы; 3,2 атома азота и 5 атомов кислорода.

В процессе окисления обеднение сырья водородом протекает вследствие не только

прямой дегидрогенизации циклогексановых колец до бензольных и конденсации

12

последних с образованием полициклических ароматических структур, но и обрыва

алкильных и циклоалкильных заместителей в ароматических ядрах асфальтенов.

В результате при глубоком окислении при высоких температурах молекулы

асфальтенов уменьшаются, а сами они теряют свою гибкость, подвижность и

рыхлость, их растворимость ухудшается; они приобретают компактность и жесткость

трехмерных структур. Этими химическими превращениями объясняется то, что

вторичные асфальтены, выделенные из окисленных битумов, характеризуются

большими хрупкостью и отношением С:Н, меньшими молекулярным весом и

растворимостью, чем асфальтены, содержащиеся в сырье.

Aсфальтогеновые кислоты и их ангидриды — вещества коричнево-серого цвета,

густой смолистой консистенции [56, 370, 455]. Асфальтогеновые кислоты легко

растворяются в спирте или хлороформе и трудно — в бензине; плотность их более 1

г/см

3

.

Асфальтогеновые кислоты и их ангидриды стабилизируют коллоидную

структуру битума.

Карбены

и

карбоиды

являются

высокоуглеродистыми

продуктами

высокотемпературной переработки нефти и еe остатков. Карбены нерастворимы в

четыреххлористом углероде, карбоиды — в сероуглероде. Состав битума зависит от

природы нефти, состава исходного сырья — нефтяных остатков и от технологии его

производства. Он различен для битумов одинаковой температуры размягчения,

полученных из разных нефтей. Так, битумы с температурой размягчения 49 °C (по

КиШ) из остатков нефти месторождении Лиспе содержат 48% углеводородов, 51%

смол и 1% асфальтенов, тогда как из остатков нагиленгиелской нефти соответственно

53, 32 и 15%, т. е . значительно больше асфальтенов и меньше смол [455, 539].

Технология

получения

битумов

существенно влияет на их состав. Так,

содержание смол в битумах одной и той

же

температуры

размягчения,

полученных непрерывным окислением

сырья в колонном аппарате и в

змеевиковом

реакторе,

ниже,

а

содержание асфальтенов и масел

несколько выше, чем в битумах,

полученных окислением того же сырья

в периодическое кубе. Отличаются

также структура компонентов и свойства готовых битумов, полученных различными

способами.

13

Различные варианты группового состава битумов приведены на треугольной

диаграмме (рис. 3).

К насыщенным компонентам автор относит парафино-нафтено- вые углеводороды, к

циклическим — ароматические углеводороды, а к асфальтовым — асфальтены и

асфальтовые смолы [520]. Для кровельных битумов, например, содержание

насыщенных углеводородов находится а пределах 23,8 —55 вес.%, a циклических

соединений 11,8 — 33,9 вес.% .

Содержание первых понижается при естественном выветривании битума, что ускоряет

его старение. Это обстоятельство нужно учитывать при подборе оптимального состава

кровельного битума.

МЕТОДЫ ИССЛЕДОВАНИЯ СОСТАВА БИТУМОВ

Детальные исследования состава битумов включают определение группового состава ,

размера молекул узких фракций, отношения С : Н, числа ароматических и нафтеновых

ядер, числа и длины боковых цепей. Химический состав битумов значительно меньше

изучен, чем их физические, реологические и коллоидные свойства. Однако за

последнее время благодаря применению новых методов и приборов в его изучении

достигнут прогресс.

Новые методы анализа

К новым методам исследования состава битумов следует отнести: действие

селективных растворителей; адсорбционную хроматографию; термодиффузию;

диализ; электрическое осаждение; аддукцию

мочевиной; спектроскопию;

микроскопию; электронный парамагнитный и ядерный магнитный резонанс;

рентгеноскопию и др. Некоторые из них уже довольно широко входят в

общепринятые методики анализа битумов.

Действие селективных растворителей

Разделение битумов на фракции селективными растворителями было предложено еще

И. Маркуссоном [435]. Твердые компоненты битума осаждают высококипящей

бензиновой фракцией, ее смесью с бензолом [280], а также н-пентаном или н-гексаном

[370]. Осажденные н-пентаном асфальтены фракционируют смесью метанола и

бензола [520].

По одной из методик, обрабатывая битум бутанолом-1, выделяют асфальтены и

смолы, растворением фильтрата в ацетоне отделяют насыщенные циклические

соединения от ненасыщенных [518]. Эта методика позволяет классифицировать

14

битумы по коллоидным и реологическим свойствам: от отношения компонентов,

растворяющих асфальтены (циклических соединений и смол), к сумме осаждающих

(насыщенных соединений) и асфальтенов зависит скорость старения битумов;

стабильность битума возрастает с увеличением этого отношения [519].

Адсорбционная хроматография

Адсорбция компонентов на поверхности минерала и фракционная экстракция при

помощи растворителей давно применялись для исследования масел. Разработана

методика разделения мальтенов битума, растворимых в н-пентане, на несколько

фракций фуллеровой землей [468]. Известна также адсорбция мальтенов на безводной

окиси алюминия [378] и на силикагеле. Для растворения веществ, адсорбированных на

твердой поверхности, используют четыреххлористый углерод, бензол, метанол,

ароматические кетоны, трихлорэтан и другие растворители.

Установлено, что битумы типа гель обладают довольно высоким содержанием

асфальтенов, но невысоким содержанием циклических соединений. Это приводит к

плохой дисперсии асфальтенов в маслах и смолах.

Битумы типа золь содержат значительное количество масел и смол, являющихся

хорошо диспергирующими агентами для асфальтенов.

Существует также стандартный метод хроматографии битумов при помощи бумаги,

пропитанной красителями [470].

Термодиффузия

Подобно селективной адсорбции (адсорбционной хроматографии), термодиффузию

вначале применяли для смесей легких минеральных масел, а затем и для фракции

битумов. Простейшим аппаратом для осуществления термодиффузии является

колонна, состоящая из концентрических трубок с хорошо обработанной

поверхностью, разделенных узкой кольцевой щелью. Вещество, подлежащее

фракционированию, помещают в эту щель и создают температурный градиент.

Термодиффузионная колонна в зависимости от задачи разделения имеет разные

габариты и температурный режим. Для разделения мальтенов ее высота около 142 см,

ширина кольцевой щели 0,03 см; объем используемого образца 11 мл. Внутренняя

трубка охлаждается водой до 85°С, а наружная трубка нагревается электричеством до

124°С, т. е . температурный градиент составляет 39°С. Выходные отверстия размещены

на расстоянии 14,2 см друг от друга для отбора 10 фракций вещества. Объем каждого

образца составляет [350] 1,1 мл (1,1*10

-5

м

3

).

15

Для термодиффузии масел, выделенных из битумов, применяют колонки высотой 183

см, с кольцевой щелью шириной 0,03 см, объем образца 27 мл (27*10

-6

м.куб) для

отбора 10 проб, температура наружной стенки 135°С, циркулирующей воды для

охлаждения 74°С, т. е . температурный градиент 61°C [384].

Установлено, что соединения с длинной алифатической цепью в присутствии

соединений циклического строения концентрируются на подогретой стенке и

независимо от молекулярного веса перемещаются к верхней части колонны.

Температурный градиент подбирают так, чтобы подогреваемая стенка не была

достаточно горячей для перегонки любого компонента исследуемой смеси и

охлаждена настолько, чтобы вязкость загруженной смеси не препятствовала ее

движению в кольцевом пространстве (щели). Время, необходимое для разделе- ния

смеси на фракции, изменяется в зависимости от размера кольцевого пространства,

вязкости фракционируемой смеси и температурного градиента. Обычно для одного

анализа требуется несколько дней.

Термодиффузия была применена в 1951 г. [456] для разделения нафтеновых

соединении, содержащихся в битумах. Использовали колонну из трех

концентрических стеклянных трубок. По центральной трубке пропускали пар, а по

внешней — охлаждающую воду. На равных расстояниях вдоль кольцевой щели были

помещены пять пробоотборников с запорными кранами. Время от времени отбирали

образцы проб и фиксировали коэффициент рефракции для определения момента

достижения равновесия. Соединения с более высоким содержанием водорода

оказались вверху, а с более низким — внизу кольцевой щели. Позднее [350]

термодиффузионному фракционированию были подвергнуты мальтены, рас-

творимые в н-пентане и выделенные из окисленного дорожного битума с пенетрацией

85—100*0,1 мм при 26 °C.

16

Представляют интерес результаты исследования 10 образцов, отобранных с различной

высоты термодиффузионной колонны (табл. 3). Первая фракция получена с верхней

части колонны, а десятая — с самой нижней. Вязкость десятой фракции почти в 30 000

раз выше вязкости первой. Исследования всех фракций при помощи инфракрасной

спектроскопии, ядерно-магнитного и электронно-парамагнитного резонансов

показывают, что состав фракций различен: первая фракция алкилнафтеновая, десятая

состоит из высококонденсированных ароматических и нафтеновых структур.

Число неспаренных электронов на один атом углерода изменяется от 0 для первой

фракции до 4,8*10

-5

-

для десятой. Структуры, содержащие много конденсированных

ядер, могут образовывать стойкие радикалы, наличие которых определяют методом

парамагнитного резонанса.

Коэффициент рефракции и плотность фракций постепенно возрастают сверху вниз

колонны. Изменение молекулярного веса фракций незакономерно, однако вещества

большего молекулярного веса стремятся сконцентрироваться на дне колонны. Смесь

углеводородов

с

незначительным

количеством

ароматических

структур

концентрируется в верхней части колонны, а ароматические соединения с азотом,

серой и кислородом — в нижней.

Диализ

Сущность метода заключается в отделении молекул и ионов, находящихся в растворе,

от коллоидных частиц. Диализ осуществляется контактированием коллоидного

раствора с растворителем через полупроницаемую перегородку в приборе,

называемом диализатором.

Методом диализа можно отделить асфальтены от мальтенов, а также фракционировать

мальтены [520]. В качестве полупроницаемой перегородки используют резиновую

мембрану, а в качестве растворителя — пиридин. Раствор битума в пиридине

фильтруют через резиновую мембрану, не повреждая ее. По мере возрастания

концентрации битуминозного вещества в растворителе скорость массообмена через

мембрану уменьшается. Продолжительность диализа около 20 суток, после чего из

диффузата выпариванием удаляют растворитель. Остаток диализата подобен

асфальтенам, а остаток диффузата - мальтенам. Отбирая фракции по мере протекания

диализа, можно получать в диффузате продукт любой степени фракционирования, что

дает ценные данные о природе битума.

По нашему мнению, в дальнейшем целесообразно подбирать другие (кроме пиридина)

растворители для диализа.

Электрическое осаждение

17

Пропуская постоянный ток напряжением 230 в через платиновые, медные либо

латунные электроды, помещенные в исследуемую среду на расстоянии 0,5 -1 мм, на

положительном электроде осаждают асфальто-смолистые вещества [471]. Последние

затем исследуют, применяя различные растворители (смеси уксусной кислоты и

пиридина с четырѐххлористым углеродом, метанола с четыреххлористым углеродом

или метанола с бензолом).

Наиболее пригодна смесь 83% уксусной кислоты и 17% пиридина с

четыреххлористым углеродом [317].

Совмещая методы электрического осаждения и диализа, можно фракционировать

битумы.

Аддукция мочевиной

Для исследования узких фракций масел, выделенных из битумов, и разделения

углеводородов с прямой и разветвленной цепями применяют метод основанный на

образовании аддуктов углеводородов с мочевиной [311].

Аддуктированные соединения являются твердыми веществами, их отделяют от других

соединений фильтрованием, а затем подогревом либо обработкой водой разрушают

комплекс.

Спектроскопия

Современная оптическая спектроскопия охватывает диапазон электромагнитных волн

от нескольких ангстрем (1A=10

-8

см= 10

-4

мкм до нескольких сантиметров и состоит

из нескольких самостоятельных разделов: атомной, молекулярной, спектроскопии

твердого тела и прикладной спектроскопии — спектрального анализа.

Колебания атомов в молекулах отражаются в их спектрах и даюt сведения о

структурных группах, из которых сложены молекулы, о процессах взаимодействия

молекул в жидком и твердом состояниях. Колебательные и электронные спектры

молекул, попадающие в видимую. инфракрасную и ультрафиолетовую области, как и

спектры атомов, используют для определения состава смесей и строения молекул.

Инфракрасную и ультрафиолетовую спектроскопии успешно применяют при

исследованиях масел. Ультрафиолетовую спектроскопию применяют, в частности, для

исследования ароматических соединений, выделенных из битума.

При помощи инфракрасной спектроскопии и аналитических методов можно

определять структурные характеристики молекул, содержащихся во всех фракциях

битумов, в частности в асфальтеновых, с расшифровкой типа конденсации, длины

18

алифатических цепей, ароматичности и полярности. ИК -спектроскопию применяют

также для изучения порфиринов ванадия и никеля, содержащихся в нефтях и битумах,

для исследования кислородсодержащих функциональных групп в окисленных

битумах. Таким методом показано, что омыляемые вещества битума содержат

главным образом эфирные группы и что почти полностью отсутствуют ангидриды и

лактоны.

Методом селективного поглощения фракций показано различие химического состава

битумов, полученных из разного сырья, а также изменение их строения по мере

углубления окисления сырья. Растворы в четыреххлористом углероде или

сероуглероде компонентов окисленных битумов (типов гель, золь — гель и золь),

полученных разделением с использованием бута - нола-1 и ацетона и подвергнутых

инфракрасному исследованию в области спектра 2,5—15 мк (мкм) с призмой из

хлористого натрия, показали, что в сильнодиспергируемых битумах типа золь самое

высокое содержание ароматических колец в каждом компоненте [480]. Количество

групп CH3 почти одинаково в алифатических и циклических соединениях.

Метиленовых групп парафиновых цепей значительно больше содержится в

соединениях насыщенного ряда. Как правило, их число уменьшается при переходе

битума от типа гель к типам золь — гель и золь.

Спектральный анализ можно применять и для исследования структуры битумов.

Иногда он позволяет обнаруживать незначительные изменения в структуре и

характерные для битумов полосы поглощения, присущие основным соединениям и

связям, влияющим на их физико-механические свойства. Так, в области 3600— 2950

см

-1

наличие и характер связей в группах ОН и COOH отражаются на модуле

упругости битумов, их жесткости, температуре хрупкости, пластичности и адгезии

[43].

Методом ИК-спектроскопии на ИКС-14 исследованы дорожные битумы в области

частот 5000—1450 см

-1

.

Наилучшая избирательность спектра поглощения оказалась при применении призм из

фтористого лития и хлористого натрия. Наиболее четкие и ясные линии в области 2—

5,5 мк (мкм) (5000—1820 см

-1

) дает применение первой призмы. При исследовании

битум наносят слоем 0,2 ± 0,05 мм на стеклянные пластинки, подобранные так, чтобы

при работе по двухлучевой схеме исключалось их влияние. Однако применение

инфракрасных спектров ввиду сложности состава битумов не всегда позволяет судить

об их составе и строении. Часто битумы и остаточные продукты с одинаковым

инфракрасным спектром поглощения существенно отличаются друг от друга, поэтому

для изучения состава и строения битумов необходимы комплексные исследования.

19

Попытки использовать электронный микроскоп для исследований структуры битумов

пока не дали положительных результатов. Однако при помощи новых оригинальных

приемов этого метода можно получать полезные данные. Сочетание микроскопии,

ультрафиолетовой и инфракрасной спектроскопии может быть полезным при

исследовании фракций битумов.

Электронный парамагнитный и ядерный магнитный резонанс

За последние годы внедряются и быстро распространяются методы электронного

парамагнитного и ядерного магнитного резонансов для исследования водородных

связей, ионных и молекулярных реакций, для оценки молекулярного строения и

изменения конфигураций молекул. Эти новые и перспективные методы магнитохимии

применяются для изучения фракций битумов — определения структуры их

соединений.

При помощи инфракрасной спектроскопии и ядерного магнитного резонанса

установлено, что в мальтенax, выделенных из туймазинского и усть-балыкского

асфальтов деасфальтизации II ступени гудронов, в среднем в молекуле содержится

соответственно 25,6 и 29 групп CH2; 5 и 4,5 групп CH3; 5,35 и 5,4 ароматических

кольца. В среднем на молекулу асфальтенов приводится 115 и 143 группы CH2; 18,5 и

19,5 групп CH3 и по 146 и 211 колец соответственно для туймазинского и усть-

балыкского сырья [29]. В нафтеновых кольцах смолисто-асфальтеновых продуктов

туймазинской нефти углерода содержится больше, чем в продуктах усть-балыкской

нефти. Так, в мальтенах его соответственно 27,1 и 20,8%, в асфальтенах 26 и 21%.

Доля метиленовых групп в цепях продуктов из усть-балыкской нефти почти в 1,5 раза

выше, чем в продуктах из гуймазинской нефти, а разница в средней длине цепи

достигает 1-1,5 групп CH2 (30—40%). Этим, по-видимому, объясняется большая

пластичность мальтенов и асфальтенов из усть-балыкской нефти. У мальтенов это

выражается в лучшей растяжимости, большей пенетрации, особенно при низких

температурах, и в более низкой температуре хрупкости (по Фраасу). Битумы из этой

нефти обладают лучшими реологическими свойствами, чем из туймазинской.

Известно, что электронный парамагнитный резонанс (ЭПР) вызывается свободными

связями углерода,

находящимися

преимущественно

в

конденсированной

ароматической структуре асфальтенов. Повышение температуры (выше 380oС),

воздействие ультрафиолетовой радиации и механическая обработка продукта

увеличивают число свободных радикалов и, следовательно, повышают скорость

окисления. Схема образования свободных радикалов из смол и асфальтенов под

действием световой энергии имеет следующий вид [236]:

20

В результате взаимодействия свободных радикалов с молекулярным кислородом

могут образовываться перекисные радикалы и гидроперекиси и в дальнейшем —

высокомолекулярные сложные соединения.

Основные носители парамагнетизма содержатся в асфальтенах и почти не содержатся

в маслах, смолы по их содержанию занимают промежуточное положение. Соединения

парафинового ряда способствуют уменьшению числа свободных радикалов. По мере

углубления окисления и увеличения молекулярного веса окисленных битумов

интенсивность сигналов ЭПР возрастает, что объясняется ростом содержания

асфальтенов и числа свободных радикалов.

Содержанке свободных радикалов в крекинг-битумах выше, чем в окисленных той же

марки [128]. Если содержание свободных радикалов в окисленном битуме БН-II

принять за 100, то в битумах БН-III и БН-IV оно составляет соответственно 170 и 180,

а в крекинг-битумах соответствующих марок — 175 и 200.

Между температурой размягчения и интенсивностью ЭПР для дорожных окисленных

и компаундированных битумов, полученных из усть-балыкской нефти, установлена

прямая зависимость. На этом основании предложено контролировать процессы

производства битумов по ЭПР [209]. Однако данных, подтверждающих

целесообразность такого управления, пока недостаточно.

Компаундированные битумы обладают большим парамагнитным поглощением в связи

с присутствием переокисленного тяжелого компонента и интенсивным образованием

свободных радикалов. Применение метода ЭПР позволяет контролировать количества

вводимого, пластификатора.

Сущность метода ядерного магнитного резонанса (ЯМР) заключается в том, что,

помещая вещество, содержащее атомы (водорода), ядра которых обладают магнитным

моментом, в сильное постоянное магнитное поле и накладывая на эту систему

значительно более слабое высокочастотное электромагнитное излучение, можно при

соблюдении определенных условий наблюдать резонансное поглощение энергии,

происходящее на строго определенной частоте, зависящей от положения атома

(водорода) в молекуле вещества.

21

По спектрам ядерного магнитного резонанса в компонентах битума можно определить

относительное количество протонов, находящихся в ароматических кольцах, в

метиленовых и метальных группах, а также при насыщенных атомах углерода,

непосредственно связанных с кольцом («бензольный водород»). Используя эти данные

и данные о молекулярном весе и элементарном составе, можно рассчитать

относительное количество атомов углерода, входящих в ароматические кольца, по

отношению к общему их количеству («ароматичность») и число этих колец. Однако

следует иметь в виду, что доля углерода в ароматических структурах, вычисленная по

ЯМР, включает и углерод в гетероциклах ароматического характера, так как протоны

этих циклов дают сигнал в той же области, что и протоны ароматического ядра.

Рентгеновский структурный анализ компонентов битума заключается в исследовании

его атомной структуры путем изучения дифракции и рассеяния рентгеновских лучей.

При помощи рентгеноскопии установлено, что битумы, хорошо зарекомендовавшие

себя при практическом использовании, имеют небольшой угол рассеивания и что

между содержанием серы и углом рассеивания имеется взаимосвязь: с возрастанием

содержания серы в битуме частицы дисперсной фазы битума укрупняются, угол

рассеивания уменьшается.

На основании рентгеновского структурного анализа было показано, что асфальтены и

карбены, выделенные из природных асфальтов, являются кристаллическими

веществами. Некоторые из них имеют признаки цепной ориентации, графитовая

структура у них отсутствует.

Люминесцентный анализ

Существует связь между строением вещества (в частности, битума) и склонностью его

к люминесценции. Люминесцентный анализ основан на изменении электронного

состояния молекул под действием ультрафиолетового излучения. На практике

люминесцентный анализ основан, как правило, на наблюдениях флуоресценции

растворов. Изменение цветов флуоресценции позволяет делить сложные смеси

высокомолекулярных углеводородов с их гетеропроизводными на более узкие

фракции. Применяя флуоресценцию, можно определять групповой состав битума.

Полученные фракции отбирают по изменению окраски в следующем порядке:

фиолетовый — парафиновые и нафтеновые (n

20

D = l,49); голубой — моноциклические

ароматические соединения (n

20

D=1,49

—

1,54); желтый — бициклические

ароматические соединения (n20D = 1,54 — 1,58); коричневый или оранжевый —

смолы. Если требуется только отделить углеводородные компоненты битума от смол,

то фракции флуоресценции от фиолетовой до желтой собирают вместе.

22

Общепринятые методики анализа

Определение фракционного состава битумов

Фракционный состав жидких битумов находят по ГОСТ 11504—65. Он определяется

содержанием фракций, выкипающих до 225, 315 и 360°C. Качество остатка после

отгона фракций, выкипающих до 360°C, характеризует физико-химические свойства

жидких битумов в дорожных покрытиях. После отгона фракций, выкипающих до

360°С, определяют пенетрацию и растяжимость при 25°С, температуру и время

размягчения остатка.

Определение группового химического состава битумов

Применяя разные методы и растворители для определения группового состава

битумов, получают разные результаты. Так, содержание асфальтенов в битуме марки

БН-IV (с изооктаном при кратности 20:1) составляет 20,7 вес.%, а при кратности 40 : 1

—

18,7 вес.%

С применением н-гептана (10:1) по методу А. Бестужева содержание в том же битуме

асфальтенов составляет 10,8 вес.% .

Следует отметить, что между содержанием асфальтенов и смол, определяемым по

различным методам (Л.Р. Клейншмидта, Ростлерда и Стернберга и др.), существует

определенное соотношение.

Методика ВНИИ ИП

Представляет интерес приведенная ниже и применяемая в СССР и за рубежом

методика определения группового химического состава битумов, разработанная

ВНИИ НП при участии СоюзДорНИИ и Одесского НПЗ. Эта методика состоит из

следующих стадий.

Выделение асфальтенов.

Навеску битума 5 г (5*10

-3

кг) помещают в колбу Эрленмейера емкостью 250 мл

(250*10

-3

) и растворяют в 10 мл (10-5 м

3

) бензола на водяной или песочной бане с

холодильником. Полноту растворения обнаруживают визуально. После охлаждения

колбы до 18-20 °C в нее добавляют 40-кратный объем (к навеске) алкилатной фракции

с пределами выкипания 29—58°C (небольшими порциями при постоянном

перемешивании). Асфальтены отфильтровывают после 24-часового стояния колбы в

темноте. Фильтрат собирают в колбу, остаток на фильтре промывают алкилатной

фракцией до появления бесцветного фильтрата. Расход алкилата 200 мл (2*10

-4

м

3

).

Остаток (асфальтены) на фильтре растворяют в 150 мл (1,5*10

-4

м

3

) бензола и

23

фильтрат переливают в колбу, из которой проводилось фильтрование. Бензолом

промывают до тех пор, пока в колбу не будет стекать совершенно бесцветный бензол.

Затем его отгоняют на водяной бане до получения в колбе слегка подвижной массы. К

этой массе добавляют 120 мл (12*10

-5

м

3

) алкилатной фракции небольшими порциями

при постоянном перемешивании для

повторного осаждения асфальтенов.

Необходимость последнего вызвана тем, что смолы и масла адсорбируются на

поверхности асфальтенов и одно осаждение не дает полного их разделения. Через 24 ч

раствор фильтруют в колбу с первым фильтратом через тот же фильтр. Фильтр с

остатком (асфальтенами) промывают алкилатной фракцией до тех пор, пока капли

фильтрата не перестанут окрашивать фильтровальную бумагу. Остаток на фильтре

полностью растворяется горячим бензолом, направляемым в колбу, доведенную до

постоянной массы (два взвешивания). Фильтр промывают бензолом до полного

растворения асфальтенов. Затем бензол отгоняют от раствора асфальтенов и колбу с

асфальтенамн сушат при 105°С до достижения постоянной массы. Фильтр

высушивают при 105°С также до постоянной массы до и после фильтрации. Прирост

массы фильтра дает содержание карбоидов и карбенов.

Разделение масел и смол осуществляют на крупнопористом силикагеле марки ACK

(фракции 0,25—0,5 мм). Силикагель предварительно промывают горячей

дистиллированной водой до тех пор, пока промывные воды не станут совершенно

чистыми. Затем силикагель сушат в чашке 6 час. при 105°С и 6 час. при 160°С,

интенсивно перемешивая. Потом чашку ставят в эксикатор и по охлаждении

силикагель ссыпают в склянку с притертой пробкой, где он может храниться долгое

время.

Проведение хроматографического анализа. Фильтрат (после первого и второго

осаждения асфальтенов) пропускают через подготовленный силикагель, засыпанный в

стеклянную колонку диаметром 30—35 мм и высотой 1300—1650 мм. Силикагеля

должно быть в 10—12 раз больше, чем навески масла и смол (примерно 200 г)

При наполнении колонки силикагель уплотняют постукиванием по стенкам. Перед

подачей в колонку фильтрата силикагель смачивают 275 мл алкилатной фракций для

снятия теплоты адсорбции. Затем заливают фильтрат, предварительно упаренный до

объема 50— 70 мл. Фильтрацию проводят со скоростью 5 мл/мин, регулируя ее

краном внизу колонки. До фильтрации край должен быть полностью открыт. Вначале

из колонки идет чистая алкилатная фракция, взятая для смачивания силикагеля, затем

продукт, растворенный в том или ином растворителе.

Для десорбции масел и смол применяют следующие растворители: алкилатную

фракцию (150 мл); петролейный эфир (70-100°С, 150 мл); смесь, состоящую из 90%

петролейного эфира и 10% бензола (150 мл); ту же смесь — из 80% петролейного

24

эфира и 20% бензола (150 мл); ту же смесь — из 70% петролейного эфира и 30%

бензола (150 мл); бензол (для десорбции смол, 250 мл); спирто-бензольную смесь (1:1,

500 мл). Элюат собирают в колбочки, предварительно высушенные при 105°C и

взвешенные 2 раза после 3-часовой сушки. Первые 100 мл раствора могут быть

использованы для промывки и ополаскивания колбы, в которой находился фильтрат.

Затем их снова выливают в колонку; последующие порции раствора (в 10 колбочках

по 25 мл) — для более четкого отделения парафино-нафтеновых углеводородов от

моноциклических ароматических. Следующие фракции отбирают по 50 мл (в 20

колбочек), Фракции, выделенные бензолом, окрашены в лимонный и оранжевый

цвета. Фракции с оранжевой окраской, содержащие только бензольные смолы,

собирают сначала в колбу на 150 мл, а затем в колбу на 250 мл.

Фракции, выделенные спирто-бензольной смесью, окрашены в черный цвет, их

собирают в отдельную колбу.

Растворители отгоняются от масел и смол на водяной бане. Колбочки после отгонки

растворителей сушат при 105°С в термостате до постоянной массы (два взвешивания).

После взвешивания определяют коэффициент рефракции при 20°C для продукта в

каждой колбе. Полученные при адсорбционном разделении фракции суммируют в

группы в зависимости от значении коэффициента рефракции: до 1,49 — парафино-

нафтеновые; 1,49—1,53 — моноциклические ароматические; 1,53 — 1,59 —

бициклические ароматические; более 1,59 — полициклические ароматические. Все эти

фракции объединяют в общую группу масел.

Фракции, относящиеся к смолистым веществам, в рефрактометре не просматриваются,

их разделяют на две фракции: бензольные и спирто-бензольные смолы.

Точность метода при разделении навески 5 г битума составляет ±2% за счет

погрешностей при взвешивании большого числа колб (30 колб для одного анализа).

Преимущество методики ВНИИ НП заключается в возможности установления точной

границы между углеводородной частью битума и смолами, значительном уменьшении

времени для их разделения и в применении доступных бензиновых фракций в

качестве растворителей. Сопоставление результатов определения группового состава

битумов по методам И. Маркуссона, ИНХС и ВНИИ НП показало [140], что

расхождения в данных о содержании асфальтенов незначительны (до 2 вес, %), в

данных о содержании масел и смол — несколько выше.

Расчетная методика определения состава

Для определения химической структуры компонентов битума расчетным путем

применяют метод денсиметрии, который основан на зависимости между мольным

25

объемом и отношением H : С. Метод прост и требует лишь таких исходных данных,

как плотность, молекулярный вес, содержание углерода и водорода. Его можно

применять для определения числа атомов углерода в ароматических и нафтеновых

кольцах и числа колец в любой фракции битума. Расчет заключается в определении

следующих величин

1

*:

соотношения атомов H : С

Общее число колец и число ароматических колец в молекуле асфальтенов по мере

увеличения глубины окисления увеличиваются. При этом число ароматических колец

в молекуле асфальтенов из битума, окисленного в реакторе змеевикового типа, выше,

чем в молекуле асфальтена битума периодического окисления (53,2 и 40,7

соответственно) при одинаковой температуре размягчения битумов (по КиШ) 95—96

°C, а число всех колец соответственно 62,6 и 51 [40]. Асфальтены битумов,

полученных при непрерывном окислении, имеют большие плотность и молекулярный

вес и характеризуются большей степенью конденсации.

Определении гетероатомов и металлов.

1

Все проценты — весовые

26

Содержанке гетероатомов в органических соединениях битума обычно следующее:

кислорода 2-8%; серы 0-5%; азота 0-2%. Молекулярный вес соединений, включающих

гетероатомы, высок, и если считать, что в каждую молекулу входит только один

гетероатом, то окажется, что в некоторых битумах 40% молекул содержат атом серы,

до 60% молекул — атом кислорода. Нами исследованы кислородсодержащие

функциональные группы, содержащиеся в гудроне из смеси татарских нефтей и в

полученных из него на непрерывной установке окисления колонного типа окисленных

битумах. Данные о содержании этих групп приведены ниже (в вес.%):

Содержание кислорода в функциональных группах следующее (в вес.%):

Из этих данных видно, что содержание кислорода в окисленном битуме, полученном

из одного и того же сырья при 250°C выше, чем при 230°C. По мере углубления

окисления содержание кислорода в битуме повышается. Максимальное содержание

кислорода наблюдается в гидроксильных и сложноэфирных группах.

Сера содержится в большинстве фракций битума

Ниже приведены данные [520] о содержании серы в битумах трех типов (гель, золь —

гель и золь) и в их фракциях (в вес.%):

Из этих данных видно, что в битуме типа золь — гель содержится больше серы, чем в

других: приблизительно 1,25 атома серы на каждую молекулу. Азот в битумах

находится в виде сложных высокомолекулярных соединений. Полярные соединения

27

азота, так же как и полярные соединения серы, выделяют из фракций битумов

реакцией с хлористой ртутью [456].

С повышением молекулярного веса фракций битума в них увеличивается содержание

кислорода, азота и серы. В асфальтенах содержится примерно в 3 раза больше

кислорода, в 4 раза — азота, в 2 раза — серы, чем в мальтенах, выделенных из того же

битума.

В литературе [350, 419] сообщается о присутствии в нефтях и битумах небольшого

количества металлов. Найдено 19 различных металлов в уилмингтонской нефти:

никеля и ванадия — 36 млн

-1

, меди 0,2 млн

-1

.

Некоторые сырые нефти и природные

асфальты содержат столько ванадия, что из золы, полученной при сжигании этих

продуктов, было предложено получать этот металл. Содержание ванадия в сырой

нагиленгиелской нефти составляет 0,008 вес.%, а в битуме с температурой

размягчения (по КиШ) 55°C - около 0,03 вес.% [539]. В асфальтенах содержится 83%

(на нефть) металлических порфиринов. Небольшое количество урана обнаружено в

аргентинских битумах.

Методы определения гетероатомов весьма трудоемки и сложны. Так, содержание

кислорода находят по разности (100% минус суммарное содержание всех известных

элементов) и по кислородсодержащим функциональным группам. Кислород идет на

образование гидрксильных, карбонильных, карбоксильных и эфирных групп в битуме

[42, 402].

Эфирные группы — это единственные кислородсодержащие группы, с помощью ко-

торых происходит укрупнение молекул, увеличивается содержание асфальтенов,

изменяются коллоидная и химическая структуры и реологические свойства битума. В

окисленном битуме в виде сложноэфирных групп находится до 60% кислорода.

Применяемая в СССР методика определения кислородсодержащих функциональных

групп заключается в следующем:

Определение карбоксильных групп (кислотное число). В стакан емкостью 100 мл

помещают навеску битума 2 г с точностью ±0,01 г и растворяют в 30 мл спирто-

бензольной смеси (1:3). Полученный раствор титруют 0,5 н. спиртовым раствором

KOH потенциометрически до рН 10. Одновременно оттитровывают холостую пробу,

т. е . 30 мл спирто-бензольной смеси. Кислотное число рассчитывают по формуле:

28

где К.ч.

—

кислотное число (содержание карбоксильных групп) - КОН/г; а —

количество 0,05 н. спиртового раствора КОН, пошед- шего на титрование пробы, мл: b

—

количество 0,05 н. спиртового pаствopa KOH, пошедшего па титрование холостой

пробы, мл: T — титр 0,05 н. спиртового раствора КОН, г/мл; g — навеска, г.

Определение сложноэфирных групп (число омыления).

В лодочке взвешивают 1,5 г битума с точностью ±0,01 г. Лодочку вносят в колбу,

приливают 20 мл бензола, ставят на ротатор и растворяют. К растворенному в бен -

золе битуму прибавляют 20 мл 0,1 н. спиртового раствора КОН. Колбу устанавливают

на воздушную баню и кипятят 18 час, после чего реакционную смесь охлаждают до

комнатной температуры и переносят в стакан. Колбу 3 раза споласкивают бензолом

порциями по 5 мл. К реакционной смеси калиброванной пипеткой приливают 20 мл

0,1 н. титрованного спиртового раствора НCl и титруют потенциометрически с

постоянным перемешиванием 0,1 н. титрованным спиртовым раствором КОН до рН

10. Число омыления рассчитывают по формуле:

где, Ч.о .

—

число омыления (содержание сложноэфирных групп), мг КОН/г; а —

общее количество 0,1 н. раствора KOH, т. е . 20 мл КОН, взятого для омыления, плюс

количество KOH, пошедшего на титрование, мл; b — количество 0,1 н. спиртового

раствора HCl. взятого для нейтрализация после омыления, мл; 5,61 — грамм-

эквивалент 0,1 н. КОН; ККОН и KHCl — поправочные коэффициенты на титры КОН и

HCl; g — навеска, г.

Определение карбонильных групп (карбонильное число). В лодочке взвешивают 1,5 г

битума с точностью ±0,01 г. Лодочку вносят в колбу, приливают 10 мл бензола, ставят

на ротатор и растворяют. К растворенному битуму приливают 10 мл этилового спирта

и 2 мл водно-спиртового раствора солянокислого гидроксиламина, устанавливают

реакционную колбу на воздушную баню и кипятят 18 ч. Затем реакционную смесь

охлаждают до комнатной температуры, добавляют 20 мл воды и переливают в стакан.

Реакционную колбу споласкивают 3 раза по 2,5 мл бензола и 2,5 мл воды и титруют

потенциометрически с постоянным перемешиванием 0,1 н. водным титрованным

раствором KOH до рН 3,5. Отдельно проводят холостое определение. Карбонильное

число определяют по следующей формуле:

где Крб. ч.

—

карбонильное число (содержание карбонильных групп) мг КОН/г; а —

количество 0.1 н. водного раствора КОН, пошедшего на титрование испытываемого

29

раствора, мл; b — количество 0,1 н водного раствора КОН, пошедшего на титрование

холостой пробы.

T — титр 0,1 н. раствора КОН, г/мл, g — навеска, г.

Определение гидроксильных групп (гидроксильное число).

В лодочкн берут две навески битума по 2 г с точностью — 0,01 г, вносят иx в колбы,

приливают по 10 мл пиридина и растворяют навески встряхиванием колб на ротаторе.

В отдельную колбу для холостого опыта берут 10 мл пиридина. В одну из колб с

растворенной в пиридине навеской битума и в колбу для холостого опыта прибавляют

по 2 мл смеси, состоящей из 1 объемн. ч . уксусного ангидрида и 9 объемн. ч.

пиридина, в другую колбу с навеской битума прибавляют только пиридин. Колбы

устанавливают на воздушную баню и кипятят в течение 18 ч, после чего в каждую

колбу к кипящей смеси осторожно добавляют 10 мл бензола и 20 мл. воды.

Содержимое колб перемешивают и охлаждают до комнатной температуры, а затем

переливают в стаканы для титрования. Колбы споласкивают 3 раза по 2,5 мл воды и

2.5 мл бензола и смесь также сливают в соответствующие стаканы для титрования.

Содержимое ста канов отфильтровывают 0,1 н. водным раствором KOH до рН 9,0 при

постоянном перемешивании. Гидроксильное число битума вычисляют по формуле:

где Г. ч.—

гидроксильное число (содержание гидроксильных групп), мг КОН/г; b —

количество 0,1 н. раствора КОН, пошедшего на титрование холостой пробы (с

уксусным ангидридом без навески битума). мл; а —количество 0,1 н раствора КОН,

пошедшего на титрование первой навески образца (без уксусного ангидрида), мл; Т —

титр 0,1 н. водного раствора КОН, г/мл; g — навеска битума в основной пробе, г; g' —

навеска битума в холостой пробе, г.

Для каждого определения карбоксильных, сложно-эфирных и карбонильных групп

принимают по две навески битума, для определения гидроксильных групп — по три и

проводят по два параллельных анализа.

Содержание серы определяют сжиганием в трубке [218], азота — методами Дюма,

Кьельдаля и Тер-Мьюлена, как наиболее точными для малых количеств.

Ванадий извлекают из битумов и других остаточных продуктов, обрабатывая их в

течение 5 ч при 500 C смесью 1 М раствора HNO3, кислородсодержащего газа и

полигликоля. В результате такой обработки ванадий переходит в неорганические

соединения, растворимые в воде и легко извлекаемые. Для определения небольшого

30

содержания металла в нефти [419] в дополнение к классическим химическим методам

применяют колориметрию, спектрофотометрию, эмиссионную спектрометрию,

инфракрасную и ультрафиолетовую спектроскопию, рентгеноскопию, дифракцию,

масс-спектрометрию, полярографию, амперометрическое титрование, хроматографию,

радиоактивный анализ.

ОПРЕДЕЛЕНИЕ МОЛЕКУЛЯРНОГО ВЕСА БИТУМОВ

Молекулярный вес битумов обычно находится в пределах от 500 до 5000. Существует

несколько методов определения молекулярного веса в зависимости от его величины:

криоскопический [393] — при помощи бензола и нафталина для продуктов

молекулярного веса до 1700, фенантрена — до 2500; эбулиоскопический — от 2500 до

5000. Последний дает возможность с большей точностью определять молекулярный

вес до 2000, используя навеску 10 мг. Точность измерения температуры термисторами

достигает 0,0006 °C. По вязкости разбавленных растворов определяют молекулярный

вес от 900 до 4000 [345]. Молекулярный вес от 20 000 до 80 000 рекомендуется

определять измерением осмотического давления, ультра центрифугированием [534] —

от 13 000 до 46 000 при радиусе частиц 15,9 — 24,7 А (1,59—2,47 нм), а в последнее

время до 250 000: При помощи электронного микроскопа [326] определяют

молекулярный вес частиц диаметром 50—150 А (5—15 им) н 20—35 А (2—3,5 нм).

Следует иметь в виду, что полученное значение молекулярного веса зависит от

способа определения, а вследствие большой склонности к ассоциации асфальтенов —

и от выбора растворителя. Чаще всего для определения молекулярного веса

асфальтенов применяют криоскопический метод с использованием в качестве

растворителей бензола, камфары и нафталина.

При исследовании макроструктуры битума [327] установлено, что молекулярный вес

асфальтенов равен 1 000—500 000, а диаметр мицелл, определенный при помощи

ультрацентрифуги и электронного микроскопа, находится в пределах 100—300 А

(10—30 нм), что эквивалентно молекулярному весу 3,7*10

3

-10

7

.

Последнее позволило

сформулировать гипотезу о макроструктуре битумного материала, строении агрегатов,

ячеек и комплексов мицелл в подтверждение того, что битум представляет собой

раствор асфальтенов и смол в ароматических соединениях.

Достижения в области исследования состава битумов являются следствием

применения методов и приборов, обычно используемых в смежных областях науки.

Поэтому для более глубокого изучения битумов необходимо находить более

рациональные методы разделения битумов на узкие фракции, а также применять

новейшие методы их исследования (сольвентное фракционирование, селективная

адсорбция, термодиффузия, диализ, электрическое осаждение, аддукция мочевиной,

31

спектроскопия, микроскопия, пара- и ядерно-магнитный резонанс). Одним из

перспективных методов разделения битума на фракции по молекулярному весу

является гельфильтрование.

ВЛИЯНИЕ КОМПОНЕНТОВ БИТУМА НА ЕГО СВОЙСТВА

Содержание и химический состав каждого композита битума влияет на его физико-

химические свойства. При изменении содержания одного из компонентов мальтенов в

четырехкомпонентной системе (асфальтены, смолы, ароматические и насыщенные

соединения), при содержанки асфальтенов 25% и при постоянном соотношении двух

других компонентов в мальтенах свойства битумов изменяются следующим образом:

смолы уменьшают, насыщенные соединении увеличивают, а ароматические

соединения не оказывают влияния на пенетрацию; смолы увеличивают, насыщенные

соединения уменьшают, а ароматические соединения не оказывают влияния на

температуру размягчения битумов; смолы увеличивают вязкость и немного изменяют

зависимость вязкости от температуры. Насыщенные соединения уменьшают вязкость

и изменяют температурную зависимость, ароматические соединения не оказывают

влияния ни на вязкость, ни на зависимость вязкости от температуры.

Рассматривая трехкомпонентную систему (асфальтены, смолы и масла), можно

обнаружить следующее [440]:

a) пенетрация повышается с увеличением отношения масла : асфальтены и почти

не зависит от содержании смол;

b) температура размягчения возрастает с уменьшением отношения масла :

асфальтены и почти не зависит от содержания смол;

c) температура хрупкости понижается

с увеличением отношения масла :

асфальтены и не зависит от содержания смол;

d) растяжимость имеет максимальное значение (более 100 см) при отношении

масла : асфальтены от 2 до 5.

e) Для более твердых битумов влияние содержания смол незначительно;

f) интервал пластичности прямо пропорционально зависит главным образом от

содержания асфальтенов, в некоторых случаях увеличение отношения масла :

асфальтены повышает интервал пластичности.

Обобщая результаты исследований, можно сделать следующие выводы.

Зависимость вязкости от группового химического состава аналогична зависимости

пенетрации и температуры размягчения: при понижении отношения масла :

асфальтены она увеличивается.

32

Ароматические соединения и смолы практически одинаково влияют на свойства

битумов.

Пенетрация почти не зависит от суммы ароматических соединений и смол, а

определяется отношением насыщенные : асфальтены, с возрастанием которого

повышается.

При содержании в битуме менее 20% асфальтенов температура размягчения

изменяется противоположно пенетрации;

при повышении отношения насыщенные : асфальтены температура размягчения

понижается.

Температура хрупкости в области значений 20°C подобно пенетрации не зависит от

суммы ароматических соединений и смол, а определяется в основном отношением

насыщенные : асфальтены.

В области низких значений (-18°C) температура хрупкости практически зависит от

содержания насыщенных соединений. Интервал пластичности определяется в

основном отношением ароматические соединении + смолы : асфальтены. При его

увеличении, а также содержания насыщенных соединений интервал пластичности

уменьшается.

Растяжимость битумов при 25°C обычно выше 100 см при отношении насыщенные :

асфальтены, равном 2,3. Понижение этого отношения вызывает резкое уменьшение

растяжимости до нуля, а повышение — постепенное уменьшение, особенно при 15 °C.

На свойства битумов влияют характеристики их компонентов, причем строение и

структура асфальтенов играют решающую роль и зависят главным образом от

технологии получения битумов и незначительно — от природы сырья.

Асфальтены из нефтей различного происхождения и асфальтеновые фракции,

выделенные фракционным осаждением из бензольного раствора, незначительно

отличаются друг от друга и от модельных битумов. О влиянии качества смол на

свойства битумов

данных мало. Известно только, что степень конденсации

ароматических соединений смол влияет на свойства битумов. Так как в битуме

содержится до 40% смол, их свойства оказывают решающее влияние на растяжимость,

адгезию и когезию битумов

Ha качество битума существенно влияет характеристика масляного компонента [243,

245, 465]. С возрастанием вязкости масел повышаются температуры размягчения и

хрупкости битума, уменьшается пенетрация, проходит через максимум растяжимость.

33

Большую роль играет ароматичность масел, т. е . отношение числа атомов углерода,

находящихся в ароматических кольцах, к общему числу углеродных атомов в

молекуле. За меру ароматичности можно принять коэффициент растворяющей

способности (Кр.с), численно равный сумме процентного содержании атомов углерода

в ароматических кольцах (Cа) и 1/3 процентного содержания атомов углерода в

нафтеновых кольцах (Cн). Парафиновые соединения, содержащиеся в мальтеновой

фракции, не обладают растворяющей способностью по отношению к асфальтенам, а

растворяющая способность нафтеновых соединений в 3 раза меньше, чем

ароматических [465].

Увеличение Kp.с . масляного компонента битума и уменьшение отношения асфальтены :

смолы ослабляют прочность структуры битумной системы. Это происходит в

результате большего диспергирования асфальтеновых мицелл в масляных фракциях,

обладающих большей растворяющей способностью. В результате битум переходит в

состояние золя и теряет вязкостно-эластичные свойства, что приводит к понижению

температуры размягчения и пенетрации при 0°C, увеличению растяжимости и

уменьшению индекса пенетрации, т.е . к увеличению крутизны вязкостно-

температурной кривой, повышению температуры хрупкости (значение последней

проходит через минимум).

Исследования влияния парафина на физико-химические свойства модельных битумов

показали, что с добавлением 5 вес.% парафина (т. пл. 46°С) температура размягчении

битума понижается от 52 до 46°C (по КиШ), пенетрация увеличивается от 91 до

220*0,1 мм, растяжимость понижается от 100 до 35 см. Температура хрупкости

остается той же [440].

С добавлением к тому же исходному битуму до 5 вес.% парафинов (т. пл. 76°С)

температура размягчения битума повышается от 52 до 61°С. (по КиШ), пенетрация —

от 91 до 127*0,1 мм, растяжимость понижается от 100 до 12 см, а температура

хрупкости несколько повышается (от -13 до -11°С).

Так как парафиновые соединения, содержащиеся в битумах, отличаются от

парафиновых углеводородов, вводимых в битум извне, влияние первых на свойства

битумов иное.

Физические свойства масел и смол, содержащихся в битуме, зависят от природы

нефти. С увеличением содержания парафина в битуме понижаются плотность и

коэффициент рефракции масел и смол. О парафинистом характере битума можно

судить по вязкости смол. Так, вязкость смол высокопарафиновых битумов (8—10%

парафина) в 1000 раз меньше вязкости смол, выделенных из албанских битумов,

содержащих 0,5% парафина

34

Вязкость смол из малопарафинистых албанских дорожных битумов при 20°С

составляет 10

8

пз (107

н*сек/м

2

), из ромашкинских (3% парафинов) — 10

7

пз (106

н*сек/м

2

), из мухановских (8% парафинов)— 10

6

пз (105

н*сек/м

2

), а из польских и

саратовских (10% парафинов) — 10

5

пз (104

н-сек/м

2

) [425].

Вязкость смол из битумов, полученных в результате фурфурольной и крезольной

очисток, настолько высока, что ее нельзя было определить даже при 90°С. Эти смолы

—

твердые и хрупкие вещества.

Интересно отметить, что смолы, выделенные из битумов различной глубины

окисления сырья одинаковой природы, обладают практически одинаковой вязкостью

[425]. Удаление парафинов из парафиновых и высокопарафиновых битумов почти не

изменяет вязкости смол, которая остается значительно меньше вязкости смол из

малопарафинистых битумов. Это объясняется тем, что в состав битумов из

парафиновых нефтей помимо парафиновых входят нафтеновые и ароматические

структурные элементы с алифатическими боковыми цепями. Поэтому выделение

парафина из битума почти не изменяет его химической структуры, а следовательно, и

свойств.

В связи с этим необходимо знать характер соединений, входящих в состав всех

компонентов битума. Содержание парафина в битуме служит лишь косвенным

показателем его алифатичности.

При хроматографическом выделении парафинов из битума вместе с ними удаляются и

другие компоненты.

Парафины, выделенные из битумов венесуэльской нефти и нефтей Среднего Востока

[103], содержат 60% насыщенных углеводородов (Сп+Сн), из битумов ромашкинской

нефти [453] - 83% насыщенных (Cп + Cн) и ароматических (Cа).

Структурно-групповой состав битумных парафинов, выделенных хроматографически

и рассчитанных по атомному отношению H : С [425], приведен ниже:

Парафины были выкристаллизованы из спирто-эфирного раствора битумных масел

при -20 °C. Из этих данных видно, что структурно-групповой состав парафинов,

выделенных из разных битумов, различен и зависит от химического состава исходного

битума. Так, парафин из албанского битума содержит 38% непарафиновых

35

углеводородов, а из соколовогорского — только 14%. Данные о строении парафинов,

выделенных разными методами из ромашкинского битума, и составе масел из того же

битума приведены ниже:

Из этих данных видно, что парафины, выделенные из битума хроматографическим

методом, содержат в 3 раза больше ароматических углеводородов, чем методом

Хольде. Хотя метод Хольде наиболее распространен, воспроизводимость результатов

анализа в разных лабораториях по этому методу недостаточно хорошая. Пожалуй,

невозможно найти количественный весовой метод определения парафина в битуме,

при котором выделялись бы всегда одни и те же компоненты с теми же строением и

температурой плавления. Выделенный продукт неоднороден химически и значительно

различается в зависимости от происхождения битума.

Парафины, выделенные из битума, могут в отдельных случаях содержать

ароматические кольца. Граница перехода от парафинов к иным соединениям

определена нечетко. Так как в маслах битумов отсутствуют в чистом виде нафтеновые

и ароматические соединения, а последние содержатся как структурные элементы

гибридных молекул, то молекулярный вес и элементарный состав масел близки к

таковым для парафинов.

Близость химической структуры битумных парафинов и масел облегчает их взаимную

растворимость. Изменение основных условий (температуры, растворителя,

концентрации раствора и др.) значительно влияет на направление и скорость

кристаллизации. Кристаллы битумных парафинов могут быть любой формы. Как и у

синтетических углеводородов при температуре на 10—15°C ниже точки плавления

[309], существуют две аллотропные разновидности кристаллов парафина —

чешуйчатая и игольчатая.

В маслах и смолах при увеличении под микроскопом в 375 раз не обнаруживается

кристаллов парафина [425], что объясняется их хорошей растворимостью в этих

компонентах. Последнее ставит под сомнение устаревшие взгляды на отрицательные

свойства парафиновых битумов. В результате охлаждения битума парафины в течение

длительного времени остаются в растворенном виде.

36

Не обнаружено также резких изменений вязкости парафиновых битумов при

температурах, близких к температуре их плавления. Недостаточно обосновано и

объяснение малой вязкости высокопарафиновых битумов присутствием крупных

кристаллов парафинов, которые, нарушая однородность битума, вызывают разрыв

нити.

Таким образом, существующее мнение об отрицательном влиянии парафинов на

свойства

битумов,

в

частности,

о

более

отрицательном

влиянии

крупнокристаллических парафинов, чем мелкокристаллических, должно быть

пересмотрено, так как парафины в битумах находятся в растворенном виде и,

следовательно, их кристаллическая форма не имеет значения.

Глава II ОСНОВНЫЕ СВОЙСТВА БИТУМОВ И МЕТОДЫ ИХ

ОПРЕДЕЛЕНИЯ

Битумы, применяемые в технике, по агрегатному состоянию делят на твердые и

жидкие. Но некоторые из них занимают промежуточное положение — это полужидкие

и полутвердые. Следует отметить, что нет единой физико-химической характеристики,

позволяющей относить битумы к той или иной группе. Например, для битумов,

занимающих промежуточное положение между идеальной жидкостью и полужидким

телом, характеристикой может служить вязкость. Для полужидких веществ, а также

для веществ, находящихся между полужидким и полутвердым состоянием, значение

вязкости теряет свой смысл, так как ее величина становится слишком большой. В этих

случаях приходится принимать во внимание так называемый предел текучести и

другие дополнительные свойства, характерные для пластических тел.

Для полужидких веществ, например для мягких битумов, применяют понятие

«степень мягкости», определяемое малакометрическими методами [146]. К

малакометрическим характеристикам твердых битумов относятся пенетрация (глубина

проникания иглы) и дуктильность (растяжимость). Полутвердые и твердые вещества, а

также вещества, занимающие промежуточное положение, можно характеризовать

твердостью (величиной, обратной мягкости), т. е . свойством, связанным с

интенсивностью межмолекулярных сил в поверхностном слое. Твердость изучают

склерометрическими методами [204].

Между вискозиметрическими,

малакометрическими

и

склерометрическими

измерениями нельзя провести резкой границы, так как в зависимости от объекта и

цели исследования можно говорить о вязкости, мягкости или твердости как о физико-

химических свойствах, характеризующих состояние тел. В настоящее время еще не

представляется возможным установить границы трех названных понятий и указать в

37

каждом случае те свойства, которыми должны быть охарактеризованы полутвердые и

полужидкие тела. Такие вопросы решает практика. Она подсказывает своеобразные

методы испытаний, которые для частных случаев дают сравнительную оценку свойств

испытуемых материалов.

Для классификации товарных битумов по сортам в зависимости от их качества

разработаны и применяются различные методы испытания. Эти методы утверждены

стандартами разных стран [175]. Для удобства сравнения чаще применяют

практически одинаковые основные методы. При обозначении, например, содержания

парафина нужно указывать метод, который был использован, для содержа ния

асфальтенов — растворитель, примененный для осаждения, и т. д . Целью

общепринятых методов испытания качества битумов является определение их

консистенции, чистоты и теплостойкости. Для определения консистенции предложено

много методов, позволяющих установить ее зависимость от вязкости. Битумы

характеризуют и сравнивают по степени текучести при определенной температуре или

по температуре определения некоторых свойств.

К таким показателям, характеризующим свойства твердых битумов, относятся глубина

проникания стандартной иглы (пенетрация), температура размягчения, растяжимость