Текст

В. Г. Те клин, Н. Б. Рис и и к,

Л. Н. Деревенец

ПУТЕВОЙ

МОТОРНЫЙ

ГАЙКОВЕРТ

(УСТРОЙСТВО. ЭКСПЛУАТАЦИЯ. РЕМОНТ)

В.Г. Тек л ин, Н.Б.Рисник,

А.Н.Деревенец

ПУТЕВОЙ

МОТОРНЫЙ ГАЙКОВЕРТ

(Устройство, эксплуатация, ремонт)

Учебное пособие для подготовки

машинистов в технических школах

Москва

1996

Теклмн В.Г., Рисиик Н.Б., Деревенец А.Н.

Путевой моторный гайковерт. Учебное пособие для технических

школ - М.:Учебно-методический кабинет по образованию на железно-

дорожном транспорте МПС РФ. 1996. -314с., ил. 214, прил.

Рецензент - инженер Холодкова В.П.

Редактор - Антонова К.Н.

© Учебно-методический кабинет по образованию

на железнодорожном транспорте МПС РФ, 1996.

ВВЕДЕНИЕ

Наиболее трудоемкими работами в путевом хозяйстве железных

дорог являются укладка и текущее содержание бесстыкового пути.

При этих работах приходится завинчивать и отвинчивать большое

количество гаек клеммных и закладных болтов (около 8000 на 1

км пути). Причем, например, при разрядке температурных напря-

жений такие работы предусмотрено выполнять два раза в год.

До сравнительно недавнего времени эти работы производились

вручную или при помощи механизированного инструмента. В

последние годы промышленностью освоен выпуск специальных машин

непрерывного действия — путевых моторных гайковертов (ПМГ) —

на основе принципа, предложенного известным изобретателем и

рационализатором Д.Д. Матвеенко.

Подготовка машинистов машин ПМГ производится в технических

школах машинистов путевых машин по учебному плану и

программам, утвержденным Управлением учебных заведений МПС

11 августа 1988 г.

Настоящее учебное пособие предназначено для подготовки

машинистов ПМГ в технических школах и может быть использовано

также для подготовки специалистов на производстве.

Пособие состоит из пяти разделов. В первый и второй разделы

включены предметы учебного плана “Устройство и эксплуатация

типовых узлов путевых машин”, “Устройство и эксплуатация

путевых моторных гайковертов”, в третий раздел — “Основы

гидропривода”, “Гидросистема ПМГ”, в четвертый раздел — “Основы

электропривода и электрооборудование ПМГ”. Вопросы эксплуатации,

технического обслуживания и ремонта машины освещены в пятом

разделе.

Каждый раздел имеет самостоятельное значение (в соответствии

с учебным планом предметы изучаются параллельно), поэтому в

тексте имеются некоторые повторения.

Учебное пособие написали преподаватели дорожной технической

школы N 3 Московской железной дороги Н.Б. Рисник — раздел 1,

2, В.Г. Теклин — раздел 3, 5, Дервенец А.Н. — раздел 4.

Отзывы и предложения просим направлять в Методический

кабинет по образованию на железнодорожном транспорте по адресу:

129626 г. Москва, Кучин пер., 14.

1*-зак.5О29

3

РАЗДЕЛ 1

Устройство машины ПМГ

ГЛАВА I. ОБЩИЕ СВЕДЕНИЯ О МАШИНЕ ПМГ

$ 1. Назначение машин для закрепления

и смазки клеммных и закладных болтов

Машина для закрепления и смазки клеммных и закладных болтов

непрерывного действия (путевой моторный гайковерт ПМГ) предназ-

начена для:

— отвинчивания, смазки и завинчивания гаек клеммных и

закладных болтов при различных видах ремонта пути;

— раскрепления и закрепления клеммных болтов при разрядке

температурных напряжений;

— раскрепления и закрепления клеммных болтов при укладке

и смене рельсовых плетей.

Машина должна эксплуатироваться при температуре окружающего

воздуха 273—313 К (от 0 ° до +40 °C).

Областью применения машины являются все виды ремонтов и

текущее содержание железнодорожного пути. Машина работает на

пути с рельсами типов Р 75, Р 65 и Р 50 со скреплениями КБ,

ЖБ, Д-2, К-2.

§ 2. Основные технические данные

и характеристики ПМГ

Таблица 1

Наименование показателей Значение показателей

1 2

Показатели назначения

Тип болтов, обрабатываемых ПМГ за один проход Клеммные и закладные*

Скорость конструкционная максимальная, км/ч 100

Скорость рабочая, км/ч 0,6 ± 0,06; 0,8 ± 0,08; 1,0 ± 0,1

Мощность силовой установки номинальная, кВт Пассажировместимость кабины, включая обслуживаю- 200

щий персонал, чел. 6

Колея, мм Аппаратура для связи: 1520

радиостанция поездная Связь с диспетчером

устройство переговорное Производительность: Связь внутрибригадная

средняя, км/ч 0,7 ± 0,07

при эпюре 1840 шпал на 1 км пути, болт/ч 10304 ± 1030

4

Продолжение табл. 1

1 I L 2 1

Момент крутящий, Нм (кгс.м):

при отвинчивании гаек, не менее 400/40/

при завинчивании гаек клеммных болтов 200 ± 50/20 ± 5/

при завинчивании гаек закладных болтов 120 ± 50/12 ± 5/

Частота вращения шпинделей гайковертов, с-'/об/мин/

в пределах:

для свинчивания гаек (первый и третий ряды) 8,3—10,6/500—640/

для завинчивания гаек (второй и четвертый ряды) 10,2—12,3/600—700/

Количество пропускаемых гаек, в том числе в зоне

расположения стыковых накладок К, % не более 5

Время, мин не более:

приведения в рабочее положение (настройка) 13

приведения в траспортное положение 5

Обслуживающий персонал, чел. 3

Масса:

максимальная, кг 36 500

конструктивная 36 500

в служебном состоянии 37 000

Нагрузка от колесной пары на рельс

(максимальная), кН (тс)

передней 185/18,9/

задней 178/18,7/

Количество одновременно обрабатываемых

на одной шпале болтов, шт 8

Габаритные размеры, мм:

длина по осям автосцепок 12 950

ширина 3160

высота 3900

база колесная 7000

Радиус проходимых кривых минимальный, м 80

Формула колесная 0 — 2 — 0

Диаметр колеса по кругу катания, мм 1050

Дизель-генератор АД-200Тсп /У36М/

Автосцепка Паровозная СА-3"

/серии ФД/

Высота оси автосцепок от уровня верха головки

рельса, мм 1050 ± $

Тормоза:

ручной Стояночный и аварийный

прямодействующий неавтоматический Движение машины

прямодействующий автоматический Следование в составе поезда

Коэффициент тормозного нажатия, расчетный 0,55

Компрессор ВВ-0,8/8-720

Электродвигатель привода компрессора 4АМ13254У2 исп1М1081

Мощность электродвигателя номинальная, кВт 7,5

Трансмиссия привода передвижения

Передача Электромеханическая

Электродвигатель тяговый ДК-117Д"’

5

Продолжение табл. 1

1 1 г 2 |

Напряжение номинальное, В 375/750

Род тока Постоянный

Масса, кг 750

Мощность часовая номинальная, кВт 110

Частота вращения часового режима работы, об/мин 1480

Установка выпрямительная ТП-800/460У2

Напряжение выпрямленное номинальное, В 460

Ток выпрямленный номинальный, А 800

Генератор Мощность генератора номинальная ГСФ-200

(при cosy? = 0.8), кВт 200

Напряжение номинальное, В 400

Ток при номинальной мощности, А 361

Батареи аккумуляторные 6СТ-132ЭМ

Напряжение батареи номинальное, В 24

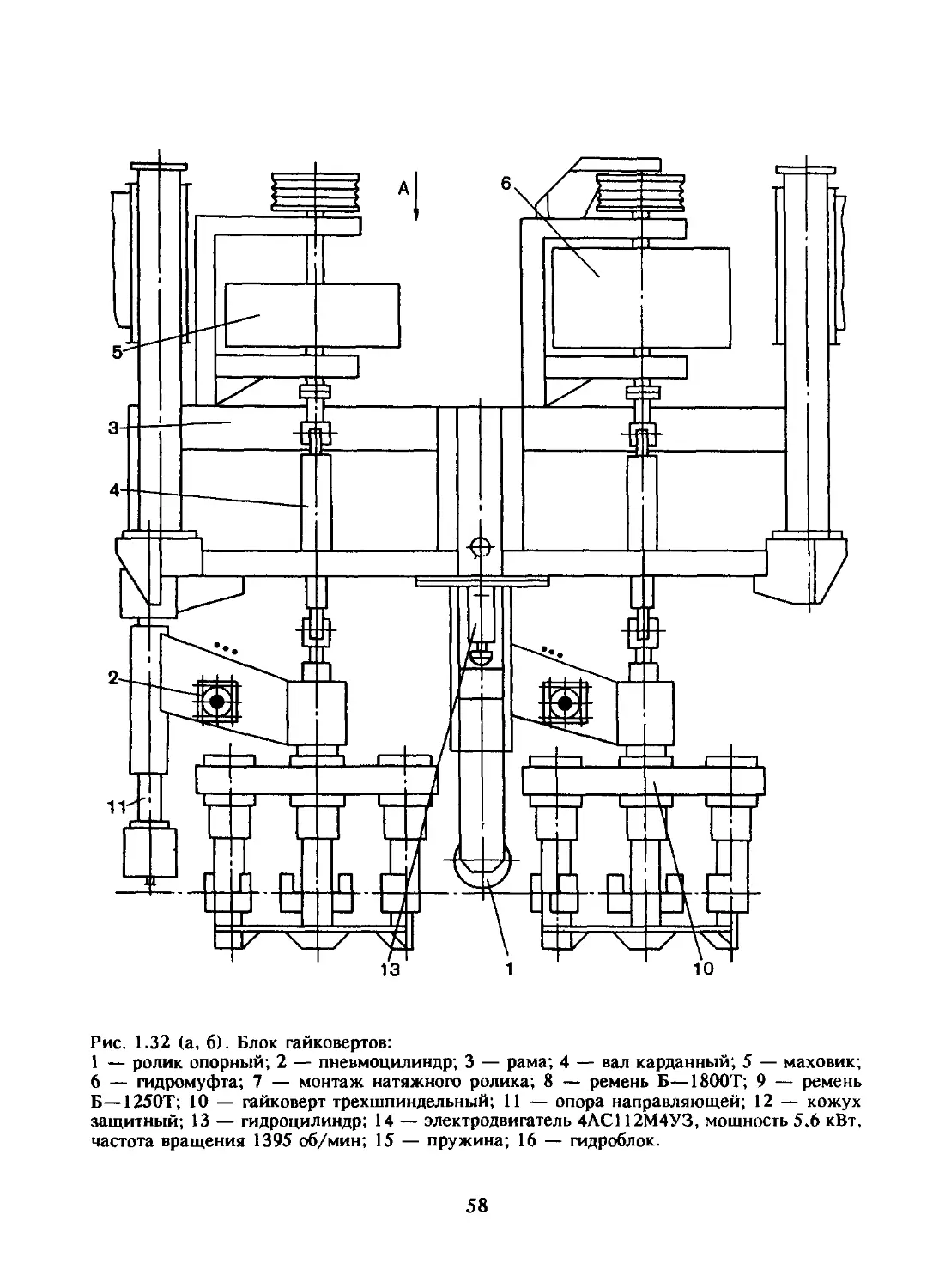

Отвинчивание, смазка и завинчивание гаек Гайковерт трехшпиндельный

Общее количество гайковертов в изделии, шт в том числе: 16

для отвинчивания гаек закладных болтов (первый ряд) 4

для завинчивания гаек закладных болтов (второй ряд) 4

для отвинчивания гаек клеммных болтов (третий ряд) для завинчивания гаек клеммных болтов 4

(четвертый ряд) 4

Режим работы гайковертов Автоматический, задаваемый непрерывным поступательным движением машины

Компоновка гайковертов Блочная

Количество блоков гайковертов на машине, шт 4

Электродвигатель привода гайковертов 4АМС112М4У2 исп. 1М1Д31

Мощность электродвигателя номинальная, кВт Гидросистема блоков 1, 2, 3 и 4: 5,6

насос производительность насоса номинальная: 35БГ12-23М или НШ50У-2-П

л/с 1,1

л/мии 66

давление насоса номинальное, МПа (кгс/см2) 12,5/125/

Электродвигатель привода насоса 4АМ160 4У2 исп. 1М2081

Мощность электродвигателя номинальная, кВт 15

Жидкость рабочая в гидросистеме Система смазки Масло турбинное Т22 ГОСТ 32-74 или турбинное Тп-22 ГОСТ 99-74, класс чистоты 13 ГОСТ 17216-71

Агрегат насосный по ГОСТ 15107-79 16-1/БГ11-22/

6

Продолжение табл. 1

1 1 1 2

Производительность насоса номинальная:

л/с 0,3

л/мин 18

Жидкость рабочая Смазка специальная: мазут топочный 40 ГОСТ 10585-75/40% по массе/, масло индустри- альное И-12А ГОСТ 20799-75/50% по массе/ и дизельное топливо Л-0, 2-40 ГОСТ 305-82/10% по массе/

Очиститель рельсовых скреплений: рабочий орган по очистке скреплений Щетки пассивные

Показатели надежности Установленная безотказная наработка. Ту, км 6.0

Средняя наработка на отказ, То, км Среднее оперативное время восстановления 8,0

работоспособного состояния, Тв, ч, не более Средний ресурс до капитального ремонта машины 2,5

(по обработке рельсовых скреплений), Трк, ч, не менее 5000

Установленный ресурс до капитального ремонта машины, Трк. у, ч 3500

Средний срок сохраняемости, Тм, месяцев 9

Срок службы машины, Тел. у, лет Показатели транспортабельности 18

Транспортирование заказчику: на расстояние до 200 км Своим ходом

на расстояние свыше 200 км На железнодорожной платформе

Габарит по ГОСТ 9238-83: по кузову (нижнее очертание габарита) 02-ВМ

по рабочим органам Габарит в погруженном на платформу состоянии в соответствии с “Техническими условиями погрузки 1-Т

и крепления грузов” Продожительность установки изделия для Габарит погрузки

транспортирования на железнодорожную платформу, ч, средняя 5

Показатели безопасности Путь тормозной (при торможении на площадке с начальной скоростью 100 км/ч) расчетный, м, не более Сопротивление изоляции токоведущих частей, МОм, 780

не менее:

на напряжение в цепи до 110 В на напряжение в цепи свыше 110 В: 0,5

в холодном состоянии 1,5

в нагретом состоянии 1,0

7

Окончание табл. 1

I________________________1_______________________L

Защита электрооборудования от короткого замыкания:

цепи постоянного тока

цепи переменного тока

Защита дизель-геиератора при работе

на недопустимых режимах

Защита:

от самопроизвольного перемещения механизмов

неработающего изделия

от несовместимых одновременных движений

механизмов или от перегрузок

Обозначение опасных частей оборудования

по ГОСТ 12.4.026-76

Транспортирование изделия в составе поезда

Вес прицепной единицы, транспортируемой машиной, т

Качественные характеристики

Условия эксплуатации

Тип рельсов, на которых может работать изделие

Тип скреплений, обрабатываемых изделием

Возможность выполнения технологических

операций на электрифицированных участках пути

Обеспечение смазки резьбы болтов

при отвинчивании гаек

Возможность работы в темное время суток

Режим работы изделия

Управление пуском, остановкой изделия, а также

подъемом и опусканием рабочих органов

Обеспечение аварийного приведения рабочих органов

из рабочего положения в транспортное

2

Предохранители

Автоматические

выключатели

Сигнализация

и блокировка

Предохранительные

устройства блоков

гайковертов, очистителя

скреплений, ручной тормоз

Блокировка датчика

обратной связи

Предупреждающий знак

электрического напряжения

Не допускается

Не более 60

Р50, Р65, Р75

КБ6 ЖБ, Д2, К2

Без снятия напряжения

в контактой сети

Наличие системы смазки

Наличие светильников

в зоне работ

Ручное управление,

автоматический режим

С пульта в кабине

управления и

с дистанционного

(выносного) пульта

Наличие ручного насоса

Примечания: 1. ‘ Конструкция изделия не предусматривает обработку скреплений в

зоне расположения стыковых рельсовых накладок.

2. Допускается применение автосцепок СА-3 без фрикционного аппарата.

3. Возможна замена на электродвигатель ДК-210БЗ.

ГЛАВА 2. МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ

$ I. Компоновка машины

Машина ПМГ /рис. 1.1./ представляет собой двухосный экипаж.

На передней консоли рамы расположена силовая установка дизель-

генератора АД-200Тсп /У-36М/, а на задней консоли — кабина

8

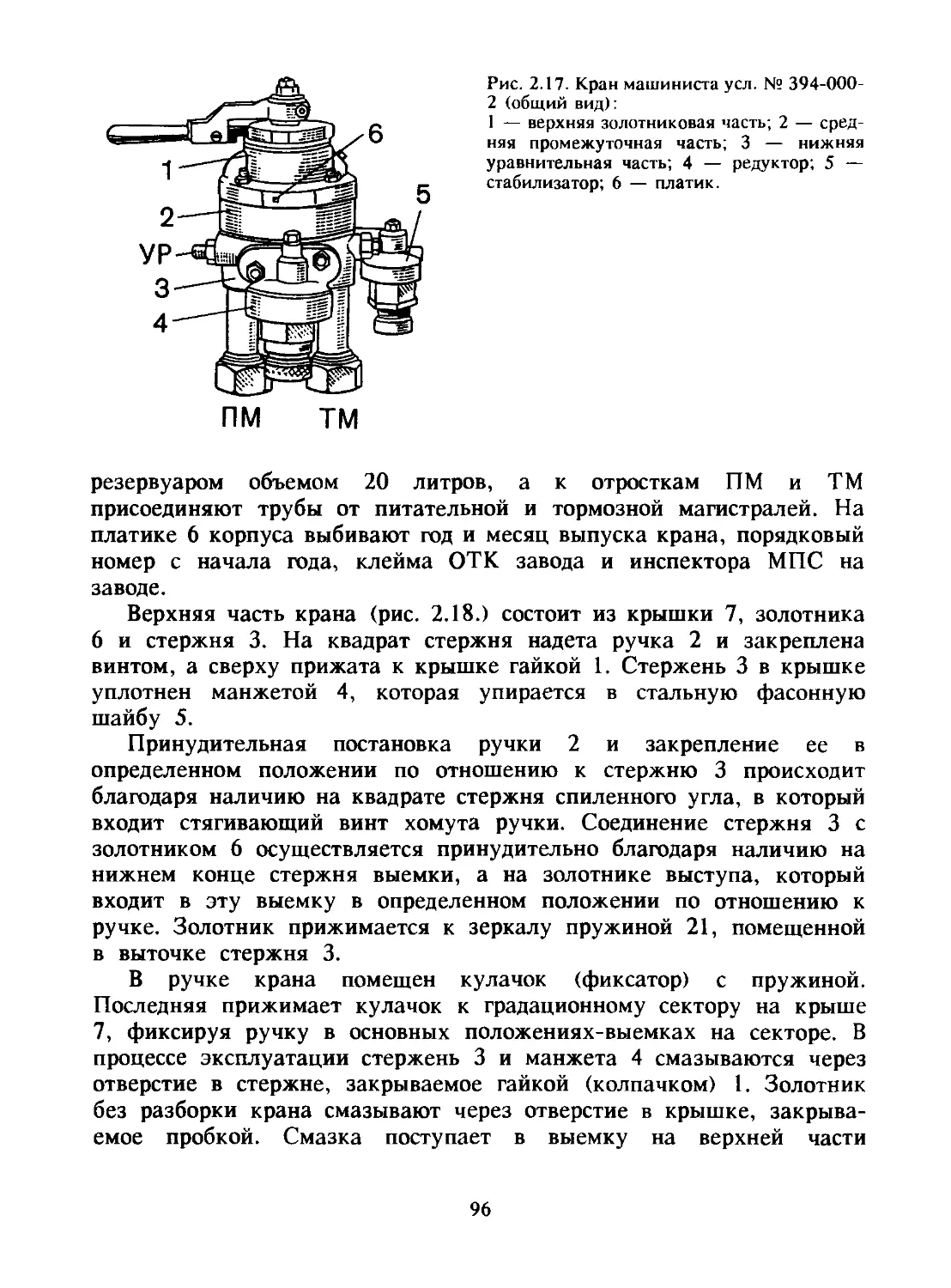

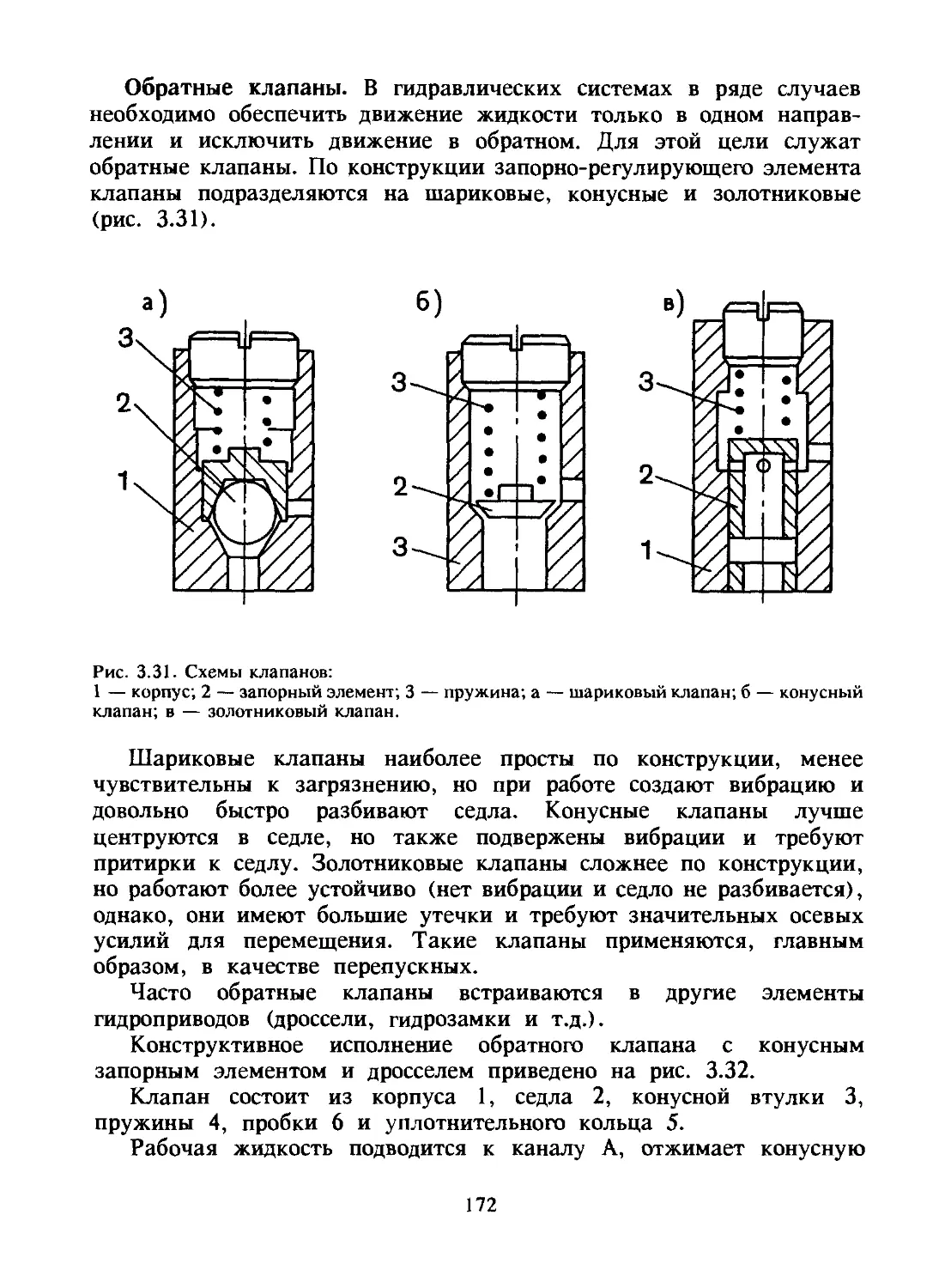

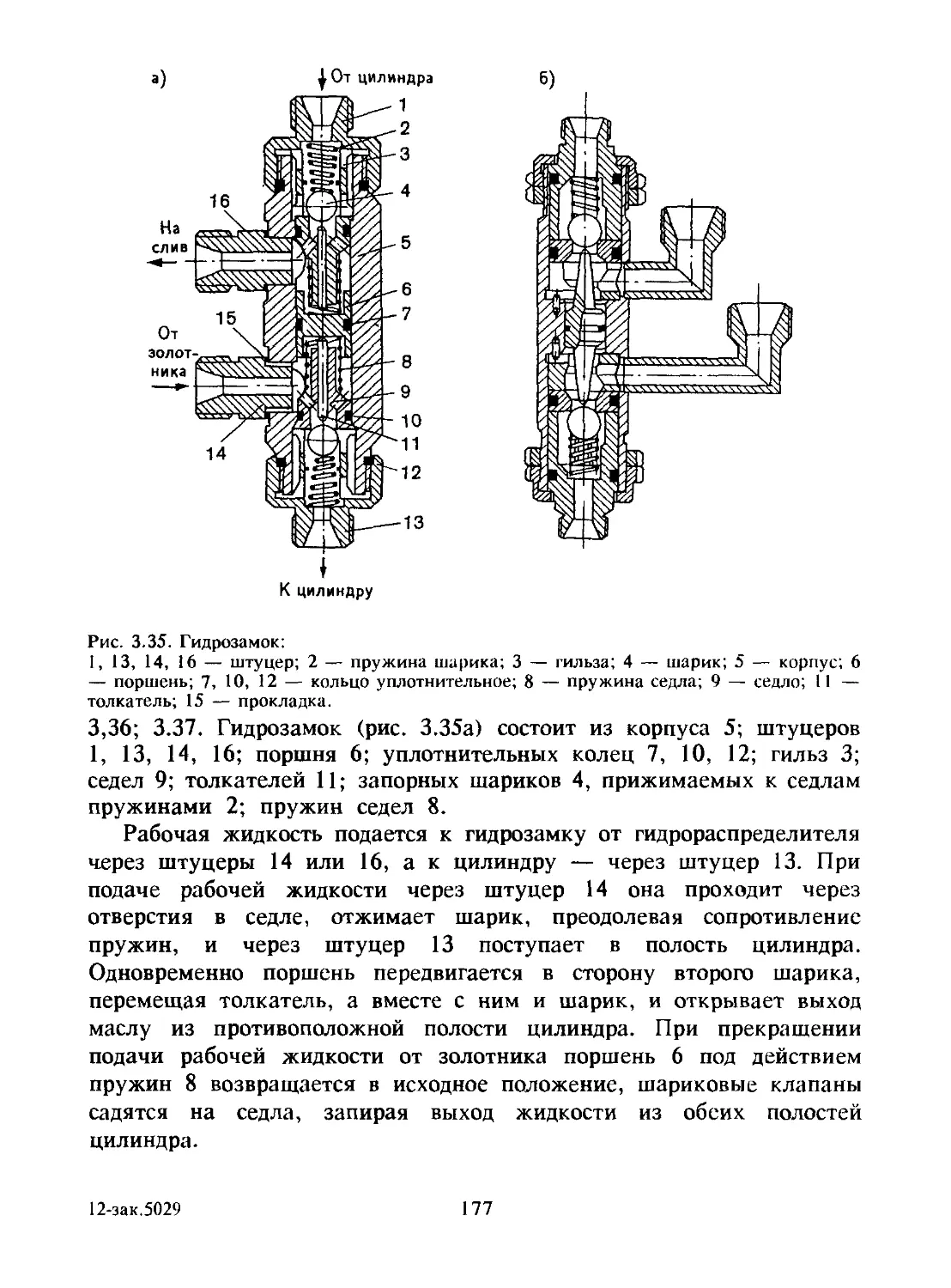

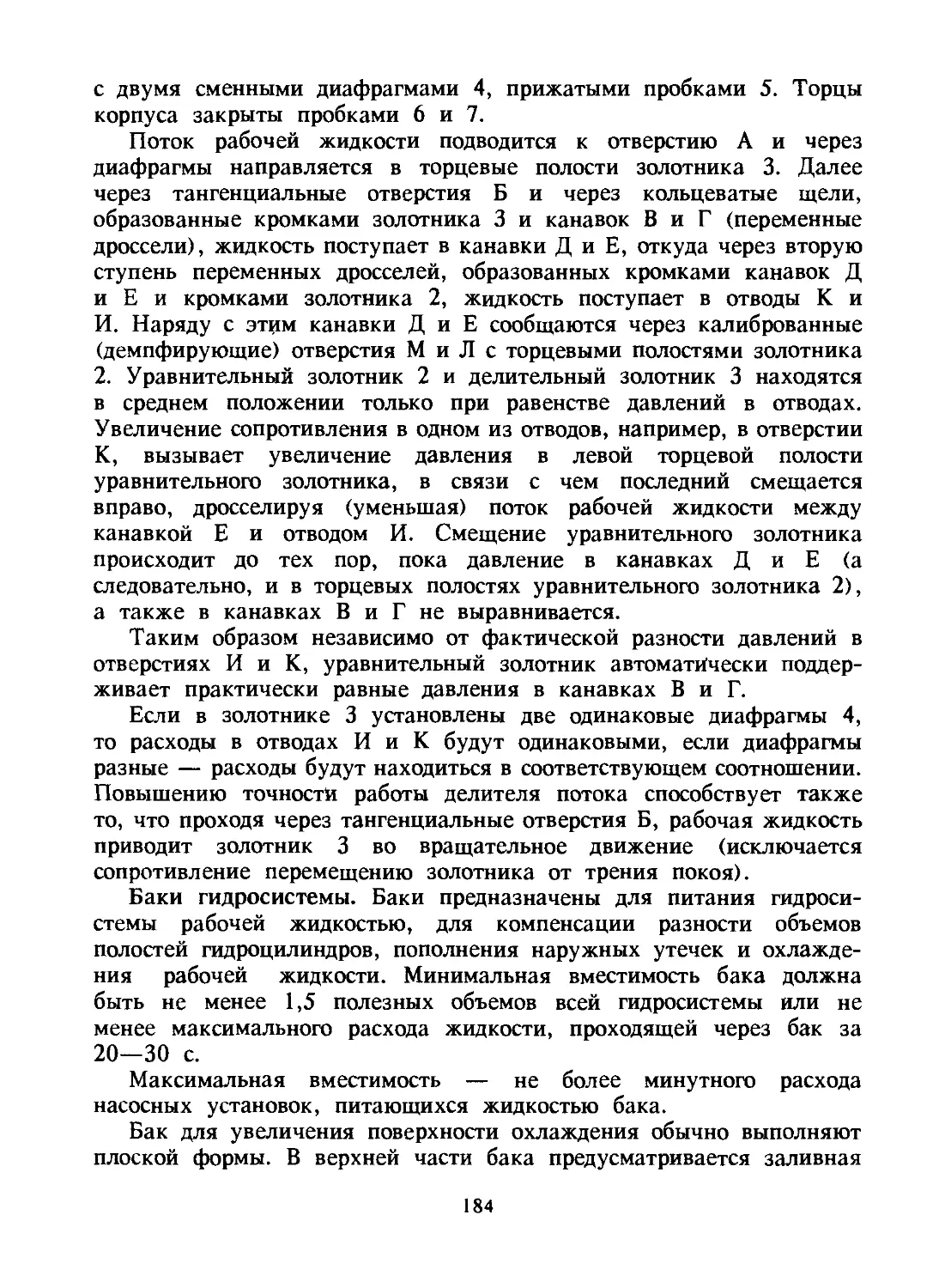

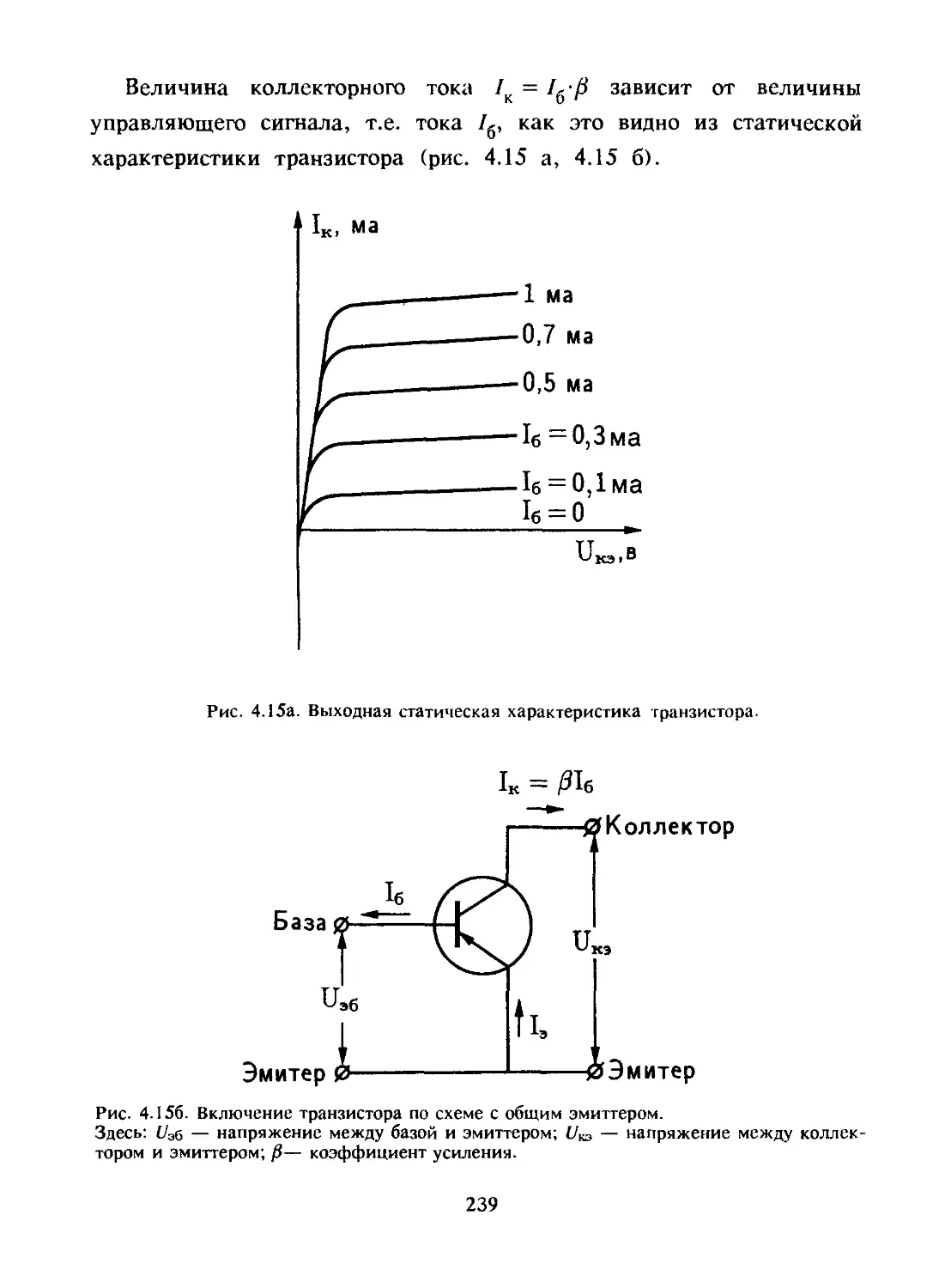

Рис. 1.1. Машина для закрепления и смазки клеммных и закладных болтов непрерывного действия ПМГ:

1 — система газоотвода; 2 — настил, ограждения и подножки; 3 — кожух; 4 — монтаж компрессоров; 5 — электрооборудо-

вание; 6 — монтаж тифонов; 7 — монтаж стеклоочистителей; 8 — блок гидравлический; 9 — монтаж автосцепок; 10 — кабина;

11 — монтаж ящиков; 12 — привод тяговый; 13 — подвешивание рессорное; 14 — монтаж плунжерных насосов; 15 — система

пневматическая; 16 — блоки рабочих органов; 17 — система охлаждения тяговых двигателей; 18 — передача рычажная;

19 — рама; 20 — монтаж топливных баков; 21 — монтаж датчиков обратной связи; 22 — монтаж фонарей сигнальных; 23 —

монтаж пенных огнетушителей; 24 — монтаж пенных огнетушителей; 25 — монтаж капота; 26 — монтаж блокировки смещения

рам гайковертов; 27 — монтаж привода спидометра; 28 — очиститель скреплений; 29 — система смазки; 30 — монтаж

радиостанции.

1050

10, в которой размещаются 6 человек (включая двух машинистов

и помощника).

В средней части рамы машины размещены четыре блока рабочих

органов с гидравлической и пневматической системами.

Передача мощности к колесной паре производится при помощи

тягового привода 12, включающего в себя тяговый двигатель

постоянного тока, монтируемого на раме машины. Машина снабжена

двумя тяговыми приводами.

$ 2. Рама машины

Рама машины состоит из двух полурам. В состав каждой полурамы

входят две продольные балки, связанные по концам поперечной

балкой и буферным брусом. Полурамы в средней части машины

соединены хребтовой балкой, расположенной на одном уровне с

полурамами. В средней части машины на продольные балки полурам

опираются две несущие балки. На буферных брусьях рамы

установлены автосцепки.

Неисправности рамы машины. Основные неисправности листовых

Рис. 1.2. Монтаж блокиров-

ки смещения рамы гайко-

вертов:

1 — выключатель; 2 —

кронштейн; 3 — рычаг; 4 —

пружина; 5 — упор.

10

и балочных рам — износ сменных накладок по поверхностям,

сопрягающимся с подвижными корпусами букс. Незначительный

износ сменных накладок устраняют шлифовкой. Накладки, у которых

износ превышает половину толщины, заменяют новыми.

Балочные рамы при нарушении нормальных условий эксплуатации

(при соударении, превышении скорости, схода с рельсов и т.д.) могут

иметь трещины, изгибы или сдвиг отдельных элементов, а в

отдельных случаях — изгиб всей рамы. К раме крепятся механизмы

блокировки смещения рамы гайковертов (рис. 1.2.).

Механизм блокировки смещения рамы гайковерта представляет

собой двуплечий рычаг 3, укрепленный на кронштейне и связанный

с ним пружиной 4. Одно плечо рычага упирается в упор 5, а другое

имеет контакт с выключателем ВП-15Д (поз. 1). Упор крепится к

раме, а выключатель связан с электроблокировкой машины. При

изгибе рамы рычаг нажимает на выключатель, машина останавли-

вается. Изгиб или отклонение рамы гайковертов может произойти

в случае, если патрон не снимется с обрабатываемой гайки, а

машина будет продолжать движение.

$ 3. Автосцепное устройство

Автосцепные устройства /автосцепки/ служат для сцепления

единиц подвижного состава, передачи и смягчения тяговых и ударных

нагрузок.

Все автосцепки по способу взаимодействия между собой подраз-

деляются на три типа: нежесткие, жесткие и полужесткие.

Нежесткими называют автосцепки, которые в сцепленном состоянии

допускают неограниченные перемещения по вертикали друг относи-

тельно друга до выхода из зацепления.

Жесткие автосцепки допускают такое перемещение в пределах

производственных допусков и износов.

Полужесткие автосцепки обеспечивают ограничения взаимных

перемещений по вертикали на определенный размер и при этом,

перемещаясь по вертикали, не могут выйти из зацепления.

На отечественных железных дорогах наибольшее распространение

получила нежесткая автосцепка типа СА-3 (советская автосцепка,

третий вариант).

Автосцепные устройства подвижного состава общего назначения

бывают двух типов: вагонного и паровозного. Основное отличие

автосцепки паровозного типа — отсутствие поглощающего аппарата.

Поэтому такие автосцепки устанавливают на подвижном составе, к

которому со стороны этих автосцепок не прицепляют большое

количество подвижных единиц, или сама единица подвижного состава

не транспортируется в составе поезда (мотовозы, автодрезины,

11

} 4 5 6 7 8

9

1 — объединенный задний упор; 2 — фиксирующий кронштейн расцепиого рычага; 3 —

расцепной рычаг; 4 — поддерживающая планка; 5 — поглощающий аппарат; 6 — тяговый

хомут; 7 — упорная плита; 8 — клин; 9 — ударная розетка переднего упора; 10 —

поддерживающий кронштейн; 11 — маятниковые подвески; 12 — центрирующая балочка;

13 — автосцепка; 14 — цепь.

некоторые путевые машины, в том числе ПМГ). Ее устанавливают

также на концевой балке паровоза.

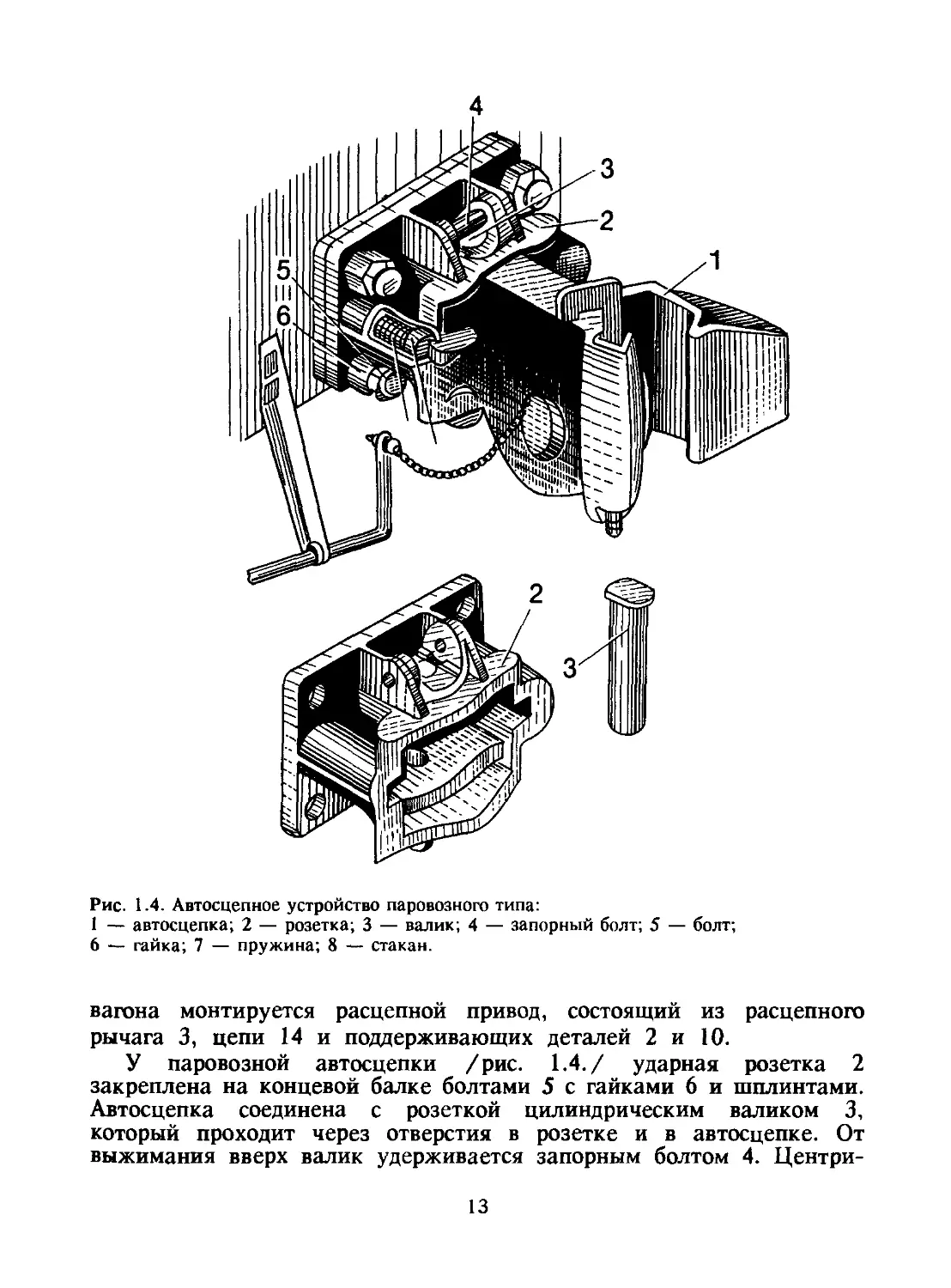

Автосцепное устройство вагонного типа (рис. 1.3.) состоит из

следующих основных частей: автосцепки 13, ударной розетки 9 с

передними упорами, центрирующего прибора /две маятниковых

подвески 11 и центрирующая балочка 12/, задних упорных

угольников 1, поглощающего аппарата 5, установленного внутри

тягового хомута 6.

Тяговый хомут с поглощающим аппаратом монтируется внутри

хребтовой балки рамы вагона и удерживается поддерживающей

планкой 4. Хвостовик автосцепки соединяется с тяговым хомутом

при помощи клина 8, поддерживаемого от выпадения двумя болтами

/на рисунке не показано/.

Между хвостовиком автосцепки и поглощающим аппаратом внутри

хомута установлена упорная плита 7, передающая тяговые усилия

сжатия на поглощающий аппарат, а при растяжении — от

поглощающего аппарата на передние упоры. На концевой балке

12

4

Рис. 1.4. Автосцепное устройство паровозного типа:

1 — автосцепка; 2 — розетка; 3 — валик; 4 — запорный болт; 5 — болт;

6 — гайка; 7 — пружина; 8 — стакан.

вагона монтируется расцепной привод, состоящий из расцепного

рычага 3, цепи 14 и поддерживающих деталей 2 и 10.

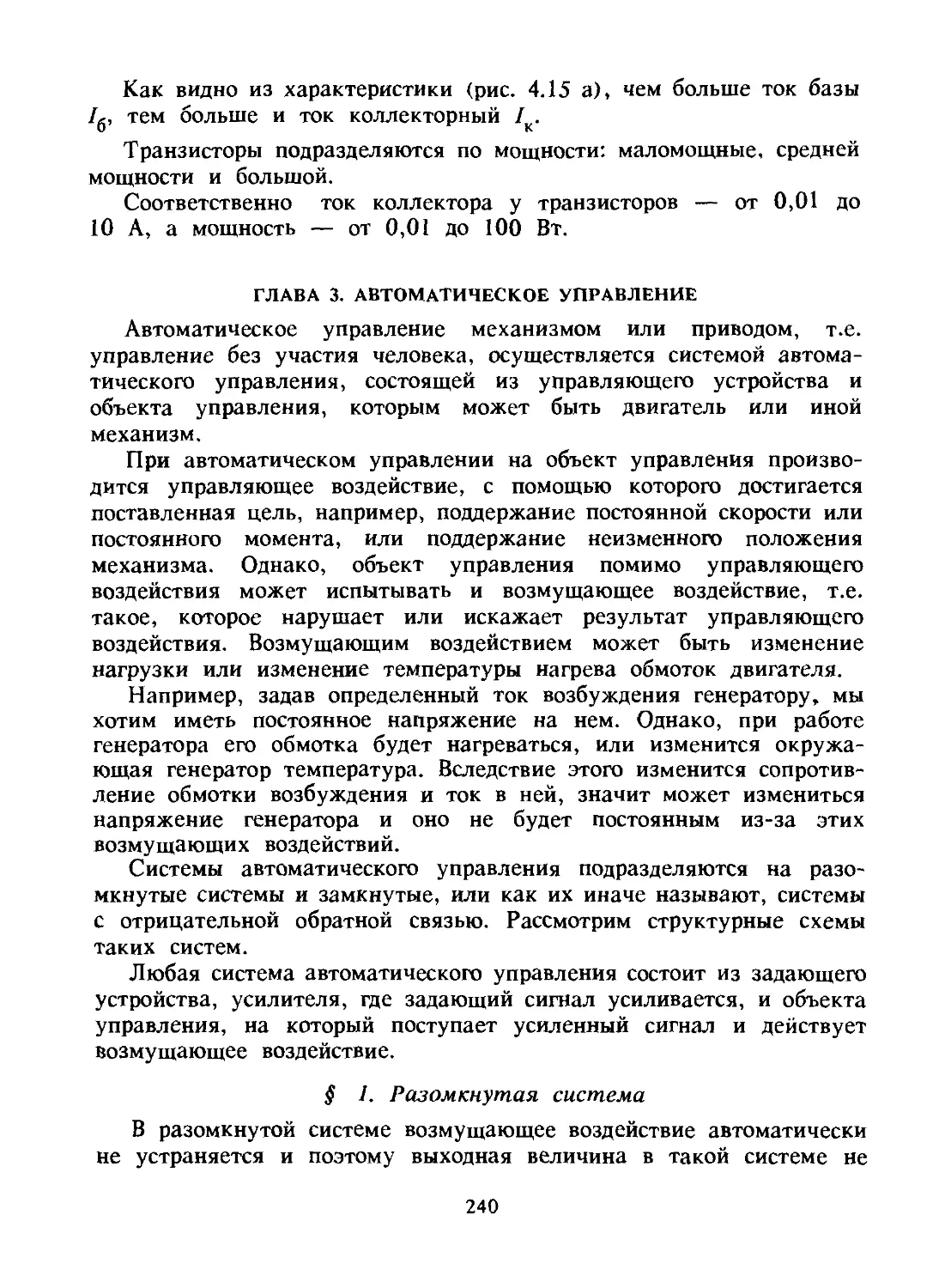

У паровозной автосцепки /рис. 1.4. / ударная розетка 2

закреплена на концевой балке болтами 5 с гайками 6 и шплинтами.

Автосцепка соединена с розеткой цилиндрическим валиком 3,

который проходит через отверстия в розетке и в автосцепке. От

выжимания вверх валик удерживается запорным болтом 4. Центри-

13

Рис. 1.5. Автосцепка:

1 — большой зуб; 2 — зам-

кодержатель; 3 — замок;

4 — малый зуб; 5 — упор;

6 — отверстие для клина.

рующий прибор, состоящий из пружин 7 и стаканов 8, возвращает

автосцепку в центральное положение после боковых отклонений.

Корпус автосцепки СА-3 (рис. 1.5.) предназначен для передачи

ударно-тяговых усилий упряжному устройству. Корпус автосцепки

представляет собой стальную полую отливку, имеющую головную

часть (голову) и хвостовик. Головная часть имеет большой (I) и

малый (4) зубья, которые, соединяясь, образуют зев. Из зева

выступают части замка 3 и замкодержателя 2.

Горизонтальную проекцию зубьев, зева и выступающей части

замка называют контуром зацепления автосцепки. Для обеспечения

взаимосцепляемости автосцепок используется стандартизированный

контур зацепления. Головная часть корпуса имеет упор 5 для

передачи сжимающего усилия через розетку концевой балки рамы

вагона. Хвостовик корпуса имеет отверстие 6 для клина, соединя-

ющего корпус с тяговым хомутом упряжного устройства. Для

облегчения горизонтального перемещения корпуса автосцепки торцу

хвостовика придана цилиндрическая форма.

Корпуса автосцепок отливают из углеродистой стали мартенов-

ского производства, которая имеет углерода 0,17—0,27%, марганца

0,5—0,9%, кремния 0,17—0,37%, серы и фосфора не более 0,045%

каждого. Корпуса, отлитые из такой стали, как показывают

испытания, разрушаются при ударе силой 2,2—3,9 МН, когда

продольные оси сцепленных автосцепок совмещены.

Механизм автосцепки состоит из замка 1, замкодержателя 2,

предохранителя замка (собачки) 3, подъемника 4, валика подъемника

5 и болта 6 с гайкой и двумя шайбами (рис. 1.6.).

Замок предназначен для запирания двух сомкнутых автосцепок.

Замкодержатель нужен для удержания замка в сцепленном и

расцепленом положениях.

Предохранитель замка представляет собой двуплечий рычаг с

отверстием для навешивания на нем замка.

Подъемник предназначен для выведения предохранителя замка

из положения упора в противовес замкодержателя, перемещения

замка внутрь полости корпуса автосцепки и удержания его в этом

положении.

14

Рис. 1.6. Детали авто-

сцепки:

1 — замок; 2 — замко-

держатель; 3 — предо-

хранитель замка (собач-

ка); 4 — подъемник; 5

— валик подъемника; 6

— болт с гайкой и шай-

бами.

Валик подъемника обеспечивает поворот подъемника.

Болт, проходящий через отверстия в приливе корпуса автосцепки,

вместе с гайкой и двумя шайбами запирает валик подъемника, а

тем самым и остальные части механизма автосцепки.

Процесс расцепления представляет собой выполнение трех задач:

выключение предохранителя от саморасцепа; перемещение замка

внутрь корпуса; удержание замка в корпусе до разведения вагонов.

Для расцепления у одной из сцепленных автосцепок посредством

расцепного привода поворачивают валик подъемника. В результате

этого поворачивается подъемник, который своим широким пальцем

нажимает на нижнее плечо предохранителя замка, вследствие чего

верхнее плечо поднимается и располагается выше противовеса

замкодержателя. Тем самым решается первая задача.

При дальнейшем повороте подъемника тот же палец нажимает

на замок и, поворачивая его, уводит внутрь корпуса. Сигнальный

отросток замка при этом выступает наружу; таким образом решается

вторая задача.

Для выполнения третьей задачи предназначен узкий палец

подъемника, который при повороте нажимает на горизонтальную

грань расцепного угла замкодержателя, в результате чего последний,

имея овальное отверстие, освобожденный от нажатия, опускается

снова вниз. Теперь замок не может вновь выйти в зев, так как он

удерживается широким пальцем подъемника. Подъемник сохраняет

такое положение потому, что его узкий палец опирается на

вертикальную грань расцепного угла замкодержателя. Последний не

может повернуться из-за нажатия на его лапу малого зуба смежной

автосцепки.

При разведении вагонов освобожденная от нажатия лапа

замкодержателя выходит в зев, расцепной угол, поворачиваясь,

15

позволяет повернуться подъемнику, в результате чего замок

возвращается в первоначальное положение. У смежной автосцепки

замкодержатель также поворачивается и упор его противовеса

располагается ниже верхнего плеча предохранителя замка.

Таким образом, механизмы обеих автосцепок после разведения

вагонов автоматически восстанавливают готовность к новому сцеп-

лению.

£ 4. Ходовая часть машины

Как указывалось выше, машина представляет собой двухосный

экипаж с двумя ведущими осями. Ходовая часть состоит их двух

одинаковых колесных пар с буксами и рессорным подвешиванием.

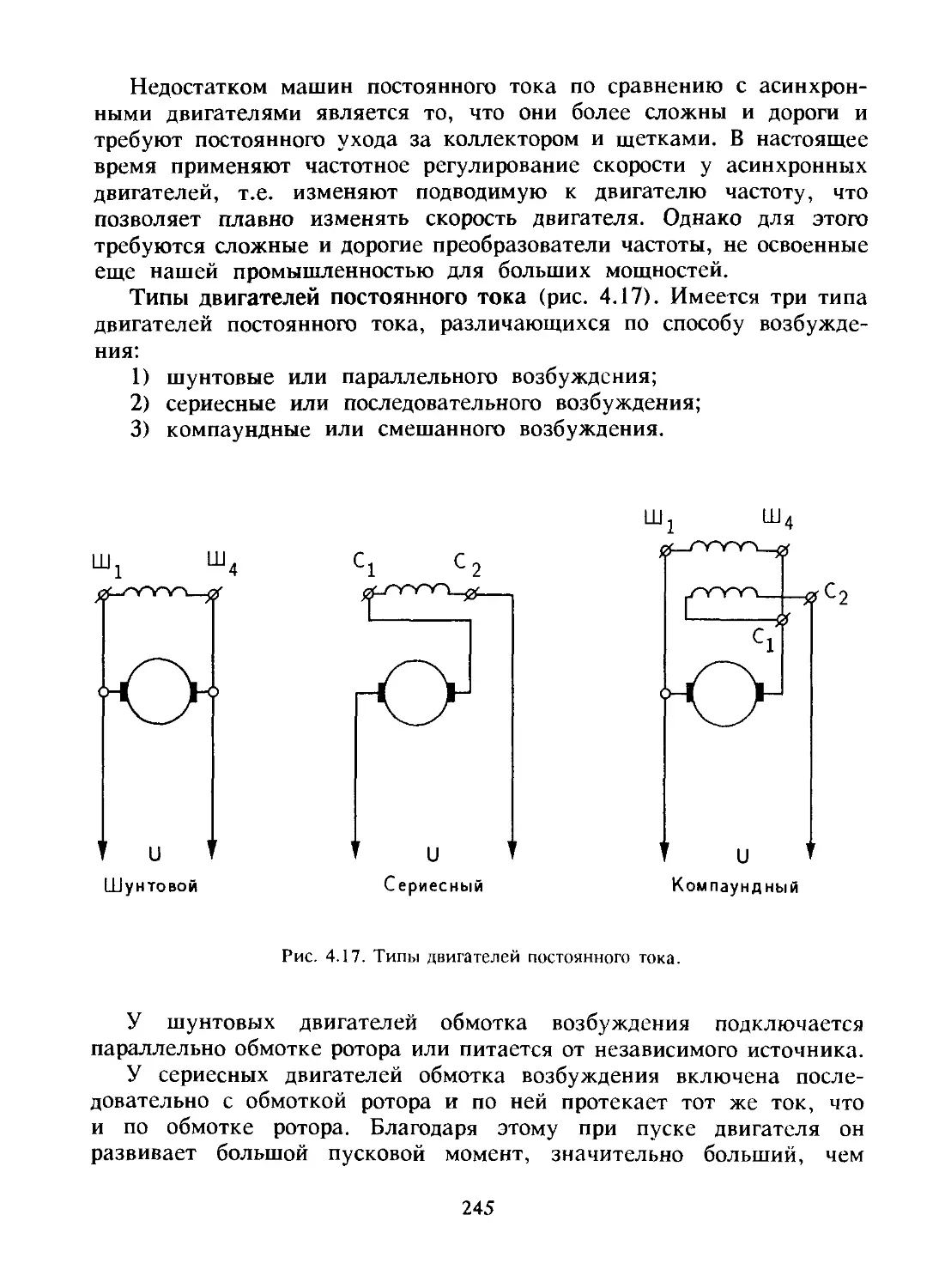

Колесные пары. Колесная пара (рис. 1.7.) является одной из

главных и ответственных частей подвижного состава. Она направляет

движение вагона (машины) по рельсовому пути и воспринимает все

нагрузки, передающиеся от подвижной единицы на рельсы и обратно.

Безопасность движения поездов во многом зависит от конструк-

ции, материала, технологии изготовления и ремонта, а также

качества осмотра колесных пар. Конструкция и содержание колесных

пар оказывают влияние на плавность хода, величину сил, возника-

ющих при взаимодействии вагона и пути, и сопротивление движению.

Типы, основные размеры и технические условия на изготовление

определяются государственными стандартами, а содержание и ремонт

— Правилами технической эксплуатации железных дорог Российской

Федерации и специальной Инструкцией по осмотру, освидетельство-

ванию, ремонту и формированию вагонных колесных пар.

Колесная пара (рис. 1.7.) состоит из оси (I) и двух колес (2),

укрепленных на ней.

Тип колесных пар определяется типом оси и диаметром колес.

Для подвижных единиц магистральных дорог широкой колеи

Рис. 1.7. Колесная пара:

1 — ось; 2 — колесо.

16

ГОСТ 4835—72 предусматривает колесные пары шести типов.

Оси, применяемые на машине ПМГ, типа РУ приспособлены под

подшипники качения. Колеса имеют диаметр по кругу катания 1050

мм. Для безопасного движения вагона по рельсовому пути, особенно

по стрелочным переводам, колеса укрепляются на оси так, чтобы

расстояние между внутренними вертикальными гранями их ободов

и бандажей находилось в определенных пределах. Колеса, укреп-

ленные на одной оси, должны иметь минимальную разность

диаметров поверхностей катания (не более 1 мм). Это необходимо

для предупреждения перекосов и скольжений колесной пары,

повышающих сопротивление движению, вызывающих неравномерный

и увеличенный износ поверхностей катания колес и скручивание

оси.

Одним из требований, предъявляемых к колесной паре, является

ее уравновешенность, поскольку при высоких скоростях и значи-

тельных дисбалансах возникают силы инерции такой величины, что

пренебрегать ими не следует.

Оси различаются размерами основных элементов (в зависимости

от величины допускаемой нагрузки), формой шейки (для подшип-

ников скольжения или качения (роликовых), формой поперечного

сечения (сплошные и полые).

Кроме этих признаков, определяющих конструкцию, оси класси-

фицируются по материалу и технологии изготовления. Для удобного

размещения подшипников концевые части оси, называемые шейками,

имеют цилиндрическую форму. Имеются цилиндрические части оси

для укрепления ступицы, называемые подступичными частями оси,

имеются предподступичные части оси, на которых размещаются

задние уплотняющие части букс (рис. 1.8.).

Рис. 1.8. Ось колесной пары вагонного типа:

1 — средняя часть оси; 2 — подступичная часть оси.

5029

17

Средней части оси придан конический переход от подступичных

частей к середине оси. Для снижения концентрации напряжений в

местах изменения диаметров сечений шейки предступичные части

имеют плавные сопряжения-галтели.

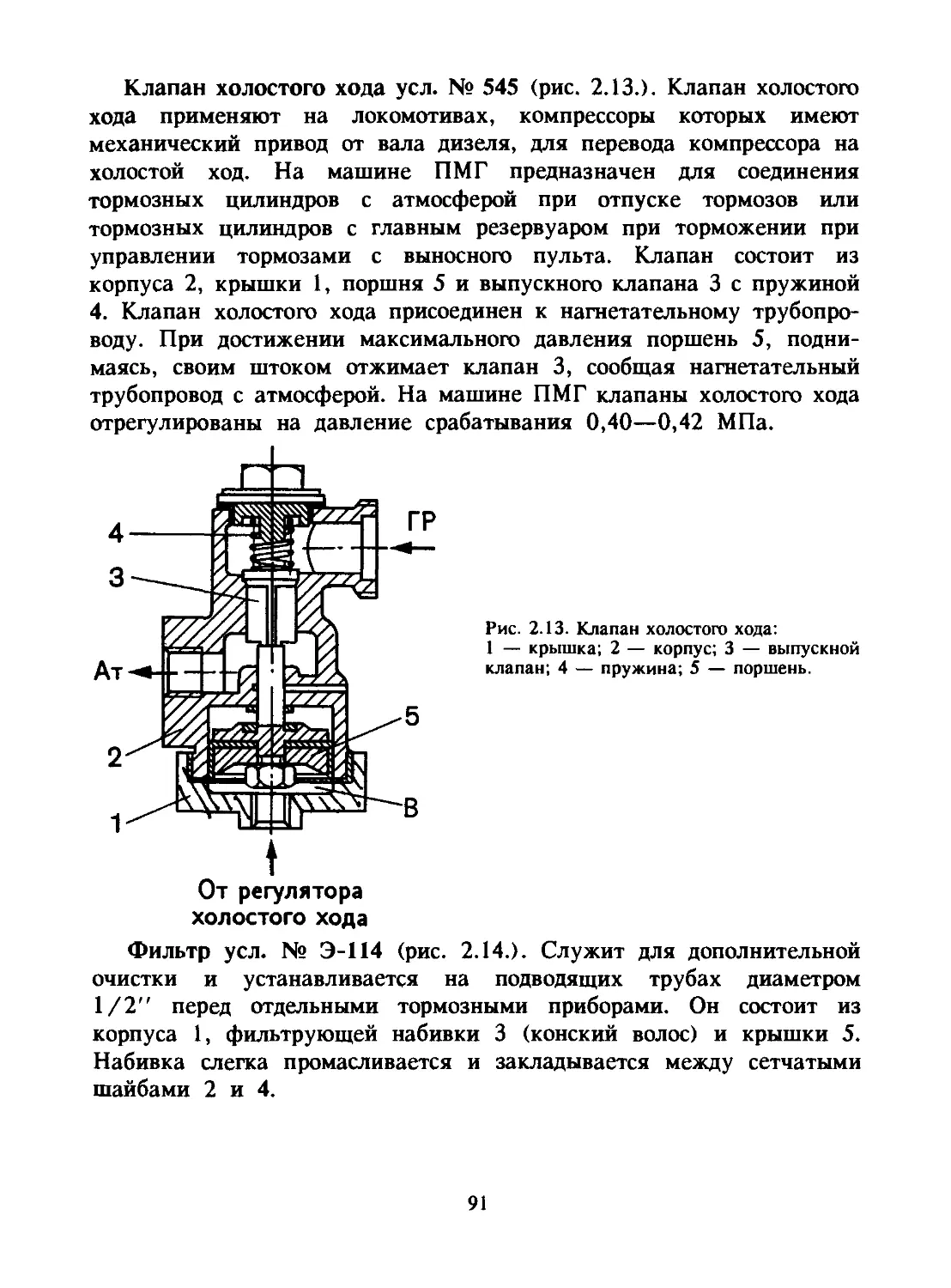

Оси изготавливают из углеродистой стали марки Ос. В, которая

имеет следующий химический состав (в %): углерода-0,37-0,45;

марганца-0,5—0,8; кремния-0,15—0,35; фосфора — не более 0,04;

серы — не более 0,05; хрома — не более 0,3; никеля — не более

0,3; меди — не более 0,25.

Для оси типа РУ (рис. 1.8.) размеры имеют следующие значения:

dl— 135 мм; с/4 — 165 мм; <12 — 194 мм; <У3 — 135 мм; —

248 мм; hl — 2390 мм; Л2 — 2036 мм.

На машине ПМГ применяются оси специальной конструкции,

предназначенные для напрессовки в средней части конической

шестерни тягового привода (см. рис. 1.15.).

Колеса. Колеса различаются: конструкцией — безбандажные

(цельные) и бандажные (составные), состоящие из бандажа,

колесного центра и предохранительного (бандажного) кольца;

материалом (стальные и чугунные); способом изготовления (катаные

и литые); размерами диаметра колеса и отверстия ступицы.

Элементами конструкции колеса (рис. 1.9.) являются обод 1, диск

2 и ступица 3. На машине ПМГ применяются цельнокатаные колеса

облегченной конструкции.

Для рационального взаимодействия колеса и рельсового пути

важное значение имеет форма поверхности катания — профиль

колеса. На рис. 1.10. показан стандартный профиль поверхности

катания, который имеет колесо после обточки. Этот профиль

характеризуется гребнем высотой 28 мм и толщиной 33 мм,

измеренной на расстоянии 18 мм от его вершины, конической

поверхностью катания с уклоном 1:20 и 1:7 и фаской 6x6 мм.

Гребень, предохраняющий колесную пару от схода с рельсов, имеет

угол наклона наружной грани, равный 60°. Коническая поверхность

в отличие от цилиндрической предотвращает образование неравно-

мерного по ширине колеса износа (проката), облегчает прохождение

кривых и центрирует колесную пару в прямых участках пути. В

связи с конической поверхностью колеса его диаметр измеряют в

определенной плоскости (по кругу катания, находящемуся на

расстоянии 70 мм от внутренней грани колеса).

18

<£810 _jo

<£290

<£260+б

<£350

2*

19

Рис. 1.10. Профиль колеса:

1 — коническая поверхность колеса; 2 — гребень колеса.

Соединение колеса с осью. Широко распространенным способом

соединения колес с осью является прессовая посадка. При этом

процессе колесо, у которого диаметр отверстия в ступице меньше

диаметра подступичной части оси, с небольшим усилием напрессо-

вывают на ось, в результате чего достигается прочное соединение

колеса с осью.

Неисправности колесных пар. К эксплуатации не допускаются

колесные пары с нарушенными сроками полного освидетельствования

и не имеющие клейм формирования. При формировании колесных

пар и их освидетельствовании наносятся клейма и значки.

В соответствии с ПТЭ запрещается эксплуатация колесных пар

с трещиной в любой части оси и при наличии износов и повреждений

нарушающих нормальное взаимодействие пути и подвижной единицы.

Допускаемые размеры колесных пар

1. Прокат по кругу катания колеса не более 8 мм.

2. Толщина гребня не более 35 мм и не менее 25 мм.

3. Расстояние между внутренними гранями ненагруженных ко-

лесных пар не более 1440t|.

4. Наибольшая разность в диаметрах колес по кругу катания у

колесных пар, подкатываемых под одну машину — 1 мм.

5. Наименьшая толщина у колесных ободов — 36 мм.

20

6. Величина вертикального подреза гребня высотой не более

18 мм.

7. Ползун (выбоина) на поверхности катания у колесных пар с

роликовыми буксами глубиной не более 1—2 мм. До 2 мм

разрешается следование со скоростью 70 км/ч до ближайшего пункта

смены колесной пары.

Не допускаются к эксплуатации колесные пары со следующими

повреждениями:

— с наличием одной продольной трещины на средней части оси,

длиной более 25 мм, суммарной длиной 25 мм;

— имеющие протертости средней части оси глубиной 25 мм;

— имеющие следы контактов с электродом или электросварочным

проводом любой части оси;

— имеющие трещины в ободе, диске, ступице колеса;

— имеющие сдвиг ступицы колеса относительно подступичной

части оси;

— имеющие ослабление ступицы колеса на оси. Признаком

ослабления ступицы на оси является разрыв краски по всему

периметру с выделением из-под ступицы с внутренней стороны колеса

ржавчины, масла;

— имеющие выщербины на поверхности катания цельнокатаных

колес глубиной более 3 мм или длиной свыше 25 мм;

— имеющие кольцевые выработки на поверхности катания на

основании гребня глубиной более 1 мм, на уклоне 1:7 шириной

более 15 мм;

— с наличием местного увеличения ширины обода цельнокатаного

колеса, раздавливания более 5 мм;

— имеющие повреждения поверхности катания колес, вызвавшие

смещение металла (навар) высотой 1 мм;

— имеющие остроконечный накат на участке сопряжения

подрезной части гребня колеса;

— имеющие разницу расстояний между внутренними гранями

ободов цельнокатаных колес в разных точках более 2 мм.

Ширина обода колеса должна быть не более 133 мм и не менее

126 мм.

Буксовый узел. Буксы предназначены для передачи нагрузки от

рамы вагона или тележки на шейки осей, а также для ограничения

продольного и поперечного перемещений колесной пары при

движении.

Букса состоит из корпуса, подшипника и деталей, уплотняющих

корпус буксы как с переднего торца, так и со стороны колеса.

Корпус буксы служит также резервуаром для смазки и его

конструкция обеспечивает защиту внутренней полости от загрязнения

и обводнения.

21

Букса проектируется с таким расчетом, чтобы равнодействующая

нагрузка на шейку оси проходила по вертикали через центр шейки

оси.

По типу применяемых подшипников все буксы делят на две

группы: с подшипниками качения (роликовыми подшипниками) (рис.

1.11.) и с подшипниками скольжения.

Рис. 1.11. Буксовый узел:

1 — малая буксовая крышка; 2 — гайка; 3 — большая буксовая крышка; 4 — корпус

буксы; 5 — внешнее кольцо подшипника; 6 — дистанционное кольцо; 7 — большое

дистанционное кольцо; 8 — подшипник; 9 — сальник; 10 — лабиринтное кольцо; 11 —

ось колесной пары.

На машине ПМГ применяются буксы с роликовыми подшипни-

ками. Основные преимущества роликовых подшипников по сравнению

с подшипниками скольжения состоят в следующем:

— снижение удельного сопротивления движению и, как следствие,

снижение расхода топлива или электроэнергии локомотивами на

4-11%;

— снижение сопротивления движению при трогании с места в

7—10 раз;

— практически полное отсутствие случаев грения букс при

повышении скоростей движения;

— резкое сокращение объема работ по обслуживанию букс в

эксплуатации, что позволяет значительно сократить штат слесарей

и осмотрщиков на пунктах технических осмотров;

— значительное сокращение расхода цветных металлов или даже

полное исключение их расхода;

22

— большая экономия смазочного материала, а также полное

исключение расхода подбивочных материалов и сезонной смены

смазки.

На подвижном составе используются 3 вида роликовых подшип-

ников: цилиндрические (с цилиндрическими роликами); сферические

(сферические самоустанавливающиеся двухрядные); конические (од-

но- и двухрядные).

Долговечность цилиндрических роликовых подшипников, как

показал опыт их эксплуатации, в 6—8 раз выше, чем сферических

при равных габаритах.

Существуют два типа посадки роликовых подшипников на шейки

осей: на конической закрепительной втулке (втулочная посадка) и

непосредственно (безвтулочная или так называемая горячая посадка).

Более широкое распространение получила горячая посадка.

Надежность посадки обеспечивается разностью диаметров отверстия

внутреннего кольца (изготавливается с минусовым допуском) и

диаметра шейки оси (изготавливается с плюсовым допуском).

При горячей посадке почти в 5 раз сокращаются затраты труда

на монтаж и демонтаж подшипников в буксе и в связи с этим в

2,5 раза снижаются эксплуатационные расходы на ремонт букс.

Горячая посадка может быть успешно применена лишь при

соблюдении следующих условий:

— обеспечение стабильности размеров внутренних колец;

— применение повышенных натягов, исключающих образование

коррозии на посадочных поверхностях колец и шеек осей (величина

необходимого натяга определяется с учетом нагрузки и размеров

внутренних колец);

— обеспечение длительной эксплуатации букс без съема

внутренних колец подшипников с шеек осей (до повреждения кольца

или до расформирования колесной пары);

— применение индукционных нагревателей, обеспечивающих съем

внутренних колец с шеек без перегрева колец и повреждения шеек.

Типовая букса с цилиндрическими роликовыми подшипниками

имеет передний и задний подшипники, посаженные на шейку оси

вплотную друг к другу, что уменьшает габаритные размеры буксы

и снижает напряжения в шейке оси. Оба подшипника полузакрытого

типа. Блоки подшипников взаимозаменяемы. Посадку новых внут-

ренних колец на шейку оси производят с натягом 40—65 мкм.

Минимальный натяг для колец, бывших в эксплуатации, — 30 мкм.

Торцевое крепление подшипников осуществлено гайкой. Букса

имеет четырехкамерное лабиринтное уплотнение с уменьшенным до

0,8 мм радиальным зазором.

23

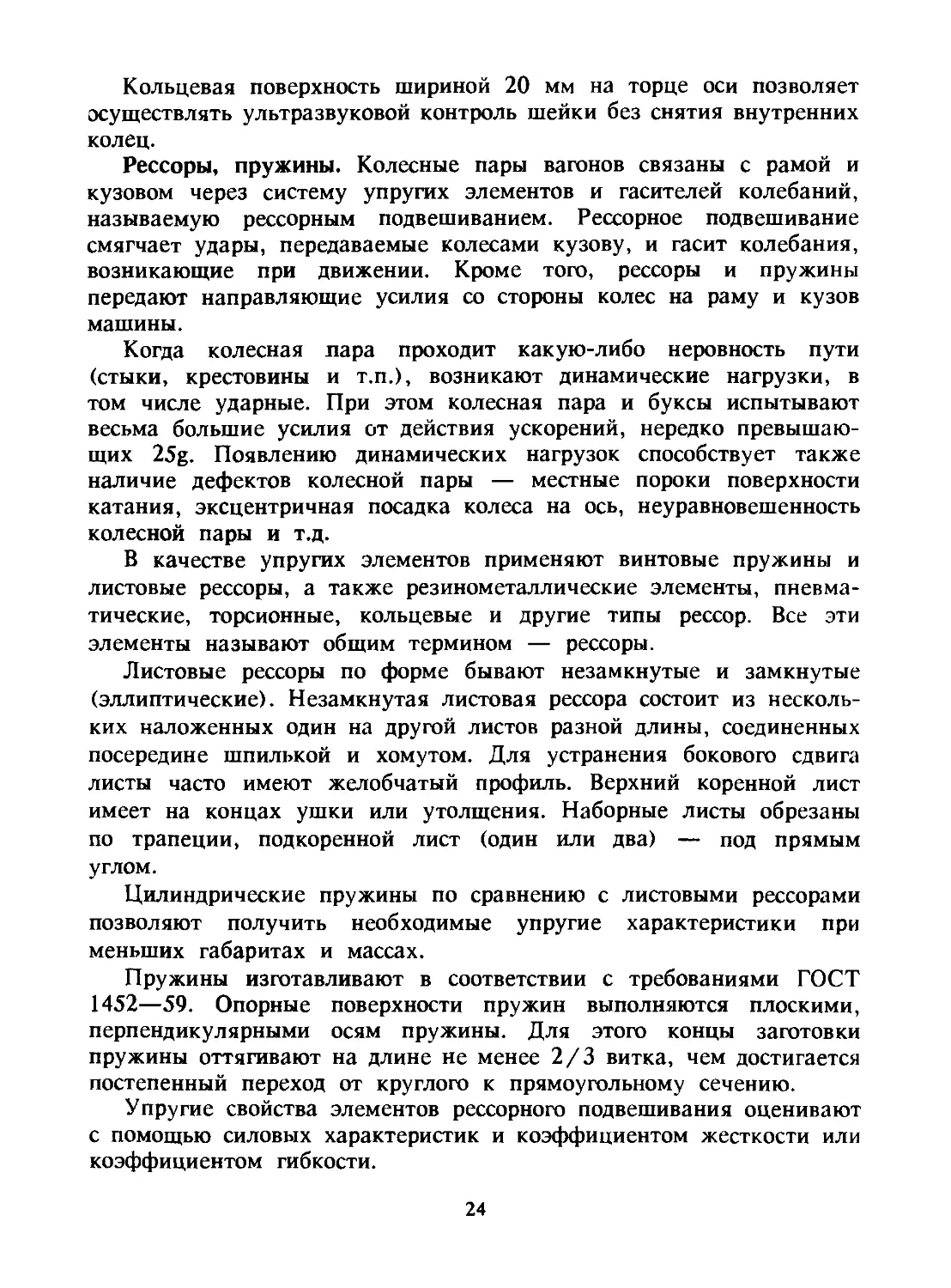

Кольцевая поверхность шириной 20 мм на торце оси позволяет

осуществлять ультразвуковой контроль шейки без снятия внутренних

колец.

Рессоры, пружины. Колесные пары вагонов связаны с рамой и

кузовом через систему упругих элементов и гасителей колебаний,

называемую рессорным подвешиванием. Рессорное подвешивание

смягчает удары, передаваемые колесами кузову, и гасит колебания,

возникающие при движении. Кроме того, рессоры и пружины

передают направляющие усилия со стороны колес на раму и кузов

машины.

Когда колесная пара проходит какую-либо неровность пути

(стыки, крестовины и т.п.), возникают динамические нагрузки, в

том числе ударные. При этом колесная пара и буксы испытывают

весьма большие усилия от действия ускорений, нередко превышаю-

щих 25g. Появлению динамических нагрузок способствует также

наличие дефектов колесной пары — местные пороки поверхности

катания, эксцентричная посадка колеса на ось, неуравновешенность

колесной пары и т.д.

В качестве упругих элементов применяют винтовые пружины и

листовые рессоры, а также резинометаллические элементы, пневма-

тические, торсионные, кольцевые и другие типы рессор. Все эти

элементы называют общим термином — рессоры.

Листовые рессоры по форме бывают незамкнутые и замкнутые

(эллиптические). Незамкнутая листовая рессора состоит из несколь-

ких наложенных один на другой листов разной длины, соединенных

посередине шпилькой и хомутом. Для устранения бокового сдвига

листы часто имеют желобчатый профиль. Верхний коренной лист

имеет на концах ушки или утолщения. Наборные листы обрезаны

по трапеции, подкоренной лист (один или два) — под прямым

углом.

Цилиндрические пружины по сравнению с листовыми рессорами

позволяют получить необходимые упругие характеристики при

меньших габаритах и массах.

Пружины изготавливают в соответствии с требованиями ГОСТ

1452—59. Опорные поверхности пружин выполняются плоскими,

перпендикулярными осям пружины. Для этого концы заготовки

пружины оттягивают на длине не менее 2/3 витка, чем достигается

постепенный переход от круглого к прямоугольному сечению.

Упругие свойства элементов рессорного подвешивания оценивают

с помощью силовых характеристик и коэффициентом жесткости или

коэффициентом гибкости.

24

Жесткость С упругого элемента численно равна силе, вызывающей

прогиб этого элемента, равный единице

Р

где Р — внешняя сила, действующая на рессору, Н, / — прогиб

рессоры, м.

Гибкость упругого элемента — величина, обратная жесткости,

численно равная прогибу под действием силы, равной единице, и

определяемая по формуле

Жесткостью рессоры называется груз, которому соответствует

прогиб рессоры на 1 мм. Цилиндрические пружины характеризуются

жесткостью и длиной в свободном состоянии.

Фабричной стрелой прогиба называется расстояние от прямой

линии, проведенной через точки опоры подвеса или центра ушков,

до коренного листа у хомута рессоры, измеренное у рессоры,

находящейся в свободном (ненагруженном) состоянии.

Рессоры смягчают силы от толчков и ударов и тем самым

предохраняют экипаж и путь от преждевременного износа и

обеспечивают плавное движение машины.

Это происходит вследствие того, что при дополнительном прогибе

от динамической нагрузки давление листовой рессоры на подвеску

увеличивается постепенно, а не мгновенно. Кроме того, сила удара,

действуя через хомут в одной точке, превращается в постепенную

нагрузку по концам рессоры в двух ее точках.

Динамические колебания гасятся рессорами силой трения, суще-

ствующей между отдельными листами рессоры.

Листовая рессора собрана из пластин полосовой желобчатой стали,

длина которых уменьшается от верхних коренных листов к нижним.

Пакет пластин в средней части связан стержнем для предотвращения

продольного сдвига листов и стянут хомутом, обжатым в горячем

состоянии.

При увеличении действующих на рессору вертикальных усилий

происходит выпрямление рессоры с перемещением концов пластин

относительно друг друга. Для уменьшения трения между отдельными

пластинами с целью снижения жесткости пакета при сборке рессоры

пластины рессор смазывают графитовой смазкой.

Неисправности рессор. При эксплуатации в рессорном подвеши-

вании машины с листовыми и пружинными рессорами возможно

25

ослабление хомута и излом отдельных листов рессоры, а также износ

кольцевых накладок и концевых подвесок. Изношенные или

поврежденные детали подлежат замене. Не допускаются к эксплу-

атации машины, имеющие в рессорном подвешивании следующие

неисправности: излом или трещину в каком-либо из листов или

хотя бы в одном из витков спиральной пружины; сдвиг листов

относительно друг друга; трещины и надрывы хомута; просвет между

листами более 1—2 мм на расстоянии 200 мм между хомутом и

концом листа; зазор между хомутом и боковыми гранями листов;

перекос подвески и рессоры более 5 мм — по всей длине; уменьшение

расстояния между корпусом буксы и буксовым вырезом рамы менее

30 мм вследствие просадки рессор.

Регулировка рессорного подвешивания. Равномерный износ

наличников в значительной степени зависит от правильной регули-

12

9 8 7

Рис. 1.12. Подвешивание рессорное:

1 — болт МО-58; 2 — рессорный брус ДГку; 3 — шайба МО-58; 4 — пружина ТЭЗО; 5

— гайка М424; 6 — шплинт 63x60; 7 — наличник; 8 — планка; 9 — прокладка; 10 —

шайба; II — шайба; 12 — упор.

26

ровки рессорного подвешивания. Регулировку рессорного подвешива-

ния (рис. 1.12.) следует производить затягиванием или отпусканием

гаек рессорных болтов. При этом разность размеров и Н2 должна

быть не более 5 мм, разность размеров Н между рессорами с одной

стороны машины — не более 15 мм. При износе буксовых

наличников сверх допустимого, т.е. при суммарном зазоре на обе

стороны буксы свыше 6 мм, допускается постановка прокладок между

наличниками и буксовой направляющей.

Рессорное подвешивание на машине ПМГ. На машине установ-

лено двойное рессорное подвешивание (рис. 1.12.), предназначенное

для восприятия веса надрессорной части и гашения вертикальных

колебаний. Рессорное подвешивание состоит из двух цилиндрических

пружин и одного рессорного бруса, который фиксируется в

углублении буксы.

Концы коренного листа рессоры соединяются с подвесными

болтами (1), на которые одеваются цилиндрические пружины (4),

шайба упругая (10, 11) и прокладка (9), стягиваемая гайками (5).

Корпус буксы входит своими пазами между стальными наличниками,

приваренными к направляющим буксового выреза. В верхней части

направляющих приварены карманы, которые наполняются набивкой

и заливаются смазкой для смазывания наличников.

В средней части направляющих имеются масленки для смазки

трущихся поверхностей консистентной смазкой.

На раме машины над рессорами расположены упоры (12), которые

служат предохранительными элементами на случай излома рессоры.

§ 5. Тяговый привод

Тяговые приводы выпускаются заводом-изготовителем в одном из

трех вариантов в зависимости от допускаемого монтажа тяговых

двигателей ДК-117Д или ДК-210БЗ и соединения валов последних

с ведущим валом приводного редуктора (рис. 1.13, 1.13а, 1.136).

Вращающий момент от тягового электродвигателя (1) через кардан

или муфту (11), рамный редуктор (10), карданный вал (5), осевой

редуктор ходовых частей (7) передается на ось колесной пары (8).

Реактивная тяга (6) размещена в горизонтальной плоскости и

воспринимает реактивную силу от осевого редуктора ходовых частей.

Тяговый электродвигатель (1) с муфтой или карданным валом,

рамным редуктором (10) монтируется на раме машины посредством

кронштейнов с использованием осей (2).

27

Рамный редуктор (рис. 1.14.) — цилиндрический косозубый, с

промежуточной шестерней 7. На редуктор, передающий вращающий

момент к задней колесной паре, устанавливается редуктор датчиков

обратной связи (см. рис. 1.16). В муфте вращающий момент от

полумуфты (14) к фланцу (19) передается через резинокордные

элементы (12) или карданный вал (11). К фланцу и полумуфте

резинокордные элементы крепятся болтовыми соединениями через

прокладки и кольца.

На буксовой крышке задней колесной пары смонтированы приводы

датчиков спидометров (27). (См. рис. 1.1.).

Карданный вал. Карданная передача на тяговом приводе ПМГ

предназначена для передачи вращающего момента от рамного

редуктора к осевому редуктору ведущих колесных пар. Карданная

передача устанавливается с двумя шарнирами, обеспечивающими

равномерность вращения валов.

Карданная передача состоит из трубчатого сварного вала со

шлицевым соединением. Вилка со шлицевым отверстием в хвостовике

является одной частью составного вала. Другая часть состоит из

вилки, приваренной к трубе, и хвостовика со шлицевым концом,

который входит в отверстие вилки. В карданных передачах новых

тяговых машин применяют открытые карданные шарниры с иголь-

чатыми подшипниками. Карданный шарнир состоит из вилок, одной

крестовины и четырех игольчатых подшипников. Крестовина закреп-

лена в ушках обеих вилок крышками. Подшипники, крестовины и

шлицованная часть вала смазываются через масленки. Карданные

валы после изготовления балансируют на спецстанках. Повышенный

дисбаланс устраняют приваркой пластин на трубчатую часть вала

или установкой их под головкой болтов, крепления крышек стаканов,

игольчатых подшипников, крестовин, открытых шарниров.

Уход за карданной передачей заключается в систематической

проверке состояния болтового крепления фланцев вилок к ведущему

и ведомому валам. Болты должны быть затянуты до отказа с

обязательной установкой пружинной шайбы. При осевом люфте

крестовины необходимо подтянуть болты крышек игольчатых под-

шипников. Задиры на шлицах валов не допускаются. Смазку

шарниров производят через масленку. Шлицевые части вала

смазывают консистентной смазкой.

28

Рис. 1.13. Привод тяговый:

1 — тяговый электродвигатель ДК-117Д или ДК-210 Б; 2 — кронштейны с осями; 3 —

скоба; 4 — рама; 5 — карданный вал; 6 — реактивная тяга; 7 — осевой редуктор; 8 —

пара колесная; 9 — раструб; 10 — рамный редуктор; 11 — муфта; 12 — резинокордные

элементы; 13 — болт; 14 — полумуфта; 15 — кольцо; 16,17 — прокладка; 18 — гайка;

19 — фланец.

29

4 11 2 1 9 8

Рис. 1.13а. Привод тяговый (вариант):

1 — тяговый электродвигатель ДК-117Д или ДК — 210Б; 2 — кронштейн с осями; 3 —

скоба; 4 — рама; 5 — карданный вал; 6 — реактивная тяга; 7 — осевой редуктор; 8 —

колесная пара; 9 раструб; 10 — рамный редуктор; И — муфта.

1 — тяговый электродвигатель ДК-117Д или ДК-210Б; 2 — кронштейны с осями; 3 —

скоба; 4 — рама; 5 — карданный вал; 6 — реактивная тяга; 7 — осевой редуктор; 8 —

колесная пара; 9 — раструб; 10 — фланец; И — муфта карданная.

30

1 234567 89 10 11

Рис. 1.14. Рамный редуктор:

1 — корпус; 2 — вал-шестерня; 3, 6, 8, 13, 15, 17 — крышка; 4, 10, 14, 1-6 —

шарикоподшипник; 5, 9 — вал; 7, И — шестерня; 12 — фланец.

Рис. 1.15. Осевой редуктор:

1 — днище корпуса; 2, 6 — крышка; 3, 9, 11 — подшипник; 4, 10 — шестерня; 5 —

стакан; 7 — фланец; 8 — вал шлицевый; 12 — ось колесной пары; 13 — крышка корпуса;

14 — пробка.

31

Осевой редуктор. Для передачи вращающего момента от

карданного вала к колесной паре предназначен осевой редуктор (рис.

1.15.), в котором применена коническая одноступенчатая зубчатая

передача. Редуктор состоит из конической шестерни 4, напрессован-

ной на ось колесной пары 12, и другой конической шестерни 10,

расположенной между роликовым 11 и шариковым 9 подшипниками

на валу. Корпус редуктора состоит из двух частей: крышки 13 и

днища 1. Обе его части соединяют болтами и фиксируют шпильками.

Корпус редуктора установлен на оси на двух радиально-упорных

подшипниках 3 с зацеплением шестерен осевого редуктора регули-

рованием перемещения ведущей шестерни относительно ведомой в

двух направлениях. Это производится вывертыванием крышки из

фланца с одной стороны и вворачиванием крышки с другой стороны.

Изменение положения шестерни осуществляется за счет изменения

толщины прокладок под фланцем стакана. Осевые редукторы

смазываются трансмиссионным маслом. Уровень масла определяется

по контрольной пробке нижнего корпуса.

§ 6. Привод датчиков обратной связи

системы рабочего хода машины

Основным элементом системы рабочего хода машины (рис. 1.16.),

обеспечивающим работу тягового привода машины в рабочем режиме

с заданной скоростью вне зависимости от сопротивления движению,

являются два датчика обратной связи ВР5, ВР6 — тахогенераторы

типа ТМГ-ЗОП.

С датчика ВР5 напряжение поступает на тиристорный преобра-

зователь, осуществляя обратную связь-выход преобразователя со

скоростью машины. С датчика ВР6 напряжение обратной связи

подается в электронную систему, следящую за тормозным режимом

тяговых двигателей, обеспечивающих автоматически стабилизирован-

ную скорость в пределах от 0,6 до 1,0 км/ч. Устройство привода

понятно из рисунка.

Для приведения в рабочее положение датчиков необходимо

вытащить валик 1 из зацепления с кронштейном 2 и освободить

вал 3 привода, после чего ввести в зацепление ступицу колеса

зубчатого 6 с валом 5. Вращение от вала-шестерни 5 рамного

редуктора передается на колесо зубчатое 6, а далее на шестерни 9

и 10 тахогенераторов ВР5 7 и ВР6 8.

Возврат привода в исходное положение производится движением

вала с рукояткой на себя и фиксацией ее валиком 1.

Рабочее и транспортное положение блокируется конечным

выключателем 11.

32

З-зак.5029

Рис 1 16 Привод датчиков обратной связи

1 — валик, 2 — кронштейн, 3 — вал привода, 4 — рукоятка, 5 — вал-шестерня, 6 — колесо зубчатое, 7, 8 — тахогенератор,

9, 10 — шестерня, 11 — выключатель путевой

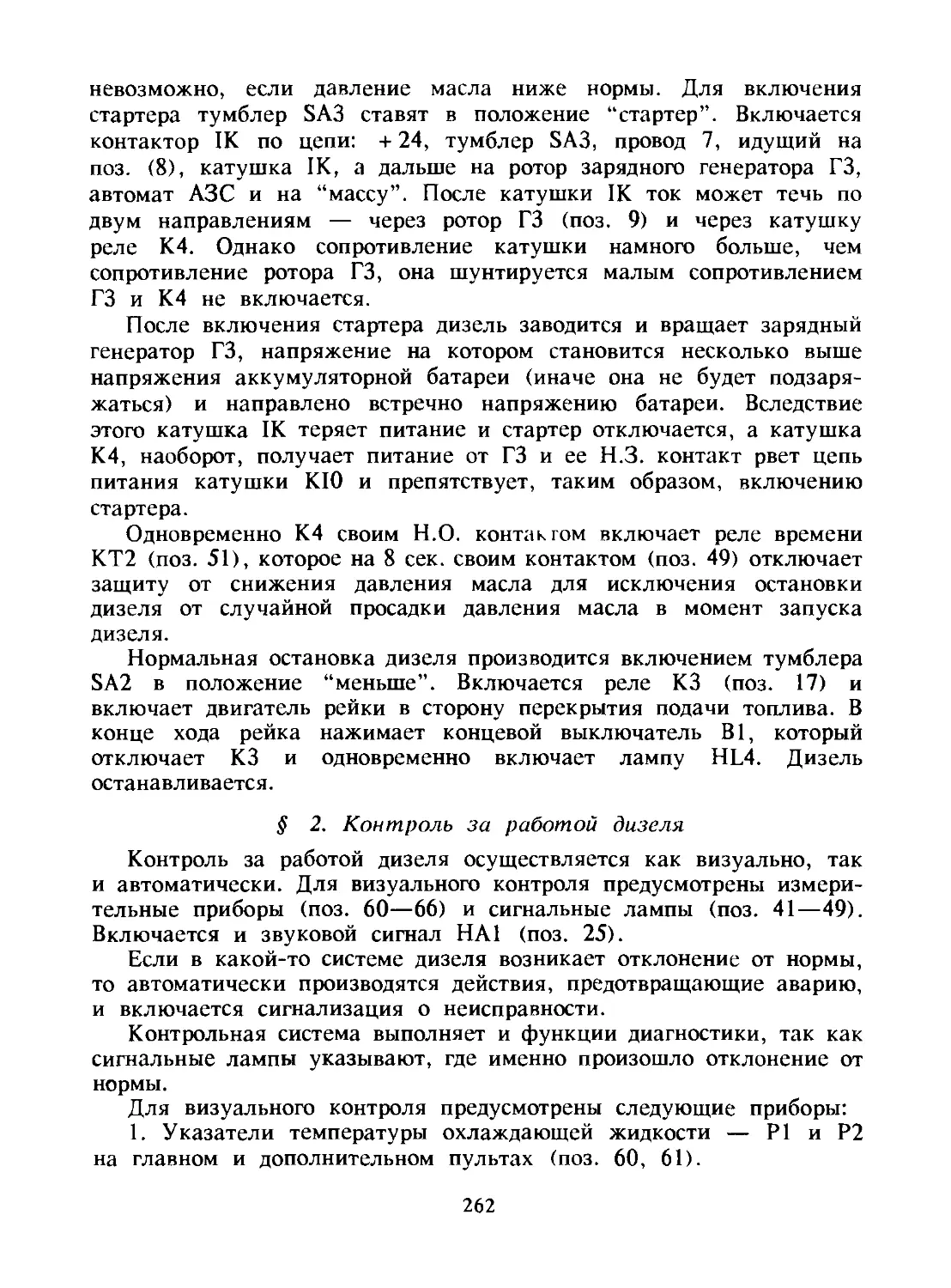

Система охлаждения тяговых двигателей. Система охлаждения

тяговых двигателей (рис. 1.17.) представляет собой два стационарно

закрепленных на кронштейне 2 рамы машины центробежных

вентилятора 3 в комплекте с электродвигателем.

К выходному фланцевому раструбу воздуховода вентилятора

закреплен посредством фланца 4 компенсатор 1, через который

воздух нагнетается в вентиляционное окно тягового двигателя. Забор

воздуха осуществляется через приемный сетчатый фильтр.

Охлаждение тяговых двигателей производится в рабочем режиме

машины, когда в одном из тяговых двигателей автоматически

создается принудительный тормозной момент, величина которого

корректируется электрической системой стабилизации.

Рис. 1.17. Система охлаждения тяговых двигателей:

1 — компенсатор; 2 — кронштейн; 3 — вентилятор центробежный Ц14-46-2 правого

вращения Пр 90 °C электродвигателем 4А-80В2УЗ; 4 — фланец.

# 7. Силовая установка

Силовая установка включает в себя дизель-генератор АД-200Тсп

(У-36М), топливную систему, систему газоотвода и капот.

Дизель-генератор, агрегатированный на собственной раме, монти-

34

руется неподвижно при помощи болтовых соединений к раме машины.

Дизель-генератор. Дизель-генератор состоит из дизеля, прифлан-

цованного к нему синхронного генератора со статической системой

возбуждения, установленных на общей раме, а также систем питания

топливом, смазки, охлаждения, подогрева, воздушного пуска,

управления и электрооборудования.

При соединении генератора с дизелем фланец генератора входит

своим буртом в проточку кожуха маховика дизеля, обеспечивая

соосность их валов в необходимых пределах. Блок дизель-генератора,

представляющий единую жесткую конструкцию, крепится к раме

через амортизаторы.

Рама дизель-генератора представляет собой жесткую сварную

конструкцию, выполненную из стального профилированного листового

проката.

Основанием рамы служат два продольных швеллера, соединенных

между собой поперечными швеллерами.

Проем рамы под дизелем закрыт поддоном, в котором имеется

отверстие, закрываемое крышкой. Через это отверстие производится

слив топлива, масла и охлаждающей жидкости, попадающих в поддон

при работе дизель-генератора.

Рама со смонтированным на ней оборудованием крепится к

продольным швеллерам рамы машины семью болтами диаметром 20

мм. На раме, кроме мест для крепления агрегатов, имеются две

стойки с болтами-домкратами, используемыми в качестве опор под

задние лапы дизеля.

Соединение дизеля с генератором обеспечивается упругой муфтой

(рис. 1.18.). Муфта состоит из ведущей полумуфты 5 с внутренними

пазами, ведомой полумуфты 11 с наружными пазами, резиновых

цилиндрических пальцев 3 и стопорного кольца 10. В собранном

состоянии пазы полумуфт образуют двадцать отверстий, в которые

устанавливаются пальцы 3. Ведущая полумуфта закреплена на

маховике дизеля болтами 4, которые попарно стопорятся отгибными

шайбами.

Ведомая полумуфта закреплена на коническом валу генератора

с помощью шпонки 13 и гайки 2.

Резиновые пальцы 3 удерживаются в отверстиях, образуемых

пазами ведущей и ведомой полумуфт стопорным кольцом 10.

3*

35

Рис. 1.18. Муфта упругая:

1 — шплинт; 2 — гайка; 3 — палец резиновый; 4 — болт; 5 — полумуфта ведущая;

6 — маховик; 7 — кожух маховика; 8 — щит генератора; 9 — окно вентиляционное;

10 — кольцо стопорное; 11 — полумуфта ведомая; 12 — отверстия для съема ведомой

полу муфты; 13 — шпонка.

Топливная система. Система питания дизель-генератора топливом

состоит из системы дизеля и внешней системы. В систему дизеля

входят топливоподкачивающий насос БНК-12ТК, два топливных

фильтра, топливный насос высокого давления, форсунки, трубопро-

воды высокого и низкого давления.

36

Рис. 1.19. Топливная система:

Б1 и Б2 — основные топливные баки емкостью 700 литров; Ф1 — фильтр грубой очистки;

БЗ — расходный бак емкостью 300 литров; НМ1 — насос; ДУ1 и ДУ2 — датчики реле

уровня топлива; КН1-КН5 — краны.

Внешняя топливная система (рис. 1.19.) включает два основных

сообщающихся топливных бака Б1 и Б2, фильтр (грубой очистки)

Ф1, расходный бак БЗ, насос НМ1, трубопроводы и краны. Основные

топливные баки Б2, Б1 общей вместимостью 700 литров крепятся

на кронштейнах под настилом рамы в передней части машины,

расходный бак БЗ вместимостью 300 литров размещен под капотом

дизель-генератора.

Расходный бак в процессе работы двигателя заполняется топливом

из основных баков насосным агрегатом, а контроль за наполнением

расходного бака осуществляется из кабины машиниста. Для этого в

расходном баке устанавливаются датчики реле уровня топлива ДУ1,

ДУ2 со световой сигнализацией, контролирующие верхний и нижний

уровни топлива в расходном баке.

Система смазки. Система смазки обеспечивает смазку трущихся

поверхностей деталей дизеля и отвод тепла от них.

Система смазки (рис. 1.20.) включает в себя масляный насос 5,

фильтр 14, разветвленную систему каналов, подводящих масло к

трущимся поверхностям, наружные маслопроводы 4, 7, 9, 12, 15,

масляный бак 10, два масляных радиатора 13, электрический

маслопрокачивающий насос 8, маслоперепускной 11 и маслозапорный

3 клапаны и детали соединения.

37

Рис. 1.20. Схема системы смазки:

1 — корпус привода вентилятора; 2 — коробка отвода масла из откачивающих секций;

3 — клапан маслозапорный; 4, 6, 7, 9, 12, 15 — маслопровод; 5 — насос масляный; 8 —

насос маслопрокачивающий; 10 — бак масляный; И — клапан маслоперепускной; 13 —

радиатор масляный; 14 — фильтр масляный.

Масляный бак предназначен для размещения масла, необходимого

для смазки дизеля, его частичной фильтрации и для проведения

процесса пеногашения.

Масляный бак (рис. 1.21.) на дизель-генераторе У36М смонтирован

на раме дизель-генератора и состоит из следующих основных частей:

корпуса 11, пеногасителя 10, маслозаборника с сетчатым фильтром

19, крышки люка 4 с размещенным на ней суфлером 5, масломерным

щупом 6 и заливной горловиной 7. В нижней части бака приварен

сливной кран 2 пробкового типа, а также поддон 21 с крышкой

люка 20 и фланцем 17, на котором монтируется электронагреватель.

На баке расположены маслоподводящий патрубок 12, фланец 15 для

установки маслоподкачивающего насоса и крышка люка 13. Для

слива охлаждающей жидкости предусмотрен кран 18.

Заливная горловина масляного бака представляет собой трубу,

приваренную к крышке 4 люка. В трубу вставлен сетчатый фильтр

8. На трубу наворачивается крышка. Внутренняя полость бака

разделена перегородками 22 на три сообщающихся между собой

отсека.

В бак вварен змеевик 9. Крышки 4, 13, 20 предназначены для

промывки бака при проведении технического обслуживания.

На щупе имеются три отметки 35, 50, 65, показывающие

количество масла в баке (в литрах). Каждый миллиметр по щупу

соответствует примерно 0,3—0,4 литра.

38

Рис. 1.21. Бак масляный:

1 — рробка; 2 — корпус сливного крана; 3 — штуцеры; 4—13, 20 — крышка люка, 5

— суфлер; 6 — щуп; 7 — горловина заливная; 8, 19 — фильтр; 9 — змеевик; 10 —

пеногаситель; 11 — корпус; 12 — патрубок маслоподводящий; 14 — кронштейн; 15 —

фланец для установки маслопрокачивающего насоса; 16 — патрубок маслоотводящий; 17

— фланец для установки электронагревателя; 18 — кран слива охлаждающей жидкости;

21 — поддон; 22 — перегородки; 1 — кран сливной.

Маслоперепускной клапан служит для ускорения прогрева масла

и для предохранения масляных радиаторов от разрушения при

повышении в них давления масла более 0,15—0,2 МПа. Повышение

давления происходит во время запуска и прогрева дизеля при подаче

в радиатор холодного масла, имеющего повышенную вязкость.

Шариковый клапан. Шарик клапана поджимается к седлу корпуса

пружиной. При повышении давления масла выше 0,18—0,20 МПа

(1,8—2 кгс/см2) шарик отходит от седла и масло проходит в

масляный бак, минуя радиатор.

Маслозапорный клапан устанавливается на выходе из маслозака-

чивающего насоса. Клапан также шариковый. При наличии давления

в магистрали шарик прижат к седлу и отделяет маслозакачивающий

насос от магистрали.

Масляные радиаторы служат для охлаждения масла, выходящего

из дизеля. На дизель-генераторе установлены два масляных

радиатора, подключенные параллельно. Масляные радиаторы уста-

новлены спереди водяного радиатора и прикреплены к нему в трех

точках. К правой стойке радиатора приварена планка с отверстием,

закрываемым пробкой. Это отверстие служит для выпуска воздуха

при полном сливе масла из системы.

39

Маслопрокачивающий насос предназначен для обеспечения подачи

масла к трущимся поверхностям перед пуском дизель-генератора и

установлен на масляном баке.

Маслопрокачивающий насос односекционный, шестеренчатый,

выполнен в одном блоке с электродвигателем. Электродвигатель

МН-1 постоянного тока, мощностью 500 Вт рассчитан на кратко-

временную работу от аккумуляторных батарей. Включается с

местного и дистанционного пульта управления от кнопки стартера

КС. Номинальное давление масла на выходе из насоса 0,9 МПа (9

кгс/см2). Для предотвращения чрезмерного повышения давления

в магистрали при пуске дизель-генератора на холодном масле между

всасывающей и нагнетающей полостями насоса помещен редукцион-

ный клапан, отрегулированный на давление 1,2 МПа

(12 ± 2 кгс/см2).

Работа системы смазки происходит следующим образом (см. рис.

1.20.).

Нагнетающая секция трехсекционного масляного насоса 5 дизеля,

получая масло из бака 10, подает его по маслопроводу 6 и масляному

фильтру 14 дизеля. Пройдя через фильтр, масло под давлением

0,5—1,05 МПа (5—10,5 кгс/см2) подается по маслопроводу в дизель

через подвод в корпусе привода вентилятора.

В случае подачи в фильтр холодного масла или засорения

фильтрующего элемента срабатывает перепускной клапан, перепуская

масло в главную магистраль, минуя фильтр.

Из дизеля масло откачивается двумя секциями масляного насоса

и подается по маслопроводам через радиаторы в бак. Одновременно

с маслом из нижнего картера дизеля отсасываются газы, прорыва-

ющиеся в процессе работы дизеля через зазоры между компресси-

онными кольцами поршней и гильзами цилиндров.

Газы, выделяющиеся из масла, поступают из бака через суфлер

и трубку, имеющую жиклер, в воздухоочиститель, а затем во

впускной коллектор.

Контроль за температурой и давлением масла в системе смазки

осуществляется по приборам, установленным на местном щите

управления и дистанционном пульте.

Система охлаждения. Система охлаждения предназначена для

поддержания заданного теплового режима работающего дизель-гене-

ратора.

Система охлаждения жидкостная, закрытого типа, с принудитель-

ной циркуляцией охлаждающей жидкости.

40

Система охлаждения состоит из водяного (циркуляционного)

насоса, крыльчатки вентилятора с приводом, регуляторов темпера-

туры, зарубашечного пространства блока цилиндров, охлаждаемых

выпускных коллекторов, водяного радиатора и трубопроводов.

На патрубках отвода охлаждающей жидкости из головок блоков

в выпускные коллекторы имеются штуцеры для постановки датчиков

дистанционных термометров и датчиков автоматики.

Водяной радиатор (рис. 1.22.) оборудован паровоздушным клапа-

ном.

Паровоздушный клапан включает в себя два клапана — паровой

и воздушный.

При повышении избыточного давления пара в радиаторе выше

0,05—0,075 Мпа (0,5—0,75 кгс/см2) паровой клапан открывается

и пар выходит наружу. При разряжении более 0,004—0,008 Мпа

(0,04—0,08 кгс/см2) открывается воздушный клапан и воздух

поступает в радиатор.

Регулятор температуры предназначен для сокращения времени

прогрева дизеля после пуска и автоматического регулирования

температуры охлаждающей жидкости при работе дизель-генератора.

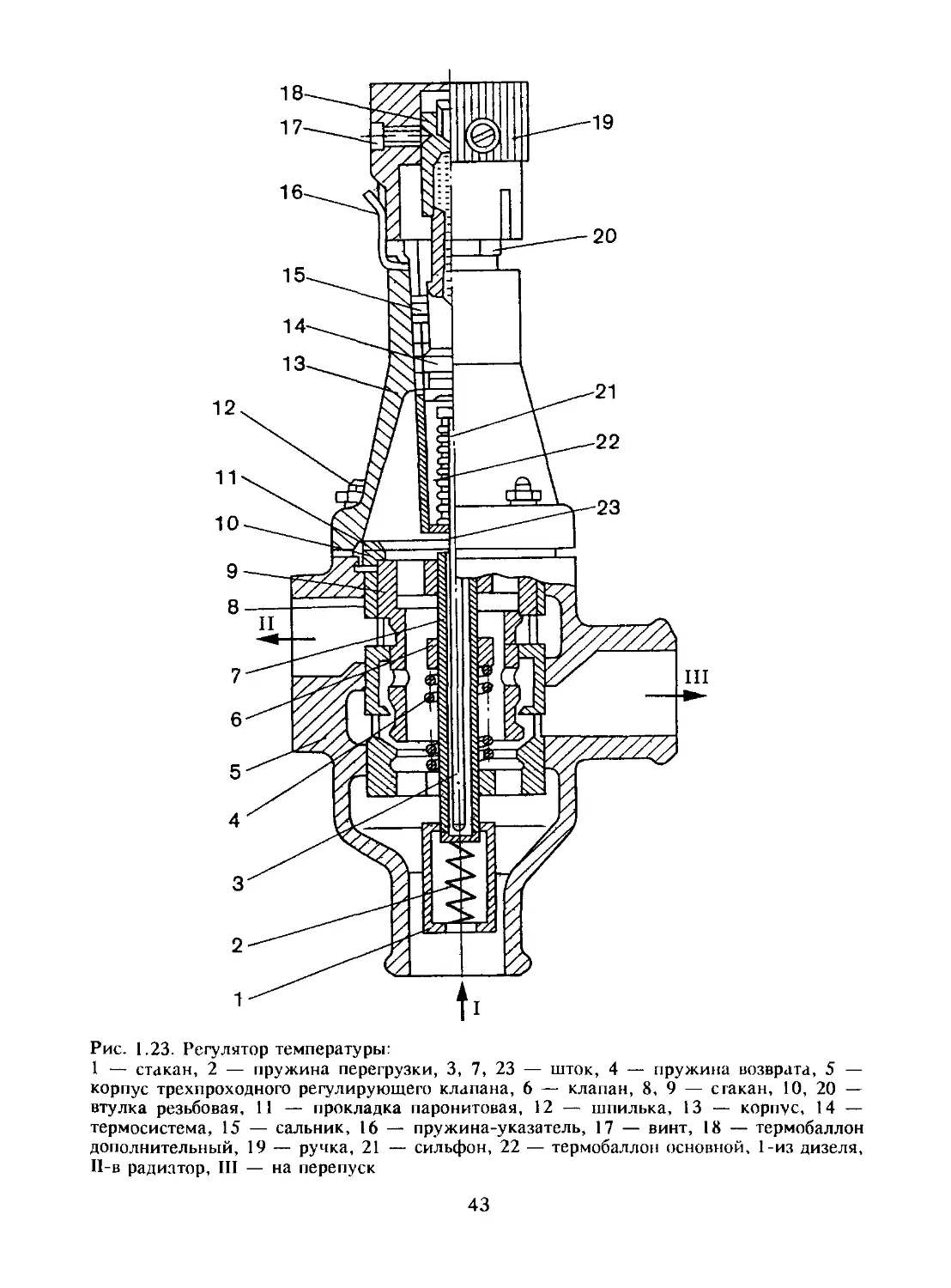

Регулятор температуры (рис. 1.23.) состоит из корпуса 5 и корпуса

13 с термосистемой 14. В корпусе 5 стакан 9 прижимается к стакану

8 резьбовой втулкой 10, внутри стаканов находится клапан 6, шток

7 и пружина 4 возврата клапана. На штоке 7 со стороны входного

патрубка закреплен стакан 1 с пружиной перегрузки 2, которая

через штоки 3 и 23 связана с сильфоном 21 термосистемы 14.

Термосистема 14, состоящая из основного термобаллона 22 и

дополнительного термобаллона 18, ввернута в корпус 13 и уплотнена

сальником 15, который поджимается резьбовой втулкой 20. Корпус

13 крепится к корпусу 5 с помощью четырех шпилек 12. Уплотнение

между ними осуществляется паронитовой прокладкой 11. На

дополнительном термобаллоне 18 винтами 17 закреплена ручка 19.

Действие регулятора температуры основано на тепловом расши-

рении жидкости-заполнителя термосистемы. Основной термобаллон

следит за изменением температуры охлаждающей жидкости, посту-

пающей из дизеля, а дополнительный термобаллон следит за

изменением температуры окружающего воздуха.

Из дизеля охлаждающая жидкость поступает через регулятор

температуры в радиатор или непосредственно к водяному насосу.

При температуре охлаждающей жидкости ниже + 75 °C клапаном

регулятора перекрыт проход охлаждающей жидкости на радиатор и

весь поток охлаждающей жидкости направляется регулятором через

41

Рис. 1.22. Радиатор воды:

1» 4 — пружины; 2 — корпус; 3 — уплотнение; 5 — воздушный клапан; 6 — паровой

клапан; 7 — паровоздушный клапан; 8 — верхний резервуар; 9 — рым; 10, 16 — стойки;

11, 15, 20 — фланцы; 12, 14, 19, 21 — перегородки; 13 — горловина; 17 — нижний

резервуар; 18, 22 — спускной клапан; 23 — блок.

42

Рис. 1.23. Регулятор температуры:

1 — стакан, 2 — пружина перегрузки, 3, 7, 23 — шток, 4 — пружина возврата, 5 —

корпус трехпроходного регулирующего клапана, 6 — клапан, 8, 9 — сгакан, 10, 20 —

втулка резьбовая, 11 — прокладка паронитовая, 12 — шпилька, 13 — корпус, 14 —

термосистема, 15 — сальник, 16 — пружина-указатель, 17 — винт, 18 — термобаллон

дополнительный, 19 — ручка, 21 — сильфон, 22 — термобаллон основной, 1-из дизеля.

П-в радиатор, III — на перепуск

43

обводной трубопровод к циркуляционному насосу, минуя радиатор.

Благодаря этому происходит быстрый прогрев дизеля.

При достижении температуры охлаждающей жидкости + 75 °C и

выше заполнитель основного термобаллона, увеличиваясь в объеме,

перемещает клапан 6. При этом количество охлаждающей жидкости,

пропускаемой регулятором через радиатор, увеличивается, а пропу-

скаемой через обводной трубопровод — уменьшается.

При полностью открытом клапане 6 вся охлаждающая жидкость

проходит через радиатор.

При понижении температуры охлаждающей жидкости объем

заполнителя основного термобаллона уменьшается и клапан пружи-

ной возврата перемещается в обратном направлении, увеличивая

проход в обводной трубопровод и уменьшая проход на радиатор.

При повышении температуры окружающего воздуха от 0 до 50 °C

объем заполнителя дополнительного термобаллона увеличивается и

часть заполнителя перетекает по каналу в основной термобаллон.

При этом температура начала открытия клапана 6 понижается с

75 °C до 65 °C.

В случае выхода термосистемы из строя конструкция регулятора

предусматривает ручное управление положением клапана. Ручное

управление осуществляется вращением ручки 19 в направлении,

обозначенном индексом “РУЧНОЕ”, т.е. по часовой стрелке (смотреть

со стороны радиатора). Прежде чем вращать ручку, необходимо

пружину-указатель 16 отжать так, чтобы она вышла из паза. На

наружной цилиндрической поверхности ручки имеется несколько

продольных пазов: “РАБОТА”, “ЗАПРАВ.”, “ХОЛ.”. Индексу

“РАБОТА” соответствуют три паза, крайние из которых имеют

знаки ( + ) и (-). Слева от паза со знаком ( + ) запрессован штифт,

ограничивающий поворот ручки. При неисправной термосистеме

клапан регулятора необходимо полностью открыть на радиатор, т.е.

повернуть ручку до совмещения пружины-указателя с пазом “ХОЛ.”.

При первой же возможности остановить дизель-генератор и заменить

термосистему или регулятор.

Система подогрева. При запуске холодного дизеля в зимний

период (при температуре ниже + 5 °C) необходимо двигатель

предварительно прогреть. Для этой цели в систему охлаждения

включена установка предпускового жидкостного подогревателя ПЖД-

600, а также предусмотрена система электроподогрева.

Система подогрева (рис. 1.24.) состоит из подогревателя 5,

электронагревателя 1, змеевика 7 и водяной полости маслобака

(поддона) 6, соединительных трубопроводов.

Подогреватель (рис. 1. 25.) состоит из следующих основных узлов:

44

Рис. 1.24. Схема системы подогрева:

1 — электронагреватель; 2 — трубопровод; 3 — насос водяной (циркуляционный); 5 —

котел подогревателя; 6 — полость водяная масляного бака (поддон); 7 — змеевик; 8 —

бак масляный; 9 — блок цилиндров; 10 — трубка пароотводная; 11 — место для установки

датчиков температуры охлаждающей жидкости.

45

Рис. 1.25. Подогреватель ПЖД-600Б:

1 — камера сгорания; 2, 14 — патрубок; 3 — завихритель; 4 — клапан электромагнитный; 5 — трубка топливная; 6 —

форсунка; 7 — свеча накаливания; 8 — цилиндр камеры сгорания внутренний; 9 — цилиндр камеры сгорания наружный;

10 — насос топливный; 11 — электродвигатель; 12 — нагнетатель воздуха; 13 — насос водяной; 15 — патрубок отвода газов;

16 — краник сливной; 17 — рубашка водяная наружная; 18 — газоход; 19 — рубашка водяная внутренняя; I — отвод подогретой

жидкости; II — подвод холодной жидкости.

котла подогревателя, горелки, насосного агрегата, форсунки центро-

бежного типа с наборным пластинчатым фильтром, электромагнит-

ного топливного клапана, свечи накаливания, щитка управления

подогревателем.

Насосный агрегат, в свою очередь, состоит из вентилятора,

водяного и топливного насосов и приводящего их электродвигателя.

Подогреватель монтируется на раме дизель-генератора со стороны,

противоположной масляному баку, и при помощи трубопроводов

соединяется с водяной системой дизеля.

От напорной трубы центробежного насоса дизеля жидкость

поступает в водяной насос подогревателя, который нагнетает

жидкость в зарубашечное пространство подогревателя, проходя по

которому жидкость нагревается и поступает в змеевик, находящийся

в масляном баке, где подогревает масло.

Из масляного бака жидкость поступает по трубопроводу в

зарубашечное пространство блоков цилиндров, далее в рубашки

головок блоков и зарубашечные пространства выпускных коллекто-

ров, откуда поступает в радиатор и опять возвращается к

центробежному насосу дизеля.

Нормальная работа подогревателя при оптимальной подаче

топлива в камеру сгорания определяется по равномерному звуку в

подогревателе, возникающему при сгорании топлива и прохождении

газа через газоход.

Регулировка подачи топлива производится винтом редукционного

клапана топливного насоса. Для увеличения количества подаваемого

топлива к форсунке подогревателя необходимо на редукционном

клапане отвернуть накидную гайку и вращать отверткой винт вправо.

Регулировка на увеличение подачи обычно производится по мере

износа шестеренчатой пары насоса.

Управление дизель-генератором. Управление дизель-генератором

У36-М сдублировано и может производиться с двух постов — со

щитка, установленного на дизель-генераторе, и из кабины управле-

ния.

На щитке местного управления, установленном на дизель-гене-

раторе, размещены следующие приборы: манометр, показывающий

давление масла, термометры, показывающие температуру масла и

воды, тахометр, вольтамперметр.

На панели управления щитка размещена рукоятка управления

частотой вращения коленчатого вала, зубчатый диск, фиксирующий

положение рукоятки, электродвигатель с редуктором для привода

механизма дистанционного управления частотой вращения, включа-

тели стартера и блок микропереключателей.

47

Кроме этого на щитке установлены: контактор ТКСЮ1Д0Д

(клеммные платы для подсоединения проводов, штепсельные разъемы

для подсоединения системы дистанционного управления).

На дизеле установлены датчики приборов, обеспечивающих

контроль параметров работы, а также аварийно-предупредительную

сигнализацию. Кроме датчиков температуры воды, масла, давления

масла (капиллярных приборов), связанных с указателями, установ-

ленными на щитке местного управления, на дизеле установлены

датчики комбинированных реле, а также датчики дистанционных

приборов, установленных в кабине управления.

Механизм дистанционного управления состоит из электродвига-

теля, редуктора, дифференциального механизма (рис. 1.26.).

Рис. 1.26. Механизм дистанционного управления:

1 — зуб рукоятки фиксирующий; 2 — шайба регулировочная; 3 — водило; 4 — шестерня

дистанционного управления; 5 — валик регулятора выходной; 6 — валик ведомый; 7 —

колесо червячное; 8 — диск; 9 — пружина; 10 — валик ведущий; 11 — пробка; 12 —

рычаг водила; 13 — сателлит; 14 — корпус щитка управления; 15 — диск зубчатый; 16

— шестерня ручного управления; 17 — рычаг ручного управления; 18 — винт тонкой

подрегулировки; 19 — рукоятка.

48

Механизм дистанционного управления позволяет осуществлять

независимое управление подачей топлива как рукояткой на щитке

(местное управление), так и со щита дистанционного управления,

установленного в кабине управления.

Редуктор червячный, двухступенчатый объединен в один узел с

электродвигателем и дифференциальным механизмом. Выступ хво-

стовика валика электродвигателя входит в паз ведущего червячного

валика 10 редуктора. Вращение валика 10 передается червячному

колесу 7, свободно насаженному на червячный валик 6. Вращение

колеса 7 передается валику 6 через муфту ограничения момента.

Муфта состоит из пружины 9 и двух стальных дисков 8, соединенных

с валиком посредством штифтов. Муфта предохраняет электродви-

гатель от перегрузки. Усилие пружины регулируется гайкой и должно

обеспечивать пробуксовку муфты при силе тока, потребляемого

электродвигателем, 9-11 А.

Вращение валика 6 через червячное колесо и выходной валик 5

редуктора передается шестерне 4 дистанционного управления.

Дифференциальный механизм состоит из шестерни 4 дистанци-

онного управления, закрепленной с помощью штифта на валике 5

Рис. 1.27. Блок микровыключателей:

1 — винты; 2 — пружина; 3 — рычаг; 4 — ручка; 5 — вал; 6 — гайка; 7 — рычаг; 8

— кулачок; 9 — шайба; 10 — тарельчатая пружина; 11 — щека; а — сверления; Bl, В2,

ВЗ — микровыключатели.

4-зак.5О29

49

редуктора, шестерни 16 непосредственного управления, свободно

вращающейся на этом валике. Между шестернями 4 и 16 на валике

5 свободно качается водило 3, на шейке водила свободно вращается

шестерня 13 (сателлит). На резьбовой хвостовик водила навернут

рычаг 12. К верхнему ушку рычага водила подсоединяются тяги,

связанные с внешним рычагом регулятора частоты вращения и блоком

микровыключателей (рис. 1.27.). Блок микровыключателей в опре-

деленных положениях наружного рычага регулятора топливного

насоса отключает питание электродвигателя МУ-320.

При ручном управлении нужно вывести зуб рукоятки 19 из

зацепления с сектором 15 и вращать рукоятку в нужную сторону.

Вращение рукоятки по часовой стрелке приводит к увеличению

частоты вращения коленчатого вала, а против часовой стрелки —

к уменьшению.

При перемещении рукоятки 19 сателлит 13, обкатываясь на

неподвижной шестерне 16, перемещает водило 3 с рычагом 12 в ту

же сторону, что и рукоятка.

При дистанционном управлении вращение от электродвигателя

через червячный редуктор, шестерню 4 и сателлит 13 передается

на рычаг 12 водила, а от него — через тяги на пружинный рычаг

регулятора частоты вращения и валик блока микровыключателей.

Механизм аварийной остановки установлен на впускном коллек-

торе и предназначен для остановки дизель-генератора при превы-

Рис. 1.28. Механизм аварийной остановки:

1 — патрубок воздухоочистителя; 2 — захлопка; 3, 10 — шпилька; 4 — крышка; 5 —

стоп-устройство; 6 — вилка; 7 — защелка; 8 — пружина; 9 — барашек; 11 — кулачок;

12 — шплинт; 13, 16 — шайба; 14 — корпус захлопки; 15 — коллектор впускной; 17 —

валик; 18 — болт; а — зазор 0,2...0,5.

50

шении частоты вращения выше максимально допустимой (“разнос”)

или затянувшейся остановке в автоматическом режиме путем

перекрытия доступа воздуха во впускной коллектор дизеля.

Механизм (рис. 1.28.) состоит из корпуса 14, стоп-устройства 5

с ввернутой в него вилкой 6, захлопки 2, закрепленной на валике

17 с помощью двух болтов. Захлопка прижимается к корпусу

пружиной 18.

На валике 17 укреплен кулачок 11. От проворачивания валик

удерживается защелкой 7, входящей в паз кулачка и соединенной

шарнирно с якорем стоп-устройства.

Стоп-устройство СУ-1 (рис. 1.29.) представляет собой электро-

магнитный механизм, состоящий из электромагнита прямоходного

типа, микропереключателя 6, защитного колпака 7 и штепсельного

разъема 8.

Работа механизмов аварийной остановки (рис. 1.28.) происходит

следующим образом: захлопка 2 приводится в открытое положение

Рис. 1.29. Стоп-устройство типа СУ-Г.

I — манжета резиновая; 2 — якорь электромагнита; 3 — корпус электромагнита; 4 —

катушка электромагнита; 5 — пружина; 6 — микропереключатель; 7 — колпак защитный;

8 — разъем штепсельный; 9 — винт стопорный; 10 — прокладка.

51

4*

поворотом валика 17 за барашек 9, при этом закручивается пружина

8, и защелка валика 7 входит в паз кулачка 11, удерживая защелку

в открытом положении.

При повышении частоты вращения дйзеля выше допустимой