Автор: Стародубцева В.С.

Теги: общее машиностроение технология машиностроения машиностроение сборник задач нормирование

Год: 1974

Текст

В. С. СТАРОДУБЦЕВА

СБОРНИН ЗАДАЧ

ПО ТЕХНИЧЕСКОМУ

НОРМИРОВАНИЮ

В МАШИНОСТРОЕНИИ

(литейные, кузнечно-штамповочные,

станочные, слесарно-сборочные

и электросварочные работы)

Издание второе,

переработанное и дополненное

Допущено Министерством

высшего и среднего специального образования СССР

в качестве учебного пособия

для машиностроительных техникумов

Москва „МАШИНОСТРОЕНИЕ" 1 9 7

6П5.4.03

С77

УДК 621 i 658.63 (076)

Стародубцева В. С.

С77 Сборник задач по техническому нормирова¬

нию в машиностроении (литейные, кузнечно¬

штамповочные, станочные, слесарно-сборочные

и электросварочные работы). Учебное пособие

для техникумов. Изд. 2-е, перераб. и доп. М.,

«Машиностроение», 1974.

272 с. с ил.

В учебном пособии приведены задачи и примеры их решения

по нормированию литейных» кузнечно-штамповочных, слесарно¬

сборочных и электросварочных работ; по расчету технически

обоснованных норм времени на работы,' выполняемые на токар¬

ных» строгальных,- долбежных# сверлильных» фрезерных, зубо¬

резных,- протяжных и шлифовальных станках, а также на много**

станочные работы. По каждому виду работ приведена методика

расчета норм времени. В приложении даны выдержки из карт

общемашиностроительных нормативов времени и режимов реза*

ния, необходимые для решения примеров.

31301-310

310-74 6П5.4.03

038 (01)-74

Рецензент канд. экон. наук

Э. Э. Миллер

© Издательство «Машиностроение», 1974 г.

Глава I

НОРМИРОВАНИЕ ЛИТЕЙНЫХ РАБОТ

§ 1. МЕТОДИКА РАСЧЕТА

НОРМЫ ВРЕМЕНИ

Технически обоснованные нормы времени в литейном

производстве в зависимости от типа производства рассчи¬

тываются: в массовом производстве — по отдельным

приемам (элементам); в крупносерийном — по отдельным

приемам и комплексам приемов; в среднесерийном — по

укрупненным комплексам приемов; в мелкосерийном

и единичном производстве — по укрупненным комплексам

приемов и типовым нормам.

Расчет нормы времени производится на основе разра¬

ботанного технологического процесса, в котором должны

быть указаны все факторы, влияющие на продолжитель¬

ность выполнения отдельных приемов или их комплексов.

Норма времени на литейные работы состоит из нормы

подготовительно-заключительного времени ГПф3 и нормы

штучного времени Тш. Норма подготовительно-заключи¬

тельного времени устанавливается по общемашинострои¬

тельным нормативам на заданную партию (отливок, форм,

стержней) независимо от ее размеров. Норма штучного

времени в минутах определяется по формуле

гр гр (1 ! аобс ~f~ Дртл \

1 ш — 1 on у1 ~Т 100 /•

Оперативное время Топ в литейном производстве опре¬

деляется по таблицам нормативов в человеко-минутах

без разделения его на основное и вспомогательное время.

Время обслуживания рабочего места аобс и время переры¬

вов на отдых и личные надобности аотл устанавливаются

в процентах от оперативного времени. В серийном, мелко¬

серийном и единичном производствах расчет нормы вре¬

мени на машинную и ручную формовку производится по

укрупненным нормативам, в которых оперативное время

включает время на обслуживание рабочего места и пере¬

рывов на отдых и личные надобности. Расчетная формула

♦ 3

штучно-калькуляционного времени (мин) на изготовление

одной формы выглядит следующим образом:

^ш.к = к^п>

гДе С. к — продолжительность выполнения комплекса

элементов операции, включающая время на обслужива¬

ние рабочего места, время перерывов на отдых и личные

надобности (в размере 8—9% от оперативного^ времени);

Кп — коэффициент, учитывающий размер партии*

Машинная формовка. В нормативах процесс изготовле¬

ния литейной формы расчленен на следующие комплексы:

подготовка к набивке и набивка полуформы; установка

и удаление моделей, стояков, выпоров или прибылей;

установка охлаждений; наполнение опоки формовочной

смесью; машинно-ручные элементы работы; подготовка

полуформы к сушке углекислым газом; отделка полу-

формы; установка стержней; накрытие формы.

Для определения нормы времени на комплекс приемов

необходимо установить по данным технологического про¬

цесса изготовления литейной формы конкретные значения

факторов, влияющих на продолжительность выполнения

комплекса приемов. К таким факторам относятся следую¬

щие.

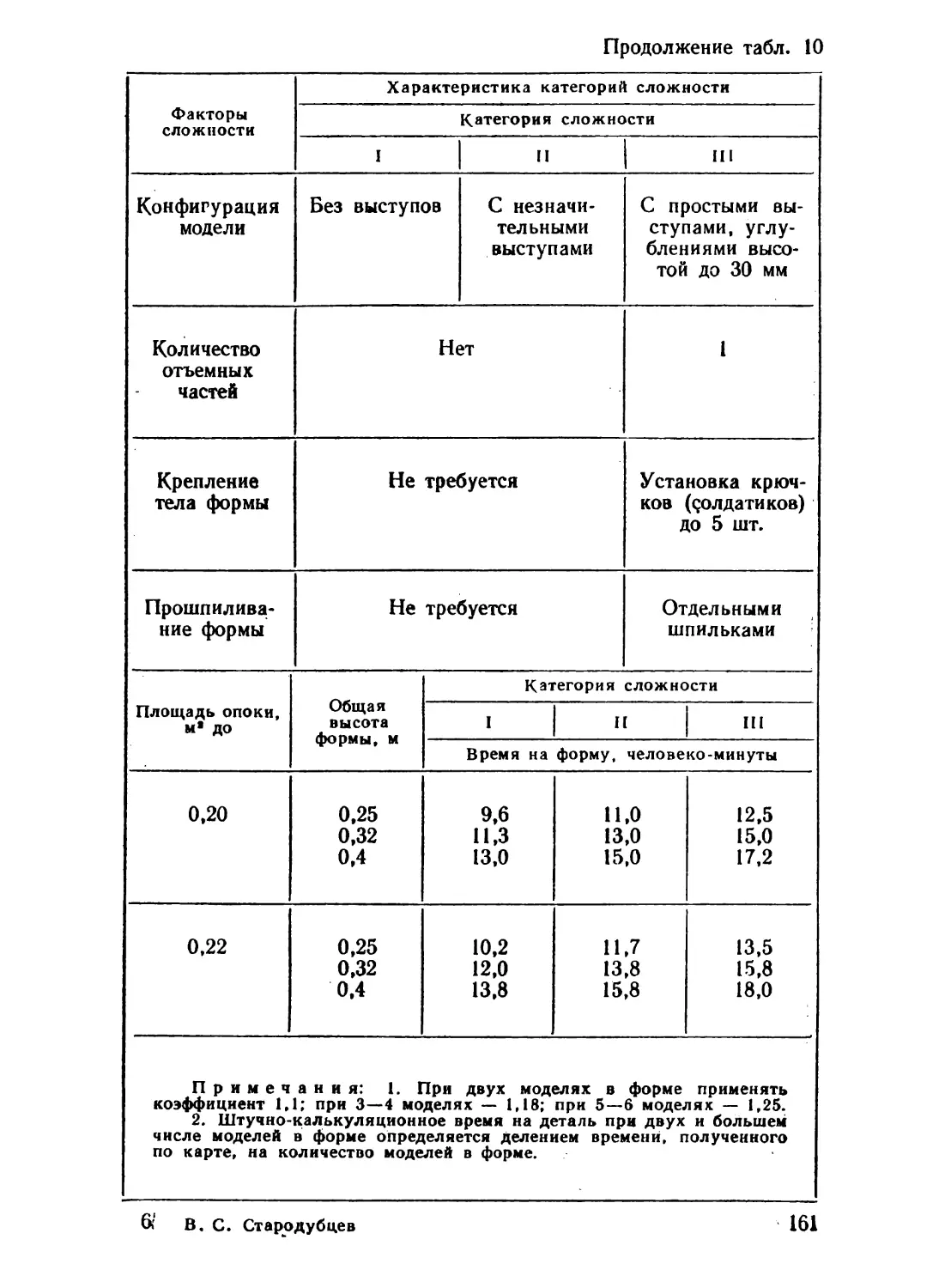

1. Категория сложности, которая определяется в за¬

висимости от конфигурации модели, наличия отъемных

частей, необходимости крепления тела формы, вентилиро¬

вания; при отделке — от сложности поверхности полости

полуформы й объема прошпиливания; йри установке

стержней — от количества опорных знаков и их располо¬

жения, удобства установки стержня, системы газоотводов,

крепления, подгонки и проверки установки стержня;

при накрытии формы — от сложности формы, числа пе¬

рекрытий, необходимости проверки.

2. Площадь опоки, дм2, и объем опоки, дм3, определяе¬

мые по внутренним размерам опоки.

3. Объем смеси, дм3, который определяется по формуле

VCM = Von-(Vo6„ + VCT + Vu),

где Коп — объем опоки, дм3; Уобл — объем облицовоч¬

ной смеси (10—15% от объема опоки), дм3; VCT — объем

стержней в форме, дм8; V„ — объем металла в форме, дм3.

4. Число ударов встряхивания, которое принимается

по технологическому процессу в соответствии с размером

4

опоки, типоразмером формовочной машины и сложностью

модели.

5. Объем стержня, дм3, определяемый приближенно

по его размерам или массе; масса 1 дм3 стержня прини¬

мается равной 1,7 кг.

В зависимости от конкретных значений факторов по

нормативным таблицам определяются продолжительности

выполнения отдельных комплексов. Полученное опера¬

тивное время служит основой для определения штучного

времни Гш, нормы выработки отливок в смену NB, коли¬

чества рабочих в бригаде п, нормы съема форм с машин

в смену.

Количество рабочих в бригаде можно определить по

формулам: при отделке форм

где Г0по — оперативное время отделки;

при сборке форм

где Т0пс — оперативное время сборки.

Полученные значения п0 и пс округляются до целого

числа.

Ручная формовка. Изготовление форм вручную харак¬

теризуется большим количеством отдельных приемов ра¬

боты, разнообразием факторов, влияющих на их продол¬

жительность, и непостоянством состава приемов при фор¬

мовке разных деталей.

В нормативах процесс ручной формовки в опоках мел¬

ких отливок объединен в два комплекса: набивка и накры¬

тие формы; установка стержней.

Для ручной формовки по моделям в опоках средних

и крупных отливок процесс изготовления форм разбит

на следующие комплексы: набивка формы; устройство

литников из сифонных трубок; отделка формы; подго¬

товка полуформы к сушке углекислым газом; установка

стержней; накрытие формы; набивка литниковых чаш;

набивка выпорных чаш или наращивание прибылей;

крепление опок под заливку.

5

§ 2. ПРИМЕРЫ РАСЧЕТА

НОРМЫ ВРЕМЕНИ

Пример 1. Определить норму штучного времени на

машинную формовку.

Исходные данные

Деталь — корпус подшипника. Материал — серый

чугун СЧ 15-32. Масса детали 7,6 кг. Формовка — всырую.

Габаритные размеры опоки 500 x 400x150 мм. Коли¬

чество стержней 1. Объем стержня 0,4 дм®. Количество

деталей в опоке 1. Партия 60 шт.

Организационные условия: 1. Участки формовки и

сборки форм оборудованы соответствующими подъемно¬

транспортными устройствами, исключающими простои

машин и рабочих. 2. Формовщики освобождены от всех

работ по подготовке и подаче на рабочие места формовоч¬

ных смесей, стержней, вспомогательных материалов и т. п.

3. Плиты и опоки находятся от рабочего места на расстоя¬

нии до 10 м. 4. Формовочные машины работают при нор¬

мальном для них давлении сжатого воздуха в сети,

5. Инструмент, приспособления и вспомогательные ма¬

териалы расположены вблизи рабочих мест. 6. Транспор¬

тировка набитых опок производится вручную на расстоя¬

ние до 10 м, краном — до 20 м.

Расчет нормы времени приведен в нормировочной

карте (форма 1).

6

НОРМИРОВОЧНАЯ КАРТА Машинная формовка в опоках

7

8

а

о

*

ч

3

о

а

Е

К 2

к а

х о

я

Я §

к 2

к а

к о

К*0*

&&

а о

с

К 35

к а

я о

*£

ж о

с

л

<и н

я о

°

й л

sss

.Mg

aS *

£§2

н

<0 с

«г

ef

я

ч

*

*в

ч2з

• S s

Вв..

g55

*"§

л к о

40.-

« о 2

ETfcS

о н о

Ч Я Я

С*д

3

S

р.

о

•е

>»

4

*

I

S

¥

" &>

о.

«5

к OS

Ж д

X и

2 о

SC

* Ж ~

* * 5 ,„

§•&« й

5б*>-

tip

^ *° £ о

о о с

ЕО^и

с>

Ci

*<n

§

a

* ^

a?—«^

*5о

2 о

*2

к *

S»s

£ * 2

£g5

S°«

в л я

«а

с я о

О tfb

о и «и

о ° н

С Ч «в

ис*

3

S

р.

«

ж

ji

II

3

а

S

а

о

X

&

•в-

I

9

1,2 взят из табл. 12.

Пример 2. Определить норму штучного времени на руч¬

ную формовку.

Исходные данные

Деталь—крышка. Материал — серый чугун СЧ 15-32.

Масса детали 3,5 кг. Формовка — всырую. Габаритные

размеры опоки 500 X 400 X150 мм. Количество стержней 1.

Объем стержня 0,45 дм®. Количество деталей в опоке 1.

Партия 20 шт.

ФОРМА 2

НОРМИРОВОЧ Н АЯ КАРТА

Ручная формовка

по моделям в опоках

Наименование детали

Масса отливки, кг

Материал детали

1

Крышка

3,5

Серый чугун СЧ 15-32

Метод

формовки

Размер опок

в свету, мм

Количество

моделей

в форме

Количество штук в партии

форм

отливок

Всырую

500 X 400 X 150

1. Расчет врем<

/

ени на изготов

20

ление формы

20

№

табли¬

цы

Наименование

комплекса

Факторы, влияющие

на продолжительность

комплекса

Значение

факторов

Время,

мин

10

Набивка и

накрытие формы

Категория сложности

Площадь опоки, дм8

Общая высота формы,

мм

III

20,0

600

15,0

11

где К

Установка

стержней

Номер стержня

Объем стержня, дм*

Категория сложности

Способ установки

1

0,45

11

Вручную

0,27

В о е г о

к в 2

’п « 1,2 (см. табл.

2. Расчет нормы времени

)<ш. КК„ - tS,27'l,t - 18.1

12).

| 15,27

П мин,

10

Организационные условия — см. пример I.

Расчет нормы времени приведен в нормировочной

карте (форма 2).

§ 3. ЗАДАЧИ НА ЛИТЕЙНЫЕ РАБОТЫ

Задача 1. Определить норму штучного времени на машинную

формовку.

Исходные данные

Деталь—шкив. Материал — серый чугун СЧ 15-32. Масса отливки

15 кг. Формовка — всырую. Габаритные размеры опоки 500Х400Х

X 100. Количество стержней 1. Объем стержня 0,2 дм3. Установка и

снятие опок — подъемником. Заполнение опоки — из бункера. Коли¬

чество деталей в опоке 1. Партия 100 шт. Организационные условия —

см. пример 1.

0100

[—

11

Задача 2. Определить норму штучного времени на машинную

формовку.

Исходные данные

Деталь — крышка подшипника. Материал — серый чугун СЧ 15-32.

Масса отливки 10 кг. Формовка — всырую. Габаритные размеры —

опоки 500Х400Х 150. Количество стержней 1. Объем стержня 0,9 дм5.

Установка и снятие опок — подъемником. Заполнение опоки — из

бункера. Количество деталей в опоке 1. Партия 100 шт. Организацион¬

ные условия — см. пример 1.

Задача 3. Определить норму штучного времени на машинную

формовку.

Исходные данные

Деталь •— корпус подшипника. Материал серый чугун СЧ 15-32.

Масса отливки 24 кг. Формовка — всырую. Габаритные размеры опоки

600X 400X 300/150. Количество стержней 1. Объем стержня 3,9 дм8.

Установка и снятие опок подъемником. Заполнение опоки — из

бункера. Количество деталей в опоке 1. Партия 100 шт. Организацион¬

ные условия —см. пример 1.

12

Задача 4. Определить норму штучного времени на машинную 4

формовку.

Исходные данные 12q

В -

Ч^ЧЧЧЧЧ^ЧЧЧЧУЯЧ^ЧЧУ^

З^ччччччччччч^ччччч^

Деталь — втулка. Материал — се¬

рый чугун СЧ 15-32. Масса отливки

5,0 кг. Формовка — всырую. Габарит¬

ные размеры опоки 500X 400X150.

Количество стержней 1. Объем стержня

0,9 дм3. Установка и снятие опок —

вручную. Заполнение опоки—лопа¬

той. Количество деталей в опоке 1.

Партия 200 шт. Организационные усло¬

вия — см. пример 1.

Задача 5. Определить норму штуч¬

ного времени на машинную формовку.

Исходные данные

Деталь — патрон. Материал — серый чугун СЧ 18-36. Масса от¬

ливки 80 кг. Формовка — всырую. Габаритные размеры опоки 800Х

X 800 X 800/200. Количество

стержней 2. Объем стержня

36 дм3. Установка и снятие

опок — подъемником. Запол

нение опоки — из бункера

Количество деталей в опоке 1

Партия 50 шт. Организа

ционные условия — см. при

мер 1.

t»

* Ш/////////////////Ш

? V77777777777777777Tvyl'l

§

&

Cm 1

Cm2 1

J

//</< ////////<<и///////

Задача 6. Определить норму штучного времени на ручную фор¬

мовку.

Исходные данные

Деталь — крышка. Материал—серый чугун СЧ 15-32. Масса

отливки 2,4 кг. Формовка — всырую. Габаритные размеры опоки

13

500X 400X150. Количество стержней 1. Объем стержня 0,5 дм?. Коли¬

чество деталей в опоке 1. Партия 5 шт. Организационные условия ~

см. пример 1.

Задача 7. Определить норму штучного времени на ручную фор¬

мовку.

Исходные данные

Деталь кронштейн. Материал — серый чугун СЧ 15-32. Масса

отливки 4 кг. Формовка — всырую. Габаритные размеры опоки 500Х

X 400X150. Количество стержней 2. Объем стержня 0,9 дм3. Коли¬

чество деталей в опоке 1. Партия 30 шт. Организационные условия —

см. пример 1.

Задача 8. Определить норму

штучного времени на ручную фор¬

мовку.

Исходные данные

Деталь — крышка корпуса под¬

шипника. Материал — серый чугун

СЧ 15-32. Масса отливки 5,0 кг.

Формовка — всырую. Габаритные

размеры опоки 100X400X150. Ко¬

личество стержней 1. Объем стерж¬

ня 0,95 дм8. Количество деталей

в опоке 1. Партия 15 шт. Организа¬

ционные условия — см. пример 1,

14

Ж ^ н

Задача 9. Определить норму штучного времени на ручную фор¬

мовку.

Исходные данные

Деталь — кольцо лабиринт¬

ное. Материал — серый чугун

СЧ 15-32. Масса отливки 2,5 кг.

Формовка — всырую. Габарит¬

ные размеры опоки 500Х400Х

150. Количество стержней 1.

Объем стержня 0,6 дм3. Количе¬

ство деталей в опоке 1. Партия

50 шт. Организационные усло¬

вия — см. пример 1.

$166

Задача 10. Определить норму штучного времени

формовку.

на ручуую

Исходные данные

Деталь —фланец. Материал —•

серый чугун СЧ 15-32. Масса

отливки 8 кг. Формовка всырую.

Габаритные размеры опоки 400Х

X 250Х 125» Количество стержней 1.

Объем стержня 1,9 дм3. Количе¬

ство деталей в опоке 1. Партия

60 шт. Организационные условия—

см. пример 1.

Глава II

НОРМИРОВАНИЕ

КУЗНЕЧНО-ШТАМПОВОЧНЫХ РАБОТ

§ I. МЕТОДИКА РАСЧЕТА

НОРМЫ ВРЕМЕНИ

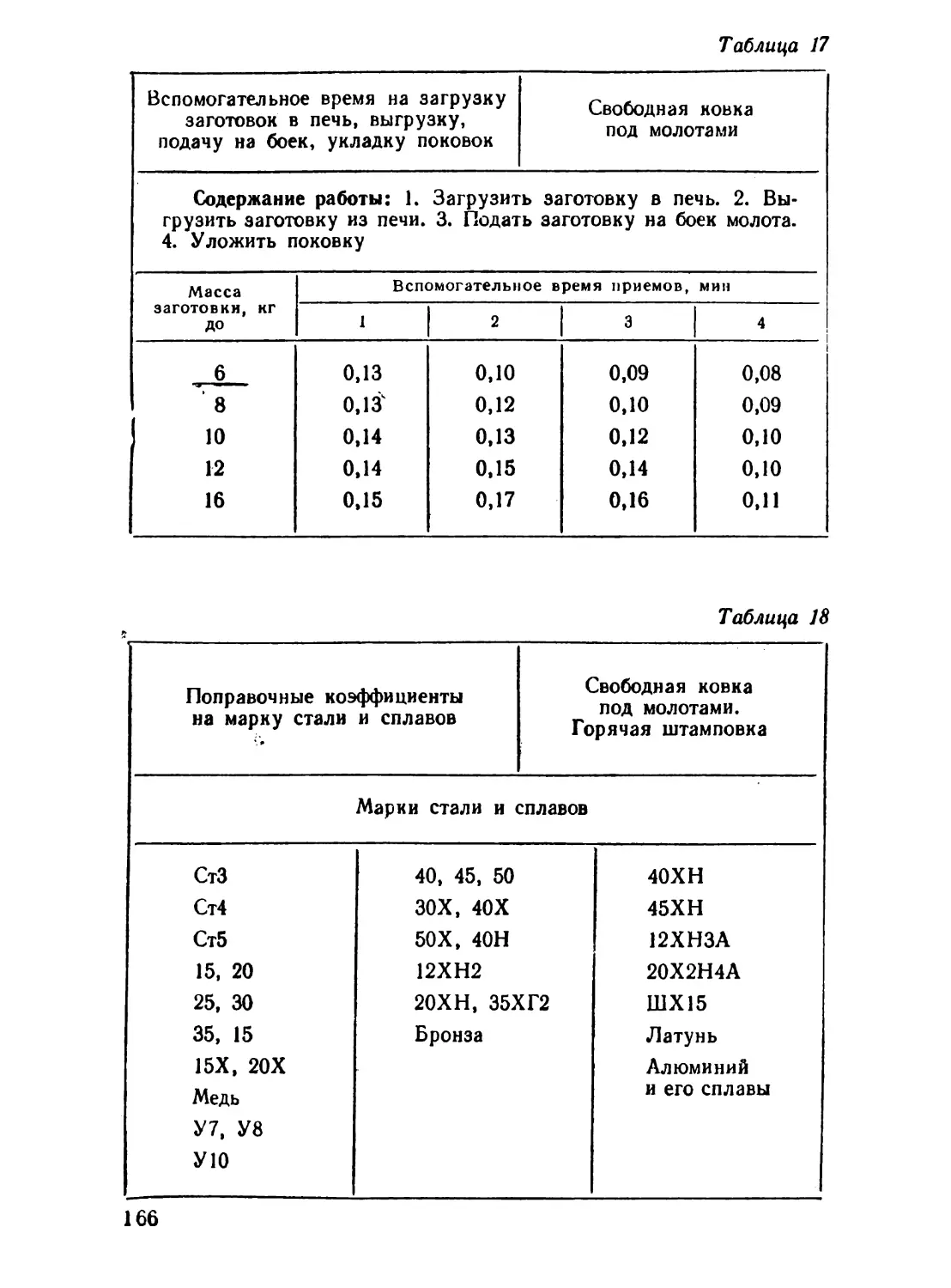

Свободная ковка под молотами. Технологические про¬

цессы свободной ковки характеризуются сочетанием боль¬

шого количества различных приемов, поэтому при рас¬

чете оперативного времени используются нормативы

укрупненных комплексов и их сочетание, а также типовые

нормы.

Норма штучного времени определяется по формуле

7’ш = (7’н.оп + 7’в.н) ККыКа,

гДв ^н.оп — неполное оперативное время, мин.; Тв н —

вспомогательное время (неперекрываемое), мин; К —

коэффициент к оперативному времени на организационно¬

техническое обслуживание рабочего места и перерывы

на отдых и личные надобности; Км — поправочный коэф¬

фициент на марку стали; Кп — коэффициент, учитываю¬

щий размер партии поковок.

Неполное оперативное время Тн, оп на технологи¬

ческий переход рассчитывается как сумма основного вре¬

мени, в течение которого происходит изменение формы

и размеров поковки, и вспомогательного, связанного

о технологическим переходом.

Вспомогательное время состоит из времени, связан¬

ного с технологическим переходом, в течение которого

выполняется кантовка и перемещение заготовки на бойке,

подача и съем инструмента, измерение заготовки и вре¬

мени, связанного с изделием: а) время на загрузку заго¬

товок в печь, выгрузку их из печи и подачу на боек мо¬

лота, укладка поковки в штабель или тару; б) время

на вспомогательную работу при ковке на молотах с при¬

менением манипулятора; в) время на подачу инструмента

(раскатных стоек, подкладных штампов) на боек молота

и съем его; г) время на клеймение поковок, измерение их

линейкой, кронциркулем.

1G

Все процессы по свободной ковке выполняет бригада

кузнецов. При расчете нормы штучного времени прини¬

маются во внимание лишь те переходы и приемы, которые

не перекрываются. Если одна часть членов бригады

укладывает откованную поковку в отведенное место,

а другая выгружает заготовку из печи, вспомогательное

время на укладку поковки на место в норму времени не

включается как перекрываемое. Время на нагрев перекры¬

вается временем на ковку металла, а также временем на

отдых и организационно-техническое обслуживание ра¬

бочего места, поэтому оно также в норму времени не вклю¬

чается. Ко времени на обслуживание рабочего места от¬

носятся следующие работы: регулировка и подналадка

ковочного оборудования; смазка направляющих молота,

подтяжка болтов, подналадка манипулятора; подготовка

инструмента к началу и уборка его в конце работы;

уборка на рабочем месте на протяжении смены окалины

и обсечек.

В нормативах время на отдых и личные надобности

приведено с учетом следующих факторов утомляемости:

физические усилия—от незначительных до очень тяжелых,

темп работы — умеренный, рабочее положение — неудоб¬

ное, температура — повышенная, загрязненность воз¬

духа — незначительная, производственный шум — повы¬

шенный, вибрация, толчки — повышенные, освещение —

плохое или ослепляющее.

Подготовительно-заключительное время на партию по¬

ковок включает: время на получение производственного

задания и инструктажа от мастера; время на ознакомле¬

ние с работой, подготовку приспособления, инструмента;

сдачу партии поковок; время на настройку бойков и

приспособлений в начале работы и снятие их в конце ра¬

боты.

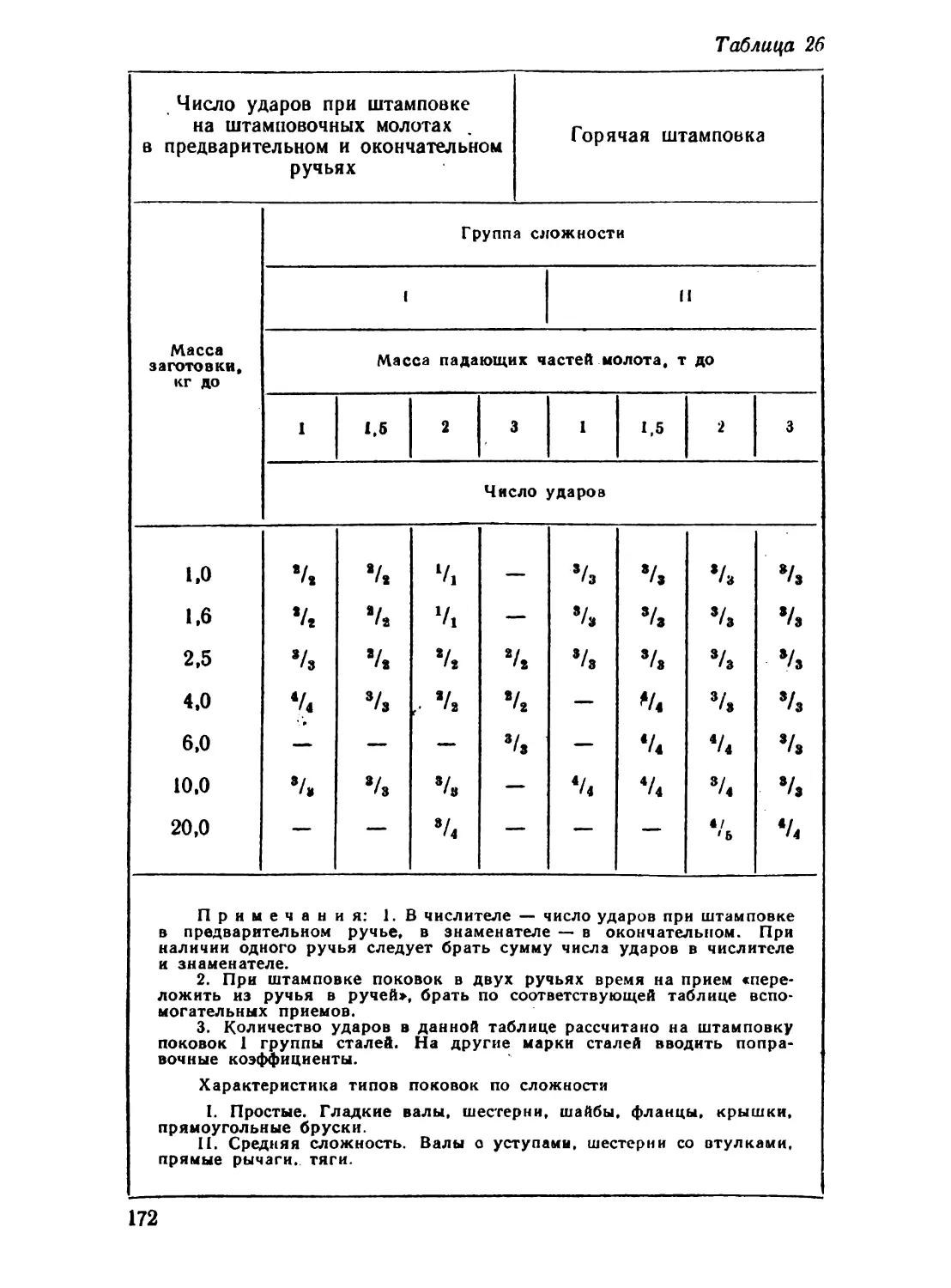

Горячая штамповка. В зависимости от типа произ¬

водства расчет нормы времени горячей штамповки ведется

по дифференцированным или укрупненным нормативам

на комплекс приемов. Для массового и крупносерийного

производства разработаны дифференцированные норма¬

тивы на основное время по представителям поковок по

группам сложности и на вспомогательное время на руч¬

ные приемы нагревальщика и штамповщика. Для серий¬

ного производства расчет ведется по укрупненным нор¬

мативам штучного времени, рассчитанным на представи¬

телей поковок соответственно классификации и на типо¬

17

вой технологический процесс. В случае отклонения от

типового технологического процесса норма времени под¬

считывается по дифференцированным нормативам.

Норма штучного времени на горячую штамповку опре¬

деляется по формуле

ТШ = (Т0 + Т^ККН,

где Т0 — основное время для каждого перехода, мин;

Тъ — вспомогательное время для каждого перехода, мин;

К — коэффициент к оперативному времени на организа¬

ционно-техническое обслуживание рабочего места и пе¬

рерывы на отдых и личные надобности; Км — поправоч¬

ный коэффициент на марку стали.

Основное (технологическое) время при штамповке на

молотах определяется как произведение времени одного

удара молота на число ударов, необходимых для дефор¬

мации металла:

T0 = tyln1 + tyin2,

где tyt — время на один удар молота в штамповочных

ручьях, мин; пг — число ударов в штамповочных ручьях;

ty% — время на один удар в заготовительных ручьях, мин;

п2 — число ударов в заготовительных ручьях.

Вспомогательное время при горячей штамповке Тъ

определяется как сумма времени на выполнение отдельных

приемов вспомогательной работы с учетом возможных пе¬

рекрытий основным временем и совмещением приемов.

При штамповке (высадке) нескольких поковок из заго¬

товки (прутка) с одного нагрева норма времени на одну

поковку определяется делением суммы времени всех

вспомогательных ручных приемов на количество поковок,

штампуемых (высаживаемых) с одного нагрева.

Подготовительно-заключительное время Тп,а склады¬

вается из затрат времени на: а) получение производ¬

ственного задания, инструктажа, ознакомления с работой;

б) установку и снятие штампов (переналадку). В случае

выполнения работ на молотах, прессах, горизонтально¬

ковочных машинах и другом оборудовании бригадой

рабочих, состоящей из 3—7 человек, время на работы п. «а»

частично перекрывается временем организационно¬

технического обслуживания и в норму времени на партию

поковок включается в размере 50%; при выполнении ра¬

боты одним-двумя рабочими это время не перекрывается

и включается в норму времени на партию поковок.

18

Состав бригады должен быть минимальным, но таким,

при котором достигается наилучшее использование штам¬

повочного оборудования. Рекомендуемый состав бригады

приведен в табл. 23. Состав бригады может быть определен

расчетным путем: по намеченному технологическому про¬

цессу и организации труда подсчитывается оперативное

время членов бригады—штамповщика, нагревальщика и

прессовщика. Таким образом выявляется наиболее за¬

груженный рабочий и состав бригады определяется по

формуле

Той

Пр = ,

к 1 н. р

где 2 Топ — сумма оперативного времени всех рабочих

бригады на одну поковку, мин; ТЯш р — оперативное

время наиболее загруженного рабочего, мин.

Холодная штамповка. Норма штучного времени на хо¬

лодную штамповку, высадку, обрезку и резку заготовок

на ножницах определяется по формуле

Тш = топК\ топ = г0 + тл-

К= 1 I “обс + аотл

100

Основное время Т0 равно времени одного двойного

хода ползуна или числа двойных ходов, за которое изго¬

товляется одно изделие:

т0=±квк3,

где п — число двойных ходов ползуна в минуту; /Св, К3 —

поправочные коэффициенты в зависимости от типа меха¬

низма включения и от типа загрузочного устройства.

К вспомогательному времени Тъ относится время на

взятие заготовки (полосы), на установку ее в штамп,

передвижение, перевертывание (повертывание), снятие

детали (полосы), удаление отходов, включение и выклю¬

чение пресса (ножниц) и др. При расчете вспомогатель¬

ного времени необходимо учитывать возможные случаи

его перекрытия, например, время продвижения полосы

до упора перекрывается временем обратного хода ползуна;

время подачи заготовки к штампу и уборки обработанной

детали перекрывается машинным временем; время уста¬

новки заготовки первым рабочим в штамп, когда ползун

19

находится в верхнем положении (без ввода рук в опасную

зону), перекрывается временем съема детали со штампа

вторым рабочим; время подачи заготовки к штампу, вы¬

полняемой правой рукой, перекрывается временем съема

детали со штампа, выполняемого левой рукой.

Нормы штучного времени и нормативы комплексов

вспомогательного времени предусматривают штамповку

деталей из полосы и индивидуальных заготовок из листо¬

вых металлов и материалов: стали толщиной 2 мм и цвет¬

ных сплавов 5 мм. При иной толщине металла приме¬

няются поправочные коэффициенты.

§ 2. ПРИМЕРЫ РАСЧЕТА

НОРМЫ ВРЕМЕНИ

Пример 1. Определить норму штучного и норму под-

готовительно-заключительного времени на свободную

ковку детали.

■ь

Исходные данные

Деталь — вилка. Материал — сталь 40Х. Заготовка —

прокат 0 80x200 мм. Масса заготовки 7,8 кг. Партия

поковок 15 шт.

Содержание операции

1. Загрузить заготовку в печь.

2. Выгрузить заготовку из печи

и подать ее на боек молота.

3. Осадить заготовку.

4. Взять заготовку клещами и

уложить в ручей штампа.

5. Штамповать заготовку в под¬

кладном штампе.

6. Выбить поковку из штампа

и отложить.

Последовательность расчета

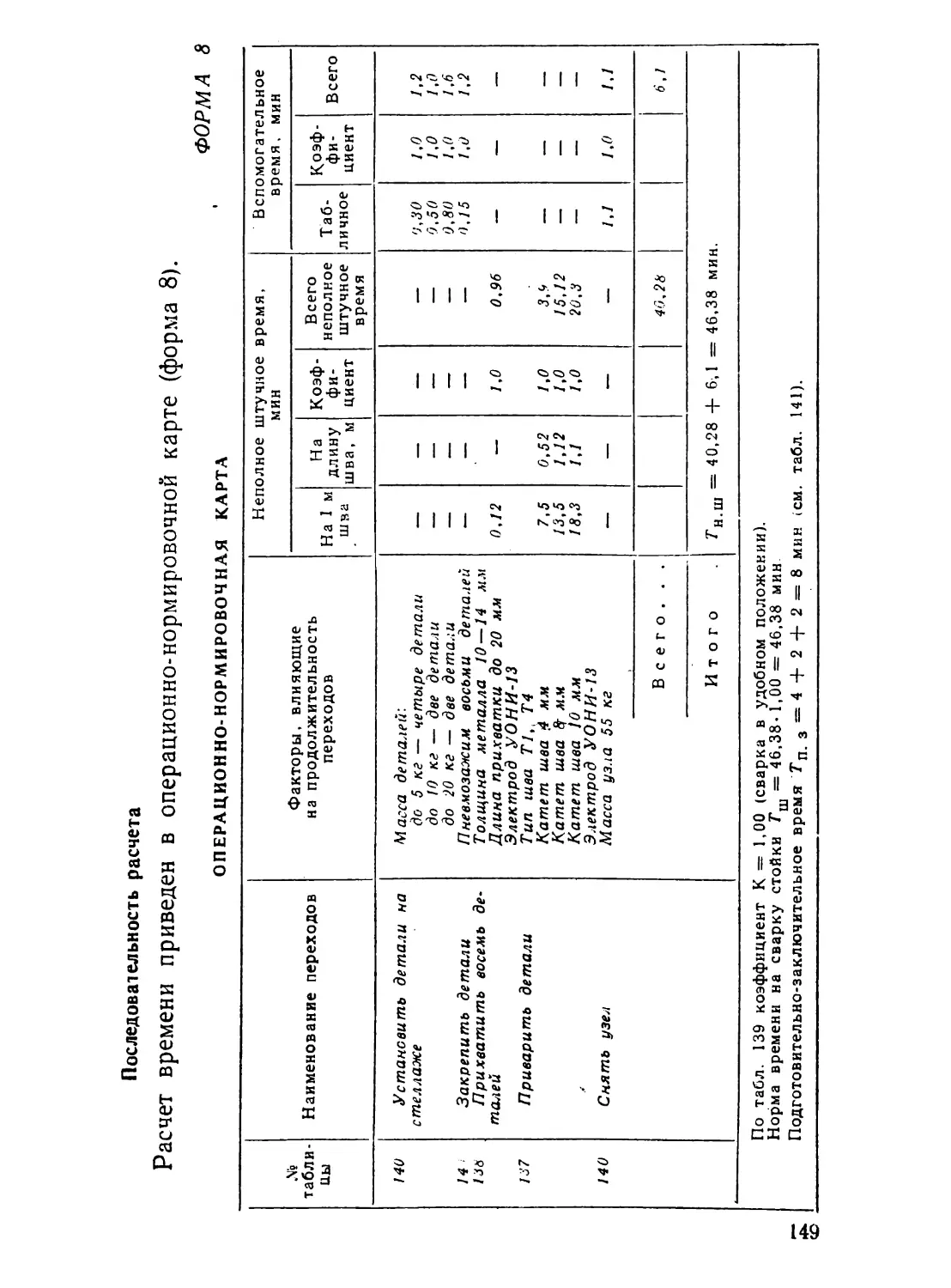

Данные расчета заносятся в операционно-нормировоч-

ную карту (форма 3).

1. Принимается молот с массой падающих частей

0,56 т (табл. 13) для поковок массой до 9 кг.

2. Определяется состав бригады, необходимый для

выполнения работы на данном оборудовании. Для работы

на молоте с массой падающих частей 0,56 т без примене-

20

ФОРМА 3

ОПЕРАЦИОННО-НОРМИРОВОЧНАЯ КАРТА

Nt по пор.

№ таблицы

Наименование

комплекса приемов

Факторы, влияющие

на продолжитель¬

ность комплекса

Время, мин

неполное

оператив¬

ное

вспомога¬

тельное

1

17

Загрузить заго¬

Масса 7,8 кг

0,13

товку в печь

2

17

Выгрузить заго¬

То же

—

0,12

товку из печи

3

17

Подать заготовку

1

—

0,10

на боек молота

4

15

Осадить заготовку

0 80x200 мм;

0,37

—

h = 140 мм

5

16

Взять заготовку

Масса 7,8 кг

—

0,26

клещами и уложить

6

16

в ручей

Штамповать заго¬

Группа т слож¬

0,22

товку в подкладном

ности II; D =>

штампе

= 120 мм, мо¬

лот 0,56 т

7

16

Выбить поковку

Масса 7,8 кг

—

0,34

из штампа и уло¬

жить в тару

Итого. . .

0,59

0,95

О гк

кратив1

юс время Г =0,59 + 1

1,95 =* 1,54 мин

Поправочные коэффициенты /См «=»

J.15; К =• 1.26; /Сд =

' 0,9

Штучное время на поковку Гш

2,1 мин

Подготовительно-заключительное

время на партию 7

П. 3 33

5 мин

(табл.

21)

Время на

партию поковок Т =»

26,5 мин

Норма времени на бригаду 79,5 чел/мин

ния манипулятора рекомендуется состав бригады из

трех человек: кузнец, подручный кузнеца, машинист мо¬

лота (табл. 14).

3. Уточняется содержание операции по переходам и

факторы, влияющие на продолжительность выполнения

комплексов переходов. Операционно-нормировочная

карта заполняется на основе исходных данных и других

факторов, влияющих на продолжительность комплекса:

высота осадки h = 140 мм, масса падающих частей мо¬

лота 0,56 т, группа сложности поковки II.

21

4. Определяется неполное оперативное и вспомога¬

тельное время на каждый переход операции:

Переход 1. Загрузить заготовку в печь Тв и =

= 0,13 мин (табл. 17).

Переход 2. Выгрузить заготовку из печи =

= 0,12 мин (табл. 17).

Переход 3. Подать заготовку на боек молота TBt в =

= 0,10 мин. (табл. 17).

Переход 4. Осадить заготовку 0 80x200 мм на раз¬

мер h = 140 мм Ти 0„ = 0,37 мин (табл. 15).

Переход 5. Взять заготовку клещами и уложить в ру¬

чей штампа Ть Н = 0,26 мин (табл. 16).

Переход 6. Штамповать заготовку в подкладном

штампе. Группа сложности поковки II, D = 120 мм,

масса падающих частей молота 0,56 т, ТЯл оп= 0,22 мин

(табл. 16).

Переход 7. Выбить поковку из штампа и отложить

ть. н = 0.34 мин (табл. 16).

Таким образом Гн. оп = 0,37-f 0,22 = 0,59 мин;

ТВ'Ж = 0,13 + 0,12 + 0,1 + 0,26 + 0,34 = 0,95 мин.

5. Определяются поправочные коэффициенты на штуч¬

ное время: а) поправочный коэффициент к оперативному

времени на организационно-техническое обслуживание

и перерывов на отдых и личные надобности. При массе

падающих частей молота до 1,0 т К — 1,26 (табл. 20);

б) поправочный коэффициент в зависимости от обрабаты¬

ваемого материала К„ — 1,15 (табл. 18); в) поправочный

коэффициент в зависимости от размера обрабатываемой

партии поковок Кп = 0,9 (табл. 19).

6. Штучное время на поковку определяется следующим

образом:

Тш = (0,59 + 0,95)-1,26.1,15-0,9 = 2,0 мин.

7. Подготовительно-заключительное время опреде¬

ляется по табл. 21, время на получение задания и инструк¬

таж Гп,а = 5 мин при группе сложности II.

8. Определяется время на партию

Т’пар = ^п-э + тшп = 5 + 2,0* 15 = 35 мин.

9. Определяется норма времени на бригаду: 35 X

X 3 = 105 человеко-минут,

22

Пример 2. Определить норму штучного и норму под¬

готовительно-заключительного времени на горячую штам¬

повку детали.

Исходные данные

Деталь — шестерня. Материал — сталь 40Х. Заго¬

товка— прокат размером 110x202 мм. Масса заготовки

10,0 кг. Масса падающих частей молота 2 т. Партия по¬

ковок 200 шт.

Содержание операции

1. Взять заготовку клещами с транспортера, устано¬

вить в ручей и нажать педаль.

2. Штамповать в предварительном и окончательном

ручьях.

3. Переложить поковку из ру¬

чья в ручей.

4. Поправить поковку во вре-

мя штамповки. £

5. Вынуть поковку и отбро¬

сить к обрезному прессу.

6. Сдуть окалину со штампа.

7. Смазать штамп.

Последовательность расчета

Данные расчета заносятся в операционно-нормиро¬

вочную карту (форма 4).

1. Рекомендуемый состав бригады: 3 человека —

штамповщик, нагревальщик, прессовщик (обрезчик

заусенцев) (табл. 23).

2. Группа, к которой относится данная поковка, —

2а, группа сложности II (табл. 24).

3. Определяется число ударов молота, необходимых

для штамповки в предварительном и окончательном

ручье. При массе заготовки до 20 кг, массе падающих

частей молота 2 т и поковке II группы сложности число

ударов в предварительном ручье равно 4, в окончательном

ручье—5 (табл. 26).

Поправочный коэффициент при штамповке стали 40Х

К = 1,15 (табл. 18). С учетом поправочного коэффициента

принимается число ударов 10.

4. Определяется основное время на один удар мо¬

лота t0.

23

fNl

Ч-l

Оч

в-

20112

24

При массе падающих частей молота 2 т /0 = 0,016 мин

(табл. 25).

Основное время на штамповку 7^ = 0,016*10 =

0,16 мин.

5. Определяется вспомогательное время по переходам:

Переход 1. При массе заготовки 10 кг tB = 0,11 мин,

(табл. 27, поз. 2).

Переход 3. При массе заготовки 10 кг tB — 0,06 мин

(табл. 27, поз. 3).

Переход 4. При массе заготовки 10 кг /в = 0,04 мин

(табл. 27, поз. 5).

Переход 5. При массе заготовки 10 кг /в = 0,07 мин

(табл. 27, поз. 7).

Переход 6. tB = 0,05 мин (табл. 27, поз. 12).

Переход 7. tB = 0,08 мин — ручей мелкий, длина

ручья 200 мм (табл. 27, поз. 13).

Таким образом

Тв = 0,11 + 0,06 + 0,04 + 0,07 +

+ 0,05 + 0,08 = 0,41 мин.

6. Определяются поправочные коэффициенты на штуч¬

ное время:

а) поправочный коэффициент к оперативному вре¬

мени на организационно-техническое обслуживание и пе¬

рерывов на отдых и личные надобности при массе падаю¬

щих частей молота 2 т Кг = 1,27 (табл. 20);

б) поправочный коэффициент в зависимости от обра¬

батываемого материала К2 = 1,1 (табл, 18),

7. Штучное время на штамповку

тш = (Т0 + Г») КгКг =

= (0,16 + 0,41) -1,27 -1,1 = 0,80 мин.

8. Подготовительно-заключительное время Тп, 3 опре¬

деляется по табл. 22. Время на получение задания и

инструктаж Тп, э = 16 мин.

Пример 3. Определить норму штучного и норму под¬

готовительно-заключительного времени на холодную штам¬

повку деталей из полосы. Серийное производство.

Исходные данные

Деталь — диск. Материал — сталь Ст08. Заготовка —

лист 1x238x1000 мм. Оборудование — пресс К-124А.

25

Усилие пресса 40 тс. Число двойных ходов ползуна в ми¬

нуту 90. Оснастка — штамп комбинированный, крючок,

тара. Партия деталей 100 шт.

Содержание операции

Вырубить деталь по контуру,

пробить отверстия и формовать.

Последовательность расчета

Данные расчета заносятся

в операционно-нормировочную

карту (форма 5).

1. Основное время Т0 = 0,01Ы,05 = 0,0116 мин,

где 0,011 мин — время одного двойного хода ползуна

(табл. 28) при числе двойных ходов в минуту п = 90;

ФОРМА 5

ОПЕРАЦИОННО-НОРМИРОВОЧНАЯ КАРТА

Время на 100 шт., мин

а>

«

Факторы,

Вспомога¬

№

Наименование

X

а>

влияющие

тельное

таблицы

переходов

ег

на продолжи*

Основ¬

М

тельность

ное

Л

переходов

пере¬

непе-

о

о

кры¬

рекры-

О

ваемое

ваемое

29,

Взять полосу,

'в

Размер полосы

0,06

поз. 1

поднести и

194Х 1000

установить

в штамп

30,

Включить пресс

h

Ножная педаль

н—

—

0,015

поз. 2

28

Штамповать

Го

Число двойных

0,0116

■—

ходов в минуту

31,

Продвинуть

tt

Шаг продвиже¬

*—

0.313

•—

поз. 4

полосу на шаг

ния 95 мм

Ширина полосы

194 мм

32,

Отбросить отход

14

Масса отхода

#—

—

0,015

поз. 3

со стола пресса

0,03 кг

в тару

Итого . • .

0,0116

0,313

0.09

\ Шт)

^чное время на одну де’

галь Т = 0,038 мин (см. последователь -

ность расчета)

Подготовительно-заключительное время на партию Тп

мин

26

1,05 — поправочный коэффициент, определяемый по

признаку — муфта пневматическая (табл. 28).

2. Вспомогательное время на установку полосы в от¬

крытый штамп /2 = 6,0 мин на 100 полос при ширине

полосы до 250 мм и длине до 1000 мм (табл. 29, поз. 1).

11а одну полосу t2 = 6,0 : 100 = 0,06 мин.

3. Вспомогательное время на включение пресса нож¬

ной педалью = 0,015 мин при положении рабочего

стоя (табл. 30, поз. 2).

4. Вспомогательное время на продвижение полосы

1 65

н штампе на шаг /3 = -^- = 0,016 мин, где 1,65 мин —

премя на 100 продвижений при шаге продвижения до

100 мм, ширине полосы дй 400 мм (табл. 31, поз. 4).

5. Вспомогательное время на удаление отхода /4 =

1,5 мин на 100 полос при площади отходов до 0,05 м2

(табл. 32, поз. 3). На удаление отходов одной полосы

/4 = 1,5 : 100 = 0,015 мин.

6. Вспомогательное время на снятие заготовки tb = 0,

7. Время на организационно-техническое обслужива¬

ние рабочего места, отдых и личные надобности К = 1,13

(табл. 33, поз. 1).

8. Штучное время на одну штуку

*Г : (^о ”Ь h) п ”Ь ^2 — ^3 (П— 1) "Ь U "Ь tbnz If

ш— П2

где п — число деталей, получаемых из полосы; п =

= 20 шт.; г— число деталей, полученных за один двой¬

ной ход пресса; г = 1;

т _ (0,0116 + 0,015) 20 + 0,06 + 0,016 (20 — 1) + 0,015

ш— 20 Х

X 1,13 = 0,05 мин.

9. Подготовительно-заключительное время на партию

определяется по табл. 34: ТПл 3 = 3 мин.

§ 3. ЗАДАЧИ НА КУЗНЕЧНО-ШТАМПОВОЧНЫЕ

РАБОТЫ

Задача 1. Определить норму штучного и норму подготовительно*

заключительного времени на ковку шестерни в подкладных кольцах.

Исходные данные

Деталь — шестерня. Материал — сталь 40Х. Заготовка — про¬

кат 0 120X113 мм. Масса заготовки 10 кг. Ообрудование молот

с массой падающих частей 0,4 т. Партия поковок 50 шт.

27

Содержание операции

1. Загрузить заготовку в печь.

2. Выгрузить заготовку из печи и подать на боек молота.

3. Осадить заготовку и зарубить тумбу врубным кольцом.

4. Ковать

в подкладном кольце.

i ! i .

d

! t 0 9312 .

5. Пробить отверстие с одной сто¬

роны.

Задача 2.

но-заключительного

6. Обкатать по кругу.

7. Пробить отверстие с другой

стороны, обкатать и подогнать в

размер.

8. Вынуть из кольца и уложить

в тару.

Определить норму штучного и норму подготовитель-

штучного и норму

времени на ковку вала.

Исходные данные

Деталь — вал. Материал — сталь 45. Заготовка — прокат 0 110Х

X 180 мм. Масса заготовки 13,4 кг. Оборудование — молот с массой

падающих частей 750 кг. Партия поковок 30 шт.

Содержание операции

1. Загрузить заготовку в печь.

2. Выгрузить заготовку из печи и

3. Протянуть на диаметр бурта.

4. Засечь заплечики.

5. Протянуть уступы поковки.

6. Править поковку.

7. Измерить поковку.

8. Отрубить^излишек с двух сторон.

9. Клеймить и, уложить заготовку

в тару.

Задача 3. Определить норму штучного и норму подготовительно-

заключительного времени на ковку ступицы.

Исхбдные данные

Деталь — ступица. Материал — сталь 45. Заготовка — прокат

0 140Х120 мм. Масса заготовки 14,5 кг. Оборудование — молот

с массой падающих частей 2 т. Партия поковок 20 шт.

Содержание операции

1. Загрузить заготовку в печь.

2. Выгрузить заготовку из печи и

подать на боек молота.

3. Штамповать заготовку в подклад¬

ном штампе до получения необходимых

размеров.

4. Пробить отверстие с двух сторон.

5. Вынуть из кольца и уложить

в тару.

moil

\ - ■ -m'

r*

J* \05ot9,

;t ГЛ

CNj>«

Огч

S i !

5a

mot2

подать на боек молота.

Ш5 *71

h~- В

1

I

sji:i

28

Ш2

Задача 4. Определить норму штучного и норму подготовительно-

заключительного времени на ковку вилки.

Исходные данные

Деталь — вилка. Материал — сталь 45. Заготовка — прокат

0 100X81 мм. Масса заготовки 4,9 кг. Оборудование — молот с мас¬

сой падающих частей 0,4 т. Партия поковок 60 шт.

Содержание операции

1. Загрузить заготовку в печь.

2. Выгрузить заготовку из печи и подать на боек молота.

3. Протянуть заготовку по размеру головки.

4. Пережать головку.

б. Оттянуть хвостовик.

6. Отделать головку.

7. Отделать стержень и отрубить из¬

лишек.

8. Править поковку.

9. Уложить поковку в тару.

Задача 5. Определить норму штуч¬

ного и норму подготовительно-заключи¬

тельного времени на ковку рычага.

Исходные данные

Деталь — рычаг фиксирующий. Материал — сталь 20Х. Заго¬

товка — прокат 0 90X 135 мм. Масса заготовки 6,4 кг. Оборудова¬

ние — молот с массой падающих частей 0,4 т. Партия поковок 20 шт.

5312

Содержание операции

1. Загрузить заготовку в печь.

2. Выгрузить заготовку из печи и

подать на боек молота.

3. Ковка головки рычага по наиболь¬

шему размеру.

4. Засечь заплечики.

5. Протянуть стержень.

6. Отделать головку и стержень.

7. Править поковку.

8. Уложить поковку в тару.

Задача 6. Определить норму штучного и норму подготовитель¬

но-заключительного времени на ковку планки.

Исходные данные

Деталь — планка. Материал — сталь 45. Заготовка — пруток

0 70 X 180 мм. Масса заготовки 5,4 кг. Оборудование — молот с мас¬

сой падающих частей 0,35 т. Партия поковок 30 шт.

Содержание операции

1. Загрузить заготовку в печь.

2. Выгрузить заготовку из печи

и подать на боек молота.

3. Протянуть заготовку на раз¬

мер 33X 73 мм.

29

4. Обрубить с двух сторон в размер 210 мм.

5. Править поковку и подогнать по размеру.

6. Уложить поковку в тару.

Задача 7. Определить норму штучного и норму подготовительно-

заключительного времени на горячую штамповку рычага.

Исходные данные

Деталь — рычаг. Материал — сталь 45. Заготовка — прокат

0 70X 196 мм. Масса заготовки 5,9 кг. Оборудование —молот с мас¬

сой падающих частей 2 т. Партия поковок 250 шт.

Содержание операции

1. Взять заготовку с транспортера,

уложить в ручей штампа и нажать пе-

даль.

2. Штамповать в предварительном и

окончательном ручьях.

3. Переложить поковку из ручья

в ручей.

4. Гибка.

5. Вынуть заготовку из ручья и от¬

бросить на транспортер.

6. Смазать ручей штампа.

Задача 8. Определить норму штучного и норму подготовительно-

заключительного времени на горячую штамповку оси.

Исходные данные

Деталь — ось. Материал — сталь 45. Заготовка — прокат 0 40Х

X 120 мм. Масса заготовки 1,5 кг. Оборудование—молот с массой

падающих частей 0,75 т. Партия поковок 3Q0 шт.

Содержание операции

1. Взять заготовку клещами, устано¬

вить на зеркало штампа, нажать педаль.

2. Подсадить заготовку.

3. Взять заготовку клещами, устано-

вить в ручей штампа, нажать педаль.

4. Штамповать в трех ручьях. ^

5. Переложить поковку из ручья в ру-

чей и нажать педаль (2 раза). ^

6. Поправить поковку в ручье штампа.

7. Вынуть поковку из ручья и отбро¬

сить на транспортер.

8. Сдуть окалину со штампа.

9. Смазать штамп.

Задача 9. Определить норму штучного и норму подготовительно¬

заключительного времени на горячую штамповку тяги.

Исходные данные

Деталь — тяга. Материал — сталь 45. Заготовка — прокат

0 80X200 мм. Масса детали 7,9 кг. Оборудование —молот с массой

падающих частей 0,75 т. Партия поковок 100 шт.

S8tt

mi

§

■*> 1

.SJ-

а

68+1

1

9Jlf

Ч'

<N1

Р

4—^

/

7*

/

6 fit- 9

Т”

M-J

L—i-

/

в

30

Содержание операции

1. Взять заготовку со склиза, уложить в ручей штампа, нажать

игдлль.

2. Штамповать в предварительном и окончательном ручьях.

3. Переложить поковку из ручья в ручей.

4. Поправить поковку в ручье штампа.

Г). Вынуть поковку из ручья и отло- №5-t.

жить на склиз. . .. ...

(>. Сдуть окалину со штампа. тт~—I—

7. Смазать штамп. . S

Задача 10. Определить норму штуч¬

ного и норму подготовительно-заключи¬

тельного времени на горячую штамп'овку

W-1.0

ш

=L

изо:?

боль Исходные данные

•за о,

~..*<1лъ — ось. Материал — сталь 40Х. Заготовка — прокат

0 48X160 мм. Масса детали 2,5 кг. Оборудование — молот с массой

падающих частей 1 т. Партия поковок 150 шт.

Содержание операции

1. Взять заготовку, установить в ру¬

чей и нажать педаль.

2. Штамповать в четырех ручьях.

3. Переложить поковку из ручья в ру¬

чей и нажать педаль (3 раза).

4. Поправить поковку в ручье

штампа.

5. Вынуть поковку из ручья и отло¬

жить на стол.

6. Сдуть окалину со штампа.

7. Смазать штамп.

Задача П. Определить норму штучного и норму подготовитель¬

но-заключительного времени на холодную штамповку диска.

Исходные данные

Деталь — диск. Материал — сталь Ст08. Заготовка D — 93 мм,

b = 1 мм. Масса детали 0,048 кг. Оборудование — пресс К-470 с уси¬

лием 40 тс. Число двойных ходов ползуна в минуту 20. Оснастка —

штамп отбортовочный, пинцет, тара.

Содержание операции

1. Взять заготовку и устано¬

вить в штампе по упору.

2. Штамповать.

| 3. Снять деталь и отбросить

в .тару.

037,5

085

31

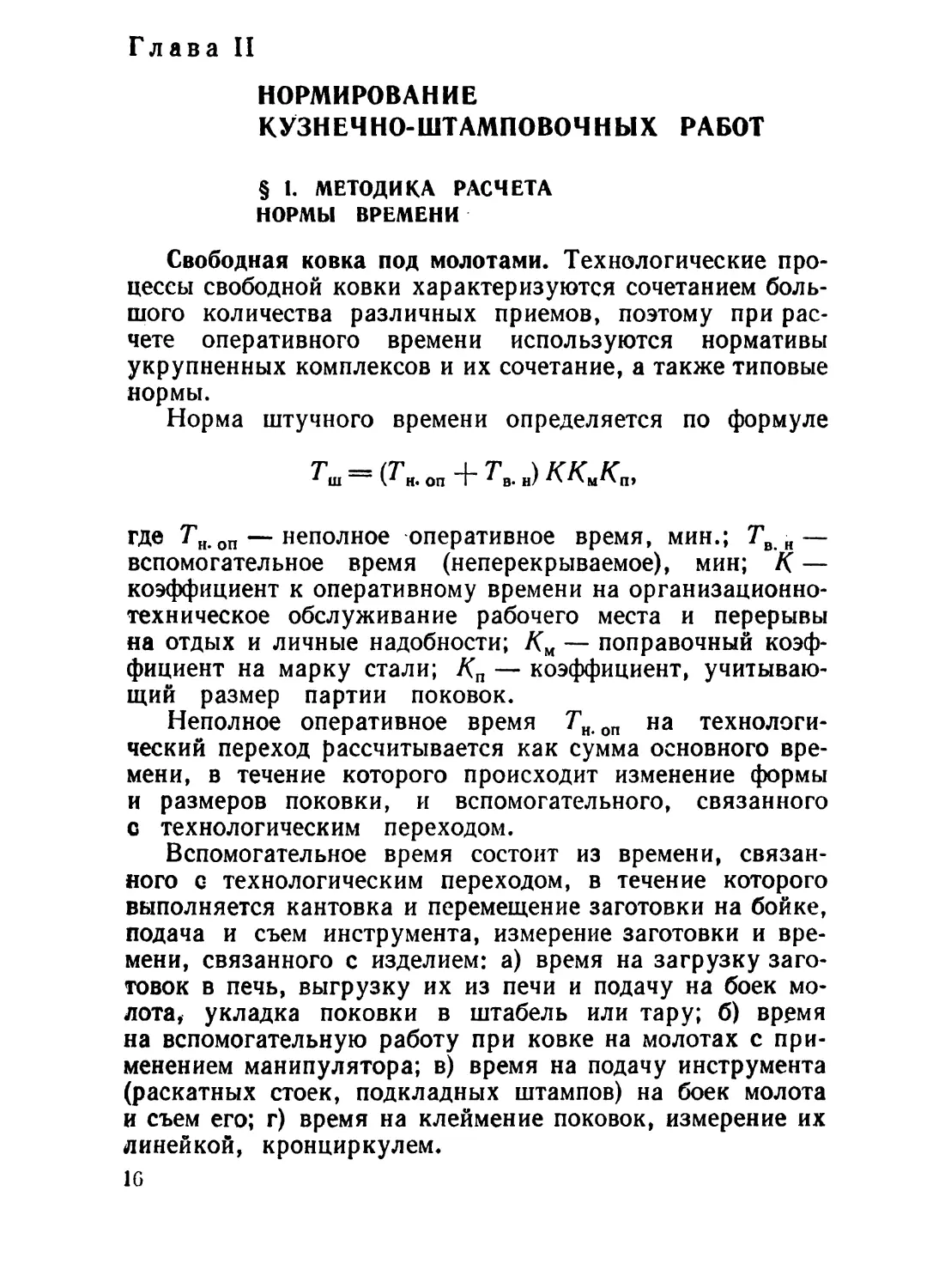

Задача 12. Определить норму штучного и норму подготовив

тельно-заключительного времени на холодную штамповку колпака\

Исходные данные I

Деталь—колпак. Материал—сталь Ст08.

Заготовка — лист 1X333X1000 мм. Массг

детали 0,885 кг. Оборудование—пресс K-HS

усилием 250 тс. Число двойных ходов пол¬

зуна в минуту 30. Оснастка — штамп, пинцет,

тара. '

Содержание операции

1. Взять полосу и установить в штамп

2. Вырубить и вытянуть.

3. Продвинуть полосу на шаг.

4. Отбросить отход в тару. ^ )

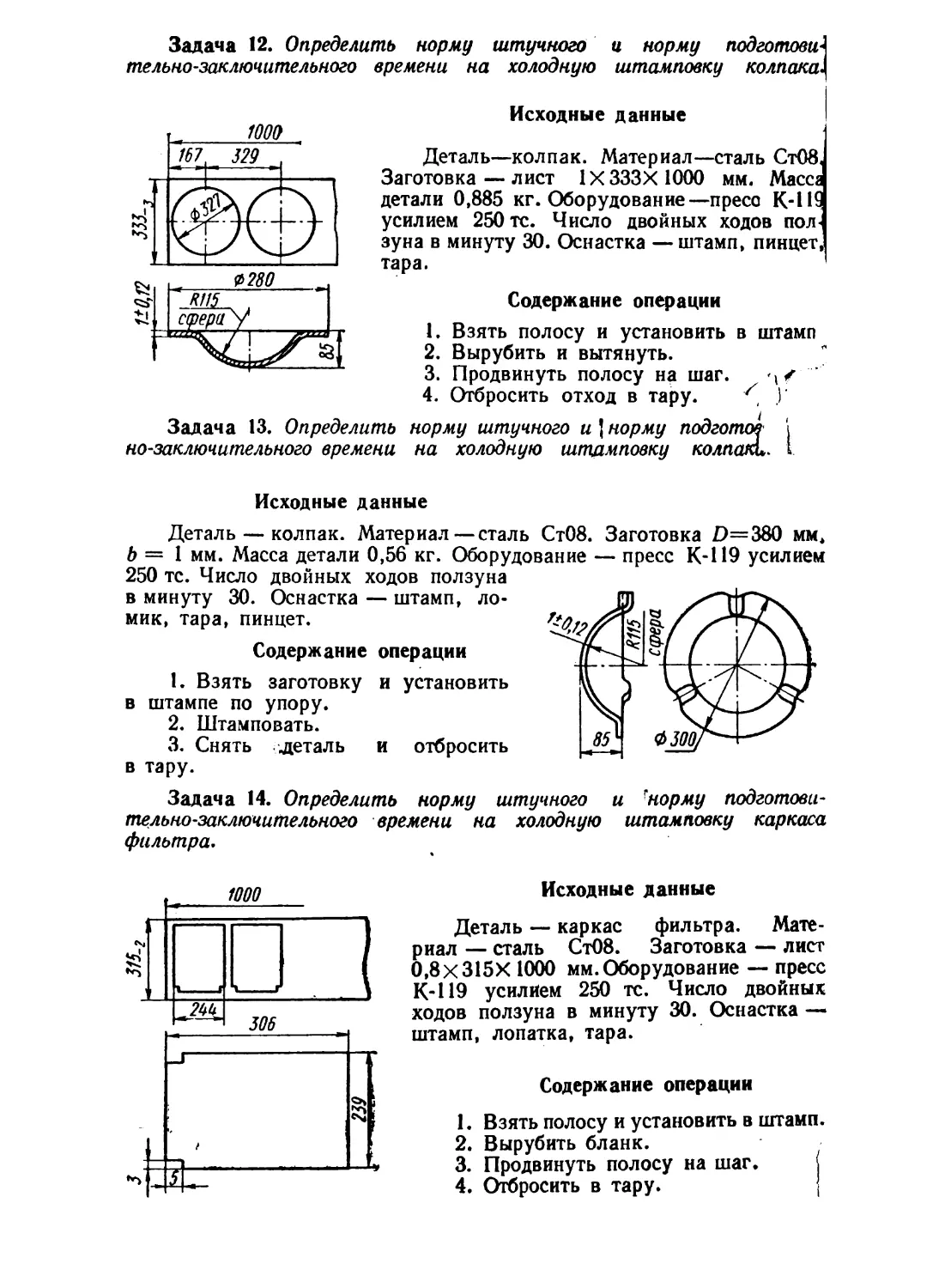

Задача 13. Определить норму штучного и | норму подготов j

но-заключительного времени на холодную штамповку колпак»* 1

Исходные данные

Деталь — колпак. Материал — сталь Ст08. Заготовка D=380 мм*

b = 1 мм. Масса детали 0,56 кг. Оборудование — пресс К-П9 усилием

250 тс. Число двойных ходов ползуна

в минуту 30. Оснастка — штамп, ло¬

мик, тара, пинцет.

Содержание операции

1. Взять заготовку и установить

в штампе по упору.

2. Штамповать.

3. Снять деталь и отбросить

в тару.

Задача 14. Определить норму штучного и гнорму подготови¬

тельно-заключительного времени на холодную штамповку каркаса

фильтра.

1000

306

Исходные данные

Деталь — каркас фильтра. Мате¬

риал — сталь Ст08. Заготовка — лист

0,8х315Х 1000 мм.Оборудование — пресс

К-119 усилием 250 тс. Число двойных

ходов ползуна в минуту 30. Оснастка —

штамп, лопатка, тара.

Содержание операции

1. Взять полосу и установить в штамп.

2. Вырубить бланк.

3. Продвинуть полосу на шаг.

4. Отбросить в тару. j

Глава III

НОРМИРОВАНИЕ ТОКАРНЫХ РАБОТ

§ 1. МЕТОДИКА ОПРЕДЕЛЕНИЯ РЕЖИМОВ

РЕЗАНИЯ

Режимы резания должны обеспечивать наибольшую

производительность труда и наименьшую стоимость опе¬

рации. Марка инструмента подбирается в зависимости

от обрабатываемого материала и вида обработки.

Глубину резания рекомендуется принимать возможно

большей, соответствующей глубине срезаемого припуска

-<за один проход. При чистовой обработке глубина резания

определяется в зависимости от степени точности и требуе¬

мой шероховатости поверхности. При шероховатости

обрабатываемой поверхности

1 V5 t =; 0,5 -г- 2,0 мин; V6 — V? t = 0,1 -г- 0,4 мин.

При отрезке и протачивании канавок глубиной реза¬

ния является ширина отрезного резца, которая опреде¬

ляется в зависимости от диаметра обрабатываемой поверх¬

ности по формуле b = 0,6D0-5 или по таблице норма¬

тивов (табл. 37).

При нарезании резьбы резцами глубиной резания

является поперечная подача. В зависимости от величины

поперечной подачи, шага резьбы, класса точности опреде-

> ляется число черновых и чистовых проходов.

Подача определяется в зависимости от материала и

размеров обрабатываемой поверхности, жесткости си¬

стемы станок — приспособление — инструмент — деталь

(СПИД), требуемой точности и шероховатости обрабаты¬

ваемой поверхности. Рекомендуется принимать большую

; подачу. Выбранная подача для чернового точения с за¬

данной глубиной резания проверяется по осевой силе

резания Рх и прочности механизма подачи станка. Осе¬

вая сила, допускаемая механизмом подачи станка Рст,

определяется по паспорту станка. При этом должно быть

соблюдено условие Рх ^ Рст.

При работе с напряженными режимами резания или

при обработке резцами с увеличенными вылетами дер-

2 B. C. Стародубцева 33

4

жавки (/д £> 1,5Яд), выбранная подача проверяется по

прочности державки резца и по прочности пластинки из

твердого сплава.

Скорость резания v определяется в зависимости от

обрабатываемого материала и его механических свойств,

от выбранных глубины резания и подачи, от характера

обработки и геометрии режущего инструмента с учетом

поправочных коэффициентов на измененные условия ра¬

боты. При выборе таблиц нормативов необходимо тща¬

тельно проверять соответствие условий таблицы условиям

данной операции.

Режим резания на черновых операциях при наружном

продольном и поперечном точении и растачивании рез¬

цами с пластинками из твердого сплава и из быстрорежу¬

щей стали проверяется по мощности или крутящему

моменту станка. Выбранный режим резания должен быть

проверен по кинематическим и динамическим возможно¬

стям станка и должен удовлетворять условиям:

ЛГ<ЛГЭ; 2M^2AfCT,

где N — мощность, потребная на резание, кВт; —

эффективная мощность станка, кВт; 2М — двойной кру¬

тящий момент при резании, кгс*м, определяемый по

Р D

таблицам нормативов или по формуле 2М — 102QQ ;

здесь Р2 — тангенциальная сила резания, кгс, определяе¬

мая по нормативам; D — диаметр обрабатываемой по¬

верхности, мм; 2Мст — двойной крутящий момент на

шпинделе станка, кгс*м, допустимый станком по проч¬

ности механизма или мощности электродвигателя.

§ 2. ПРИМЕР РАСЧЕТА НОРМЫ

ШТУЧНОГО И НОРМЫ

ПОДГОТОВИТЕЛЬНО-ЗАКЛЮЧИТЕЛЬНОГО

ВРЕМЕНИ

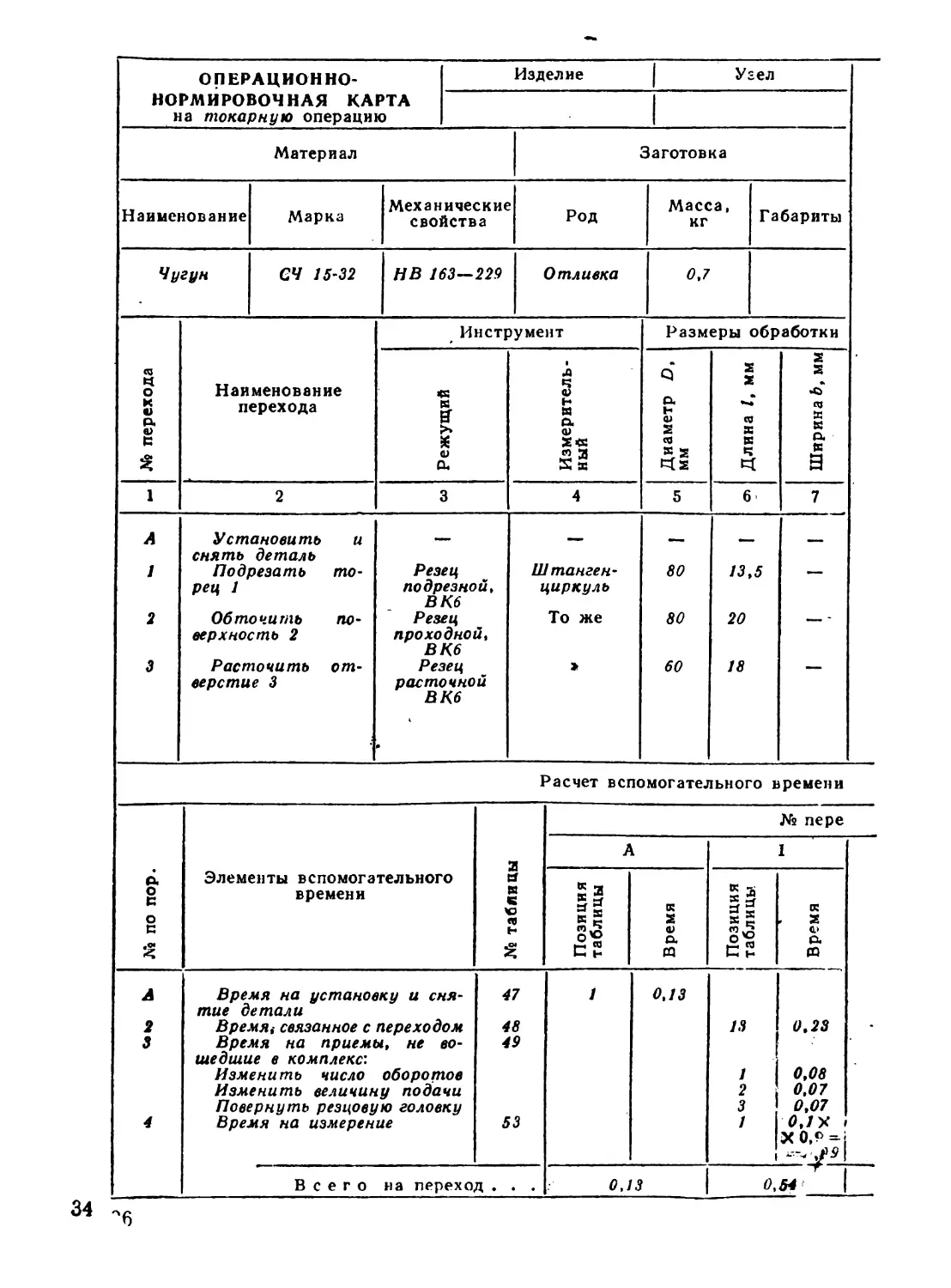

Пример. Определишь норму штучного и норму под¬

готовительно-заключительного времени на черновую то¬

карную операцию (серийное производство).

Исходные данные

Деталь — стакан. Материал —чугун серый СЧ 15-32,

НВ 163—229. Заготовка — отливка. Масса детали 0,7 кг.

34

( Юорудонание — токарно-винторезный станок 1К62Б.

11|мн‘11особление — патрон самоцентрирующий, пневма-

ш'ич-кнй. Обработка — без охлаждения. Партия 200 шт.

Организационные условия: 1. Получение и сдача

инструмента и приспособлений производится самим

рлбочим. 2. Заточка инструмента централизованная.

.’1. Планировка рабочего места соответствует требованиям

нлучной организации труда.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец /.

2. Обточить поверхность 2 на

/) - 77 мм, / = 20 мм.

3. Расточить отверстие 3 до D =

60 мм, / = 18 мм.

Режущий инструмент — резцы

сечением 16x25 мм с пластинками

it:i твердого сплава В Кб (сокращенно

10x25, ВК6). Резец расточной с дер¬

жавкой диаметром 16 мм.

Измерительный инструмент —

штангенциркуль.

Последовательность расчета

Данные расчета заносятся в операционно-нормировоч¬

ную карту.

1. Заглавная часть и графы 1, 2 и 4 операционно-

иормировочной карты (форма 6) заполняются по исход¬

ным данным примера.

2. Режущий инструмент (графа 3) подбирается по

табл. 35. Для черновой обработки по корке при непре¬

рывном резании, нормальной жесткости системы СПИД

в качестве инструментального материала рекомендуется

твердый сплав В Кб.

Геометрия режущей части инструмента определяется

по табл. 36: при обработке чугуна форма передней грани —

плоская. Главный угол в плане для подрезки, обтачива¬

ния и растачивания ступенчатых поверхностей в упор

Ф 90°. При сечении резца до 30x30 мм радиус при вер¬

шине резца г = 1,0 мм (см. примечание к табл. 40).

) 3. Размеры мест обработки (графы 5, 6) и расчетная

[лина обработки (графа 14) определяются для каждого

ОПЕРАЦИОННО-

НОРМИРОВОЧНАЯ КАРТА

на токарную операцию

Изделие | Узел

Материал

Заготовка

Наименование

Марка

Механические

свойства

Род

Масса,

кг

Габариты

Чугун

СЧ 15-32

НВ 163—229

Отливка

0,7

Инструмент

Размеры обработки

№ перехода

Наименование

перехода

Режущий

Измеритель¬

ный

Диаметр D,

мм

2

as

СО

S

к

Ч

2

2

•сГ

со

К

К

(X

к

в

1

2

3

4

5

6

7

А

1

Установить и

снять деталь

Подрезать то¬

рец 1

Резец

подрезной,

В Кб

Резец

проходной,

В Кб

Резец

расточной

В Кб

Штанген¬

циркуль

80

13,5

—

2

Обточить по¬

верхность 2

То же

80

20

3

Расточить от¬

верстие 3

»

60

18

Расчет вспомогательного времени

Лв по пор.

Элементы вспомогательного

времени

Кс таблицы

А

№ пере

1

Позиция

таблицы

Время

J Позиция

j таблицы

Время

1

А

Время на установку и сня¬

47

1

0,13

тие детали

2

Время( связанное с переходом

48

13

0,23

3

Время на приемы, не во¬

49

шедшие в комплекс:

Изменить число оборотов

1

0,08

Изменить величину подачи

2

0,07

Повернуть резцовую головку

3

1 0,07

4

Время на измерение

53

1

0,1У 1

1

^9 |

Всего на переход . . .

0,13

0,54 * |

ФОРМА 6

Д" 1 м /и.

| Составил

| Проверил

| Дата

| Лист №

(Iiihth att

Всего

листов

(х'юрудование

Приспособление

Охлаждение

1 МП

Модель

Трехкулачковый патрон

1 OhtipnO-

липторс >ный

1К62Б

Зажим пневматический

Без охлаждения

Режимы резания

*

♦0*

СО

а

о

СО

Время, мин

• >• я

•м

itl hi

V Я

IV я

1 , <0

Подача s.

мм/об

S

V)

Я 5С

3* X

ад *

Ч С.

О 2

С *

Скорость i

м/мин

Частота в

щения л,

об/мин

Число пр

ходов i

5 о*-г

*!^+

£ 2

si*5 п

я ч о

CL ЧО*-!

а>

о

X

п

о

X

и

О

Перекры¬

ваемое

Вспомо¬

гательное

н

9

10

11

12

13

14

15

16

17

.7

1.2

300

62,8

250

1

1

13,5 + 4 = 17,5

0,06

-

0,13

0,54

1.5

1,2

300

62,8

250

1

20+4 = 24

0,08

-

0,38

1,5

0,18

90

94,2

500

1

18 + 4 = 22

0.24

-

0,53

Итого

0,38

-

1,58

но переходам

Расчет нормы времени

КОДО 1)

Категория времени

Время

мин

2

3

4

£3

2|

о*}

Время

Позиция

таблицы

Время

Позиция

таблицы

Время

Основное время TQ

Вспомогательное время

с^ учетом коэффициента^

о.г■

м дан-

5

3

2

0,19

0,07

3,13Х

X 0,9=*

=0,12

5

1

2

3

2

0,19

0,08

0,0?

0,07

0J3X

X 0,9=

=0,12

Время на обслужм'

ние рабочего места

= 3%) /

Время перерывов ня'

дых и личные над

(и°Шту=Чн4оевре^а И) ОПреде-

Подготовите

чительное вр£

/

1 0.? j

0,53

1

перехода исходя из размеров детали по чертежу и при¬

пуску (см. эскиз).

Переход 1

Графа 5. Диаметр обрабатываемой поверхности (раз¬

мер заготовки) D = 80 мм.

Графа 6. Длина обрабатываемой поверхности

I = (D — d) : 2 = (80 — 53) : 2 = 13,5 мм.

Графа 14., Расчетная длина обработки L — I + 1х.

По табл. 46 определяется величина врезания и перебега

инструмента: при <j> = 90° /х = 3-5-5 мм; принимаем

= 4 мм. Следовательно, L = 13,5 + 4 = 17,5 мм.

Переход 2

Графа 5. Диамет.р обрабатываемой поверхности (до

обточки) D = 80 мм.

Графа 6. Длина обрабатываемой поверхности / = 20 мм.

Графа 14. Расчетная длина обработки L = 20 + 4 =»

= 24 мм.

ПереЗсагГз

Графа 5. Диаметр обрабатываемой поверхности

D = 60 мм (в расчет принимается максимальный диа¬

метр — размер расточенного отверстия).

Графа 6. Длина обрабатываемой поверхности / = 18 мм.

Графа 14. Расчетная длина обработки L — 18 +

+ 4 = 22 мм.

4. Глубина резания t (графа 8) определяется по вели¬

чине припуска на обработку детали по чертежу заго¬

нки (см. эскиз).

' греход 1. / = 3 мм.

“ход 2. t = (В — DJ : 2 = (80 — 77) г2 = 1,5 мм,

Тшаметр детали после обработки, мм.

J'hx 3. t — (D — d) : 2 = (60 — 53) : 2 = 3,5 мм,

|рдиаметр отверстия после обработки, мм; d —

шедшие в'ОСТИЯ ДО обработки, ММ.

Имеенить$ (граФа 9) определяется для каждого

Повернуть , и 2-ГО ПО Табл

Время на игг^^

пе-

38, для 3*го — по табл. 39.

/ = 3 мм, D — 80 мм, резце 16x25,

подача s ~ 0,8ч-1,2 мм/об. Прини-

Всего на

14 "6

11 г | и * x ();; 2. При t = 1,5 мм, D = 80 мм, резце 16x25,

ИЮ) рекомендуется подача s = 0,8-М,2 мм/об. Прини¬

маем ,ч 1,2 мм/об.

Переход 3. При t = 3,5 мм, диаметре державки резца

(/ К» мм, вылете резца 80 мм рекомендуется подача

ч 0,1: 0,18 мм/об. Принимаем s = 0,18 мм/об.

Д.гмее подачи уточняются по паспортным данным

< I лика:

11ереход 1. s = 1,2 мм/об.

Переход 2. s = 1,2 мм/об.

Переход 3. s = 0,18 мм/об.

(>. Скорость резания v определяется для каждого

перехода по табл. 43.

Переход 1. Поперечное точение. При НВ 143—229,

( 3 мм, s = 1,2 мм/об, d : D = 53 : 80 = 0,66, <р = 90Q

рекомендуется скорость резания v = 64 м/мин.

Переход 2. Продольное обтачивание. При НВ 143—

22!), /=1,5 мм, s = 1,2 мм/об, <р = 90Q рекомендуется

v 63 м/мин.

Переход 3. Растачивание, При НВ 143—229,

/ ; 3,5 мм, s = 0,18 мм/об, ф = 90° рекомендуется

v - 92 м/мин.

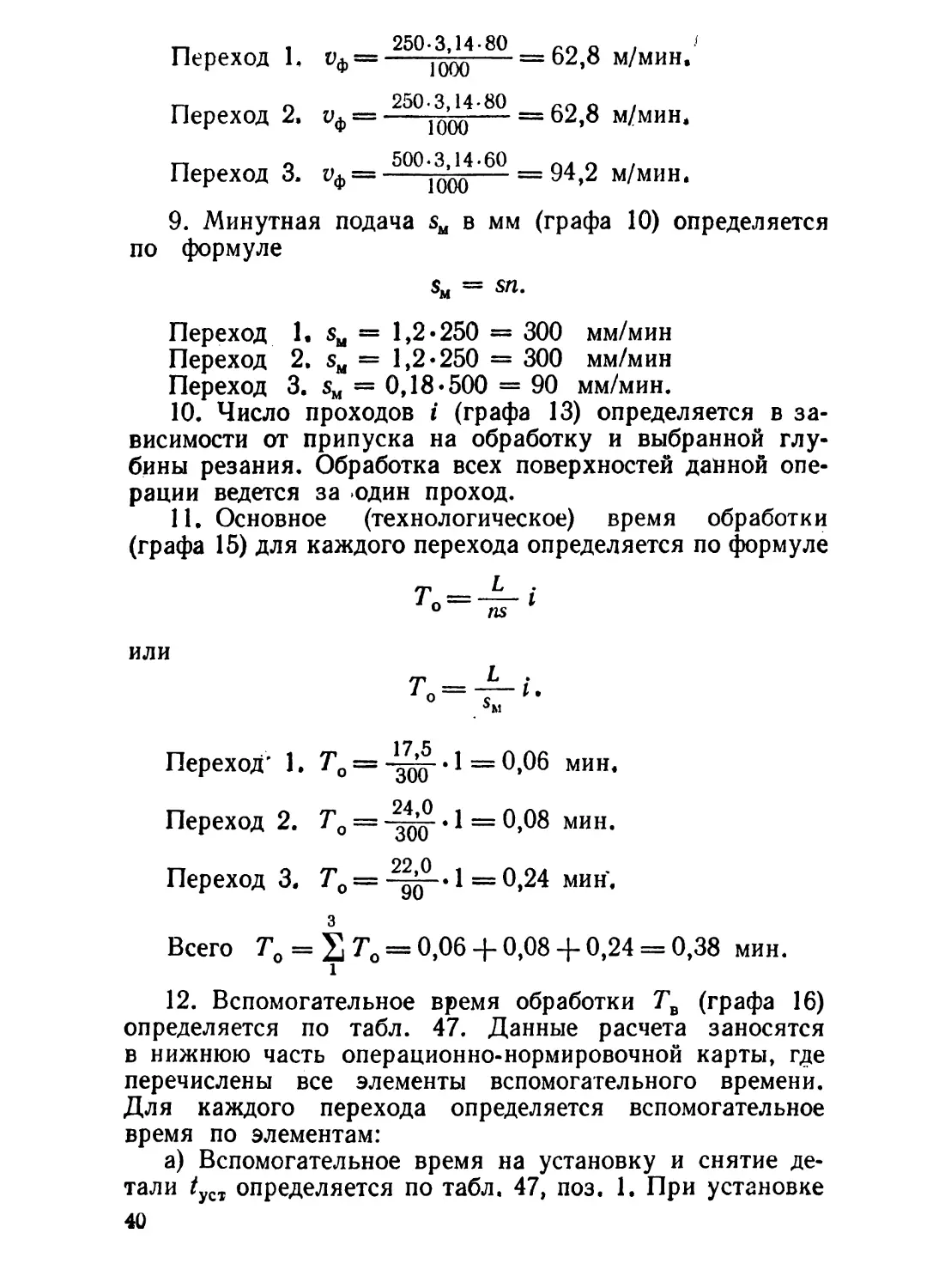

7. Частота вращения (число оборотов в минуту)

(графа 12) определяется по формуле

1000»

n=-w-'

Переход 1. п = l^'gQ = 255 об/мин.

Переход 2. п = =251 об/мин.

Переход 3. п = з°^4 ео ~ об/мин.

Частота вращения корректируется по паспортным дан¬

ным ч станка:

Переход 1. п = 250 об/мин.

Переход 2. п = 250 об/мин.

Переход 3. п = 500 об/мин.

8. Фактическая скорость резания (графа И) опреде¬

ляется по формуле

miD

^ о 250.3,14*80 по Q /

Переход 2, иф = ^ = 62,8 м/мин.

п о 500*3,14-60 пл 0 .

Переход 3. г>ф = ^ = 94,2 м/мин.

9. Минутная подача su в мм (графа 10) определяется

по формуле

sM = sn.

Переход 1. su = 1,2*250 = 300 мм/мин

Переход 2. sM «= 1,2*250 = 300 мм/мин

Переход 3. sM = 0,18*500 = 90 мм/мин.

10. Число проходов * (графа 13) определяется в за¬

висимости от припуска на обработку и выбранной глу¬

бины резания. Обработка всех поверхностей данной опе¬

рации ведется за один проход.

И. Основное (технологическое) время обработки

(графа 15) для каждого перехода определяется по формуле

Переход' 1. Т0 = • 1 = 0,06 мин.

Переход 2. Т0 = • 1 = 0,08 мин.

Переход 3. Т0 = 1 = 0,24 мин.

з

Всего Т0 = ^Т0 = 0,06 + 0,08 + 0,24 = 0,38 мин.

12. Вспомогательное время обработки Тв (графа 16)

определяется по табл. 47. Данные расчета заносятся

в нижнюю часть операционно-нормировочной карты, где

перечислены все элементы вспомогательного времени.

Для каждого перехода определяется вспомогательное

время по элементам:

а) Вспомогательное время на установку и снятие де¬

тали tycT определяется по табл. 47, поз. 1. При установке

40

мгlit,/in массой до 1 кгв самоцентрирующем патроне с пнев-

мшическнм зажимом без выверки /уст = 0,13 мин.

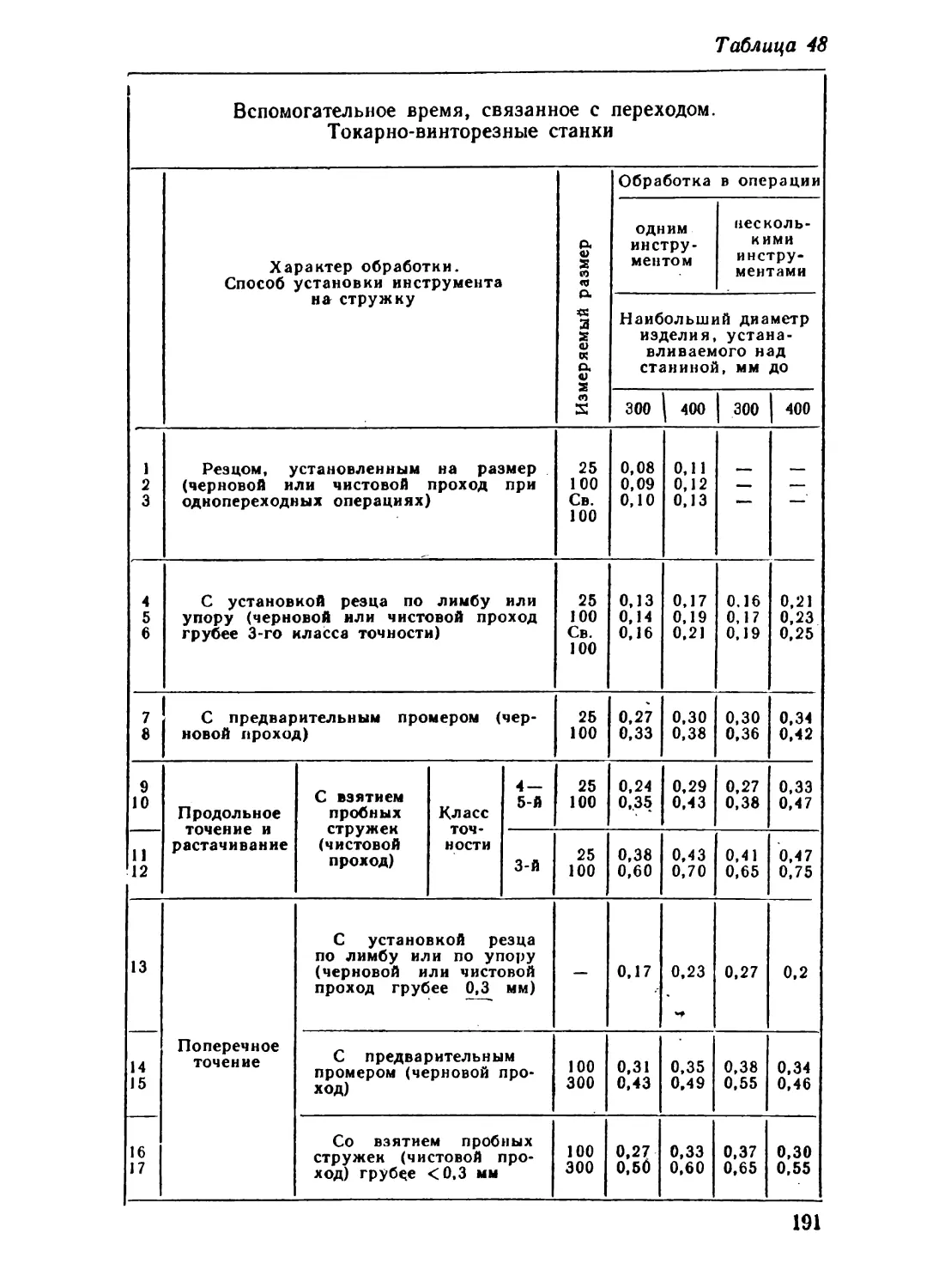

г») Вспомогательное время, связанное с переходом,

f„.r. определяется по табл. 48.

Пе реход 1. При поперечном точении с установкой

|м шл но лимбу (поз. 13) ^пер = 0,23 мин.

Переход 2. При продольном точении с установкой

ре tii;i но лимбу измеряемый размер до 100 мм (поз. 5)

0,19 мин.

11ереход 3. Условия те же, что в переходе 2, /пер =

0,19 мин.

и) Вспомогательное время, связанное с переходом на

приемы, не вошедшие в комплексы, /„ер, определяется

но табл. 49.

Переход 1. После растачивания предыдущей детали

необходимо изменить частоту вращения 0,08 мин (поз. 1);

изменить величину подачи 0,07 мин (поз. 2), повернуть

резцовую головку 0,07 мин (поз. 3).

Переход 2. В данном переходе число оборотов и по¬

дача остаются теми же, что и в переходе 1. Необходимо

только повернуть резцовую головку 0,07 мин (поз. 3).

Переход 3. Перед растачиванием отверстия необхо¬

димо изменить частоту вращения 0,08 мин (поз. 1); изме¬

нить величину подачи 0,07 мин (поз. 2); повернуть рез¬

цовую головку 0,07 мин (поз. 3).

Вспомогательное время, рассчитанное по элементам,

суммируется и проставляется в графу 17 для каждого

перехода операции:

Переход А. /уст = 0,13 мин.

Переход 1. ^пер + 2 *пеР = 0,23 + 0,08 + 0,07 +

|- 0,07 = 0,45 мин.

Переход 2. £Пер + Ц ^пер = 0,19 + 0,07 = 0,26 мин.

Переход 3. /ПеР ~Ь 2 ^пер = 0,19 4” 0,08 + 0,07 +

I 0,07 = 0,41 мин.

г) Вспомогательное время на контрольные измерения

/и;,м устанавливается по табл. 53, измерение штанген¬

циркулем: поверхности 1—0,1 мин (поз. 1); поверхно¬

сти 2 — 0,13 мин (поз. 2); поверхности 3 — 0,13 мин (поз. 2).

Периодичность контроля определяется по табл. 52:

при установке резца на размер по лимбу для размеров

до 200 мм коэффициент периодичности равен 0,9.

Таким образом

/изм = (0,1 + 0,13 + 0,13) 0,9 = 0,32 мин.

43

Поправочный коэффициент на вспомогательное время

в зависимости от размера партии определяется по табл. 54:

при размере партии ft = 200 шт и оперативном времени

на одну деталь Гоп = Т0 + Тв — 0,38 + 1,57 = 1,95 мин

KtB = 0,81.

Вспомогательное время на операцию

Тв == (^уст “f" S ^пер ~Ь ]£j ^пер ”}" S ^изм) KtB =

= (0,13 + 0,45 + 0,26 + 0,41 + 0,32) 0,81 =

= 1,57*0,81 = 1,27 мин.

13. Время на обслуживание рабочего места

т0бс = (Т0 + тв) ^ = (0,38 + 1,27) = 0,07 мин,

где аобс — время на обслуживание рабочего места в про¬

центах от оперативного времени, определяемое по табл. 50,

«обе = 4%.

14. Время перерывов на отдых и личные надобности

Т’отл = (Го + Тв) = (0,38 + 1,27) = 0,07 мин,

где аотл — время перерывов на отдых и личные надоб¬

ности в процентах от оперативного времени, определяе¬

мое по табл. 50*. аотл = 4%.

15. Штучное время определяется следующим образом:

Тш = Т0 + Тв + Т0бс + Т0ГЛ =

= 0,4 + 1,27 + 0,07 + 0,07= 1,81 мин.

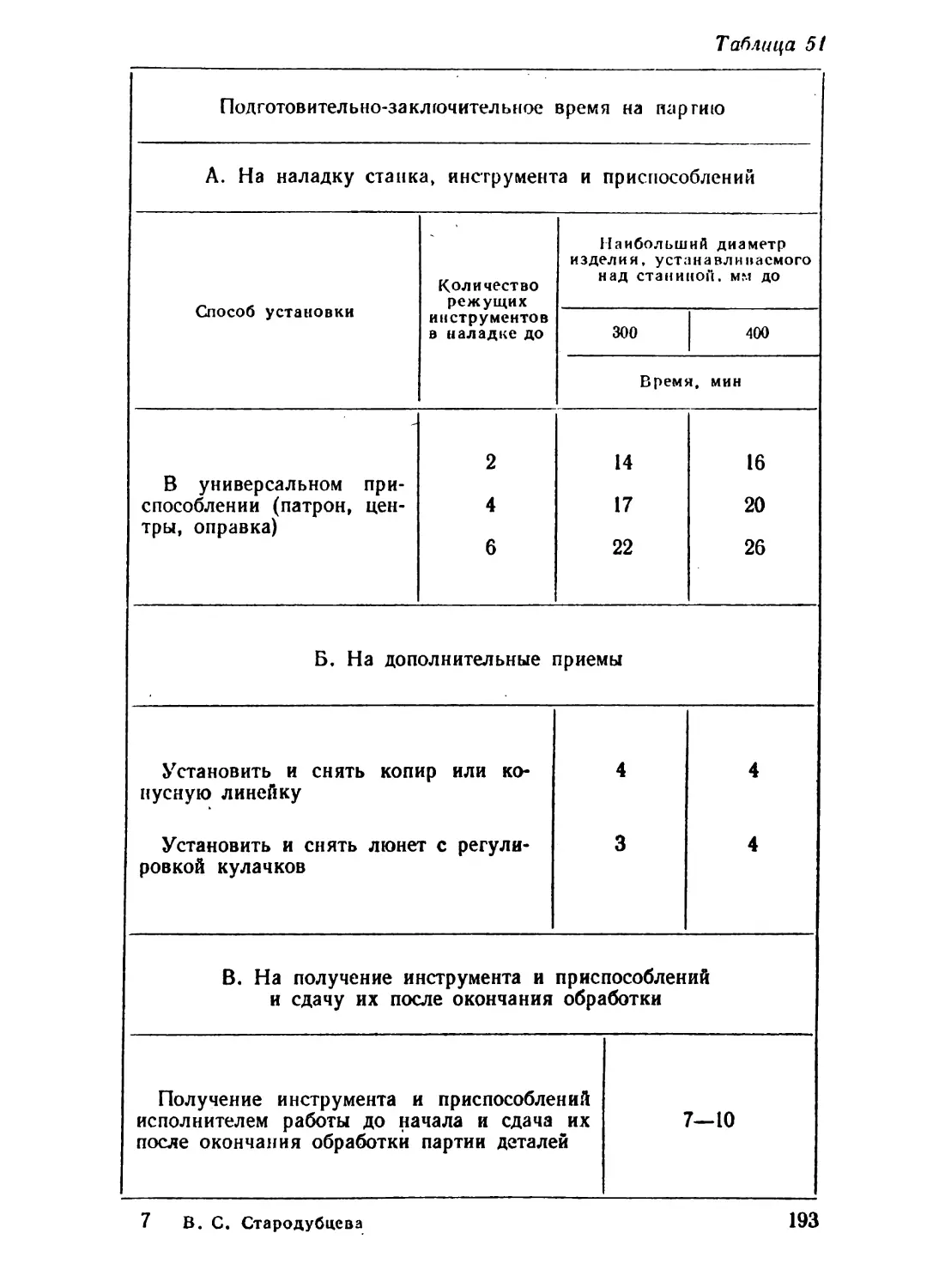

16. Подготовительно-заключительное время Гп#3

определяется по табл. 51: Гп. 3 = 20 + 7 = 27 мин.

§ 3. ЗАДАЧИ НА ТОКАРНЫЕ РАБОТЫ

Задача 1. Определить норму штучного и норму подготовительно-

заключительного времени на чистовую токарную операцию.

Исходные данные

Деталь — втулка. Мате*мал — чугун серый £4 15-32. НВ 163—

ВремхЗаготовка — отливка. Масса детали 0,3 кг. Оборудование — то-

а) Ьвинторезный станок 1А62. Приспособление — самоцентрирую-

тя пн t "Рон с пневматическим зажимом. Обработка без охлажде-

устотия 200 шт.

40

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 3 до D =

= 50 Пр1г.

3. Снять фаску 1X45°.

4. Расточить отверстие 2 до D ==

= 38 мм.

5. Расточить отверстие 2 др D =

= 40 >43.

6. Снять фаску 1,5X45°.

Режущий инструмент — резцы

16X25, ВК8; расточной резец с державкой диаметром 16 мм.

Измерительный инструмент — штангенциркуль, скоба 50 Пр13,

пробка 40 А3.

Задача 2. Определить норму штучного и норму подготовительно-

заключительного времени на черновую токарную операцию.

Исходные данные

Деталь — гайка М100Х2. Материал — сталь 45, о„ = 60 кгс/мма.

Заготовка — штамповка. Масса детали 0,56 кг. Оборудование — то¬

карно-винторезный станок 1А62. Приспособление — самоцентрирую-

щий патрон с пневматическим зажимом. Обра¬

ботка — без охлаждения. Партия 200 шт.

Содержание операции

А. Установить и снять деталь.

1. Расточить отверстие до D — 97,5 мм.

2. Снять фаску 1X45°.

Б. Переустановить деталь с выверкой по инди¬

катору.

3. Снять фаску 1X45°.

4. Нарезать резьбу М100Х2.

Режущий инструмент — резцы 16X25, Т15К6.

Измерительный инструмент — калибр 98А3,

резьбовой калибр М100Х2.

Задача 3. Определить норму штучного и норму

подготовительно-заключительного времени на чисто¬

вую токарную операцию.

2фаски

Исходные данные

Деталь — соединительная муфта. Материал — сталь 45, ав =

= 60 кгс/мм2. Заготовка — калиброванный прокат размером 48Х

X 1500 мм (на 10 деталей). Масса детали 0,91 кг. Оборудование — то¬

карно-винторезный станок 1А62. Приспособление — цанговый паг

трон. Обработка — без охлаждения (при сверлении — с охлажде¬

нием эмульсией). Партия 200 шт.

Содержание операции 9?

А. Установить пруток в патроне.

.. 1. Подрезать торец.

2. Сверлить отверстие до D = 25,6 мм*

43

Vf

135

шшшгггщ

кг—

3. Зенкеровать отверстие до D = 26,6 мм*

4. Снять фаску 1,5X45°.

5. Отрезать деталь.

Режущий инструмент — резцы 16X25 мм,

Т15К6, сверло De = 25,6 мм, Р18; зенкер

D3= 26,6, Р18; резец отрезной Ь= 4 мм,

Т15К6.

Измерительный инструмент — штанген¬

циркуль.

Задача 4. Определить норму штучного и норму подготовительно*

заключительного времени на черновую токарную операцию.

Исходные данные

Деталь *— гайка. Материал — сталь 45, ав = 60 кгс/мм2. Заго«

товка — штамповка. Масса детали 0,5 кг. Оборудование — токарно*

винторезный станок 1А62. Приспособление — разжимная пневмати*

ческая оправка. Обработка — без охлаждения. Партия 200 шт.

3 2

— N'>

30

t

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2.

3. Снять фаску 1X45°.

4. Прорезать канавку 3.

5. Нарезать резьбу М45Х 1,5.

Режущий инструмент — резцы 16X25,

Т15К6.

Измерительный инструмент — штанген¬

циркуль.

Задача 5. Определить норму штучного и норму подготовительно¬

заключительного времени на черновую токарную операцию.

Исходные данные

Деталь — шестерня. Материал — сталь 45, ав = 60 кгс/мм8.

Заготовка — поковка. Масса детали 16,3 кг. Оборудование — токарно*

^ винторезный станок 1К62В. При¬

способление — трехкулачковый па¬

трон (с реечной подачей кулачков),.

Обработка — без охлаждения. Пар¬

тия 10 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2.

3. -Обточить поверхность 3.

4. Подрезать торец 4.

5. Расточить отверстие 5.

Режущий инструмент — резцы

16X25, Т15К6.

Измерительный инструмент-^*

штангенциркуль.

Задача 6. Определить норму штучного и норму подготовительно-

заключительного времени на токарную операцию.

Исходные данные

Деталь — пробка. Материал — сталь 35, ав = 52 кгс/мм2. Заго¬

товка — пруток калиброванный D = 30 мм. Масса детали 0,06 кг.

Оборудование — токарно-винторезный станок 1А62. Приспособле¬

ние — концевая разжимная оправка с креплением маховичком через

шпиндель. Обработка — без охлаждения. Партия 10 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2.

3. Снять фаску 2X45°

4. Проточить канавку b = 2 мм, D —

= 19,5 мм.

5. Нарезать резьбу М24Х2.

6. Прорезать канавку (для снятия фаски).

7. Снять фаску 1X45°.

8. Отрезать деталь.

Режущий инструмент—резцы 16X25,

Т15К6.

Измерительный инструмент—штангенцир¬

куль.

Задача 7. Определить норму штучного и норму подготовительно¬

заключительного времени на черновую токарную операцию.

Исходные данные

Деталь — вал. Материал — сталь 40Х, ав = 100 кгс/мм2. Заго¬

товка — поковка. Масса детали 12,8 кг. Оборудование — токарно¬

винторезный станок 1К62. Приспособления — центры, хомутик.

Обработка — без охлаждения. Партия 10 шт.

Содержание операции

А. Установить и снять де¬

таль.

1. Обточить поверхность 1

на / == 85 мм.

2. Обточить поверхность 2

на / = 30 мм.

3. Обточить поверхность 3

на / = 95 мм.

4. Подрезать торец 4.

Режущий инструмент — резцы 16X25, Т5КЮ.

Измерительный инструмент — штангенциркуль.

Задача 8. Определить норму штучного и норму подготовительно¬

заключительного времени на токарную операцию.

Исходные данные

Деталь — фланец. Материал — чугун серый СЧ 15-32, НВ 165—

181. Масса детали 0,84 кг. Оборудование—токарно-винторезный ста-

45

7=~

S

1

Si

$

GL

%

Si

Si

SL

3'

7*- —

95

L-

30

2

гид

ms°

12

15

V3

2X45°

V4

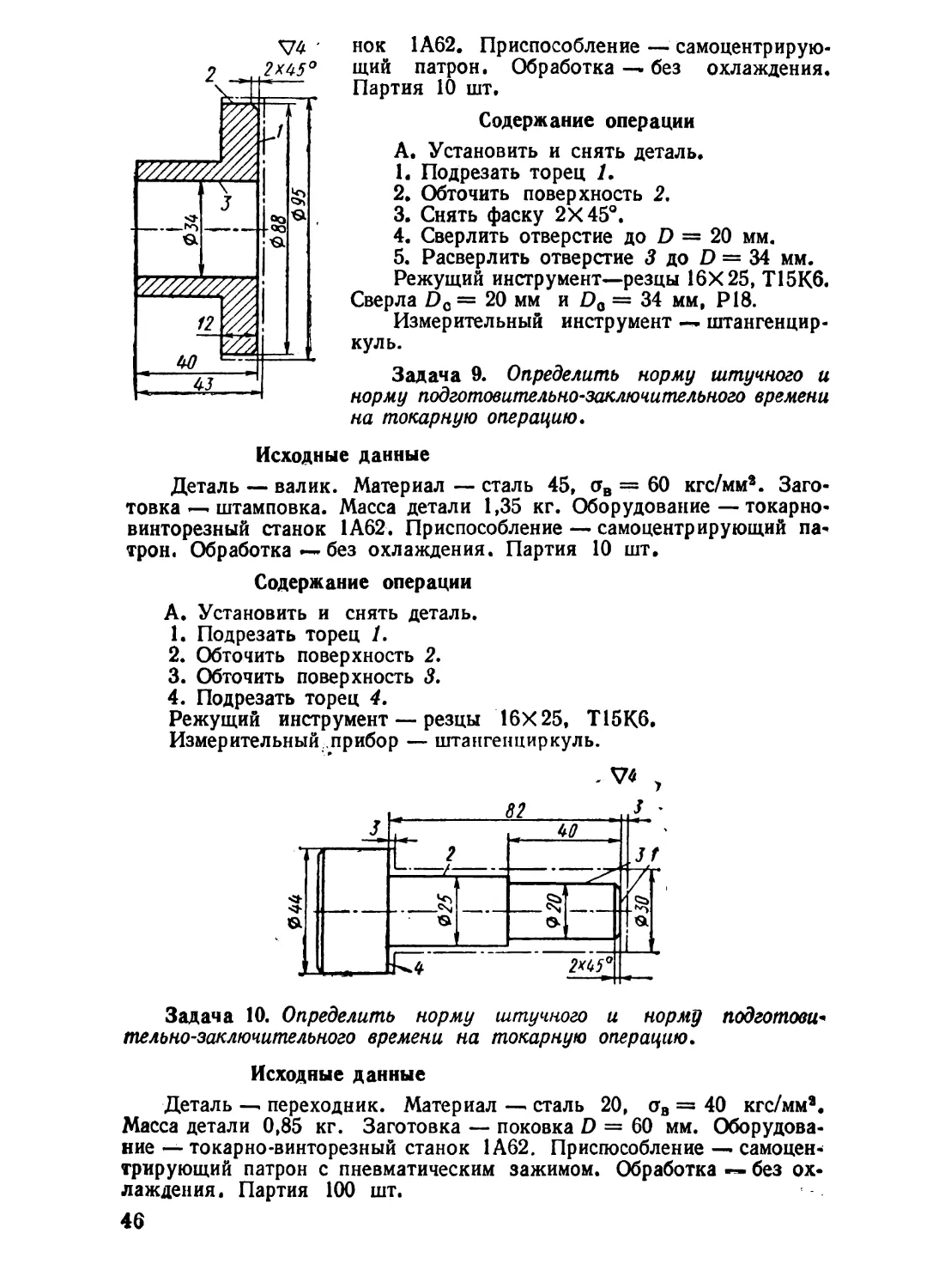

нок 1A62. Приспособление — самоцентрирую-

щий патрон. Обработка — без охлаждения.

Партия 10 шт.

Содержание операции

А. Установить и снять деталь*

1. Подрезать торец 1•

2* Обточить поверхность 2.

3. Снять фаску 2X45°.

4. Сверлить отверстие до D = 20 мм.

5. Расверлить отверстие 3 до D = 34 мм.

Режущий инструмент—резцы 16X25, Т15К6.

Сверла D0 = 20 мм и Dq= 34 мм, Р18.

Измерительный инструмент — штангенцир¬

куль.

Задача 9. Определить норму штучного и

норму подготовительно-заключительного времени

на токарную операцию.

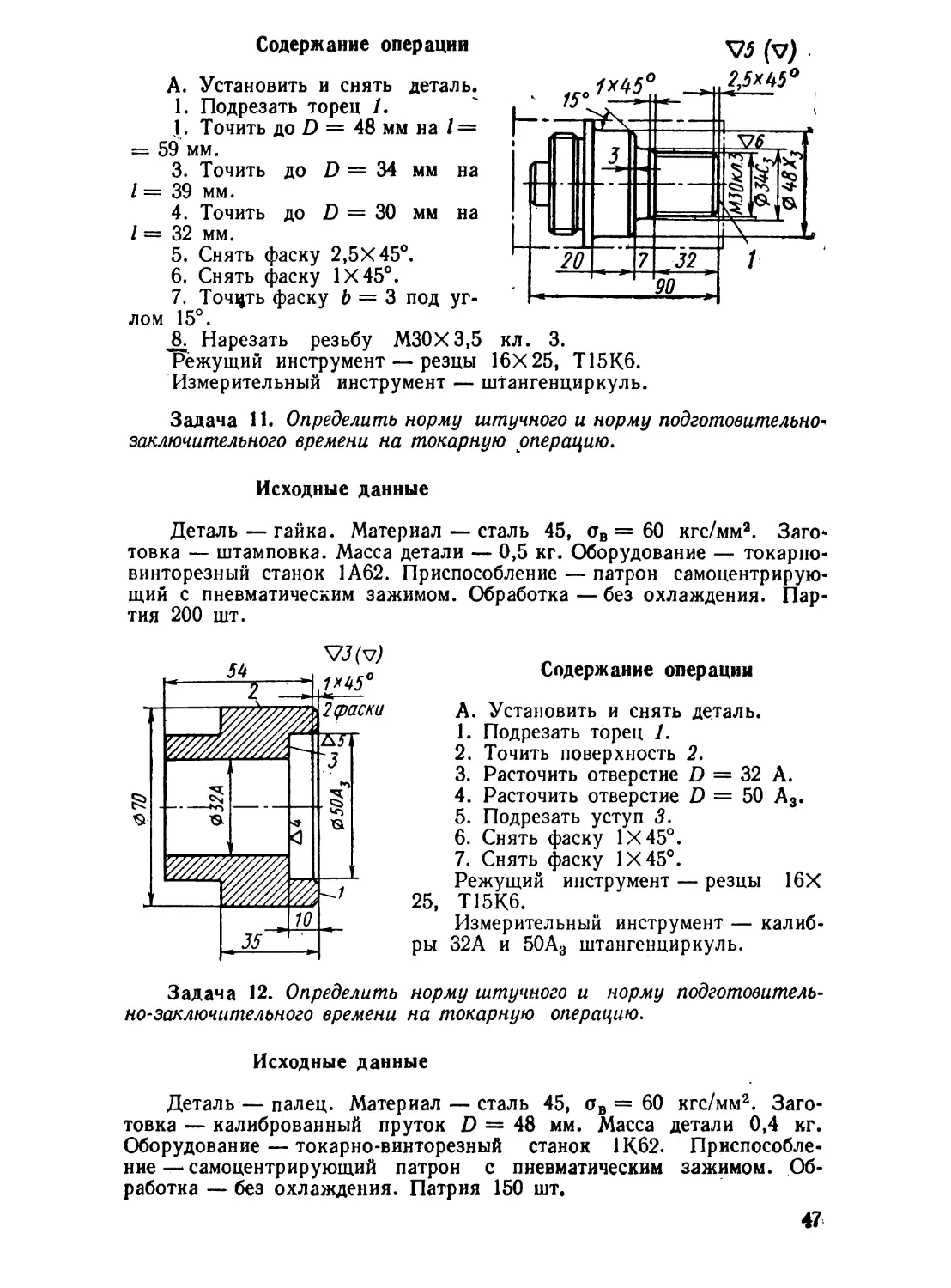

Исходные данные

Деталь — валик. Материал — сталь 45, ав == 60 кгс/мм*. Заго¬

товка — штамповка. Масса детали 1,35 кг. Оборудование—токарно¬

винторезный станок 1А62. Приспособление — самоцентрирующий па¬

трон. Обработка — без охлаждения. Партия 10 шт*

Содержание операции

А. Установить и снять деталь.

1* Подрезать торец /.

2. Обточить поверхность 2.

3. Обточить поверхность 3.

4. Подрезать торец 4.

Режущий инструмент — резцы 16X25, Т15К6*

Измерительный прибор — штангенциркуль.

3

ЬО

|_Г 2

Jf

'~7г

h

$

Is*

L

о

©V

Та

i

С*-

2*Ь5°

j. .

Задача 10. Определить норму штучного и норму подготовив

тельно-заключительного времени на токарную операцию.

Исходные данные

Деталь — переходник. Материал — сталь 20, ав = 40 кгс/мм*.

Масса детали 0,85 кг. Заготовка — поковка D = 60 мм. Оборудова¬

ние — токарно-винторезный станок 1А62. Приспособление — самоцен¬

трирующий патрон с пневматическим зажимом. Обработка — без ох¬

лаждения. Партия 100 шт.

46

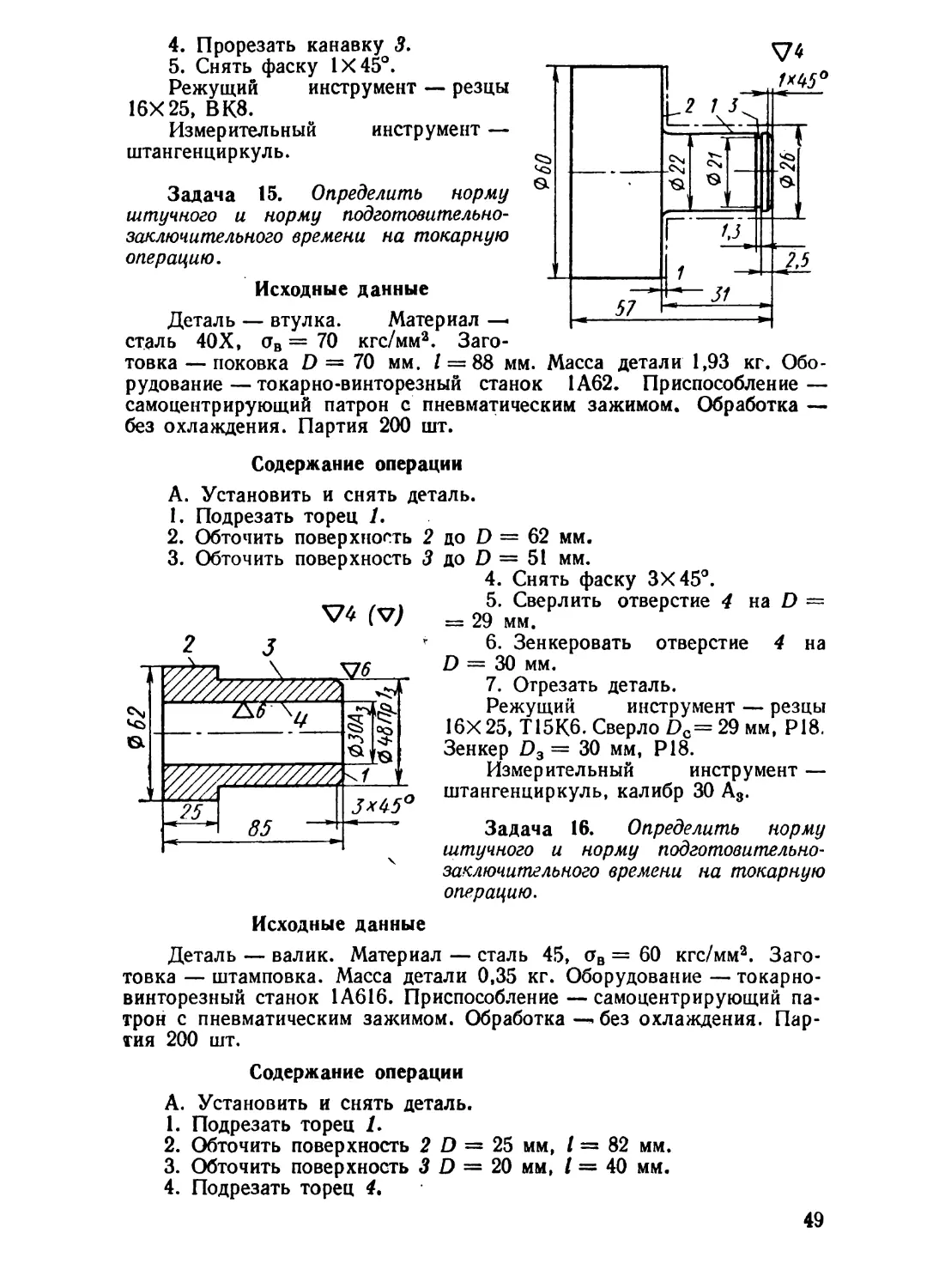

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

J . Точить до D = 48 мм на / =

= 59 мм.

3. Точить до D = 34 мм на

/ = 39 мм.

4. Точить до D = 30 мм на

/ = 32 мм.

5. Снять фаску 2,5X45°.

6. Снять фаску 1X45°.

7. Точцть фаску Ь = 3 под уг¬

лом 15°.

Нарезать резьбу МЗОХЗ,5 кл. 3.

Режущий инструмент — резцы 16X25, Т15К6.

Измерительный инструмент — штангенциркуль.

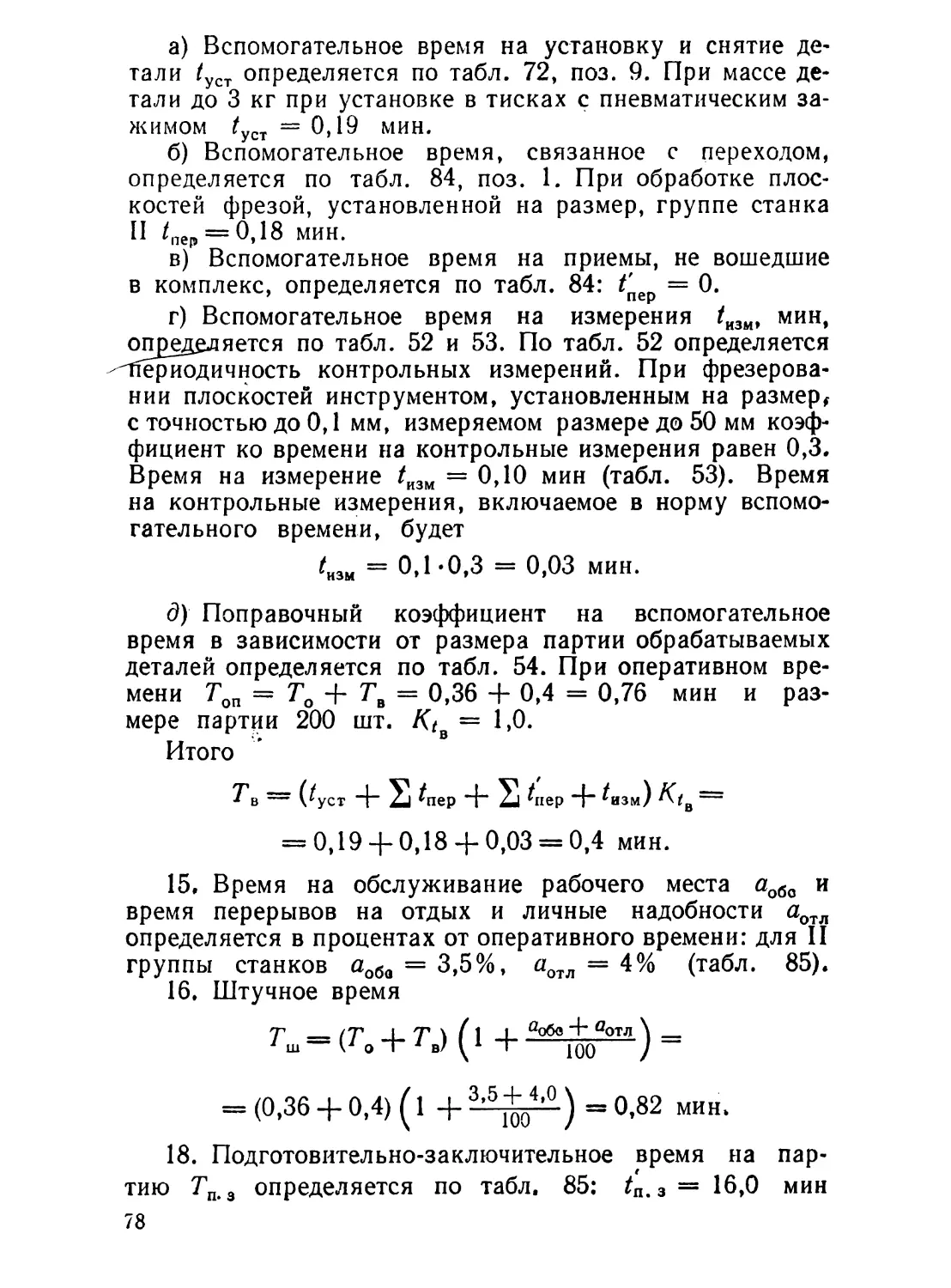

Задача 11. Определить норму штучного и норму подготовительно*

заключительного времени на токарную операцию.

Исходные данные

Деталь — гайка. Материал — сталь 45, ав = 60 кгс/мма. Заго*

товка — штамповка. Масса детали — 0,5 кг. Оборудование — токарно¬

винторезный станок 1А62. Приспособление — патрон самоцентрирую-

щий с пневматическим зажимом. Обработка — без охлаждения. Пар¬

тия 200 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Точить поверхность 2.

3. Расточить отверстие D = 32 А.

4. Расточить отверстие D = 50 А3.

5. Подрезать уступ 3.

6. Снять фаску 1X45°.

7. Снять фаску 1X45°.

Режущий инструмент — резцы 16Х

25, Т15К6.

Измерительный инструмент — калиб¬

ры 32А и 50А3 штангенциркуль.

Задача 12. Определить норму штучного и норму подготовитель¬

но-заключительного времени на токарную операцию.

Исходные данные

Деталь — палец. Материал — сталь 45, ав = 60 кгс/мм2. Заго¬

товка — калиброванный пруток D =■ 48 мм. Масса детали 0,4 кг.

Оборудование—токарно-винторезный станок 1К62. Приспособле¬

ние — самоцентрирующий патрон с пневматическим зажимом. Об¬

работка — без охлаждения. Патрия 150 шт.

47

35

Vi (V)

2*U5C

V3

15

too

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить на D = 44 мм, I =

= 105 мм.

3. Точить D = 30 мм, I— 82 мм.

4. Подрезать торец 2.

5. Прорезать канавку (для снятия

фаски).

6. Снять фаску 2X45°.

7. Отрезать деталь.

Режущий инструмент — резцы 16X25, Т15К6.

Измерительны^ инструмент — штангенциркуль.

Задача 13. Определить норму штучного и норму подготовительно-

заключительного времени на токарную операцию.

Исходные данные

Деталь — фланец. Материал — чугун серый СЧ 15-32, НВ 165—*

181. Заготовка — отливка. Масса детали 0,3 кг. Оборудование—то¬

карно-винторезный станок 1А616. Приспособление — трехкулачко¬

вый патрон. Обработка—без охлаждения. Партия 10 шт.

Содержание операции.

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2.

3. Подрезать торец 3.

4. Сверлить отверстие 4.

5. Расточить отверстие 4.

6. Снять фаску 2X45°.

Режущий * инструмент — резцы

16X25, ВК8. Сверло D0=14,5mm, Р18.

Измерительный инструмент —

штангенциркуль.

Задача 14. Определить норму

штучного и норму подготовительно-

заключительного времени на токарную

операцию.

Исходные данные

Деталь—ось. Материал — чугун серый СЧ 21-40, НВ 182—199.

Заготовка —отливка. Масса детали 0,31 кг. Оборудование — токарно¬

винторезный станок 1А616. Приспособление — патрон самоцентри-

рующий с пневматическим зажимом. Обработка — без охлаждения.

Партия 120 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец.

2. Обточить поверхность 2,

3. Подрезать торец 2.

48

4. Прорезать канавку 3.

5. Снять фаску 1X45°.

Режущий инструмент — резцы

16X25, ВК8.

Измерительный инструмент —

штангенциркуль.

V*

Ql

1

№5'

S

>

sP

_CN

L.

I

Г

и

1

2,5

57

Ь— 31

Задача 15. Определить норму

штучного и норму подготовительно¬

заключительного времени на токарную

операцию.

Исходные данные

Деталь — втулка. Материал —

сталь 40Х, ав = 70 кгс/мм2. Заго¬

товка — поковка D = 70 мм. 1 = 88 мм. Масса детали 1,93 кг. Обо¬

рудование— токарно-винторезный станок 1А62. Приспособление —

самоцентрирующий патрон с пневматическим зажимом. Обработка —

без охлаждения. Партия 200 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2 до D = 62 мм.

3. Обточить поверхность 3 до D = 51 мм.

4. Снять фаску 3X45°.

25

85

ЗхЬ5°

5. Сверлить отверстие 4 на D =

= 29 мм.

6. Зенкеровать отверстие 4 на

D = 30 мм.

7. Отрезать деталь.

Режущий инструмент — резцы

16X25, Т15К6. Сверло Ьс= 29 мм, Р18.

Зенкер D3 = 30 мм, Р18.

Измерительный инструмент —

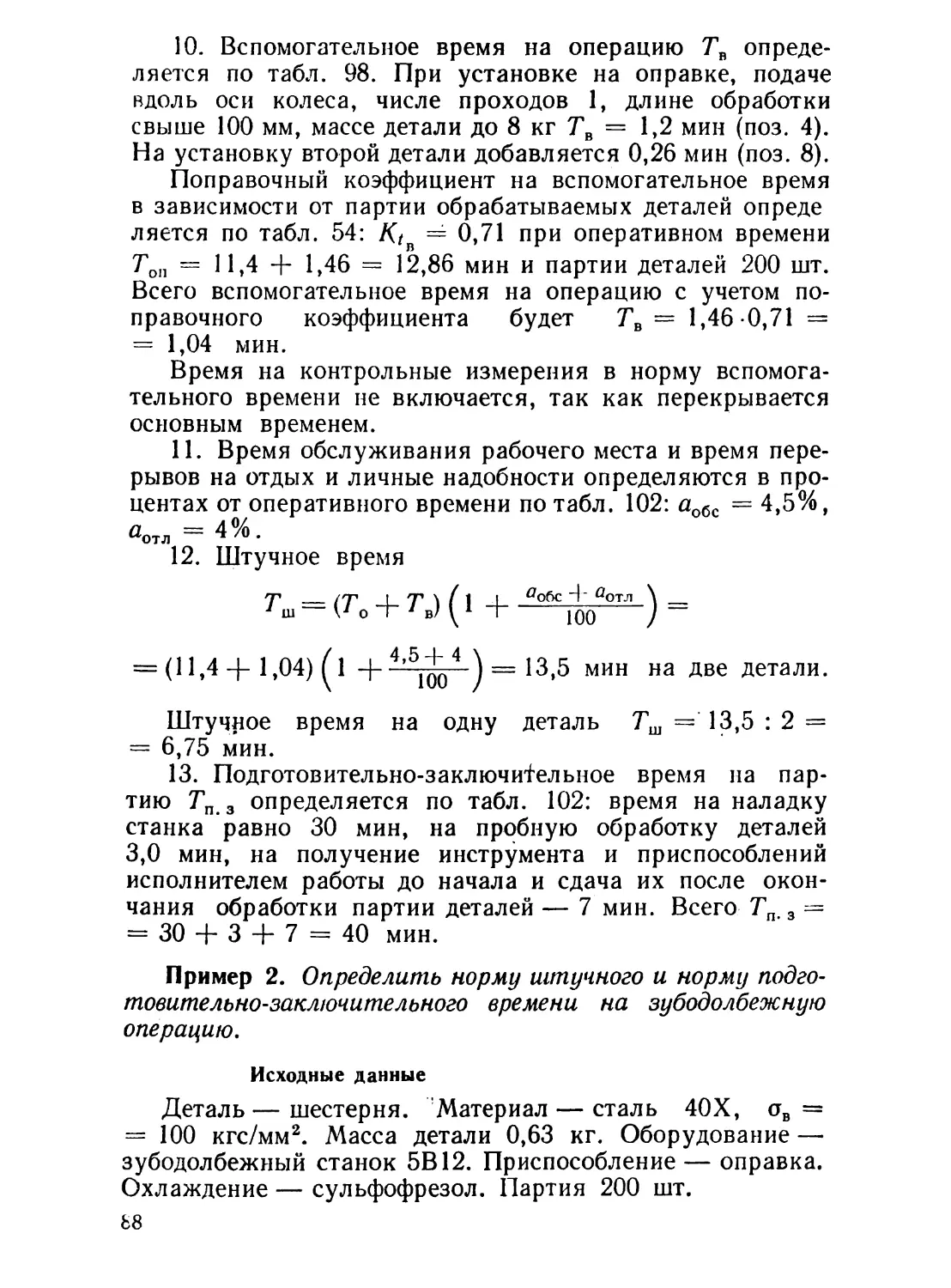

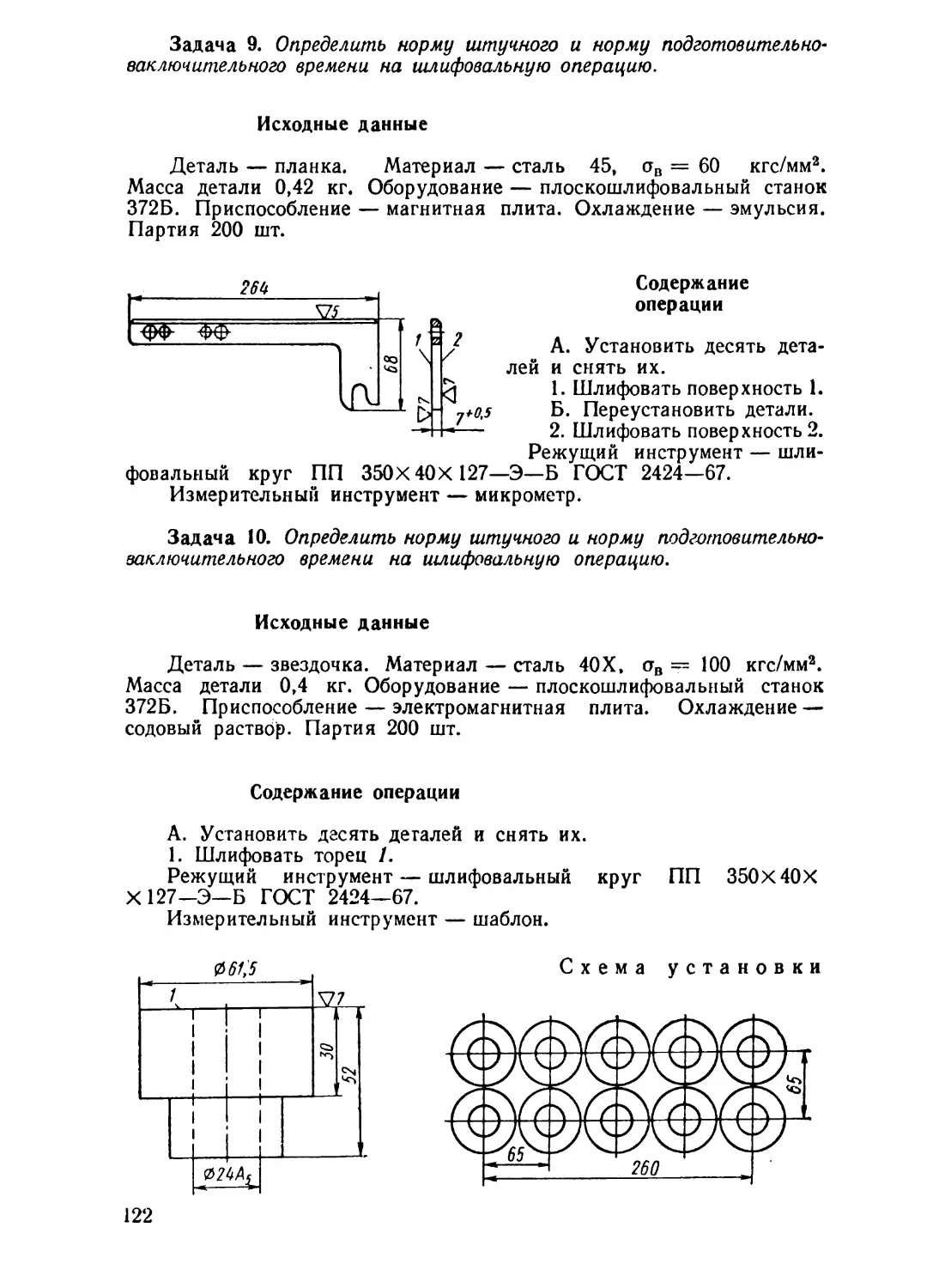

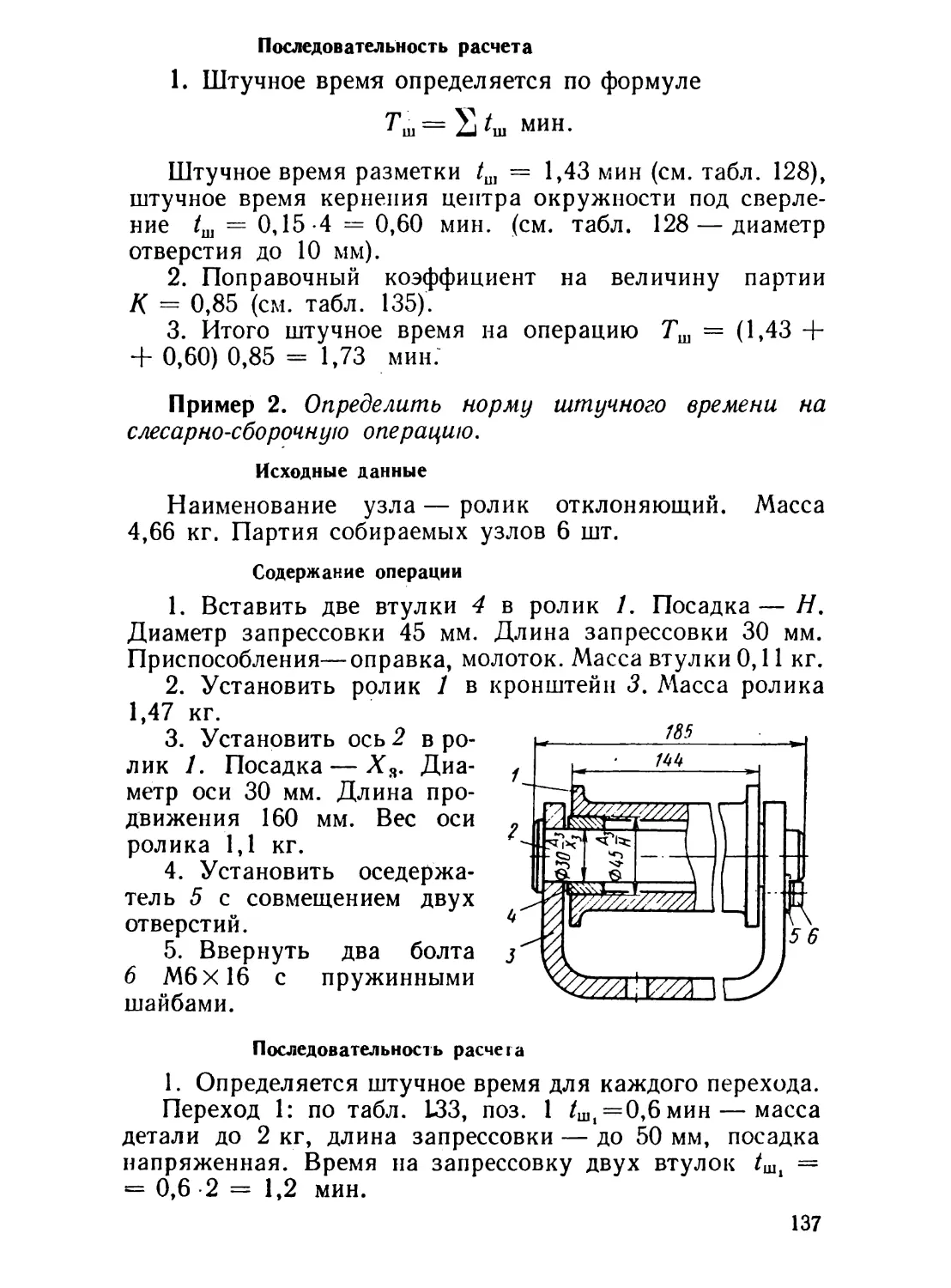

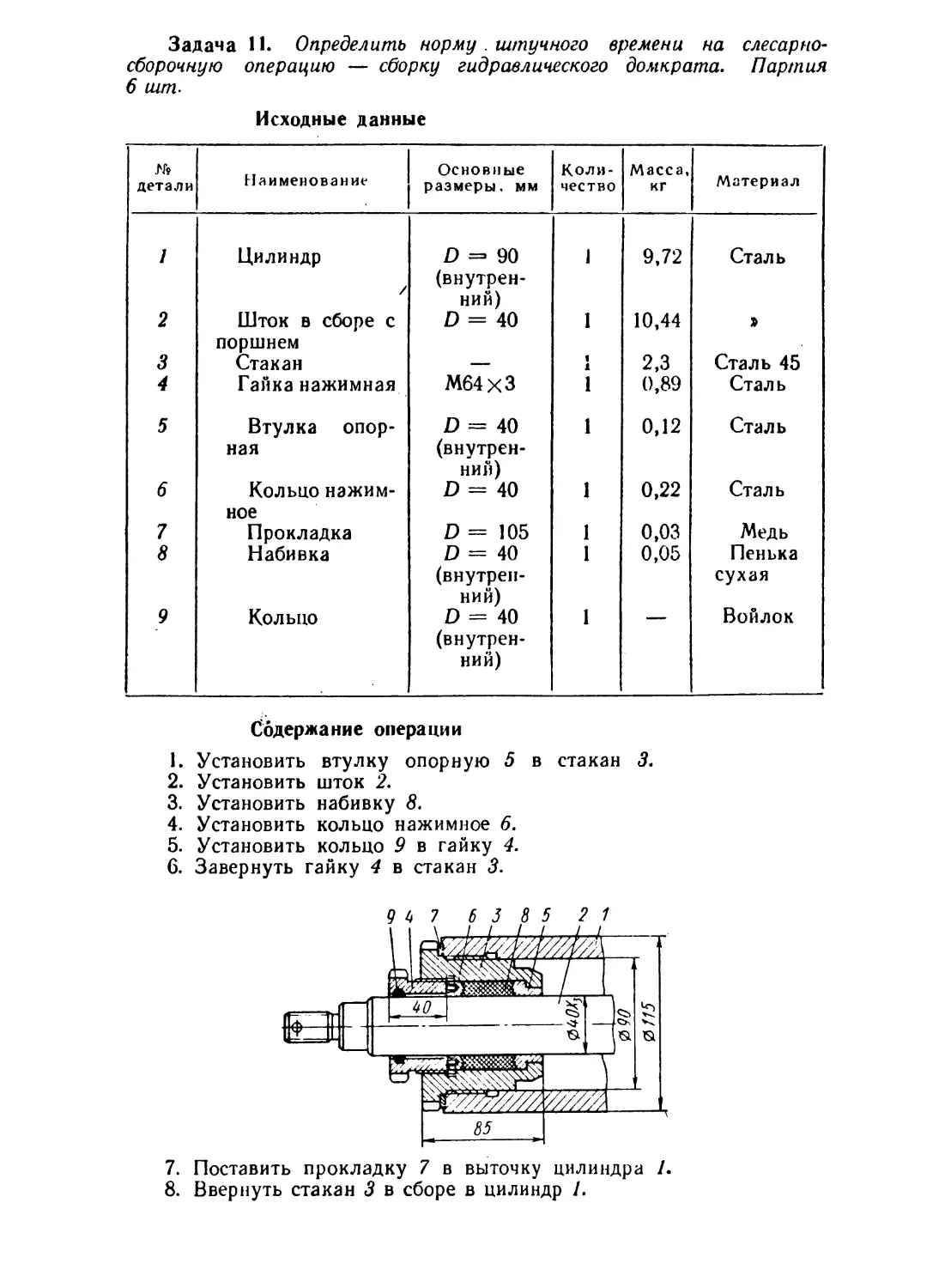

штангенциркуль, калибр 30 А3.