Автор: Чернозубов Ю.С.

Теги: электротехника электротехнические материалы и изделия микроэлектроника микропроцессоры полупроводники вычислительная техника издательство высшая школа

ISBN: 5-06-001081-3

Год: 1990

Текст

ТЕХНОЛОГИЯ

ПОЛУПРОВОДНИКОВЫХ

ПРИБОРОВ И ИЗДЕЛИИ

МИКРОЭЛЕКТРОНИКИ

СБОРКА

Допущено

Государственным комитетом СССР

по народному образованию

в качестве учебного пособия

для профессионально-технических

училищ

й

МОСКВА «ВЫСШАЯ ШКОЛА» 1990

Б БК 31.233

Т38

УДК 621.382

О С Моряков

Рецензенты: канд. техн, наук Ю.С. Чсрнозубов (Московский

институт электронного машиностроения); преп. м Г. Крутикова

(Московский техникум электронных приборов)

Т

2302030700(4307000000) -122

052(01) 90

40-90

ISBN 5-06-001081-3

(Г) О С Моряков 1990

ВВЕДЕНИЕ

Уровень производства изделий микроэлектроники опреде-

ляется прежде всего развитием их технологии. Важнейшим эта-

пом изготовления полупроводниковых приборов и ИМС являет-

ся сборка, под которой понимают монтаж кристаллов в корпуса,

на платы или ленты и присоединение к их контактным площад-

кам электродных выводов, а также герметизацию. При произ-

водстве ИМС примерно 50 % их стоимости составляют затраты

на сборочные операции При этом количество отказов, вызван-

ных нарушением межсоединений (электродных выводов),

примерно равно 10 % и уступает лишь количеству отказов из-

за нестабильности электрических характеристик ИМС.

Наиболее трудоемки при сборке монтаж кристаллов и при-

соединение электродных выводов. При выполнении этих опера-

ции из-за быстрой утомляемости зрения оператора появляется

неисправимый брак. Поэтому для монтажа кристаллов и присое-

динения выводов наиболее часто используют высокопроизводи-

тельное автоматизированное оборудование, при работе кото-

рого только наблюдают за выполнением операций. Такое обору-

дование оснащено системой технического зрения, основанной

на взаимодействии оптоэлектронных устройств и ЭВМ и пред-

назначенной для распознавания кристаллов, их контактных

площадок и выводов корпусов (плат), ориентации их и выпол-

нения сборки в автоматическом режиме

Сложность присоединения электродных выводов опреде-

ляется очень малыми размерами соединяемых деталей. Так,

минимальные размеры кристаллов составляют 0,4x0,4. мм,

контактных площадок — 0,03x0,03 мм, а диаметр присоединяе-

мых к ним электродных выводов — 0,008 — 0 07 мм При сбор-

ке конец электродного вывода необходимо совместить с кон-

тактной площадкой кристалла, подвести инструмент в виде иглы,

опустить его и выполнить сварку.

В полупроводниковых приборах и ИМС преимущественно

используют электродные выводы из проволоки круглого или

3

прямоугольнс го (ленточные) сечения Разработанная в послед-

ние годы беспроволочная сборка с помощью балочных электрод-

ных выводов и выводов в виде выступов (столбиков) пока не

нашла широкого применения.

Основными достоинствами сборки с использованием прово-

лочных электродных выводов являются возможность их присое-

динения различными методами (термокомпрессионной, ультра-

звуковой и микроконтактной сваркой, пайкой), а также визу

ального контроля получаемых соединений.

Заключительной операцией сборки является герметизация,

которая обеспечивает надежность и долговечность полупровод-

никовых приборов и ИМС при механических и климатических

воздействиях в условиях эксплуатации. Основными методами

герметизации являются контактная контурная, лазерная и

электронно лучевая сварка корпусов или их пайка, а также за

ливка пластмассой, склеивание и заварка стеклом

ГЛАВА ПЕРВАЯ

СБОРКА ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И ИМС

§ 1. ОСНОВНЫЕ СВЕДЕНИЯ

Под сборкой полупроводниковых приборов и ИМС понимают сово-

купность технологических процессов при выполнении которых получают

готовые изделия

Полупроводниковые приборы и ИМС собирают по типовой

технологии: монтируют кристалл в корпус или на плату, присое-

диняют электродные выводы, герметизируют корпус или крис

талл (в зависимости от конструкции прибора или ИМС). Однако

каждый технологический процесс может осуществляться различ-

ными методами. Так, монтаж кристаллов в корпуса или на пла-

ты выполняют пайкой (эвтектической, контактно-реактивной,

низкотемпературными припоями, стеклом), приклеиванием или

механическим креплением Для присоединения электродных вы

водов используют термокомпрессионную, ультразвуковую или

микроконтактную сварку, а также пайку. Кроме того, приме-

няют безвыводную сборку (монтаж перевернутого кристалла).

Герметизацию производят контактной электросваркой, холод-

ной, лазерной, аргонно-дуговой, микроплазменной или элект-

ронно-лучевой сваркой, а также пайкой, склеиванием, пластмас-

сой и заваркой стеклом. Сборке предшествуют такие подгото-

вительные операции, как разбраковка структур по электричес-

ким параметрам на полупроводниковых подложках и разде-

ление подложек на отдельные кристаллы.

При разбраковке, которую выполняют на автоматических

зондовых установках, измеряют электрические параметры струк-

тур и маркируют бракованные, чтобы отделить их от годных

Разделяют полупроводниковые подложки на кристаллы,

как правило, скрайбированием алмазным резцом с последую-

щим их разламыванием или резкой алмазным диском.

Перед скрайбированием полупроводниковые подложки за-

крепляют на эластичной пленке клеем, наносимым на одну из

ее поверхностей. После скрайбирования полупроводниковые

подложки на эластичной пленке прокатывают резиновым вали-

ком, разламывая на кристаллы, а затем пленку растягивают на

пяльцах. В результате кристаллы без нарушения ориентации

отделяются друг от друга, что необходимо для их захвата при

выполнении сборочных операций.

При резке полупроводниковых подложек алмазным диском

полученные кристаллы переклеивают лицевой стороной на про-

межуточную подложку, а затем, переворачивая, - на эластичную

пленку, которую для их разделения растягивают на пяльцах При

5

этом также важно, чтобы после разделения и растяжки сохра-

нялась ориентация кристаллов.

После разделения полупроводниковых подложек, не снимая

кристаллы с эластичной пленки, удаляют отходы скрайбирова-

ния и разламывания или резки на установках гидромеханичес-

кой отмывки. Затем кристаллы сушат на центрифуге подогре-

тым воздухом Клеящее вещество и эластичная пленка должны

легко удаляться и не вносить каких-либо загрязнении.

Подготовительной операцией перед сборкой, кроме того,

является визуальный контроль, при котором удаляют отбрако-

ванные по электрическим параметрам кристаллы (с метками

маркировки), а также кристаллы с остатками фоторезиста,

механическими повреждениями и другими дефектами.

§2 . ПАЙКА

Пайка — это процесс получения неразъемного соединения нагретых

деталей с помощью расплавленного припоя, который, взаимодействуя с

ними, образует после кристаллизации паяный шов.

Пайка характеризуется смачиваемостью и паяемостыо.

Свойство соединяемых материалов вступать в физико-химичес-

кое взаимодействие с расплавленным припоем называют смачи-

ваемостью, а их способность соединяться между собой — паяе-

мостъю. Пайкой можно соединять все металлы, металлы с не-

металлами и неметаллы. При этом должна быть обеспечена та-

кая активация соединяемых поверхностей, при которой между

атомами материалов и припоем образуется прочная физико-

химическая связь.

Наилучшей активацией обладают металлы, поэтому соеди-

нять их друг с другом значительно проще, чем металлы с неме-

таллами Так как в производстве изделий микроэлектроники

преимущественно паяют металлы с металлами, уделим этому ви-

ду пайки основное внимание.

Для возникновения адгезии необходимо, чтобы расплав-

ленный припой смочил соединяемые поверхности, которые

должны быть чистыми. Степень смачиваемости обычно оцени-

вают по краевому углу (углу между горизонтальной поверх-

ностью детали и расплавленным припоем). Смачиваемость счи-

тается хорошей, когда краевой угол близок к 180° (рис 1,а),

удовлетворительной, когда он больше 0, но меньше 180° (рис. 1,

б), и отсутствует, когда он близок к 0° (рис. 1, в). Отсутствие

смачиваемости говорит о том, что между металлом и припоем,

а также между припоем и оксидной пленкой имеются загрязне-

ния. Кроме того, смачиваемость зависит от вида контактируе-

мых металлов, состояния поверхности (наличия оксидной плен-

«

Рис 1. Смачивание расплавленным

припоем поверхности металла:

а - хорошее, б - удовлетворитель-

ное, в - отсутствует; 1 - припой,

2 - металл

Ки, шероховатости), а также условий пайки (температуры, газо-

вой среды, продолжительности) и свойств припоя (его жидко-

текучести, и возникающих сил поверхностного натяжения).

Для химической очистки металлических поверхностей при-

меняют флюсы, которые разрушают и удаляют оксидные плен-

ки, а также предохраняют очищенные поверхности до тех пор,

пока припой не растечется по ним. Флюсы нс должны разъедать

соединяемые металлы, вступать в какие-либо реакции в процес-

се пайки и должны легко удаляться после пайки.

В производстве изделий микроэлектроники в качестве

флюса широко применяют раствор канифоли в спирте или про-

водят пайку в среде водорода либо его смеси с другими газами.

Канифоль плавится при 150—200 °C, хорошо очищает паяемые

поверхности от оксидов, закрывает их во время пайки и яв-

ляется изолятором. После пайки канифоль следует удалять орга-

ническими растворителями. В тех случаях, когда канифоль не-

эфф ктивна, ее активизируют, добавляя различные химические

присадки (кислоты или галогены). Такой флюс после пайки

следует тщательно удалять.

Отличной восстановительной средой являются водород и

его смесь с азотом (формиргаз), которые могут выполнять

функции флюса. Но водород не всегда можно использовать в

качестве флюса. Так, при обработке ИМС некоторых типов в

атмосфере водорода может произойти восстановление оксида

палладия, из которого изготовляют тонкопленочные резисторы.

В производстве изделий микроэлектроники припои приме-

няют при монтаже кристаллов в корпуса (на ножки) или на

платы (держатели), а также при пайке электродных выводов и

герметизации. При сборочных операциях (назовем так условно

монтаж кристаллов и пайку электродных выводов) в основном

используют оловянно-свинцовые припои ПОС, оловянно-свин-

цовые эвтектические сплавы и эвтектические сплавы эолото-гер-

маний и золото—кремний, т.е. мягкие припои, температура плав-

ления которых менее 500 °C. Эвтектические сплавы золото-

германий и золото-кремний используют только при монтаже

кристаллов. Оловянно-свинцовые припои распространены ши-

ре, поэтому рассмотрим их более подробно.

Оловянно-свинцовые припои должны содержать минималь-

ное количество примесей других металлов, присутствие которых

в достаточных количествах приводит к образованию интерметал-

7

лических соединений двух металлов. Это делает расплавленный

припой пастообразным, а твердый — хрупким и повышает его

точку плавления Кроме того, эти припои довольно активны по

отношению к серебру и золоту. Серебро в оловянно-свинцовых

припоях быстро растворяется, что делает их хрупкими и ухуд-

шает свойства паяных соединений Присутствие золота в этих

припоях ведет к быстрому образованию золотых интерметалли-

ческих соединений, в результате чего паяное соединение стано-

вится очень хрупким

При герметизации корпусов пайкой используют твердые

серебряные, медно-серебряные эвтектические и медные припои,

температура плавления которых выше 500 °C, а также мягкие

припои, имеющие температуру плавления от 85—90 (сплав Розе)

до 400-420 °C (ПСрЗ). Принципиальное различие между пайкой

мягкими и твердыми припоями (с точки зрения ее механизма)

состоит в том, что в первом случае преобладает адгезия (поверх-

ностное сцепление), которая способствует смачиванию, а во

втором — наряду с адгезией - сплавление и диффузия. С рос-

том температуры скорость взаимной диффузии и смачиваемость

возрастают Кр ме того, механическая прочность деталей при

пайке твердыми припоями значительно выше.

Следует отметить, что выбор припоев для герметизации

довольно ограничен, так как их температура плавления должна

быть не выше максимальной рабочей температуры полупровод-

никовых прибор в или ИМС, а также температуры плавления

ранее выполненных при сборке паяных соединений.

Существует несколько способов дозирования и нанесения

припоя. Простейший способ состоит в вырубке из припоя штам-

пом деталей нужной конфигурации. Основной его недостаток —

значительные отходы припоя. Для пайки круглых деталей при-

пой может быть изготовлен в виде колец навивкой на оплавку

проволоки и п (следующей резкой ее по образующей В некото-

рых случаях припой гальванически локально наносят на концы

выводов и, не исп >льзуя дополнительные детали из припоя, пая-

ют их к металлизированным керамическим деталям

Кроме того, припой в нужных количествах наносят в виде

рисунка на подложки методом трафаретной печати Для этого

приготовляют состоящую из тонкоизмельченного порошка при-

поя и связующего вещества пасту, которую через сетчатый тра-

фарет наносят ракелем на плату, получая участки припоя, точно

повторяющие необходимый рисунок. После сушки нанесенной

на плату пасты выполняют последующие операции. Метод тра-

фаретной печати удобно вписывается в технологический процесс

изготовления толстопленочных гибридных ИМС и позволяет

точно дозировать припой.

8

винима

Достоинствами пайки являются отсутствие плавления соединяемых

деталей н возможность их разъединения без нарушения элементов кон-

струкции. Заполнение паяного шва происходит в результате капилляр-

ного течения припоя. Выполняют пайку при температуре ниже темпера-

туры плавления соединяемых материалов.

Основные виды пайки — капиллярная, диффузионная и кон-

тактно-реактивная (реакционная)

При капиллярной пайке припой заполняет за-

зор между соединяемыми поверхностями и удерживается в нем

капиллярными силами. Этот вид пайки довольно распростра-

нен и возможен, если соединение осуществляется внахлест

Капиллярная пайка — название условное, так как при любом

виде пайки действуют капиллярные силы. В этом названии лишь

подчеркивается преимущественное действие этих сил. В зависи-

мости от положения паяного шва капиллярная пайка может

быть горизонтальной или вертикальной. При горизонтально-

капиллярной пайке припой растекается на большее расстояние,

чем при вертикально-капиллярной, при которой высота его

подъема вполне определенна.

Диффузионная пайка характеризуется длитель-

ностью выдержки при температуре нагрева соединяемых метал-

лов. В результате этого в паяном шве возможно образование

твердого раствора с постепенным изменением концентрации

соединяемых металлов или интерметаллов, что способствует

повышению его прочности и жаростойкости

При контактно-реактивной пайке соедине-

ние металлов происходит при их контактном плавлении с обра-

зованием сплава, заполняющего зазор.

Процесс образования спая металла с припоем условно делят

на три стадии: освобождение металла от оксидов и активация

его поверхности; взаимодействие на границе металл — жидкий

припой; кристаллизация припоя.

Основными факторами, влияющими на процесс пайки, является ее

р жим, состояние соединяемых поверхностен, размер зазора, свойства

флюса и припоя, способ нагрева. В свою очередь, понятие "режим пайки”

включает скорость нагрева, максимальную температуру панки, время вы-

держки при этой температуре, давление на соединяемые детали и скорость

охлаждения соединения.

В производстве изделий микроэлектроники пайку выпол-

няют на различном оборудовании Так, при монтаже кристаллов

и присоединении электродных выводов используют специальные

установки, в которых расплавление припоя осуществляется в

атмосфере защитного газа нагревателем косвенного нагрева.

Пайку корпусов выполняют в печах периодического действия

9

(колпаковых электропечах) и термических установках непре-

рывного действия (конвейерных печах) в атмосфере водорода.

Герметизируют корпуса полупроводниковых приборов и ИМС

также в атмосфере защитного газа на специальных установках,

оборудованных нагревателями косвенного нагрева с автомати-

ческим поддержанием заданной температуры.

Контролируют качество паяных соединений несколькими спо-

собами, простейшим из которых считается визуальный Паяный шов

рассматривают под микроскопом обычно при 16-кратном увели-

чении В нем не должно быть отверстий, щелей, непропаянных

мест, мениск припоя должен быть видимым, а растекание огра-

ниченным, чтобы не возникали закоротки.

В тех случаях, когда визуальный контроль недостаточен,

изготовляют шлиф, который визуально анализируют под микро-

скопом, обращая внимание прежде всего на наличие пор (пус-

тот) и качество растекания припоя по соединяемым поверхнос-

тям. Более глубоко качество паяного соединения можно прове-

рить, если подвергнуть шлиф металлографическому анализу,

но этот способ трудоемок и применяется в исключительных

случаях.

Косвенным способом контроля качества паяного соедине-

ния может быть определение отклонения оптимального значения

теплового сопротивления, которое выполняют по специальной

методике или сравнением с эталоном при монтаже кристаллов в

корпуса или на платы. Кроме того, паяные соединения выбороч-

но контролируют на механическую прочность, определяя усилие

разрыва и наблюдая характер разрушения шва.

§3 . СВАРКА

Сварка — это получение неразъемного соединения давлением или

плавлением.

Сварку давлением выполняют при температурах

ниже точки плавления соединяемых материалов без использо-

вания припоя и с приложением усилия, достаточного для возник-

новения необходимой пластичной деформации К сварке давле-

нием относят термокомпрессионную (гермокомпрессию), ультра-

звуковую, контактную (микроконтактную), холодную и диф-

фузионную. При этом получают неразъемные соединения мате-

риалов в твердом состоянии (твердой фазе). Контактная сварка

отнесена к сварке давлением условно, так как при ее выполне-

нии может также образовываться жидкая фаза.

Единого теоретического обоснования природы и механизма

монолитного соединения твердых тел не существует, поэтому

выдвинуто несколько гипотез.

10

Одна из гипотез предполагает, что все металлы и сплавы

обладают одинаковой способностью к схватыванию (соедине-

нию) при сближении их чистых (ювенильных) поверхностей на

расстояния, не превышающие радиусы действия межатомных

сил. Различная способность свариваться объясняется образова-

нием на соединяемых металлических поверхностях оксидных

пленок различного характера (твердых хрупких, вязких плас-

тичных) При холодной пластической деформации соединяемых

металлов твердые хрупкие пленки разрушаются, обнажая чистые

поверхности, которые, сближаясь между собой на расстояния

действия межатомных сил, прочно соединяются. При наличии

вязких пластичных оксидных пленок на металлических поверх-

ностях прочного соединения произойти не может, потому что

эти пленки при деформации растекаются вместе с металлами,

не обнажив их чистых поверхностей.

По другой гипотезе для прочного схватывания металличес-

ких деталей необходима определенная энергия, при которой

между поверхностными атомами образуются металлические

связи и раздел между двумя соприкасающимися поверхностями

исчезает. Чем выше энергия атомов металлов, тем меньшее

усилие необходимо для их совместной пластической деформа-

ции.

По третьей гипотезе любой металл рассматривается как

совокупность положительно заряженных ионов и большого

числа свободных электронов, находящихся в постоянном вза-

имодействии друг с другом и определяющих цельность метал-

лического тела. При определенных условиях между атомами

двух металлов возникают силы взаимодействия и они соеди-

няются так же прочно, как внутри каждого металла. Эта гипо-

теза объясняет возможность соединения двух однородных ме-

таллов с идеально гладкими и чистыми поверхностями, если

сблизить их на расстояние, соизмеримое с параметрами крис-

таллической решетки. При этом без приложения внешней энер-

гии возникают межатомные связи.

Однако идеальных поверхностей не существует, а любому

устойчивому состоянию системы соответствует определенный

минимум энергии атомов. Поэтому для соединения металли-

ческих деталей требуется подача извне механической или тепло-

вой энергии, необходимой для преодоления сил отталкивания,

возникающих между сближаемыми поверхностными атомами.

Единого мнения нет также в определении схватывания

Некоторые авторы считают, что схватывание — зто бездиффу-

зионное явление, при котором объединяются кристаллические

решетки тел, находящихся в контакте, в результате их совмест-

ного пластического деформирования Авторы диффузионной

11

гипотезы утверждают, что при протекании процесса схватыва-

ния возможны также диффузионные процессы.

По-видимому, правильно рассматривать соприкосновение

свариваемых деталей, удаление поверхностных оксидных и

адсорбированных пленок, возбуждение атомов при деформации,

объемные процессы, проявляющиеся в форме схватывания, а

также диффузию и рекристаллизацию, происходящие при свар-

ке в твердой фазе, с различных точек зрения, отмечая особен-

ности каждой из них

При сварке давлением сближение атомов и активация (очист-

ка) поверхностей соединяемых материалов происходят при их

упруго-пластической деформации в области контакта. Иногда

сварку давлением выполняют с дополнительным нагревом Обе

стадии процесса соединения — образование физического кон-

такта и химическое взаимодействие — при сварке давлением

значительно продолжительнее по вр мени, чем при сварке плав-

лением, и зависят от свойств соединяемых металлов, состояния

их поверхностей, технологической среды, характера приложе-

ния нагрузки и способов активации (ультразвук, трение).

Длительность образования физического контакта, заклю-

чающегося в снятии микронеровностей, определяют по скорости

ползучести металла, а химического взаимодействия — как дли-

тельность периода активации по уравнению Больцмана*. Соеди-

нение материалов в твердой фазе сопровождается схватыванием

и спеканием. Основным явлением в процессе образования проч-

ного монолитного соединения считается схватывание. Спека-

ние — это комплекс диффузионных процессов, протекающих во

времени при повышенных температурах (Длительную диффу-

зионную сварку считают основанн й на явлении спекания.)

Влияние этих явлений на образование прочного монолитного

соединения различно и зависит т усилия в области контакта,

времени его приложения и температуры нагрева.

Сварка плавлением — это процесс получения не-

разъемного соединения при местном плавлении материалов, в

результате кристаллизации расплава которых образуются проч-

ные связи между атомами.

При сварке плавлением сближение атомов (диффузия) про-

исходит при активации поверхности твердых материалов под

воздействием тепловой энергии и смачивании жидким металлом

(расплавом). Сварка плавлением происходит спонтанным

слиянием жидкого металла без приложения давления. Обе ста-

дии процесса соединения — образование физического адгезион-

♦ Уравнение Больцмана устанавливает зависимость скорости реакции

и энергии активации от температуры,

2

ного контакта и химическое взаимодействие, сопровождаемое

диффузией, — протекают очень быстро. Это не отражается на ка-

честве соединения однородных металлов, но при соединении

разнородных металлов с ограниченной взаимной раствори-

мостью возможно образование в сварном шве хрупких интер-

металлических прослоек.

В процессе сварки жидкий металл растекается и прилипает

к поверхности твердого металла. При затвердевании расплавлен-

ного металла происходит преобразование слабых адгезионных

связей в прочные химические, соответствующие природе соеди-

няемых металлов и типу их кристаллической решетки.

контрольные вот осы

1. Какой процесс называется сборкой1

2. Какова последовательность выполнения операций при сборке

полупроводниковых приборов н ИМС?

3. Что такое пайка и какие виды пайки вы знаете?

4 Каковы особенности пайки низкотемпературными и высокотем-

пературными припоями?

5. Какие факторы влияют на процесс пайки?

6. Какие процессы происходят при сварке давлением и плавлением?

7. Каков механизм получения неразъемных сварных соединений, ме-

таллических деталей?

ГЛАВА ВТОРАЯ

МОНТАЖ КРИСТАЛЛОВ

§4 . ОСНОВНЫЕ СВЕДЕНИЯ

Монтаж кристаллов i корпуса или на платы должен обеспе-

чивать прочное механическое соединение, надежный электричес-

кий контакт, хороший теплоотвод. Выбор способа монтажа

зависит от конструкции, назначения и условий эксплуатации

полупроводниковых приборов и ИМС При монтаже кристаллов

используют четыре метода их присоединения: стеклом, пласт-

массой, низкотемпературную (мягкими припоями) и эвтекти-

ческую пайку.

Достоинствами присоединения кристаллов стеклом являют-

ся низкая стоимость, хорошее согласование по ТКЛР с соеди-

няемыми материалами, а также возможность выполнения в мно-

говыводных корпусах одновременно с пластмассовой гермети-

зацией монтажа кристаллов и выводов. Однако при этом не

обеспечиваются надежный электрический контакт кристаллов с

корпусами и хороший теплоотвод. Кроме того, стекло имеет

13

сравнительно высокую температуру размягчения (около

500 °C), что может вызывать перегрев кристаллов полупровод-

никовых приборов и ИМС.

По сравнению со стеклом пластмасса более широко приме-

няется для монтажа кристаллов, так как обеспечивает достаточ-

ную прочность и надежность соединения, имеет низкую темпера-

туру отверждения, что исключает ухудшение параметров прибо-

ров и ИМС вследствие перегрева. В то же вр мя пластмасса

обладает низкой теплопроводностью и при использовании ее

невозможна замена дефектных кристаллов В отдельных слу-

чаях вследствие перегрева пластмассы затруднено присоедине-

ние электродных выводов термокомпрессией, поэтому исполь-

зуют ультразвуковую сварку. В герметично закрытых корпусах

возможно выделение из пластмассы газов.

Монтаж кристаллов низкотемпературной пайкой имеет

ограниченное применение вследствие сравнительно невысокой

температуры плавления мягких припоев. Так как эвтектический

припой золото (80 %) — олово (20 %) плавится при 280 °C, а

эвтектический припой олово (63 %) — свинец (37 %) — при

183 °C, с их использованием монтаж кристаллов может выпол-

няться только при изготовлении полупроводниковых приборов

и ИМС, работающих при максимальной температуре до 80 °C.

Достоинством этого метода является легкость демонтажа крис-

таллов при необходимости, для чего нагревают корпус до тем-

пературы плавления припоя и снимают кристалл с контактной

площадки.

Низкотемпературный припой обычно используют в виде таб-

леток (дисков), а в производстве толстопленочных гибридных

ИМС его наносят на контактные площадки трафаретной печатью.

Кремниевые полупроводниковые приборы и ИМС должны

работать при максимальной температуре окружающей среды

125—150 °C При сборке их последовательно трижды нагревают:

при монтаже кристаллов, присоединении электродных выводов

и герметизации. Температура плавления припоя, используемого

на предыдущей операции, должна быть минимум на 50 °C выше

температуры плавления припоя, используемого на последующей

операции. Поэт му минимальная температура нагрева при пер-

вой термической операции должна быть несколько больше

300 °C. Припоев с такой температурой плавления нет.

Эвтектические припои золото — кремний и золото — герма

ний, имеющие темп ратуру плавления соответственно 370 и

356 °C, получили наибольшее распространение при монтаже

кристаллов в корпуса или на держатели Пайка этими припоями,

называемая эвтектической, подразделяется на контактно-реак-

тивную и эвтектическими сплавами.

14

§ 5. КОНТАКТНО-РЕАКТИВНАЯ ПАЙКА

Контактно-реактивной или контактно-реакционной, называют панку,

при которой между соединяемыми металлами в результате контактного

плавления образуется эвтектический сплав, заполняющий зазор и крис-

таллизующийся с образованием паяного соединения.

Применяют такую пайку для присоединения полупроводни-

ковых кристаллов к золоченым контактным площадкам кор-

пусов. При этом образуются эвтектические сплавы золото —

германий или золото — кремний. Скорость контактного плав-

ления полупроводника и золота зависит от температуры и при-

кладываемого усилия. Изменяя температуру, можно управлять

контактным плавлением уменьшая ее, останавливать процесс

пайки в нужный момент а увеличивая, возобновлять его.

Образующийся при пайке эвтектический сплав, например

золото — кремний, имеет высокую активность, хорошо сма-

чивает твердые п верхности и при кристаллизации дает прочное

и сплошное соединение Малое содержание кремния (до 6 %)

в этом сплаве исключает опасность проплавления кристалла,

так как плавится в основном золото. После перехода всего зо-

лотого покрытия в зоне контакта в жидкую фазу процесс плав-

ления прекращается.

В установках контактно-реактивной пайки столик, на кото-

ром подогреваются корпуса, обычно нагревают до температуры

(410+ 10)сС Оптимальным считается усилие, равное 0,5—0,7 Н,

прикладываемое к инструменту. Увеличение усилия приводит к

образованию сколов и трещин в кристаллах

Условно контактно-реактивную пайку можно разделить на

две стадии. На первой стадии происходит взаимное растворение

в очень тонком контактном слое соединяемых металлов в твер-

дом состоянии, что способствует увеличению энергии кристалли-

ческой решетки (энергии, необходимой для ее разрушения) и

расплавлению твердого раствора. На второй стадии интенсифи-

цируется диффузия в результате чего атомы из расплава одного

компонента переходят в твердую фазу другого, переводя в жид-

кое состояние все новые слои контактирующих металлов.

Контактно реак ивная пайка существенно изменяет структу-

ру и свойства материалов в месте их соединения. Так, в эвтек-

тическом сплаве золото—кремний под действием нагрева может

произойти его ликвация (расслоение), что снижает прочность,

теплопередачу и электропроводность паяного соединения.

Для устранения этого явления и активации соединяемых

поверхностей, заключающейся в разрушении оксидных пленок,

контактно-реактивную пайку выполняют с ультразвуковым

15

воздействием (амплитуда 0,05-0,08 мм) на кристалл. В резуль-

тате кристалл получает возвратно-поступательное движение в

горизонтальной плоскости и как бы притирается к контактной

площадке корпуса, происходит контактное плавление кремния и

золота, жидкий сплав перемешивается и процесс соединения

ускоряется. Жидкая фаза способствует диспергированию (из-

мельчению) оксидных пленок и их удалению из эоны контакта.

Контактно-реактивной пайк и получают надежные соеди-

нения кристаллов с золочеными контактными площадками при

толщине покрытия не менее 6 мкм и оптимальном режиме. При

нарушениях режима пайки в кристаллах появляются трешины

и сколы. Золочение контактных площадок кристаллов умень-

шает, но полностью не исключает образование на них сколов

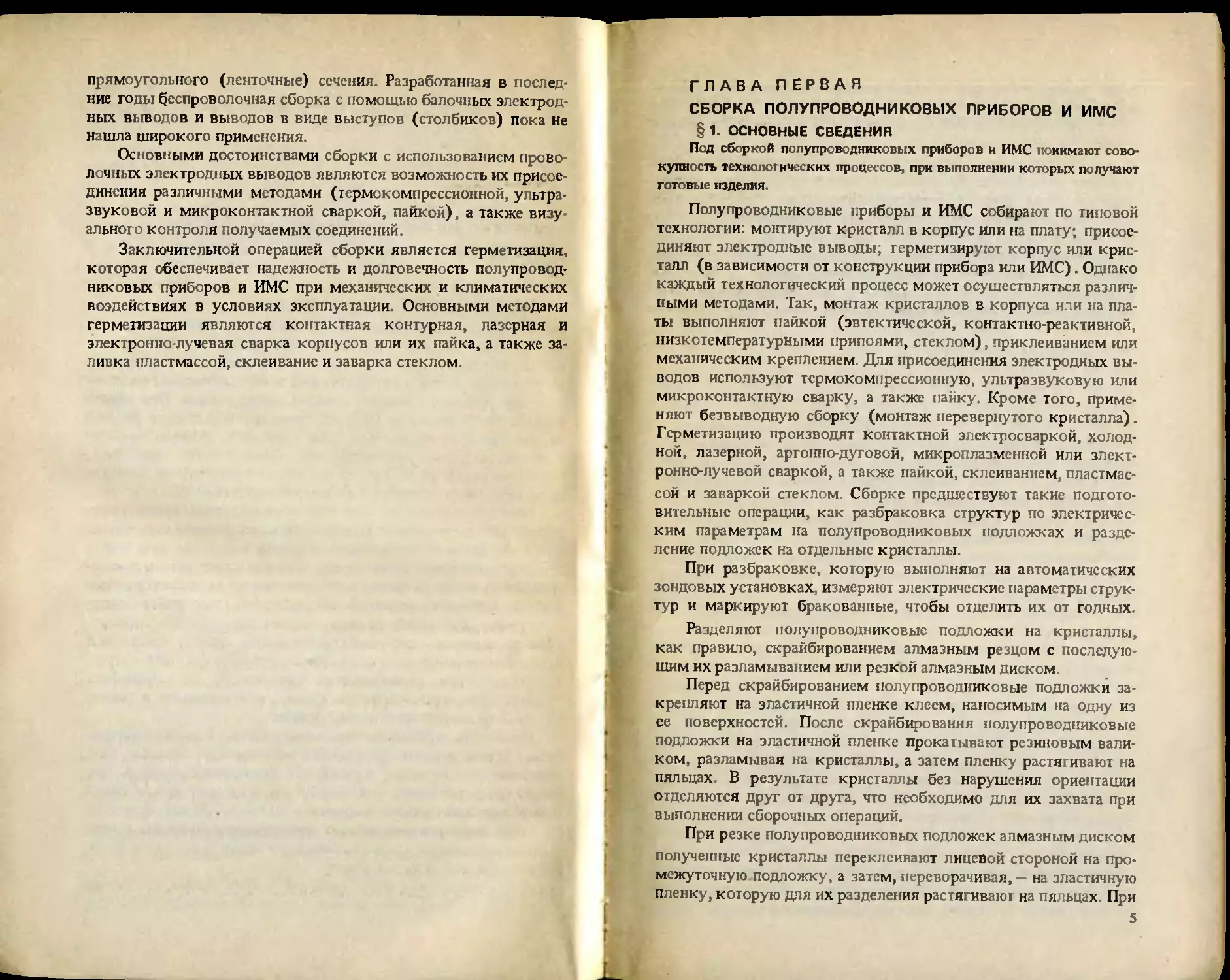

Рис 2. Контактно-реактивная пайка:

а - захват кристалла, б - присоединение кристалла к корпусу;

2 - вакуумный пинцет (инструмент), 2 — кристаллы, 3 - кон-

тактная площадка корпуса, 4 — нагреватель

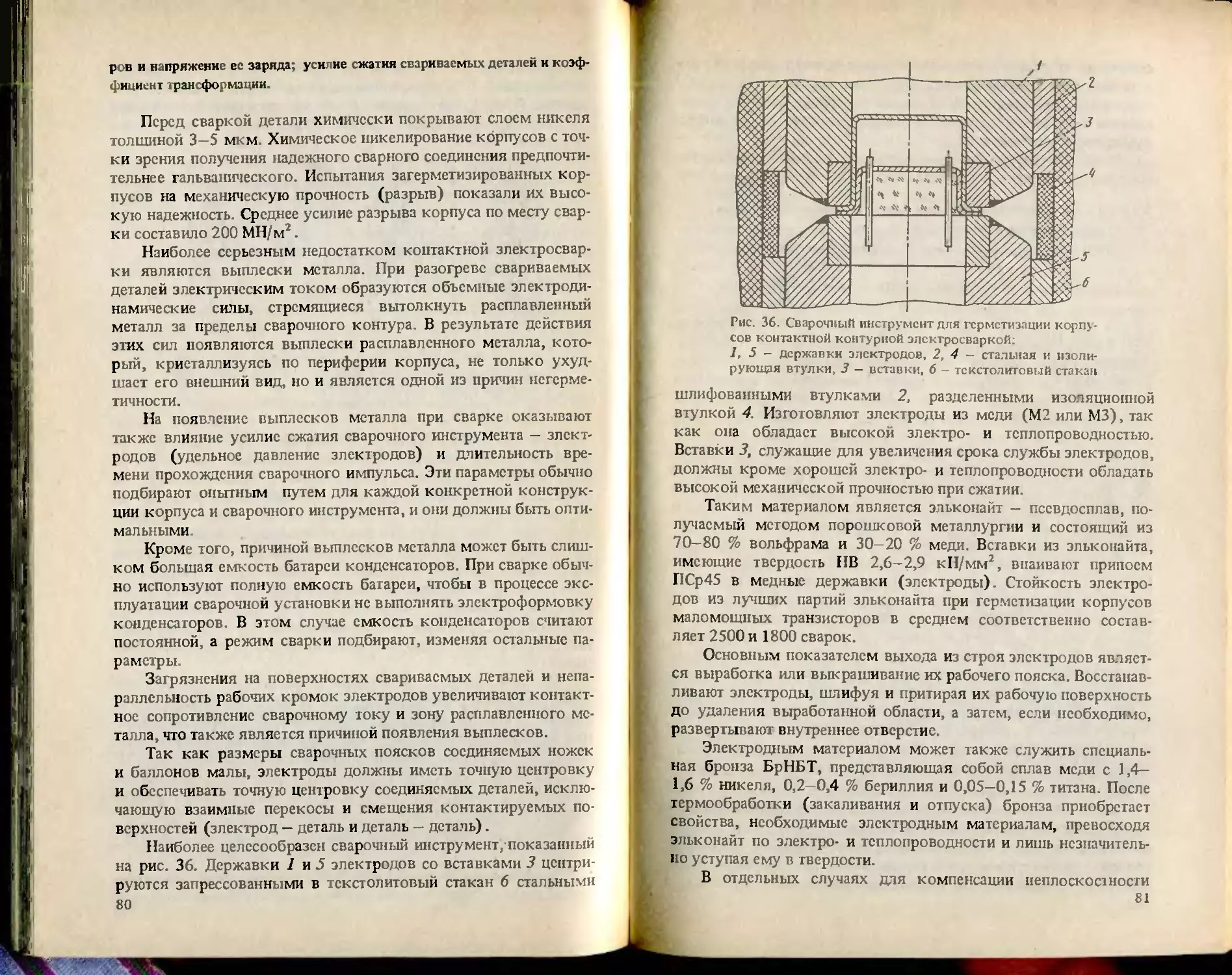

При контактно-реактивной пайке (рис. 2, а, б) полупро-

водниковый кристалл 2 подается на золоченую контактную

площадку корпуса 3 и удерживается в течение времени пайки

(обычно 5—7 с) вакуумным пинцетом 1 (инструментом). Для

создания физического контакта соединяемых поверхностей

(освобождения от оксидных пленок и наиболее плотного кон-

такта деталей) через вакуумный пинцет кристаллу передают

ультразвуковые колебания и он начинает колебаться в горизон-

тальной плоскости, притираясь к золотому покрытию контакт-

ной площадки корпуса. Одновременно к вакуумному пинцету

прикладывают усилие, которое также передается кристаллу,

прижимая его к корпусу. Пайку выполняют в среде инертного

газа, подогревая корпус нагревателем 4

16

§6. ПАЙКА ЭВТЕКТИЧЕСКИМИ СПЛАВАМИ

В отличие от коитактио-реактивиок пайки эвтектический сплав обра-

зуется не в результате контактного плавления соединяемьгх материалов,

а вводится в качестве припоя между соединяемыми поверхностями крис-

талла и корпуса

Пайкой эвтектическими сплавами присоединяют полупро-

водниковые кристаллы к корпусам. Золочение контактирую-

щих поверх ностей каких-либо ощутимых результатов не дает.

В качестве эвтектических используют сплавы золото — германий

или золото — кремний, диаграммы состояния которых показаны

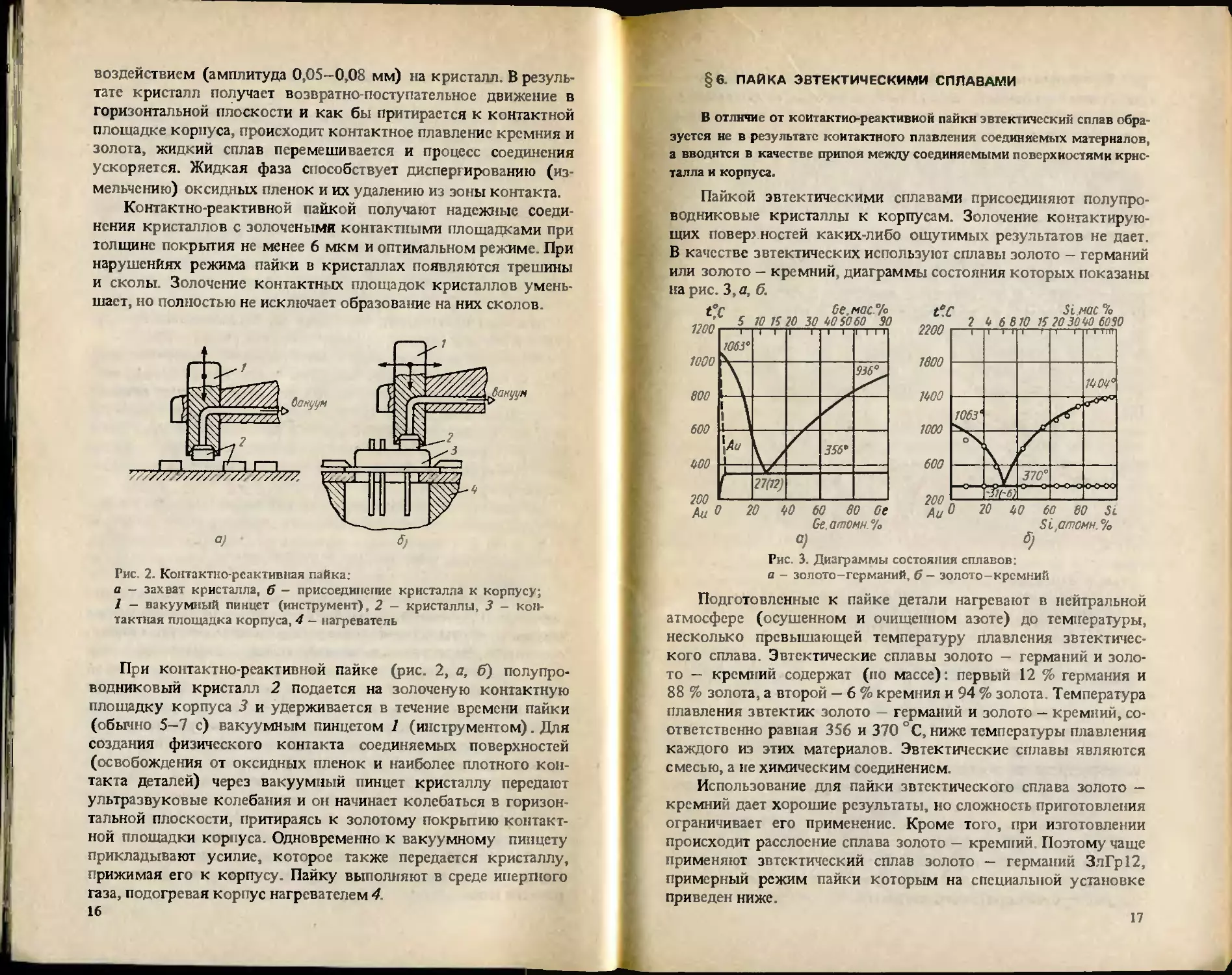

Рис. 3. Диаграммы состояния сплавов:

а - золото-германий, б - золото-кремний

Подготовленные к пайке детали нагревают в нейтральной

атмосфере (осушенном и очищенном азоте) до температуры,

несколько превышающей температуру плавления эвтектичес-

кого сплава. Эвтектические сплавы золото — германий и золо-

то — кремний содержат (по массе), первый 12 % германия и

88 % золота, а второй — 6 % кремния и 94 % золота. Температура

плавления эвтектик золото — германий и золото — кремний, со-

ответственно равная 356 и 370 °C, ниже температуры плавления

каждого из этих материалов. Эвтектические сплавы являются

смесью, а не химическим соединением.

Использование для пайки эвтектического сплава золото —

кремний дает хорошие результаты, но сложность приготовления

ограничивает его применение. Кроме того, при изготовлении

происходит расслоение сплава золото — кремний Поэтому чаще

применяют эвтектический сплав золото — германий ЗчГр12,

примерный режим пайки которым на специальной установке

приведен ниже

17

Температура поверхности столика, ‘ С ... 410 ± 10

Усилие на инструменте, Н ..........0,6-0,7

Амплитуда колебаний инструмента, мм . .........0,08

Время пайки, с.......................................... 7

При климатических (на термоциклирование) и механических

(на вибропрочность и многократные удары) испытаниях выпол-

ненные таким образом паяные соединения кристаллов с корпу-

сом не разрушаются.

По сравнению с контактно-реактивной пайка эвтектически-

ми сплавами обладает рядом достоинств. Так как эвтектичес-

кие сплавы имеют невысокую температуру плавления, хорошие

жидкотекучесть и способность смачивания, а также незначитель-

ное время нагрева до температуры паики, в паяном соединении

не создаются большие остаточные напряжения, образующиеся

вследствие разницы ТКЛР соединяемых материалов. Введение

эвтектического сплава между соединяемыми поверхностями

способствует сглаживанию на них шероховатостей и неровнос-

тей.

Нерастекшийся припой свидетельствует о плохой смачивае-

мости им золоченой поверхности корпуса и кристалла или о

недостаточно высокой температуре пайки. Это является одной

из причин низкой прочности паяного соединения. Появление

трещин и сколов на кристаллах связано с большим усилием,

прикладываемым к рабочему инструменту, или слишком рез-

ким подъемом температуры пайки по сравнению с оптимальной.

Рис. 4. Пайка крис-

талла к контактной

площадке корпуса

эвтектическим спла-

вом:

а, б - захват и ук-

ладка прокладки, в,

г — захват и уклад-

ка кристалла на про-

кладку и их пайка;

1 — прокладки, 2 —

инструмент (ваку-

умный пинцет), 3 —

корпус, 4 - нагрева-

тель, 5 - устройство

прижима корпуса к

нагревателю, б -

кристаллы

18

Пайка кристаллов к контактным площадкам корпусов

эвтектическим сплавом состоит из следующих операций: захва-

та прокладки 1 из эвтектического сплава, ее переноса и укладки

на место пайки (рис. 4, а, б) ; захвата кристалла 6, переноса и

присоединения его к корпусу 3 (рис. 4, в, г). Захват, перенос и

удержание прокладок и кристаллов выполняются специальным

инструментом — вакуумным пинцетом 2. При этом усилие зах-

вата и удержания прокладки (кристалла) создается вследствие

перепада давлений

§7. ПРИКЛЕИВАНИЕ И ПАЙКА СТЕКЛОМ

Монтаж кристаллов приклеиванием обыч-

но применяют при изготовлении полупроводниковых приборов

и ИМС общего назначения, так как i н довольно прост, экономи-

чен, не требует сложного технологического оборудования и поз-

воляет получать соединения из различных материалов, обладаю-

щие заданными характеристиками.

В качестве клеев широко используют пластмассы — эпоксид-

ные смолы, которые обеспечивают достаточную механическую

прочность и надежность соединений и имеют низкую температу-

ру отверждения, что исключает ухудшение параметров полупро-

водниковых приборов и ИМС вследствие перегрева кристаллов.

В зависимости от свойств пластмассы подразделяют на ди-

электрические, теплопроводящие и оптические. Пластмассы без

наполнителей являются диэлектриками. Если добавить в пласт-

массу серебряный порошок в количестве от 60 до 80 % по мас-

се, она становится электропроводной и одновременно значитель-

но возрастает ее теплопроводность, так как серебро является

отличным проводником электрического тока и теплоты.

Для монтажа кристаллов оптоэлектронных приборов (фото-

диодов, фототранзисторов, цифровых индикаторов и др.) тре-

буются пластмассы, не содержащие наполнителей, обладающие

высокой прозрачностью в диапазоне длин волн 300-700 нм, не

изменяющейся в течение длительного времени эксплуатации,

малой вязкостью (400—3000 сП) и отверждающиеся при 90—

125 °C в течение 4-24 ч

При монтаже кристаллов клей наносят либо на их обратную

сторону, либо на корпус автоматически небольшими каплями

или штемпелем. Иногда применяют таблетки из пластмассы.

Приведем для примера несколько марок клеев, используе-

мых при монтаже кристаллов в корпуса. Так, клеи УП 5-201 и

УП-5-201Э созданы на основе эпоксидной смолы, модифициро-

ваны циклоалифатическими соединениями и соответственно

являются токопроводящими и изолирующими. Клей ЭЧЭ-С из-

19

готовляется из эпоксидной смолы с серебряным наполнителем

и является токопроводящим. Клей УП-5-207М аналогичен по

составу клею УП-5-201Э и предназначен для соединения позо-

лоченных контактных площадок корпусов и кристаллов.

Токопроводящие клеи отв рждаются при 120 °C в течение 2 ч или

при 170 С в течение 1 ч, а иетокопроводящн : при 120 и 150 С при аяа

логичной выдержке.

Монтаж кристаллов пайкой стеклом при-

меняют при массовом производстве маломощных однокрис-

тальных полупроводниковых приборов, в которых не требуется

электрический контакт между нижней поверхностью кристалла

и корпусом Стекло в виде пасты обычно наносят методом тра-

фаретной печати или напылением на место монтажа в корпуса,

размягчают нагревая и укладывают кристалл, охлаждая затем

корпус до комнатной температуры.

Корпус ИМС, в котором монтаж кристалла, присоединение

выводов и герметизация выполнены стеклом, показан на рис. 5, а.

При этом трафаретной печатью или напылением на контактные

7 2 2 6 1

а) б> 6}

Рис 5 Корпуса ИМС, в которых пайкой стеклом выполняется мон-

таж кристалла, присоединение выводов и- герметизация (а), изоляция

проводящих слоев и герметизация (6), изоляция токовсдущих доро-

жек и герметизация (в)

1 - крышка, 2 - стеклянный припой, 3 - рамка, 4 - вывод, 5 — осно-

вание, 6 - кристалл, 7 - слой металлизации

площадки керамического основания 5 корпуса под выводы и

кристалл, а также на крышку 1 наносят стеклянный припой 2,

который оплавляют в печи, не допуская кристаллизации. Затем

на нагретое до 450 °C керамическое основание 5 монтируют

кристалл б и присоединяют выводы 4, вдавливая их в размягчен-

ное стекло. После этого герметизируют корпус, соединяя крыш-

ку с основанием, сжимая их и прогревая при температуре около

500 °C в течение 5 мин. При повторном нагреве происходит

кристаллизация стеклянного припоя, что повышает прочность

спая

В к рпусе ИМС, показанном иа рис, 5, б, стеклянный припой

20

2 последовательно наносят трафаретной печатью на слои метал-

лизации 7 для изоляции их друг от друга. Герметизируют такие

корпуса, соединяя стеклянным припоем 2 керамическое основа-

ние 5 корпуса с керамической крышкой 1.

В корпусе ИМС, показанном на рис. 5, в, два слоя стеклян-

ного припоя 2 служат для изоляции токоведущих дорожек. Гер-

метизируют такие корпуса так же, как показанный на рис. 5, б.

§8. СБОРКА НА ЛЕНТЕ-НОСИТЕЛЕ

Прогрессивным направлением в производстве полупровод-

никовых приборов и ИМС является их сборка на гибкой ленте-

носителе Широкое освоение такой технологии сборки способ-

ствует значительному снижению стоимости приборов и ИМС,

так как резко повышается уровень механизации и автоматиза-

ции и уменьшаются затраты на материалы Лентой-носителем

служит тонкая (толщиной 0,05-0,15 мм) полиимидная или по-

лиэфирная одно,- двух- или трехслойная пленка шириной от 8

до 70 мм.

Пол и имидные пленки обладают высокой термо-

стойкостью (возможен их кратковременный нагрев до 400 °C),

а также стабильными физическими и химическими свойствами

при воздействии кислот. Кроме того, их можно подвергать се-

лективной химической обработке и использовать в качестве

подложек для вакуумного напыления металлических пленок.

Основные свойства полиимидных пленок приведены ниже.

Предел прочности при растяжении при 25 °C, Па.........1,8'109

Максимальное относительное удлинение при 25 °C, %.....70

Температурный коэффициент линейного расширения в интер-

вале от -14 до + 38 °C, 1/°С .............................2-10-5

Коэффициент теплопроводности, В/ (м'К):

при 25 °C.............................................1.6103

при 300 °C........................................2’103

Срок службы при нормальных атмосферных условиях и тем-

пературе

250 °C, лет.......................................8

300 °C, мсс.......................................3

400 °C, ч.........................................12

Гигроскопичность при относительной влажности 50 % и тем-

пературе 25 °C, %........................................1,3

Электрическая прочность при 25 ' С, В/м ... . . 310б

Диэлектрическая постоянная при 25°С и частоте 1 кГ . .3,5

Тангенс угла диэлектрических потерь при 25 °C и частоте

1 кГц ....................................................2.5Т0”3

2,1

о

Объемное электрическое сопротивление при 25 Си напря-

жении 125 В Ом см....................................10*

Поверхностное эпсктрическое сопротивление при относитель-

ной влажности 50 % и температуре 25 °C, Ом/о.........Ю16

Полиэфирные пленки на основе полиэтилентере-

фталата являются перспективным материалом, так как в 10 раз

дешевле полиимидных и более устойчивы к воздействию влаги

и ысокой температуры.

Наибольшее распространение получили двух- и трехслойные

ленты-носители, технологический процесс изготовления которых

состоит из нанесения на поверхность пленки адгезионного слоя

(фенола, эпоксида или полиимида) толщиной 10—250 мкм и

его сушки. После резки пленки на заготовки требуемой шири-

ны, пробивки краевой перфорации и отверстий под кристаллы

на нее наклеивают медную фольгу толщиной 35 мкм В медной

фольге фотолитографией получают паучковые выводы (шири-

ной 60-100 мкм) и последовательно осаждают на них слои

олова и золота. В результате получают ленту-носитель с большим

количеством паучковых выводов, к внутренним концам кото-

рых присоединяют кристаллы (платы), а наружные, отрезаемые

от ленты-носителя, монтируют на выводные рамки, печатные

платы или в многовыводные корпуса

Для присоединения термокомпрессией, пайкой или ультра-

звуковой сваркой к паучковым выводам ленты-носителя крис-

таллов на них создают металлические выступы (столбики) вы-

сотой около 125 мкм Это предохраняет контактные площадки

кристаллов от разрушения. Выступы должны выполняться из

металлов, не диффундирующих в полупроводниковый крис-

талл (хрома, меди, титана, вольфрама, никеля или золота). Так,

при изготовлении выступов на алюминиевую пленку контакт-

ных площадок кристаллов последовательно напылением нано-

сят слои хрома, меди и золота, а затем гальванически осаждают

еще один слой золота толщиной 12—25 мкм

Производительность автоматической сборки полупроводни-

ковых приборов и ИМС на ленте-носителе составляет 1000-

2500 шт/ч. Лента-носитель с собранными приборами может быть

свернута в рулон или нарезана в виде отрезков заданной дли-

ны. Герметизируют такие приборы обычно заливкой пласт-

массой.

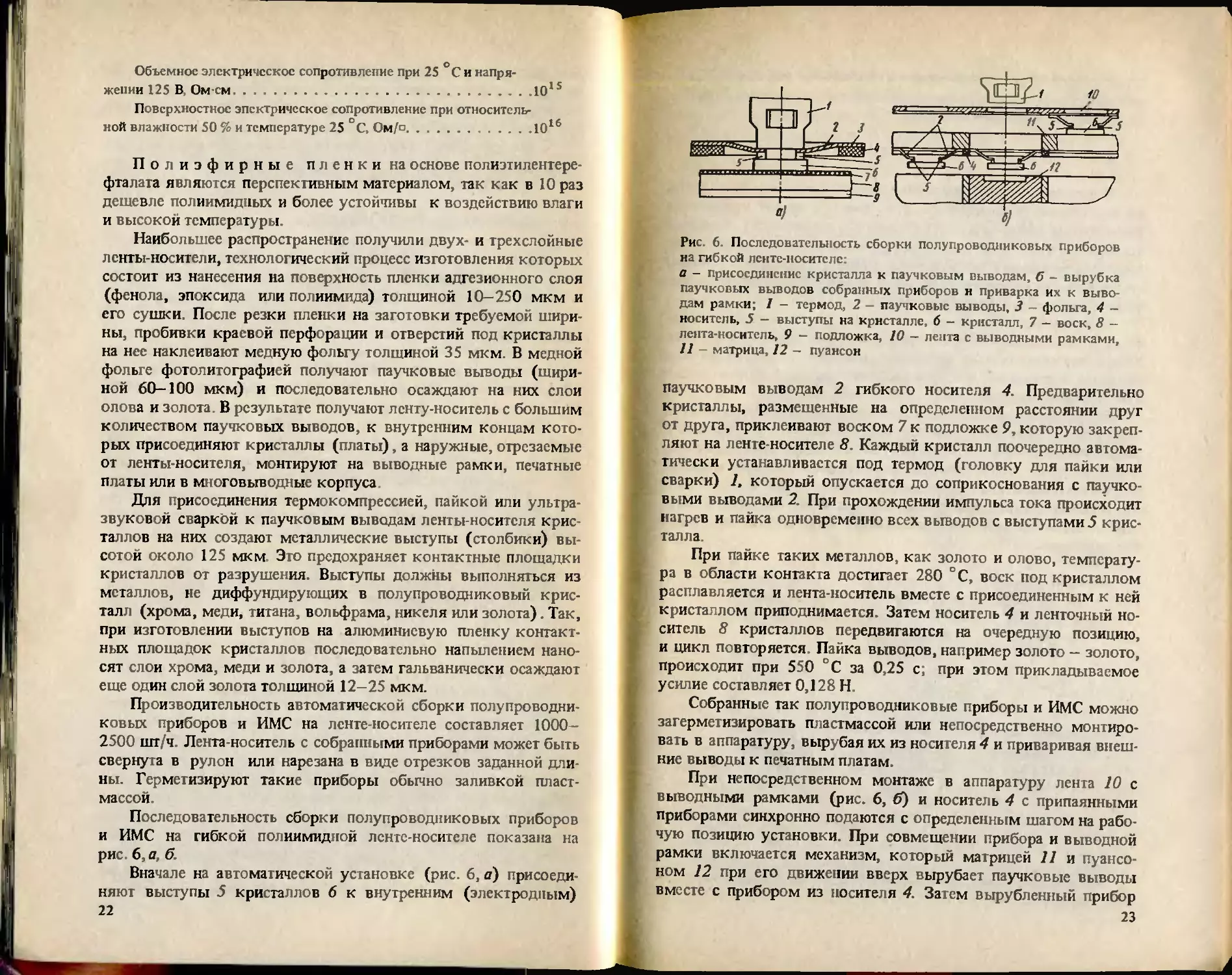

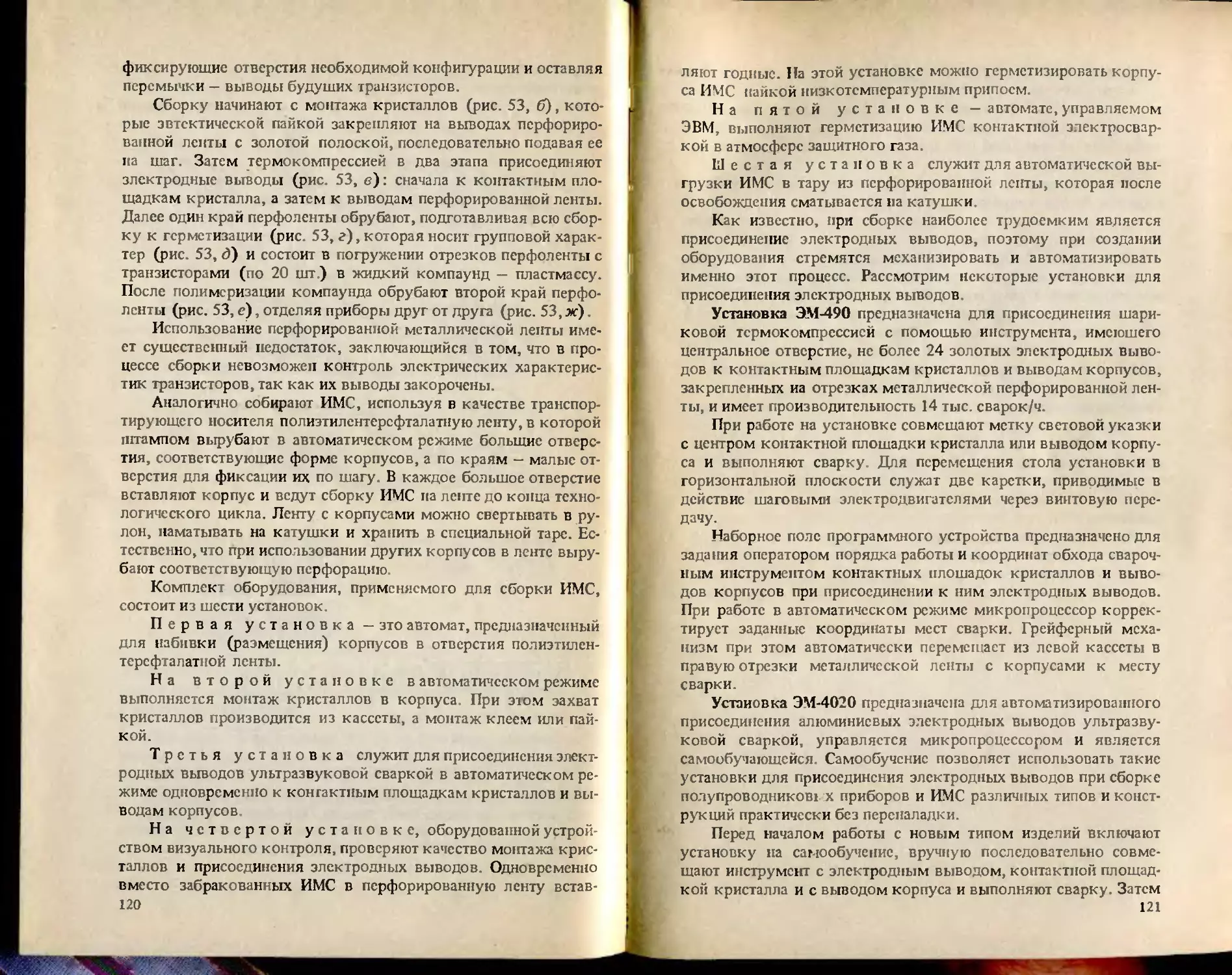

Последовательность сборки полупроводниковых приборов

и ИМС на гибкой полиимидиой ленте-носителе показана на

рис 6, а, б

Вначале на автоматической установке (рис. 6, а) присоеди-

няют выступы 5 кристаллов 6 к внутренним (электродным)

22

Рис. 6. Последовательность сборки полупроводниковых приборов

на гибкой ленте-иоситсле:

а - присоединение кристалла к паучковым выводам, б - вырубка

паучковых выводов собранных приборов н приварка их к выво-

дам рамки; 1 - термод, 2 — паучковые выводы, 3 — фольга, 4 -

носитель, 5 - выступы на кристалле, 6 - кристалл, 7 - воск, 8 -

лента-носитель, 9 - подложка, 10 - лента с выводными рамками,

11 - матрица, 12 - пуансон

паучковым выводам 2 гибкого носителя 4. Предварительно

кристаллы, размещенные на определенном расстоянии друг

от друга, приклеивают воском 7 к подложке 9, которую закреп-

ляют на ленте носителе 8 Каждый кристалл поочередно автома-

тически устанавливается под термод (головку для пайки или

сварки) 1, который опускается до соприкоснования с паучко-

выми выводами 2. При прохождении импульса тока происходит

нагрев и пайка одновременно всех выводов с выступами 5 крис-

талла.

При пайке таких металлов, как золото и олово, температу-

ра в области контакта достигает 280 °C, воск под кристаллом

расплавляется и лента-носитель вместе с присоединенным к ней

кристаллом приподнимается. Затем носитель 4 и ленточный но-

ситель 8 кристаллов передвигаются на очередную позицию,

и цикл повторяется Пайка выводов, например золото — золото,

происходит при 550 °C за 0,25 с; при этом прикладываемое

усилие составляет 0,128 Н

Собранные так полупроводниковые приборы и ИМС можно

загерметизировать пластмассой или непосредственно монтиро-

вать в аппаратуру, вырубая их из носителя 4 и приваривая внеш-

ние выводы к печатным платам.

При непосредственном монтаже в аппаратуру лента 10 с

выводными рамками (рис. 6, б) и носитель 4 с припаянными

приборами синхронно подаются с определенным шагом на рабо-

чую позицию установки. При совмещении прибора и выводной

рамки включается механизм, который матрицей 11 и пуансо-

ном 12 при его движении вверх вырубает паучковые выводы

вместе с прибором из носителя 4. Затем вырубленный прибор

23

прижимается к выводной рамке и опускается термод 1, свари-

вающий их выводы. После этого пуансон опускается, термод

поднимается, и цикл повторяется.

§9. ОБОРУДОВАНИЕ ДЛЯ МОНТАЖА КРИСТАЛЛОВ

В современном оборудовании, предназначенном для монта-

жа кристаллов в корпуса (или на платы), захват кристаллов

выполняется вакуумным инструментом (присоской), который

поочередно берет их с липкой ленты-носителя после разделения

полупроводниковой подложки. В момент захвата вакуумным

инструментом кристалл отделяется от липкой ленты толкате-

лем-подколом с обратной ее стороны.

Инструмент, используемый для захвата кристаллов, пред-

ставляет собой капилляр с расширяющимся книзу отверстием.

Узкой верхней частью отверстия инструмент соединяется с

вакуумной системой, а широкая нижняя служит для захвата и

удержания кристаллов.

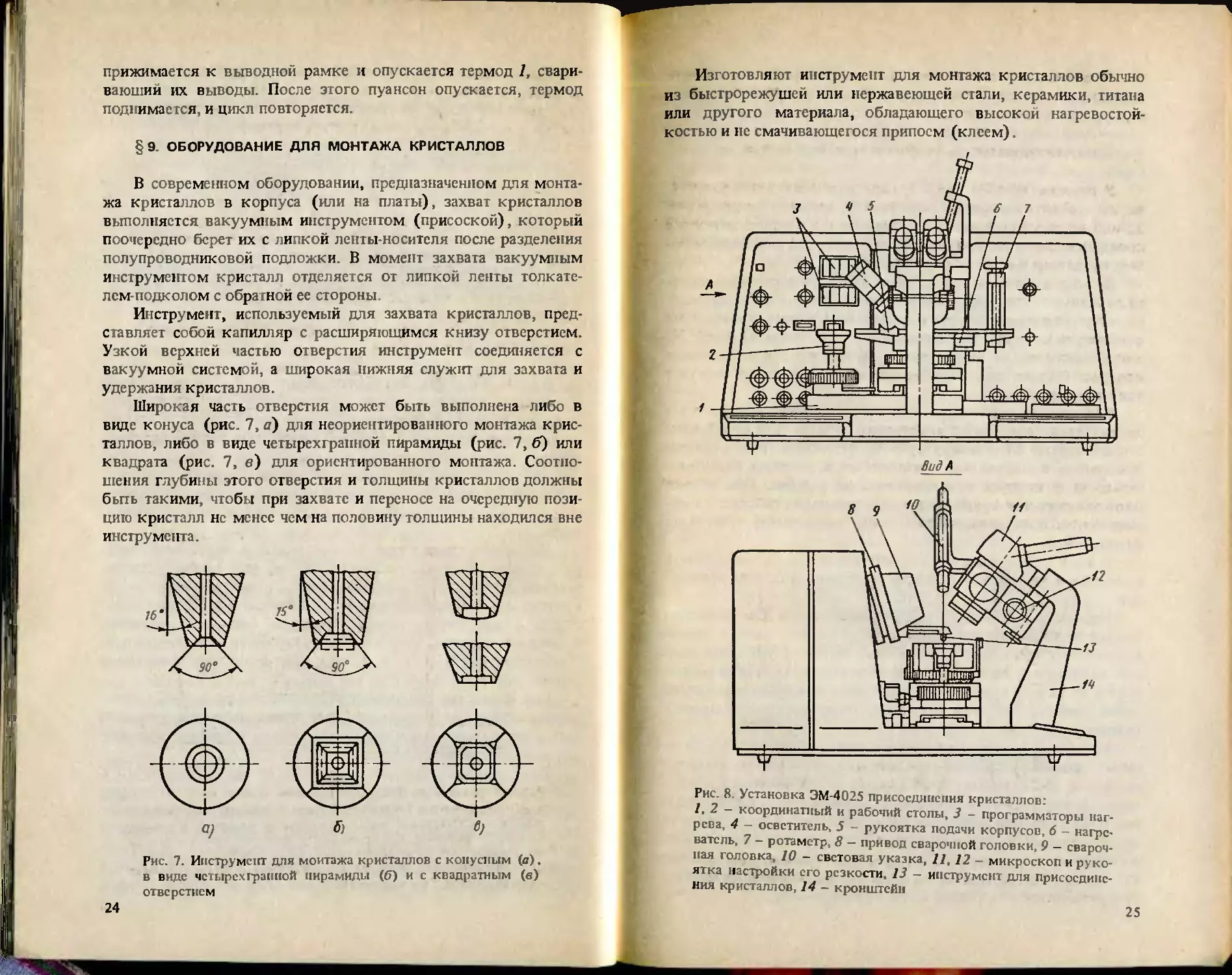

Широкая часть отверстия может быть выполнена либо в

виде конуса (рис. 7, а) для неориентированного монтажа крис-

таллов, либо в виде четырехгранной пирамиды (рис. 7, б) или

квадрата (рис. 7, е) для ориентированного монтажа. Соотно-

шения глубины этого отверстия и толщины кристаллов должны

быть такими, чтобы при захвате и переносе на очередную пози-

цию кристалл нс менее чем на половину толщины находился вне

инструмента.

Рис. 7. Инструмент для монтажа кристаллов с конусным (а),

в виде четырехгранной пирамиды (б) и с квадратным (в)

отверстием

24

Изготовляют инструмент для монтажа кристаллов обычно

из быстрорежущей или нержавеющей стали, керамики, титана

или другого материала, обладающего высокой нагревостой-

костью и не смачивающегося припоем (клеем).

Рис. 8. Установка ЭМ-4025 присосдинс шя кристаллов:

?' 2 “ кооРИи,|аТ1|ьгй и рабочий столы, 3 - программаторы наг-

рева, 4 - осветитель, 5 - рукоятка подачи корпусов, 6 - нагрс-

ватс ь, 7 - ротаметр, 8 - привод сварочной головки, 9 - свароч-

ная головк 10 - световая указка, 11, 12 - микроскоп и руко-

ятка настройки его резкости. 13 - инструмент для присосдинс-

Ния кристаллов, 14 — кронштейн

25

Современные установки для монтажа кристаллов имеют

единую функциональную схему и состоят из координатного сто-

ла, предметного столика, монтажной головки с инструментом,

устройства загрузки — разгрузки, микроскопа, световой указки

(оптического указателя), устройств питания и программного

управления.

Установка ЭМ-4025 (рис. 8), предназначенная для эвтекти-

ческой пайки с вибрацией кристаллов, имеющих размеры от

0,5x0 5 до 6x6 мм, а также их приклейки в корпуса, оснащена

координатным столом, револьверной головкой и наборным по-

лем, входящим в систему управления.

Координатный стол автоматически перемещает-

ся во взаимно перпендикулярных направлениях с помощью двух

шаговых электродвигателей и, кроме того, может при монтаже

кристаллов колебаться с заданной частотой и амплитудой На

столе смонтированы нагреватель и фиксаторы для закрепления

корпуса Газовая система обеспечивает подачу защитного газа

при монтаже кристаллов.

Пятипозиционная револьверная головка

служит для поочередного вакуумного захвата пяти кристаллов

с предметного столика при ручном совмещении и визуальном

наблюдении в микроскоп и монтажа их в заданной последова

тельности в корпуса в автоматическом режиме. При сборке

многокристальных приборов головка установки работает с авто-

матическим позиционированием стола по заданной программе

на пять точек

Наборное поле служит для задания перестановкой

штекеров в гнездах необходимой программы монтажа кристал-

лов.

Установка ЭМ-4025А универсальна по своим возможностям

монтажа кристаллов в корпуса (или на платы) одно- и много-

кристальных приборов эвтектической пайкой с вибрацией, пай

кой припоями и приклейкой. На этой установке можно монти-

ровать не только кремниевые кристаллы, но и кристаллы соеди-

нений типа AniBv, как известно, обладающие повышенной

хрупкостью.

Установка имеет программное управление (с самообуче-

нием) рабочим столом и револьверной пятиинструментальной

головкой, что позволяет присоединять до 400 кристаллов в час

методом эвтектической пайки или приклеивать до 250 кристал-

лов в час с остановом для нанесения клея. При этом вакуумный

захват кристаллов осуществляется с предметного столика, кас

сеты или липкого носителя. Корпуса в моногоместных линейных

кассетах вначале поступают на стол, имеющий д е раздельно ре

гулируемые зоны нагрева, а затем в рабочую зону

26

Стол (рис. 9) служит для закрепления липкого носителя

с полупроводниковой подложкой, разделенной на кристаллы, и

перемещения их в зону захвата, а также для установки одного

или нескольких предметных столиков для кристаллов

Липкий носитель натягивают на кольцах (пяльцах) 3 и 4,

которые устанавливают на основание б и фиксируют винтами

Рис. 9. Сгол установки ЭМ-4025А для монтажа кристал-

лов

1,8- механизмы подачи, 2, 7 - тяги, 3, 4 кольца, 5,

Ю - винты, 6 — основание, 9 - двухкоординатиая ка-

ретка, II - держатель, 12, 14 - штуцера, 13 - дроссель,

15 - подкол, 16 - стойка 17 - пружина, 18- подпятник

27

5 и 10. Основание 6 соединено с двухкоординатной кареткой 9,

которая может перемещаться в двух взаимно перпендикуляр-

ных направлениях, получая привод от механизмов подачи 1 и 8

через тяги 2 и 7. В приводе двухкоординатной каретки исполь-

зован для преобразования вращательного движения шагового

электродвигателя в поступательное движение механизм винт -

гайка, позволяющий регулировкой взаимного расположения

этих элементов получить натяг или нулевой зазор

На столе закреплено специальное устройство - подкол 15,

облегчающий снятие кристаллов с липкого носителя. Игла подко-

ла приподнимается сжатым воздухом и давит на один из крис-

таллов снизу через липкий носитель. При этом другие располо-

женные рядом кристаллы удерживаются вакуумом. Когда сни-

мается давление сжатого воздуха, игла опускается под действи-

ем пружины.

Револьверная головка (рис. 10) предназначена

для поочередного захвата и присоединения кристаллов к корпу-

сам и представляет собой круглое основание, на котором в

направляющих равномерно расположены пять одинаковых

головок присоединения, имеющих привод. С помощью каретки

каждая головка присоединения может перемещаться по верти

кали в револьверной головке. Головки оснащены держателем

для закрепления инструмента, а также штуцером для соедине-

ния с вакуумной магистралью и шиной (токоподводом) для

подачи электропитания при нагреве инструмента.

Усилие сжатия соединяемых элементов на каждой головке

присоединения регулируется независимо вращением винта и

пружиной Другими винтами выставляют лепесток, взаимо-

действующий с датчиком касания.

Револьверная головка имеет вертикальное (от привода 1

через кронштейн 2 на каретку 11) и угловое (от электродви-

гателя 8 через зубчатую пару 9 и 15) перемещения, а также

определенные положения в опоре качения 16, фиксируемые

рычагом 6, пружиной 4, и приводится в действие электромаг-

нитом 5. На револьверной головке установлены четыре дат-

чика: два — исходного положения по вертикали и углу, один —

касания, взаимодействующий с лепестками головок присое-

динения, и один — порядкового номера инструмента (головки

присоединения)

При настройке револьверной головки помещают на пред-

метный столик установки фольгу и вместо инструмента в каж-

дой головке присоединения (рис. 11) закрепляют иглу из ЗИП,

а затем поочередно выводят их на рабочую позицию и опус-

кают до соприкосновения иглы с фольгой. При этом требует-

ся совпадение отпечатков всех игл. В ином случае настраивают

28

1,8 - приводы по вертикали и на угол, 2 - кронштейн 3, 7, 12, 14 - датчики, 4 - пружина, 5 -

электромагнит, 6 рычаг, 9, 15 - зубчатая пара, 10 - револьверная головка, 11 - каретка, 13,

17 - лепестки, 16 - опора качения

Рис 11. Головка присоединения установки

ЭМ-4025А для монтажа кристаллов:

1 - инструмент, 2, 6, 7. 9, 11 — винты, 3 —

держатель, 4 — трубка, 5 — опора, 8 - гайка,

10 - каретка, 12 - корпус

Рис. 12 Механизм гкдачи установки ЭМ-4025А

для монтажа кристаллов:

7, 12 — кронштейны, 2, 13, 17 - рычаги,

3 рукоятка освобождения прижима, 4, 10 -

планки, 5 - направляющая, 6, 14 подшип-

ники, 7 - каретка, 8, 19 - кулачки, 9, 22 —

собачки, 11, 15, 16, 20, 21 - пружины, 18 —

внпт

головки, перемещая опоры 5 и корпус 12, предварительно осла-

бив соответственно винты 6 и 7

Механизм подачи (рис. 12) предназначен для пере-

мещения корпусов полупроводниковых приборов или ИМС в

многоместных линейных кассетах в зону присоединения и фик

сации (зажима) каждого корпуса в момент сборки Механизм

подачи получает привод от электродвигателя, на вал которого

насажены кулачки 8 и 19, соответственно служащие для подачи

кассеты и зажима корпуса. Кулачок 8 вращаясь, передает свое

движение через рычаги 17 и 13 планке 10 с закрепленными на

ней собачками 9 и 22, которые, воздействуя на кассету, передви-

гают ее на заданный шаг. Ход кассеты регулируют, перемещая

подшипник 14 в пазу рычага 17, а выставляют ее на рабочей

позиции, врашая винт 18

Блоки питания и управления размещены в

стойке установки. Для создания нормального температурного

режима внутренний объем стойки продувается воздухом, посту

пающим от двух вентиляторов Блок питания предназначен для

30

подачи выпрямленного пониженного напряжения на нагрева-

тели стола и инструмента, осветитель микроскопа и световую

указку. Блок управления вырабатывает стабилизированное на-

пряжение питания и сигналы, под действием которых проис-

ходит работа исполнительных устройств.- В блок управления

входят микропроцессорное, запоминающее и видеоконтроль-

ное устройства.

Микропроцессорное устройство предназначено для обработ-

ки поступающей информации и выдачи сигналов управления

в соответствии с заданной программой Оперативное запоми-

нающее устройство (ОЗУ) хранит информацию в процессе вы-

числений и управления циклом работы установки. Причем ин-

формация в ОЗУ сохраняется без изменений даже при отклю-

чении внешнего питания. Кроме того, к блоку управления от-

носится устройство храпения постоянной информации о прог-

рамме работы установки, так называемое программное запоми-

нающее устройство (ПЗУ). Видеоконтрольное устройство

ОЗУВКУ предназначено для записи и вывода (отображения)

на экран дисплея текущей информации (64x32 знаков), а также

режимов работы установки.

В блоке управления имеется также несколько устройств

сопряжения для ввода информации с перфоленты и вывода ее

на перфоленту или для ввода данных с клавиатуры и формиро-

вания адресов внешних устройств

Перед началом работы на установке при нажатии соответ-

ствующей кнопки на пульте оператора на экране дисплея выс-

вечивается таблица, в столбце А которой приводятся данные для

программирования, в столбцах В, Г, Д — примеры набора число-

вых значений программируемых величин для всех пяти голо-

вок присоединения кристаллов в одном цикле, а в столбце Б —

предельные значения параметров установки

Программирование производится методом обучения при

нажатии соответствующих кнопок на пульте оператора. При

этом выполняется последовательный обход позиций захвата

кристаллов, промежуточный останов для дозирования клея,

если необходимо, и присоединение выводов В случае ошибок

при заполнении таблицы на экране дисплея отображаются не-

правильные действия оператора или неисправности установки

При наладке и техническом обслуживании установки необ-

ходимо периодически следить, чтобы в подшипниках револь-

верной головки, направляющих каретки вертикального пере-

мещения и двухкоординатной каретки не было люфтов. Кроме

того, следует периодически контролировать усилие сжатия сое-

диняемых элементов, длительность пайки, температуру нагре-

ва корпусов и ее отклонения от заданной.

31

Установки ЭМ-4105 и ЭМ-4105-1 представляют собой авто-

маты, предназначенные дал монтажа кристаллов эвтектичес-

кой пайкой соответственно на отрезки лент или на непрерыв-

ную ленту с паучковыми выводами, и используются в произ-

водстве одно- и многокристальных приборов. Эти установки

имеют одинаковую конструкцию, за исключением загрузочно-

разгрузочного устройства. В установке ЭМ-4105 оно представ-

ляет собой две кассеты для укладки отрезков лент, а в установ-

ке ЭМ-4105-1 — два барабана соответственно для смотки и на-

мотки непрерывной ленты.

Рассмотрим установку ЭМ-4105, которая состоит из следую-

щих частей: головки для захвата, переноса и монтажа кристалла,

выполненной в виде держателя с инструментом и установленной

на трехкоординатном линейном шаговом двигателе (ЛШД);

устройства перемещения кристаллов на липком носителе, за-

крепленного на двухкоординатном ЛШД; механизма подкола

кристаллов для освобождения их от ленточного носителя в

момент захвата инструментом; загрузочно-разгрузочного уст-

ройства

Кроме того, установка имеет систему технического зрения

(СТЗ), в которую входят: оптико-телевизионное устройство с

блоком анализа изображения (аналогичная система применяет-

ся для оценки качества монтажа кристаллов); устройство вво-

да-вывода информации с дисплеем; приспособление, предохра-

няющее отрезки ленты или ленту от перегрева при перерывах

в работе; блоки электропитания и подготовки воздуха.

Основными отличиями установки ЭМ-4105, например, от

рассмотренной выше установки ЭМ-4025А являются: автомати-

ческий поиск, последующий захват и монтаж годных кристал-

лов с помощью СТЗ; применение линейных шаговых электро-

двигателей для привода инструмента и устройства перемещения

полупроводниковой подложки; наличие дисплея для визуаль-

ного контроля качества присоединения кристаллов; более широ-

кое программируемое задание технологических режимов и пара-

метров работы механизмов перемещения (скорости, ускорения

и хода инструмента по трем координатам, его амплитуды и час-

тоты колебаний, времени нагрева пучковых выводов и др.).

Установка ЭМ-4075 предназначена для присоединения крис-

таллов, имеющих размеры от 0,4x0,4 до 6Х6 мм, в корпуса или

на платы, размеры которых составляют от 3,5x3,5 до 48x30 мм,

эвтектической пайкой с локальным нагревом горячим газом

или импульсом тока через металлизационный слой, а также при-

клеиванием. Наиболее важными элементами установки являют-

ся устройство присоединения кристаллов, стол, а также блоки

питания, регулирования температуры и управления.

32

Рис. 13 Устройство присоединения кристаллов установки

ЭМ-4075:

1 фотодатчик, 2 - корпус, 3 - каретка, 4 - направляющие,

5, 15 - регулировочные винты, 6 - головка, 7 - основание,

8 - инструмент, 9 - нагреватели, 10- контакты, 11 - токопод-

вод, 12 - передача винт гайка, 13 - пспссток, 14, 16, 17 - пру-

жины, 18 - плоская пружина, 19 - упор, 20 - шаговые электро-

двигатели

Устройство присоединения кристаллов

(рис. 13) состоит из головок I II, III, соответственно служащих

для выполнения перечисленных выше операций, и смонтировано

на корпусе 2, в котором имеются три каретки 3, перемещаемые

в направляющих 4 по вертикали приводом, состоящим из шаго-

вого электродвигателя 20 и винтовой передачи 12. К кареткам

плоскими пружинами 18 и пружинами растяжения 16 крепятся

головки с инструментом 8, исходное положение которого за-

дается фотодатчиком 1 и лепестком 13. Усилие нагружения инст-

румента 8 на кристалл регулируют, изменяя длину пружины 14

винтом 5. 33

2—828

В головках I к II вибрация инструмента 8 создается рабо-

тающим шаговым электродвигателем через передачу 12 винт —

гайка и упор 19. На каретке головки I закреплено контактирую-

щее устройство, служащее для пропускания тока через металли-

зационный слой, которое состоит из двух перемещаемых одно-

временно с кареткой контактов 10. Усилие прижима контактов

регулируется винтами. На каретке головки II установлены два

одинаковых по устройству газовых нагревателя 9, представляю-

щих собой стеклянные трубки с оттянутыми концами и спира-

лями внутри, через которые пропускается воздух. Проходя че-

рез нагретую спираль, воздух нагревается и через оттянутый ко-

нец стеклянной трубки подастся на нагреваемую деталь.

Стол опирается на плиту, в нижней поверхности кото-

рой выполнены отверстия для подачи сжатого воздуха, создаю-

щего воздушную подушку и улучшающего условия эксплуата-

ции установки. В верхней части стола расположены нагреватель

с подвижной и неподвижной зажимными пластинами, служащи-

ми для закрепления корпуса (платы), предметный столик для

кристаллов и дозатор клея.

Блоки питания, регулирования темпера-

туры и управления работают по алгоритму, исполь-

зуя соответствующие программаторы перемещений инструмен-

та, амплитуды и частоты вибрации корпусов, времени присоеди-

нения кристаллов (их пайки и выдержки), температуры нагре-

ва стола, инструмента, газа, его давления, а также яркости под-

светки микроскопа

Работа установки происходит по следующему циклу: совме-

щение инструмента и захват кристалла с предметного столика

одной из головок устройства присоединения; нахождение мес-

та присоединения с помощью световой указки; выполнение

монтажа кристалла.

Установка ЭМ-4027 предназначена для выполнения восьми

операции сборки гибридных ИМС и представляет собой монтаж-

но-сборочный центр. С помощью пяти рабочих головок на уста-

новке выполняются следующие операции: нанесение клея (флю-

са) на плату; приклеивание к ней компонентов гибридных

ИМС; пайка кристаллов (компонентов) нагревом горячим га-

зом или электрическим током; контактная приварка выводов

бескорпусных приборов; герметизация ИМС компаундом; об-

резка выводов бескорпусныхприборов; ремонт гибридных ИМС.

Установка смонтировала на унифицированном столе (осно-

вании), внутри которого размещены устройство подключения,

регулятор давления, блоки нагрева и управления и другие эле-

менты. В верхней части стола слева расположен блок газового

34

нагрева, справа — блок контактной сварки, в центре — стойка,

на которой закреплена планшайба с пятью головками I—V, а над

планшайбой — дозирующее пневматическое устройство УДП 2.

Перед планшайбой находится технологической стол.

Рассмотрим такие элементы установки, как стол и головки

I—V, имеющие некоторые особенности по сравнению с аналогич-

ными элементами других установок.

Стол служит для размещения на нем предметного столи-

ка, нагревателя и дозатора клея и перемещения их в рабочую

зону по трем координатам В нижней поверхности плиты стола

выполнены отверстия для подачи сжатого воздуха, который

образует воздушную подушку, что облетает перемещение стола

относительно рабочих головок (инструмента). На предметном

столике размещают кристаллы, компоненты или бескорпус-

ные приборы, которые захватываются для монтажа инструмен-

том сварочных головок.

Платы подогревают до заданной температуры, предваритель-

но уложив на нагреватель и закрепив на нем неподвижной и

подвижной пластинами

Дозатор предназначен для нанесения клея непосредственно

на кристаллы или на штемпель для последующего переноса его

на плату. Чашка дозатора вращается относительно скребка, по-

лучая привод от электродвигателя через редуктор, который раз-

равнивает клей до слоя необходимой толщины.

Г о л о в к и I-V размещены в направляющих планшайбы и

могут перемещаться в ней по вертикали. Регулируют усилие

нагружения инструмента специальными винтами в каждой го-

ловке. Нажатием кнопки на пульте соответствующая головка

вызывается на рабочую позицию и выполняет технологическую

операцию по заданному алгоритму.

Головка I предназначена для дозирования клея, который

выдавливается пневмоимпульспым дозирующим устройством

УДП-2. Определенной дозой клея предварительно герметизи-

руются, а затем монтируются компоненты гибридных микро-

схем на плате.

Головка II (рис, 14, с) предназначена для размещения ком-

понентов на плате, нанесения клея штемпелеванием и обрезки

у бескорпусных приборов выводов передавливанием их острой

кромкой инструмента. Для обрезки выводов служит специаль-

ная сменная головка, состоящая из кронштейна 1, оси 4, бара

бана 6, пружины 3, гайки 2 и инструмента 5. В каждое из четы-

рех отверстий барабана можно вставить необходимые инстру-

менты или штемпели, закрепив их стопорными винтами. Выход

требуемого инструмента или штемпеля на рабочую позицию

фиксируется подпружиненным шариком Пружина 3 и гайка 2

2** 35

Рис. 14 Головки И V (а-г) монтажно-сборочного центра ЭМ-4027

1 - кронштейн, 2 - гайка, 3 - пружина, 4 - ось, 5 - инструмент, 6 -

барабан, 7 - держатель, 8 - спираль, 9 - газовые нагреватели, 10 -

электрод

служат для создания необходимого усилия прижима барабана

6 к шайбе оси 4

Головка III (рис 14, б) предназначена для эвтектической

пайки кристаллов к плате с локальным нагревом горячим га-

зом и состоит из кронштейна 1, держателя 7 инструмента 5,

спирали 8 подогрева инструмента и двух газовых нагревате-

лей 9.

Головка IV (рис. 14, в) предназначена для контактной свар-

ки выводов бсскорпуспых приборов и состоит из кронштейна

1, держателя 7, а также двух винтов и штифта, с помощью кото-

рых электрод 10 выставляют в нужной плоскости.

Головка V (рис. 14, г) является ремонтной, предназначена

для снятия с плат гибридных микросхем и вышедших из строя

компонентов локальным нагревом горячим газом и инструмен

том в виде иглы и состоит из кронштейна 1, держателя 7 инстру-

мента 5 и двух газовых нагревателей 9.

Установки при эксплуатации иногда выходят из строя

36

Прекращение паики может быть вызвано следующими причи-

нами отсутствием нагрева стола (перегорел его нагревательный

элемент — следует заменить); нарушением контакта спирали

подогрева инструмента (зачистить ее концы); недостаточным

нагревом спирали газового нагревателя (увеличить ток); ма-

лым расходом газа в газовом нагревателе (отрегулировать регу-

лятором давление и дросселем — газовый поток); слабым на-

гружением инструмента (увеличить нагружение); малым вре-

менем пайки (увеличить программатором время пайки).

Прекращение сварки может быть вызвано: недостаточной

мощностью, подаваемой на сварочный инструмент (увеличить

мощность сварочного импульса); слабым нагружением инстру-

мента (увеличить нагружение); малым временем сварки (уве-

личить время сварки программатором); загрязнением провод-

ника или контактных площадок (промыть их спиртом).

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Как монтируют кристаллы в корпуса и на платы?

2. Какие требования предъявляют к монтажу кристаллов?

3. Каков принцип контактно-реактивной пайки эвтектическими

сплавами?

4. Какие клеи применяют для монтажа кристаллов?

5. Каковы достоинства и недостатки монтажа кристаллов пайкой

стеклом9

6. Каковы достоинства монтажа кристаллов на ленте-носителе?

7 Каковы устройство и принцип действия установок для монтажа

кристаллов?

ГЛАВА ТРЕТЬЯ

ПРИСОЕДИНЕНИЕ ЭЛЕКТРОДНЫХ ВЫВОДОВ

§ 10. ОСНОВНЫЕ СВЕДЕНИЯ

Создание между контактными площадками кристаллов и

корпусов с помощью электродных выводов надежного при

различных условиях эксплуатации электрического контакта яв

ляется важным технологическим процессом производства

полупроводниковых приборов и ИМС Присоединение тонких

алюминиевых или золотых проволочек - электродных выво-

дов — до настоящего времени остается малопроизводительной,

трудоемкой и низконадежной операцией, которую выполняют

на специальных установках с визуальным наблюдением и руч-

37

ным ориентированием инструмента, проволоки и мест присоеди-

нения В отдельных случаях стоимость присоединения электрод-

ных выводов составляет до 50 % стоимости ИМС. Половина всех

отказов ИМС происходит из-за нарушения электрического

контакта.

Методы присоединения электродных выводов можно раз

делить на проволочные и беспроволочные. К проволочным —

наиболее распространенным методам — относятся термоком-

прессионная (термокомпрессия), ультразвуковая и микрокон-

тактная сварка, а также пайка, которые будут подробно рас-

смотрены в следующих параграфах. Ознакомимся с беспрово-

лочными методами, имеющими незначительное применение,

но являющимися перспективными. К беспроволочным мето-

дам (отсутствие проволочных электродных выводов) отно-

сят монтаж перевернутого кристалла (флип-чип) и кристалла

с балочными выводами.

При монтаже перевернутого кристалла

(рис. 15, а) вместо проволочных выводов используют выступы

Рис. 15 Монтаж перевернутого кристалла:

а - с выступами б - с шариками; 1 кристалл, 2 - выс-

тупы, 3 - плата, 4 - алюминиевая металлизация, 5 - плен-

ка диоксида кремния, 6 - слои хрома, 7, 10 - припой,

8 — медный шарик, 9 - слой никеля

(столбики) 2 высотой в десятые доли миллиметра, расположен

ные в определенных местах полупроводникового кристалла 1.

Естественно, что все необходимые соединения на кристалле

электрически связывают с выступами Кристалл переворачивают

выступами вниз, опускают на плату 3 с точно расположенными

участками металлизации 4, прикладывают давление и подводят

теплоту для образования соединения выступов с платой.

Выступы на кристаллах могут быть изготовлены из низко-

температурного (мягкого) припоя, а также гальваническим

38

осаждением алюминия или золота. В тех случаях, когда выступы

получают гальваническим осаждением, кристаллы присоеди-

няют термокомпрессионной или ультразвуковой сваркой.

Монтаж перевернутого кристалла имеет несколько разно-

видностей. Например, в качестве выступов используют медные

шарики (рис. 15, б). Для этого в кремниевом кристалле 1,

имеющем контактные площадки, покрытые пленкой 5 диоксида

кремния, изготовляют окна, в которые осаждают три слоя 6

(хрома, хрома с медью и хрома с оловом). Затем на них нано-

сят оловянистый припой 7 и укладывают медный никелирован-

ный шарик 8, который закрепляют оплавлением мягкого при-

поя 7 0. При совмещении такого выступа с предварительно облу-

женнои контактной площадкой платы 3 и последующем нагреве

с приложением давления к кристаллу происходит пайка, обес-

печивающая надежное соединение.

Кроме того, применяют монтаж кристаллов, при котором

выступы из мягкого припоя имеют контролируемую осадку

(рис. 16, а-д) В пленке 2 диоксида кремния изготовляют окна,

в которые гальванически на слой металлизации 3 осаждают при-

пой 1 (рис. 16, а). При нагревании кристалла 4 припой прини-

мает форму сферического выступа 5 (рис. 16, б).

Затем кристалл переворачивают выступом вниз (рис. 16, в),

совмещают с платой 7 и нагревают. Выступ расплавляется и

взаимодействует с предварительно нанесенным на плату при-

Рис. 16. Монтаж кристалла с контролируемой осадкой

выступов.

а, б - нанесение гальваническим способом припоя и

оплавление его е - переворачивание кристалла, г - на-

иссеиие припоя на плату, д — монтаж кристалла на пла-

ту; 1, 5 - припой, нанесенный на кристалл и оплавлен-

ный, 2 - пленка диоксида кремния, 3 — слой металли-

зации, 4 — кристалл, 6 — припой, нанесенный на плату,

7 - плата, 8 - столбик припоя